Текст

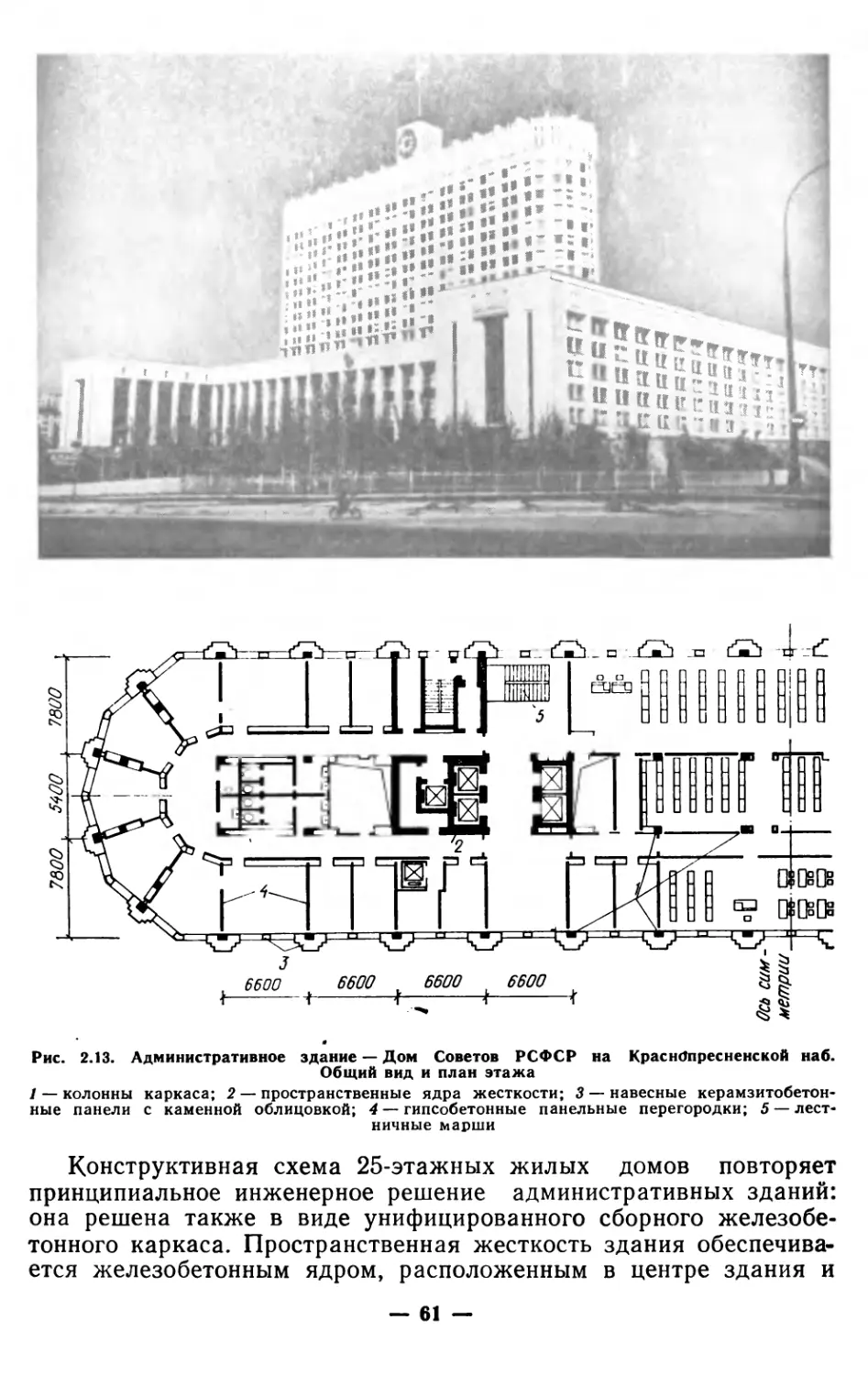

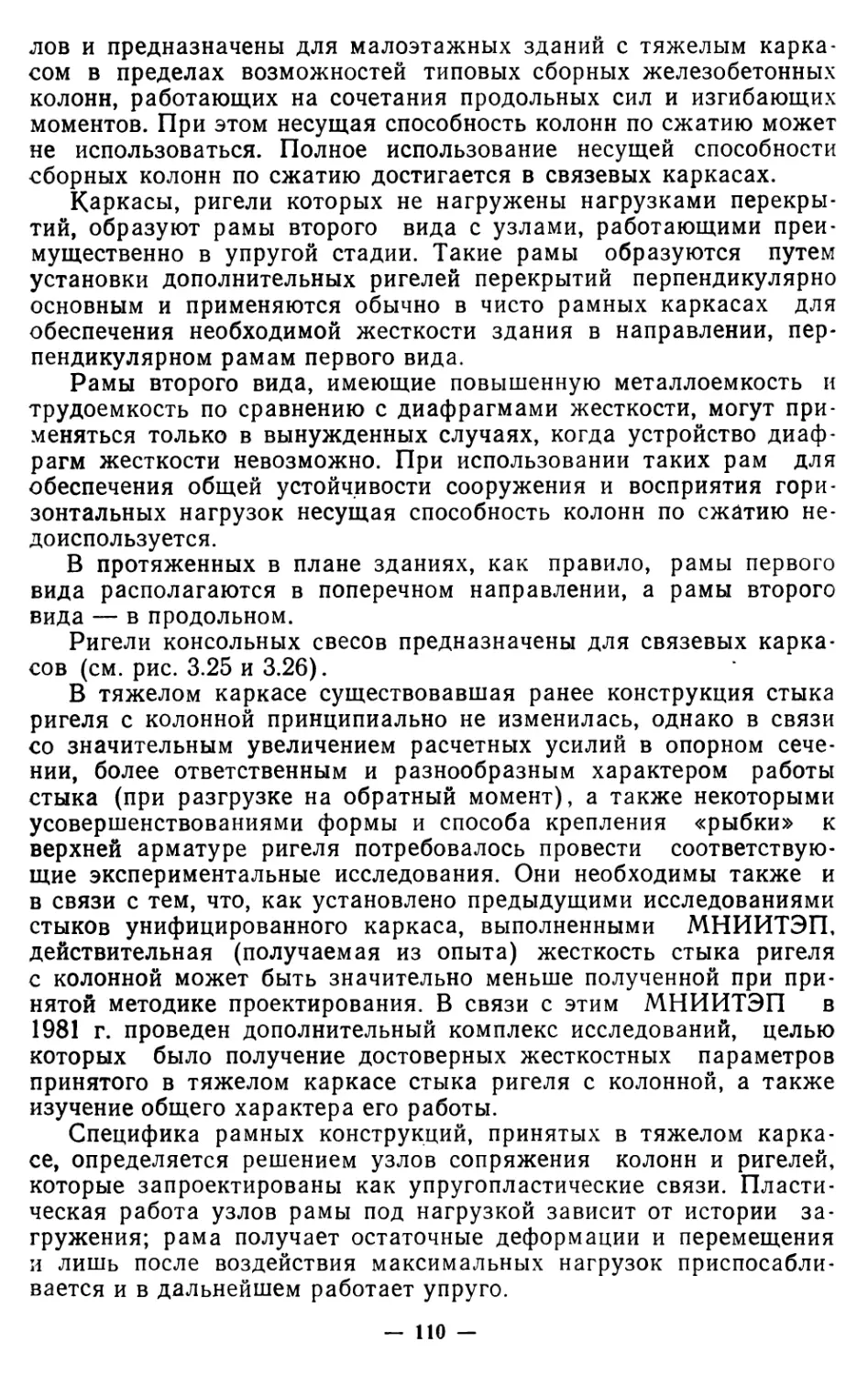

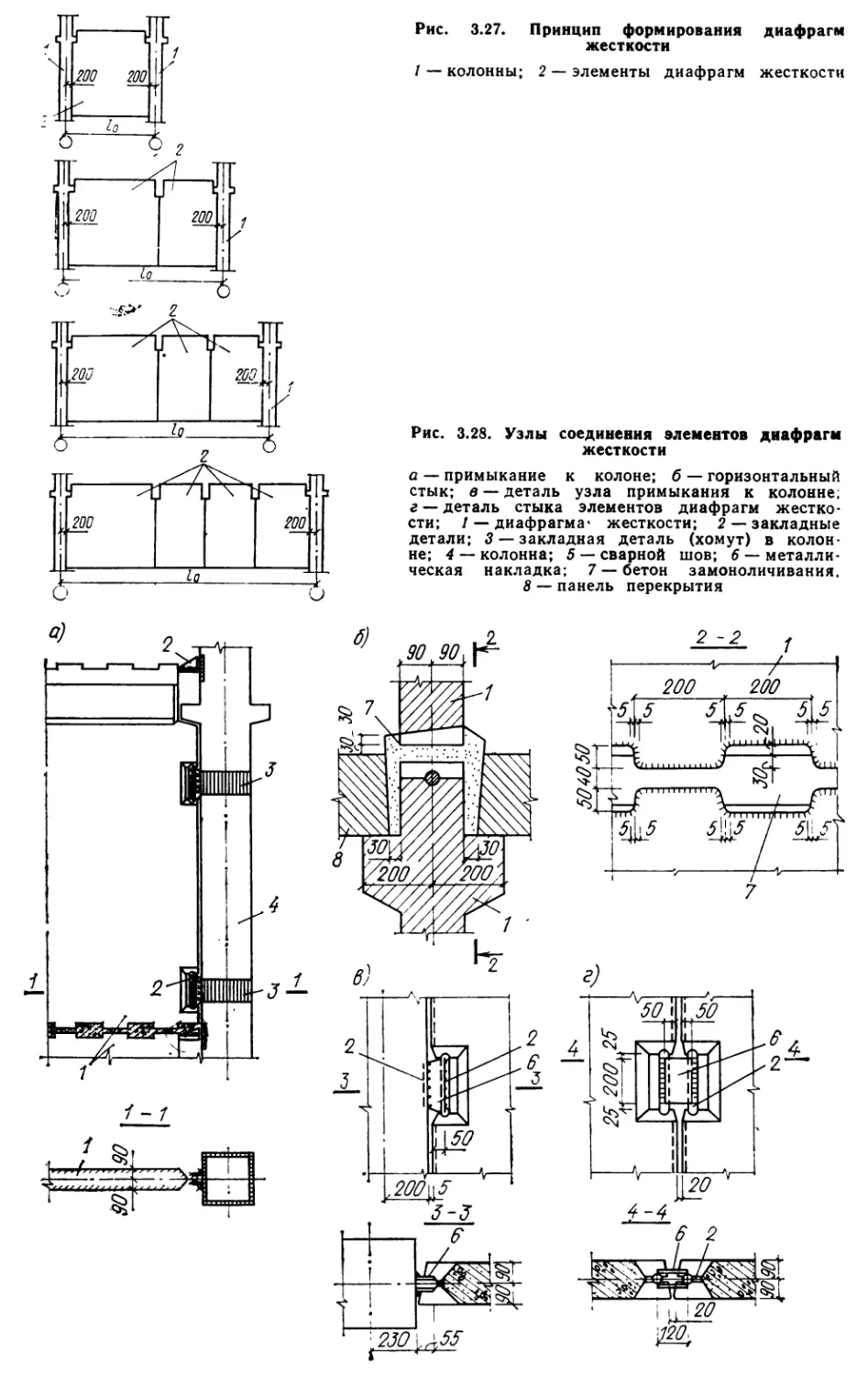

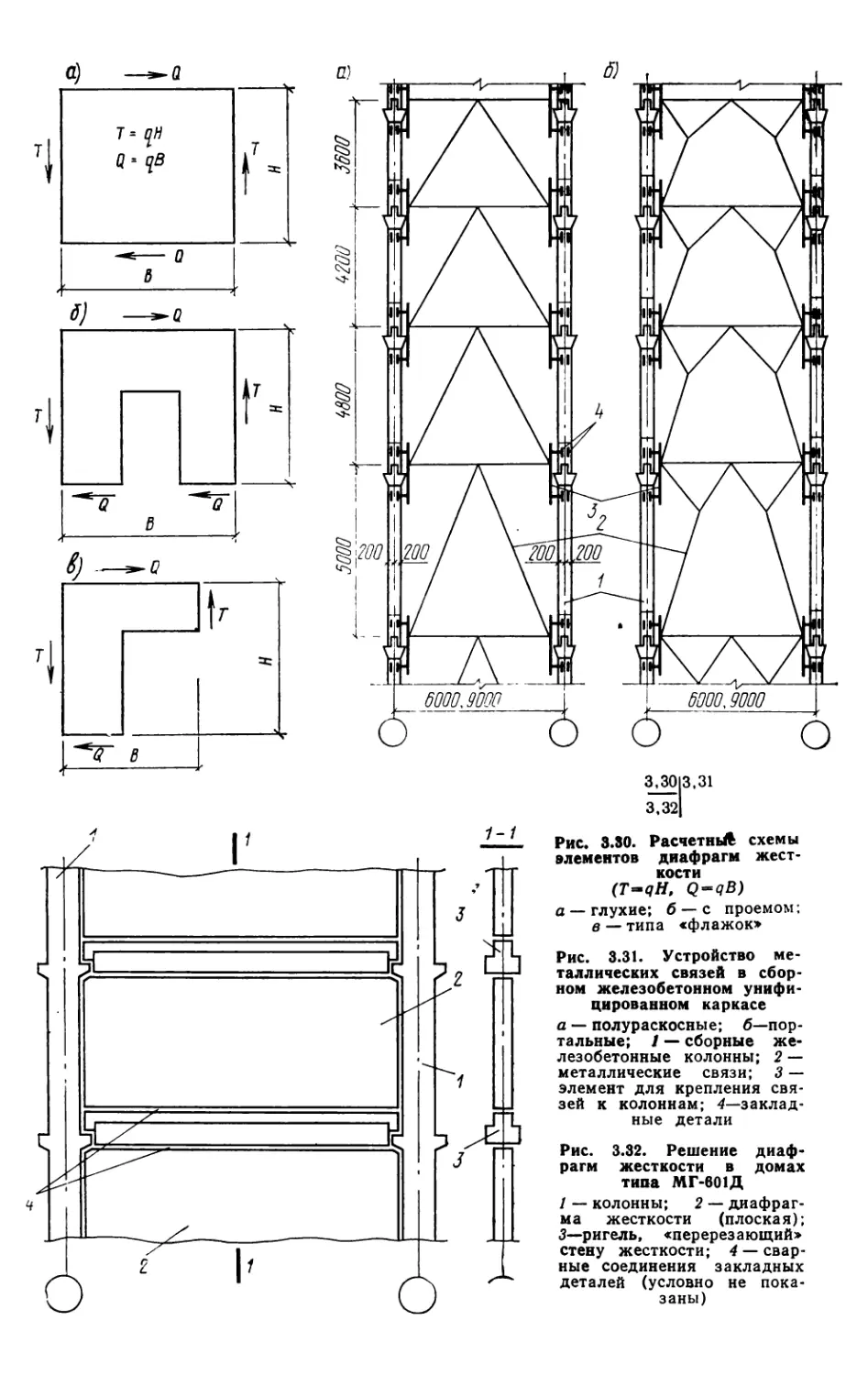

СБОРНЫЙ

ЖЕЛЕЗОБЕТОННЫЙ

УНИФИЦИРОВАННЫЙ

КАРКАС

Ю. А. дыховичный

В. А. МАКСИМЕНКО

СБОРНЫЙ

ЖЕЛЕЗОБЕТОННЫЙ

УНИФИЦИРОВАННЫЙ

КАРКАС

Опыт московского строительства. Проектирование,

исследование, изготовление, монтаж, перспективы

развития

Москва Стройиздат 1985

ББК 38.53

Д 91

УДК 624.94.012.35 : 721.011.25(47+57—25)

Печатается по решению секции литературы по строительной физике и кон-

струкциям редакционного совета Стройиздата.

Рецензент — канд. техн, наук Г. В. Кащеев

Дыховичный Ю. А., Максименко В. А.

Д 91 Сборный железобетонный унифицированный

каркас: Опыт московского строительства. Проек-

тирование, исследование, изготовление, монтаж,

перспективы развития. — М.: Стройиздат, 1985,—

296 с., ил.

Обобщен опыт сооружения многоэтажных зданий различного на-

значения на основе сборного железобетонного унифицированного кар-

каса, который входит в состав Единого каталога унифицированных

изделий для строительства в Москве.

Для инженерно-технических и научных работников проектных и

научно-исследовательских организаций.

_ 3202000000-307 _ ББК 38.53

Д ----------------- 35—85

047(01)—85 6С4.05

ЮРИЙ АБРАМОВИЧ ДЫХОВИЧНЫЙ, ВЛАДИМИР АНДРЕЕВИЧ МАКСИМЕНКО

СБОРНЫЙ ЖЕЛЕЗОБЕТОННЫЙ УНИФИЦИРОВАННЫЙ КАРКАС

Редакция литературы по строительным материалам и конструкциям

Зав. редакцией П. И. Филимонов

Редактор И. С. Бородина

Внешнее оформление художника А. А. Рэджио

Технический редактор Ю. Л. Циханкова

Корректор Е. А. Степанова

ИБ № 3266

Сдано в набор 20.02.85. Подписано в печать 26.08.85. Формат 60Х90’/!6. Бумага кн.-журн. имп.

Гарнитура «Литературная». Печать высокая. Печ. л. 18.5. Усл. печ. л. 18,5. Усл. кр. отт.

18,5. Уч.-изд. л. 21,44. Тираж 19.000 экз. Изд. № A.VI-9990. Заказ № 135. Цена 1 р. 60 к.

Стройиздат, 101442, Москва, Каляевская ул., д. 23-а

Владимирская типография Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

© Стройиздат, 1985

ВВЕДЕНИЕ

XXVI съездом КПСС намечена широкая программа дальней-

шего подъема благосостояния народа, которая охватывает улуч-

шение всех сторон жизни советских людей. Ее важнейшая состав-

ная часть — решение жилищной проблемы, обеспечение каждой

семьи отдельной благоустроенной квартирой, развитие всех видов

общественного обслуживания. На выполнение этих задач государ-

ство направляет огромные и все возрастающие капиталовложе-

ния. Систематически совершенствуются проектные решения жилых

и общественных зданий для комплексной застройки районов и го-

родов, методы индустриального строительства. Жизнь подтверди-

ла, что решить эти задачи можно только путем решительного и все-

объемлющего перевода массового строительства на индустриаль-

ные рельсы.

Начало полносборного, заводского домостроения в нашей стра-

не относится к 1949 г., когда в Москве, на Соколиной горе был по-

строен первый каркасно-панельный жилой дом.

Скромный 4-этажный дом так же отличается от сегодняшних

крупнопанельных и каркасно-панельных 16—25-этажных домов,

как первый аэроплан отличается от современных космических ко-

раблей.

Его конструктивная схема — каркасно-панельная, с самонесу-

щими стенами из железобетонных панелей, с панельными железобе-

тонными перекрытиями, с перегородками из гипсовых плит. Кар-

кас первого дома был принят стальным, а габариты панелей по

условиям производства ограничены размером 3,2x1,8 м. Несмотря

па новизну метода строительства, дом возведен в небывало корот-

кий для того времени срок — за сто дней. В 1949 г. в Москве раз-

вернулось строительство серии аналогичных каркасно-панельных

домов на Хорошевском шоссе.

В январе 1951 г. Московским городским комитетом партии про-

ведено научно-техническое совещание по жилищно-гражданскому

строительству с участием широкой инженерной и архитектурной

общественности. Совещание уделило особое внимание проблеме

сборного строительства из крупноразмерных элементов — завод-

скому домостроению.

На этом совещании выявились различные и прямо противопо-

ложные точки зрения о дальнейших путях развития заводского до-

мостроения; ряд специалистов отстаивали в качестве основной си-

стемы для жилых домов крупнопанельную бескаркасную систему;

противоположная точка зрения заключалась в предложении стро-

ить жилые дома каркасно-панельной конструкции. Расхождение во

взглядах на конструктивную систему было сугубо принципиаль-

ным, поскольку определяло характер и пути развития домострои-

тельных заводов и домостроительной промышленности в целом.

Эта дискуссия продолжалась в течение ряда лет. Последующая

практика подтвердила правильность ориентации жилищного стро-

ительства на крупнопанельные конструкции, а общественных и

1*

— 3 —

производственных зданий — на сборные железобетонные каркасные

конструкции.

Началом коренных изменений в строительном деле в нашей

стране послужило постановление ЦК КПСС и СМ СССР от 19 ав-

густа 1954 г. «О развитии производства сборных железобетонных

изделий для строительства». В результате реализации этого поста-

новления за короткий срок в стране была создана мощная про-

мышленность крупнопанельного домостроения, насчитывающая

сейчас более 360 заводов общей мощностью около 40 млн. м2 общей

площади в год.

Более 35 лет Москва уверенно идет по пути полносборного до-

мостроения и занимает ведущее положение в этом новом направ-

лении индустриального строительства.

На основе поисков эффективных технологий и приемов завод-

ского производства сборных изделий ускоренными темпами была

создана мощная индустриальная база строительства Москвы —

промышленные предприятия Главмоспромстройматериалов, ДСК

Главмосстроя.

За 35 лет в полносборном домостроении произошли большие

качественные и количественные изменения, этот метод стал основ-

ным в массовом строительстве. За эти годы прошли опытную про-

верку в строительстве различные конструктивные схемы панель-

ных и каркасно-панельных зданий, конструкции каркасов, пане-

лей и их соединений, узлов и деталей.

Практику полносборного домостроения в Москве можно раз-

делить на два основных периода: первый — 1950—1960 гг., для

которого характерны поиски принципиальных конструктивных ре-

шений индустриальных типов зданий, в основном пятиэтажных, и

второй, начиная с 1960 г., связанный с переходом на строительст-

во многоэтажных полносборных зданий.

Путь развития и становления полносборного домостроения,

принципиально отличающегося от традиционных методов и форм

строительного производства, был нелегким.

На первом этапе не удалось избежать ошибок в выборе конст-

руктивных схем зданий, отдельных конструкций и узловых со-

пряжений.

При переходе к многоэтажному полносборному домостроению

(1960—1965 гг.) был сделан качественный скачок в совершенство-

вании конструкций панельных домов. Повысились их капиталь-

ность, надежность, долговечность, улучшились эксплуатационные

качества. Этого удалось достичь благодаря выбору наиболее оп-

равдавших себя конструктивных схем домов и элементов конст-

рукций, а также широких и углубленных исследований, которые

были выполнены ведущими научно-исследовательскими и проект-

ными организациями (ЦНИИСК им. Кучеренко, ЦНИИЭП жили-

ща, НИИЖБ, НИИ Мосстроя, МНИИТЭП, Моспроект и др.).

В качестве основной конструктивной схемы 9-этажных домов

(а впоследствии и домов большей этажности) была принята па-

нельная схема с несущими поперечными стенами и перекрытиями

— 4 —

и । железобетонных панелей толщиной 14 см (серии крупнопанель-

ных домов в Москве П-57, П-49, 1605/9).

Этапами в развитии панельных конструктивных схем стало

•жспериментальное строительство жилых домов еще большей этаж-

ности. В Москве были построены 12-этажный дом с поперечными

несущими стенами на ул. Чкалова (1965 г.), затем 17-этажные до-

ма на проспекте Мира, Смоленском бульваре (1966 и 1967 гг.), на

Ленинском проспекте (1967 г.) и, наконец, 25-этажный дом на про-

спекте Мира (1968 г.). В этом — последовательный переход к

применению панельной схемы в зданиях все большей высоты.

Проведенные технико-экономические исследования индустри-

альных типов жилых домов повышенной этажности высотой 16—17

лажей с разными конструктивными схемами показали, что наи-

более экономичными типами жилых домов высотой до 16 этажей

по расходу стали, затратам труда и стоимости являются крупно-

панельные дома с поперечными несущими стенами, расположен-

ными с узким шагом. Показатели трудоемкости, особенно на мон-

таже, для панельных домов почти в 2 раза ниже, чем для кар-

касных.

На основе сопоставления различных конструктивных схем зда-

ний сделан вывод, что предстоящее массовое жилищное строитель-

ство должно быть ориентировано на применение панельных кон-

струкций и среди них на схемы с узким шагом поперечных стен

(целесообразность этой схемы возрастает с увеличением этажно-

сти). Увеличение пролета между несущими стенами до 3,6—4,2 м

ликвидирует имевшиеся ранее недостатки панельных схем с узким

шагом: ограниченные планировочные возможности и неудачные

пропорции комнат.

Одновременно велись поиски рациональных конструктивных

схем многоэтажных общественных и производственных зданий, от-

вечающих требованиям индустриализации, которые завершились

созданием принципиально новых решений каркасных конструкций.

Главной особенностью нового многоэтажного каркасного строи-

тельства стало широкое применение сборного железобетона, впер-

вые в мировой практике используемого для зданий данного типа.

До начала 60-х годов каркасное строительство в Москве разви-

валось путем постепенной замены стальных конструкций железо-

бетонными узкоориентированными системами или наборами кон-

струкций, удовлетворяющих конкретной задаче. Были созданы

каркасы: так называемые телецентровский и гаражный, для мно-

гоэтажных жилых домов серии МГ-601, для торговых зданий

НК-170, для здания гостиницы «Россия» и др.

В начале 60-х годов возникла необходимость строительства

группы уникальных зданий, которые невозможно было осущест-

вить индустриальными методами на основе имеющихся инженер-

но-технических систем и отдельных изделий. Это требовало со-

здания значительных мощностей предприятий стройиндустрии.

Вместе с тем в процессе развития индустриального домострое-

ния возникло противоречие между широкой номенклатурой завод-

— 5 —

ских изделий, которые вынуждены осваивать предприятия строи-

тельной промышленности для обеспечения строительства различных

зданий и сооружений (число типоразмеров изделий, выпускаемых

московской промышленностью, достигло 10 тыс. единиц), и одно-

образием архитектурных решений самих зданий, ограниченным

набором планировочных решений.

Проекты жилых домов для массового строительства в этот пе-

риод создавались отдельными сериями, не ориентированными на

какую-то определенную технологию изготовления и монтажа изде-

лий, не связанную с модульными или иными параметрами. Едини-

цей типизации был отдельный объект, аналогичные изделия

выполняли на различных производствах без учета унификации и

взаимозаменяемости. Это создавало дублирующие номенклатуры

изделий, типоразмеры которых зачастую имели лишь незначитель-

ные расхождения.

Сложились также дублирующие технологии их изготовления,

т. е. были созданы предприятия, изготовлявшие однотипные изде-

лия, но незначительно отличающиеся по типоразмерам и маркам.

Принцип взаимозаменяемости изделий, позволивший организовать

производство на основе прогрессивной специализации и кооперации,

не получил развития.

Новые проекты порождали и новые изделия, при этом зачастую

изготовленное оборудование и оснастку на заводах приходилось

заменять до окончания амортизационного срока.

Развитие различных технологий производства и обилие выпус-

каемых изделий не привело к появлению разнообразных домов и

улучшению их архитектурного облика. Новые жилые районы были

монотонными, утратили архитектурное своеобразие. Дублирующие

друг друга комплекты изделий при однотипности домов сужали ар-

хитектурные возможности, непомерно росла номенклатура из-

делий. Все это снижало очевидные достоинства индустриально-

го домостроения и углубляло противоречия между заводским про-

изводством домов' и эстетическими требованиями архитектуры.

В целях решения этих задач были сформулированы требования к

будущей системе: универсальность при минимальной номенклатуре,

высокий уровень индустриализации, возможность развития или рас-

ширения области применения системы во всех видах строительства,

технологичность индустриального производства изделий при их вы-

сокой тиражности; универсальность узлов соединения конструкций,

методов их монтажа и строительно-монтажного оборудования при

высоких темпах производства работ; высокие эстетические качества

и более высокие технико-экономические показатели, в частности, по

стоимости, трудоемкости и материалоемкости.

Эти требования были реализованы в принципиально новой си-

стеме индустриального домостроения,— методе Единого каталога

унифицированных деталей для строительства в Москве, созданном

и разработанном проектными организациями ГлавАПУ совмест-

— 6 —

но с Главмосстроем и Главмоспромстройматериалами в 1971 —

1980 гг. и ставшего основой для строительства в Москве*.

В состав Единого каталога входят как панельные, так и кар-

। исно-панельные конструкции — сборный железобетонный унифи-

цированный каркас.

Начиная с 1965 г. строительство общественных зданий повышен-

ной этажности в Москве осуществляется в основном на базе уни-

фицированного каркаса серии КМС-101-1, разработанного проект-

ными и научно-исследовательскими организациями ГлавАПУ с

участием НИИЖБ и освоенного предприятиями Главмоспромстрой-

материалов и строительными организациями Главмоспромстроя.

Широкие объемно-планировочные возможности, гибкость в ре-

шении функциональных задач, целостность или завершенность си-

стемы выдвинули ее на первое место среди других каркасных или

каркасно-панельных конструкций. Из изделий унифицированного

каркаса возводят здания различного функционального назначения:

жилые дома, учебные заведения, гостиницы, общежития, научно-

исследовательские и проектные институты, предприятия торговли

и общественного питания, гаражи, телефонные станции, типогра-

фии, склады, архивы, промышленные предприятия и т. д.

В предлагаемой читателю книге авторы стремились осветить

опыт проектирования, изготовления и возведения каркасно-панель-

ных зданий в Москве, рассмотреть нелегкий путь создания и от-

работки унифицированных сборных железобетонных каркасных

конструкций, определить направления дальнейшего развития и со-

вершенствования этой прогрессивной конструктивной системы.

Ю. А. Дыховичным написаны введение, п. 1 гл. 1, п. 2 гл. 2, п. 9

гл. 3, пп. 1—8 гл. 4, пп. 1—9, 12 гл. 5, пп. 1, 3—6 гл. 6, пп. 1—4, 6

гл. 7, пп. 2, 4, 5 гл. 9; В. А. Максименко— пп. 2, 3 гл. 1, п. 1 гл. 2,

пп. 1—8 гл. 3, п. 9 гл. 4, пп. 10, 11 гл. 5, п. 2 гл. 6, п. 5 гл. 7, гл. 8,

пп. 1, 3 гл. 9.

Глава 1. НОВЫЙ МЕТОД ИНДУСТРИАЛЬНОГО

СТРОИТЕЛЬСТВА —СИСТЕМА ЕДИНОГО КАТАЛОГА

УНИФИЦИРОВАННЫХ ИЗДЕЛИЙ

1. ОБЩИЕ ПОЛОЖЕНИЯ СИСТЕМЫ ЕДИНОГО КАТАЛОГА

Система Единого каталога унифицированных изделий представ-

ляет собой научно обоснованную номенклатуру унифицированных

заводских изделий и оборудования жилых, общественных и произ-

водственных зданий, на основе которой может выполняться инду-

стриальными методами строительство зданий и сооружений самого

разного назначения и этажности, с различными объемно-планиро-

* За создание и внедрение принципиально нового метода комплексной за-

стройки в Москве на основе системы Единого каталога унифицированных изде-

лий в 1980 г. авторам и участникам его разработки присуждена Ленинская

премия.

— 7 —

вечными решениями, необходимых для комплексной застройки го-

рода.

Известно, что успешная работа предприятий заводского домо-

строения возможна лишь при условии, что она основана на выпус-

ке определенного, строго ограниченного сортамента изделий. Та-

кой основой и является Единый каталог унифицированных изде-

лий, включающий минимальное число разновидностей строитель-

ных изделий, пригодных для зданий различного назначения.

Единый каталог обеспечивает новую, наиболее высокую степень

типизации, устанавливает необходимое число типоразмеров изде-

лий и создает тем самым наилучшие условия для организации стро-

ительного производства, совершенствования технологии заводского

изготовления изделий и снижения стоимости строительства.

Основное и принципиальное отличие Единого каталога от преж-

них каталогов индустриальных изделий заключается в том, что объ-

ектом типизации стал не отдельный дом, а объемно-планировочные

и конструктивные параметры, узлы и сами индустриальные изде-

лия, из которых формируются разнообразные по объемно-планиро-

вочной структуре и архитектуре здания. Иными словами, принцип

«от проектов — к изделиям» заменился принципом «от изделий — к

проектам». Такой принцип обеспечивает максимальную гибкость и

маневренность в проектировании, разнообразие жилых и общест-

венных зданий, создает условия для планомерной замены устарев-

ших типов зданий более совершенными при стабильной работе

предприятий строительной промышленности и эффективном исполь-

зовании их технологического оборудования.

Создание Единого каталога преследовало цель, с одной сторо-

ны, систематизировать и упорядочить проектирование, промыш-

ленное производство изделий и строительство, с другой — четко оп-

ределить техническую направленность массового строительства.

Реализация метода Единого каталога опиралась на модернизацию

и целенаправленное развитие индустриальной базы строительства

и проектно-строительного процесса в целом, на превращение его в

единую взаимосвязанную и комплексную систему.

Созданию каталога предшествовала большая подготовитель-

ная научно-исследовательская работа и проектные архитектурно-

конструкторские поиски.

Основной предпосылкой для создания каталога стала унифика-

ция основных параметров объемно-планировочных решений и эле-

ментов зданий, а также соответствующая унификация размеров

строительных изделий. Планировочные параметры, так же как и

размеры строительных изделий, не могут быть произвольными, они

должны основываться на единой, специально установленной ве-

личине, называемой модулем, или на кратных этому модулю вели-

чинах, образующих так называемый модульный ряд.

Подготовительная работа, включала следующие этапы: разра-

ботку модульной системы; унификацию основных планировочных

размеров и высот этажей различных зданий; унификацию основ-

ных геометрических размеров элементов зданий и типизацию этих

— 8 —

моментов; унификацию расчетных нагрузок, теплотехнических и

других параметров, которые также влияют на геометрические раз-

меры изделий: отбор унифицированных и типизированных элемен-

юв для изготовления на заводах и включение их в каталог с дове-

дением числа отдельных типов и типоразмеров изделий до необхо-

димого минимума.

Надо было установить единую систему модульных размеров как

организующую основу всего процесса проектирования. В свою оче-

редь эта система, особенно в области жилищного* строительства,

не могла быть принята без предварительного определения устойчи-

вых во времени нормативов и объемно-планировочных параметров

жилых домов и квартир, без четко установленной структуры мас-

<оного строительства. Были изучены и обобщены многочисленные

проекты и разработаны перспективные типы квартир, секций и до-

мов. Выявлены наиболее рациональные пути развития жилищного

строительства, планировочной структуры и этажности жилых до-

мов, массовых типов общественных и производственных зданий.

Необходимо было выбрать наиболее рациональные, экономич-

ные, реальные и вместе с тем перспективные конструкции и кон-

( груктивные схемы индустриальных панельных и каркасных жи-

лых домов, общественных и производственных зданий.

Па основе предшествующего опыта индустриального домо-

строения были определены пути повышения эксплуатационных ка-

честв применяемых конструкций, включая вопросы прочности, на-

лгжности, звукоизоляции, теплозащитных свойств и т. п., учтены

повышенные требования к качеству строительства, снижению тру-

довых затрат на заводах и особенно на монтаже.

Для решения этих фундаментальных задач была определена

необходимость: системного подхода к проблеме в целом (включая

проектирование, производство сборных изделий и строительство),

при котором объектом типизации был бы не отдельный дом, а опти-

мальная по числу и системно-взаимосвязанная номенклатура сбор-

ных изделий, узлов и деталей, открывающая возможность проекти-

рования и монтажа из них различных по этажности, объемно-

нлаппровочным решениям и архитектуре зданий; научного

прогнозирования развития массового жилищного строительства как

предпосылки для стабильной работы заводов строительной индуст-

рии; поиска новых организационных форм заводского домострое-

ния, отвечающих принципам каталога; выбора оптимальных тех-

нологий производства индустриальных изделий, в наибольшей ме-

ре отвечающих их конструктивным особенностям; строгой модуль-

ной координации в установлении параметров и назначении разме-

ров деталей, узлов и частей зданий.

Разработанный на основе последних достижений строительной

науки и техники каталог сконцентрировал в себе все лучшее, что

создала практика индустриального домостроения, а также обусло-

вил значительное повышение эффективности заводского домострое-

ния благодаря сокращению и стабильности номенклатуры изделий

н отбору оптимальных технологий для их производства:

— 9 -

в каталоге принята единая система модульных размеров как ор-

ганизующая основа всего процесса проектирования; она опирается

на современные параметры домов и квартир, а также на общую

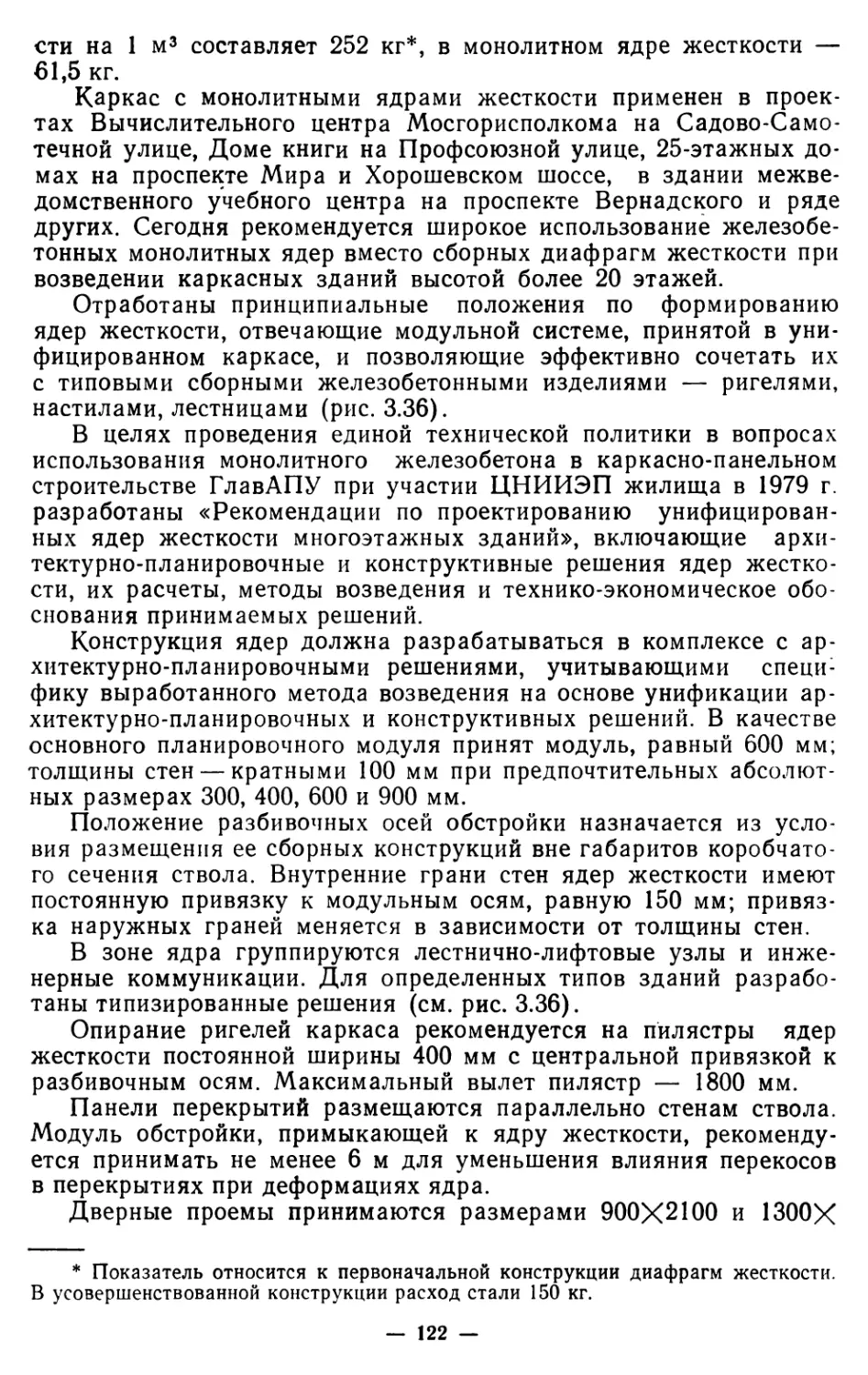

структуру жилищного строительства, предприятий обслуживания и

других массовых типов зданий, определенную Генеральным планом

развития Москвы;

установлены правила привязки сборных изделий к осям зданий,

точно определено местоположение сборных изделий в общей струк-

туре зданий, а также их горизонтальных и вертикальных сопряже-

ний;

выявлены возможные в дальнейшей практике объемно-планиро-

вочные и конструктивные ситуации, определяющие разнообразие

функциональных решений, планировочно-конструктивной структу-

ры зданий, а в итоге — содержание и характер номенклатуры из-

делий;

отобраны наиболее прогрессивные и экономичные виды кон-

струкций, предусмотрено повышение надежности, долговечности

конструкций и звукоизоляционных свойств зданий. При этом учте

но повышение требований к качеству строительства, технологичнос-

ти изготовления изделий, к снижению трудовых затрат на заводах

и особенно на монтаже, а также эксплуатационных затрат и эко-

номии тепла в зданиях;

предусмотрено значительное укрупнение сборных изделий и

объемных элементов (в соответствии с увеличением грузоподъем-

ности строительных кранов), повышение степени их заводской го-

товности и отделки;

разработаны унифицированные узлы сопряжений конструктив-

ных элементов зданий, что обеспечивает взаимозаменяемость изде-

лий.

В основу каталога положены две конструктивные схемы зда-

ний (из пяти конструктивных разновидностей, применяемых в ин-

дустриальном строительстве), которые были признаны наиболее

рациональными в предшествующей практике строительства: па-

нельная с поперечными несущими стенами и каркасно-панельная на

основе применения унифицированного сборного железобетонного

каркаса.

Первая схема отлично зарекомендовала себя в зданиях с четкой

регулярной мелкоячеистой планировочной структурой, однотипно

повторяющейся по вертикали. Такая структура наиболее соответст-

вует жилым зданиям, что и определяет широкое использование

крупнопанельных конструкций в жилищном строительстве. Пре-

имущество каркасно-панельной схемы—свобода планировки—обу-

словило ее применение главным образом в общественных и произ-

водственных зданиях.

Комплексное изучение конструктивных решений подтвердило,

что для массового жилищного строительства высотой 12—14, 16—

17, 23—25 этажей наиболее рациональны схемы с узким шагом по-

перечных несущих стен с платформенным опиранием перекрытий на

несущие стены и навесными панелями наружных стен.

- 10 —

Жилые дома высотой 12—14, 16—17, 23—25 этажей из изде-

inii каталога изготовляются на домостроительных комбинатах и

предприятиях Главмоспромстройматериалов.

Каркасно-панельные конструкции нашли значительно меньшее

применение в жилищном строительстве, уступая панельным систе-

мам по технико-экономическим показателям, расходу материалов,

। рудовым затратам и стоимости.

Однако, как показывают расчеты, при этажности жилых домов

и 20 этажей и выше и особенно в случаях устройства в первых эта-

K.ix предприятий бытового обслуживания, показатели каркасно-

панельных домов становятся приблизительно такими же, как и

крупнопанельных. Следует также отметить, что конструкция плат-

форменного стыка крупнопанельных систем ограничивает возмож-

ность их применения 25 этажами.

В последнее время в Москве каркасно-панельные жилые дома

низводятся в основном на ответственных в градостроительном от-

ношении участках. Однако с учетом необходимости решения важ-

ных градостроительных задач, создания акцентов в 16-этажной мас-

совой жилой застройке, особенностей строительства на затесненных

участках и в сложившейся части города каркасно-панельные систе-

мы намечено использовать значительно шире.

Основная область применения унифицированного сборного же-

н'юбетонного каркаса — здания общественного и производственно-

in назначения. Практика внедрения Единого каталога подтвердила

миможность проектирования на основе сборного железобетонного

унифицированного каркаса1 всех видов зданий и сооружений, необ-

ходимых для застройки города.

В состав Единого каталога кроме железобетонных и керамзито-

бетонных изделий несущих и ограждающих конструкций зданий и

вооружений (разделы крупнопанельных, каркасно-панельных кон-

< фукций и конструкций для инженерно-транспортных коммуника-

ции) входят:

железобетонные и гипсобетонные изделия для внутреннего объ-

\< тройства зданий (перегородки, вентиляционные блоки, электро-

нанели, шахты лифтов, сантехкабины и т. д.);

изделия из гипса (перегородки, подвесные потолки, элементы

шкоративного оформления и т. д.);

изделия из асбестоцемента (перегородки, сантехкабины, мусо-

ропроводы, ограждающие «теплые» и «холодные» конструкции, по-

/юконные доски и т. д.);

столярные изделия из дерева, черного металла и алюминия

(дверные и оконные блоки, витражи, металлические элементы, кон-

• грукции и погонажные изделия для образования ограждающих

фахверков, элементы встроенной мебели и т. д.);

металлоконструкции несущие и ограждающие (ограждения бал-

конов, лоджий, лестничных клеток), санитарно-технические и элек-

1 В 1979 г. коллектив работников московских строительных, проектных и на-

/iiiijx организаций за разработку и внедрение «унифицированного каркаса»*

лостоен премии Совета Министров СССР.

— 11 —

тротехнические устройства (шкафы, почтовые ящики, ниши и др.),

подвесные потолки, крепежные детали и т. д.;

санитарно-техническое оборудование (системы отопления и вен-

тиляции, водоснабжения, кондиционирования, канализации);

электротехническое силовое и слаботочное оборудование (при-

боры, установки и др.);

механическое оборудование (лифты, устройства для ремонта

фасадов, выгрузки и транспортировки мусора, бельепроводы, пнев-

мопочта и т. д.);

малые формы архитектуры из металла, дерева, железобетона,

пластмасс;

различные устройства для радиосетей, приема телевизионных

передач и др.;

строительные материалы и погонажные изделия.

Каталог включает все виды материалов, конструкций, изделий

и оборудования, необходимые для комплексного жилищно-граж-

данского, промышленного и инженерно-транспортного строительст-

ва, осуществляемого в Москве.

Структура каталога отвечает применяемым конструктивным схе-

мам, видам строительных работ, назначению оборудования и ис-

пользуемым материалам. В соответствии с этим каталог разбит на

разделы.

Преимущества метода Единого каталога. Выбор в качестве ос-

новы каталога оптимальных конструктивных схем зданий (которые

во многом определяют общую экономичность строительства) обес-

печил крупный экономический эффект от внедрения каталога. По

мере освоения новых типов домов, запроектированных на основе

каталога, сняты с производства менее выгодные и устаревшие типы

домов (9-, 12-этажные крупноблочные и крупнопанельные).

Проведение четкой унификации параметров новых типов панель-

ных домов на основе Единого каталога, основанной на единой мо-

дульной системе, позволило резко уменьшить число марок изделий,

несмотря на значительное разнообразие архитектурно-планировоч-

ных решений по сравнению с действующими сериями проектов.

Переход на систему каталога создает принципиально иные усло-

вия для замены и совершенствования проектов. Как бы ни был хо-

рош тот или иной вновь созданный проект, постоянно растущие по-

требности, рост жизненного уровня народа, прогресс науки и техни-

ки неизбежно будут приводить к относительно быстрому моральному

старению проекта. Поэтому вопросы замены прежних моделей до-

мов более совершенными с сохранением при этом налаженного про-

изводства имеют первостепенное значение. И именно каталог уни-

фицированных изделий открывает возможности такой замены без

остановки производства, т. е. возможности постоянного совершен-

ствования проектов в процессе заводского производства. Это дает

большой экономический эффект, так как достигаемая стабильность

и постоянство номенклатуры изделий позволят организовать рит-

мичную и устойчивую работу промышленности.

Каталог является системой, находящейся в постоянном раз-

— 12 —

витии при стабильном числе изделий на определенный период вре-

мени (5—10 лет). Периодическое обновление незначительной ча-

сти номенклатуры изделий дает возможность без больших потерь

циклично производить замену строящихся зданий более совершен-

ными.

Внедрение каталога даст возможность снизить заводскую себе-

стоимость за счет увеличения тиражности изготовления однотипных

изделий, стабильности их выпуска и прекращения производства ин-

дивидуальных конструкций, не основанных на общей системе ката-

лога. В свою очередь это открывает путь для дальнейшей специа-

лизации и унификации поточных линий, а следовательно, автомати-

зации и совершенствования технологии производства строительных

изделий, для эффективного использования заводского оборудования

в течение всего амортизационного срока, т. е. для наиболее полного

использования капиталовложений в промышленности.

При этом благодаря строгой унификации основных параметров

зданий и сооружений возможна четкая унификация не только ос-

новных несущих конструкций, но и всех элементов зданий, в том

числе витрин, витражей, столярных изделий, подвесных потолков и

т. п., что обеспечивает дополнительный и при том значительный

экономический эффект.

Внедрение каталога знаменует решительное повышение качест-

венного уровня московского строительства.

В проектах крупнопанельных домов из изделий каталога зна-

чительно улучшены архитектурно-планировочные и эксплуатацион-

ные качества. Увеличение общих площадей квартир позволило уве-

личить площади всех подсобных помещений — кухонь, передних,

ванных, ввести кладовые и хозяйственные шкафы. Благодаря имею-

щемуся в каталоге набору пролетов в проектах получено многооб-

разие вариантов квартир. Для обеспечения гибкости расселения

практически все типы квартир дублируются: квартира каждого ти-

па проектируется в двух вариантах, создаются квартиры с одним

п тем же числом комнат, но с разными размерами жилой и полез-

ной площади (малая и большая однокомнатные квартиры и т. д.).

Вместо ограниченного набора типовых проектов домов основную

номенклатуру, как уже указывалось, составляют теперь 12—14-,

16—17- и 23—25-этажные дома с различными набором квартир и ва-

риантами фасадов. При этом в случае необходимости на базе ка-

таложных изделий могут быть разработаны новые блоксекции и от-

дельные дома в соответствии с конкретными условиями застройки.

Переход на систему каталога потребовал коренной перестройки

организации заводского домостроения. Ведущими принципами ме-

тода каталога, которые определяют организационные формы за-

водского производства, являются: специализация заводского про-

изводства по видам изделий с применением наиболее эффективной

технологии и централизованная комплектация изделий.

За рубежом унифицированные сборные железобетонные карка-

сы начали разрабатываться значительно позже и, в частности,

с середины 70-х годов получили широкое распространение при

— 13 —

строительстве многоэтажных зданий .различного назначения. При

этом применяются как унифицированные каркасные системы для

зданий массовой застройки, особенно в ГДР, ЧССР, СФРЮ, ФРГ,

Италии, так и уникальные сборные каркасы для зданий, соору-

жаемых по индивидуальным проектам, в частности в США, Вели-

кобритании, ФРГ и других странах. Однако большая часть карка-

сов предназначена для возведения зданий только определенного

назначения, например учебных, административных, жилых и т. д.

Многие системы весьма эффективны для определенных видов стро-

ительства, однако не обладают такой универсальностью, степенью

индустриализации и объемами внедрения, как система унифициро-

ванного каокаса КМС-101.

Кроме Москвы унифицированный каркас использован в строи-

тельстве зданий в ряде городов СССР: Ленинграде, Алма-Ате,

Ташкенте и др. Конструкции каркаса используются и при возведе-

нии объектов гражданского назначения на БАМе.

Система каталога динамична, она охватывает все новые обла-

сти строительства, способствуя поднятию их на более высокий ка-

чественный, технический и эстетический уровень. Она не имеет

прецедента в мировой практике и, основываясь на положениях и

параметрах единой модульной системы, принятой в странах СЭВ,

представляет важное достижение отечественной науки и техники.

Переход на строительство из изделий каталога не только зна-

чительно сократил сроки возведения зданий и повысил их качест-

во, но и существенно улучшил архитектуру застройки города, ком-

форт жилых домов и предприятий культурно-бытового назначения.

Открылись широкие возможности для индивидуализации отдель-

ных зданий и сооружений, а также крупных жилых массивов и

районов города. Этот переход, основанный на неоспоримых преи-

муществах социалистического строя и научной плановой системе

народного хозяйства, знаменует собой новый этап и решительный

качественный перелом в дальнейшем развитии индустриального

домостроения.

Метод каталога стал средством для удовлетворения не только

материальных, но и духовных, эстетических потребностей населе-

ния в красивой и удобной городской среде.

Работа по созданию и внедрению Единого каталога, проведен-

ная под непосредственным руководством Московского городского

комитета партии, вносит фундаментальный вклад в коренное пре-

образование и развитие заводского полносборного домостроения,

являющегося генеральным направлением в решении задач, по-

ставленных XXVI съездом КПСС и последующими Пленумами ЦК

КПСС.

2. СИСТЕМА ТИПИЗАЦИИ В УНИФИЦИРОВАННОМ КАРКАСЕ

Подход к системе типизации. Типизация в строительном проек-

тировании— это комплексная деятельность, направленная на уста-

новление параметров, структуры, взаимодействия и других сущест-

— 14 —

венных характеристик строительных элементов и их составных

частей, предназначенных для массового производства и строитель-

ства, а также способов и методов возведения зданий и сооруже-

ний.

Главной задачей типизации при разработке Единого каталога

было создание основы для эффективного развития индустриализа-

ции строительства и заводского производства при оптимальном

удовлетворении градостроительных, архитектурно-планировочных,

функциональных, эксплуатационных, технических, технологических,

экономических, эстетических и других требований на основе широ-

кой и всесторонней унификации.

Основной принцип типизации состоит во взаимной независимо-

сти предметов типизации (параметров, изделий, узлов соединения),

при которой изменение любого из них в рамках установленных пра-

вил не влечет за собой изменения других предметов типизации.

Один из важнейших критериев целесообразности типизации и

унификации при проектировании — многократность повторения

предмета типизации при обеспечении вариантности объемно-плани-

ровочных решений зданий и сооружений.

В типовых решениях учитывались возможности модернизации

или замены без особых затруднений строительных элементов и

оборудования, а также автоматизации процессов проектирования

и строительного производства.

В процессе подготовки к типизации общественных зданий в

Москве были выявлены: объекты типизации (классы зданий и со-

оружений); необходимые параметры для учета в инженерно-техни-

ческих системах; функциональные и планировочные схемы, отвеча-

ющие принятым конструктивным системам; архитектурно-планиро-

вочные и градостроительные требования к объектам на основе ти-

пизированных деталей и конструкций; конструктивные решения

и эксплуатационные параметры; материально-техническая база

строительства, включающая производство, транспортирование и

монтаж строительных элементов; нормативная база типизации и

перспективы ее совершенствования.

Типизация в проектировании была завершена разработкой ти-

повых строительных элементов, конструкций и узлов их соедине-

ний; типовой методики формирования зданий и сооружений; типо-

вых методов инженерно-технических и экономических расчетов; ти-

повых методов оформления проектной документации.

Система типизации, принятая при разработке унифицированно-

го каркаса, основывалась на указанных выше принципах при обес-

печении возможности открытой типизации и отвечала следующим

основным положениям: типизация и унификация изделий, а не

зданий; любое изделие и конструктивный узел системы каталога

могут применяться в любом здании; соблюдение принципа взаимо-

заменяемости изделий; общность и взаимосвязь конструктивных

систем, возможность раздельного и совместного их применения в

одном типе зданий и в различных типах зданий; единая система

модульной координации размеров и конструктивных параметров;

— 15 —

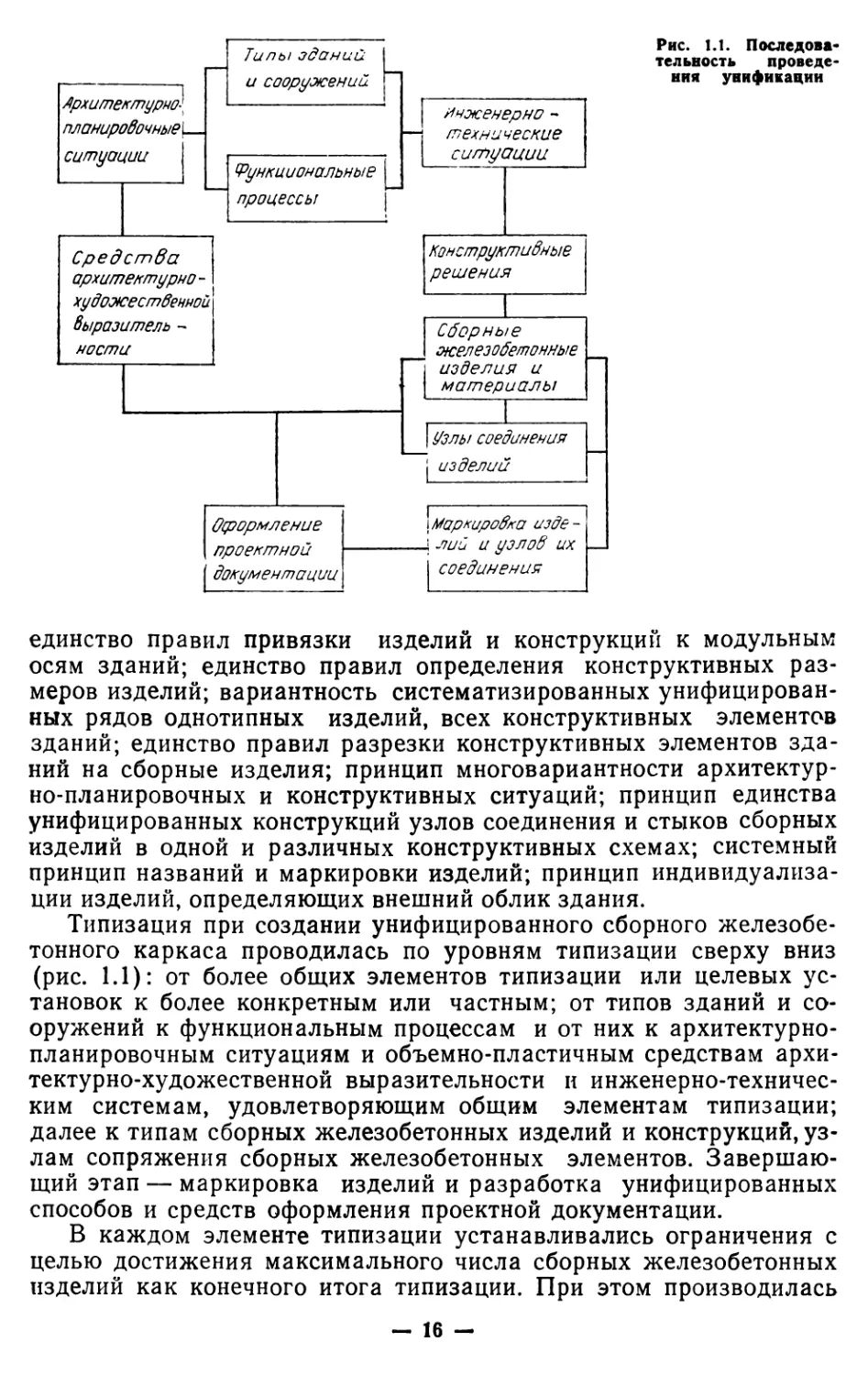

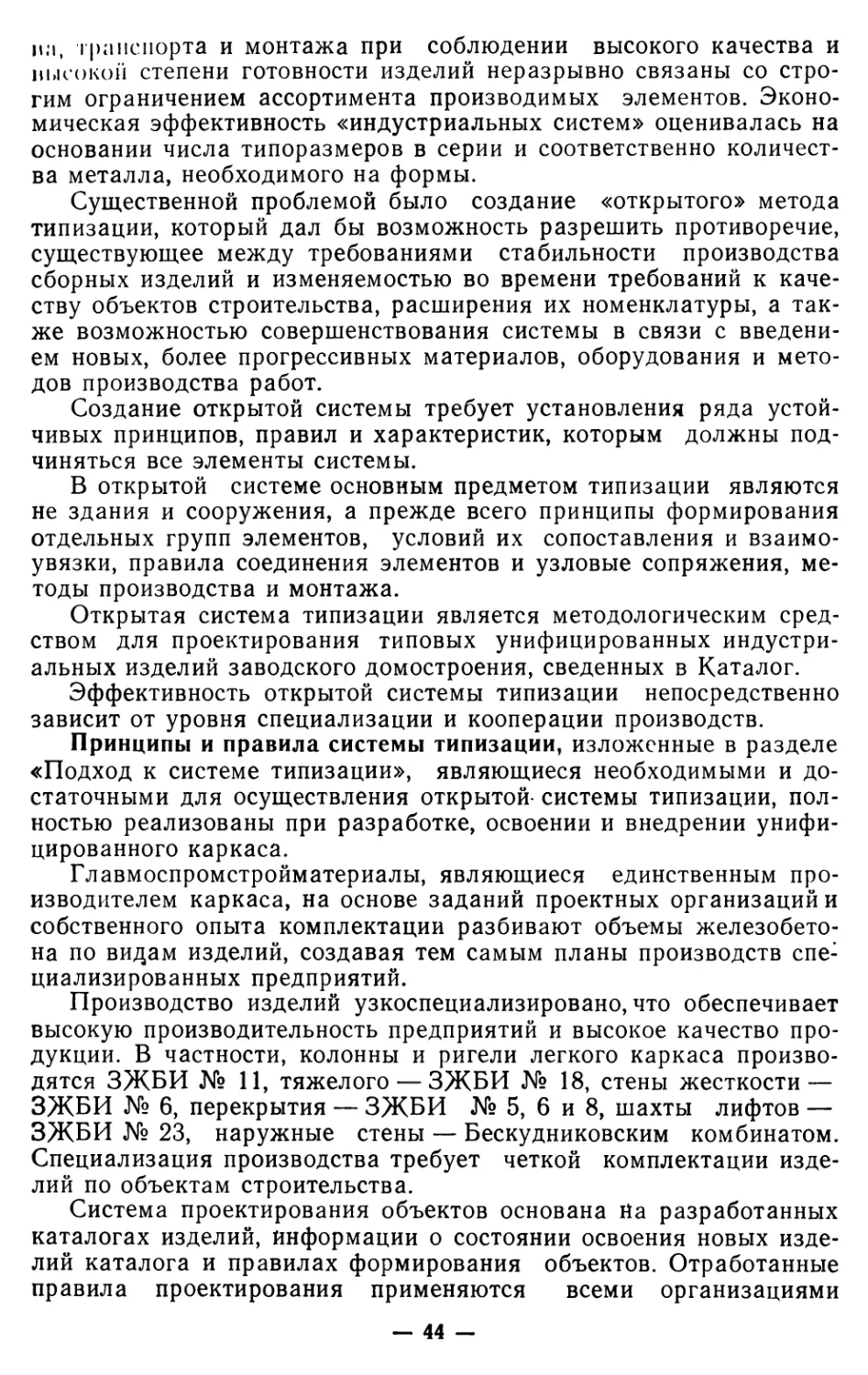

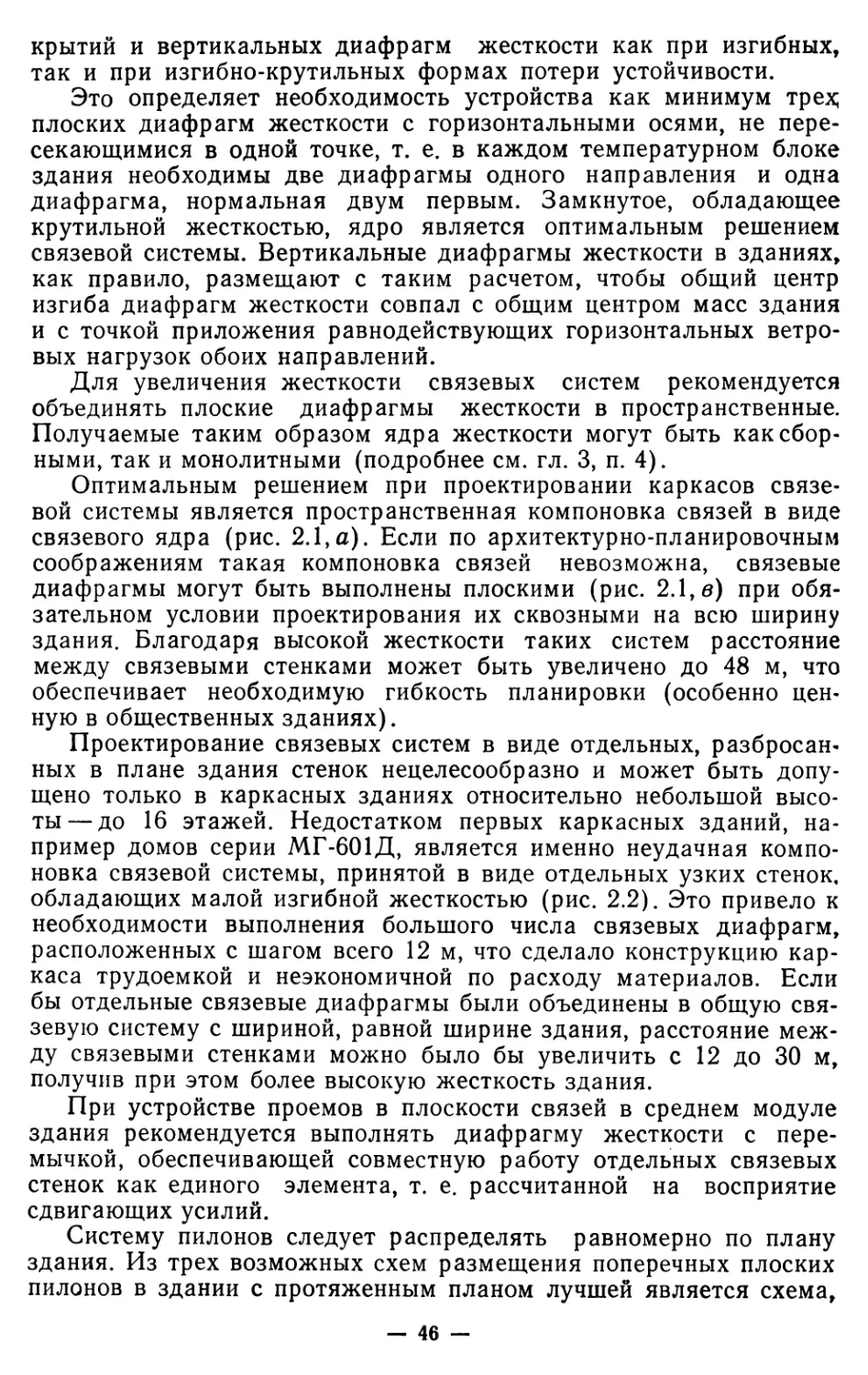

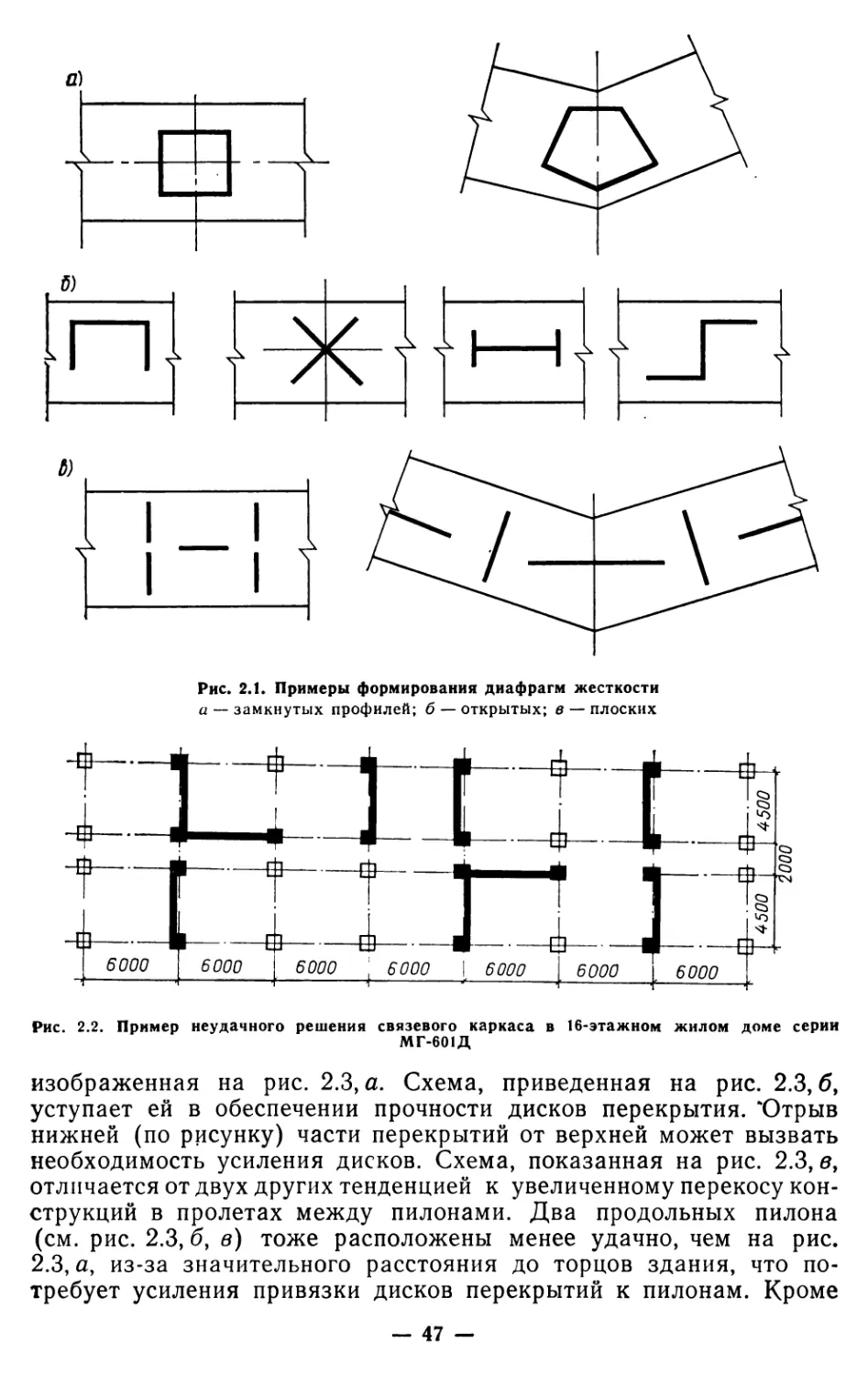

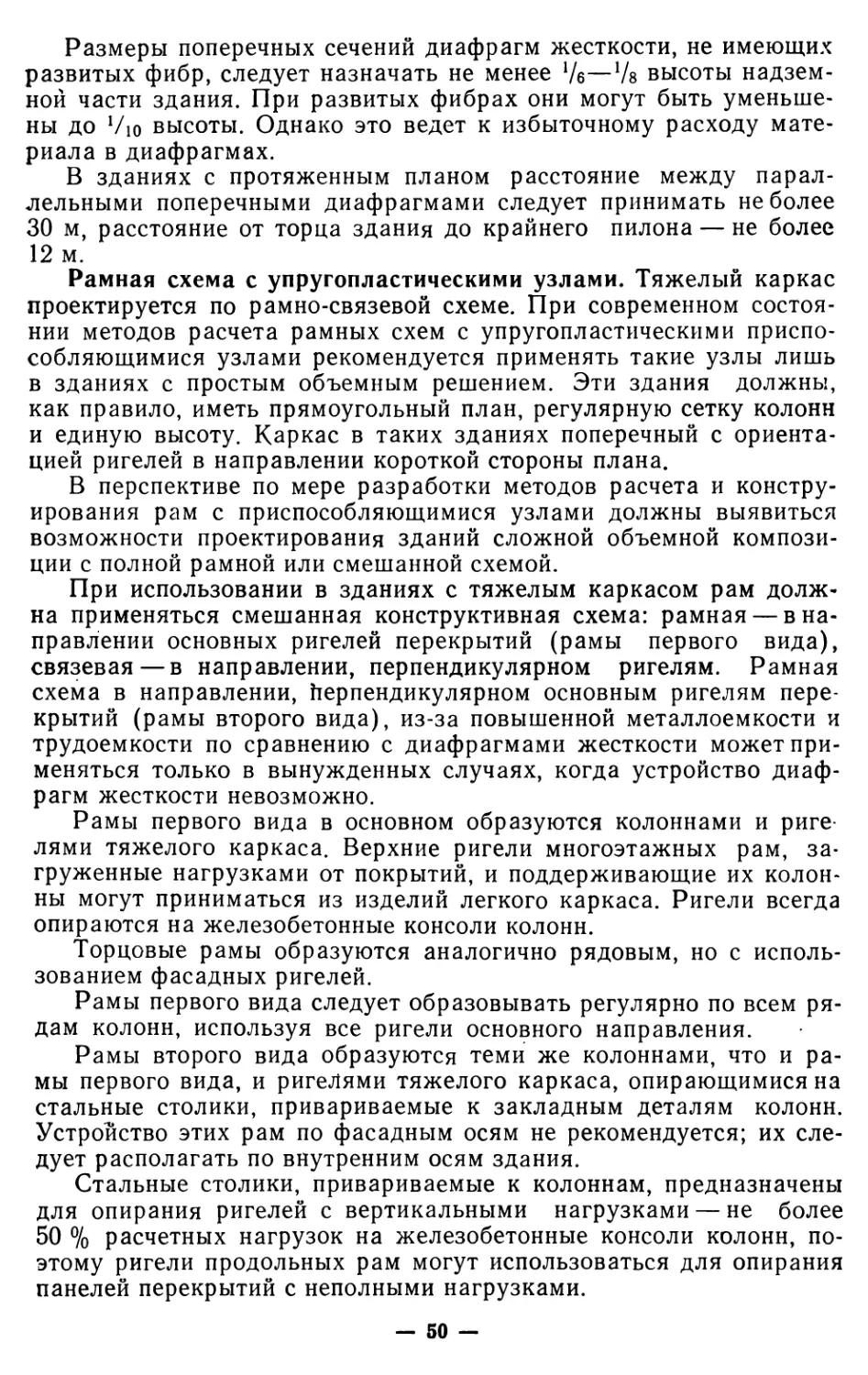

Рис. 1.1. Последова-

тельность проведе-

ния унификации

единство правил привязки изделий и конструкций к модульным

осям зданий; единство правил определения конструктивных раз-

меров изделий; вариантность систематизированных унифицирован-

ных рядов однотипных изделий, всех конструктивных элементов

зданий; единство правил разрезки конструктивных элементов зда-

ний на сборные изделия; принцип многовариантности архитектур-

но-планировочных и конструктивных ситуаций; принцип единства

унифицированных конструкций узлов соединения и стыков сборных

изделий в одной и различных конструктивных схемах; системный

принцип названий и маркировки изделий; принцип индивидуализа-

ции изделий, определяющих внешний облик здания.

Типизация при создании унифицированного сборного железобе-

тонного каркаса проводилась по уровням типизации сверху вниз

(рис. 1.1): от более общих элементов типизации или целевых ус-

тановок к более конкретным или частным; от типов зданий и со-

оружений к функциональным процессам и от них к архитектурно-

планировочным ситуациям и объемно-пластичным средствам архи-

тектурно-художественной выразительности и инженерно-техничес-

ким системам, удовлетворяющим общим элементам типизации;

далее к типам сборных железобетонных изделий и конструкций, уз-

лам сопряжения сборных железобетонных элементов. Завершаю-

щий этап — маркировка изделий и разработка унифицированных

способов и средств оформления проектной документации.

В каждом элементе типизации устанавливались ограничения с

целью достижения максимального числа сборных железобетонных

изделий как конечного итога типизации. При этом производилась

— 16 —

проверка взаимного влияния ограничений одного из элементов ти-

пизации на все прочие элементы.

Кроме того, учитывались и повторяемость того или иного эле-

мента типизации, и его влияние как на итоговое число типоразме-

ров и марок индустриальных элементов, так и на их тиражность.

Социально-экономические и градостроительные задачи, опреде-

ленные Генеральным планом развития Москвы, позволили устано-

вить, что создаваемая система индустриальных сборных железобе-

тонных каркасных конструкций должна обеспечить строительство

широкой номенклатуры зданий, необходимой для комплексной

застройки города — лечебных, торговых, административных, лабо-

раторных и учебных корпусов, производственных зданий с высотой

этажа 3,3 м; зданий конструкторских бюро, научно-исследователь-

ских институтов, лабораторных корпусов, крупных торговых пред-

приятий, промышленных предприятий с высотой этажа 3,6; 4,2 и

6 м; жилых домов для ответственных в градостроительном отноше-

нии участков города с высотой этажа 3 м; первых этажей в па-

нельных и каркасно-панельных домах для размещения предприя-

тий обслуживания населения с высотой этажа 4,2 м и т. д. Разно-

образные функционально-технологические требования к объемно-

планировочным решениям этих зданий, необходимость гибкой

планировки и широкой градации высот, наличие в объектах боль-

ших свободных пространств, обеспечивающих решение функцио-

нально-технологических вопросов, исключали возможность исполь-

зования здесь крупнопанельных конструкций и требовали созда-

ния системы каркасных конструкций, отвечающих принципам и ме-

тодам каталога.

Типизация архитектурно-функциональной организации зданий,

охватываемых типовой каркасной системой, основывалась на опти-

мизации функционально-технологических связей для всей номенк-

латуры зданий данной системы, обеспечении компактности объе-

мов, гибкости планировочной структуры. Основным методом реше-

ния проблемы было экспериментальное проектирование группы

разнохарактерных объектов с последующим методом экспертных

оценок принятых решений. В группу таких объектов входили Ин-

ститут хирургии им. А. В. Вишневского, жилые и административ-

ные здания на проспекте Калинина, здание СЭВ, производственно-

лабораторный корпус 2-го часового завода и ряд других.

Основным фактором в решении вопросов внутренней организа-

ции здания является выбор модульных рядов для заданных пла-

нировочных ситуаций с определением приоритета для тех или иных

модулей.

При определении планировочных ситуаций для всей номенкла-

туры зданий, охватываемых системой каркасных конструкций, и

при учете возможных градостроительных требований было установ-

лено, что развитая система унифицированного каркаса должна

обеспечивать кроме прямоугольных планов зданий образование

различных по размерам выступов и западов на принятой модуль-

ной сетке, а также возможность поворота осей здания (рис. 1.2).

— 17 —

лумодуля 300 мм, который дает следующие высоты этажей: 2400,

3000, 3300, 3600, 4200, 4800, 6000 мм.

Редко используемые в практике строительства общественных

зданий высоты этажей 2700, 3900, 4500, 5100 и 5400 мм исключе-

ны из модульного ряда.

При формировании системы конструкций рассматривалась

возможность применения укрупненного планового модуля 15М с

модульным рядом 1500, 3000, 4500, 6000, 7500, 9000 мм, имеющим

6 членов ряда по сравнению с 12 членами ряда в направлении

ригелей при модуле 6М и семью членами ряда в направлении па-

нелей перекрытий. На основе выявленной зависимости числа ти-

поразмеров изделий от числа членов модульного ряда было уста-

новлено, что во втором случае происходит увеличение номенкла-

туры сборных индустриальных изделий в 2,9 раза (за счет

настилов перекрытий, ригелей, диафрагм жесткости, лестниц и на-

ружных ограждений).

Указанные соображения привели на первом этапе освоения

унифицированного каркаса к появлению в последующем исклю-

ченного из системы модульного размера 4500 мм, использованного,

в частности, в жилых и административных зданиях на про-

спекте Калинина. Однако на основе зависимости роста вариаци-

онных возможностей системы при использовании модуля 6М бы-

ло установлено, что во втором случае количество планировочных

•ситуаций увеличивается по отношению к первому более чем в

9 раз, т. е. приближенно можно говорить о том, что один типо-

размер увеличивает вариационные возможности системы не на

единицу, а в 3 раза. Кроме того, значительную группу зданий не

удовлетворял модуль 15М, приводящий в ряде случаев к ухудше-

нию их функциональных качеств или снижению технико-экономи-

ческих показателей. Таким образом, на основе аналитических ис-

следований, технико-экономических сопоставлений и практики

проектирования было показано преимущество модуля 6М для

номенклатуры объектов, охватываемых унифицированным карка-

сом. В последующем целесообразность этой модульной системы

была подтверждена включением в серию ИИ-04 с модулем 15М

размера 6600 мм. Однако в указанном случае заметного увеличе-

ния вариационных возможностей системы не произошло, так как

размер 6600 мм не соответствует принятому модульному ряду —

фактически сформирован модульный ряд на основе модуля ЗМ со

значительным числом исключенных членов ряда.

Особую задачу при формировании плана здания представляет

рациональный выбор ячеек каркаса. Благодаря широкому набору

пролетов ригелей и настилов перекрытий эта задача решается ва-

риантно.

Критериями, определяющими целесообразность использова-

ния тех или иных ячеек, являются в первую очередь функциональ-

но-технологические соображения, так как в конечном итоге на-

значение здания — обеспечить оптимальное функционирование

размещаемых в нем служб. Так, в частности, для зданий гости-

— 20 —

и и ч кого типа шаг колонн определяется структурой жилой ячейки,

имеющей оптимальные размеры по ширине 3,3 м (шаг колонн

G,6 м) или 3,6 м (шаг колонн 7,2 м) и глубину 5,4 или 6 м. Для

|дапий производственного назначения, имеющих зальные поме-

щения, продольный шаг колонн определяется оптимальной рас-

становкой технологического оборудования, например в гаражах

7,2; 7,8 м и т. д.

Как показали исследования, оптимальной по расходу матери-

.I./IOB (стали и бетона) является модульная ячейка каркаса, близ-

кая к 6X6 м.

Вместе с тем важным моментом формирования плана здания

являются градостроительные условия, например план участка,

наличие окружающих строений, требования к пластичности объ-

ема и др.

Разнообразие застройки и самих зданий характеризуется со-

вокупностью архитектурно-планировочных, типологических, функ-

циональных и конструктивных факторов, в состав которых вхо-

дят: рациональный состав квартир по числу комнат и их процент-

ному соотношению в жилых домах и функционально обоснованный

набор и вместимость помещений в зданиях культурно-быто-

вого назначения, отвечающих требованиям демографии населе-

ния города и назначению зданий; различная ориентация зданий

но сторонам света — универсальная, широтная, меридиональная,

удовлетворяющая нормативным требованиям инсоляции поме-

щений; различное функциональное назначение зданий культурно-

бытового назначения и жилых домов — обычные, шумозащитные,

общежития и назначение первых этажей — жилые, нежилые, сме-

шанные и др.; различная пластика домов — уступы, выступы, ри-

золиты, лоджии и др.

Таким образом, решение архитектурно-художественных и гра-

достроительных, равно как и функциональных, задач ведется в

полной взаимоувязке с инженерно-техническими соображениями,

из которых первейшими являются обеспечение прочности и устой-

чивости здания оптимальным путем, сокращение в одном объеме

числа разнохарактерных решений, приводящих к росту числа ма-

рок изделий на одном объекте; уменьшение числа изделий, имею-

щих разную массу, и вынужденных нетиповых решений. Как было

сказано, задача поиска архитектурно-выразительного, функцио-

нально-грамотного и инженерно-оптимального решения является

задачей комплексной, решаемой в творческом содружестве пред-

ставителей всех специальностей проектировщиков.

Привязка конструктивных элементов к модульным разбивочным

осям принималась с учетом возможного использования строитель-

ных изделий одних и тех же типоразмеров в качестве средних и

крайних однородных элементов. При этом элементы, приобрета-

ющие (вне зависимости от совпадения геометрических размеров)

специфические характеристики при их расположении у крайних

осей, не учитывались.

В системе унифицированного каркаса привязка конструктив-

— 21 —

щим образом, оси внутренних и

Рис. 1.3. Привязка элементов каркаса —

колонны, стены жесткости и ригеля к

осям здания

7 — колонна; 2 — ригель; 3 — стена жест-

кости

ных элементов к модульным осям здания выполняется следую-

внешних (фасадных) колонн, ри-

гелей каркаса и оси диафрагм

жесткости совмещаются с мо-

дульными осями здания (рис.

1.3). При необходимости установ-

ки спаренных колонн, например

в случаях устройства вертикаль-

ных деформационных швов, ми-

нимальное расстояние между их

осями принимается равным ос-

новному модулю, т. е. 600 мм.

Генеральной привязкой внеш-

них граней панелей наружных

стен к разбивочным модульным

осям принят размер 740 мм (рис.

1.4,а). Благодаря такой привяз-

ке между внешней гранью колонн

и внутренней гранью панелей на-

ружных ограждений образуется

зазор в 200 мм, позволяющий

размещать вертикальные инже-

нерные коммуникации между колонной и панелью ограждения, а

также осуществлять горизонтальные разводки инженерных сетей

без огибания колонн. Возможной привязкой внешней грани пане-

лей наружных ограждений, обеспечивающей скрытие колонн в на-

ружных стенах, является размер 140 мм (рис. 1.4,6).

Настилы перекрытия и ригели, расположенные вдоль фасада,

привязываются внешней гранью к модульной оси с размером

485 мм, обеспечивающим опирание панелей наружных ограждений

на глубину 85 мм. Внутренние грани панелей перекрытий привязы-

ваются к модульной оси с генеральным размером, равным основ-

ному модулю 600 мм (рис. 1.5, а). Привязка настилов перекрытий

к внутренним осям осуществляется на базе модуля 600 или полу-

модуля 300 мм (рис. 1.5,6).

Выбор сечений элементов и типа узлов каркаса. При «разрезке»

каркаса на конструктивные элементы учитывались следующие ос-

новные соображения:

минимальное число типоразмеров и марок однотипных элемен-

тов и минимальное их влияние (в сторону возрастания) на число

марок элементов других групп;

простота и универсальность узлов сопряжения конструктивных

элементов;

наиболее благоприятные условия работы как конструктивных

элементов, обеспечивающие конечные высокие технико-экономиче-

ские показатели системы в целом, так и отдельных элементов;

эстетические, эксплуатационные и другие соображения, отве-

чающие принципам индустриализации строительства и его эконо-

мической эффективности;

- 22 -

Рис. 1.4. Привязка панелей наружных

стен к осям здания

а — вариант с колонной, выступающей

внутрь помещения; б — вариант со скры-

той колонной; 1 — колонна; 2 — наруж-

ная ленточная панель; 3 — угловой стено-

вой элемент

простота заводского изготовления конструктивных элементов,

транспортировки, складирования и монтажа;

имеющееся подъемно-транспортное оборудование и перспекти-

вы его развития.

В соответствии с этими положениями был принят за основу

узел сопряжения основных элементов конструкции — ригеля и ко-

лонны со «скрытой консолью», обеспечивающей восприятие незна-

чительного, заранее фиксированного и одинакового для всех узлов

(легкого или тяжелого) каркаса опорного момента (см. рис. 3.11).

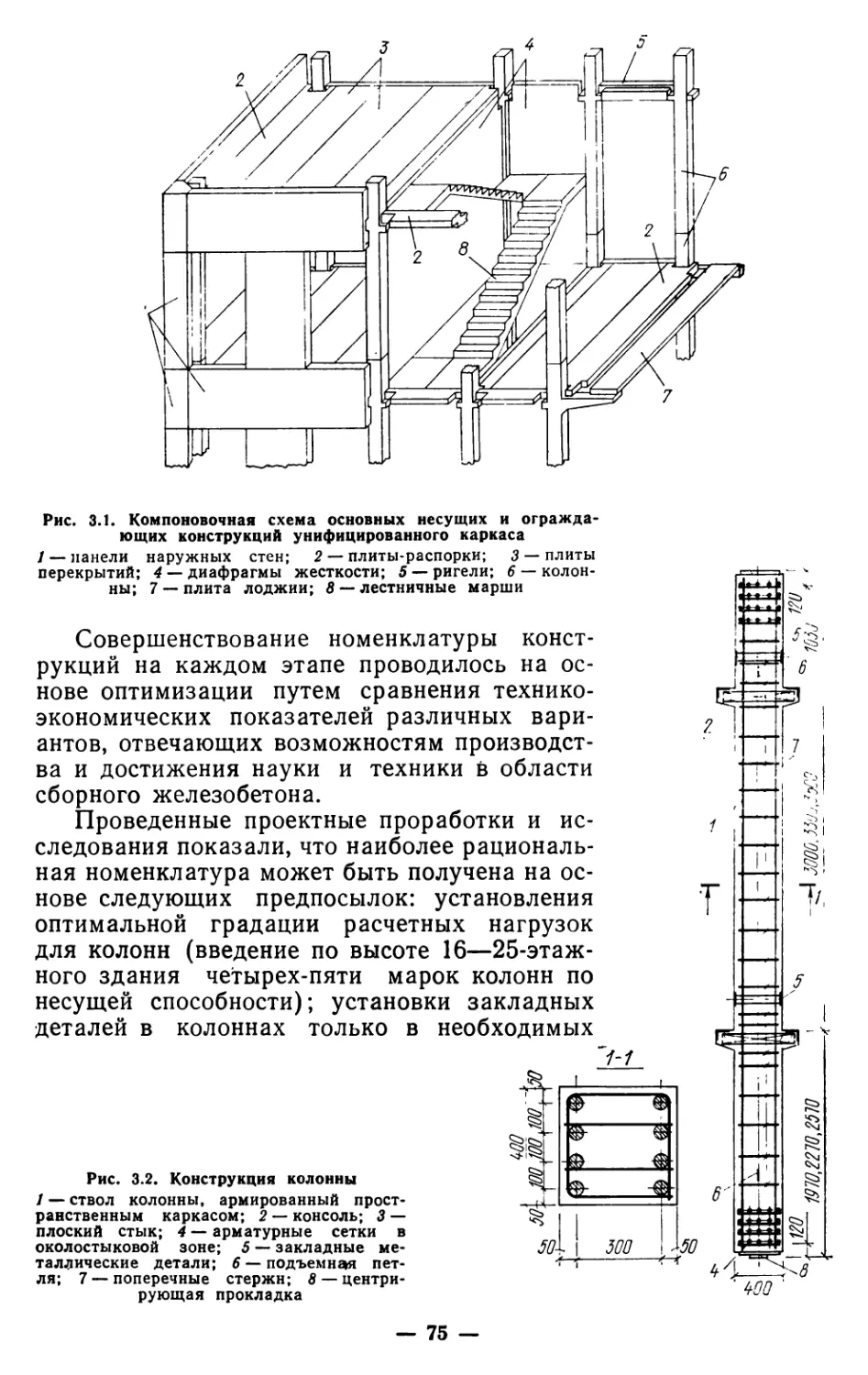

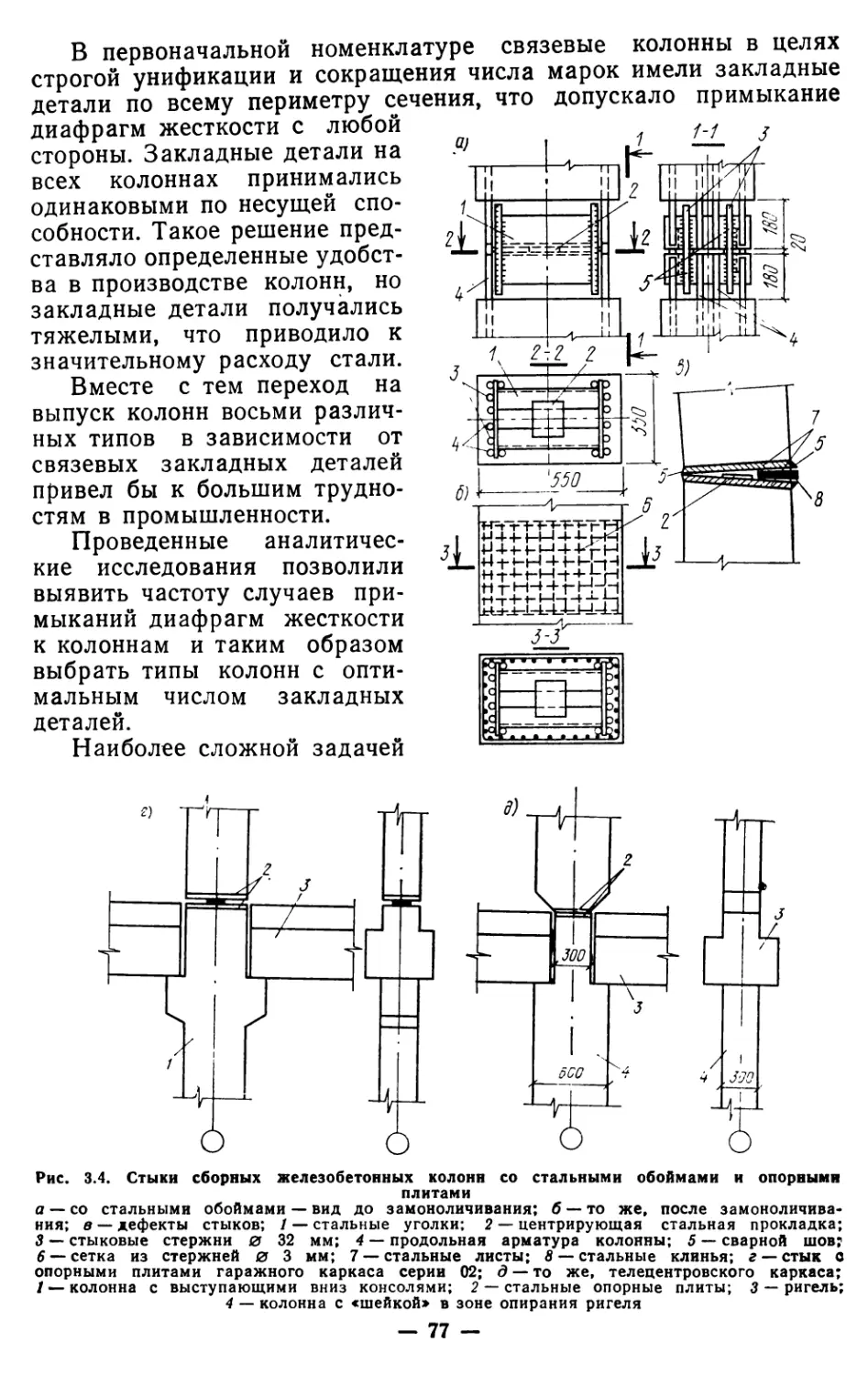

Основными элементами каркаса в соответствии с принятой сис-

темой разрезки конструкций являются колонны, ригели, диафраг-

мы жесткости, плиты перекрытий, элементы фундаментов, лестнич-

ные марши, наружные ограждающие конструкции, каждые из ко-

торых имеют различные модификации, определяемые условиями,

в которых используется изделие.

— 23 —

fl)

Рис. 1.5. Привязка панелей перекрытий к

осям каркаса

а — к наружным осям; б — к внутренним

осям; 1 — колонна; 2 — наружная стено-

вая панель; 3 — настил-распорка; 4 — уг-

ловой стеновой элемент; 5 — ригель-рас-

порка; 6 — ригель

Номинальные размеры кон-

структивных элементов, не свя-

занных непосредственно с уни-

фицированными объемно-пла-

нировочными параметрами зданий, принимались в соответствии с

производными модулями и пределами их применения, установлен-

ными СНиП.

К таким размерам относятся сечения колонн, ригелей, толщины

перекрытий, диафрагм жесткости, элементов наружных огражде-

ний и другие размеры, определяемые в результате статических

расчетов конструкций или исходя из теплотехнических и акустичес-

ких требований.

Номинальные размеры конструктивных элементов, непосредст-

венно связанные с объемно-планировочными параметрами здания,

и, в частности, длина колонн, ригелей, панелей перекрытий, наруж-

ных стеновых панелей, назначены в соответствии с унифицирован-

ными объемно-планировочными параметрами (размеры попереч-

ных и продольных шагов зданий), а также с учетом конструктив-

ных интервалов и принятого членения конструкций1.

1 Конструктивный интервал равен номинальному размеру разделяющего эле-

мента. Номинальный размер разделяющего элемента (например, ширина верхней

части ригеля при консольном опирании ригелей на колонны и т. д.) принят крат-

ным 2М или ЗМ, производным от основного модуля М=10 см.

— 24 —

Толщина однослойных керамзитобетонных наружных стен на

основании расчетов по оптимальному сопротивлению теплопереда-

че принята 340 мм (принятая толщина не соответствует ряду уни-

фицированных толщин 200, 250, 300, 350 и 400 мм, установленному

впоследствии).

Номинальные высоты колонн и диафрагм жесткости отвечают

установленной высоте этажа. Номинальная ширина основных па-

нелей перекрытий выбрана кратной ЗМ, т. е. 300 мм.

Номинальная высота и ширина оконных проемов в четвертях,

а также ленточного остекления назначена в соответствии с ГОСТ

11214—78 и кратна 300 мм. Номинальная ширина рядовых про-

стенков принята кратной ЗМ. Ширина угловых простенков опреде-

лена с учетом особенностей конструкции узла сопряжения стен.

Номинальная высота дверных проемов для внутренних стен

(в диафрагмах жесткости) и для балконных дверей жилых домов

2200 мм, ширина дверных проемов 1200 и 900 мм.

Подъем лестничных ступеней принят 150 мм, ширина проступи—

300 мм. Номинальная ширина лестничных маршей 1050 и 1350 мм;

ширина лестничных площадок соответствует конструктивной ши-

рине марша.

Конструктивные размеры изделий приняты равными соответст-

вующим объемно-планировочным параметрам зданий или номи-

нальным размерам этих изделий за вычетом конструктивного ин-

тервала и установленного нормированного зазора.

Унифицированные нагрузки. Все элементы сборных железобе-

тонных конструкций унифицированного каркаса запроектированы

с учетом унифицированных расчетных параметров. Эти расчетные

параметры определены номинальной несущей способностью, ха-

рактеризуемой унифицированной расчетной нагрузкой, и фактиче-

ской проектной несущей способностью, близкой к номинальной и

определяемой размерами сечения изделия, сортаментом арматур-

ной стали, маркой и видом бетона.

Унифицированные нагрузки установлены в виде округленных

значений унифицированных вертикальных равномерно распреде-

ленных расчетных нагрузок на панели перекрытий и ригели (без

учета собственного веса рассматриваемых конструкций); унифици-

рованных нормативных нагрузок, соответствующих унифицирован-

ным расчетным нагрузкам; частей унифицированных нормативных

нагрузок, учитываемых при расчете конструкций как длительно

действующие; частей расчетных и нормативной унифицированных

нагрузок, учитываемых при расчете конструкций как временные.

Унифицированные нагрузки установлены дифференцированно

на панели перекрытий и ригели. При этом на основе технико-эко-

номических обоснований из рекомендованного СНиП ряда нагру-

зок для расчета унифицированного каркаса отобраны 6; 12,5 и

16 кН/м2.

Унифицированные нагрузки на ригели 7,2; 11; 14,5 и 21,5 кН

приняты в соответствии с требованиями СН 382-67 «Указания по

применению унифицированных нагрузок при проектировании типо-

— 25 —

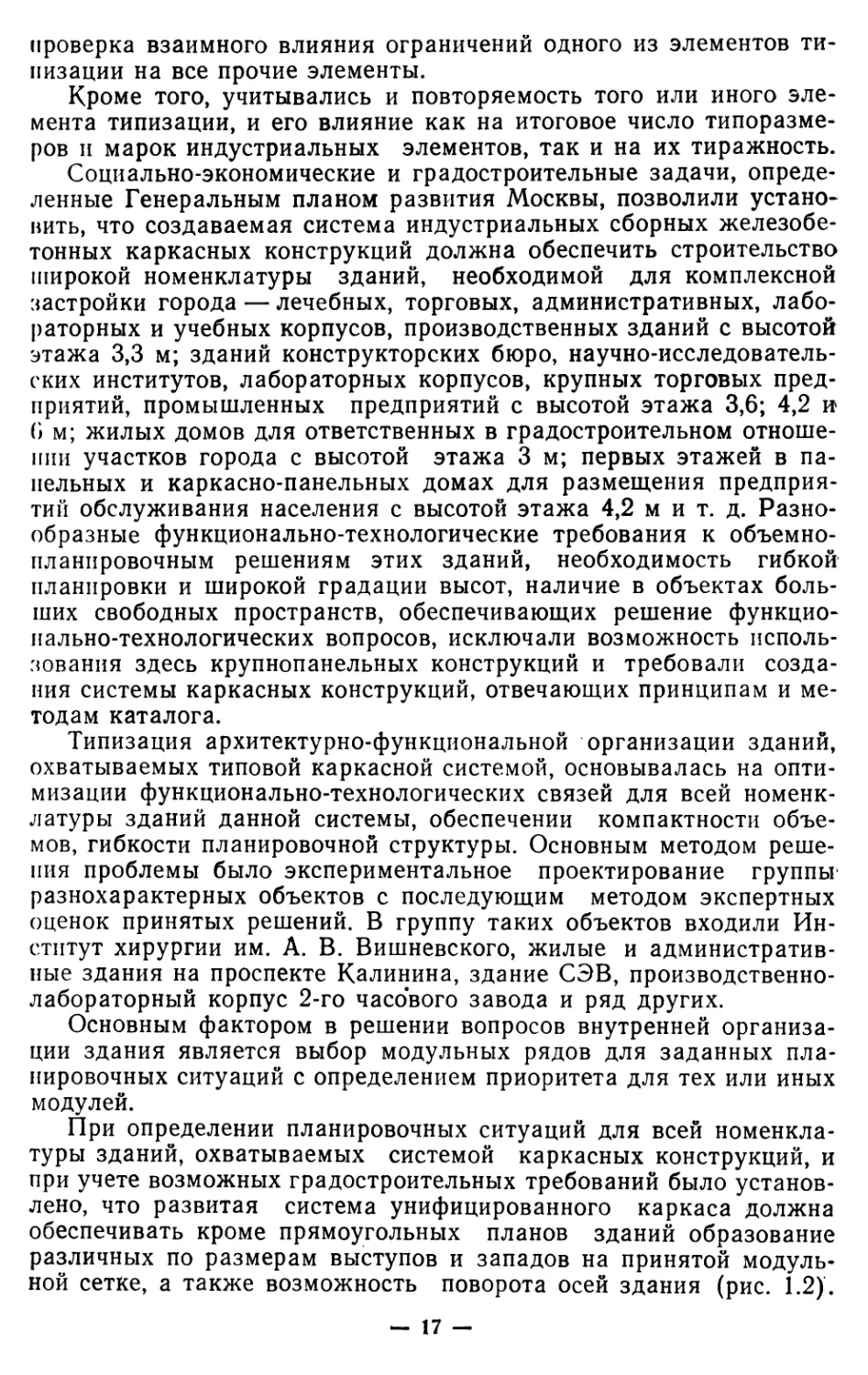

Таблица 1.2. Конструктивные ячейки перекрытий

Легкий каркас Многопустотные панели высотой 220 мм

Пролет панелей перекрытия в осях колонн, м

3 4,2 5,4 | 1 6 1 6-6 1 1 7-2 1 9

Унифицированная расчетная нагрузка на перекрытие, кН/м2

6 12,5 16 6 12,5 6 1 1 12-5 1 6 1 1 12.5 | 16 1 6 1 1 12-5 1 1 6 1 12,5 | 1 6

Расчетная нагрузка от собственного веса панели 4,6 кН/м2

Суммарная расчетная нагрузка на перекрытие, кН/м2

5 ~ пролет риге- ля в осях колонн, м высота риге- лей, мм унифициро- ванная рас- четная наг- рузка на ри- гель, кН/м 10,6 17.1 20,6 10,6 17,1 10,6 1 17’! 1 | 10.6 | 1 17’! 1 20,6 1 10.6 | 17.1 | 10,6 | 17,1 | 10,6

Действующая расчетная нагрузка на ригель, кН/м

32 51 62 45 72 57 92 64 102 124* 70 113* 76* 123* 95

05 1 1.8 1 2,4 450 ПО 110 + + + + + + + ф + + 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4-

3 72 НО + + ф + + + 4- + + + 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4-

3,6 72 ПО + + ф + + + 4- + ф 4- ф 4- + ф 4- ф 4- 4-

4,2 72 ПО + + + ф + 4" + + ф 4- 4- 4- 4- 4- ф 4- 4- 4- 4- 4-

4,8 72 ПО ф ф 4- 4- 4- + 4- 4- ф 4- ф 4- + ф 4- ф 4- 4-

5,4 72 по + 4- 4- 4- 4- 4- 4- + 4- 4- 4- 4- 4- 4- 4- 4- 4- ф 4- ф 4- 4-

1 1 1

J!___________________!____________________I___________________!___________________I__________________i____________________I___________________l___________________i___________________I___________________I___________________I____________________I___________________i___________________[

6 72 ПО ф 4- 4- 4- 4- 4- 4- 4- 4- ф 4- 4- 4- 4- 4- 4- 4" 4- ф 4- 4-

6,6 72 НО ф 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- + 4- 4- 4- 4-

7,2 • 600 72 110 + 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- + + 4-

7,8 72 НО + ф 4- 4- 4- 4- 4- 4- ф 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4- 4-

9 72 НО 4- 4- ф 4- 4- ф 4- 4- 4- 4- 4- 4- 4* 4* 4- 4- 4- 4- 4- 4- 4- 4-

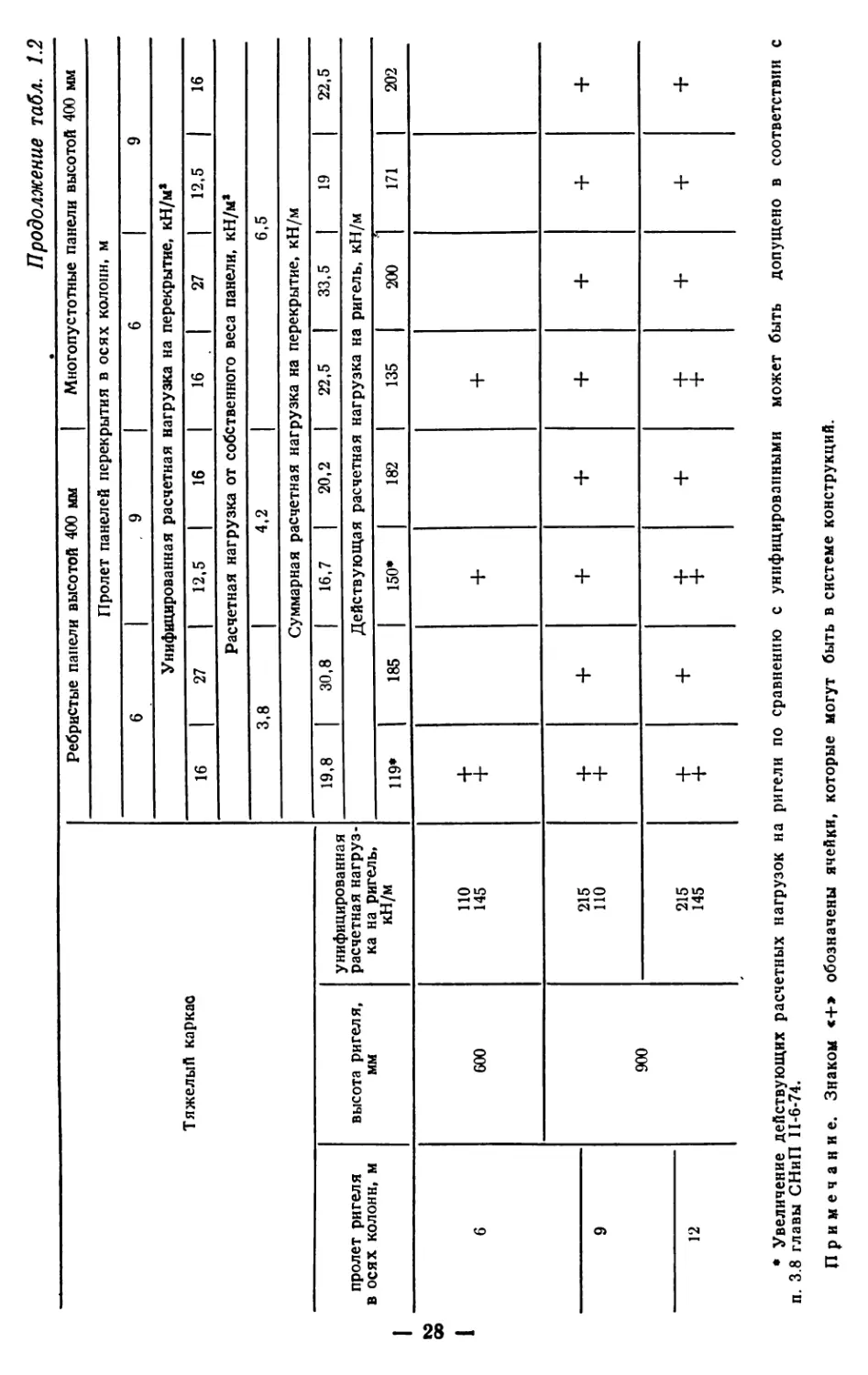

Продолжение табл. 1.2

ьа 1 Тяжелый каркас Ребристые панели высотой 400 мм | Многопустотные панели высотой 400 мм

Пролет панелей перекрытия в осях колонн, м

6 | 9 | 6 ] 9

Унифицированная расчетная нагрузка на перекрытие, кН/м2

16 1 | 27 | 12,5 1 16 1 19 1 1 27 1 12-5 1 16

Расчетная нагрузка от собственного веса панели, кН/м2

3,8 | 4,2 | 6,5

Суммарная расчетная нагрузка на перекрытие^кН/м2

пролет ригеля в осях колонн, м высота ригеля, мм унифицированная расчетная нагруз- ка на ригель, кН/м 19,8 | 30,8 | 16,7 | 20,2 | 22,5 I | 33,5 1 19 1 | 22,5

Действующая расчетная нагрузка на ригель, кН/м

119* 185 | 150* | 182 | 135 200 | 171 202

3 600 900 НО 215 4- 4- 4- 4- 4- 4* 4- 4- 4-

Продолжение табл. 1.2

Тяжелый каркас Ребристые папели высотой 400 мм | Многопустотные панели высотой 400 мм

Пролет панелей перекрытия в осях колонн, м

6. | 9 1 1 6 1 9

Унифицированная расчетная нагрузка на перекрытие, кН/м*

16 27 | 1 12-5 1 1 16 1 16 . 1 1 27 1 1 I2’5 1 16

Расчетная нагрузка от собственного веса панели, кН/м*

3,8 | 4,2 | 6,5

Суммарная расчетная нагрузка на перекрытие, кН/м

пролет ригеля в осях колонн, м 1 высота ригеля, мм унифицированная расчетная нагруз- ка на ригель, кН/м 19,8 30,8 1 16.7 | 20,2 | 22,5 | 33,5 1 19 | 22,5

Действующая расчетная нагрузка на ригель, кН/м

119* | 185 | 150* 182 1 135 | 200 1 П1 202

to QO 600 110 145 + + 4- 4-

900 215 ПО + + 4- + 4- 4- 4- 4-

9

215 145 + 4- + 4- 4- 4- 4- 4- 4- 4- 4-

12

♦ Увеличение действующих расчетных нагрузок на ригели по сравнению с унифицированными может быть допущено в соответствии с

п. 3.8 главы СНиП П-6-74.

Примечание. Знаком «+» обозначены ячейки, которые могут быть в системе конструкций.

вых железобетонных конструкций для сборных перекрытий и по-

крытий зданий».

Полученные в результате принятой системы типизации и уни-

фикации нагрузок конструктивные ячейки перекрытий приведены в

табл. 1.2.

Тяжелый каркас разработан исходя из принципа полного соче-

тания со всеми конструктивными элементами легкого каркаса,

т. е. предусмотрена возможность включения в здания из легкого

каркаса элементов тяжелого каркаса и, наоборот, в плане (в на-

правлении ригелей и настилов) и по высоте.

Принципы сочетания легкого и тяжелого каркаса проиллюстри-

рованы в главах 2 и 3.

Маркировка изделий. Индустриальные сборные железобетон-

ные и керамзитобетонные изделия маркируются по смешанной

буквенно-цифровой системе, характеризующей параметры типо-

размера, детальные (рабочие) параметры и марку изделия. Поня-

тия «типоразмер» и «марка» имеют главным образом методологи-

ческое значение.

Типоразмер определяет характеристику основных параметров

изделий: конструктивный элемент здания, например панель пере-

крытия или панель наружной стены; строительный материал — бе-

тон, железобетон и т. д.; основные габариты (предельные)—дли-

на, ширина, высота (толщина); пространственную геометрию (пра-

вое, левое изделие).

Марка определяет детальную (рабочую) характеристику пара-

метров изделия: несущую способность, в том числе марку бетона,

армирование, конструкцию армирования, закладные детали, подъ-

емные устройства, технологические скосы, отверстия, проемы, ка-

нальные прокладки и др.

Буквенная часть маркировки может состоять из одной, двух,

трех и реже из четырех, пяти букв, обозначающих наименование

части здания или элемента и характеристику типа изделия, т. е.

параметры типоразмера.

Цифровая часть маркировки указывает размеры, а в отдель-

ных случаях функциональные параметры изделий или условный

порядковый номер, а также номинальную несущую способность.

Кроме того, маркировка может содержать дополнительные бук-

венные индексы, характеризующие частные различия (например,

индекс «т», характеризующий колонны с усиленной консолью) или

различие параметров изделий (например, индекс «л» — левая,

«п» — правая, обозначающий «зеркальные» изделия).

В общем виде маркировка изделий состоит из двух частей: пер-

вой — буквенного обозначения изделия и второй — цифровой, до-

полняемой буквенными индексами.

В маркировке колонн буквами обозначены: КР — колонна ря-

довая, КТ — колонна торцовая, КФ — колонна фасадная, КЛА —

колонны лоджий с длинными консолями для опирания балконных

плит, КВР, КВФ, КВТ—колонны верхнего этажа.

Цифрами обозначены: для двухэтажных колонн — удвоенная

— 29 —

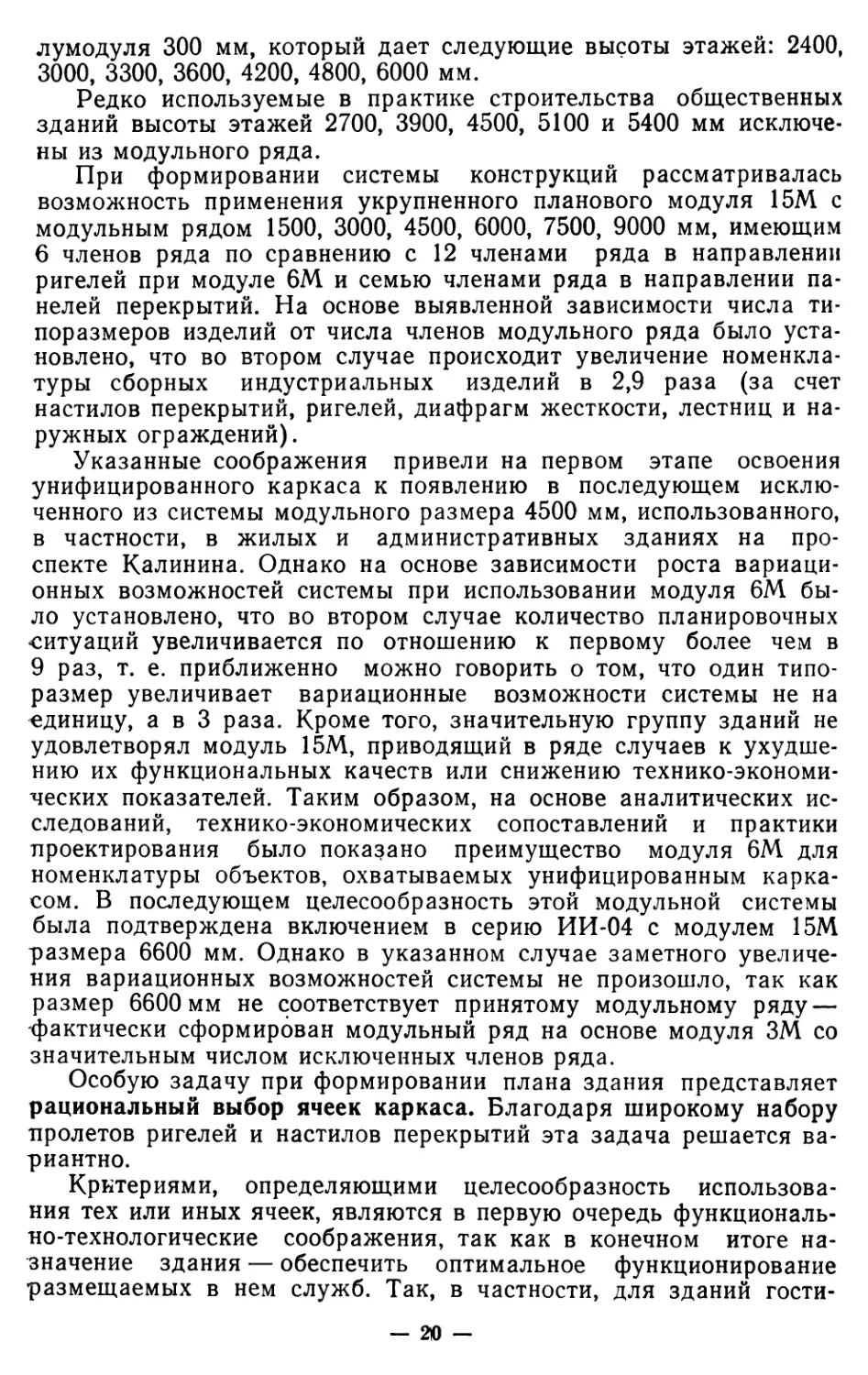

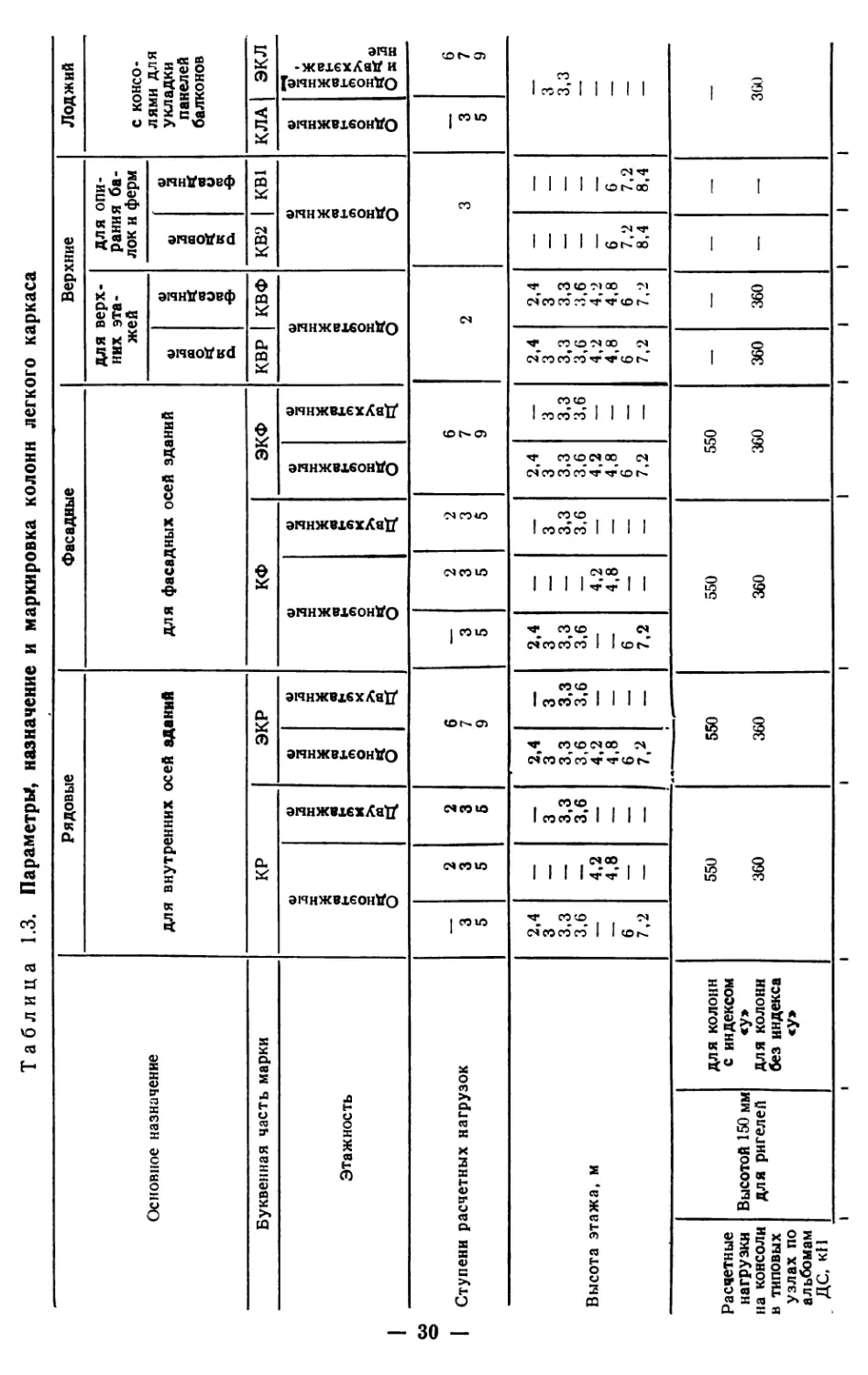

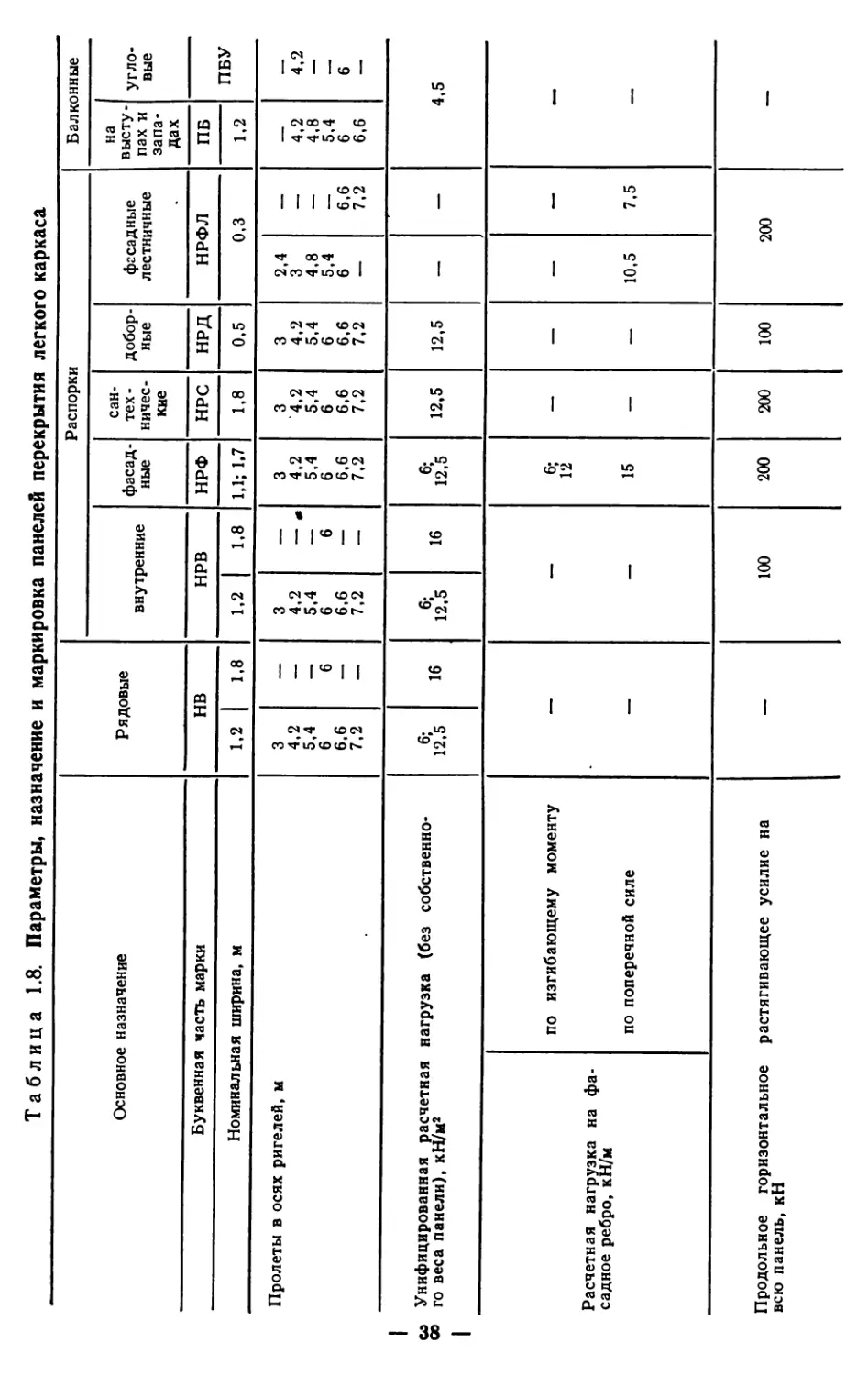

Таблица 1.3. Параметры, назначение и маркировка колонн легкого каркаса

Основное назначение Рядовые Фасадные Верхние Лоджий

для внутренних осей эдакий для фасадных осей зданий для верх- них эта- жей для опи- рания ба- лок и ферм с консо- лями для укладки панелей балконов

рядовые фасадные рядовые фасадные

Буквенная часть марки КР ЭКР КФ ЭКФ КВР КВФ КВ2 КВ1 КЛА экл

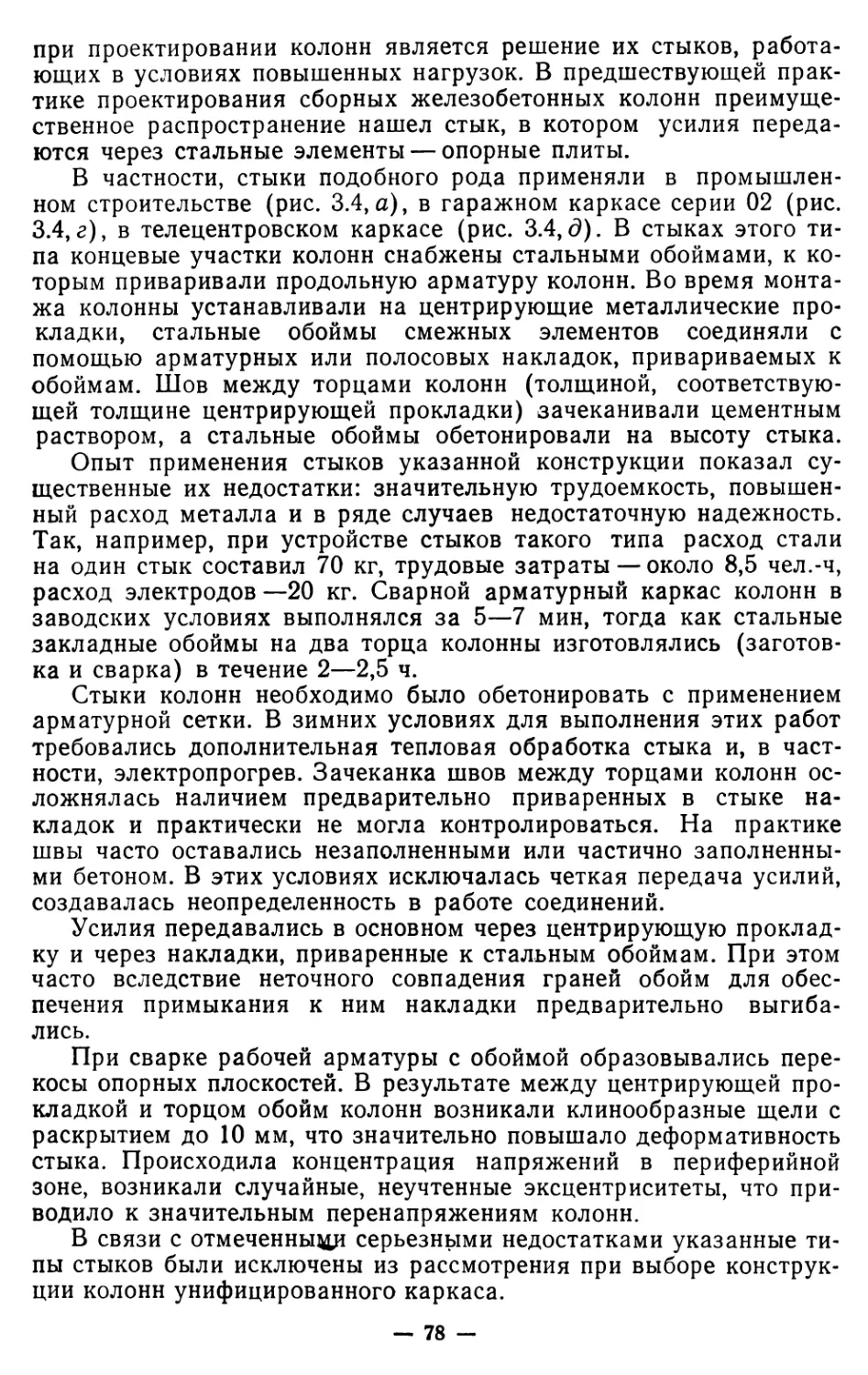

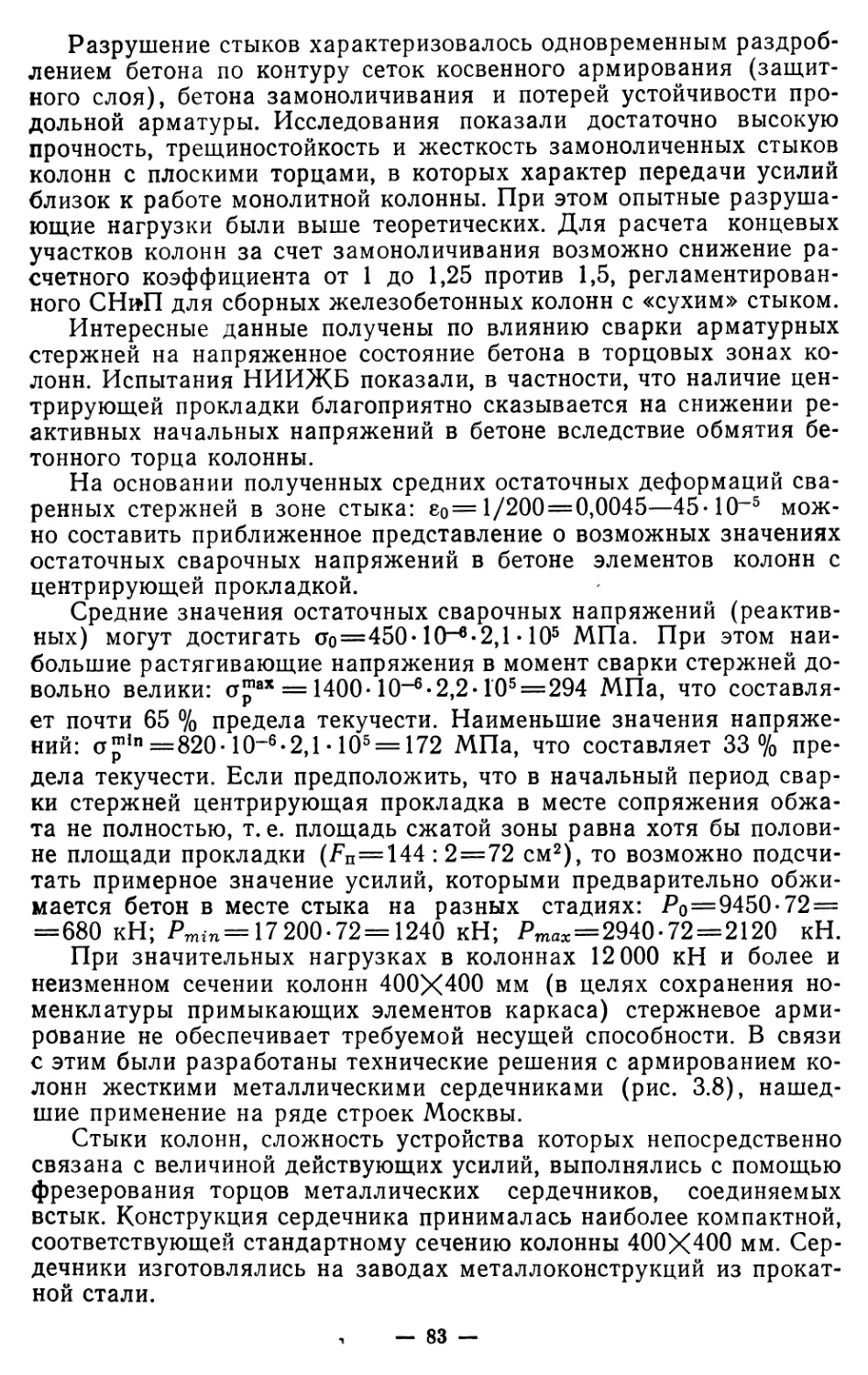

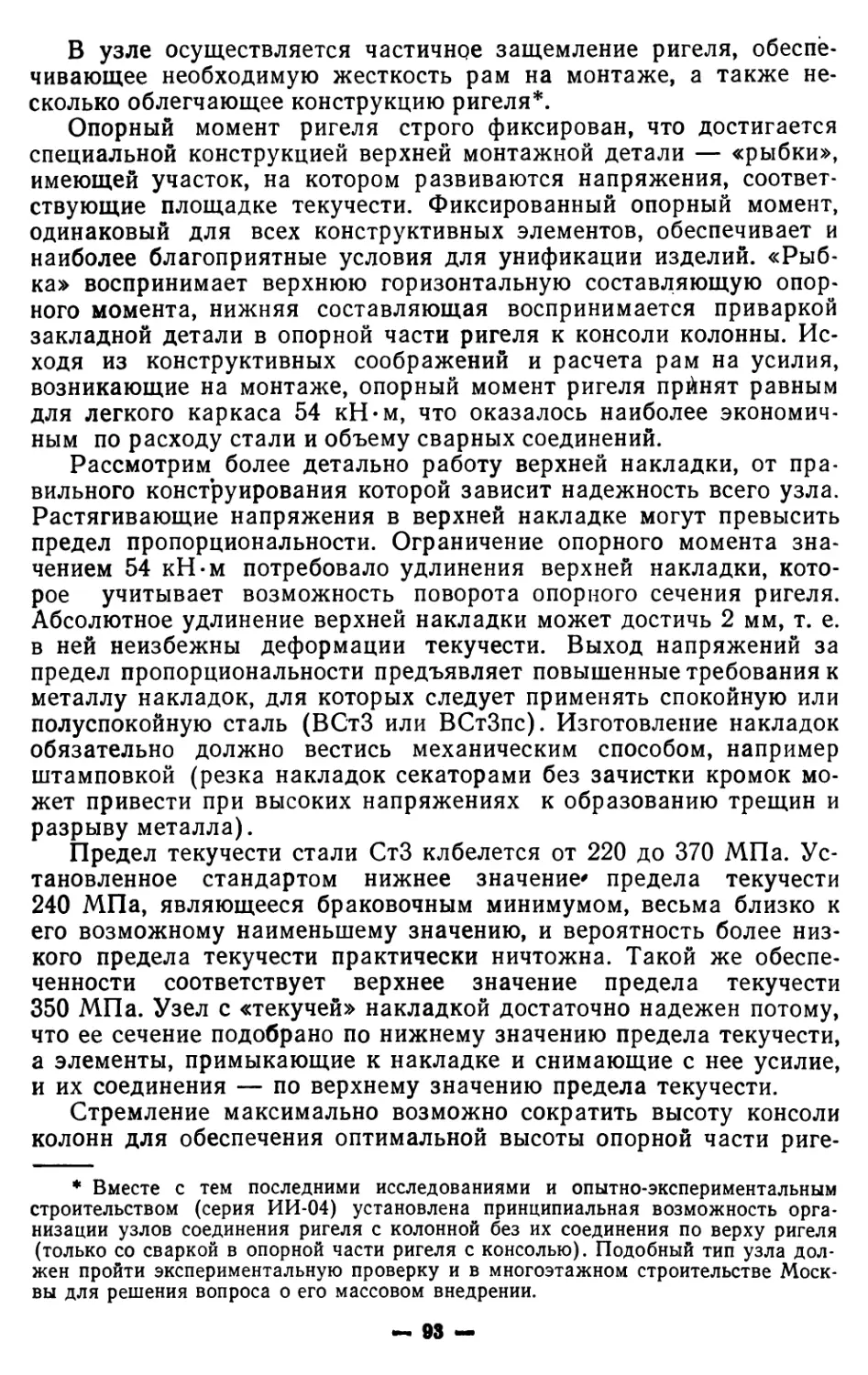

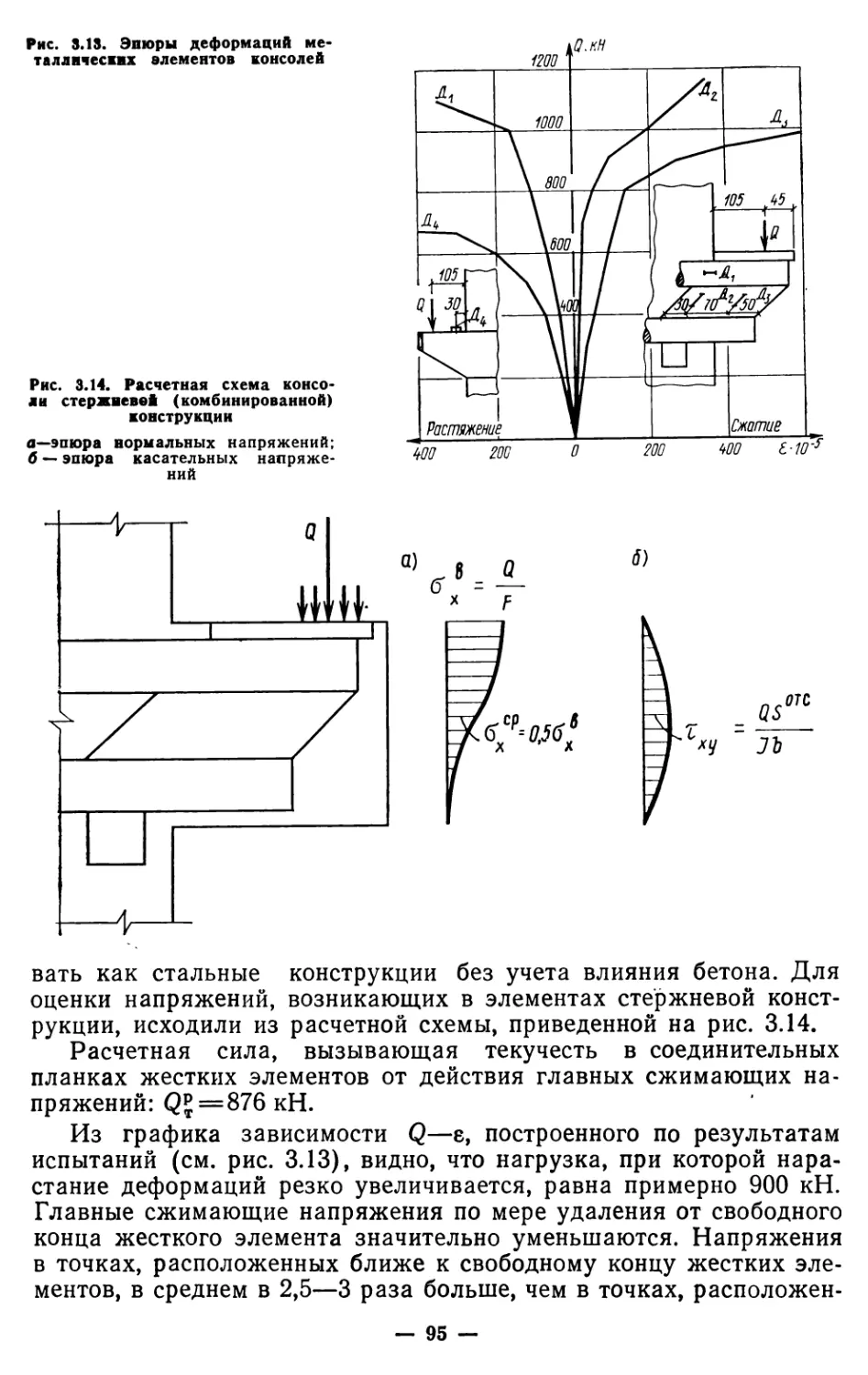

Этажность Одноэтажные Двухэтажные Одноэтажные Двухэтажные Одноэтажные Двухэтажные Одноэтажные Двухэтажные Одноэтажные Одноэтажные Одноэтажные Одноэтажные} и двухэтаж- ные

Ступени расчетных нагрузок 3 5 2 3 5 2 3 5 6 7 9 3 5 2 3 5 2 3 5 6 7 9 2 3 3 5 6 7 9

Высота этажа, м 2,4 3 3,3 3,6 6 7,2 4,2 4,8 3 3,3 3,6 2,4 3 3,3 3,6 4,2 4,8 6 7,2 3 3,3 3,6 2,4 3 3,3 3,6 6 7,2 4,2 4,8 3 3,3 3,6 2,4 3 3,3 3,6 4,2 4,8 6 7,2 3 3,3 3,6 2,4 3 3,3 3,6 4,2 4,8 6 7,2 2,4 3 3,3 3,6 4,2 4,8 6 7,2 6 7,2 8,4 6 7,2 8,4 3 3,3

Расчетные нагрузки на консоли в типовых узлах по альбомам ДС, кН Высотой 150 мм для ригелей для колонн с индексом «у» для колонн без индекса <у» 550 360 550 360 550 360 550 360 360 360 — — 3G0

I I

высотой 250 мм для фасад- ных распорок длиной 1900 мм для лод- жий и балконов —

для крепления ригелей в основном направлении +

Закладные детали основные для крепления панелей ог- раждения —

1 для крепления панелей бал- конов и лоджий

00 1 для крепления панелей ог- раждения в торцах здания (или в углах для фасадных колонн) — «т» +

Закладные детали специали- зирован- ные для примыкания диафрагм жесткости с одной сторо- ны — «с»

для примыкания диафрагм жесткости с двух, трех и четырех сторон — «сс» +

для опирания ригелей при повороте каркаса — «и» -1

для опирания лестниц в уровне промежуточных пло- щадок — «л» -Г

I ill

— 200 — — 200 — — —

— — , — — — — — —

+ + + + + 4- — —

- + + — + — + 4-

— — — — — — — 4-

+ + + + + — — +

4- + + — — — — +

+ — — — — — — —

-H + + + + — — +

-1- -1- + + 4- — — 4-

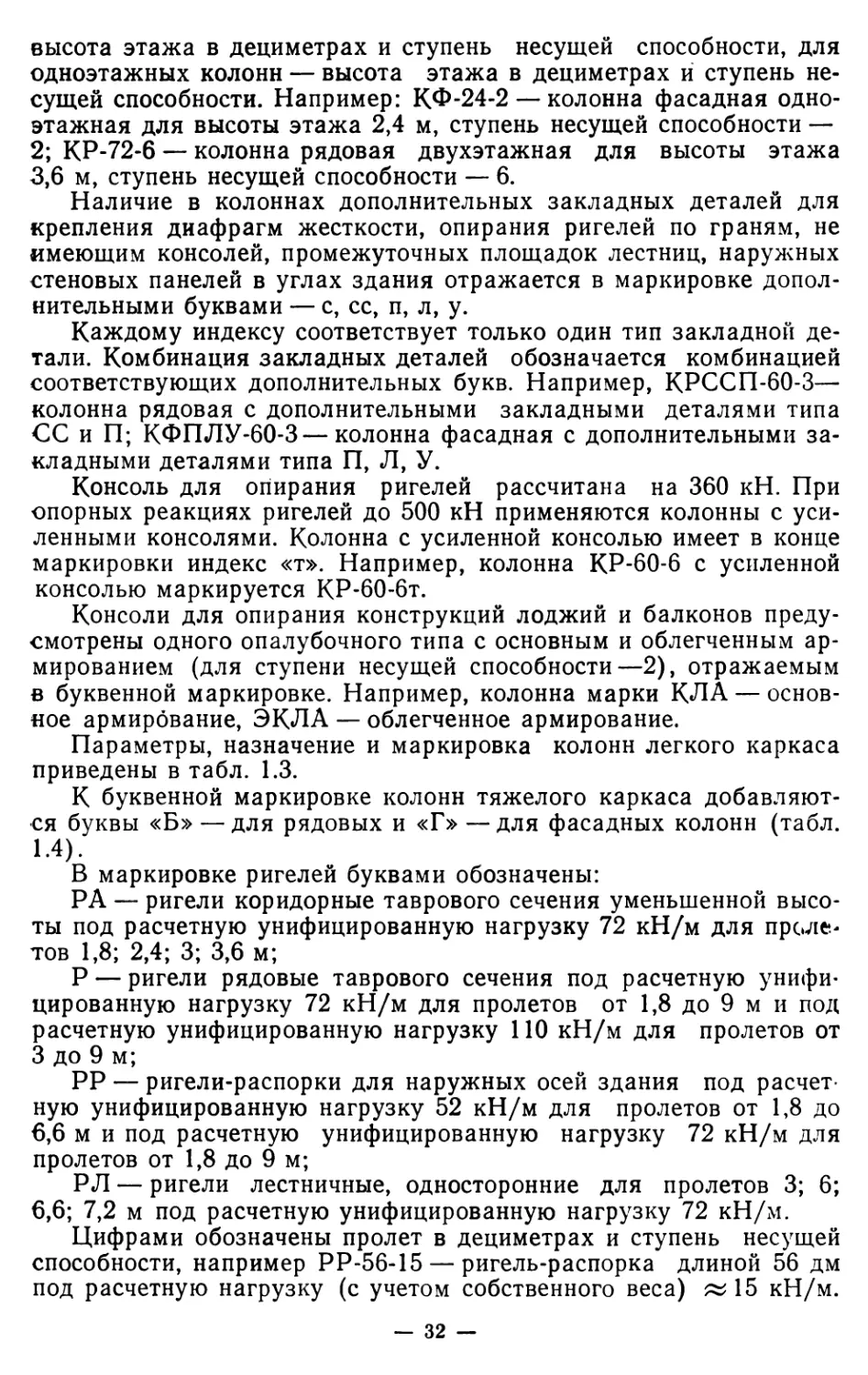

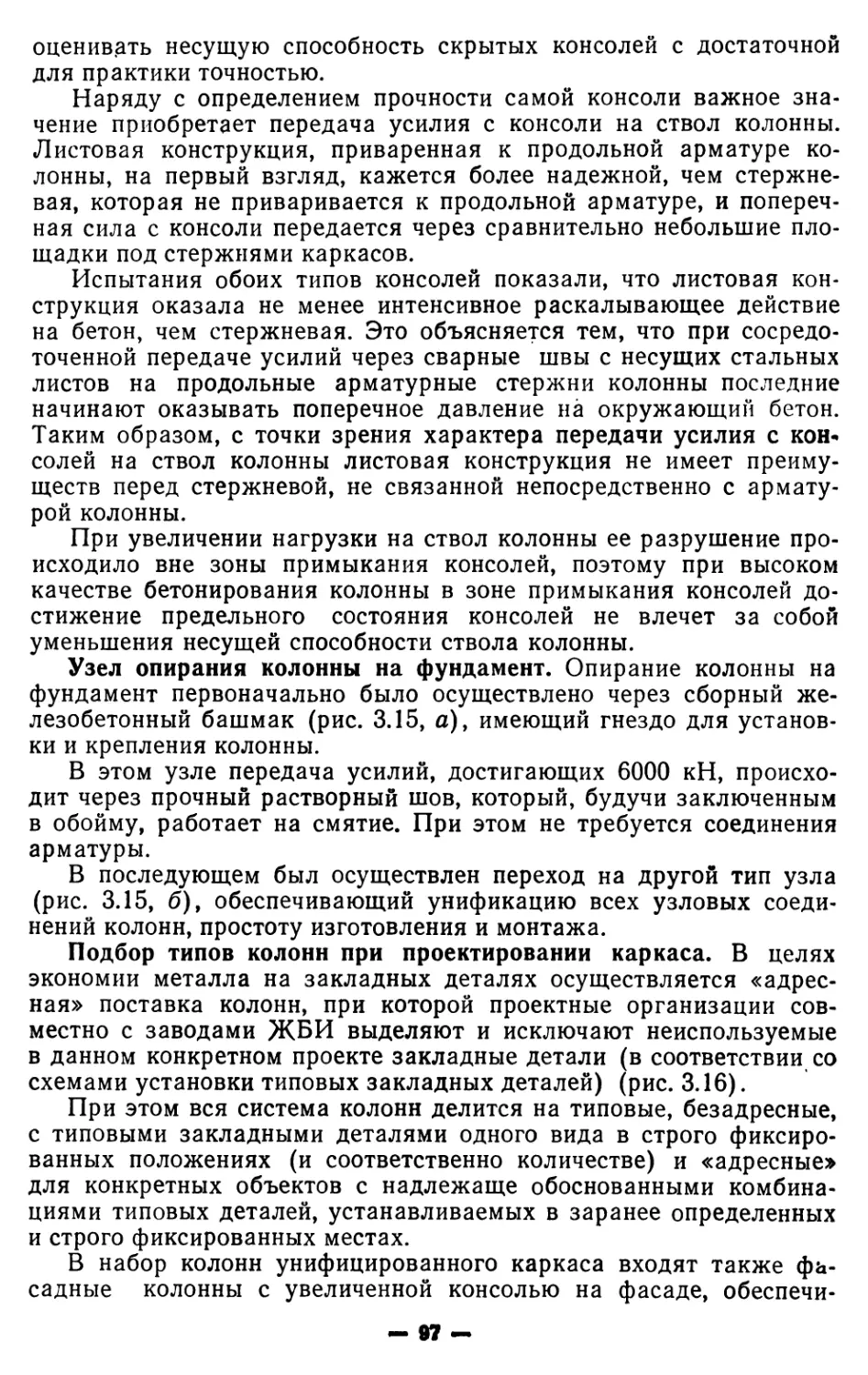

высота этажа в дециметрах и ступень несущей способности, для

одноэтажных колонн — высота этажа в дециметрах и ступень не-

сущей способности. Например: КФ-24-2 — колонна фасадная одно-

этажная для высоты этажа 2,4 м, ступень несущей способности —

2; КР-72-6 — колонна рядовая двухэтажная для высоты этажа

3,6 м, ступень несущей способности — 6.

Наличие в колоннах дополнительных закладных деталей для

крепления диафрагм жесткости, опирания ригелей по граням, не

имеющим консолей, промежуточных площадок лестниц, наружных

стеновых панелей в углах здания отражается в маркировке допол-

нительными буквами — с, сс, п, л, у.

Каждому индексу соответствует только один тип закладной де-

тали. Комбинация закладных деталей обозначается комбинацией

соответствующих дополнительных букв. Например, КРССП-60-3—

колонна рядовая с дополнительными закладными деталями типа

СС и П; КФПЛУ-60-3—колонна фасадная с дополнительными за-

кладными деталями типа П, Л, У.

Консоль для опирания ригелей рассчитана на 360 кН. При

опорных реакциях ригелей до 500 кН применяются колонны с уси-

ленными консолями. Колонна с усиленной консолью имеет в конце

маркировки индекс «т». Например, колонна КР-60-6 с усиленной

консолью маркируется КР-60-6т.

Консоли для опирания конструкций лоджий и балконов преду-

смотрены одного опалубочного типа с основным и облегченным ар-

мированием (для ступени несущей способности—2), отражаемым

в буквенной маркировке. Например, колонна марки КЛА — основ-

ное армирование, ЭКЛА — облегченное армирование.

Параметры, назначение и маркировка колонн легкого каркаса

приведены в табл. 1.3.

К буквенной маркировке колонн тяжелого каркаса добавляют-

ся буквы «Б» — для рядовых и «Г» —для фасадных колонн (табл.

1.4).

В маркировке ригелей буквами обозначены:

РА — ригели коридорные таврового сечения уменьшенной высо-

ты под расчетную унифицированную нагрузку 72 кН/м для проле-

тов 1,8; 2,4; 3; 3,6 м;

Р — ригели рядовые таврового сечения под расчетную унифи-

цированную нагрузку 72 кН/м для пролетов от 1,8 до 9 м и под

расчетную унифицированную нагрузку ПО кН/м для пролетов от

3 до 9 м;

РР — ригели-распорки для наружных осей здания под расчет-

ную унифицированную нагрузку 52 кН/м для пролетов от 1,8 до

6,6 м и под расчетную унифицированную нагрузку 72 кН/м для

пролетов от 1,8 до 9 м;

РЛ — ригели лестничные, односторонние для пролетов 3; 6;

6,6; 7,2 м под расчетную унифицированную нагрузку 72 кН/м.

Цифрами обозначены пролет в дециметрах и ступень несущей

способности, например РР-56-15 — ригель-распорка длиной 56 дм

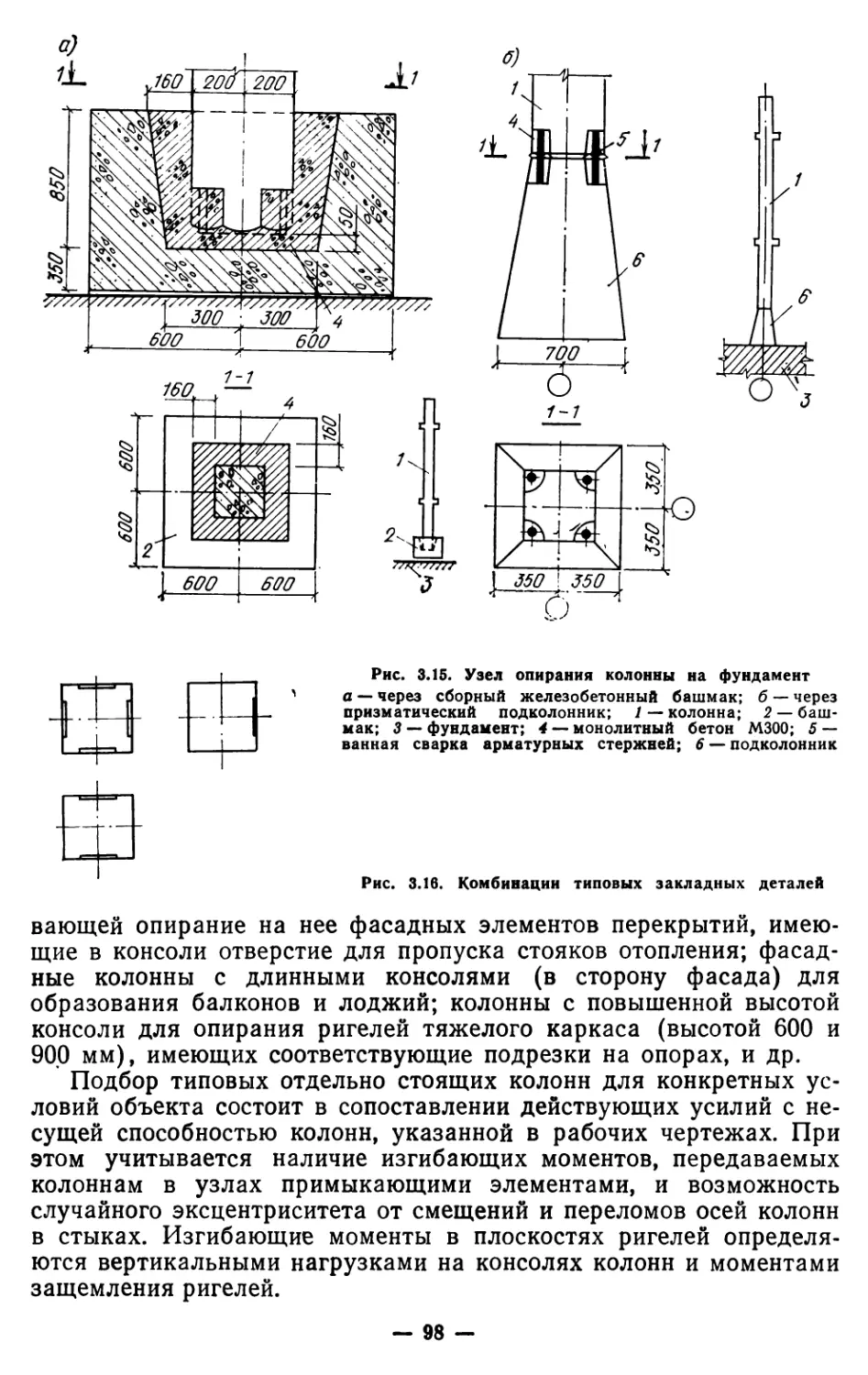

под расчетную нагрузку (с учетом собственного веса) ^15 кН/м.

— 32 —

ьэ Таблица 1.4. Параметры, назначение и маркировка колонн тяжелого каркаса

00 си Основное назначение Рядовые Фасадные Верхние

для внутренних осей зданий для фасадных осей зданий для верхних этажей рядовые | фасадные

Буквенная часть марки ЦБР ЭКБР КГФ ЭКГФ КБВР 1 КГВФ

Этажность Одно- этажные Двух- этажные Одно- этажные Двух- этажные Одно- этажные Двух- этажные Одно- этажные Двух- этажные Одно- этажные Одно- этажные

Ступени расчетных нагрузок 3 5 3 5 6 7 9 6 7 9 3 5 3 5 6 7 9 6 7 9 3 3

1 оо Высота этажа, м GO 1 3 3.6 4,2 4,8 6 7,2 3,6 3 3,6 4,2 4,8 6 7,2 3,6 3 3,6 4,2 4,8 6 7,2 3,6 3 3,6 4,2 4,8 6 7,2 3,6 3,6 4,2 4,8 6 7,2 3,6 4,2 4,8 6 7,2

Расчетные нагрузки на консоли в типовых узлах по альбомам ДС, кН высотой 300 мм для ригелей высотой 150 мм для фасадных рас- порок 1100 1100 1100 550 1100 550 1100 1100 550

Закладные детали основ- ные для крепления ригелей в основном направлении для крепления панелей огражде- ния + + + + + + + 1 + +

Закладные детали спе- циализированные для крепления панелей огражде- ния в торцах зданий (или в углах для фасадных колонн) — «т» для примыкания диафрагм жест- кости — «с> для опирания ригелей при поворо- те каркаса — «п» для опирания лестниц в уровне промежуточных площадок при двухмаршевой лестнице — «л» + + + + + + + + + + + + + + + + + + + + + + 1 +

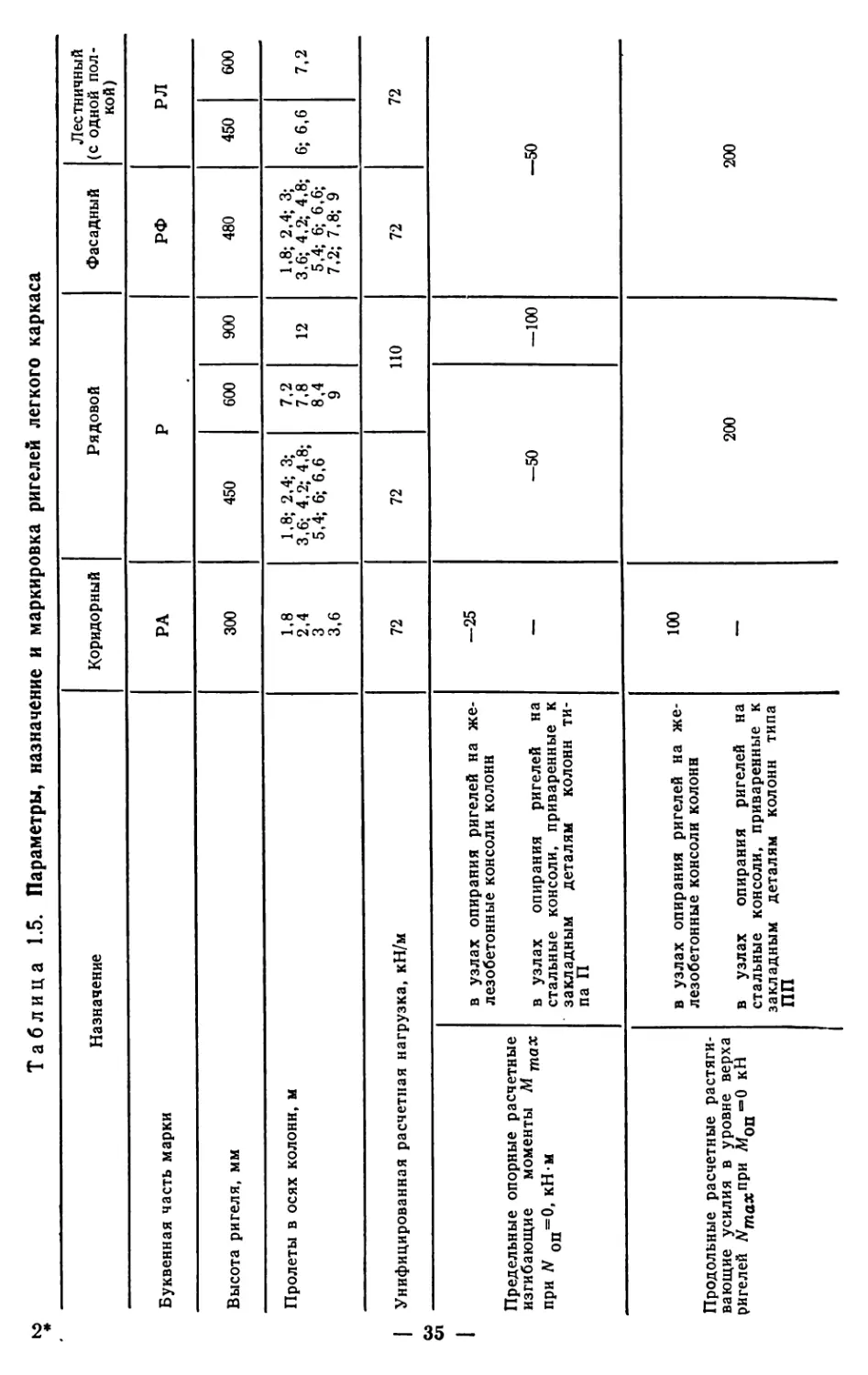

Параметры, назначенные и маркировка ригелей приведены в

табл. 1.5 и 1.6.

В маркировке диафрагм жесткости буквами обозначены: ВЖ,

НЖ — беспроемные, бесконсольные; ВЖК, НЖК — беспроемные,

одноконсольные; ВЖГК, НЖГК — беспроемные, двухконсольные.

Буква В означает для верхних этажей, буква Н — для нижних.

Цифрами обозначены округленная длина диафрагмы (пер-

вая группа цифр) и высота этажа в дециметрах. Напри-

мер, ВЖГК-32-33 — беспроемная, двухконсольная диафрагма

жесткости для верхнего этажа, длиной 3170 мм для высоты эта-

жа 3,3 м.

Диафрагмы с дверным проемом имеют индекс «Д». Индексы

АНБ означают ширину дверного проема 1210 мм, В и Г — 910 мм.

Элементы стен с индексом «Л» обозначают наличие закладных де-

талей или консолей для крепления лестничных маршей.

Параметры, назначение и маркировка диафрагм жесткости

приведены в табл. 1.7.

В маркировке элементов перекрытий буквами обозначены:

НВ — пустотные настилы; НРФ — пустотные распорки фасадные;

НРВ—пустотные распорки внутренние; НРФЛ — сплошные рас-

порки фасадные лестничные; НРД — распорки сплошные добор-

ные: НРС — распорки сантехнические корытные; НРК — ...А,

НРК—...Б—распорки керамзитобетонные сплошные с заводски-

ми отверстиями.

Цифрами обозначены длина и ширина изделия в дециметрах.

Например, НФР-40-11 — распорка фасадная для пролета

4,2 м шириной 1100 мм под расчетную унифицированную нагрузку

6 кН/м2.

Элементы перекрытий под расчетную унифицированную на-

грузку 12,5 кН/м2 имеют в конце маркировки индекс «т» (напри-

мер, НРФ-40-Ит).

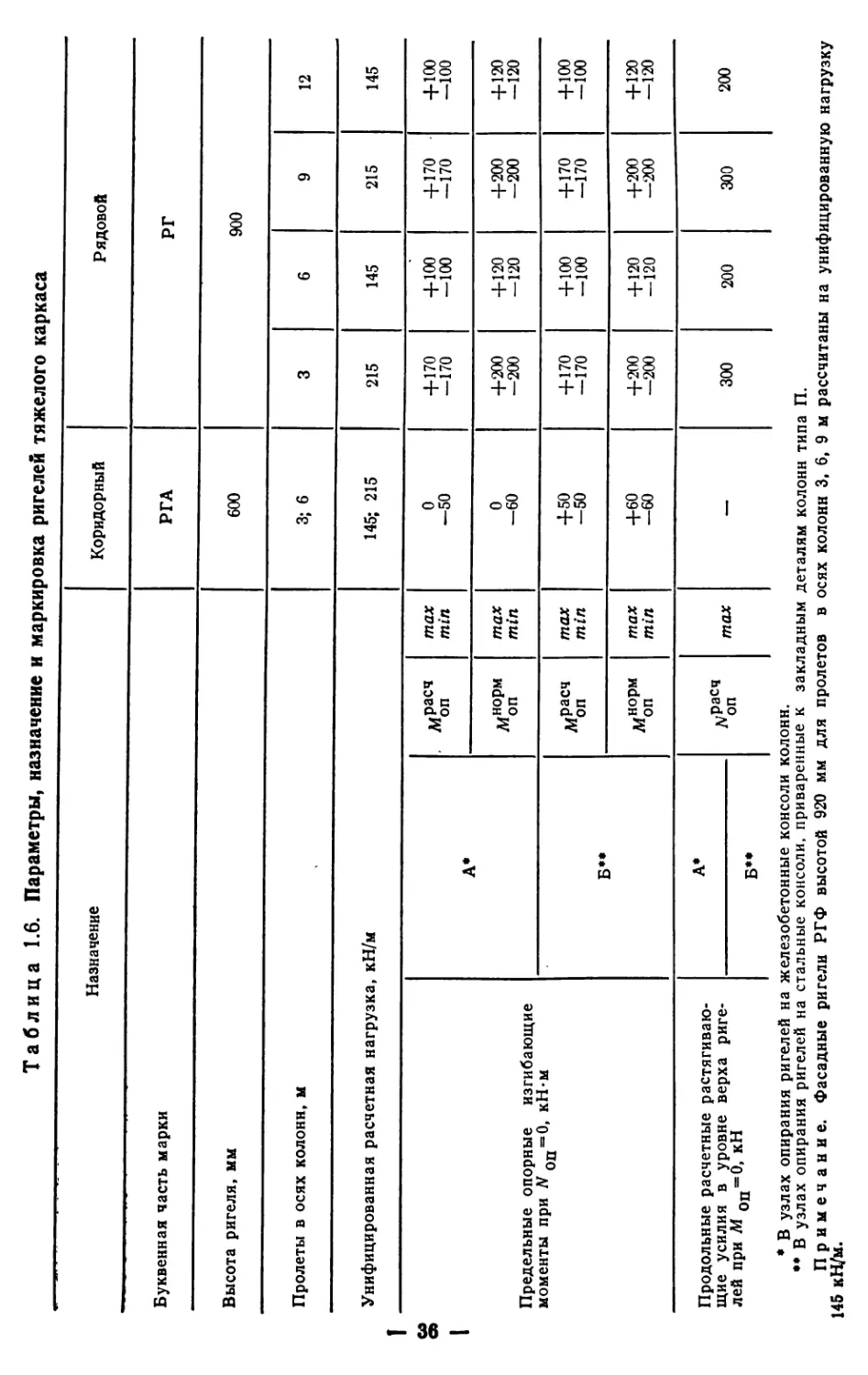

Параметры, назначение и маркировка элементов перекрытий

легкого и тяжелого каркасов приведены в табл. 1.8 и 1.9.

В маркировке балконных плит буквами обозначены: ПБ— пли-

та балконная рядовая; ПБУ — плита балконная угловая; ПБП —

плита балконная рядовая с отверстием для пожарной лестницы.

Цифрами обозначены длина и ширина плиты в дециметрах.

Для всех лестничных маршей применяется единая буквенная

маркировка — ЛМ. Цифрами последовательно обозначается вы-

сота этажа (для двухмаршевой лестницы), заложение лестницы

(пролет по длине) и ширина лестничного марша. Например,

ЛМ-33-60-13 — лестничный марш для высоты этажа 3,3 м в про-

лете 6 м с шириной марша 1350 мм.

В маркировке панелей наружных стен буквами обозначены:

МФ — панели ленточные рядовые; МПФ — панели ленточные ря-

довые без вырезов для перекрытий; МФУ — блоки угловые; МП —

простенки рядовые; МПУ — простенки угловые с одним плоским

облицованным торцом; МС — уголковые панели типа «сапог» с од-

ним облицованным торцом для торцовых стен в западах и уступах

— 34 —

*

Таблица 1.5. Параметры, назначение и маркировка ригелей легкого каркаса

Назначение Коридорный Рядовой Фасадный Лестничный (с одной пол- кой)

Буквенная часть марки РА р РФ РЛ

Высота ригеля, мм 300 450 600 900 480 450 600

Пролеты в осях колонн, м 1,8 2,4 3 3,6 1,8; 2,4; 3; 3,6; 4,2; 4,8; 5,4; 6; 6,6 7,2 7,8 8,4 9 12 1,8; 2,4; 3; 3,6; 4,2; 4,8; 5,4; 6; 6,6; 7,2; 7,8; 9 6; 6,6 7,2

Унифицированная расчетная нагрузка, кН/м 72 72 ПО 72 72

Предельные опорные расчетные изгибающие моменты М тах при N оп=0, кН м в узлах опирания ригелей на же- лезобетонные консоли колонн в узлах опирания ригелей на стальные консоли, приваренные к закладным деталям колонн ти- па П -25 -50 —100 —50

Продольные расчетные растяги- вающие усилия в уровне верха ригелей Л^тахпри Моцв0 кН в узлах опирания ригелей на же- лезобетонные консоли колонн в узлах опирания ригелей на стальные консоли, приваренные к закладным деталям колонн типа ПП 100 200 200

Таблица 1.6. Параметры, назначение и маркировка ригелей тяжелого каркаса

Назначение Коридорный Рядовой

Буквенная часть марки РГА РГ

Высота ригеля, мм 600 900

Пролеты в осях колонн, м 3; 6 3 6 9 12

Унифицированная расчетная нагрузка, кН/м f 145; 215 215 145 215 145

W О) 1 Предельные опорные изгибающие моменты при ЛГоп=0, кН-м А* Л^сч оп max min. 0 —50 +170 -170 + 100 -100 + 170 -170 +100 —100

Мнорм оп max min 0 —60 +200 -200 +120 —120 +200 -200 +120 —120

Б** ссч max min +50 -50 +170 —170 +100 —100 +170 —170 +100 —100

MHOPH max min +60 —60 +200 —200 +120 -120 +200 —200 +120 —120

Продольные расчетные растягиваю- щие усилия в уровне верха риге- лей при М Оп = 0, кН А* Б** д/Расч оп max — 300 200 300 200

* В узлах опирания ригелей на железобетонные консоли колонн.

♦* В узлах опирания ригелей на стальные консоли, приваренные к закладным деталям колонн типа П.

Примечание. Фасадные ригели РГФ высотой 920 мм для пролетов в осях колонн 3, 6, 9 м рассчитаны на унифицированную нагрузку

145 кН/м.

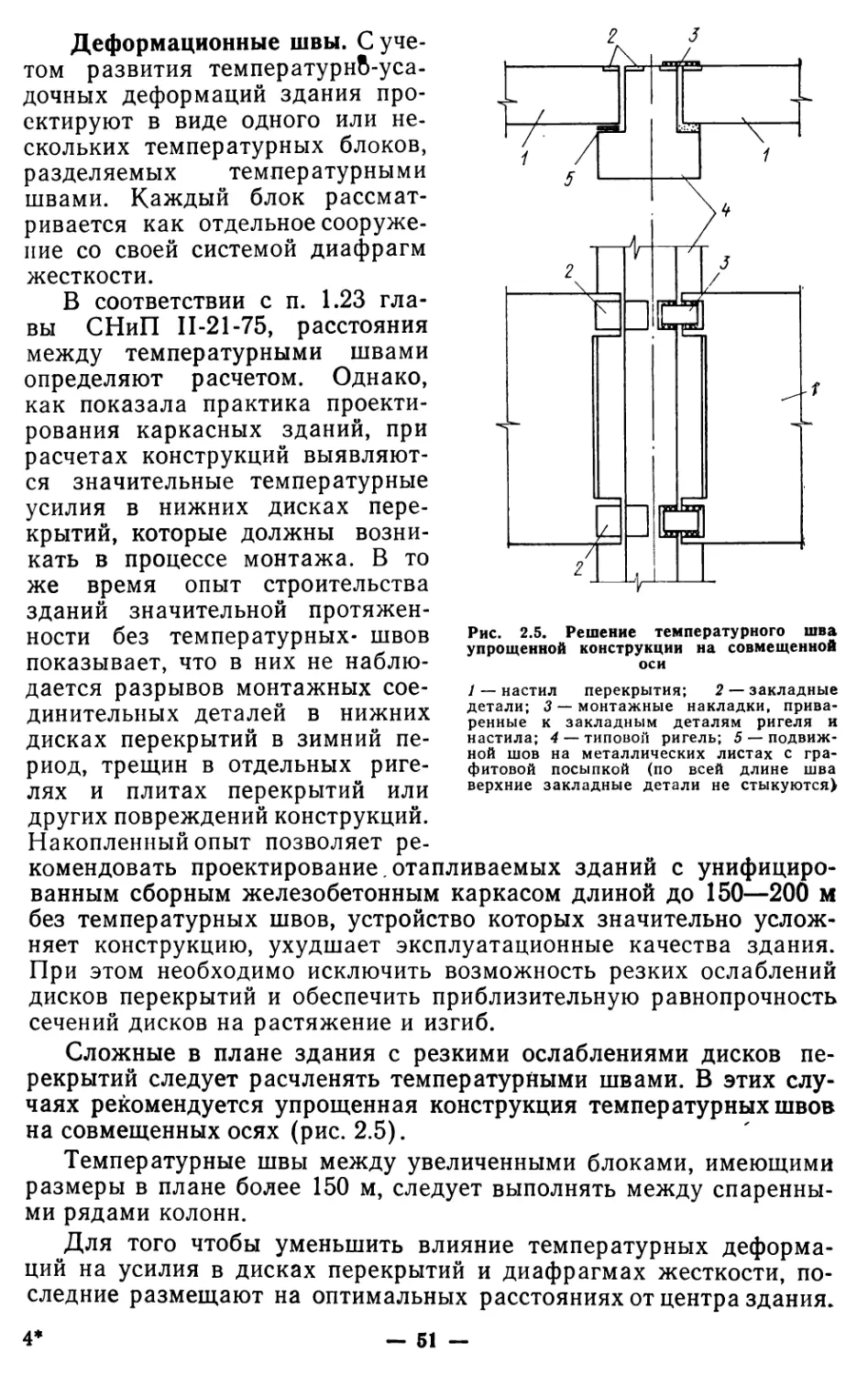

Таблица 1.7. Параметры, назначение и маркировка диафрагм жесткости

Тип каркаса Легкий и тяжелый каркас Легкий каркас Тяжелый каркас

Основное назначение 1 W бесконсольные одноконсольные двухконсоль- ные одноконсоль- ные двух- кон- сольные

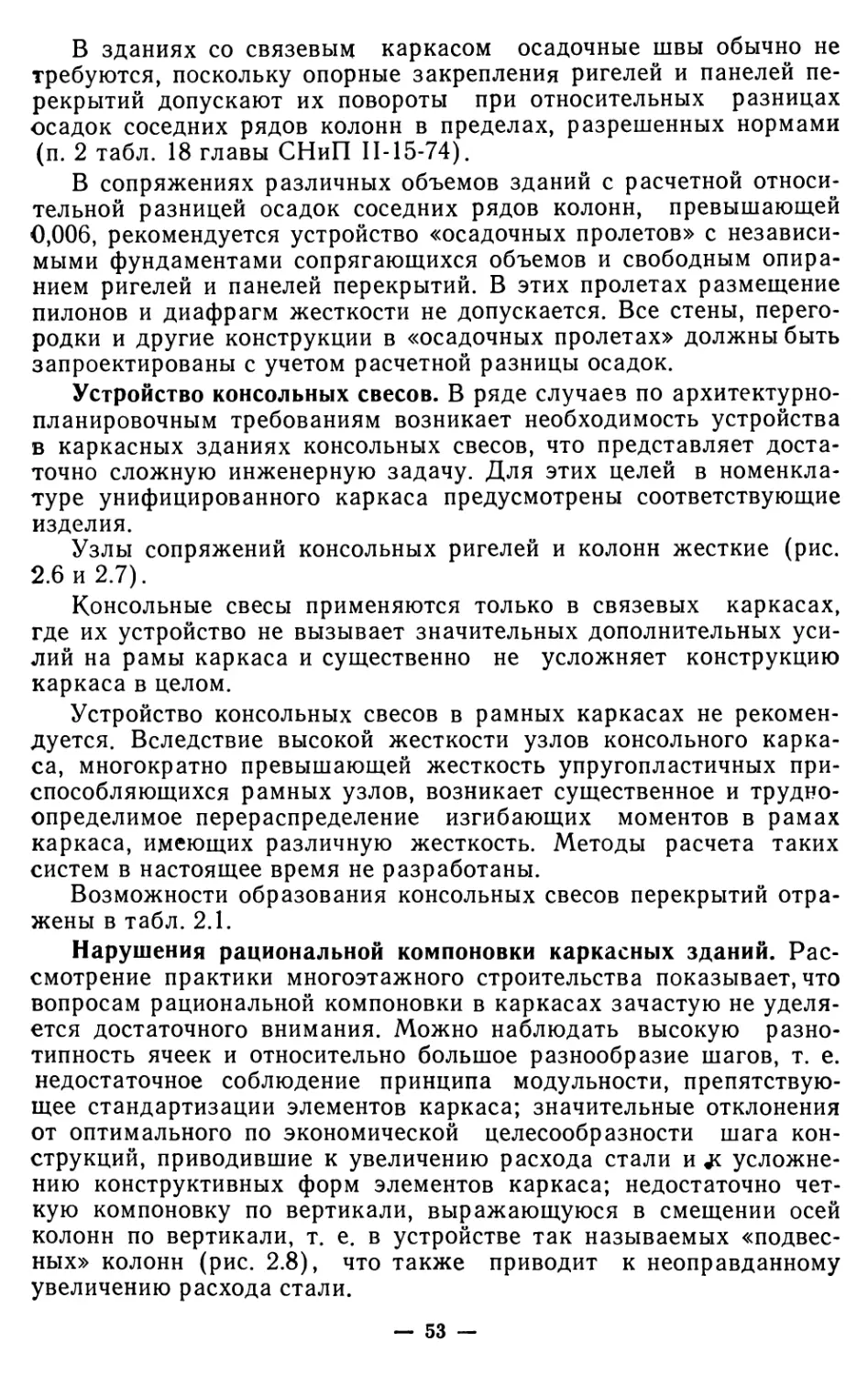

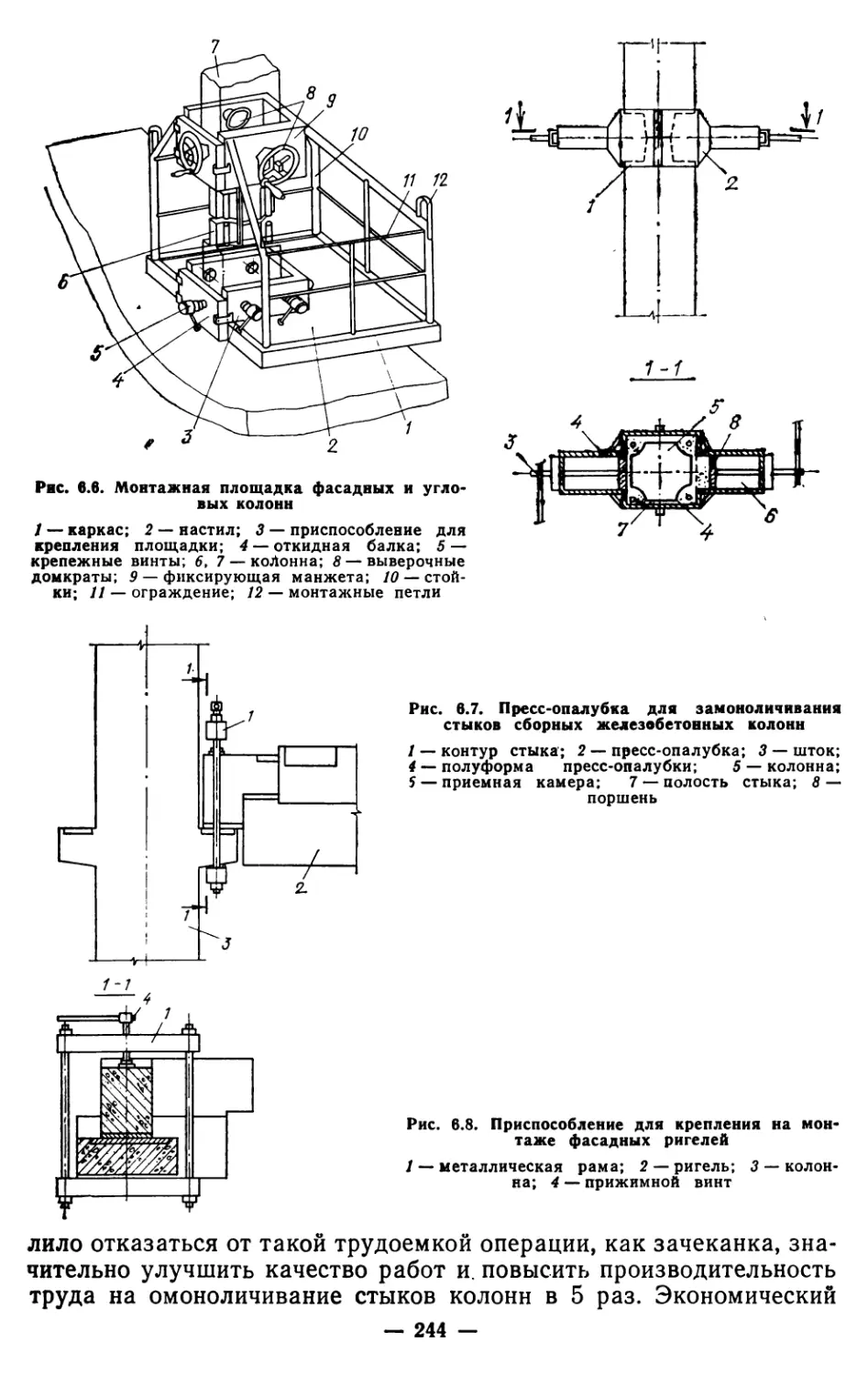

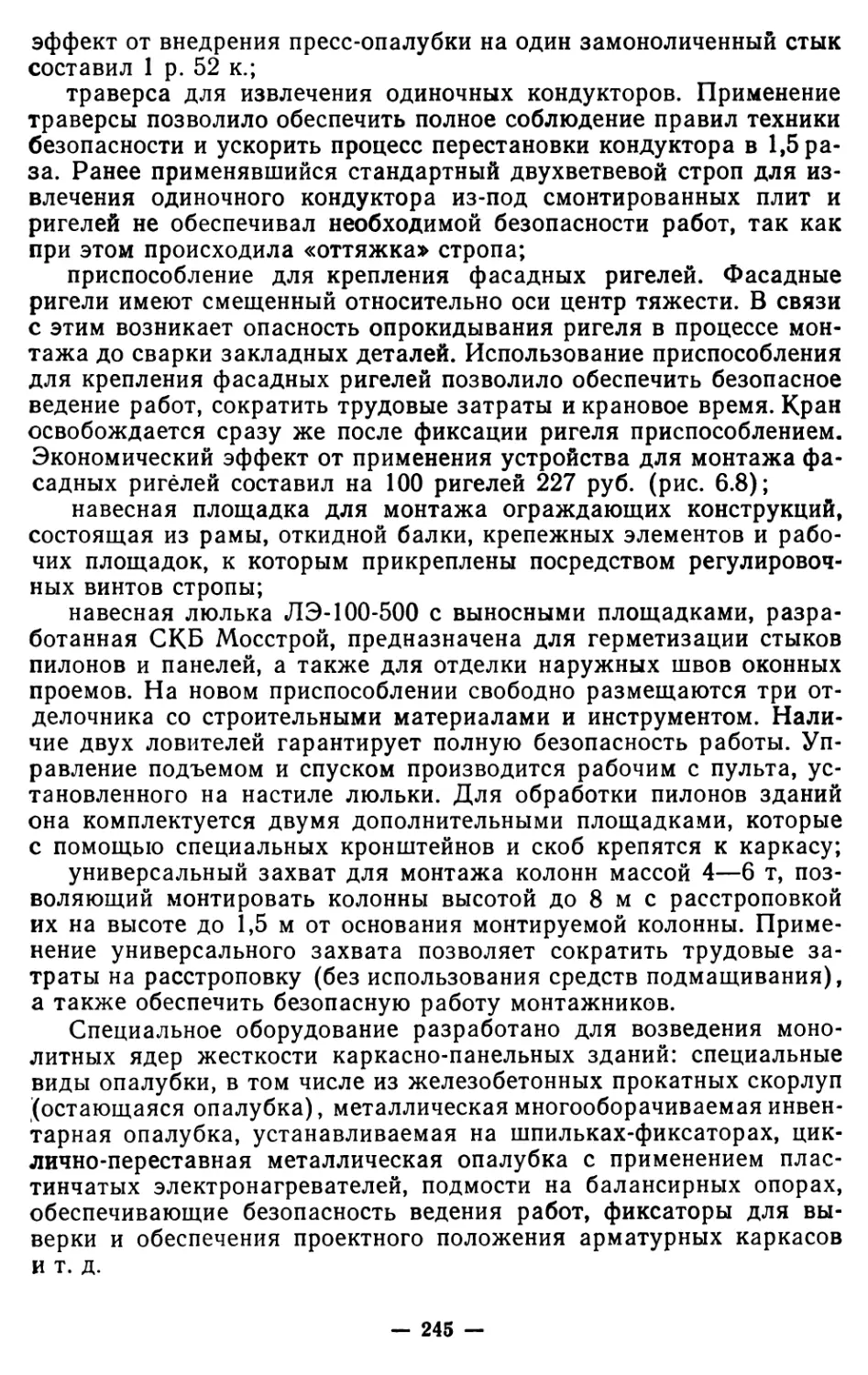

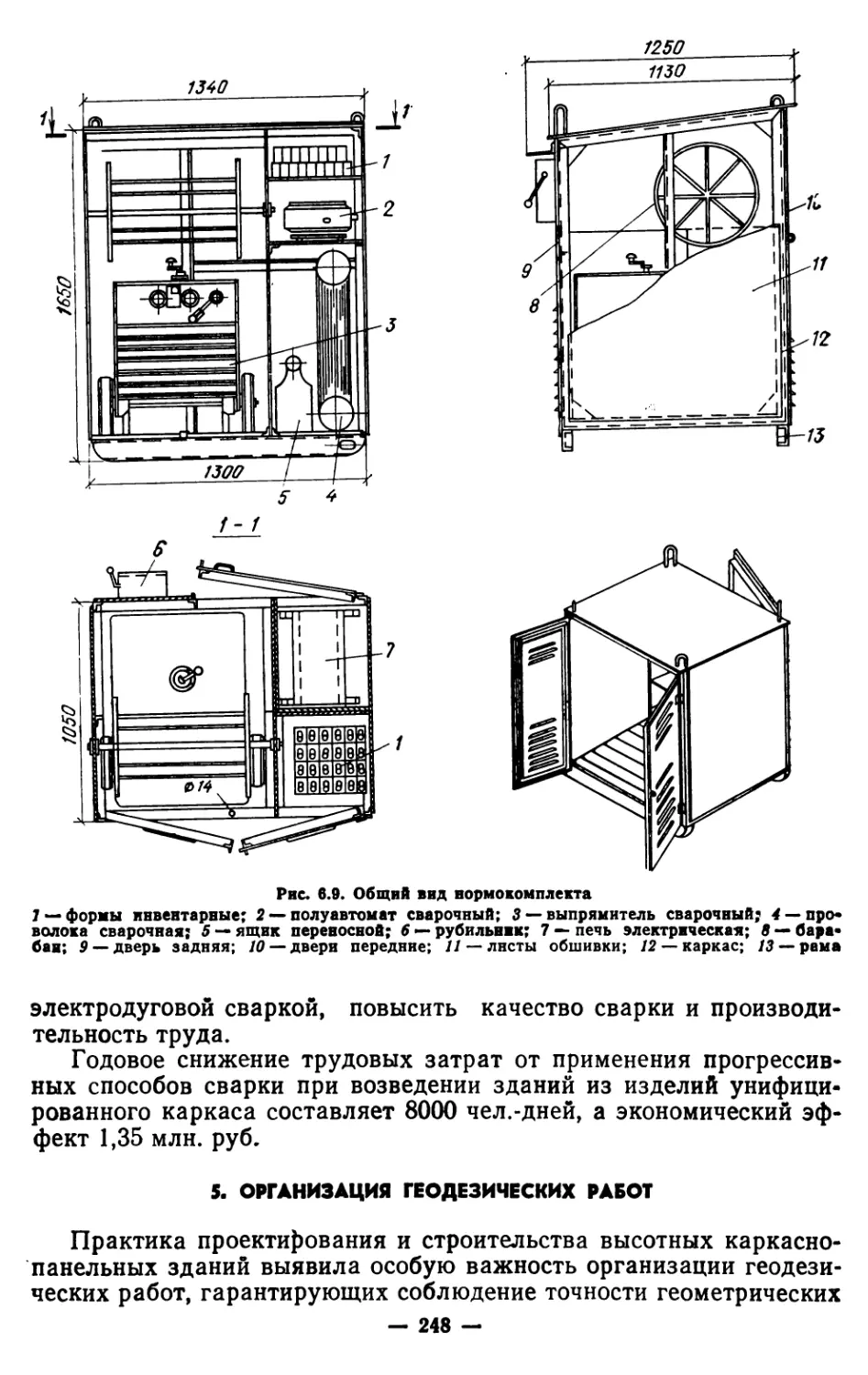

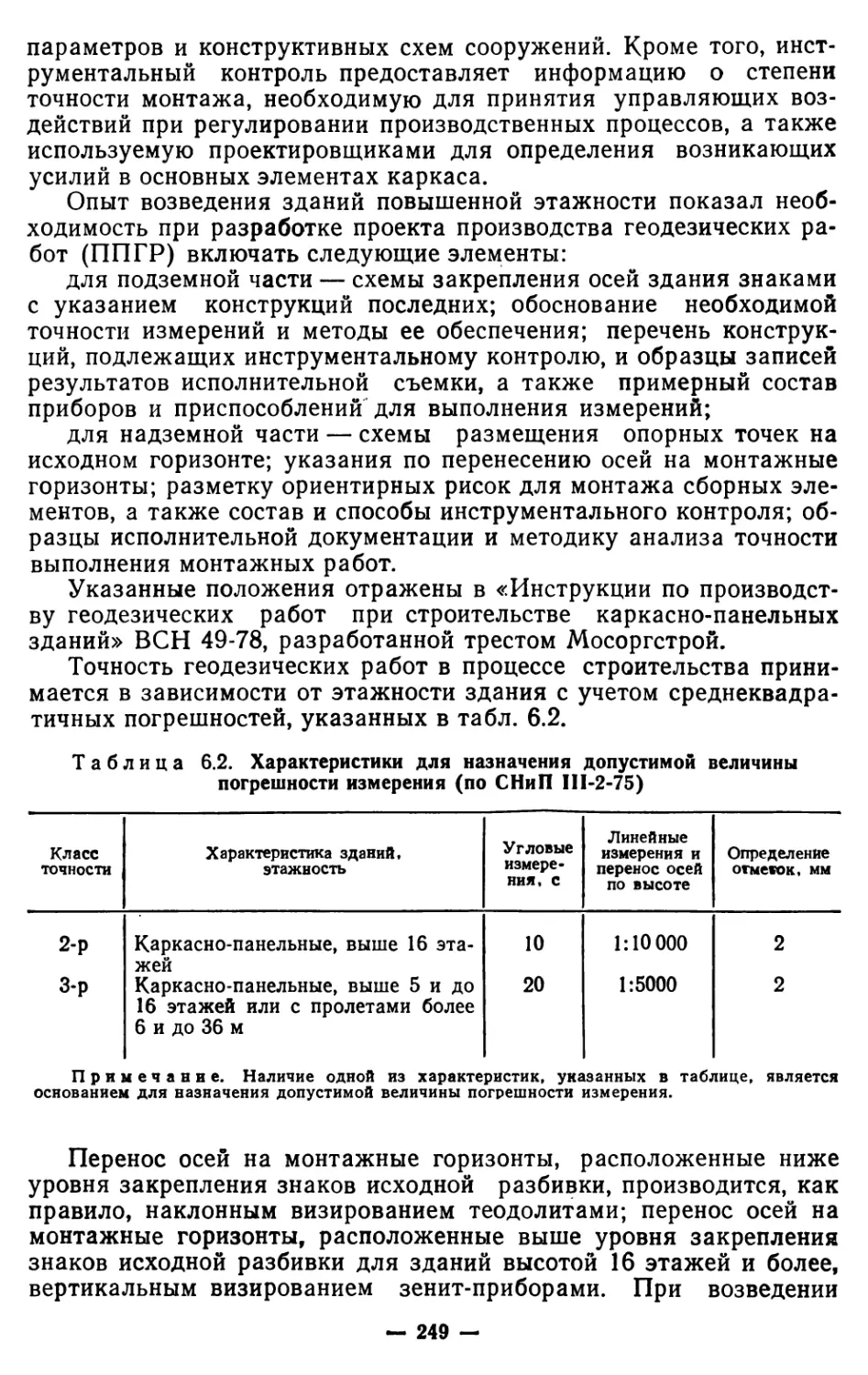

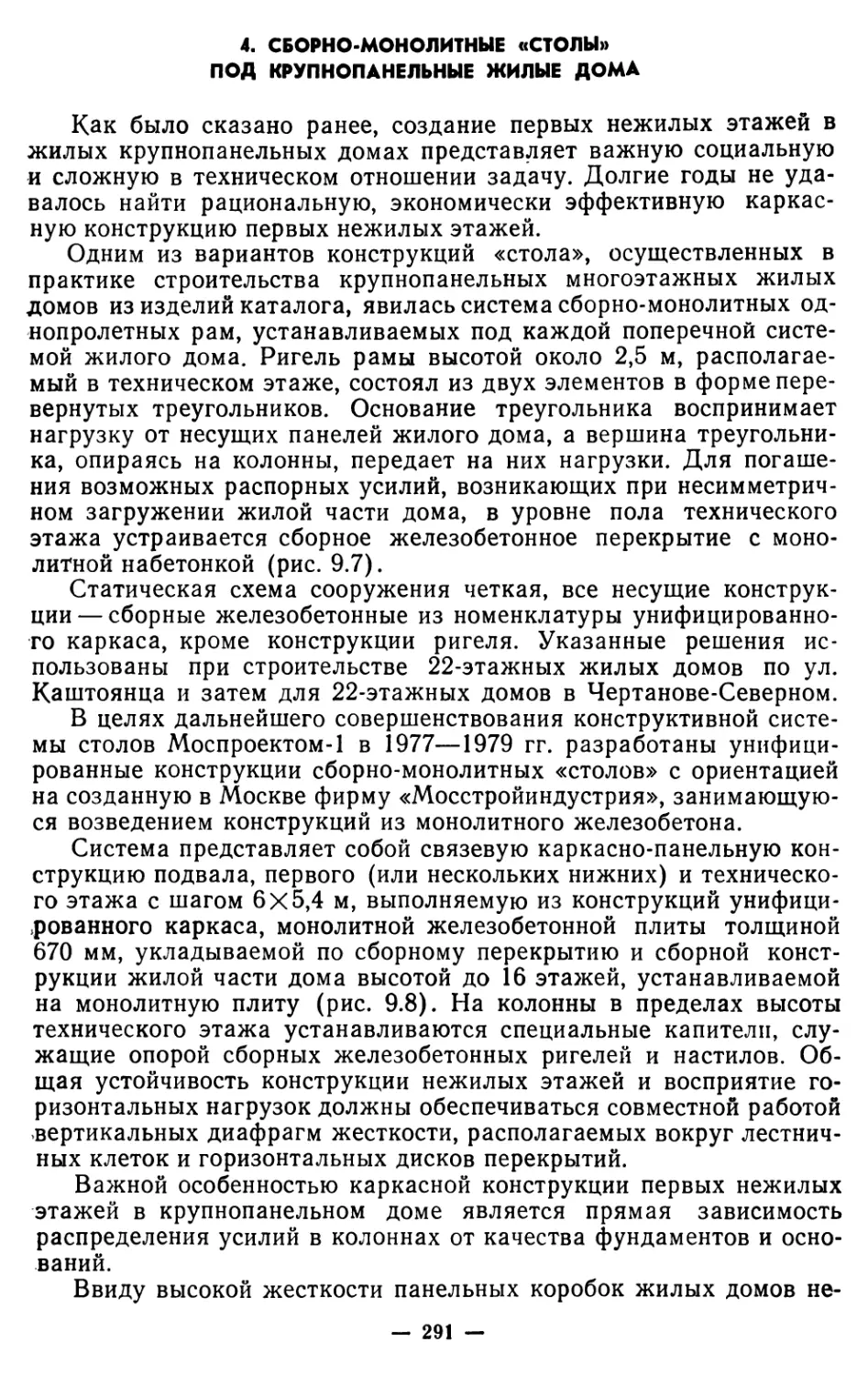

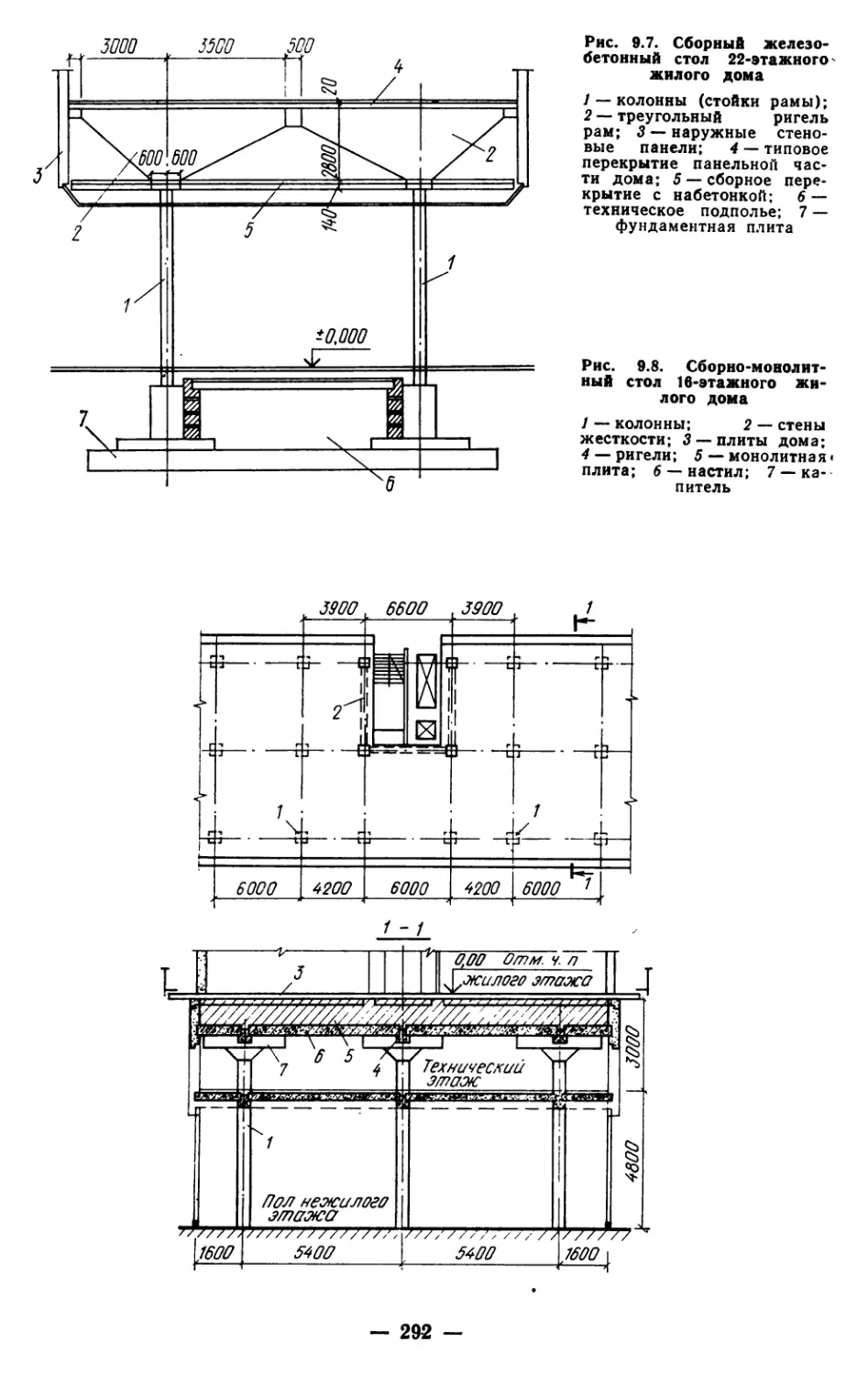

для нижних этажей для верхних этажей для опирания промежуточ- ных площа- док лестниц для нижних этажей для верхних этажей для опирания промежуточ- ных площа- док лестниц для нижних этажей для верхних этажей для нижних и верхних этажей с консолями для опирания про- межуточных площадок двух- маршевых лестниц для нижних и верхних этажей