Текст

Г.С ПИСЛРЕЙКО Л г.

АП ЯКОВЛЕВ < е

BBMAIBEEB ' *

й

*№$

Л

'=т=’

СПРАВОЧНИК J|

ПО СОПРОТИВЛЕНИЙ

Л4АТЕРИАЛОВ •*

__________

4

Г. С. ПИСАРЕНКО,

А. П. ЯКОВЛЕВ,

В. В. МАТВЕЕВ

СПРАВОЧНИК

ПО СОПРОТИВЛЕНИЮ

МАТЕРИАЛОВ

ИЗДАТЕЛЬСТВО

«НАУКОВА ДУМКА»

КИЕВ —1975

605(083)

П34

УДК 539.3/4+539.1+620.17(031 J

В справочнике приведены сведения по основным вопросам курса

сопротивления материалов для высших технических учебных заве де

ний, а также данные по результатам расчета достаточно широкого

круга наиболее типичных элементов конструкций.

Предназначен для инженеров различных специальностей, стал

кивающихся в практической деятельности с расчетами на проч

ность, и студентов высших технических учебных заведений, может

быть полезен также преподавателям и аспирантам.

Рецензент доктор техн, наук П. М. в А Р В А К

Редакция справочников

00001-175

М221(04)—75 '

CJ Издательство «Нау^ •

)75 г.

ПРЕДИСЛОВИЕ

Сопротивление материалов является одной из ос*

новных общеобразовательных инженерных дисциплин

и играет существенную роль в формировании инженера

почти любой специальности. Особенно большое значе-

ние сопротивление материалов имеет для механических,

машиностроительных и строительных инженерных спе-

циальностей.

Введение в учебную программу высших технических

учебных заведений новых дисциплин, отражающих со-

временное состояние науки и техники, при ограниченных

сроках обучения привело к существенному сокращению

количества лекционных часов по курсу сопротивления

материалов. Восполнение появившихся в результате это-

го пробелов в знании студентами втузов сопротивления

материалов может быть достигнуто в известной мере за

счет самостоятельного изучения ими необходимых разде-

лов этого важного для будущего инженера курса кпо

соответствующим учебникам.

В Советском Союзе многократно издавались учебники

по сопротивлению материалов С. П. Тимошенко,

Н. М. Беляева, В. И. Феодосьева и многие другие. Вместе

с тем имеется большая заинтересованность в справочнике

по сопротивлению материалов, отражающем с достаточ-

ной полнотой современное состояние науки о прочности,

как со стороны большой армии инженеров-производствен-

ников и конструкторов, так и со стороны учащихся и на-

учных работников. К сожалению, такого справочника

ни в нашей стране, ни за рубежом нет, а существующие

краткие справочники по сопротивлению материалов

и строительной механике носят специализированный

характер и подают материал по ряду важнейших разделов,

базируясь на различных подходах, применяемых в раз-

ных курсах сопротивления материалов. Авторы поста-

вили перед собой цель создать справочник по сопротивле-

нию материалов, который бы обладал достаточной пол-

нотой и универсальностью, отражал современнее состоя-

ние науки о прочности и основывался на едином подходе

к подаче справочного материала, увязанного с соответ-

ствующим теоретическим курсом. В качестве последнего

был принят учебник Г. С. Писаренко, В. А. Агарев^,

А. Л. Квитки, В. Г. Попкова, Э. С. У майского «Сопротив-

ление материалов», изд. 3, Киев, «Вища школа», 1973,

в котором нашел отражение многолетний опыт препода-

вания сопротивления материалов в Киевском политехни-

ческом институте и опыт использования двух предыдущих

3

изданий этого учебника студентами многих высших учеб-

ных заведений нашей страны.

Перед справочным материалом в виде окончательных

формул, таблиц и графиков в каждой главе кратко изла-

гаются основные теоретические предпосылки. При этом

формулируются исходные гипотезы, соответствующие

правила, теоремы и даются важнейшие заключения

и рекомендации. Для облегчения пользования справоч-

ными данными на с. 698 приведен перечень таблиц,

содержащихся в книге.

Мы надеемся, что настоящий справочник будет поле-

зен не только инженерам-конструкторам и производствен-

никам всех специальностей, встречающимся в практиче-

ской деятельности с расчетами на прочность, но будет

с успехом использован также студентами, аспирантами,

преподавателями и научными работниками.

Глава 1

ВВЕДЕНИЕ

§ 1. Наука о сопротивлении материалов.

Изучаемые объекты

Сопротивление материалов — наука об инженерных методах

расчета на прочность, жесткость и устойчивость элементов сооружений

и машин.

Прочность — способность конструкции, ее частей и деталей выдер-

живать определенную нагрузку, не разрушаясь.

Жесткость — способность конструкции и ее элементов противо-

стоять внешним нагрузкам в отношении деформации (изменения формы

и размеров). При заданных нагрузках деформации не должны превы-

шать определенных величин, устанавливаемых в соответствии с требо-

ваниями к конструкции.

У стойчивость — способность конструкции и ее элементов сохра-

нять определенную начальную форму упругого равновесия.

Для того чтобы конструкции в целом отвечали требованиям проч-

ности, жесткости и устойчивости, необходимо придать их элементам

наиболее рациональную форму и определить соответствующие раз-

меры.

Сопротивление материалов решает указанные задачи, основываясь

как на теоретических, так и на опытных данных, имеющих в этой

науке одинаково важное значение.

В теоретической части сопротивление материалов базируется

на теоретической механике и математике, а в экспериментальной —

на физике и материаловедении.

Сопротивление материалов является наиболее общей наукой

о прочности машин и сооружений. Без фундаментального знания

сопротивления материалов немыслимо создание различного рода ма-

шин и механизмов, гражданских и промышленных сооружений, мостов,

линий электропередач и антенн, ангаров, кораблей, самолетов и верто-

летов, турбомашин и электрических машин, агрегатов атомной энерге-

тики, ракетной и реактивной техники и др.

Сопротивление материалов не исчерпывает всех вопросов механи ки

деформированного тела. Этими вопросами занимаются такие смежные

дисциплины, как строительная механика стержневых систем, теория

упругости и теория пластичности. Однако основная роль при решении

задач на прочность принадлежит сопротивлению материалов.

При всем разнообразии видов конструктивных элементов, встре-

чающихся в сооружениях и машинах, их можно свести к сравнительно

небольшому числу основных форм. Тела, имеющие эти основные формы,

и являются объектами расчета на прочность, жесткость и устойчивость.

Это стержни, пластинки и оболочки, массивные тела.

Стержнем, или брусом, называется тело, у которого один размер

(длина) значительно превышает два других (поперечных) размера

(рис. 1). В инженерном деле встречаются стержни с прямолинейной

(рис. 1, а) и криволинейной (рис. 1, б) осями. Как прямые, так и кри-

вые стержни могут быть постоянного (рис. 1, а) или переменного сечения

5

(рис. 1, в). Примерами прямых стержней являются балки, оси, валы.

Примерами кривых стержней могут служить грузоподъемные крюки,

звенья цепей и т. п. Стержни со сложным профилем поперечного сече-

ния, у которых толщина стенок значительно меньше габаритных раз-

меров сечения, называются тонкостенными (рис. 1, г).

Оболочка представляет собой тело, ограниченное двумя криво-

линейными поверхностями, расположенными на близком расстоянии

друг от друга, т. е. тело, один размер которого (толщина) значительно

меньше двух других. Геометрическое место точек, равноудаленных от

Рис. 1

Рис. 2

обеих поверхностей оболочки, называется срединной поверхностью.

По форме срединной поверхности различают оболочки цилиндрические

(рис. 2, а), конические (рис. 2, б), сферические (рис. 2, в) и др. К обо-

лочкам относятся тонкостенные резервуары, котлы, купола зданий,

обшивки фюзеляжей, крыльев и других частей летательных аппара-

тов, корпуса судов и т. п.

Если срединная поверхность оболочки представляет собой плос-

кость, то такая оболочка называется пластиной (рис. 2, г). Пластины

могут быть круглыми, прямоугольными и иметь другие очертания.

Толщина пластин, как и оболочек, может быть постоянной или пере-

менной. Пластинами являются плоские днища и крышки резервуаров

(рис. 2, д), перекрытия инженерных сооружений, диски турбомашин

и т. п.

Массивным называется тело, у которого все три размера — ве-

личины одного порядка. Это •— фундаменты сооружений, подпорные

стенки и т. п.

В сопротивлении материалов, как правило, задачи решаются про-

стыми математическими методами с привлечением ряда упрощающих

гипотез и использованием данных эксперимента; решения при этом

доводятся до расчетных формул, пригодных для использования в ин-

женерной практике. Основным объектом, рассматриваемым в сопротив-

лении материалов, является прямой стержень.

6

§ 2. Виды деформаций. Понятия о деформированном

состоянии материала

Реальные тела могут деформироваться, т. е. изменять свои форму

и размеры. Деформации тел происходят вследствие нагружения их

внешними силами или изменения температуры. При деформации тела

его точки, а также мысленно проведенные линии или сечения переме-

щаются в плоскости или в пространстве относительно своего исходного

положения.

При нагружении твердого тела в нем возникают внутренние силы

взаимодействия между частицами, оказывающие противодействие внеш-

ним силам и стремящиеся вернуть частицы тела в положение, которое

они занимали до деформации.

Различают упругие деформации, исчезающие после прекращения

действия вызвавших их сил, и пластические, или остаточные, дефор-

мации, не исчезающие после снятия нагрузок. В большинстве случаев

для величин деформаций элементов конструкций устанавливают опре-

деленные ограничения.

В сопротивлении материалов изучаются следующие основные виды

деформаций, растяжение и сжатие, сдвиг (или срез), кручение, изгиб.

Рассматриваются также более сложные деформации, получающиеся

в результате сочетания нескольких основных видов деформаций.

Растяжение или сжатие возникает, например, в случае, когда

к стержню вдоль его оси приложены противоположно направленные

силы (рис. 3). При этом происходит поступательное перемещение

сечений вдоль оси стержня, который

при растяжении удлиняется, а при « р

сжатии укорачивается. Изменение пер- xgr .х /&ГУ

воначальной длины стержня I, обозна-

чаемое AZ, называется абсолютным уд- у^у\уу'уу'у'г

линением (при растяжении) или абсо-

лютным укорочением (при сжатии). р

Отношение абсолютного удлинения И

(укорочения) AZ к первоначальной дли- Рис. 3

не I называется средним относитель-

ным удлинением (укорочением) на длине I или средней линейной

относительной деформацией участка и обозначается обычно еср:

AZ

£«Р~ I

Истинное линейное относительное удлинение, или относительная

линейная деформация в точке, определяется как относительная дефор-

мация участка при I О

г

£ — 1Ш1 .

М 1

На растяжение или сжатие работают многие элементы конструк-

ций: стержни ферм, колонны, штоки поршневых машин, стяжные

болты и др.

Сдвиг, или срез, возникает, когда внешние силы смещают два

параллельных плоских сечения стержня одно относительно другого

при неизменном расстоянии между ними (рис. 4). Величина смещения

As называется абсолютным сдвигом. Отношение абсолютного сдвига

к расстоянию между смещающимися плоскостями (тангенс угла 7)

7

называется относительным сдвигом. Вследствие малости угла у можно

принять

tg7~7=_

Относительный сдвиг является угловой деформацией, характеризующей

перекос элемента.

На сдвиг, или срез, работают, например, заклепки и болты, скреп-

ляющие элементы, которые внешние силы стремятся сдвинуть друг

относительно друга.

Кручение возникает при действии на стержень внешних сил, обра-

зующих момент относительно его оси (рис. 5). Деформация кручения

Рис. 4

сопровождается поворотом поперечных сечений стержня друг относи-

тельно друга вокруг его оси. Угол поворота одного сечения стержня

относительно другого, находящегося на расстоянии Z, называется

углом закручивания на длине I, Отношение угла закручивания ф к дли-

не I называется относительным углом закручивания

•ч-

На кручение работают валы, шпиндели токарных и сверлильных

станков и другие детали.

Изгиб (рис. 6) заключается в искривлении оси прямого стержня или

в изменении кривизны кривого стержня. Происходящее при изгибе

перемещение какой-либо точки оси стержня выражается вектором,

начало которого совмещено с первоначальным положением точки,

а конец — с положением той же точки в деформированном стержне.

Рис. 6

В прямых стержнях перемещения точек, направленные перпендику-

лярно к начальному положению оси, называются прогибами. Обозна-

чим прогибы буквой де, а наибольший прогиб — буквой /. При изгибе

также происходит поворот сечений стержня вокруг осей, лежащих

в плоскостях сечений. Углы поворота сечений относительно своих

начальных положений обозначим буквой ф.

На изгиб работают балки междуэтажных перекрытий, мостов,

оси железнодорожных вагонов, листовые рессоры, валы, зубья шесте-

рен, спицы колес, рычаги и многие другие детали.

8

Описанные выше простейшие деформации стержня дают пред-

ставление об изменении его формы и размеров в целом, но ничего

не говорят о степени и характере деформированного состояния матери-

ала. Исследования показывают, что деформированное состояние тела,

вообще говоря, является неравномерным и изменяется от точки к точке.

При этом деформированное состояние в точке тела полностью опре-

деляется шестью компонентами деформации: тремя относительными

линейными деформациями 8», 8у, и тремя относительными угловыми

деформациями ^ху> Чхг? ^yz'

§ 3. Основные гипотезы

Для построения теории сопротивления материалов принимают

ряд гипотез о структуре и свойствах материалов, а также о характере

деформаций.

1. Гипотеза о сплошности материала. Предполагается, что мате-

риал полностью заполняет занимаемый им объем. Атомистическая тео-

рия дискретного строения вещества во внимание не принимается.

2. Гипотеза об однородности и изотропности. Предполагается,

что свойства материала одинаковы во всех точках и в каждой точке —

во всех направлениях. В некоторых случаях предположение об изо-

тропии неприемлемо. Так, анизотропными являются древесина, свой-

ства которой вдоль и поперек волокон существенно различны, а также

армированные материалы.

3. Гипотеза о малости деформаций (гипотеза относительной жест-

кости материала). Предполагается, что деформации малы по сравнению

с размерами деформируемого тела. На этом основании пренебрегают

изменениями в расположении внешних сил относительно отдельных

частей тела при деформации и уравнения статики составляют для

недеформированного тела. В некоторых случаях от этого принципа

приходится отступать, что оговаривается особо.

4. Гипотеза о совершенной упругости материала. Все Теда пред-

полагаются абсолютно упругими. В действительности реальные тела

можно считать упругими только до определенных величин нагрузок,

и это необходимо учитывать, применяя формулы сопротивления мате-

риалов.

5. Гипотеза о линейной зависимости между деформациями и на-

грузками. Предполагается, что для большинства материалов справед-

лив закон Гука, устанавливающий прямо пропорциональную зависи-

мость между деформациями и нагрузками.

Как следствие гипотез о малости деформаций и о линейной зависи-

мости между деформациями и усилиями, при решении большинства

задач сопротивления материалов применим принцип суперпозиции

(принцип независимости действия и сложения сил). Например, усилия

в любом элементе конструкции, вызванные различными факторами

(несколькими силами, температурными воздействиями), равны сумме

усилий, вызванных каждым из этих факторов, и не зависят от порядка

их приложения. Это же справедливо и в отношении деформаций.

6. Гипотеза плоских сечений. Предполагается, что мысленно про-

веденные плоские сечения, перпендикулярные к оси стержня, в про-

цессе его деформирования остаются плоскими и перпендикулярными

к оси.

Эти, а также некоторые другие гипотезы позволяют решать широ-

кий круг задач по расчету на прочность, жесткость и устойчивость.

Результаты таких расчетов обычно хорошо согласуются с данными

эксперимента,

9

Глава 2

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ПЛОСКИХ СЕЧЕНИЙ

Сопротивление стержня различным видам деформаций часто за-

висит не только от его материала и размеров, но также от очертаний

оси, формы поперечных сечений и их расположения относительно

направления действующих нагрузок. Рассмотрим основные геомет-

рические характеристики поперечных сечений стержня, отвлекаясь

от физических свойств изучаемого объекта. Этими характеристиками

являются: площади поперечных сечений, статические моменты, моменты

инерции, моменты сопротивления, радиусы инерции.

§ 4. Статический момент площади.

Центр тяжести площади

Рассматривая произвольную фигуру (поперечное сечение стержня),

связанную с системой координат хОу (рис. 7), по аналогии с выраже-

нием для Момента силы относительно какой-либо оси можно составить

выражение для момента площади, которое

называется статическим моментом. Так, произ*

ведение элемента площади dF на расстояние у

от оси Ох

dSx — ydF

называется статическим моментом элемента

площади относительно оси Ох. Аналогично

dSy = xdF — статический момент элемента пло-

щади относительно оси Оу. Просуммировав эти

произведения по всей площади, получим статические моменты пло*

щади соответственно относительно осей х и у.

Sx = ydF*f Sy — § xdF. (2.1)

F F

Размерность статического момента — единица длины в кубе (напри-

мер, см?).

Пусть хс и ус — координаты центра тяжести фигуры. Продолжая

аналогию с моментами сил, на основании теоремы о моменте равнодей*

ствующей можно написать следующие выражения:

Sx — ГУс*> — Гхф

где -площадь фигуры.

Координаты центра тяжести равны

___________________Sy t _______Sx

(2.2)

(2.3)

10

Для вычисления статических моментов сложной фигуры ее разби-

вают на простые части (рис. 8), для каждой из которых известна пло-

щадь (Fi) и положение центра тяжести (^, у^). Статические момен-

ты всей фигуры относительно осей Ох и Оу соответственно будут

равны

г«=п

$х = Р1У1 + F2y2 4" • • • + FпУп = 2 &

г=1

*

г«=п

Sy — F]%1 4" F2х2 4” • • • 4" Fпхп = У, FjX{.

(2.4)

Из формул (2.3) и (2.4) определяем

координаты центра тяжести сложной фи-

гуры

г=п i^n

2 &о 2

*С р i=n ' VC р

2 Fi 2 Fi

1=1 г=^1

(2.5) Рис. 8

§ 5. Моменты инерции плоских фигур

Осевым, или экваториальны Mt моментом

инерции площади фигуры называется интеграл произведений

элементарных площадок на квадраты их расстояний от рассмотри-

Рис. 10

Рис. 11

ваемой оси. Так, моменты инерции произвольной фигуры (рис. 9)

относительно осей х и у соответственно равны

Л = ^y*dF-, (2.6)

F F

Пользуясь этими формулами, вычислим моменты инерции для

простейших фигур.

U

Прямоугольник (рис. 10). Учитывая, что элементарная

площадка dF == bdy, найдем

h

2

С С Ъ№

\y*dF~ \ y2bdy = ~.

F h

2

Очевидно,

^-72 *

Треугольник (рис. 11). Учитывая, что b (у) ~ -^(h — у),

dF = ~(h~y) dy, момент инерции относительно оси х выразим как

h

Круговой сектор (рис. 12). Учитывая, что dF = pdcpdp

и у ~ р sin с?, определим момент инерции относительно оси х:

0 т

sin 2а"]

р2 sin2 ippttydp = -у- [(P — a) —

F

Полярным моментом инерции площади фигуры

относительно данной точки (полюса О) называется интеграл произве-

дений элементарных площадок на квадраты их расстояний р от по-

люса (рис. 9):

/p-JpW. (2.7)

F

Если через полюс проведена система взаимно перпендикулярных

осей а?, у, то р2 = х2 + У2* Из (2.6) и (2.7) будем иметь

Jp-Jx+Jy- (2-8)

Круг (рис. 13), Учитывая, что dF = 2лр dp, полярный момент

инерции будет: г

Jp= JpW = 2nJp3dp = ^.

F Й

12

или

г _ тс^4

“ 32 •

Из (2.8) очевидно, что для круга

г - Г —

Jx - Jy- — --g4 •

Отметим, что величины осевых и полярных моментов инерции всегда

положительны.

Центробежным моментом инерции назы-

вается интеграл произведений элементарных площадок на их расстоя-

нця от координатных осей х, у.

Jxy = J xydF. (2.9)

F

В зависимости от положения осей центробежный момент инерции

может быть положительным или отрицательным, а также равным

нулю. Оси, относительно которых центробежный момент инерции равен

нулю, называются главными осями инерции. Две взаимно перпендику-

лярные оси, из которых хотя бы одна является осью симметрии фигуры,

будут ее главными осями. Это следует из того, что в этом случае каж-

дой положительной величине xydF соответствует такая же отрицатель-

ная величина по другую сторону оси симметрии (рис. 14) и их сумма

по всей площади фигуры равна нулю. Главные оси, проходящие через

центр тяжести сечения, называются главными центральными осями.

Размерность моментов инерции — единица длины в четвертой степени

(например, <ш4).

§ 6. Моменты инерции сложных сечений

При вычислении моментов инерции сложных сечений последние

обычно разбивают на отдельные простые части, моменты инерции кото-

рых известны. Из основного свойства интеграла суммы следует, что

момент инерции сложной фигуры равен сумме моментов инерции ее

составных частей. Определим момент инерции сложцой фигуры (рис. 15)

относительно оси х, разбив ее на простые части I, II, III, имеющие

соответственно площади FI? Fn, Fln:

Л = JyW+ J У У><№,

FI fxl FHI

Рис. 15 Рис. 16 Рис. 17

13

или

+ + (2.10)

Заметим, что в случае, когда в сечении имеется отверстие, последнее

удобно считать частью фигуры с отрицательной площадью. Так, мо-

мент инерции относительно оси х сечения, показанного на рис. 16, будет

Т __ Я тП _

j х J х 12 •

§ 7. Моменты инерции относительно параллельных осей

Пусть известны моменты инерции фигуры относительно централь*

ных осей х, у

Jx= § y2dF; Jy=^x*dF-, Jxu=^xydF. (2,11)

F F F

Требуется определить моменты инерции относительно осей х19 ylt

параллельных центральным (рис. 17):

~ § VidF> = У ZidF\ JXiyt — J ViVidF. (2.12)

F F F

Координаты любой точки в новой системе х1О1у1 можно выразить

через координаты в прежней системе хОу так:

= ж 4- b; z/i = у + а. (2.13)

Так как статические моменты площади относительно центральных

осей равны нулю, формулы (2.12) с учетом (2.13) окончательно могут

быть представлены в виде:

= Л +

Jy~Jy +

= + (2-15)

' Следовательно: 1) момент инерции относительно любой оси равен

моменту инерции относительно центральной оси, параллельной дан-

ной, плюс произведение площади фигуры на квадрат расстояния между

осями; 2) центробежный момент инерции относительно любой системы

прямоугольных осей равен центробежному моменту инерции относи-

тельно системы центральных осей, параллельных данным, плюс произ-

ведение площади фигуры на координаты ее центра тяжести в новых

ъсях. Необходимо отметить, что координаты а, Ъ, входящие в формулу

(2.15), следует подставлять с учетом их знака.

* § 8. Зависимость между моментами инерции

1 при повороте координатных осей

Пусть известны моменты инерции произвольной фигуры отнсси-

•ельно координатных осей х, у (рис. 18):

Jy^\x4F\ Jxy-=\xydF. (2.16)

F F F

Требуется определить моменты инерции относительно осей xlt уъ повер-

нутых относительно осей х и у на угол а против часовой стрелки, счи-

тая последний положительным:

Jyi= (2.17)

F F F

Координаты произвольной элементарной площадки в новой сис-

теме (а?10ух) могут быть представлены

системы (хОу) следующим образом:

s ОС = ОЕ -J- AD = х cos а у sin а;

уг = ВС = BD — ЕА = у cos а — х sin а.

G

Окончательно находим:

J = Jx COS2 а + Jy sin2 а — Jxy sin 2а;

=3 Jу cos2 а-f-Jx sin2 а + Jxy sin 2а,

С

JXlyt ~ Jxy COS 2а »-»(J у Jx) sin 2а. (2,20)

Отметим, что формулы (2.19) и (2.20), полученные при повороте

любой системы прямоугольных осей, естественно, справедливы для

центральных осей. Складывая почленно (2.19), находим

+ Jyt = + Jv — Jp-

Следовательно, при повороте прямоугольных осей сумма осевых момен-

тов инерции не изменяется и равна полярному моменту инерции от**

носителъно начала координат.

При повороте системы осей на угол а == 90° имеем:

= А>’ = JX{yi = — Jxy-

§ 9. Определение направления главных осей инерции»

Главные моменты инерции

Наибольший практический интерес представляют главные цеп*

тральные оси, относительно которых центробежный момент инерции ра-

вен нулю. Обозначим главные центральные оси буквами и, г. Очевидно,

Juv ~ 0*

V Для определения положения главных цен-

V" s тральных осей произвольной несимметричной

[ \ фигуры необходимо центральные оси а?, у по-

/ \V веРнУть на такой угол а0 (рис. 19), при котором

\ —j л центробежный момент инерции относительно

\ J нового положения осей станет равным нулю

JXiyt = JUV = 0.

Рис. 19 Из форм лы (2 20) получим

JX1V1 Jxu cos 2ao ~ 2" "~ Sin 2a° = °*

откуда

tg2a0 = 72^r. (2.21)

Jy -- Jx

Получаемые из (2.21) два значения угла a0 отличаются друг от

друга на 90° и определяют положение главных осей.Как легко видеть,

меныпий из этих углов по абсолютной величине не превышает .

Обычно пользуются меньшим углом. Проведенную под этим углом

(положительным или отрицательным) главную ось обычно обозначают

буквой и. Напомним, что отрицательный угол а0 откладывают от оси х

по ходу часовой стрелки.

Рис. 20

На рис. 20 приведены некоторые примеры обозначения главных

осей в соответствии с указанным правилом. Начальные оси обозначены

буквами х и у. Значения главных моментов инерции можно получить

из общих формул <2.19), приняв a =» a0:

Ju =* Jx cos2 a0 + J у sin2 a0 — Jxy sin 2a0;

J v = J у cos2 a0 + Jx sin2 a0 4- Jxy sin 2a0.

(2.22)

^Сложим и вычтем последние выражения. С учетом (2,21) будем иметь:

1

, Ju"\"Jv— Jx~]-Jy>

, Ju Jv~ (Jx J у) cos 2a0 2JXy sin 2a0 == (Jx Jy) .

* Cub

^Решая совместно последние уравнения относительно Ju и JV) получим

А = 4 [(7х + + (/* “ 'созЪ;

1 Г 1

А> = V (Jx + Jy) (Jx^Jy) '

Очевидно, при Jx>Jy, Ju>J&

(2.23)

Q

Г

Учитывая, Ц соответствии с (2.21), что

1

cos 2а0

= ±/l + tg22a0 = ±l/ 14

4/1,

____лу__

(Jx-Jy)2

выражения (2.23) для главных моментов могут быть записаны в виде

Ju = У КЛ + Jy) ±V(Jx- Jy)2 +

J^i l(A + Jy) T V(Jx - Jy)2 + iJly],

(2.24)

причем верхние знаки следует брать при Jx>Jy и нижние — при

Jx <^i J у

Таким образом, формулы (2.21), (2.23) и (2.24) позволяют опреде-

лить положение главных осей и величину главных центральных мо-

ментов инерции.

Если теперь вместо произвольной начальной системы центральных

осей хОу принять систему главных осей, то формулы перехода к повер-

нутым осям (2.19) и (2.20) упростятся:

J = Ju cos2 а + sin2 а;)

* 1 (2.25)

Jyi = Jv COS2 a + Ju sin2 a, J

/ад1 = у(^и-А)зт2а. (2.26)

Отметим, что главные моменты инерции обладают свойством

экстремальности. В этом легко убедиться, продифференцировав выра-

жения (2.19) по переменной а.

Плоскости, проведенные через ось стержня и главные оси инерции

его поперечного сечения, называются главными плоскостями*

§ 10. Графическое представление моментов инерции.

Понятие о радиусе и эллипсе инерции

Вычисление моментов инерции по (2.23) — (2.26) можно заменить

их графическим определением. При этом принято различать две задачи:

прямую и обратную.

При решении прямой задачи определяются моменты инерции отно-

сительно произвольной центральной системы осей я?, у по известным

главным моментам инерции Ju и Обратная задача состоит в оты-

скании главных моментов инерции по известным моментам инерции

JXt Jy к Jxy относительно произвольной центральной системы осей

я, у-

Прямая задача. Определить моменты инерции Jx, Jy> JXy

относительно осей х и у (рис. 21, а) по Ju и Jv относительно глав-

ных осей, направление которых известно. Для определенности поло-

жим Ju > Jv.

Выберем прямоугольную систему координат в некоторой геомет-

рической плоскости (рис. 21, б). По оси абсцисс будем откладывать

осевые моменты инерции Joc (Ju, Jv, JXf J у и т. д.), а по оси орди-

нат центробежные J^{Jxy и т. п.).

17

В соответствующем масштабе откладываем вдоль оси абсцисс

отрезки О А и ОВ, равные главным моментам инерции. /Отрезок АВ

1

делим пополам, так что ВС = АС = у (А А)- Из точки С описы-

ваем радиусом С А окружность, называемую кругом инерции. Тогда

для определения момента инерции относительно оси х, проведенной

под углом а к главной оси и, из центра круга проводим под углом

2а луч CDX. Положительные углы откладываем против часовой

стрелки. При этом оказывается, что ордината точки Dx равна цеятро-

Рис. 21

бежному моменту инерции Jxyi а абсцисса — осевому моменту инер-

ции Jx относительно оси х. Чтобы получить значение момента инер-

ции Jy относительно оси у, перпендикулярной к оси х и, следова-

тельно, проведенной под положительным углом 0 = а + ~ к главной

оси и, проводим из центра круга луч СВУ под углом 20 — 2 -f-

+ . Легко видеть, что он является продолжением луча CDX.

Абсцисса точки Dy равна моменту инерции ордината KyDy-+

центробежному моменту инерции с обратным знаком (—Ау)> что

соответствует центробежному моменту инерции относительно осей,

повернутых на 90°. Отметим, что двум взаимно перпендикулярным

осям соответствуют две точки круга (Dx и Dy)t лежащие на одном

диаметре.

Проведем из точки Dx ось я, параллельную соответствующей

оси на рис. 21, а. Точка М ее пересечения с кругом называется по*

люсом круга инерции (главная Точка или фокус круга инерции).

Легко показать, что линия, соединяющая полюс с любой точкой круга,

дает направление оси, представленной на диаграмме данной Точкой.

В частности, линия МА дает направление главной оси и. Линия

МВ параллельна главной оси и.

Обратная задача. Известны моменты инерции JXt Jyi Jxy

Площади сечения бруса относительно системы центральных осей х, у

(рис, 22, а). Определить положение главных осей инерции и величину

18

главных моментов инерции. Для определенности построения примем

Jx> Jy 0

В геометрической плоскости (рис. 22,6) строим точки Dx и Dy,

соответствующие моментам инерции относительно осей х и у. Абсциссы

этих точек являются осевыми моментами инерции: ОКХ ~ Jx, ОКу =

= Jy\ ординаты — центробежные моменты инерции Jxy, причем

Рис. 23

KXDX — Jxy\ KyDy = — Jxy. Так как обе точки принадлежат одному

диаметру, то соединив их, получим центр круга инерции С, из кото-

рого описываем окружность радиуса

CDX — CDy—У + Jxy.

пересекающую ось абсцисс в точках А и В. Очевидно, что абсциссы этих

точек (ОА и ОВ) являются искомыми главными моментами инерции

/и 0

19

Для определения направления главных осей построим фокус

круга инерции. С этой целью из точек Dx и Dy проведем линии, соот-

ветственно параллельно указанным осям, до пересечения с кругом

в точке М. Соединив затем фокус с точками А и В круга, получим

направление главных осей и и v (рис. 22, б). Графическое решение

обратной задачи соответственно для четырех случаев, изображенных

на рис. 20, показано на рис. 23, а, б, в, г.

Момент инерции фигуры относительно какой-либо оси можно

представить в виде произведения площади фигуры на квадрат некото*

рой величины, называемой радиусом инерции:

F

(2,27)

где ix — радиус инерции относительно оси х.

Из (2 27) следует, что

(2.28)

Аналогично радиус инерции относительно оси у

(2-29)

Главным центральным осям инерции соответствуют главные

радиусы инерции

iv=y (2.30)

Построим на главных центральных осях инерции плоской фигуры

эллипс с Полуосями, равными главным радиусам инерции, отклады-

вая при этом вдоль оси и отрезки,

равные а вдоль оси р — отрезки,

равные iu (рис. 24). Такой эллипс, назы-

ваемый эллипсом инерции, обладает тем

замечательным свойством, что радиус

инерции относительно любой централь-

ной оси х определяется как перпенди-

куляр ОА, опущенный из центра

эллипса О на касательную к нему,

параллельную оси х. Для получения

точки касания достаточно провести

параллельно данной оси х любую хорду.

Точка пересечения эллипса с линией,

соединяющей центр О и середину хор-

ды, является точкой касания. Измерив

отрезок О A — ix, находим момент инер-

ции по формуле

Jx = Fil

20

§ 11. Моменты сопротивления

Осевым моментом сопротивления называется

отношение момента инерции относительно данной оси к расстоянию

до наиболее удаленной точки поперечного сечения:

W* = . (2.31)

26пах

Размерность моментов сопротивления ~ единица длины в кубе (мм39

см3 или м3).

Практическое значение имеют моменты сопротивления относи-

тельно главных центральных осей» которые обычно называются просто

моментами сопротивления,

1. Для прямоугольника (рис. 10):

ж=т! <2-32>

«'•“-й—т- <233)

2. Для круга (рис. 13):

Wx = Wy = W = -^ = *-£ = —. (2.34)

3. Для трубчатого сечения с внутренним диаметром д и наруж-

ным — D:

Wx=Wv = W=A = K (Д4 ~ di} = g (1 - «4). (2.35)

X// OuU O4i

где

а = А. (2.36)

Полярным моментом сопротивления назы-

вается отношение полярного момента инерции к расстоянию от по-

люса до наиболее удаленной точки сечения:

(2-37)

Ртах

В качестве полюса принимается центр тяжести поперечного сече-

ния стержня.

1. Для круга (рис. 13)

^=4=?=^- <2-з8>

2. Для трубчатого сечения

"> <2-3’)

21

J 12. Порядок расчета

При анализе геометрических характеристик плоских фигур любой

сложности важнейшей задачей является определение положения глав-

ных осей и величин главных моментов инерции. Можно рекомендовать

следующий порядок определения положения главных осей и величин

главных центральных моментов инерции сложного профиля, состоя-

щего из простых частей, характеристики которых легко определить.

1. Проводим произвольную прямоугольную систему осей. Разби-

ваем фигуру на простые части и определяем по (2.5) положение ее цен-

тра тяжести.

2. Проводим начальную систему центральных осей я, у таким

образом, чтобы наиболее просто можно было вычислить моменты

инерции частей фигуры относительно этих осей. Для этого определяем

моменты инерции частей фигуры относительно своих центральных

осей, проведенных параллельно осям а?, у, используя при этом формулы

перехода к параллельным осям (2.14) и (2.15). Таким образом, полу-

чаем значения Jy и Jxy-

3. Определяем по (2.21) угол наклона главных центральных осей,

причем ось, проведенную под меньшим углом (положительным или

отрицательным), обозначаем буквой и, а перпендикулярную к ней —

буквой V.

4. По формулам (2.24) определяем значения главных центральных

моментов инерции Ju и

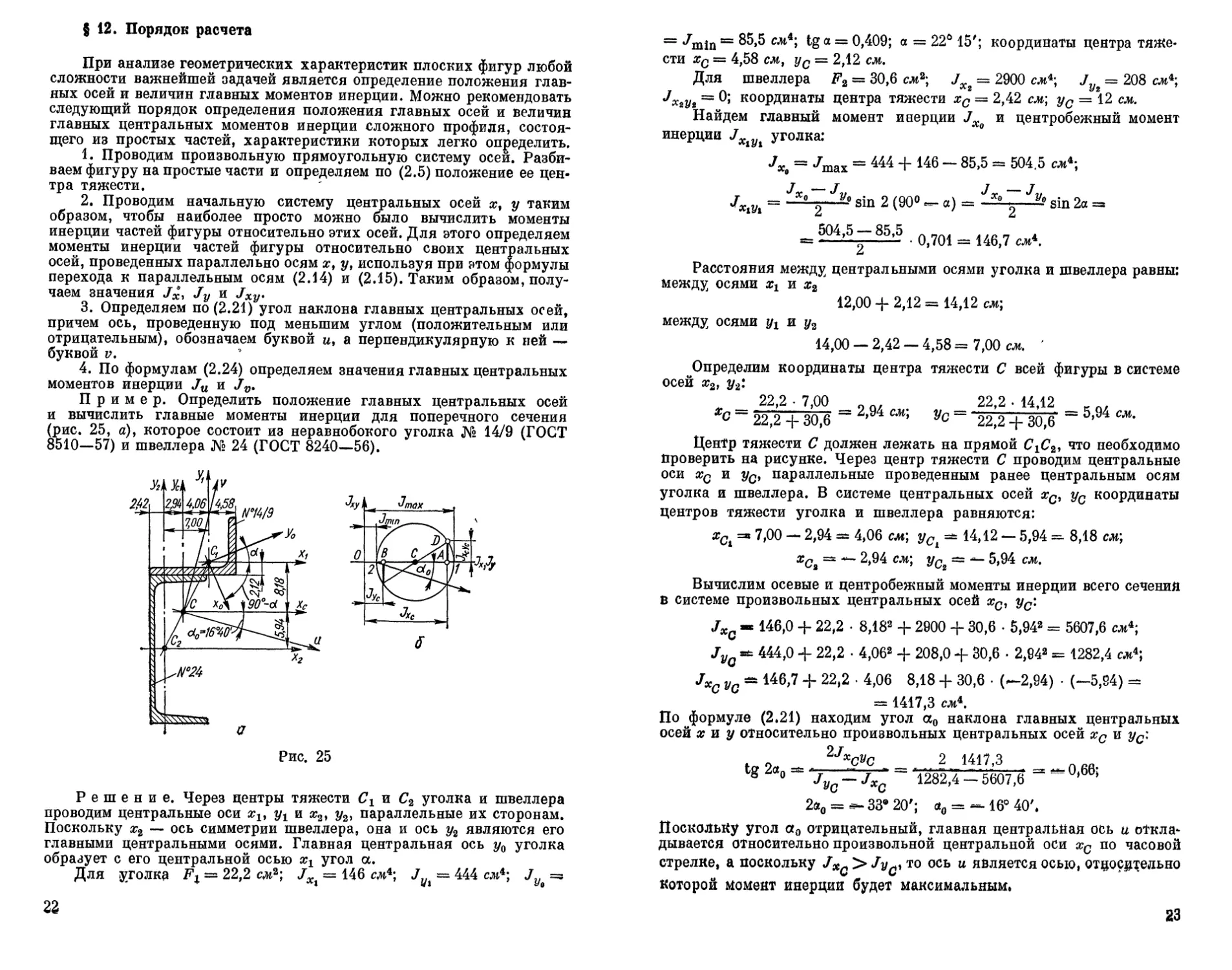

Пример. Определить положение главных центральных осей

и вычислить главные моменты инерции для поперечного сечения

(рис. 25, а), которое состоит из неравнобокого уголка № 14/9 (ГОСТ

8510—57) и швеллера № 24 (ГОСТ 8240—56).

Рис. 25

Решение. Через центры тяжести С± и С2 уголка и швеллера

проводим центральные оси уг и я2, Уз» параллельные их сторонам.

Поскольку х2 — ось симметрии швеллера, она и ось у2 являются его

главными центральными осями. Главная центральная ось yQ уголка

образует с его центральной осью угол а.

Для уголка Fi = 22,2 см2; JXl — 146 см4; Jyt = 444 см4;

22

= <Лп1п = 85,5 см4; tg а = 0,409; а = 22° 15'; координаты центра тяже-

сти хс == 4,58 см, ус = 2,12 см.

Для швеллера F2 = 30,6 см2; Jx* = 2900 см4; Jyz = 208 см4;

JXiVi = 0; координаты центра тяжести хс = 2,42 см; ус = 12 см.

Найдем главный момент инерции JXq и центробежный момент

инерции J уголка:

Jx = == 444 + 146 — 85,5 = 504.5 см4;

XLlciX 1 7

JXiVi = — sin 2 (9°° - «) = J-X*~ Jy° Sin2a =

504,5 — 85^5 0,701 = 146,7 cMi

£

Расстояния между центральными осями уголка и швеллера равны:

между осями arx и х2

12,00 + 2,12 = 14,12 см;

между осями и у2

14,00 — 2,42 — 4,58 = 7,00 см. '

Определим координаты центра тяжести С всей фигуры в системе

осей х2, у2:

22,2 • 7,00 9 о. . 22,2 . 14,12 к о.

~ 22,2 + 30,6 ~ 2,94 СМ’ Ус ~ 22,2 + 30,6 ~ 5,94 см'

Центр тяжести С должен лежать на прямой что необходимо

проверить на рисунке. Через центр тяжести С проводим центральные

оси хс и ус, параллельные проведенным ранее центральным осям

уголка и швеллера. В системе центральных осей хс, ус координаты

центров тяжести уголка и швеллера равняются:

xCi =» 7,00 — 2,94 =* 4,06 см; yCi =*= 14,12 — 5,94 =. 8,18 см;

хсл см\ Ус2 = 5,94 см.

Вычислим осевые и центробежный моменты инерции всего сечения

в системе произвольных центральных осей хс, ус:

JXq - 146,0 + 22,2 • 8,182 + 2900 + 30,6 • 5,942 = 5607,6 см4;

jVq 444,0 + 22,2 • 4,Об2 + 208,0 + 30,6 • 2,942 = 1282,4 см4;

Jxc ус ~ 146,7 + 22,2 ’ 4,06 8,18 + 30,6 ’ (^2>94) ’ Н5’94)

= 1417,3 см4.

По формуле (2.21) находим угол а0 наклона главных центральных

осей х и у относительно произвольных центральных осей хс и ус\

%Jxryr 2 1417 3

tg 2a0 =. - 0,66;

2a0 = 33е 20'; a0 = — 16° 40'.

Поскольку угол a0 отрицательный, главная центральная ось и откла-

дывается относительно произвольной центральной оси хс по часовой

стрелке, а поскольку /Х(, > Jy^ то ось и является осью, относительно

которой момент инерции будет максимальным.

23

5607,6-1282,4? ! Ш7)32

Главные моменты инерции определим по формуле (2.24):

г 5607,6 + 1282,4

•'и, и 2 2

= 3445,0 ± 2585,6 см4;

= Jmax = 6030,6 см4 = 6030,6 • 10-3 м4;

Jv = Anin = 859,4 см* = 859>4 • 10~? ж4-

Проверка. Должны удовлетворяться условия

Jxq + vq ~ Ju~V J v и /и« = 0.

В данном случае имеем

J*G + Jvc 5607,6 + 1282,4 = 6890,0 = Az + А> = 6030,6 +

+ 859,4 = 6890,0 см4;

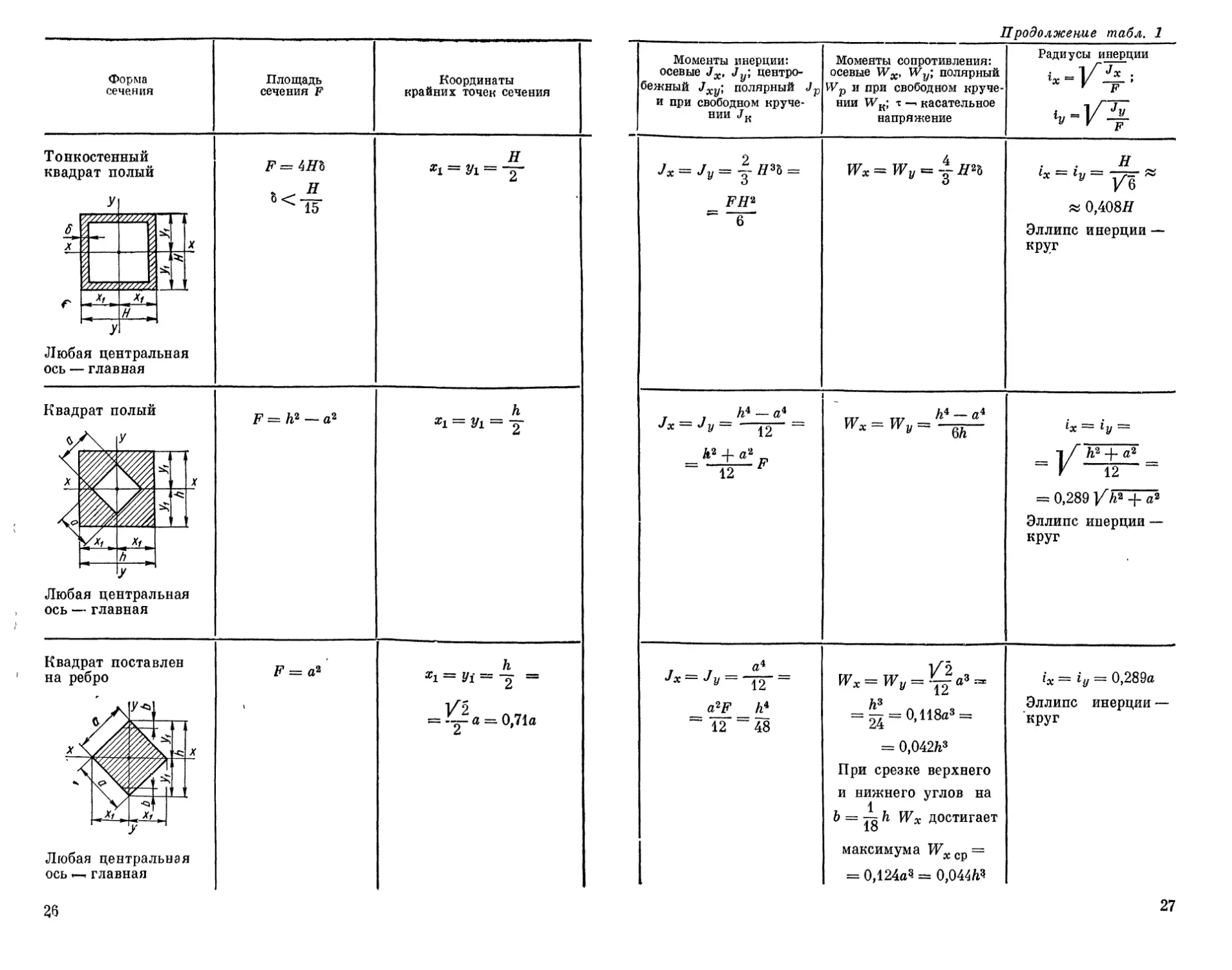

Геометрические характеристики плоских сечений

Форма сечения Площадь сечения F Координаты крайних точек сечения

Квадрат 1/ S'=ht h ^ = 2/! = -2

х_ р о X

* л

У Любая цеЕ ось — глав] [тральная эая

Квад рат п У У - М олый _ Xi~ Д

X

V/.

% %

% %

Люба ось — // л

У 1Я цег »глав; [трал] цая ьная

24

dxc yc

Лю = 2 ®in -|- Jxquq cos 2% =

= 5607'6—1282'4 . (—0,55) + 1417,3 • 0,836 =

= —1189,4 + 1184,9 = — 4,5 cm*.

4 5

Относительная ошибка составляет 100 = 0,4%, что допу-

стимо.

На рис. 25, б показано построение круга инерции для графического

решения этой же задачи.

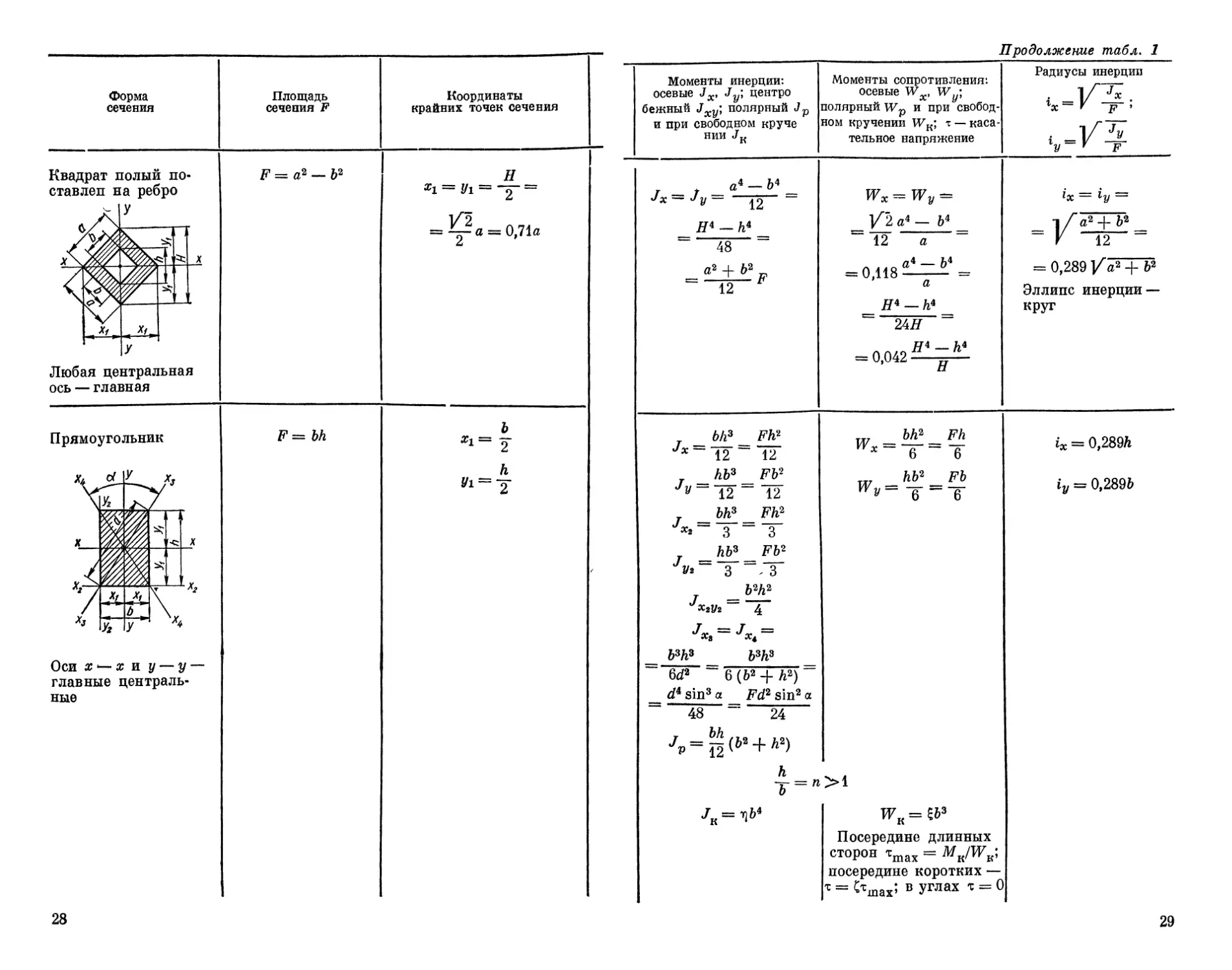

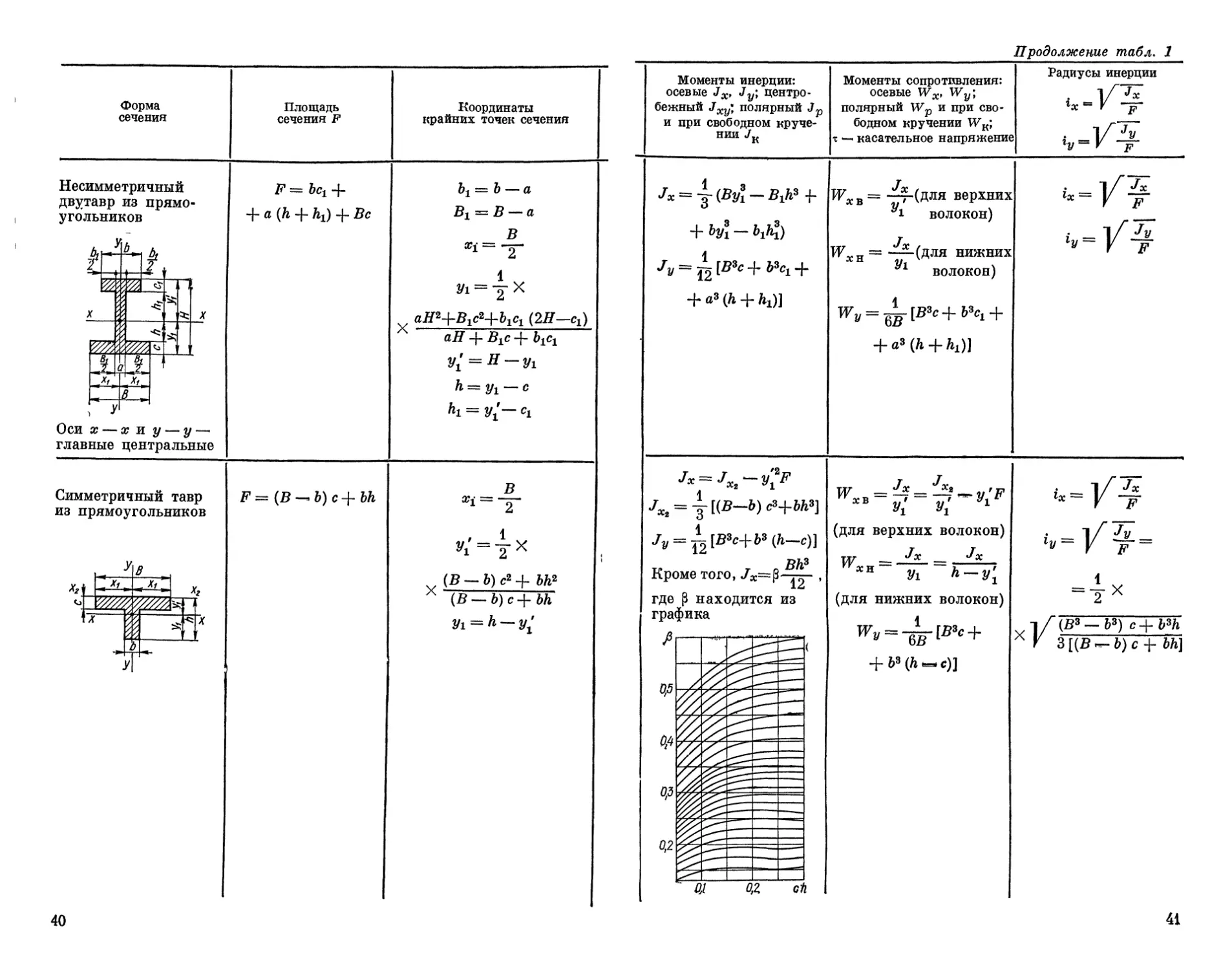

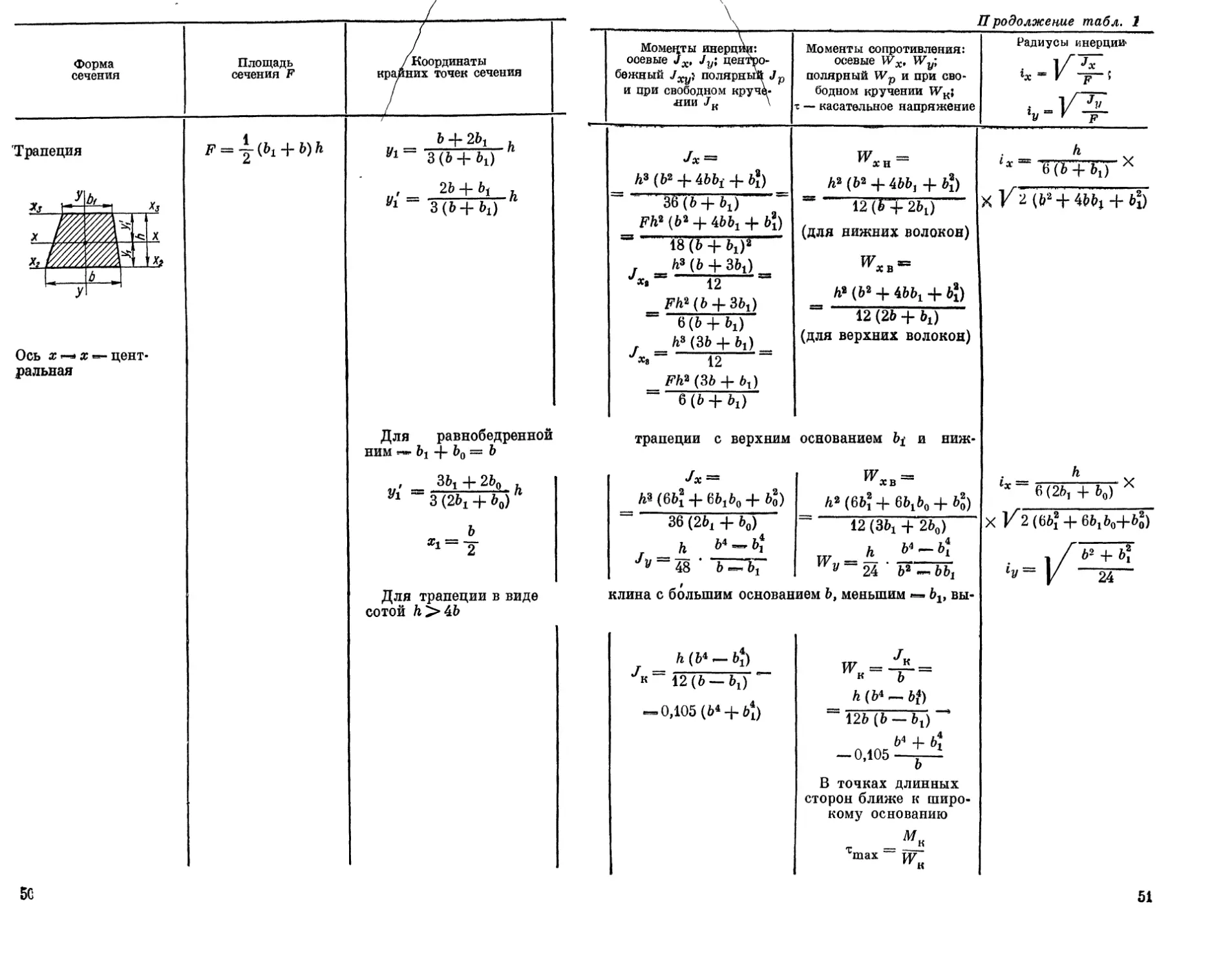

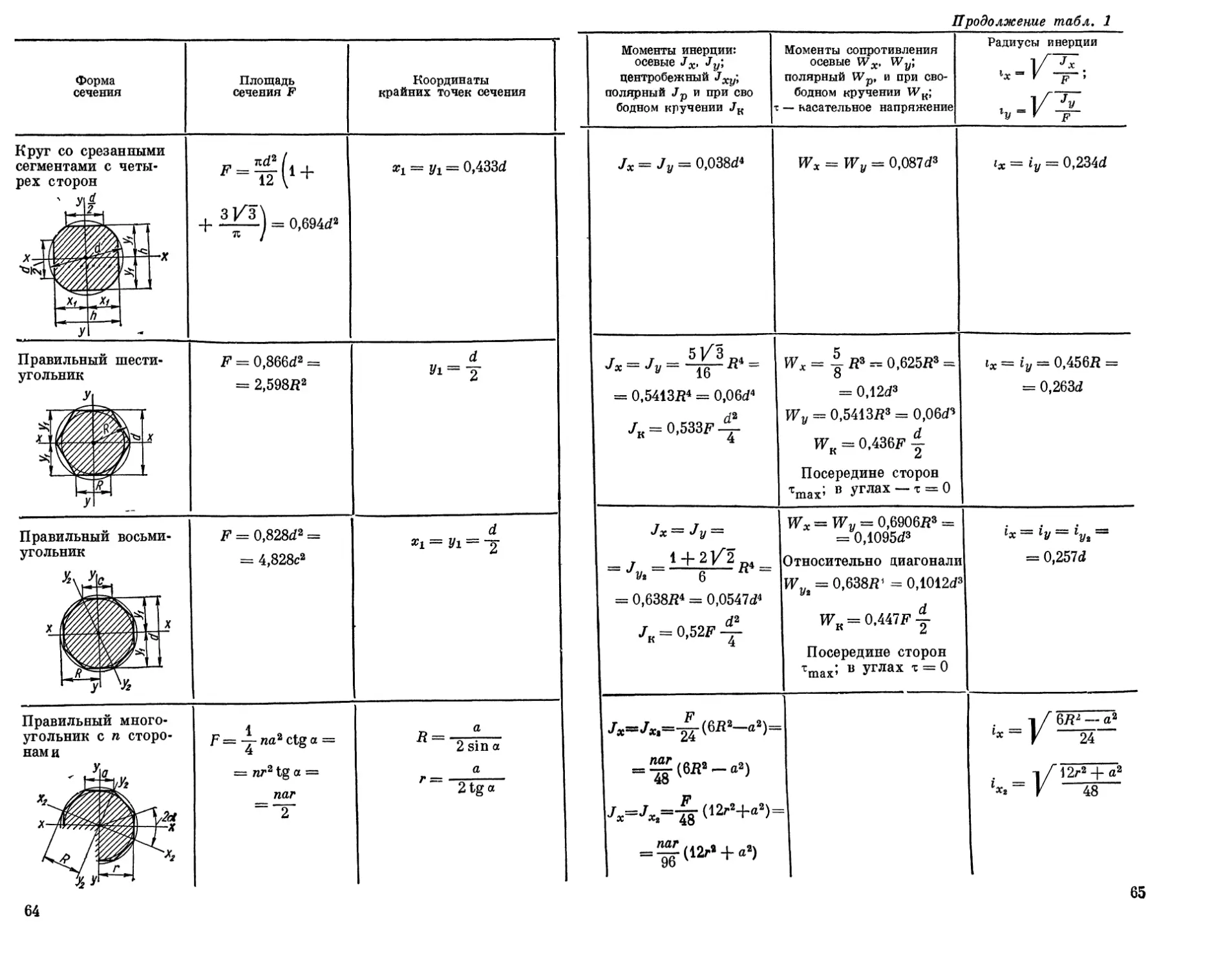

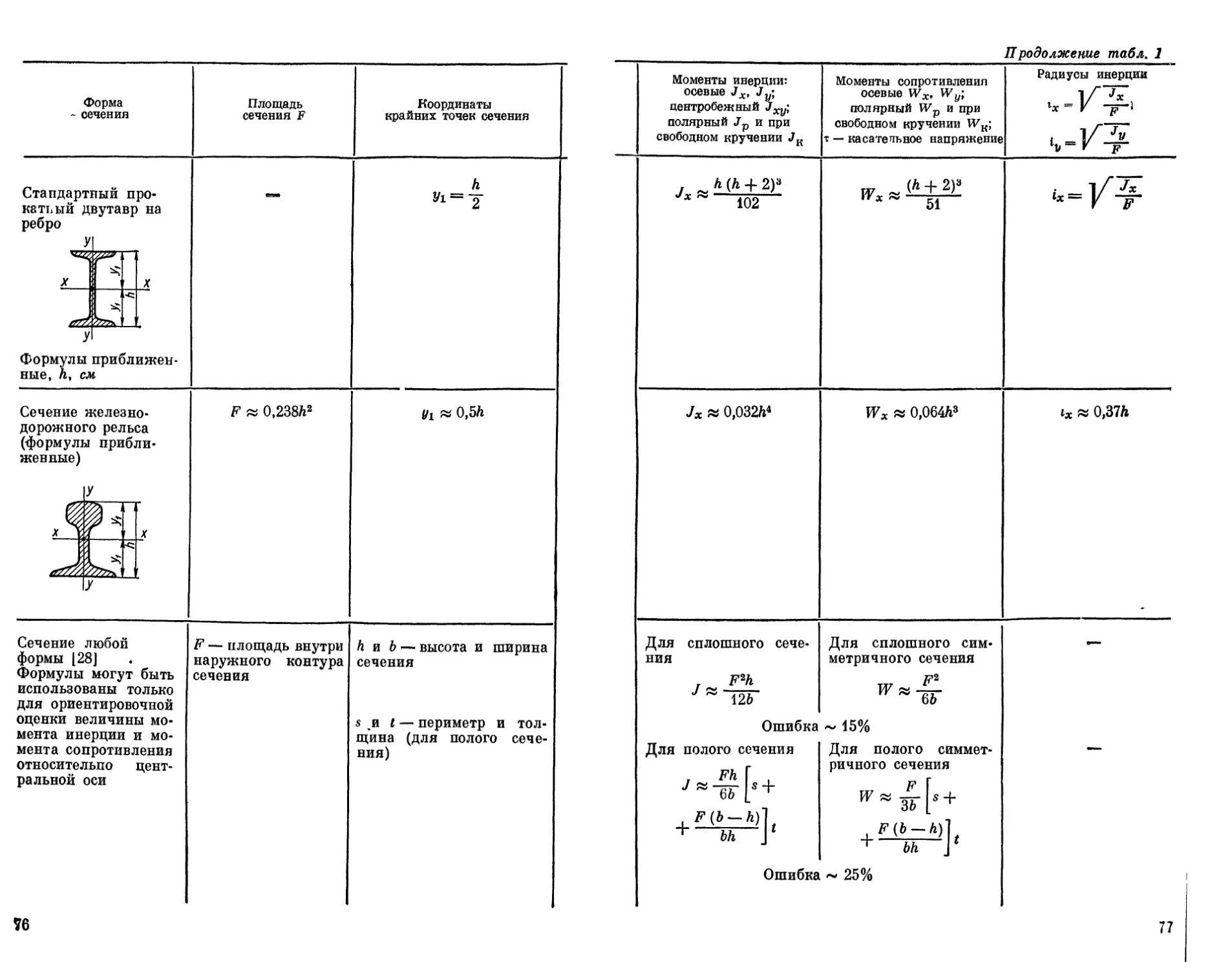

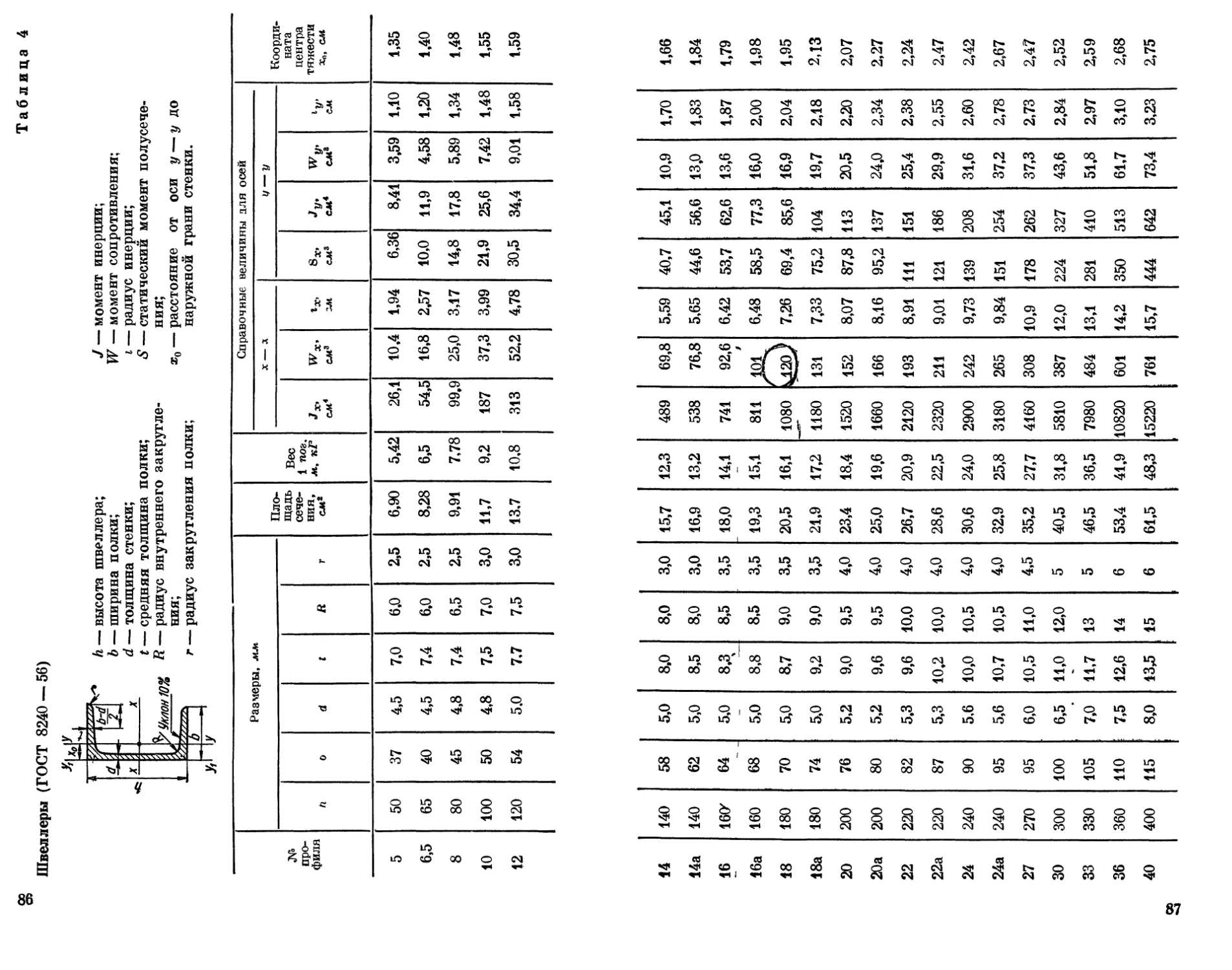

Геометрические характеристики различных плоских сечений,

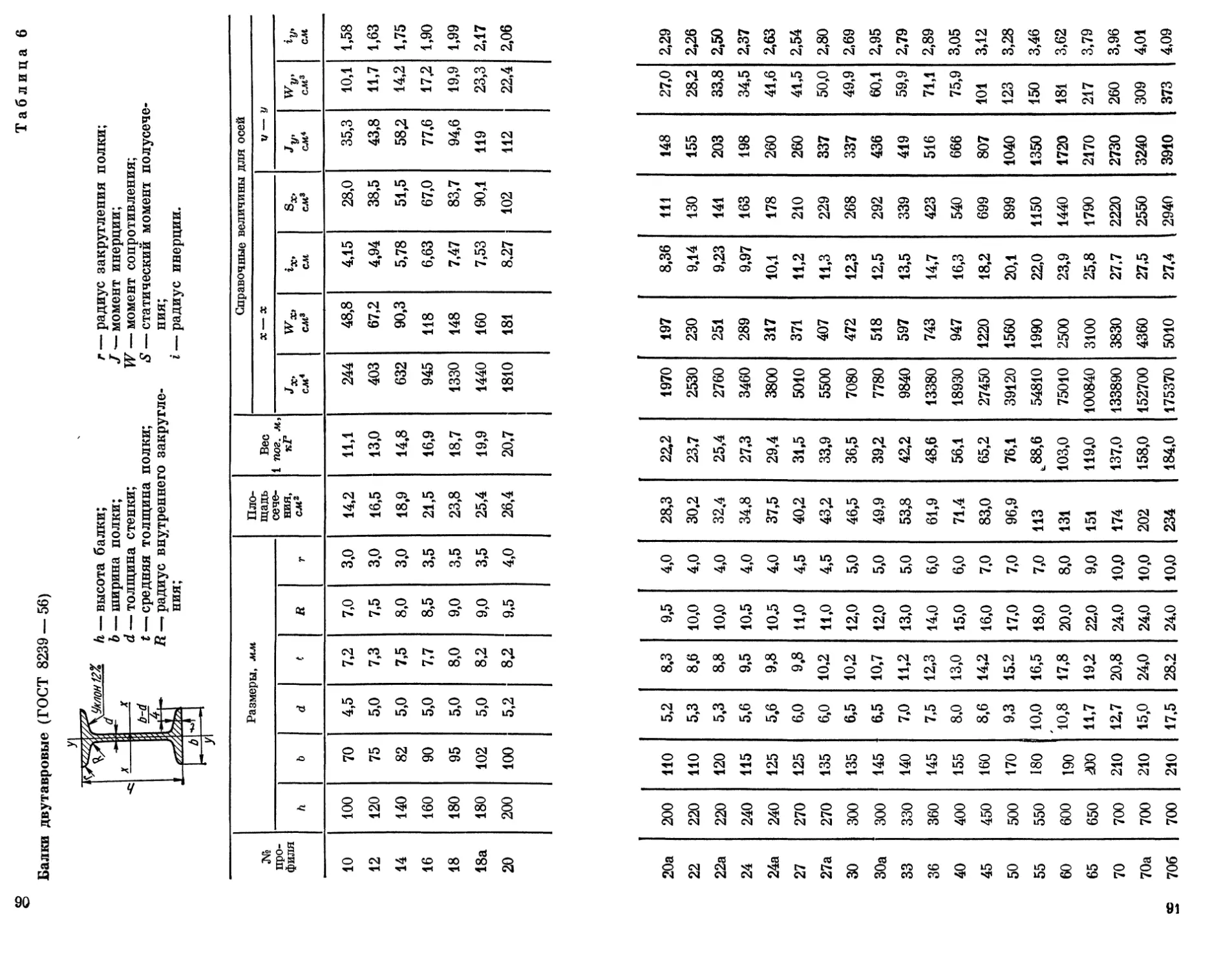

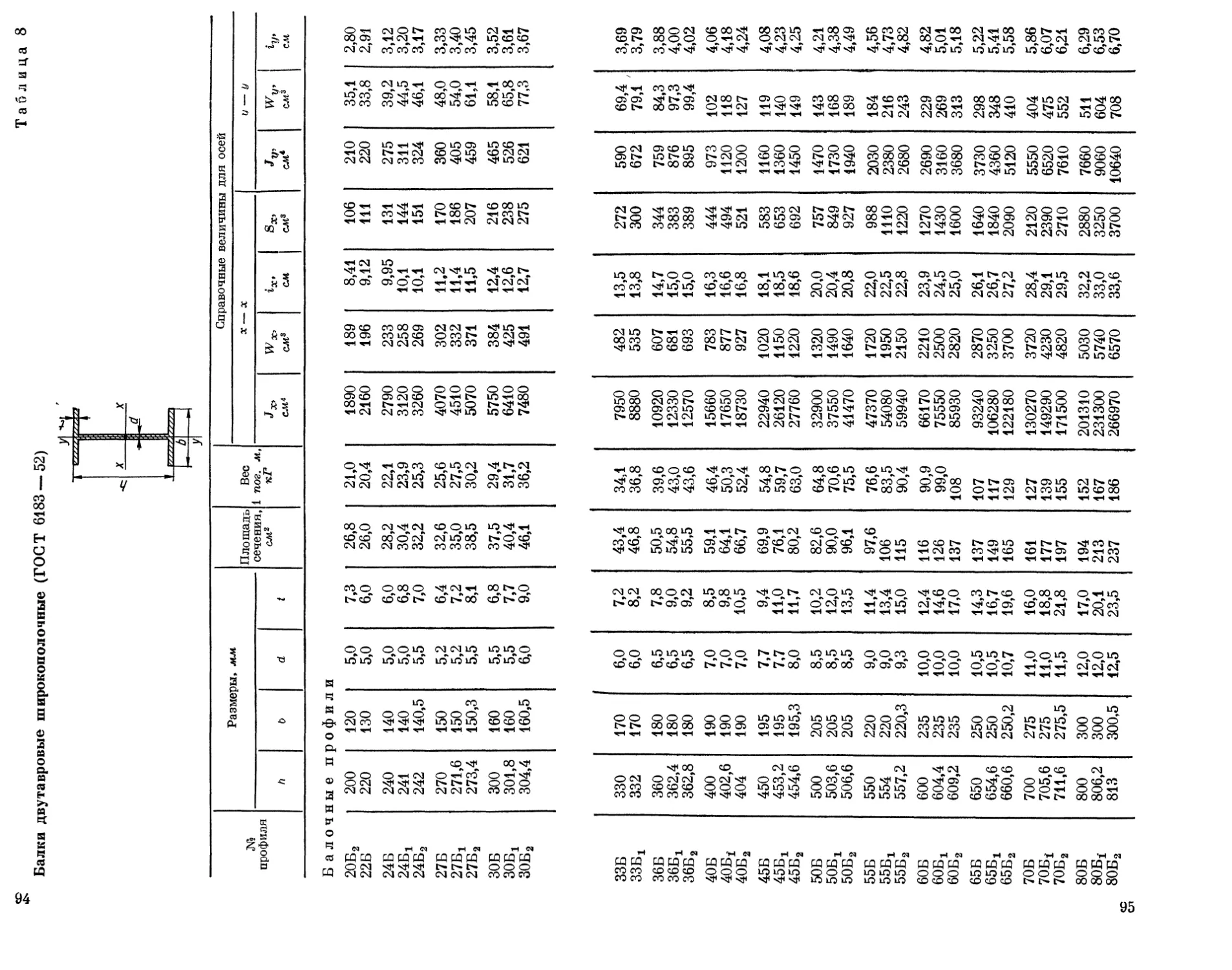

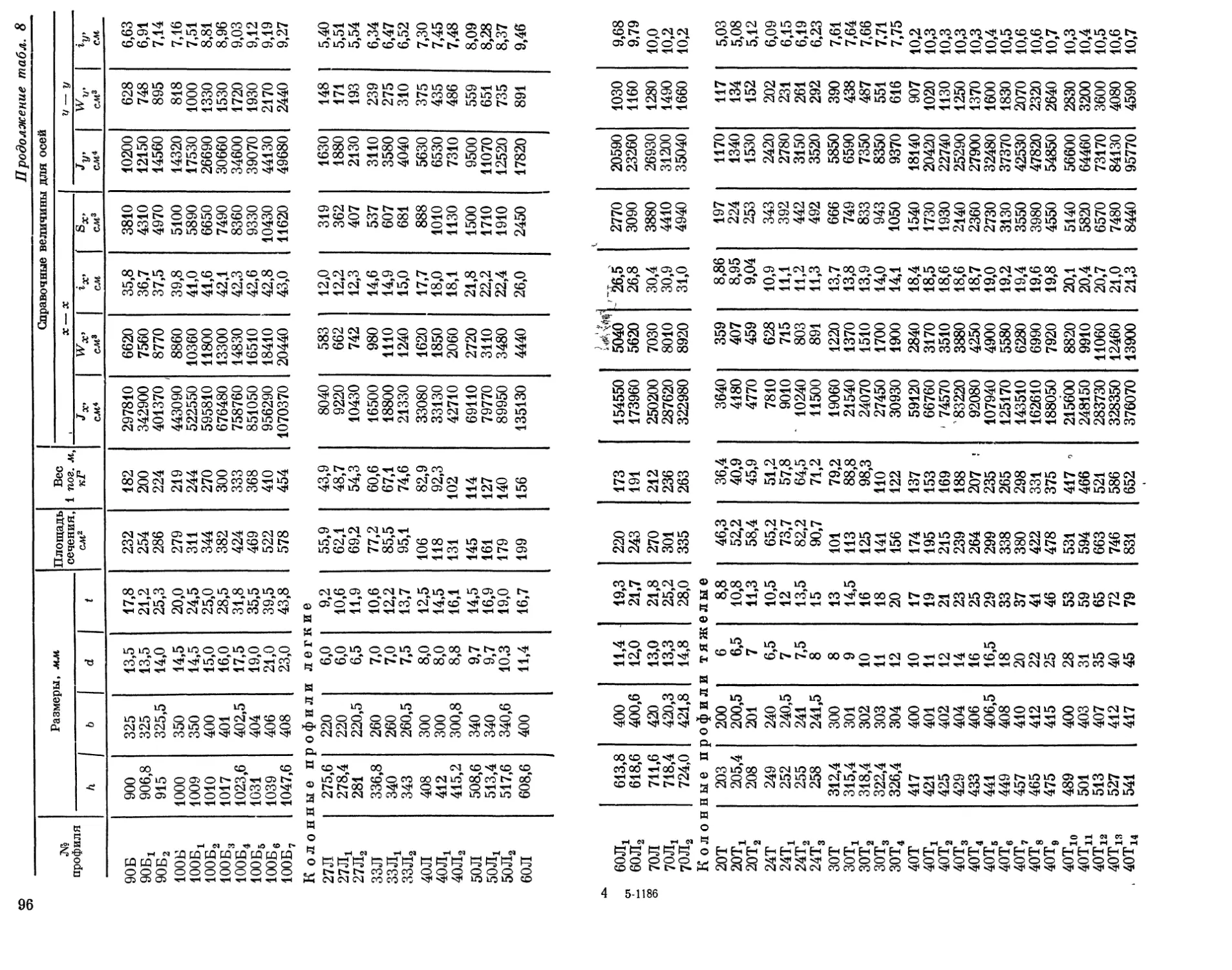

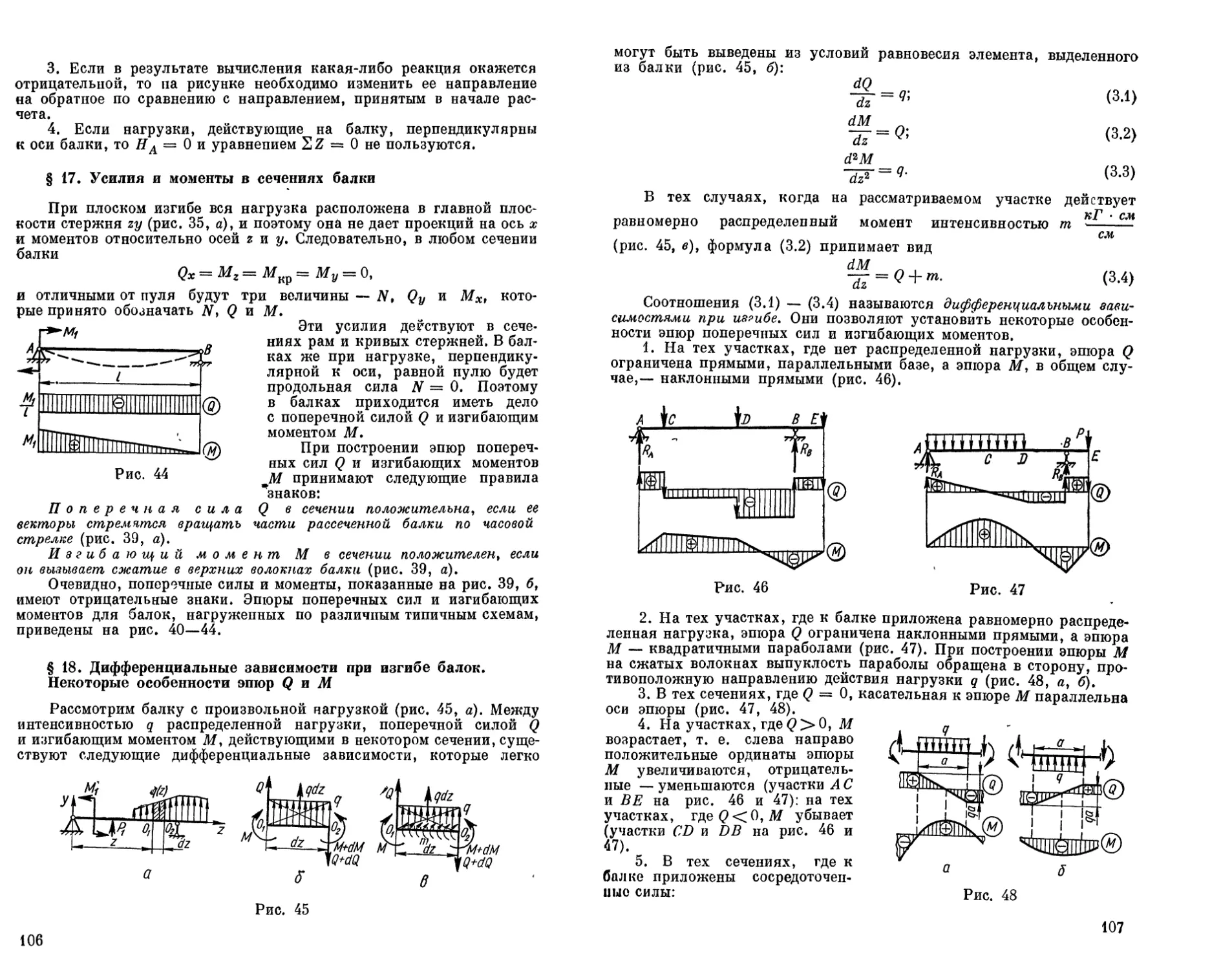

а также сечений прокатных профилей приведены в табл. 1—8.

Таблица 1

Моменты инерции! осевые J х, центро- бежный Jxy; полярный Jp и при свободном кручении JK Моменты сопротивления: осевые Wx, wy} полярный Wp и при свободном кру- чении WK; т — касательное напряжение Радиусы инерции *»-О

_ _ №F J* = Jv 12 12’ h* h?P Jx2— з — з ’ JK = 0,1406ft4 h3 Wx = Wy~~, WK = 0,208&3 Tmax посередине сторон, в углах т = 0 h = 0,289Л Эллипс инерции •— круг

j -j “ 12 F TV _TV Hi~hi Wx-Wy- ей 1х = 1у = - l/~ga+^ ~ Г . 12 = 0,289 /Я2 4-Л1* Эллипс инерции — круг

25

Форма

сечения

Тонкостенный

квадрат полый

Любая центральная

ось — главная

Квадрат полый

Любая центральная

ось — главная

Площадь сечения F Координаты крайних точек сечения

Т V ь. « н *1 = 2/1 = —

F = № — а2 h = = Т

Квадрат поставлен

на ребро

F = а2

Любая центральная

ось главная

h

xi = Vis=~2 =

= ~?а = 0,71а

Ci

26

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при свободном круче- нии WK; т касательное напряжение Радиусы инерции

2 JX=JV = v Н*Ъ = и ~ 6 4 Wx = Wy = -?rH4 о н Ь-1у-у=г№ « 0,408Я Эллипс инерции круг

j -j Jx — J у — ' |2 “ + °* „ = "12 F h4 — а4 Wx-Wy~ Qh 1х 1у — •— 1/" “Н Я2 _ “Г 12 ~ = 0,289 ]/Ла + а2 Эллипс инерции — круг

j -j _^L- 12 - a2F A* ~ 12 ~ 48 h3 = т^ = 0,118a3 = = 0,042fc3 При срезке верхнего и нижнего углов на 1 b = ^8 h Wx достигает максимума V7xcp = = 0,124а3- = 0,044^3 ix— iy~ 0,289а Эллипс инерции — круг

27

Форма

сечения

Площадь

сечения F

Координаты

крайних точек сечения

F = а2 — Ь2

Квадрат полый по-

ставлен на ребро

Любая центральная

ось — главная

Прямоугольник

F = bh

b

Xl~ 2

H

f 2

Ya== 0,71а

h

= T

Оси x^-x и у —у —

главные централь-

ные

28

Продолжение табл, 1

Моменты инерции: осевые Jx, Jy; центро бежный Jxy] полярный и при свободном круче нии JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при свобод- ном кручении ТУК; т — каса- тельное напряжение Радиусы инерции i =у^.. i =У А У F F

J -J at-bt- Jx— Jy — 12 — Я4 — h* ~ 48 ~ а2 + Р = "12 р = Wy = _ У‘2 а* — Ь4 “12 а “ = 0Д18 а __ H^ — h\ 24Я “ = 0,042^1 а ^х—1у~ — 1/* — У 12 “ = 0,289 /а2 + Ь2 Эллипс инерции — круг

bh3 Fh2 hb3 Fb2 Jy-~12 ~ “12 _ bh3 Fh2 3 ” 3 _hb3_Fb2 3 “ - 3 _b2h2 Jx2y2 4 J = J = •*3 X4 №h3 _ &ЗДЗ _ 6<P ~ 6 (ь2 + Л2)_ _ s’n3 a _ sin2 “ 48 ~ 24 4 = й(Ь2 + Л2) h T —" JK=^ w bh2 Fh ^ = V=1- w hb2 Fb Wv= -Q =T >1 WK = tf>3 Посередине длинных сторон tmax = Мк/Жк; посередине коротких — т = ^тах? в Углах т = 0 ix = 0,289/г iy = 0,2896

29

Форма сечения Площадь сечения F Координаты крайних точек сечения

п 1 1,5 2 3 4 6 8 10

5 0,208 0,346 0,493 0,801 1,150 1,789 2,456 3,123

0,1404 0,2936 0,4572 0,7899 1,1232 1,789 2,456 3,123

с 1,0 0,8588 0,7952 0,7533 0,7447 0,7426 0,7425 0,7425

Прям полых оуголъ I > ник F=BH — bh Л* Il II fcq 1хэ| to

ж 777 X

X 7/

7/ 1

77 %.

-Л. £ л Г/

Оси х— главные У х и цех у- upaj -у — тьные

Тонкости уГОЛЬНИ! энный прямо- £ полый И F = 28 (В + Н) 5< 15 45 Н м к- II II tj| tq w| to

х_ 2^2? _х

7 ?77< / >

//

В

Оси х главн] ' J ые X и цев Ур- етральные

30

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy\ центро- бежный Jxy\ полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wy\ полярный Wp и при сво- бодном кручении VVK; т — касательное напряжение Радиусы инерции • 1/^. { „1/ гУ Y F

h T = n>i

JK =-!(»-0,63) bi 1 И\==у(п-0,63) &3 = -А ь В точках длинных сто- рон, за исключением концов, ттах; посере- дине коротких сторон т = 0,7 425ттах; в углах т == 0

BH3 — bh3 Jx ~ 12 HB3 — hb3 Jy-~ £2 ’ « я II II 64 Св Со tjj ГО " ГО “ Со I ЙЗ | _ -if BH3 - bh^ lx~ V 12 (BH-bh) . _ -if HB* — hb* ly~ V 12(BH-bh)

8 11 II | 09 1 09 co ^4 + + 3 II II 1 09 1 <09 го|Сп w|tg ^GO tt;| to + + ix = 0,2897/ X x V в + н iy = 0,2895 X x V h + b

31

Форма

сечения

Площадь

сечения F

Координаты

крайних точек сечения

Прямоугольник

Оси X — X и у — у —

F = b(H — h)

b

= T

H

y^T

главные центральные

Прямоугольник с

круглым отверстием

Оси х — х и у — у ~

главные центральные

Прямоугольник

с двумя отверстиями

F=bh

zd2

2

/ d2 \

= bh (1-1,57-—=—)

\ bh J

b

xi = T

h

У1=2

b

X1~ 2

h

У^ = -2

32

Продолжение табл, 1

Моменты инерции: осевые Jx, Jy; центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wyi полярный Wp и при сво- бодном кручении Wrf т — касательное напряжение Радиусы инерции 1/” Jx lx “ V -fT 5 i «1ЛА. гУ“ У F

Ъ3 Wx=~A <яз--а8) Wy=~{H-h) ix = __ 7 f H3+Hh+h^ _ V 12 =0,289 ^ff3+ffh+h3 iy = 0,289fc

__ 1 Ibh3 rcd4\ _ Jx ~ 4 \ 3 16 } “ -^G-059-^ - 12 ^1 0,59 T 1 / hb3 nd4\ Jy ~ 4 \ 3 16/~ - 12 ^1 0,59 hb3 j _ 1 (bh3 wi*\ Wx ~ 2h \ 3 16 / ~ = ^(1_0,59^) 0 \ vrr / 1 I hb3 nd4\ __ Wy ~ 2b \ 3 16 / ~ 6 \ hb3 / ix = 0,289ft X / d4 / 1—0,59^3 4zl/ bh3 X 1/ d2 f 1— 0,785 4г- f bh iy = 0,2896 X f 1-0,785 r bh

J -^fl- Jx ~ 12 L1 d4 I -U8-^(l + 1 4ft Я +1MJ T hb3 It 4,ad*} Jу — ir Л o 11 — 1,18 ttx 1 * 12 \ hb3/ ТЛ7 6A2|\ и^ = -в-[1- d4 I +i6-S-)l “ /J TJZ hb2 (4 ^l/=—^1- -l,18-£-) hb3 1 ix = 0,289ft X 1-1,18 и>x v 4+isg) 1-1,57-^- iy = 0,289Ь X , /1-1,18-£ 7

2 5-1186

33

Форма сечения Площадь сечения F Координаты крайних точек сечения

Прямоуго. с полукрз вырезами У пьник тлыми F = bh — nr2 £ to[ Sr to| с-

X X

% .<5

Xi

J' У-У — тральные

Оси х главш 1 У — х ле в и 1,ен

Прям с повер] % >уго ауть ль ник [Й 1У - F=bh 1 yi = (h cos a + b sin a) 1 xt = {b cos a — h sin a)

_Х

-t Xf г

1у

Узкая прямоуголь- ная полоса F= It a + b Уо= 2 h {/i = -2

к Сз| 1

34

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный Jxyi полярный Jp и при свободном круче* нии JK Моменты сопротивления: осевые Wx, Wy\ полярный Wp и при свобод- ном кручении WK; т — касательное напряжение Радиусы инерции ,-K5

bh3 яг4 12 4 hb3 Г ^ = ^--2[о,11Н + , 4rVl + ~2 \"2 3i/ J + to 3 I « Дл. <н* * № О- г-^-, II g. I М 1 to ОО лх Ь> + 1 Ь> h> и и •Л*

Лс = ^(Ь2 cos2 а 4- + &2sin2a) •fy = jg(fc2sin2a + + b2 cos2 a) Jxy=g(62-h2)sin2a ff'=“x x cos2 a s*n2 a h cos a 4~ b sin a Wy = b~X X s*d2 a ~b ft2 cos2 a b cos a — h sin a ix — - Гcos2 a -|- _ I/ + &2 sin2 a F 12 ~ 1 /" h2 cos2 a + = 0,289 у 4- 62 sin2 a 1 /"fe2 sin2 a + = 0,289 К +52cos2a

_ Ztft2 _ Fh? Jx~ 12 ~ 12 =-§-(a2 + a6 + 62) ту _ ^Ж8 = ^(а2 + а& + Ь2) ix = 0,289fc

2*

35

Форма сечения Площадь сечения F Координаты крайних точек сечения

СИА тав НИИ гметр р из ов нтчный дву- прям оу го ль- F — ah b (Н — h) Н to] Ьц 1^1

V//, г ?ж_ 5? X

g

№1

Oci гла П7

X — вные 4 -X и цент у — у— ральные

Дв? X |Гтавр У1 о,, F=aH + + 26 (c + q) 1 Ь = ^(В-а) flq [eq 11 11 &

*1^ р _х

т

J1

~fz

у!

Сил ние вив шет5 ИЗ ] :ов )ИЧН01 трямс в сече- >уголь- F=BH— bh я ^=т

фз!

Щр|

Ось цен 41 | X — трал: X— I ьная 41 главная

86

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wy; поляр- ный Wp и при свободном кручении VVK; т — касательное напряжение Радиусы инерции ix=y?“.; X Г Р 1 i =1/А гУ У р

ah3 Ъ ^-^+r2(H3-h3) a3h b3 и . Jy ~ 12 + 12 h) ah3 Wx ~ 6Н + T1Z a3h 1 № 1х -1/+ ъ {Н3 — Ъ3) V 12 [afe+б (Я—fc)] гу = _]/ a3h+ b3 (H — h) V 12[ah+b

Л = 1[вЯ3- /у = А[ВЗ(Я-Л) + + M3 + ^(B4-a4)] h — hA ““ 2b Для стандартных дву- тавров 1 “~"б' и'-“тя4ш’- Жг/ = -^-[в3(Я-Л) + + М3 + -|(В4-а*)] <ё“ h" II II Ф1

_ _BH3~ bh3 Jx 12 BH3—bh3 Wx~ 6Н 1/ Bff3 ~ bh? lx~ V 12 (BH^bh)

37

Форма сечения Площадь сечения F Координаты крайних точек сечения

Симметри ние из пр ников ши иное сече- ямоуголь- F^BH+bh н У^~2Г

Дик ь № 2 2 2 Ось х— х центральн Е яг дуй в. 2 — гла ая -J—л вная

Крестовин % TT22Z а И F = Hb + (B — b)h в Ж1 = Т н Vi = —

7,777771'.. X

-Л

J)

в „

у

КрестовнЕ стенная х pJ|LJ га тонко- F=hb + (b — V)b 51 и to| ю| о

Г 1*; J ч

Jfrj Lx,~—

ь *

У

38

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при свобод- н ом кручении V7K; т — касательное напряжение Радиусы инерции

_ _ВН* + Ь№ Jx~ 12 х 6Н . _ -1/ BH*+ b№ lx r 12 (BH+bh)

Т _ ьн* + (В — Ъ) № ЬН*+(В-Ь)К> kh И6* и и <tK J3>

Jx 12 Лй3 + (Я —Л) 63 И Л - 6Я hB» + (H-h) №

Jv~ 12 QD

Л = Л [&38 + 88(Ь-&)] fe38 + 83 (6_8) х~ 6h J38 +8s (fe_8) Wy- - gj kk kk II II -J*

39

Форма сечения Площадь сечения F Координаты крайних точек сечения

Неси Двутг угол! ь мметричный 1вр из прямо- эНИКОВ F=bC1 + й (h Вс Ъ± — Ъ — а Вг = В —а В xi=T 1 2/i = -2 X 4z аН^+B^+b^ (2Я-С1)

2

с Т X

X

А аЯ 4-В1С 4-Ь1С1 у[ = н — yt h = yt —с hi = у/— Q

Оси а главн Ж; ж 7

Bl л, А X X,

/9 у — У ~~ (тральные

У ? — ые X и цев

Симм из пр етрич •ямоу У :ный та ГОЛЫШ! |£ вр сов Уг F=(B^b)c+bh В , 1 2/х — 2 X (В — Ь) с° 4- bh2 х (B~b)c-[-bh yi = h — у^

Z Xi -XJ

7/

* < X

У

40

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при сво- бодном кручении WK; т —< касательное напряжение Радиусы инерции 1/" Jx V ~р i _]/ гу— V F

Jx = ~(By31 — B1h3 -ь + by3l-b1h3) Jy = ^[B3c+^C1 + + a»(h + h1)] Wx в = -^7-(для верхних волокон) ТГХН = —(для нижних волокон) ^=6F[B3c+63ci + + a8 (ft + MJ я II II

JXi = ^[(B-b) сЗ+ЬЛЗ]

I

Jv = ±\B3c+b3(h-c)]

“ у[ Уг 1 ix~ V Ф

(для верхних волокон) «Г* II II

V¥xn~ V1 h-y^ 1

(для нижних волокон) “2Х

1/(Д8 —ьз) c+b3h Х V 3 [(В — Ь) с -f- bh]

+ 6’(Л »=.«)]

41

Форма

сечения

Площадь

сечения F

Координаты

крайних точек сечения

Несимметричное се-

чение из прямоуголь-

ников

F = аН + Ьс

аН2 + be2

2(aH-\-bc)

= H — yt =

ЛНг -Ь be (2Я — с)

2 (аН Ьс)

F = Bh-\-

-±2b(H~h)

Bh? + 2Ь (Н* — №)

Vi ~ 2 [Вй + 2b (H — h)]

y[=H^

Устой с обратными

стенками

F = BH-^±bh

У1 =

ЗВН2 — h2 (Ь + 2а)

6ВЯ — ЗЛ (а + Ъ)

= У1

42

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy, центробежный поляр- ный Jv и при свободном кручении JK Моменты сопротивления: осевые Wx, Wy} полярный Wp и при сво- бодном кручении WK; т — касательное напряжение Радиусы инерции 1/" Jx • 1х « У ”рг ’ •«-/5

/« = у(2^-^ + + w'fi WXB=" хн уг (для нижних волокон) w — — Jx жв = у; ~н-У1 (для верхних волоков) И,ЖН>»7ЗСВ ix== V

II + II 5 К *Ь Оз ' to *5 1 + to to> Г 1 ? tS а- II J? ~~~ М to " X z to I ? м 1 , “ з: м в- + « “ + + 05 Wx=-^- У1 (для нижних волокон) (для верхних волокон) Wy = В3Н— (H—h) (B—2by ~ 6В «• 8’ 11 X

1 .4 и4 8 Х jto И О- СО Оз — II °- О- 1 СО ю 11 + 4^1 ‘ S’ 1 5 х (для нижних волокон) (для верхних волокон) WV~ 6 h b' — a? 24В b — а II II

43

Форма

сечения

Площадь

сечения F

Координаты

крайних точек сечения

F = <(26-t)

Равнобокий уголок

xi= Viв

h» 4-1 (6 — t)

2 (26-t) '

= h «•= а?, = 6 •=• у.

Равнобокий уголок

F = t (27г = 4)

h -j” t — 2с

V1 vr~

, h? + ht — t2

1----7=

1 (2/г-О/2

Неравнобокий уго-

лок

_ 62 + Att

X1 '^(b+h,)

= 6 — »! =

b2 + (26 — t)

- 2(6 + 6,)

_ h2 + b^

^-Zih + bi)

y[ = h — у, =

62 + 6,(26—0

2(6 + 6,)

44

Продолжение табл. 1

К" ” Моменты инерциц: осевые Jx, Jy; -центро- бежный полярный Jp и при свободном круче* нии JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при сво- бодном кручении WK; t — касательное напряжение Радиусы инерции гх - V -р-; i ]/~Jy lv У ~

+ Т + = ± i i =. «Uy < • у 7 te ‘Л is J 7^5» s 1 ~ - ^7^7 В "S 1) и 1 + 1 “7 j ,S + Т7х = ТГг, « v Vi (для левых и нижних волокон) *1 (для правых и верхних волокон) lmin lvt = “/у1

jx=4 [2c4 - -2(c-«)4 + / t \31 + ЦЛ-2с+-^) J h* — (h — t)4 Jy ~ " 12 W = ХВ у г (для верхних волокон) И7хв = — жв Vi (для нижних волокон) [ф II II >(Н .J3» »

Jx ~ "3" (Л —’ 3/1)3 + + fy/i~ &1 (3/Л —/)3] jу ~ [J ( & — #1)3 + 4- hx[ — hi (Xi — J)3] bbihhit Jxv~' МТ+М- __ bbxhhxt 4 (Л + bi) ^xB=-^7- хв у{ (для верхних волокон) ^н = — хн У1 (для нижних волокон) W = «п (для правых волокон) W = Xi (для левых волокон) ix = ]/ = 0.29Л 'у = У = 0,326

45

46

П родолжение табл, 1

Моменты инерции: осевые Jx, центро- бежный J^y, полярный Jp и при свободном круче- нии JK \ Моменты сопротивления осевые Wx, Wyi полярный Wp и при сво- бодном кручении VTK; т —* касательное напряжение Радиусы инерции

Ьйз _ (Ь — — 2t)3 Jx~ 12 ht* + 6Z&2 (6 — ix) + + 2t (6 -. tr)3 Jy ~ 12 J _Jx COS2 a —J у SID2 я Л2 cos 2a _ Jycos2a—sin2a ~~ cos 2a tg2“- JX-JV wx = - bh3-(b~‘t1)(h'-2t)3 Wy = kt* + 6tb2 (b — tj) + + 2t(b-tl)3 6 (26 — tj) Ь"1ь ЬФ II II

bh3 Fh2 Jx~ 36 “ 18 bh3 _ Fh2 12 6 bh3 _ Fh2 Jx>~ 4 ’ ~ 2 bh (b2 <— Jy~ 36 F (62 — ~ 18 t h^i+xr) у* - 12 •^ = 52 XW1 + ж1) “гра = ^(3№2 + ж? + 4) Для равностороннего треугол роной b н высотой h _ hb3 _FW, Jy Jvl 48 24 ’ h3 h* - K~ 15/3 25,981 _ 3 fe4 M ~ 80 /3 ~ 46,188 W X H 12 (для нижних волокон) w = ^в 24 (для верхних волокон) __ bhjb^^x/x^ Wy^ ~ 36*! (для правых волокон) _ 5fe(62 —x/art) ^л“" 36*; (для левых волокон) 1ьника со сто- РИ = W — — fryn гг у л 12 ’ WK = 0,05&3 = fe3 _ № ~ 7,5/З-12,99 “ h Посередине сторон тта\’ в Углах т = 0 h 1х = “ = 3/2 = 0,2357/г 1 1у — г— X 3]/2 X /&2 Хх = = 0,2357 X х 1/б2 -= х{ xt - Ь 1/”3 1у~ 6 V 2 “ = 0,2046

47

Форма сечения Площадь сечения F Координаты крайних точек сечения

Прямо угоды Zr х2 угольный 1ИК ' у А *1 к*/г 7 Ъ г Уг У тре- X *2 •st |см II Йм Л О ^•|со <м|со ^[со <м|со JI II II II н н £ "S

48

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный полярной Jp и при свободном круче- НИИ JK \ Моменты сопротивления: осевые Wx, Wy; полярный Wp и при сво- бодном кручении WK; — касательное напряжение Радиусы инерции гх — V р » i -У11. гу — у р

\ Для равнобедренного т нием Ь, высотой h и угд /к = ^ЛЬ«е-=°Д05Ь4 реугольника с основа- юм при вершине а < 15° Игк = -Длб2_ 0,10563= К 12 — ” ъ В точках длинных сторон вблизи основа- ния *стах; в углах т = 0

_ ____ bh3 F№ х~~Зб"= “18 7 _ bh3 _ Я™ х>~~ 12 ~ j. bh3 Fh2 Х>~~~Т г ~ b3h - Fb* Jy 36 “ 18 _ b3h _ Fb3 Jv*~ 12 ~ ПГ T b3h3 Jxy - 72 _ W Jx2y2 — "24 = &2fe2 Jxsy2 *“ g J — — (Л24-Ь21 — ^g2 p ~~ 36 ( ~ 36 'c* = h? + b* А>а = ^’+»!) = bhc3 ~ 12 4в = й<3/12 + 62) W = ЛН 12 (для нижних волокон) ггхв 24 (для верхних волокон) W = — YVyn 12 (для левых волокон) W — —- 1/п“ 24 (для правых волокон) ix = .Ь. = 0,2357Л 3/2 Ъ ly~zV2~ = 0,23576

49

Форма

сечения

Площадь

сечения F

/Координаты

крайних точек сечения

Трапеция

F = ^(bt + b)h

_ 4-261

У1~ 3(64-м

, 26 +

Ul~ 3(6 4-6i

Ось х х цент-

ральная

Для равнобедренной

ним + bQ = Ь

2/1 “3(2б1 + 60)й

6

®1--2

Для трапеции в виде

сотой Л>4Ь

5С

П родолжение табл. 1

Моменты инерции: осевые Jx, Jy; центро- бежный полярный Jp и цри свободном круче- нии JK \ Моменты сопротивления: осевые Wx, Wy, полярный Wp и при сво- бодном кручении WK; т — касательное напряжение Радиусы инерции • 1/7*- lx “ V ~р~ ! i =1/3£ гУ V F

= Л3 (Ь2 4- 4bbj 4- b{) Mlb+bJ Fh2 (b2 4- ibbt 4- bi) e 18(Ь4-М8 , b3 (b + 3&1) Jx> “ 12 F№(b + 3bi) ~ 6(&4-M h* (3b 4- bl)... »»“ 12 Fh2(3b + bi) 6(&4-M трапеции с верхним h?- (6b? 4- 6btb0 4- b20) W — хи h2 (Ъ2 4- 4ЬЬ, 4- b}) 12($Н-2М (для нижних волокон) h2 (Ъ2 4- 4ЬЬХ 4- Ь?) “ 12 (25 + bt) (для верхних волокон) основанием Ь± и ниж- h2 (6b? 4- 6blbo4-6o) h 1х “ Ьх) х X /2 (Ь2 4-4bbj 4-Ь?) h 1х~ 6(2Ь, 4- Ьо) Х xK2(6b?4-6b1b04-b?) ! / ь* + ь? ‘У - |/ 24

36 (2bi 4- b0) _ h V-b] Jy~ 48 b — bi клина с большим основан b(b4 — bi) 4- 12(b —bt) " — 0,105 (b4 4- bi) 12 (3bj 4- 2b0) ш - h ^““24 W-bbt нем b, меньшим — blf вы- Жк = -7Г = н b h (5* ~ 5f) 125(b —&i)~" 54 + &J — 0,105—j—1 b В точках длинных сторон ближе к широ- кому основанию т =^к Tmax w к

51

форма сечецил Площадь сечения F координаты крайних то^ек сечения /

Полый I У )омб F =у (а& —«А) 2? Л* II II to| О- to|

_х

/У

% L.

« а

У

Круг У] г, 2 w 0,785d2 Х1 — У1 — d ~ 2

X X

_ xf

2г , ьная

Люба ось — У я Ц61 глав гграл ная

Кольцо F_ 4 D Х1 = У1 = -^

Любая центральная

ось —»главная

52

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy, центро- бежный Jxy\ полярной Jp и при свободном круше- нии Моменты сопротивления: осевые Wx, Wy; полярный Wp и при сво- бодном кручении VHK; х — касательное напряжение Радиусы инерции -jT'> гу У

ab3 — ajf J* = 48""- а3Ь — Jv~ "" 48 п&3 ** л^Ь^ W*~ 246 а3Ъ — alb± Wy ~ 24a . - f а^ — а^ — у 24 (ab — aj&J 1 Г а3Ь^ afbi lv-y ^(ab — aibi)

nd^ яг4 Jx Jv~64~T~ _ Fd3 _ Fr3 ~ 16 “ 4 ~ ж 0,05d4 я 0,785r4 7p=/K = 2/a = 2/y = Old4» 32 2 иД ~ я 1,57г4 T7K=P7V = ^ = ^» я 0,ld3 x 0,785r3 УУР "к 16 2 » 0,2d3 « 1,57т-3 Во всех точках пери- метра ттах ,, d г ix=^iy = 1: = -I Эллипс инерции ~ круг

г _ г - К - dl) J Jx — Jy— 64 — лР4 = 64 = _ F (D3 + d3) _ “ 16 ~ FD2 = 16 d+«2)« и 0,05D4 (1 — a4) J p ~ Jк = __ л (P4 — d4) __ 32 = ^(l-a4)« »0,lP4(l=a4) Wx = Wy = _n(Di — d<) _ ~ 32Z) 7lZ)3 =—_(1-a4)« ж 0,W3 (1 — a4) _ л (P4 — d4) _ - 16D ~ kD3 ,, — 16 ~ я 0,2В3 (1 — a4) Во всех точках наруж- ной окружности тшах 1х — 1у~ = ~/D3 + d2 = = ^-/1 + а3 Эллипс инерции — круг

53

Форма сечения Площадь сечения F 7 Координаты крайних точек сечения

Круг с ческим л неконцснтри- отверстием У< p =₽ (1 92) d D ^i= —

1 X*. i Jg ж $w V *° •* 1 __ as D l-a»(l-2fr) »t“ 2 ' " 1 —a8' , D l—«8(l + 20) "i“T' "i-a8" “ й a ₽ = -p

U r’

У1

Круг с круговым вырезом — «

У X

х ХС

с d 4R„

У

Тонкс л 1 эстен ь< У ное i : ода 50ЛБЦ0 F = nbd d xi = yi=‘-2=zr

Люба ось — к dz 2Г X J [ьная

У я це: - глаз нтрал зная

54

Продолжение табл. 1

\

\

Моменты инерции: осевые Jx, Jy; центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления? осевые Wx, Wy; полярный Wp и при сво- бодном кручении WK; т — касательное напряжение Радиусы инерции

Jx~~ 64 -*61‘ r nD* Jy = ~u 1 — a4 — x2ft2 — a2/ (1»«4) Wx~ 32 Х (1—а2) (1—а4) —16а2р2 Х 1— а2(1 + 2^) (для верхних волокон) w*~ 32 X (1—а2) (1—а4) —16й2р2 Х 1 —а2(1 — 2₽) (для нижних волокон) ттг к/)3 .. Жу= 32 (1-а4) D / 1 + а2 — X 1 / / п 1/ _!6 А- F \1 — а/ “ 1^1 + а2

r T JK = 0 fciB4 0,005 0,1 W в На дне 0,2 _ д3 : ~ к2 выреза 0,4 т тах 0,6 0,8 1 1,5

1,57 1,56 1,56 1,46 1,22 0,92 0,63 0,38 0,07

/c2 0,64 1,22 1,22 1,23 1,31 1,52 1,91 2,63 7,14

i и Й и a SSL I « । co n ” 2 QO oo К 'll fcj g в s и и §? 7 и s co C> I* co C5 *g a sa S •» a И „ K 11 II тл7 тсМ2 Wx = Wy = -j- = = лбг2 « 0,7858d2 J/JZ = W ~ rcdrf2 р ге к 2 = 2я8г2 » 1,576с!2 Во всех точках пери- метра ттах d "1 /•— 1 V 2/2 = — » 0,353d /2 Эллипс инерции <== круг

55

Форма сечения Площадь сечения F Координаты крайних точек сечения

Круговое незамкну- тое тонкостенное кольцо te—S d+ 8 «1 = Vi = —

У х $ X

У d

Полу» 2L :руг У1 _ ltd2 тег2 ^=- = Тя и 0,393d8 11 со| *• « « а I » Н II Р й WIM tola, и © *1* II £ К II “ to

X

Л?|

_ Xi _ 1 Xi _

а=2г _

у!

Четверть круга

__ яг2

« 0,785г8

^ = 2/1 =37*0.424'’

xi = V1 ~ °’576г

56

Продолжение табл. 1

Моменты инерции: осевые центро- бежный Jxy; полярный Jp и при свободном круче- нии JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при свободном кручении WK; т — касательное напряжение Радиусы инерции 1/" Jx гх~ V ~р~~ 5 i гУ F

__ icdB3 = “У рр- — — (^dB)2 ~ к 3rcd+l,8B ~ icdB2 * Т~ В точках внутреннего и наружного контуров сечения 3tcJ + 1,8В _ _ <г — 1 М тах (тсб/В)2 к

d* / Я 8 \ ~ Jx ~ Чб" VT 9я/ « 0,00686d4 и 0,11г4 Ju = JX2 = 128 — Т — Fd2 _ Fr2 ~ — "Т? 4 ~ « 0,0246d4 « 0,393г* Wx « 0,0324d3 ж 0,259г3 (для нижних волокон) Wx « 0,0239d3 « 0,191г3 (для верхних волокон) тт_ nd3 тег3 « 0,05d3 « 0,393г3 ix « 0,132d d lv —

J «0,0714г4 Лтах Л « 0,0384г4 ^min Л2 = ^«0'0549'-1 J — J — « Jy3~ 16 « 0,196г4 ^ЗД, = -0.0165г* J — — ‘'здз ~~ 8 wx = w„ = Л2 Уг _ тс2г3 9тс2 —. 64 “48 Зтг —4 х 0,923г3 (для верхних и правых волокон) wx = W„ = Хц уг ТС2Г3 = w^2-64^ я 1,245г3 (для нижних и левых волокон) iv ж 0,302г *max i f «0,221г 2/min

57

Форма

сечения

Площадь

сечения F

Координаты

крайних точек сечения

Круговой сектор

F = = аг2

s — 2га

_ 7Ш°

“ = 18бт

-Оси х — х и у у ~

главные центральные

6

= Г sin а

2г sin а

~ зГ- ~

= 38,2^2-2

а0

, /. 2 sin а\

у1 =Ч1—&Н

Ь = 2г sin а

Круговой сегмент

— sin 2а)

ка°

Х== 180*

&

^=2-

b — 2r sin а

______4г sin3 а

3 (2а — sin 2а)

_ / 4 sin3 а

1 — \ 3 2а — sin 2а

—COS а I

у1 = г (1 —

4 sin3 а

3 2а <— sin 2а

58

Иродолжение табл. 1

Моменты инерции: осевые Jx, Jy} центробежный полярный Jp и при свобод- ном кручении JK Моменты сопротивления осевые Wx, Wy} полярный Wp и при свободном кручении с — касательное напряжение Радиусы инерции 1 -1/'^х 1Х "К -р- > { _1/ 'у V

А = |2а -|- sin 2а — о \ 32 sin2 а^ _ Уа / ~~ Fr2 1 = “з— 1 2а sin 2а »—- 8а \ 32 sin2 а\ г 9а ) JXt = -у- (2а + sin 2а) /•4 Jy = — (2а sin 2а) == Fr2 — (2а — sin 2а) оа г3 жх = 4-х о 0 32 sin2 а 2а + sm 2а — . 2 sin а 1 з7- (для верхних волокон) Зг3а /9 х 16 Sin а \ , . „ 32 sin2 а\ + sm 2а * т 9а / (для нижних волокон) ___ о 2а — sin 2а Wy = г3 . у sin а 1Х = -у X Г А , sin 2а Х1 / 2а 1/ 16 sin2 а Г 9а2 г я / . sin 2а 1У- 2 Г" 2а

Jx = 4- (2а — sin 2а -I- О + 4 cos а sin3 а) = Fr2 1 =-(<+ 4 cos а sin3 а\ 2а — sin 2а / 7*4 / Jy = — 12а — sin 2а — cos а sm3 а} == о / - 4 V 3Х cos а sin8 а 2а - sin 2а / Jxt = “§- (2“ — — sin 2а cos 2а) ”'=£ (для нижних волоков) "'"V (для верхних волокон) г3 / Wy = -S-. 2а- * 8 sm а \ sin 2а <— 4 • з \ -х- cos а sm3 а I м / ix = у X Т Г л , 4 cos а sin3 а Х|/ 1+ 2а-sin 2а = “2~ X 1 Г, 4 cos а sin3 а Х г 3 2а — sin 2а

59

Форма сечения Площадь сечения F Координаты крайних точек сечения

Полукольц > У] 0 u(P2-d2) 8, - И 2х = -8-(1-*2)« к 0,3932)2 (1 — а2) d а~ D «С! а 1 J Р w N> w * to я м Ъо й й ” b Ь « 5 +v ° + - К 71 + ? + S Нь « “ + + « + *• + ' « * р "Г 1 р “ 8 II

X

х2 ил a Jr

'*1 г

Ъ -

У

Сектор кольца |-ЛУ|.Х'.| — 7Л2 (1 — а2) 7С7° 7== 18(7 Г а~ 7Г со с» >—7* в а X Г“ X 1 1 =- \ Д !“ X £_ 'Я J j " !- М СО “в .9 СО |<М * ** «к « 1 1 1 II и|ю ’Н т-ч СЧ we, »- -1" х к "Vх ' ;; eq |со II 5^. 5 (1 'а? X

.1 л?

3/1 >.

У

во

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy\ центробежный полярный Jp и при свобод- ном кручении JK Моменты сопротивления: осевые Wx, Wy; полярный Wp и при сво- бодном кручении V7K; т — касательное напряжение Радиусы инерции

Jx » 0,00686 (Р4 — d4) — 0,0177P2d2 (D — d) Dd ~ = 0.00686P4 (1 — a4 — - 2,54a2 14-a/ . n (P4 — d4) Jy 128 ~ = (1 — «*) » и 0.0246P4 (1 — a4) Wx « 0,00686Р3 X (1-а4) (14-а)- — 2,54а2 (1—а) Х 0,288 (1 + а) — — 0,212а2 (для верхних волокон) Wx « 0,0324Z>3 X (1-а4) (! + «)- — 2,54а2 (1—а) 1 а + а2 (для нижних волокон) _ itD3 /Л 4Ч 64 (1 «4)и «0,05Р3(1—а4) '-=/т ii/ = -i/P24-d2 = = /1 4- «а

Rl — rA I Jx = (27 + , . n 32sln!7\ =^<1+“2)^+ , . „ 32 sin2-A + SUJ27 _ J Я4 — r4 JXI=~^^+ 4- sin 2y) = R4 = g- (1—a4) (27 + sin 27) R4 M Л,= ^Ц-^(27- — sin 27) = R4 = " (l-a4) (2-f- — sin 27) = (14-a2) x X (27 — sin 27) = Jx у1 (для верхних волокон) (для нижних волокон) R3 ^ = ^-(1-а4)Х 27 —sin 27 sin 7 R Г (14- а2) х х1/ х1+т?~ 1/ ' г ^16 sin2 7^ Г 972 / i -Ах 1у~ 2 Х (1-Н2)(1-

61

Форма сечения Площадь сечения F Координаты крайних точек сечения

Сектор ТО1 ного колы _ *1 _ , акосте ца л х, ~ ш- к F = 2агЪ _ ка° e~ Tso3 Xf = г sin а sin а У! = г а , Л sin а\ И = г 1 1 \ а / г, 1 sin а \ . у = г cos а I 1 \ а /

к gbfaC— L

S <3 S2r

Круг л с лыской л

_х

< <5

У1 h г~ d I [> 0,5

iKpyr <сегме >и сш СО С] нтам) гзу Y > _ Xf резан! и свер VЛ/г 1ЫМИ »ху a) b = d cos а h = d sin а d2 F ~ (2а + sin 2а) 5) b = у; h = 0,866rf F = 0,74d2 в) b = у; h = 0,943d F = 0,773d’ <сг «с: 5i О II О II ^1 о* П *•5 ьо| Й ьо| SX g- «^1 a- Си Р

Л - JL. X

с

ь л |

i > °

У

62

П родолжение табл. 1

Моменты инерции: осевые Jx, Jy; центробежный полярный Jp и при свобод- ном кручении Моменты сопротивления: осевые Wx, W^» полярный Wp и при свободном кручении ГИК« т — касательное напряжение Радиусы инерции »-O

/ Jх == "' п п 1 2а -|~ sin 2а 4 sin2 а\ __ а ] Fr2 I = —7— I 2а 4- sin 2а *— 4а \ 4 sin2 а\ « / &г3 Jy — — (2а — sin 2а) = Fr2 = (2а sin 2а) ТТ7 бГ2 Wx W -у X „ . . о 4 sin2 а 2а + sin 2а — 1 а /~ О sin2a

л 8Ша 1 . а (для верхних волокон) &г2 Л , . о 4 sin2 а 2а + sm 2а а / 4> “J- — xl / a 1/ s*n2 a r a2

X . sin а —- «—> cos а а (для нижних волокон) &г2 2а — sin 2а Wy^2‘ Sina“

я"'' II II о| Jo о , ч*- ~ 1 * " II w _ d8(2,6a-l) к 8 (0,3a+ 0,7) В середине плоского среза ттах; в углах — т = 0

r d4 ( sin 4а\ Л= 32 4“/ \ r d4 1 . sin 2а . ^=-ЗГ(“+_2~-1’ sin 2а cos2 а \ 1 з / Jx == 0,0395d4 Jy = 0,0485d4 Jx = 0,0461d4 Jy = 0,(W4 ттг d3 ( sin 4a\ Tv* = Та~>— a т— 16 sm a \ 4 / Tj/ d3 I . sin 2a ^=16 (“+—+ si n 2a cos2 a \ + з / Wx = 0,0912d3 Wy = 0,097d3 Wx = 0,0978d3 Wy = 0,098</3 <m. r«. <m. г». и « « « « II II II II II II 11 11 О О О О 8 К й Л; >: S & 2 £ ф|

63

Форма сечения Площадь сечения F Координаты крайних точек сечения

Круг со срезанными сегментами с четы- рех сторон р = — (1 _ь 12 V 3 /3 \ __ q бд/^2 xt = у± = 0,433d

'Ji 1

у 1 1 к - —X Z /

.X/ 1

> J

у! •«

Правильш угольник У ай шести- F = 0,866d2 = = 2,598Я2 чз |<м II

х_. А. _х

У

Правильш угольник У2. > яй восьми- ^1 F = 0,828d2 = = 4,828с2 d = У1 — ~2

X 1 __х

Н-у| \у2

Правильнз угольник нами % J ЫЙ МНС с п ст* ‘Тг _ <Г *1 )ГО- оро- -f-x 1 F = — па2 ctg а = = nr2 tg а = паг н = ~— 2 S1D а а 2 tg а

64

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy\ центробежный Jxy, полярный Jp и при сво бодном кручении JK t Моменты сопротивления осевые Wxt Wy; полярный Wp, и при сво- бодном кручении WK; — касательное напряжение Радиусы инерции х г F г — гУ У р

Jx = J у = 0,038с!4 Wx = Wy = 0,087</3 ix = iy = 0,234d

j -j Jx — J у — It — = 0,5413В4 = 0,06d4 K 4 к Wx = Я3 == 0.625Я3 = = 0,12</3 Wy = 0.5413Я3 = 0,06с/3 WK = 0.436F 4 z Посередине сторон ттах; в Углах ~ ’ = 0 ix = iy — 0,456В = = 0,263d

/x == Jy — = 7 _1+2/2 JVi 6 K = 0,638B4 = 0,0547d4 d2 = 0,52F 4- K 4 wx = Wy = 0,6906Я3 = = 0,1095d3 Относительно циагонали W,, = 0,638Л’ = 0,1012с/3 Уг VFK = 0,447Fy Посередине сторон ттах’ “ т = 0 ix — iy = iyi = == 0,257d

Jx=/X1=-^-(6K2-a2)= = ^(6Яа-аа) 4o ^=^,=-J-(12r2+«2)= = ^(12r’ + aa) УО 1/ 6ДЛ —aa lx ~ r 24 -l/12ra + a2 ~ V 48

65

Форма сечения Площадь сечения F Координаты крайних точек сечения

Круговое сечение с одной шпоночной канавкой F^K4-bt 4 d Xi = Уг = у

Круговое сечение

с двумя шпоночными

канавками

— 2bt

Т

d

2

d

^«2

Мостовой бык

с закруглениями

F — bh + —

b + h b /4 ! Ч

*1 = -у- = ~2 (1 + а)

= bh ~ а

h

г=т

II

ь

Оси х^—х и У — у —

главные центральные

h

^=2

а

66

Продолжение табл. 1

Моменты инерции: осевые JJу} центробежный Jxy; полярный Jp и при свободном кручении JK Моменты сопротивления: осевые Wxt Wyt полярный Wpf и при свободном кручении WK; г —• касательное напряжение Радиусы инерций

r nd* bl (d — t)* W - bt ~ W

л ' 64 4 nd* bi (d — t)2 32 4 Л ~ 32 2d. bt(d-ty « 16 _ 2d

t nd* bi(d — z)2 w ~ — О2

Л ~ 64 2 ~ nd* bt (d — i)2 " ~ 32 ' 2 1 л ~ 32 d w ~ bt ~ *)а к ~ 16 d

, bh3 Л , 3л \ Jx~ 12 V + 16“/ 1 h№ i jу = 17(1 + 0,165a8 + + Зла (0,5 + 0,212a)2] ^ = -б(Й^)|1 + 4- 0,165a8 4- 4-Зла (0,5 4-0,212а)2] %- II 11 •2^

3*

67

Эллипс

Форма

сечения

Площадь

сечения F

F = nab

Координаты

крайних точек сечения

Оси х^х и у «= у

главные центральные

а

~Ь

х± = Ъ

Vi==a

68

П родолжение табл. 1

Моменты инерции: осевые Jx, центробежный полярный и при свободном кручении JK Моменты сопротивления: осевые Wx, Wy] полярный Wp и при свободном кручении WK] т — касательное напряжение Радиусы инерции « 1/~ Jx 1х= V ~р~ ’* {«ул. гУ у F

II “ Ч „ и4, "а" я II II II || Г л>| •Ч л-1 а й я й 1g 1 » “ 00 СО и i « , “ел | ел II II + », Ьу |Ьу Лч II 1 11 II а и * “ Wx = к 0,785а2б х 4 Wy = и 0,785аб2 у 4 vv к ~ 2 По концам малой оси Мк 2^к тшах — ЙГ лб2а По концам большой оси &ттах т а <3 |<М Л |<м II II Л* .л*

/ К 3 ( П _ Jx~ Ъа \8 ’“9л/“ ~2Fa ( 8 9л2 ) лаб3 F& Jv-~8~~T Wx~-^ba — д j (для нижних волокон) , 2 1 8 \ ba21 — 1 '8 (для верхних волокон) w - каЬ2 - ^у- 8 ~ « 0,392а б2 о» ,, “leg ' ' |сч .1 е |сч II

69

Форма сечения Площадь сечения F Координаты крайних точек сечения

У

Оси X — X И —2/ — главные центральные ©•j а «1 = п> 1

ai _ а .Л ъ = «<1

70

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy, центробежный полярный Jp и при свободном кручении JK Моменты сопротивления* осевые Wx, Wy; полярный Wp и при свободном кручении WK; г — касательное напряжение Радиусы инерции { -ДТП. гУ~ у

Jx=ja8^_„_j= \16 9к2/ /»-Чй-й)= == 4Р&2 (~ — - 4 \16 9ла/ W = xmin 3 , 2/*2 4\ = ТЬа (16—э) (для нижних волокон) W = Ущ1П = -4аЬ(16—э) (для правых волокон) II S 7 jgl* to

Л = -^(а8Ь-а?Ь1)« ~ .1 а2 (а 36) 5 Л = |(«Ь3-^)~ « -J Ь* (Ъ + За) 8 Приближенные значе если отношения В : ах г тс&4гс3 .. 4Ч JK == ~~ 2 ГГ (1 а ) К П2 + 1 к a3b>— afbi «Г* $Г' II II

rr X — /' **>* 4 а « а (а -(- 3&) & Л ab3*-ax&J ^-4 Ь « »±-Ь(6 + За)8 НИЯ J и W пригодны, [ & : &! малы пЬ3п /А АЧ жк= 2 (1-а4) В конце малой полуоси Мн »г —— — ... • тах Жк ’ в конце большой полу- тшах

п При малой толщине можно принять равно- мерное распределение напряжений по сеченик т— м« 2П )

71

Форма сечения Площадь сечения F Координаты крайних точек сечения

Пара сегме боли* нт *3 •> веский 1 х} 4j II со| to 5 II II II сл| СО сл| to to| <3- >-

с X

<2 7М< -Х2

X/ Х1

> b'

' .У

Парабо полусе] X / лический гмент У\ p-bh д* л* 11 "l II JI сл| W сл| Ы> сУ сл SI w а- >• о- °*

и Я X

ЯЕ я <3

уГ

Кругов ник л ОЙ х,\ треуг *!. ОЛЬ* F = 0,215г2 ^1= 2/1 = 0,223г = 0,777г

-V

X X

Уз

Полое сечение в виде чечевицы || a | g II » |CM be ° " » |cm "° о -|- a « -f- II N II I - s J; + ‘gi* и и ^1 =

г > _ X1 _ , Xf~ X = ]/ (5+Л) (г+Ц^) Ъ + h h= —

_ ь

V У оу

72

Продолжение табл. 1

Моменты инерции: осевые Jx, Jy; центробежный Jxy; полярный Jp и при свободном кручении JK Моменты сопротивления осевые Wx, Wy, полярный Wp и при свободном кручении WK; х — касательное напряжение Радиусы инерции х ' р i 1У У

. 8 ... 12J7ia ^=175^- 175 j *’~105 “ 35 , 2 ... 3Fh2 JXi=^bh2^ — _ hb3 _ Fb2 Jy~ 30 — 20 Wx = ^bh* оо (для нижних волокон) (для верхних волокон) w hbi ^ = 15- |ео CM |1Q || II

, 4 ... 12F/i2 '‘“175**’- 175 wx , =ibh2 xmin 35 (для нижних волокон) и»» CM [lq II

=/у = 0,00755г4 JXt = 0,003г4 ^. = /„. = 0,0181^ 4, = 0,0121г4 Р7Х 4 = 0,0097г3 x8min L , =0,187r жеШ1П

•4 = Л [2a (2 + 4- cos 2a)3 sin 2a] = Fr2 = [2a (2 4“ cos 2a) *~=- «=» 3 sin 2a] Jy = л*3& (2a «==. sin 2a) = Fr2 = £_(2a-.sin2a) w „ == Jk — Х Vi 8+Л iFy = А. «1 lx —rx Г 24-cos 2a 3 sin 2« 1/1 sin 2a '« = ' У 2“"~ =

73

Форма сечения Площадь сечения F Координаты крайних точек сечения

Волне (вол hi параб Дугам X 1 •сГ стое д об о ли* и) < железо разован гескими £ - X, _ь * Ы X V + &4 V si* + g + I’0, 2 Й X "1 " ч| SI 1 "Неч1 1 см XI. ci ^1 + | II II II * J, II | •о1

/I +V <+(?)’] ж 4- 8 (26 + 5,: о Zfi)

Станд катни ребро Форм; ные, i арт! й ш 1ЫЙ про [веллер 1- на ввя» h S/i = y

с 2

2 7777b.

улы ht а приближен- и

Волнисто (волны о дугами к »е желез бразова] РУга) ю аы F = 2s(y+ЛХ) hl = h ~ т 6 «I —у 6 + 8 У1= —

х_ s_x

—< dfe X-

~ л, ’ J __ п| л 6 Г << 4*

74

Иродолжение табл. 1

Моменты инерции, осевые Jx, Jy\ центробежный полярный Jp и при свободном кручении <7К Моменты сопротивления: осевые Wx, Wy', полярный Wp и при свободном кручении WK; с — касательное напряжение Радиусы инерции

, 1280 1 8 а==-2Г’ Т — Ь^) = = (Ml — Ml'8) = 16 . , , 8 '8\ । = 1051Чй-У1) + 4-2,68 (%+ гЛ) [У — _ х h + Ъ i — ]/" ^Jx ~ х ~ г 8 (2&4-5.2Л) ~ « 1,35 X 1 / х V 8 (26 4- 5,26)

. 5 (КЬ9 , Ml, 1 Jx== 4 I 16" 1 6fcl + 4- 2 4- 3 Aij УУх h+Ъ

_6 (6-|-5)3 Jx~- 1й2' - W ~(^+5)3 х 81 > —/т

73

Форма - сечения Площадь сечения F Координаты крайних точек сечения

Стандарт катьый д ребро У ный про- вутавр на II ьо| 5г-

X п X

с

У Формулы ные, h, cj приближен- и

Сечение > дорожног (формулы женные) келезно- о рельса прибли- F » 0,238ft2 yi « 0,5А

Л %) X

j с

И

Сечение любой формы [28] Формулы могут быть использованы только для ориентировочной оценки величины мо- мента инерции и мо- мента сопротивления относительпо цент- ральной оси F — площадь внутри наружного контура сечения Аид — высота и ширина сечения s и t — периметр и тол- щина (для полого сече- ния)

w

П родолжение табл. 1

Моменты инерции: осевые Jx, Jy\ центробежный Jxy; полярный Jp и при свободном кручении JK Моменты сопротивления осевые Wx, Wy\ полярный Wp и при свободном кручении WK; т — касательное напряжение Радиусы инерции

..А (А+ 2)» Jx ~ 102 х ~ 51 -=/¥

Jx w 0,03264 Wx » 0.064А3 0,376

Для сплошного сече- ния F2h ~ 126 Для сплошного сим- метричного сечения F2 W » —— е—

Ошибка - 15%

Для полого сечения j Fh Г , 7 ~ ~бГ [х + , У(»-А)1. 1 bh у Для полого симмет- ричного сечения F Г , ^(А-А)]. + bh ]*

Ошибка ~ 25%

11

Таблица 2

Угольники равнобокие (ГОСТ 8509^—57)

b«— ширина полки;

d—.толщина полки;

R—«радиус внутреннего закругления;

г — радиус закругления полки;

J —момент инерции;

i —»радиус инерции;

«« расстояние от центра тяжести

до полки.

№ про- филя Размеры, мм Площадь профиля, см2 Вес 1 пог. м, кГ Справочные величины для осей

b d R г X —• X *0 — Х9 ?/о— У о xt — xt Ui

Jx, см4 в шах см' max ^х0» см min Jy9' см4 min 5 в

2 20 3 3,5 1,2 1,13 0,89 0,40 0,59 0,63 0,75 0,17 0,39 0,81 0,60

4 1,46 1,15 0,50 0,58 0,78 0,73 0,22 0,38 1,09 0,64

2,5 25 3 3,5 1,2 1,43 1,12 0,81 0,75 1,29 0,95 0,34 0,49 1,57 0,73

4 1,86 1,46 1,03 0,74 1.62 0,93 0,44 0,48 2,11 0,76

2,8 28 3 4 1,3 1,62 1,27 1,16 0,85 1,84 1,07 0,48 0,55 2,20 0,80

3,2 32 3 4,5 1,5 1,86 1,46 1,77 0,97 2,80 1,23 0,74 0,63 3,26 0,89

4 2,43 1.91 2,26 0,96 3,58 1,21 0,94 0,62 4,39 0,94

3,6 36 3 4,5 1,5 2,10 1,65 2,56 1,10 4,06 1,39 1,06 0,71 4,64 0,99

4 2,75 2,16 3,29 1,09 5,21 1,38 1,36 0,70 6,24 1,04

4 40 3 4 5 1,7 2,35 3,08 1,85 2,42 3,55 4,58 1,23 1,22 5,63 7,26 1,55 1,53 1,47 1,90 0,79 0,78 6,35 8,53 1,09 1,13

3 2,65 2,08 5,13 1,39 8,13 1,75 2,12 0,89 9,04 1,21

4,5 45 4 5 1,7 3,48 2,73 6,63 1,38 10,50 1,74 2,74 0,89 12,10 1,26

5 4,29 3,37 8,03 1,37 12,70 1,72 3,33 0,88 15,30 1,30

3 2,96 2,32 7,11 1,55 11,3 1,95 2,95 1,00 12,4 1,33

5 50 4 5,5 1,8 3,89 3,05 9,21 1,54 14,6 1,94 3,80 0,99 16,6 1,38

5 4,80 3,77 11,20 1,53 17,8 1,92 4,63 0,98 20,9 1,42

3,5 3,86 3,03 11,6 1,73 18,4 2,18 4,80 1,12 20,3 1,50

5,6 56 4 6 2 4,38 3,44 13,1 1,73 20,8 2,18 5,41 1,11 23,3 1,52

5 5,41 4,25 16,0 1,72 25,4 2,16 6,59 1,10 29,2 1,57

4 4,96 3,90 18,9 1,95 29,9 2,45 7,81 1,25 33,1 1,69

6,3 63 5 7 2,3 6,13 4,81 23,1 1,94 36,6 2,44 9,52 1,25 41,5 1,74

6( 7,28 5,72 27,1 1,93 42,0 2,43 11,2 1,24 50,0 1,78

4,5 6,20 4,87 29,0 2,16 46,0 2,72 12,0 1,39 51,0 1,88

5 6,86 5,38 31,9 2,16 50,7 2,72 13,2 1,39 56,7 1,90

7 70 6 8,0 2,7 8,15 6,39 37,6 2,15 59,6 2,71 15,5 1,38 68,4 1,94

7 9,42 7,39 43,0 2,14 68,2 2,69 17,8 1,37 80,1 1,99

8 10,70 8,37 48,2 2,13 76,4 2,68 20,0 1,37 91,9 2,02

5 7,39 5,80 39,5 2,31 62,6 2,91 16,4 1,49 69,6 2,02

6 8,78 6,89 46,6 2,30 73,9 2,90 19,3 1,48 83,9 2,06