Текст

УДКB.Л. Безбородое, В.И. Белап, П.П. Мешков, Е.Г. Нерадовский,C.А. ПетуховСУХИЕ СМЕСИ В СОВРЕМЕННОМ СТРОИТЕЛЬСТВЕ. Под

редакцией д.т.н. профессора В.И. Белана. - Новосибирск: 1998.В книге приводится широкая номенклатура и дается подробная

техническая характеристика сухих смесей, излагается процесс их

производства. Большое внимание уделяется оптимизации состава,

структуры и технологии рассматриваемых материалов на основе

сухих смесей.Рецензенты:- доктор А. Лутц (Германия);- В.М. Хрулев, - завкафедрой теплоизоляционныхи полимерных материалов, д.т.н. профессор (НГАСУ)Новосибирский государственный© архитектурно-строительный

университет, 1998

ПРЕДИСЛОВИЕВ настоящих условиях, как показывает зарубежный опыт исследо¬

вания и производственное опробирование, в т.ч. и работы отечествен¬

ных производителей, на строительных объектах следует отдавать

предпочтение использованию сухих смесей.Заводы по производству сухих смесей должны заменить бетонора¬

створные узлы, имеющие, как правило, устаревшее оборудование.В Германии, Франции, Финляндии, Италии и ряде других стран

применяют в строительстве до 90% составов из сухих смесей.Сухие смеси позволяют выводить строительные технологии на ка¬

чественно более высокий уровень - это и культура производства, и

уменьшение потерь при производстве, а также множество других по¬

ложительных моментов, на которых остановимся ниже. Если предпо¬

ложить, что объем строительства и ремонта останется на том же уров¬

не, что и в начале 90-х годов, то потребность в сухих смесях может

составить около 9...11 млн. т.На наш взгляд необходимо отметить те преимущества и выгоды,

которые приносят от внедрения сухие смеси:- повысить производительность труда рабочих на 50...60% благо¬

даря возможности широкого использования механизмов;- улучшить качество строительных работ;- снизить потери до 10% за счет мелкой фасовки сухих смесей;- на основе сухих смесей выпускать принципиально новые строи¬

тельные материалы (наливные полы и т.п.);- создавать экологически чистое производство;- сократить транспортные расходы за счет уменьшения объема

перевозок, так как вода будет использоваться на месте, исполь¬

зования местного сырья (шлаков, гипса, отходов производства),

оборудовния для производства сухих смесей и отходов произ¬

водства, запуска производства по выпуску комплексных хими¬

ческих добавок для повышения технических характеристик са¬

мих смесей, растворов i бетонов.Авторами рассмотрены вопросы, относящиеся к составу, структуре

и свойствам, описываются исходные сырьевые материалы, а также

наиболее распространенное технологическое оборудование при про¬

изводстве сухих смесей.В книге приводятся не только традиционные материалы, которые

получили широкое применение в строительстве как за рубежом, так и

в России и СНГ, но и новые малоизвестные, полученные на основании

научных разработок и производственного опыта и рекомендованные к

массовому изготовлению и применению.Настоящая книга является по существу первой попыткой обобще¬

ния результатов достижения зарубежных ученых и производителей, а

также российских предпринимателей в производстве сухих смесей.Авторы надеются, что книга поможет инженерно - техническим

работникам, а также самим исполнителям в решении проблемы вне¬

дрения новых технологий в строительстве на основе использования

сухих строительных смесей.Авторы будут признательны читателям за замечания и пожелания,

направленные на дальнейшее совершенствование данной книги.Авторы выражают глубокую благодарность за ценные советы и за¬

мечания при рецензировании настоящей работы доктору А. Лутцу, за

помощь в подговке книги к.т.н А.Ю. Паничеву, а также за поддержку

в издании данной работы фирмам из Германии: Ваккер - Хеми, Байер

и коллективу кафедры теплоизоляционных и полимерных материалов

Новосибирского государственного архитектурно - строительного ни-

верситета и лично зав. кафедрой, докт. техн. наук, профессору В.М.

Хрулеву.4

ВВЕДЕНИЕВ последние годы строительная промышленность претерпела из¬

менения, обусловленные необходимостью сокращать сроки и стои¬

мость работ, внедрять новые технологии и материалы для упрощения

и повышения производительности труда. Эти же тенденции определя¬

ли и развитие промышленности минеральных стройматериалов, кото¬

рая с 1970-х годов начала последовательную разработку и выпуск мо¬

дифицированных сухих смесей и растворов.Целями технологий с применением сухих смесей являются:1) высокий уровень качества и его стабильность;2) легкая переработка продуктов при высокой производительнос¬

ти труда;3) оптимизация затрат на транспортировку и использование

стройматериалов;4) достижения свойств продукции, согласованных с методами

строительных работ и требованиям к готовым объектам.Для реализации этих целей производители сухих смесей должны

рассматривать в тесной связи как способы усовершенствования техно¬

логии, так и вопросы поставок сырья и технологического состояния

оборудования. Они проводят много мероприятий по обеспечению це¬

ленаправленного сбыта своей продукции [1].Кроме того, с помощью данного пособия мы хотим всем интере¬

сующимся технологам, строителям и коммерсантам дать информаци¬

онный материал по характеристикам и возможностям применения от¬

делочных материалов на основе дисперсионных порошков Виннапас.5

1. Развитие производства сухих строительных

смесей и растворов в России, СНГ и за рубежомЦелесообразность использования сухих смесей, как материала

полной заводской готовности, подтверждена зарубежной и отечест¬

венной практикой строительства.В нашей стране производство и применение модифицированных

сухих смесей в строительстве только начинает развиваться, о чем сви¬

детельствует низкий объем потребления смеси на душу населения, со¬

ставляющий менее 2 кг/чел. в год, что значительно меньше, чем в пе¬

редовых западных странах (в Германии - около 30 кг/чел., в Финлян¬

дии и Швеции - около 20 кг/чел., в Венгрии и Польше - 23 кг/чел.).

Большая часть применяемых в России модифицированных сухих сме¬

сей поставляется в готовом виде из-за рубежа.Ведущим предприятием данной специализации является производ¬

ственный комплекс в городе Москве, производящий в настоящее вре¬

мя 52 вида смесей и 250 оттенков цветовой гаммы в объеме 100 тыс. т

смесей в год. Кроме этого, в России эксплуатируются порядка 10 за¬

водов на зарубежном оборудовании с производительностью 10 ... 50

тыс. т смесей в год. Лидером в СНГ по выпуску модифицированных

сухих смесей стала Республика Беларусь.В Новосибирской области на базе цементного завода в г. Искитиме

создано промышленное акционерное общество АО “Стройсмесь” с

целью организации участка по производству сухих строительных сме¬

сей и растворов. Сейчас в полуручном варианте выпускаются жесткие

смеси М 100, 200, 300 в объеме 10...20 тонн в месяц, пользующиеся

повышенным спросом у потребителей - строительных организаций

области.Область применения сухих смесей обширна: выполнение бетон¬

ных, штукатурных, кладочных, плиточных работ, устройство покры¬

тий полов, заделка стыков. Кроме этого, предусматривается выпуск

сухих смесей для малярных, декоративных и облицовочных работ, при

чем для декоративных покрытий сухие смеси будут выпускаться с бо¬

гатой палитрой цветов, в том числе на пигментах фирмы Bayer и дру¬

гих фирм.Сухие смеси, по сравнению с товарными, растворными и бетонны¬

ми, имеют ряд преимуществ:- выполнение минимума доводочных технологических операций

для перевода сухих смесей в рабочее состояние (затворение во¬

дой);6

- экономия дорогостоящего цемента (на 10-15%) за счет пласти¬

фикации и водоудерживания приготовленных растворов;- использование как при минусовых, так и при положительных

температурах, что особенно актуально для сибирского региона;- снижение отходов растворов на 5-7% в результате порционного

приготовления;- стабильность составов сухих смесей в результате точной дози¬

ровки компонентов п их эффективного смешения;- повышение производительности труда строителей на 20-25%,

благодаря улучшению пластических свойств приготовленных

растворов;- снижение транспортных расходов на 15%;- повышение качества строительных работ при одновременном

снижении трудоемкости строительных технологических про¬

цессов.Совместно с лабораториями цементного завода, "Сибакадемстроя"

и лаборатории кафедры строительных материалов и специальных тех¬

нологий НГАСУ проведены испытания и опытное промышленное из¬

готовление жестких цементных растворов М -100, М - 200, М - 300 с

использованием автомобиля "Миксер" для смешивания компонентов,

изучены возможности затаривания смесей в мешки МКР - весом 1000

кг, бумажные - весом 50 кг.Предлагаемые сухие смеси конкурентоспособны, имеют европей¬

ский уровень качества при значительно более низких ценах, гаранти¬

руют высокое качество строительства, чем и привлекают потребите¬

лей.В настоящее время готова первая очередь проектно-сметной доку¬

ментации строительства участка сухих смесей, ведутся строительные

работы. Параллельно планируется произвести и реализовать продук¬

цию в объеме 4000 тонн, а в 1998 году - 12000 тонн (или 1000 тонн) в

месяц [2].Немецкая фирма “WACKER”, являющаяся ведущей в мире по про¬

изводству полимеров Виннапас, диспергирующих порошков, оказала

и оказывает значительную помощь в передаче богатой научной базы

по составам и производству сухих смесей. С 1996 года на Кузбасской

ярмарке были заключены договора на развитие нового направления -

сухие строительные полуфабрикаты. Данная фирма является также

основным поставщиком полимеров, при наличии которых у строи¬

тельных сухих смесей и растворов появляются особые свойства, по¬

зволяющие коренным образом менять технологию строительных ра¬7

бот, увеличивать прочность и производительность труда с повышени¬

ем культуры производства.В настоящее время сухие строительные растворы в Новосибирске

производят следующие фирмы: ЗАО “Стройсмесь”, ОАО

“Предприятие отделочных материалов”, ЗАО “ЖБИ-4 САС”, ООО

“Геркулес и К0”.Основными поставщиками импортной продукции по новосибир¬

скому региону являются фирмы: “Ланселот”, “Элко”, “Мастер Класс”,

“Бинелли”, “Атлас” и т.д.Применение полимеров фирмы “WACKER” в растворах и смесях

позволяет придать новой продукции следующие свойства:- хорошую адгезию и эластичность;- такие специальные свойства, как фиксирующие или разжижаю¬

щие, водоудерживающие, гидрофобные и т.д.;- морозоустойчивость при транспортировке и хранении в сухом

виде;- простота упаковки продукции и утилизации тары.2. Общие сведения о технологии производства

сухих смесей и растворов2.1. Виды сухих смесей и растворовАссортимент сухих строительных смесей, выпускаемых предпри¬

ятиями г. Новосибирска, довольно обширен и представлен следующи¬

ми видами которые можно разделить на:- строительные (пескобетоны М 100, 200, 300; кладочные М

75,50 ; штукатурные М 25, 10);- клеевые (для наклейки кафеля, мрамора, гранита, ПСБС, кир¬

пича, ячеистых бетонов);- декоративные (цветные фасадные водостойкие, фуговочные,

для заделки швов кафельной плитки; обычные и цветные шпак¬

левки);- специальные (огнезащитные составы ОПВ-1, теплые штукатур¬

ки и кладочные растворы с заполнителем (вермикулитом);- наливные (самовыравнивающиеся, с водоудерживающими, во¬

доотталкивающими свойствами); герматизирующие шламы.По приданию свойств сухие смеси можно разделить на классы по

видам добавок:- обычные растворы (глины, ЛСТМ и т.д.);- с полимерами Виннапас ;8

- с диспергируемыми порошками на основе КМЦ по технологии

ИХТИМС ;- с целлюлозными продуктами Габроза X 220.Обычные строительные растворы выполнены согласно ГОСТ

280 J3-89 с применением ЛСТМ - 2 (ГОСТ 13-287), цементной пыли и

отходов производства мукомольной и текстильном промышленности.

Подбор дешевых высокоэффективных пластифицирующих добавок на

данный период является одной из важнейшей задачи с целью получе¬

ния более дешевых строительных смесей, пользующихся большим

спросом у строителен.Решающий технологический прогресс во многих областях строи¬

тельной индустрии принесли этиленсодержащие порошки Виннапас,

выпускаемые с 1957 года и используемые в производстве сухих строи¬

тельных смесей, способствующие улучшению их качества.В направлении получения диспергируемых порошков из КМЦ ве¬

дутся работы Российскими учеными института Химии твердого тела.

Ломоновский О.И. и его коллеги разработали близкие технологии по¬

лучения диспергируемых материалов по так называемому материало-

ведческому направлению. Физико-химический смысл процесса заклю¬

чается в механической обработке смеси двух твердых веществ, при

которой одно вещество распространяется на поверхности другого ве¬

щества и образует оболочковый композит. Диспергируемые порошки

были получены путем обработки кальцита слоем карбоксилитилцел-

люлозы.Одним из близких по свойствам порошкам является производст¬

венная целлюлоза Габроза X 220, предлагаемая Нидерландской фир¬

мой АКЗО КемиКЛЗ Интернейшнл и используемая для штукатурных

растворов и наполнителей строительного гипса.Очень интересными разработками ЗАО “Стройсмесь” являются те¬

плые растворы с наполнителем вспученного вермикулита, производ¬

ство по выпуску которого начат с декабря 1997 г.2.2. Требования, предъявляемые к сухим смесямСтандарт (ГОСТ 28013-89) распространяется на растворы строи¬

тельные, применяемые для каменных кладок, облицовочных и штука¬

турных работ в различных эксплуатационных условиях [3].Стандарт устанавливает технические требования к растворам

строительным и материалам для их приготовления.1. Растворы строительные подразделяют по виду вяжущих на про¬

стые с использованием одного вида вяжущего (цемент, известь, гипс и9

др.) и сложные с использованием смешанных вяжущих (цементно-

известковые, известково-зольные, известково-гипсовые и др. ).Основными показателями качества растворной смеси являются:

подвижность, водоудерживающая способность, расслаиваемость,

средняя плотность.В зависимости от подвижности растворные смеси подразделяют на

марки: Пк4, Пк8, Пк12 и Пк 14.Водоудерживающая способность свежеприготовленной раствор¬

ной смеси, определяемая в лабораторных условиях, должна быть не

менее:- 90% - для растворных смесей, приготовляемых в зимних усло¬

виях;- 95% - для растворных смесей, приготовляемых в летних усло¬

виях.Водоудерживающая способность растворной смеси, определяемая

на месте производства работ, должна быть не менее 75% водоудержп-

вающей способности, установленной в лабораторных условиях.Расслаиваемость свежеприготовленной растворной смеси должна

быть не более 10%.Отклонение средней плотности растворной смеси в сторону увели¬

чения допускается не более 10% от установленной проектом. При

применении воздухововлекающнх добавок снижение плотности не

должно превышать 6%.Составы растворных смесей должны подбираться таким образом,

чтобы обеспечить получение растворных смесей с заданными свойст¬

вами при наименьшем расходе вяжушего.Сухие растворные смеси, изготовленные в заводских условиях,

должны быть с влажностью не более 0,1 % по массе.При приготовлении растворных смесей дозирование вяжущих и

заполнителей должно производиться по массе, а воды и добавок в

жидком виде - по массе или по объему и корректироваться при изме¬

нении свойств, входящих в состав растворной смеси материалов. По¬

грешность дозирования не должна превышать:+ 2% - для вяжущих, воды, сухих добавок, рабочего раствора жид¬

ких добавок;+ 2,5% - для заполнителей.Дозировочные устройства должны отвечать требованиям ГОСТ

10223. Температура растворов, применяемых в зимний период, долж¬

на быть не менее 5иС. Вода для затворения растворов должна иметь

температуру не более 80°С, а с добавками полимеров и метил целлю¬10

лозы - не более 70 "С.Растворные смеси должны приготовляться в смесителях циклично¬

го или непрерывного типа, гравитационного или принудительного

действия.Основными показателями качества раствора являются: прочность

при сжатии, морозостойкость, средняя плотность.Прочность раствора характеризуют марками по прочности на осе¬

вое сжатие в возрасте 28 суток. Марку прочности раствора на осевое

сжатие назначают и контролируют во всех случаях. Для раствора ус¬

тановлены следующие марки по прочности при сжатии: М 4, М 10, М

25, М 50. М 75. М 100, М 150. М 200.Для растворов, подвергающихся попеременному замораживанию и

оттаиванию, в увлажненном состоянии в конструкциях зданий и со¬

оружений назначают и контролируют марки по морозостойкости: F

10, F 15, F 25, F 35, F 50, F 75, F 100. Растворы должны удовлетворять

требованиям по морозостойкости, установленным проектом.По средней плотности растворы подразделяют на: тяжелые (со

средней плотностью 1500 кг/м1 и более), легкие (со средней плотно¬

стью менее 1500 кг/м3’. Отклонение средней плотности раствора до¬

пускается не более 10% от проектного.2. Материалы, применяемые для приготовления растворных сме¬

сей, должны удовлетворять техническим требованиям настоящего

стандарта.Цемент для приготовления растворных смесей должен удовлетво¬

рять требованиям ГОСТ 25328 или ГОСТ 10178, известь - ГОСТ 9179,

гипс - ГОСТ 125, песок - ГОСТ 8736, песок из шлаков тепловых элек¬

тростанций - ГОСТ 26644, зола - унос - ГОСТ 25818, зола гидроудале¬

ния ТУ 34-31-16502. вода для затворения расгворных смесей и приго¬

товления добавок ГОСТ 23732, шлак адменный ГОСТ 3476.В зависимости от вида и нашачения строительных растворов сле¬

дует применять различные виды заполнителя. Влажность заполните¬

лей и температуру смеси определяют при подборе н корректировке

составаВ качестве заполнителя в штукатурных растворах следует приме¬

нять песок для строительных работ с модулем крупности от 1 до 2.

Содержание зерен размером свыше 2,5 мм в песках, применяемых в

штукатурных растворах, не допускается. В растворах для отделочного

слоя не допускается наличие зерен песка крупностью свыше 1,25 мм.Песок и зола, применяемые для приготовления раствора, не долж¬

ны содержать смерзшихся комьев размером более I см, а также льда.II

При подогреве песка его температура должна быть не выше 60°С.Для легких растворов в качестве заполнителя следует применять

пористые вспученные пески (вермнкулитовые, перлитовые, керамзи¬

товые, шунгизитовые, из шлаковой пемзы, аглопоритовые, золу-унос,

зольный компонент золы гидроудаления золошлаковой смеси).Для декоративных растворов могут применяться различные запол¬

нители, напрммер, мытые кварцевые пески и крошка дробленых гор¬

ных пород (гранитная, мраморная, керамическая, угольная, пластмас¬

совая) крупностью зерен не более 2,5 мм. Для цветных штукатурок,

используемых на фасадах, в интерьерах, допускается применять гра¬

нитную, стеклянную, керамическую, угольную, сланцевую, пластмас¬

совую крошку размером частиц 2...5 мм.Для приготовления цветных цементно-песчаных штукатурных рас¬

творов следует применять цветные цементы по ГОСТ 15825, природ¬

ные или искусственные пигменты по ГОСТ 8135, ГОСТ 18172, ГОСТ

12966.Для получения подвижных и нерасслапваемых растворных смесей,

а также для ускорения роста прочности раствора, повышения морозо¬

стойкости и др.. в их состав должны вводиться различные виды доба¬

вок и комплексы на их основе.Выбор их должен производиться в зависимости от требуемых про¬

ектных характеристик растворных смесей. Химические добавки не

должны вызывать вредных последствий в период эксплуатации зданий

(разрушения материалов, коррозии арматуры, высолов и т.п.). Количе¬

ство добавки устанавливают опытными замесами в лабораториях.2.3. Способы производстваВ зависимости от назначения растворных смесей и рецептур изго¬

товление их осуществляется в заводских условиях с использованием

комплекса оборудования, которыми оснащены бетонорастворные уз¬

лы. Технология производства сухих смесей складывается из следую¬

щих технологических операции: поступаемын с карьера песок или

гравийно-песчаная смесь подвергается тепловой обработке в сушиль¬

ных агрегатах, где их влажность доводят до 0,5%, затем производят

рассев на ситах до нужных фракций. Просеянный песок после дозиро¬

вания направляется в смеситель принудительного действия. В этот же

смеситель загружают и другие компоненты в необходимом количест¬

ве. Компоненты дозируют по массе с помощью весовых дозаторов.

Отдозированные материалы перемешивают до получения однородной

массы. Полученную смесь затаривают в емкости, необходимые для

реализации и подают на склад готовой продукции. Если затаривание12

не предусмотрено, то смесь сразу поступает в бункер склада готовой

продукции. Такая технологическая схема получения сухих смесей

осуществляется при применении песков мелкой и очень мелкой фрак¬

ции.При использовании песков средних фракций, а возможно и круп¬

ных, их необходимо дополнительно измельчать как самостоятельно,

так и совместно с цементным клинкером или готовым цементом. По¬

следующие технологические операции те же, что и при использовании

мелких песков.Смеси хранят в сухом месте, а модифицированные полимерами

при температуре не выше 40°С.Схема технологии производства данного продукта приведена на

рис. 1.Рис. 1. Схема приготовления сухой смеси:1 - силос цемента; 2, 4, 6 - шнековые питатели; 3 - элеватор; 5 -

расходный бункер; 7, 20, 23 - дозатор; 8 - смеситель непрерывного

действия; 9 - склад песка; 10 - ленточный конвейер; 11 - сушильный

барабан; 12 - бункер накопитель; 13 - грохот; 14 - емкость с отходами

песка; 15 - элеватор; 16 - сито - бурат для песка; 17, 18 - расходные

бункера песка разных фракций; 19 - ленточный питатель; 21 - допол¬

нительный питатель; 22 - емкость добавок.13

2.4. Область примененияОбласть применения выпускаемого ассортимента сухих строитель¬

ных смесей представлена в табл. 1.Таблица 1Ассортимент сухих строительных смесей№п/пТип смесиНазначение смесиПримечаниеI2341.Смеси мон¬

тажные

М 200

М 150

М 100

М 200 М М

150 М М 100

МПрименяются для производства

монтажных и кладочных раство¬

ров при положительных темпера¬

турах окружающей среды. То же,

при отрицательных температурах

воздуха.Рецепты составле¬

ны на основе ПЦ-

400 (цементно¬

песчаные)2.смеси сухие

специа¬

лизированные

ПБ- 200 ПБ-

300ПБ - 200 М

ПБ- 300 МПескобетоныпри положительных температурах

воздухапри отрицательных температурах

воздухацементно-песчаные3.смесь сухаяштукатурная(бездобавочная)Для отделки поверхностей в заво¬

дских условияхцемент! ю-песчаные4.смеси штука¬

турные с раз¬

личными ви¬

дами добавокПри производстве внутренних и

наружных штукатурных работ

вручнуюцементно-песчаные

и цементно-извест¬

ково-песчаные5.смеси штука¬

турныеДля устройства стяжки пола

вручнуюцементно-песчаные6.смеси сухиеДля укладки плиткицементно-песчаные14

12п!3эодолжение табл. 1

47.смеси сухие

штукатурные

изо¬

ляционныеДля штукатурных работ вручную

на мокрых и засоленных стенахцементно-песчаные8.смесь сухаяштукатурнаяремонтнаяДля производства штукатурных

ремонтных работ на слабом осно¬

ваниицеме! ггно-песчан ые9.смеси сухиештукатурныедекоративныеДля производства отделочных

фасадных и внутренних работ в

ручнуюцементно-известково-пес-чаные10.смесь сухаяштукатурнаяфуговочнаяДля заделки стыков при укладке

плиткицементно-песчанаяII.смеси сухие

шпаклевоч¬

ныеДля ремонта штукатурки, пане¬

лей, стеновой кладкицемент! юсодержа-

щая; на основе гип¬

сового вяжущего;

гипсомеловая3. Материалы для сухих смесей и растворовСырьевые материалы, применяемые для производства сухих сме¬

сей и растворов, взяты у поставщиков сырья, территориально примы¬

кающих к Новосибирску, входящих в один крупный производствен¬

ный регион. В данном случае идет речь о крупнейшем на востоке

страны Чернореченском цементном заводе, Искитимском известковом

и местных песчаных карьерах. В качестве полимеров для улучшения

физико-технических свойств использовались компоненты фирмы Вак-

кер - Хеми и метилцеллюлозы фирмы Bayer, поставляемые из ФРГ.3.1. Цементный клинкер и цементыДля получения сухих смесей и растворов предусматривается при¬

менение цементного клинкера или цементов Чернореченского це¬

ментного завода. При применении цементного клинкера предусматри¬

вается совместный помол с песком в шаровых мельницах с после¬

дующим смешанием их с наполнителями и присадками. В качестве

цемента использовался портландцемент марки 400 с добавкой Кузнец¬

кого граншлака до 20% по массе, который характеризуется следую¬

щим химическим валовым составом (табл. 2).15

Таблица 2Химический состав портландцемента НаименованиеСодержание, по массе на сухоеSi О-,AU03Fe203СаОMgOSOtППЧерноречен¬

ский портлан¬

дцемент22,036,783,2459,772,882,621,64Примечание. В клинкере содержится 2,93 R2O.Минералогический состав клинкера представлен минералами в%

по массе: C3S - 57...62; C2S - I5..17; С3А=8,5...9,5; C4AF=11... 14; СаО

свободный до 1%; FeO-до 0,2%. Удельная поверхность составляет

3330 см"/г, что соответ-ствует требованиям ГОСТ.По минералогическому составу Чернореченский портландцемент

(ПД 400 - Д 20) является алитовым с большим содержанием

C3A+C4AF, т.е. высо-коэкзотермичным..3.2. ГипсНаучно-производственное предприятие “Гипс” на данный момент

выпускает гипс строительный двух марок ГЗ и Г4, имеющий проч¬

ность при сжатии соответственно 3 и 4 МПа, а прочность на изгиб 2

МПа. По тонкости помола гипс строительный относится к среднему

помолу (остаток на сите 02 составляет до 14%), а по срокам схватыва¬

ния к нормальнотвердеющему: начало схватывания через 6 минут и

конец - не позднее 30 мин.Применение строительного гипса в производстве гипсопесчаных

растворов позволяет улучшить технологические свойства. Но адгези¬

онная связь с основой улучшается благодаря введения в смеси диспер¬

сионных порошков Виннапас; в чистом виде прикрепление гипсоизве¬

стковых растворов к основам затруднительно.3.3. Кварцевый песокПесок используется нескольких месторождений: речной - Обского

карьера, карьера “Криводановскин” и песчано-гравийная смесь Чер-

нореченского завода.Испытание физико-технических свойств песка проводилось в соот¬

ветствии с требованиями ГОСТов 8736-93. Кроме того, по методу

Рутковского в кварцевом песке было определено содержание глини¬

стых включений. Этот метод оснОван на способности глинистых час¬

тиц набухать в воде и на различной скорости падения частиц в воде в

зависимости от их размера.16

По гранулометрическому составу песок относится к пескам мелкой

группы. Зерновой состав песков следующий [табл. 3].Таблица 3 Зерновой состав песков НаименованиепесковОстаток па ситах в%52.51.250.630,3150.16<0,161. Обской2.0-2.51.5-4.04.0-5.013.5-4.547.5-5229.0-302,5-3.52. Карьер

"Крииодаиовский"0,1-3.50.2-8.00,2-5.01.9-2021.5-46,517,5-65,44,5-22.53. Гравийно-

песчапая смесь17,0-21,03.6-12.43.6-10.211,8-22.339.6-55,016.0-26.00,4-0.8По внешнему виду песок мелкозернистый, светло-серого цвета со

слабым желтоватым оттенком. Под микроскопом видны зерна кварца

с окатанной поверхностью, полевого шпата, кальцита и небольшого

количества илистых и глинистых агрегатов (2,5...3,5%).Калориметрическая анализ на содержание в песках органических

примесей показал пригодность их для применения в растворах.3.4. ВермикулитВспученный вермикулит, используемый для приготовления строи¬

тельных растворов, прошводнтся из природного материала

(вермикулита), содержащего кремнезем, окись магния и др. при тем¬

пературе 900 - 1000°СВажнейшими особенностями вспученного вермикулита является

низкая насыпная плотность и высокие тепло - и звукоизоляционные

свойстваИспользование вспученного вермикулита в цементном растворе

оказывает положительное влияние на коррозионную стойкость и тре-

щиностойкость цементного камня в условиях перекристаллизации но¬

вообразований и воздействия агрессивных вод. Кроме того, гидро¬

фильные частицы вспученного вермикулита обладают свойствами

твердой смазки за счет скольжения их микропласт ш, что способству¬

ет снижению гидродинамических сопротивлений.На основе вермикулита была получена смесь с цементом (ПЦ 400),

которая может быть использована для строительных растворов, у ко¬

торой предел прочности при сжатии, в зависимости от грансостава

вермикулитового песка, составляет от 9,5 до 11 МПа. Введение до¬

полнительного количества гранулированного шлака или золы не дает

существенных результатов (7,5...9,5 МПа). Кроме того, были получе¬

ны штукатурные растворы с плотностью 500...600 кг/м3 и прочностью17

при сжатии 1... 1,5 МПа. Слой такого раствора толщиной 20 мм экви¬

валентен по тепловому сопротивлению кирпичной стене толщиной

150 мм.3.5. ПолимерыВпервые было обнаружено, что при введении в минеральные вя¬

жущие вещества некоторых природных органических продуктов они

приобретают большую прочность. В 1932 году описано применение

химически синтезированного полимерного термопластичного латекса

для модификации цементных растворов и бетонов. Водные дисперсии

добавлялись на стройках при замесе строительных растворов с водой.Применение в достаточных объемах порошкообразных термопла¬

стических полимеров, так называемых дисперсионных порошков, на¬

чалось в 60-х годах. Виннапас - это товарная марка термопластичных

полимеров фирмы Ваккер-Хеми.В настоящее время Новосибирская фирма “Стройсмесь” является

потребителем данного материала при производстве сухих смесей.Фирма Ваккер-Хеми производит и поставляет сополнмерные дис-

пер-сионные порошки на основе винилацетата, этилена, винилхлори-

да, виниллаурата, акрилата и других мономеров с температурой плен-

кообразования около 0°С, а также модифицированные силанами по¬

рошки для повышенного гидрофобного эффекта.3.6. ПигментыПигменты - порошкообразные красящие материалы, способные в

смеси с жидким связующим образовывать красочные составы и в то

же время не растворяться в связующем. От них зависит не только

цвет, но и долговечность покрытия. Подобно заполнителю в строи¬

тельных растворов и бетонах, пигмент уменьшает усадочные дефор¬

мации пленочного покрытия при ее твердении (“высыхании”). Искус¬

ственные пигменты с большой красящей способностью разбавляют

белым тонкодисперсным наполнителем, что удешевляет красочный

состав. Наполнители: мел, молотый известняк или гипс, тальк, не

снижающие атмосферостойкости покрытия. Искусственные мине¬

ральные пигменты получают путем термической обработки минераль¬

ного сырья. Для получения природных минеральных пигментов про¬

изводят механическую обработку природных материалов: помол, про¬

сев или отмучивание. Пигменты выпускают как в сухом порошкооб¬

разном состоянии, так и в виде паст - концентратов, эмульсий и мик¬

рокапсул. Запрещено применение токсичных пигментов, содержащих

в своем составе, например, свинец.18

На качество покрытия и его основные свойства также влияет дис¬

персность пигмента: чем тоньше частицы, тем выше укрывистость и

красящая способность. Полидисперсный состав пигмента позволяет

получить плотное покрытие при минимальном расходе связующего.Пигменты, применяемые в фасадах зданий, должны обладать све-

то-, водо- и щелочестойкостью. Они могут быть составным компонен¬

том для белых портландцементов. Для серых портландцементов пиг¬

менты, как правило, не применяются.Одним из ведущих зарубежных поставщиков пигментов для сухих

строительных смесей является фирма Bayer (Германия).4. Сухие смеси в строительном производстве

(рецепты)4.1. Отделочные материалыВ качестве отделочных материалов для производства строительных

работ в России и на стройках Новосибирской области применяются

материалы на основе сухих смесей с введением в их состав полимер¬

ных композиций, повышающих физико - технические свойства покры¬

тий. К таким отделочным материалам можно отнести различного рода

жесткие сухие строительные смеси, шпаклевки, фасадные смеси, гер¬

метизирующие шламы.1. Сухие строительные смеси (жесткие) состоят из следующих

компонентов:- раствор М - 100 - раствор М - 200цемент - 260...300 кг, цемент - 470...560 кг,

песок - 1420... 1600 кг, песок - 1270... 1400 кг,ЛСТМ-2 - 0,2...0,5% от Ц, ЛСТМ-2 - 0,2...0,5% от Ц,

вода вода- раствор М - 300

цемент - 590...670 кг,

песок - 1245... 1280 кг,ЛСТМ-2 - 0,2...0,5% от Ц,

водаНормы расхода материалов составлены с учетом следующих их

характеристик и требований ГОСТ 28013 - 89.При производстве сухих смесей возможно применение шлакопорт-

ланд-цемента и портландцемента М 400, удовлетворяющих требова¬

ниям ГОСТа 10178 - 85.19

Песок - можно использовать как речной, так и намывной (из рассе¬

ва песчано - гравийных смесей) фракции 0-5 мм с влажностью 0,5% и

модулем крупности от 1,4 до 1,6 (ГОСТ 8736 - 85). Если влажность

песка выше, то в этом случае предусматривается его подсушка.Добавка J1CTM - 2 (суперпластифнкатор) применяется в сухом ви¬

де (ТУ 13-04-600-81).На месте производства работ сухая смесь затворяется в воде.

Приведенные составы можно применять в качестве отделочных и

штукатурных для внутренннх и наружных частей зданий.2. Для выравнивания стен, потолков целесообразно применение

шпатлевочных масс на различных вяжущих веществах:- гипсовая для внутренних работ

гипс строительный,мел МТД - 2,кальцит,известь,полимер Виннапас LL 5820;- цементная для наружных работ:

мел МТД - 2,кальцит,цемент ПЦ - 400,полимер Виннапас LL 5820 или RI 551 Z.В данных составах расход материалов может изменяться в зависи¬

мости от качества и состава (минералогического, гранулометрическо¬

го и т.п).Все применяемые материалы должны удовлетворять требованиям

ГОСТ.Полимерное вяжущее - дисперсионный порошок Виннапас.Сухие строительные смеси данных рецептур соответствуют требо¬

ваниям ГОСТ 28013 - 89.Кроме того, из сухих строительных смесей можно изготавливать

методом прессования облицовочные плитки малой и большой размер¬

ности. Причем, для повышения декоративности таких материалов, це¬

лесообразно введение гидрофобизирующнх полимеров Виннапас и

пигментов фирмы Bayer.Для декорирования пешеходных дорожек, площадей перед офиса¬

ми и в других общественных местах возможно применение пескобе-

тонов марки М 300, в состав которых для повышения цветности вво¬

дят пигменты, обладающие водо - и щелочестойкостью, а также изго¬

товление плит (плиток) различной конфигурации (рис. 2).20

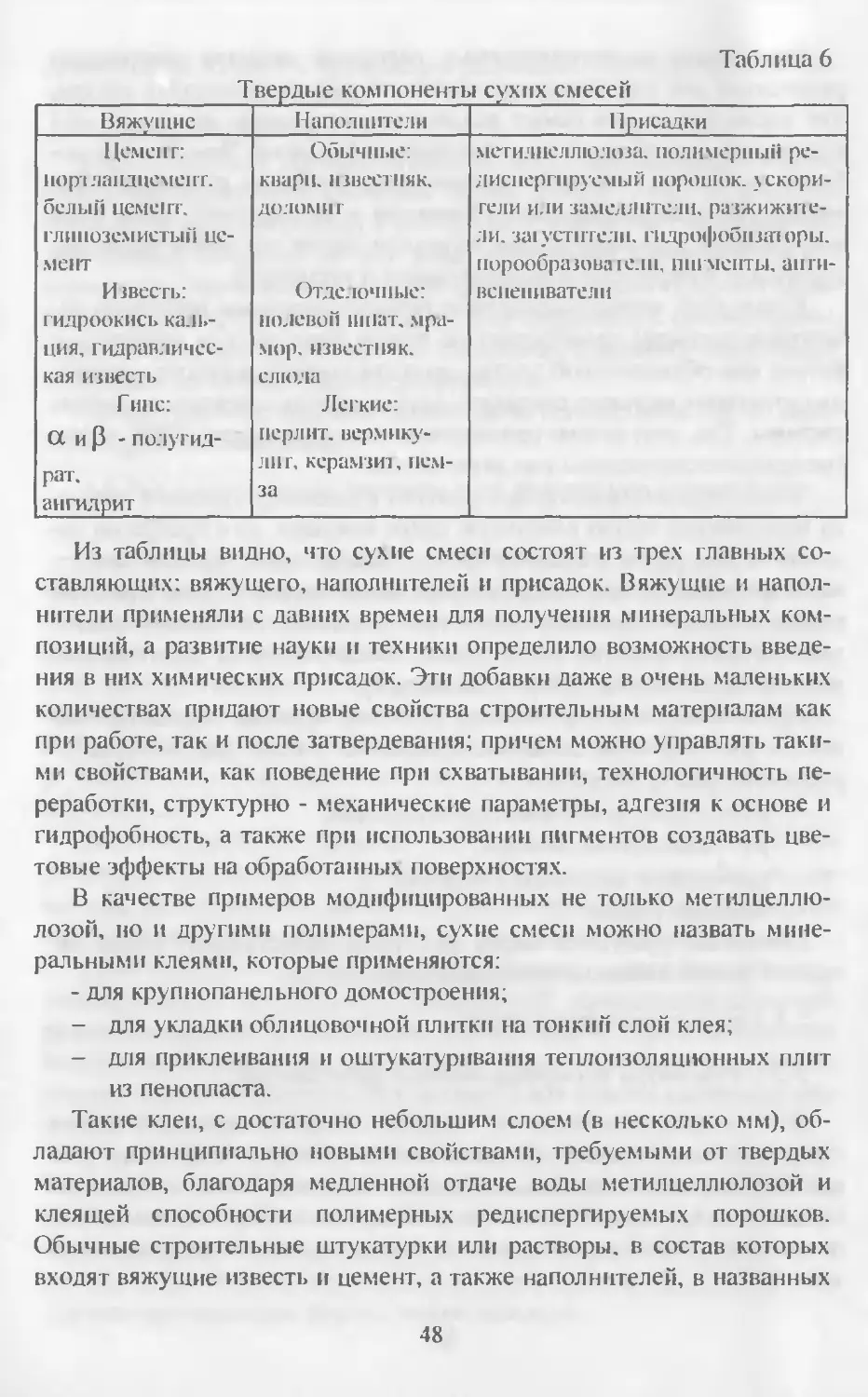

РИС. 10. Порошковые строительные клеи

во внутренней облицовкеРИС. 11. Порошковые клеи для

теплоизоляции

РИС. 12. Вариант отделки фасадными

красками и штукатурками

3. Для производства внутренних работ по облицовке стен керами¬

ческими плитками широкое применение находит плиточный клей, ве¬

щественный состав которых представлен в виде:кварцевый песок (фр. 0,1....0,4 мм;,кварцевый песок (фр. 0,06...0,3 мм),портландцемент ПЦ - 400,дисперсионный порошок Виннапас LL 5810 (можно LL 5820).Вода для замеса - в зависимости от степени его подвижности.Влажность кварцевого песка обеих фракций должна быть не более0,5%. Содержание глинистых и пылеватых допустимо в ограниченных

количествах, в противном случае происходит адсорбция части поли¬

мерного вяжущего, а это окажет влияние на адгезионные связи пли¬

точного материала с клеевой основой.Модификация клеевых сухих смесей дисперсионными порошками

Виннапас и метилцеллюлозон фирмы Bayer придает плиточным клеям

фиксирующую способность, т.е. плитка при ее наклейке на стену не

сползает. Это позволяет плиточникам работать без привычной оснаст¬

ки.4.2. Кладочные растворыВ качестве кладочных растворов могут быть использованы сухие

строительные смеси марок 100 и 200, в состав которых вводят допол¬

нительно кварцевый компонент до получения заданной марки. Чтобы

сохранить удобоукладываемость таких растворных смесей при уклад¬

ке на пористое основание, в них вводят неорганические и органиче¬

ские пластифицирующие добавки, повышающие способность рас¬

творной смеси удерживать воду.Неорганические дисперсные добавки состоят из мелких частиц,

хорошо удерживающих воду (известь, зола - унос, молотый доменный

шлак, глина и т. п.).Органические поверхностно - активные пластифицирующие и воз-

духововлекающие добавки вводят в растворные смеси в количестве0,05—0,2% от массы вяжущего. Они улучшают удобоукладываемость

растворных смесей, а также экономят вяжущее, повышают морозо¬

стойкость, снижают водопоглошение и усадку раствора.В растворы, применяемые для зимней кладки, добавляют добавки,

понижающие температуру замерзания растворной смеси.На стройку кладочные растворы поступают в виде сухих смесей

или готовых растворов определенной удобоукладываемости, марки и

качества.Для каменной кладки наружных стен зданий применяют растворы21

марок 10, 25, 50 в зависимости от влажностных условий и долговечно¬

сти здания.4.3. Штукатурные и отделочные составыСовременные растворы для штукатурки и отделки бывают сухими

или мокрыми и изготавливаются в заводских условиях.Для декоративной отделки стен зданий, сложенных из кирпича и

других каменных материалов, и зашиты стен от атмосферных влияний

применяют следующие способы: оштукатуривание известковыми, це¬

ментными или смешанными растворами, ранее представленными в

разделе 4.1, под окраску или оштукатуривание декоративной штука¬

туркой.Известковые растворы затвердевают под воздействием двуокиси

углерода путем карбонизации, а известково-цементные (смешанные)

растворы методом карбонизации и гидратации под влиянием влаги.

Чем больше цемента в растворе, тем прочнее будет штукатурка и бы¬

стрее будет достигнута окончательная прочность.Составы штукатурных растворов устанавливают с учетом их на¬

значения и условий эксплуатации зданий. Подв! жность штукатурных

растворов и предельная крупность применяемого мелкого заполнителя

для каждого слоя различны.Для увеличения подвижности растворов вводят гидрофобно-

пластифицирующие добавки.Декоративные (отделочные) растворы изготавливают на белом,

цветном и обычном портландцементах. Заполнителем служит чистый

кварцевый песок, либо дробленые пески из белого известняка, мрамо¬

ра и т.п. Для лицевого отделочного слоя панелей наружных стен при¬

меняют раствор марки 50 (для легких бетонов), а для железобетонных

изделий - марки 150 с морозостойкостью не ниже F 35.4.4. Растворы для замоноличивания стыковДля замоноличивания стыков элементов сборных железобетонных

конструкций растворы изготавливают на портландцементе, расши¬

ряющемся или безусадочном цементах. Марку раствора следует уста¬

навливать в зависимости от условий работы соединяемых элементов,

но не ниже марки 100. Марка раствора по морозостойкости должна

соответствовать по морозостойкости марке бетона конструкции.Такие же растворы можно использовать и для замоноличивания и

повышения декоративности швов в кирпичной и другой каменной

кладке. Для этих целей можно применять герметизирующий шлам, в

основу которого входят синтетические полимеры и волокнистый на¬22

полнитель. Данный материал обладает водостойкостью и значитель¬

ной эластичностью. Может быть использован как герметик.Состав герметизирующего шлама представлен в виде:портландцемент ПЦ-500,кварцевый песок фракции 63...315 мкм,кварцевый песок фракции 200...700 мкм,слюда мелкая отечественная Ковдор (пылеватая),антивспениватель,метилцеллюлоза,синтетические волокна,эфир крахмала,дисперсионный порошок RI 551 Z.Необходимо отметить, что содержание частиц фракции от 100 до

200 мкм в кварцевом песке фракции 63...315 мкм должно составлять

не менее 80%.Антивспениватель применен для ликвидации воздушных пузырь¬

ков в процессе перемешивания массы при приготовлении шлама.Синтетические волокна в виде небольших игольчатых частичек ис¬

пользуются для армирования массы, которая после отверждения в

стыках будет работать как единое целое с ограждающими конструк¬

циями.В место комбинации метнлцеллюлозы н дисперсионного порошка

можно использовать только дисперсионные порошки Виннапас LL

5820 и LL 5810, обладающие достаточной водоудурживающей спо¬

собностью.Эфир крахмала, вводимый в состав шлама, уменьшает налипание

массы на рабочий инструмент.Неплохие результаты в повышении декоративности и водостойко¬

сти фасадов зданий показали расшивочные смеси на основе дисперси¬

онных порошков Виннапас LL 5820, состав которых применяется в

настоящее время в фасадных работах:портландцемент белый, не ниже марки 400,

кварцевый песок фракции 0,1 ... 0,4 мм,

дисперсионный порошок LL 5820,

вода.5. Сухие смеси с добавками полимеровМодификация строительных материалов органическими вещества¬

ми в форме водных дисперсий известна с давних времен. Наши предки

интуитивно пришли к выводу о том, что известь и другие минераль-23

ные вяжущие приобретают большую прочность, если к ним добавлять

некоторые природные органические продукты. Уже в 1932 году было

впервые описано применение химически синтезированного полимер¬

ного термопластичного латекса для модификации цементных раство¬

ров и бетона. Водные дисперсии добавлялись на стройках при замесе

строительных растворов с водой (табл. 4).Таблица 4История строительных вяжущих ЭпохаВяж\ ншеТехнология3000 лет до

н.э.1 -I1IIK1Сушка при повышенной температуре: шумер¬

ский кирпич2000 лет до

н.э.ГипсПишет. Изготовление при 150-200 "С: строи¬

тельные растворы, штукатурки1600-1000 до

н.э.ИзвестьОбжиг при 800-1000 °С: строительные раство¬

ры и штукатурки финикийцев11родолжепие таблицы 4Начало на¬

шей эрыГашеная и гид-

равличес-кая из¬

вестьДобавки пуцциолана, молотого кирпича и пес¬

ка, римская кладка, цементитСредние векаРазличные виды

известиДобавки природных "модификаторов" казеин

(творог), яичный лепепит (белок)1844 г.Цеме! 11-Изобретен портландцемент: обжиг при 1400°С.

помол до 25 мкмс 1930-х гг.ЦементМодификация расi воров клеем Г1ВАс 1950-х гг.Все гидрати¬

рующиеся вя-

жушиеДобавки меги щеллюлозыс 1970-х гг.Модификация сухих смесей сонолимерными

порошками "Виннапас"Применение в существенных объемах порошкообразных, термо¬

пластичных полимеров, так называемых дисперсионных порошков,

началось в 70-х годах. Германский концерн Ваккер-Хеми ГмбХ был

первым в мире производителем и поставщиком дисперсионных по¬

рошков для промышленности стройматериалов [4].5.1. Область примененияОбласть применения дисперсий Виннапас фирмы Ваккер-Хеми

ГмбХ довольно разнообразная, которая представлена на рис. 3.24

Силикатные Фасадные Краски для Атласные Глянцевые Грунтовки

краски и краски внутренних краски краски и огнеза-

илукатурки работ щитныесиликоновыхтеплоизоляции штукатурки тойкие штукатурки

смолах с пенопластом покрытияРис. 3. Дисперсии в строительствеТипичными областями применения дисперсий и порошков Винна¬

пас являются:- клеи для облицовочной плитки, расшивочные массы;- системы полной теплоизоляции на основе пенополистирола или

минераловатных плит и строительные клеи;- саморастикающиеся массы для наливных полов;- растворы для ремонта бетона;- все виды штукатурок;- дисперсионные и известково-цементные краски;- герметизирующие шлемы;- затирочные и шпаклевочные массы.5.2. Полимерные вяжущие в продуктах строительной химииПолимеры Виннапас в виде водных дисперсий или дисперсионных

порошков, получаемых методом распылительной сушки, с большим

успехом применяются в строительстве в комбинации с цементом или в

качестве самостоятельных вяжущих.5.2.1. ДисперсииВ 40-х и 50-х годах в строительстве использовались гомополимер-

ные винилацетатные дисперсии (клей ПВА). Недостатками клея ПВА

как добавки к стройматериалам являются его высокая температура

пленкообразования, что, в свою очередь, заставляет химиков вводить

в него пленкообразователи и пластификаторы, а также склонность

пленки ПВА к омылению. Поэтому вскоре эти полимеры были полно¬

стью вытеснены сополимерными дисперсиями со значительно лучши¬25

ми техническими характеристиками.Ваккер - Хеми располагает очень широким набором мономеров. В

соответствии с видом исходных мономеров производимые сегодня

полимеры Виннапас делятся на большие группы: зто полимеры с ви¬

ниловым эфиром, этиленом, впннлхлоридом, акрилатом и другими

исходными мономерами. Благодаря очень низкой температуре стекло¬

вания этилена можно в комбинации с внннлацетатом производить

очень мягкие и гибкие, но при этом устойчивые против омыления в

среде цементных составов, долговечные сополимеры.Уже в 1957 г. впервые в мире Ва кер - Хеми начала промышлен¬

ное производство превращенных в порошки дисперсии - дисперсион¬

ных порошков. В течение 40 лет данная фирма является крупнейшим в

мире производителем порошкообразных полимерных вяжущих для

сухих строительных смесей (доля в мировом производстве составляет

более 45%) [5].5.2.2. Преимущества модифицированных полимерами сухих смесей

по сравнению с растворами, .модифицируемыми жидкими

дисперсиямиПреимущества состоят в следующем:- значительное повышение производительности труда на строй¬

ке;- более простая транспортировка и обращение;- исключение опасности замораживания;- высокий и стабильный уровень качества работ;- упрощение утилизации тары.Типичные компоненты, из которых могут состоять рецептуры су¬

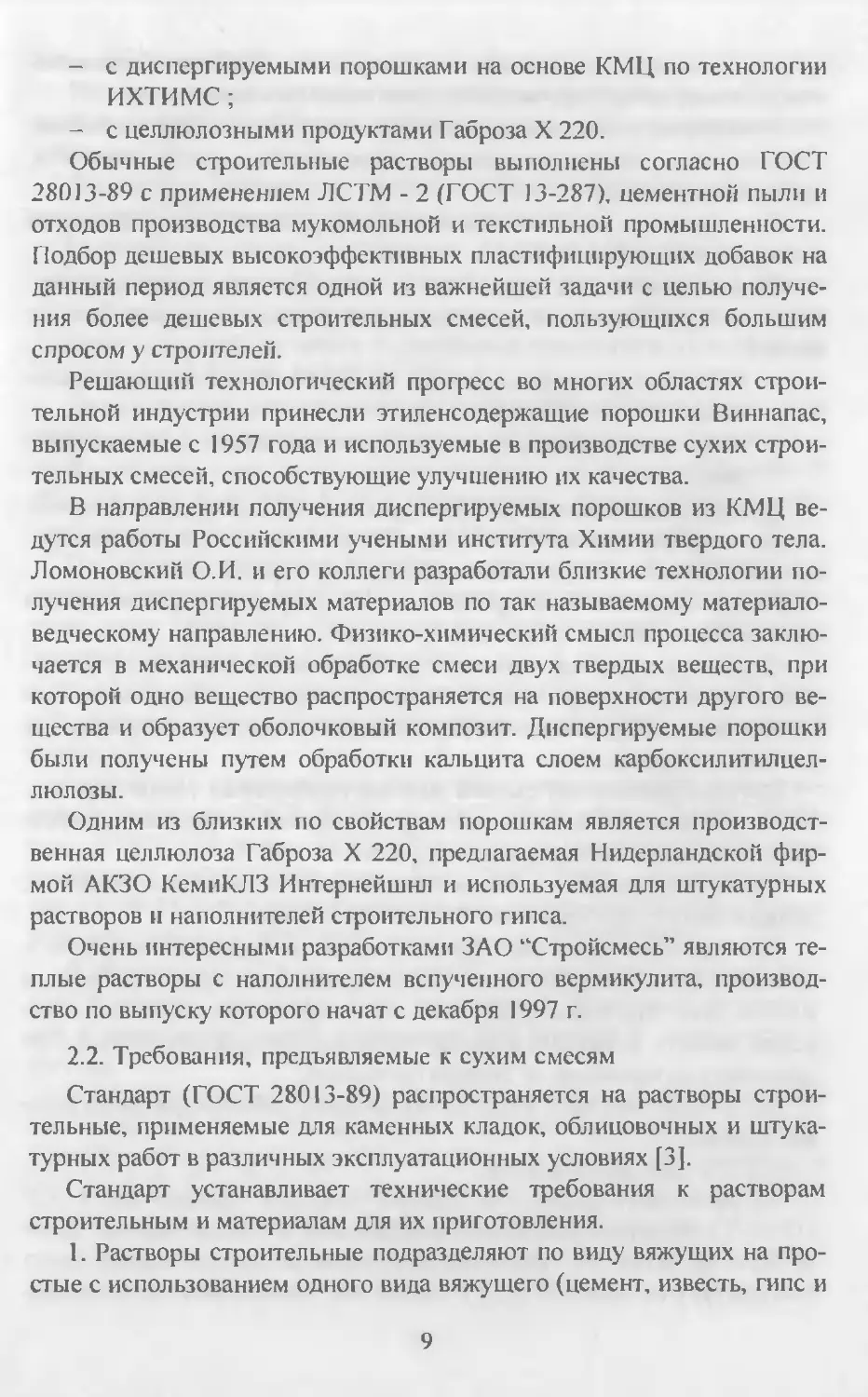

хих смесей заводского производства, представлены в табл. 5.Таблица 5Компоненты сухих смесейМинераль¬ныевяжущиеНаполни¬телиПолимерныевяжущиеДобавкиЦемент, из¬

весть, гипсКварцевый

песик, из¬

вестняк, ЛО-

ЛОМН 1, мра¬

мор, легкие

па-пол пите-

лнДисперсионные по¬

рошки "Виипа-пас”

в соогпоше-пии к

минераль-пым вя¬

жущим 1:20 до 1:5Эфиры целлюлозы и крахмала

11 и гмс пты. am и вс не пи вате л и,1 юрообра зо вател и, замедлится и.

ускорители, загустители, раз-

жижитсли, гидрофбизаторы26

Ваккер-Хеми разработала порошкообразные полимеры Виннапас

специально для добавки их в качестве полимерных вяжущих к мине¬

ральным вяжущим. Сухие смеси называются однокомпонентными по¬

тому, что при замесе с водой на стройплощадке нз них получаются

модифицированные полимерами цементные растворы. Так называе¬

мые двухкомпопентные системы отличаются тем, что только при за¬

месе строительного раствора на стройплощадке в воду добавляется

дополнительно жидкая полимерная дисперсия.5.2.3. Прошаодстао дисперсий и порошкомДисперсии состоят из диспергированных в воде тонких частиц по-

лпмера размерами 0,1 до 3 мкм. Они производятся методом эмульси¬

онной полимеризации. Дтя стабилизации дисперсии используются

эмульгаторы, функциональные мономеры и так называемые антнкоа-

гулянты. например, поливиниловый спирт. Наряду с технологией по¬

лимеризации при атмосферном давлении, например, при производстве

стпрол-акрилатных дисперсий, Ваккер-Хеми в самых крупных в мире

масштабах применяет и технологию полимеризации под давлением. В

этом случае газообразные мономеры, например, этилен, сополимери-

зируются с друз ими мономерами под давлением до 100 бар.Дисперсионные порошки Виннапас производятся методом распы¬

лительной сушки специальных полимерных дисперсий.5.2.4. Дисперсии и порошки кик самостоятельные вяжущиеДисперсии Виннапас используются п как самостоятельные вяжу¬

щие в пастообразных дисперсионных клеях для облицовочной плитки,

дисперсионных красках, штукатурках, массах для наливных полов,

расшивочных массах и т.д Один из этих видов строительных мате¬

риалов - дисперсионные плиточные клен. Они поставляются на строй¬

ки в готовом к применению пастообразном виде, не требуют замеса с

водой и поэтому очень технологичны при переработке. Благодаря

применению синтетической дисперсии в качестве самостоятельного

вяжущего они проявляют высокую степень деформируемости и

клеющую способность, поэтому позволяют решать проблемы склейки

в сложных условияхДисперсионные плиточные клеи представлены на рынке двумя

различными уровнями качества: обычные и с повышенной водостой¬

костью. В обширном ассортименте дисперсий Виннапас имеются не¬

обходимые вяжущие для продуктов обоих уровней.Для дисперсионных красок для внутренних и наружных работ все27

более популярными становятся экологически безопасные продукты,

не содержащие растворителей, не имеющие запаха и не даюшие эмис¬

сии.Все больше значение в качестве самостоятельного вяжущего при¬

обретает также дисперсионный порошок. Достоинства порошкообраз¬

ных сухих смесей, где только полимеры выступают в роли вяжущих, с

точки зрения упрощения работы с ними, транспортировки, складиро¬

вания и упаковки сочетаются с ранее названными преимуществами

продуктов на основе синтетических вяжущих. Для них типичными

применениями являются: расшивочные массы, порошковые полимер¬

ные шпаклевки и штукатурки, клеи и дисперсионные краски.5.2.5. Комбинация дисперсий и порошков с цементомСамым значительным вяжущим в строительстве является цемент.

Общеизвестны такие свойства цементных продуктов, как высокая

прочность при сжатии и хорошая атмосфероустойчивость. Недостат¬

ками являются низкая прочность при изгибе и растяжении.Цемент отверждается в результате гидратации, при этом расходу¬

ется определенная часть использованной для затворения воды. Вода в

течение всего процесса отверждения должна иметься в наличии. Если

имеющегося количества воды не достаточно для гидратации, то це¬

мент теряет по крайней мере часть своих свойств. Это особенно отно¬

сится к применению в тонких слоях и на маленькой поверхности, на¬

пример, в случае нанесения известково-цементной краски, шпаклевки,

тонкослойного клея и ремонтных замазок. Вода быстро поглощается

впитывающей основой или испаряется. Не полностью схватившийся

цемент лишь частично работает как вяжущее, что проявляется в по¬

вышенной усадке, недостаточной прочности, потери адгезии к основе

и излишней чувствительности затвердевшего раствора к влаге.Во всех случаях работы с тонкими слоями отчетливо проявляются

преимущества модификации цементных смесей дисперсионными по¬

рошками Виннапас. Отдавая воду, дисперсия образует пленки и снаб¬

жает этой водой цемент. Полимер в виде диспергированного порошка

Виннапас наряду с другими применяемыми добавками обеспечивает

настолько значительное удерживание воды, что она намного дольше

сохраняется для лучшей гидратации цемента. Специальные дисперсии

и дисперсионные порошки могут снизить водоцементное отношение,

что также ведет к повышению прочности при сжатии. Обе эти систе¬

мы в их комбинации придают растворам принципиально новые важ¬

ные свойства, вообще не достижимые при использовании обоих вя¬28

жущих в отдельности.5.2.6. Механизм действия и применения вяжущих в продуктах

строите, iыюй химииВ отличие от твердого окаменевшего цемента, термопластичные

полимеры типа дисперсии и дисперсионных порошков Виннапас

представляют собой мягкие материалы.Полимеры проявляют отличную клейкость к самым разнообраз¬

ным материалам даже при нанесении тонких слоев. В очень многих

случаях только добавки полимера позволяет обеспечить хорошую ад¬

гезию раствора к сложным основам, которые плохо держат покрытия

mill облицовку. Это очень важное требование выдвигается при многих

видах строительных и реставрационных работ. В качестве уникальных

примеров можно назвать приклеивание плитки тонким слоем клея на

старую плитку или приклеивание пенополистнрола для теплоизоляции

на бегон и на старую штукатурку. В таких случаях без модификации

было бы вообще невозможно достаточное сцепление цементных рас¬

творов с основой.После затворения сухой смеси, модифицированной дисперсион¬

ным порошком Виннапас. он вначале мгновенно и полностью редис-

пергируется. Частицы полимерной дисперсии распределены статисти¬

чески среди частиц цемента и наполнителя в свежеприготовленном

растворе. Когда же образуется водно-цементный гель и при этом рас¬

ходуется вода, а также часть воды испаряется и впитывается основой,

то частицы дисперсии стекаются и образуют пленки. Эти полимерные

домены или пленки находятся зачастую в полостях и микропустотах

отвердевшего раствора, которые обычно являются ослабляющими

участками раствора или бетона.Если при этом учесть, что прочность при разрыве этих полимер¬

ных пленок более 5 Н/мм", т.е. значительно превышает прочность при

разрыве отвердевшего цемента, то становится понятно, что добавка

полимеров в наиболее слабые места цементной системы, а именно по¬

ры, практически армирует их, этим и объясняется повышение прочно¬

сти на растяжении при изгибе и на отрыв от основы. Пленки полимера

проявляют очень хорошую адгезию к затвердевшему цементу, этим

обеспечивается закрепление и присоединение усиливающих структуру

полимерных пленок. На некоторых прикладных примерах можно про¬

демонстрировать положительное воздействие модификации цемент¬

ных сухнх смесей порошком Виннапас:1. Сухие смеси для нлигочиого клея. Цементный раствор вообще29

не склеивается, например, с деревом и ПВХ. Только за счет добавки

органических вяжущих становится возможной адгезия цементных рас¬

творов к таким основам. Значительно повышается адгезия к бетону и к

стали. Плиточные клеи с повышенной деформируемостью способны

полностью скомпенсировать срезающие нагрузки, которые могут по¬

являться между покрытием и основой, например, из-за усадки бетона

или из-за различного линейного расширения основы и покрытия. При

использовании немояпфицированных плиточных клеев, не способных

скомпенсировать деформации, возникают повреждения облицовки в

виде трещин, сколов или даже полностью отваливающейся плптки.

Высокая деформируемость клеевых растворов имеет определяющее

значение особенно при облицовке наружных стен. Значительно улуч-*

шается и адгезия после многократного замораживания и оттаивания

затвердевшего клея.Модификация клеевых сухих смесей дисперсионными порошками

Виннапас и метилцеллюлозон придает плиточным клеям фиксирую¬

щую способность, т.е. плитка при ее наклейке на стену не сползает.

Это позволяет плиточникам работать без привычной оснастки.2. Сухие смеси для ремонта и санирования бетона. Наряду с

улучшенной адгезией к стали и старому бетону, ремонтный раствор

должен иметь модуль упругости ниже, чем у ремонтируемого старого

бетона. Кроме этого, предел прочности па растяжение при изгибе ре¬

монтного раствора должен быть как можно выше. Благодаря модифи¬

кации модуль упругости ремонтного раствора снижается с увеличени¬

ем дозировки полимеров, а предел прочности на растяжение при изги¬

бе отчетливо повышается. Многие из применяемых в строительстве

смесей для сухого торкретирования модифицированы дисперсионны¬

ми порошками Виннапас. Даже когда сухая смесь затворяется с водой

буквально в считанные доли секунды непосредственно перед соплом,

происходит очень быстрое и практически полное редиспергирование

дисперсионных порошков Впннапас.Следующий положительный эффект модификации полимерами в

форме дисперсий и дисперсионных порошков проявляется в том, что

значительно уменьшается проникновение хлоридов и углекислоты,

поэтому находящаяся в отремонтированном бетоне арматура лучше

защищена от коррозии.3. Смеси для саморастекающихся наливных полов. Модифика¬

ция сухих смесей полимерами очень важна для наливных полов. В на¬

польных стяжках и саморастекающихся полах, наряду с улучшением

адгезии к основе и повышением гибкости, в значительной степени30

улучшаются также износостойкость, вязкость п, тем самым, долговеч¬

ность.Кроме этого, благодаря правильной комбинации дисперсий и дис¬

персионных порошков Виннапас с разжижителями и другими добав¬

ками можно достичь значительно лучшей растекаемости и глянцевой

поверхности таких масс.4. Минеральные штукатурки и системы полной теплоизоля¬

ции. Для модификации минеральных штукатурок имеются специаль¬

ные дисперсионные порошки Виннапас. которые придают растворам

сильно гидрофобный (водоотталкивающий) характер. Во всех видах

минеральных штукатурок и в теплоизол» рующих штукатурках моди¬

фикация дисперсионными порошками Виннапас гидрофобного дейст¬

вия дает целый ряд преимуществ, например, улучшенную технологич¬

ность переработки, повышенную вязкость, лучшую адгезию, повы¬

шенную гибкость, в 10...20 раз уменьшенное водопогпощение и водо¬

отталкивающий эффект. Благодаря меньшей потребности в воде для

затворення штукатурки достигается, наряду с повышенной долговеч¬

ностью. также н пониженная склонность штукатурки к высолам н за¬

грязнению.Длительные испытания образцов на полигонах показывают, что та¬

кой эффект пониженного водопоглощения на практике сохраняется

десятилетиями.Принципиальное улучшение свойств всех сухих строительных сме¬

сей благодаря их модификации полимерными дисперсионными по¬

рошками и дисперсиями Виннапас сочетается с улучшенной техноло¬

гичностью переработки. Так, например, растворы по своей консистен¬

ции становятся значительно пластичнее, тягучее, менее склонными к

сворачиванию и намного лучше наносимыми.5.3. Диспергируемые порошкиПосле начала применения синтетических дисперсий в качестве но¬

вого поколения связующих возникла также потребность в искусствен¬

ной смоле, не содержащей воды, но эмульгирующейся при ее добав¬

лении. Ответом на эту потребность стала разработка диспергируемого

порошка. Тем самым потребители были избавлены от необходимости

транспортировать и хранить на складе воду. Преимуществом новых

продуктов являются простота упаковки, складирования, а также моро¬

зоустойчивость и уменьшение веса. Диспергируемые порошки в ком¬

бинации с гидратирующимися вяжущими материалами дают возмож¬

ность производить готовые улучшенные синтетические смеси, кото¬

рые необходимо лишь замешивать в воде. Это позволяет избежать31

случайных ошибок при замешивании и упрощает использование мате¬

риалов. Кроме того, отпадает необходимость в дорогостоящей утили¬

зации жестяных или пластмассовых упаковок.5.3.1. Диспергируемые порошки к мехинтм их действияВ 1959 году Ваккер-Хеми представила первый сополимерный дис¬

пергируемый порошок Виннапас 50/25 VLZ. В последующие годы ак¬

цент в исследовании синтетических дисперсий был сделан па сополи-

меризации вииилацетата и этилена, что в конечном итоге привело к

созданию современных дисперсий Виннапас Е. Технологические пре¬

имущества сополпмериых дисперсий на базе вннилацетата-этилена в

качестве связующих были использованы и для дальнейшей разработки

диспергируемых порошков: в 1970 году появилась возможность до¬

полнения спектра предлагаемых порошков первым диспергируемым

порошком на основе сополимеров впнилацетата и ггилена EPMZ 0. Из

этого продукта выросло семейство серии RE 526 Z “универсальный”

или RE 530 Z “фиксирующий”.Новые методы строительства, такие, как системы теплоизоляции с

наполнителями, требуют соответствующих связующих: эти потребно¬

сти Ваккер-Хеми удовлетворят посредством RE 545 Z, мягкого и эла¬

стичного вииилацетат - этиленового порошка с низкой температурой

стеклования.На базе тех же смол в 1981 году был разработан фиксирующий мо¬

дифицированный мягкий RE 546 Z.С 1980 года производится диспергируемый порошок Виннапас RI

538 Z, первый тройной сополимер в виде диспергируемого порошка с

гидрофо-бизирующнмн свойствами.Знания, приобретенные в процессе разработки этого продукта,

привели к получению нового диспергируемого порошка на основе

тройного сополимера - гидрофобнзнруешего связующего. Добавка 2-

3% RI 551 Z позволяет создавать известково-цементную штукатурку,

сравниваемую по капиллярной влагоемкости с синтетическими штука-

турками, без ухудшения проницаемости для водяных паров.В 1985 году после интенсивных исследовательских работ был соз¬

дан диспергируемый порошок Виннапас RE 523 Z. Этот реологически

нейтральный диспергируемый порошок особенно хорош для изготов¬

ления саморастекаюшихся шпаклевок нового поколения, но применим

также и в продуктах для стеновых работ.Диспергируемые порошки представляют собой дисперсии, высу¬

шенные метолом распылительной сушки. При размешивании в воде32

они снова образуют стабильную дисперспю, характеристики которой

сравнимы с характеристиками исходной дисперсии.Не каждая дисперсия пригодна для изготовления редиспергируе-

мого порошка.На фотографиях, сделанных с помощью растрового электронного

микроскопа, видно, что при распылительной сушке отдельные части¬

цы дисперсии соединяются в более крупные агломераты, в которых

имеются значительные пустоты.На рис. 4 показан диспергируемый порошок Виннапас в 1000-

кратном увеличении, на рис. 5 фрагмент с 5000 - кратным увеличени¬

ем.Диспергируемый порошок• д. «* Зг*Рис. 4. 1000-кратное увеличение Рис. 5. 5000-кратное увеличениеОтчетливо различима похожая на плод граната структура алгоме-

рированных частиц исходной дисперсии. Пленка, изготовленная из

редиспергируемого порошка, еще включает в себя отдельные частицы

(рис. 6). В этом состоянии пленка еще обладает способностью к ре-

эмульгированню и только после стекания отдельных частиц пленка

становится водоустойчивой.Рис. 6. Фрагмент пленки редиспергируемого порошкаВажным критерием качества диспергируемого порошка является

размер частиц после диспергирования. Он определяет силу сиеплепня

и тем самым действие порошковой добавки.33

lloi|OM\ MIMIIKII II IC\HOIOIII CKipaiOIC'H ll() 1441111. 1.1 Я UlCllcpi II-p\0Mi.i\ порошком no iiosmi жиосш m kc распре lc.icniie части no

размерам. 4io и в пс\о шоп iiicucpuiu. nou>.u>t\я no l\o ihikiio uc\o l-

iu.ic iiiciiepciiu и no юпрая iih'iiickiii} ичипс чслония рас им iciiiih че-

pescoiiia 11ракшчсскн Юстин нош и сопремсппыч морошках, на¬

пример. 1<1 ^45 / |<>|Как ieiiciiiMoi iiiuicpi прчсмыс порошкиПос. 1с ре liicnepi проиаппя lucnepi нр\емыс порошки снопа leiici

iimoi как сияпютис. i.e. и процессе cmiikii iliii сммшшаипн они

(.K.ieiumioi iiiii mciiii.i и маио минет м noiu.uiiaini cuen leiiuc с opianu-

4CCKOU iiiii ueopiainriecKoii ocuoiioii 1'о1сржапме к uu\ noiopaeino-

piiMi.ix aimiKoai\ пппои \ lyiiuaci iiioeoonoci i. } iep,Miiiau. no i\ - e\-

шесшсшюс иренммнееию при Mu iii(|iiiKauuii i и ipaiiip\ioniu\CH ия-

жмипч Maicpua.ion. I n.ipaiмр\ютимся ияжмннм Maiepiia.iaM i.ih oi-

пержленпн ueooxo шмо onpe ic icniioe миичссто ik> ii.i Ге.ш uihiie

cncieMi.i наиосжея ишким смоем, ю но la можср \iiiu 4epci осиоич

ii-iii же испарится. Неле icibiic нот но и-i можем не \iiaiim. ия т 1-

ракщии и. ie.M самым, лля нарасмиия прочноешДобавка лпспер! прчемою порошка leiieinvei фояко она пош.ина-

ei ciiocooiiocii. раелвора члержпвап. но i\ иосреилиом обраюпания

пленки чмепынасч испарение ее и. наконец, она \крспляс1 рае шор в

качеелне юпо.пш le.naioi о спя :\ ичисч оПа рис. 7 пока кто cucu.icuiic растора нропкммн i и ipaiaiuiu не¬

мец I и.1'ис. 7На рис. 8 п ;ображсна несчапо-тнесл копая смесч. е nienepi up\е-

мым порошком и качеелне инжчшет мшерплла.Гибкий полимер ic.iaei жеокпи п \p\iiKiiii каркас иемепиюю рас-54

mopa no icc » i лс 11111111,1 \i u noiMi/H.ici \io'i\.ii> \ i ip> тети. Ноиомч при

11.11 p> 1K.I\ p.iciliop .101 40 юфорМирЧСКЯ.Д.ч>аика opiauii'iccKiix chhi\iihiiii\ iioiii.niiaci алюлно n koioiiiic

k.icch и ||пмк.1см()чмы\ масс \.i\4inacM прочностью хараысрпс mimi

при п п ii».iMiiiii\ iidi p\ ik.i\ и ишосочсшичнносгь.I’ne 8I{.омом11ii.iii расгнор с тоаикои uiciiepi пр\смо|о морошка про i-

craiucii и.i рис V

Рис. 9.При увеличении содержания синтетических веществ возрастает

пластичность. Соотношение органических и неорганических вяжуших

материалов описывается коэффициентом “пластик/цемент’’ или

"пластик/ гипс”.5.3.2. Порошковые строительные клеиКлеящие растворы должны обеспечивать достаточное сцепление

соединяемых предметов даже при нанесении тонким слоем. Добиться

этого с помощью немодпфииироваипого цементного раствора без со¬

ответствующей предварительной обработки основы, как правило, не¬

возможно. Сцепление возможно при введении в растворы дисперги¬

руемых порошков. Устойчивость диспергируемых порошков к воз¬

действию омыляющнх реагентов имеет решающее значенне для сцеп¬

ления клеящего раствора после воздействия сырости и мороза. Устой¬

чивые к воздействию омыляющнх реагентов полимеры могут быть

получены путем сополнмеризации викилацетата с другими подходя¬

щими мономерами.1. Клей для плитки. Тонкослойный клей в значительной мере вы¬

теснил из употребления толстые слои из раствора. Тонкослойные клен

состоят в основном из цемента и песка с добавлением около 0,5%36

эфира целлюлозы, служащего чля удержания влаги п в качестве вспо-

мога1ельного вещества при работе с клеем. Улучшение качеств клея и

сцеплеппя досчитается добавлением диспергируемых порошков. Это

особенно важно при покрытии закаленной плиткой нлп на сложных

основах.Предотвращение нарушения целостности отдельного покрытия

возможно за счет замены хрупких клеевых швов на швы. которые

должны обладать способностью к деформации, т.е. уменьшающие

внутренние напряжения. Добавки полимерных вяжущих порошков

Виннапас пошоляют создать раствор с большей пластичностью. Для

модификации клеев для плитки хорошо зарекомендовали себя порош¬

ки на основе сополимера с этиленом (рис. 10).2. Клеи для изоляционных плит порошковые клеи для тепло-

ню.тяипп с паполнитслнмн, шпаклевки. Данные клен аналогичны

порошковым клеям для плиток. Одиако для хорошего сцепления с по-

листнрольнымп изоляционными плитами необходимо повысить со¬

держание диспергируемых порошков, поскольку у этих материалов

различный ко)ффпциент расширения. Для данной цели рекомендуется

использовать мягкие типы порошков (RE 543 /.; RE 545 Z: RE 546 Z;

RL-: 547 Z).В шпаклевках и штука гурках целесообразно применять порошки с

гидрофобными свойствами (R1 538 Z: RI 551 Z; R1 552 Z).3. Тонкослойные строительные растворы для гаюбетона н си¬

ликатного кирпича. Растворные швы между стеновыми блоками

должны быть очень тонкими, чтобы у меньшить теплопотери. Кроме

того, тонкие швы уменьшают опасность возникновения трещин в

штукатурке. Поэтому для удобства в работе н увеличения сцепления

вводят диспергируемые порошки серии RE (рис. 11).5.3.3. Бесцсмспншыс отделочные материалы1. Фасадные краски и штукатурки.Используя диспергируемые порошки в качестве связующих, можно

изготавливать фасадные краски натуральных цветов, что особенно

применимо для уникальных объектов (старинных). Отделочные мате¬

риалы. поставляемые в виде сухих смесей, экологически безвредны,

поскольку не содержат растворителей и практически ие имеют запаха.

Лучше всего в этой области зарекомендовал себя диспергируемый по¬

рошок Впппапас RI 538 Z (рис. 12).2. Шпаклевки для заделки швов, для стен и декоративные.Выравнивающие массы, грушовки можно готовить, используя37

тпспергпруемые порошки в качестве святующпх. которые улучшают

сношение и облегчают нанесение шпаклевок на поверхности. Кроме

того, повышается прочность п износоустойчивость. За счет введения

полимеров шна RI 538 Z. RI 551 /. RI 552 Z шпаклевки приобретают

гплрофобнзпруюгцпс свопства (рис. 13).5.3.4. Гшкшчн)сржащис сшришпаыши иишсрпф/ыВ зависимости oi состава. евоЛсш н возможною применения раз¬

личают следующие основные сорта гипсов:- отделочный гипс (/j- И0.1Ч1 илрат. состойi примерно из 80“ о //-

полугилрата п 20°и ашплрни III): гонкой шел ьчеппып. отличается

средним временем начала отверждения п относительно коро:кпм вре¬

менем отверждения:- П1т\кат\рпыП гипс (смешанный и многофазный гипс, содержит

небольшое количество лигпдрата. около 30"о полугп ipaia, около 20°о

ангидрита 111 н около 50° и аилгилрпта II); относиie.ii.no раннее начало

отверждения, но длительное время отвержлеппя. i.e. длительное время

переработки:- формочпын гипс ((X - гипс, производимы!! по автоклавной тех-

по.тошн); высокая прочность, маленький расход н небольшая способ¬

ное ть деформироваться:- строительные гипсы состоя! из смесей отделочных и штукатер¬

ных гипсов, к которым добавлены вспомогательные вещества:- гипсовые н ангидритовые стяжки (тонконзмельченнын ангид¬

рите песком п инициатором схиа:ываппя) тля полов, их можно нзго-

тавлнвать саморастекаюшпмпся. Ангидритовые С1яжкп блаюдаря от¬

сутствию усадки можно наноешь юлоымп слоями на болыиие по¬

верхности.Многообразное применение шпеовых продуктов в сгрошельсгве

объясняется целым рядом их препму шести:- хорошая прочность н твердость (в сухом соеюяинн):- время схватывания можно в широком дпапаюпе отрегулиро¬

вать путем смешения сортов гипса со вспомогательными до¬

бавками:- относительно шикая теплопроводность;-- маленькая шу копроводпоечь:- высокая паропроипцаемоеть;- короткое время схва1ывания п высыхания;- высокая стойкое11. прошв климатических т>з leiiciним (в сух >м.48

состяипп):- хорошая химическая топкость, высокая огнестойкость:- наложное н простое ирнмеиеннс за счет возможности изготав¬

ливать гипсовые сухие смеси;- широко распространенный и недорогой стройматериал.Главным недосштком гнпсосодержащнх строительных материаловеле пет считать чувствительность к воле. обусловлена ю относитель¬

но высокой растворимостью шиса (около 2.5 i на 1 л воды). Уже не¬

большое повышение влажности гипсовых проектов ведет к сущест¬

венной потере прочное in. Поэтому гипсовые продукты в принципе не

применяются для наружных работ.Добавка дисперсионного порошка в гнпсопесчаный раствор дает

ярко выраженное улучшение свойств, из них прежде всего следуе! на-

шать улучшение технологичности переработки. Уже с 2ио дисперси¬

онною порошка Вннпапас R1 55! / прочиос1Ь па растяжение при из¬

гибе 1юipacraer более чем на 50ио, а деформируемость - многократно.Модифицированные дисперсионными порошками гипсопесчаппые

растворы отличаются от немодпфипнрованны.х отчетливым улучше¬

нием адгезии как к органическим, так и к неорганическим основам.Применение дисперсионных порошков Вннпапас в гипсопесчаных

раствора , приводит лишь к незначительному замедлению схватыва¬

ния. Скорость капиллярного водопоглошенпя несколько понижается,

однако значительного уменьшения водопоглошенпя в петом не про¬

исходит, хотя и ошсчаегся существенное улучшение водостойкости.Кроме юго. добавка дисперсионных порошков Вннпапас улучшае1

свойства гппсопзвестковых ciicicm, которые преимущественно приме¬

няю ich как штукатурки для стен. У данных материалов улучшаются

технологические свойства, а также повышается прочность на растяже¬

ние при изгибе п деформируемость. Количество вводимого дисперси¬

онного порошка при )том должно быть более 2° о, чтобы достичь оп¬

тимальных свойств продуктов. Добавка дисперсионного порошка

Вннпапас RI 551 7. резко сипжает водо-поглошеиие. Этот эффект от¬

четливо выражен при вводе 2°о RI 551 Z, большие дозировки снижают

волоноглошенпе еше в большей степени. Дисперсионный порошок

Вннпапас R1 551 / позволяет изготавливать гипсопзвестковые штука¬

турки даже .тля наружных paooi благодаря его спльиому н долгосроч¬

ному гп фофобпому действию.Гидрофобное действие дисперсионного порошка основывается не

па гпдрофобпзируюши.х добавках к полимеру, а придано при синтезе

полимера, поэтому при щелочном активировании достигается надеж-ЗУ

нос п равномерное водоотталкивающее действие. 11ри необходимости

можно применять модификации кого порошка, обладающие допол¬

нительными полезными свойствами: анпшспеннваюшнмп. тпксотрон-

иымн, водоудержпвакшшмп. воздухововлекащими и т.д.При производстве iппсоволокпнстых. гппсокаргопных плит п дру¬

гих гипсовых строительных изделий рекомендуется применять дис¬

персии, в частности акрплатстнрольную Виннапас SAF 54 в комбина¬

ции с гндрофобнзатором Ваккер BS 15 для улучшения таких свойств,

как водостойкость, механическая прочность н водоотталкнванне.5.3.5. Минеральные штукатуркиДля того, чтобы минеральные штукатурки могли правильно вы¬

полнять свои функнпи. они должны соответствовать некоторым важ¬

ным требованиям. К ппм относятся .хорошая адгезия к основе, низкое

водопоглошепие п водоотталкивающие свойства, высокая паропронп-

цаемосгь. стойкость против воздействия атмосферы и механическая

cl абнльпость.По типу используемых вяжущих обычные минеральные штукатур¬

ки можно отнести к следующим категориям: известковые, известково-

цементные, цементные, гипсовые н гипсово-известковые. В соответст¬

вии с ДНИ 18550 штукатуркой считается покрытие, наносимое в виде

строительного раствора па стены и потолки в одни или несколько сло¬

ев определенной толщины, которое достигает своих окончательных

свойств только после отверждения на основе.Для покрытия наружных степ в настоящее время применяются в

основном известково-цементные штукатурки. Материалы для наруж¬

ных работ должны удовлетворять самым высоким требованиям п вы¬

полнять следующие задачи:- визуально привлекательная отделка фасада;- защита элементов стены и находящихся под штукатуркой слоев.Для того, чтобы длительно сохранять высокий уровень качества,минеральные фасадные штукатурки должны в отвердевшем состоянии

выполнять следующие требования:- хорошая адгезия к основе;- низкое поглощение воды и водоотталкивающий эффект;- способность к самовысыханню после увлажнения;- минимальная склонность к образованию трещин;- модуль упругости минеральных отделочных материалов должен

быть ппже. чем > покрываемых iimii слоев.Приготавливаемые из модифицируемых полимерами сухие смеси40

для минеральных отделочных штукатурок в настоящее время идеаль¬

но выполняют такие задачи.Минеральные отделочные штукатурки состоят из минеральных

вяжущих - извести п цемента, наполнителей, пигментов, а также таких

добавок, как эфиры целлюлозы и крахмала для дополнительного

удержания воды и пластичности при нанесенни. Возможно примене¬

ние порообразующих, гидрофобизирующих, замедляющих схватыва¬

ние добавок, волокон. Для обеспечения адгезии отделочных штукату¬

рок в сухие смеси вводятся органические полимерные вяжущие в

форме дисперсионных порошков. Их называют иногда и редисперги-

руемымн порошками, так как эти порошкообразные полимеры после

затворения в воде снова превращаются в исходные водные дисперсии

со всем набором присущих им свойств и с их способностью работать

как полимерное вяжущее.Благодаря добавке полимерного вяжущего в форме дисперсионно¬

го порошка Виинапас улучшается адгезия минеральных строительных

растворов, в том что числе и штукатурок. Это особенно важно при их

нанесении на гладкие, плохо впитывающие основы или на трудные

основы с плохой сцепляемостью.Повышение прочности на отрыв при модификации сухих смесей

дисперсионными порошками Виинапас достигается за счет улучшения

адгезии на границе с основой, а также когезионной прочности самой

штукатурки вследствие образования так называемых доменов смолы

или полимерных пленок. Поэтому должно быть добавлено определен¬

ное минимальное количество полимерного вяжущего, чтобы равно¬

мерно распределенный полимер присутствовал как на границе по¬

верхности, так и в цементной матрице, а также смог бы образовать не¬

обходимое количество связующих ее пленок, которые армируют шту¬

катурку.Вода в отвердевшей штукатурке распространяется по системе ка¬

пилляров. Для снижения капиллярного переноса воды необходимо ис¬

пользовать модифицированные материалы. Онн же сокращают и

транспортирование по капиллярам растворенных солей, например,

хлоридов или сульфатов, что препятствует разрушению штукатурки.Определение капиллярного водопоглощення в зависимости от вре¬

мени впитывания по ДИН 52617 показывает, что добавка стандартно¬

го дисперсионного порошка без гидрофобного эффекта почти не сни¬

жает водопоглощення по сравнению с немодифицированным строи¬

тельным раствором. Введение дисперсионного порошка Виннапас с

гидрофобным эффектом обеспечивает существенное снижение этого41

показателя. Дальнейшее снижение коэффициента водопоглощения

осуществляется за счет увеличения доли гпдрофобизнрующего дис¬

персионного порошка Виннапас в штукатурке, а в еще большей степе¬

ни путем применения дисперсионных порошков Виннапас, модифи¬