Текст

Строительство метрополитенов

1987 год

Раздел первый. ОСНОВНЫЕ СВЕДЕНИЯ О МЕТРОПОЛИТЕНАХ,

УСЛОВИЯХ ИХ СТРОИТЕЛЬСТВА, ПРИМЕНЯЕМЫХ МАТЕРИАЛАХ

Глава I. ОБЩИЕ СВЕДЕНИЯ О МЕТРОПОЛИТЕНАХ

И ИХ СТРОИТЕЛЬСТВЕ

Основные сооружения и устройства метрополитенов

Способы строительства метрополитенов

Основы проектирования метрополитенов

Контрольные вопросы

Глава II. ОСНОВНЫЕ СВЕДЕНИЯ ПО ГЕОЛОГИИ

И ГИДРОГЕОЛОГИИ

Виды горных пород

Подземные (грунтовые) воды

Основные физико-механические свойства грунтов

Задачи инженерно-геологических изысканий при проектировании и строительстве

метрополитенов

Контрольные вопросы

Глава III. СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ,

ПРИМЕНЯЕМЫЕ В МЕТРОСТРОЕНИИ

Каменные материалы

Вяжущие материалы. Бетон и железобетон

Металлические изделия

Лесоматериалы

Контрольные вопросы

Глава IV. КОНСТРУКЦИИ ОБДЕЛОК ПЕРЕГОННЫХ

И СТАНЦИОННЫХ ТОННЕЛЕЙ

Тоннельные крепи, обделки и действующие на них нагрузки

Обделки перегонных тоннелей

Конструкции станций метрополитенов

Контрольные вопросы

Раздел второй. МАШИНЫ И МЕХАНИЗМЫ, ПРИМЕНЯЕМЫЕ ПРИ

СТРОИТЕЛЬСТВЕ МЕТРОПОЛИТЕНОВ

Глава V. СРЕДСТВА МАЛОЙ МЕХАНИЗАЦИИ, ИНСТРУМЕНТЫ

И ПРИСПОСОБЛЕНИЯ

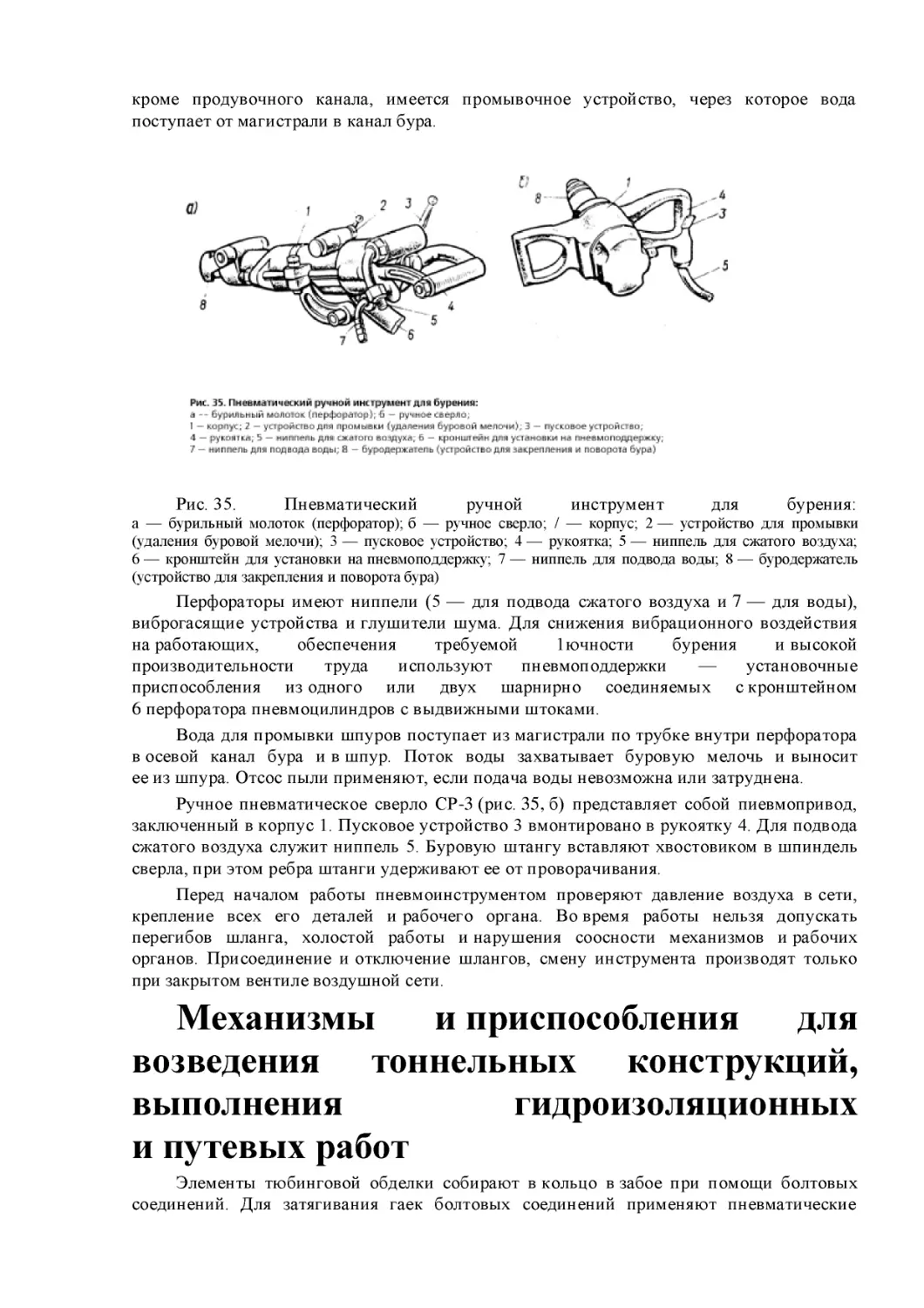

Ручные механизмы и инструменты для разработки породы

Механизмы и приспособления для возведения тоннельных

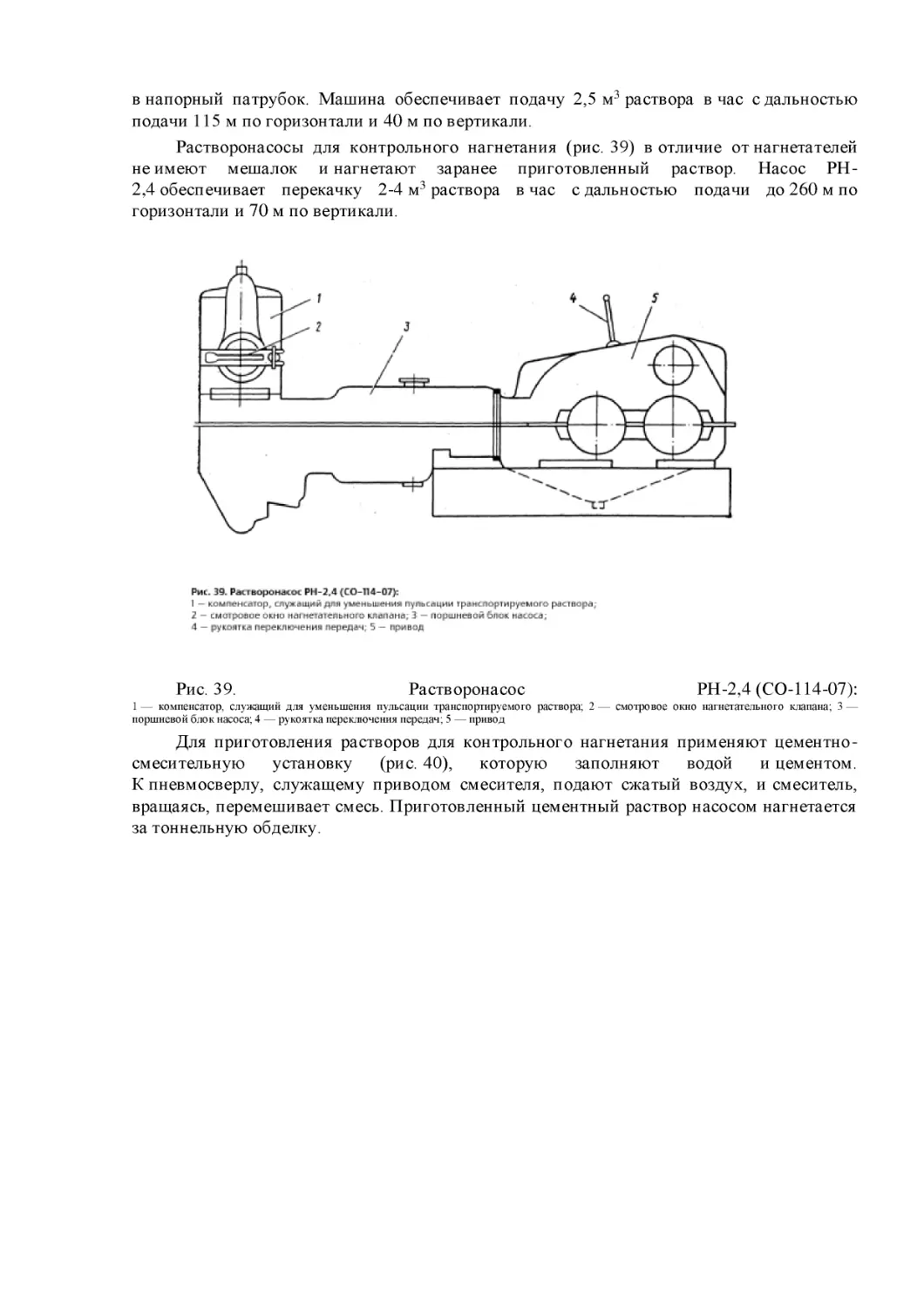

конструкций, выполнения гидроизоляционных и путевых работ

Контрольные вопросы

Глава VI. МАШИНЫ И ОБОРУДОВАНИЕ, ПРИМЕНЯЕМЫЕ ПРИ

СТРОИТЕЛЬСТВЕ ТОННЕЛЕЙ

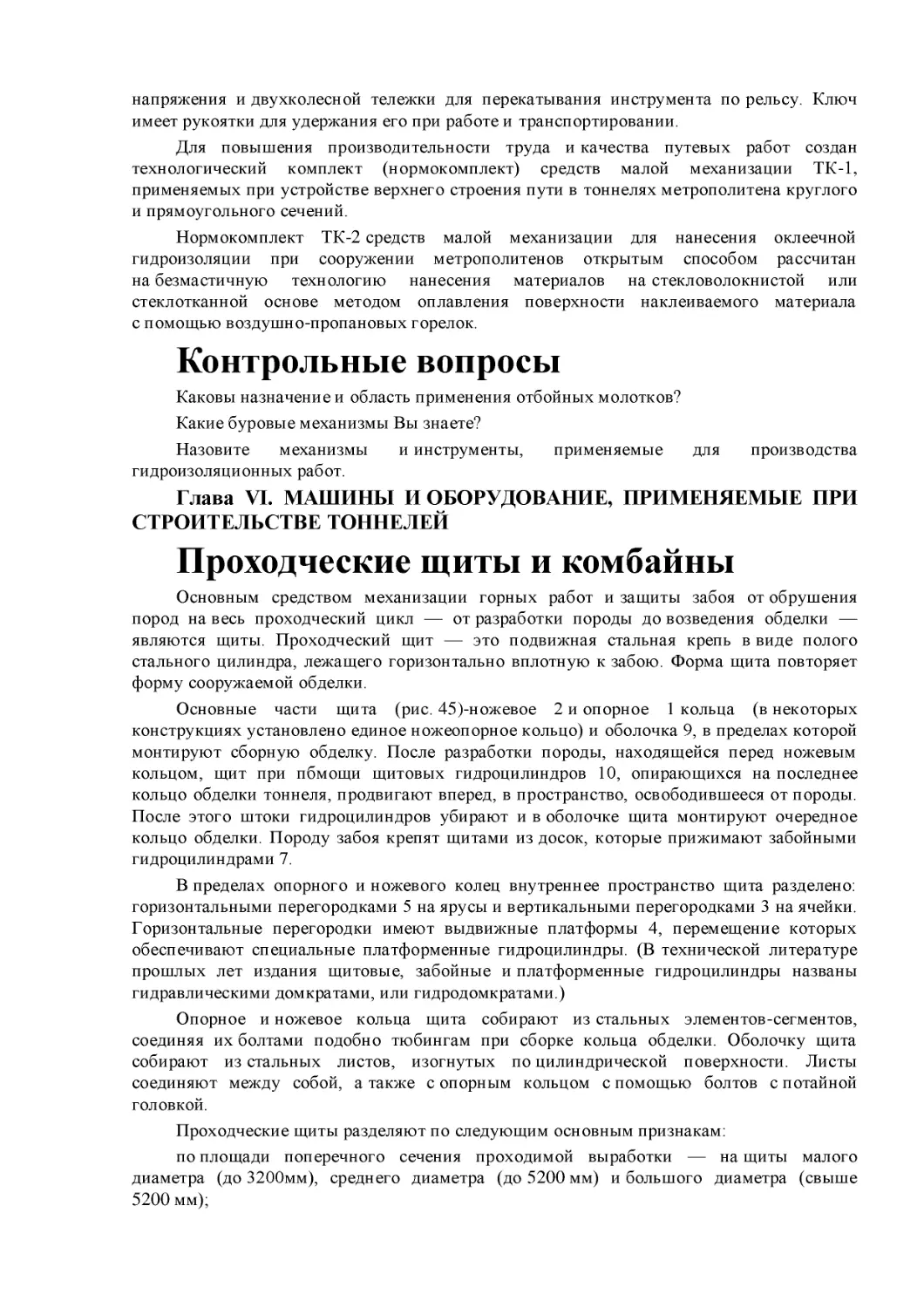

Проходческие щиты и комбайны

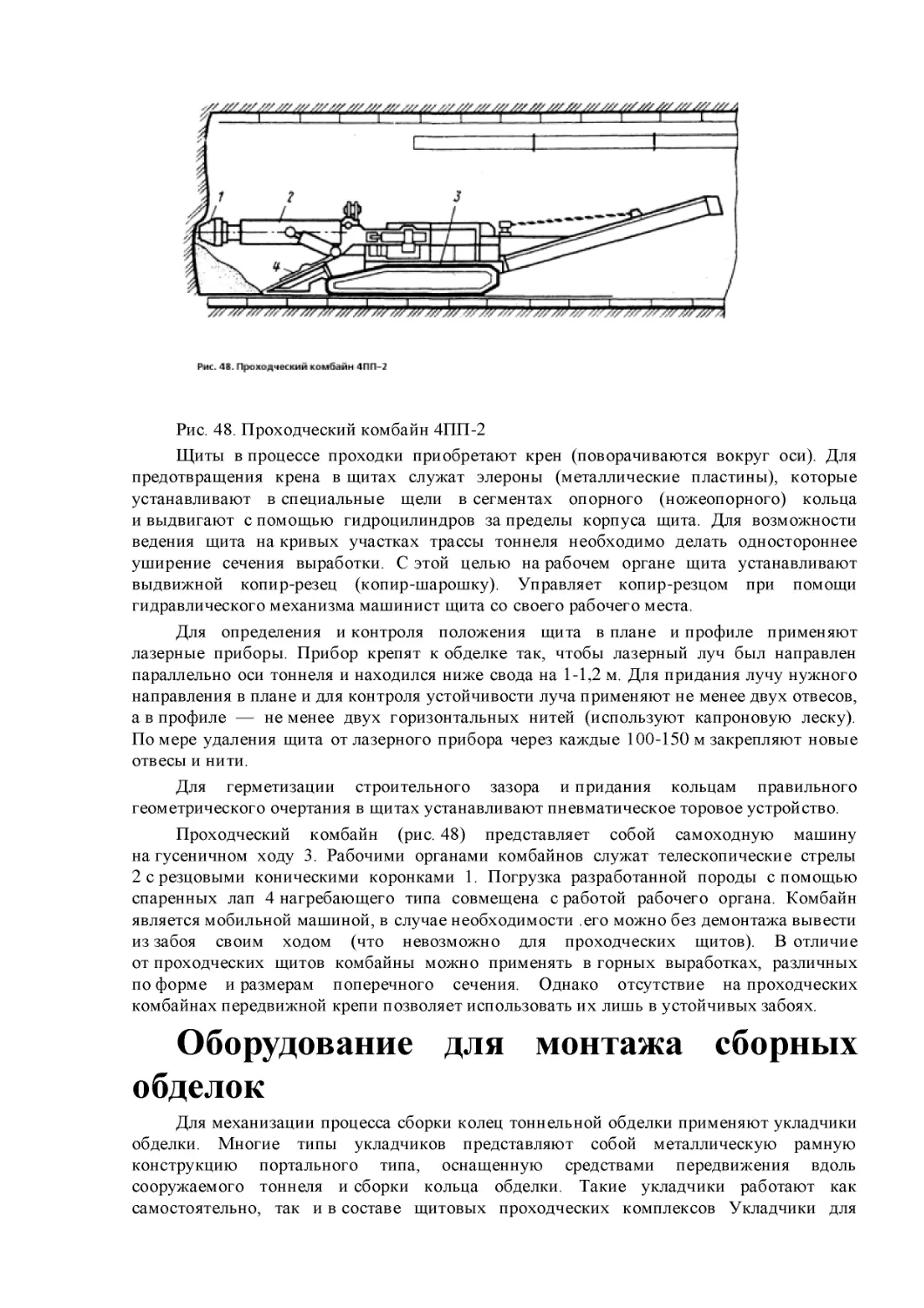

Оборудование для монтажа сборных обделок

Оборудование для бетонирования конструкций в тоннелях

Погрузочные машины

Бурильные установки и агрегаты

Машины для земляных работ, выполняемых открытым способом

Оборудование для шахтного водоотлива и вентиляции

Контрольные вопросы

Глава VII. ТРАНСПОРТ ГРУНТА И МАТЕРИАЛОВ. ПОДЪЕМНОТРАНСПОРТНЫЕ УСТРОЙСТВА

Тоннельный транспорт

Шахтный подъем и надшахтный горный комплекс

Подъемно-транспортные устройства

Контрольные вопросы

Раздел третий. СПОСОБЫ И ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА

МЕТРОПОЛИТЕНОВ

Глава VIII. ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА

МЕТРОПОЛИТЕНОВ

Управление строительством метрополитенов

Организация строительства и производства работ

Контрольные вопросы

Глава IX. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ. УСТРОЙСТВО

ВРЕМЕННЫХ СООРУЖЕНИЙ

Строительные площадки. Временные здания и сооружения на поверхности

Временные подземные сооружения

Электро- и воздухоснабжение строительства

Контрольные вопросы

Глава X. БУРОВЗРЫВНЫЕ РАБОТЫ

Общие сведения

Взрывчатые вещества и средства взрывания

Виды шпуров и врубов

Порядок выполнения буровзрывных работ

Контрольные вопросы

Глава XI. СПЕЦИАЛЬНЫЕ СПОСОБЫ РАБОТ ПРИ ПРОХОДКЕ

ТОННЕЛЕЙ И СТВОЛОВ ШАХТ

Назначение и характеристика специальных способов работ

Искусственное замораживание грунтов

Искусственное понижение уровня грунтовых вод

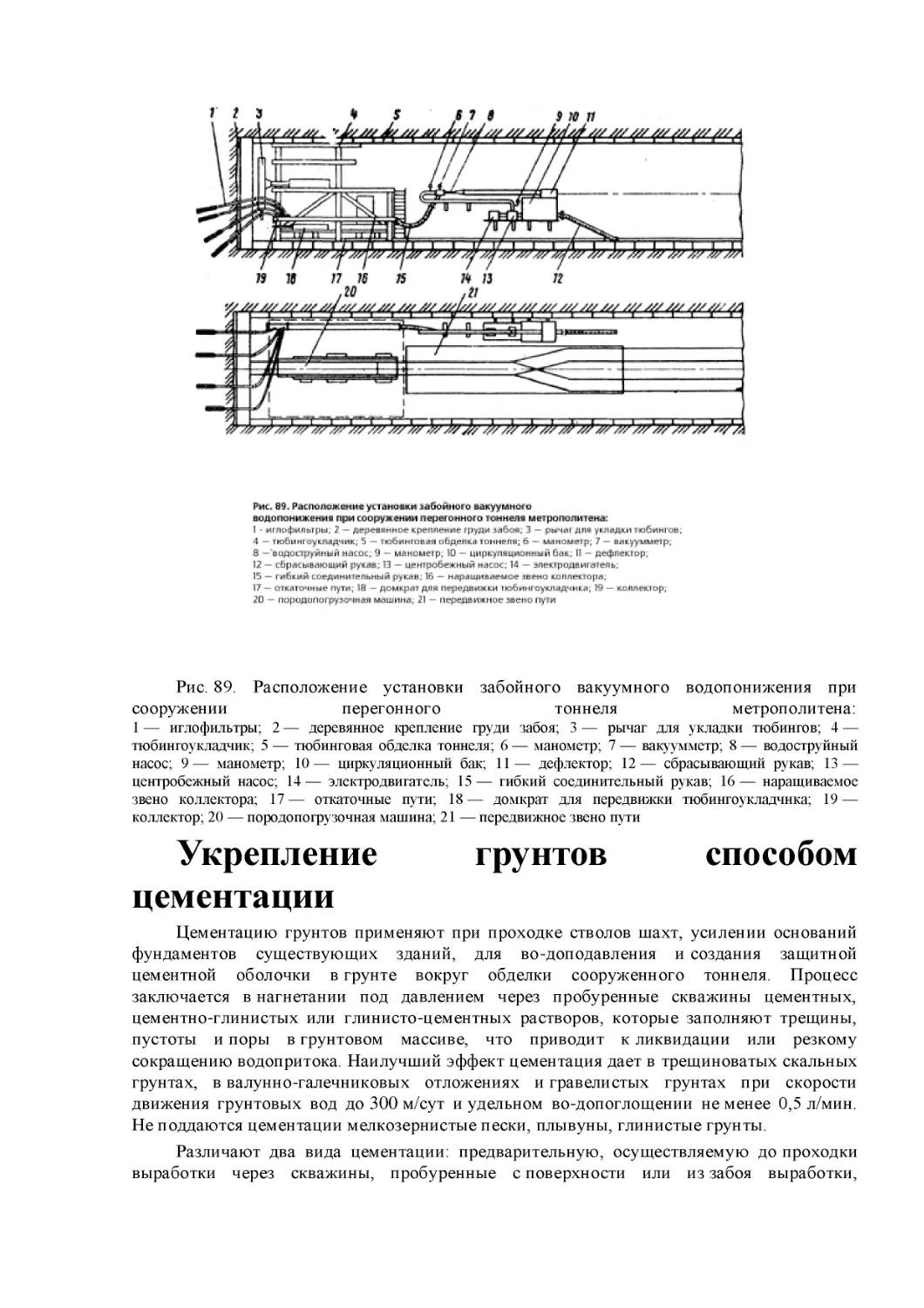

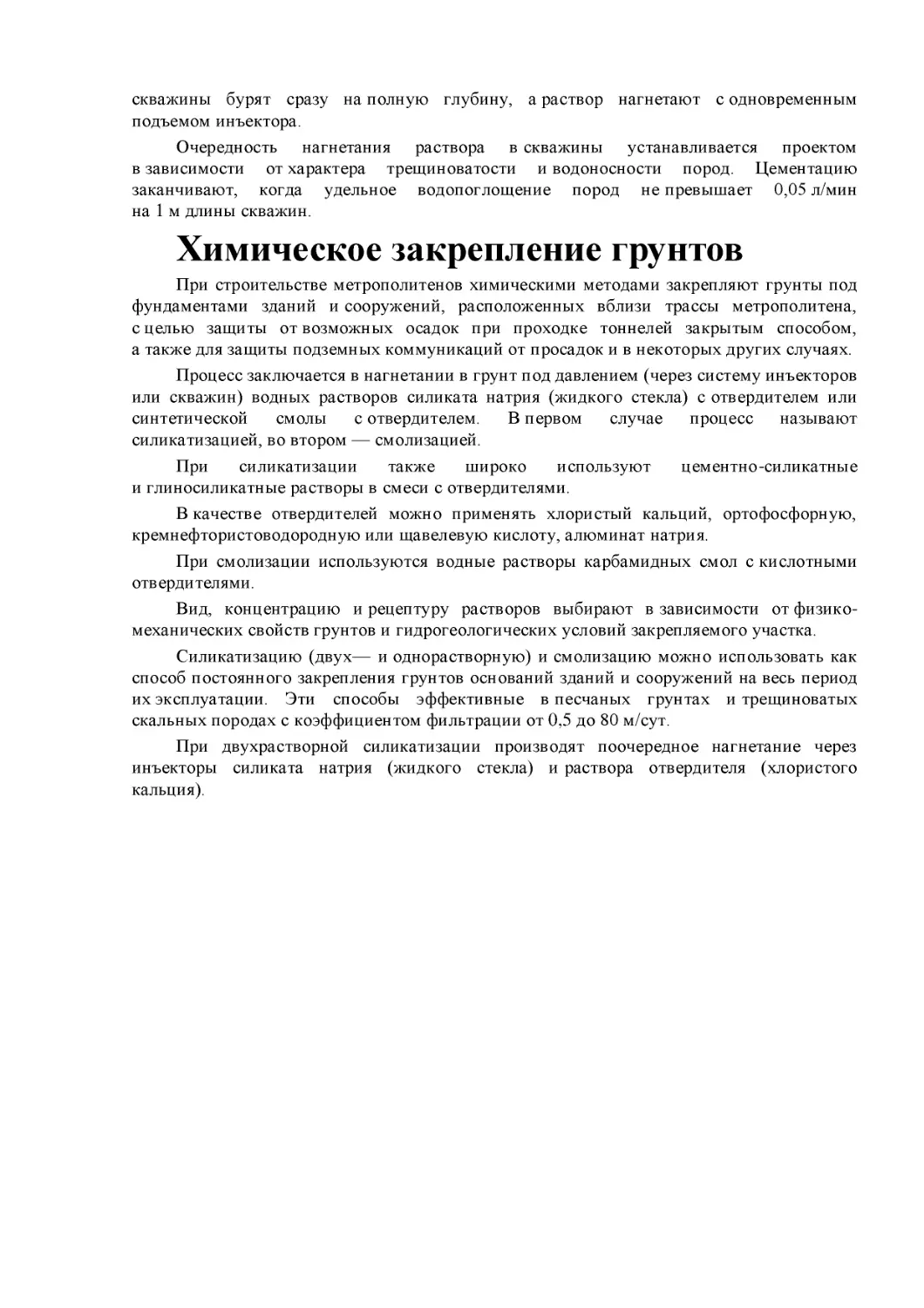

Укрепление грунтов способом цементации

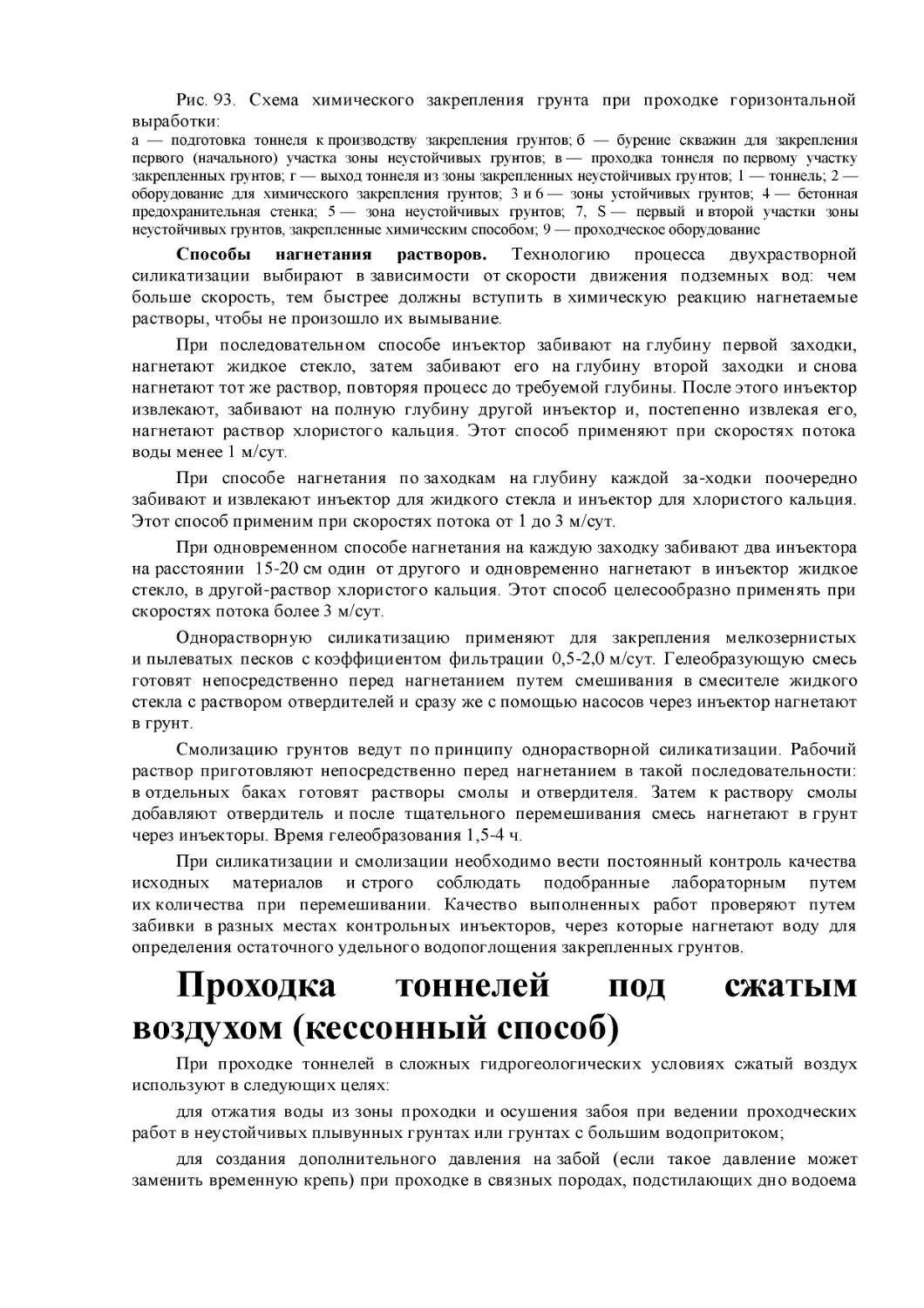

Химическое закрепление грунтов

Проходка тоннелей под сжатым воздухом (кессонный способ)

Контрольные вопросы Глава XII. ПРОХОДКА ШАХТНЫХ

СТВОЛОВ

Шахтные стволы и способы их проходки

Проходка шахтных стволов обычным способом

Проходка шахтных стволов способом погружения крепи в тиксотропной оболочке

Контрольные вопросы

Глава XIII. ПРОХОДКА ТОННЕЛЕЙ И УСТРОЙСТВО КАМЕР

ГОРНЫМ СПОСОБОМ

Краткая характеристика способов производства работ

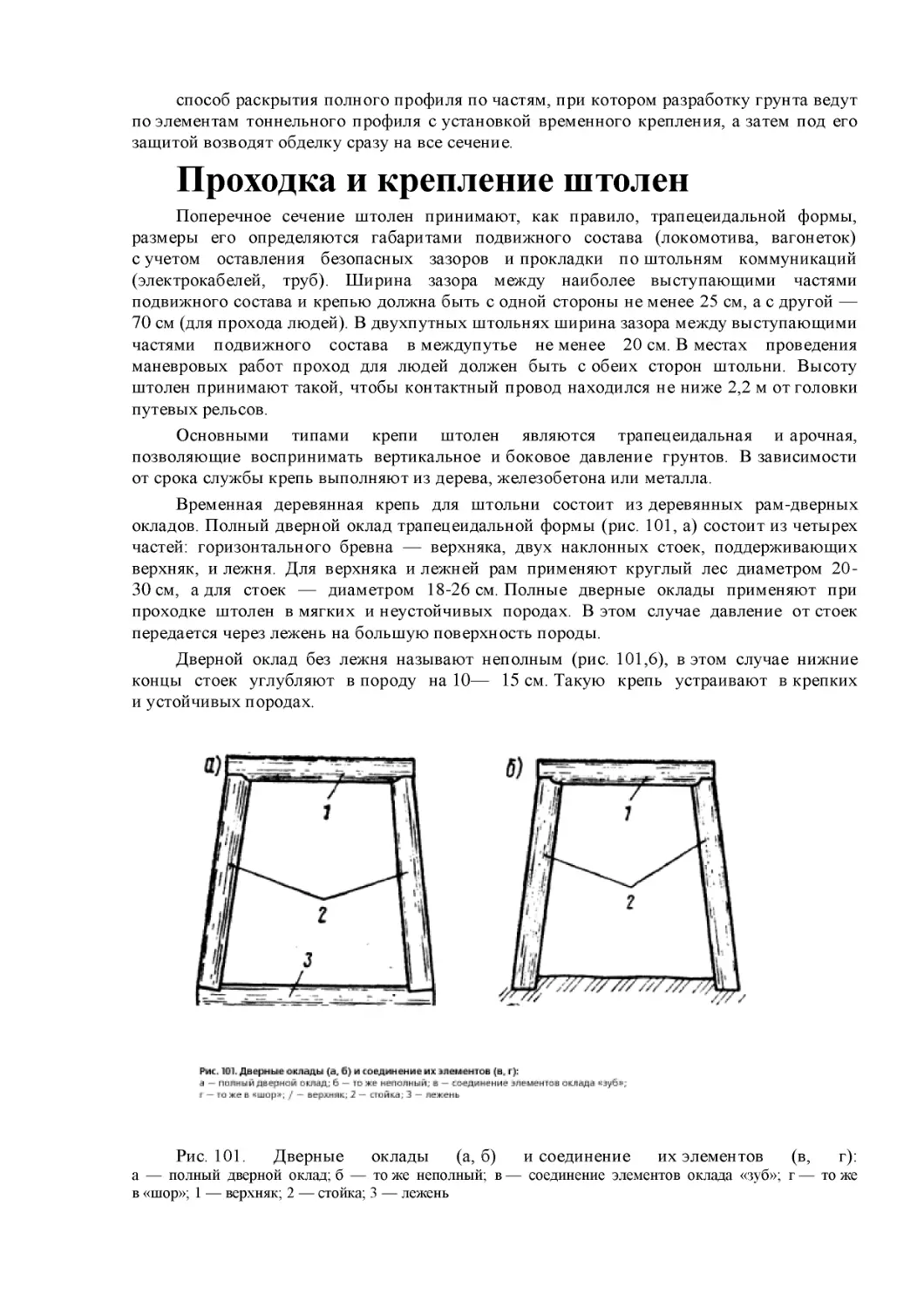

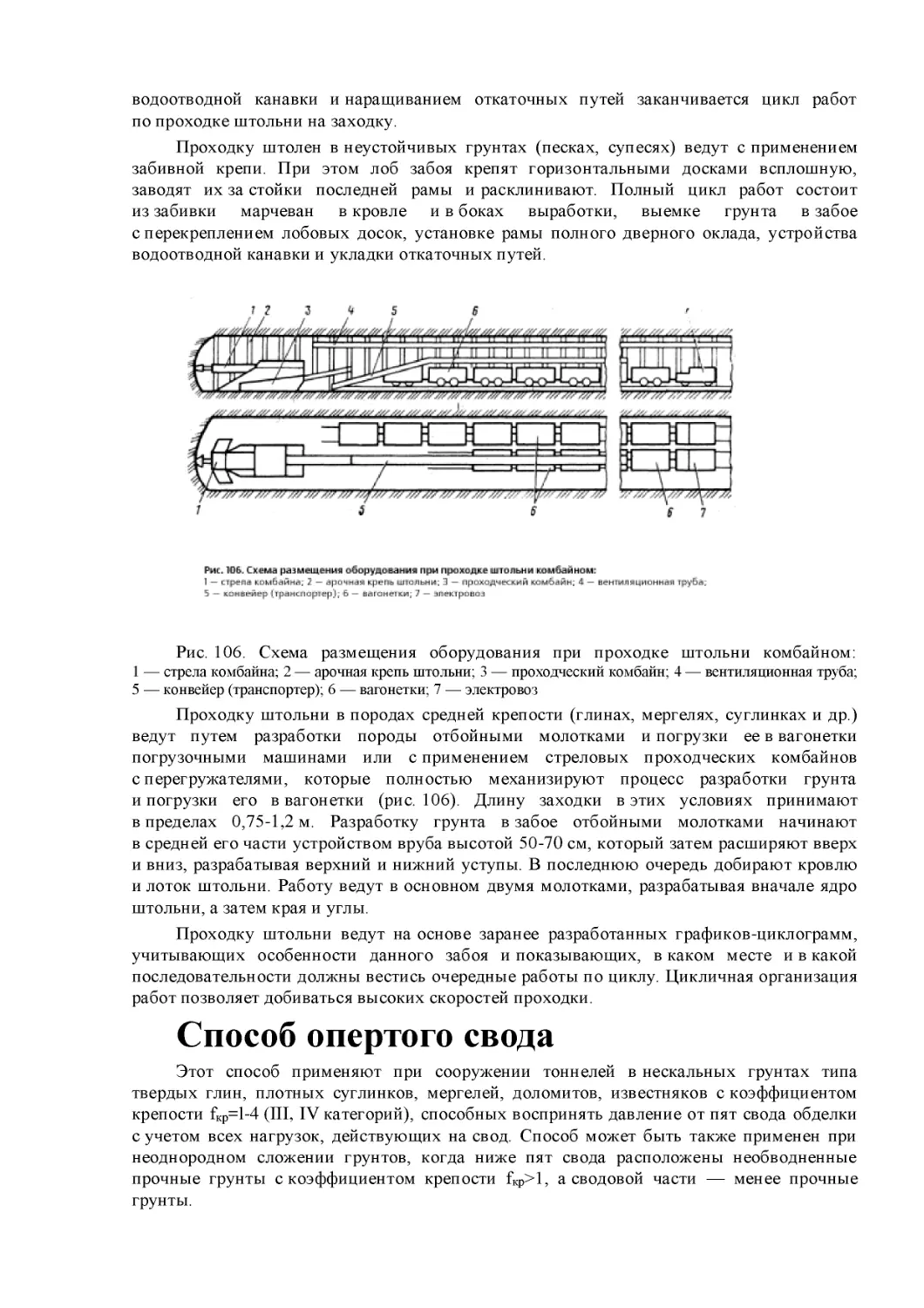

Проходка и крепление штолен

Способ опертого свода

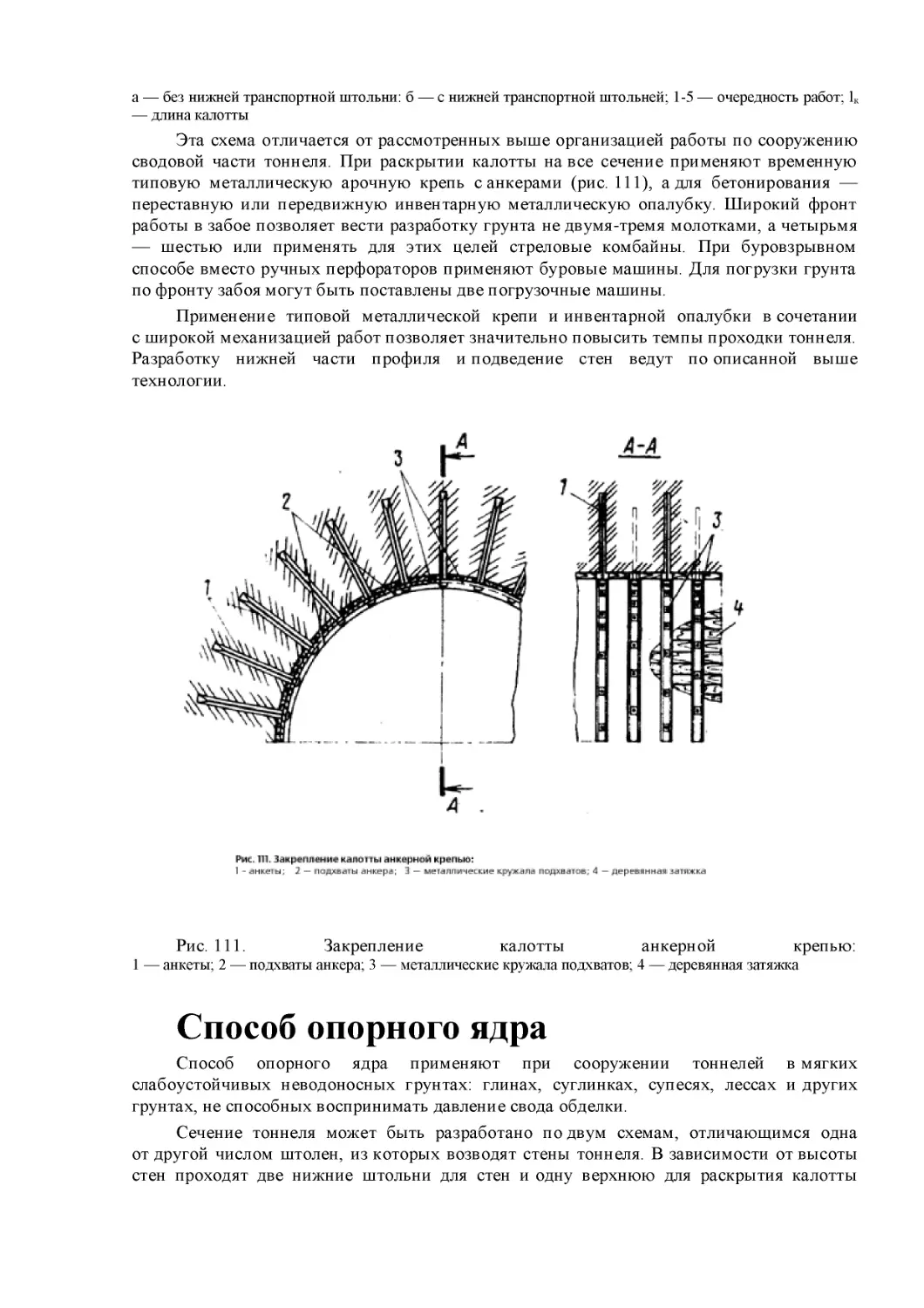

Способ опорного ядра

Способ раскрытия выработки на полное сечение по частям

Виды временных крепей при горном способе работ

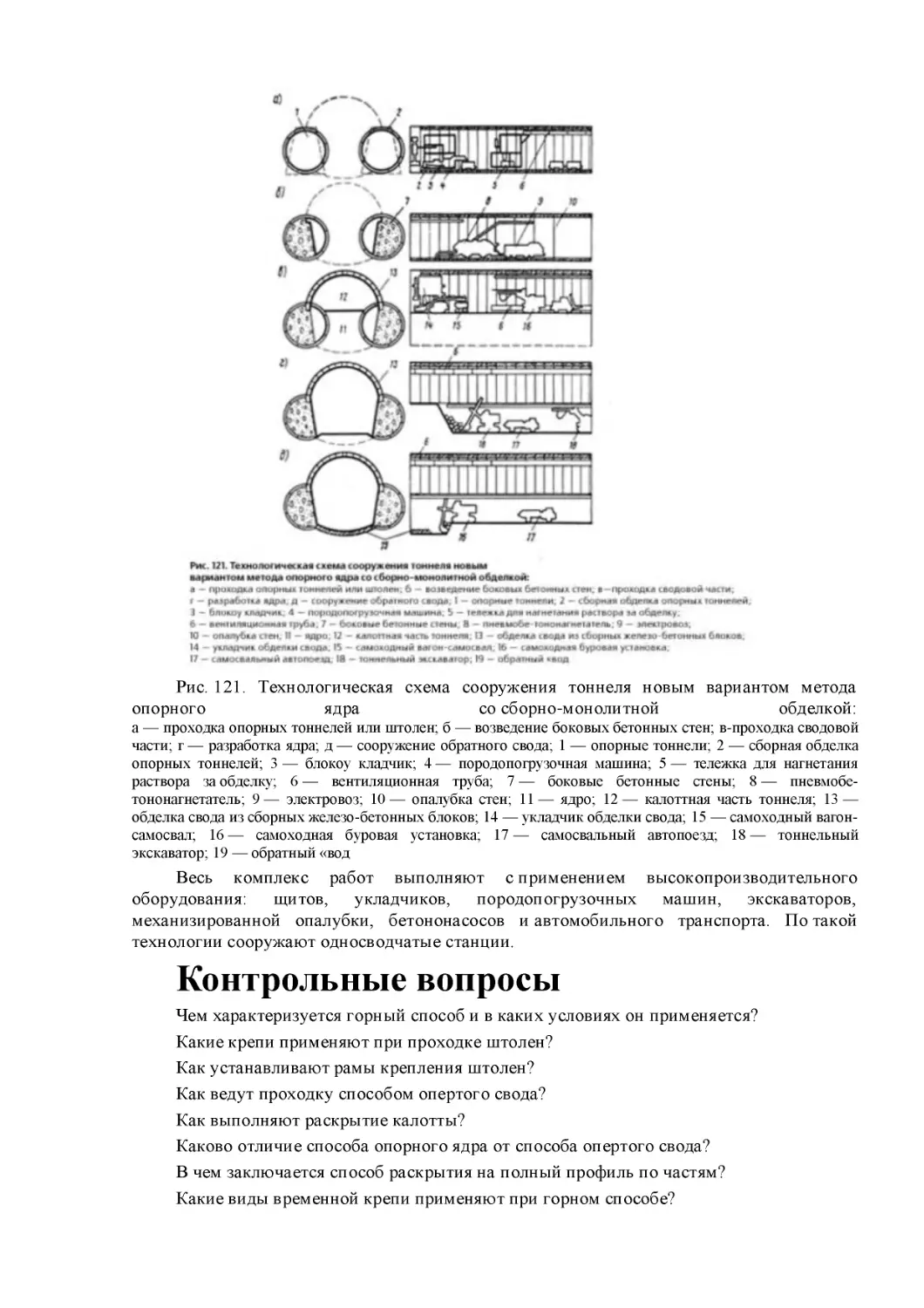

Новые методы сооружения тоннелей горным способом

Контрольные вопросы

Глава XIV. ПРОХОДКА ТОННЕЛЕЙ НА ПОЛНОЕ СЕЧЕНИЕ

БЕЗ ПРИМЕНЕНИЯ ЩИТОВ

Краткая характеристика способов работ

Сооружение камер для укладки обделки

Проходка тоннелей со сборными обделками способом сплошного забоя

Проходка тоннелей с монолитными об дел нами способами сплошного забоя

и уступным

Способ пилот-тоннеля

Контрольные вопросы

Глава XV. ПРОХОДКА ТОННЕЛЕЙ ЩИТОВЫМ СПОСОБОМ

Комплексная механизация работ при сооружении тоннелей метрополитенов

Проходка перегонных тоннелей со сборными обделками с помощью

механизированных комплексов

Проходка перегонных тоннелей с бетонной монолитно-прессованной обделкой

Контрольные вопросы

Глава XVI. СТРОИТЕЛЬСТВО СТАНЦИЙ МЕТРОПОЛИТЕНОВ

ГЛУБОКОГО ЗАЛОЖЕНИЯ

Общие сведения об организации и технологии работ

Сооружение станций колонного и пилонного типов со сборными обделками

Сооружение односводчатых станций

Контрольные вопросы

Глава XVII. СТРОИТЕЛЬСТВО ЭСКАЛАТОРНЫХ ТОННЕЛЕЙ

И ВЕСТИБЮЛЕЙ

Эскалаторные тоннели и вестибюли в общем комплексе сооружений станций

глубокого заложения

Организация строительства и основные средства механизации работ

Проходка наклонных тоннелей

Сооружение вестибюлей

Контрольные вопросы

Глава XVIII. СТРОИТЕЛЬСТВО ТОННЕЛЕЙ И СТАНЦИЙ

МЕТРОПОЛИТЕНОВ ОТКРЫТЫМ СПОСОБОМ

Условия применения открытого способа и основы организации работ

Земляные работы и крепленке котлованов

Монтаж сборных железобетонных конструкций

Возведение односводчатых станций из монолитного железобетона

Сооружение тоннелей при помощи проходческого комплекса КМО 2X5

Сооружение тоннелей и станций с бетонированием стен в траншеях способом «стена

в грунте»

Контрольные вопросы

Глава XIX. ГИДРОИЗОЛЯЦИОННЫЕ РАБОТЫ

Виды гидроизоляции

Производство работ по гидроизоляции тоннельных обделок

Контрольные вопросы

Глава XX. ПУТЕУКЛАДОЧНЫЕ РАБОТЫ

Основные элементы пути

Укладка пути из одиночных рельсов

Монтаж контактного рельса и укладка рельсовых плетей

Контрольные вопросы

Раздел первый. ОСНОВНЫЕ СВЕДЕНИЯ О МЕТРОПОЛИТЕНАХ,

УСЛОВИЯХ ИХ СТРОИТЕЛЬСТВА, ПРИМЕНЯЕМЫХ МАТЕРИАЛАХ

Глава I. ОБЩИЕ СВЕДЕНИЯ О МЕТРОПОЛИТЕНАХ

И ИХ СТРОИТЕЛЬСТВЕ

Основные сооружения и устройства

метрополитенов

Наиболее эффективным видом транспорта для крупных городов является

метрополитен — скоростная городская внеуличная железная дорога с курсирующими

на ней маршрутными поездами для перевозки пассажиров.

Метрополитеном

называют

вид

городского

скоростного

внеуличного

железнодорожного транспорта, линии которого прокладываются в подземных тоннелях,

по поверхности земли и на эстакадах. От других видов городского пассажирского

транспорта метрополитен отличается высокой скоростью и регулярностью движения

маршрутных поездов, а также большой провозной способностью.

Линии метрополитена разделены на блок-участки и оборудованы системами

автоблокировки и автоматического регулирования скоростей. Это обеспечивает

безопасность следования нескольких поездов по одному межстанционному перегону

с высокими скоростями (на отдельных участках до 100 км/ч) при коротких интервалах

движения (до 1,5—2 мин).

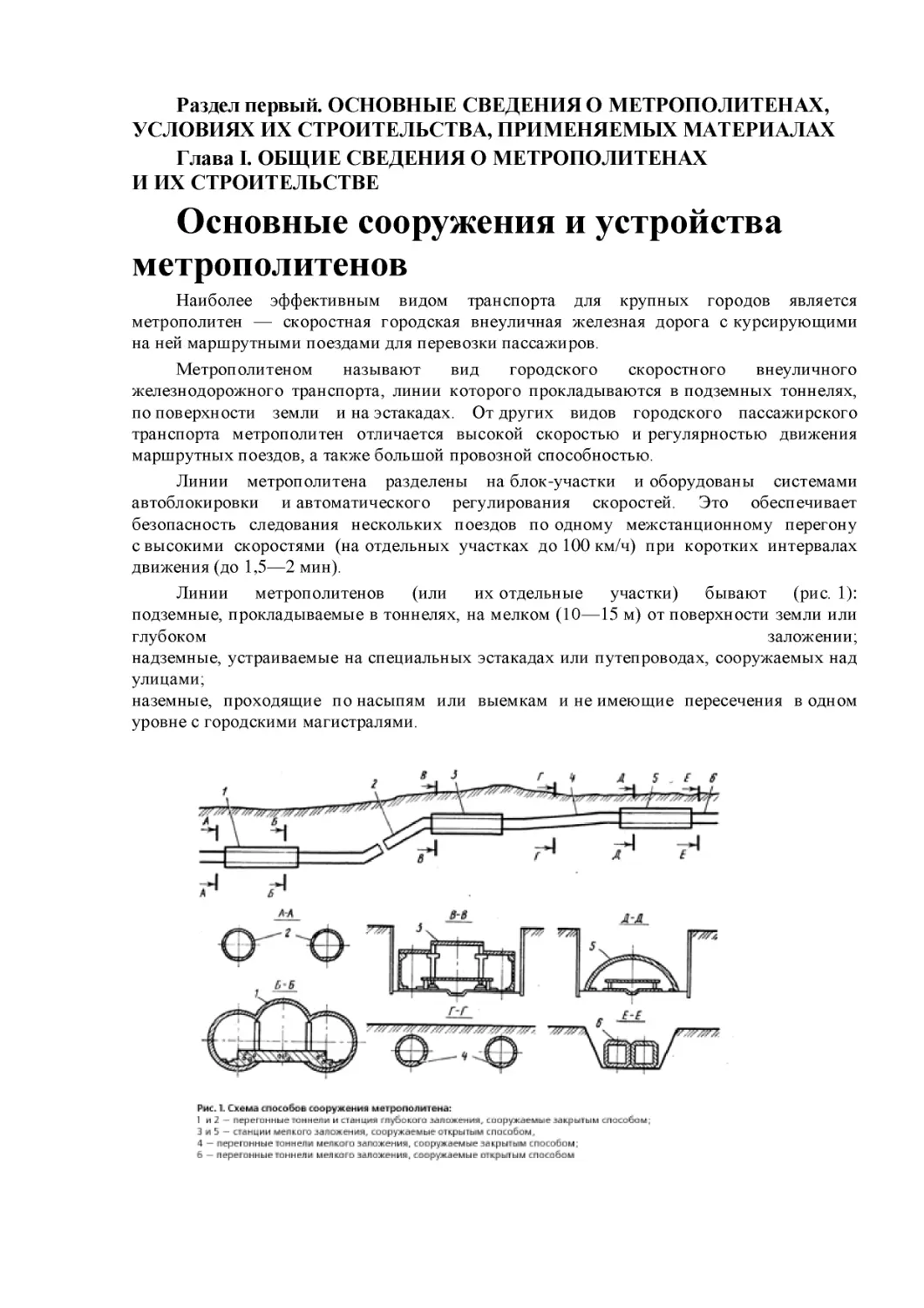

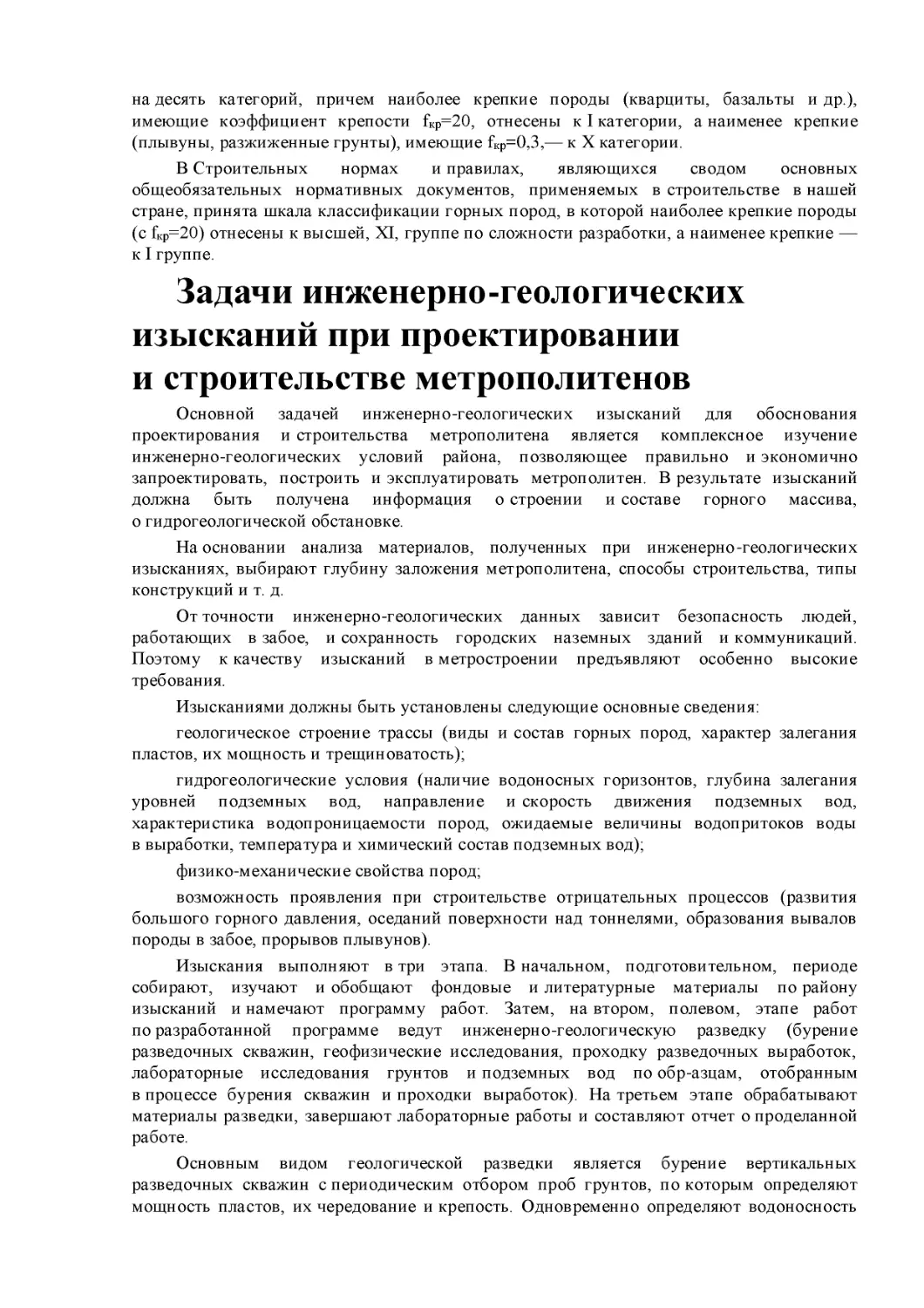

Линии метрополитенов (или их отдельные участки) бывают (рис. 1):

подземные, прокладываемые в тоннелях, на мелком (10—15 м) от поверхности земли или

глубоком

заложении;

надземные, устраиваемые на специальных эстакадах или путепроводах, сооружаемых над

улицами;

наземные, проходящие по насыпям или выемкам и не имеющие пересечения в одном

уровне с городскими магистралями.

Рис. 1.

Схема

способов

сооружения

метрополитена:

1 и 2 — перегонные тоннели и станция глубокого заложения, сооружаемые закрытым

способом; 3 и 5 — станции мелкого заложения, сооружаемые открытым способом, 4 —

перегонные тоннели мелкого заложения, сооружаемые закрытым способом; 6 —

перегонные тоннели мелкого заложения, сооружаемые открытым способом

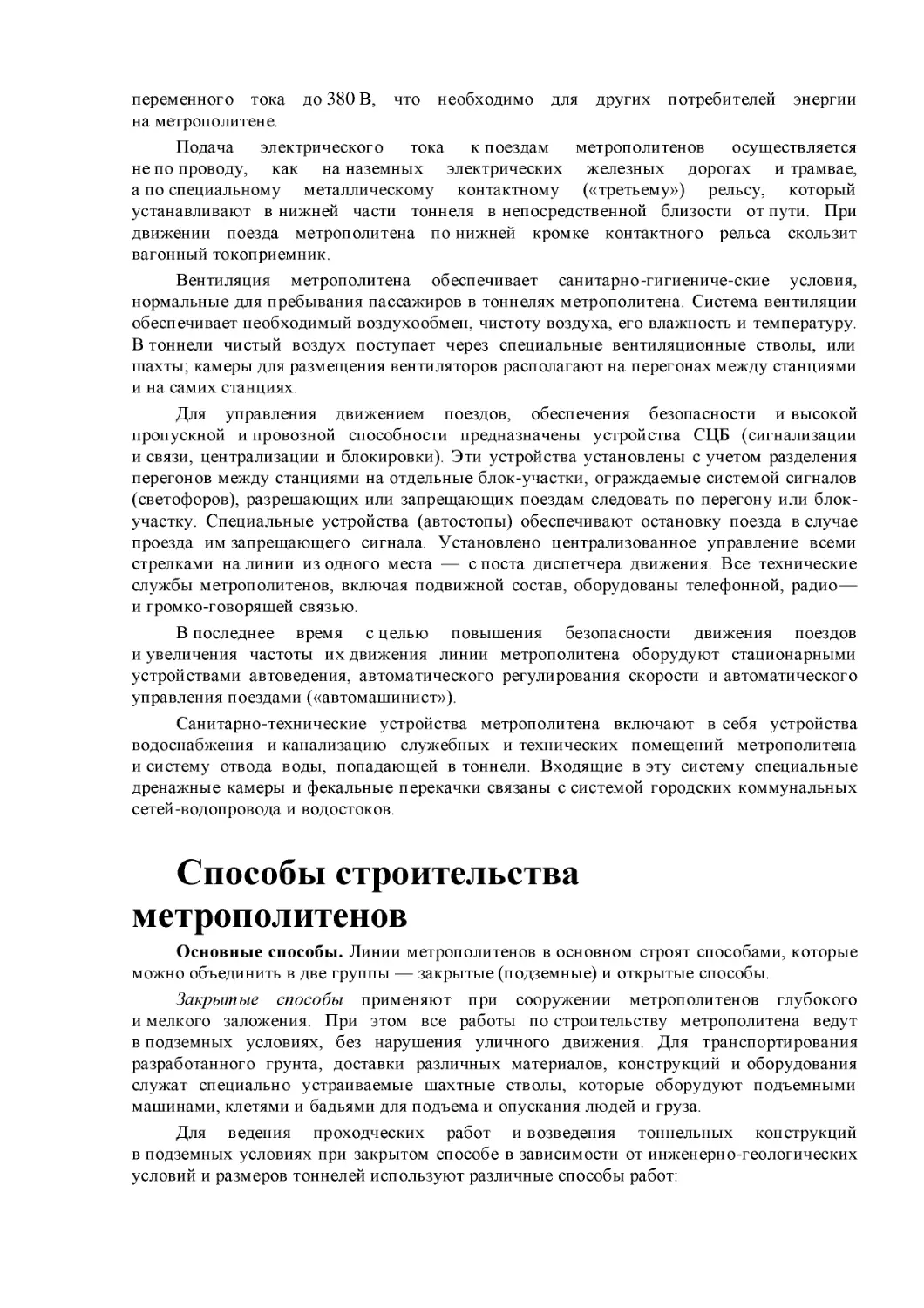

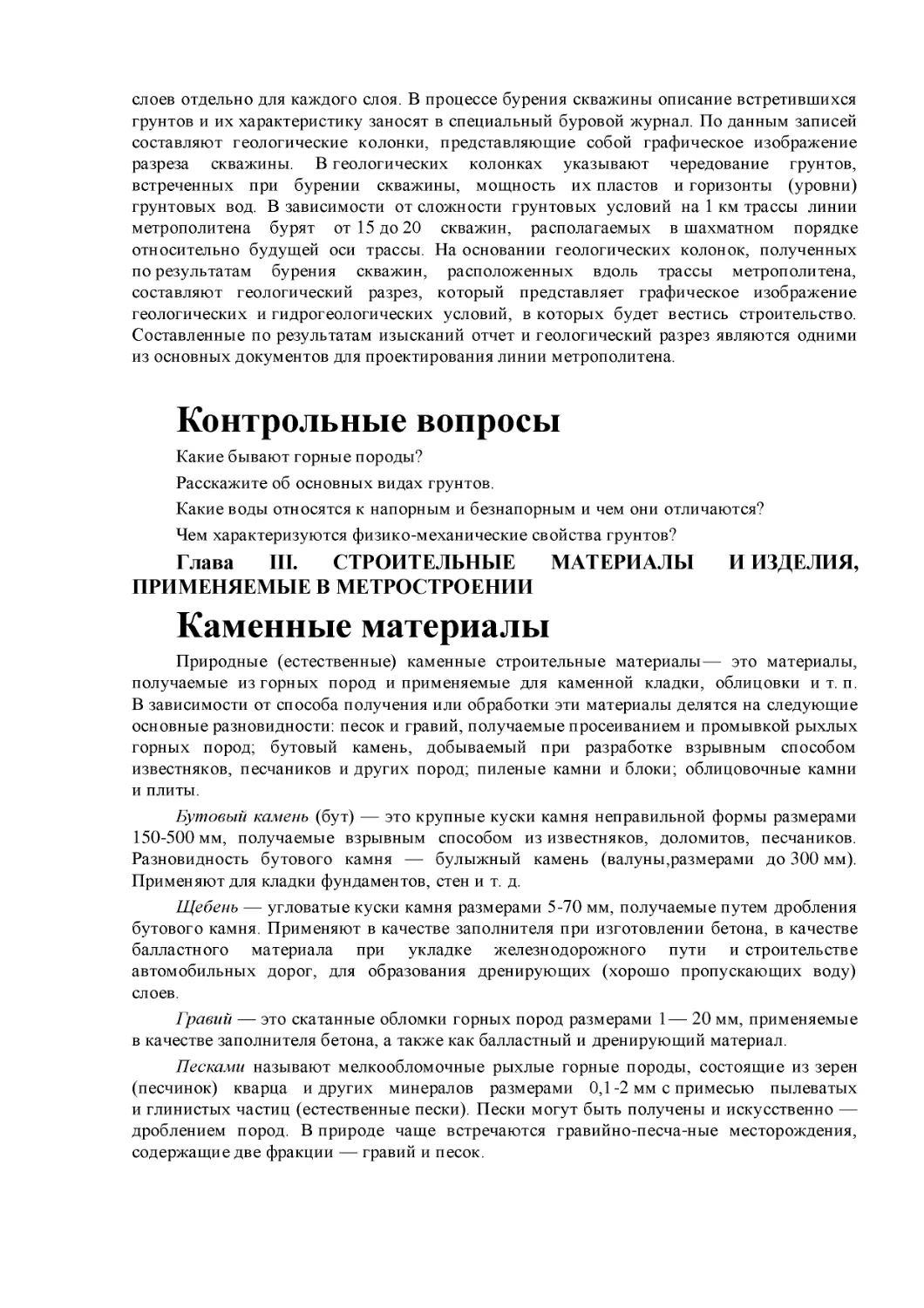

В комплекс линии метрополитена входят следующие сооружения (рис. 2): станции,

перегонные тоннели, эстакады, мосты, путепроводы, земляное полотно (насыпи и выемки

для наземных линий), камеры съездов, тупики, соединительные служебные тоннели, депо,

инженерный корпус метрополитена.

Рис. 2. Схема расположения сооружений на участке линии метрополитена:

1 — тупик; 2 — камеры съезда на глубоком заложении; 3 — станция метрополитена

глубокого заложения; 4 — наклонный эскалаторный тоннель; 5 — наземный вестибюль

станции; 6 — санузел с дренажной перекачкой; 7 — перегонные тоннели; 8 — подземный

вестибюль станции мелкого заложения; 9 — станция мелкого заложения; 10 —

подуличные переходы с лестничными сходами и входами в вестибюль; 11 — камера

съезда за станцией на мелком заложении; 12 — участки перехода перегонных тоннелей

от мелкого заложения к выходу на поверхность; 1З — выходные пути из тоннелей; 14 —

деповские пути на поверхности; 15 — депо метрополитена; 16 — вентиляционные

сбойки— 17 — вентиляционный (подходный) тоннель; 18 — вентиляционный (рабочий)

ствол

Станции предназначены для посадки, высадки и пересадки пассажиров, а также для

приема и отправления поездов. Станции метрополитена подразделяются по ряду

признаков.

По эксплуатационным особенностям и расположению на линии метро станции делят

на промежуточные, пересадочные (предназначенные для пересадки пассажиров с одной

линии на другую), зонные (те, на которых заканчивается движение поездов в пределах

определенного участка — зоны — линии метро) и конечные (те, которыми заканчиваются

линии).

По расположению

и числу

платформ

станции

делят

на три

типа:

одноплатформенные (с одной островной, т. е. средней, платформой), двухплатформенные

(с двумя боковыми платформами) и трехплатформенные (со средней — островной —

и двумя боковыми платформами).

По высотному расположению и способам строительства станции делят на четыре

типа: подземные (сооружаемые закрытым способом), подземные мелкого заложения

(сооружаемые открытым способом в котлованах), наземные и надземные (устраиваемые

на эстакадах). На станциях подземных глубокого заложения для спуска и подъема

пассажиров используют эскалаторы — подвижные лестницы, которые монтируют

в наклонных тоннелях, соединяющих станцию и вестибюль. На станциях мелкого

заложения при разности отметок между платформой и вестибюлем до 4,5 м устраивают

лестницы, а при большей разнице — эскалаторы.

Тоннели, эстакады, путепроводы, земляное полотно служат для прокладки путей

метрополитена и движения поездов между станциями. Тоннели метрополитенов строят

одно— или двухпутными. Для перехода от двухпутного участка к двум однопутным

участкам сооружают специальные камеры — раструбы. На эстакадах, путепроводах,

насыпях и в выемках прокладывают сразу два пути.

Камеры съезда предназначены для соединения двух перегонных тоннелей.

В камерах съезда укладывают стрелочные переводы (съезды) для перехода поезда

с одного пути на другой.

При устройстве камеры съездов в двухпутных тоннелях, на эстакадах и наземных

линиях не требуется изменять конструкции этих сооружений. При расположении путей

в двух однопутных тоннелях в местах устройства съезда необходимо устраивать

специальный соединительный тоннель. На участках укладки стрелочного перевода

в однопутном тоннеле и примыкания соединительного тоннеля делают ступенчатые

уширения путем сооружения разной длины коротких тоннелей (камер), постепенно

увеличивая пролет ширины. Последняя камера имеет ширину, соответствующую ширине

перегонного и соединительного тоннелей.

Тупики сооружают на конечных станциях метрополитена для устройства тупиковых

путей, предназначенных для перевода поездов с одного пути на другой, а также для

осмотра и отстоя составов. На подземных линиях устраивают тупиковые тоннели,

соединенные с главными путями камерами съездов.

Электродепо предназначены для ночного отстоя подвижного состава (вагонов),

их осмотра, проведения технического обслуживания и ремонта. В состав электродепо,

кроме цехов и помещений, предназначенных для проведения указанных работ, входят

производственные мастерские, камеры для мойки и обдувки вагонов, компрессорная

станция: парковые пути, административно-бытовой корпус и др.

Инженерный корпус метрополитена является центром управления движением

поездов и работой всех технологических установок (электротехнических, связи

и автоматики, сантехнических и др.), обеспечивающих работу метрополитена.

Инженерный корпус оснащается различным оборудованием и устройствами. В нем также

размещаются управление метрополитена и аппарат различных служб.

К технологическим устройствам метрополитена относятся: рельсовый путь;

контактный рельс; электротехнические устройства (электроподстанции, кабели

различного назначения, освещение, различные силовые установки); устройства

автоматики и телемеханики; устройства сигнализации и связи; санитарно-технические

устройства, обеспечивающие вентиляцию, теплоснабжение, водоснабжение, водоотвод

и канализацию.

Электроэнергия для движения поездов и постоянного оборудования метрополитена

подается от тягово-понизительных подстанций, которые преобразуют переменный ток

напряжением 6—10 кВ, получаемый от городских электрических подстанций,

в постоянный напряжением 825 В для движения поездов, а также понижают напряжение

переменного тока до 380 В, что необходимо для других потребителей энергии

на метрополитене.

Подача электрического тока к поездам метрополитенов осуществляется

не по проводу, как на наземных электрических железных дорогах и трамвае,

а по специальному металлическому контактному («третьему») рельсу, который

устанавливают в нижней части тоннеля в непосредственной близости от пути. При

движении поезда метрополитена по нижней кромке контактного рельса скользит

вагонный токоприемник.

Вентиляция метрополитена обеспечивает санитарно-гигиениче-ские условия,

нормальные для пребывания пассажиров в тоннелях метрополитена. Система вентиляции

обеспечивает необходимый воздухообмен, чистоту воздуха, его влажность и температуру.

В тоннели чистый воздух поступает через специальные вентиляционные стволы, или

шахты; камеры для размещения вентиляторов располагают на перегонах между станциями

и на самих станциях.

Для управления движением поездов, обеспечения безопасности и высокой

пропускной и провозной способности предназначены устройства СЦБ (сигнализации

и связи, централизации и блокировки). Эти устройства установлены с учетом разделения

перегонов между станциями на отдельные блок-участки, ограждаемые системой сигналов

(светофоров), разрешающих или запрещающих поездам следовать по перегону или блокучастку. Специальные устройства (автостопы) обеспечивают остановку поезда в случае

проезда им запрещающего сигнала. Установлено централизованное управление всеми

стрелками на линии из одного места — с поста диспетчера движения. Все технические

службы метрополитенов, включая подвижной состав, оборудованы телефонной, радио—

и громко-говорящей связью.

В последнее время с целью повышения безопасности движения поездов

и увеличения частоты их движения линии метрополитена оборудуют стационарными

устройствами автоведения, автоматического регулирования скорости и автоматического

управления поездами («автомашинист»).

Санитарно-технические устройства метрополитена включают в себя устройства

водоснабжения и канализацию служебных и технических помещений метрополитена

и систему отвода воды, попадающей в тоннели. Входящие в эту систему специальные

дренажные камеры и фекальные перекачки связаны с системой городских коммунальных

сетей-водопровода и водостоков.

Способы строительства

метрополитенов

Основные способы. Линии метрополитенов в основном строят способами, которые

можно объединить в две группы — закрытые (подземные) и открытые способы.

Закрытые способы применяют при сооружении метрополитенов глубокого

и мелкого заложения. При этом все работы по строительству метрополитена ведут

в подземных условиях, без нарушения уличного движения. Для транспортирования

разработанного грунта, доставки различных материалов, конструкций и оборудования

служат специально устраиваемые шахтные стволы, которые оборудуют подъемными

машинами, клетями и бадьями для подъема и опускания людей и груза.

Для ведения проходческих работ и возведения тоннельных конструкций

в подземных условиях при закрытом способе в зависимости от инженерно-геологических

условий и размеров тоннелей используют различные способы работ:

щитовой способ, основанный на применении щита — передвижной металлической

крепи, под защитой которой производится разработка грунта в забое на полное сечение

(профиль) и осуществляется возведение тоннельной обделки;

способ сплошного забоя, состоящий в разработке грунта в тоннеле сразу на полное

сечение (профиль) с установкой временного деревометаллического крепления, служащего

защитой на время устройства тоннельной обделки;

горный способ, основанный на последовательной разработке грунта в тоннеле

по частям с установкой временного деревометаллического крепления, под защитой

которого также по частям возводят тоннельную» обделку.

Открытые способы применяют при сооружении линий метрополитена мелкого

заложения (проходящих на глубине 10—15 м от поверхности земли), при этом все работы

по возведению тоннельных конструкций выполняют в открытых котлованах, которые

после завершения строительства засыпают грунтом. При строительстве метрополитена

этими способами необходимо перекладывать подземные коммуникации, переносить

из района строительства линии трамвая, троллейбуса и автобуса, иногда укреплять грунты

под фундаментами зданий. Поэтому в последнее время при строительстве городских

метрополитенов только мелкого заложения в Минске, Горьком, Ташкенте, Новосибирске

применяют комбинированный способ, при котором станции метрополитена возводят

в котлованах открытым способом, а перегонные тоннели между станциями сооружают

закрытым способом.

В число открытых способов входят:

котлованный способ, состоящий в том, что на полную ширину тоннеля до уровня

подошвы будущего тоннеля раскрывают котлован, стены которого оставляют без

крепления (под углом естественного угла откоса грунта) или поддерживают временной

крепью (если они вертикальны); обделку тоннеля сооружают в котловане, а затем

засыпают грунтом;

траншейный способ, при котором котлован разрабатывают по частям (в этом случае

для устройства вертикальных стен тоннеля используют способ «стена в грунте»);

использование передвижной металлической крепи прямоугольного сечения (щит

открытого способа) для крепления стен котлована и устройства тоннельной обделки.

Специальные

способы.

В сложных

инженерно-геологических

условиях

строительства — в водоносных песчано-глинистых грунтах, плывунах, в сильно

трещиноватых скальных грунтах с большим притоком подземных вод — применяют

специальные способы, целью которых является укрепление неустойчивых грунтов,

ликвидация поступления воды или временное осушение грунтов. К числу таких

специальных способов относятся: водопонижение, замораживание грунтов, применение

сжатого воздуха (кессонный способ), цементация грунтов, химическое закрепление.

Наземные линии метрополитена, расположенные на поверхности земли или

на эстакадах (мостах), сооружают методами, применяемыми при строительстве железных

дорог и мостов, позволяющими широко использовать высокопроизводительную

землеройную технику для возведения земляного полотна, применять индустриальные

сборные железобетонные конструкции для устройства эстакад, вести работы широким

фронтом.

Основы проектирования

метрополитенов

Проектно-техническая документация. Строительство любого сооружения, в том

числе и метрополитена, ведется на основе заранее разработанного проекта, который

включает в себя комплекс различной технической документации, содержащей технико-

экономические обоснования для возведения сооружения; инженерные расчеты

с пояснительными записками; строительные и технологические чертежи, чертежи

размещения оборудования и различных обустройств; сметы для определения стоимости

строительства и другие материалы.

Разработка проектов ведется проектными организациями на основе заданий

и в соответствии с действующими Строительными нормами и правилами (СНиП),

техническими условиями и указаниями, инструкциями, руководствами и другими

действующими нормативными документами. В проектах должны учитываться новейшие

достижения отечественной и зарубежной науки и техники, обеспечивающие наиболее

высокие технико-экономические показатели при наименьших капитальных вложениях

и эксплуатационных затратах.

Проектирование метрополитена обычно ведется в две стадии — вначале

разрабатывается и утверждается проект линии, а затем на основе утвержденного проекта

разрабатывается рабочая документация.

В проекте линии метрополитена даются решения всех основных вопросов,

касающихся ее строительства и эксплуатации: технико-экономическая целесообразность

и необходимость строительства; трасса линии, ее план и профиль, габариты тоннелей;

инженерно-геологические условия строительства; места расположения станций

и пересадочных узлов; конструкции тоннельных сооружений; конструкция пути

и контактного рельса; применяемые устройства электроснабжения, связи, автоматики

и телемеханики, вентиляция и сантехника; организация строительства; графики

производства работ; сметная стоимость и технико-экономические показатели сооружения.

В пояснительной записке к техническому проекту приводятся краткие сведения по всем

частям проекта с обоснованием принятых технических решений и основные техникоэкономические показатели — протяженность трассы, число станций, частота движения

поездов, сметная стоимость 1 км линии и др.

Проект строительства линии метрополитена утверждается Советом Министров

СССР или по его поручению Министерством путей сообщения СССР, которое является

заказчиком и организацией, эксплуатирующей все метрополитены в нашей стране.

Утвержденный проект линии метрополитена со сводной сметой является основанием для

финансирования строительства, заказа оборудования и механизмов и разработки рабочей

документации.

Рабочая документация разрабатывается проектной организацией на основе

утвержденного проекта и выдаваемых заказчиком технических данных по заказанному

оборудованию. В рабочей документации даются уточнение и детализация всех разделов

проекта, необходимая для осуществления строительных и монтажных работ.

Трасса линии метрополитена. План и продольный профиль. Линия

метрополитена проектируется на основе генеральной схемы развития сети метрополитена

города, разработанной в увязке с развитием всего городского транспорта.

В соответствии с генеральной схемой для проектируемой линии метрополитена

устанавливают направление, протяженность, число и место расположения станций, депо

и т. д. Трассой называют ось проектируемой линии метрополитена, отвечающую

выбранному проектом положению на местности. Трасса определяется двумя проекциями:

горизонтальной (планом) и вертикальной (профилем).

При проектировании трассы метрополитена определяют условия строительства,

глубину заложения линии (мелкое или глубокое заложение), обеспечение сохранности

архитектурных и исторических памятников, места. расположения станций и пересадочных

узлов и т. д.

Проектирование трассы в плане и профиле ведут с учетом рельефа местности,

инженерно-геологических условий строительства будущей линии метро и городской

застройки. При проектировании линий метрополитена мелкого заложения трассу

располагают под широкими уличными магистралями или под малозастроенными

кварталами города. На линиях глубокого заложения трассу между станциями

проектируют по кратчайшему направлению.

В целях обеспечения плавного хода поездов с высокими скоростями наименьший

радиус кривых на главных путях принимают не менее 600 м, а наибольший уклон

в тоннелях — не более 0,040, а на открытых наземных участках — не более 0,035.

Продольные уклоны тоннелей и станций метрополитенов в целях обеспечения

беспрепятственного отвода воды не должны быть менее 0,030.

Станции метрополитена располагают в плане на прямых участках трассы,

а в профиле, как правило, на возвышениях профиля («горбах») для облегчения разгона

поезда, уходящего со станции, и замедления хода поезда, прибывающего на нее.

Понятие о габаритах тоннелей. Размеры и очертание внутреннего свободного

пространства тоннеля зависят от размеров и формы подвижного состава (вагонов поезда)

и размещаемого в тоннеле оборудования. Внутренние размеры тоннельных сооружений

метрополитенов устанавливают в соответствии с утвержденными Строительными

нормами и правилами габаритами — предельными внешними очертаниями и размерами

подвижного состава, а также постоянных сооружений и оборудования, размещаемых

в тоннеле. Существует несколько габаритов.

Габаритом приближения строений называют предельный поперечный оси тоннеля

контур, внутрь которого не должны входить никакие части строений (выступы обделки

тоннеля, платформы, колонны и др.).

Габарит приближения оборудования — это предельное поперечное очертание,

внутрь которого не должны входить никакие части оборудования, размещенного

в тоннеле.

Габарит подвижного состава — это предельное поперечное очертание, в которое

должен вписываться подвижной состав. Этот габарит учитывает все отклонения вагона

при движении и вынос кузова на кривых участках пути.

При движении поезда в тоннеле метрополитена по прямой ни одна часть исправного

вагона не должна выходить за очертание га-барита подвижного состава.

Габариты приближения строений и приближения оборудования устанавливаются

с учетом необходимости расположения между ними устройств пути, СЦБ, освещения,

электроснабжения и сантехники. Кроме этого, габарит приближения строений учитывает

допустимые по отношению к проектным размерам отклонения и деформации сооружений

при строительстве и обеспечение прохода людей. Габариты приближения строений

установлены для прямых и кривых участков пути. Типовые конструкции тоннельных

обделок кругового и прямоугольного очертания обеспечивают вписывание габаритов

приближения строений как на прямых участках пути, так и на кривых.

Контрольные вопросы

Что такое метрополитен?

Какими бывают линии метрополитена?

Что входит в комплекс линии метрополитена?

Что относится к технологическим устройствам метрополитена?

В каких случаях применяют закрытые и открытые способы работ?

Что такое план и продольный профиль линии метрополитена?

Глава

II.

ОСНОВНЫЕ

И ГИДРОГЕОЛОГИИ

СВЕДЕНИЯ

ПО ГЕОЛОГИИ

Виды горных пород

Земная кора состоит из разнообразных по происхождению и составу горных пород.

Горные породы — это минеральная масса более или менее постоянного состава

и структуры, образующая самостоятельные геологические тела, слагающие земную кору.

По происхождению различают три большие группы горных пород: магматические,

осадочные и метаморфические.

Магматические (или изверженные) горные породы образовались в результате

остывания и затвердевания расплавленной магмы, поднявшейся из глубин земли.

В результате остыванця магмы, не достигнувшей земной поверхности, образовались

глубинные изверженные породы — граниты, диориты, гранодиориты, сиениты. Магма,

излившаяся на поверхность земли при вулканических извержениях, при остывании

образовала изверженные породы —базальты, диабазы, порфиры, туфы, пемзу.

Осадочные горные породы широко распространены в верхних частях земной коры.

Эти горные породы являются продуктом разрушения других пород, а также результатом

жизнедеятельности организмов и выпадания из воздушной или водной среды материалов

любого происхождения. Осадочные породы в зависимости от условий их образования

делят на три группы: обломочные, химические, органогенные.

Обломочные породы образовались в результате механического разрушения других

под действием ветра, воды, суточных и сезонных колебаний температуры воздуха.

К обломочным породам относят щебень, гальку, гравий, песок. В природных условиях

рыхлые обломочные породы могут подвергаться связыванию частицами глины и других

пород, образуя сцементированные обломочные породы. К ним относятся песчаники,

алевролиты, аргиллиты, конгломераты, а также другие породы.

Осадочные породы химического происхождения образовались в результате

выделения из водных растворов кристаллов различных минералов и осаждения их на дне

водоемов. К таким породам относятся каменная соль, ангидрид, гипс и др.

Осадочные породы органического происхождения образовались из остатков древней

растительности и живых организмов — это каменный уголь, известняк, доломит, торф.

Метаморфические горные породы образовались из магматических или осадочных

пород на больших глубинах при воздействии на них высоких температур и давлений.

К метаморфическим породам относят сланцы, гнейсы, кварциты, мраморы.

История Земли делится на несколько очень длительных эр, каждая из которых

состоит из нескольких геологических периодов (их продолжительность исчисляется

миллионами лет).

Верхний слой земной коры имеет покров из маломощных отложений четвертичного

периода, представленных суглинками, супесями, глинами и другими рыхлыми породами.

К ним относятся также моренные отложения, образовавшиеся из обломков горных пород,

перенесенных и отложенных древними ледниками (валуны, щебень, песок), озерноледниковые отложения, образовавшиеся после таяния ледников на дне озер

(перемежающиеся песчаные и глинистые прослойки).

Отложения продуктов выветривания горных пород, залегающие на месте своего

первоначального образования, называют элювиальными. К таким породам относится,

например, дресва — слабоцементированный грубозернистый материал, являющийся

продуктом выветривания гранита. Обломочные отложения в долинах и. руслах рек,

образовавшиеся из рыхлых продуктов выветривания горных пород, носят названия

алювиальных. Они представлены гравием и галькой, песком различной крупности,

глинами и суглинками (глинами с примесью песка). Отложения, возникшие в результате

накопления рыхлых продуктов выветривания, смытых со склонов гор атмосферными

водами, называют делювиальными. Породы, отличающиеся отсутствием слоистости,

малой связностью, наличием большого количества крупных пор (макропористые), относят

к лессовым.

В результате деятельности человека в местах его поселений образовался культурный

слой, мощность которого в больших городах достигает 10 м.

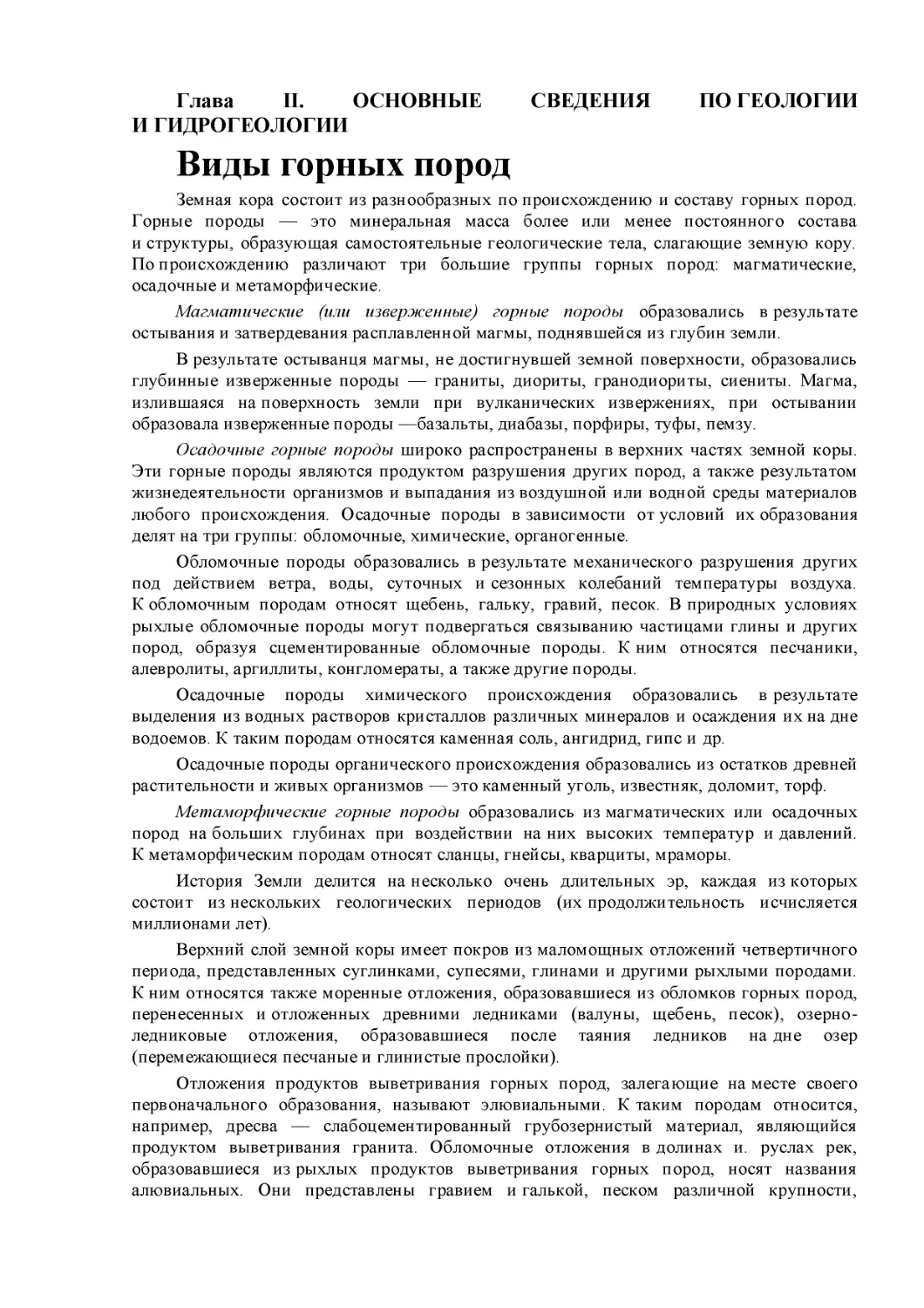

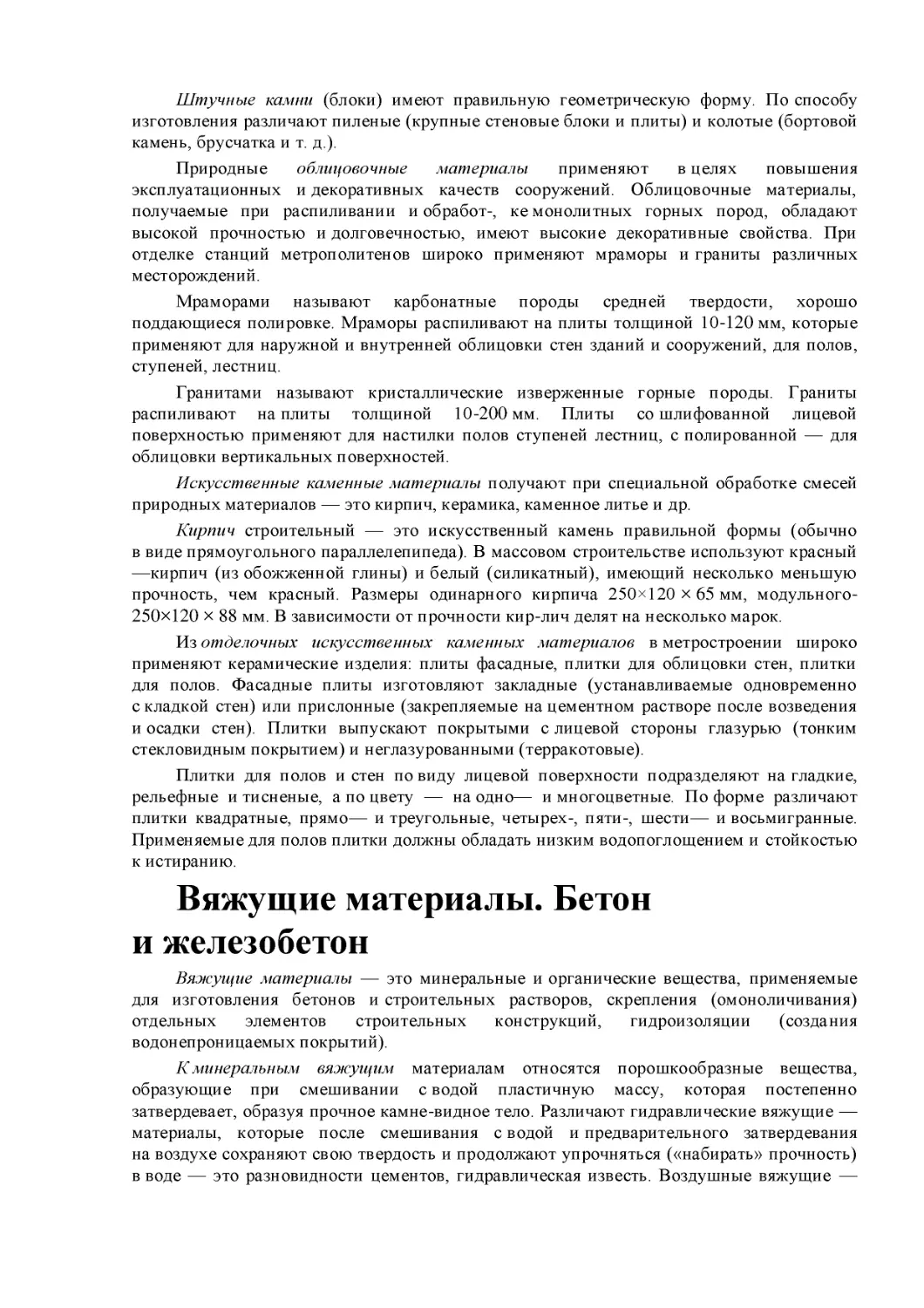

Для каждого вида горных пород характерны свои формы залегания. Осадочные

породы часто залегают в виде горизонтальных или наклонных пластов. Пласт (рис. 3) —

это плоское геологическое тело, мощность (толщина) которого во много раз меньше

размеров площади его распространения. Для определения положения пласта

в пространстве введены понятия об элементах залегания (рис. 4). Линия простирания —

это линия пересечения поверхности пласта с горизонтальной плоскостью.

Линия падения — линия, лежащая на поверхности пласта и перпендикулярная

к линии простирания. Угол падения — угол между поверхностью пласта

и горизонтальной плоскостью. Угол падения изменяется от 0 (для горизонтально

залегающих пластов) до 90? (для пластов, расположенных вертикально).

Рис. 3.

Разрез

толщи

осадочных

пород:

1 — кровля пласта; 2 — горизонтальный пласт; 3 — почва пласта; 4 — пережим пласта; 5 — раздув пласта;

6 — линза

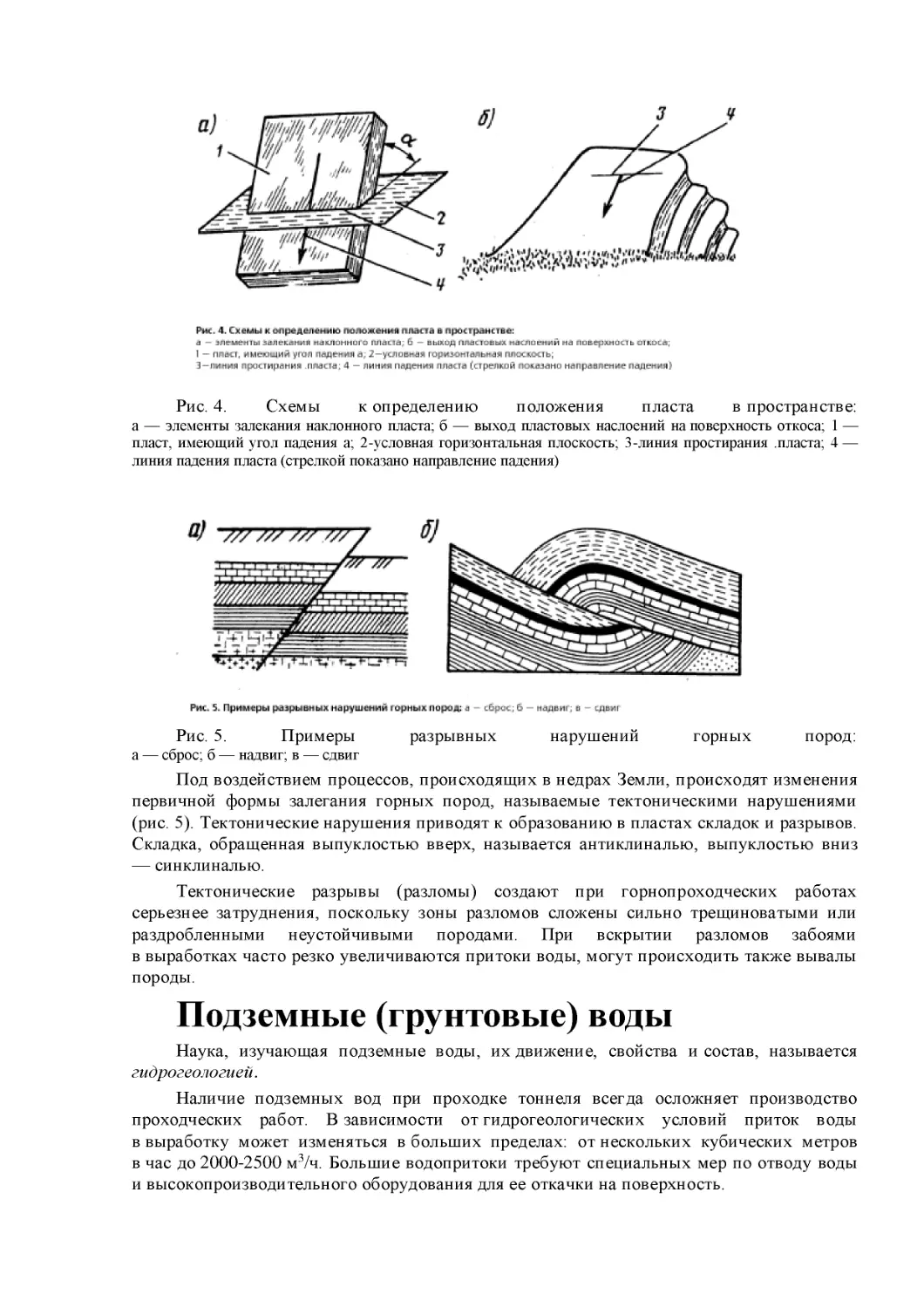

Рис. 4.

Схемы

к определению

положения

пласта

в пространстве:

а — элементы залекания наклонного пласта; б — выход пластовых наслоений на поверхность откоса; 1 —

пласт, имеющий угол падения а; 2-условная горизонтальная плоскость; 3-линия простирания .пласта; 4 —

линия падения пласта (стрелкой показано направление падения)

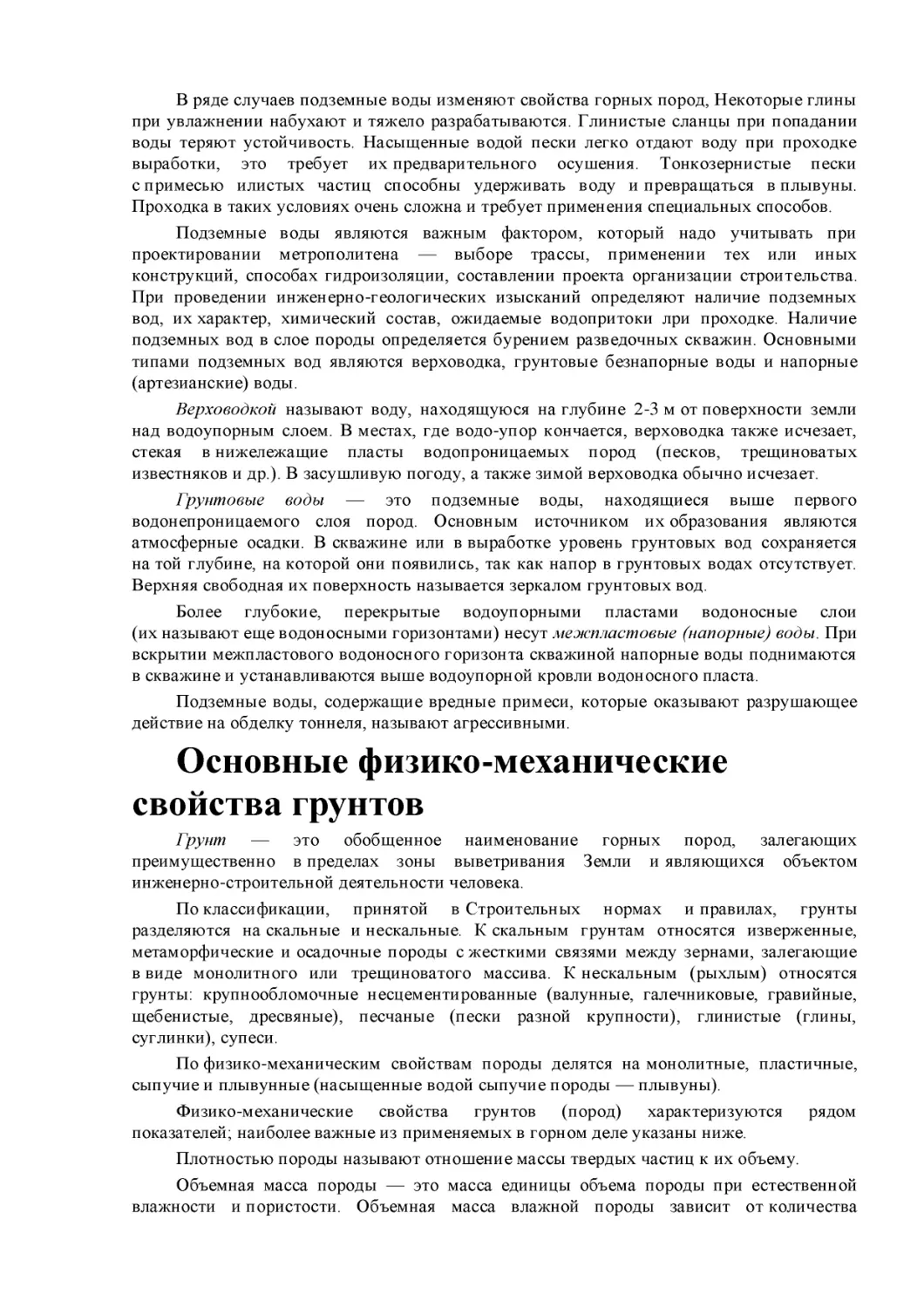

Рис. 5.

Примеры

разрывных

нарушений

горных

пород:

а — сброс; б — надвиг; в — сдвиг

Под воздействием процессов, происходящих в недрах Земли, происходят изменения

первичной формы залегания горных пород, называемые тектоническими нарушениями

(рис. 5). Тектонические нарушения приводят к образованию в пластах складок и разрывов.

Складка, обращенная выпуклостью вверх, называется антиклиналью, выпуклостью вниз

— синклиналью.

Тектонические разрывы (разломы) создают при горнопроходческих работах

серьезнее затруднения, поскольку зоны разломов сложены сильно трещиноватыми или

раздробленными неустойчивыми породами. При вскрытии разломов забоями

в выработках часто резко увеличиваются притоки воды, могут происходить также вывалы

породы.

Подземные (грунтовые) воды

Наука, изучающая подземные воды, их движение, свойства и состав, называется

гидрогеологией.

Наличие подземных вод при проходке тоннеля всегда осложняет производство

проходческих работ. В зависимости от гидрогеологических условий приток воды

в выработку может изменяться в больших пределах: от нескольких кубических метров

в час до 2000-2500 м3/ч. Большие водопритоки требуют специальных мер по отводу воды

и высокопроизводительного оборудования для ее откачки на поверхность.

В ряде случаев подземные воды изменяют свойства горных пород, Некоторые глины

при увлажнении набухают и тяжело разрабатываются. Глинистые сланцы при попадании

воды теряют устойчивость. Насыщенные водой пески легко отдают воду при проходке

выработки, это требует их предварительного осушения. Тонкозернистые пески

с примесью илистых частиц способны удерживать воду и превращаться в плывуны.

Проходка в таких условиях очень сложна и требует применения специальных способов.

Подземные воды являются важным фактором, который надо учитывать при

проектировании метрополитена — выборе трассы, применении тех или иных

конструкций, способах гидроизоляции, составлении проекта организации строительства.

При проведении инженерно-геологических изысканий определяют наличие подземных

вод, их характер, химический состав, ожидаемые водопритоки лри проходке. Наличие

подземных вод в слое породы определяется бурением разведочных скважин. Основными

типами подземных вод являются верховодка, грунтовые безнапорные воды и напорные

(артезианские) воды.

Верховодкой называют воду, находящуюся на глубине 2-3 м от поверхности земли

над водоупорным слоем. В местах, где водо-упор кончается, верховодка также исчезает,

стекая в нижележащие пласты водопроницаемых пород (песков, трещиноватых

известняков и др.). В засушливую погоду, а также зимой верховодка обычно исчезает.

Грунтовые воды — это подземные воды, находящиеся выше первого

водонепроницаемого слоя пород. Основным источником их образования являются

атмосферные осадки. В скважине или в выработке уровень грунтовых вод сохраняется

на той глубине, на которой они появились, так как напор в грунтовых водах отсутствует.

Верхняя свободная их поверхность называется зеркалом грунтовых вод.

Более глубокие, перекрытые водоупорными пластами водоносные слои

(их называют еще водоносными горизонтами) несут межпластовые (напорные) воды. При

вскрытии межпластового водоносного горизонта скважиной напорные воды поднимаются

в скважине и устанавливаются выше водоупорной кровли водоносного пласта.

Подземные воды, содержащие вредные примеси, которые оказывают разрушающее

действие на обделку тоннеля, называют агрессивными.

Основные физико-механические

свойства грунтов

Грунт — это обобщенное наименование горных пород, залегающих

преимущественно в пределах зоны выветривания Земли и являющихся объектом

инженерно-строительной деятельности человека.

По классификации, принятой в Строительных нормах и правилах, грунты

разделяются на скальные и нескальные. К скальным грунтам относятся изверженные,

метаморфические и осадочные породы с жесткими связями между зернами, залегающие

в виде монолитного или трещиноватого массива. К нескальным (рыхлым) относятся

грунты: крупнообломочные несцементированные (валунные, галечниковые, гравийные,

щебенистые, дресвяные), песчаные (пески разной крупности), глинистые (глины,

суглинки), супеси.

По физико-механическим свойствам породы делятся на монолитные, пластичные,

сыпучие и плывунные (насыщенные водой сыпучие породы — плывуны).

Физико-механические свойства грунтов (пород) характеризуются рядом

показателей; наиболее важные из применяемых в горном деле указаны ниже.

Плотностью породы называют отношение массы твердых частиц к их объему.

Объемная масса породы — это масса единицы объема породы при естественной

влажности и пористости. Объемная масса влажной породы зависит от количества

содержащейся в ней воды и пористости. Объемная масса влажной породы учитывается

в горном деле при расчетах горного давления, давления грунтов на свайное крепление

котлованов и др.

Пористость — это суммарный объем всех пор, приходящийся на единицу объема

породы. Показатели, характеризующие пористость пород, используют при определении

водопроницаемости и сжимаемости пород.

Влажностью называют отношение массы воды, содержащейся в породе, к массе

абсолютно сухой породы в процентах.

Сжимаемостью называют способность породы к уменьшению объема под

воздействием нагрузки.

Коэффициент

фильтрации,

являющийся

основной

характеристикой

водопроницаемости пород, равен скорости движения воды через массив. Для различных

грунтов коэффициент фильтрации Kф имеет следующие значения, м/сут:

Суглинки.

.

.

.

.

.

.

Супесь.

.

.

.

.

.

.

.

.

Песок:

пылеватый. . . . . . . . . . . . 0,01-1

мелкозернистый. . . . . . . 1-5

среднезернистый. . . . . . .5-20

крупнозернистый.

.

Гравий.

.

.

.

.

.

.

.

.

Галечник. . . . . . . . . . . . . . . . . . . . . 100-500

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

0,01-0,1

0,10-1

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

2.0-50

50-150

Коэффициент фильтрации используют при различных гидрогеологических расчетах

(определении притока воды в горные выработки, дебита скважин).

Кроме указанных свойств пород, при решении отдельных строительных вопросов

учитывают прочность, твердость, упругость, пластичность, хрупкость, вязкость,

разрыхляемость горных пород.

Прочность — это свойство горных пород сопротивляться разрушению под

действием внешней нагрузки. Различают прочность при сжатии, растяжении, изгибе,

скалывании и ударе.

Твердостью называют способность горной породы сопротивляться проникновению

в нее другого более твердого тела (например, острия пики отбойного молотка). Твердость

пород определяют по специальной шкале.

Уцругость — свойство горных пород изменять свою форму или объем под

действием внешней нагрузки и возвращаться к первоначальной форме или объему после

снятия этой нагрузки.

Пластичность — это свойство горных пород деформироваться без разрушения под

действием внешней нагрузки и оставаться в деформированном состоянии после ее снятия.

Хрупкость — свойство горных пород разрушаться под действием ударных нагрузок

без заметной остаточной деформации.

Вязкостью называют способность горной породы сопротивляться силам,

стремящимся разъединить ее частицы. При горных работах вязкость пород оценивают

по сопротивлению, оказываемому породой при отделении части ее от массива.

Разрыхляемость — это увеличение объема горной породы при ее выемке из массива.

Разрыхляемость характеризуется коэффициентом разрыхления, представляющим собой

отношение объема вынутой породы к первоначальному объему породы в массиве.

Коэффициенты разрыхляемости некоторых горных пород имеют следующие

значения.

Песок, супесь . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,1-1,2

Растительный

грунт,

глина,

суглинок,

гравий

1,2-1,3

Полускальные породы . . . . . . . .

Скальные породы:

средней прочности . . . . . . . . . . . . . . . . . 1,4-1,6

прочные . . . . . . . . . . . . . . . . . . . . . . . . . . . 1,6-1,8

очень прочные . . . . . . . . . . . . . . . . . . . . . 1,8-2,0

.

.

.

.

.

.

.

.

.

.

.

.

.1,3-1,4

Крепость горных пород характеризуется их сопротивляемостью различным

механическим воздействиям: бурению, отбойке, взрыванию, разработке другими

механическими средствами. Крепость пород зависит от многих физико-механических

свойств: твердости, вязкости, трещиноватости, хрупкости, упругости. В горном деле

принята шкала крепости горных пород, предложенная проф. М. М. Прото дьяконовым.

По этой шкале все горные породы в зависимости от коэффициента крепости fкр разделены

на десять категорий, причем наиболее крепкие породы (кварциты, базальты и др.),

имеющие коэффициент крепости fкр=20, отнесены к I категории, а наименее крепкие

(плывуны, разжиженные грунты), имеющие fкр=0,3,— к X категории.

В Строительных

нормах

и правилах,

являющихся

сводом

основных

общеобязательных нормативных документов, применяемых в строительстве в нашей

стране, принята шкала классификации горных пород, в которой наиболее крепкие породы

(с fкр=20) отнесены к высшей, XI, группе по сложности разработки, а наименее крепкие —

к I группе.

Основные физико-механические

свойства грунтов

Грунт — это обобщенное наименование горных пород, залегающих

преимущественно в пределах зоны выветривания Земли и являющихся объектом

инженерно-строительной деятельности человека.

По классификации, принятой в Строительных нормах и правилах, грунты

разделяются на скальные и нескальные. К скальным грунтам относятся изверженные,

метаморфические и осадочные породы с жесткими связями между зернами, залегающие

в виде монолитного или трещиноватого массива. К нескальным (рыхлым) относятся

грунты: крупнообломочные несцементированные (валунные, галечниковые, гравийные,

щебенистые, дресвяные), песчаные (пески разной крупности), глинистые (глины,

суглинки), супеси.

По физико-механическим свойствам породы делятся на монолитные, пластичные,

сыпучие и плывунные (насыщенные водой сыпучие породы — плывуны).

Физико-механические свойства грунтов (пород) характеризуются рядом

показателей; наиболее важные из применяемых в горном деле указаны ниже.

Плотностью породы называют отношение массы твердых частиц к их объему.

Объемная масса породы — это масса единицы объема породы при естественной

влажности и пористости. Объемная масса влажной породы зависит от количества

содержащейся в ней воды и пористости. Объемная масса влажной породы учитывается

в горном деле при расчетах горного давления, давления грунтов на свайное крепление

котлованов и др.

Пористость — это суммарный объем всех пор, приходящийся на единицу объема

породы. Показатели, характеризующие пористость пород, используют при определении

водопроницаемости и сжимаемости пород.

Влажностью называют отношение массы воды, содержащейся в породе, к массе

абсолютно сухой породы в процентах.

Сжимаемостью называют способность породы к уменьшению объема под

воздействием нагрузки.

Коэффициент

фильтрации,

являющийся

основной

характеристикой

водопроницаемости пород, равен скорости движения воды через массив. Для различных

грунтов коэффициент фильтрации Kф имеет следующие значения, м/сут:

Суглинки.

.

.

.

.

.

.

Супесь.

.

.

.

.

.

.

.

.

Песок:

пылеватый. . . . . . . . . . . . 0,01-1

мелкозернистый. . . . . . . 1-5

среднезернистый. . . . . . .5-20

крупнозернистый.

.

Гравий.

.

.

.

.

.

.

.

.

Галечник. . . . . . . . . . . . . . . . . . . . . 100-500

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

0,01-0,1

0,10-1

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

2.0-50

50-150

Коэффициент фильтрации используют при различных гидрогеологических расчетах

(определении притока воды в горные выработки, дебита скважин).

Кроме указанных свойств пород, при решении отдельных строительных вопросов

учитывают прочность, твердость, упругость, пластичность, хрупкость, вязкость,

разрыхляемость горных пород.

Прочность — это свойство горных пород сопротивляться разрушению под

действием внешней нагрузки. Различают прочность при сжатии, растяжении, изгибе,

скалывании и ударе.

Твердостью называют способность горной породы сопротивляться проникновению

в нее другого более твердого тела (например, острия пики отбойного молотка). Твердость

пород определяют по специальной шкале.

Уцругость — свойство горных пород изменять свою форму или объем под

действием внешней нагрузки и возвращаться к первоначальной форме или объему после

снятия этой нагрузки.

Пластичность — это свойство горных пород деформироваться без разрушения под

действием внешней нагрузки и оставаться в деформированном состоянии после ее снятия.

Хрупкость — свойство горных пород разрушаться под действием ударных нагрузок

без заметной остаточной деформации.

Вязкостью называют способность горной породы сопротивляться силам,

стремящимся разъединить ее частицы. При горных работах вязкость пород оценивают

по сопротивлению, оказываемому породой при отделении части ее от массива.

Разрыхляемость — это увеличение объема горной породы при ее выемке из массива.

Разрыхляемость характеризуется коэффициентом разрыхления, представляющим собой

отношение объема вынутой породы к первоначальному объему породы в массиве.

Коэффициенты разрыхляемости некоторых горных пород имеют следующие

значения.

Песок, супесь . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,1-1,2

Растительный

грунт,

глина,

суглинок,

гравий

1,2-1,3

Полускальные породы . . . . . . . . . . . . . . . . . . . . .1,3-1,4

Скальные породы:

средней прочности . . . . . . . . . . . . . . . . . 1,4-1,6

прочные . . . . . . . . . . . . . . . . . . . . . . . . . . . 1,6-1,8

очень прочные . . . . . . . . . . . . . . . . . . . . . 1,8-2,0

Крепость горных пород характеризуется их сопротивляемостью различным

механическим воздействиям: бурению, отбойке, взрыванию, разработке другими

механическими средствами. Крепость пород зависит от многих физико-механических

свойств: твердости, вязкости, трещиноватости, хрупкости, упругости. В горном деле

принята шкала крепости горных пород, предложенная проф. М. М. Прото дьяконовым.

По этой шкале все горные породы в зависимости от коэффициента крепости fкр разделены

на десять категорий, причем наиболее крепкие породы (кварциты, базальты и др.),

имеющие коэффициент крепости fкр=20, отнесены к I категории, а наименее крепкие

(плывуны, разжиженные грунты), имеющие fкр=0,3,— к X категории.

В Строительных

нормах

и правилах,

являющихся

сводом

основных

общеобязательных нормативных документов, применяемых в строительстве в нашей

стране, принята шкала классификации горных пород, в которой наиболее крепкие породы

(с fкр=20) отнесены к высшей, XI, группе по сложности разработки, а наименее крепкие —

к I группе.

Задачи инженерно-геологических

изысканий при проектировании

и строительстве метрополитенов

Основной задачей инженерно-геологических изысканий для обоснования

проектирования и строительства метрополитена является комплексное изучение

инженерно-геологических условий района, позволяющее правильно и экономично

запроектировать, построить и эксплуатировать метрополитен. В результате изысканий

должна быть получена информация о строении и составе горного массива,

о гидрогеологической обстановке.

На основании анализа материалов, полученных при инженерно-геологических

изысканиях, выбирают глубину заложения метрополитена, способы строительства, типы

конструкций и т. д.

От точности инженерно-геологических данных зависит безопасность людей,

работающих в забое, и сохранность городских наземных зданий и коммуникаций.

Поэтому к качеству изысканий в метростроении предъявляют особенно высокие

требования.

Изысканиями должны быть установлены следующие основные сведения:

геологическое строение трассы (виды и состав горных пород, характер залегания

пластов, их мощность и трещиноватость);

гидрогеологические условия (наличие водоносных горизонтов, глубина залегания

уровней подземных вод, направление и скорость движения подземных вод,

характеристика водопроницаемости пород, ожидаемые величины водопритоков воды

в выработки, температура и химический состав подземных вод);

физико-механические свойства пород;

возможность проявления при строительстве отрицательных процессов (развития

большого горного давления, оседаний поверхности над тоннелями, образования вывалов

породы в забое, прорывов плывунов).

Изыскания выполняют в три этапа. В начальном, подготовительном, периоде

собирают, изучают и обобщают фондовые и литературные материалы по району

изысканий и намечают программу работ. Затем, на втором, полевом, этапе работ

по разработанной программе ведут инженерно-геологическую разведку (бурение

разведочных скважин, геофизические исследования, проходку разведочных выработок,

лабораторные исследования грунтов и подземных вод по обр-азцам, отобранным

в процессе бурения скважин и проходки выработок). На третьем этапе обрабатывают

материалы разведки, завершают лабораторные работы и составляют отчет о проделанной

работе.

Основным видом геологической разведки является бурение вертикальных

разведочных скважин с периодическим отбором проб грунтов, по которым определяют

мощность пластов, их чередование и крепость. Одновременно определяют водоносность

слоев отдельно для каждого слоя. В процессе бурения скважины описание встретившихся

грунтов и их характеристику заносят в специальный буровой журнал. По данным записей

составляют геологические колонки, представляющие собой графическое изображение

разреза скважины. В геологических колонках указывают чередование грунтов,

встреченных при бурении скважины, мощность их пластов и горизонты (уровни)

грунтовых вод. В зависимости от сложности грунтовых условий на 1 км трассы линии

метрополитена бурят от 15 до 20 скважин, располагаемых в шахматном порядке

относительно будущей оси трассы. На основании геологических колонок, полученных

по результатам бурения скважин, расположенных вдоль трассы метрополитена,

составляют геологический разрез, который представляет графическое изображение

геологических и гидрогеологических условий, в которых будет вестись строительство.

Составленные по результатам изысканий отчет и геологический разрез являются одними

из основных документов для проектирования линии метрополитена.

Контрольные вопросы

Какие бывают горные породы?

Расскажите об основных видах грунтов.

Какие воды относятся к напорным и безнапорным и чем они отличаются?

Чем характеризуются физико-механические свойства грунтов?

Глава

III.

СТРОИТЕЛЬНЫЕ

МАТЕРИАЛЫ

ПРИМЕНЯЕМЫЕ В МЕТРОСТРОЕНИИ

И ИЗДЕЛИЯ,

Каменные материалы

Природные (естественные) каменные строительные материалы— это материалы,

получаемые из горных пород и применяемые для каменной кладки, облицовки и т. п.

В зависимости от способа получения или обработки эти материалы делятся на следующие

основные разновидности: песок и гравий, получаемые просеиванием и промывкой рыхлых

горных пород; бутовый камень, добываемый при разработке взрывным способом

известняков, песчаников и других пород; пиленые камни и блоки; облицовочные камни

и плиты.

Бутовый камень (бут) — это крупные куски камня неправильной формы размерами

150-500 мм, получаемые взрывным способом из известняков, доломитов, песчаников.

Разновидность бутового камня — булыжный камень (валуны,размерами до 300 мм).

Применяют для кладки фундаментов, стен и т. д.

Щебень — угловатые куски камня размерами 5-70 мм, получаемые путем дробления

бутового камня. Применяют в качестве заполнителя при изготовлении бетона, в качестве

балластного материала при укладке железнодорожного пути и строительстве

автомобильных дорог, для образования дренирующих (хорошо пропускающих воду)

слоев.

Гравий — это скатанные обломки горных пород размерами 1— 20 мм, применяемые

в качестве заполнителя бетона, а также как балластный и дренирующий материал.

Песками называют мелкообломочные рыхлые горные породы, состоящие из зерен

(песчинок) кварца и других минералов размерами 0,1-2 мм с примесью пылеватых

и глинистых частиц (естественные пески). Пески могут быть получены и искусственно —

дроблением пород. В природе чаще встречаются гравийно-песча-ные месторождения,

содержащие две фракции — гравий и песок.

Штучные камни (блоки) имеют правильную геометрическую форму. По способу

изготовления различают пиленые (крупные стеновые блоки и плиты) и колотые (бортовой

камень, брусчатка и т. д.).

Природные

облицовочные

материалы

применяют

в целях

повышения

эксплуатационных и декоративных качеств сооружений. Облицовочные материалы,

получаемые при распиливании и обработ-, ке монолитных горных пород, обладают

высокой прочностью и долговечностью, имеют высокие декоративные свойства. При

отделке станций метрополитенов широко применяют мраморы и граниты различных

месторождений.

Мраморами называют карбонатные породы средней твердости, хорошо

поддающиеся полировке. Мраморы распиливают на плиты толщиной 10-120 мм, которые

применяют для наружной и внутренней облицовки стен зданий и сооружений, для полов,

ступеней, лестниц.

Гранитами называют кристаллические изверженные горные породы. Граниты

распиливают на плиты толщиной 10-200 мм. Плиты со шлифованной лицевой

поверхностью применяют для настилки полов ступеней лестниц, с полированной — для

облицовки вертикальных поверхностей.

Искусственные каменные материалы получают при специальной обработке смесей

природных материалов — это кирпич, керамика, каменное литье и др.

Кирпич строительный — это искусственный камень правильной формы (обычно

в виде прямоугольного параллелепипеда). В массовом строительстве используют красный

—кирпич (из обожженной глины) и белый (силикатный), имеющий несколько меньшую

прочность, чем красный. Размеры одинарного кирпича 250×120 × 65 мм, модульного250×120 × 88 мм. В зависимости от прочности кир-лич делят на несколько марок.

Из отделочных искусственных каменных материалов в метростроении широко

применяют керамические изделия: плиты фасадные, плитки для облицовки стен, плитки

для полов. Фасадные плиты изготовляют закладные (устанавливаемые одновременно

с кладкой стен) или прислонные (закрепляемые на цементном растворе после возведения

и осадки стен). Плитки выпускают покрытыми с лицевой стороны глазурью (тонким

стекловидным покрытием) и неглазурованными (терракотовые).

Плитки для полов и стен по виду лицевой поверхности подразделяют на гладкие,

рельефные и тисненые, а по цвету — на одно— и многоцветные. По форме различают

плитки квадратные, прямо— и треугольные, четырех-, пяти-, шести— и восьмигранные.

Применяемые для полов плитки должны обладать низким водопоглощением и стойкостью

к истиранию.

Вяжущие материалы. Бетон

и железобетон

Вяжущие материалы — это минеральные и органические вещества, применяемые

для изготовления бетонов и строительных растворов, скрепления (омоноличивания)

отдельных

элементов

строительных

конструкций,

гидроизоляции

(создания

водонепроницаемых покрытий).

К минеральным вяжущим материалам относятся порошкообразные вещества,

образующие при смешивании с водой пластичную массу, которая постепенно

затвердевает, образуя прочное камне-видное тело. Различают гидравлические вяжущие —

материалы, которые после смешивания с водой и предварительного затвердевания

на воздухе сохраняют свою твердость и продолжают упрочняться («набирать» прочность)

в воде — это разновидности цементов, гидравлическая известь. Воздушные вяжущие —

это вещества, которые способны твердеть и сохранять прочность только на воздухе (гипс,

воздушная известь, жидкое стекло).

В метростроении в основном применяют гидравлические вяжущие, чаще всего —

цементы. Основой цементов является тонко раз-молотый цементный клинкер —

обожженная до спекания смесь известняка или мергеля и глины. Добавка строительного

гипса (получаемого обжигом природного гипса) позволяет получать цементы

с уменьшенными сроками схватывания — портландцементы, добавкой шлаков получают

шлакопортландцементы. Добавление к этим разновидностям цемента специальных

минеральных добавок дает быстротвердеющие портландцемент и шлакопортландцемент,

отличающиеся повышенной прочностью через трое суток твердения.

Показателем прочности цемента является его марка (чем выше марка, тем больше

прочность). Выпускают портландцементы пяти марок: 300, 400, 500, 550 и 600.

На основе

глиноземистого

клинкера

получают

глиноземистый

и гипсоглиноземистый цементы. Эти цементы

используют

для

получения

быстротбердеющих строительных растворов и бетонов. Глиноземистый цемент является

продуктом тонкого помола клинкера, получаемого путем обжига до оглавления смеси

бокситов и известняков. Его марки: 400, 500 и 600. Применяют этот цемент в случае,

когда портландцемент не обеспечивает требуемой долговечности конструкций или

необходим их быстрый ввод в эксплуатацию.

На основе глиноземистого цемента созданы быстротвердеющие гидравлические

вяжущие вещества — расширяющиеся и безусадочные цементы (марки БУС),

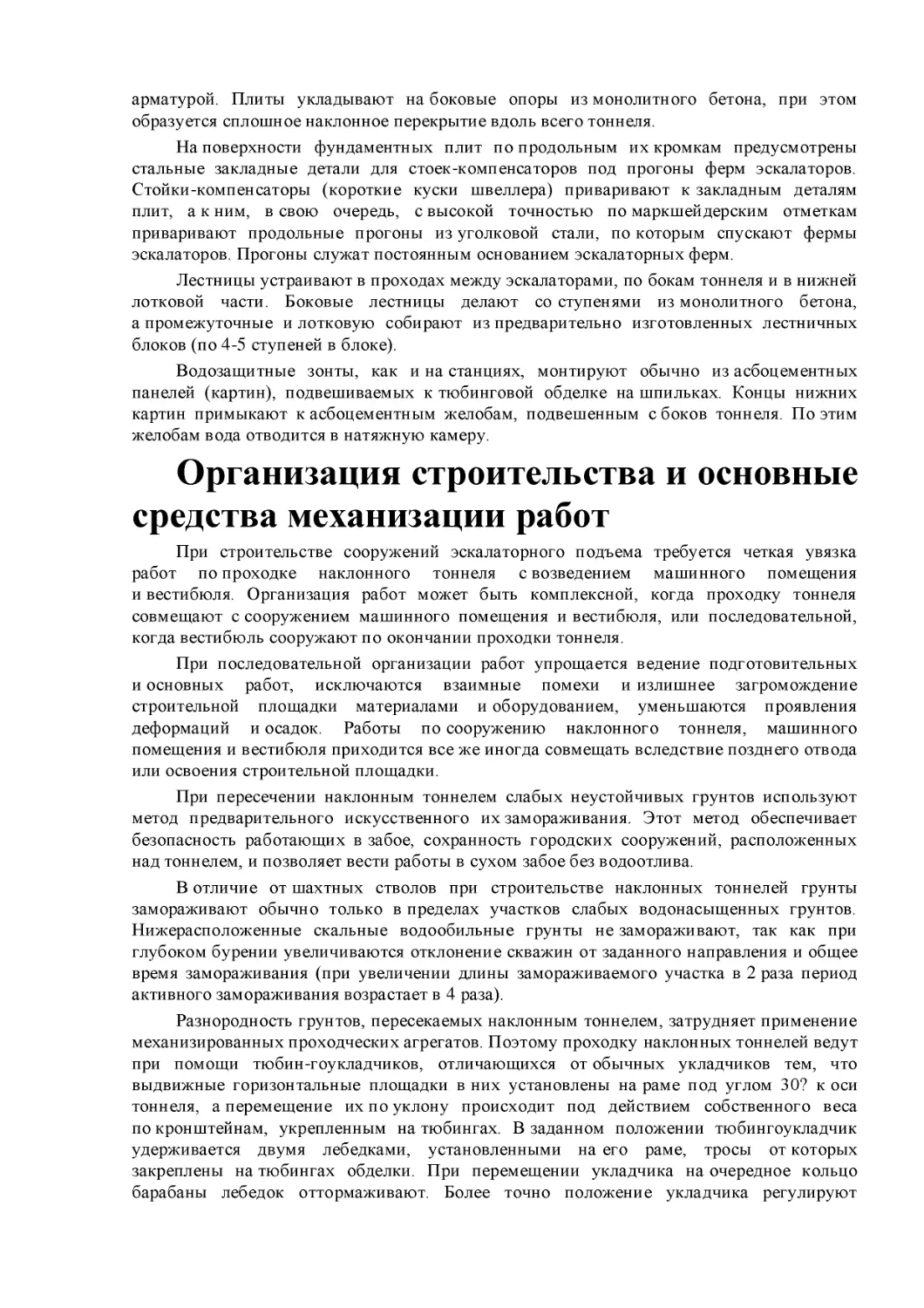

применяемые при чеканке швов сборной тоннельной обделки.

В метростроении для первичного нагнетания за тоннельную обделку используют

цементно-песчаные (строительные) растворы — смеси цемента, песка и воды. Составы

таких растворов (соотношение по массе количества цемента и песка, например, 1 : 2 или

1 : 4) принимают в зависимости от необходимой прочности и назначения раствора.

Растворы, в которых имеются несколько различных вяжущих и введены добавки для

улучшения технологических свойств,, называют смешанными (например, известковоцементно-песчаный).

Бетоном называют искусственный строительный материал, получаемый

в результате твердения смеси из вяжущего, воды, заполнителей (песка, гравия или щебня)

и в необходимых случаях — специальных добавок. Активными веществами в бетоне

являются цемент и вода. Состав бетона условно можно обозначить соотношением: 1 : х :

у. Это значит, что в состав бетона входят одна часть (по массе) цемента, к частей песка

и у частей щебня или гравия. Прочность бетона зависит от прочности заполнителей,

активности цемента и водоцементного отношения. Излишняя вода снижает качество

бетона, так как при ее испарении образуются поры.

Прочность бетона определяют испытанием кубиков размерами 15×15 × 15 см через

28 сут твердения. Предел кубиковой прочности бетона определяет марку бетона. Бетон

марок М50, М75 и М100 применяют для конструкций и сооружений с низкими

напряжениями (фундаменты, внутренние массивы и т. д.). Для железобетонных

конструкций в промышленном и гражданском строительстве используют бетоны более

высоких марок: М200, М250 и МЗОО. В тоннельных конструкциях применяют бетоны

марок от М200 до М400, в отдельных конструкциях — до М600. Так, для изготовления

железобетонных шпал применяют бетон М500, а тюбингов обделки тоннеля — М600.

Железобетоном называют сочетание бетона и стальной арматуры, монолитно

соединенных и работающих в конструкции как единое целое. Совместная работа

материалов в железобетоне обеспечивается прочным сцеплением бетона с арматурой

и близостью значений температурных коэффициентов линейного расширения обоих

материалов. В этом материале бетон воспринимает сжимающие усилия, а арматура —

растягивающие. Достоинства железобетона — высокая прочность, долговечность,

простота формообразования. Термин «железобетон» иногда употребляют как

собирательное название железобетонных конструкций и изделий.

В метростроении

большинство

сборных

конструкций

изготавливают

из железобетона (это блоки и тюбинги тоннельной обделки, элементы цельносекционной

обделки тоннелей мелкого заложения, колонны, плиты перекрытия и другие элементы

станций, строящихся открытым способом).

К органическим вяжущим материалам относятся вещества органического

происхождения, обладающие способностью под влиянием физических или химических

процессов переходить из пластич-ного состояния в твердое или малопластичное (битум,

асфальт и др.). Эти вещества в метростроении используются обычно для гидроизоляции

конструкций.

Металлические изделия

В метростроении применяются в основном изделия из чугуна (тюбинги), стали

(арматура, сваи, анкеры, элементы рельсового пути), алюминия (облицовочные элементы).

Чугунные тюбинги отливают из серого чугуна, обладающего высокой

устойчивостью против коррозии. При отливке тюбингов завод ставит на каждом из них

свой знак, номер плавки, а также марку тюбинга, указывающую его место в кольце

обделки. Знак ставят на внутренней поверхности спинки тюбинга вблизи от отверстия для

нагнетания.

Стальную арматуру гладкого и периодического профиля применяют для

армирования железобетонных конструкций. Кроме толстой стержневой арматуры,

используют арматурную проволоку диаметром от 3 до 8 мм. Из арматурной стали

периодического профиля изготавливают также анкеры.

Из стального проката изготовляют изделия различного профиля: «уголки»,

двутавровые балки, швеллеры, железнодорожные рельсы.

Для устройства временного крепления вертикальных стен котлованов используют

сваи из стальных двутавровых балок или шпунтовые сваи (сваи плоского,

корытообразного или Z-образного профиля, длинные кромки которых выполнены в виде

«замка» с пазом). При соединении таких свай образуется сцлоЩная свайная стенка без

зазоров. Для распорок (расстрелов) используют стальные трубы.

В качестве металлической изоляции ответственных подземных сооружений в местах

высокого напора подземных вод применяют листовую сталь толщиной 8-12 мм.

Из стали изготавливают также бурильный инструмент, кузнечные изделия (скобы,

хомуты, накладки) для устройства временной деревянной крепи и других конструкций,

подвески трубопроводов.

Металлические конструкции, особенно стальные, подвержены коррозии, этот

процесс особенно усиливается во влажных условиях, поэтому на поверхность

металлических конструкций наносят лакокрасочные покрытия в два слоя.

В последние годы все более широкое применение при строительстве

метрополитенов находят алюминиевые сплавы, которые обладают высокими

механическими свойствами и хорошей коррозионной стойкостью, а потому не требуют

окраски. Профили из алюминиевых сплавов используют для устройства подвесных

потолков в эскалаторных тоннелях и на станциях («зонтов»), облицовки путевых стен

и колонн.

Лесоматериалы

Материалы из древесины, сохранившие ее природную физическую структуру,

называют лесоматериалами и подразделяют на необработанные и обработанные.

Необработанные лесоматериалы (круглый лес) получают из спиленных деревьев после

очистки их от ветвей и распиливания поперек ствола на части требуемой длины.

В строительстве применяют круглый лес, освобожденный от коры.

Круглый лес хвойных пород в метростроении, как правило, применяют в качестве

материала для устройства крепи, предохраняющей верх (кровлю) и стенки выработок

от вывала горных пород. Деревянные крепи просты по конструкции, удобны в установке,

но недолговечны и огнеопасны.

Круглый крепежный лес применяют для изготовления рамной крепи

вспомогательных выработок, венцовой крепи неглубоких вертикальных выработок

прямоугольного сечения, при сооружении тоннелей и камер с разработкой забоя

по частям (способы опорного ядра, опертого свода и т. д.).

В зависимости от диаметра ствола круглый лес подразделяют на: бревна (диаметром

16-24 см — средние, диаметром более 24 см — крупные), подтоварник (диаметром

от 8 до 13 см), жерди (диаметром от 3 до 7 см).

При установке рамной крепи штолен используют: для верхня-ков бревна диаметром

20-30 см, для стоек бревна диаметром 18— 26 см, для лежней бревна диаметром 16-26 см.

Применяемый для крепления круглый лес должен быть ошкурен (освобожден

от коры) и иметь опиленные перпендикулярно оси бревен концы.

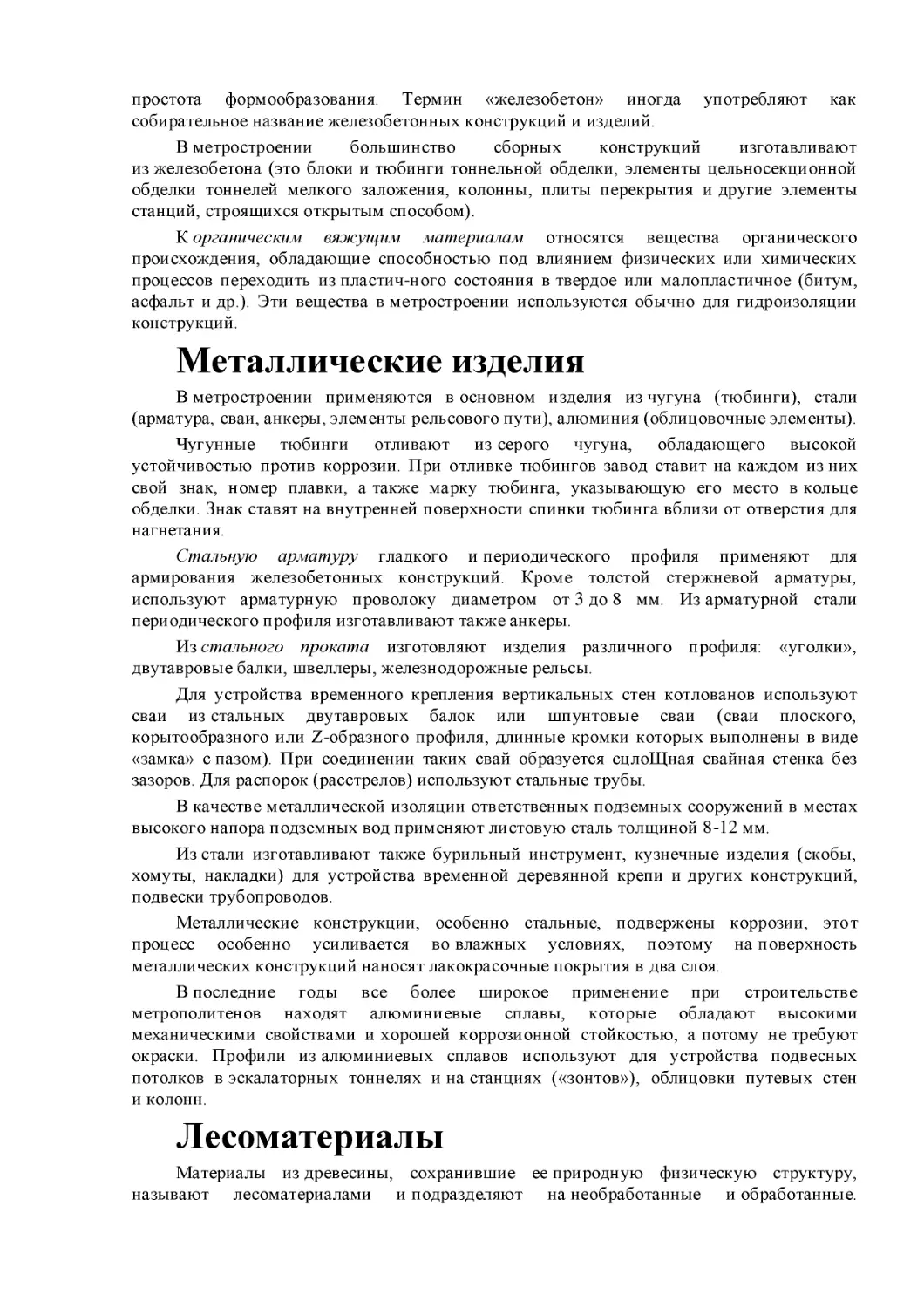

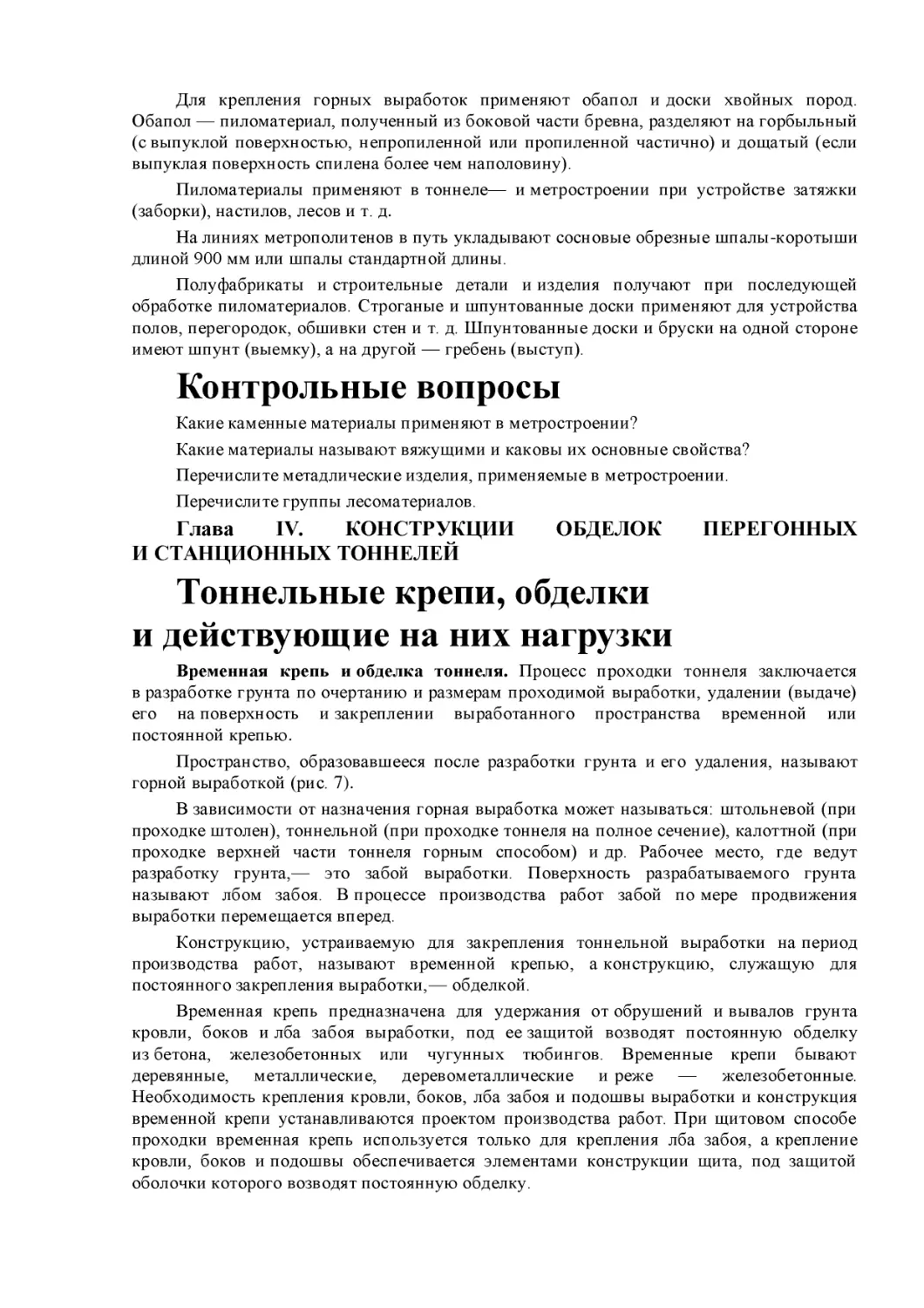

Рис. 6.

Пиломатериалы:

а-в — пиленый лес; а-лежни (бревна, опиленные на два канта); б-брусья (бревна, опиленные на четыре

канта); в — пластины (бревна, распиленные пополам); г — схема распила бревна на доски; 1 — горбыль;

доски: 2 — необрезная; 3 — полуобрезная; 4 — обрезная

К обработанным лесоматериалам относятся пиломатериалы (рис. 6), получаемые

путем продольной распиловки бревен.

Пиломатериалы разделяют:

по размерам поперечного сечения — на доски (их ширина более двойной толщины),

бруски (их ширина не более двойной толщины), брусья (их толщина и ширина более

100 мм);

по толщине — на тонкие (толщиной до 32 мм), толстые (толщиной 40 мм и более);

по характеру обработки — на обрезные (все четыре стороны пропилены),

полуобрезные (широкие поверхности — пласти — пропилены, а кромки пропилены

частично), необрезные (пласти пропилены, а кромки не пропилены).

Для крепления горных выработок применяют обапол и доски хвойных пород.

Обапол — пиломатериал, полученный из боковой части бревна, разделяют на горбыльный

(с выпуклой поверхностью, непропиленной или пропиленной частично) и дощатый (если

выпуклая поверхность спилена более чем наполовину).

Пиломатериалы применяют в тоннеле— и метростроении при устройстве затяжки

(заборки), настилов, лесов и т. д.

На линиях метрополитенов в путь укладывают сосновые обрезные шпалы-коротыши

длиной 900 мм или шпалы стандартной длины.

Полуфабрикаты и строительные детали и изделия получают при последующей

обработке пиломатериалов. Строганые и шпунтованные доски применяют для устройства

полов, перегородок, обшивки стен и т. д. Шпунтованные доски и бруски на одной стороне

имеют шпунт (выемку), а на другой — гребень (выступ).

Контрольные вопросы

Какие каменные материалы применяют в метростроении?

Какие материалы называют вяжущими и каковы их основные свойства?

Перечислите метадлические изделия, применяемые в метростроении.

Перечислите группы лесоматериалов.

Глава

IV.

КОНСТРУКЦИИ

И СТАНЦИОННЫХ ТОННЕЛЕЙ

ОБДЕЛОК

ПЕРЕГОННЫХ

Тоннельные крепи, обделки

и действующие на них нагрузки

Временная крепь и обделка тоннеля. Процесс проходки тоннеля заключается

в разработке грунта по очертанию и размерам проходимой выработки, удалении (выдаче)

его на поверхность и закреплении выработанного пространства временной или

постоянной крепью.

Пространство, образовавшееся после разработки грунта и его удаления, называют

горной выработкой (рис. 7).

В зависимости от назначения горная выработка может называться: штольневой (при

проходке штолен), тоннельной (при проходке тоннеля на полное сечение), калоттной (при

проходке верхней части тоннеля горным способом) и др. Рабочее место, где ведут

разработку грунта,— это забой выработки. Поверхность разрабатываемого грунта

называют лбом забоя. В процессе производства работ забой по мере продвижения

выработки перемещается вперед.

Конструкцию, устраиваемую для закрепления тоннельной выработки на период

производства работ, называют временной крепью, а конструкцию, служащую для

постоянного закрепления выработки,— обделкой.

Временная крепь предназначена для удержания от обрушений и вывалов грунта

кровли, боков и лба забоя выработки, под ее защитой возводят постоянную обделку

из бетона, железобетонных или чугунных тюбингов. Временные крепи бывают

деревянные, металлические, деревометаллические и реже — железобетонные.

Необходимость крепления кровли, боков, лба забоя и подошвы выработки и конструкция

временной крепи устанавливаются проектом производства работ. При щитовом способе

проходки временная крепь используется только для крепления лба забоя, а крепление

кровли, боков и подошвы обеспечивается элементами конструкции щита, под защитой

оболочки которого возводят постоянную обделку.

Рис. 7.

Типы

горных

выработок:

a — штольня (сечение трапецеидальное); б-тоннельная выработка с круговой (цилиндрической) обделкой;

в — котлован, разработанный открытым способом (с поверхности); 1 — деревянное крепление лба забоя;

2 — дощатая затяжка кровли выработки; 3 — крепление боковых поверхностей (стен) выработки; 4 —

подошва выработки; 5 — постоянная обделка выработки; 6 — сваи вдоль боковой стены котлована; 7 —

расстрел (распорка) между креплением боковых стен котлована; 8 — обделка тоннеля, сооружаемого

открытым способом

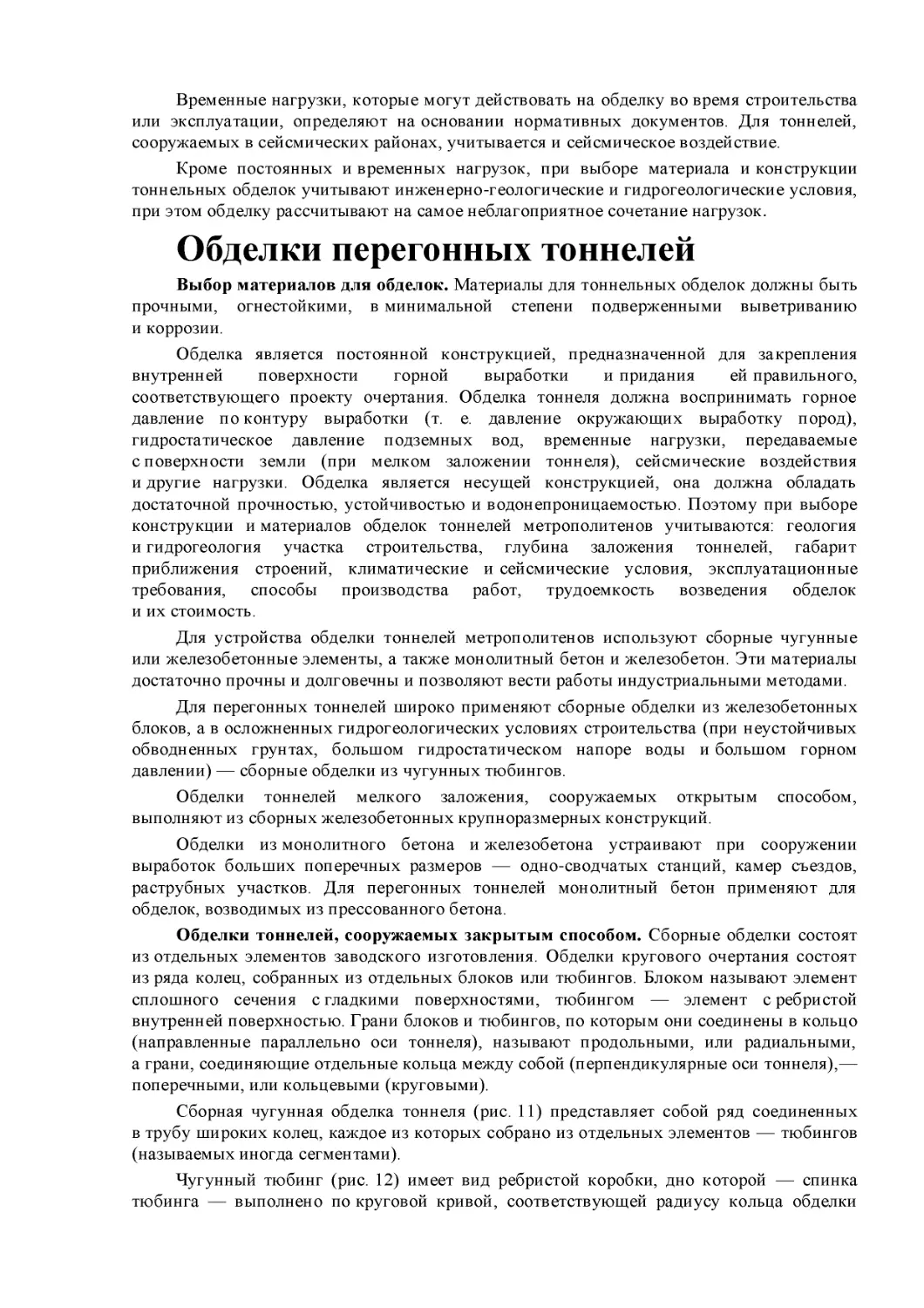

Обделка тоннелей может иметь различное очертание (рис. 8). Обделки

подковообразного очертания обычно используют при строительстве камер, раструбов,

транспортных тоннелей. Круговые обделки имеют тоннели метрополитенов, сооружаемые

закрытым способом. Обделки прямоугольной форм,ы используют для тоннелей открытого

способа работ.

Различают следующие элементы конструкции обделки. Верхняя часть — свод —

в подковообразных и круговых обделках и перекрытие в прямоугольных. Боковая часть

обделки — стены, нижняя часть, обратный свод (плоский лоток).

Сборные обделки кругового очертания собирают из отдельных элементов —

тюбингов или блоков.

Горное давление. В нетронутом грунтовом массиве грунты находятся IB состоянии

равновесия и залегают в виде горизонтальных или наклонных пластов. При ведении

проходческих работ равновесие грунта нарушается. Вокруг выработки появляются

деформации грунта, проявляющиеся в виде разрыхления, оседания, вывалов отдельных

кусков и целых глыб, которые давят на тоннельную крепь. Силы, вызванные нарушением

равновесия горных пород в результате проходки выработки и действующие на ее крепь,

называют горным давлением. Горное давление может быть вертикальным и боковым

(рис. 9), хотя чаще оно бывает вертикальным и направлено сверху вниз.

Рис. 8.

Типы

а — подковообразная; б — круговая; в — прямоугольная

обделок

тоннелей:

В монолитных скальных породах выработки без крепления могут сохраняться

длительное время. В песчаных неустойчивых грунтах необходимо немедленно подводить

временную или постоянную крепь.

На устойчивость кровли выработки влияют ее форма и размеры. Более устойчива

кровля выработок сводчатой формы и небольшого пролета (ширины). При обрушении

плоской кровли в ней образуется естественный свод, который называют сводом

обрушения (сводом давления).

Рис. 9.

Действие

горного

давления

на крепь

штольнеобразной

выработки:

а — вертикальное давление с кровли выработки; б — боковое давление; в — вертикальное давление

с подошвы выработки; г — действие давления с разных направлений

Гидростатическое давление. Проходка горной выработки или разработка

котлована нарушает естественный водный режим в грунтовом массиве. Особенно сильно

это проявляется в водоносных грунтах. Грунтовые воды из окружающей породы оттекают

к выработке, откуда их необходимо откачивать на поверхность. Это приводит

к понижению уровня 1 грунтовых вод в грунтовом массиве (рис. 10). В этот период

обделка почти не испытывает давления от грунтовых вод. Для предотвращения

поступления воды в построенный тоннель выполняют гидроизоляционные работы: делают

контрольно[invalid operator нагнетание цементного раствора за обделку, зачеканивают

швы, устраивают наружную оклеечную или внутреннюю гидроизоляцию. После

выполнения этих работ поступление воды в тоннель прекращается, она начинает

заполнять трещины и пустоты в окружающих тоннель породах и насыщать их водой.

Уровень грунтовых вод начинает постепенно повышаться и через некоторое время

достигает своего первоначального положения 2 (см. рис. 10). Над тоннелем образуется

слой воды, а обделка начинает испытывать давление от напора грунтовых вод, которое

называют гидростатическим давлением.

Учет нагрузок, действующих на тоннельную обделку. Обделки тоннелей

и станций метрополитена должны иметь прочные, устойчивые и долговечные

конструкции. Выполнение этого важнейшего требования проверяют расчетом обделок

на нагрузку, действующие как: во время строительства, так и во время эксплуатации.

Нагрузки, действующие на тоннельные обделки, делят на постоянные и временные.

К постоянным нагрузкам относятся горное и гидростатическое давления, вес зданий

и других наземных сооружений, собственный вес конструкций, к временным — нагрузки

от движущихся поездов в тоннелях, от наземного транспорта (при мелком заложении

тоннелей), а также нагрузки, возникающие в процессе ведения проходческих работ

(давление от нагнетания раствора за обделку, при щитовой проходке — давление

от гидроцилиндров и др.). В практике проектирования тоннелей в нашей стране для

определения силы горного давления принята теория проф. М. М. Протодьяконова,

по которой горное давление определяют исходя из предположения, что над тоннелем

образуется свод давления (свод обрушения), внутри которого порода разрыхлена и давит

на обделку. Вес породы, расположенный вне этого свода, не оказывает давления

на обделку.

Рис. 10. Положения уровня грунтовых вод:

1 — в процессе проходки тоннеля; 2 — до начала проходки и после ее окончания

При проходке тоннелей метрополитенов на сравнительно небольших глубинах

в переслаивающихся песчано-глинистых грунтах свода обрушения над тоннелем

не образуется, и осадка может доходить до поверхности. В этом случае вертикальное

горное давление вызывается весом столба породы, заключенным между кровлей

выработки и земной поверхностью.

Давление воды принимают соответствующим высоте напора, определенной для

пласта грунта, в котором заложен тоннель.

Для тоннелей, сооружаемых открытым способом в котлованах, вертикальная

нагрузка слагается из веса грунта, засыпанного над тоннелем, и воздействия движущегося

наземного транспорта.

Временные нагрузки, которые могут действовать на обделку во время строительства

или эксплуатации, определяют на основании нормативных документов. Для тоннелей,

сооружаемых в сейсмических районах, учитывается и сейсмическое воздействие.

Кроме постоянных и временных нагрузок, при выборе материала и конструкции

тоннельных обделок учитывают инженерно-геологические и гидрогеологические условия,

при этом обделку рассчитывают на самое неблагоприятное сочетание нагрузок.

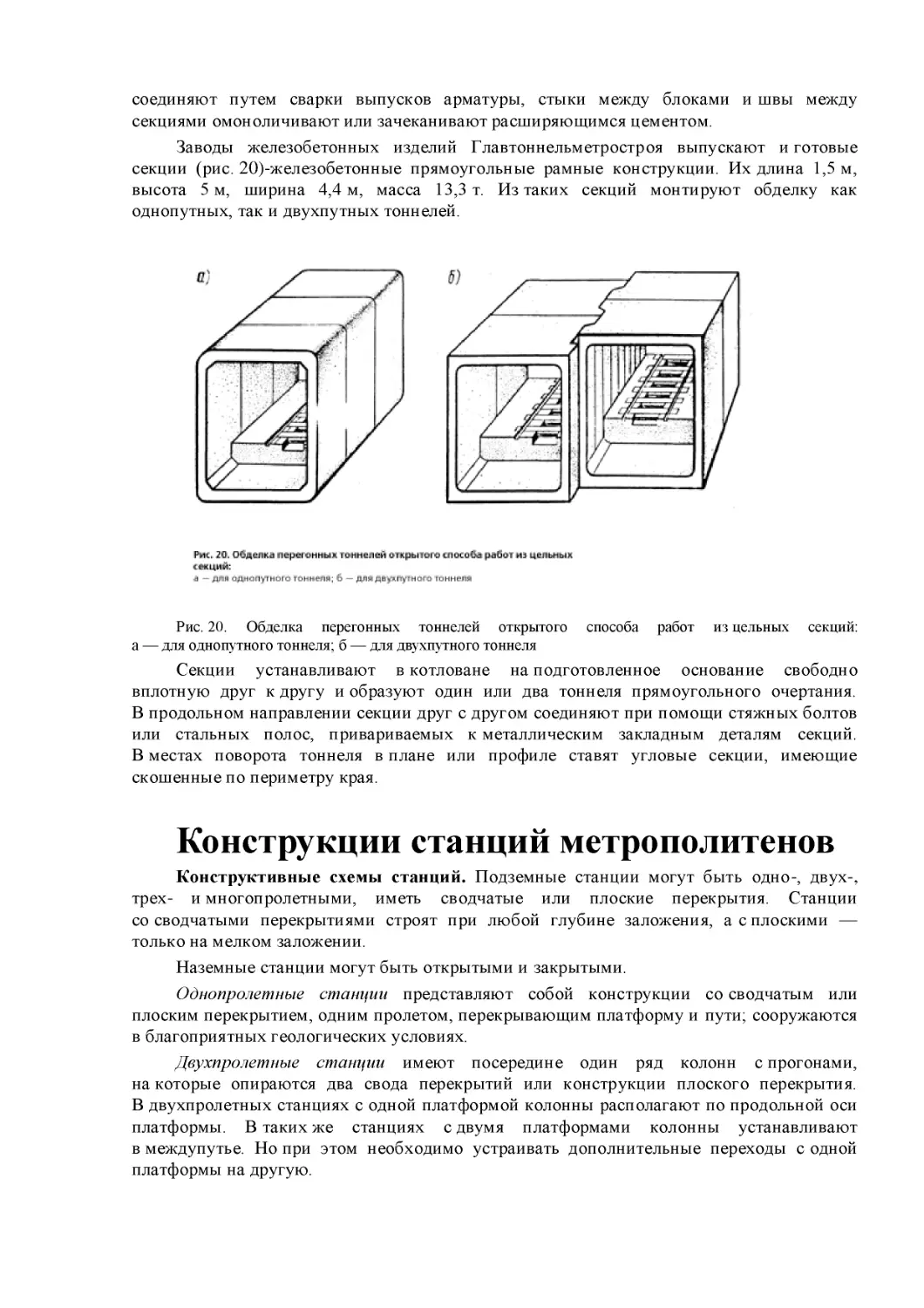

Обделки перегонных тоннелей

Выбор материалов для обделок. Материалы для тоннельных обделок должны быть

прочными, огнестойкими, в минимальной степени подверженными выветриванию

и коррозии.

Обделка является постоянной конструкцией, предназначенной для закрепления

внутренней

поверхности

горной

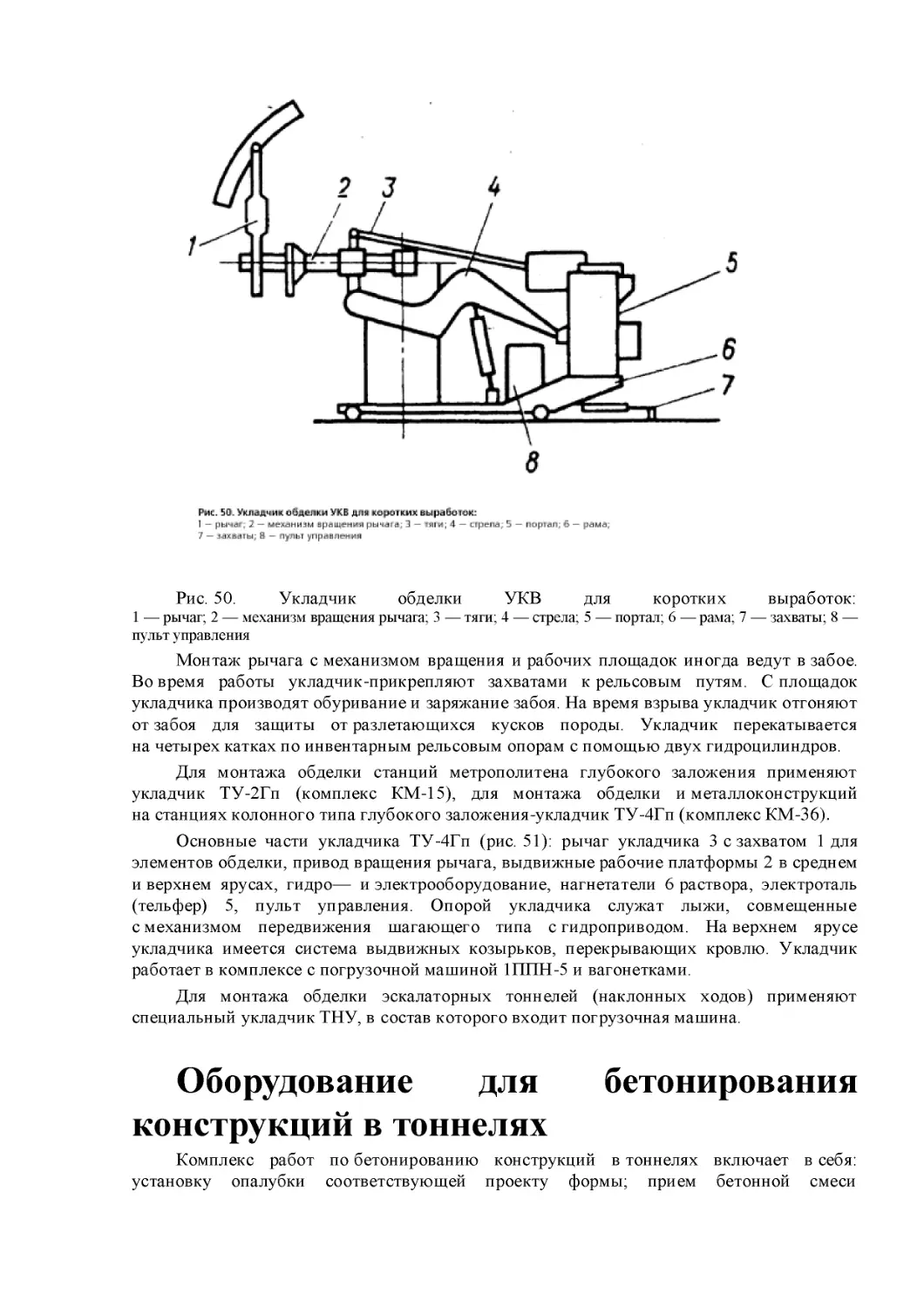

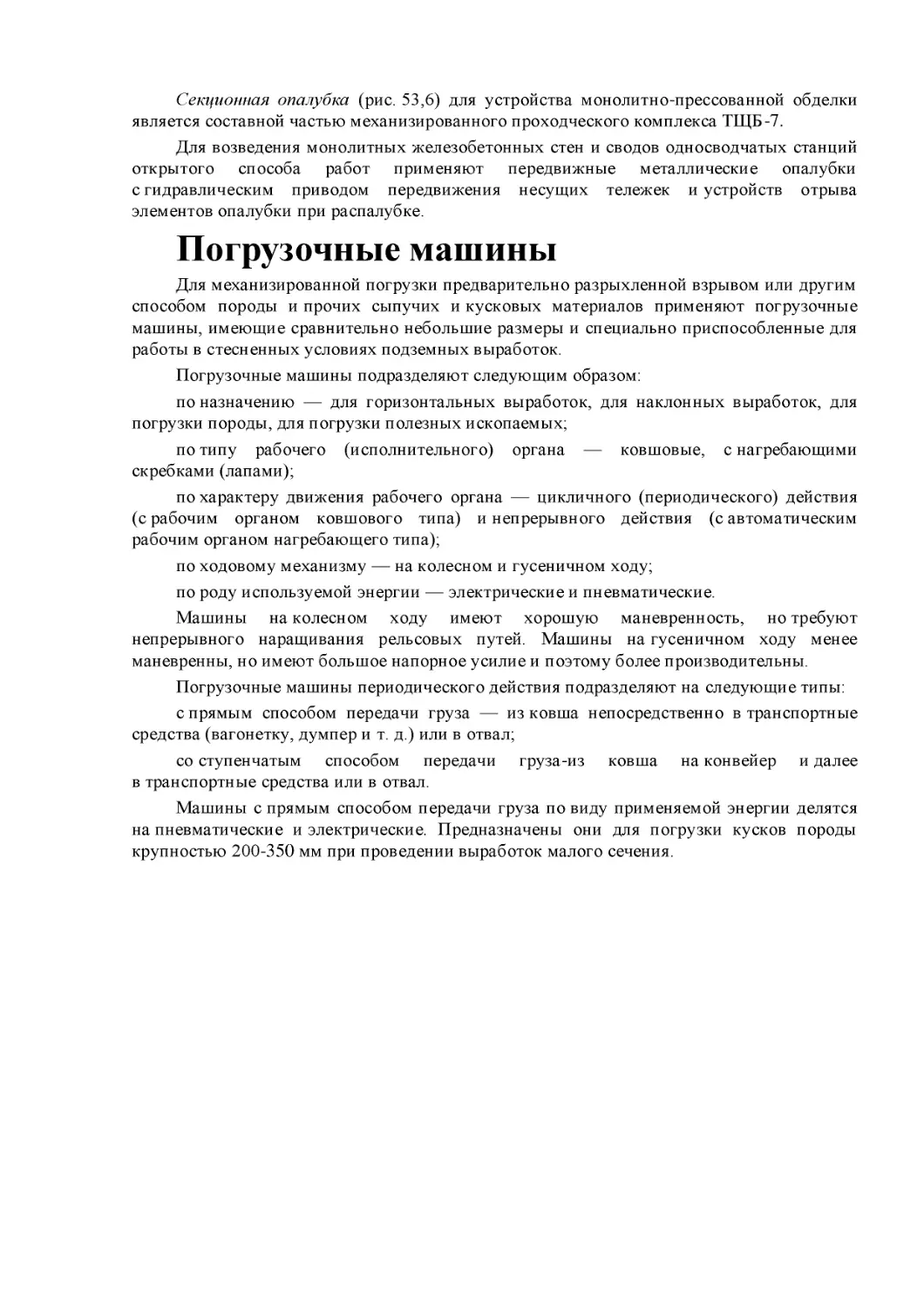

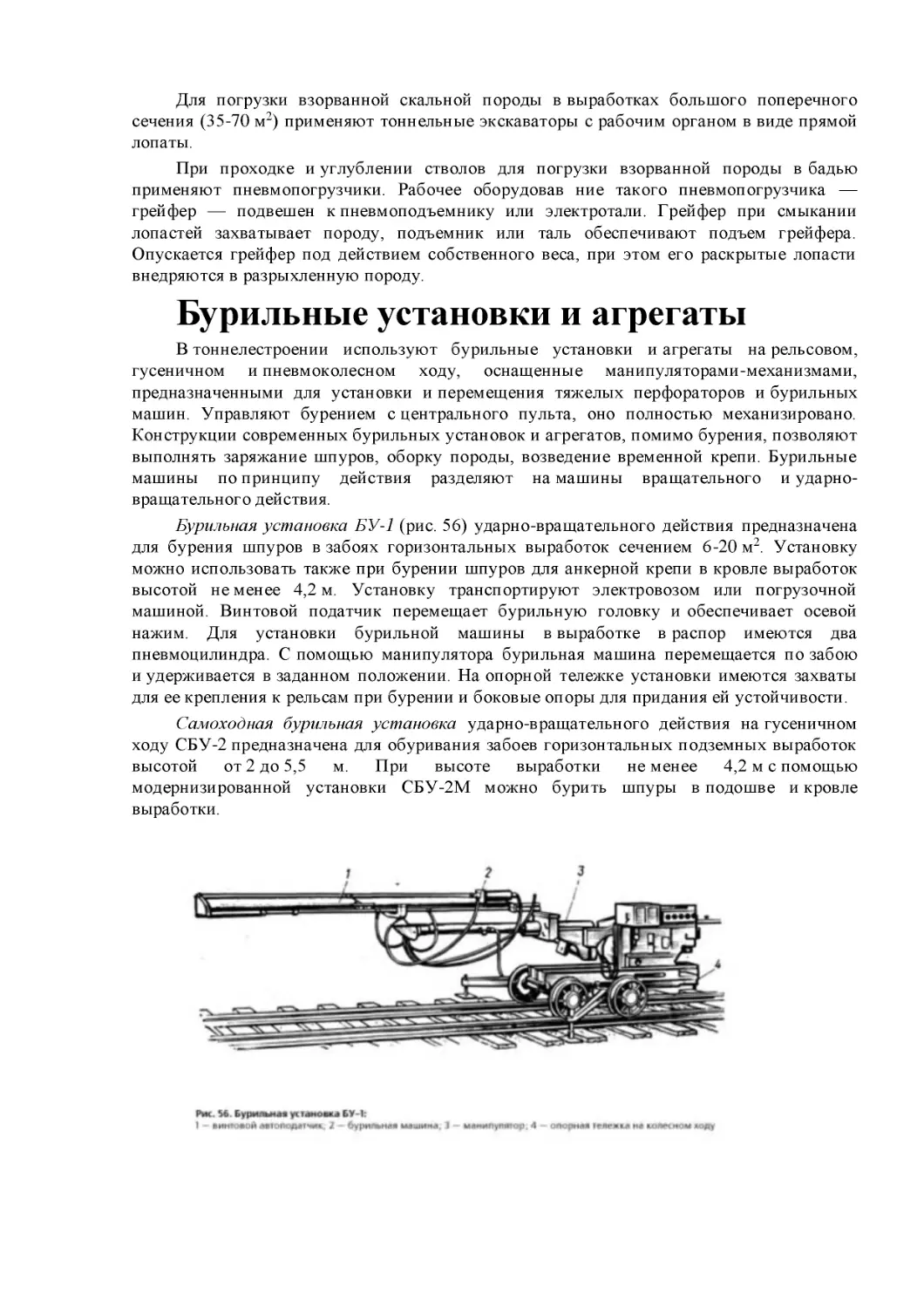

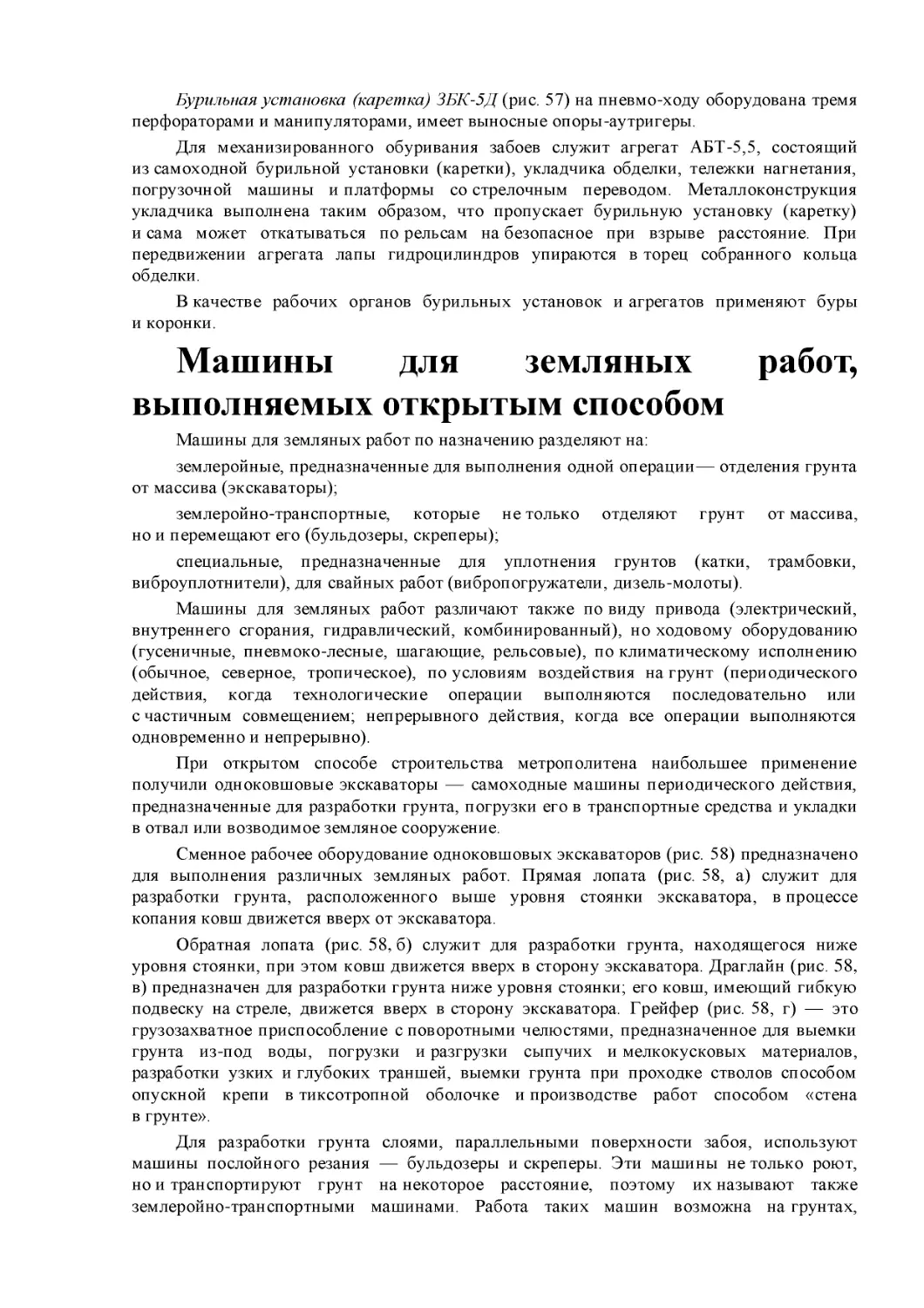

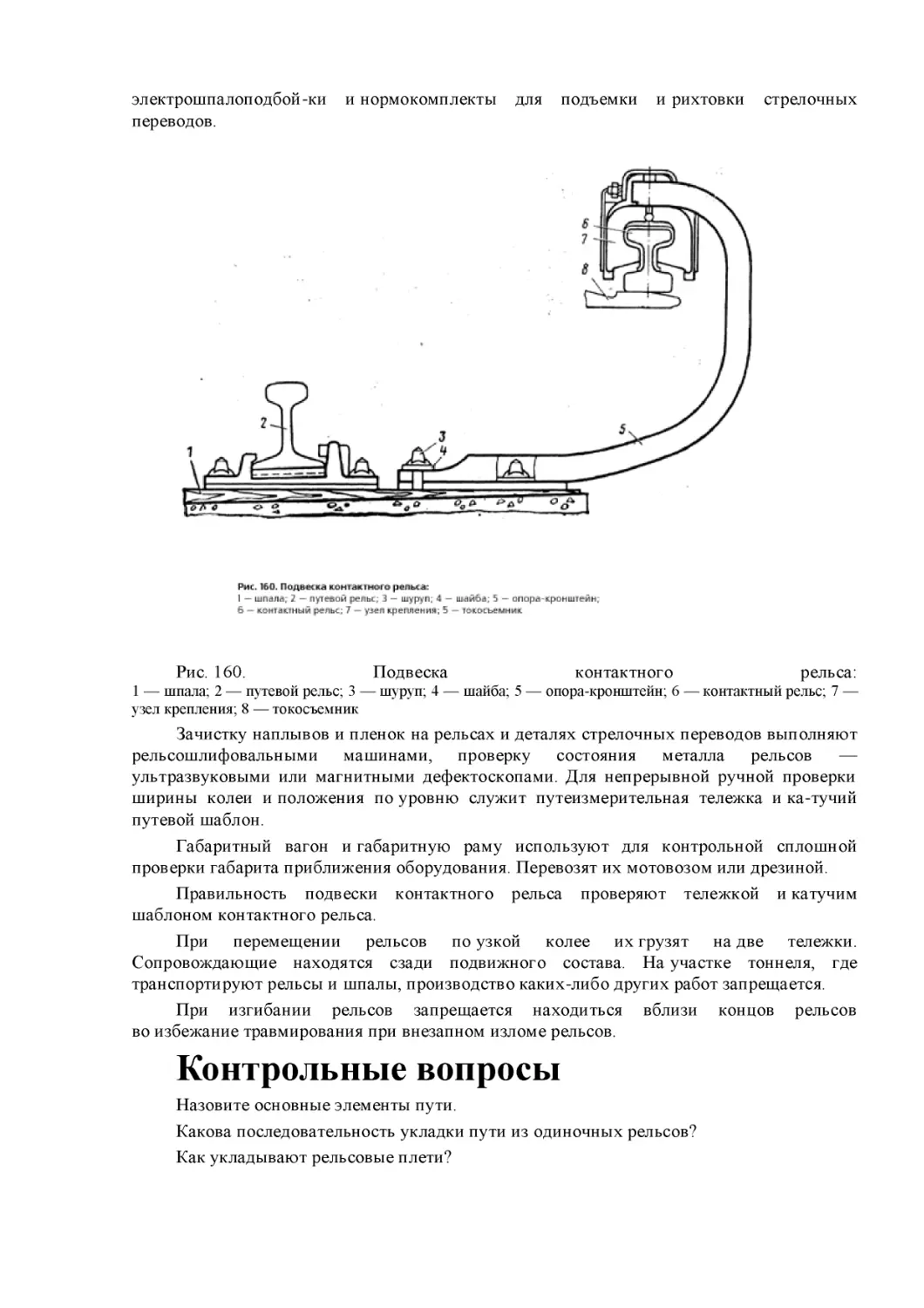

выработки