Теги: руководство по эксплуатации станки станкостроение фрезерные станки

Год: 1976

Текст

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОМ ’

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД „КОМУНАРАС

11 о П /X

ИНСТРУМЕНТАЛЬНЫЙ

ШИРОКОУНИВЕРСАЛЬНЫЙ

ФРЕЗЕРНЫЙ СТАНОК

ПОВЫШЕННОЙ ТОЧНОСТИ

МОДЕЛИ 676П

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

676П.00.000 РЭ

ВИЛЬНЮС — 1976

Руководство по эксплуатации не отражает незначительных конструктивных изменений в станке, внесен-

ных заводом-изготовителем после издания руководства.

ЭКСПЕРИМЕНТАЛЬНОЕ ХУДОЖЕСТВЕННО-КОНСТРУКТОРСКОЕ БЮРО

Вильнюс, Парибио, 12.

Редактор А. Махлис

Техн, редактор Р. Восилюс

Издание № 7207. Тираж 4000 экз.

Сдано в набор 10.VI.1976. Подписано в печать 15.Х.1976.

Формат бумаги 60X84'/s=3,75 б. л. = 7,5 физ. п. л.; 6,98 усл. п. л.; 6,78 уч. изд. л.

Бесплатно

Отпечатано в тип. «Пяргале», Вильнюс, Латако, 6. Заказ № 5014.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.1. Инструментальный широкоунивер-

сальный фрезерный станок повышенной точ-

ности модели 676П предназначен как для го-

ризонтального фрезерования изделий цилинд-

рическими, дисковыми, фасонными и другими

фрезами, так и вертикального фрезерования

торцевыми, концевыми, шпоночными и други-

ми фрезами под различными углами.

Рис. 1. Станок модели 676П

Наличие горизонтального и поворотно-вер-

тикального шпинделей, а также ряда прилага-

емых к станку приспособлений делает его ши-

рокоуниверсальным и удобным для работы в

инструментальных экспериментальных цехах

крупносерийного и массового производства.

На станке можно выполнять ряд фрезер-

ных и расточных работ в условиях мелкосе-

рийного и индивидуального производства при

обработке деталей с высокой точностью, кото-

рая достигается, если станок установлен в по-

мещении с постоянной температурой +20±

±2 °C и влажностью воздуха 65±5% и если

вблизи станка нет источников тепла. Нельзя

устанавливать станок в одном помещении со

станками, работающими абразивным инстру-

ментом.

Технические данные станка, широкий ряд

оборотов и подач, наличие механических по-

дач и ускоренных перемещений обуславлива-

ют экономичную обработку различных деталей

за счет применения высоких режимов резания

и снижения вспомогательного времени.

1.2. СОСТАВ СТАНКА

1.2.1. Общий вид с обозначением состав-

ных частей стайка изображен на рис. 2.

1.2.2. Перечень составных частей станка

дан в табл. 1.

Рис. 2. Расположение составных частей станка

2—5014

3

Таблица 1

Таблица 3

Пози- ции на рис. 2 Наименование Обозна- чение Пози- ции на рис. 3 Органы управления и их назначение

2 3 4 6 7 8 1.2.3. лежнос! Коробка скоростей Шпиндельная бабка Коробка подач Суппорт Станина Электрооборудование Перечень съемных узлов ей дан в табл. 2. Т 75.1.001В 6П.6.001 75.2.001В 6П.3.001 6П.7.001 676П.90.001 и пр ин а д- а б л и ц а 2 / 2 3 4 6 7 8 9 Реверс шпинделя Рукоятка включения механической подачи стола Рукоятка зажима стола в вертикальном на- правлении Рукоятка зажима стола в горизонтальном направлении Рукоятка включения скоростей Грибок набора скоростей Пуск и остановка главного двигателя Рукоятка зажима шпиндельной бабки Рукоятка установки шпинделя в вертикаль- ное положение Зажим гильзы вертикального шпинделя Рукоятка перемещения гильзы вертикально- го шпинделя Зажим инструмента в вертикальном шпин- деле Гайка зажима вертикальной головки Рукоятка механической подачи шпиндель- ной бабки Выключатель освещения Зажим хобота шпиндельной бабки

Пози- ции на рис. 2 Наименование Обозна- чение 10 11 12

1 5 Вертикальная головка Угловой горизонтальный стол Универсальный стол Т иски 5П.4.001 6П.81.001 6П.82.001 ГОСТ 14904—69 13 14 15 19 20

1.3. УС 1.3.1 органоЕ 1.3.2 табл. 3 Круглый стол Делительная головка Гитара Долбежная головка Инструментальный шкаф Быстроходная головка .ТРОЙСТВО И РАБОТА СТАНЕ СОСТАВНЫХ ЧАСТЕЙ . Общий вид станка с об управления изображен на . Перечень органов управл 5П.84.001 5П.85.001 6П.86.001 5П.87.001 5П.55.001Б 75.88.001В ;а и его означением рис. 3. ения дан в 21 22 23 25 27 29 31 32 33 34 35+43 Маховик ручного перемещения шпиндельной бабки Зажим инструмента в горизонтальном шпин- деле Маховик ручного вращения шпинделя Рукоятка ускоренных перемещений Рукоятка включения подач Маховик ручного перемещения стола в про- дольном направлении Грибок набора подач Маховик ручного перемещения стола в вер- тикальном направлении Выключатель охлаждения Включение станка в сеть Таблички

Рис. 3. Расположение органов управления и табличек с символами

4

Таблица 4

1.3.3. Перечень графических символов, указываемых на табличках, дан в табл. 4.

Пози-

ции на

рис. 3

Символ

Наименование

17

18

Вращение вертикального шпинделя

Вращение горизонтального шпинделя

Число оборотов в минуту

Направление и скорость быстрого

продольного перемещения

26

Указатель

Прямолинейная вертикальная подача

Прямолинейная продольная подача

16

Регулировка люфта гайки

Движение с переключением из ней-

трального положения

Ремни приводные клиновые

Опасно! Под напряжением

Направление вращения шпинделя

37

35

Охлаждение

Сеть

5

Продолжение табл. 4

Пози-

ции на

рис. 3

Символ

Наименование

* При поставке станка с оптическим отсчетом координат

1.3.4. Кинематическая схема станка состо-

ит из цепи главного движения и цепи подач

(рис. 4).

Цепь главного движения

От электродвигателя 1 мощностью 2,2 кВт

движение передается на вал / при помощи

клиноремениой передачи 2—3. От вала I че-

рез коробку скоростей вращение передается

барабанной шестерне 20, затем на вал гори-

зонтального шпинделя VI.

Вал вертикального шпинделя VIII полу-

чает вращение от вала VI через коническую

22—23 и цилиндрическую 24—25 пары.

Различные положения блоков шестерен ко-

робки скоростей (7—6, 5—4, 14—15, 19—18)

позволяют сообщать горизонтальному и вер-

тикальному шпинделям шестнадцать различ-

ных скоростей.

Цепь подач

Все подачи станка (стола в вертикаль-

ном и продольном направлениях, шпиндель-

ной бабки в поперечном направлении) осу-

ществляются механически и вручную. Кроме

того, для всех направлений предусмотрено

ускоренное перемещение.

Самостоятельного привода подач в станке

нет. Механизмы подач получают вращение от

главного привода (вал I коробки скоростей)

через коробку подач. С последнего вала ко-

робки подач XIII при помощи цепных пере-

6

дач 50—62, 51—53 вращение передается меха-

низмам подач стола и шпиндельной бабки.

Вертикальные подачи стола осуществляют-

ся следующим образом: от вала XVII через

коническую пару 63—64 получает вращение

вал XVIII. На винт XXIII вертикального пе-

ремещения прямое вращение передается че-

рез шестерни 65—77, а обратное — через шес-

терни 74—75—76. Так как винт закреплен в

суппорте, стол получает перемещение вверх

или вниз.

Ручное вертикальное перемещение осу-

ществляется маховиком, сидящим на валу

XXV, через конические пары 80—81 и 78—79.

Продольные подачи влево и вправо осущест-

вляются переключением муфты на валу XIX,

при этом вращение передается через шестерни

66—65 и 74—75—67 на вал XIX, через кони-

ческую пару 68—69 на вал XX, а затем через

шестерни 70—71 на вал винта XXI.

В случае переключения муфты на валу

XIV механизм поперечной подачи шпиндель-

ной бабки сообщает прямое или обратное

вращение гайке 59, связанной с винтом попе-

речной подачи, причем шпиндельная бабка пе-

ремещается вперед или назад.

Вручную шпиндельная бабка перемещает-

ся маховиком с помощью конической пары

55—56 или 56—57.

Ускоренные перемещения осуществляются

сцеплением муфты на валу XVII с муфтой ци-

линдрического колеса 49. Таблицы механиз-

мов главного движения и подач приведены в

табл. 5 и 6.

Рис. 4. Кинематическая схема станка

3—5014

7

Механизм главного движения

Таблица 5

Механизм подачи

Таблица 6

Номер ступе- ней Число оборотов шпинделя в минуту

горизонтального вертикального

прямое враще- ние обратное враще- ние прямое враще- ние обратное враще- ние

1 50 50 63 63

2 63 63 80 80

3 80 80 100 100

4 100 100 120 120

5 130 130 160 160

6 165 165 205 205

7 205 205 255 255

8 250 250 315 315

9 325 325 410 410

10 410 410 515 515

11 515 515 640 640

12 630 630 790 790

13 840 840 1050 1050

14 1060 1060 1330 1330

15 1320 1320 1655 1655

16 1630 1630 2040 2040

Номер ступеней Подачи, мм

стола шпиндельной бабки

продольные верти- кальные поперечные

1 13 13 13

2 17 17 17

3 21 21 21

4 26 26 26

5 33 33 33

6 42 42 42

7 52 52 52

8 64 64 64

9 82 82 82

10 104 104 104

И 130 130 130

12 160 160 160

13 200 200 200

14 255 255 255

15 320 320 320

16 395 395 395

Ускорен- ный ход 935 935 935

Подачи устанавливаются по

поворотным грибком, включа-

Примечание. Числа оборотов шпинделя уста-

навливаются по таблице коробки скоростей поворотным

грибком. Скорости выключаются рукояткой.

Примечания: 1.

таблице коробки подачи

ются — рукояткой.

2. Ускоренный ход включается рукояткой.

Перечень к кинематической схеме

Таблица 7

Куда вхо- дит Пози- ция на рис. 4 Число зубьев Модуль Ширина обода зубчато- го коле- са, мм Материал Показатель свойств материала

Коробка 4 27 2 11 Сталь 40Х ГОСТ 4543—71 HRC 48-^52 Т. О. зубьев Т.В.Ч.

скоростей 5 24 2 И >> То же

6 18 2 И я

7 21 2 И я я

8 21 1,5 12 я я

9 37 2 И я я

10 40 2 11 я я

И 34 2 И я я

12 19 2 11 —..— я

13 31 2 11 —..— —я—

14 49 2 11 —— Я

15 34 2 11 я я

16 50 2 11 я я

17 19 2 20 я я

18 52 2 20 я я

19 21 2 12 я я

Коробка 28 64 1,5 8 — я

подач

29 28 1,5 8 " я

30 28 1,5 8 —— я

31 28 1,5 8 —— я

32 62 1,5 8 я я

33 25 1,5 8 я я

34 21 1,5 8 я я

35 33 1,5 8 я я

36 29 1,5 8 —..— я

37 53 1,5 8 Сталь 45 ГОСТ 1050—74 —..—

38 49 1,5 8 Сталь 40Х ГОСТ 4543—71

39 61 1,5 8 я —я—

40 57 1,5 8 я я'

41 39 1,5 8 я 1 я ' 'т

42 22 1,5 8 я * я ''

43 60 1,5 8 я я

8

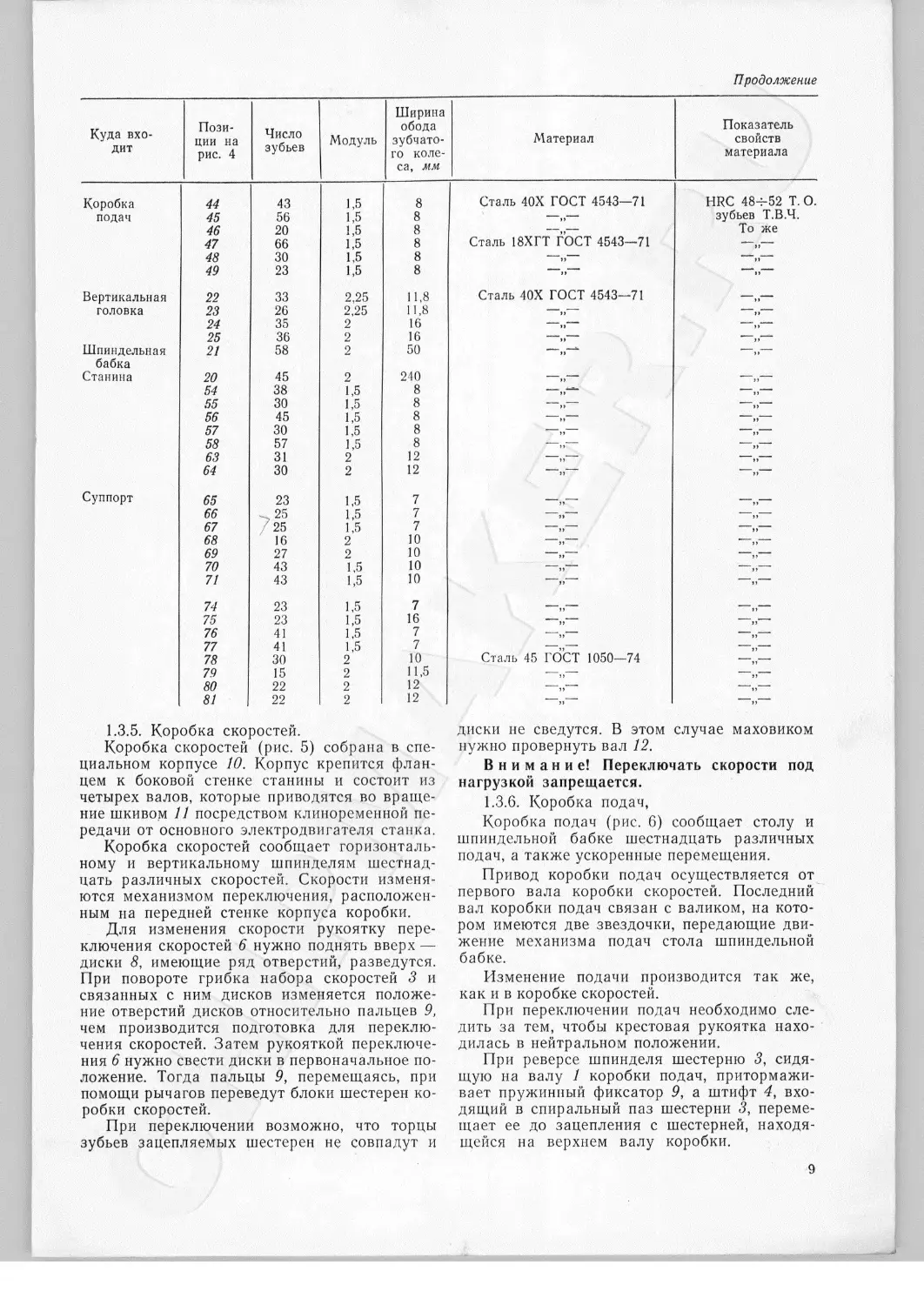

Продолжение

Куда вхо- дит Пози- ции на рис. 4 Число зубьев Модуль Ширина обода зубчато- го коле- са, мм Материал Показатель свойств материала

Коробка 44 43 1,5 8 Сталь 40Х ГОСТ 4543-71 HRC 484-52 Т. О.

подач 45 56 1,5 8 я зубьев Т.В.Ч.

46 20 1,5 8 То же

47 66 1,5 8 Сталь 18ХГТ ГОСТ 4543—71 —— ——

48 30 1,5 8 я ——• ——

49 23 1,5 8 “я —„—

Вертикальная 22 33 2,25 11,8 Сталь 40Х ГОСТ 4543—71 я

головка 23 26 2,25 11,8 я —..—

24 35 2 16 я — —

25 36 2 16 .— —

Шпиндельная бабка 21 58 2 50 я я

Станина 20 45 2 240 • — — —

54 38 1,5 8 — — _

55 30 1,5 8 —..— —

56 45 1,5 8 я — .—

57 30 1,5 8 —— ' ——-

58 57 1,5 8 * —

63 31 2 12 —..— • '

64 30 2 12 " ' я я

Суппорт 65 23 1,5 7 — — — —

66 ^25 1,5 7 —..— —..—

67 / 25 1,5 7 —..— ——

68 16 2 10 —..— —..—

69 27 2 10 —..— " 1 —

70 43 1.5 10 я —

71 43 1,5 10 ' я

74 23 1,5 7 — — — —

75 23 1,5 16 —••

76 41 1,5 7 — — “

77 41 1,5 7 — — — —

78 30 2 10 Сталь 45 ГОСТ 1050—74

79 15 2 11,5 — — я

80 22 2 12 — - —

81 22 2 12 я " я ’

1.3.5. Коробка скоростей.

Коробка скоростей (рис. 5) собрана в спе-

циальном корпусе 10. Корпус крепится флан-

цем к боковой стенке станины и состоит из

четырех валов, которые приводятся во враще-

ние шкивом 11 посредством клиноременной пе-

редачи от основного электродвигателя стайка.

Коробка скоростей сообщает горизонталь-

ному и вертикальному шпинделям шестнад-

цать различных скоростей. Скорости изменя-

ются механизмом переключения, расположен-

ным на передней стенке корпуса коробки.

Для изменения скорости рукоятку пере-

ключения скоростей 6 нужно поднять вверх —

диски 8, имеющие ряд отверстий, разведутся.

При повороте грибка набора скоростей 3 и

связанных с ним дисков изменяется положе-

ние отверстий дисков относительно пальцев 9,

чем производится подготовка для переклю-

чения скоростей. Затем рукояткой переключе-

ния 6 нужно свести диски в первоначальное по-

ложение. Тогда пальцы 9, перемещаясь, при

помощи рычагов переведут блоки шестерен ко-

робки скоростей.

При переключении возможно, что торцы

зубьев зацепляемых шестерен не совпадут и

диски пе сведутся. В этом случае маховиком

нужно провернуть вал 12.

Внимание! Переключать скорости под

нагрузкой запрещается.

1.3.6. Коробка подач,

Коробка подач (рис. 6) сообщает столу и

шпиндельной бабке шестнадцать различных

подач, а также ускоренные перемещения.

Привод коробки подач осуществляется от

первого вала коробки скоростей. Последний

вал коробки подач связан с валиком, на кото-

ром имеются две звездочки, передающие дви-

жение механизма подач стола шпиндельной

бабке.

Изменение подачи производится так же,

как и в коробке скоростей.

При переключении подач необходимо сле-

дить за тем, чтобы крестовая рукоятка нахо-

дилась в нейтральном положении.

При реверсе шпинделя шестерню 3, сидя-

щую на валу 1 коробки подач, притормажи-

вает пружинный фиксатор 9, а штифт 4, вхо-

дящий в спиральный паз шестерни 3, переме-

щает ее до зацепления с шестерней, находя-

щейся на верхнем валу коробки.

9

Рис. 5. Коробка скоростей

Направление движения после первого ва-

ла коробки подач в механизме подач остается

неизменным.

Ускоренные перемещения осуществляются

при нажатии рукоятки 8.

Поршневой насос 5 приводится в возврат-

но-поступательное движение эксцентриком 2.

1.3.7. Суппорт.

Суппорт (рис. 7) служит для продольного

и вертикального перемещения основного сто-

ла 11 механически или вручную.

Приводной вал 24 получает вращение от

коробки подач и передает его ходовым вин-

там 2 и 8, через которые столу сообщаются

подачи. 1

Управление механическими подачами про-

изводится крестовой рукояткой, ее направле-

ние перемещения совпадает с направлением

движения суппорта. В продольном направле-

нии механические подачи отключаются авто-

матическими упорами 6 и 15, которые могут

устанавливаться на нужный размер.

Вертикальная подача отключается упора-

ми, установленными на станине.

Стол можно перемещать и вручную махо-

виками 17 и 18. Перемещение стола контроли-

руется:

а) миллиметровыми линейками;

б) лимбами 12, 20 с ценой деления 0,05 мм\

в) концевыми мерами и индикатором с це-

ной деления 0,01 мм.

1.3.8. Шпиндельная бабка.

Горизонтальный шпиндель 6 (рис. 8) мон-

тируется в шпиндельной бабке, осуществляю-

щей поперечную подачу.

Шпиндель получает вращение от коробки

скоростей через промежуточное зубчатое ко-

лесо, находящееся в станине, и шестерню 8,

сидящую на шпинделе.

Передняя опора шпинделя — двухрядный

роликовый подшипник 3 с коническим отвер-

стием. Задняя опора 7 — шариковая. Осевые

усилия воспринимаются упорными подшипни-

ками 4.

Инструмент в шпинделе зажимается шом-

полом 11.

При работе цилиндрическими фрезами оп-

равку фрезы поддерживают кронштейном 16,

который можно переставлять вдоль хобота 10.

Положение кронштейна фиксируют прижимом

17. Хобот в нужном положении зажимают

клином.

Перемещение бабки осуществляется вин-

том 12 и вращающейся гайкой, закрепленной

10

II

Рис. 6. Коробка подач

Рис. 7. Суппорт

Рис 8. Шпиндельная бабка

в станине. Величина механического перемеще-

ния устанавливается упорами 14.

Для точного перемещения на бабке уста-

новлен индикатор 18, а на станине — плитко-

держатель. Сбоку на корпусе бабки монтиру-

ется специальный кронштейн 15 для крепле-

ния трубки охлаждения.

1.3.9. Станина.

Станина 15 (рис. 9) установлена на осно-

вании 19 и представляет собой отливку ко-

робчатого сечения, на которой размещены ос-

новные узлы станка, связанные между собой

кинематическими звеньями.

К основанию на кронштейне 17 крепится

электродвигатель, сообщающий вращение ме-

ханизмам коробок скоростей и подач. Переда-

ча вращения от коробки подач к механизмам

подач стола и шпиндельной бабки осуществ-

ляется двумя цепными передачами 5 и 8—16.

Цепи натягиваются звездочками 12.

Для предохранения механизмов подач сто-

ла и шпиндельной бабки от перегрузки слу-

жит предохранительная кулачковая муфта 9.

Механическую подачу шпинделя включают

рукояткой, связанной с валом 4. Положение

рукоятки соответствует направлению переме-

щения бабки.

Вручную шпиндельную бабку перемещают

маховиком, расположенным в верхней части

станины.

1.4. СЪЕМНЫЕ УЗЛЫ И ПРИНАДЛЕЖНОСТИ

1.4.1. Вертикальная головка.

В вертикальной головке 9 (рис. 10) смон-

тирован вертикальный шпиндель. Конструк-

ция головки позволяет поворачивать его на

90° в любую сторону относительно вертикаль-

ной оси.

Вертикальное положение головки можно

фиксировать рукояткой 28.

Шпиндель помещен в подвижной гильзе 3.

Нижняя опора шпинделя — двухрядный роли-

ковый подшипник 2 с коническим отверстием.

Верхняя опора 10 — шариковая. Осевые на-

грузки воспринимаются упорными шариковы-

ми подшипниками 8.

Вертикальный шпиндель получает враще-

ние от горизонтального шпинделя через кони-

ческие шестерни 23—22 и цилиндрическую па-

ру 20—13.

Гильза шпинделя перемещается вручную

рукояткой 24 и может быть зажата в нужном

положении рукояткой 27.

Для обработки партии деталей на опреде-

ленную глубину гильзу нужно опустить до

упора 19, упор установить на шпинделе в

нужном положении и зафиксировать вин-

том 18.

Инструмент закрепляется при помощи

шомпола 14.

1.4.2. Установка принадлежностей.

Принадлежности крепятся на вертикаль-

ной поверхности основного стола, на котором

имеется два паза. Базой для установки слу-

жит верхний паз или горизонтальная полка

на основном столе.

Для обычных фрезерных работ применяет-

ся угловой горизонтальный стол 1 (рис. 11),

который крепится болтами 2 к вертикальной

поверхности основного стола.

Если нужно обработать детали под углом

в любой плоскости, используется угловой уни-

версальный стол (рис. 12), который крепится

к вертикальной плоскости основного стола

вместо углового.

Мелкие детали для обработки крепятся в

тисках. Тиски поворачиваются в горизонталь-

ной плоскости па 360° и могут устанавливать-

ся как на вертикальной поверхности основного

стола, так и на горизонтальном универсаль-

ном и круглом столах.

Для долбежных работ служит долбежная

головка (рис. 13). На корпусе головки имеет-

ся табличка с указанием оборотов, при кото-

рых можно работать.

Для сверления малых диаметров и фрезе-

рования цветных металлов и пластмасс слу-

жит быстроходная головка (рис. 14), которая

крепится в конусе вертикального шпинделя.

13

Рис. 9. Станина

1.4.3. Круглый стол.

Круглый стол (рис. 15) служит для выпол-

нения различных делений по окружности в

процессе деления или фрезерования. Приме-

няется он и для угловых делений в градусах

по шкале па поворотной части при помощи

лимба 6. Вместо лимба можно установить

делительный диск 9, с помощью которого про-

изводится простое деление.

Червяк 2 вводится в зацепление с червяч-

14

Рис. 10. Вертикальная головка

Рис. 12. Угловой универсальный стол

15

5014

Рис. 13. Долбежная головка

Рис. 14. Быстроходная головка

Рис. 15. Круглый стол

16

Рис. 16. Делительная головка

ным колесом 1 при повороте эксцентриковой

втулки 5 против часовой стрелки до упора и

предварительном освобождении зажимного

винта рукояткой 4.

После установки стол следует зажать дву-

мя рукоятками 3.

1.4.4. Делительная головка.

Для различных делительных работ служит

делительная головка (рис. 16). На ней можно

производить:

а) деление по шкале (в градусах);

б) непосредственное деление;

в) простое деление с применением дели-

тельного диска;

г) сложное деление с применением гитары;

д) нарезание спирали при помощи гитары.

Для деления по шкале и непосредственно-

го деления червяк 10 должен быть выведен из

зацепления поворотом эксцентриковой втулки

9 ручкой 15.

Непосредственное деление выполняется при

помощи диска 1, имеющего 24 зуба, и фикса-

тора 11. Предусмотрена блокировка, исклю-

чающая возможность зацепления червяка с

колесом.

При простом и сложном делениях червяк

должен быть в зацеплении с червячным ко-

лесом.

Для осуществления простого деления руко-

ятку 6 с фиксатором 5 нужно поворачивать

относительно делительного диска 8, закреп-

ленного неподвижно. Фиксатор устанавлива-

ют против выбранной делительной окружнос-

ти на диске с нужным числом отверстий.

17

Рис. 17. Делительная гитара

Сложное деление применяется в тех слу-

чаях, когда простым делением нельзя разде-

лить деталь на нужное число частей, т. е.

нужное число отверстий на делительном дис-

ке отсутствует.

При сложном делении отсчет поворотов ру-

коятки делительной головки производят по

диску, вращающемуся попутно или навстречу

рукоятке. Вращение диска обеспечивается под-

бором и установкой сменных зубчатых колес

на гитаре.

Гитару (рис. 17) устанавливают в конус-

ном отверстии заднего конца шпинделя. Смен-

ными шестернями 1 она связывается с осью

червяка.

Настройку гитары производят по переда-

точному отношению сменных шестерен, кото-

рое определяется по формуле (1):

где Z — число, на которое нужно разделить

деталь;

Zo — число, близкое Z, но имеющееся сре-

ди рядов делительного диска.

В зависимости от iCM в делительную цепь

вводят одну или две паразитные шестерни для

вращения диска попутно или навстречу руко-

ятке.

При нарезании спирали делительную го-

ловку устанавливают на вертикальную плос-

кость основного стола. Шпиндель головки

получает вращение от винта вертикального

перемещения суппорта. На рис. 18 толстыми

линиями показано положение делительной и

вертикальной головок при нарезании левой

спирали, тонкими — при нарезании правой спи-

рали. В обоих случаях угол подъема спирали

не более 30°. Римскими цифрами обозначены

оси сменных шестерен, которые закрепляются

в гитарах 2, 3.

При наборе шестерен для получения этаж-

ности сменных шестерен 4 следует установить

дистанционные кольца /.

В табл. 8 указано, как нужно подбирать

сменные шестерни для нарезания спиралей

разных шагов. Для нарезания спирали с ша-

гом, большим 160 мм, следует пользоваться

схемой «а» рис. 18. В этом случае вращение

18

шпинделю передается через червячную пере-

дачу. Для нарезания спирали с малым шагом

нужно пользоваться схемой «б» рис. 18.

Шпиндель получает вращение от винта через

гитару при отключенном червяке. Угол подъе-

ма спирали определяется по формуле (2):

a=arctg“—, (2)

где d — диаметр в мм,

t — шаг спирали в мм.

Если необходимо нарезать спираль с ша-

гом, который не указан в таблице, сменные

шестерни следует подбирать по формулам (3)

" (4):

Ем, ='-р- (при работе по схеме «а»), (3)

5

кмз = — (при работе по схеме «б»). (4)

Шестерни нужно располагать примерно

так, как указано в таблице для ближайшего

шага. Произвольный набор не допускается,

так как сменные шестерни могут не разме-

ститься на гитарах. В том случае, если прила-

гаемого набора сменных шестерен к станку

недостаточно, необходимо изготовить одну

или две сменные шестерни с нужным числом

зубьев, но все прочие размеры должны быть

такими же, как в сменных шестернях станка.

Таблица 8

Шаг спирали, мм Правая спираль Левая спираль

по схе- ме «а» (рис. 18) по схе- ме «б» (рис. 18) I ось 11 ось III ось IV ось V ось I ось II ось III ось IV ось V ось

Число зубьев сменных шестерен

2,5 100 48 24 20 — 40 56 28 48 24 20 44 40 56 28

12,4 495 32 36 24 — 48 40 44 32 36 24 44 48 40 44

25,6 1025 24 56 24 — 48 40 44 24 44 24 44 56 40 48

38,5 1540 24 44 20 — 48 32 56 24 44 20 44 48 32 56

51,3 2050 20 48 24 — 44 24 56 20 44 24 44 48 24 56

61,8 2470 36 44 20 — 56 20 72 36 44 20 44 56 20 72

72 2880 24 56 28 — 48 20 72 24 48 28 44 56 20 72

84 3360 24 56 24 — 48 20 72 24 48 24 44 56 20 72

96,3 3850 18 56 28 — 48 20 72 18 48 28 44 56 20 72

112 4480 18 56 24 — 48 20 72 18 48 24 44 56 20 72

134,5 5880 18 48 20 — 56 20 72 18 48 20 44 56 20 72

При установке сменных шестерен рекомен-

дуется поворачивать делительную головку на

180°.

Делительная головка комплектуется хобо-

том и кронштейном с центром для обработки

длинных деталей, а также задней бабкой с

центром для поддержания изделий при уста-

новке головки на угловом горизонтальном

столе.

1.5. СИСТЕМА ОХЛАЖДЕНИЯ

1.5.1. Схема системы охлаждения с переч-

нем аппаратуры показана па рис. 19.

1.5.2. Работа системы.

Система предназначена для охлаждения

деталей и инструмента, если при обработке по-

вышается температура.

Охлаждающая жидкость заливается в ре-

зервуар 4 основания через фильтр-отстойник 1.

6-5014

19

Затем электронасосом 5 она подается по

гибкой трубке 6, на конце которой находится

металлический наконечник 9.

Муфтовый кран 8 служит для регулиров-

ки количества жидкости. Смочив деталь и ин-

струмент, жидкость стекает в резервуар. Сли-

вается жидкость через отверстие 3.

На шпиндельной бабке расположен крон-

штейн 7 для крепления трубки охлаждения.

1.5.3. Указания по монтажу и эксплуата-

ции.

Перед пуском станка необходимо залить

15 литров охлаждающей жидкости в резер-

вуар и проверить работу системы.

1 раз в декаду менять жидкость и прочи-

щать резервуар.

1.5.4. Перечень возможных нарушений в

работе системы дан в табл. 9, перечень эле-

ментов— в табл. 10.

1.5.5. Техническая характеристика систе-

мы охлаждения.

Тип электронасоса

Производительность на-

соса, л/мин

Тип муфтового крана

ПА-22-С2

— 22

- 10—6

ГОСТ 6223-67

Таблица 9

Возможное

нарушение

Вероятная

причина

Метод

устранения

Отсутствует подача жид-

кости

Вышел из строя кран, засо-

рился кран

Вышел из строя насос

Прочистить кран

Исправить насос

1.6. СИСТЕМА СМАЗКИ

1.6.1. Схема смазки дана на рис. 20, пере-

чень элементов системы смазки и точек смаз-

ки — в табл. 12 и 13.

Рис. 19. Система охлаждения

1.6.2. Работа системы.

Циркуляционной смазкой смазываются уз-

лы коробки скоростей, коробки подач и шпин-

дельной бабки. В эту систему входят: резер-

вуар 1, заливное отверстие 2, фильтр 3, порш-

невой насос 4, сливное отверстие 7.

Насос, приводится в возвратно-поступа-

тельное движение эксцентриком, сидящим на

первом валу коробки подач. Из резервуара

масло подается насосом к точкам смазки 15 и

16 и разбрызгивается. Работа насоса контро-

лируется через прозрачный глазок 5, в кото-

ром видна пульсация масла. Уровень масла в

резервуаре контролируется маслоуказате-

лем 8(1).

(

Рис. 20. Схема смазки

Таблица 10

Пози- ции на рис. 19 Обозначе- ние Наименование Коли- чест- во Примечание

1 5П.7.142 Сетка 2 № 5

2 6П.7.012 Заливное отверстие 2 0 ПО

3 С98-4 Пробка сливного отверстия 1 М16Х1.5

4 6П.7.012 Резервуар 1 V=15 л

5 Электронасос ПА-22-С2 1 N=0.12 кВт

6 6П.7.305 Трубка гибкая поливинил-

хлоридная 1

7 Кронштейн 1

8 Кран муфтовый 10—6

ГОСТ 6223—67 1

9 75.7.161 Наконечник 1

20

Фитильной смазкой смазываются направ-

ляющие шпиндельной бабки. Эта система

включает в себя ванну для фитилей 6, распо-

ложенную под хоботом шпиндельной бабки.

Масло по фитилям и смазочным канавкам по-

ступает к точкам смазки 17. Пройдя через

смазываемые части станка, масло сливается

в резервуар.

Механизмы суппорта смазываются лубри-

катором 12. Масло заливается в отверстие 9,

откуда по заборной трубке через фильтр 11

попадает в лубрикатор при вращении его руч-

ки. Из лубрикатора по трубкам масло распре-

деляется к точкам смазки 18—20. Для слива

масла служит отверстие 13. Контроль за уров-

нем масла производится по маслоуказателю

8(2).

Периодическая смазка станка производит-

ся через пресс-масленки при помощи ручного

шприца. К этой системе относятся: подшипник

поддержки фрезерной оправки в шпиндель-

ной бабке 21; механизм реверса шпиндельной

бабки; оси натяжных звездочек цепной пере-

дачи в станине 22—24.

1.6.3. Указания по монтажу и эксплуата-

ции системы смазки.

Перед пуском станка через заливное отвер-

стие 2 (рис. 20) необходимо залить 7 литров

масла марки ИЗОА ГОСТ 20799-75 в резер-

вуар насоса принудительной смазки. Резервуар

должен быть заполнен маслом больше чем

на половину. Уровень заполнения контролиро-

вать маслоуказателем 8(1). Затем залить 0,1

литра масла в ванну для фитилей 6 и 0,3 литра

масла в ванну лубрикатора 10 в суппорте че-

рез отверстие 9. Ванны должны быть заполне-

ны маслом больше чем на половину. Уровень

заполнения контролировать маслоуказателем

8(2). После этого смазать механизмы суппор-

та, вращая рукоятку лубрикатора (не менее

30 оборотов); густой смазкой ЦИАТИМ-201

ГОСТ 6267-74 смазать все точки смазки (14,

22, 23, 24) при помощи шприца.

Во время работы станка контролировать

уровень масла по указателям 8(1), 8(2); рабо-

ту насоса — через глазок 5.

Смену масла производить 1 раз в 3 месяца.

Смазывать вручную: подшипник поддерж-

ки фрезерной оправки и механизм реверса

шпиндельной бабки — один раз в смену; оси

натяжных звездочек цепной передачи—один

раз в месяц; подшипники в шпиндельной баб-

ке — раз в год путем набивания смазки в под-

шипники.

1.6.4. Перечень возможных нарушений в

работе системы дан в табл. 11, перечень эле-

ментов системы смазки и точек смазки стан-

ка — в табл. 12, 13.

1.6.5. Смазка принадлежностей.

Принадлежности (рис. 21) смазывают че-

рез пресс-масленки 3.2.2. Ц6 ГОСТ 19853-74,

заполняемые ручным шприцем. Масло исполь-

зуют ИЗОА ГОСТ 20799-75.

Для смазки опоры червяка и трущихся по-

верхностей круглого стола, механизма дели-

Таблица 11

Возможное нарушение Вероятная причина Метод устранения

Отсутствует пульсация масла в глаз- ке 5 (рис. 20) Отсутствует смазка в суп- порте Вышел из строя насос 4 (рис. 20), засорился фильтр 3 Засорился фильтр 11 Вышел из строя лубрикатор 12 Устранить не- исправность в насосе, про- мыть фильтр Промыть фильтр Заменить луб- рикатор

Таблица 12

Пози- ции на рис. 20 Обозначение 1 Гаименованиеи Коли- чест- во Примечание

1 6П.7.012 Резервуар 1 V=7 л

2 С 98—4 Пробка заливного отверстия 1 М16Х1.5

3 75.2.204 Фильтр 1

4 75.2.001В Насос поршневой 1

5 МН 176—63 Глазок 1—30 1

6 6П.6.011 Ванна для фитилей 1

7 С 98—4 Пробка сливного отверстия 1 М16Х1.5

3(1) МН 177—66 Маслоуказатель 80 1

3(2) МН 176—63 Маслоуказатель 1—30 1

9 75.3.307 Пробка заливного отверстия 1

10 6П.3.011А Ванна лубрикатора 1 V = 0,3 л

11 5П.3.302 Фильтр 1

12 С17—1 Лубрикатор 1

13 С 98—4 Пробка сливного отверстия I М10Х1

14 ГОСТ 20799-75 Масленка 3.2.2.Ц6 4

15—25 Точки смазки 12 См. табл. 13

тельной головки (червячная передача, шпин-

дель) опоры оси конической шестерни гитары,

цапф кривошипно-шатунного механизма и на-

правляющих досок долбежной головки имеют-

ся масленки.

Густую смазку ЦИАТИМ-201 ГОСТ 6267-74

закладывают периодически: в делительной

и долбежной головках набивают подшипни-

ки; в вертикальной головке набивают смазкой

полости установки шестерен, подшипники; в

быстроходной головке — внутреннюю полость

головки, подшипники; в тисках смазывают

винт.

21

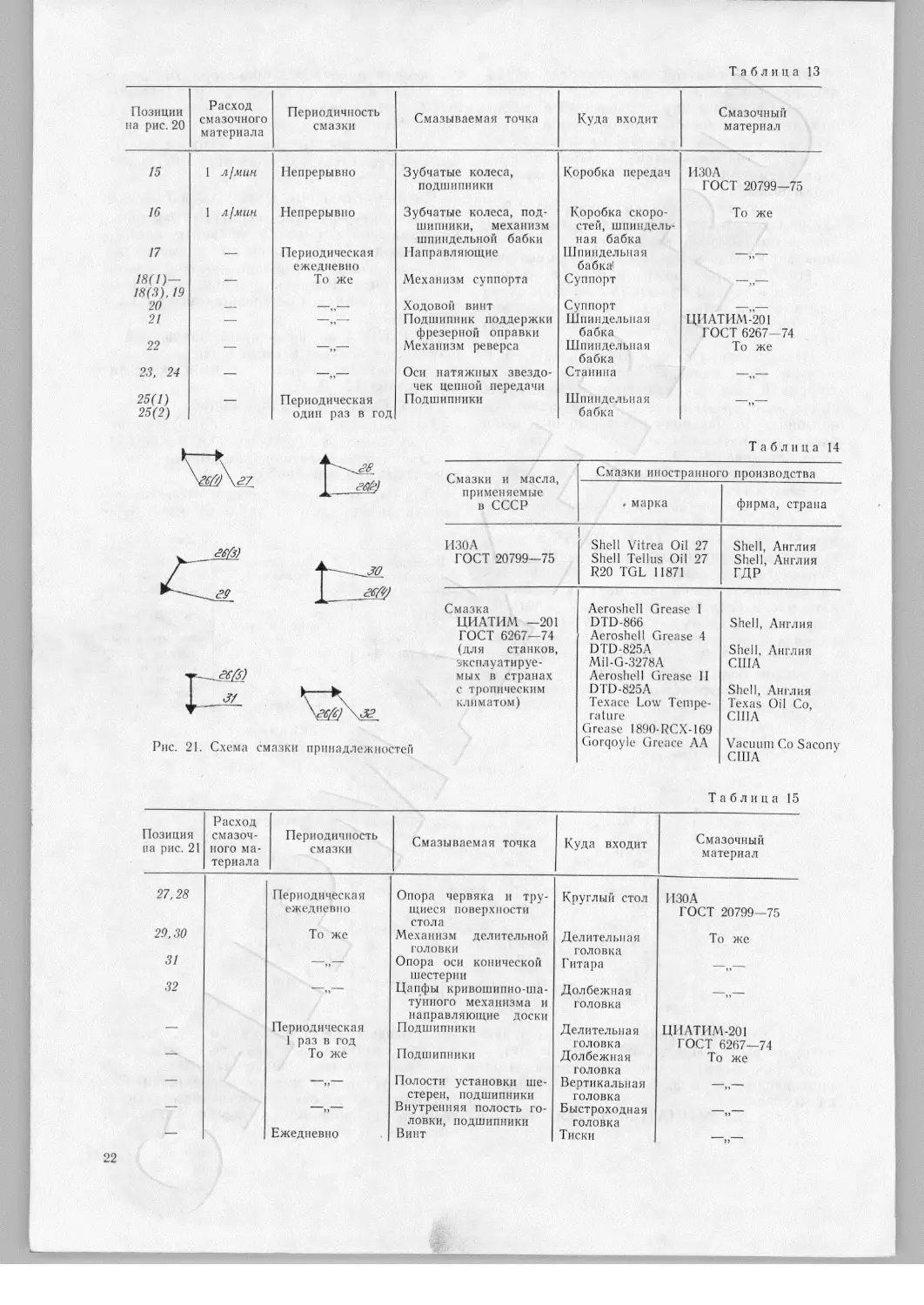

Таблица 13

Позиции на рис. 20 Расход смазочного материала Периодичность смазки Смазываемая точка Куда входит Смазочный материал

/5 1 л /мин Непрерывно Зубчатые колеса, подшипники Коробка передач ИЗОЛ ГОСТ 20799-75

/б 1 л /мин Непрерывно Зубчатые колеса, под- шипники, механизм шпиндельной бабки Коробка скоро- стей, шпиндель- ная бабка То же

/7 — Периодическая ежедневно Направляющие Шпиндельная бабка1 —,»—

18(1)— 18(3), 19 — То же Механизм суппорта Суппорт —„—

20 — —--— Ходовой винт Суппорт ЦИАТИМ-201 ГОСТ 6267—74

21 — —„— Подшипник поддержки фрезерной оправки Шпиндельная бабка

22 — —»— Механизм реверса Шпиндельная бабка То же

23, 24 — —„— Оси натяжных звездо- чек цепной передачи Станина —„—

25(1) 25(2) Периодическая один раз в год Подшипники Шпиндельная бабка —„—

Рис. 21. Схема смазки принадлежностей

Таблица 14

Смазки и масла, применяемые в СССР Смазки иностранного производства

. марка фирма, страна

ИЗОЛ ГОСТ 20799—75 Shell Vitrea Oil 27 Shell Tellus Oil 27 R20 TGL 11871 Shell, Англия Shell, Англия ГДР

Смазка ЦИАТИМ —201 ГОСТ 6267—74 (для станков, эксплуатируе- мых в странах с тропическим климатом) Aeroshell Grease I DTD-866 Aeroshell Grease 4 DTD-825A Mil-G-3278A Aeroshell Grease II DTD-825A Техасе Low Tempe- rature Grease 1890-PCX-169 Gorqoyle G re ace A A Shell, Англия Shell, Англия США Shell, Англия Texas Oil Co, США Vacuum Co Sacony США

^6

г^г)

Таблица 15

Позиция па рис. 21 Расход смазоч- ного ма- териала Периодичность смазки Смазываемая точка Куда входит Смазочный материал

27,28 Периодическая ежедневно Опора червяка и тру- щиеся поверхности стола Круглый стол ИЗОА ГОСТ 20799—75

29,30 То же Механизм делительной головки Делительная головка То же

31 —,,— Опора оси конической шестерни Гитара —»—

32 п Цапфы кривошипно-ша- тунного механизма и направляющие доски Долбежная головка —,,—

— Периодическая 1 раз в год Подшипники Делительная головка ЦИАТИМ-201 ГОСТ 6267—74

— То же Подшипники Долбежная головка То же

— —,,— Полости установки ше- стерен, подшипники Вертикальная головка —„—

— —,,— Внутренняя полость го- ловки, подшипники Быстроходная головка —„—

— Ежедневно Винт Тиски н

22

В табл. 15 дан перечень точек смазки при-

надлежностей.

1.6.6. Перечень применяемых смазочных

материалов дан в табл. 14.

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

2.1.1. При работе на металлорежущих

станках необходимо соблюдать все общие

правила техники безопасности.

2.1.2. Периодически следует проверять пра-

вильность работы блокировочных устройств.

2.2. порядок УСТАНОВКИ

2.2.1. Распаковка.

При распаковке станка сначала следует

снять верхний щит упаковочного ящика, а за-

тем — боковые. Нужно следить за тем, чтобы

не повредить станок упаковочным инструмен-

том.

Рис. 22. Транспортирование упакованного

п неупакованного станка

Рис. 23. Установочный чертеж

2.2.2. Транспортирование.

Станок в упаковочном ящике (рис. 22)

нужно поднимать специальными тросами.

Места захвата указаны на ящике. Запрещает-

ся ставить ящик на ребро, сильно наклонять

и кантовать его.

Транспортировать распакованный станок

надо, захватив его стальным тросом за тран-

спортировочные болты, ввернутые в станину.

Трос должен иметь сечение, достаточное для

подъема груза в 1000 кг, и не должен касать-

ся рукояток и выступающих частей станка.

Чтобы не повредить органы управления стан-

ка и обработанные поверхности, в пределах

завода рекомендуется транспортировать ста-

нок не краном, а на катках. Диаметр катков

не должен быть больше 60—70 мм.

2.2.3. Распакованный станок нужно осмот-

реть, затем тщательно очистить его и принад-

лежности от антикоррозийного покрытия, на-

несенного при упаковке. Очистку производить

деревянной лопаточкой, а оставшуюся смазку

с наружных поверхностей удалять чистыми

салфетками, смоченными в бензине. Очистив

станок и протерев его поверхности, нужно

смазать все обработанные неокрашенные час-

ти тонким слоем машинного масла.

На рис. 28, в разделе «Паспорт», приведе-

на схема установки станка.

2.2.4. Монтаж.

2.2.5. Станок нужно устанавливать на бе-

тонном фундаменте, глубина которого зависит

от основного грунта, но должна быть не менее

300 мм (рис. 23).

2.2.6. Точность работы станка зависит от

правильности его установки. После установ-

ки станка па фундамент его нужно выверить

в обеих плоскостях при помощи металличе-

ского уровня. Положение станка можно регу-

лировать клиньями, забитыми под основание

станины. Показания уровня должны быть не

более 0,04/1000 в обеих плоскостях.

2.2.7. Подготовка к первоначальному пу-

ску и первоначальный пуск.

Станок следует присоединить к общей си-

стеме заземления цеха с помощью специально-

го болта, расположенного на основании стан-

ка. Заземление станка и эксплуатацию его

электрооборудования нужно производить в

соответствии с требованиями «Правил техни-

ческой эксплуатации и безопасности обслужи-

вания электроустановок промпредприятий».

2.2.8. После заземления станок следует

подключить к электросети, проверив соответ-

ствие напряжения сети электрооборудованию

станка.

2.2.9. Вначале рекомендуется сделать проб-

ный пуск станка на холостом ходу на всех ско-

ростях последовательно, начиная с наимень-

ших оборотов шпинделя.

2.2.10. При обслуживании электрообору-

дования станка необходимо руководствовать-

ся установленными правилами техники безо-

пасности при электромонтажных работах.

2.2.11. При осмотре электрооборудования

23

7—5014

вводный автомат Bl должен быть установлен

в положение «Отключено».

2.2.12. Если не срабатывают тепловые реле

Р2, РЗ, то их повторное включение возможно

по истечении не менее 2-х минут после их сра-

батывания, только тогда следует нажимать

кнопку возврата реле в исходное положение.

2.2.13. Ознакомившись с назначением ру-

кояток управления по системе (рис. 3), нужно

проверить от руки работу всех механизмов

станка, перемещая их в такой последователь-

ности:

а) освободить зажимы 3, 4, 8 (рис. 3);

б) проверить вращение шпинделей махо-

виком 22\

в) проверить перемещение шпиндельной

бабки, вращая маховик 20\

г) проверить перемещение стола по на-

правляющим суппорта, вращая маховик 29\

д) проверить перемещение стола в верти-

кальном направлении маховиком 32.

Все перемещения надо производить плавно,

следить за тем, чтобы не было заклиниваний

и заеданий. - ।

2.2.14. Необходимо выполнить указания,

изложенные в разделах «Система охлаждения»

и «Система смазки», относящиеся к пуску.

2.2.15. После подключения станка к сети

нужно следить за работой смазочной системы

по маслоуказателям 8(1), 8(2) (рис. 20).

Внимание! При отсутствии масла в

маслоуказателях работа на станке недопусти-

ма!

2.2.16. На малых оборотах и при мини-

мальной подаче необходимо проверить работу

суппорта и шпиндельной бабки. Первые 2—3

дня не рекомендуется работать на высоких

оборотах, желательно включать лишь первые

четыре скорости.

Убедившись в нормальной работе всех ме-

ханизмов, можно приступить к настройке

станка для работы.

2.3. НАСТРОЙКА И НАЛАДКА СТАНКА

2.3.1. Наладка станка состоит в следую-

щем: - - |

а) установке инструмента;

б) настройке числа оборотов и подач;

в) установке принадлежностей.

2.3.2. Установка инструмента.

При работе горизонтальным шпинделем

обычно применяют цилиндрические или диско-

вые фрезы, которые устанавливают на фрезер-

ных оправках. Конусную хвостовую часть оп-

равки вставляют в отверстие шпинделя и за-

тягивают шомполом. Свободный конец оправ-

ки поддерживают серьгой, сидящей на хоботе.

Нужно соблюдать осторожность в обращении

с оправками, установочными кольцами, за-

тяжной гайкой и инструментом, следить за

тем, чтобы на конусных поверхностях и торцах

не было забоин.

При работе вертикальным шпинделем нуж-

но применять концевые и торцевые фрезы. На-

садные фрезы устанавливать на консольные

оправки, а хвостовую часть фрезы или оправ-

ки — в конус шпинделя и затягивать шомпо-

лом.

Для использования мелких фрез с конусом

Морзе № 1, 2 и 3 к станку прилагаются пере-

ходные втулки. Для работы фрезами, имеющи-

ми цилиндрическую хвостовую часть, к станку

прилагается цанговый патрон с набором цанг.

В конусные отверстия шпинделей можно

вставлять сверла, борштанги и оправки с рез-

цами, что позволяет производить сверлильные

и расточные работы.

2.3.3. Настройка чисел оборотов и подач.

Числа оборотов настраивают механизмом

управления, установленным на коробках ско-

ростей и подач. Чтобы установить скорость

или подачу, нужно поднять вверх рукоятку

включения, повернуть грибок набора до нуж-

ного числа, а затем опустить рукоятку (см.

рис. 5, 6).

Правила настройки станка для деления и

нарезания спиралей см. в п. 1.4.4 и на рис.

16—18.

2.4. УХОД ЗА СТАНКОМ И ЕГО РЕГУЛИРОВАНИЕ

2.4.1. Уход за станком.

Срок службы, производительность и точ-

ность работы станка зависят от правильного

ухода за ним.

После длительного простоя при низкой тем-

пературе масло в станке застывает и густеет,

из-за чего двигатель работает вхолостую с пе-

регрузкой. Поэтому до начала работы стан-

ка с нагрузкой нужно включать и выключать

электродвигатель (не давая ему перегреться)

до тех пор, пока масло не нагреется.

При обнаружении ненормальностей в про-

цессе работы (стука, необычного шума, пере-

гревания подшипников и др.) нужно остано-

вить станок и вызвать работника, ответствен-

ного за состояние оборудования.

Запрещается оставлять станок без надзора

во время работы.

При переходе от обработки стали с охлаж-

дением к обработке чугуна без охлаждения и

наоборот нужно тщательно вытереть станок,

так как пыль от чугунной стружки, смешива-

ясь с эмульсией, образует грязную кашицу,

сильно изнашивающую трущиеся части станка.

По окончании работы надо снять инстру-

мент и приспособления, протереть и смазать

их, привести в порядок станок и смазать на-

правляющие.

Если станок установлен в местах с повы-

шенной влажностью воздуха, после окончания

работы необходимо хорошо протереть все об-

работанные поверхности станка и смазать их

тонким слоем масла.

Эмульсий следует менять по мере ее за-

грязнения, но не реже одного раза в декаду.

Периодически, один раз в 3 месяца, нужно

производить плановую основательную про-

24

мывку станка с последующей смазкой трущих-

ся частей.

2.4.2. Регулирование узлов станка.

В процессе работы некоторые детали стан-

ка постепенно изнашиваются, и его нормаль-

ная работа нарушается.

Конструкцией станка предусмотрена воз-

можность регулировки его узлов по мере из-

носа деталей.

Коробка скоростей

Четкость работы микропереключателя обе-

спечивается регулированием его винта 2 (рис.

5). Для этого нужно предварительно снять

крышку 7, освободив стопор /, и поворачи-

вать винт до тех пор, пока не будет слышен

щелчок. Затем винт 2 опять застопорить. Ре-

гулировать микропереключатель нужно при

выключенной скорости.

Четкость переключения грибка набора ско-

ростей 3 достигается регулированием пружи-

ны 5 фиксатора 4.

Коробка подач

Четкость переключения грибковой рукоят-

ки (рис. 6) достигается регулированием пру-

жины 12 фиксатора //; четкость включения

ускоренной подачи — регулированием винта

7 пружины рычага.

В случае ненормальной работы насоса (от-

сутствие масла) необходимо проверить работу

его клапанов. Для этого нужно снять крышку

на станине, вывинтить клапаны, прочистить их

и проверить его работу. Чтобы насос работал

нормально, нужно периодически промывать

фильтр и доливать масло до необходимого

уровня.

Суппорт

Осевой зазор между витками ходовой гай-

ки винта продольного перемещения стола

можно регулировать поворотом гайки 7 (рис.

7). Для этого нужно снять крышку 10 и пере-

местить стол до совпадения гайки с окном в

суппорте, снять фиксатор 9 и при помощи спе-

циального ключа повернуть гайку до получе-

ния необходимого зазора, а затем гайку опять

застопорить фиксатором. Зазоры в продоль-

ных и вертикальных направляющих регулиро-

вать при помощи конусных клиньев 5 и 23. По-

ложение клина определить винтом и втул-

кой 3.

При регулировании зазора предварительно

нужно отпустить винт 4 и снять втулку. Затем

затянуть винт до получения нужного зазора в

направляющих, замерить расстояние между

торцами винта и суппорта и прошлифовать

втулку до этого размера.

После шлифовки втулку поставить на мес-

то и прижать винтом.

При регулировании зазора в вертикальных

направляющих нужно поднять суппорт в верх-

нее положение и снять кожух 1.

Четкость фиксации крестовой рукоятки 16

в 2-х направлениях достигается регулировани-

ем пружины 19 и пружины 21 фиксатора 22.

Осевой зазор в упорных подшипниках 14

горизонтального винта 8 следует регулиро-

вать гайкой 13.

Шпиндельная бабка

Радиальный зазор в передней опоре шпин-

деля нужно устанавливать следующим обра-

зом: снять фланец 2 (рис. 8) и разобрать всю

опору, а затем снова собрать ее без кольца 1.

Зазор выбирать, распирая внутреннее кольцо

подшипника 3 конусом шпинделя путем осе-

вого смещения подшипника гайкой 5. Отрегу-

лировав зазор, нужно измерить расстояние

между торцами шпинделя и подшипника, про-

шлифовать кольцо 1 до этого размера и опять

собрать по чертежу.

Стаи и и а

Регулировать направляющие перемещения

шпиндельной бабки нужно осевым перемеще-

нием клина 1 (рис. 9). Для этого освободить

гайку 2, при помощи гайки 3 подтянуть клин

до нужного зазора и зажать его этой гайкой.

Ремни натягивать поворотом кронштейна

вокруг его оси. После достижения необходи-

мого натяга ремней кронштейн зажать вин-

том 18.

Для подтяжки цепей и регулирования

предохранительной муфты нужно снять ма-

ховик 7 и задний щит 6. Цепи натянуть звез-

дочками 12, после чего планки 13 плотно

закрепить винтами 14. Усилие пружины 10

предохранительной муфты 9 отрегулировать

гайками 11.

Муфта должна срабатывать, когда на сто-

ле возникает усилие резания до 700—900 кг.

Вертикальная головка

Для регулирования радиального и осево-

го зазора нижней опоры 2 (рис. 10) шпин-

дель 6 с гильзой 3 необходимо вынуть из кор-

пуса 9. Разборку нужно производить в та-

кой последовательности: снять колпак 17,

затем с конца шпинделя — гайку 15 и упор 19,

вынуть реечный валик 21, предварительно

сняв крышку 26 и лимб 25. Чтобы разобрать

шпиндель, нужно снять гайки 11, вынуть

шпиндель из гильзы и снять фиксаторное коль-

цо 7.

Регулировать радиальный зазор нужно,

распирая внутреннее кольцо подшипника 2

вращением гайки 5. Для уменьшения радиаль-

ного зазора на 0,01 мм следует уменьшить

толщину кольца 1 на 0,12 мм.

25

Толщину кольца определять расстоянием

между торцами шпинделя и 2-рядным под-

шипником 2 при затянутой гайке 5.

Собирать шпиндель нужно в обратной по-

следовательности. Если паз фиксаторного

кольца не попадает против штифта 4, необхо-

димо ослабить гайку до попадания штифта в

паз. При сборке узла нужно проследить за тем,

чтобы выступ конической шестерни и паз

шпинделя были расположены вертикально.

Круглый стол

Правильность зацепления червячной пе-

редачи обеспечивается винтом 7 (рис. 15). За-

цепление считается удовлетворительным при

мертвом ходе рукоятки червяка, равном двум

расстояниям между отверстиями наибольше-

го ряда отверстий делительного диска 9.

Отрегулировав зацепление, винт-упор 7 не-

обходимо застопорить винтом 8. Осевой зазор

червяка 2 отрегулировать гайками 11. При ре-

гулировании лимб 6 нужно снять.

Делительная головка

Осевой зазор червяка регулируют гайками

7 (рис. 16), предварительно сняв фиксатор 5,

рукоятку 6 и делительный диск 8 в сборе со

втулкой. Правильность зацепления червячной

пары достигается регулированием винта-упо-

ра 12.

Зацепление считается удовлетворительным

при мертвом ходе рукоятки червяка 10, рав-

ном двум расстояниям между отверстиями

наибольшего ряда отверстий делительного

диска.

Отрегулировав зацепление, винт-упор нуж-

но застопорить контргайкой 13.

Радиальный зазор шпинделя нужно вы-

бирать, перемещая его в осевом направлении.

Для этого снять головку с основания 14 и ра-

зобрать шпиндель. Зазор выбирать со снятым

кольцом 2; замерить расстояние между тор-

цом шпинделя и диском непосредственного

деления 1, затем подшлифовать кольцо до

этого размера.

При установке хобота 4 нужно следить за

тем, чтобы его шлифованная направляющая

была прижата к шлифованной направляющей

головки.

Узел установки

оптических устройств

Оптические измерительные устройства

смонтированы для отсчета точных перемеще-

ний в направлении поперечной и продольной

подач. Их основные преимущества: резкое

повышение производительности труда по срав-

нению с отсчетом при помощи концевых мер;

более высокая точность отсчета чем работа по

лимбам; уменьшение вероятности ошибок при

отсчетах. Точность отсчета устройств — 5 мкм.

Освещение экрана устройства включается на-

жатием кнопки, расположенной на основном

пульте станка (вторая сверху), а отключается

автоматически через определенный промежу-

ток времени в целях избежания перегрева. В

случае необходимости освещение можно вклю-

чить повторно.

Перед началом работы наружные оптиче-

ские поверхности устройства следует протереть

спиртом по ТУ 3—66—65 при помощи тампона

из мягкой хлопчатобумажной ткани. Запре-

щается касаться руками оптической поверх-

ности штриховой меры. Штриховую меру

можно консервировать маслом НГ 203А. (До-

полнительные сведения по эксплуатации

устройства изложены в прилагаемой инструк-

ции отсчетно-измерительного устройства циф-

рового отсчета ВЕ-76). Не разрешается касать-

ся руками оптической поверхности штриховой

меры. Штриховую меру можно консервировать

маслом НГ203А.

2.5. ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ

РЕМОНТЕ

2.5.1. Периодически, в соответствии с гра-

фиком планово-предупредительных ремонтов,

станок необходимо разбирать для текущего,

среднего и капитального ремонтов в следую-

щем порядке:

а) отключить станок от электросети;

б) снять принадлежности (вертикальную

головку, стол и др.);

в) снять хобот шпиндельной бабки;

г) вывести шпиндельную бабку из своих

направляющих, для чего:

— снять упоры 14 (рис. 8),

— снять болты и конические штифты креп-

ления кронштейна 13 винта 12,

— освободить клин в станине и движением

вперед вывести бабку из направляющих;

д) снять маховик 7 (рис. 9), а затем зад-

ний кожух 6, приводные клиновые ремни и

цепи, освободив для этого натяжные звездоч-

ки 72;

е) демонтировать вал привода коробки

скоростей, создавая этим возможность для

свободного снятия коробки скоростей, а затем

вал, связанный с коробкой подач;

ж) извлечь из станины коробку скоростей,

предварительно сняв винты и штифты крепле-

ния фланца коробки;

и) снять крышку на станине со стороны,

противоположной стороне крепления коробки

подач, отделить насос от корпуса коробки, а

затем, освободив крепежные винты и штифты,

вынуть коробку подач;

к) разобрать основной рабочий стол (рис.

7), для чего:

— освободить приставные опоры винта,

— вывернуть винт из ходовой гайки,

— освободить клин 5,

— вывести рабочий стол из горизонталь-

ных направляющих суппорта;

л) снять суппорт со станины, освободив

клин 23 (рис. 7) вращением маховика 18, под-

нять суппорт вверх до выхода винта 2 из хо-

довой гайки. Суппорт снимать со станины

подъемником.

26

5014

/5 /7 /<? /<7 20 2J 22 23 2Л 25

Рис. 24. Схема расположения подшипников и принадлежностей станка

Систему охлаждения и электрооборудова-

ние снимать по мере надобности.

Дальнейшую разборку узлов следует про-

изводить по чертежам общих видов узлов, при-

веденным в настоящем руководстве.

Разобранные детали следует тщательно

промыть керосином или уайт-спиритом и насу-

хо протереть. На невращающихся втулках не-

обходимо сделать метки, определяющие их

положение до разборки. Это обеспечит их со-

осность.

Сборку после ремонта нужно производить

в порядке, обратном разборке.

При сборке следует обратить внимание на

регулирование подшипников качения (избе-

гать излишних натягов, способных вызвать

перегрев подшипников). При капитальных ре-

монтах, шлифовании или шабровке направ-

ляющих нужно помнить, что правильное по-

ложение ходовых винтов определяется ком-

пенсаторами, толщина которых устанавлива-

ется в процессе сборки.

2.6. СХЕМА РАСПОЛОЖЕНИЯ ПОДШИПНИКОВ И

ПРИНАДЛЕЖНОСТЕЙ

2.6.1. Схема расположения подшипников и

принадлежностей дана на рис. 24, перечень

подшипников качения см. в табл. 16.

Таблица 16

Наименование Класс точности Куда входит Позиция на рис. 24 Коли- чество

Подшипник 304Ш ГОСТ 8338—75 6 Коробка скоростей 10 2

Подшипник 305Ш ГОСТ 8338—75 \ 6 11 2

Подшипник 204Ш ГОСТ 8338—75 6 31 2

Подшипник 205Ш ГОСТ 8338—75 6 29 2

Подшипник 202 ГОСТ 8338—75 0 Коробка подач 2 5

Подшипник 203 ГОСТ 8338—75 0 32 5

Подшипник 202 ГОСТ 8338—75 6 Суппорт 6 1

Подшипник 203 ГОСТ 8338—75 0 5 3

Подшипник 204 ГОСТ 8338—75 0 9 1

Подшипник 205 ГОСТ 8338—75 0 7 3

Подшипник 8105 ГОСТ 6874—75 5 8 2

Подшипник 8106 ГОСТ 6874—75 5 4 1

Шарикоподшипник 36206Е ГОСТ 831—75 6 3 1

Подшипник 209 ГОСТ 8338—75 4 Шпиндельная бабка 21 2

Подшипник 8112 ГОСТ 6874—75 5 19 2

Подшипник 3182112 ГОСТ 7634—75 4 18 1

Подшипник 204 ГОСТ 8338—75 0 Станина 28 2

Подшипник 204Ш ГОСТ 8338—75 6 30 2

Подшипник 205 ГОСТ 8338—75 0 33 3

Подшипник 207Ш ГОСТ 8338—75 6 20 2

Подшипник 941/17 ГОСТ 4060—60 0 25 2

Подшипник 8103 ГОСТ 6874—75 0 24 1

Подшипник 8106 ГОСТ 6874—75 5 22 1

Подшипник 8108 ГОСТ 6874—75 5 23 1

Подшипник 60204 ГОСТ 7242—70 0 / 1

Подшипник 107К ГОСТ 8338—75 4 Вертикальный 14 1

Подшипник 204Ш ГОСТ 8338—75 6 шпиндель 17 2

Подшипник 206Ш ГОСТ 8338—75 6 16 2

Подшипник 8107К ГОСТ 6874—75 5 13 2

Подшипник 1000908 ГОСТ 8338—75 0 15 2

Подшипник 3182110 ГОСТ 7634—75 4 12 1

Подшипник 8103 ГОСТ 6874—75 5 Круглый стол 26 1

Подшипник 8104 ГОСТ 6874—75 5 27 1

Подшипник 8103 ГОСТ 6874—75 5 Делительная головка 34 2

Подшипник 8108 ГОСТ 6874—75 5 35 2

Подшипник 18Ш ГОСТ 8338—75 6 Быстроходная головка 36 1

Подшипник 1000906 ГОСТ 8338—75 5 38 1

Подшипник 36207К ГОСТ 831—75 0 37 1

Подшипник 208 ГОСТ 8338—75 0 Долбежная головка 39 2

28

3. ПАСПОРТ

3.1. ОБЩИЕ СВЕДЕНИЯ

Инвентарный номер ....................

Завод ................................

Цех ..................................

Дата пуска в эксплуатацию ............

3.2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И

ХАРАКТЕРИСТИКИ

3.2.1. Техническая характеристика (основ-

ные параметры и размеры согласно типажу

металлорежущих станков 1971 —1975 гг.).

Класс точности станка— «П» по

ГОСТ 8—71

Расстояние от оси гори-

зонтального шпинделя до рабочей поверхнос- ти углового горизон- тального стола, мм: — 80

наименьшее

наибольшее — 460

Расстояние от торца вер-

тикального шпинделя до рабочей поверхности углового горизонталь- ного стола, мм:

наименьшее — 0

наибольшее — 380

Расстояние от торца ста-

нины до оси вертикаль- ного шпинделя, мм: — 125

наименьшее

наибольшее — 375

Наибольшее расстояние

от торца горизонталь- ного шпинделя до тор- ца подвески, мм: — 298

Конус вертикального и

горизонтального шпин- делей — Морзе 4АТ7

ГОСТ 2847-67

Количество скоростей

шпинделей: — 16

горизонтального

вертикального — 16

Пределы частоты враще-

ния шпинделей, об/мин: — 504-1630

горизонтального

вертикального — 634-2040

Количество подач стола:

продольных — 16

вертикальных — 16

Пределы подач стола,

мм/мин: продольных — 134-395

вертикальных — 13-4-395

Ускоренный ход стола

(продольный и верти- кальный), м/мин — 0,9

Количество подач шпин-

дельной бабки — 16

Пределы подач шпин-

дельной бабки, мм/мин — 134-395

Ускоренный ход шпин-

дельной бабки, м/мин — 0,9

Габаритные размеры

станка, мм — 1282X1215X1780

Масса станка (без элек-

трооборудования), кг — 910

Масса комплекта инстру-

мента и принадлежнос-

тей, поставляемых со

станком, кг — 300

Масса инструментально-

го шкафа, кг — 85

3.2.2. Основные данные

Шпиндели

(горизонтальный и вертикальный, рис. 25 и 26)

Диаметр отверстий шпин-

делей, мм — 16,8

Наибольший ход шпин-

дельной бабки, мм — 250

Наибольшее осевое пере-

мещение вертикально-

го шпинделя, мм — 60

Наибольший угол поворо-

та вертикальной голов-

ки в вертикальной плос-

кости, град. — ±90

Торможение шпинделей — нет

Цена деления лимбов, мм — 0,05

Цена деления линейки, мм — 1

Основной вертикальный стол

Рабочая поверхность, мм:

длина — 630

ширина — 250

Наибольший продольный

ход стола, мм — 400

Наибольший вертикаль-

ный ход стола, мм — 380

Число Т-образных пазов — 3

Ширина Т-образных па-

зов, мм — 14

Расстояние между Т-об-

разными пазами, мм — 50

Угловой горизонтальный стол

Рабочая поверхность сто-

ла, ММ'.

длина — 800

ширина — 250

Число Т-образных пазов — 5

Ширина Т-образных па-

зов, мм — 14

Расстояние между Т-об-

разными пазами, мм — 50

29

3.2.3. Принадлежности к станку

Угловой универсальный стол

Рабочая поверхность сто-

ла (длинах ширина),

мм — 630X200

Наибольший угол пово-

рота, град:

в горизонтальной

плоскости — ±20

наклон короткой сто-

роны — ±30

наклон длинной сто-

роны — ±45

Круглый стол

ГОСТ 16936—71

Диаметр рабочей поверх-

ности стола, мм — 250

Передаточное отношение

червячной пары — 1 : 120

Ширина Т-образных па-

зов, мм — 12

Расстояние между

Т-образными пазами,

мм — 63

Конус отверстия — Морзе № 4

ГОСТ 2847-67

Габаритные размеры, мм — 345X330X110

Делительная головка

Высота центров, мм — 107

Наибольшее расстояние

от торца шпинделя до

центра поддержки, мм — 220

Наибольший угол пово-

рота головки в плоскос-

ти крепления, град. — ±90

Передаточное отношение

червячной пары — 1 :40

Конус шпинделя — Морзе № 4

ГОСТ 2847-67

Гитара для дифференциального

деления и нарезки спиралей

Наибольший шаг наре-

заемой спирали, мм — 5380

Долбежная головка

Наибольший угол поворо-

та, град. — ±90

Число двойных ходов в

мин:

наименьшее — 50

наибольшее — 100

Ход, мм:

наименьший — 0

наибольший — 80

Быстроходная головка

Передаточное отношение — 2,6

Наибольшее число оборо-

тов в мин — 5300

3.2.4. Техническая характеристика электро-

оборудования

Количество электродвига-

телей на станке (с элек-

тронасосом) — 1 (2)

Тип электродвигателя

привода шпинделя — 4А(Х)90Б4ПУЗ

(4АХ90Г4УЗ)

М301

Мощность электродвига-

теля привода шпинде-

ля, кВт — 2,2

-$7

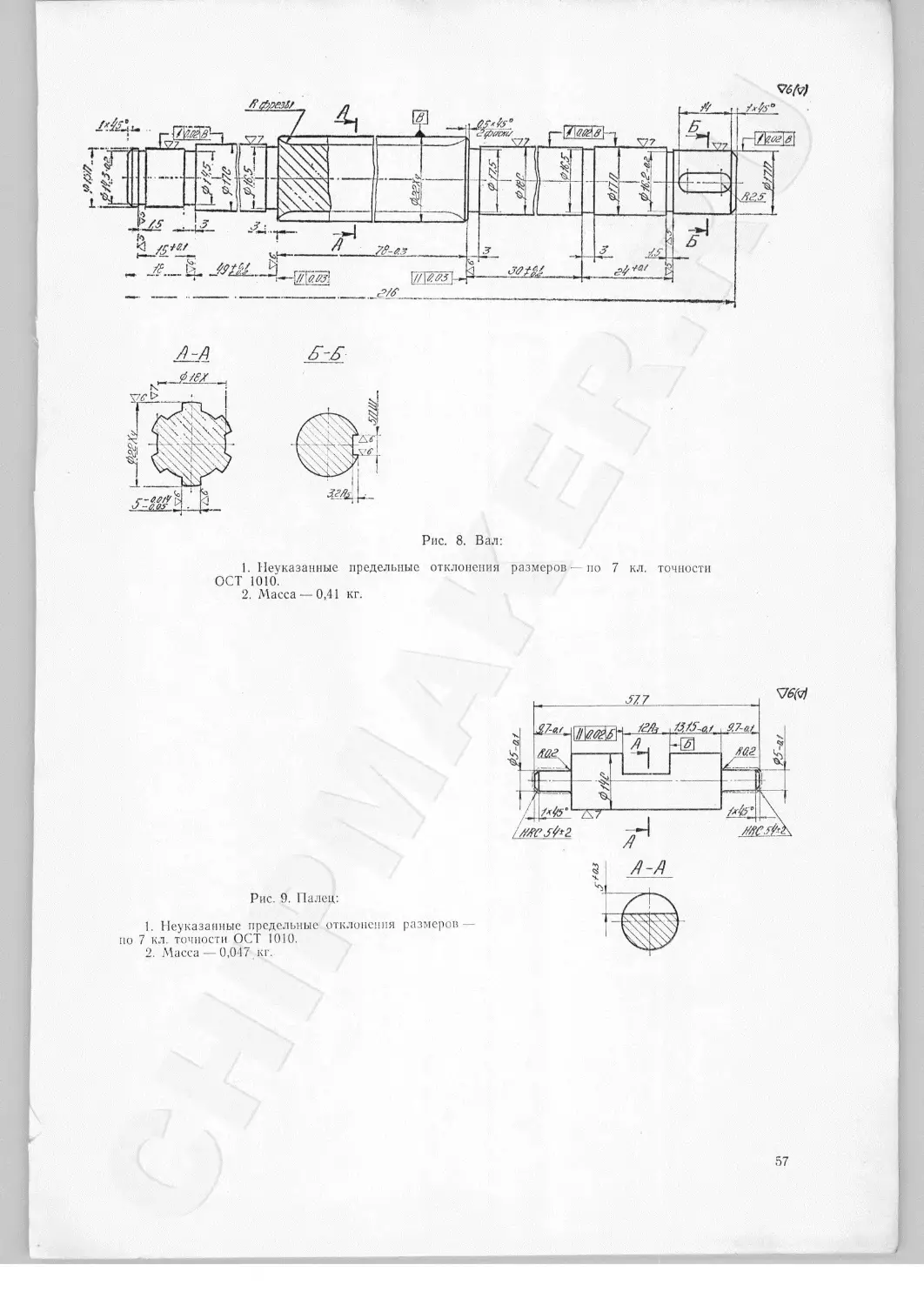

Рис. 25. Вертикальный шпиндель

Рис. 26. Горизонтальный шпиндель

30

Число оборотов электро-

двигателя привода

шпинделя в мин — 1420

Тип электронасоса — ПА-22-С2

Мощность двигателя элек-

тронасоса, кВт — 0,12

Число оборотов двигателя

электронасоса в мин — 2800

3.2.5. Техническая характеристика системы

смазки

Марка масла для смазки— ИЗОЛ

ГОСТ 20799-75

Тип насоса — поршневой

Производительность насо-

са, см3]ход — 3

Тип лубрикатора — С17М-1

Количество точек в луб-

рикаторе — 6

Номинальное рабочее

давление, кГ[см2 — 10

Тип фильтра-отстойника— сетка № 05К

ГОСТ 3584-73

Тип сетчатого фильтра в — сетка № 05

суппорте ГОСТ 6613-73

Рис. 28. Установка станка

31

3.5. КОМПЛЕКТ ПОСТАВКИ

Таблица 19

Обозначение Наименование Коли- чество Примечание

676П 751019А Станок в сборе Входят в комплект и стоимость стань Запасные части Сухарь а 2 Прилагаются отдельно в

753035 Сухарь 2 общей упаковке

СТП 4616—327—003—72 Сухарь 5Х 10 3

СТП 4616—327—003—72 Сухарь 6X12 1

М024—40УЗ Лампа 5

Инструмент Ключи гаечные двусторонние ГОСТ 2839—71: 7811—0004 7811—0027 7811- 0024 7811—0026 7811—0043 Отвертка 7810—0308 ГОСТ 17199—71 I 1 1 1 1 1 Прилагаются отдельно в общей упаковке 0,5

Отвертка 7810—0326 ГОСТ 17199—71 1 0.9

Ключ 7811—0317 ГОСТ 16984—71 1 45X52

СТП 4616-327-003—72 7580130 Ключи: А24—0 А32—0 Ключ 1 1 1

Д73—72 Ключ 7812—0375 ГОСТ 11737—66 Ключ 7812—0377 ГОСТ 11737—66 Ключ 1 1 1

6П4001 Принадлежности Вертикальная шпиндельная головка 1 Установлено на станке

6П81001 Угловой горизонтальный стол 1 То же

5П80001 Тиски поворотные 7200—0210 ГОСТ 14904—69 1 Прилагаются отдельно в общей упаковке

Патрон цанговый 1 То же

5П80104-ь5П80112 Цанги 0 3; 4; 5; 6; 8; 10; 12; 14; 16 9 1

6П80002 Оправка 0 16 — —

6П80003 Оправка 0 22 1 —

6П80004 Оправка 0 27 1 — —

Шприц 1 ГОСТ 3643—75 1

75801154-7580117 Втулки переходные 3 —

СТП 4616—327—004—72 Прижим 4 — —,

Индикатор часового типа 0 42 с ценой деления 0,01 мм ГОСТ 577-68 1

7580002 Рукоятка |

5П80152ч-5П80154 Втулки переходные 3

5П80301 Протирочный конус 1

51I80146A Контрольная оправка 1 — _

Патрон сверлильный 6—1а ГОСТ 8522—70 1

6П81101 Оправка 6039—0003 ГОСТ 2682—72 1

Щиток 2

6П81102 Щиток 2 —»—

Документы

Широкоуниверсальный инструментальный фре-

зерный станок повышенной точности, руковод-

ство по эксплуатации " ।

34

П родолжение

Обозначение Наименование Коли- чество Примечание

6П82001

6П84001

5П84128

5П55001Б

7582002Л

5П85001

5П85002А

7585122

6П86001

75861274-7580137

6П86101

7586110

7586105

7586113

М 12X30.88.05

ГОСТ 7808—70

7586117

5П87001

7587002

7588001В

7580103 4-7580108

6П80001

5П80002А

А 430—23154

А 430—23155

А 430—23156

А 430—23157

5П80003

Входят в комплект, но поставляются за отдельную плату

Угловой универсальный стол 1 Прилагается отдельно к общей упаковке

Круглый делительный стол 1 То же

Оправка 1 — —

Инструментальный шкаф 1 — _—

Ключ специальный 1 —

Делительная головка 1 — —

Задняя бабка 1 — —

Патрон 7100—0004 ГОСТ 2675—71 1 — —

Центр упорный 7032--0109 ГОСТ 2575—67 1

Поводок 1

Гитара к делительной головке 1 —.. —

(большая и малая) Сменные шестерни ком пл. 11 я

Оправка в сборе 1

Щит гитары в сборе 1

Долбежная головка 1 — —

Ключ 1 — —

Быстроходная головка 1 — —

Цанги 0 ЗАз; 4Аз; 5Аз; 6Аз; 8Аз; ЮЛз 6 — —

Ключ 1 — —

Резцедержатель 1 — —

Резец расточный 0 5,5 2 я

Резец расточный 0 9 2

Резец расточный 0 12 2 — —

Резец расточный 0 15 2

Индикатородержатель 1 — —

Стол поворотный 7204—0003 ГОСТ 16936—71 1 —..—

6П8901000

Поставляется по особому заказу за отдельную плату

[Узел установки оптических устройств па станке! 1

35

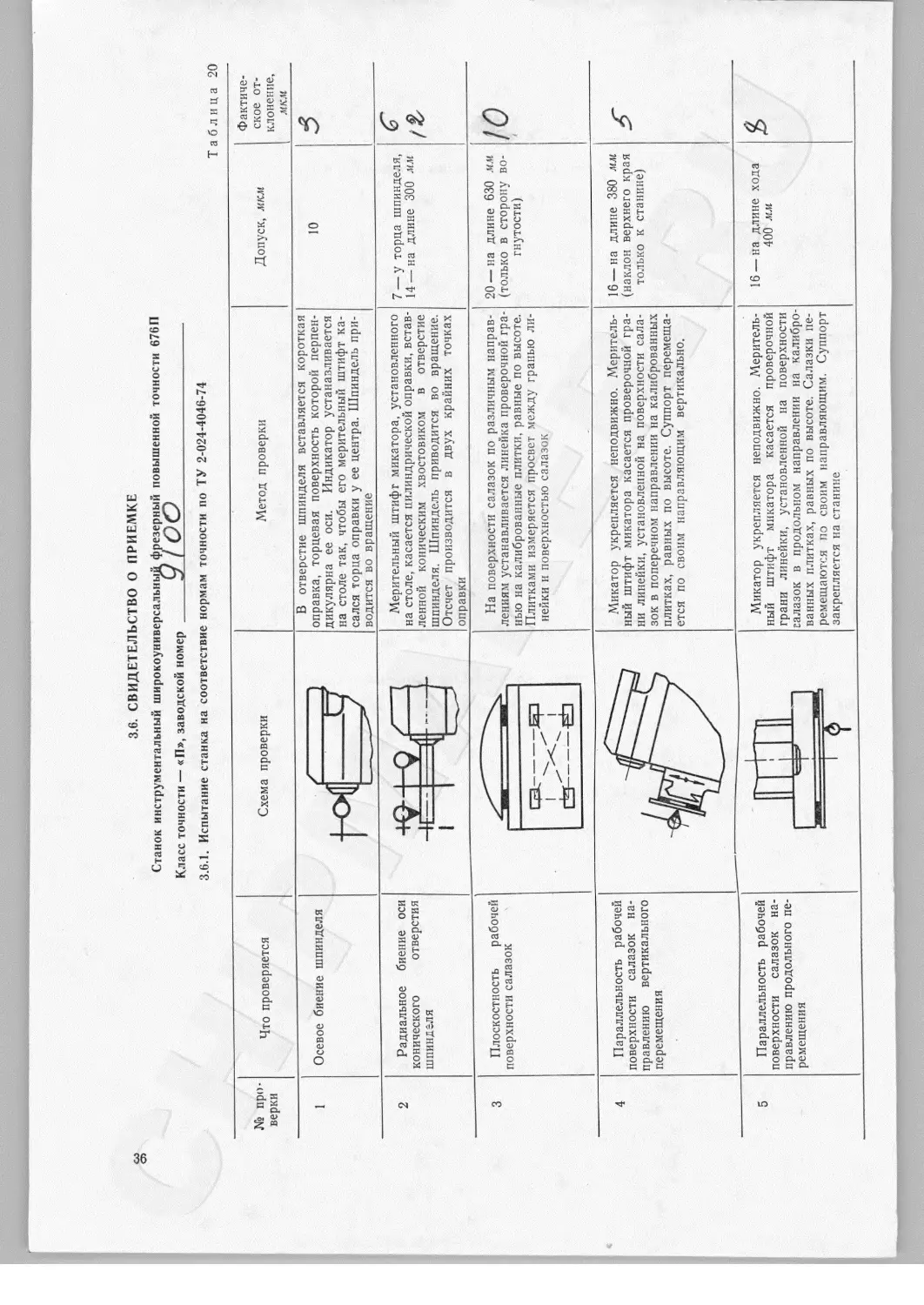

3.6. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Станок инструментальный широкоуниверсальный фрезерный повышенной точности 676П

Класс точности — «П», заводской номер С/ (

3.6.1. Испытание станка на соответствие нормам точности по ТУ 2-024-4046-74

Таблица 20

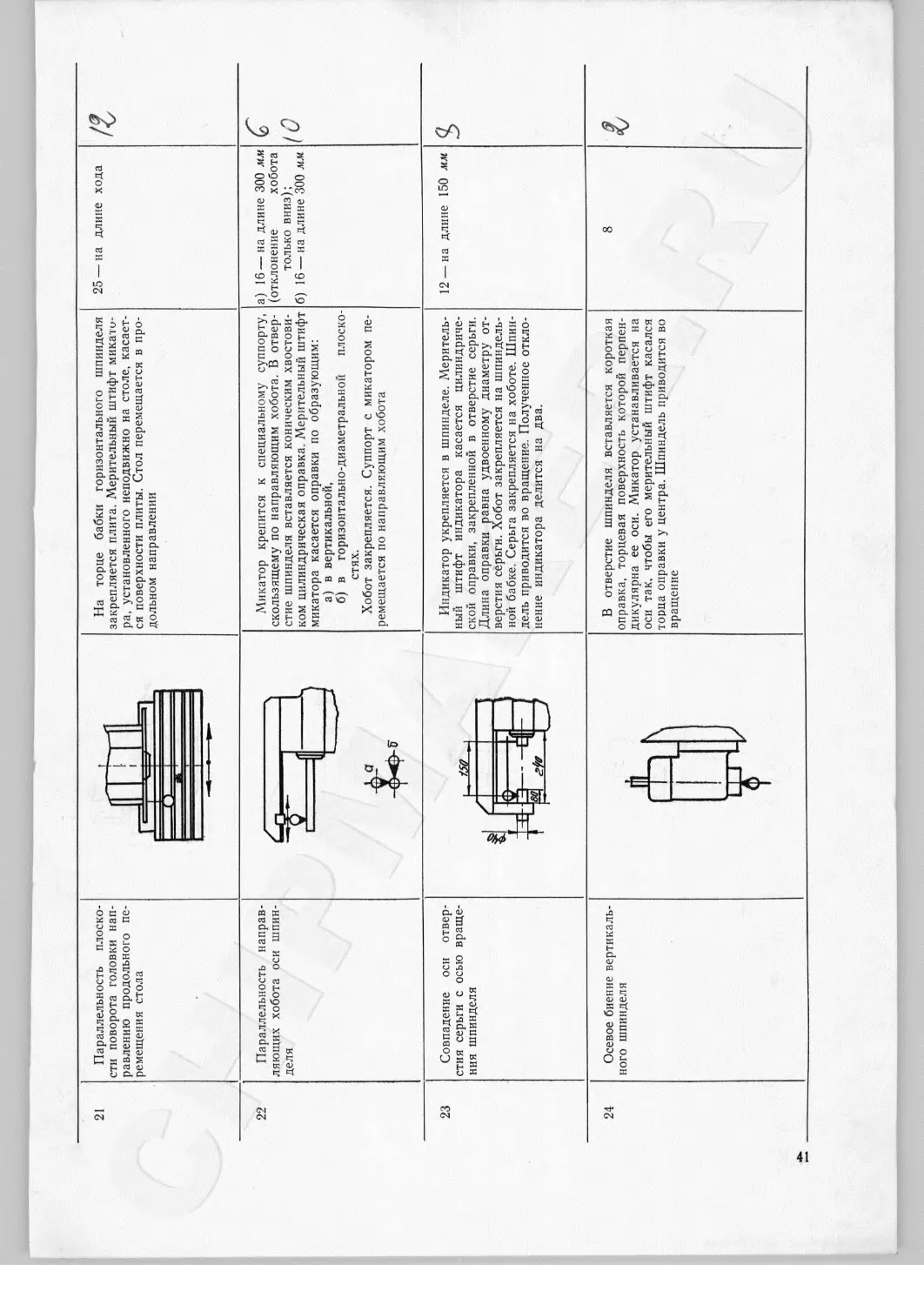

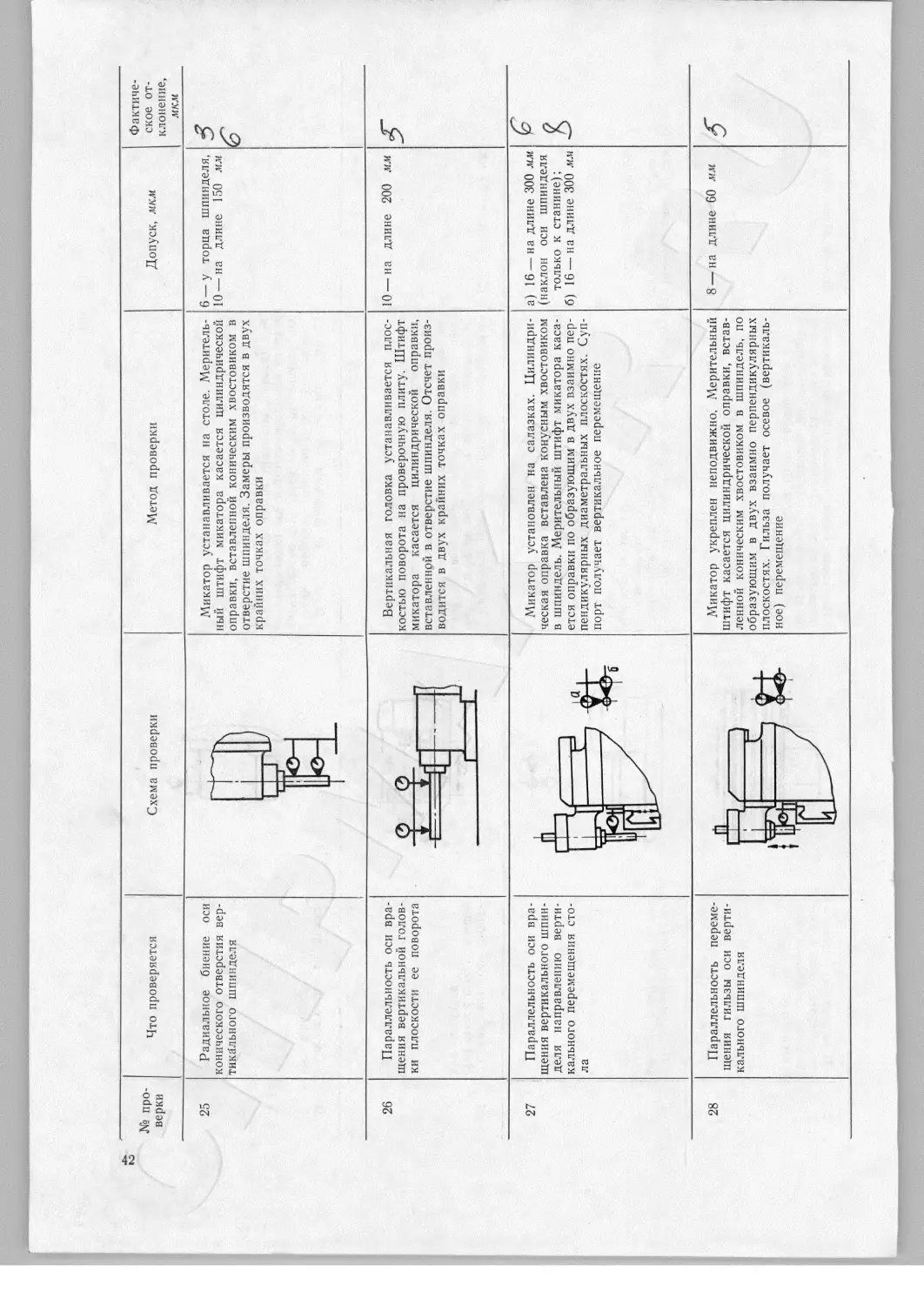

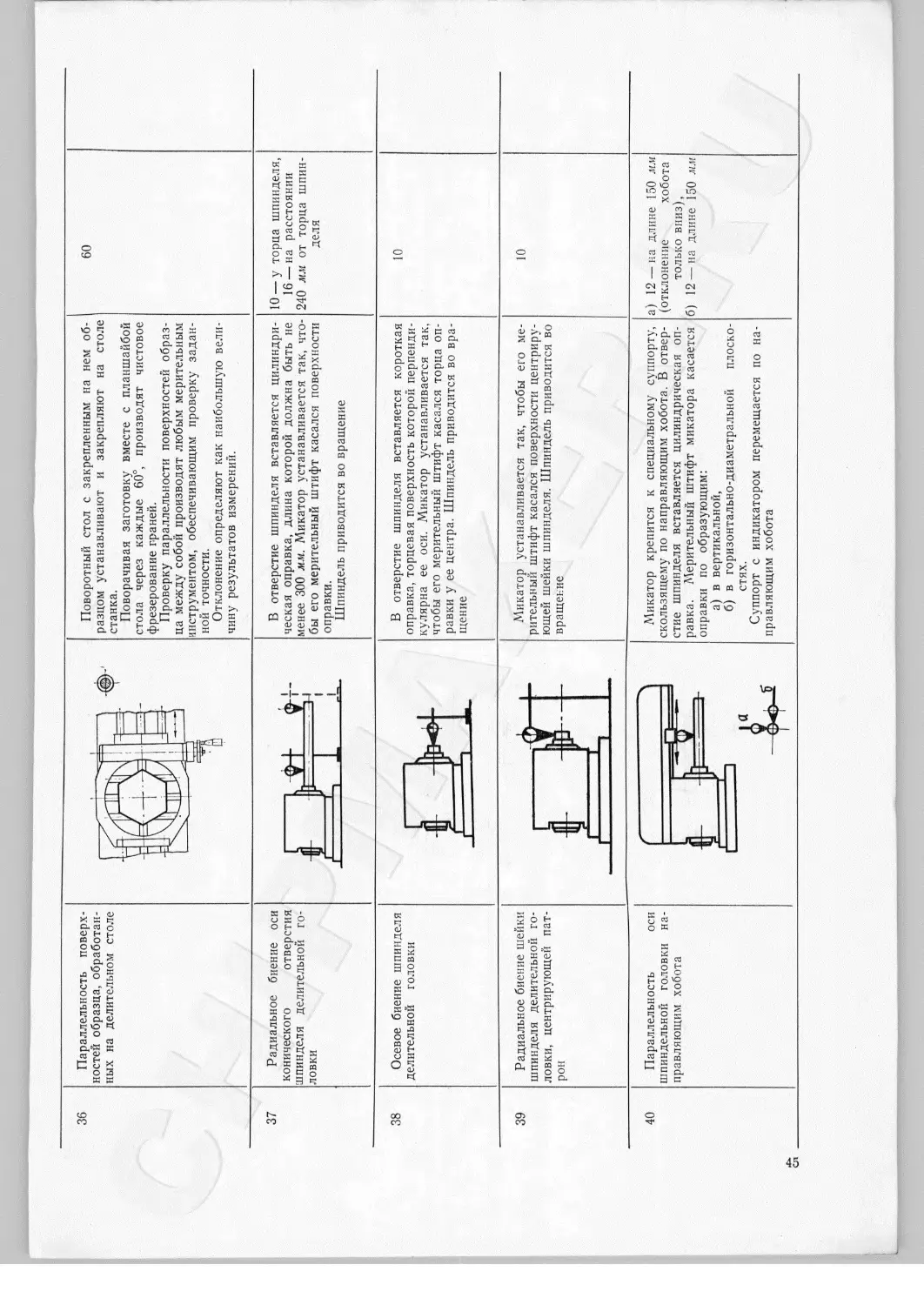

№ про- верки Что проверяется Схема проверки Метод проверки Допуск, мкм Фактиче- ское от- клонение, мкм

1 Осевое биение шпинделя В отверстие шпинделя вставляется короткая оправка, торцевая поверхность которой перпен- дикулярна ее оси. Индикатор устанавливается на столе так, чтобы его мерительный штифт ка- сался торца оправки у ее центра. Шпиндель при- водится во вращение 10

2 Радиальное биение оси конического отверстия шпинделя V: 11т _ Мерительный штифг микатора, установленного на столе, касается цилиндрической оправки, встав- ленной коническим хвостовиком в отверстие шпинделя. Шпиндель приводится во вращение. Отсчет производится в двух крайних точках оправки 7 — у торца шпинделя, 14 — на длине 300 мм lb

II 1

3 Плоскостность рабочей поверхности салазок На поверхности салазок по различным направ- лениям устанавливается линейка проверочной гра- нью на калиброванные плитки, равные по высоте. Плитками измеряется просвет между гранью ли- нейки и поверхностью салазок 20 — на длине 630 мм (только в сторону во- гнутости) /0

EJ---0 Iх/1 1 Л1 I/ \i

4 Параллельность рабочей поверхности салазок на- правлению вертикального перемещения Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается проверочной гра- ни линейки, установленной на поверхности сала- зок в поперечном направлении на калиброванных плитках, равных по высоте. Суппорт перемеща- ется по своим направляющим вертикально. 16 — на длине 380 мм (наклон верхнего края только к станине)

5 Параллельность рабочей поверхности салазок на- правлению продольного пе- ремещения Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается проверочной грани линейки, установленной на поверхности салазок в продольном направлении на калибро- ванных плитках, равных по высоте. Салазки пе- ремещаются по своим направляющим. Суппорт закрепляется на станине 16 — на длине хода 400 мм

г ।

1 '1~

6

Параллельность контроль-

ной кромки салазок нап-

равлению продольного пе-

ремещения салазок

7

Взаимная перпендикуляр-

ность продольного и верти-

кального перемещения ос-

новного стола в вертикаль-

ной плоскости

Параллельность боковых

сторон базового паза сала-

зок направлению продоль-

ного перемещения салазок

Параллельность оси вра-

щения горизонтального

шпинделя направлению пе-

ремещения шпиндельной

бабки

Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается верхней плоско- сти салазок. Салазки перемещаются по продоль- ным направляющим 16 — на длине хода 400 мм С

На рабочую поверхность основного стола уста- навливается рама и выставляется параллельно направлению продольного перемещения основно- го стола при помощи неподвижно установленно- го микатора, мерительный штифт которого каса- ется горизонтальной грани рамы. Суппорт пере- мещается по своим направляющим; при этом мерительный штифт микатора, установленного неподвижно, касается вертикальной грани рамы 16 — на длине 300 мм

Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается горизонтальной грани линейки, прижатой к одной из сторон паза, салазки перемещаются по продольным направля- ющим 16 — на длине хода 400 льч и

Микатор устанавливается неподвижно на са- лазках. В отверстие шпинделя коническим хво- стовиком вставляется цилиндрическая оправка. Мерительный штифт микатора касается оправки по образующим: а) в вертикальной, б) в горизонтально-диаметральной плоскостях. Шпиндельная бабка перемещается по своим нап- равляющим. Стол закреплен неподвижно а) 16 — на длине 250 мм (ось шпинделя может наклоняться только вниз); б) 16 — на длине 250 мм <>

CO

oo

№ про-

верки

Что проверяется

Схема проверки

10

Перпендикулярность пе-

ремещения шпиндельной

бабки направлению переме-

щения основного стола в

вертикальной плоскости

12

13

Взаимная перпендику-

лярность продольного пе-

ремещения стола и шпин-

дельной бабки

Перпендикулярность оси

вращения горизонтального

шпинделя направлению про-

дольного перемещения ос-

новного стола

Плоскостность рабочей

поверхности углового гори-

зонтального стола

Метод проверки Допуск, мкм Фактиче- ское от- клонение, мкм

На рабочую поверхность основного стола ус- танавливается рама и выставляется параллельно направлению вертикального перемещения суппор- та при помощи неподвижно установленного ми- катора, мерительный штифт которого касается вертикальной грани рамы. Шпиндельная бабка перемещается по своим направляющим, при этом мерительный штифт микатора, установленного на ней, касается горизонтальной грани рамы 12 — на длине 250 мм &

На рабочую поверхность основного стола ус- танавливается рама и выставляется параллельно направлению продольного перемещения основно- го стола при помощи неподвижно установленного микатора, мерительный штифт которого касает- ся вертикальной грани рамы. Шпиндельная баб- ка перемещается по своим направляющим; при этом мерительный штифт микатора, установлен- ного на ней, касается боковой вертикальной гра- ни рамы 12 — на длине 250 мм

На рабочую поверхность основного стола уста- навливается линейка и выставляется параллельно направлению продольного перемещения основ- ного стола при помощи неподвижно установлен- ного микатора, мерительный штифт которого ка- сается вертикальной грани линейки. Шпиндель поворачивают, при этом мерительный штифт ми- катора, укрепленного на угловой оправке, встав- ленной в шпиндель, касается вертикальной грани линейки 12 — на длине 300 льи

На поверхность стола по различным направ- лениям устанавливается линейка проверочной гранью на калиброванные плитки, равные по вы- соте. Плитками измеряется просвет между гра- нью линейки и поверхностью стола 20 — на длине 800 мм (только в сторону вог- нутости)

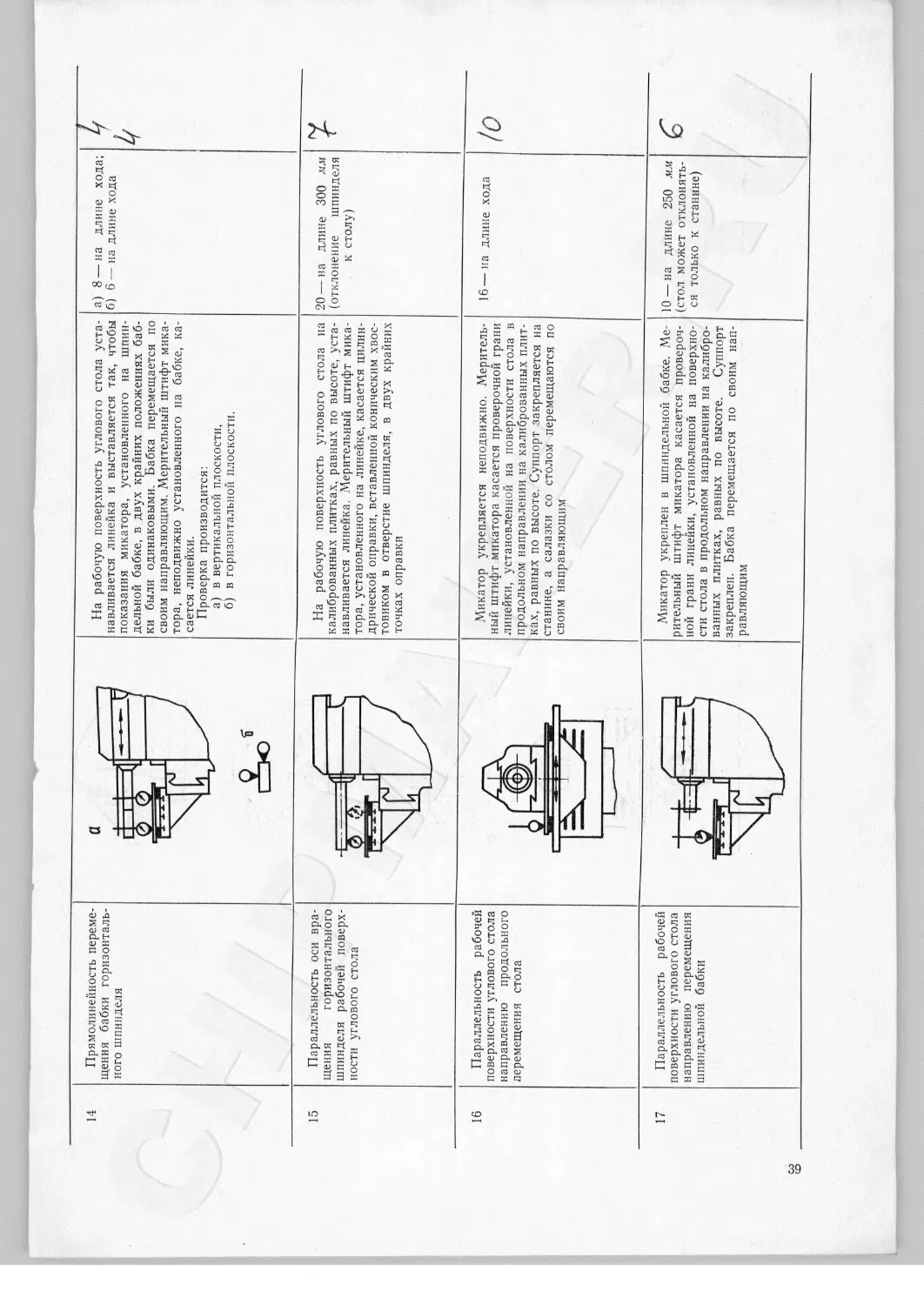

14

Прямолинейность переме-

щения бабки горизонталь-

ного шпинделя

15

Параллельность оси вра-

щения горизонтального

шпинделя рабочей поверх-

ности углового стола

16

Параллельность рабочей

поверхности углового стола

направлению продольного

перемещения стола

17

Параллельность рабочей

поверхности углового стола

направлению перемещения

шпиндельной бабки

На рабочую поверхность углового стола уста- навливается линейка и выставляется так, чтобы показания микатора, установленного на шпин- дельной бабке, в двух крайних положениях баб- ки были одинаковыми. Бабка перемещается по своим направляющим. Мерительный штифт мика- тора, неподвижно установленного на бабке, ка- сается линейки. Проверка производится: а) в вертикальной плоскости, б) в горизонтальной плоскости. а) 8 — на длине хода; 6)6 — на длине хода if

На рабочую поверхность углового стола на калиброванных плитках, равных по высоте, уста- навливается линейка. Мерительный штифт мика- тора, установленного на линейке, касается цилин- дрической оправки, вставленной коническим хвос- товиком в отверстие шпинделя, в двух крайних точках оправки 20 — на длине 300 мм (отклонение шпинделя к столу) г

Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается проверочной грани линейки, установленной на поверхности стола в продольном направлении на калиброванных плит- ках, равных по высоте. Суппорт закрепляется на станине, а салазки со столом перемещаются по своим направляющим 16 — на длине хода /О

Микатор укреплен в шпиндельной бабке. Ме- рительный штифт микатора касается провероч- ной грани линейки, установленной на поверхно- сти стола в продольном направлении на калибро- ванных плитках, равных по высоте. Суппорт закреплен. Бабка перемещается по своим нап- равляющим 10 — на длине 250 мм (стол может отклонять- ся только к станине) €

№ про-

верки

18

19

Что проверяется

Параллельность стенок

базового паза углового сто-

ла направлению продольно-

го перемещения

Перпендикулярность ра-

бочей поверхности углового

стола направлению верти-

кального перемещения сто-

ла

Схема проверки

20

Перпендикулярность пло-

скости поворота головки

рабочей поверхности стола

в поперечной плоскости

Метод проверки Допуск, мкм Фактиче- ское от- клонение, мкм

Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается вертикальной гра- ни линейки, прижатой к одной из сторон паза. Стол перемещается по продольным направляю- щим 16 — на длине хода 400 мм ю

Микатор укрепляется неподвижно. Меритель- ный штифт микатора касается вертикальной гра- ни рамы, установленной на столе: а) в поперечной плоскости, б) в продольной плоскости. Суппорт перемещается по направляющим ста- нины а) 20 — на длине 300 мм (наклон стола только к станине); б) 12 — на длине 300 мм £

На торце бабки горизонтального шпинделя закрепляется плита. Проверка осуществляется двумя микаторами, выставленными по точному угольнику. Бабка закрепляется. Мерительные штифты микатора касаются поверхностей плиты 20 — на длине 300 лл 6

21

Параллельность плоско-

сти поворота головки нап-

равлению продольного пе-

ремещения стола

22

Параллельность направ-

ляющих хобота оси шпин-

деля

23

Совпадение оси отвер-

стия серьги с осью враще-

ния шпинделя

150

24

Осевое биение вертикаль-

ного шпинделя

На торце бабки горизонтального шпинделя закрепляется плита. Мерительный штифт микати- ра, установленного неподвижно на столе, касает- ся поверхности плиты. Стол перемещается в про- дольном направлении 25 — на длине хода /г

Микатор крепится к специальному суппорту, скользящему по направляющим хобота. В отвер- стие шпинделя вставляется коническим хвостови- ком цилиндрическая оправка. Мерительный штифт микатора касается оправки по образующим: а) в вертикальной, б) в горизонтально-диаметральной плоско- стях. Хобот закрепляется. Суппорт с микатором пе- ремещается по направляющим хобота а) 16 — на длине 300 мм (отклонение хобота только вниз); б) 16 — на длине 300 мм Ю