Текст

А. И. АЛЕКСАНДРОВ. Н.П.НОВИКОВ

РАЗМЕТОЧНОЕ

! ДЕПО

МЛШ Г И 3 Т *3

А. И. АЛЕКСАНДРОВ

канд. техн, наук

Н. П. КОБЯКОВ

мастер-разметчик

РАЗМЕТОЧНОЕ ДЕЛО

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ И СУДОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1953 Свердловск

Книга предназначена в качестве практического

пособия для повышения квалификации разметчи-

ков машиностроительных заводов.

Рецензент ипж. И. Н. Пошелок

Редактор инж. В. Ю. Беркган

УРАЛО-СИБИРСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

И. о. гл. редактора А. Н. Пятницкий

ПРЕДИСЛОВИЕ

Машиностроительное производство состоит из многочис--

енпых технологических процессов, разделяющихся в свою оче-

редь на огромное количество операций. Одной из таких опера-

ий в технологическом процессе обработки металлов является

разметка.

В задачу разметки входит указание границ обработки поверх-

остсй деталей машин, нанесение на деталях осей симметрии

центров отверстий согласно чертежу, а также и проверка соот-

етствия заготовок размерам чертежа.

В массовом и серийном производстве разметка применяется

олько при изготовлении шаблонов, штампов, приспособлений

прочей оснастки производства. Однако в единичном производ-

ив, особенно в тяжелом машиностроении, без разметки изделий

сновного производства обойтись нельзя.

Разметка деталей машин трудоемкая операция, в которой

рололжает преобладать ручной труд. Последнее обстоятельство

казывает на необходимость механизации разметочных работ

шюбще применения всевозможных приспособлений, ускоряющих

псрацию разметки. Наши стахановцы — разметчики, стремясь

ц- шчить производительность своего труда, добились значитель-

ных успехов в этом деле. Ими сконструированы новые разметоч-

ые инструменты: циркуль-угломер П. И. Казакова, многошиль-

ый рейсмас К. Крючека и др. Одновременно разметчиками разра-

।Иланы новые методы разметки: А. А. Дмитриевым — разметка

оц;|стей гидротурбин, разметчиками Уралмашзавода, под руко-

I.OHTB0M мастера Н. П. Кобякова — производительные методы

1>.| ; метки крупных деталей и т. д.

В старых учебных пособиях рассматривались лишь примеры

ра нметки деталей средних и мелких размеров. Сейчас болыпин-

)>'.<) подобных деталей размечается при помощи специальных

риспособлений, благодаря чему разметка ограничивается только

.1 несением риски для установки по ней детали в приспособле-

ии. Разметка же деталей больших размеров, и прежде всего де

.щей тяжелого машиностроения, получила лишь частичное от-

р.ькение в литературе. Предлагаемое учебное пособие составлено

применительно к программе для индивидуальной и бригадной

|><|;1,готовки разметчиков.

3

В книге обобщены последние достижения машиностроитель-

ных заводов в области разметки, а также стахановская практика

передовиков-разметчиков. Авторы приводят новые высокопроиз-

водительные инструменты и приспособления, излагают методы

разметки, внедренные в производство по инициативе стахановцев.

•Описаны методы разметки сложных по формам и больших по

размерам деталей, значительно дополнен раздел разметки кри-

вых поверхностей.

Кроме того, введен новый раздел о чистоте поверхностей де-

талей, в котором приведены стандарты СССР по классификации

поверхностей, а также дано понятие о системах допусков и по-

садок.

Учитывая важность и необходимость разметочной операции

в единичном машиностроении, авторы приводят примеры по раз-

метке крупнейших и сложных деталей. Изучая эти примеры,

разметчики могут усвоить методику разметки подобных деталей

и значительно повысить свою квалификацию.

Предлагаемая книга рассчитана на лиц, закончивших семи-

летнее образование. При пользовании ею следует прежде усвоить

содержание первых семи глав. В первой главе сосредоточены

сведения о поверхностях деталей, способах их обработки. Далее

последовательно даются понятия о целях разметки, разметочных

инструментах, способах разметки, описывается применение при-

способлений, шаблонов и калибров.

В VIII главе сгруппированы примеры разметки крупных де-

талей. Эта глава особенно важна для разметчиков заводов тяже-

лого машиностроения.

В главе IX даны указания о методах и инструментах точной

разметки, основанных на принципе употребления мерных плиток

и точных измерительных инструментов. В следующих главах

даны краткие указания о нормировании разметочных работ,

о рабочем месте разметчика и технике безопасности.

В конце каждой главы приводятся основные вопросы для

повторения.

Имея в виду, что книга предназначается в качестве учебного

пособия для повышения квалификации разметчиков, а также

учитывая возросший общеобразовательный уровень рабочих

в Советском Союзе, авторы применяют при изложении тех или

иных вопросов тригонометрические и круговые функции, дают

необходимые для разметчика математические формулы и выводы.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ

1. ДЕТАЛЬ И ЗАГОТОВКА

Для изготовления какой-либо детали необходимо иметь ее за-

Гоюг.ку. f

Все заготовки из металлов для машиностроительных деталей

Можно разделить на две основные группы. Первая группа —

Лише заготовки, получаемые путем отливки из различных распла-

'Пленных металлов, и вторая — кованые и штампованные заготов-

.Хи. получающиеся путем ковки или штамповки. Заготовка долж-

на иметь большие размеры в тех местах, где требуется механи-

ческая обработка. В противном случае после обработки деталь не

ибу.к т иметь размеров, установленных для нее чертежом. Увели-

чение размеров заготовок в тех местах, где требуется дальнейшая

'механическая обработка, называется припуском на обработку.

Чем меньше величина припусков на обработку у заготовок,

тем меньше затраты на дальнейшие операции по изготовлению

Дошли. Зато работа разметчиков в этих случаях становится труд-

нее. Они должны весьма точно намечать контуры обрабатывае-

мых поверхностей детали. Борьба за экономию материалов про-

является и в уменьшении припусков, излишек которых может

установить разметчик.

Имея дело с литыми заготовками, он должен обращать вни-

мание также на припуски, вызываемые усадкой металла, и сооб-

ща и> технологическому отделу о замеченных излишках1.

Эти излишки утяжеляют деталь и, следовательно, удорожают

ее изготовление.

Таким образом, на разметчика ложится почетная роль в до-

пи л,ении экономии материалов, а следовательно, в снижении за-

ipar на изделия.

2. ПОВЕРХНОСТЬ ДЕТАЛИ

Особое внимание при разметке уделяется состоянию поверх-

ности будущей детали. Разметчик должен уметь быстро разо-

бранзся в назначении той или иной поверхности.

1 Усадка металлов или уменьшение их линейных размеров происходит

и силу общеизвестного закона физики о том, что тела увеличиваются в объ-

еме при нагревании и уменьшаются при охлаждении.

5

По своему назначению поверхности любой детали можно раз-

делить на три категории: 1) свободные; 2) присоединительные

и 3) рабочие.

Свободные поверхности — это такие, к которым не примыкает

какая-либо другая деталь при сборке и, обычно не нуждающие-

ся в какой-либо механической обработке. Обработка этих поверх-

ностей может назначаться для изделий, которые требуют красивого

(эффектного) вида, или в том случае, когда эти поверхности

должны быть гладкими по условию, например рукоятки станков,

маховички и др.

Соблюдение точности при таком требовании обработки не

является обязательным.

Поверхности присоединительные уже по своему названию по-

казывают, что посредством этих поверхностей детали соединяются

друг с другом, или примыкают одна к другой. Эти поверхно-

сти должны иметь геометрически правильное положение по отно-

шению к осям симметрии изделия и точно соответствовать раз-

мерам, заданным рабочим чертежом для. готового изделия.

Степень их чистЪты, в зависимости от необходимой плотности

и правильности соединения, также назначается чертежом.

Рабочие поверхности являются весьма важными, так как на

этих поверхностях совершается работа трения. Взаимное движе-

ние одной детали по другой может быть вращательное или по-

ступательное. Так поверхности шеек (цапф) валов и подшипни-

ков для них являются рабочими, а движение супорта токарного

станка или поршня в цилиндре поступательным.

Разметчик, получив чертеж детали и заготовку, должен разо-

браться, какие геометрически правильные поверхности должна

иметь деталь, установить их правильное взаимное положение не

только между собой, но и по отношению к осям симметрии де-

тали. При этом вся его работа сводится к нанесению границ об-

работки размечаемых поверхностей. Для этого разметчику надо

иметь твердые понятия о чистоте обработанных поверхностей со-

гласно ГОСТ 2789-51.

3. ЧИСТОТА ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Рассмотрим вторые две категории поверхностей: присоедини-

тельные и рабочие, обрабатываемые на металлорежущих станках.

Обе эти категории поверхностей будем в дальнейшем называть

сопрягаемыми.

Присоединительные поверхности должны быть геометрически

правильными по отношению к осям симметрии и друг к другу.

Гладкими они могут и не быть, так как между собой неподвижны

после соединения. Рабочие поверхности должны еще иметь до-

полнительное качество: быть достаточно гладкими, так как они

подвижны между собой после соединения.

6

>i.i ч-ш. i поииражсн подшипник прос е ш и конструкции.

Исе рабочие, трущиеся поверхности обозначены «Рабоч», а опор-

ные и присоединительные поверхности «Оп». Нетрудно видеть, что

Яодшинник служит опорой для вала, а так как вал вращается,

ffo между поверхностями соприкосновения шейки (цапфы) вала

вкладышем подшипника происходит трение скольжения, т. е.

Механическая работа. Эти - поверхности называются рабочими,

В оиичие от неподвижных поверхностей, обозначенных «Оп».

На рабочем чертеже детали указываются не только ее раз-

меры, по и точность механической обработки поверхностей при

Нзкловлении. Это указание означает, какие поверхности детали

И в какой степени чистоты должны быть обработаны после отлив-

ки или отковки. Последующая механическая обработка детали

Фиг. 1. Подшипник — обозначение поверхностей.

учшывается при ее отливке или отковке. В этих случаях в местах

обработки даются припуски материала, которые при обработке

•сревнотся.

К При литых и кованых заготовках неровность — шероховатость

" поверхностей ясно видима. Эти поверхности до механической об-

рабоши принято называть черными. Черные поверхности могут

'< бьпь обработаны в различной степени чистоты.

) Механическая обработка производится путем срезания резцом

поверхности детали в несколько приемов. Вначале срезается до-

вольно толстый слой металла; этот процесс называется обдиркой

поверхности. Это самая грубая обработка, при которой остаются

ясно видимые следы резца на обрабатываемой поверхности

в виде пилообразных полос 4, соответствующих профилю заост-

ренной оконечности резца 1 (фиг. 2, а).

При срезании вторичного слоя, менее толстого, следы от рез-

ца становятся менее заметными и поверхность уже называется

получистой (фиг. 2, б).

/[алее путем применения более широких- резцов и снятием

более тонких слоев стружки или применением шлифовки особы-

7

ми наждачными кругами и другими видами тонкой обработки

получают чистые, и весьма чистые поверхности.

Любой металл, который идет на изготовление деталей, имеет

неодинаковую твердость по поверхности. Поэтому, при обработ-

ке резцами и шлифовальными кругами, обработанная поверх-

ность всегда имеет зна-

чительные отклонения

от абсолютно точной

(идеальной) поверхно-

сти1. В местах, где по-

верхность металла име-

ет пониженную твер-

дость, постоянно выры-

ваются частицы метал-

ла, лежащие глубже

линии действия резца.

В местах же повышен-

ной твердости, наобо-

рот, резец как бы пру-

жинит 'и металл сре-

зается несколько выше

линии действия резца.

Если за абсолютно

точную поверхность

взять среднюю, которая

лежит между высту-

пами и углублениями

обработанной поверхно-

сти, то можно предста-

вить себе профиль этих

углублений и выступов

(или отклонений от

средней линии). При

этом средняя линия бу-

дет изображать проек-

цию идеальной, т. е. аб-

солютно точной поверх-

Фиг. 2. Грубая обработка а, получистая

обработка б:

1 — резец; 2 — обрабатываемая деталь; 3 — по-

верхность черная, т. е. до обработки; 4 — по-

верхность грубая; 5 — получистая поверхность.

ности (фиг. 3).

Основные понятия об отклонениях неровностей поверхности

(или микрогеометрия поверхности) изложены в ГОСТ 1789-51.

На фиг. 3 средняя линия профиля неровностей делит этот про-

филь таким образом, что площади по обеим сторонам линии

равны между собой.

Среднее квадратичное отклонение неровностей поверхности

есть корень квадратный из среднего квадрата расстояний точек

’ Идеальная поверхность не имеет никаких неровностей.

8

|||)(>(|>ИЛЯ неровност ДО ГО средней ли ИИ. ли среднее лоадра-

Тлчное отклонение в ГОСТ обозначено через Нгк и определяется

1ПК:

Нск = FMi 4- FM2 + . . Ftu -Fth

или приближенно:

Средним квадратичным отклонением от идеальной поверхности

и подразделяется чистота обработанных поверхностей деталей по

ГОСТ 2789-51. Классификация чистоты поверхностей по группам

и классам чистоты приведена в табл. 1.

Таблица I

Классификация чиеоты поверхностей по г ОСТ 2789-51

Группы ЧИС О!Ы Классы чи ч ты

ci. е наименование поверхностей обозна- чения Нск микроны № по П !р. обозначения HCK МИК[ оиы

III Грубые V 100 до 12,5 1 2 3 V 1 V 2 V з 100 до 50 50 , 25 25 . 12,5

II Полу чистые VV 12,5 до 1,6 4 5 6 VV 4 W 5 W 6 12,5 до 6,3 6,3 „ 3,2 3,2 „ 1,6

III Чис иле VW 1,6 до 0,2 7 8 9 VW 7 VW 8 \7VV 9 1,6 до 0,8 0,8 „ 0,4 0,4 . 0,2

IV Весьма чистые VWV 0,2 до 0 10 11 12 13 14 WW Ю VVW 11 VVVV 12 ww 13 WW 14 0,2 до 0,1 0,1 . 0, 5 0,05 . 0,025 0,025 „ 0,012 0,012 „ 0,000

Степень чистоты поверхностей на чертежах обозначается осо-

оыми знаками согласно ГОСТ 2940-45 (чертежи в машинострое-

нии). ГОСТ предусматривает условные знаки на чертёжах, кото-

рыми обозначается необходимая чистота обработки поверхности:

—этим знаком обозначаются поверхности черные, но ров-

ные;

V~—так обозначаются поверхности после обдирки, обработан-

ные со значением более 100 микрон;

'1 — равносторонним треугольником, одним или несколькими,

указываются группы чистоты поверхностей, а цифры

справа означают класс чистоты..

9

При знаке поверхности получаются при зачистке зубилом,

напильником, наждачным кругом, а также очисткой в барабане

или в пескоструйном аппаоате.

Знакомых/' обозначается грубая обдирка резцом для первого

приближения к чертежным размерам. У таких поверхностей Н Ск

больше 100 микрон.

Знаки обработки и чистоты обрабатываемых поверхностей

проставляются в чертежах на контурных линиях проекций этих

Фиг. 3. Профиль обработанной поверхности (микрогеометрия

поверхности).

%

поверхностей. Они ставятся всегда с той стороны, с которой бу-

дет производиться обработка поверхности. При недостатке места,

на узких поверхностях, знаки обработки ставятся на выносных

линиях. Знак обработки поверхности по возможности не повто-

ряется в проекциях детали.

4. ДОПУСКИ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ

Чертежом задаются размеры детали в абсолютном значении

единиц измерения. Такие размеры называются номинальными.

Изготовить деталь совершенно точно по заданным в чертеже

размерам практически невозможно. При изготовлении детали не-

избежно получаются большие или меньшие отклонения от назна-

ченных размеров. Эти отклонения могут быть терпимы лишь

в том случае, если они не выходят за пределы, вполне определен-

ные опытом и установленные нормами ГОСТ.

В деталях машин различают размеры сопрягаемые и свобод-

ные. Примером первых может служить диаметр цапфы вала, со-

прягаемый-с диаметром вкладыша подшипника, или диаметр оси,

сопрягаемый с диаметром втулки. К числу свободных размеров

можно отнести наружные диаметры различных фланцев, диамет-

ры заклепочных головок, расстояния между необработанными

свободными Поверхностями и т. д.

Свободные размеры деталей не требуется выполнять с боль-

шой точностью, и, следовательно, они в действительности будут

значительно отличаться от номинальных размеров. Это не при-

несет ущерба качеству детали.

10

('спрягаемые размеры, наоборот, при изготовлении деталей

moi у г иметь отклонения от номинальных лишь в известных пре-

делах. Пределы этих отклонений называются'допусками.

Например, сопряжение поверхности шейки (цапфы) вала

г поверхностью вкладыша подшипника не будет работоспособ-

ным, если диаметры этих двух парных поверхностей будут вы-

полнены по одинаковому допуску. В этом случае в сопряжении

не окажется свободного места (зазора) для смазки. Поэтому на

чертеже задаются для цапфы и для подшипника различные до-

пустимые отступления, но от одного и того же номинального

размера. Истинные размеры диаметров цапфы и подшипника так-

же будут разными. Тогда между цапфой и подшипником полу-

ЧИ1СЯ некоторое пространство—зазор, которое и будет запол-

няться смазкой.

Фиг. 4. Контроль отверстия пробкой.

Установление зазоров при изготовлении деталей диктуется не

io.ii.ho необходимостью смазки, но и величиной допустимого дви-

жения между ними и возможностью взаимозаменяемости деталей

при сборке машины.

Взаимозаменяемость — это свойство деталей занимать свои

•.«•era в узлах механизмов без дополнительной обработки, без

ручной припиловки или вообще какой-либо пригонки. Для этого

о пшаковые детали должны изготовляться по размерам с оди-

наковыми допусками. Это достигается путем государственного

нормирования, или стандартизации, основных типовых размеров

общих деталей и узлов. Так, например, чтобы не иметь в боль-

шом количестве дорогостоящего измерительного инструмента, вве-

дена нормализация диаметров, согласно ОСТ 6270, который уста-

навливает для применения в машиностроении определенное ко-

личество размеров для диаметров от 0,5 до 500 мм.

В случае, когда размер детали задается двумя предельными

<>iк.юнениями, проверка размера производится двумя предель-

ными калибрами или пробками. Один из них имеет наибольший

предельный размер, а другой — наименьший. Проверяемый раз-

мер должен лежать между ними.

У начала поля допуска пробка будет иметь наименьший пре-

дельный размер, поэтому она войдет в любое правильно изготов-

ленное отверстие, будет называться проходной и обозначаться

«Пр».

В отличие от проходной непроходная пробка имеет наиболь-

ший предельный размер и обозначается «Не» (фиг. 4).

5. ПОСАДКИ

При сборке деталей в узлы достигается надлежащее сопряже-

ние парных поверхностей одинаковой формы, которые либо вхо-

дят одна в другую, либо примыкают одна к другой.

В зависимости от назначения, которое сопряжение выполняет

в узле, характер сопряжений бывает различный. Так, например,

сопряжение вкладыша с корпусом подшипника обеспечивает не-

подвижное их соединение, не мешающее, однако, некоторым из-

менениям (деформациям), которые могут иметь место в резуль-

тате тепловых расширений корпуса и вкладыша. Сопряжение же

цапфы с отверстием вкладыша должно обеспечивать легкое вра-

щение вала без значительных колебаний вала.

Характер сопряжения называется посадкой. Посадки зависят

от разности размеров парных деталей, входящих в сопряжение,

в частности, для посадок цилиндрических поверхностей от раз-

ности диаметров отверстия и вала. Разность между диаметром

отверстия и диаметром вала называется зазором. Разность меж-

ду диаметром вала и диаметром отверстия — натягом.

Сопряжения по своему характеру разделяются на две большие

группы: 1) посадки неподвижные и 2) посадки подвижные. Не-

подвижные посадки в свою очередь делятся на прессовые и пере-

ходные. У неподвижных посадок обеспечивается взаимная не-

подвижность сопряженных деталей в работе, а у подвижных по-

садок, наоборот,— возможность взаимного перемещения.

В подвижных посадках диаметр отверстия больше, ч>м

диаметр вала, т. е. они характеризуются положительным за-

зором.

В прессовых посадках диаметр вала до запрессовки больше,

чем диаметр отверстия, т. е. у них имеет место положительный

натяг (отрицательный зазор).

Различие между прессовыми и переходными посадками со-

стоит в том, что прессовые посадки обеспечивают неподвижность

сопряжений путем деформации поверхностей вала и отверстия,

а переходные — посредством крепежных или других деталей, как,

например, шпонок, шплинтов и т. д. В переходных посадках раз-

ность диаметров вала и отверстия относительно мала, здесь мо-

гут иметь место как небольшие зазоры, так и малые натяги.

12

6. СИСТЕМЫ ПОСАДОК и ДОПУСКОВ

При определении посадки и допуски разделяются на две

<11ГК‘МЫ.

I. Система отверстия. При этой системе поле допуска отвер-

riiisi постоянно, а поле допусков у вала изменяется (фиг. 5).

2. Система вала. При этой системе поля допусков для вала

11<к-1<>янны, а поля допусков у отверстий изменяются (фиг. 6).

На чертежах допуски по системе отверстия обозначаются бук-

вой Л с индексом класса точности, а по системе вала буквой В

1лк/кс с индексом класса точности. В системе отверстия основой

Система отверстия Система Сае а

Г Т '1" 111Г11111ТП Лоле допуска

Фиг. 5. Система отверстия.

f' ! Г1111! 11 ПИ Соле допуска

Фиг. 6. Система вала.

является отвепстие. так как поле

допуска в нем постоянно,

л в системе вала, наоборот, основой является вал.

Деталь системы с постоянным полем допуска называется ос-

новной.

11осадки имеют следующие обозначения:

Неподвижные посадки: Подвижные посадки:

Тугая ..........

Напряженная . .

Горячая...............Гр Скользящая .... С

Прессовая.............Пр Движения .... Д

~ Г Ходовая................X

Т Легкоходовая .... Л

Н Широкоходовая . . . Ш

П

4L Основные понятия о допусках и посадках приводятся в ОСТ

LA П)1).? и 1003.

ПЖ ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

ИдвГ I. Что называется заготовкой и изделием?

*,, 2. Как подразделяются поверхности деталей?

3. Чем можно охарактеризовать рабочие поверхности по отношению

к 1р|тим поверхностям детали?

13

4. Почему разметчику необходимо изучать назначение поверхностей?

5. Что подразумевается под чистотой поверхности?

6. Как производится обозначение на чертежах поверхностей, подвергаю-

щихся обработке?

7. Как вы понимаете точность изготовления детали?

8. Почему получаются неровности на обрабатываемых поверхностях

в процессе обработки?

9. Что вы понимаете под словами «отклонения от размера»?

10. Какие размеры на чертеже называются номинальными?

11. Что называется допуском?

12. Как проставляются допуски на чертежах?

13. Какие вы знаете поверхности у сопрягаемых деталей?

14. Признаки взаимозаменяемости деталей?

15. Что называется посадкой?

16. На сколько групп (основных) разделяются посадки и как эти группы

называются?

17. Охарактеризуйте подвижные и неподвижные посадки.

18. Как обозначаются классы точности на чертежах?

19. Какими буквами обозначаются системы посадок на чертежах?

ГЛАВА II

РАЗМЕТКА

1. ЦЕЛЬ РАЗМЕТКИ

Разметкой указываются границы поверхностей, до которых

,о обработать кованую или литую заготовку.

Однако прибегают к разметке не во всех случаях. Часто про-

„е по контурам заготовки обрабатывают без предварительной

ЗМегки, в особенности при обработке их на токарных станках.

ЖАК'ром такой обработки без предварительной разметки слу-

!Т обточка кованой заготовки для зубчатого колеса. В этом

учае токарь, устанавливая заготовку в патроне станка, легко

ркет выверить заготовку по ее наружным черным поверхностям,

юбще разметка не всегда обязательна при обточке на токар-

М папке легких по весу заготовок простой формы.

Иначе обстоит дело, когда заготовка имеет большой вес, хотя

конфигурации и является простой. В этом случае предвари-

чьпая разметка заготовки является обязательной. При тяжелых

талях выверить на станке неразмеченную заготовку значитель-

> труднее, кроме того, небольшая погрешность в заготовке, не

1нар\-'женная токарем своевременно, приводит к браковке за-

понки, а следовательно, и к материальным потерям. Из-за этого

.’<• крупные тяжелые заготовки размечаются до обработки.

Посредством разметки можно значительно точнее выкроить из

iHioioBKii изделие нужных размеров, а также своевременно ис-

Иравин. обнаруженные изъяны и недостатки в заготовке.

Предварительная разметка тяжелых заготовок значительно

упрощает и ускоряет выверку их при установке на станке и, сле-

доп.-нельно, уменьшает затраты времени на обработку.

Лпработку деталей по разметочным рискам нельзя считать

M.iiixi лее совершенным методом обработки детали, так как точ-

ного, разметки, следовательно, и самой обработанной детали,

lierin- к, зависит от разметчика.

Но-гюму в серийном производстве наряду с разметкой боль-

ниц применение получили и специальные приспособления.

В лом производстве роль разметки сводится, главным образом,

k iipi верке основных размеров наиболее ответственных отливок

И поковок. Такой проверкой отбраковываются негодные заготовки

К пре о/преждаются ненужные затраты на их обработку, а также

15

своевременно вносятся необходимые исправления в модели

и штампы.

Предварительная разметка служит и для составления из за-

готовок партий примерно одинаковой величины. Каждую та-

кую партию удобно отдавать в обработку отдельно, назна-

чая в зависимости от припуска соответствующий режим обра-

ботки.

Второе, не менее важное значение разметки в серийном про-

изводстве,— это нанесение исходных установочных рисок для

установки заготовок при обработке. Неточности размеров заго-

товки и их неровная поверхность не дают возможности пользовать-

ся черными поверхностями для установки заготовок на станке без

выверки, даже при наличии приспособлений. Такая установка

допустима лишь для отливок и поковок простейших форм, да и то

при условии увеличения припуска на обработку. В большинстве

же случаев при установке заготовки для обработки базовых по-

верхностей приходится ориентироваться на основные размеры

детали, выверяя и подклинивая заготовку, что отнимает много

времени и вызывает простой станка. Поэтому часто оказывается

выгодным предварительно наметить на заготовке исходные уста-

новочные риски и уже по ним проверять правильность установки

и вести обработку базовых поверхностей.

Наконец, нанесение рисок для установки заготовок в при-

способления значительно упрощает обработку и удешевляет

изготовление приспособлений, а также облегчает пользование

ими.

Таким образом, в серийном производстве разметка применяет-

ся для проверки заготовок, нанесения исходных установочных

рисок, от которых ведут дальнейшую обработку, и для нанесения

рисок под кондукторы и приспособления.

В единичном производстве разметка находит более широкое

применение. Ее примеряют для проверки заготовок и указания

границ, до которых следует обрабатывать деталь; для выверки

деталей при установке на станки; для нанесения рисок под кон-

дукторы и приспособления, если их применяют для контроля

правильности обработки.

В массовом производстве, как правило, разметка не приме-

няется.

Однако на заводах с массовым характером производства

разметкой пользуются при изготовлении штампов, моделей, при-

способлений, кондукторов и т. д.

Кроме того, разметочными рисками пользуются: 1) для уста-

новки режущего инструмента; 2) для подбора деталей с одина-

ковыми припусками; 3) для быстрого обнаружения погрешностей

при установке, обработке и т. п.

Методы разметки бывают различны, в зависимости от того,

поступает ли в разметку одна заготовка — деталь или же одно-

временно партия их.

16

2. РОЛЬ РАЗМЕТКИ В БОРЬБЕ С БРАКОМ

Когда заготовка детали по размерам не соответствует чер-

тежу или в материале ее обнаруживаются трещины, раковины,

плены или другие пороки, из-за которых невозможно выдержать

заданные размеры детали, тогда детали обычно считаются не-

годными. Иногда исправление детали удается, например, пере-

мещением контура, если не были выдержаны размеры, или завар-

кой раковин, трещин и т. д. При невозможности устранить или

обойти эти недостатки детали не могут быть пущены в обработку

и их приходится браковать.

Брак детали получается либо по вине заготовительных, либо

обрабатывающих цехов. К первому случаю относятся все недо-

статки, связанные с изготовлением заготовок, в том числе и не-

достатки самого материала заготовок, а ко второму—относятся

все ошибки и недостатки, связанные с обработкой деталей, в том

числе и ошибки разметки.

Обнаружить брак и установить его причину не всегда удает-

ся сразу. Брак часто выявляется уже в процессе механической

обработки. После того, как с заготовки срезан припуск, на обра-

ботанных поверхностях могут обнаружиться неисправимые черно-

вины, раковины, перекосы и т. п. Тогда возникает вопрос, по

чьей вине получился брак — по вине ли цеха-заготовителя (ли-

тейный, кузница), выпустившего заготовки с недостаточными при-

пусками, или же по вине механического цеха, неправильно раз-

метившего и обработавшего заготовку.

При проверке заготовки прежде всего устанавливают, нет ли

в заготовке недостатков в виде раковин, трещин, посторонних

включений и т. д., ослабляющих прочность металла и делающих

заготовку непригодной для дальнейшей обработки. Также про-

веряют, достаточны ли припуски, чтобы после обработки не ока-

«алось на изделии необработанных мест.

Заготовки проверяются: а) путем наружного осмотра; б) по

п-.уку, издаваемому металлом при ударе; в) гидравлическим

испытанием па прочность и плотность; г) промером основных

размеров заготовки; д) предварительной приближенной раз-

меткой.

Заготовки обычно проверяются приемщиками контрольного

отдела. Заготовку сложной конфигурации можно проверить толь-

ко па разметочной плите при помощи специальных инструмен-

те,. В этих случаях приемщик контрольного отдела ограничивает-

ся наружным осмотром заготовки и главным образом проверкой

качества металла, а на обязанности разметчика лежит проверка

ра шеров заготовки. Разметчик должен «выкроить» из заготов-

ки |ребуемое изделие с необходимыми припусками на обра-

ботку.

Заготовки попадают к разметчику в виде катаного сортового

металла, в виде поковок или отливок.

Разметочное дело.

17

В первом случае проверка заготовок никаких трудностей не

представляет. Разметчик должен только проверить соответствие

основных размеров заготовки размерам будущего изделия.

При проверке поковки необходимо обратить особое внимание

на ее форму, главным образом, на правильность ее контура, про-

верить не погнута ли она. Очень часто после проверки приходит-

ся возвращать поковки обратно в кузницу для выпрямления,

а иногда для осаживания. В некоторых случаях прибегают и к на-

варке поковок.

Хотя припуски в кузнечном деле очень большие, но они не

всегда равномерно расположены по всей поверхности заготовки.

Поэтому до окончательной разметки сложных поковок необхо-

димо произвести «выкраивание» изделия, т. е. убедиться в том,

что все основные размеры изделия укладываются на поковке

и что припуски на обработку при этом достаточны.

Наибольшие трудности возникают при проверке размеров

и формы отливок, в особенности сложных, и больше всего у тех,

которые приближаются по своей форме к готовому изделию.

При проверке отливок обнаруживают отклонения в размерах

от ожидаемых по модели, причем эти отклонения совершенно не

поддаются предварительному учету.

Прежде чем приступить к работе разметчик должен выявить

недостатки заготовки и найти возможность выкроить деталь. Осо-

бенно тщательно нужно производить проверку в тех случаях,

когда на разметку поступает новая отливка, никогда ранее на

заводе не изготовлявшаяся.

Без разметки можно обрабатывать довольно значительное ко-

личество деталей на универсальных станках, при этом даже не

требуется специальных приспособлений. Но установка заготовки

па станке этим усложняется, а также приводит к увеличению

брака. Таким образом, главным мероприятием для уменьшения

брака является разметка, так как она не пропускает в обработку

заготовки, имеющие недостатки.

При механической обработке могут быть различные неточно-

сти и отклонения от рисок, нанесенных разметчиком. Кроме того,

во многих случаях после обдирки заготовка коробится, а иног-

да это коробление может послужить причиной брака полуобрабо-

танных заготовок. Вследствие этого между отдельными станоч-

ными операциями применяют повторную разметку, чтобы про-

верить предыдущую обработку и увязать ее с последующей.

Посредством разметки периодически проверяются модели

и штампы, находящиеся в обращении на заводе, тем самым пре-

дупреждается появление негодных заготовок.

Работу разметчика обычно никто не проверяет, а ошибки, до-

пущенные им, выявляются почти всегда после окончания обра-

ботки детали, причем исправить ошибку разметчика бывает очень

трудно, а чаще и совсем невозможно. Вследствие этого ошибки

в разметке недопустимы.

3. ВИДЫ РАЗМЫЛИ

Все разметочные работы на заводах можно подразделить на

три основные группы: 1) разметка в машиностроении; 2) котель-

ная разметка и 3) судовая разметка. Последние два вида размет-

ки нами не рассматриваются, так как им посвящена специальная

литература.

Разметку в машиностроении следует также разграничить на

плоскостную и пространственную.

Плоскостная разметка применяется при разметке плоских

изделий, изготовляемых из листового металла. При этой раз-

метке риски обычно наносятся на одной плоскости изделия. Так-

же к плоскостной разметке можно отнести разметку отдельных

поверхностей деталей, когда эти поверхности не увязываются

в одно целое, а являются совершенно независимыми друг от друга.

Инструменты, употребляющиеся при плоскостной разметке,

в значительной степени близки к обычным чертежным инструмен-

там, а сам процесс разметки по своим приемам также весьма

сходен с техническим черчением.

Распространенная в машиностроении пространственная раз-

метка по своим приемам существенно отличается от обычного

черчения и плоскостной разметки. Пространственная разметка

значительно труднее плоскостной. Она делается обычно на

разметочной плите. При помощи разметочной плиты производит-

ся увязка отдельных поверхностей изделия между собой.

В книге рассматривается в основном пространственная раз-

метка, описываются необходимые для нее инструменты и харак-

терные ее приемы.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

1. Что называется разметкой и для каких целей делается разметка?

2. Разметочные риски и их нанесение.

3. Что делает разметчик с деталью, если она не получается по размерам

чертежа?

4. В каких случаях детали не размечаются под обработку?

5. Для чего делается предварительная разметка заготовок?

G. Насколько точной можно считать обработку деталей по разметке?

7. Что такое выкраивание изделия?

h. Какие существуют виды разметки?

9. Особенности пространственной разметки.

^MhiiliiiMiAiiliiiiliiiJ

ГЛАВА Ш

РАЗМЕТОЧНЫЕ ПЛИТЫ

1. УСТРОЙСТВО РАЗМЕТОЧНЫХ ПЛИТ

Простейшие изделия можно размечать непосредственно на по-

лу цеха или на верстаке, откладывая размеры от черных кромок

заготовок.

При более сложных изделиях, в особенности в тех случаях,

когда разметку приходится вести в разных плоскостях, такой

способ может повести к большим ошибкам.

Поэтому прежде чем начинать разметку приходится устанав-

ливать заготовки неподвижно относительно какой-то искусствен-

ной плоскости, и уже от нее, при помощи разметочных инструмен-

тов, откладывать все необходимые размеры. Такой плоскостью

служит разметочная плита.

Разметочные плиты изготовляются из плотного мелкозернисто-

го чугуна, обладающего твердостью рабочей поверхности, равной

150—210 единицам Бринеля.

У литых чугунных плит опасным является коробление, ко-

торое часто обнаруживается спустя некоторое время после их

установки и тщательной выверки. Коробление происходит под

влиянием так называемых внутренних напряжений металла. Эти

напряжения с течением времени уменьшаются, если отливке дать

возможность пролежать длительное время. Если же деталь сра-

зу после отливки подвергается обработке, то после снятия наруж-

ного слоя металла (корки) внутренние напряжения проявляются

особенно сильно, и изделие коробится.

Для уменьшения коробления желательно плиту после отлив-

ки не сразу обрабатывать начисто, а только снять корку — верх-

ний слой и дать ей пролежать продолжительное время (до полу-

тора и более лет). Но не всегда возможно затрачивать столько

времени на изготовление разметочной плиты и на практике огра-

ничиваются тем, что плиту после отливки и обдирки выдержива-

ют 3—6 месяцев и затем окончательно обрабатывают.

Плиты малых размеров, вместо выдержки, подвергают отжи-

гу; их нагревают в печи до температуры 750—800°, а затем мед-

ленно охлаждают.

Чтобы уменьшить коробление и вес плит, их обычно отлива-

ют ребристыми; ребра располагаются под верхней поверхностью

20

плиты. Ребристые плиты, правильно сконструированные, имеют

небольшой вес, обладают значительной жесткостью и коробление

ик незначительно.

Рабочая поверхность разметочной плиты, на которой проис-

ходит разметка деталей, очень тщательно прострагивается на

станках и проверяется по линейке. На ней не должно быть цара-

пин, трещин, раковин и посторонних включений. Боковые грани

должны быть обработаны чисто и перпендикулярны к верхней

плоскости плиты, а также и между собой.

Иногда разметочные плиты после строгания шабрят. На таких

или1.1х обычно производят точную разметку деталей для инстру-

мешов и приспособлений, а также производят окончательную про-

верку обработанных изделий.

Фиг. 7. Малая разметочная плита со шкафчиком.

Размеры плит зависят от величины размечаемых изделий.

Принято считать размеры плиты достаточными, если плита на

•100 -500 мм больше размечаемого изделия. Это необходимо для

loro, чтобы по краям установленного на плиту изделия остава-

лось место для свободного перемещения разметочных инструмен-

IOB.

Конструкция разметочной плиты зависит от ее размеров. Пли-

н>| малых размеров делаются квадратными или прямоугольными.

Обычный размер таких плит 75ОХЮ0О мм или 1000 X 1500 мм.

Высота от пола 800 — 900 мм. Размеры разметочных плит уста-

повлены-j^^- № 20149-39.

< •редкие и большие разметочные плиты делаются также пря-

моу сольной формы и имеют размеры 1500X3000 мм; 3000 X

• 5000 мм; 4000 X 6000 мм и больше.

Установка разметочных плит производится в зависимости от их

В'-, шчин. Малые разметочные плиты устанавливаются на подстав-

ках. - тумбах, чугунных или деревянных, обладающих хорошей

усюйчивостью, а основания их опираются на фундамент или

21

прочный пол. Малые плиты часто устанавливаются на специаль-

ных верстаках со шкафчиками для инструмента (фиг. 7). Глад-

кие боковые поверхности плит для удобства работы иногда за-

крывают деревянными планками, что предохраняет грани плиты

и одежду разметчика от порчи.

Фиг. 8. Разметочная плита на кирпичной кладке.

Средние и большие плиты устанавливаются на сплошных фун-

даментах, реже на домкратах, также поставленных на фунда-

менты.

На фиг. 8 изображена разметочная плита на кирпичной клад-

ке. Она имеет размер 3000 X 5000 мм. На уровне пола в кладке

фундамента плиты по всему периметру устраивается обычно ни-

22

ilia для помещения ног разметчика. Конструкция плиты, как вид-

но на фиг. 8, имеет ребра жесткости и отверстия для ее крепле-

НИЯ.

На современных заводах тяжелого машиностроения разме-

очные плиты достигают огромных размеров. Например, плита

на Ленинградском металлическом заводе имени И. В. Сталина

имеет площадь в 250 м?.

Подобные плиты составляются из нескольких отдельно отли-

тых плит, так как за одно целое плиту таких гигантских размеров

отлить невозможно.

Рабочая поверхность разметочных плит больших размеров

располагается над уровнем пола цеха обычно значительно ниже,

чем у плит малых размеров, и высота ее над полом не превышает

500—600 мм. Причина этого та, что на больших плитах разме-

чаются крупные детали, которые будут значительно возвышать-

ся над поверхностью плиты и разметчику не придется работать

в согнутом положении.

Вне зависимости от размеров все разметочные плиты на рабо-

чей поверхности имеют постоянную сетку из простроганных вза-

ймы) перпендикулярных рисок с расстоянием между ними

200 X 200 мм. Риски служат как для установки деталей, так

и для установки по ним вертикальных разметочных призм и уголь-

ников. Глубина рисок делается небольшой.

2. ПРОВЕРКА РАЗМЕТОЧНЫХ ПЛИТ

Рабочая поверхность разметочной плиты должна быть строго

юризонтальной. Это особенно необходимо в тех случаях, когда

разметчик при установке и выверке изделий пользуется уровнем

или отвесом.

1 [равильность обработки плоскости плиты проверяется при па-

моши точной проверочной линейки и щупа.

Проверочные линейки (фиг. 9) отливаются из специального

чутуна, обладающего большой плотностью. Линейки после грубой

обдирки продолжительное время выдерживают, а затем начисто

обрабатывают и пришабривают по образцовым контрольным ли-

нейкам.

(' проверочными линейками нужно обращаться чрезвычайно

осюрожно, оберегать их от ударов, и никогда не ставить на не-

обработанные поверхности. Эти линейки надлежит хранить в спе-

циальных деревянных футлярах.

Щуп представляет собой набор мерных пластинок определен-

ной толщины (от 0,02 мм и выше), которыми пользуются для

проверки величины зазора между двумя спаренными поверхно-

стями (фиг. 10).

Разметочные плиты проверяются следующим образом. Прове-

рочную линейку устанавливают на плиту и щупом определяют

величину зазоров между поверхностью линейки и поверхностью

23

плиты. Под линейку длиной в один метр не должен проходить

щуп толщиной 0,05 мм. Подобную проверку производят в разных

направлениях плиты.

Фиг. 9. Поверочная линейка.

Пришабренные поверхности точных разметочных плит прове-

ряют поверочными линейками по краске, причем число пятен

в квадрате со стороной 25 мм должно быть не менее 12. Разность

количества пятен в

любых двух таких

квадратах должна

быть не более трех.

Проверка горизон-

тальности рабочей

поверхности плиты

производится уров-

нем, которым также

можно пользоваться

для проверки гори-

зонтального положе-

ния размечаемых из-

делий.

Уровень состоит

из металлической ко-

робки, основание и боковые грани которой точно обработаны

(фиг. 11.) В коробку вставлены неподвижно две трубки 1 и 2, а

третья трубка 3 соединена с коробкой таким образом, что мо-

Фиг. 11. Уровень.

жет поворачиваться вокруг оси 4. При повороте трубки конец ее

будет перемещаться по шкале 5, указывая при этом число гра-

дусов наклона.

Трубку /, применяют для выверки горизонтальных плоскостей,

трубку 2 — для вертикальных, а трубку 3 — для наклонных.

24

Для того чтобы при помощи трубки 3 найти угол наклона по-

верхности в градусах, уровень устанавливают нижней стороной

на проверяемую плоскость, вращают медленно трубку 3 вокруг

оси 4 до тех пор, пока ее пузырек не станет точно посредине

трубки. Конец трубки при этом покажет на шкале 5 угол накло-

на плоскости к горизонтали.

Наибольшая чувствительность уровней, применяемых пои са-

мых точных измерениях, 0,01—0,02 мм на длине 1000 мм. Для

Фиг. 12. Прибор для проверки горизонтальности плит.

ра ‘.метки вполне достаточно пользоваться уровнем с чувствитель-

ностью 0,1—0,12 мм на 1000 мм.

Более точные результаты проверки горизонтальности плиты

дает прибор, изображенный на фиг. 12.

Прибор состоит из массивного основания 1 и стойки 2, в про-

ре ‘.и которой вверх и вниз может перемещаться рычаг 3. Рычаг

открепляется барашком 4. К рычагу 3 при помощи винта с ба-

p.ни ком 8 прикрепляется специальный микрометр 7.

Этот микрометр отличается от обычного тем, что у него среза-

>1.1 верхняя часть вместе с неподвижной измерительной цапфой, а

к выдвижной цапфе 6 микрометра тщательно пригнана игла 9.

Прибором пользуются следующим образом.

Па плите устанавливают специальное корыто для масла (на

фш. 12 корытом служит уголок с заваренными торцами). В ко-

25

рыто наливают масло, жидкая поверхность которого представля-

ет идеальную горизонтальную плоскость. Прибор устанавливают

на плиту и, вращая головку микрометра 5, подводят острие иглы

9 к уровню жидкости так, чтобы острие слегка касалось жидко-

сти, и замечают показание микрометра. Затем прибор осторожно

перемещают по плоскости плиты вдоль уголка. Если плоскость

плиты горизонтальна, то острие иглы 9 должно все время касать-

ся уровня жидкости. Если острие иглы погружается в жидкость

или отходит от нее, то это показывает, что плоскость плиты не

горизонтальна.

Чтобы определить величину перекоса плиты в данной точке,

надо, вращая головку 5 микрометра, снова установить иглу так,

чтобы она слегка коснулась жидкости. Разность показаний мик-

рометра сразу покажет, нужно ли поднять или опустить плиту

в этой точке.

С помощью описанного прибора можно весьма точно выверить

плиту.

3. ПРИЗМЫ ДЛЯ РАЗМЕТКИ

Основой для проведения горизонтальных линий на деталях

служит сама разметочная плита. Вертикальные же линии на де-

тали, пользуясь только одной плитой, проводить нельзя.

Фиг. 13. Разметочные ящики-призмы.

Для проведения вертикальных линий чаще всего пользуются

разметочными ящиками, или призмами (фиг. 13). В особенности

это является неизбежным при разметке крупных деталей, при

этом грани призмы будут дополнительными плоскостями к разме-

точной плите.

Призмы делаются пустотелыми с ребрами жесткости. Наруж-

ные поверхности призм тщательно обрабатываются, шабрятся

и должны быть обязательно перпендикулярны друг другу.

Призмы совершенно необходимы при разметке крупных деталей,

так как рейсмасы больших размеров трудно изготовить достаточ-

но жесткими.

26

Чтобы легко было устанавливать на разметочной плите не-

сколько ящиков-призм так, чтобы стороны отдельных призм были

строго параллельны или перпендикулярны друг другу, пользуют-

ся, как было сказано, взаимно перпендикулярными рисками, ко-

торые нанесены на плите.

4. СТОЛЫ ДЛЯ ЧЕРТЕЖЕЙ

Чертежи поступают к мастеру по разметке, хранятся у него

и по мере надобности выдаются разметчикам. Для того чтобы

иметь представление об узле в целом и взаимодействии деталей

в узле, разметчик, кроме чер-

тежей деталей, получает еще

и общие сборочные чертежи,

а также и технические усло-

вия на изготовление деталей.

Для удобства пользова-

ния во время работы чертеж

обычно закрепляется на спе-

циальном столе (пюпитре),

установленном в непосред-

ственной близости от плиты.

При разметке крупных дета-

лей весьма важным момен-

том является возможное при-

ближение раскрытого черте-

жа к месту работы размет-

чика. Поэтому стол должен

Фиг. 14. Переносный стол для чер-

тежей (пюпитр).

быть легким и легко передвигаемым (фиг. 14). По краям

решетчатой столешницы должны быть зажимы, которыми закре-

пляется чертеж.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

1. Для каких целей служит разметочная плита?

2. Расскажите об устройстве разметочных плит.

3. Каким требованиям должна удовлетворять разметочная плита?

4. Каким образом производится проверка разметочных плит? Какие

применяются для этого инструменты?

5. Как устроен уровень и для чего он применяется?

6. Для чего применяются разметочные призмы и как они устанавлива-

ются?

7. Как пользуются чертежами при разметке?

ГЛАВА IV

ИНСТРУМЕНТЫ РАЗМЕТЧИКА

1. ОБЩИЕ СВЕДЕНИЯ

Для работы разметчик должен иметь измерительные и спе-

циальные разметочные инструменты и приспособления.

Измерительные и разметочные инструменты надо содержать

в порядке и чистоте, от этого зависит их точность. Постоянный

надзор за инструментами позволит избежать ошибок в размерах,

которые всегда возможны при неисправном инструменте.

Измерительные и разметочные инструменты можно разделить

на следующие группы:

1) измерительные линейки;

2) инструменты для обмера деталей и переноса размеров

с изделия на измерительную линейку;

3) инструменты для нанесения и накернивания рисок;

4) инструменты для разметки окружностей;

5) инструменты для проведения вертикальных и наклонных

рисок;

6) инструменты для отыскания центров деталей.

2. ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

Для измерения больших размеров разметчики применяют

стальную рулетку, которая представляет собой ленту из пружин-

ной стали с нанесенными на ней миллиметровыми делениями. Не

следует применять рулеток из полотняной ленты, так как при

употреблении эта лента растягивается и измерения получаются

слишком неточными.

Для измерения небольших длин применяются стальные изме-

рительные линейки, изготовленные из тонкой полосовой стали, на

которой нанесены деления с точностью до 0,5 мм. Длина линеек

может быть от 150 до 1000 мм, ширина от 11 до 35 мм, толщи-

на от 0,3 до 2 мм.

Наряду с тонкими линейками применяют и более толстые

линейки прямоугольного сечения, толщиной 6—8 мм и шириной

30—60 мм, изготовляемые из инструментальной стали. Длина та-

ких линеек доходит до трех метров.

28

Поверхности и грани линеек должны быть ровными, гладки-

ми, без царапин и заусениц. Продольные грани линейки парал-

лельны, а торцы — перпендикулярны к ним. Во время работы

необходимо строго следить за состоянием граней линеек и перио-

дически проверять- их при помощи поверочной линейки.

Толщина делительных

штрихов у линеек соста-

вляет 0,05—0,25 мм, а у

. линеек менее точных 0,2—

0,3 мм.

При измерении детали

при помощи измеритель-

ной линейки необходимо

следить за тем, чтобы ли-

нейка плотно прилегала

к детали и правильно рас-

полагалась на ее плоско-

сти. Так, при измерении

длины деталей цилиндри-

ческой формы необходимо,

чтобы линейка лежала

точно на образующей ци-

линдра, так как при на-

клонном положении ли-

нейки будут получаться

неправильные (увеличенные) размеры. При измерении диаметров

линейку необходимо располагать так, чтобы кромка линейки

проходила через центр детали, иначе получатся также непра-

вильные. (уменьшенные) размеры.

Каждый разметчик обязательно должен иметь в своем распо-

ряжении несколько измерительных линеек.

Угловая линейка. При разметке обработанных цилиндриче-

ских поверхностей обыкновенные линейки нс годятся, так как они

скользят при накладывании. В таких случаях удобно пользоваться

угловой линейкой, которая состоит как бы из двух линеек, соеди-

ненных под прямым углом (фиг. 15).

Одна полка угловой линейки имеет скошенную кромку, с на-

несенными на ней делениями. Она служит для переноса размеров.

Другая полка служит линейкой, вдоль которой чертилкой можно

проводить риски, параллельные оси изделия.

Во избежание повреждений и ржавления, линейки рекомен-

дуется хранить в специальных футлярах.

Угловой масштаб позволяет без вычислений определять по за-

данным катетам гипотенузу прямоугольного треугольника

(фиг. 16). Таким масштабом очень удобно пользоваться в тех слу-

чаях, когда нужно откладывать размер между двумя точками,

не лежащими в одной плоскости, например, если точки заданы

размерами а и Ь, как показано на фиг. 16.

29

При помощи углового масштаба циркуль можно сразу устано-

вить на требуемый размер без дополнительных вычислений. Для

этого горизонтальный движок 2 углового масштаба устанавлива-

Фиг. 16. Угловой масштаб.

ют на размер Ъ, а вертикальный движок 5 на размер а. Устано-

вив затем ножки циркуля в специальные углубления (керны) 3 и

4, имеющиеся на движках, получают необходимый раствор цир-

Фиг. 17. Кронциркуль.

куля.

Винты 1 и 6 слу-

жат для закрепления

движков после соот-

ветствующей уста-

новки.

Кронциркули. При

проверке размеров

заготовки или раз-

мечаемого полуобра-

ботанного изделия

приходится часто

производить обмеры

специальными инст-

рументами. При по-

мощи таких инстру-

ментов отсчитываются размеры с измерительной линейки. Для

обмера наружного диаметра или толщины изделия применяется

кронциркуль.

Самый простой кронциркуль состоит из двух дугообразных

ножек с острыми концами, соединенных посредством шарнира

(фиг. 17). Шарнир устраивается так, чтобы ножки кронциркуля

30

двигались достаточно туго и, таким образом, удерживали тот

размер, на который они установлены. Ось кронциркуля иногда

делают пустотелой, чтобы ее можно было раздать, когда шарнир

ослабнет. Концы ножек кронциркуля, называемые губками, долж-

ны в закрытом состоянии плотно прилегать друг к другу, без про-

сьега. При несоблюдении этого правила возникают неточности

в процессе измерений.

При работе кронциркуль держат большим, указательным

и средним пальцами руки совершенно свободно (фиг. 18). Изме-

ряемый размер изделия, в данном случае его диаметр, охватыва-

ют ножками кронциркуля и слегка передвигают их вверх и вниз.

Фиг. 18. Измерение кронциркулем.

При правильной установке циркуля рука при движении его

должна ощущать слабое сопротивление. Если сопротивление на-

столько велико, что кронциркуль не преодолевает его собствен-

ным весом, то это значит, что ножки циркуля сдвинуты слишком

сильно. Тогда ударяют слегка внутренней стороной одной из

ножек о какой-либо твердый предмет и снова промеряют изделие.

Сила удара зависит от того, насколько должен быть увеличен

раствор кронциркуля. Слишком сильные удары портят кронцир-

куль. Для сближения ножек кронциркуля слегка ударяют одну

из них наружной стороной.

Установленный таким образом кронциркуль прикладывают

к измерительной линейке и определяют размер диаметра изделия.

Правильность полученного размера зависит исключительно от

опытности разметчика. Даже незначительный перекос кронцирг

куля во время измерения приводит к неточности измерения, да-

ст больший размер.

Регулировку раствора кронциркуля описанным способом нель-

зя считать удобной и быстрой. Размер, который показывает крон-

циркуль, легко может быть сбит при неосторожном обращении.

Более удобен пружинный кронциркуль, у которого ножки под

31

действием сильной кольцевой пружины всегда стремятся разой-

тись. Стяжной винт, укрепленный на одной ножке и свободно

проходящий сквозь другую, препятствует этому. Подобный крон-

циркуль хорошо регулируется и ножки его не раздвигаются про-

извольно.

Нутромеры. Для измерения диаметров отверстий и различных

углублений применяются

Фиг. 19. Измерение нутро-

мером.

нутромеры.

Измерения нутромером требуют

еще большей осторожности, чем

кронциркулем.

При измерении внутреннего диа-

метра ножки нутромера должны

быть поставлены точно по диаметру.

При малейшем перекосе или откло-

нении от этого положения, как по-

казано пунктирными линиями на

фиг. 19, снятый размер будет боль-

ше истинного.

У нутромера, изображенного на

фиг. 20, обе ножки загнуты на кон-

цах в одну сторону. Таким нутро-

мером удобно измерять расстояния

между центрами отверстий одинако-

вого диаметра (фиг. 20, а), расстоя-

ния между выступами или кромка-

ми изделия (фиг. 20, б).

На фиг. 21 показано определение

размера раствора нутромера по

линейке.

Точность измерения кронцирку-

лем и нутромером зависит от каче-

ства этих инструментов и, в еще большей степени, от навыка

разметчика. Точность измерений опытного разметчика достигает

0,1 мм, а точность измерений начинающего, неопытного—едва

достигнет 0,5 мм.

На фиг. 22, а изображен усовершенствованный кронциркуль,

снабженный указателем и дугой с делениями, по которой опре-

деляют расстояние между губками. Благодаря этому отпадает не-

обходимость прикладывать инструмент к измерительной линейке.

Этот инструмент особенно незаменим в тех случаях, когда прихо-

дится проверять толщину стенок (фиг. 22, а) или диаметры отвер-

стий в труднодоступных местах деталей (фиг. 22, б).

Толщиномер. Для более точного измерения толщин деталей

в наиболее удаленных от кромок точках применяются своеобраз-

ной конструкции кронциркули, названные толщиномерами

(фиг. 23).

Радиус раскрывающихся ножек у толщиномеров равен 600 мм.

На концах ножек приделаны стальные наставки со сферическими

32

i t’.i меточное дело.

33

Л7 // /2 f3 /4 /j

Фиг. 23. Толщиномер.

34

головками, которые могут сменяться. В растворе рукоятки вде-

лано приспособление с указателем и шкалой, по делениям кото-

рой можно отсчитывать измеряемую толщину. Действие указа-

теля происходит от давления пружины 5 на левое (верхнее) плечо

указателя. При сомкнутых сферических поверхностях 17, пру-

жина удерживает стрелку указателя на нуле, при раздвижении

их стрелка будет перемещаться вправо, показывая на шкале ве-

личину отклонения сферических головок.

Стрелка удерживается серьгой 13, в которой она шарнирно

закрепляется. Серьга надежно закрепляется на правой рукоятке.

Па левой рукоятке закреплен упор 8, гайкой и контргайкой 9

которого выверяется и устанавливается стрелка 4.

Измерительные ножки делаются и выгнутой формы, как это

показано штриховыми линиями на фигуре 23. Применение опи-

санных толщиномеров значительно ускоряет процесс измерений,

а точность измерений будет зависеть от того, насколько точно

выверен указатель. Во всяком случае, в разметке для проверки

толщины стенок в отливках эти толщиномеры полезны. Чертеж:

толщиномера разработан кафедрой графики Ленинградского тех-

нологического института им. Ленсовета совместно со стахановца-

ми-разметчиками ленинградских заводов.

3. ИНСТРУМЕНТЫ ДЛЯ НАНЕСЕНИЯ РИСОК

Разметочные риски прочерчиваются на металлических поверх-

ностях изделий острым закаленным концом чертилки, иногда на-

зываемой разметочным шилом. Острие чертилки должно легко

прочерчивать тонкую риску без всяких заусенцев, не крошиться

и пе слишком быстро срабатываться; бока чертилки не должны

царапать линейку или угольник.

Самодельные чертилки, изготовленные из обыкновенной сталь-

ной проволоки и кое-как закаленные, далеко не всегда отвечают

этим требованиям. Лучшие чертилки изготовлены со вставными

круглыми ножками (наподобие вставных ножек циркуля) из

специальной стали. Ножки эти тщательно закаливаются и острие

их затачивается.

Обычно чертилки изготовляют из инструментальной углероди-

cioii стали (0,8—1,0% углерода), диаметром от 4 до 10 мм. При

нагреве чертилок для закалки необходимо нагревать только са-

мый конец чертилки. Температура нагрева должна быть не выше

760—780° (цвет светлый, вишнево-красный). Охлаждают нагре-

то чертилку в обыкновенной воде комнатной температуры. При

я ом погружать ее в воду нужно в вертикальном положении ост-

рием вниз, несколько глубже места светлокрасного каления.

Затачивать чертилку лучше на песчаном точиле, так как на

нем она не так сильно нагревается и, следовательно, уменьшается

опасность отпуска ее конца. Для повышения стойкости острия

можно на конец чертилки напаять кусочек победита.

35

Фиг. 24, Рейсмас легкой конструкции с

подвижной муфтой а и рейсмас с ми-

крометрическим винтом б.

Победитовая напайка острия чертилок стала постоянным

явлением на современных машиностроительных заводах Совет-

ского Союза. Стахановцы-разметчики нашли новые способы

победитовой напайки. Сейчас на Уралмашзаводе применяют для

напайки победитовые пластинки, которые припаивают к концу

•чертилки в специальную наклонную вырезку — скос на конце

чертилки, и после этого заостряют конец.

Можно также приме-

нять так называемый по-

бедитовый карандаш. Он

делается из стальной про-

волоки — «серебрянки»

диаметром, равным диа-

метру чертилки, длиною

примерно 30—40 мм, ко-

торая разрезается вдоль.

На поверхностях разреза,,

на обеих половинках, про-

страгивают продольные

канавки, по диаметру и

профилю достаточные для

помещения в них победи-

та в виде коротких ци-

линдриков. Победит прива-

ривается или припаивается

к одной из половинок,

потом обе половинки чер-

тилки спаиваются или

свариваются вместе. Та-

ким образом, получается

подобие карандаша, в ко-

тором вместо графита —

победит, а вместо дере-

ва — сталь.

Такой «карандаш» при-

варивается к черенку чер-

тилки и по мере износа сменяется. При затачивании его надо до-

биваться плавного перехода цилиндрической части чертилки в ко-

нус длиной приблизительно 30 мм с переходом в острую вершину.

Чертилка, укрепленная на штативе,— самый распространен-

ный инструмент при разметке деталей,— называется рейсмасом.

Рейсмасы. Этим инструментом проводят на изделии линии —

риски на определенном расстоянии от поверхности плиты,

вертикальной призмы или еще от какой-либо другой плоскости.

Все проведенные рейсмасом риски будут параллельны той

плоскости, по которой движется основание (штатив) рейсмаса.

Рейсмасы изготовляются различных конструкций. Мы не бу-

дем рассматривать простейшие (примитивные) рейсмасы, а раз-

36

беремся в устройстве и работе лучших рейсмасов современной

конструкции.

На фиг. 24, а изображен широко применяемый рейсмас лег-

кой конструкции. Он состоит из круглой металлической основной

плиты 1, в центре которой укреплена вертикальная стойка 2. На

стойку надета подвижная муфта 3, в которой закрепляется чер-

тилка 4. При ослаблении винта 5 можно чертилку вместе с муф-

той передвигать по стойке вверх или вниз и в любом положении

снова затянуть винт 5, закрепив чертилку в нужном положении.

При ослаблении винта 6 чертилка может поворачиваться вокруг

своей оси.

Фиг. 25. Рейсмас с одним винтом.

» Благодаря такому устройству можно острие чертилки устанав-

ливать под любым углом, на любом расстоянии от плиты по вер-

тикали.

Стахановцы-разметчики Уралмашзавода применяют рейсма-

। сы, имеющие только один установочный винт, что значительно

> ;< повышает производительность труда разметчиков.

На фиг. 25 изображен рейсмас конструкции стахановцев-раз-

метчиков Уралмашзавода. Для облегчения веса рейсмаса при-

менена труба вместо сплошной стойки. По стойке передвигается

ю. (овка, в которой и зажимается обычная чертилка.

Головка состоит из маховичка-гайки 1, у которого наружная

поверхность накатана; стойки 2; чертилки 3; хомута 4 с хвостови-

37

Фиг. 26. Универсальный рейс-

мас с микрометрическим вин-

том.

та. При вращении винта 7

ком, имеющим резьбу, на которую навертывается маховичок; за-

жимной шайбы 5; опорной шайбы 6; специального кольца с вы-

резом 7; винта 8 и шайбы со сферической поверхностью 9.

Под действием маховичка 1 ослабляется или натягивается хому-

тик 4, одновременно то же происходит и с зажимной шайбой 5.

Таким образом, разметчик только одним маховичком регулирует

положение чертилки, поворачивая ее, и одновременно может пе-

редвигать хомутик вверх или вниз.

Описанная конструкция рейсмаса

вполне себя оправдала на Урал-

машзаводе и может быть рекомен-

дована.

Рейсмас с микрометрическим вин-

том дает возможность более точно

устанавливать чертилку по высоте

(фиг. 24, б).

В этом случае чертилка закреп-

ляется двумя муфтами 3 и 4, свя-

занными между собой винтом. Чер-

тилка 5 укреплена в нижней муфте

3 при помощи винта с барашком и

может свободно поворачиваться во-

круг своей оси. Муфта же 4 закреп-

ляется на вертикальной стойке 2. не-

сколько выше муфты 3, с которой

она соединена так называемым ми-

крометрическим винтом 7 с круглой

накатанной головкой 6.

Когда острие чертилки приблизи-

тельно правильно установлено по

высоте, муфту 4 закрепляют непо-

движно на стойке 2 и окончатель-

ную установку чертилки производят

при помощи микрометрического вин-

муфта 3 вместе с чертилкой 5 мед-

ленно поднимается или опускается. Другой тип рейсмаса с ми-

крометрическим винтом показан на фиг. 26.

На довольно тяжелом основании 1 установлена и закреплена

на шарнире стойка 2, по которой скользит муфта 5 с державкой

для чертилки.

Винтом 3 державку с чертилкой и муфту закрепляют в опре-

деленном положении. Чертилку 4 сначала ставят приблизительно

в нужном положении, а затем точно устанавливают ее по высо-

те микрометрическим винтом 6, который поворачивает стойку 2

вместе с чертилкой.

Описанные рейсмасы имеют призматические выемки в основа-

нии. Благодаря этому их можно устанавливать на цилиндриче-

ских поверхностях. Вращая рейсмасы вокруг цилиндрической по-

38

Фиг. 27. Специальный

рейсмас.

солидную конструкцию, высокие

верхности, можно чертилкой провести круговую риску. Подоб-

ными рейсмасами удобно пользоваться при выверке изделий на

токарных и расточных станках.

На фиг. 27 изображен специальный рейсмас, которым очень

удобно пользоваться при разметке по шаблону в тех случаях,

когда шаблон не прилегает плотно к изделию.

Штатив этого рейсмаса де-

лается таким же, как и у опи-

санных выше рейсмасов. Иной

делается чертилка 1, которая

может перемещаться по верти-

кали. Чертилка двигается в на-

правляющей 2 и под действием

пружины 3 всегда прижимается

книзу (к размечаемому изде-

лию). При помощи колпачка 4

можно регулировать силу на-

жатия пружины 3.

Штативы рейсмасов изгото-

вляют из машиноподелочной

стали. Поверхность основания,

которая скользит по плите,

подвергается закалке и шли-

фуется до зеркального блеска.

Этим достигается легкость

скольжения рейсмаса по плите.

Высота рейсмасов зависит

от величины размечаемых дета-

лей, но высокие рейсмасы

(2,5 м) очень тяжелы, и поль-

зование ими затруднительно.

Кроме того, несмотря на свою

рейсмасы пружинят и дают волнистую риску.

До сего времени еще нет удовлетворительных конструкций

больших рейсмасов. Этот недостаток восполняется применением

призм, посредством которых можно и рейсмасом малых размеров

прочерчивать риски на значительной высоте от уровня плиты, но

эю трудоемкая и медленная работа.

Многошильный рейсмас. Конструкция многошильного рейсма-

са предложена стахановцем-разметчиком К. Крючеком.

На фиг. 28 изображен этот рейсмас. На стойку 2, укреплен-

ную в основании 1, надета трубка 3 вместе с установленными на

ней втулками 4. Каждая из этих втулок несет на себе чертилку

(шило) 5, закрепленную хомутиком 6.

Иглы настраиваются так, чтобы между наносимыми при раз-

метке рисками было соблюдено указанное в чертеже расстояние.

Устанавливают чертилки путем перемещения хомутика 6 вдоль

тулки 4. Для тонкой регулировки чертилку поворачивают во-

39

круг собственной оси. С этой целью на конце чертилки сделана

лыска. Поворачивают чертилку с помощью ключа.

Настроенной системе чертилок придают нужное положение

относительно плиты, а следовательно, и относительно установлен-

ной на ней детали, перемещая вверх или вниз трубку 3 вместе

с втулками 4 и чертилками 5. С этой целью пользуются винтом 7,

который ввинчивается (или вывинчивается) в резьбе стойки 2.

В нужном положении (по высоте) трубку 3 стопорят к стойке

2 винтом 10.

Во время применения этого рейсмаса чертилки располагаются

веером.

Исходя из соображений техники безопасности, угол веера

не должен превышать 120°. Чертилки располагают под углом,

поворачивая втулки 4. Последние быстро и надежно закрепляются

на трубке 3 гайками 8 и 9.

Однако в большинстве случаев, когда деталь установлена

жестко, а расстояние между наносимыми рисками невелико, вы-

годнее вести разметку, не закрепляя втулки 4. Это позволяет

пользоваться одновременно двумя иглами, а следовательно, на-

носить сразу две риски.

Острия чертилок изготовлены из твердого сплава, что значи-

тельно увеличивает срок службы между переточками по сравне-

нию со стальными остриями. Концы чертилок могут быть закры-

ты, для чего служат специальные наконечники-втулочки 11.

Применение этого рейсмаса, по отзывам разметчиков,

в шесть-восемь раз ускоряет процесс нанесения рисок при размет-

ке даже небольшой партии деталей.

Если на размечаемом предмете надо провести линию, парал-

лельную данной плоскости, то для этого иногда применяется руч-

ной рейсмас с микрометрическим винтом (фиг. 29).

Рейсмас состоит из чертилки 1, закрепленной установочным

винтом 8; валика 2 со шкалой миллиметровых делений, кото-

рые начинаются на расстоянии 35 мм от торца валика; направ-

ляющей плоскости 3, которая может передвигаться по валику 2

и закрепляться в определенных положениях винтом 7.

На вырезе втулки направляющей плоскости 3 нанесены деле-

ния нониуса. Для точной установки чертилки имеется дополни-

тельный хомутик 6, связанный винтом 4 со втулкой направляю-

щей плоскости 3. Действуя гайкой 5, можно с большой точ-

ностью установить чертилку на желаемую величину. В валике 2

имеется продольный паз, служащий направлением для плоско-

сти 3 и для хомутика 6 через посредство винтов 7, концы которых

входят в направляющий паз.

Действие рейсмасом при нанесении рисок понятно из фиг. 29.

Ручной рейсмас применим для проведения рисок, параллель-

ных плоскости при любом положении, т. е. горизонтальном, вер-

тикальном и наклонном. Это является большим достоинством

ручного рейсмаса.

40

Фиг. 28. Многошильный рейсмас.

41

42

Практическое применение ручного рейсмаса, правда, неве-

лико, но этот рейсмас должен быть у каждого разметчика.

Круговой рейсмас. Круговой рейсмас (фиг. 30), или, как его

часто называют на производстве, «обводка», известен передовым

разметчикам давно. Идея этого инструмента заключается в сле-

дующем: круговой рейсмас разметчик перемещает по обработан-

ной наружной или внутренней цилиндрической поверхности де-

тали и на поверхности торца очерчивает концентрические

окружности нужного диаметра. Процесс очерчивания окружно-

сти этим инструментом значительно упрощается, а результат ра-

боты получается более точный.

Применение кругового рейсмаса особенно эффективно при раз-

метке деталей с большим внутренним диаметром. В этом случае,

помимо экономии времени на отыскивание положения центра, не

расходуется время на установку центровой планки.

Круговой рейсмас сокращает время на очерчивание окруж-

ности в 5—6 раз. Такой рейсмас старой конструкции переме-

щался по цилиндрической поверхности скольжением, что требова-

ло от разметчика значительных усилий. На торцевой плоскости

детали рейсмас не имел опорных точек, вследствие чего устой-

чивость его при работе была ненадежной, а точность недостаточ-

ной.

Разметчик-стахановец М. П. Бойцов внес значительные улуч-

шения в конструкцию кругового рейсмаса. Установив два роли-

ка 2 и шарики 3, он обеспечил инструменту две точки опоры на

юрце детали и освободил рейсмас от скользящего трения при

работе. Планка 9 снабжена направляющим штифтом 6, который

входит в прорезь чертилки. Все это сделало инструмент надеж-

ным и точным, а перемещение его по поверхности детали теперь

не требует особых усилий.

Этот рейсмас рекомендуется разметчикам для широкого при-

менения.

Для проведения вертикальных рисок используют стрелку-ли-

нейку (фиг. 31).

Длина стрелки-линейки колеблется от 200 до 500 мм и да-

же более. Нижняя сторона линейки представляет собой плос-

кость, которая хорошо и точно обработана. При перемещении

плоской стороны линейки по вертикальной плоскости кубика или

двух угольников, как показано на фиг. 31, можно острием ли-

нейки наносить риски на самых разнообразных поверхностях раз-

мечаемых деталей.

При применении в качестве опорной поверхности для линейки

угольников их предварительно устанавливают по рискам раз-

меточной плиты. Расстояние между угольниками зависит от дли-

ны стрелки-линейки.

Концы стрелки-линейки остро затачиваются и хорошо закали-

ваются. Заточка возможна только сверху (с затылочной сторо-

ны) и ни в коем случае недопустима со стороны скользящей по

43

44

направляющим кубикам или угольникам. Заточка стрелок-лине-

ек, так же как и чертилок, должна производиться на точильном

камне.

Более совершенный способ проведения вертикальных рисок

достигается применением вертикального рейсмаса (фиг. 32), ко-

торый употребляется и для нанесения вертикальных

рисок на криволинейных поверхностях.

Вертикальный рейсмас состоит из основания 2,

прикрепленных к нему двух щек Л между кото-

рыми расположены мерные вкладыши 3. Кроме то-

го, между щеками расположен барабан 6, скреплен-

ный с двумя камнями 5. Камни перемещаются по

прорезям, имеющимся в щеках. Сквозь барабан про-

пущена чертилка 4 с наконечником 7.

Наличие вращающегося барабана и перемещаю-

щихся в вертикальном направлении камней обес-

печивает чертилке возможность передвигаться по

вертикали при одновременном вращении ее вокруг

оси барабана. Это позволяет прочерчивать риски

на криволинейных поверхностях в вертикальном на-

правлении.

Описанный вертикальный рейсмас применяется

стахановцем А. А. Дмитриевым1.

Кернер разметочный (фиг. 33). Кернер служит для

нанесения небольших углублений на рисках, чтобы

они были более отчетливо видны и не так быстро

стирались. Кернеры изготовляются из круглой или

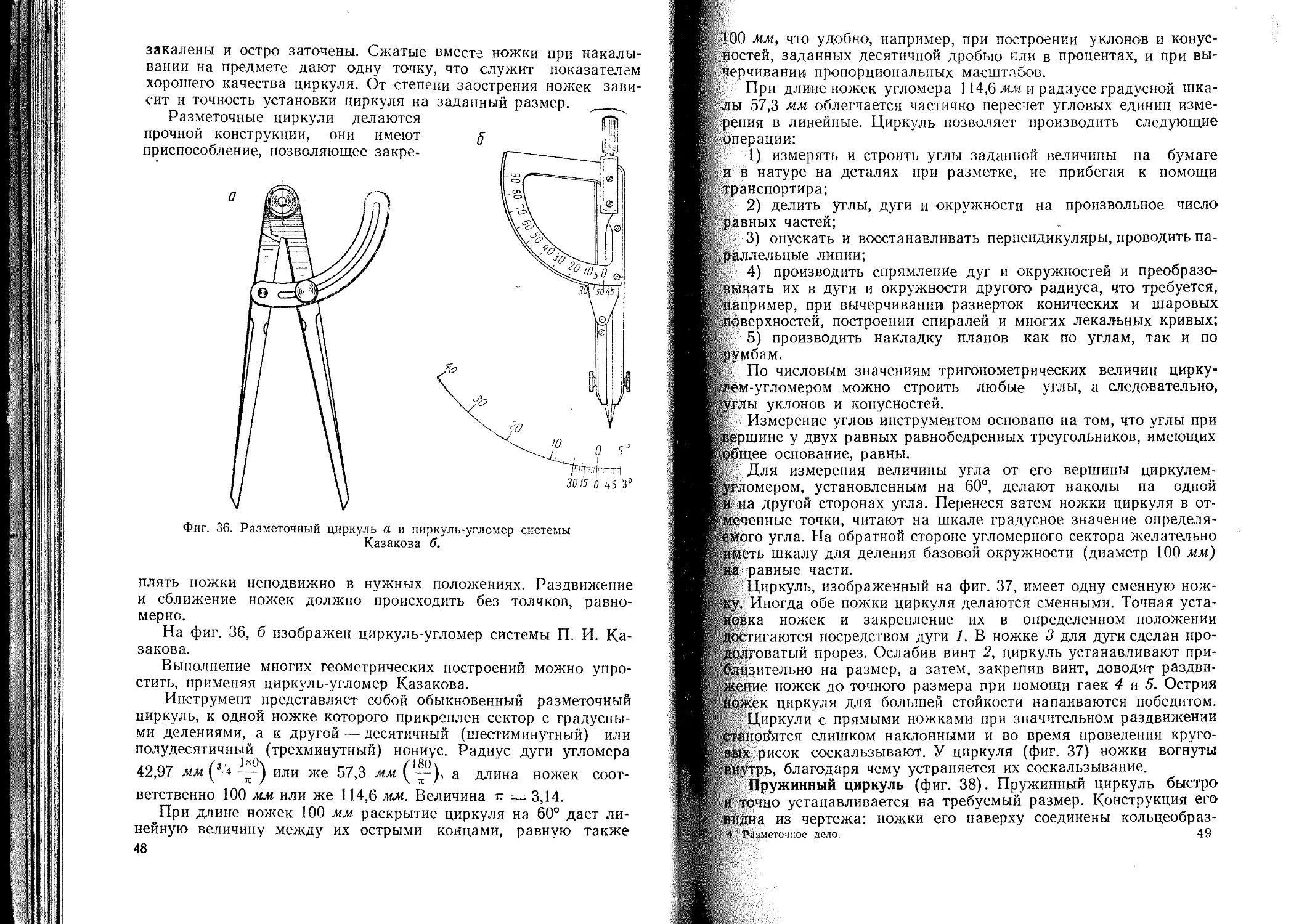

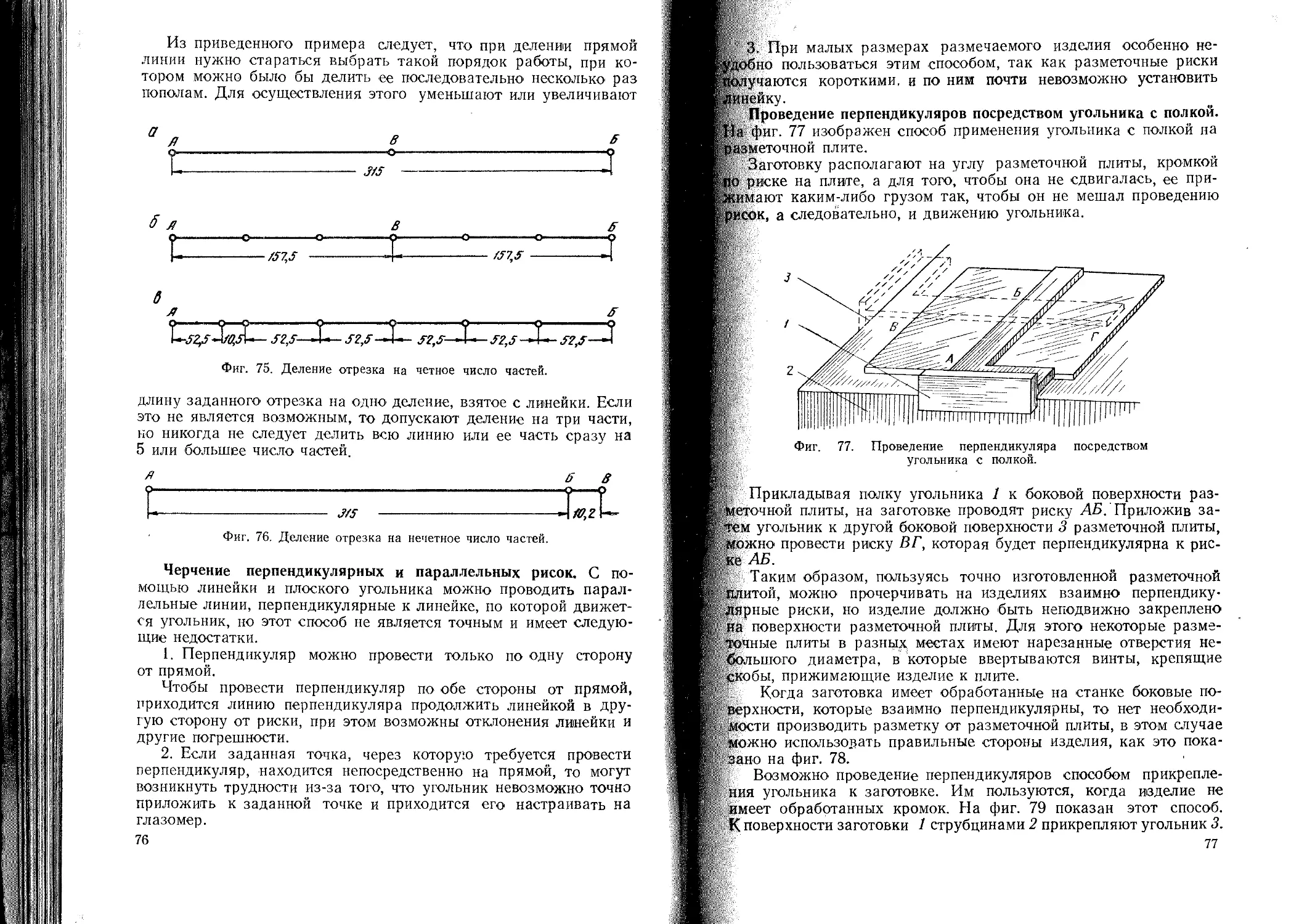

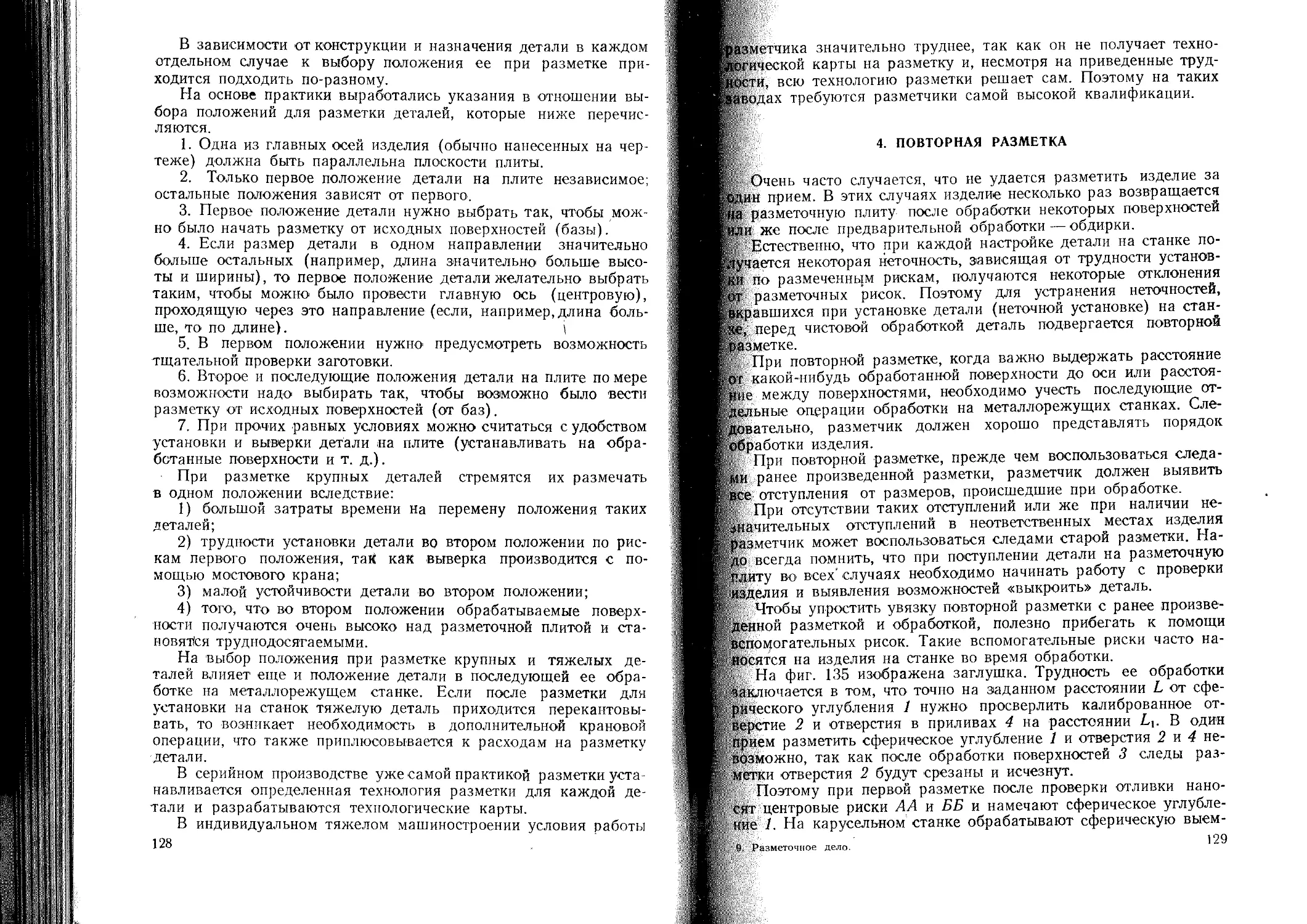

восьмигранной углеродистой (инструментальной)