Текст

И. М. МОГИЛЬНЫЙ

ТЕХНИЧЕСКОЕ

ЧЕРЧЕНИЕ

ИЗДАНИЕ 7-е, ПЕРЕРАБОТАННОЕ

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия для студентов вузов

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1964

УДК 744:621 (07Б.8)

Учебное пособие написано в соответствии с учебной про-

граммой по машиностроительному черчению, утвержденной

Министерством высшего и среднего специального образова-

ния СССР

Данное пособие, по сравнению с 6-м изданием, перера

ботано и значительно дополнено новыми материалами.

Рассматриваемые в нем задачи основаны на примерах, взя-

тых непосредственно из производственной практики.

Учебное посо'ие предназначено для студентов втузов

Рецензенты.

кафедра машиностроительного черчения МАИ

и проф. Н. Н. Иванов

Редактор канд техн наук В. С- Левицкий

ВВЕДЕНИЕ

Изучение инженерной графики имеет важное значение в формировании

студентов как будущих специалистов.

Известно, что изготовление на производстве различных изделий выполня-

ется по чертежам. Такие чертежи должны давать полное представление о

форме и размерах этих изделий и содержать необходимые данные для их изготов-

ления.

Чертежи могут быть изготовлены по готовым объектам или путем

проектирования, т. е. творческого процесса. Очевидно, что второй способ

гораздо сложнее, так как он требует технической подготовки в данной об-

ласти, пространственного представления, навыков и умения выполнять сложные

графические построения.

В развитии пространственного представления громадную пользу приносит

изучение курса начертательной геометрии — науки о методах построения изоб-

ражений предметов на плоскости.

Методы изображений находят в первую очередь применение в курсе

черчения, изучение которого дает студенту необходимую подготовку для по-

нимания и лучшего усвоения специальных дисциплин.

Курс черчения преследует следующие цели:

1) обучение способам изображения -различных деталей, машин и т. п.

в прямоугольных и аксонометрических проекциях (выполнение чертежей);

2) привитие навыков мысленного представления пространственных форм

машин, узлов, деталей и т. п., изображаемых на чертежах (чтение чертежей).

В курсе излагаются основные положения, относящиеся к изучению мето-

дов графических изображений деталей и машин с учетом соответствующих

стандартов.

В первой части учебного пособия излагаются общие правила выполнения

и оформления чертежей, в соответствии с государственными стандартами,

геометрическое черчение, упражнения в применении метода ортогональных

проекций при выполнении чертежей и практические приемы построения

изображений в аксонометрических проекциях.

Во второй части приводятся упрощенные и условные изображения дета-

лей, правила и приемы выполнения эскизов, чертежей деталей и сборочных

чертежей.

Для привития навыков самостоятельной работы в пособии приведены со-

ответствующие государственные стандарты, знание которых помогает найти

правильные решения индивидуальных заданий; уделено внимание допускам

и посадкам, знакомство с которыми необходимо студентам машиностроительных

вузов.

При прохождении курса технического черчения студенты должны овла-

деть методами и условностями, принятыми при вычерчивании машин и их

деталей; научиться читать чертежи и подготовиться к изучению специаль-

ных дисциплин.

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ ПО ВЫПОЛНЕНИЮ ЧЕРТЕЖЕЙ

§ 1. МАТЕРИАЛЫ, ПРИНАДЛЕЖНОСТИ И ЧЕРТЕЖНЫЕ ИНСТРУМЕНТЫ

Для изготовления чертежей нужно иметь чертежную бумагу, карандаши,

резинки, чертежную доску, рейсшину, угольники, лекала, готовальню,

мерительную линейку, транспортир, трафареты, кнопки, тушь, чертежные

перья, инструменты для заточки карандашей и др.

Чертежная бумага изготовляется по ГОСТу 597-56 двух марок: В и О.

Бумага марки В предназначена для выполнения ответственных чертежей, тре-

бующих длительного хранения; бумага марки О служит для выполнения

всех видов чертежных работ тушью, карандашом или акварельными краска-

ми, когда не требуется длительного хранения чертежей. Чертежная бумага

обеих марок имеет лицевую сторону (гладкую) и оборотную (слегка шерохо-

ватую). Чертежи выполняются на гладкой стороне.

Миллиметровка изготовляется по ГОСТу 334-56. Применяется она для

вычерчивания диаграмм, графиков и других работ.*

Кроме названных марок бумаги, широко пользуются прозрачной бумагой —

калькой, изготовляемой по ГОСТу 892-47. Эта бумага служит для получения

подлинников с чертежей.

Для получения светокопий с подлинников применяется светочувствитель-

ная бумага, изготовляемая по ГОСТу 250-53.

Чертежные карандаши разделяются на твердые, средней твердости и мяг-

кие. Твердые обозначаются буквой Т, мягкие — М и средней твердости — МТ.

Цифры, стоящие перед буквами, указывают на степень твердости или

мягкости карандаша. На карандашах средней твердости цифра перед буква-

ми МТ не ставится

Для изготовления чертежей пользуются карандашами марки Т или 2Т.

Чертежи, предназначенные для копирования на кальку (получение подлинни-

ка), а также эскизы выполняют карандашами марки МТ или М.

Заточку карандаша производят на конце, противоположном фабричному

клейму, придавая графиту форму конуса (фиг. 1, а) или лопатки (фиг. 1, б).

Второй способ применяют для заточки графита вставной ножки циркуля и

кронциркуля. Чинить карандаш следует на длину 20—25 мм, при этом гра-

фит должен выступать из древесины на 10—12 мм. После заточки карандаша

графит отшлифовывают на мелкозернистой наждачной бумаге, наклеенной

на дощечку (фиг 2).

Некоторые чертежи, выполненные карандашом, обводят тушью Тушь

выпускается черная и цветная. Для обводки чертежей и копирования их на

кальку пользуются черной тушью.

Для удаления резинкой ненужных линий с чертежа пользуются трафа-

ретами (фиг. 3). Трафарет представляет собой тонкую пластинку с прорезями

различной формы, через которые счищают ненужные линии. Мягкой резин-

*В некоторых учебных заведениях миллиметровой бумагой пользуются для выполнения

на ней эскизов.

Материалы, принадлежности и чертежные инструменты

Б

кой счищают карандашные, а твердой (стеклянной) — линии, выполненные

тушью.

Чертежные доски (фиг. 4) изготовляются по ГОСТу 6671-53 четырех номе-

ров. Для учебных целей пользуются досками № 2, имеющими размеры

1000x650x20 мм. Бумагу следует прикреплять кнопками ближе к левому

торцу доски (фиг. 5). Расстояние от нижней кромки листа до нижнего тор-

ца доски должно несколько превышать ширину линейки рейсшины, чтобы

обеспечить устойчивость рейсшины при нахождении ее в нижней части дос-

Фиг. 1. фиг. 2

Если незаконченный чертеж был снят по каким-либо причинам с доски, то

для повторного прикрепления его поступают следующим образом. При-

крепляют кнопкой верхний левый угол листа, затем накладывают на чертеж

рейсшину. Передвигая планку рейсшины вдоль левого торца доски, повора-

чивают лист вокруг оси кнопки до совмещения одной из горизонтальных

линий чертежа с кромкой рейсшины. После этого закрепляют лист кнопками.

Фиг. 3.

Лучшим способом прикрепления листа к чертежной доске является

наклейка. Для этого обратную сторону листа покрывают, отступив от края

листа на 10—15 мм, тонким слоем клейстера и смачивают водой при помощи

губки.

Затем наклеивают лист на чертежную доску и смачивают водой лицевую

сторону листа. Наклеенный лист бумаги после высыхания будет иметь туго

натянутую гладкую поверхность.

6

Общие сведения по выполнению чертежей

Прямые линии на чертеже проводят при помощи рейсшины и уголь-

ников.

Рейсшины (фиг. 5) изготовляются по ГОСТ 7286-54. Рейсшина представ-

ляет собой длинную линейку с двумя поперечными планками на одном ее

конце, нижней — глухой и верхней — свободно вращающейся. Положение

верхней планки фиксируется гайкой-барашком. Рейсшиной пользуются для

проведения преимущественно горизонтальных и реже — вертикальных и на-

клонных прямых линий.

Чтобы провести горизонтальную линию с помощью рейсшины, необходимо

линейку рейсшины плотно прижать к бумаге, а поперечную планку — к ле-

вому торцу чертежной доски. Карандаш

следует вести равномерно, опираясь слег-

ка концом мизинца на рейсшину; локоть

в это время нужно держать на весу. Пе-

редвигать карандаш необходимо всей ру-

кой, а не только кистью.

Прежде чем пользоваться рейсшиной,

ее необходимо проверить. Проверяют

рейсшину так: пользуясь верхней кром-

кой линейки, проводят горизонтальную ли-

нию, например, СЕ (фиг. 5). Затем пово-

рачивают рейсшину гайкой-барашком вниз

и, пользуясь той же кромкой, проводят

через точки С и Е вторую линию (новое положение рейсшины отмечено

штрих-пунктирными линиями). Если обе линии совпадают по всей длине —

рейсшина изготовлена правильно.

Фиг. 6. Фиг. 7.

Для проведения вертикальных и наклонных линий пользуются угольни-

ками (фиг. 6). Они изготовляются двух типов: с углами 45° и с углами

30э и 60е. Длина катета угольника с углами 45е должна быть равна 185—

220 мм, а длина большего катета угольника с углами 30° и 60’—250—300 мм.

Прежде чем пользоваться угольником, его нужно проверить. Для этого

необходимо катег АС угольника плотно прижать к верхней кромке DE

Общие сведения по выполнению чертежей

7

Перекрытие

Фиг. 8.

рейсшины (фиг. 7) и провести вертикальную линию АВ. Затем, повернув

угольник в положение, указанное штрих-пунктирными линиями, снова про-

вести через точку А вертикальную линию АВГ Если обе линии совпадут,

то угольник пригоден для работы.

Пользуясь угольниками, можно пос-

троить также углы, равные 15°, 75°,

105° и 120е.

Лекала (фиг. 8) служат для про-

ведения кривых линий, которые не

могут быть выполнены дугами ок-

ружностей. Обычно точки кривой

сначала соединяют от руки каранда-

шом тонкой линией, а затем подби-

рают лекало к отдельным участкам

кривой и обводят их карандашом или

тушью. Можно получить плавную

кривую линию в том случае, если лекало прикладывать так, чтобы кромка

его совпадала с четырьмя-пятью точками кривой. Опытные чертежники пре*

обводке кривой тушью делают между отдельными ее участками разрывы

в 1—1,5 мм и затем соединяют их от руки. Для выполнения чертежей

необходимо иметь набор разной формы лекал.

Готовалъня (фиг. 9) состоит из чертежных

инструментов, помещенных в футляре. В зави-

симости от количества инструментов в наборе

фабриками выпускаются несколько типов гото-

вален (см. ГОСТ 6447-53).

В практике учебных заведений пользуются

готовальнями У10 или У14. На фиг. 9 показа-

на готовальня У14 (универсальная, содержа-

щая 14 предметов). В ней имеются: 1 — рейс-

федер средний; 2 — рейсфедер малый; 3—цир-

куль чертежный с карандашной ножкой; 4 —

Фиг. 10. удлинитель к циркулю; 5—циркуль разметоч-

ный; 6 — отвертка-пенал; 7—ножка карандаш-

ная к «падающему» кронциркулю; 8—«падающий» кронциркуль с рейс-

федером; 9—кронциркуль комбинированный со вставной игольной ножкой;

10—центрик; 11 — ручка-удлинитель; 12—рейсфедер к циркулю; 13—рей-

8

Общие сведения по выполнению чертежей

сфедер к комбинированному кронциркулю; 14— ножка карандашная к ком-

бинированному кронциркулю.

Рейсфедер служит для обводки тушью прямых и лекальных линий.

Изменение толщины проводимых рейсфедером линий достигается вращением

винта, регулирующего раскрытие створ< к. Положение рейсфедера при работе

должно быть таким, как и ка-

рандаша при черчении (фиг. 10).

Этот инструмент, как и все ос-

тальные, требует самого тща-

тельного ухода.

При пользовании рейсфеде-

ром необходимо следить за тем,

чтобы тушь в его створках не

засыхала. Заливать тушь в рей-

сфедер лучше всего при помо-

щи гусиного пера. Перед обвод-

кой линии на чертеже рейсфедер

необходимо проверить, проведя

на отдельном куске бумаги

(того же качества, что и бума-

га, на которой выполняется чер-

теж) несколько пробных линий.

При обводке линии чертежа не следует чрезмерно нажимать на рейсфе-

дер, так как при этом рейсфедер врезается в бумагу и концы его при-

тупляются.

Когда линия проведена, рейсфедер необходимо отвести от бумаги, а

рейсшину слегка придвинуть к себе. Такая предосторожность необходима

для того, чтобы не размазать проведенную линию.

Нельзя очищать рейсфедер от

туши металлическими предмета-

ми— скребком, лезвием ножа,

пером и т. п. Засохшую тушь

следует удалять влажной тря-

Фиг. 14.

Фиг. 13.

почкой. По окончании работы для предупреждения появления коррозии

рейсфедер следует протереть насухо тряпочкой, а для сохранения упруго-

сти створок ослабить винт.

Циркули бывают двух видов; разметочный (фиг. 11) и чертежный (фиг. 12).

Чертежный циркуль служит для проведения окружностей и их дуг. Чер-

тежный циркуль, кроме основной своей части, имеет (фиг. 13) дополнитель-

ные вставные ножки; для проведения окружностей графитом и специальную

ножку, называемую круговым рейсфедером, служащую для работы тушью.

Если раствор ножек циркуля недостаточен для проведения дуг или

окружностей больших радиусов, то вставляют удлинитель, прием пользо-

вания которым показан на фиг. 14.

Штангенциркуль применяется для проведения окружностей большого

оадиуса (фиг. 15) и входит только в набор специальной готовальни. Штан-

Материалы, принадлежности и чертежные инструменты

9

генциркуль представляет собой длинную рейку, по которой передвигаются

два движка, в один из них вставляют иглу, а в другой — ножку с графи-

том или круговой рейсфедер.

В тех случаях, когда из одного

число окружностей или дуг, пользу

Фиг. 15.

центра должно быть проведено большое

ются металлическим центриком (фиг. 9,

поз. 10), представляющим собой кнопку

с углублением в центре для острия опор-

ной ножки циркуля. Применение цент-

рпка препятствует порче центрового от-

верстия на бумаге.

«.Падающим» кронцир-

кулем (фиг. 16) пользуют-

х ся в тех случаях, когда

Хч нужно начертить окруж-

\ ности малого диаметра.

О 95

C~~~Z

Фиг. 17.

Фиг. 16.

ОООоо

Фиг. 18.

Кронциркуль комбинированный (фиг. 17) применяется в черчении для

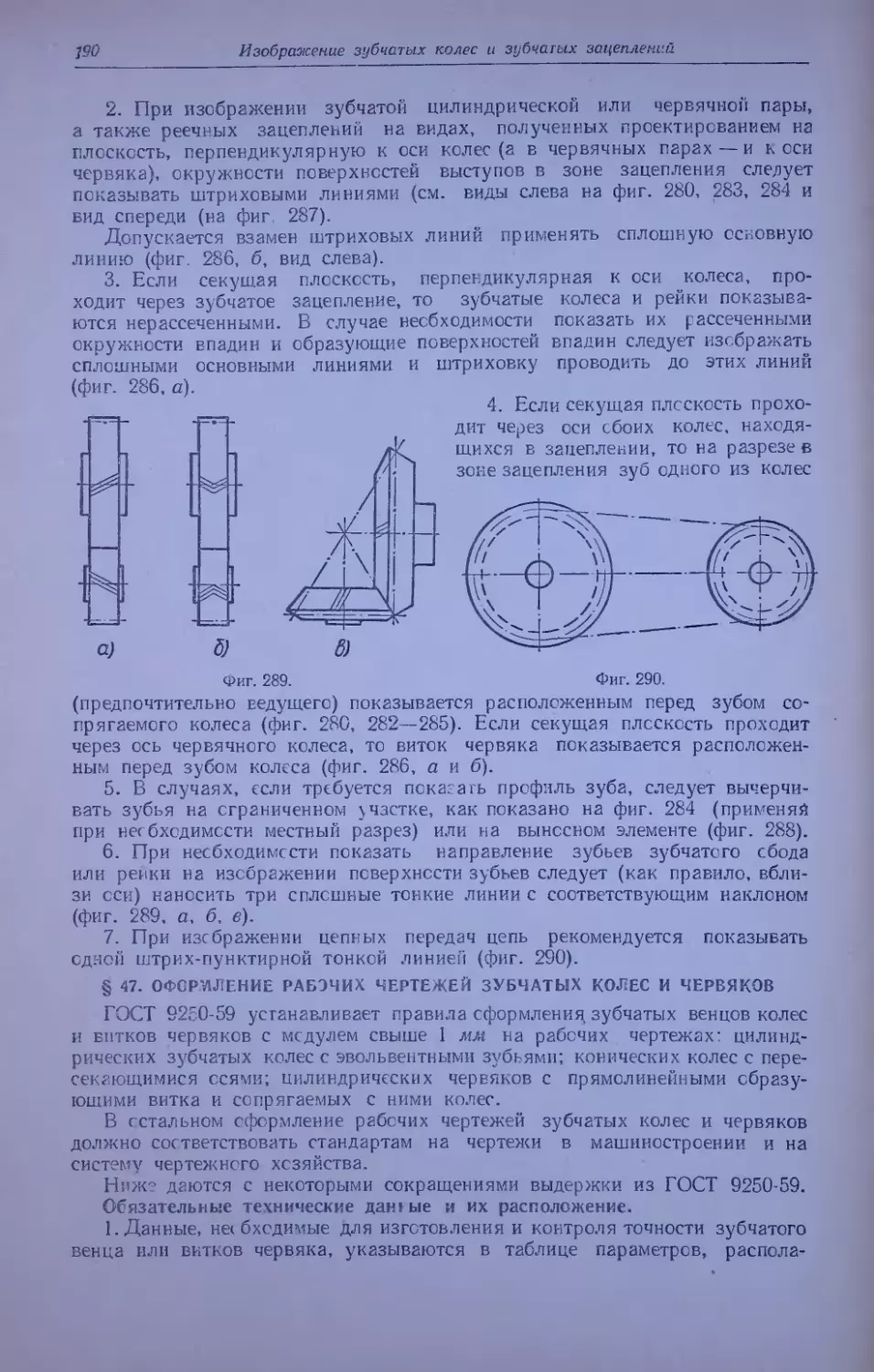

разметочных работ. В отличие от обычных разметочных циркулей комби-

нированный кронциркуль позволяет производить более точную настройку

на необходимый размер, которая выш лняется с помощью специального

микрометрического винта.

Помимо приведенных чертежных инструментов и принадлежностей,

в черчении пользуются шаблонами (фиг. 18), при помощи которых вычер-

чиваются окружности, скругления, очертание головок болтов и гаек и др.

ГЛАВА ВТОРАЯ

ОФОРМЛЕНИЕ ЧЕРТЕЖЕЙ

§ 2. СТАНДАРТЫ

Чертежи должны выполняться в соответствии с правилами, указанными

в государственных стандартах, которые сокращенно называют гостами.

Введение стандартов в СССР дало возможность установить единые тре-

бования, предъявляемые к чертежам, составляемым проектными организа-

84!

Фиг. 19.

пиями, конструкторскими отдела-

ми предприятий, научно-исследо-

вательскими институтами и выс-

шими техническими учебными за-

ведениями.

Государственные стандарты не

могут быть нарушены. Они обя-

зательны для всех проектных ор-

ганизаций и учебных заведений,

выполняющих проектные работы.

§ 3. ФОРМАТЫ ЧЕРТЕЖЕЙ

При изготовлении чертежей

пользуются форматами, установ-

ленными ГОСТ 3450-60, в котором

предусматривается выполнение чер-

тежей на отдельных листах или на общем листе с выделением в нем фор-

матов для каждого чертежа (фиг. 19) Основные форматы чертежей приведены

в табл. 1.

Основные форматы

Таблица I

Обозначение формата 11 12 22 24 1

Размеры стерон листа в лоч Соответствующее обозначение по- 297 x 210 297 х 420 594x420 594x841 1189x841

требительского формата бумаги по ГОСТ 9327-60 (для справок) А4 АЗ А2 А1 АО

При м е ч а н и я

1. Формат 11 1297x21'1) принят за единицу измерения остальных форматов

2. Допускается применение формата 148x210, обозначаемого ‘/г-1 и соответствующего потребитель-

скому формату бумаги А5.

При необходимости пользуются дополнительными форматами (табл. 2).

В обозначениях форматов первая цифра указывает кратность одной сто-

роны формата к величине 297 мм, вторая цифра — кратность другой сто-

роны к величине 210 мм.

Шрифты

11

Таблица 2

Дополнительные форматы

13(297x631), 14, 15, 16, 17; 32 (892X420), 42, 52, 62, 72;

25 (594x1051), 26, 27. 28. 29 54 (1486x841), 64, 74, 84, 94

Произведение цифр, составляющих обозначение формата, позволяет

определить количество форматов 11 (т. е. формата 297x210), которое со-

держится в данном формате. Например, формат 32 состоит из 3x2= 6 фор-

матов 11. Для расчета размеров сторон берется 297,25 и 210,25 мм с

округлением до 1 мм в сторону увеличения при значениях величины после

запятой > 0.5 и в сторону уменьшения — при значениях < 0,5.

Кроме форматов, указанных в табл. 1 и 2, в исключительных случаях

допускается применение специальных форматов, образуемых увеличением

формата 11, причем коэффициент увеличения должен быть целым числом.

§ 4. МАСШТАБЫ

Под масштабом изображения подразумевают число, показывающее, во

сколько раз изображение предмета на чертеже увеличено или уменьшено

по отношению к своей натуре.

Масштабы изображений на чертежах стандартизованы ГОСТ 3451-59.

Изображению предмета на чертеже в натуральную величину соответ-

ствует масштаб 1:1.

В зависимости от сложности и величины изображения предмета на чер-

теже пользуются масштабами:

для уменьшения 1:2; 1:5; 1:10; 1:20; 1:50;

для увеличения 2:1; 5; 1; 10:1.

Допускаются масштабы 1 : 2,5; 1:4; 1: 15; 1 : 25; 1 :75; 2,5:1.

Если масштаб вписывают в предназначенную для этого графу, то

буква М из обозначения исключается и надпись выполняется по типу 1:1,

1:2, 2 : 1. В остальных случаях следует обозначать Ml : Г, Ml : 2; М2 : 1 и т. д.

Масштабы изображения, отличающиеся от указанного в основной надпи-

си чертежа, следует указывать непосредственно под надписью, относящейся

к данному изображению (фиг. 71 и чертеж 4.15.005, стр. 192).

§ 5. ШРИФТЫ

Надписи на чертежах должны быть четкими и ясными. Плохое их вы-

полнение может привести к ошибке при изготовлении изображенных на

чертеже объектов. Кроме того, нарушается выразительность чертежа. Пра-

вильно и хорошо выполненные чертежи, но имеющие плохие надписи, остав-

ляют и плохое впечатление.

На технических чертежах надписи должны быть выполнены стандартным

шрифтом по ГОСТ 3454-59. Этот шрифт прост по своему начертанию и

легко осваивается.

Освоение шрифтов рекомендуется начинать с больших размеров шриф-

та, например с 14-го, и постепенно переходить к меньшим размерам, не

стремясь при этом придерживаться алфавитного порядка, а принимая лишь

во внимание степень трудности начертания букв и цифр. При написании

чертежного шрифта необходимо предварительно разметить карандашом

буквы, соблюдая при этом основные соотношения по высоте выбранного

размера шрифта, а затем нанести от руки начертание букв и цифр. Затем

12

Оформление чертежей

Фиг. 20.

можно приступить к обводке карандашом или тушью. Обводка тушью вы-

полняется рейсфедером, специальными трубочками или чертежными перьями

(фиг. 20). Чертежные перъя изготовляются семи номеров 0,5; 0,75; 1,0;

1,5; 2,0; 2,5; 3,0, где номер означает толщину линий обводки шрифта в мил-

лиметрах. Для выполнения надписей и цифр пользуются также трафарета-

ми (фиг. 21), представляющими собой целлулоидные пластинки, в которых

имеются прорези, соответствующие начертаниям элементов букв. Наклады-

вая трафарет на бумагу и пе-

редвигая его по рейсшине или

линейке, можно, не делая пред-

варительной разметки букв, вы-

полнить трубчатыми перьями

соответствующих размеров лю-

бую надпись.

По ГОСТ 3454-59 установ-

лены чертежные шрифты, нано-

симые от руки на чертежах и

предусмотренные стандартами

на систему чертежного хозяй-

ства технических документов.

Указания по выполнению

надписей стандартным шрифтом.

1. Форма букв русского ал-

фавита, арабских и римских

цифр приведена на фиг. 22, /.

2. Установлены следующие размеры шрифтов: 14; 10; 7; 5; 3,5; 2,5*.

3. Размер шрифта определяется высотой h прописных букв в миллиметрах.

4. Высота и ширина букв и цифр и толщина их линий (по отношению

к высоте прописных букв) должны соответствовать примерам, приведенным

на фиг. 22, / и в табл. 3

атШоршщхшд

нЛржяха ац юооооо

Фиг. 21.

5. В особых случаях допускается применёние прямых букв и цифр, а

также при недостатке места — более узких (как прямых, так и наклонных)

букв и цифр, ширина которых для данного размера берется по ближайше-

му меньшему размеру шрифта (фиг. 22, //). При этом должна сохраняться

установленная форма букв**.

* Допускаются шрифты размером больше 14-го с сохранением установленной формы

и соотношения размеров букв и цифр.

** Нижние отростки буквы Д и верхний знак буквы Й должны выполняться за счет

промежутков между строками, а нижние и боковые отростки букв Ц и Щ — за счет про-

межутков между строками и буквами.

13

Ш рифты

Прописные буквы

АБВГДЕЖЗИЙК

/1МН0ПРСТУФХ

ЦЧШЩЪЫЬЭЮЯ

Строчные буквы

аЗвгдежзийклмнопр

сту/рхцчшщъыьэюя

Цисрры

1234567890

/И////И И VI VII VIIIIX X

Фиг 22,1

14

Офс-рмлеше чертежей

f 2 3 4 5 6 7 8 9 Ю Ч (2 13

ПРЗЭ

вёи$§ jdflnt!

Шрифты

16

6. Надписи должны выполняться в соответствии с фиг. 22, // и табл. 3.

7. На чертежах следует применять буквы и цифры высотой не менее 2,5 мм.

Таблица 3

£ £ Соотноше- ние между Размер шрифта

Определяемая величина = s3 высотой и оста льны- 2,5 3.5 5 7 10 14

Ох? ми разме рами MM

Высота прописных букв и цифр Л — 2,5 3,5 5 7 10 14

Высота строчных букв (кроме 2,5 3,5

б, в, д, р, у, ф) Высота строчных букв б, в, д. Р< У, Ф Ширина прописных букв (кроме /ц *1 = * 6/,Л — 5 7 1U

h — 3,5 5 7 10 14

Д.Ж.М, Ф,Ш.Щ, Ъ,Ы,1О) н цифр (кроме 1) . ... . b b » 6/7h 1,8 2,5 3,5 5 7 10

Ширина прописных букв Д, Ж, Ш, Щ, Ю, Ы.Ф . 3,5 14

61 bt=h 2,5 5 7 10

Ширина прописных букв М и ь . . . 62 = 6/7h 2,2 3 4,5 6 9 12

Ширина строчных букв (кроме 1.5 2.2 4.3

зю, м, tn, ф, ш, щ. ъ, ы, ю) Ширина строчных букв ж, м. 63 bs = »/7h — 3 0

2,0 3,0

т, ф, ш, щ, ъ, ы, ю . . Ширина цифры 1 . . . 64 a/7/z — 4 6

65 65 ~ 2/?й 0,7 1,0 1.5 2 3 4

Толщина линий прописных 0,7 1,0 1,5 2,0

букв и цифр ь6 66 » ’/7h 0,35 0,5

Толщина линий строчных букв 6? 0,25 0,35 0,5 0,7 1,0 1,5

Расстояние между буквами в

словах и между цифрами в 1,0 1,5 2,0 3.0 4,0

числах .... А A ~ 2/,/l 0,7

Расстояние между словами и

между числами, не менее . . A, ~ h 2,5 3,5 5 7 10 14

Расстояние между основаниями 7,5 15

строк, не менее . . Да A2~ 4 5,5 11 21

Примеча ни я:

1. При кажущемся увеличении промежутков между смежными буквами (например, между Г и А,

Т и А, Р и Д, Г и Л и т. п. (следует уменьшать эти промежутки, как показано на примерах в словах

«станок», «гайка» (см фиг 22, Ill}. Цифра / должна помещаться на нормальном расстоянии от смеж-

ных цифр и букв.

2. Прописная буква в слове со строчными буквами должна иметь толщину линий ту же, что и у строч-

ных букв, равную Vio/z.

3. При выполнении надписей латинского и греческого алфавита ширина шрифта для прописных и

строчных букв принимается равной

4. В остальном следует руководствоваться соотношениями размеров, указанными для шрифтов

русского алфавита

8. Форма знаков должна примерно соответствовать приведенным на

фиг. 22, II. При этом размер должен соответствовать выбранному разме-

ру шрифта. Ниже приводится название знаков (фиг. 22, //):

1 — равенство; 2 — плюс; 3— минус; 4 — плюс-минус; 5—умножение;

6 —умножение; 7 —деление; 8—черта дроби; 9 — меньше; 10— больше;

11 — равно или менее (не более); 12— равно или более (не менее); 13—про-

центы; 14—градусы; 15 — минуты; 16—секунды, кавычки; /7 и 18 — от.. .до;

19 — приблизительно равно; 20 — точка; 21 — запятая; 22 — точка с запятой;

23 — знак вопросительный; 24 — знак восклицательный; 25 — диаметр;

26—квадрат; 27 — скобки; 28 — черта дроби; 29 — номер.

9. Примеры надписей, содержащих буквы, цифры и знаки равной вы-

соты, приведены на фиг. 22. III.

10. Форма букв латинского и греческого алфавитов приведена на

фиг. 22, IV.

16

Оформление чертежей

Латинский алсрайит

ТИП! If"! IWHWrHJr-n-

// mH t

* Допускаемая форма написания.

Греческий отсрочит

альсра бэта гамма дельта эпсилон дзэта эта

тэта йота каппа ламдда мю ню кои

।

омикрон пи ро сигма may ипсилон

фи хи пси омега

____ Фиг 22,1V

Линии чертежа

17

Надписи без наклона к основанию строки

Щ В М У.'

Mftl

Надписи узкими буквами и цифрами

'(с наклоном и без наклона к основанию строки)

§ 6. ЛИНИИ ЧЕРТЕЖА

При выполнении чертежей пользуются линиями, установленными

ГОСТ 3456-59 (табл. 4).

Таблица 4

Название Начертание Соотноше- ние тол- щин Назначение

Сплошная основная ь Линии видимого контура. Линии перехода видимые. Контур вы- несенного сечения и сечения, входящего в состав разреза. Пол- ки и кружки линий-выносок

Сплошная тонкая — Ь/3 и менее Размерные и выносные линии. Ли- нии-выноски. Штриховка в раз- резах и сечениях. Контур на- ложенного сечения. Оси проек- ций. Следы плоскостей. Линии для изображения пограничных деталей

Сплошная волнистая —* •~ —— 6/2 и менее Линии обрыва (кроме линий об- рыва древесины). Линин разгра- ничения вида и разреза.

Штриховая паота «галеве очм юмг cg-s» От &/2 до 6/3 Линии невидимого контура. Линии перехода невидимые

2 Ю60

18

Оформление чертежей

Продолжение табл. 4

Н азвание Начертание Соотноше- ние тол- щин Назначение

Разомкнутая От b до 1’2/Ь Линии сечений

Штрих-пунк- тирная тон- кая . Ь/3 и менее Линии осевые и центровые; линии сечений, являющиеся осями сим- метрии для наложенных или вы- несенных сечений

Штрих-пунк- тирная утолщен- ная " — ————— — От Ь/2 до 6/3 Линии для изображения элемен- тов, расположенных перед секу- щей плоскостью («наложенная проекция»). Линии для изобра- жения частей изделия в край- нем или промежуточном поло- жении. Линии для изображения разверти , совмещенной с видом. Границы зон с различной отдел- кой поверхности или термообра- боткой

Штрих-пунк- тирная с двумя точ- ками ” ——— — Ь/3 и менее Границы выделяемой поверхности, плавно переходящей в другую; липни сгиба на развертках

Сплошная с изломами V V- Ь/3 и менее Допускается при длинных линиях обрыва

При меча ние. Для рамоч чертежей, таблиц, основных надписей и спецификаций применяют-

ся сплошные линии толщиной от b до Ь/3.

Указания по обводке чертежей.

1. Толщину b следует выбирать в пределах 0,6—1,5 лш в зависи-

мости от величины и сложности изображения, а также от назначения

и формата чертежа. При этом толщины линий должны быть одинаковы

для всех изображений на данном чертеже, вычерчиваемых в одном и том же

масштабе*.

2. Длину штрихов в штриховых и штрих-пунктирных утолщенных ли-

ниях нужно выбирать в пределах 2—8 лш в соответствии с толщиной

линии, а расстояние между штрихами должно быть примерно в 2—4 раза

меньше их длины.

3. Линии перехода (фиг. 23) в местах, нечетко выраженных, не до-

водятся до линий контура (фиг. 24).

4. Линии обрыва выполняются для древесины зигзагообразной, а для

металла слегка волнистой линией (фиг. 25), причем обводятся они от руки.

5. Длина штрихов разомкнутой линии принимается равной 8—20 мм

в зависимости от величины изображения. Примеры обозначения линий

сечения разомкнутыми линиями (штрихами) даны на фиг. 23, 26 и 29.

6. Обводка контура сечений выполняется сплошными линиями тол-

щиной b — для вынесенных сечений (фиг. 26 и 27), а для наложен-

ных— Ь/3> и менее фиг. 28).

* В отдельных случаях, при сочетании на одном и том же изображении крупных

и мелких элементов, допускается для мелких элементов применять более тонкие контур-

ные линии, но не менее 0,4 мм.

Линии чертежа

/О

2*

20

Оформление чертежей

7. Для вычерчивания наложенной проекции (фиг. 29, разрез Б—Б),

контура развертки, совмещенной с видом (фиг. 30), контуров крайнего

или промежуточного положений частей изделия (фиг. 31) применяется

штрих-пунктирная утолщенная линия, длина штрихов которой равна

от 2 до 8 мм.

8. Для вычерчивания контура пограничной детали (фиг. 32) приме-

няется сплошная тонкая линия толщиной Ь/3 и менее.

9. Линии, применяемые для обозначения плоскостей поверхности, сле-

дует проводить толщиной Ь/3 и менее (фиг. 33, а, б).

10. Штрих-пунктирные линии должны

заканчиваться штрихами.

12. Длина штрихов в штрих-пунктир-

ных тонких линиях должна быть пример-

но равна 20 мм; при малых размерах

изображения допускается уменьшение дли-

ны. Центр окружности отмечается пере-

сечением штрихов (фиг. 34).

12. Для окружностей диаметром менее

12 мм центровые линии следует проводить

Фиг. 34. тонкими сплошными линиями (фиг. 34).

§ 7. ШТРИХОВКИ В РАЗРЕЗАХ И СЕЧЕНИЯХ

Штриховки в разрезах и сечениях выполняются по ГОСТ 3455-59

(табл. 5). Наклонные параллельные прямые линии проводятся под углом

45и к осевой линии или линии контура, принятой за основную на дан-

ном изображении <фиг. 35 и 36) или к основной надписи чертежа Наклон

линий может быть как влево, так и вправо, но для всех разрезов и сече-

ний, относящихся к одной и той же детали, следует выполнять штриховку

с наклоном линий в одну сторону.

Таблица 5

Штриховка

Материал

Штриховка

Материал

Кирпич специаль-

ный (огнеупор-

ный, кислотный

и т. п.)

।

Грунт насыпной

Бетон неармирован-

ный

Бетон армирован-

ный

Кирпич строитель-

ный

Штриховки в разрезах и сечениях

21

Продолжение табл. 5

Штрп товка

Сетки

Жидкость

Материал

Неметаллические

материалы

Стекло и другие

прозрачные ма-

териалы

Штриховка Материал

Грунт естественный по контуру

Ю Электрические об

it— -Щ-Ь H-f-j-rti-- мотки, катушки, секции и т. п.

Пакеты листов ро- торов, трансфор- маторов, дроссе- лей и т п.

||||||" •'Hill

Расстояние между прямыми линиями в штриховке для всех выпол-

няемых в одном и том же масштабе разрезов и сечений данной детали

должно быть одинаково. Расстояние между линиями штриховки выбира-

ется в пределах 2—10 мм в зависимости от величины площади штриховки

и необходимости разнообразить штриховку смежшх площадей. Для мел-

ких изображений допускается уменьшение расстояния между линиями

штриховки до 1,5 мм.

Для смежных сечений двух деталей следует брать наклон линий

штриховки для одного сечения вправо, для другого — влево (встречная

штриховка, фиг. 35, а).

В случаях, подобных изображенным на фиг. 35, бив, следует из-

менять расстояние между линиями в штриховке или сдвигать эти линии

в одном сечении по отношению к другому, не изменяя угла их наклона.

Сечения деталей, входящих в сварной узел, изображенный отдельно,

должны штриховаться так, как это показано на фиг. 37, а. Если свар-

ной узел изображен в сборе с другими узлами или деталями, то допуска-

ется штриховать сечения деталей этого узла в одну сторону, не показывая

сварных швов (фиг. 37, б).

Узкие площади сечений, ширина которых на чертеже равна или

менее 2 мм, допускается показывать зачерненными с оставлением про-

светов между смежными сечениями (фиг. 38, а, б).

В тех случаях, когда приходится иметь дело с большими площадями

сечения, следует наносить штриховку лишь у контура (фиг. 39, а, б).

Узкие и длинные площади, например в штампованных, вальцован-

ных и других деталях, рекомендуется штриховать в разрядку, как пока-

зано на фиг. 40, а для металлических изделий или на фиг. 40, б для

неметаллических материалов с выполнением штриховки от руки.

Если линии в штриховках совпадают по направлению с линиями

контура или осевыми, то вместо угла 45° допускаются углы 30э и 60э (фиг. 41).

22

Оформление чертежей

Нанесение размеров

§ 8. НАНЕСЕНИЕ РАЗМЕРОВ

Правильное нанесение размеров на чертежах имеет весьма сущест-

венное значение. Чертеж без размеров дает лишь представление о форме

изображенной на нем детали, машины или механизма, но практического

значения иметь не может, так как он не позволяет судить о действитель-

ных размерах. Правильно проставленные размеры на чертеже обеспечи-

вают соблюдение наиболее рациональной технологии и точности изготовле-

ния. Особенно важное значение имеет правильная простановка и взаимная

увязка размеров на чертежах сложных изделий.

Неверно проставленные размеры могут привести при изготовлении изде-

лия к браку. Избежать ошибок в простановке и увязке размеров можно лишь

при изучении правил нанесения размеров, установленных ГОСТ 3458-59.

Размерные и выносные линии, стрелки и размерные числа. Для того,

чтобы нанести на чертеж размеры, нужно провести размерные линии,

выполнить на концах размерных линий стрелки и нанести размерные

числа. Размерные числа должны соответствовать действительным размерам

предмета независимо ст того, в каком масштабе и

с какой точностью выполнено изображение.

Размерные линии проводятся между линиями види-

мого контура (фиг. 42—размер 0 15), между вынос-

ными линиями (размеры 0 12 и 0 20), а также между

осевыми и центровыми линиями (размер 0 36) Раз-

мерные линии предпочтительно наносить вне контура

изображения. Длина стрелок выбирается в зависимо-

сти от размеров и толщины линий чертежа (фиг 43).

Длина стрелок должна быть по возможности одина-

ковой для всех размерных линий чертежа.

Выносные линии проводятся перпендикулярно к размерным линиям.

Проведение выносных линий не под прямым углом к размерной допускается

как исключение (фиг 47, размер 0 30). Выносные линии для угловых раз-

меров проводятся радиально (см. фиг. 53, а), а для линейного размера ду-

ги— параллельно одна другой (см. фиг. 54)

Выносные линии должны выходить за концы стрелок размерной линии

приблизительно на 2—5 мм.

24

Оформление чертежей

Нанесение линейных размеров.

1. Размеры на чертежах проставляются в миллиметрах без указания

на чертеже единицы измерения. В тех случаях, когда приходится при-

менять другие единицы измерения, к соответстующим размерным числам

следует присоединять обозначение единицы измерения, например 120 м,

или оговаривать наименование принятой единицы измерения общей надписью

на поле чертежа

2. Допускается как исключение указывать в пояснительных надписях

и технических требованиях на чертежах единицу измерения в милли-

метрах (мм) после числового значения размера.

Фиг. 44.

3. Каждый размер указывается на чертеже только один раз. Размер-

ные числа следует проставлять над размерной линией, параллельно ей

и возможно ближе к ее середине (фиг. 42, а). Допускается размерные числа

проставлять и в разрыве размерной линии (фиг. 42, б).

4. Нанесение размеров в виде замкнутой цепочки не допускается,

за исключением случаев, когда один из размеров цепочки показан в виде

справочного без предельных отклонений (в скобках или с оговоркой справ ).

5. Пои недостатке места для нанесения размерны< чисел между вынос-

ными линиями или линиями видимого контура размерные линии следует

наносить так, как показано на фиг. 44.

6. В случае недостатка места для стрелок допускается на выносных

линиях некоторые стрелки заменять точками или штрихами (фиг 45, а, б,).

7 Размерные числа при различных наклонах размерных линий должны

располагаться, как показано на фиг. 46, а.

8. На заштрихованном участке чертежа нанесение размерных линий

размерных чисел следует выполнять, как показано на фиг. 46, б. Не до-

пускается проведение размерной линии на заштрихованном поле параллель-

Нанесение размеров

25

на фтг 47 ограничиться одной проекцией На

(вид сверху) потребовалась только для уяснения

позволило

проекция

но штриховке Место, на котором проставляется размерное число, должно

быть свободным от штриховки.

Нанесение знака и указание размеров диаметра.

1. Знак диаметра 0 является дополнительным средством для поясне-

ния формы предмета или его элементов, представляю цих собой поверхность

вращения Этот знак проставляется перед размерным числом диаметра

во всех случаях (фиг. 42, размеры 0 15, 0 12 и 0 20) В ряде случаев,

пользуясь этим знаком, можно избежать лишних проекций Так, примене-

ние знака 0

фиг. 48 вторая

формы фланца.

2 Размеры

наносить, как

49. Размерные

чаях предпочтительно проводить

с наклоном 30 — 45° к центровой

линии (фиг. 49, а, размеры 0 20

и 0 30).

диаметров

показано

линии в этих слу-

следует

на фиг.

Фиг. 48.

3. Допускается размерную линию для диаметра окружности проводить

с обрывом (фиг 49, б, в) независимо от того, изображена окружность

полностью или нет.

4. В случае недостатка места для нанесения размерного числа следует

поступать, как показано на фиг 50.

Нанесение размеров дуг окружностей.

1. При нанесении размера радиуса дуги перед размерным числом

во всех случаях без исключения должна наноситься прописная буква R,

например R15 (фиг 51, а).

2. Если не требуется показывать положение центра дуги окружности,

то размерная линия обрывается, как это показано на фиг 48 (радиус R40).

Если центр дуги находится на оси симметрии изображения, то размерная

линия проводится, как показано на фиг. 51, в — радиус R20 (для ясности

контурная прямая, пересекающая стрелку размерной линии, выполнена

с разрывом).

3. При малой величине радиуса размерную линию и стрелку рекомен-

дуется располагать с внешней стороны дуги (фиг. 51, г — радиус R4).

26

Оформление чертежей

4. Если центр дуги окружности большого радиуса не может быть помещен

в пределах чертежа, то размерную линию следует выполнять по радиусу

в направлении к центру дуги с изломом (ф<г 51, д — радиус R54)

5. Если центр дуги выходит за пределы чертежа, а показать его поло-

жение необходимо для координирования центра, то следует поступать так,

как показано на фиг. 51, е (радиус R40 и размер 4, указывающий вели-

чину смещения центра радиуса от оси изображения).

Фиг. 49.

6. Если радиусы скруглений на всем чертеже одинаковы или какой-либо

радиус является преобладающим, то вместо нанесения размеров этих ради-

усов рекомендуется делать на поле чертежа надписи типа: Радиусы скруглений

1,5 мм (см. фиг. 56); Радиусы внутренних скруглений 4 мм', Не указанные

радиусы 5 мм и т. п.

7. Для обозначения сферы перед размерным числом радиуса и диаметра

следует добавлять слово Сфера, например, Сфера R10 или Сфера 0 20

,, г™ п R10 0 20

(фиг. 52). Допускается написание на выноске по типу ; ^фера-

Фиг. 50.

Нанесение угловых размеров. При указании размера угла размерную линию

следует проводить радиусом из вершины этого угла; размерное число наносят

над размерной линией параллельно ей и возможно ближе к ее середине

(фиг. 53, а). Допускается наносить размерные числа в разрыве размерной

линии (фиг. 53, б). При недостатке места для простановки размерного числа

оно наносится на выноске (фиг. 53, а, б, — угол 15°).

Нанесение размеров длин дуг окружностей. Для указания длины дуги

окружности размерную линию следует проводить концентрично дуге, как

показано на фиг. 54. Знак дуги о должен быть расположен над размерным

числом.

Нанесение размеров квадратов. Размеры квадрата или квадратного от-

верстия следует обозначать надписью типа 32 у. 32, где 32—номинальный

размер стороны квадрата (фиг. 55, а). Допускается обозначать квадрат зна-

ком □ , который проставляется перед числом, например □ 32 (фиг. 55, б).

Нанесение размеров

27

Фиг. 53.

Оформление чертежей

Нанесение размеров на параллельных размерных линиях.

I. Расстояние между параллельными размерными линиями, а также рас-

стояние от размерных линии до ли-

ний контура, центровых, осевых или

выносных (фиг. 56 и 57) должны быть

не менее 5 мм (рекомендуется 7 —

10 мм).

2. Следует избегать взаимного

пересечения выносных и размерных

линий. Размерные линии не должны

являться продолжением линии кон-

тура, осевой, центровой или вынос-

ной и по возможности не должны

пересекать друг друга.

3. Если параллельные размерные

линии проводятся между выносными,

то первой размерной линией должна

быть проведена линия, относящаяся

по мере возрастания размеров, все после-

к наименьшему размеру, а затем,

дующие (фиг. 56 и 57).

Фиг. 55.

4. Следует избегать расположения смежных чисел одного под другим,

по возможности они должны быть несколько смещены в разные стороны в за-

висимости от i аличия свобод-

ного места (фиг. 56 и 57).

Группирование размеров.

1. Размеры для наружных

и внутренних очертаний по

возможности группируются.

При этом размеры, относя-

щиеся к внутреннему очерта-

нию предмета, рекомендуется

выносить в одну сторону, а

размеры наружного очерта-

ния — в противоположную

Примером может служить

чертеж крышки (фиг. 57) на

котором размеры 4; 10; 2 и

16 относятся к внутренним

элементам крышки, а разме-

ры 7, 2 и 32 — к внешним.

Радиусы скруглений 1,5мм

Фиг. 56.

Размер 4 ввиду неудобства

его простановки с внешней стороны проставлен внутри контура изображе-

ния.

50

Фиг. 58.

30

Оформление чертежей

2. Размеры, относящиеся к одному и тому же элементу (канавке, выступу,

изгибу и т. п.), следует концентрировать в одном месте, располагая их на

том изображении, на котором этот элемент показан наиболее наглядно (фиг. 58).

Нанесение размеров конусности и уклонов.

1. Перед размерным числом, характеризующим конусность, следует на-

носить условный знак < , вершина которого направлена в сторону вершины

конуса (фиг. 59, а). Допускается взамен этого знака давать надпись конус-

ность, располагая ее параллельно оси конуса (фиг. 59, б).

В случаях, когда направление конусности на изображении предмета вы-

ражено не явно, надпись конусность не делается и обозначение конусности

выполняется, как на фиг. 59, а.

2. Перед размерным числом уклона следует добавлять слово Уклон,.

которое пишется параллельно направлению заданного уклона (фиг. 60, а).

Допускается взамен этого слова применять знак , вершина угла которого

должна быть направлена в сторону уклона (фиг. 60, б). Этот знак необхо-

дим в случаях, когда направление уклона не явно выражено на чертеже.

Нанесение размеров фасок. Размеры фасок под углом 45° указываются

в виде произведения величины катета в треугольнике, образованном фас-

кой, на ее угол, как показано на фиг. 61, а, б. Вариант нанесения размера

фаски выбирается в зависимости от наличия свободного места на чертеже

для простановки размеров.

Для фасок с углом, отличным от 45°, нанесение размеров осуществля-

ется по общим правилам — двумя линейными размерами или одним линейным

и одним угловым (фиг. 61, в).

Если на чертеже изделия имеется несколько фасок одинакового размера,

то они обозначаются надписью по типу—2 фаски 2x45° (фиг. 61, г), 3 фас-

2x45°

ки 2x45° и т. д. Допускается написание на выноске по типу ? фас~ ит. д.

Нанесение повторяющихся размеров.

1. Для повторяющихся размеров, определяющих расстояние между оди-

наковыми элементами предмета (например, отверстиями) рекомендуется вме-

сто размерных цепочек (фиг. 62, а) наносить один размер между соседними

элементами и, кроме того, в записи над размерной линией между крайни-

ми элементами указывать на первом месте количество промежутков между

элементами и на втором месте—размер промежутка (фиг. 62,6—запись

5 х 10 — 50). Вместо многократного повторения размеров одинаковых эле-

ментов (отверстий, пазов и т. д.) рекомендуется наносить размер одного

элемента с указанием количества таких элементов (фиг. 62, а, б — запись

6 отв 0 2; фиг. 63, а—г — запись 4 отв. 0 4). Допускается количество

04

элементов указывать записью по типу отв"'

2. Если отверстия расположены по окружности на одинаковом расстоя-

нии друг от друга, то размеры между их центрами обычно не проставля-

ются (фиг. 63, а).

3. При нанесении размеров отверстий, имеющих одинаковый диаметр

(фиг. 63, а и 63, в), можно вычертить только одно отверстие, а остальные

обозначить центровыми линиями (фиг. 63, биг).

Нанесение размеров на криволинейных контурах. При указании коорди-

нат точек криволинейного контура допускается размерные линии проводить,

как показано на фиг. 64, а—в.

Нанесение размеров от общей базы. При простановке линейных и угло-

вых размеров от общей базы следует наносить размерные линии, как пока-

зано на фиг. 65 и 67,а. Допускается проведение одной общей размерной

линии от базы (отметки, обозначаемой 0 и точкой) для линейных размеров

(фиг. 66) и угловых (фиг. 67, б).

Нанесение размеров

Конусность 1

Фиг. 61.

32

Оформление чертежей

Фиг. 64.

Нанесение размеров

33

Размерные числа в этих случаях про-

ставляются в порядке их возрастания, т. е.

всякий последующий размер является сум-

мой предыдущих плюс последний номи-

нальный размер.

Некоторые условности, связанные с на-

несением размеров.

1. Когда из-за отсутствия свободного

места на чертеже не представляется воз-

Фиг. 68.

можным показать на цилиндрических фланцах расположение отверстий

(фиг. 68), проводят осевые линии фланца, а также тонкую штрих-пунктир-

3 1060

34

Оформление чертежей

ную окружность, на которой обозначается расположение отверстий и ука-

зывается их количество и диаметр, например, 12 отв. 0 5.

Фиг. 69.

2. При применении линий обры-

вов на чертеже размерные линии

следует проводить полностью, при

этом размерные числа должны соот-

ветствовать действительным размерам

элементов предмета (фиг. 69 — раз-

меры 75; 90 и 132; фиг. 55 —разме-

ры 120 и 165).

3. Если изображаемый предмет

симметричен по форме и вычерчен с

обрывом (фиг. 51, б, е— размеры

42, 40 и 50) или с неполным раз-

резом (фиг. 57 — размеры М. 20, &21;

0 24), то размерные линии должны

быть проведены за ось симметрии.

4. Допускается координатный способ нанесения размеров (фиг. 70).

5. Для уточнения конструктивных форм предмета и нанесения размеров

могут быть использованы выносные элементы. Эти элементы обводятся на

соответствующем виде или разрезе тонкой окружностью или овальной ли-

нией и отмечаются римскими цифрами на линии-выноске с полкой. Вынос?

ной элемент обозначается, как указано на фиг. 71.

Нанесение размеров

35

6. При схематическом изображении конструкций расстояния между точ-

ками пересечения осевых линий стержней рекомендуется наносить без вы-

носных и размерных линий, как показано на фиг. 72, а,

200

7. При нанесении размеров на сборочных чертежах металлических

конструкций рекомендуется применять условные знаки, схематически отра-

жающие соответствующую форму сечения элементов конструкции (фиг.72 , б).

11600 2050*37*4.5-7000

а.) б)

Фиг. 72.

При нанесении размеров не допускается:

1) проставлять размеры от линий невидимого контура;

2) использовать в качестве размерных линий контурные, осевые, цент-

ровые и выносные линии;

3) разделять или пересекать размерные числа какими бы то ни было линиями;

4) наносить размерные числа в месте пересечения двух линий (в случае

необходимости допускается прервать осевую линию для простановки раз-

мерного числа). »

3*

ГЛАВА ТРЕТЬЯ

ГЕОМЕТРИЧЕСКИЕ ПОСТРОЕНИЯ

В машиностроительном черчении часто приходится прибегать к различ-

ным геометрическим построениям, в частности строить уклоны, конусности,

сопряжения и др. Рассмотрим последовательно, как производят эти по-

строения.

§ 9. УКЛОНЫ И КОНУСНОСТИ

Уклоном прямой ВС относительно прямой АВ

ft ,

отношение i =- = tg ср, где <р — угол наклона

(фиг. 73, а) называется

Конусностью называется отношение разности диаметров двух попереч-

ных сечений кругового конуса к расстоянию между ними (фиг 73, б),

Фиг. 74.

т. е. k = П { d = 2 tg <р = 2i.

Величина уклона и конусности может

быть выражена в градусах, минутах и се-

кундах, отношением двух чисел и в про-

центах. Например, конусности, выраженной

в градусах, равной 11’25'16", соответствует

отношение 1.5, а в процентах — 20%, ук-

лону 5°42'38" соответствует отношение 1 : 10,

а в процентах— 10%.

Конусности стандартизованы ГОСТ 8593-57.

Рассмотрим построение уклонов и конусности

на примерах.

Пример 1. Построим профиль швеллера № 5

(ГОСТ 8240-56) с уклоном полок, равным 10%

(фиг 74)

Данные для построения профиля высота h = 50 лои, шиоина полок b = 37 мс. средняя

толшина полок Z— 7 aim, толщина стенки Д — 4,5 мм и радиусы скруглений В = 6 мм

и г — 2,5 мм.

Сопряжения

37 .

Строим взаимно-перпендикулярные прямые СЕ = b и СС = h. Строим толщину стен-

ки d. Для построения уклона полки откладываем на прямой СЕ от точки Е отрезок АЕ,

b—d

равный —. Из точки А восставляем перпендикуляр к прямой СЕ и на нем откладыва-

ем отрезок АВ = t. Через точку В проводим произвольной длины горизонтальную пря-

мую ВК Из точки К строим перпендикуляр КР, равный 0,1 длины отрезка ВК. Проведя

через точки Р и В прямую, получим искомый уклон полки Далее радиусами R и г вы-

полняем скругления

Пример 2. Построить очертание пробки крана (фиг. 75), имеющей конусность 1 ; 5,

диаметр D = ВС = 20 мм и длину I = 35 мм.

Первый способ. Из формулы k— 2i находим t — 1 : 10. Отмечаем точки Ви Си строим

в одной из них, например, в точке В, треугольник ВКР так, чтобы КР : ВК = 1 : 10. Про-

должив ВР до пересечения с осью конуса, получим вершину конуса S. Точку S соединяем

с точкой С Отложив по оси пробки от ВС отрезок I = 35 мм и проведя через конец это-

го отрезка прямую, перпендикулярную к оси, получим диаметр d=EF—13 мм торца пробки.

D— d 35

Второй способ. Из формулы k = —j— находим d — FE = 20——=— = 13 мм При

необходимости, пользуясь таблицей натуральных тригонометрических величин (танген-

сов), можно найти величину угла при вершине конуса: tg<p=j = 1:10=0,1. Отсюда

<р = 5°40'ЗЬ" и 2у = 11°24'16".

§ 10. СОПРЯЖЕНИЯ

Сопряжением называется плавный переход от одной прямой или кривой

линии к другой кривой линии Построение сопряжений основано на свой-

ствах прямых, касательных к окружностям, или на свойствах касающихся

Фиг. 76.

между собой окружностей. В первом случае необходимо, чтобы центр дуги

и точка сопряжения лежали на перпендикуляре, проведенном к прямой h

(фиг. 76, а, где OA\_h, О—центр сопряжения, А — точка сопряжения);

во втором случае необходимо, чтобы центры дуг и точка сопряжения ле-

жали на прямой, перпендикулярной к общей касательной этих дуг (фиг.

76, бив, где О и Oj — центры дуг, А — точка сопряжения, /—каса-

тельная к обеим дугам).

Точку касания А двух сопрягаемых линий называют точкой сопряжения.

Центром сопряжения называют точку, равноудаленную от сопрягаемых

линий.

38

Геометрические построения

Для определения центра сопряжения необходимо построить геометри-

ческое место точек, равноудаленных от заданных линий, и найти их точ-

ку пересечения (фиг. 77, а. б).

Геометрическим местом точек равноудаленных от прямой линии, явля-

ется параллельная ей прямая, отстоящая от нее на заданном расстоянии

'(фиг. 78,а)*.

Геометрическим местом точек, равноудаленных от окружности, явля-

ется концентричная окружность**. Радиус этой окружности определяется

в зависимости от вида сопряжения, о чем

Фиг. 77.

В черчении чаще приходится строить сопряжение двух пересекающихся

прямых (фиг 77, й); двух параллельных прямых (фиг. 77, б); сопряжение

дуги окружности и прямой линии дугой окружности (фиг. 78, а, б);

сопряжение двух окружностей прямой линией (фиг. 79, а, б и фиг. 80 —

прямая сопряжение двух окружностей дугами окружностей

(фиг. 81, а, б, в, г и фиг. 82).

Сопряжение дуги окружности с прямой***

Пример 1. Построить сопряжение радиусом /?, Дуги радиуса R с прямой I (фиг. 78, а).

Находим центр сопряжения О, и точек сопряжения С и А. Центр О, определяется точкой

пересечения дуги, описанной из центра О радиусом R-]-Rt, с прямой т, проведенной на

расстоянии Я1 параллельно прямой I Точка сопряжения С находится на пересечении линии

центров О и О, с дугой радиуса R. Для определения точки А опускаем из точки О, перпен-

дикуляр на прямую /. Затем радиусом Rx и? центра О, соединяем дугой точки А и С.

Пример 2. Заданы дуга радиуса R, прямая / и точка сопряжения А Найти радиус

сопряжения /?, и точку сопряжения С (фиг. 78, 6). Проводим через точку А перпендику-

ляр к прямой I и на нем откладываем отрезок АК, равный R Соединяем центр (> с точ-

кой К. Для нахождения центра сопряжения О, проводим чеоез середину отрезка ОК

перпендикуляр до пер сечения с прямой АК в точке О,. Соединив О, с О, найдем точку

сопряжения С и радиус сопряжения /?,, равный О,С.

Сопряжение двух дуг окружностей прямой.

Пример 1 (внешнее сопряжение). Даны дуги радиусов 2? и /?, и расстояние между их

центрами 00, = А Построить точки сопряжения С и В прямой, касательной к этим ду-

гам (фиг 79, о)

Проводим из центра О**** окружность радиусом, равным R — R,. Делим отрезок 00, = А

пополам и получаем точку О2. Из точки О2 проводим дугу радиуса 020 до пересечения

* Таких прямых будет две, однако в рассматриваемых ниже случаях требуется про-

ведение только одн >й прямой [Прим. ред.).

** Таких окружностей может быть и две, однако в рассматриваемых ниже построе-

ниях требуется, как правило, проведение только одной окружности (Прим, ред.)

*** Предлагаем читателю самостоятельно найти вторые решение примеров 1 и 2.

**** Резутьтат не изменится (для примеров 1 и 2), если вспомогательные окружности

проводить из центра 0^ (Прим, ред.)

39

Сопряжения

Фиг. 78.

Фиг. 79.

70

Фиг. 80

40

Геометрические построения

с вспомогательной окружностью радиуса R—Rx и получаем точку Е Из центра О про-

водим через точку Е прямую до пересечения с дугой радиуса Д', найдем точку сопряже-

ния С. Для нахождения второй точки—точки В — проводим из центра СД прямую, парал-

лельную ОС. Пересечение этой прямой с дугой радиуса Rx определит точку В. Полученные

точки соедин .ем прямой линией

Пример 2 (внутреннее сопряжение). Даны дуги радиусов /?, /Д и расстояние между

их центрами Л. Построить точки сопряжения С и В прямой, касательной к дугам (фиг. 79, 6).

Из центра О проводим вспомогательную окружность радиуса R-\-Rx- Делим отрезок

00 х = А пополам, найдем точку 02. Из полученной точки проводим радиусом 020 дугу до

пересечения с окр жностью радиуса R-\-Rx, получим точку Е Соединяем точку Е с цент-

ром О. Точка пересечения прямой с дугой окружности радиуса R — искомая точка С.

Для нахождения точки В проводим из центра ()} прямую, параллельную ОС Точка пере-

сечения этой прямой с дугой радиуса Rx определит точку В Полученные точки соединяем

прямой

На фиг. 80 показано построение сопряжений элементов заготовки рычага. Для построе-

ния сопряжений окружностей диаметрами 20 и 30 мм с прямыми BD и ЕН дугами

окружностей применен случай, рассмотренный на фиг. 78, а. Для построения сопряжения

этих же окружностей прямой МК применен случай, показанный на фиг. 79, а.

Фиг. 81.

Сопряжение дуг окружностей дугой окружности.

Сопряжения могут быть выполнены: 1) когда расстояние А между центра-

ми О и Ох сопрягаемых дуг больше суммы их радиусов 7? и /?, (фиг. 81, а

и в), т. е. А >/? + /?!, и 2) когда А < R + (фиг. 81, б иг).

Во всех случаях решение задачи сводится к нахождению центра сопря-

жения О2 дуги радиуса R2 и точек сопряжения С и В.

Пример 1. Даны дуги радиусов R и Rx, расстояние А между центрами этих дуг

и радиус сопряжения R2. Построить сопряжение для случая, когда А > RA-R\ (фиг. 81, а)*.

Чтобы найти центр 02, проводим из центра О дугу радиуса /?+/?2, а из центра О, —

дугу радиуса /?, + /?» Пересечение этих дуг определит центр сопряжения 02. Соединив

прямыми О и О, с центром О2. найдсм на пересечении этих прямых с соответствующими ду-

гами точки сопряжения С и В. Полученные точки соединяем дугой радиуса R2.

* Для случая, когда А < R 4- Rx (фиг. 81, б), построение выполняется аналогично.

Сопряжения

41

Пример 2. Даны дуги радиусов 7? и Rx, расстояние А между центрами этих дуг

и радиус сопряжения /?2. Построить сопряжение при А > /?-(-/? i (ф«г 81, в). Решение

этой задачи такое же, как и в предыдущих примерах, с той лишь разницей, что из цент-

ров О и О, проводятся дуги радиусом /?2—R и R2—Rt.

Пример 3. На фиг. 81, г приведено построение сопряжения для случая, когда А < Т?-)-/?,.

Центр сопряжения О2 определяется пересечением дуг, проведенных из О и О, радиусами

R—Ri и R)—Ri, точки сопряжения С и В определяются, как и в предыдущем примере.

На фиг. 82 показано построение со-

пряжении элементов рычага. Для постро-

ения сопряжений окружностей диаметров

30 и 20 мм дугами радиусов 60 и

35 мм применен случай, рассмотренный на

фиг. 81, в. Для сопряжения тех же ок-

ружностей с дугой /<Л1 применен случай,

показанный на фиг. 81, а.

Иногда приходится выполнять сопря-

жения по фиг. 83, а, когда сопрягающая

дуга касается меныпей окружности внеш-

ним образом, а большей окружности внут-

ренним образом, и по фиг. 83, б. когда

сопрягающая дуга касается внешним об-

разом большей окружности, а меньшей —

внутренним.

Пример 4. Даны дуги радиусов R и Rt, рас-

стояние А между центрами этих дуг и радиус со-

пряжения R2 (фиг. 83, а). Построить сопряже-

ние при А > R-j-Ri Решение этой задачи основа-

но на способах, применявшихся при решении пре-

дыдущих задач (фиг. 81. а, б) Из центра О} про-

водится дуга радиуса R2+Ri. а из центра О —

Д}га радиуса R2—R: в точке пересечения этих

дуг будет находиться центр сопряжения О2 Сое-

динив прямыми центр О2 с центрами О и Ог, най-

дем на пересечении этих прямых с соответствую-

щими дугами точки сопряжения С и В Получен-

ные точки сопрягаем дугой радиуса R2.

Пример 5. Исходные данные для построения сопряжения те же, что и для первого

случая (фиг. 83, б). Находим центр сопряжения О2 Проводим из центра О радиусом

Rr.-\-R и из О] радиусом R2-^P\ дуги. Точка пересечения этих дуг и будет искомым центром

О2. Соединив прямыми О2 с О и Оь определим точки сопряжения С и В. Полученные точ-

ки соединяем дугой радиуса R2.

Рассмотрим более сложный пример на построение сопряжений.

Построим очертание однорогого крюка грузоподъемностью т по

ГОСТ 6627-59 (фиг. 84).

Вычерчивание крюка выполняем в следующем порядке.

1. Проводим оси и вычерчиваем шейку крюка.

2. Проводим из центра Ог пересечения осей основную окружность внут-

реннего очертания крюка. Радиус этой окружности равен |-.

3. Находим центр 0.2 и проводим из него радиусом Rs основную дугу

окружности внешнего очертания крюка. Для построения центра О2 прово-

дим из Ot прямую п под углом 45 к осям и засекаем ее из точки N дугой

окружности радиуса R3. Точка N удалена от центра (Д на расстояние

1 + Л-

4. Строим сопряжение внешней окружности с правым прямолинейным

контуром верхней части крюка Сопрягаемая дуга имеет радиус Rt. Центр

сопряжения О3 и точки сопряжения К и М находятся по общему правилу

сопряжения дуги с прямой (фиг. 78, а).

42

Геометрические построения

Сопряжения

43

5. Строим сопряжение внутренней окружности диаметра а с левым пря-

молинейным контуром верхней части крюка. Радиус сопряжения ДБ. Центр

сопряжения О4 и точки сопряжения А и В определяются аналогично точ-

кам О3, К и М.

6. Строим очертания носка крюка. Пользуемся построениями, приведен-

ными на фиг. 83, б и фиг. 81, г.

Находим центры О6, О0 и О7. Носок крюка должен касаться прямой е,

проведенной на расстоянии т от горизонтальной оси крюка. Кроме того,

зев крюка должен быть равен размеру О. Расстояние О измеряется по ли-

нии центров дуг О4ОБ, ограничивающих контур зева.

Определяем центр О5 дуги радиуса /?6. Для этого делаем две засечки:

первую из центра 04 радиусом /?5 + Д6 + О; вторую—из центра О2 радиу-

сом -| + Дв. Точка сопряжения Е лежит на линии центров С\— ОБ. Из

центра О6 проводим дугу радиуса /?с, начиная от точки Е.

Находим центр О7 дуги радиуса /?7. Для этого сопрягаем прямую, ог-

раничивающую носок сверху, с дугой радиуса 7?6. На расстоянии /?7 от

прямой е проводим параллельную ей прямую t. Засекаем эту прямую ду-

гой радиуса — Д7 из центра О5.

Точка сопряжения С лежит на линии центров О5—О7. Проводим из

центра О1 дугу радиуса Д7.

Определяем центр О6дуги радиуса Д6, сопрягающей носок крюка с внешним

контуром крюка. Для этого делаем две засечки: первую из центра О7 ра-

диусом /?7 + /?с и вторую из центра О2 радиусом R3 + Re. Точки сопря-

жений Т и Р лежат на линиях центров О6 — О7 и О6 — 0.2.

Из центра Об проводим дугу, соединяющую точки Т и Р.

ГЛАВА ЧЕТВЕРТАЯ

КРИВЫЕ «ЛИНИИ

Очертания отдельных элементов деталей машин и механизмов, аппара-

тов и приборов, а также строительных конструкций и сооружений во мно-

гих случаях содержат различные кривые линии.

Критые линии разделяются на плоские, все точки которых лежат в

одной плоскости (окружность, эллипс, гипербола, парабола и др.), и прост-

ранственные, точки которых не лежат в одной плоскости (винтовые ли-

нии и др.).

Кривые разделяются на закономерные и незакономерные.

Кривые линии могут быть закономерными в том случае, когда форма

их определяется уравнением. Незакономерные кривые не могут быть зада-

ны уравнением. Они могут быть заданы только графическим изображением.

Закономерные кривые, в свою очередь, разделяются на алгебраические

и трансцендентные.

В геометрическом черчении плоские кривые принято разделять на цир-

кульные и лекальные, т. е. в зависимости от того, какими инструментами

выполняется графическое построение кривой.

Лекальные кривые можно приближенно заменять дугами окружностей.

Плавная кривая, состоящая из последовательного ряда дуг окружностей

различных радиусов, представляет собой коробовую (или центровую) кривую.

Рассмотрим построения некоторых из них.

§ 11. КОРОБОВЫЕ КРИВЫЕ ЛИНИИ

Завитки

Завиток представляет собой плоскую кривую (приближающуюся по фор-

ме к спирали), очерченную дугами окружностей различных радиусов. За-

витки могут быть построены при помощи двух, трех, четырех и более

центров. В практике чаще применяются трех- и четырехцентровые завитки.

Построение трехцентрового завитка (фиг. 85. а). Даны три центра, явля-

ющиеся вершинами равностороннего треугольника, сторона которого равна а.

Продолжаем стороны треугольника. Из центра 1 радиусом, равным а,

проводим дугу ЗВ. Затем из центра 2 радиусом 2В, равным 2а, описы-

ваем дугу ВС. Далее построение продолжаем в той же последовательности,

каждый раз увеличивая радиус дуги на величину а.

Построение четырехцентрового завитка (фиг. 85, б). Даны четыре центра,

являющиеся вершинами квадрата, сторона которого равна а.

Продолжаем стороны квадрата. Из центра 1 радиусом, равным а, про-

водим дугу 4В. Затем из центра 2 радиусом 2В, равным 2а, описываем

дугу ВС. Дальше построение выполняется в той же последовательности,

что и при построении трехцентрового завитка.

Трехцентровые завитки применяются, например, при скруглениях

железнодорожной колеи; четырехцентровые—при изготовлении кожухов

гентиляторов (фиг. 86) и т. п. Величина радиуса R назначается конструктором.

Коробовые кривые чинии

15

i

46

Коробовые кривые линии

Овалы

Овал представляет собой замкнутую кривую (обычно приближающуюся

по форме к эллипсу), очерченную дугами окружностей различных радиусов.

Поэтому на практике нередко эллипсы приближенно заменяют овалами.

Имеется несколько приемов построения четырехцентровых овалов*. Наи-

большее распространение получил способ, приведенный на фиг. 87. Дан-

ными для построения служат большая ось АВ и малая CD.

Соединяем концы полуосей прямой АС. Из центра О описываем ра-

диусом, равным ОА, дугу AF. Из точки С описываем радиусом CF дугу EF.

Через середину отрезка АЕ проводим пер-

пендикулярную к ней прямую, пересека-

ющую полуоси ОА и OD в точках 1 и 2.

Полученные точки будут центрами сопря-

жения дуг KL и LM. Для сопряжения дуг

MN и KN строим симметрично центрам 1

и 2 центры 3 и 4.

Овалы широко применяются при кон-

струировании очертаний элементов дета-

лей. В качестве примера применения рас-

смотренного овала могут служить фланец

(фиг 88) и люк в патрубке (фиг. 89).

Применение коробовых линий весьма

разнообразно. По этим кривым выполня-

ются профили кулачков, эксцентриков,

внутренне очертания статоров ротацион-

строительном деле — арки, своды и т. п. При-

кривых может служить очертание кулачка

ных (лопастных) насосов, а в

мером применения коробовых

(фиг. 90).

§ 12. ЛЕКАЛЬНЫЕ КРИВЫЕ ЛИНИИ

Кривые 2-го порядка

Эллипс

Эллипсом называется кривая, являющаяся геометрическим местом точек

плоскости, сумма расстояний которых от двух данных точек FY и F2amou

плоскости (фокусов) есть величина постоянная, равная данному отрезку АВ,

называемому большой осью (фиг. 91): FYK. + F2K = FYM + F2M = AB —

=2a, где К и M — точки эллипса.

Эллипс может быть получен сечением поверхности кругового конуса

плоскостью, наклонной к его оси и пересекающей все образующие.

Существует много способов построения эллипса. Рассмотрим некоторые

из них.

Построение эллипса по его фокусам (фиг. 91). Даны большая ось А В =

— 2а и малая ось CD = 2b.

Находим фокусы FY и F2. Для этого из точки С (или D) проводим

дугу, радиус которой равен большой полуоси эллипса (/? — а). '’ очки пересе-

чения дуги с большой осью эллипса — искомые (можно определить половину

фокусного расстояния с — у а~_ь2). Чтобы построить, например, точку К эл-

липса, задаемся произвольной величиной радиуса-вектора FYK, но так, чтобы

FyK =FyB. Находим величину радиуса F2K = AB — FYK- Затем из фоку-

См. И. М. Могильный, «Технические чертежи», предыдущие издания.

Лекальные кривые линии

47

сов Fj и F2 радиусами FXK и F2K делаем засечки,

тричные точки Д. Аналогично строятся и другие

соединяем при помощи лекала плавной кривой.

Получим четыре симме-

точки. Найденные точки

Фиг. 92.

Фиг. 91.

Построение эллипса по координатам точек (фиг. 92). Эллипс можно по-

строить, пользуясь каноническим (простейшим) уравнением = 1, где

а — большая полуось, b — малая полуось. Построим точку К. Задаемся

значением координаты х, при этом х < а. Определяем для точки К вели-

чину ординаты уу. yi = ~]/а2 — х?. Зная величины х± и г/п построим точ-

ку К. Аналогично строятся и другие точки эллипса.

Фиг. 94.

Построение эллипса по двум осям (фиг. 93). Даны оси АВ и CD. Стро-

им из центра О окружности диаметром АВ и CD. Проводим из центра О

пучок произвольных прямых. Прямые пересекут большую окружность

в точках /, 3, а малую — в точках 2,4. Через точки пересечения большой

окружности проводим прямые, параллельные малой оси эллипса, а через

точки пересечения малой окружности — прямые, параллельные большой оси

эллипса. Полученные в пересечениях точки £ и К принадлежат искомой

кривой.

Эллипсы, как и овалы, имеют большое практическое применение в ма-

шиностроении. На фиг. 94 показано зубчатое колесо, очертание которого

имеет форму эллипса.

48

Кривые линии

Построение эллипса по сопряженным диаметрам*. Первый вариант, когда

сопряженные диаметры пересекаются под прямым углом ^фиг. 95, а) Стро-

им прямоугольник и делим его большую сторону и малую ось на произ-

вольное, но одинаковое число равных частей, например, на восемь. Из кон-

цов большой оси К и L проводим пучки прямых КЕ К2, КЗ и т. д.; LK,

L2'. L3' и т. д. Пересечение одноименных прямых дадут точки А, В, С

и т. д., принадлежащие эллипсу.

Фиг. 95.

Второй вариант, когда угол между сопряженными диаметрами не пря-

мой Строим параллелограмм (фиг. 95, б), делим большую сторону парал-

лелограмма и отрезок ЕМ на равное число частей, например, на шесть. Из точек

К и L проводим пучки прямых — К1, К2 и т. д. и LI', L2' и т. д. Пересе-

чение прямых К1 и LK дает точку Д; прямых К2 и L2' — точку В и т. д.

Построение нормали и касательной к эллипсу (фиг. 96). Нормаль и каса-

тельная к эллипсу являются биссектрисами соответственно внутреннего и

Фиг. 96.

внешнего углов между радиусами-векто-

рами точки касания.

Для построения касательной и нор-

мали, например, в точке К, взятой на

эллипсе, проводим радиусы-векторы

FiK и F2K. Биссектриса п угла FlKF2

является нормалью, а перпендикуляр-

ная к ней прямая t — касательной.

Гипербола

Гиперболой называется геометриче-

ское место точек плоскости, разность

расстояний котооых от двух данных

точек Fj и F2 этой плоскости (фокусов) есть величина постоянная, равная

данному отрезку, называемому действительной осью. На фиг. 97 — это рас-

стояние между вершинами и Д2 гиперболы:

F2Mi — FyMi — Д1А2 — 2а.

Гипербола имеет асимптоты — прямые, к которым ветви гиперболы не-

ограниченно приближаются. Ось у называется мнимой осью гиперболы.

Гиперболу можно получить, пересекая поверхность кругового конуса

плоскостью, параллельной двум ее образующим.

* Диаметры эллипса называют сопряженными, если каждый из них делит пополам

хорды, параллельные другому (если сопряженные диаметры эллипса взаимно-перпендикуляр-

ны, то они являются его осями).

Лекальные кривые линии

49

Существует несколько способов построения гиперболы. Рассмотрим неко-

торые из них

Построение гиперболы по ее фокусам (фиг. 97). Даны: фокусное рас-

стояние 2с и расстояние между вершинами 2а.

Чтобы построить какую-либо точку гиперболы, например точку ЛД,

необходимо, чтобы величина радиуса-вектора FyA^ равнялась F2MX—2а,

при этом F2A1i > F2A. Затем из фокусов F2 и Ft радиусами и /ДЛД

делают засечки. Так определится точка ЛД и ей симметричная ЛД. Ана-

Фиг. 97. Фиг. 98.

i

Точки ЛД и Ki и другие можно построить иначе. Вместо арифме-

тических подсчетов величин радиусов-векторов РХМ}, FtKi и т. д. их опре-

деляют графически. Отложим на действительной оси от вершин А2 отрезок

А22, равный радиусу Г2ЛД. Искомым радиусом FiA'll будет отрезок AY2.

Это построение вытекает из следующего:

FzMr — 2а = FiMt = А22 — 2а = A t2.

Следовательно, достаточно наметить на действительной оси ряд произ

вольных точек, например, 1, 2, 3..

.., и тогда радиусами-векторами соот-

ветственно будут А,1 А^Г, А,2 и Ai2,

А23 и Aj3 и т. д.

Фиг. 100.

Построение касательной и нормали к гиперболе (фиг. 98). Касательная

и нормаль к гиперболе являются биссектрисами соответственно внутреннего

и внешнего углов между радиусами-векторами точки касания.

Пусть, например, нужно построить касательную и нормаль в точке К

(фиг. 98). Строим радиусы-векторы FVK и F2K. Биссектриса I угла F2l{F1

является касательной, а биссектриса гг внешнего угла — нормалью.

4 1060

60

Кривые линии

Гипербола так же, как и другие плоские кривые, встречается в технике.

На фиг. 99 показана шестигранная гайка, у которой грани и коническая

фаска образуют гиперболы. На фиг. 100 гипербола показана на изображе-

нии серьги.

Парабола

Парабола — геометрическое место точек плоскости, равноудаленных от

данной точки F (фокуса) и данной прямой (директрисы), лежащих в этой

плоскости, т. е. ВМ =FM (фиг. 101). Так как вершина О параболы равноудале-

на от директрисы и фокуса, то О А = OF ~ где р— параметр параболы.

Параболу можно получить сечением поверхности кругового конуса

плоскостью, параллельной одной из его образующей.

Существует несколько способов построения параболы. Рассмотрим не-

которы-* из них.

Построение параболы по заданному его параметру р (фиг. 101). На оси х

откладываем отр зок FA, равный р. Делим его пополам Середина-—точка

О будет вершинсй параболы, а точка F — фокусом. Проводим через точку А

директрису, перпендикулярную к оси х, а через фокус—прямую, парал-

лельную директрисе, и описываем из фокуса радиусом-вектором AF дугу

до пересечения с проведенной прямой в течках С и Е Так жэ могут быть

получены и другие течки, например М и /<. Для этого отложим по оси х

произвольный отрезок А1 и проведем через течку 1 вертикальную прямую.

Описав из фокуса дугу радиуса AI до пересечения с этой прямой, полу-

чим точки М и К-

В практике чаще строят параболу при помощи двух пучков прямых линий.

На cj иг. 102, а приведен пример построения параболы для случая, когда

заданы точка К, вершина О и ось параболы. Строим прямой угол ОСК.

Делим сторсгы этого угла на произвольное, но одинаковое число равных

частей. Из вершины О проводим к течкам деления стороны СК пучок прямых

линий, а из точек деления сторо! ы СО прямые, параллельные оси параболы.

Точки пересечения прямых являются течками параболы.

На фиг. 102, б приведен пример построения параболы, которая задана

двумя касательными прямыми СО и СК, пересекающимися под прямым

углом, и точками касания на них К и О. Д -лим СО и СК на прои «вольное, но оди-

наковое число частей. Одно именные точки деления соединяем прямыми линия и.

В полученною ломаную вписываем при помощи лекала огибающую-каса-

тельную кривую.

Лекальные кривые линии

51

На фиг. 103 приведены примеры построения параболы для случаев,

когда касательные прямые, проходящие через точки касания К и М, со-

ставляют острый и тупой углы. Построение параболы выполняется анало-

гично построению, приведенному на фиг. 102, б.

Парабола широко применяется

в технике, например, при затылов-

ке зубьев фрез, со i ряжении отдель-

ных элементов деталей, в стропилах

и мостовых фермах и др.

Нафиг. 104 приведен пример при-

менения параболы в элементах лапы

подвески.

Построение касательной и нормали к параболе (фиг. 105). Касательная

и нормаль к парабсле являются биссектрисами углов между радиусом-век-

тором FM точки касания М и перпендикуляром МВ, опущенным из этой