Автор: Бергер И.И. Комлев А.П.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы технология металлов машиностроение приборостроение обработка металлов фрезерные станки издательство высшая школа фрезерное дело

Год: 1981

ФРЕЗЕРНОЕИИ. БЕРГЕР

А П КОМЛЕВ

И. И. БЕРГЕР, А. П. КОМЛЕВФРЕЗЕРНОЕ

ДЕЛООдобрено Ученым советом

Государственного комитета СССР

профессионально-техническому образованию

в качестве учебного пособия

для подготовки рабочих на производствеМИНСК«ВЫШЭЙШАЯ ШКОЛА»

1981

ББК 34. я75

Б 48УДК 621.914(078)Рецензенты: Г Б. Лурье, лауреат Государственной премии, профессор;

А. М, Дмитрович, кандидат технических наукБергер И. И., Комлев А. П.Б 48 Фрезерное дело: [Учеб. пособие для подгот. рабочих на

пр-ве].— Мн.: Выш. школа, 1981.—305 с., ил.В пер.: 65 коп.Освещаются вопросы выполнения фрезерных работ, устройства ji эксплуатации

фрезерных станков, приспособлений- и инструментов; приводятся сведения о построе¬

нии технологических процессов, о механизации и автоматизации труда фрезеровщика:

даются правила техники безопасности труда и противопожарных мероприятий на

предприятиях.Предназначено для подготовки рабочих на производстве, может быть исполь¬

зовано учащимися профтехучилищ.31206—066 ББК 34.634 я 75Б М 304(05)—81 78—81 2704040000 6П4.64Илья Иосифович Бергер, Алексей Павлович Комлев

ФРЕЗЕРНОЕ ДЕЛОРедактор Л. Н. Козловская. Худож. редактор А. Г. 3 в о-

н а р е в. Техн. редактор М. Н. Кислякова. Корректор

Т. К. X в а л ь.ИБ № 1210Сдано в набор 06.06.80. Подписано в печать 17.03.81. \Т 18044. Формат 60X90'/ie«

Бумага типогр. № 3. Гарнитура литературная. Высокая печать. Уел. печ. л. 19. Уел.

кр. отт. 19,25. Уч.-изд. л. 21,88. Тираж 46 000 экз. Зак. 749. Цена 65 коп.Издательство «Вышэйшая школа» Государственного комитета БССР. 220048, Минск,

проспект Машерова, 11.Полиграфический комбинат им. Я- Коласа. 220005, Минск, Красная, 23.® Издательство «Вышэйшая школа», 1981*

ВВЕДЕНИЕУспешно осуществляя построение материально-технической ба¬

зы коммунизма, наша страна вышла на передовые рубежи мировой

экономики. Ныне на долю Советского Союза приходится примерно

одна пятая всего мирового промышленного производства.Главная задача одиннадцатой пятилетки, определенная

XXVI съездом КПСС, состоит в обеспечении дальнейшего роста бла¬

госостояния советских людей на основе устойчивого, поступательно¬

го развития народного хозяйства, ускорения научно-технического

прогресса и перевода экономики на интенсивный путь развития, бо-

лее рационального использования производственного потенциала

страны, всемерной экономии всех видов ресурсов и улучшении ка¬

чества работы.Главный фактор экономического роста — повышение производи¬

тельности труда на период 1981 —1985 гг. предусматривается в раз¬

мере 17—20 %• За счет этого должно быть получено не менее 85^

90 % прироста национального дохода.Перевод экономики на интенсивный путь развития выдвигает

исключительно серьезные задачи перед машиностроением — мате¬

риальной базой технического перевооружения народного хозяйства

страны. Рост продукции этой отрасли предусматривается не менее

чем в 1,4 раза. Кроме того, повышается эффективность самого ма¬

шиностроения за счет совершенствования его' технологии, углубле¬

ния специализации, улучшения структуры парка металлообрабаты¬

вающего оборудования. Должна полнее удовлетворяться потреб¬

ность в машинах и оборудовании для механизации и автоматизации

производства. Значительно расширится выпуск миниатюрных элект¬

ронных управляющих машин, повысится единичная мощность агре¬

гатов и установок. Больше будет выпускаться автоматических мани¬

пуляторов (промышленных роботов). Ускорится и расширится раз¬

витие производства автоматического оборудования с системами чис¬

лового программного управления, режущего инструмента из природ¬

ных и синтетических алмазов и других сверхтвердых материалов.Высокие темпы роста производства нуждаются в постоянном и

планомерном обеспечении промышленности высококвалифициро¬

ванными рабочими различных профессий. При этом должны

учитываться достижения и перспективы научно-технического про¬

гресса, которые оказывают существенное влияние на характер и

содержание труда современного рабочего, намного повышают тре¬

бовательность к росту его культурно-технического уровня.Ведущая роль в деле подготовки квалифицированных рабочих

отводится профессионально-техническим учебным заведениям.В постановлении ЦК КПСС и Совета Министров СССР «О даль¬

нейшем совершенствовании процесса обучения и воспитания уча¬3

щихся системы профессионально-технического образования» ука¬

зывается, что обеспечение народного хозяйства страны молодыми

рабочими кадрами является задачей огромной политической и

народнохозяйственной важности. Говорится.о необходимости до¬

биться такого положения, чтобы в ближайшие годы основная часть

молодежи, оканчивающая среднюю общеобразовательную школу

и направляемая в сферу материального производства, получала

рабочую профессию в технических училищах. Отмечается важность

воспитания у учащихся высоких идейно-политических и нравствен¬

ных качеств, любви к своей профессии, стремления честно и добро¬

совестно трудиться на благо Родины.Особое значение в совершенствовании подготовки квалифици¬

рованных рабочих кадров и решении важной социальной задачи —

всеобщего среднего образования — имеют средние профессиональ¬

но-технические училища, где учащиеся наряду со специальностью

получают и общее среднее образование, которое намного облегчает

им приобретение высоких профессиональных качеств.Одной из распространенных рабочих специальностей в машино¬

строении является профессия фрезеровщика. Для ее овладения

необходимо: уметь выполнять разнообразные по сложности фре¬

зерные работы в пределах требований установленного разряда;

хорошо знать устройство и правила эксплуатации фрезерных стан¬

ков; назначение и устройство приспособлений, режущих и измери¬

тельных инструментов; свойства обрабатываемых и инструменталь¬

ных материалов; правила построения технологических процессов и

выбора рациональных режимов резания. Кроме того, фрезеровщик

должен быть достаточно знаком с основными направлениями меха¬

низации и автоматизации производства, хорошо знать и строго

соблюдать в процессе работы правила техники безопасности и про¬

тивопожарные мероприятия.Глава I. ОСНОВНЫЕ СВЕДЕНИЯО ФРЕЗЕРНОЙ ОБРАБОТКЕ МЕТАЛЛОВ§ 1. Краткие сведения о консольно-фрезерных станкахОсновные движения при фрезеровании и разновидности стан¬

ков. При выполнении фрезерных работ заготовке 3 (рис. 1) сооб¬

щается поступательное движение, а режущему инструменту-^

фрезе 2 — вращение с определенной скоростью. Вращение фрезы,

за счет которого совершается процесс резания, называется глав¬

ным движением, а поступательное перемещение заготовки, обеспе¬

чивающее непрерывность этого процесса,— движением подачи.

Эти движения осуществляются с помощью фрезерных станков.На предприятиях общего машиностроения наиболее распростра¬

нены консольно-фрезерные станки. Их характерной особенностью

является наличие консоли в виде подвижного кронштейна, пред¬

назначенного для сообщения обрабатываемой заротовке движения4

подачи в вертикальном направлении. В связи с невысокой жест¬

костью консоли технологические возможности таких станков огра¬

ничиваются массой обрабатываемых деталей до 250...300 кг,В зависимости от расположения шпинделя (вала, сообщающее

го вращение фрезе) и некоторых других конструктивных особенно¬

стей, консольно-фрезерные станки делятся на горизонтальные, вер-,

тикальные, универсальные и широко¬

универсальные.Устройство станков. Все консольно¬

фрезерные станки имеют типовое

устройство и состоят из ряда характер¬

ных узлов, обозначенных буквами на

рис. 2.Основание А служит опорой стан¬

ков, а также используется в качестве

резервуара для смазывающе-охлажда-

ющей жидкости.Станина Б является базовым узлом

станка, во внутренней полости которо¬

го размещены: коробка скоростей с

пультом переключения 3, шпиндель 4,

электродвигатель главного движения 2

и аппаратура электрооборудования (в боковых нишах, закрытых

дверцами /). По вертикальным направляющим 6 типа «ласточкин

хвост» перемещается консоль, в верхнем направляющем пазу такой

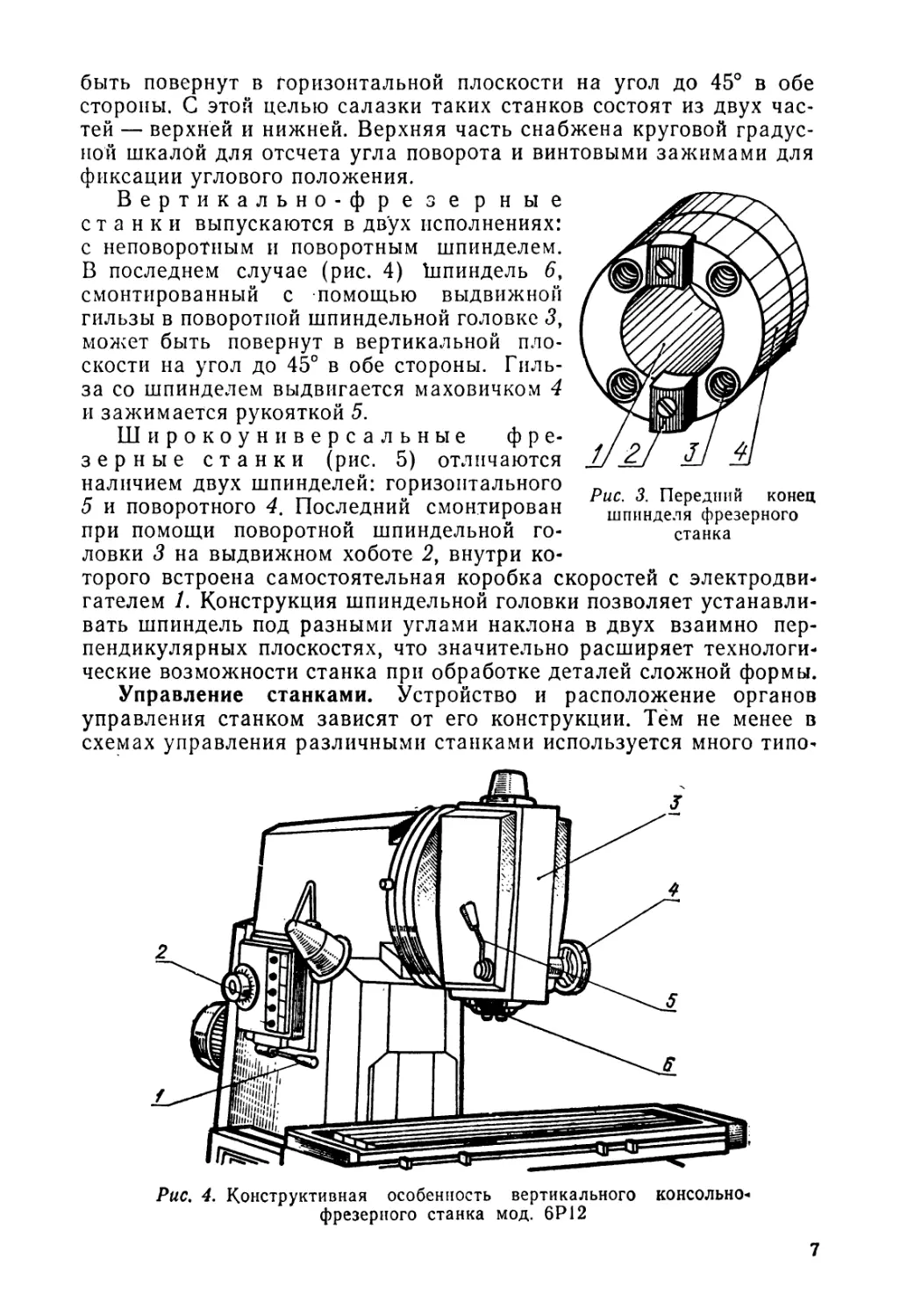

же формы подвижно установлен хобот.Шпиндель (см. рис. 3) — жесткий пустотелый вал, на переднем

конце которого устанавливаются и закрепляются фрезы. Кониче¬

ский участок 1 отверстия, имеющий стандартную конусность 7: 24

(разность диаметров конуса 7 мм на длине 24 мм), предназначен

для установки фрез с помощью оправок или переходных втулок

а цилиндр 3 служит для непосредственной установки крупногаба¬

ритных фрез. Поводки 2 предусмотрены для передачи крутящего

момента от шпинделя к фрезе.Хобот В в станках с горизонтальным шпинделем предназначен

для поддержания свободного конца фрезерной оправки серьгой 5.

Его вылет из станины можно регулировать и фиксировать в необ¬

ходимом положении.Консоль Е — чугунная отливка коробчатой формы, внутри кото¬

рой размещены: электродвигатель привода подачи, коробка подач

и механизм ее переключения. Вертикальным пазом типа «ласточ¬

кин хвост» она соединяется с направляющими станины; по гори¬

зонтальным прямоугольным направляющим перемещаются са¬

лазки.Салазки Д являются промежуточным узлом между консолью и

столом станка. Нижним пазом салазки установлены на горизон¬

тальных направляющих консоли и перемещаются по ним в попе¬

речном направлении, верхний паз типа «ласточкин хвост» служит

направляющей для стола.2 3Рис. 1. Главное движение и

движение подачи 4 при фрезе¬

ровании

Стол Г расположен на салазках и перемещается по ним в про¬

дольном направлении. На нем устанавливаются и закрепляются

обрабатываемые заготовки (непосредственно или при помощи раз¬

личных приспособлений). Для этой дели со стороны рабочей плос-Рис. 2. Горизонтальный консольно-фрезерный станок мод. 6Р82Г:А — основание; Б — станина; В — хобот; Г —стол; Д — салазки; £ — консолькости в нем предусмотрены продольные Т-образные пазы. С по¬

мощью консоли и салазок столу консольно-фрезерного станка

можно сообщить движения подачи в трех взаимно перпендикуляр¬

ных направлениях: продольном, поперечном и вертикальном.Универсально-фрезерные станки отличаются от

рассмотренного выше горизонтального тем, что стол у них может6

быть повернут в горизонтальной плоскости на угол до 45° в обе

стороны. С этой целью салазки таких станков состоят из двух час¬

тей — верхней и нижней. Верхняя часть снабжена круговой градус¬

ной шкалой для отсчета угла поворота и винтовыми зажимами для

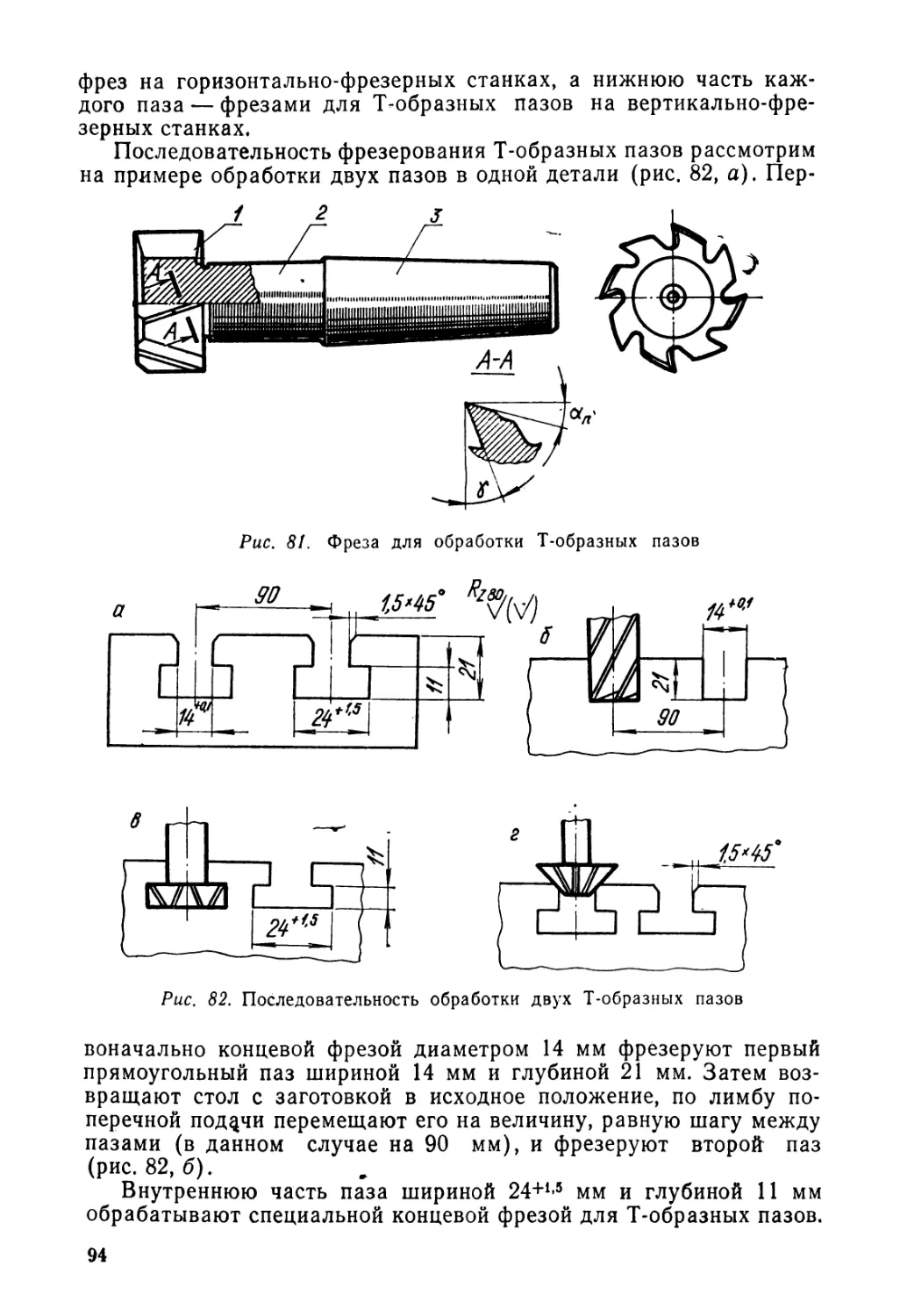

фиксации углового положения.Вертикально-фрезе р ные

станки выпускаются в двух исполнениях:

с неповоротным и поворотным шпинделем.В последнем случае (рис. 4) 1ипиндель 6,

смонтированный с помощью выдвижной

гильзы в поворотпой шпиндельной головке <3,

может быть повернут в вертикальной пло¬

скости на угол до 45° в обе стороны. Гиль¬

за со шпинделем выдвигается маховичком 4

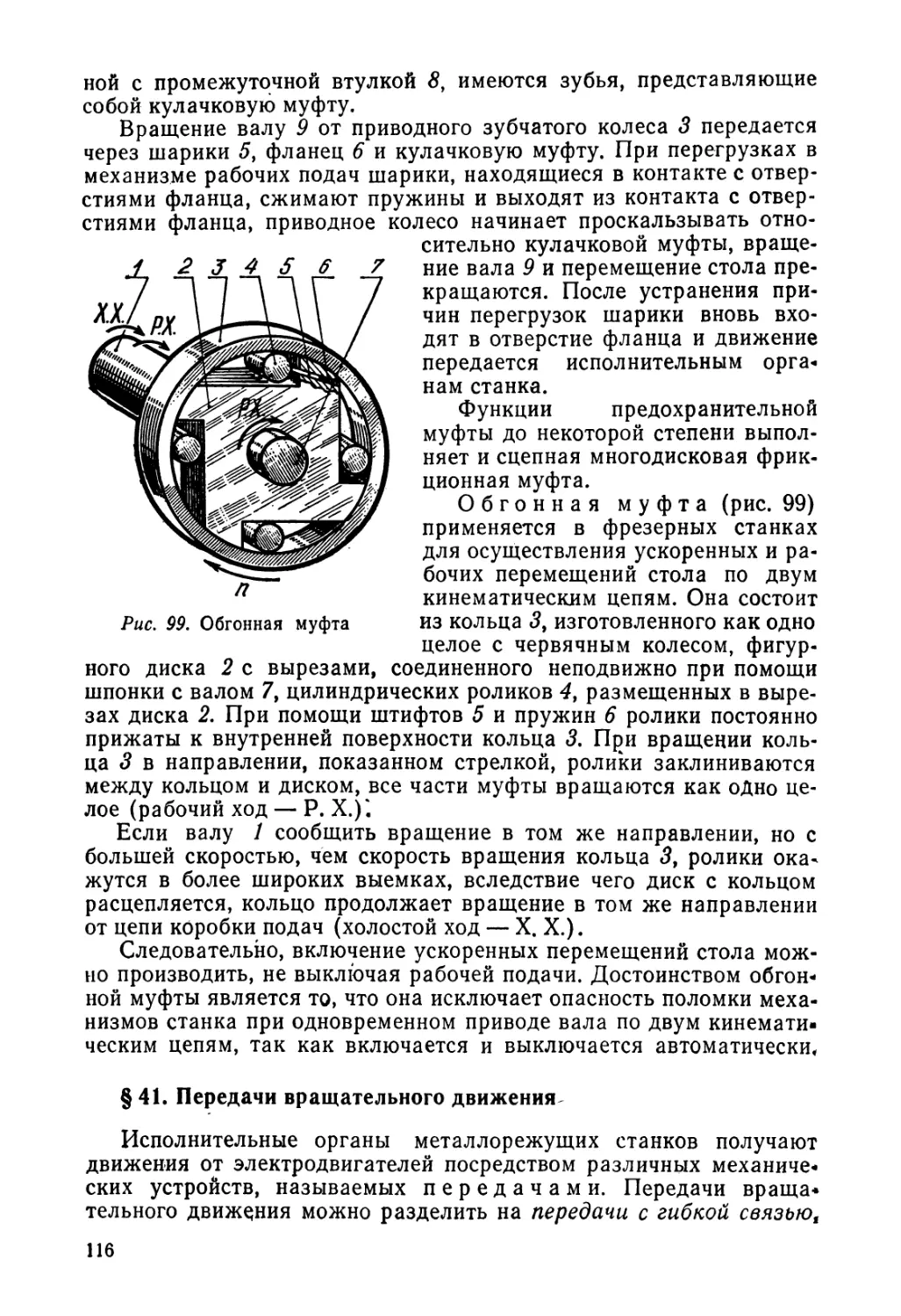

и зажимается рукояткой 5.Широкоуниверсальные фре¬

зерные станки (рис. 5) отличаются

наличием двух шпинделей: горизонтального

5 и поворотного 4. Последний смонтирован

при помощи поворотной шпиндельной го¬

ловки 3 на выдвижном хоботе 2, внутри ко¬

торого встроена самостоятельная коробка скоростей с электродви¬

гателем 1. Конструкция шпиндельной головки позволяет устанавли¬

вать шпиндель под разными углами наклона в двух взаимно пер¬

пендикулярных плоскостях, что значительно расширяет технологи¬

ческие возможности станка при обработке деталей сложной формы.Управление станками. Устройство и расположение органов

управления станком зависят от его конструкции. Тём не менее в

схемах управления различными станками используется много типо-Рис. 4. Конструктивная особенность вертикального консольно-

фрезерного станка мод. 6Р127

вых решений, принцип осуществления которых рассмотрим по

рис. 2.На дверце 1 левого электрошкафа станины размещены три ру¬

коятки пакетных переключателей: для подключения станка к элек¬

тросети, включения насоса системы охлаждения и изменения на¬

правления вращения (реверсирования) шпинделя.Кнопочная станция панели 3 снабжена кнопками с надписями:

«Шпиндель», «Стоп», «Толчок», «Быстро», Кнопкой «Шпиндель»Рис. 5. Конструктивная особенность широкоуниверсального консольно¬

фрезерного станка мод. 6Р82Швключается вращение шпинделя; кнопкой «Стоп» выключается все

движение станка. Пусковые кнопки «Толчок» и «Быстро» действу¬

ют только в момент нажима на них. Первая служит для кратковре¬

менного проворота механизма коробки скоростей перед его пере¬

ключением; с помощью второй включают ускоренный ход стола,

если включена механическая подача в соответствующем направ¬

лении. Дублирующая кнопочная панель 9 смонтирована с правой

стороны салазок. Сдублированные рукоятки 10 и 15, 14 и 16 слу*

жат для включения механических подач во всех направлениях.Ручные перемещения стола осуществляются маховичками 8 и11 и рычагом 12, которые снабжены отсчетными устройствами —

лимбами.Для автоматического выключения продольной подачи в Т-об¬

разном боковом пазу стола установлены регулируемые кулачки 7,

крайние положения которых ограничены винтами. Аналогичные

кулачки для выключения поперечной и вертикальной подач распо¬

лагаются с левой стороны салазок и станины.С целью повышения жесткости системы при тяжелых условиях

работы на станке предусмотрена возможность зажима салазок,8

консоли и стола. Коробка подач переключается выдвижным гриб¬

ком 13, коробка скоростей — рукояткой 1 и лимбом 2 (см. рис. 4).Уход за станком. Как и всякая машина, фрезерный станок нуж¬

дается в систематическом уходе, который обязан выполнять фре¬

зеровщик в течение каждой рабочей смены.До начала работы. 1. Проверить общее состояние стан¬

ка: наличие щитков ограждения, рукояток управления, ограничи¬

тельных кулачков, состояние направляющих и рабочей поверхности

стола, надежность крепления всех частей.2. Проверить уровни масла по контрольным глазкам станины,

консоли, салазок и серьги. При недостаточном количестве его —

долить.3. Залит^ масло во все масленки ручной смазки. Смазать на¬

правляющие салазок и стола ручным насосом.4. Проверить работу станка на холостом ходу. При этом сле¬

дует убедиться в исправном действии: огранов управления, меха¬

низма торможения шпинделя, систем автоматической смазки по

струйным маслоуказателям и системы охлаждения.В течение работы. 1. Внимательно следить за работой

станка; оберегать направляющие консоли и рабочую плоскость

стола от механических повреждений.2. Не переключать коробку скоростей и коробку подач на ходу;

перед включением механической подачи убедиться в свободном

перемещении консоли и салазок.По окончании работы. 1. Отключить станок от элек¬

тросети.2. Тщательно очистить станок от стружки, протереть его хлопча¬

тобумажной ветошью, смоченной в керосине.3. Смазать тонким слоем масла направляющие станины, кон*

соли, рабочую поверхность стола и открытые поверхности шпин¬

деля.4. Сообщить сменщику и мастеру о всех замеченных недостат¬

ках в работе станка.Следует учитывать, что каждая модель станка может иметь

ряд конструктивных особенностей, которые предусмотреть в общих

правилах по уходу невозможно. Поэтому, впервые приступая к

работе, фрезеровщик обязан по техническому паспорту тщательно

изучить инструкцию по уходу за станком,§ 2. Понятие о процессе резания металловРабота резца и фрезы. Всем режущим инструментам, в том

числе резцам и зубьям фрез, придается клшювая форма, позволяю¬

щая получить выигрыш в силе, необходимой на преодоление сопро¬

тивления обрабатываемого материала резанию.У резца или зуба фрезы различают (рис. 6): переднюю поверх¬

ность У, по которой сходит стружка, заднюю поверхность 3, обра¬

щенную к обрабатываемой детали, и режущую кромку 4 — линию

пересечения передней и задней поверхностей.9

Если восставить перпендикуляр к обработанной поверхности

детали 2, то можно определить положение поверхностей резца (или

зуба фрезы) с помощью трех углов: переднего угла у, расположен¬

ного между передней поверхностью резца и перпендикуляром к

обработанной поверхности детали; угла заострения р — между

передней и задней поверхностями резца; заднего угла а — между

задней поверхностью резца и обработанной поверхностью детали.

Эти углы называются главными, так как от их величины в основ¬ном зависят режущие способности инструмента. Передний угол

предназначен для создания благоприятных условий резания, зад¬

ний — для уменьшения трения инструмента о поверхность заго¬

товки.По мере внедрения резца в обрабатываемый материал неболь¬

шой участок срезаемого слоя, наиболее близко расположенный к

передней поверхности резца, сжимается и деформируется. Его

частицы сдвигаются друг относительно друга до тех пор, пока

напряжения, создаваемые внешней силой Р, не превзойдут силы

сцепления частиц металла и не произойдет скалывание и отделе¬

ние элемента стружки. После этого аналогичный процесс формиро¬

вания следующих элементов стружки повторяется. Таким образом,

резание металла совершается последовательным скалыванием от¬

дельных элементов стружки.В отличие от резца фреза представляет собой круглое тело, на

поверхности которого расположен ряд зубьев, совершающих вра¬

щательное главное движение. Каждый ее зуб только часть круго¬

вой траектории находится в контакте с обрабатываемой деталью,

срезая короткие стружки по форме запятой. В остальном сущность

процессов резания резца и зуба фрезы аналогичны.Виды стружек. В зависимости от условий резания стружка мо¬

жет приобретать три основных вида: сливной, скалывания и над¬

лома (рис. 7),10

При обработке относительно мягких пластинчатых металлов с

большой скоростью резания элементы стружки не успевают пол¬

ностью отделиться от основной массы металла и стружка сходит

в виде ленты различной длины с гладкой выпуклой и слегка сту¬

пенчатой вогнутой сторонами. Такую стружку называют сливной

(рис. 7, а).При резании с небольшой скоростью более твердых пластичных

металлов элементы стружки успевают почти полностью отделиться*

но все же достаточно прочно связа¬

ны между собой. Получается струж- ^

ка скалывания (рис. 7, б). Ее вогну-

тая сторона имеет ступенчатую фор¬

му с четко различимыми границами

элементов.Обработка хрупких металлов

(чугун, твердая бронза) характери- J

зуется образованием стружки надло- /

ма (рис. 7, в), которая состоит из iK

отдельных не связанных друг с дру-

гом элементов произвольной формы Рис. 7. Виды стружеки размеров.Физические явления при резании. Резание металлов представ¬

ляет собой сложный физический процесс, сопровождаемый: выде¬

лением теплоты, возникновением сил сопротивления резанию и

внешним трением.Теплота выделяется вследствие деформации срезаемого слоя и

внешнего трения соприкасающихся поверхностей резца, стружки

и обрабатываемой детали. Подавляющая масса теплоты уносится

стружкой, остальное ее количество поступает в резец, обрабаты¬

ваемую деталь, и незначительная часть уходит в окружающее

пространство. Тем не менее в зоне резания создается высокая тем¬

пература, которая является основной причиной, ускоряющей износ

резца.Обрабатываемый материал оказывает значительное сопротив¬

ление резанию, сила которого прогибает инструмент, деталь и части

станка, ухудшая точность обработки. На преодоление сопротивле¬

ния металла резанию расходуется электроэнергия, потребляемая

двигателем станка.В результате действия сил резания и относительного скольже¬

ния на контактных поверхностях резца, стружки и обрабатываемой

детали возникает значительное трение, являющееся одной из при¬

чин износа резца.Из этого следует, что для создания благоприятных условий

резанию необходимо: правильно выбирать режим обработки, по

возможности применять смазывающе-охлаждающие жидкости, при¬

давать инструментам рациональную геометрическую форму и изго¬

тавливать их из износо- и теплостойких инструментальных мате¬

риалов, способных длительное время противостоять тяжелым усло¬

виям резания.в в<»£%£* О

<7 00(9ОII

§ 3. Классификация фрезПрименяемые в производстве фрезы можно классифицировать

по ряду признаков:по назначению — на фрезы общего назначения (цилинд¬

рические, торцовые, концевые, отрезные, пазовые, дисковые двух-

и трехсторонние, угловые) (рис. 8) и специализированные (резь¬

бовые, зуборезные, фасонные, Т-образные и др.) —для определен¬

ных видов работ;Рис. 8. Фрезы общего назначения:

а — цилиндрические; б — торцовые; в — концевые; г — отрезные; д — пазовые; в и »с-

дисковые двух- и трехсторонние; з — угловыепо направлению зубьев — на прямозубые и косозубые

(винтовые);по форме зубьев — на остроконечные и затылованные;

по направлению резания — на праворежущие и лево¬

режущие;по конструкции — на цельные и сборные;

по способу установки на станке — на насадные и

хвостовые;по величине зубьев — на мелкозубые и крупнозубые;

по материалу режущей части — на быстрорежущие

и оснащенные твердым сплавом.Фрезы с винтовым расположением зубьев к осевой плоскости

(см. рис. 8, а и в) обеспечивают плавное и равномерное фрезеро¬

вание, так как они врезаются в металл не одновременно всей дли¬

ной зуба, а постепенно.В практике работы на фрезерных станках наибольшее распрост¬

ранение получили фрезы с остроконечными зубьями, которые по12

форме спинки делятся на простые (рис. 9, а), с ломаной спинкой

(рис. 9, б), с криволинейной спинкой (рис. 9, в) и затачиваются

в основном только по задним поверхностям. Затылованная фор¬

ма зуба (рис. 9, г) отличается криволинейной задней поверхностью,

выполненной по спирали Архимеда, и применяется для фасонных

фрез с целью сохранения профиля режущей кромки при затачива¬

нии зубьев только по передним поверхностям.Направление резания свойственно только для торцовых, конце¬

вых и двусторонних дисковых фрез, имеющих один рабочий торец.Рис. 9. Формы зубьев фрез:а, б, в — остроконечная; г — затылованнаяТакие фрезы в большинстве случаев выполняются праворежущи¬

ми — в процессе работы они вращаются по направлению хода часо¬

вой стрелки (если смотреть со стороны нерабочего торца или

хвостовика фрезы).Для экономии дорогостоящих инструментальных материалов

цельными изготавливаются только фрезы небольшого диаметра.

В остальных случаях их выполняют сборными, состоящими из кор¬

пуса, в пазах которого различными способами крепятся ножи или

резцы (см. рис. 8, а и б).Насадные фрезы снабжены посадочными отверстиями стандарт¬

ных диаметров, хвостовые имеют конический или цилиндрический

хвостовик.Крупнозубые фрезы предназначены главным образом для чер¬

нового фрезерования, мелкозубые — для чистового.Фрезы из быстрорежущих сталей после термообработки способ¬

ны сохранять режущие свойства при температуре до 600 °С (873 К)«

Наиболее часто их изготавливают из стали марки Р6М5, в обозна¬

чении которой первая цифра указывает среднее содержание воль¬

фрама, вторая — молибдена (в процентах).Твердые сплавы в виде небольших пластинок припаиваются или

механически крепятся к ножам, резцам или корпусу фрезы. Они

выдерживают температуру нагрева до 1000°С (1273 К), имеют

высокую твердость, не нуждаются в дополнительной термообра¬

ботке и допускают скорости резания в 4...5 раз выше, чем для фрез13

из быстрорежущих сталей. Однако твердые сплавы обладают повы¬

шенной хрупкостью и склонны к образованию трещин при резких

изменениях температуры, что следует учитывать при эксплуатации

фрез, оснащенных ими.При обработке чугуна и цветных металлов наиболее часто при¬

меняются фрезы, оснащенные пластинками из вольфрамовых спла¬

вов марки ВК8, а для обработки сталей — из титано-вольфрамовых,

у которых компоненты и их содержание (кроме карбида вольфра¬

ма) обозначены буквами и цифрами. Например, сплав Т15К6

содержит 15 % карбида титана, 6 % кобальта и 79 % карбида

вольфрама.§ 4. Краткие сведения о геометрии фрезПод геометрией фрезы подразумевается форма зубьев, которая

определяется углами расположения их поверхностей и режущих

кромок.Сравнительно простой зуб, например цилиндрической фрезы,

имеет переднюю поверхность, заднюю поверхность и режущую

кромку. Зубья других фрез обладают более сложной формой и

соответственно состоят из большего числа элементов.Рис. 10. Элементы зубьев фреза

а — торцовой, б — трехстороннейРис. 11. Главные углы а, р,

Y и вспомогательные зад¬

ние углы ai зубьев фрез14

На рис. 10 показаны элементы зубьев торцовой и трехсторонней

дисковой фрез, у которых различают: переднюю поверхность /,

задние поверхности 4 и 5, режущие кромки 3 и 6 и вершины 2.

Вершинами являются точки пересечения режущих кромок.В зависимости от доли участия в резании режущие кромки зуба

делятся на главные и вспомогательные. Главной называется режу¬

щая кромка, выполняющая основной

объем работы резания (см. рис. 10,

поз. 3). Остальные кромки, игра¬

ющие второстепенную роль в процес¬

се резания и предназначенные в

основном для зачистки обработан¬

ной поверхности детали,— вспомо¬

гательные (см. рис. 10, поз. 6).Название задних поверхностей

зуба фрезы устанавливают соответ¬

ственно режущим кромкам, которые

они образуют. Так, задняя поверх¬

ность, образующая главную режу¬

щую кромку, считается главной

(см. рис. 10, поз. 4), остальные —

вспомогательными (см. рис. 10,

поз. 5).тренных ранее по рис. 6, б, у зубьев

фрез выполняются также вспомога¬

тельные задние углы ai (рис. 11),

которые предназначены для умень¬

шения трения в местах контакта

вспомогательных задних поверхно¬

стей с поверхностью обрабатывае¬

мой детали.Положение режущих кромок относительно рабочего торца

фрезы определяется углами в плане (рис. 12, а): главным ф,

вспомогательным <pi и углом при вершине е, сумма которых рав¬

на 180°.Для создания благоприятных условий врезания зубьев в обра¬

батываемый материал их главные режущие кромки располагают

под углом наклона к осевой плоскости фрезы. Для торцовых фрез

этот угол обозначают буквой Л, для цилиндрических — о)

(рис, 12, б).Рис. 12. Углы в плане и углы на¬

клона главных режущих кромок

зубьев фрез§ 5. Режимы резания и охлаждения при фрезерованииРежим резания. Для обработки деталей фрезерный станок на¬

страивают на определенный режим резания, который состоит из

четырех элементов (рис. 13): ширины фрезерования В} глубины ре¬

зания /, подачи s и скорости резания v.15

Шириной фрезерования В считается ширина поверх¬

ности, обрабатываемой за один проход заготовки относительно

фрезы (мм),Глубиной-резания t называется толщина слоя металла,

срезаемого за один проход заготовки относительно фрезы (мм).Для всех бидов фрезерных работ ширина фрезерования изме¬

ряется вдоль оси фрезы, а глубина резания — в радиальном на¬

правлении (рис. 14, а, г, д, е, ж, з),

за исключением обработки плоско¬

стей торцовыми и концевыми фреза¬

ми, когда их ось перпендикулярна

обрабатываемой поверхности (см.

рис. 14, б, в).Подачей s называется путь,

проходимый заготовкой относитель¬

но фрезы в единицу времени. Разли¬

чают три вида подач: на зуб, на обо¬

рот и минутную.Подача на зуб sz — это путь пе¬

ремещения заготовки за время поворота фрезы на один зуб

(мм/зуб).Подачей на оборот s0 является путь перемещения заготовки за

время поворота фрезы на один оборот (мм/об).Минутной подачей sM называют путь перемещения заготовки

за одну минуту (мм/мин).Зависимости указанных подач выражаются формулами:Рис. 13. Элементы режима ре¬

зания при фрезерованииSo — Sz * 2*SM = S0 • n = sz- Z • П,(1)

(2)где z — число зубьев фрезы; n — частота вращения фрезы в мину¬

ту, об/мин.Скоростью резания v называется путь, проходимый

наиболее удаленной от оси вращения точкой режущей кромки

фрезы в минуту. В технике скорость резания принято измерять в

метрах в минуту (м/мин).Формула для расчета скорости резания в данных условиях ра¬

боты фрезы может быть выведена из следующих рассуждений.За каждый оборот точка режущей кромки фрезы диаметром D

(мм) совершит путь, равный длине окружности nD (мм). За п

оборотов в минуту этот путь будет равен nDn (мм/мин). Для пере¬

вода размерности скорости резания в метры в минуту полученное

выражение делится на 1000. После этого формула скорости резания

примет окончательный вид:nDn /очv = —, (3)юоо v ;где л — число, равное 3,14.Сокращая постоянные числа я и 1000, можно получить упрощен*

ную формулу, вполне достаточную для практических целей:16

Рис. 14. Ширина фрезерования и глубина резания при обработке деталей на фрезерных станках

Dn tA\a = —. (4)320 4Если по известной скорости резания требуется определить час¬

тоту вращения фрезы, пользуются зависимостями, полученными из

формул (3) и (4):п = (5)DИЛИп = 320 —• (6)D vОхлаждение и смазка при резании. Для уменьшения износа

фрезы вследствие высокой температуры нагрева и трения в про¬

цессе резания рекомендуется применять смазывающе-охлаждаю-

щие жидкости (СОЖ). Для этой цели наиболее часто используют¬

ся эмульсии, представляющие собой 5...10% раствор эмульсола в

воде. Благодаря наличию в эмульсоле минерального масла и по¬

верхностно-активных веществ эмульсии наряду с хорошим охлажде¬

нием оказывают также смазывающее действие.При общепринятом способе охлаждения поливом жидкость под¬

водится к фрезе сверху или сбоку плоской непрерывной струей.

Подавать ее следует одновременно с началом резания при среднем

расходе жидкости 10...20 л/мин. Такой способ охлаждения рекомен¬

дуется применять при обработке сталей и цветных металлов бы¬

строрежущими фрезами.Для расширения области использования СОЖ, включая фрезе¬

рование чугуна и обработку деталей твердосплавными фрезами,

жидкость подают в зону резания в распыленном состоянии с по¬

мощью инжекторной установки. Выходя из сопла, струя воздушно¬

жидкостной смеси, расширяясь, охлаждается и, соприкасаясь с на*

гретыми зубьями фрезы, интенсивно испаряется. Такой способ ох¬

лаждения позволяет намного сократить расход СОЖ на резание и

значительно повысить общую продолжительность работы фрезы.

В качестве СОЖ для быстрорежущих фрез рекомендуется приме¬

нять 1,5%-ую эмульсию, для твердосплавных — индустриальное

масло марки И-20А.§ 6. Организация рабочего места фрезеровщикаПод рабочим местом подразумевается определенный участок

производственной площади, на котором размещаются станок и дру¬

гие устройства, необходимые для выполнения работы.Рабочее место должно быть организовано так, чтобы фрезеров-

щику не требовалось делать лишних движений, которые, кроме не¬

производительной потери времени, вызывают дополнительную

утомляемость.Большое значение имеет расположение предметов на рабочем

месте: все, что рабочий берет правой рукой, должцо .находиться18

справа, а предметы, которые берутся левой рукой,— слева; все, что

чаще требуется, должно быть ближе. Каждый употребляемый пред¬

мет должен иметь свое постоянное место. Это создает привычные

движения и.автоматизм в работе, исключает потерю времени на по¬

иски предмета.На рабочем месте, кроме станка, должны быть установлены:

инструментальная тумбочка для хранения небольших приспособле¬ние. 15. Рабочее место фрезеровщиканий, инструментов, обтирочных и смазочных материалов и других

предметов постоянного пользования; подставка или тележка с ящи¬

ками для заготовок и готовых деталей; деревянная решетка для

защиты ног фрезеровщика от стружки и сырости. Кроме того, ра¬

бочее место должно быть оснащено грузоподъемным устройством —

монорельсом или поворотной консолью с электротельфером.Организация рабочего места зависит от характера выполняемых

работ, габаритов обрабатываемых деталей. Тем не менее можно

рекомендовать типовую планировку рабочего места (рис. 15), ко¬

торая наиболее удобна при выполнении универсальных работ.Слева от рабочего, примерно на расстоянии вытянутой руки, на*

ходится тележка 1 с ящиками 2 и 3 для готовых деталей и загото*

вок; справа на таком же расстоянии устанавливается инструмен¬

тальная тумбочка 5. Перед станком на полу лежит деревянная ре¬

шетка 6. Рабочая зона станка закрывается защитным экраном 4

подъемного типа.19

При обработке мелких деталей небольшие ящики для заготовок

и готовых деталей целесообразно располагать непосредственно на

столе станка по обе стороны от зажимного приспособления.Крупные приспособления постоянного пользования (тиски, дели¬

тельная головка, поворотные плиты и столы) должны храниться в

непосредственной близости от станка на специальных стеллажах,§ 7. Общие правила техники безопасности при работена фрезерном станкеВо избежание травматизма и несчастных случаев фрезеровщик

обязан строго соблюдать меры предосторожности, которые обуслов¬

лены правилами техники безопасности.До начала работы. 1. Привести в порядок рабочую

одежду: застегнуть обшлага рукавов, заправить одежду так, чтобы

не было свисающих концов, убрать волосы под головной убор.2. Подготовить рабочее место: убрать все лишнее, подготовить

и аккуратно разложить инструменты и приспособления, сложить

заготовки в предназначенную для них тару-s. Проверить состояние станка и убедиться в исправности: ог¬

раждений, заземляющего провода, пусковых и тормозных

устройств, рукояток и маховичков управления станком.4. Проверить наличие и состояние деревянной подножной решет¬

ки. Она должна быть прочно собранной, сухой и не иметь сквозных

металлических креплений.В течение работы. 1. Надежно закреплять инструменты,

приспособления и заготовки. При установке фрез на станок наде¬

вать рукавицы.2. Не пользоваться неисправными или значительно изношенны-*

ми приспособлениями, ключами и оправками.3. Устанавливая на станок тяжести массой более 16 кг (для де¬

вушек свыше 10 кг), применять подъемные устройства или прибе¬

гать к помощи подсобного рабочего.4. Во время работы станка не производить установку и снятие

заготовок и инструментов, измерения, регулировку, чистку и смазку

станка.5. Не облокачиваться на станок и не прижиматься к нему во

время работы.6. Для защиты себя и окружающих от стружки при работе твер¬

досплавными фрезами пользоваться защитным экраном и очками.7. Не удалять стружку со станка голыми руками или сжатым

воздухом. Пользоваться для этого щеткой или специальным

скребком.8. Соблюдать порядок на рабочем месте: правильно уклады¬

вать заготовки и детали, не загромождать проходы, своевременно

убирать стружку, следить, чтобы пол не заливался охлаждающей

жидкостью и маслом, под ногами иметь сухую деревянную решетку.9. Не открывать дверцы электрошкафов и не производить ка¬

кую-либо регулировку электроаппаратуры.20

10. При появлении искр на деталях станка или ощущении дей¬

ствия тока при соприкосновении с ними работу прекратить и при¬

нять меры по исправлению электропроводки электриком.И. В ночное время светильник местного освещения отрегулиро¬

вать так, чтобы свет не слепил глаза.12. Станок во время работы нельзя оставлять без надзора. При

любом даже кратковременном уходе с рабочего места выключать

электродвигатель.По окончании работы. Отключить станок от электро¬

сети. Очистить и смазать его. Убрать и привести в порядок рабочее

место. О всех недостатках в работе станка сообщить сменщику и

мастеру,I. Укажите основные узлы консольно-фрезерного станка и их назначе-

г ние. 2. Объясните сущность процесса резания, расскажите о явлениях,

сопровождающих его. 3. Приведите классификацию применяемых фрез.4. Дайте определение элементов режима резания и укажите формулы для их

расчета. 5. Как должно быть организовано рабочее место фрезеровщика? 6. Ка¬

кие основные правила техники безопасности при работе на фрезерном станке?Глава». ФРЕЗЕРОВАНИЕ ПЛОСКИХ ПОВЕРХНОСТЕЙ§ 8. Понятие о плоскостях и требования, предъявляемые к нимПоверхности детали, обладающие прямолинейностью в любом

сечении, называются плоскостями *.По расположению относительно горизонтали различают: гори¬

зонтальные, вертикальные и наклонные плоскости. Кроме того, по¬

верхности детали, пересекающиеся между собой под некоторым

углом, принято называть сопряженными.К обработке плоскостей предъявляется определенные техничес¬

кие требования, вытекающие из характера и условий работы дан¬

ной детали в узле машины. Эти требования, объединяемые в обоб¬

щенное понятие «точность обработки», включают: точ¬

ность выполнения размеров, точность геометрической формы по¬

верхностей, точность их взаимного расположения и шероховатость

поверхностей.Технические требования указываются на рабочем чертеже де¬

тали условными обозначениями, принятыми в ЕСКД (единой си¬

стеме конструкторской документации).Точность размеров ограничивается предельными отклоне¬

ниями, которые проставляются справа от номинального размера.

Например, размер 25lto'? означает, что деталь по этому показателю

будет считаться годной, если ее действительный размер находится

в пределах наибольшего предельного размера 25,2 мм и наимень¬* В дальнейшем термин «плоская поверхность» для краткости будет име¬

новаться «плоскостью», под которой следует понимать реальную плоскую по¬

верхность детали, ограниченную определенными размерами.21

шего — 24,9 мм. Величина допустимого колебания размера детали —

допуск—определяется разностью предельных размеров, который для

данного примера равен 25,2 — 24,9 = 0,3 мм.Точность геометрической формы плоскостей ха¬

рактеризуется допустимыми непрямолинейностью или неплоскост-

ностью.Непрямо линейность определяется наибольшим отклонением по^

верхности от прилегающей прямой в определенном направленииО 0,05П\0,05/300CZ30,1СИЗ■L 0,1 АII 0Ц/Ю0 АРис. 16. Примеры обозначения на чертеже допустимой неплоскостности (а, б),

непрямолинейности (в), неперпендикулярности (г) и непараллельности (д)плоскостейна заданной длине. Неплоскостностью считается наибольшая не-

прямолинейность поверхности в любом направлении (продольном,

поперечном, диагональном).На рис. 16 приведены примеры условных обозначений допусти¬

мых погрешностей формы плоскостей. Обозначение на рис. 16, а

указывает, что неплоскостность всей поверхности не должна пре¬

вышать 0,05 мм, а на рис. 16, б обозначено, что такая же погреш¬

ность допустима только на длине 300 мм. Допустимая непрямоли-

нейность поверхности не более 0,1 мм показана на рис. 16, в.Если на чертеже отсутствуют указания о требуемой точности

формы плоскостей, то погрешности каждой из них не должны пре¬

вышать 7г допуска размера между ними.Точность взаимного расположения плоскостей на¬

иболее часто характеризуется допустимыми неперпендикуляр-

ностью или непараллельностью.Неперпендикулярность определяется отклонением данной плос¬

кости от перпендикуляра, восставленного к сопряженной базовой

плоскости на заданной длине (высоте). Непараллельносгь выра¬

жается разностью наибольшего и наименьшего расстояний между

противоположными плоскостями на заданной длине. Рис. 16, г ука¬

зывает, что неперпендикулярность боковой плоскости относительно

нижней А (базовой) не должна превышать 0,1 мм на всей высоте

детали. На рис. 16, д приведено обозначение допустимой непарал¬

лельности верхней плоскости относительно нижней А (базовой) не

более 0,1 мм на длине 100 мм.22

В тех случаях, когда на чертеже отсутствуют указания о допу¬

стимых отклонениях от параллельности плоскостей, эти отклонения

не должны превышать допуска на расстояние между плоскостями.Шероховатость поверхности характеризуется величиной неров¬

ностей, остающихся на ней в результате обработки резанием. Стан¬

дарт (ГОСТ 2.309—73) предусматривает обозначение шерохова¬

тости V-образным знаком, над которым проставляется числовое

значение высоты неровностей профиля Rz или среднеарифметиче¬

ское отклонение профиля Ra в микрометрах {символ Ra на чертеже

не указывается).Обработка деталей фрезерованием позволяет при определенных

условиях получать размеры точностью до 9-го квалитета и шеро¬

ховатость поверхностей до Ra = 1,25 мкм.§ 9. Средства измерения и контроля плоскостейДля определения точности обработки плоскостей пользуются

измерительными линейками, штангенциркулями, поверочными ли¬

нейками, угольниками, щупами, универсальными угломерами и об¬

разцами шероховатости.Измерительные линейки (рис. 17, а) позволяют выполнять от¬

счет размеров с точностью не более 0,5 мм. С помощью штанген¬

циркулей ШЦ-1 (рис. 17,6) и ШЦ-П (рис. 17, в) производят изме¬

рения с точностью соответственно до 0,1 и 0,05 мм.Точность геометрической формы плоскостей (прямолинейность,

плоскостность) определяют с помощью лекальных линеек

(рис. 17, г) по методу световой щели (на просвет) при накладывании

линейки на поверхность детали. Для этой же цели пользуются пове¬

рочными линейками 1 с широкой рабочей поверхностью и набором

щупов 2 (рис. 17, д). Перпендикулярность сопряженных плоскостей

контролируют угольниками с широким основанием (рис. 17, е).Шероховатость обработанной поверхности определяется визу¬

ально методом сравнения с образцами шероховатости (рис. 17, з).Угловое расположение наклонных плоскостей измеряют универ¬

сальными угломерами двух типов: УМ с пределами измерения0...180° и УН — для углов 0...3200.Угломер типа УН позволяет измерять упы с точностью до 2'.

Он настраивается на четыре диапазона углов: 0...500 — с угольни¬

ком 2 и линейкой 1 (рис. 17, ж) \ 50...140° — без угольника, на место

которого устанавливается линейка /; 140...210° — только с угольни¬

ком; 210...320° — без линейки и угольника.»§ 10. Установка заготовок на станкеСпособы установки. При выполнении универсальных работ, свя¬

занных с фрезерованием плоскостей, заготовки на станке устанав¬

ливают тремя основными способами: в тисках, на столе станка, на

угловых плитах.23

ММ 1 2 3 4 5 6""I'lllllnlllllllllllllllllllllllllllllllllllllllllllllllllllI Ев 27 20 20 39 Q 1llinlnillllllllinlnillinillllllllllllllir JВ тисках закрепляют заготовки сравнительно небольших раз¬

меров. Крупные заготовки (типа плит, корпусов) устанавливают на

столе станка. Для укрепления крупных заготовок, обрабатываемые

поверхности которых должны располагаться под некоторым углом

друг к другу, используют угловые плиты.Фрезерные приспособления. Для установки и закрепления заго¬

товок на станке при фрезеровании плоскостей пользуются фрезер-24

Рис. 17. Средства измерения и контроля плоскостейными приспособлениями общего назначения: станочными тисками,

прихватами, прижимами, упорами, угловыми плитами.Станочные тиски по конструкции делятся на неповорот-

ные, поворотные и универсальные; по способу действия — с руч¬

ным и механизированным приводом; по точности — нормального

класса Н и повышенного — П.Неповоротные тиски (рис. 18, а) состоят из корпуса 7 с непод¬

вижной губкой 1 и подвижной 3. Последняя установлена на прямо¬

угольных направляющих 6 корпуса и соединена с ними планками8. Привод ее осуществляется вручную при вращении рукоятки 5,

надетой на квадрат винта 4. К губкам тисков прикреплены сталь¬

ные закаленные накладные губки 2 с рифленой либо гладкой рабо¬

чей поверхностью, предназначенные для закрепления заготовок.

Направляющие шпонки 9 служат для выверки тисков на станке.Поворотные тиски (рис. 18, б) отличаются от неповоротных на¬

личием основания 4 с градусной шкалой 3. Благодаря этому кор¬25

Рис. 18. Станочные тиски:

а — неповоротные; б — поворотныеРис. 19. Тиски с пневматическим силовым приводомпус 1 таких тисков может быть повернут на требуемый угол и за¬

креплен болтами и гайками 2.Универсальные тиски (см. рис. 48, а) характеризуются возмож¬

ностью поворота корпуса в двух плоскостях — горизонтальной и

вертикальной. Поэтому их применяют при фрезеровании на дета¬

лях наклонных плоскостей и скосов, расположенных в различных

направлениях.26

Рис. 20. Накладные губки к тнскамГа — клиновые; б — д — специального профиляМеханизированные тиски с пневмо- или гидроприводом значи¬

тельно уменьшают физическую нагрузку фрезеровщика и повыша¬

ют производительность труда.В тисках с поршневым пневмоприводом (рис. 19) сжатый воз¬

дух из цеховой сети поступает через штуцер 4 или 3 в правую Б

либо левую А полости пневмоцилиндра 1 (в зависимости от поло¬

жения рукоятки распределительного крана). При этом поршень 2

совместно со штоком 9, винтом 5, гайкой 7 и подвижной губкой 6

будет поступательно перемещаться влево или вправо, зажимая или

отжимая заготовку- Винт 8 и гайка 7 служат для установки требу¬

емого раствора губок 5 и 6 в зависимости от габаритов закрепляе¬

мой заготовки.Станочные тиски могут быть укомплектованы накладными губ¬

ками клинового типа или специального профиля.27

Клиновые губки (рис. 20, а) выполняются из двух клинооораз-

ных частей / и 2, соединенных с некоторой степенью свободы вин¬

тами 5. Часть 2 неподвижно крепится к губке 3 тисков винтами 4,

а часть 1 постоянно поджимается вверх подпружиненными штиф-

тами 6. При соприкосновении частей накладной губки по наклон¬

ной плоскости заготовка одновременно поджимается к неподвиж¬

ной губке и к направляющим корпуса тисков.Рис. 21. ПрихватыНакладные губки специального профиля расширяют технологи¬

ческие возможности станочных тисков. В качестве примера на

рис. 20 приведено несколько конструкций таких губок: б — для фре¬

зерования наклонных плоскостей, в — для обработки паза на торце

цилиндрической заготовки, г — для обработки за одну установку

верхней и торцовой поверхностей у заготовок типа тонких пластин,

д — для фрезерования шпоночного паза у цилиндрической заго¬

товки.Прихваты — наиболее простые зажимные приспособления,

которые применяются преимущественно для закрепления крупно¬

габаритных заготовок непосредственно на столе фрезерного станка

или на угловых плитах. Их можно разделить на три основные груп¬

пы (рис. 21): а — плиточные., б— вилкообразные, в — корытооб¬

разные.Способы крепления заготовок прихватами на столе фрезерного

станка изображены на рис. 22, а, б.Упоры и прижимы используются в тех случаях, когда

требуется применить боковое крепление заготовки на столе станка.28

Крепление заготовки 3 с помощью упора и прижима клинового

действия изображено на рис. 23. Заготовка слева опирается на

упор 2, который правильно ориентирован по пазу стола выступом9 и закреплен болтом и гайкой 1. Справа заготовка зажимается

прижимом, состоящим из клина 4 с продолговатым отверстием под

болт 6 и основания 7 с выступом 9, входящим в пазстола. Основа¬

ние крепится к столу станка болтом и гайкой 8. При завинчиванииРис. 22. Крепление заготовок прихватамиРис. 23. Крепление заготовки на столе фрезерного станка с по¬

мощью упора и прижимагайки 5 клин 4, скользя по наклонной плоскости, одновременно под¬

жимает заготовку к упору 2 и рабочей поверхности стола станка.Угловые плиты по конструкции делятся на простые, по¬

воротные и универсальные.Простая угловая плита (рис. 24, а) имеет форму угольника с

взаимно перпендикулярными полками 1 и 2 и ребрами жесткости 3.

На горизонтальной полке 1 предусмотрены проушины 5 для креп¬

ления плиты к столу станка, а на вертикальной полке — продолго¬

ватые пазы 4, через которые пропускают болты при закреплении

обрабатываемой заготовки прихватами.Поворотная угловая плита (рис. 24, б) отличается от простой

тем, что ее вертикальная полка 1 может быть повернута вокруг оси

3 на требуемый угол по шкале 2 и закреплена гайкой 4Ч29

Универсальная угловая плита (рис. 24,в) позволяет поворачи¬

вать заготовку в двух плоскостях — горизонтальной и вертикаль¬

ной. Такая плита состоит из трех основных частей: основания S,

корпуса 2 и полукруглого стола 3. Корпус может быть повернут от¬

носительно основания в горизонтальной плоскости и закреплен бол¬

тами и гайками 7. Поворот стола в вертикальной плоскости осуще¬

ствляется червячной передачей при вращении рукоятки 1 и фик¬

сируется в необходимом положении

после затяжки гаек 9. Отсчет угло¬

вых поворотов ведется по градусным

шкалам 5 и 6. Со стороны рабочей

поверхности стола выполнены Т-об¬

разные пазы 4, позволяющие закре¬

плять на нем заготовки прихватами

или при помощи других крепежных

приспособлений.Приемы установки и выверки при¬

способлений на станке. Точность

взаимного расположения поверхно-Рис. 24. Угловые плиты:а — простая; 6 — поворотная; в — универ¬

сальнаяРис, 25. Выверка станочных тисков

на станке30

стей обрабатываемой детали во многом зависит от того, насколько

правильно будет ориентировано на станке приспособление, что до¬

стигается его выверкой. Для этой цели станочные тиски и угловые

плиты снабжены направляющими шпонками (см. рис. 18, поз. 9)%

которые вводят в паз стола и прижимают к одной из его сторон.При отсутствии у приспособлений направляющих шпонок вы¬

верку можно осуществить с помощью угольников или индикатором.Перпендикулярность рабочей поверхности неподвижной губки

тисков к вертикальным направляющим станины станка выверяют

одним угольником 1 с широким основанием (рис. 25, а), а парал¬

лельность— двумя угольниками 1 и 2 (рис. 25, б). Точную выверку

(до сотых долей миллиметра) выполняют индикатором 1

(рис. 25, в), который закрепляют на станке при помощи державки 2

между установочными кольцами фрезерной оправки.Приемы установки и выверки заготовок. Для получения требуе¬

мой точности взаимного расположения поверхностей обрабатыва¬

емой детали, кроме правильной установки и выверки приспособле¬

ний, следует произвести проверку правильности положения заго¬

товки. С этой целью при ее установке в станочных тисках (рис. 26)

необходимо придерживаться определенных правил и выполнять их

в такой последовательности:1. Развести губки тисков на величину, несколько большую ши¬

рины заготовки.2. Протереть ветошью рабочие поверхности тисков и заготовку.

При наличии на ней заусенцев удалить их напильником.3. Если заготовка имеет небольшую высоту, подобрать и уста¬

новить на направляющие корпуса тисков одну или две одинаковые

параллельные подкладки 3 такого размера, чтобы зажимаемая

часть заготовки составляла не менее 2/з ее высоты. Нельзя поль¬

зоваться для этого случайными металлическими брусками. Под¬

кладки должны быть стальными, закаленными и шлифованными.31 *

4. В случаях, когда тиски оснащены рифлеными губками, а бо¬

ковые поверхности заготовки окончательно обработаны, на губки

тисков следует установить нагубники 2 в виде небольших уголков

из мягкой листовой стали или цветного металла.5. Установить и слегка закрепить заготовку в тисках.6. Осадить заготовку легкими ударами молотка с мягким бой¬

ком из цветного металла до плотного прилегания ее к направляю¬

щим тисков или к подкладкам и окончательно закрепить.7. Когда заготовка имеет окончательно обработанную нижнюю

опорную поверхность, точность ее прилегания к направляющим тис¬

ков (подкладкам) выверяют слесарным рейсмасом. Для этого ото¬

гнутое острие иглы 1 его подводят к основанию заготовки с неболь¬

шим зазором (0,1...0,2 мм). Затем, перемещая рейсмас по столу

станка, определяют равномерность зазора в четырех точках по

углам заготовки. Если зазор неравномерный, зажим заготовки не¬

много ослабляют, вновь выполняют действия пункта 6 и повторно

контролируют установку заготовки рейсмасом.Заготовки, закрепляемые непосредственно на столе станка при¬

хватами, выверяют способами, рассмотренными ранее (см.

рис. 25). При этом необходимо соблюдать ряд практических

правил:1. Для повышения прочности крепления болты прихватов рас¬

полагают возможно ближе к заготовке.2. Затяжку гаек выполняют в диагональном порядке вначале

предварительно, затем окончательно.3. Прихваты располагают на участках заготовки, имеющих опо¬

ру на столе станка.4. Подставки выбирают такой высоты, чтобы прихваты разме¬

щались параллельно опорной поверхности заготовки.§ 11. Фрезы для обработки плоскостей и их установка на станкеТипы применяемых фрез. Обработку плоскостей в основном вы¬

полняют цилиндрическими и торцовыми фрезами, иногда (при не¬

большой ширине обрабатываемой поверхности) используют кон¬

цевые и дисковые двух- и трехсторонние фрезы (см. рис. 14, в, г, д).Цилиндрические фрезы, применяемые на станках с

горизонтальным расположением шпинделя, выпускаются цельны¬

ми, с винтовыми пластинками твердого сплава и сборными.Цельные цилиндрические фрезы из быстрорежущей стали

(рис. 27, а) изготавливаются в двух исполнениях — с крупными и

мелкими зубьями.Мелкозубые предусмотрены для чистового фрезерования, что

объясняется необходимостью увеличения количества одновремен¬

но работающих зубьев для повышения равномерности фрезерова¬

ния и уменьшения шероховатости обрабатываемой поверхности. Во

всех прочих случаях используются крупнозубые фрезы, при фрезе¬

ровании которыми необходимая шероховатость достигается за счет

выбора соответствующей подачи.32

Высокая производительность фрезерования достигается приме¬

нением цилиндрических фрез с винтовыми пластинками из твердо¬

го сплава (рис. 27,6). Пластинки припаиваются к корпусу фрезы

из конструкционной стали. На их стыках в шахматном порядке вы¬

полняются угловые стружкоразделительные канавки, облегчающие

процесс резания.612 3 4 L LРис. 27. Цилиндрические фрезы:

а — цельные; б — с пластинками из твердого сплава; в — сборныеСборные цилиндрические фрезы (рис. 27, в) состоят из корпу¬

са /, в пазах которого с помощью рифлений 3 и клиньев 2 крепятся

ножи 4 из быстрорежущей стали. Такие фрезы выпускаются оди¬

нарными длиной L = 40...65 мм и составными (две-шесть штук в

комплекте). Фрезы, собираемые в комплект, имеют различное на¬

правление наклона зубьев с целью уравновешивания осевых сил,

возникающих в процессе резания.Торцовые фрезы бывают цельными и сборными. Цельные

фрезы из быстрорежущей стали сравнительно небольшого диамет¬

ра (до 100 мм) выполняются с креплением на продольной

(рис. 28, а) и на торцовой шпонках (рис. 28, б) с мелкими и крупны¬

ми зубьями. Фрезы более крупного диаметра для экономии дорого¬

стоящих инструментальных материалов изготавливаются сборны-

ми (рис. 28, в и г) с ножами из быстрорежущей стали либо осна¬

щенными пластинками твердого сплава. Крепление таких фрез осу-2 Зак. 74933

Рис. 28. Торцовые фрезы:б — цельные; в, г — сборные

Рис. 29. Оправки центровые:

а — с поддерживающей втулкой; б — с цилиндрической цапфой

ществляется с помощью торцовых шпонок, для которых со стороны

нерабочего торца фрезы предусмотрены прямоугольные пазы (см,

сеч. А—А).Установка фрез на станке. Цилиндрические фрезы устанавлива-

ваются на горизонтально-фрезерных станках при помощи цент¬

ровых оправок (рис. 29)/которые в зависимости от конструк¬

ции подшипника серьги станка могут иметь поддерживающую

втулку 6 (рис. 29, а) или цилиндрическую цапфу 8 (рис. 29,6).Центровая оправка состоит из хвостовика, шейки, рабочей час¬

ти и резьбы.Рис. 30, Переходная втулка для оправок с коническим хвостови¬

ком «Морзе»Хвостовики оправок могут иметь коническую форму с конус¬

ностью 7 : 24 для непосредственной установки в отверстие шпин¬

деля или конус Морзе. В последнем случае оправки крепят на стан¬

ке при помощи переходных втулок. Резьбовое отверстие 2 служит

для затяжки хвостовика в отверстие шпинделя .шомполом.На шейках оправок предусмотрены фланцы 3 с прямоугольны¬

ми пазами 1 или две лыски (см. рис. 29, б, сеч. А—А), предназна¬

ченные для восприятия крутящего момента непосредственно от по¬

водковых шпонок шпинделя станка или от торцового паза пере¬

ходной втулки (см. рис. 30, размер S).Цилиндрическая рабочая часть оправок выполняется соответ¬

ственно стандартным диаметрам d посадочных отверстий фрез (13,

-16, 22, 27, 32, 40 и 50 мм) и различной длины, что позволяет под¬

бирать их в зависимости от условий выполняемых работ. Для пе¬

редачи крутящего момента фрезе рабочая часть оправок снабжена

длинной призматической шпонкой 5 (см. рис. 29, а).На резьбовой части оправок обычно нарезается левая метричес¬

кая резьба с мелким шагом. Благодаря этому уменьшается вероят¬

ность самоотвинчивания гайки 7 во время работы, так как при наи¬

более часто употребляемом левом вращении шпинделя силы реза¬

ния будут стремиться затянуть ее, усиливая тем самым крепление

фрезы.Центровые оправки комплектуются набором установочных ко¬

лец 4 различной ширины (1...50 мм), которые позволяют распола¬

гать фрезу вдоль оправки на необходимом расстоянии от шпинделя.36

При установке цилиндрической фрезы -на станке

(рис. 31) фреза 17 при помощи установочных колец 9, поддержи¬

вающей втулки 8 и гайки 1 закреплена на рабочей части центровой

оправки. Хвостовик 13 оправки установлен в отверстие шпинделя12 и затянут шомполом 14, снабженным для этой цели -шестигран¬

ной головкой 16 и гайкой 15. Передача крутящего момента от шпин¬

деля на оправку осуществляется поводковыми шпонками 10, кото¬

рые входят в пазы фланца 11. Свободный конец оправки совместно

с поддерживающей втулкой введен в отверстие подшипника 7 серь¬

ги 5. Для повышения износостойкости подшипник серьги изготов*12 3 4 5 6 7 8 9 10 11 12 13 14 15 16Рис. 31. Установка цилиндрической фрезы на станке при помощи центров.}оправкилен из бронзы и имеет форму втулки с наружным конусом и про¬

дольным разрезом, что позволяет периодически регулировать его

(по мере износа) гайкой 2. В серьге предусмотрена фитильная

смазка 6 подшипника, смотровой глазок 3 для контроля уровня мас¬

ла и заливное отверстие 4.Устанавливая цилиндрические фрезы на станке, необходимо со¬

блюдать определенную последовательность действий:1. Протереть ветошью оправку, конический участок отверстия

шпинделя, установочные кольца, фрезу.2. Установить хвостовик оправки в отверстие шпинделя так,

чтобы поводковые шпонки последнего вошли в пазы фланца

оправки.3. Ввернуть шомпол в резьбовое отверстие хвостовика оправки

и затянуть до отказа гайку 15 ключом (см. рис. 31). Чтобы шпин¬

дель при этом не проворачивался, коробку скоростей станка сле¬

дует настроить на наименьшую частоту вращения. ♦4. Надеть на рабочую часть оправки установочные кольца, под¬

держивающую втулку, фрезу. Слегка смазать резьбу оправки и на¬

вернуть на нее гайку. При этом необходимо учитывать, что для

повышения жесткости и прочности крепления фрезы ее следует рас¬

полагать на оправке возможно ближе к переднему концу шпинделя

так, чтобы осевая составляющая силы сопротивления резанию

Р0 (рис, 32) была направлена в его сторону. Последнее условие

обеспечивается, если направления винтовых зубьев фрезы и вра¬

щения шпинделя разноименны. Поэтому при работе фрезами с

правым направлением винтовых зубьев шпиндель должен иметь

левое вращение (против хода часовой стрелки, если смотреть со сто¬

роны его заднего конца) (рис. 32, а) и, наоборот, для фрез с левымнаправлением винтовых зубьев оно

должно быть правым (рис. 32, б).5. Выдвинуть хобот на необходи¬

мую длину и закрепить его.6. Установить серьгу на хобот и за¬

крепить ее так, чтобы поддерживаю¬

щая втулка или цапфа оправки вошла

в подшипник серьги.7. Закрепить фрезу, затянув до от¬

каза гайку оправки ключом.8. Проверить уровень масла в ре¬

зервуаре серьги и при необходимости

долить.9. Проверить радиальное биение

зубьев фрезы индикатором 1 (рис. 33).

Для этого установить индикатор на

стол станка так, чтобы его измеритель¬

ный штифт 2 коснулся режущей кром¬

ки зуба фрезы с небольшим натягом

(1...2 мм по малой отсчетной шкале).

Рукоятки коробки скоростей поставить

в такое положение, чтобы, шпиндель

легко проворачивался. Вращая оправ¬

ку вручную в направлении, обратномнаправлению резания, определить биение фрезы, которое не должно

превышать 0,05 мм.Торцовые фрезы диаметром до 250 мм устанавливаются на

станке при помощи коротких концевых оправок (рис. 34), которые

в зависимости от способа крепления фрезы выполняются с продоль¬

ной или торцовой шпонками.Последовательность действий фрезеровщика при установ¬

ке на станке торцовых ф р е з аналогична ранее рассмот¬

ренной для цилиндрических фрез с учетом конструкции концевых

оправок.При креплении фрезы с торцовым пазом на вертикально-фре¬

зерном станке (рис. 35, а) оправка хвостовиком 5 устанавливается

в отверстие .шпинделя 6 и затягивается шомполом 7. На рабочую

часть ее надевается фланец 3 и фреза 2 так, чтобы пазы и торцо¬

вый выступ фланца совместились с поводковыми шпонками 4 шпин¬

деля и пазом на торце фрезы. Затем фреза вместе с фланцем затя¬

гивается винтом 1 с помощью специального торцового ключа.Крупногабаритные торцовые фрезы устанавливаются непосред¬

ственно на передний цилиндрический участок 1 шпинделя

(рис. 35, б), При этом поводковые шпонки 3 должны зайти в торцо-Рис. 32. Направление вращения

шпинделя при работе цилиндри¬

ческими фрезами с различным

направлением винтовых зубьев:

а — правым; б — левым38

Рис. 33. Проверка биения зубьев цилиндрической фрезы инди¬

каторомРис. 34. Концевые оправки для торцовых фрезз

а с продольной шпонкой; 6 — с торцовой шпонкой

вый паз фрезы, которая затем

закрепляется четырьмя винта¬

ми 2. Чтобы исключить перекос

и биение фрезы, винты затяги¬

вают торцовым ключом в диа¬

гональном порядке.§ 12. Споеобы и методы

работки плоскостейоб-Обработка плоскостей на

фрезерных станках может вы¬

полняться двумя основными

способами — торцовыми или

цилиндрическими фрезами, для

которых характерны различ¬

ные методы обработки: сим¬

метричный, несимметричный,

встречный и попутный. При вы¬

боре того или иного способа и

метода фрезерования (для кон¬

кретно заданных условий рабо¬

ты) необходимо руководство¬

ваться их сравнительными осо¬

бенностями, которые рассма¬

триваются ниже.Выбор способа обработки и

размеров фрез. Торцовые фре¬

зы по сравнению с цилиндриче¬

скими обладают рядом преиму¬

ществ: большей жесткостью

крепления на станке, участием

в резании двух режущих кро¬

мок— главной и вспомогатель¬

ной (зачищающей) (рис. 36, а,

б), большим углом контакта Т с заготовкой (рис. 36, в, г) и сравни¬

тельно более доступными способами оснащения их пластинками

твердого сплава.Благодаря этому использование торцовых фрез способствует по¬

вышению производительности фрезерования плоскостей, уменьше¬

нию шероховатости обработанной поверхности и их применение, как

правило, является более предпочтительным.Вместе с тем для работы на горизонтально-фрезерных станках

цилиндрические фрезы более удобны и особенно незаменимы, ко¬

гда обработка нескольких поверхностей ведется набором фрез, од¬

новременно закрепляемых на центровых оправках.Размеры фрез характеризуются диаметром, а для цилиндриче¬

ских фрез и длиной.Диаметр торцовой фрезы DT принимают таким, чтобы обработ¬Рис. 35. Установка торцовых

станкефрез на40

ка поверхности заготовки производилась за один проход. Практи¬

кой установлено следующее соотношение!DT= (1,4...1,7) 5, ‘ (7)где В — ширина фрезеруемой поверхности, мм.Диаметр цилиндрических фрез Dn целесообразно принимать

возможно меньшим, но не менее десятикратной глубины резанияРис. 36. Фрезерование торцовой фрезой (а; в) и цилиндрической(б, г)Это объясняется тем, что при работе цилиндрическими фрезами

меньшего диаметра соответственно уменьшается крутящий момент

силы сопротивления резанию, что в свою очередь уменьшает рас¬

ход мощности на резание.Длину цилиндрических фрез обычно принимают примерно на10 мм больше ширины фрезеруемой поверхности.Выбор метода фрезерования. Для обработки плоскостей торцо¬

выми фрезами возможны два метода фрезерования: симметричный

и несимметричный. В первом случае оси фрезы и обрабатываемой

поверхности совпадают, во втором они смещены относительно.друг

друга.41

Из рис. 37 видно, что при одинаковой подаче на зуб Sz при не¬

симметричном фрезеровании уменьшается начальная толщина сре¬

заемого слоя ан и удлиняется путь врезания зуба в заготовку /к.

Это в свою очередь снижает силу и резкость ударов, воспринимае¬

мых зубьями фрезы в моменты внедрения в обрабатываемый мате¬

риал, значительно повышает ее стойкость и уменьшает опасность

возникновения вибраций. Таким образом, для фрезерования тор-Рис. 37. Симметричное (а) и несимметричное (б) фрезерование торцовойфрезойцовыми фрезами предпочтительным является несимметричный

метод.Исследованиями установлено, что наиболее благоприятные ус¬

ловия врезания зубьев торцовой фрезы создаются, если ее набега¬

ющая сторона смещена относительно заготовки на величину С

(рис. 37,6), значение которой определяется из следующего равен*

ства:&= (О,ОЗ...0,05)D, (8)где D — диаметр фрезы, мм.При работе цилиндрическими фрезами практическое примене¬

ние получили: встречное фрезерование (рис. 38, а) — когда обра¬

батываемая заготовка перемещается навстречу вращающимся

зубьям фрезы, и попутные (рис. 38, б) —если направления этих

движений совпадают. Каждый из указанных методов имеет свой¬

ственные ему достоинства и недостатки.42

Толщина срезаемого слоя (стружки) при встречном фрезерова¬

нии увеличивается постепенно, что благоприятно сказывается на

стойкости фрезы, так как ее зубья не испытывают резких ударов.

Однако в моменты врезания в точке А (см. рис. 38, а) толщина

срезаемого слоя равна нулю и зуб некоторый участок своего пути

не режет, а скользит, уплотняя обработанную поверхность. Вслед¬

ствие этого повышается износ зуба по задней поверхности и увели¬

чивается шероховатость обрабатывае¬

мой поверхности.. Кроме того, верти¬

кальная составляющая сила резания Рв

при встречном фрезеровании стремит¬

ся приподнять заготовку, поэтому по¬

следнюю необходимо более сильно за¬

креплять.К достоинствам встречного фрезе¬

рования следует отнести возможность

его осуществления на любом станке,

так как горизонтальная составляющая

силы резания Рг направлена против

движения подачи, благодаря чему зазо¬

ры в винтовой передаче стола станка

постоянно выбираются.При попутном фрезеровании зубья

инструмента начинают резание с наи¬

большей толщины срезаемого слоя и

сразу воспринимают наибольшую на¬

грузку, что отрицательно влияет на

стойкость фрезы. По этой причине по¬

путное фрезерование нельзя применять

для обработки заготовок с твердой

коркой. Однако для этого метода об¬

работки характерно отсутствие вред¬

ного скольжения зубьев в моменты

врезания в металл, сила резания Р стремится отжать заготовку вниз

к столу станка, расход мощности несколько уменьшается за счет

того, что подача S направлена в сторону резания. Все это оказы¬

вает благоприятное действие на стойкость фрезы, позволяет умень¬

шить шероховатость обрабатываемой поверхности и способствует

более спокойной работе.Преимущества попутного фрезерования перед встречным могут

быть использованы только при хорошем состоянии станка и осо¬

бенно при отсутствии зазора в сопряжении винт — гайка продоль¬

ной подачи стола. В противном случае при большом зазоре может

произойти заедание и даже поломка фрезы. Это явление нагляд¬

но можно проследить по рис. 39, на котором показано изменение

зазора в винтовой передаче стола в разные моменты попутного фре¬

зерования.В промежутки времени, когда зубья фрезы не находятся в кон¬

такте с заготовкой (рис- 39, а), стол станка перемещается влевоРис. 38. Встречное (а) и по¬

путное (б) фрезерование ци¬

линдрической фрезой43

усилением подачи Ps. Ходовой винт /, вращаясь вправо (по ходу

часовой стрелки), отталкивается своими витками от неподвижной

гайки 2, и зазор в соединении образуется слева. Когда же очеред¬

ной зуб врезается в обрабатываемый металл (рис. 39,6), фреза за

счет горизонтальной составляющей усилия резания Рг, не встречая

значительного сопротивления, подтягивает под себя заготовку со¬

вместно со столом на величину зазора в резьбовом соединении, ко¬

торый окажется теперь справа. В такие-моменты резко возрастает

подача и нагрузка на зубья. После выхода 'зуба из металла дви-Рис. 39. Изменение зазора в сопряжении- винт — гайка стола при попутномфрезерованиижение стола прекращается до тех пор, пока вращающийся ходовой

винт вновь не выберет зазор справа и не начнет отталкиваться от

неподвижной гайки и т. д.Чтобы устранить указанное явление, современные станки осна¬

щают специальными устройствами для периодической регулировки

зазора в сопряжении винт — гайка или автоматического выбора его

в процессе работы. Поэтому при обработке попутным методом фре¬

зеровщик должен заранее знать возможности станка и, если не¬

обходимо, своевременно отрегулировать зазор в винтовой переда¬

че стола.§ 13. Выбор режимов резания при фрезеровании плоскостейДля обеспечения высокой производительности труда выгодно

работать с возможно большим режимом резания. Однако его вели¬

чина ограничивается главным образом режущими способностями

фрезы и мощностью станка. Поэтому обычно выбирают не наи¬44

больший, а наивыгоднейший для данных условий режим резания,

элементы которого рекомендуется назначать в определенной по¬

следовательности.Вначале выбирают наибольшую возможную ширину фрезерова¬

ния В и глубину резания t, затем — допустимые значения йода-

чи на зуб Sz и скорости резания v. После этого по формулам (6)

и (2) определяют требуемые частоту вращения п и минутную по¬

дачу 5М, которые принимают ближайшими меньшими из имеющих¬

ся на станке. Для наглядности этот порядок действий можно пред¬

ставить в следующем виде:В—>t—kS2—«; уп bSM.Ширину фрезерования устанавливают такой, чтобы обработку

поверхности можно было бы провести за один проход. При работе

торцовыми фрезами это условие осуществимо почти в любом слу¬

чае, так как по действующим стандартам предусмотрен широкий

диапазон диаметров таких фрез. Если же работа ведется цилин¬

дрическими фрезами, длина которых не всегда позволяет выпол¬

нить указанное выше условие, то фрезерование производят за наи¬

меньшее число проходов.Для уменьшения времени обработки глубину резания также це¬

лесообразно принимать большей с целью сокращения количества

проходов при фрезеровании поверхности. В связи с этим, если усло¬

вия позволяют, весь припуск выгодно срезать за один проход.

В иных случаях обработку выполняют за два или более проходов.

При этом поверхности с малой шероховатостью (/?z20.../?al,25) ре¬

комендуется окончательно фрезеровать с малой глубиной резания

0,5...1,5 мм.Подачу на зуб фрезы принимают в зависимости от вида обра¬

ботки. При черновом фрезеровании она ограничивается жесткостью

заготовки и фрезы, прочностью или твердостью обрабатываемого

материала, мощностью станка; при чистовом фрезеровании — ше¬

роховатостью обрабатываемой поверхности. Причем с уменьшением

подачи шероховатость поверхности также уменьшается.Скорость резания оказывает наибольшее влияние на стойкость

фрезы. С увеличением скорости резания выше допустимых значе¬

ний резко ускоряется износ фрезы, требуется более частая ее заме¬

на, переточка. Поэтому скорость резания следует выбирать в допу¬

стимых пределах в зависимости от всех условий работы. Она

может быть принята большей: при обработке менее твердых и проч¬

ных материалов с небольшой шириной ^фрезерования, глубиной ре¬

зания и подачей, для фрез из более теплостойких материалов с

малыми углами в плане, а также при применении смазывающе-

охлаждающих жидкостей.Подача и скорость резания обычно определяются из норматив¬

ных таблиц справочника. Однако для учебных целей в начальном

периоде обучения при выборе элементов режима резания можно

пользоваться их ориентировочными значениями, приведенными в

табл, 1,.45

Табл. 1. Ориентировочные значения элементов режима резания при

обработке плоскостейПодача на зуб sz, мм/зубВид обработкиШероховатостьповерхностиsr для фрезцилиндрических торцовыхЧерновая до RzA0 0,1...0,15 0,15...0,25

Чистовая #*20...ДЛ1,25 0,04...0,08 0,08...0,12Скорость резания v, м/минМатериал фрезыОбрабатывае¬

мый материалv при обработке

черновой , чистовойБыстрорежущая сталь Чугун 20...25 30...35Сталь 25...30 35...40Твердый сплав ВК8 Чугун 60...70 80... 100Твердый сплав Т15К6 Сталь 100...140 150...200Пример. Назначить режим резания для фрезерования поверхности детали

шириной 100 мм и длиной 250 мм (100x250 мм) торцовой фрезой, оснащенной

пластинками твердого сплава Т15К6. Диаметр фрезы 160 мм, число зубьев 10.

Припуск на обработку 3 мм; шероховатость поверхности — Rz80; материал дета¬

ли — сталь 40.Решение. Диаметр фрезы, небольшой припуск и шероховатость поверх¬

ности позволяют выполнить ее обработку за один проход с шириной фрезерова¬

ния В= 100 мм и глубиной резания ^=3 мм.По табл. 1 принимаем sr —0,2 мм/зуб и скорость резания о = 140 м/мин.Частоту вращения определяем по формуле (6):v 140п = 320 — = 320 • — = 280 (об/мин).Минутная подача по формуле (2) составит:sM = sz г п = 0,2 10 280 = 560 (мм/мин).Окончательно значения частоты вращения и минутной подачи следует вы¬

брать ближайшими меньшими из имеющихся чна станке.§ 14. Фрезерование горизонтальных и вертикальных плоскостейФрезерование плоскостей является наиболее характерной опе¬

рационной работой, выполняемой при обработке большинства де¬

талей на фрезерных станках. При этом приходится разрешать ряд

типовых задач, свойственных и для других фрезерных работ, та¬

ких, как, например, фрезерование уступов, пазов, канавок и др.

В связи с этим возникает целесообразность систематизации дей¬

ствий фрезеровщика, которые можно выразить в виде логической

схемы (рис. 40).На 1-й стадии такой схемы изучаются исходные данные, кото¬

рые определяют технические требования, предъявляемые к пред¬

стоящей работе и условиям ее осуществления. Для конкретной

практической работы эти данные состоят из рабочего чертежа, за¬

готовки и технических возможностей станка.46

Рис. 40. Логическая схема последовательных действий фрезеровщика при выполнении операционных работрабочего чертежаY.заготовкиVтехнических возможнос¬

тей станкаВыбор средств измерения и конт¬

роля точности обработкиIZ1Выбор способа установки заготовки

и типа приспособленияВыбор способа и метода

обработкиВыбор типа, материала

размеров фрезыВыбор режима резания и

охлажденияУстановка, выверка приспособления

и заготоокиУстановка и закрепление сррезыРасположение~\/~Настройка станка на частоту вращения,

подачу, направление вращения шпинделя

и режим охлаждениязаготовки относительно

Фрезы Установка глубины резанияУправление станкомКонтроль точности обработки4-я стадия

Приемы

работы

При изучении чертежа следует определить требования, предъяви

ляемые к точности обработки поверхности, и материал детали. Точ¬

ность обработки, как уже известно, включает четыре элемента: точ¬

ность выполнения размеров, точность геометрической формы по¬

верхности, точность ее расположения к другим поверхностям

детали и шероховатость поверхности.Рассматривая заготовки, необходимо определить их род, раз¬

меры, достаточность припуска на обработку поверхности, отсутст¬

вие значительного перекоса и кривизны.Технические возможности станка характеризуются его типом,

размером, частотами вращения шпинделя, минутными подачами,

наличием и состоянием компенсирующего устройства для выбора

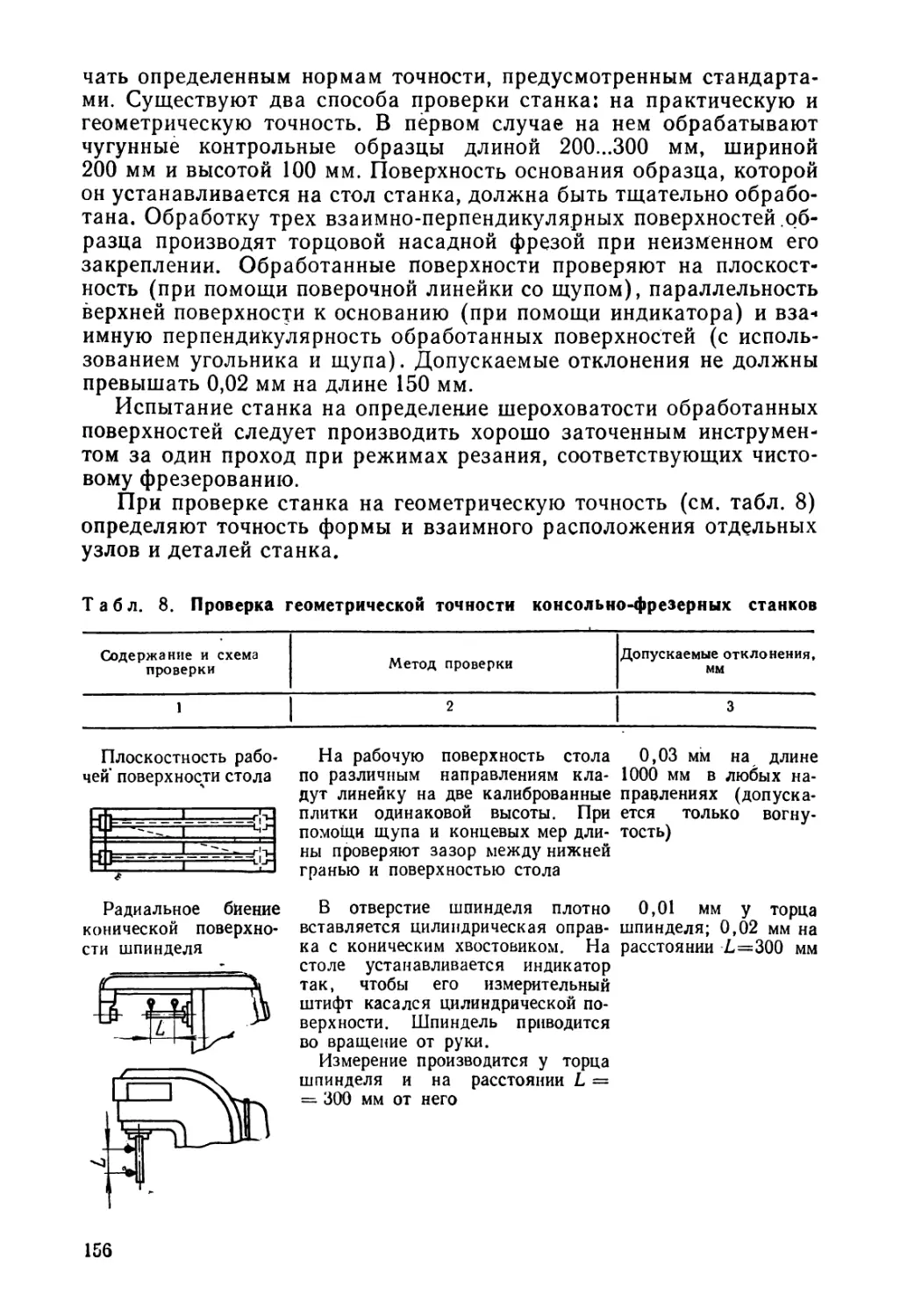

люфта в механизме продольной подачи стола, мощностью.На 2-й стадии проводится теоретическая подготовка к работе.