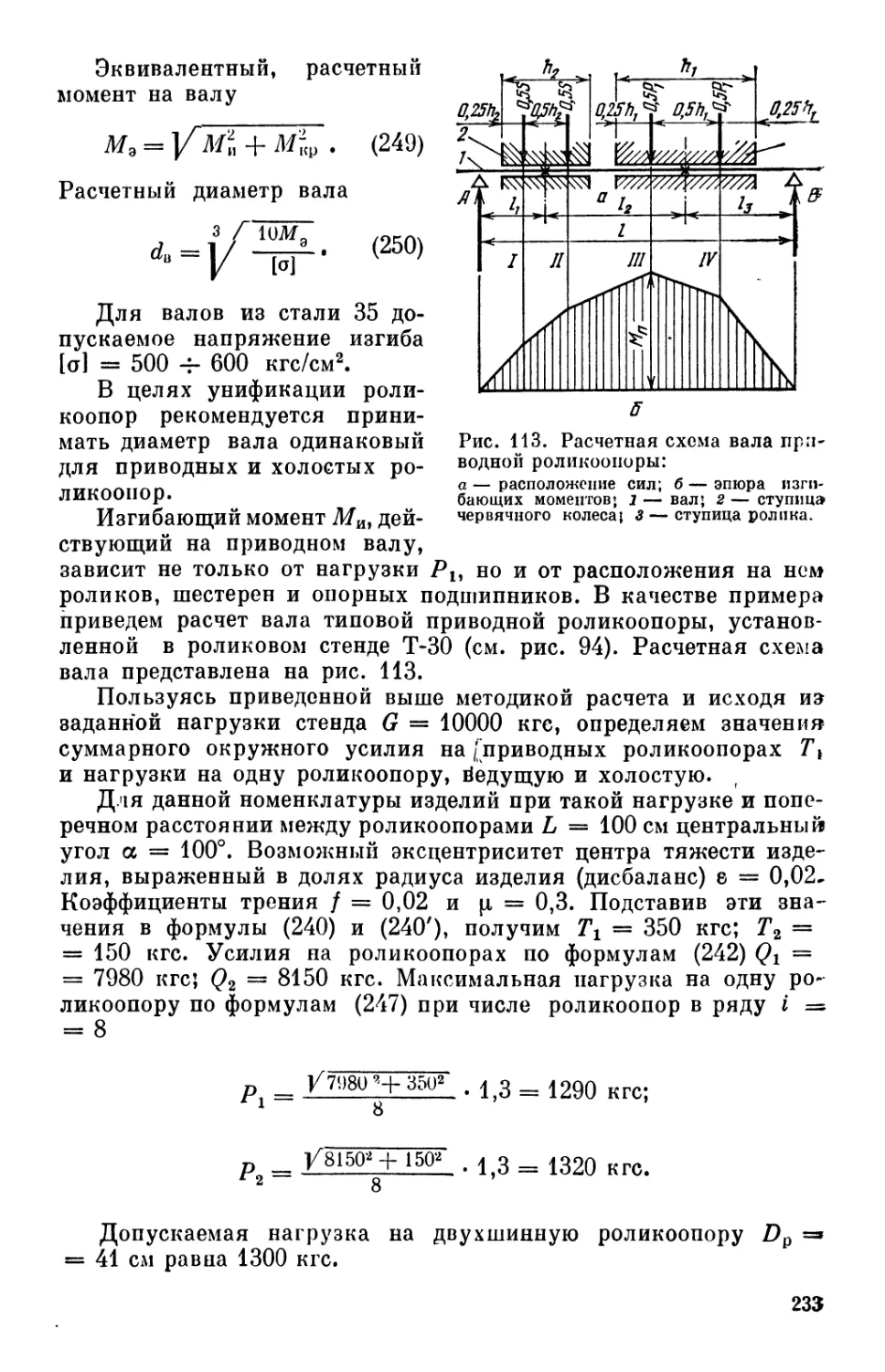

Автор: Севбо П.И.

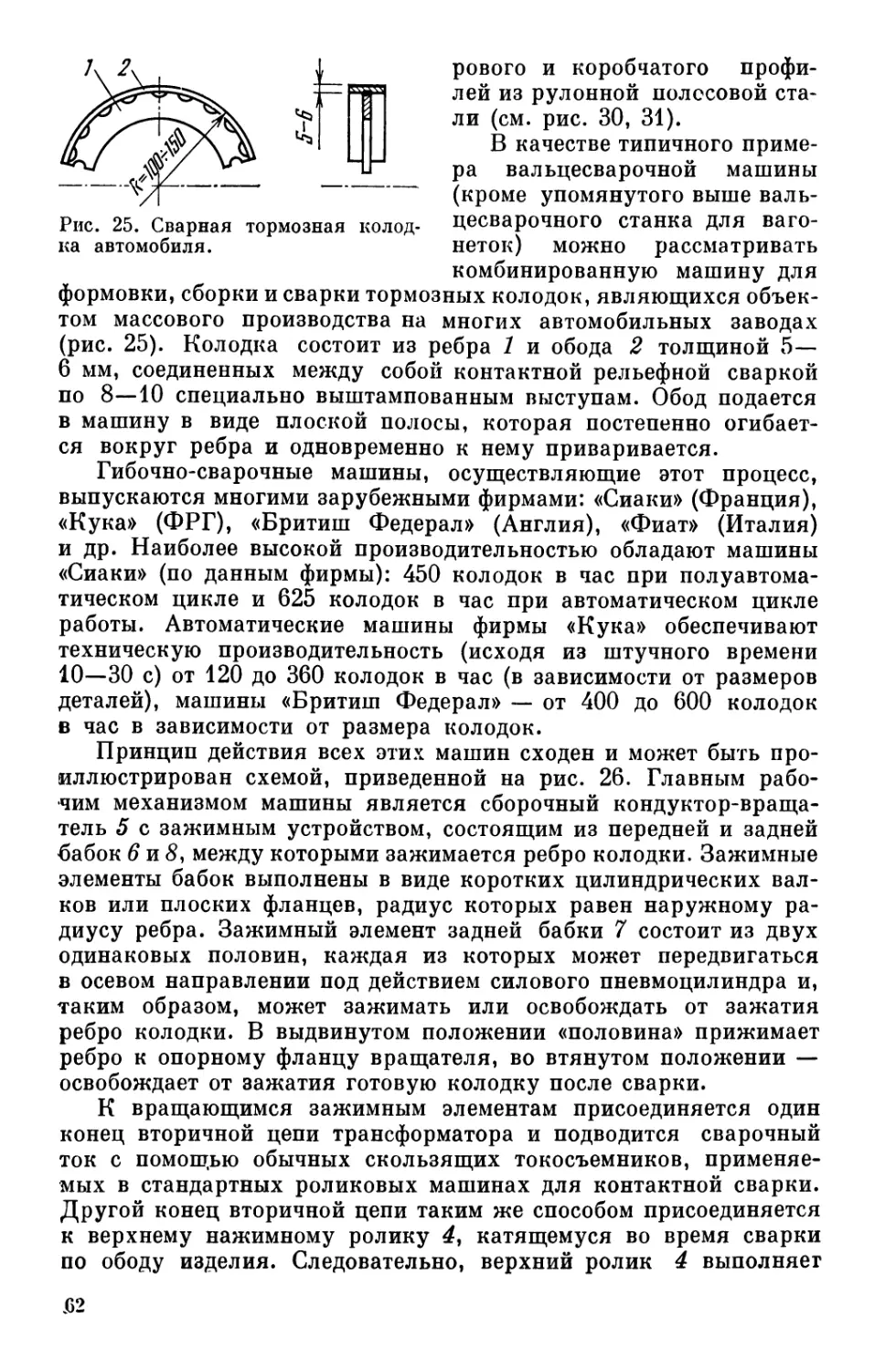

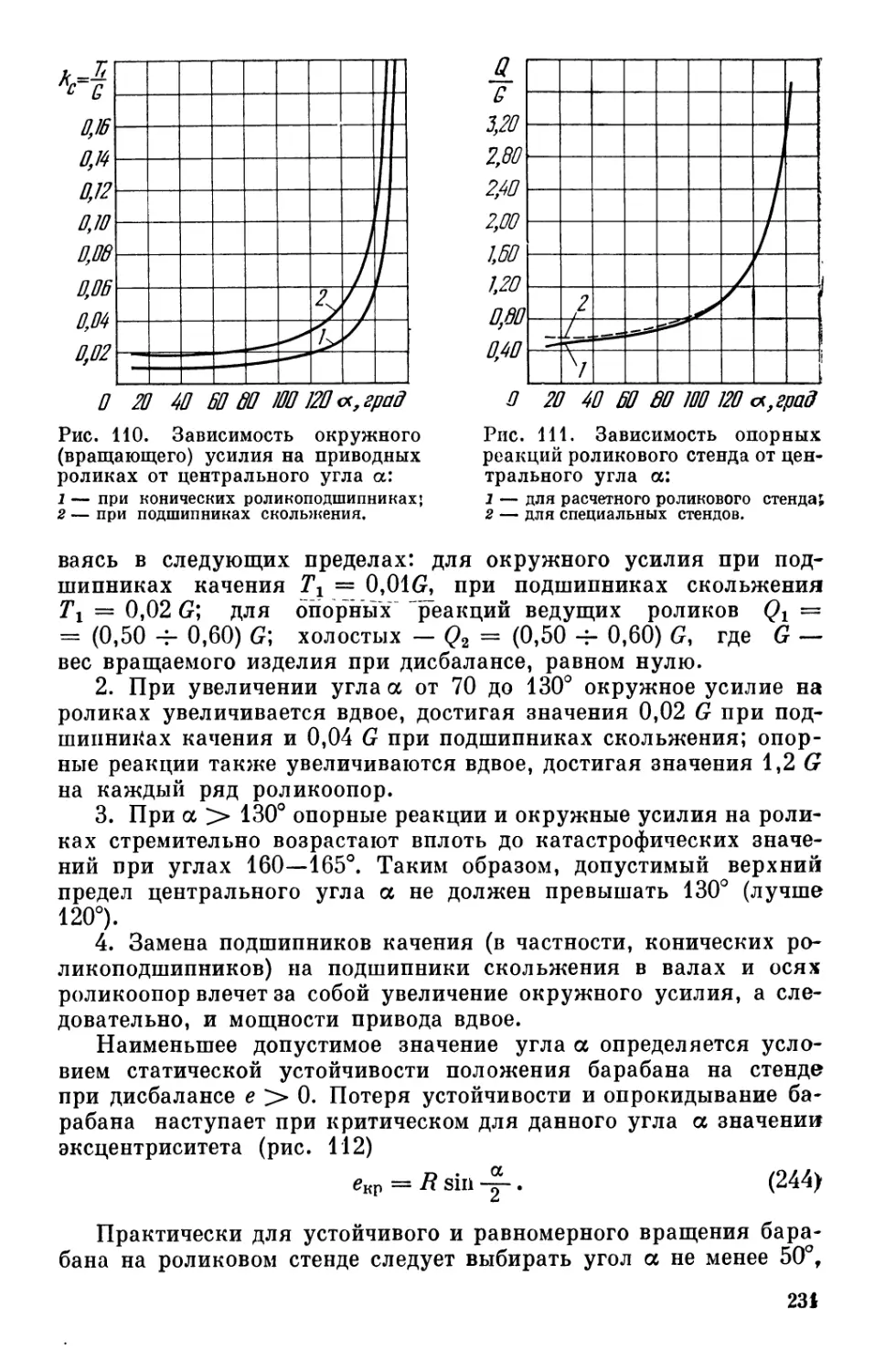

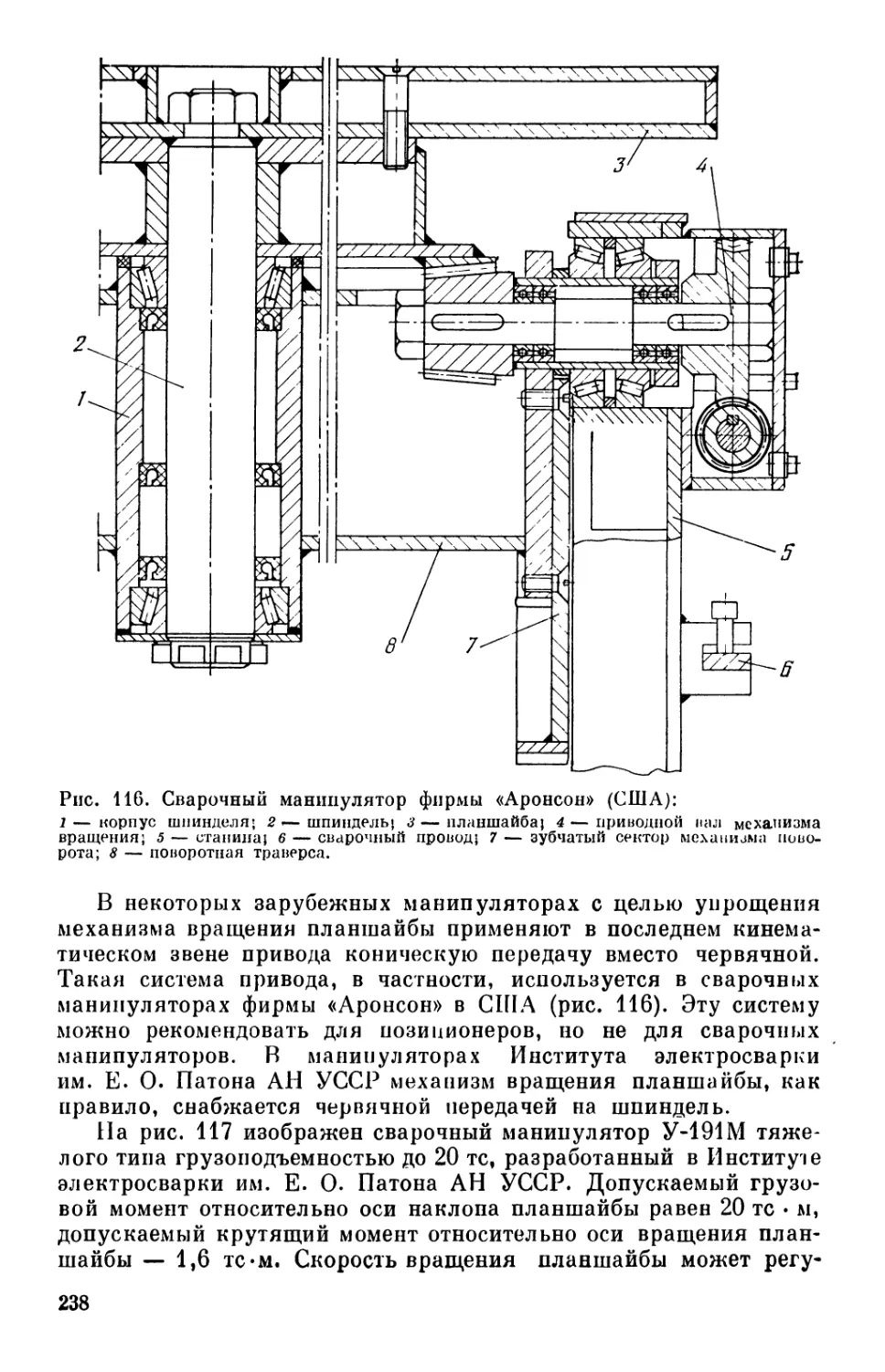

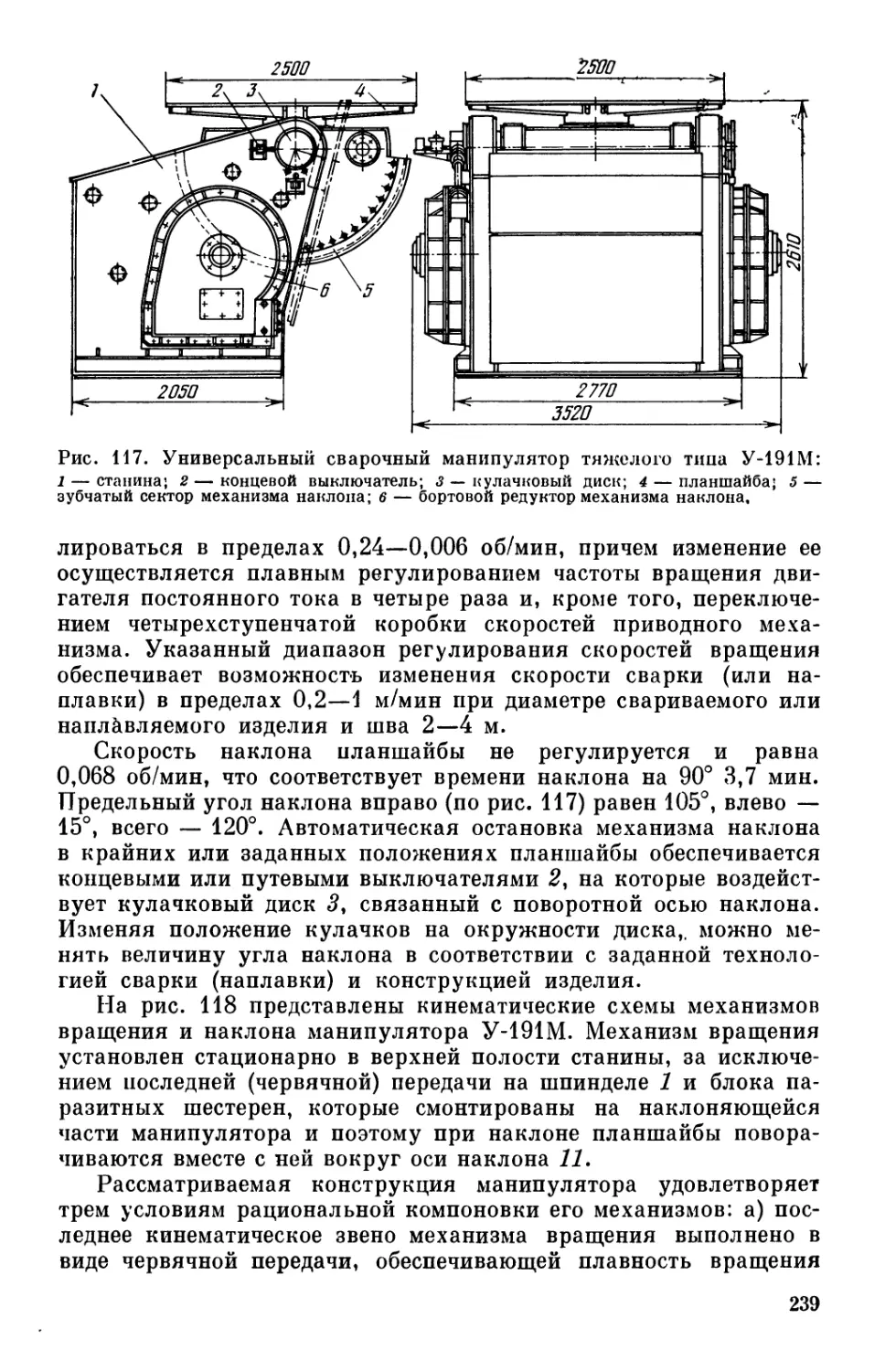

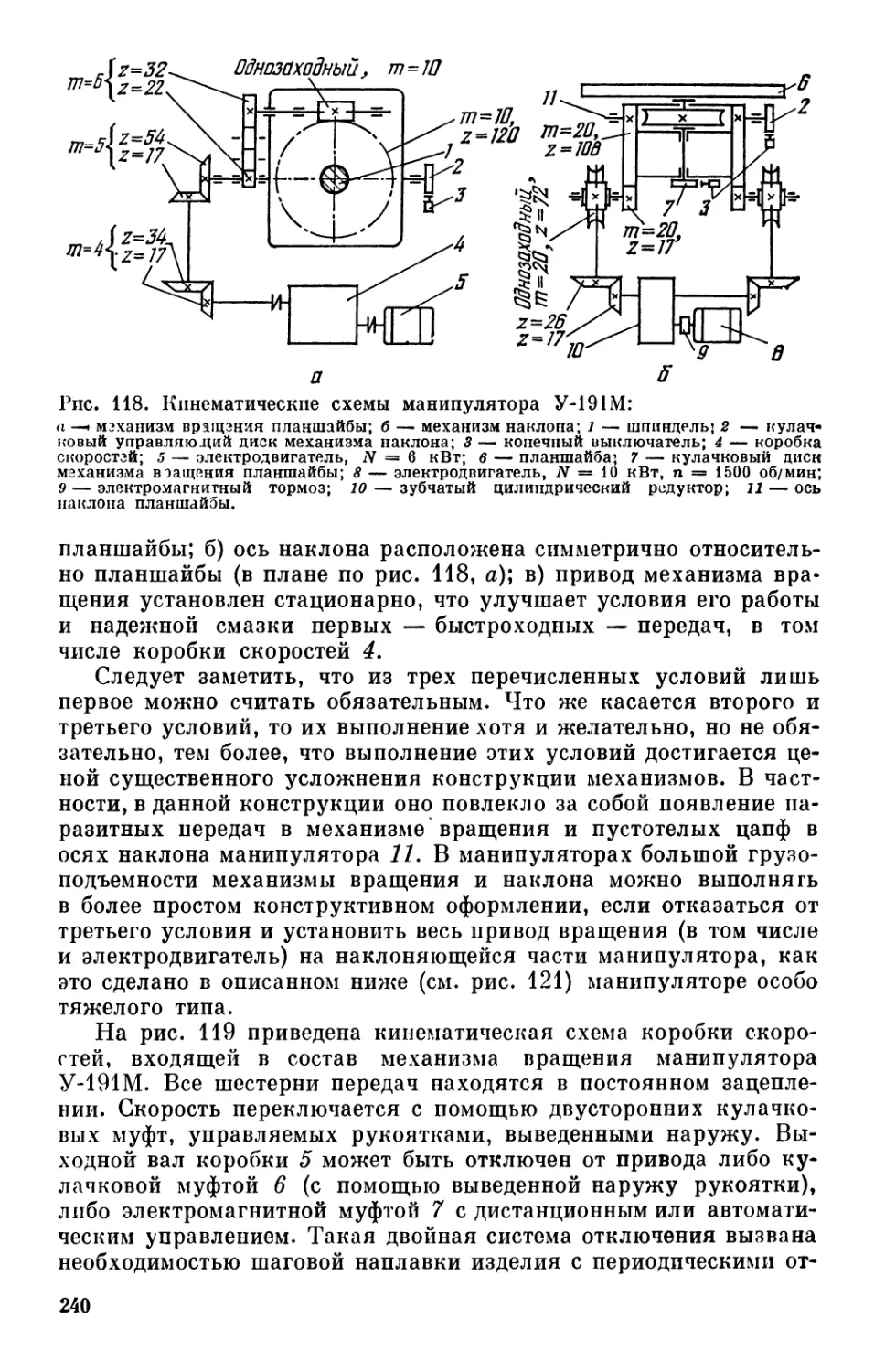

Теги: общее машиностроение технология машиностроения сварка электрооборудование

Год: 1978

Текст

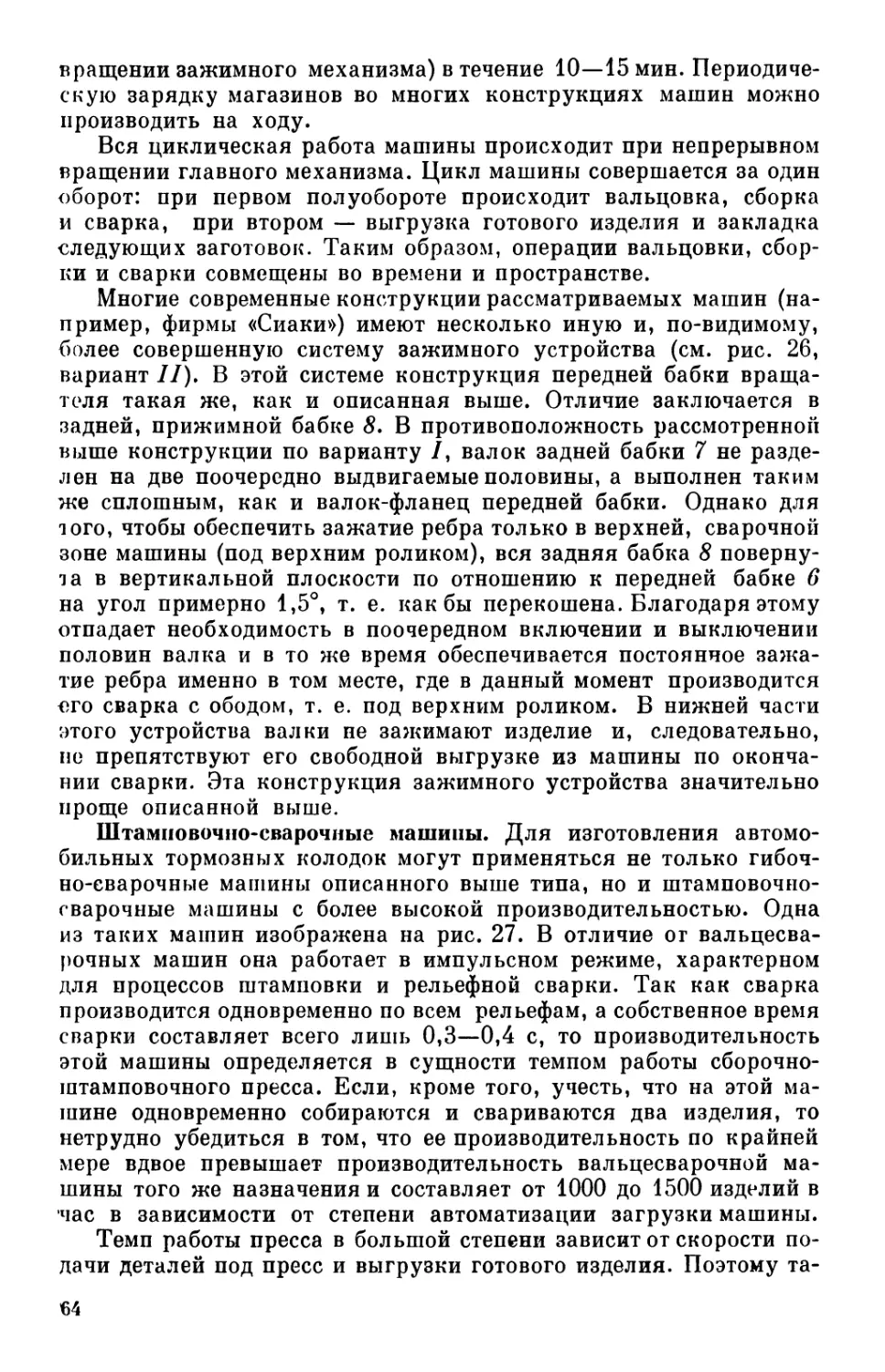

АКАДЕМИЯ

НАУК

УКРАИНСКОЙ ССР

ОРДЕНА ЛЕНИНА

И ОРДЕНА ТРУДОВОГО

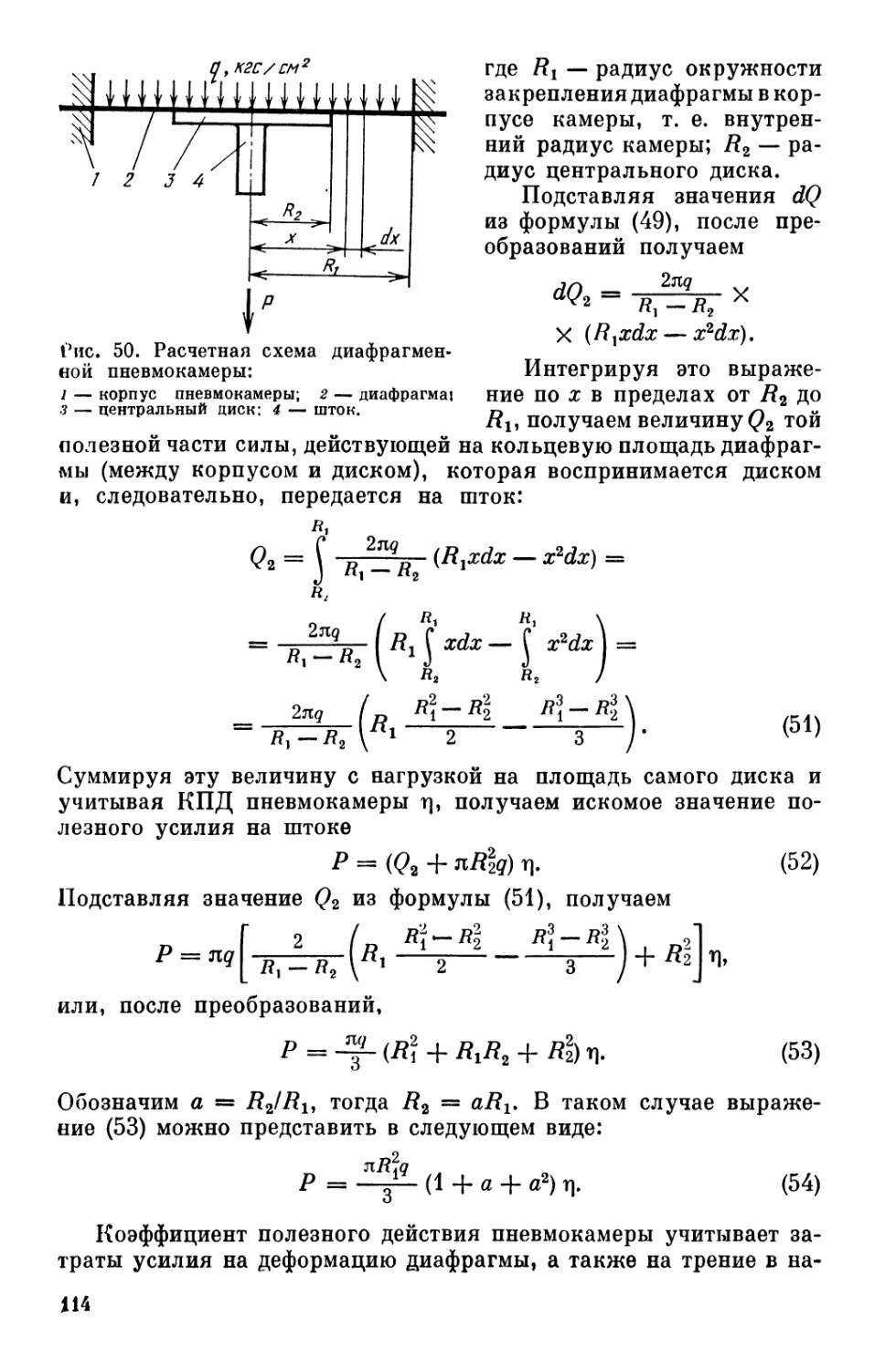

КРАСНОГО ЗНАМЕНИ

ИНСТИТУТ ЭЛЕКТРОСВАРКИ

им. Е. О. ПАТОНА

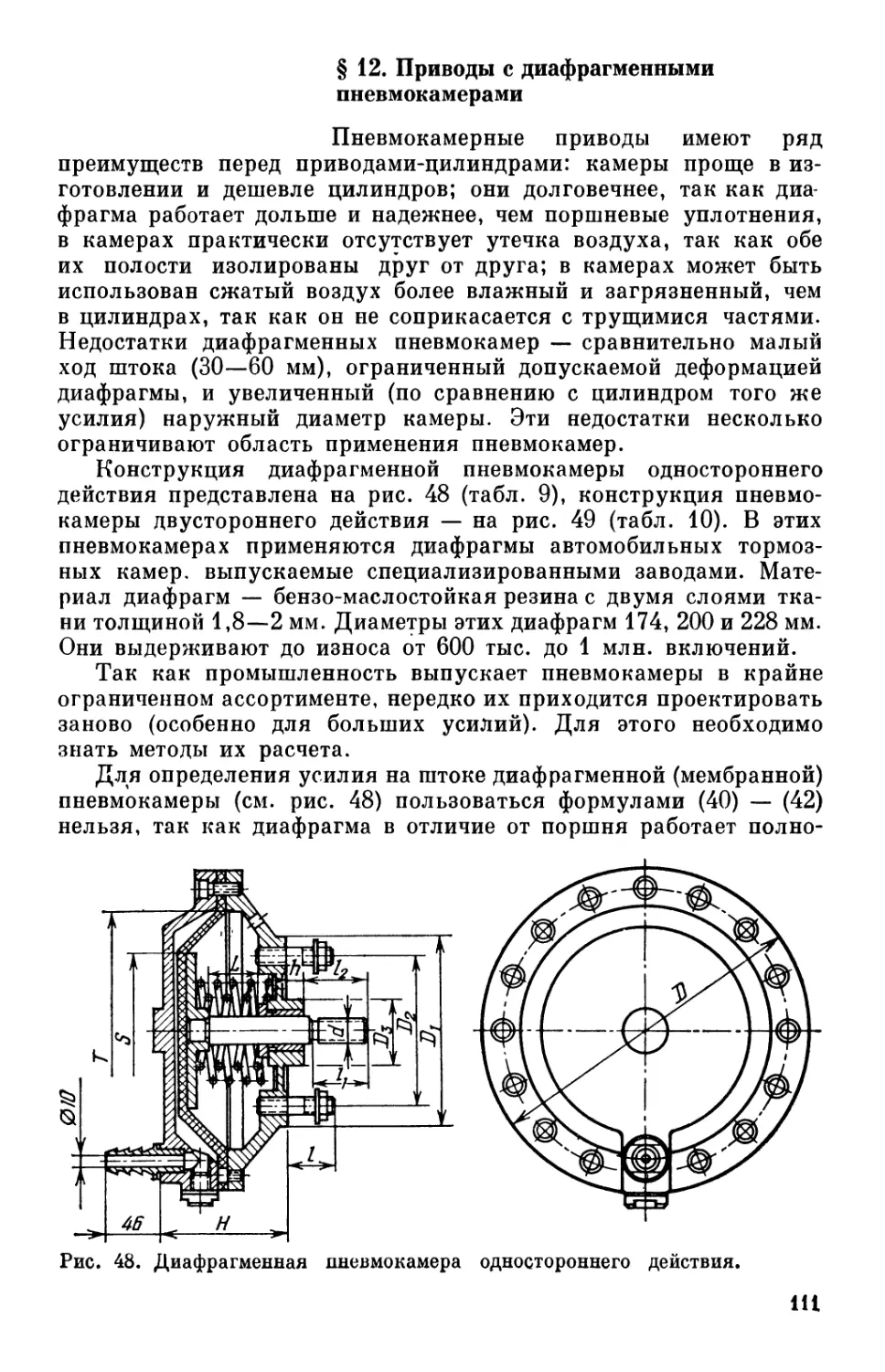

АКАДЕМИЯ НАУК УКРАИНСКОЙ ССР

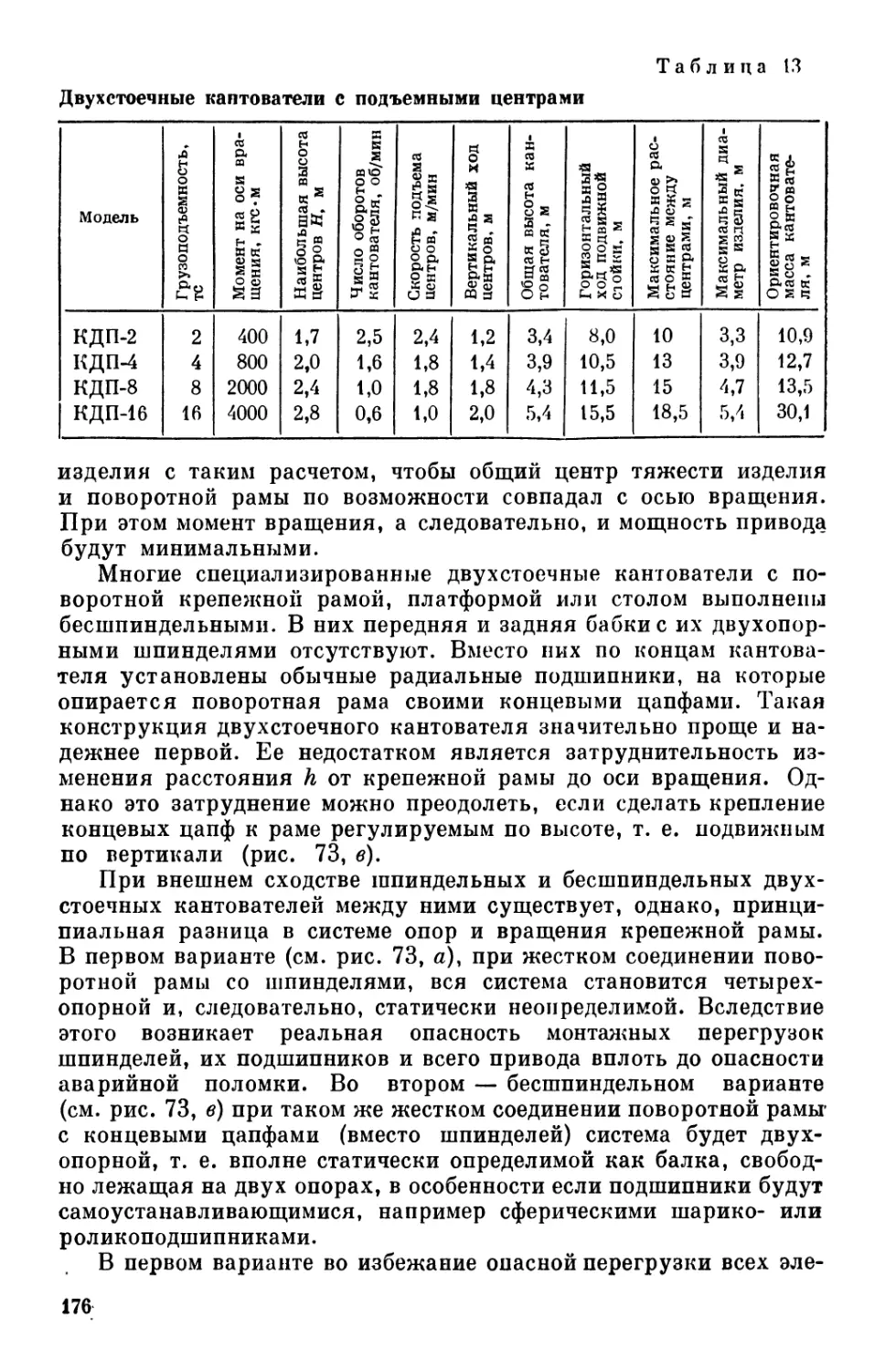

П. И. СЕВБО

КОНСТРУИРОВАНИЕ

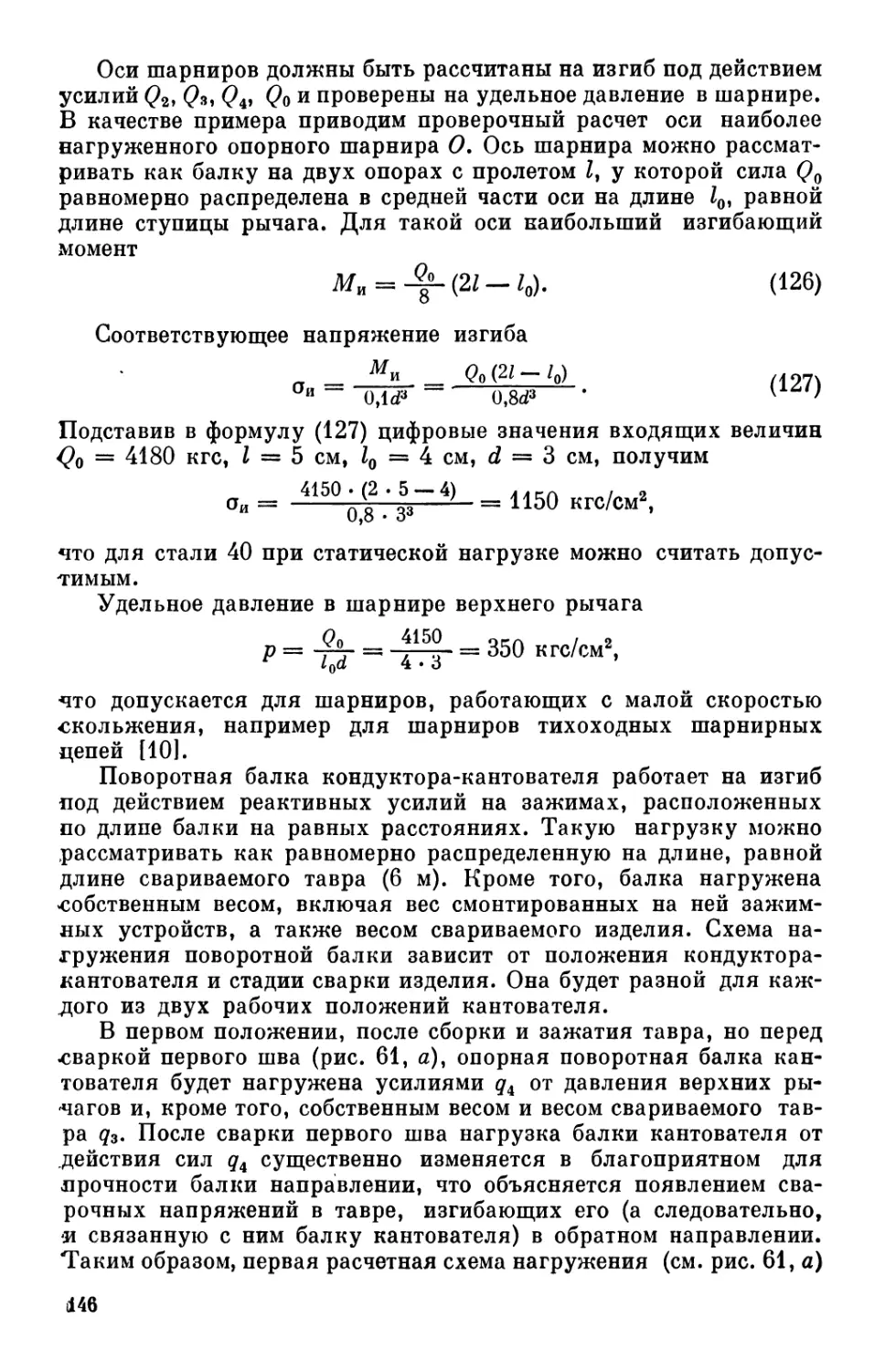

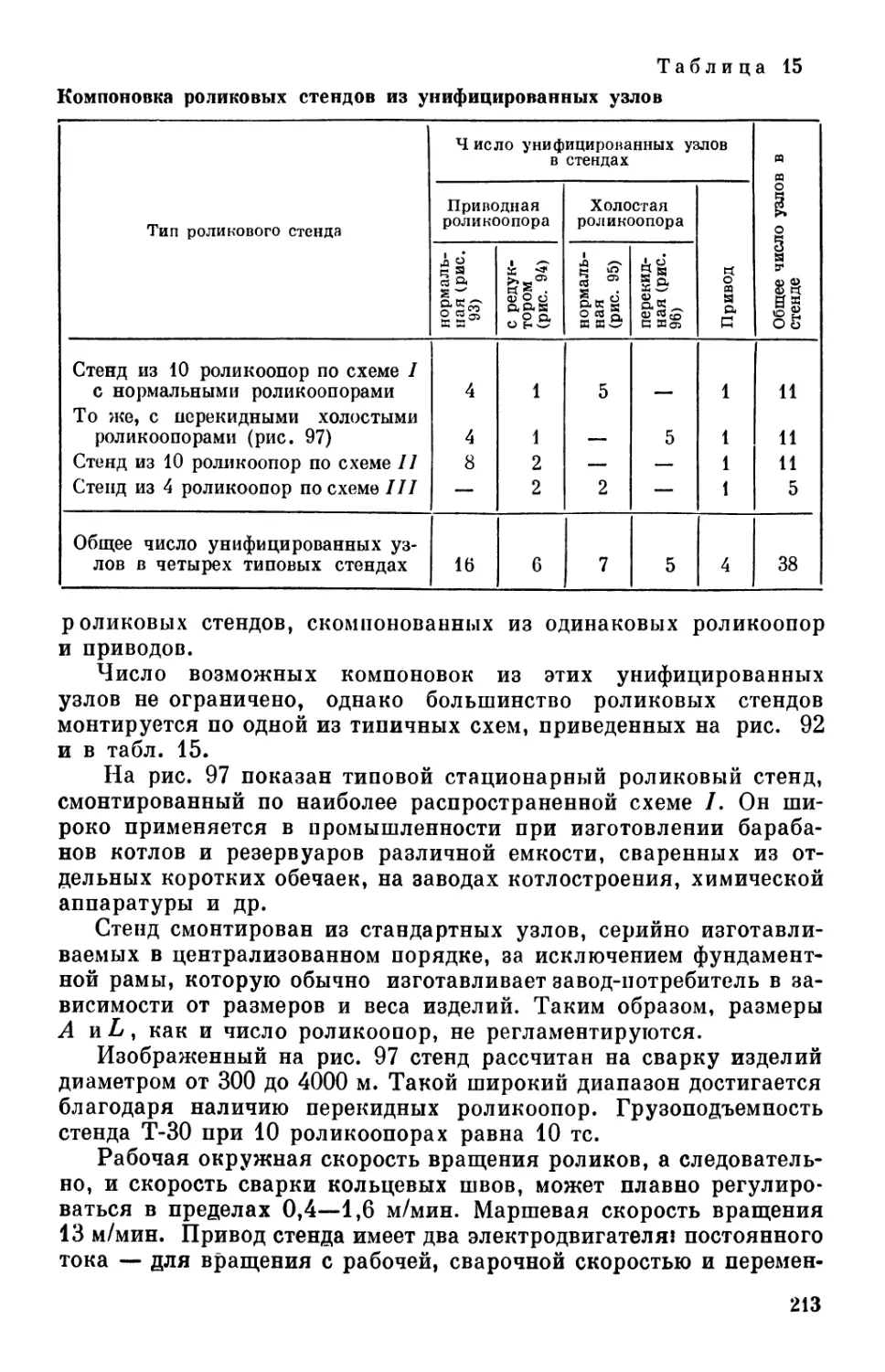

И РАСЧЕТ

МЕХАНИЧЕСКОГО

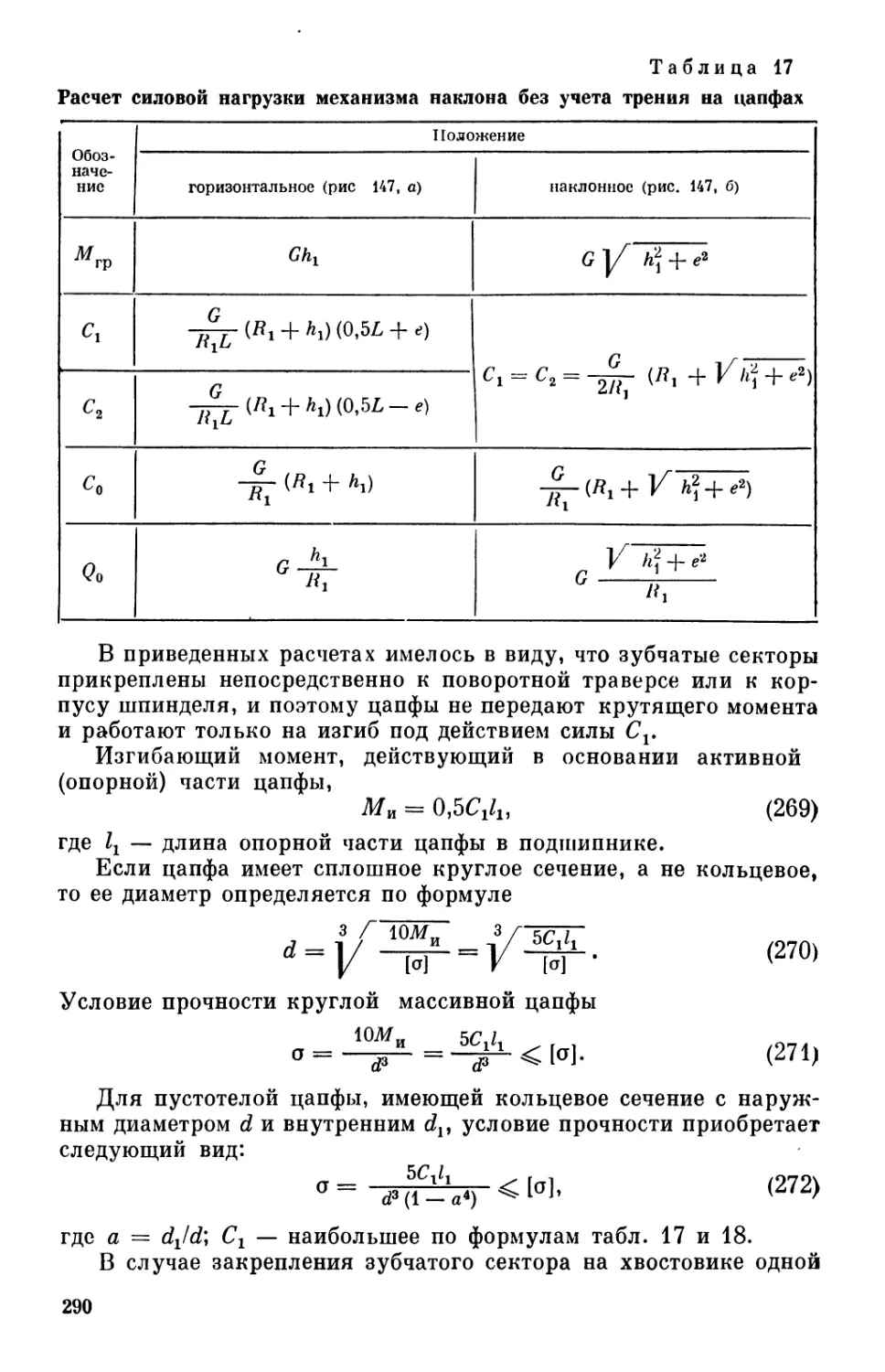

СВАРОЧНОГО

ОБОРУДОВАНИЯ

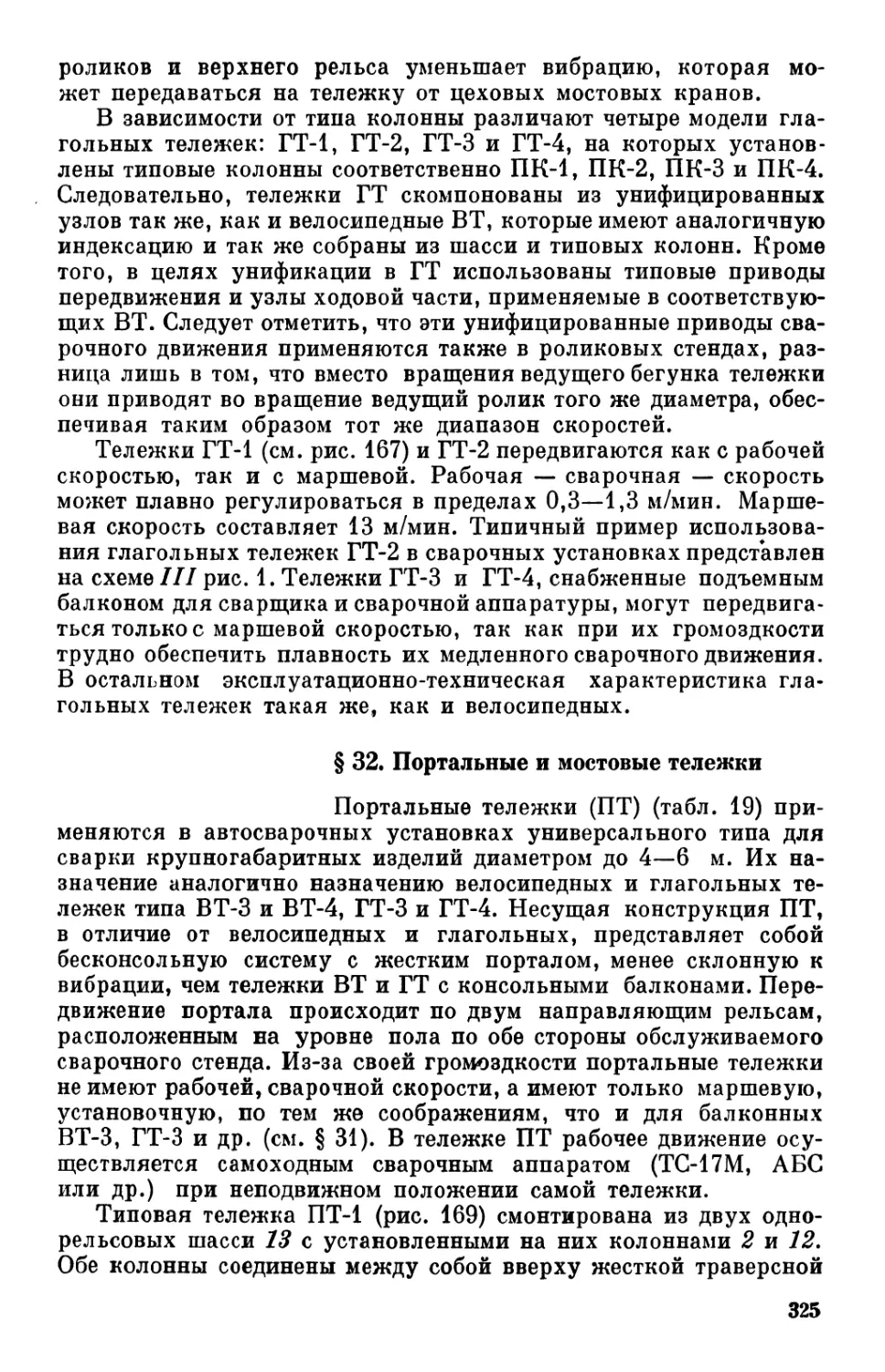

КИЕВ «НАУКОВА ДУМКА» 1978

УДК 621,791.03

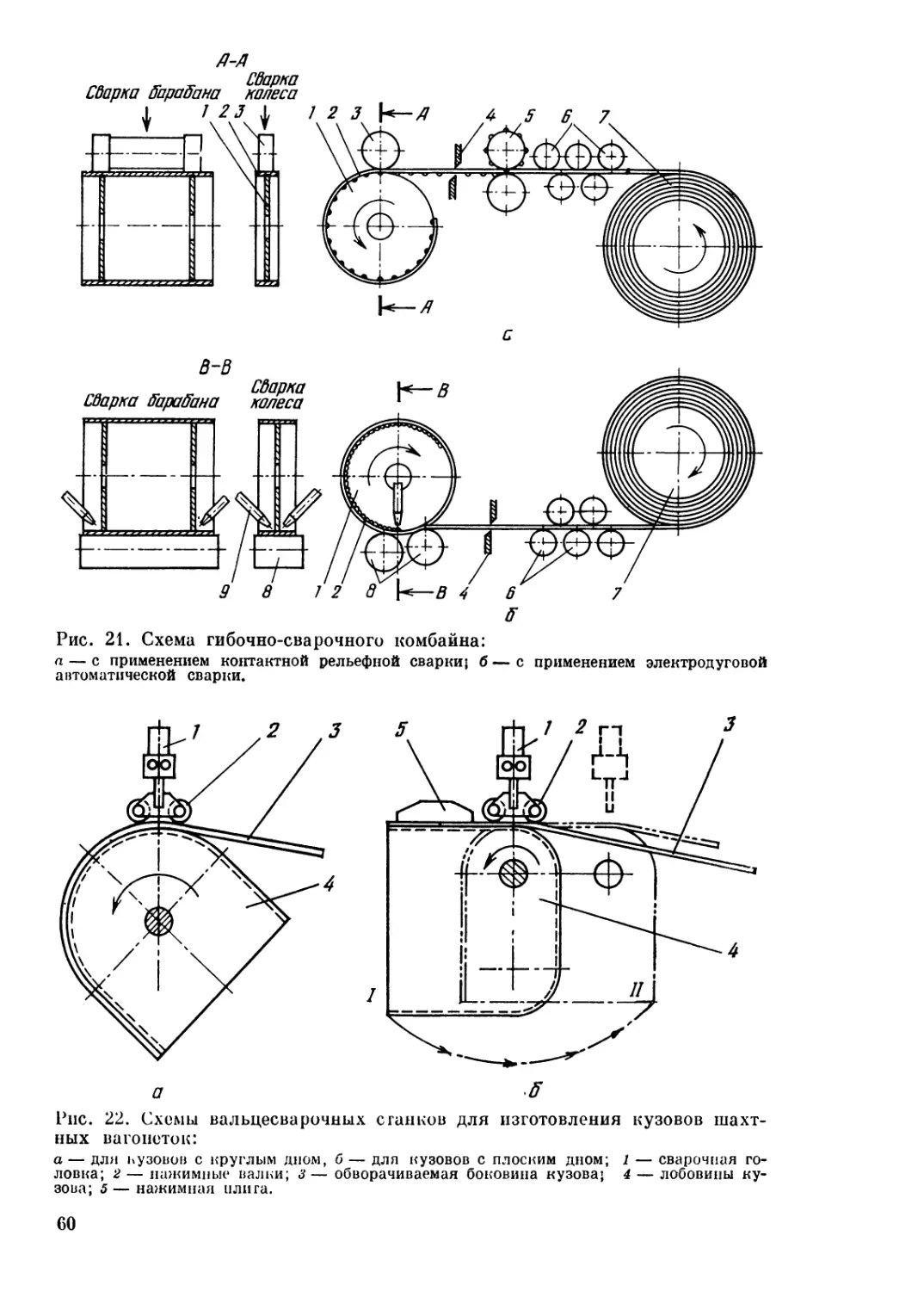

Конструирование и расчет механического

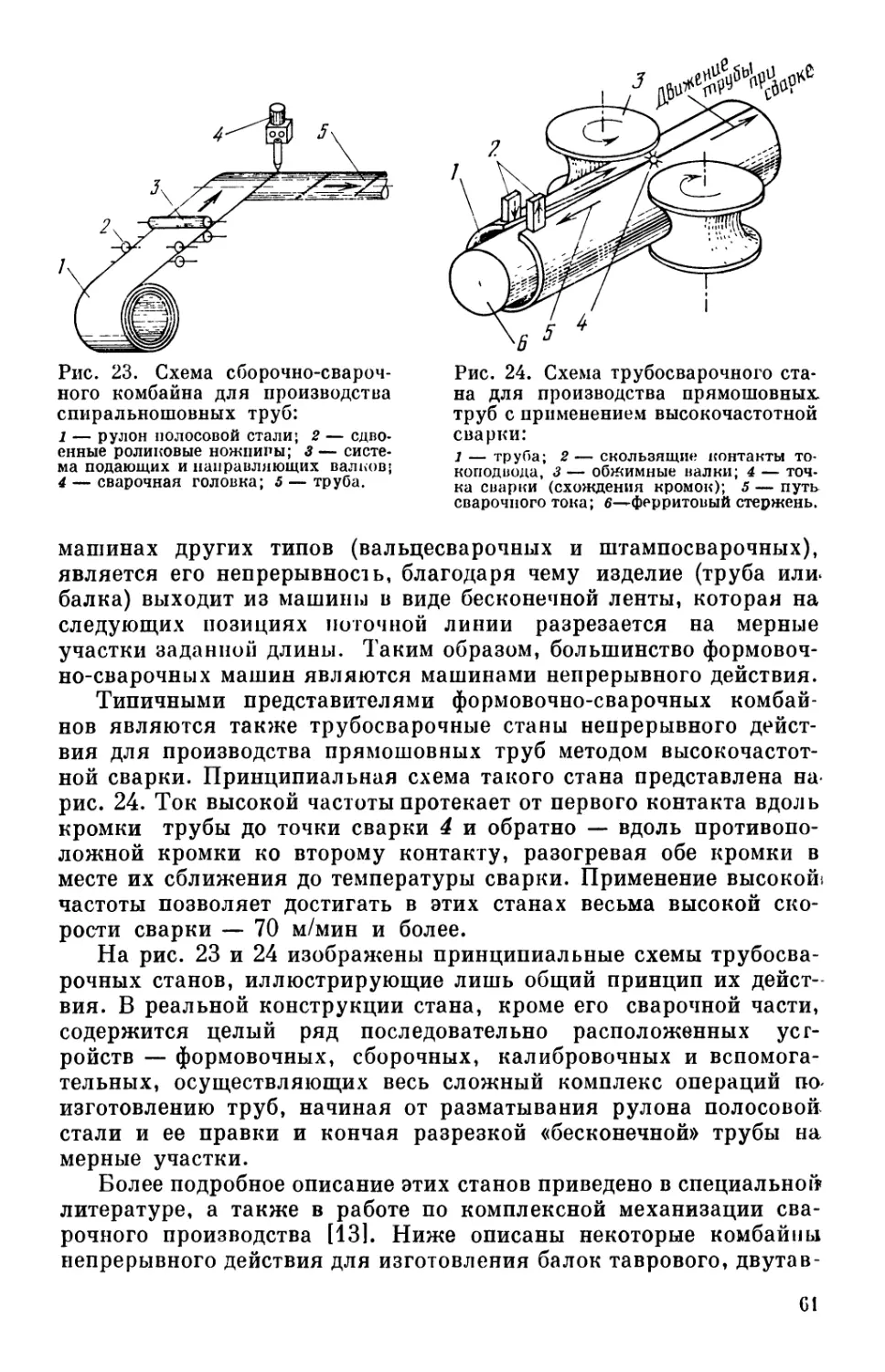

сварочного оборудования / Севбо П. И. — Киев,

Наук, думка, 1978. — 400 с.

В монографии изложены основы проектиро-

вания и расчета механического оборудования,

предназначенного для комплексной механизации

и автоматизации сварочного производства. Рас-

смотрены конструкции сборочных стендов и кон-

дукторов, силовых и сварочных приводов, кан-

тователей, вращателей и других устройств для

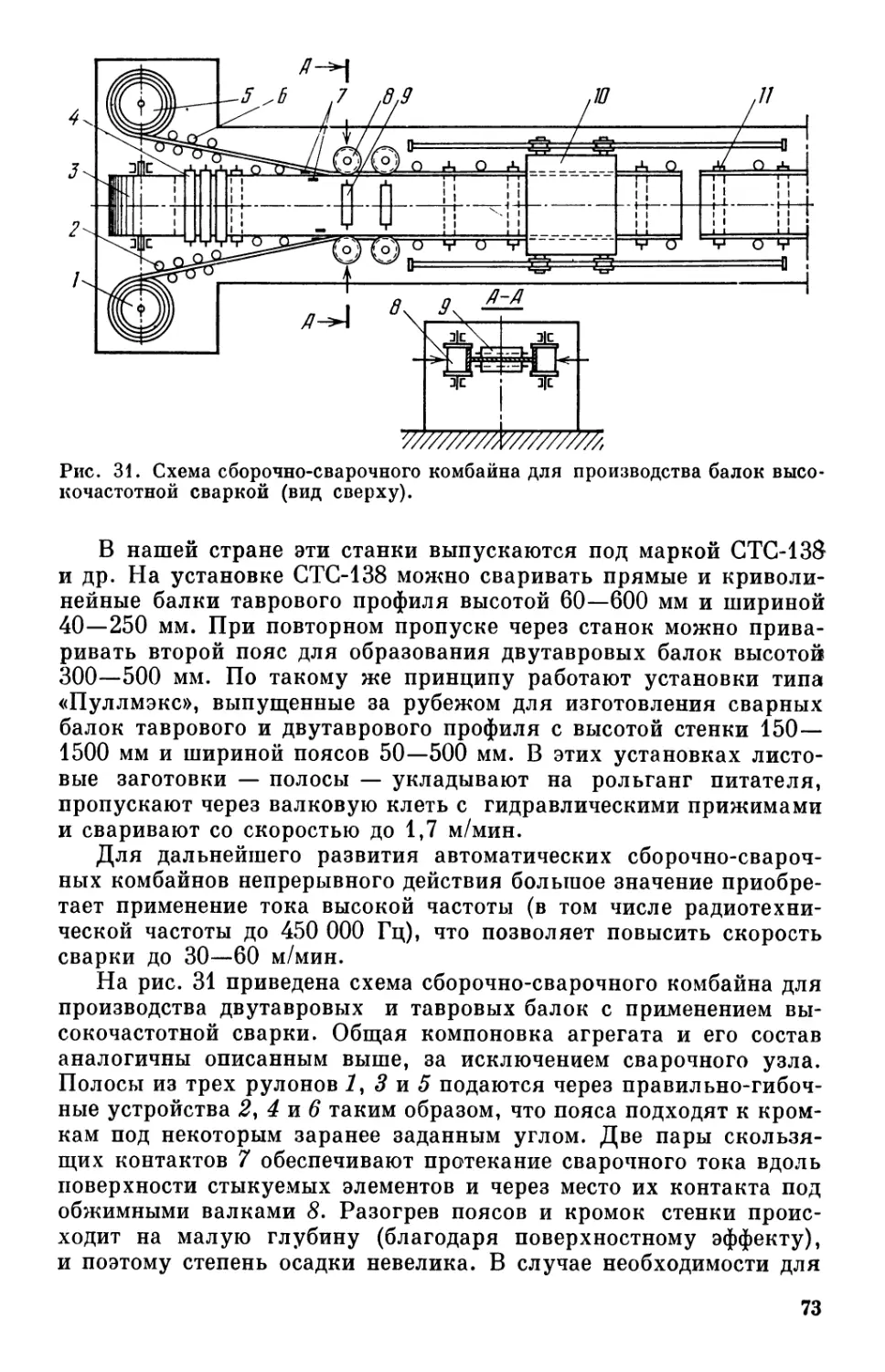

механизации сборочных, транспортно-подъемных,

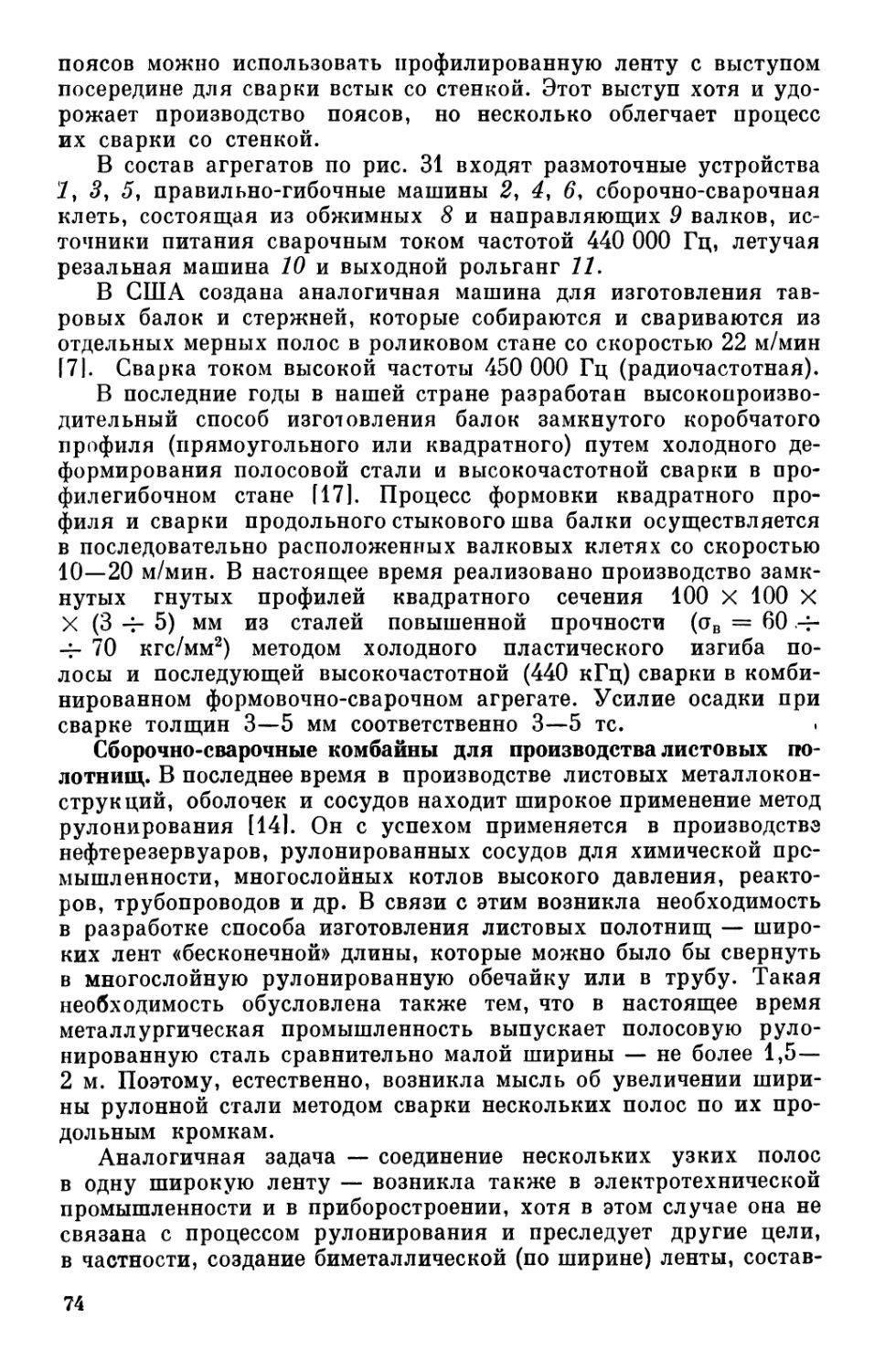

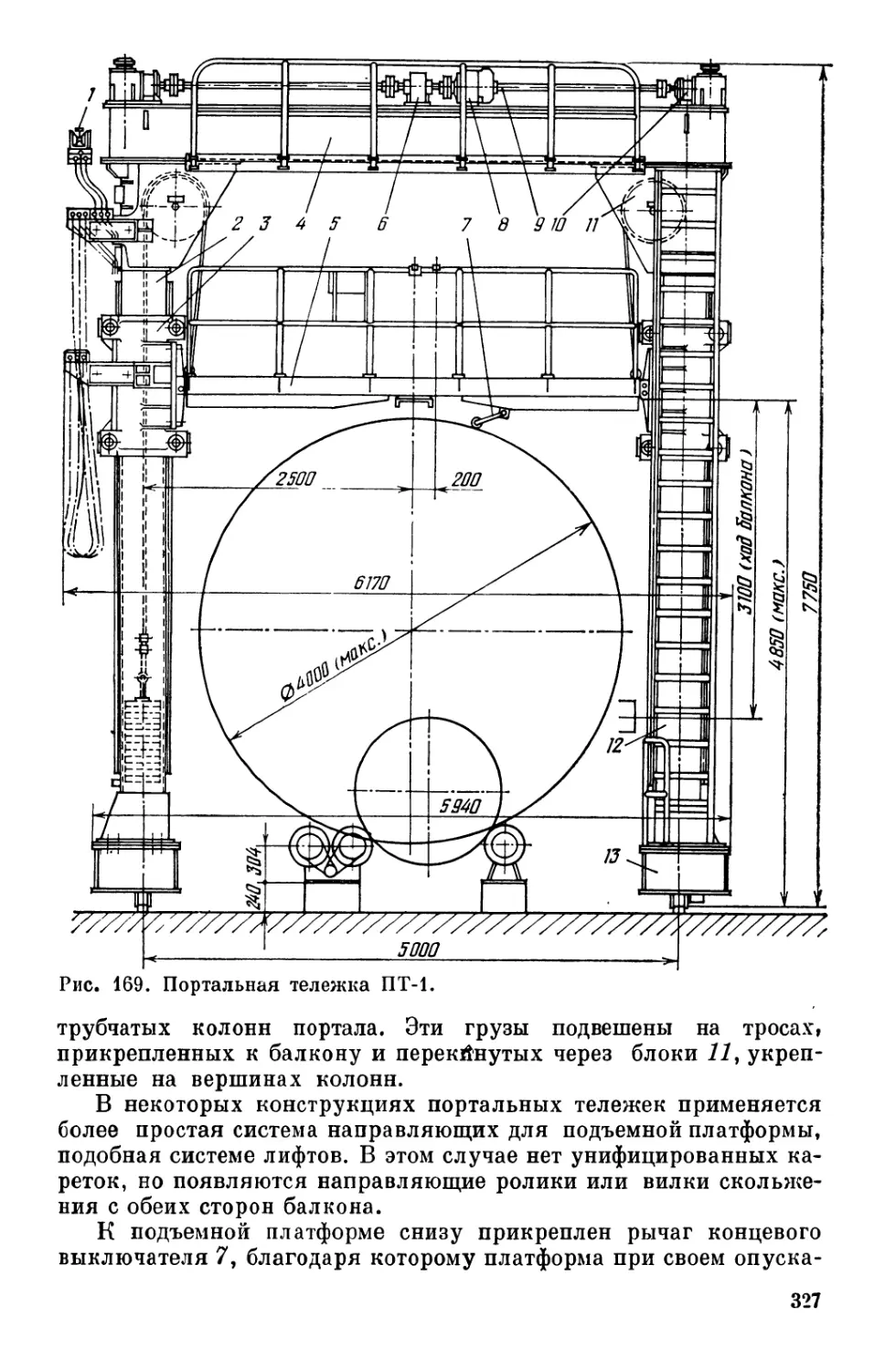

сварочных и вспомогательных операций. Дана

методика расчета основных механизмов и узлов

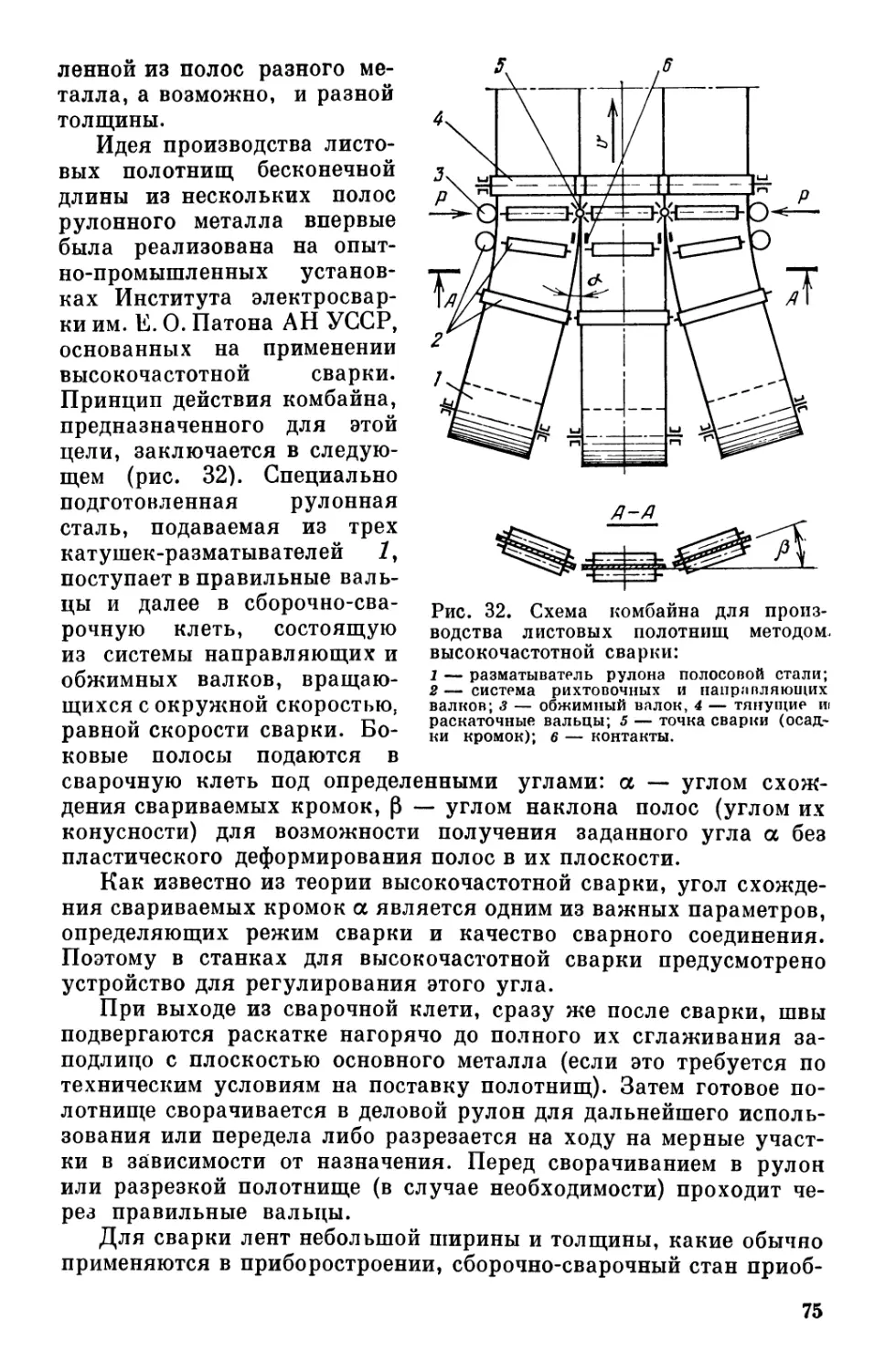

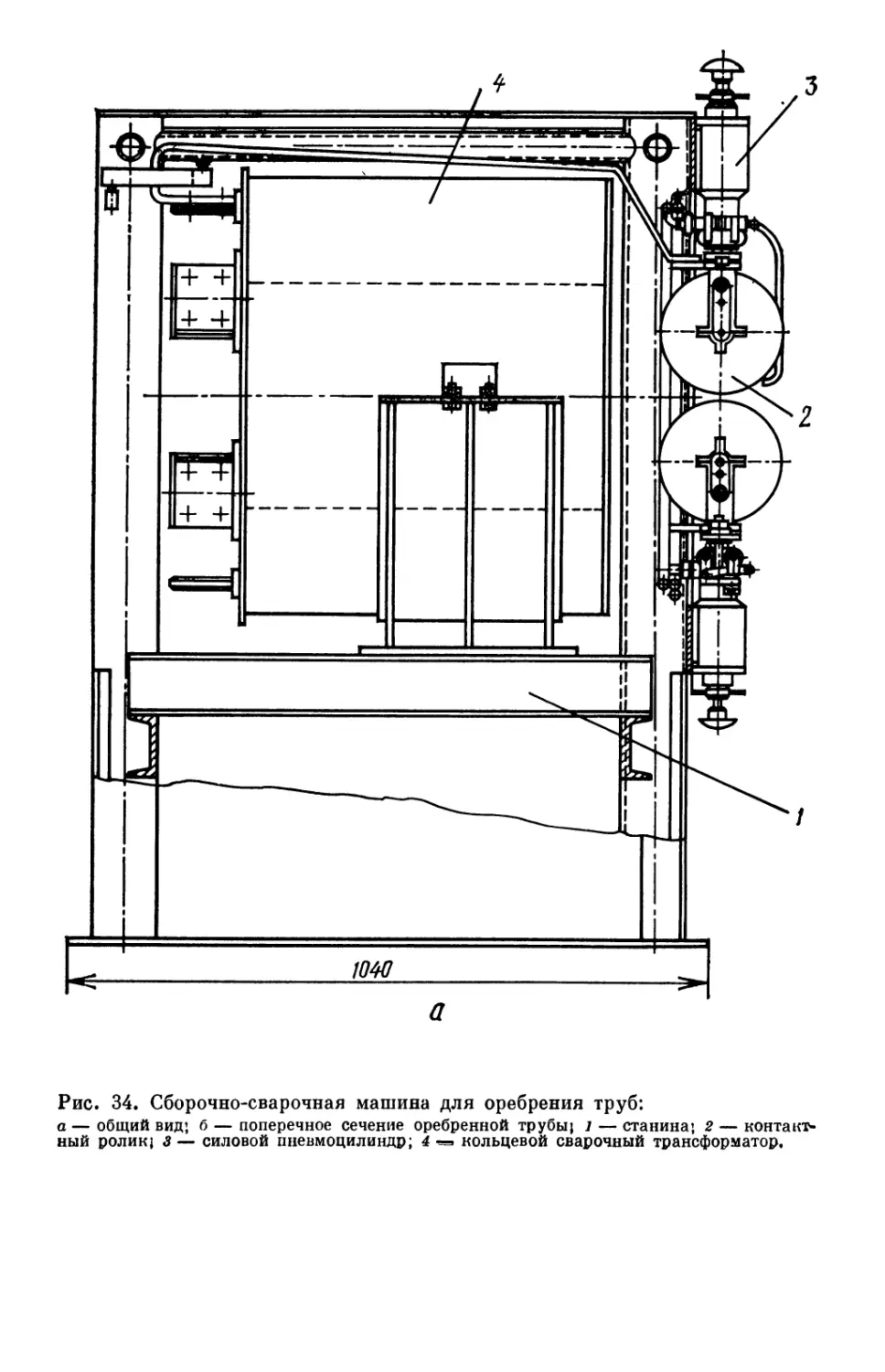

этих устройств.

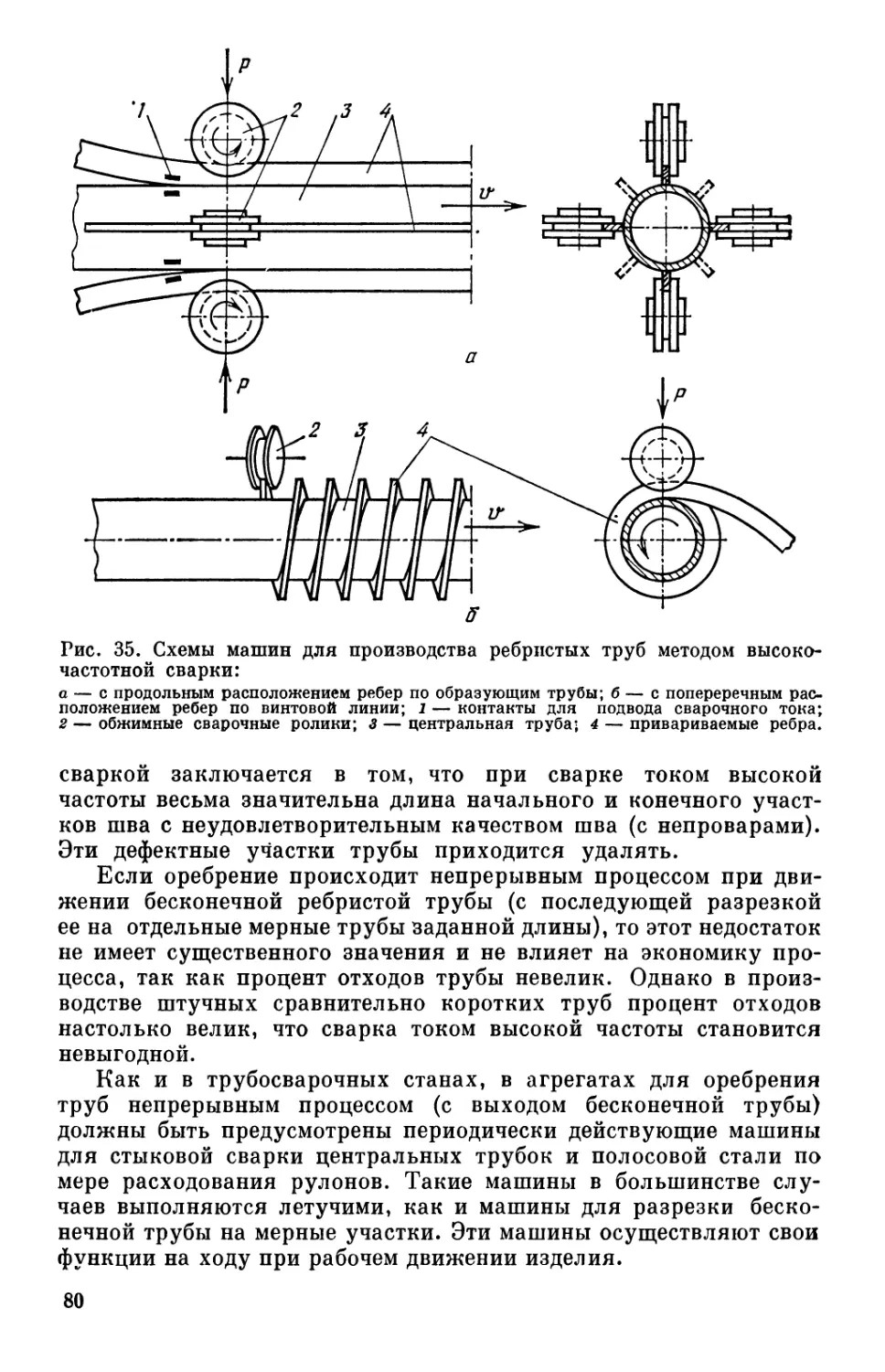

Рассчитана на инженерно-технических ра-

ботников сварочного производства, конструк-

торов, работающих в области механизации произ-

водства, а также на студентов вузов соответствую-

щих специальностей.

Ил. 205. Табл. 18. Список лит.: с. 396—

397 (17 назв.).

Ответственный редактор

Б. Е. Патон

Рецензент

Д, А, Дудко

Редакция технической литературы

31206-440

с М 2il(04)-78 316’78

Издательство

«Наукова думка»,

©

1978

ПРЕДИСЛОВИЕ

Одним из самых главных и наиболее эффектив-

ных направлений в развитии технического про-

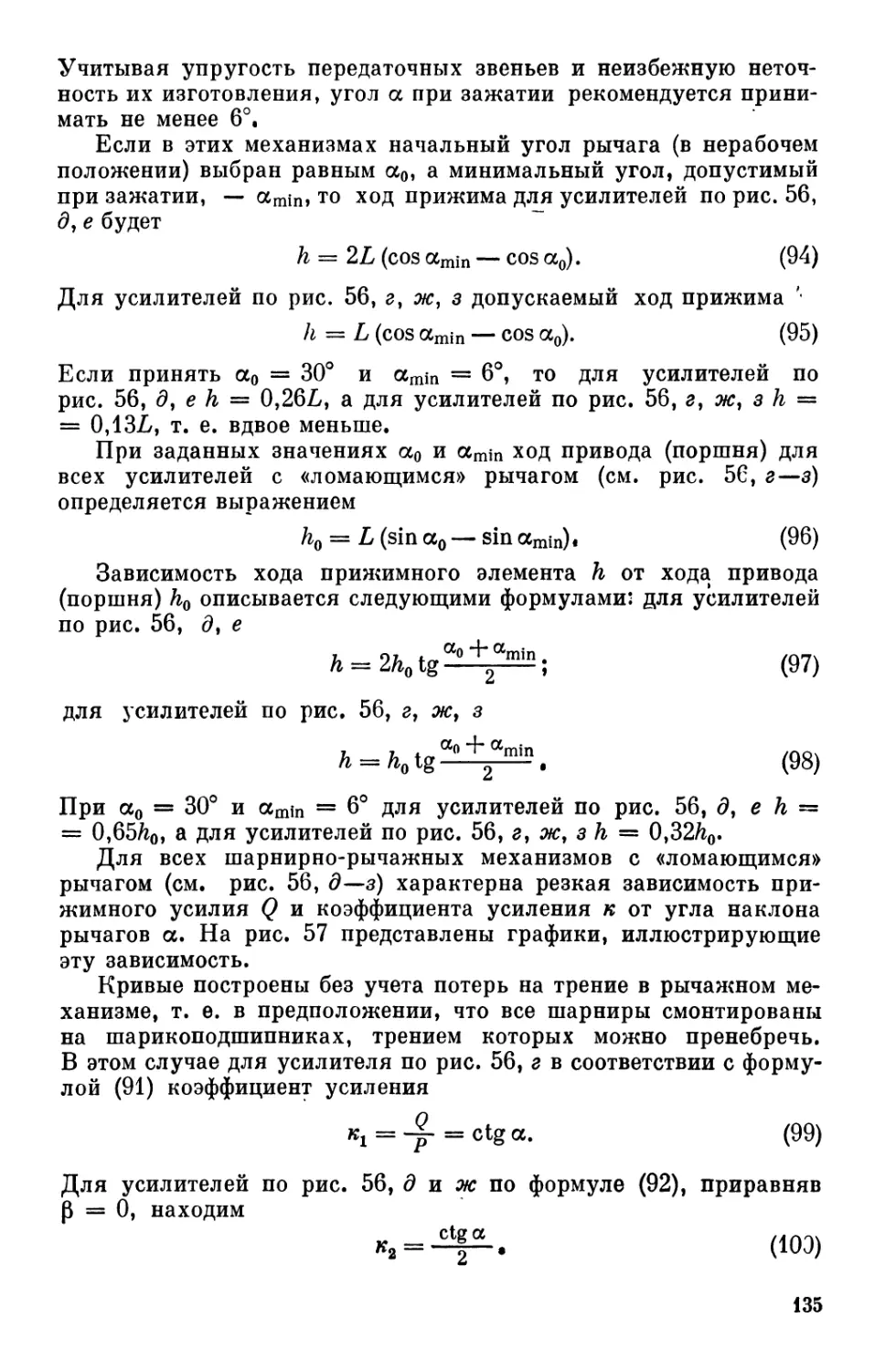

гресса является комплексная механизация и ав-

томатизация производственных процессов, в част-

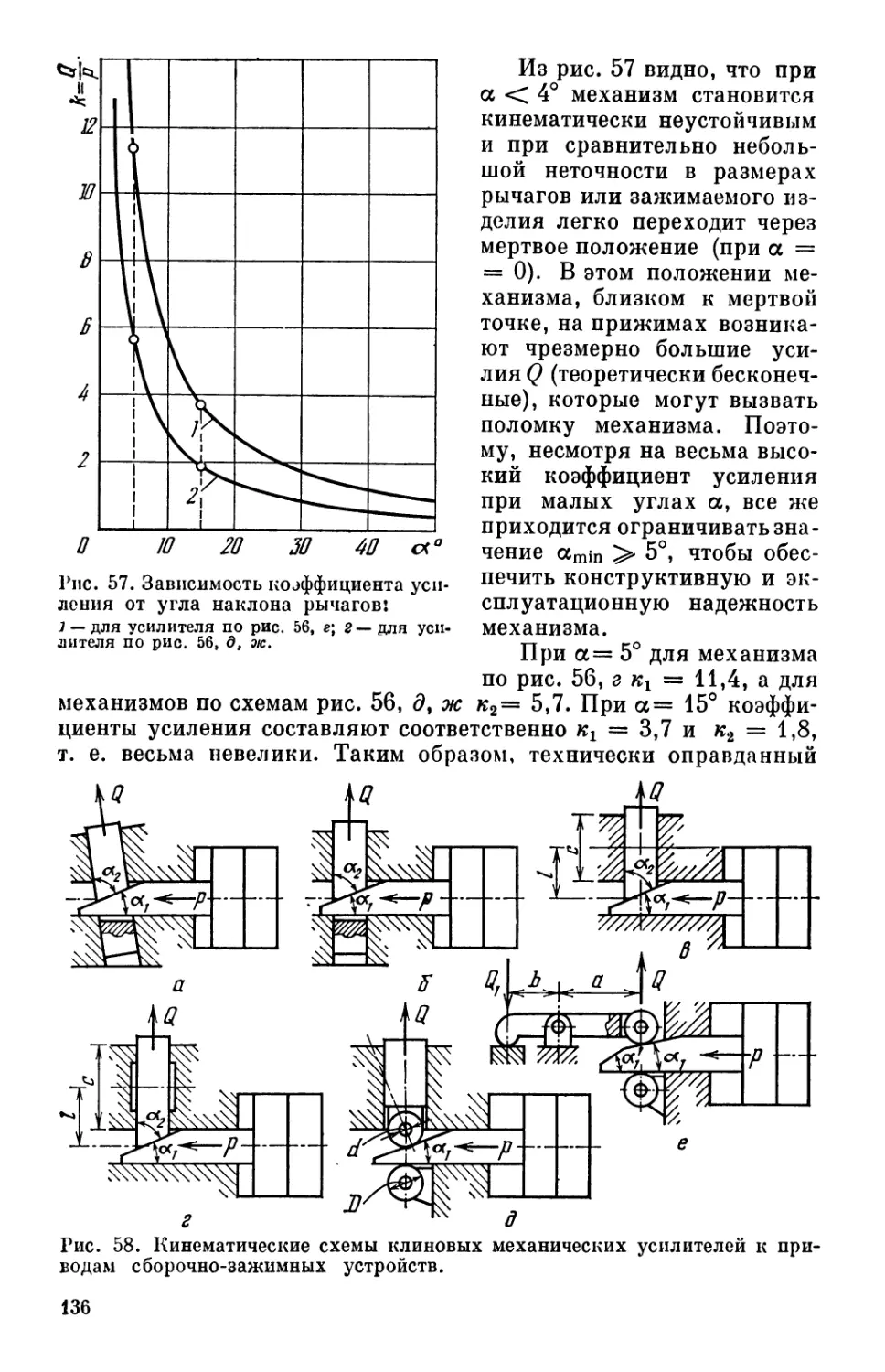

ности процессов сварочного производства. Спе-

цифическая особенность этого производства —

резкая диспропорция между объемами основных

и вспомогательных операций: собственно свароч-

ные операции по своей трудоемкости составляют

всего 25—30% общего объема сборочно-свароч-

ных работ, остальные 70—75% приходятся на

долю сборочных, транспортных и различных

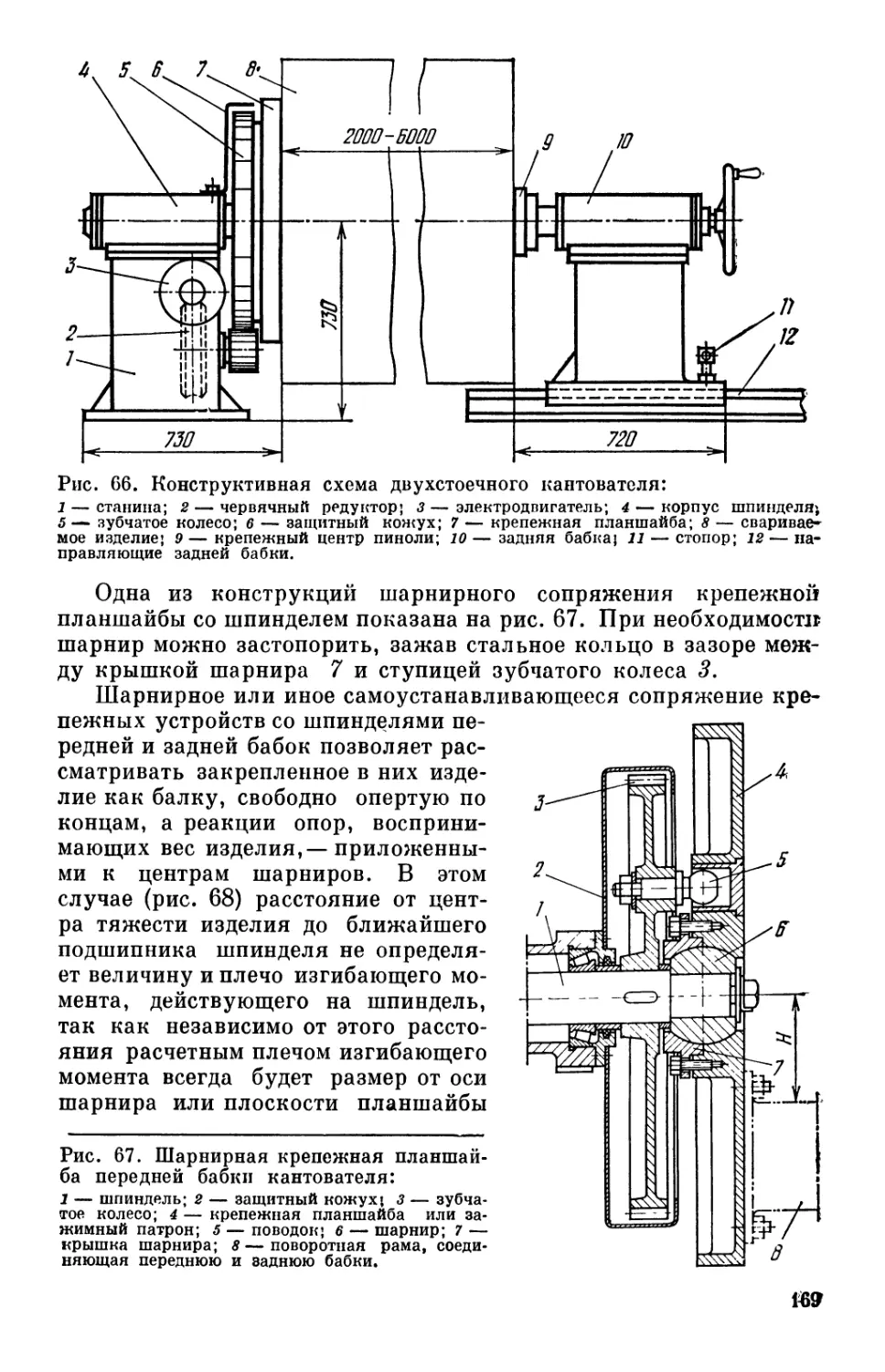

вспомогательных работ, механизация и автомати-

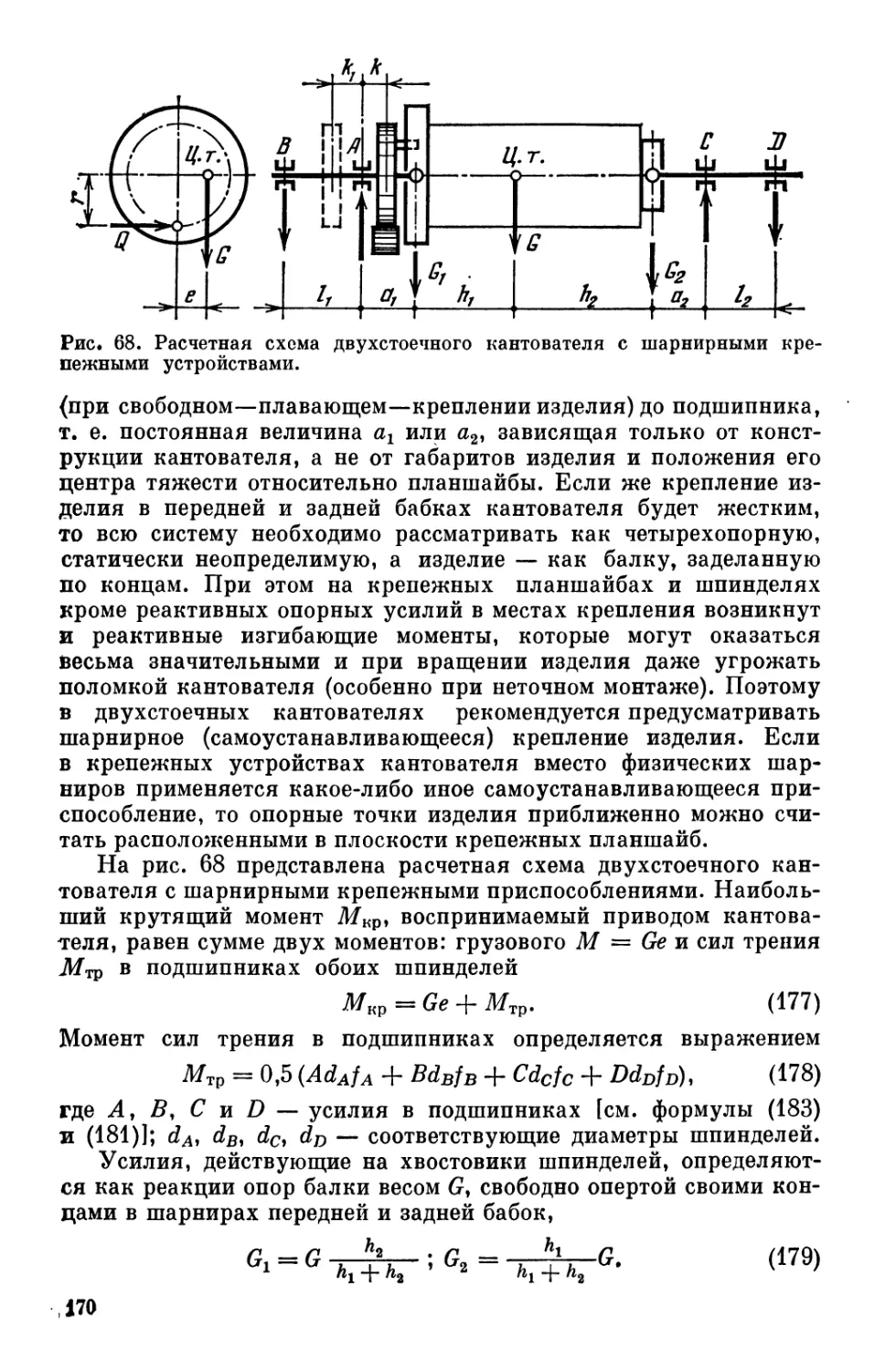

зация которых осуществляется с помощью так

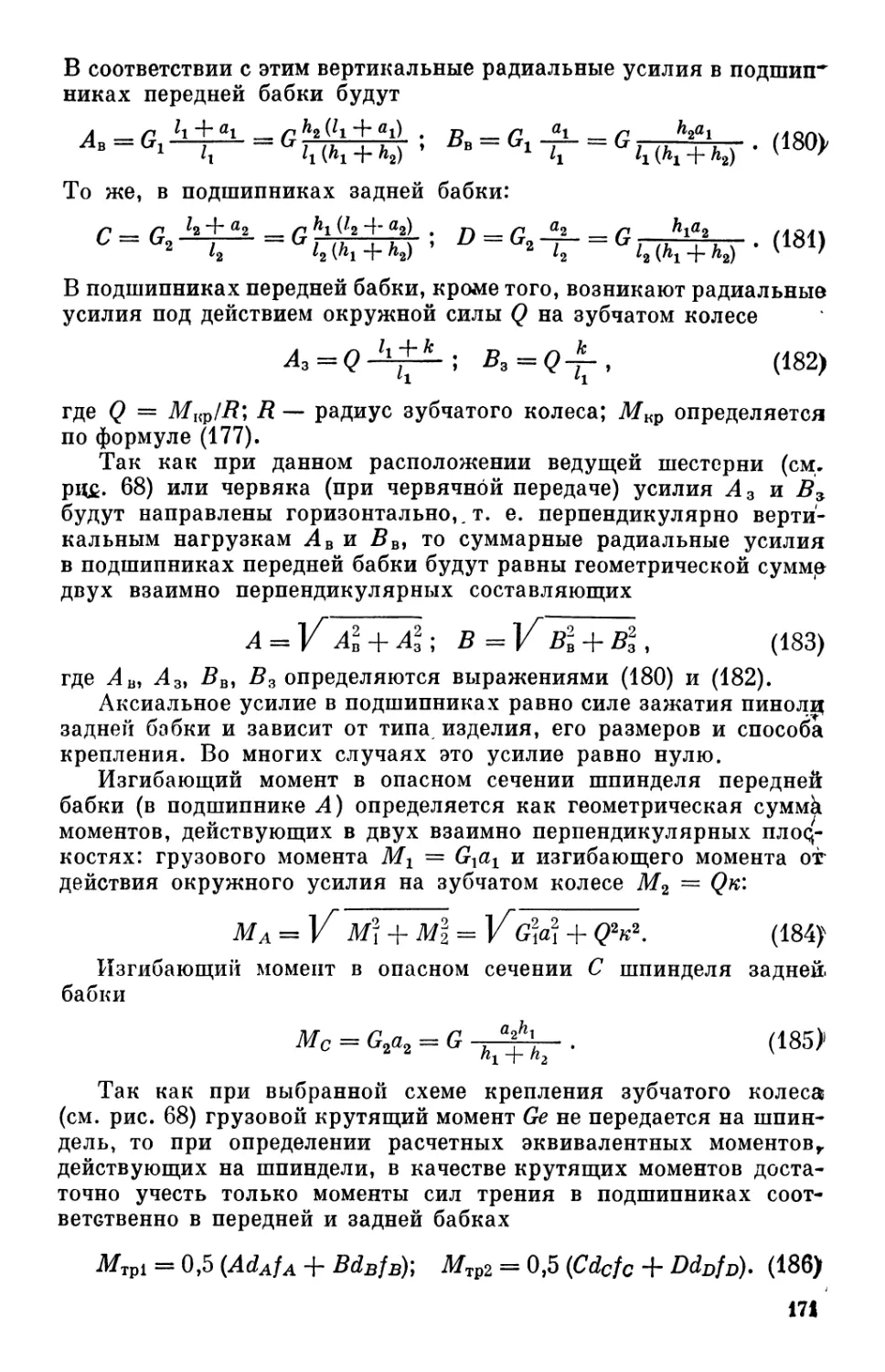

называемого механического сварочного оборудо-

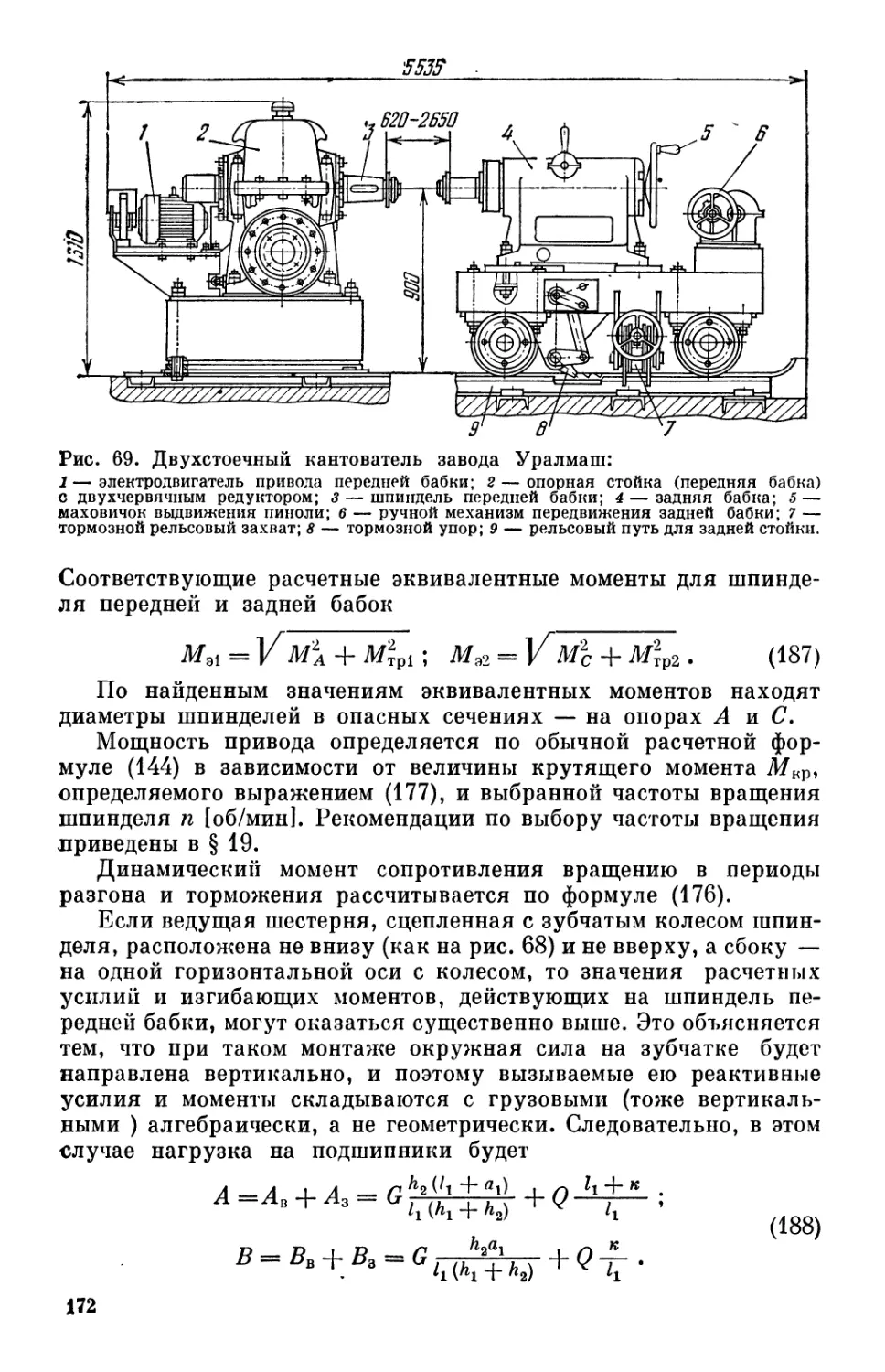

вания. Следовательно, если оценивать роль ме-

ханического оборудования в общем комплексе

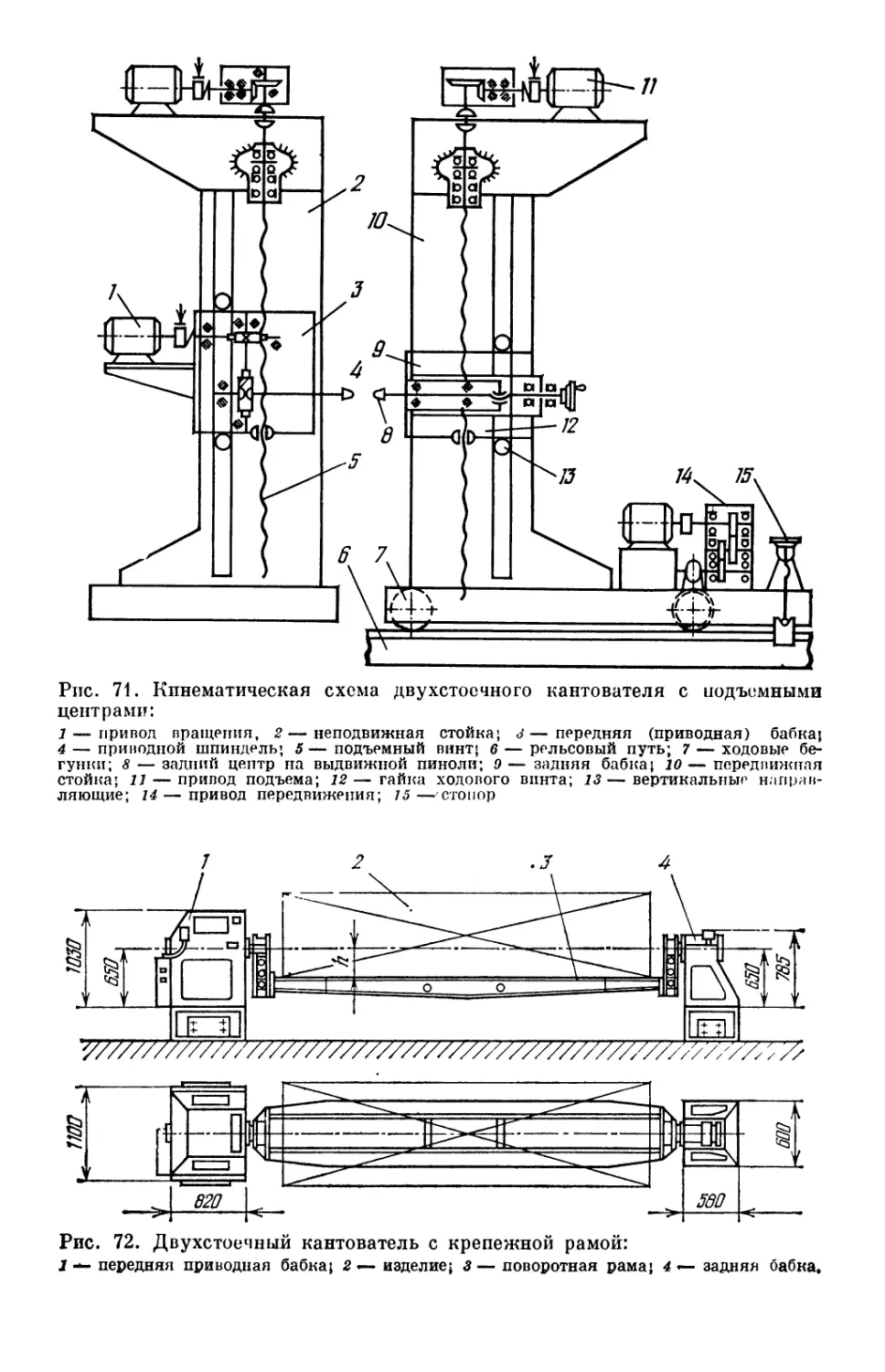

механизации или автоматизации сварочного

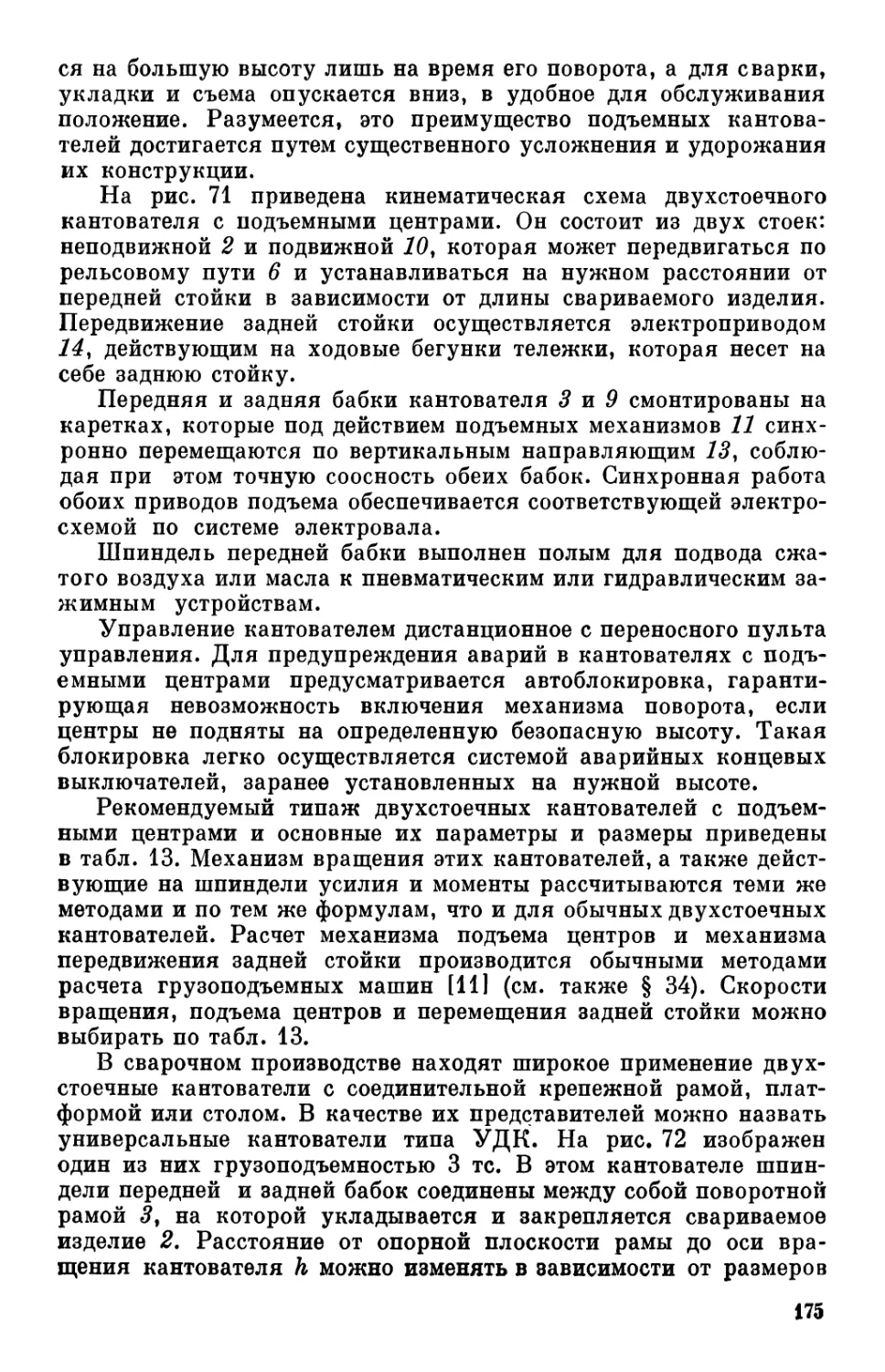

производства, то их можно охарактеризовать

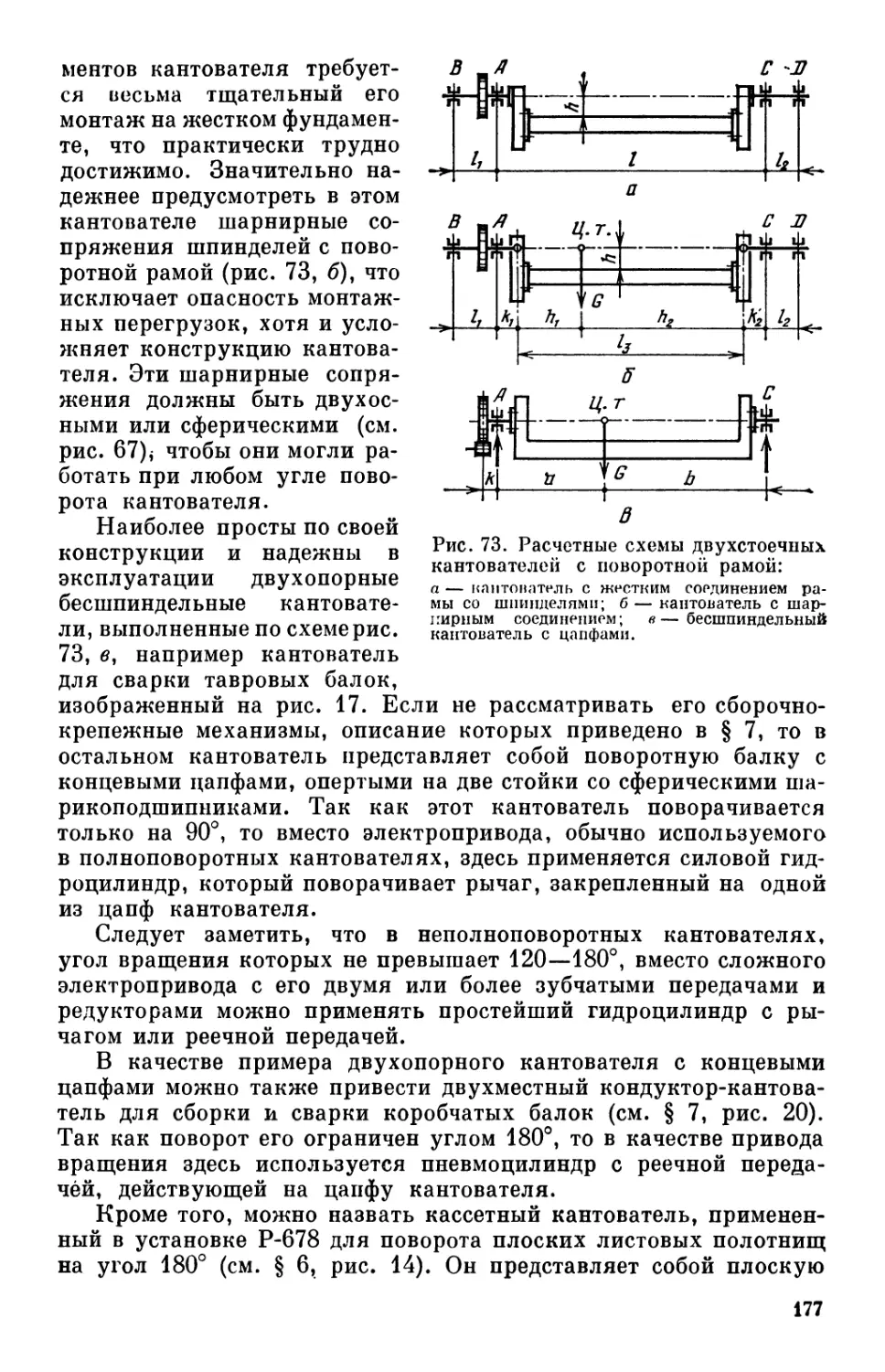

цифрой 70—75% всего комплекса цехового обо-

рудования. Если, кроме того, учесть большое

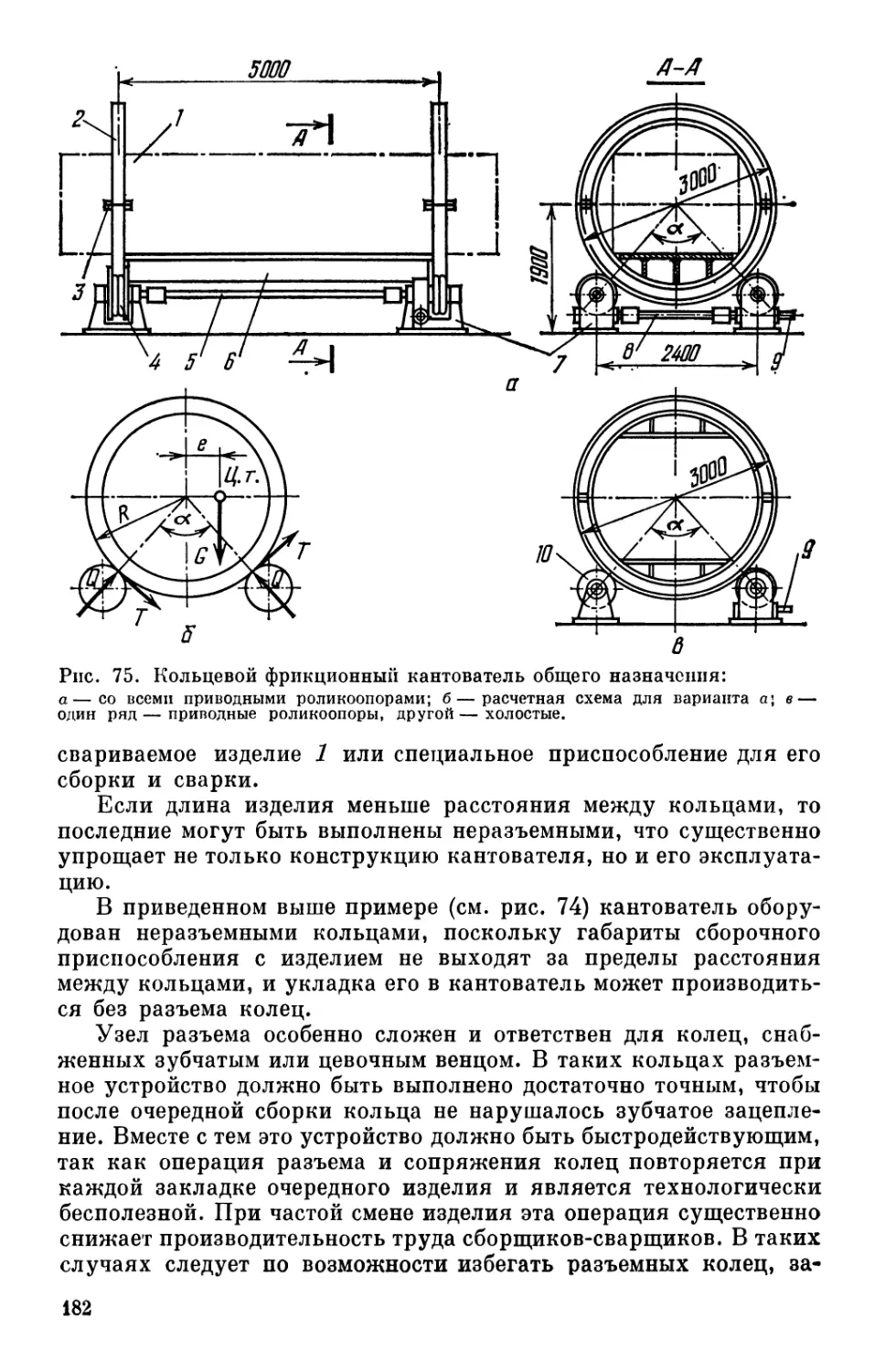

разнообразие типоразмеров этого оборудования

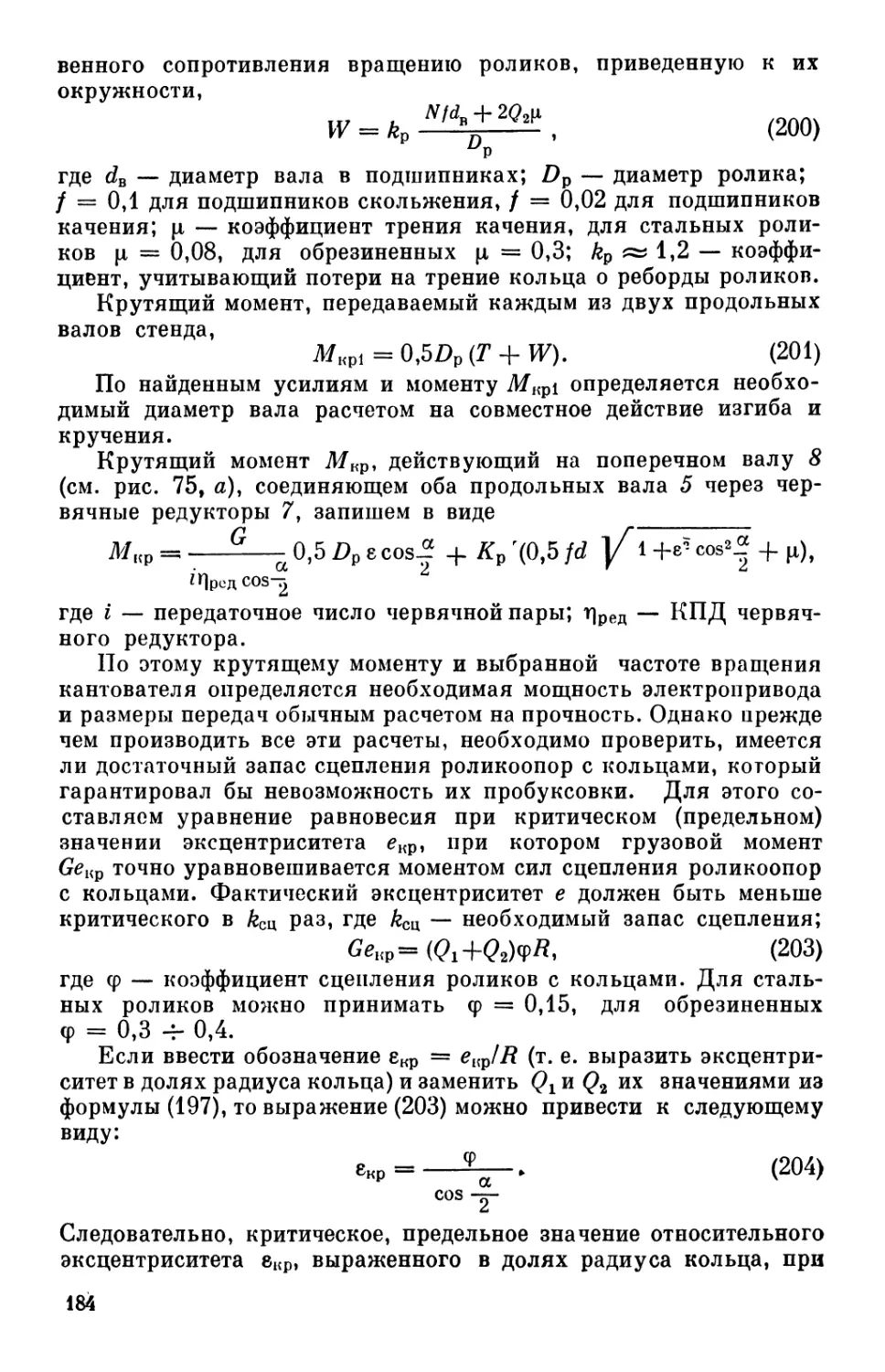

и почти полное отсутствие материалов по его

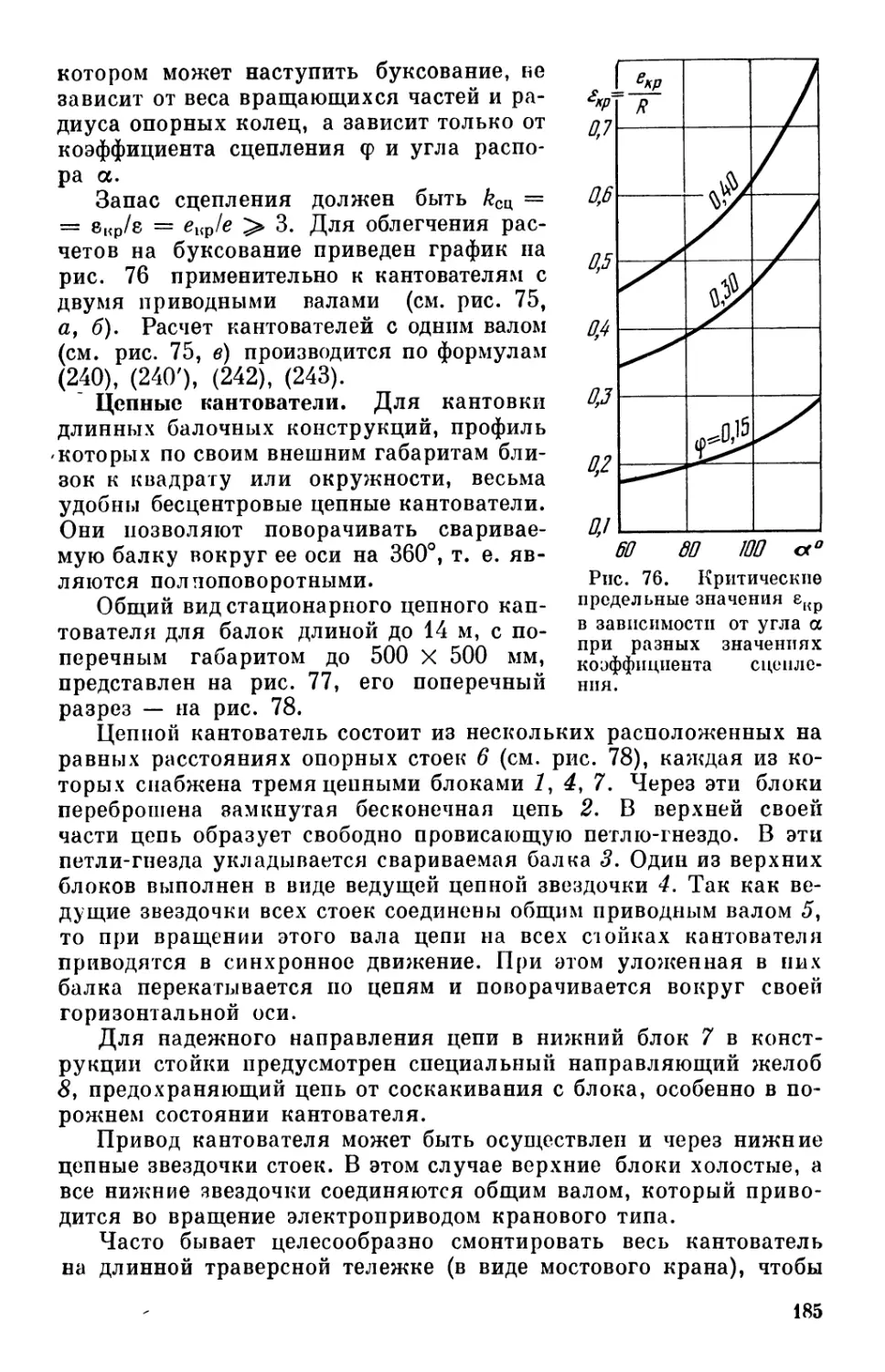

проектированию, то станет очевидной настоя-

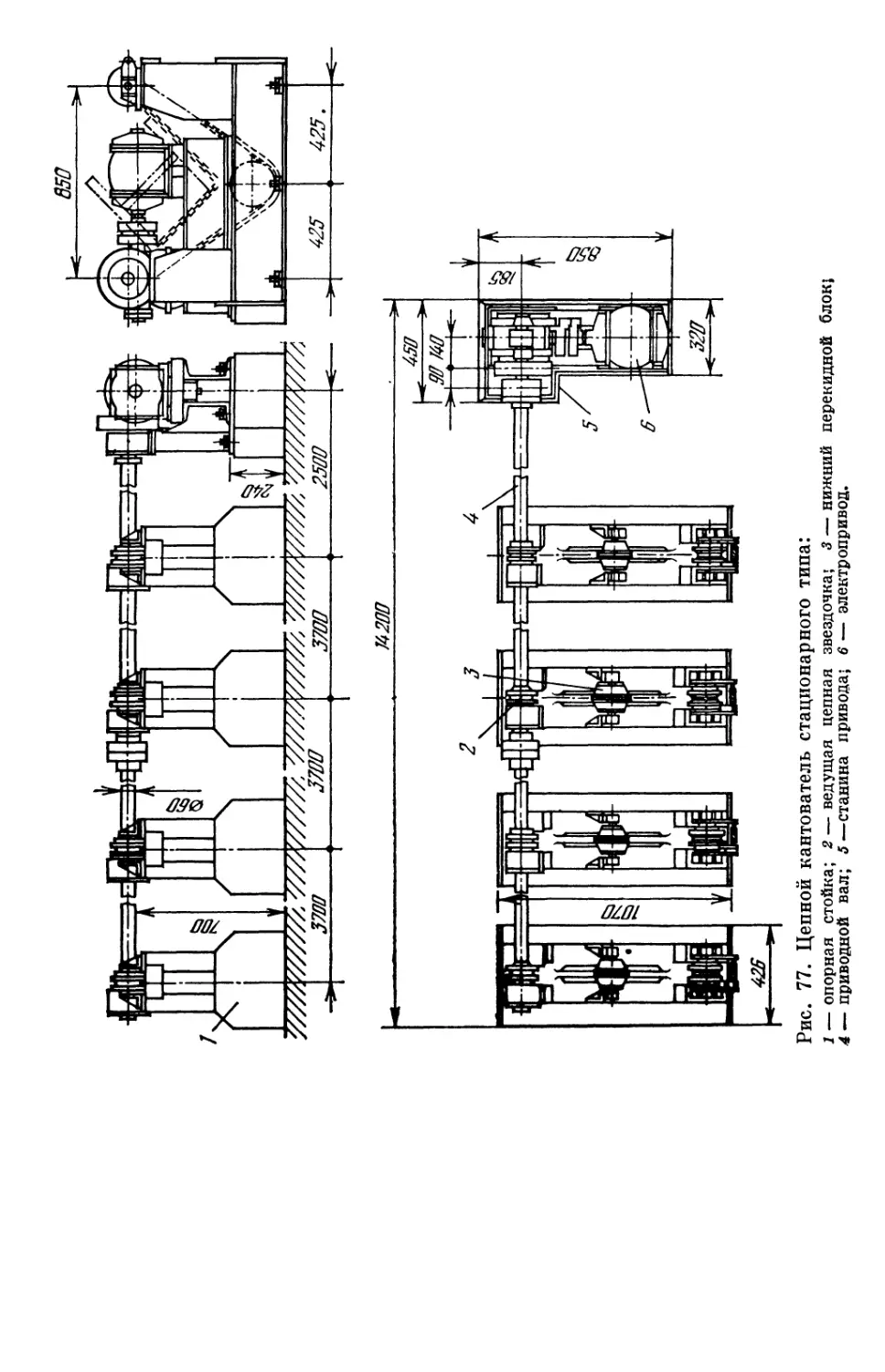

тельная необходимость в пособиях по конструи-

рованию и расчету этого оборудования. • Предла-

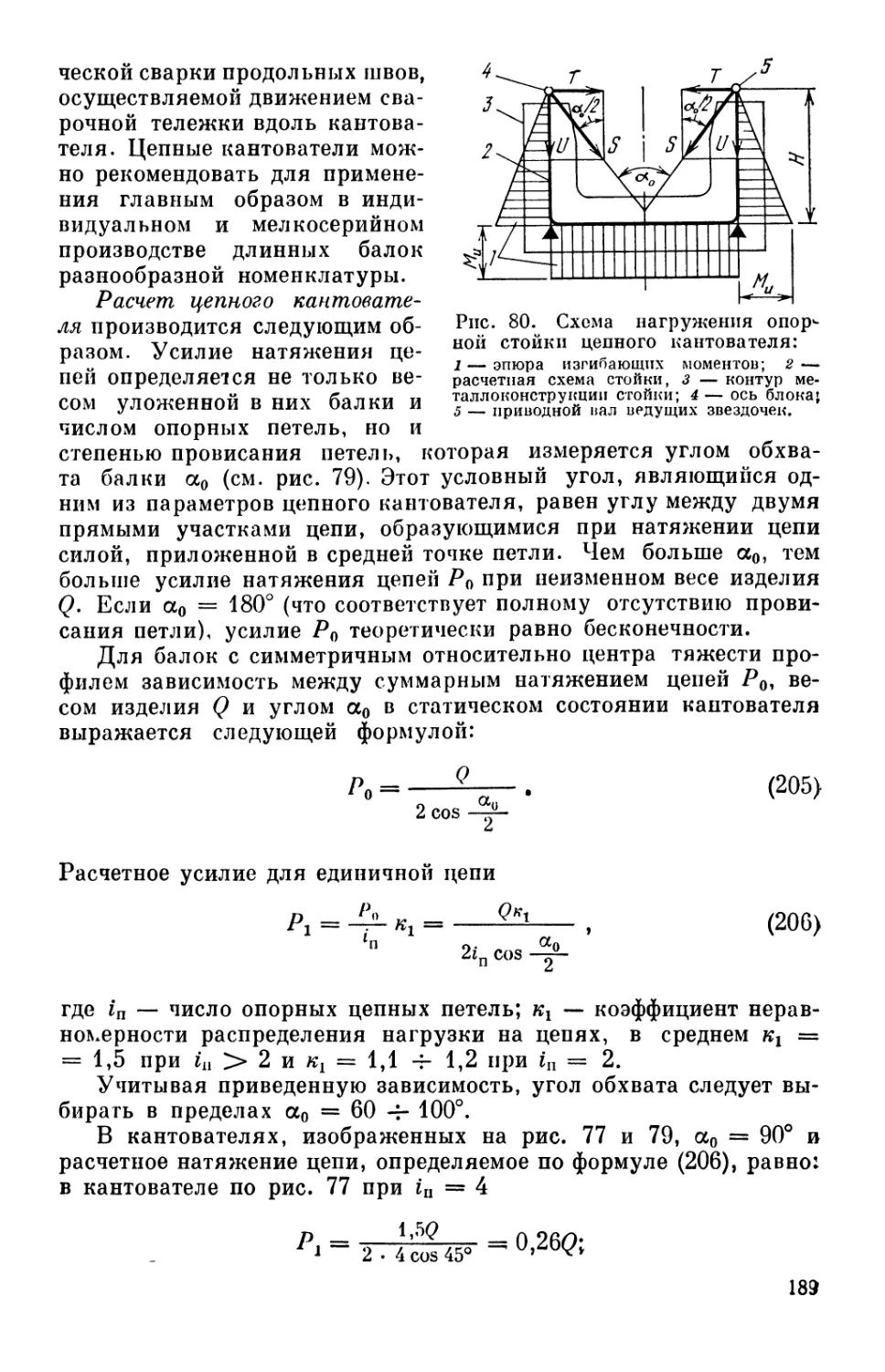

гаемая книга написана с целью хотя бы частично

восполнить этот пробел в технической литера-

туре и дать проектировщикам и конструкторам

инженерное пособие по расчету и конструирова-

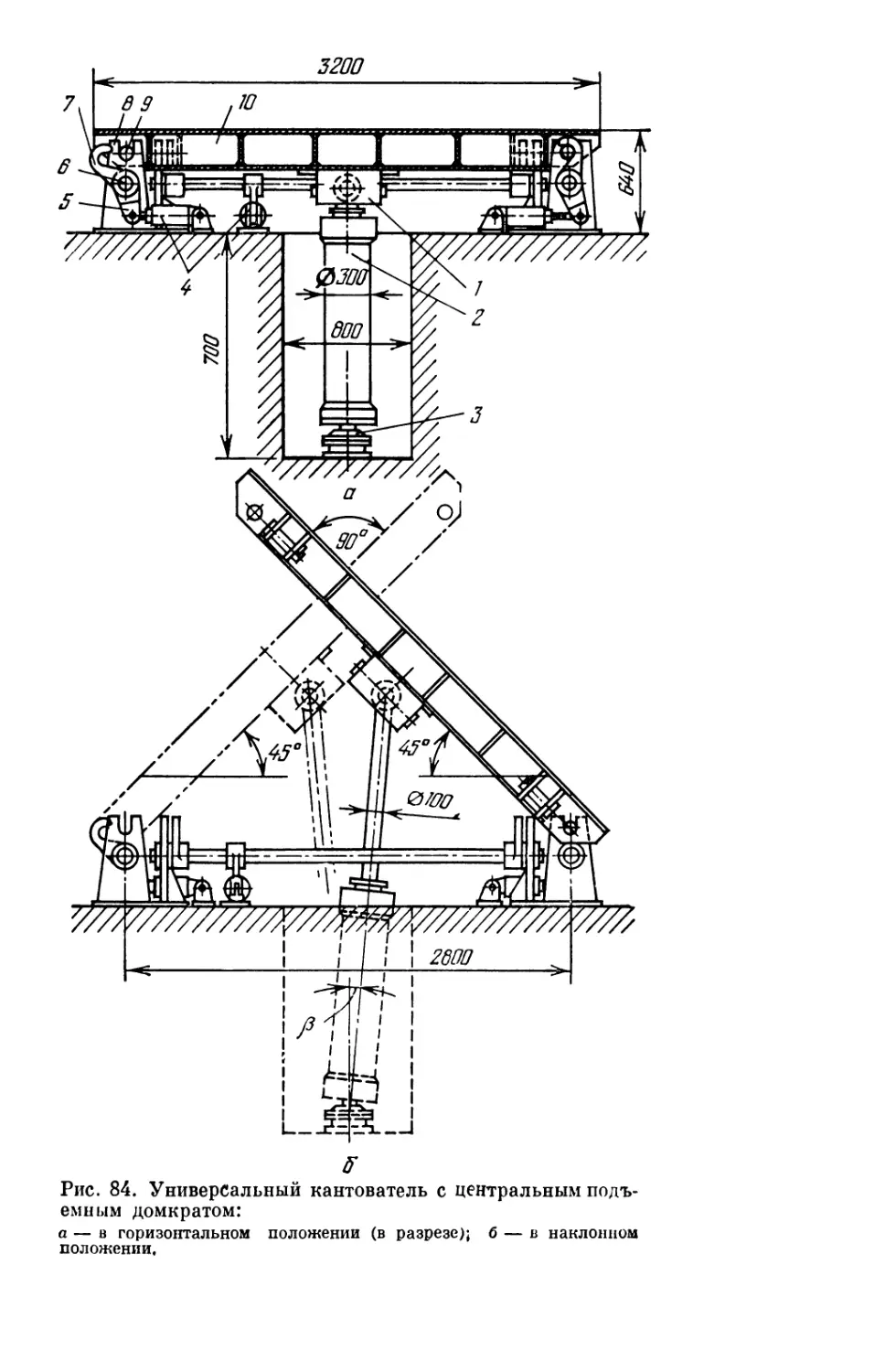

нию механического сварочного оборудования и

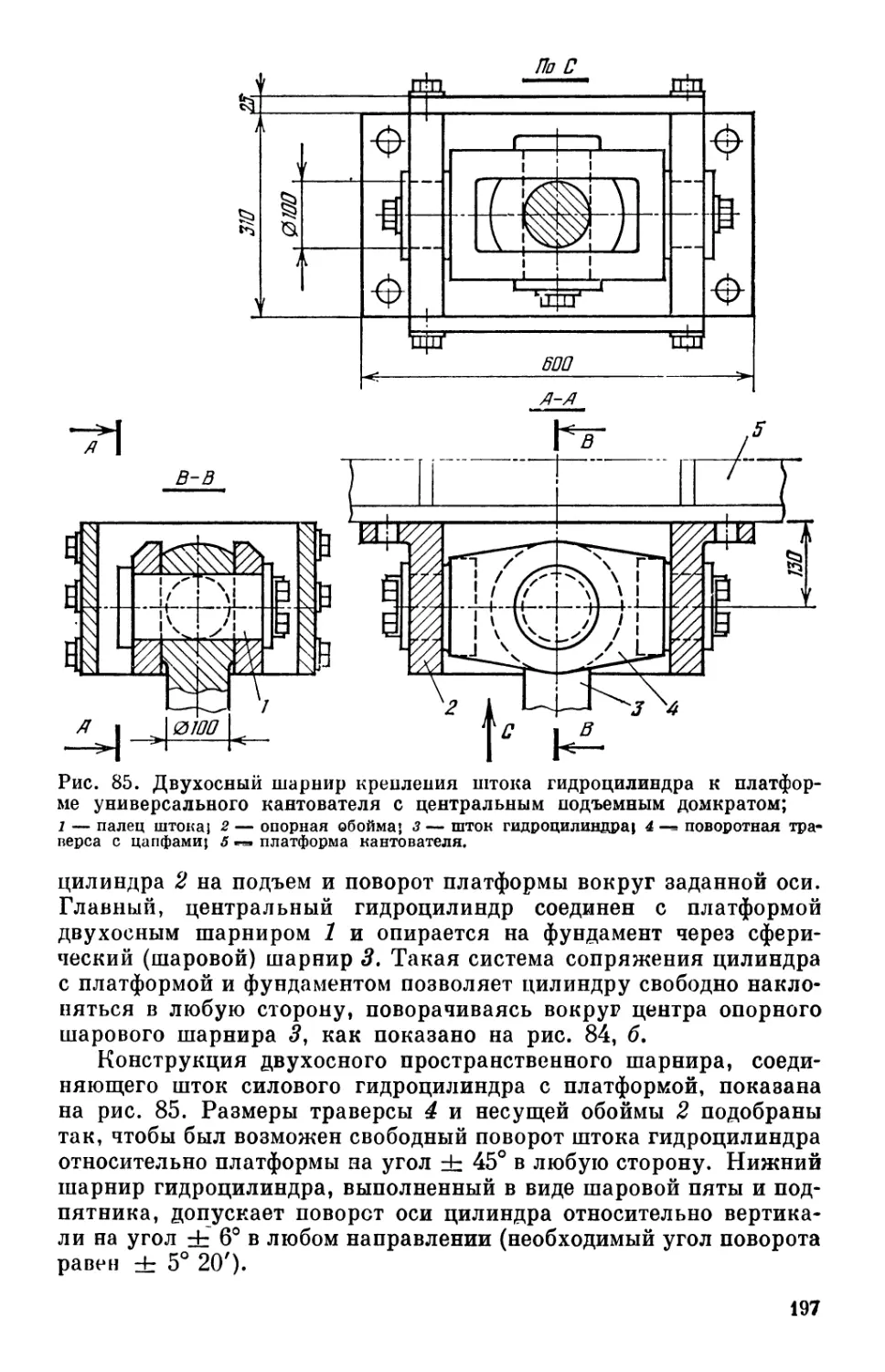

его главных узлов и механизмов (сборочно-сва-

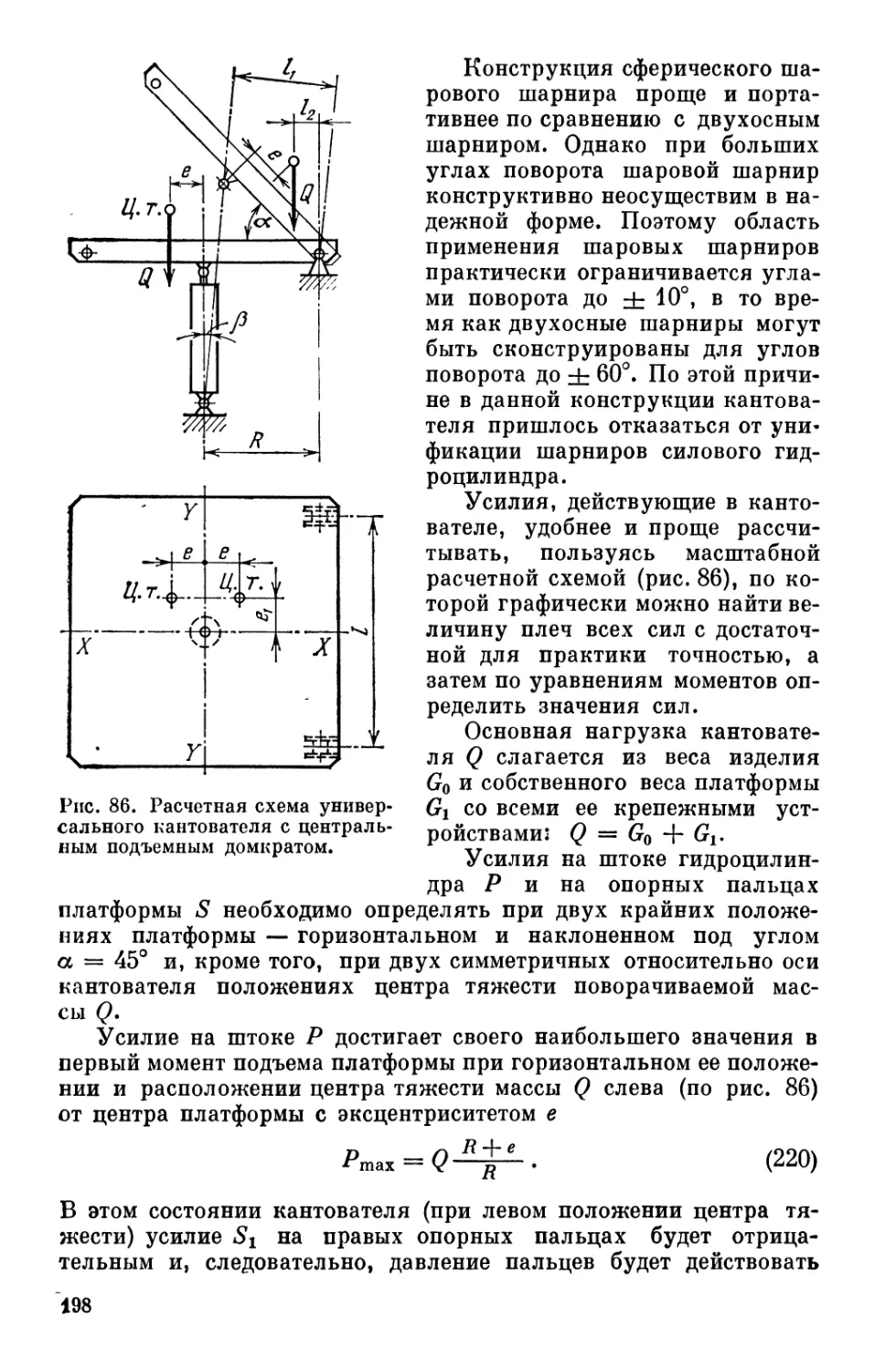

рочных устройств, кантователей, вращателей,

манипуляторов, позиционеров, роликовых

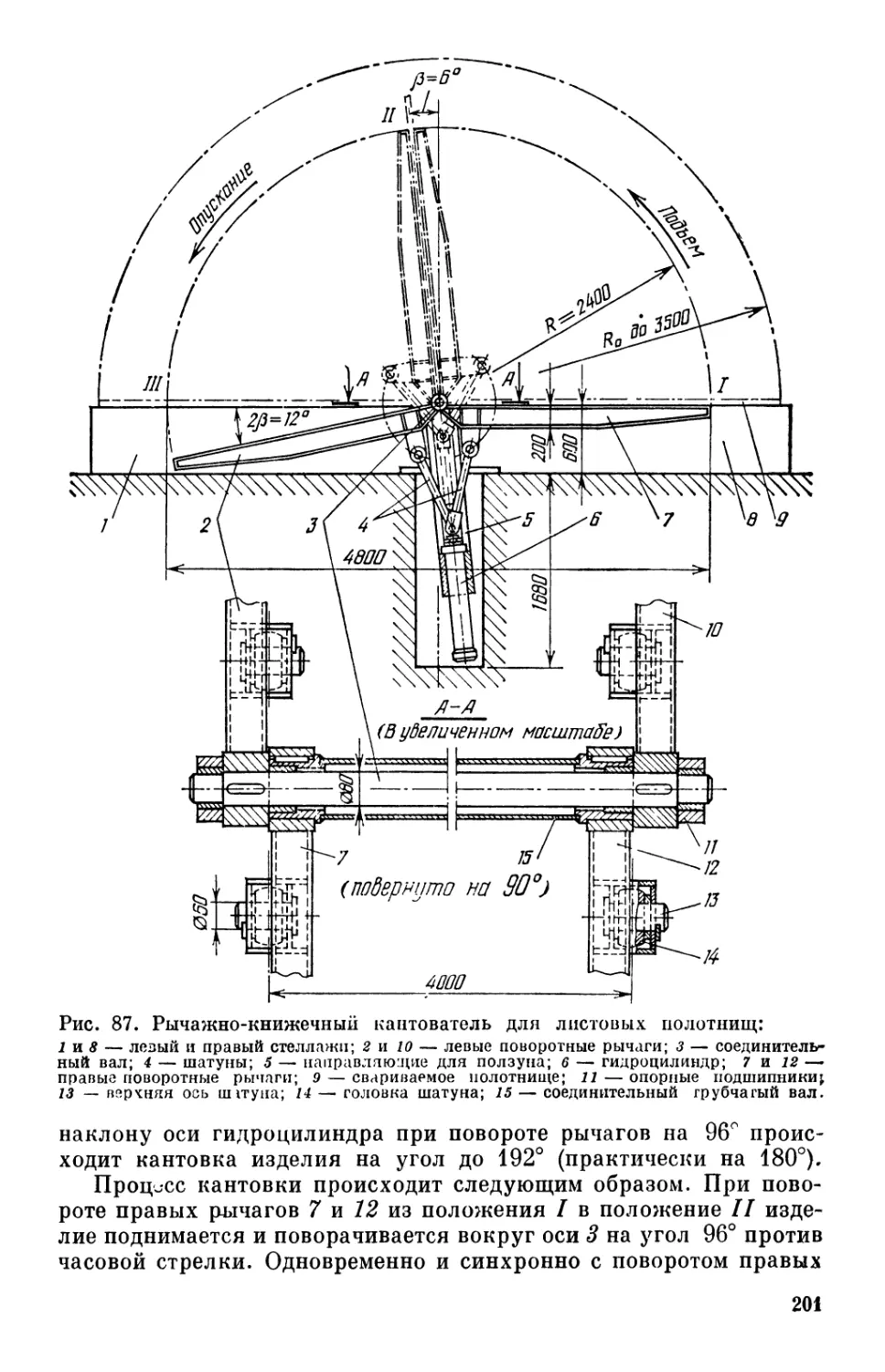

5

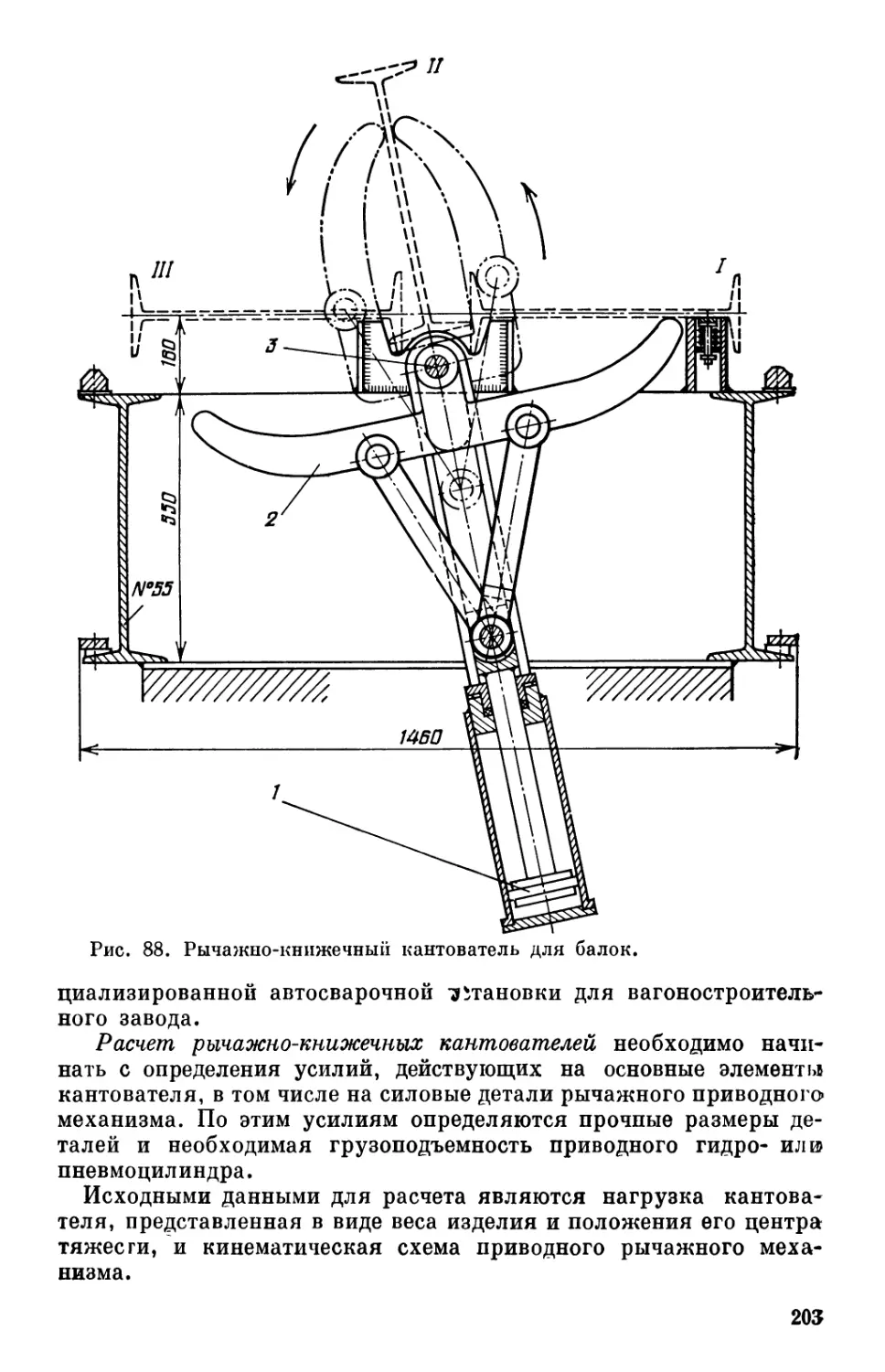

стендов, сварочных тележек и колонн, автооператоров, приводных меха-

низмов и др.).

В монографии рассмотрены конструкции основных наиболее распро-

страненных машин и устройств механического сварочного оборудования и

даны методы их расчета на прочность, жесткость, выносливость, плав-

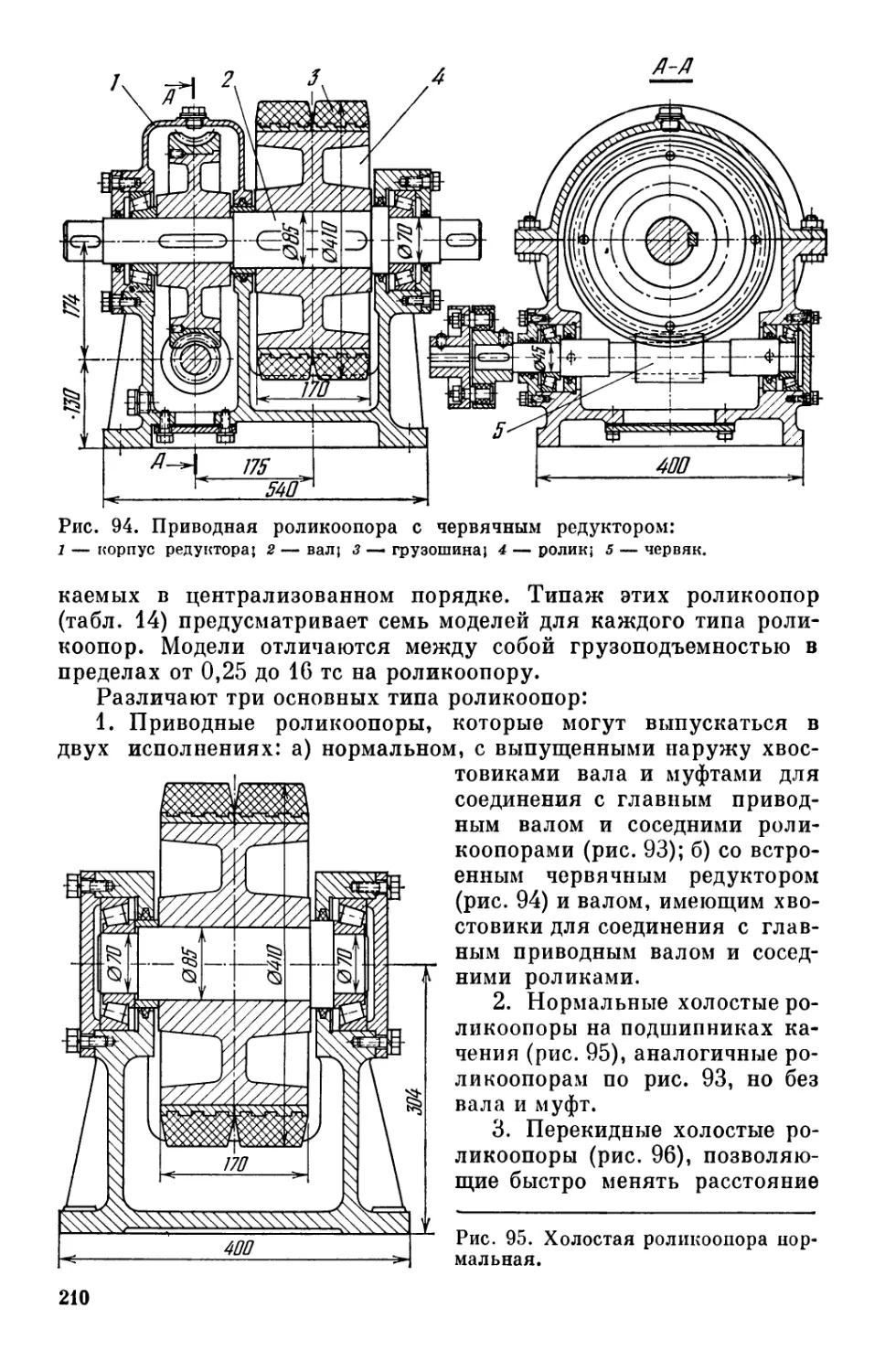

ность хода и пр. Значительное внимание уделено методам определения

расчетных усилий и моментов, действующих в узлах и механизмах, вос-

принимающих большие силовые нагрузки (в сборочно-сварочных кондукто-

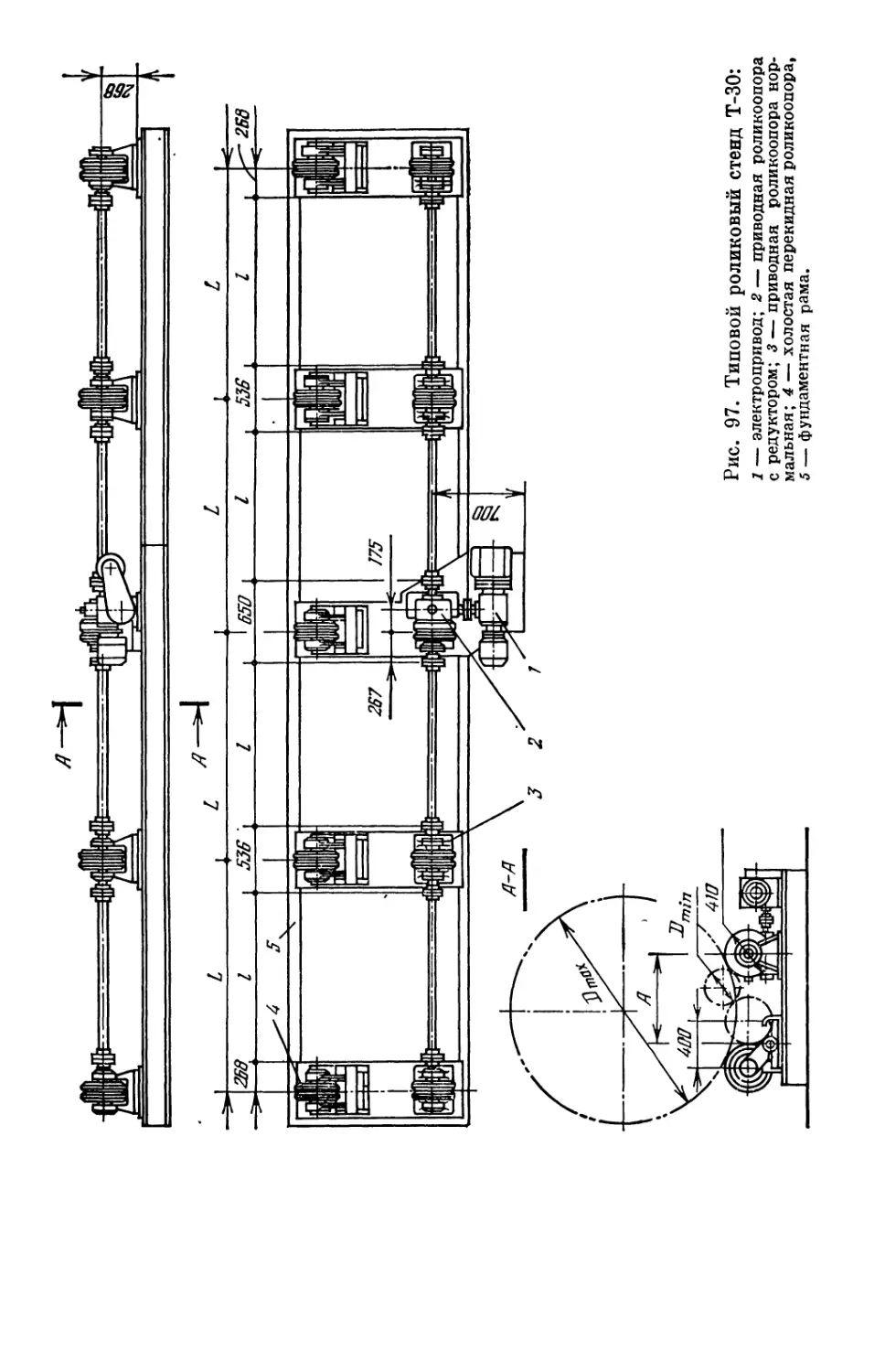

рах, манипуляторах и др.), а также методам расчета на жесткость механи-

ческих устройств, несущих на себе свариваемое изделие или сварочную ап-

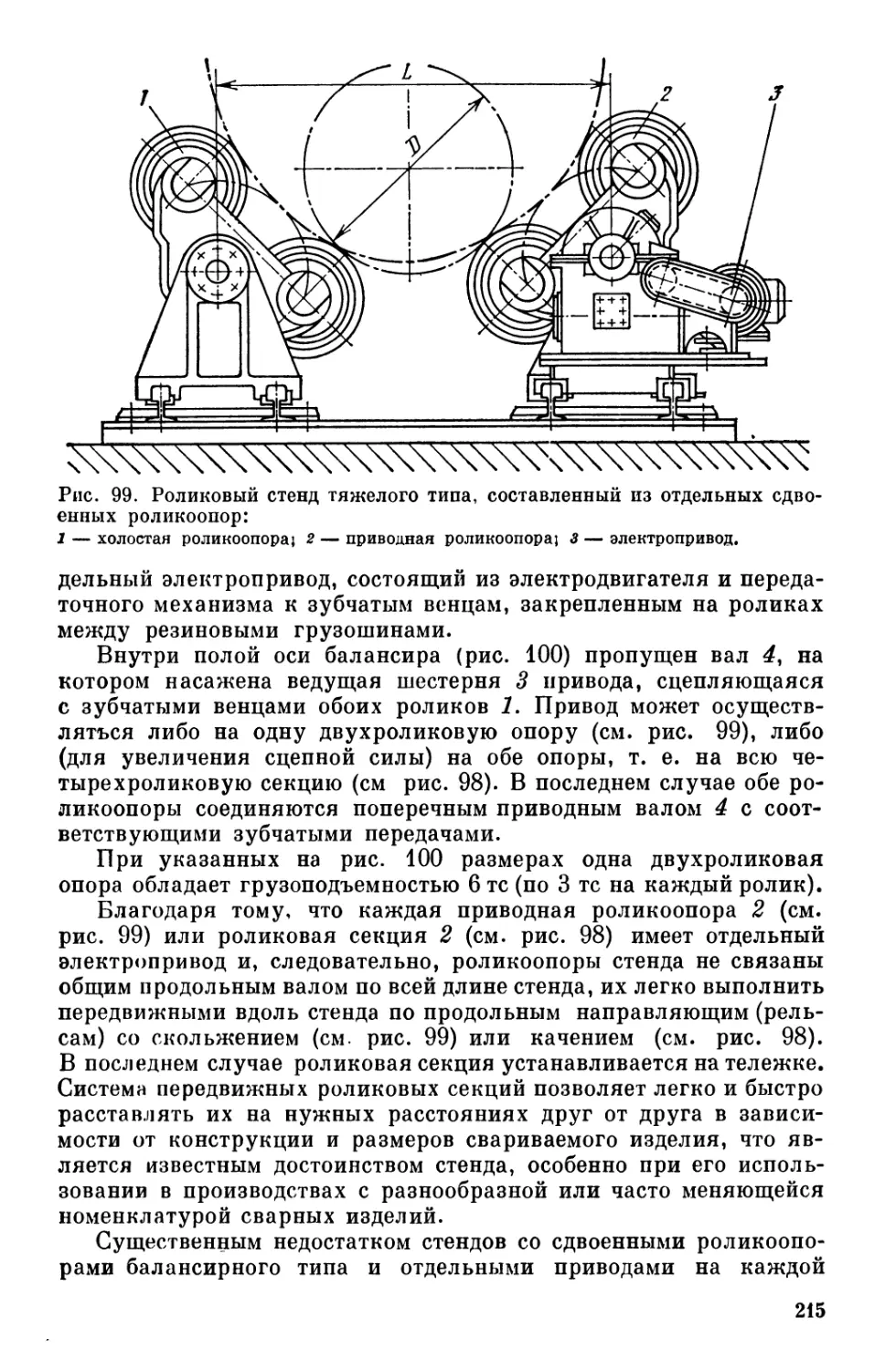

паратуру. В таких устройствах повышенная жесткость несущих конст-

рукций диктуется необходимостью соблюдать известные технологические

условия автоматической сварки, определяющие качество сварных соедине-

ний (например, недопустимость отклонения электрода от линии шва в про-

цессе сварки из-за недостаточной жесткости несущей конструкции).

Книга построена, главным образом, на материалах Института электро-

сварки им. Е. О. Патона АН УССР и исследований автора в области меха-

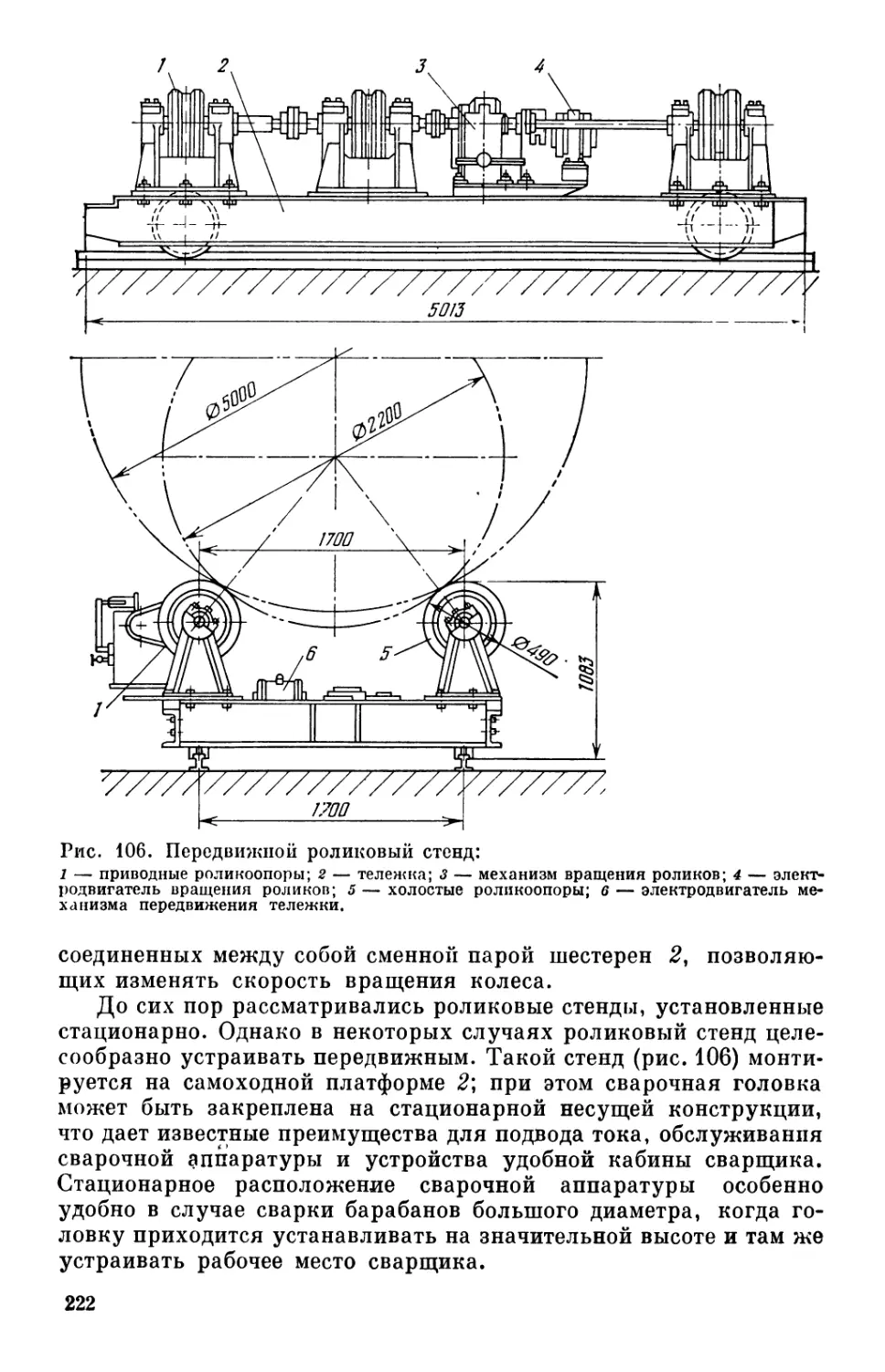

низации и автоматизации сварочного производства (в том числе механиче-

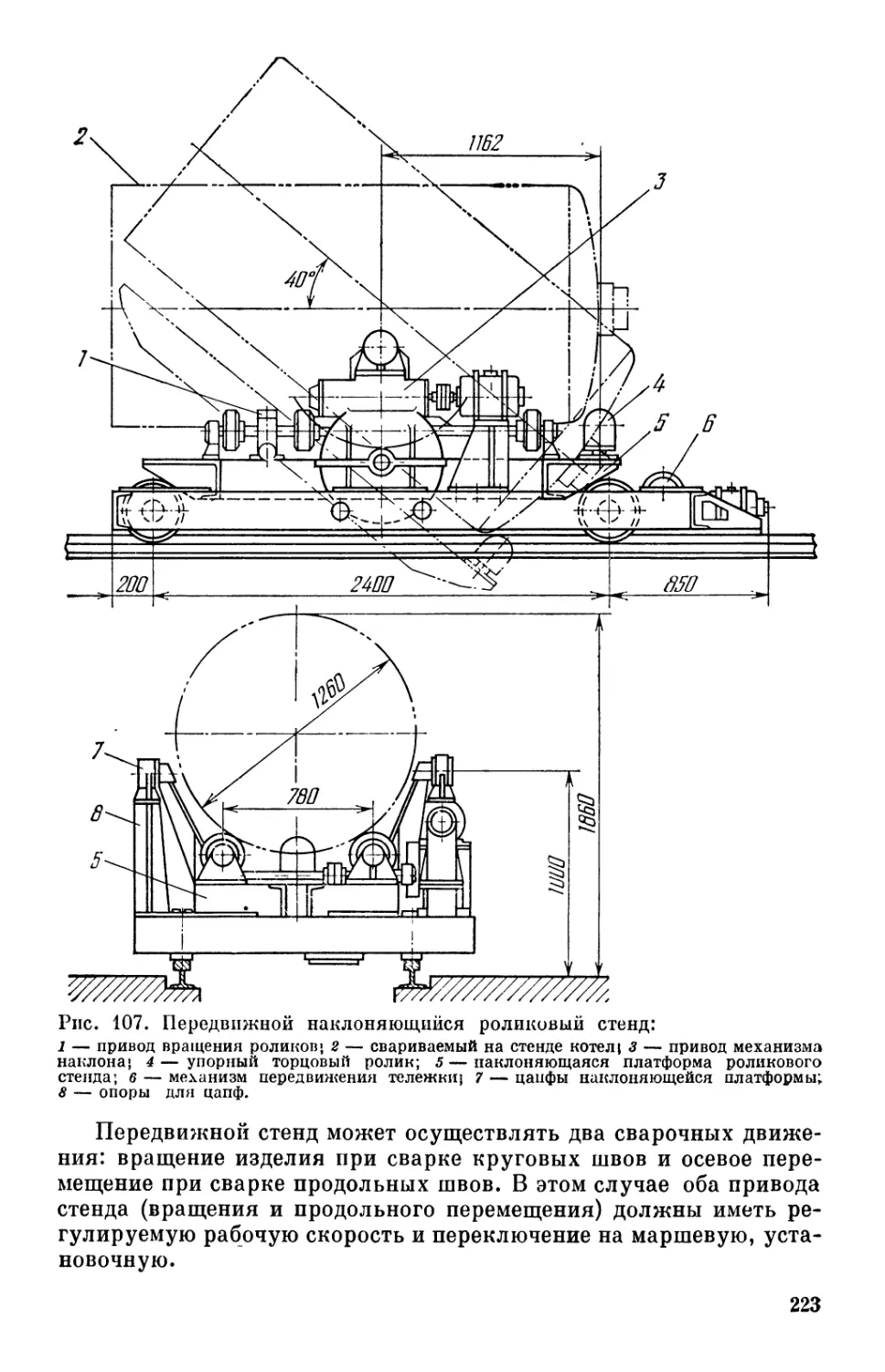

ского сварочного оборудования), а также на сведениях и сообщениях совет-

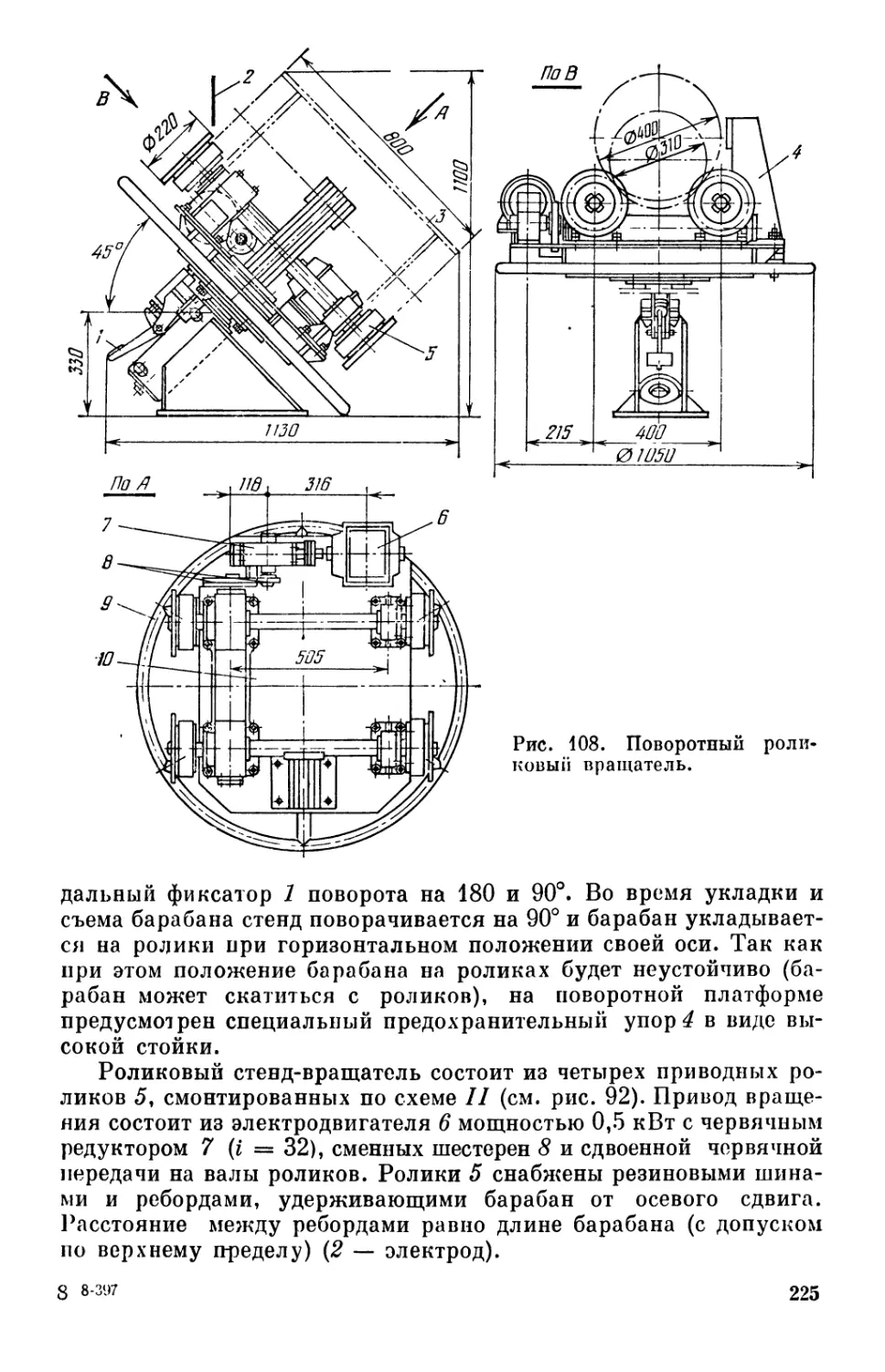

ских и зарубежных авторов о современных достижениях сварочной техни-

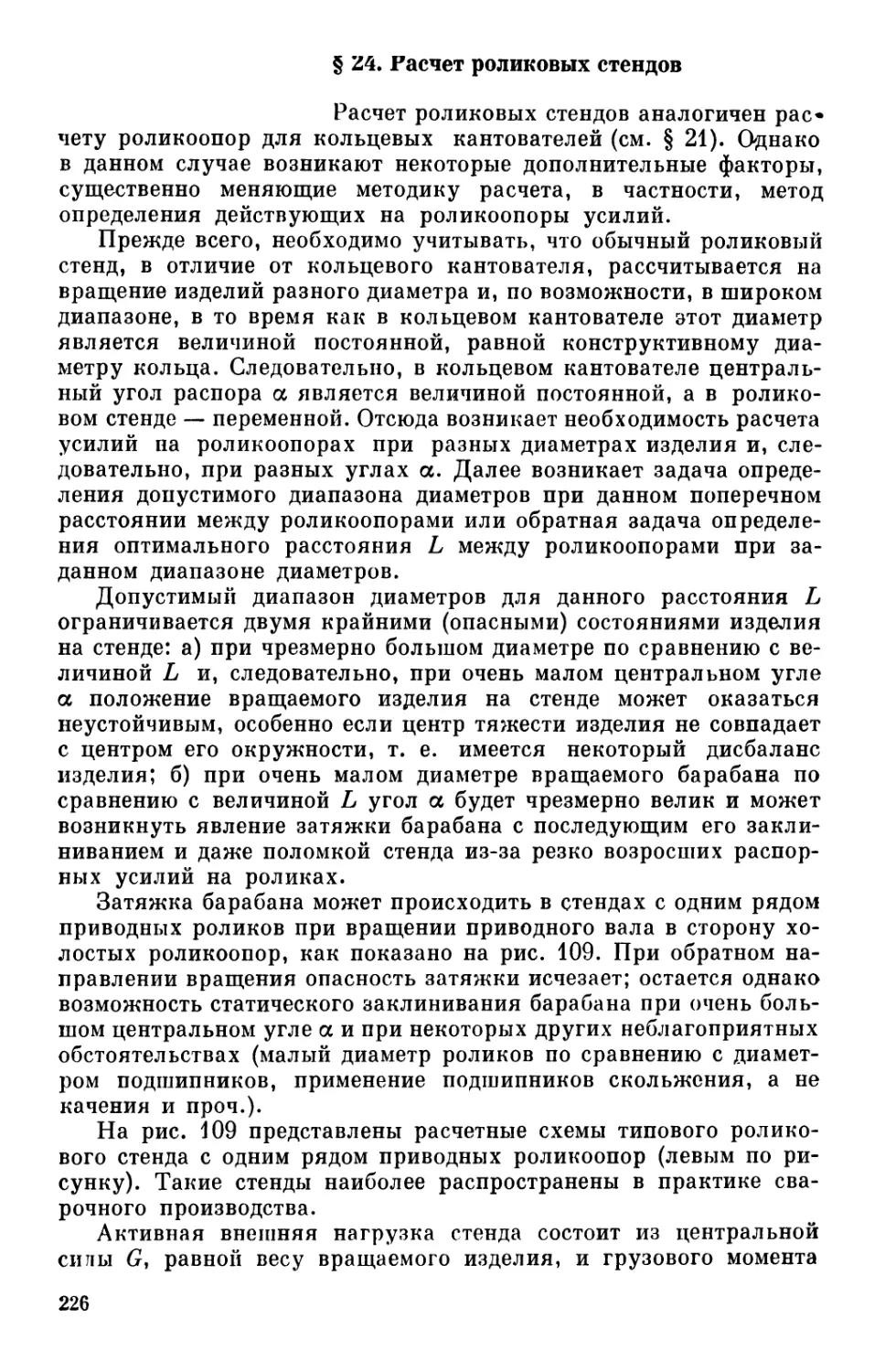

ки на различных предприятиях и заводах.

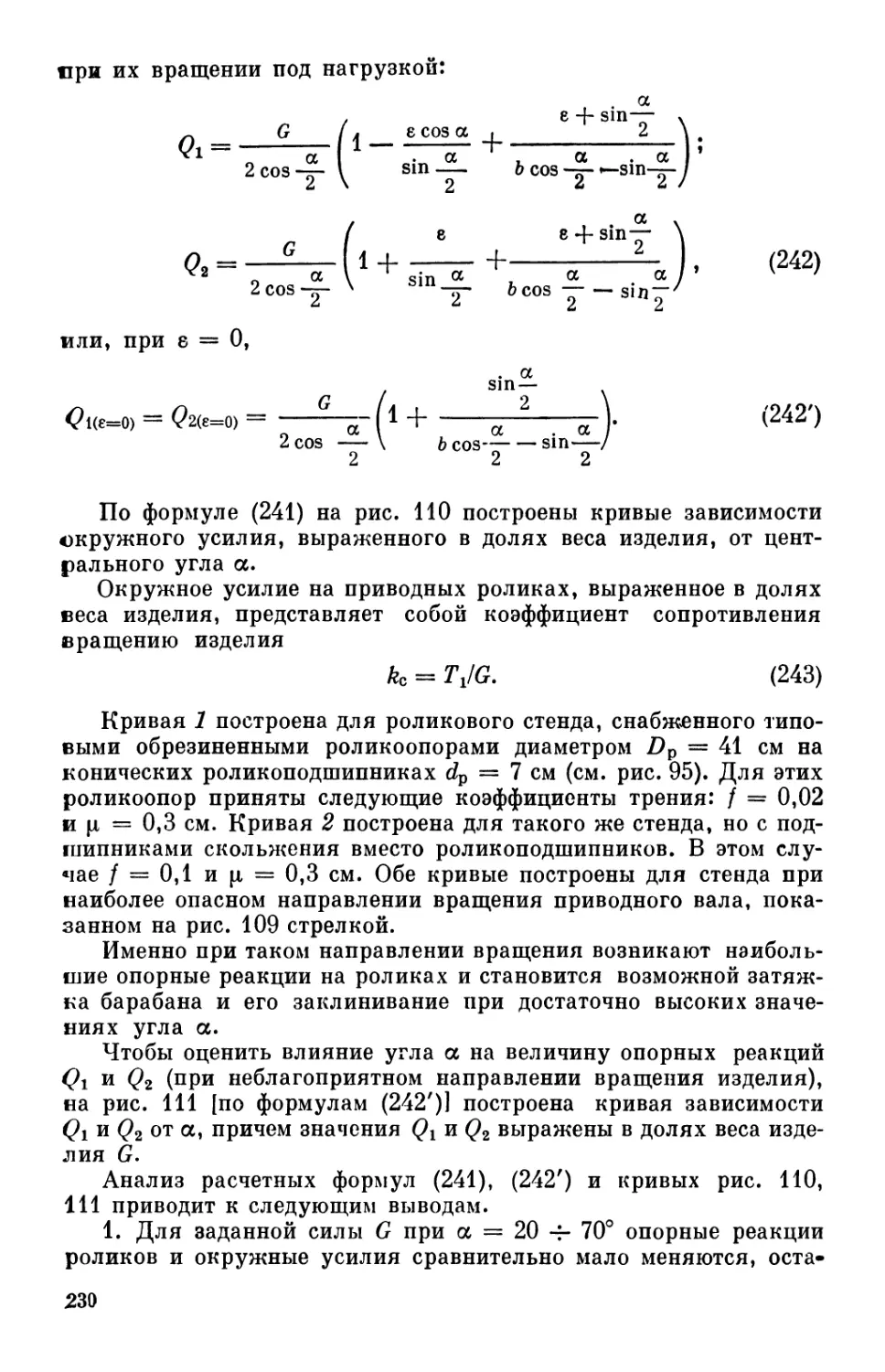

Автор выражает глубокую благодарность академику Б. Е. Патону и

академику АН УССР Д. А. Дудко за ценные советы и замечания, высказан-

ные ими при ознакомлении с рукописью книги.

ГЛАВА

СОСТАВ И НАЗНАЧЕНИЕ

МЕХАНИЧЕСКОГО СВАРОЧНОГО

ОБОРУДОВАНИЯ

§ 1. Функциональное назначение

механического сварочного оборудования

В комплект оборудования электросвароч-

ного цеха современного машиностроительного завода или строи-

тельного предприятия входит оборудование двух видов: а) электро-

техническое, т. е. собственно сварочное оборудование, осуществ-

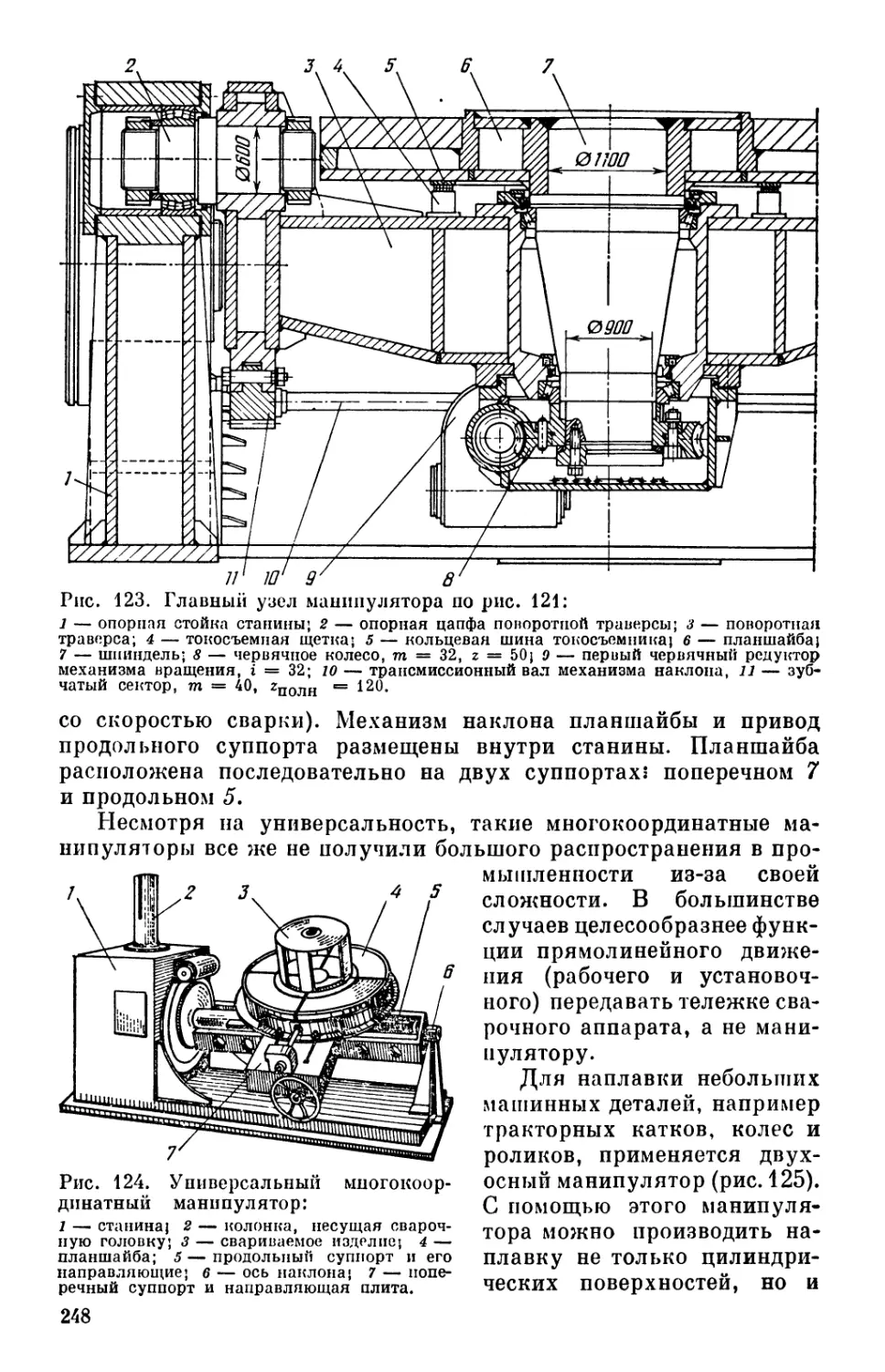

ляющее процесс сварки и его регулирование; в его состав входят

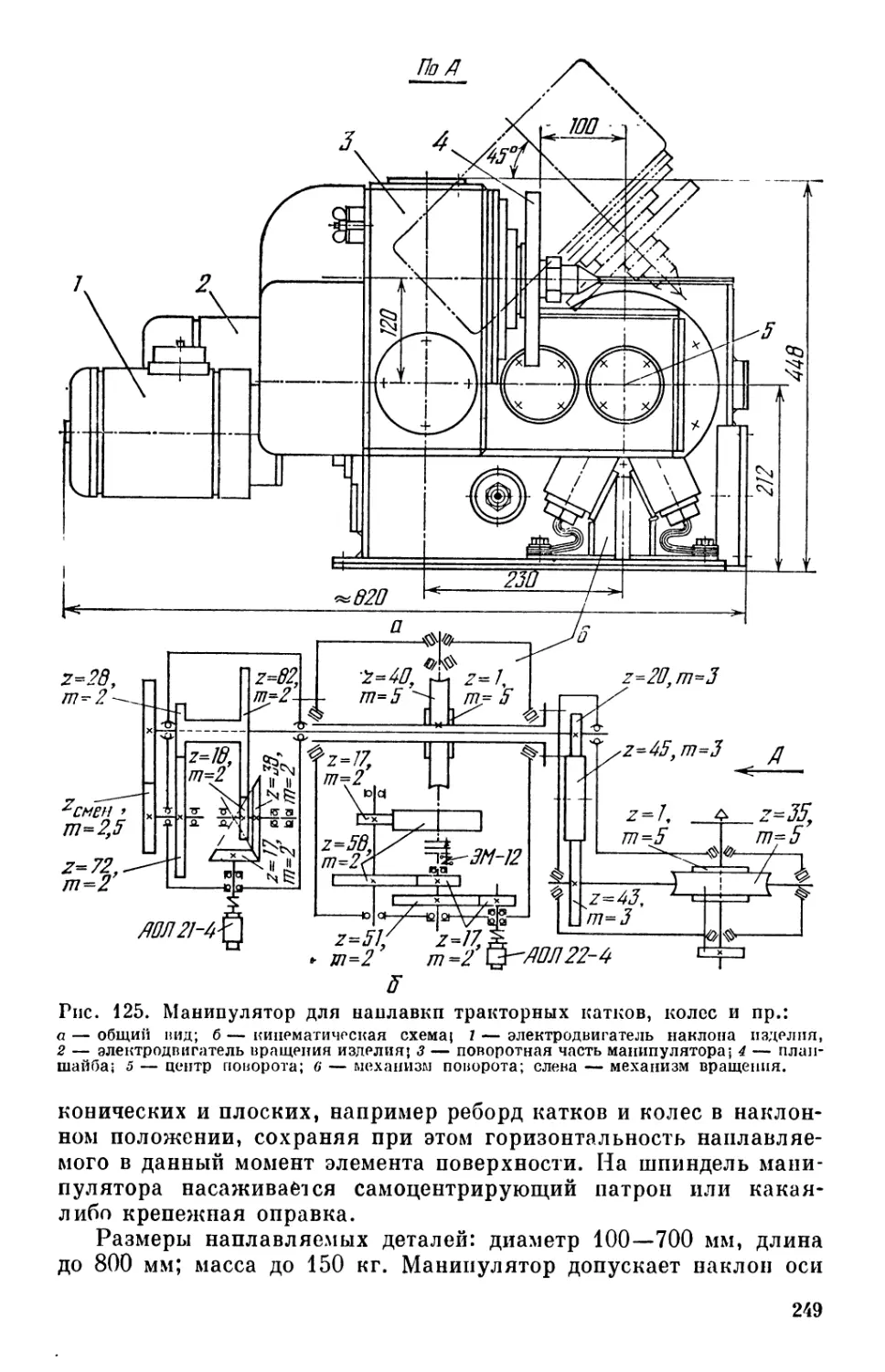

сварочные головки, автоматы и полуавтоматы, сварочные транс-

форматоры и другие источники питания, контактные машины

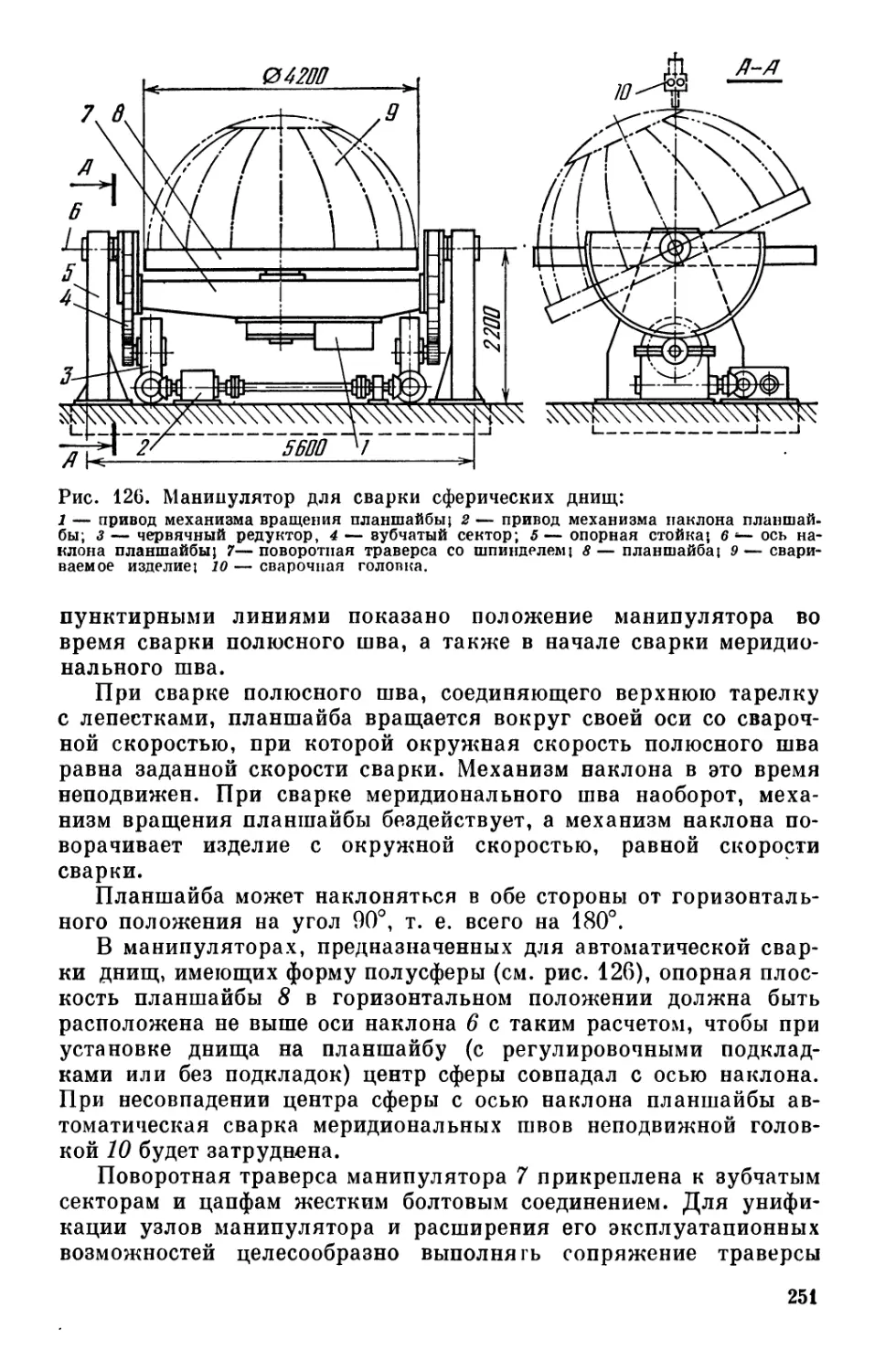

и т. д.; б) механическое оборудование, с помощью которого осу-

ществляются не сварочные операции: сборочные, транспортные,

кантовочные, рабочее и установочное перемещение сварочных

органов, различные вспомогательные операции. Сочетание, или

агрегатирование, оборудования первого и второго видов позволяет

получить комплексную механизированную установку или (при

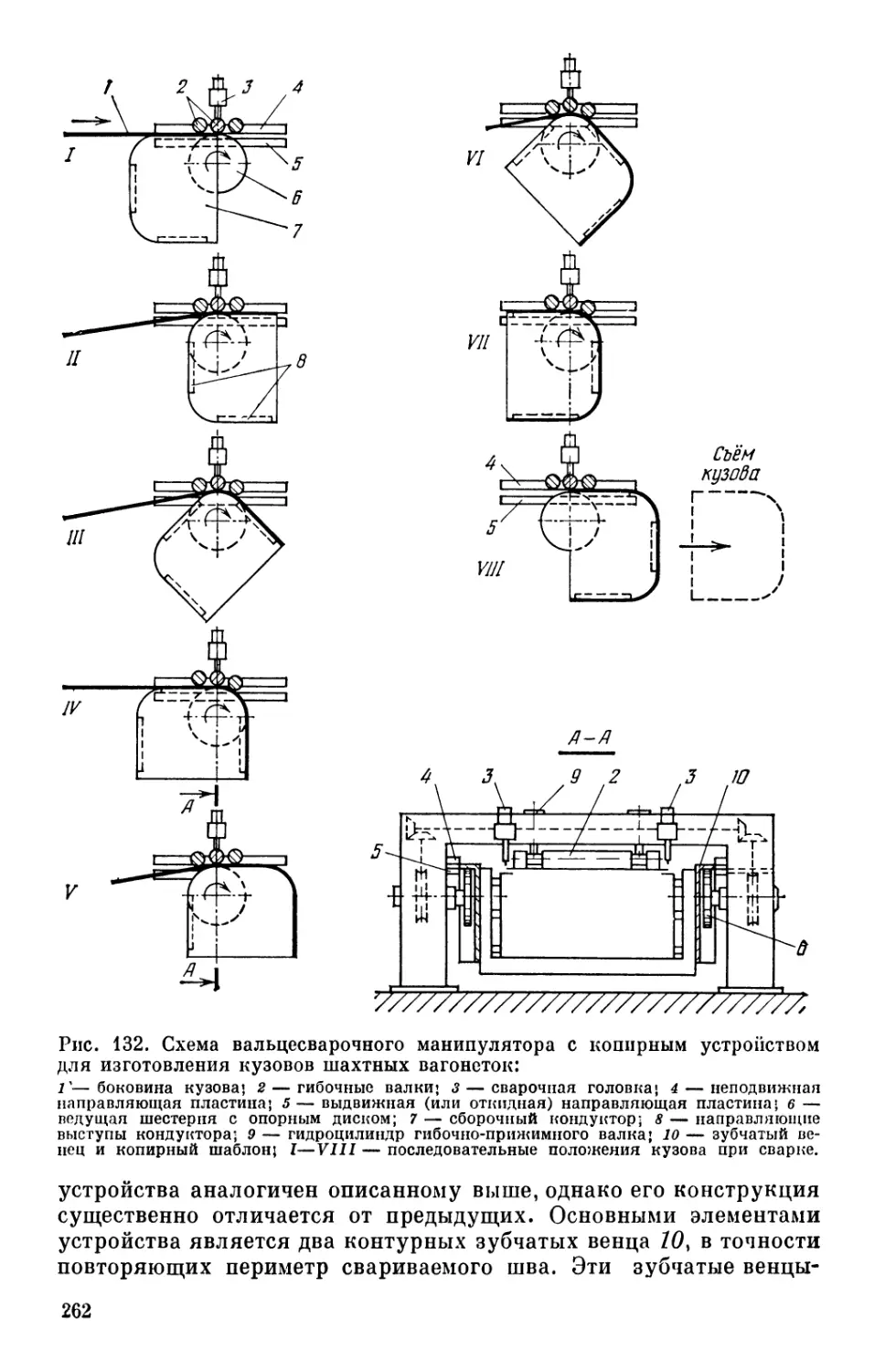

выполнении ряда последовательных операций) поточную сборочно-

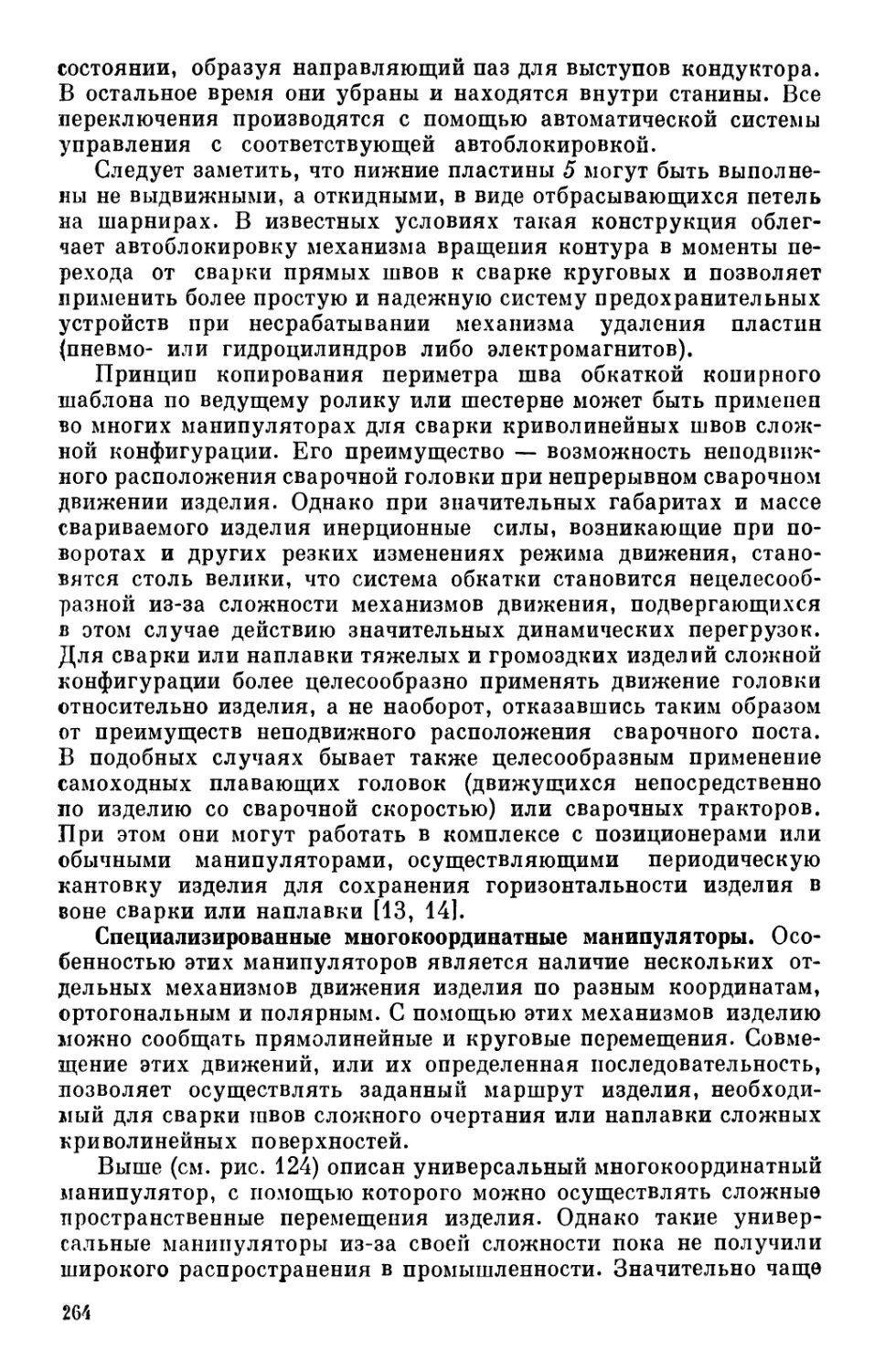

сварочную линию, состоящую из нескольких машин и установок,

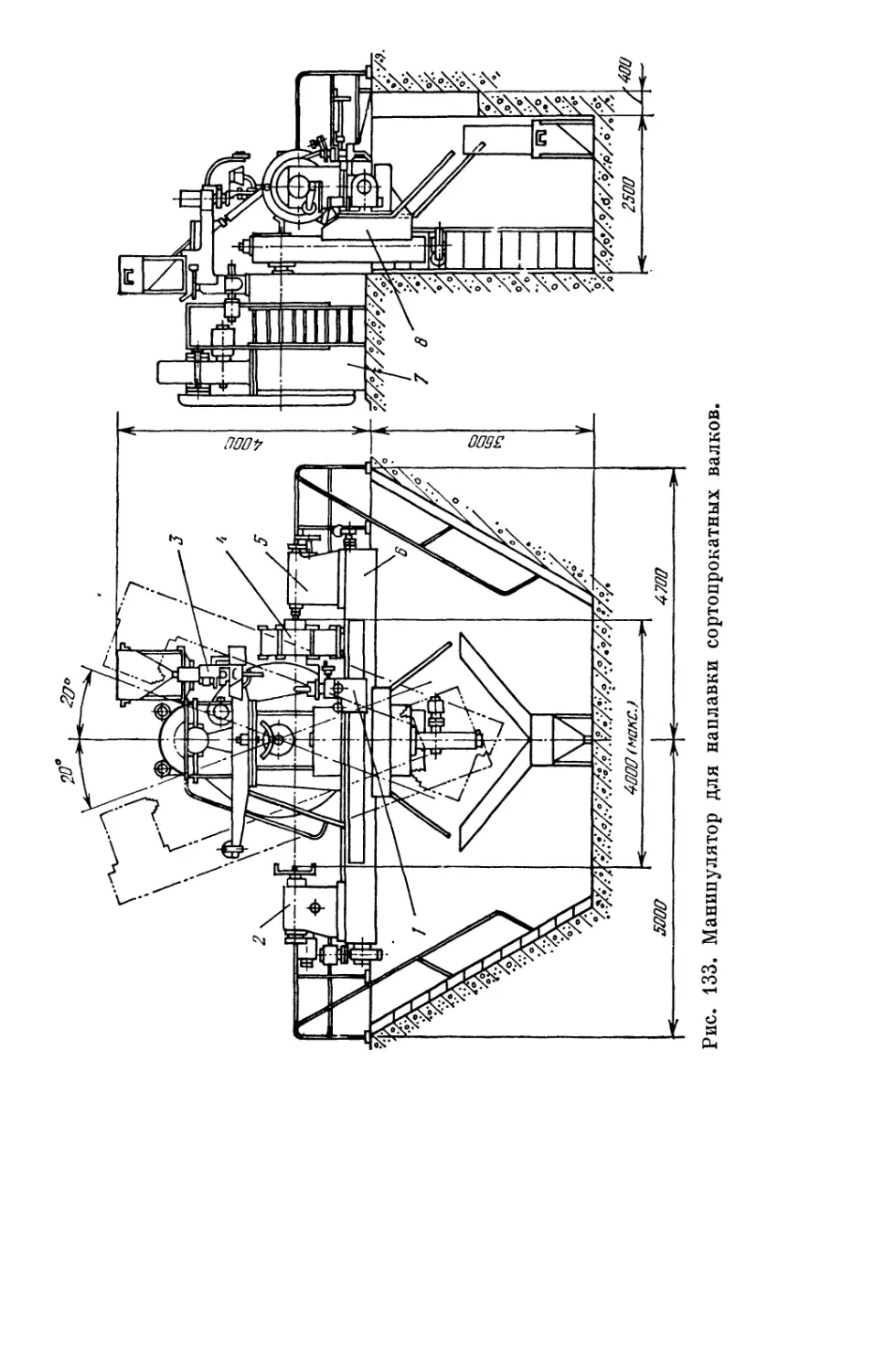

расположенных в технологической последовательности изготовле-

ния сварного изделия и связанных общей системой межопера-

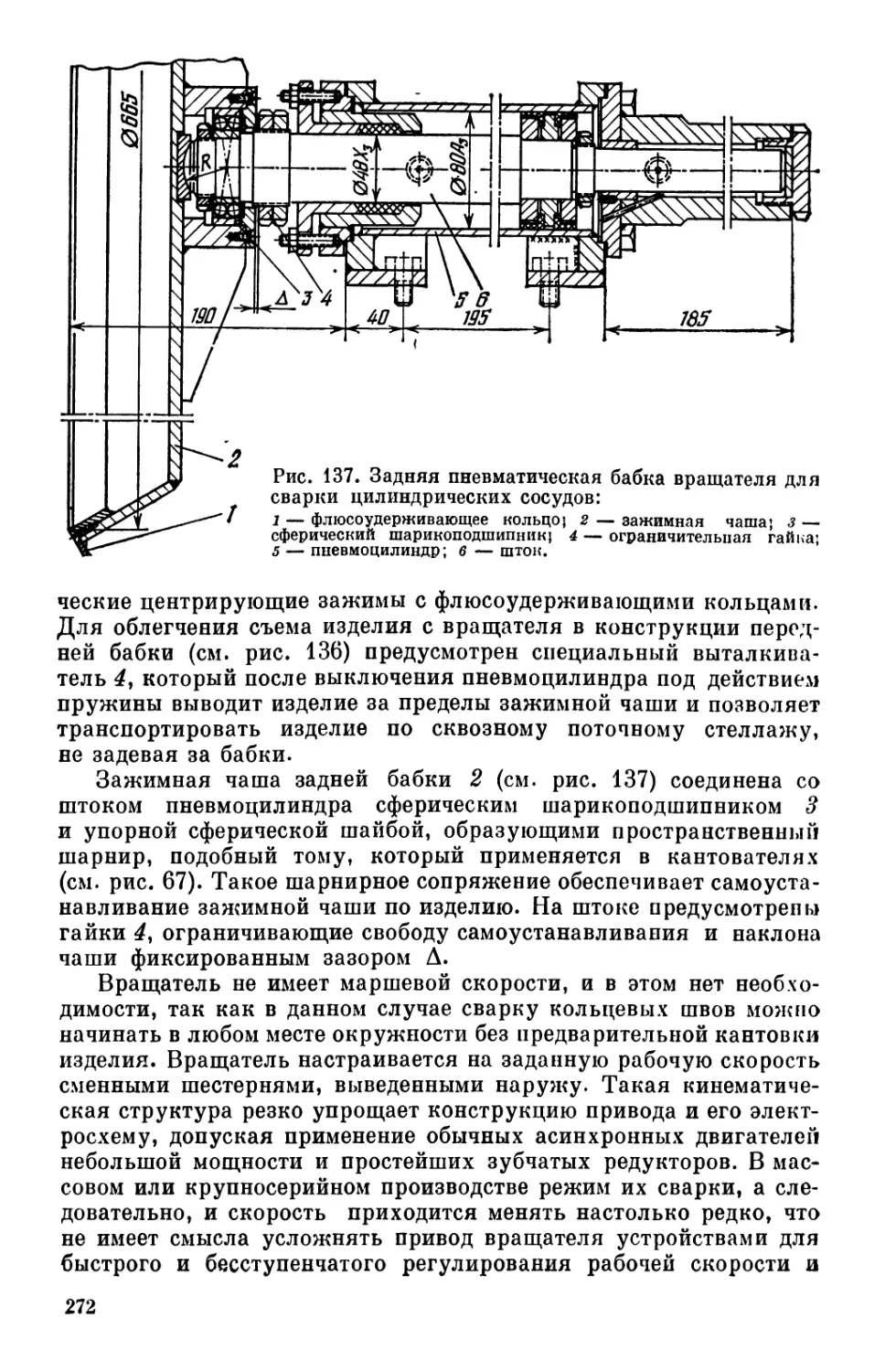

ционного транспорта.

Для всех наиболее распространенных способов электросварки

промышленность серийно выпускает электротехническое обору-

дование в виде сварочных аппаратов и машин, главным образом

универсального типа и общего назначения. Эти машины и аппа-

раты, как правило, осуществляют механизацию (а иногда и ав-

томатизацию) только основных сварочных операций, и то не в

полной мере, а вспомогательные и смежные операции (например,

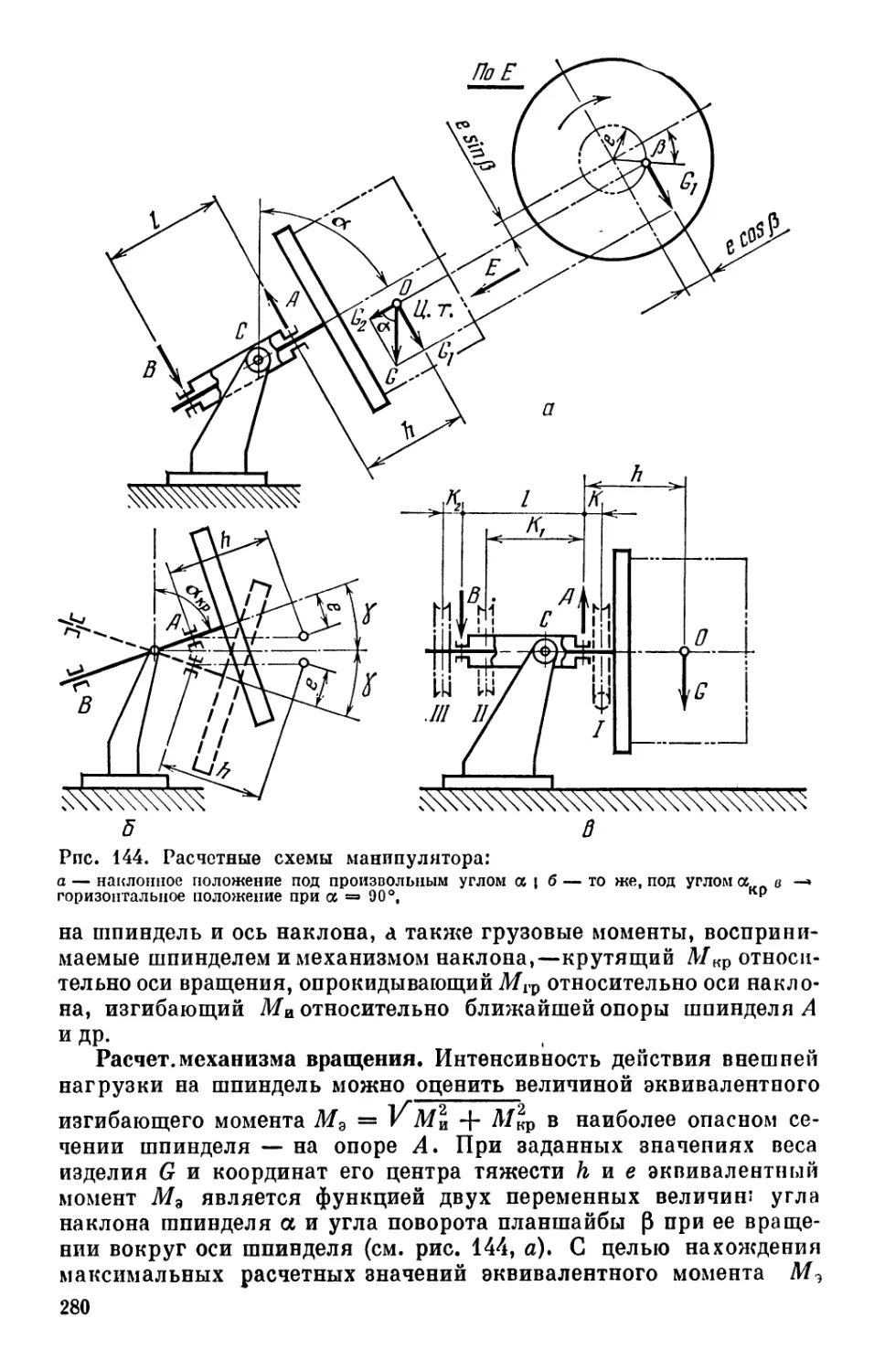

сборочные и транспортные) не выполняют. Следовательно, для

комплексной механизации и автоматизации сварочного произ-

водства наличия таких машин и аппаратов явно недостаточно.

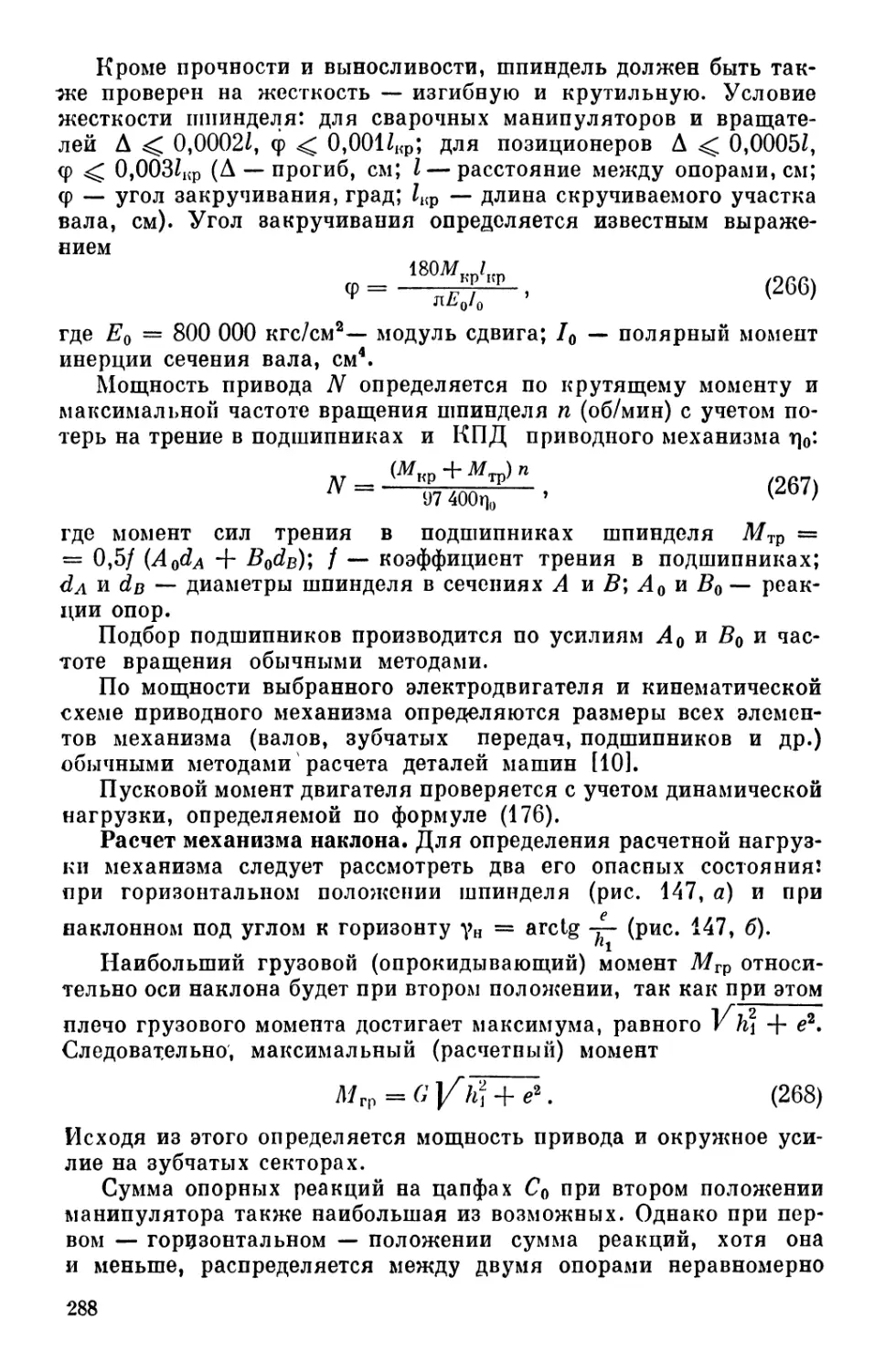

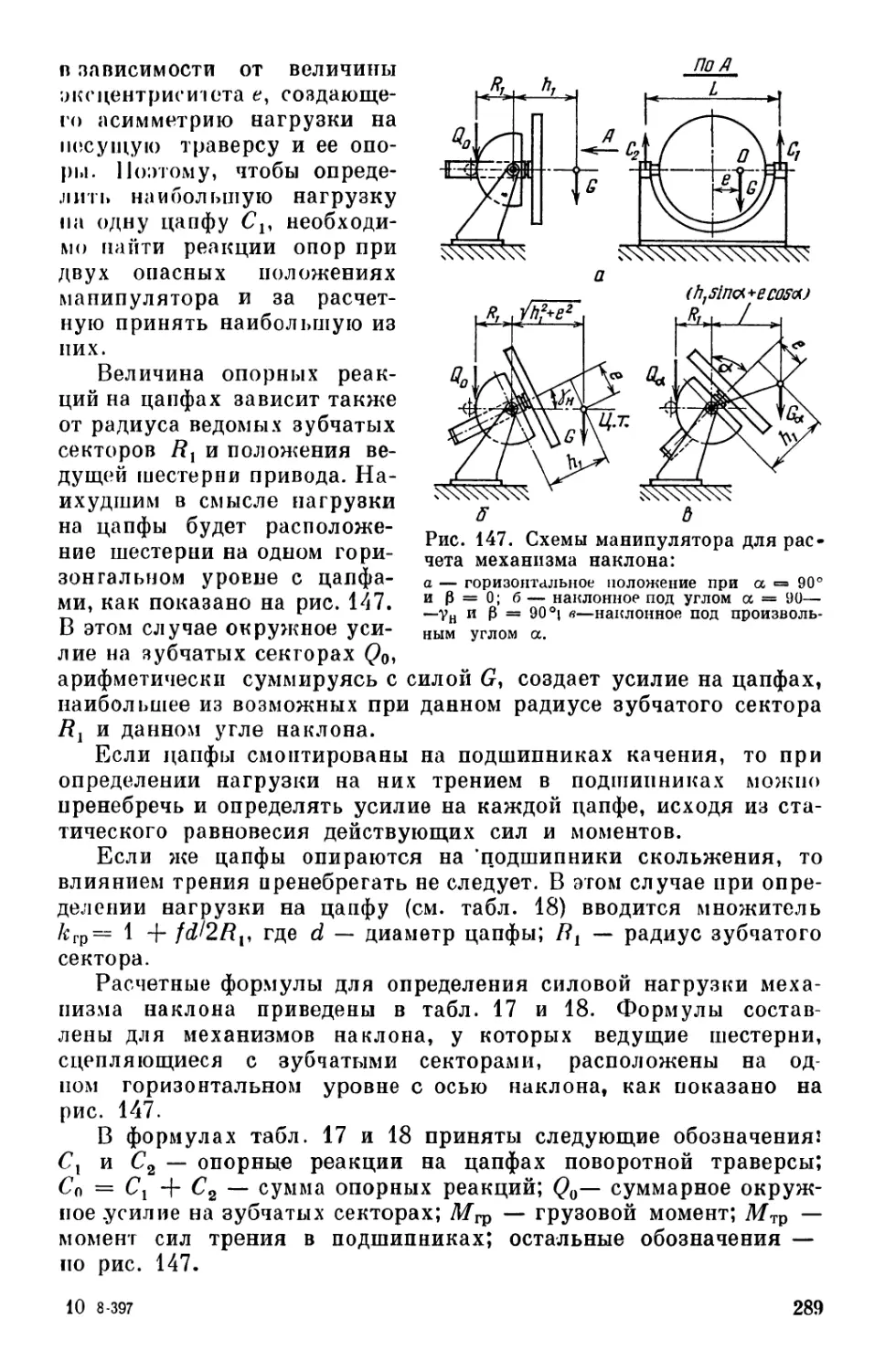

Лишь некоторые специализированные машины, выпускаемые в

индивидуальном и мелкосерийном производстве, охватывают бо-

лее полный комплекс операций сборочно-сварочного цикла.

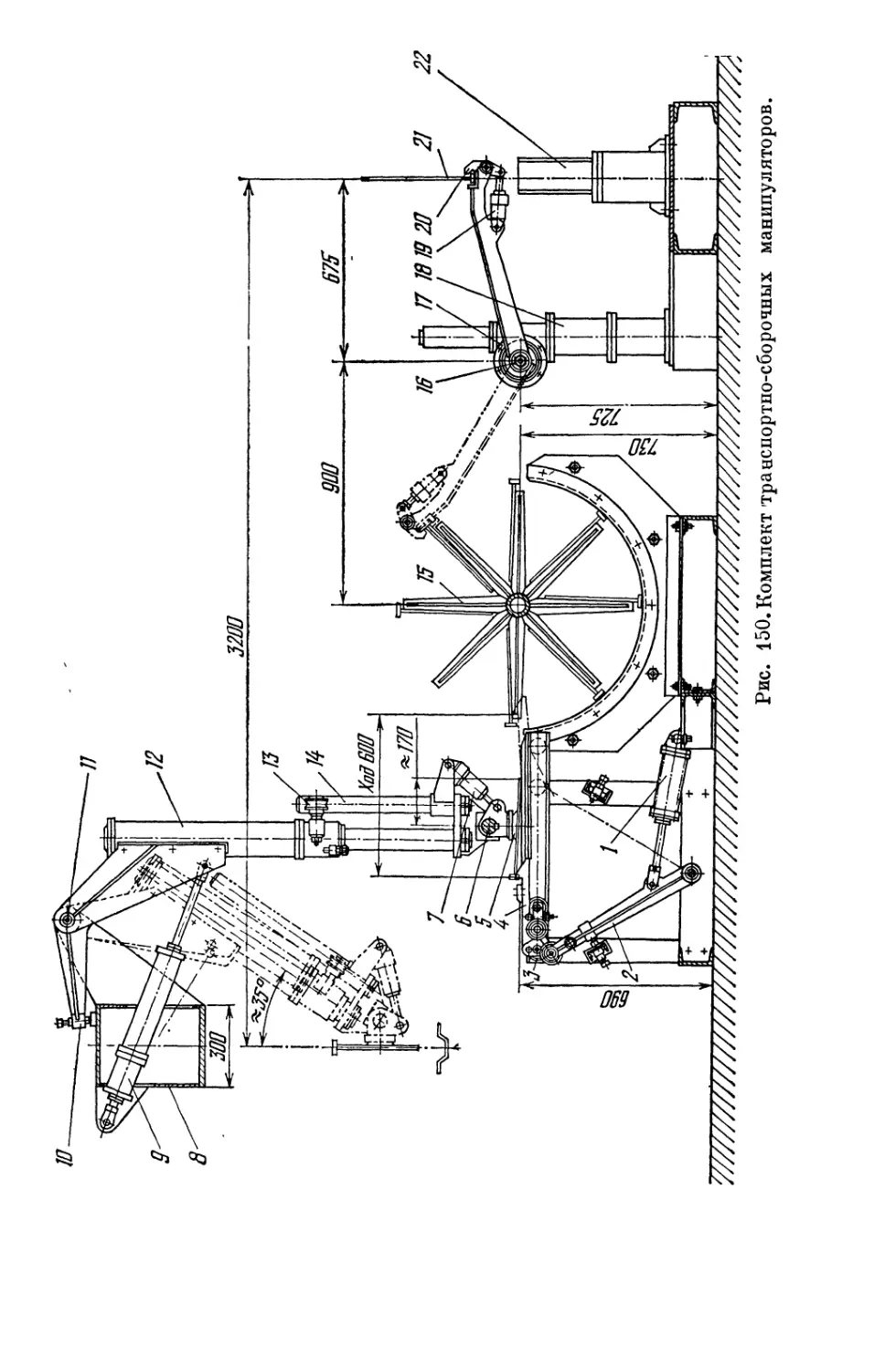

Функциональная ограниченность серийного сварочного обору-

дования первого вида (электротехнического) особенно характерна

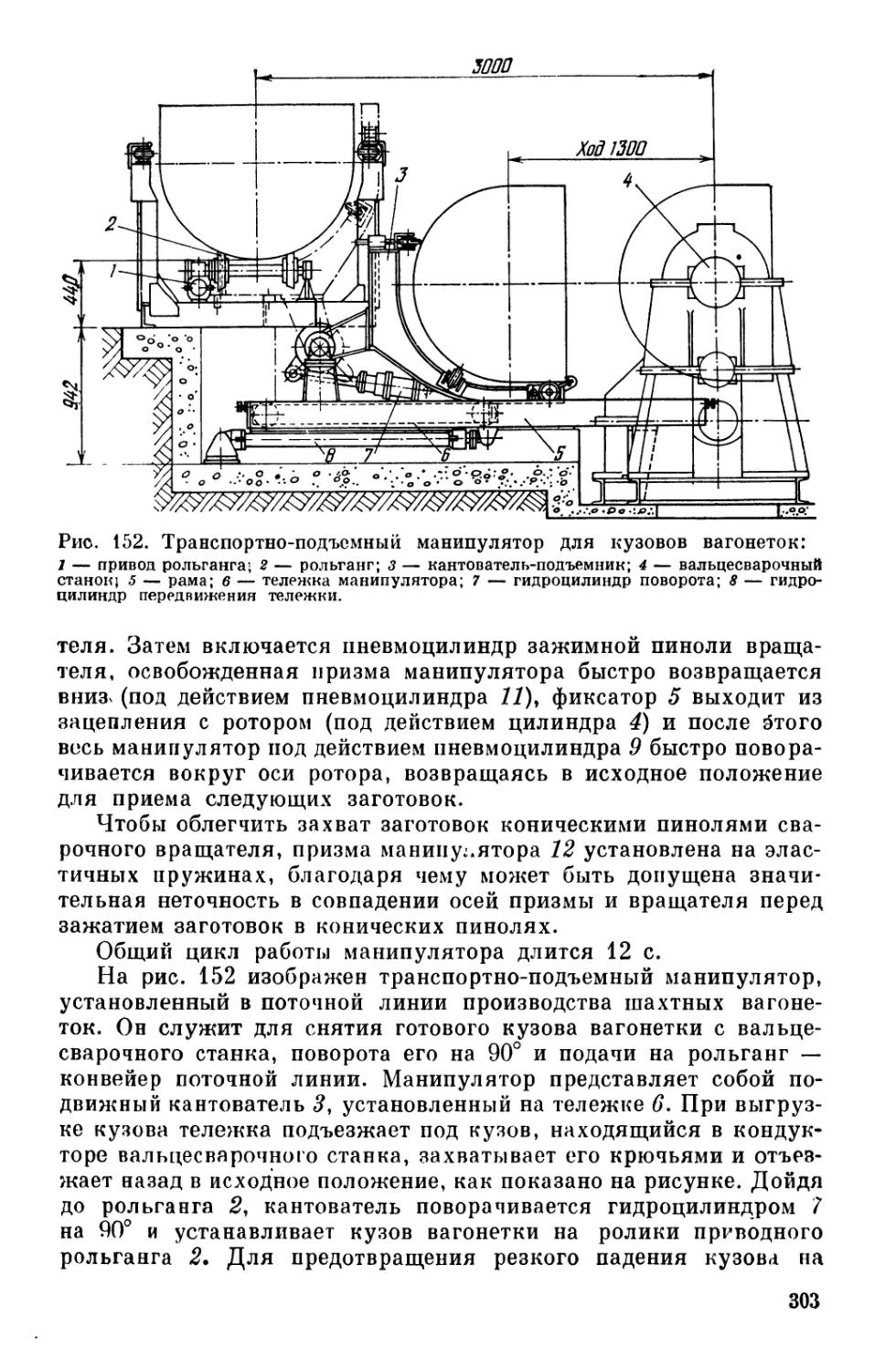

7

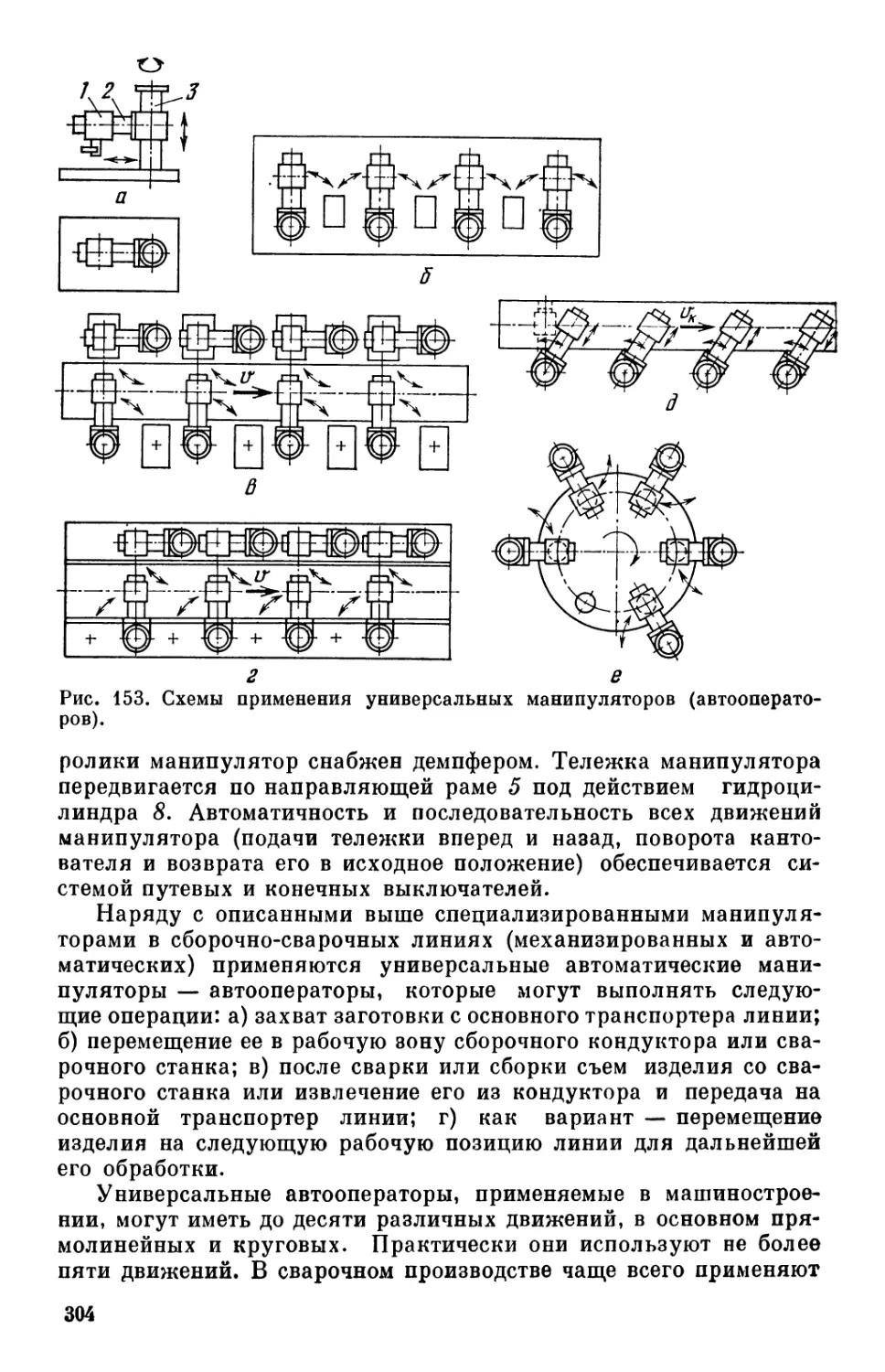

для электродуговых сварочных автоматов и полуавтоматов, ко-

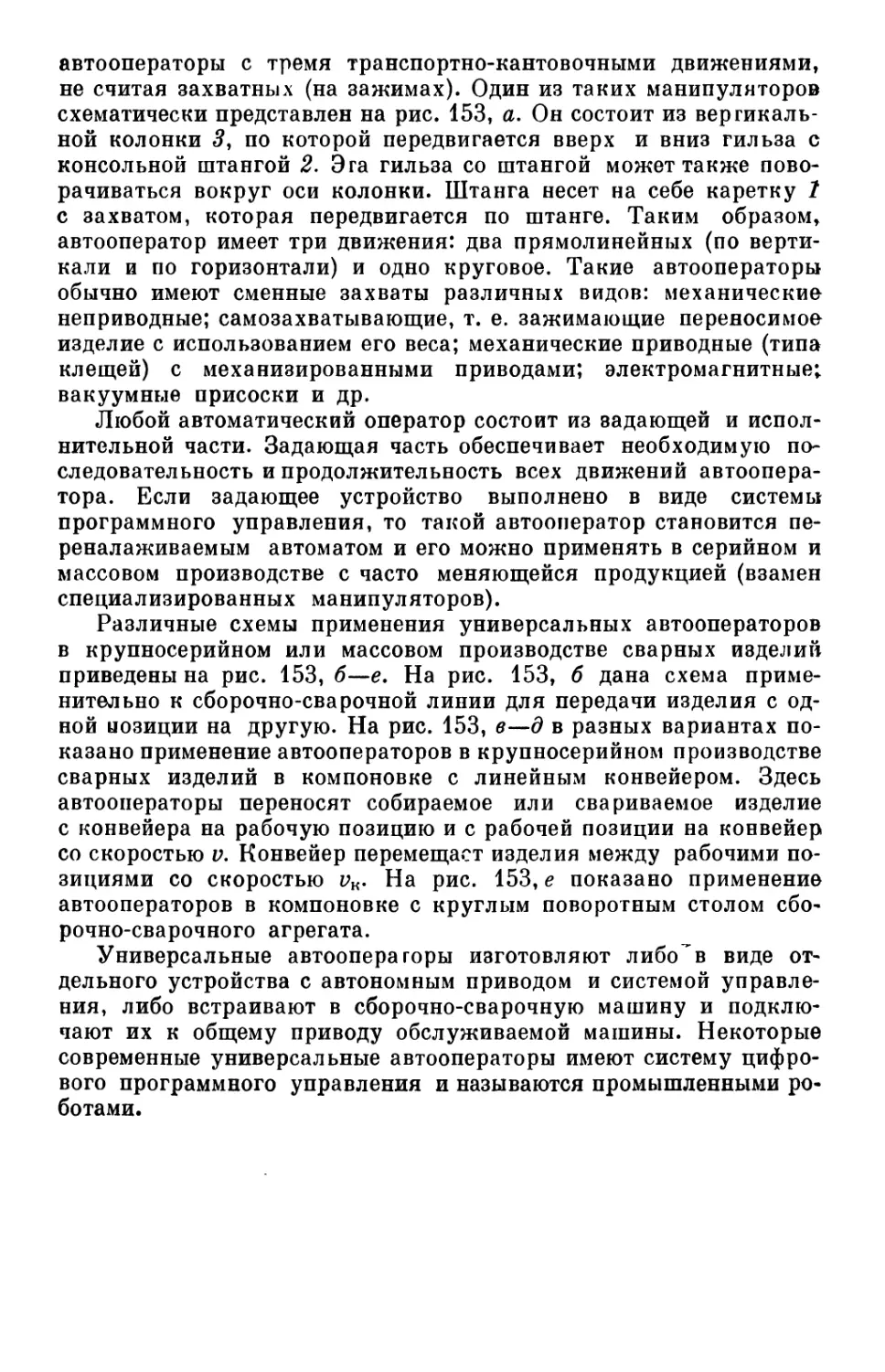

торые не обеспечивают выполнение даже некоторых собственно

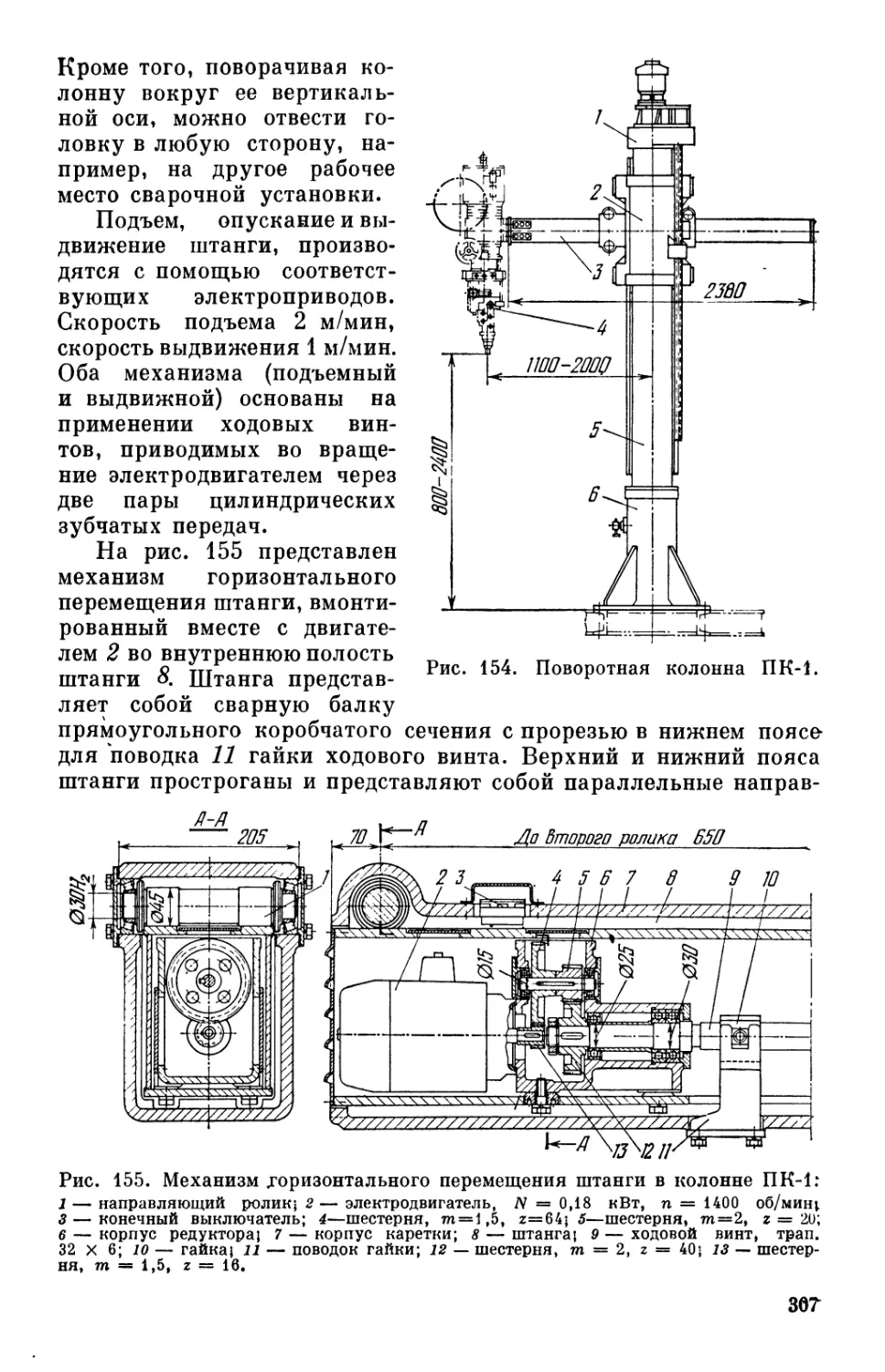

сварочных операций, например направления дуги по линии шва,

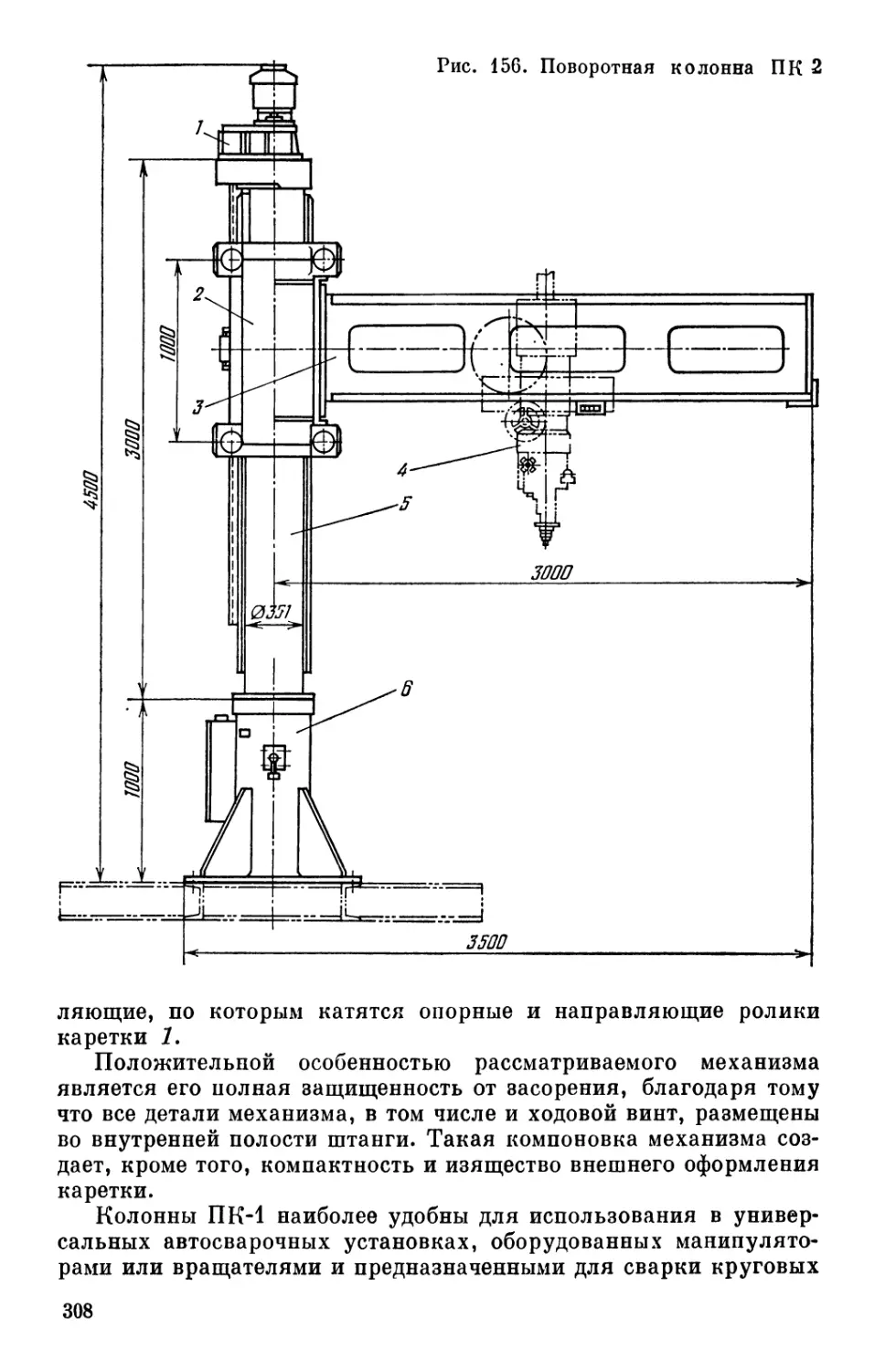

или, вернее, слежения дуги по шву; начального возбуждения дуги

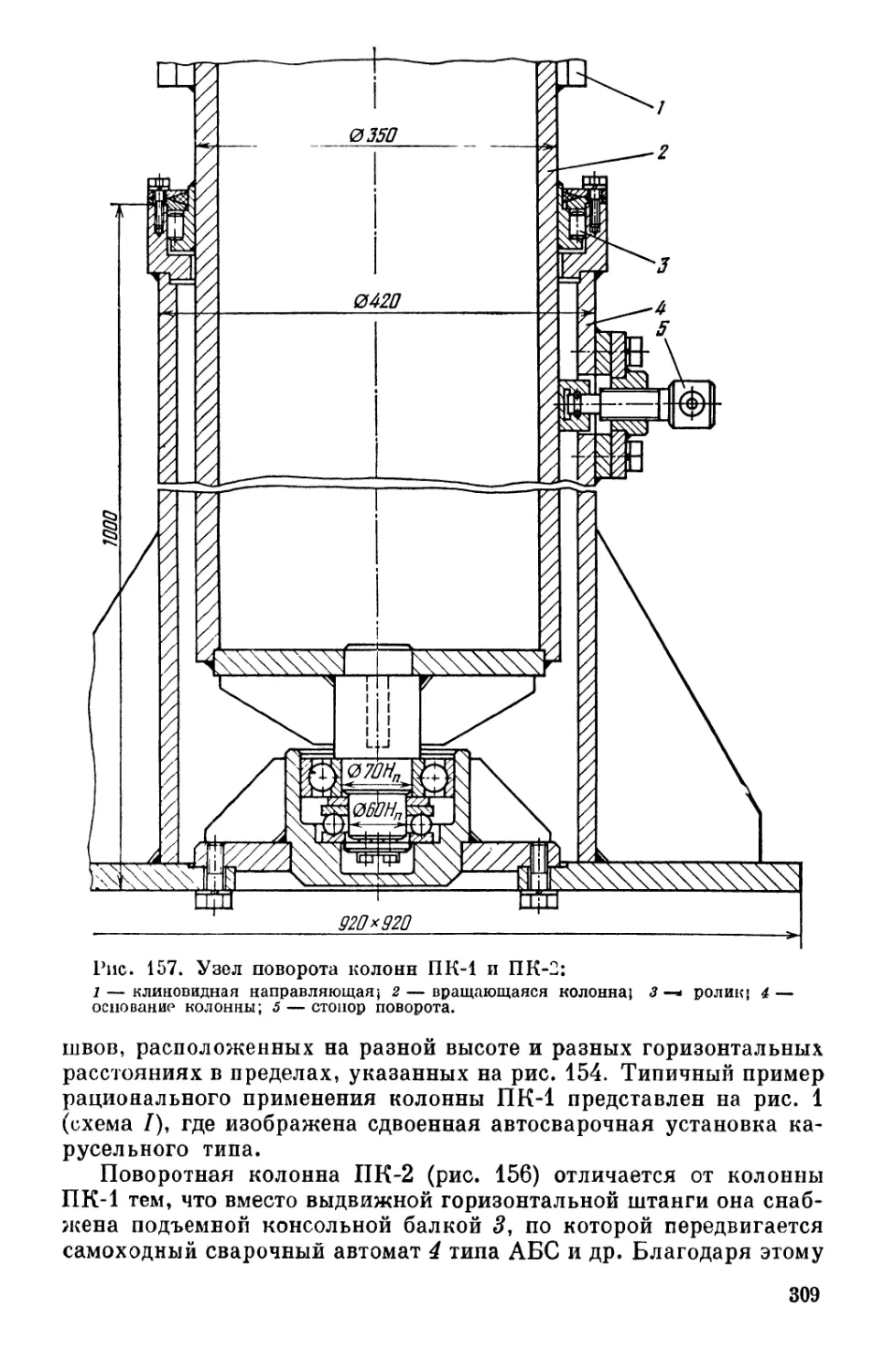

(при сварке на малых плотностях тока); заварки кратеров в нача-

ле и в конце шва; включения подачи флюса и его отсоса или вклю-

чения и выключения защитного газа (в необходимой последова-

тельности или синхронности с включением и выключением сва-

рочного тока и движения по шву) и т. д. Без автоматического

выполнения этих операций комплексная автоматизация сварочного

процесса и тем более всего сварочного производства невозможна.

Во многих случаях дуговые сварочные автоматы не могут вы-

полнять одну из основных сварочных функций — сварочное дви-

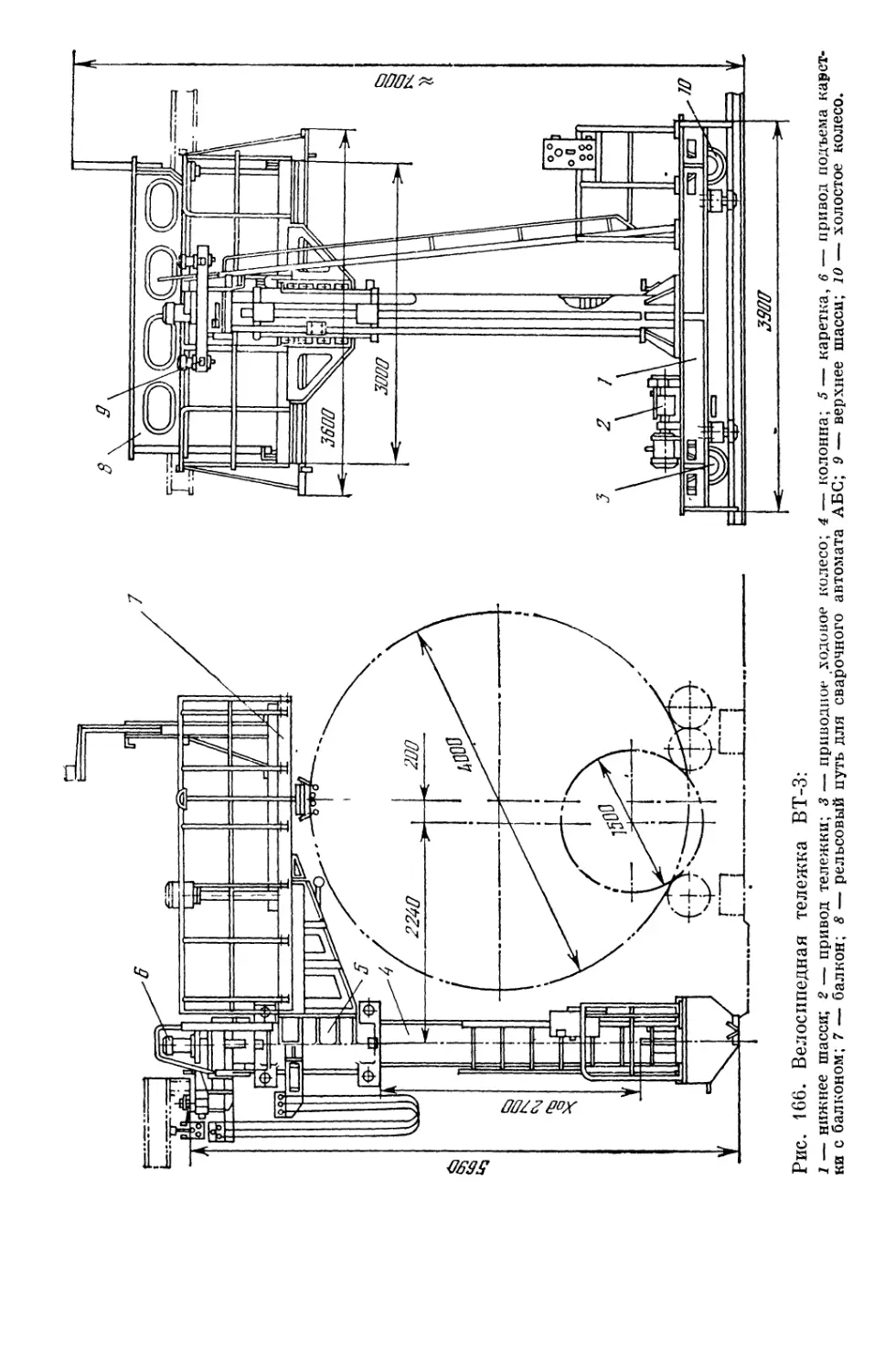

жение по шву. Это, в первую очередь, относится к задачам сварки

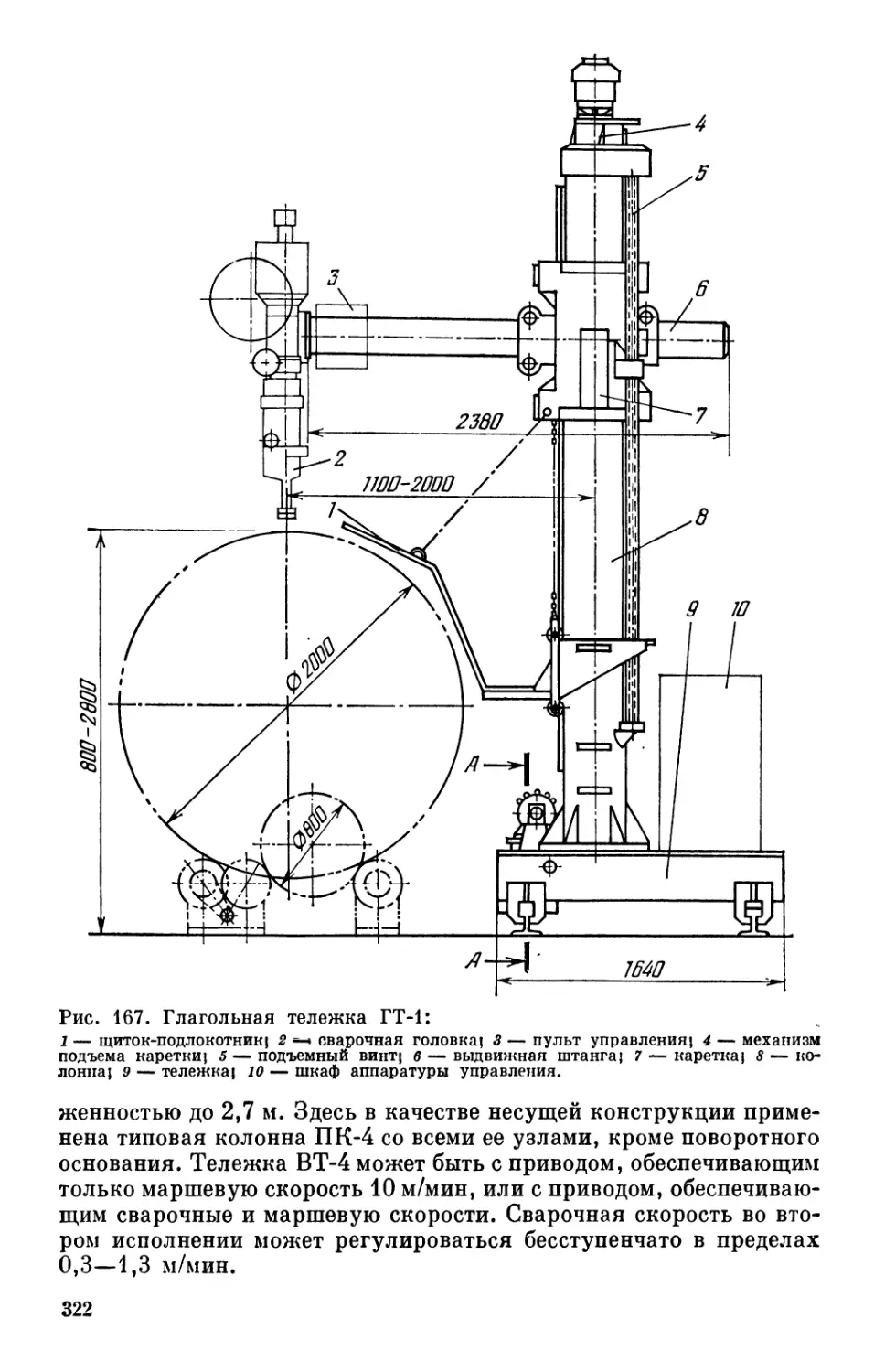

кольцевых швов, когда требуется вращать изделие с заданной ско-

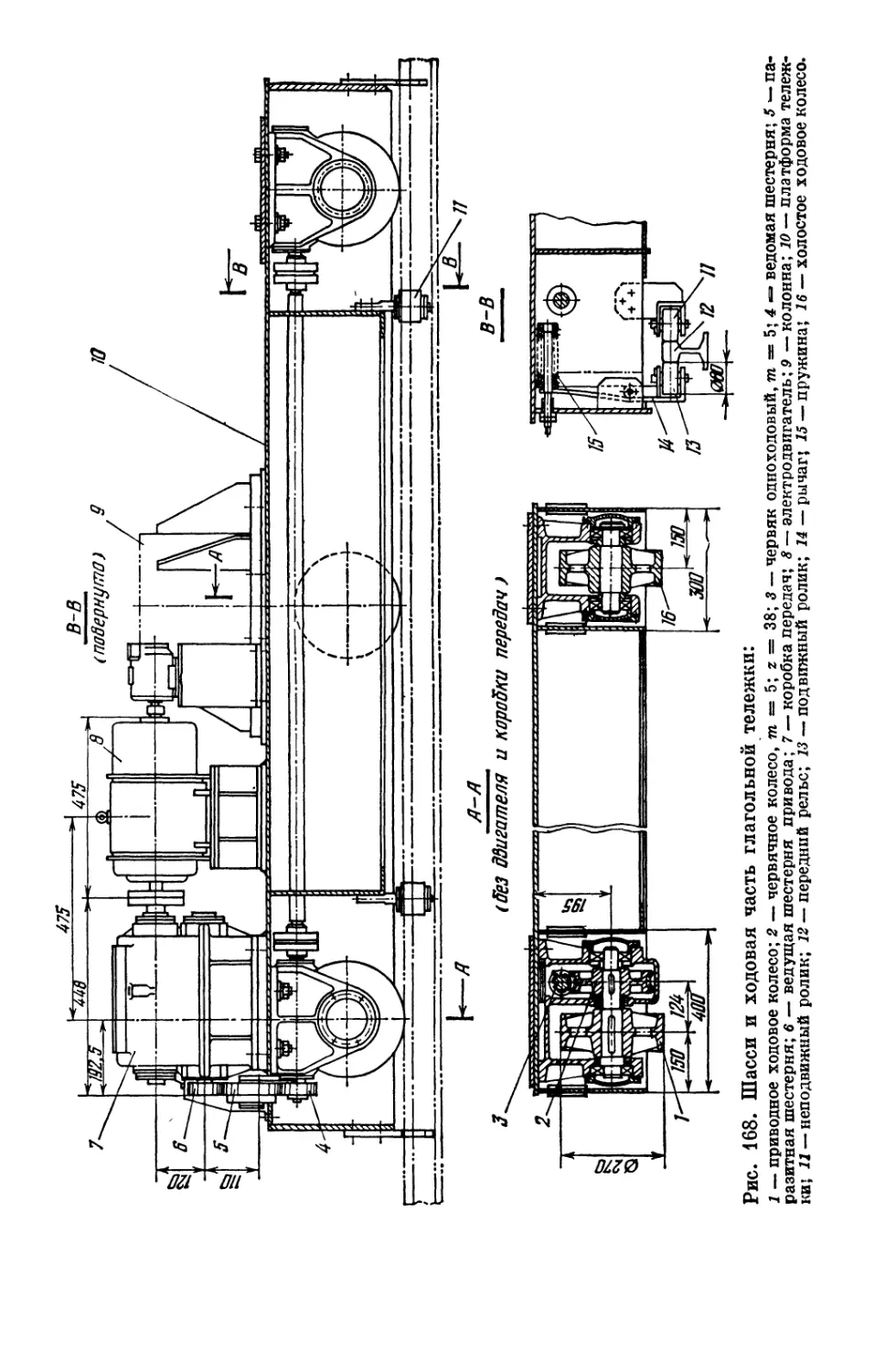

ростью относительно неподвижной сварочной головки. В этих

случаях, кроме сварочного аппарата, необходимо иметь специаль-

ное механическое устройство для вращения изделия, сблокиро-

ванное с электросхемой всей сварочной установки.

Нередко и прямолинейное сварочное движение целесообразно

производить специальными тележками или устройствами, не вхо-

дящими в комплект серийного сварочного автомата, например

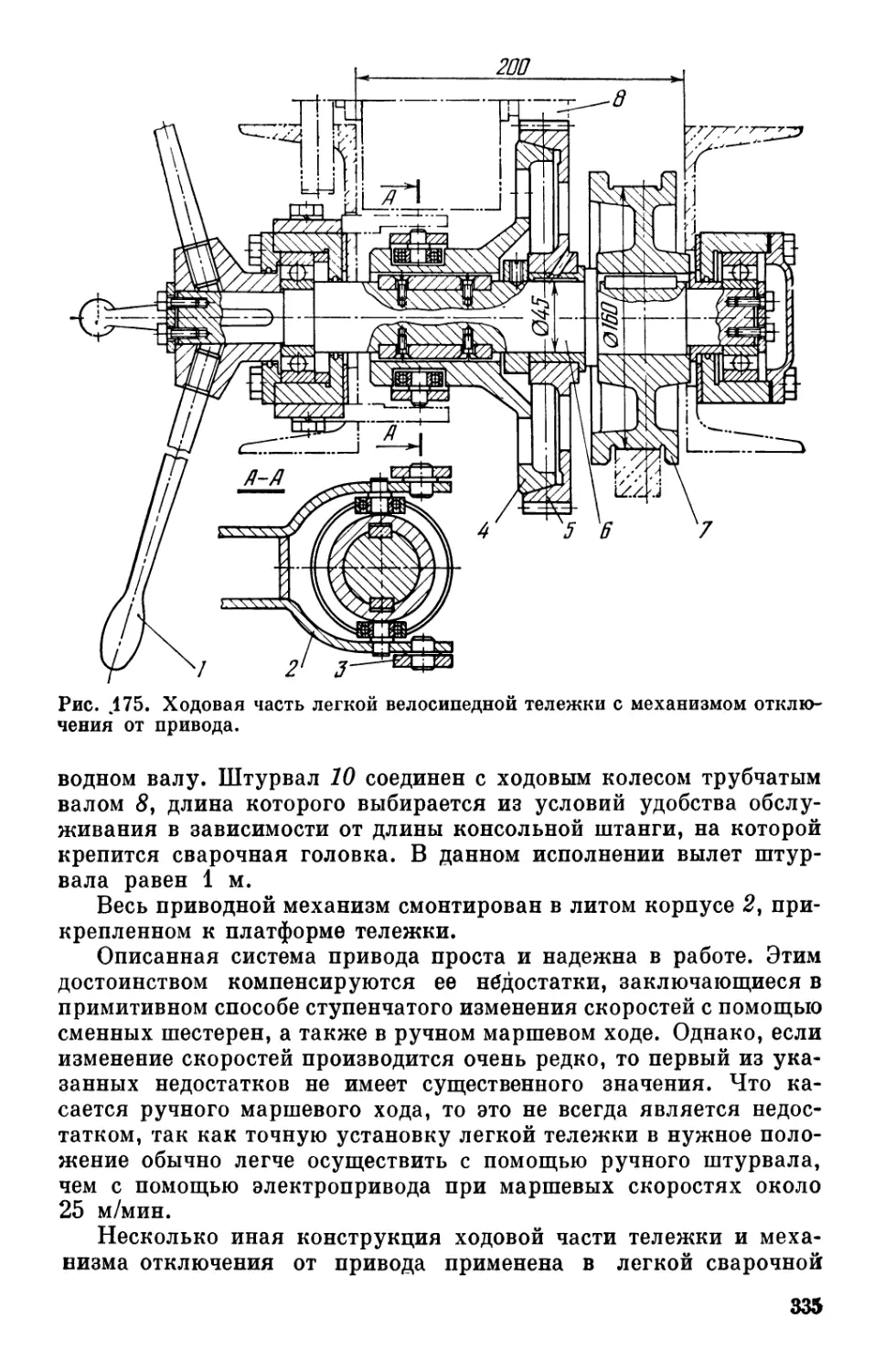

при автоматической сварке длинных балок крупного профиля,

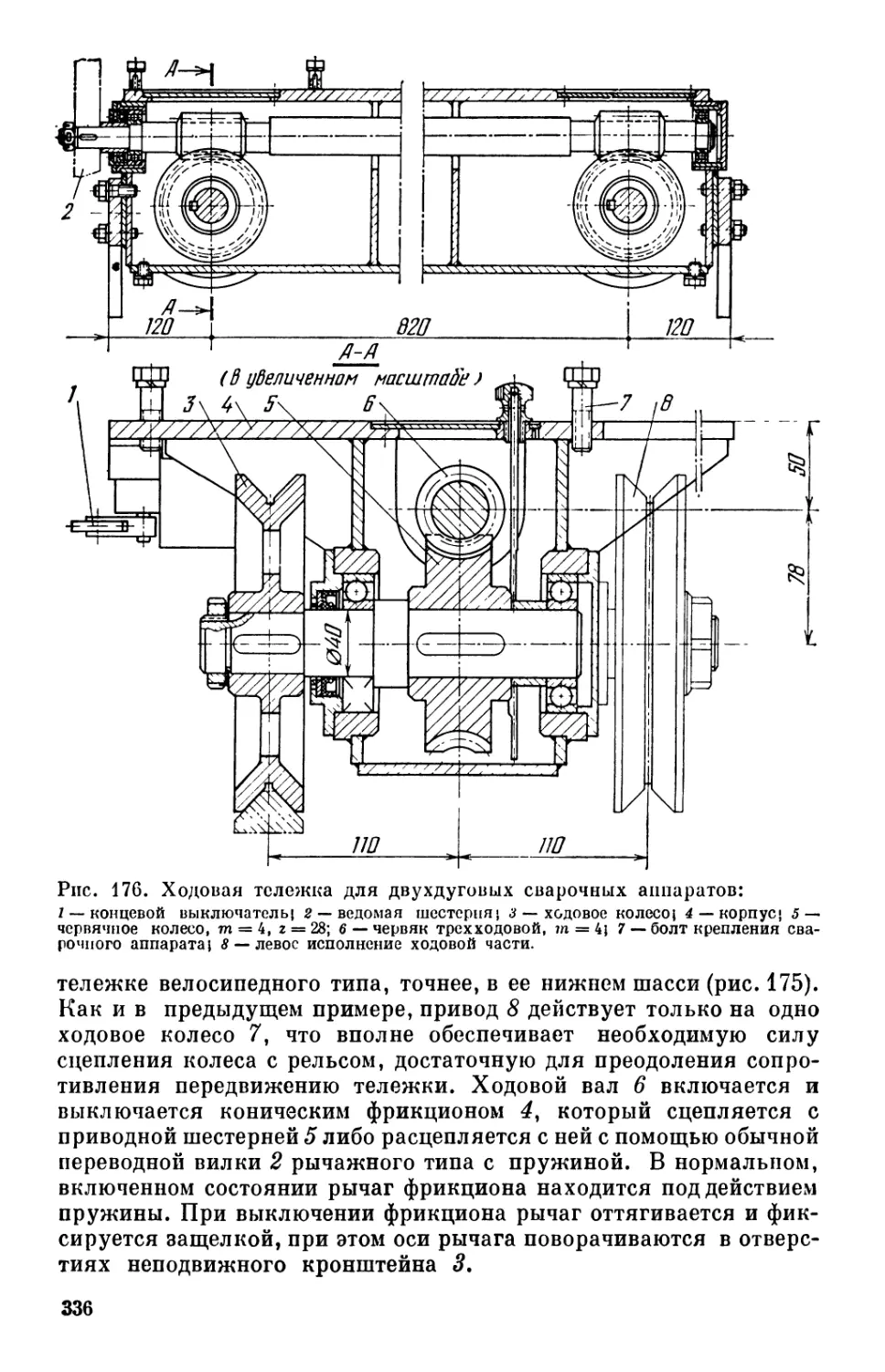

когда швы располагаются на разных высотах и расстояниях, вы-

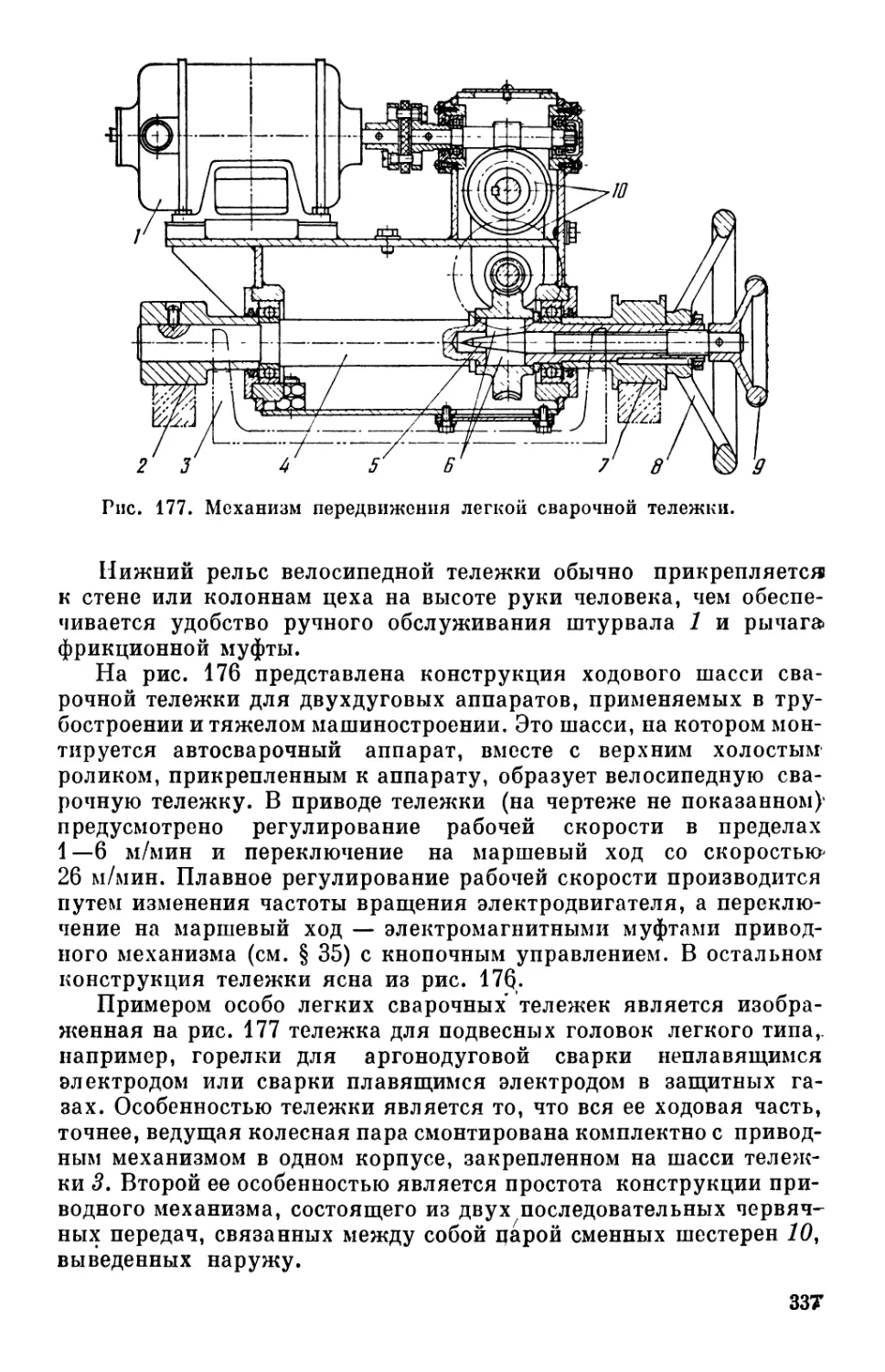

ходящих за пределы установочного регулирования сварочных ав-

томатов. В этих случаях целесообразно применение велосипедных

или глагольных тележек с подъемно-выдвижной консолью для сва-

рочной головки. Такие сварочные тележки выпускаются нашей

промышленностью в централизованном порядке (см. § 31).

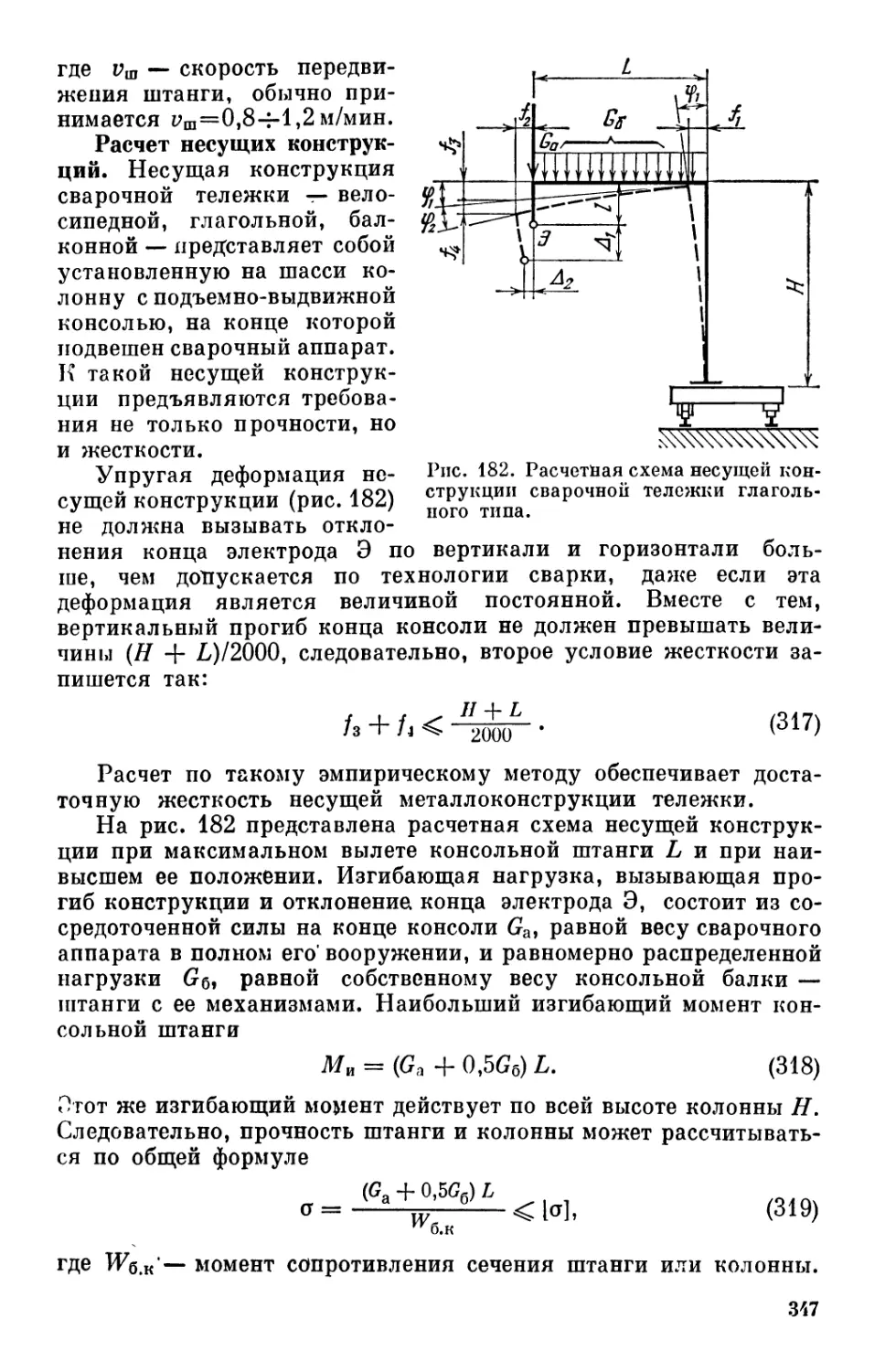

С аналогичными ситуациями приходится сталкиваться и в тех

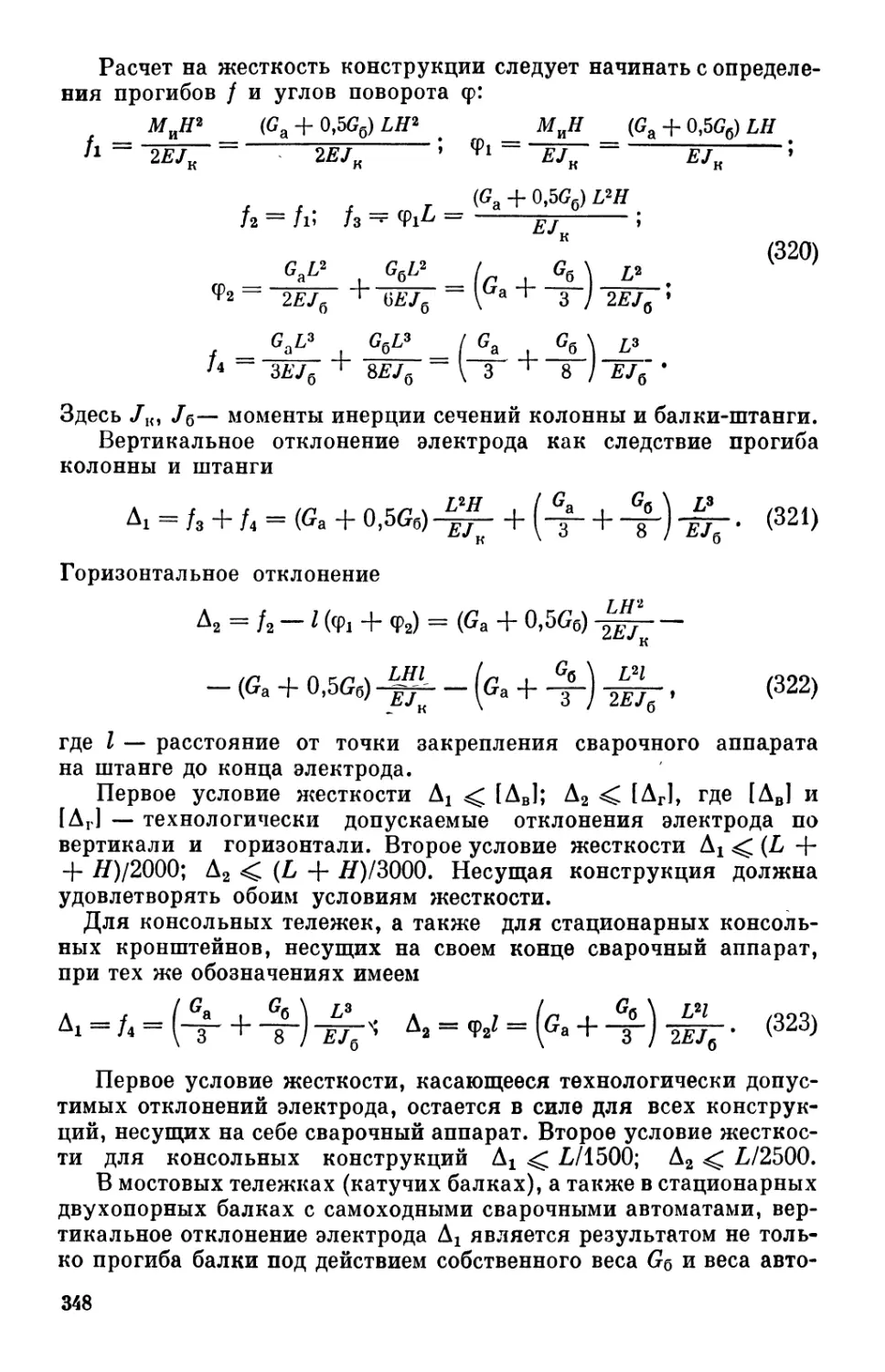

случаях, когда для непрерывности и поточности технологического

процесса целесообразно сообщать сварочное движение изделию,

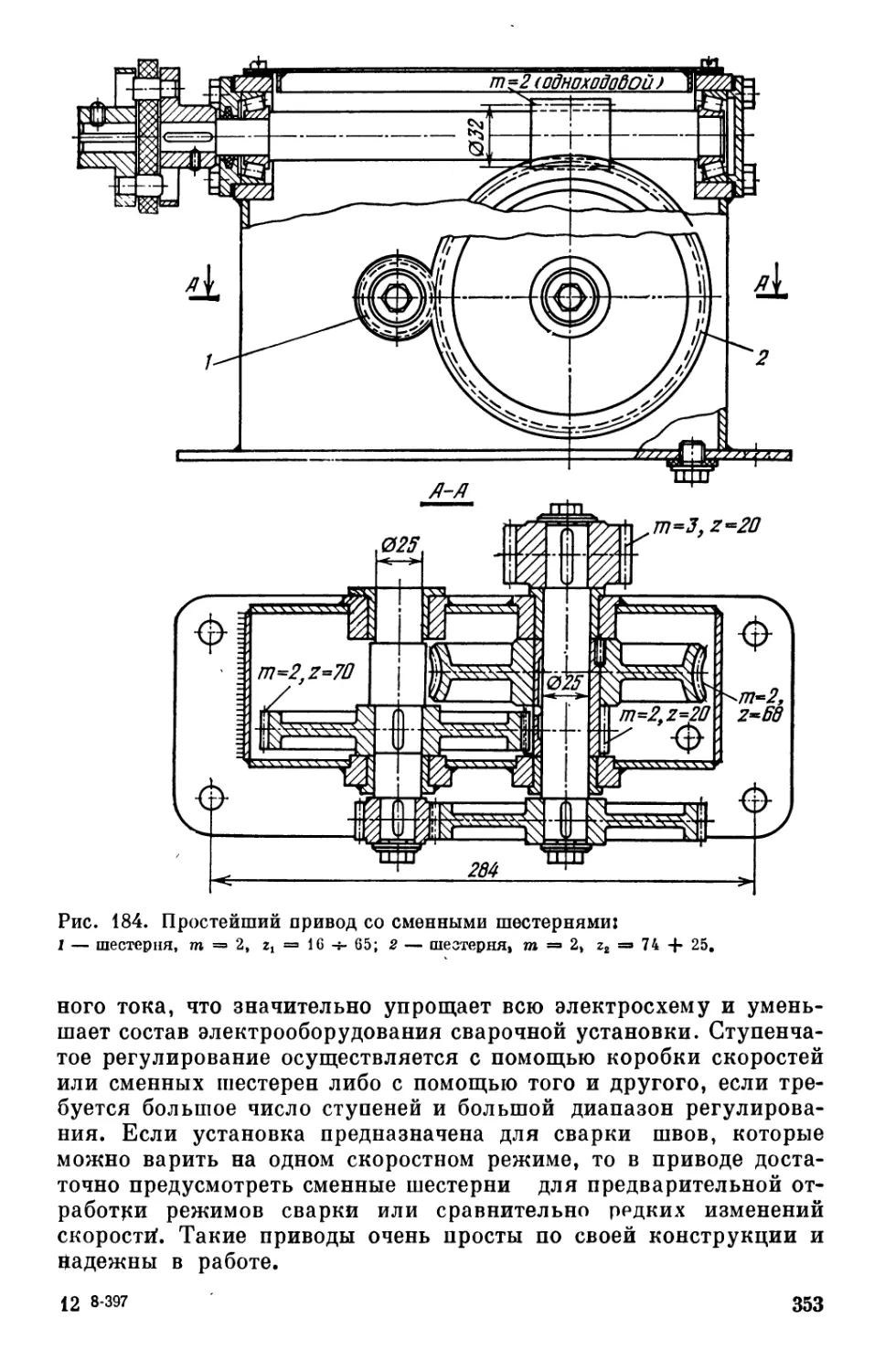

а не сварочной головке, например, в проходных валковых станах

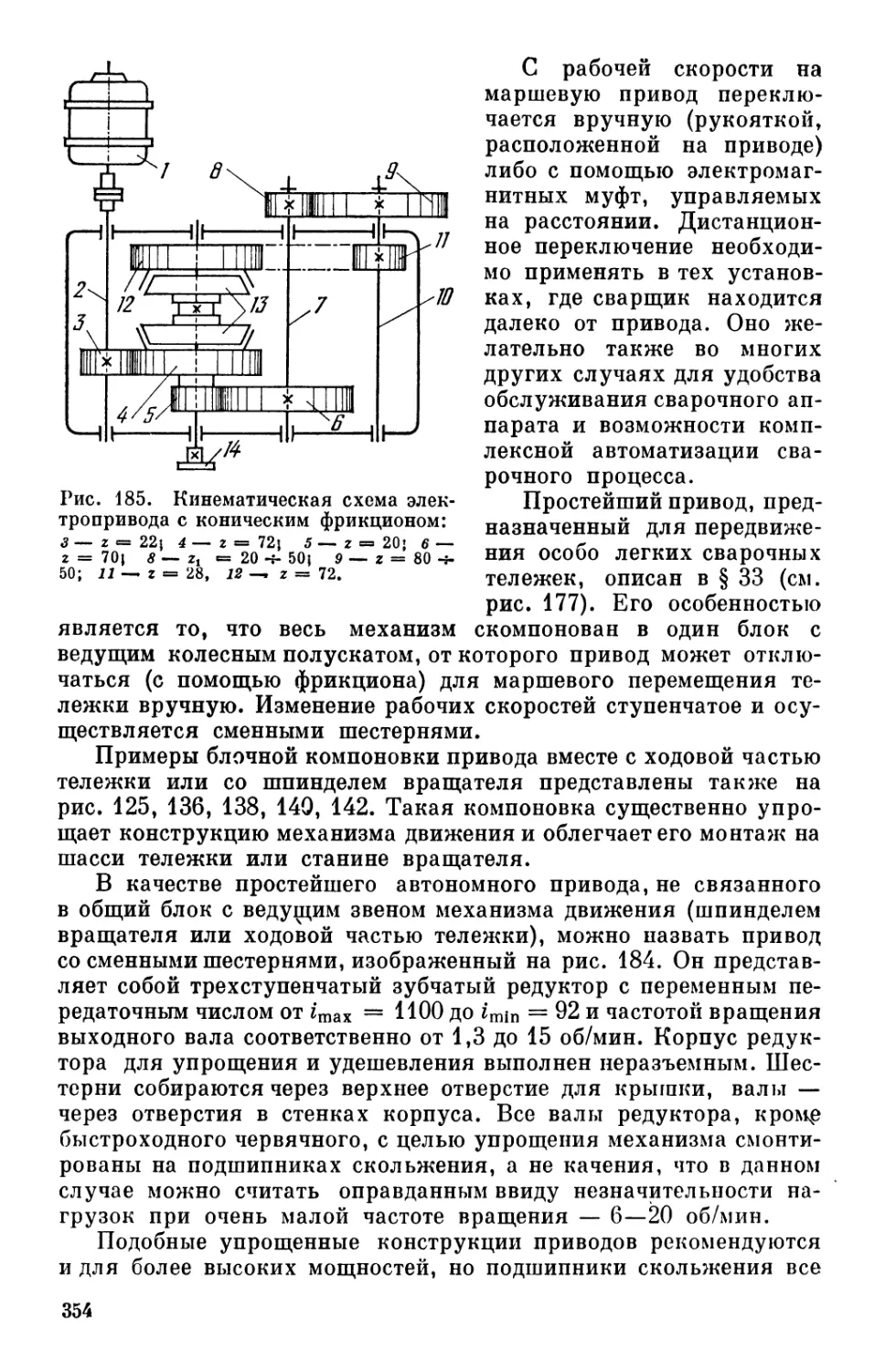

для сварки труб (особенно спиральношовных), в станах для свар-

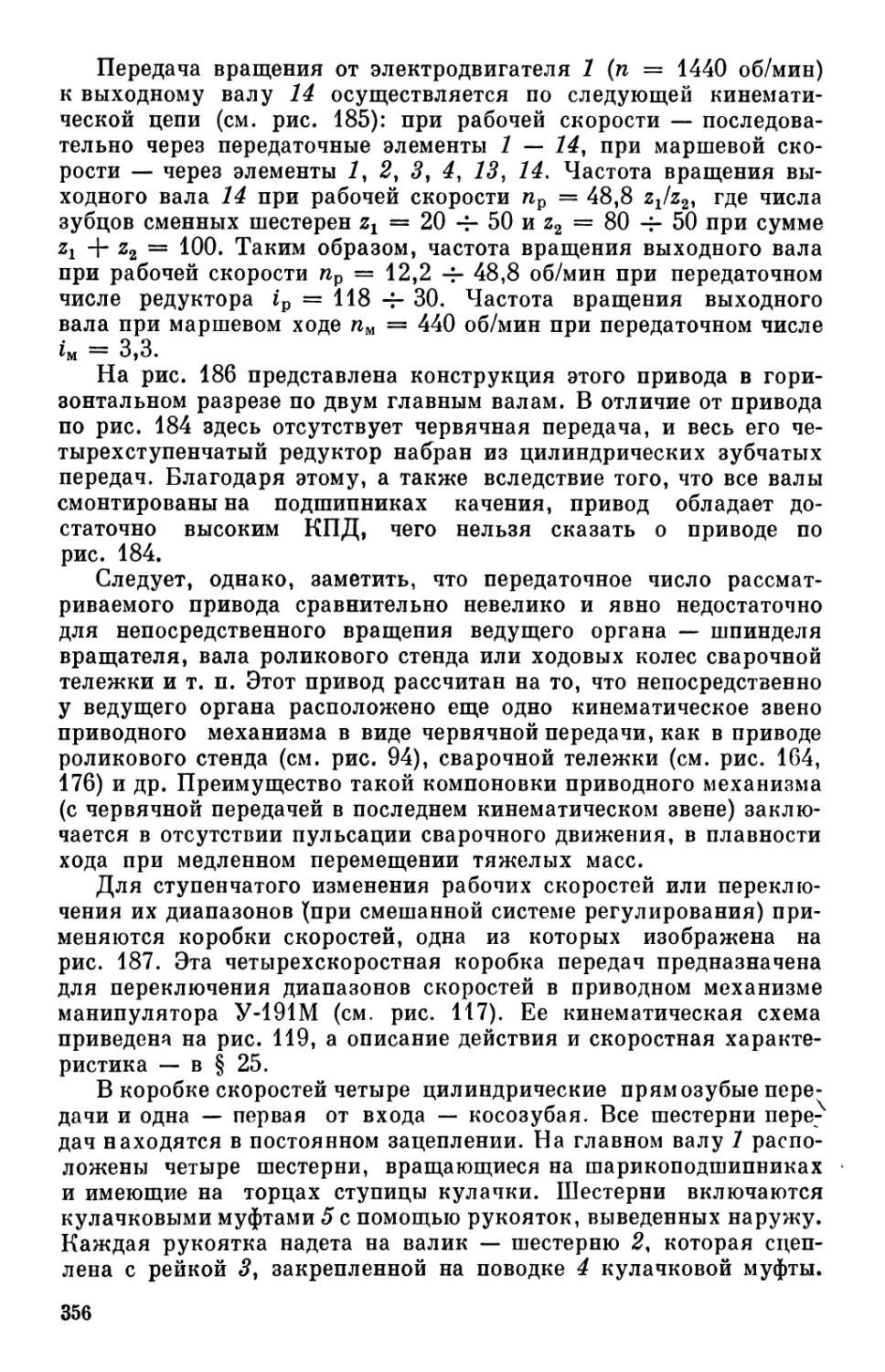

ки длинных балок фасонного профиля с одновременной их сборкой

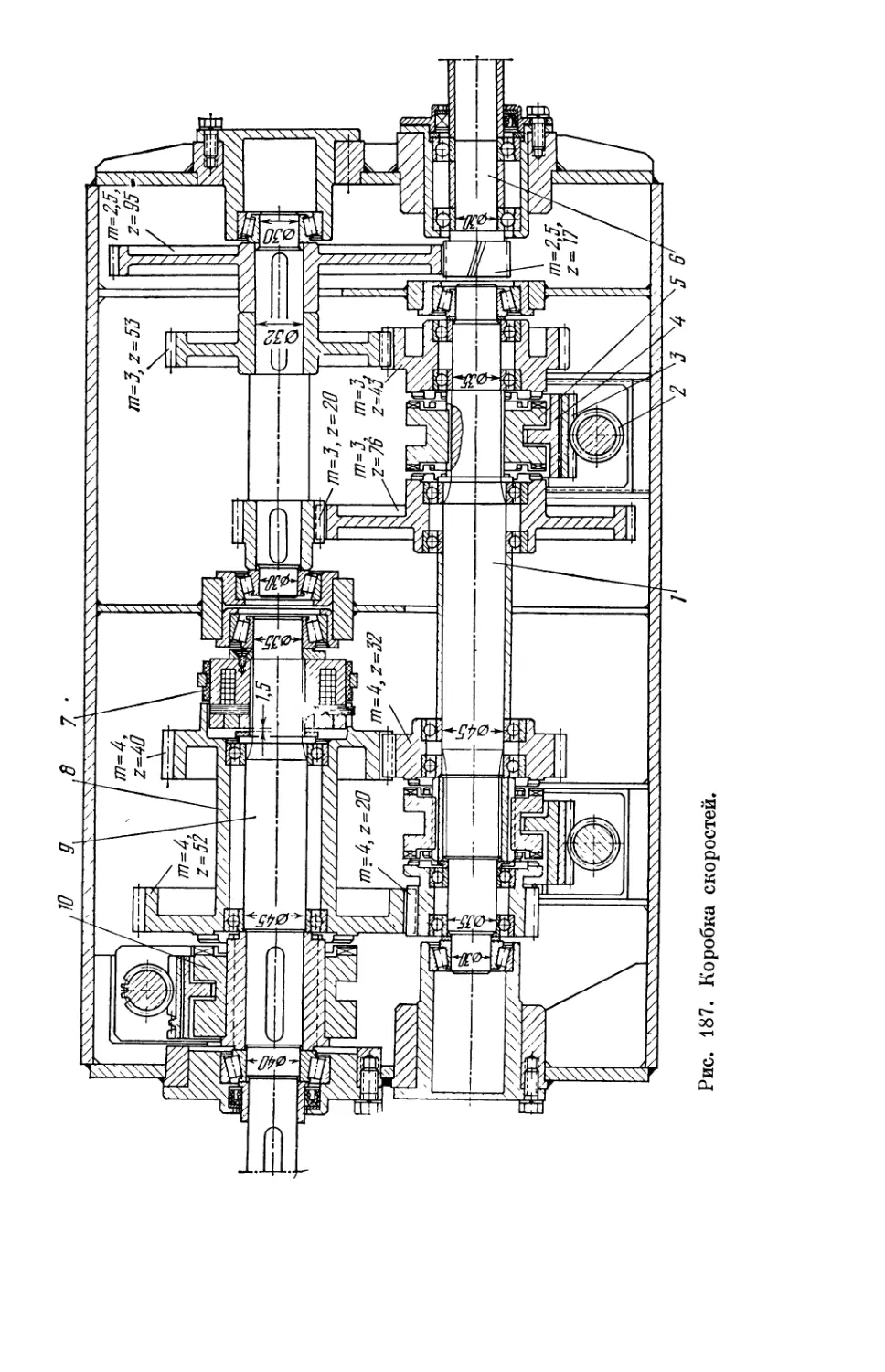

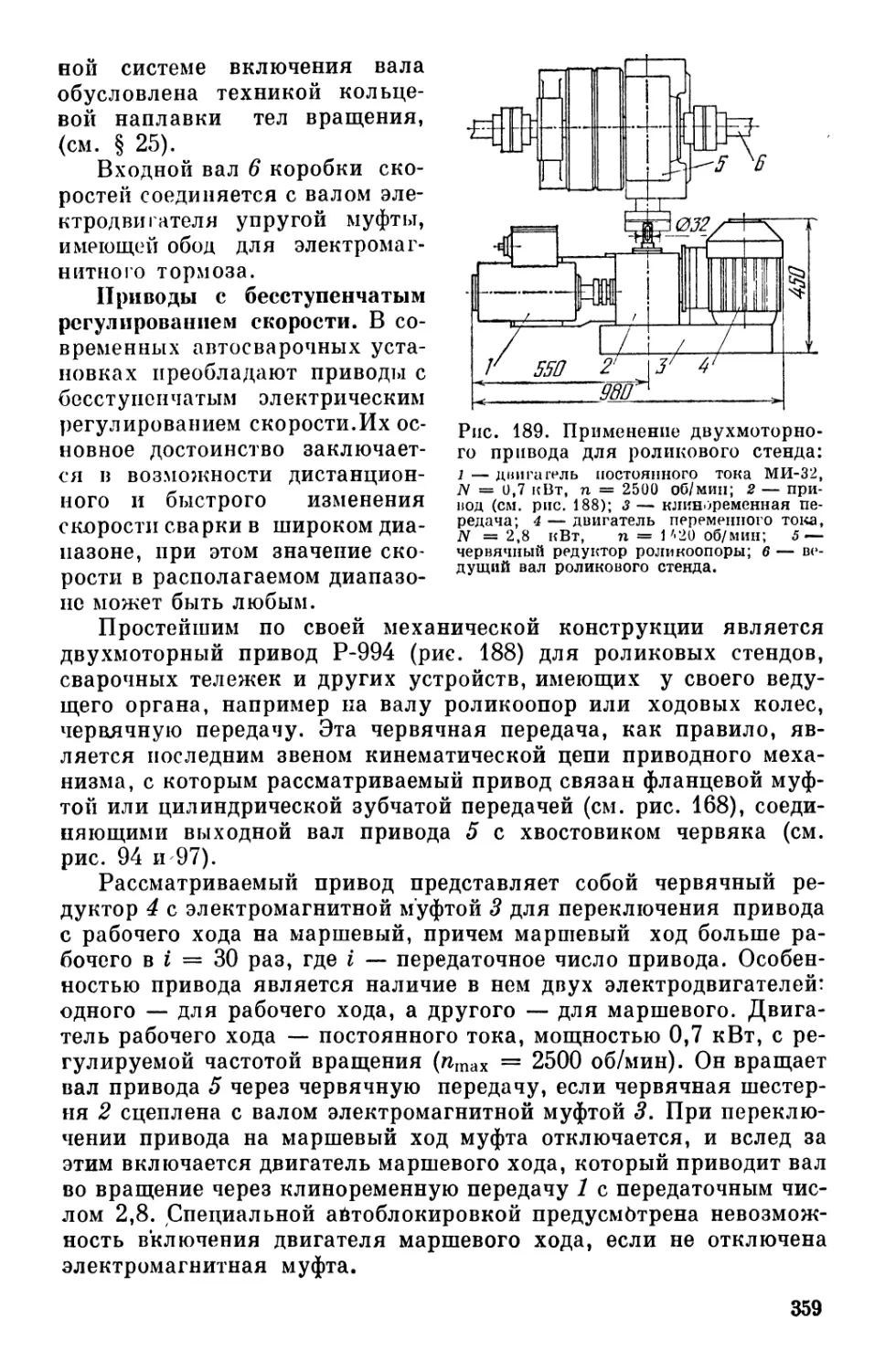

в валковых клетях и т. д. [13].

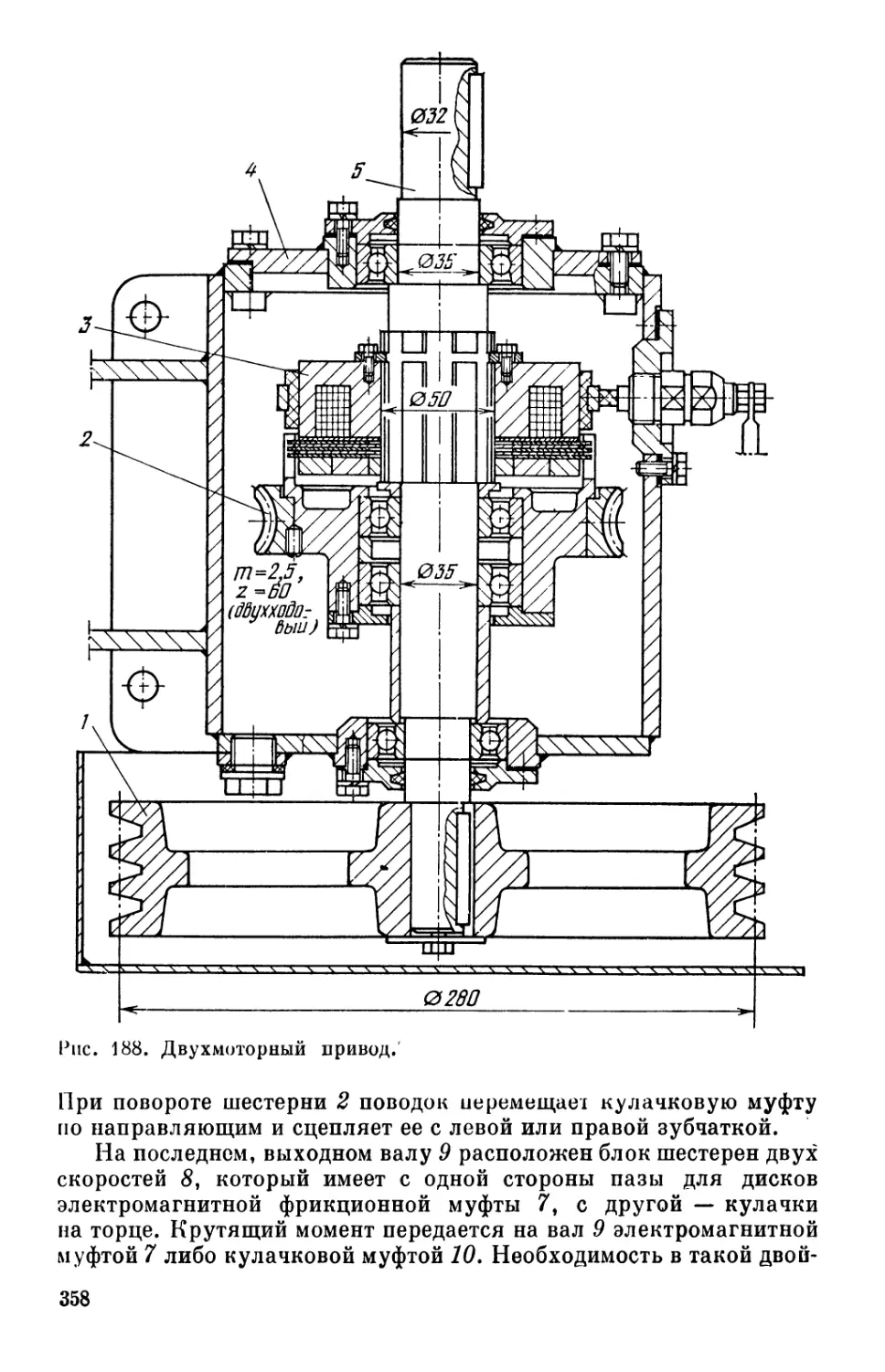

Таким образом, даже такая важная операция, как сварочное

движение по шву, не всегда выполняется сварочным автоматом,

не говоря уже о полуавтоматах. Следовательно, и в этих случаях

для механизации всего сварочного процесса необходимо иметь до-

полнительное механическое оборудование.

Наконец, следует упомянуть и о том, что серийное оборудова-

ние для дуговой сварки под флюсом, как правило, не снабжено

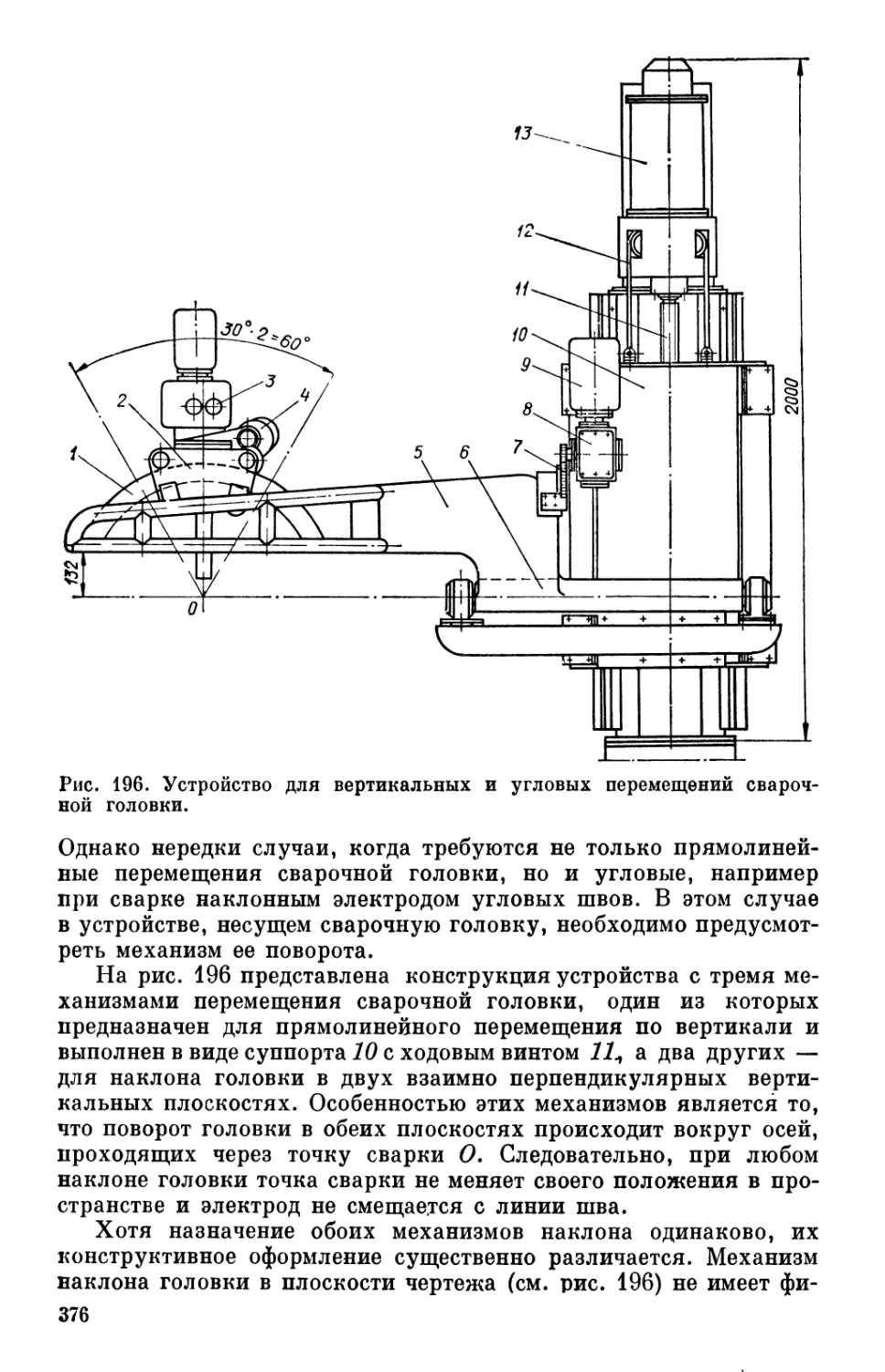

аппаратами для отсоса флюса и его рециркуляции. Поэтому уста-

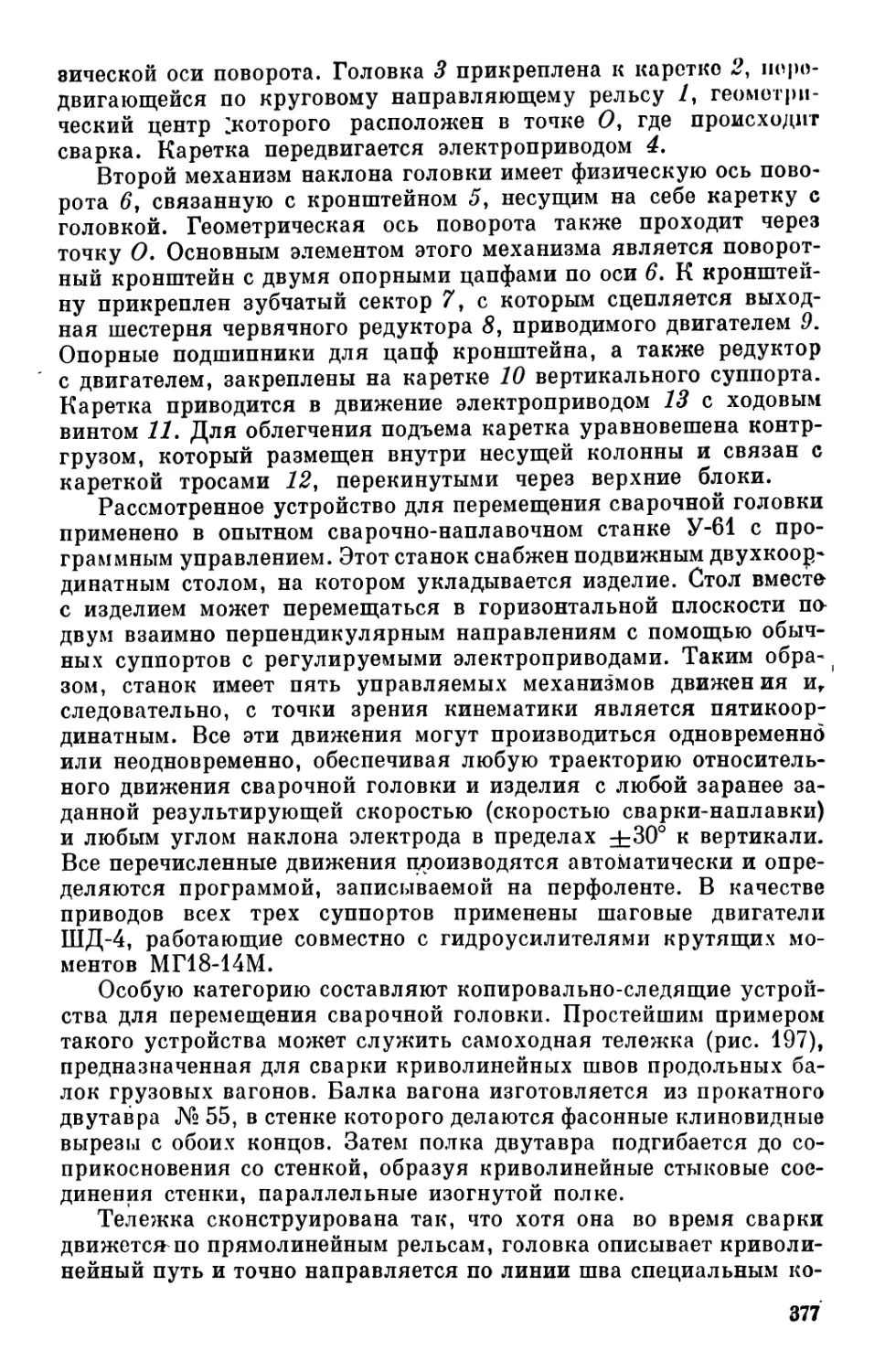

новки для сварки под флюсом должны быть оборудованы соответст-

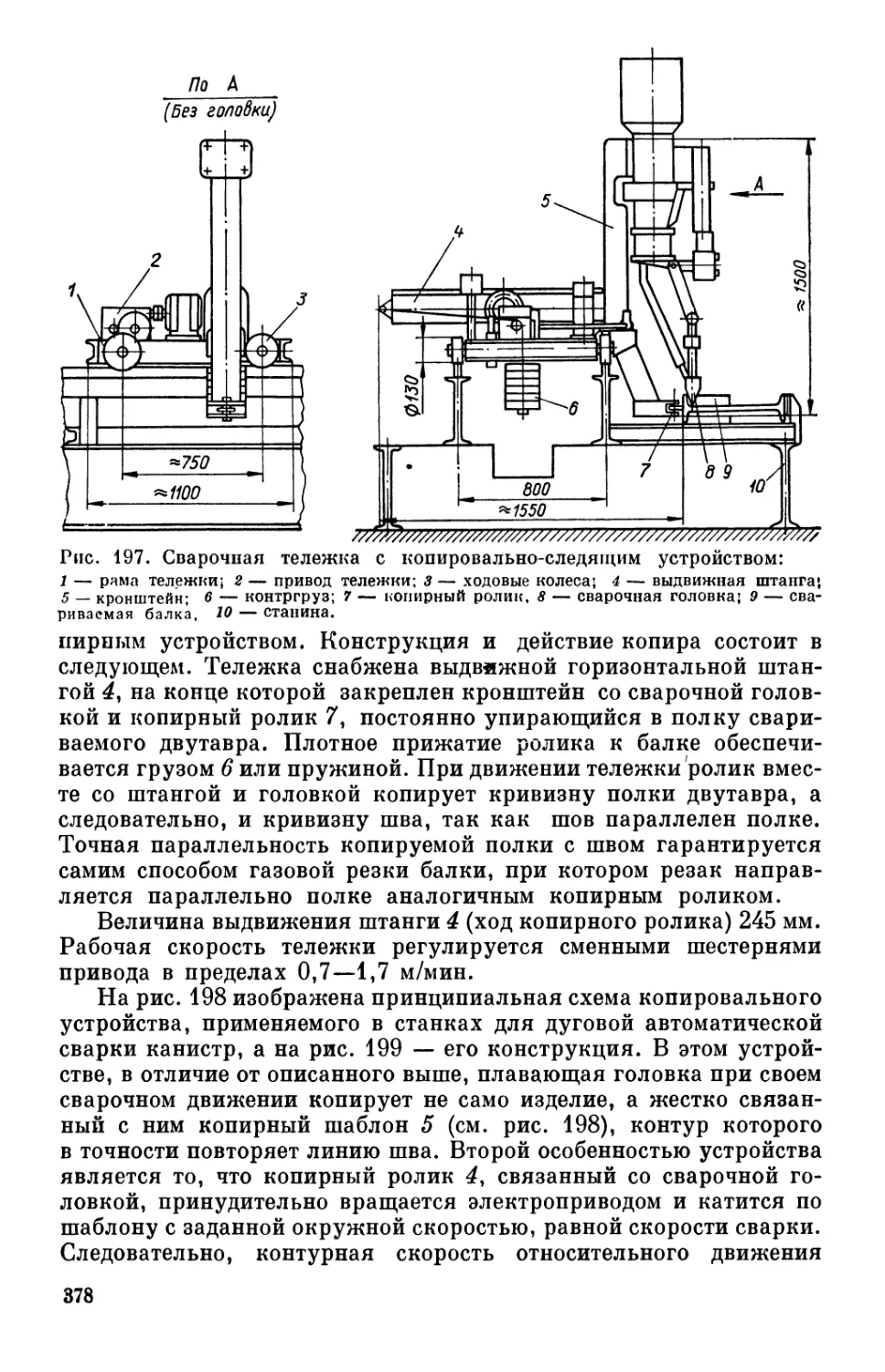

вующей флюсовой аппаратурой.

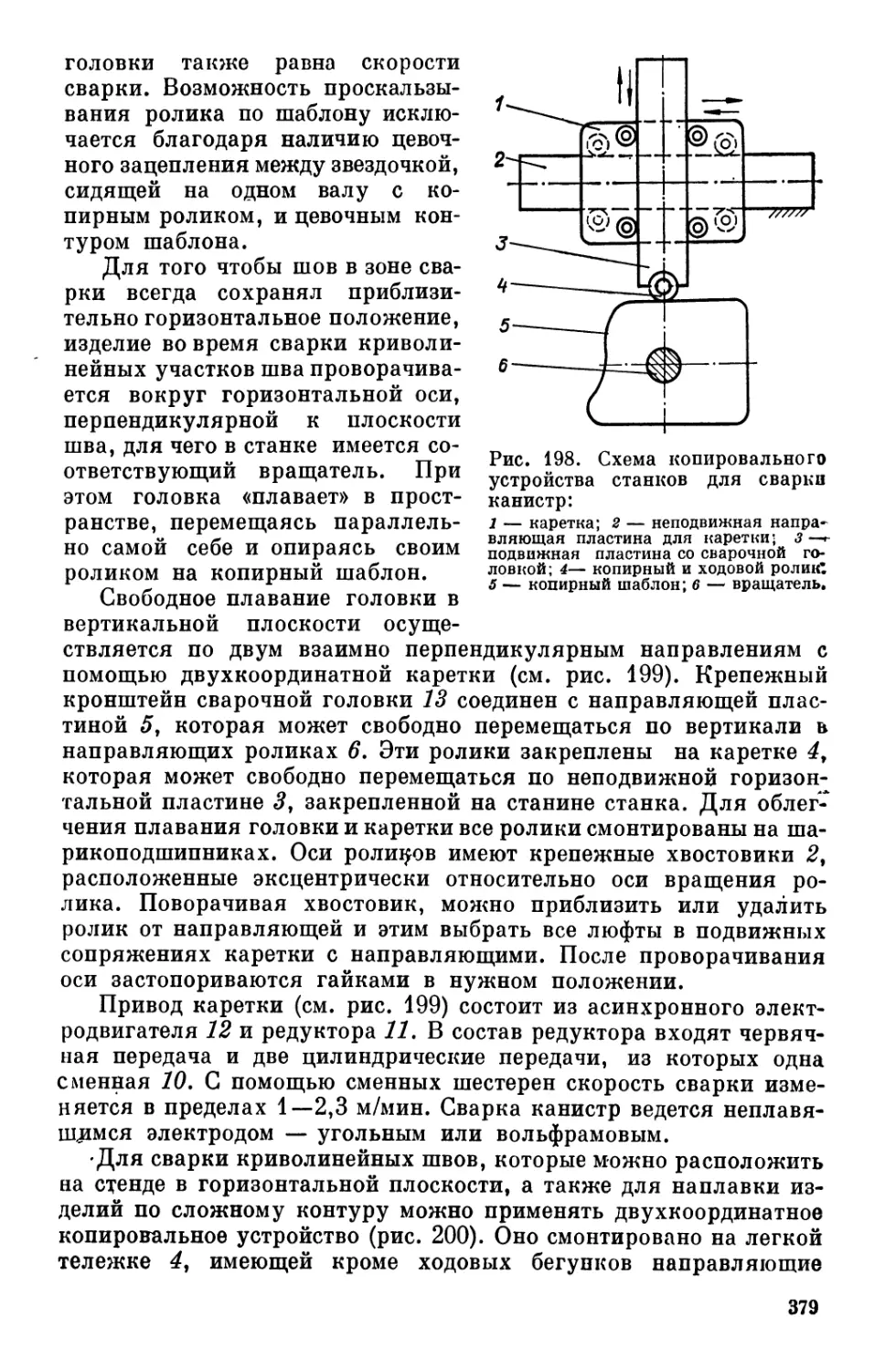

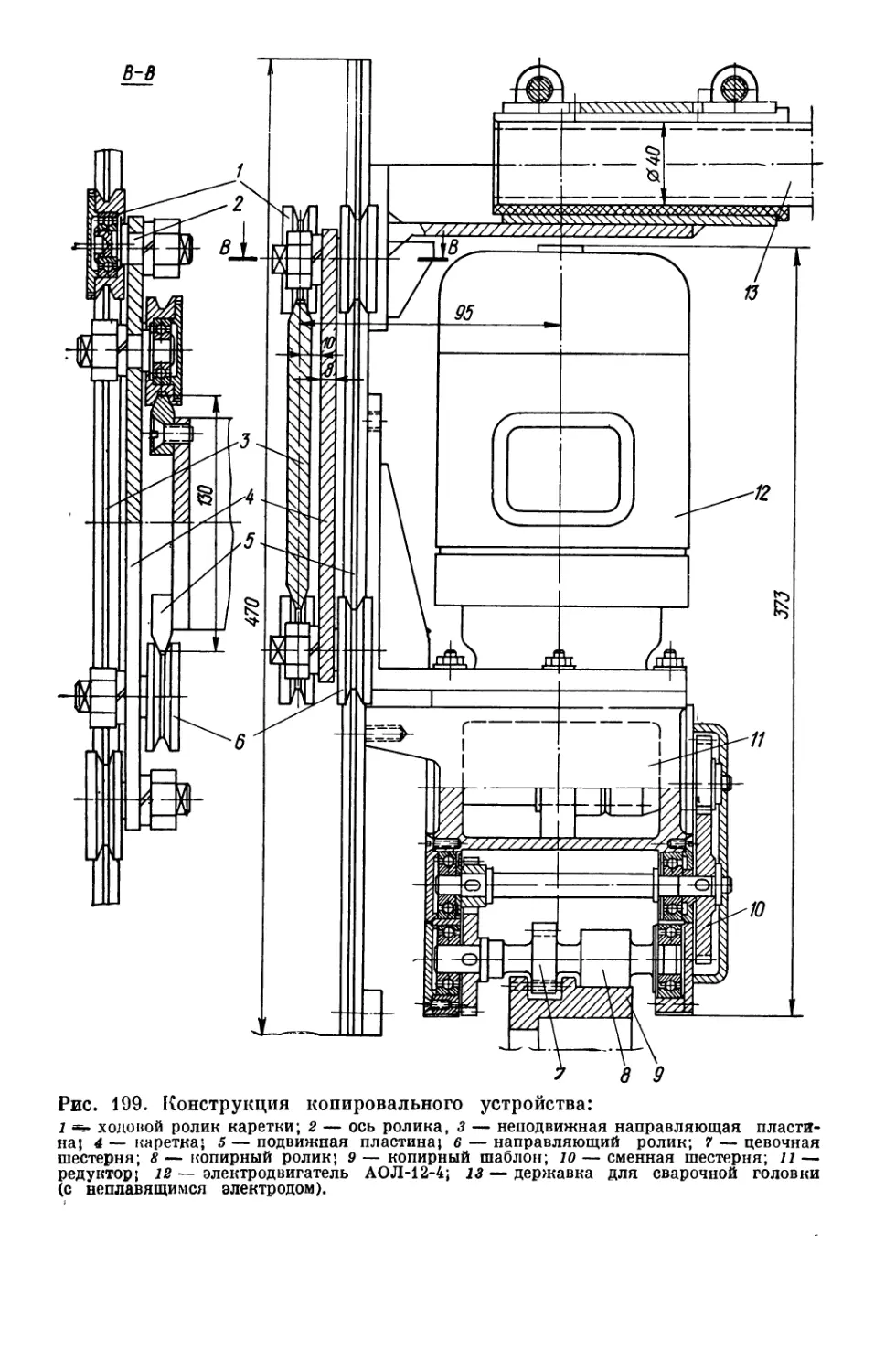

В отношении функциональной ограниченности аналогично об-

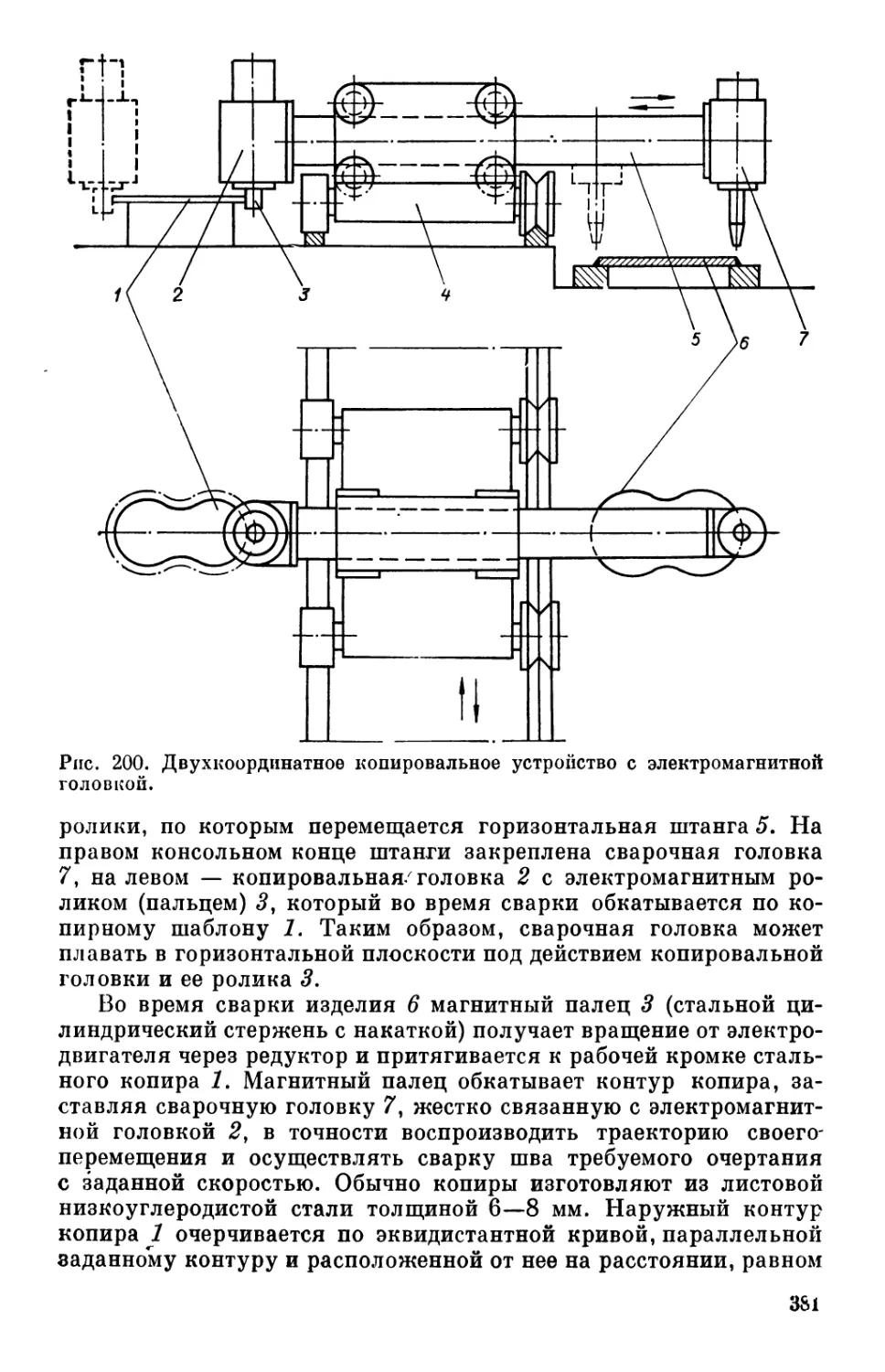

стоит дело и с оборудованием для многих других видов сварки —

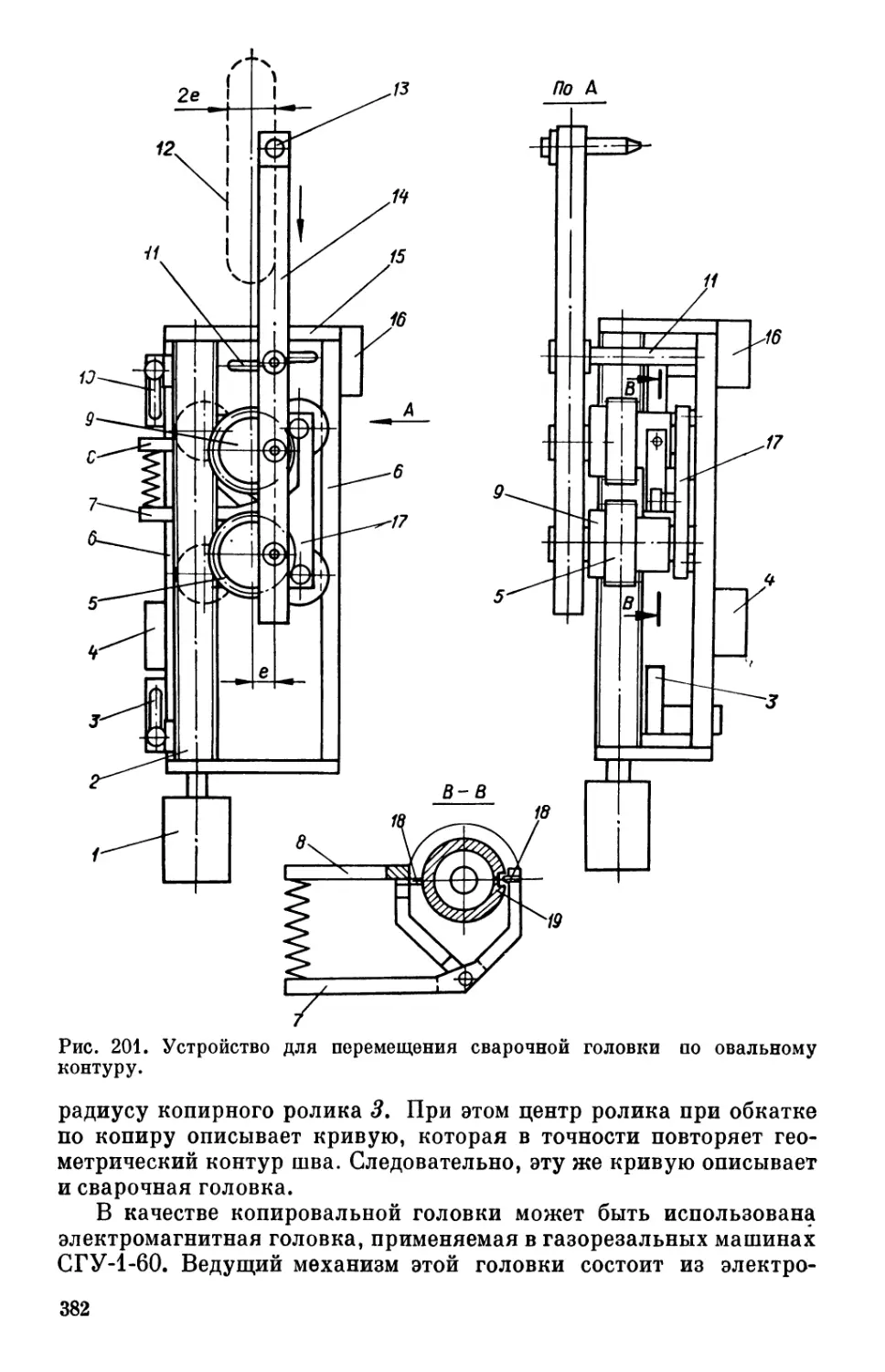

8

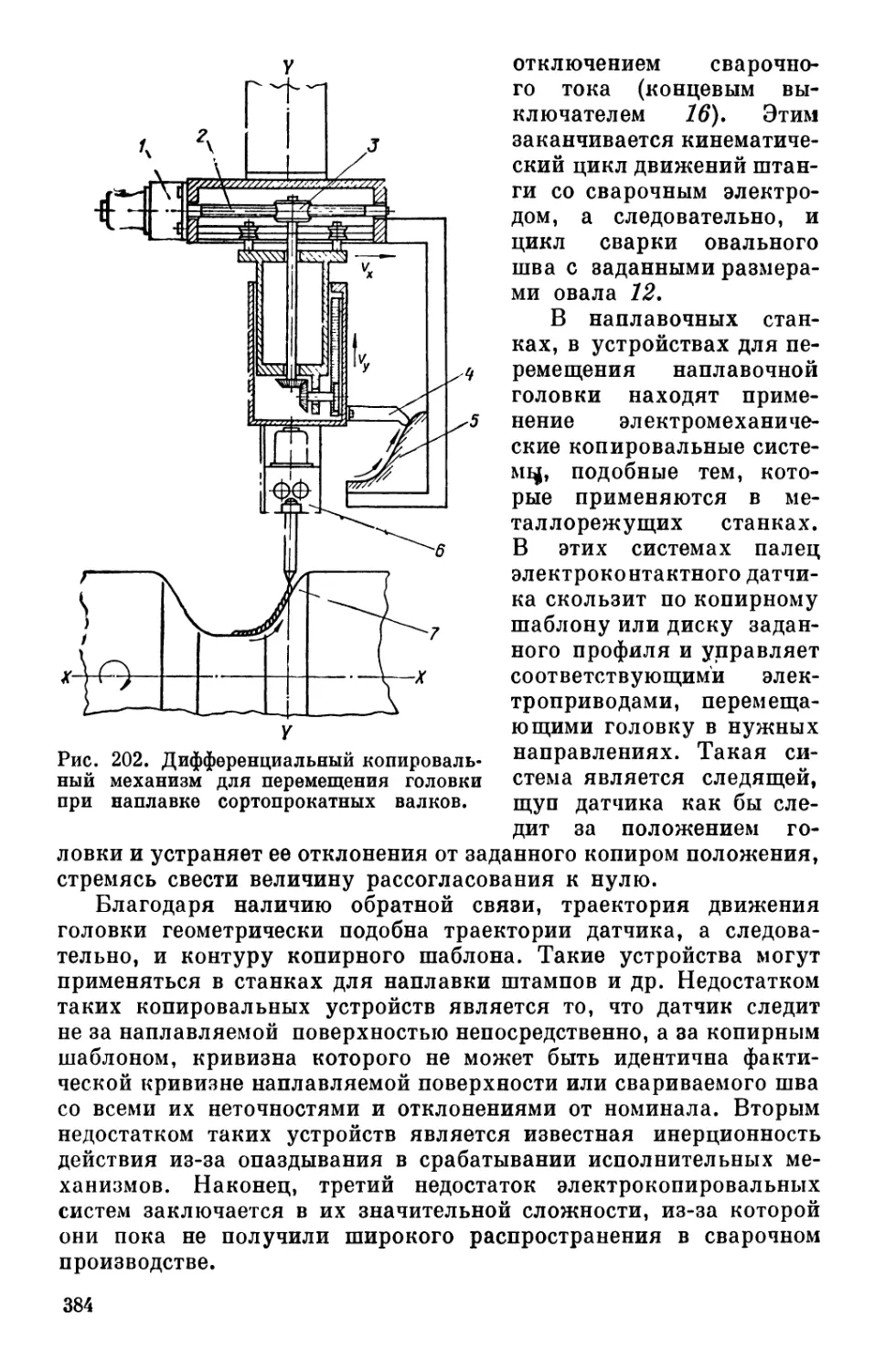

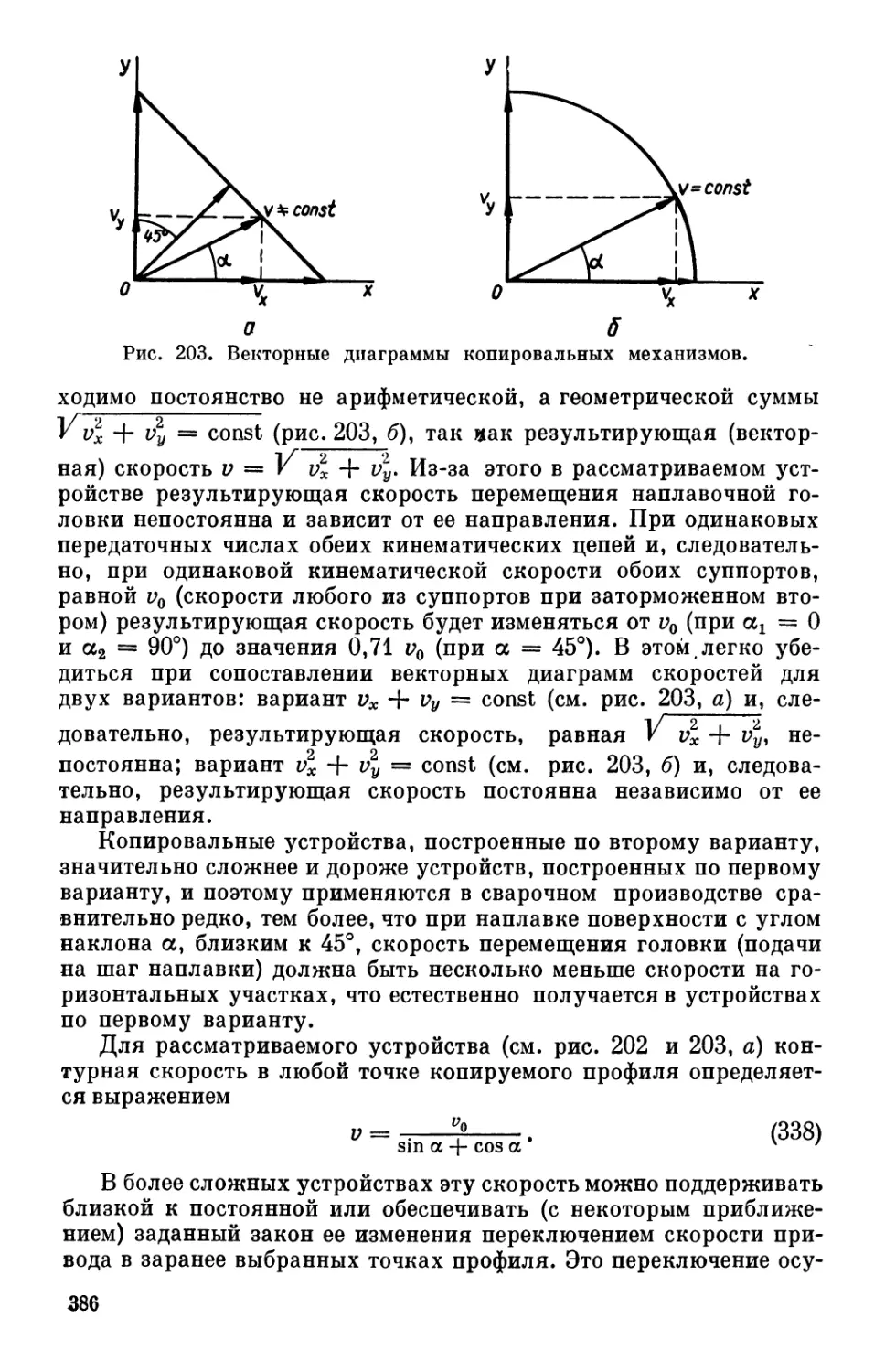

электроннолучевой, диффузионной в вакууме, индукционной и ра-

диочастотной, электрошлаковой и др.

Итак, совершенно очевидно, что с помощью серийного свароч-

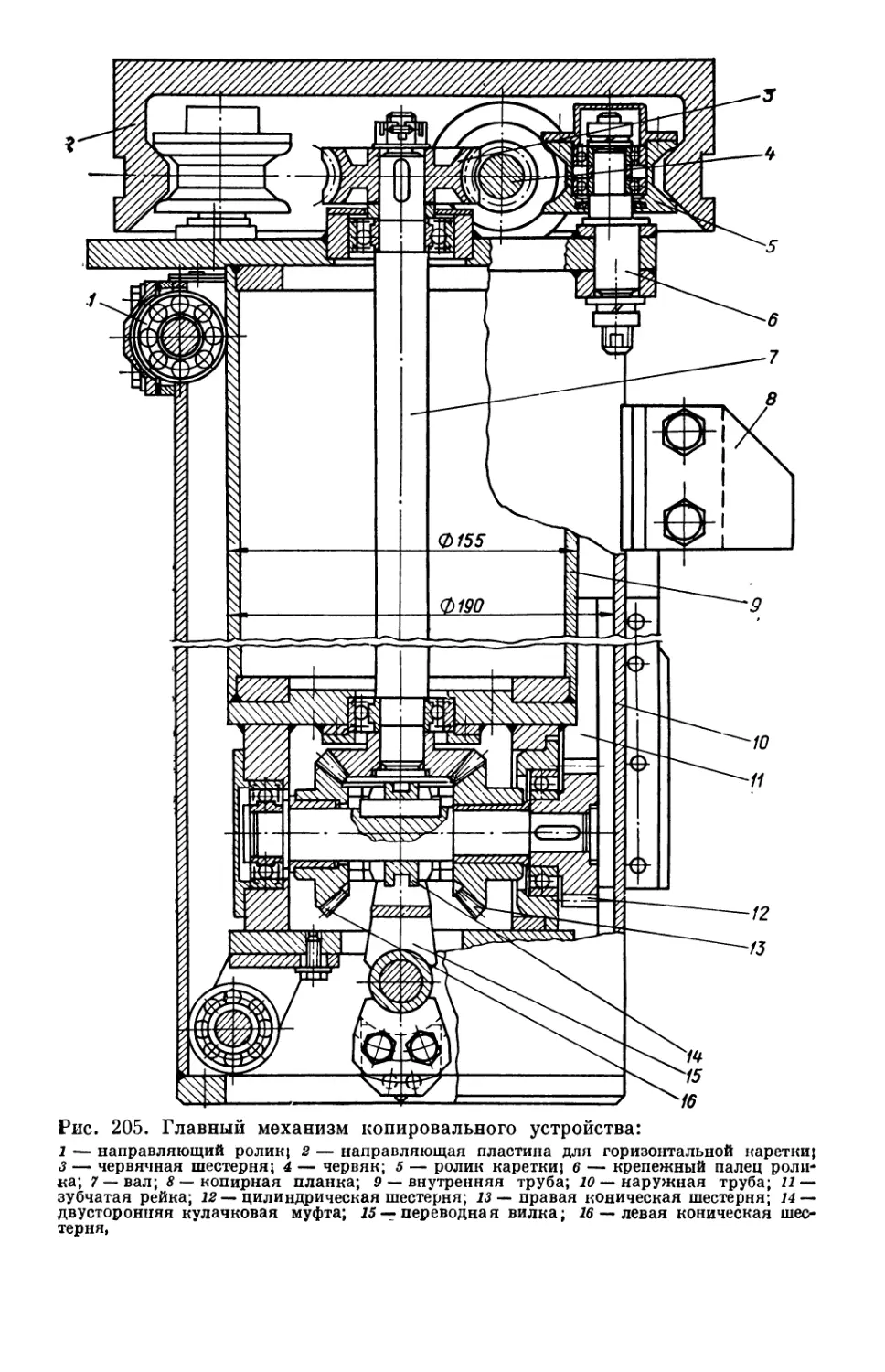

ного оборудования невозможно осуществлять комплексную ме-

ханизацию не только сварочного производства в целом, но даже

и сварочных процессов. Для этого требуется еще ряд устройств и

механизмов, выполняющих как вспомогательные операции свароч-

ного процесса, так и некоторые основные — сборочные и свароч-

ные, т. е. требуется механическое сборочно-сварочное оборудо-

вание.

Теперь становится ясным, какой обширный комплекс техноло-

гических и вспомогательных операций должен выполняться меха-

ническим оборудованием сварочного цеха.

§ 2. Классификация механического

сварочного оборудования

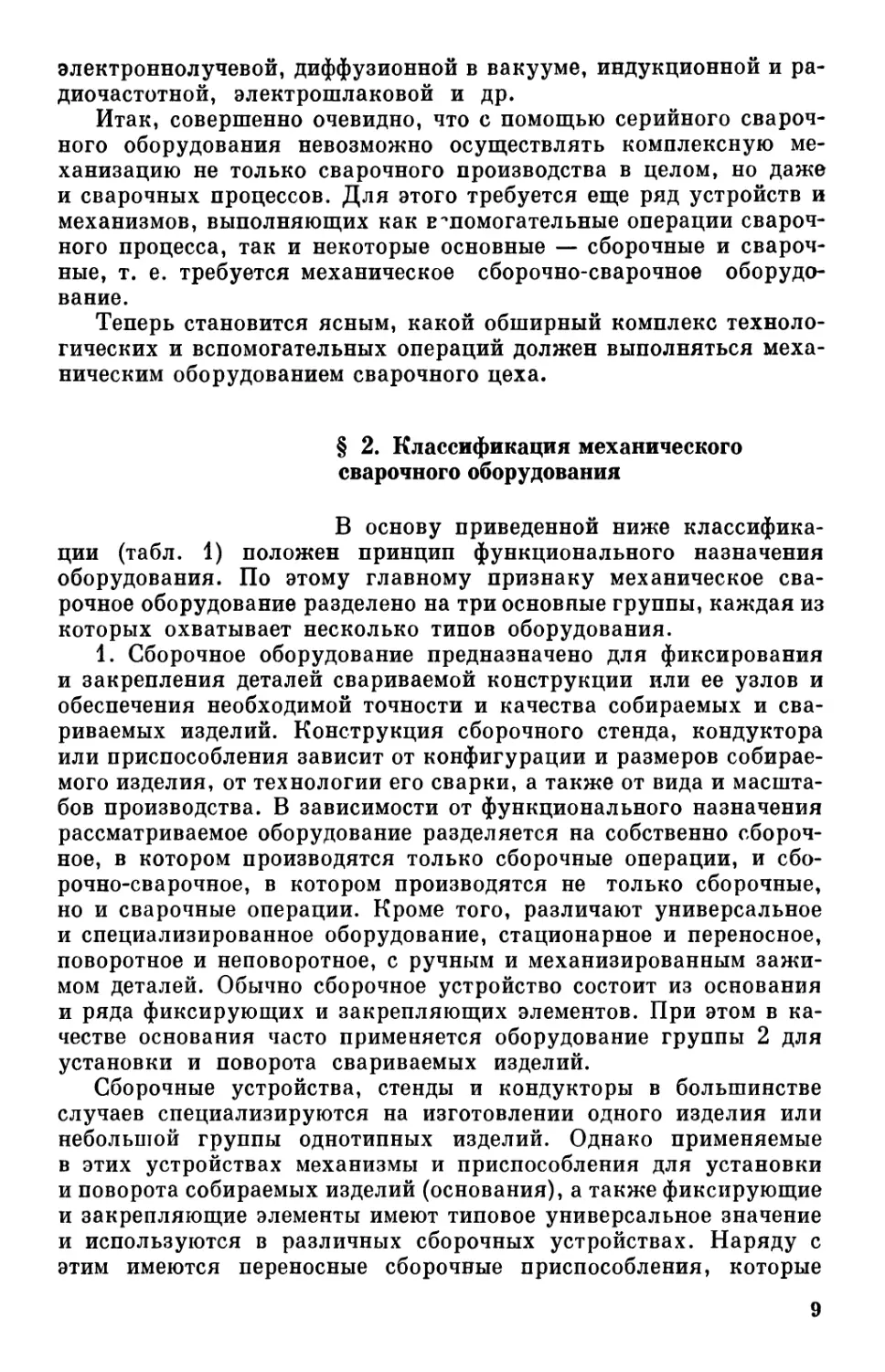

В основу приведенной ниже классифика-

ции (табл. 1) положен принцип функционального назначения

оборудования. По этому главному признаку механическое сва-

рочное оборудование разделено на три основные группы, каждая из

которых охватывает несколько типов оборудования.

1. Сборочное оборудование предназначено для фиксирования

и закрепления деталей свариваемой конструкции или ее узлов и

обеспечения необходимой точности и качества собираемых и сва-

риваемых изделий. Конструкция сборочного стенда, кондуктора

или приспособления зависит от конфигурации и размеров собирае-

мого изделия, от технологии его сварки, а также от вида и масшта-

бов производства. В зависимости от функционального назначения

рассматриваемое оборудование разделяется на собственно сбороч-

ное, в котором производятся только сборочные операции, и сбо-

рочно-сварочное, в котором производятся не только сборочные,

но и сварочные операции. Кроме того, различают универсальное

и специализированное оборудование, стационарное и переносное,

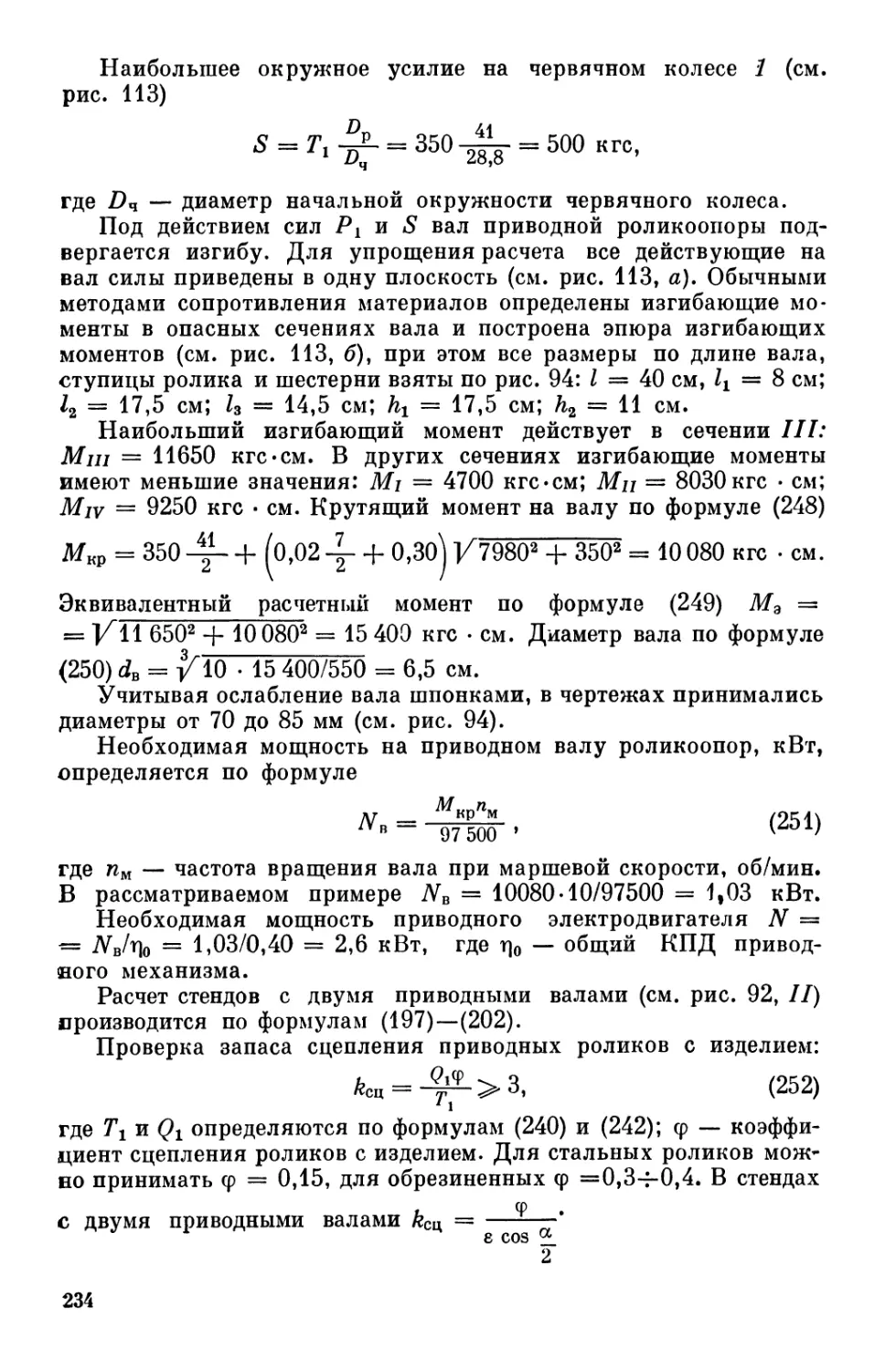

поворотное и неповоротное, с ручным и механизированным зажи-

мом деталей. Обычно сборочное устройство состоит из основания

и ряда фиксирующих и закрепляющих элементов. При этом в ка-

честве основания часто применяется оборудование группы 2 для

установки и поворота свариваемых изделий.

Сборочные устройства, стенды и кондукторы в большинстве

случаев специализируются на изготовлении одного изделия или

небольшой группы однотипных изделий. Однако применяемые

в этих устройствах механизмы и приспособления для установки

и поворота собираемых изделий (основания), а также фиксирующие

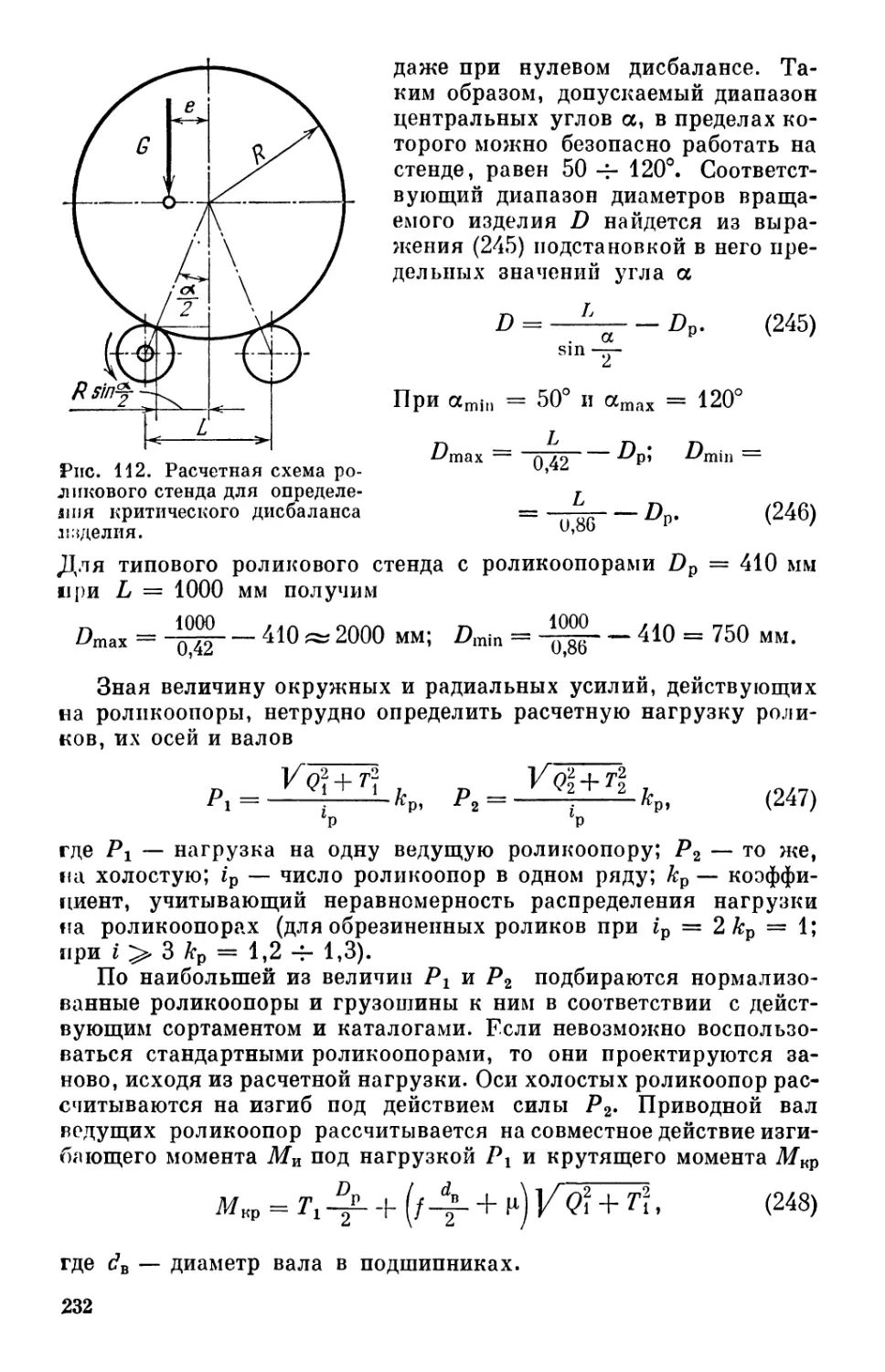

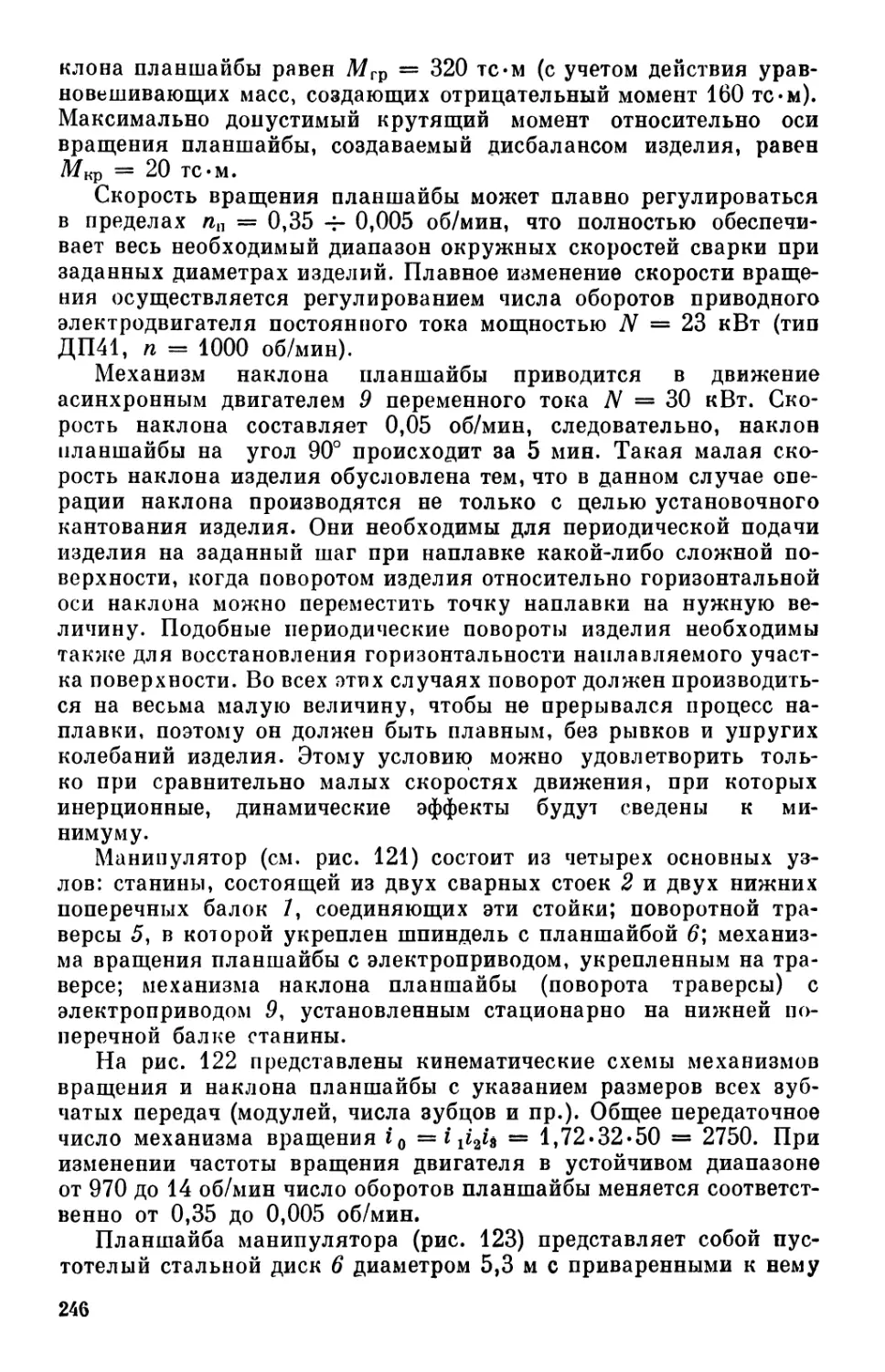

и закрепляющие элементы имеют типовое универсальное значение

и используются в различных сборочных устройствах. Наряду с

этим имеются переносные сборочные приспособления, которые

9

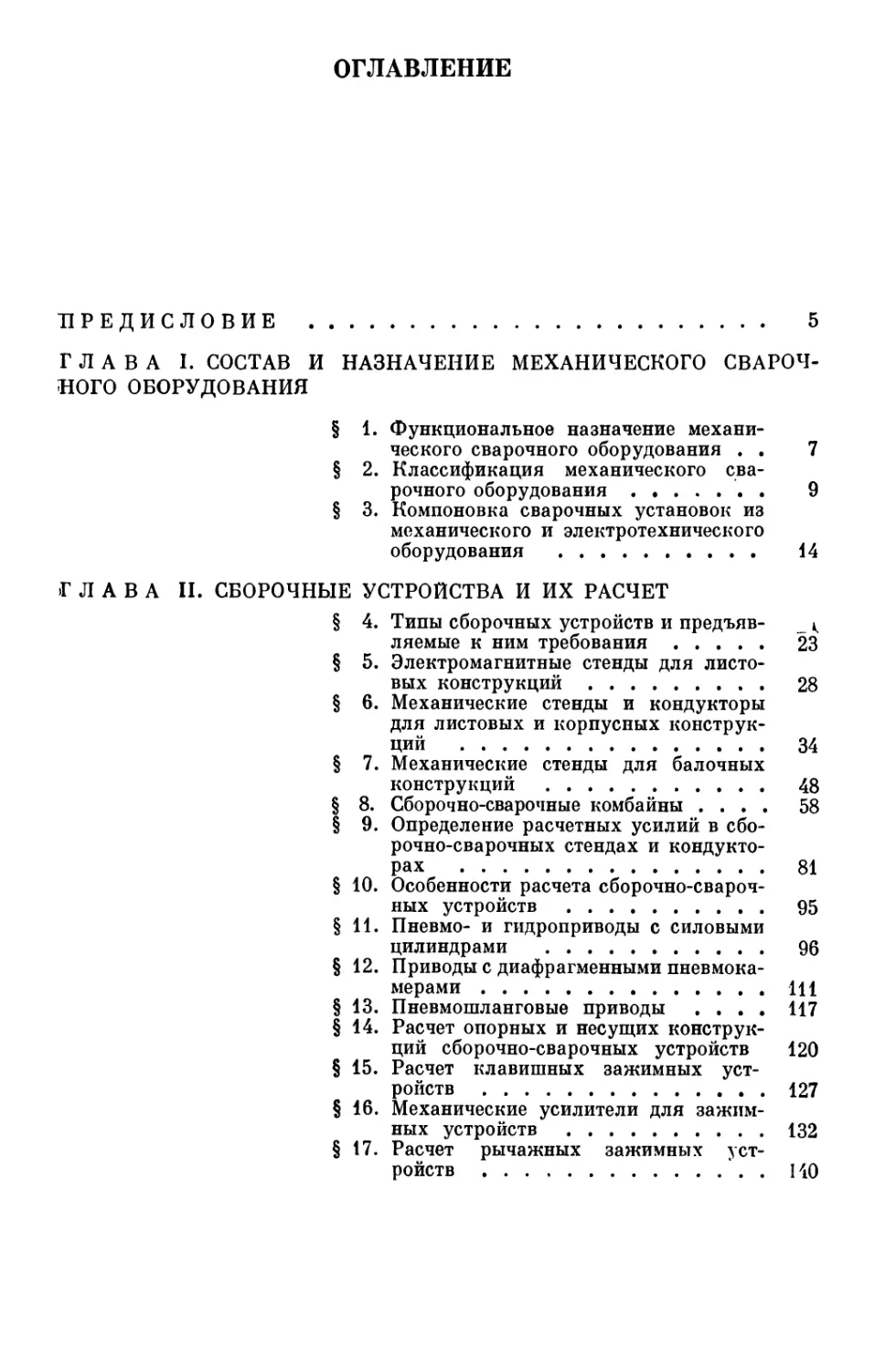

Таблица 1

Классификация механического сварочного оборудования

Груп- па Функциональное назначение Тип оборудования

1 Сборка сварных кон- струкций и изделий (листовых, корпусных, балочных и др.) А. Простейшие переносные сборочные приспособления (струбцины, домкраты, универсальные приспособления У СП и пр.) Б. Неповоротные сборочные стенды и кон- дукторы В. Неповоротные сборочно-сварочные кон- дукторы и стенды Г. Поворотные сборочно-сварочные кон- дукторы Д. Сборочно-сварочные комбайны

2 Установка, поворот и вращение свариваемых изделий А. Неповоротные устройства: стеллажи, плиты, столы и т. п. Б. Кантователи и позиционеры В. Сварочные вращатели и манипуляторы Г. Роликовые стенды Д. Поворотные столы Е. Автооператоры

3 Установка и переме- щение сварочных ап- паратов (головок и пр.) А. Несущие подъемно-поворотные колонны Б. Сварочные тележки В. Специальные устройства для переме- щения сварочной головки (каретки, многокоординатные суппорты, контур- ные, копирные и т. д.)

применимы для различных видов сварных конструкций и исполь-

зуются самостоятельно.

Обязательными элементами всех сборочных устройств являют-

ся всевозможные фиксаторы и прижимы. К фиксаторам относятся

упоры (постоянные, поворотные, откидные, выдвижные и съемные);

установочные пальцы (постоянные, вставные и откидные); приз-

мы (жесткие и регулируемые); шаблоны. К закрепляющим элемен-

там относятся прижимы с ручным приводом (винтовые, рычажные,

рычажно-винтовые, эксцентриковые) и с механизированным при-

водом (пневматические, гидравлические и магнитные). В совре-

менном механизированном сварочном производстве эти зажимные

устройства (по табл. 1 — группа 1, тип А) редко применяются

в виде отдельных, автономно действующих приспособлений. В по-

давляющем большинстве представители этой группы оборудо-

вания являются составными элементами более сложных комплекс-

ных сборочных или сборочно-сварочных устройств и кондукторов.

10

2. Оборудование, предназначенное для установки и поворота

свариваемых изделий, объединяет шесть типов, из которых тип

А представляют простейшие неповоротные устройства в виде стел-

лажей, плит, столов и пр. Эти неповоротные устройства предна-

значены для укладки изделий при сборке, сварке, отделке или

правке. Более сложные поворотные устройства предназначены не

только для первичной установки свариваемого изделия, но и для

его оперативных поворотов при сборке, сварке, отделке, контро-

ле и испытаниях. Это оборудование разделено по назначению на

манипуляторы, позиционеры, вращатели, кантователи, ролико-

вые стенды и поворотные столы.

Обычные сварочные манипуляторы имеют две взаимно перпен-

дикулярные оси поворота и предназначены для наклона изделий

в удобное для сварки положение и вращения их со сварочной

скоростью при автоматической, полуавтоматической и ручной

сварке кольцевых швов. Для механизации вспомогательных работ

в сварочном производстве применяются многокоординатные ма-

нипуляторы или автооператоры, которые автоматически выпол-

няют необходимые транспортно-подъемные и вспомогательные

операции при сборке и сварке изделий. Они применяются, глав-

ным образом, в механизированных и автоматических сборочно-

сварочных линиях.

Особую категорию составляют специальные манипуляторы, ко-

торыми сварщик или сборщик манипулирует, когда приходится

вести дистанционную сварку или сборку, т. е. производить опера-

ции сборки или сварки (или управлять ими) на расстоянии, на-

пример при сборке и сварке изделий в закрытых камерах с радио-

активной атмосферой.

Позиционеры предназначены для поворота и вращения изде-

лий относительно двух взаимно перпендикулярных осей с устано-

вочной (маршевой) скоростью, а также для наклона их в удобную

позицию при сборке, сварке или отделке. Таким образом, пози-

ционеры, в отличие от сварочных манипуляторов, не имеют регу-

лируемой сварочной скорости вращения.

Сварочные вращатели предназначены для вращения изделий

со сварочной скоростью вокруг одной оси при автоматической, по-

луавтоматической или ручной сварке кольцевых швов. Кантова-

тели нужны для поворота (кантовки) изделий и установки их в

удобное положение при сборке, сварке и отделке. Роликовые

стенды применяются для вращения цилиндрических изделий со

сварочной или маршевой скоростью при сборке, сварке, отделке,

контроле и испытаниях сварных конструкций. Поворотные столы

предназначены для вращения изделий с маршевой скоростью во-

круг одной оси и установки их в удобную позицию для сборки,

сварки или отделки.

3. Оборудование, предназначенное для закрепления и переме-

щения исполнительного органа сварочной установки — свароч-

ной головки или аппарата. При этом перемещение может

И

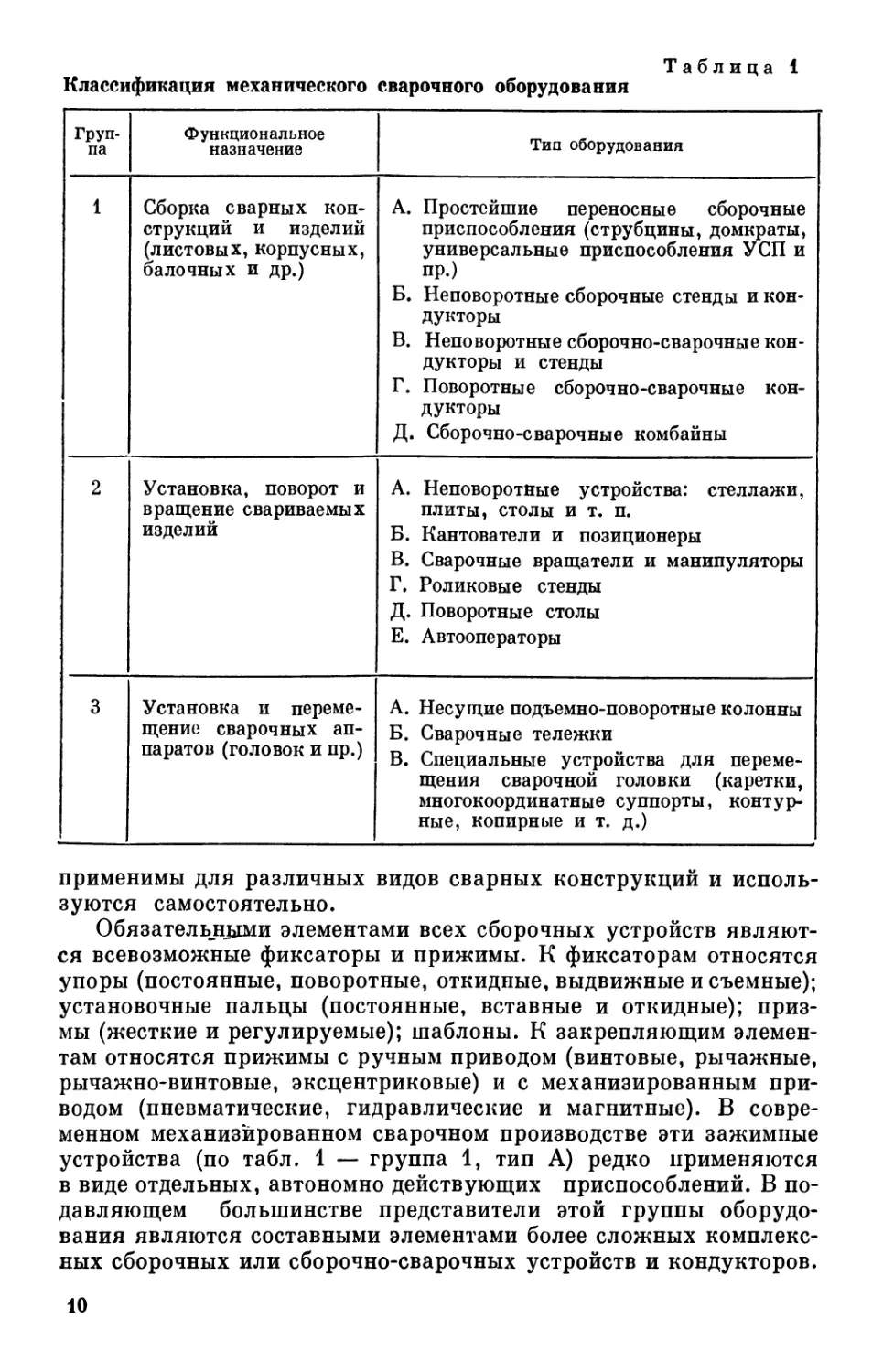

Типовое механическое оборудование для сварочных установок

Мо

Тип оборудования 1 2 3 4

Несущие устройства для свар Сварочные манипуляторы (табл. 12) ♦ Позиционеры (табл. 12) * Сварочные вращатели с верти- кальной или наклонной осью вращения (табл. 12) * Сварочные вращатели с гори- зонтальной осью вращения (табл. 12)* Кантователи двухстоечные (табл. И) * Кантователи двухстоечные с подъемными центрами (табл. 13) * Кантователи челночные (рис. 82)* Кантователи цепные (рис. 77) Кантователи кольцевые Электромагнитные стенды Роликовые стенды Роликоопоры приводные нор- мальные (рпс. 93) * Роликоопоры приводные с ре- дуктором (рис. 94) * Роликоопоры холостые нор- мальные (рис. 95) * Роликоопоры холостые пере- кидные (рис. 96) * Электроприводы Несущие устройства для ceapt Поворотные колонны (рис. 154) Велосипедные тележки (рис. 163) Глагольные тележки (рис. 167) Портальные тележки (рис. 169) Катучие балки (рис. 171) иваемого изд< М-0,06 П-0,06 ВВ-0,06 ВГ-0,06 КД-0,06 Стационар- ные Р-624 PC-I энных аппарат ПК-1 ВТ-1 ГТ-1 ПТ-1 КБ-1 елия М-0,12 П-0,12 В В-0,12 ВГ-0,12 КД-0,12 Передвиж- ные Р-625 РС-П тов ПК-2 ВТ-2 ГТ-2 ПТ-2 М-0,25 П-0,25 В В-0,25 ВГ-0,25 КД-0,25 Р-752 РС-Ш РП-0,25 РХ-0,25 РХП-0,25 ПК-3 ВТ-3 ГТ-3 М-0,5 П-0,5 В В-0,5 ВГ-0,5 КД-0,5 РП-0,5 РПР-0,5 РХ-0,5 РХП-0,5 ПК-4 ВТ-4 ГТ-4

Общее число типовых моделей механического сварочного оборудования

* Цифры в индексах моделей означают номинальную грузоподъемность в тс.

12

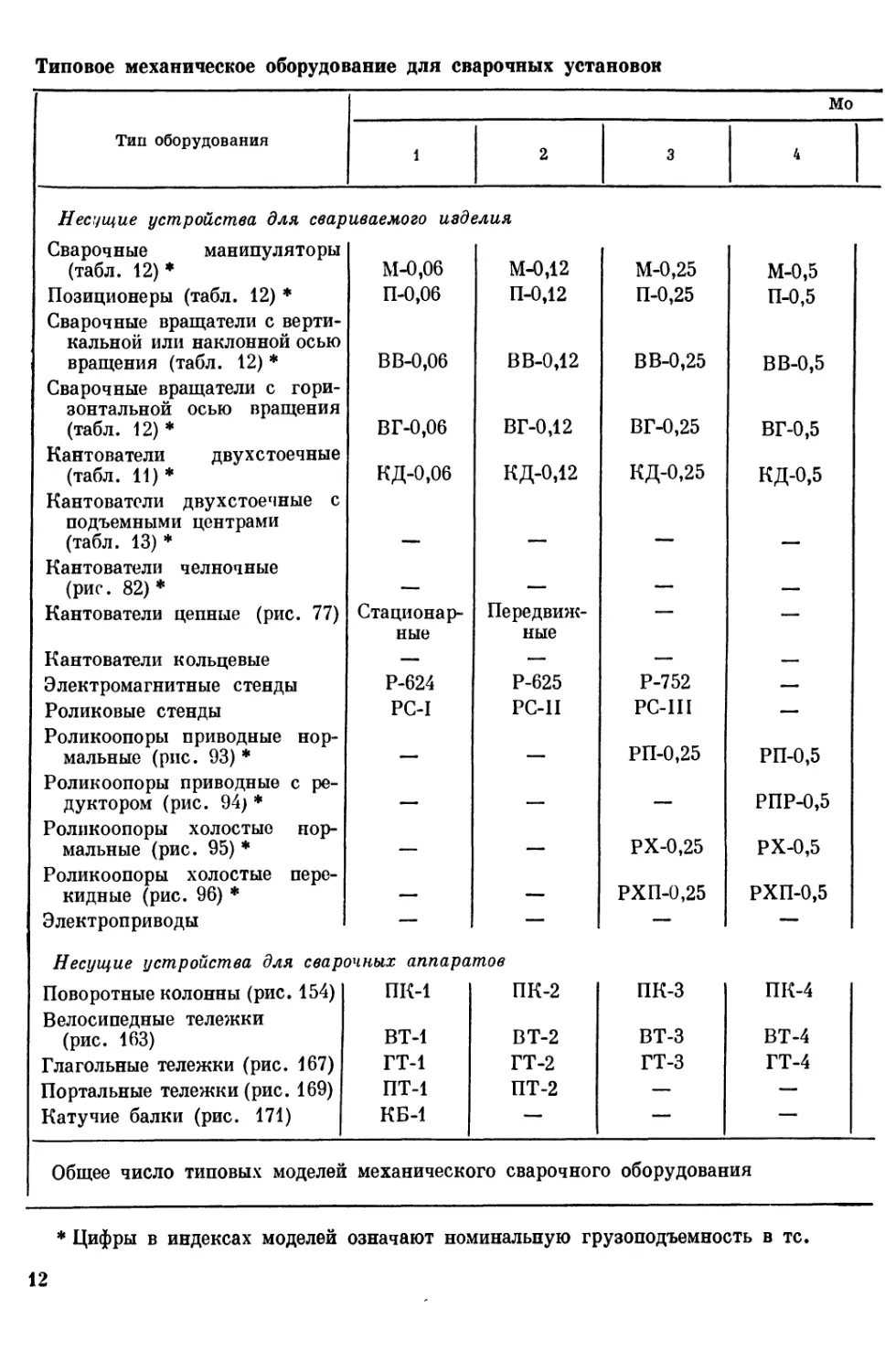

Таблица 2

дель Всего моде- лей

5 6 7 8 9 10 И 12

М-1 М-2 М-4 М-8 М-16 М-32 М-63 М-125 12

П-1 П-2 П-4 П-8 П-16 П-32 П-63 П-125 12

ВВ-1 В В-2 ВВ-4 В В-8 — — — — 8

ВГ-1 ВГ-2 ВГ-4 ВГ-8 — — — — 8

кд-1 КД-2 КД-4 КД-8 КД-16 КД-32 — — 10

— КДП-2 КДП-4 КДП-8 КДП-16 КДП-32 — — 5

— КЧ-2 КЧ-4 КЧ-8 КЧ-16 КЧ-32 — — 5

— — — — — — — — 2

— — — — — — — — —

— — — — — — — — 3

— — — — — — — — 3

РП-1 РП-2 РП-4 РП-8 РП-16 — — — 7

РПР-1 РПР-2 — — — — — — 8

РХ-1 РХ-2 РХ-4 РХ-8 РХ-16 — — — 7

РХП-1 РХП-2 РХП-4 РХП-8 РХП-16 —. — 7

Пр-1 Пр-2 Пр-4 Пр-8 Пр-16 Пр-32 Пр-63 Пр-125 8

— — — — — — — — 4

— — — — — — — — 4

— — — — — — — — 4

— — — — — — — — 2

— — — — — — — — 1

120

13

производиться как с установочной — маршевой — скоростью, так и

с рабочей — сварочной. Оборудование этой группы разделено на

три типа в зависимости от конструкции несущего устройства и

степени его универсальности. Типы А и Б объединяют механиче-

ские устройства универсального назначения, тип В — специали-

зированные устройства для перемещения сварочных головок.

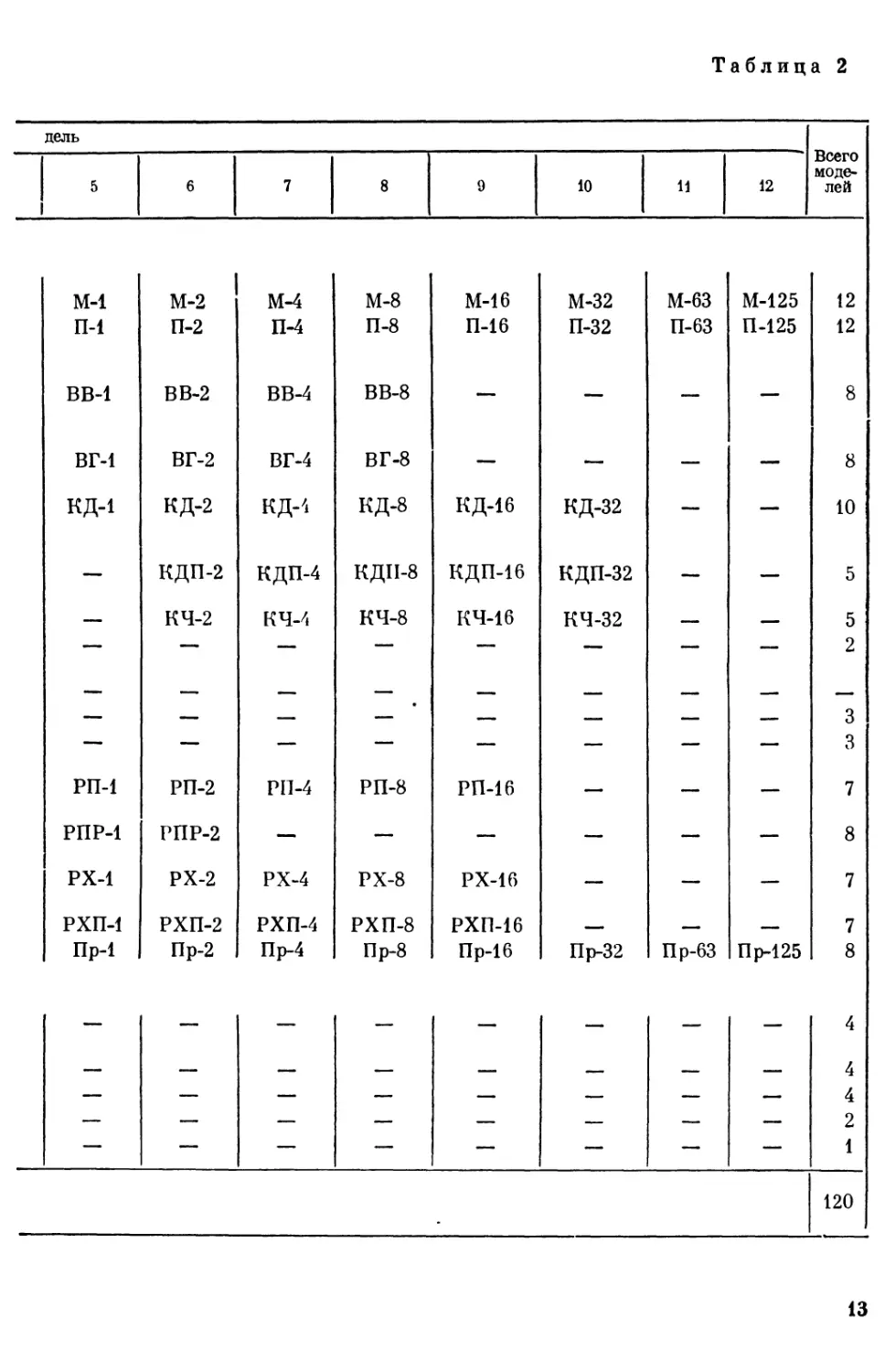

Механические сборочно-сварочные устройства, получившие

наибольшее распространение в промышленности и в то же время

наиболее сложные по своей конструкции, в настоящее время объе-

динены единым типажом, разработанным Институтом электро-

сварки им. Е. О. Патона АН УССР, Всесоюзным проектно-техно-

логическим институтом тяжелого машиностроения, Всесоюзным

институтом сварочного производства и др. (табл. 2). Это позволило

организовать серийное производство типового механического сва-

рочного оборудования в централизованном порядке.

Рекомендуемый типаж охватывает более ста моделей механи-

ческого сварочного оборудования и средств механизации, с по-

мощью которых компонуются различные механизированные сбо-

рочно-сварочные установки ИЗ]. Его можно также встраивать в

механизированные поточные линии. Многие модели этого обору-

дования в свою очередь скомпонованы из унифицированных типо-

вых узлов и механизмов, также выпускаемых в централизованном

порядке [13].

Типаж охватывает, главным образом, универсальное оборудо-

вание общего назначения. К такому оборудованию, например,

относятся типовые сварочные манипуляторы, позиционеры, враща-

тели, двухстоечные кантователи, тележки и др. Специализирован-

ное же оборудование, назначение которого ограничено каким-

либо одним типоразмером выпускаемой массовой продукции,

типажом не охватывается, так как оно проектируется и изготов-

ляется в индивидуальном порядке.

Следует заметить, что при современных тенденциях концентра-

ции производства однотипных изделий и специализации заводов

не только по отраслям промышленности, но и по видам выпускае-

мой продукции роль специализированного оборудования резко

возрастает, и поэтому разработка общих методов конструирова-

ния и расчета этого оборудования приобретает особое значение.

§ 3. Компоновка сварочных установок

из механического и электротехнического

оборудования

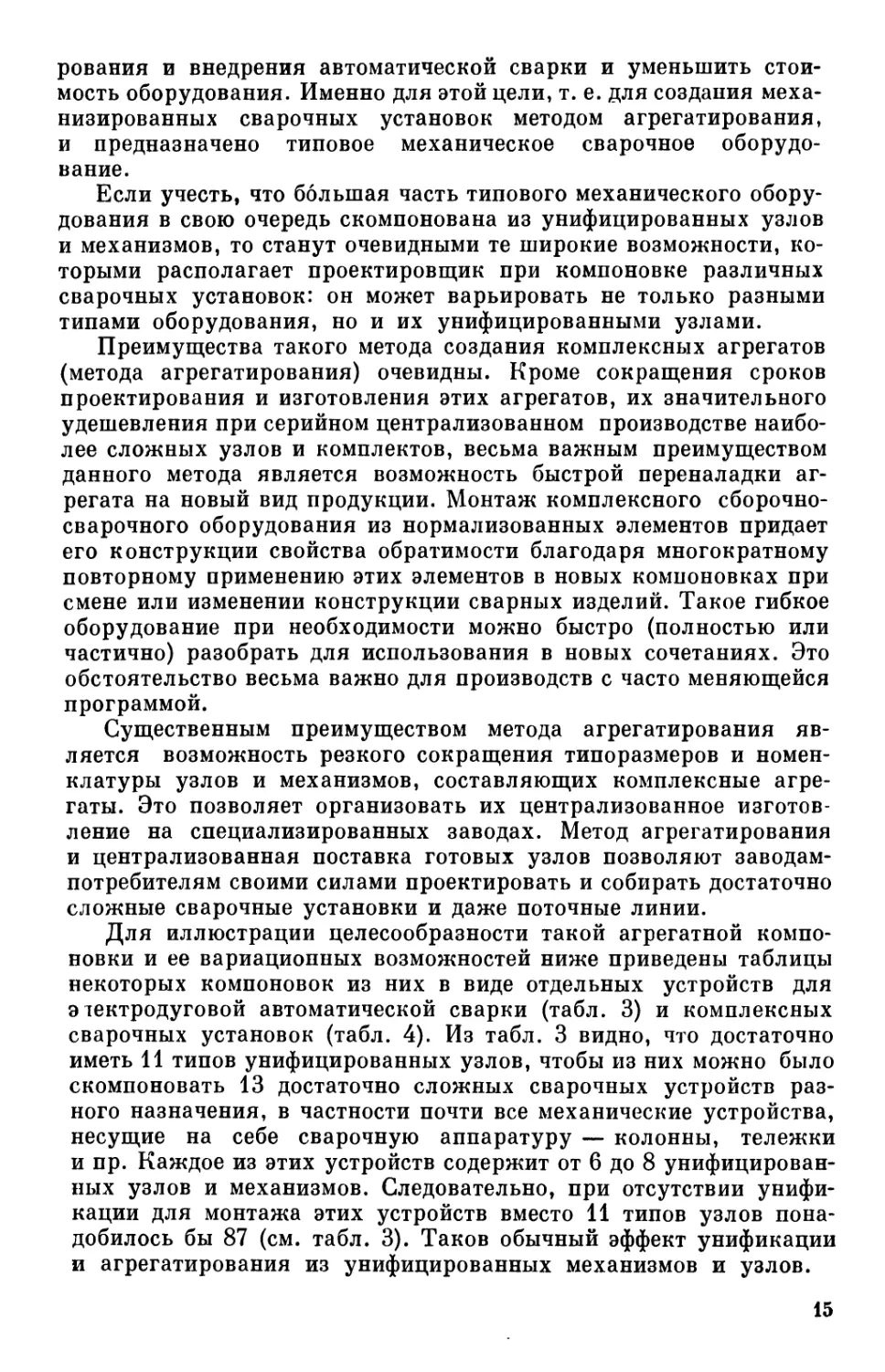

Универсальные сварочные установки в

большинстве случаев представляют собой компоновки из описан-

ного выше типового механического оборудования (см. табл. 2) и

серийной сварочной аппаратуры. Такой метод построения уни-

версальных, а иногда и специализированных установок наиболее

эффективен, так как позволяет резко сократить сроки проекти-

14

рования и внедрения автоматической сварки и уменьшить стои-

мость оборудования. Именно для этой цели, т. е. для создания меха-

низированных сварочных установок методом агрегатирования,

и предназначено типовое механическое сварочное оборудо-

вание.

Если учесть, что большая часть типового механического обору-

дования в свою очередь скомпонована из унифицированных узлов

и механизмов, то станут очевидными те широкие возможности, ко-

торыми располагает проектировщик при компоновке различных

сварочных установок: он может варьировать не только разными

типами оборудования, но и их унифицированными узлами.

Преимущества такого метода создания комплексных агрегатов

(метода агрегатирования) очевидны. Кроме сокращения сроков

проектирования и изготовления этих агрегатов, их значительного

удешевления при серийном централизованном производстве наибо-

лее сложных узлов и комплектов, весьма важным преимуществом

данного метода является возможность быстрой переналадки аг-

регата на новый вид продукции. Монтаж комплексного сборочно-

сварочного оборудования из нормализованных элементов придает

его конструкции свойства обратимости благодаря многократному

повторному применению этих элементов в новых компоновках при

смене или изменении конструкции сварных изделий. Такое гибкое

оборудование при необходимости можно быстро (полностью или

частично) разобрать для использования в новых сочетаниях. Это

обстоятельство весьма важно для производств с часто меняющейся

программой.

Существенным преимуществом метода агрегатирования яв-

ляется возможность резкого сокращения типоразмеров и номен-

клатуры узлов и механизмов, составляющих комплексные агре-

гаты. Это позволяет организовать их централизованное изготов-

ление на специализированных заводах. Метод агрегатирования

и централизованная поставка готовых узлов позволяют заводам-

потребителям своими силами проектировать и собирать достаточно

сложные сварочные установки и даже поточные линии.

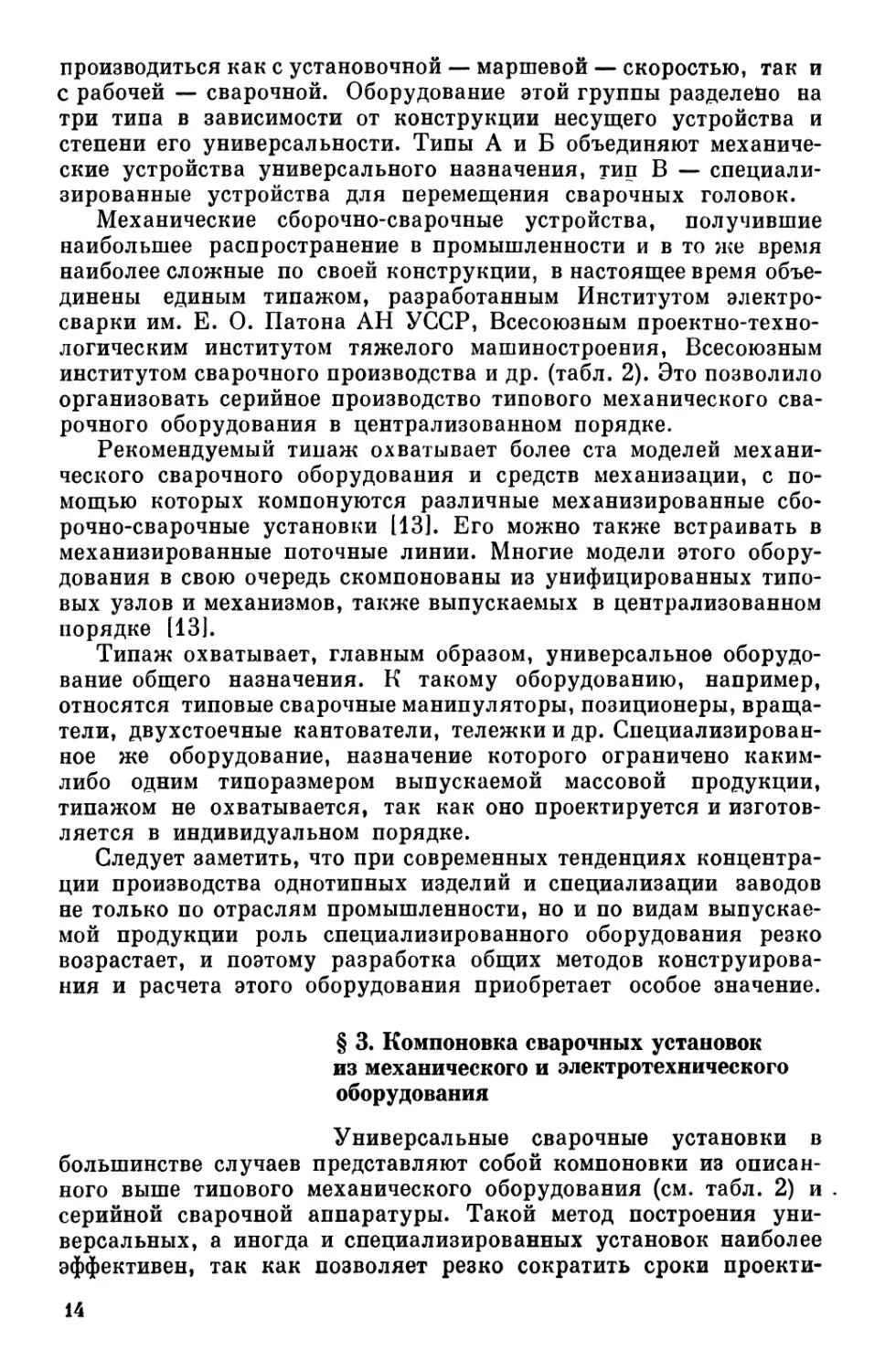

Для иллюстрации целесообразности такой агрегатной компо-

новки и ее вариационных возможностей ниже приведены таблицы

некоторых компоновок из них в виде отдельных устройств для

э 1ектродуговой автоматической сварки (табл. 3) и комплексных

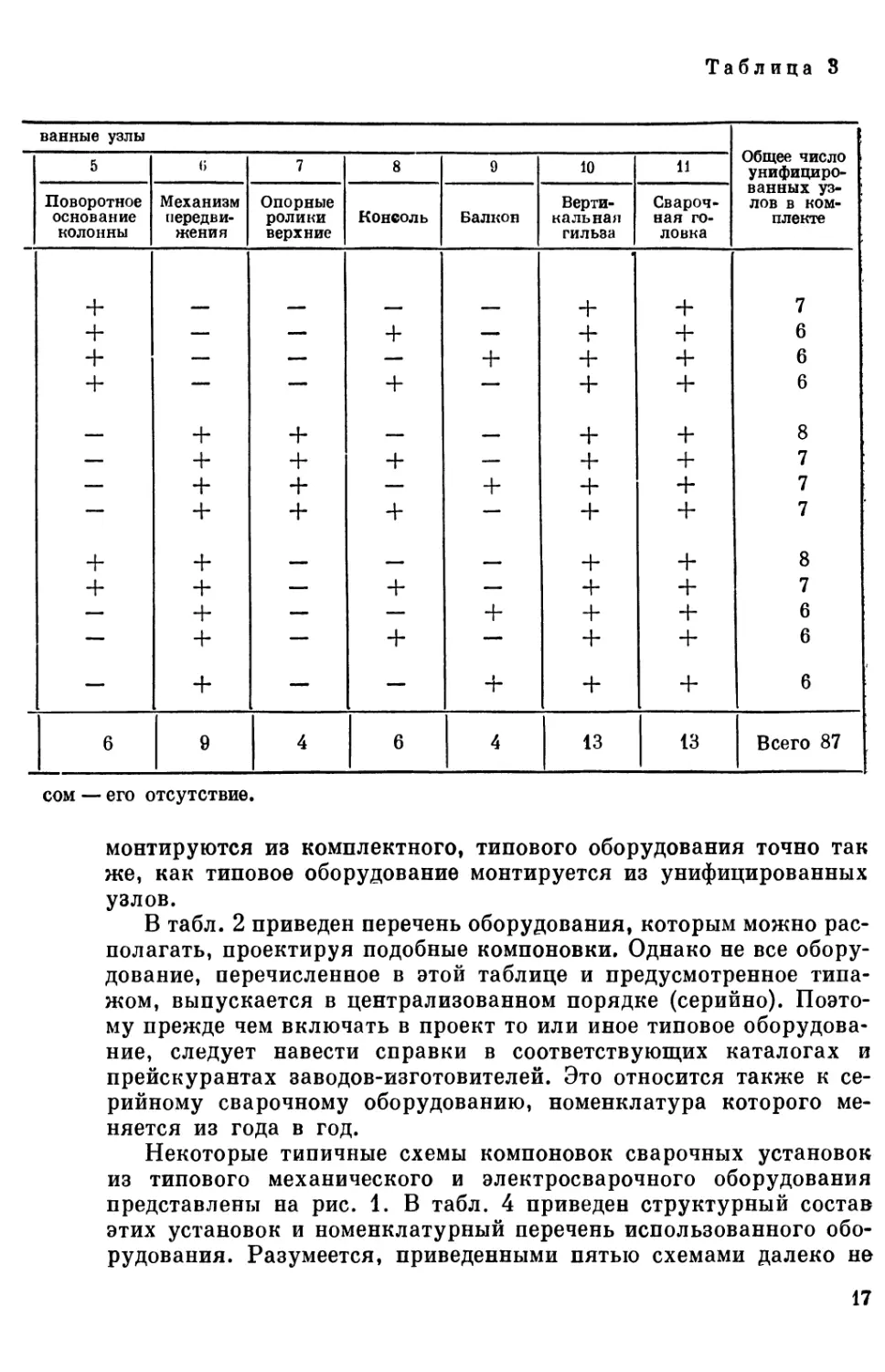

сварочных установок (табл. 4). Из табл. 3 видно, что достаточно

иметь И типов унифицированных узлов, чтобы из них можно было

скомпоновать 13 достаточно сложных сварочных устройств раз-

ного назначения, в частности почти все механические устройства,

несущие на себе сварочную аппаратуру — колонны, тележки

и пр. Каждое из этих устройств содержит от 6 до 8 унифицирован-

ных узлов и механизмов. Следовательно, при отсутствии унифи-

кации для монтажа этих устройств вместо 11 типов узлов пона-

добилось бы 87 (см. табл. 3). Таков обычный эффект унификации

и агрегатирования из унифицированных механизмов и узлов.

15

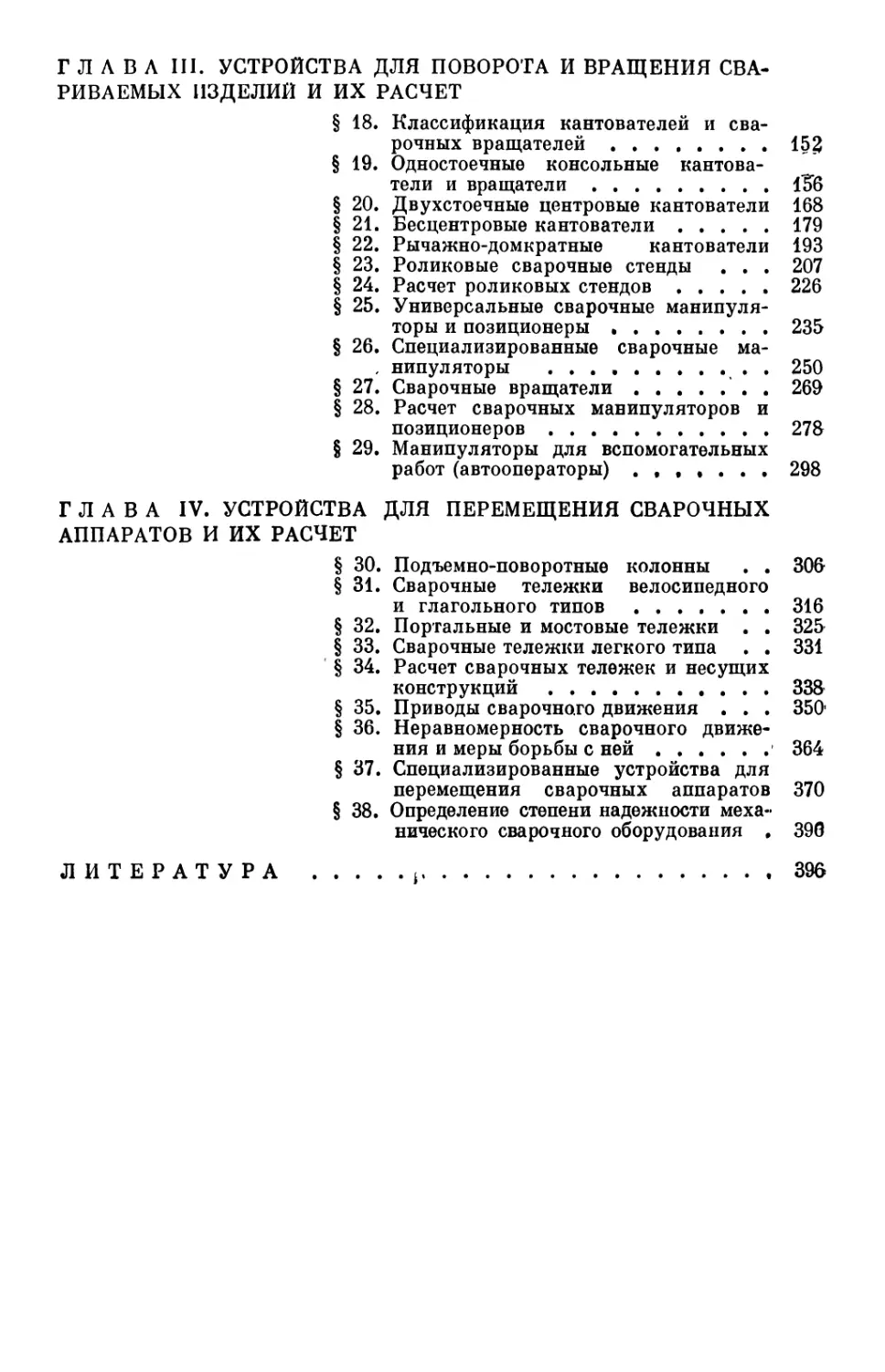

Компоновка механических устройств из унифицированных узлов

№ Механическое устройство У нифициро

1 2 3 4

п.п (комплект) Несущая ко- Горизонталь- Выдвижная Механизм

лонна ная каретка штанга с приводом подъема

Колонны

1 ПК-1 + + + +

2 ПК-2 + — — +

3 ПК-3 + — — +

4 ПК-4 > + — — +

Велотележки

5 ВТ-1 + + + +

6 ВТ-2 + — — +

7 ВТ-3 + — — +

8 ВТ-4 + — — +

Глагольные тележки

9 ГТ-1 + + 4- +

10 ГТ-2 + — — +

И ГТ-3 + — — +

12 ГТ-4 + — — +

13 Портальная тележка

ПТ-1 + — — +

Повторяемость узлов 13 3 3 13

Примечание. Плюсом обозначено наличие узла в данном устройстве, мину

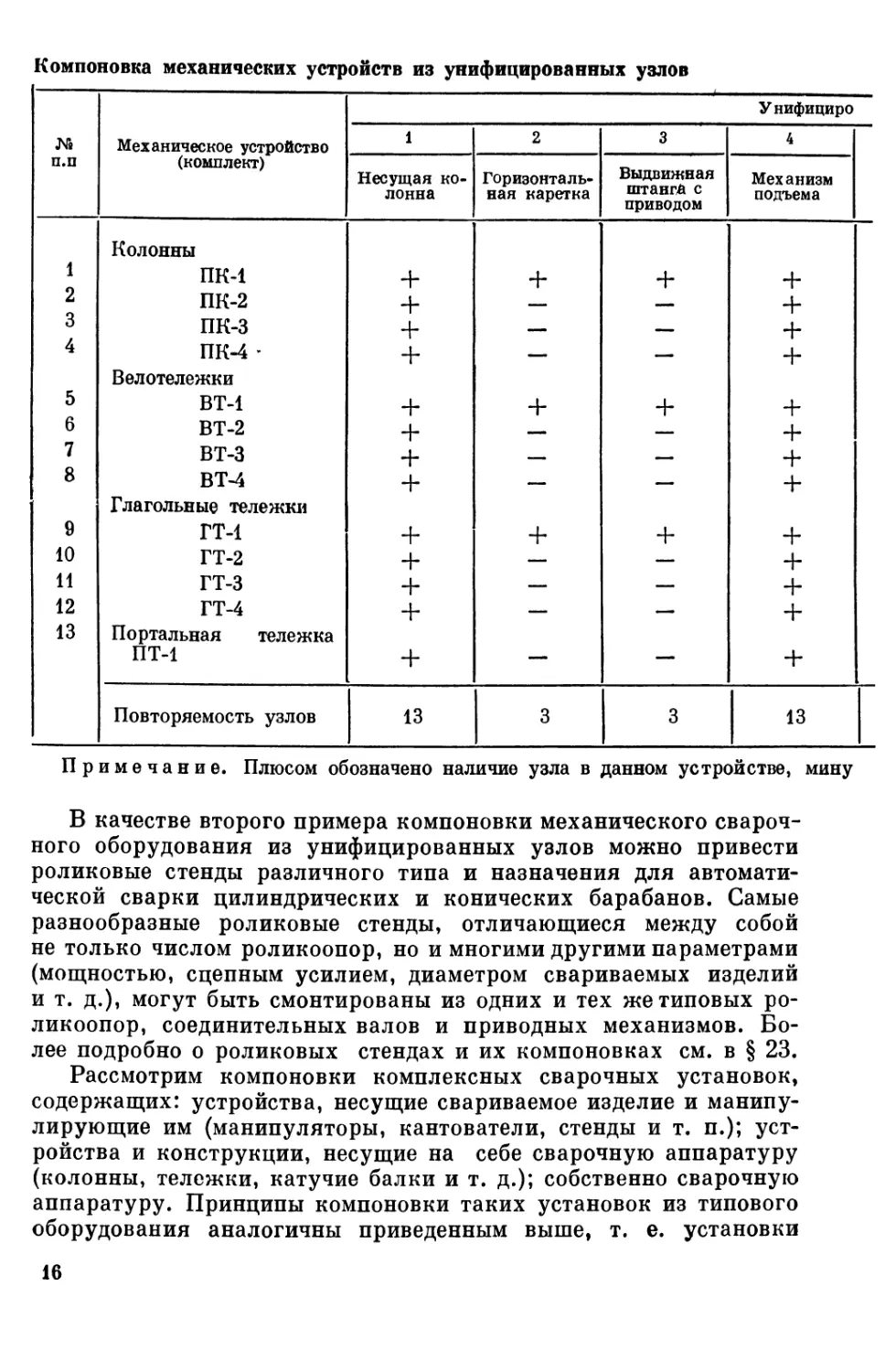

В качестве второго примера компоновки механического свароч-

ного оборудования из унифицированных узлов можно привести

роликовые стенды различного типа и назначения для автомати-

ческой сварки цилиндрических и конических барабанов. Самые

разнообразные роликовые стенды, отличающиеся между собой

не только числом роликоопор, но и многими другими параметрами

(мощностью, сцепным усилием, диаметром свариваемых изделий

и т. д.), могут быть смонтированы из одних и тех же типовых ро-

ликоопор, соединительных валов и приводных механизмов. Бо-

лее подробно о роликовых стендах и их компоновках см. в § 23.

Рассмотрим компоновки комплексных сварочных установок,

содержащих: устройства, несущие свариваемое изделие и манипу-

лирующие им (манипуляторы, кантователи, стенды и т. п.); уст-

ройства и конструкции, несущие на себе сварочную аппаратуру

(колонны, тележки, катучие балки и т. д.); собственно сварочную

аппаратуру. Принципы компоновки таких установок из типового

оборудования аналогичны приведенным выше, т. е. установки

16

Таблица 3

ванные узлы Общее число унифициро-

5 6 7 8 9 10 и

Поворотное основание колонны Механизм передви- жения Опорные ролики верхние Консоль Балкон Верти- кальная гильза Свароч- ная го- ловка ванных уз- лов в ком- плекте

4- + + 7

+ — — + — + + 6

+ — — — + + + 6

+ — — + — + + 6

— + + — — + + 8

— + + + — + + 7

— + + — + + + 7

— + + + — + + 7

+ + — — — + + 8

+ + — + — + + 7

— + — — + + + 6

— + — + — + + 6

— + — — 4- + + 6

6 9 4 6 4 13 13 Всего 87

сом — его отсутствие.

монтируются из комплектного, типового оборудования точно так

же, как типовое оборудование монтируется из унифицированных

узлов.

В табл. 2 приведен перечень оборудования, которым можно рас-

полагать, проектируя подобные компоновки. Однако не все обору-

дование, перечисленное в этой таблице и предусмотренное типа-

жом, выпускается в централизованном порядке (серийно). Поэто-

му прежде чем включать в проект то или иное типовое оборудова-

ние, следует навести справки в соответствующих каталогах и

прейскурантах заводов-изготовителей. Это относится также к се-

рийному сварочному оборудованию, номенклатура которого ме-

няется из года в год.

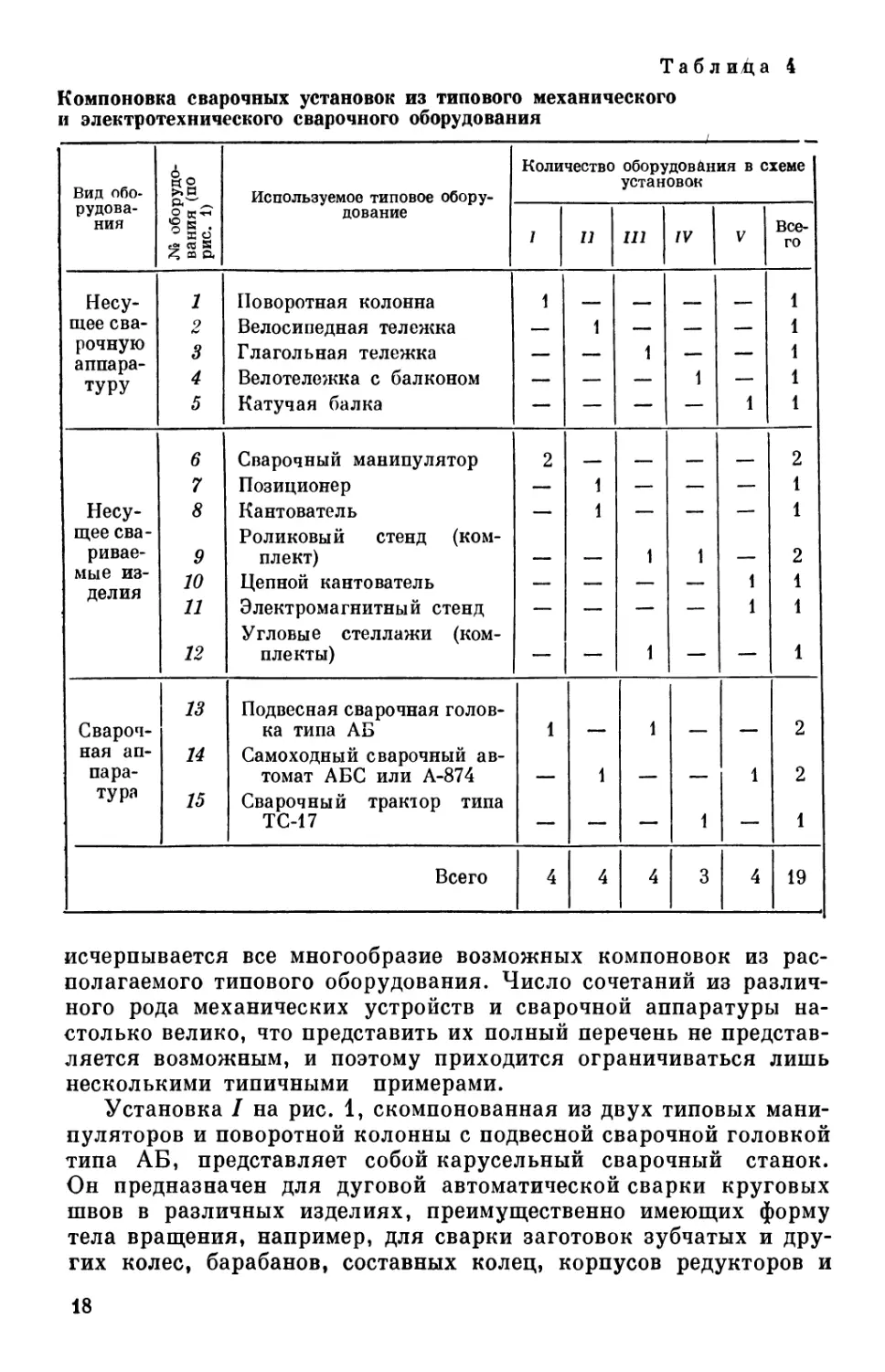

Некоторые типичные схемы компоновок сварочных установок

из типового механического и электросварочного оборудования

представлены на рис. 1. В табл. 4 приведен структурный состав

этих установок и номенклатурный перечень использованного обо-

рудования. Разумеется, приведенными пятью схемами далеко не

17

Табл ид а 4

Компоновка сварочных установок из типового механического

и электротехнического сварочного оборудования

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________i--------------------------------------------

Вид обо- рудова- ния № оборудо- вания (по рис. 1) Используемое типовое обору- дование Количество оборудования в схеме установок

7 и ш IV V Все- го

Несу- 1 Поворотная колонна 1 — — — — 1

щее сва- 9 Велосипедная тележка — 1 — — — 1

рочную 3 Глагольная тележка 1 1

аппара- туру 4 Велотележка с балконом — — 1 — 1

5 Катучая балка — — — — 1 1

6 Сварочный манипулятор 2 — — — — 2

7 Позиционер — 1 — — — 1

Несу- 8 Кантователь — 1 — — — 1

щее сва- Роликовый стенд (ком-

ривае- 9 плект) — — 1 1 — 2

мые из- делия 10 Цепной кантователь — — — — 1 1

11 Электромагнитный стенд Угловые стеллажи (ком- — — — — 1 1

12 плекты) — — 1 — — 1

13 Подвесная сварочная голов-

Свароч- ка типа АБ 1 — 1 — — 2

ная ап- 14 Самоходный сварочный ав-

пара- томат АБС или А-874 — 1 — — 1 2

тура 15 Сварочный трактор типа

ТС-17 — — — 1 — 1

Всего 4 4 4 3 4 19

исчерпывается все многообразие возможных компоновок из рас-

полагаемого типового оборудования. Число сочетаний из различ-

ного рода механических устройств и сварочной аппаратуры на-

столько велико, что представить их полный перечень не представ-

ляется возможным, и поэтому приходится ограничиваться лишь

несколькими типичными примерами.

Установка I на рис. 1, скомпонованная из двух типовых мани-

пуляторов и поворотной колонны с подвесной сварочной головкой

типа АБ, представляет собой карусельный сварочный станок.

Он предназначен для дуговой автоматической сварки круговых

швов в различных изделиях, преимущественно имеющих форму

тела вращения, например, для сварки заготовок зубчатых и дру-

гих колес, барабанов, составных колец, корпусов редукторов и

18

Рис. 1. Схемы сварочных установок, скомпонованных из типового механи-

ческого и электротехнического сварочного оборудования:

1 — поворотная колонна} 2—велосипедная тележка; з—глагольная тележка; 4—

балконная велотележка; 5 — катучая балка; 6 — сварочный манипулятор; 7 — пози-

ционер; 8 — кантователь двухстоечный; 9 — роликовый стенд; 10 — цепной кантователь;

11 — электромагнитный стенд; 12 — угловые стеллажи; 13 — сварочная головка АВ;

14— сварочный автомат АБС или А-874; 15 —> сварочный трактор ТС-17.

многих других машинных деталей. Установка снабжена двумя

манипуляторами для поочередной работы на них по челночной

системе: пока на одном манипуляторе сваривается изделие, на

другом в это время производится укладка, а иногда и частичная

сборка следующего изделия. Поворотом колонны до заданных упо-

ров-фиксаторов сварочная головка устанавливается над тем или

другим манипулятором. Точная установка головки над швом осу-

ществляется электроприводами подъема и выдвижения горизон-

тальной штанги с головкой (с кнопочным управлением), а также

корректорами сварочной головки. Станки, скомпонованные по

схеме /, применяются также и для наплавочных работ, например

для наплавки ободов и реборд крановых колес, тракторных кат-

ков и пр.

Универсальная установка II предназначена для автоматиче-

ской сварки прямолинейных швов во всевозможных сварных кон-

струкциях рамного и корпусного типа. Если в этой установке за-

менить кантователь 8 на двухстоечный вращатель, то она стано-

вится более универсальной, так как дополнительно появляется

возможность сваривать не только прямые швы, но и круговые.

Благодаря применению велотележки ВТ-2 с самоходным свароч-

ным автоматом типа АБС или А-874, на установке можно свари-

вать как продольные швы (рабочим движением тележки вдоль

фронта установки), так и поперечные (движением сварочного авто-

мата по консоли велотележки). Кантователь 8 и позиционер 7

дают возможность легко и быстро устанавливать все швы в наибо-

лее удобное для сварки горизонтальное положение — в лодочку.

Установка III смонтирована из четырех элементов: роликового

стенда Т-ЗО для сварки котлов и барабанов, угловых стеллажей

12 для сварки балок, глагольной тележки ГТ-1 и закрепленной на

ней сварочной головки 13 типа АБ. Глагольная сварочная тележка

с поворотной колонной обслуживает два рабочих места: стеллажи

для сварки продольных швов балок и роликовый стенд для сварки

продольных и кольцевых швов различных цилиндрических со-

судов диаметром от 600 до 2000 мм. Поворотом колонны на 180°

головка устанавливается над тем или другим рабочим местом.

Точная ее установка над швом производится с помощью соответст-

вующих электроприводов подъема и горизонтального перемеще-

ния штанги, а также корректорами сварочной головки.

В установке, смонтированной по схеме III, угловые стеллажи

12 могут быть заменены более совершенным устройством, напри-

мер, каким-либо механизированным кантователем — двухстоеч-

ным, цепным или кольцевым (см. § 20 и 21).

Установка IV получила широкое распространение на заводах

котлостроения и нефтеаппаратуры, а также на других предприя-

тиях, где необходимо изготавливать сосуды и котлы диаметром до

3,5 м. В комплект установки входит следующее типовое оборудо-

вание: роликовый стенд, балконная велосипедная тележка ВТ-3

и сварочный трактор ТС-17. Вместо трактора здесь возможно при-

20

менение самоходного сварочного автомата типа АБС, движуще-

гося по рельсам, закрепленным на фасадной стороне балкона.

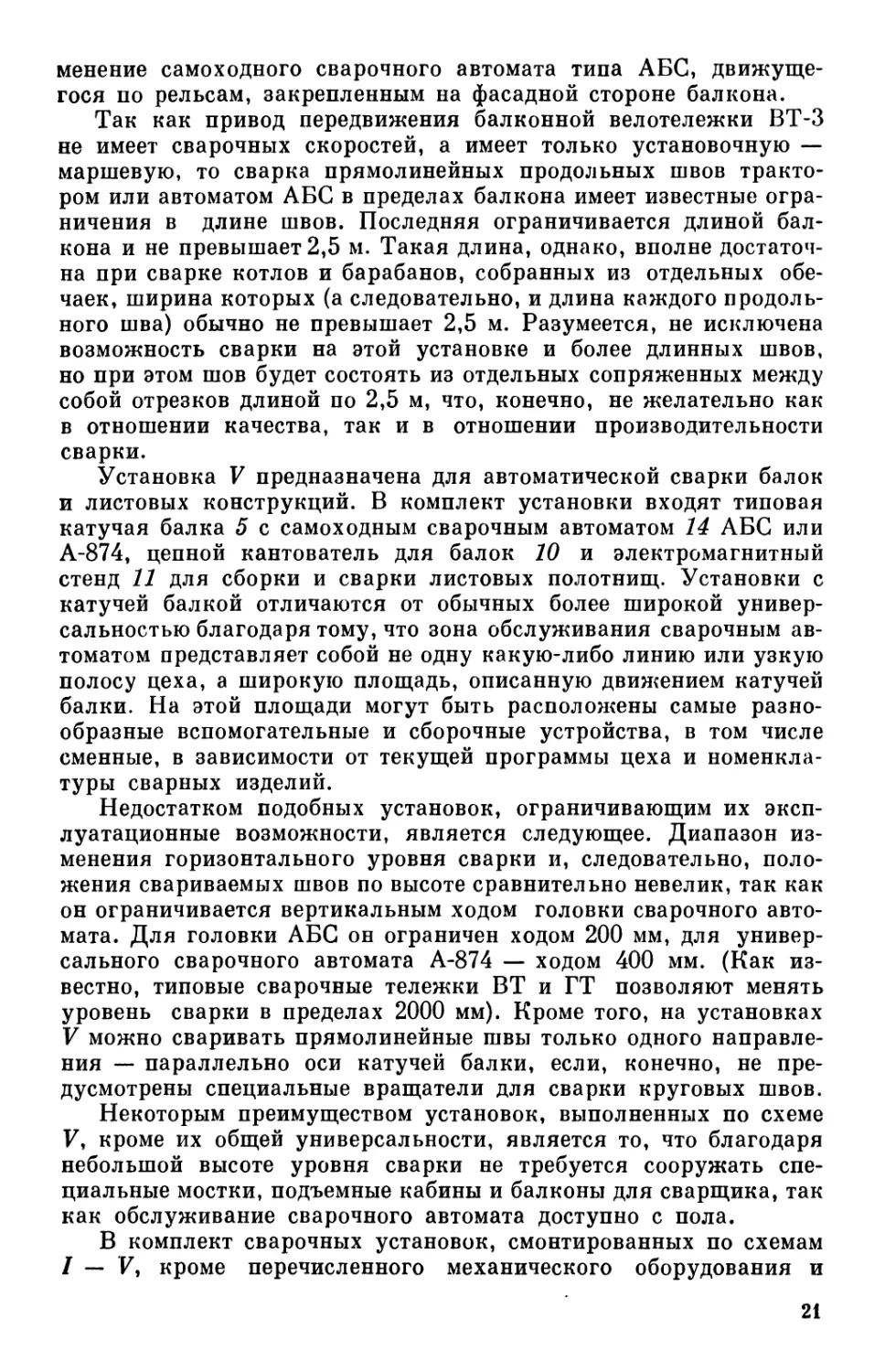

Так как привод передвижения балконной велотележки ВТ-3

не имеет сварочных скоростей, а имеет только установочную —

маршевую, то сварка прямолинейных продольных швов тракто-

ром или автоматом АБС в пределах балкона имеет известные огра-

ничения в длине швов. Последняя ограничивается длиной бал-

кона и не превышает 2,5 м. Такая длина, однако, вполне достаточ-

на при сварке котлов и барабанов, собранных из отдельных обе-

чаек, ширина которых (а следовательно, и длина каждого продоль-

ного шва) обычно не превышает 2,5 м. Разумеется, не исключена

возможность сварки на этой установке и более длинных швов,

но при этом шов будет состоять из отдельных сопряженных между

собой отрезков длиной по 2,5 м, что, конечно, не желательно как

в отношении качества, так и в отношении производительности

сварки.

Установка V предназначена для автоматической сварки балок

и листовых конструкций. В комплект установки входят типовая

катучая балка 5 с самоходным сварочным автоматом 14 АБС или

А-874, цепной кантователь для балок 10 и электромагнитный

стенд 11 для сборки и сварки листовых полотнищ. Установки с

катучей балкой отличаются от обычных более широкой универ-

сальностью благодаря тому, что зона обслуживания сварочным ав-

томатом представляет собой не одну какую-либо линию или узкую

полосу цеха, а широкую площадь, описанную движением катучей

балки. На этой площади могут быть расположены самые разно-

образные вспомогательные и сборочные устройства, в том числе

сменные, в зависимости от текущей программы цеха и номенкла-

туры сварных изделий.

Недостатком подобных установок, ограничивающим их эксп-

луатационные возможности, является следующее. Диапазон из-

менения горизонтального уровня сварки и, следовательно, поло-

жения свариваемых швов по высоте сравнительно невелик, так как

он ограничивается вертикальным ходом головки сварочного авто-

мата. Для головки АБС он ограничен ходом 200 мм, для универ-

сального сварочного автомата А-874 — ходом 400 мм. (Как из-

вестно, типовые сварочные тележки ВТ и ГТ позволяют менять

уровень сварки в пределах 2000 мм). Кроме того, на установках

V можно сваривать прямолинейные швы только одного направле-

ния —- параллельно оси катучей балки, если, конечно, не пре-

дусмотрены специальные вращатели для сварки круговых швов.

Некоторым преимуществом установок, выполненных по схеме

V, кроме их общей универсальности, является то, что благодаря

небольшой высоте уровня сварки не требуется сооружать спе-

циальные мостки, подъемные кабины и балконы для сварщика, так

как обслуживание сварочного автомата доступно с пола.

В комплект сварочных установок, смонтированных по схемам

I — У, кроме перечисленного механического оборудования и

21

сварочной аппаратуры, входит пункт питания установки, аппарату-

ра управления, система токоподвода (в том числе к движущимся ча-

стям установки), рельсовые пути для сварочных тележек или ка-

тучей балки, фундаментные рамы и несущие металлоконструкции.

Обычно рельсовые пути и фундаментные несущие конструкции из-

готавливаются заводом-потребителем, так как они не постав-

ляются в централизованном порядке.

В табл. 2—4 перечислено лишь оборудование, которое выпус-

кается серийно, а также типовое оборудование, которое хотя и не

выпускается серийно, но предусмотрено всесоюзным или ведомст-

венным типажом. Следует, однако, иметь в виду, что не всегда

удается скомпоновать автосварочную установку из типовых уст-

ройств и узлов. Нередко из-за чрезмерной сложности номенкла-

туры сварных изделий и специфических условий производства,

а также из-за недостаточности типажа механического и вспомога-

тельного оборудования приходится заново проектировать и из-

готавливать механическое сварочное оборудование для данного

производства в индивидуальном порядке. В главах II—V даны

методы конструирования и расчета такого оборудования.

ГЛАВА

СБОРОЧНЫЕ УСТРОЙСТВА

И ИХ РАСЧЕТ

§ 4. Типы сборочных устройств

и предъявляемые к ним требования

Существуют два способа сборки изделия

под сварку. Первый способ заключается в том, что сборка произ-

водится до плотного сопряжения собираемых деталей (или с необ-

ходимым технологическим зазором) и зажатия их в таком состоя-

нии для последующей сварки или постановки электроприхваток.

В этом случае отклонения в размерах изделия определяются сум-

мой отклонений в размерах собираемых деталей, т. е. размерными

цепями изделия. Следовательно, при таком способе сборки на чер-

тежах деталей допуски должны назначаться исходя из возможного

или наиболее вероятностного их суммирования при сборке изде-

лия. Таким образом, при первом способе сборки сборочный про-

цесс и конструкция зажимного устройства не зависят от допусков

по размерным цепям, а размеры сварного изделия полностью опре-

деляются фактическими размерами деталей и положением фикса-

торов, ложементов и упоров сборочного кондуктора.

Второй способ, применяемый значительно реже, характери-

зуется тем, что сборка производится по заданным размерам гото-

вого изделия с соответствующими допусками. В этом случае конст-

руктором сварного изделия должны быть предусмотрены компен-

сирующие зазоры или компенсирующие подгоночные прокладки

«по месту» в каждой размерной цепочке, либо подрезка и подрубка

деталей «по месту» (подгонка), либо применение селекционной

сборки, когда детали сортируются по фактическим размерам и

затем группируются по сборочным комплектам так, чтобы был воз-

можен первый способ сборки — до плотного сопряжения деталей

без подрезки и без зазоров (конечно, если последние не требуются

по технологии сварки).

Наиболее широкое распространение получил первый способ

сборки, которому в настоящей книге уделяется основное внима-

ние.

В комплексно механизированном или автоматизированном сва-

рочном производстве сборочные операции выполняются либо на

специальных механизированных стендах и кондукторах, либо в

23

комбинированных сборочно-сварочных машинах или агрегатах

[141, в которых сварочные операции совмещаются со сборочными,

например, в вальцесварочных машинах, штамповочно-сварочных,

контактных стыкосварочных, а также в агрегатах для производст-

ва сварных изделий из рулонной стали (труб, балок, радиаторов

и др.).

Сборочные устройства по функциональному назначению и ха-

рактеру выполняемых операций можно разделить на три основ-

ных типа:

1. Сборочные стенды и кондукторы, в которых выполняется

сборка изделия на прихватках с последующей передачей собран-

ного изделия в другое — сварочное — устройство.

2. Сборочно-сварочные кондукторы, в которых выполняются

не только сборочные, но и сварочные операции, в большинстве

случаев без предварительной постановки прихваток.

3. Сборочно-сварочные кондукторы-кантователи, в которых

кроме сборочных и сварочных операций осуществляются также

операции кантовки изделия в удобное для сварки положение.

Таким образом, по признаку функционального назначения пер-

вый тип кондукторов характеризуется выполнением рабочих

операций только одной категории — сборочных, второй — вы-

полнением операций двух категорий — сборочных и сварочных,

третий — выполнением операций трех категорий — сборочных,

сварочных и кантовочных. Следовательно, по локальному уровню

комплексной механизации работ самое низкое значение имеют по-

казатели кондукторов первого типа, самое высокое — кондукторов

третьего типа.

Как правило, по всем технико-экономическим показателям

кондукторы второго и третьего типов выгоднее кондукторов пер-

вого типа, так как совмещение в одном устройстве операций сбор-

ки и сварки позволяет получить значительную экономию трудо-

вых затрат и энергии благодаря исключению межоперационного

транспорта, перезакреплений собранного изделия и ликвидации

сборочных электроприхваток. Кроме того, отсутствие электро-

прихваток позволяет повысить качество швов (известно, что после

сварки в местах электроприхваток часто остаются непровары,

поры и другие дефекты шва).

Следует, однако, заметить, что не всегда конструкция изделия

или условия его сборки позволяют осуществить сборку и сварку в

одном кондукторе. Кроме того, иногда такие комбинированные

кондукторы (второго и особенно третьего типов) требуют слишком

сложного конструктивного оформления. В этих случаях сбороч-

ные операции приходится отделять от сварочных и всех последую-

щих.

Если по технологическому процессу производства сборка вы-

делена в отдельную операцию и не связана с последующими опе-

рациями сварки и транспорта, то к сборочным устройствам не

предъявляются никакие особые требования и ограничения, кроме

24

обычных, общих: качество сборки, производительность, стоимость,

трудоемкость и пр. Поэтому сборочные устройства, не связанные

с общей системой комплексной механизации цеха и запроектиро-

ванные независимо от способа и условий сварки собираемого из-

делия, как правило, получаются по своей компоновке и конструк-

ции наиболее простыми из всех возможных вариантов. Обычно

в них сборка производится на электроприхватах для возможности

дальнейшего транспортирования собранного изделия на следую-

щие позиции, в частности на позицию сварки. В таком сборочном

кондукторе линии будущих швов могут пересекаться любыми

прижимными устройствами. Механизм поворота в этих сборочных

устройствах требуется лишь в той мере, в какой это необходимо

по условиям сборки изделия, а не его сварки. Все эти обстоятель-

ства существенно облегчают задачу конструирования обычного,

автономного сборочного кондуктора и позволяют намного упрос-

тить его конструкцию по сравнению, например, со сборочно-сва-

рочными кондукторами-кантователями, в которых производится

не только сборка, но и сварка изделия.

Однако, если рассматривать вопросы механизации сборочных

работ в свете задач комплексной механизации производства в це-

лом, то возникает ряд дополнительных требований и ограничений,

накладываемых на конструкцию сборочного устройства и в общем

случае осложняющих задачу проектирования этих устройств,

особенно если речь идет о совмещении нескольких сборочно-сва-

рочных операций. К таким дополнительным условиям и ограниче-

ниям можно отнести следующие: а) в случае совмещения операций

сборки и сварки в одном кондукторе необходимо предусмотреть

возможность сквозного прохода сварочного автомата над швами,

в связи с чем прижимы не должны пересекать линии будущих ав-

тосварных швов; б) для возможности автоматической сварки в

кондукторе всех швов в нижнем (горизонтальном) положении

должны быть предусмотрены соответствующие механизмы наклона

кондуктора вместе с изделием; в) для снижения трудоемкости

сборочных операций следует предусмотреть возможность сборки

изделия без постановки электроприхваток (отсутствие прихваток,

как правило, повышает качество автосварных швов); г) для сни-

жения трудоемкости транспортных операций необходимо пре-

дусмотреть удобную подачу деталей и выдачу изделий на поток

с помощью специального механизированного транспорта, без

участия общецеховых мостовых кранов; д) различные требования

и ограничения, обусловленные тесной связью сборочного устрой-

ства с комплексно механизированной или автоматизированной

сборочно-сварочной линией, например, полная или частичная ав-

томатизация управления механизмами сборочного устройства, на-

личие магазинов-питателей для деталей, подлежащих сборке, на-

личие звеньев технологического и механического сопряжения с

соседними рабочими местами, а также элементов синхронизации

потока и т. п.

25

Удовлетворить всем этим требованиям в одном сборочно-сва-

рочном устройстве или агрегате не всегда возможно и целесообраз-

но, особенно если это оборудование предназначено для эксплуата-

ции в единичном или мелкосерийном производстве. Однако для

массового и крупносерийного производства положение другое.

В этом случае, несмотря на существенное усложнение и удорожа-

ние сборочной оснастки, вызванное перечисленными дополнитель-

ными требованиями, добавочные затраты все же полностью

окупаются по всем показателям технико-экономической эффектив-

ности производства, в том числе по уровню комплексной механи-

зации У2 [13]. Повышение уровня комплексной механизации

в данном случае объясняется не только высокопроизводительной

механизацией сборочного процесса, но и более высоким (по сравне-

нию с обь!чными сборочными кондукторами) значением коэффи-

циента концентрации благодаря совмещению нескольких опера-

ций на одной позиции (сборка, сварка, кантовка). Поэтому при

дальнейшем рассмотрении сборочных устройств основное внима-

ние будет уделено именно многофункциональным агрегатам.

К их числу относятся, например, электромагнитные сборочно-

сварочные стенды, механические сборочно-сварочные кондукторы-

кантователи и др.

। Сборочные устройства, выполненные в виде различных стендов,

кондукторов и отдельных приспособлений, в большинстве случаев

специализированы для выпуска изделий какого-либо одного типа

или типоразмера. Лишь очень немногие из сборочных кондукторов

и стендов могут быть отнесены к категории универсальных. К их

числу, например, можно отнести некоторые электромагнитные

стенды-плиты для сборки и сварки листовых конструкций. Тем не

менее даже специализированные сборочные стенды можно смон-

тировать из универсальных, унифицированных узлов и приспо-

соблений, в частности из элементов УСПС — универсальных сбор-

ных приспособлений для сборки под сварку. Из всех сборочных

устройств и приспособлений, за редким исключением, универ-

сальными являются лишь отдельные узлы и приспособления, а не

целые стенды и кондукторы, например, комплекты УСПС, из ко-

торых можно компоновать всевозможные сборочные устройства,

как универсальные, так и специализированные.

Особенности технологической подготовки производства с при-

менением УСПС заключаются в том, что вместо специальных при-

способлений для каждого изделия и каждой операции достаточно

иметь универсальный набор стандартных взаимозаменяемых де-

талей и узлов сборных приспособлений. Из них можно монтиро-

вать специальные приспособления, устройства и стенды для вы-

полнения конкретных сборочных операций.

При смене вида продукции или изменении технологического

процесса приспособление разбирают на составляющие его элемен-

ты, которые затем используют при компоновке других приспособ-

лений. Срок службы УСПС достигает 10—15 лет. Длительность

26

Таблица 5

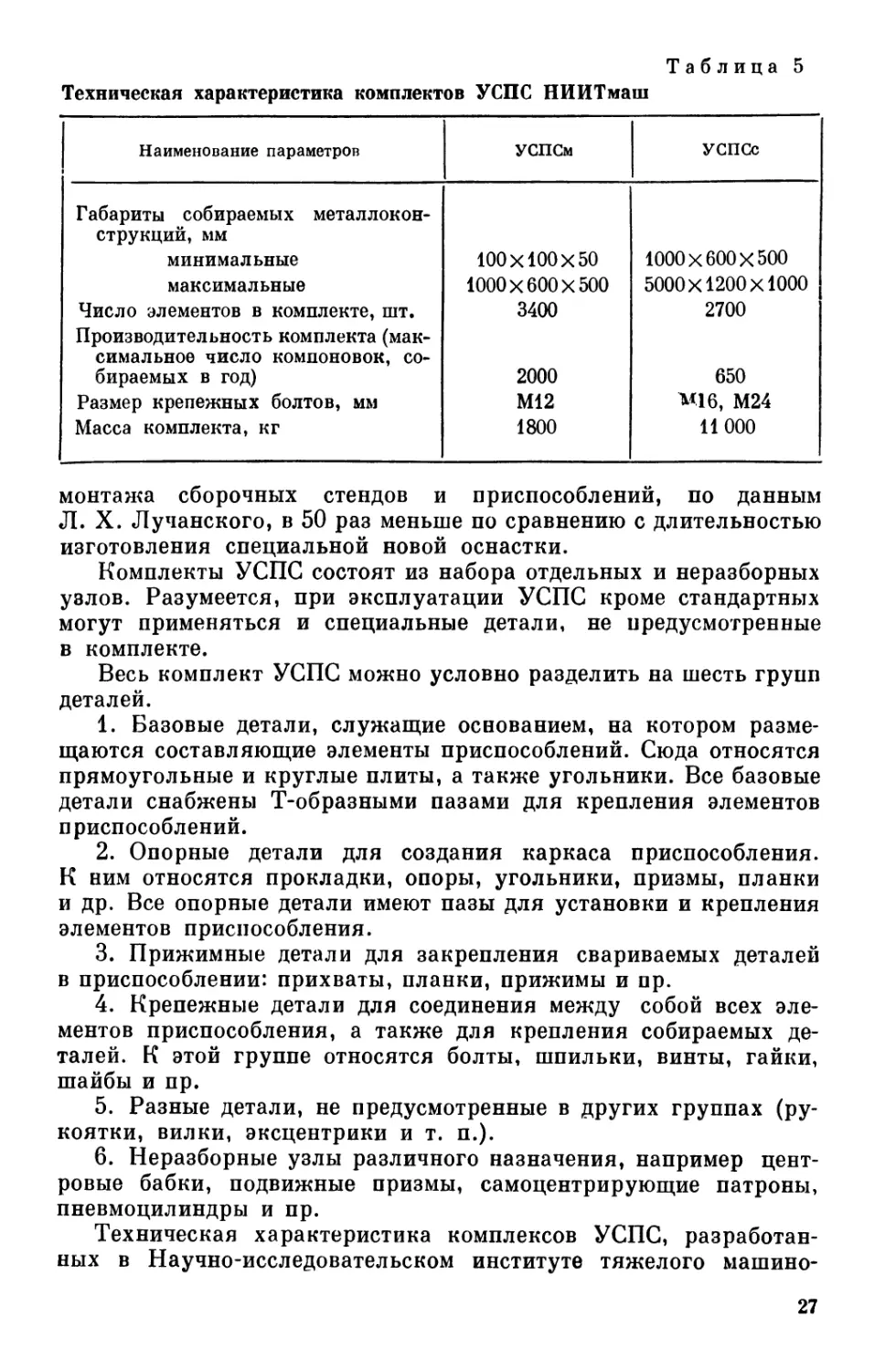

Техническая характеристика комплектов УСПС НИИТмаш

Наименование параметров УСПСм УСПСс

Габариты собираемых металлокон- струкций, мм минимальные максимальные Число элементов в комплекте, шт. Производительность комплекта (мак- симальное число компоновок, со- бираемых в год) Размер крепежных болтов, мм Масса комплекта, кг 100x100x50 1000X600X500 3400 2000 М12 1800 1000x600x500 5000X1200X1000 2700 650 VI6, М24 11000

монтажа сборочных стендов и приспособлений, по данным

Л. X. Лучанского, в 50 раз меньше по сравнению с длительностью

изготовления специальной новой оснастки.

Комплекты УСПС состоят из набора отдельных и неразборных

узлов. Разумеется, при эксплуатации УСПС кроме стандартных

могут применяться и специальные детали, не предусмотренные

в комплекте.

Весь комплект УСПС можно условно разделить на шесть групп

деталей.

1. Базовые детали, служащие основанием, на котором разме-

щаются составляющие элементы приспособлений. Сюда относятся

прямоугольные и круглые плиты, а также угольники. Все базовые

детали снабжены Т-образными пазами для крепления элементов

приспособлений.

2. Опорные детали для создания каркаса приспособления.

К ним относятся прокладки, опоры, угольники, призмы, планки

и др. Все опорные детали имеют пазы для установки и крепления

элементов приспособления.

3. Прижимные детали для закрепления свариваемых деталей

в приспособлении: прихваты, планки, прижимы и пр.

4. Крепежные детали для соединения между собой всех эле-

ментов приспособления, а также для крепления собираемых де-

талей. К этой группе относятся болты, шпильки, винты, гайки,

шайбы и пр.

5. Разные детали, не предусмотренные в других группах (ру-

коятки, вилки, эксцентрики и т. п.).

6. Неразборные узлы различного назначения, например цент-

ровые бабки, подвижные призмы, самоцентрирующие патроны,

пневмоцилиндры и пр.

Техническая характеристика комплексов УСПС, разработан-

ных в Научно-исследовательском институте тяжелого машино-

27

строения (НИИТмаш), приведена в табл. 5. Этим институтом раз-

работаны малогабаритные (УСПСм) и среднегабаритные (УСПСс)

комплекты универсально-сборных приспособлений для заводов

тяжелого и среднего машиностроения с единичным и мелкосерий-

ным производством.

Применение УСПС на Ново-Краматорском заводе им. В. И Ле-

нина (г. Краматорск), по данным НИИТмаш, позволило получить

экономический эффект 32 тыс. руб. в год. На Таганрогском заводе

электротермического оборудования по тем же данным условная

годовая экономия от применения УСПС составила 25 тыс. руб.

в год при сроке окупаемости 6 месяцев.

§ 5. Электромагнитные стенды

для листовых конструкций

Типичными представителями сборочного

оборудования этого класса могут служить электромагнитные

стенды для сборки и сварки листовых полотнищ. Они получили

широкое распространение в судостроении, вагоностроении, резер-

вуаростроении и других отраслях промышленности, где требуется

изготавливать плосколистовые и панельные конструкции с про-

дольными и поперечными швами.

В Институте электросварки им. Е. О. Патона разработаны

электромагнитные стенды нескольких типоразмеров: Р-624; Р-625;

Р-752 (табл. 6).

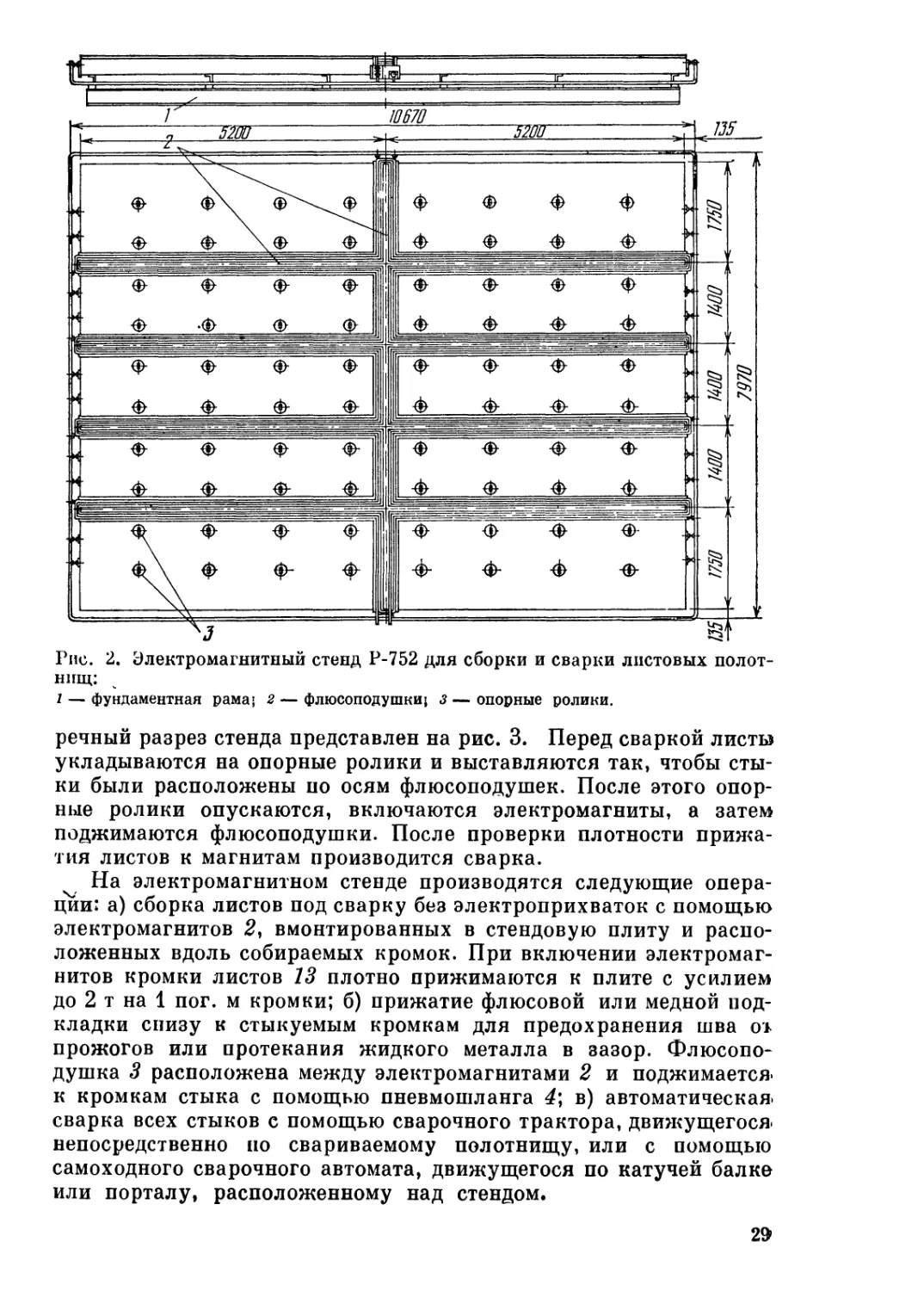

Стенд типа Р-752 (рис. 2) предназначен для сборки и сварки

плосколистовых полотнищ длиной до 10 м и шириной 7,4 м. Попе-

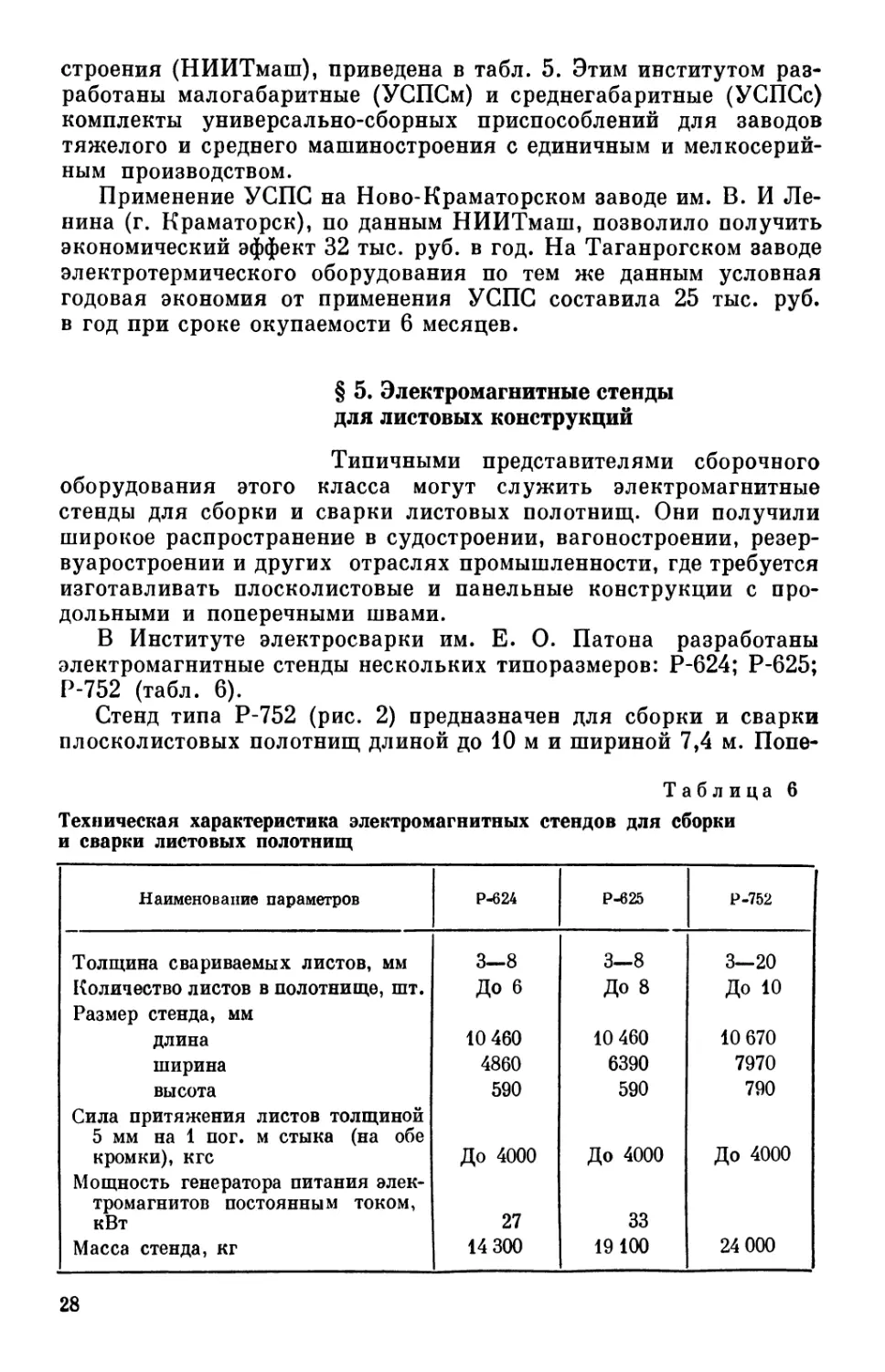

Таблица 6

Техническая характеристика электромагнитных стендов для сборки

и сварки листовых полотнищ

Наименование параметров Р-624 Р-625 Р-752

Толщина свариваемых листов, мм 3—8 3—8 3—20

Количество листов в полотнище, шт. До 6 До 8 До 10

Размер стенда, мм длина 10 460 10 460 10 670

ширина 4860 6390 7970

высота 590 590 790

Сила притяжения листов толщиной 5 мм на 1 пог. м стыка (на обе кромки), кгс До 4000 До 4000 До 4000

Мощность генератора питания элек- тромагнитов постоянным током, кВт Масса стенда, кг 27 14 300 33 19 100 24 000

28

Рис. 2. Электромагнитный стенд Р-752 для сборки и сварки листовых полот-

нищ:

1 — фундаментная рама’ 2 — флюсоподушкщ з — опорные ролики.

речный разрез стенда представлен на рис. 3. Перед сваркой листы

укладываются на опорные ролики и выставляются так, чтобы сты-

ки были расположены по осям флюсоподушек. После этого опор-

ные ролики опускаются, включаются электромагниты, а затем

поджимаются флюсоподушки. После проверки плотности прижа-

тия листов к магнитам производится сварка.

На электромагнитном стенде производятся следующие опера-

ции: а) сборка листов под сварку без электроприхваток с помощью

электромагнитов 2, вмонтированных в стендовую плиту и распо-

ложенных вдоль собираемых кромок. При включении электромаг-

нитов кромки листов 13 плотно прижимаются к плите с усилием

до 2 т на 1 пог. м кромки; б) прижатие флюсовой или медной под-

кладки снизу к стыкуемым кромкам для предохранения шва от

прожогов или протекания жидкого металла в зазор. Флюсопо-

душка 3 расположена между электромагнитами 2 и поджимается

к кромкам стыка с помощью пневмошланга 4\ в) автоматическая

сварка всех стыков с помощью сварочного трактора, движущегося

непосредственно но свариваемому полотнищу, или с помощью

самоходного сварочного автомата, движущегося по катучей балке

или порталу, расположенному над стендом.

2»

7 е

б

501

/4

15

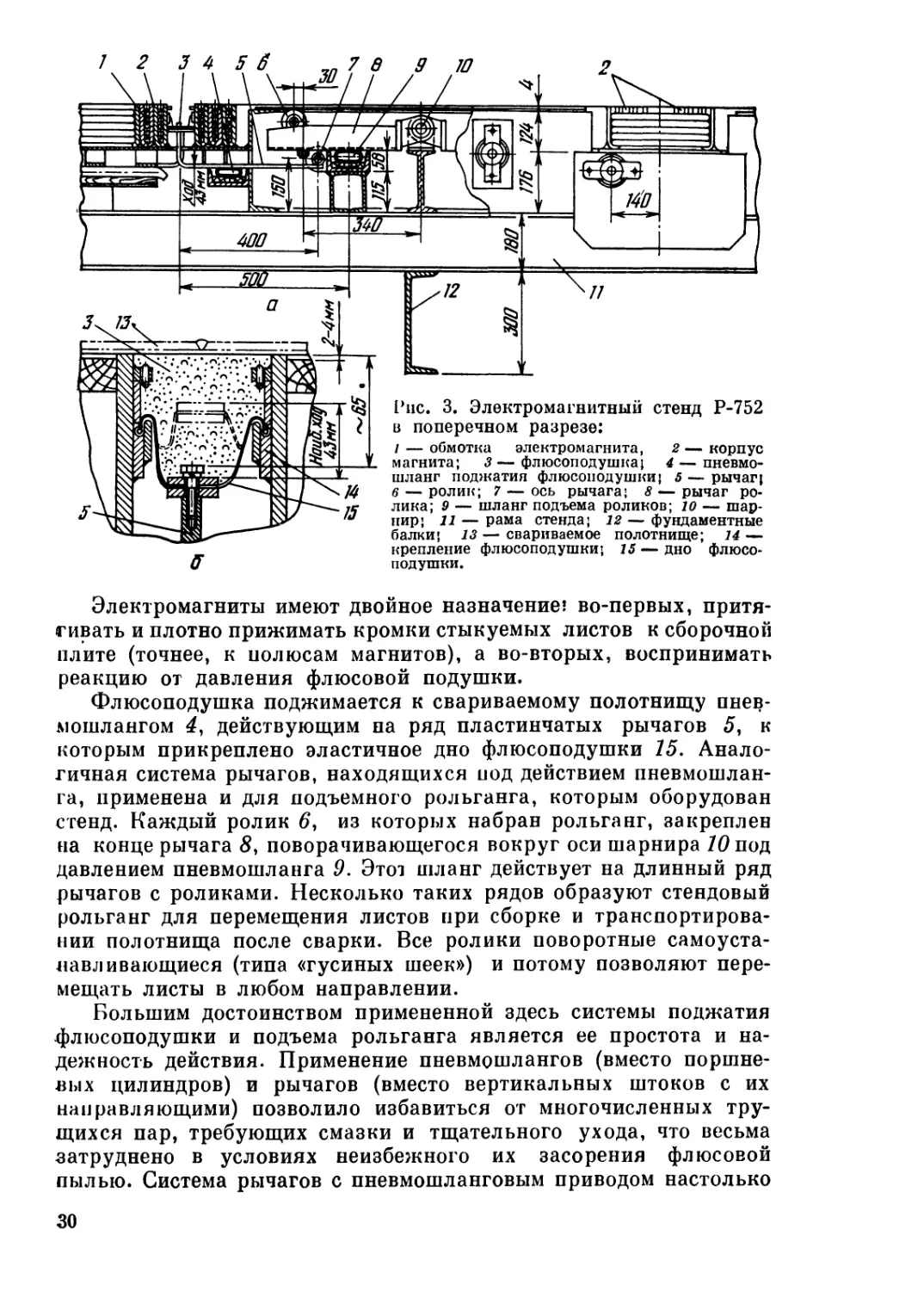

Рис. 3. Электромагнитный стенд Р-752

в поперечном разрезе:

/ — обмотка электромагнита, 2 — корпус

магнита; 3— флюсоподушка; 4 — пневмо-

шланг поджатия флюсоподушки; 5 — рычаг|

6 — ролик; 7 — ось рычага; 8 — рычаг ро-

лика; 9 — шланг подъема роликов; 10 — шар-

нир; 11 — рама стенда; 12 — фундаментные

балки» 13 — свариваемое полотнище; 14 —

крепление флюсоподушки; 15 — дно флюсо-

подушки.

Электромагниты имеют двойное назначение? во-первых, притя-

гивать и плотно прижимать кромки стыкуемых листов к сборочной

плите (точнее, к полюсам магнитов), а во-вторых, воспринимать

реакцию от давления флюсовой подушки.

Флюсоподушка поджимается к свариваемому полотнищу пнев-

мошлангом 4, действующим на ряд пластинчатых рычагов 5, к

которым прикреплено эластичное дно флюсоподушки 15. Анало-

гичная система рычагов, находящихся под действием пневмошлан-

га, применена и для подъемного рольганга, которым оборудован

стенд. Каждый ролик 6, из которых набран рольганг, закреплен

на конце рычага S, поворачивающегося вокруг оси шарнира 10 под

давлением пневмошланга 9. Этот шланг действует на длинный ряд

рычагов с роликами. Несколько таких рядов образуют стендовый

рольганг для перемещения листов при сборке и транспортирова-

нии полотнища после сварки. Все ролики поворотные самоуста-

навливающиеся (типа «гусиных шеек») и потому позволяют пере-

мещать листы в любом направлении.

Большим достоинством примененной здесь системы поджатия

флюсоподушки и подъема рольганга является ее простота и на-

дежность действия. Применение пневмошлангов (вместо поршне-

вых цилиндров) и рычагов (вместо вертикальных штоков с их

направляющими) позволило избавиться от многочисленных тру-

щихся пар, требующих смазки и тщательного ухода, что весьма

затруднено в условиях неизбежного их засорения флюсовой

пылью. Система рычагов с пневмошланговым приводом настолько

30

проста по своей конструкции, что не требует ни квалифицирован-

ного изготовления, ни квалифицированного ухода.

Недостатком описанного стенда является его сравнительно

узкая специализация, так как стенд рассчитан на сборку полот-

нищ из листов только одной, строго определенной ширины 1400 мм.

Между тем, в подавляющем большинстве случаев полотнища необ-

ходимо набирать из листов разной ширины, и в соответствии с

этим необходимо настраивать стенд на разные размеры листов

и полотнищ.

С этой целью создана серия более универсальных стендов.

Один из них (типа Р-625) представлен на рис. 4. Он рассчитан на

сборку и сварку полотнищ, составленных из 4—8 листов, каждый

из которых может иметь размеры: длину — до 5000 мм, шири-

ну — от 1100 до 1500 мм и толщину — от 3 до 8 мм. Универсаль-

ность стенда достигается благодаря набору стационарных, съем-

ных и передвижных элементов. Подвижные и съемные части стенда

дают возможность настроить его на разную ширину собирае-

мых листов — от 1100 до 1500 мм. Таким образом, этот стенд

обладает известной универсальностью. Так же, как и стенд Р-752,

он оборудован системой транспортно-подъемных роликов, позво-

ляющих легко передвигать листы и собирать их на стенде так,

чтобы стыки совпадали с осями флюсоподушек.

В дополнение к транспортно-подъемному рольгангу, набран-

ному из самоустанавливающихся роликов, многие магнитные

стенды, расположенные в поточных линиях, снабжаются спе-

циальным кантовочным устройством для переворачивания полот-

нища после сварки на обратную сторону, например кантователем

кассетного типа (см. § 6, рис. 14) либо (при очень длинных и гиб-

ких полотнищах) перекидным барабаном, выполняющим роль

блока. Последняя система применена в некоторых двухъярусных

установках для сборки и сварки листовых полотнищ в произ-

водстве крупногабаритных нефтерезервуаров методом рулони-

рования [14]. Кантование листовых полотнищ (кассетным канто-

вателем или методом перекидки через блок при двухъярусной

установке) необходимо в тех случаях, когда стыки должны свари-

ваться с обеих сторон. Сварка второй стороны производится, как

правило, без всякой подкладки, на обычном стенде-стеллаже.

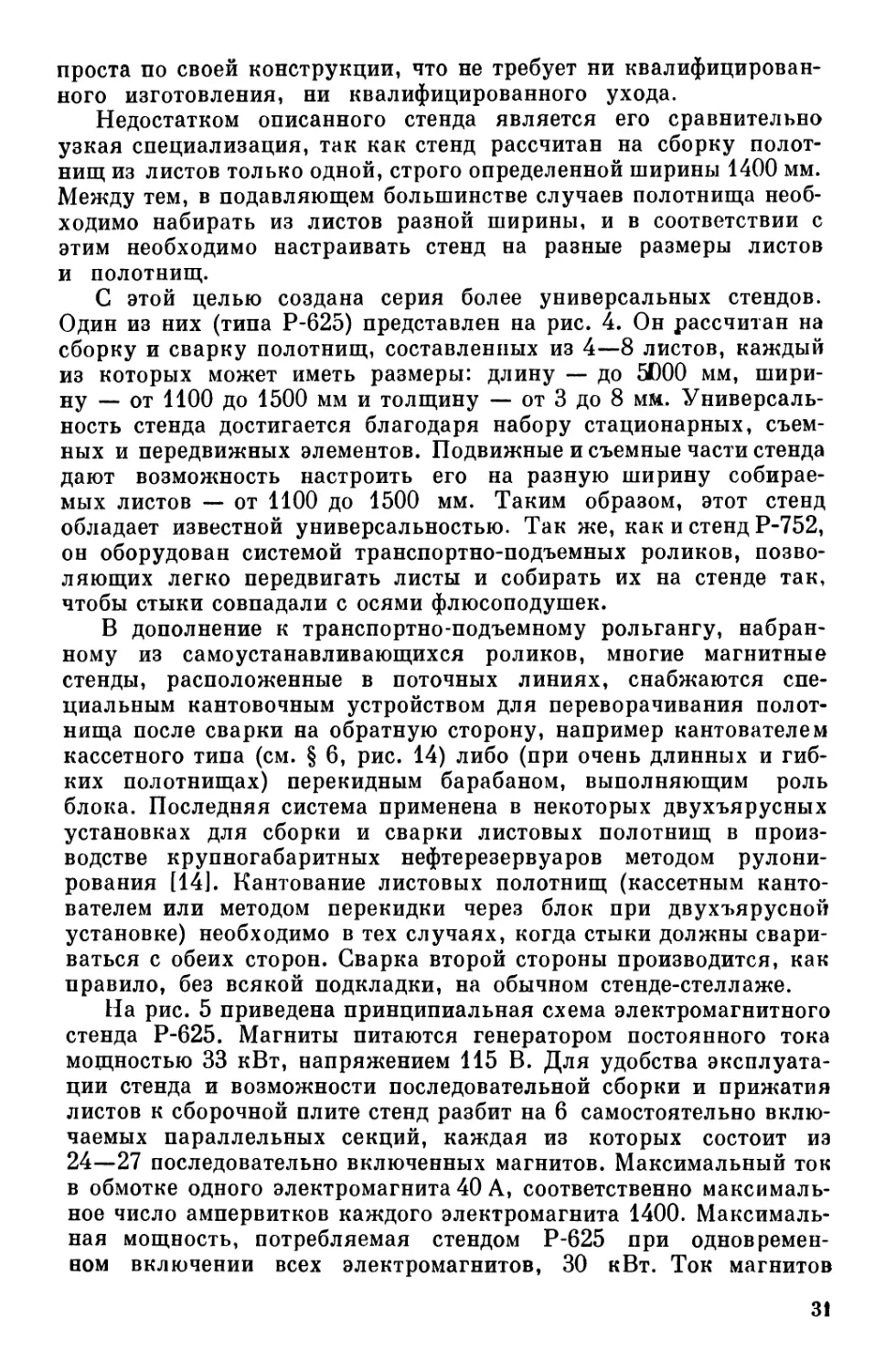

На рис. 5 приведена принципиальная схема электромагнитного

стенда Р-625. Магниты питаются генератором постоянного тока

мощностью 33 кВт, напряжением 115 В. Для удобства эксплуата-

ции стенда и возможности последовательной сборки и прижатия

листов к сборочной плите стенд разбит на 6 самостоятельно вклю-

чаемых параллельных секций, каждая из которых состоит из

24—27 последовательно включенных магнитов. Максимальный ток

в обмотке одного электромагнита 40 А, соответственно максималь-

ное число ампервитков каждого электромагнита 1400. Максималь-

ная мощность, потребляемая стендом Р-625 при одновремен-

ном включении всех электромагнитов, 30 кВт. Ток магнитов

31

Рис. 4. Электромагнитный стенд Р-625:

1 — электромагниты: г — флюсоподушки: з — рама; 4 — опорные ролики

От сети 360 В

Р7

0Р7

Всего 27 последовательно

Р1 ПР^ / М Включенных магнитов М .

^Р1

Р2.ПР2^2 М

'-^Г О—-с^--О-ЛЛ<-

Х^

РЗ.ОРЗ^ м

Ярз

Р4.РР4^4 М

Р5,ПР5^5 М

RO.OPB^ И

—<г о-и-Л>длн

I Rp6

24 магнита^

27 магнитов

27 магнитов^

24 магнита

27магнитов

Рис. 5. Электросхема стенда Р-625.

регулируется шунтовым регулятором генератора. При общей длине

швов полотнища 36 м мощность, расходуемая на каждый 1 пог. м

стыка (на обе кромки), достигает 0,8—0,9 кВт (не считая мощности

сварочного аппарата).

Характерной особенностью и существенным эксплуатационным

достоинством электромагнитных стендов является то, что собран-

ные на них изделия полностью открыты сверху и легко доступны

для любого автосварочного аппарата. При этом линии швов не пе-

ресекаются никакими сборочными приспособлениями и прижи-

мами. В противоположность электромагнитным стендам механи-

ческие сборочные устройства для листовых конструкций, как

правило, зажимают листы с двух сторон: активной — со стороны

прижимных органов (например, сверху) и реактивной — со сто-

роны опорной базы или стенда, к которому прижимается лист

(например, снизу). В рассматриваемых зажимных устройствах

только электромагниты и пневмоприсосы обладают свойством од-

ностороннего действия. Это преимущество электромагнитов осо-

бенно ценно в стендах, которые предназначены для автоматиче-

ской сварки длинных швов и которые поэтому нельзя загромож-

дать сверху никакими сборочными прижимами, пересекающими

линии швов. Благодаря этому преимуществу электромагниты на-

ходят применение в стендах для сборки и автоматической сварки

крупнопрофильных двутавровых балок (см. § 7, рис. 19).

Недостатком электромагнитных стендов является сравнительно

высокая стоимость их эксплуатации вследствие большого расхода

2 8 397 33

электроэнергии на питание электромагнитов. Мощность всех

электромагнитов стенда Р-625 при одновременном их включении

достигает 20—30 кВт, а при секционном внеочередном включе-

нии — до 6—8 кВт. Другим отрицательным свойством электро-

магнитных стендов является недостаточная стабильность и надеж-

ность прижатия листов к сборочной плите, так как сила притя-

жения магнитов сильно зависит от плотности прилегания листов

к полюсам магнитов. При случайном образовании зазора (напри-

мер, из-за резкой волнистости листов, деформирования кромок в

процессе сварки или засоренности полюсов магнитов) сила при-

тяжения резко падает и возникает опасность отрыва листов от

сборочной плиты. И, наконец, третье отрицательное свойство маг-

нитных стендов, существенно ограничивающее область их приме-

нения, заключается в зависимости силы притяжения магнитов от

толщины притягиваемых листов. При малой толщине листов,

которые в зоне магнитов служат якорем, замыкающим магнитную

цепь, магнитный поток ограничен пределом насыщения магнито-

провода в зоне тонкого стального листа, а следовательно, огра-

ничена и возможная сила притяжения магнитов. В таких случаях

для увеличения силы притяжения на листы в зоне магнитов

укладывают добавочные железные пластины, искусственно увеличи-

вающие сечение магнитопровода. Разумеется, такая дополнитель-

ная операция укладки пластин крайне нежелательна и противо-

речит общим тенденциям комплексной механизации сборочно-

сварочных работ.

§ 6. Механические стенды и кондукторы

для листовых и корпусных конструкций

Если сравнивать различные системы сбо-

рочных зажимных устройств по стабильности и надежности их,

действия, в частности по стабильности создаваемого ими прижим-

ного усилия, то следует признать, что механические зажимные

устройства по сравнению с электромагнитными несомненно более

совершенны и надежны в эксплуатации, так как в них усилие

прижатия не зависит ни от толщины собираемых листов, ни от

плотности их прилегания к стенду, чего нельзя сказать об элект-

ромагнитных стендах.

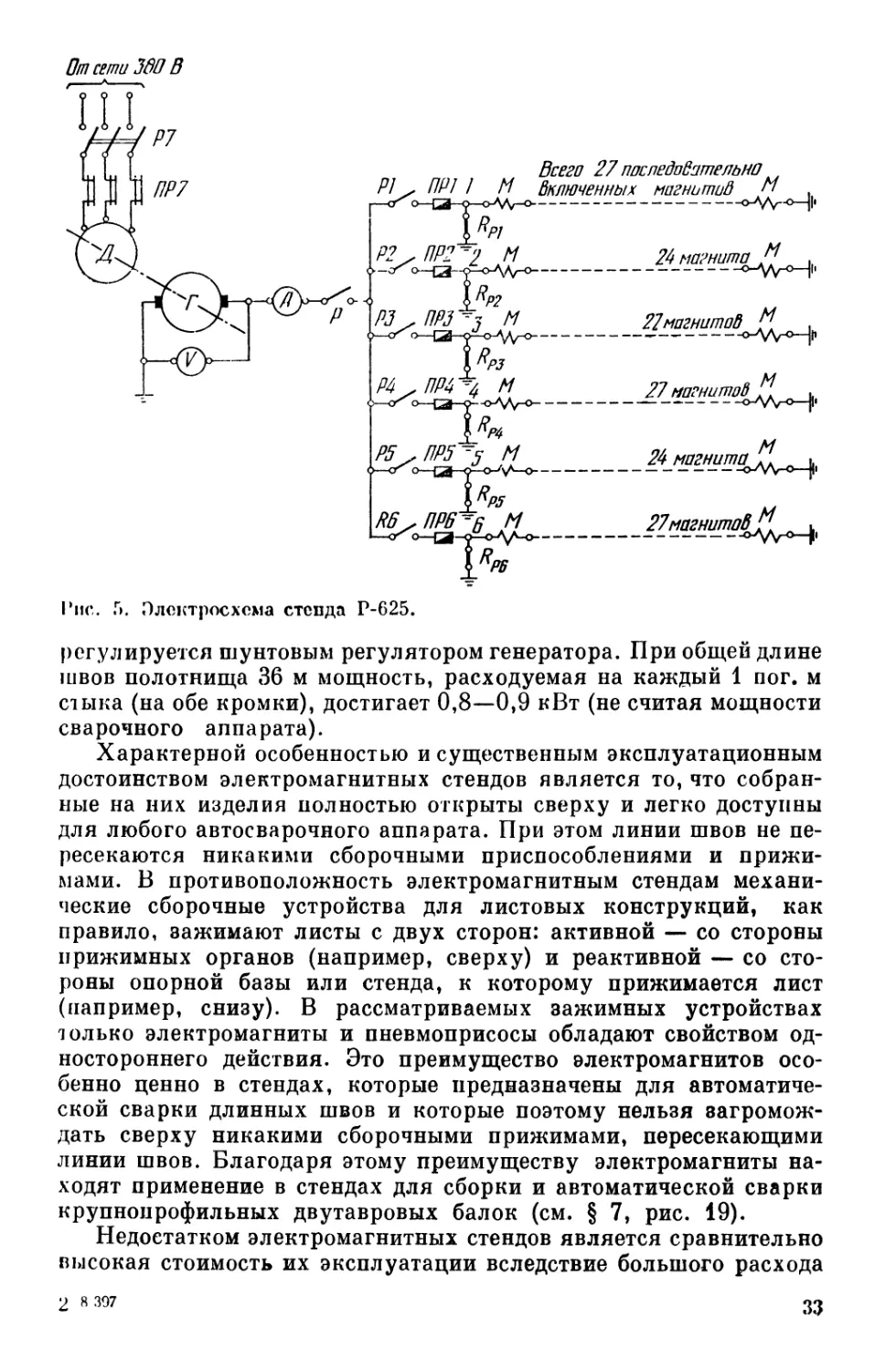

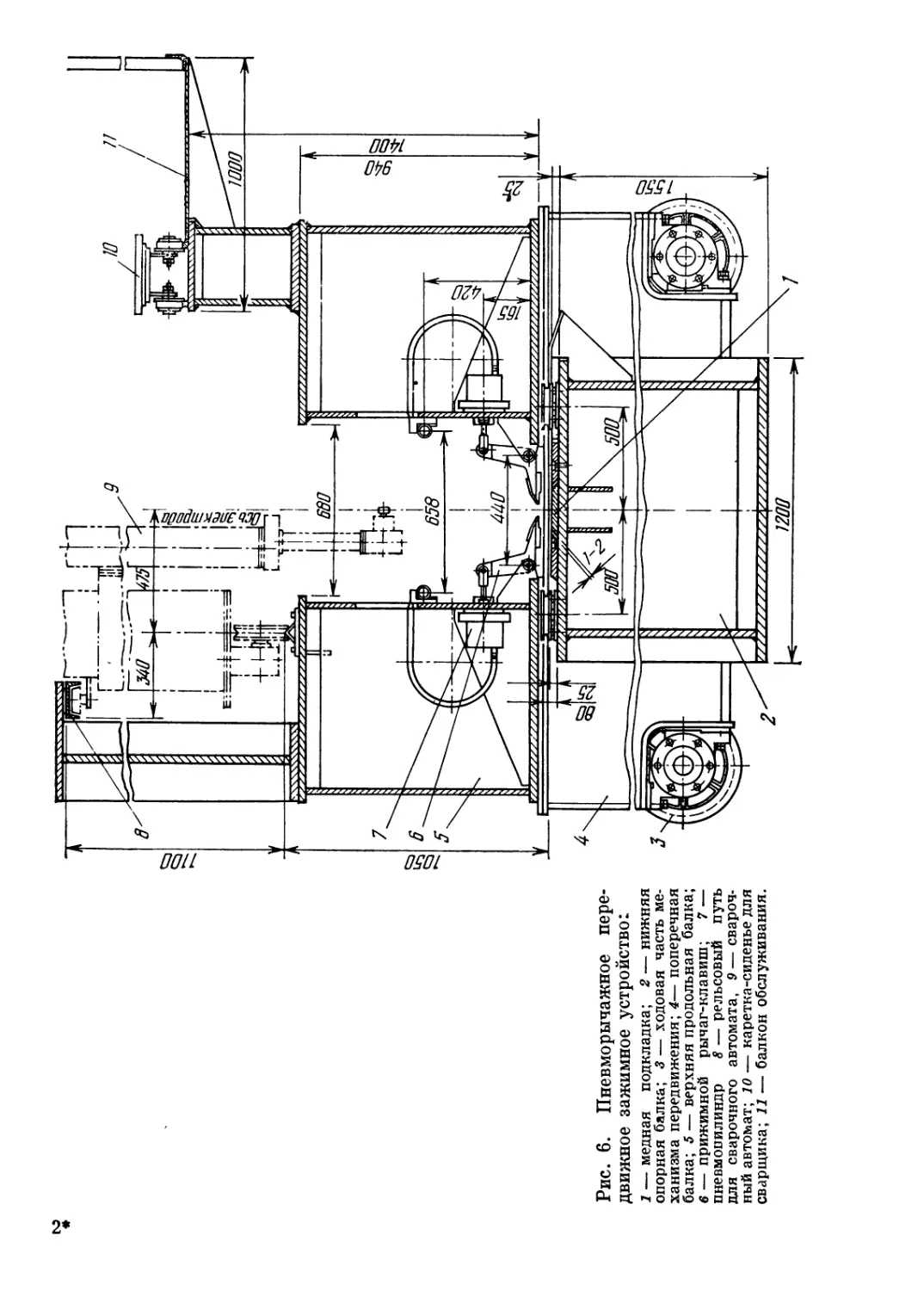

Одна из наиболее распространенных конструкций механиче-

ского зажимного устройства представлена на рис. 6. В таких

устройствах листы прижимаются к сборочной плите клавишными

рычагами 6, находящимися под действием силовых пневмо- или

гидроцилиндров 7.

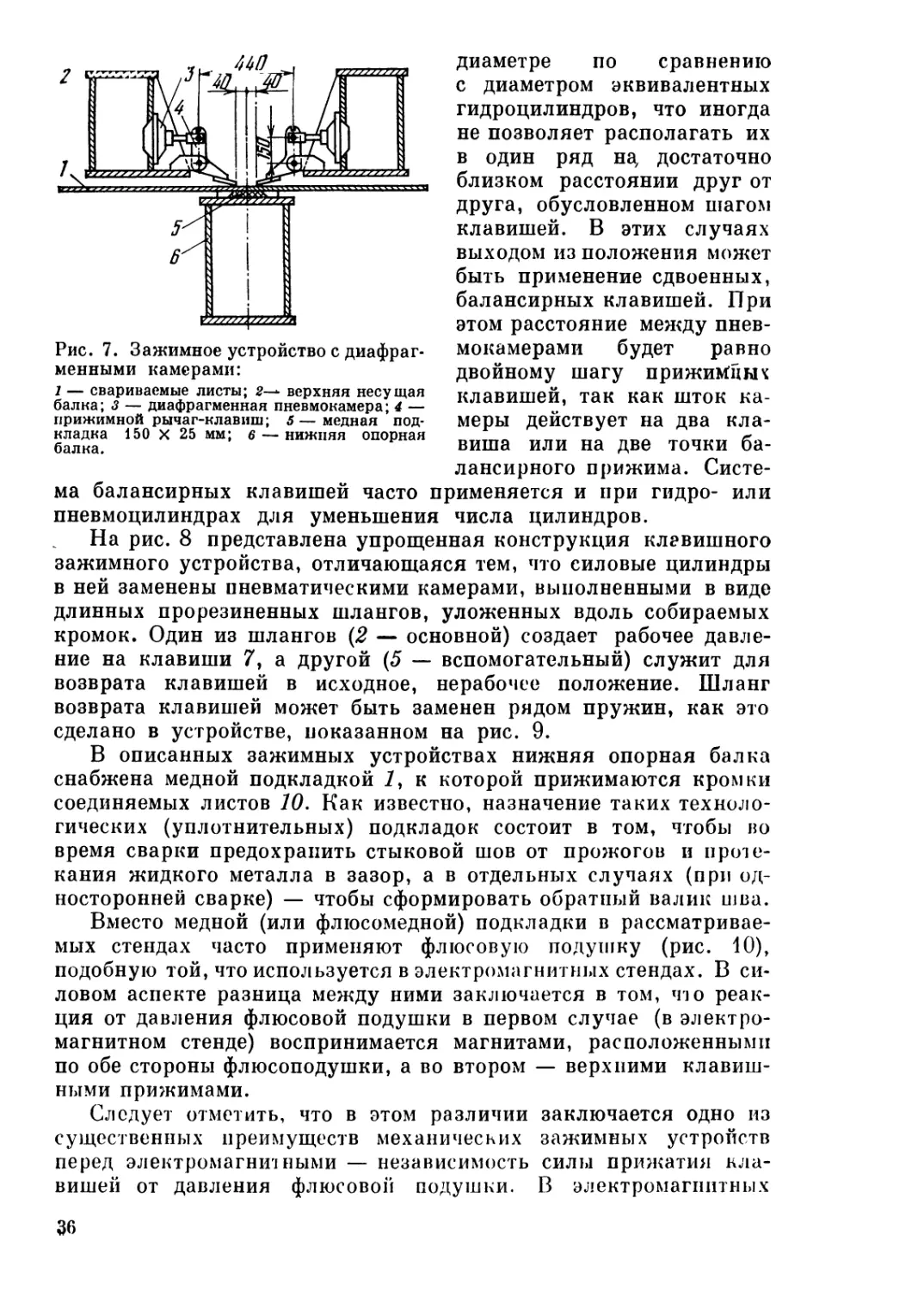

Так как в данном случае ход штоков силовых цилиндров

сравнительно невелик, то эти цилиндры с успехом можно заменить

более простыми диафрагменными (мембранными) пневмокамерами

(рис. 7). Однако следует иметь в виду известный конструктивный не-

достаток таких камер, заключающийся в их относительно большом

34

Рис. 6. Пневморычажное пере-

движное зажимное устройство:

1 — медная подкладка; 2 — нижняя

опорная балка; з — ходовая часть ме-

ханизма передвижения; 4— поперечная

балка; 5 — верхняя продольная балка;

6 — прижимной рычаг-клавиш; 7 —

пневмопилиндр 8 — рельсовый путь

для сварочного автомата, 9 — свароч-

ный автомат; ю — каретка-сиденье для

сварщика; 11 — балкон обслуживания.

Рис. 7. Зажимное устройство с диафраг-

менными камерами:

1 — свариваемые листы; 2—^ верхняя несущая

балка; з — диафрагменная пневмокамера; 4 —

прижимной рычаг-клавиш; 5 — медная под-

кладка 150 X 25 мм; 6 — нижняя опорная

балка.

диаметре по сравнению

с диаметром эквивалентных

гидроцилиндров, что иногда

не позволяет располагать их

в один ряд на, достаточно

близком расстоянии друг от

друга, обусловленном шагом

клавишей. В этих случаях

выходом из положения может

быть применение сдвоенных,

балансирных клавишей. При

этом расстояние между пнев-

мокамерами будет равно

двойному шагу прижимам к

клавишей, так как шток ка-

меры действует на два кла-

виша или на две точки ба-

лансирного прижима. Систе-

ма балансирных клавишей часто применяется и при гидро- или

пневмоцилиндрах для уменьшения числа цилиндров.

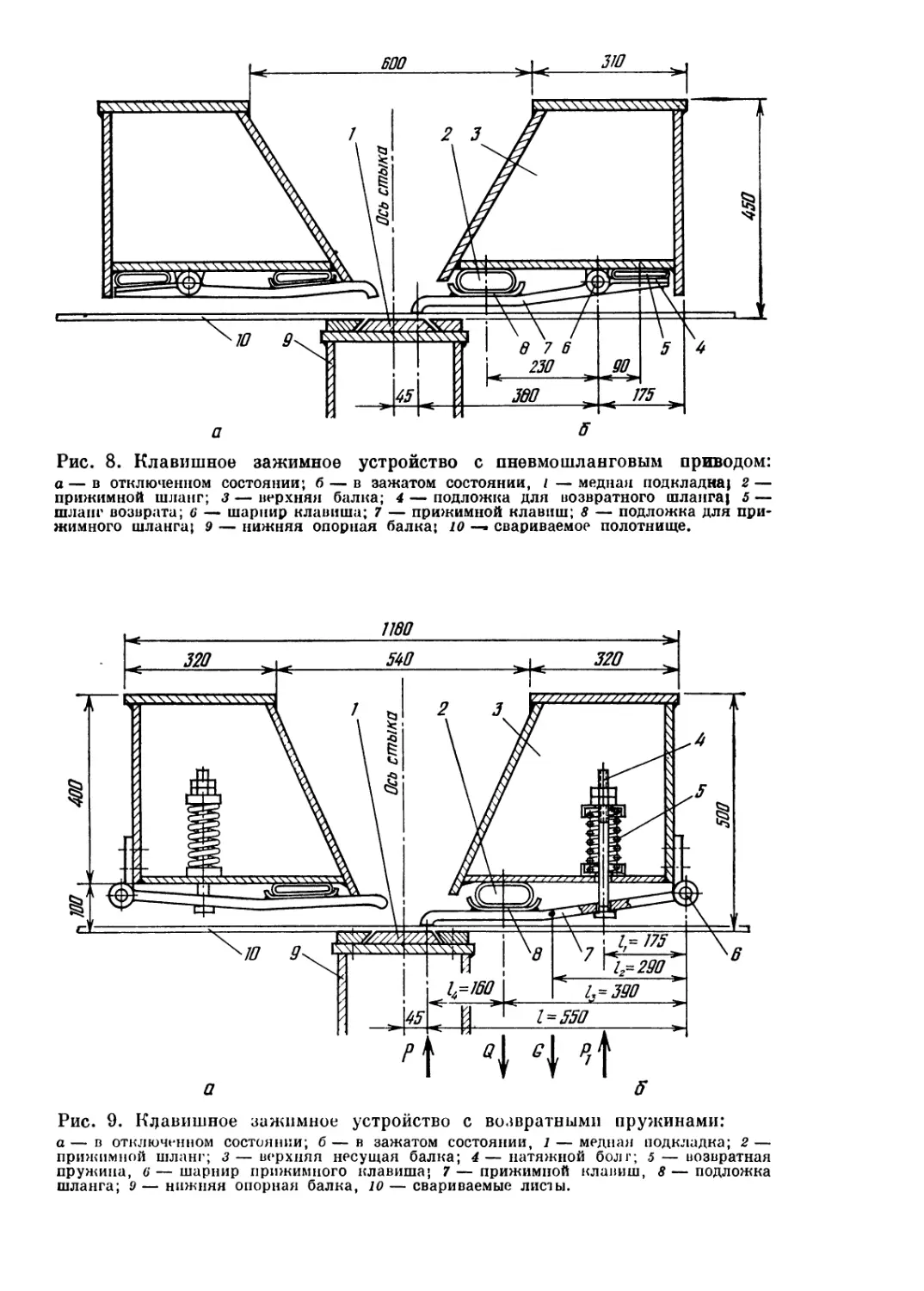

На рис. 8 представлена упрощенная конструкция клавишного

зажимного устройства, отличающаяся тем, что силовые цилиндры

в ней заменены пневматическими камерами, выполненными в виде

длинных прорезиненных шлангов, уложенных вдоль собираемых

кромок. Один из шлангов (2 — основной) создает рабочее давле-

ние на клавиши 7, а другой (5 — вспомогательный) служит для

возврата клавишей в исходное, нерабочее положение. Шланг

возврата клавишей может быть заменен рядом пружин, как это

сделано в устройстве, показанном на рис. 9.

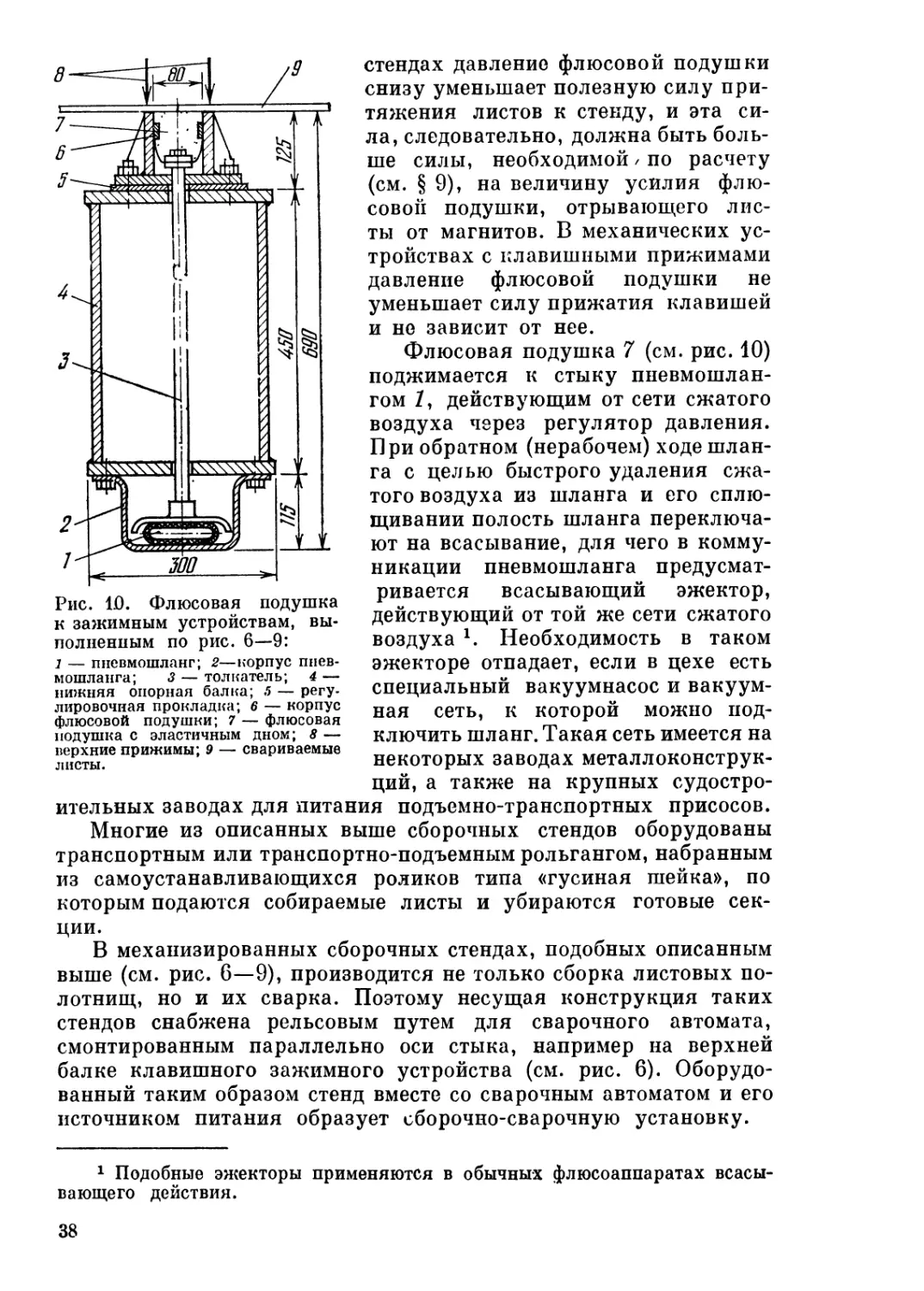

В описанных зажимных устройствах нижняя опорная балка

снабжена медной подкладкой 7, к которой прижимаются кромки

соединяемых листов 10. Как известно, назначение таких техноло-

гических (уплотнительных) подкладок состоит в том, чтобы во

время сварки предохранить стыковой шов от прожогов и проте-

кания жидкого металла в зазор, а в отдельных случаях (при од-

носторонней сварке) — чтобы сформировать обратный валик шва.

Вместо медной (или флюсомедной) подкладки в рассматривае-

мых стендах часто применяют флюсовую подушку (рис. 10),

подобную той, что используется в электромагнитных стендах. В си-

ловом аспекте разница между ними заключается в том, что реак-

ция от давления флюсовой подушки в первом случае (в электро-

магнитном стенде) воспринимается магнитами, расположенными

по обе стороны флюсоподушки, а во втором — верхними клавиш-

ными прижимами.

Следует отметить, что в этом различии заключается одно из

существенных преимуществ механических зажимных устройств

перед электромагнитными — независимость силы прижатия кла-

вишей от давления флюсовой подушки. В электромагнитных

36

Рис. 8. Клавишное зажимное устройство с пневмо шланговым приводом:

а — в отключенном состоянии; б — в зажатом состоянии, / — медная подкладка; 2 —

прижимной шланг; 3 — верхняя балка; 4 — подложка для возвратного шланга| 5 —

шланг возврата; 6 — шарнир клавиша; 7 — прижимной клавиш; 8 — подложка для при-

жимного шланга; 9 — нижняя опорная балка; 10 — свариваемое полотнище.

Рис. 9. Кдавишное зажимное устройство с возвратными пружинами:

а — в отключенном состоянии; б — в зажатом состоянии, 1 — медная подкладка; 2 —

прижимной шланг; з—верхняя несущая балка; 4—натяжной бол г; 5 — возвратная

пружина, 6' — шарнир прижимного клавиша; 7 — прижимной клавиш, 8 — подложка

шланга; 9—нижняя опорная балка, 10—свариваемые листы.

Рис. 19. Флюсовая подушка

к зажимным устройствам, вы-

полненным по рис. 6—9:

1 — пневмошланг; 2—корпус пнев-

мошланга; 3 — толкатель; 4 —

нижняя опорная балка; .5 — регу-

лировочная прокладка; 6 — корпус

флюсовой подушки; 7 — флюсовая

подушка с эластичным дном; 8 —

верхние прижимы; 9 — свариваемые

листы.

стендах давление флюсовой подушки

снизу уменьшает полезную силу при-

тяжения листов к стенду, и эта си-

ла, следовательно, должна быть боль-

ше силы, необходимой / по расчету

(см. § 9), на величину усилия флю-

совой подушки, отрывающего лис-

ты от магнитов. В механических ус-

тройствах с клавишными прижимами

давление флюсовой подушки не

уменьшает силу прижатия клавишей

и не зависит от нее.

Флюсовая подушка 7 (см. рис. 10)

поджимается к стыку пневмошлан-

гом 7, действующим от сети сжатого

воздуха через регулятор давления.

При обратном (нерабочем) ходе шлан-

га с целью быстрого удаления сжа-

того воздуха из шланга и его сплю-

щивании полость шланга переключа-

ют на всасывание, для чего в комму-

никации пневмошланга предусмат-

ривается всасывающий эжектор,

действующий от той же сети сжатого

воздуха х. Необходимость в таком

эжекторе отпадает, если в цехе есть

специальный вакуумнасос и вакуум-

ная сеть, к которой можно под-

ключить шланг. Такая сеть имеется на

некоторых заводах металлоконструк-

ций, а также на крупных судостро-

ительных заводах для питания подъемно-транспортных присосов.

Многие из описанных выше сборочных стендов оборудованы

транспортным или транспортно-подъемным рольгангом, набранным

из самоустанавливающихся роликов типа «гусиная шейка», по

которым подаются собираемые листы и убираются готовые сек-

ции.

В механизированных сборочных стендах, подобных описанным

выше (см. рис. 6—9), производится не только сборка листовых по-

лотнищ, но и их сварка. Поэтому несущая конструкция таких

стендов снабжена рельсовым путем для сварочного автомата,

смонтированным параллельно оси стыка, например на верхней

балке клавишного зажимного устройства (см. рис. 6). Оборудо-

ванный таким образОхМ стенд вместе со сварочным автоматом и его

источником питания образует сборочно-сварочную установку.

1 Подобные эжекторы применяются в обычных флюсоаппаратах всасы-

вающего действия.

38

На стендах для сборки и сварки листовых секций и полотнищ

(см. рис. 6—9) работа ведется в следующем порядке.

На нижнюю опорную балку, или на флюсовую подушку, за-

брасываются откидные упоры — фиксаторы \ расположенные

строго по оси собираемого стыка (по концам стенда). Затем по

рольгангу слева направо подается первый лист до плотного со-

прикосновения его кромки с упорами-фиксаторами. После этого

включается левый клавишный ряд, под которым находится подан-

ный лист, и кромка листа плотно прижимается к медной подклад-

ке (или к корпусу флюсовой подушки). Фиксаторы отбрасываются,

справа подается второй лист до упора в кромку первого и вклю-

чается правый ряд клавишей. На этом заканчивается сборка пер-

вого стыкового соединения и начинается его сварка.

Если сборка листов должна производиться с технологическим

зазором в стыке, то перед подачей второго листа на зажатую кром-

ку первого листа забрасываются калиброванные прокладки, тол-

щина которых равна заданной величине зазора.

Если сварка шва производится не на медной подкладке, а на

флюсовой подушке, то до начала сварки необходимо включить

флюсовую подушку для поджатия флюса к стыку снизу.

По окончании сварки флюсоподушка отключается, затем вы-

ключается все зажимное устройство (оба клавишных ряда), и ос-

вобожденная от зажатия секция перемещается по рольгангу влево

за пределы подкладки (или флюсовой подушки). Снова забрасы-

ваются фиксаторы, секция подается по рольгангу слева направо

до упора в фиксаторы-ограничители и включается левый кла-

вишный ряд. При этом кромка секции оказывается зажатой строго

по оси подкладки, т. е. по оси будущего шва. После этого фик-

саторы отбрасываются, а с правой стороны стенда подается оче-

редной лист под правый клавишный ряд до упора в зажатую кромку

секции. Включается правый ряд клавишей и флюсовая подушка (если

она есть), и стык готов к сварке. По окончании сварки последова-

тельно отключаются флюсовая подушка и зажимное устройство,

после чего освобожденная секция из трех листов передвигается

влево за осевую линию стенда. Затем цикл операций повторяется

столько раз, сколько листов надо приварить к полотнищу.

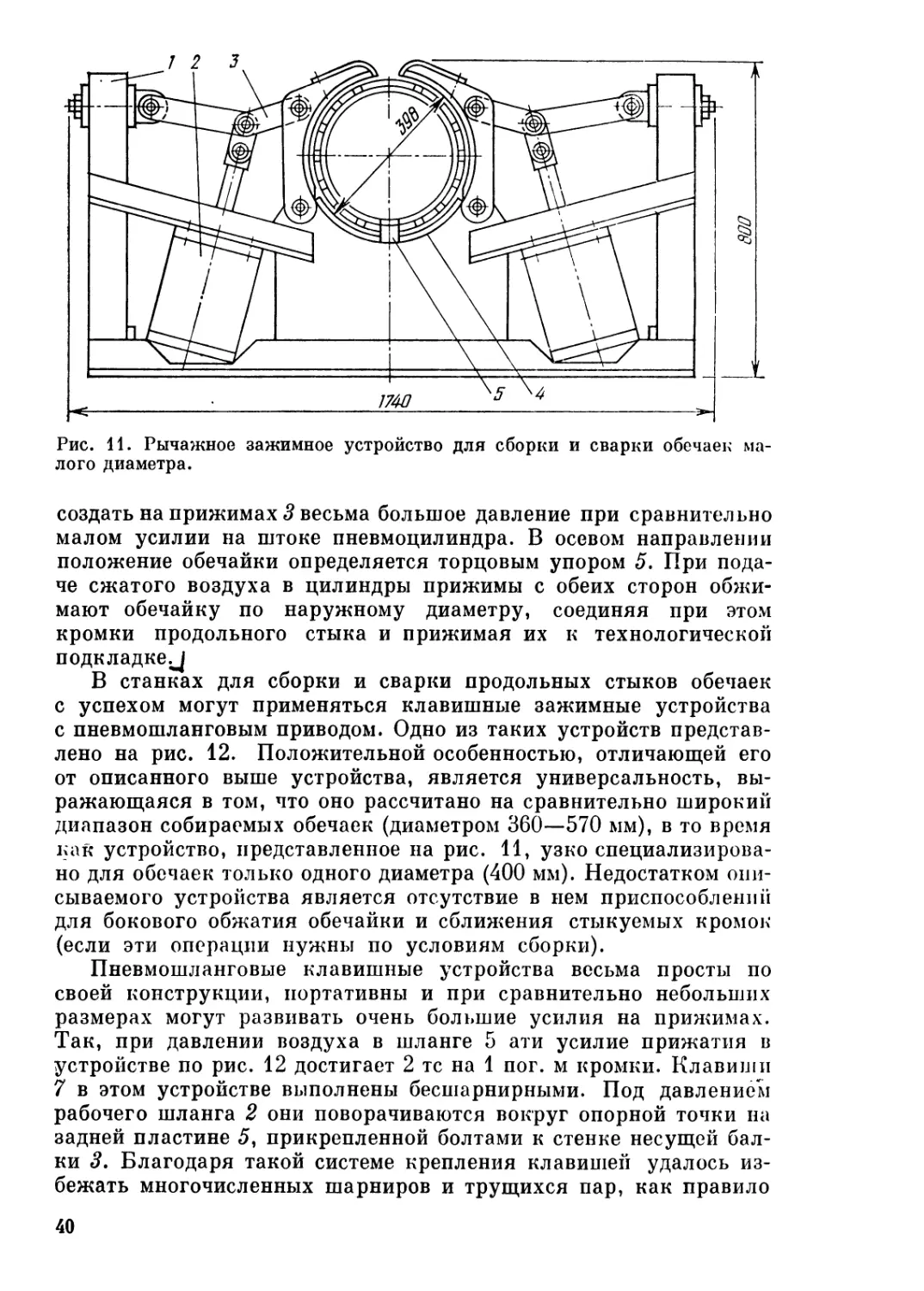

Для сборки продольных стыков обечаек небольшого диаметра

могут применяться сборочно-зажимные устройства, подобные

тому, что представлено на рис. 11. Их назначение заключается

в том, чтобы совместить и соединить кромки стыка, а также при-

жать их к технологической медной подкладке, предохраняющей

шов от прожогов или протекания жидкого металла внутрь. На ста-

нине 1 зажимного устройства размещены рычажные прижимы 3,

находящиеся под действием пневмоцилиндров 2, и опорный ложе-

мент 4, на который укладывается подлежащая сварке обечайка.

Принятая здесь система «ломающегося» рычага 3 позволяет

1 На ри сунках не показаны.

39

Рис. 11. Рычажное зажимное устройство для сборки и сварки обечаек ма-

лого диаметра.

создать на прижимах 3 весьма большое давление при сравнительно

малом усилии на штоке пневмоцилиндра. В осевом направлении

положение обечайки определяется торцовым упором 5. При пода-

че сжатого воздуха в цилиндры прижимы с обеих сторон обжи-

мают обечайку по наружному диаметру, соединяя при этом

кромки продольного стыка и прижимая их к технологической

подкладке.^

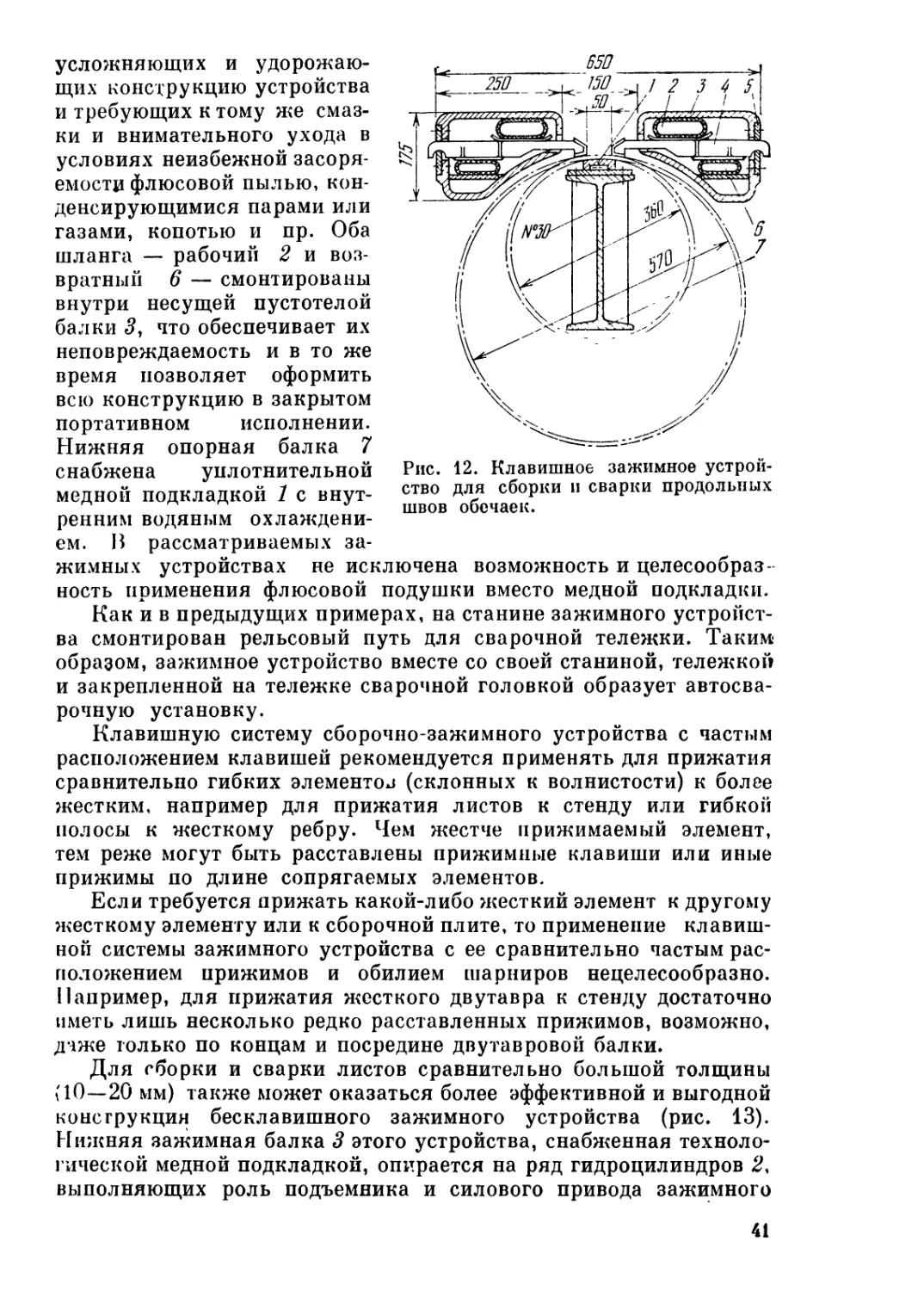

В станках для сборки и сварки продольных стыков обечаек

с успехом могут применяться клавишные зажимные устройства

с пневмошланговым приводом. Одно из таких устройств представ-

лено на рис. 12. Положительной особенностью, отличающей его

от описанного выше устройства, является универсальность, вы-

ражающаяся в том, что оно рассчитано на сравнительно широкий

диапазон собираемых обечаек (диаметром 360—570 мм), в то время

как устройство, представленное на рис. 11, узко специализирова-

но для обечаек только одного диаметра (400 мм). Недостатком опи-

сываемого устройства является отсутствие в нем приспособлений

для бокового обжатия обечайки и сближения стыкуемых кромок

(если эти операции нужны по условиям сборки).

Пневмошланговые клавишные устройства весьма просты по

своей конструкции, портативны и при сравнительно небольших

размерах могут развивать очень большие усилия на прижимах.

Так, при давлении воздуха в шланге 5 ати усилие прижатия в

устройстве по рис. 12 достигает 2 тс на 1 пог. м кромки. Клавиши

7 в этом устройстве выполнены бесшарнирными. Под давлением

рабочего шланга 2 они поворачиваются вокруг опорной точки на

задней пластине 5, прикрепленной болтами к стенке несущей бал-

ки 3. Благодаря такой системе крепления клавишей удалось из-

бежать многочисленных шарниров и трущихся пар, как правило

40

Рис. 12. Клавишное зажимное устрой-

ство для сборки и сварки продольных

швов обечаек.

усложняющих и удорожаю-

щих конструкцию устройства

и требующих к тому же смаз-

ки и внимательного ухода в

условиях неизбежной засоря-

емости флюсовой пылью, кон-

денсирующимися парами или

газами, копотью и пр. Оба

шланга — рабочий 2 и воз-

вратный 6 — смонтированы

внутри несущей пустотелой

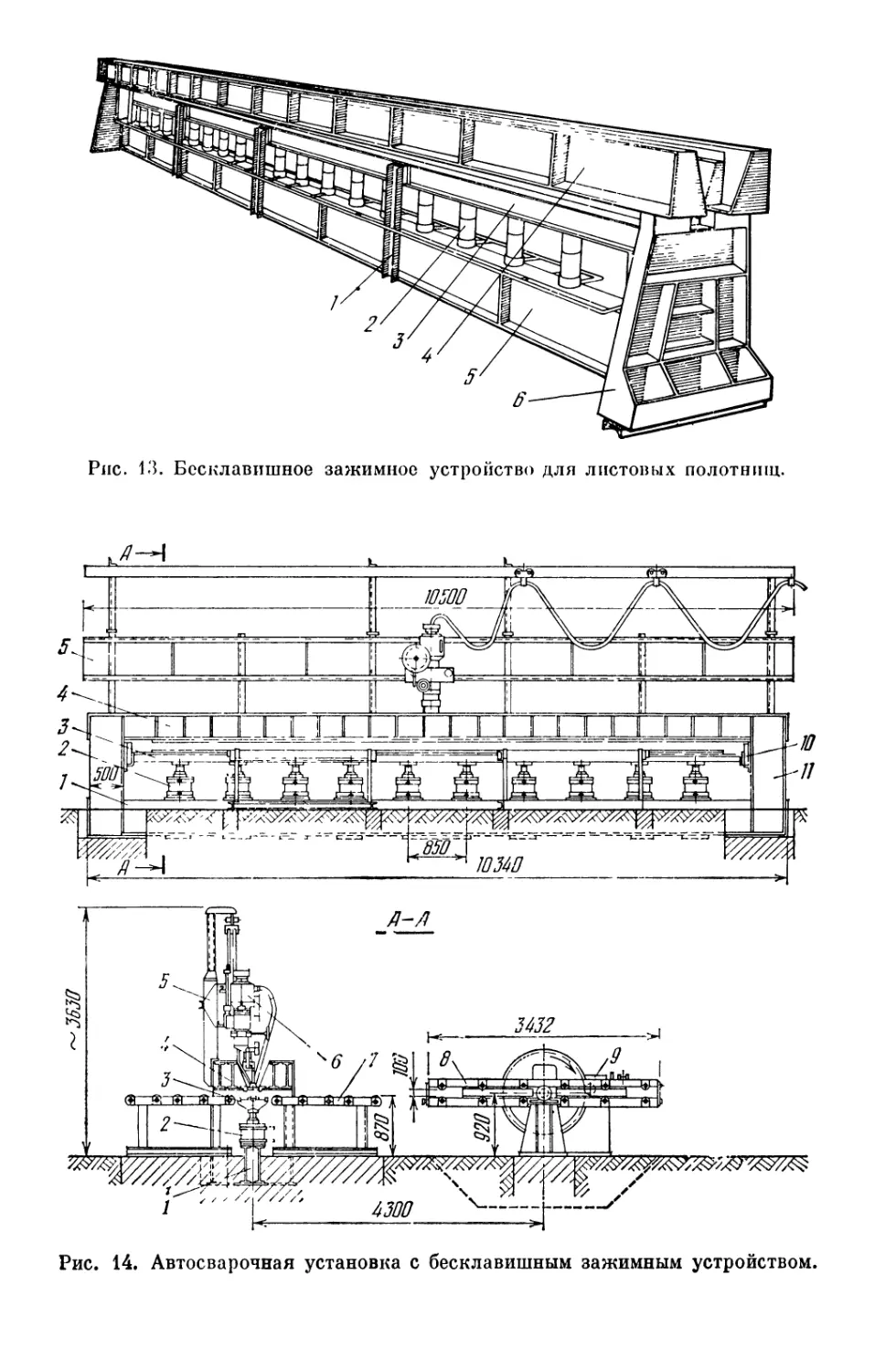

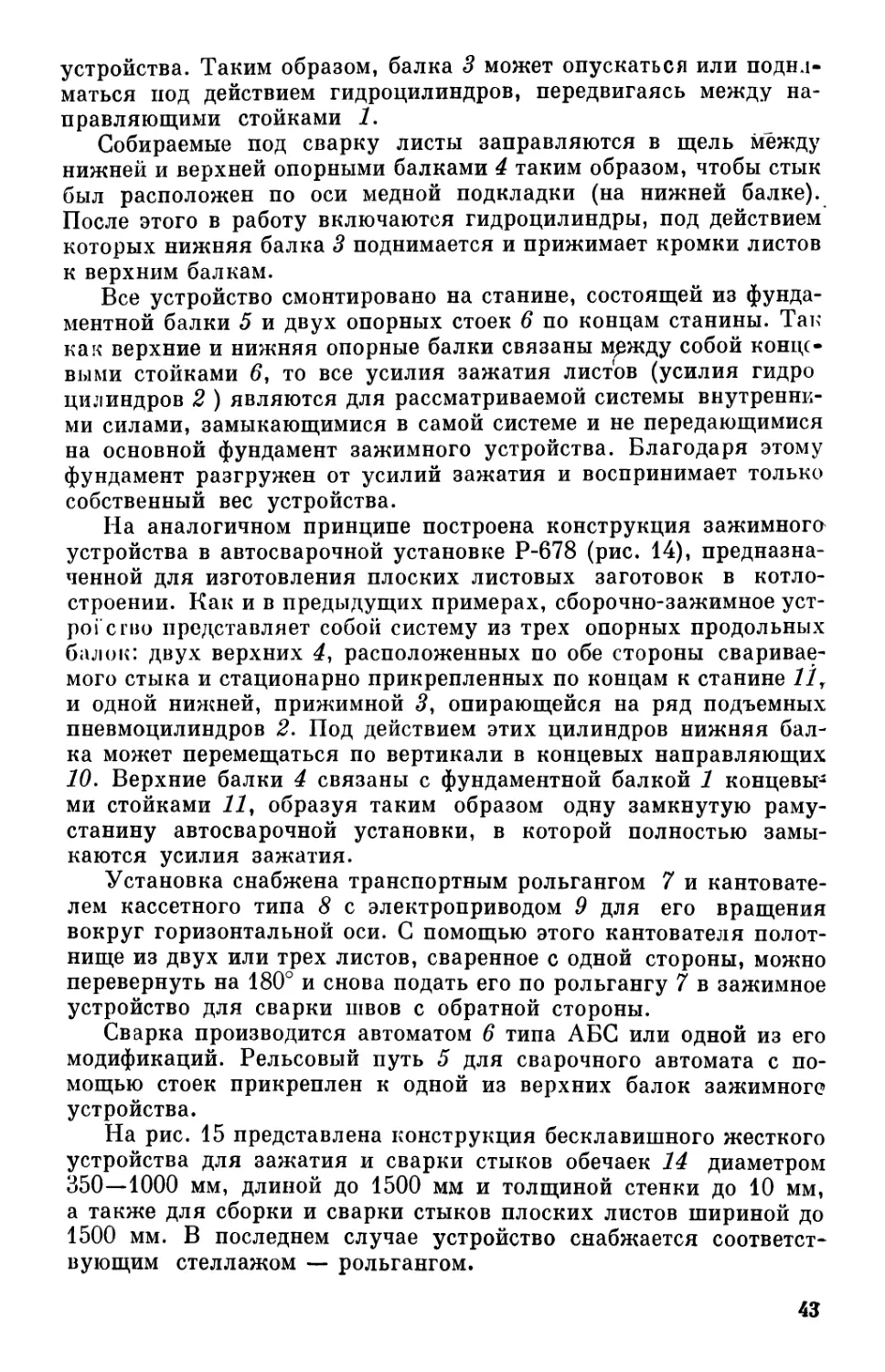

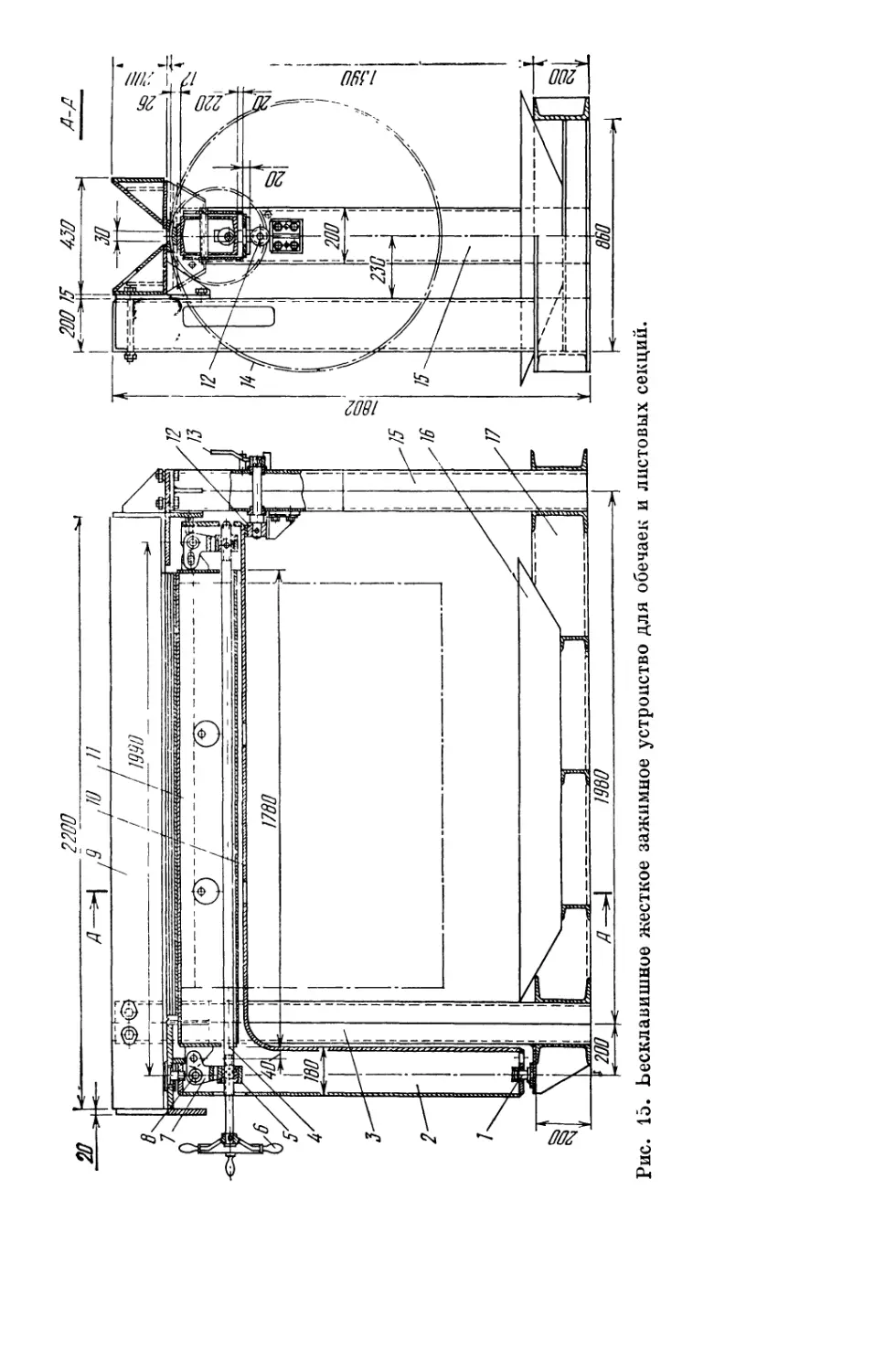

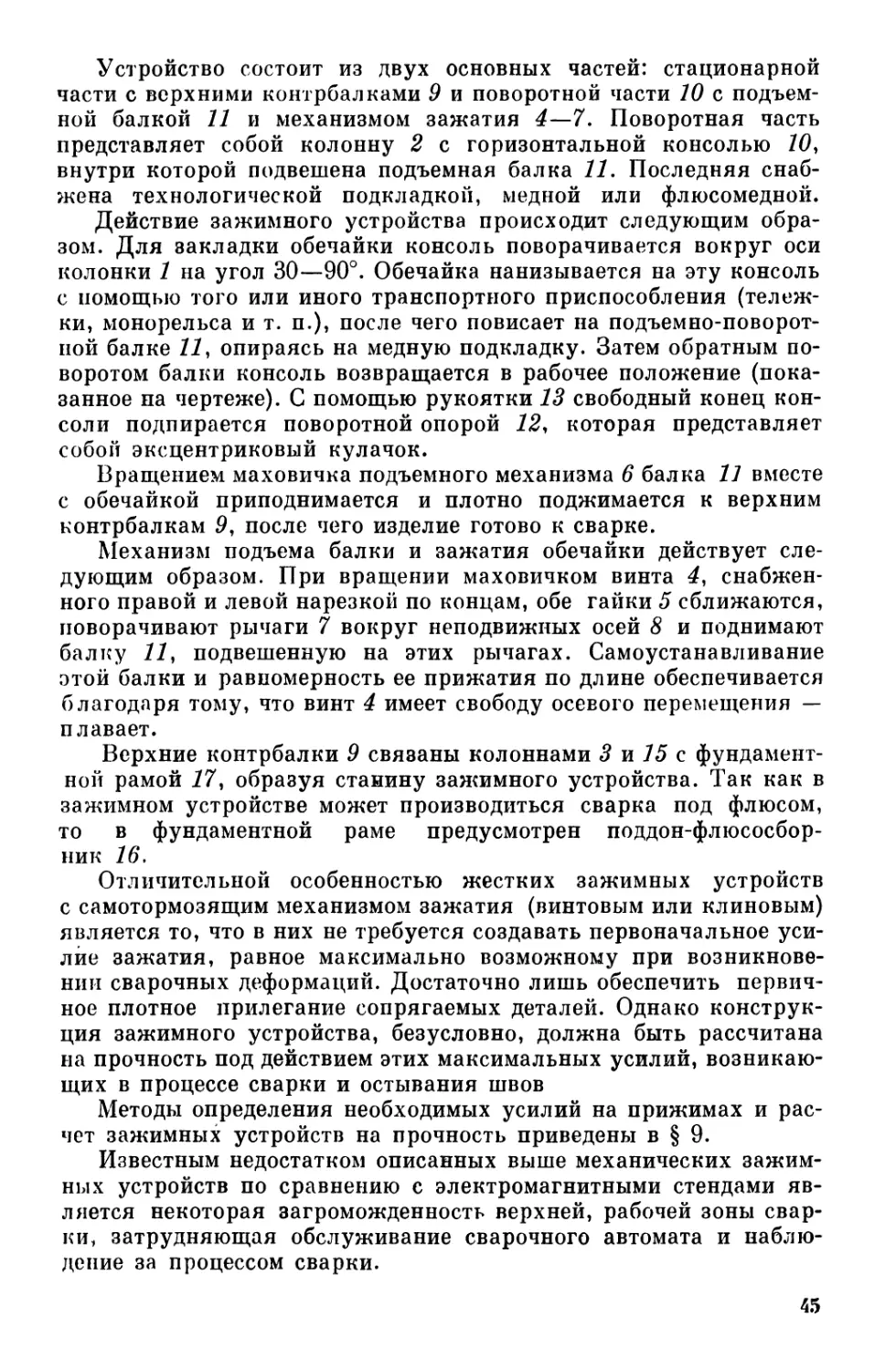

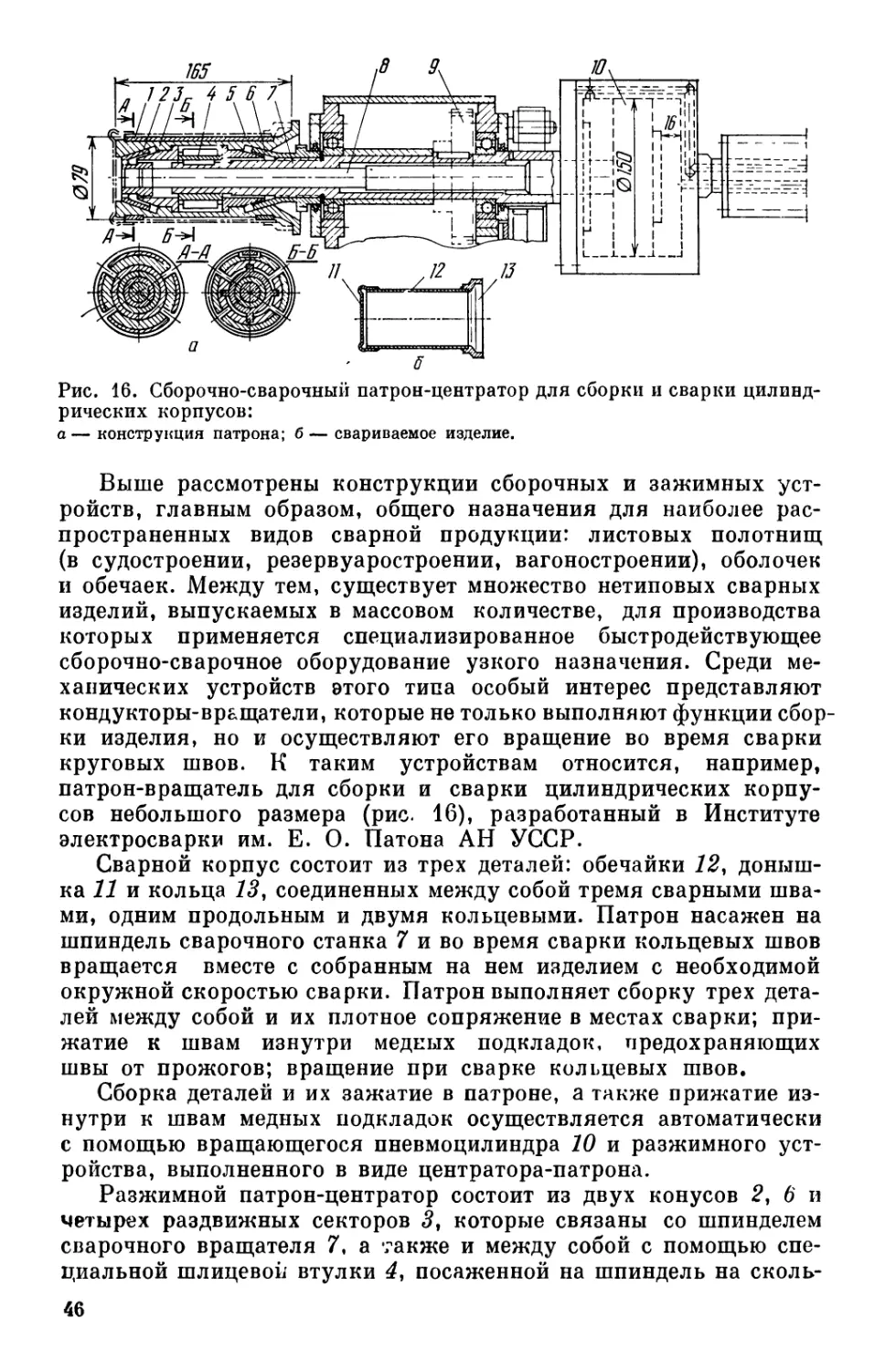

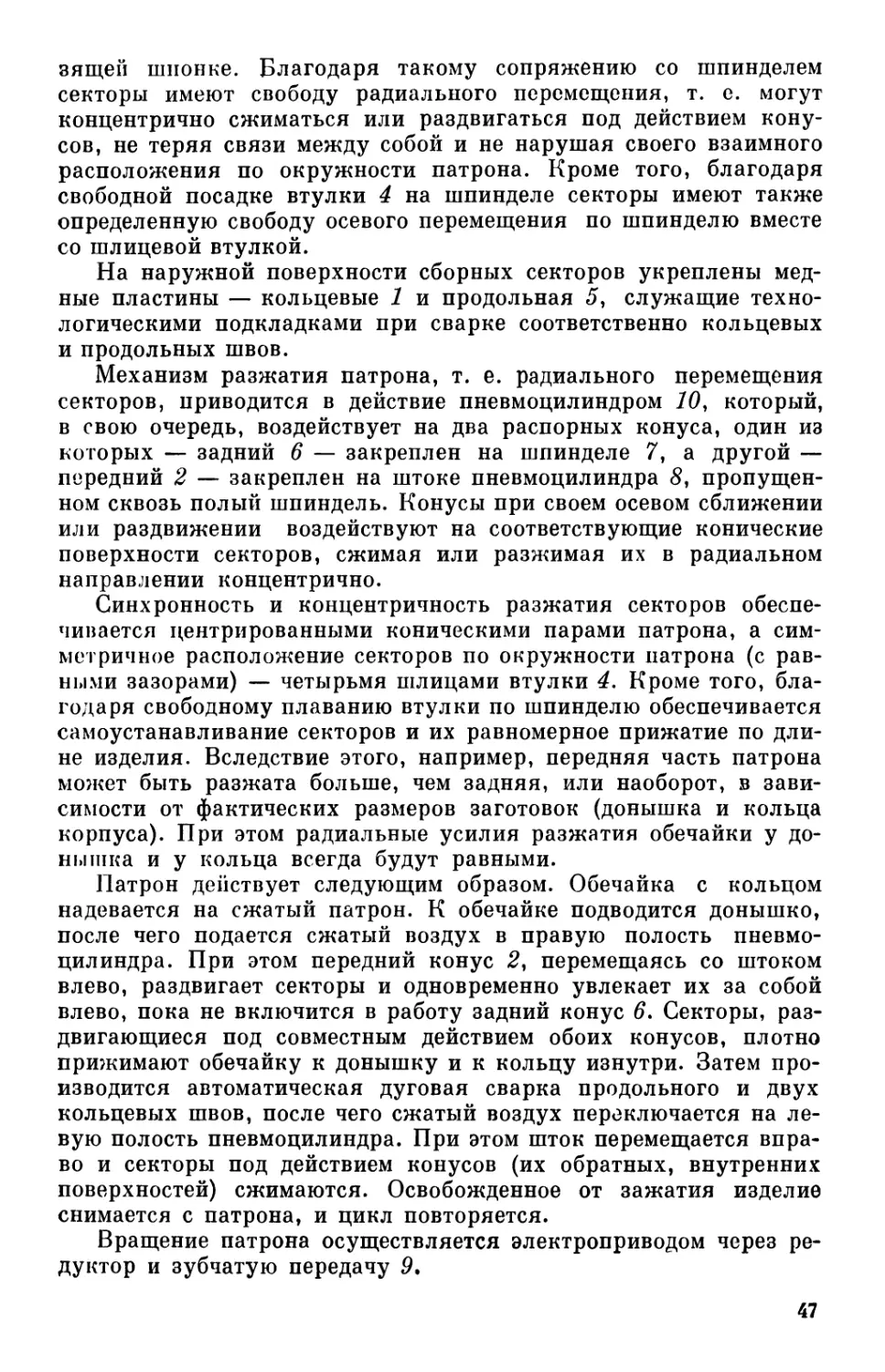

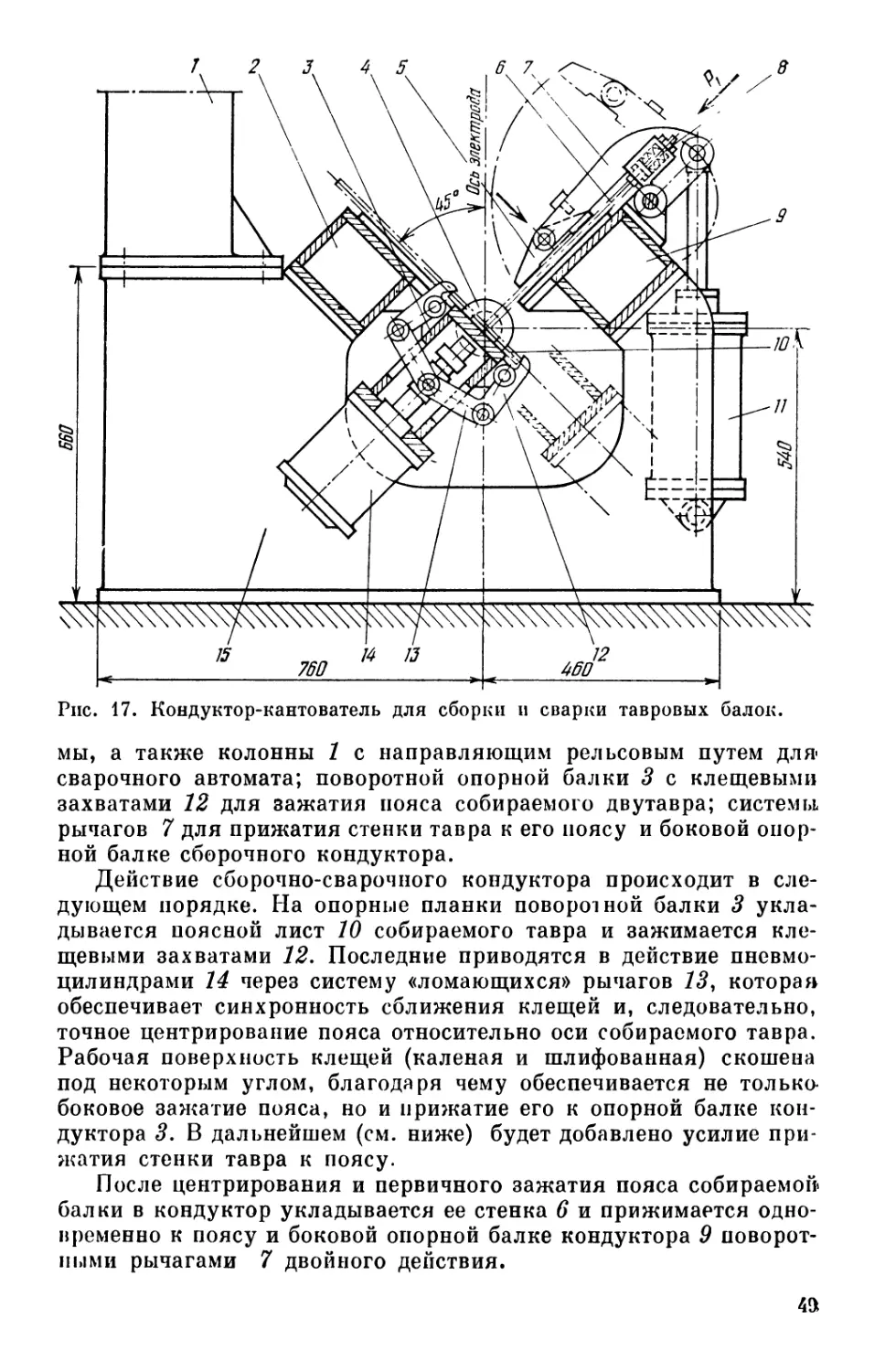

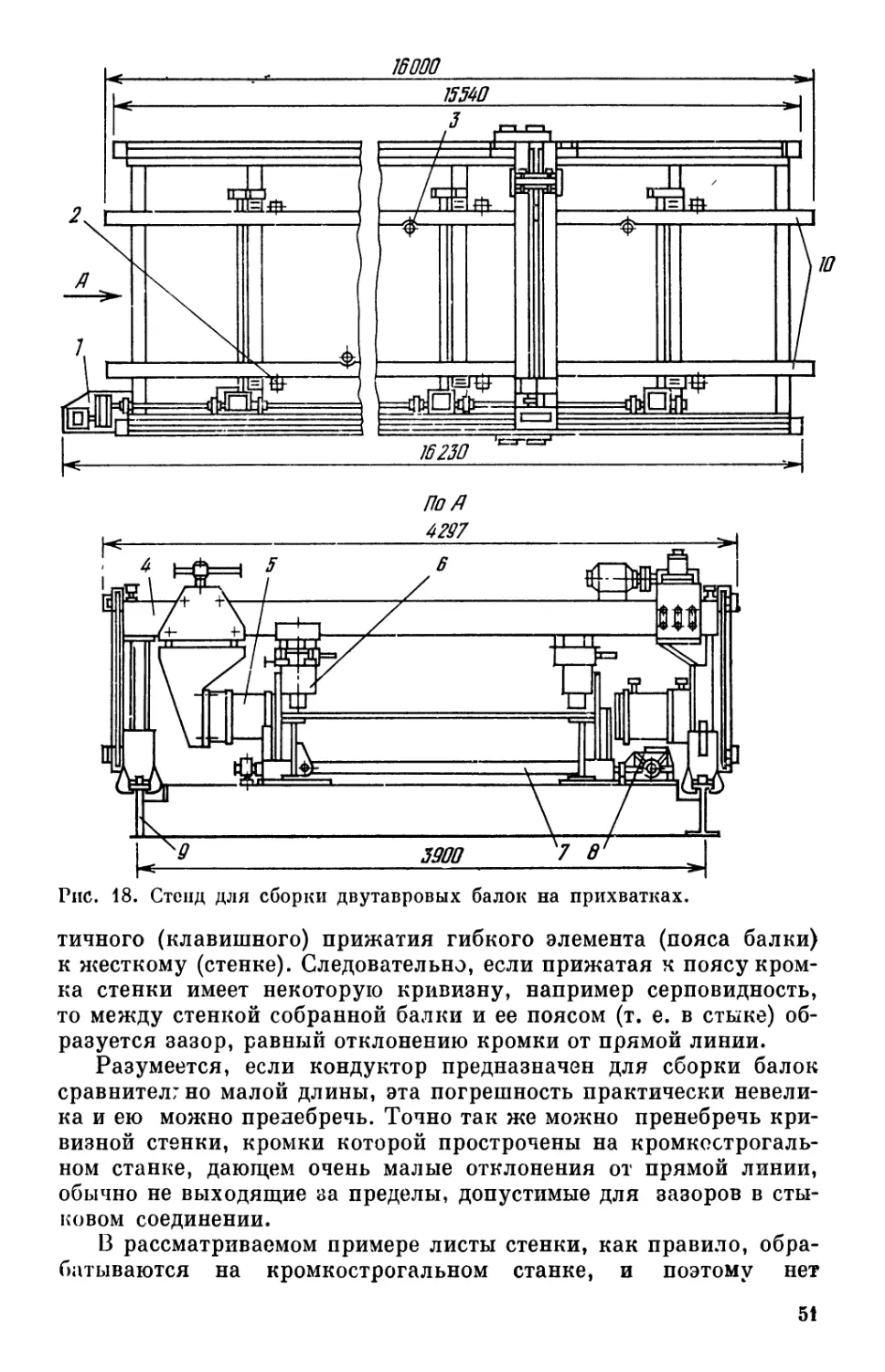

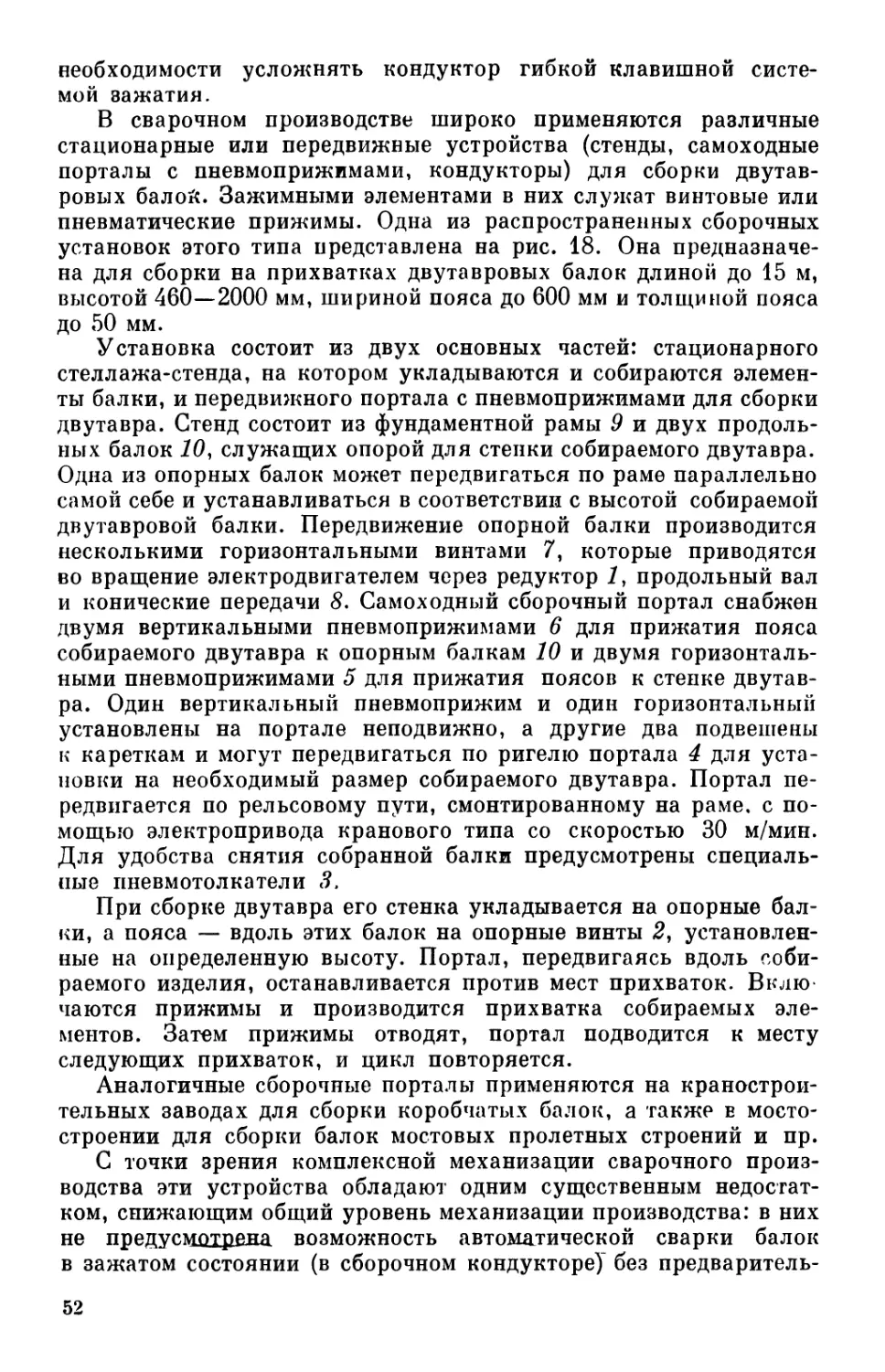

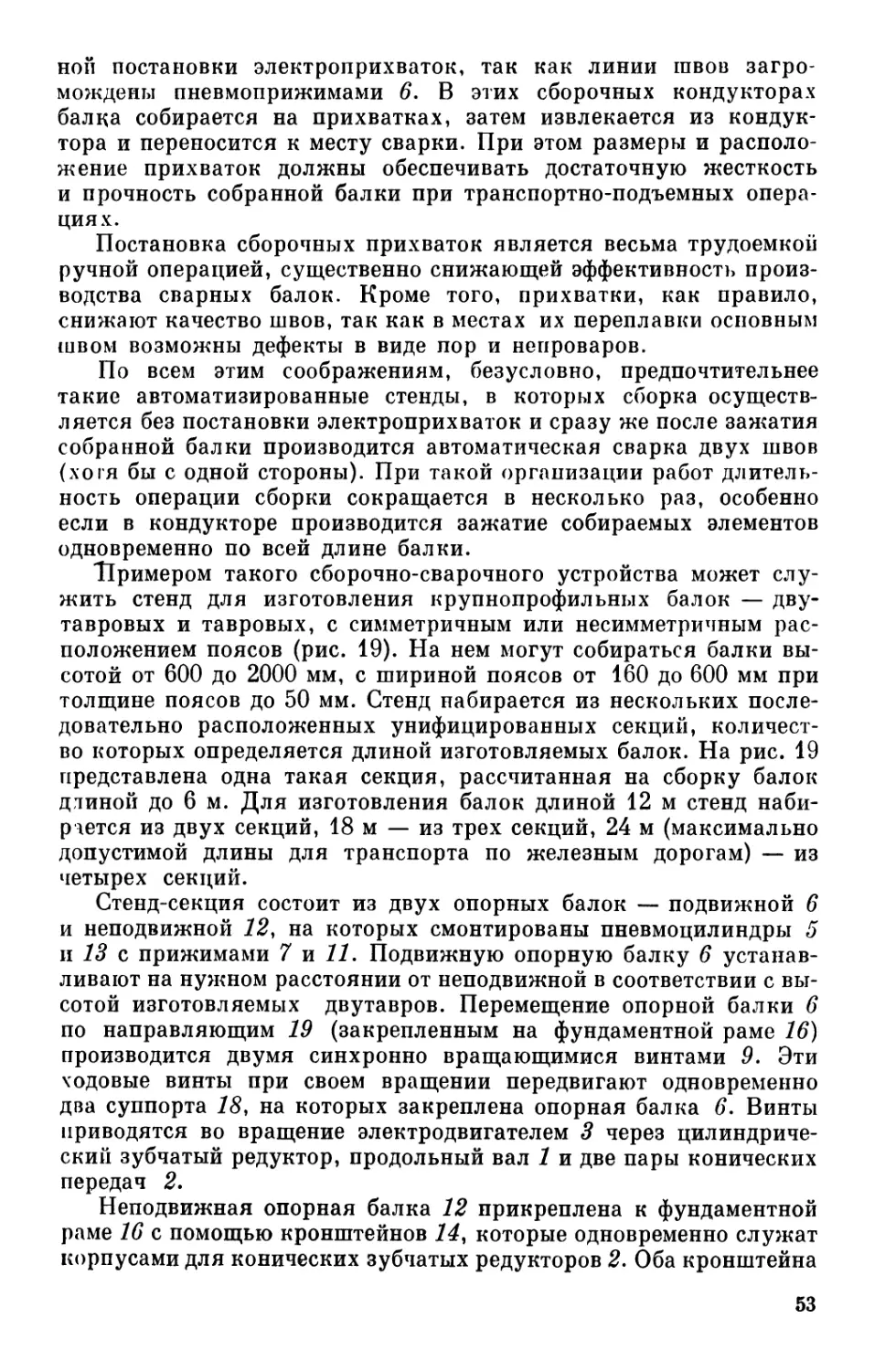

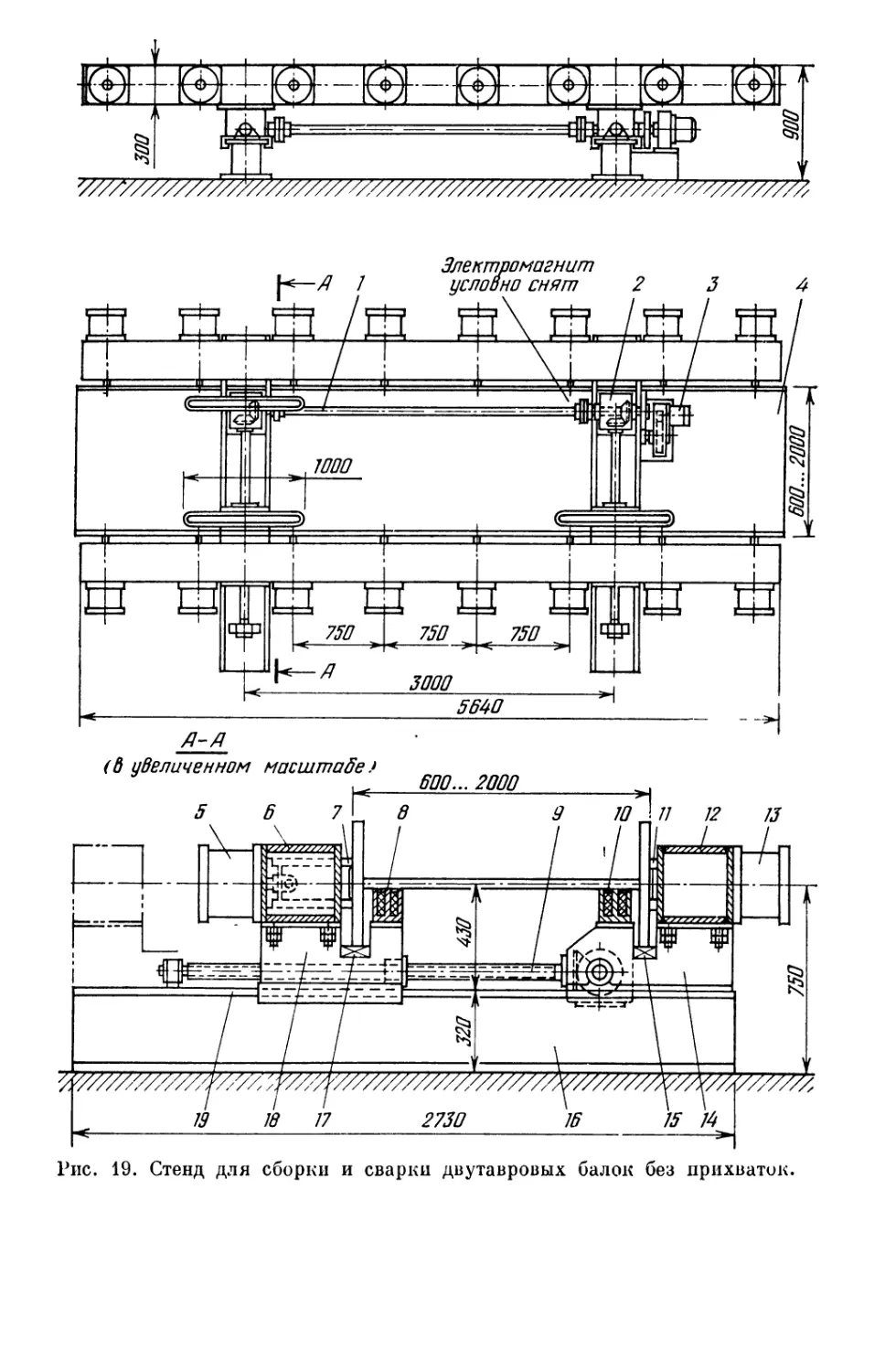

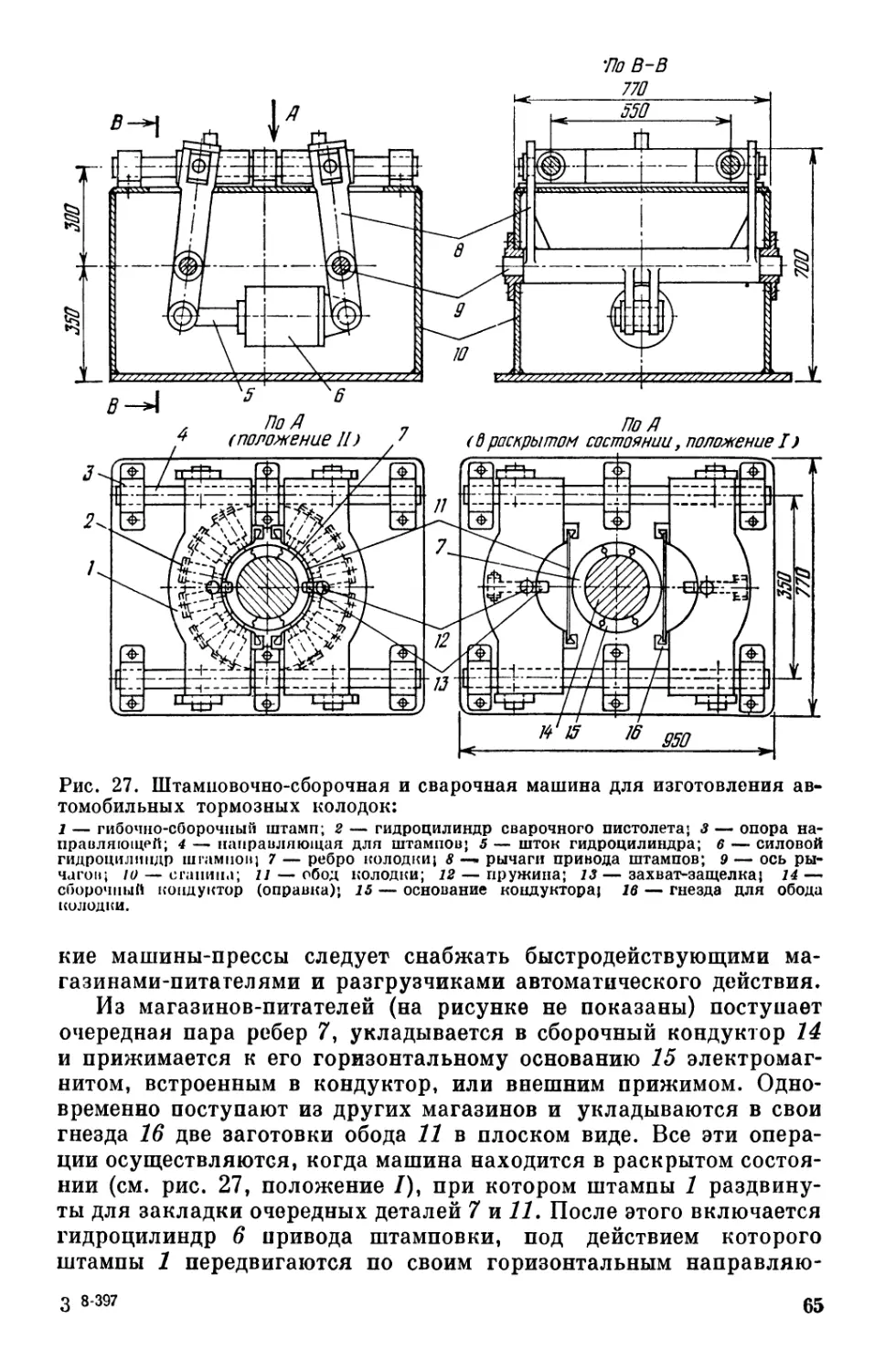

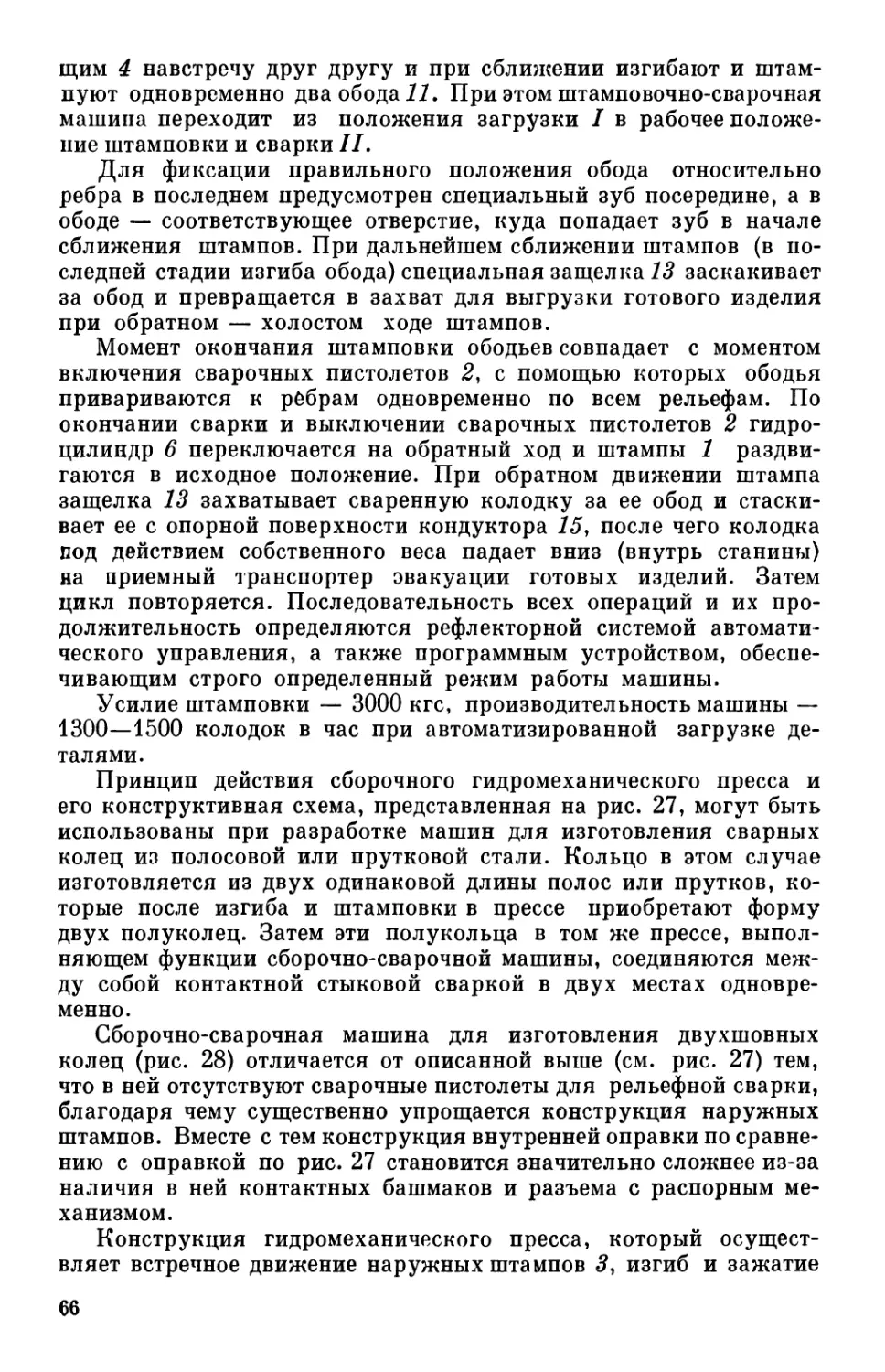

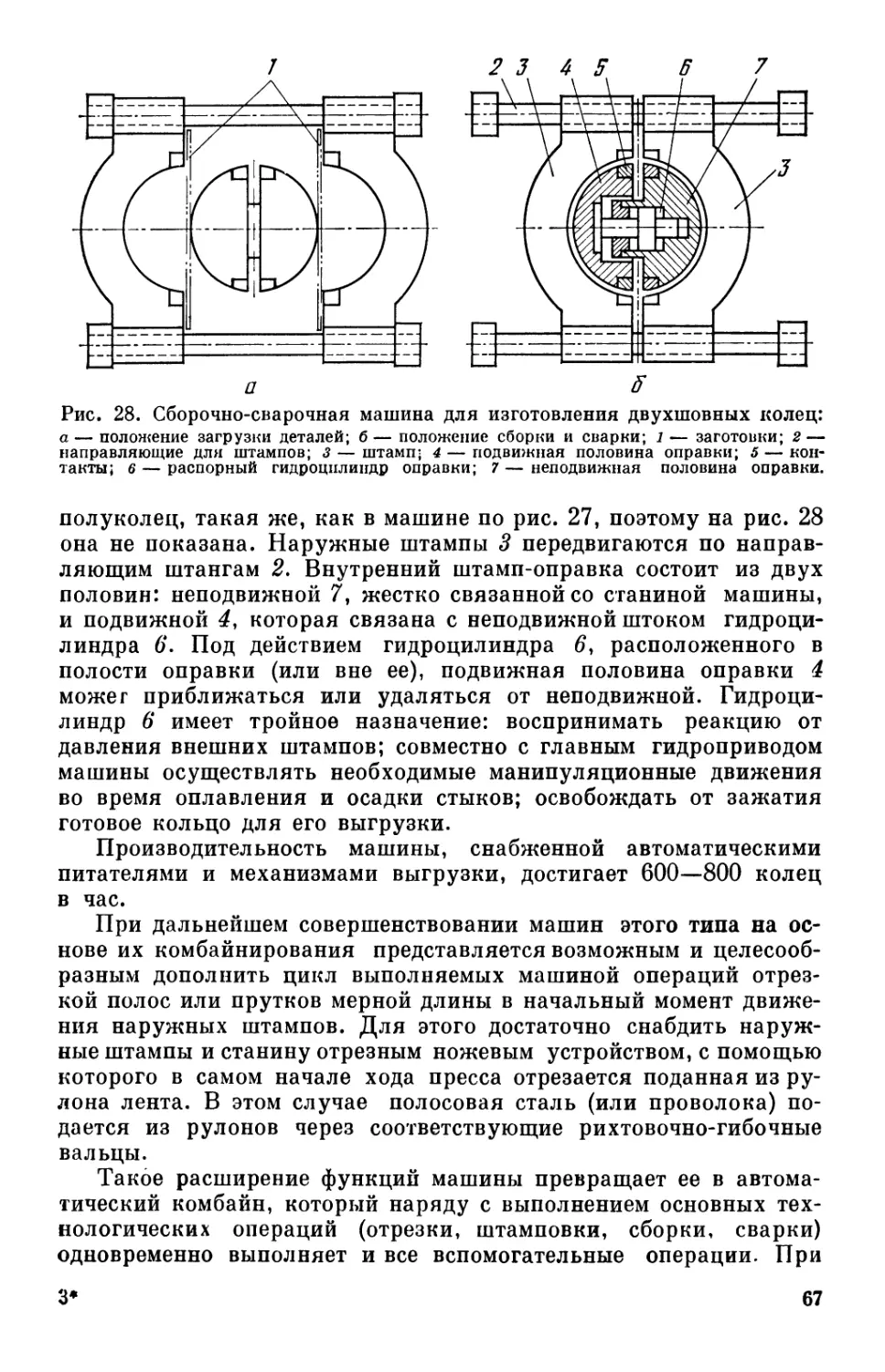

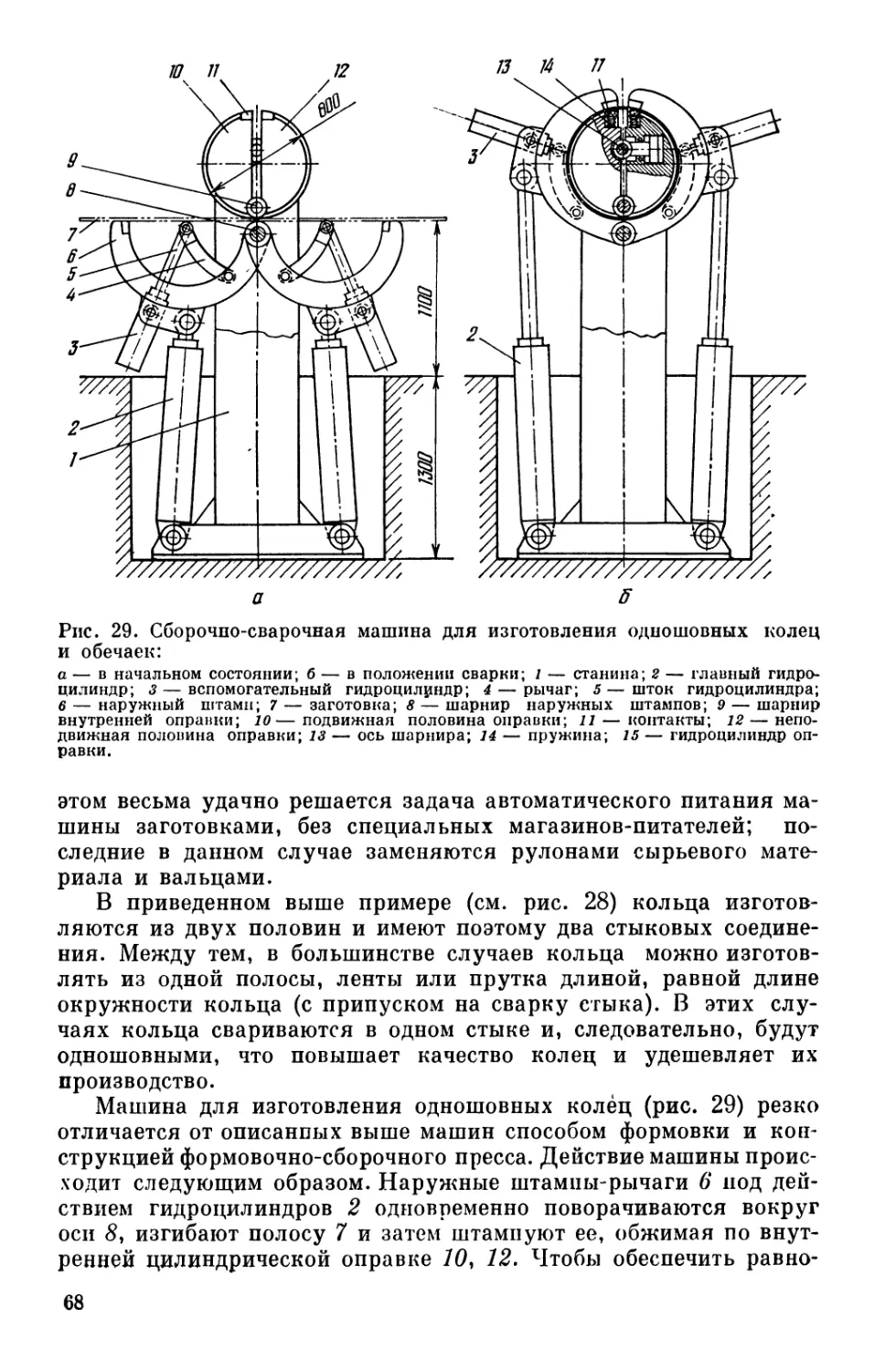

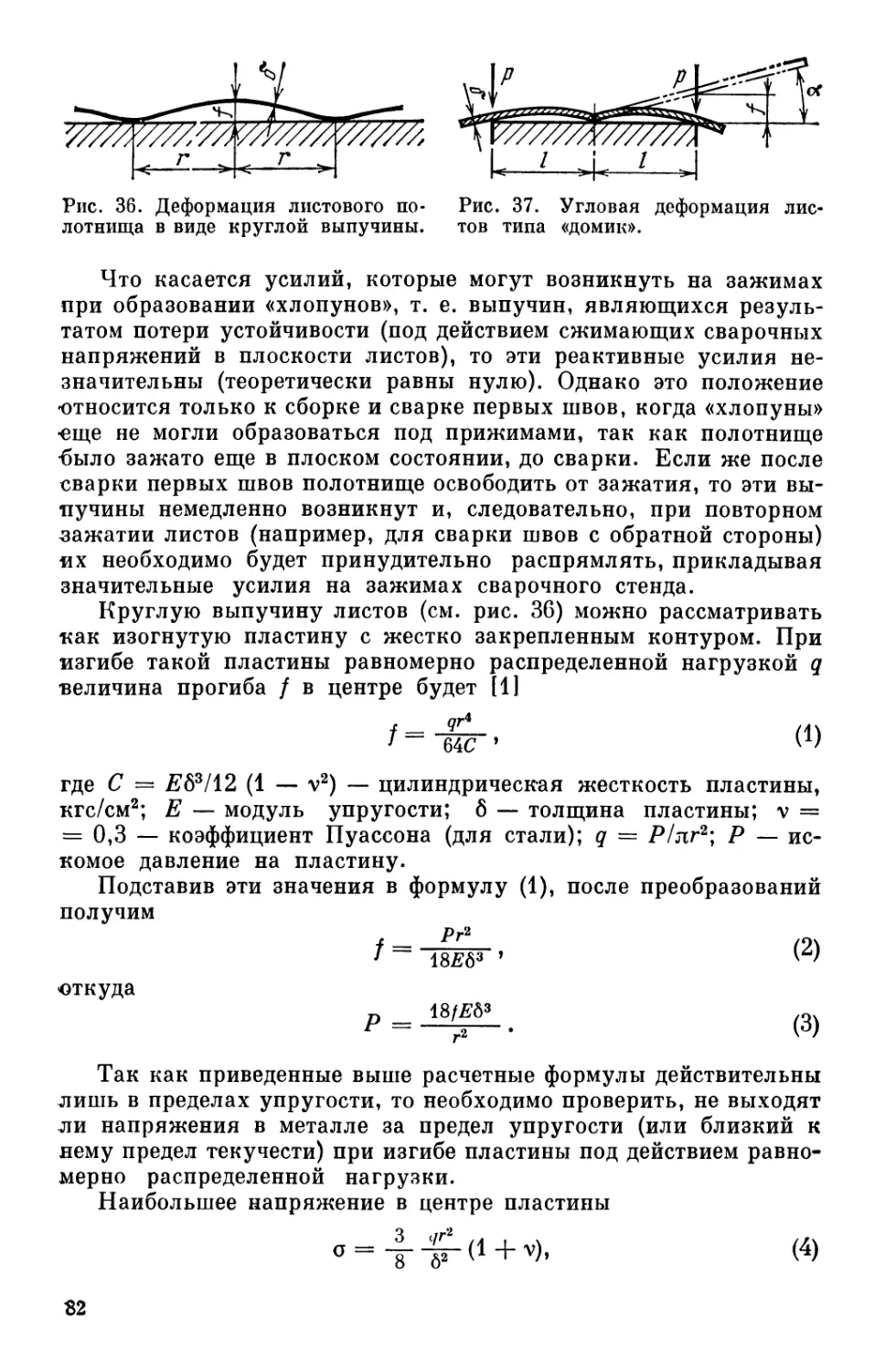

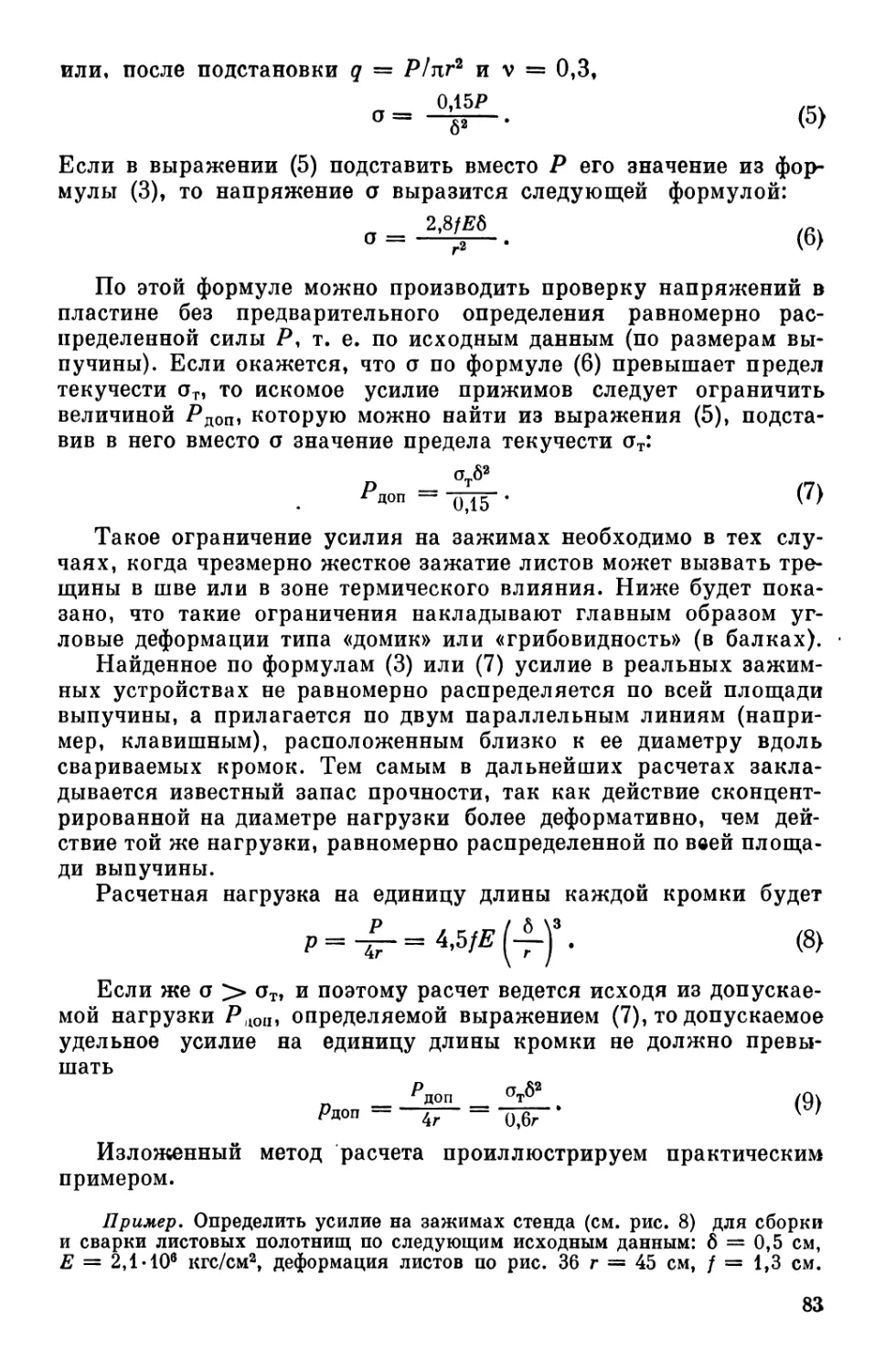

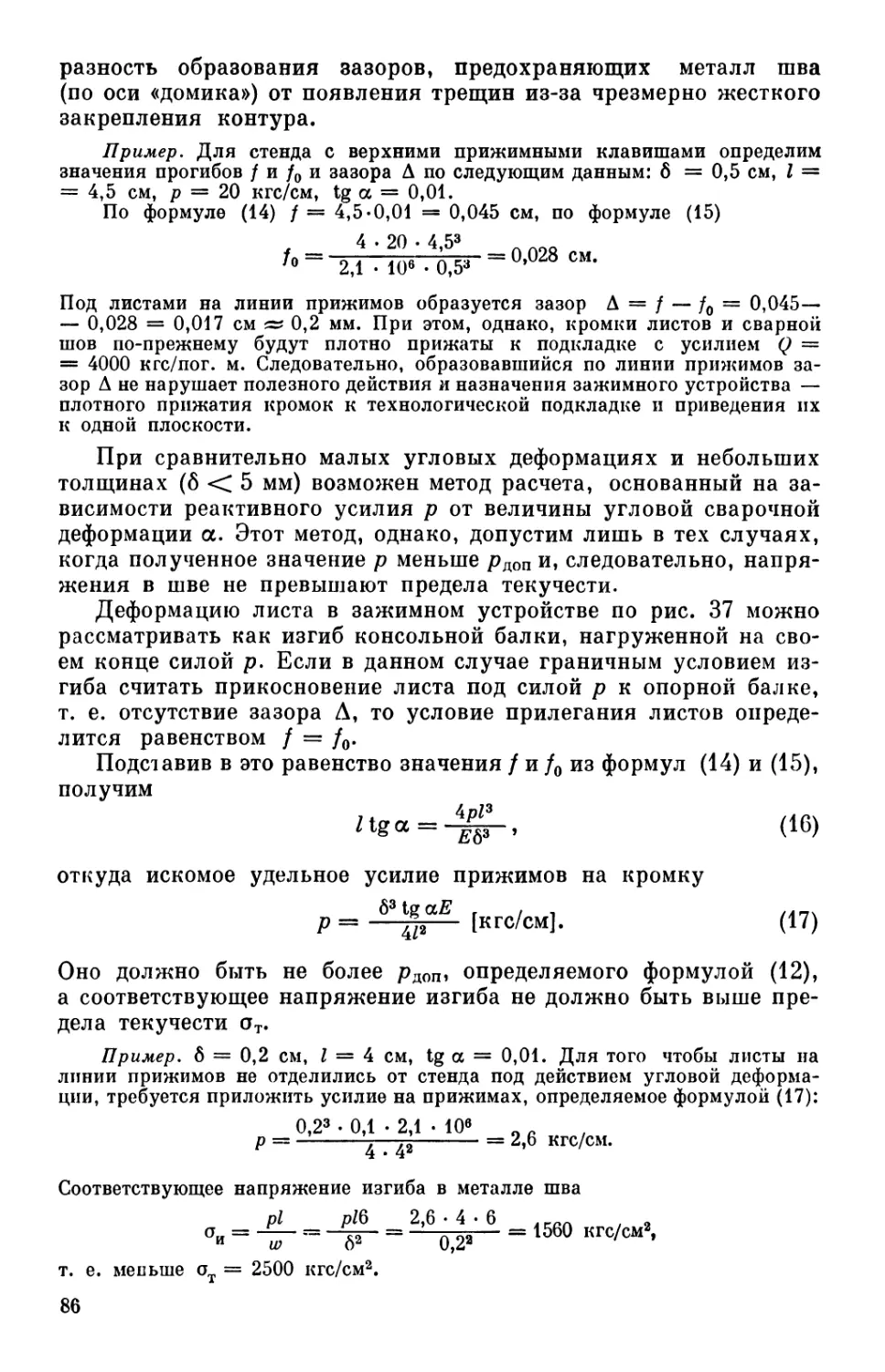

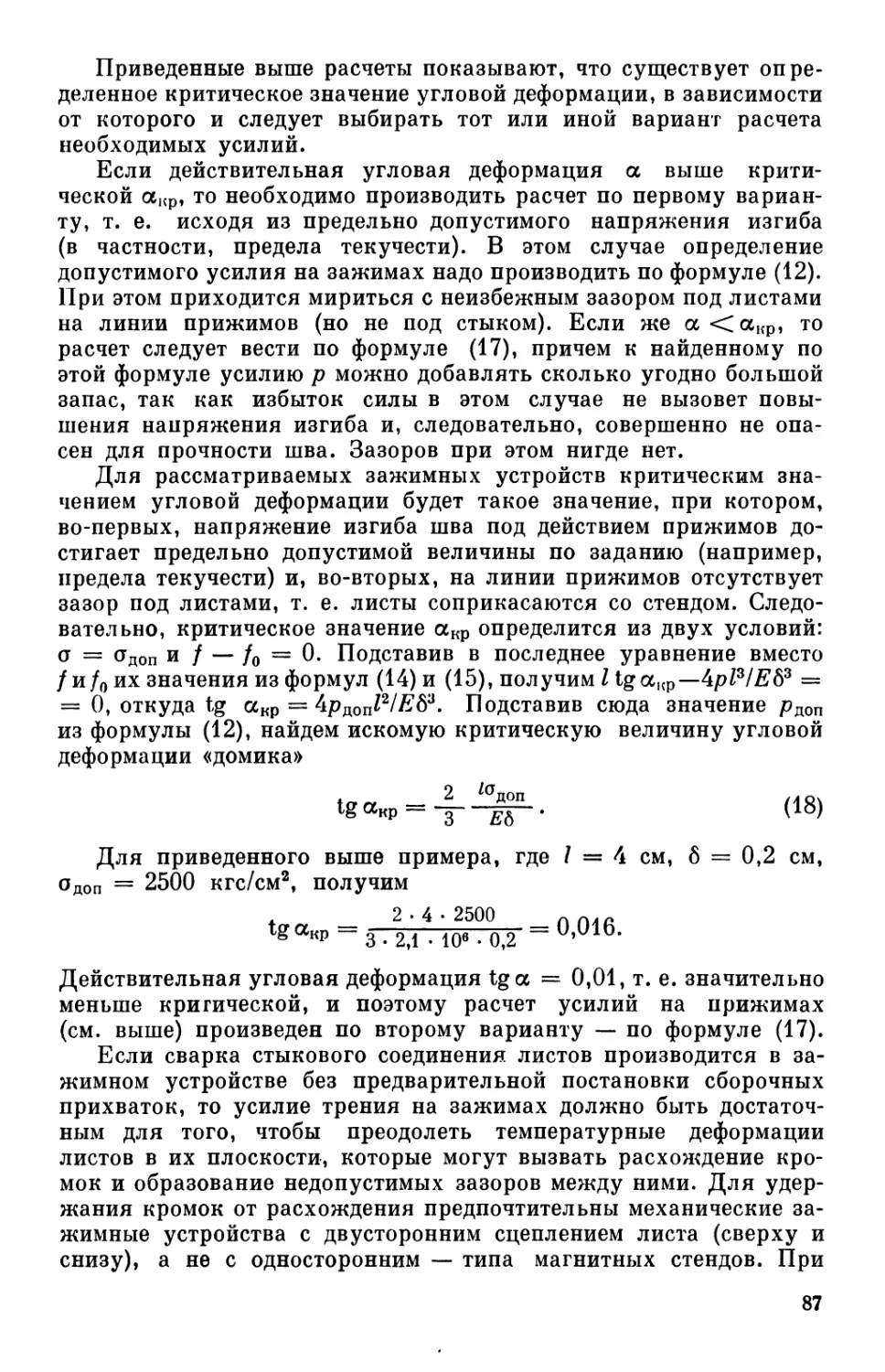

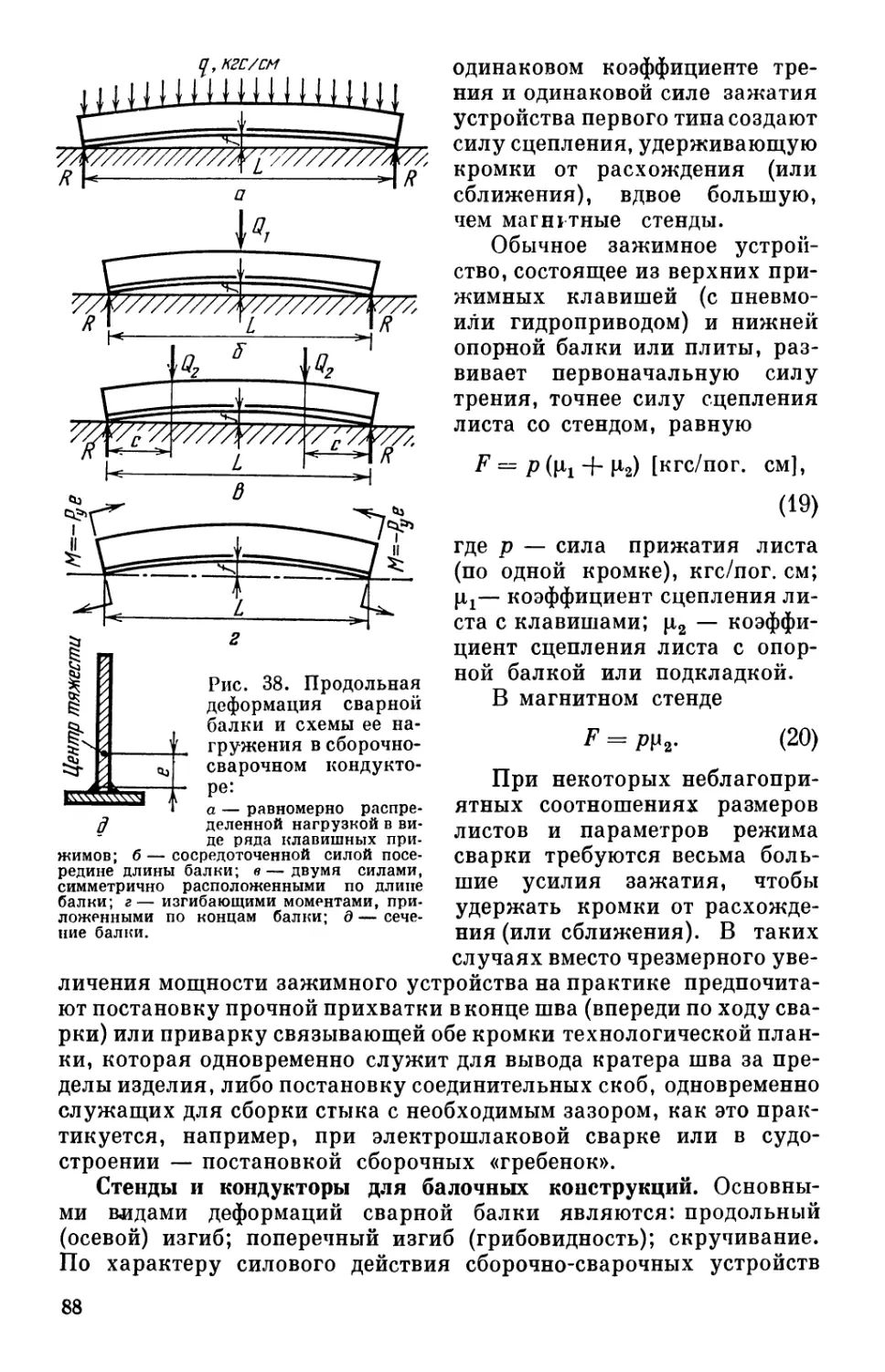

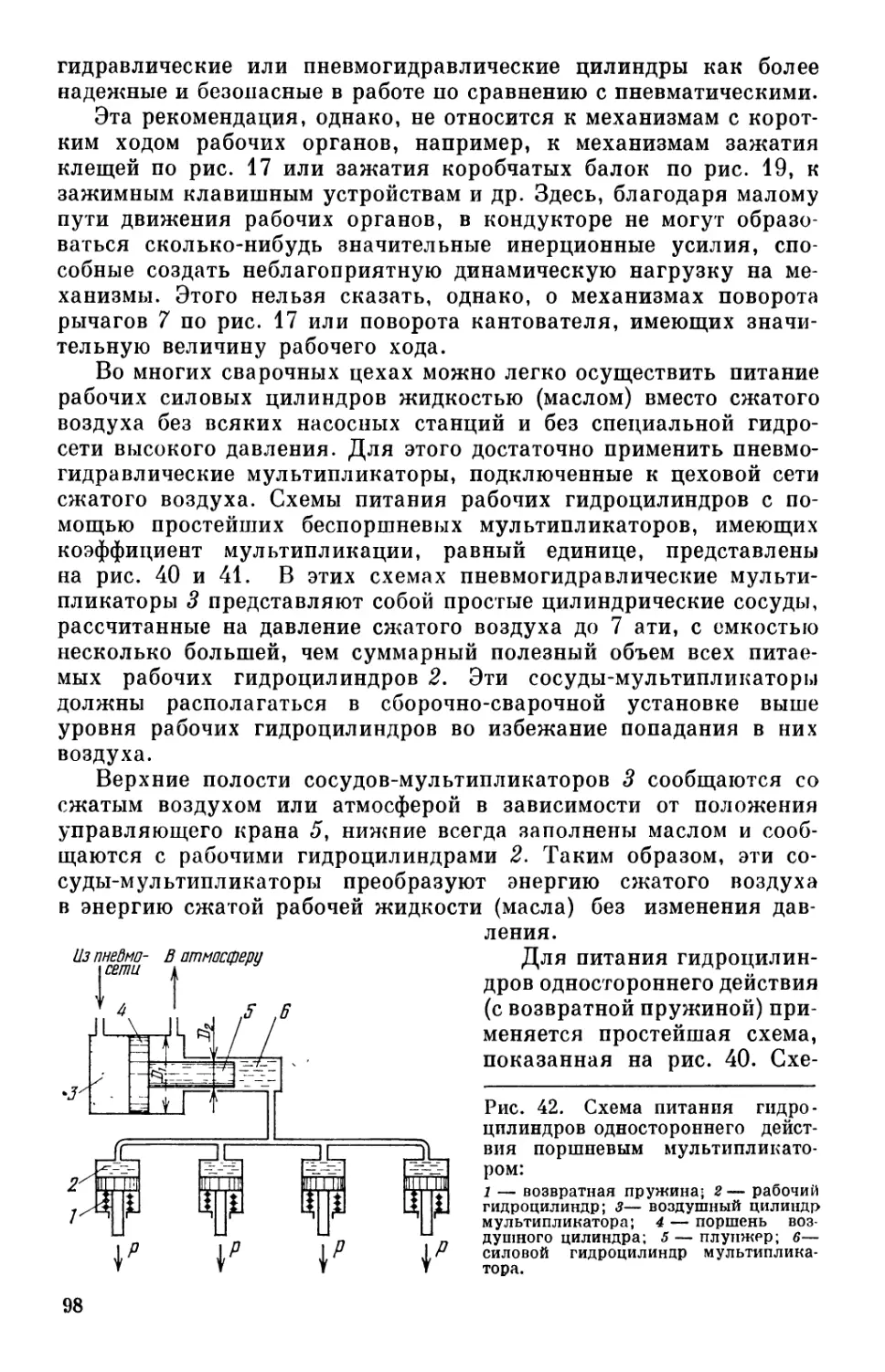

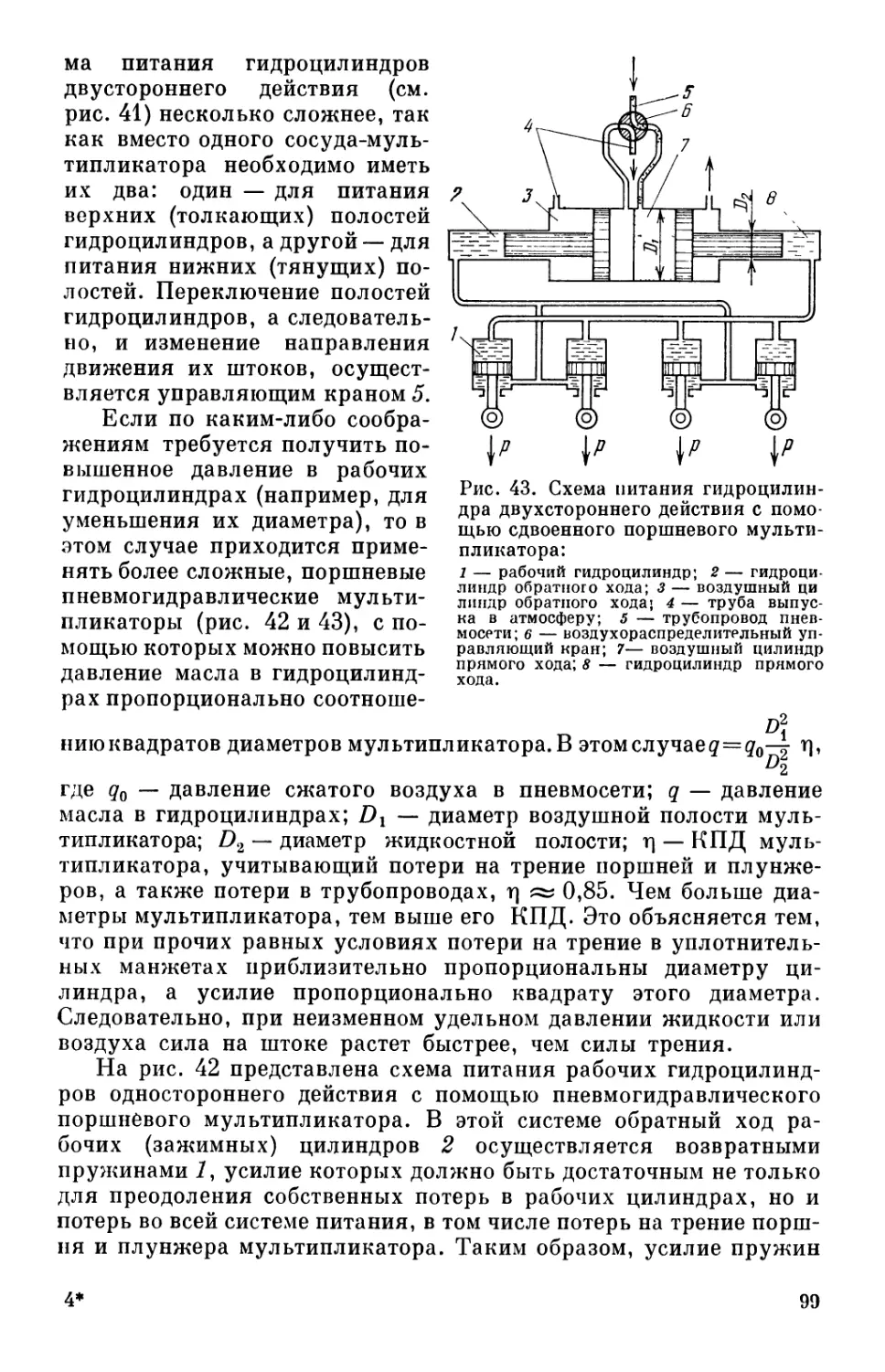

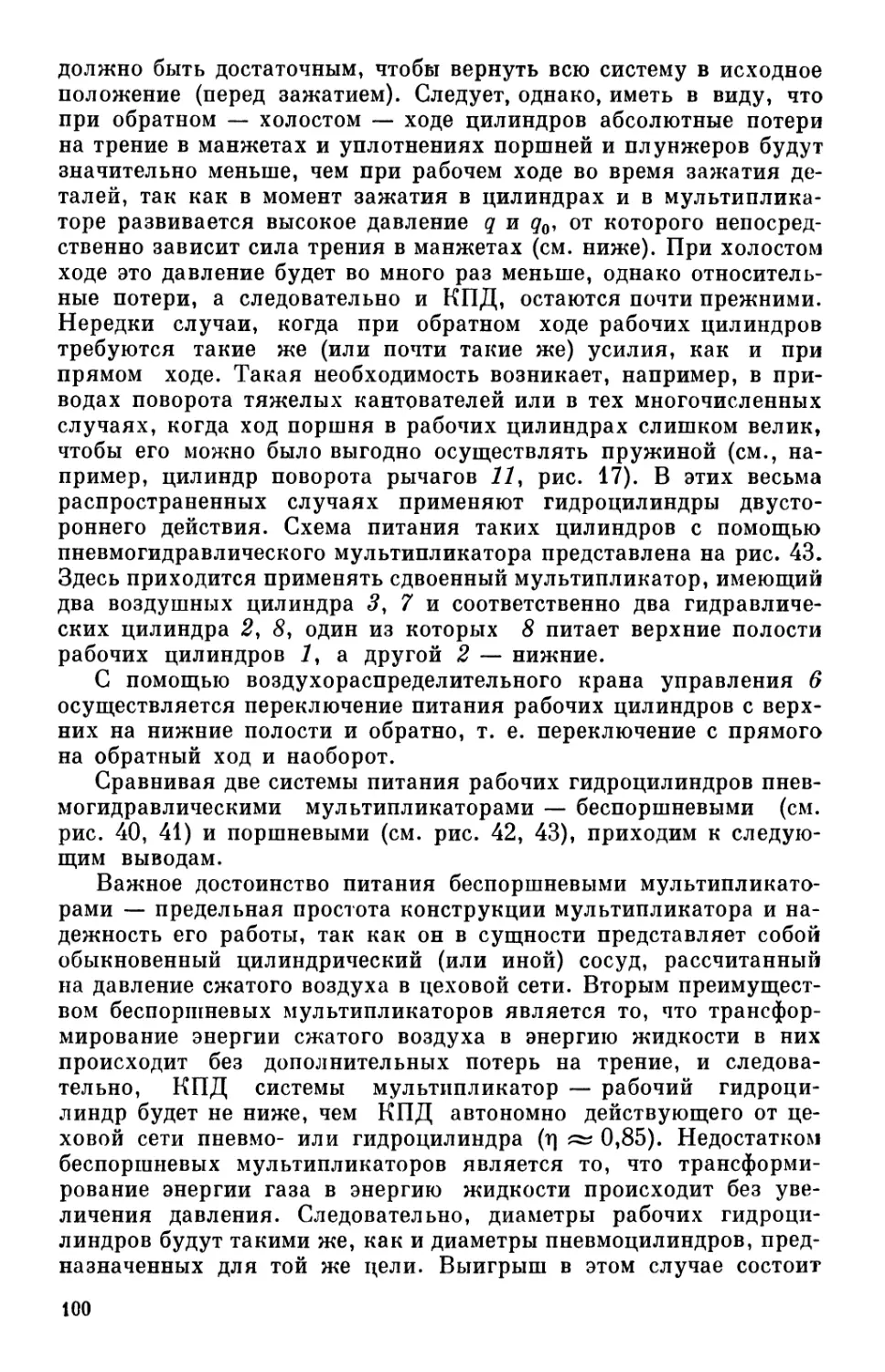

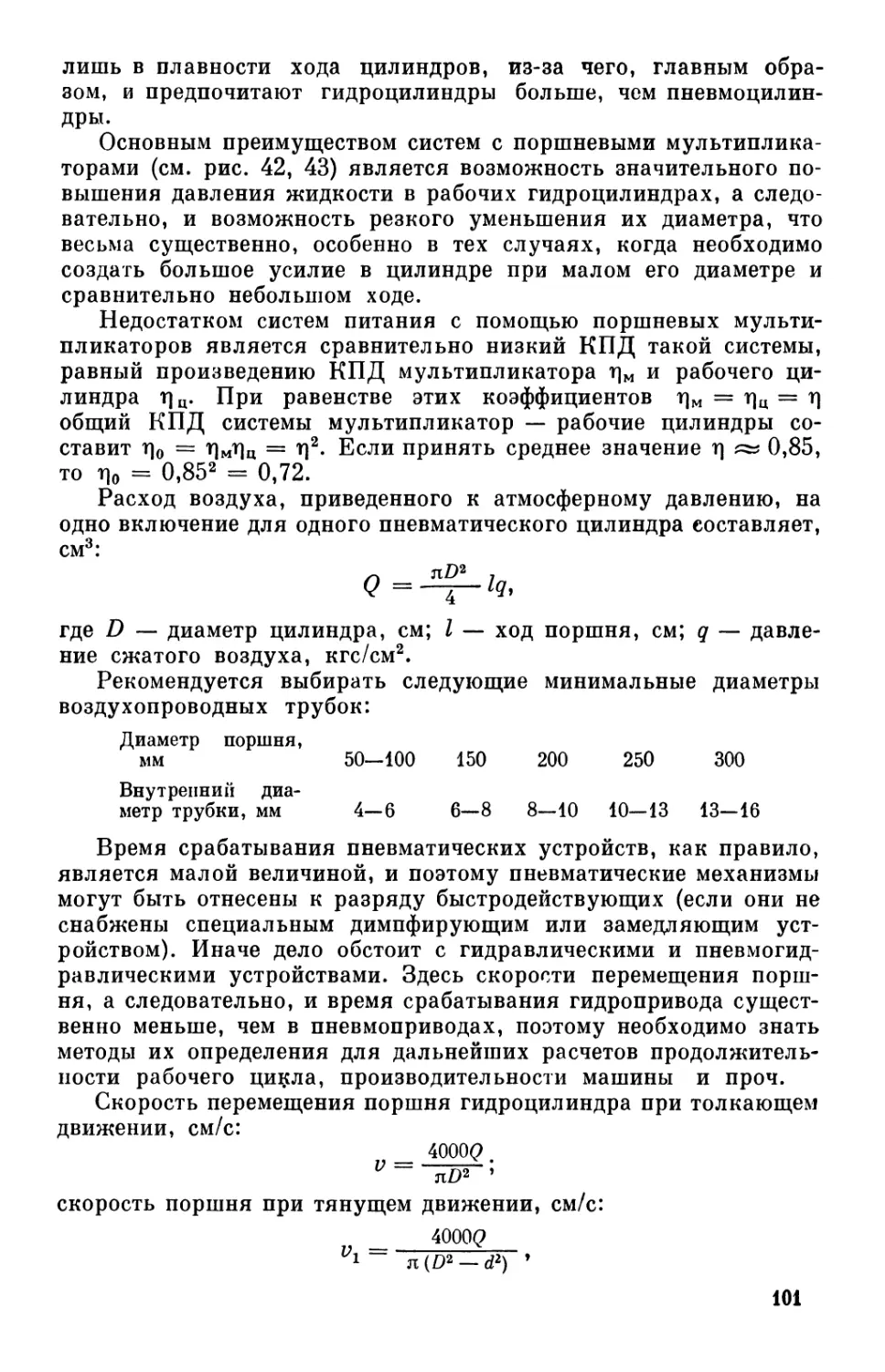

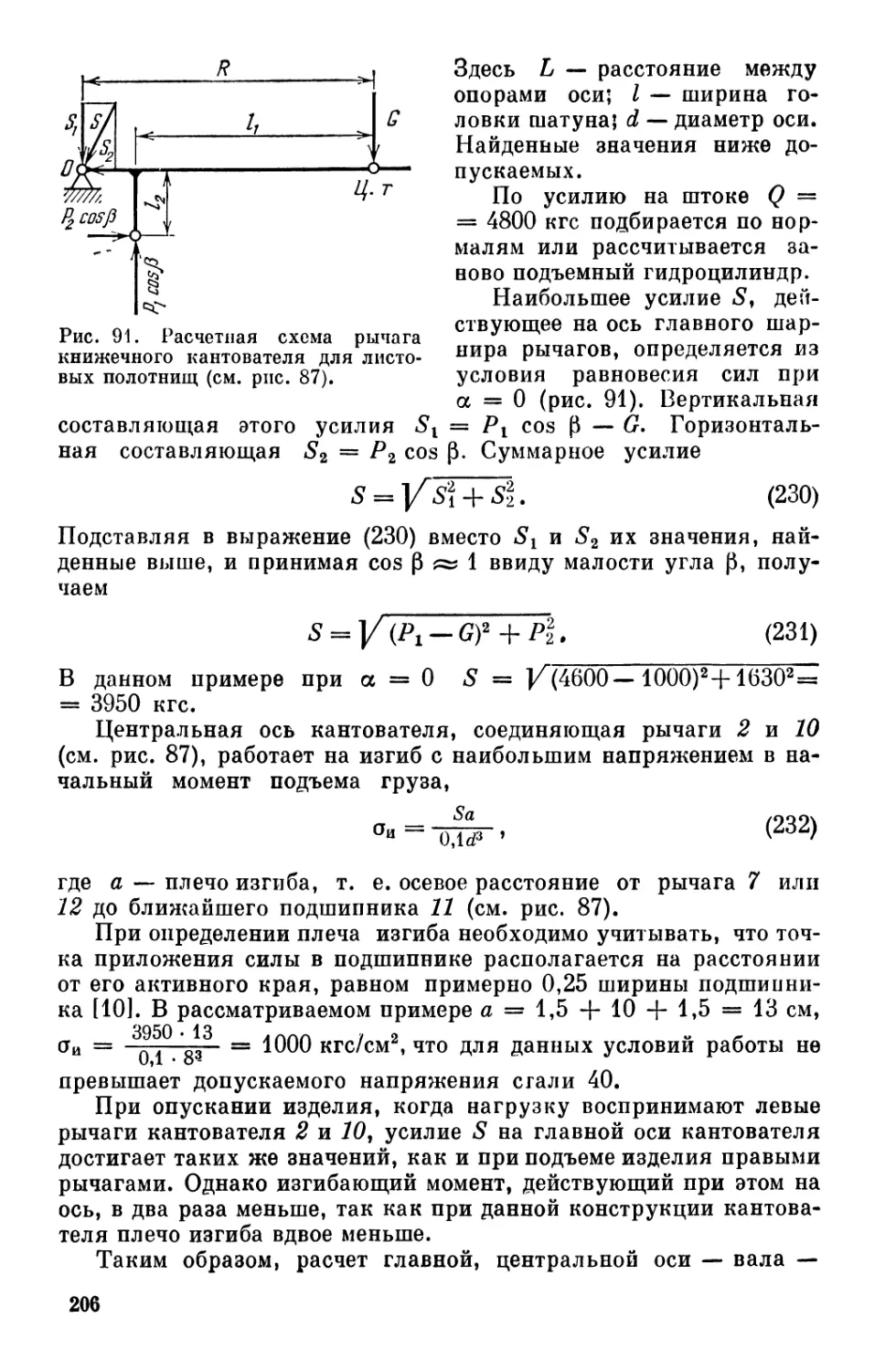

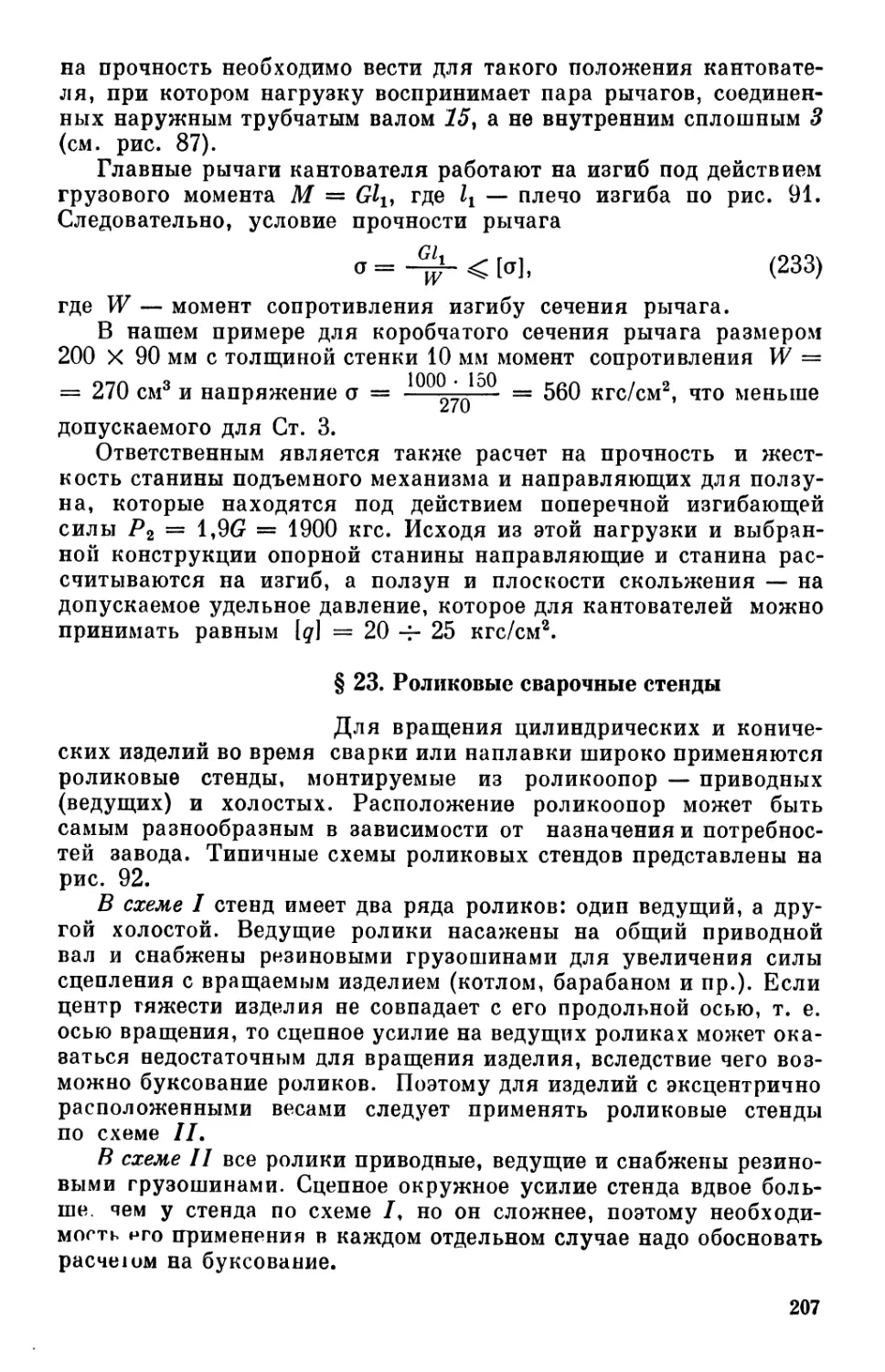

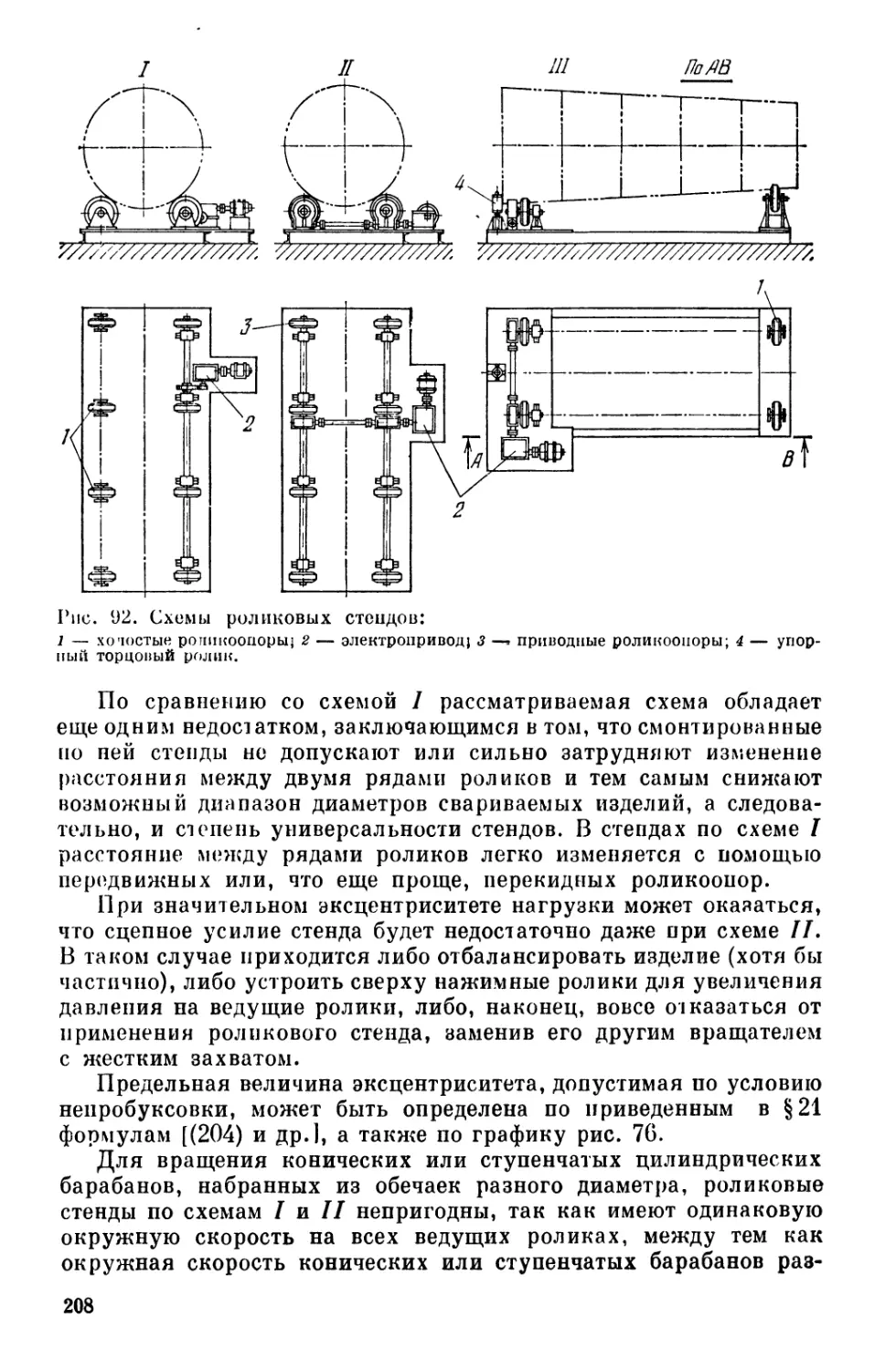

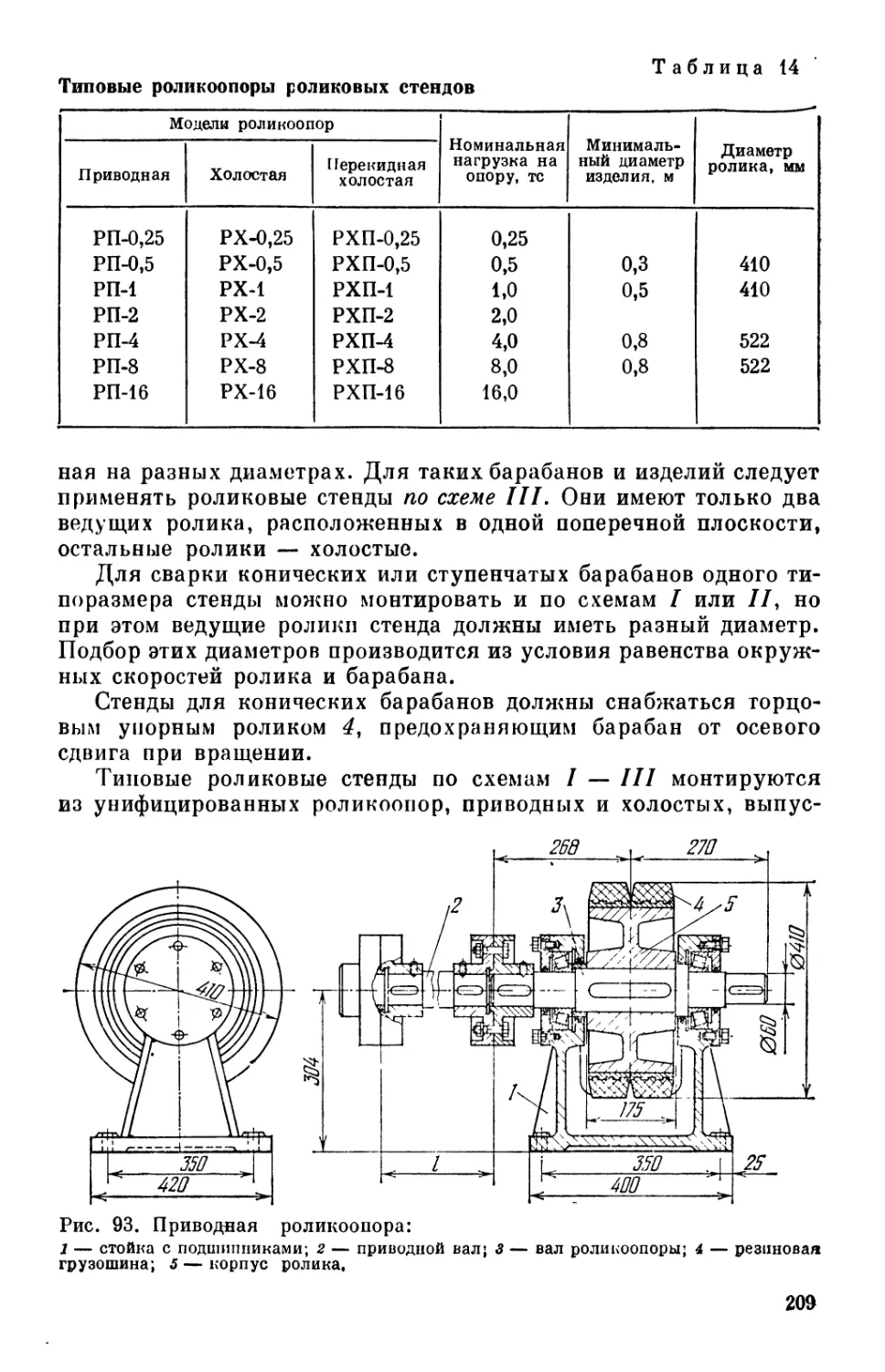

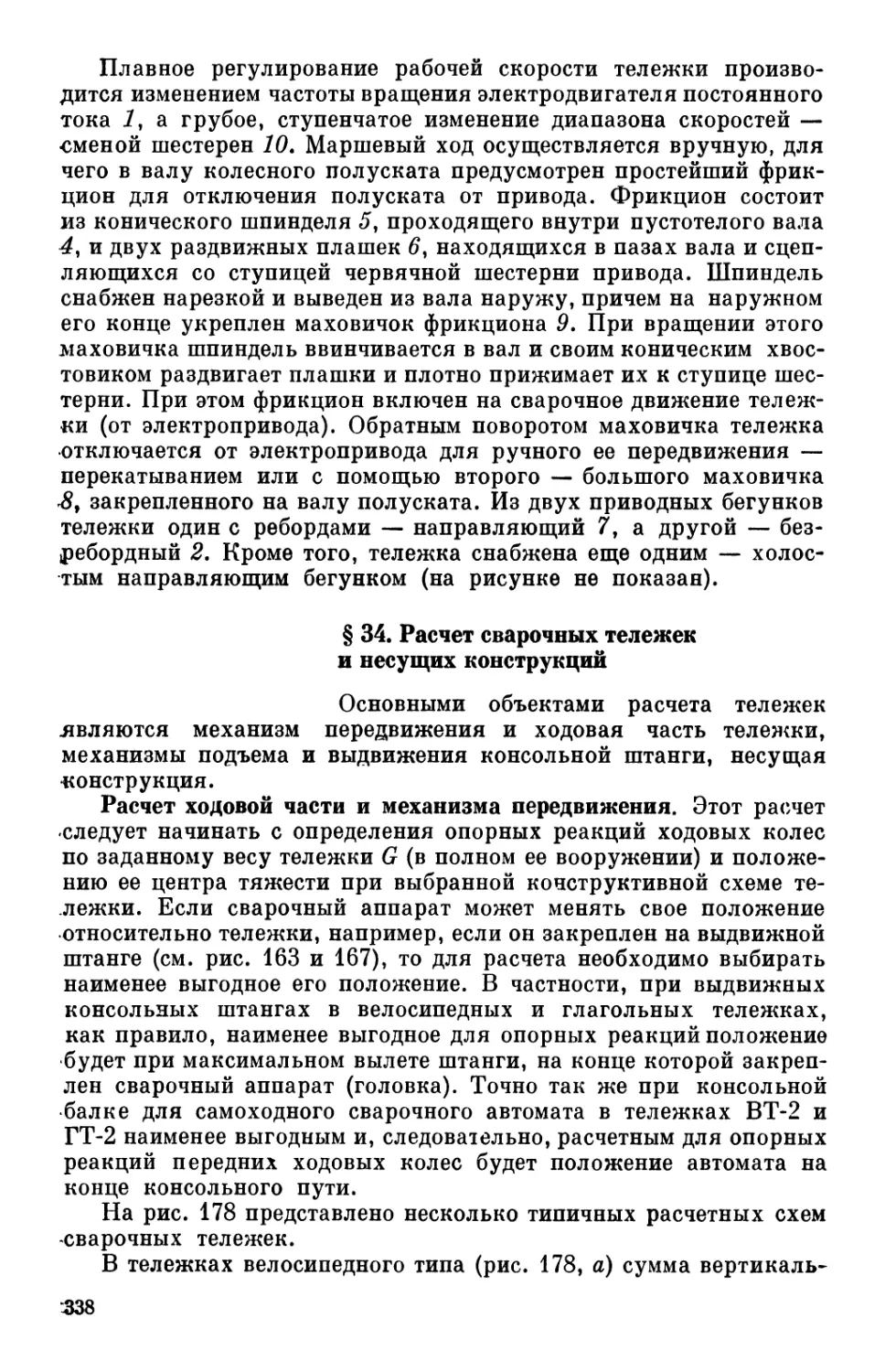

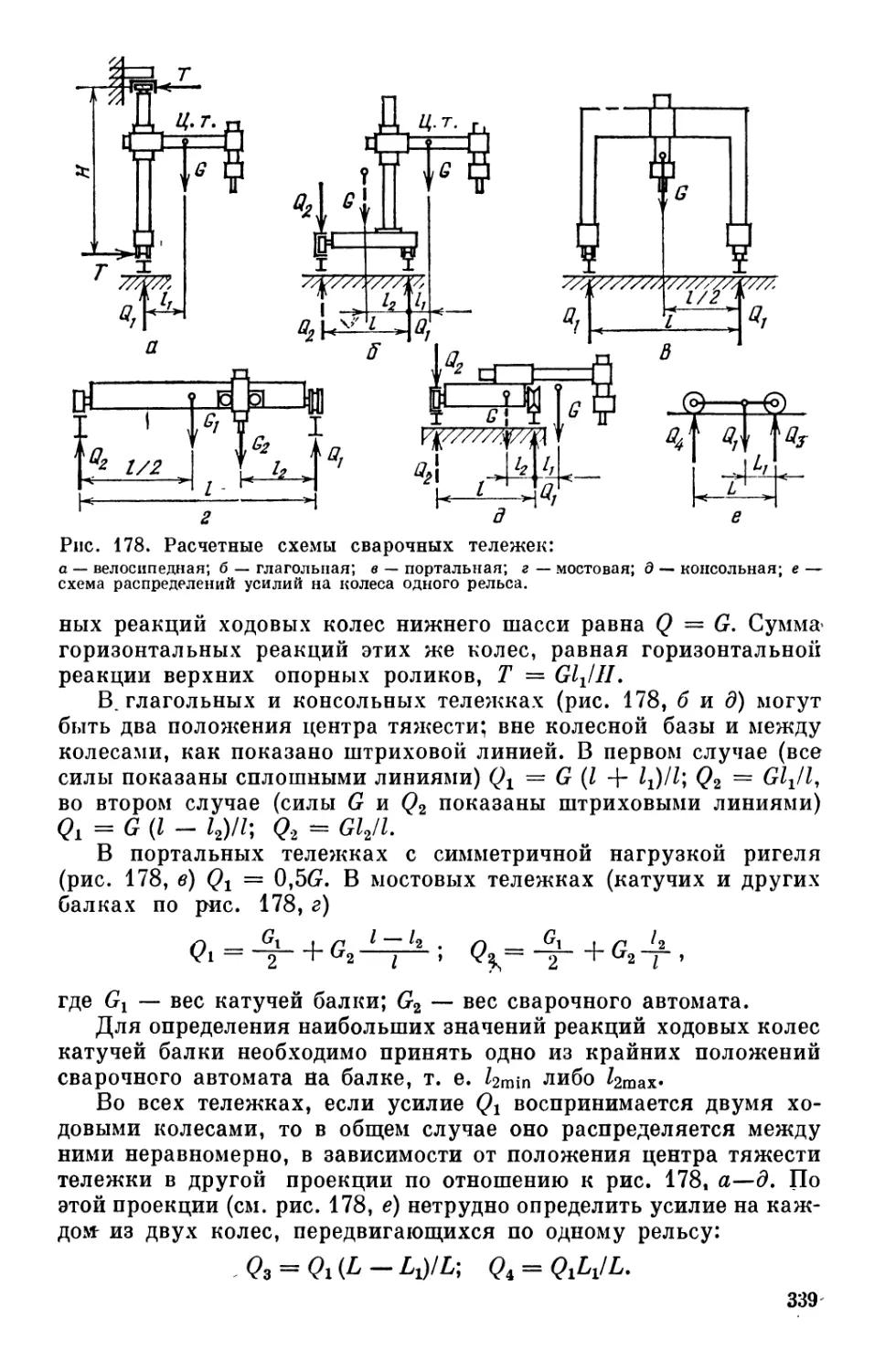

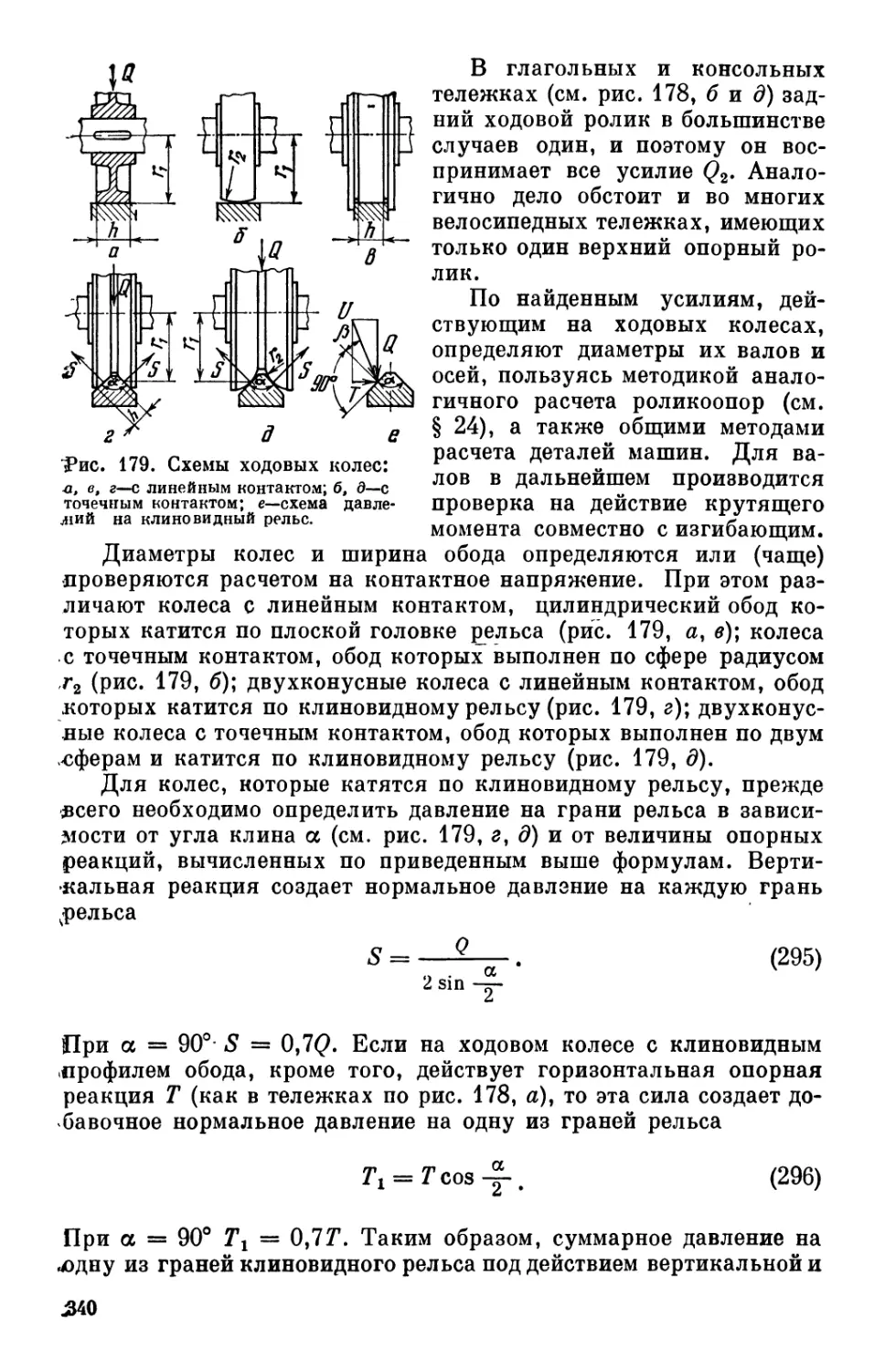

балки 5, что обеспечивает их