Автор: Ефремов А.А. Законников В.П. Подобрянский А.В. Сальников Ю.В.

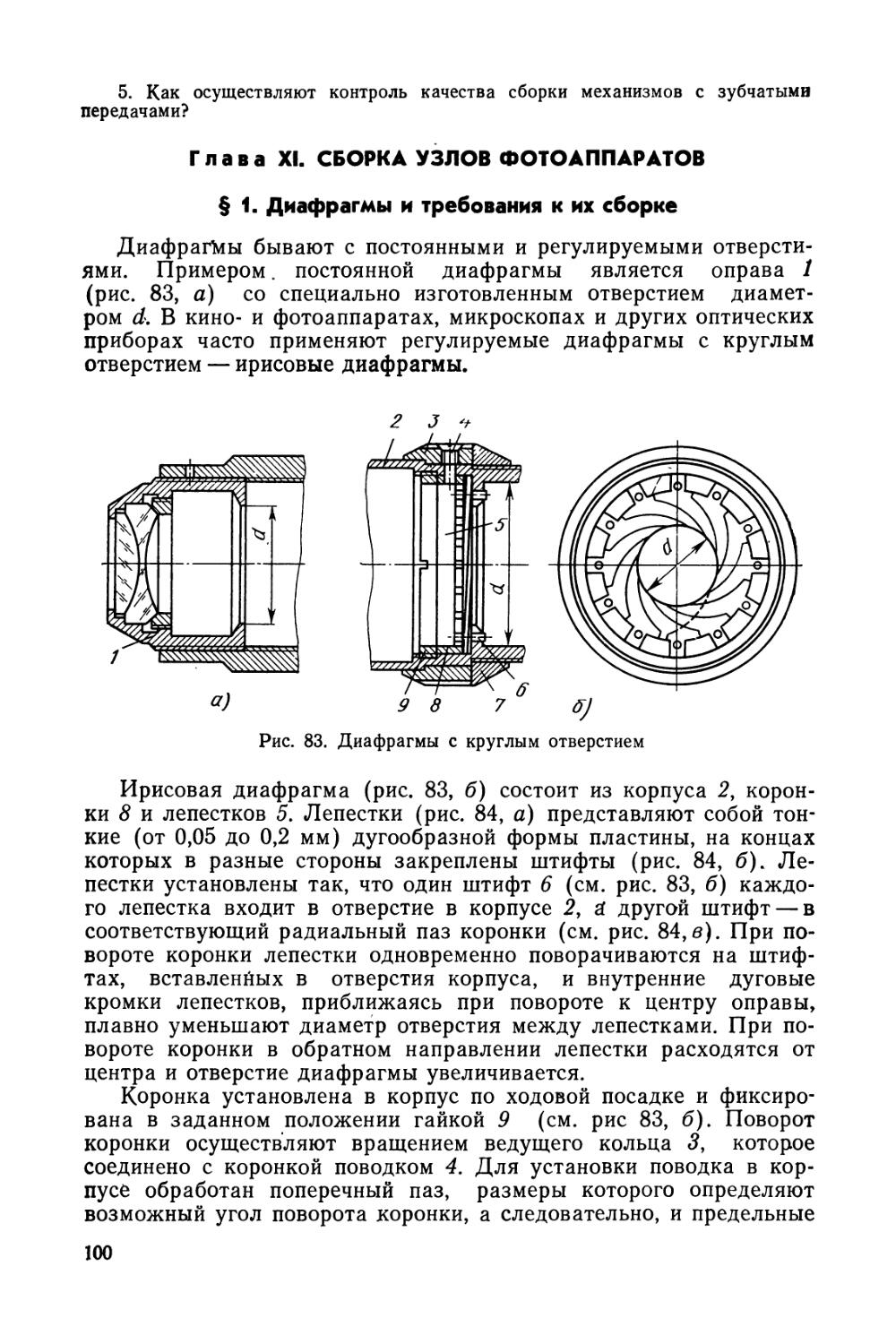

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства оптика приборостроение оптические приборы

Год: 1983

Сборка

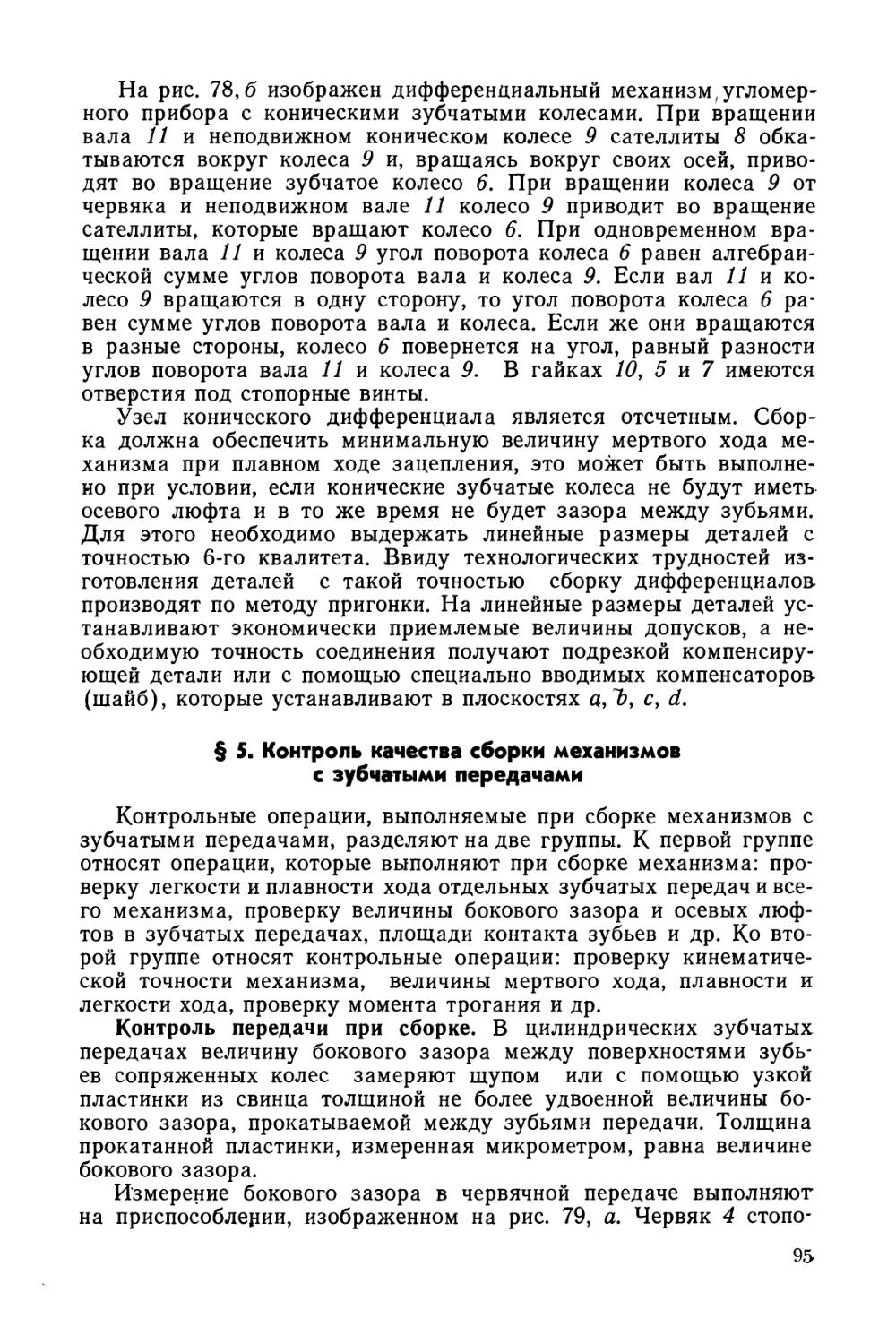

оптических

приборов

Сборка оптических приборов

ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

СБОРКА

ОПТИЧЕСКИХ

ПРИБОРОВ

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено

Ученым советом Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебника для средних

профессионально-технических училищ

МОСКВА «ВЫСШАЯ ШКОЛА» 1983

ББК 34.68

С23

УДК 621.757

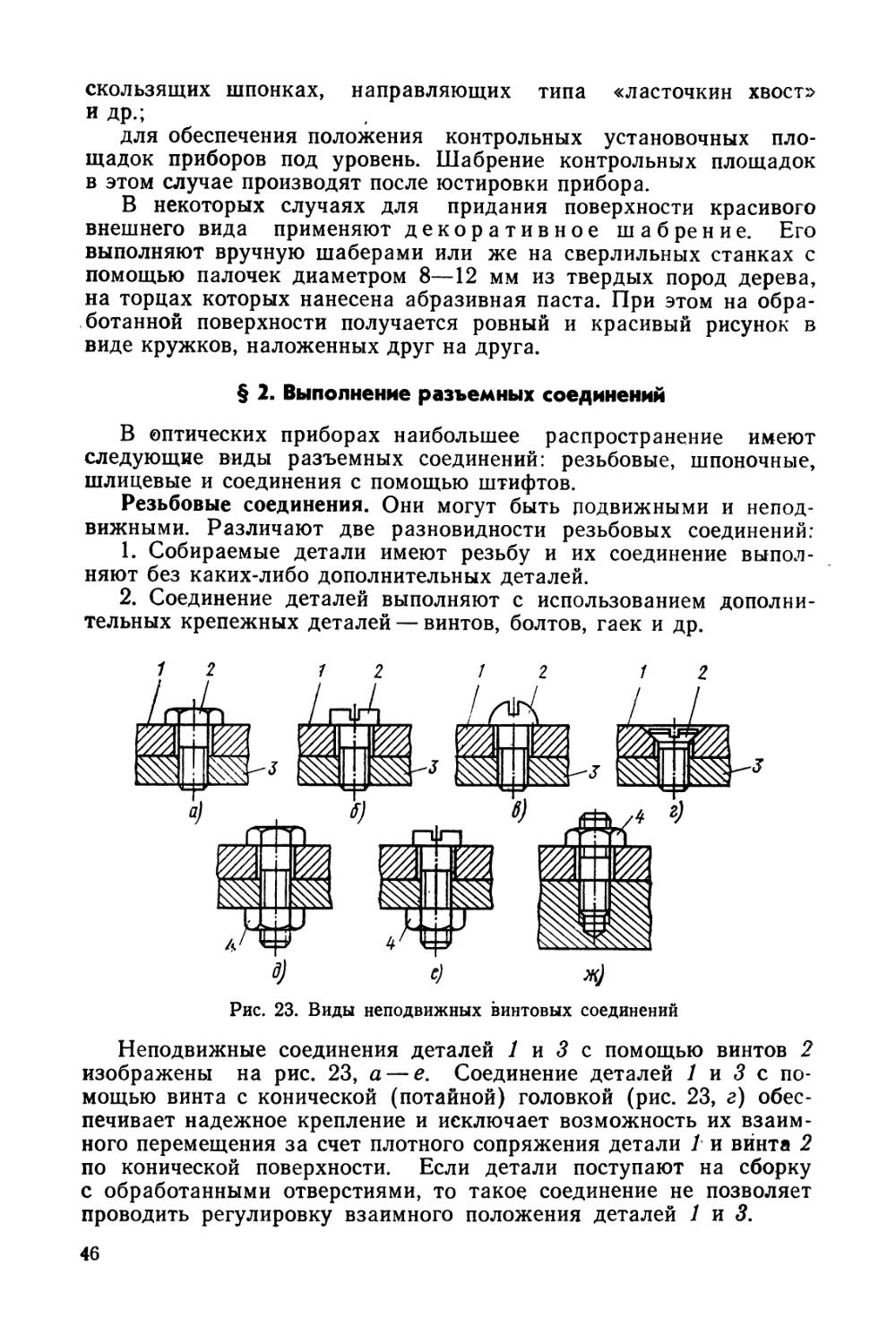

А. А. Ефремов, В. П. Законников,

А. В'. Подобрянский, Ю. В. Сальников

Рецензент: канд. техн. наук Н. Н. Рейх (ВИСМ)

Сборка оптических приборов: Учебник для средн.

С23 проф.-техн. училищ/А. А. Ефремов, В. П. Законников,

А. В. Подобрянский, Ю. В. Сальников. — 2-е изд., пере-

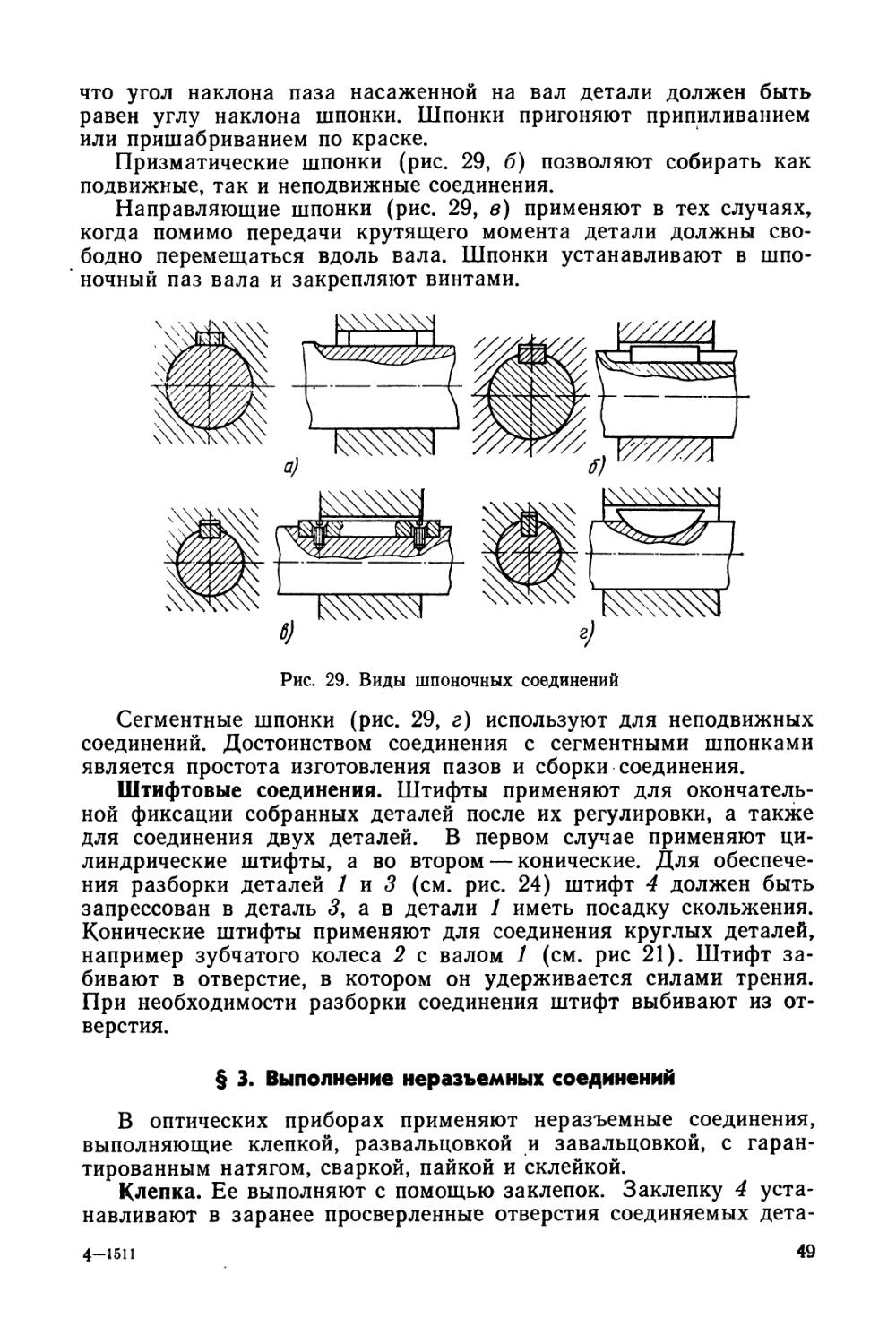

раб. и доп. — М.: Высш. школа, 1983. — 319 с., ил.—

(Профтехобразование).

Авторы указаны на обороте тит. л.

Приведены сведения о классификации, конструкциях, назначении и каче¬

стве современных оптических приборов; изложены сведения о сборке механи¬

ческих и электрических узлов (сборочных единиц) оптических приборов.

Значительное внимание уделено освещению теоретических и практических по¬

ложений сборки и юстировки оптических приборов и их узлов.

Второе издание дополнено сведениями о современных методах органи¬

зации процессов сборки и контроля.

В пер.: 70 к.

2706000000—390

С 052(01)—83 52—83

ББК 34.68

6П5.8

©Издательство «Высшая школа», 1978

©Издательство «Высшая школа», 1983, с изменениями

ВВЕДЕНИЕ

Оптические приборы позволяют уточнить и зафиксировать в

виде фотографий и кинолент получаемую человеком информацию,

помогают ему проникать в тайны микромира и Вселенной, уп¬

равлять космическими аппаратами и подводными лодками, мно¬

готонными воздушными лайнерами и металлорежущими станка¬

ми, видеть в темноте и передавать изображение на большие

расстояния. Оптические приборы используют в медицине и геоде¬

зии, в научных исследованиях и военном деле, строительстве, стан¬

костроении, самолетостроении и других областях науки и техники.

В одиннадцатой пятилетке предусматривается дальнейшее

расширение номенклатуры и увеличение выпуска приборов; соз¬

дание новых вйдов приборов и радиоэлектронной аппаратуры,

основанных на широком применении микроэлектроники, лазерной

техники; расширение производства приборов для нужд сельского

хозяйства, для контроля за состоянием окружающей среды; уве¬

личение выпуска приборов и оборудования для научных иссле¬

дований, механизации инженерного и управленческого труда; по¬

вышение точности и надежности приборов, используемых в про¬

цессе производства, учета и контроля за качеством продукции.

В решении этих задач большая роль отводится и молодым

рабочим, которых подготавливают в профессионально-техниче¬

ских училищах или обучают на производстве бригадным или ин¬

дивидуальными методами.

После обучения оптик-механик должен знать устройство рас¬

пространенных оптических приборов, их принцип действия и физи¬

ческую сущность используемых в них явлений; уметь производить

различные слесарные операции (подгонку деталей, завальцовку)

и несложные токарные работы на токарно-арматурных станках;

знать устройство и уметь пользоваться контрольно-юстировочными

приборами, необходимыми при сборке, юстировке и испытаниях

приборов; должен уметь производить электромонтаж, герметиза¬

цию приборов и их испытание, читать рабочие чертежи со всеми

указанными 'требованиями, обнаруживать и устранять причины

брака, соблюдать правила безопасности и гигиены труда.

Знания, полученные в ПТУ, дают возможность рабочим быст¬

ро освоить новую технику, правильно использовать оборудование

и вносить предложения по улучшению конструкции оптических

приборов и технологического процесса.

Настоящая книга поможет молодым рабочим овладеть необ¬

ходимыми техническими знаниями, освоить приемы правильного

выполнения операций, изучить последовательность технологиче¬

ского процесса сборки оптических приборов, ознакомиться с уст¬

ройством и. работой различных контрольно-юстировочных прибо¬

ров.

3

Раздел первый

ОБЩИЕ СВЕДЕНИЯ

ОБ ОПТИЧЕСКИХ ПРИБОРАХ

И ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ

ИХ ИЗГОТОВЛЕНИЯ

Глава I. ОПТИЧЕСКИЕ ПРИБОРЫ И ИХ НАЗНАЧЕНИЕ

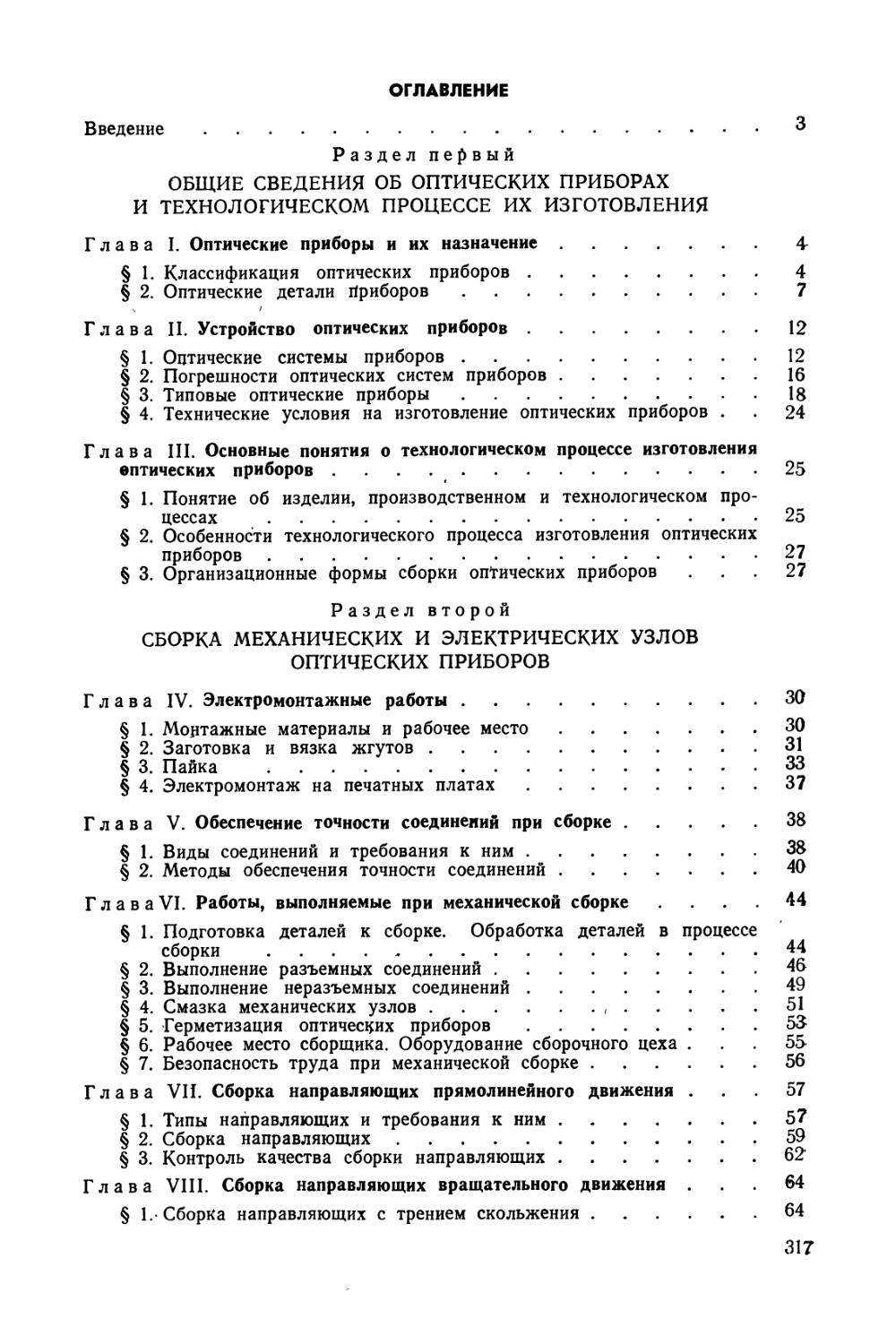

§ 1. Классификация оптических приборов

Современные оптические приборы имеют самые различные ме¬

ханические, оптические и электронные устройства, в которых ис¬

пользованы последние достижения науки и техники по механике,

оптике и электронике.

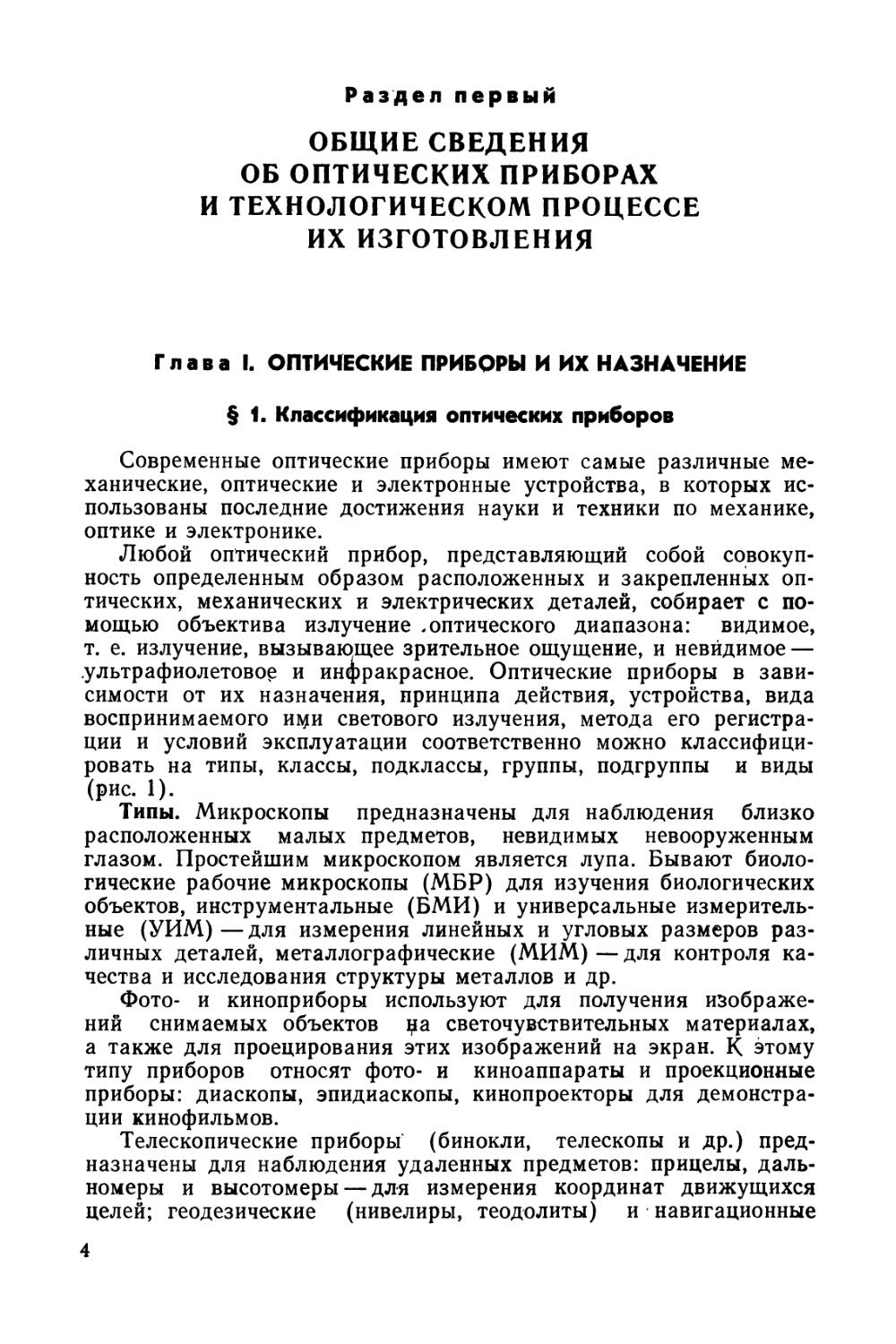

Любой оптический прибор, представляющий собой совокуп¬

ность определенным образом расположенных и закрепленных оп¬

тических, механических и электрических деталей, собирает с по¬

мощью объектива излучение .оптического диапазона: видимое,

т. е. излучение, вызывающее зрительное ощущение, и невидимое —

.ультрафиолетовое и инфракрасное. Оптические приборы в зави¬

симости от их назначения, принципа действия, устройства, вида

воспринимаемого ивди светового излучения, метода его регистра¬

ции и условий эксплуатации соответственно можно классифици¬

ровать на типы, классы, подклассы, группы, подгруппы и виды

(рис. 1).

Типы. Микроскопы предназначены для наблюдения близко

расположенных малых предметов, невидимых невооруженным

глазом. Простейшим микроскопом является лупа. Бывают биоло¬

гические рабочие микроскопы (МБР) для изучения биологических

объектов, инструментальные (БМИ) и универсальные измеритель¬

ные (УИМ) — для измерения линейных и угловых размеров раз¬

личных деталей, металлографические (МИМ) — для контроля ка¬

чества и исследования структуры металлов и др.

Фото- и киноприборы используют для получения изображе¬

ний снимаемых объектов ца светочувствительных материалах,

а также для проецирования этих изображений на экран. К этому

типу приборов относят фото- и киноаппараты и проекционные

приборы: диаскопы, эпидиаскопы, кинопроекторы для демонстра¬

ции кинофильмов.

Телескопические приборы (бинокли, телескопы и др.) пред¬

назначены для наблюдения удаленных предметов: прицелы, даль¬

номеры и высотомеры — для измерения координат движущихся

целей; геодезические (нивелиры, теодолиты) и навигационные

4

Оптические приборы

Типы

Микроскопы

Фото- и киноприборы

Телескопические

Геодезические

Фотометрические

Спектральные

Измерительные

Контрольно-юстировочные

Медицинские

Г руппы

Ультрафиолетовая

Видимая

Инфракрасная

Подгруппы

Визуальные

Классы

Коллимационные

Интерференционные

Дифракционные

Поляризационные

Теневые

Квантовые

Подклассы

Линзовые

Зеркальные

Зеркально-линзовые

Оптико-механические

Оптико-электронные

приборы — для определения координат точек на земной поверх¬

ности или в космическом пространстве.

Фотометрические приборы служат для измерения световых

величин — мощности светового потока, силы света, яркости, ос¬

вещенности и др.

Спектральные при¬

боры применяют для

регистрации измере¬

ния спектрального со¬

става светового излу¬

чения, т. е. зависимо¬

сти интенсивности све¬

та от длины волны.

Последние два типа

приборов иногда объ¬

единяют в один—спек¬

трофотометры.

Измерительные при¬

боры составляют са-

м*>ш распространенный

тип оптических прибо¬

ров, которые приме¬

няют для измерений

линейных и угловых

величин, формы и ше¬

роховатости обрабо¬

танных поверхностей,

а также для контроля

качества и физических

характеристик опти¬

ческих материалов.

Контрольно-юстиро-

, вочные приборы пред¬

назначены для контро¬

ля операций сборки

оптических приборов

и для регулировки

(юстировки) взаимно¬

го расположения их

оптических деталей с целью обеспечения требуемых характери¬

стик.

Классы. Принцип действия всех перечисленных приборов ос¬

нован на различных физических и оптических явлениях (интер¬

ференции, дифракции, поляризации и др.).

В интерференционных приборах используется явление интер¬

ференции (сложения) пучков света, которое .заключается в по¬

явлении интерференционных колец или полос-участков с различ¬

ной интенсивностью света.

Растровые

Автоматические

— Виды

Стереоскопические

Фотографические

Телевизионные

Фотоэлектрические

Стационарные

Переносные

Лабораторные

Полевые

Морские

Авиационные

Космические

рис. 1. Схема классификации оптических при¬

боров

5

Дифракционные приборы основаны на явлении дифракции,

которое заключается в отклонении света от прямолинейного рас¬

пространения при наличии диафрагм.

В поляризационных приборах происходит поляризация

света, характеризуемая постоянством плоскости колебаний свето¬

вых волн. Поляризованный свет образуется после прохождения

естественного света через некоторые кристаллы, например ис¬

ландский шпат. Эти приборы используют для определения кон¬

центрации веществ в растворе, исследования кристаллов и т. д.

Коллимационные и теневые приборы основаны на законах

прямолинейного распространения света и служат для бескон¬

тактного измерения размеров и формы поверхностей.

Широкое распространение получили , оптические квантовые ге¬

нераторы (лазеры), которые создают монохроматическое излуче¬

ние большой мощности, распространяющееся в малом телесном

угле, т. е. практически параллельным пучком. Луч лазера приме¬

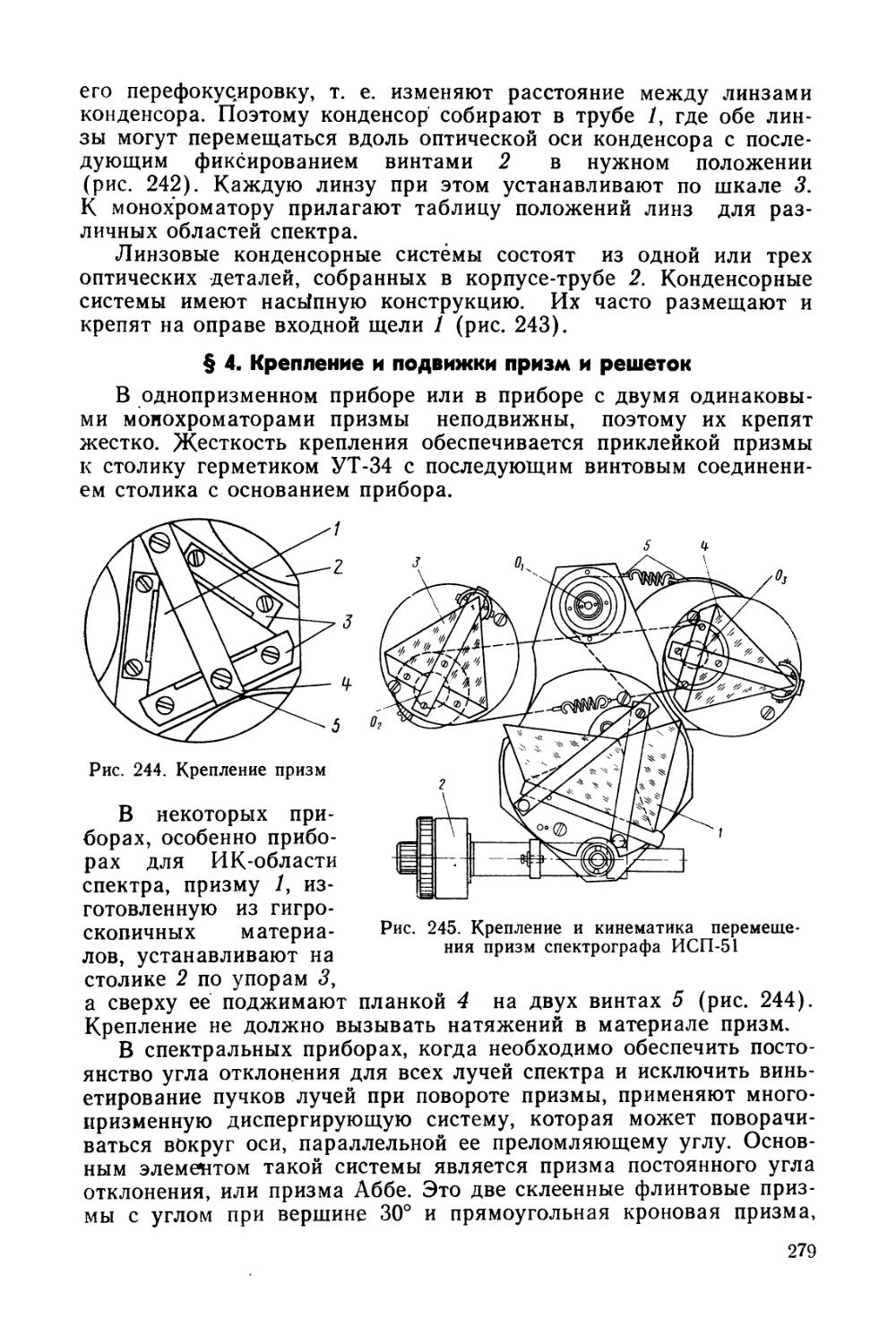

няют в качестве источника света многочисленных приборов, для

обработки различных материалов, в медицине, геодезии и др.

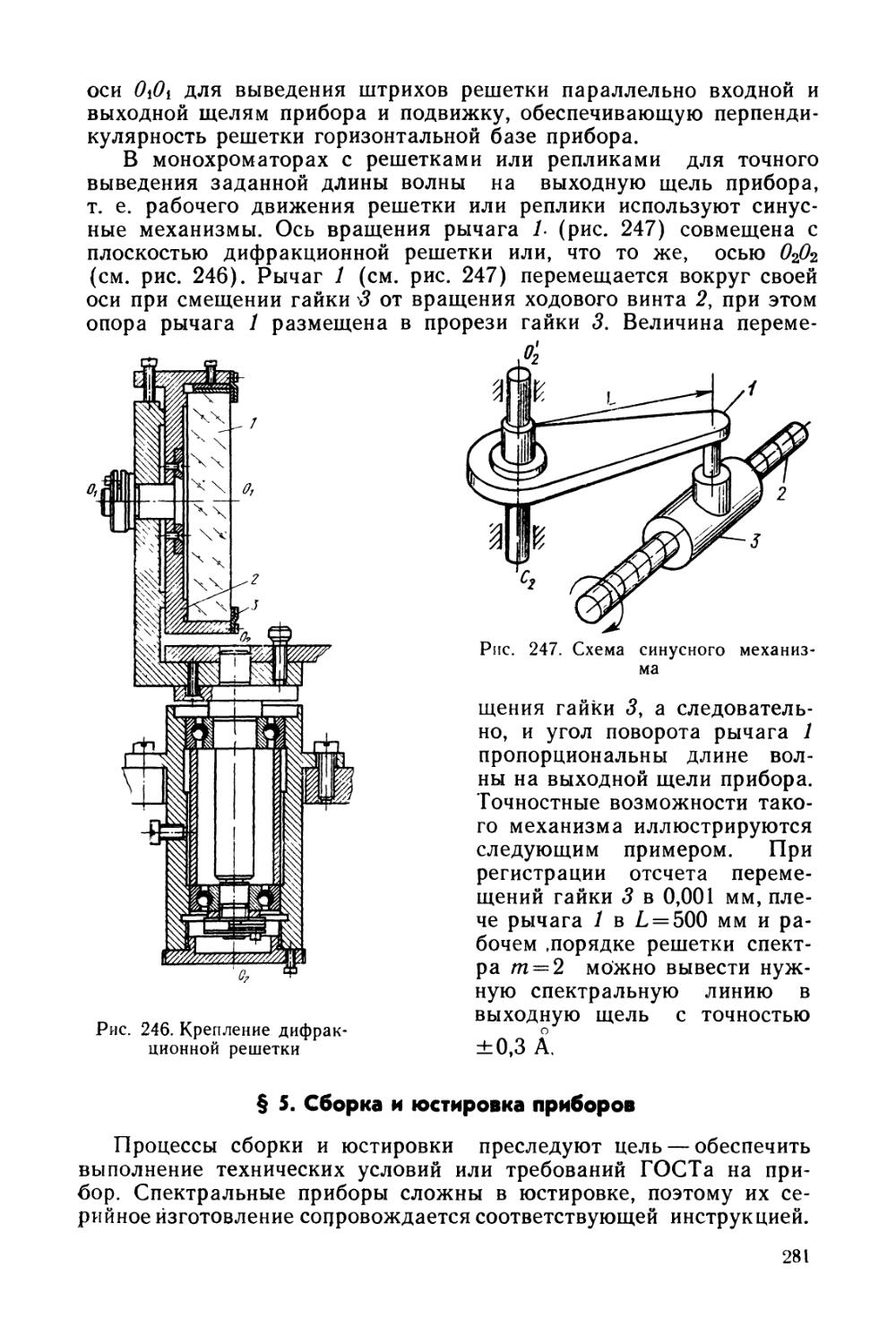

Группы. В природе нет таких материалов, которые были бы

прозрачны для всего оптического диапазона излучения, т. е. для

ультрафиолетового, видимого и инфракрасного участков спектра.

Поэтому все приборы разделяют соответственно их рабочей обла¬

сти, например ультрафиолетовые (МУФ-ЗМ) и инфракрасные

(МИК-4) микроскопы.

Подгруппы. Оптическое излучение может восприниматься как

глазом с помощью визуальных оптических приборов, так и спе¬

циальными устройствами , фотографических, телевизионных и фо¬

тоэлектрических приборов. Если изображение наблюдают сразу

двумя глазами, то прибор называют стереоскопическим.

Подклассы. Оптический прибор состоит из самых разнообраз¬

ных деталей и узлов (сборочных единиц), но среди них всегда

можно выделить основные, которые определяют его устройство.

По типу применяемых оптических деталей различают приборы

линзовые, зеркальные, растровые; по количеству и роли в при¬

боре оптических, механических и электронных узлов — оптико¬

механические или оптико-электронные.

Виды. Оптические приборы эксплуатируют в определенных ус¬

ловиях, которые обусловливают деление их на лабораторные, по¬

левые, морские, авиационные и космические. Прибор может быть

стационарным, т. е. постоянно находиться на одном месте, и пе¬

реносным (передвижным). В первом случае главное внимание

уделяется устойчивости, габаритным размерам, а во втором — лег¬

кости и компактности.

В заключение необходимо отметить, что приведенные класси¬

фикации являются в некоторой степени условными. Среди опти¬

ческих приборов встречаются такие, которые можно отнести к раз¬

ным типам и классам. Например, микроскоп может быть изме¬

рительным прибором, а по. методу регистрации — визуальным и

фотографическим и т. д.

6

§ 2. Оптические детали приборов

Все тела, которые создают световые излучения, являются ис¬

точниками света. В геометрической оптике рассматривают точеч¬

ные источники, т. е. светящиеся точки, образующие в совокупности

реальный источник света.

Световые лучи, представляющие собой прямые линии, вдоль

которых распространяется Световое излучение светящейся точки,

образуют пучок лучей с центром в этой точке. Такой пучок лучей

называют гомоцентрическим.

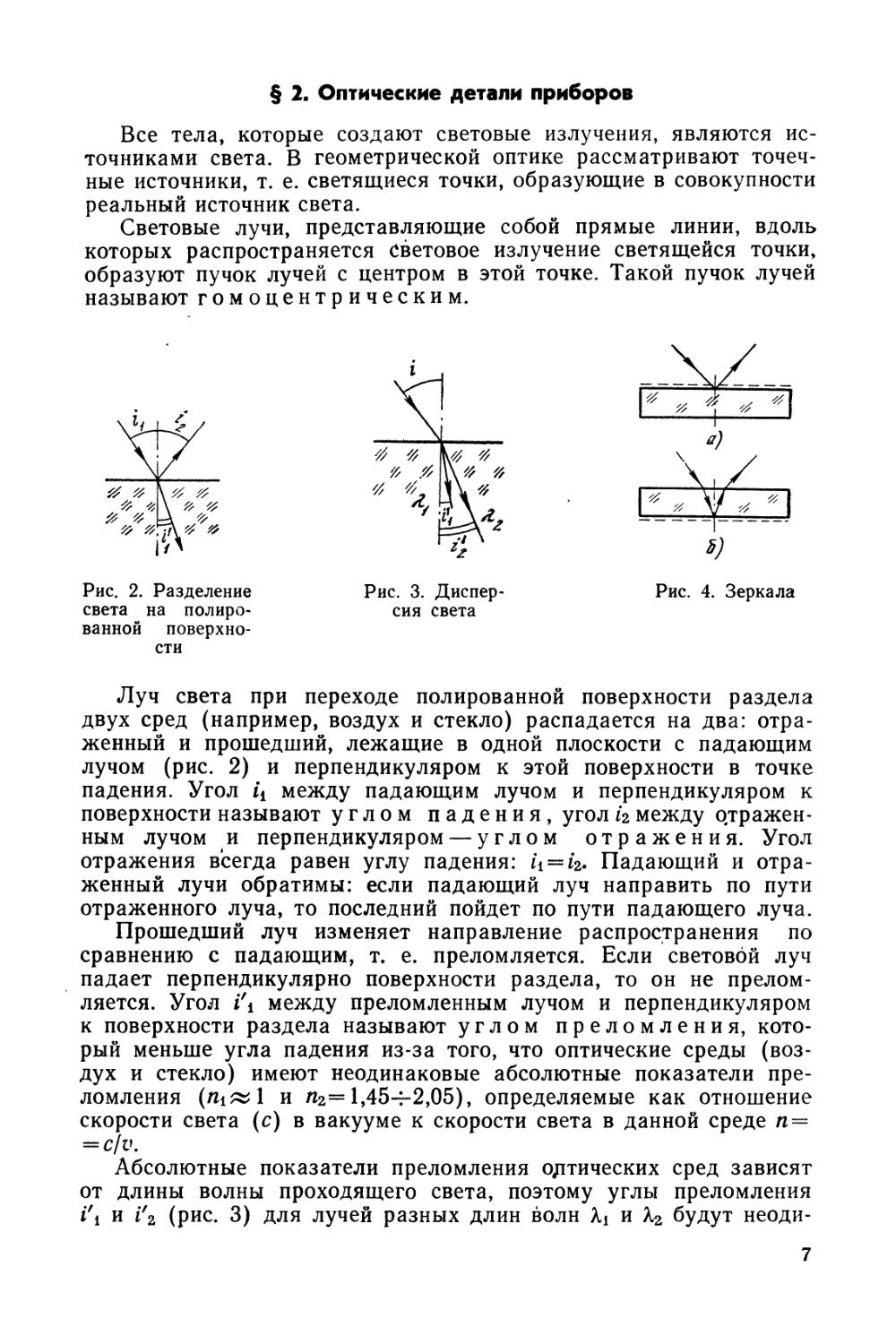

Луч света при переходе полированной поверхности раздела

двух сред (например, воздух и стекло) распадается на два: отра¬

женный и прошедший, лежащие в одной плоскости с падающим

лучом (рис. 2) и перпендикуляром к этой поверхности в точке

падения. Угол ix между падающим лучом и перпендикуляром к

поверхности называют углом падения, угол h между отражен¬

ным лучом и перпендикуляром — углом отражения. Угол

отражения всегда равен углу падения: /1 = 1*2. Падающий и отра¬

женный лучи обратимы: если падающий луч направить по пути

отраженного луча, то последний пойдет по пути падающего луча.

Прошедший луч изменяет направление распространения по

сравнению с падающим, т. е. преломляется. Если световой луч

падает перпендикулярно поверхности раздела, то он не прелом¬

ляется. Угол i\ между преломленным лучом и перпендикуляром

к поверхности раздела называют углом преломления, кото¬

рый меньше угла падения из-за того, что оптические среды (воз¬

дух и стекло) имеют неодинаковые абсолютные показатели пре¬

ломления (azi^I и я2= 1,45ч-2,05), определяемые как отношение

скорости света (с) в вакууме к скорости света в данной среде л =

= c/v.

Абсолютные показатели преломления оптических сред зависят

от длины волны проходящего света, поэтому углы преломления

i\ и i'2 (рис. 3) для лучей разных длин волн Ai и Я2 будут неоди¬

7

Рис. 2. Разделение

света на полиро¬

ванной поверхно¬

сти

Рис. 3. Диспер¬

сия света

Рис. 4. Зеркала

наковыми. Белый свет после преломления разлагается на состав¬

ные части (цвета радуги). Это явление называют дисперсией

света.

Зеркала. Отражение света при падении на полированную по¬

верхность используют в зеркалах — оптических деталях, ограни¬

ченных одной отражающей поверхностью. Эта поверхность может

быть плоской, сферической и асферической, т. е. отличающейся

от сферы. Зеркало (рис. 4) может быть с наружным (а) или внут¬

ренним отражением (б). В первом случае луч не проходит через

материал зеркала, который может быть как прозрачным, так и

непрозрачным. Во втором — луч проходит через зеркало, поэтому

материал зеркала должен быть только прозрачным. На прозрач¬

ные материалы для улучшения отражения света наносят зеркаль¬

ные покрытия (на рис. 4 изображены штриховой линией). Эти

покрытия представляют собой тонкие слои металлов или диэлект¬

риков.

Рис, 5, Линзы

Линзы. Самой распространенной оптической деталью является

линза, ограниченная двумя преломляющими поверхностями 1 и

2, одна из которых может быть плоской. Линза бывает следующих

видов (рис. 5): двояковыпуклая (а), плосковыпуклая (б), ме¬

ниск (б) положительный, когда толщина в центре больше, чем на

краю, двояковогнутая (г), плосковогнутая (д), мениск отрицатель¬

ный (е), когда толщина линзы в центре меньше, чем на краю.

Прямую С1С2, соединяющую центры сферических поверхностей

линзы, или перпендикуляр, опущенный из центра сферы на плос-

кук) поверхность линзы, называют оптической осью линзы.

Выпуклая (положительная линза) собирает падающий на нее

парраллельный* пучок лучей в одну точку. Эту точку, лежащую

на оптической оси, называют главным фокусом линзы F

(см. рис. .7, 8). Вогнутая (отрицательная) линза рассеивает па¬

дающие на нее параллельные лучи. Однако если рассеянные лий-

8

зой лучи продолжить в противоположном направлении, то они

сойдутся на оптической оси в фокусе линзы. Следовательно, у вы¬

пуклых линз фокус действительный, а у вогнутых — мнимый, так

как в нем пересекаются продолжения лучей, а не сами лучи.

Расстояние от фокуса до точки пересечения главных плоско¬

стей с осью линзы называют фокусным расстоянием /'

(см. рис. 7, 8). Величину, характеризующую преломляющее дей¬

ствие линзы и равную обратному значению фокусного расстоя¬

ния называют оптической силой линзы D=l/f'. Едини¬

ца оптической силы — диоптрия, которая соответствует оптической

силе линзы, имеющей фокусное расстояние, равное 1 м. Оптиче¬

ская сила собирающей линзы положительна, а рассеивающей —

отрицательна.

Оптическую деталь, состоящую из большого числа малых лин¬

зовых (или зеркальных) элементов, имеющих оптическую силу,

называют растром.

Если у оптической детали две преломляющие поверхности

плоские и параллельны, то ее называют пластиной. Пластины

применяют для защиты оптической части прибора от внешней

среды, а в случае использования специальных материалов или по¬

крытий — для изготовления светофильтров, выделяющих опреде¬

ленные области спектра проходящего светового излучения.

Если на пластину нанесены штрихи, линии соответствующей

формы, цифры и условные знаки, то такую оптическую деталь

называют сеткой (шкалой, мирой). Сетки служат для измере¬

ний линейных и угловых величин, а также используют при наве¬

дении приборов на объект.

Призмы. Призмой называют оптическую деталь, ограничен¬

ную плоскими поверхностями: преломляющими (не менее двух) и

отражающими, расположенными под углом друг к другу. Ёсли

угол между преломляющими поверхностями составляет менее 5°,

то оптическую деталь называют клином.

Призмы разделяют на преломляющие, (спектральные)—для

разложения света и отражащие — для изменения направления оп¬

тической оси прибора и оборачивания изображения.

Отражающие призмы обозначают двумя буквами и числом

градусов в угле, на который отклоняется луч после прохождения

через призму. Первая буква указывает число отражающих граней:

А — одну, Б — две, В — три. Вторая буква характеризует геомет¬

рию призмы: Р — равнобедренная, П — пента, С — ромбическая.

Если одну из отражающих граней призмы замейить двумя с пря¬

мым двугранным углом между ними, то эти грани условно счита¬

ют за одну грань («крышу») и обозначают буквой «к» после пер¬

вой буквы.

Прямоугольная призма с одной отражающей гранью АР = 90°

(рис. 6, а) изменяет направление, хода лучей на 90° и дает зер¬

кальное изображение. Прямоугольная призма с Двумя отражаю¬

щими гранями БР=180° (рис. 6,6) изменяет направление хода

на 180°, сохраняя вид изображения.

Призма-ромб из двух параллельных преломляющих и двух па¬

раллельных отражающих граней БС = 0° (рис. 6, в) не изменяет

вида изображения и направления хода лучей, но смещает оптиче¬

скую ось системы.

Призма Дове, или призма прямого видения из двух прелом¬

ляющих и одной отражающей граней АР = 0° (рис. 6,г), дает зер¬

кальное изображение без изменения хода лучей.

Рис. 6. Призмы

Прямоугольная призма с одной отражающей гранью («кры¬

шей») АкР = 90° (рис. 6, д) изменяет направление хода лучей на

90° и полностью оборачивает изображение — сверху вниз и слева

направо.

Пентапризма БП = 90° (рис. 6, е) изменяет ход лучей на 90° и

дает прямое изображение. Отражающие грани имеют зеркальные

покрытия, так как углы падения света на них меньше угла пол¬

ного внутреннего отражения.

Чертеж оптической детали. Чертеж содержит наименьшее чис¬

ло проекций, необходимых для передачи сведений о размерах и

форме детали, ее отдельных поверхностей, их взаимном располо¬

жении и качестве обработки, видах дополнительных покрытий на

поверхности детали, а также сведения о материале и требованиях

к нему. Оптические детали изображают на чертежах по ходу луча

света, идущего слева направо. Линзы, клинья и пластины вычер¬

чивают в одной проекции без разреза (кроме вогнутых линз).

На чертеже линзы радиусы полированных поверхностей обоз¬

начают буквой R> а его численное значение указывают в милли¬

метрах с точностью до сотых долей. Все линейные, кроме радиу¬

сов кривизны R, и угловые размеры показывают с допусками. Ше¬

роховатость поверхностей обозначают по ГОСТ 2789—73 со зна¬

чениями параметров Ra и Rz.

10

На поверхностях, имеющих покрытия, ставят условный гра¬

фический знак, например в виде круга с перекрестием. Знак оп¬

ределяет тип покрытия и расшифровывается в дополнительных

технических условиях. При этом цифрами указывают вид исход¬

ного вещества, а буквами — способ нанесения этого покрытия.

В случае многослойного покрытия эти обозначения записывают

подряд в строчку. Например, 1И — алюминий наносится испаре¬

нием в вакууме для получения зеркального покрытия; 44Р43Р —

титановый и кремниевый эфиры наносятся из раствора для полу¬

чения двуслойного просветляющего покрытия, которое уменьша¬

ет отражение света от преломляющей поверхности оптической де¬

тали. Одновременно указывают технические условия на покрытия.

На чертежах призм дополнительно штрихпунктирной линией

показывают световой диаметр.

В правом верхнем углу рабочего чертежа оптической детали

располагают таблицу, в которой содержатся:

категории и классы оптического стекла по отклонению показа¬

теля преломления пе и средней дисперсии (nF>—/г'с), оптической

однородности, двойному лучепреломлению, светопоглощению, бес-

свильности и пузырности;

Na, Nb — допустимые отклонения радиусов кривизны поверх¬

ностей А и Б, которые выражают числом интерференционных ко¬

лец; AN a, AN Б — допустимое отклонение формы поверхностей А и

Б от сферы или плоскости, выраженное числом или долями интер¬

ференционных колец по отклонению их формы от концентриче¬

ских окружностей;

Р — классы чистоты {от I до IX в порядке уменьшения тре¬

бований) полированных поверхностей; С — допустимая децент-

ричность линзы, мм, т. е. отклонение геометрической оси от опти¬

ческой; AR — класс точности пробного стекла, применяемого для

контроля N и AN; я — допустимая пирамидальность призмы, т. е.

угол между ребром прямого угла и гипотенузной гранью: 645 °~

допустимые отклонения разности одинаковых углов призмы, на¬

пример равных 45°.

В таблице также указывают расчетные данные, выражающие

оптические характеристики детали, например световой диаметр —

св. 0; геометрическая длина хода луча /, мм; фокусное расстоя¬

ние мм, и т. д.

В нижней части рабочего чертежа помещают штамп чертежа,

где указывают наименование детали, масштаб рисунка, марку

материала, подписи и другие сведения.

Контрольные вопросы

1. На какие типы разделяют оптические приборы в зависимости от их на¬

значения?

2. Чем отличаются микроскопы от телескопических приборов?

3. 4to понимается под оптическим излучением?

4. Расскажите об отражении и преломлении света.

Ь. Назовите основные характеристики линзы.

11

Глава II. УСТРОЙСТВО ОПТИЧЕСКИХ ПРИБОРОВ

§ 1. Оптические системы приборов

Оптической системой называют совокупность оптиче¬

ских деталей (линз, призм» зеркал и т. д.), предназначенных для

формирования пучков световых лучей. Оптическая система может

состоять как из одной детали (линза в качестве лупы), так и не¬

скольких, число которых иногда доходит до нескольких десятков.

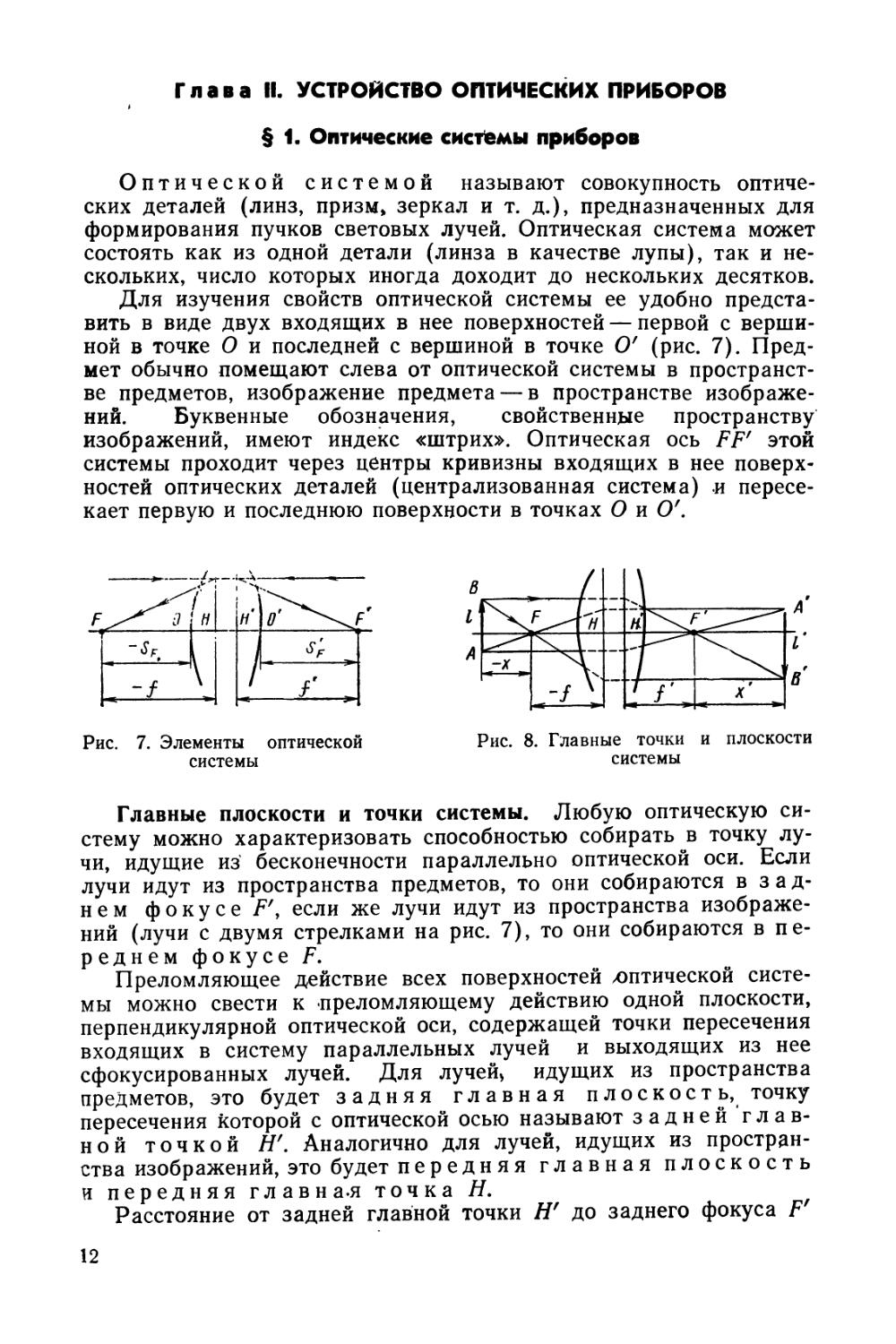

Для изучения свойств оптической системы ее удобно предста¬

вить в виде двух входящих в нее поверхностей — первой с верши¬

ной в точке О и последней с вершиной в точке О' (рис. 7). Пред¬

мет обычно помещают слева от оптической системы в пространст¬

ве предметов, изображение предмета — в пространстве изображе¬

ний. Буквенные обозначения, свойственные пространству

изображений, имеют индекс «штрих». Оптическая ось FF' этой

системы проходит через центры кривизны входящих в нее поверх¬

ностей оптических деталей (централизованная система) и пересе¬

кает первую и последнюю поверхности в точках О и О'.

Главные плоскости и точки системы. Любую оптическую си¬

стему можно характеризовать способностью собирать в точку лу¬

чи, идущие из бесконечности параллельно оптической оси. Если

лучи идут из пространства предметов, то они собираются в зад¬

нем фокусе F', если же лучи идут из пространства изображе¬

ний (лучи с двумя стрелками на рис. 7), то они собираются в пе¬

реднем фокусе F.

Преломляющее действие всех поверхностей оптической систе¬

мы можно свести к преломляющему действию одной плоскости,

перпендикулярной оптической оси, содержащей точки пересечения

входящих в систему параллельных лучей и выходящих из нее

сфокусированных лучей. Для лучей* идущих из пространства

предметов, это будет задняя главная плоскость, точку

пересечения которой с оптической осью называют задней глав¬

ной точкой Аналогично для лучей, идущих из простран¬

ства изображений, это будет передняя главная плоскость

и передняя главна.я точка Я. f

Расстояние от задней главной точки Н' до заднего фокуса F

Рис. 7. Элементы оптической

системы

Рис. 8. Главные точки и плоскости

системы

12

называют задним фокусным расстоянием а рассто¬

яние от точки Я до/7 — передним фокусным расстоя¬

нием /.

Плоскости, проходящие через фокусы F' и F перпендикулярно

оптической оси, называют соответственно задней и передней

фокальными плоскостями.

Расстояние S'F от вершины О' последней поверхности оптиче¬

ской системы до заднего фокуса F' называют задним вершин¬

ным фокусным расстоянием, или задним фокальным от¬

резком, а расстояние SF от вершины О первой поверхности до пе¬

реднего фокуса F — передним вершинным фокусным

расстоянием, или передним фокальным отрезком оптической

системы.

В оптике принято следующее правило знаков для отсчета ве¬

личин. За положительное направление света принимают направ¬

ление распространения его слева направо (рис. 7). Отрезки вдоль

оптической оси считают положительными, если их направление

совпадает с положительным направлением распространения света,

и отрицательными—при обратном направлении.

Перечисленные элементы оптической системы позволяют гра¬

фически строить изображение предмета, создаваемое этой систе¬

мой. Зная размер предмета 1=АВ (рис. 8) и его расстояние —х

от переднего фокуса Fy можно найти размер изображения Г=

=Л'В' и его расстояние х' от заднего фокуса F', Для построения

изображения точки, Л из нее проводят два луча. Первый луч —

параллельно оптической оси, который после пересечения с главной

задней плоскостью пройдет через задний фокус F'Второй луч —

через передний фокус F, который после пересечения с главной пе¬

редней плоскостью Н пойдет параллельно оптической оси. Пере¬

сечение этих двух лучей в пространстве изображений даст точ¬

ку А'— изображение точки А. Аналогично строится точка В' —

изображение точки В. Соединяя точки Л и В, получаем изобра¬

жение отрезка АВ. Линейное увеличение оптической системы при

этом будет равно р = l//l=x'/f/.

Для собирающей оптической системы возможны следующие

изображения предметов:

предмет находится в бесконечности. Лучи от него падают на

линзу параллельным пучком. Изображение получается действи¬

тельным в виде точки, расположенной в главном фокусе;

расстояние от предмета до линзы больше удвоенного фокусно¬

го расстояния линзы. В этом случае изображение предмета дей¬

ствительное, обратное, уменьшенное и находится между главным

фокусом и точкой, соответствующей двойному фокусному рассто¬

янию. Такое изображение получается в фото- и киноаппаратах;

расстояние от предмета до линзы равно двойному фокусному

расстоянию. Изображение получается действительное, обратное,

натуральной величины. Такое расположение предмета и линзы

применяется в оптических приборах для переворачивания изобра¬

жения;

13

предмет находится между точкой, соответствующей двойному

фокусному расстоянию, и главным фокусом. Изображение пред¬

мета действительное, обратное, увеличенное и находится за точ¬

кой, соответствующей двойному фокусному расстоянию (рис. 8).

Такое изображение получается в проекционных приборах, фото¬

увеличителях;

предмет находится в главном фокусе линзы. Лучи после пре¬

ломления в линзе идут параллельным пучком и изображение при

этом находится в бесконечности, т. е. его практически нет;

предмет находится между фокусом и линзой. Лучи после пре¬

ломления идут расходящимся пучком, изображение получается

мнимое, прямое, увеличенное и находится с той же стороны лин¬

зы, где расположен предмет. Такое изображение дают лупа и оку¬

ляры оптических систем.

Ограничение пучков лучей. Пучки лучей, проходящие через

оптическую систему, ограничивают как оптическими деталями или

их оправами, так и специальными непрозрачными экранами —

диафрагмами, которые чаще всего имеют круглое отверстие с

центром на оптической оси.

Различают два вида

пучков лучей — осевой и

наклонный. О се в ы м назы¬

вают пучок лучей, выходя¬

щих из точки, расположен¬

ной на оптической оси, н а-

клонным — пучок лучей,

выходящих из точки, рас¬

положенной вне оптической

оси. Средний луч, который

является осью наклонного

пучка лучей, называют

главным лучом.

Диафрагму, которая больше других ограничивает угол раство¬

ра пучка лучей, идущего из точки предмета на оптической оси,

называют апертурной (действующей) диафрагмой AD.

Плоскость апертурной диафрагмы пересекает оптическую ось в точ¬

ке G0, которая получается пересечением главного луча ВВ' на¬

клонного пучка и оптической оси АА/ (рис. 9).

Изображение апертурной диафрагмы в обратном ходе лучей

называют входным зрачком, а ее изображение в прямом хо¬

де лучей — выходным зрачком оптической системы.

Отношение диаметра входного зрачка к фокусному расстоя¬

нию D : f называют относительным отверстием систе-

м ы. Угол между оптической осью и лучом, выходящим из точки

предмета на оси и проходящим через край входного зрачка, назы¬

вают а п е р ту р н ы м углом и пространства предметов.

Аналогично находят апертурный угол Ui в пространстве

изображений.

Второй диафрагмой оптической системы, которая ограничивает

14

Рис. 9. Ограничение пучков лучей

размеры изображаемых предметов, является диафрагма поля

зрения. Эту диафрагму обычно устанавливают в пространстве

изображений, она имеет форму круга, например для визуальных

приборов, или прямоугольника — рамка кадра в фото- и кинопри¬

борах. Изображения диафрагмы поля зрения в обратном и пря¬

мом ходе лучей называют соответственно входным и выход¬

ным окном (люком); удвоенный угол между оптической осью

и лучом, проходящим через центр входного зрачка и край входно¬

го окна, — углом поля зрения.

Наличие диафрагм в оптической системе приводит к виньети¬

рованию (затенению)—срезанию наклонных пучков лучей и, сле¬

довательно, к неодинаковой освещенности получаемого изобра¬

жения.

Таким образом, диафрагмы предназначены для изменения ос¬

вещенности изображения, выделения определенной его части, а

также для изменения глубины резкости (расстояние вдоль опти¬

ческой оси между точками предмета, резко видимыми на изобра¬

жении).

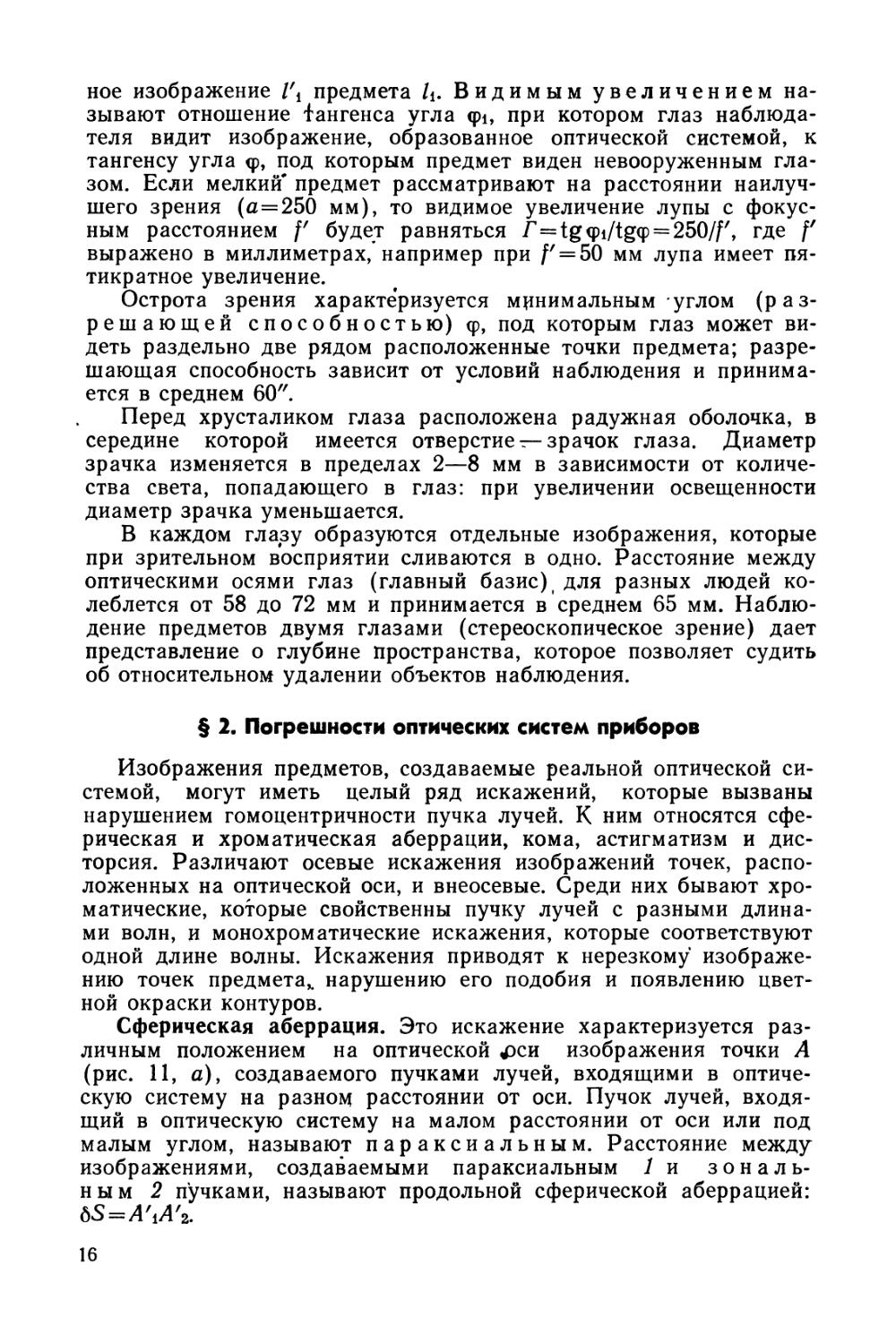

Оптические свой¬

ства глаза. Оптические

свойства глаза сводят¬

ся к действию двояко¬

выпуклой линзы, роль

которой выполняет

хрусталик. На сетчат¬

ке глаза образуется

действительное, умень¬

шенное и обратное

изображение V (рис.

10) предмета /.

Оптическая сила

хрусталика, определя¬

емая кривизной его поверхностей, может изменяться для наблю¬

дения предметов на различных расстояниях. Эту способность гла¬

за называют аккомодацией. Величина аккомодации (изме¬

нения фокусного расстояния) зависит от возраста и достигает

12 диоптрий.

Для нормального глаза расстояние наилучшего зрёния, при

котором близко расположенные предметы наблюдаются без зна¬

чительного утомления глаза, равно 250 мм.

При наблюдении удаленных предметов их изображение обра¬

зуется на сетчатке без деформации хрусталика. Если изображе¬

ние (фокус хрусталика) при этом будет образовываться перед

сетчаткой, то глаз называют близоруким, а если за сетчаткой —

дальнозорким. Для ^исправления близорукости применяют очки с

отрицательными линзами, а дальнозоркости — с положительными.

Угол <р, под которым виден предмет, называют углом зре¬

ния. Оптические приборы (например, лупа) могут увеличийать

угол зрения, в результате чего на сетчатке образуется увеличен¬

15

Рис. 10. Оптическая схема глаза

ное изображение 1\ предмета h. Видимым увеличением на¬

зывают отношение Тангенса угла фь при котором глаз наблюда¬

теля видит изображение, образованное оптической системой, к

тангенсу угла <р, под которым предмет виден невооруженным гла¬

зом. Если мелкий' предмет рассматривают на расстоянии наилуч¬

шего зрения (а=250 мм), то видимое увеличение лупы с фокус¬

ным расстоянием f' будет равняться Г=tg<pi/tg<p = 250/f', где f'

выражено в миллиметрах, например при /' = 50 мм лупа имеет пя¬

тикратное увеличение.

Острота зрения характеризуется минимальным углом (раз¬

решающей способностью) ф, под которым глаз может ви¬

деть раздельно две рядом расположенные точки предмета; разре¬

шающая способность зависит от условий наблюдения и принима¬

ется в среднем 60".

Перед хрусталиком глаза расположена радужная оболочка, в

середине которой имеется отверстие —зрачок глаза. Диаметр

зрачка изменяется в пределах 2—8 мм в зависимости от количе¬

ства света, попадающего в глаз: при увеличении освещенности

диаметр зрачка уменьшается.

В каждом глазу образуются отдельные изображения, которые

при зрительном восприятии сливаются в одно. Расстояние между

оптическими осями глаз (главный базис) ( для разных людей ко¬

леблется от 58 до 72 мм и принимается в среднем 65 мм. Наблю¬

дение предметов двумя глазами (стереоскопическое зрение) дает

представление о глубине пространства, которое позволяет судить

об относительном удалении объектов наблюдения.

§ 2. Погрешности оптических систем приборов

Изображения предметов, создаваемые реальной оптической си¬

стемой, могут иметь целый ряд искажений, которые вызваны

нарушением гомоцентричности пучка лучей. К ним относятся сфе¬

рическая и хроматическая аберраций, кома, астигматизм и дис-

торсия. Различают осевые искажения изображений точек, распо¬

ложенных на оптической оси, и внеосевые. Среди них бывают хро¬

матические, которые свойственны пучку лучей с разными длина¬

ми волн, и монохроматические искажения, которые соответствуют

одной длине волны. Искажения приводят к нерезкому изображе¬

нию точек предмета,, нарушению его подобия и появлению цвет¬

ной окраски контуров.

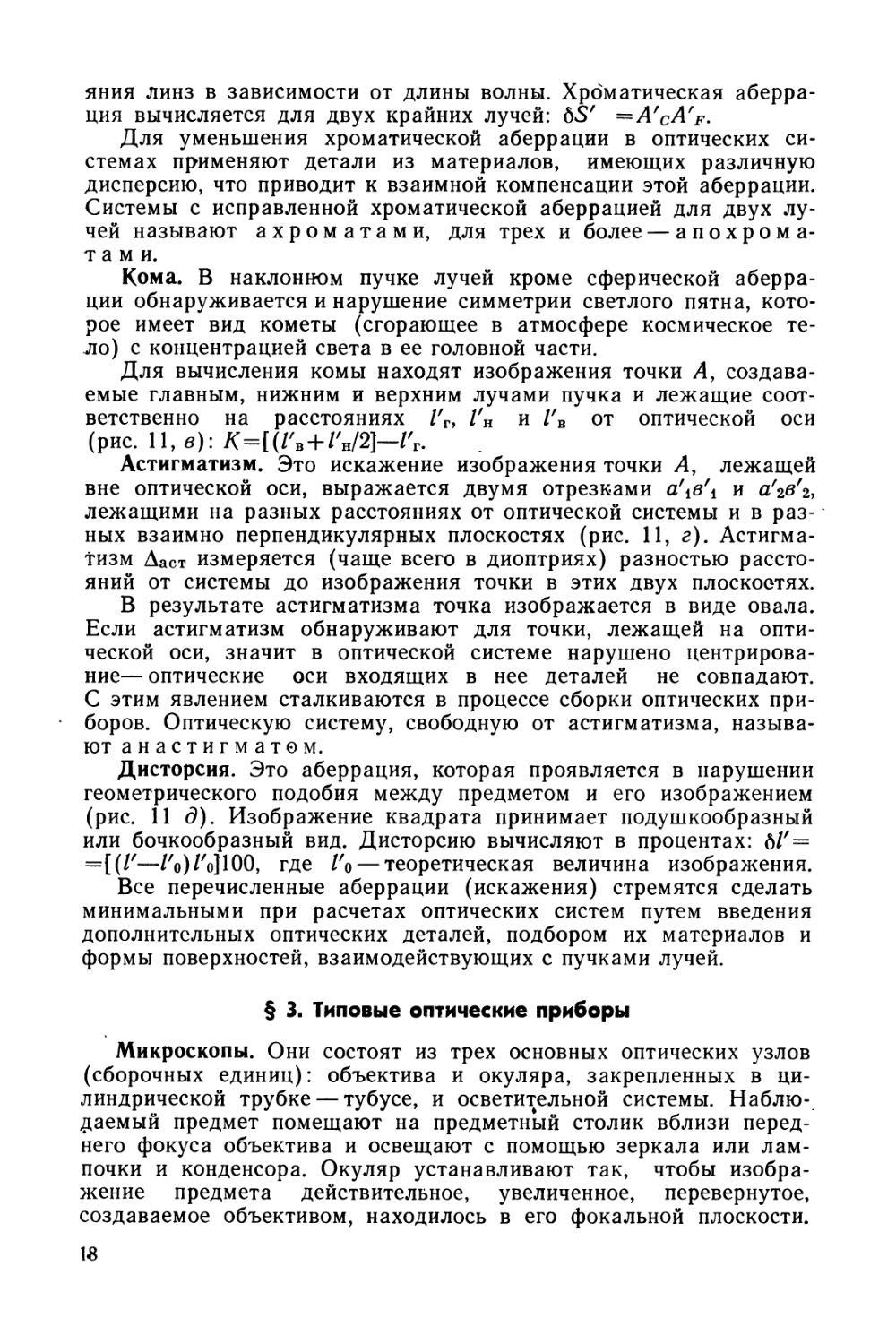

Сферическая аберрация. Это искажение характеризуется раз¬

личным положением на оптической £>си изображения точки А

(рис. 11, а), создаваемого пучками лучей, входящими в оптиче¬

скую систему на разном расстоянии от оси. Пучок лучей, входя¬

щий в оптическую систему на малом расстоянии от оси или под

малым углом, называют параксиальным. Расстояние между

изображениями, создаваемыми параксиальным 1 и зональ¬

ным 2 пучками, называют продольной сферической аберрацией:

dS^A'iA'z.

16

Таким образом, при наличии сферической аберрации светяща¬

яся точка А изображается расплывчатым светлым пятном. Диа¬

метр кружка рассеяния пропорционален поперечной сферической

аберрации. Для уменьшения сферической аберрации оптическую

систему собирают из двух или более положительных и отрица¬

тельных линз. У положительных линз продольная сферическая

аберрация отрицательная—изображение Л'г, создаваемое зональ¬

ными лучами, находится ближе к оптической системе. У отрица¬

тельных линз эта аберрация положительная — зональные лучи

дают изображение Л'2 дальше от системы, чем параксиальные.

Поэтому кймбинация из двух таких линз уменьшает сферическую

аберрацию.

Хроматическая аберрация. Она проявляется в том, что изобра¬

жения точки Л, создаваемые лучами разного цвета, находятся па

разном расстоянии от оптической системы: красные лучи Хс соз¬

дают изображение А'с дальше от системы, чем синие XFy которые

(рис. 11, б) дают А'р. В результате изображение предмета, осве¬

щаемое белым цветом, становится окрашенным.

Эта аберрация возникает из-за того, что показатель прелом¬

ления материала оптических деталей зависит от длины волны

(явление дисперсии). В результате изменяются фокусные рассто¬

17

Рис. 11. Погрешности оптических систем

яния линз в зависимости от длины волны. Хроматическая аберра¬

ция вычисляется для двух крайних лучей: 6 S' = A'CA'F.

Для уменьшения хроматической аберрации в оптических си¬

стемах применяют детали из материалов, имеющих различную

дисперсию, что приводит к взаимной компенсации этой аберрации.

Системы с исправленной хроматической аберрацией для двух лу¬

чей называют ахроматами, для трех и более — апохрома¬

тами.

Кома. В наклонном пучке лучей кроме сферической аберра¬

ции обнаруживается и нарушение симметрии светлого пятна, кото¬

рое имеет вид кометы (сгорающее в атмосфере космическое те¬

ло) с концентрацией света в ее головной части.

Для вычисления комы находят изображения точки Л, создава¬

емые главным, нижним и верхним лучами пучка и лежащие соот¬

ветственно на расстояниях /'г, /'н и /'в от оптической оси

(рис. 11, в): /е=[(Гв + /,н/2]-/,г.

Астигматизм. Это искажение изображения точки Л, лежащей

вне оптической оси, выражается двумя отрезками а\в\ и а'гв'г,

лежащими на разных расстояниях от оптической системы и в раз¬

ных взаимно перпендикулярных плоскостях (рис. 11, г). Астигма¬

тизм Даст измеряется (чаще всего в диоптриях) разностью рассто¬

яний от системы до изображения точки в этих двух плоскостях.

В результате астигматизма точка изображается в виде овала.

Если астигматизм обнаруживают для точки, лежащей на опти¬

ческой оси, значит в оптической системе нарушено центрирова¬

ние— оптические оси входящих в нее деталей не совпадают.

С этим явлением сталкиваются в процессе сборки оптических при¬

боров. Оптическую систему, свободную от астигматизма, называ¬

ют анастигматом.

Дисторсия. Это аберрация, которая проявляется в нарушении

геометрического подобия между предметом и его изображением

(рис. 11 (9). Изображение квадрата принимает подушкообразный

или бочкообразный вид. Дисторсию вычисляют в процентах: 6/' =

=[(/'—/'о) /'oJlOO, где V о — теоретическая величина изображения.

Все перечисленные аберрации (искажения) стремятся сделать

минимальными при расчетах оптических систем путем введения

дополнительных оптических деталей, подбором их материалов и

формы поверхностей, взаимодействующих с пучками лучей.

§ 3. Типовые оптические приборы

Микроскопы. Они состоят из трех основных оптических узлов

(сборочных единиц): объектива и окуляра, закрепленных в ци¬

линдрической трубке — тубусе, и осветительной системы. Наблю¬

даемый предмет помещают на предметный столик вблизи перед¬

него фокуса объектива и освещают с помощью зеркала или лам¬

почки и конденсора. Окуляр устанавливают так, чтобы изобра¬

жение предмета действительное, увеличенное, перевернутое,

создаваемое объективом, находилось в его фокальной плоскости.

1S

Увеличение микроскопов Гм равно произведению увеличения

объектива Г0б на увеличение окуляра Г0к : Гм = Л>бЛж. Максималь¬

ное увеличение микроскопов МБР-1 равно 1000, глубина резкости

0,2—0,4 мкм, поле зрения 0,1—0,3 мм.

Оптическая схема биологического микроскопа МБР-1

(рис. 12, а) состоит из двух систем: наблюдательной, включаю¬

щей окуляр 1, объектив 3 и отклоняющую лучи на 45° призму 2,

а также осветительной, состоящей из конденсора 5, апертурной

диафрагмы 6 и зеркала 7 с плоской и сферической поверхностями.

Пучок света, отразившись от зеркала 7, направляется через диаф¬

рагму 6 на конденсор 5, который освещает объект на предметном

столике 4.

К основанию 18 микроскопа (рис. 12, б) прикреплена коробка

микромеханизма 8\ на которой расположены тубусодержатель 11,

предметный столик 15, конденсор 16 с апертурной диафрагмой и

2*

19

Рис. 12. биологический микро¬

скоп МБР-1

поворотное зеркало 17. Фокусировку микроскопа осуществляют с

помощью рукояток грубого 10 и точного 9 перемещения.

Рукоятка точного перемещения кинематически сЬязана с ту¬

бусом посредством микромеханизма, который состоит из системы

зубчатых колес, сектора со штифтом (рис. 12, в), качающегося на

призменной опоре, и направляющей, соединенной с тубусом. Меж¬

ду направляющей и корпусом 'расположена пружина для устране¬

ния мертвого хода микромеханизма. Один оборот рукоятки сме¬

щает тубус на 0,002 мм, общая величина перемещения равна

2,5 мм.

Рукоятка 10 грубого перемещения тубуса закреплена на оси

механизма подачи, который состоит из шестерни и рейки. Пово¬

ротом рукоятки перемещают тубусодержатель 11 относительно

микромеханизма.

На коробке микромеханизма-с помощью кронштейна закреп¬

лен предметный столик 15 перпендикулярно оптической оси. Пе¬

ремещение столика в горизонтальном направлении производят

двумя винтами.

Под столиком закреплен двухлинзовый конденсор. Оправа с

верхней плосковыпуклой линзой может вывинчиваться, при этом

меняется угол охвата конденсора, имеющего диафрагму. К кор¬

пусу диафрагмы, диаметр отверстия которой регулируют с по¬

мощью рукоятки в пределах 1,8—3,0 мм, прикреплена обойма

.для установки светофильтров.

Сверху тубусодержателя имеется головка, к которой крепят

револьверную головку 14 и наклонный тубус 13. Револьверная

головка состоит ИЗ' сферической чаши с четырьмя резьбовыми от¬

верстиями для объективов, при смене которых чашу поворачива¬

ют и фиксируют для совмещения оси объектива с оптической

осью микроскопа.

В наклонном тубусе 13 установлен окуляр 12. Наклон тубуса

меняют в зависимости от условий наблюдейия. Зеркало микро¬

скопа 17 имеет две отражающие поверхности -г- плоскую и вог¬

нутую.

Бинокли. Это наблюдательные оптические приборы, предназ¬

наченные для наблюдения за различными удаленными предмета¬

ми обоими глазами. Различают галилеевские и призменные би¬

нокли. У первых (рис. 13, а) оптическая система состоит из двух¬

линзового положительного объектива и однолинзового окуляра —

отрицательной двояковогнутой линзы. Объектив дает действи¬

тельное обратное изображение удаленного предмета. Окуляр об¬

разует на сетчатке глаза прямое изображение предмета. Зри¬

тельную трубу Галилея применяют в театральных биноклях.

В призменном бинокле (рис. 13, б) применяют трубу Кеплера,

которая состоит из многолинзовых положительных объектива и

окуляра. Изображение образуется перевернутым, вследствие чего

бинокль снабжают призменной оборачивающей системой. Преи¬

мущество трубы Кеплера состоит в том, что в ней образуется дей¬

ствительное промежуточное изображение, в плоскости которого

20

помещают сетку для измерения углов и определения дистанций.

Сетку устанавливают в одной трубе, так как при установке двух

сеток затрудняется юстировка.

Фотоаппараты. В передней стенке светонепроницаемой каме¬

ры 1 фотоаппарата (рис. 14) установлен объектив 2, создающий

действительное изображение. У задней стенки камеры помещена

пластина или пленка 9 с нанесенным на нее светочувствительным

слоем. Под действием света, попадающего на слой через объектив,

происходит разложение светочувствительного вещества, на плен¬

ке получается скрытое изображение, которое становится видимым

после химической обработки — проявления.

Внутри объектива 2 раз¬

мещена диафрагма 5, по¬

зволяющая увеличивать или

уменьшать входное отвер¬

стие объектива. При умень¬

шении диаметра входного

отверстия увел ичив ается

глубина резкости и умень¬

шается освещенность. На

оправе объектива обычно

указывают фокусное рас¬

стояние объектива /' и от¬

носительное отверстие D: /.

Подвижное кольцо, кото¬

рое изменяет диаметр

диафрагмы, имеет шкалу диафрагменных чисел — величин, об¬

ратных относительному отверстию объектива.

Рис. 14. Фотоаппарат

21

Рис. 13. Схема биноклей

Для получения резкого изображения фотографируемого пред¬

мета объектив 2 перемещают по резьбе в корпусе камеры отно¬

сительно задней ее стенки. В некоторых аппаратах для этой цели

боковые стенки камеры делают в форме гармоники. При наводке

на резкость зеркало 4 образует изображение на плоской матовой

поверхности линзы 5, которое через пентапризму с «крышей» &

рассматривается окуляром 7.

Промежуток времени, необходимый для освещения фотомате¬

риала (выдержка), зависит от чувствительности пленки и осве¬

щения фотографируемого предмета. Изменение времени Произво¬

дят с помощью механического затвора 5, который открывает объ¬

ектив на определенное время от сотых долей секунды до целых

минут.

В корпусе фотоаппарата закреплен объектив в оправе, состо¬

ящий из нескольких линз, часть из которых склеены между со¬

бой. Объективы разделяют на астигматы и анастигматы. Астиг¬

маты4 имеют малое число линз (2—3), простую конструкцию, но*

большие остаточные аберрации. В анастигматах из-за приме¬

нения дополнительных линз в значительной мере исправлены

аберрации.

По величине фокусного расстояния различают короткофо¬

кусные (/'<150 мм), нормальные (/'=1504-300 мм) и

длиннофокусные (f'>300мм) объективы. В последнюю груп¬

пу входят также телеобъективы, у которых длина от первой по¬

верхности до фокальной плоскости меньше фокусного расстояния.

Это достигается тем; что. один из компонентов объектива имеет

отрицательное фокусное расстояние.

Объективы с переменным фокусным расстоянием называют

панкратическими. Фокусное расстояние объектива опреде¬

ляет масштаб изображения — чем больше фокусное расстояние,

тем крупнее изображаются мелкие и удаленные предметы.

В зависимости от угла поля зрения различают узкоуголь¬

ные (2№=45°), нормальные (2№=45ч-60°) и широко¬

угольные (2 №=60°) объективы.

Относительное отверстие объектива характеризует его свето¬

силу, которая пропорциональна кваДрату относительного отвер¬

стия и определяет освещенность фотоматериала, т. е. количество

проходящего через объектив света. По величине относительного

отверстия D:f'= 1 : п (п — дииафрагменное число) различают объ¬

ективы малосветосильные — менее 1:6,3; нормаль¬

ные— 1 : 6,3-М : 3,5; и светосильные—1 : 3,5ч-1 : 0,7. С уве¬

личением светосилы уменьшаются время экспозиции при низкой

освещенности и глубина резкости изображаемого пространства.

Все оптические компоненты объектива (линзы, зеркала) за¬

крепляют в оправе с помощью резьбовых или прокладочных ко¬

лец, а также завальцовкой. Оправа объектива должна обеспечи¬

вать центрирование линз относительно друг друга и неизменность

воздушных промежутков между ними, а также удобство и надеж¬

ность крепления объектива к корпусу фотоаппарата. Применяют

22

резьбовое и байонетное соединения объективов. Некоторые объ¬

ективы («Индустар-22») имеют убирающийся тубус с байонетной

фиксацией в рабочем положении.

Фокусировку, заключающуюся в перемещении всего объектива

или его частей вдоль оптической оси для совмещения изображе¬

ния снимаемого предмета с плоскостью фотоматериала, произво¬

дят несколькими способами.

Самый простой способ фокусировки — по шкале расстояний, ко¬

торую наносят на оправу объектива. При вращении объектива

индекс совмещают с цифрой, означающей расстояние до снимае¬

мого объекта.

Фокусировка по матовому стеклу сводится к получению на ма¬

тированной поверхности резкого изображения снимаемого предме¬

та, причем это изображение рассматривают невооруженным гла¬

зом или через окуляр. Эта поверхность может находиться в пло¬

скости расположения фотоматериала .или в оптически сопряжен¬

ной плоскости (как у фотоаппарата «Зенит»). Фокусировка с

помощью дальномера основана на наблюдении глазом двух изобра¬

жений снимаемого объекта, образуемых лучами, идущими через

■основную и вспомогательную ветви оптического дальномера. При

•фокусировке объектива происходит совмещение двух изображе¬

ний в одно.

Изменение диаметра апертурной диафрагмы объектива произ¬

водят вращением кольца, которое с помощью винта поворачивает

лепестки ирисовой диафрагмы, образующие световое отверстие.

Фотозатвор состоит из открывающей и закрывающей световое

отверстие заслонки (лепестки, шторки и т. д.) и механизма изме¬

нения продолжительности выдержки. Центральный затвор, рас¬

полагающийся внутри объектива, состоит из лепестков, которые

при срабатывании затвора открываются от • центра к краям.

Шторные затворы, расположенные около фотоматериала, при сра¬

батывании образуют перемещающуюся щель.

В конструкцию фотоаппарата входят также узлы перемотки

пленки, счетчика кадров, автоматического спуска затвора и др.

Фотоаппараты могут иметь встроенные фотоэкспонометры для

определения величины выдержки, различные элементы электро¬

ники, позволяющие автоматически устанавливать выдержку и ди¬

афрагму. Общий вид фотоаппарата «Зенит-В» изображен на

рис. 14.

Гониометры. Они предназначены для измерения углов проз¬

рачных и непрозрачных твердых тел с плоскими полированными

поверхностями, а также для определения показателей преломле¬

ния и дисперсии материалов. В зависимости от цены деления вы¬

пускают* приборы ГС-30, ГС-10, ГС-5 и ГС-1 (гониометр-спектро-

метр, цифра означает минимальную погрешность измерений в се¬

кундах).

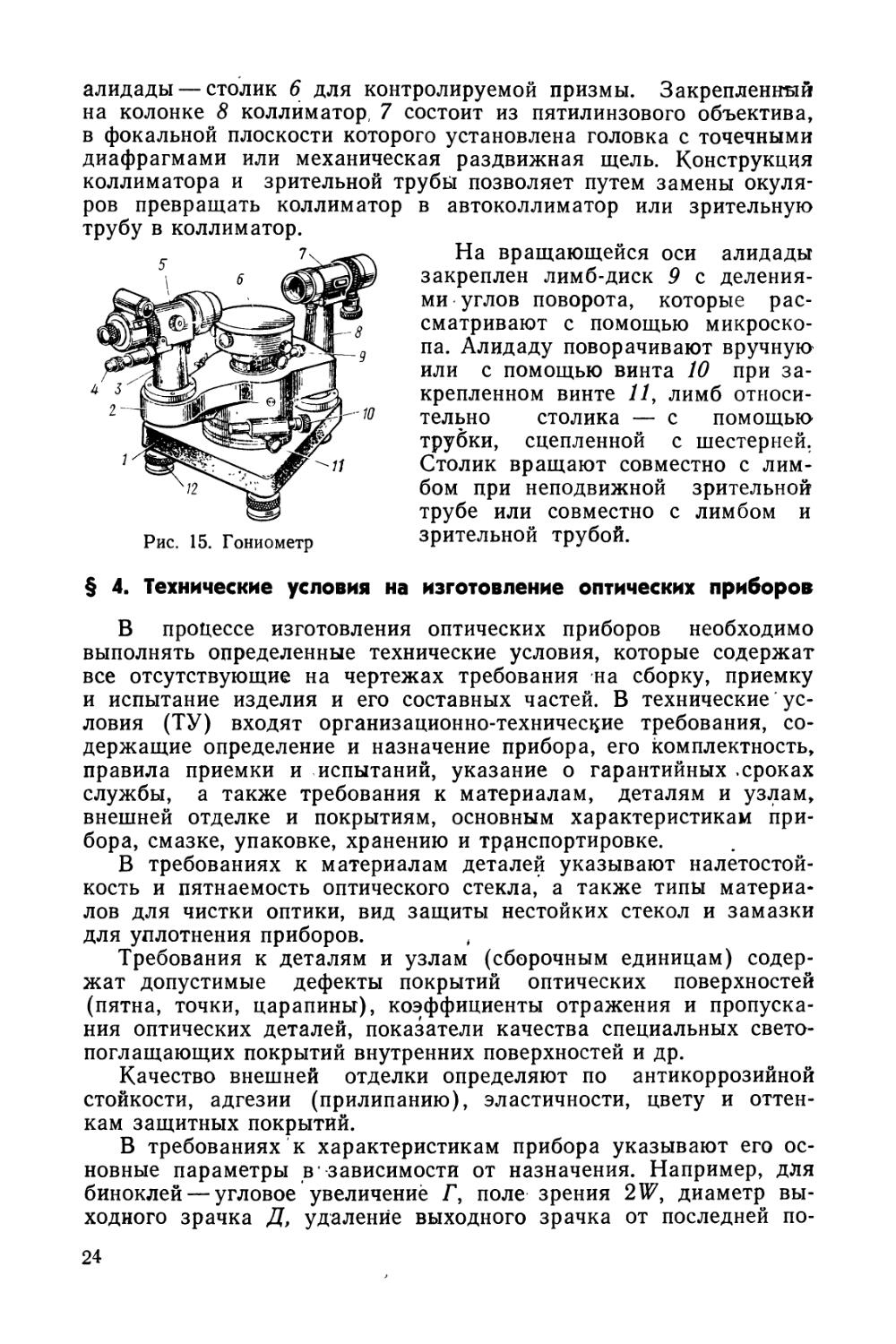

Прибор ГС-5 состоит из основания 1 со стойками 12 (рис. 15)

и поворотной стойки-алидады 2. На ней с помощью колонки 3 за¬

креплены микроскоп 4 и зрительная труба 5, а на /оси поворота

23

алидады — столик 6 для контролируемой призмы. Закрепленный

на колонке 8 коллиматор, 7 состоит из пятилинзового объектива,

в фокальной плоскости которого установлена головка с точечными

диафрагмами или механическая раздвижная щель. Конструкция

коллиматора и зрительной трубы позволяет путем замены окуля¬

ров превращать коллиматор в автоколлиматор или зрительную

трубу в коллиматор.

На вращающейся оси алидады

закреплен лимб-диск 9 с деления¬

ми углов поворота, которые рас¬

сматривают с помощью микроско¬

па. Алидаду поворачивают вручную

или с помощью винта 10 при за¬

крепленном винте 11, лимб относи¬

тельно столика — с помощью

трубки, сцепленной с шестерней.

Столик вращают совместно с лим¬

бом при неподвижной зрительной

трубе или совместно с лимбом и

зрительной трубой.

§ 4. Технические условия на изготовление оптических приборов

В процессе изготовления оптических приборов необходимо

выполнять определенные технические условия, которые содержат

все отсутствующие на чертежах требования на сборку, приемку

и испытание изделия и его составных частей. В технические ус¬

ловия (ТУ) входят организационно-технические требования, со¬

держащие определение и назначение прибора, его комплектность,

правила приемки и испытаний, указание о гарантийных .сроках

службы, а также требования к материалам, деталям и узлам,

внешней отделке и покрытиям, основным характеристикам при¬

бора, смазке, упаковке, хранению и транспортировке.

В требованиях к материалам деталей указывают налетостой-

кость и пятнаемость оптического стекла, а также типы материа¬

лов для чистки оптики, вид защиты нестойких стекол и замазки

для уплотнения приборов. ,

Требования к деталям и узлам (сборочным единицам) содер¬

жат допустимые дефекты покрытий оптических поверхностей

(пятна, точки, царапины), коэффициенты отражения и пропуска¬

ния оптических деталей, показатели качества специальных свето-

поглащающих покрытий внутренних поверхностей и др.

Качество внешней отделки определяют по антикоррозийной

стойкости, адгезии (прилипанию), эластичности, цвету и оттен¬

кам защитных покрытий.

В требованиях к характеристикам прибора указывают его ос¬

новные параметры в1 зависимости от назначения. Например, для

биноклей — угловое увеличениё Г, поле зрения 2W, диаметр вы¬

ходного зрачка Д, удаление выходного зрачка от последней по-

24

Рис. 15. Гониометр

верхности окуляра, разрешающую способность, качество изобра¬

жения (допустимые аберрации), а также взаимное расположение

главных плоскостей и оптических осей, входящих в систему опти¬

ческих деталей.

Помимо общих параметров прибора указывают специальные,,

свойственные данному типу, например для приборов, имеющих

установку окуляра по глазу, указывают пределы его фокусиров¬

ки. Если в плоскости диафрагмы имеется сетка, с плоскостью ко¬

торой должно совпадать изображение предмета, то в ТУ задают

допуски на разворот сетки и децентрирование.

К прибору предъявляют также конструктивные требования,

содержащие пределы измерения углов и точность их отсчета, точ¬

ность наводки на цель, расстояние между окулярами биноклей,

цену деления шкалы, точность установки отверстия диафрагмы,

габаритные размеры прибора, его массу и др. Кроме того, к при¬

борам, работающим в особых условиях (полевых, морских, тро¬

пиках),— требования по пылевлагозащищенности, герметичности,

термостойкости, воздействию биологических факторов, а также по

устойчивости к тряске, падению и др.

Контрольные вопросы

1. Что такое оптическая ось?

2. Назовите главные точки и плоскости оптической системы.

3. Какие элементы прибора ограничивают пучки лучей?

4. Что такое аберрация, астигматизм и кома оптической системы?

5. Перечислите основные элементы микроскопа и фотоаппарата.

Глава III. ОСНОВНЫЕ ПОНЯТИЯ О ТЕХНОЛОГИЧЕСКОМ

ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ПРИБОРОВ

§ 1. Понятие об изделии, производственном

и технологическом процессах

Изделием называют любой предмет или набор предметов,

подлежащих изготовлению на предприятии. Различают два вида

изделий в зависимости от их назначения: изделия основного про¬

изводства и изделия вспомогательного производства.

Изделия основного производства предназначены для поставки

(реализации) потребителю, например кино- и фотоаппаратура,

лабораторные и медицинские оптические приборы, приборы для

научных исследований и др.

Изделия вспомогательного производства предназначены толь¬

ко для собственных нужд предприятия, например штампы, пресс-

формы, режущий или мерительный инструмент, специальные стан¬

ки, контрольно-юстировочные приборы.

Изделия, предназначенные для поставки, но используемые на

заводе для собственных нужд (например, автоколлиматоры или

микроскопы, изготовленные для реализации, но переданные в из¬

мерительную лабораторию завода), относят к изделиям основного

производства.

25

Совокупность действий, в результате которых поступившие на

завод материалы и полуфабрикаты (изделия, подлежащие допол¬

нительной обработке или сборке) превращаются в изделия, назы¬

вают производственным процессом. Производственный процесс

включает в себя изготовление деталей, получение заготовок, сбор¬

ку, юстировку, хранение и транспортировку деталей и материалов,

изготовление инструмента, ремонт оборудования и др.

Технологическим процессом называют часть произ¬

водственного процесса, непосредственно связанную с изменением

фо^рмы, размеров или состояния предметов производства, напри¬

мер получение заготовок, обработка деталей, нанесение покрытий,

сборка и юстировка узлов или приборов, контроль, испытания и

т. п.

Технологический процесс разделяют на операции, которые в

свою очередь состоят из установок, переходов, ходов и позиций.

Операцией называют законченную часть технологического

процесса, выполняемую на одном рабочем месте.

Уст а но в — часть операции, выполняемая, при неизменном

закреплении обрабатываемых заготовок или собираемой сбороч¬

ной единицы.

Переход — законченная часть операции, характеризуемая

постоянством применяемого инструмента и поверхностей, образу¬

емых обработкой или соединяемых при сборке.

Вспомогательный переход — законченная часть опе¬

рации, состоящая из действий рабочего и (или) оборудования,

которые не сопровождаются изменением формы, размеров или ше¬

роховатости поверхности обрабатываемой заготовки или собира¬

емого узла, но необходимы для выполнения перехода, например

установка и закрепление заготовки, смена инструмента и др.

Рабочий ход — законченная часть перехода, состоящая из

однократного перемещения инструмента относительно заготовки,

сопровождаемого изменением формы, размеров и шероховатости

поверхности или свойств заготовки.

Вспомогательный ход — законченная часть перехода,

состоящая из однократного перемещения инструмента относитель¬

но заготовки, не сопровождаемого изменением формы, размеров,

шероховатости поверхности или свойств заготовки, но необходи¬

мого для выполнения рабочего хода, например подвода и отвода

инструмента.

Позиция — фиксированное положение, неизменно занимае¬

мое обрабатываемой заготовкой или собираемой сборочной еди¬

ницей совместно с приспособлением относительно инструмента

или неподвижной части оборудования для выполнения определен¬

ной части операции.

Как любой оптический прибор состоит из отдельных деталей

и сборочных единиц, так и технологический процесс изготовления

любого оптического прибора складывается из технологических

процессдв изготовления деталей и сборки. Структура технологи¬

ческих процессов изготовления деталей и сборки приборов суще¬

26

ственно зависит от типа производства (единичное, серийное, мас¬

совое).

§ 2. Особенности технологического процесса

изготовления оптических приборов

Технологический процесс изготовления оптического прибора

складывается из трех основных этапов, отличных по содержанию

работ и месту их выполнения:

1. Получение заготовок деталей прибора (например, вырубка

лепестков ирисовой диафрагмы, отливка корпуса фотоаппарата и

др-)-

2. Обработка заготовок и получение готовых деталей (обра¬

ботка заготовок на металлорежущих станках, шлифование и по¬

лирование линз, термическая обработка, нанесение покрытий и

др)-

3. Сборка из готовых деталей узлов, механизмов и прибора в

целом.

Первый этап выполняют в заготовительных цехах, второй —

в механических, оптических, в цехах покрытий и термической об¬

работки и др., третий — в сборочных цехах.

Сборку частей оптического прибора выполняют на различных

участках сборочного цеха. На участке механической сборки дета¬

ли соединяют в узлы (сборочные единицы) и механизмы (редукто¬

ры, отсчетные устройства, кулачковые механизмы и др.), проверя¬

ют их работу и регулируют.

На электромонтажном участке собирают электронные узлы

прибора, как правило, на отдельных монтажных платах. На них

устанавливаЬт и закрепляют элементы электронной части прибо¬

ра (резисторы, конденсаторы, полупроводниковые приборы, пане¬

ли для крепления ламп и др.) и соединяют их с помощью мон¬

тажных проводов или другими способами, затем проверяют и ре¬

гулируют электрические узлы.

Оптическую часть прибора собирают на участке окончатель¬

ной сборки, где оптические детали определенным образом соеди¬

няют с механическими, обеспечивая их требуемое расположение

в приборе. Часть оптических деталей поступает на участок в виде

сборочных единиц (например, линза в оправе, призма в призмо-

держателе и др.). При сборке прибора все механизмы, узлы и де¬

тали его устанавливают в заданное положение, соединяют элек¬

тронные узлы и блоки, выполняют необходимую регулировку

(юстировку) положения оптических деталей, контроль и приемку

собранного прибора.

§ 3. Организационные формы сборки

оптических приборов

В производстве оптических приборов применяют две основные

организационные формы сборки: стационарную и подвижную.

27

Стационарная сборка. При этой форме сборки прибор собирает

на одном рабочем месте один рабочий, если прибор имеет неболь¬

шие размеры и сравнительно простую конструкцию (например,

бинокль, теодолит, микроскоп), или бригада рабочих, если прибор

сложный и крупногабаритный (например, универсальный инстру¬

ментальный микроскоп, перископ). При такой сборке высококва¬

лифицированный рабочий-сборщик (или бригада) выполняет все

виды сборочных работ'От начала до конца (сборку механических

узлов, закрепление оптических деталей, вязку жгутов, пайку элек¬

трических соединений, юстировку и др.).

Прибор, имеющий сборочные единицы (например, объектив,

окуляр, осветитель, редуктор и др.), которые могут быть собраны

и проконтролированы независимо от самого прибора, собирают

при бригадном методе параллельно со сборкой прибора. В этом

случае сокращается время сборки прибора, а часть рабочих, спе¬

циализирующихся на сборке однотипных узлов, выполняют ее бо¬

лее качественно.

Подвижная сборка. При этой форме сборки весь технологиче¬

ский процесс разбит на отдельные операции, каждую из которых

выполняют на определенном рабочем месте. Рабочие места сбор¬

щиков расположены вдоль конвейера в последовательности, соот¬

ветствующей технологическому процессу сборки прибора. Рабочие

места оснащены инструментами, приспособлениями и приборами,

необходимыми для выполнения операции, закрепленной за дан¬

ным рабочим местом. Таким образом, на перемещающийся па

конвейеру прибор последовательно устанавливают все детали,

узлы и механизмы, производят регулировку (юстировку) и кон¬

троль собранного прибора. Различают две разновидности под¬

вижной сборки — со свободным и принудительным движением

собираемого прибора.

В первом случае сборку ведут на верстаках, установленных

вдоль непрерывно движущегося конвейера. Сборщик снимает при¬

бор с конвейера, выполняет заданную сборочную операцию и

вновь устанавливает прибор на конвейер, перемещающий его к

следующему* сборщику.

Во втором случае сборку осуществляют на конвейере, кото¬

рый двигается непрерывно или прерывисто с заданным тактом-

интервалом времени, через который периодически производится

выпуск изделия. Рабочие места располагаются вдоль конвейера.

В этом случае технологический процесс сборки разрабатывают

так, чтобы продолжительность сборочных операций, выполняемых

на рабочих местах, была равна (или кратна, т. е. в 2, 3, 4 раза

больше) такту. Тогда длительные операции выполняют на двух,

трех или четырех рабочих местах. На конвейерной сборке или на

сборке стационарной обычно работают сборщики более низкой

квалификации.

Подвижная сборка обеспечивает высокую производительность

и равномерный выпуск готовых изделий, но требует тщательной

проработки технологического процесса сборки, точного нормиро¬

28

вания операций, проектирования и изготовления конвейера и др.

Такая организация сборки экономически выгодна при массовом

и крупносерийном производстве. На оптических заводах подвиж¬

ную сборку применяют при изготовлении кино- и фотоаппаратов,

объективов, окуляров и других элементов, которые входят в состав

различных оптических приборов.

Технологический процесс сборки (последовательность опера¬

ций, их содержание и т. п.) фиксируются в технологической доку¬

ментации, с которой учащиеся должны ознакомиться во время

производственной практики.

Контрольные вопросы

1. Что называют изделием?

2. В чем отличие изделий основного производства от изделий вспомога¬

тельного производства?

3. Перечислите основные элементы технологического процесса и дайте их

определения.

4. Назовите основные этапы изготовления оптического прибора.

5. В чем сущность и основные особенности стационарной и подвижной

сборки?

Раздел второй

СБОРКА МЕХАНИЧЕСКИХ И ЭЛЕКТРИЧЕСКИХ

УЗЛОВ ОПТИЧЕСКИХ ПРИБОРОВ

Глава IV. ЭЛЕКТРОМОНТАЖНЫЕ РАБОТЫ

§ 1. Монтажные материалы и рабочее место

Монтажные материалы. Провода изготовляют из чистой элек¬

тротехнической меди. Они должны быть гибкими, эластичными и

допускать фигурную укладку как одиночных проводов, так и жгу-

#тов — соединенных вместо отдельных проводов.

В качестве изоляции применяют резину, стекловолокно, поли¬

хлорвинил, фторопласт, хлопчатобумажную пряжу и шелк.

Провода с резиновой изоляцией изготовляют с лужеными то¬

копроводящими жилами с целью защитить их от серы, находя¬

щейся в вулканизированном каучуке или резине.

Выбор сечения монтажных проводов зависит от силы электри¬

ческого тока, а выбор изоляции — от напряжения и условий, в ко-

тбрых приборы эксплуатируются. Для аппаратуры, работающей

при нормальной температуре и влажности окружающего воздуха,

применяют монтажные провода с полихлорвиниловой или волок¬

нистой изоляцией.

Монтажные провода защищают от электрических помех экра¬

нирующей оплеткой, состоящей из тонких облуженных медных

проволок. В высокочастотных кабелях такую оплетку из проволо¬

ки диаметром 0,15—0,3 мм используют в качестве внешнего про¬

вода.

В зависимости от условий эксплуатации прибора и рабочего

напряжения для электромонтажа используют разнообразные изо¬

лированные провода. Резиновую изоляцию имеют монтажные од¬

ножильные провода типа МР. Применяют многожильные провода

в резиновой изоляции РПО и экранированный провод РПОЭ, а

также особо гибкие с волокнистой изоляцией провода типа МГШД.

Для приборов, эксплуатируемых в условиях резких климатиче¬

ских изменений, когда требуются повышенные электропрочность,

масло- и бензостойкость, применяют провода с изоляцией из шел¬

ковой лакоткани типа ЛПЛ. Высокими теплостойкими качествами

обладают монтажные провода с изоляцией из .пластмасс, напри¬

мер провод с пленочной изоляцией из фторопласта типа БПТ.

Рабочее место. Организация рабочего места монтажников ока¬

зывает существенное влияние на производительность труда и на

качество выпускаемой продукции. Монтажный стол изготовляют

из дюралевых трубок, верхняя крышка его покрыта пластиком.

В выдвижных ящиках тумбочки имеются ячейки для хранения

30

крепежных деталей и инструмента. Перед столом укрепляют

кронштейн с лампой местного освещения и подставкой для схем

или чертежей. Слева от стола монтируют тестер или омтиетр —

приборы, позволяющие проверять качество электромонтажа, Ме¬

сто для паяльника отведено с правой стороны стола. Для вытяж¬

ки вредных паров, выделяющихся в процессе паяния, применя¬

ют местную вентиляцию.

§ 2. Заготовка и вязка жгутов

Заготовка проводов. При серийном производстве приборов

электромонтажные работы разбивают на отдельные операции, од¬

ной из которых является заготовка проводов. Заготовку начина¬

ют с правки (или выравнивания) провода, поступающего на ра¬

бочее место в бухтах. Затем в соответствии с требованиями техно¬

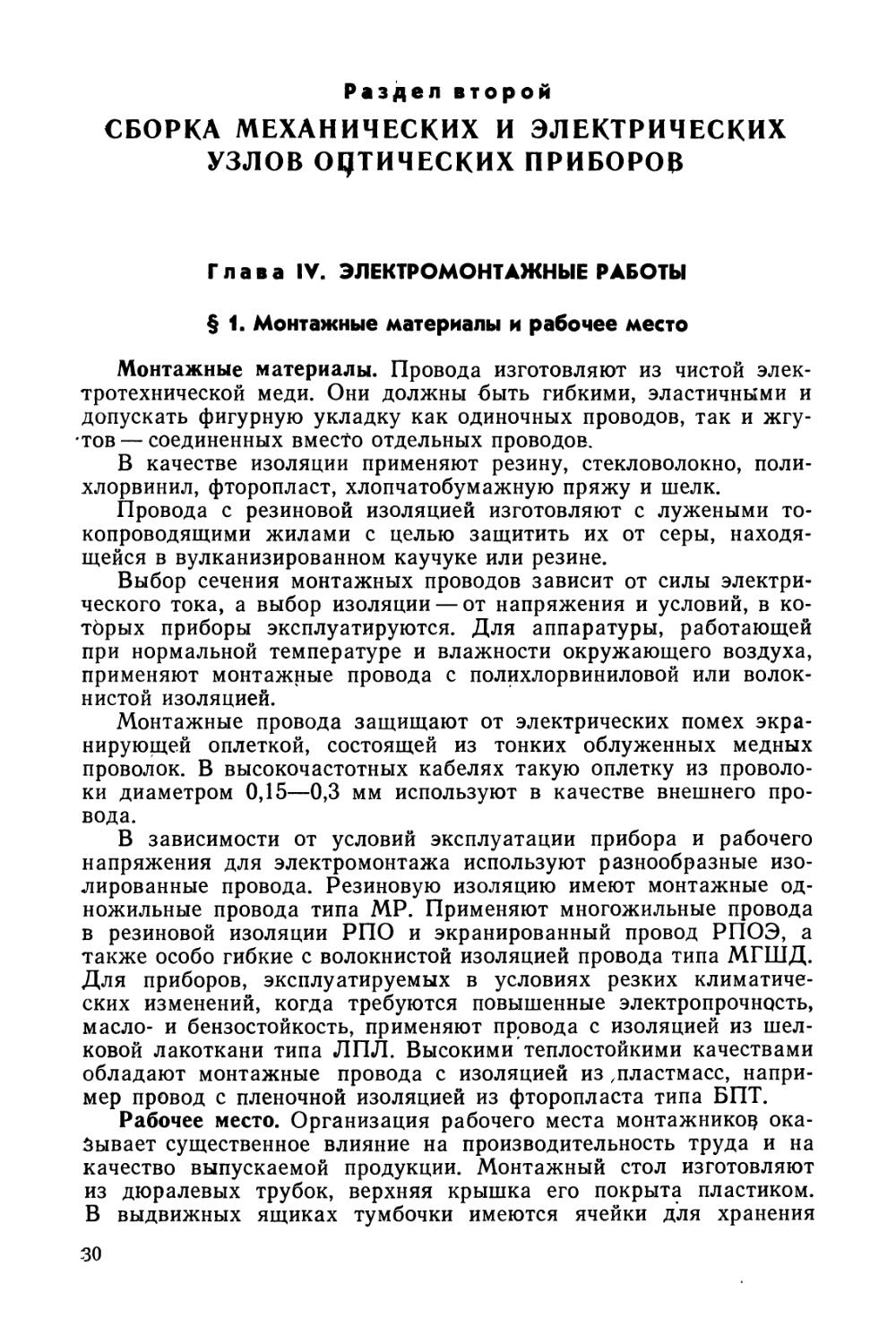

логии провод нарезают с помощью приспособления (рис. 16),.

состоящего из следующих основных частей: подвижного 1 и непод¬

вижного 2 дисков, упора 3 и ручки 6. В подвижном и неподвиж¬

ном дисках имеются отверстия разных диаметров, обработанных

на конус. Благодаря фиксатору 5 и пружине S, работающей на

растяжение, отверстия в дисках при нерабочем положении нож¬

ниц совпадают. Для нарезки заготовок упор 3 с помощью стрел¬

ки 7 устанавливают на указанную в чертежах (или монтажной

схеме) длину монтажных проводов, пользуясь линейкой 4, укреп¬

ленной на боковой поверхности стола. Подают в отверстие ножниц

провод до упора 3 и нарезают заготовки, нажимая на ручку 6,

соединенную с подвижным диском 1. Отверстие в ножницах вы¬

бирается по диаметру провода.

Рис. 16. Устройство для резки проводов

Вязка жгутов. Основную часть электромонтажа производят

соединительными проводами, изогнутыми в плоскости и в прост¬

ранстве под углами. Провода, идущие параллельно и расположен¬

ные рядом, объединяют в жгуты, если это предусматривается мон¬

тажной схемой.

Соединительные провода изгибают по шаблонам. Шаблоны

изготовляют из тщательно обработанных деревянных досок, на

которые в соответствии с будущей формой жгута закрепляют

шпильки, планки, упоры и прижимы. Укладку проводов в жгуты

производят по монтажным таблицам, в которых указываются по¬

31

рядковые номера проводов, их марка, расцветка и сечение, а так¬

же начальные и конечные точки подключения.

Концы отдельных соединительных проводов и проводов, входя¬

щих в жгуты, должны быть подготовлены для пайки. Оплетку и

обмотку проводов с волокнистой изоляцией после зачистки кон¬

цов йеобходимо закрепить. Закрепление обмотки и оплетки произ¬

водят несколькими способами, например промазыванием их клеем

БФ-4 с последующим надеванием на провод изоляционного чулкд

или наконечника из пластмассы. Одноименные концы проводов

маркируют на всех операциях, включая заготовку.

Монтажные жгуты раскладывают и вяжут по определенным

правилам. В жгутах не допускают сплетения проводов, за ис¬

ключением случаев, особо оговоренных в технологической карте.

Перекрещивания проводов возможны только в местах их выхода

из жГута и при крестообразном расположении ветвей. Для рас¬

кладки жгутов используют заготовленные провода, а также про¬

вода из бухт. При раскладке и вязке жгутов соблюдают осторож¬

ность, чтобы не повредить изоляцию проводов и не надломить их

оголенные концы. Вязку жгута ниткой производят посредством

металлического челнока с заранее намотанной ниткой или изог¬

нутой иглы.

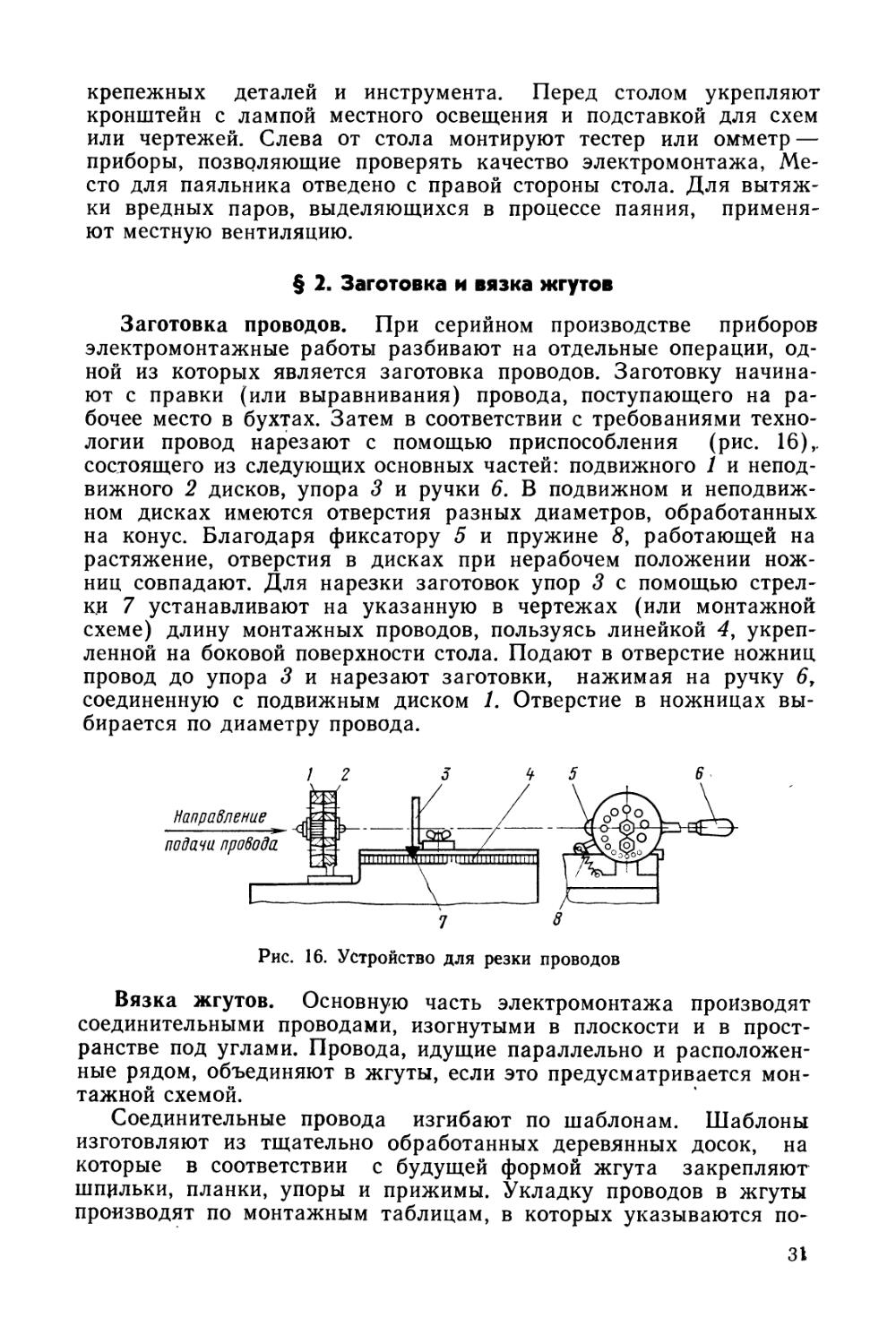

провода 1 и 3 (рис. 17,а) собирают в аккуратный жгут 2 и

увязывают крепкой хлопчатобумажной ниткой 4 с помощью изог¬

нутой иглы. Петли вяжут с натяжением через равные интервалы

(не более 25 мм) ив местах ответвления проводов. Начало и ко¬

нец нитки закрепляют (рис. 17, б). При сращивании концы нитки

завязывают (рис. 17, а). Внутренний радиус изгиба жгута берут

не меньше двукратной величины наибольшего диаметра провода,

входящего в жгут.

- При укладке жгута в прибор концы всех проводов аккуратно

разводят пинцетом в соответствии с расположением контактных ле¬

пестков, к которым они должны подключаться. Пропуская ветви

жгута и отдельные провода через отверстия резиновых втулок,

соблюдают осторожность, чтобы не повредить заделку концов,

изоляцию и маркировку.

Участки жгута длиной менее 150 мм достаточно надежно удер¬

живаются ответвляемыми проводами, которые подключают к кон¬

тактным лепесткам деталей. Участки жгута, длина которых пре-

32

Рис. 17. Вязка жгутов

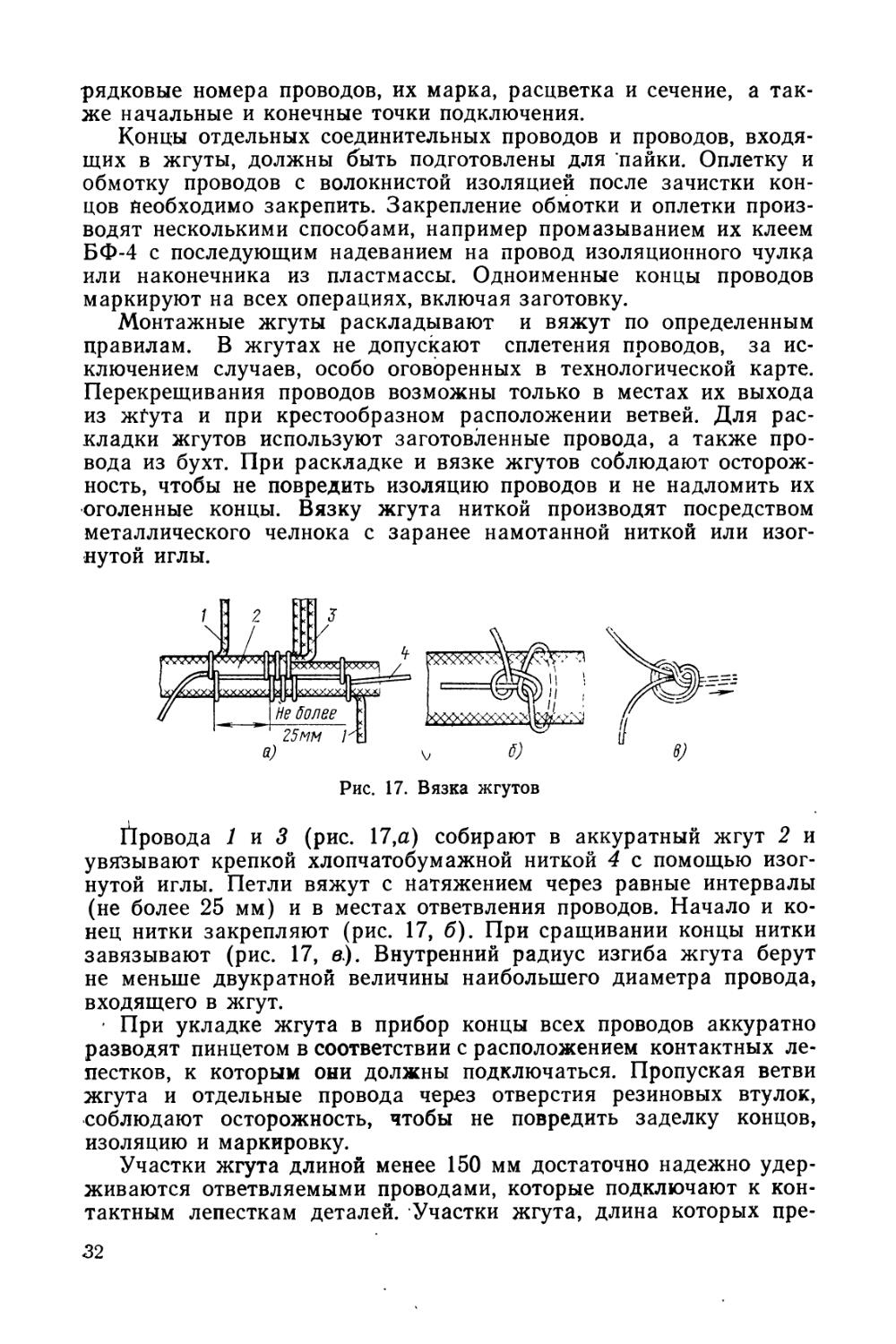

вышает 150 мм, а также коаксильные кабели крепят к шасси 2

металлическими скобами 4, выгнутыми по форме сечения жгута

или кабеля (рис. 18). В месте крепления жгут 1 обертывают про¬

кладкой 3 из электроизоляционного картона или полихлорвинила,

ширина которой на 3—5 мм больше ширины скобы, а толщина

не менее 0,5 мм.

Донцы жгутов иногда обматывают киперной лентой. Ленту

наматывают с натяжением, причем каждый последующий виток

должен перекрывать половину ширины предыдущего (рис. 19).

Один крнец п ленты пропускают между проводами на другую сто¬

рону жгута, протягивают вдоль жгута до упора в начале его об¬

вязки ниткой, загибают по направлению обмотки и подкладывают

под первый виток ленты. Окончив обмотку, второй конец ленты

обрезают и закрепляют. После этого ленту пропитывают клеем

БФ-6.

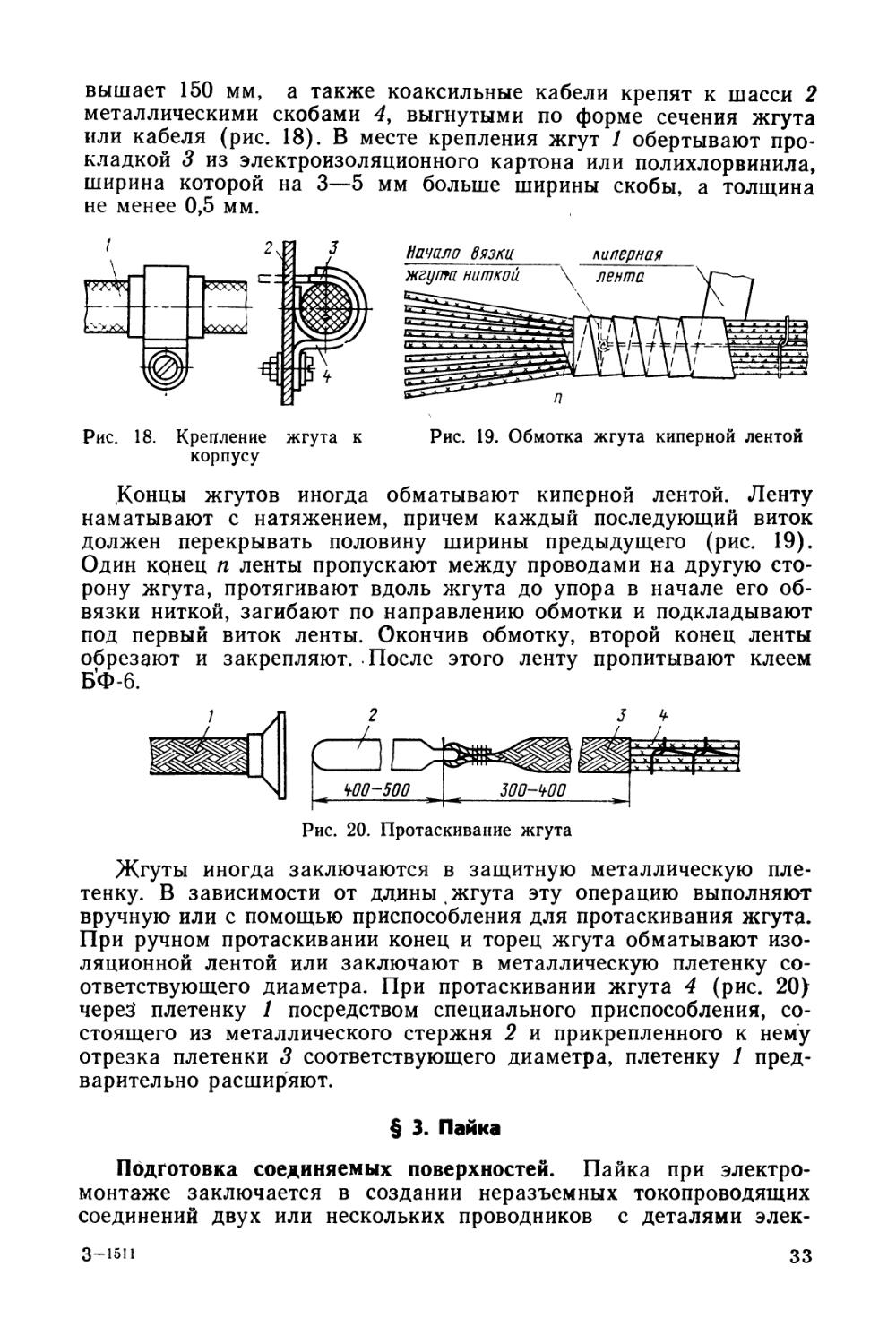

Жгуты иногда заключаются в защитную металлическую пле¬

тенку. В зависимости от дляны жгута эту операцию выполняют

вручную или с помощью приспособления для протаскивания жгут^.

При ручном протаскивании конец и торец жгута обматывают изо¬

ляционной лентой или заключают в металлическую плетенку со¬

ответствующего диаметра. При протаскивании жгута 4 (рис. 20)

через' плетенку 1 посредством специального приспособления, со¬

стоящего из металлического стержня 2 и прикрепленного к нему

отрезка плетенки 3 соответствующего диаметра, плетенку 1 пред¬

варительно расширяют.

§ 3. Пайка

Подготовка соединяемых поверхностей. Пайка при электро¬

монтаже заключается в создании неразъемных токопроводящих

соединений двух или нескольких проводников с деталями элек-

3-1511

33

Рис. 18. Крепление жгута к

корпусу

Рис. 19. Обмотка жгута киперной лентой

Рис. 20. Протаскивание жгута

трической схемы. Для получения прочной пайки соединяемые по¬

верхности очищают от окислов, окалин и загрязнений, а затем

обезжиривают и придают блестящий вид.

Снятие эмалевой изоляции на проводе выполняют с помощью

амелкой наждачной бумаги, это обеспечивает t хорошую зачистку

без обрцва провода. При обработке многожильного неуложенного

провода зачищают каждую проволоку в отдельности.

Очищенная поверхность большинства металлов на воздухе

быстро окисляется и покрывается оксидной пленкой. Процесс оки¬

сления особенно интенсивно проходит при повышении температу¬

ры, что всегда имеет место при пайке. Наличие пленки препятст¬

вует прочному и надежному соединению поверхностей между со¬

бой и припоем.

Предварительное облуживание поверхностей горячим способом

обеспечивает прочность соединения и облегчает процесс пайки.

Лужение осуществляют с помощью паяльника или способом оку¬

нания в расплавленный припой. При лужении паяльником на по¬

верхность лепестков, покрытую флюсом, переносят небольшое ко¬

личество припоя и, подогревая его паяльником, выравнивают.

Лужение проводников выполняют таким же образом, но с той

лишь разницей, что облуживаемый конец провода поворачивают

вокруг продольной оси, для того чтобы поверхность проводника

была залужена со всех сторон.

Сущность процесса горячего лужения методом окунания сво¬

дится к тому, что детали или концы проводов, подлежащие об-

луживанию, погружают' сначала во флюс, а затем в тигель с рас¬

плавленным припоем. Излишний слой припоя удаляют путем рез¬

кого встряхивания детали или провода над тиглем. Данный метод

широко применяют для лужения мелких деталей и концов мон¬

тажных проводов. Он предпочтительнее, чем лужение паяльником,

так как обеспечивает высокое качество и менее трудоемок.

В зависимости от требований, предъявляемых к прочности

электромонтажа, существуют различные способы закрепления про¬

водников на лепестках. Если же аппаратура предназначена для

работы в условиях тряски и вибрации, концы проводов огибают

вокруг лепестков в 1—2 оборота и обжимают. Обычно к одному

лепестку подключают не более трех токопроводящих жил и лишь

в исключительных случаях пять, каждую из них отдельно навива¬

ют на лепесток и обжимают.

Инструменты для пайки. Качество пайки монтажных соедине¬

ний определяется правильностью заточки жала паяльника, тем¬

пературным режимом, количеством флюса и припоя, временем

пайки и правильным применением теплоотвода.

Наиболее удобной формой жала паяльника считается четырех¬

гранная форма с заостренными углами. Поверхность жала должна

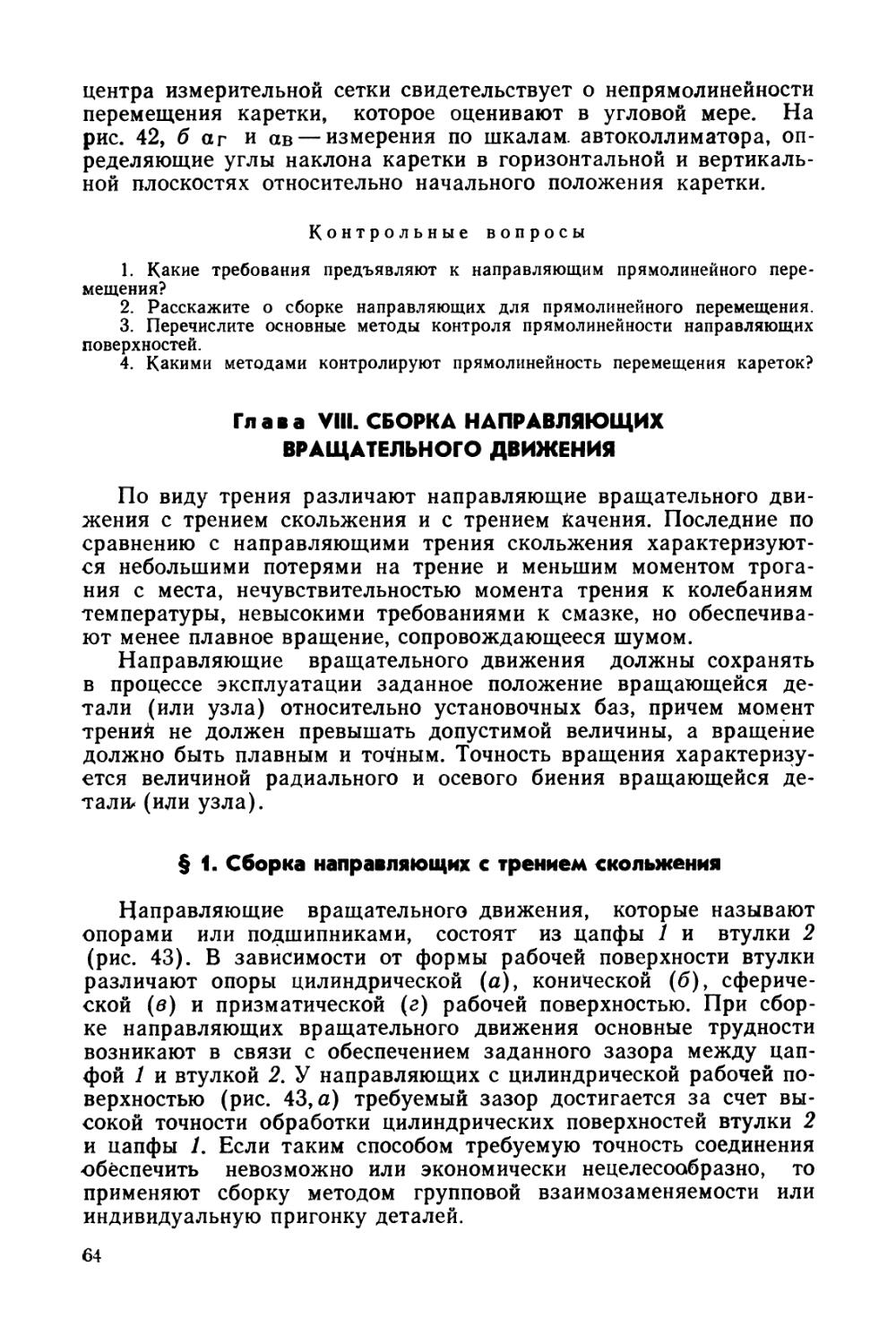

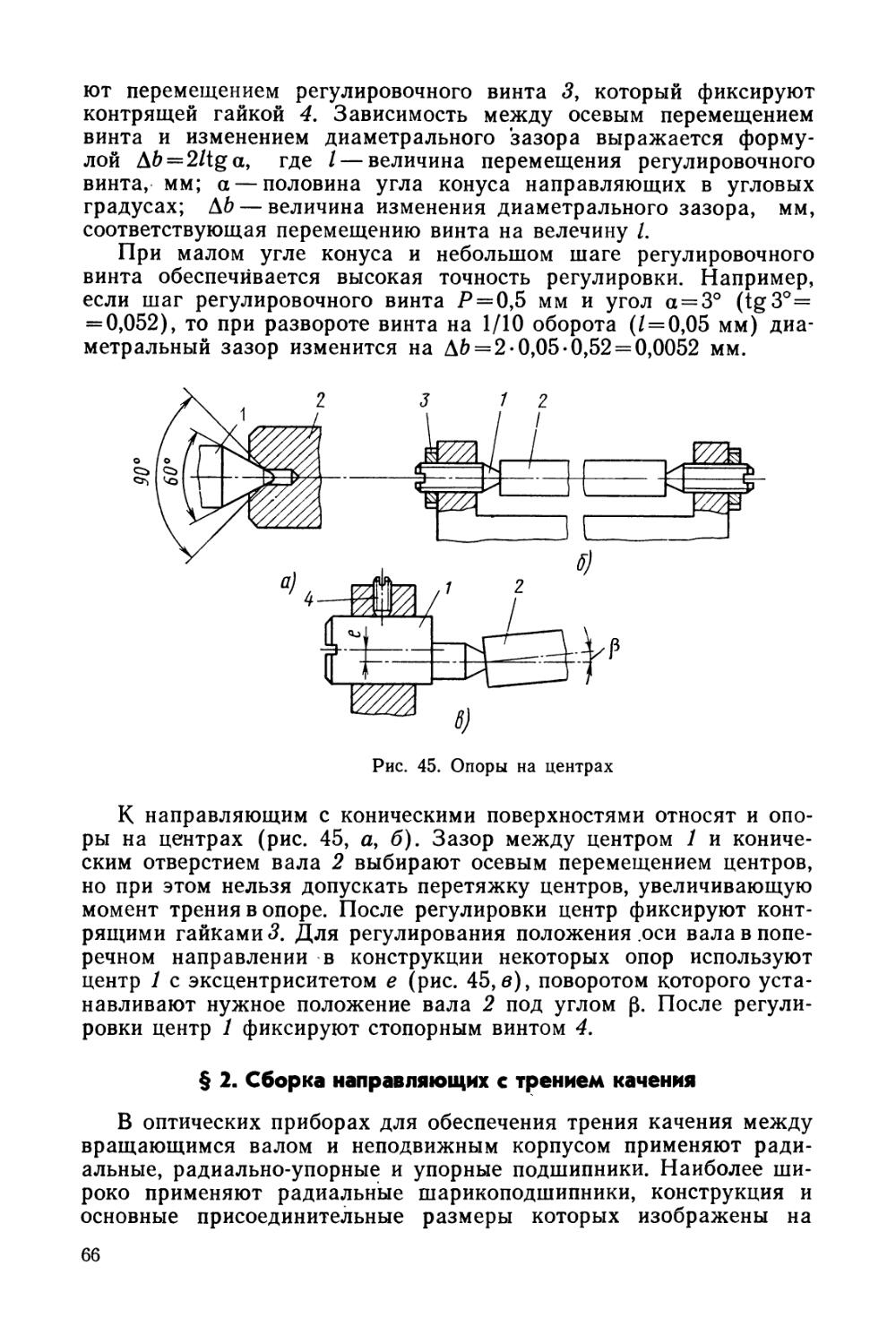

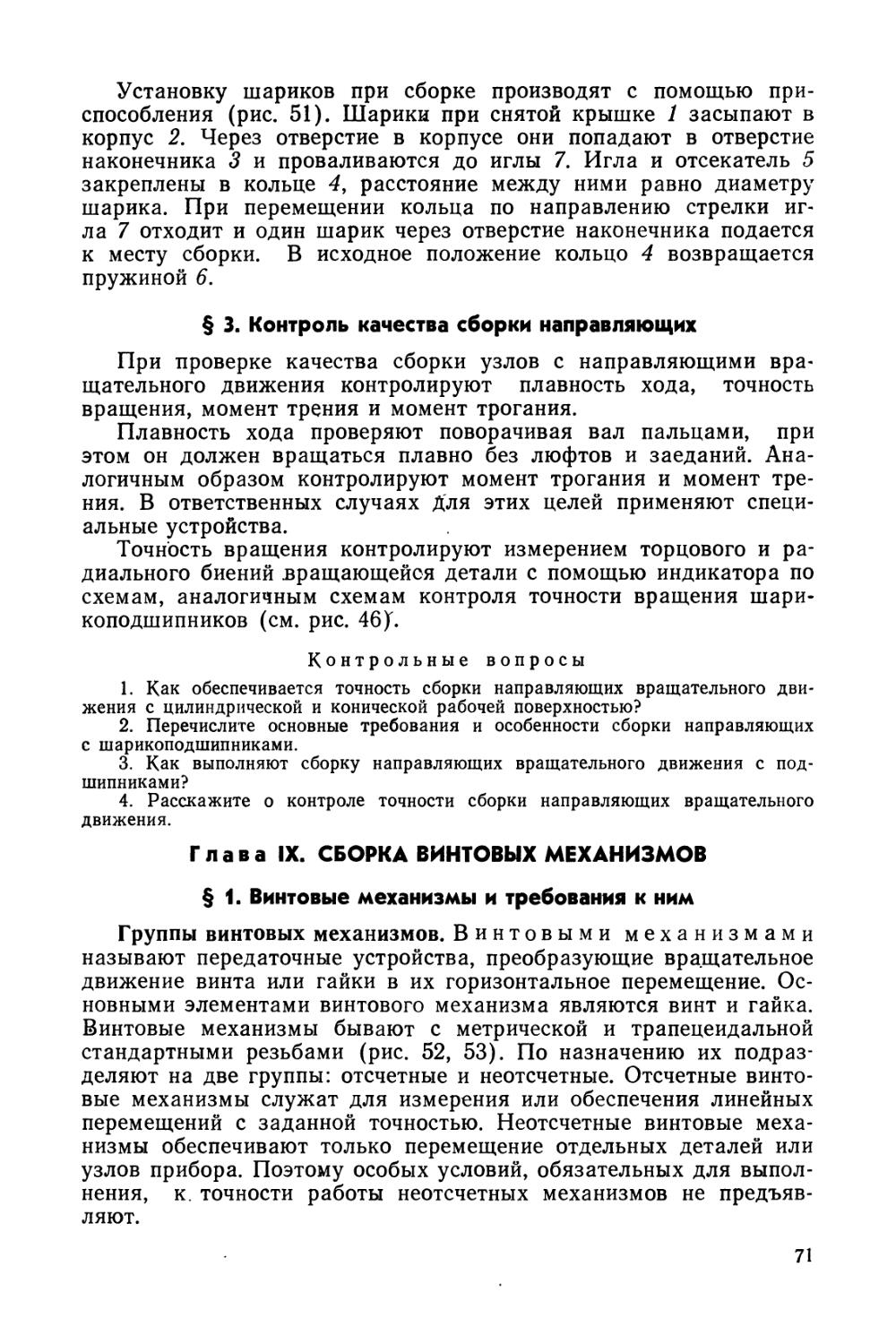

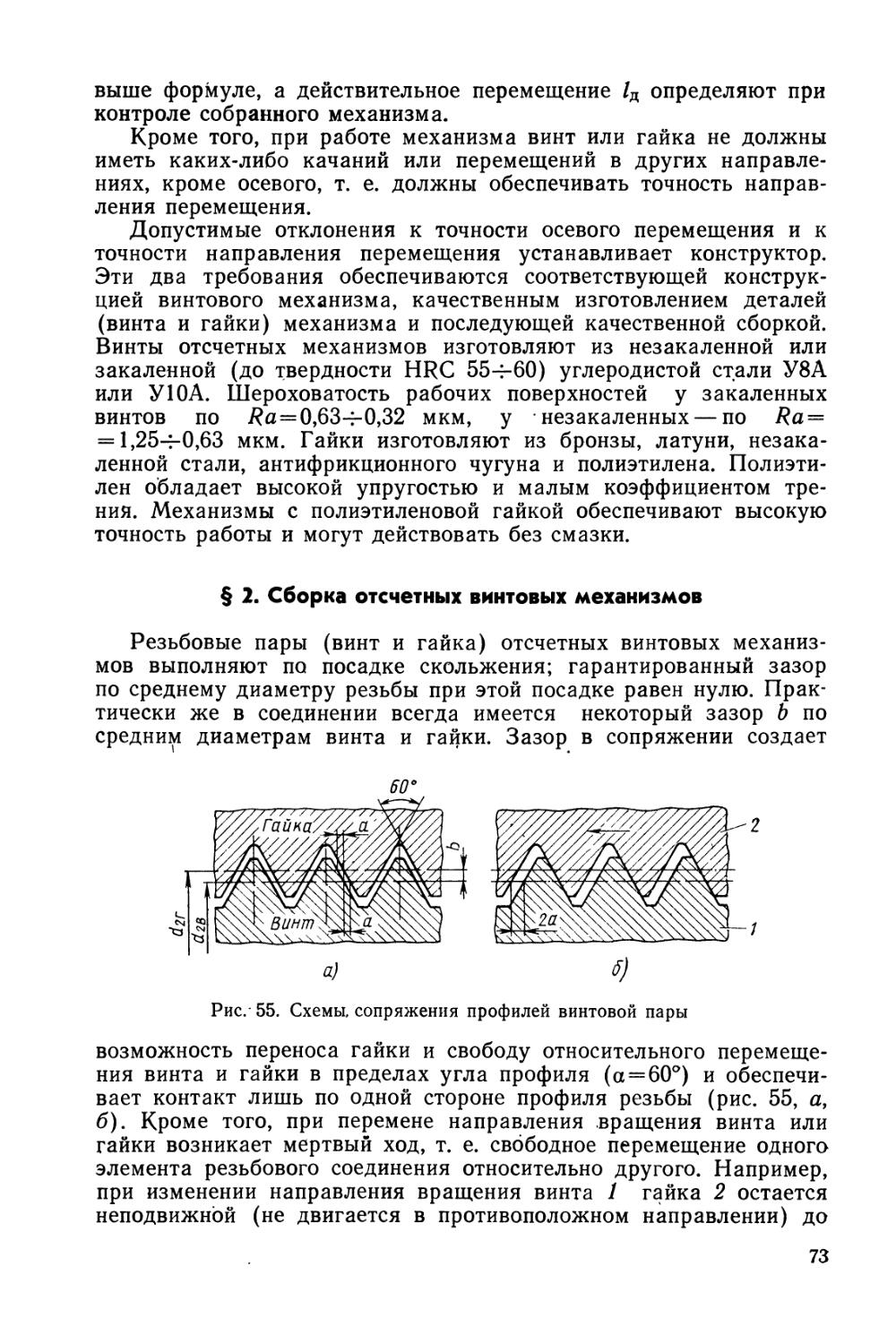

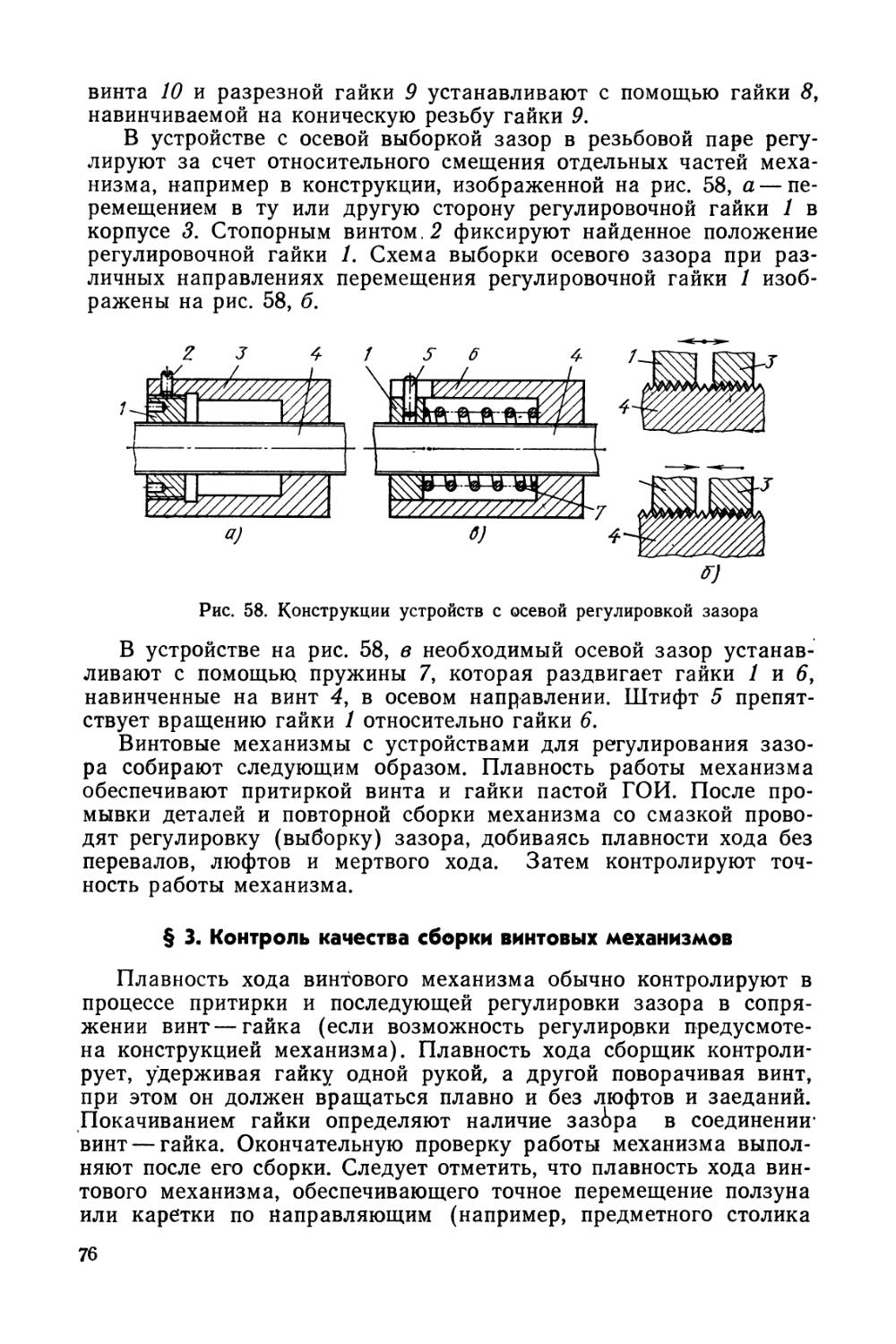

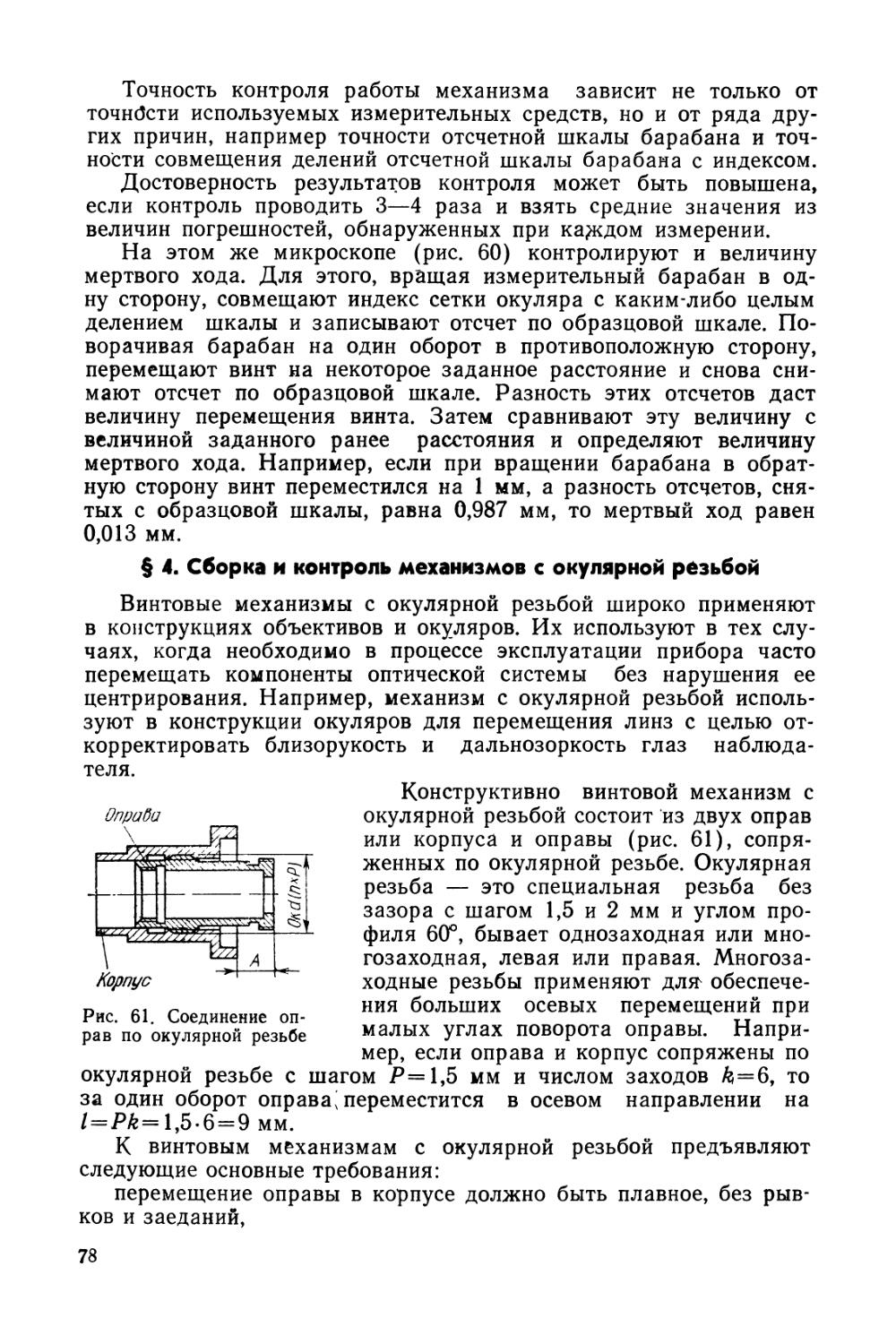

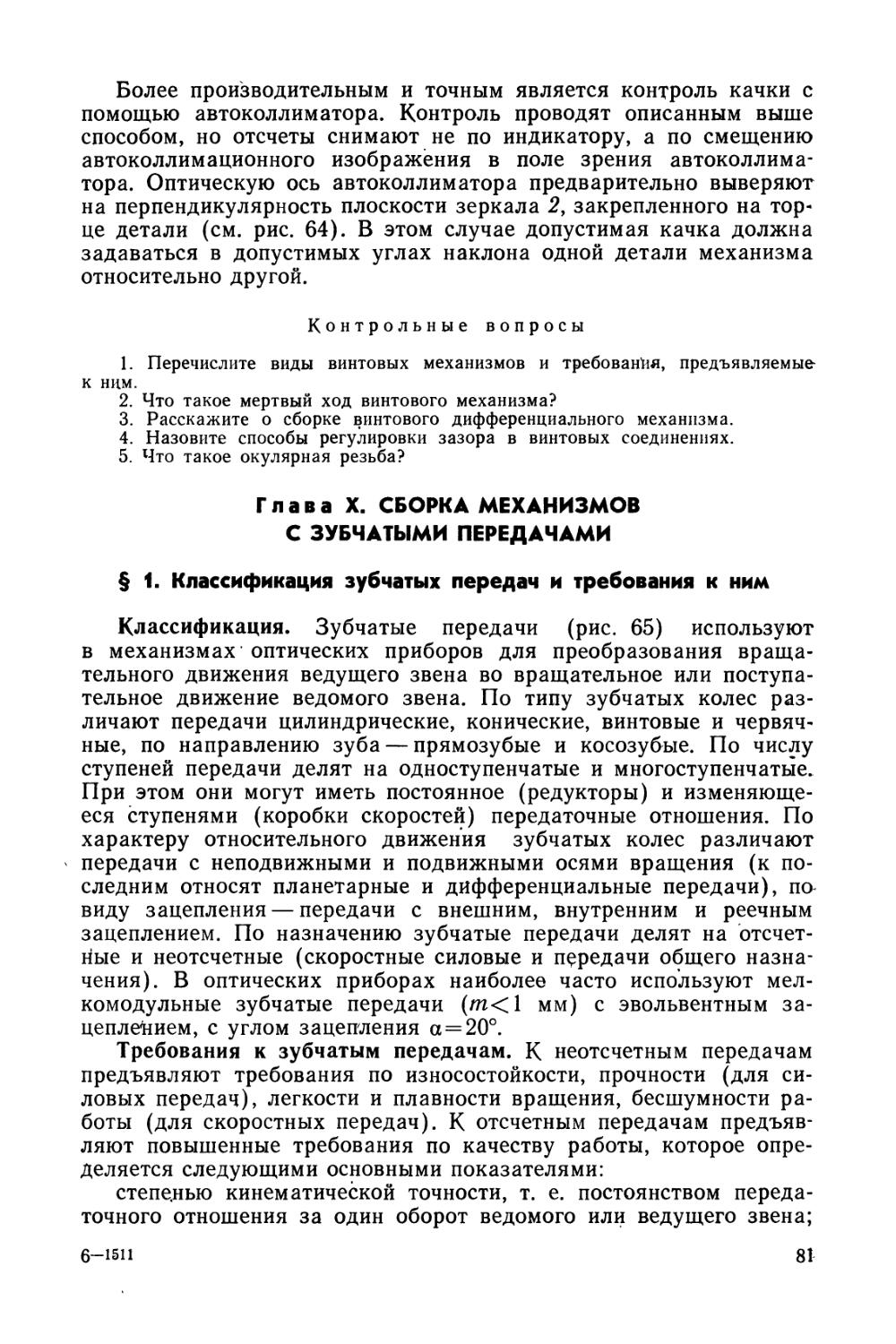

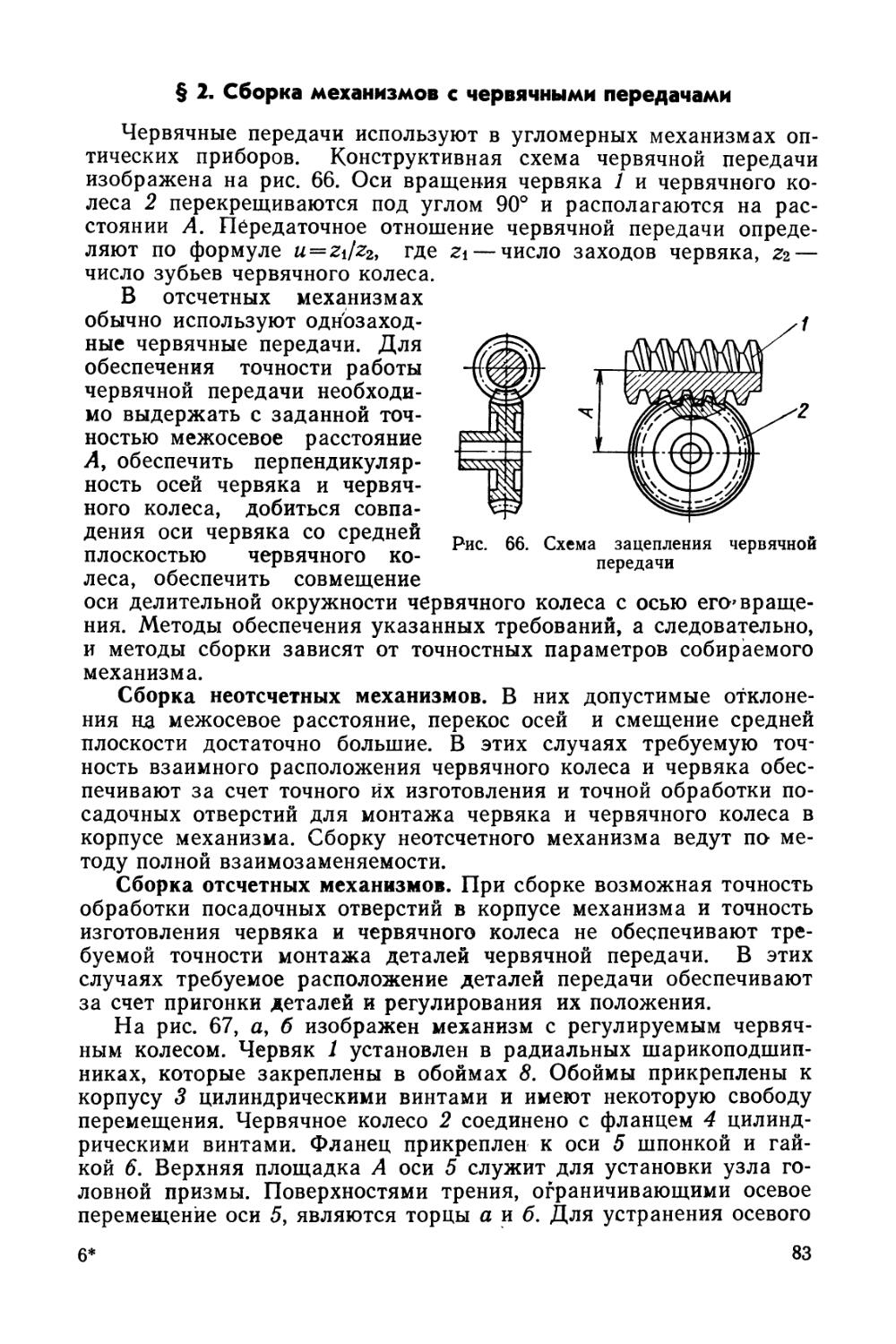

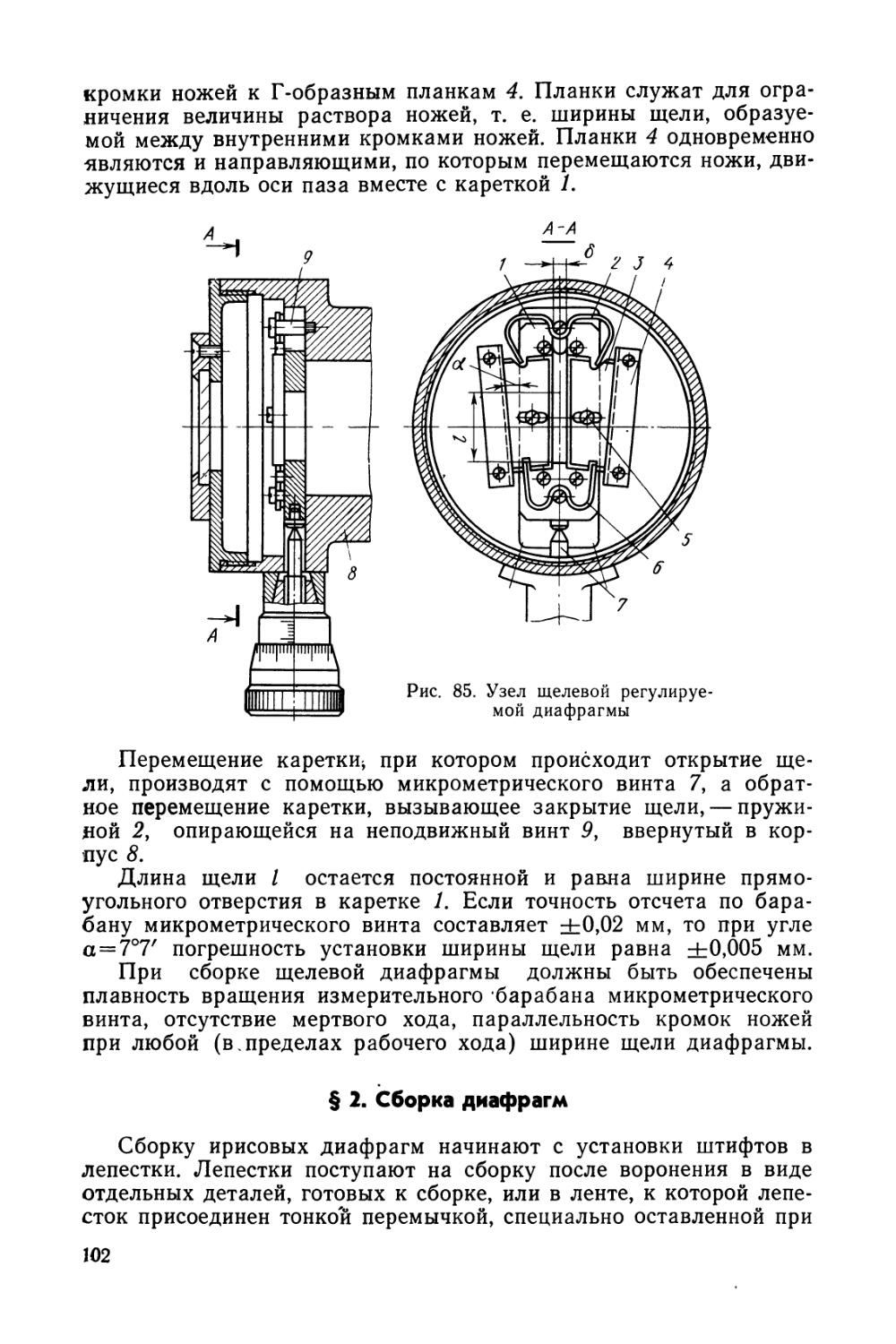

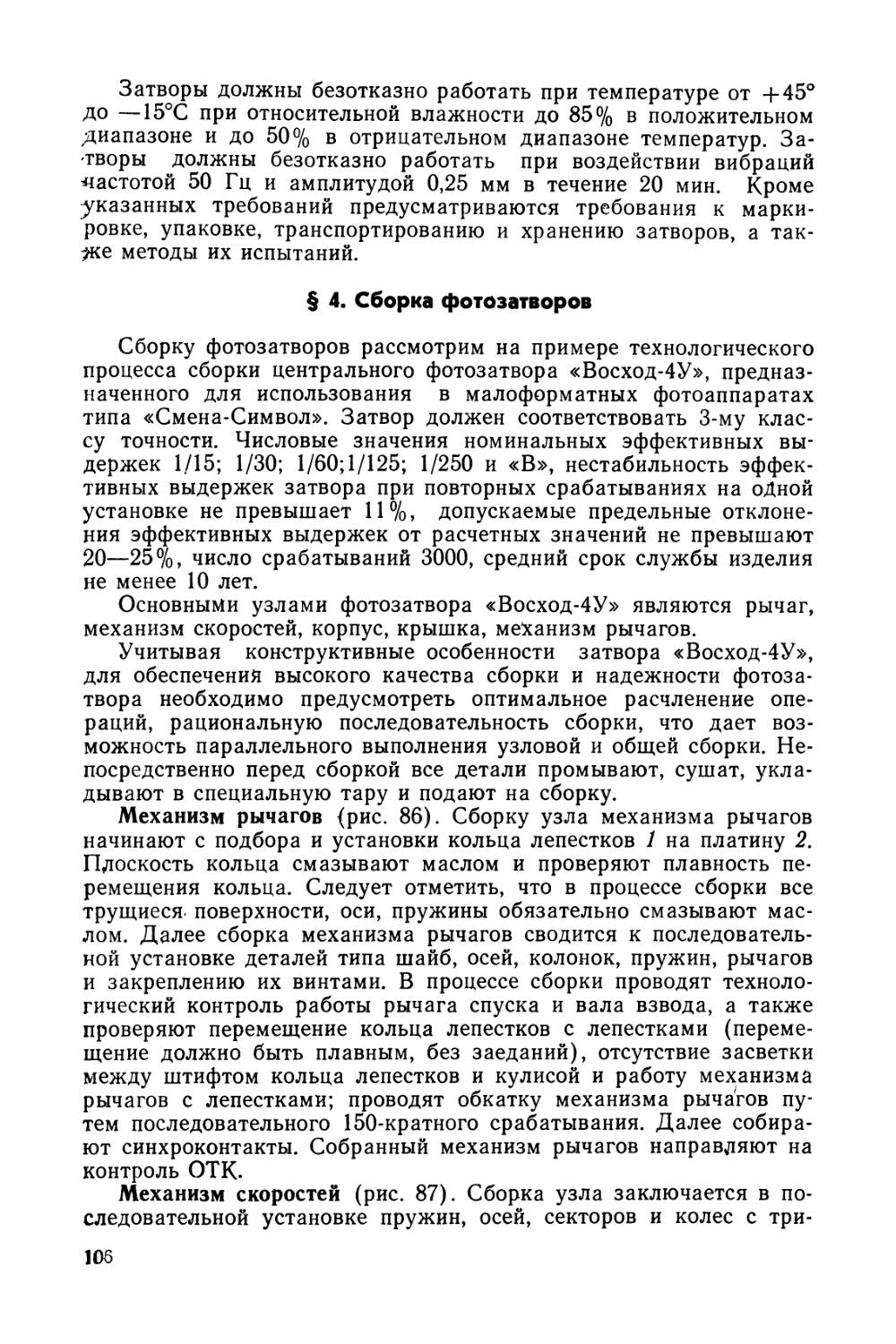

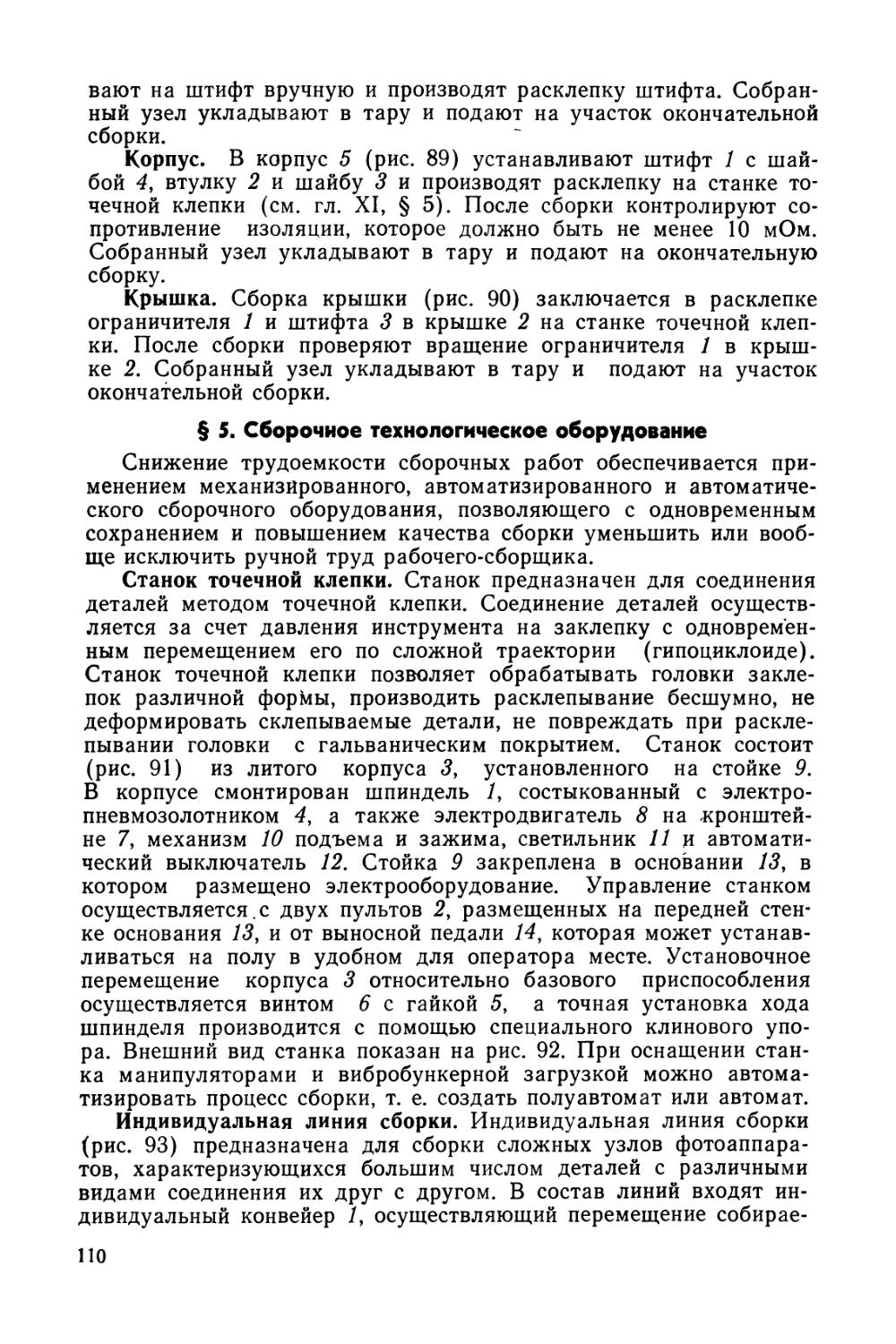

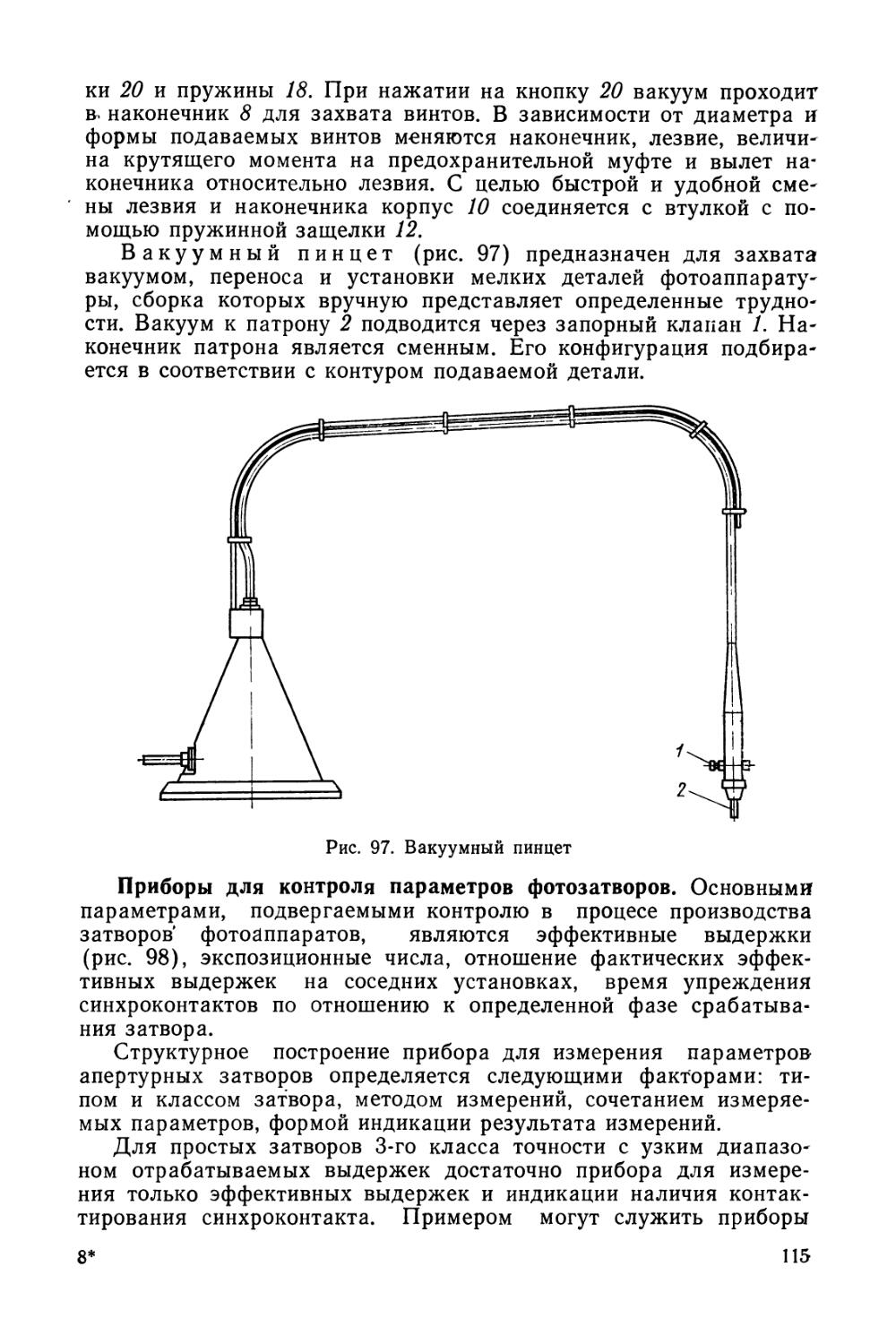

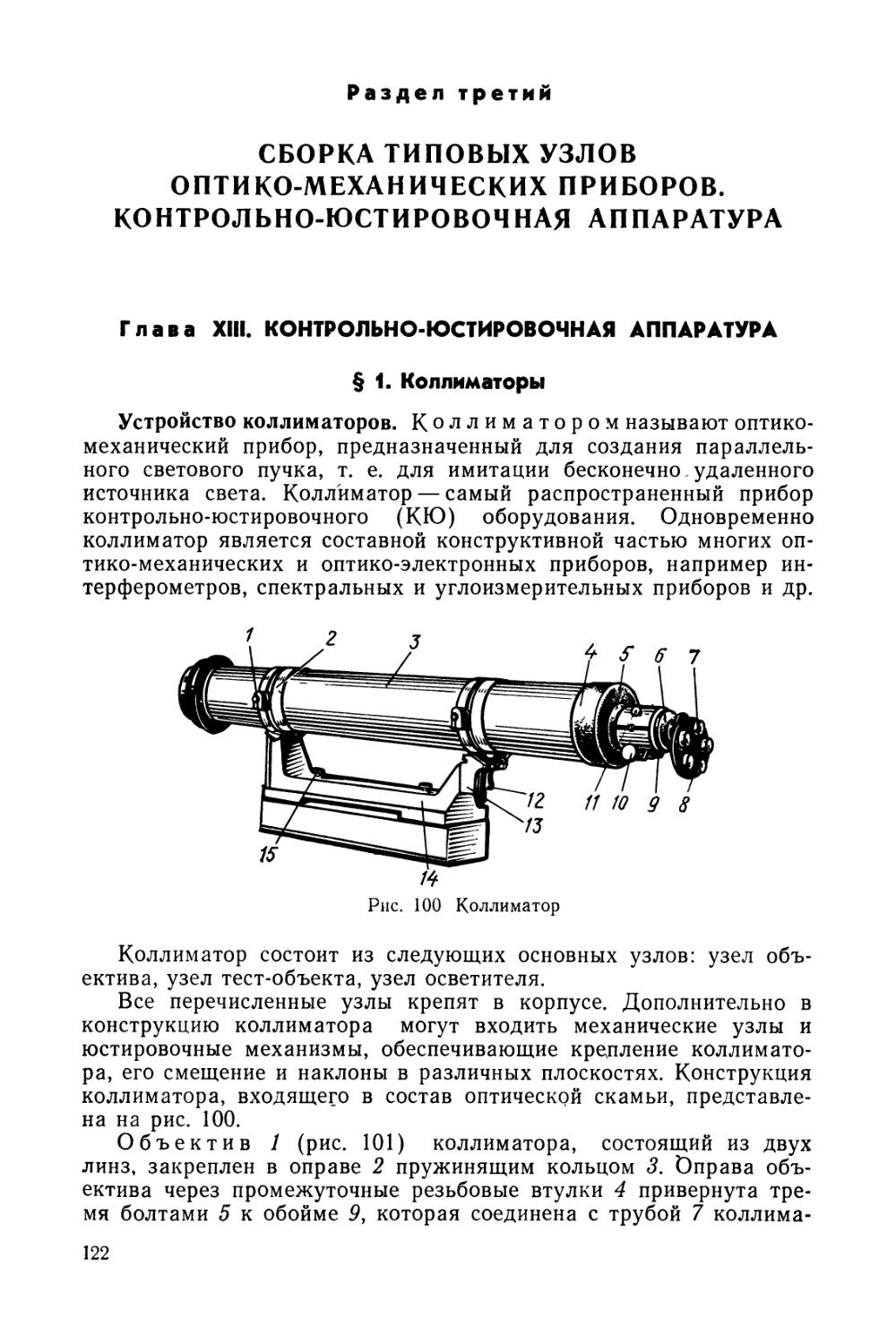

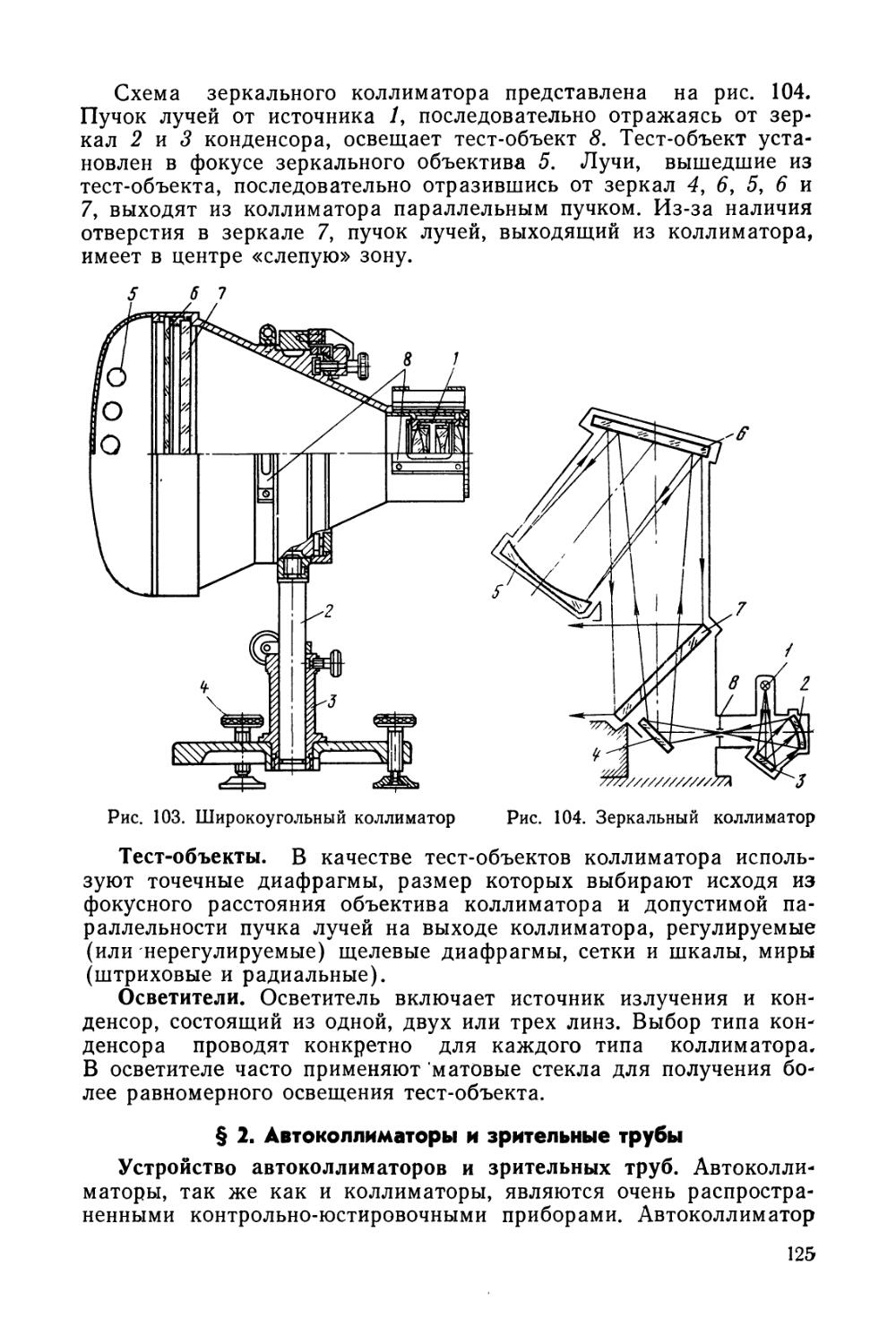

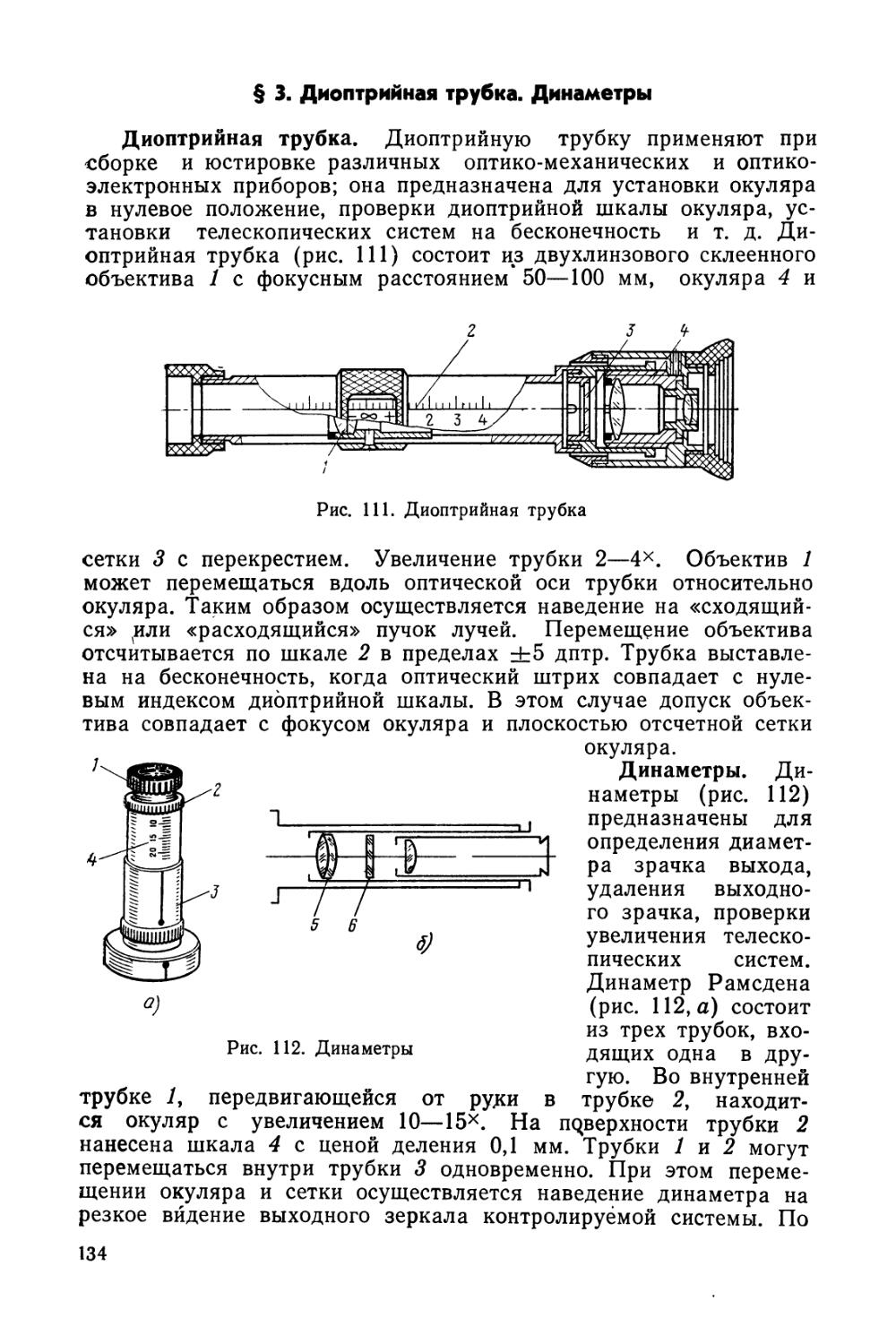

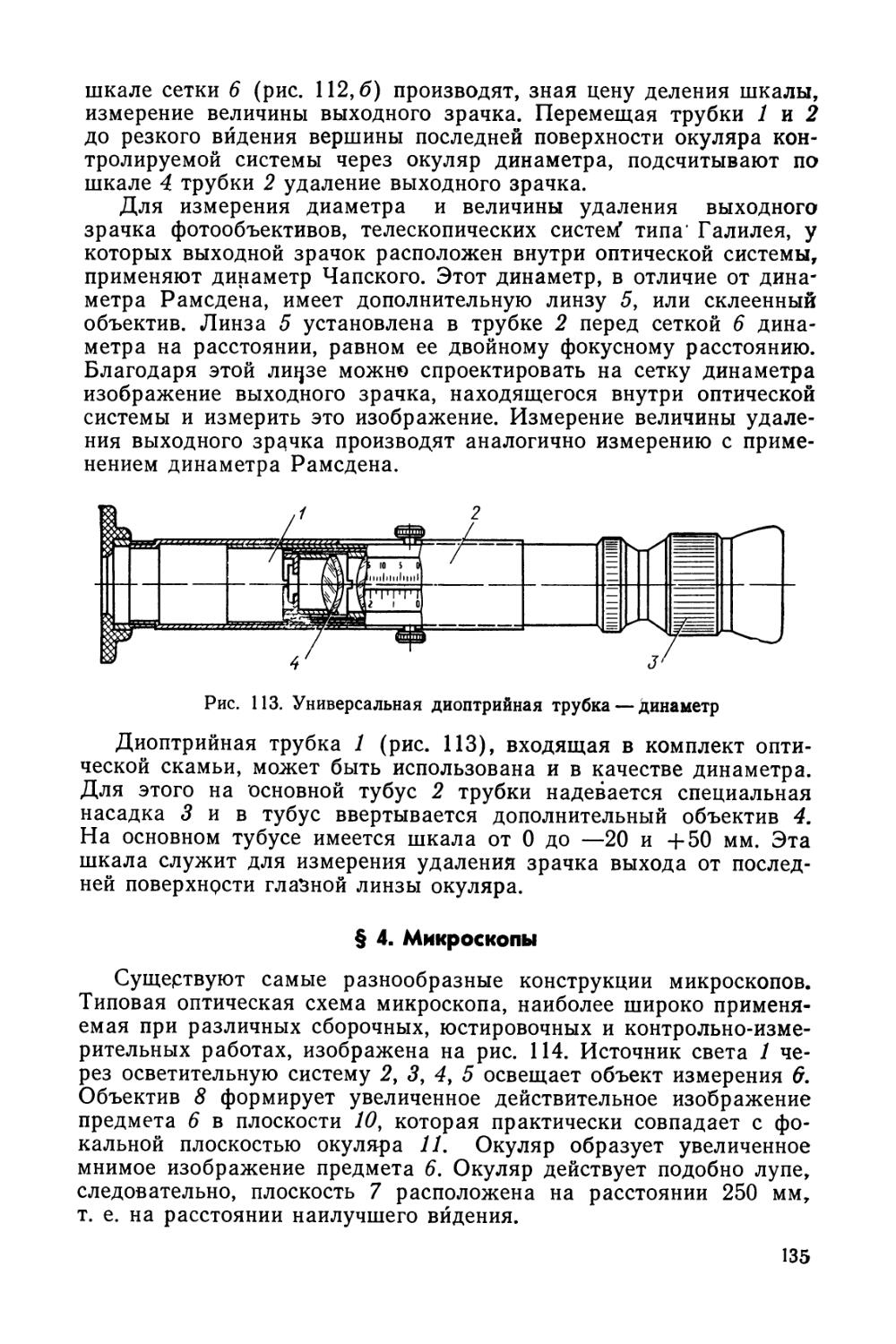

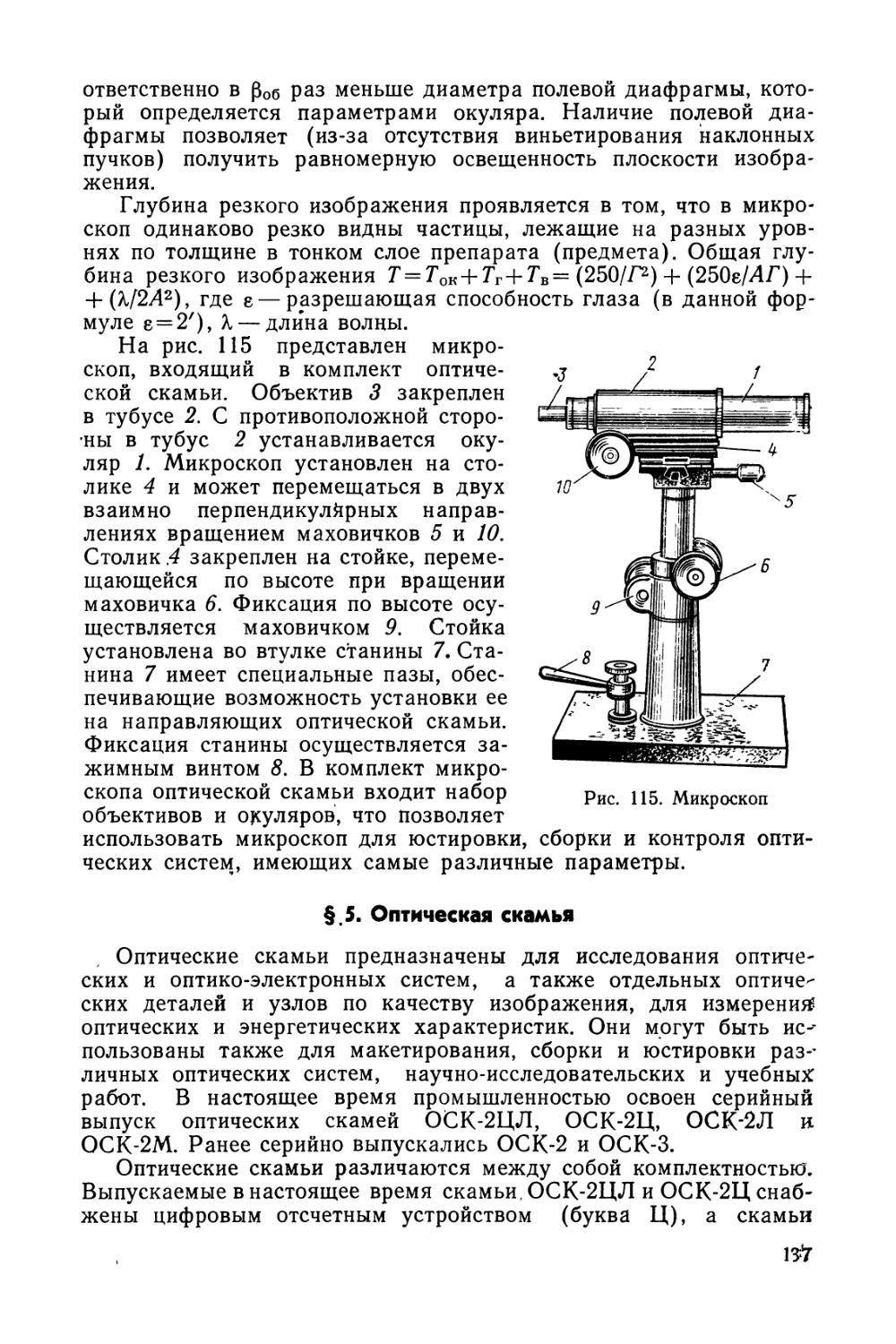

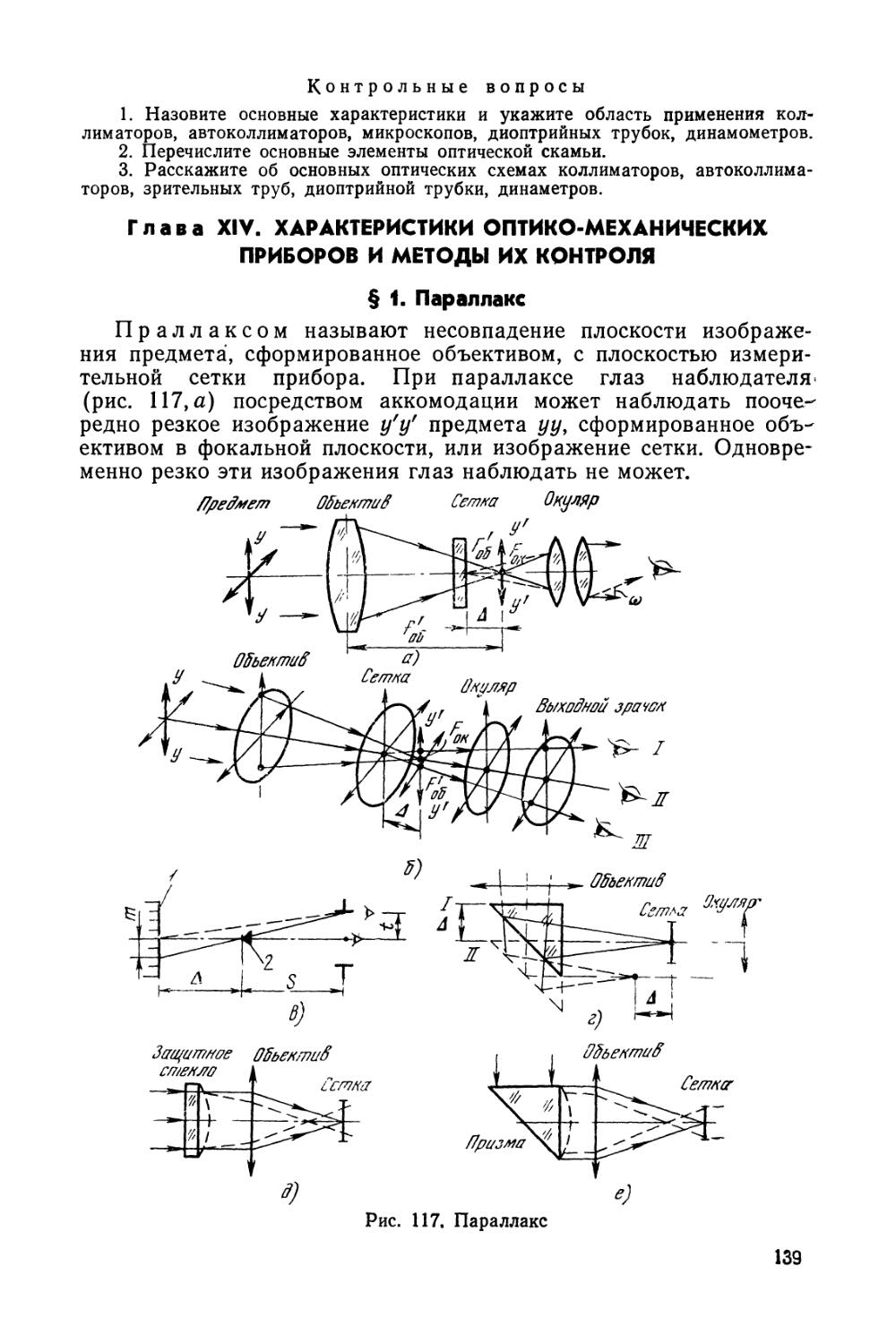

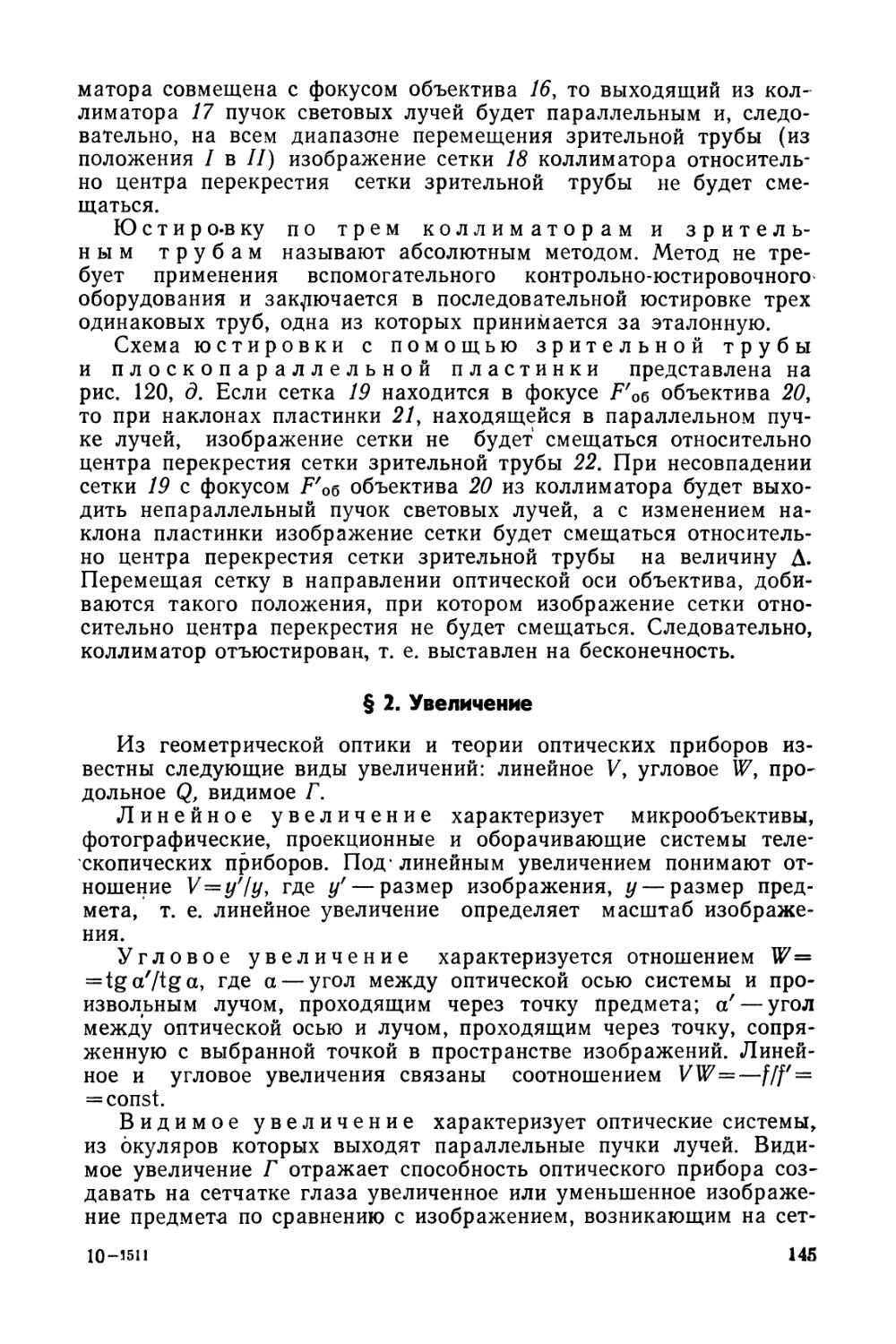

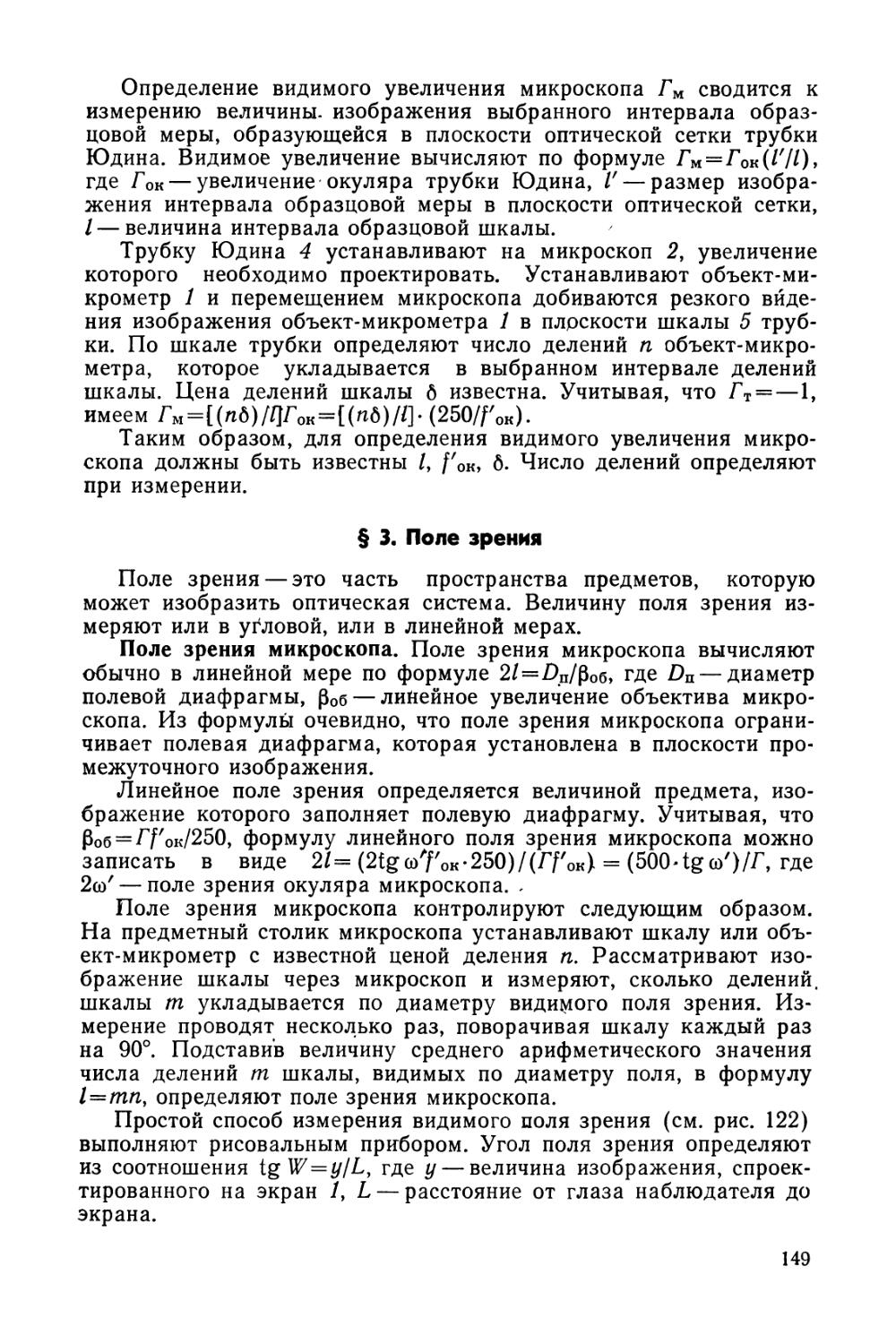

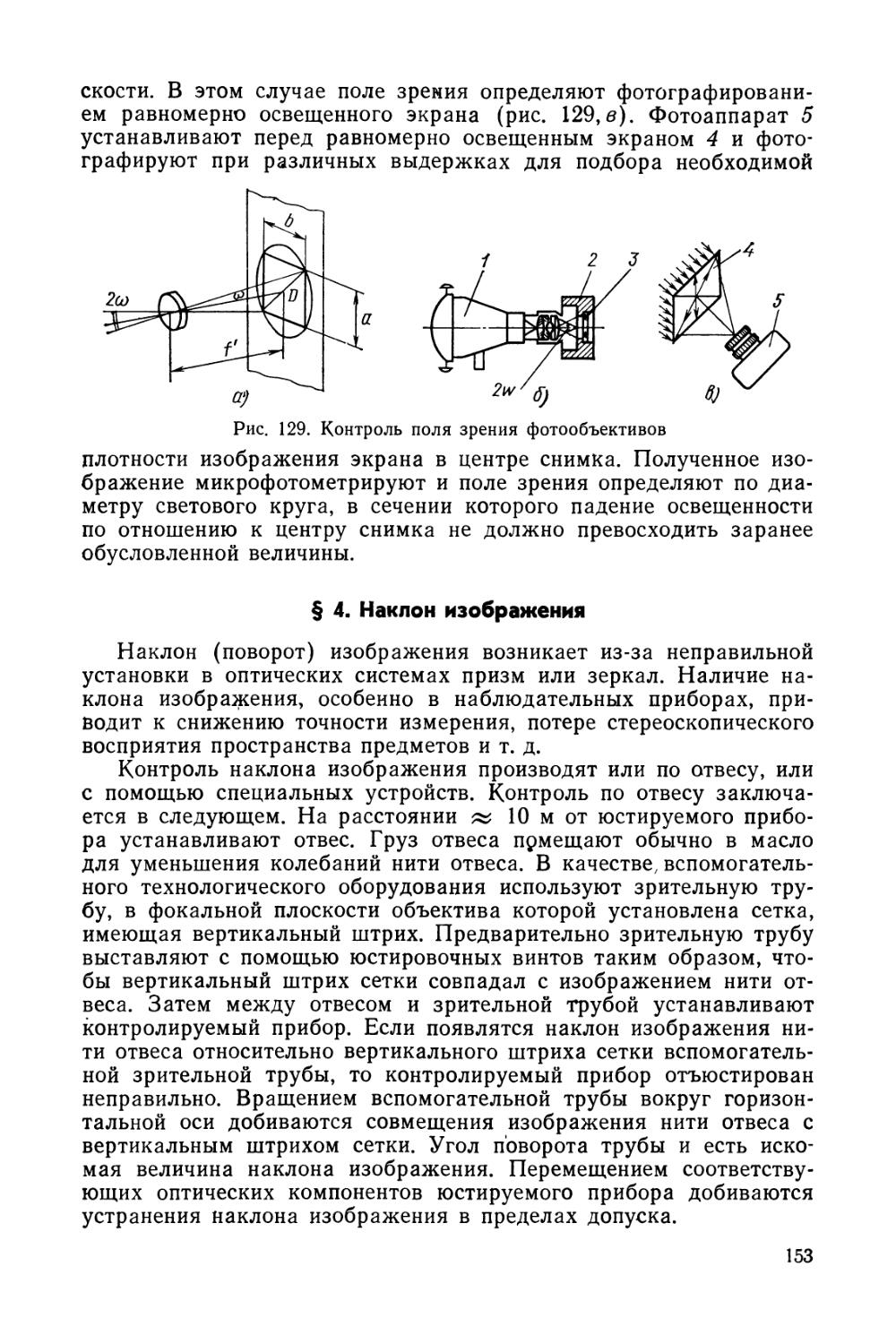

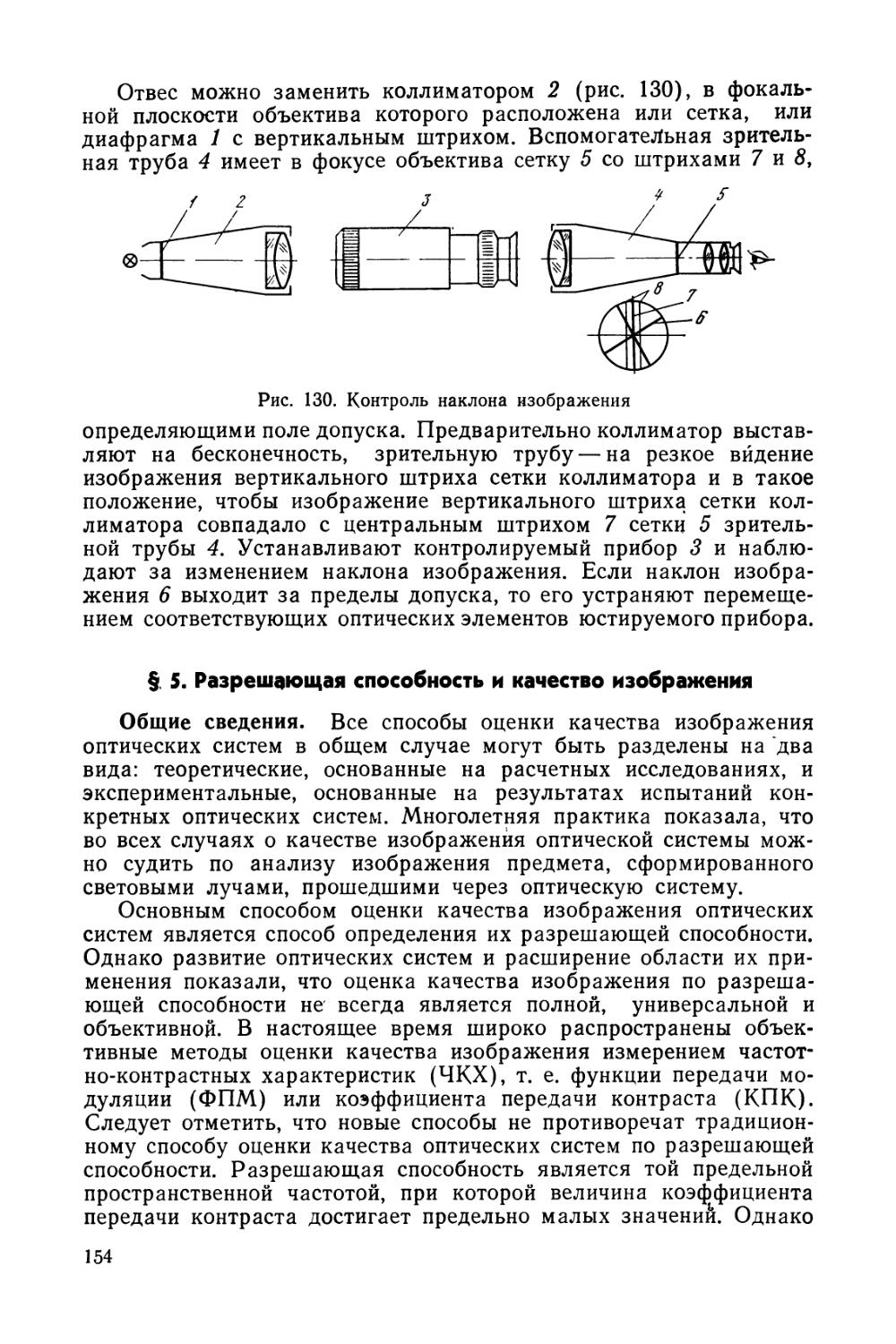

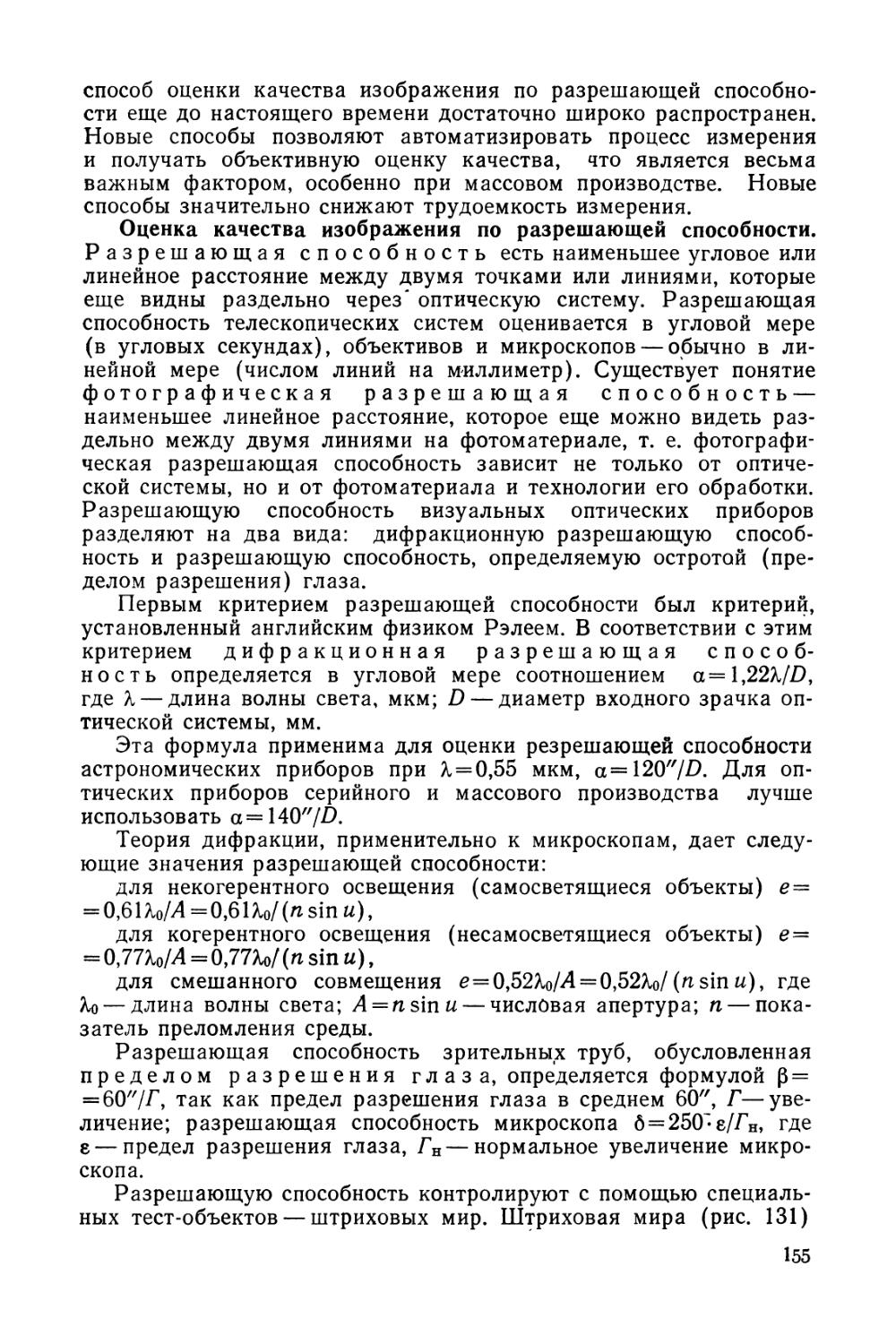

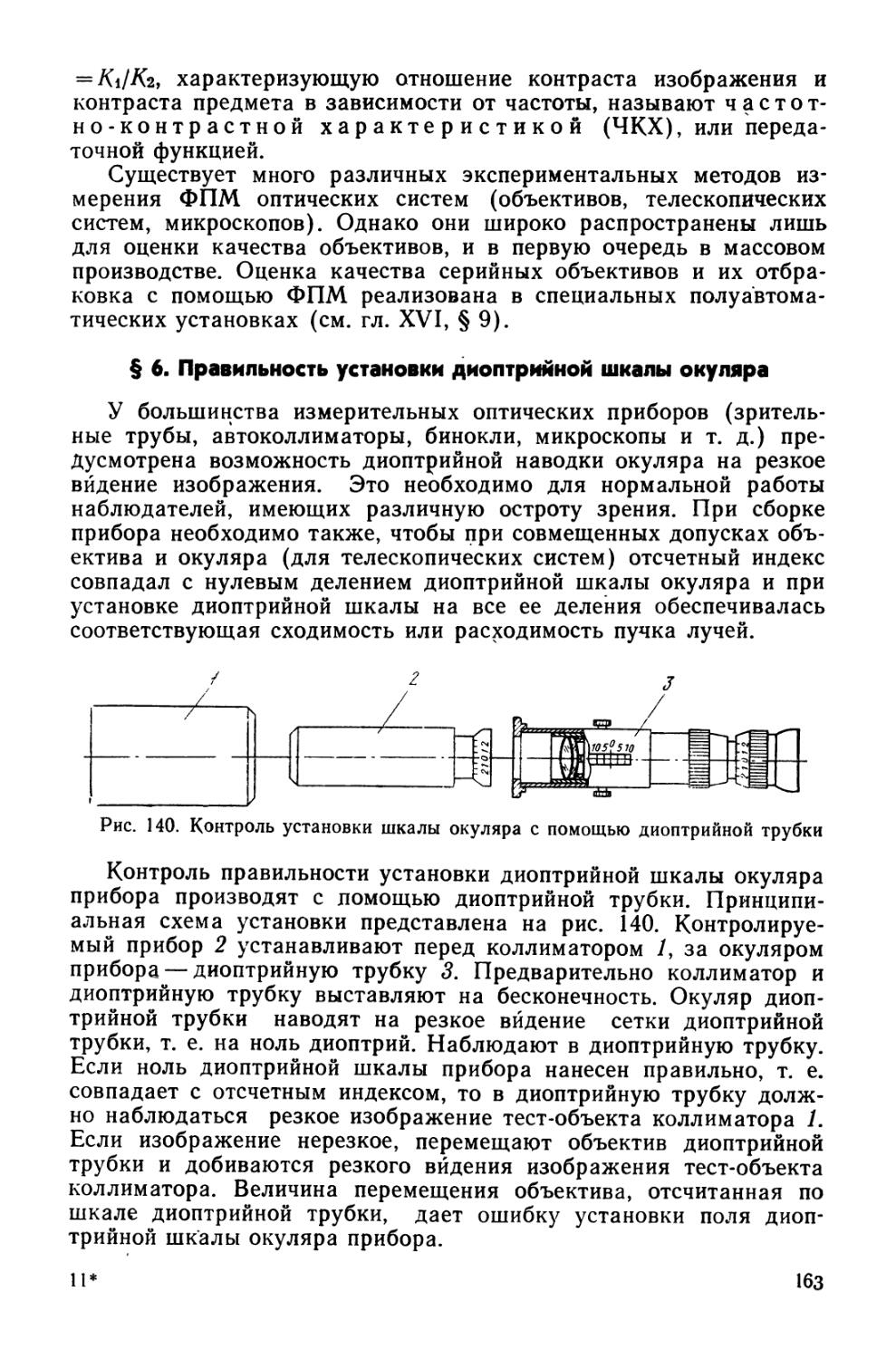

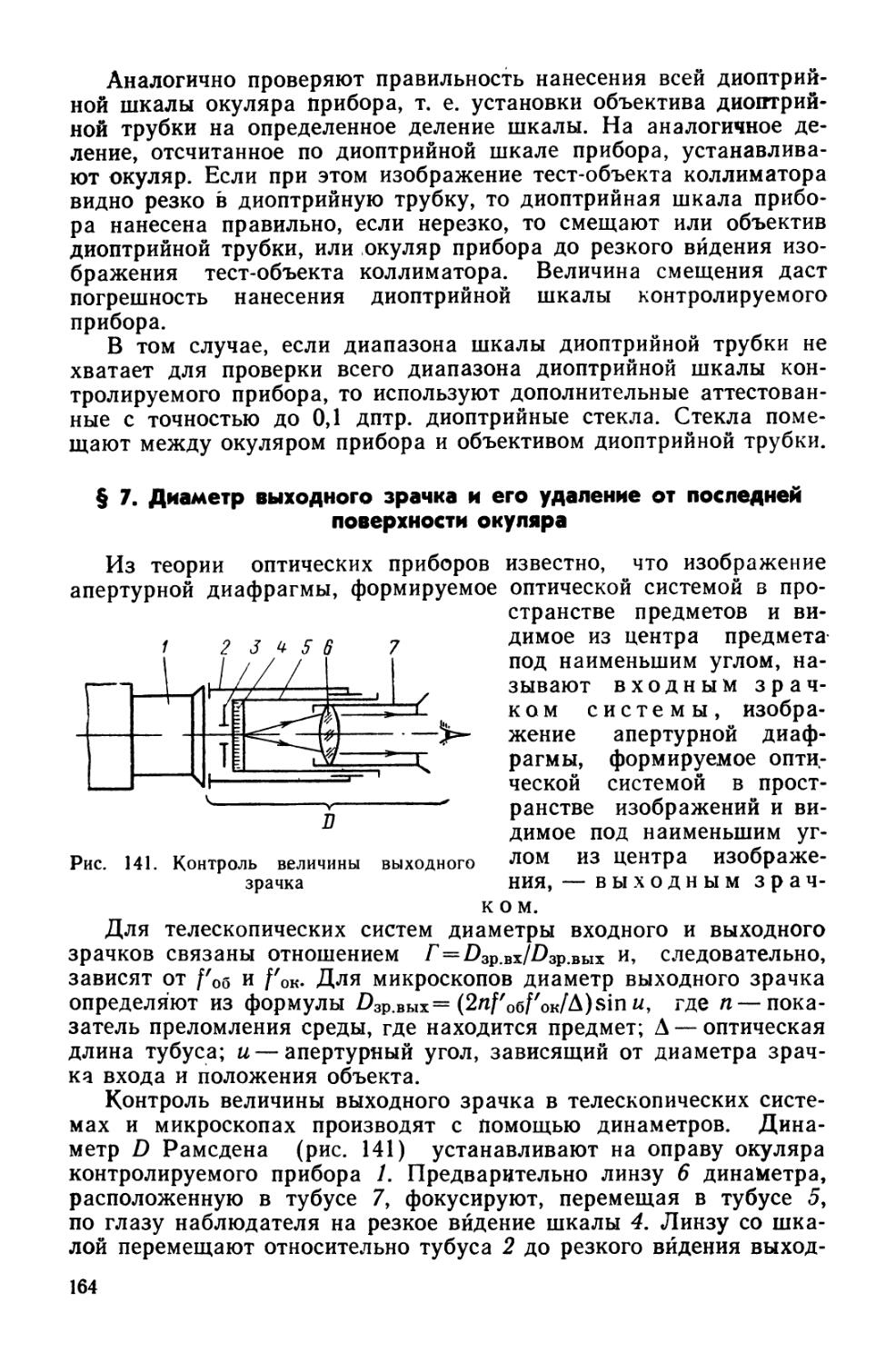

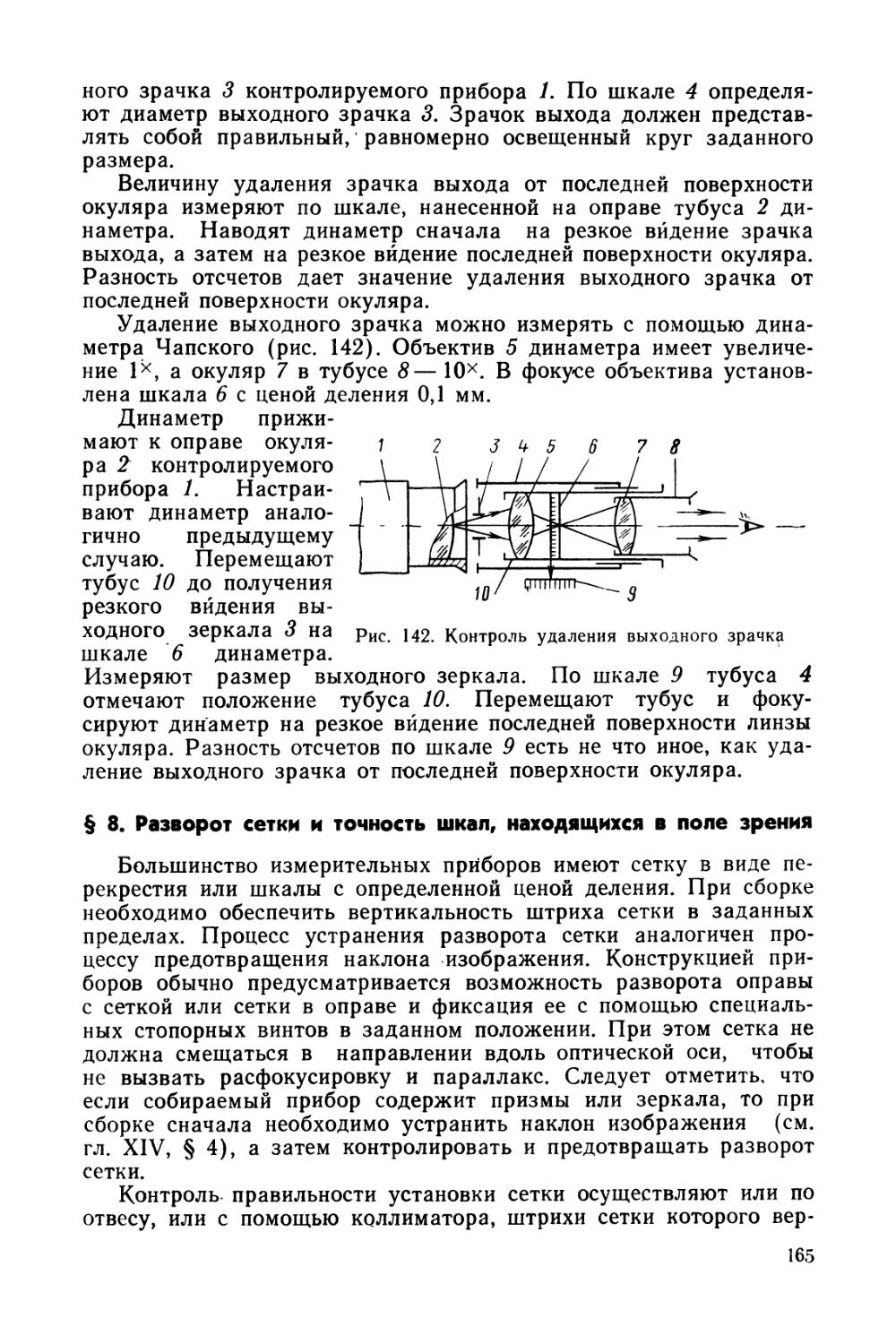

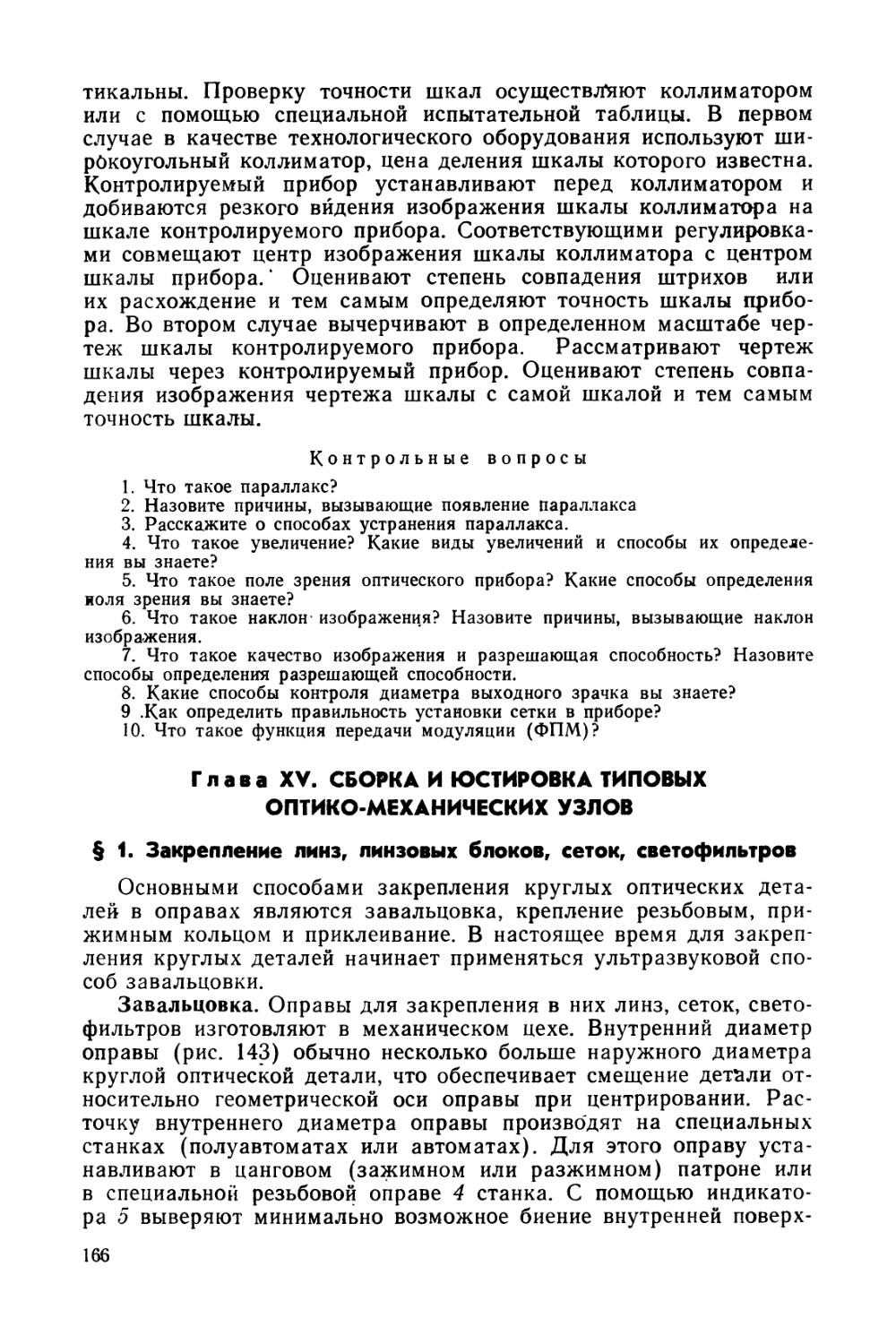

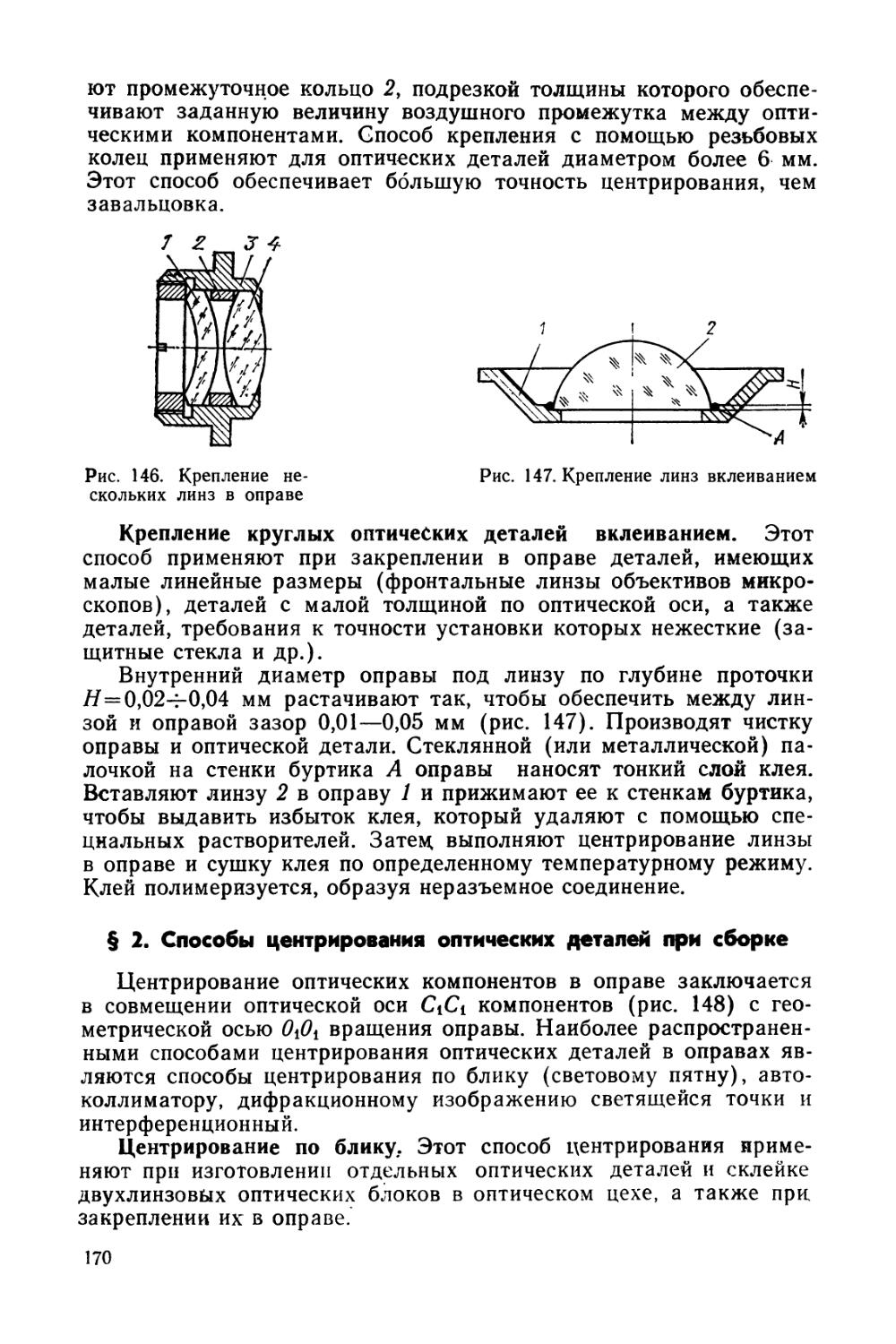

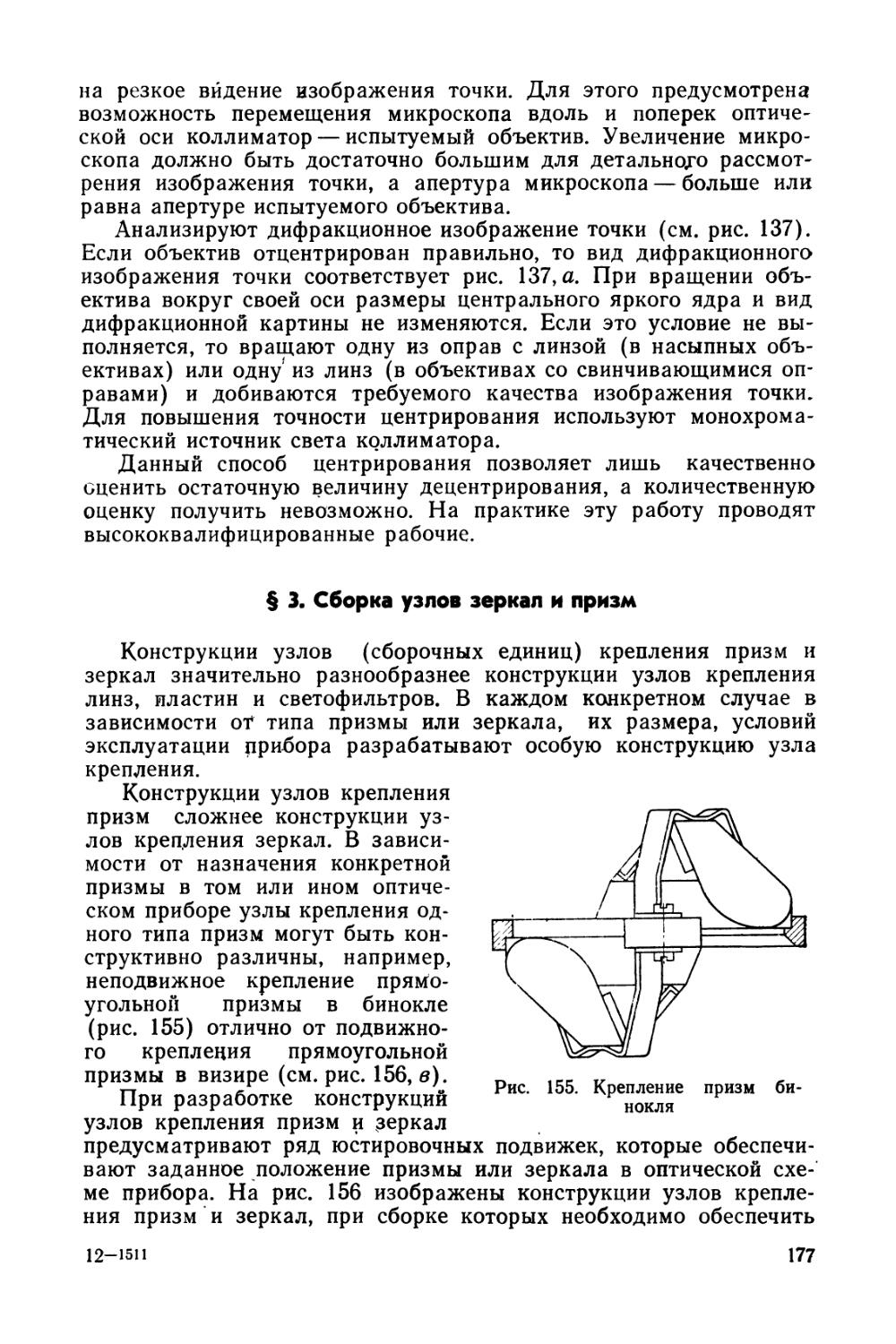

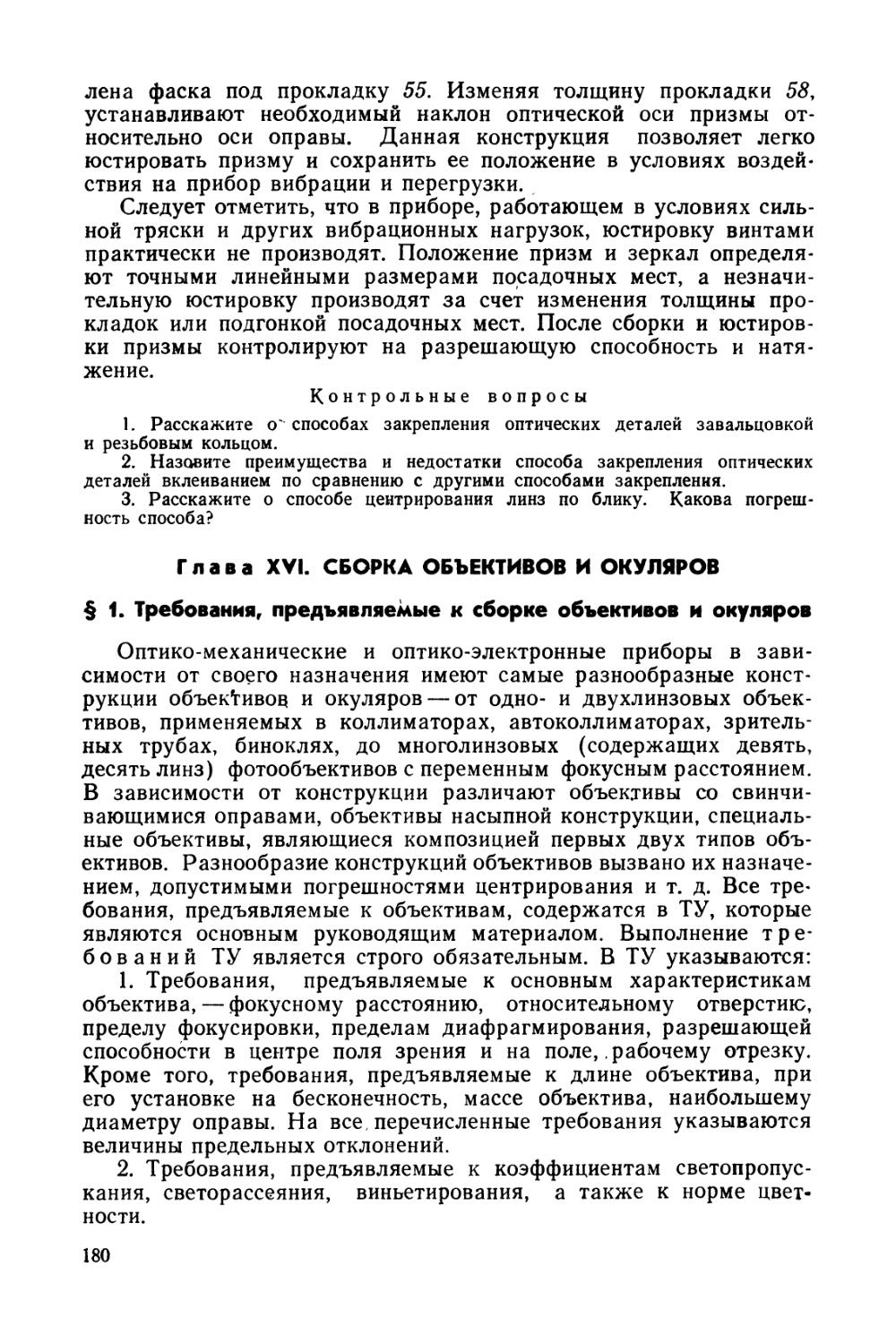

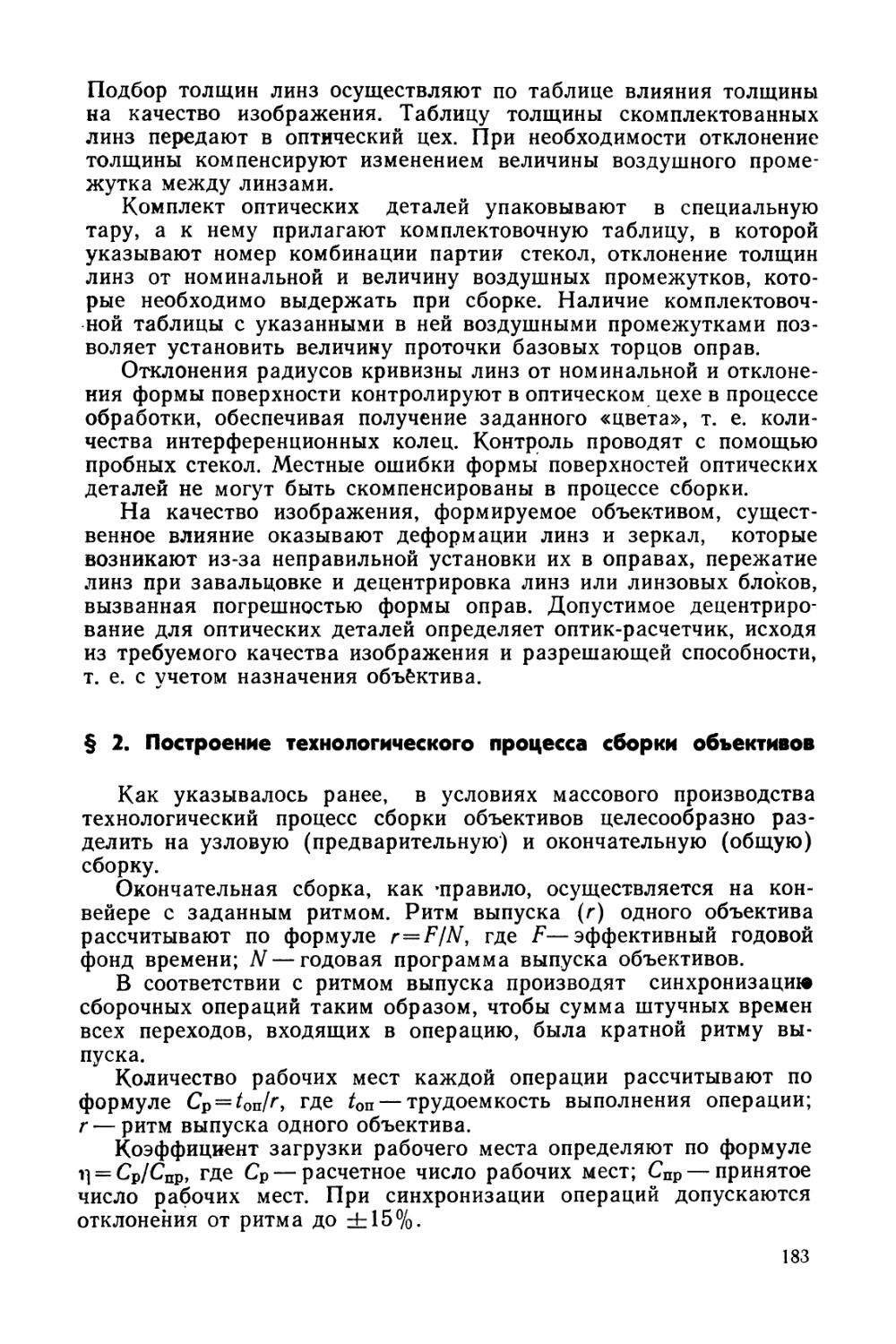

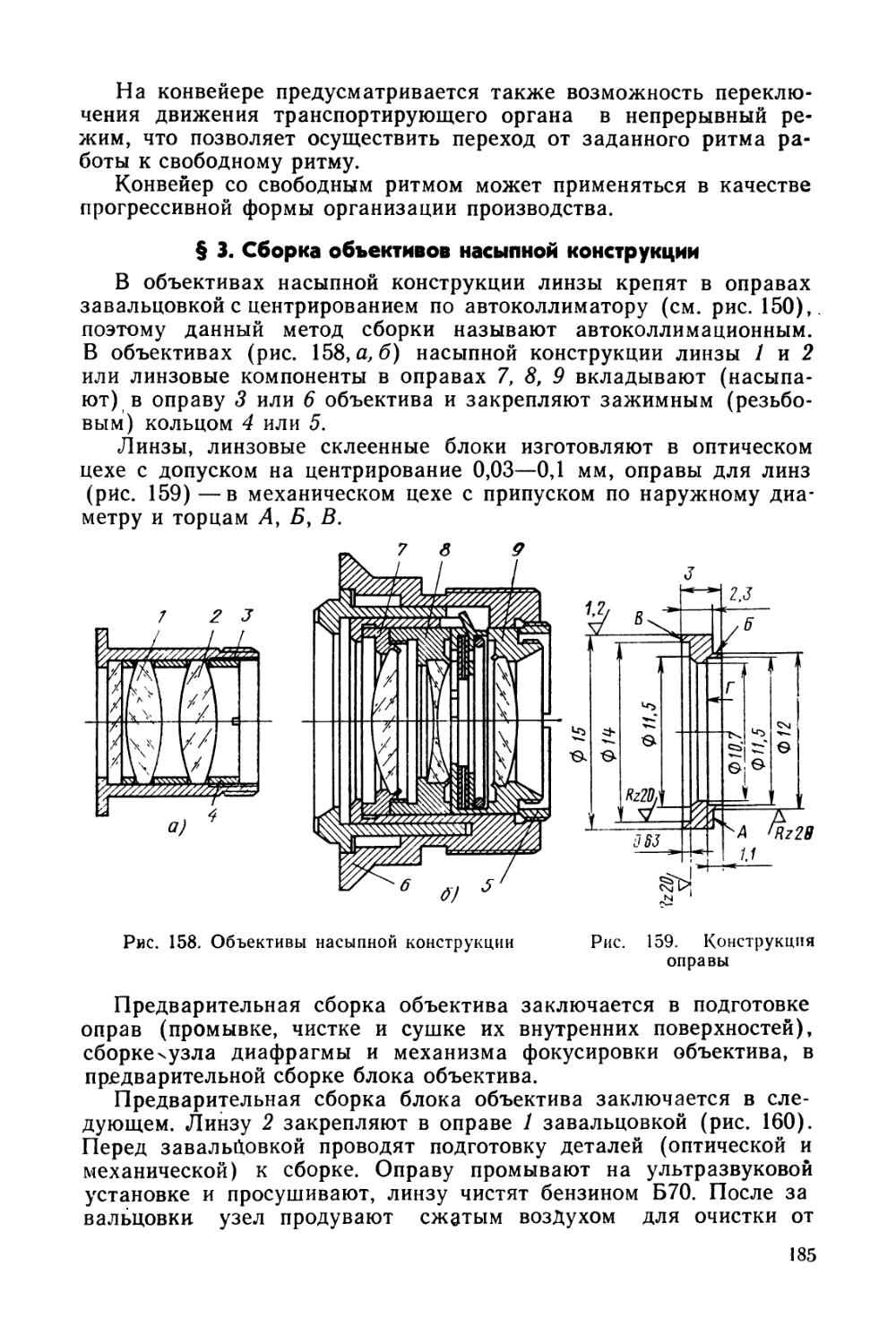

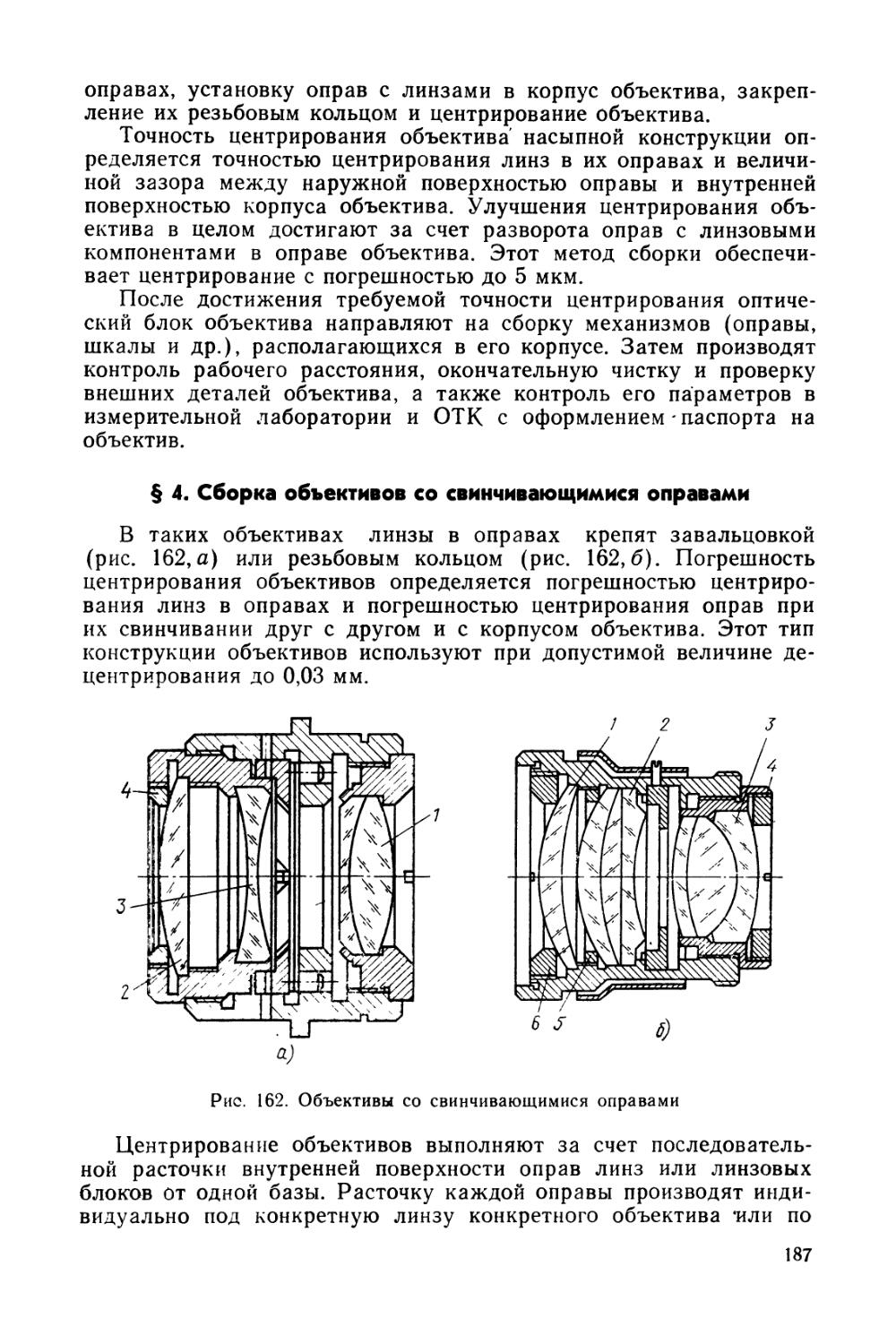

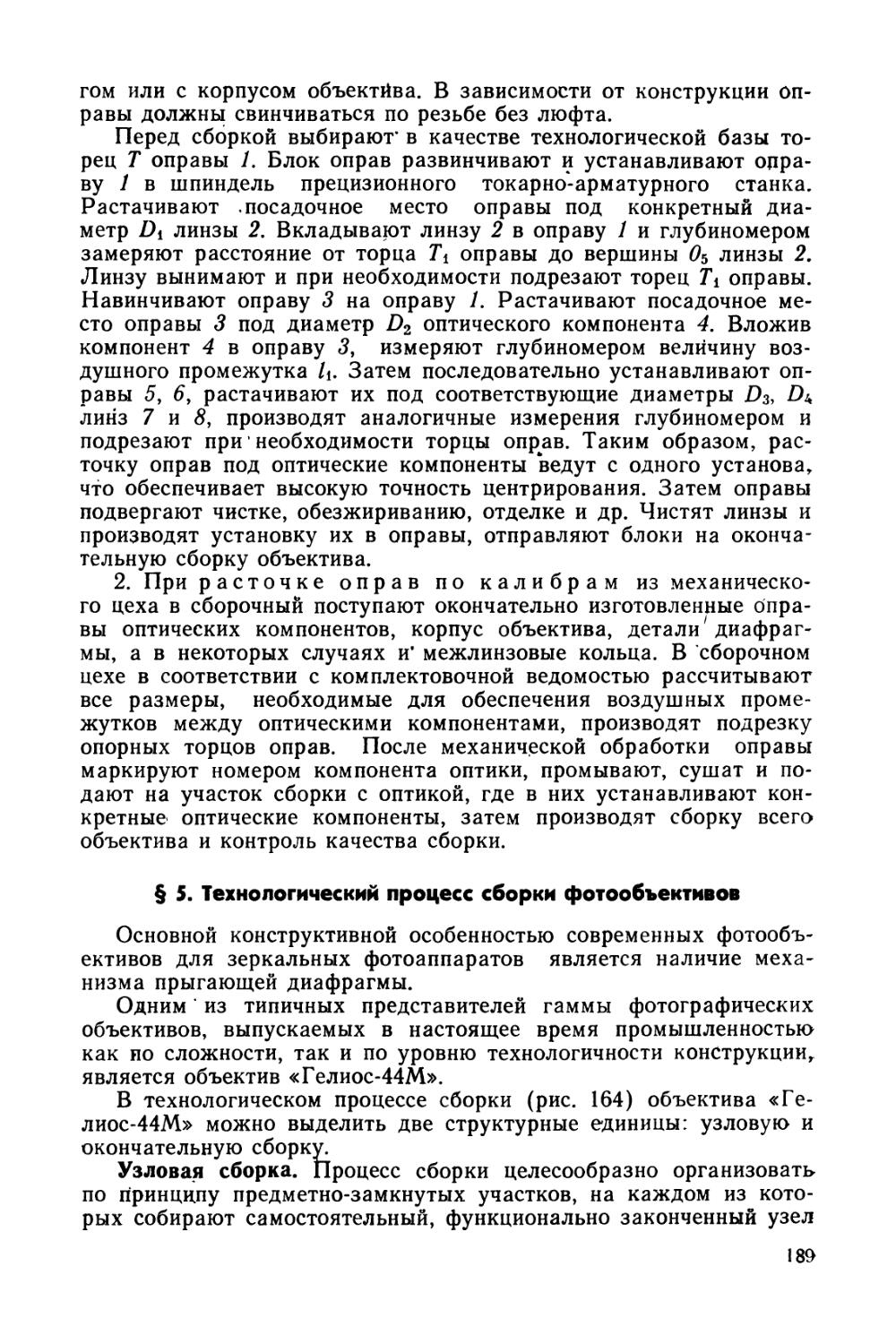

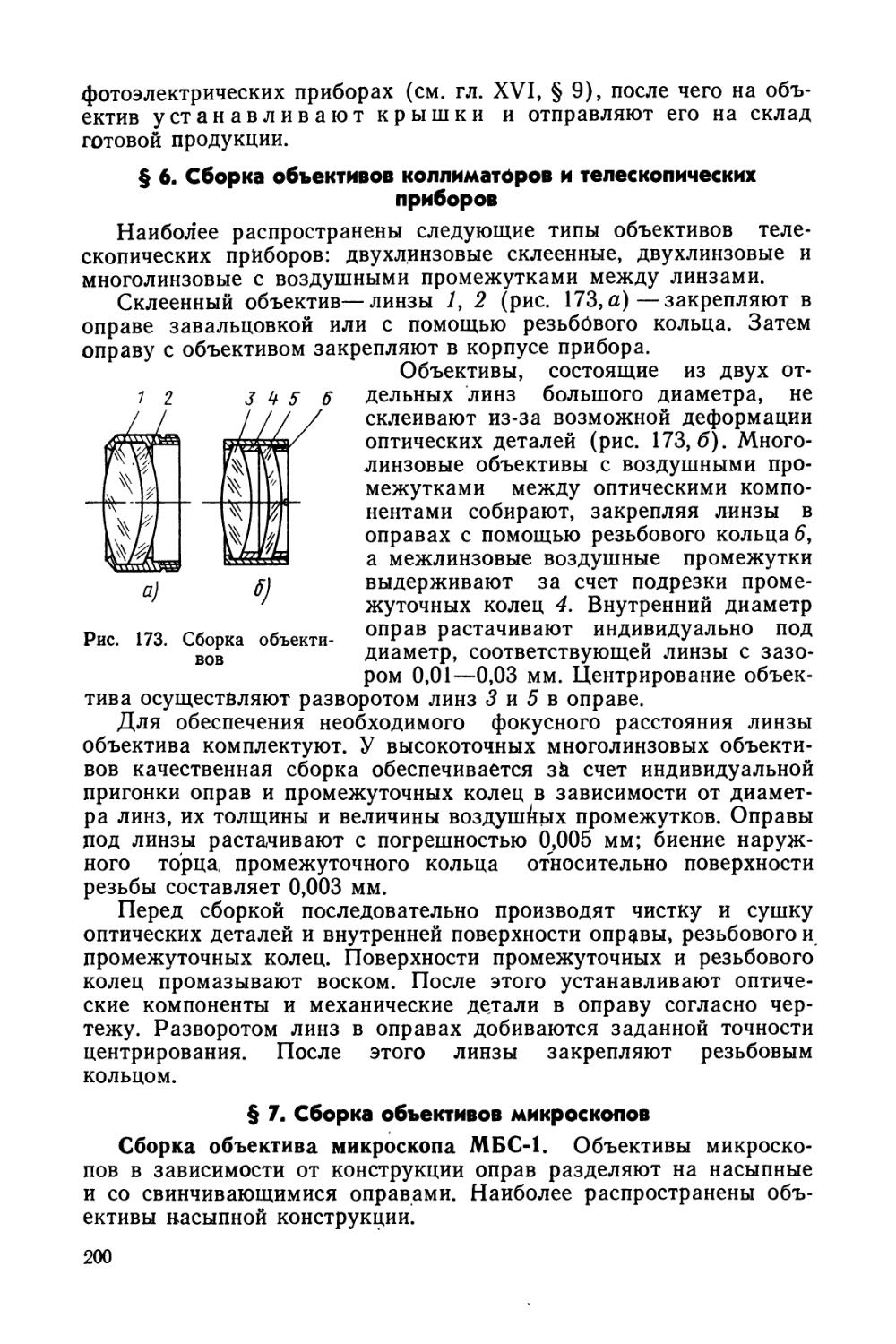

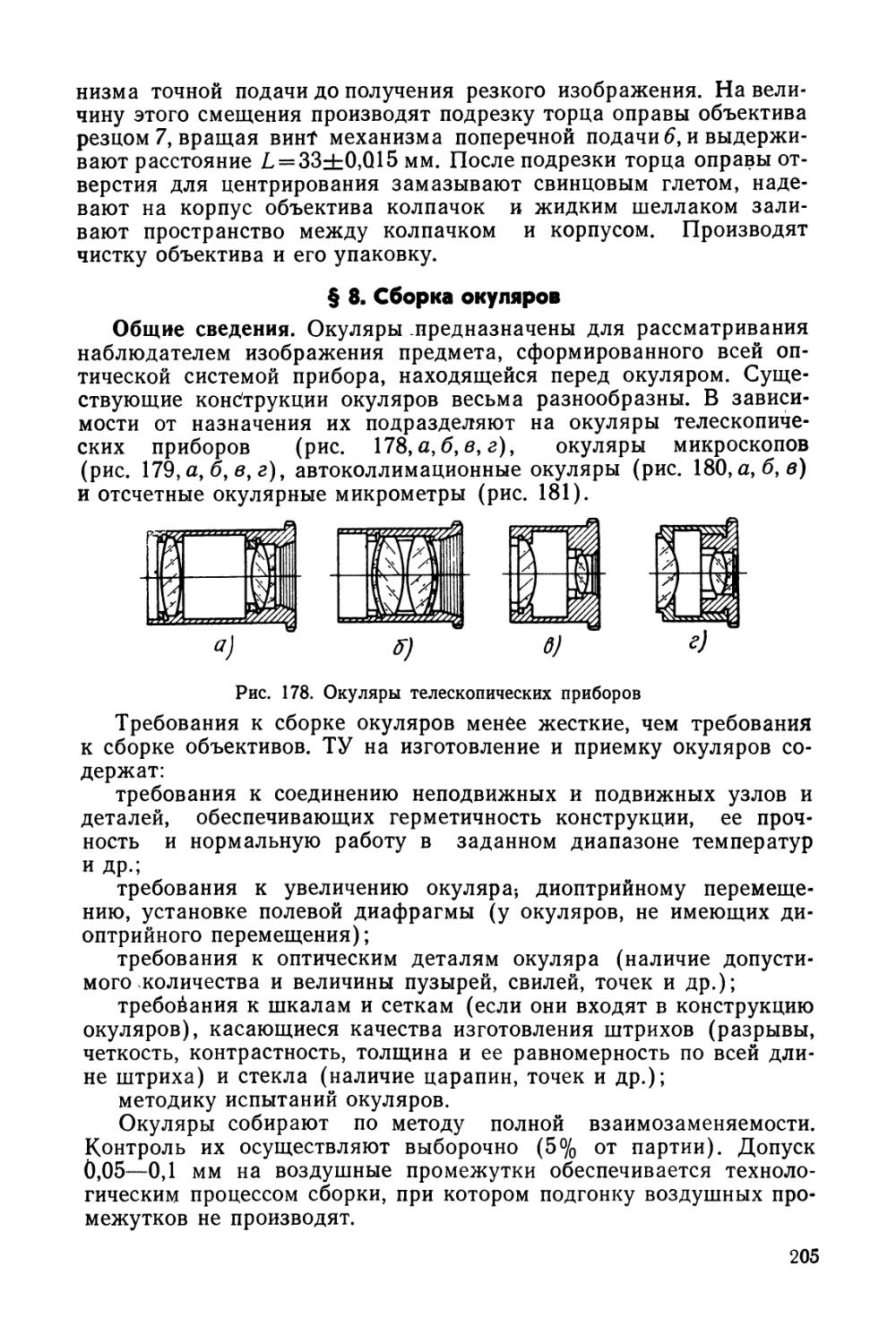

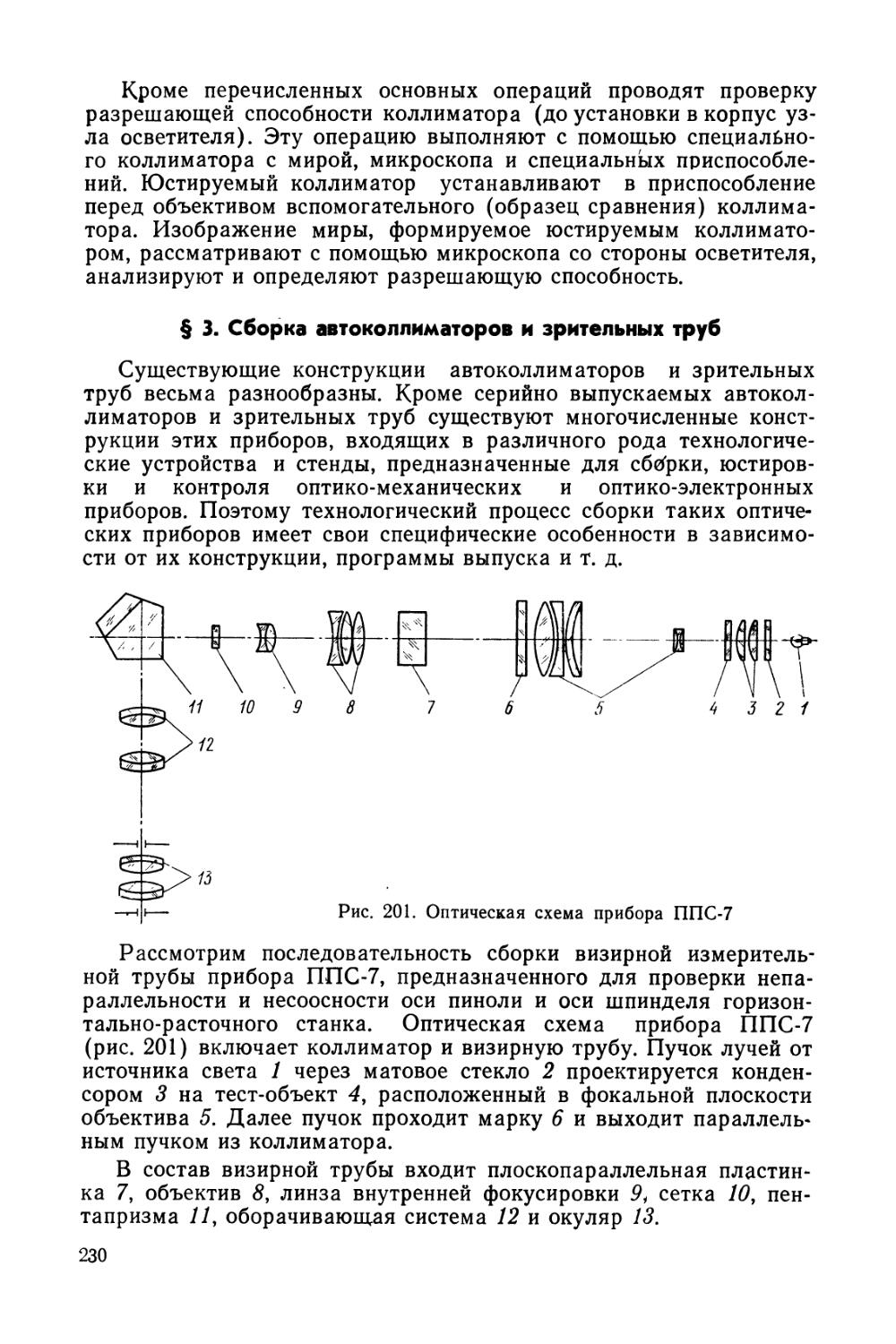

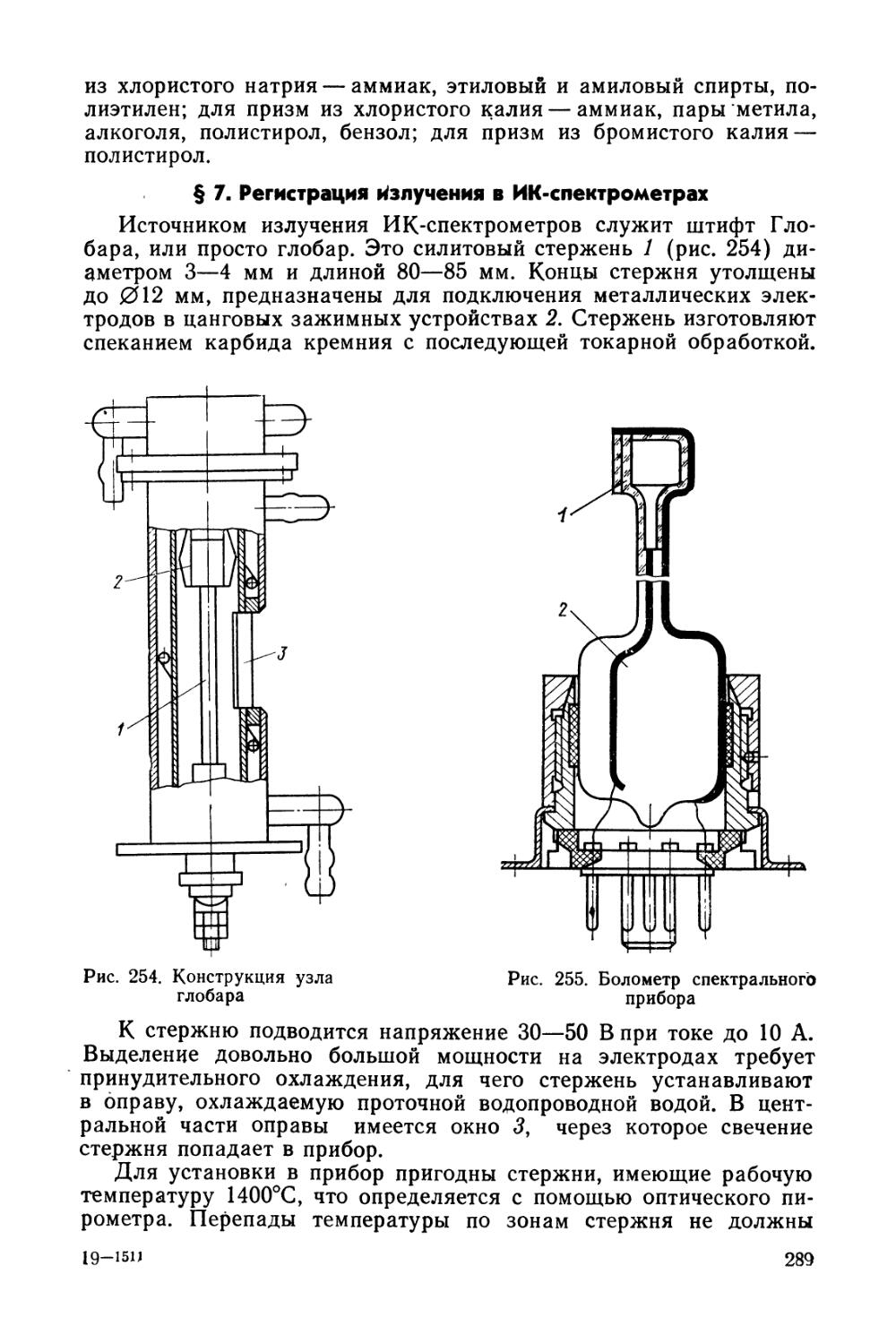

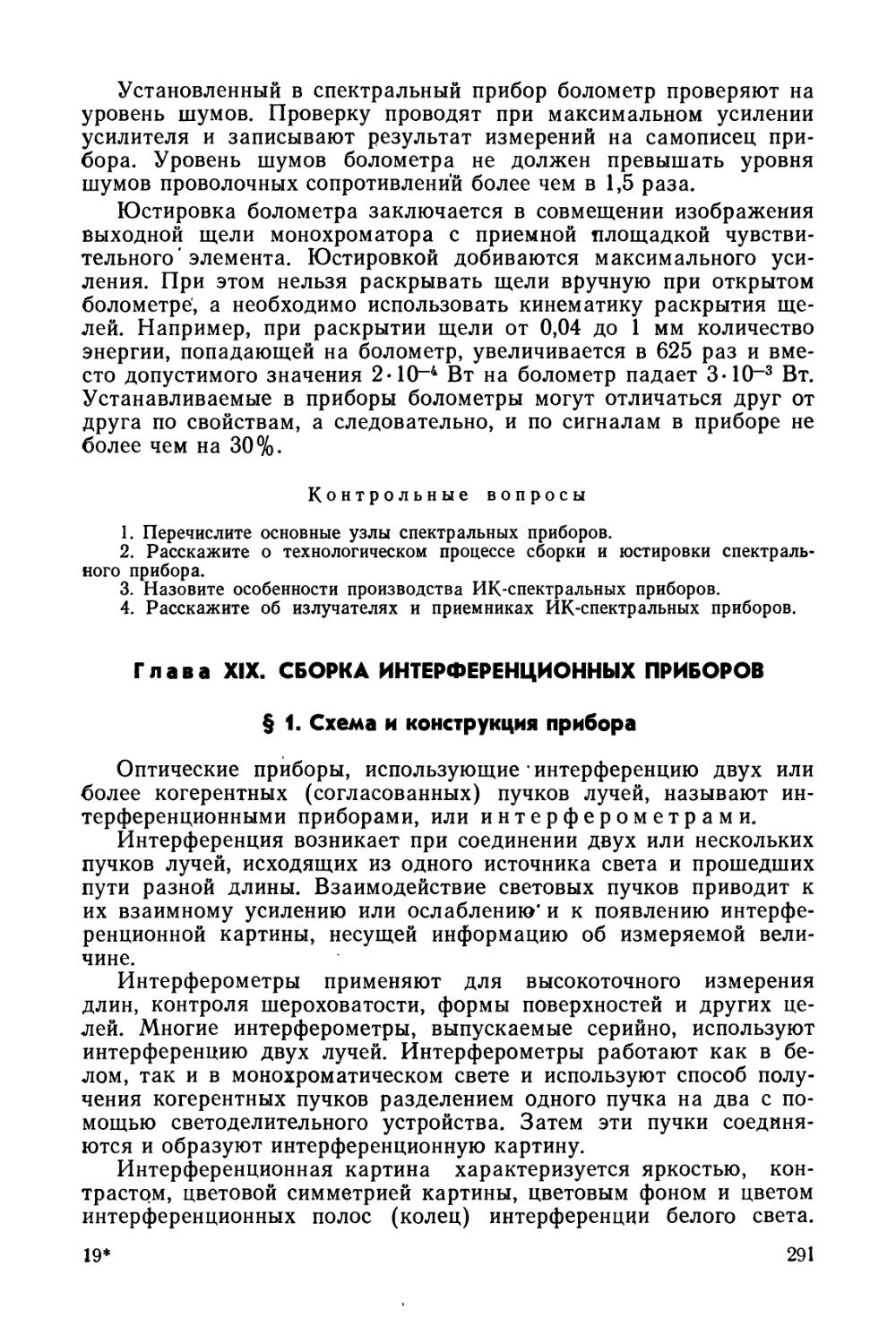

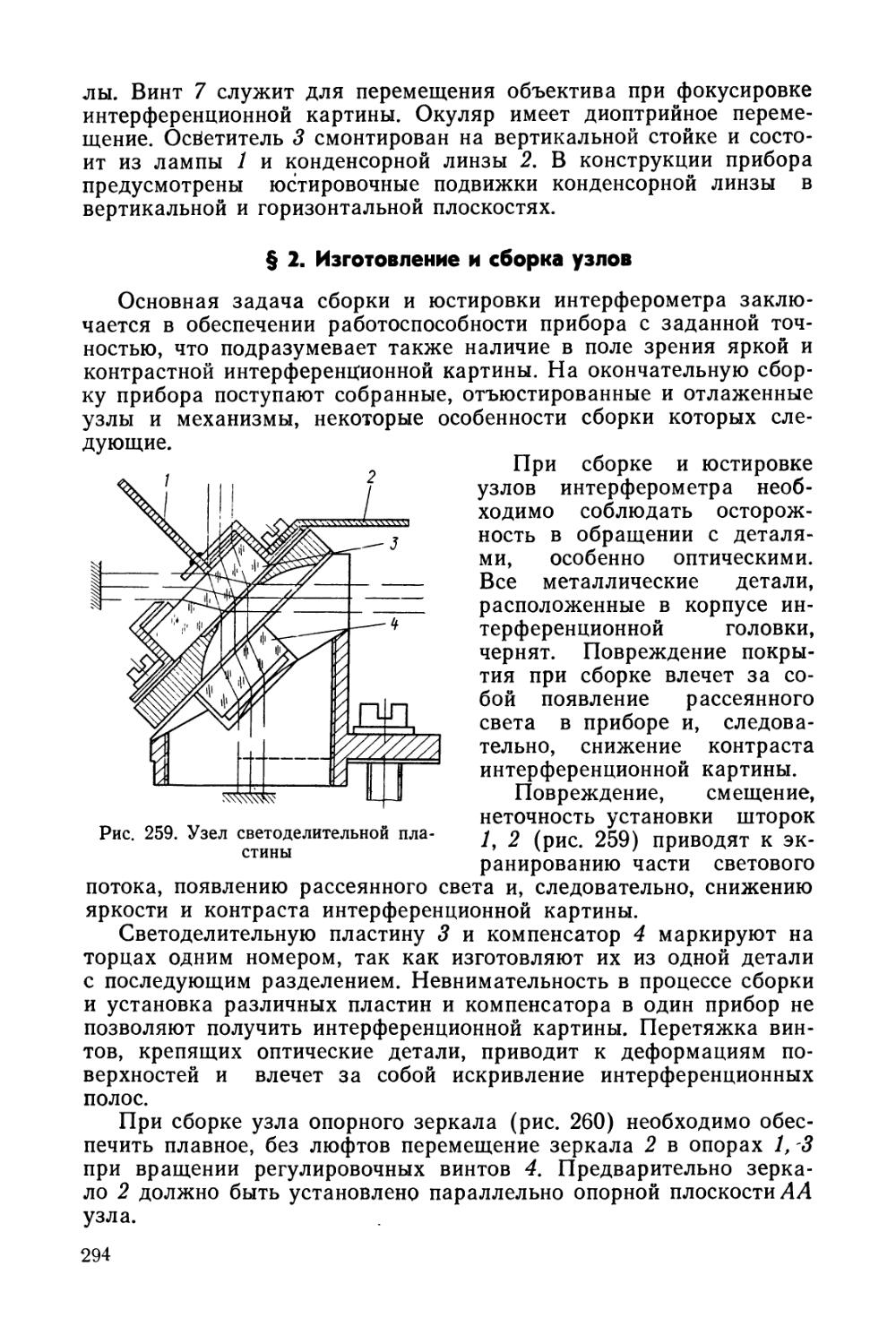

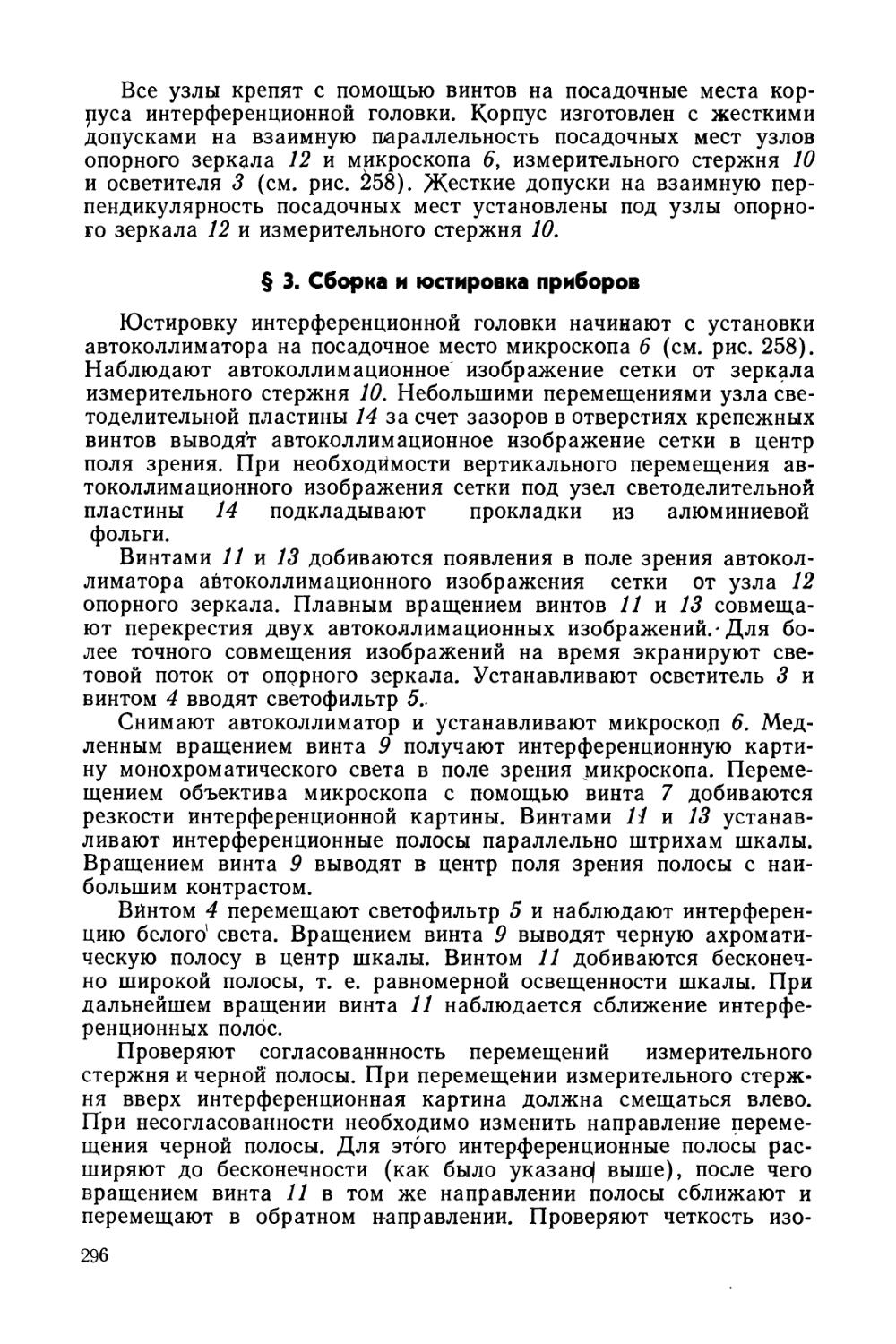

быть ровной, без раковин, очищена от нагара и хорошо облуже-