Автор: Новиков М.П.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение механика проектирование издательство машиностроение соединения машин процессы сборки

Год: 1980

М.П. НОВИКОВ

основы

ТЕХНОЛОГИИ

СБОРКИ

МАШИН

И МЕХАНИЗМОВ

МП НОВИКОВ

д р ТЕХН НАУК

проф

ОСНОВЫ

ТЕХНОЛОГИИ

СБОРКИ

МАШИН

И МЕХАНИЗМОВ

Издание пятое исправленное

МОСКВА МАШИНОСТРОЕНИЕ 1980

ББК 34.68

Н73

УДК 621.757 : 65. 001.56

Редакторы инженеры В. К. Сахаров и Н. А. Балкин

Рецензент лауреат Государственной премии СССР

канд. техн, наук В. А. Долецкий

Новиков М. П.

Н73 Основы технологии сборки машин и механизмов — 5-е

изд., испр.—М.: Машиностроение, 1980. — 592 с., ил.

В пер.: 2 р. 40 к.

В книге изложены основы технологии сборки типовых соединений и узлов

машин и механизмов, рассмотрены вопросы проектирования технологических

процессов сборки применительно к условиям массового и серийного производства.

Книга предназначена для инженерно-технических работников машинострои-

тельных заводов.

н fop?9~13Q6n - 136-80. 2704090000 ББК

038(01)-80 6П5.4

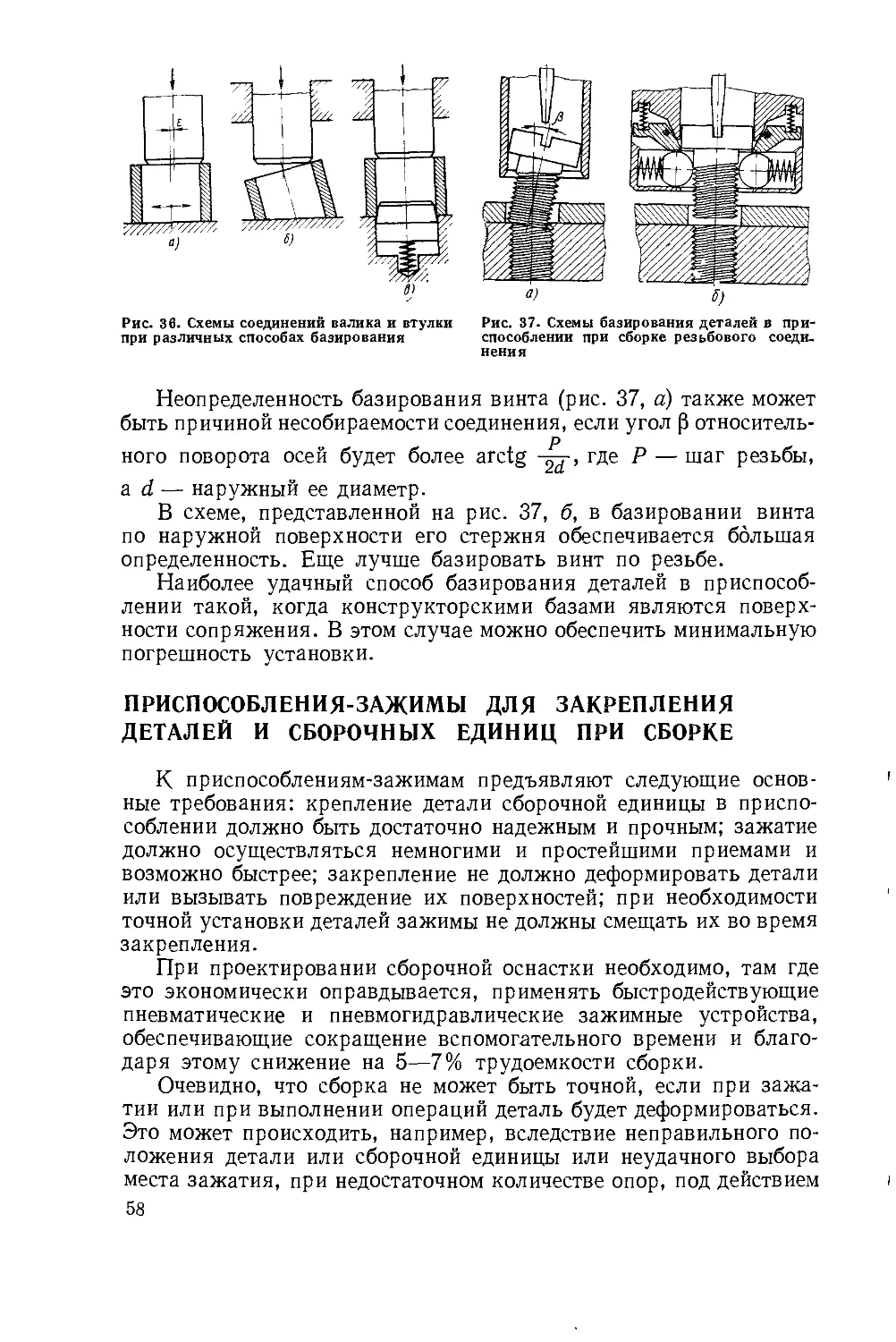

ИБ 1627

Михаил Павлович Новиков

ОСНОВЫ ТЕХНОЛОГИИ

СБОРКИ МАШИН

И МЕХАНИЗМОВ

Редакторы: С. Л. Мартенс,

Л. Н. Корякина

Художественный редактор

И. К- Капралова

Технический редактор

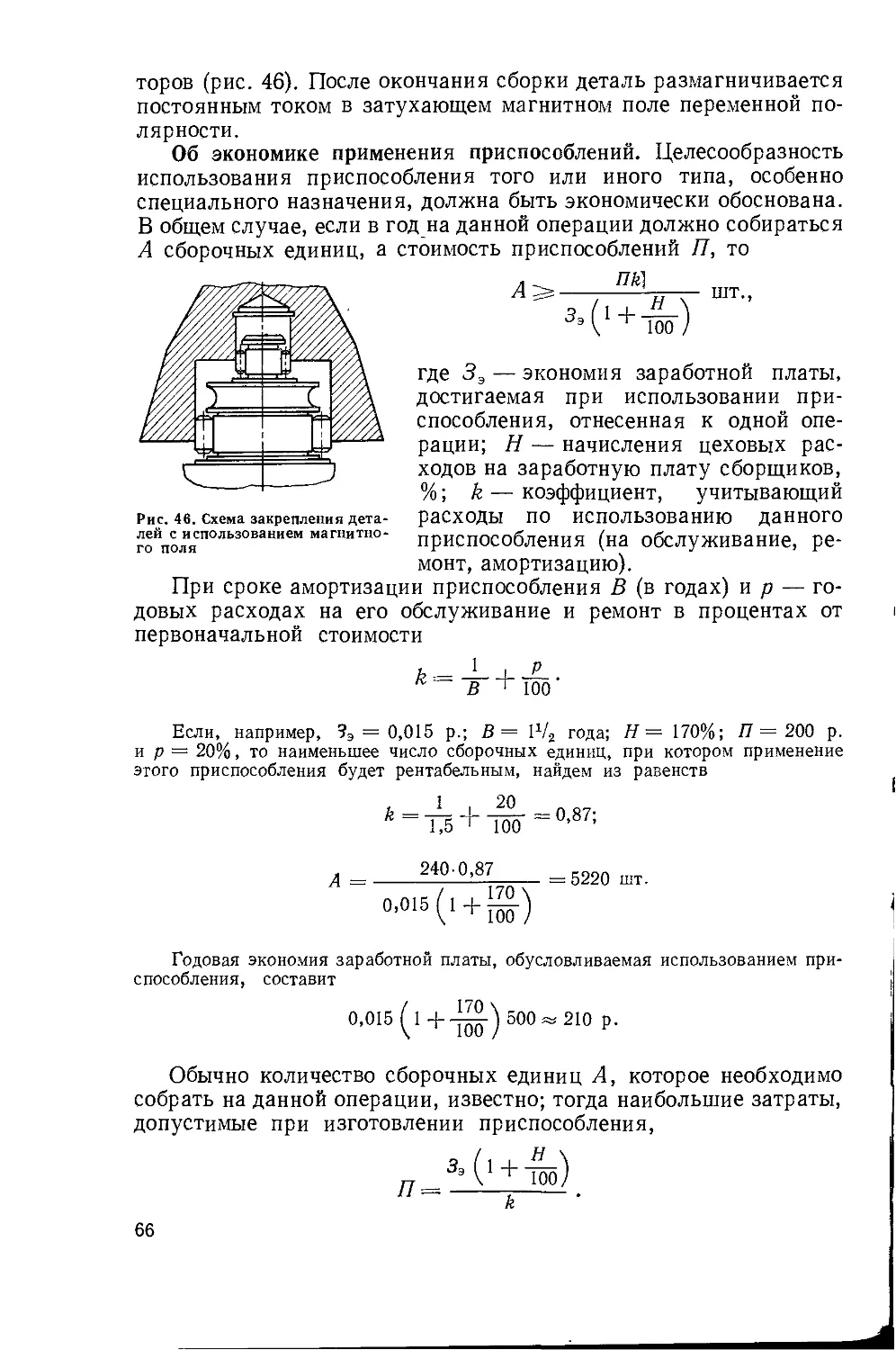

Л. А. Макарова

Корректоры А. М- Усачева

и А. А. Снастина

Переплет художника Л. Н. Наумова

Сдано в набор 22.05.80.

Подписано в печать 23.10.80. Т-13399. Фор-

мат 60x90*/,.. Бумага типографская № 1.

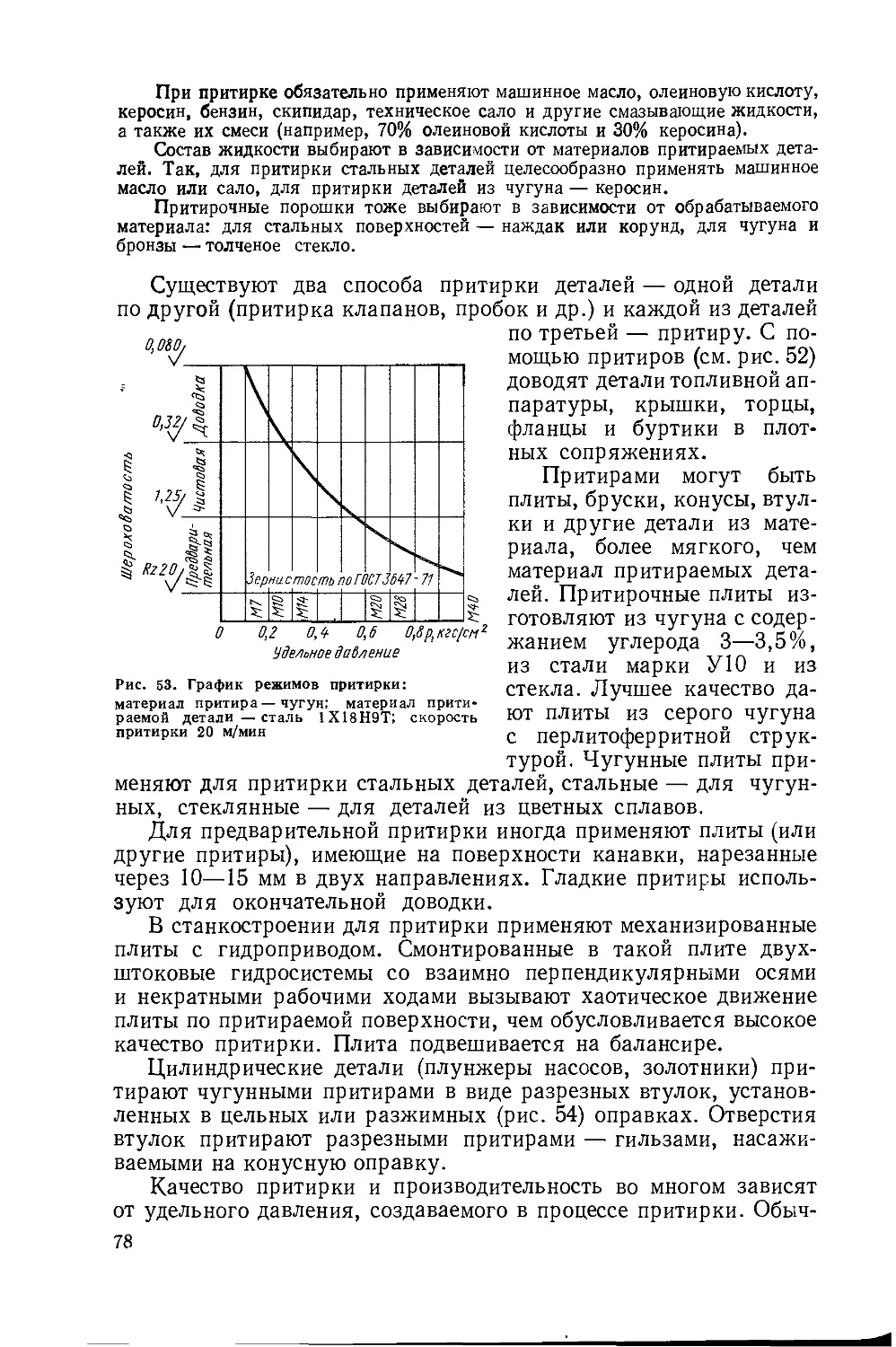

Гарнитура литературная. Печать высокая.

Усл. печ. л. 37,0. Уч.-изд. л. 39,85.

Тираж 15 000 экз. Заказ 205.

Цена 2 р. 40 к.

Издательство «Машиностроение», 107076,

Москва, Стромынский пер. 4.

Ленинградская типография № 6 ордена

Трудового Красного Знамени Ленинград-

ского объединения «Техническая книга»

им. Евгении Соколовой Союзполиграфпрома

при Государственном комитете СССР по

делам издательств, полиграфии и книжной

торговли.

193144, г. Ленинград, ул. Моисеенко, 10

© Издательство «Машиностроение», 1980 г.

ОТ ИЗДАТЕЛЬСТВА

Научно-технический прогресс, происходящий в нашей стране,

приводит к интенсификации всего общественного производства.

Одно из главных направлений интенсификации производства —

создание систем высокопроизводительных машин и приборов, по-

вышение их технического уровня. Среди них мощные тракторы и

турбины, автоматические линии и станки для электрофизических

и электрохимических методов обработки металлов, вычислитель-

ные машины, автоматизированные системы управления и многое

Другое.

В условиях современного производства растет производитель-

ность, экономичность и надежность машин, снижается их масса

на единицу мощности, повышается точность изделий. Современное

машиностроение выпускает изделия с высокими эксплуатацион-

ными данными при минимальных затратах общественного труда.

В числе основных факторов повышения технического уровня

машиностроения большую роль играет внедрение высокоэффектив-

ных технологических процессов, комплексной механизации и по-

следовательное проведение автоматизации производства. Особенно

важно осуществление этих мероприятий в тех производственных

процессах, в которых в настоящее время еще затрачивается руч-

ной труд, недостаточна механизация и автоматизация. К числу

таких производственных процессов относится и сборка изделий

машиностроения.

В предлагаемой читателю книге основное внимание уделено

вопросам подготовки деталей к сборке, описанию методов сборки

неподвижных разъемных и неразъемных соединений, а также

типовых сборочных единиц машин и механизмов (муфт, подшип-

ников скольжения, зубчатых и червячных передач, цепных пере-

дач и т. д.). Даны краткие сведения о балансировке машин в сборе,

клеймении и маркировке, заправке смазкой собранных машин.

Настоящее, пятое издание книги, получившей признание среди

читателей, изучающих основы технологии сборки, подготовлено

к печати после смерти ее автора — д-ра техн, наук проф. М. П. Но-

викова.

Автор книги, проф. М. П. Новиков, начал свою трудовую де-

ятельность в качестве ученика слесаря в типографии. Совмещая

1* 3

работу и учебу, он добился признания своего авторитета сначала

как инженера, затем как ученого. Огромная общественная дея-

тельность сопутствовала ему всю жизнь. Значительный вклад

в развитие промышленности, глубокие знания в области машино-

строительного производства, большие организаторские способ-

ности и партийная принципиальность способствовали его продви-

жению: он прошел большой путь — от рядового рабочего до от-

ветственного работника центрального аппарата партии. С 1945 г.

т. М. П. Новиков работал в аппарате ЦК КПСС, а в последнее время

он был первым заместителем заведующего Сельскохозяйственным

отделом ЦК КПСС.

При подготовке к изданию настоящего труда проф. М. П. Но-

викова были сохранены структура книги, методика изложения

материала и основное ее содержание. При подготовке к изданию

рукопись подвергалась доработке в следующих направлениях:

1) выполнена увязка содержания книги с действующими стандар-

тами; 2) исправлены терминология и обозначения; 3) приведены

примеры современных прогрессивных средств механизации и авто-

матизации сборочных процессов, описаны некоторые новые мето-

ды сборки, мойки, испытания и консервации изделий и т. д.

Доработка рукописи проводилась при непосредственном уча-

стии главного инженера Ярославского моторного завода ПО «Авто-

дизель» канд. техн, наук В. А. Долецкого, а также работников

этого же завода — заместителя главного технолога В. К- Саха-

рова и заместителя начальника отдела сборки Н. А. Балкина.

Глава I

ЗНАЧЕНИЕ

СБОРОЧНЫХ ПРОЦЕССОВ

В МАШИНОСТРОЕНИИ

Машиностроение призвано полностью оснастить все отрасли

народного хозяйства новой высокоэффективной техникой, спо-

собствующей достижению значительно более высокого уровня

производительности труда, обеспечить максимальное снижение

численности работников, занятых на ручных процессах. Практи-

ческое осуществление этих задач требует правильного сочетания

технического совершенствования производства, его организации

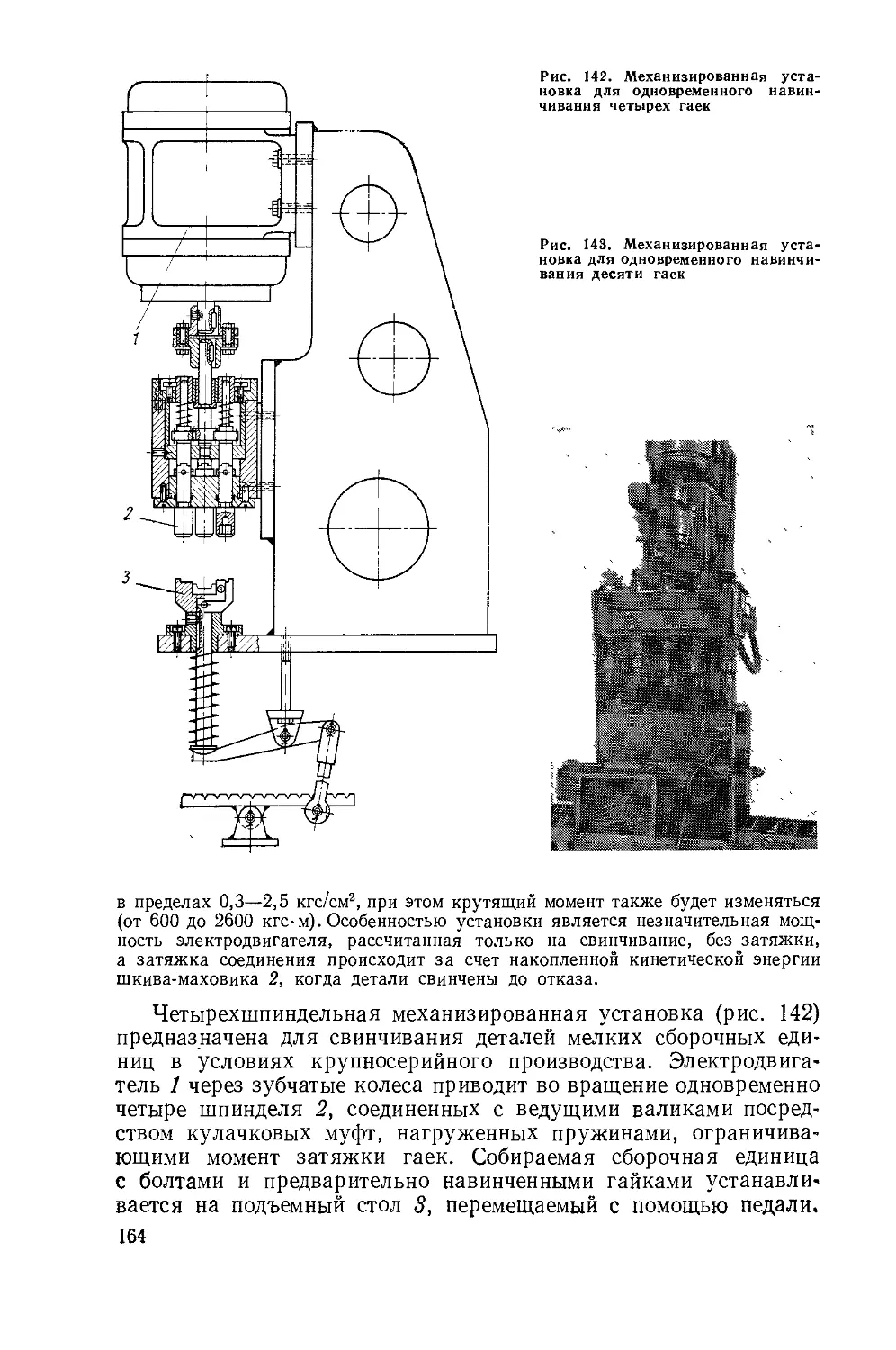

и технологии с наиболее полным и экономичным использованием

всех ресурсов в самом машиностроении.

В структуре технологических процессов производства изделий

машиностроения наибольший удельный вес занимают обработка

металлов резанием и сборка. Трудоемкость узловой и общей сборки

составляет в среднем около 30% всей трудоемкости изготовления

машин. В массовом и крупносерийном производствах эта доля

меньше, а в единичном и мелкосерийном, где выполняется боль-

шой объем пригоночных работ, трудоемкость сборки нередко до-

стигает 40% (табл. I и 2).

Необходимо отметить еще один вид сборочных работ, широко

применяемый в народном хозяйстве, — разборку и сборку машин

и механизмов при их ремонте в эксплуатационных условиях.

Ремонт машины не может быть произведен без частичной или пол-

ной ее разборки. Так как после разборки и исправления де-

фектов или замены износившихся деталей следует сборка машины,

и это повторяется в течение всего срока службы машины несколько

раз, то трудоемкость ремонтных работ в народном хозяйстве очень

большая. При капитальном ремонте трактора, например, трудо-

емкость нередко превышает затраты труда на его изготовление.

При этом до 70% трудоемкости составляют разборочные и сбороч-

ные работы. Нетрудно представить, какой это огромный расход

трудовых ресурсов, если учесть, что количество работников,

ежегодно занятых на ремонте парка тракторов, превышает чис-

ленность рабочих тракторных заводов.

Сборка органически связана со всеми предшествующими про-

цессами; при создании же машины высокого качества сборке при-

надлежит решающая роль. Поэтому сборочным работам в машино-

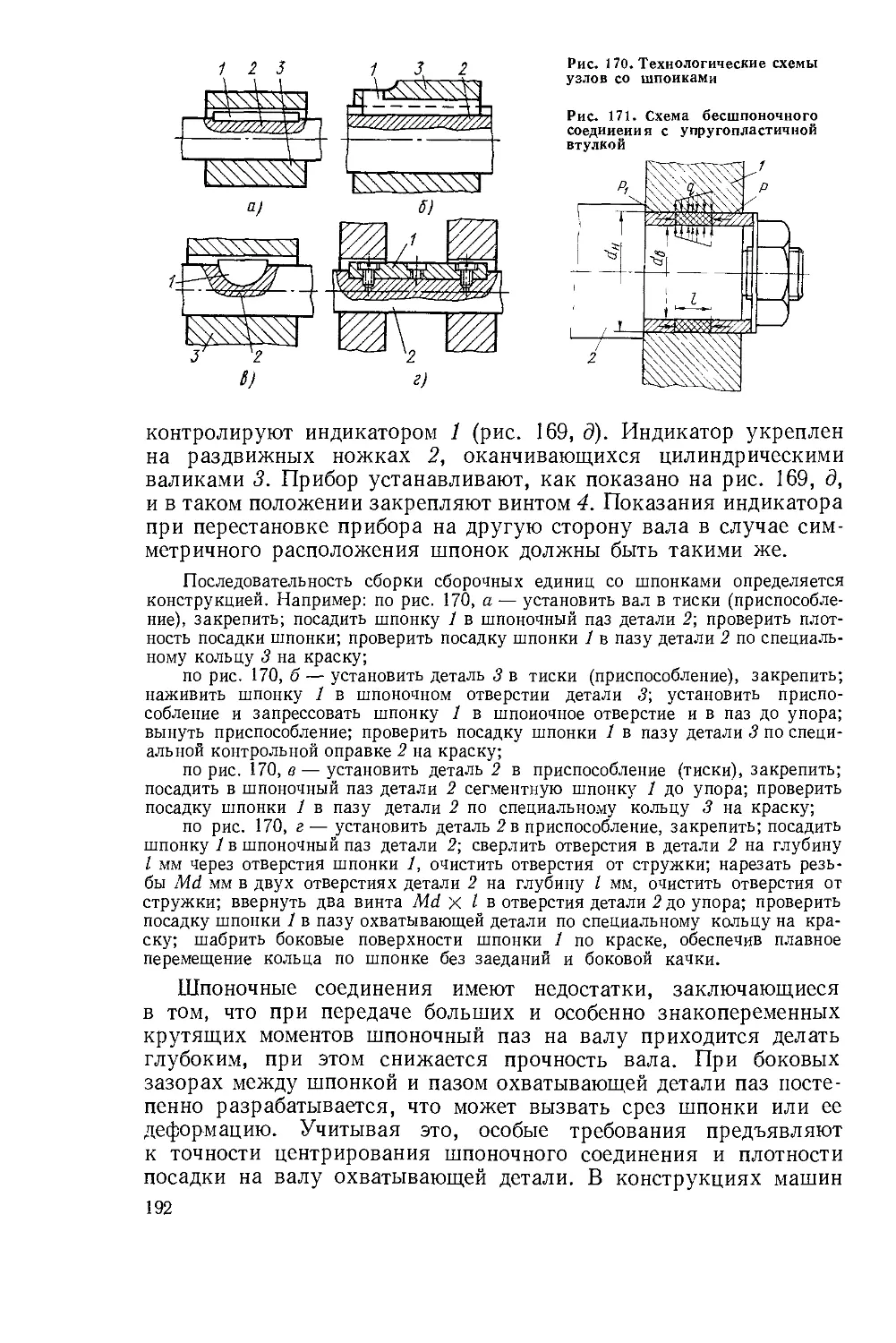

строении должно быть уделено особое внимание.

5

Таблица 1 В совершенствовании сбо- рочного производства целесооб-

Доля сбо- рочных ра-

разно идти по пути одновре- менного решения четырех взаи-

бот в об- щей трудо- емкости

Тип производства мосвязанных задач: выбора ра-

изготовле- ния ма- ционального технологического

шин, % процесса, создания конструк- ций технических средств для

Массовое и крупносерий- ное Серийное

его обеспечения, внедрения

9^ qn средств механизации и автома-

25—35 тизации труда, обеспечения чет-

Индивидуальное и мел- кого управления процессом.

косерийное 35—40 Среди этих задач большее вни- мание должно быть уделено

технологическому процессу.

Изделие машиностроительного завода — механизм или маши-

на является результатом сложного производственного процесса,

представляющего собой совокупность действий, направленных на

превращение материалов и полуфабрикатов в законченный вид

продукции. Технологический процесс является частью производ-

ственного процесса, который характеризуется последовательной

сменой состояния продукта производства и включает в себя все

действия рабочего, неразрывно связанные с осуществлением этого

процесса. Технологический процесс сборки — это совокупность

операций по соединению деталей в определенной технически и эко-

номически целесообразной последовательности для получения сбо-

рочных единиц и изделий, полностью отвечающих установленным

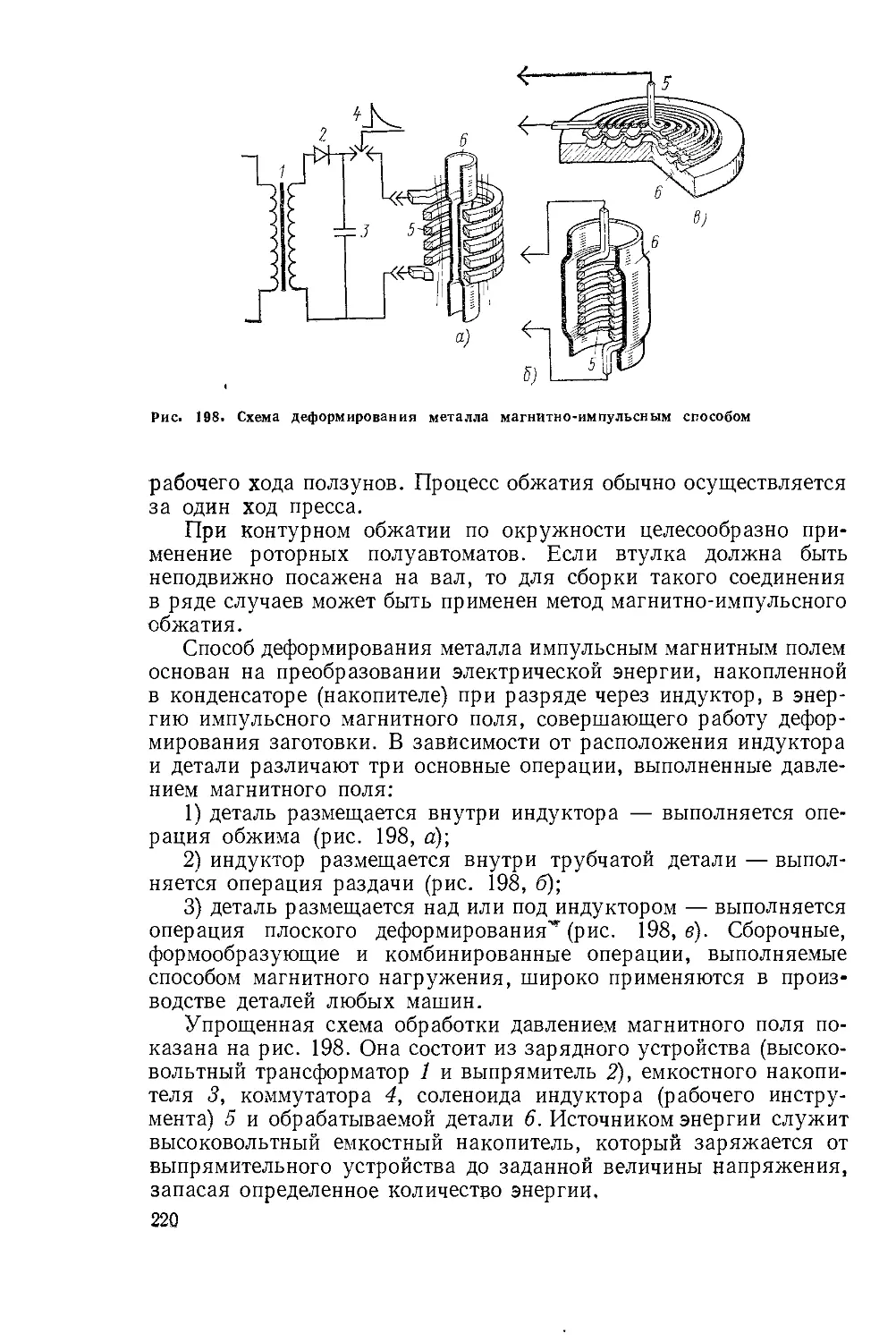

для них требованиям- Если при механической и большинстве

других видов обработки понятие «технологический процесс» от-

носится к детали, то в сборочном производстве оно имеет отно-

шение прежде всего к соединению двух или большего числа де-

талей.

Таблица 2

Отрасль машиностроения Объем сборочных работ, % к общей трудо- емкости Состав сборочных работ, % к их объему

механизи- рованные ручные

Тяжелое машиностроение 30—35 15—20 80—85

Станкостроение 25—30 22—25 75—78

Автомобилестроение Тракторное и сельскохозяйственное 18—20 50—55 45—50

машиностроение 20—25 40—50 50—60

Электромашиностроение Строительное и дорожное машино- 35—40 25—30 70—75

строение' ' 25—30 35—40 60—65

6

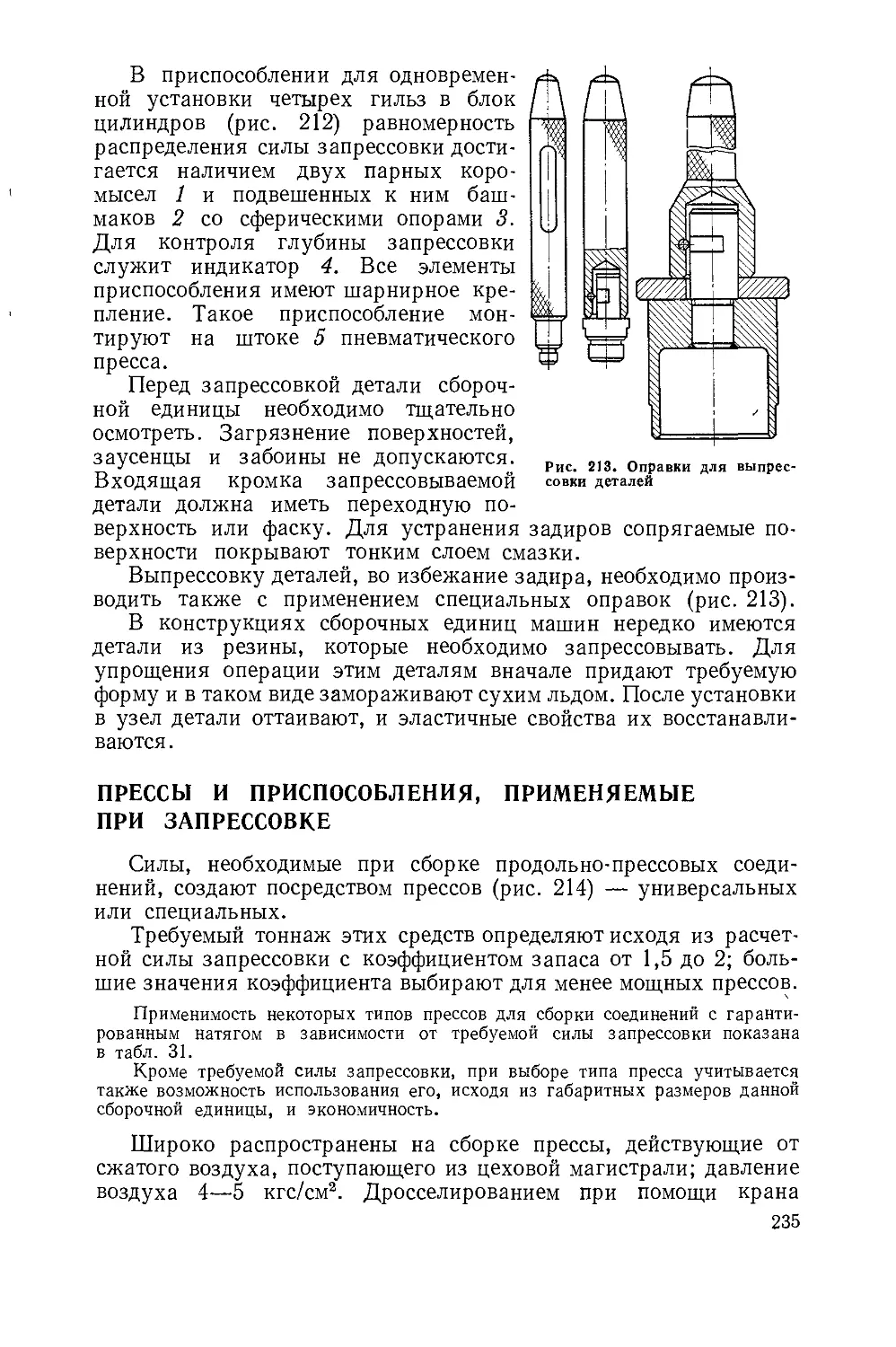

Сборка изделий производится преимущественно на том же

заводе, где изготовляются основные детали этого изделия. Лишь

в тех случаях, когда изделия громоздки (мощныетурбины, тяжелые

прессы, ротационные полиграфические машины, подъемные краны и

т. п.), сборка-монтаж их осуществляется на месте, у потребителя.

Однако даже если окончательная сборка машины производится

одновременно с установкой ее на фундаменте, первоначальная

предварительная сборка ряда отдельных ее узлов все же обычно

организована на заводе-изготовителе. При этом контролируется

правильность основных сопряжений деталей и сборочных единиц,

общая наладка, а иногда и точность работы.

Развитие наиболее прогрессивных форм организации промыш-

ленности —• специализации и кооперирования производства с ши-

роким внедрением подетальной и технологической специализа-

ции — дает возможность расчленить производственный процесс

изготовления машины на ряд частичных процессов. Законченная

продукция (машина, механизм) будет создаваться в этом случае

в условиях поточного производства на сборочных заводах из по-

ступающих от других предприятий деталей и агрегатов. Создание

заводов, осуществляющих только сборку машин из деталей, по-

ставляемых по кооперации специализированными предприятиями,

будет способствовать лучшей организации производственного про-

цесса, внедрению автоматических сборочных линий, сокращению

трудоемкости и стоимости сборки, позволит значительно увели-

чить выпуск машин. Специализация и кооперация промышленных

предприятий предъявляет более высокие требования к технологии

сборки.

Процесс сборки играет весьма существенную роль в общем

цикле мероприятий по улучшению качества продукции. На повы-

шение качества изделия можно оказывать влияние путем совер-

шенствования технологии и ее оснащенности средствами механи-

зации, автоматизации и контроля, организационных улучшений,

к которым относятся лучшая организация производства и труда,

повышение квалификации работников, достижение ритмичности

процессов сборки, экономического воздействия через систему оп-

латы труда и материальную заинтересованность сборщиков в по-

вышении качества, а также путем постоянного наблюдения за со-

стоянием уровня качества. Эти основные и ряд других второсте-

пенных звеньев являются обычно содержанием общей системы

управления качеством.

ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ

И ИХ СОСТАВНЫЕ ЧАСТИ

Объектами основного производства в машиностроении —‘ из-

делиями являются машины, механизмы и установки, их агрегаты

или детали. Структура изделий машиностроения (ГОСТ 2.101—68)

приведена в табл. 3.

7

Таблица 3

Вид Определение

Изделие основного произ-

водства

Сборочная единица

Деталь

Предмет производства, подлежащий изготовлению

на предприятии и предназначенный для поставки

(реализации)

Изделие, составные части которого подлежат соеди-

нению между собой на предприятии — изготовителе

сборочными операциями (свинчиванием, сочлене-

нием, клепкой, сваркой, пайкой, опрессовкой,

развальцовкой, склеиванием и т. п.)

Изделие, изготовленноэ из однородного по наиме-

нованию и марке материала, без применения сбо-

рочных операций

В качестве примера на рис. 1 показаны двигатель, являю-

щийся изделием основного производства, и его составные части:

сборочные единицы и механизмы.

В дополнение к этим стандартным составным частям изделия

на многих машиностроительных заводах широко используют тер-

мины: группа и подгруппа. Группа — сборочная единица, для ко-

торой целесообразна самостоятельная организация производства.

Рис* 1. Изделие—дизельный двигатель, его “сборочные единицы и механизмы:

1— блок цилиндров; 2 — фильтр масляный; 3 — механизм газораспределения; 4 —

головка цилиндров; 5 — газопровод; 6 — двигатель пусковой; 7 — регулятор пускового

двигателя; 8 — термостат; 9 — регулятор топливного насоса; 10 — насос водяной и вен-

тилятор; И — привод тахоспидометра; 12 — насос топливный; 13 — фильтр топливный;

14 — механизм передачи пускового двигателя; 15 — механизм кривошипно-шатунный;

16 — насос масляный

8

В группу могут входить детали, другие группы и покупные из-

делия. Группа, в свою очередь, может входить в другую группу или

непосредственно в изделие. Подгруппа •— составная часть группы.

Если она входит непосредственно в группу, ее условно называют

подгруппой первого порядка. Если она входит в подгруппу пер-

вого порядка, то ее именуют подгруппой второго порядка. Соот-

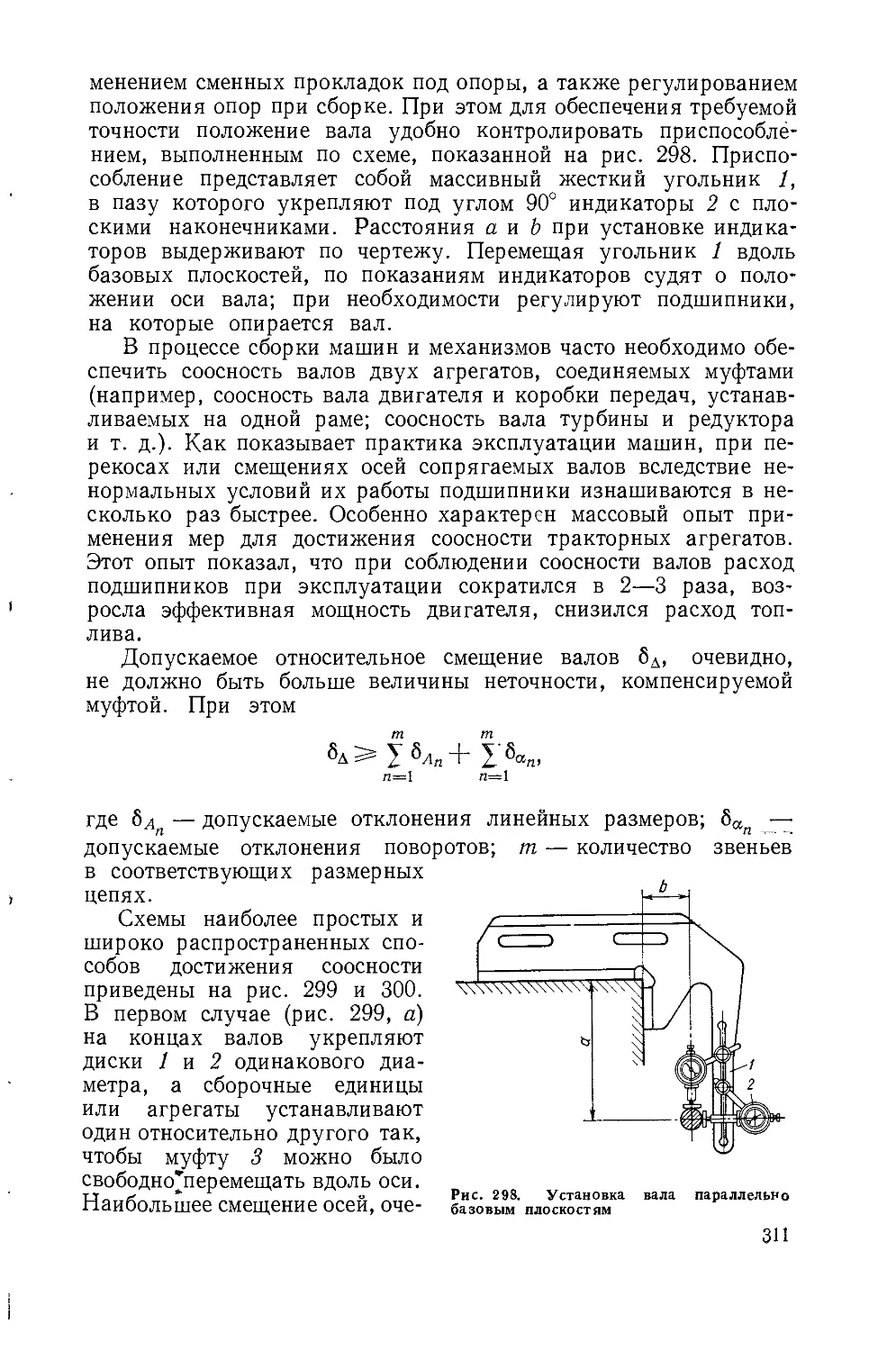

ветственно могут быть подгруппы третьего и большего порядков.

Следовательно, порядок входящей подгруппы на единицу

больше базовой. Таким образом, группа или подгруппа состоит

из отдельных деталей, или из деталей и подгрупп соответствую-

щих порядков.

ЭЛЕМЕНТЫ ПРОЦЕССА СБОРКИ

Сборку любой машины нельзя осуществлять в произвольной

последовательности. В равной степени это относится также и к

сборке отдельных механизмов и даже к большинству простейших

соединений. Последовательность сборки определяется прежде

всего конструкцией собираемого изделия или его составных ча-

стей, а также степенью требуемого разделения сборочных работ.

Установленная последовательность ввода деталей и групп в тех-

нологический процесс сборки изделия характеризует систему его

комплектования.

Последовательность комплектования может быть одновариант-

ной для простых сборочных единиц и многовариантной для ком-

плексных групп и изделий. Примерами одновариантной последо-

вательности комплектования могут быть сборочные единицы, при-

веденные на рис. 2.^В2первом случае (рис. 2, а) в гнездо устанав-

ливается шарикоподшипник, а затем стопорное кольцо; во втором

(рис/2, б) шарикоподшипник устанавливается на валик и стопорит-

ся кольцом; в третьем (рис. 2, в) — после напрессовки шарико-

9

подшипника на шлицах валика устанавливают шестерню. Другие

последовательности комплектования здесь невозможны.

Однако в сложных сборочных единицах и изделиях, когда в

комплектовании участвуют десятки и сотни деталей, возможен

ряд вариантов последовательности сборки. При большом числе

деталей в изделии таких вариантов может быть очень много. Кон-

струкции машин все более усложняются, и количество деталей

и их соединений неуклонно растет. Например, в тракторе ДТ-54А

насчитывается 1600 деталей, а в современном тракторе Т-150К их

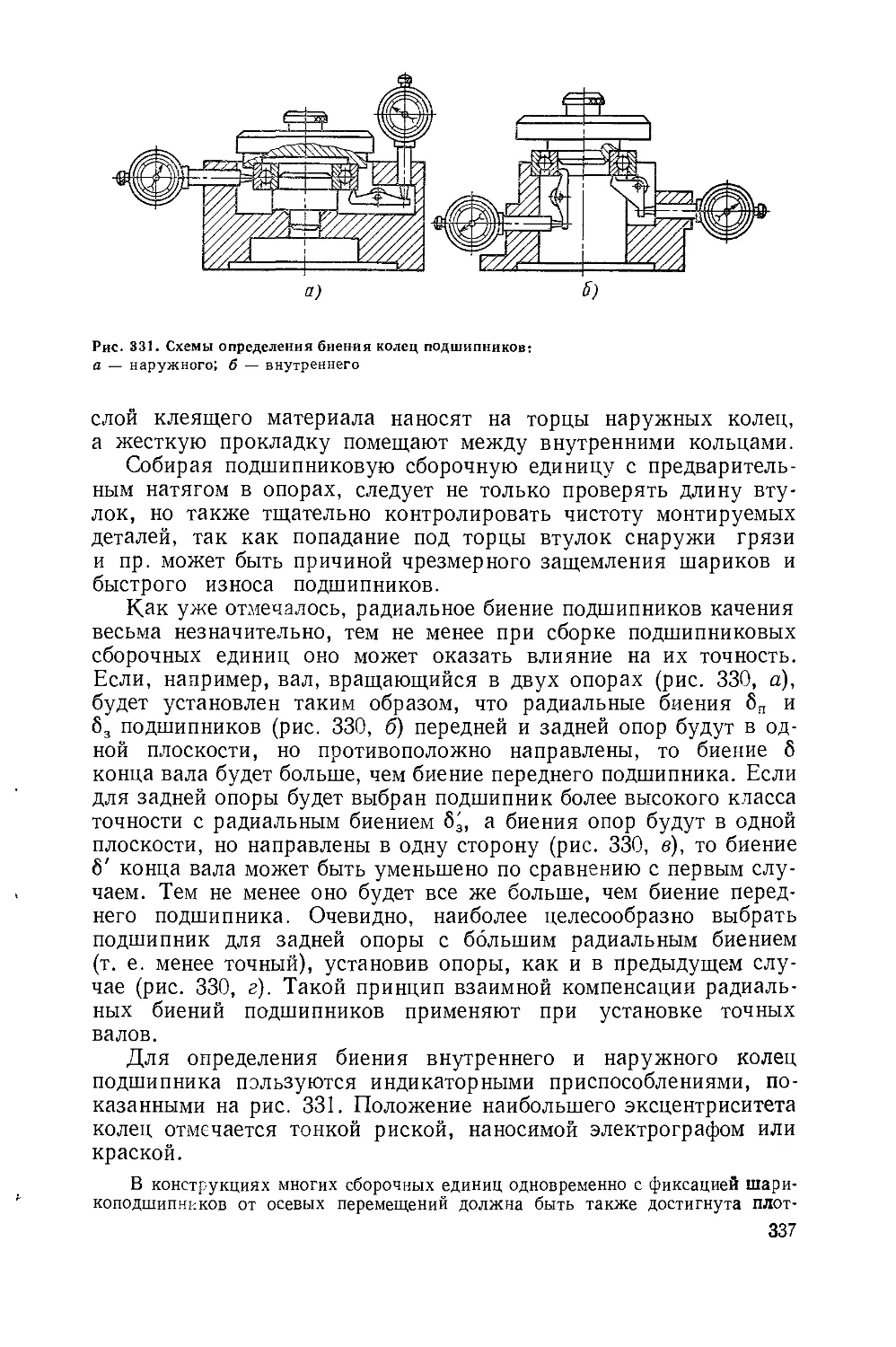

уже 3600. Еще недавно турбины собирались из 15—18 тыс. дета-

лей, а сейчас паровая турбина мощностью 300 МВт имеет их 60

тысяч. В этом случае возникает задача применения оптимального

варианта, обеспечивающего наилучшее выполнение установленных

технических требований и высокое качество, к объекту сборки при

минимальных затратах труда и средств.

При разработке технологического процесса сборки изделие,

исходя из условий его конструкции, расчленяют на части так,

чтобы осуществить сборку наибольшего количества сборочных

.единиц независимо друг от друга. В связи с этим в машине или

механизме различают конструктивные и сборочные элементы. Ус-

ловное выделение первых может быть произведено на основе их

назначения в изделии; например, механизмы привода и регули-

рования в станке, механизмы газораспределения в двигателях,

.механизмы управления и пр. При выделении же сборочных эле-

ментов обязательным условием является возможность осуществле-

ния сборки каждого из них независимо от другого. Конструктив-

ные элементы не всегда могут быть сборочными, и наоборот, хотя

такое совпадение встречается часто. В этих случаях элементы на-

зываются кон структивно- сборочн ыми.

Процесс комплектования сборочных элементов — сборочных

единиц, изделия для наглядности изображают в виде схем. Эту

схему следует строить так, чтобы соответствующие сборочные еди-

ницы — группы, подгруппы и детали были представлены в порядке

их введения в технологический процесс сборки. Так как процесс

сборки начинается с введения в него основной, или, как ее обычно

называют, базовой детали или подгруппы, то, очевидно, и схема

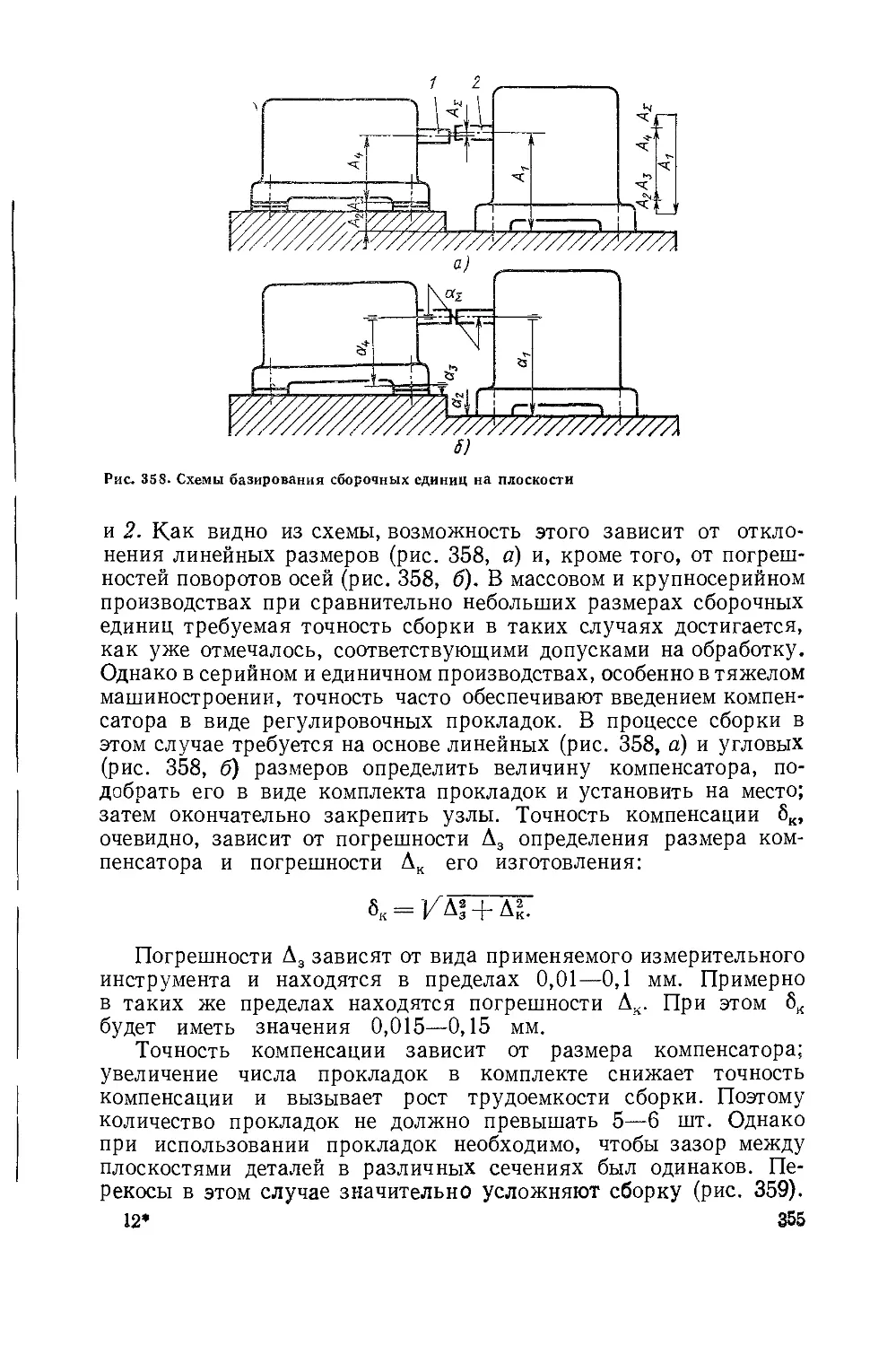

должна начинаться с условного изображения этих составных ча-

стей изделия. Детали, подгруппы и группы изображают на схеме

в виде небольших прямоугольников, в которые вписывают индекс,

номера и количества соответствующих частей. Общая схема ком-

плектования изделия представлена на рис. 3, с [42].

Для машины с большим количеством деталей и сборочных еди-

ниц развернутая схема может быть громоздкой и потому неудоб-

ной для пользования. В таких случаях в производстве применяют

укрупненные схемы (рис. 3, б), на которые наносят только услов-

ные обозначения групп, а также деталей, не входящих в группы

и подгруппы. Укрупненные схемы могут быть разработаны и

для комплексных групп.

10

Направление сборки

Базовая подгруппа

I порядка БазоВая группа

О б оз начения

| | — Детали |о о! — Подгруппы (количество точек

I----1 определяет порядок подгруппы)

▼' I Базовые детали |—~д г-..-..,,

J групп и подгрупп ' РУппы

Рис. 3. Схемы комплектования изделий при сборке

В схемах комплектования деталей, сборочных единиц, групп, из-

делий применяют обезличенную и предметную систему обозначений.

Однако при расширении сферы использования ЭВМ для плани-

рования времени подачи на сборку тех или иных деталей, сбороч-

ных единиц в необходимой комплектности на определенное ра-

бочее место потребуется соответствующий способ обозначения

деталей и сборочных элементов. Делаются попытки положить

в основу такого способа предусмотренную технологией очеред-

ность выполнения сборочных операций; обозначение детали начи-

нается с ее номера, далее указывается номер соединяемой с ней

детали, номер подгруппы, группы и изделия.

КЛАССИФИКАЦИЯ СОЕДИНЕНИЙ ДЕТАЛЕЙ

В изделиях машиностроения имеется большое количество раз-

нообразных соединений деталей. В машинах примерно 35—40%

соединений типа цилиндрический вал — втулка, 15—20% пло-

скостных, 15—25% резьбовых, 6—7% конических, 2—3% сфери-

ческих и др. Все эти соединения характеризуются различными кон-

структивными, технологическими и экономическими факторами:

степенью относительной подвижности, возможностью разборки,

технологичностью в сборке и демонтаже, видом контакта сопря-

гающихся поверхностей деталей, прочностью, химической стой-

костью, затратами труда и средств на сборку и т. д.

По конструкции и условиям эксплуатации соединения деталей

могут быть разделены на подвижные и неподвижные. Детали под-

вижных соединений обладают возможностью относительного пе-

ремещения в рабочем состоянии по некоторым траекториям, оп-

ределяемым кинематической схемой механизма, звеньями которого

эти детали являются. Детали неподвижных соединений в рабочем

состоянии перемещаться не могут.

Подвижные и неподвижные соединения в зависимости от воз-

можности их демонтажа подразделяются на разъемные (свободно

разбираемые) и неразъемные (неразбираемые). Количество разъ-

емных соединений в современных машинах и механизмах состав-

ляет от 65 до 85% всех соединений. При этом под разъемными

(демонтируемыми) соединениями подразумеваются лишь те, ко-

торые могут быть полностью разобраны без повреждения соеди-

няющих и скрепляющих их деталей. Остальные соединения отно-

сятся к группе неразъемных, хотя в условиях эксплуатации и ре-

монта машин нередко подвергается разборке некоторая часть и

этих соединений; однако процесс разборки в этом случае значитель-

но усложняется, и часто одна или обе соединяемые детали после

разборки оказываются непригодными к последующей сборке или

же требуют специальных пригонок.

Таким образом, соединения могут быть неподвижные разъем-

ные (например, резьбовые, пазовые и конические); неподвижные

неразъемные (например, соединения запрессовкой или разваль-

цовкой, а также заклепочные); подвижные разъемные (например,

валы — подшипники скольжения, плунжеры—втулки, зубья ко-

лес, каретки—станины); подвижные неразъемные (некоторые

подшипники качения, запорные клапаны).

Такая классификация соединений проста по своей схеме, но

имеет недостаток, так как в каждую группу указанной классифи-

кации входит большое количество соединений, различных по своей

технологической характеристике и способу сборки.

В отдельных исследованиях по классификации соединений пред-

лагается учитывать характер деформаций (упругие, пластические),

молекулярные силы (сцепление, адгезию), форму соединяемых де-

12

По контактным, признакам

Рис. 4. Схема соединений деталей при сборке

13

талей (геометрическое замыкание), силы, возникающие при сборке

соединения (способ силового замыкания).

Некоторые исследователи подразделяют все соединения дета-

лей машин на пять классов: механические, сварные и паяные,

клеевые, магнитные и комбинированные, или на соединения:

резьбовые, паяные, сварные, армированные и получаемые давле-

нием. Недостатком этих классификаций является то, что в них

не отражается степень подвижности деталей собранного сое-

динения, а также возможность его демонтажа, что важно для

повторных сборок в условиях эксплуатации машин и меха-

низмов.

Предлагается еще один принцип классификации соединений —

по виду контакта сопрягающихся поверхностей деталей, так как

качество, долговечность, износостойкость в конечном счете за-

висят от правильности контактирования деталей, соединяемых

в процессе сборки. Этот контакт может быть непосредственным

(в подшипниковых сборочных единицах, зубчатых передачах, резь-

бовых соединениях и пр.) или через промежуточный слой материала

(при сварке, пайке, склеивании). При этом в зависимости от формы

сопрягаемых поверхностей возможен общий, местный, литейный

или точечный контакт деталей. Ниже приведена схема классифи-

кации соединений деталей по различным признакам (рис. 4).

Выбор наиболее экономичного вида соединения деталей — это

сфера конструирования машины. Если при этом технико-экономи-

ческие показатели принимаемого соединения повышаются по

сравнению с ранее применявшимися соединениями, то задача

считается решенной.

Технико-экономический показатель соединения (сборочной еди-

ницы) представляет собой отношение общественного труда к экс-

плуатационному показателю, который характеризует технические

характеристики этой части машины (передаваемые силы или кру-

тящий момент, допускаемое напряжение, надежность и др.). При

этом в процессе выполнения такого технического анализа прово-

дятся теоретические и экспериментальные работы по определению

возможности замены одного вида соединения на другой, более

совершенный с конструктивной и технологической точек зрения;

промышленное опробирование выбранного вида соединения; под-

бор оборудования и оснастки, необходимых для изготовления

и сборки соединения.

Эффект от внедрения более экономичного вида соединения за-

ключается главным образом в экономии общественного труда,

которая прежде всего характеризуется снижением себестоимости

изготовления. Для расчетов обычно используют только те эле-

менты технологической себестоимости, которые образуют ее пере-

менную часть. Расчет технологической себестоимости С в сравни-

ваемых вариантах производится по формуле

С = С3 -|- С3 Д- Са Д- Со -|- Сс,

14

Рис. 5. Сравнительная себестоимость различных видов соединений при сборке:

а— ручней; 1 — пайка (электропаяльник); 2 — склеивание (кисточка); 3 — свинчивание

(отвертка); 4 — склепывание (молоток); 5 — сварка (щипцы); 6 — запрессовка (молоток)

б — при полуавтоматической; 1 — склеивание (установка); 2 — сварка (установка);

3 — склепывание (пресс); 4 — запрессовка (пресс); 5 — пайка (установка); 6 — свинчи-

вание (установка); 7 — развальцовка (полуавтомат)

где С3 — заработная плата сборщика; Сэ — стоимость потреб-

ляемой энергии; Са и Со — соответственно стоимость амортиза-

ции оборудования и оснастки; Сс — стоимость собираемых эле-

ментов.

При решении вопроса об экономической эффективности необ-

ходимо также определить срок окупаемости Т в годах:

'П Д

1 ~ Э ’

где Д — дополнительные капитальные вложения, связанные с пе-

реводом одного вида соединения на другой, экономически более це-

лесообразный; Э — экономия от снижения себестоимости по пред-

лагаемому варианту.

На основе технико-экономического анализа различных видов

соединений в зависимости от применяемых средств механизации

составляются сравнительные таблицы (графики), по которым кон-

структоры и технологи могут определить наиболее экономичный

вид соединений в одинаковых условиях, т. е. при равной степени

механизации. Для удобства пользования определяется себестои-

мость 1000 узлов.

Графики, представленные на рис. 5, показывают изменение се-

бестоимости узла от коэффициента серийности К. при одинаковом

уровне механизации. Коэффициент серийности

15

где F— годовой фонд времени, ч; Т1} = —годовая тру-

доемкость сборки узла, ч; Тпп —• штучное время, затрачиваемое

на сборку узла, ч; П — годовая программа выпуска узлов, шт.

Вопрос о классификации соединений, отвечающей всем кон-

структивным, технологическим и технико-экономическим требо-

ваниям, пока еще нельзя считать решенным. Он нуждается в даль-

нейшем исследовании. Последовательность изложения материала

в настоящей книге в основном увязана с классификацией по тех-

нологическим признакам.

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

СБОРОЧНЫХ РАБОТ

Непременным условием улучшения технико-экономических по-

казателей сборочного процесса, повышения его эффективности и

качества труда сборщиков является механизация операций, рост

уровня оснащенности труда сборщиков.

Научно-технический уровень сборочного производства оцени-

вается тремя группами показателей, характеризующими техни-

ческий уровень производства, уровень организации труда и уро-

вень организации производства.

I. Показатели, характеризующие технический уровень про-

изводства. Уровень охвата основных (вспомогательных) рабочих

механизированным (автоматизированным) трудом

См = ,Zm + Ppm юо,

где Рм — число рабочих, выполняющих работу механизированным

способом; Р.ра — число рабочих, выполняющих работу при по-

мощи ручных машин; Р — общая численность рабочих в сбороч-

ном производстве.

Уровень механизированного (автоматизированного) труда в об-

щих трудовых затратах

Ум.т = ГмУм-^юо,

1 р

где Тм — время механизированного труда в процессе; Та. р —

время механизированного труда при применении ручных машин;

Тр — затраты времени по сборочно-монтажным работам.

Уровень механизации и автоматизации производственных про-

цессов

юо,

1 р

где П, П1 — коэффициенты производительности оборудования, ха-

рактеризующие отношение трудоемкости выполняемых операций

на оборудовании с наименьшей производительностью, принятыми

16

за базу, к трудоемкости этих же операций на действующем обору-

довании и ручных машинах.

Уровень собираемости машин

к-------

Тсб 4- Тпр + т % ’

где Тсб — общая трудоемкость собственно сборочных работ;

Trip — трудоемкость слесарно-пригоночных и зачистных работ;

Тд — трудоемкость повторно выполняемых работ по сборке.

Уровень охвата сборки поточными методами

Упот = ^- ЮО,

J общ

где Тпот — трудоемкость сборочных работ, выполняемых поточ-

ным методом; Тоб1ц — общая трудоемкость сборочных работ. При

определении этого показателя к поточным следует относить ра-

боты, выполняемые на автоматах, автоматических линиях, поточ-

ных по характеру выполняемых работ, механизированных рабо-

чих местах.

Уровень применения типовых технологических процессов

утт = Льгюо,

М общ

где Ит. т— наименование изделий, собираемых по типовым тех-

нологическим процессам; Ио^ — общее число наименований со-

бираемых изделий.

II. Показатели, характеризующие уровень организации труда.

Уровень организации рабочих мест

т/ ___ Л<(1 Лэф) 1 ЛЛ

& р. м р 1

где Рп — число рабочих мест, находящихся на уровне ниже пре-

дусмотренного типовыми решениями; Р — общее число рабочих

мест; — коэффициент эффективности использования рабочего

времени в зависимости от соответствия рабочих мест типовым

проектам.

III. Показатели, характеризующие уровень организации про-

изводства. Уровень ежедневной ритмичности (коэффициент рит-

мичности)

у _____/1 А 42 4- А -|- Л,д < qq

& ритм I 1 р[р } 1UV7>

где Аъ А2, А3, Ап — отклонения от планового выпуска продук-

ции за 1, 2, 3, ..., п дни периода, которые определяются по фор-

муле

^1,2, з,.... п — ПВ — ФВ-

здесь ПВ и ФВ — плановый и фактический выпуск товарной про-

дукции за сутки; п — число суток в периоде.

17

Уровень специализации сборочного производства

Усп

юо,

1 общ

где Тсб — трудоемкость собственно сборочных работ; Тоб^ — вся

трудоемкость работ, выполняемых в сборочном (механосборочном)

цехе. Этот показатель позволяет оценить уровень концентрации

собственно сборочных работ в производственном подразделении.

Он будет низким в условиях механосборочного цеха и высоким

в специализированном сборочном производстве.

Используя в комплексе эти показатели, найденные для рабо-

чих мест различных участков и цехов сборочного производства,

можно критически оценить состояние механизации (автоматиза-

ции) и наметить в каждом конкретном случае пути сокращения

ручного труда. Показатели для комплексной примерной оценки

научно-технического уровня производства приведены в табл. 4.

Таблица 4

Показатель Уровень Тип производства

Единичное и мелко- серийное Серийное Крупно- серийное, массо- вое

I. Показатели, характеризующие технический уровень производства

Уровень охвата рабочих Оптимальный 40—50 75 85—95

механизированным и ав- Средний 25—35 50—65 70—80

томатизированным трудом Низкий 10—20 40 До 60

Уровень механизирован- Оптимальный 40—50 60—65 75—90

ного (автоматизированно- Средний 30—40 40—45 60—70

го) труда в общих трудо- вых затратах Низкий 15—20 30 50

Уровень автоматизации и Оптимальный 45—60 70 82—93

механизации производст- Средний 30—40 50—55 65—80

венных процессов Низкий 20—30 45 60

Уровень собираемых ма- Оптимальный 65 74 100

ШИН Средний 60 70 90

Низкий 54 66 73

Уровень охвата сборки изделий поточными мето- дами Оптимальный 20—40 (мелко- серийное) 70 100

Средний 10—20 (мелко- серийное) 50 90

Низкий До 10 (мелко- серийное) 30 70

18

Продолжение табл. 4

Показатель Уровень Тип производства

Единичное и мелко- серийное Серийное Крупно- серийное, массо- вое

Уровень технического Оптимальный 30 59 80

нормирования труда ос- Средний 20 35—40 50

новных рабочих Низкий 10—15 До 25 40

Уровень применения ти- Оптимальный 50—60 85—95 100

новых технологических Средний 40 70—75 80

процессов Низкий 40 50 60

Уровень охвата техноло- Оптимальный В зависимости от отрасли

гии сборки печатными схе- мами Средний Низкий машиностроения

Соотношение между тру- Оптимальный 50—60 20—35 12—15

доемкостью сборки и тру- Средний 60—70 25—30 20—25

доемкостью механической обработки Низкий 70—80 45—60 35—45

II. Показатели, характеризующие уровень организации труда

(в % использования рабочего времени от доли, приходящейся

на каждый показатель в общем балансе времени)

Уровень организации ра- бочих мест Оптимальный Средний Низкий 60 50 30 80 и выше 70—75 До 60 95 80 70

Уровень рационализации Оптимальный 30—45 До 80 90

приемов и методов труда Средний 15—20 45—50 70

Низкий 5—10 20 50

Уровень трудовой дисцип- Оптимальный 97 97 99

ЛИНЫ Средний 95 95—97 97

Низкий 90 90 95

Уровень обслуживания Оптимальный 80 90 99

рабочих мест Средний 65 70—80 80—90

Низкий 45—50 65 60—75

Уровень общих условий Оптимальный 80 95 99

труда Средний 70 85—90 95

Низкий 60 70 95

19

Продолжение табл. 4

Показатель Уровень Тип производства

Единичное и мелко- серийное Серийное Крупно- серийное, массо- вое

Уровень организации ре- Оптимальный 80 93 99

жима труда и отдыха Средний 70 80—85 95

Низкий 60 75 95

Уровень эффективности Оптимальный 80 98 99

использования затрачен- Средний 70 85—90 95

ного труда Низкий 60 75 90

III. Показатели, характеризующие уровень организации производства

Уровень ежедневной рит- мичности Оптимальный Средний Низкий 80 70 50 95 50—70 35 99 95 85

Уровень систематичности Оптимальный 100 100 100

выполнения плановых за- Средний 80 — —

даний по производитель- ности труда Низкий 70 90 95

Уровень использования Оптимальный 60 70—80 95

оборотных фондов Средний 40 35—50 85—90

Низкий 15 25 80

Уровень использования Оптимальный 90—95

основных фондов 1 Средний — — 80—95

Низкий — — 75

Уровень использования Оптимальный 70 80—85 90—95

среднегодовой произвол- Средний 60 70—75 80—85

ственной мощности Низкий 50 60 70—75

Уровень специализации Оптимальный 60 65—95 99

производства Средний 50 60—70 95

Низкий 30 50 85

Уровень систематичности Оптимальный 100 100 100

выполнения плановых за- Средний 80 — —

даний по выпуску готовой продукции Низкий 70 90 95

1 Устанавливается по высокомеханизированным и автоматизированным произ-

водствам.

20

В отраслях машиностроения, где уровень механизации отно-

сительно невысок, эффективен путь возможно более широкого

внедрения на всех этапах сборки таких механизированных средств,

как электропневмоинструмент, гидравлические ключи, перенос-

ные установки с пневмогидроприводом и т. п. Внедрение их обычно

не требует большой перестройки процесса и поэтому осуществ-

ляется в кратчайшие сроки. При этом опыт свидетельствует, что

механизация отдельных сборочных операций в конечном счете

малоэффективна. Частичное улучшение отдельных производствен-

ных операций повышает производительность труда лишь на 5—6%

в год, тогда как внедрение комплексных технологических систем

дает возможность обеспечить рост производительности труда в

2—2,5 раза. Поэтому, чтобы заметно сократить трудоемкость, сни-

зить общие затраты на сборку, нужно взять твердый курс на

разработку целостных систем. Наибольший эффект должна

дать интегральная, комплексная механизация по всему циклу

производства, учитывающая также транспортные и складские

работы.

Особого внимания заслуживают вспомогательные и транспорт-

ные работы в сборочных цехах. Объем этих работ огромен, его

можно представить таким частным примером. Чтобы выполнить

сменную программу по сборке тракторных двигателей Д-240,

к сборочным постам надо подать 235 тыс. деталей и комплекту-

ющих изделий. Трудоемкость вспомогательных работ при сборке

нередко превышает объем технологических. Поэтому для получе-

ния необходимого эффекта в сборочных цехах обязательно следует

механизировать одновременно основные и вспомогательные ра-

боты. Таким образом, остро встает необходимость внедрения кон-

вейеров, в том числе с автоматическим адресованием, механизи-

рованных стендов, подъемников, ультразвуковых промывочных

установок и другого оборудования (рис. 6, 7).

Внедрение этих технических средств в каждом случае должно

строго обосновываться экономическим расчетом, с тем чтобы до-

биться большего эффекта при меньших затратах. Значительному

сокращению таких затрат, в частности, способствует создание

типажей и размерных рядов прогрессивной оснастки, а также раз-

работка и организация выпуска типовых конструкций технологи-

ческих приспособлений, инструментов и установок.

Вместе с тем переход к комплексной механизации немыслим

в отрыве от технологии и организации сборки, от совершенство-

вания методов выполнения сборочных операций и технологиче-

ских процессов сборки машин в целом. Здесь в полной мере на-

ходит свое воплощение принцип, при котором развитие техники

влечет за собой изменение технологии, что, в свою очередь, спо-

собствует применению еще более совершенной техники.

Комплексная механизация процессов сборки — это перво-

очередной этап повышения их эффективности. Дальнейшие пер-

спективы обязательно связаны с автоматизацией.

21

Вспомогательные работы

Рис. 6. Средства механизации вспомогательных сборочных работ

Перед народным хозяйством СССР стоит задача разработать

и приступить к производству оборудования для автоматизации

сборки массовых изделий в машиностроении. Почему так остро

сейчас ставится вопрос об автоматизации сборки, и прежде всего

в массовом и крупносерийном производстве?

Здесь есть две причины. Первая — это высокие темпы раз-

вития машиностроения. Недостаток рабочей силы хотя и является

важным побудительным импульсом замены ручного труда машин-

ным, но не может считаться главным. Если в системе человек—

машина какую-то производственную функцию может выполнять

машина, то человек должен быть освобожден от этой функции,

особенно если она трудоемка, непривлекательна или связана с мо-

нотонностью.

На второе место в числе причин, требующих ускорения тем-

пов автоматизации, следовало бы поставить качество продукции.

22

Сборка соединений

££ Рис. 7. Средства механизации основных технологических сборочных работ

Применение сборочных автоматов обеспечивает более высокий

уровень качества изделий.

В современном машиностроении неуклонно развивается про-

цесс специализации, возрастает серийность выпускаемых изделий.

Концентрация производства однотипной конечной продукции соз-

дает благоприятные условия для широкого применения новых,

более прогрессивных видов технологического оборудования.

В автоматической системе сборочных машин в настоящее

время есть отдельные операции, выполнять которые механизмами

пока оказывается сложно и дорого. Включение в этом случае в ав-

томатизированную систему живого труда вполне допустимо. Но

нельзя забывать, что это остается вынужденным решением. Оно

ни в какой мере не снимает задачу последующего перехода к ком-

плексной системе автоматических машин, где человек будет выпол-

нять лишь функции наблюдения и управления.

Конструирование сборочных автоматов по принципу копирова-

ния приемов, выполняемых сборщиком вручную, не может быть

прогрессивным. В самой идее создания автомата не должно быть

ограничений, присущих человеческому организму. Возможности

сборочного автомата могут быть многократно расширены прежде

всего в отношении скоростей выполнения операций и обеспечения

большей точности соединений.

Как и при механизации сборочных производств, переходу к ав-

томатизации должен предшествовать экономический расчет на

целесообразность ее осуществления в данных конкретных усло-

виях. Новой техникой в этих случаях может называться только

такая, которая дает не только технический, но и экономический

эффект. Автомат — это дорогостоящая машина, и рост производи-

тельности труда, достигнутый с ее помощью, может удовлетворить

производство только в том случае, если он сопровождается ощу-

тимым уменьшением общих затрат, снижением себестоимости про-

дукции.

Для оценки экономической эффективности автоматизации сле-

дует учитывать размер требуемых капитальных вложений, срок

окупаемости затрат на автоматизацию, рост производительности

труда, трудоемкость сборки и количество высвобождаемых рабо-

чих, изменение производственной мощности сборочного цеха,

участка.

Глава II.

ТОЧНОСТЬ

СБОРОЧНЫХ

СОЕДИНЕНИЙ

КОНСТРУКТОРСКИЕ БАЗЫ

Каждая деталь машины или механизма при работе занимает

в любой момент времени вполне определенные положения отно-

сительно других деталей. Это условие обеспечивается соответ-

ствующей кинематической схемой и конструкцией машины или

механизма, что в конечном счете выражается определенностью

базирования деталей, характеризуемой неизменным сохранением

соответствующего контакта сопряженных (соприкасающихся) по-

верхностей.

Например, идентичность траекторий движения, повторяемых деталями

кривошипно-шатунного механизма (рис. 8), обеспечивается постоянным сохране-

нием контакта по цилиндрическим поверхностям поршня и гильзы цилиндра 1,

пальца и поршня 2, пальца и шатуна 3, шатуна и шейки коленчатого вала 4,

шеек коленчатого вала и подшипников картера 5.

Силы и моменты, создаваемые в процессе сборки этого механизма и действу-

ющие на его детали при работе, а также внутренние упругие силы деталей обес-

печивают силовое замыкание, благодаря которому контакт в сопряжениях деталей

не нарушается. Однако при этом неизменно возникают погрешности из-за шеро-

ховатости и волнистости поверхностей (рис. 9, а), а также в результате деформа-

ций одной или обеих сопрягаемых деталей (рис. 9, б). Для того чтобы эти погреш-

ности не ухудшали качество соединений, назначаются соответствующая опти-

мальная шероховатость сопрягаемых поверхностей и пределы возможных за-

зоров, при которых деформации деталей не вызовут нарушений в работе изделия

в целом.

Предусмотренное конструкцией положение любой детали в ма-

шине или механизме обеспечивается при сборке благодаря соот-

ветствующим ее поверхностям, осям или точкам. Поверхность или

выполняющее ту же функцию сочетание поверхностей, ось, точка,

принадлежащая заготовке или изделию и используемая для ба-

зирования, согласно ГОСТ 21495—76 называется базой.

По своему назначению базы делятся на три вида: конструктор-

ские, технологические и измерительные. На характер сборочных

соединений влияют конструкторские базы, которые бывают основ-

ными и вспомогательными. Например, поверхности А корпуса

коробки скоростей (рис. 10, а) и приводного вала (рис. 10, б)

при соприкосновении с другими поверхностями (в данном случае

с поверхностями станины и подшипника) обеспечивают определен-

ность положения корпуса и вала. Такие поверхности называются

основными базовыми. В отличие от них к вспомогательным базам

25

Рис. 8, Схема базирования дета-

лей кривошипно-шатунного ме-

ханизма

Рис. 9. Схематическое изображение {микро- и

макропогрешностей, возникающих при сило-

вом замыкании

относится сочетание поверхностей станины (рис. 10, а), на которые

опирается корпус коробки скоростей основными базами, и поверх-

ность скольжения подшипника (рис. 10, б).

Поверхность Б (рис. 10, б) отверстия шкива является базовой

для этой детали, а сопрягающаяся з ней поверхность вала в дан-

ном случае выполняет роль вспомогательной базы. Следовательно,

при сборке соединений основные базы одной детали опираются

на вспомогательные базы другой. Основные и вспомогательные

базовые поверхности образуют в совокупности сопряжения, а при

достижении силового замыкания — соединения.

26

Детали с базовыми поверхностями, выполняющие в сбороч-

ной единице роль соединительного звена, обеспечивающего при

сборке соответствующее относительное положение других деталей,

называются базовыми деталями. В случае общей сборки изде-

лия, когда основными сборочными элементами являются уже соб-

ранные группы, одна из них, удовлетворяющая указанному выше

требованию (изложенному для базовой детали), называется базо-

вой группой.

Сопрягающиеся поверхности В (рис. 10, б) — поверхность шкива, соприка-

сающаяся с приводным ремнем, имеют свое основное назначение — выполнять

.рабочие функции. В зубчатых колесах к таким поверхностям относятся поверх-

ности зубьев, в винтовых механизмах — поверхности резьбы и т. п. Все эти

поверхности называются функциональными. Остальные поверхности (Г на

рис. 10, а и б) — несопрягающиеся.

ПОНЯТИЕ О ТОЧНОСТИ СБОРКИ

Осуществление основного назначения машины связано с пре-

образованием движений, передачей сил и моментов. Силы и мо-

менты, воздействуя на звенья механизма и их соединения, могут

изменять, искажать их форму, что вызывает отклонение от за-

данного характера движения всего механизма и машины. Боль-

шее или меньшее значение этих отклонений, характеризующее точ-

ность машины, зависит от конструктивных, технологических и

эксплуатационных факторов. При этом одним из важнейших тех-

нологических факторов являются погрешности, допущенные при

сборке механизмов, т. е. в процессе формирования их из отдель-

ных деталей. Эти погрешности в различных сочетаниях в конеч-

ном счете приводят к ошибкам результирующих характеристик

собираемого изделия.

Под точностью сборки подразумевается степень совпадения ма-

териальных осей, контактирующихся поверхностей или иных

элементов сопрягающихся деталей с положением их условных

.прототипов, определяемым соответствующими размерами на чер-

теже или техническими требованиями.

Точность — один из важнейших технико-экономических по-

казателей качества машины. Параметры, характеризующие точ-

ность как машины в целом, так и ее конструктивных и сборочных

элементов, устанавливаются исходя из служебного назначения из-

делия. Причем, конечно, оправданной является точность, опти-

мальная для каждого конкретного соединения, так как чрезмер-

ное ее повышение, не вызываемое необходимостью, может быть

причиной значительного роста стоимости обработки.

Достижение необходимой точности наиболее экономичными мерами — не-

пременное требование, предъявляемое к технологическому процессу. Точность

машины или механизма как изделий машиностроительного производства является

функцией точности составляющих частей этих изделий — сборочных единиц

Деталей и их соединений.

27

Одним из основных элементов обеспечения точности сборки является бази-

рование. Для сохранения точности взаимного расположения элементов машин

необходимо достичь неизменности базирования или постоянства контакта сопря-

гаемых поверхностей, что, конечно, должно обеспечиваться соответствующей

конструкцией деталей и их соединений.

Выполнение машиной определенных функций, обусловленных ее назначе-

нием, в значительной мере зависит от достигнутой при сборке точности относи-

тельного движения исполнительных поверхностей. Под исполнительными по-

верхностями при этом подразумеваются те поверхности (или их сочетания) деталей

и сборочных единиц, с помощью которых машина выполняет свое служебное

назначение.

Как известно, исполнительные поверхности могут принадлежать одновре-

менно нескольким деталям, и это обычно усложняет достижение полного соответ-

ствия фактического и теоретического движений исполнительных поверхностей;

степень их приближения друг к другу характеризует точность сборочной еди-

ницы машины.

Несмотря на чрезвычайно широкое разнообразие служебного

назначения машин, основные показатели их точности общие [6]:

точность относительного движения исполнительных поверхностей,

точности их геометрических форм и расстояний между этими по-

верхностями и точность их относительных поворотов. Эти пока-

затели точности в общем виде относятся и к сборочным единицам,

и к деталям машины.

Сопряжения деталей, образуемые в процессе сборки изделий,

в зависимости от количества степеней свободы, как уже отмеча-

лось, будут обладать различными свойствами и могут быть непод-

вижными или подвижными. От относительных размеров деталей,

образующих сопряжение, зависит степень его неподвижности или

подвижности. Эти степени характеризуются величиной натягов

или зазоров, выдерживаемых при сборке сопряжений, или, иначе,

величиной и знаком конструктивных и производственных отклоне-

ний размеров сопрягаемых деталей.

Если переменные размеры охватывающей детали обозначить через А и Av

а охватываемой — через В и Въ то зазор или натяг в сопряжении, являющийся

функцией этих размеров,

А = ср (A, Alt В, Вг).

Тогда уравнение зависимости зазора от изменения размеров деталей в об-

щем виде может быть представлено так:

8 4 - та^л + таг 8Л‘ + 44 ««+таг

Для цилиндрического сопряжения, когда А = D — диаметру отверстия и

В = d — диаметру вала,

дф дф =

dD ’ dd

тогда

6A = 6D — 8d.

Точность цилиндрического сопряжения характеризуется [32] тремя фак-

торами: совпадением осей, точностью углового положения в сечении, перпен-

дикулярном к оси, и точностью относительного расположения деталей вдоль оси.

28

Рис. 11. Схемы собираемости соединения вал—втулка

Для обеспечения собираемости такого соединения (рис. 11) требуется, чтобы

смещение осей деталей составляло

Ам d0M ^вб

2 " 2

а угол перекоса осей

х Дм

YM<arctg—

Условие сборки этого соединения при совместном действии двух факторов —

смещения осей и их относительного поворота — в общем случае может быть

выражено зависимостями

В этих формулах:

Лм — наименьший зазор в соединении;

йом — наименьший диаметр отверстия;

dBQ — наибольший диаметр вала;

т п

У^соД,; 2jCo5j —суммы погрешностей составляющих звеньев размерных

i=i i=\

цепей А (в плоскости оси вала) и 5 (в перпендикулярной

плоскости);

т п

У ша,-; —суммы погрешностей составляющих цепей относительно

г=1 г=1

поворотов а и Р (соответственно в двух плоскостях);

— допуск замыкающего или исходного звена относительных

поворотов на длине L;

тип — количество звеньев размерных цепей А, Б, а и Р без учета

замыкающих звеньев.

29

В соединениях вал—втулка (см. рис. 11) с гарантированным зазором ьозмо/х

ные относительные смещения осей сопрягаемых деталей в поле допуска

А„ = -U- [(Ао 4- 0,56оао) — (Ав + 0,56вав)] — 0,56 <7 •

где Д2 — средняя величина относительного смещения осей в поле допуска за-

зора; 62— относительное смещение; Ао; Ar — координаты середины полей

допусков на размер отверстия и вала; 60; 6В — поля допусков на размеры отвер-

стия и вала; а0; ав; — коэффициенты относительной асимметрии распределе-

ния размеров отверстия, вала и расстояния между осями вала и отверстия; Ко;

Лв; — коэффициенты относительного рассеяния размеров отверстия, вала

и расстояния между осями вала и отверстия.

Неточности в размерах диаметра вала при изготовлении характеризуются

нормальным законом распределения вероятностей (Гаусса). То же можно сказать

и о размерах отверстия втулки. Следовательно, и зазор в сопряжении этих дета-

лей подчиняется нормальному закону. Тогда среднеквадратичное отклонение

зазора

Оз == +

где а0 и ав — среднеквадратичные отклонения размеров отверстия и вала.

Вероятность того, что зазор будет находиться в определенных пределах а — а,

установленных техническими условиями на сборку, может быть выражена ве-

личиной

о _ *

_2.^ f е 2°з2

а3 К2л J

О

dx.

В этой формуле учитываются только отклонения размеров сопрягающихся

деталей. Однако н точность сопряжений существенно влияют волнистость и шеро-

ховатость валов и втулок. Всякое искажение геометрической формы увеличивает

допуск элементарных зазоров и вероятность выхода этих зазоров (для всех сопря-

гающихся пар) из пределов а—а и представляет собой обобщенный показатель

точности реальных сопряжений такого типа.

Точность замыкающего звена размерной цепи обеспечивается

методами полной, неполной или групповой взаимозаменяемости,

пригонкой или регулировкой. Аналитическому рассмотрению этих

методов посвящены работы Б. С. Балакшина, Н. А. Бородачева,

П. Ф. Дунаева и др. Необходимо отметить, что использование раз-

личных путей для достижения точности должно обосновываться

в каждом конкретном случае экономическими расчетами. В част-

ности, для сборки в автоматизированном производстве большие

преимущества имеет метод полной взаимозаменяемости, однако

сфера применения этого метода серьезно ограничивается, так как

он достаточно экономичен, когда высокая точность достигается

посредством размерных цепей с небольшим числом звеньев, а

также при значительной программе производства. В ряде слу-

чаев целесообразно применять метод групповой взаимозаменяемо-

сти. При известных условиях, когда можно ограничиться мини-

30

мальным числом групп, экономический эффект от использования

этого метода будет повышаться.

В практике построения технологических процессов сборки для

достижения требуемой точности сравнительно редко применяется

метод неполной взаимозаменяемости, однако экономичность этого

метода во многих случаях дает основание для его более широкого

использования.

Сборка, особенно автоматическая, при полной взаимозаменяемости — про-

цесс наименее трудоемкий, но при этом 100% -ный контроль деталей требует значи-

тельной доли затрат труда и средств. В случае неполной взаимозаменяемости

требования к точности снижаются, и контроль осуществляется с меньшими затра-

тами, хотя трудоемкость самого процесса сборки увеличивается. Тем не’менее

метод неполной взаимозаменяемостщво многих случаях имеет большие экономи-

ческие преимущества, особенно при ^многозвенных размерных цепях.

Напомним в связи с этим, что средний допуск на изготовление деталей при

полной взаимозаменяемости

где 6зам — допуск замыкающего звена; т — общее число звеньев,

а при неполной взаимозаменяемости средний допуск

<„_______^зам_____•

Ср~^ер /^1’

здесь t — процент риска; лср — среднее относительное среднеквадратичное от-

клонение.

Так как знаменатель во второй формуле меньше, чем в первой, то 6'р>6ср.

Следовательно, средняя величина допуска при частичной взаимозаменяемости

может быть существенно увеличена даже при небольшом проценте риска.

В общем случае замыкающий размер сопряжения может быть

представлен в виде функции переменных величин — составляю-

щих размеров:

Ад = f (А, А2, А3, • • • >

откуда

ЭЛ. дАл

dA& = - д . + -~-dA2 ф

дАг 1 1 дА2 1 1

d-Am-i-

Но так как dA&, dA± и т. д. есть не

полей рассеяния о)Лд, , ..., то

Мд

дАт_г

что иное, как величины

5ЯД

дАг

, дА.

% + ®а, + - +

^д

(О л

Л/п-1

адд

оа£

®АГ

Анализ последнего равенства дает возможность сделать вы-

вод, что повысить точность кинематической цепи сборочной еди-

31

ницы можно тремя путями: повышением точности оА. составляю-*

щих размеров, сокращением количества т размеров и уменьшен

ад. 3

нием величины передаточных отношений составляющие

звеньев. Наибольшей эффективности, очевидно, можно достич'-'

использованием всех трех путей в совокупности. Большое знач£г

ние имеет метод сокращения числа звеньев цепи, называемый ме-'

тодом наикратчайшего пути. , к

Для обеспечения надежности и долговечности работы маши§^

в эксплуатационных условиях поля зазоров (натягов) в соч^й.

Рис. 12. Схема подвижного сопря-

жения

няющихся деталях должны лежа'1'’-

по возможности в узких предел^

Однако нельзя не учитывать, "

сокращение этих пределов, t

приятно отражающееся на

сборки машины, влечет за собочувё

личение стоимости как следС^в4’^

вышения точности об^боткидех “

На выбор характера сопря?

оказывает влияние большое Wjit т

ство физических, технологичен.,

конструктивных и эксплуататор"

ных факторов. Например, най:'"‘

годнейший зазор в подвижном сок

пряжении (рис. 12) в общем виде

можно выразить функциональной

зависимостью вида

Ав = f (W, I, P,R,Q, liM, v, j, a, p, £ /i,„),

где Q — сила трения; т] — вязкость смазки; v — скорость OTg$.

сительного перемещения; / — скорость приложения нагрузк

^\h — характеристика чистоты сопрягающихся поверхностей (зна-

чения остальных величин даны на рис. 12).

Выбрать рациональную посадку с учетом всех факторов, влияющих на ра-

боту соединения, часто бывает сложно. Между тем правильный выбор зазора

нередко непосредственно влияет на повышение срока службы деталей и изделий

в целом. Шарикоподшипник, например, с зазором 10—15 мкм при испытан!

работал 1200 ч, а с зазором свыше 20 мкм — только 740 ч [22]. Увеличени-

зазоров в ряде соединений приводит к нарушению кинематики движений детале!

и сборочных единиц машин, является причиной роста динамических нагрузок.,

а нередко вызывает ухудшение технико-экономических показателей; снижается"

мощность или производительность, повышается расход топлива и смазки и пр..

Большое значение имеет и форма зазора. Перекосы, смещения осей, чрез мер-;,

ная конусность и овальность поверхностей сопрягаемых деталей, а также их

деформации при неправильной сборке часто искажают форму зазоров и тем самым

повышают интенсивность изнашивания соединения.

х

Очевидно, что величина зазора в сопряжении после определен-’

ного срока работы сборочной единицы зависит от ее первоначаль-i

32

иого значения. Поэтому зазор, который получен при сборке,

непосредственно влияет на длительность периода эксплуатации

’"опряжения. Действительно, если поршень и цилиндр (рис. 13)

изготовить в пределах допуска таким образом, чтобы их размеры

§ыли D”ax и D^jn, то срок эксплуатации этой пары будет больше

аа- счет времени, в течение которого износятся слои металла

Наоборот, если действительные размеры деталей будут D” ,п

v, т0 слои изнашиваемого

max’

Ч^талла, допускаемые по усло-

ям эксплуатации, будут тонь-

йЦ и, таким образом, даже

в5£1 одинаковой интенсивно-

бта изнашивания долговеч-

работы сопряжения со-

(1одб

w г-' ..’.ем случае срок службы де-

Рис. 13. Схема сопряжения цилиндра и

поршня

Т ~' dsf’- 7'2’

время приработки деталей;

нормальной работы сопря-

,-до момента интенсивного из-

дания.

*1ааЕсли за время работы сопрягающихся деталей их суммарный износ выра-

ается слоем металла т1г а в единицу времени — соответственно qt, то

9

Г

IT

аналогично

гр _ «

2 qT'

;пи

-fif

mi | т2

91”* -‘/Г’’

Учитывая (см. рис. 13), что

т-2 = Азщах - А - /И1;

получим

HJ

9’

1"

_ Л» — Л — т<

р___р t дшах___________

— 1 ‘ %

здесь Л —- зазор, который был установлен при сборке сопряжения. Очевидно,

чём больше этот первоначальный зазор, тем меньше срок службы сопряжения Т.

Но Л не может быть меньше определенной величины, устанавливаемой по усло-

виям обеспечения нормальной смазки и теплового расширения деталей.

ь Оптимальную величину зазоров в сопряжениях обычно опре-

деляют экспериментально. Получение этих величин путем гидро-

динамического расчета дает только приближенные значения, так

как многообразие факторов (свойство материалов сопрягающихся

2 Новиков M. П. 33

деталей, характер действия нагрузок, условия теплопередачи,

эллипсность, конусность и пр.) не дает возможности учесть их

влияния в совокупности. При этом часто оптимальная величина

зазора, найденная экспериментально, для ряда сопряжений может

быть меньше расчетной, а для других — больше. Например, ис-

следование основных сопряжений, проведенное на автомобиль-

ных двигателях, дало основание для изменения зазоров (табл. 5).

Увеличение зазоров в шатунных подшипниках позволило ус-

транить надиры и уменьшить выкрашивание баббитового слоя

из-за контактного трения шейки вала.

Правильный выбор посадок в сопряжениях, кроме увеличения

общего срока службы всей машины, имеет большое значение для

обеспечения равностойкости (в отношении износа) ее отдельных

сборочных единиц и деталей. Иными словами, крайне желательно,

чтобы сопрягающиеся детали изнашивались равномерно, равно

как и все детали одной сборочной единицы. В этом случае облег-

чается ремонт машины, который может быть сведен к последова-

тельной замене через определенные промежутки времени отдель-

ных ее частей.

Как уже отмечалось, большое значение для обеспечения точ-

ности сборки имеет характер базирования. Когда речь идет, на-

пример, о зазорах, то для большинства сопряжений в машинах

численное значение этих зазоров является теоретической величи-

ной. Это же можно сказать и об относительном положении многих

деталей, сборочных единиц и других элементов, ибо зафиксирован-

ное их положение на чертеже посредством двусторонних коорди-

натных связей при сборке фактически теряет строгую определен-

ность, так как эти связи становятся односторонними. Поэтому

для сохранения точности взаимного расположения элементов ма-

шин необходимо достичь неизменности базирования или постоян-

ства контакта сопрягаемых поверхностей. Последнее, как из-

вестно, должно обеспечиваться соответствующей конструкцией

сборочных единиц, позволяющей создать силы или моменты, вызы-

вающие силовые замыкания сопрягаемых деталей.

Большое число конструктивных решений основано преимуще-

ственно на использовании сил упругости, трения и гидравличе-

ского давления. Но следует учитывать, что силы и моменты, вы-

Таблица 5

Сопряжения Зазоры

применявшиеся ВНОВЬ установленные

Вал — шатунные подшипники Направляющие втулки: 0,012—0,063 0,026—0,077

впускной клапан 0,05—0,097 0,03—0,077

выпускной клапан 0,08—0,124 0,065—0,107

34

Деформации

Рис. 14. Деформации деталей и сборочных единиц, возникающие при сборке

зывающие при сборке изделий силовое замыкание деталей, могут

быть причиной деформации этих же деталей.

В общем виде возникающие деформации условно могут быть

разделены (рис. 14) на полезные, искусственно создаваемые (на-

пример, при развальцовке, затяжке резьбовых соединений и др.)

и вредные (искажение формы деталей при запрессовке, отклоне-

ние от прямолинейности при неточном базировании и пр.).

Для многих машин и механизмов большое значение имеет

жесткость. Например, для металлорежущих станков жесткость —

один из основных факторов, непосредственно влияющих на точ-

ность и шероховатость поверхностей при обработке деталей на

станке и его производительность. Жесткость машины, т. е. спо-

собность ее элементов и конструкции в целом'сопротивляться

появлению упругих перемещений под действием сил, во многом

зависит от точности сборки.

Линейную / (кгс/мм) и крутильную /кр (кгс-м/град) жесткости элементов

машины выражают так:

._ Р . . _ М

1- — ’ й<р-—,

где Р — наибольшая нагрузка, кгс, действующая в направлении определяемой

жесткости; А — приведенное упругое перемещение элементов маШины, мм;

М — наибольший крутящий момент, действующий на элементы машины, кгс-м;

Ф — упругое угловое перемещение элементов машины в градусах в направлении

действия крутящего момента.

Как видно по графику на рис. 15, суммарный зазор кинематической цепи

растет с увеличением числа оборотов, что объясняется уменьшением в этом случае

Диаметра работающих ведомых зубчатых колес. Жесткость же при этом, наобо-

рот, значительно уменьшается.

Для обеспечения необходимой жесткости машины большое

значение имеет затяжка различных соединений при узловой и об-

щей сборках.

2* 35

В табл. 6, например, приведены данные о влиянии степени за-

тяжки подшипников на жесткость шпинделя.

Если конечные параметры собранной машины могут быть связаны аналити-

ческой зависимостью с ее характеристиками (например, число оборотов от давле-

ния, усилия, размерных или других параметров) в виде

Рис. 15. Зависимость крутильной жесткости и за-

зора кинематической цепи главного движения вер-

тикально-фрезерюго станка типа 6Н12 от числа

оборотов шпинделя при постоянной мощности

Д/= 7,43 кВт:

1— J при ( — Л-1); 2 — /кр при (+Л1); 3 — зазор

У = f(xlt х2, х3,..., х„),

то погрешность этого конечного

параметра

ди

где -----частные производ-

ив/

ные; Ki — коэффициент относи-

тельного рассеяния; 6,- — харак-

теристики.

Уместно остановиться

еще на одном вопросе, свя-

занном с точностью.

Параметры, характери-

зующие требуемую точ-

ность при сборке сбороч-

ных единиц и машины

в целом, устанавливаются

обычно исходя из предпо-

ложения, что сборочные

единицы не обладают упругостью. Между тем уже отмечалось,

что детали машин как в процессе сборки, так и при последу-

ющей работе в машине претерпевают деформации.

В конструкции предусматривается, чтобы эти деформации не-

превышали определенных величин и не влияли на выполнение ма-

шиной ее служебного назначения. Но тем не менее многие пара-

метры сопряжений деталей в работающей машине отличаются от

значений, определяемых при ее сборке. Следовательно, точность,

которая предусматривается чертежом и техническими требова-

ниями и достигается в процессе сборки машины, является в зна-

чительной мере условной.

Таблица 6

Затяжка подшипников шпинделя Поперечная жесткость шпинделя, кгс/мм Момент трения, КГС’СМ

+/ —/ движения ПОКОЯ

Слабая . . 21 800 22 700 5,4 6

Средняя 27 800 25 900 8 13

36

В связи с этим имеет особое значение определение действитель-

ной точности машины, т. е. именно той, которой обладает машина

в процессе работы и от которой зависит качество выполнения ею

служебного назначения, а также ее надежность. Речь идет о про-

блеме так называемой технической диагностики состояния рабо-

тающей машины.

Техническая диагностика—это один из методов косвенного

измерения определенных параметров (например, зазоров в со-

пряжениях внутренних деталей и механизмов) машины в процессе

ее испытания после сборки.

В двигателе внутреннего сгорания, металлорежущем станке, газовой турбине

и любой другой машине можно перечислить большое число параметров, подда-

ющихся измерению. Однако параметров, непосредственно влияющих на работо-

способность, надежность и другие факторы, характеризующие качество машины,

сравнительно немного.

Если техническое состояние какого-либо из этих параметров при испытании

машины отличается от соответствующего эталона, то это вызывает изменение

выходных процессов [44], что сопровождается изменением диагностического

сигнала. Последний воспринимается прибором, в котором происходит сопоставле-

ние характерных признаков этого сигнала с эталонными признаками, относя-

щимися к различным состояниям контролируемого параметра, и в результате

обнаружения сходства выявляется конкретное состояние данного соединения,

сборочных единиц механизма.

Метод технической диагностики уже получает распростране-

ние в условиях эксплуатации ряда машин. Но при износе сопря-

жений задача диагностики решается легче. В новой же машине

отклонения параметров от нормы значительно меньшие и улавли-

вать их, конечно, труднее.

Для практического решения задачи определения действитель-

ной точности машины после сборки потребуется использование

кибернетических способов опознавания сигналов и разработка

удобных и точных приборов, обладающих способностью улавли-

вать эти опознавательные признаки.

РАЗМЕРНЫЙ АНАЛИЗ В ТЕХНОЛОГИИ СБОРКИ

Изыскание наиболее рационального метода достижения тре-

буемой точности машины или ее составных частей, изучение вза-

имосвязи ее сборочных единиц, разработка последовательности

их комплектации — таковы основные задачи размерного анализа,

базирующегося на теории и практике решения размерных цепей

[4, 15, 25]. Большое значение последних также и в том, что бла-

годаря размерным цепям можно быстро и точно разрабатывать

допуски исходя из взаимной связи деталей и сопряжений меха-

низмов. Однако все эти разработки должны быть увязаны с кон-

структивным оформлением деталей и сборочных единиц, т. е. про-

изводиться в процессе конструирования машины. Переносить ра-

боту по выявлению и анализу размерных цепей в технологический

отдел и осуществлять ее в процессе разработки технологии, когда

уже конструкция создана и готовится подготовка производства

37

So Таблица 7 Размерные цепи (рис. 16) а0 = аг — at — а2 — at — as — аа — а7

Звенья цепей, da ат а2 а3 (25 ав Cl-j

Размеры звеньев и допуски (по чер1ежу) 0+0,015 0+0,01 80±0,02 81+0,02 0 0+ 0,005 0+ 0,01 0±0.015

Поле допуска (по чертежу) 0,03 0,02 0,04 0,04 — 0,01 0,02 0,03

Координаты середины поля допуска 0 0 0 0 0 0 0 0

Поле допуска (после внесения изменений) 0,3 0,06 0,2 0,2 0,1 0,04 0,04 0,14

Новые размеры звеньев и допуски 0+0,015 0+0,03 80+0,1 80+0,1 0+0,05 0±0,02 0±0,02 + 0,07

Размерные цепи (рис. 16) ад — а?

Звенья цепей ао а; а2 аз «4 а5 аб а7

Размеры звеньев и допуски (по чертежу) 0+0,015 0+0,01 41+0,0227 27 68+0,02 0+0,005 0±0,01 0±0,015

Поле допуска (по чертежу) 0,03 0,02 0,04 — 0,04 0,01 0,02 0,03

Координаты середины поля допуска 0 0 0 0 0 0 0 0

Поле допуска (после внесения изменений) 0,3 0,06 0,2 0,2 0,1 0,04 0,04 0,3

Новые размеры звеньев и допуски 0+0,15 0+0,03 41 + 0,1 27+0,1 68+0,05 0±0,02 0+0,02 0±0,15

Примем ание. Точность, принятую после анализа, достигают методом компенсации.

рис. 16. Схемы размерных цепей привода ходового винта стола фрезерного станка

изделия, неправильно. При размерном анализе может возникнуть

необходимость изменения конструкции сборочных единиц и меха-

низмов, что значительно легче сделать при отработке проекта

в конструкторском бюро.

Тем не менее технологу нередко приходится непосредственно

сталкиваться с расчетом размерных цепей при разработке про-

цесса сборки. Речь идет об участии технолога в отработке кон-

струкции машины на технологичность, о дополнительном размер-

ном анализе при проектировании технологии сборки в связи с гы-

явлением не указанных на чертежах зазоров в многозвенных це-

пях, при определении размеров компенсирующего звена и в ряде

других случаев.

Пример такого участия приведен в работе А. С. Давыдовского [23]. При ана-

лизе компоновки фрезерного’станка было выявлено, что допуски на ряд размеров

сборочных единиц привода ходового винта стола были проставлены настолько

жесткими, что обеспечить их в процессе обработки не представлялось возмож-

ным. После расчета размерных цепей допуски были значительно расширены,

но одновременно в шлицевом соединении был предусмотрен гарантированный

зазор, что обеспечивало компенсацию возможной неточности при сборке. В ре-

зультате намного упростилась обработка и сократилась ее трудоемкость. На

рис. 16 показана схема размерных цепей, а в табл. 7 приведены решения этих

цепей.

По схеме размерных цепей кривошипно-шатунного механизма двигателя

(рис. 17, а, б) можно проверить, достаточен ли для нормальной его работы зазор К

между торцами верхней головки шатуна и бобышек поршня (в двух положениях

механизма) при установленных допусках и возможных неточностях шатунной

шейки (конусность, непараллельность ее оси главной оси коленчатого вала)

и отверстия нижней головки шатуна.

При размерном анализе сборочных единиц в процессе разработки технологии

сборки можно составить цепи погрешностей, имеющих случайную величину.

В конической передаче (рис. 18) величина отклонения вершины конуса зубчатого

колеса от оси ОХ зависит от неконцентричности ах и а2 центров дорожки качения

и наружного цилиндра внешнего кольца соответственно переднего и заднего

подшипников; несовпадения а3 оси отверстия в корпусе с плоскостью оси ОХ;

несовпадения а4 оси отверстия в корпусе с осью стакана заднего подшипника.

Размерный анализ этих погрешностей позволяет определить величину воз-

можной суммарной погрешности и оценить точность, которую можно достичь

при сборке.

В сборочных единицах, подобных приведенным на рис. 19, с помощью раз-

мерных цепей технологу часто необходимо определить, в каком количестве и какой

толщины следует применить прокладки, составляющие размер А2, чтобы обеспе-

чить требуемую точность сборки, если известны допуски на размеры, Ai, А2,

А3, At и А5 [42].

39

Рис. 17. Схемы размерных цепей кривошипно-шатунного механизма

Рис. 18. Схема размерной цепи сборочной единицы конической передачи

40

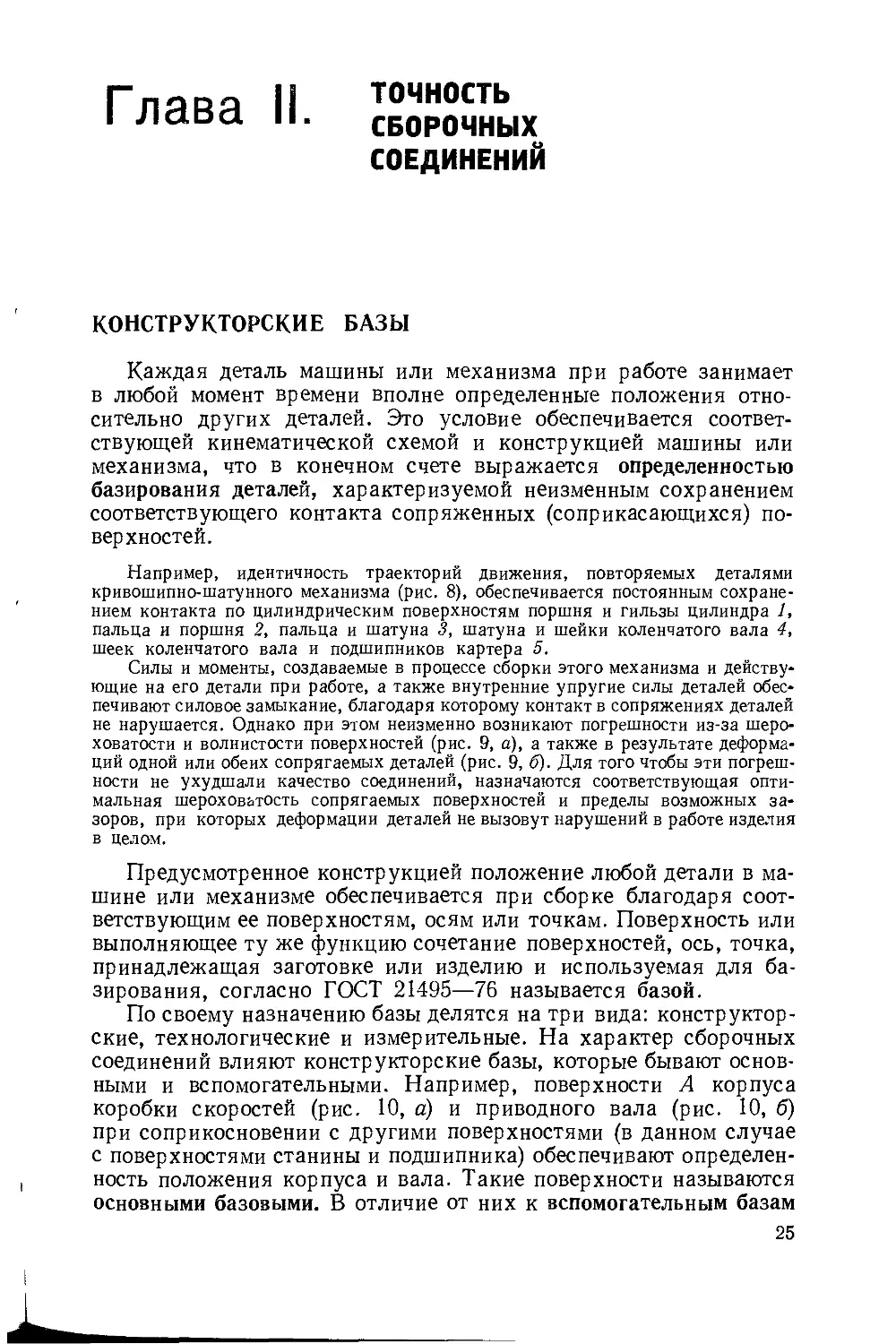

Еще один пример размерного анализа, непосредственно относящегося к сбо-

рочному процессу, приведен на рис. 20. С помощью этой цепи может быть опреде-

лена величина бокового зазора в зацеплении зубчатой передачи механизма газо-

распределения двигателя по известным допускам на составляющие звенья.

Расчеты по решению размерных цепей для сложных изделий,

как известно, весьма трудоемки. В связи с этим при конструиро-

вании таких изделий цепи рассчитывают с помощью ЭЦВМ. Для

механизации расчетов целесообразно также использовать метод

моделирования технологических размерных цепей [28].

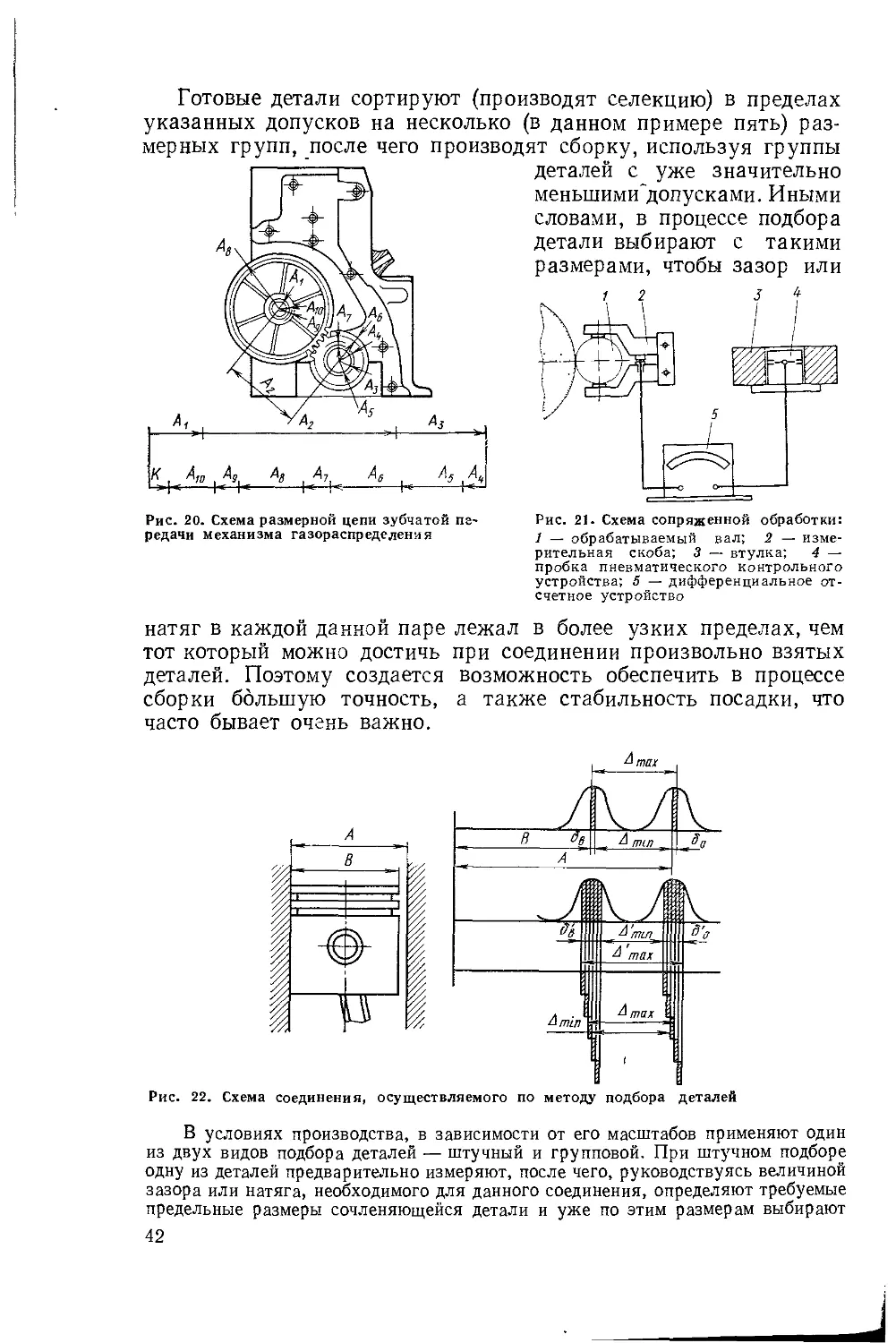

В ряде соединений в условиях мелкосерийного производства

требуемая точность достигается путем так называемой сопряжен-

ной обработки. В этом случае охватывающую деталь — втулку

изготовляют с соблюдением экономически выгодных допусков, а

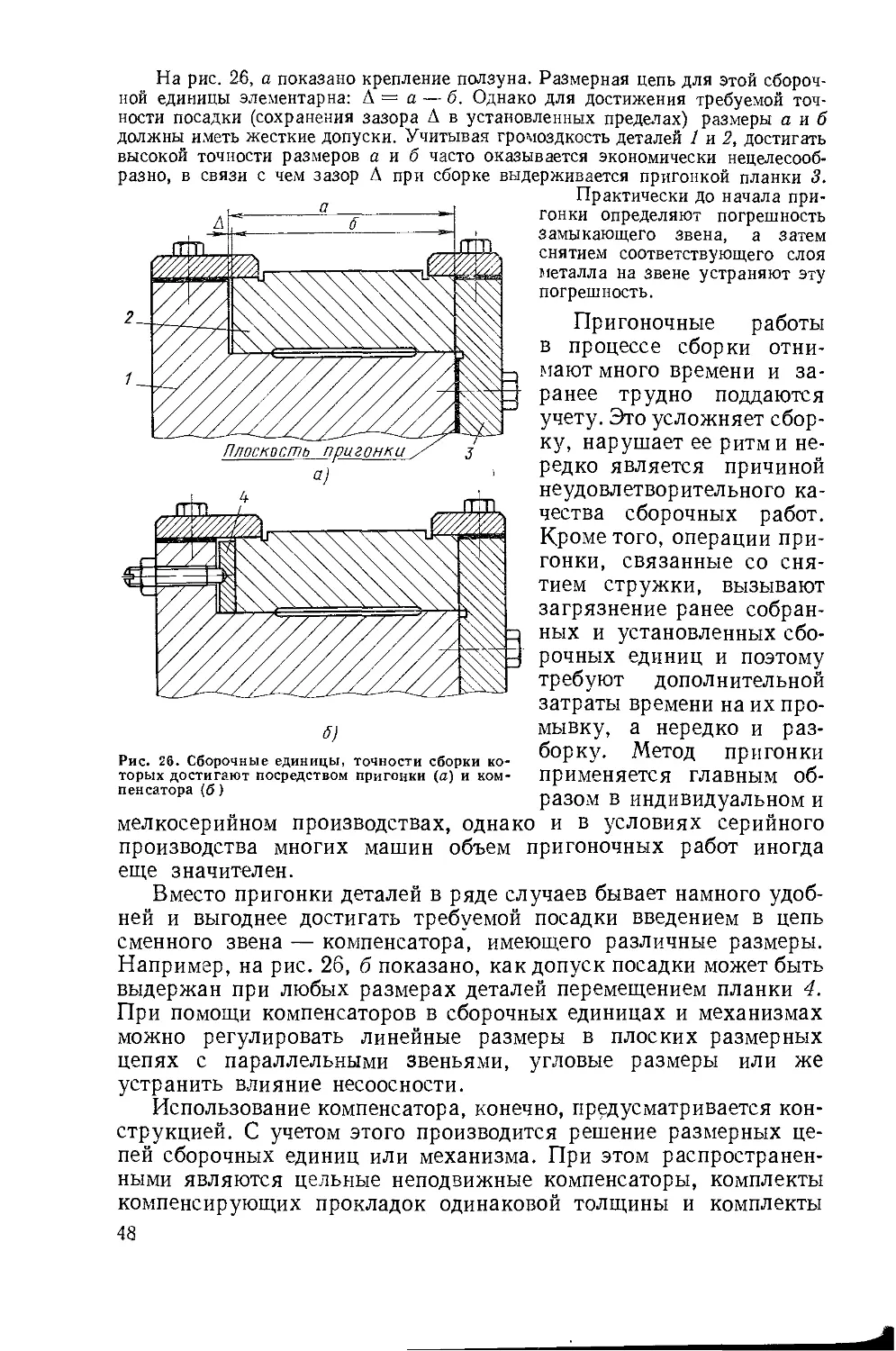

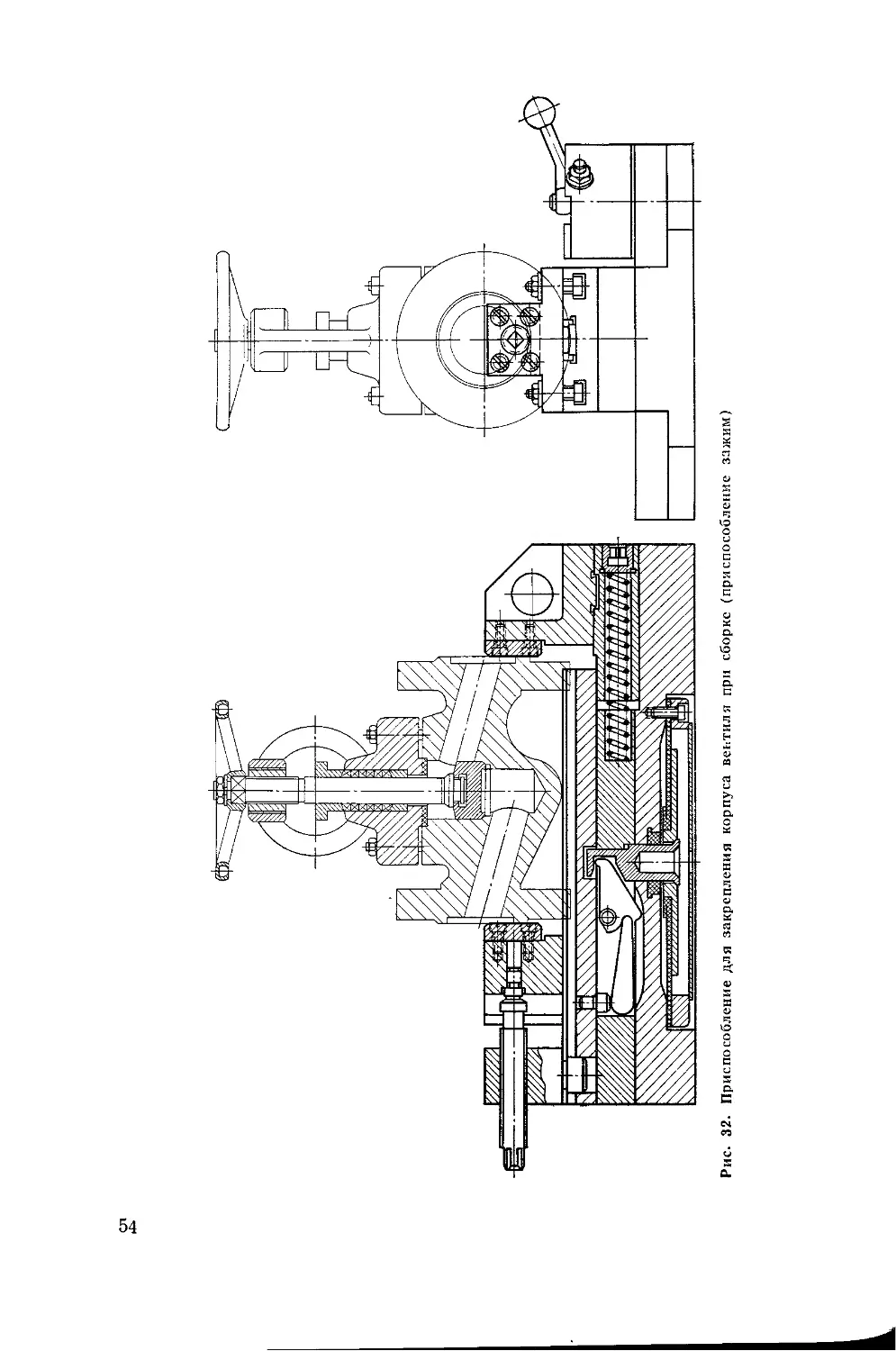

парную охватываемую деталь — вал затем обрабатывают (доводят)