Текст

Нефтепромысловые

МАШИНЫ

И МЕХАНИЗМЫ

Издание второе,

переработанное и дополненное

ДОПУЩЕНО

УПРАВЛЕНИЕМ КАДРОВ И УЧЕБНЫХ ЗАВЕДЕНИЙ

МИНИСТЕРСТВА НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

В КАЧЕСТВЕ УЧЕБНИКА ДЛЯ ТЕХНИКУМОВ

МОСКВА «НЕДРА» 1§83‘

УДК 622.323:002.5

Молчанов А. Г., Чичеров В. Л. Нефтепромысловые машины и ме-

ханизмы. Учебник для техникумов. 2-е изд., перераб. и доп. М.,

Недра, 1983, 308 с.

Рассмотрены теоретические основы и даны практические ре-

комендации по применению объемных и динамических (стацио-

нарных и скважинных) насосов, их приводов, поршневых и ло-

пастных компрессоров, оборудования для текущего и капиталь-

ного ремонта скважин и воздействия на нефтяные пласты. Вто-

рое издание (1-е изд.— 1976 г) дополнено описанием оборудова-

ния, машин и механизмов новых типов.

Для учащихся нефтяных техникумов, обучающихся по спе-

циальности «Эксплуатация нефтяных и газовых скважин» и «Обо-

рудование нефтяных и газовых промыслов».

Табл. 24, ил. 168, список лит. 10 назв.

Рецензент — канд. техн, наук Ю. Г. Абдуллаев (ВНИИ)

2504030300—064

043(01)—83

42—83

© Издательство «Недра», 1983

Глава I

НАЗЕМНЫЕ И СКВАЖИННЫЕ НАСОСЫ

ОБЪЕМНОГО ДЕЙСТВИЯ И ИХ ПРИВОДЫ

§ 1. КЛАССИФИКАЦИЯ НАСОСОВ

Насос — это гидравлическая машина, предназначенная для

преобразования механической энергии двигателя, приводящего

его в действие, в механическую энергию перекачиваемой жид-

кхти.

По принципу действия, как и любые гидромашины, насосы

г.:-разделяются на гидродинамические (турбонасосы) и гид-

ростатические (объемные).

Основные особенности указанных групп насосов следующие.

Объемные насосы

1. Наличие рабочих камер (полостей), периодически сооб-

щающихся со всасывающим и нагнетательным патрубками.

2. Нагнетательный патрубок герметически изолирован от

всасывающего.

3. Подача перекачиваемой жидкости неравномерная.

4. Количество жидкости, подаваемой насосом, не зависит

.г развиваемого давления.

5. Максимальный развиваемый напор теоретически неогра-

ничен и определяется мощностью двигателя, прочностью дета-

лей насоса и нагнетательного трубопровода.

Объемные насосы применяют для извлечения из скважин

нефти, перекачивания нефти по трубопроводам, подачи в сква-

жины различных реагентов. Помимо этого насосы объемного

действия применяют при промывке и обработке скважин, гид-

равлическом разрыве пласта, т. е. тогда, когда необходимо пе-

рекачивать строго определенный, сравнительно небольшой

объем жидкости, содержащей абразивную взвесь, растворенный

*аз. химически активные компоненты.

Гидродинамические насосы

1. Основной рабочий орган — лопаточный аппарат.

2. Нагнетательный патрубок соединен со всасывающим ра-

бочей полостью насоса.

3. Подача перекачиваемой жидкости равномерная.

4. Количество жидкости, подаваемой насосом, зависит от

развиваемого напора.

• «

3

5. Максимально развиваемый напор ограничен.

К динамическим насосам относят центробежные, вихревые,

осевые, лопастные; к объемным — поршневые, плунжерные,

диафрагменные, шестеренчатые, шиберные. Особенности тех и

других насосов обусловливают области их применения.

Насосы динамического действия применяют для перекачива-

ния больших объемов чистых маловязких жидкостей: подъем

жидкости из скважины, перекачивание ее по трубопроводам

и т. д.

§ 2. ПРИНЦИП РАБОТЫ И КЛАССИФИКАЦИЯ ПОРШНЕВЫХ

НАСОСОВ

В поршневом насосе, перекачивающем жидкость, происхо-

дит поочередное заполнение жидкостью рабочих камер и ее

вытеснение в результате соответственно увеличения или умень-

шения их объема.

Поршневые насосы состоят из механической и гидравличе-

ской частей.

Гидравлическая часть служит для преобразования механи-

ческой энергии поршня или плунжера в механическую энер-

гию жидкости. Механическая часть предназначена для преоб-

разования движения входного звена привода в возвратно-посту-

пательное движение поршня или плунжера.

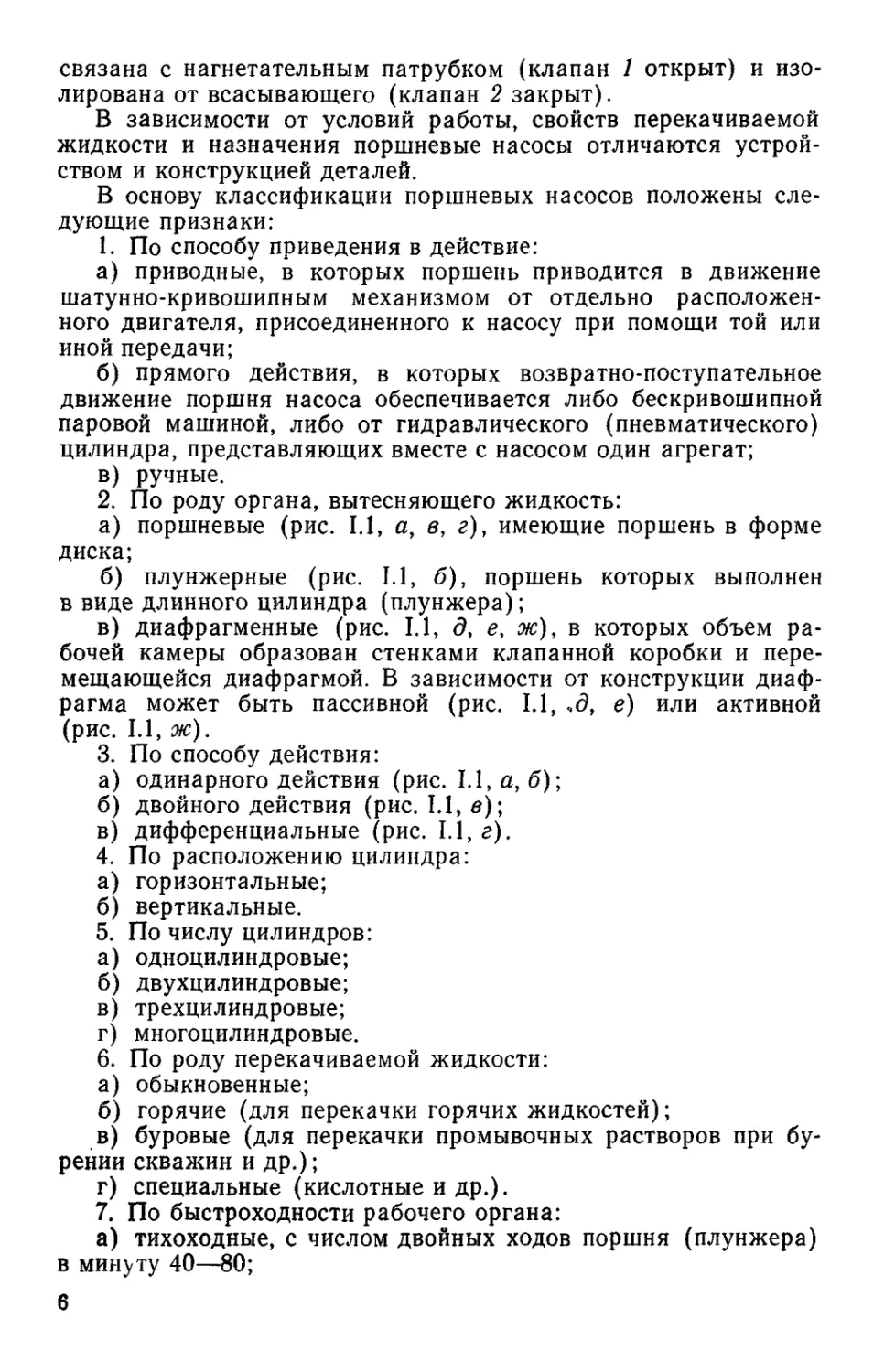

Простейший поршневой насос (рис. 1.1, а) состоит из ци-

линдра 4, поршня 5, соединенного при помощи штока 6 с при-

водной частью насоса 7, всасывающего 2 и нагнетательного 1

клапанов, размещенных в клапанной коробке 3,

Пространство, ограниченное поршнем, стенками цилиндра и

клапанной коробкой, называется рабочей камерой насоса.

Объем рабочей камеры обусловлен положением поршня: мини-

мальный соответствует левому предельному положению поршня

и называется объемом мертвого пространства, максимальный —

предельному правому положению поршня. Разница между мак-

симальным объемом и объемом мертвого пространства называ-

ется полезным объемом рабочей камеры.

При движении поршня вправо (ход всасывания) объем ра-

бочей камеры увеличивается, а давление в ней уменьшается.

Перекачиваемая жидкость под действием атмосферного давле-

ния открывает всасывающий клапан и заполняет рабочую ка-

меру. В это время нагнетательный клапан закрыт. Таким об-

разом, при ходе всасывания рабочая камера связана с всасы-

вающим патрубком и изолирована от нагнетательного патрубка.

При обратном ходе поршня в рабочей камере создается

давление, превышающее давление в нагнетательном патрубке,

нагнетательный клапан открывается и жидкость, по объему

соответствующая полезному объему рабочей камеры, вытесня-

ется. Во время нагнетательного хода рабочая камера насоса

4

Рис. 1.1. Поршневые насосы

связана с нагнетательным патрубком (клапан 1 открыт) и изо-

лирована от всасывающего (клапан 2 закрыт).

В зависимости от условий работы, свойств перекачиваемой

жидкости и назначения поршневые насосы отличаются устрой-

ством и конструкцией деталей.

В основу классификации поршневых насосов положены сле-

дующие признаки:

1. По способу приведения в действие:

а) приводные, в которых поршень приводится в движение

шатунно-кривошипным механизмом от отдельно расположен-

ного двигателя, присоединенного к насосу при помощи той или

иной передачи;

б) прямого действия, в которых возвратно-поступательное

движение поршня насоса обеспечивается либо бескривошипной

паровой машиной, либо от гидравлического (пневматического)

цилиндра, представляющих вместе с насосом один агрегат;

в) ручные.

2. По роду органа, вытесняющего жидкость:

а) поршневые (рис. 1.1, а, в, а), имеющие поршень в форме

диска;

б) плунжерные (рис. 1.1, б), поршень которых выполнен

в виде длинного цилиндра (плунжера);

в) диафрагменные (рис. 1.1, б, е, ж), в которых объем ра-

бочей камеры образован стенками клапанной коробки и пере-

мещающейся диафрагмой. В зависимости от конструкции диаф-

рагма может быть пассивной (рис. 1.1, ..б, е) или активной

(рис. 1.1, ж).

3. По способу действия:

а) одинарного действия (рис. 1.1, а, б);

б) двойного действия (рис. 1.1, в);

в) дифференциальные (рис. 1.1, г).

4. По расположению цилиндра:

а) горизонтальные;

б) вертикальные.

5. По числу цилиндров:

а) одноцилиндровые;

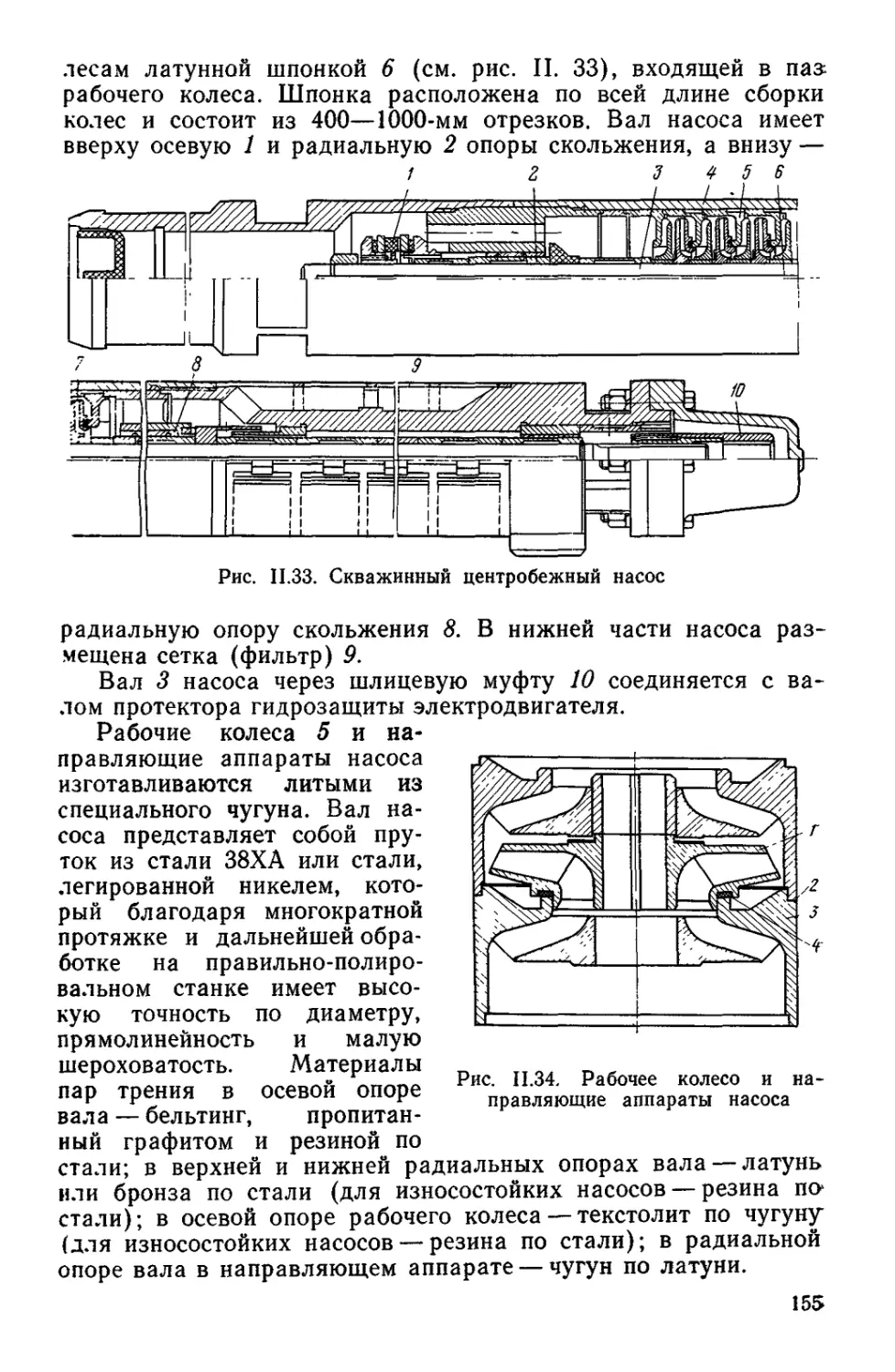

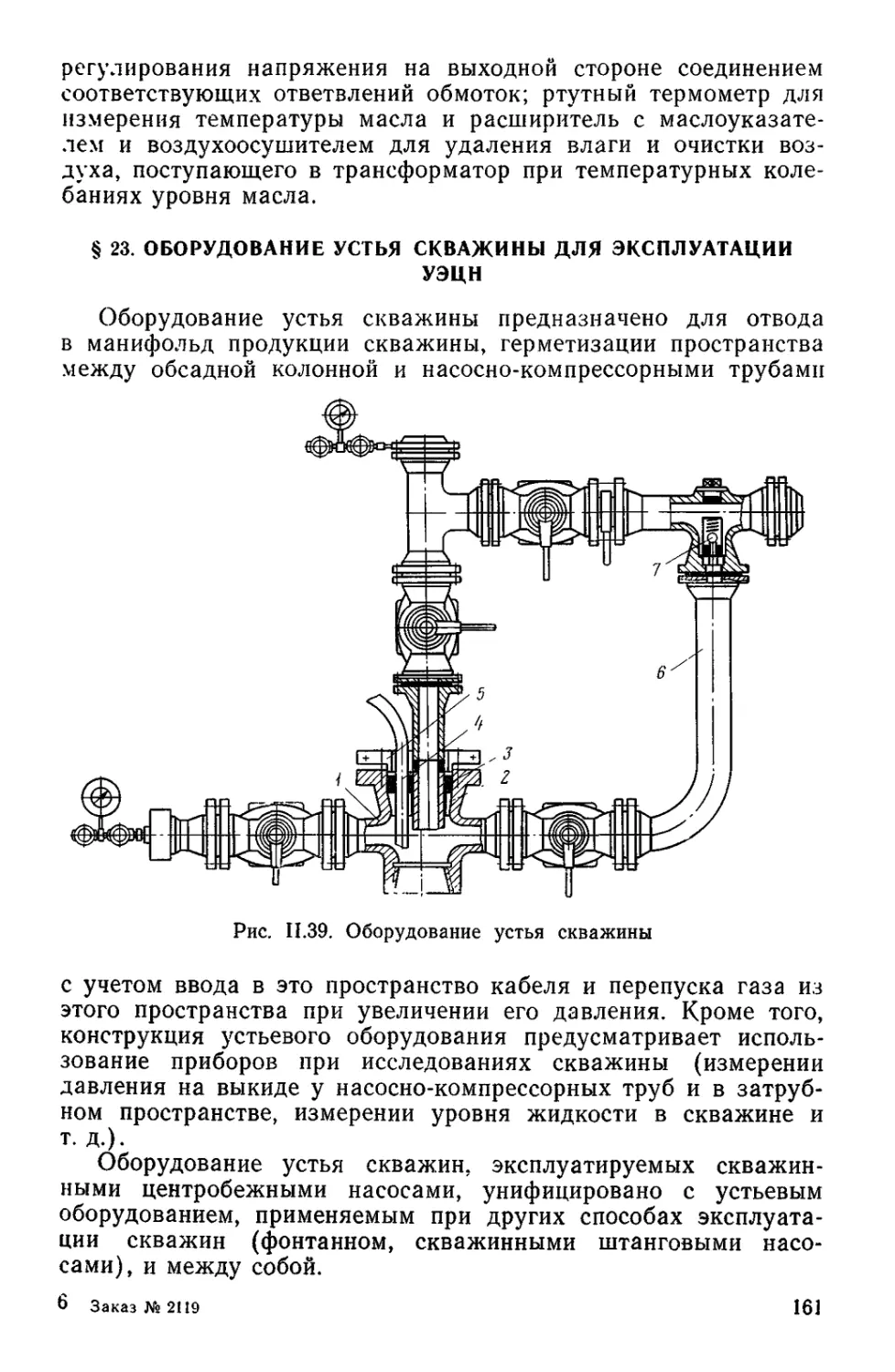

б) двухцилиндровые;

в) трехцилиндровые;

г) многоцилиндровые.

6. По роду перекачиваемой жидкости:

а) обыкновенные;

б) горячие (для перекачки горячих жидкостей);

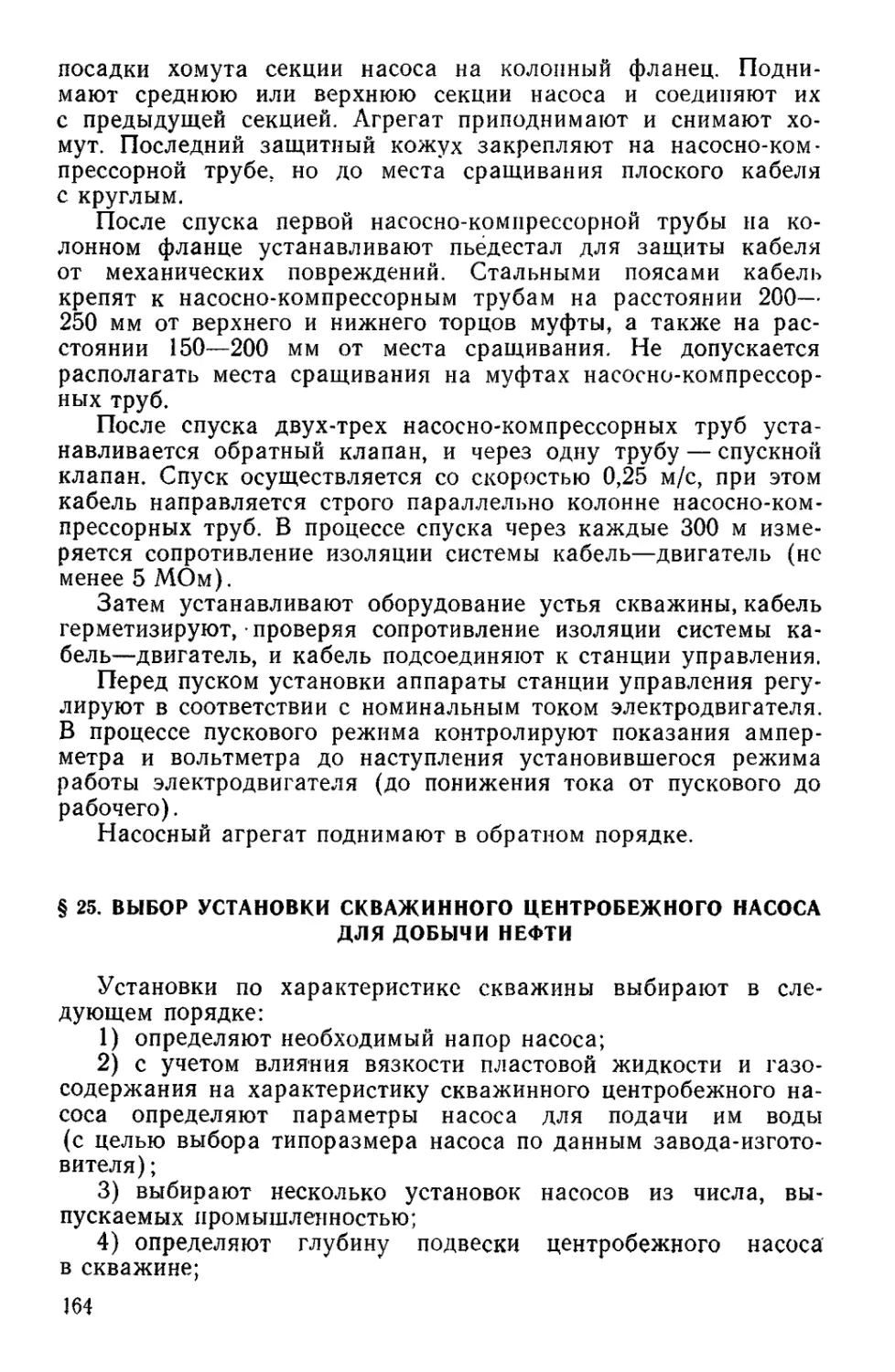

в) буровые (для перекачки промывочных растворов при бу-

рении скважин и др.);

г) специальные (кислотные и др.).

7. По быстроходности рабочего органа:

а) тихоходные, с числом двойных ходов поршня (плунжера)

в минуту 40—80;

6

средней быстроходности, с числом двойных ходов поршня

ллунжера) в минуту 80—150;

з) быстроходные, с числом двойных ходов поршня (плун-

л-ера) в минуту 150—350.

Помимо этого насосы по подаче делятся на малые (диаметр

л:ршня D с 50 мм), средние (D = 50—150 мм) и большие

D> 150 мм). По развиваемому давлению различают насосы

ь2Л1>го, среднего и высокого давлений.

§ 3. ОСНОВНЫЕ СХЕМЫ ПОРШНЕВЫХ НАСОСОВ

Одним из конструктивных вариантов насоса одинарного дей-

.тзия является плунжерный, или скальчатый, насос (рис. 1.1,6).

• •ри перемещении плунжера 8 в цилиндре 4 изменяется объем

ланчей камеры, в результате чего происходит всасывание в ра-

5:чую камеру или вытеснение из нее жидкости через клапаны

?: 7. как у насоса одинарного действия.

Насосы двойного действия (рис. 1.1, в) позволяют увеличить

тезиомерность подачи без существенного усложнения конструк-

ции. Насос имеет две рабочие камеры — слева и справа от

л:рл1ня 5, две клапанные коробки 3, каждая из которых имеет

всасывающие 1 и нагнетательные 2 клапаны. Всасывающий и

-аМирный патрубки общие для двух камер.

При движении поршня влево жидкость из всасывающего

латрубка поступает в правую полость, а жидкость, находящаяся

* левой полости, вытекает в нагнетательный патрубок. При дви-

жении поршня вправо всасывание происходит в левой полости,

а нагнетание — из правой, т. е. каждая камера работает как

-есос простого действия.

Дифференциальный насос (рис. 1.1, е) имеет также две ка-

меры. Левая камера имеет всасывающий 2 и нагнетательный /

♦ лапаны, правая вспомогательная камера клапанов не имеет.

При движении поршня 5 вправо в левой камере происходит

всасывание — жидкость через всасывающий клапан 2 поступает

♦ всасывающего патрубка в левую рабочую камеру. Нагнета-

тельный клапан 1 при этом закрыт, а жидкость, вытесняемая

-л правой вспомогательной рабочей камеры, поступает в нагнета-

тельный патрубок. При ходе поршня влево жидкость вытесняется

-.ерез нагнетательный клапан 1 во вспомогательную камеру 9,

:<ъем которой увеличивается, а оставшаяся часть жидкости

-лет в нагнетательный патрубок. Таким образом, независимо

. т направления движения поршня происходит подача жид-

♦ . гти.

Диафрагменные насосы (рис. 1.1, д, е, ж) отличаются от

осматриваемых конструкций наличием диафрагмы 10, обра-

ующей вместе с корпусом и клапанами рабочую камеру на-

оса.

7

Работа диафрагменного насоса (рис. 1.1, д, е) аналогична

работе насоса одинарного действия: при движении плунжера в

вправо происходит изменение объема рабочей камеры, диаф-

рагма прогибается, перекачиваемая жидкость поступает через

всасывающий клапан в рабочую камеру. При движении плун-

жера влево объем рабочей камеры уменьшается и перекачивае-

мая жидкость через напорный клапан вытесняется в нагнета-

тельный патрубок.

В зависимости от конструкции насоса различаются «пас-

сивные» и «активные» диафрагмы. В первом случае (рис. 1.1,5, е)

диафрагма предназначена только для разделения перекачивае-

мой жидкости и жидкости, передающей энергию от плунжера.

При этом перепад давлений на диафрагме минимальный и

обусловлен потерями энергии на се деформацию. Во втором

случае (рис. 1.1, ж) диафрагма передаст усилие от штока 6 на

жидкость и находится под давлением, развиваемым насосом.

Малая прочность диафрагм и их низкая усталостная проч-

ность обусловливают применение «пассивных» диафрагм в на-

сосах, работающих при высоких давлениях и малом числе ка-

чаний, и «активных» диафрагм в насосах, обеспечивающих

низкие давления при большом числе качаний (топливные си-

стемы ДВС).

§ 4. ЗАКОН ДВИЖЕНИЯ ПОРШНЯ НАСОСА

Закон движения поршня насоса обусловлен кинематикой

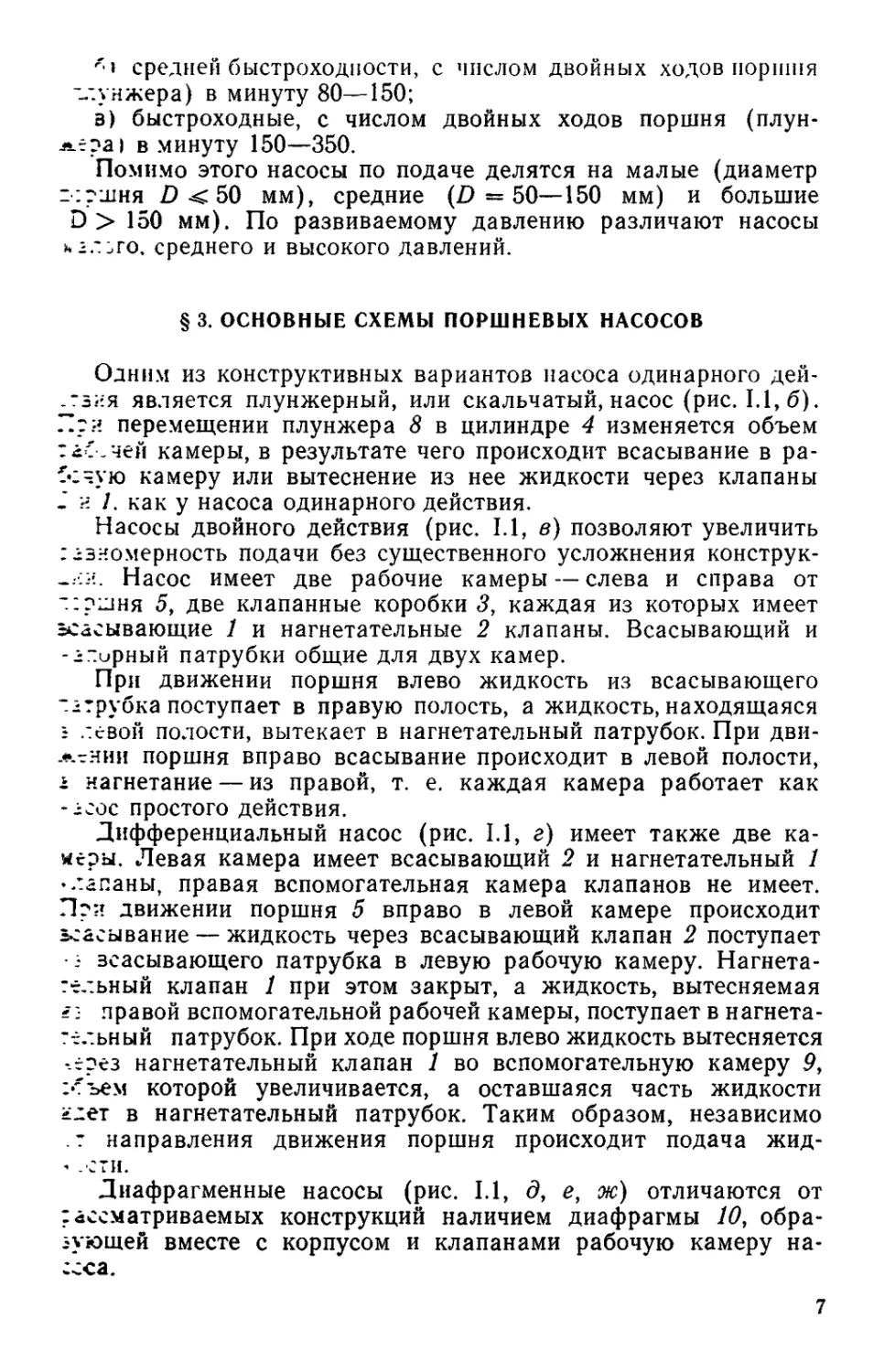

кривошипно-шатунного механизма (рис. 1.2, а).

Вал кривошипа приводится во вращение двигателем с по-

стоянной угловой скоростью со. При повороте кривошипа на

угол а поршень переместится от крайнего левого положения В'

на величину

х-ОВ' — ОВ,

где OB' - I + г; ОВ = ВС + СО.

Из прямоугольных треугольников ВАС и САО следует, что

ВС — В A cos 0; СО — О A cos а,

откуда

х —1 -\-г—Zcos0—rcosa = /(1—cos 0) + r(l—cosa).

Из треугольника В АО по теореме синусов следует

г sin a — I sin 0,

откуда

sin 0 — sin а;

cos 0 = д/1 — sin2 0 = л/1 — /-у-sin а) .

8

Разложив в ряд, получим

При максимальном значении sina « 1 и обычно принятом

i кривошипно-шатунных механизмах отношении г/1 = 0,2 полу-

cosp = 1-0,02 —0,0002^0,98, т. е. cosp—И, а первый

€лен уравнения 2(1 —cosp) близок к нулю.

Пренебрегая первым членом уравнения, получим

х—г(1—cosa).

a = u)f, тогда

X —f(l—COS (dt).

Линейная скорость поршня

тазна первой производной от

-ути х по времени t

dx . da

и----------- г sin ОС-.

di dt

Угол поворота a выражен

= радианах. Взяв первую про-

--волную от него, получим

>‘.:овую скорость

da d (cof) пп

---- 1—L ^- (1) —---.

dt dt 60

Рис. 1.2. Кривошипно-шатунный ме-

ханизм

Ь эсзхльтате

♦ *

и -- г(д sin a.

Ускорение поршня равно первой производной от скорости

л. времени t

du da о

w~ ---= но cos a----= rar cosa.

dt dt

Из полученных выражений следует, что скорость движения

рдшя изменяется по синусоидальному закону, а ускорение —

косинусоидальному.

Зависимости, характеризующие изменение скорости и уско-

г гния, выведены в предположении, что угол отклонения шатуна

: от линии В'О равен нулю, т. е. длина шатуна бесконечно

5. лысая. С учетом конечной длины шатуна, при которой р от-

лично от нуля, формулы скорости и и ускорения w поршня бу-

дут иметь вид

и г(о f sin a + — — sin 2a ;

\ 2 2 /

w ~ no2 (cos a — cos 2a ).

\ I /

9

При движении поршня (рис. 1.2, б) от левого крайнего по-

ложения В' скорость его увеличивается и достигает максимума

при вертикальном положении кривошипа (угол а = л/2). При

дальнейшем перемещении поршня к правому крайнему поло-

жению скорость его убывает и равна нулю при а = л. При

повороте кривошипа на угол л описанный процесс возрастания

и убывания скорости по абсолютной величине повторяется, но

направление скорости при этом противоположное.

Закон изменения ускорения (рис. 1.2, в) поршня характери-

зуется косинусоидальной зависимостью, т. е. максимальное

ускорение соответствует углу поворота кривошипа а = 0, при

увеличении а оно убывает и в момент достижения поршнем

максимальной скорости становится равным нулю. При дальней-

шем повороте кривошипа скорость движения поршня уменьша-

ется, ускорение становится отрицательным и достигает своего

минимального значения при остановке поршня в крайнем пра-

вом положении, после чего поршень начинает разгоняться и

весь процесс повторяется.

§ 5. ГРАФИКИ ПОДАЧИ ПОРШНЕВЫХ НАСОСОВ

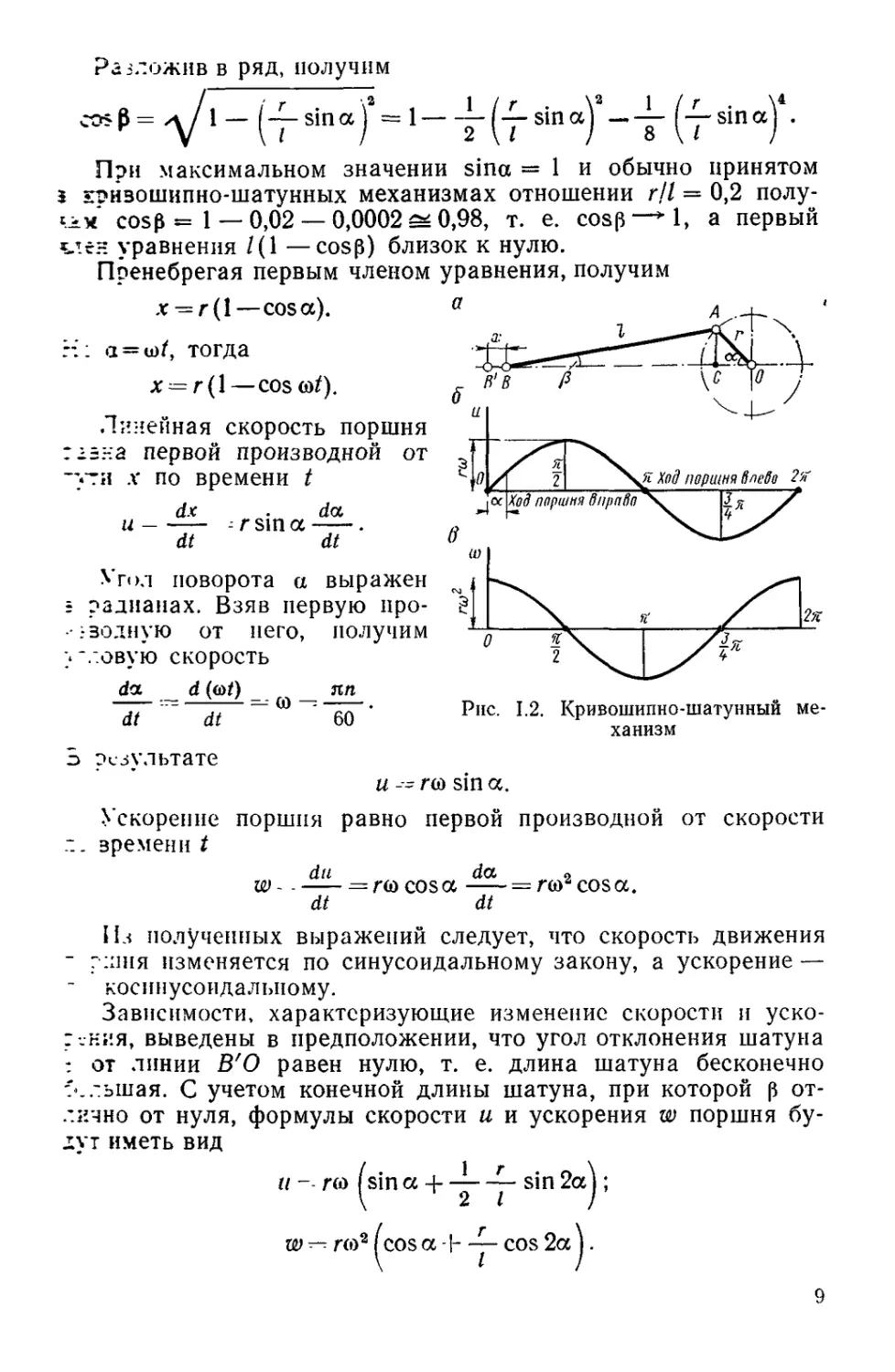

Насос одинарного действия. Изменение подачи насоса обус-

ловлено неравномерностью движения поршня (см. § 4). В нор-

мально работающем насосе жидкость безотрывно следует за

поршнем. При прохождении поршнем пути dx объем переме-

щенной жидкости будет равен dQ = Fdx (здесь F— площадь

поршня), так как

dx — udt = гео sin adt,

откуда

dQ = Fr sin adt.

Объем жидкости, перекачанной за один ход поршня, соста-

вит

Л «ГС л

— SFray sinada — Fray Jsinada-=Fr—cos a

0 0 0

-2Fr.

График работы насоса будет представлять синусоиду

(рис. 1.3, а).

Насос двойного действия. За один оборот кривошипа насоса

жидкость вытесняется в напорный трубопровод дважды. Если

не учитывать объема штока в одной из полостей насоса, то

график подачи жидкости будет образован двумя положитель-

ными частями двух синусоид (рис. L3, б).

Двухцилиндровый насос двойного действия. Кривошипы

двухцилиндровых насосов двойного действия смещены на 90°

по отношению друг к другу. График подачи насосом жидкости

будет образован четырьмя синусоидами (рис. 1.3, в). Харак-

ю

- : : >. что нулевых значений подачи насоса за полный оборот

насоса при этом нет, т. е. жидкость поступает в нагнета-

-?:ьный трубопровод непрерывно.

Трехцилиндровый насос одинарного действия. Кривошипы

расположены под углом 120° один по отношению к дру-

поэтому суммарная подача всех трех цилиндров будет

ирактеризоваться графиком, полученным в результате сложе-

трех синусоид, сдвинутых на 120° по отношению друг

» Д7>гу (рис. 1.3, г).

Важнейший показатель, характеризующий насос объемного

ХсА^твия.— степень неравномерности его подачи, отражающая

~-_-ление максимальной подачи к средней за один оборот кри-

Рис. 1.3. Подача жидкости поршневыми насосами

ыиипа. Степень неравномерности К может быть определена

* отношение максимальной ординаты графика Qmax к вы-

;.те прямоугольника, равновеликого по площади к этим гра-

ечкам Qcp (см. рис. 1.3, а),

Qmax

Qcp

Для одноцилиндрового насоса одинарного действия

хч г? п лп nFr

Qmax = Fra--= Fr—^-^-,

— z T = 30/n—время половины оборота кривошипа.

Fr

iz s — длина хода поршня.

Qmax

Qcp

TiFrT

TFr

- = л ^3,14,

г e. максимальная подача превышает среднюю в 3,14 раза.

Неравномерная подача жидкости приводит к пульсации ее

~1тзка во всасывающем и нагнетательном трубопроводах, уве-

личивает нагрузку на привод насоса.

11

Неравномерность подачи насосов двойного действия с боль-

шим числом цилиндров определяется аналогичным образом.

Коэффициент неравномерности подачи жидкости для некоторых

насосов имеет следующие значения:

Одноцилиндровый насос одинарного действия.......3,14

То же, двойного действия ........................1,57

Двухцилиндровый насос двойного действия..........1,1

Трехцилиндровый насос одинарного действия .......1,047

Пяти цилиндровый насос одинарного действия.......1,021

Поршневые насосы с нечетным числом цилиндров более со-

вершенны, так как обеспечивают более равномерную подачу

жидкости. Увеличение числа цилиндров больше трех нерацио-

нально, поскольку достигаемый эффект незначителен, а конст-

рукция насоса резко усложняется.

§ 6. ВОЗДУШНЫЕ КОЛПАКИ

Для уменьшения колебания давления, обусловленного не-

равномерностью подачи насоса, применяют воздушные колпаки,

устанавливая их на всасывающем и нагнетательном трубопро-

водах. Принцип действия воздушных колпаков заключается

в их заполнении перекачиваемой жидкостью при увеличении

мгновенной подачи выше средней и в опорожнении при умень-

шении ее ниже средней. В результате в напорном и всасываю-

щем трубопроводах поддерживается постоянной скорость дви-

жения жидкости, и влияние сил инерции ее движения сводится

к минимуму. Установка воздушных колпаков позволяет резко

улучшить параметры насосов, повысить их подачу и надеж-

ность. Эффект от применения воздушных колпаков тем выше,

чем больше неравномерность подачи насоса — в особенности

у одноцилиндровых насосов одинарного и двойного действия.

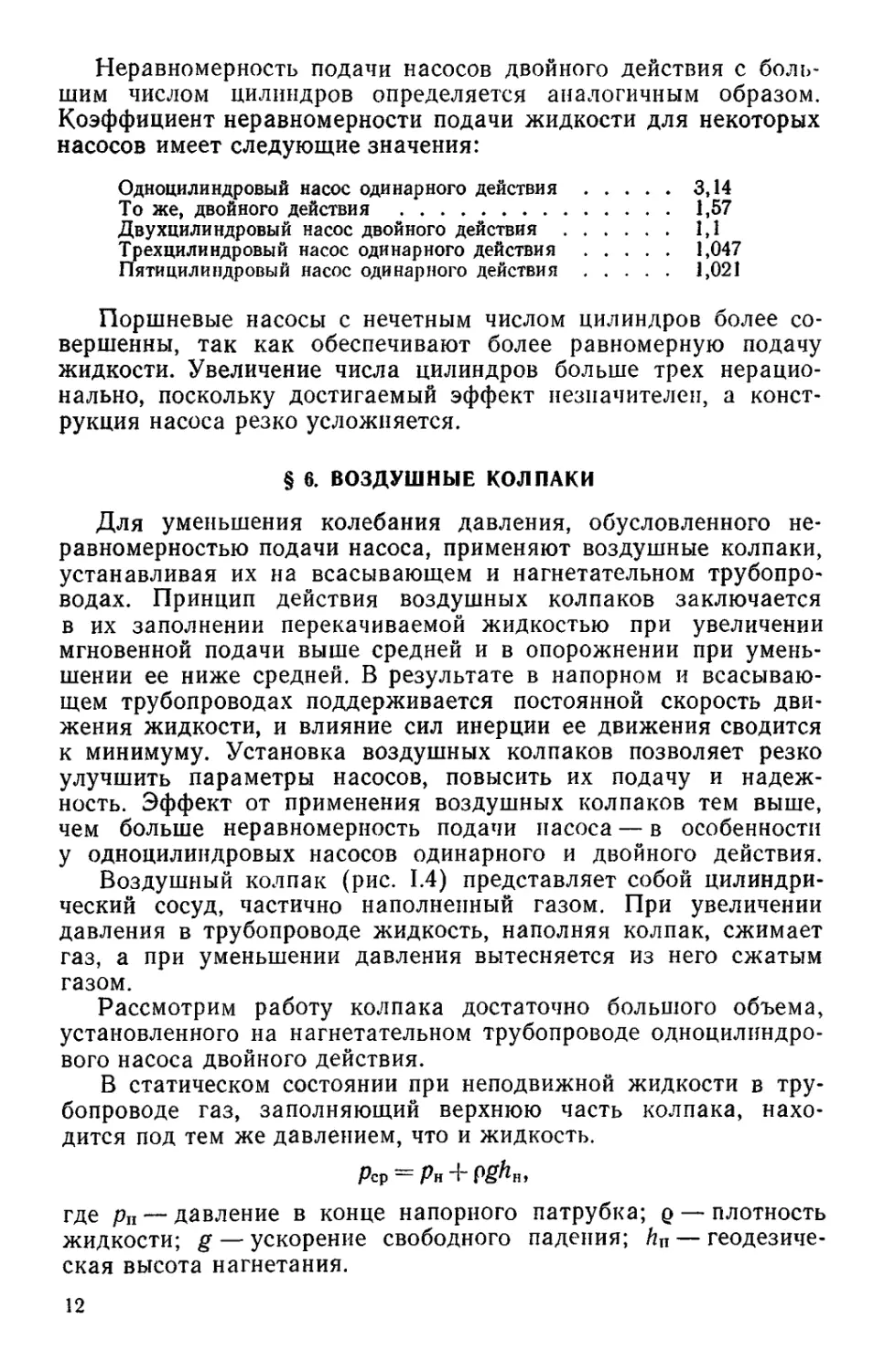

Воздушный колпак (рис. 1.4) представляет собой цилиндри-

ческий сосуд, частично наполненный газом. При увеличении

давления в трубопроводе жидкость, наполняя колпак, сжимает

газ, а при уменьшении давления вытесняется из него сжатым

газом.

Рассмотрим работу колпака достаточно большого объема,

установленного на нагнетательном трубопроводе одноцилиндро-

вого насоса двойного действия.

В статическом состоянии при неподвижной жидкости в тру-

бопроводе газ, заполняющий верхнюю часть колпака, нахо-

дится под тем же давлением, что и жидкость.

Рср ~ рн рв^н>

где рп — давление в конце напорного патрубка; р — плотность

жидкости; g — ускорение свободного падения; hn — геодезиче-

ская высота нагнетания.

12

В начале вытеснения поршнем жидкости из цилиндра

рис. 1.4, фаза /) расход ее минимален и пока он не достигнет

среднего, объем жидкости, поступающей в напорный трубопро-

вод. будет QCp = QH + Qk, где QH — мгновенная подача насоса,

QI — расход жидкости из колпака. По мере увеличения мгно-

венной подачи насоса расход жидкости из колпака будет умень-

~аться, а при QH == Qcp будет равен нулю. При увеличении

Рис. 1.4. Схема работы воздушного колпака:

: — фазы работы воздушного колпака, б — график подачи одноцилиндрового насоса

двойного действия

мгновенной подачи насоса выше средней (фаза 2) колпак нач-

нет наполняться и расход жидкости в напорном трубопроводе

fудет равен Qcp = Qh — Qk. При уменьшении мгновенной по-

дачи насоса ниже средней (фазаЗ) колпак начнет опорожняться,

этом Qcp = Qh + Qk. Таким образом, объем воздуха в ком-

пенсаторе все время будет изменяться от минимального

1 максимального Vmax, и в процессе работы колпак будет ак-

* мулировать объем жидкости, равный V = Vmax—Vmin. Из-

менению объема воздуха будет соответствовать увеличение или

} меньшение давления от pmin по Ртах.

Газ в колпаке соприкасается с жидкостью и корпусом, име-

€П1Им постоянную температуру, поэтому, предполагая сжатие

изотермическим, можно записать

РсрVср -33 РтахVmin ’ ' Pmin* * тах>

13

откуда

Ртах _ Уср . Pmin __ ^ср

Pep Vmin Рср ^тах

Приняв для оценки степени неравномерности давления в кол-

паке отношение

Ртах Pmin

Рср

получим

g „ Ртах Pmin __ ^ср_____У ср ^ср (^тах — V min)

Рср V min V max У maxV min

Объем Утах и Vmin определяется планиметрированием пло-

щади синусоиды, лежащей ниже и выше линии средней по-

дачи.

Для упрощения предположим, что Уср равен среднему гео-

метрическому объемов Ушах и Утщ, т. е.

V . V , --=У™

v max v min v ср*

Тогда

g _ У max V min

Уср

откуда

Уср =

У

♦

fi

Средний объем равен:

для насосов одинарного действия

v _ 0,55Fs .

для одноцилиндрового насоса двойного действия

1Z _ 0,21Fs

Иср ~ 6 :

для двухцилиндрового насоса двойного действия

.. ____________ 0,042/7s

Кср-----б 1

для трехцилиндрового насоса одинарного действия

_ 0,009Fs

Vcp— ~ •

При расчете колпаков для нагнетательной линии принимают

д = 0,02, а для всасывающей — 6 — 0,04 — 0,05.

14

Воздушным колпакам придают цилиндрическую форму и

для гарантированного заполнения нижней части жидкостью их

объем увеличивают в полтора раза по сравнению VCp

VK=l,5VcP.

Высоту колпака определяют, задаваясь внутренним его диа-

метром £>вн, по формуле

Необходимо учитывать,

что применение воздуха

з качестве рабочего агента

колпака требует увеличения

его объема в p^lP* Раз (гДе

та — атмосферное давле-

ние), так как колпак запол-

няется воздухом из атмо-

сферы. При этом отпадает

необходимость в источнике

гжатого газа и упрощается

:бслуживание колпака.

Если же размеры колпа-

ка. и, следовательно, его

касса имеют определяющее

значение, колпак заполняют

гжатым газом (обычно азо-

том) от специального источ-

ника. При этом увеличение

объема колпака сверх VK

не требуется.

В результате контакти-

Рис. 1.5. Компенсаторы:

а — диафрагменный тупиковый с перфориро-

ванной трубкой, б — диафрагменный шаро-

вой, в — диафрагменный проточный, г — ту-

пиковый клапанный; 1 — корпус, 2 — диаф-

рагма, 5 — перфорированная трубка, 4 —ма-

нометр, 5 — клапан, 6 — пружина

тования газа с жидкостью

:н постоянно растворяется в ней и тем интенсивнее, чем больше

давление нагнетания. Для предотвращения растворения газа

э жидкости применяют колпаки с разделительной резиновой

диафрагмой. Для повышения срока службы диафрагмы ее раз-

меры (площадь) выбирают таким образом, чтобы при работе

.на перемещалась без растяжения.

Схемы компенсаторов приведены на рис. 1.5.

§ 7. КОЭФФИЦИЕНТ ПОДАЧИ НАСОСА

Теоретическая подача насоса определяется суммой объемов,

описываемых поршнями в единицу времени по следующим фор-

мулам:

для двухцилиндрового насоса двойного действия

QT- 2(2Г—/)$п;

15

для трехцилиндрового насоса простого действия

Qr = 3Fsti\

в общем виде

QT — azFsn,

где а — коэффициент, учитывающий объем, занимаемый што-

ком, а=1 — f — площадь поперечного сечения штока;

п — частота вращения вала кривошипа в единицу времени; z —

число рабочих камер насоса.

Действительная подача насоса Q всегда меньше теоретиче-

ской QT. Это обусловлено:

а) утечками жидкости через уплотнения штока или поршня

в атмосферу;

б) перетоком жидкости через уплотнения поршня внутри

цилиндра;

в) утечками жидкости в клапанах вследствие их негерме-

тичности и запаздывания закрывания;

г) подсосом воздуха через уплотнения сальника;

д) дегазацией жидкости в цилиндре насоса вследствие сни-

жения давления в рабочей камере;

е) отставанием жидкости от движущегося поршня.

Утечки, перечисленные в пп. а), б) и в), учитываются коэф-

фициент утечек ау, явления, перечисленные в пп. г) д) и е),—

коэффициент наполнения ан.

Произведение коэффициентов утечек и наполнения называ-

ется коэффициентом подачи а, который характеризует отноше-

ние действительной подачи насоса к теоретической,

а — aHav =

Коэффициент подачи зависит от качества уплотнений, сте-

пени их изношенности, свойств перекачиваемой жидкости и

режима работы насоса. В реальных условиях коэффициент по-

дачи колеблется от 0,85 до 0,98.

§ 8. РАБОТА НАСОСА И ИНДИКАТОРНАЯ ДИАГРАММА

Работа насоса, совершаемая за один оборот кривошипа,

А = FsHnpg,

где На — высота подъема жидкости.

При ходе всасывания в нормально работающем насосе

(рис. 1.6) жидкость следует за поршнем><бёз отрыва». На жид-

кость во всасывающем трубопроводе должно-’Действовать дав-

ление, преодолевающее: ' *

а) давление, обусловленное геометрической высотой всасы-

вания й, на которую необходимо поднять г. жидкость, равное

Р^Й^, Л }

16

б) давление, обусловленное гидравлическим сопротивлением

всасывающего трубопровода и приемного фильтра, равное pW8\

в) давление, обусловленное инерцией жидкости во всасы-

вающем трубопроводе и цилиндре насоса, равное рг&;

г) остаточное давление в полости цилиндра рв;

д) давление, обусловленное гидравлическим сопротивлением

клапана, равное

Условие безотрывного движения жидкости за поршнем бу-

дет иметь вид

Ра -- pgh$ + pws + pis + Рв+ Рк-

Давление, обусловленное

гидравлическим сопротивле-

нием всасывающего трубопро-

вода, с учетом максимальной

скорости движения жидкости

может быть определено сле-

дующим образом:

где li — коэффициент мест-

ных сопротивлений; Fs — пло-

щадь поперечного сечения вса-

сывающего трубопровода; F—

площадь поперечного сечения

цилиндра насоса; X — коэффи-

Рис. 1.6. Установка приводного

поршневого насоса:

1 ~~ приемный резервуар; 2 — напорный

резервуар; 3 — манометр; 4 — вакуум-

метр

циент трения.

Давление, обусловленное силами инерции, определяется по

формуле

pts = pr(oa£scosa,

где Ls — приведенная длина всасывающего трубопровода

Здесь 1т — длина участка трубопровода с поперечным сече-

я нем Fm.

Определим

зоде

давления во

всасывающем трубопро-

%

*

17

*

_ Гг(0а . «

<----------- sin*

- £ 2

Высота всасывания hs = (ра— P*)/pg— переменная величина

и зависит от угла поворота кривошипа а. Самым опасным

с точки зрения безотрывного движения жидкости за поршнем

является момент начала всасывания, когда силы инерции жид-

кости максимальны. Для этого момента уравнение высоты вса-

сывания запишется следующим образом:

й __ Ра~Рв rn2 f _ J)*

" pg vug pt ~ 1

При нагнетании давление в цилиндре затрачивается на пре-

одоление:

а) давление в конце нагнетательного трубопровода ркн;

б)' геодезической высоты нагнетания hn\

в) гидравлических сопротивлений нагнетательной линии

PwHy

г) сил инерции жидкости р^н;

д) сопротивления нагнетательного клапана р'к.

Поэтому давление в полости цилиндра в момент нагнетания

может быть определено как

Ря Ркн +Р£Йн + Pwn + Pin +Рк-

Давление pWH может быть определено по аналогии с дав-

лением всасывания:

Г2(д2

sin2 а,

а давление

Pin = lLHre>2 cos а,

где LH—приведенная длина нагнетательного трубопровода,

подсчитывается по формуле для LB.

Давление в цилиндре в период нагнетания равно

Рн = Рки + + Р (k-у + 2 х

\ d. J\FhJ

Г2<02 . 2 , Т 2 , ’

X------sirr a -h pL„rcoa cos a + о .

2 • н * к

Давление pn за время оборота кривошипа переменно и мак-

симально при нагнетании жидкости.

Таким образом, высота нагнетания жидкости определяется

'*н —

РЯ

На практике высоту всасывания и нагнетания определяют

следующим образом (см. рис. 1.6).’

Насосная установка оборудована манометром, учитываю-

щим высоту подъема жидкости h’n и сопротивление напорной

18

тинии, и вакуумметром, учитывающим высоту Лвс и сопротив-

лением во всасывающей трубе.

Высотой й0 ввиду ее малости пренебрегаем.

Полным или манометрическим подъемом Нп будет сумма

::>казаний приборов

Таким ооразом, величина н может быть определена расчет-

•ыч путем или экспериментально (см. рис. 1.6).

Гидравлическую или полезную мощность насоса простого

действия определяют по формуле

Nr -- Ап - pgFsnHn,

п — число двойных ходов поршня в минуту.

Более простой вид формула будет иметь, если мощность

S выразить через подачу насоса

Nr = PgQHu,

Q — подача насоса.

Для экспериментального определения работы насоса и конт-

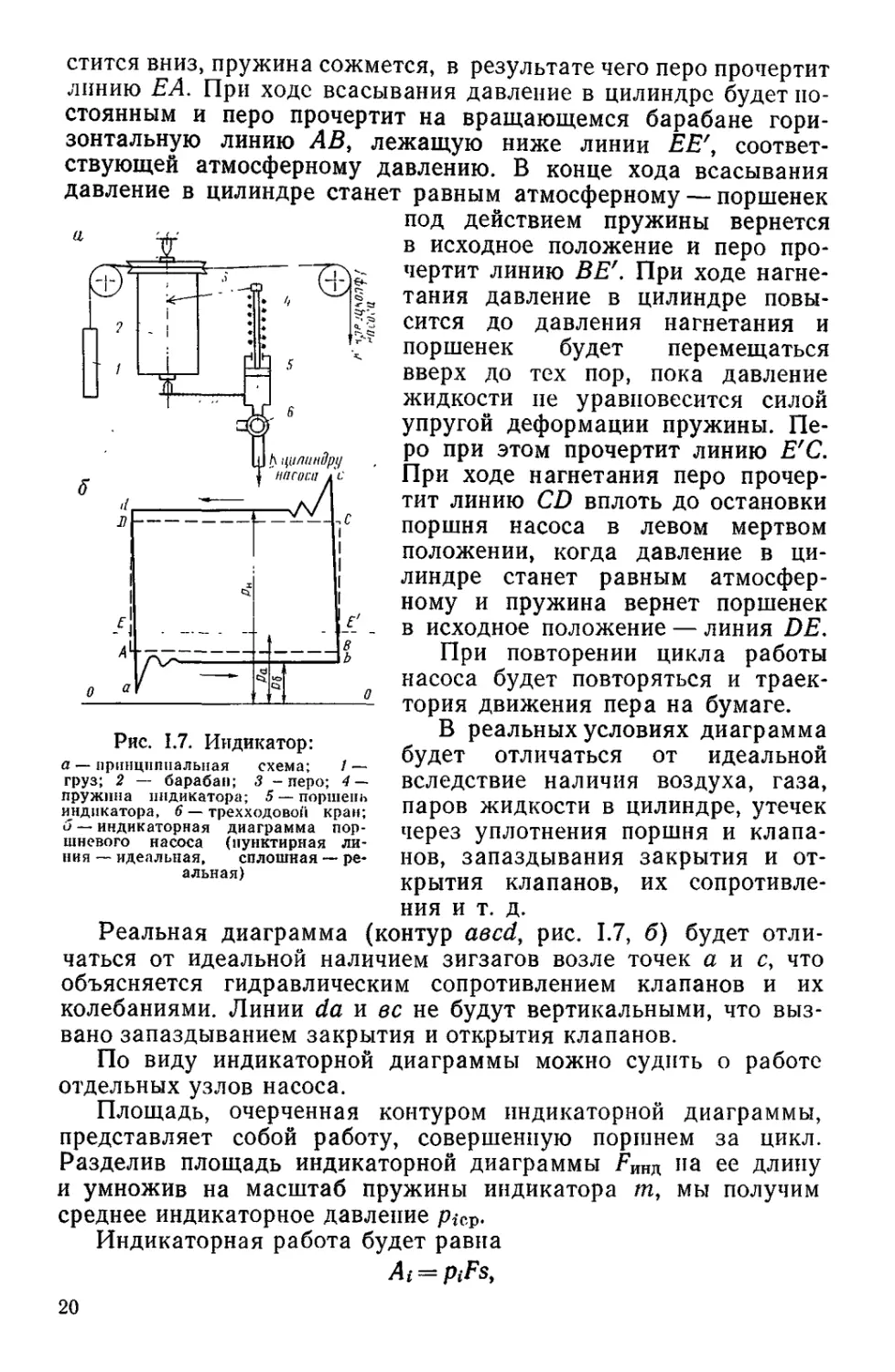

роля за ним применяют индикатор (рис. 1.7, а). Назначение

«ндикатора — избавиться от параметра t в системе уравнений

s=f(O; р=/(0

? привести ее к уравнению, имеющему вид p — f(s).

Индикатор состоит из поршневого манометра и преобразу-

ющего механизма. Поршневой манометр имеет цилиндр с при-

тертым поршнем, к верхней части штока которого прикреплено

перо. Между поршнем и верхней крышкой цилиндра находится

тарированная пружина, а надпоршневой объем цилиндра сое-

динен с атмосферой. Нижняя полость цилиндра соединяется

трехходовым краном с исследуемым цилиндром насоса или

: атмосферой.

Преобразующий механизм состоит из барабана, на котором

укрепляется бумага, и сменных шкивов, обернутых нитью,один

♦. :нец которой соединен со штоком исследуемого цилиндра,

а к другому подвешен грузик.

При изменении давления в цилиндре насоса поршень мано-

метра перемещается на величину, пропорциональную давлению

з цилиндре, перо при этом оставляет на барабане след. При

движении поршня насоса барабан поворачивается на угол,

трипорциональный перемещению.

Рассмотрим работу индикатора в идеальном случае (пунк-

тирный контур ABCD (рис. 1.7, б) при повороте кривошипа на-

::<а на 360°.

В левой мертвой точке перо будет занимать положение, со-

ответствующее точке Е. В начале хода всасывания при пере-

мещении поршня вправо в цилиндре понизится давление

давление всасывания), поршенек манометра при этом переме-

19

Рис. 1.7. Индикатор:

а — принципиальная схема; / —

груз; 2 — барабан; 3 - перо; 4 —

пружина индикатора; .5 — поршень

индикатора, 6 — трехходовой кран;

С) — индикаторная диаграмма пор-

шневого насоса (пунктирная ли-

ния — идеальная, сплошная — ре-

альная)

стится вниз, пружина сожмется, в результате чего перо прочертит

линию ЕА. При ходе всасывания давление в цилиндре будет по-

стоянным и перо прочертит на вращающемся барабане гори-

зонтальную линию ЛВ, лежащую ниже линии ЕЕ', соответ-

ствующей атмосферному давлению. В конце хода всасывания

давление в цилиндре станет равным атмосферному — поршенек

под действием пружины вернется

в исходное положение и перо про-

чертит линию BE'. При ходе нагне-

тания давление в цилиндре повы-

сится до давления нагнетания и

поршенек будет перемещаться

вверх до тех пор, пока давление

жидкости не уравновесится силой

упругой деформации пружины. Пе-

ро при этом прочертит линию Е'С.

При ходе нагнетания перо прочер-

тит линию CD вплоть до остановки

поршня насоса в левом мертвом

положении, когда давление в ци-

линдре станет равным атмосфер-

ному и пружина вернет поршенек

в исходное положение — линия DE.

При повторении цикла работы

насоса будет повторяться и траек-

тория движения пера на бумаге.

В реальных условиях диаграмма

будет отличаться от идеальной

вследствие наличия воздуха, газа,

паров жидкости в цилиндре, утечек

через уплотнения поршня и клапа-

нов, запаздывания закрытия и от-

крытия клапанов, их сопротивле-

ния и т. д.

Реальная диаграмма (контур aecd, рис. 1.7, б) будет отли-

чаться от идеальной наличием зигзагов возле точек а и с, что

объясняется гидравлическим сопротивлением клапанов и их

колебаниями. Линии da и вс не будут вертикальными, что выз-

вано запаздыванием закрытия и открытия клапанов.

По виду индикаторной диаграммы можно судить о работе

отдельных узлов насоса.

Площадь, очерченная контуром индикаторной диаграммы,

представляет собой работу, совершенную поршнем за цикл.

Разделив площадь индикаторной диаграммы ГИнд па ее длину

и умножив на масштаб пружины индикатора т, мы получим

среднее индикаторное давление

Индикаторная работа будет равна

At^piFs,

20

i индикаторная мощность (кВт)

Ni = A in = piFsn.

Эта мощность определена для насоса одинарного действия.

Пренебрегая площадью сечения штока, будем считать, что для

засоса двойного действия обе стороны поршня производят оди-

наковую работу, которая за один оборот кривошипного вала

*удет 2ЛР а мощность

Ni 2piFsn,

Для насоса с числом рабочих полостей цилиндров k получим

Ni kpiFsn.

§ 9. РАСЧЕТ НАСОСА

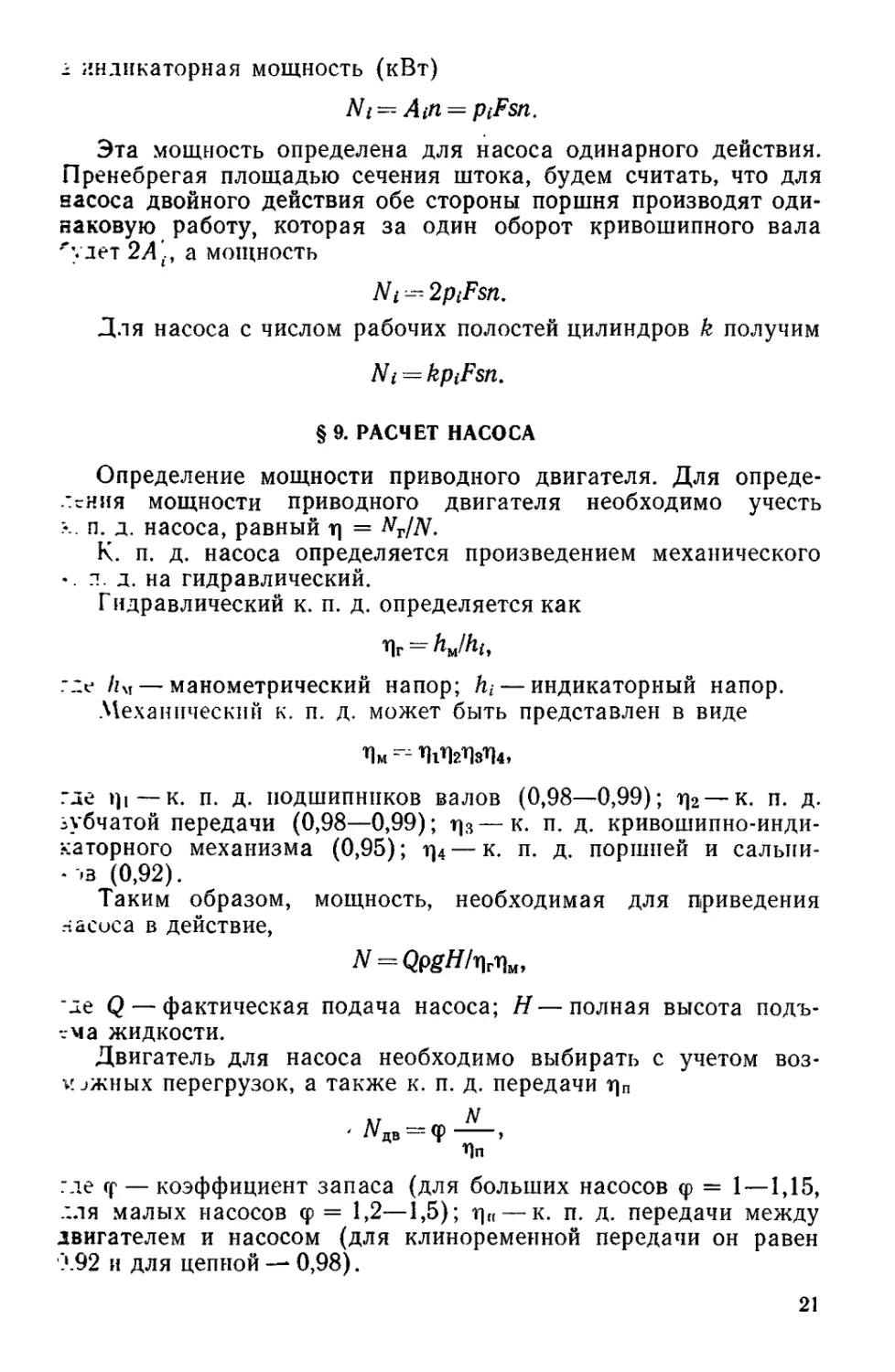

Определение мощности приводного двигателя. Для опреде-

ления мощности приводного двигателя необходимо учесть

к. п. д. насоса, равный т) = #г/#.

К. п. д. насоса определяется произведением механического

*. л. д. на гидравлический.

Гидравлический к. п. д. определяется как

Яг ~ hvJhi*

где — манометрический напор; hi — индикаторный напор.

Механический к. п. д. может быть представлен в виде

где —к. п. д. подшипников валов (0,98—0,99); т]2 — к. п. д.

зубчатой передачи (0,98—0,99); —к. п. д. кривошипно-инди-

каторного механизма (0,95); — к. п. д. поршней и сальпи-

• >в (0,92).

Таким образом, мощность, необходимая для приведения

насоса в действие,

N =-

де Q — фактическая подача насоса; Н—полная высота подъ-

ема жидкости.

Двигатель для насоса необходимо выбирать с учетом воз-

г^жных перегрузок, а также к. п. д. передачи т)п

где ср — коэффициент запаса (для больших насосов <р = 1—1,15,

для малых насосов <р = 1,2—1,5); —к. п. д. передачи между

двигателем и насосом (для клиноременной передачи он равен

).92 и для цепной —- 0,98).

21

Наибольший крутящий момент на валу насоса равен

Л4 = Л4д пгах^Лп»

где Л4Д. max — максимальный момент, развиваемый двигателем;

i — передаточное отношение передачи.

Гидравлическую часть насоса рассчитывают на прочность

по давлению опрессовки, а механическую — по усилиям, дей-

ствующим в его элементах при наибольшем крутящем моменте,

развиваемом приводным двигателем.

Давление опрессовки принимают вдвое большим, чем мак-

симальное, развиваемое насосом. Гидравлическая часть насоса

должна быть рассчитана таким образом, чтобы при закупорке

напорной линии и несрабатывании предохранительного кла-

пана произошла остановка двигателя, а не поломка насоса.

Клапанные коробки и цилиндры рассчитывают на проч-

ность по формуле

Г нар — ^*вн

[<у] + 0,4р

[а]— 1,3р

где р — давление опрессовки; [о] — допустимые напряжения

растяжения.

Шпильки, крепящие крышки цилиндров, рассчитывают с уче-

том предварительной затяжки, обеспечивающей герметичность

стыка,

Рк = Pi + Pd,

где Рк — суммарное уплотняющее усилие; Pi — усилие на

крышку цилиндра, равное piF (pi — индикаторное давление);

pd — усилие, уплотняющее стык.

Pd — Pd^nt

где pd — давление на прокладку, обеспечивающее герметичность

стыка; Sn — площадь прокладки.

Шток рассчитывается на растяжение — сжатие и продоль-

ную устойчивость. Наибольшие напряжения растяжения или

сжатия определяются

[<7]>О“Р тах^/ш,

где [о] — допустимое напряжение; о — фактическое напряже-

ние; Ртах — максимальное усилие, действующее на шток;

/ш — площадь сечения штока.

При определении Ртах необходимо учитывать силы трения

в уплотнениях штока и поршня.

Шток проверяется на устойчивость, если гибкость p,Z/Z>100,

где

i=Vv

d

2

22

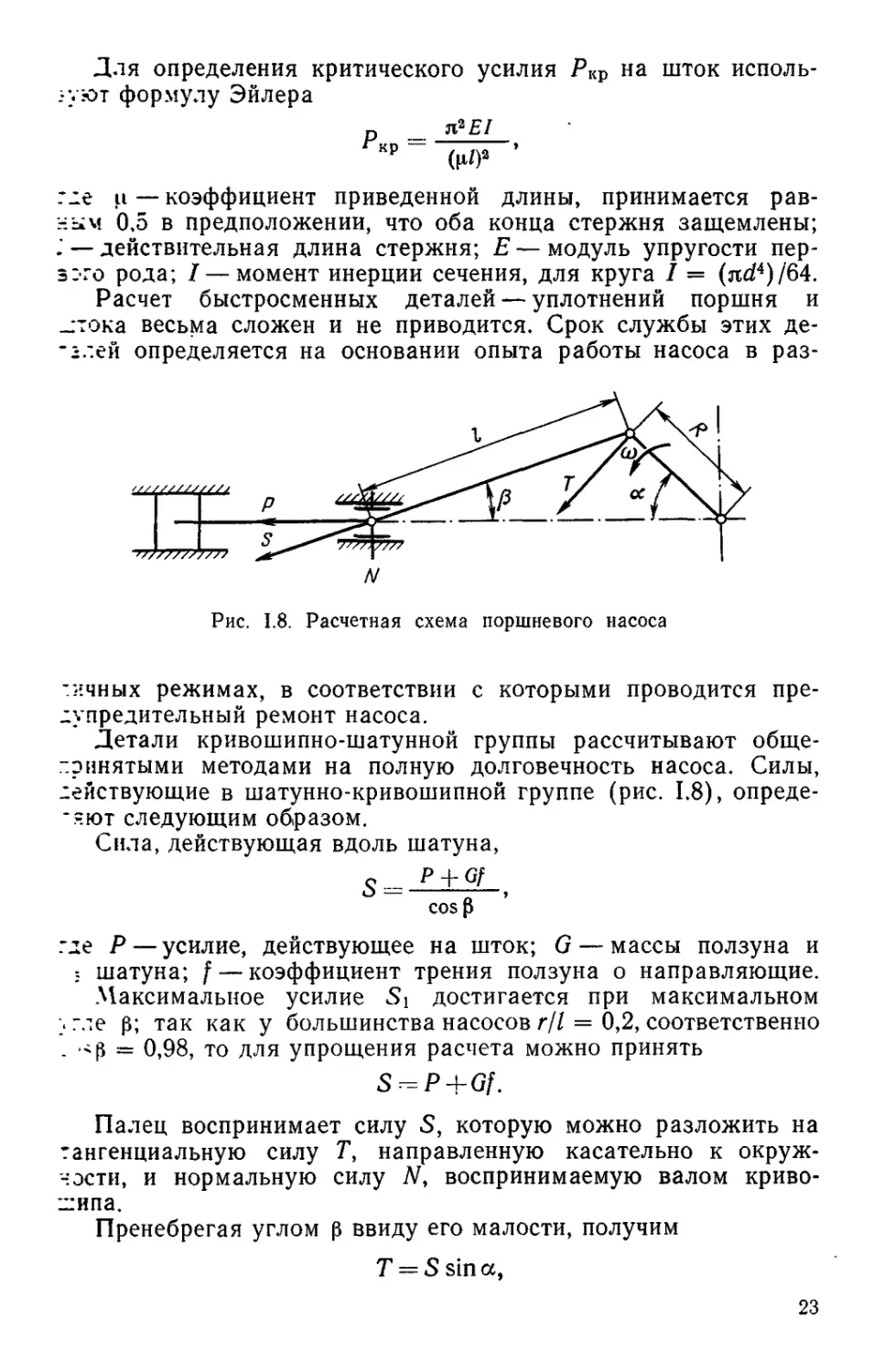

Для определения критического усилия Ркр на шток исполь-

зуют формулу Эйлера

р ^EI

кр'“ W3 ’

тле ц — коэффициент приведенной длины, принимается рав-

ным 0,5 в предположении, что оба конца стержня защемлены;

— действительная длина стержня; Е—модуль упругости пер-

ззто рода; I — момент инерции сечения, для круга I — (nd4)/64.

Расчет быстросменных деталей — уплотнений поршня и

штока весьма сложен и не приводится. Срок службы этих де-

талей определяется на основании опыта работы насоса в раз-

/V

Рис. 1.8. Расчетная схема поршневого насоса

тичных режимах, в соответствии с которыми проводится пре-

дупредительный ремонт насоса.

Детали кривошипно-шатунной группы рассчитывают обще-

принятыми методами на полную долговечность насоса. Силы,

действующие в шатунно-кривошипной группе (рис. 1.8), опреде-

ляют следующим образом.

Сила, действующая вдоль шатуна,

cos р

где Р— усилие, действующее на шток; G — массы ползуна и

« шатуна; f — коэффициент трения ползуна о направляющие.

Максимальное усилие Si достигается при максимальном

\гле р; так как у большинства насосов г/1 = 0,2, соответственно

. -<р = 0,98, то для упрощения расчета можно принять

S-P + Gf.

Палец воспринимает силу S, которую можно разложить на

тангенциальную силу Т, направленную касательно к окруж-

ности, и нормальную силу N, воспринимаемую валом криво-

шипа.

Пренебрегая углом р ввиду его малости, получим

T — S sin а,

23

т. е. тангенциальное усилие изменяется по.синусоидальной за-

висимости. Полученную формулу применяют для расчета одно-

цилиндровых насосов.

Для многоцилиндровых насосов тангенциальная сила может

быть найдена графически, сложением графиков, характеризу-

ющих изменение тангенциальных сил, полученных для каждого

цилиндра с учетом их сдвига по фазе.

§ 10. ПОРШНЕВЫЕ НАСОСЫ

Области применения поршневых насосов

Для добычи нефти поршневые (плунжерные) иасосы ис-

пользуются при подъеме пластовой жидкости из скважин, для

подачи химических реактивов в скважину при ее эксплуатации,

Рис. 1.9. Система сбора высокопарафинистой нефти:

/ — фонтанная скважина; 2 — глубиннонасосная скважина; 3 —газлифтная скважина;

4 — устьевой нагреватель; 5 — установка «Спутник»; 6 — печь для нагрева продукции,

поступающей в замерный сепаратор; 7 — газораспределительная будка; 8 — печь для

подогрева газа; 9 — сепаратор первой ступени; 10— насос; 11— печь для подогрева

нефти; 12 — газовый сепаратор; 13 — замерный сепаратор; 14 — переключатель скважин;

15 — счетчик. Лини»: I — продукция скважин; II — нагретая нефть; III — безводная

нефть; IV — обводненная нефть; V — газ первой ступени сепарации; VI — газ высокого

давления

для привода погружного гидропоршневого насосного агрегата,

при перекачке добытой пластовой жидкости в пределах про-

мысла, при промывке песчаных пробок в скважинах, при про-

ведении гидравлического разрыва пласта, при проведении ка-

питального ремонта скважин.

В настоящее время на промыслах применяется несколько

принципиальных схем сбора и транспорта продукции скважин.

Универсальной системы сбора не существует, потому что каж-

24

:ое месторождение имеет свои особенности: прежде всего это

способы и объемы добычи пластовой жидкости, ее физико-хи-

мические свойства.

На новых и вводимых в эксплуатацию промыслах проек-

тами обустройства предусматривается применение однотруб-

ной системы сбора. При ее использовании продукция скважин

- ) выкидным линиям поступает на установку измерения, а от-

туда по одному нефтегазосборному коллектору к центральному

пункту подготовки нефти, газа и воды. Однотрубная система

позволяет сократить длину промысловых трубопроводов и

исключить потери легких

□ракцнй. Существует не-

сколько однотрубных систем,

з частности для сбора нефти,

с .«держащей большое количе-

ство парафина и асфальтосмо-

листых веществ, используется

.хема, показанная на рис. 1.9.

Кроме того применяются

двухтрубные системы сбора,

хобенностями которых явля-

ются отделение газа от нефти

в непосредственной близости

.т устья скважины — на уста-

г .;вке измерения — и подача

их по отдельным трубопрово-

дам к центральному пункту

Г .’ДГОТОВКИ.

На территории промысла

насосы для перекачки жид-

* >сти устанавливают, когда да!

•Зит для транспортировки пластовой жидкости. Для перекачи-

вания используют насосы статического и динамического дей-

ствия — прежде всего поршневые и центробежные. На некото-

рых промыслах используются винтовые насосы.

Выбор насоса определяется технико-экономическими пока-

зателями. Необходимо учитывать их основные особенности:

Центробежные насосы — просты, имеют малое число дета-

ли, обеспечивают большую подачу, высокий к. п. д. при работе

-а маловязких жидкостях, могут перекачивать жидкости, со-

держащие абразив. Однако при увеличении вязкости и количе-

хза газа и жидкости к. п. д. центробежных насосов снижа-

йся (рис. 1.10, III),

Поршневые насосы имеют относительно высокий к. п. д. при

таботе на жидкостях любой вязкости, развиваемый ими напор

-т зависит от расхода. Но они сложны, имеют большое коли-

Агство деталей, тихоходны, регулировку их производительности

zz истыми средствами обеспечить сложно, подача насосов

5>/К

600

450

220

150

120

I

а

60

ио

50

20

10,

6 8 12 1620 30 40 60 80 120 200 300400 800

Рис. 1.10. Область применения цент-

робежных и поршневых насосов

в зависимости от вязкости перека-

чиваемой

жидкости и подачи н а -

coca (/(=10~6)

на

скважин не хва-

25

неравномерна, наличие абразива в перекачиваемой жидкости

выводит их из строя (рис. 1.10, /).

Область применения насосов различных типов иллюстриру-

ется графиком (рис. 1.10, II — переходная область).

Дозировочные насосы

Дозировочные насосы предназначены для объемного напор-

ного непрерывного дозирования чистых жидкостей (химических

реагентов) для деэмульсации пластовой жидкости, предотвра-

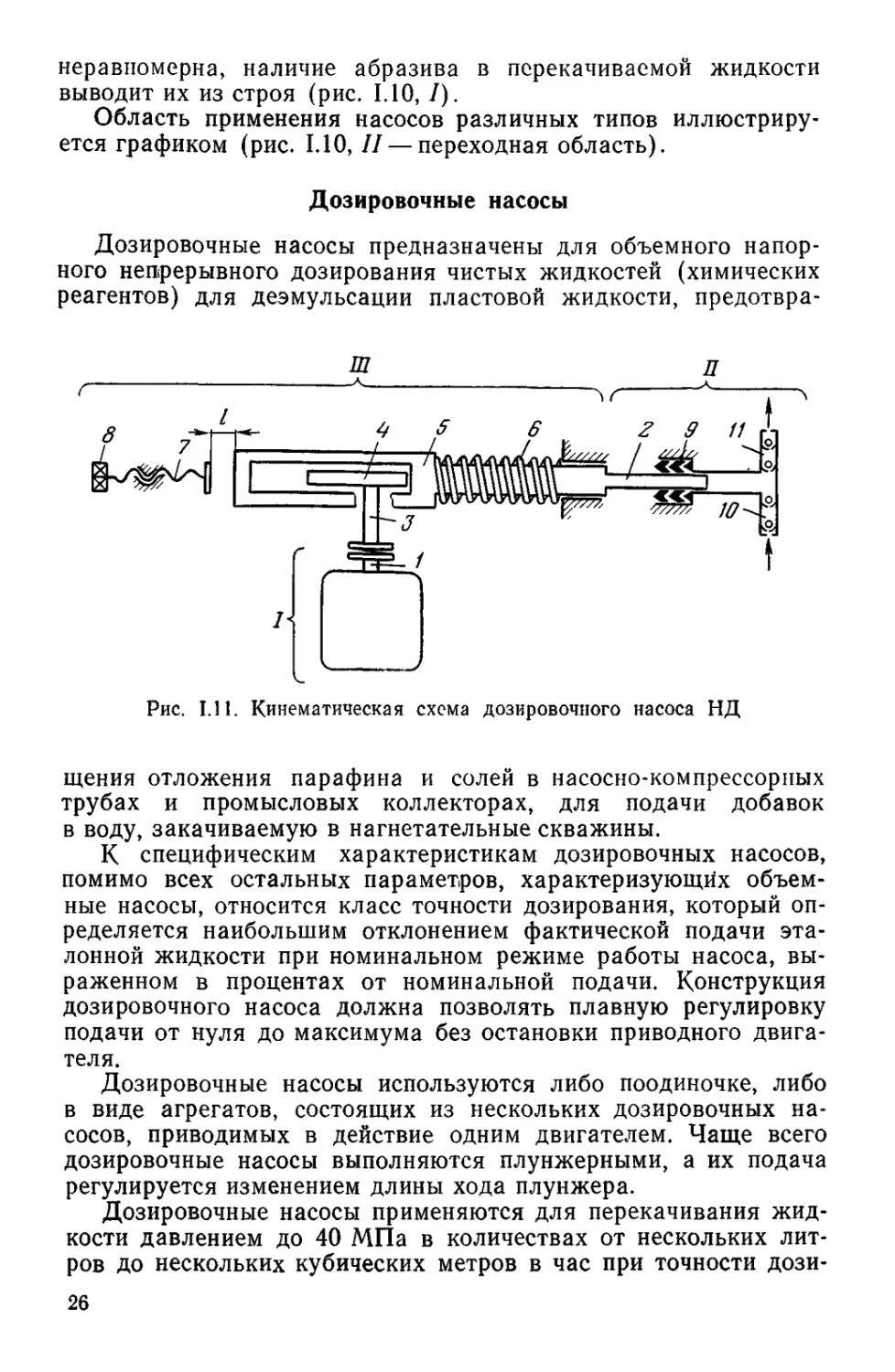

Рис. 1.11. Кинематическая схема дозировочного насоса НД

щения отложения парафина и солей в насосно-компрессорных

трубах и промысловых коллекторах, для подачи добавок

в воду, закачиваемую в нагнетательные скважины.

К специфическим характеристикам дозировочных насосов,

помимо всех остальных параметров, характеризующих объем-

ные насосы, относится класс точности дозирования, который оп-

ределяется наибольшим отклонением фактической подачи эта-

лонной жидкости при номинальном режиме работы насоса, вы-

раженном в процентах от номинальной подачи. Конструкция

дозировочного насоса должна позволять плавную регулировку

подачи от нуля до максимума без остановки приводного двига-

теля.

Дозировочные насосы используются либо поодиночке, либо

в виде агрегатов, состоящих из нескольких дозировочных на-

сосов, приводимых в действие одним двигателем. Чаще всего

дозировочные насосы выполняются плунжерными, а их подача

регулируется изменением длины хода плунжера.

Дозировочные насосы применяются для перекачивания жид-

кости давлением до 40 МПа в количествах от нескольких лит-

ров до нескольких кубических метров в час при точности дози-

26

;<зания порядка 0,1—2,5 %. Температура перекачиваемой

жидкости определяется стойкостью материала уплотнений и

гэи использовании резиновых и резинотканевых манжет не

гглжна превышать 80 °C, а при использовании фторопласта —

3» СС. Область применения насосов определяется стойкостью

материалов, из которых выполнена проточная часть, а также

:тэйкостью материала уплотнений.

Дозировочный насос НД — одноплунжерный, горизонталь-

ный. простого действия с регулируемой подачей состоит

•тис. 1.11) из мотора-редуктора /, гидроцилиндра II и регули-

:у:ютего механизма III. Все узлы насоса монтируются на кор-

пусе регулирующего механизма.

Мотор-редуктор включает в себя приводной двигатель и ре-

дуктор, выполненные в одном корпусе. Частота вращения

здла 1 мотора-редуктора составляет 85 мин”1. Регулирующий

механизм предназначен для преобразования вращательного

движения вала в возвратно-поступательное движение плунжера

i для изменения длины его хода. Вал 3 соединен зубчатой

муфтой с валом 1 мотора-редуктора. Насаженный на вал 3

кулачок 4 преобразует вращательное движение вала в воз-

згатно-поступательное движение ползуна 5, к которому жестко

•.эепится плунжер 2. Ползун 5 находится в постоянном кон-

такте с кулачком 4 за счет предварительно сжатой пружины 6,

Регулирование подачи агрегата достигается изменением длины

да ползуна 5, т. е. в конечном счете, длины хода плунжера

♦а счет изменения зазора I между ползуном и упором 7. На

♦ горе 7 предусмотрен^ резьба, позволяющая ему перемещаться

в осевом направлении при вращении колпака регулятора 8.

Гидроцилиндр включает в себя корпус, в котором перемещается

ллунжер. Зазор между ними уплотняется V-образными ман-

жетами 9. Степень поджатия уплотнений регулируется нажим-

:й гайкой, передающей усилие затяжки через нажимной стакан

вти детали на рисунке не показаны). Всасывающий 10 и на-

гнетательный 11 клапаны — двойные, шариковые. Клапаны за-

креплены в корпусе цилиндра с помощью специального хомута,

дозволяющего легко и быстро собирать и разбирать клапаны.

Всасывающий и нагнетательный трубопроводы присоединены

* ниппелям, крепящимся к штуцеру с помощью накидной

'ДИКИ.

Агрегат работает следующим образом: при вращении вала 1

мотора-редуктора кулачок 4, взаимодействуя с ползуном 5,

~еремещает плунжер 2, в результате чего происходит ход на-

гнетания — жидкость из рабочей полости цилиндра выталки-

вается в нагнетательный трубопровод через клапаны 11. При

гэдходе плунжера к крайнему положению нагнетание заканчи-

вается. Дальнейший поворот кулачка 4 происходит при пере-

мещении плунжера под действием пружины 6, что соответст-

вует ходу всасывания — жидкость из нагнетательного трубо-

27

провода через всасывающие клапаны 10 попадает в рабочую

полость цилиндра»

Перемещение плунжера 2 и ползуна 5 обусловлено положе-

нием упора 7. Если он максимально вывернут из корпуса, то

длина хода ползуна будет определяться удвоенным эксцентри-

ситетом кулачка 4. Чем больше упор 7 ввернут в корпус, тем

меньше будет перемещение ползуна и тем меньше будет по-

дача насоса. Помимо ручной регулировки подачи конструкция

агрегатов предусматривает автоматическую регулировку спе-

циальным исполнительным механизмом, устанавливаемым на

регулирующий механизм агрегата.

Кроме описанного насоса, в нефтяной промышленности при-

меняются дозировочные агрегаты серии НД, ГНД, ДА, а также

неизготавливаемые в настоящее время, но в некоторых местах

еще применяемые дозировочные насосы РПН.

Дозировочные насосы других моделей имеют конструкции,

отличающиеся от описанной, однако общим для них всех явля-

ется использование электродвигателей с понижающим редук-

тором, обеспечивающим число двойных ходов плунжера в пре-

делах 35—180, применение регулирующих механизмов, плавно

изменяющих длину хода плунжера. Некоторые насосы, напри-

мер, серий НД, НД1, НДО5 снабжены устройствами гидравли-

ческого затвора или смазки уплотнений, охлаждением уплотне-

ний и т. д.

Как правило, подача дозировочных насосов плавно регули-

руется от нуля до максимума, который для различных типо-

размеров составляет 2,5; 10; 16; 25; 40; 63; 100; 160; 250; 400;

630; 1000; 1600; 2500 л/ч, при развиваемом давлении 40, 25,

10; 6,3; 2,5; 1,6; 1 МПа.

Мощность приводного двигателя составляет 0,27—4,5 кВт.

Приводные двигатели используются общепромышленного и

взрывобезопасного исполнения.

Техническая характеристика дозировочных насосов приве-

дена в табл. 1.1.

В зависимости от характеристики перекачиваемой жидкости

детали проточной части насосов выполняются из различных

сталей: для чистых нейтральных и агрессивных жидкостей

с температурой до 200 °C применяются стали Х18Н9Т, для аг-

рессивных жидкостей с температурой до 70 °C — стали

Х17Н13М2Т, ЭИ943.

Дозировочные насосы устанавливаются на основание,

плиту или раму и крепятся к ним болтами. Они должны быть

оборудованы контрольно-измерительными приборами, обеспечи-

вающими безопасность их работы. Трубопроводы должны из-

готавливаться из бесшовных труб со сварными соедине-

ниями. Фланцевые соединения необходимо применять для

обеспечения возможности монтажа и ремонта. Недопу-

скаются U-образные изгибы труб и горизонтально распо-

28

ложенные участки трубопроводов при работе с жидкостями,

склонными к отстою или замерзанию. На всасывающем трубо-

проводе рекомендуется устанавливать фильтр, так как попа-

дание посторонних частиц на посадочные поверхности клапанов

ухудшает точность дозирования и увеличивает интенсивность

изнашивания.

Пробные пуски агрегата целесообразно проводить на воде

со смазкой плунжера солидолом при ослабленной затяжке уп-

Таблица 1.1

Техническая характеристика дозировочных насосов НД

Показатель

нд

1* *0

16/63

Подача номинальная, л/ч

Предельное давление, МПа . .

Число двойных ходов плунжера

в минуту ...................

Диаметр плунжера, мм . . .

Диапазон регулирования длины

хода плунжера, мм:

максимальный ...............

рабочий ................

63

1,6

85

25

100

1,0

85

30

готнения. При обнаружении утечек необходимо плавно подтя-

гивать нажимную гайку уплотнения. Если утечка жидкости

незначительна, лучше не производить полную затяжку уплот-

нения.

Буровые насосы

Буровые насосы применяются при капитальном ремонте

скважин для обеспечения циркуляции промывочной жидкости

бурении вторых стволов, разбуривании пробок и т. д. Пор-

шневые буровые насосы состоят из механической и гидравли-

ческой частей. Механическая часть служит для передачи меха-

нической энергии от двигателя (ДВС либо электродвигатель)

* поршням, движущимся возвратно-поступательно.

Гидравлическая часть служит для преобразования механи-

ческой энергии поршней в механическую энергию перекачивае-

мой жидкости и для придания жидкости необходимого направ-

ления.

Наиболее широко применяются поршневые приводные буро-

вые насосы с двумя цилиндрами двухстороннего действия или

: тремя плунжерами одинарного действия, с кривошипно-ша-

тунным механизмом и зубчатым редуктором (рис. 1.12).

29

Приводная часть насоса состоит из ведущего вала /, полу-

чающего вращающий момент от двигателя, соединенного с ним

клиноременной или цепной передачей. Ведущий вал связан

с коренным валом 2 зубчатым редуктором 3. Коренной вал

с кривошипно-шатунным механизмом 4 преобразует враща-

тельное движение вала в возвратно-поступательное движение

ползуна. Приводная часть размещается в закрытом корпусе,

предотвращающем попадание влаги и абразива в масляный

картер. Для предотвращения попадания бурового раствора

в картер штоки поршней соединяют не непосредственно с крейц-

копфом, а через дополнительный шток, соединенный с штоком

Рис. 1.12. Буровой насос

цилиндра посредством специального отбойника. Он предовра-

щает попадание бурового раствора, выливающегося через уп-

лотнение штока в приводную часть.

Гидравлическая часть насоса состоит из приемного коллек-

тора 5, клапанно-распределительного механизма, включающего

всасывающие 6 и нагнетательные 7 клапаны, цилиндро-порш-

невой группы 3, включающей цилиндровую втулку, поршень,

его шток 9 с уплотнением, нагнетательный коллектор 10,

Гидравлическая часть поршневого бурового насоса состоит

из корпусных деталей постоянного применения, ресурс которых

равен ресурсу всего насоса в целом, и сменных деталей с ре-

сурсом около 100 ч, в зависимости от условий работы.

Параметры буровых насосов изменяются в широких преде-

лах, в зависимости от их назначения. Достаточно широко рас-

пространены насосы со следующими параметрами:

наибольшая подача жидкости — 45 дм3/с, наибольшее дав-

ление нагнетания — 32 МПа, гидравлическая мощность — до

750 кВт, приводная мощность — до 950 кВт.

К основным особенностям конструкции насосов следует от-

нести наличие быстросъемных деталей, позволяющих менять

клапанные и цилиндро-поршневые узлы в случае их износа или

необходимости изменения параметров работы насоса.

зо

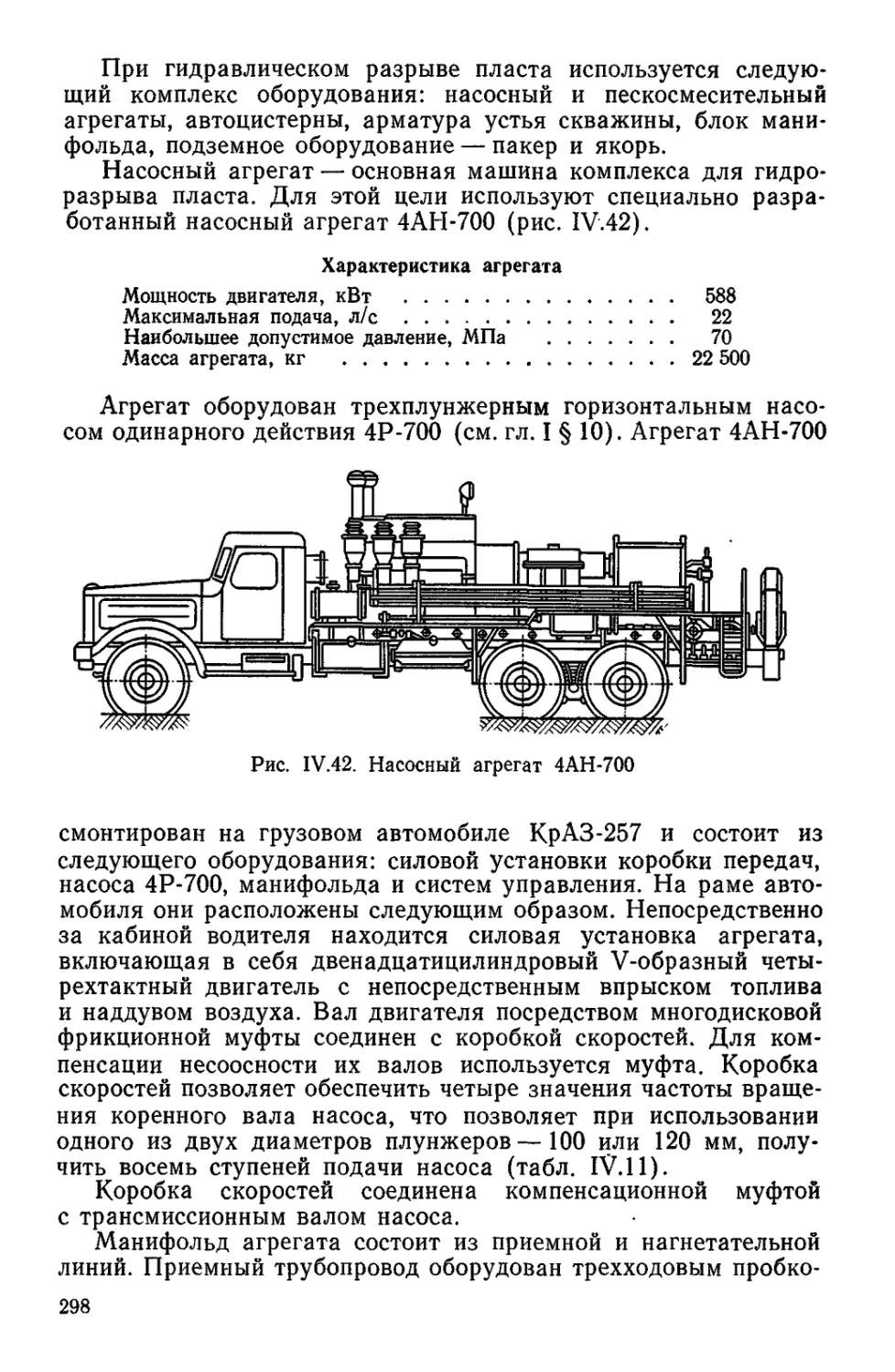

Одним из наиболее характерных примеров трехплунжер-

-сго насоса одинарного действия является насос 4Р-700

рис. 1.13), входящий в состав насосного агрегата 4АН-700.

Этот насос предназначен для закачки в скважины жидкостей

г песчано-жидкостных смесей. Жесткие требования к массе и

габаритам насоса, монтируемого на автомашине, предопреде-

.тяют иную, отличающуюся от буровых насосов конструкцию.

Приводная и гидравлическая части насоса вмонтированы

Рис. 1.13. Насос 4Р-700

з сварную станину. Они отделены друг от друга дополнитель-

ным уплотнением плунжера, установленным на некотором рас-

стоянии от уплотнений гидравлической части.

В приводную часть входят трансмиссионый и приводной

залы, крейцкопфно-шатунная группа, направляющие, картер.

Приводной вал выполнен заодно с шестернями и установлен

з верхней части станины на роликовых подшипниках. Он не-

сет на себе три эксцентрика смещенных друг относительно

друга на 120°. Шатуны соединены с крейцкопфами, перемеща-

ющимися в горизонтальном направлении. Полость картера за-

полнена маслом, смазывающим детали пар трения разбрыз-

гиванием. В верхней части картера имеется люк для осмотра

деталей приводной части с сапуном, в нижней части — щуп для

измерения уровня масла.

К гидравлической части насоса относятся: плунжеры, кор-

пусы уплотнений, клапанные коробки, клапаны. Плунжеры на-

соса шарнирно соединены с крейцкопфами и уплотняются

з цилиндре самоуплотняющимися манжетами. Конструкция

гидравлической части насоса предусматривает применение

сменных плунжеров диаметрами 100 или 120 мм.

31

Клапанная коробка присоединена к станине шпильками и

содержит три пары всасывающих и нагнетательных клапанов.

Конструкция коробки предусматривает возможность быстрой

смены клапанов при их износе.

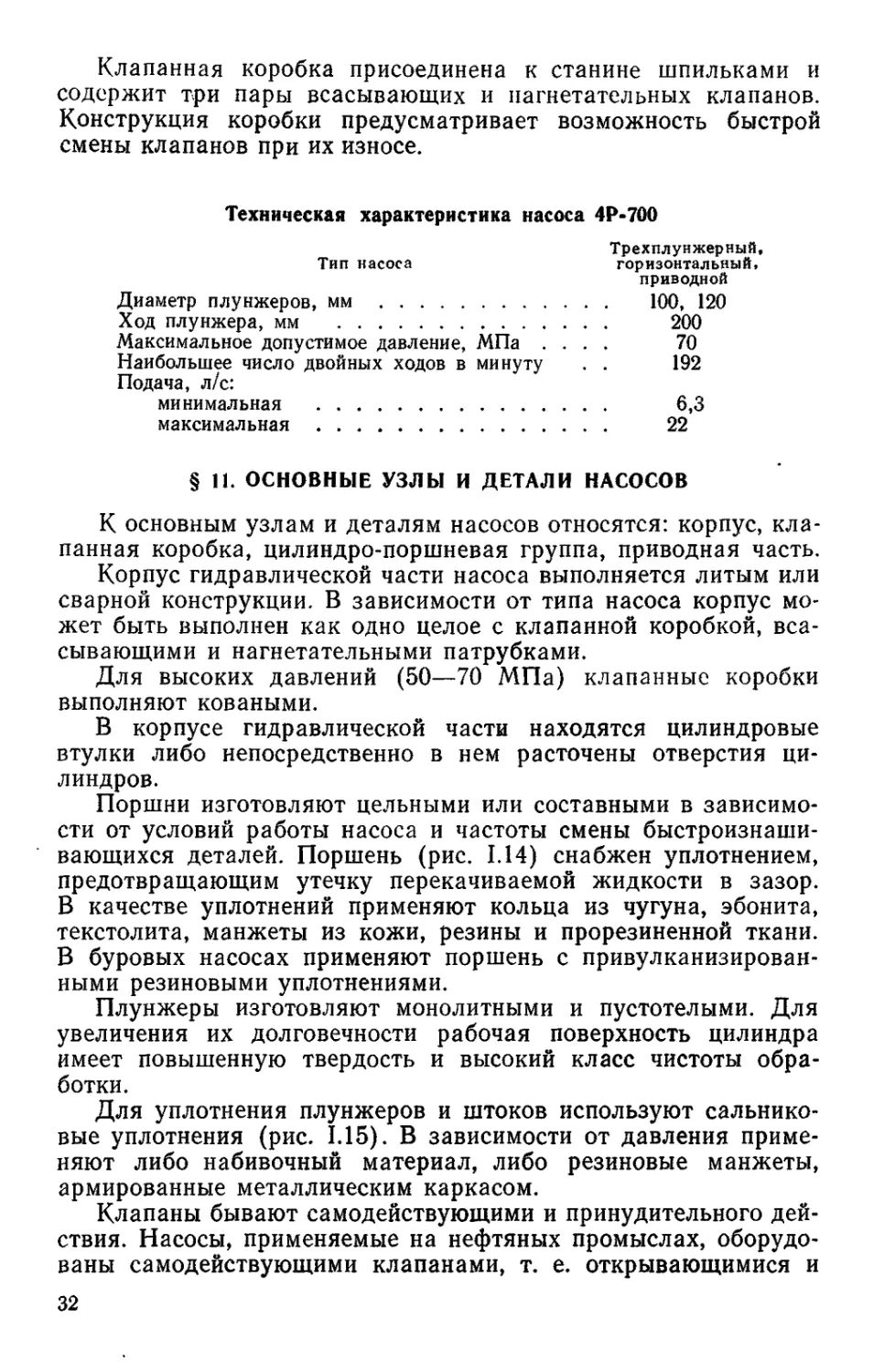

Техническая характеристика насоса 4Р-700

Трехплунжерный,

Тип насоса горизонтальный,

приводной

Диаметр плунжеров, мм .......................... 100, 120

Ход плунжера, мм ............................. 200

Максимальное допустимое давление, МПа .... 70

Наибольшее число двойных ходов в минуту . . 192

Подача, л/с:

минимальная .............................. 6,3

максимальная ............................. 22

§ 11. ОСНОВНЫЕ УЗЛЫ И ДЕТАЛИ НАСОСОВ

К основным узлам и деталям насосов относятся: корпус, кла-

панная коробка, цилиндро-поршневая группа, приводная часть.

Корпус гидравлической части насоса выполняется литым или

сварной конструкции, В зависимости от типа насоса корпус мо-

жет быть выполнен как одно целое с клапанной коробкой, вса-

сывающими и нагнетательными патрубками.

Для высоких давлений (50—70 МПа) клапанные коробки

выполняют коваными.

В корпусе гидравлической части находятся цилиндровые

втулки либо непосредственно в нем расточены отверстия ци-

линдров.

Поршни изготовляют цельными или составными в зависимо-

сти от условий работы насоса и частоты смены быстроизнаши-

вающихся деталей. Поршень (рис. 1.14) снабжен уплотнением,

предотвращающим утечку перекачиваемой жидкости в зазор.

В качестве уплотнений применяют кольца из чугуна, эбонита,

текстолита, манжеты из кожи, резины и прорезиненной ткани.

В буровых насосах применяют поршень с привулканизирован-

ными резиновыми уплотнениями.

Плунжеры изготовляют монолитными и пустотелыми. Для

увеличения их долговечности рабочая поверхность цилиндра

имеет повышенную твердость и высокий класс чистоты обра-

ботки.

Для уплотнения плунжеров и штоков используют сальнико-

вые уплотнения (рис. 1.15). В зависимости от давления приме-

няют либо набивочный материал, либо резиновые манжеты,

армированные металлическим каркасом.

Клапаны бывают самодействующими и принудительного дей-

ствия. Насосы, применяемые на нефтяных промыслах, оборудо-

ваны самодействующими клапанами, т. е. открывающимися и

32

«1 *м

закрывающимися при изменении перепада давления по обе

:?>роны клапана (рис. 1.16).

По кинематике клапаны подразделяются на откидные, вра-

чующиеся вокруг оси, подъемные, перемещающиеся вдоль своей

:си, и шаровые, перемещающиеся в пространстве клапанной

коробки и при этом свободно вращающиеся.

Контакт клапана с седлом обеспечивается либо специаль-

он прижимной пружиной, либо собственным весом подвижной

го части.

Рис. 1.14. Поршни насосов:.

а — с разрезными кольцами из чугуна; б — составной поршень; в — поршень с тексто-

литовыми кольцами; г — составной поршень с манжетами; д — поршень бурового на-

соса с привулканизированным резиновым уплотнением

Рис. 1.15. Сальниковое уплотнение

штока

Рис. 1.16. Тарельчатый клапан

Заказ № 2119

33

Злектро- п промысловую

Штанговый

скважинный насос

Подъемные клапаны бывают тарельчатыми и кольцевыми.

В буровых насосах, как правило, применяют тарельчатый кла-

пан с коническим седлом и направлением, обеспечивающим

точную посадку клапана в седле.

§ 12. ШТАНГОВЫЕ СКВАЖИННЫЕ НАСОСНЫЕ УСТАНОВКИ

Одним из наиболее распространенных механизированных

способов эксплуатации скважин является способ с использова-

нием скважинного насоса с приводом, расположенным на по-

верхности. Свыше 70 % дей-

ствующего фонда скважин

оснащены штанговыми сква-

жинными насосными установ-

ками (ШСНУ), причем име-

ется тенденция к увеличению

абсолютного и относительного

их числа. С помощью ШСНУ

добывается около 30 % всей

нефти.

Основные пара метры, ха -

рактеризующие ШСНУ, сле-

дующие:

подача, определяемая коли-

чеством пластовой жидкости,

поднимаемой в единицу вре-

мени (м3/сут). Так как пла-

стовая жидкость состоит из

смеси нефти, врды, газа, песка,

солей и ряда других примесей,

то в характеристике ШСНУ

обычно указывают подачу всей

жидкости и нефти;

развиваемое давление, оп-

ределяемое глубиной подвески

скважинного насоса с учетом

подпора на его приеме, обусловленного прежде всего динами-

ческим уровнем пластовой жидкости, плотностью жидкости,

гидравлическим сопротивлением труб, противодавлением на

устье скважины и т. д.;

к. п. д. ШСНУ определяется отношением работы приводного

двигателя при работе установки к полезной работе установки

по подъему пластовой жидкости. Учет к. п. д. установки доста-

точно сложен и в значительной степени зависит от особенностей

каждой скважины. Так, например, использование энергии газа,

растворенного в жидкости, может резко увеличить к. п. д. уста-

новки, а увеличение вязкости пластовой жидкости — снизить его;

надежность установки характеризуется долговечностью, ре-

монтоспособностью и безотказностью;

34

вспомогательное под-

земное оборудование

Продуктивный пласт

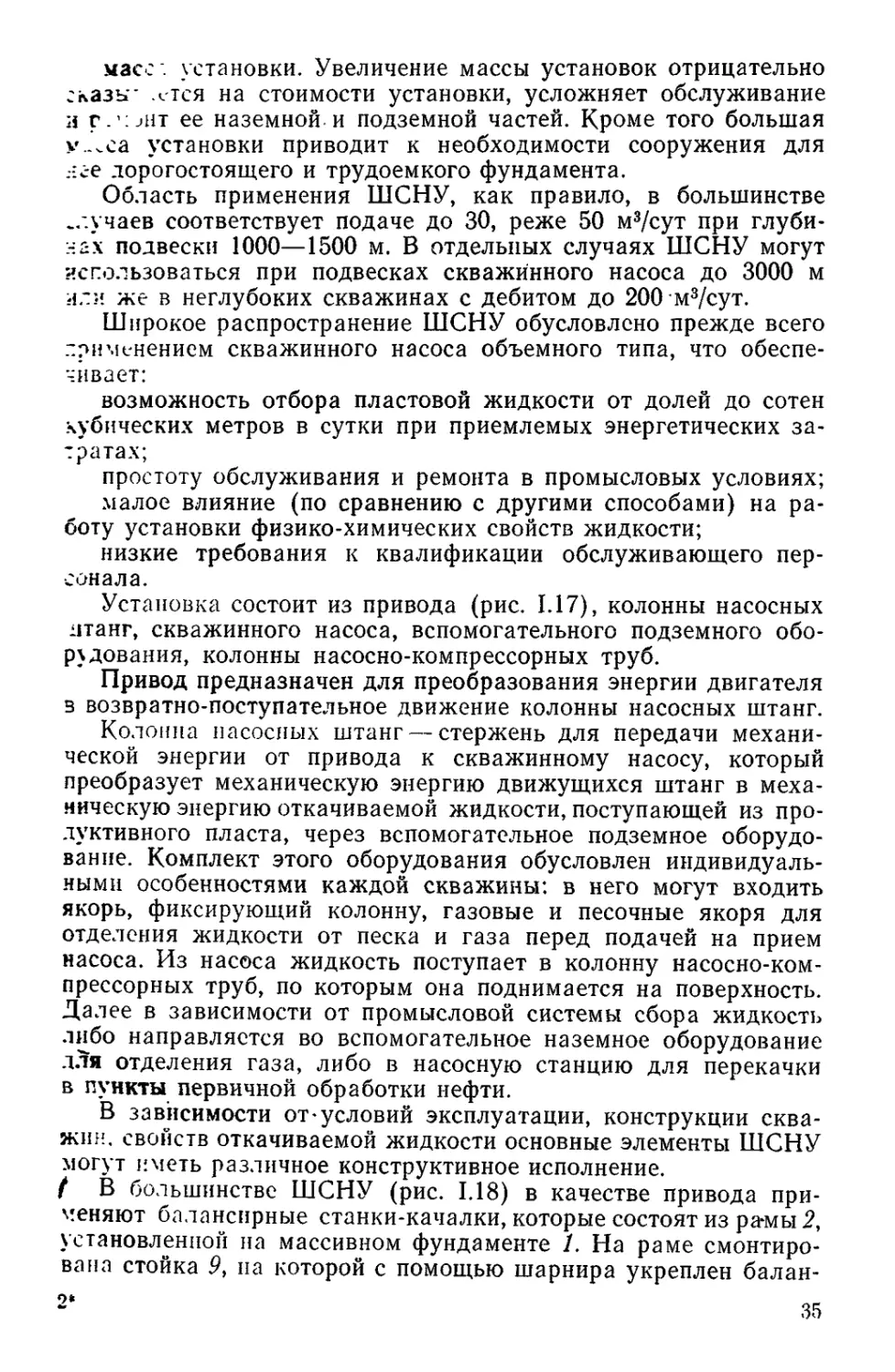

Рис. 1.17. Блок-схема штанговой

скважинной насосной установки

масс: установки. Увеличение массы установок отрицательно

сказь” .стся на стоимости установки, усложняет обслуживание

и гл: шт ее наземной и подземной частей. Кроме того большая

v .vCa установки приводит к необходимости сооружения для

~ге дорогостоящего и трудоемкого фундамента.

Область применения ШСНУ, как правило, в большинстве

./.учаев соответствует подаче до 30, реже 50 м3/сут при глуби-

нах подвески 1000—1500 м. В отдельных случаях ШСНУ могут

использоваться при подвесках скважинного насоса до 3000 м

или же в неглубоких скважинах с дебитом до 200 м3/сут.

Широкое распространение ШСНУ обусловлено прежде всего

применением скважинного насоса объемного типа, что обеспе-

чивает:

возможность отбора пластовой жидкости от долей до сотен

кубических метров в сутки при приемлемых энергетических за-

тратах;

простоту обслуживания и ремонта в промысловых условиях;

малое влияние (по сравнению с другими способами) на ра-

боту установки физико-химических свойств жидкости;

низкие требования к квалификации обслуживающего пер-

сонала.

Установка состоит из привода (рис. 1.17), колонны насосных

дтанг, скважинного насоса, вспомогательного подземного обо-

рудования, колонны насосно-компрессорных труб.

Привод предназначен для преобразования энергии двигателя

в возвратно-поступательное движение колонны насосных штанг.

Колонна насосных штанг — стержень для передачи механи-

ческой энергии от привода к скважинному насосу, который

преобразует механическую энергию движущихся штанг в меха-

ническую энергию откачиваемой жидкости, поступающей из про-

дуктивного пласта, через вспомогательное подземное оборудо-

вание. Комплект этого оборудования обусловлен индивидуаль-

ными особенностями каждой скважины: в него могут входить

якорь, фиксирующий колонну, газовые и песочные якоря для

отделения жидкости от песка и газа перед подачей на прием

насоса. Из насоса жидкость поступает в колонну насосно-ком-

прессорных труб, по которым она поднимается на поверхность.

Далее в зависимости от промысловой системы сбора жидкость

либо направляется во вспомогательное наземное оборудование

для отделения газа, либо в насосную станцию для перекачки

в пункты первичной обработки нефти.

В зависимости от-условий эксплуатации, конструкции сква-

жин. свойств откачиваемой жидкости основные элементы ШСНУ

могут иметь различное конструктивное исполнение.

f В большинстве ШСНУ (рис. 1.18) в качестве привода при-

хтеняют балансирные станки-качалки, которые состоят из ра^мы 2,

установленной на массивном фундаменте 1. На раме смонтиро-

вана стойка 9, на которой с помощью шарнира укреплен балан-

9*

35

сир 10 с головкой 12 на одном конце и на другом груз 8 с шар-

ниром, соединяющим балансир с шатуном 7» Шатун соединен

с грузом 6 и кривошипом 5, укрепленным на выходном ва^.у

редуктора. Входной вал редуктора посредством клиноремеш ;

Рис. 1.18. Штанговая скважинная насосная установка

36

терелач?: 4 соединен с электродвигателем 3. Головка балансира

:оех?г-ена с колонной штанг канатной подвеской 13. Колонна

> *:<ных штанг соединяет канатную подвеску насоса с его

х 'нжером. Колонна собирается из отдельных штанг М Штанги

ной по 8—10 м и диаметром 16—25 мм соединяются друг

фугом муфтами Л. Первая, верхняя, штанга 14 имеет поверх-

<хть, обработанную по высокому классу чистоты, и называется

стьевым штоком. Колонна насосно-компрессорных труб служит

хх* подъема пластовой жидкости на поверхность и соединяет

зборудование устья с цилиндром скважинного насоса. Она со-

гтзвлена из труб IF длиной по 8—12 м, диаметром 38—100 мм,

уединенных трубными муфтами Л. В верхней части колонны

остановлен устьевой сальник S, герметизирующий насосно-

«прессорные трубы. Через него пропущен устьевой шток. Обо-

тудование устья 15 скважины имеет отвод, по которому откачи-

ваемая жидкость направляется, в промысловую сету

Штанговый скважинный насос 19 — насос одинарного дей-

ствия состоит из цилиндра 24, прикрепленного к колонне на-

усно-компрессорных труб, плунжера 25, соединенного с колон-

ий штанг. Нагнетательный клапан 26 установлен на плунжере,

. всасывающий 27 — в нижней части цилиндра.

, Ниже насоса при необходимости устанавливается газовый 20

«ели песочный якорь. В них газ и песок отделяются от пласто-

вой жидкости. Газ направляется в затрубное пространство

между насосно-компрессорной 17 и эксплуатационной 16 ко-

лоннами (на фрагментах I—IV рисунка эксплуатационная ко-

лонна не показана), а песок осаждается в корпусе якощи^

При работе ШСНУ энергия от электродвигателя передается

«ерез редуктор к кривошипно-шатунному механизму, преобра-

зующему вращательное движение выходного вала редуктора

«ерез балансир в возвратно-поступательное движение колонны

Етанг. Связанный с колонной плунжер также совершает воз-

вратно-поступательное движение. При ходе плунжера вверх на-

. гнетательный клапан закрыт давлением жидкости, находящейся

12Д плунжером, и столб жидкости в колонне насосно-компрес-

гэрных труб движется вверх — происходит ее откачивание. В это

► время впускной всасывающий клапан открывается, и жид-

кость заполняет объем цилиндра насоса под плунжером.

При ходе плунжера вниз всасывающий клапан под давле-

нием столба жидкости закрывается, нагнетательный клапан от-

<;-.’взется и жидкость перетекает в надплунжерное простран-

стве цилиндра.

. Откачиваемая жидкость направляется из колонны через бо-

л ковой отвод устьевого сальника и подается в промысловый кол-

лектор.

В зависимости от специфических условий промыслов или

сдельных скважин применяют и другие конструкции элементов

37

штанг.

У вставных насосов весь

В отличие от всех других насосных установок, используемых после подъема всей колонны. Плунжер насоса и узел всасы-

в народном хозяйстве, для ШСНУ характерны следующие осо- вающего клапана опускают и поднимают с помощью колонны

бенности:

гидравлическая часть насоса удалена от механической, т. е.

плунжер с цилиндром находятся на расстоянии до 3000 м от

кривошипно-шатунного механизма; вся установка вытянута по;

вертикали; ограниченный размер эксплуатационной колонны

предопределяет радиальные размеры всех элементов внутри-

скважинного оборудования. Все это, в свою очередь, обуслов-

ливает особенности эксплуатации, неблагоприятно сказываю-

щиеся на конструкции наземной части установки и режиме ее

работы.

Детали гидравлической части ШСНУ в процессе работы при

каждом цикле упруго деформируются, причем их абсолютные

перемещения в ряде случаев соизмеримы с длиной хода точки

подвеса штанг.

Движение плунжера скважинного насоса отличается от дви-

жения точки подвеса штанг и по закону, и

личине (вследствие упругих деформаций).

Усилие в точке подвеса штанг постоянно направлено вниз и

обычно отличается при ходе вверх и вниз не более чем на 50 %,

что обусловило введение в конструкцию привода специальны^

устройств для стабилизации нагрузки на приводной двигате*

в течение полного цикла работы установки.

агрегат в собранном виде спускают

по абсолютной ве-

§ 13. ШТАНГОВЫЕ СКВАЖИННЫЕ НАСОСЫ

Рис.

и;

Рис.

жинный

пический

1.20. Вставной на-

сос: ___

/ — штанга; 2"— насосно-

компрессорная труба; 3 —

замковая опора; 4 — пере-

водная муфта; 5 — цилиндр

насоса; 6 — плунжер; 7 —

насосно-компресс о р н а я

труба

Невстазной

насос:

б— НГН2; / — ша-

KOteti шаги ета тельный кла-

- — цилиндр; 3 — плун-

х — патрубок-удлйни-

’ — всасывающий кла-

— седло' конуса; 7 —

мшатвый; 8 — нагнета-

вжаган; 9 — ловитель;

. — наконечник

Многообразие типов скважинных насосов и специфичность

их конструкций обусловлены широким диапазоном изменения

параметров ШСНУ и необходимостью приспособиться к тяже-

лым условиям работы подземного оборудования. Насос должен

обеспечивать при соответствующей глубине подвесйГне&бходи-.

мую подачу как вязкой, так и маловязкой пластовой жидкости ь

в которой могут содержаться абраэив, минерализованная вода],

коррозионноактивные компоненты, растворенный газ. i?

Скважинный насос в подавляющем большинстве случае# ж J.

представляет собой насос одинарного действия с проходным

плунжером. Насос этого типа в различных модификациях позво-,

ляет отбирать пластовую жидкость с дебитом до 400 т/сут при

глубинах подвески до 3500 м. Для откачки пластовой жидкости

из скважин с осложненными условиями эксплуатации (высокий

газовый фактор, большая вязкость жидкости, высокий дебит

и др.) применяются насосы иных конструкций.

Независимо от конструкции, все скважинные насосы по €Тто-

собу соединения с колонной насосно-компрессорных труб под-

разделяются на две группы: вставные^идрубные. d

У трубных насосов цилиндр присоединен непосредственна

к колонне НКТ и может быть извлечен на поверхность только

38

1.21. Сква-

телеско-

насос

он кре-

г поднимают на колонне штанг, а к низу колцнны НКТ

гится : помощью специальной^амковой опоры.

Нез-^евной (рис. 1.19} и вставной (рис. 1.20) насосы имеют

глунжгр. соединенный с колонной штанг и снабженный иагне-

клапаном. Плунжер перемещается в цилиндре, имею-

аъяжней части впускной клапан. Вставной насос также

в мест замковую опору 4 для фиксации--»-^абочем положении.

39

Сравнение конструкций обоих насосов показывает, что при

одинаковое диаметре насосно-компрессорных труб диаметр

плунжера вставного насоса будет всегда меньше диаметра

плунжера трубного насоса и соответственно подача вставногс

насоса будет меньше подачи трубного. Этот недостаток встав-

<

Рис. 1.22. Двухступенчатый насос

Рис. 1.23. Скважинный насос двой-

ного действия:

/ — цилиндр; 2, 7 — нагнетательные

клапаны; 3 — шток; 4 — сальник; 3, 8 —

всасывающие клапаны; 6 — поршень

ных насосов компенсируется возможностью быстрого его подъ-

ема без подъема колонны НКТ при подземных ремццтах.

' Для эксплуатации скважин с вязкой пластовой жидкостью

и большим содержанием деска применяют телескопические на-

сосы (рис. 1-21), для^которых характерен большой зазор между

плунжером и цилиндром. Это в свою очередь требует большой

длины контакта между нимй для обеспечения необходимого

гидравлического сопротивления, препятствующего утечке жид-

кости через зазор. Все это обусловливает специфическую кон-

струкцию насоса, состоящего из концентрически расположенных

труб.. Трехтрубный вставной телескопический насос состоит из

наружной и внутренней подвижных и,, средней — неподвижней

труб. Внутренняя и наружная трубы в верхней части соединены

40.

переводником. К переводнику в свою очередь крепится узел

нагнетательного клапана. Второй нагнетательный клапан уста-

новлен в нижней части внутренней трубы. При работе насоса

внутренняя и наружная трубы перемещаются колонной штанг,

а средняя труба удерживается неподвижно относительно ко-

лонны насосно-компрессорных труб замковым устройством.

Для эксплуатации скважин с большим газовым фактором

применяют двух- и трехступенчатые насосы. Их принцип дей-

ствия подобен работе двух- и трехступенчатых компрессоров.

Двухступенчатый насос (рис. 1.22) содержит два жестко связан-

ных плунжера, перемещающихся в двух цилиндрах. Диаметр

верхнего плунжера меньше диаметра нижнего. Две пары плун-

жеров /, 3 и цилиндров 2, 4 образуют две полости А и В. При

ходе штанг вверх пластовая жидкость через всасывающий кла-

пан попадает в подплунжерную полость. Объем кольцевой по-

лости при' этом сокращается, и смесь жидкости и газа сжима-

ется и проходит через верхний плунжер в насосно-компрессор-

ные трубы. При ходе штанг вниз смесь в камере сжимается и

перетекает в камеру, объем которой увеличивается. Если дав-

ление смеси достаточно, часть жидкости поступает через верх-

ний плунжер в трубы, а если недостаточно,— сжимается в ка-

мере и при последующем ходе штанг вверх вытесняется из нее

в трубы.

Трехступенчатые насосы используются в скважинах с очень

большим газовым фактором и имеют аналогичный принцип дей-

ствия.

При эксплуатации высокодебитных скважин малого диаметра

применяют тандем-насос, представляющий собой два насоса или

более одностороннего действия, расположенных один над дру-

гим и работающих параллельно.

Насосы двойного действия применяют при эксплуатации

скважин малого диаметра и большого дебита. Создание такого

насоса обусловлено стремлением использовать ход штанг вверх

и вниз для подачи жидкости на дневную поверхность. Широкого

распространения эти насосы не получили из-за сложности изго-

товления, малой надежности и ухудшения условий работы

штанг. Схема насоса двойного действия приведена на рис. 1.23.

Внутри цилиндра 1 насоса перемещается поршень 6, приводи-

мый в действие штоком 3, в нижней и верхней частях насоса

установлено по два всасывающих 5 и 8 и нагнетательных 2 и 7

клапана. При перемещении штанг вверх в верхней части по-

лости происходит нагнетание, а в нижней — всасывание, при пе-

ремещении штанг вниз — наоборот. Поскольку при перемещении

штанг вниз в нижней полости нагнетается жидкость, то и уси-

лие, необходимое для перемещения поршня, резко возрастает по

сравнению с насосами одностороннего действия. Поэтому при-

ходится либо сокращать диаметр поршня, что уменьшает по-

дачу насоса, либо увеличивать вес колонны штанг.

41

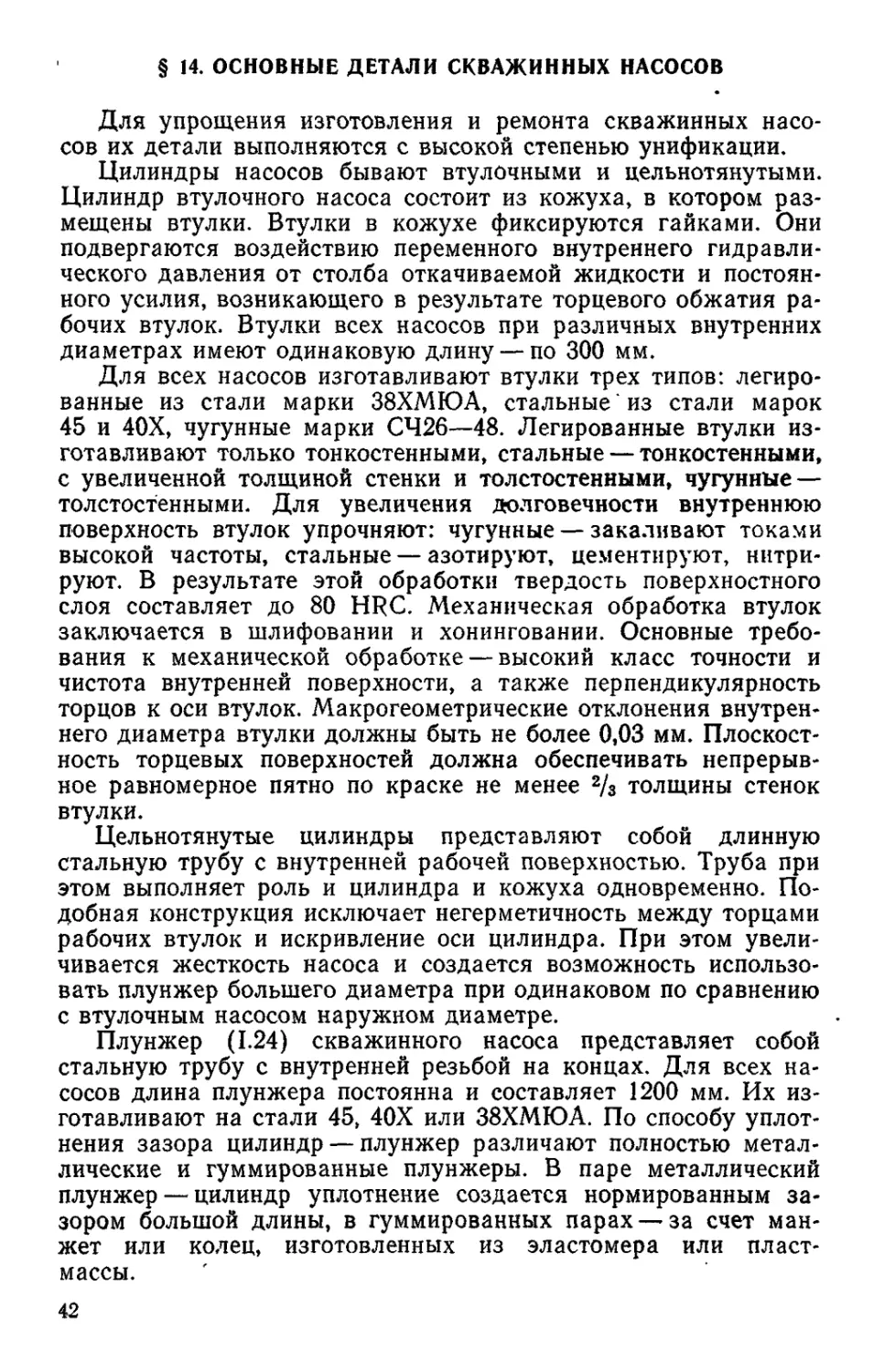

§ 14. ОСНОВНЫЕ ДЕТАЛИ СКВАЖИННЫХ НАСОСОВ

Для упрощения изготовления и ремонта скважинных насо-

сов их детали выполняются с высокой степенью унификации.

Цилиндры насосов бывают втулочными и цельнотянутыми.

Цилиндр втулочного насоса состоит из кожуха, в котором раз-

мещены втулки. Втулки в кожухе фиксируются гайками. Они

подвергаются воздействию переменного внутреннего гидравли-

ческого давления от столба откачиваемой жидкости и постоян-

ного усилия, возникающего в результате торцевого обжатия ра-

бочих втулок. Втулки всех насосов при различных внутренних

диаметрах имеют одинаковую длину — по 300 мм.

Для всех насосов изготавливают втулки трех типов: легиро-

ванные из стали марки 38ХМЮА, стальные ’ из стали марок

45 и 40Х, чугунные марки СЧ26—48. Легированные втулки из-

готавливают только тонкостенными, стальные — тонкостенными,

с увеличенной толщиной стенки и толстостенными, чугунные —

толстостенными. Для увеличения долговечности внутреннюю

поверхность втулок упрочняют: чугунные — закаливают токами

высокой частоты, стальные — азотируют, цементируют, нитри-

руют. В результате этой обработки твердость поверхностного

слоя составляет до 80 HRC. Механическая обработка втулок

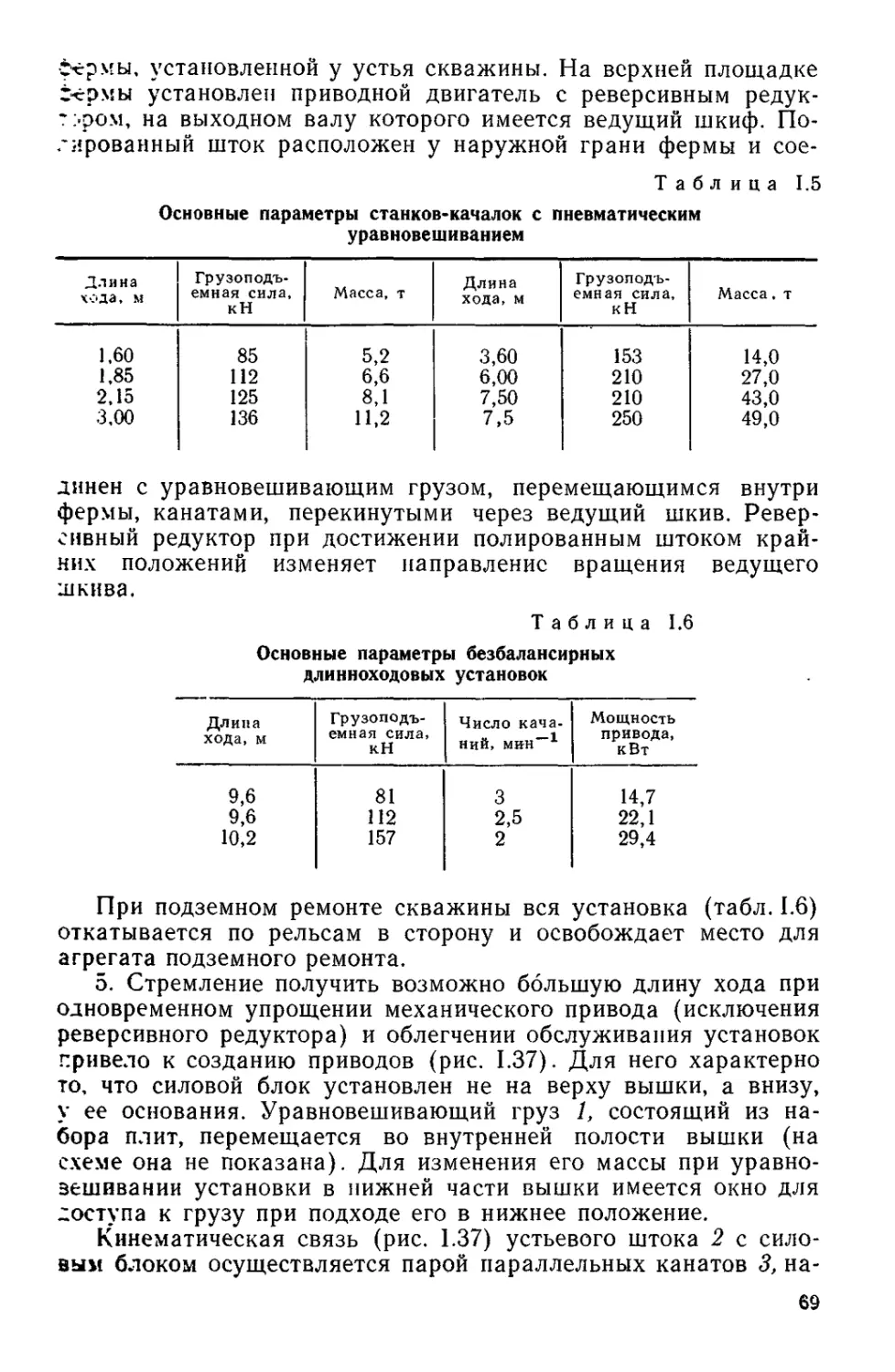

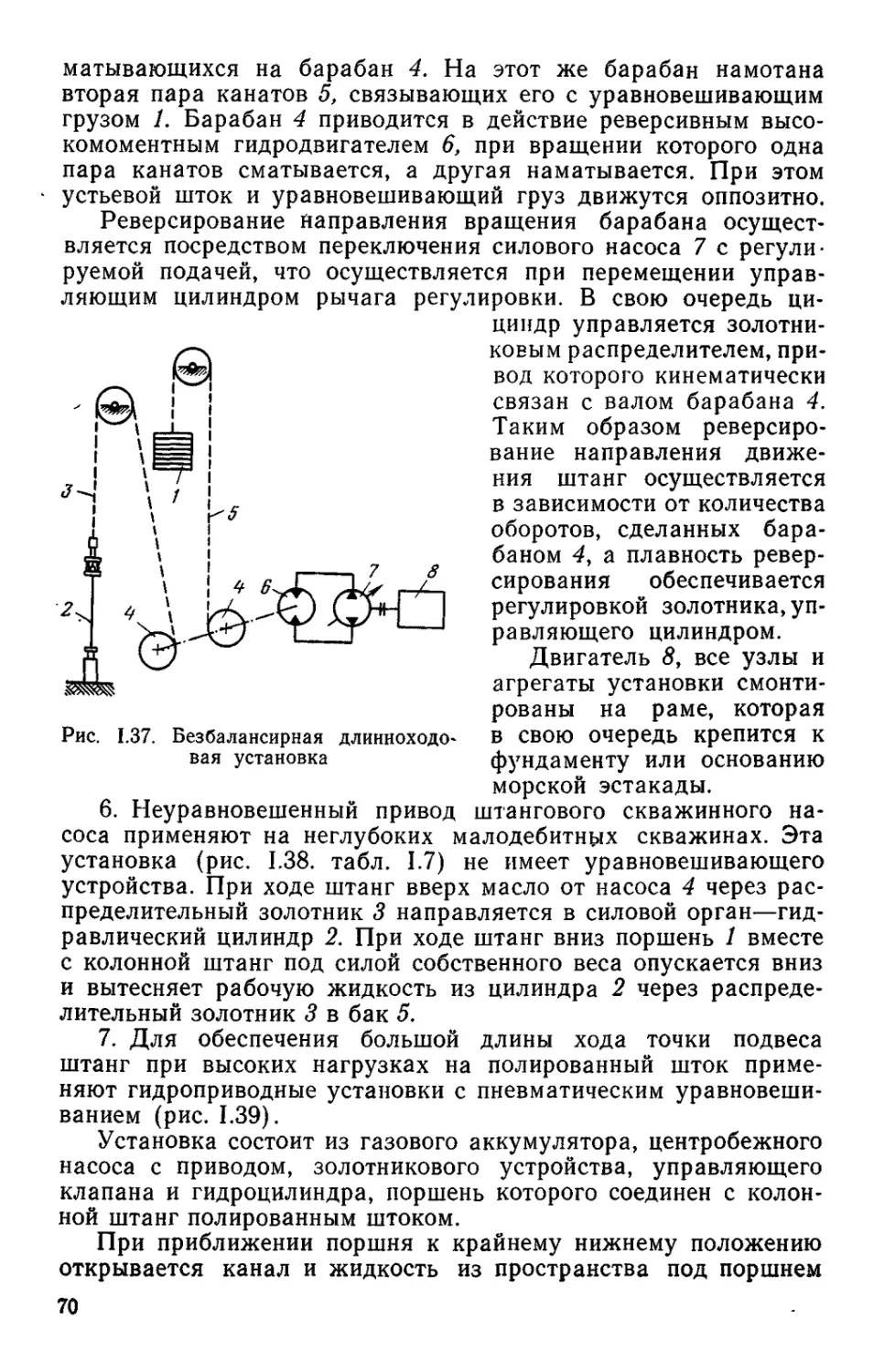

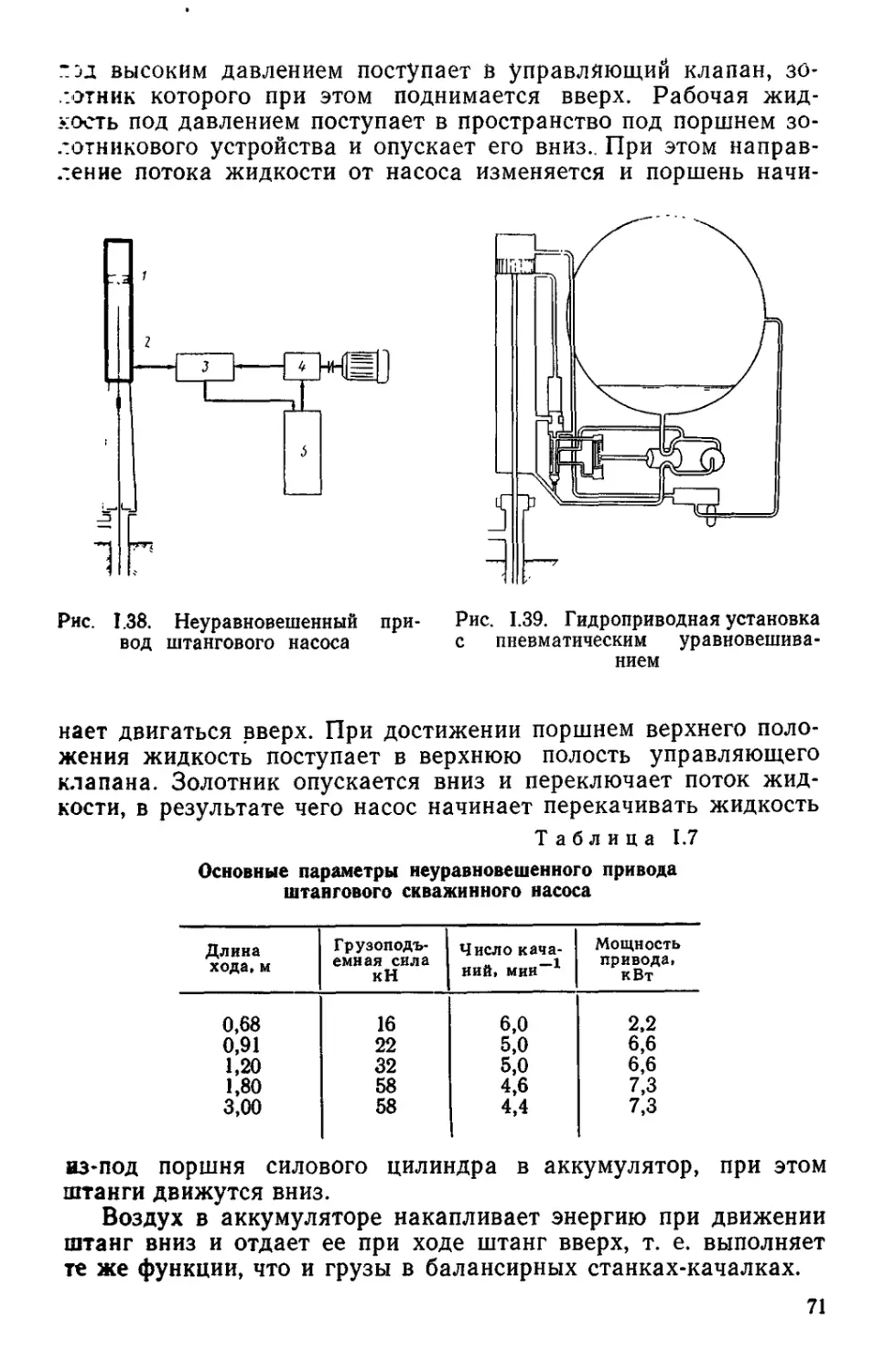

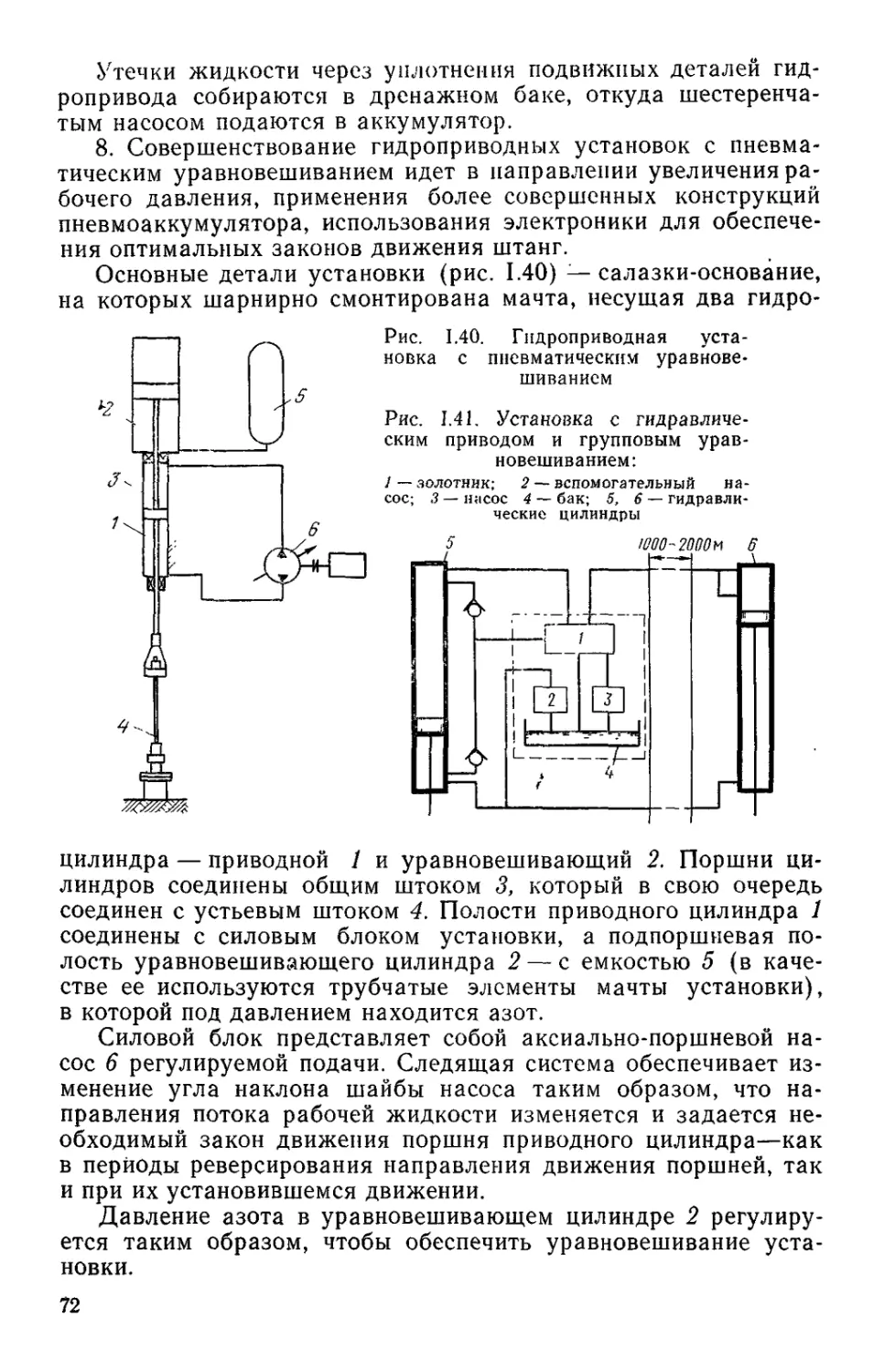

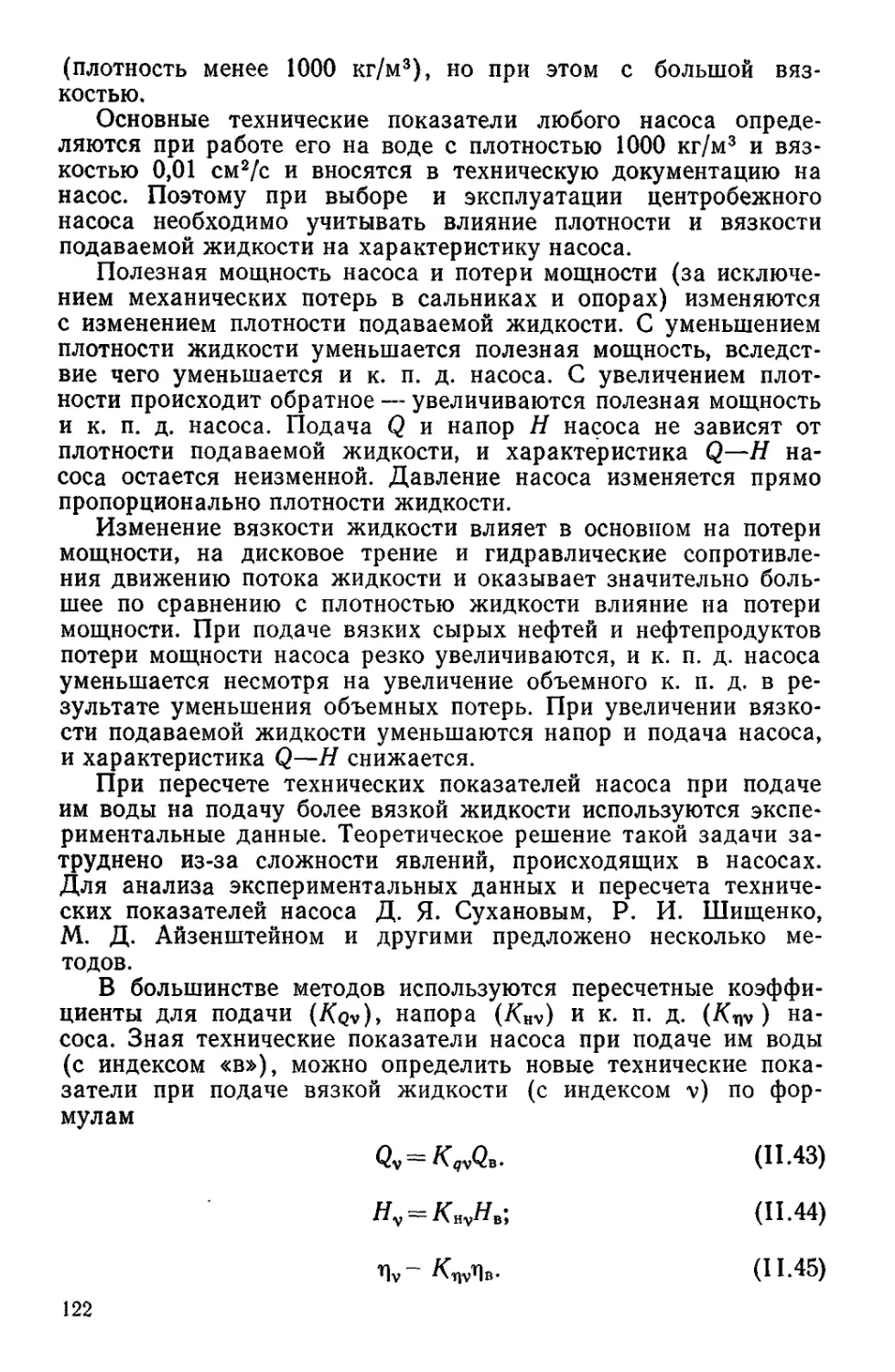

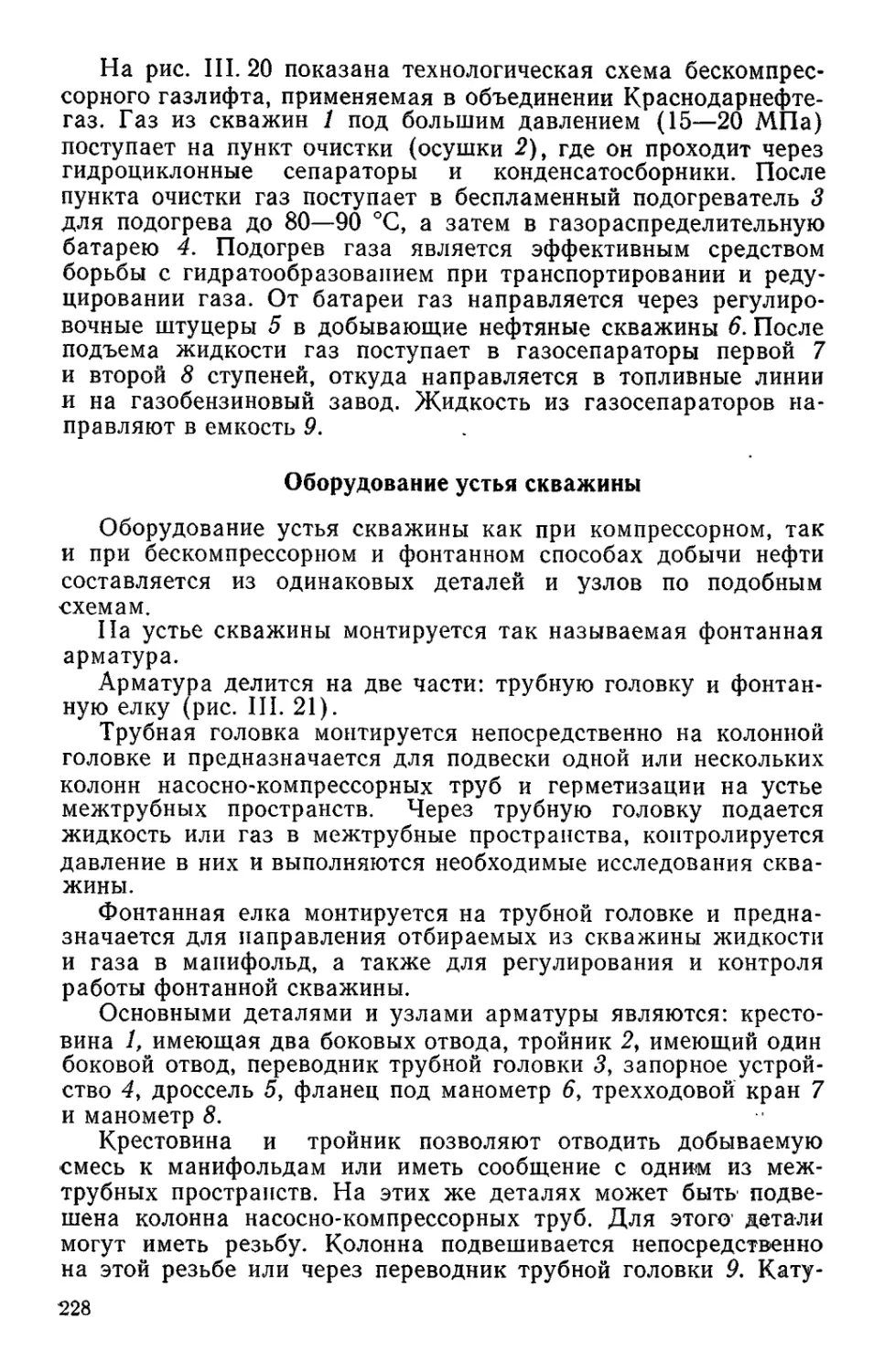

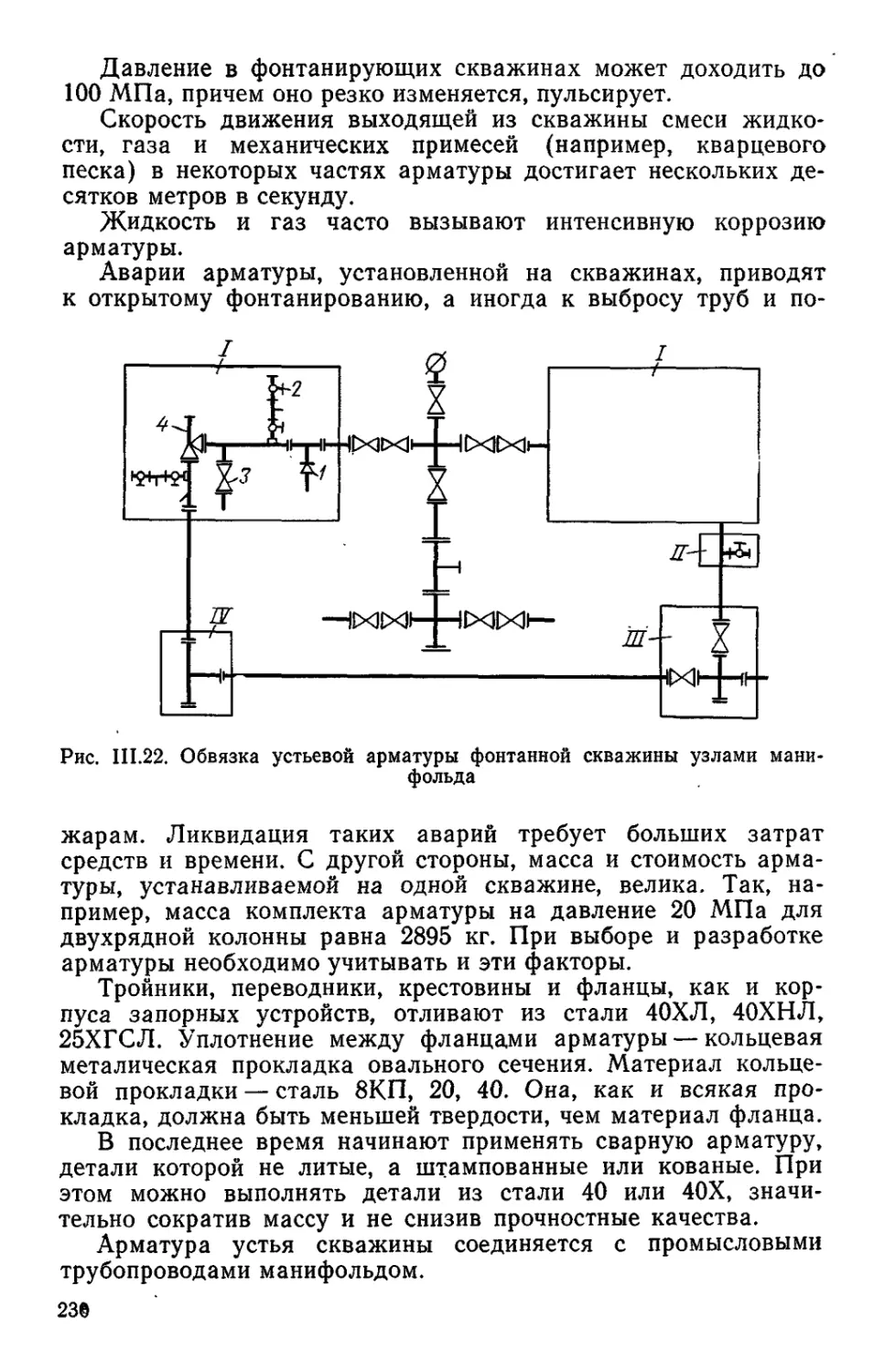

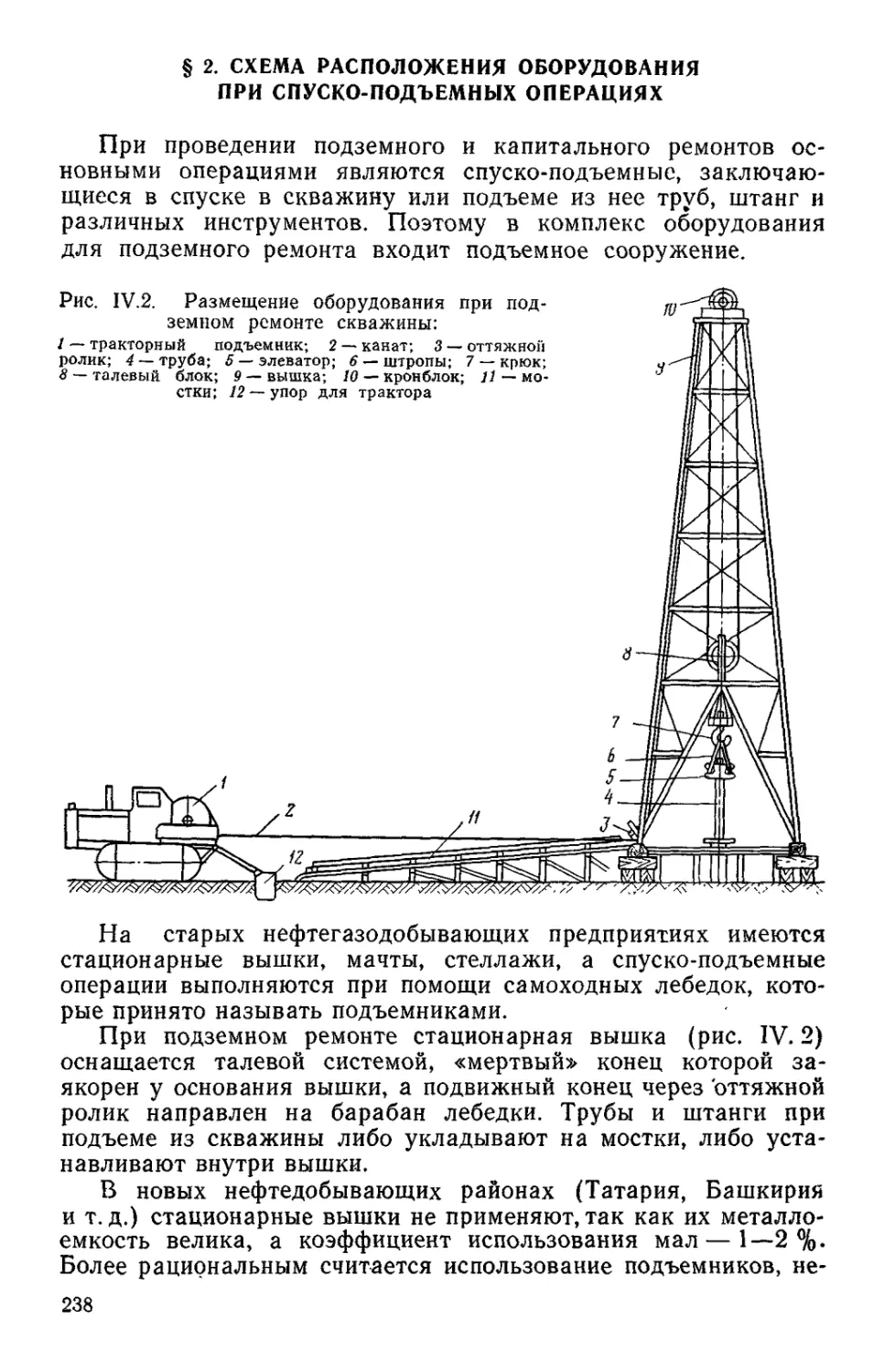

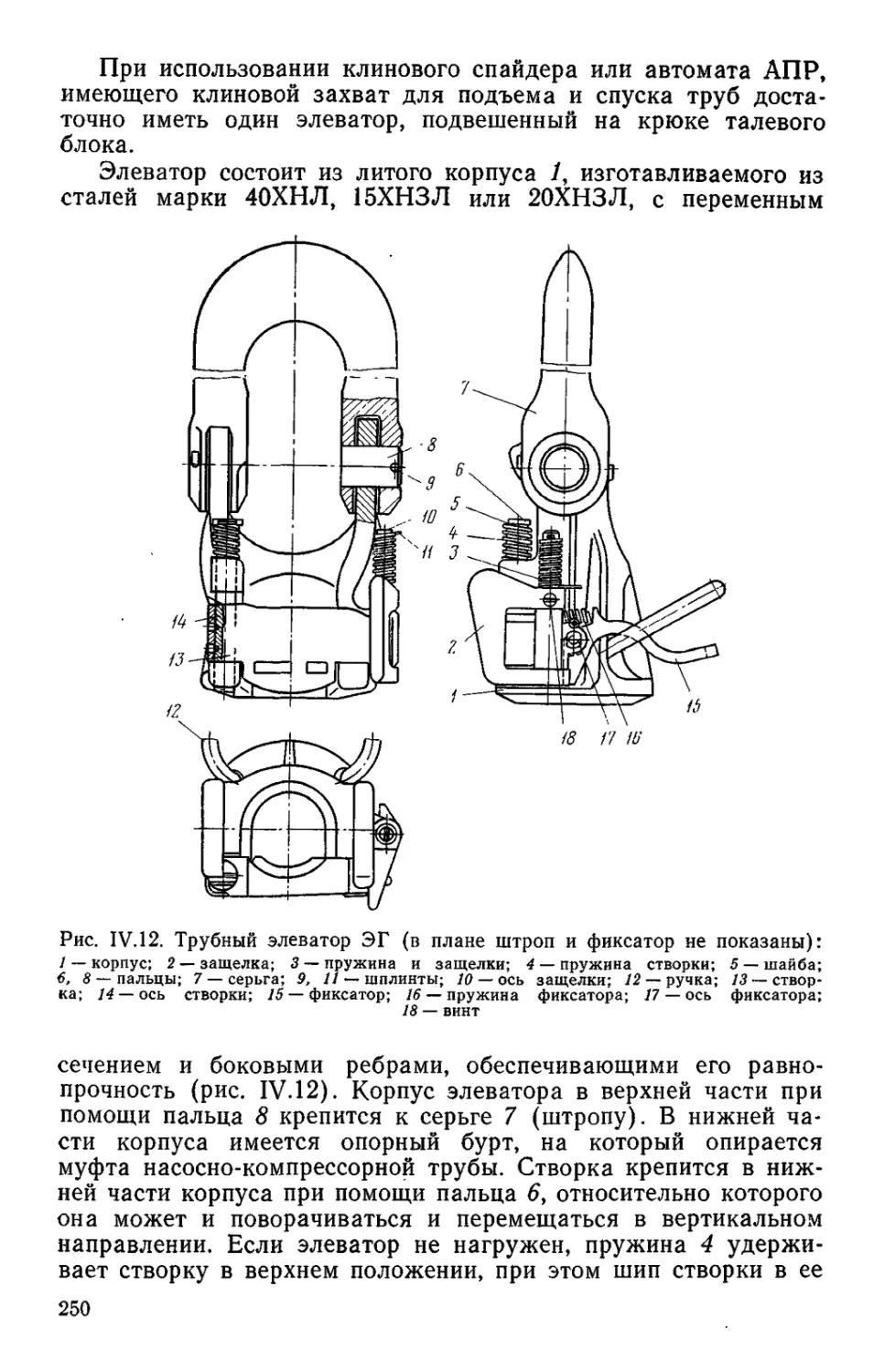

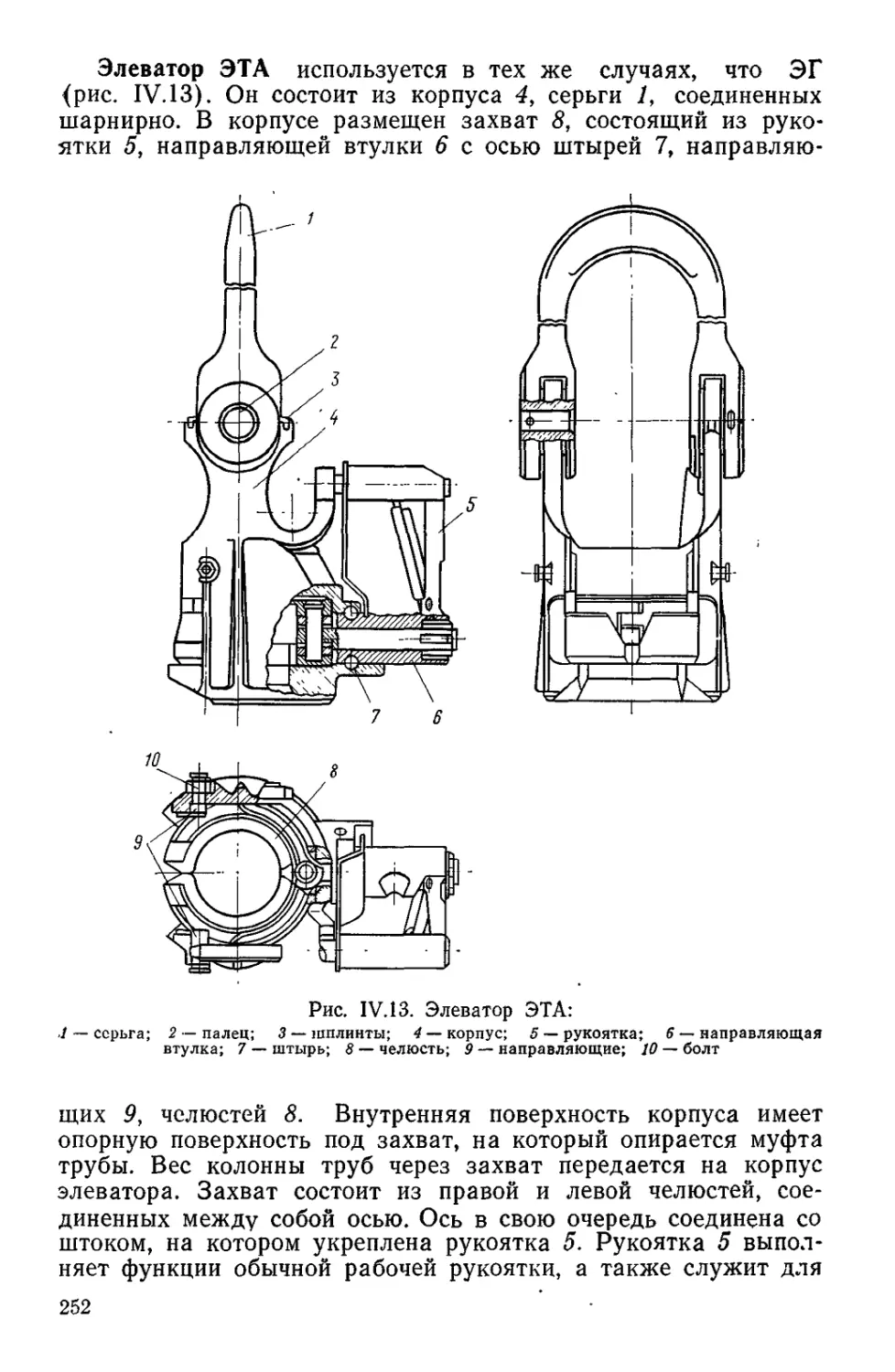

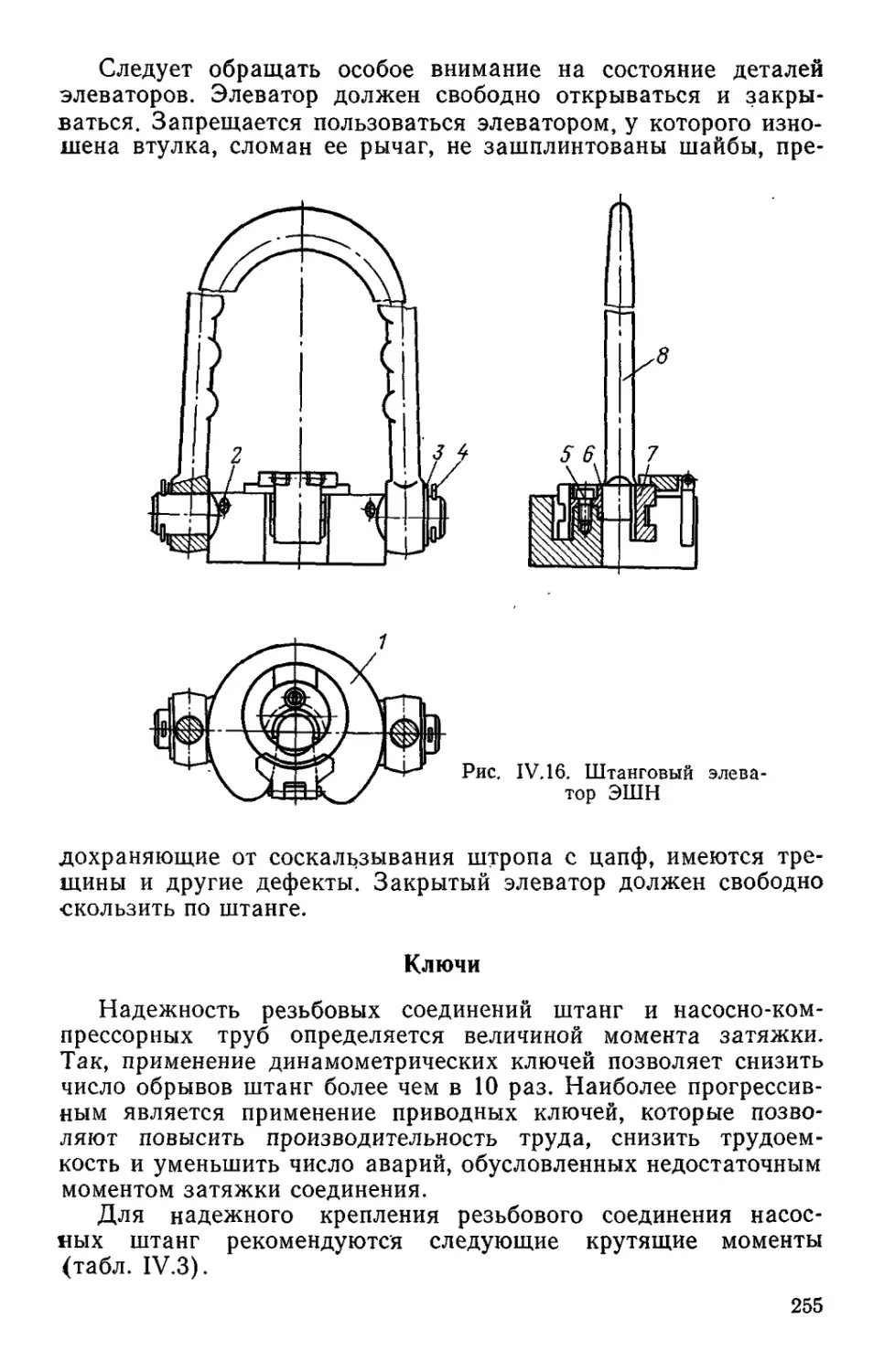

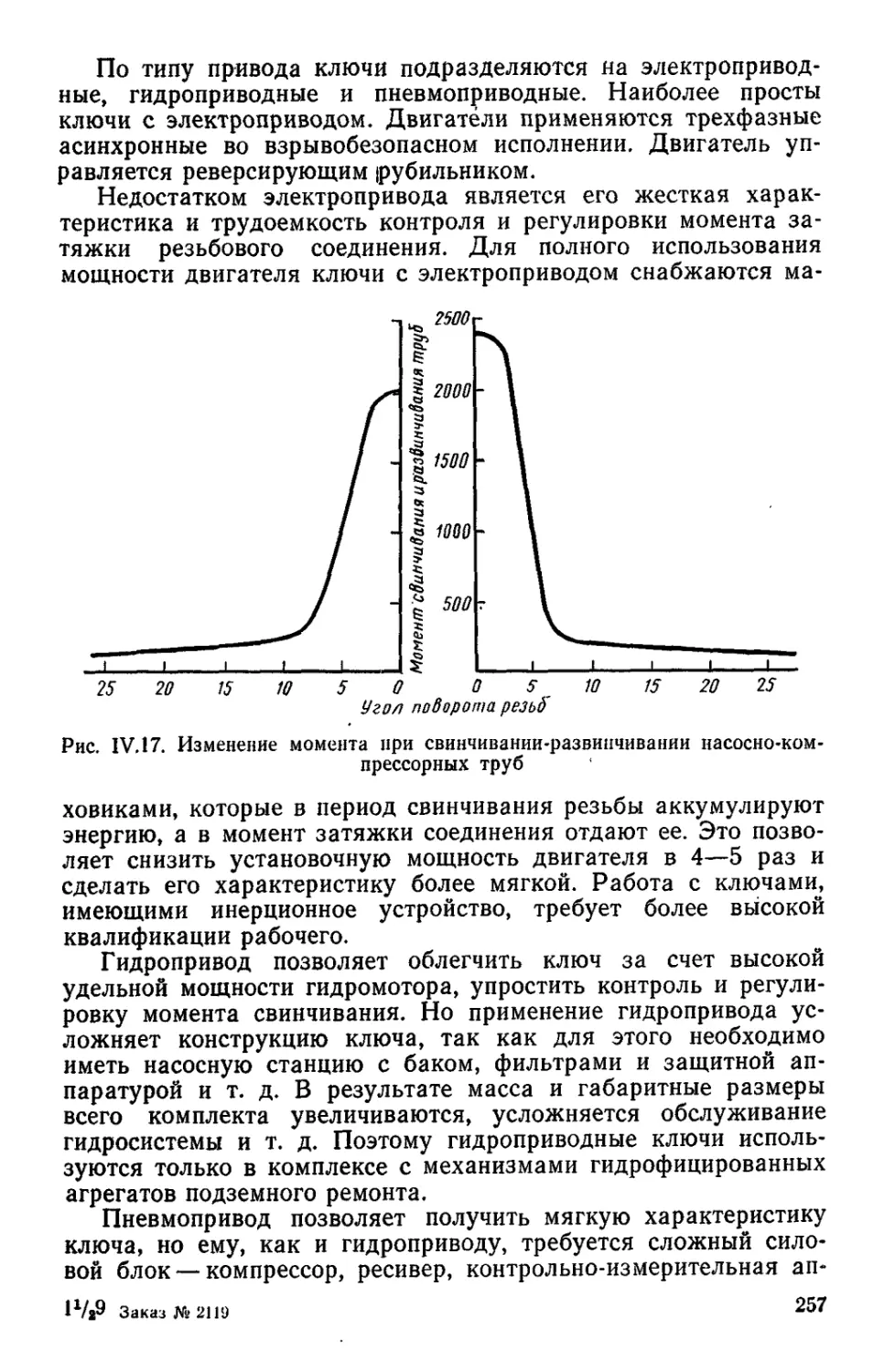

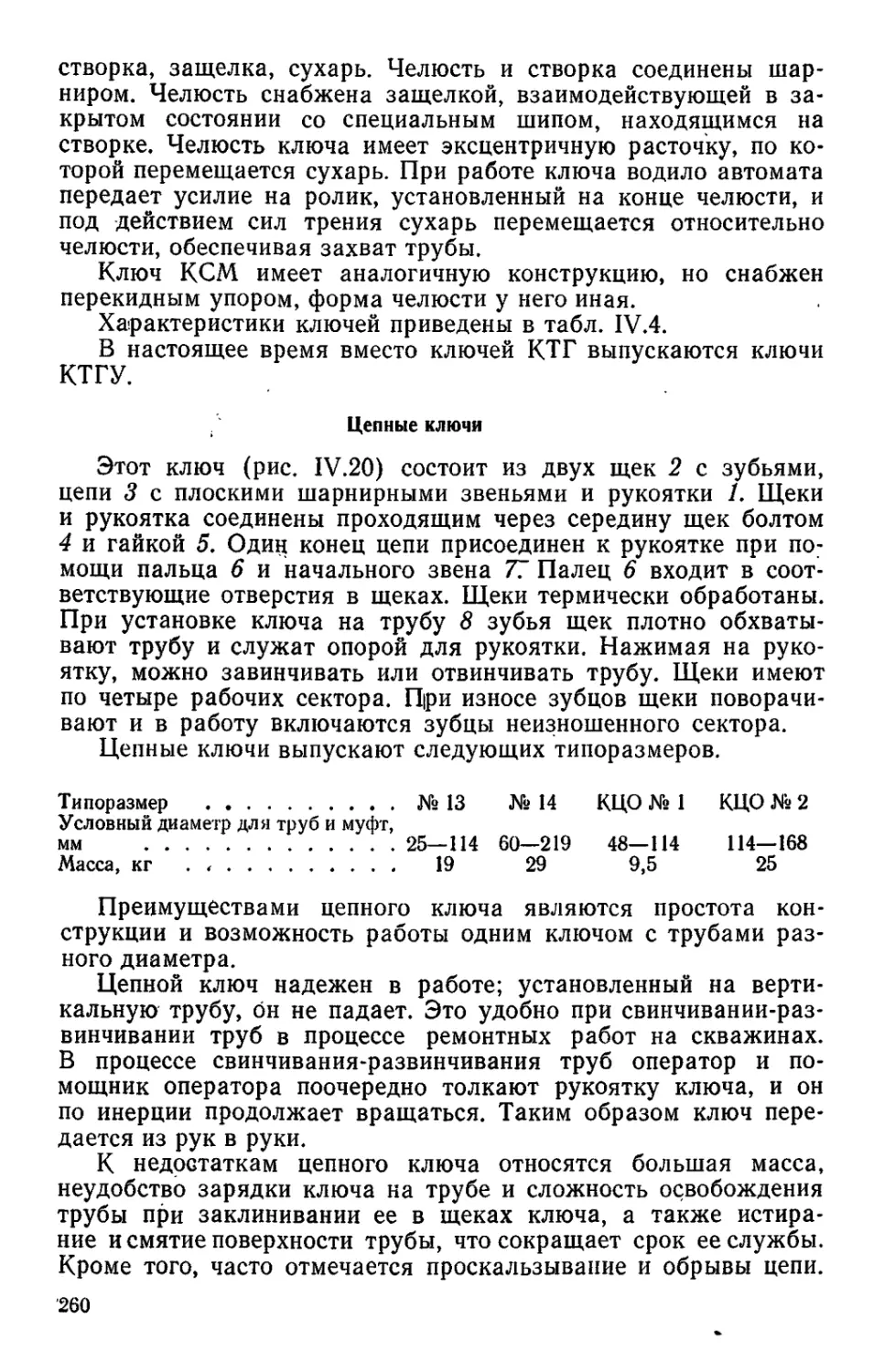

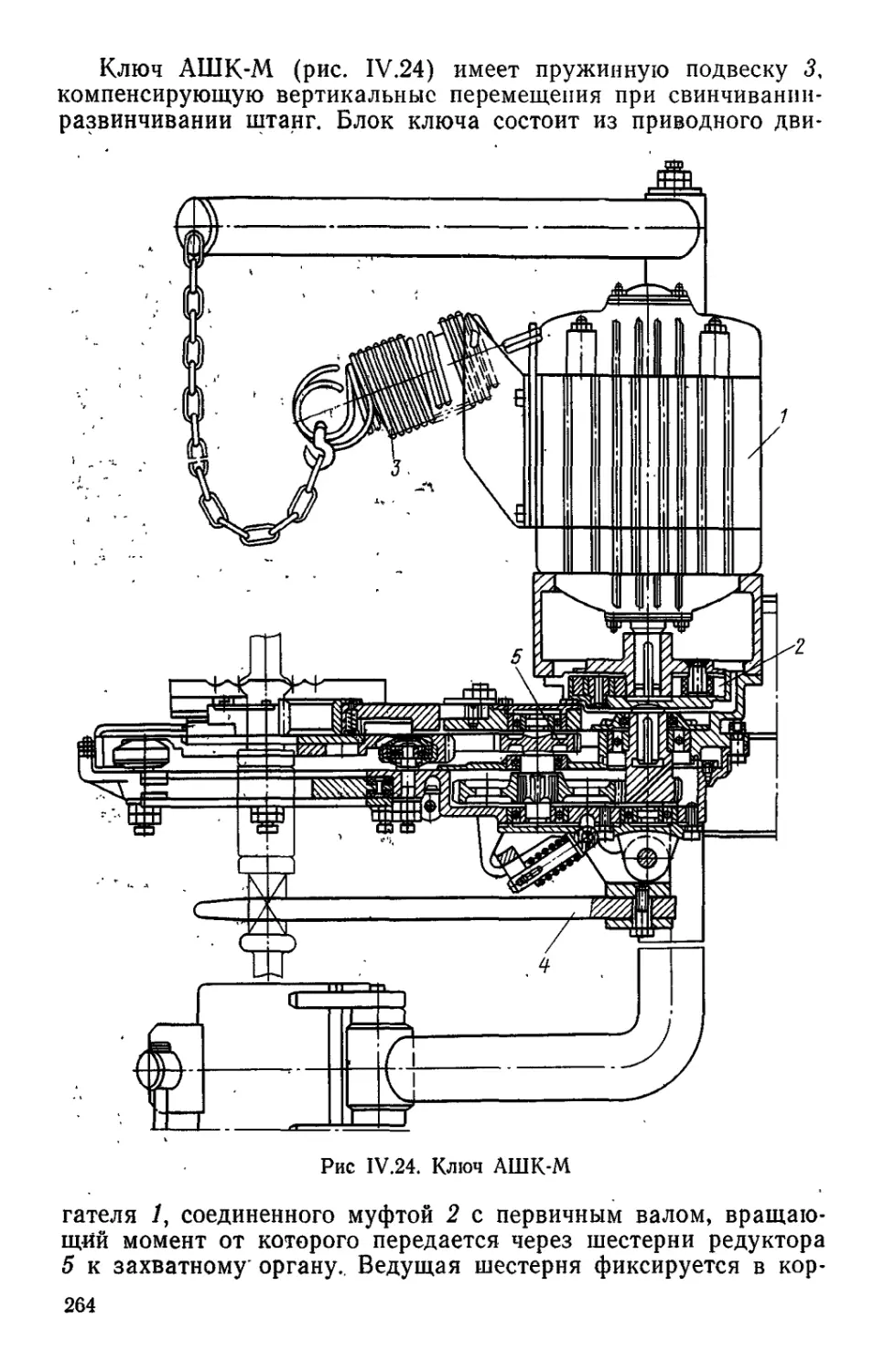

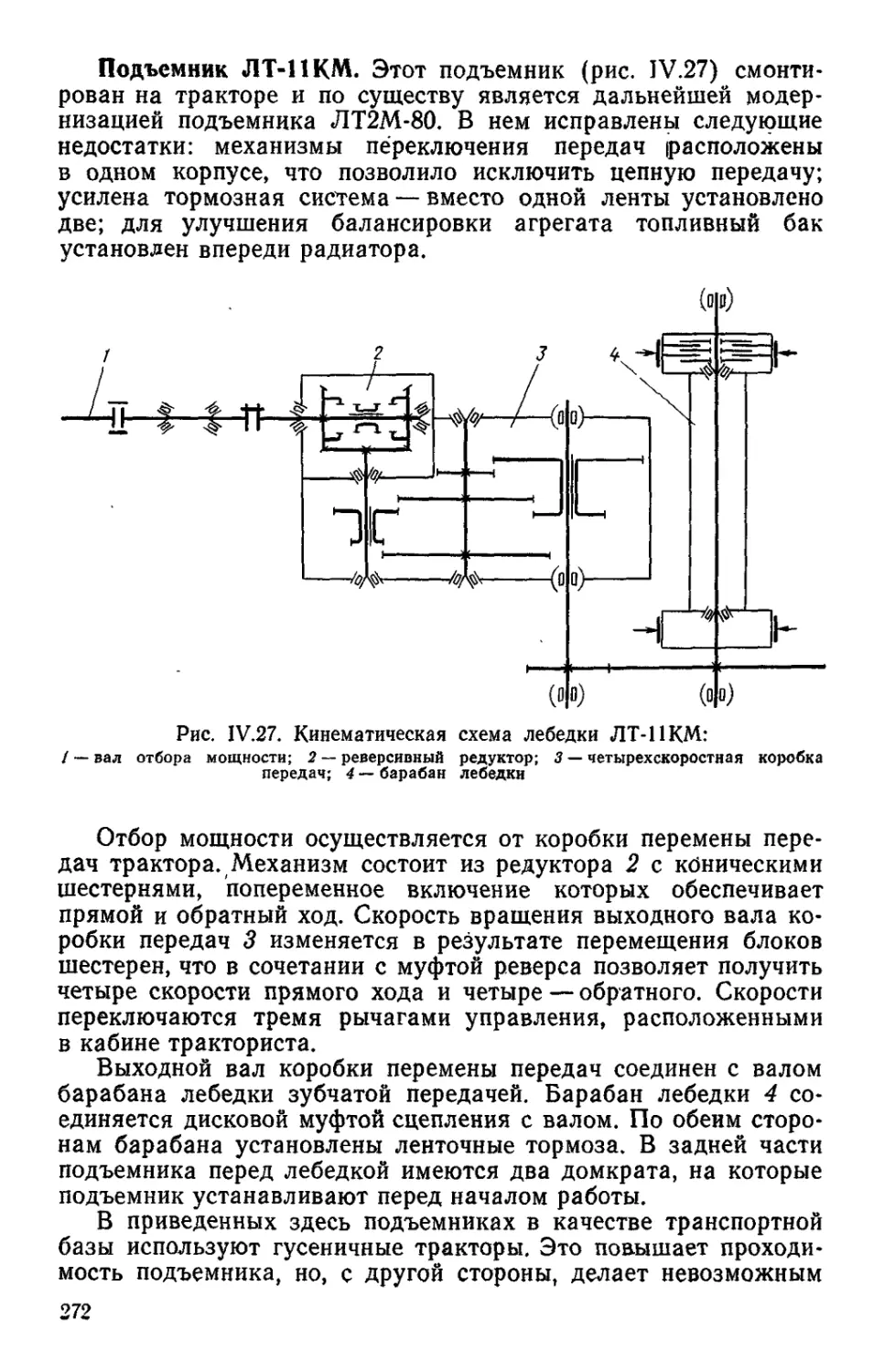

заключается в шлифовании и хонинговании. Основные требо-