Текст

Г.В.МОЛЧАНОВ, А.Г.МОЛЧАНОВ

МАШИНЫ

И ОБОРУДОВАНИЕ

ДЛЯ ДОБЫЧИ

НЕФТИ И ГАЗА

Допущено Министерством высшего и среднего спе-

циального образования СССР в качестве учебника

для студентов вузов по специальности «Машины и

оборудование нефтяных и газовых промыслов»

МОСКВА „НЕДРА” 1984

УДК 622.323 : 002.5(075.8)

Молчанов Г. В., Молчанов А. Г. Машины и оборудование для

добычи нефти и газа. Учебник для вузов.— М.: Недра, 1984, 464 с.

Описаны машниы и оборудование, применяемые при фонтан-

ном и механизированных способах эксплуатации нефтяных и га-

зовых скважин, включая оборудование и механизмы для прове-

дения работ по поддержанию пластового давления, термическому

воздействию иа пласт, закачке в пласт различных химических

реагентов н других работ по интенсификации добычи нефти н

газа, а также для проведения текущего и капитального ремонта

скважин.

Для студентов вузов, обучающихся по специальности «Ма-

шины и оборудование нефтяных и газовых промыслов».

Табл. 11, ил. 213, список лит.— 14 иазв.

Рецензенты:

Кафедра нефтяного оборудования Ивано-Франковского

института нефти и газа,

каид. техи. наук Ю. Г. Абдуллаев (Всесоюзный нефтегазовый

научно-исследовательский институт).

2504030300—277

043(01)—84

193-84

© Издательство «Недра», 1984

Раздел I

ЭКСПЛУАТАЦИОННАЯ СКВАЖИНА.

КОМПЛЕКС МАШИН И ОБОРУДОВАНИЯ

ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА

Глава I

ФУНКЦИОНАЛЬНАЯ СХЕМА, КЛАССИФИКАЦИЯ И СОСТАВ

ОБОРУДОВАНИЯ ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА

§ 1. Развитие, современное состояние и взаимосвязь

технологии и оборудования для добычи нефти и газа

Нефть и газ превратились в главные источники энергетической

мощи человеческого общества и в важнейший источник химиче-

ского сырья. Обеспеченность государства нефтегазовым сырьем

предопределяет уровень экономического развития страны и

темпы технического прогресса.

Особенностью нефтегазодобывающей промышленности явля-

ются исключительно высокие темпы ее развития, характеризуе-

мые прежде всего количеством ежегодно добываемых нефти

и газа^‘ёсли в начале века добыча нефти в мире составляла

лишь несколько миллионов тонн в год, а газ вообще не добы-

вался, то в 1983 г. добыча нефти превысила 2,7 млрд, т,

а газа — 2-103 млрд, м3 (без социалистических стран)/

В становлении и развитии нефтегазодобывающей промыш-

ленности можно проследить несколько этапов, каждый из кото-

рых отражает постоянное изменение соотношения, с одной сто-

роны, масштабов потребления нефти и газа, а с другой — сте-

пень сложности их добычи.

На первом этапе возникновения нефтедобывающей промыш-

ленности из-за ограниченной потребности в нефти она добыва-

лась из небольшого числа месторождений, разработка которых

не представляла сложности: нефтесодержащие коллекторы рас-

полагались на очень малой глубине — иногда лишь в несколько

десятков метров, а добываемая нефть, как правило, отличалась

малой вязкостью, отсутствием агрессивных сред и воды. Основ-

ным способом подъема нефти на поверхность был самый про-

стой — фонтанный. Предельно простыми были и технология

сбора, хранения и транспортирования нефти. Соответственно

.примитивным было и оборудование, применявшееся для до-

бычи нефти. На этом этапе газ не добывался, а попутный (неф-

тяной) газ не использовался.

На втором этапе потребность в нефти значительно увеличи-

ла сь, а условия добычи усложнились, возникла необходимость

в добыче нефти из коллекторов, расположенных на больших

1*

3

глубинах, измеряемых не десятками, а сотнями метров, из ме-

сторождений с более сложными геологическими условиями. Воз-

никла проблема эффективного подъема нефти по скважине

после окончания фонтанирования и целый ряд других проблем,

таких, как обеспечение внутрипромыслового сбора, перекачки,

сепарации, очистки, хранения, транспорта. Для этого были раз-

работаны технологии подъема жидкости по скважине газлифт-

ным и насосным способами, технологии сбора и сепарации

нефти, а для осуществления этих технологий началось создание

и внедрение совершенно новых видов техники — машин и обо-

рудования для разработки нефтяных месторождений и добычи

нефти. На этом же этапе началась утилизация нефтяного газа.

Было создано и внедрено оборудование для эксплуатации сква-

жин фонтанным способом, оборудование для газлифтной экс-

плуатации скважин с мощными компрессорными станциями,

установки для эксплуатации скважин штанговыми и бесштан-

говыми насосами, оборудование для сбора, перекачки, разделе-

ния продукции скважин. Постепенно начало складываться неф-

тяное машиностроение.

у Появление и массовое внедрение ДВС в автомобильном

транспорте, на судах, тепловозах, развитие авиации, освоение

производства смазочных масел на нефтяной основе и, наконец,

возникновение нефтехимии, превратившей нефть, а затем и газ

из сырья для топлива, горючего и масел также и в сырье для

химической промышленности, привели к новому этапу разви-

тия нефтегазодобывающей промышленности, связанному с резко

возросшей потребностью в нефти во всем мире. Одновременно

возникла быстрорастущая потребность в газе, что привело

к формированию газодобывающей промышленности, в основ-

ном на базе газовых и газоконденсатных месторождений. На-

ряду с нефтью газ также стал превращаться в важнейший ис-

точник топлива и сырья для химической переработки. На этом

этапе промышленно развитые страны начали развивать топлив-

но-энергетические отрасли и химию за счет преимущественного

развития нефтегазовой промышленности, что позволило значи-

тельно ускорить темпы технического прогресса в этих странах

в целом. В результате, например, в Советском Союзе, к 1980 г.

доли нефти и газа в топливно-энергетическом балансе соста-

вили соответственно 44 и 26%, доля угля сократилась до 24 %,

а атомных и гидроэлектростанций достигла лишь 4

4 Многократно возросшая потребность в нефти и газе привела

на этом этапе к вовлечению в разработку глубокозалегающих

нефтяных и газовых месторождений с нефтями высокой вязко-

сти, с большим содержанием агрессивных сред, со значитель-

ным количеством воды, в новых отдаленных регионах, часто

с неблагоприятными условиями для работы и сложными геоло-

гическими условиями. Таким образом, данный этап характери-

зуется резким усложнением добычи нефти и газа. В современ-

ных условиях для добычи нефти и газа в нужных количествах

4

стало необходимым разрабатывать и внедрять принципиально

новые технологические процессы, для чего создаются машины

и оборудование, без которых эффективная разработка таких

месторождений вообще невозможна. Были разработаны техно-

логии форсированного отбора жидкости, эксплуатации глубо-

ких скважин, более совершенного разделения добытой пласто-

вой жидкости и газа, деэмульгирования, обессоливания, обезво-

живания нефти и газа, а для интенсификации добычи и более

полного извлечения запасов нефти — технологические процессы

по обработке призабойных зон пласта и воздействию на пласты

в целом. Были разработаны технологические процессы увеличе-

ния проницаемости пласта, снижения вязкости пластовой жид-

кости, поддержания и восстановления пластового давления.

Необходимость реализации новых технологий, получивших

массовое применение, обусловила создание и столь же массовое

внедрение большого числа типов и типоразмеров совершенно

новых видов машин и оборудования, без которых осуществле-

ние этих технологий невозможно. Появились новые и резко ус-

ложнились созданные комплексы оборудования для эксплуата-

ции нефтяных и газовых скважин. Созданы и широко внедрены

комплексы оборудования для поддержания пластового давле-

ния, воздействия на пласт, интенсификации добычи нефти и уве-

личения нефтеотдачи пластов.

и Оснащение нефтяных и газовых промыслов большим числом

разных машин и оборудования непосредственно для добычи

нефти или газа в свою очередь привело к необходимости созда-

ния служб обеспечения работоспособности этих машин и обо-

рудования, бесперебойности их функционирования, а следова-

тельно, к необходимости снабжения и этих служб также соот-

ветствующими машинами и оборудованием. Были созданы и

внедрены комплексы сложных машин, оборудования, инстру-

ментов для ремонта и обслуживания оборудования скважин и

средств их эксплуатации. В результате современный нефтегазо-

вый промысел превратился в объект, чрезвычайно насыщенный

техникой, в объект автоматизированного управления и регули-

рования, позволяющий комплексно выполнять десятки сложных

взаимосвязанных технологических процессов.^

По количеству, сложности, разнообразию применяемых тех-

нологических процессов, машин и оборудования для их осу-

ществления, по динамике их совершенствования и внедрению

новых нефтегазодобывающая промышленность заняла ведущее

место среди других отраслей современной промышленности. Не-

прерывное увеличение номенклатуры, количества машин и обо-

рудования для добычи, их специфика привели к формированию

новой отрасли промышленности — нефтегазового машинострое-

ния. В сложившихся условиях эта отрасль имеет решающее

значение, а от того, насколько она эффективна, полностью за-

висит функционирование нефтегазодобывающей промышлен-

ности.

5

" Таковы особенности современного этапа развития нефтега-

зодобывающей промышленности, которая характеризуется

также постепенной дифференциацией на ряд по существу под-

отраслей, каждой из которых свойственна своя специфика как

по организационной структуре, так и по используемой технике

и масштабы которых сопоставимы с некоторыми отраслями про-

мышленности. К таким образовавшимся в последние годы под-

отраслям, кроме поисково-разведочных работ на нефть и газ и

буровых работ, можно отнести эксплуатацию скважин, про-

цессы подготовки пластовой жидкости и газа, процессы теку-

щего и капитального ремонта скважин, т. е. целую группу про-

цессов, для выполнения которых применяется специальное обо-

рудование, обычно называемое машинами и оборудованием для

добычи нефти и газа.

Специфика, своеобразие этого вида современной техники

обусловлены спецификой технологических процессов и опера-

ций, для выполнения которых она предназначена, процессов,

как отмечалось, свойственных только нефтегазодобывающей

промышленности.

Одновременно с созданием нефтегазодобывающей промыш-

ленности и нефтегазопромыслового машиностроения, обеспечи-

вающего ее машинами и оборудованием для добычи нефти и

газа, формировалась и наука в области их создания. К настоя-

щему времени она превратилась в самостоятельную область

технических наук, от развития которой зависят дальнейшее по-

вышение эффективности существующего комплекса машин и

оборудования и создание новых технических средств добычи

нефти и газа, а следовательно, и эффективности добычи нефти

и газа.

Наличие природных ресурсов, а главное — социалистическая

форма производства позволили Советскому Союзу в истори-

чески короткий срок создать современную нефтегазодобываю-

щую промышленность, базирующуюся на отечественном маши-

ностроении, обеспечивающем ее необходимым комплексом ма-

шин и оборудования для добычи нефти и газа. Это стало

возможным в результате создания отечественного нефтегазо-

промыслового машиностроения, развития отечественной науки

и техники в области нефтегазовых машин и оборудования. ’

Дальнейшее развитие нефтегазодобывающей промышленно-

сти связано с новым этапом, главными особенностями которого

являются необходимость вовлечения в разработку все большего

числа мелких месторождений, месторождений со значительными

глубинами скважин, месторождений с высоковязкими нефтями,

с нефтями, насыщенными агрессивными средами. Оно связано

со все большим освоением месторождений на Крайнем Севере.

Для развития отрасли на этом этапе решающее значение при-

обретают резкое увеличение нефтегазоотдачи пластов и дораз-

работка многочисленных истощенных и разрабатываемых в на-

стоящее время месторождений. ,

6

Все это может быть осуществлено лишь при условии обес-

печения нефтегазодобывающей промышленности машинами и

оборудованием необходимой номенклатуры, с нужными пара-

метрами и характеристиками, высоконадежных и в необходи-

мом количестве. Особо важное значение приобретает повыше-

ние эффективности использования существующего парка машин

и оборудования, изучению которых посвящен учебник.

§ 2. Функциональная схема комплекса машин и оборудования

для добычи нефти и газа

Нефтегазовые, газовые или газоконденсатные месторождения

разрабатывают и эксплуатируют с помощью машин, оборудо-

вания, сооружений, аппаратов, инструментов и механизмов,

функционирование которых взаимосвязано между собой и

с функционированием объекта разработки и эксплуатации —

нефтяным, нефтегазовым или газовым или газоконденсатным

пластом или несколькими пластами месторождения.

Таким образом, то, что обычно принято называть нефтяным

или газовым промыслом, следует рассматривать как единую си-

стему, сочетающую в себе как геологическое образование, так

и комплекс инженерных средств. Важнейшей задачей эффек-

тивной работы одного или группы промыслов является синхро-

низация функционирования комплекса инженерных средств и

объекта разработки и эксплуатации, что обеспечивается техни-

ческим и административным управлением и всем персоналом

промысла с привлечением необходимых средств автоматизации

и регулирования и, в частности, АСУ. Поэтому кроме машин

и оборудования, эта система содержит и средства измерений ре-

гулирования, автоматизации и вычислительную технику

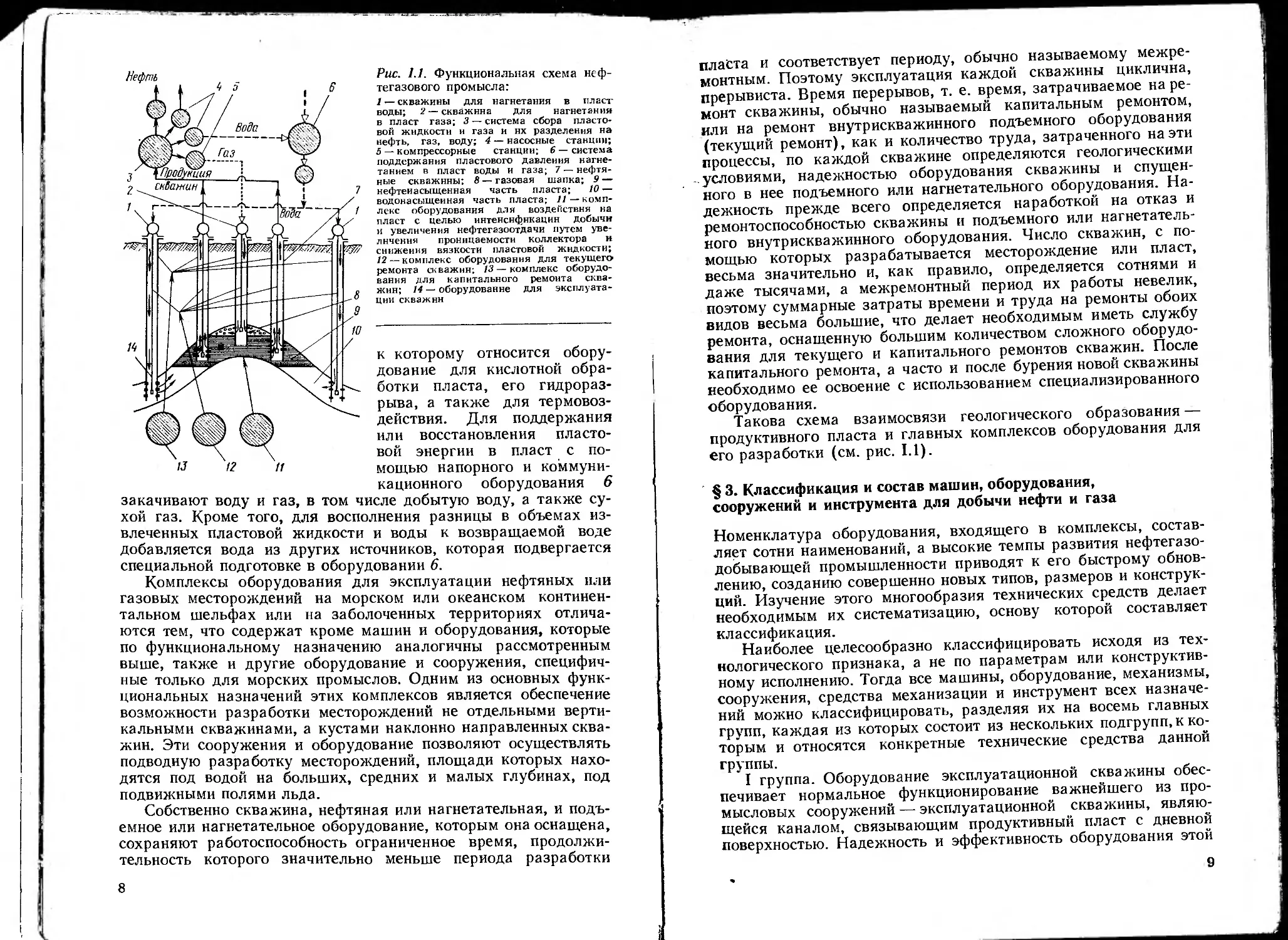

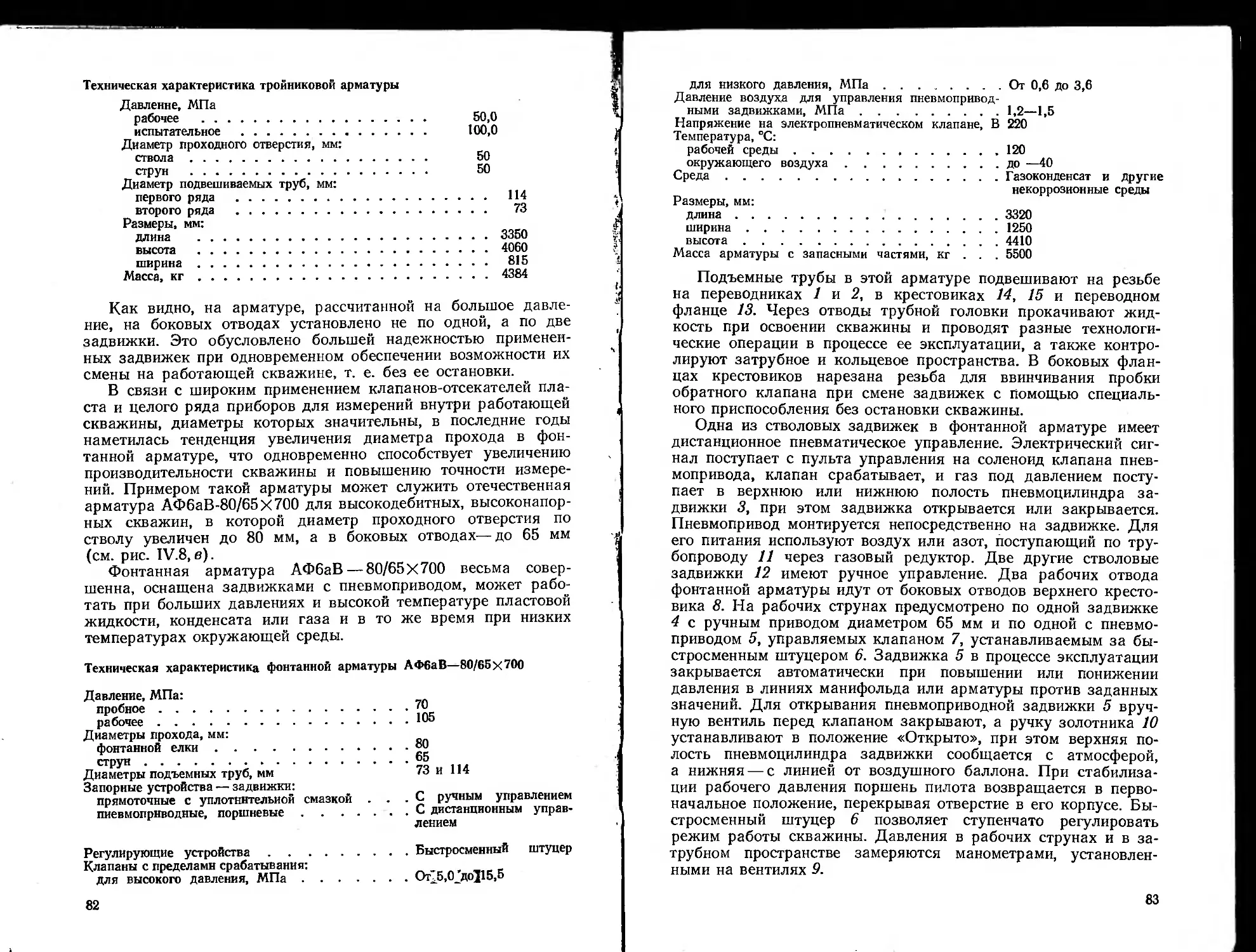

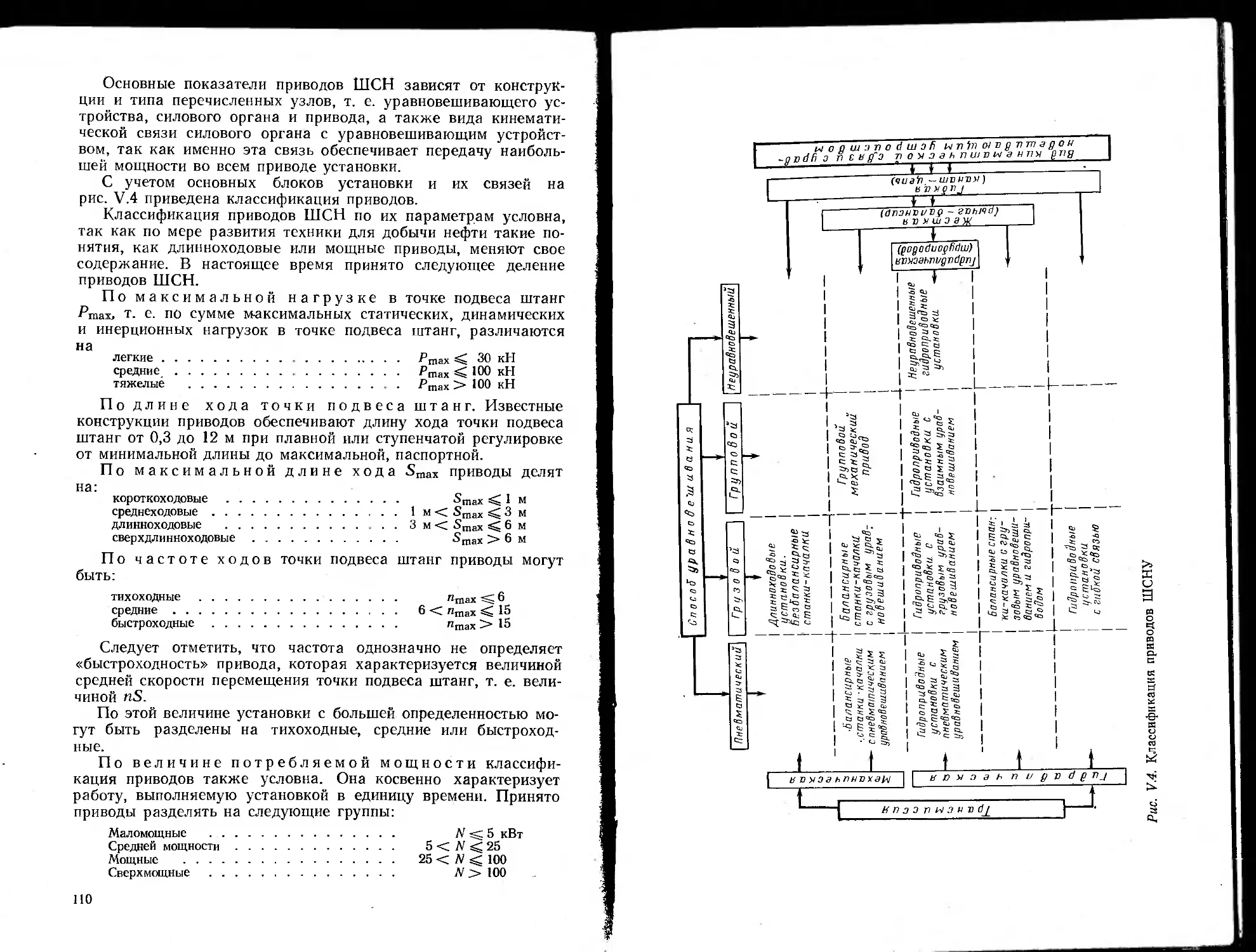

(рис. 1.1).

Нефтегазовая залежь, условно показанная в виде антикли-

нальной структуры, содержит нефть, подпираемую по крыльям

структуры пластовой водой, а в сводовой части — газовую

шапку. Пласт эксплуатируют скважинами, часть которых,

обычно называемых нефтяными, служит для извлечения пла-

стовой жидкости из пласта, а часть — для нагнетания в пласт

воды и газа (в шапку). Этот комплекс скважин — важней-

ший. Для подъема по скважине добываемой пластовой жид-

кости используют комплекс другого оборудования — оборудо-

вания для эксплуатации скважин. Пластовую жидкость, со-

держащую кроме нефти воду, газ, механические примеси,

с помощью системы сбора собирают и разделяют на нефть,

воду, газ и другие компоненты, после чего нефть обессоливают,

обезвоживают и как товарную направляют потребителям. Из

газа после первичной обработки получают сухой газ. Все эти

технологические процессы выполняются комплексом оборудова-

ния 3. Для интенсификации и более полного извлечения запасов

нефти из пласта используют комплекс оборудования 11,

7

Рис. 1.1. Функциональная схема неф-

тегазового промысла:

1 — скважины для нагнетания в пласт

воды; 2 — скважина для нагнетания

в пласт газа; 3 — система сбора пласто-

вой жидкости и газа и нх разделения на

нефть, газ, воду; 4 — насосные станции;

5 — компрессорные станции; 6 — система

поддержания пластового давления нагне-

танием в пласт воды и газа; 7—нефтя-

ные скважины; 8 — газовая шапка; 9 —

нефтей асыщенная часть пласта; 10—

водонасыщеиная часть пласта; 11— комп-

лекс оборудования для воздействия на

пласт с целью интенсификации добычи

и увеличения нефтегазоотдачи путем уве-

личения проницаемости коллектора и

снижения вязкости пластовой жидкости;

12 — комплекс оборудования для текущего

ремонта скважин; 13 — комплекс оборудо-

вания для капитального ремонта сква-

жин; 14 — оборудование для эксплуата-

ции скважнн

к которому относится обору-

дование для кислотной обра-

ботки пласта, его гидрораз-

рыва, а также для термовоз-

действия. Для поддержания

или восстановления пласто-

вой энергии в пласт с по-

мощью напорного и коммуни-

кационного оборудования 6

закачивают воду и газ, в том числе добытую воду, а также су-

хой газ. Кроме того, для восполнения разницы в объемах из-

влеченных пластовой жидкости и воды к возвращаемой воде

добавляется вода из других источников, которая подвергается

специальной подготовке в оборудовании 6.

Комплексы оборудования для эксплуатации нефтяных или

газовых месторождений на морском или океанском континен-

тальном шельфах или иа заболоченных территориях отлича-

ются тем, что содержат кроме машин и оборудования, которые

по функциональному назначению аналогичны рассмотренным

выше, также и другие оборудование и сооружения, специфич-

ные только для морских промыслов. Одним из основных функ-

циональных назначений этих комплексов является обеспечение

возможности разработки месторождений не отдельными верти-

кальными скважинами, а кустами наклонно направленных сква-

жин. Эти сооружения и оборудование позволяют осуществлять

подводную разработку месторождений, площади которых нахо-

дятся под водой на больших, средних и малых глубинах, под

подвижными полями льда.

Собственно скважина, нефтяная или нагнетательная, и подъ-

емное или нагнетательное оборудование, которым она оснащена,

сохраняют работоспособность ограниченное время, продолжи-

тельность которого значительно меньше периода разработки

8

пласта и соответствует периоду, обычно называемому межре-

монтным. Поэтому эксплуатация каждой скважины циклична,

прерывиста. Время перерывов, т. е. время, затрачиваемое на ре-

монт скважины, обычно называемый капитальным ремонтом,

или на ремонт внутрискважинного подъемного оборудования

(текущий ремонт), как и количество труда, затраченного на эти

процессы, по каждой скважине определяются геологическими

условиями, надежностью оборудования скважины и спущен-

ного в нее подъемного или нагнетательного оборудования. На-

дежность прежде всего определяется наработкой на отказ и

ремонтоспособностью скважины и подъемного или нагнетатель-

ного внутрискважинного оборудования. Число скважин, с по-

мощью которых разрабатывается месторождение или пласт,

весьма значительно и, как правило, определяется сотнями и

даже тысячами, а межремонтный период их работы невелик,

поэтому суммарные затраты времени и труда на ремонты обоих

видов весьма большие, что делает необходимым иметь службу

ремонта, оснащенную большим количеством сложного оборудо-

вания для текущего и капитального ремонтов скважин. После

капитального ремонта, а часто и после бурения новой скважины

необходимо ее освоение с использованием специализированного

оборудования.

Такова схема взаимосвязи геологического образования —

продуктивного пласта и главных комплексов оборудования для

его разработки (см. рис. 1.1).

§ 3. Классификация и состав машин, оборудования,

сооружений и инструмента для добычи нефти и газа

Номенклатура оборудования, входящего в комплексы, состав-

ляет сотни наименований, а высокие темпы развития нефтегазо-

добывающей промышленности приводят к его быстрому обнов-

лению, созданию совершенно новых типов, размеров и конструк-

ций. Изучение этого многообразия технических средств делает

необходимым их систематизацию, основу которой составляет

классификация.

Наиболее целесообразно классифицировать исходя из тех-

нологического признака, а не по параметрам или конструктив-

ному исполнению. Тогда все машины, оборудование, механизмы,

сооружения, средства механизации и инструмент всех назначе-

ний можно классифицировать, разделяя их на восемь главных

групп, каждая из которых состоит из нескольких подгрупп, к ко-

торым и относятся конкретные технические средства данной

группы.

I группа. Оборудование эксплуатационной скважины обес-

печивает нормальное функционирование важнейшего из про-

мысловых сооружений — эксплуатационной скважины, являю-

щейся каналом, связывающим продуктивный пласт с дневной

поверхностью. Надежность и эффективность оборудования этой

9

группы полностью предопределяют надежность работы сква-

жины. Оборудование этой группы включает:

1. Обсадные колонны труб, образующие ствол скважины и

обеспечивающие его надежность.

2. Колонные головки, которые соединяют на устье сква-

жины обсадные колонны в один узел, одновременно служат

пьедесталом для спущенных в скважину средств ее эксплуа-

тации.

3. Фильтры, которыми оснащают скважину в зоне продук-

тивного пласта для фильтрации пластовой жидкости или газа.

4. Клапаны-отсекатели пласта устанавливаются над филь-

тром для предупреждения открытого, т. е. аварийного, фонта-

нирования скважины. Клапанами-отсекателями пласта оснаща-

ются фонтанирующие скважины.

5. Пакеры устанавливаются в скважине для ее разделения

на участки и их герметизации.

6. Прискважинные сооружения, представляющие собой пло-

щадку в зоне устья скважины для ее обслуживания и ремонта.

Обсадные трубы отличаются конструкцией и номинальными

размерами. Колонные головки изготовляются и поставляются

нескольких конструктивных вариантов, размеров и параметров

для скважин разных глубин, с разными средами и давлениями.

Кроме фильтров, образованных обсадной трубой в результате

ее перфорации, используются сетчатые, гравийные, металлоке-

рамические фильтры в большом числе вариантов конструкции

и размеров. Относительно недавно нашедшие применение раз-

личные клапаны-отсекатели отличаются типом, принципом уст-

ройства, размерами, материалами и характеристиками, анало-

гично и пакеры. Прискважинные сооружения в большинстве

случаев представляют собой горизонтальные бетонированные

или грунтовые площадки, однако в случаях расположения

промысла на заболоченных территориях или на морских аква-

ториях прискважинные сооружения резко усложняются, стано-

вится необходимым устраивать высокопрочные, крупногабарит-

ные металлоконструкции — основания для площадки, специфич-

ные только для морских промыслов.

II группа. Оборудование для эксплуатации скважин предна-

значено для подъема из скважины пластовой жидкости или газа.

Часть оборудования спускается в скважину и является в этом

случае «подъемником» (лифтом), а часть монтируется в зоне

устья. В других случаях оборудование применяется для нагне-

тания в пласт жидкости или газа и оборудование называется

нагнетательным. Группа состоит из следующих подгрупп.

1. Оборудование для фонтанных скважин. Это оборудова-

ние предназначено для эксплуатации только фонтанирующих

нефтяных, газовых или газоконденсатных скважин. Оборудова-

ние состоит из подъемника (лифта), фонтанной арматуры и ма-

нифольда, позволяющих поднимать по скважине на поверхность

продукцию, обеспечивать контроль и регулирование фонтаниро-

10

вания и поддерживать оптимальный режим работы скважины.

2. Газлифтное оборудование предназначается для эксплуа-

тации скважины путем подачи сжатого газа к низу подъемника.

К этому оборудованию относятся газлифтный подъемник с ком-

плектом пусковых и рабочих клапанов, газлифтная арматура

с КИП и манифольдом, компрессорные станции с мотокомпрес-

сорами, холодильниками, оборудованием для подготовки газа

и сложная сеть коммуникаций — трубопроводов для подачи

газа к скважине со средствами автоматизации и регулирования.

Газокомпрессорные станции с мотокомпрессорами используются

для компримирования и нагнетания в скважину газа, энергия

которого и обеспечивает подъем пластовой жидкости из сква-

жины на поверхность.

3. Запорные устройства — один из наиболее часто применяе-

мых видов оборудования для перекрытия и герметизации тру-

бопроводов: нефте-, газо- и водопроводов. Запорные устройства

применяются и в фонтанной арматуре для управления потоками

жидкости или газа, а также при газлифтной и других видах

эксплуатации скважин.

4. Насосно-компрессорные трубы широко применяются

в нефтегазодобывающей промышленности как при фонтанной,

газлифтной эксплуатации, где они используются для подъем-

ников, так и для других — насосных — способов эксплуатации,

а также для всякого рода технологических процессов, для вы-

соконапорных трубопроводов, а часто и для бурения.

5. Штанговые скважинные насосные установки с механиче-

ским приводом нашли массовое применение на промыслах

СССР. Ими эксплуатируются две трети скважин. Оборудование

предназначено для подъема жидкости с помощью штангового

насоса. К подгруппе относятся собственно скважинный насос,

спущенный на насосно-компрессорных трубах и приводимый

в действие колонной штанг, насосные штанги и поверхностный

привод, включающий энергетическую установку и механический

преобразователь вращательного движения вала привода уста-

новки в поступательное колонны штанг.

6. Штанговые установки с гидроприводом отличаются ис-

пользованием гидравлического преобразователя вместо меха-

нического, что резко сокращает металлоемкость установки, ее

массу и устраняет необходимость сооружения мощного фунда-

мента под установку. Как и установки с механическим приво-

дом, гидроприводные имеют большое число типов, размеров,

конструктивных вариантов с разными параметрами и характе-

ристиками.

7. Бесштанговые установки центробежных скважинных элек-

тронасосов предназначены для эксплуатации высокодебитных

скважин. В Советском Союзе с их помощью добывается более

трети всей нефти. Изготовляется и поставляется большое число

установок различных типоразмеров, в состав которых входят

спускаемые в скважину агрегатирвванные погружной центро-

11

бежный насос с электродвигателем и протектором, колонна

насосных труб с токонесущим кабелем и поверхностная система

управления электроприводом.

8. Бесштанговые электровинтовые скважинные насосы пред-

назначены для эксплуатации скважин с небольшими дебитами

и отличаются от предыдущих использованием вместо центро-

бежного винтового насоса.

9. Бесштанговые гидропоршневые скважинные насосы ис-

пользуются для эксплуатации глубоких и наклонно направлен-

ных скважин. В состав установок входят спускаемый в сква-

жину на колонне насосных труб гидроприводный скважинный

насос, поверхностный силовой насос с приводом, нагнетающий

рабочую жидкость в гидропривод скважинного насоса, и си-

стема подготовки рабочей жидкости.

10. Оборудование для эксплуатации одной скважиной не-

скольких разных по характеристикам пластов, которое разме-

щается в одном стволе и включает комплекс разнотипного обо-

рудования (например, фонтанного и насосного), в результате

чего становится возможным при разработке многопластовых ме-

сторождений нефти и газа значительно сократить число экс-

плуатационных скважин. В состав оборудования этой под-

группы входят спускаемые в скважину пакеры, разделяющие

ствол скважины на изолированные, связанные с разными пла-

стами участки, и подъемники, позволяющие поднимать тем или

иным способом жидкость или газ по колоннам труб на поверх-

ность, где на устье скважины размещено устьевое оборудова-

ние, направляющее отдельно добытые нефть или газ с различ-

ными характеристиками в систему сбора.

III группа. Оборудование для подземного ремонта, освоения

и обработки скважин предназначено для поддержания в тече-

ние всего периода эксплуатации скважины работоспособного со-

стояния собственно скважины и спущенного в нее эксплуатаци-

онного оборудования. В первом случае подземный ремонт назы-

вается капитальным, во втором — текущим ремонтом скважины.

Кроме того, с помощью оборудования этой группы осваиваются

скважины после их капитального ремонта, а иногда и после бу-

рения. Оборудование группы используется также для оснаще-

ния скважин фонтанными, газлифтными или насосными подъем-

никами. В группу входят:

1. Подъемники для спуско-подъемных операций внутри-

скважинной части фонтанных и газлифтных лифтов, скважин-

ных насосов всех типов, колонн труб, штанг, кабеля. В состав

подъемников входят привод, лебедка, транспортная база, поли-

спастная система, которые используются в основном для теку-

щего ремонта.

2. Стационарные грузоподъемные сооружения работают в со-

четании с подъемниками. К этой подгруппе относятся вышки,

мачты, стеллажи разных типов и параметров, они используются

в основном для текущего ремонта.

12

3. Спуско-подъемные агрегаты, к которым относятся агрега-

тированные на транспортной базе силовой привод, трансмис-

сия, лебедка, полиспастная система, вышка, стеллажи и сред-

ства механизации для спуска и подъема труб, штанг, кабеля

без стационарных вышек, т. е. для так называемой безвышеч-

ной эксплуатации скважин. В состав подгруппы входят агре-

гаты различных типов, параметров и размеров, в состав каж-

дого агрегата, в свою очередь, входят в разных сочетаниях и

конструктивных исполнениях указанные выше виды оборудова-

ния. В качестве транспортных баз, на которых агрегатируется

оборудование, используются различные автомобили, тракторы

и другие транспортеры.

4. Подгруппы спуско-подъемных инструментов для спуско-

подъемных операций с трубами или штангами при подземных

ремонтах с помощью подъемников и комплекса специальных

устройств — трубных элеваторов и штропов, ключей, спайде-

ров, манипуляторов, обычно называемых инструментом, что не

отвечает ни их функциональному назначению, ни конструктив-

ным особенностям. Особая важность этих устройств и их отли-

чительные особенности делают целесообразным объединить

разновидности каждого из них в отдельные подгруппы. Элева-

торы и штропы, входя в единую подгруппу, относятся к грузо-

подъемным устройствам, удерживающим под муфту колонны

труб (штанг) на весу. Трубные ключи относятся к устройствам

для свинчивания — отвинчивания труб, штанг при их спуске

или подъеме в скважинах. Трубные ключи бывают ручные,

механизированные, автоматизированные. Последние имеют

сравнительно сложную конструкцию. Спайдеры, выделенные

в самостоятельную подгруппу, относятся к устройствам, захва-

тывающим и удерживающим на весу колонну труб за цилин-

дрическую поверхность. Спайдеры бывают немеханизирован-

ные, механизированные и автоматические. Они работают в со-

четании с элеваторами и также являются грузоподъемными

устройствами, грузоподъемность которых достигает 100 т и

более. В последнее время созданы манипуляторы для механи-

зации перемещения в процессе спуско-подъемных операций труб

и штанг. Для спуско-подъемных операций со штангами исполь-

зуются простейший инструмент и приспособления и редко меха-

нические или автоматические штанговые ключи, которые также

можно отнести к самостоятельной подгруппе. Механические

и автоматические спайдеры, ключи, манипуляторы могут

встраиваться в комплексные агрегаты для спуско-подъемных

операций, а могут использоваться отдельно. В последнем слу-

чае они должны иметь автономный привод. Такие приводы

на базе ДВС или электродвигателей с гидравлическим или

пневматическим преобразователем в автономном исполнении

широко применяются при подземных ремонтах скважин. По-

этому их целесообразно также отнести к самостоятельной под-

группе.

13

5. Оборудование для ремонта скважин под давлением.

Ремонт скважин с высоконапорнымп пластами обычным спо-

собом связан с вероятностью открытого фонтанирования. Для

его предупреждения, а также для спуска и подъема в сква-

жину колонн труб или штанг под давлением применяется

комплекс оборудования, включающий специальный подъем-

ник для задавливания спускаемых труб и штанг и устройства,

герметизирующие устье скважины. Подъемник оснащен гидро-

фицированными средствами механизации спуско-подъем-

ных операций, в большинстве случаев агрегатирован-

ных.

6. Оборудование для ликвидации открытых фонтанов. Из-за

отказа оборудования скважины, неправильного его подбора,

а иногда недостаточно квалифицированного выполнения техно-

логических процессов возникает открытое, т. е. неуправляемое

фонтанирование скважины. Для ликвидации открытого фонта-

нирования, а иногда и горящего фонтана используется обору-

дование для ремонта скважин под давлением в сочетании со

специальными манипуляторами и противопожарной дистанци-

онно управляемой техникой.

7. Оборудование для промывки скважин. Во время эксплуа-

тации скважины в ее ствол попадают частицы песка и глин и

осаждаются в виде пробки. Ствол и фильтр скважины загряз-

няются также смолами, парафином, продуктами коррозии и

другими веществами, ухудшающими, а иногда полностью пре-

кращающими приток пластовой жидкости или газа в скважину.

Песчаные пробки удаляются промывкой с помощью передвиж-

ных промывочных агрегатов или тартанием. К этой группе обо-

рудования относятся также промывочные агрегаты, позволяю-

щие удалять из скважины загрязняющие ее смолы, парафин,

и продукты коррозии.

8. Депарафинизационное оборудование, позволяющее уда-

лять осаждающийся на подъемном оборудовании парафин во

время эксплуатации или во время подземных ремонтов сква-

жин. В первом случае применяются механические способы, во

втором — термические.

9. Оборудование для капитального ремонта скважин —

одно из наиболее сложных, поскольку к нему относятся целые

установки, по схеме и функциональному назначению аналогич-

ные буровым установкам. Они позволяют выполнять бурение,

цементаж, исправление скважин, их освоение, а для этого

включают в себя вышку, основания, талевую систему, лебедку,

систему промывки, ротор, вертлюг, ведущую трубу, привод и

трансмиссию, транспортную базу. Для освоения отремонтиро-

ванных скважин или скважин, законченных бурением, иногда

применяются мобильные агрегаты освоения.

10. Инструмент для капитального ремонта скважин предна-

значен для ликвидации аварии внутри скважин, исправления

ствола и извлечения из него отдельных деталей, для фрезеро-

14

,'Ж вания и других работ внутри скважины при ее капитальном

ремонте, а иногда и при текущем.

11. Подгруппа оборудования для внутрискважинных работ.

Оснащенность скважин и подъемного оборудования, спущен-

ного в скважину, клапанами-отсекателями пласта, пакерами,

газлифтными клапанами делает необходимым периодическую

их замену, управление ими, регулирование. Периодически воз-

никает необходимость измерения внутрискважинных парамет-

ров (температур, давлений и т. д.). Все эти внутрискважинные

работы выполняются с помощью специализированных агрега-

; тов, приспособлений и инструмента составляющих самостоя-

тельный комплекс.

IV группа. Оборудование и сооружения для интенсифика-

ции добычи нефти и газа и для увеличения нефтегазоотдачи

пластов. Широкое применение этого оборудования позволяет со-

кратить время разработки месторождений и количество остав-

шихся неизвлеченными нефти и газа. В группу входит сле-

дующее.

1. Оборудование и сооружения для подготовки воды. Боль-

шая часть нефтегазовых месторождений разрабатывается при

одновременном нагнетании в пласт предварительно специально

обработанной воды. Сооружения и оборудования по получению

воды и ее подготовке и составляют эту подгруппу, включая во-

дозабор, систему отстоя, коагулирования, химической и бакте-

риологической обработки.

2. Подгруппы оборудования насосных станций и собственно

насосы для нагнетания воды в пласт, к которым относятся зда-

ния насосных, обвязка насосов и энергетическое хозяйство, соб-

ственно нагнетательные насосы с приводом, обычно электриче-

ским, системы дозировочных насосов для добавления к воде

различных химических реагентов.

3. Подгруппы оборудования для нагнетания в пласт газа,

к которым относятся компрессорные станции, основой которых

являются компрессоры разных типов и характеристик (порш-

невые, турбинные с электрогазомоторным или газотурбинным

приводом), энергетическое хозяйство, системы подготовки газа,

контроля и регулирования.

4. Оборудование и коммуникационные сооружения, к кото-

рым относятся сети трубопроводов и распределительных уст-

ройств для подачи воды от насосных станций и газа от ком-

прессорных к нагнетательным скважинам, а также система уп-

равления распределением воды и газа по скважинам.

5. Оборудование для гидроразрыва или кислотной обра-

ботки, для улучшения проницаемости пласта и его призабой-

ной зоны. Первое состоит из комплекса агрегатов, связанных

в период проведения операций по гидроразрыву общей обвяз-

кой. В числе агрегатов используются насосные, обычно высо-

кого давления, песковые, смесительные, автоцистерны и др.

Оборудование для кислотной обработки представляет собой

15

комплекс из цистерн с раствором кислоты, насосных агрегатов

и обвязки, объединяющей их со скважиной в одну систему и

позволяющей нагнетать раствор кислоты в пласт для увеличе-

ния проницаемости, а соответственно и притока жидкости и газа

к скважине.

6. Оборудование для термического воздействия на пласт

применяется с целью прогрева пласта и снижения за счет этого

вязкости пластовой жидкости или для создания внутрипласто-

вого очага горения жидкости с образованием фракций, извле-

чение которых позволяет резко увеличить нефтеотдачу. К под-

группе относятся водоподогреватели, парогенераторы, оборудо-

вание для подогрева зоны фильтра скважины, нагнетатели

разных типов. В связи с особой актуальностью освоения место-

рождений с высоковязкими нефтями и задачей увеличения

нефтеотдачи залежей номенклатура этой подгруппы оборудова-

ния постоянно увеличивается и масштабы его использования

быстро растут.

~V группа. Оборудование и сооружения для сбора продук-

ции скважин, ее разделения — сепарации на нефть, газ, воду

и примеси, измерения и первичной подготовки нефти, газа, га-

зового конденсата. Оборудование этой группы расположено на

поверхности, в основном на территории промысла. В группу

входит следующее оборудование.

1. Оборудование и сооружения для разделения пластовой

газированной жидкости на нефть, газ и воду. К ним относятся

комплексы, состоящие из отстойников, сепараторов с обвязкой

и средствами регулирования, перекачивания и запорной арма-

туры для первичного разделения продукции скважины.

2. Подгруппы оборудования и сооружений для подготовки

товарной нефти, к которым относятся установки для обезвожи-

вания нефти после предварительного отделения от нее основной

доли воды, установки обессоливания, деэмульгаторы. Послед-

ние предназначены для разбивания стойких эмульсий. Эти

группы также состоят из аппаратов, систем подогрева, электро-

оборудования, обвязки, запорной, регулировочной арматуры и

контрольно-измерительной аппаратуры.

3. Перекачивающее оборудование состоит из промысловых,

насосных и компрессорных перекачивающих установок и стан-

ции для перекачки продукции скважин, подготовленной нефти,

газа, воды с центробежными или поршневыми, иногда винто-

выми насосами, компрессорами и электроприводом с соответ-

ствующей обвязкой, КИП, запорной и регулирующей армату-

рой и средствами автоматизации.

4. Оборудование для хранения нефти. Подготовленная то-

варная нефть хранится в товарных парках, основными сооруже-

ниями в которых являются резервуары необходимой емкости,

оснащенные системой замера, перекачки, улавливания легких

фракций. Иногда парк имеет емкости для хранения газового

конденсата и различных фракций газа.

16

5. Трубопроводные коммуникации, связывающие в единую

систему скважины, насосные и компрессорные установки с ос-

тальным оборудованием группы. По трубопроводам перекачи-

вается продукция скважины: нефть, газ, конденсат, вода. Сеть

трубопроводных коммуникаций, особенно на промыслах, разра-

батывающих многопластовые горизонты с нефтями и газом раз-

личных характеристик, оснащена большим числом замерных,

запорных и регулирующих устройств.

6. Подгруппы оборудования для подготовки и первичной пе-

работки газа на газоконденсатных и чисто газовых месторож-

дениях. к этим подгруппам относится большое число установок

с оборудованием и аппаратами для технологических процессов,

в результате которых получаются углеводороды, являющиеся

товарным сырьем для химической переработки, и сухой газ.

VI группа. Оборудование для эксплуатации морских нефте-

газовых и газовых промыслов отличается особой сложностью,

большой номенклатурой, часто уникальными размерами и вы-

сокими темпами совершенствования. Из отдельных простых тех-

нических средств оно превратилось в большую группу сложных

комплексов и сформировалось практически в самостоятельную

отрасль. Перечисленные ниже подгруппы даны укрупненно.

1. Кустовые стационарные платформы. К ним относятся

платформы разных типов и конструктивных схем, служащих

основанием для поверхностных устьев куста наклонно направ-

ленных скважин и размещения комплекса технических средств,

обеспечивающих функционирование куста.

2. Центральные стационарные платформы, позволяющие

разместить на них комплекс оборудования, связывающего ку-

стовые платформы в единую систему.

3. Опоры стационарных платформ — сооружения, несущие

стационарную платформу.

4. Блоки оборудования, теперь главным образом в модуль-

ном исполнении, размещаемые на стационарных платформах.

Комплекс смонтированных в необходимом сочетании блоков мо-

дулей обеспечивает функционирование всей стационарной плат-

формы.

5. Оборудование для эксплуатации скважин функционально

аналогично обычному. Однако широкое применение имеют

лишь фонтанное и газлифтное оборудование, реже гидропорш-

невые насосы. Для нагнетательных скважин используется обо-

рудование, аналогичное применяемому на суше. Внутрисква-

жинная часть подъемного оборудования по конструктивным

схемам аналогична применяемым на суше, устьевая отличается.

6. Подводное оборудование. К этой подгруппе относятся

прежде всего подводное устьевое оборудование скважин,

а также все остальное оборудование, размещенное между по-

верхностями дна и воды.

7. Оборудование для„ бесшлшийьногв ндлива несрти. Обо-

рудование этой группы ' относится‘К'4к'ФтеАЩ-.»ивй'бму, однако

17

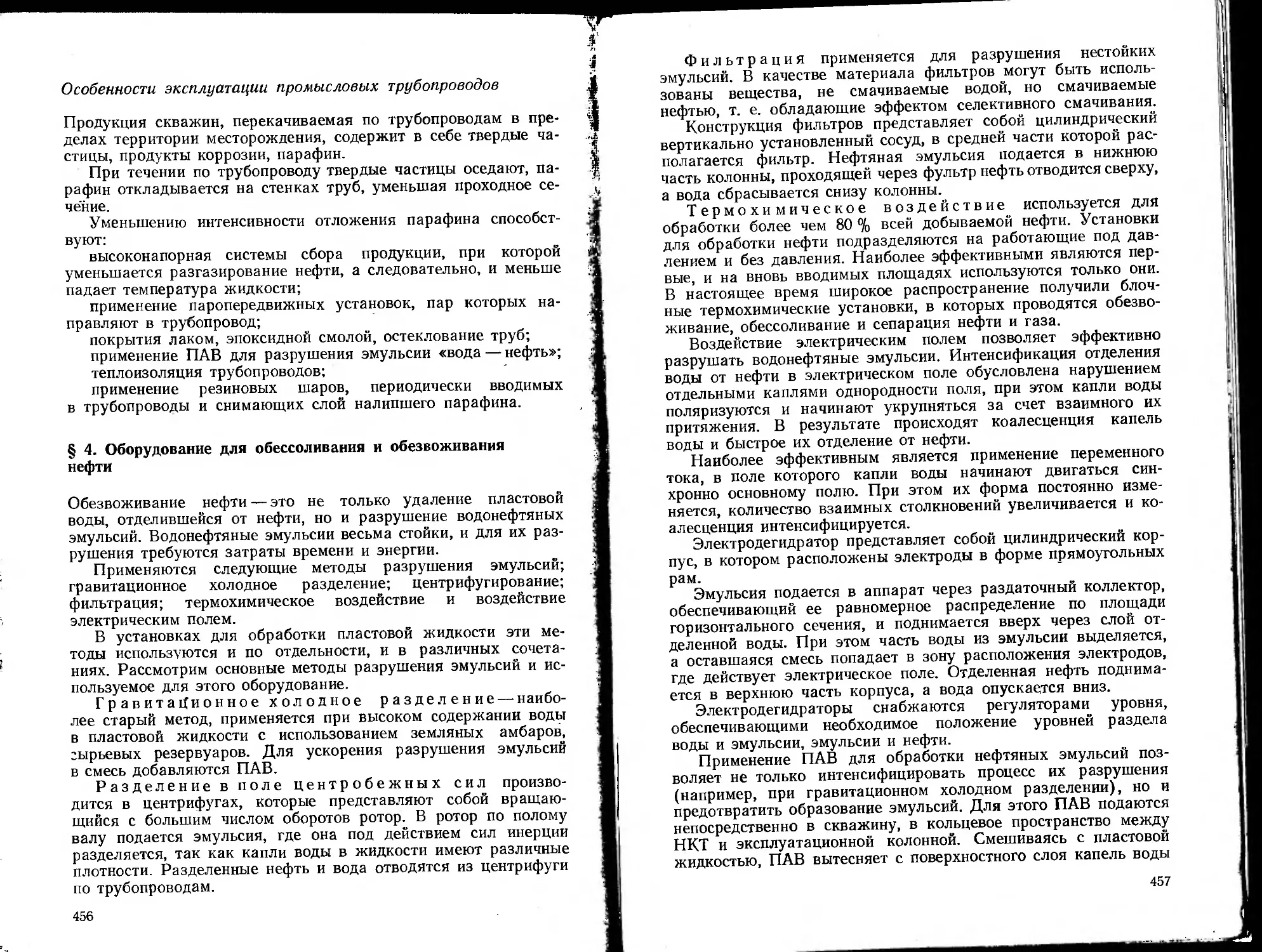

Обсадные колонны

Колонные головки

Пластовые фильтры

Клапаны-отсекатели пласта

I Пакеры_________________

I Прискважинные сооружения

Запорные и регулирующие устройства

Оборудование для фонтанной эксплуатации

Оборудование для газлифтной эксплуатации

Насосно-компрессорные трубы

Установки штанговых скважинных насосов

с механическим приводом

Установки штанговых скважинных

насосов с гидравлическим приводом

Установки электроцентробежных насосов

Установки электровинтовых насосов

Установки гидропоршневых насосов

Оборудование для эксплуатации одной

скважиной нескольких горизонтов

Машины и

оборудование для

добычи нефти и газа

Оборудование для

эксплуатации

скважины

Оборудование

эксплуатационной

скважины и

прискважинные

сооружения

Оборудование кустовых стационарных

платформ

Оборудование центральных

стационарных платформ

Стационарные платформы

Бдрки-модули надплатформенных

сооружений

Внутрискважинное эксплуатационное

оборудование

Оборудование для подводной

эксплуатации

Оборудование для беспричального налива

Водолазные комплексы

Береговые сооружения и оборудование

Энергетические установки

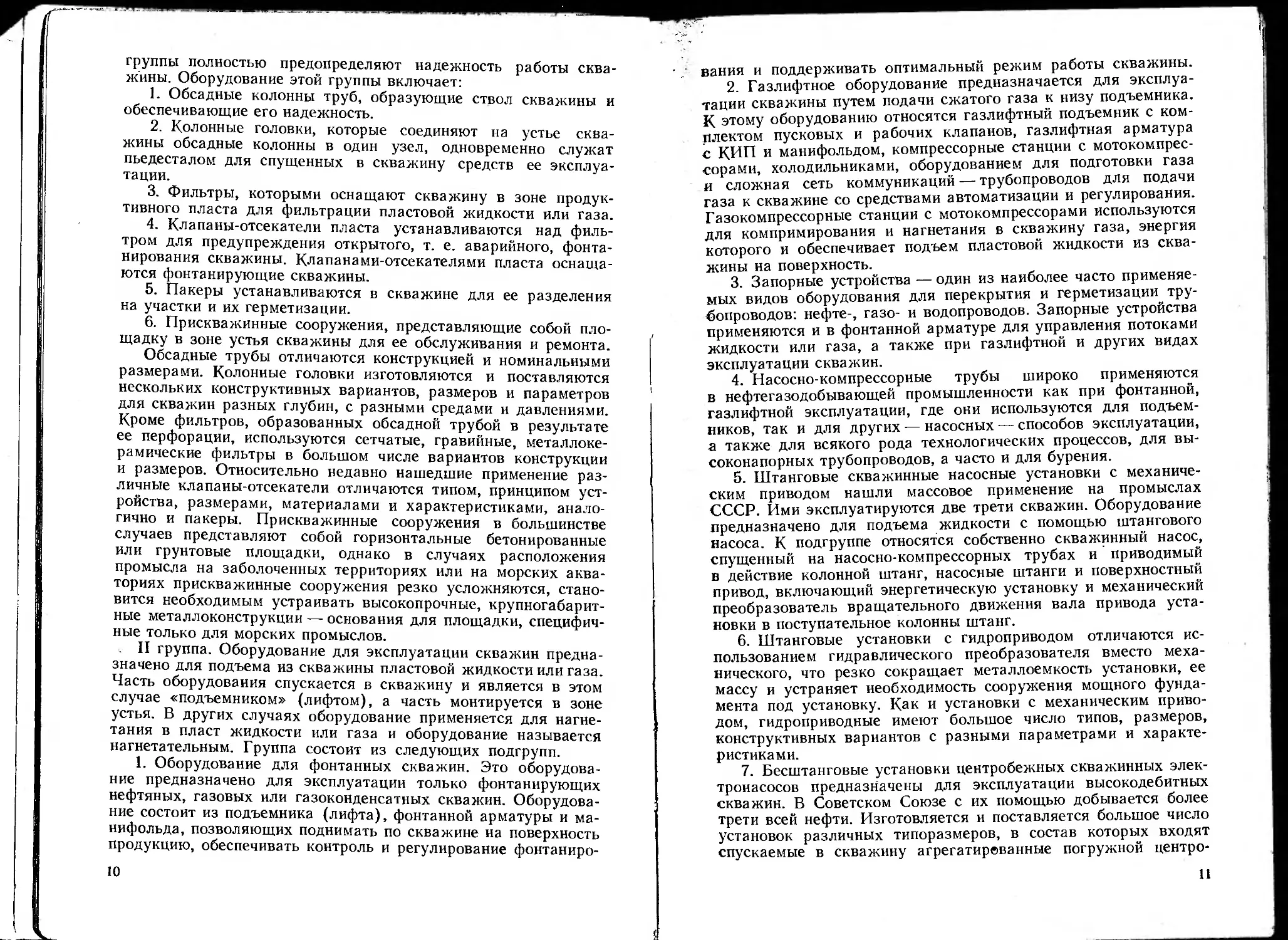

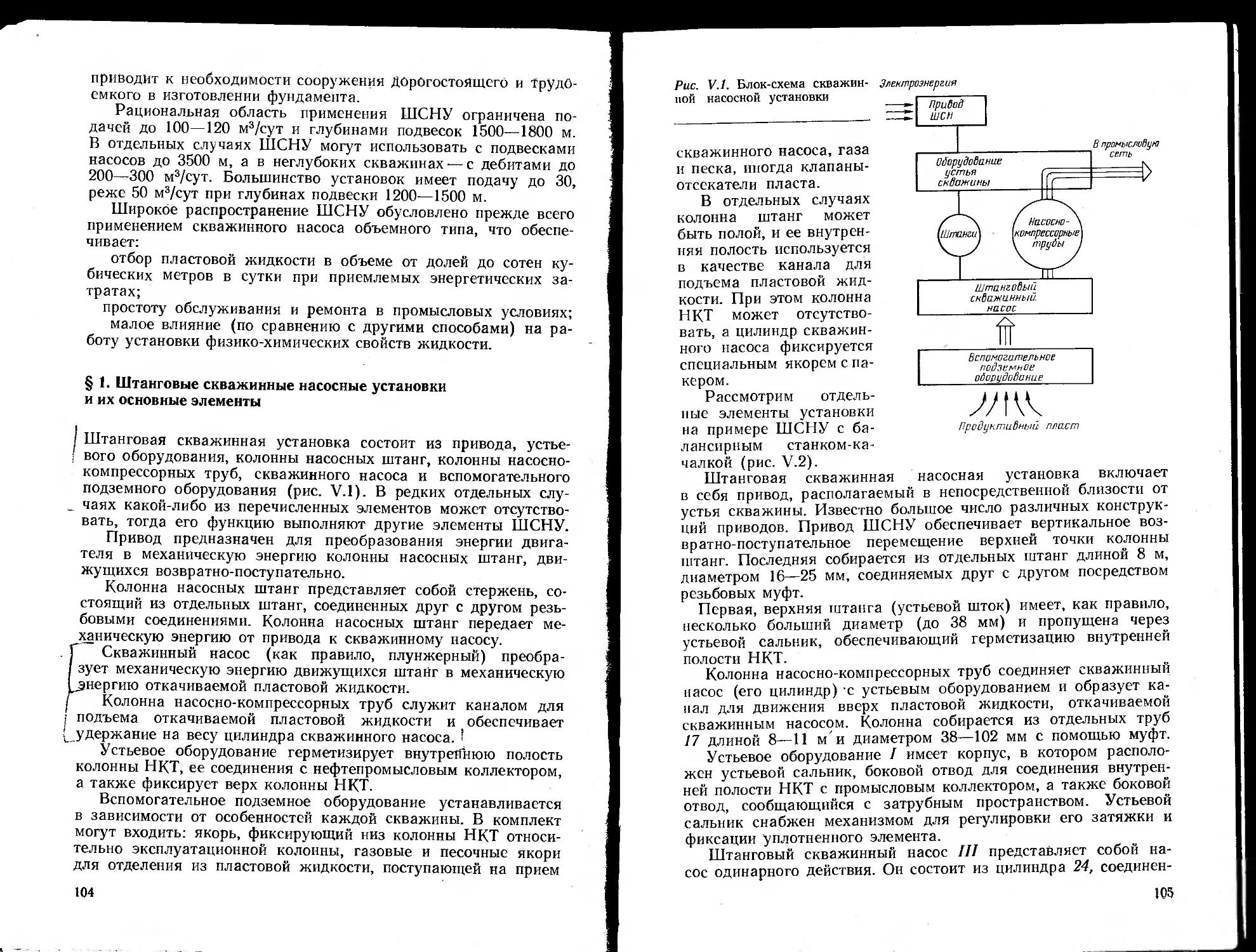

Рис. 1.2. Классификация нефтепромыслового оборудования

Подъемники для спуско-подъемных операций

Оборудование дпя

подземного ремонта

и освоения скважин

Стационарные вышки, мачгы и стеллажи

Агрегаты для спуско-подъемных операций

Установки для капитального ремонта и освоения

Оборудование для ремонта скважин под давлением .

Оборудование для промывки скважин

Оборудование для депарафинизации

Оборудование канатной техники

Оборудование для ликвидации открытых фонтанов

Инструмент для капитального ремонта скважин

Штропы и элеваторы трубные (штанговые)

Ключи трубные (штанговые)

Спайдеры ручные и механические

Механические и автоматические ключи

Механические и автоматические манипуляторы

Автономные приводы средств механизации

отличается от обычного портового возможностью налива тан-

кера в условиях морских акваторий без обычного причала.

8. Подгруппы береговых сооружений и оборудования, энер-

гетического оборудования, флота специализированного обслу-

живания, водолазного комплекса по своей структуре, функцио-

нальным и принципиальным схемам аналогичны применяемым

в других отраслях, однако отличаются конструктивным испол-

нением, характеристиками, параметрами, отражающими специ-

фику морских промыслов и требований, предъявляемых техно-

логическими процессами и операциями, выполняемыми в усло-

виях морского или океанского шельфа.

VII группа. Оборудование ремонтно-механической службы

для поддержания в работоспособном состоянии всего парка

машин, специального оборудования, сооружений, составляющих

промысловое хозяйство, за исключением скважин, а также обо-

рудования транспортных служб.

VIII группа. Оборудование службы энергетики.

Из приведенного перечня систематизированных групп и под-

групп оборудования видно, насколько велика номенклатура

машин, оборудования, сооружений, средств механизации и ин-

струмента, применяемых для добычи нефти и газа.

Две последние группы — седьмая и восьмая — относятся по

своему составу к оборудованию общепромышленного назначе-

Ц1ия, поэтому не рассмотрены.

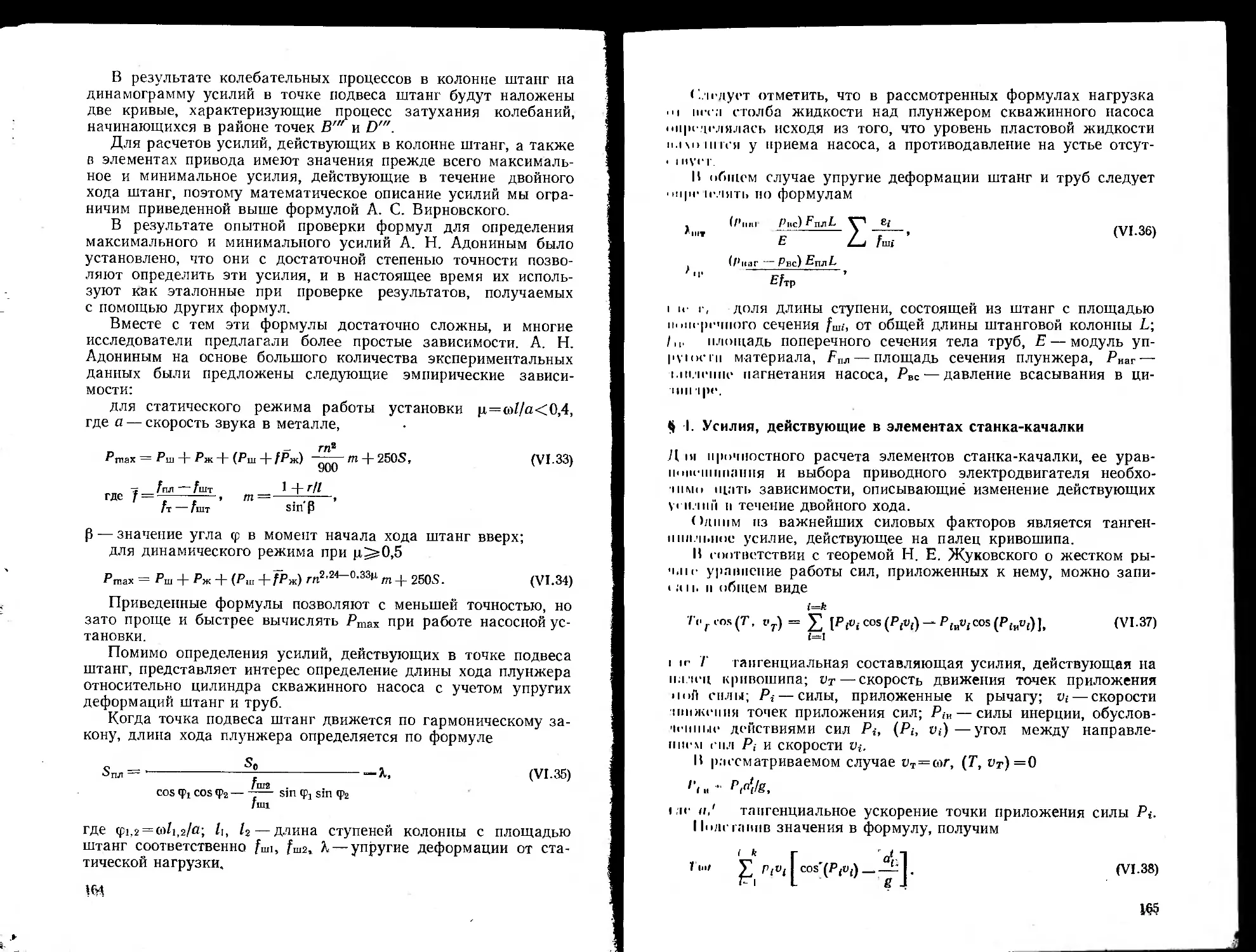

Для большей наглядности классификация (шесть групп и со-

ставляющих их основных подгрупп оборудования) показана

в виде схемы на рис. 1.2.

Глава II

ОБОРУДОВАНИЕ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ

§ 1. Эксплуатационная скважина

В нефтегазодобывающей промышленности сооружаются сква-

жины разных назначений, в зависимости от чего их принято на-

зывать структурно-поисковыми, разведочными, эксплуатацион-

ными, нагнетательными, специальными. J

Эксплуатационными скважинами обычно называют сква-

жины, с помощью которых осуществляется непосредственно до-

быча нефти, газа или газового конденсата; нагнетательными —

через которые в пласт нагнетаются вода, газ, пар. Однако

в ряде случаев в процессе разработки месторождения сква-

жины, добывающие нефть, используются как нагнетательные,

а иногда и наоборот. Поэтому ниже и те и другие скважины от-

несены к эксплуатационным.

Скважины специального назначения используются на про-

мыслах для контроля хода разработки месторождения, уточне-

20

ния структуры, свойств коллектора, теплового воздействия на

пласт и т. д.

Эксплуатационная скважина является основным — важней-

шим видом сооружений, а их совокупность представляет собой

эксплуатационный фонд скважин, стоимость которого состав-

ляет до 75—80 % стоимости всего технического оснащения со-

временного промысла. Нарушение целостности, работоспособ-

ности эксплуатационной скважины приводит к прекращению ее

эксплуатации, к неизбежному уменьшению добычи нефти или

газа, что делает необходимым выполнение так называемого ка-

питального ремонта скважины — процесса длительного, трудо-

емкого и весьма дорогого; стоимость ремонта скважины часто

соизмерима, а иногда одинакова со стоимостью ее сооружения.

Поэтому долговечность скважины должна соответствовать

периоду разработки продуктивного пласта, т. е. равняется не-

скольким десятилетиям, как правило, не менее 30—40 годам.

Отсюда и главное требование к качеству оборудования, исполь-

зуемого в эксплуатационной скважине, — его надежность.

Требования к сооружению скважины и к ее оборудованию

определяются условиями ее эксплуатации, которые, в свою оче-

редь, весьма различны, зависят прежде всего от геологических

особенностей месторождений, режима эксплуатации скважины.

Эксплуатационные скважины в зависимости от геометриче-

ской формы их ствола сооружаются двух основных типов: вер-

тикальные и наклонные. Наклонная форма — результат необхо-

димости направления ствола скважины в заданный участок

пласта; такие скважины обычно называются наклонно направ-

ленными. Профили этих скважин бывают разными в зависи-

/ мости от требований технологии проводки скважины и способа

ее эксплуатации. В любом случае профиль наклонной эксплуа-

тационной скважины должен обеспечивать возможность экс-

плуатации ее рациональным способом и исключать вероятность

повреждения как самой скважины, так и спущенного в нее обо-

рудования для ее эксплуатации выбранным способом. На

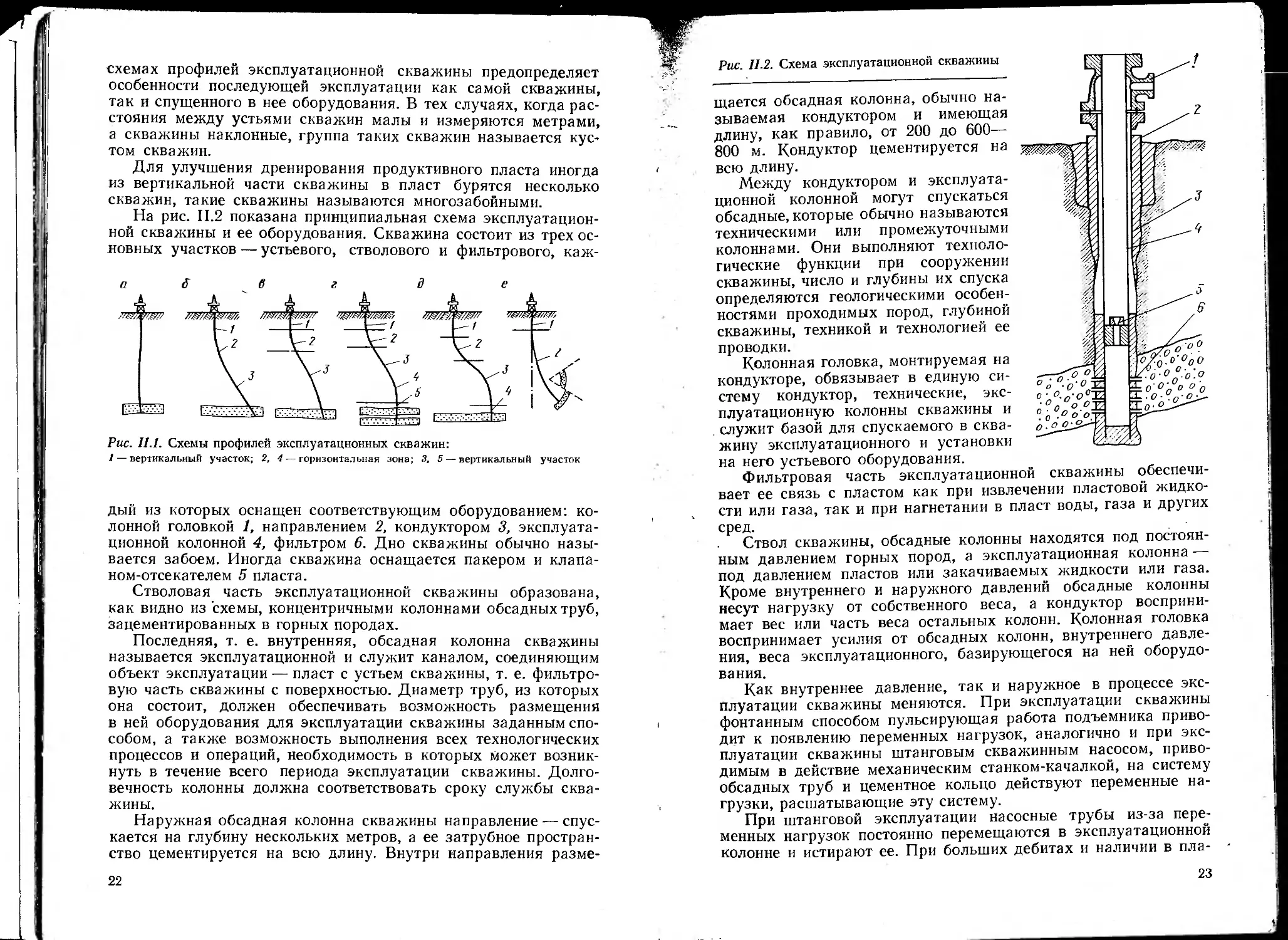

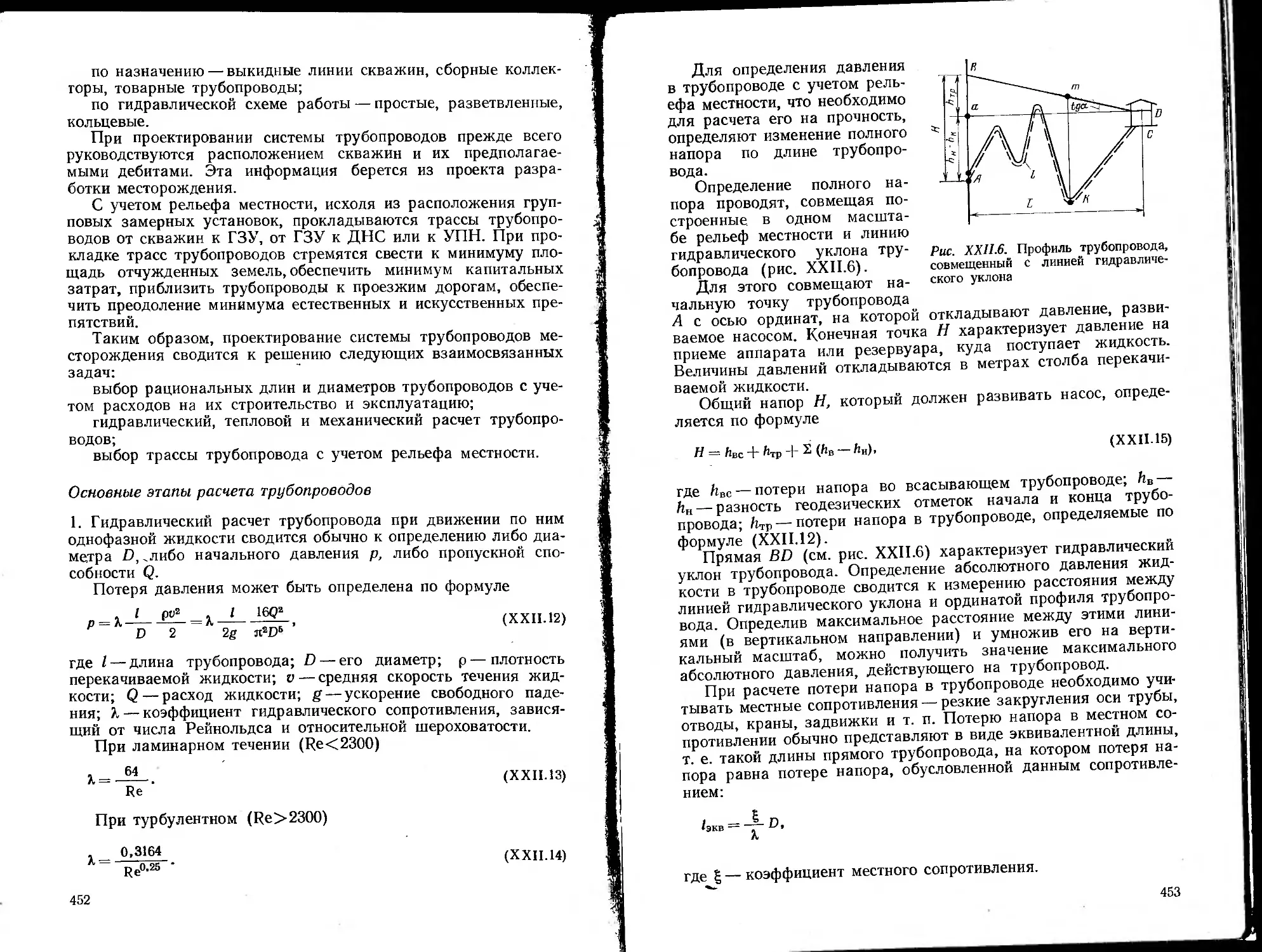

рис. II.1 показаны профили скважин: рис. II.1, а — вертикаль-

ный, рис. II.1, б—наклонный с наибольшим отклонением забоя

от вертикали. Как видно, он состоит из трех участков: вер-

тикального, переходного, соответствующего набору макси-

мально необходимого зенитного угла, и наклонно-прямолиней-

ного до забоя. Профиль на рис. II. 1, в отличается наличием

участка уменьшения зенитного угла. Профиль (рис. 11.1, г)

имеет вертикальный участок, участок набора зенитного угла,

наклонно-прямолинейный участок, участок уменьшения зенит-

ного угла и нижний — вертикальный. Этот профиль более слож-

ный, обеспечивает вертикальность ствола скважины при про-

водке ее на несколько продуктивных горизонтов. Профиль

(рис. II.1, д) отличается отсутствием наклонно-прямолинейного

участка. В профиле (рис. II.1, е) нет наклонно-прямолинейного

и нижнего вертикального участков. Каждый из показанных на

21

схемах профилей эксплуатационной скважины предопределяет

особенности последующей эксплуатации как самой скважины,

так и спущенного в нее оборудования. В тех случаях, когда рас-

стояния между устьями скважин малы и измеряются метрами,

а скважины наклонные, группа таких скважин называется кус-

том скважин.

Для улучшения дренирования продуктивного пласта иногда

из вертикальной части скважины в пласт бурятся несколько

скважин, такие скважины называются многозабойными.

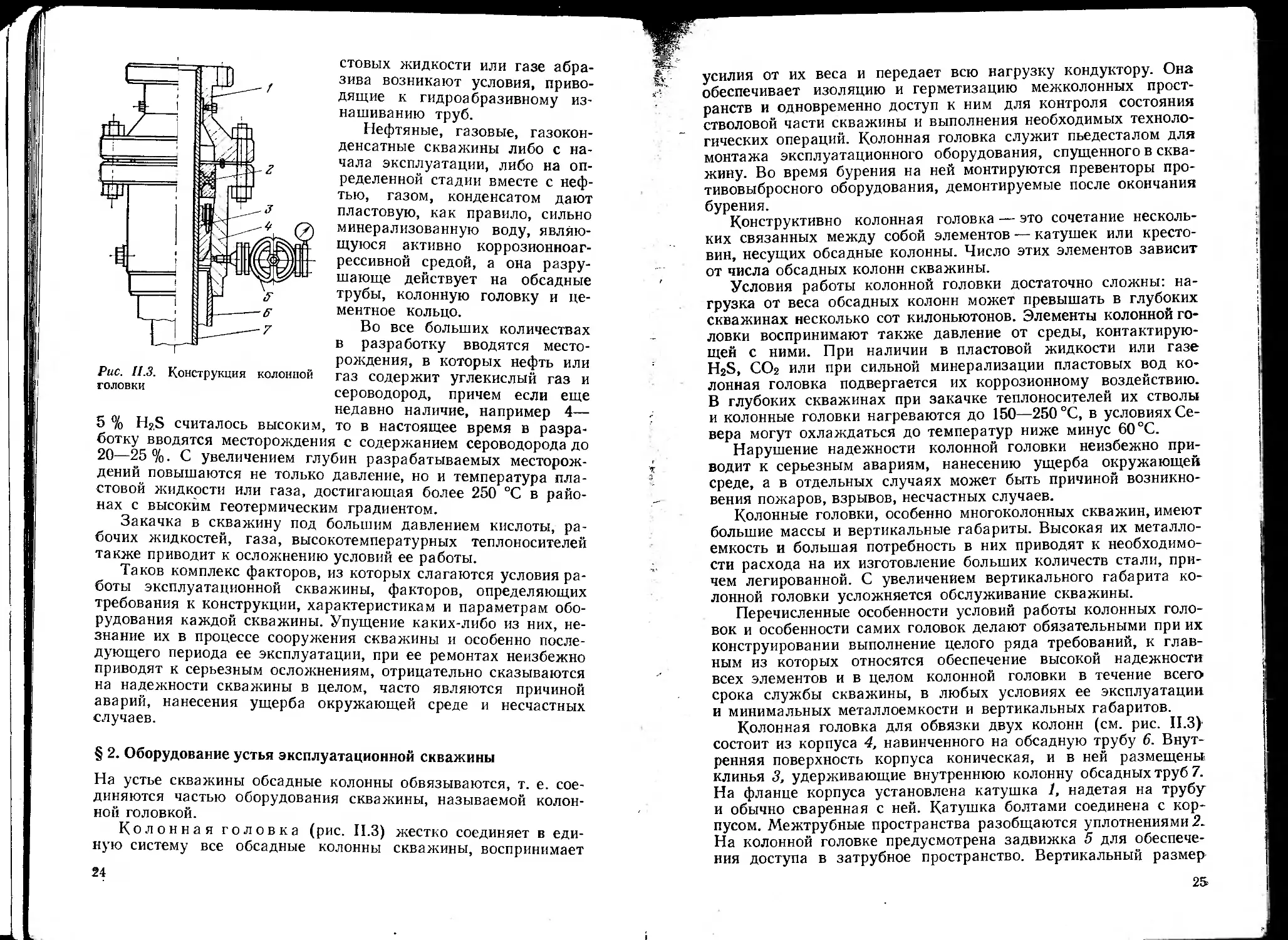

На рис. II.2 показана принципиальная схема эксплуатацион-

ной скважины и ее оборудования. Скважина состоит из трех ос-

новных участков — устьевого, стволового и фильтрового, каж-

Рис. II.1. Схемы профилей эксплуатационных скважин:

/ — вертикальный участок; 2, 4 — горизонтальная зона; 3, 5 — вертикальный участок

дый из которых оснащен соответствующим оборудованием: ко-

лонной головкой 1, направлением 2, кондуктором 3, эксплуата-

ционной колонной 4, фильтром 6. Дно скважины обычно назы-

вается забоем. Иногда скважина оснащается пакером и клапа-

ном-отсекателем 5 пласта.

Стволовая часть эксплуатационной скважины образована,

как видно из схемы, концентричными колоннами обсадных труб,

зацементированных в горных породах.

Последняя, т. е. внутренняя, обсадная колонна скважины

называется эксплуатационной и служит каналом, соединяющим

объект эксплуатации — пласт с устьем скважины, т. е. фильтро-

вую часть скважины с поверхностью. Диаметр труб, из которых

она состоит, должен обеспечивать возможность размещения

в ней оборудования для эксплуатации скважины заданным спо-

собом, а также возможность выполнения всех технологических

процессов и операций, необходимость в которых может возник-

нуть в течение всего периода эксплуатации скважины. Долго-

вечность колонны должна соответствовать сроку службы сква-

жины.

Наружная обсадная колонна скважины направление — спус-

кается на глубину нескольких метров, а ее затрубное простран-

ство цементируется на всю длину. Внутри направления разме-

22

Рис. II.2. Схема эксплуатационной скважины

щается обсадная колонна, обычно на-

зываемая кондуктором и имеющая

длину, как правило, от 200 до 600—

800 м. Кондуктор цементируется на

всю длину.

Между кондуктором и эксплуата-

ционной колонной могут спускаться

обсадные, которые обычно называются

техническими или промежуточными

колоннами. Они выполняют техноло-

гические функции при сооружении

скважины, число и глубины их спуска

определяются геологическими особен-

ностями проходимых пород, глубиной

скважины, техникой и технологией ее

проводки.

Колонная головка, монтируемая на

кондукторе, обвязывает в единую си-

стему кондуктор, технические, экс-

плуатационную колонны скважины и

служит базой для спускаемого в сква-

жину эксплуатационного и установки

на него устьевого оборудования.

Фильтровая часть эксплуатационной скважины обеспечи-

вает ее связь с пластом как при извлечении пластовой жидко-

сти или газа, так и при нагнетании в пласт воды, газа и других

сред.

Ствол скважины, обсадные колонны находятся под постоян-

ным давлением горных пород, а эксплуатационная колонна —

под давлением пластов или закачиваемых жидкости или газа.

Кроме внутреннего и наружного давлений обсадные колонны

несут нагрузку от собственного веса, а кондуктор восприни-

мает вес или часть веса остальных колонн. Колонная головка

воспринимает усилия от обсадных колонн, внутреннего давле-

ния, веса эксплуатационного, базирующегося на ней оборудо-

вания.

Как внутреннее давление, так и наружное в процессе экс-

плуатации скважины меняются. При эксплуатации скважины

фонтанным способом пульсирующая работа подъемника приво-

дит к появлению переменных нагрузок, аналогично и при экс-

плуатации скважины штанговым скважинным насосом, приво-

димым в действие механическим станком-качалкой, на систему

обсадных труб и цементное кольцо действуют переменные на-

грузки, расшатывающие эту систему.

При штанговой эксплуатации насосные трубы из-за пере-

менных нагрузок постоянно перемещаются в эксплуатационной

колонне и истирают ее. При больших дебитах и наличии в пла- -

23

Рис. 11.3. Конструкция колонной

головки

стовых жидкости или газе абра-

зива возникают условия, приво-

дящие к гидроабразивному из-

нашиванию труб.

Нефтяные, газовые, газокон-

денсатные скважины либо с на-

чала эксплуатации, либо на оп-

ределенной стадии вместе с неф-

тью, газом, конденсатом дают

пластовую, как правило, сильно

минерализованную воду, являю-

щуюся активно коррозионноаг-

рессивной средой, а она разру-

шающе действует на обсадные

трубы, колонную головку и це-

ментное кольцо.

Во все больших количествах

в разработку вводятся место-

рождения, в которых нефть или

газ содержит углекислый газ и

сероводород, причем если еще

недавно наличие, например 4—

5 % H?S считалось высоким, то в настоящее время в разра-

ботку вводятся месторождения с содержанием сероводорода до

20—25 % С увеличением глубин разрабатываемых месторож-

дений повышаются не только давление, но и температура пла-

стовой жидкости или газа, достигающая более 250 °C в райо-

нах с высоким геотермическим градиентом.

Закачка в скважину под большим давлением кислоты, ра-

бочих жидкостей, газа, высокотемпературных теплоносителей

также приводит к осложнению условий ее работы.

Таков комплекс факторов, из которых слагаются условия ра-

боты эксплуатационной скважины, факторов, определяющих

требования к конструкции, характеристикам и параметрам обо-

рудования каждой скважины. Упущение каких-либо из них, не-

знание их в процессе сооружения скважины и особенно после-

дующего периода ее эксплуатации, при ее ремонтах неизбежно

приводят к серьезным осложнениям, отрицательно сказываются

на надежности скважины в целом, часто являются причиной

аварий, нанесения ущерба окружающей среде и несчастных

случаев.

§ 2. Оборудование устья эксплуатационной скважины

На устье скважины обсадные колонны обвязываются, т. е. сое-

диняются частью оборудования скважины, называемой колон-

ной головкой.

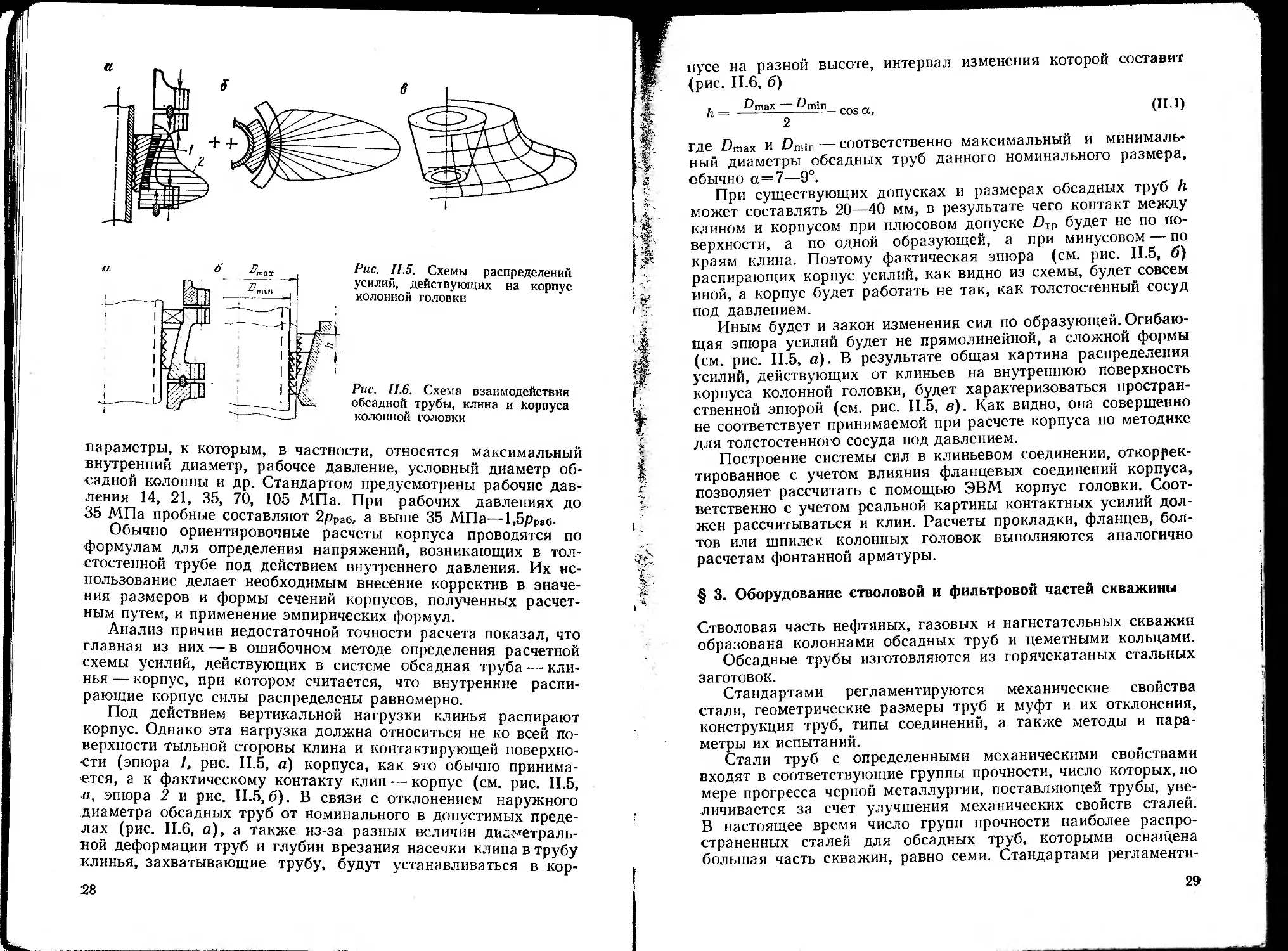

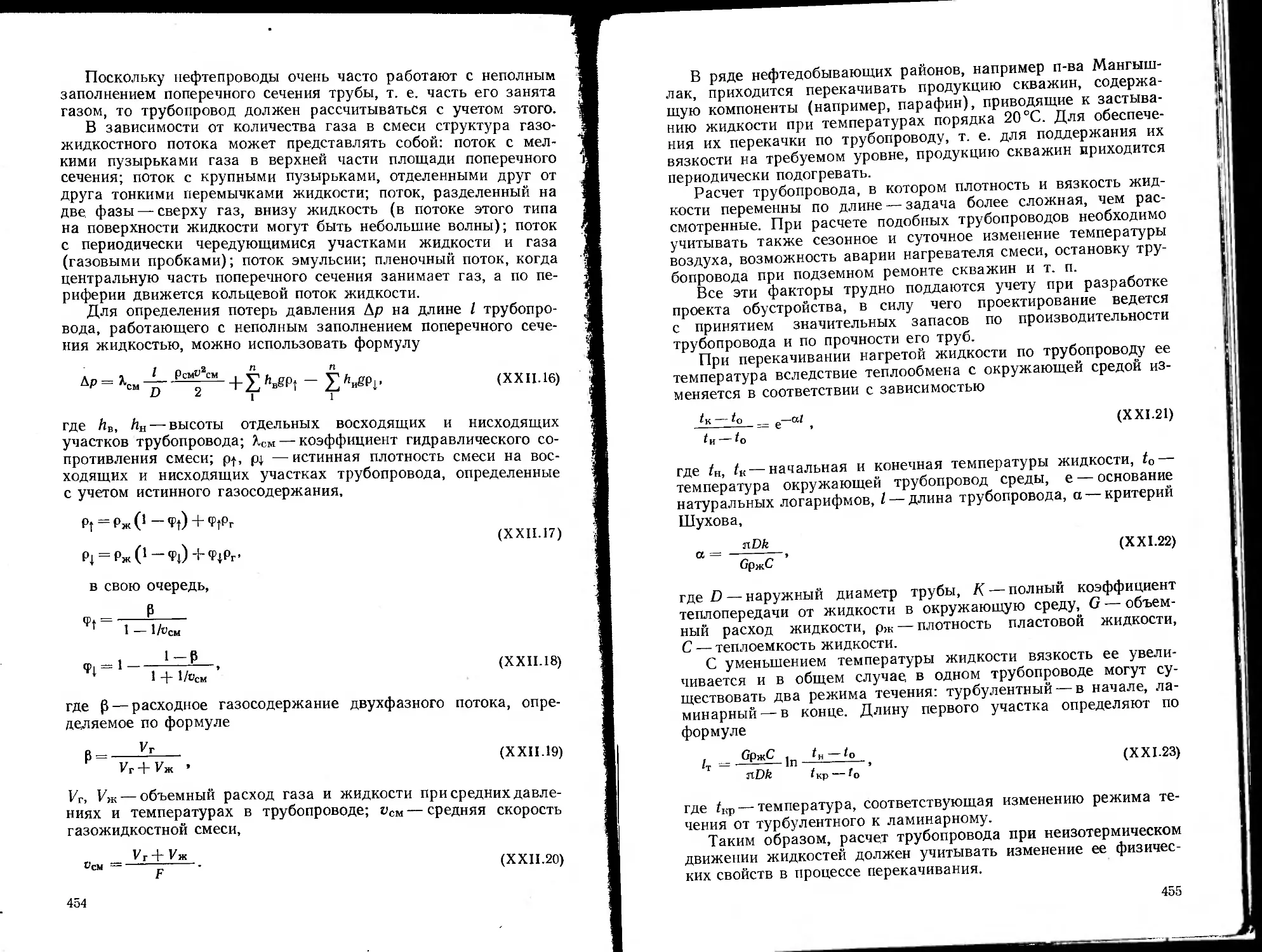

Колонная головка (рис. II.3) жестко соединяет в еди-

ную систему все обсадные колонны скважины, воспринимает

24

усилия от их веса и передает всю нагрузку кондуктору. Она

обеспечивает изоляцию и герметизацию межколонных прост-

ранств и одновременно доступ к ним для контроля состояния

стволовой части скважины и выполнения необходимых техноло-

гических операций. Колонная головка служит пьедесталом для

монтажа эксплуатационного оборудования, спущенного в сква-

жину. Во время бурения на ней монтируются превенторы про-

тивовыбросного оборудования, демонтируемые после окончания

бурения.

Конструктивно колонная головка — это сочетание несколь-

ких связанных между собой элементов — катушек или кресто-

вин, несущих обсадные колонны. Число этих элементов зависит

от числа обсадных колонн скважины.

Условия работы колонной головки достаточно сложны: на-

грузка от веса обсадных колонн может превышать в глубоких

скважинах несколько сот килоньютонов. Элементы колонной го-

ловки воспринимают также давление от среды, контактирую-

щей с ними. При наличии в пластовой жидкости или газе

H2S, СО? или при сильной минерализации пластовых вод ко-

лонная головка подвергается их коррозионному воздействию.

В глубоких скважинах при закачке теплоносителей их стволы

и колонные головки нагреваются до 150—250 °C, в условиях Се-

вера могут охлаждаться до температур ниже минус 60 °C.

Нарушение надежности колонной головки неизбежно при-

водит к серьезным авариям, нанесению ущерба окружающей

среде, а в отдельных случаях может быть причиной возникно-

вения пожаров, взрывов, несчастных случаев.

Колонные головки, особенно многоколонных скважин, имеют

большие массы и вертикальные габариты. Высокая их металло-

емкость и большая потребность в них приводят к необходимо-

сти расхода на их изготовление больших количеств стали, при-

чем легированной. С увеличением вертикального габарита ко-

лонной головки усложняется обслуживание скважины.

Перечисленные особенности условий работы колонных голо-

вок и особенности самих головок делают обязательными при их

конструировании выполнение целого ряда требований, к глав-

ным из которых относятся обеспечение высокой надежности

всех элементов и в целом колонной головки в течение всего

срока службы скважины, в любых условиях ее эксплуатации

и минимальных металлоемкости и вертикальных габаритов.

Колонная головка для обвязки двух колонн (см. рис. П.З)

состоит из корпуса 4, навинченного на обсадную трубу 6. Внут-

ренняя поверхность корпуса коническая, и в ней размещены

клинья 3, удерживающие внутреннюю колонну обсадных труб 7.

На фланце корпуса установлена катушка 1, надетая на трубу

и обычно сваренная с ней. Катушка болтами соединена с кор-

пусом. Межтрубные пространства разобщаются уплотнениями 2.

На колонной головке предусмотрена задвижка 5 для обеспече-

ния доступа в затрубное пространство. Вертикальный размер

25

такой колонной головки около 1 м. Масса в зависимости от диа-

метра обсадных труб до 500—550 кг.

Такими головками оборудуются скважины глубиной до

1500—2000 м с давлением до 25 МПа.

Изготовляют колонные головки для оборудования скважин

и с большим числом обсадных колонн: трех-, четырех- и пяти-

колонных. Принципиальные и конструктивные схемы таких ко-

лонных головок аналогичны.

Головка для обвязки пяти колонн (рис. II.4) предназначена

для глубоких (более 5000 м) скважин с давлением до 70 МПа

с вертикальным размером порядка 3 м. Основные узлы — пять

крестовиков 1, 8, 9, 10, 11 для обсадных труб размером от 168

до 502 мм, клиньевые подвески 2, 4, 5, 7 и вентили 3. Обсадная

колонна диаметром 168 мм — последняя, т. е. эксплуатацион-

ная. Крестовик 1 служит пьедесталом для фонтанной арматуры.

Особенностью колонной головки является коническая форма

тыльных поверхностей клиньев и ответных поверхностей в кор-

пусе, а также конструкция уплотнительных элементов 6, при-

меняемых в сочетании со смазкой, что способствует надежной

герметизации зазоров.

Корпуса крестовины и катушки колонных головок изготов-

ляются из литых стальных, реже из комбинированных загото-

вок с литым корпусом и приваренными коваными или штампо-

ванными горловинами и фланцами. Заготовки после сварки

подвергаются термообработке для снятия напряжений и улуч-

шения механических свойств металла. Предел текучести сталей

для корпусов 5,0—5,5 МПа, относительное удлинение 14—15 %

и ударная вязкость до 40 мН • м/м2. Для изготовления колон-

ных головок, работающих в тяжелых условиях, используются

низколегированные стали типа 35ХМЛ. Штампованные или ко-

ваные привариваемые фланцы или горловины изготовляются

соответственно из сталей типа 35ХМ, 40Х.

В прошлом детали и колонные головки в целом изготовля-

лись нецентрализованно разными заводами, часто в кустарных

условиях, что приводило к обилию конструкций и даже присое-

динительных размеров, единого стандарта на них не было. До

сих пор десятки тысяч эксплуатационных скважин имеют ко-

лонные головки самых различных конструкций и размеров,

в том числе и присоединительных.

Различие присоединительных размеров элементов колонных

головок часто являлось причиной возникновения аварийных си-

туаций.

В настоящее время за рубежом и в Советском Союзе изго-

товление и поставка колонных головок и их деталей осущест-

вляются в строгом соответствии со стандартом.

В Советском Союзе действует стандарт (ОСТ 26-02-775—73)

на колонные головки для нефтяных и газовых скважин, устья

которых не расположены под водой. Стандартом регламентиру-

ются тип, способ присоединения к обсадной колонне и основные

26

Рис. П.4. Конструкция колонной головки для глубокой скважины

с пятью колоннами

Рис. II.5. Схемы распределений

усилий, действующих на корпус

колонной головкн

Рис. II.6. Схема взаимодействия

обсадной трубы, клнна и Корпуса

колонной головки

параметры, к которым, в частности, относятся максимальный

внутренний диаметр, рабочее давление, условный диаметр об-

садной колонны и др. Стандартом предусмотрены рабочие дав-

ления 14, 21, 35, 70, 105 МПа. При рабочих давлениях до

35 МПа пробные составляют 2рраб, а выше 35 МПа—1,5рраб-

Обычно ориентировочные расчеты корпуса проводятся по

формулам для определения напряжений, возникающих в тол-

стостенной трубе под действием внутреннего давления. Их ис-

пользование делает необходимым внесение корректив в значе-

ния размеров и формы сечений корпусов, полученных расчет-

ным путем, и применение эмпирических формул.

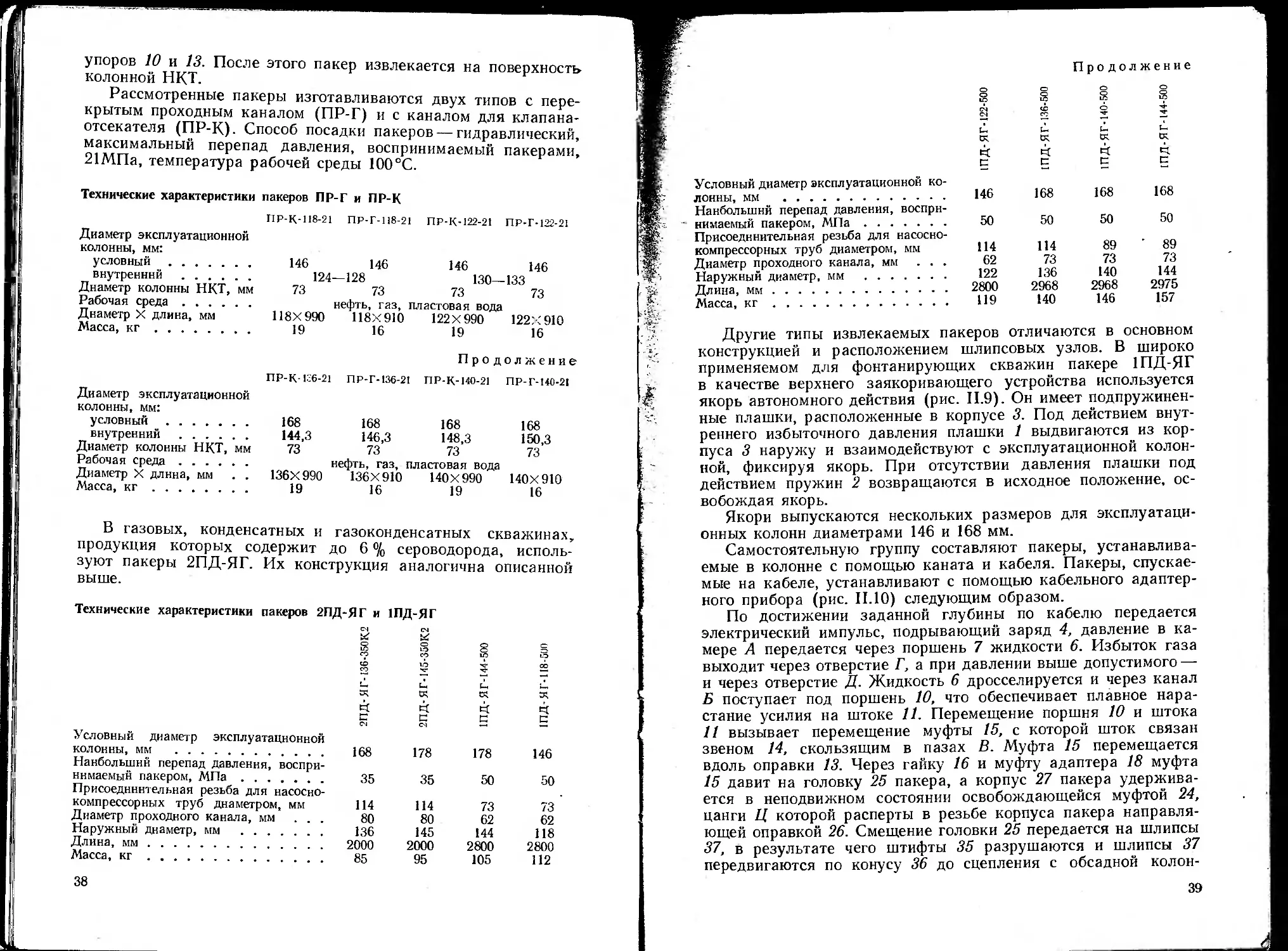

Анализ причин недостаточной точности расчета показал, что

главная из них — в ошибочном методе определения расчетной

схемы усилий, действующих в системе обсадная труба — кли-

нья — корпус, при котором считается, что внутренние распи-

рающие корпус силы распределены равномерно.

Под действием вертикальной нагрузки клинья распирают

корпус. Однако эта нагрузка должна относиться не ко всей по-

верхности тыльной стороны клина и контактирующей поверхно-

сти (эпюра 1, рис. II.5, а) корпуса, как это обычно принима-

ется, а к фактическому контакту клин — корпус (см. рис. II.5,

а, эпюра 2 и рис. 11.5,6). В связи с отклонением наружного

диаметра обсадных труб от номинального в допустимых преде-

лах (рис. II.6, а), а также из-за разных величин диаметраль-

ной деформации труб и глубин врезания насечки клина в трубу

клинья, захватывающие трубу, будут устанавливаться в кор-

28

пусе на разной высоте, интервал изменения которой составит

(рис. II.6, б)

h = Dmax - Dmin cos (Ц. 1)

2

где Отах и Отт — соответственно максимальный и минималь*

ный диаметры обсадных труб данного номинального размера,

обычно а=7—9°.

При существующих допусках и размерах обсадных труб h

может составлять 20—40 мм, в результате чего контакт между

клином и корпусом при плюсовом допуске Drp будет не по по-

верхности, а по одной образующей, а при минусовом — по

краям клина. Поэтому фактическая эпюра (см. рис. II.5, б)

распирающих корпус усилий, как видно из схемы, будет совсем

иной, а корпус будет работать не так, как толстостенный сосуд

под давлением.

Иным будет и закон изменения сил по образующей. Огибаю-

щая эпюра усилий будет не прямолинейной, а сложной формы

(см. рис. II.5, а). В результате общая картина распределения

усилий, действующих от клиньев на внутреннюю поверхность

корпуса колонной головки, будет характеризоваться простран-

ственной эпюрой (см. рис. П.5, в). Как видно, она совершенно

не соответствует принимаемой при расчете корпуса по методике

для толстостенного сосуда под давлением.

Построение системы сил в клиньевом соединении, откоррек-

тированное с учетом влияния фланцевых соединений корпуса,

позволяет рассчитать с помощью ЭВМ корпус головки. Соот-

ветственно с учетом реальной картины контактных усилий дол-

жен рассчитываться и клин. Расчеты прокладки, фланцев, бол-

тов или шпилек колонных головок выполняются аналогично

расчетам фонтанной арматуры. §

§ 3. Оборудование стволовой и фильтровой частей скважины

Стволовая часть нефтяных, газовых и нагнетательных скважин

образована колоннами обсадных труб и цеметными кольцами.

Обсадные трубы изготовляются из горячекатаных стальных

заготовок.

Стандартами регламентируются механические свойства

стали, геометрические размеры труб и муфт и их отклонения,

конструкция труб, типы соединений, а также методы и пара-

метры их испытаний.

Стали труб с определенными механическими свойствами

входят в соответствующие группы прочности, число которых, по

мере прогресса черной металлургии, поставляющей трубы, уве-

личивается за счет улучшения механических свойств сталей.

В настоящее время число групп прочности наиболее распро-

страненных сталей для обсадных труб, которыми оснащена

большая часть скважин, равно семи. Стандартами регламенти-

29

Таблица 1

Группа прочности стали

Показатель С д К Е Л м р

Временное сопротивление ов, МПа 550 650 700 750 800 900 1100

Предел текучести от, МПа 320 380 500 550 650 750 950

Относительное удлинение, % 18 16 12 12 12 12 12

руются основные показатели — временное сопротивление, пре-

дел текучести и относительное удлинение (табл. 1).

В последние годы осваивается производство обсадных труб

с механическими свойствами, лучшими, чем у стали группы Р.

Стандартом предусматривается изготовление труб с корот-

кой, нормальной и удлиненной резьбами 15 диаметральных раз-

меров. При этом регламентируются: наружный диаметр, тол-

щина стенки, внутренний диаметр, теоретическая масса 1 м

труб, соответствующие размеры муфт.

ГОСТ на обсадные трубы построен в виде схем обсадной

трубы и ее муфты с буквенными обозначениями всех необходи-

мых размеров, регламентируемых ГОСТом. Кроме метриче-

ского размера наружного диаметра указан соответствующий

ему размер в дюймах, необходимость которого вызвана тем, что

до недавнего времени все размеры труб указывались в дюймо-

вой системе.

В настоящее время в большинстве эксплуатационных сква-

жин (нефтяных, газовых, нагнетательных, специальных) экс-

плуатационные колонны собираются из труб одного из разме-

ров: 114, 127, 146, 168 и 194 мм. Из этих размеров в Советском

Союзе наиболее часты 146 и 168 мм.

Использование эксплуатационных колонн в основном лишь

двух размеров упрощает как сооружение, так и эксплуатацию

скважин. Однако необходимо иметь в виду, что эти размеры

обусловлены прежде всего не требованиями последующей экс-

плуатации скважин, а спецификой турбинного способа их про-

водки при предпочтительном использовании долот больших раз-

меров, что более эффективно.

В то же время дебиты большей части нефтяных скважин,

способы их эксплуатации и ремонта позволяют разрабатывать

нефтяные месторождения скважинами меньшего диаметра

(114 мм и много реже 127 мм) и лишь в случаях высокоде-

битных скважин больших диаметров (146 мм и более). В этом

случае при разработке месторождений скважинами с эксплуата-

ционными колоннами малых диаметров стало бы возможным

значительно уменьшить расход стали и средств.

30

Поэтому весьма важной задачей разработки нефтегазовых

месторождений является их разбуривание с максимальным ис-

пользованием эксплуатационных колонн меньших диаметров.

Для долговечности ствола эксплуатационной скважины

большое значение имеет правильный выбор толщин стенок об-

садных колонн. Однако до последнего времени метода, позво-

ляющего определять этот показатель с учетом всех факторов,

влияющих на долговечность колонн, не было. В результате тол-

щины стенок обсадных труб, как правило, завышаются, что

ведет к увеличению расхода металла, а в случаях неоправдан-

ного занижения — к сокращению срока службы колонн. При-

мером существенного вклада в решение проблемы оптимизации

выбора толщины стенок обсадных колонн являются, например,

результаты исследований М. Л. Кисельмана, установившего

взаимосвязь между характерами структур и литологии геоло-

гического разреза в месте бурения скважины и зоной и интен-

сивностью изнашивания обсадных колонн в процессе проводки

скважины. В результате выявления этой зависимости был пред-

ложен метод прогнозирования еще до начала бурения сква-

жины зон и интенсивности изнашивания обсадных колонн, что

позволило заранее предусматривать установку в этих зонах об-

садных труб с большими толщинами стенок, т. е. в конечном

счете повысить точност!) определения этого важнейшего пара-

метра.

Одним из факторов, учитываемых при расчете обсадных

колонн, является ее температура. Необходимость оборудования

для закачки в пласт теплоносителя и реализации условий для

применения внутрипластового горения привела к созданию но-

вых видов оборудования нагнетательных скважин.

Температурные колебания обсадной колонны приводят к пе-

ременным деформациям колонны, а при частичном ее цементи-

ровании — к перемещению ее верхней, т. е. устьевой, части. Ве-

личина перемещения определяется по формуле

//= 10(1-|-cqA/), (П.2)

где at — коэффициент линейного расширения; Д/ — разность

температур в скважине и на поверхности, /0 — начальная длина

колонны.

Из (II.2) следует, что удлинение на поверхности может со-

ставить более 0,5—0,75 м.

Удлинение колонны обусловливает увеличение нагрузок на

цементное кольцо и колонную головку, что может привести

к их разрушениям. Для предотвращения этого применяют ко-

лонные головки, конструкция которых обеспечивает свободное

перемещение верхней части колонны по вертикали и компенси-

рует таким образом термические деформации.

При высокотемпературных процессах прочность обсадкой

колонны может существенно снижаться, а прочность цемент-

31

ного кольца, наоборот, увеличивается. Однако, при охлажде-

нии, сжимаясь, оно может разрушиться.

Подача по стволу скважины или специальной колонне аг-

рессивных сред, пара при одновременном воздействии высокой

температуры активизирует коррозию. Поэтому марки сталей,

как и толщины, труб должны подбираться с учетом этих фак-

торов.

К настоящему времени разработан и реализован целый ряд

вариантов конструкций скважин для нагнетания в пласт тепло-

носителя или для инициирования горения в зажигательных

скважинах.

Зоны вскрытого скважиной продуктивного пласта оборуду-

ются фильтром. Фильтр скважины предназначен для исклю-

чения разрушения продуктивного пласта в зоне скважины и

для очистки пластовой жидкости, попадающей из пласта

в скважину, от крупных и мелких фракций породы, составля-

ющей пласты.

Важнейшей характеристикой фильтра является его гидро-

динамическое качество, определяемое гидравлическим сопро-

тивлением потоку пластовой жидкости, которое зависит как от

технологии бурения в период проводки скважины через продук-

тивный пласт, так и от конструкции фильтра.

Наилучшее гидродинамическое качество фильтра обеспечи-

вается такой технологией бурения, при которой проникновение

глинистого раствора в поры и трещины продуктивного пласта

минимально.

Фильтр скважины может быть неизвлекаемым (постоян-

ным) или сменным. К неизвлекаемым относится стреляный

фильтр, получаемый при нулевой, кумулятивной или гидро-

пескоструйной перфорациях колонны и цементного кольца

с образованием серии радиальных каналов, соединяющих внут-

реннюю полость эксплуатационной колонны с пластом. Гидро-

динамическое качество подобных фильтров низкое, более высо-

кое обеспечивается использованием гравийных фильтров. Не-

извлекаемый фильтр образуется засыпкой гравия необходимого

фракционного состава между стволом скважины и перфориро-

ванной частью эксплуатационной колонны.

К сменным фильтрам относятся гравийные, каркасно-стерж-

невые, гравитационные, металлокерамические и т. д. Сменный

гравийный фильтр представляет собой две концентрично распо-

ложенные трубы, между которыми засыпан гравий. Фильтр

в сборе спускается внутрь эксплуатационной колонны и уста-

навливается в зоне продуктивного пласта. В верхней и нижней

частях фильтр герметизируется.

Фильтры иных конструкций, например металлокерамичес-

кие, состоят из корпуса и фильтрующих элементов, изготовлен-

ных из спеченных металлических шариков. Подбором размеров

шариков обеспечивается требуемая проницаемость фильтра,

а материал, из которого они изготовлены, предопределяет кор-

32

розненную стойкость фильтра. Высота фильтра должна соот-

ветствовать толщине продуктивного пласта, устанавливается он

аналогично сменному гравийному фильтру.

При эксплуатации скважины фильтр засоряется частицами

породы, выносимыми потоком пластовой жидкости из продук-

тивного пласта, покрывается смолистыми веществами, содер-

жащимися в жидкости. Все это ухудшает его гидродинамичес-

кое качество. Для восстановления первоначальных показателей

фильтра его либо промывают, не извлекая из скважины, созда-

вая поток жидкости обратного направления, либо, если позво-

ляет конструкция, извлекают на поверхность и заменяют но-

вым или регенерированным.

Необходимость в применении гравийных металлокерамичес-

ких и других фильтров обусловлена прежде всего механичес-

кими свойствами породы продуктивного пласта. В том случае,

когда он представляет собой слабо сцементированный песчаник,

применение фильтров обязательно. Иначе выносимые потоком

пластовой жидкости песчинки будут образовывать пробки в ко-

лонне подъемных труб, приводить к ускоренному износу как

эксплуатационной колонны, так и всего оборудования для подъ-

ема жидкости на поверхность.

§ 4. Оборудование скважины для предупреждения открытого

фонтанирования

Некоторые виды ремонта и обслуживания нефтяных или газо-

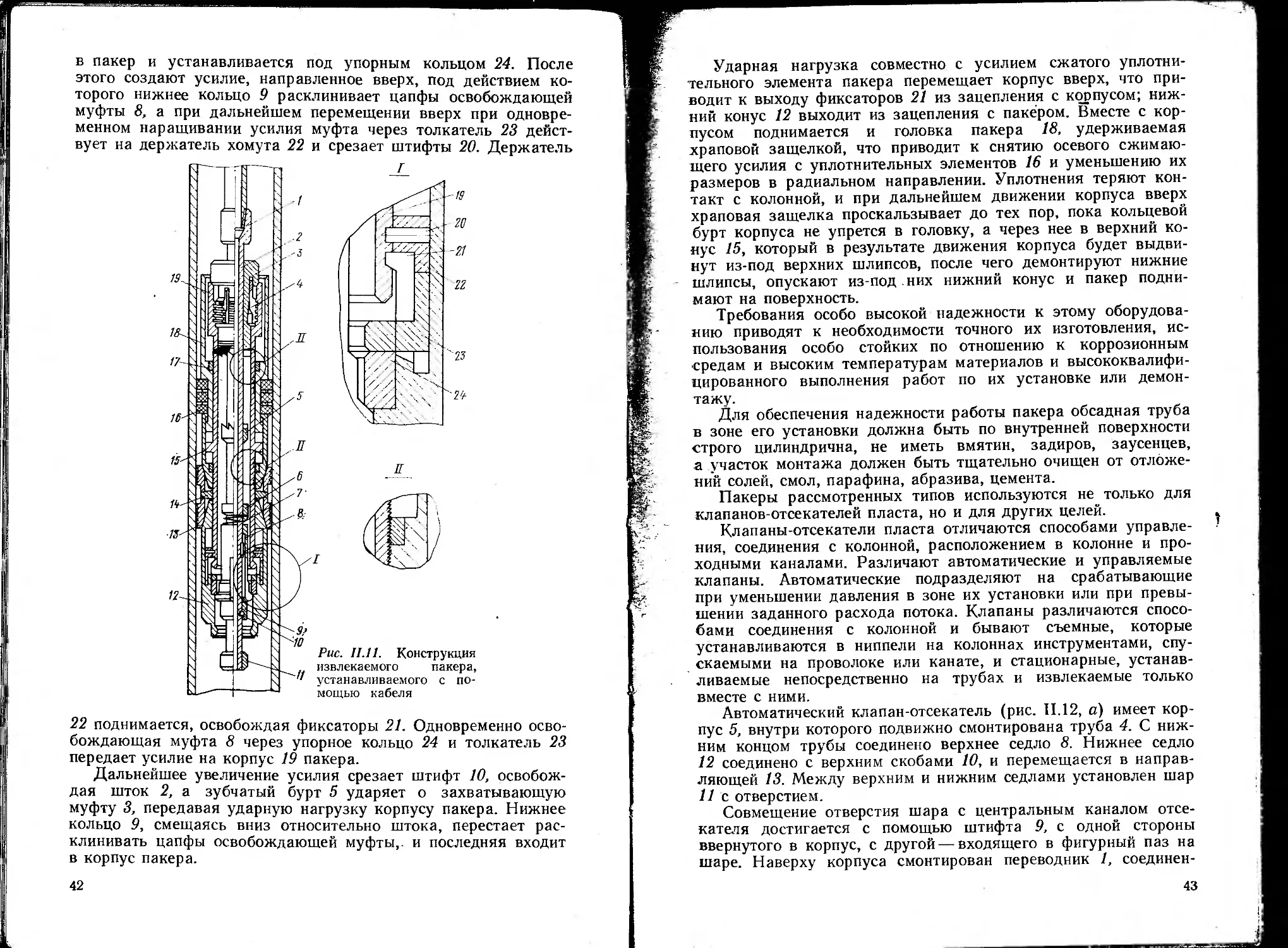

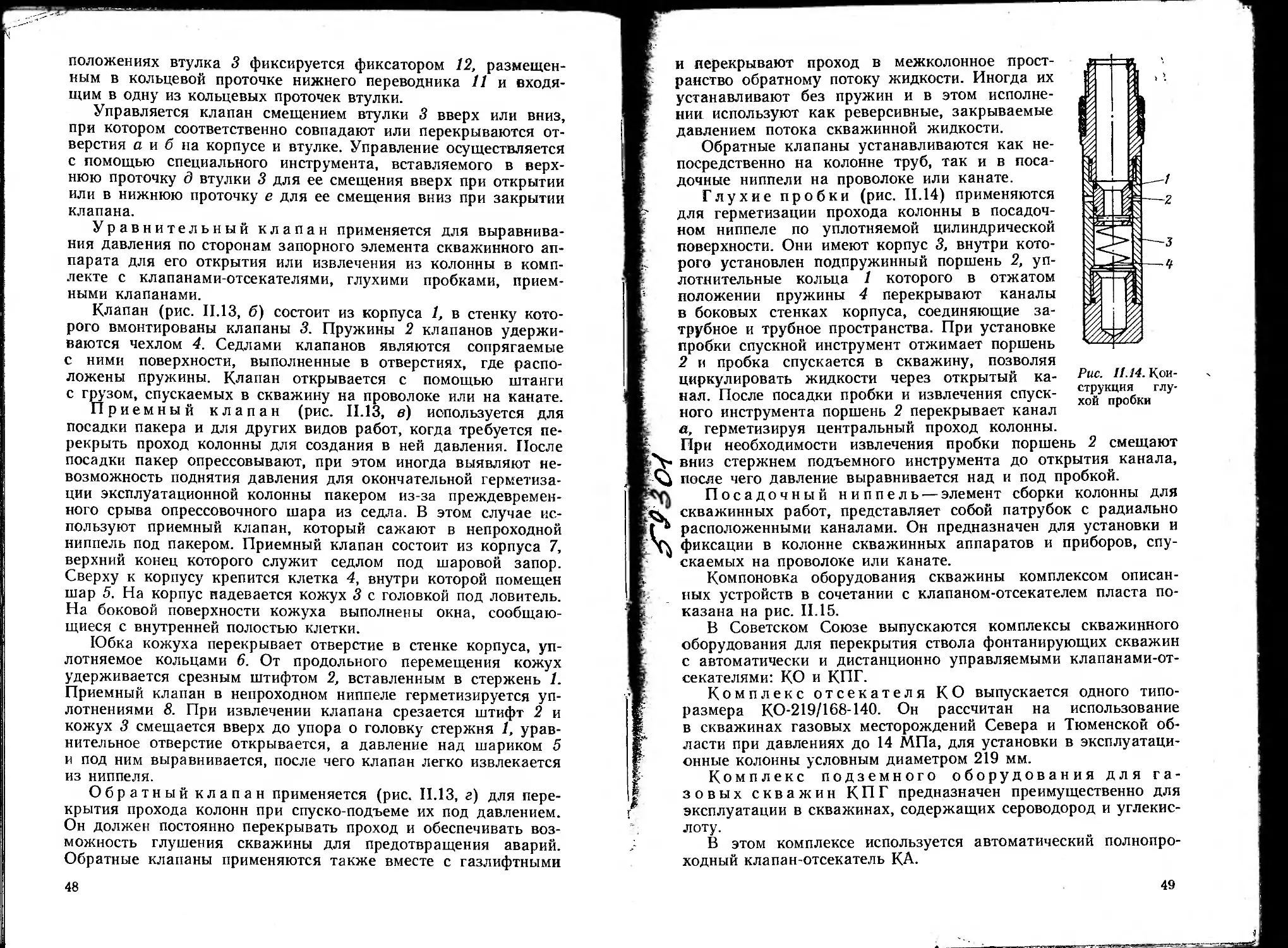

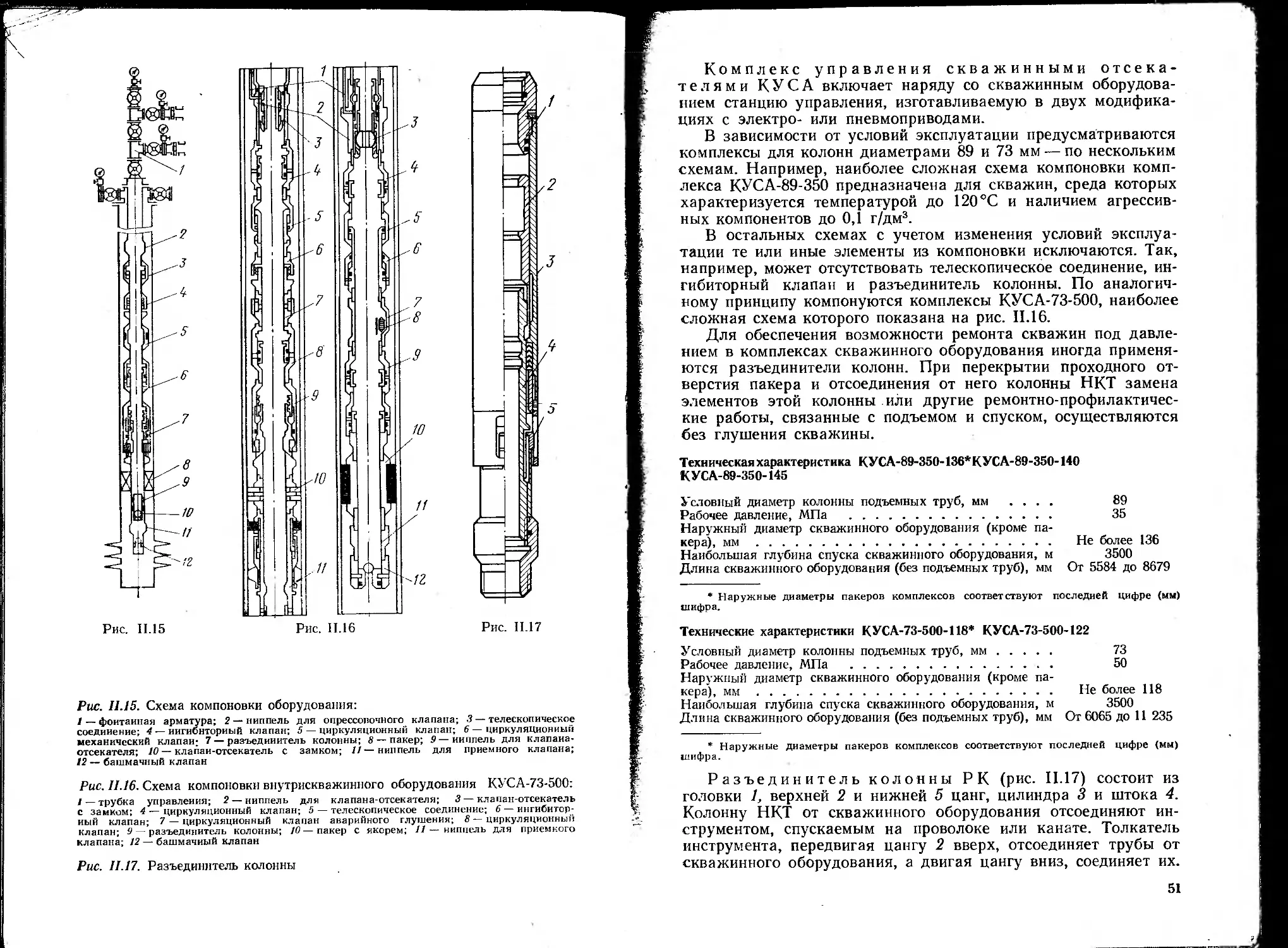

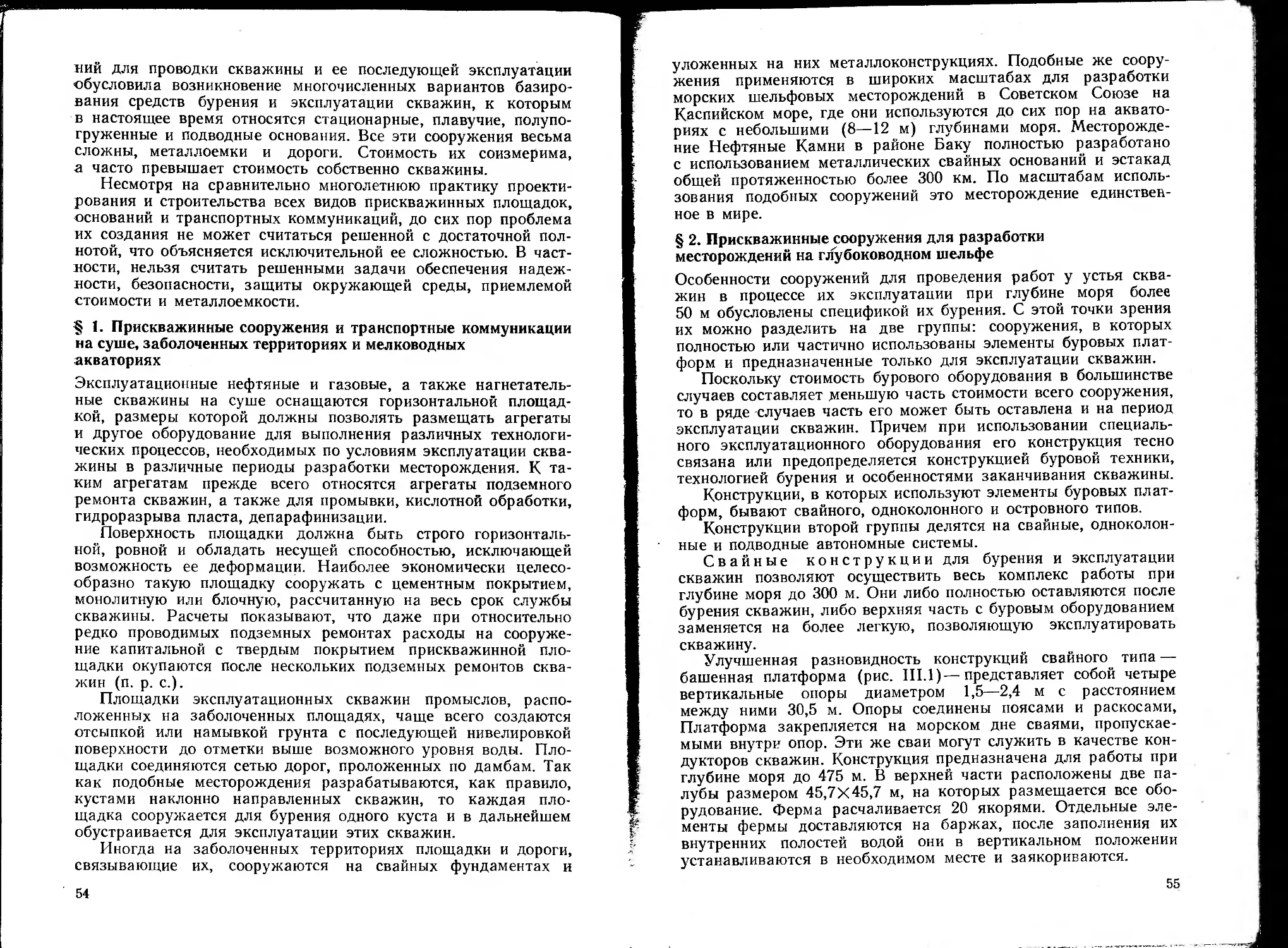

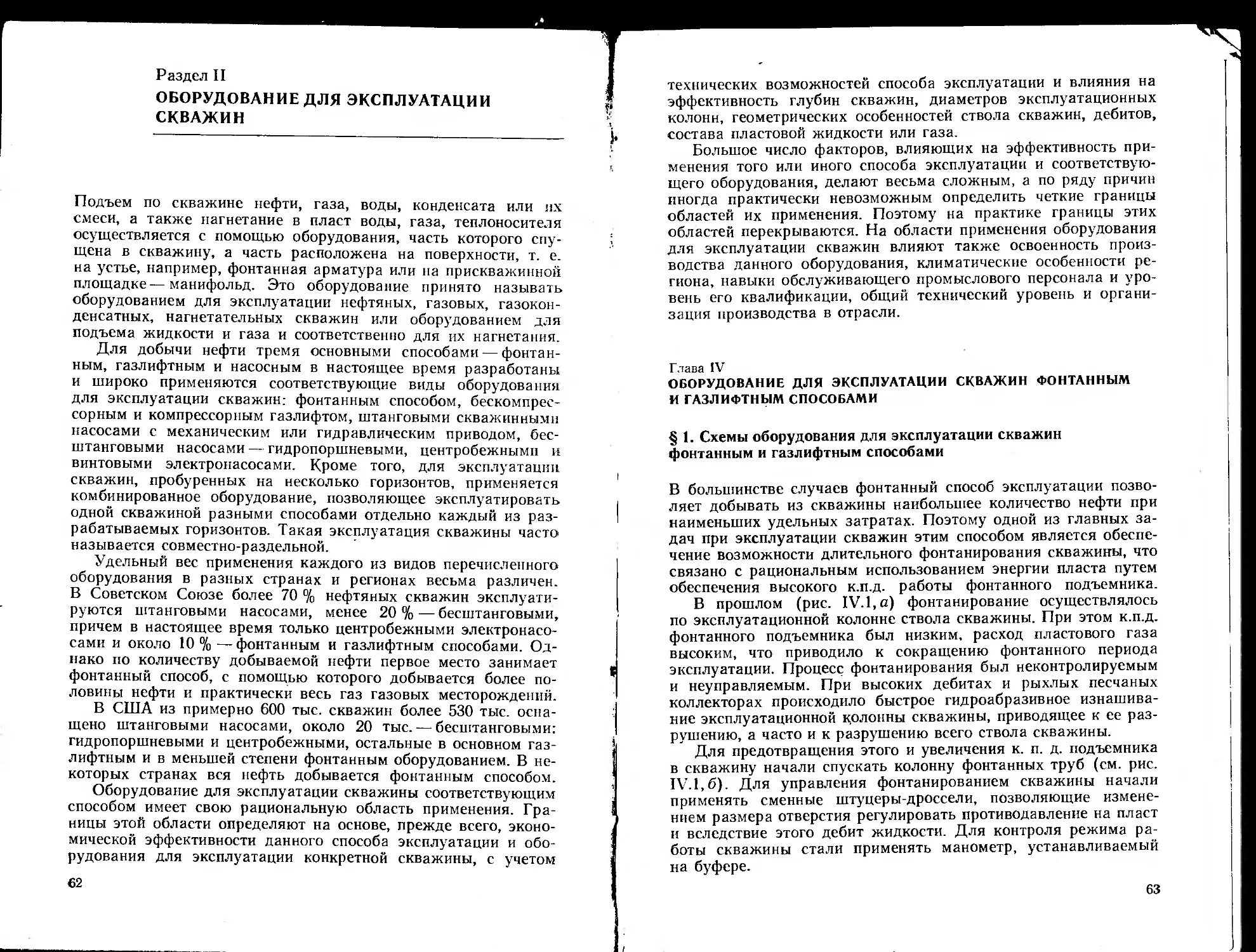

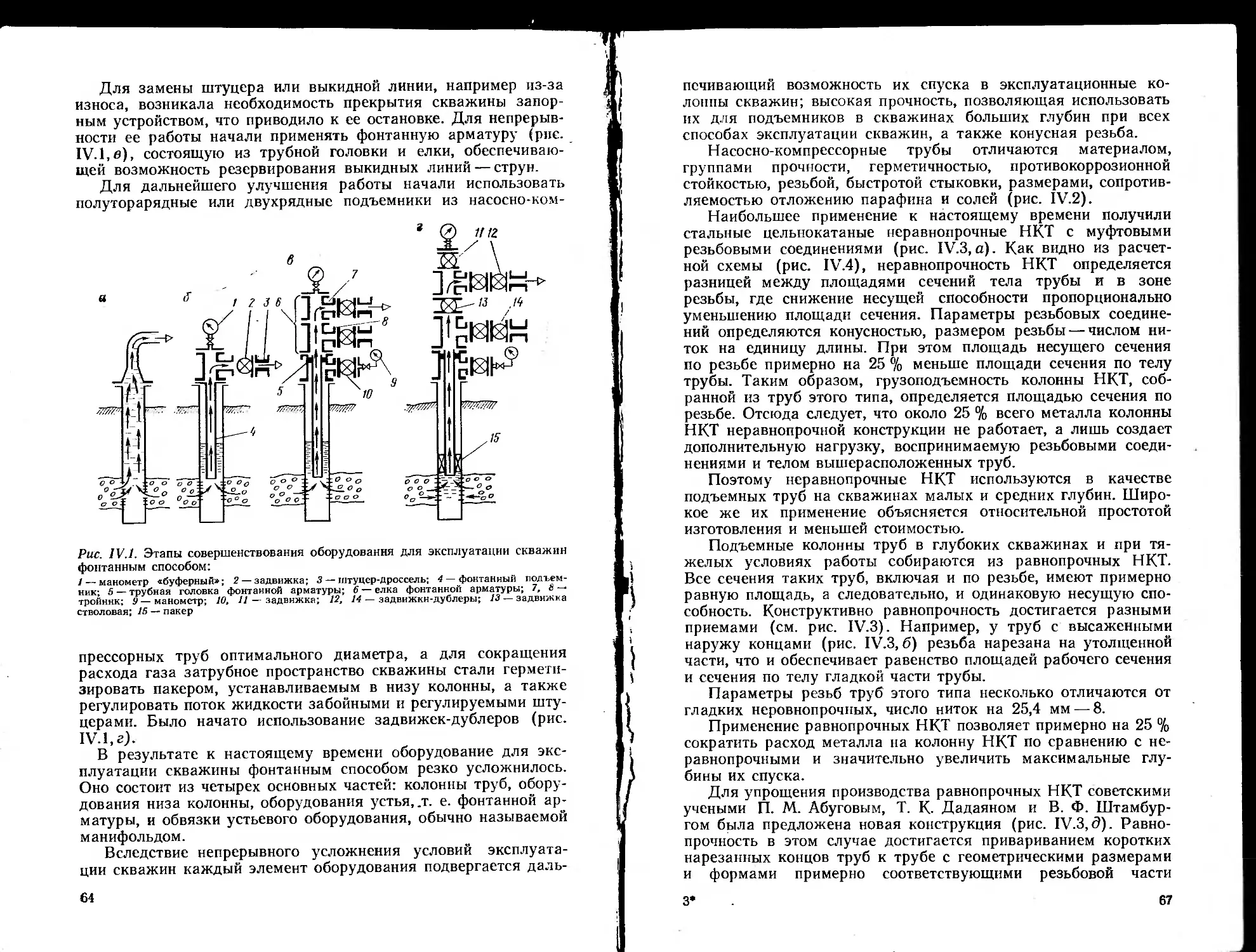

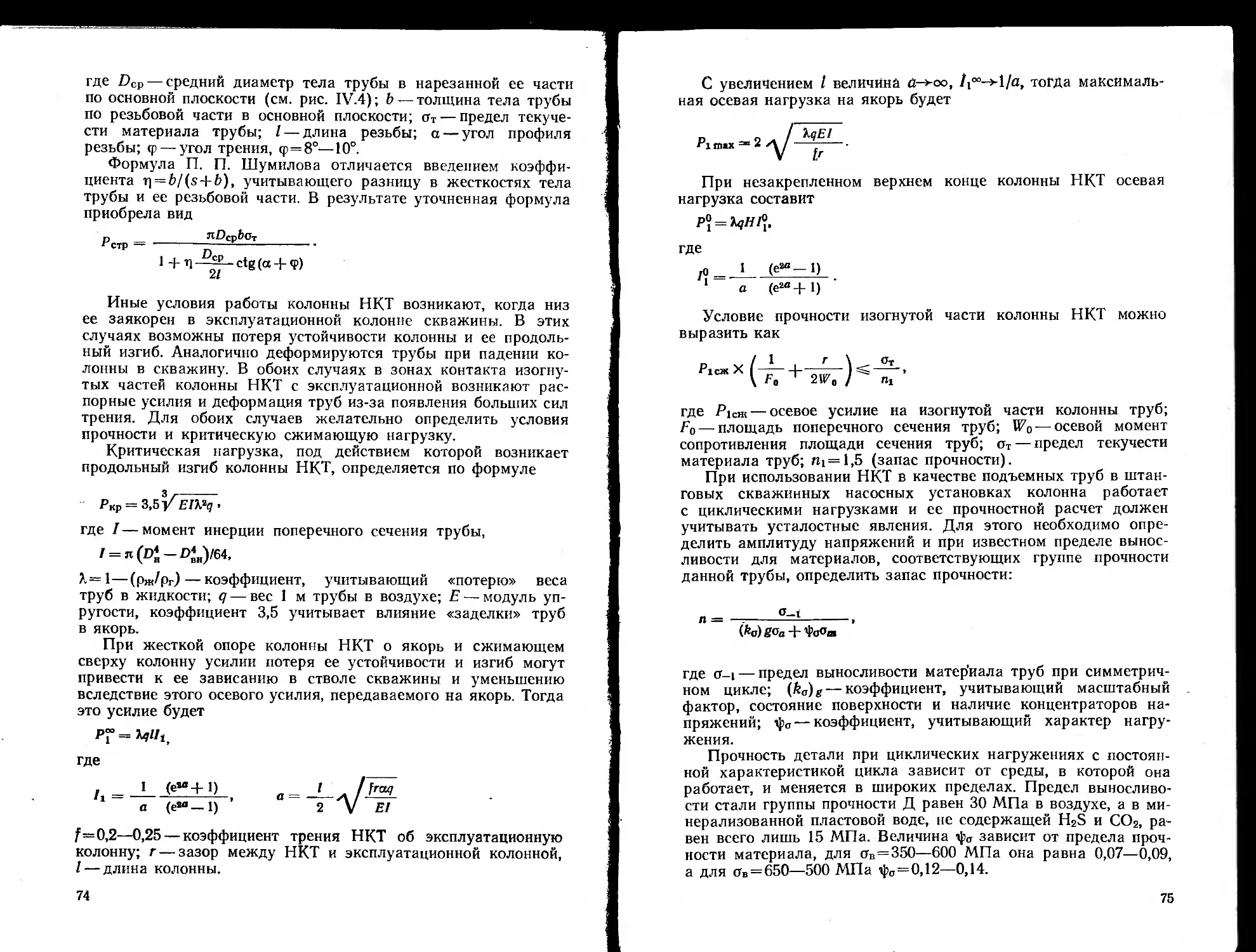

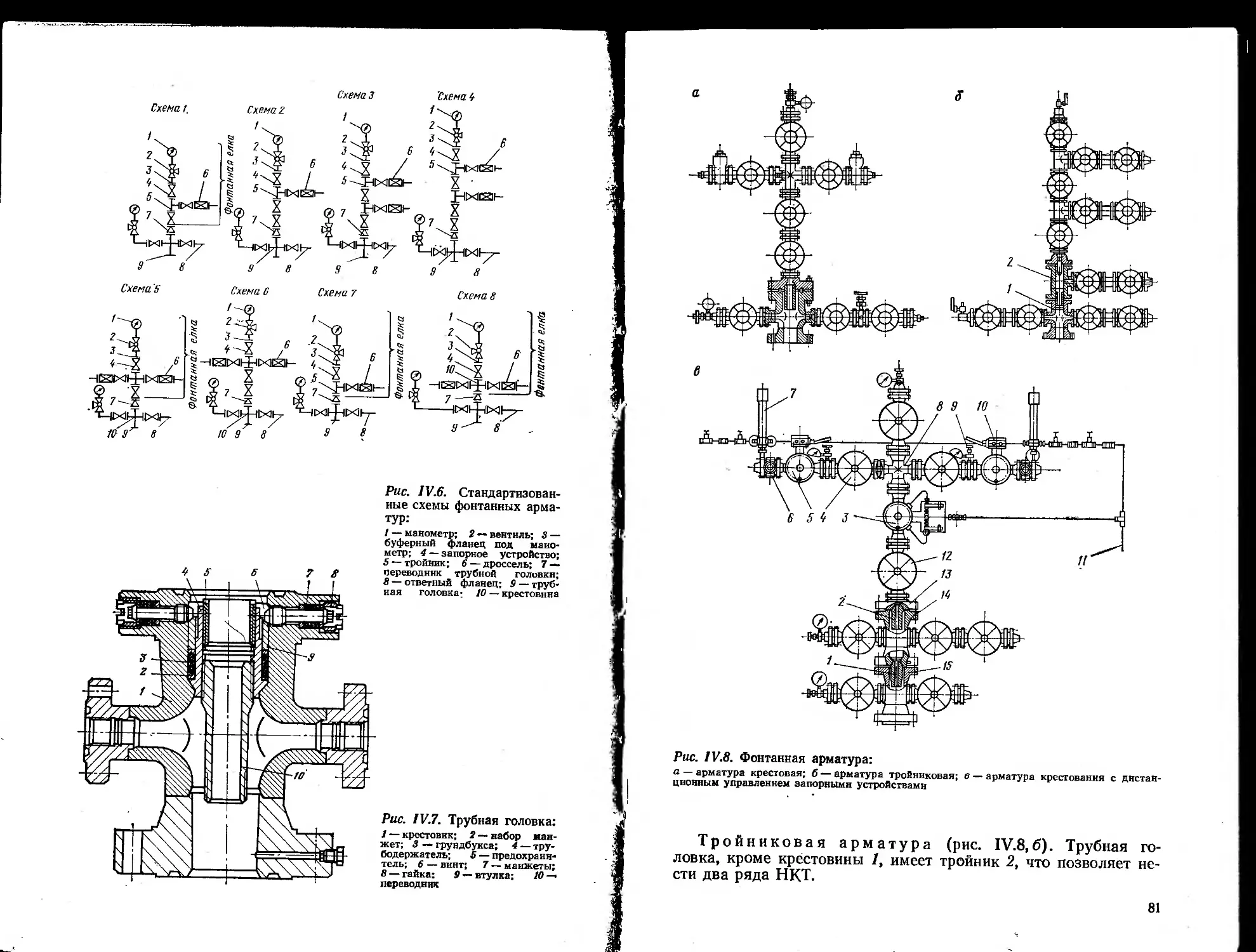

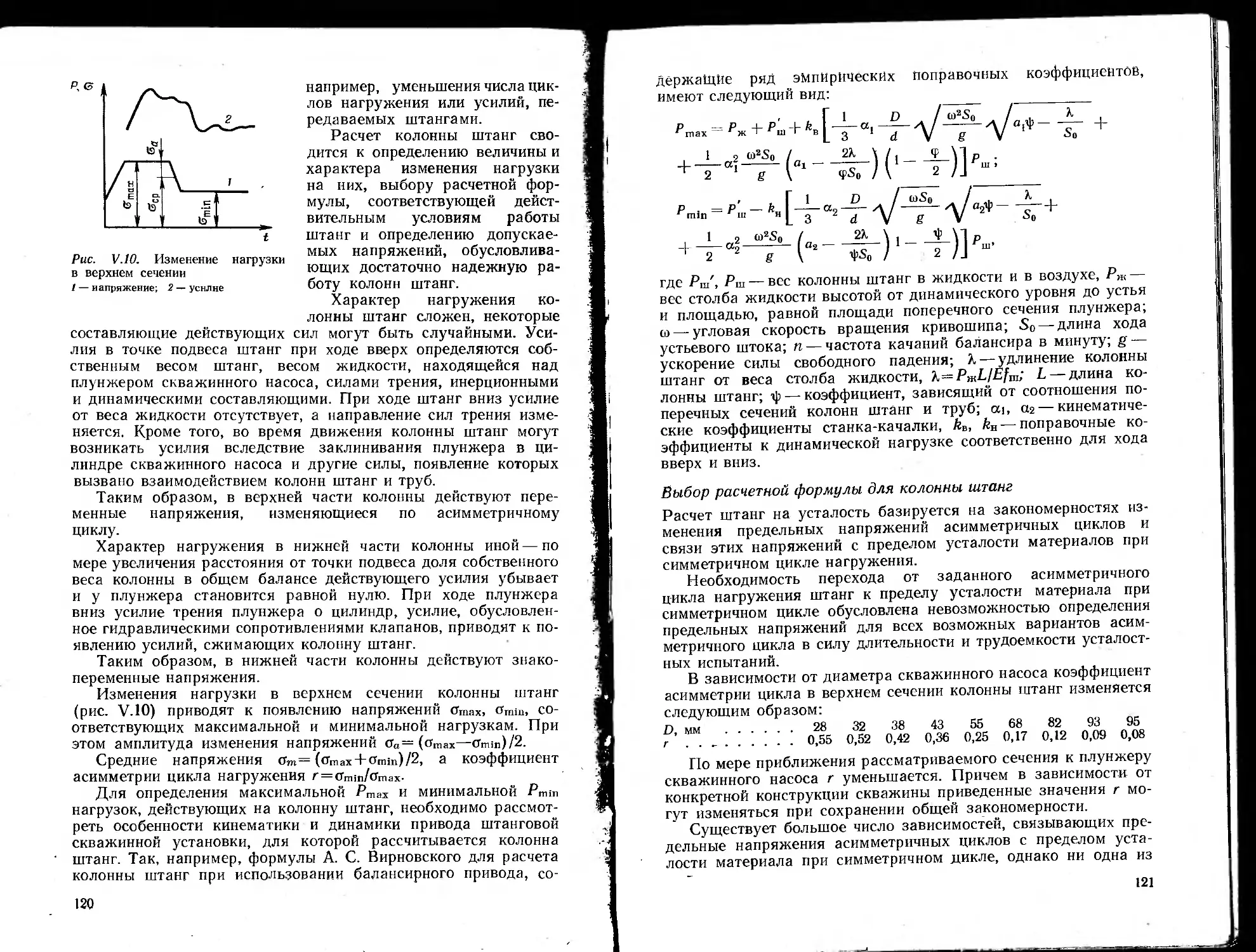

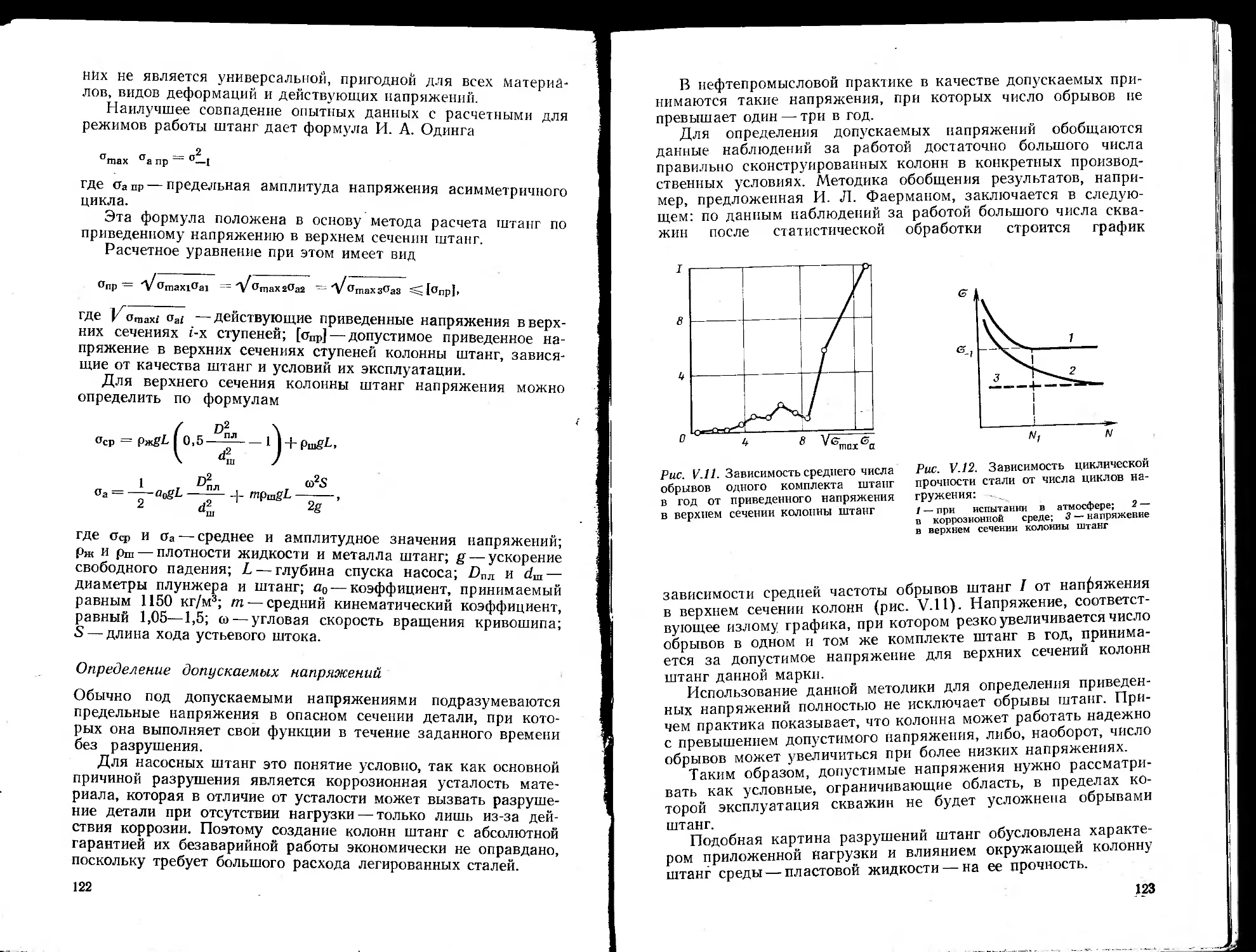

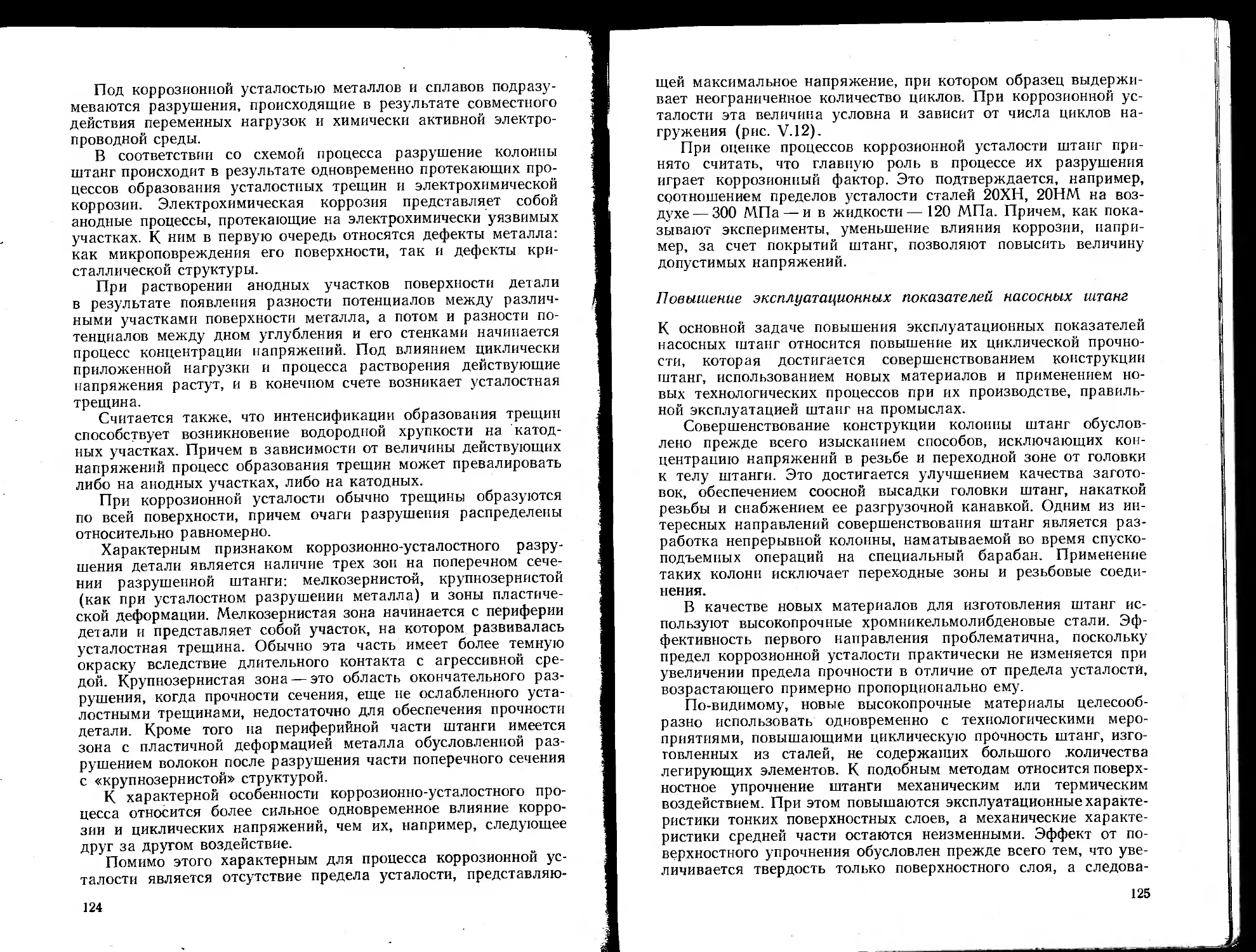

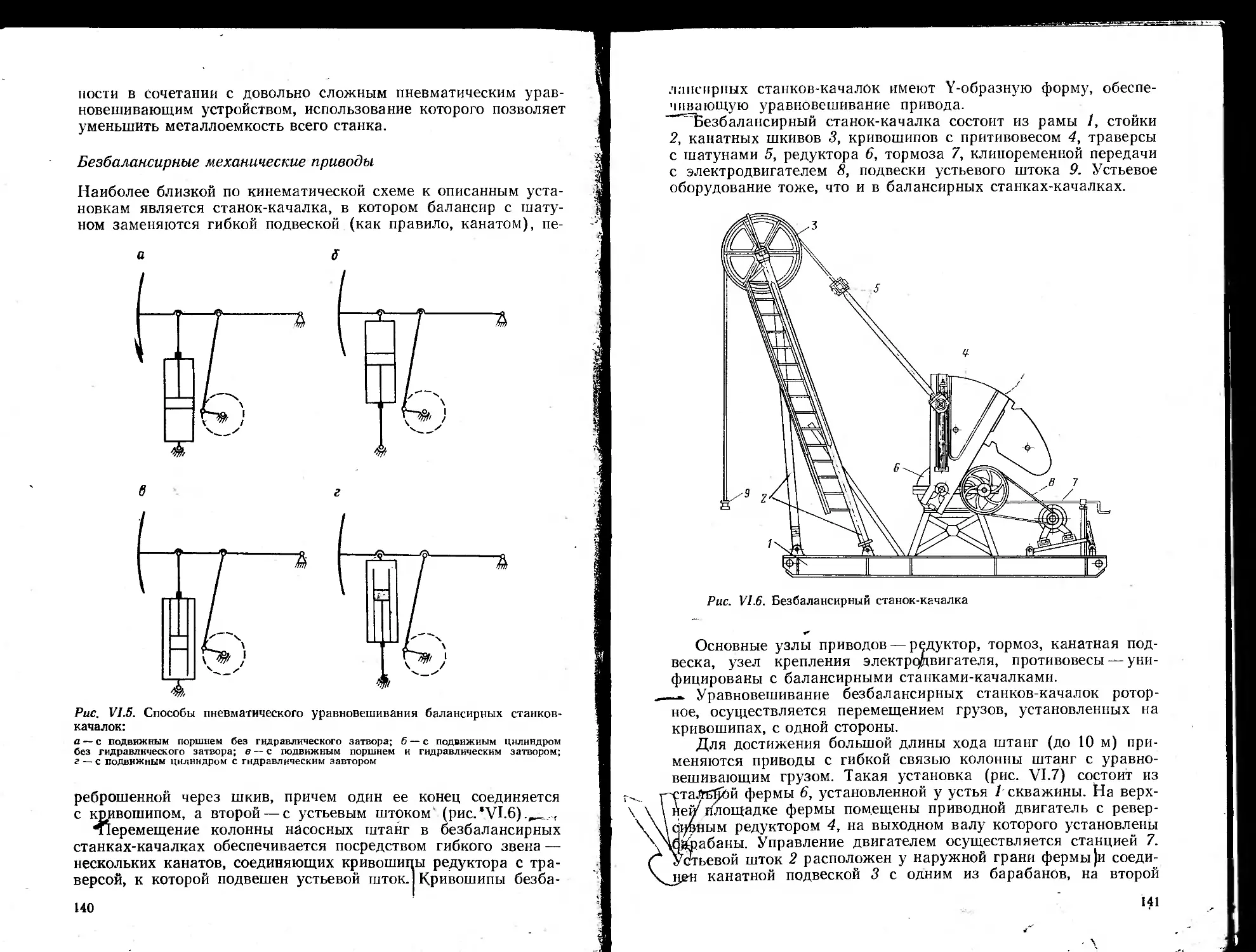

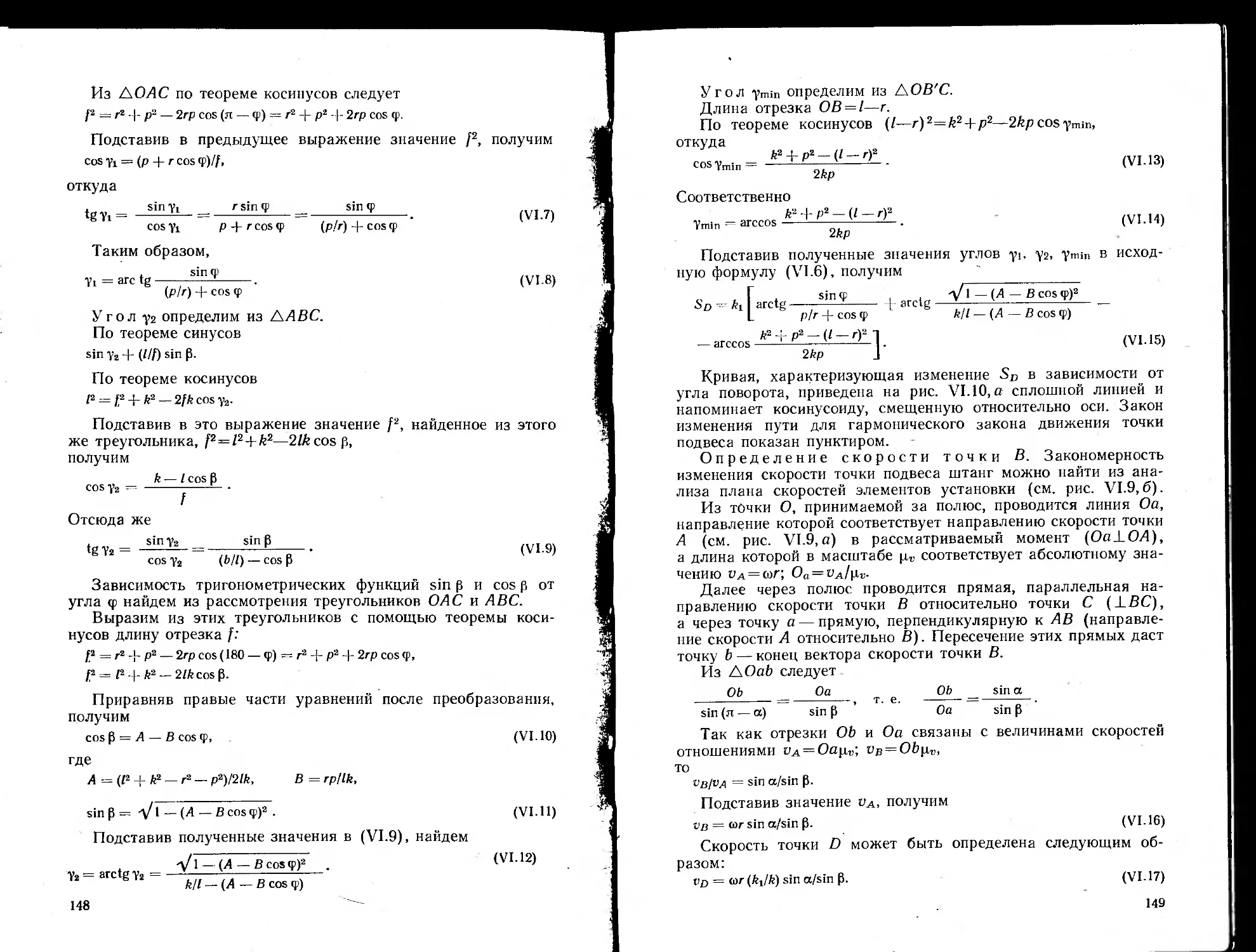

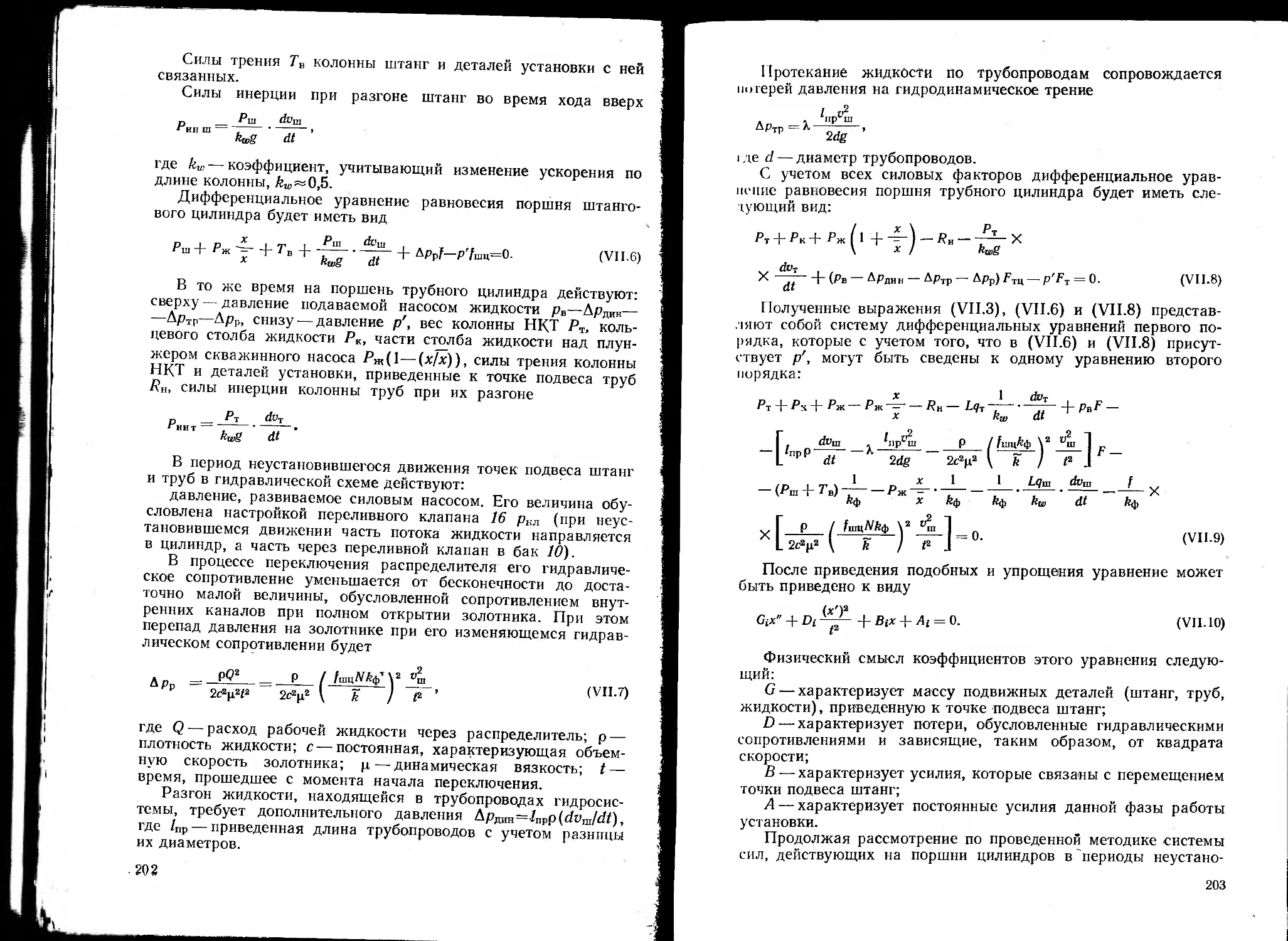

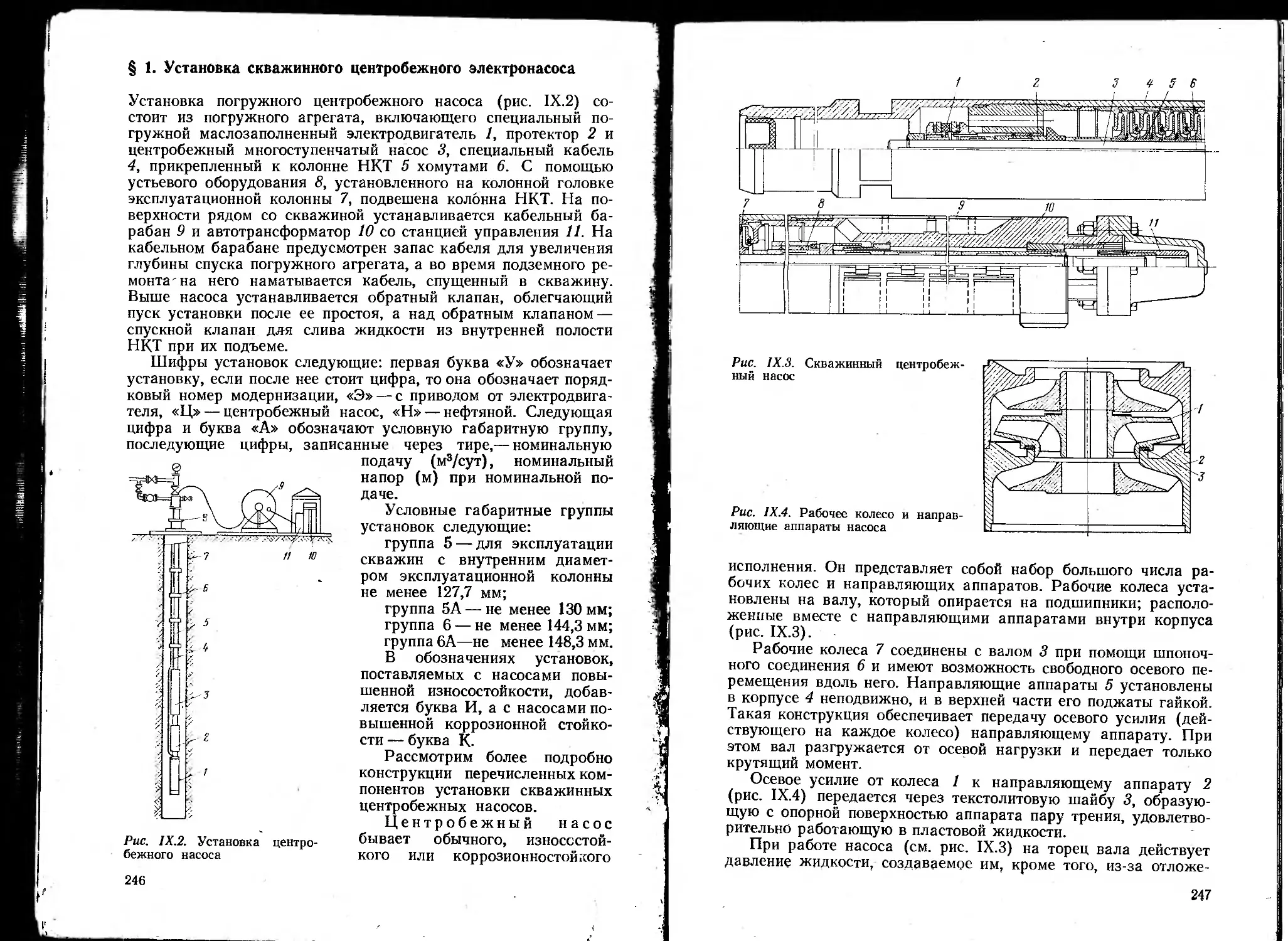

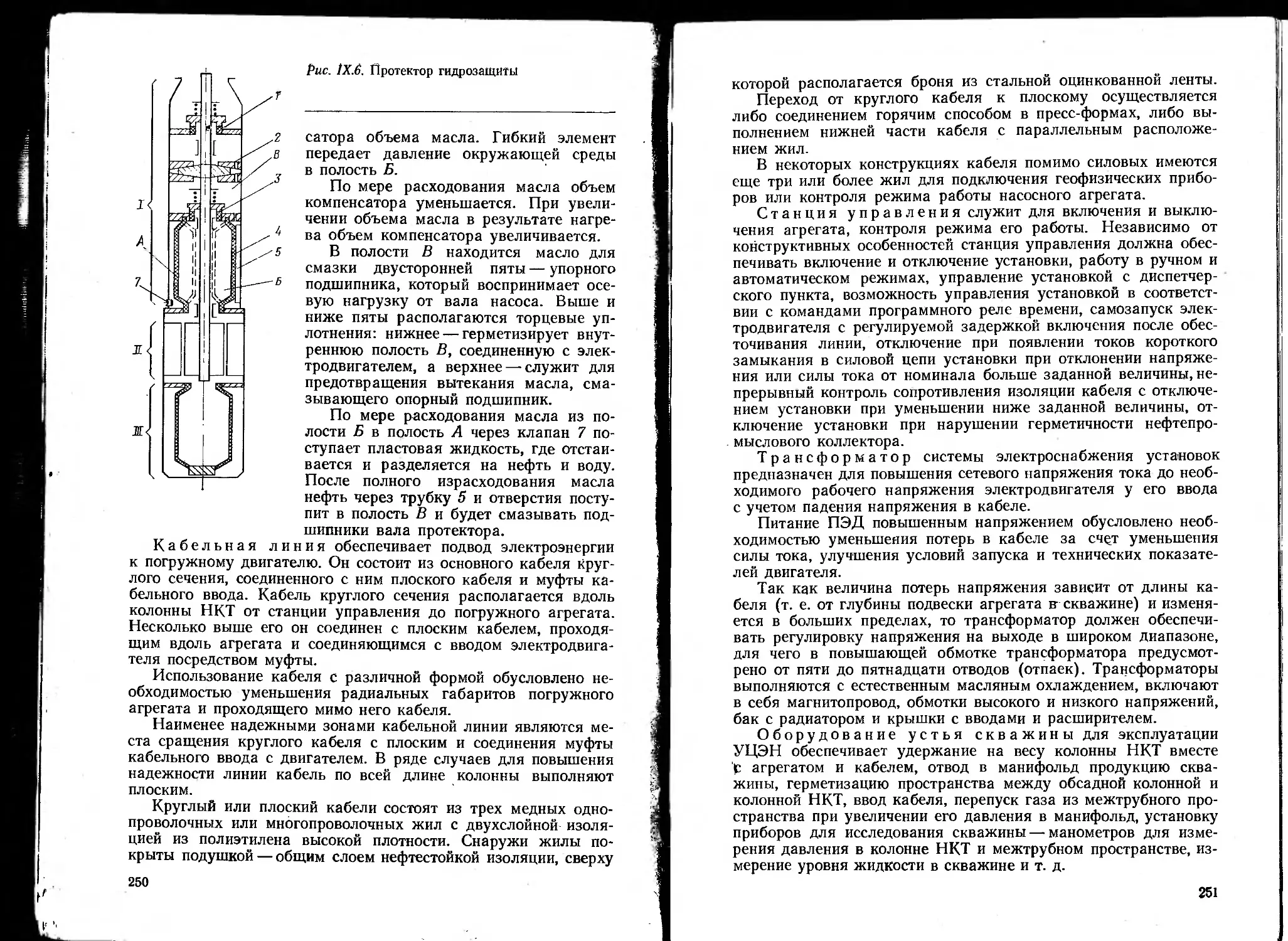

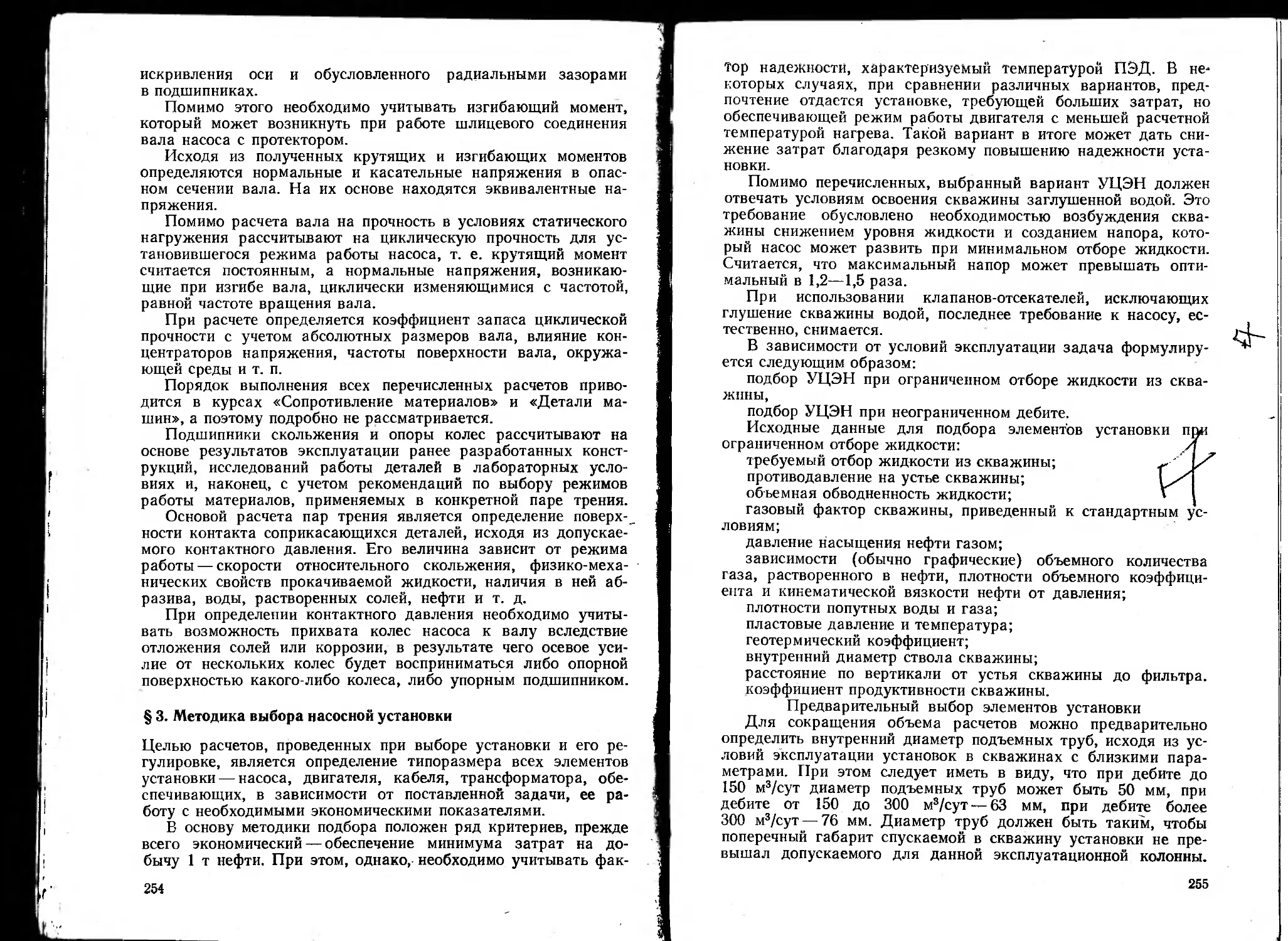

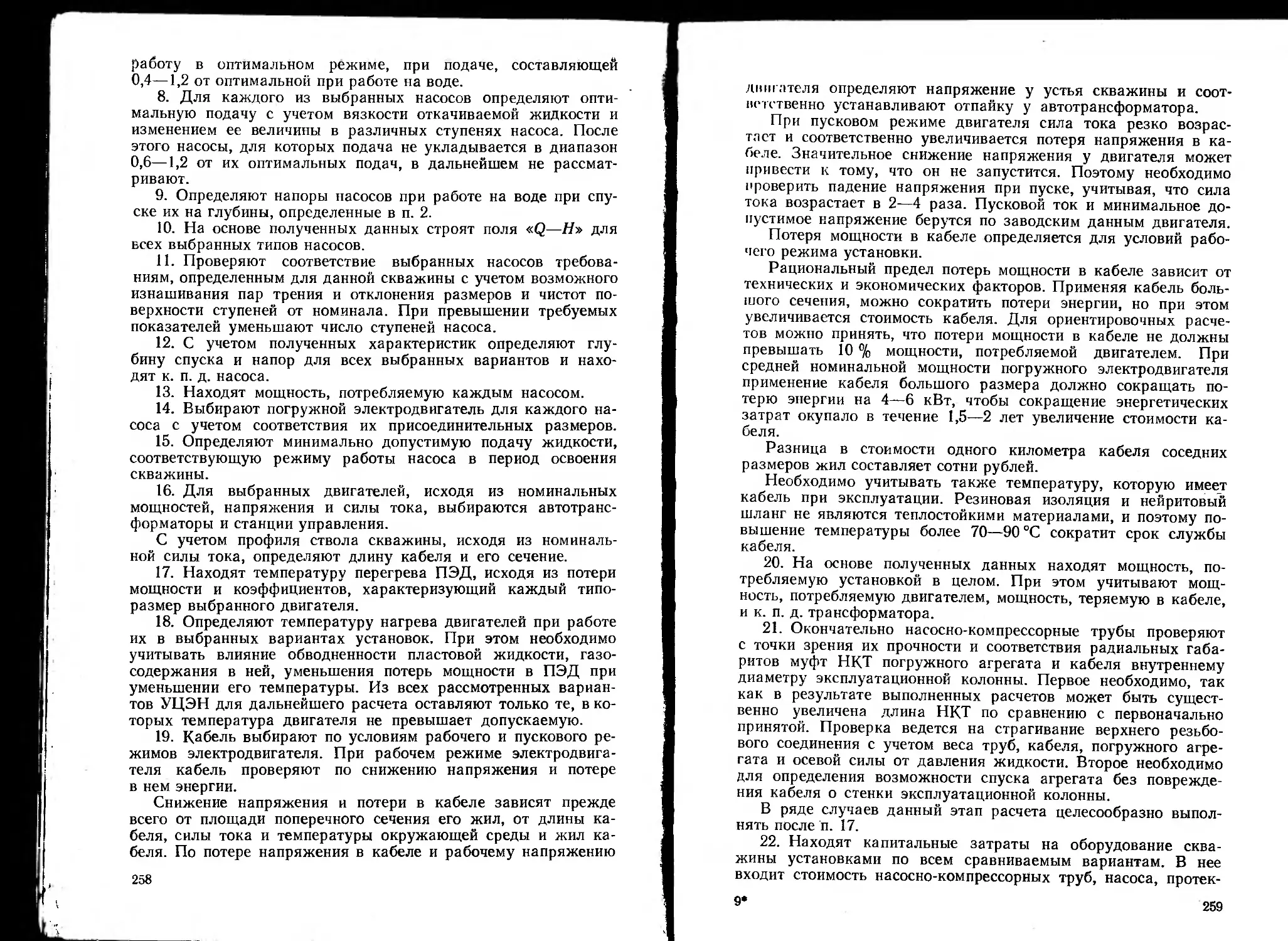

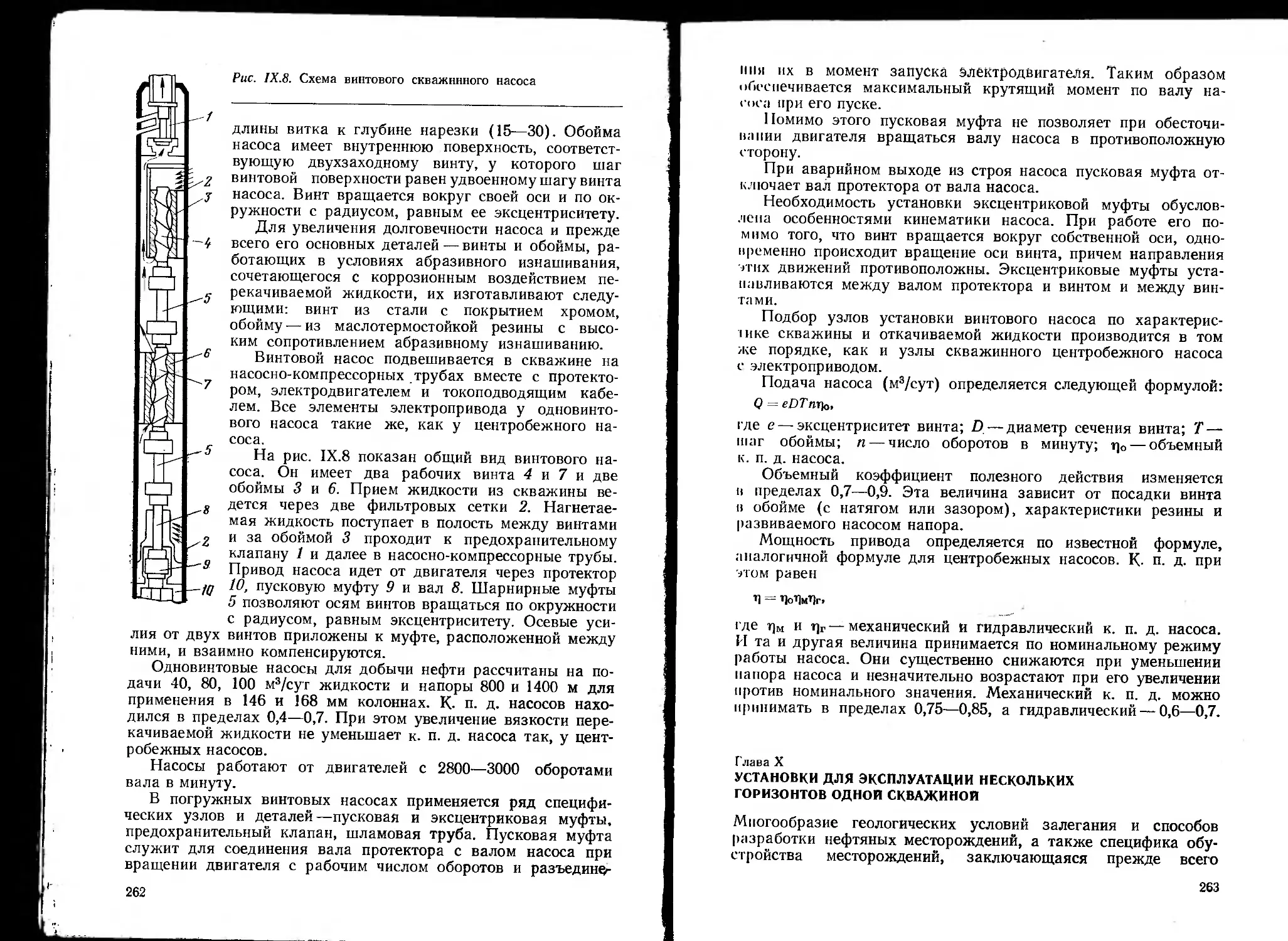

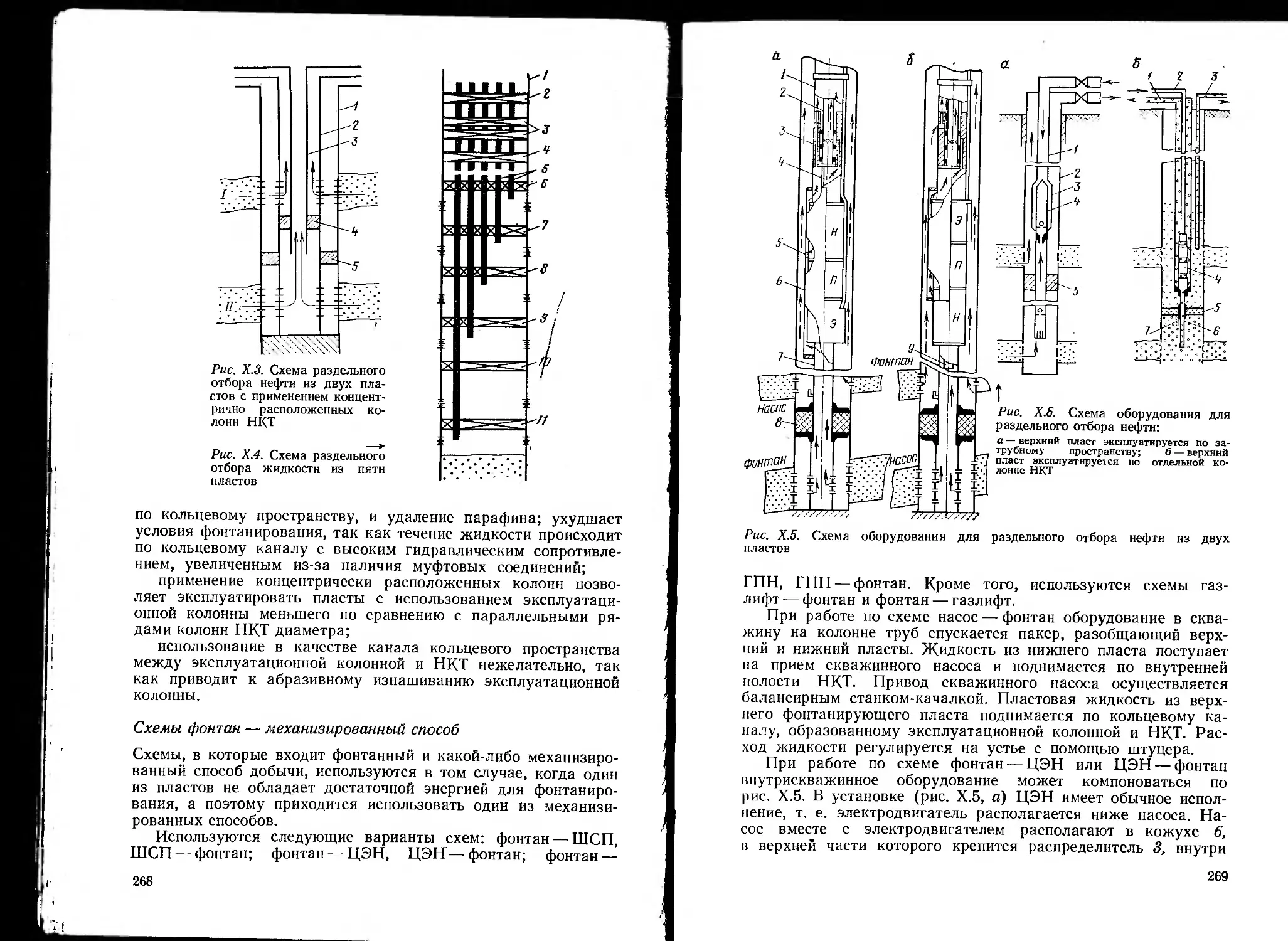

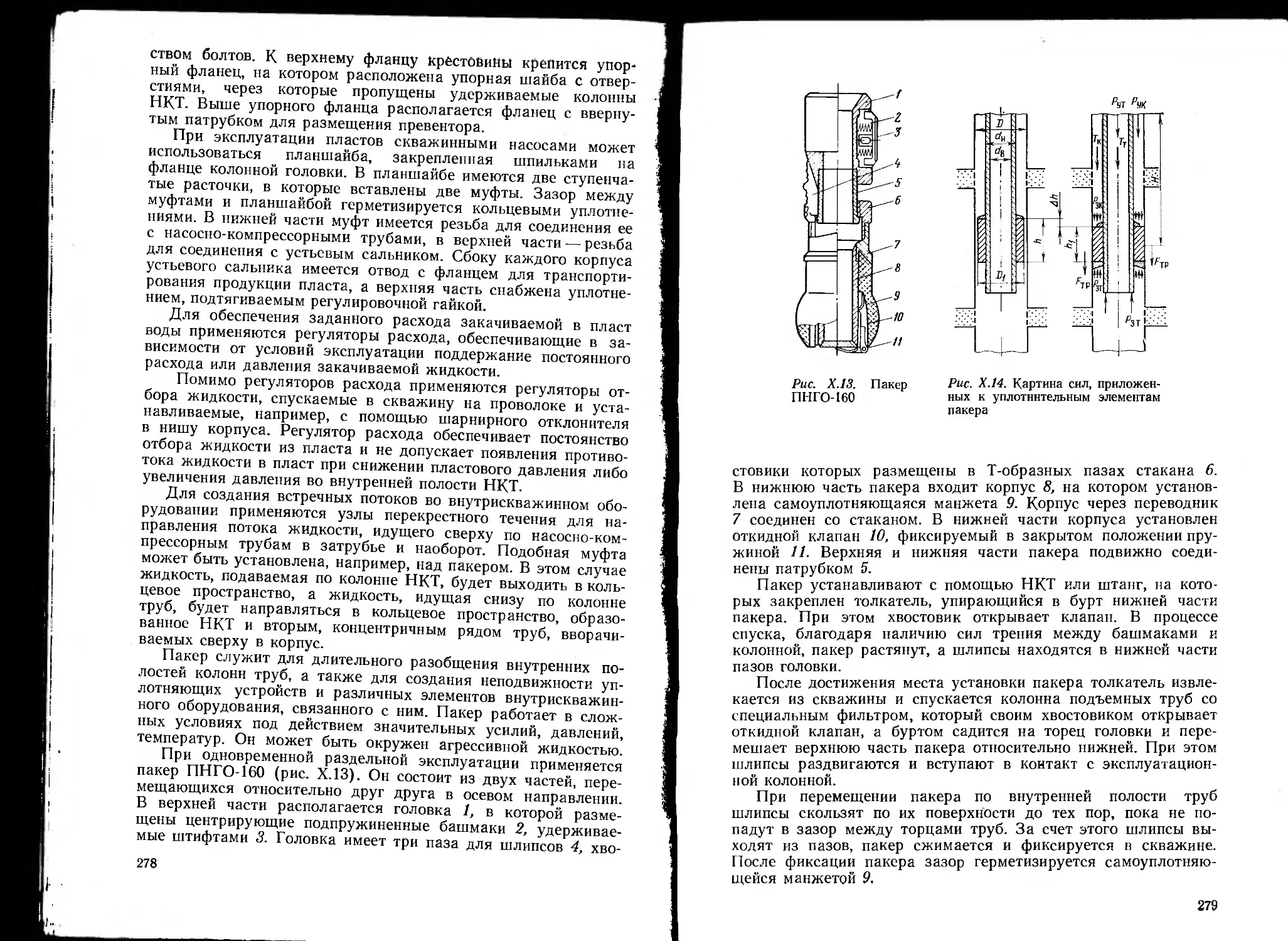

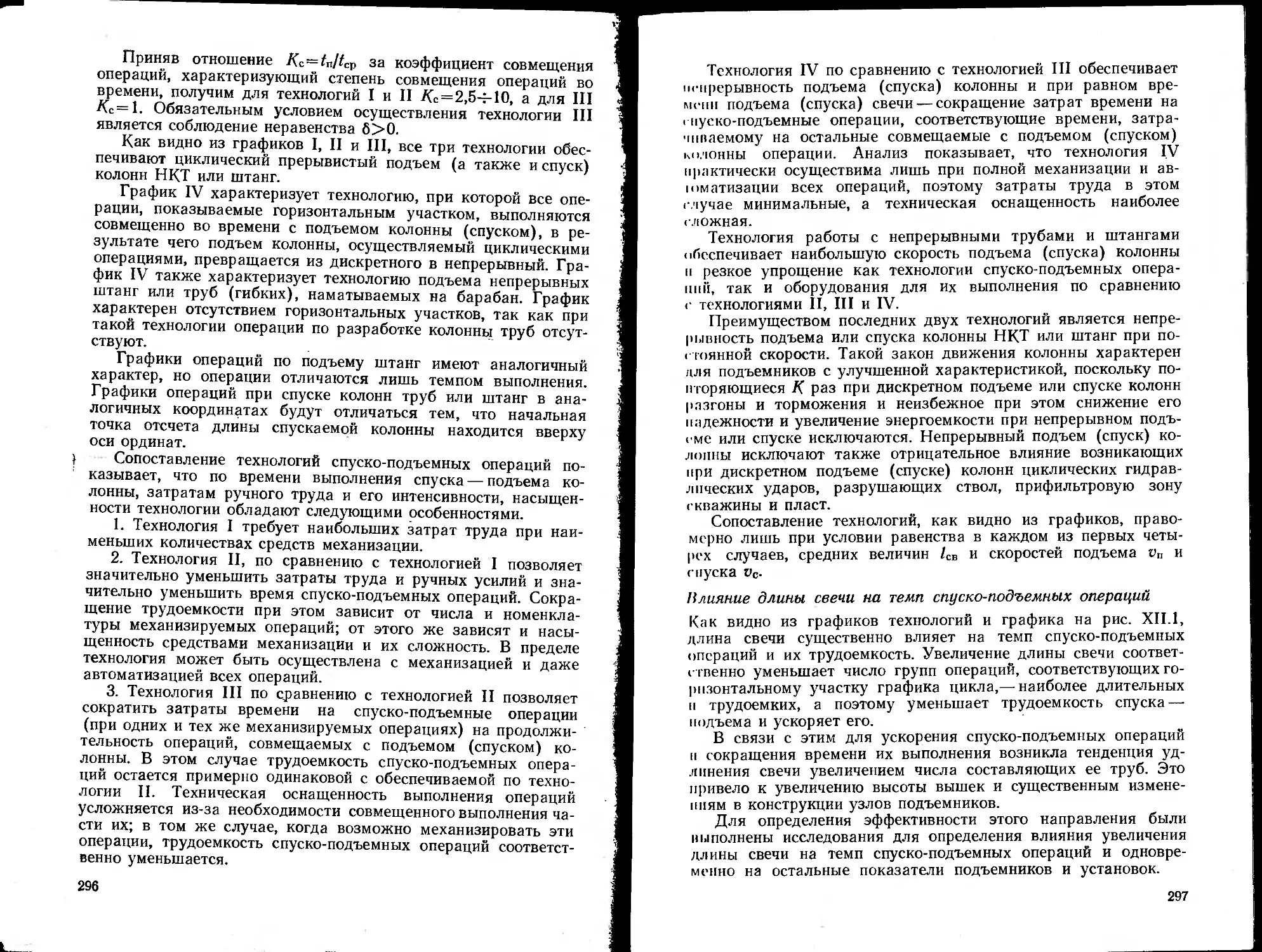

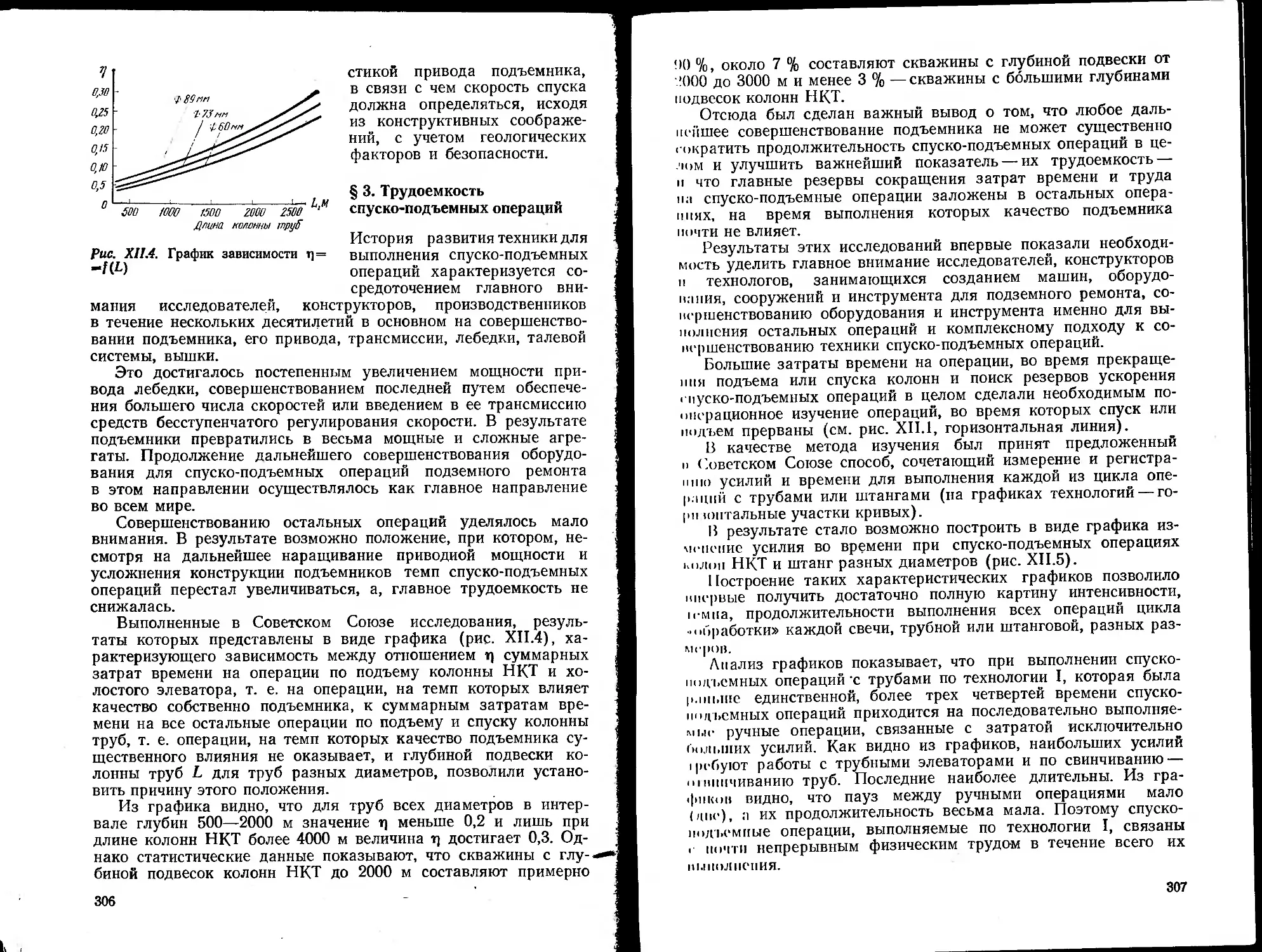

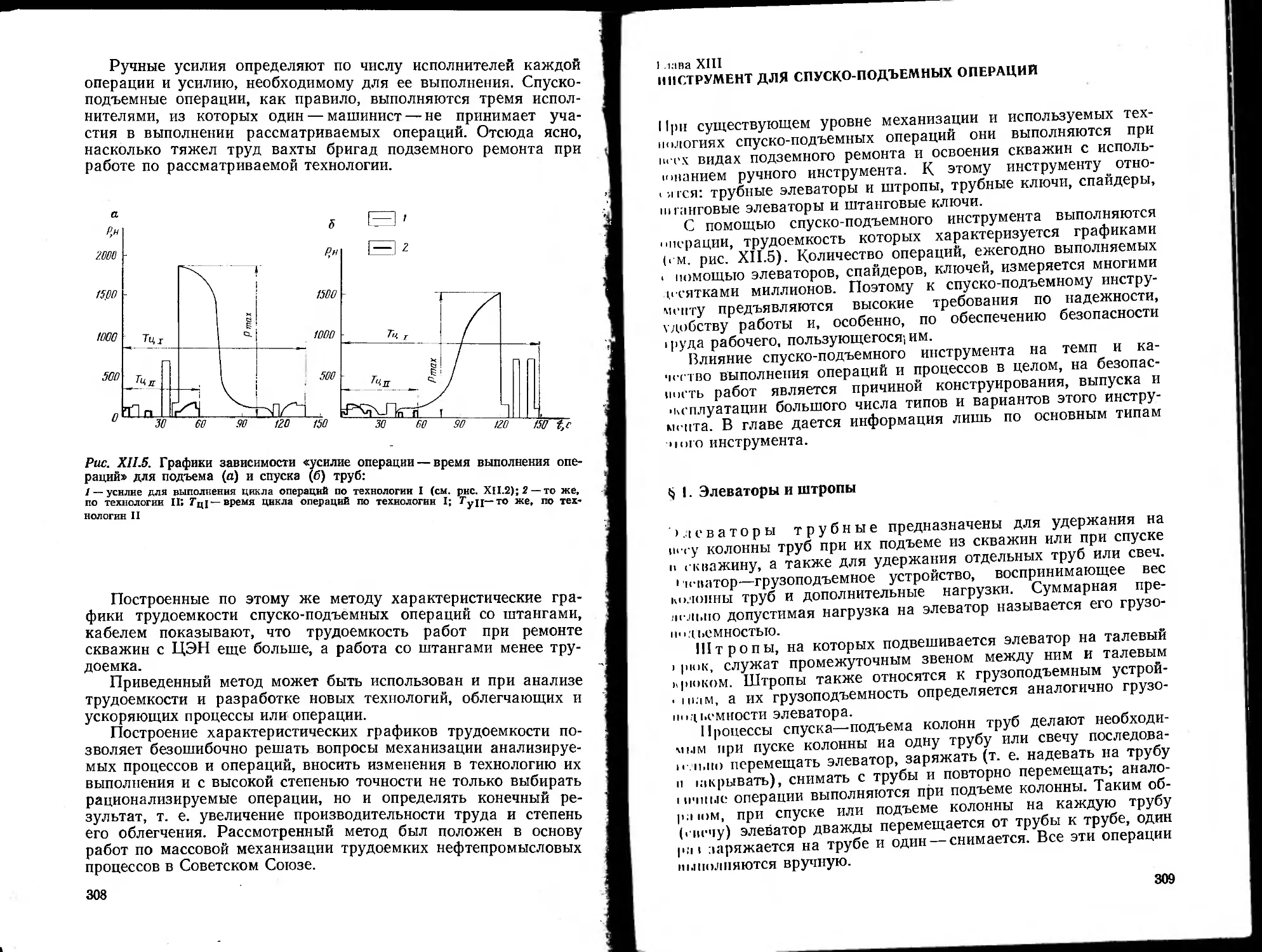

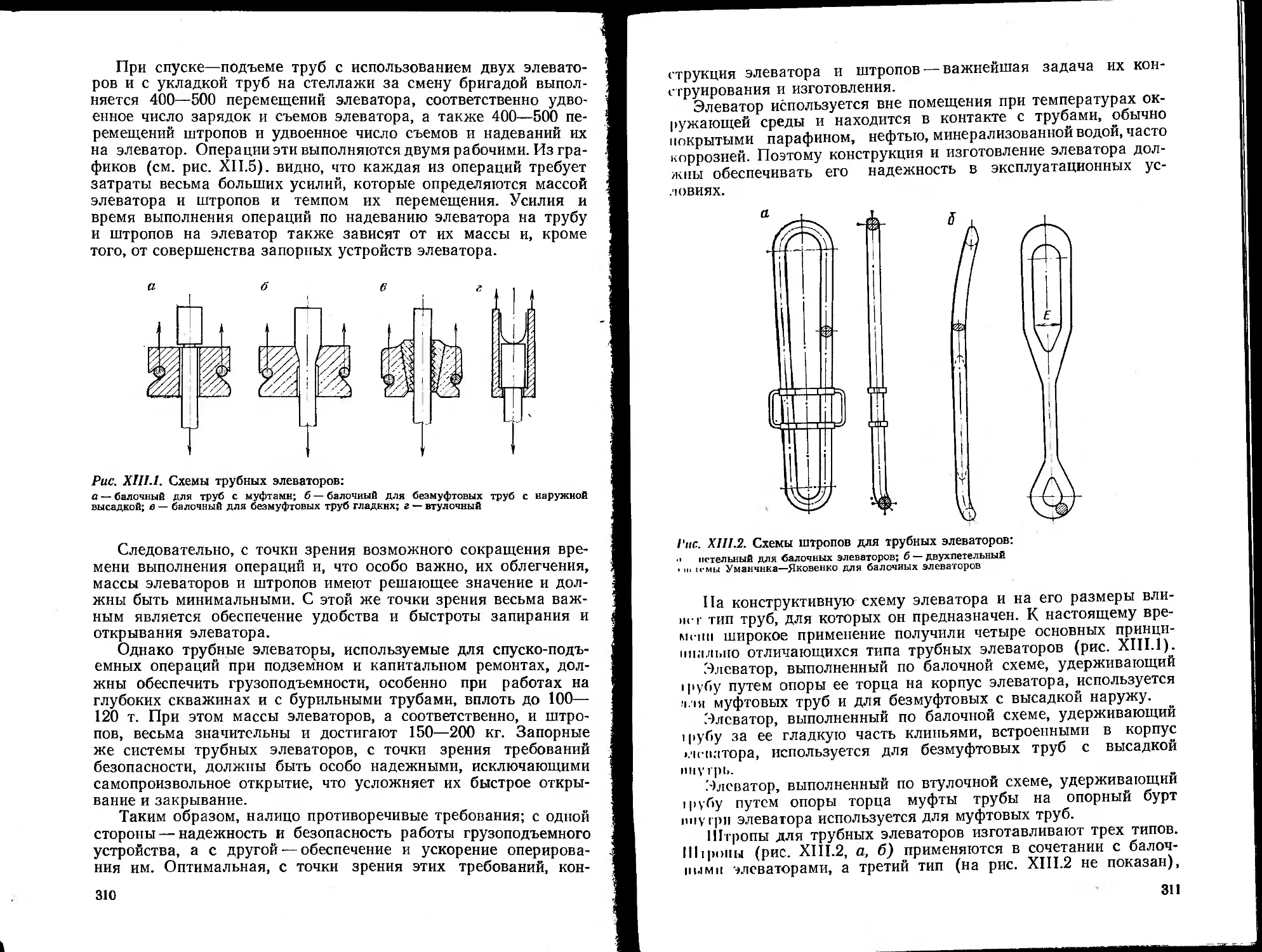

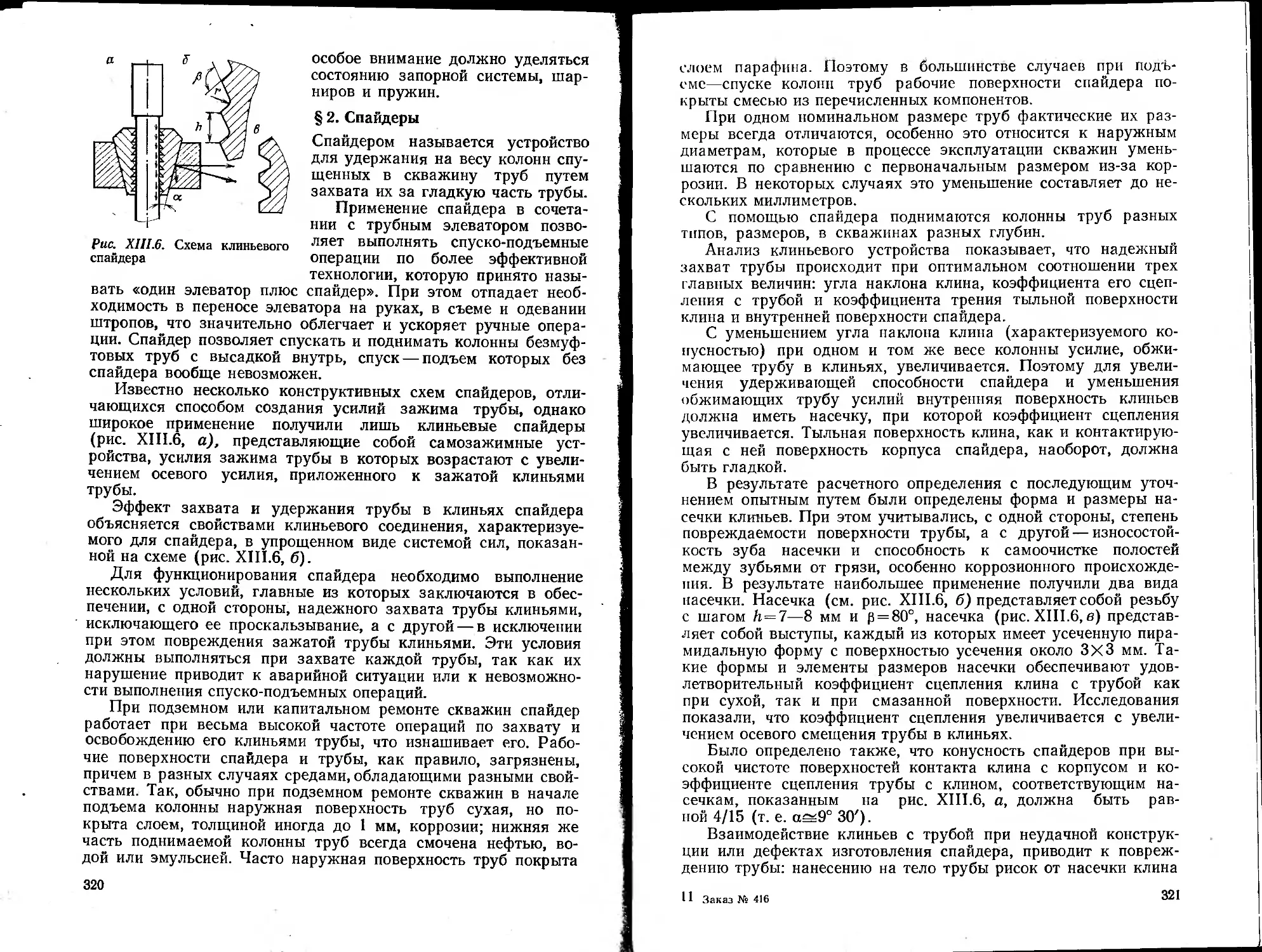

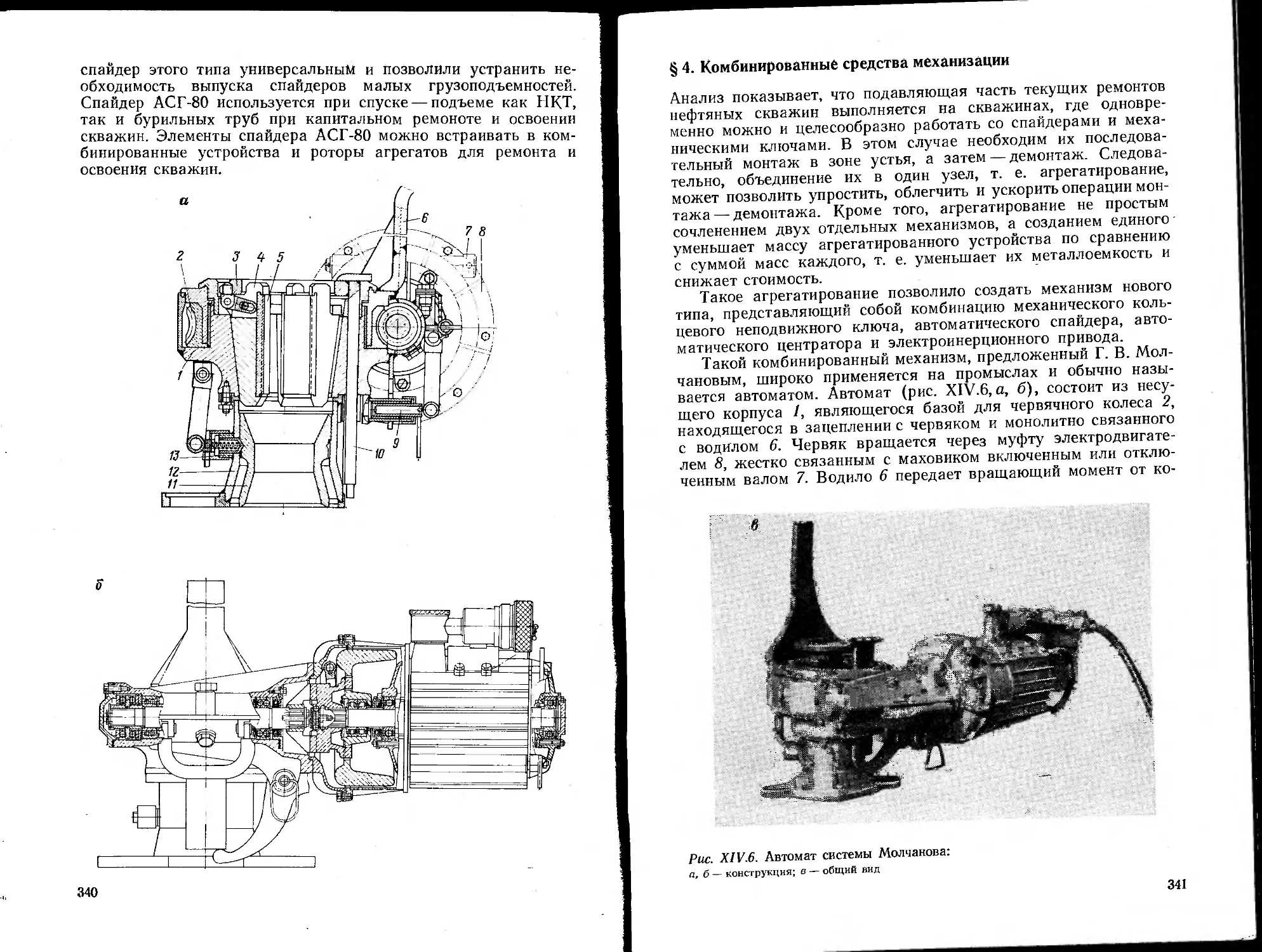

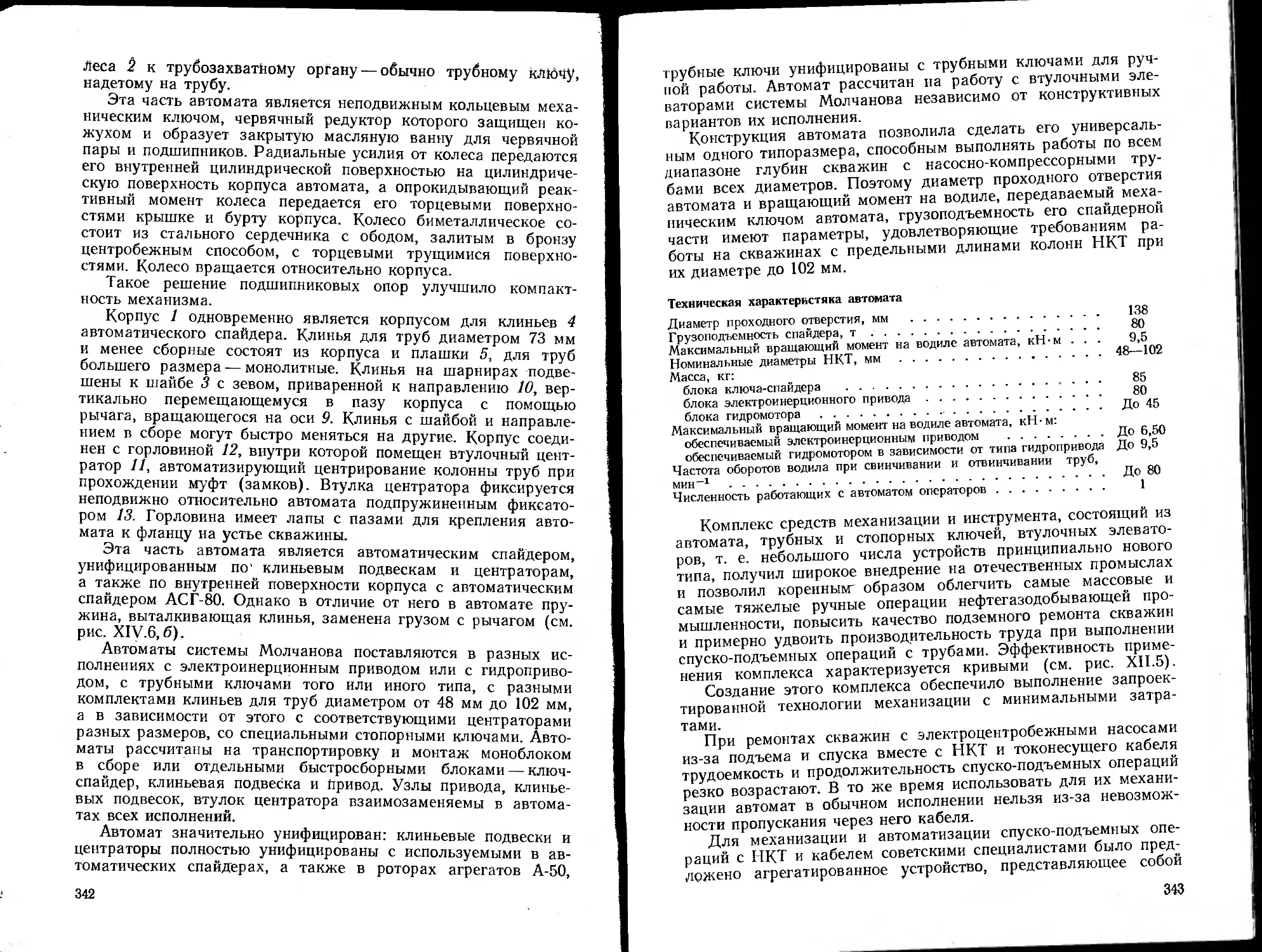

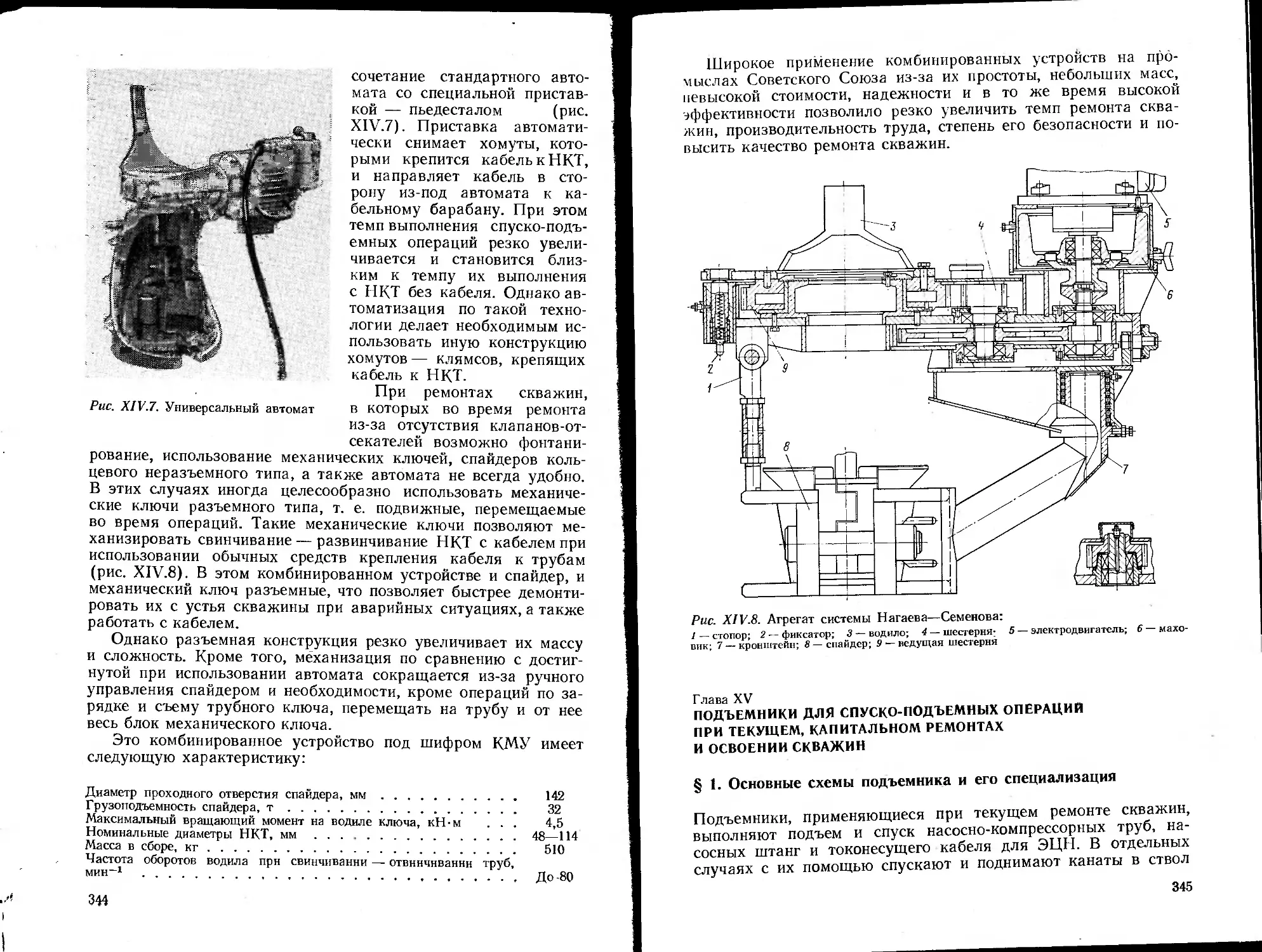

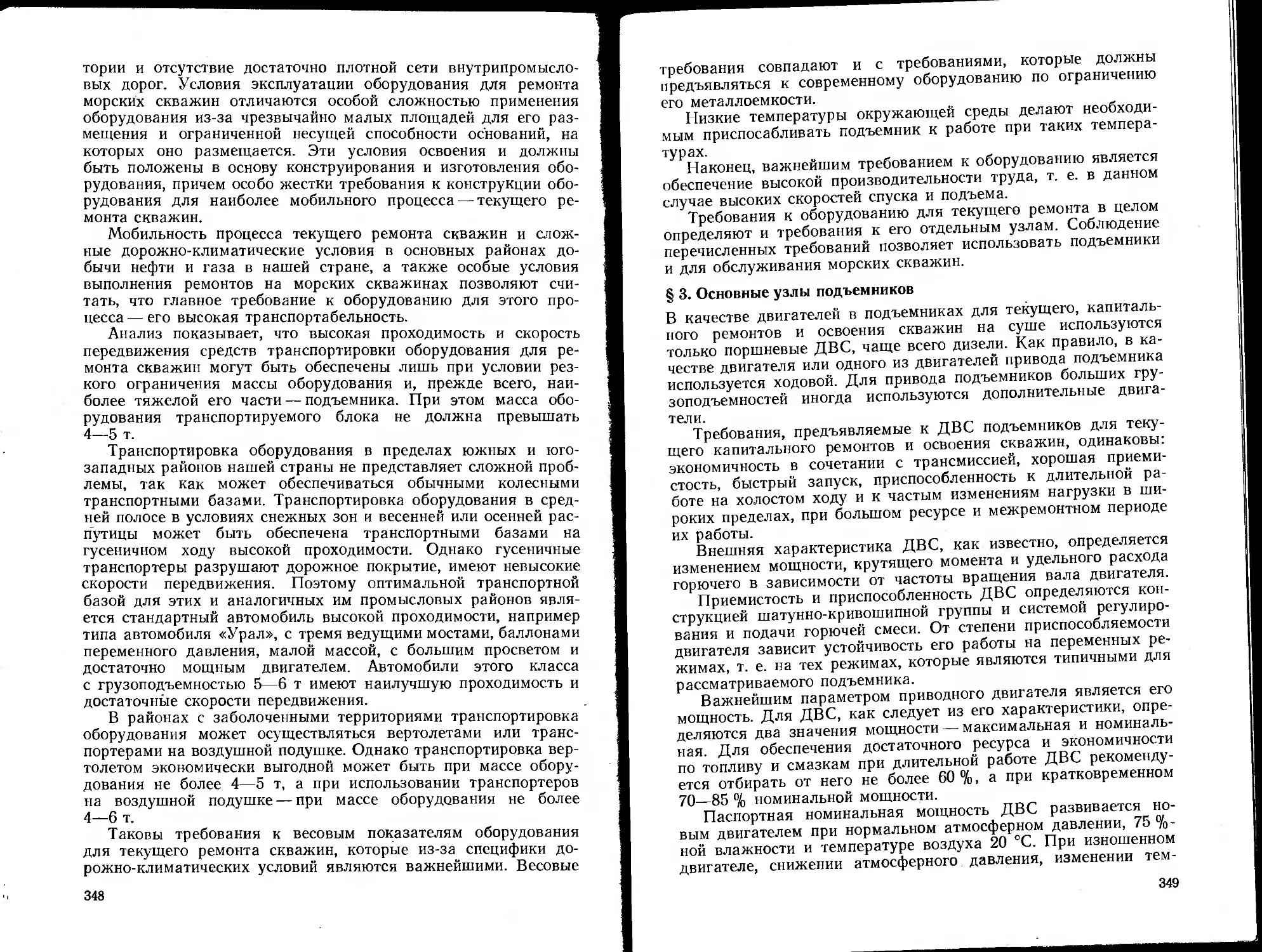

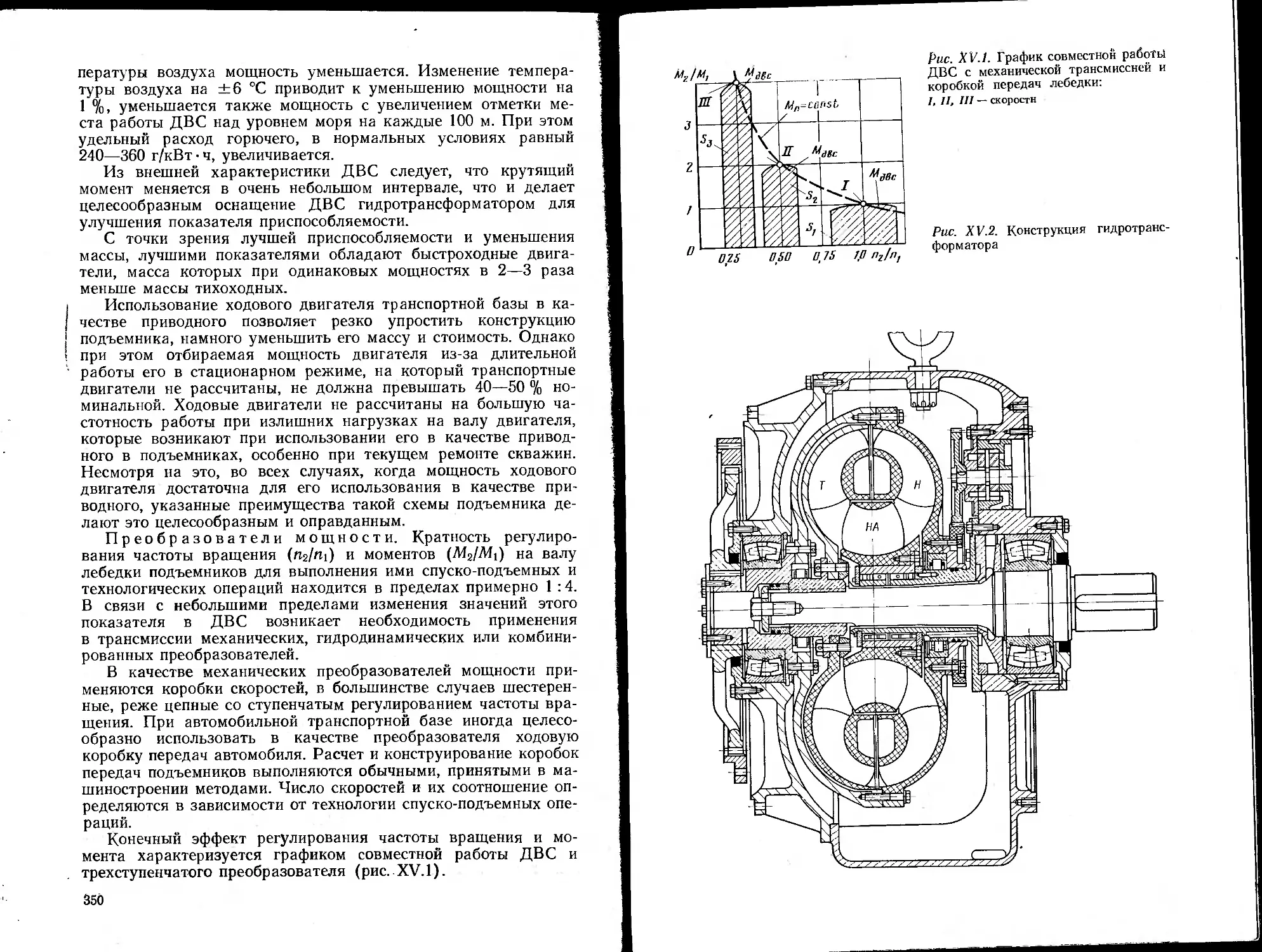

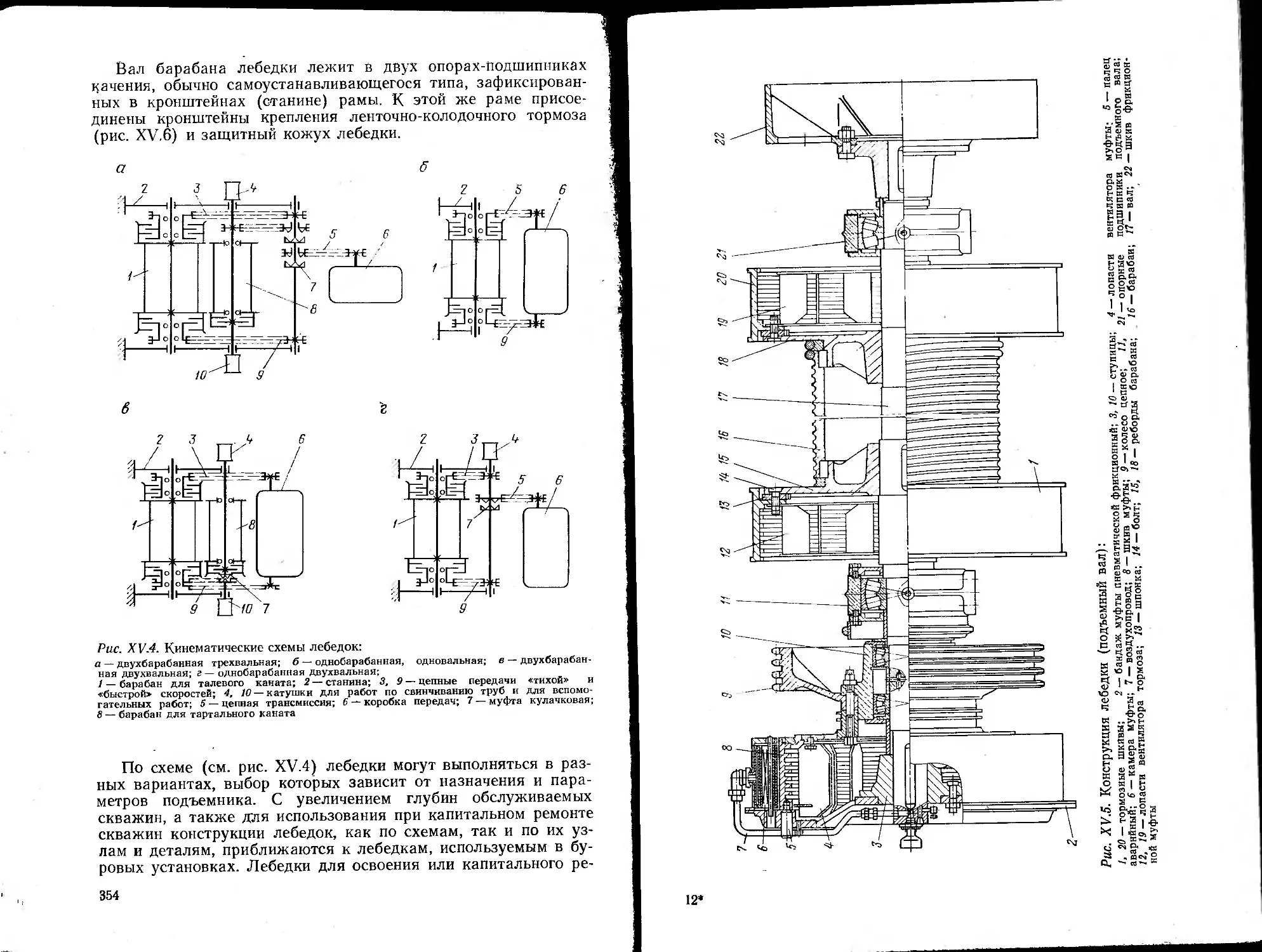

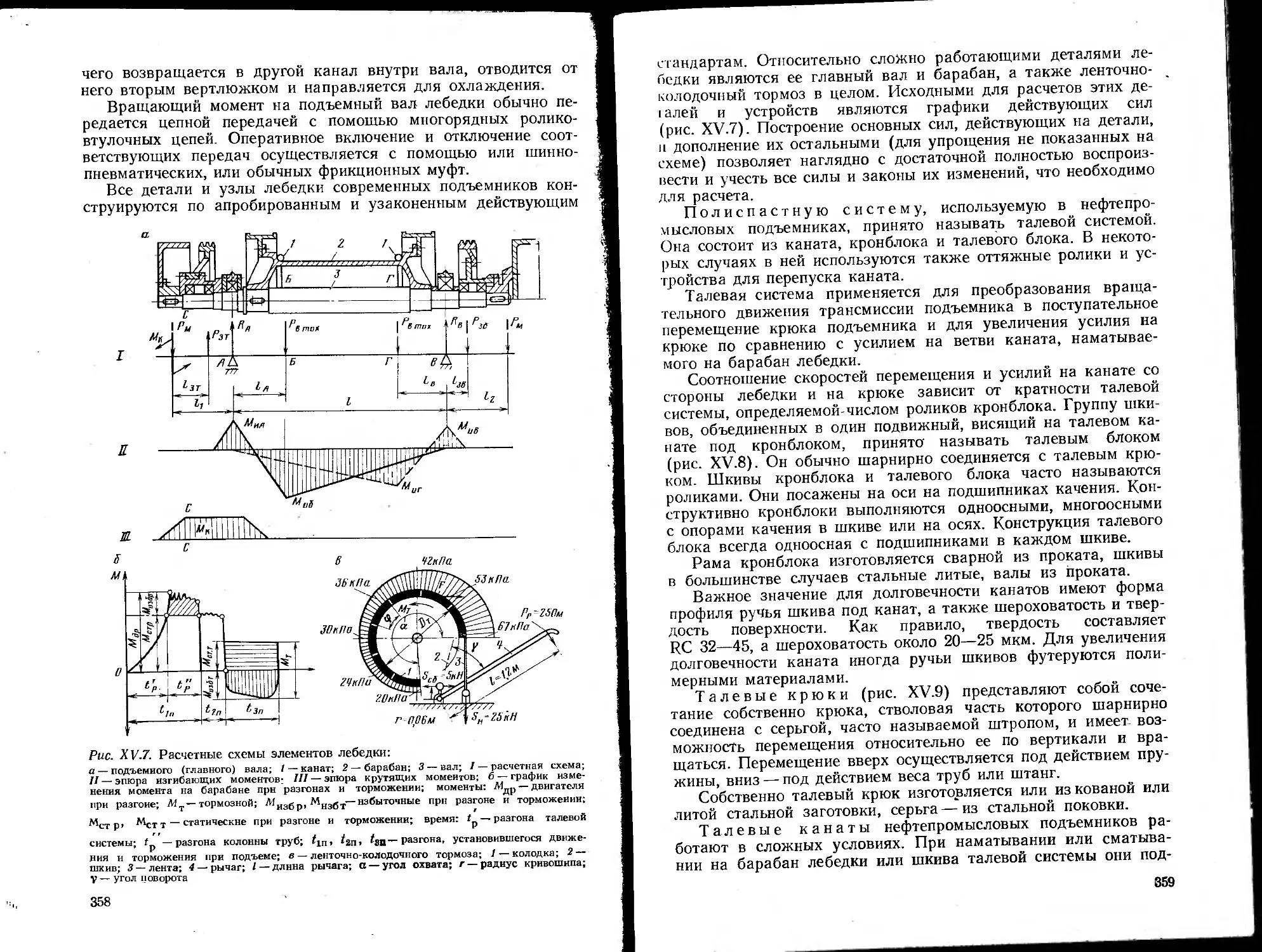

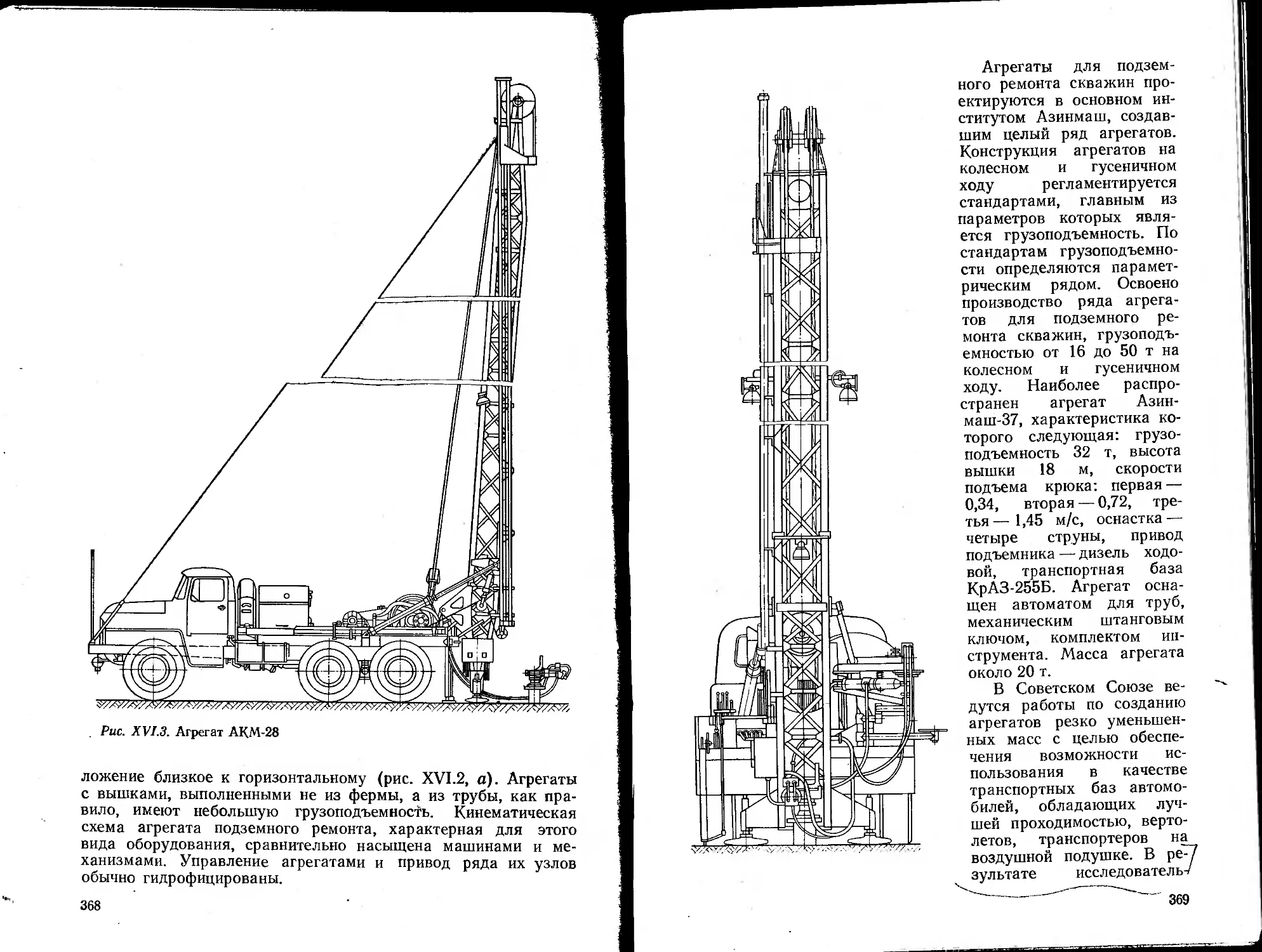

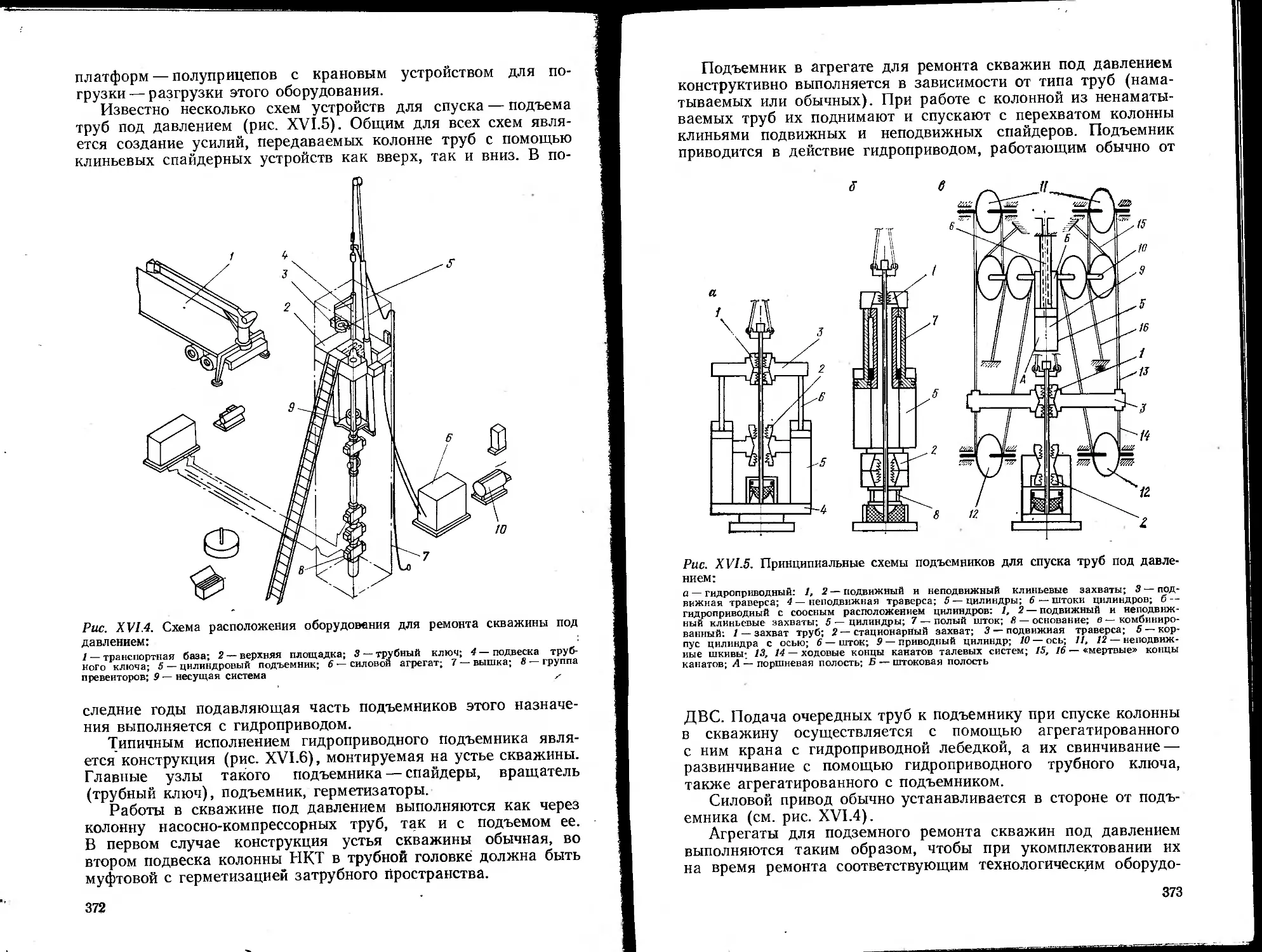

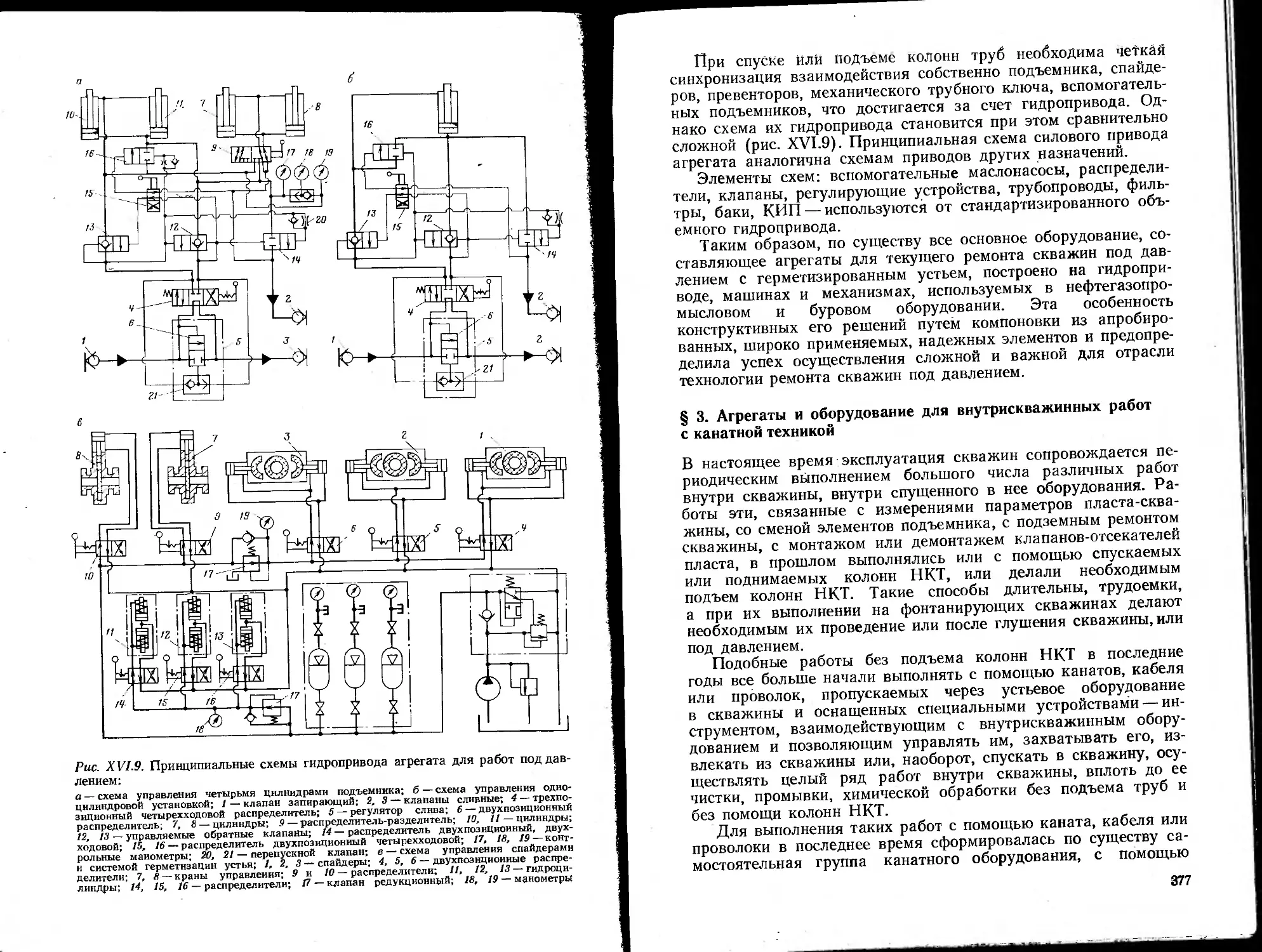

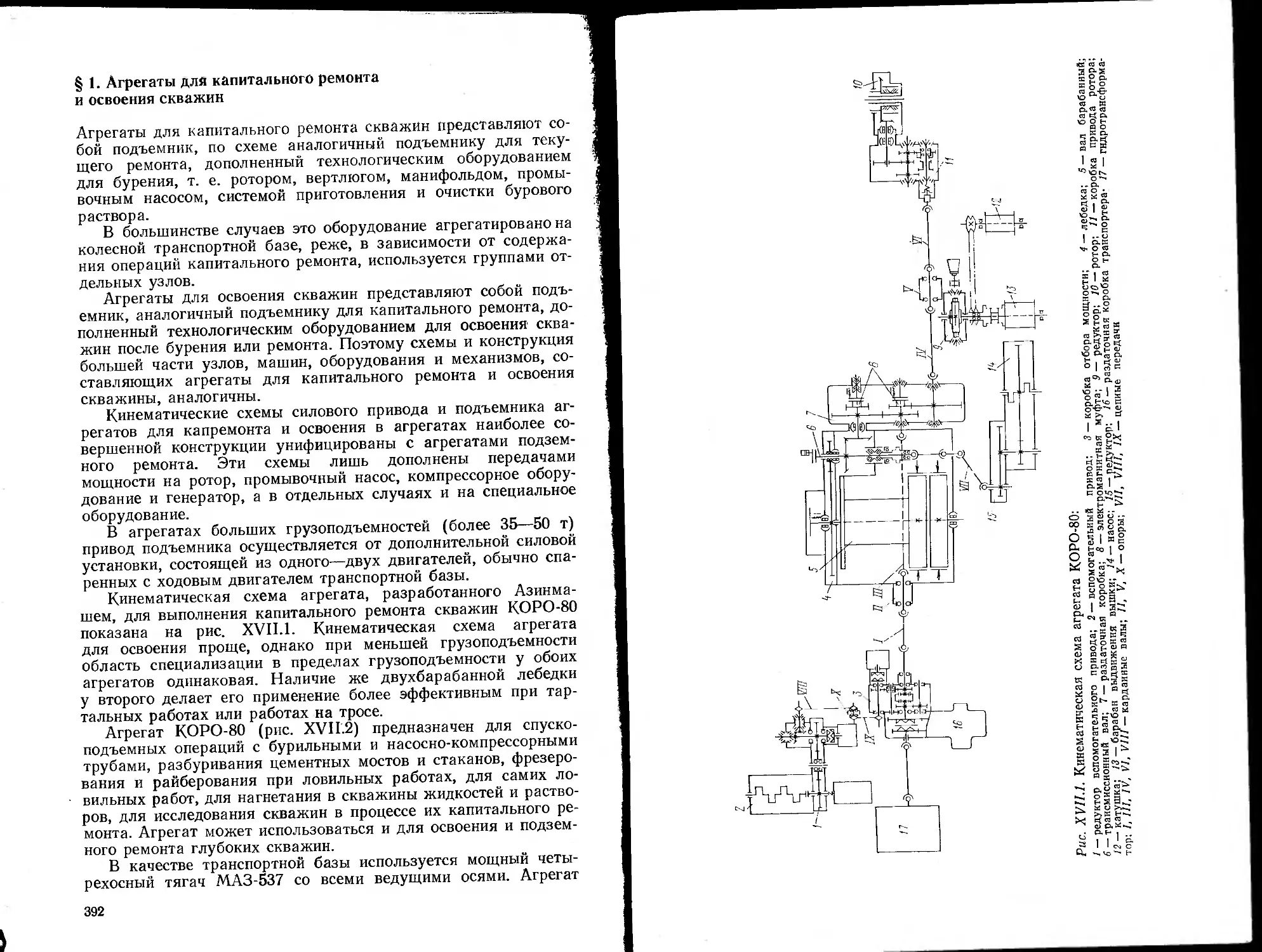

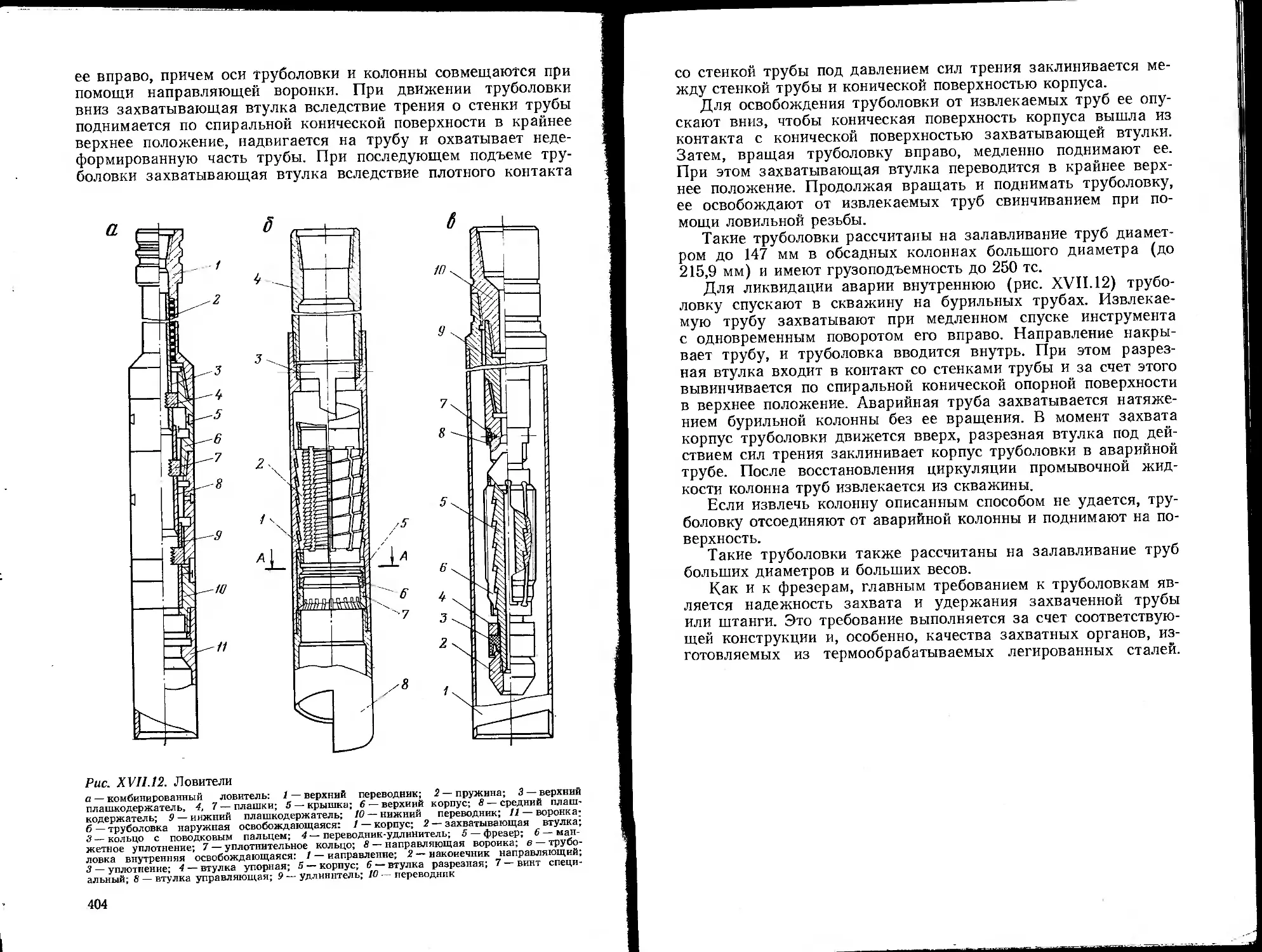

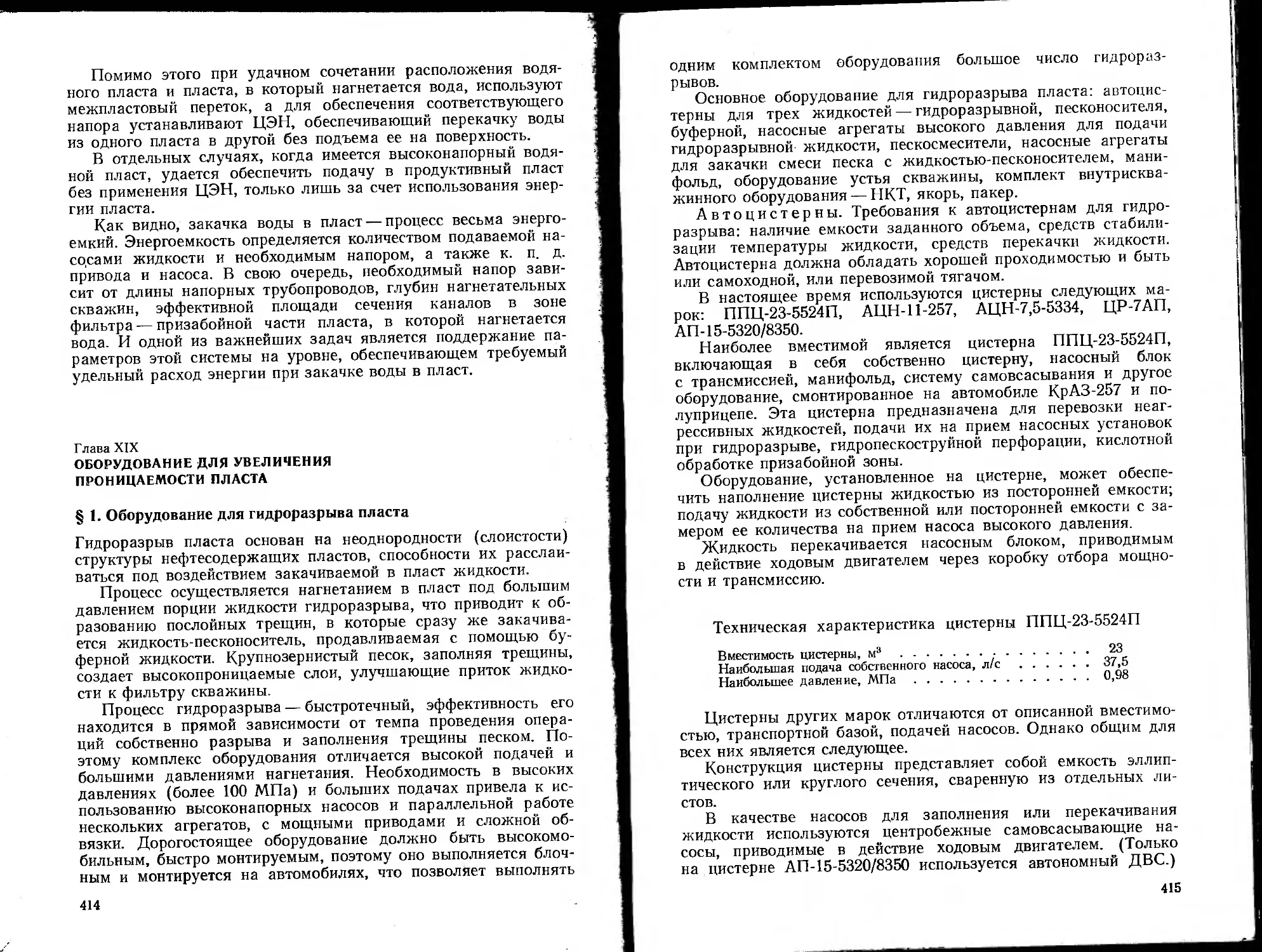

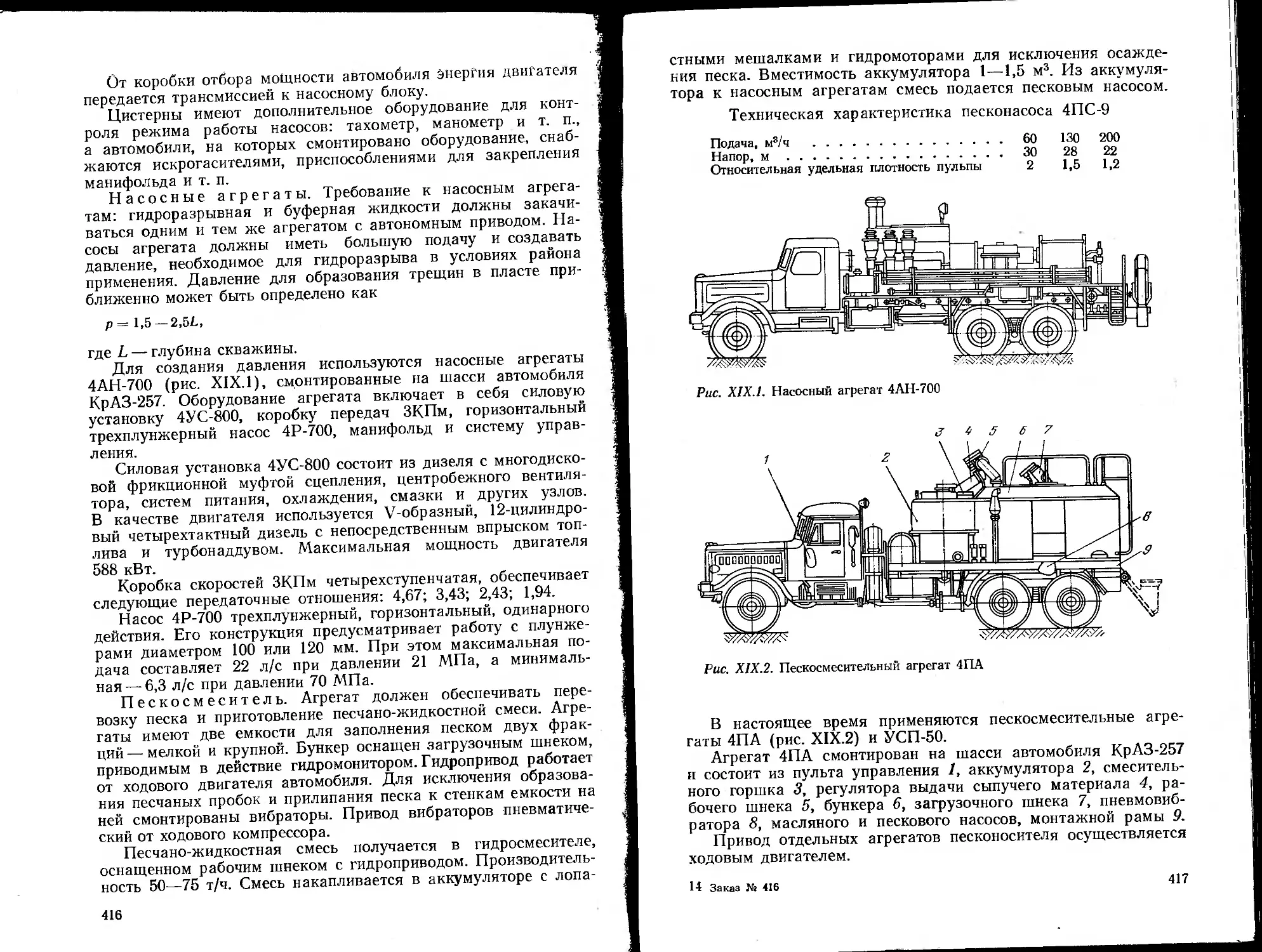

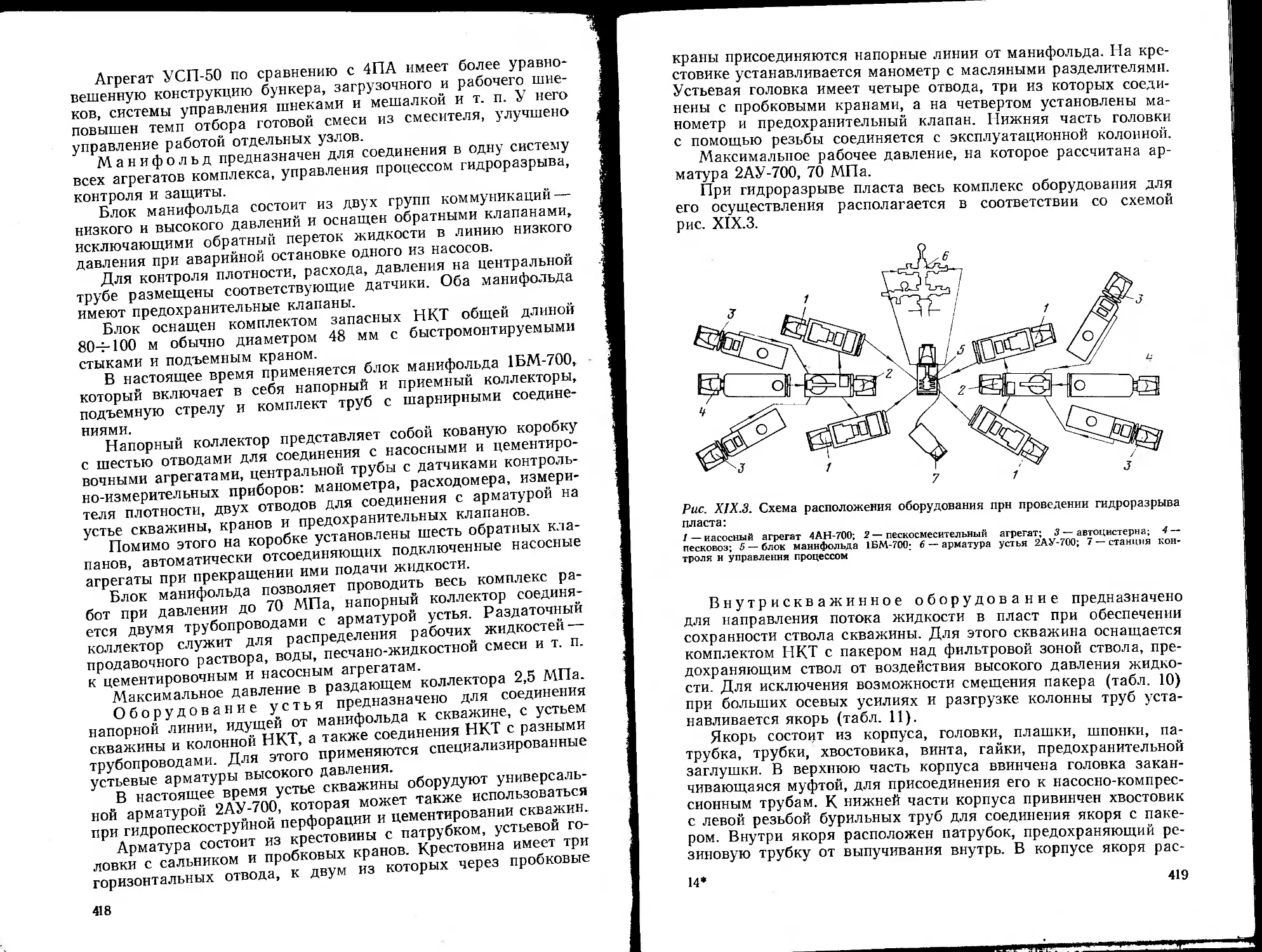

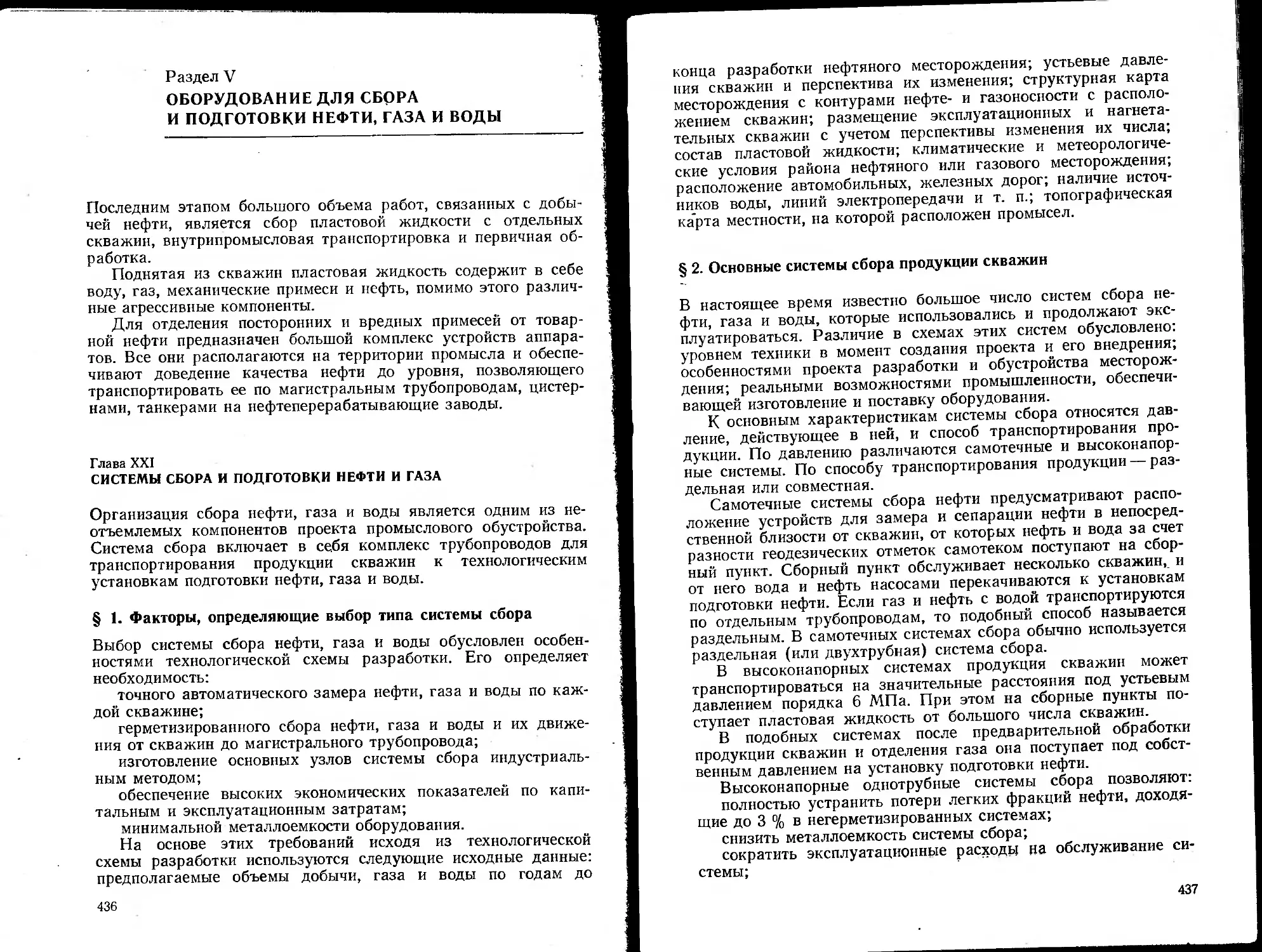

вых скважин в фонтанный период их эксплуатации, а иногда