Автор: Ивановский В.Н. Дарищев В.И. Сабиров А.А. Каштанов В.С.

Теги: отрасли горной промышленности по виду добываемых минералов, руд, нерудных ископаемых оборудование нефтедобывающая промышленность нефтегазодобыча

ISBN: 5-7246-0216-4

Год: 2003

Текст

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА

им. И. М. ГУБКИНА

Gaa.a-rs.s; о

О —’

few fe*4e£

В. Н. Ивановский, В. И. Дарищев, А. А. Сабиров,

В. С. Каштанов, С. С. Пекин

ОБОРУДОВАНИЕ

ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА

В 2 частях

Часть 2

< Допущено учебно-методическим объединением вузов

Российской Федерации по нефтегазовому образованию

в качестве учебного пособия для направления подготовки

дипломированного специалиста 657300 «Оборудование и агрегаты

нефтегазового производства» по специальности 170200

«Машины и оборудование нефтяных и газовых промыслов»

(БИБЛИОТЕКА

АЛЬМЕТЬЕВСКИЙ ГОСУДАРСТВЕННЫЙ

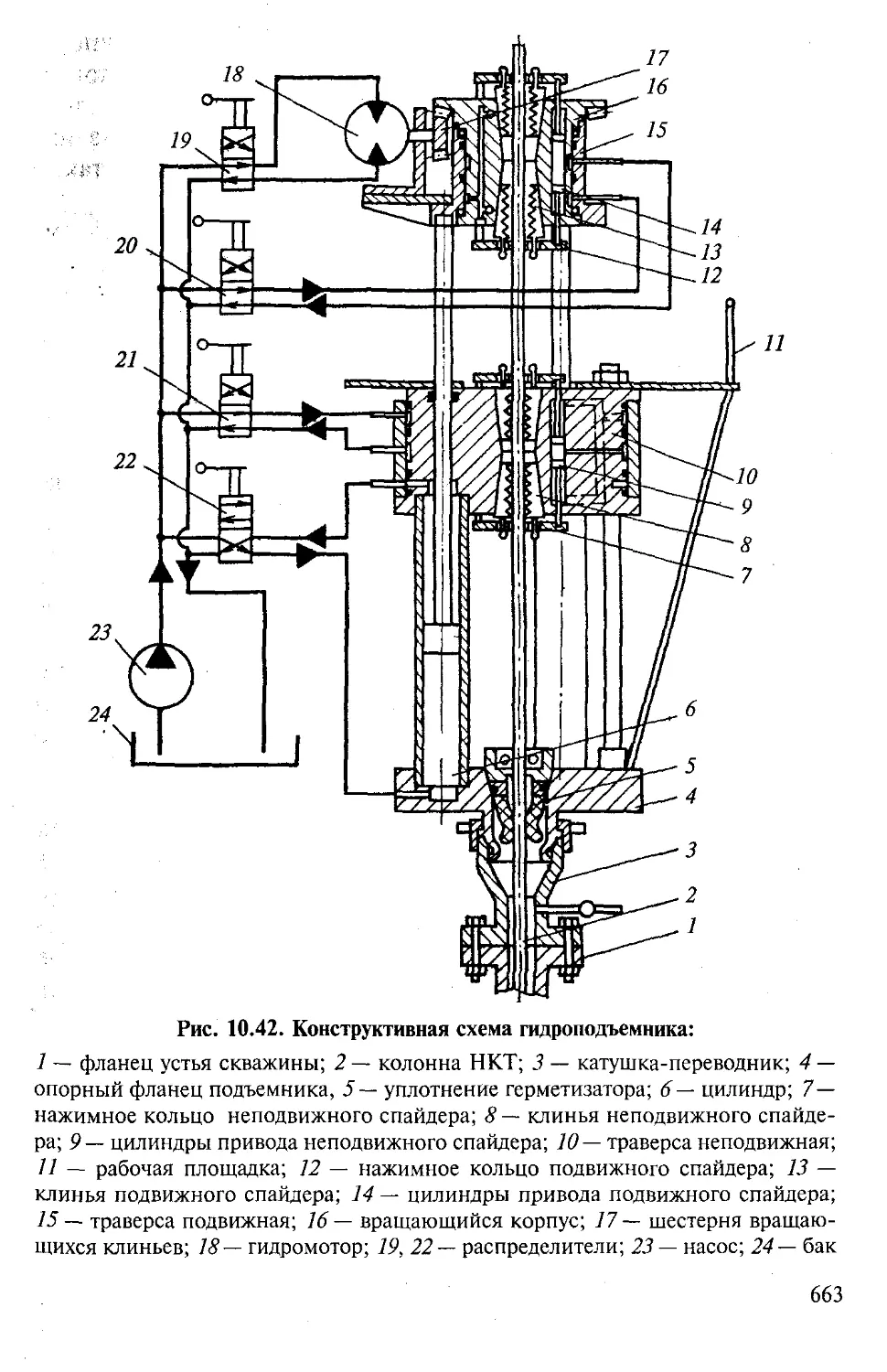

НЕФТЯНОЙ ИНСТИТУТ

ине. ---------

Москва

2003

УДК 622.323: 002.5 (075.8) 3

И22

Рецензент:

Научно-инжиниринговый центр Нефтяной компании ЮКОС

Ивановский В.Н., Дарищев В.И., Сабиров А.А., Каштанов В.С.,

И 2 2* Пекин'С, С. Оборудование для добычи нефти и газа: В 2 ч. — М:

” ГУП Изд-во «Нефть и газ» РГУ нефти и газа. им. И. М. Губкина,

2003. - Ч. 2. - 792 с.: ил.

ISBN 5-7246-0216-4

Целью настоящего издания является ознакомление инженерно-техни-

ческих работников нефтегазового комплексам современным оборудовани-

ем для добычи нефти и газа и с основными областями применения разных

видов оборудования.

Издание состоит из двух частей. В первой части содержатся сведения о

нефтепромысловых трубах, пакерах, •оборудовании для освоения нефтя-

ных и газовых скважин и очистки прйзабойной зоны пласта, фонтанной,

газлифтной эксплуатации, оборудовании скважинных насосных установок

с погружным электроприводом.

Во второй части дано описание скважинных гидроприводных и штан-

говых насосных установок для добычи нефти, оборудования, предназна-

ченного для интенсификации добычи нефти, проведения подземных ре-

монтов, оборудования дгш сборам подготовки продукции скважины.

Приведены конструкцией параметры оборудования, применяемого при

эксплуатации нефтяных HQtojBjyx месторождений, для подъема жидкости

из скважин, воздействия напласт, текущего и капитального ремонта сква-

жин, сбора и подготовки нефти и газа к транспортированию. Даны реко-

мендации по выбору типов оборудования и методам расчета его парамет-

ров. Описаны принципы выбора машин и механизмов для определенного

технологического процесса по его параметрам.

Книга является учебно-справочным пособием для инженерно-техни-

ческих работников нефтяной и газовой промышленности, сотрудников

машиностроительных1 организаций, студентов вузов, обучающихся по спе-

циальностям «Машины и оборудование нефтяной и газовой промышлен-

ности», «Технология и комплексная механизация разработки нефтяных и

газовых месторождений».

Авторы'выражают глубокую признательность всем, чьи работы в обла-

сти создания и эксплуатации нефтегазопромыслового оборудования по-

зволили написать настоящую книгу.

УДК 622.323: 002.5 (075.8)

ISBN 5-7246-0216-4

© Коллектив авторов, 2003

1 f-rwi < л> ..-.r.

t’’ * < | А * J^i'.. - М

I “l -' ’ ” ; ч

л > ><..». ; I i t л. _> - 1 •, S У» |

• , < Ь* /.]

РАЗДЕЛ 6. . •,

УСТАНОВКИ СКВАЖИННЫХ

НАСОСОВ С ГИДРОПРИВОДОМ

Гидропривод широко применяется в общем машиностроении

и в нефтепромысловых машинах. Положительные качества гид-

ропривода послужили основой для создания ряда скважинных

насосов с гидроприводом. Из них достаточно широко апроби-

рованы лопастные турбонасосы, струйные насосы, гидропорш-

невые, гидроштанговые насосы, гидроимпульсные (гидротаран-

ные) насосы и др.

Наиболее широкое распространение на отечественных и за-

рубежных промыслах получили струйные и гидропоршневые на-

сосы. В нашей стране гидроприводные насосы разрабатывались

в Особом Конструкторском Бюро по Бесштанговым Насосам

(ОКБ БН, в настоящее время «ОКБ БН — КОННАС») и начали

применяться в 50—60-х годах. Основоположниками гидропри-

водных нефтепромысловых машин и оборудования были инже-

неры и конструкторы ОКБ БН — Богданов А.А., Чичеров Л.Г.,

Росин И.И., Казак А.С., Ляпков П.Д., Шлиндман В.М. и др.

6.1. СКВАЖИННЫЕ ГИДРОПОРШНЕВЫЕ

НАСОСНЫЕ УСТАНОВКИ

Способ передачи энергии от первичного наземного двигателя

к скважинному насосу, откачивающему пластовую жидкость, ока-

зывает решающее влияние, как на основные показатели установ-

ки, так и на ее конструкцию и компоновку. Одним из основных

наиболее широко распространенных недостатков штанговых сква-

жинных насосных установок (ШСНУ) является использование для

привода скважинного насоса колонны штанг — элемента с отно-

з

сительно низкой прочностью, малой жесткостью, малой износо-

и коррозионной стойкостью и со значительным собственным ве-

сом. Эти недостатки не позволяют эксплуатировать ШСНУ в глу-

боких, искривленных скважинах. Гидроприводные насосные аг-

регаты (ГПНА) лишены этих недостатков, поскольку передача

энергии осуществляется потоком жидкости под давлением.

а Действие установок гидропоршневых насосов (УГПН), пред-

назначенныхдлядобычи жидкости из нефтяных скважин, осно-

вано на преобразовании энергии рабочей жидкости в возврат-

но-поступательное движение исполнительного механизма. Ис-

полнительный механизм в виде поршневого насоса двойного или

дифференциального действия расположен непосредственно в

скважине, а силовое оборудование, сообщающее потенциаль-

ную и кинетическую энергию рабочей жидкости, — на земной

поверхности. Передача гидравлической энергии осуществляет-

ся, как правило, по внутреннему каналу труб.

Гидропоршневые насосы обладают всеми достоинствами гид-

ропривода, а также многими преимуществами по сравнению с

другими установками для механизированной добычи. Их приме-

нение не требует механических энергопередающих связей (штанг,

канатов, кабелей и т.п.); позволяет эксплуатировать скважины

любой кривизны, регулировать величину отбора жидкости и со-

здавать общий гидропривод для нескольких скважин. Кроме того,

при этом можно использовать насос свободно-сбрасываемого типа;

транспортировать глубинные приборы совместно с гидропорш-

невым насосом потоком жидкости; применять химические реа-

генты для первичной обработки добытой жидкости. Возможно

исключение работы по глушению скважины при смене насоса.

Структурная схема ГПНА показана на рис. 6.1.

Гидропоршневые насосные установки классифицируются:

— по типу принципиальной схемы циркуляции рабочей жид-

кости — открытая или закрытая;

— по принципу действия скважинного насоса — одинарного,

двойного действия или дифференциальный;

— по принципу работы гидродвигателя — дифференциально-

го или двойного действия;

— по способу спуска погружного агрегата — спускаемые на

колонне НКТ — фиксированные или свободные — сбра-

сываемые в скважину;

4

Продуктовый пласт

Рис. 6.1. Структурная схема ГПНА:

1 — передача энергии с помощью механизмов;

2 — передача энергии жидкостью

— по числу ГПНА, обслуживаемых одной наземной установ-

кой — индивидуальные или групповые.

Для работы в нефтедобывающих скважинах применяют глу-

бинные поршневые насосы с поршневым гидравлическим дви-

гателем с золотниковым распределением. Рассмотрим конструк-

ции скважинного и поверхностного оборудования.

6.1.1. СОСТАВ ОБОРУДОВАНИЯ СКВАЖИННЫХ

ГИДРОПОРШНЕВЫХ НАСОСНЫХ УСТАНОВОК

В состав скважинного оборудования входят: скважинный на-

сосный агрегат, колонны НКТ, различные скважинные устрой-

ства — пакеры, якори, центраторы, клапаны-отсекатели и др.

Скважинный насосный агрегат включает в себя плунжерный или

поршневой насос, плунжерный или поршневой гидравлический

Двигатель. При этом плунжер насоса соединен штоком с плун-

жером гидравлического двигателя. К гидравлическому двигателю

5

с поверхности подается силовыми насосами под давлением ра-

бочая жидкость (это может быть подготовленная добытая нефть,

отделенная от воды и газа и очищенная от механических приме-

сей). Золотник-распределитель или переключатель гидравличес-

кого двигателя направляет рабочую жидкость попеременно в

штоковую или рабочую полости цилиндра двигателя, располо-

женные п|)д и нааейб поршнем. Поршень двигателя приводится

в возвратно-поступательное движение и через шток передает это

движение плунжеру насоса. Работа золотника регулируется што-

ком, соединяющим поршни глубинного агрегата, или специаль-

ной системой управления.

Насос отбирает добываемую жидкость. Отработанная рабо-

чая жидкость из двигателя направляется в подъемные трубы, по

которым идет жидкость, отбираемая из скважины. На поверх-

ность поднимается их смесь.

На поверхности располагаются насос, подающий рабочую

жидкость к скважинному агрегату, и система подготовки рабочей

жидкости. Часть жидкости, поднятая из скважины, направляется

в промысловую систему сбора продукции НГДУ, а часть идет в

открытую систему подготовки рабочей жидкости, откуда отде-

ленные вода и газ направляются в промысловую сеть, а чистая

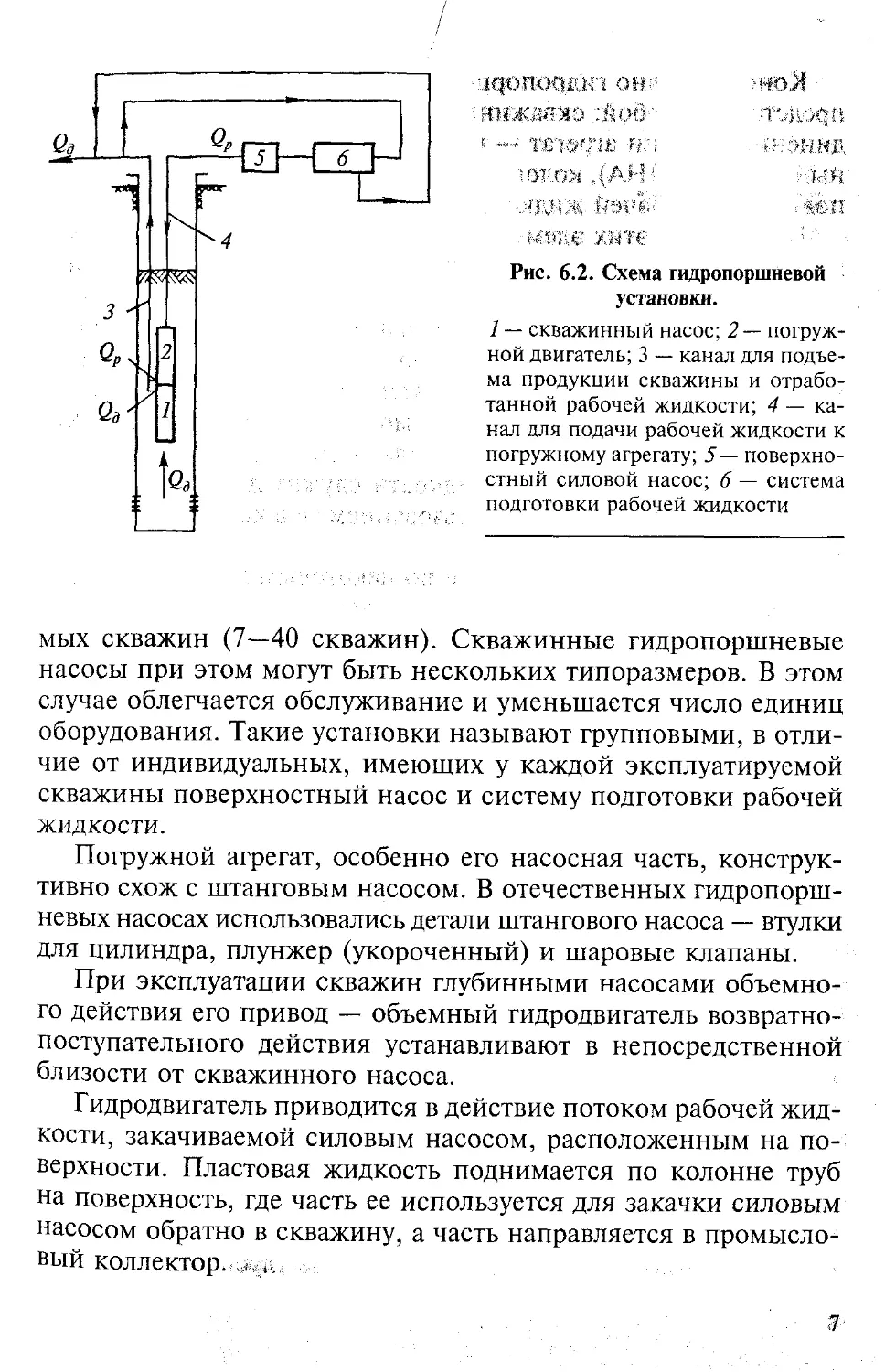

рабочая жидкость — в поверхностный насос, рис. 6.2. Открытая

система циркуляции и подготовки рабочей жидкости имеет от-

стойники, сепараторы, устройства для подачи реагентов (напри-

мер, для разделения стойких эмульсий) и иногда подогреватели.

Поверхностные силовые насосы обычно плунжерные, но могут

применяться и высоконапорные центробежные насосы.

Применяется также схема с замкнутой циркуляцией рабочей

жидкости. В этом случае в скважине должен быть третий трубо-

провод, по которому рабочая жидкость, отработавшая в двигате-

ле, поднимается на поверхность, не смешиваясь с добытой жид-

костью. Таким образом, подготовка рабочей жидкости резко

упрощается. Практически в этом случае в основном надо отде-

лить лишь механические примеси (окалина с труб, продукты

износа трущихся деталей). Поверхностное оборудование значи-

тельно упрощается, но требуется иметь три канала в скважине,

что не всегда экономично, а иногда и невозможно.

Целесообразно иметь одну мощную поверхностную систему

подготовки жидкости установки на несколько эксплуатируе-

6

iqnUiHi 1 : пн

г.<«

f «. Л £ f 4 Н

ТЫ л.’

*). к t л i <

ноЯ

W: ЗНВД

ЙЫЙ.

Рис. 6.2. Схема гидропоршневой

установки.

1 — скважинный насос; 2— погруж-

ной двигатель; 3 — канал для подъе-

ма продукции скважины и отрабо-

танной рабочей жидкости; 4 — ка-

нал для подачи рабочей жидкости к

погружному агрегату; 5 — поверхно-

стный силовой насос; 6 — система

подготовки рабочей жидкости

мых скважин (7—40 скважин). Скважинные гидропоршневые

насосы при этом могут быть нескольких типоразмеров. В этом

случае облегчается обслуживание и уменьшается число единиц

оборудования. Такие установки называют групповыми, в отли-

чие от индивидуальных, имеющих у каждой эксплуатируемой

скважины поверхностный насос и систему подготовки рабочей

жидкости.

Погружной агрегат, особенно его насосная часть, конструк-

тивно схож с штанговым насосом. В отечественных гидропорш-

невых насосах использовались детали штангового насоса — втулки

для цилиндра, плунжер (укороченный) и шаровые клапаны.

При эксплуатации скважин глубинными насосами объемно-

го действия его привод — объемный гидродвигатель возвратно-

поступательного действия устанавливают в непосредственной

близости от скважинного насоса.

Гидродвигатель приводится в действие потоком рабочей жид-

кости, закачиваемой силовым насосом, расположенным на по-

верхности. Пластовая жидкость поднимается по колонне труб

на поверхность, где часть ее используется для закачки силовым

насосом обратно в скважину, а часть направляется в промысло-

вый коллектор.

Конструктивно гидропоршневая насосная установка (ГПНУ)

представляет собой: скважинный насос и гидродвигатель, объе-

диненные в один агрегат — гидропоршневой погружной насос-

ный агрегат (ГПНА), колонны насосно-компрессорных труб, блок

подготовки рабочей жидкости и насосный блок.

Назначение этих элементов: насосный блок преобразует ме-

ханическую энергию приводного двигателя (электродвигатель или

ДДС) в гидравлическую энергию потока рабочей жидкости, гид-

ропоршневой погружной насосный агрегат преобразует энергию

рабочей жидкости в механическую энергию движения плунже-

ров двигателя и насоса, которая затем преобразуется в гидравли-

ческую энергию потока откачиваемой пластовой жидкости. Ко-

лонны НКТ являются каналами для рабочей и пластовой жид-

костей, а блок подготовки жидкости служит для ее очистки от

газа, песка и воды перед использованием ее в качестве рабочей в

силовом насосе.

По мнению разработчиков и по некоторым данным зарубеж-

ного опыта гидропоршневые установки позволяют эксплуати-

ровать скважины с глубин до 4500 м, с максимальным дебитом

до 1200 м3/сут (при использовании системы тандем), при вы-

соком содержании в пластовой жидкости воды (до 98 %), песка

(до 2 %) и агрессивных компонентов.

Основные части ГПНУ имеют достаточно высокий КПД, что

выгодно отличает установку гидропоршневого насоса от глубин-

ных насосов других типов.

Положительная особенность гидропоршневых установок —

возможность с поверхности регулировать количество отбирае-

мой из скважины жидкости, изменяя количество рабочей жид-

кости, закачиваемой к приводу, и меняя, таким образом, режим

работы погружного агрегата.

Скважинные гидропоршневые установки хорошо приспособ-

лены для эксплуатации наклонно направленных скважин, так

как они не имеют движущейся возвратно-поступательно штан-

говой колонны (как у штанговых насосов) и кабеля рядом с тру-

бами, который повреждается при спуске агрегата (как у устано-

вок скважинных насосов с электроприводом).

Применение так называемых сбрасываемых глубинных гидро-

поршневых агрегатов (рис. 6.3) позволяет коренным образом изме-

нить спуско-подъемные работы при смене глубинного агрегата,

8

Рис. 6.3. Схема спуска, работы и подъема

сбрасываемого гидропоршневого насосного агрегата

при определенном положении устьевого

четырехходового крана:

а — спуск; б — работа; в — подъем

значительно облегчив их. Сбрасываемый глубинный агрегат спус-

кается во внутреннюю полость НКТ, заполненных жидкостью, и

проталкивается рабочей жидкостью, закачиваемой с поверхности.

В нижней части колонны НКТ установлено седло, в которое агре-

гат запрессовывается потоком рабочей жидкости. В скважину можно

спустить два ряда НКТ. Можно спустить в скважину один ряд

НКТ, в этом случае НКТ герметизируются установленным в сква-

жине пакером. Таким образом, образуется канал для подачи рабо-

чей жидкости (НКТ) и канал (межгрубное пространство) для подъе-

ма на поверхность жидкости, откачиваемой насосом из скважины

и смешанной с отработанной жидкостью, выходящей из поршне-

вого привода. Для подъема глубинного агрегата на поверхность

поток рабочей жидкости направляют в межтрубное пространство,

жидкость попадает под сваб глубинного агрегата и выталкивает

9

его до поверхности. Чтобы рабочая жидкость не уходила в по-

лость под пакером, в нем имеется обратный шаровой клапан.

Таким образом, спускоподъемные работы осуществляются без

подъема труб. В этом случае не нужен подъемник и бригада под-

земного ремонта, работа выполняется одним оператором. Время

спуска агрегата при установке насоса на глубине 1000 м — около

40, мин, а» подъема — 50—60 мин.

1К недостаткам установок гидропоршневых насосов относит-

ся прежде всего "'наличие сложного поверхностного оборудова-

ния, особенно при необходимости подготовки рабочей жидко-

сти, обслуживание которого довольно трудоемко. Однако боль-

шой КПД установки, облегчение спуска-подъема агрегата,

приспособленность к работе в усложненных условиях эксплуа-

тации стимулируют его применение.

Современные гидропоршневые насосные установки способ-

ны добывать до 400—600 т/сут жидкости. Имеются отдельные

конструкции агрегатов для отбора более 1200 т/сут жидкости.

Глубина, с которой отбирается жидкость, доходит до 4500 м, но

возможен отбор жидкости и с большей глубины.

6.1.2. СКВАЖИННЫЕ ГИДРОПОРШНЕВЫЕ ДВИГАТЕЛИ,

НАСОСЫ И ЗОЛОТНИКИ

Погружной агрегат состоит из насоса и двигателя с золотни-

ковым распределением потока жидкости. Двигатель может быть

дифференциальным или двустороннего действия, а насос — диф-

ференциальным, одно- или двустороннего действия. Учитывая

различное расположение рабочих полостей в двигательной и

насосной частях, возможно создание более 900 схем погруж-

ных агрегатов гидропоршневых насосов. Число схем, реа-

лизованных в серийных или опытных образцах, невелико.

В основном это агрегаты с двигателем и насосом двусторонне-

го или дифференциального действия. Наиболее простое конст-

руктивное решение агрегата возможно при двигателе и насосе

дифференциального действия, агрегаты двустороннего действия

сложнее, но у них более высокий КПД и более плавный режим

работы (скорости движения поршней вверх и вниз близки). •

10

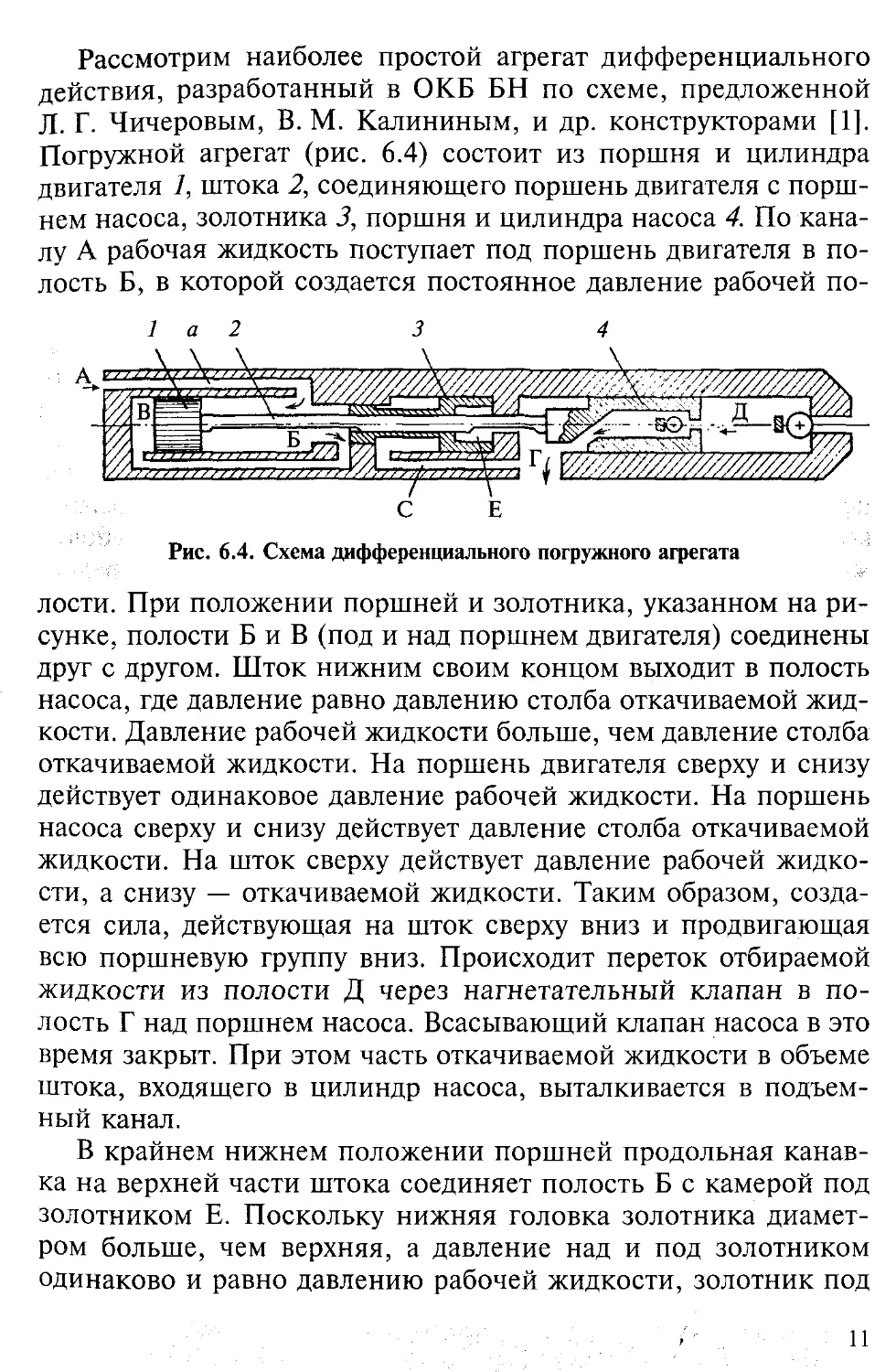

Рассмотрим наиболее простой агрегат дифференциального

действия, разработанный в ОКБ БН по схеме, предложенной

Л. Г. Чичеровым, В. М. Калининым, и др. конструкторами [1].

Погружной агрегат (рис. 6.4) состоит из поршня и цилиндра

двигателя 1, штока 2, соединяющего поршень двигателя с порш-

нем насоса, золотника 3, поршня и цилиндра насоса 4. По кана-

лу А рабочая жидкость поступает под поршень двигателя в по-

лость Б, в которой создается постоянное давление рабочей по-

Рис. 6.4. Схема дифференциального погружного агрегата

лости. При положении поршней и золотника, указанном на ри-

сунке, полости Б и В (под и над поршнем двигателя) соединены

друг с другом. Шток нижним своим концом выходит в полость

насоса, где давление равно давлению столба откачиваемой жид-

кости. Давление рабочей жидкости больше, чем давление столба

откачиваемой жидкости. На поршень двигателя сверху и снизу

действует одинаковое давление рабочей жидкости. На поршень

насоса сверху и снизу действует давление столба откачиваемой

жидкости. На шток сверху действует давление рабочей жидко-

сти, а снизу — откачиваемой жидкости. Таким образом, созда-

ется сила, действующая на шток сверху вниз и продвигающая

всю поршневую группу вниз. Происходит переток отбираемой

жидкости из полости Д через нагнетательный клапан в по-

лость Г над поршнем насоса. Всасывающий клапан насоса в это

время закрыт. При этом часть откачиваемой жидкости в объеме

штока, входящего в цилиндр насоса, выталкивается в подъем-

ный канал.

В крайнем нижнем положении поршней продольная канав-

ка на верхней части штока соединяет полость Б с камерой под

золотником Е. Поскольку нижняя головка золотника диамет-

ром больше, чем верхняя, а давление над и под золотником

одинаково и равно давлению рабочей жидкости, золотник под

11

действием разности сил (произведение давления на площадь)

поднимается в верхнее положение и сообщает каналы Б и С.

Таким образом, полость Б сообщается с полостью Г, над порш-

нем двигателя устанавливается давление столба откачиваемой

жидкости. Под поршнем двигателя, в полости Б, остается по-

стоянное давление рабочей жидкости. В результате на поршень

двигателя начинает действовать сила, обусловленная разностью

давлений б полостях Б и В, и поршневая группа начинает дви-

жение вверх.

У насоса закрывается нагнетательный и открывается всасы-

вающий клапаны. Происходит всасывание жидкости из полости

скважины в цилиндр насоса (в полость Д). В крайнем верхнем

положении продольная канавка, расположенная в нижней части

штока, соединяет полость Е у золотника с полостью Г. Давление

под золотником падает до давления столба откачиваемой жид-

кости. Над золотником действует высокое давление рабочей

жидкости. Под действием перепада давления золотник передви-

гается в нижнее положение, показанное на рис. 6.4. После этого

рабочий цикл погружного агрегата повторяется.

Конструкция погружного агрегата имеет следующие особен-

ности. Поршни двигателя и насоса выполнены из стали с по-

крытием их поверхности хромом. Слой хрома толщиной около

0,07 мм отличается высокой твердостью и хорошей износоус-

тойчивостью. Напомним, что обычное декоративное покрытие

имеет меньшую толщину хрома (около 0,012—0,02 мм).

Цилиндры двигателя и насоса составлены из стальных втулок

(сталь марки 38ХМЮА) с азотированной внутренней поверхнос-

тью. Образующиеся при азотировании карбиды позволяют повы-

сить твердость поверхности втулок до 80 по шкале HRA. В ре-

зультате в гидропоршневых насосах используется наиболее изно-

соустойчивая пара трения. Такие же пары используются в штан-

говых насосах при особо тяжелых условиях их эксплуатации.

Уплотнения подвижных деталей в агрегате щелевые. Они рас-

положены между золотником и штоком, золотником и корпу-

сом золотника, корпусом под золотники и штоком.

Каналы А, Б, С при сбрасываемом погружном агрегате разме-

щены в седле, спускаемом на НКТ. Это позволяет увеличить ди-

аметры поршней агрегатов. Разобщение каналов осуществляется

резиновыми манжетами, размещенными на погружном агрегате.

12

Клапаны насосной части шаровые (шар и седло). Они те же,

что и в штанговых насосах (см. гл. 2 настоящей книги).

Длина хода поршней у погружных агрегатов гидропоршневых

насосов достигает 1 м, число ходов в минуту — 30—60.

Погружной агрегат, сбрасываемый в НКТ диаметром 73 мм,

имеет внешний диаметр 58 мм и длину около 4 м.

Скважина для гидропоршневых насосных установок обору-

дуется двумя колоннами НКТ, спускаемыми концентрично или

параллельно, или одной колонной НКТ и пакером, уплотняю-

щим пространство между НКТ и обсадной колонной. Таким

образом, образуются два канала — один для подъема смеси до-

бываемой жидкости и отработанной рабочей жидкости (НКТ

или пространство между НКТ и обсадной колонной), другой —

для рабочей жидкости (НКТ).

В случае использования замкнутой системы циркуляции ра-

бочей жидкости требуется спуск еще одной колонны НКТ.

При трубном варианте погружной агрегат спускается в

скважину на НКТ. При сбрасываемом агрегате на НКТ спус-

кается седло для установки агрегата и под ним обратный ша-

ровой клапан, позволяющий осуществить обратный поток ра-

бочей жидкости при подъеме сбрасываемого погружного аг-

регата.

Опыт работы в нашей стране с отечественными установками

гидропоршневых насосов показал, что сбрасываемые погруж-

ные агрегаты могут работать в среднем с межремонтным перио-

дом около 9 месяцев (270 сут). Подъем их производился без подъе-

ма труб — жидкостью. НКТ и пакеры не поднимались по не-

сколько лет. Ожидалось, что подъем добываемой жидкости по

обсадной колонне (при установке пакера) может привести к от-

ложению парафина на обсадных трубах и осложнениям при

подъеме НКТ и пакера. Однако опыт эксплуатации показал не-

состоятельность такого опасения. Смешивание добытой и рабо-

чей жидкостей при подъеме их по обсадной колонне приводило

к снижению относительного содержания газа, а также смол и

парафинов в смеси и к незначительному отложению их на об-

садных трубах. Такие результаты были получены на месторожде-

ниях Башкирии, Татарии и Самарской области. Необходимо учи-

тывать, что большее, чем в этих районах, содержание в добыва-

емой жидкости смол и парафинов может привести к худшим

13

результатам. Поэтому в каждом частном случае необходимы

анализ условий эксплуатации и обоснованный выбор схем обо-

рудования скважин.

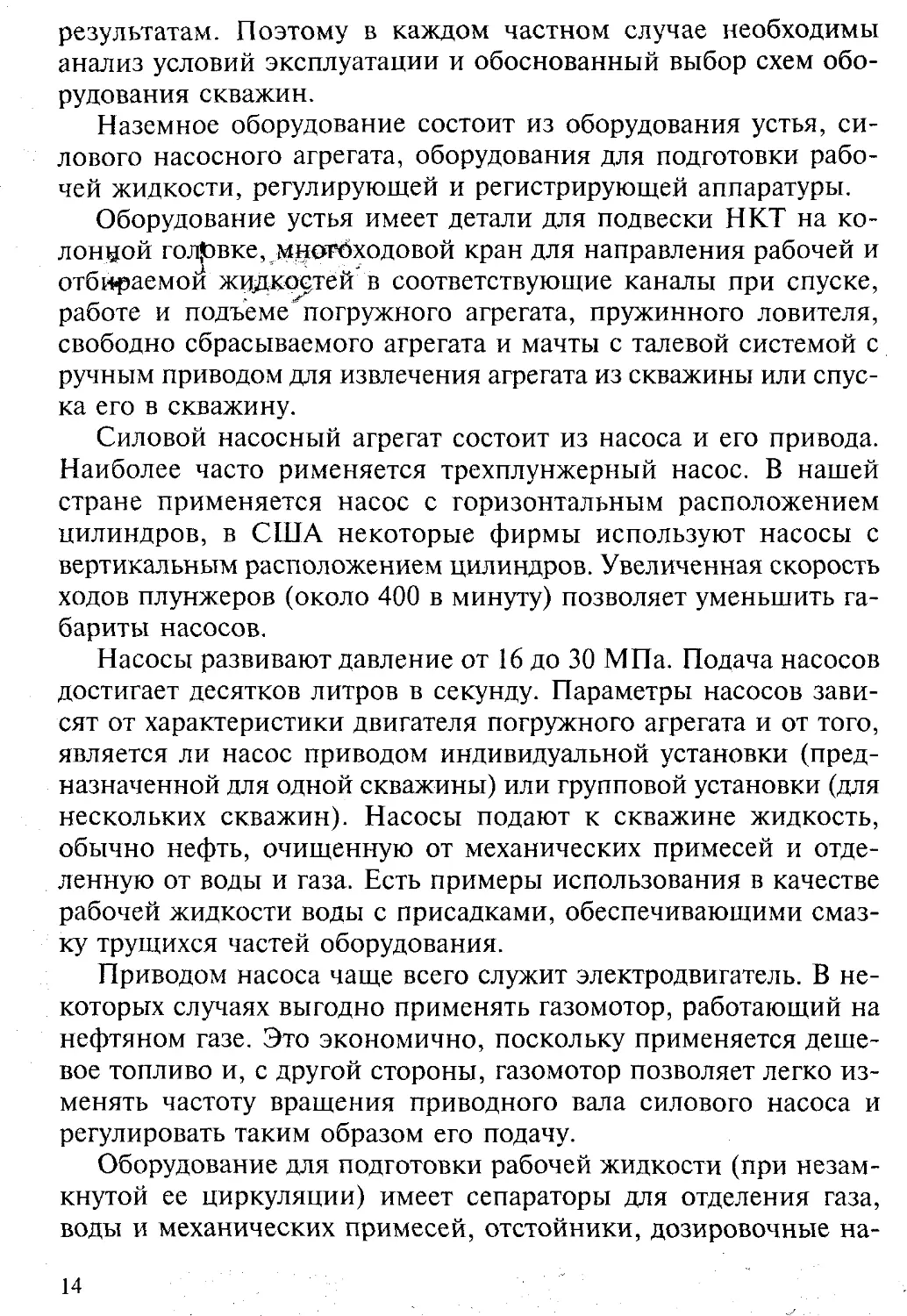

Наземное оборудование состоит из оборудования устья, си-

лового насосного агрегата, оборудования для подготовки рабо-

чей жидкости, регулирующей и регистрирующей аппаратуры.

Оборудование устья имеет детали для подвески НКТ на ко-

лонкой голрвке, многоходовой кран для направления рабочей и

отбираемой жидкостей в соответствующие каналы при спуске,

работе и подъеме погружного агрегата, пружинного ловителя,

свободно сбрасываемого агрегата и мачты с талевой системой с

ручным приводом для извлечения агрегата из скважины или спус-

ка его в скважину.

Силовой насосный агрегат состоит из насоса и его привода.

Наиболее часто рименяется трехплунжерный насос. В нашей

стране применяется насос с горизонтальным расположением

цилиндров, в США некоторые фирмы используют насосы с

вертикальным расположением цилиндров. Увеличенная скорость

ходов плунжеров (около 400 в минуту) позволяет уменьшить га-

бариты насосов.

Насосы развивают давление от 16 до 30 МПа. Подача насосов

достигает десятков литров в секунду. Параметры насосов зави-

сят от характеристики двигателя погружного агрегата и от того,

является ли насос приводом индивидуальной установки (пред-

назначенной для одной скважины) или групповой установки (для

нескольких скважин). Насосы подают к скважине жидкость,

обычно нефть, очищенную от механических примесей и отде-

ленную от воды и газа. Есть примеры использования в качестве

рабочей жидкости воды с присадками, обеспечивающими смаз-

ку трущихся частей оборудования.

Приводом насоса чаще всего служит электродвигатель. В не-

которых случаях выгодно применять газомотор, работающий на

нефтяном газе. Это экономично, поскольку применяется деше-

вое топливо и, с другой стороны, газомотор позволяет легко из-

менять частоту вращения приводного вала силового насоса и

регулировать таким образом его подачу.

Оборудование для подготовки рабочей жидкости (при незам-

кнутой ее циркуляции) имеет сепараторы для отделения газа,

воды и механических примесей, отстойники, дозировочные на-

14

сосы подогреватели. Обычно применяются сепараторы объем-

ного типа, вертикальные или горизонтальные, с подогревом по-

ступающей смеси для лучшей деэмульсации и снижения вязко-

сти смеси. После объемных сепараторов устанавливают батарею

циклонных сепараторов для более тщательной очистки рабочей

жидкости от газа и механических примесей. В некоторых уста-

новках применяют отстойники большой емкости.

Для улучшения деэмульсации смеси рабочей и добытой жидко-

стей и отделения воды в смесь иногда подают реагенты-деэмуль-

гаторы. Деэмульгаторы подаются в небольших объемах (десятки

граммов на 1 м3 жидкости) дозировочными насосами с малыми

подачами. Это обычно одноплунжерные насосы, имеющие регули-

руемую подачу. В качестве деэмульгаторов можно использовать

неионогенный деэмульгатор дисолван и ПАВы различных марок.

В установках гидропоршневых насосов имеется возможность

подачи деэмульгатора не только в поверхностную систему, но и

в подготовленную рабочую жидкость, направляемую в скважи-

ну. В этом случае действие деэмульгатора проявляется уже при

выходе жидкости из погружного двигателя в НКТ. Предупреж-

дается образование стойких высоковязких эмульсий, снижается

гидравлическое сопротивление движению смеси в трубах, об-

легчается отделение воды в системе подготовки рабочей жидко-

сти и при подготовке товарной нефти.

Деэмульсация при подготовке рабочей жидкости и отделение

воды облегчаются при подогреве жидкости. Подогреватели мо-

гут быть с теплоносителем в виде пара или горячей воды или

электрическими в виде специальных лент, в изоляции которых

уложены электропроводящие жилы с большим сопротивлением

(из константана, нихрома и т.д.). Подогрев осуществляется в

отстойниках или сепараторах, или в линиях, подводящих смесь

от скважины к этим устройствам.

Система подготовки рабочей жидкости может включать все

перечисленные части, а может быть и значительно упрощена в

зависимости от конкретной характеристики добываемой жидко-

сти и климатических условий.

Опыт эксплуатации гидропоршневых насосов в нашей стране

показал, что для нормальной работы погружного агрегата доста-

точно снизить содержание воды в рабочей жидкости до 5 % и

механических примесей до 0,5—0,3 г/л.

15

Контроль за режимом работы установки гидропоршневого

насоса, поддержание этого режима или изменение его осуще-

ствляются аппаратурой, включающей расходомер, манометр,

стабилизатор режима, регулирующие вентили.

В агрегатах одностороннего действия (рис. 6.5, а) шток с дву-

мя поршнями совершает возвратно-поступательное движение в

результате попеременной подачи жидкости из напорного трубо-

провода'то в полость 3, то 4. Жидкость подается золотниковым

устройством^ Ек результате в насосе одинарного действия при

ходе поршня вверх пластовая жидкость попадает через всасываю-

щий клапан 7 в полость 6, а при ходе поршня вниз вытесняется

через нагнетательный клапан 2 в напорный трубопровод. Кла-

паны 1 и 2 самодействующие, обычно шарикового типа [2, 3].

Рис. 6.5. Схемы скважинных агрегатов одностороннего,

двустороннего и дифференциального действия (слева-направо)

Полость 5 соединена с затрубным пространством с помощью

отверстия, и при перемещении поршня вверх и вниз жидкость

может свободно циркулировать.

В агрегатах двустороннего действия при перемещении порш-

ня насоса вверх пластовая жидкость попадает через клапан 7

в полость и вытесняется из полости 5 через клапан 2.

16

При ходе поршня вниз пластовая жидкость вытесняется из

полости бчерез клапан 2и поступает в полость 5через клапан 7.

Таким образом, при каждом ходе поршня жидкость подается

в напорный трубопровод.

В агрегатах с насосом дифференциального действия поршень

насоса выполнен сквозным с расположенным в нем нагнета-

тельным клапаном 2. При ходе поршня вниз всасывающий кла-

пан 7 закрыт, из полостей 5 и 6 в напорный трубопровод вытес-

няется объем жидкости, равный объему штока, находящегося в

полостях, при ходе поршня вверх нагнетательный клапан 2 зак-

рыт, а всасывающий 1 открыт. В результате пластовая жидкость

вытесняется из полости 5 в напорный! трубопровод и поступает

в полость 6 |2, 3]. ...

В нижней части труб устанавливается специальное седло,

а на устье — ловитель и специальная обвязка, позволяющая из-

менять направления потоков в колоннах насосно-компрессор-

ных труб.

Для спуска агрегата колонны труб заполняются жидкостью,

после чего спускается агрегат, которой под действием потока

жидкости, подаваемой силовым насосом, опускается, устанав-

ливается на седле и фиксируется замком. После его установки

поток жидкости начинает проходить через агрегат, и последний

откачивает пластовую жидкость. Время спуска агрегата на сед-

ло, момент его установки и начало работы контролируются по

показаниям манометра, установленного на нагнетательном пат-

рубке силового насоса.

Для подъема агрегата направление потоков жидкости в ко-

лоннах труб изменяется на противоположное посредством пере-

ключения четырехходовою крана. При этом давление жидко-

сти, действующее" на агрегат снизу, создает усилие, направлен-

ное вверх, коюрое извлекает агрегат из замка и перемещает его

вверх к устью скважины.

Агрегат после достижения им устья захватывается специаль-

ным ловителем. При этом силовой насос, подающий рабочую

жидкость, автоматически отключается, и операция заканчивает-

ся. Момент выпрессовки агрегата из замка и время подъема его

на поверхность контролируются манометром.

Помимо перечисленных отличительных признаков установ-

ки отличаются конструктивным исполнением и взаимным рас-

Г БИБЛИОТЕКА I ( 17

’ ’,в | АЛЬМЕТЬЕВСКИЙ государственный I

положением каналов для подвода и отвода жидкости от ГПНА.

В качестве каналов могут использоваться специальные колонны

НКТ либо внутренняя полость эксплуатационной колонны, а

относительно друг друга колонны могут располагаться концепт-

рично или же параллельно. В зависимости от типа гидравличес-

кой схемы установки и типа применяемого ГПНА конструкции

нижней ^асти внутрискважинного оборудования могут быть раз-

лйчнымЛ

При использовании открытой гидравлической схемы приме-

няют следующие варианты конструкций (рис. 6.6).

Рис. 6.6. Оборудования скважин ГПНУ

с открытой схемой циркуляции рабочей жидкости

Фиксированный ГПНА с двумя концентрично расположен-

ными колоннами труб (рис. 6.6, а). В этом случае ГПНА 4

спускается на центральной колонне труб 1, а его нижняя часть

18

с уплотнением устанавливается на опорном конусе 5, который

укреплен на колонне НКТ 2 большого диаметра. Рабочая жидкость

подводится к гидродвигателю по центральной колонне НКТ 1,

а пластовая жидкость в смеси с рабочей отводится по концент-

ричному каналу, образованному колоннами НКТ 1 и 2.

Фиксированный ГПНА (рис. 6.6, б) с одной колонной НКТ.

ГПНА опускается на колонне НКТ 1 и устанавливается ниж-

ней частью на пакере 6, расположенном в эксплуатационной

колонне 3.

Как и в предыдущей схеме, рабочая жидкость подводится по

центральной НКТ 1, а поднимается по кольцевому каналу меж-

ду НКТ 1 и эксплуатационной колонной 3.

Свободный ГПНА с двумя параллельными колоннами НКТ

(рис. 6.6, в). Агрегат 8 спускается в скважину по НКТ большого

диаметра /, по которой к нему подводится рабочая жидкость и в

нижней части которой установлены седло с замком и обратный

клапан 10.

Параллельная колонна труб 2 служит для подъема смеси пла-

стовой и рабочей жидкостей.

Свободный ГПНА с одной колонной НКТ (рис. 6.6, г). Агре-

гат 8располагается в колонне НКТ 1, в нижней части 9 которой

установлены седло с замком и обратный клапан 10. Хвостовик

колонны фиксируется в отверстии пакера 7, установленного в

эксплуатационной колонне 3. Потоки жидкостей аналогичны

потокам схемы (рис. 6.6, б).

При подъеме свободного агрегата в схеме поток жидкости в

канале, служащем для подъема пластовой жидкости, изменяет-

ся на противоположный, обратный клапан 10 закрывается, и

агрегат перемещается вверх. Мощность привода которых в боль-

шинстве случаев составляет от 14 до 300 кВт. Для подбора аг-

регата, соответствующего требуемому режиму эксплуатации

скважины, выпускаются насосы многих типоразмеров, причем

каждый из них имеет наборы плунжеров с уплотнениями раз-

личных диаметров (от 30 до 95 мм), позволяющими ступенча-

то изменять подачу насосов (от 130 до 1700 л/мин)

и обеспечивать максимальное давление до 35,0 МПа. Число

ходов плунжеров составляет 300—450 в минуту. Для уменьше-

ния числа оборотов вала насоса применяются понижающие ре-

дукторы.

19

Наибольшее число типоразмеров оборудования, в том числе

более 70 типоразмеров гидропоршневых насосов, представляет

фирма Kobe. В табл. 6.1 приведены характеристики некоторых

гидропоршневых насосных агрегатов этой фирмы.

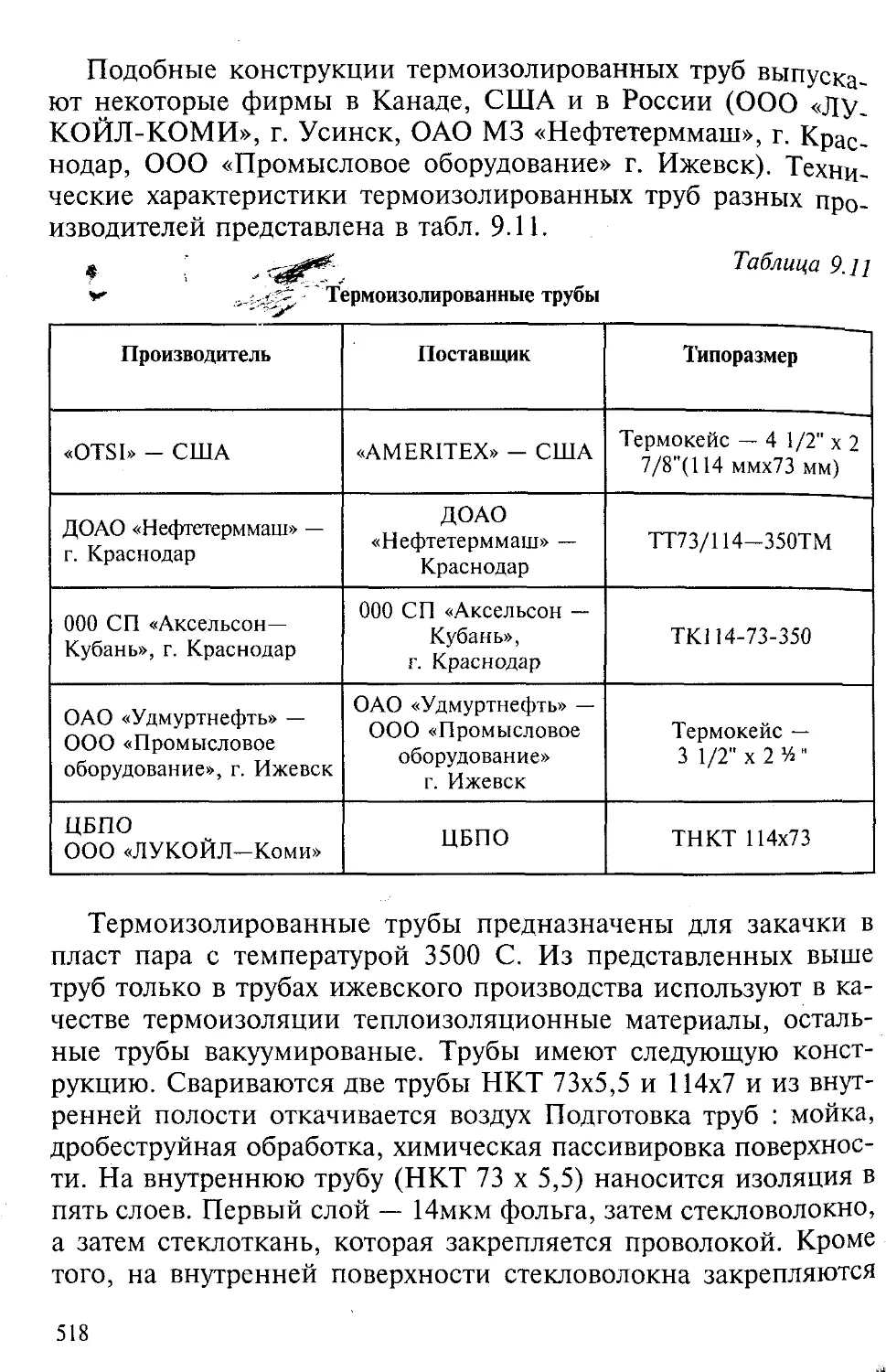

Таблица 6.1

Характеристики гидропоршневых

* , насосных агрегатов фирмы Kobe

Тип насоса 4-^Йружный диаметр насоса, мм Диаметр насоса, мм Подача, м3/сут Давление, МПа

А 36,5 111,8 30

В 59 44,5 172,7 30

Д для всех типов 44,5 172,7 45

Е 44,5 381,5 26,5

В нашей стране также было освоено промышленное произ-

водство установок гидропоршневых насосов типа УГН конст-

рукции ОКБ БН. Оборудование этих установок предназначено

для эксплуатации в условиях Западной Сибири и Крайнего Се-

вера, в труднодоступных и малообжитых районах [3].

В комплект установок входят технологический блок подго-

товки рабочей жидкости, блок управления; оборудование устья

скважин; гидропоршневые насосные агрегаты; пакерные уст-

ройства.

Оборудование установок рассчитано на эксплуатацию от 2 до

8 скважин при открытой системе циркуляции рабочей жидко-

сти. В технологическом блоке проводится подготовка поступив-

шей из скважины жидкости, в дальнейшем используемой в ка-

честве рабочей для привода гидропоршневых насосов.

Продукция скважин поступает в гравитационный сепаратор

вместимостью 16 м3, где водонефтяная эмульсия расслаивается

на три фазы: газообразную, водосодержащую и нефть. Поступа-

ющая из средней части сепаратора нефть обеспечивает привод

погружных насосов. Газообразная и водосодержащая фракции,

а также избыточная нефть поступают в сборный нефтепромыс-

ловый коллектор. В сепараторе происходит и первичная (гру-

бая) очистка рабочей жидкости от мехпримесей. Поступившая

20

из сепаратора предварительно очищенная нефть попадает на

прием центробежных подпорных насосов и далее на батарею

гидроциклонов, где осуществляется вторичная (тонкая) очистка

от мехпримесей. Часть жидкости, содержащая мехпримеси, сбра-

сывается с гидроциклонов в сборный коллектор, другая посту-

пает на прием силовых насосных агрегатов. В качестве насосных

агрегатов в УГПН применяются трех- и пятиплунжерные агре-

гаты марки PCR, давление нагнетания которых достигает 20 МПа,

производительность соответственно 5,76 и 9,6 м3/ч. От силовых

агрегатов жидкость направляется в распределительную гребен-

ку. В линию между агрегатами и гребенкой встроен трубопровод

от дозировочного насоса, обеспечивающего подачу различных

ПАВ и деэмульгаторов в рабочую жидкость. Распределительная

гребенка состоит из восьми (по числу эксплуатируемых сква-

жин) регуляторов расхода и регулятора давления, через который

избыточная жидкость сбрасывается с гребенки на вход в под-

порные насосы. От каждого регулятора расхода на оборудование

устья одной из скважин подается необходимое количество рабо-

чей жидкости.

Все оборудование технологического блока размерами 3x12 м

имеет взрывобезопасное исполнение. В блок-боксе управления

размерами 3x6 м размещено комплектное устройство защиты и

управления электрооборудования установки, системы контроля

и пожаротушения.

Многоканальное оборудование устья скважины предназначе-

но для подвески колонн НКТ, изменения направления движе-

ния рабочей и добываемой жидкостей и приема гидропоршне-

вого насоса. Оборудование оснащено центральной и магистраль-

ными задвижками, четырехходовым трехпозиционным краном

и лубрикатором (приемной камерой).

Пакерное устройство типа УП-Д-35 применяется для отделе-

ния зоны всасывания от зоны нагнетания гидропоршневого на-

сосного агрегата и охватывает диапазон внутренних диаметров

обсадных колонн скважин 117,7... 155,3 мм. Устройство, состоя-

щее из пакера и разъединителя колонны, спускается в скважи-

ну на заданную глубину на колонне НКТ. Посадка пакера осу-

ществляется подачей жидкости под высоким давлением в НКТ,

а отсоединение от колонны — подачей жидкости в затрубное

пространство. После установки пакера спускается седло гидро-

21

поршневого агрегата, уплотняющееся своим хвостовиком в стволе

пакера. Колонна НКТ, заканчивающаяся седлом, подвешивает-

ся на устье скважины.

Насосный агрегат состоит из гидропоршневого насоса сбра-

сываемого типа, седла и обратного клапана.

Гидропоршневой насос, является исполнительным механиз-

мом, непосредственно осуществляющим откачку пластовой жид-

кости из’скважийЙГ/Это насос двустороннего действия, жестко

сййзанный np-jrwj* штоком с гидродвигателем двойного действия,

выше которого находится распределительное золотниковое уст-

ройство, предназначенное для изменения направления движе-

ния рабочей жидкости в зависимости от положения поршневых

групп. Команда на переключение золотникового устройства по-

ступает от узла распределения, расположенного между поршне-

вой группой насоса, оснащенной двумя узлами групповых ша-

риковых клапанов, и гидродвигателем.

Седло агрегата предназначено для образования в паре с насо-

сом герметично разделенных полостей различного давления, для

чего насос оснащен резиновыми манжетами. С помощью седла,

рабочая жидкость подводится к насосу и узлу распределения,

отводится добытая пластовая жидкость. При работе насоса ша-

рик обратного сбрасываемого клапана агрегата за счет избыточ-

ного пластового давления, приподнимается и открывает свобод-

ный доступ на прием насоса. При выпрессовке насоса из седла

шарик клапана под действием силы тяжести и давления рабочей

жидкости опускается в седло, исключая возможность перетока

жидкости из седла в зону всасывания насоса и обеспечивая вып-

рессовку.

В 1988—1989 гг. освоено серийное производство установок

гидропоршневых насосов УГН100-200-18, УГН25-150-25,

УГН40-250-20 и УГН1СО-380-15.

Установки применяются для добычи нефти из 2—8 наклонно

направленных скважин с содержанием в пластовой жидкости мех-

примесей до 0,1 и сероводорода до 0,01 г/л, воды до 99 % и тем-

пературой в зоне подвески гидропоршневого агрегата до 120 °C.

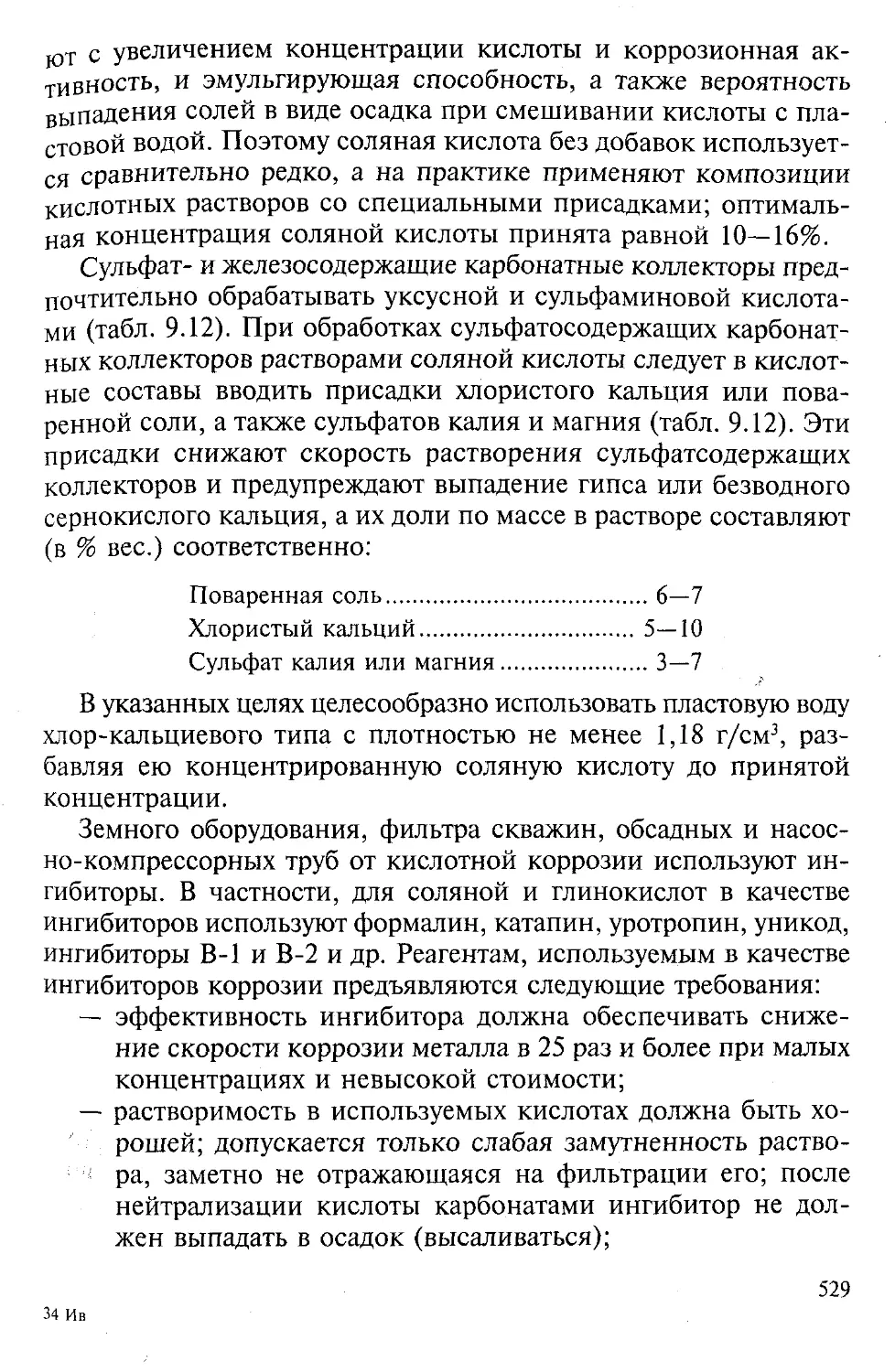

Основные параметры установок приведены в табл. 6.2.

Поскольку во всех установках используются гидропоршне-

вые насосы условного габарита для НКТ диаметром 73 мм, сква-

жинное оборудование для них универсально. Поверхностное обо-

22

Таблица 6.2

Установка Подача, м3 /сут Давление нагнетания, МПа Подача силовых насосов, м3/ч

всей установки ОДНОГО пог- ружного насоса

УГН25-150-25 150 25 25 11,5

УГН40-250-20 250 40 20 19,2

УГН 100-200-18 200 100 18 11,5

УГН160-380-15 380 160 15 19,2

рудование также в значительной степени унифицировано и от-

личается в наземной гидравлической станции только мощнос-

тью силовых насосных агрегатов и комплектным устройством

защиты и управления.

Базовым представителем ряда установок этого типа являет-

ся УГН100-200-18, опытный образец которой прошел промыш-

ленные испытания на Западно-Сургутском месторождении ПО

Сургутнефтегаз. На промыслах ОАО «Сургутнефтегаз» накоп-

лен значительный опыт эксплуатации нефтяных скважин УГПН

как отечественного, так и иностранного производства. На За-

падно-Сургутском месторождении проводится эксплуатация

комплекса оборудования гидропоршневых насосов фирмы Kobe

(США). В процессе эксплуатации подтвердилось предполо-

жение о достаточно высокой работоспособности и надежнос-

ти этого вида оборудования в условиях месторождений с боль-

шим содержанием серы, смол и парафина в добываемой про-

дукции.

Особый интерес представляют результаты работы гидропор-

шневых насосов, обеспечивающих откачку высокообводненной

нефти с мехпримесями.

Определены основные узлы и элементы насосов, изменение

геометрии рабочих поверхностей которых приводит к сниже-

нию работоспособности. Так, износ рабочих поверхностей зо-

лотника приводит к выходу насоса из строя, а износ пары пор-

шень — цилиндр — к снижению объемного КПД.

23

Ниже приведены величины износа (мм) подвижных пар тре-

ния насоса, отработавшего в скв. № 612 (наработка на отказ —

366 сут, или 15x106 циклов).

По головке золотника:

верхней ......................... 0,043+0,068

средней ...........................0,010+0,040

f, кижнеч* " ..................................0,023

ЗолОтнйк — управляющая втулка...........0,020

Верхний поршень — цилиндр...... 0,043+0,072

Нижний поршень — цилиндр.......0,025+0,030

Следует отметить, что определяющей характеристикой дол-

говечности работы насоса является число совершенных циклов

двойных ходов подвижных элементов, а не суточная наработка,

так как износ пар трения зависит от их пробега.

Аналогичные работы по определению интенсивности и сте-

пени износа рабочих поверхностей основных деталей (золотник,

цилиндр, поршень) были проведены и по отечественному насо-

су 1ГН59-89-160-15 №3, спущенному в скв. 1118 на кусте 83

Западно-Сургутского месторождения в составе опытной уста-

новки.

К рабочим поверхностям деталей предъявляются высокие тре-

бования по твердости и износостойкости.

В ОКБ БН проводились стендовые испытания гидропоршне-

вых насосов для определения влияния степени износа рабочих

поверхностей основных деталей на работоспособность конструк-

ции. Установлено, что она зависит как от величины зазоров под-

вижных пар трения, так и от кинематической вязкости жидко-

сти, применяемой в качестве рабочей в системе гидропривода.

Так, при одних и тех же значениях суммарных зазоров потеря

работоспособности при кинематической вязкости v = 5 мм2/с

наступает гораздо ранее, чем при v = 10... 12 мм2/с. Большое

значение имеют заложенные при изготовлении зазоры, опреде-

ляемые технологическими возможностями обрабатывающего обо-

рудования и методами упрочнения поверхностей.

В процессе изготовления детали упрочняются, как правило,

методом азотирования или нанесения слоя твердого хрома, бла-

24

годаря чему поверхности имеют твердость HRA 80 и приобре-

тают некоторую стойкость к коррозии [3].

Метод ионной азотации позволяет упрочнять поверхности при

более низкой температуре, чем при обычной газовой азотации.

При этом практически полностью исключается поводка даже

тонкостенных цилиндрических деталей, в результате чего отпа-

дает необходимость в последующей обработке.

Ответные азотированным детали желательно упрочнять ме-

тодом хромирования. Рабочая пара «хром—азотация» хорошо

противостоит износу при работе в жидкой среде, содержащей

твердые абразивные частицы и обладающей слабо-выраженны-

ми антифрикционными свойствами.

Совершенствование гидропоршневых насосов требует реали-

зации технических решений, обеспечивающих повышение ра-

ботоспособности и эффективности конструкции при использо-

вании воды в качестве рабочей жидкости, применяемой при до-

быче нефти с повышенным содержанием газа, коррозионно-ак-

тивных веществ, механических примесей.

6.1.3. ПОВЕРХНОСТНОЕ ОБОРУДОВАНИЕ

ГИДРОПОРШНЕВЫХ НАСОСНЫХ УСТАНОВОК

Наземные насосные агрегаты могут применяться как для при-

вода одного ГПНА, так и для нескольких, расположенных в раз-

личных скважинах. Для распределения жидкости между ними

используются распределительные гребенки со стабилизаторами

расхода рабочей жидкости. Поверхностное оборудование гидро-

поршневых насосных установок различается:

— по типу принципиальной схемы циркуляции рабочей жид-

кости (открытая или закрытая);

— по числу ГПНА, обслуживаемых одной наземной установ-

кой (индивидуальные или групповые).

Рассмотрим основные особенности установок.

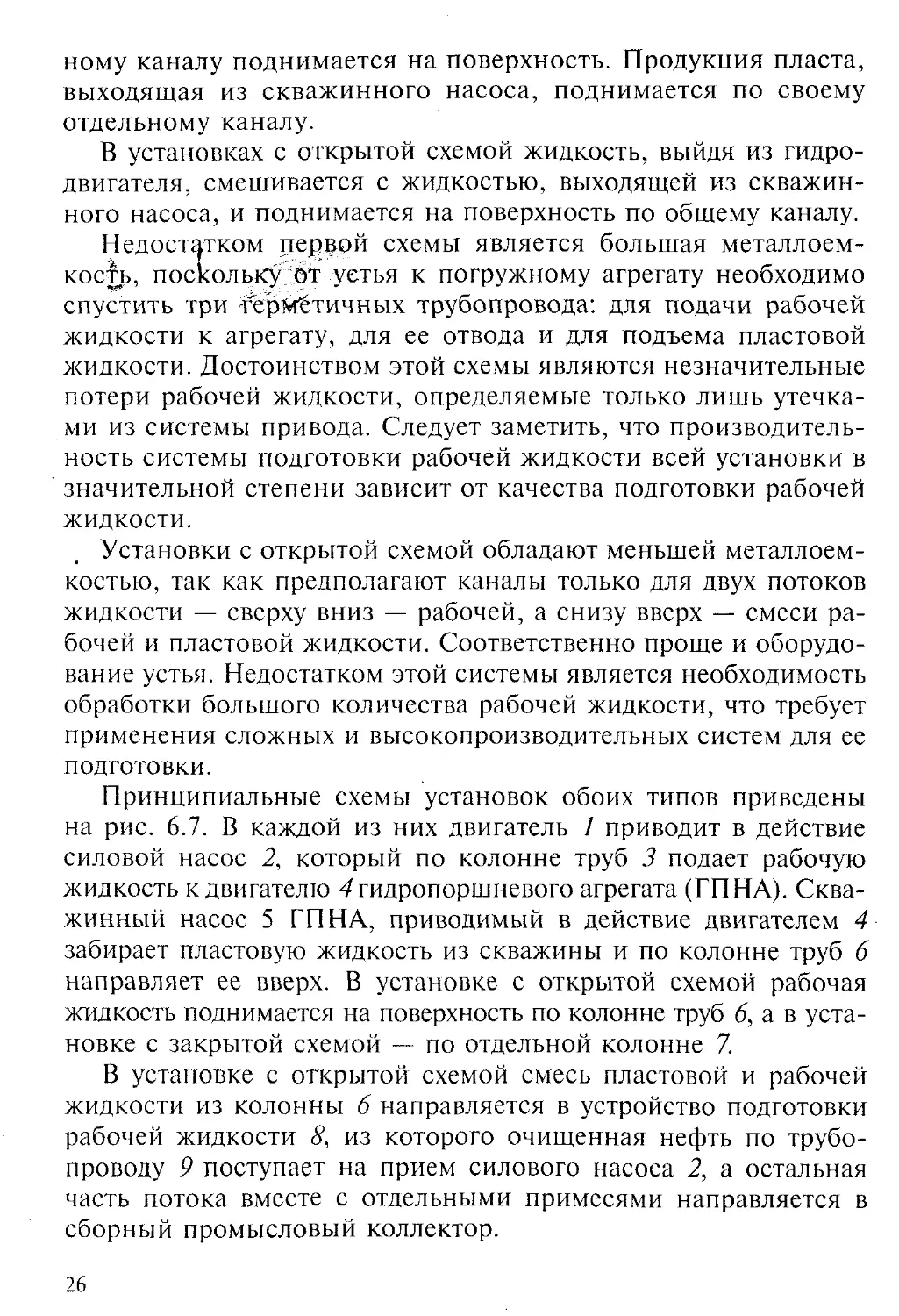

Тип принципиальной схемы циркуляции рабочей жидко-

сти предопределяет способ возврата рабочей жидкости на по-

верхность. В установках с закрытой схемой жидкость после

совершения ею полезной работы из гидродвигателя по отдель-

25

ному каналу поднимается на поверхность. Продукция пласта,

выходящая из скважинного насоса, поднимается по своему

отдельному каналу.

В установках с открытой схемой жидкость, выйдя из гидро-

двигателя, смешивается с жидкостью, выходящей из скважин-

ного насоса, и поднимается на поверхность по общему каналу.

Недостатком первой схемы является большая металлоем-

кость, поскольку от устья к погружному агрегату необходимо

спустить три герметичных трубопровода: для подачи рабочей

жидкости к агрегату, для ее отвода и для подъема пластовой

жидкости. Достоинством этой схемы являются незначительные

потери рабочей жидкости, определяемые только лишь утечка-

ми из системы привода. Следует заметить, что производитель-

ность системы подготовки рабочей жидкости всей установки в

значительной степени зависит от качества подготовки рабочей

жидкости.

Установки с открытой схемой обладают меньшей металлоем-

костью, так как предполагают каналы только для двух потоков

жидкости — сверху вниз — рабочей, а снизу вверх — смеси ра-

бочей и пластовой жидкости. Соответственно проще и оборудо-

вание устья. Недостатком этой системы является необходимость

обработки большого количества рабочей жидкости, что требует

применения сложных и высокопроизводительных систем для ее

подготовки.

Принципиальные схемы установок обоих типов приведены

на рис. 6.7. В каждой из них двигатель 1 приводит в действие

силовой насос 2, который по колонне труб 3 подает рабочую

жидкость к двигателю 4 гидропоршневого агрегата (ГПНА). Сква-

жинный насос 5 ГПНА, приводимый в действие двигателем 4

забирает пластовую жидкость из скважины и по колонне труб 6

направляет ее вверх. В установке с открытой схемой рабочая

жидкость поднимается на поверхность по колонне труб 6, а в уста-

новке с закрытой схемой — по отдельной колонне 7.

В установке с открытой схемой смесь пластовой и рабочей

жидкости из колонны 6 направляется в устройство подготовки

рабочей жидкости 8, из которого очищенная нефть по трубо-

проводу 9 поступает на прием силового насоса 2, а остальная

часть потока вместе с отдельными примесями направляется в

сборный промысловый коллектор.

26

Рис. 6.7. Принципиальные схемы обустройства

поверхностного оборудования гидропоршневых насосных установок

(слева — открытая, справа — закрытая)

В установке с закрытой схемой рабочая жидкость возвраща-

ется в буферную емкость устройства подготовки 8, откуда трубо-

проводом 9 направляется на прием силового насоса 2. Пласто-

вая жидкость из колонны 7 отводится в сборный промысловый

коллектор, а небольшая часть жидкости (1—2 %) по трубопрово-

ду 10 направляется в устройство подготовки 8 для компенсации

потерь рабочей жидкости.

По принципу действия скважинного насоса ГПНА существу-

ющие конструкции можно разделить на группы с насосами оди-

нарного, двойного и дифференциального действия.

Блок подготовки рабочей жидкости имеет параметры, обус-

ловленные, прежде всего, типом гидравлической схемы установки:

закрытой или открытой. В первом случае его производитель-

ность составляет 1—3 % от подачи силового насоса, во втором —

до 50 %.

Как правило, в качестве рабочей жидкости используется сы-

рая нефть, после того как из нее удалены свободный и раство-

ренный газ, вода, абразив. Если подготовка рабочей жидкости в

малых количествах при использовании закрытых схем не вызы-

вает трудностей, то очистка ее для установок с открытой схемой

Достаточно сложна.

Высокие требования к качеству рабочей жидкости предопре-

деляются, в конечном счете, долговечностью, которой должны

обладать и силовой насос и ГПНА. Невыполнение этого требо-

27

вания, например, в отношении содержания абразива будет при-

водить к интенсивному изнашиванию пар трения: плунжер- уп-

лотнение в насосе, поршень — цилиндр, детали золотника и

клапанов в ГПНА, увеличение содержания коррозионно-актив-

ных компонентов — к коррозии внутренних полостей, в том

числе и рабочих поверхностей, гидросистемы.

На энергетические показатели установок большое влияние

окцзывает| вязкрсдь-нефти — превышение определенного ее зна-

чемия приводит к^рсзкому снижению КПД, что обусловливается

повышением потерь давления на жидкостное трение.

В настоящее время в установках ГПНА для добычи высоко-

вязких нефтей в качестве рабочей жидкости используется вода

со специальной присадкой, обеспечивающей хорошие смазы-

вающие свойства и являющейся ингибитором коррозии. При-

менение ее приводит к увеличению КПД, но одновременно по-

вышает требования к герметичности резьбовых соединений ко-

лонн насосно-компрессорных труб. Вопрос о рациональной сте-

пени очистки рабочей жидкости определяется на основании

технико-экономических расчетов, в основу которых заклады-

ваются с одной стороны стоимость подготовки рабочей жидко-

сти, а с другой стороны — стоимость ремонта или замены обо-

рудования, выход, из строя которого обусловлен качеством

подготовки жидкости. С учетом того, что ухудшение качества

подготовки жидкости приводит к необходимости замены пар

плунжер-уплотнение в силовом насосе и замене всего агрегата

ГПНА на новый, занимающий при применении свободного

ГПНА порядка 4 ч, в ряде случаев считается целесообразным

при применении открытых гидравлических схем рабочую жид-

кость отстаивать в резервуаре и доводить содержание абразива

до 0,5 г/л. Схема простейшей установки для подготовки рабо-

чей жидкости включает трехфазный сепаратор, отделяющий

свободный газ и воду от нефти, и буферную емкость для хране-

ния и отстаивания нефти представлена на рис. 6.8. Иногда в

эту схему включается устройство для дозирования и подачи в

рабочую жидкость химических реагентов, например, для внут-

рискважинного деэмульгирования пластовой жидкости.

28

Рис. 6.8. Схемы компоновки поверхностного оборудования

гидропоршневой насосной установки фирмы TRIKO Industries, Inc (США)

при обвязке и эксплуатации одной скважины и группы скважин

6.1.4. НЕКОТОРЫЕ РАСЧЕТНЫЕ ЗАВИСИМОСТИ

РАБОЧИХ ПАРАМЕТРОВ ДЛЯ ПОДБОРА

ГИДРОПОРШНЕВЫХ НАСОСНЫХ УСТАНОВОК

При выборе установки гидропоршневого насоса основная

задача — определение ее схемы и параметров комплектующего

оборудования (скважинного и наземного). Исходные данные

расчетов принимаются из промысловых данных, за исключе-

нием размеров НКТ, которые выбираются в зависимости от

29

схемы гидропоршневой насосной установки (ГПНУ). Схему

ГПНУ выбирают в зависимости от объема добычи и размера

обсадной колонны скважины. В принципе для малых отборов

можно применять схему ГПНУ с замкнутой циркуляцией ра-

бочей жидкости и со сбрасываемым погружным агрегатом, при

средних отборах — со смешиванием рабочей и добываемой жид-

костей и со сбрасываемым агрегатом, а для больших отборов —

суемы ГПНУ р?щот^жным агрегатом, спускаемым на НКТ. Так,

например, установки со сбрасываемым погружным агрегатом

можно применять в зависимости от схемы подъема рабочей жид-

кости и схемы спуска труб при следующих параметрах:

1) при замкнутой схеме циркуляции рабочей жидкости, двух

параллельных колоннах НКТ и установке пакера в скважи-

не — для добычи до 100 м3/сут, если обсадные трубы диа-

метром 168 мм, и около 20 м3/сут, если диаметр 146 мм;

2) при смешивании рабочей жидкости с добываемой, одной ко-

лонне НКТ и пакере — для добычи примерно до 500 м3/сут,

если обсадные трубы диаметром 168 мм, и 300 м3/сут, если

диаметр 146 мм.

При больших подачах необходимо применять погружные аг-

регаты, спускаемые в скважину на колонне НКТ.

Структура расчетов по подбору гидропоршневых насосов

Расчет параметров узлов установки ГПНУ содержит в основ-

ном следующие этапы:

1. Определение глубины необходимого погружения насоса под

динамический уровень при заданном коэффициенте наполне-

ния' насоса, газовом факторе (с учетом гидравлического сопро-

тивления во всасывающем клапане насоса).

2. Определение глубины спуска насоса в скважину с учетом

расположения динамического уровня жидкости и погружения

насоса под этот уровень.

3. Выбор типоразмера погружного агрегата.

4. Выбор параметров и состава наземного оборудования.

Глубина необходимого погружения насоса под динамичес-

кий уровень определяется так же, как и в подобных расчетах для

штанговых насосов. При определении глубины спуска насоса в

30

скважину рассчитывают глубину расположения динамического

уровня по известному расположению статического уровня, ко-

эффициенту продуктивности и заданному объему отбираемой

жидкости. Глубина спуска насоса будет равна сумме глубины

расположения динамического уровня жидкости в скважине и

глубины погружения насоса под этот уровень.

Типоразмер погружного агрегата выбирается по подаче и на-

пору насоса и габариту погружного агрегата. Подача насоса за-

дана. Напор, который должен развивать погружной насос, оп-

ределяется в случае, если добытая жидкость поднимается по

свободной внутренней полости НКТ и применена замкнутая

циркуляция жидкости. При подъеме жидкости по кольцевому

пространству в этой формуле должны быть изменены зависи-

мости, принятые для определения работы газа в подъемном

канале, и определения сопротивления потоку в нем. Также уточ-

няются эти зависимости и при смешивании добытой и рабочей

жидкостей.

Габариты погружного агрегата выбираются в зависимости от

принятой схемы обустройства скважины (параллельные или кон-

центричные колонны, использование пакера), принятой схемы

циркуляции рабочей жидкости и диаметра обсадной колонны

скважины.

Параметры поверхностного оборудования, а это прежде всего

подача и давление рабочей жидкости, определяются в зависимо-

сти от размеров выбранного погружного агрегата. Объем подачи

рабочей жидкости зависит от диаметра, длины хода и частоты

ходов плунжера двигателя погружного агрегата. При расчете этого

объема необходимо учесть утечки жидкости в системе, потери

жидкости на переключение золотника. При расчете давления

рабочей жидкости у поверхностного насоса учитываются разме-

ры поршней двигателя и насоса, штока, соединяющего поршни,

потери напора в трубах и в самом погружном агрегате, силы

трения движущихся деталей в агрегате.

Определение расхода рабочей жидкости

При подборе гидропоршневого насоса необходимо стремить-

ся к максимальному сокращению удельного расхода рабочей жид-

кости (расхода на тонну добываемой нефти).

31

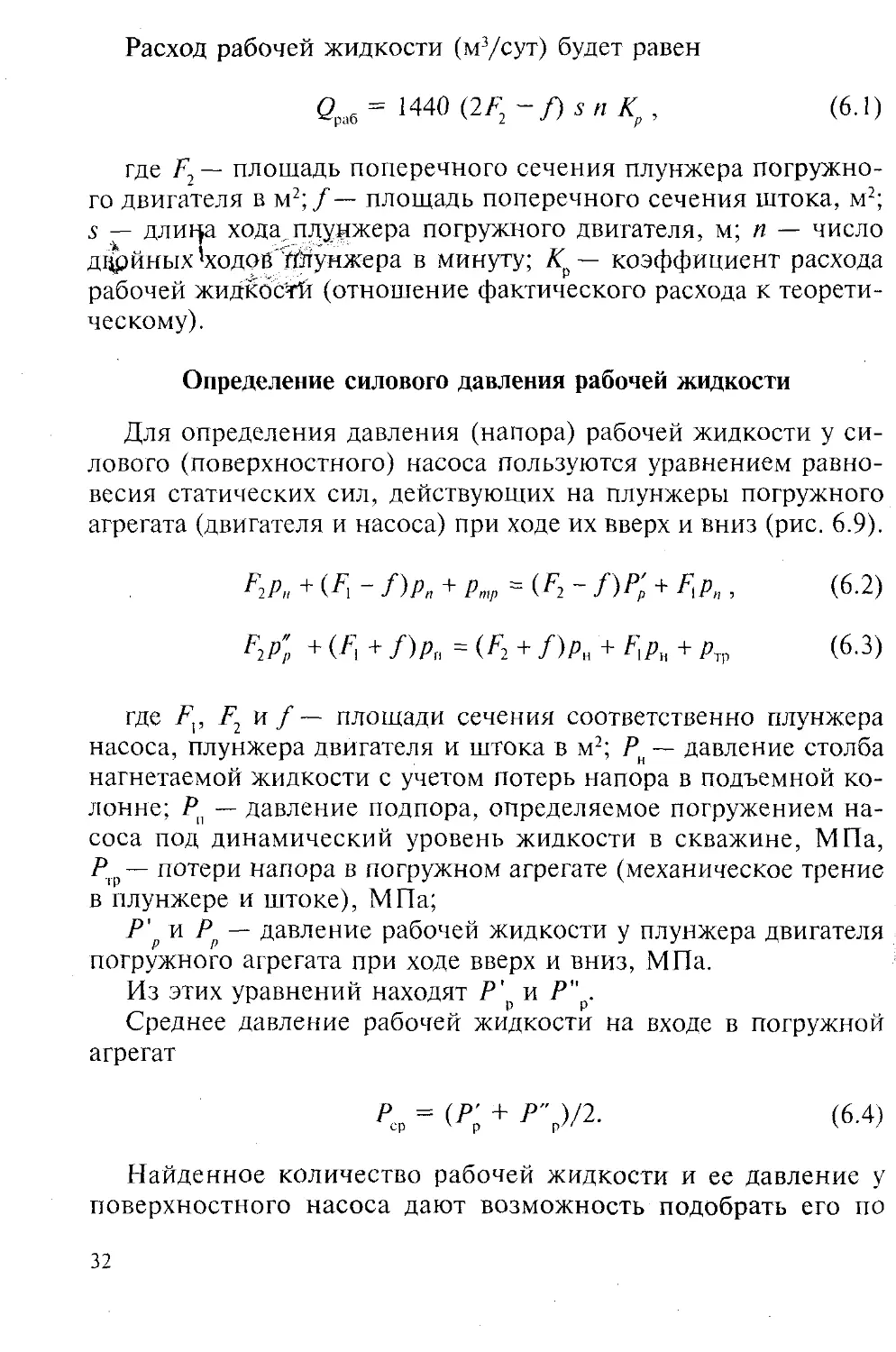

Расход рабочей жидкости (м3/сут) будет равен

Qpa6 = 1440 (2F2~f)s п Кр , (6.1)

где F2 — площадь поперечного сечения плунжера погружно-

го двигателя в м2; f— площадь поперечного сечения штока, м2;

5 — длина хода плунжера погружного двигателя, м; п — число

дойных‘ходов Плунжера в минуту; К — коэффициент расхода

рабочей жидкос-rii (отношение фактического расхода к теорети-

ческому).

Определение силового давления рабочей жидкости

Для определения давления (напора) рабочей жидкости у си-

лового (поверхностного) насоса пользуются уравнением равно-

весия статических сил, действующих на плунжеры погружного

агрегата (двигателя и насоса) при ходе их вверх и вниз (рис. 6.9).

FiP„ + (^i -Г)Р„ + Ртр ^(^-ЛРр + ^Рп, (6.2)

F2p"p + (F, + /)рп = (Р2 + /)рн + FlP„ + ртр (6.3)

где Fv F2 w f — площади сечения соответственно плунжера

насоса, плунжера двигателя и штока в м2; Рн — давление столба

нагнетаемой жидкости с учетом потерь напора в подъемной ко-

лонне; Р — давление подпора, определяемое погружением на-

соса под динамический уровень жидкости в скважине, МПа,

Р — потери напора в погружном агрегате (механическое трение

в плунжере и штоке), МПа;

Р' и Рр — давление рабочей жидкости у плунжера двигателя

погружного агрегата при ходе вверх и вниз, МПа.

Из этих уравнений находят Р' и Р" .

Среднее давление рабочей жидкости на входе в погружной

агрегат

(6.4)

Найденное количество рабочей жидкости и ее давление у

поверхностного насоса дают возможность подобрать его по

32

р

Рис. 6.9. Расчетная схема сил,

действующих на плунжерную группу

гцдропоршневого агрегата:

а — при ходе вверх; б ~ при ходе вниз

каталогам. При выборе насоса надо учи-

тывать, что он должен работать непрерыв-

но и длительно и что при индивидуаль-

ных установках насосы располагаются в

легких укрытиях.

Поскольку длинные колонны труб —

очень хороший компенсатор, сглаживаю-

щий колебания давления рабочей жидко-

сти, то возможное неравенство расчетных

давлений рабочей жидкости при ходе

плунжеров вверх и вниз практически оз-

начает, что скорость движения их вверх и

вниз различна.

После выполнения рабочего хода плун-

жерной группы рабочая жидкость вытесняется и смешивается с

откачиваемой скважинной жидкостью. Потери напора при дви-

жении смешанной жидкости от погружного агрегата по колонне

НКТ и далее до приемного резервуара определяются по формуле

Дарси—Вейсбаха:

h = К НП /2g(rf - d ),

см с 2 ' 04 п ц7 ’

(6.5)

где К — коэффициент гидравлического сопротивления; dn —

внутренний диаметр подъемных труб, м; da — наружный диа-

метр напорных (центральных) труб, м.

Для определения К надо знать число Рейнольдса Re, которое

зависит от скорости течения жидкости V.

Давление рабочей жидкости (МПа) у силового насоса будет

Р = Р + Р - Р;

сн р пр г’

(6.6)

где Р — потери напора в колонне, подводящей рабочую

жидкость к погружному агрегату, МПа (определяются по

33

з Ив

формуле Дарси—Вейсбаха); Рг — гидростатический напор столба

рабочей жидкости в трубах, МПа.

При высоком газовом факторе для повышения коэффициен-

та подачи необходимо либо увеличивать глубину погружения

насоса под динамический уровень, либо устанавливать ниже

насоса газовый якорь.

> Опр^делениемощности и коэффициента полезного действия

* - гидропоршневой установки

Полезная мощность погружного агрегата (кВт)

102

(6.7)

где Q — подача насоса в м3/с, Нк = Н — h + hn— манометри-

ческий напор в м ст. жидк. (Н — глубина спуска насоса, h —

глубина погружения насоса под динамический уровень, /zr с —

гидравлические сопротивления в трубопроводе от погружного

агрегата до приемного резервуара на поверхности). Полная мощ-

ность (кВт) всей установки

где Qpa6 — расход рабочей жидкости в м3/с, Р — среднее

давление рабочей жидкости на выходе из силового насоса; ц с —

КПД силового агрегата (электродвигателя привода, механичес-

кой передачи, силового насоса).

Общий КПД установки

(6.9)

34

X 6.2. СКВАЖИННЫЕ СТРУЙНЫЕ

НАСОСНЫЕ УСТАНОВКИ

В последние десятилетия ведутся активные поиски новых

способов добычи нефти, особенно в области эксплуатации на-

клонных скважин. При использовании бесштанговых гидропри-

водных струйных насосных установок вместо УСШН в скважи-

нах со значительной кривизной ствола энергетические затраты

существенно снижаются, а межремонтный период (МРП) сква-

жинного оборудования увеличивается. Компактность, высокие

монтажеспособность, эффективность и степень унификации уз-

лов позволяют применять гидроприводные насосные установки

при эксплуатации кустовых скважин в труднодоступных райо-

нах Сибири и на морских месторождениях.

Изменение условий эксплуатации многих нефтяных место-

рождений, связанное с увеличением числа объектов разработки

в труднодоступных северных районах и на континентальном

шельфе, вызвало возрождение интереса к струйным насосным

установкам.

6.2.1. КОНСТРУКЦИИ СКВАЖИННЫХ

СТРУЙНЫХ НАСОСОВ

Струйные насосы являются разновидностью гидроприводных

насосов, и они обладают всеми достоинствами этого вида обо-

рудования. Благодаря своим конструктивным особенностям

струйные аппараты отличаются высокой надежностью и эффек-

тивностью, особенно в осложненных условиях эксплуатации,

например при добыче пластовой жидкости со значительным со-

держанием механических примесей, коррозионно-активных ве-

ществ и из наклонно направленных скважин.

К преимуществам струйных насосов относят их малые габа-

риты, большую пропускную способность и возможность стабиль-

но отбирать пластовую жидкость с высоким содержанием сво-

бодного газа. Кроме того, проста конструкция установок, отсут-

ствуют движущиеся детали, возможно исполнение струйного

насоса в виде свободного, сбрасываемого агрегата.

35

В струйном насосе или инжекторе (рис. 6.10) поток откачи-

ваемой жидкости перемещается от забоя скважины до устья

скважины за счет получения энергии от потока рабочей жид-

кости, подаваемого поверхностным силовым насосом с устья

скважины.

Рис. 6.10. Схема струйного насоса (в)

и движение жидкостей в нем (б):

1 — подвод откачиваемой жидкости; 2 — подвод рабочей жидко-

сти; 3 — входное кольцевое сопло; 4 — рабочее сопло; 5 — камера

смешения; 6 — диффузор; I — невозмущенная откачиваемая жид-

кость; II — пограничный слой; III — невозмущенная рабочая жид-

кость (ядро)

Нагнетание скважинной жидкости осуществляется благодаря

явлению эжекции в рабочей камере, т.е. смешению скважинной

жидкости с рабочим потоком жидкости, обладающим большой

энергией, см. рис. 6.10.

Режим работы струйного насоса характеризуется следующи-

ми параметрами: рабочий напор //р, затрачиваемый в насосе и

равный разности напоров рабочего потока на входе в насос

(сечение В—В) и на выходе из него (сечение С—С), полезный

напор Нр, создаваемый насосом и равный разности напоров

подаваемой жидкости за насосом (сечение С—С) и перед ним

36

(сечение А—А); расход рабочей жидкости полезная подача Qo.

КПД струйного насоса равен отношению полезной мощности

к затраченной

п_6о^п

QlHp

и может достигать величины КПД = 0,2...0,35. Такое значение

КПД струйных насосов обусловлено большими потерями энер-

гии, сопровождающими рабочий процесс: в камере смешения

(на вихреобразование и гидравлическое трение жидкости о стенки

камеры); в элементах насоса, подводящих и отводящих жидкость

(в рабочем и кольцевом сопле и диффузоре).

Струйный насос работает следующим образом. При истечении

рабочей жидкости со скоростью V\ из сопла в затопленное про-

странство сразу за передним срезом сопла на поверхности струи

возникает область смешения. Быстрые частицы проникают в ок-

ружающий медленный поток невозмущенной жидкости, подса-

сываемый через кольцевой проход в камеру со скоростью И и

передают ей энергию. Этот процесс, основанный на интенсив-

ном вихреобразовании, происходит в непрерывно утолщающем-

ся по длине струйном пограничном слое. Вместе с тем внутрен-

няя область рабочей струи, а именно ее ядро и внешняя область

невозмущенной подсасываемой жидкости — постоянно умень-

шаются и на расстоянии L от рабочего сопла потоки рабочей и

откачиваемой жидкости уже полностью перемешаны. На даль-

нейшем участке камеры смешения происходит только выравни-

вание профиля скоростей потока жидкости. Чаще всего в струй-

ных насосах применяют цилиндрические камеры смешения, тех-

нологические простые в изготовлении и обеспечивающие отно-

сительно высокий КПД.

Для преобразования достаточно высокой скорости потока в

камере смешения в давление поток направляется в диффузор.

Схема струйного насоса представлена на рис. 6.11. Струйный

аппарат является сменным узлом. В нем устанавливаются насад-

ка и камера смешения, изготовленные из износоустойчивых

материалов. Насадки и камеры смешения выполняются с раз-

ными диаметрами проходного канала и подбираются в зависи-

мости от параметров скважины, давления рабочей жидкости,

37

необходимой подачи и т.п. Насос совме-

стно с пакером спускают в скважину на

колонне НКТ. Струйный аппарат может

извлекаться из скважины и устанавли-

ваться путем изменения направления

потока рабочей жидкости.

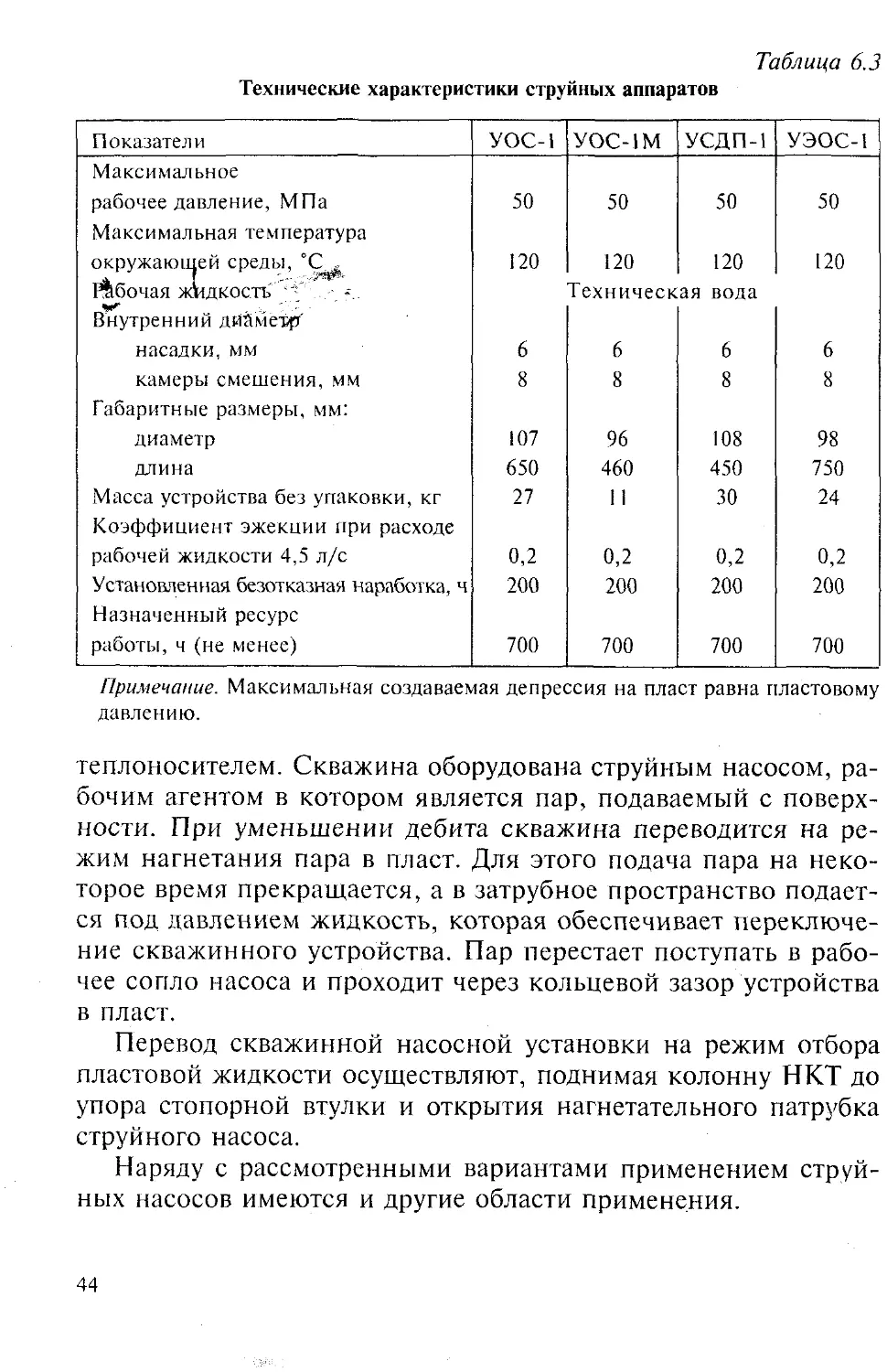

Технические характеристики

Производительность, м3/сут..... 30—1200

Давление рабочей жидкости,

от ППД/ГПНУ, МПа............ 10-21,0/40,0

Напор насоса, м............... 250—1500

Коэффициент полезного действия, %.36

Габаритные размеры, мм:

длина/диаметр...... 1600 (1200)/132 (107)

Масса насоса, кг............ 48,8 (28,8)

Эффективность передачи энергии по-

током рабочей жидкости зависит от кон-

струкции основных элементов насоса, оп-

ределяемой соотношением площадей по-

перечных сечений рабочего и кольцево-

го сопла и камеры смешения.

Если площадь поперечного сечения

рабочего сопла составляет 50—60% пло-

щади камеры смешения, то насос можно

назвать высоконапорным. В этом случае

площадь поперечного сечения кольцево-

го сопла сравнительно мала, что умень-

шает расход откачиваемой жидкости по

Рис. 6.11. Конструкция скважинного

струйного насоса (з-д Нефтемаш):

I — корпус насоса; 2 — струйный аппарат; 3 —

насадок; 4 — камера смешения; 5 — сдвоенный

обратный клапан

38

сравнению с расходом рабочей жидкости. При этом гидравличес-

кая энергия передается сравнительно малому объему откачивае-

мой жидкости и развивается высокий напор.

Если же площадь рабочего сопла не превышает 20 % площа-

ди камеры смешения, то соответственно увеличивается объем

откачиваемой жидкости и, следовательно, уменьшается разви-

ваемый напор. Такие насосы относятся к низконапорным.

Чтобы удовлетворить различным требованиям условий рабо-

ты насоса в-скважинах (по подачам и напорам), необходимо

подобрать сочетания площадей проходных сечений.

Основные фирмы-изготовители выпускают комплекты струй-

ных насосов с набором рабочих сопел (насадок) различных раз-

меров и несколькими (от 1 до 6) комплектами камер смешения

(горловин) для каждой насадки.

Площади поперечных сечений рабочих сопел струйных насо-

сов фирм: Kobe, National и Cuiberson изменяются в диапазоне

1,03—250,00 мм2, площадь камеры смешения этих насосов —

2,84—1390 мм2.

Выбор соотношения размеров рабочего сопла и камеры сме-

шения зависит от условий эксплуатации. Зарубежные фирмы

наиболее часто используют струйные насосы с соотношением

площадей сопла и горловины 0,235—0,400.

Малые габаритные размеры и возможность работы струйных

насосов при прямой и обратной циркуляции рабочей жидкости

позволяют применять различные конструктивные схемы сква-

жинного оборудования.

Так, в каталогах фирмы TRIKO Industries, Inc. представлены

«свободные» струйные насосы в сочетании с двумя параллель-

ными или коаксиальными рядами НКТ, а также с НКТ, уста-

новленными на пакере. Оригинально решение, в котором струй-

ный насос устанавливается в клапанной камере скважинного

газлифтного оборудования.

Все виды струйных насосов могут эксплуатироваться в сква-

жинах со значительным искривлением ствола и большим содер-

жанием механических примесей и свободного газа в откачивае-

мой жидкости.

Струйные насосы могут применяться при освоении скважин

по окончании бурения, при очистке призабойной зоны добыва-

ющих и нагнетательных скважин, а также при комплексном при-

39

менении метода создания циклических депрессий — репрессий

в сочетании с другими методами воздействия на пласт.

В СКТБ «Недра» ИваноФранковского института нефти и

газа [4] с участием конструкторов Калушского завода «Карпат-

нефтемаш» была разработана и усовершенствована конструкция,

стационарного аппарата, которому присвоен шифр УОС-1 М.

В этой конструкции не используются дефицитные цветные ме-

таллы и уплотнительные резиновые кольца, а также значитель-

но^уменьшена материалоемкость. При изготовлении аппарата

данной конструкции существенно снижается трудоемкость фре-

зерных и токарных работ, упрощается сборка. Струйные аппа-

раты указанных конструкций предназначены для добычи нефти

или других жидкостей из скважин, а также для воздействия на

пласт. Стационарный струйный аппарат УОС-ДМ состоит из

корпуса, камеры смешения с технологической заглушкой, твер-

досплавной насадки, запрессованной в гнездо и шара. Наруж-

ный диаметр устройства уменьшен со 107 до 96 мм, длина —

с 650 до 460 мм, а масса его составляет 11 кг.

Вставной струйный аппарат УЭОС-1 состоит из корпуса и эжек-

торного насоса. Эжектируемая из пласта жидкость поступает в ка-

меру смешения по каналам корпуса устройства. Конструкция уст-

ройства дает возможность устанавливать и извлекать из внутрен-

ней полости корпуса эжекторный насос, а также транспортировать

его в полости НКТ диаметром не менее 73 мм. Максимальный

наружный диаметр эжекторного насоса 55 мм.

Эжекторный насос включает в себя хвостовик, корпус,

гнездо с запрессованной в него твердосплавной насадкой

(соплом), смеситель и наконечник. Эжекторный насос гер-

метизируется в корпусе устройства с помощью уплотнитель-

ных элементов, выполненных из фторопластового материала

или асборезиновой смеси. Уплотнительные элементы и со-

единение смесителя с корпусом фиксируются соответственно

гайками. Минимальный внутренний диаметр (46 мм) корпуса

позволяет пропускать через него глубинные манометры диа-

метром до 42 мм автономно или совместно с эжекторным на-

сосом. В последнем случае оперативно оценивается создавае-

мая депрессия на пласт. Соединение глубинного манометра с

эжекторным насосом фиксируется посредством установочного

винта.

40

Функциональные возможности устройства УЭОС-I по срав-

нению с УОС-1 и УОС-1М расширены и позволяют, изменять

режим воздействия на пласт за счет быстрой замены эжекторно-

го насоса без подъема НКТ, замерять создаваемую депрессию на

пласт, вводить скважины в эксплуатацию без замены глубинно-

го оборудования (при газлифтном способе добычи нефти) [4].

Рис. 6.12. Стационарный струйный

аппарат УОС-1

Рис. 6.13. Стационарный струйный

аппарат УОС-ДМ

41

Струйный аппарат с попутными рабочими потоками УСДП-1,

позволяет совмещать различные виды искусственного воздей-

ствия на пласт (кислотное, термокислотное, обработка ПАВ) с

циклическим депрессионным воздействием. Применение струй-

ного аппарата данного типа становится необходимым в том слу-

чае, когда перед созданием многократных мгновенных депрес-

сий — репрессий необходимо создать высокое давление на пласт,

а прочность обсддйбй колонны, исходя из расчета на внутрен-

нее давление, -не, позволяет реализовать такой технологичес-

кий процесс. УСДП-1 состоит из корпуса и встроенного в него

эжекторного насоса. На корпусе устройства установлен запор-

ный элемент, который выполнен в виде дифференциальной

втулки, перекрывающей каналы для выхода жидкости в зат-

рубное пространство. Втулка фиксируется на корпусе устрой-

ства с помощью винта и гайки, а уплотнение достигается за

счет колец. Конструкция запорного элемента обеспечивает на-

дежное разобщение внутренней полости НКТ и затрубного про-

странства.

После создания в затрубном пространстве скважины рас-

четного давления втулка перемещается по корпусу устройства

в крайнее нижнее положение и открываются каналы для выхо-

да жидкости из насоса. Вследствие того, что площадь верхней

торцовой части втулки больше площади ее нижней торцовой

части, возникает направленная вниз результирующая сила, под

действием которой втулка перемещается. В гнезде выходного

канала устройства установлен шаровой клапан, предназначен-

ный для проверки пакера на герметичность в процессе прове-

дения работ с устройством. Эжекторный насос фиксируется в

корпусе пробкой. Перед началом работ по очистке призабойной

зоны пласта в прямоточный канал устройства через НКТ сбра-

сывается шар, после установки которого в гнезде этот канал пе-

рекрывается и рабочая жидкость, подаваемая с поверхности на-

сосными агрегатами, направляется к соплу насоса. При истече-

нии жидкости из сопла в приемной камере устройства и соот-

ветственно под пакером создается зона пониженного давления,

вследствие чего жидкость эжектируется из подпакерного про-

странства и создается депрессия на пласт. Смешанный поток

поступает в диффузор и далее по затрубному пространству дви-

жется вверх к устью скважины.

42

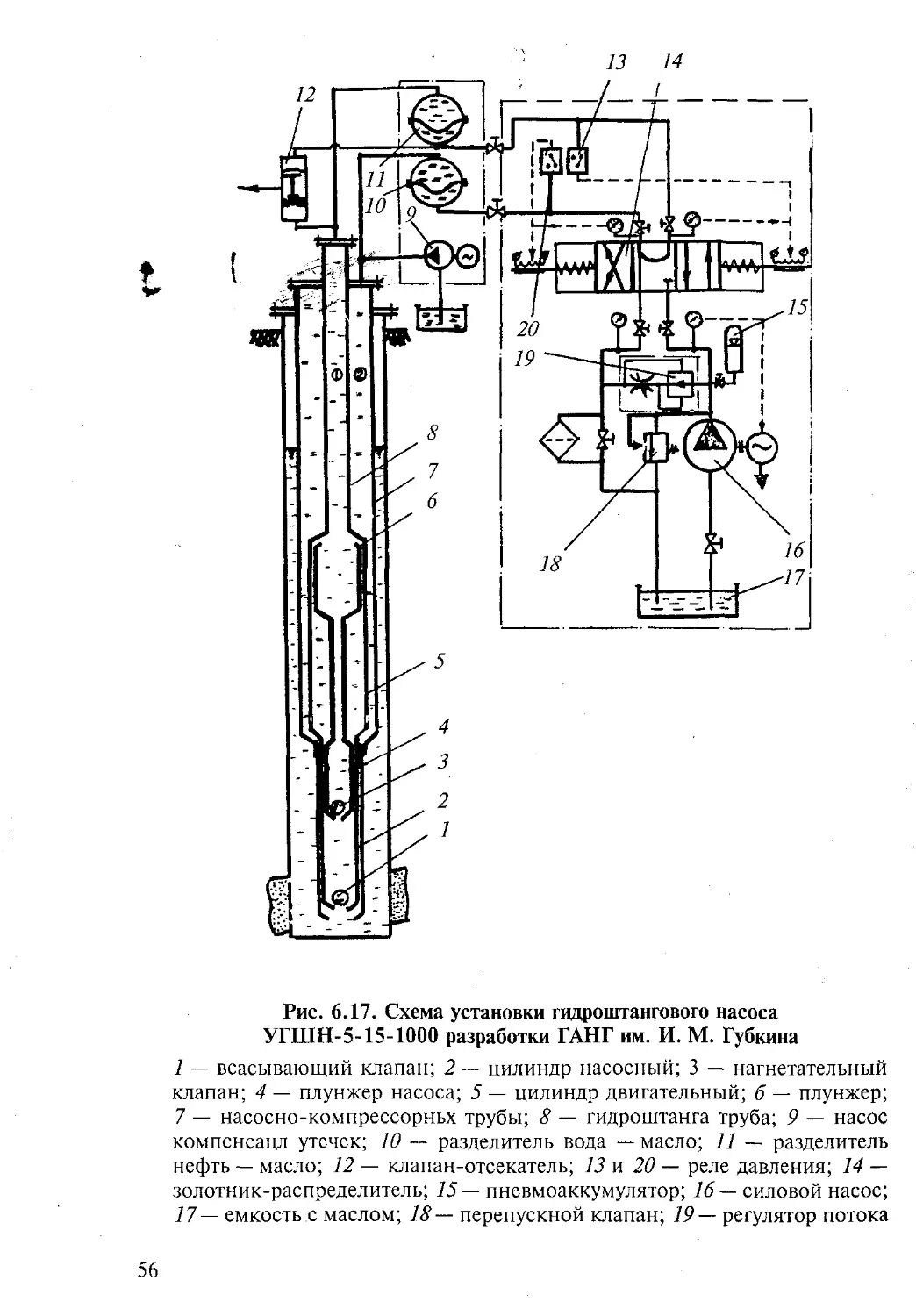

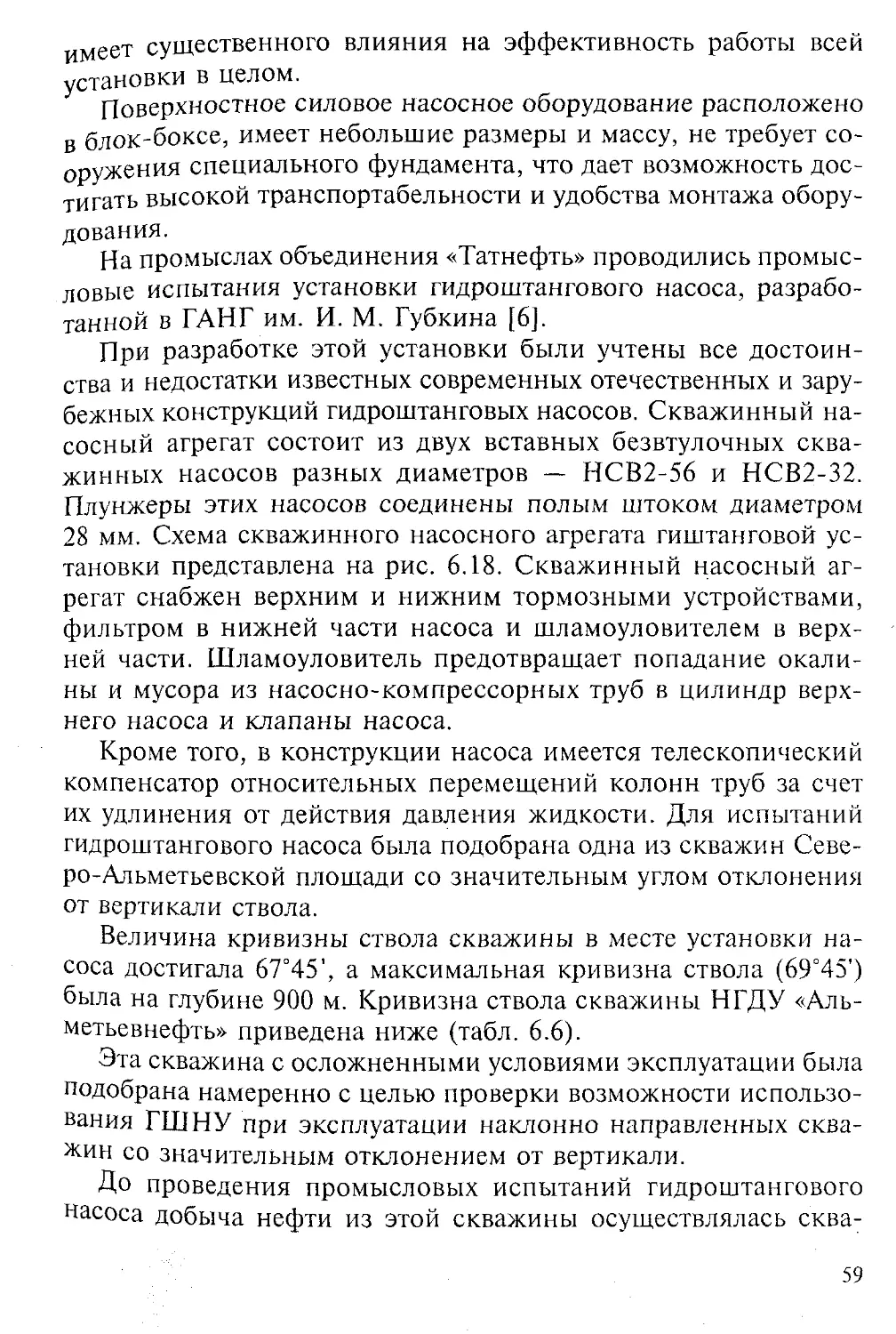

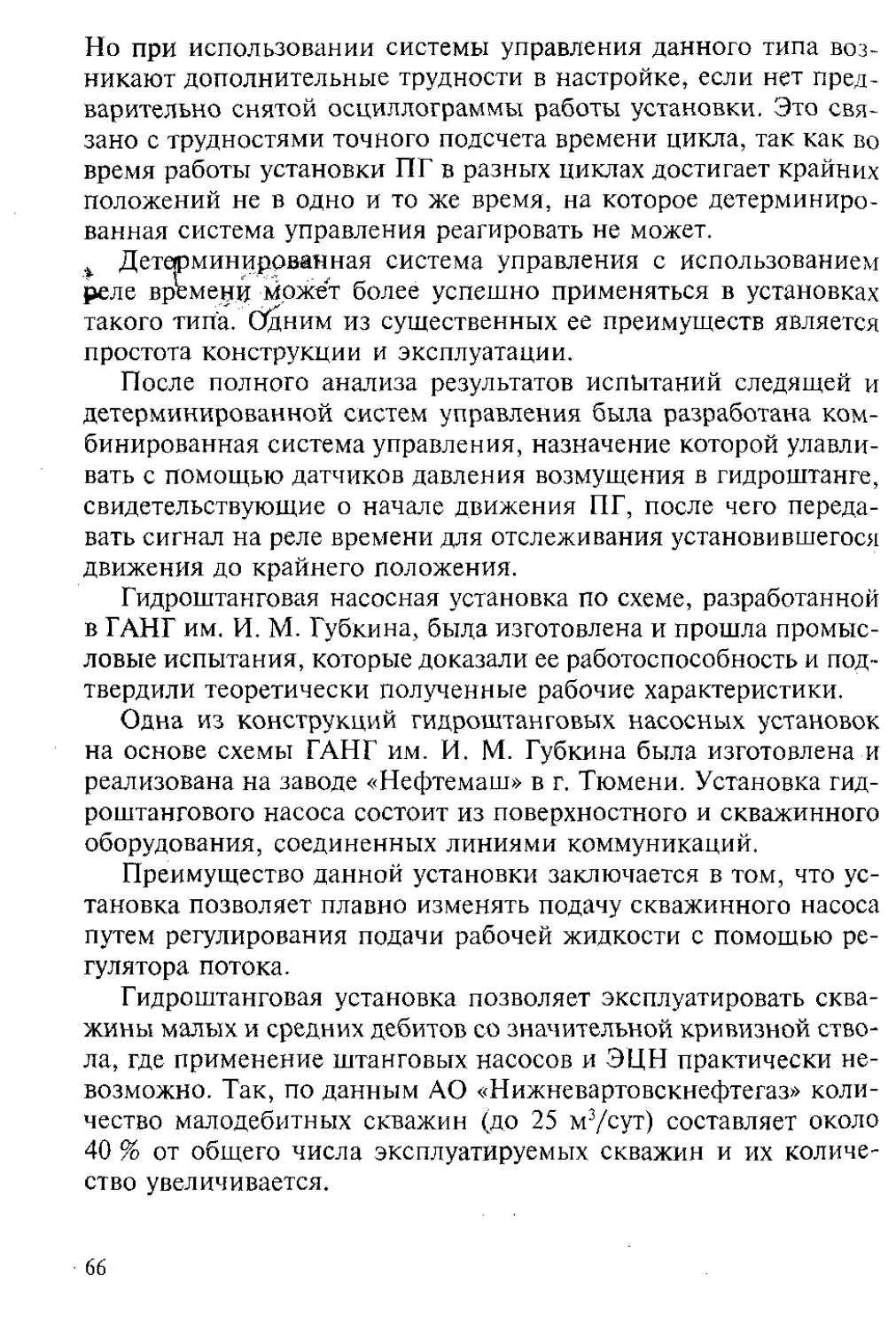

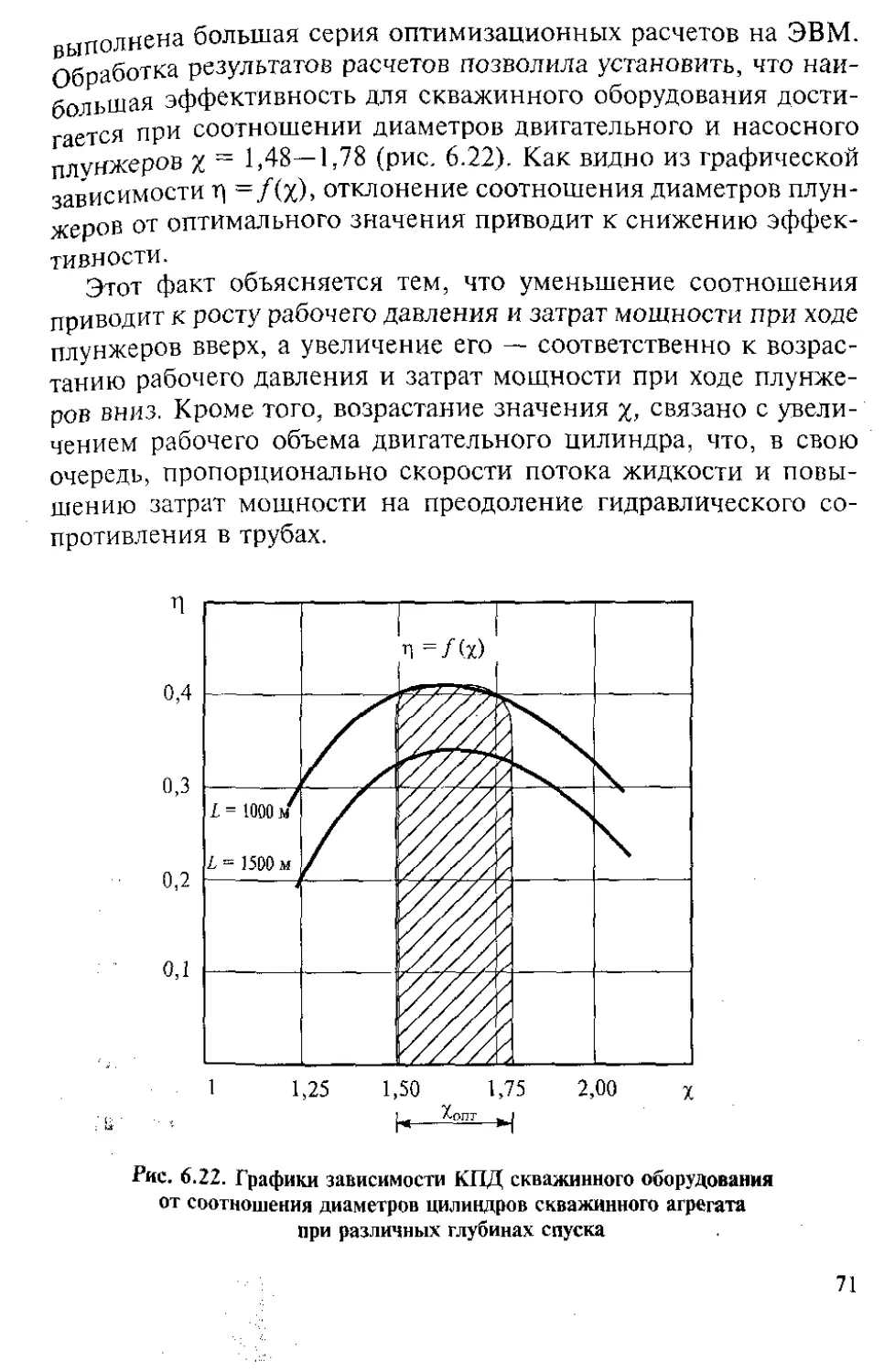

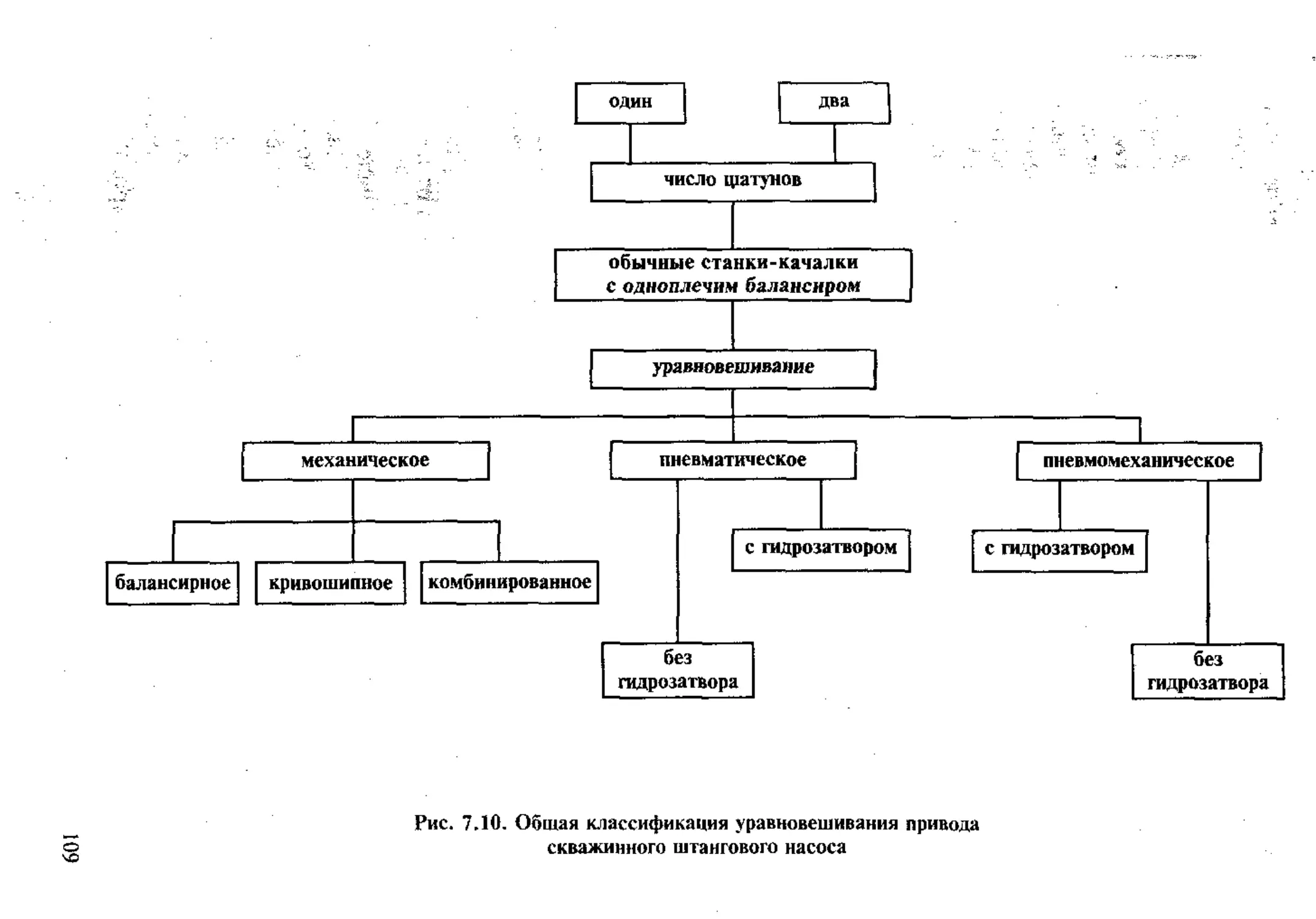

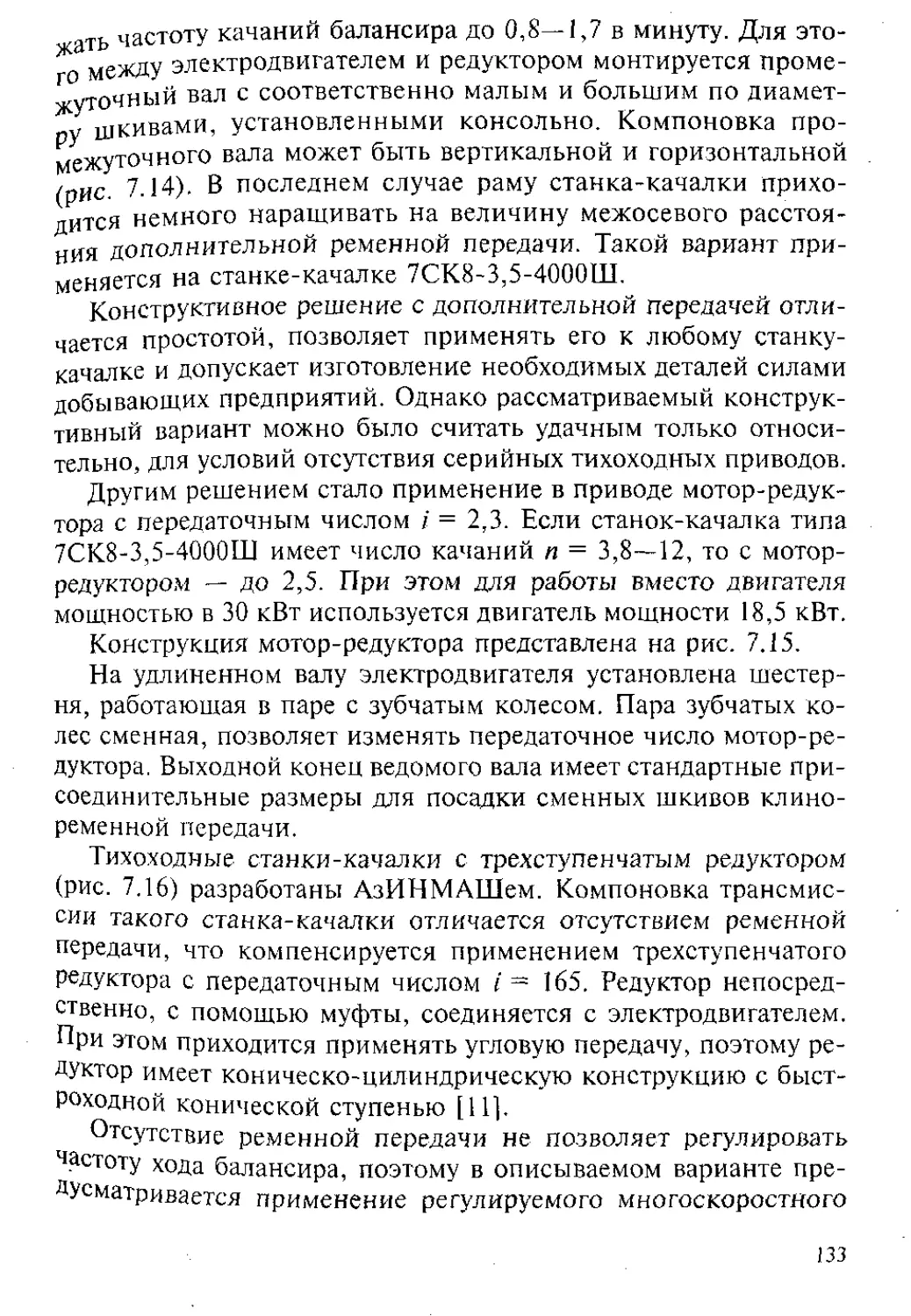

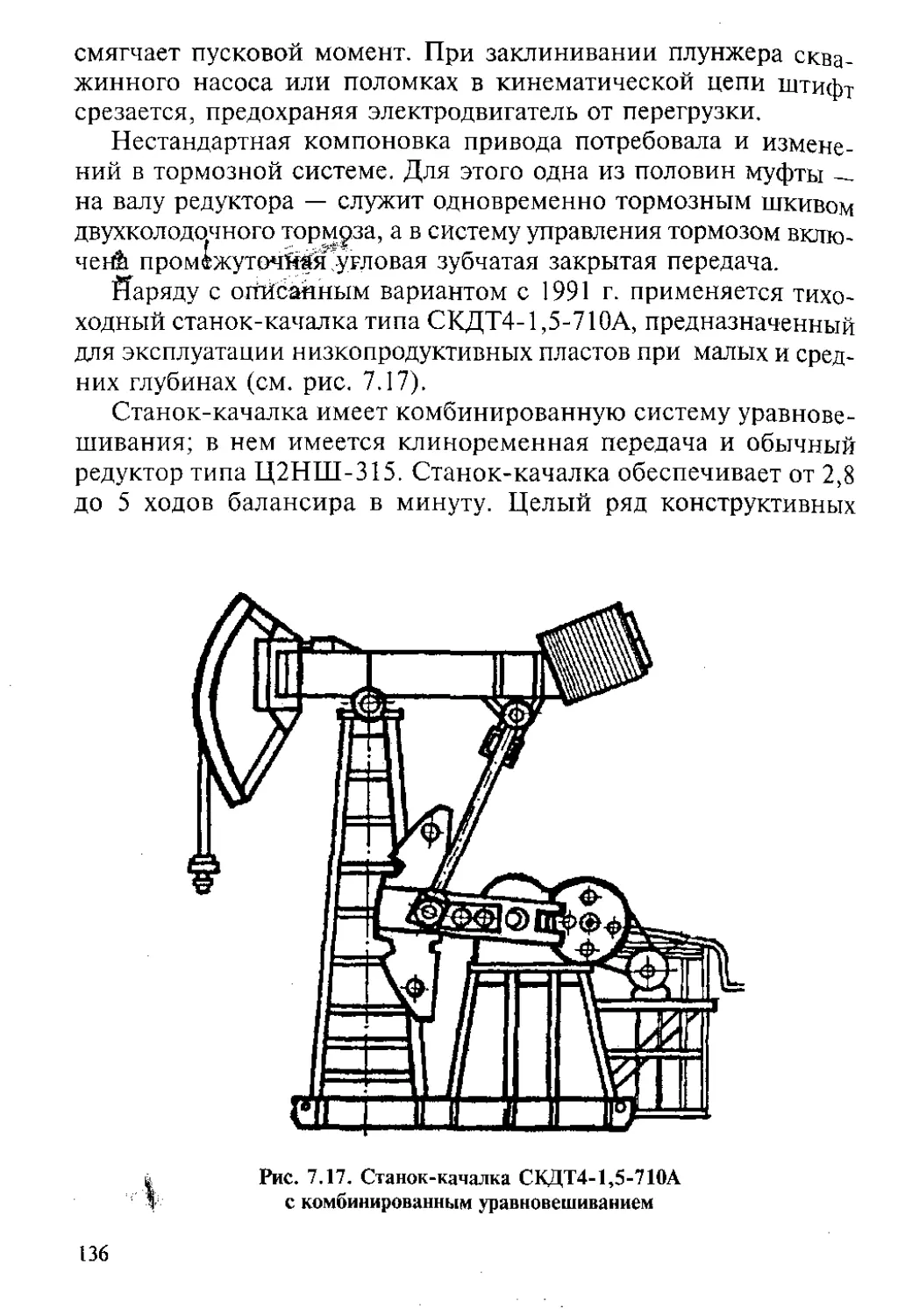

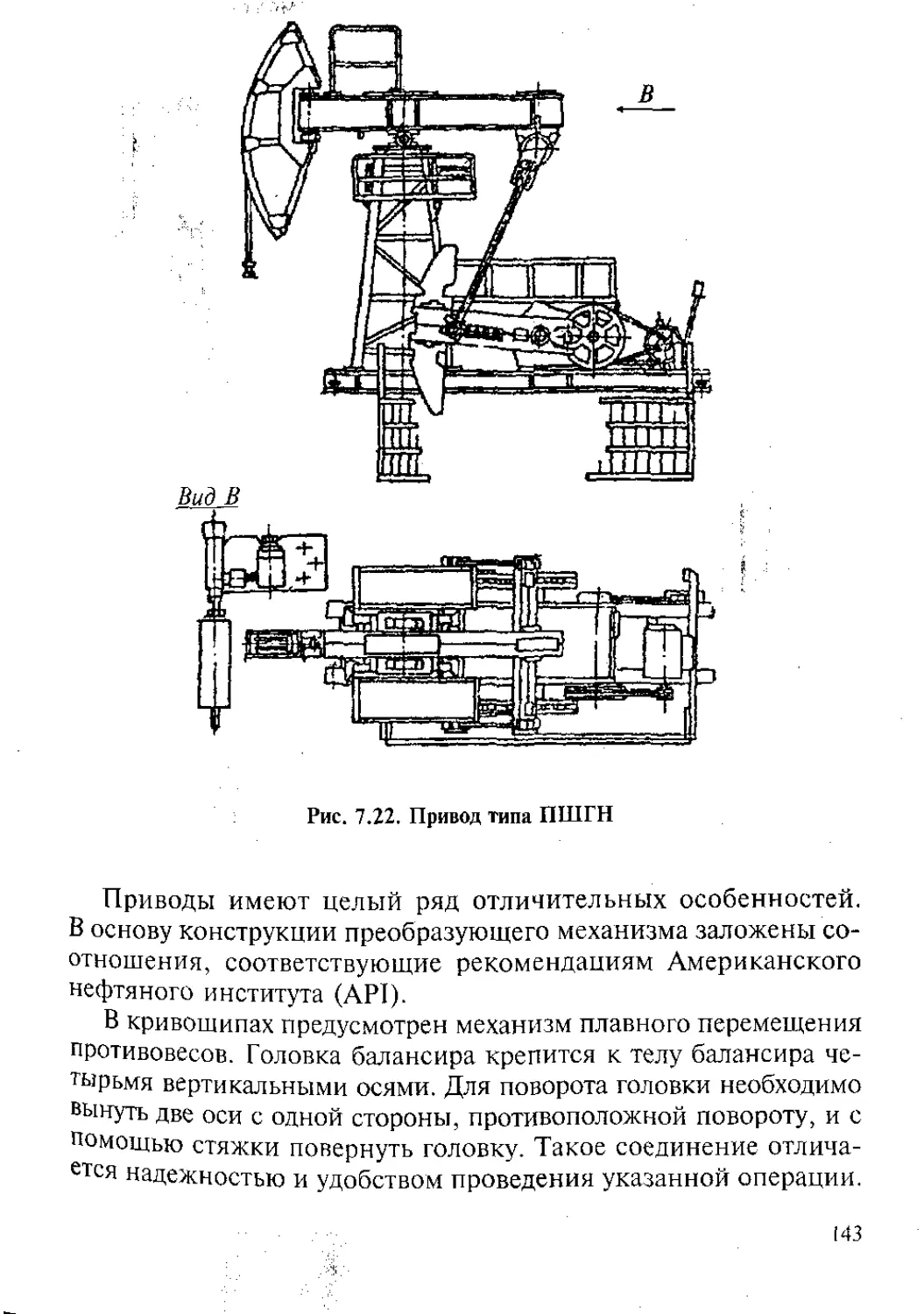

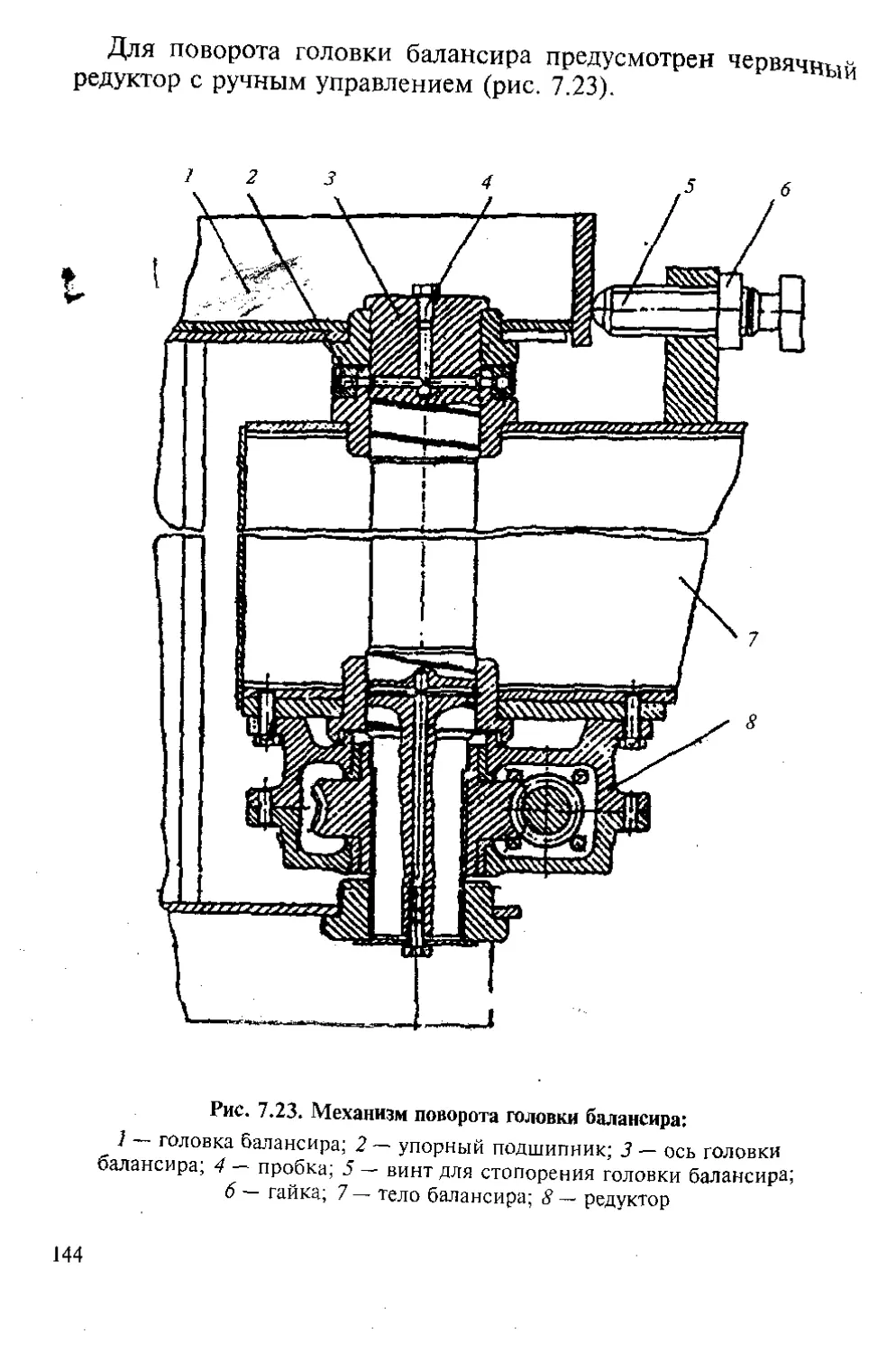

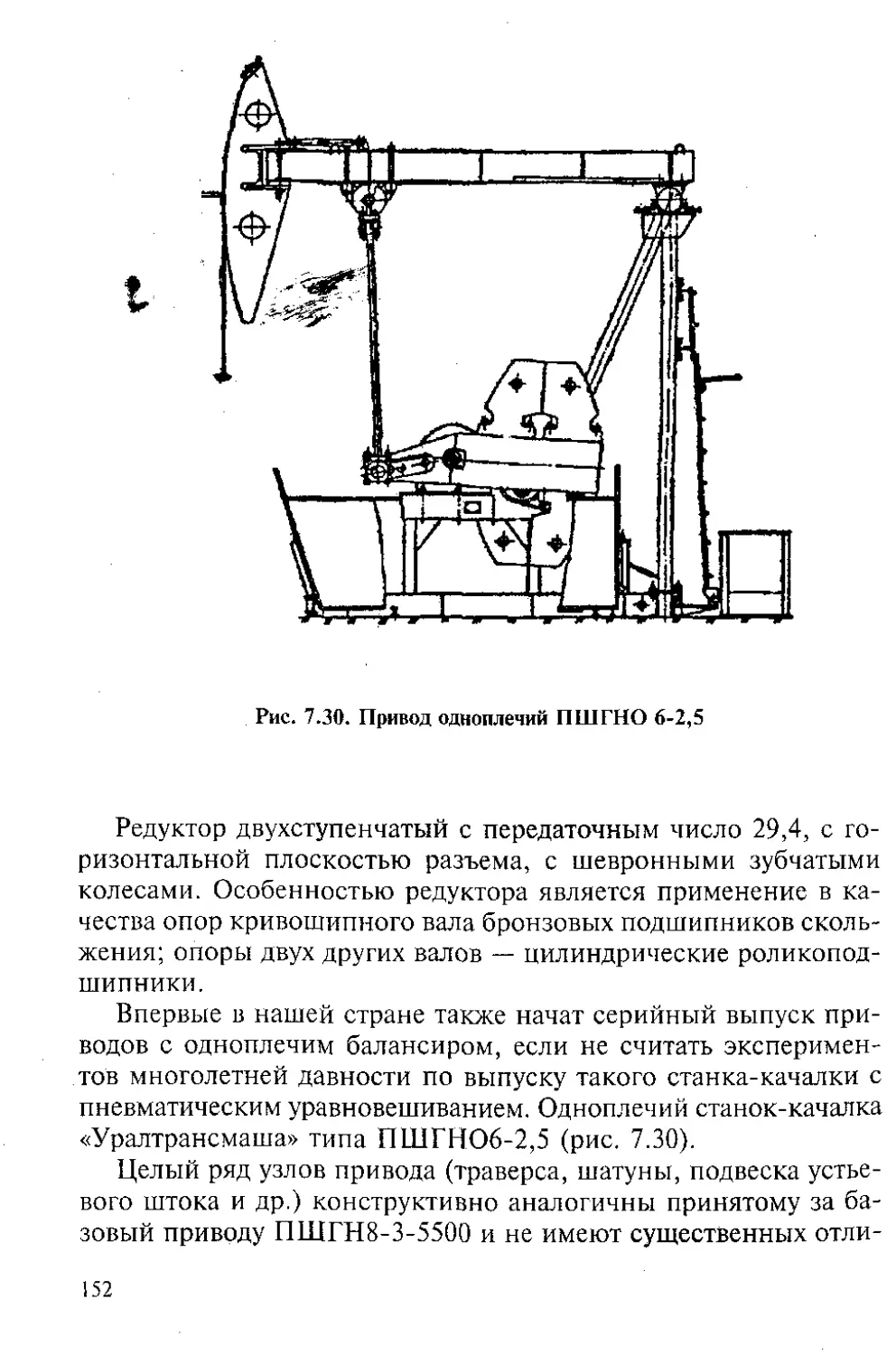

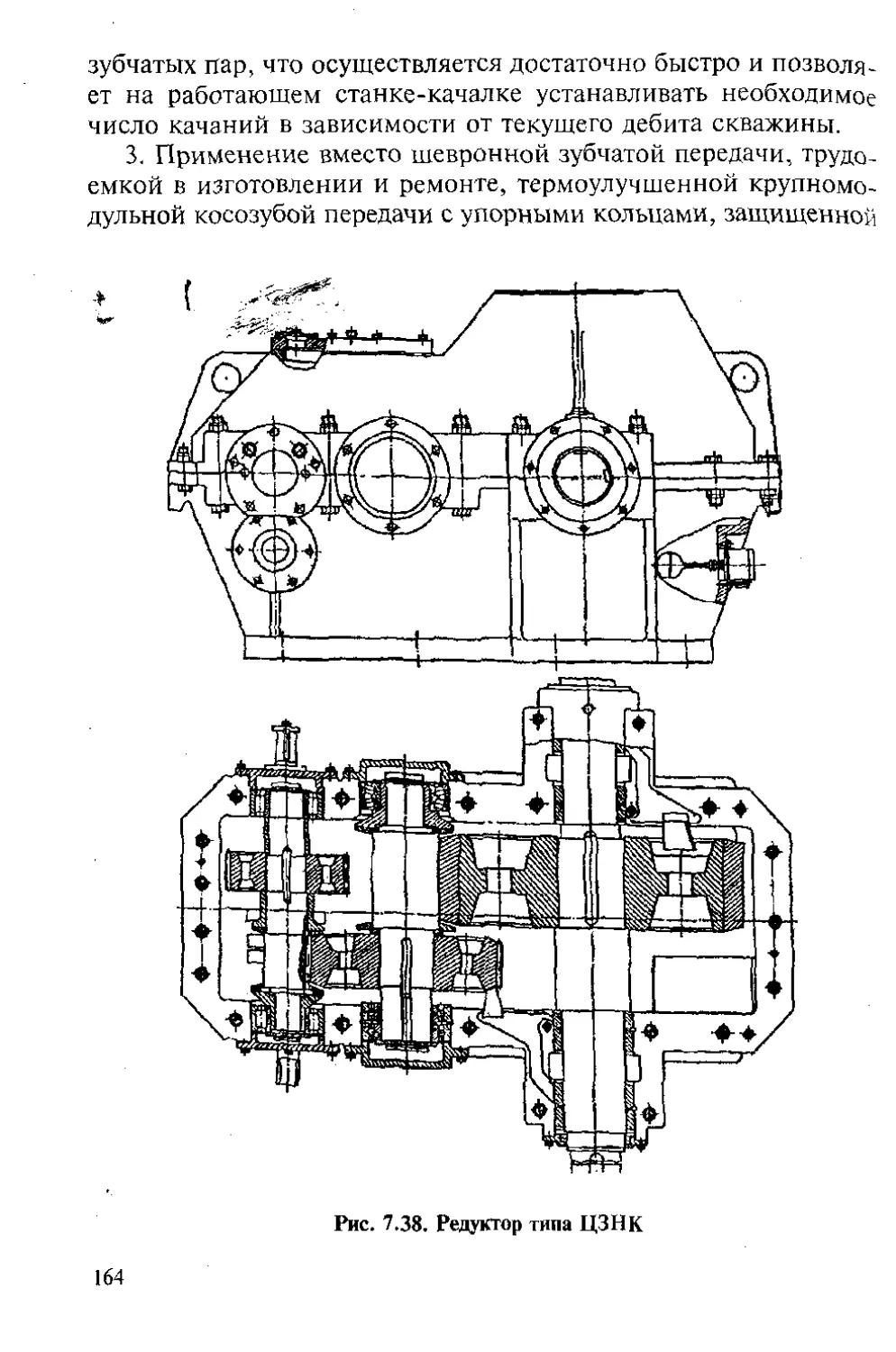

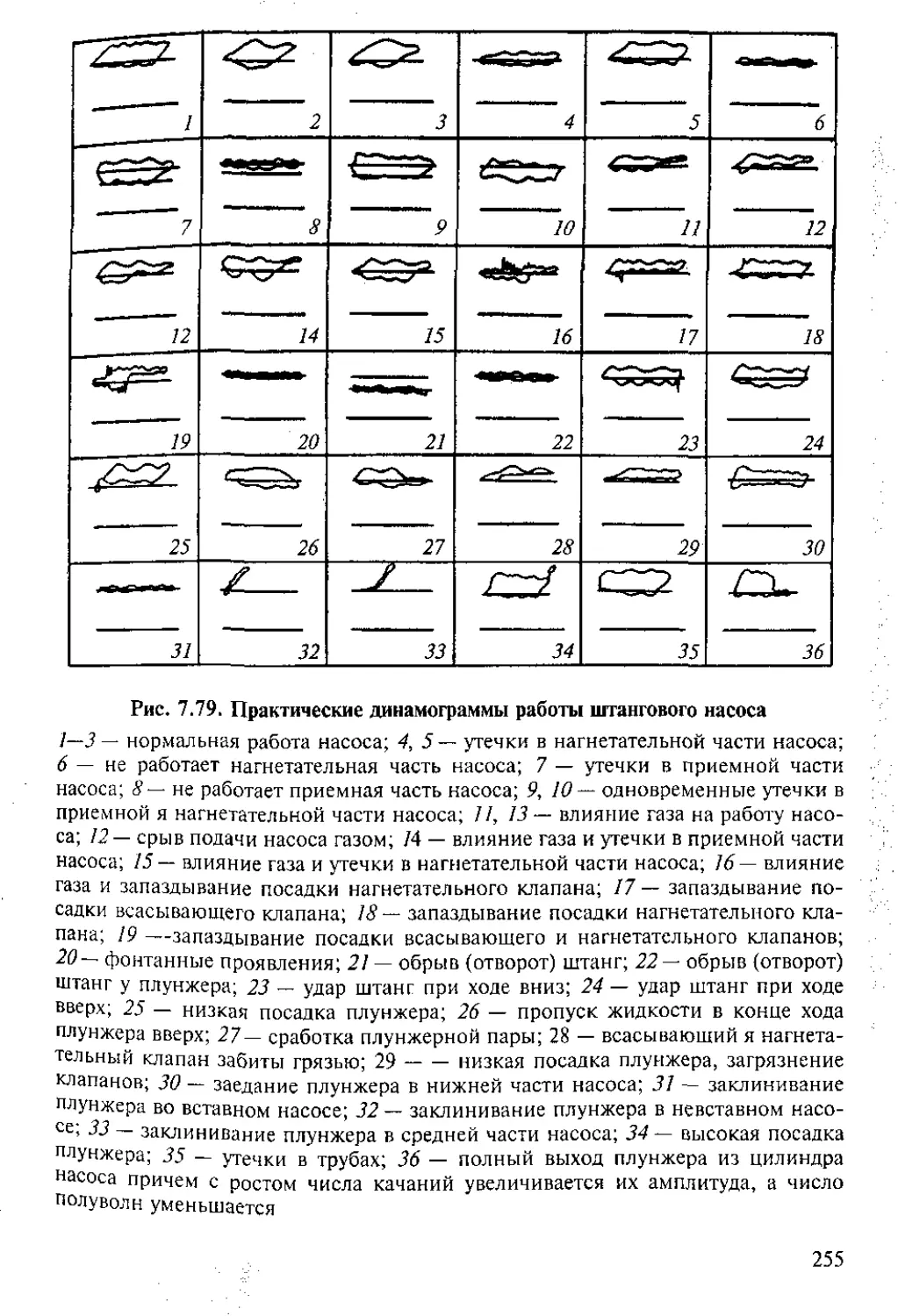

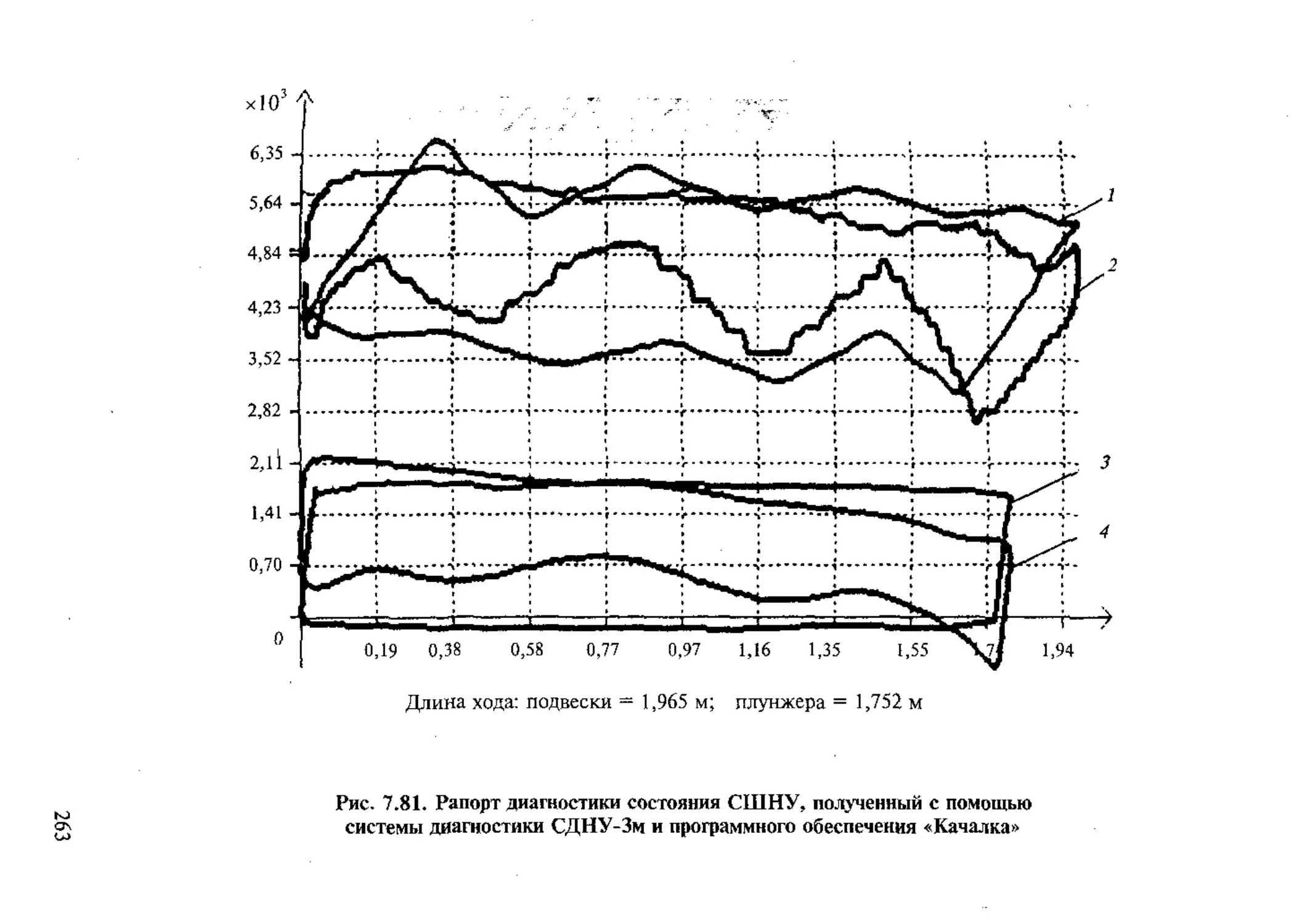

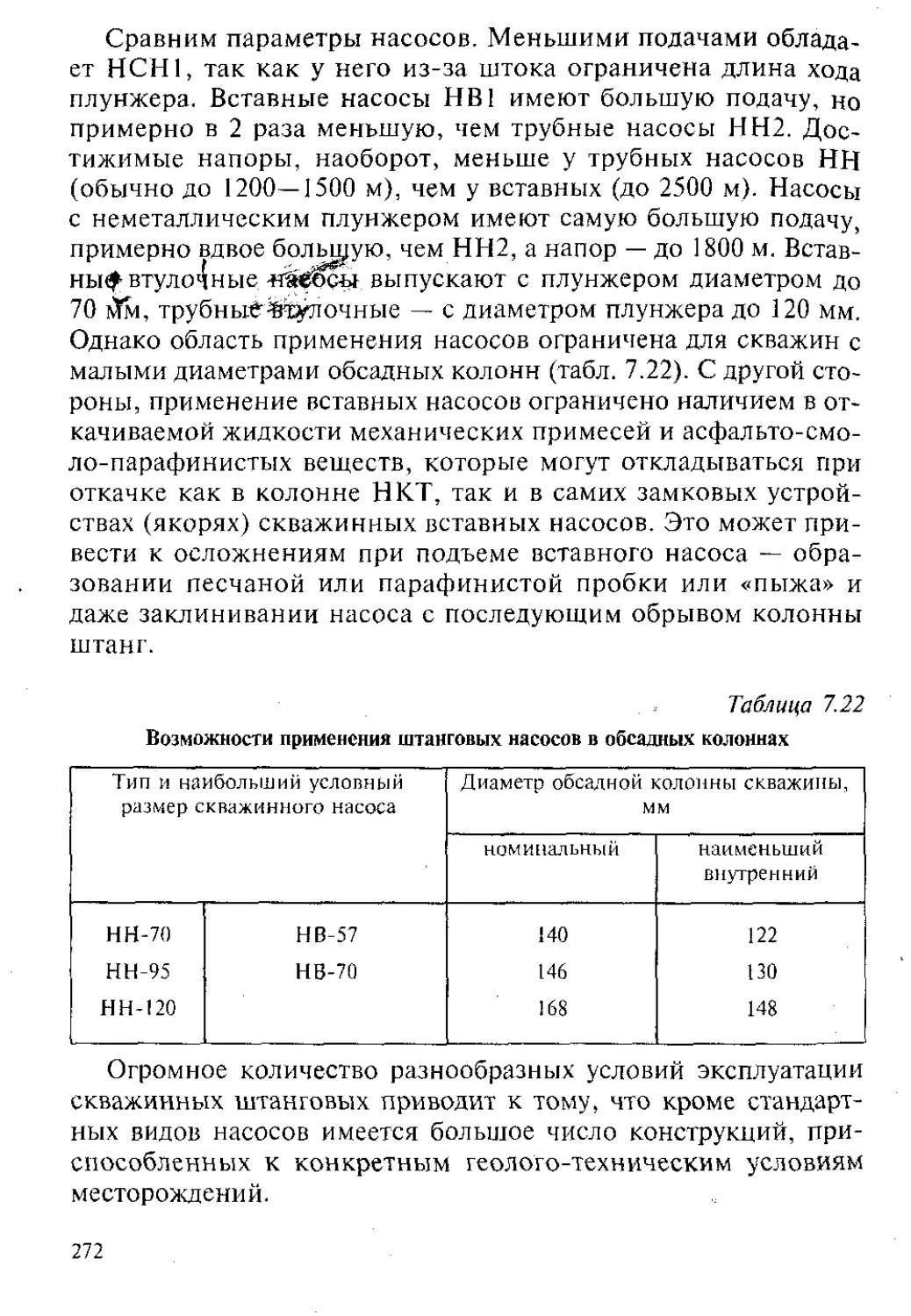

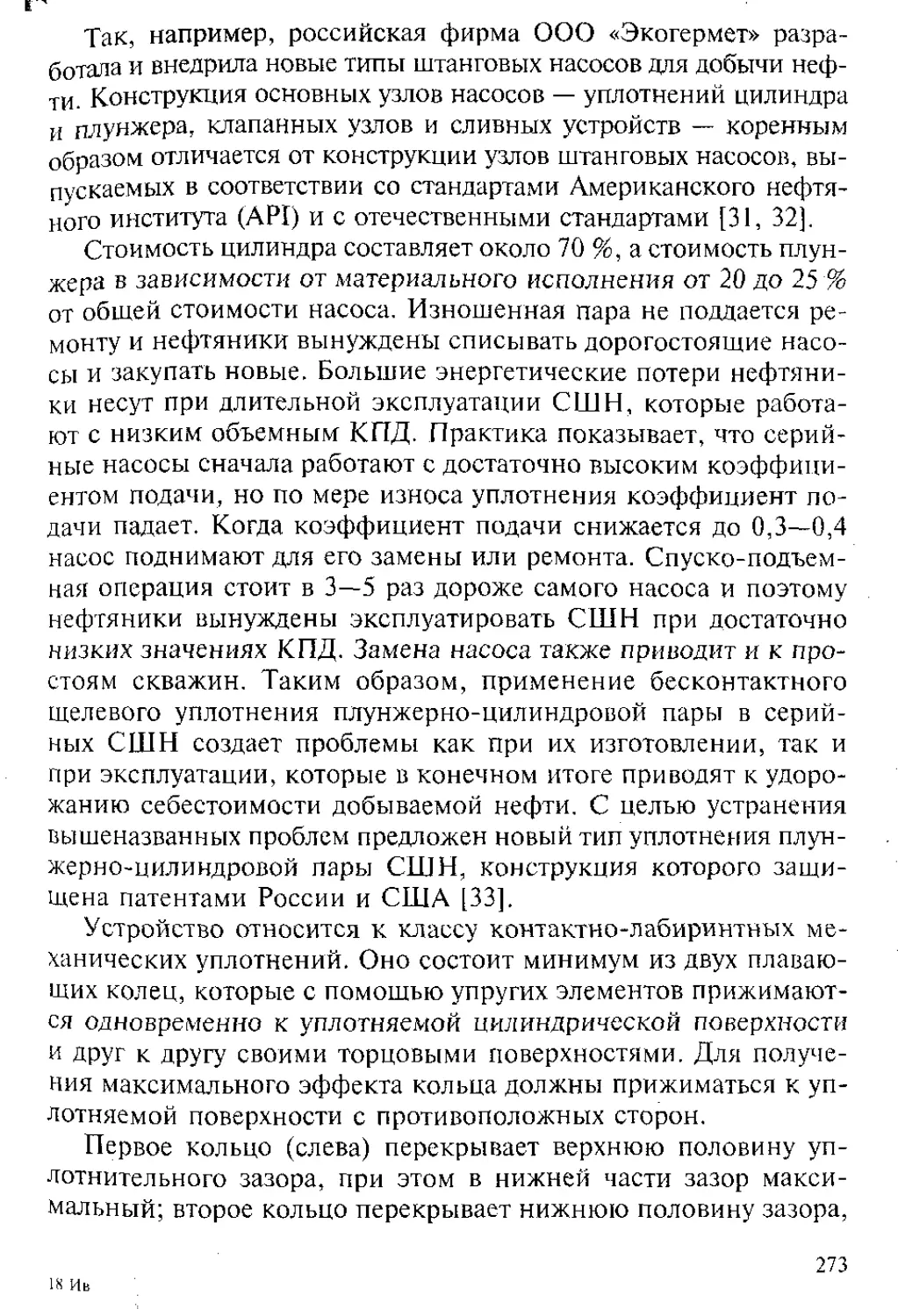

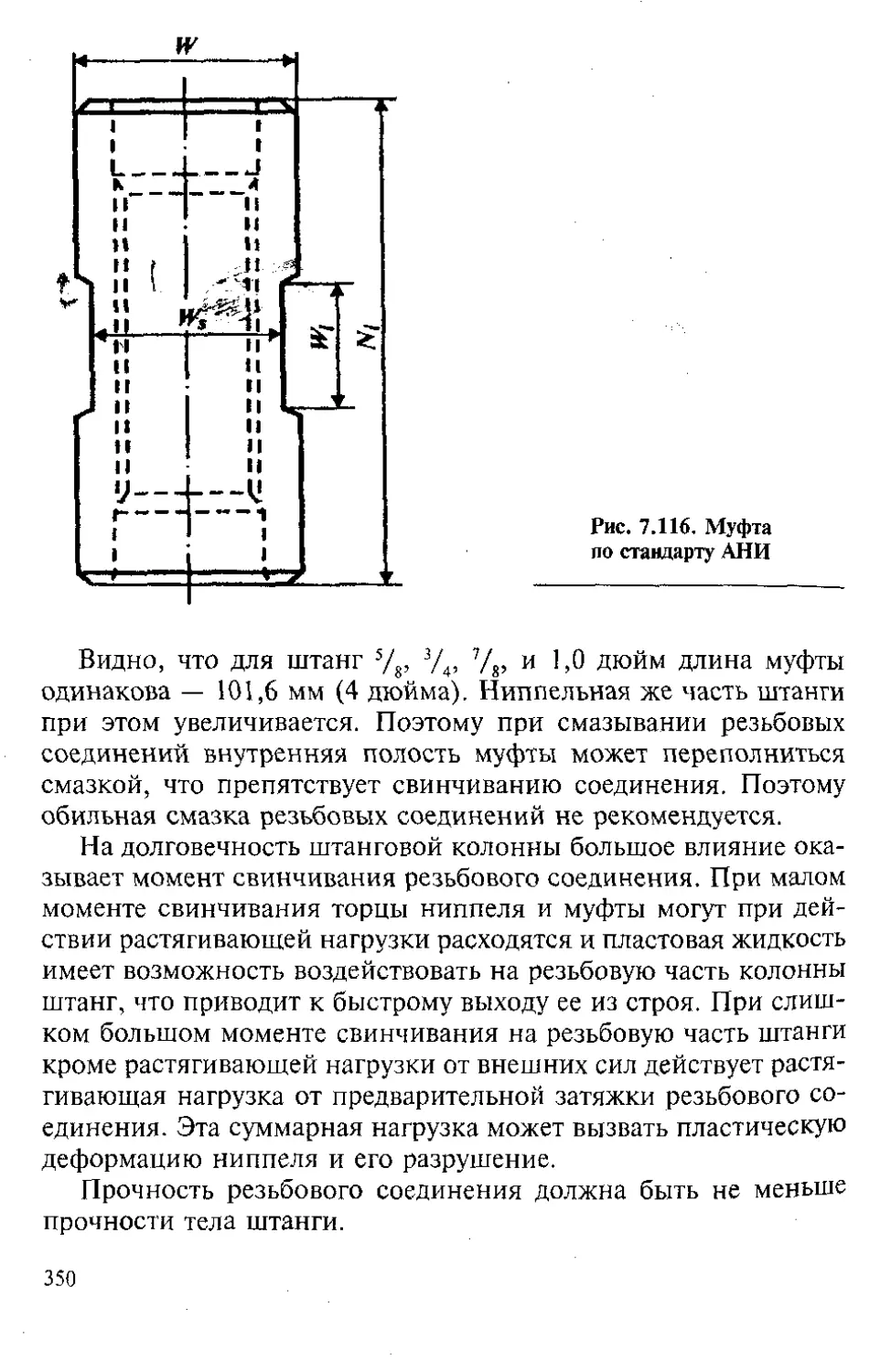

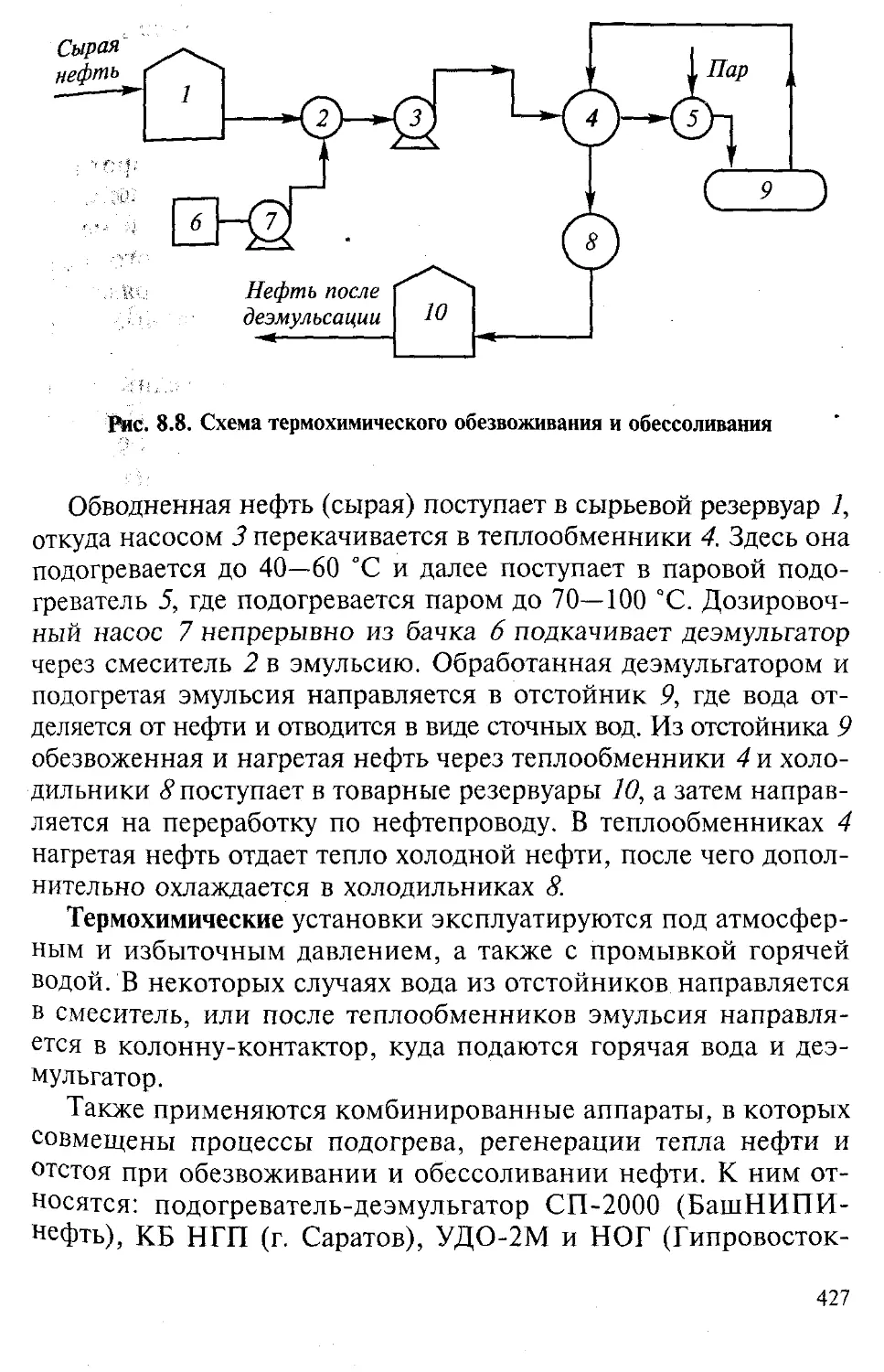

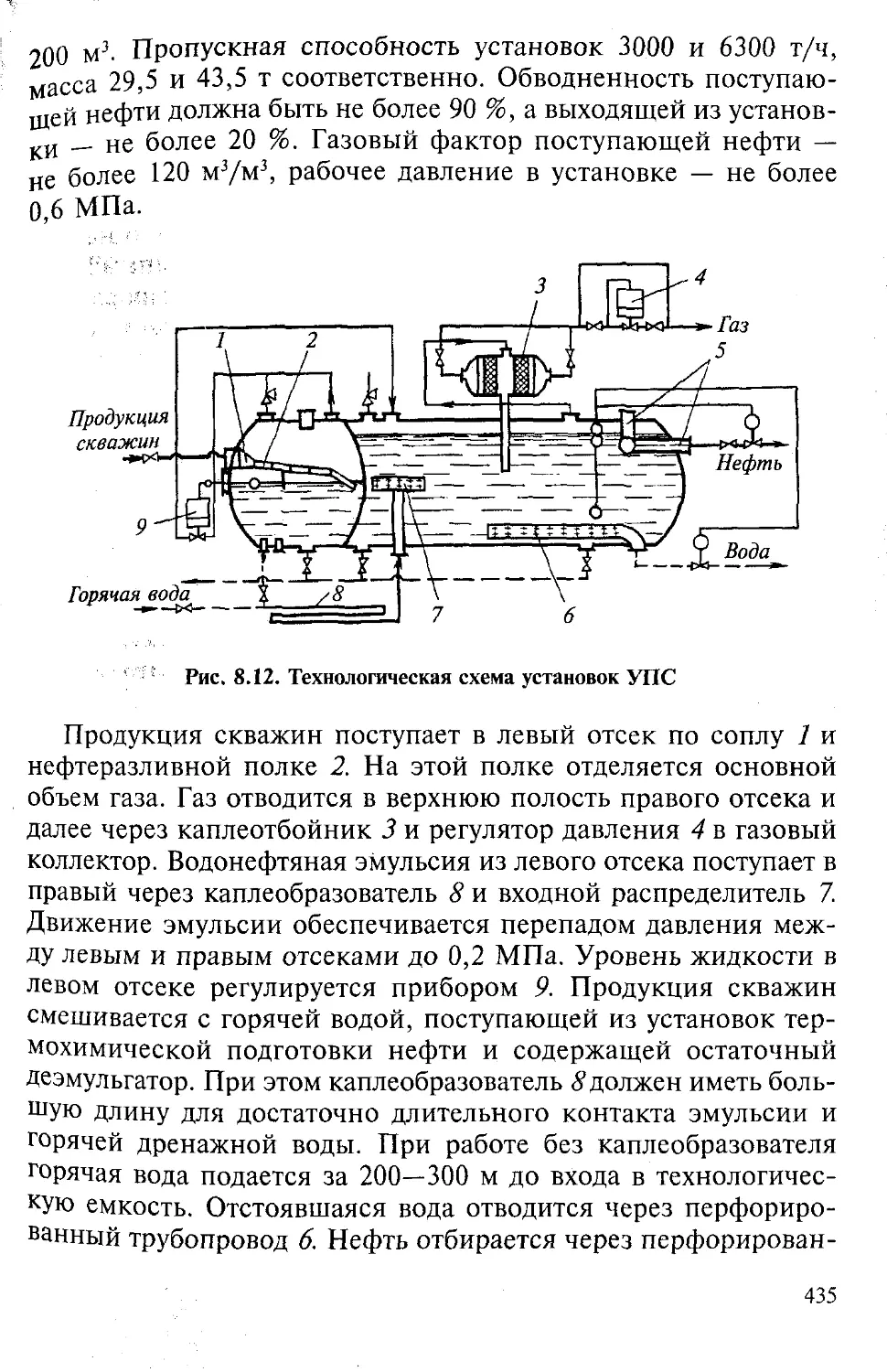

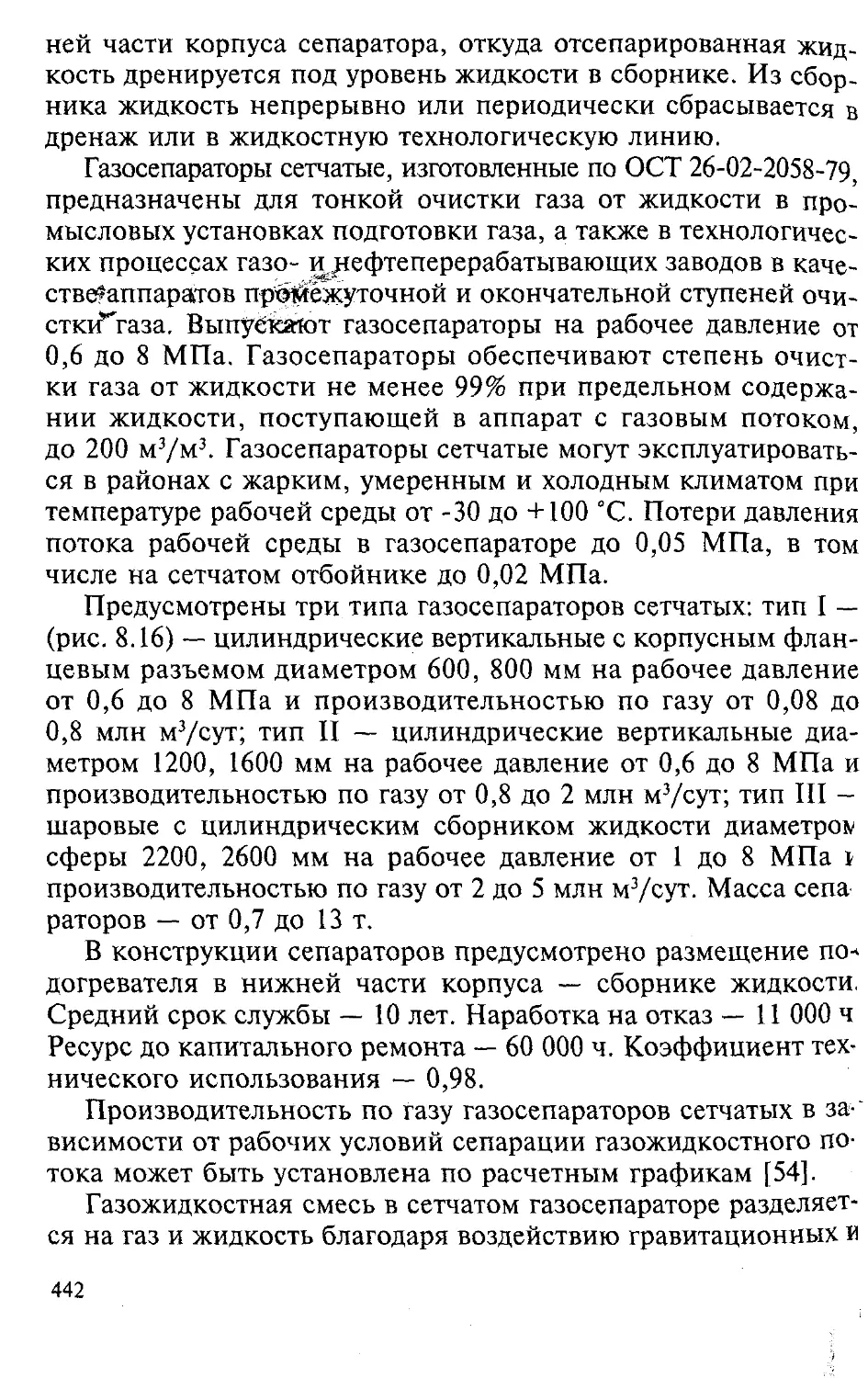

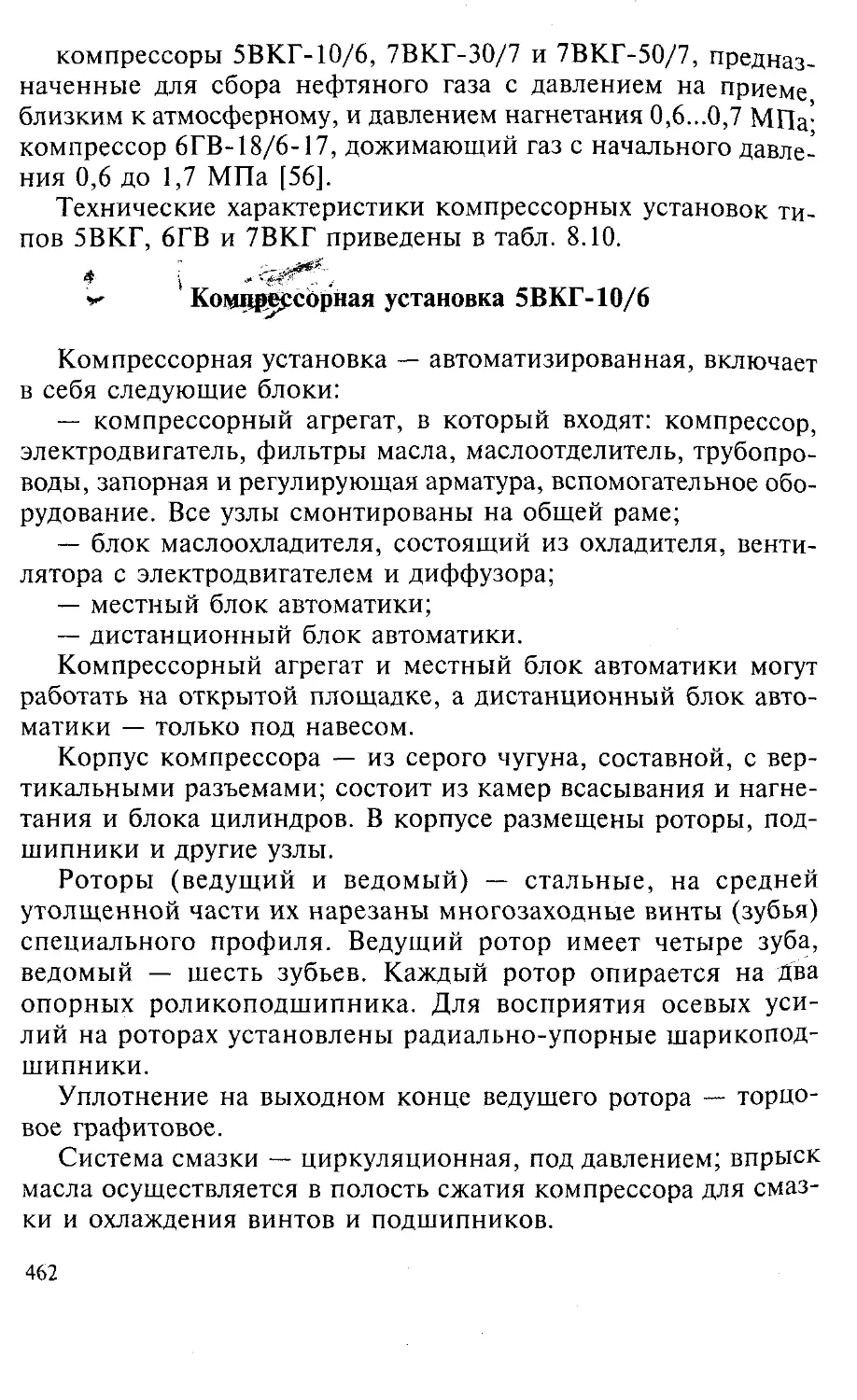

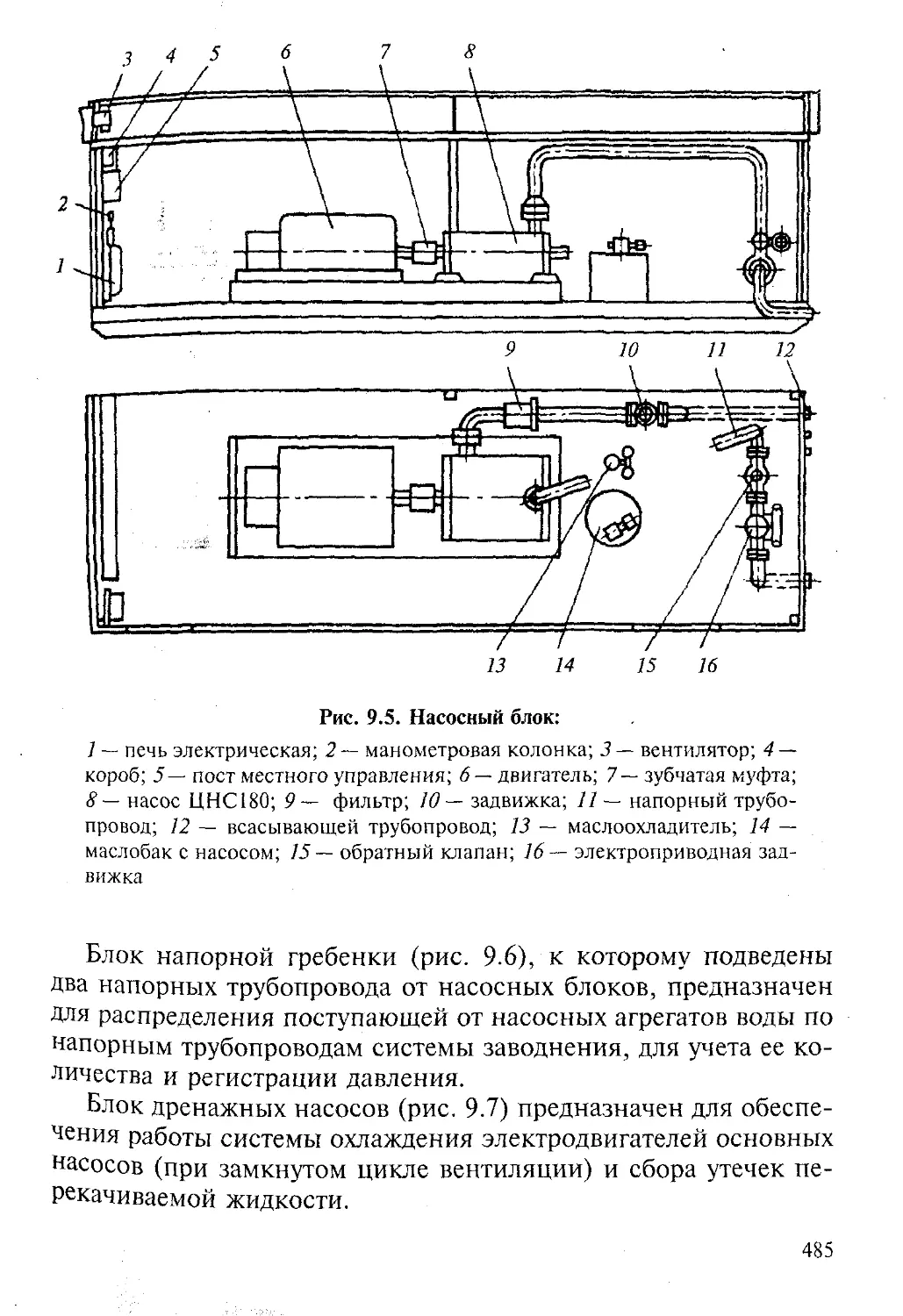

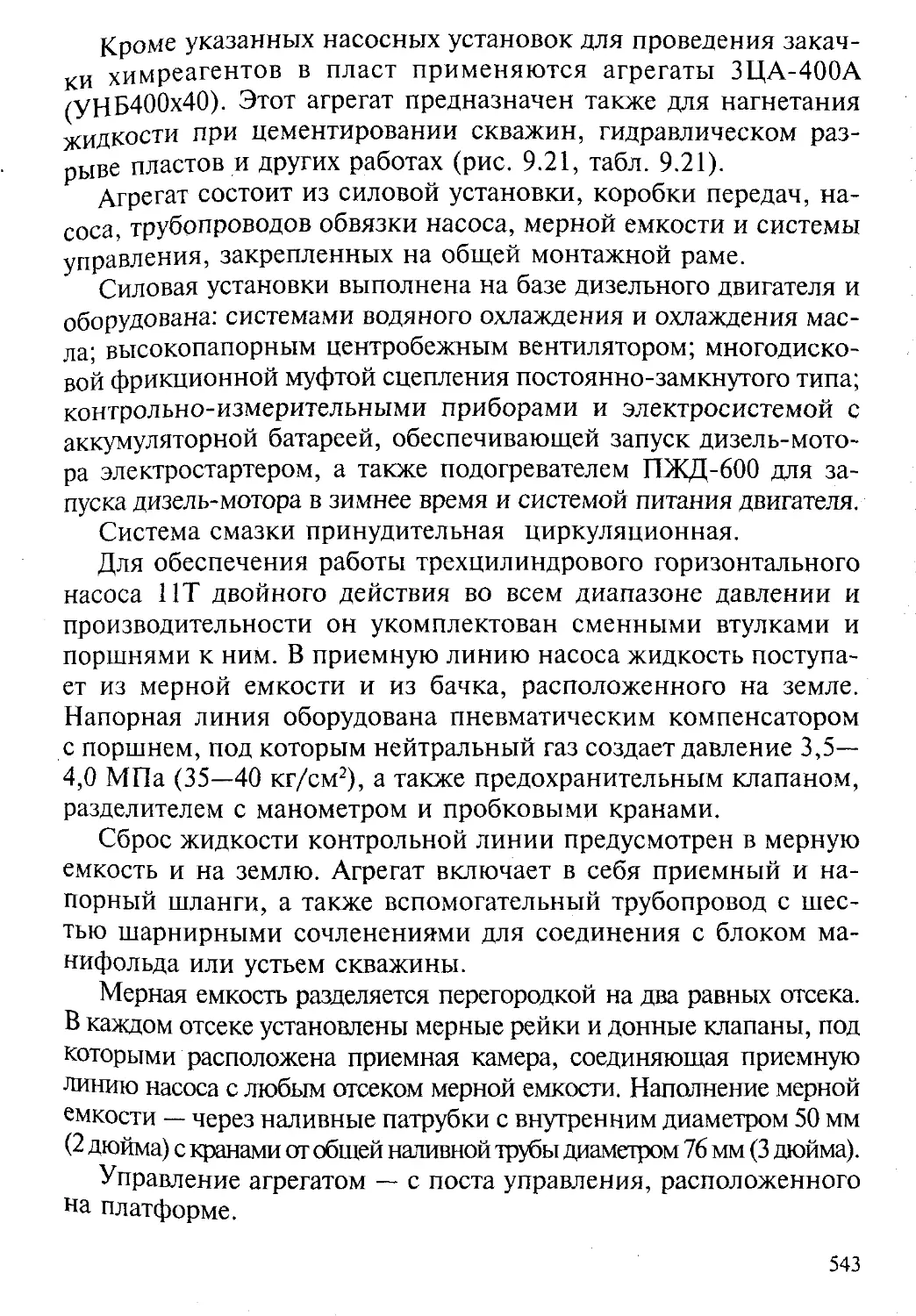

Конструктивно устройство выполнено для использования