Текст

МИНИСТГ РГ^ВО ОБОРОНЫ Ctt-p-

127<.

I- :-5’-М^'^>----;Л^

РАКЕТА 8Й4

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

ЧАСТЬ 1

/?eJ& 6^11 CH' Шук> W- <c^

.!&»&$< ййлА^ г .

_ V '•.. ?v ’ w >. 3 V Urn

РАКЕТА 8К14

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

ЧАСТЬ 1

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА—1974

1

УДК- 623

Настоящее Техническое описание разработано, согласовано и утверждено

до состоянию отработки образца и технической документации на октябрь

1972 г. и допущено для использования в войсках журналами Ж-А0035-71;

Ж-А0074—66; Ж-А00312—67; Р-А00193—72; А-0144—68; Ж-А0074—66;

А-0027—66.

В книге всего пронумеровано 116 стр.

ОГЛАВЛЕНИЕ

Стр.

Введение . . . 1 ....... .......................5

ТЕХНИЧЕСКОЕ ОПИСАНИЕ ИЗДЕЛИЯ 8К14 (8К14-1) (ОП/8К14)

Глава I. Общие сведения об изделии......................................8

Назначение, общая характеристика и основные технические данные —

Гла'ва II.- Головная часть 8ФИ4(269А)..................................11

,1. Назначение и основные характеристики......................... —

2. Корпус головной части 8Ф14................................. . —

3. Электрическая система внутреннего подогрева (ЭСВП) .... 13

Глава III. Головная часть 8Ф44.........................................14

1. Назначение и основные характеристики...........................—

2. Корпус головной части................................... . —

3. Снаряжение головной части................................... 15

4. Взрывательные устройства 8В117 и 8В53 ........ —

Глава IV. Приборный отсек . .................................., 29

Глава V. Средняя часть............................................... 31

1. Общее устройство............................................ —

2. Баки и расходная труба.........................................—

3. Арматура................................................ . 34

4. Трубопроводы................................................ 37

5. Монтаж баков и арматуры..................................7 —

Глава' VI. Хвостовая часть............................................ 39

1: Назначение и состав.......................................... —

2. Корпус хвостовой части....................................... —

3. Рама.......................................................; . 41

4. Воздушный баллон........................... —

5. Арматура................................... —

6. Рулевой агрегат...............................................44

7. Монтаж арматуры и установка рулевых машин.....................46

Глава VII. Двигатель..................................................48

1. Назначение, основные характеристики и состав . . ..... —

2. Компоновка.....................................................—

3. Работа двигателя..............................................49

4. Описание устройства и работы агрегатов двигателя . . . .51

Глава VIII. Принцип действия пневмогидравлической системы (ПГС)

изделия .........................................................

1. Состав ПГС изделия................................... . . . —

2. Подготовка ПГС изделия на технической позиции ..... 61

3. Предстартовая подготовка ПГС изделия и СПО стартового аг-

регата . . . ........................................ . 62

4. Работа ПГС изделия при запуске и полете изделия .... —

5. Работа ПГС изделия при аварийном выключении двигательной

установки...................................................... 64

1* Зак. 00114 3

Стр.

Глава IX. Система управления (СУ) ....................................65

Глава X. Система аварийного подрыва ракеты (АПР)......................68

Глава XI. Монтаж аппаратуры систем управления и АПР на изделии 69

Глава XII. Расположение люков и мест стыковки изделия с наземным и

пусковым оборудованием. Маркировка изделия............................71

Глава XIII. Краткие сведения об укупорке, комплектующих элементах

изделия и ЗИП. Состав комплекса наземного оборудования ... 72

Приложения:

1. Изделие 8К14-1........................ . ................74

2. Основные части, агрегаты и приборы, устанавливаемые на изделии 75

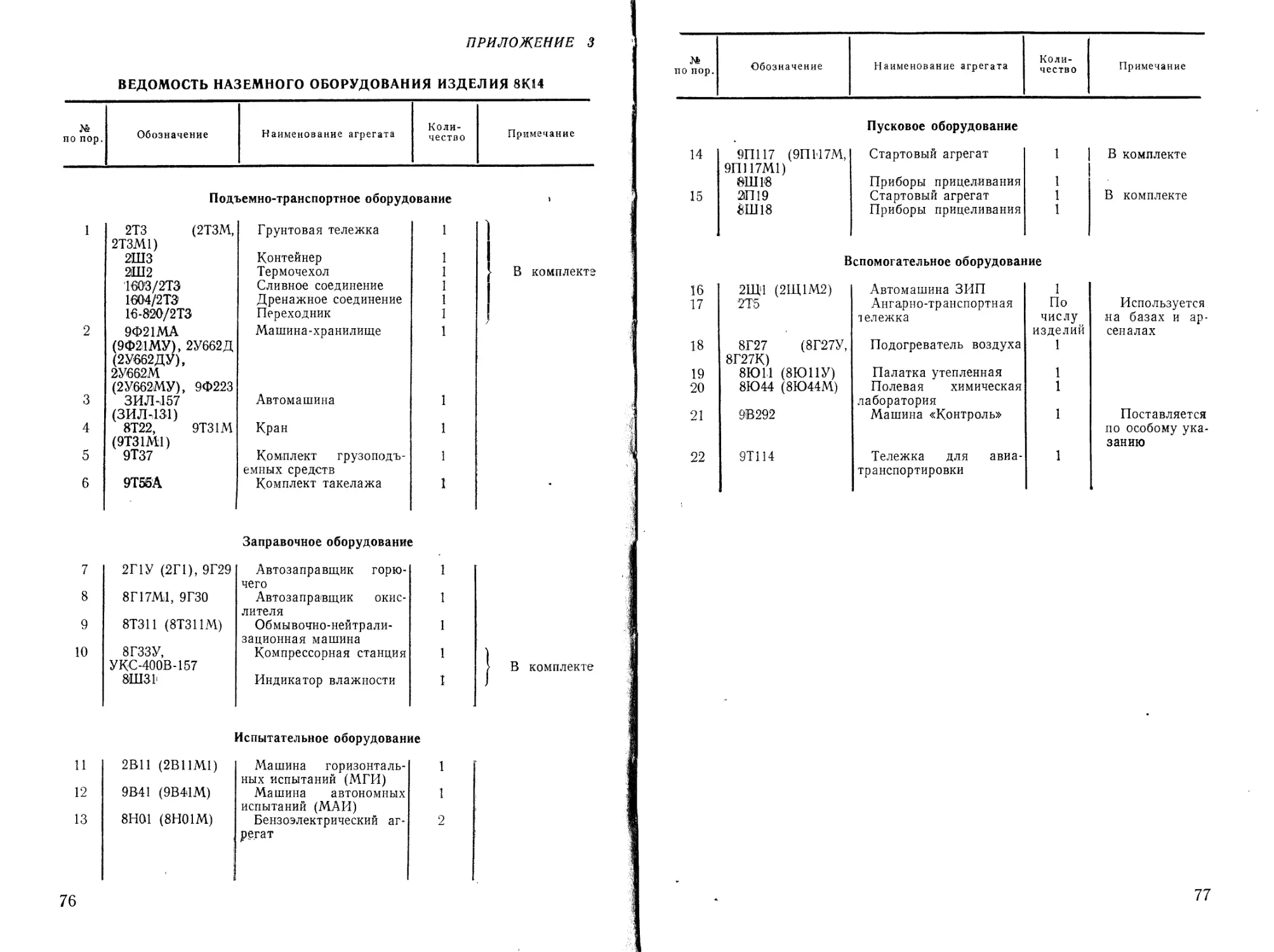

3. Ведомость наземного оборудования изделия 8К14................76

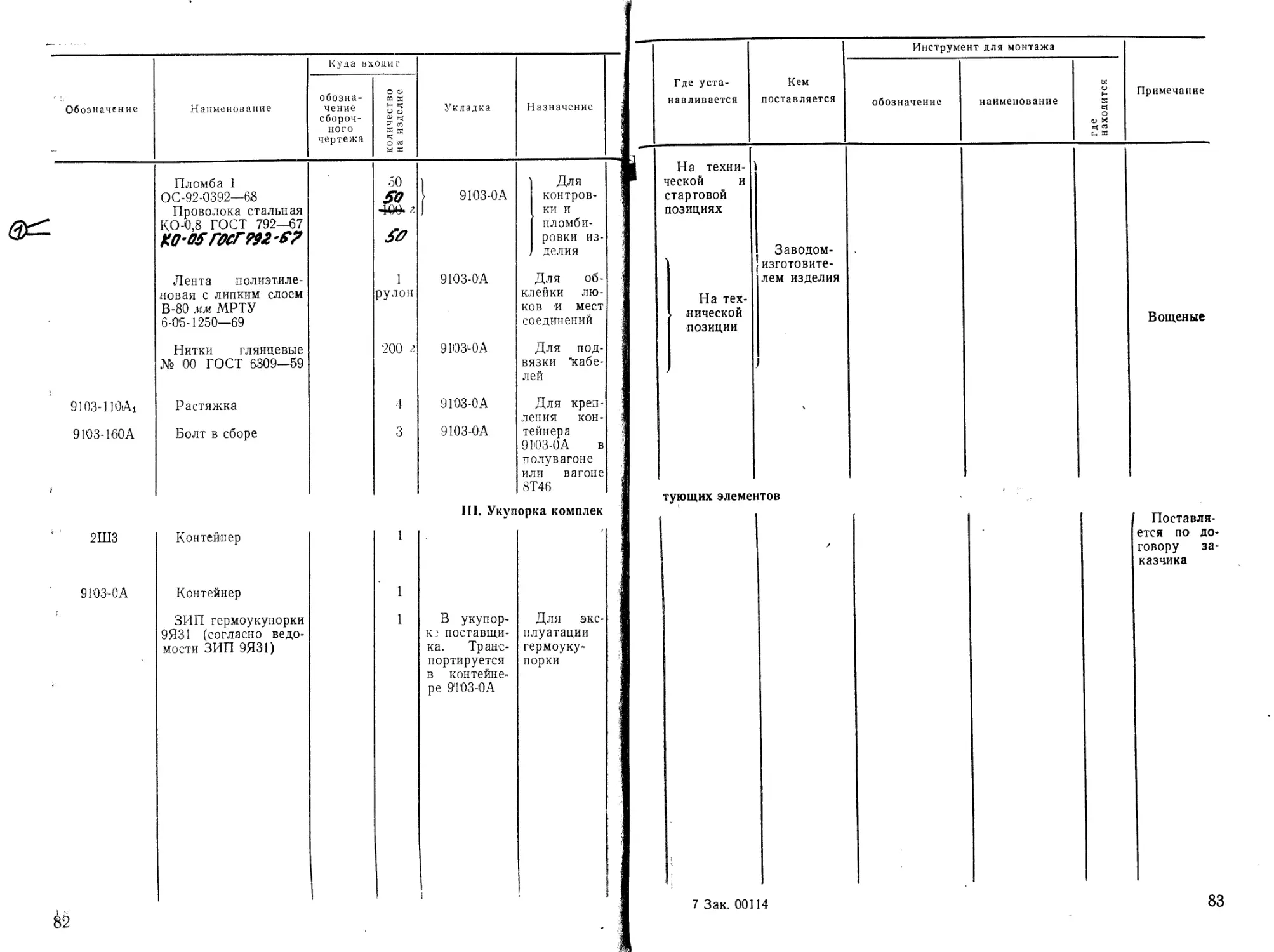

4. Ведомость комплектации изделия 8К14 (ВК).....................78

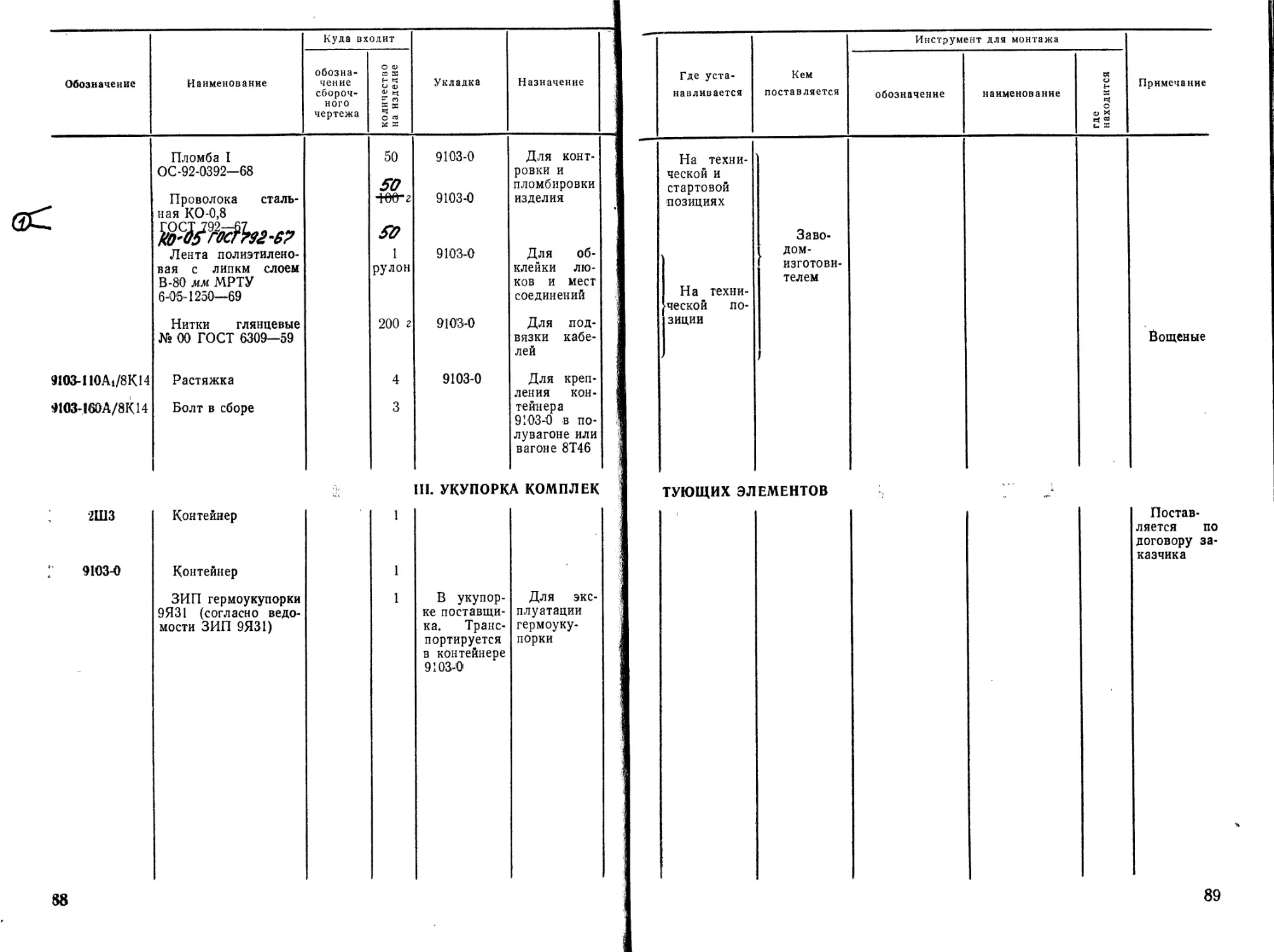

5. Ведомость комплектации изделия 8К14-1 (ВК)...................84

Техническое описание электрической системы внутреннего подогрева голов-

ной части 8Ф14 с пультом ПОГ-3 (ОП-3/8К14) ........ 90

I. Назначение....................................................—

II. Состав элементов и их назначение.............................—

III. Описание работы ЭСВП......................................92

Техническое описание электрической системы внутреннего подогрева голов-

ной части 8Ф14 с пультом ПОГ-5 (ПОГ-5М) (ОП-ЗА/8К14) .... 94

I. Назначение....................................................—

II. Состав элементов и их назначение.............................95

III. Описание работы ЭСВП................................. 97

Техническое описание электрической системы внутреннего подогрева голов-

ной части 8Ф14 с пультом ПОГ-6 (ТО-4/8К14)..........................99

I. Назначение................................................... —

II. Состав элементов и их назначение..............................—

III. Описание работы ЭСВП..................................101

Техническое описание головной части 9НЗЗ (РА17) ТО/9НЗЗ...............ЮЗ

Введение . . . . ............................................. . —

I. Назначение и основные технические данные......................—

II. Корпус головной части 9НЗЗ..................................104

III. Электрическая система внутреннего подогрева (ЭСВП) . . . 106

Техническое описание электрической системы внутреннего подогрева голов-

ной части 9НЗЗ (TO-3/9H33)...........................................’’—

I. Назначение . . ...........................................—

II. Состав элементов и их назначение..............................—

III. Описание работы ЭСВП с ПОГ-3...............................108

IV. Описание работы с ПОГ-5 (ПОГ-5М)............................ПО

V. Описание работы ЭСВП с ПОГ-6................................113

4

ВВЕДЕНИЕ

Техническое описание ракеты 8К14 (8К14-1) предназначено

для изучения ее материальной части и содержит основные тех-

нические характеристики, сведения о*б устройстве и принципе

действия составных частей ракеты и боевых частей 8Ф44

и 269А.

Техническое описание состоит из двух частей и Альбома иллю-

страций:

— часть 1 содержит описание общего устройства ракеты, ее

отдельных узлов и агрегатов и принципа их действия. В ней даны

краткие сведения о системах управления и аварийного подрыва ра-

кеты, укупорке, ЗИП и приведен состав наземного оборудова-

ния. Кроме того, приведены описания систем обогрева боевых

частей.

Часть 1 включает в себя следующие документы: ОП; ОП-3;

ОП-ЗА; ТО-4; ТО/9НЗЗ; TO-3/9H33; ВИЗ; ВК; BiK/8K14-l.B Аль-

бом иллюстраций к части 1 включены рисунки к описанию ракеты

(ОП) и схемы: Сх-3; Сх-5; СхЭ-10; СхЭ-10А; СхЭ-12; СхЭ-17;

СхЭ-17М; СхО-11; СхО-ПА; СхО-12; СхО-23; СхО-23М;

СхО-5/9НЗЗ; СхЭ-5/9НЗЗ; СхЭ-6/9НЗЗ;

— часть 2 содержит описания бортовой аппаратуры системы

управления, бортовой аппаратуры и испытательного оборудования

системы аварийного подрыва ракеты.

Часть 2 включает в себя следующие документы: ЖЭ1.261.016

ТО; ОП-2А; ЖЭ1.269.008 СхО; СхЭ-9А; СхЭ-16А; СхЭЛ8А;

СхЭ-19А; СхЭ-24.

По тексту описания ракета 8К14 (8К14-1) именуется изделием

8К14 (8К14-1), боевые части ракеты — головными частями.

В Техническом описании приняты следующие сокращения:

АБ — ампульная батарея;

АВД — аварийное выключение двигателя;

АД - автомат дальности;

АПР — аварийный подрыв ракеты;

АП — аварийный пиропатрон;

АС — автомат стабилизации;

ББ — бортовая батарея;

БКС — бортовая кабельная сеть;

БКУ — боковое контактное устройство;

5

БП — боевое положение;

БС —боковой стабилизатор;

БЭСУ — бортовое электрооборудование системы управления;

ВВ — взрывчатое вещество;

ВУ — взрывательное устройство;

Г — горючее;

ГВ — гировертикант;

ГГ — гирогоризонт;

ГКУ — головное контактное устройство;

ГП — Гироприборы;

ГЧ — головная часть;

Д — двигатель;

ДБ — датчики барометрические;

Др — дроссель;

ДК—дифференцирующий контур;

дм — демодулятор;1

ДМП — датчик моментов;

ДП —дистанционный переключатель;

ДТР — датчик температуры;

ДУ — двигательная установка;

ИПЭСУ — испытательно-пусковое электрооборудование системы

управления;

ИЗ — интегрирующее звено;

•К — контактор;

КП — контактное приспособление;

М — модулятор;

МПИ —механизм предохранения и инициирования;

ИКС — наземная кабельная сеть;

О — окислитель;

ОД — основной детонатор;

ОП — отсечной пиропатрон;

ОС — обратная связь;

П — преобразователь;

ПГ — пусковое горючее;

ПГС —пневмогидравлическая система;

ПОС — потенциометр обратной связи;

ПО — приборный отсек;

ПП — пиропатрон;

ПРТБ — подвижная ракетно-техническая база;

ПТО — пункт технического обеспечения;

РВ—реле высотное;

РМ - рулевая машина;

СА — стартовый агрегат;

СД — сигнализатор давления;

СРПАС— счетно-решающий прибор автомата стабилизации;

СП — стартовая позиция;

СПО — система предстартового обслуживания;

СУ — система управления;

ТНА—турбонасосный агрегат;

6

ТП — техническая позиция;

У — усилитель;

ФЧД — фазочувствительный детектор;

ХЧ — хвостовая часть;

ЭД —электродетонатор;

ЭПК —электропневмоклапан;

ЭСВП — электрическая система внутреннего подогрева.

7

ТЕХНИЧЕСКОЕ ОПИСАНИЕ ИЗДЕЛИЯ 8К14

(8К14-1) (ОП/8К14)

Глава I

ОБЩИЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

Назначение, общая характеристика и основные

технические данные

Изделие 8К14 — автономно управляемая баллистическая ра-

кета дальнего действия с жидкостным реактивным двигателем и

автономными системами управления (СУ) и аварийного подрыва

ракеты (АПР).

Траектория полета изделия состоит из двух участков: активно-

го участка, на котором работает двигатель, и пассивного участка,

на котором изделие летит по инерции.

Достижение изделием заданной цели обеспечивается ориента-

цией изделия, вертикально установленного на пусковом столе, в

направлении цели (наводка изделия) и введением в систему уп-

равления времени отсечки двигателя, соответствующего выбранной

дальности стрельбы. Управление изделием производится только на

активном участке.

Старт изделия производится со стартового агрегата и начина-

ется запуском двигателя. Двигатель развивает тягу, которая в те-

чение нескольких долей секунды достигает своего номинального

значения. Изделие отрывается от стартового агрегата в момент,

когда тяга двигателя несколько превышает вес изделия. Сначала

изделие поднимается вертикально, а затем автоматически повора-

чивается в направлении на цель в соответствии с программой

полета, задаваемой программным механизмом системы управ-

ления.

В полете система управления решает задачи удержания изде-

лия в плоскости стрельбы, управления дальностью и обеспечения

устойчивости движения изделия относительно его центра тяжести

на активном участке траектории.

Выключение двигателя происходит путем отсечки подачи ком-

понентов топлива в камеру сгорания двигателя в момент дости-

жения изделием заданной скорости полета по команде, подавае-

8

мой системой управления в соответствии с временем, введенным

перед стартом.

Поражение цели производится зарядом, которым снаряжается

корпус головной части. В зависимости от поставленных задач из-

делие может комплектоваться специальными головными частями

или головной частью, снаряженной взрывчатым веществом, соглас-

но ведомости комплектации (ВК), приложения 4 и 5.

Основные характеристики изделия

Длина изделия от опорных пят до вершины голов-

ной части ........................................

Диаметр корпуса изделия ..........................

Размах по стабилизаторам .........................

Вес незаправленного изделия с головной частью 269А

Вес полностью заправленного изделия с головной ча-

стью 269А.........................................

Вес незаправленного изделия с головной частью 8Ф44

Вес полностью заправленного изделия с головной

частью 8Ф44 ......................................

Центр тяжести полностью заправленного изделия с

головной частью 269А (от опорных пят)

Центр тяжести полностью заправленного изделия с

головной частью 8Ф44 (от опорных пят)

Двигатель 9Д21..................................

Подача компонентов топлива в двигатель .

1 1164 мм

880 мм

1810 мм

2076 кг

5862 кг

2074 кг

5860 кг

4910 мм

Способ раскрутки ТИА........................ . .

Компоненты топлива двигателя:

горючее пусковое................................

горючее основное................................

окислитель . .... .................

Способ зажигания компонентов топлива . . . .

4940 мм

Жидкостный, реактив-

ный

Турбонасосным агрега-

том, работающим от га-

зогенератора .

От пороховой шашки

Заправка изделия компонентами топлива:

окислителем ...........................

основным горючим......................... .

пусковым горючим........................,

Характер заправки..................,

Заправочный вес топлива и сжатого '..‘воздуха при

£=-Н15°С ................................

В том числе:

вес окислителя АК-27И..................... . .

вес горючего ТМ-185.............................

вес пускового горючего ТГ-02 ...................

вес сжатого воздуха......................... .

Слив компонентов топлива:

окислителя .....................................

ТГ-02

ТМ-185

АК-27И

Химический

(самовоспламенение)

В горизонтальном поло-

жении изделия

В горизонтальном поло-

жении изделия

В вертикальном положе-

нии изделия на старто-

вом агрегате

Объемно-весовой

3786 кг

2919 кг

822 кг

30 кг

15 кг

горючего................................... . .

В горизонтальном поло-

жена изделия (под дав-

лением)

В горизонтальном поло-

жении изделия (под дав-

лением)

9

Система управления изделием.....................Автономная

Исполнительный элемент системы управления . . Газовые рули

Система аварийного подрыва......................Автономная

Изделие 8КД4 (рис. 1.1) состоит из следующих основных частей:

головной части 1, приборного отсека 2, средней части 3, хвостовой

части 4, двигателя, системы управления и системы аварийного под-

рыва ракеты (АПР).

10

Глава II

ГОЛОВНАЯ ЧАСТЬ 8Ф14 (269А)

1. Назначение и основные характеристики

Головная часть 269А предназначена для поражения целей спе-

циальным зарядом и состоит из корпуса головной части 8Ф14,

электрической системы внутреннего подогрева (ЭСВП) и спецсна-

ряжения.

Основные характеристики

Длина.............................................

Диаметр миделевого сечения........................

Вес корпуса ГЧ....................................

Вес окончательно снаряженной ГЧ...................

Центр тяжести корпуса ГЧ (от торца стыковочного

шпангоута)........................................

Центр тяжести окончательно снаряженной ГЧ (от

торца стыковочного шпангоута).....................

Геометрическая форма........................ . .

Угол полураствора конуса ..........................

Максимальная температура на внутренней поверхно-

сти теплоизоляционного слоя (в полете)

Давление в гермоотсеке (в полете)..................

2870 мм

884 мм

278,3 кг

989 кг

892 мм

787 мм

Конус, переходящий

цилиндр

9°35'

Не более +50° С

760—400 мм рт. ст.

2. Корпус головной части 8Ф14

Корпус головной части является носовым обтекателем изделия

и предназначен для размещения в нем спецоборудования и предо-

хранения его от механических повреждений и от воздействия вы-

соких температур в полете.

Кроме того, корпус головной части обеспечивает в гермоотсеке

условия, необходимые для нормальной работы спецаппаратуры

(давление, влажность, температура) как при наземной эксплуата-

ции, так и в полете.

Корпус головной части (рис. 2.1) состоит из наконечника 1, кор-

пуса I отсека 2, корпуса II отсека 3 и переходника 4 с днищем 25.

Разделение корпуса на отсеки необходимо для обеспечения мон-

тажа спецаппаратуры и ЭСВП в головной части.

11

Все стыки корпуса головной части, включая стык с изделием, <

однотипны. Стыки (в пределах герм ос тс ек а) герметизированы ре-

зиновыми кольцами 7, 11, 15. Кольцевые пазы стыковочных шпан-

гоутов закрыты стальными кольцами 10, 14 и лентами 5, 18.

В днище 25 имеются отверстия (А — А, Б — Б), используемые *

при проверках герметичности корпуса. При хранении и эксплуата-

ции корпуса отверстия закрываются деталями 19, 20, 22, 23.

Отверстия (выноска IV), предназначенные для приема заборт- j

ного давления на траектории, что необходимо для нормального 1

функционирования спецаппаратуры головной части, при хранении

корпуса головной части закрыты накладками 28.

Для крепления корпуса головной части при монтаже, транспор-

тировке и стыковке с изделием в переходнике 4 имеются два фи-

тинга, отверстия в которых закрыты заглушками 6.

Наконечник предназначен для закрепления в нем антенного

узла и для предохранения его от воздействия высоких температур

в полете. Элементы наконечника, в зоне антенного узла выполнены ।

из радиопрозрачных материалов (КПЖ-9). 1

Наконечник (рис. 2.2) состоит из корпуса с изолятором 3, на

который надевается колпак 4, и наконечника 1, прикрепленного к

изолятору шпилькой 2.

Обечайка 6 толщиной 0,8 мм, минимально необходимой для

прочности конструкции по эксплуатационным нагрузкам, является

элементом, по которому наконечник должен разрушаться при встре-

че головной части с преградой, обеспечивая срабатывание чувстви- '

тельных элементов головного контактного узла (ГКУ).

Внутренняя поверхность обечайки покрыта теплоизоляционным

слоем асботкани 7 и пенопластом ФК-40 11. Изолятор крепится к

основанию корпуса четырьмя винтами 12.

На шпангоуте 8 в резьбовых отверстиях установлены восемь

шпилек 13 и установочный штифт 9, которые служат для стыковки

наконечника с корпусом I отсека.

Корпус I отсека (рис. 2.3) служит для размещения в нем спец-

аппаратуры и состоит из головной втулки 1, оболочки 3 и шпангоу-

та 4. К оболочке приварены четыре кронштейна 8 с резьбовыми

отверстиями для крепления спецаппаратуры. На шпангоуте имеет-

ся две бобышки 10, к которым крепится кронштейн со спецаппара- .

турой. На головной втулке имеется шесть резьбовых отверстий, ;

предназначенных для крепления ГКУ.

Для предохранения аппаратуры от воздействия высоких темпе-

ратур в полете, а также для уменьшения тепловых потерь при низ-

ких температурах внешней среды в период эксплуатации внутрен-

няя поверхность оболочки покрыта слоем пенопласта ФК-40 9.

Для понижения температуры на пенопласте к оболочке с вну-

тренней стороны приклеен слой асботкани 2 толщиной 1,9 мм.

В пенопласте имеются четыре выреза для амортизаторов спец- ,

аппаратуры и шесть продольных пазов для закладки в них дета-

лей переднего контактного устройства (ПКУ). ПКУ крепится вин-

тами к бобышкам, приваренным к оболочке.

12

В кольцевую проточку в пенопласте укладывается кабель-сбор-

ник от ПКУ.

Двенадцать шпилек 6 и два установочных штифта 7 обеспечи-

вают сборку корпусов I и II отсеков.

Корпус II отсека (рис. 2.4) состоит из стальной конической обо-

лочки 2, переходящей в цилиндр, переднего 10 и заднего 1 сты-

ковочных шпангоутов. Переход оболочки от конуса к цилиндру

подкреплен стальным кольцом 3 уголкового профиля. На переднем

шпангоуте монтируется кронштейн с кабельным разъемом системы

эсвп.

К оболочке приварены тридцать бобышек 5, 6, 9 для крепле-

ния десяти трубок бокового контактного устройства (БКУ).

Внутренняя поверхность оболочек корпуса покрыта слоем асбо-

ткани 8 толщиной 1,9 мм и пенопластом ФК-40 4. В пенопласте

выполнены продольный и кольцевой пазы для укладки в них кабе-

лей системы обогрева.

Двадцать шпилек 13 и два установочных штифта 12 служат для

стыковки и крепления корпуса с переходником.

Переходник (рис. 2.5) является основным несущим элементом

конструкции головной части. Он состоит из цилиндрической обо-

лочки 11 и трех шпангоутов. Передний шпангоут 1 служит для

пристыковки к нему с десятью шпильками М1'2 спецоборудования

и для стыковки с корпусом II отсека. Промежуточный шпангоут 10

служит для крепления к нему на двадцати винтах М8 днища.

Для .ввода кабелей опецаппаратуры и системы обогрева внутрь

гермоотсека в промежуточном шпангоуте имеются десять гермети-

зированных гаек 6.

Задний шпангоут 9 служит для стыковки головной части с кор-

пусом изделия с помощью шестнадцати шпилек Ml0 и двух устано-

вочных штифтов. Конструкция стыка показана на рис. 2.6 и 2.7.

На переходнике имеются устройства для приема забортного

давления на траектории. Каждое из этих устройств представляет

собой кольцевой трубчатый коллектор 2 и 5 (рис. 2.5), к которому

приварены четыре трубки, идущие от заборников давления.

Переходник в зоне гермоотсека покрыт с внутренней стороны

слоем асботкани 3 и пенопластом ФК-40 4 (толщиной 30 мм).

3. Электрическая система внутреннего подогрева

(ЭСВП)

Электрическая система внутреннего подогрева предназначена

для автоматического поддержания температуры в головной части

8Ф14, близкой к +20° С при окружающей температуре от +15 до

—40° С.

ЭСВП состоит из бортовой и наземной аппаратуры и кабель-

ной сети. К бортовой аппаратуре (рис. 2.8) относятся секции обо-

грева, датчики температуры и бортовая кабельная сеть. К назем-

ной аппаратуре относятся пульт и эквивалент обогрева, кабельная

сеть и источники питания.

13

Глава III

ГОЛОВНАЯ ЧАСТЬ 8Ф44

1. Назначение и основные характеристики

Изделие 8Ф44 является боевой частью изделия 8К14 и предна-

значено для поражения цели. Оно выполнено в виде конусообраз-

ного снаряда, состоящего из корпуса головной части, снаряженно-

го смесью ТГАГ-5, и взрывательного устройства 8В117.

Головная часть и взрывательное устройство транспортируются

и хранятся раздельно в укупорке.

Основные характеристики

Длина (от стыковочного шпангоута до наконечника) 2650 мм

Наибольший диаметр.................................884 мм

Вес............................................... 987 кг

Центр тяжести (от стыковочного шпангоута) . . 967 мм

2. Корпус головной части

Корпус головной части (рис. 3.1) состоит из собственно корпу-

са 32 конической формы, переходящей в цилиндр и наконечника 6.

Корпус 32 представляет собой сварную конструкцию, состоящую

из двух стальных оболочек: внутренней 13 толщиной 1 мм и внеш-

ней 14 толщиной 2,5 мм, головной втулки И, шпангоута 10, днища

22, оболочек 23 и 25 и шпангоутов 24 и 27. С внутренней стороны

цилиндрической оболочки 25 приварены два фитинга 26 с резьбо-

выми отверстиями для крепления в них цапф, используемых при

стыковке головной части к изделию 8К14. После пристыковки ГЧ

отверстия в фитингах закрываются заглушками 29.

Между оболочками 13 и 14 проложен картонный изолятор 15

толщиной 5 мм, предназначенный для предохранения ВВ от воздей-

ствия высоких температур в полете. В местах сварки оболочек со

шпангоутами вместо картона проложен изолятор 21 из асбокар-

тона.

На передней втулке установлен асботекстолитовый изолятор 9.

В центре днища 22 имеется люк для наполнения внутреннего

объема взрывчатым веществом.

14

Люк закрывается крышкой 37. Между крышкой и фланцем лю-

ка проложена картонная прокладка 36. На крышке 37 расположе-

ны две втулки 35 со шпильками. На шпильках крепятся донный

взрыватель 33 и взрывательное устройство 34 для АПР. На крыш-

ке также имеются бобышки для крепления прибора управления

взрывателями 31, 34 и блока барометрических датчиков 30. Вну-

три корпуса в продольном направлении проходят три трубы: пе-

редняя 12 и две задних 19 для укладки в них дополнительных де-

тонаторов, помещенных в футляры 18.

Труба кабеля 16 проходит через весь внутренний объем, в ней

проложен кабель, связывающий головной взрыватель 39 с прибо-

ром управления взрывателями 31, 34.

Наконечник 6 состоит из шпангоута 8, втулок 3 и 4 и графито-

вого наконечника 2. Внутренняя поверхность наконечника обклее-

на асботканью 5 для предохранения головного контактного устрой-

ства 40 от действия высоких температур.

Графитовый наконечник 2 навинчивается на втулку 3, создавая

теплоизоляцию для ГКУ 40. Для предохранения ГКУ от механиче-

ских повреждений на втулку приварен стакан 1. На шпангоуте 8

установлены шпильки, -с помощью которых наконечник 6 крепится

к корпусу 32. Стык наконечника с корпусом закрывается коль-

цом 38.

3. Снаряжение головной части

Снаряжение головной части производится через люк методом

кусковой -заливки смесью ТГАГ-5.

До последующей установки крышки 37 с задними трубами 19 и

установки передней трубы 12 в ВВ устанавливаются футеровоч-

ные стаканы 17.

После заливки ВВ в переднюю и заднюю трубы устанавливают-

ся дополнительные детонаторы.

Головная часть снабжается взрывательным устройством (ВУ)

8В117, предназначенным для подрыва ВВ головной части при

встрече с преградой и взрывательным устройством. 8В53, предна-

значенным для аварийного подрыва изделия.

Окончательно снаряженная головная часть стыкуется с издели-

ем 8К14 шестнадцатью шпильками и двумя штифтами. В шпангоу-

те 27 для стыковки с изделием имеется восемнадцать отверстий.

Стык по наружной поверхности закрывается лентой 28. Конструк-

ция стыка корпусов головных частей 8Ф14 и 8Ф44 с изделием оди-

накова. Неокончательно снаряженная головная часть (без основ-

ного детонатора и взрывательного устройства) транспортируется и

хранится в специальной укупорке — контейнере.

4. Взрывательные устройства 8В117 и 8В53

Назначение и состав

Взрывательное устройство 8В117 является электрическим уст-

ройством предохранительного типа и предназначается для комп-

лектации боевой части 8Ф44 изделия 8К14.

15

При встрече головной части изделия с преградой взрыватель-

ное устройство обеспечивает сообщение двустороннего (с вершин-

ной и донной сторон боевого заряда) начального взрывного импуль-

са дополнительным (вкладным) детонатором боевой части изделия.

Взрывательное устройство 8В53 является электрическим взры-

вательным устройством предохранительного типа и предназначает-

ся для комплектации системы аварийного подрыва (АПР) из-

делия 8К14.

Взрывательное устройство 8В53 обеспечивает сообщение на-

чального взрывного импульса дополнительному детонатору голов-

ной части изделия при получении команды на подрыв от системы

АПР в случае ненормального полета изделия на активном участке

траектории.

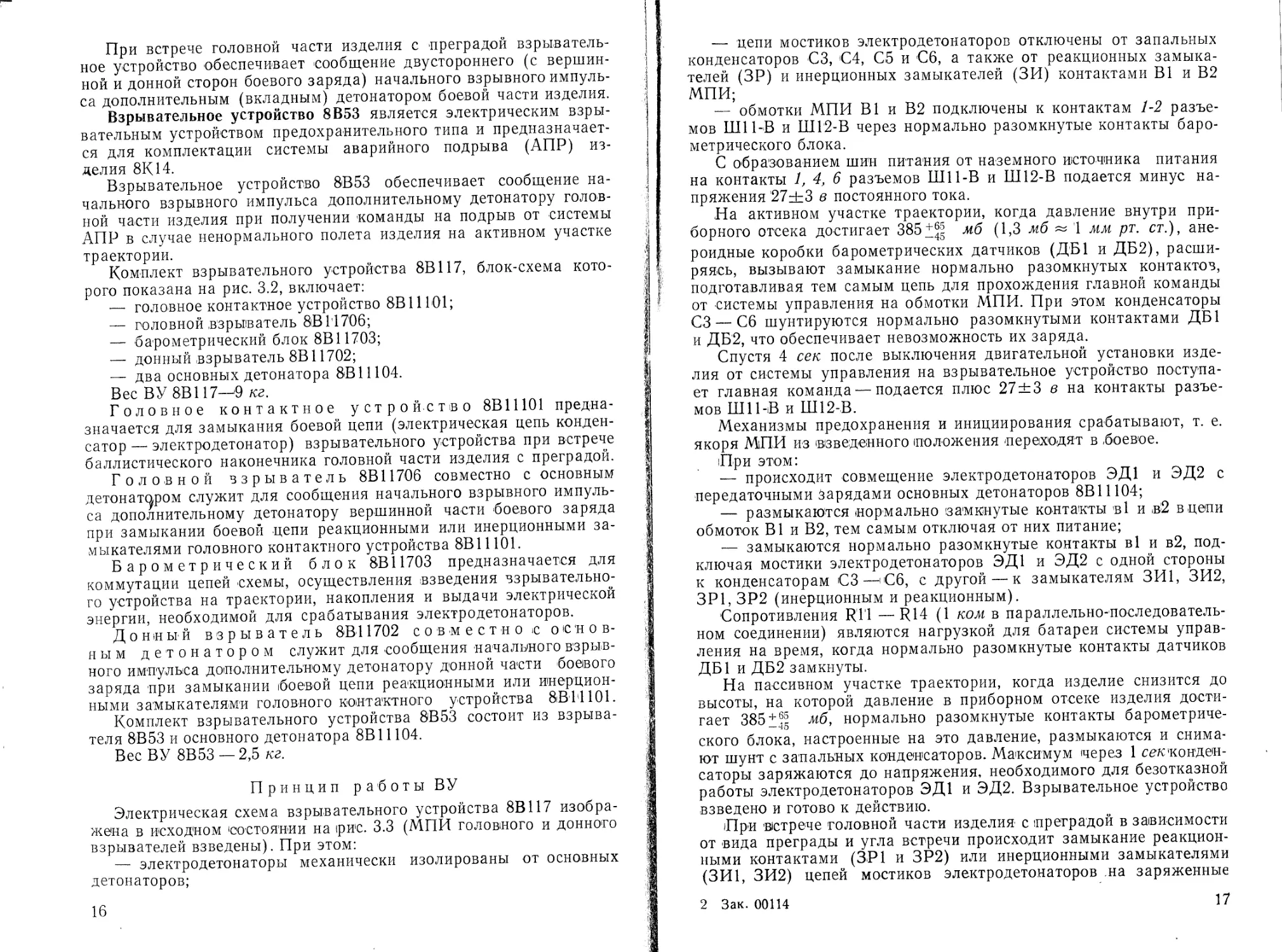

Комплект взрывательного устройства 8В117, блок-схема кото-

рого показана на рис. 3.2, включает:

— головное контактное устройство 8В11101;

— головной взрыватель 8В11706;

— барометрический блок 8В11703;

— донный взрыватель 8В11702;

— два основных детонатора 8В11104.

Вес В У 8В117—9 кг.

Головное контактное устройство 8В11101 предна-

значается для замыкания боевой цепи (электрическая цепь конден-

сатор — электродетонатор) взрывательного устройства при встрече

баллистического наконечника головной части изделия с преградой.

Головной взрыватель 8В11706 совместно с основным

детонатором служит для сообщения начального взрывного импуль-

са дополнительному детонатору вершинной части боевого заряда

при замыкании боевой цепи реакционными или инерционными за-

мыкателями головного контактного устройства 8В11101.

Барометрический блок 8В11703 предназначается для

коммутации цепей схемы, осуществления взведения ззрывательно-

го устройства на траектории, накопления и выдачи электрической

энергии, необходимой для срабатывания электродетонаторов.

Донный взрыватель 8В11702 совместное основ-

ным детонатором служит для сообщения начального взрыв-

ного импульса дополнительному детонатору донной части боевого

заряда при замыкании |боевой цепи реакционными или инерцион-

ными замыкателями головного контактного устройства 8В14101.

Комплект взрывательного устройства 8В53 состоит из взрыва-

теля 8В53 и основного детонатора 8В11104.

Вес ВУ 8В53 —2,5 кг.

Принцип работы ВУ

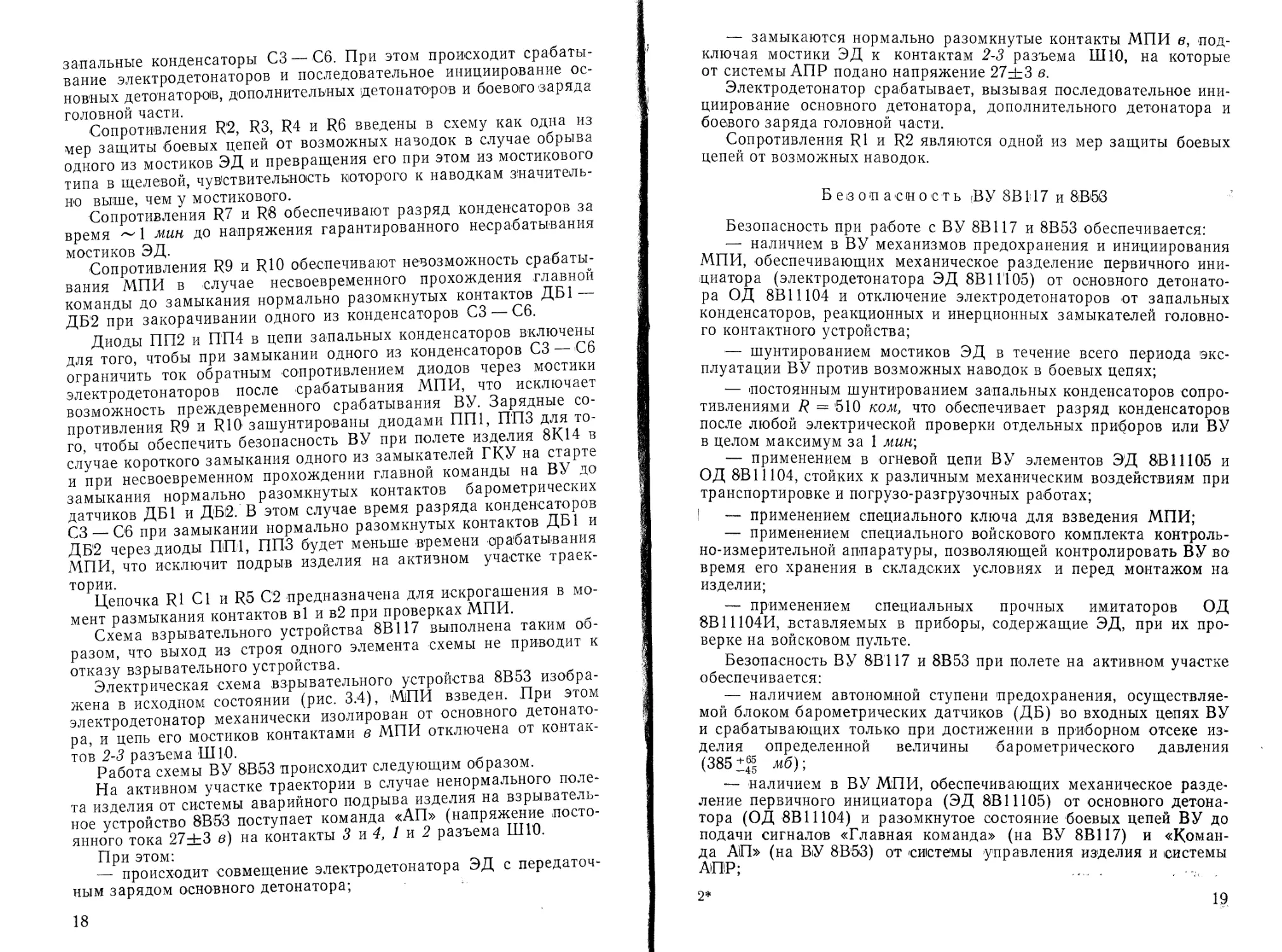

Электрическая схема взрывательного устройства 8В117 изобра-

жена в исходном состоянии на ipnc. 3.3 (М.ПИ головного и донного

взрывателей взведены). При этом:

— электродетонаторы механически изолированы от основных

детонаторов;

16

— цепи мостиков электродетонаторов отключены от запальных

конденсаторов СЗ, С4, С5 и С6, а также от реакционных замыка-

телей (ЗР) и инерционных замыкателей (ЗИ) контактами В1 и В2

МПИ;

— обмотки МПИ В1 и В 2 подключены к контактам 1-2 разъе-

мов Ш11-В и ШГ2-В через нормально разомкнутые контакты баро-

метрического блока.

С образованием шин питания от наземного источника питания

на контакты 1, 4, 6 разъемов Ш11-В и Ш12-В подается минус на-

пряжения'27±3 в постоянного тока.

На активном участке траектории, когда давление внутри при-

борного отсека достигает 385+65 (1,3 мб ~ 1 мм рт. ст.), ане-

роидные коробки барометрических датчиков (ДБ1 и ДБ2), расши-

ряясь, вызывают замыкание нормально разомкнутых контактов,

подготавливая тем самым цепь для прохождения главной команды

от системы управления на обмотки МПИ. При этом конденсаторы

СЗ — С6 шунтируются нормально разомкнутыми контактами ДБ1

и ДБ2, что обеспечивает невозможность их заряда.

Спустя 4 сек после выключения двигательной установки изде-

лия от системы управления на взрывательное устройство поступа-

ет главная команда — подается плюс 27±3 в на контакты разъе-

мов Ш11-В и Ш12-В.

Механизмы предохранения и инициирования срабатывают, т. е.

якоря МПИ из взведенного положения переходят в боевое.

При этом:

— происходит совмещение электродетонаторов ЭД1 и ЭД2 с

передаточными зарядами основных детонаторов 8В11104;

— размыкаются нормально замкнутые контакты в1 и в2 в цепи

обмоток В1 и В2, тем самым отключая от них питание;

— замыкаются нормально разомкнутые контакты в1 и в2, под-

ключая мостики электродетонаторов ЭД1 и ЭД2 с одной стороны

к конденсаторам СЗ—।С6, с другой — к замыкателям ЗИ1, ЗИ2,

ЗР1, ЗР2 (инерционным и реакционным).

Сопротивления RT1 —R14 (1 ком в параллельно-последователь-

ном соединении) являются нагрузкой для батареи системы управ-

ления на время, когда нормально разомкнутые контакты датчиков

ДБ1 и ДБ2 замкнуты.

На пассивном участке траектории, когда изделие снизится до

высоты, на которой давление в приборном отсеке изделия дости-

гает 385мб, нормально разомкнутые контакты барометриче-

ского блока, настроенные на это давление, размыкаются и снима-

ют шунт с запальных конденсаторов. Максимум через 1 сек конден-

саторы заряжаются до напряжения, необходимого для безотказной

работы электродетонаторов ЭД1 и ЭД2. Взрывательное устройство

взведено и готово к действию.

При встрече головной части изделия с преградой в зависимости

от вида преграды и угла встречи происходит замыкание реакцион-

ными контактами (ЗР1 и ЗР2) или инерционными замыкателями

(ЗИ1, ЗИ2) цепей мостиков электродетонаторов на заряженные

2 Зак. 00114

17

запальные конденсаторы СЗ — 06. При этом происходит срабаты-

вание электродетонаторов и последовательное инициирование ос-

новных детонаторов, дополнительных детонаторов и боевого заряда

головной части.

Сопротивления R2, R3, R4 и R6 введены в схему как одна из

мер защиты боевых цепей от возможных наводок в случае обрыва

одного из мостиков ЭД и превращения его при этом из мостикового

типа в щелевой, чувствительность которого к наводкам значитель-

но выше, чем у мостикового.

Сопротивления R7 и R8 обеспечивают разряд конденсаторов за

время ~ 1 мин до напряжения гарантированного несрабатывания

мостиков ЭД.

Сопротивления R9 и R10 обеспечивают невозможность срабаты-

вания МПИ в случае несвоевременного прохождения главной

команды до замыкания нормально разомкнутых контактов ДБ1 —

ДБ2 при закорачивании одного из конденсаторов СЗ — С6.

Диоды ПП2 и ПП4 в цепи запальных конденсаторов включены

для того, чтобы при замыкании одного из конденсаторов СЗ — С6

ограничить ток обратным сопротивлением диодов через мостики

электродетонаторов после срабатывания МПИ, что исключает

возможность преждевременного срабатывания ВУ. Зарядные со-

противления R9 и R10 зашунтированы диодами ПП1, П'ПЗ для то-

го, чтобы обеспечить безопасность ВУ при полете изделия 8К14 в

случае короткого замыкания одного из замыкателей ГКУ на старте

и при несвоевременном прохождении главной команды на ВУ до

замыкания нормально разомкнутых контактов барометрических

датчиков ДБ1 и ДБЙ. В этом случае время разряда конденсаторов

СЗ — С6 при замыкании нормально разомкнутых контактов ДБ1 и

ДБ2 через диоды П|П1, ППЗ будет меньше времени срабатывания

МПИ, что исключит подрыв изделия на активном участке траек-

тории.

Цепочка Rl С1 и R5 02 предназначена для искрогашения в мо-

мент размыкания контактов в1 и в2 при проверках МПИ.

Схема взрывательного устройства 8В117 выполнена таким об-

разом, что выход из строя одного элемента схемы не приводит к

отказу взрывательного устройства.

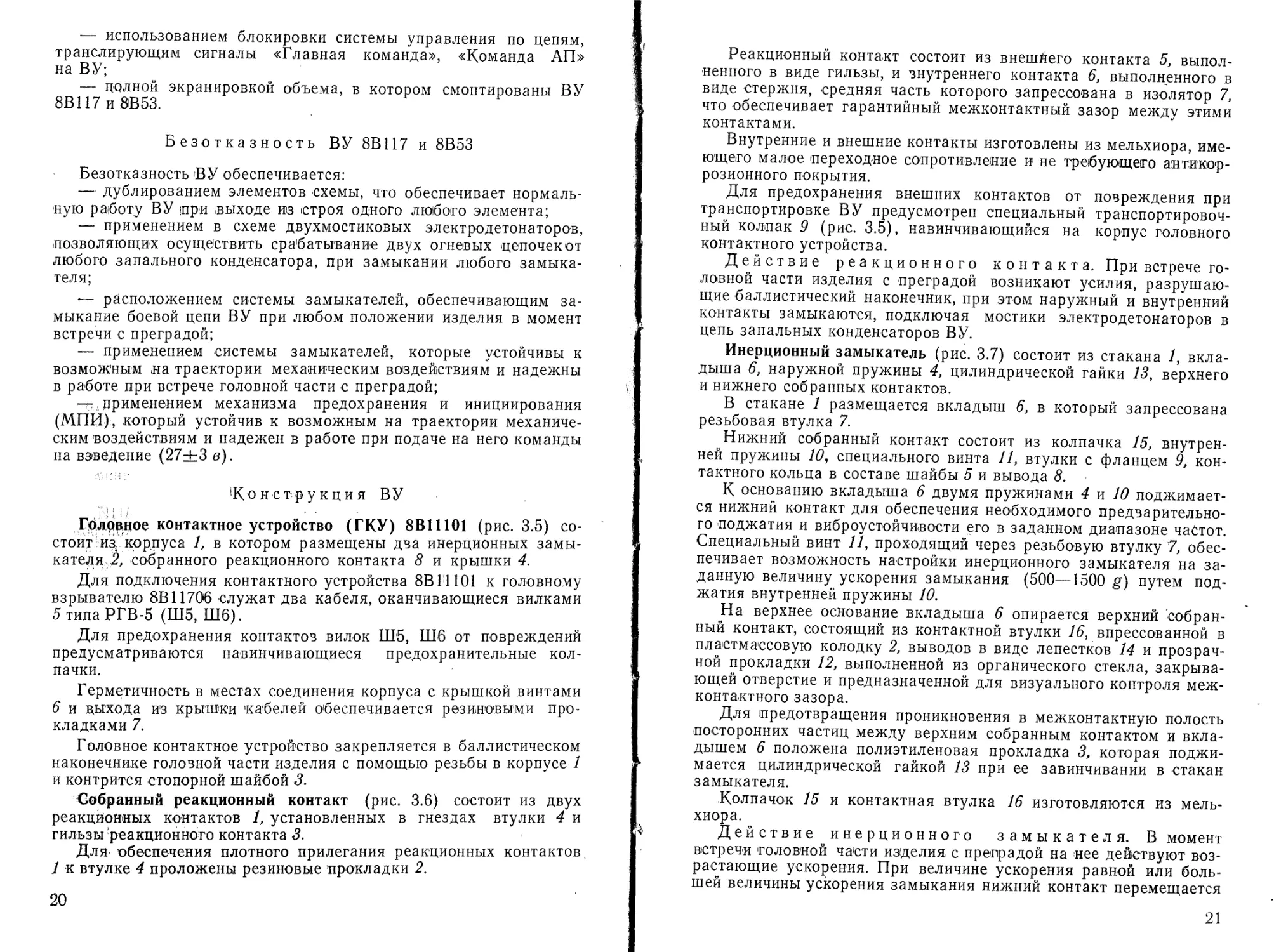

Электрическая схема взрывательного устройства 8В53 изобра-

жена в исходном состоянии (рис. 3.4), МПИ взведен. При этом

электродетонатор механически изолирован от основного детонато-

ра, и цепь его мостиков контактами в МПИ отключена от контак-

тов 2-3 разъема Ш10.

Работа схемы ВУ 8В53 происходит следующим образом.

На активном участке траектории в случае ненормального поле-

та изделия от системы аварийного подрыва изделия на взрыватель-

ное устройство 8В53 поступает команда «АП» (напряжение посто-

янного тока 27±3 в) на контакты 3 и 4, I и 2 разъема НПО.

При этом:

— происходит совмещение электродетонатора ЭД с передаточ-

ным зарядом основного детонатора;

18

— замыкаются нормально разомкнутые контакты МПИ в, под-

ключая мостики ЭД к контактам 2-3 разъема Ш10, на которые

от системы АПР подано напряжение 27±3 в.

Электродетонатор срабатывает, вызывая последовательное ини-

циирование основного детонатора, дополнительного детонатора и

боевого заряда головной части.

Сопротивления R1 и R2 являются одной из мер защиты боевых

цепей от возможных наводок.

Безопасность -ВУ 8В117 и 8В53

Безопасность при работе с ВУ 8В117 и 8В53 обеспечивается:

— наличием в ВУ механизмов предохранения и инициирования

МПИ, обеспечивающих механическое разделение первичного ини-

циатора (электродетонатора ЭД 8В1Г105) от основного детонато-

ра ОД 8В11104 и отключение электродетонаторов от запальных

конденсаторов, реакционных и инерционных замыкателей головно-

го контактного устройства;

— шунтированием мостиков ЭД в течение всего периода экс-

плуатации ВУ против возможных наводок в боевых цепях;

— постоянным шунтированием запальных конденсаторов сопро-

тивлениями R — 510 ком, что обеспечивает разряд конденсаторов

после любой электрической проверки отдельных приборов или ВУ

в целом максимум за 1 мин-,

— применением в огневой цепи ВУ элементов ЭД 8В11105 и

ОД 8В11104, стойких к различным механическим воздействиям при

транспортировке и погрузо-разгрузочных работах;

! — применением специального ключа для взведения МПИ;

— применением специального войскового комплекта контроль-

но-измерительной аппаратуры, позволяющей контролировать ВУ во

время его хранения в складских условиях и перед монтажом на

изделии;

— применением специальных прочных имитаторов ОД

8В11104И, вставляемых в приборы, содержащие ЭД, при их про-

верке на войсковом пульте.

Безопасность ВУ 8В117 и 8В53 при полете на активном участке

обеспечивается:

— наличием автономной ступени предохранения, осуществляе-

мой блоком барометрических датчиков (ДБ) во входных цепях ВУ

и срабатывающих только при достижении в приборном отсеке из-

делия определенной величины барометрического давления

(385Д6! мб)-

— наличием в ВУ МПИ, обеспечивающих механическое разде-

ление первичного инициатора (ЭД 8В11105) от основного детона-

тора (ОД 8В11104) и разомкнутое состояние боевых цепей ВУ до

подачи сигналов «Главная команда» (на ВУ 8В117) и «Коман-

да А1П» (на ВУ 8В'53) от системы управления изделия и системы

АПР;

2* 19

— использованием блокировки системы управления по цепям,

транслирующим сигналы «Главная команда», «Команда АП»

на ВУ;

— полной экранировкой объема, в котором смонтированы ВУ

8В117 и 8В53.

Безотказность ВУ 8В117 и 8В53

Безотказность ВУ обеспечивается:

— дублированием элементов схемы, что обеспечивает нормаль-

ную работу ВУ при выходе из строя одного любого элемента;

— применением в схеме двухмостиковых электродетонаторов,

позволяющих осуществить срабатывание двух огневых цепочек от

любого запального конденсатора, при замыкании любого замыка-

теля;

— расположением системы замыкателей, обеспечивающим за-

мыкание боевой цепи ВУ при любом положении изделия в момент

встречи с преградой;

— применением системы замыкателей, которые устойчивы к

возможным на траектории механическим воздействиям и надежны

в работе при встрече головной части с преградой;

—применением механизма предохранения и инициирования

(МПИ), который устойчив к возможным на траектории механиче-

ским воздействиям и надежен в работе при подаче на него команды

на взведение (27±3 в).

'Конструкция ВУ

Головное контактное устройство (ГКУ) 8ВШ01 (рис. 3.5) со-

стоит.из корпуса Л в котором размещены два инерционных замы-

кателя 2, собранного реакционного контакта 8 и крышки 4.

Для подключения контактного устройства 8В11101 к головному

взрывателю 8В11706 служат два кабеля, оканчивающиеся вилками

5 типа РГВ-5 (Ш5, Ш6).

Для предохранения контактов вилок Ш5, Ш6 от повреждений

предусматриваются навинчивающиеся предохранительные кол-

пачки.

Герметичность в местах соединения корпуса с крышкой винтами

6 и выхода из крышки кабелей обеспечивается резиновыми про-

кладками 7.

Головное контактное устройство закрепляется в баллистическом

наконечнике головной части изделия с помощью резьбы в корпусе 1

и контрится стопорной шайбой 3.

Собранный реакционный контакт (рис. 3.6) состоит из двух

реакционных контактов 1, установленных в гнездах втулки 4 и

гильзы реакционного контакта 3.

Для обеспечения плотного прилегания реакционных контактов,

1 к втулке 4 проложены резиновые прокладки 2.

20

Реакционный контакт состоит из внешйего контакта 5, выпол-

ненного в виде гильзы, и внутреннего контакта 6, выполненного в

виде стержня, средняя часть которого запрессована в изолятор 7,

что обеспечивает гарантийный межконтактный зазор между этими

контактами.

Внутренние и внешние контакты изготовлены из мельхиора, име-

ющего малое переходное сопротивление и не требующего антикор-

розионного покрытия.

Для предохранения внешних контактов от повреждения при

транспортировке ВУ предусмотрен специальный транспортировоч-

ный колпак 9 (рис. 3.5), навинчивающийся на корпус головного

контактного устройства.

Действие реакционного контакта. При встрече го-

ловной части изделия с преградой возникают усилия, разрушаю-

щие баллистический наконечник, при этом наружный и внутренний

контакты замыкаются, подключая мостики электродетонаторов в

цепь запальных конденсаторов ВУ.

Инерционный замыкатель (рис. 3.7) состоит из стакана 1, вкла-

дыша 6, наружной пружины 4, цилиндрической гайки 13, верхнего

и нижнего собранных контактов.

В стакане 1 размещается вкладыш 6, в который запрессована

резьбовая втулка 7.

Нижний собранный контакт состоит из колпачка 15, внутрен-

ней пружины 10, специального винта И, втулки с фланцем 9, кон-

тактного кольца в составе шайбы 5 и вывода 8.

К основанию вкладыша 6 двумя пружинами 4 и 10 поджимает-

ся нижний контакт для обеспечения необходимого предварительно-

го поджатия и виброустойчивости его в заданном диапазоне частот.

Специальный винт 11, проходящий через резьбовую втулку 7, обес-

печивает возможность настройки инерционного замыкателя на за-

данную величину ускорения замыкания (500—1500 g) путем под-

жатия внутренней пружины 10.

На верхнее основание вкладыша 6 опирается верхний собран-

ный контакт, состоящий из контактной втулки 16, впрессованной в

пластмассовую колодку 2, выводов в виде лепестков 14 и прозрач-

ной прокладки 12, выполненной из органического стекла, закрыва-

ющей отверстие и предназначенной для визуального контроля меж-

контактного зазора.

Для предотвращения проникновения в межконтактную полость

посторонних частиц между верхним собранным контактом и вкла-

дышем 6 положена полиэтиленовая прокладка 3, которая поджи-

мается цилиндрической гайкой 13 при ее завинчивании в стакан

замыкателя.

Колпачок 15 и контактная втулка 16 изготовляются из мель-

хиора.

Действие инерционного замыкателя. В момент

встречи головной части изделия с преградой на нее действуют воз-

растающие ускорения. При величине ускорения равной или боль-

шей величины ускорения замыкания нижний контакт перемещается

21

в осевом или боковом направлении и при соприкосновении колпач-

ка 15 с верхним контактом производит подключение мостиков элек-

тродетонаторов к цепи запальных конденсаторов ВУ.

Донный взрыватель 8В11702 (рис. 3.8) состоит из корпуса 2

и механизма предохранения и инициирования 1. МПИ крепится

к корпусу 2 с помощью гайки 3. С патрубком 7 М1ПИ сопряга-

ется основной детонатор 4, фиксирующийся с помощью соедини-

тельной гайки 5.

На корпусе взрывателя с помощью кольцевой гайки 10 кре-

пится металлический колпак И, на крышке которого крепится

патрубок 12 с гнездом пятиконтактного разъема РГГ-б 13, кото-

рым взрыватель подключается к 'блоку 'барометрических датчи-

ков 8В117ОЗ.

Герметичность взрывателя 8В11702 обеспечивается резиновы-

ми прокладками 6, 8, 9 и 14.

На фланце корпуса имеются три отверстия для крепления

взрывателя к днищу головной части.

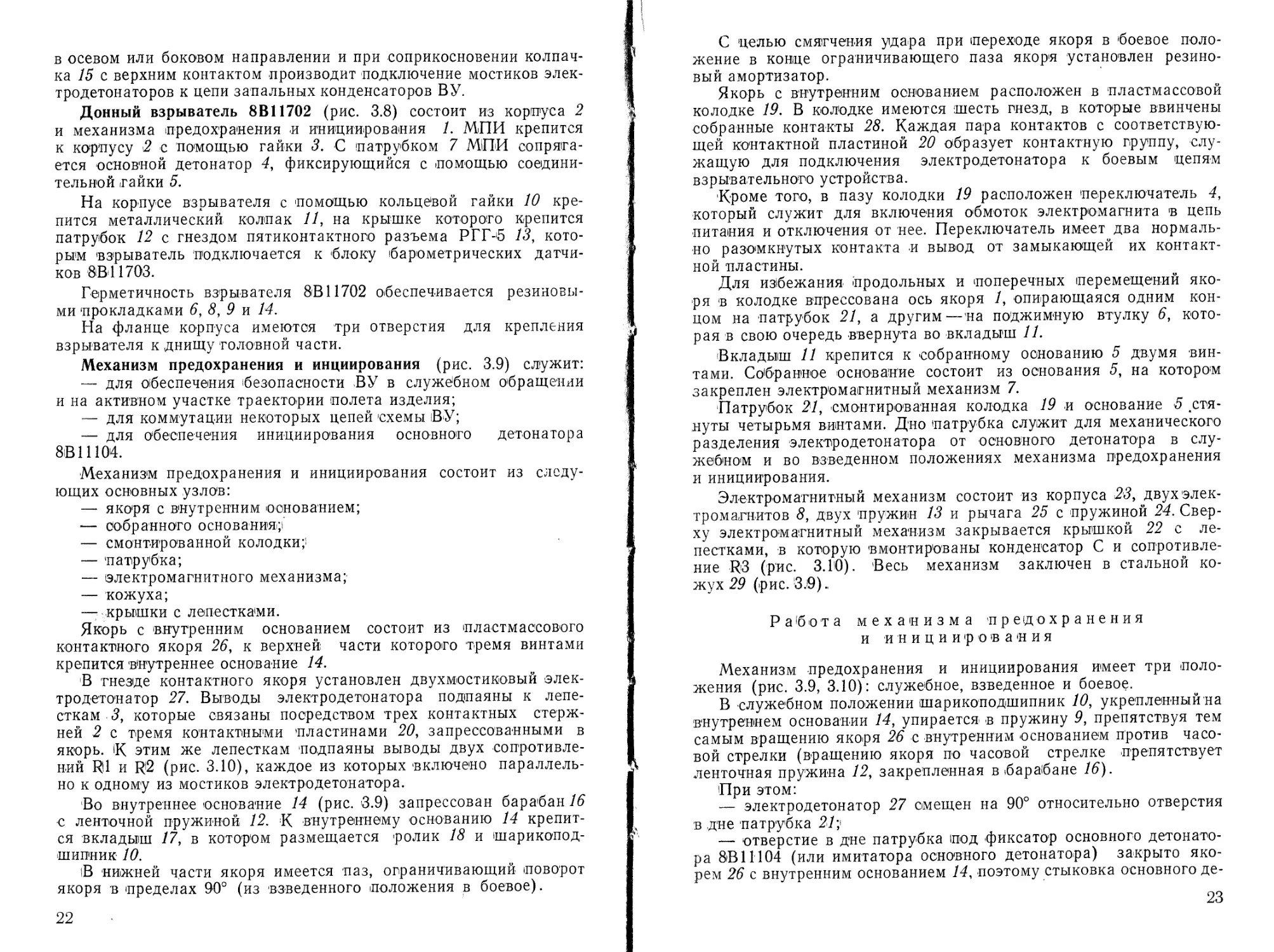

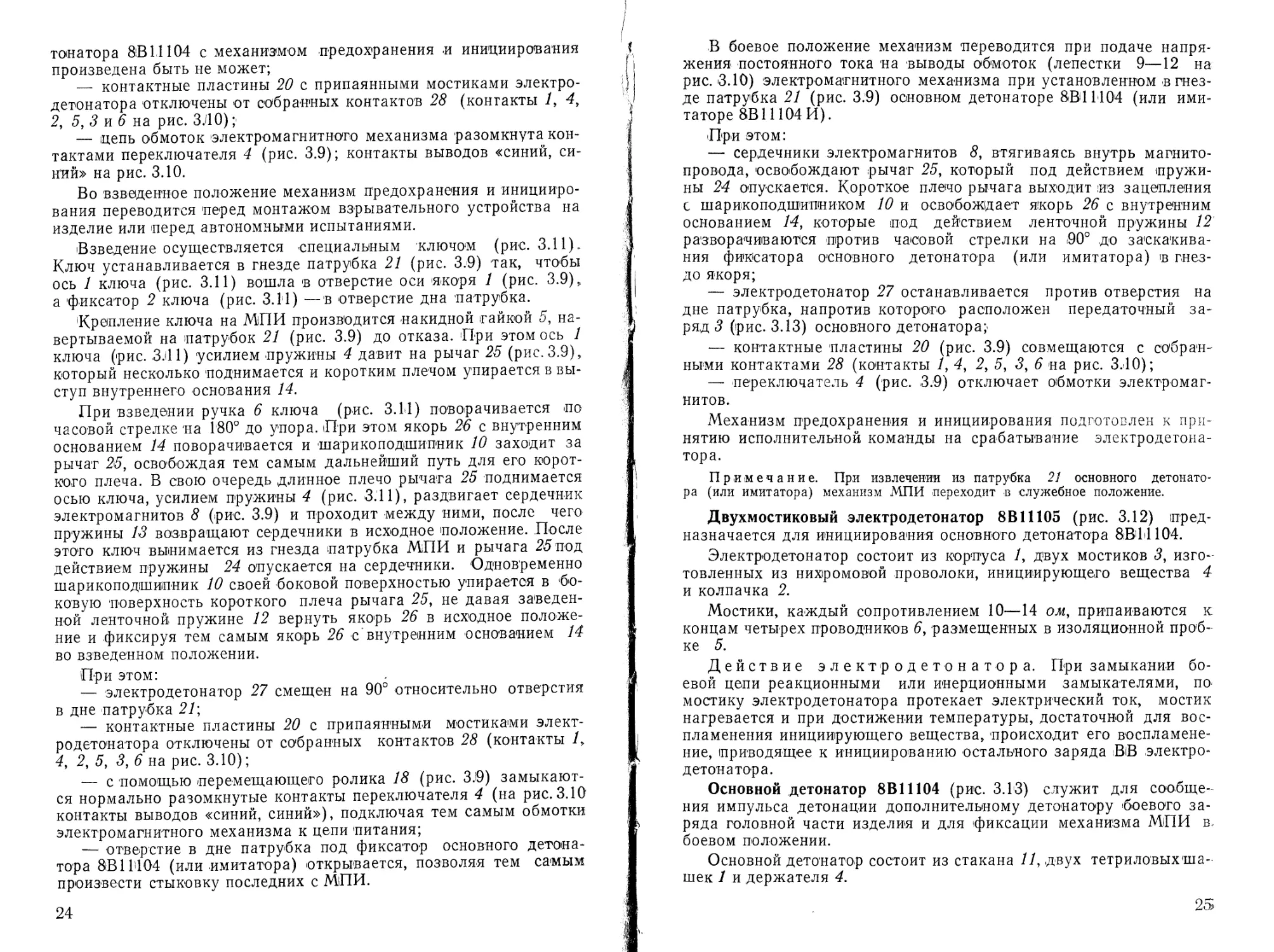

Механизм предохранения и инциирования (рис. 3.9) служит:

— для обеспечения безопасности ВУ в служебном обращении

и на активном участке траектории полета изделия;

— для коммутации некоторых цепей'схемы ВУ;

— для обеспечения инициирования основного детонатора

8611104.

Механизм предохранения и инициирования состоит из следу-

ющих основных узлов:

— якоря с внутренним основанием;

— собранного основания;!

— смонтированной колодки;!

— патрубка;

— электромагнитного механизма;

— кожуха;

— крышки с лепестками.

Якорь с внутренним основанием состоит из пластмассового

контактного якоря 26, к верхней части которого тремя винтами

крепится внутреннее основание 14.

В гнезде контактного якоря установлен двухмостиковый элек-

тродетонатор 27. Выводы электродетонатора подпаяны к лепе-

сткам 3, которые связаны посредством трех контактных стерж-

ней 2 с тремя контактными пластинами 20, запрессованными в

якорь, к этим же лепесткам подпаяны выводы двух сопротивле-

ний RI1 и R2 (рис. 3.10), каждое из которых включено параллель-

но к одному из мостиков электродетонатора.

Во внутреннее основание 14 (рис. 3.9) запрессован барабан 16

с ленточной пружиной 12. К внутреннему основанию 14 крепит-

ся вкладыш 17, в котором размещается ролик 18 и шарикопод-

шипник 10.

В нижней части якоря имеется паз, ограничивающий поворот

якоря в пределах 90° (из взведенного положения в боевое).

22

С -целью смягчения удара при переходе якоря в 'боевое поло-

жение в конце ограничивающего паза якоря установлен резино-

вый амортизатор.

Якорь с внутренним основанием расположен в пластмассовой

колодке 19. В колодке имеются шесть гнезд, в которые ввинчены

собранные контакты 28. Каждая пара контактов с соответствую-

щей контактной пластиной 20 образует контактную группу, слу-

жащую для подключения электродетонатора к боевым цепям

взрывательного устройства.

Кроме того, в пазу колодки 19 расположен переключатель 4,

который служит для включения обмоток электромагнита в цепь

питания и отключения от нее. Переключатель имеет два нормаль-

но разомкнутых контакта и вывод от замыкающей их контакт-

ной пластины.

Для избежания продольных и поперечных перемещений яко-

ря в колодке впрессована ось якоря /, опирающаяся одним кон-

цом на патрубок 21, а другим—на поджимную втулку 6, кото-

рая в свою очередь ввернута во вкладыш 11.

'Вкладыш 11 крепится к собранному основанию 5 двумя вин-

тами. Собранное основание состоит из основания 5, на котором

закреплен электромагнитный механизм 7.

Патрубок 21, смонтированная колодка 19 и основание 0 .стя-

нуты четырьмя винтами. Дно патрубка служит для механического

разделения электродетонатора от основного детонатора в слу-

жебном и во взведенном положениях механизма предохранения

и инициирования.

Электромагнитный механизм состоит из корпуса 23, двух элек-

тромагнитов 8, двух пружин 13 и рычага 25 с пружиной 24. Свер-

ху электромагнитный механизм закрывается крышкой 22 с ле-

пестками, в которую вмонтированы конденсатор С и сопротивле-

ние R3 (рис. 3.10). Весь механизм заключен в стальной ко-

жух 29 (рис. 3.9).

Работа механизма предохранения

и инициирования

Механизм предохранения и инициирования имеет три поло-

жения (рис. 3.9, 3.10): служебное, взведенное и боевое.

В служебном положении шарикоподшипник 10, укрепленный на

внутреннем основании 14, упирается в пружину 9, препятствуя тем

самым вращению якоря 26 с внутренним основанием против часо-

вой стрелки (вращению якоря по часовой стрелке препятствует

ленточная пружина 12, закрепленная в барабане 16).

При этом:

— электродетонатор 27 смещен на 90° относительно отверстия

в дне патрубка 21;<

— отверстие в дне патрубка под фиксатор основного детонато-

ра 8В11104 (или имитатора основного детонатора) закрыто яко-

рем 26 с внутренним основанием 14, поэтому стыковка основного де-

23

тонатора 81В1.1104 с механизмом предохранения .и инициирования

произведена быть не может;

— контактные пластины 20 с припаянными мостиками электро-

детонатора отключены от собранных контактов 28 (контакты 7, 4,

2, 5, 3 и 6 на рис. ЗЛО);

— цепь обмоток электромагнитного механизма разомкнута кон-

тактами переключателя 4 (рис. 3.9); контакты выводов «синий, си-

ний» на рис. 3.10.

Во взведенное положение механизм предохранения и иницииро-

вания переводится перед монтажом взрывательного устройства на

изделие или перед автономными испытаниями.

Взведение осуществляется специальным ключом (рис. 3.11)

Ключ устанавливается в гнезде патрубка 21 (рис. 3.9) так, чтобы

ось 1 ключа (рис. 3.11) вошла в отверстие оси якоря 1 (рис. 3.9),

а фиксатор 2 ключа (рис. 3.11) —в отверстие дна патрубка.

Крепление ключа на МПИ производится накидной гайкой 5, на-

вертываемой на патрубок 21 (рис. 3.9) до отказа. При этом ось 1

ключа (рис. 3.111) усилием пружины 4 давит на рычаг 25 (рис. 3.9),

который несколько поднимается и коротким плечом упирается в вы-

ступ внутреннего основания 14.

При взведении ручка 6 ключа (рис. 3.11) поворачивается по

часовой стрелке на 180° до упора. При этом якорь 26 с внутренним

основанием 14 поворачивается и шарикоподшипник 10 заходит за

рычат 25, освобождая тем самым дальнейший путь для его корот-

кого плеча. В свою очередь длинное плечо рычага 25 поднимается

осью ключа, усилием пружины 4 (рис. 3.11), раздвигает сердечник

электромагнитов 8 (рис. 3.9) и проходит между ними, после чего

пружины 13 возвращают сердечники в исходное положение. После

этого ключ вынимается из гнезда патрубка МПИ и рычага 25под

действием пружины 24 опускается на сердечники. 'Одновременно

шарикоподшипник 10 своей боковой поверхностью упирается в 'бо-

ковую поверхность короткого плеча рычага 25, не давая заведен-

ной ленточной пружине 12 вернуть якорь 26 в исходное положе-

ние и фиксируя тем самым якорь 26 с внутренним основанием 14

во взведенном положении.

При этом:

— электродетонатор 27 смещен на 90° относительно отверстия

в дне патрубка 27;

— контактные пластины 20 с припаянными мостиками элект-

родетонатора отключены от собранных контактов 28 (контакты 7,

4, 2, 5, 3,6 м рис. 3.10);

— с помощью перемещающего ролика 18 (рис. 3.9) замыкают-

ся нормально разомкнутые контакты переключателя 4 (на рис. 3.10

контакты выводов «синий, синий»), подключая тем самым обмотки

электромагнитного механизма к цепи питания;

— отверстие в дне патрубка под фиксатор основного детона-

тора 8В1Г104 (или имитатора) открывается, позволяя тем самым

произвести стыковку последних с МПИ.

24

( В боевое положение механизм переводится при подаче напря-

I жения постоянного тока на выводы обмоток (лепестки 9—12 на

I рис. 3.10) электромагнитного механизма при установленном в гнез-

J де патрубка 21 (рис. 3.9) основном детонаторе 8В4 1104 (или ими-

| таторе 8В11104 И).

При этом:

— сердечники электромагнитов 8, втягиваясь внутрь магнито-

провода, освобождают рычаг 25, который под действием пружи-

ны 24 опускается. Короткое плечо рычага выходит из зацепления

с шарикоподшипником 10 и освобождает якорь 26 с внутренним

основанием 14, которые под действием ленточной пружины 12

разворачиваются против часовой стрелки на 90° до заскакива-

ния фиксатора основного детонатора (или имитатора) в гнез-

j до якоря;

I — электродетонатор 27 останавливается против отверстия на

: дне патрубка, напротив которого' расположен передаточный за-

1 ряд 3 (рис. 3.13) основного детонатора;

— контактные пластины 20 (рис. 3.9) совмещаются с собран-

ными контактами 28 (контакты 1, 4, 2, 5, 3, 6 на рис. 3.10);

— переключатель 4 (рис. 3.9) отключает обмотки электромаг-

нитов.

Механизм предохранения и инициирования подготовлен к при-

нятию исполнительной команды на срабатывание электродетона-

, тора.

j Примечание. При извлечении из патрубка 21 основного детонато-

ра (или имитатора) механизм МПИ переходит в служебное положение.

Двухмостиковый электродетонатор 8В11105 (рис. 3.12) пред-

[ назначается для инициирования основного детонатора 8В41104.

Электродетонатор состоит из корпуса 1, двух мостиков 3, изго-

товленных из нихромовой проволоки, инициирующего вещества 4

и колпачка 2.

Мостики, каждый сопротивлением 10—14 ом, припаиваются к

концам четырех проводников 6, размещенных в изоляционной проб-

ке 5.

Действие электродетонатора. При замыкании бо-

евой цепи реакционными или инерционными замыкателями, по-

мостику электродетонатора протекает электрический ток, мостик

нагревается и при достижении температуры, достаточной для вос-

। пламенения инициирующего вещества, происходит его воспламене-

( ние, приводящее к инициированию остального заряда BiB электро-

детонатора.

Основной детонатор 8В11104 (рис. 3.13) служит для сообще-

ния импульса детонации дополнительному детонатору боевого за-

ряда головной части изделия и для фиксации механизма МПИ в.

боевом положении.

Основной детонатор состоит из стакана И, двух тетриловых ша-

шек 1 и держателя 4.

25

>На держателе крепится фиксирующий механизм, который со-

стоит из пружины 8, фиксатора 5 и втулки 6. Кроме этого в дер-

жателе помещается передаточный заряд 3.

Для устранения осевого перемещения шашек внутри стакана

зазоры сверху и снизу выбраны картонными парафинированными

прокладками 2.

Стакан 11 ввинчивается в держатель 4. Для* предохранения

фиксирующего механизма от повреждений служит предохранитель-

ная крышка с накидной гайкой 10.

Кроме того, с помощью этой гайки основной детонатор закреп-

ляется на головном и донном взрывателях, а также на взрывателе

8В53. Герметичность соединения обеспечивается резиновой про-

кладкой 9.

Действие основного детонатора. При установ-

ленном на МПИ детонаторе (МПИ находится во взведенном поло-

жении) фиксатор 3 утоплен, при переходе контактного якоря 26

(рис. 3.9) МПИ из взведенного положения в боевое фиксатор под

действием пружины 8 (рис. 3;13) попадает в паз якоря МПИ, ко- •

торый останавливается после разворота на 90°.

При срабатывании электродетонатора 81311105 волна детона- 1

ции, направленная отверстием в патрубке МПИ, пробивает дно :

гнезда держателя над передаточным зарядом и передается пере- j

даточному заряду, который в свою очередь вызывает детонацию |

шашек основного детонатора. |

Примечание. Основной детонатор 8В11104 используется при боевом |

применении взрывательных устройств. При проведении автономных испытаний I

ВУ применяется имитатор основного детонатора 8B41ilO4 И (рис. 3.14), имити- I

рующий его верхнюю часть. |

Головной взрыватель 8В11706 (рис. 3.15) состоит из корпу-

са 8, колпака 10, основания 7 и механизма предохранения и ини-

циирования 6.

На корпусе смонтированы два пятиконтактных гнезда РГГ-5 1

(Ш5, Ш6), предназначенные для подключения кабелей головного

контактного устройства 8В 11104.

Механизм предохранения и инициирования гайкой 4 крепится к

основанию 7. С патрубком МПИ сопрягается основной детонатор 3.

Корпус 8 шестью болтами 'крепится к основанию 7.

Герметичность узла обеспечивается резиновыми прокладка-

ми 5, 9, 11. В основании 7 имеется шесть отверстий для креп-

ления головного взрывателя 8IB11706 к головной втулке ГЧ

изделия.

Для соединения головного взрывателя с барометрическим бло-

ком служит кабель 2, оканчивающийся вилкой пятиконтактного

разъема РПВ-5 (Ш7) с соединительной гайкой.

Для предохранения разъемов ,1 от повреждения в 'служеб-

ном обращении предусмотрены' предохранительные колпачки,

которые снимаются перед стыковкой узла с другими прибо-

рами ВУ.

26

Барометрический блок 8В11703 (рис. 3.16) состоит из сле-

дующих основных частей: корпуса 2, панели 7 с элементами схемы

прибора и двух барометрических датчиков 3.

На верхней стороне корпуса устанавливаются два десятикон-

тактных разъема 1 СШРГ 32П10 ЭШ4, предназначенные для под-

ключения барометрического блока к системе управления изделия.

На боковой стороне корпуса 2 установлен патрубок 13 с гнездом

РГГ-5 для подключения головного взрывателя, 8iB 11706. С другой

стороны корпуса выведен кабель с вилкой пятиконтактного разъ-

ема РГВ-5 14, предназначенный для подключения к донному

взрывателю 8В11702. На этой же стороне установлен штуцер 13,

который сообщает полость блока с атмосферой. Во фланце корпу-

са имеется четыре отверстия для крепления барометрического бло-

ка к днищу головной части изделия.

-Панель 7 блока изготавливается из изоляционного материала

АГ-4 и служит для размещения элементов схемы. Крепление па-

нели к нижней части корпуса блока производится с помощью двух

винтов. Сверху панель блока закрывается крышкой 8, 'которая кре-

пится к корпусу шестью винтами. Герметичность блока обеспечива-

ется резиновыми прокладками, размещенными по периметру кор-

пуса 2 и крышки в местах 'крепления разъемов, кабеля и шту-

цера.

Барометрический датчик состоит из анероидной коробки ВС-9

4 с контактными дисками И. Анероидная коробка закреплена

между двумя изоляционными втулками 5. В каждой втулке

на резьбе закреплена колодка 6, в которую вмонтированы

два нормально разомкнутых контакта 9 и один нормально

замкнутый 10.

При уменьшении барометрического давления в полости датчика

анероидная коробка, расширяясь, размыкает вначале нормально

замкнутый контакт 10, отжимая его от контактной пластины 12,

и вслед за этим замыкает контактными дисками 11 нормально

разомкнутые контакты 9. Зазор между контактными дисками 11 и

контактами подобран так, что замыкание нормально разомкнутых

контактов происходит при давлении в полости блока 385мб.

Эта величина барометрического давления и является настройкой

барометрического блока 8В11703.

Взрыватель 8В53 (рис. 3.17) состоит из корпуса 2 и механизма

предохранения и инициирования 1. Механизм предохранения и

инициирования 1 крепится к корпусу 2 с помощью гайки 3. С пат-

рубком М1ПИ сопрягается основной детонатор 8В11|104 4. На кор-

пусе взрывателя с помощью резьбового кольца 6 крепится метал-

лический колпак 7. На колпаке 7 установлена втулка 8 с

крышкой 9 для вывода кабеля с семиконтактной колодкой ,ШРГ

28ПК7 ЭШ9, служащей для подключения взрывателя к систе-

ме АПР.

Герметичность взрывателя обеспечивается с помощью резиновых

прокладок 5. На фланце корпуса имеются три отверстия для креп-

ления взрывателя 8В53 к днищу головной части изделия.

27

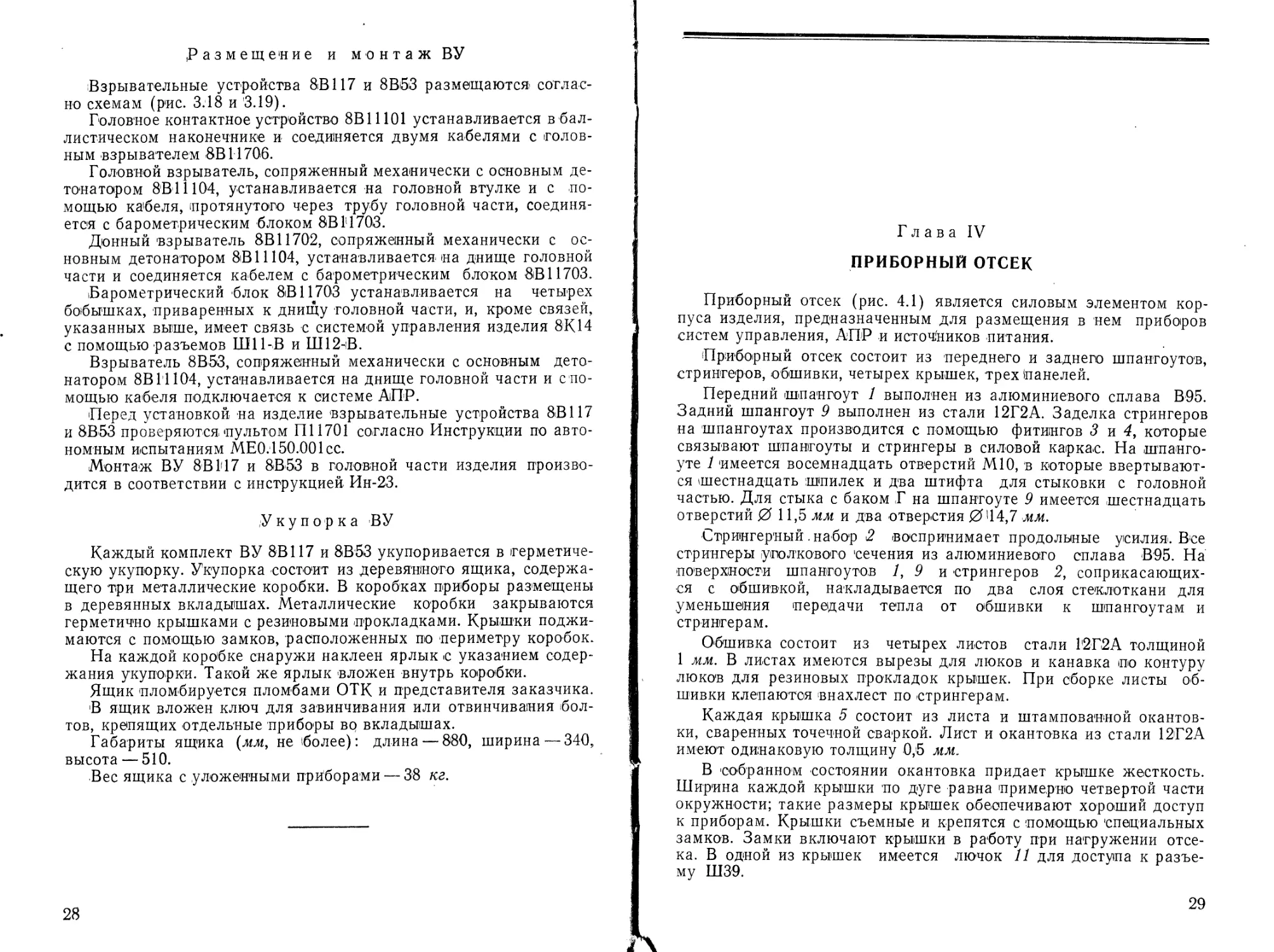

Размещение и монтаж ВУ

Взрывательные устройства 8В117 и 8В53 размещаются соглас-

но схемам (рис. 3.18 и 3.19).

Головное контактное устройство 8В11101 устанавливается в бал-

листическом наконечнике и соединяется двумя кабелями с голов-

ным взрывателем 8В11706.

Головной взрыватель, сопряженный механически с основным де-

тонатором 8 В11104, устанавливается на головной втулке и с по-

мощью кабеля, протянутого через трубу головной части, соединя-

ется с барометрическим блоком 8В11703.

Донный взрыватель 8В11702, сопряженный механически с ос-

новным детонатором 8В11104, устанавливается на днище головной

части и соединяется кабелем с барометрическим блоком 8311703.

Барометрический блок 8В11703 устанавливается на четырех

бобышках, приваренных к днищу головной части, и, кроме связей,

указанных выше, имеет связь с системой управления изделия 8К14

с помощью разъемов Ш11-В и Ш12-Б.

Взрыватель 8В53, сопряженный механически с основным дето-

натором 8В11104, устанавливается на днище головной части и с по-

мощью кабеля подключается к системе АПР.

Перед установкой на изделие взрывательные устройства 8В117

и 8В53 проверяются пультом П11701 согласно Инструкции по авто-

номным испытаниям МЕО. 150.001сс.

Монтаж ВУ 8В147 и 8В53 в головной части изделия произво-

дится в соответствии с инструкцией Ин-23.

Укупорка ВУ

Каждый комплект ВУ 8В117 и 8В53 укупоривается в герметиче-

скую укупорку. Укупорка состоит из деревянного ящика, содержа-

щего три металлические коробки. В коробках приборы размещены

в деревянных вкладышах. Металлические коробки закрываются

герметично крышками с резиновыми прокладками. Крышки поджи-

маются с помощью замков, расположенных по периметру коробок.

На каждой коробке снаружи наклеен ярлык с указанием содер-

жания укупорки. Такой же ярлык вложен внутрь коробки.

Ящик пломбируется пломбами ОТК и представителя заказчика.

В ящик вложен ключ для завинчивания или отвинчивания бол-

тов, крепящих отдельные приборы вр вкладышах.

Габариты ящика (жж, не более): длина — 880, ширина — 340,

высота — 510.

Вес ящика с уложенными приборами — 38 кг.

28

Глава IV

ПРИБОРНЫЙ ОТСЕК

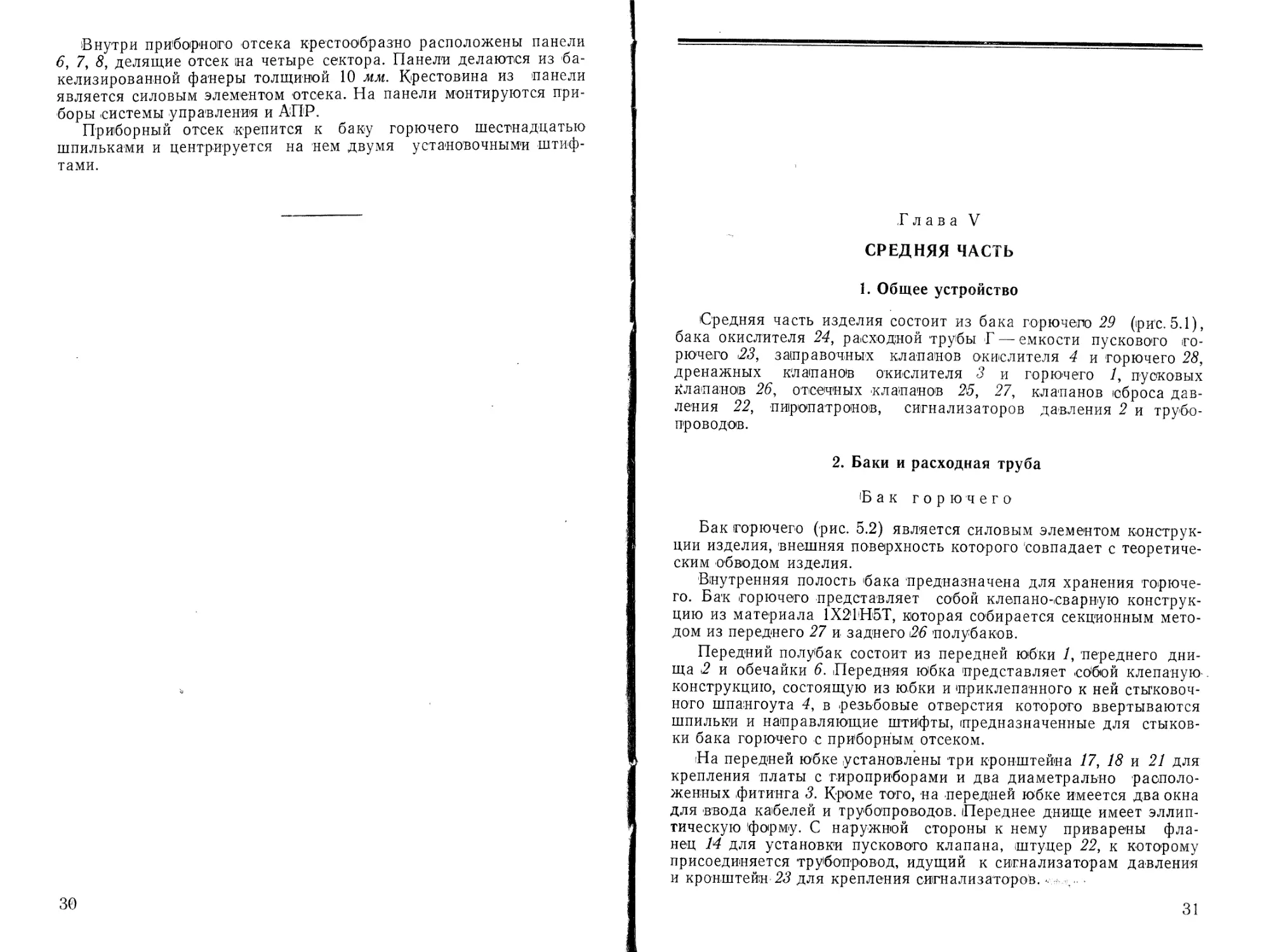

Приборный отсек (рис. 4.1) является силовым элементом кор-

пуса изделия, предназначенным для размещения в нем приборов

систем управления, А’ПР и источников питания.

Приборный отсек состоит из переднего и заднего шпангоутов,

стрингеров, обшивки, четырех крышек, трех Панелей.

Передний шпангоут 1 выполнен из алюминиевого сплава В95.

Задний шпангоут 9 выполнен из стали 12Г2А. Заделка стрингеров

на шпангоутах производится с помощью фитингов 3 и 4, которые

связывают шпангоуты и стрингеры в силовой каркас. На шпанго-

уте 1 имеется восемнадцать отверстий М10, в которые ввертывают-

ся шестнадцать шпилек и два штифта для стыковки с головной

частью. Для стыка с баком Г на шпангоуте 9 имеется шестнадцать

отверстий 0 11,5 мм и два отверстия 044,7 мм.

Стрингерный . набор 2 воспринимает продольные усилия. Все

стрингеры уголкового сечения из алюминиевого сплава В95. На

поверхности шпангоутов 1, 9 и стрингеров 2, соприкасающих-

ся с обшивкой, накладывается по два слоя стеклоткани для

уменьшения передачи тепла от обшивки к шпангоутам и

стрингерам.

Обшивка состоит из четырех листов стали 12Г2А толщиной

1 мм. В листах имеются вырезы для люков и канавка по контуру

люков для резиновых прокладок крышек. При сборке листы об-

шивки клепаются внахлест по стрингерам.

Каждая крышка 5 состоит из листа и штампованной окантов-

ки, сваренных точечной сваркой. Лист и окантовка из стали 12Г2А

имеют одинаковую толщину 0,5 мм.

В собранном состоянии окантовка придает крышке жесткость.

Ширина каждой крышки по дуге равна примерно четвертой части

окружности; такие размеры крышек обеспечивают хороший доступ

к приборам. Крышки съемные и крепятся с помощью специальных

замков. Замки включают крышки в работу при нагружении отсе-

ка. В одной из крышек имеется лючок 11 для доступа к разъе-

му Ш39.

29

Внутри приборного отсека крестообразно расположены панели

6, 7, 8, делящие отсек на четыре сектора. Панели делаются из ба-

келизированной фанеры толщиной 10 мм. Крестовина из панели

является силовым элементом отсека. На панели монтируются при-

боры .системы управления и АПР.

Приборный отсек крепится к баку горючего шестнадцатью

шпильками и центрируется на нем двумя установочными штиф-

тами.

30

Глава V

СРЕДНЯЯ ЧАСТЬ

1. Общее устройство

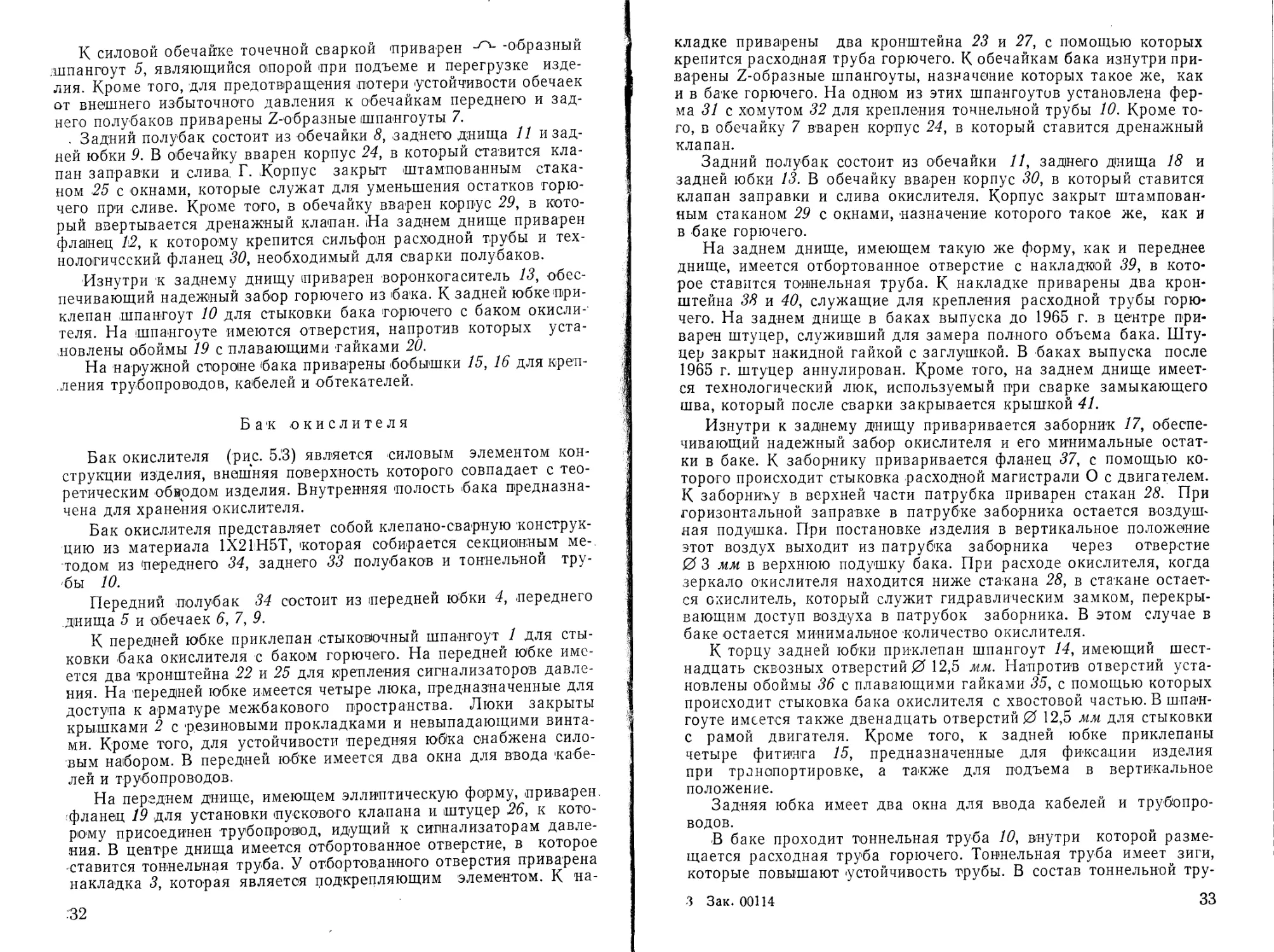

Средняя часть изделия состоит из бака горючего 29 (рис. 5.1),

бака окислителя 24, расходной трубы Г — емкости пускового го-

рючего 23, затравочных клапанов окислителя 4 и горючего 28,

дренажных к'ла1пано1в окислителя 3 и горючего 1, пусковых

Клапанов 26, отсечных клапанов 25, 27, клапанов сброса дав-

ления 22, пиропатронов, сигнализаторов давления 2 и трубо-

проводов.

2. Баки и расходная труба

Бак горючего

Бак горючего (рис. 5.2) является силовым элементом конструк-

ции изделия, внешняя поверхность которого совпадает с теоретиче-

ским обводом изделия.

Внутренняя полость бака предназначена для хранения горюче-

го. Бак горючего представляет собой клепано-сварную конструк-

цию из материала 1Х21Н5Т, которая собирается секционным мето-

дом из переднего 27 и заднего 26 полубаков.

Передний полубак состоит из передней юбки 1, переднего дни-

ща 2 и обечайки 6. Передняя юбка представляет собой клепаную-

конструкцию, состоящую из юбки и приклепанного к ней стыковоч-

ного шпангоута 4, в резьбовые отверстия которого ввертываются

шпильки и направляющие штифты, предназначенные для стыков-

ки бака горючего с приборным отсеком.

На передней юбке установлены три кронштейна 17, 18 и 21 для

крепления платы с гироприборами и два диаметрально располо-

женных фитинга 3. Кроме того, на передней юбке имеется два окна

для ввода кабелей и трубопроводов. Переднее днище имеет эллип-

тическую форму. С наружной стороны к нему приварены фла-

нец 14 для установки пускового клапана, штуцер 22, к которому

присоединяется трубопровод, идущий к сигнализаторам давления

и кронштейн 23 для крепления сигнализаторов. ...

31

К силовой обечайке точечной сваркой 'приварен -образный

.шпангоут 5, являющийся опорой при подъеме и перегрузке изде-

лия. Кроме того, для предотвращения потери устойчивости обечаек

от внешнего избыточного давления к обечайкам переднего и зад-

него полубаков приварены Z-образные шпангоуты 7.

. Задний полубак состоит из обечайки 8, заднего днища И и зад-

ней юбки 9. В обечайку вварен корпус 24, в который ставится кла-

пан заправки и слива. Г. Корпус закрыт штампованным стака-

ном 25 с окнами, которые служат для уменьшения остатков горю-

чего при сливе. Кроме того, в обечайку вварен корпус 29, в кото-

рый ввертывается дренажный клапан. На заднем днище приварен

фланец 12, к которому крепится сильфон расходной трубы и тех-

нологический фланец 30, необходимый для сварки полубаков.

Изнутри к заднему днищу приварен воронкогаситель 13, обес-

печивающий надежный забор горючего из бака. К задней юбке при-

клепан шпангоут 10 для стыковки бака горючего с баком окисли--

теля. На шпангоуте имеются отверстия, напротив которых уста-

новлены обоймы 19 с плавающими гайками 20.

На наружной стороне бака приварены бобышки 15, 16 для креп-

.ления трубопроводов, кабелей и обтекателей.

Бак окислителя

Бак окислителя (рис. 5.3) является силовым элементом кон-

струкции изделия, внешняя поверхность которого совпадает с тео-

ретическим обводом изделия. Внутренняя полость бака предназна-

чена для хранения окислителя.

Бак окислителя представляет собой клепано-сварную конструк-

цию из материала 1Х21Н5Т, которая собирается секционным ме-.

тодом из переднего 34, заднего 33 полубаков и тоннельной тру-

бы 10.

Передний полубак 34 состоит из передней юбки 4, переднего

днища 5 и обечаек 6, 7, 9.

К передней юбке приклепан стыковочный шпангоут 1 для сты-

ковки бака окислителя с баком горючего. На передней юбке име-

ется два кронштейна 22 и 25 для крепления сигнализаторов давле-

ния. На передней юбке имеется четыре люка, предназначенные для

доступа к арматуре межбакового пространства. Люки закрыты

крышками 2 с резиновыми прокладками и невыпадающими винта-

ми. Кроме того, для устойчивости передняя юбка снабжена сило-

вым набором. В передней юбке имеется два окна для ввода кабе-

лей и трубопроводов.

На переднем днище, имеющем эллиптическую форму, приварен,

фланец 19 для установки пускового клапана и штуцер 26, к кото-

рому присоединен трубопровод, идущий к сигнализаторам давле-

ния. В центре днища имеется отбортованное отверстие, в которое

ставится тоннельная труба. У отбортованного отверстия приварена

накладка 3, которая является подкрепляющим элементом. К на-

32

кладке приварены два кронштейна 23 и 27, с помощью которых

крепится расходная труба горючего. К обечайкам бака изнутри при-

варены Z-образные шпангоуты, назначение которых такое же, как

и в баке горючего. На одном из этих шпангоутов установлена фер-

ма 31 с хомутом 32 для крепления тоннельной трубы 10. Кроме то-

го, в обечайку 7 вварен корпус 24, в который ставится дренажный

клапан.

Задний полубак состоит из О'бечайки 11, заднего днища 18 и

задней юбки 13. В обечайку вварен корпус 30, в который ставится

клапан заправки и слива окислителя. Корпус закрыт штампован-

ным стаканом 29 с окнами, назначение которого такое же, как и

в баке горючего.

На заднем днище, имеющем такую же форму, как и переднее

днище, имеется отбортованное отверстие с накладкой 39, в кото-

рое ставится тоннельная труба. К накладке приварены два крон-

штейна 38 и 40, служащие для крепления расходной трубы горю-

чего. На заднем днище в баках выпуска до 1965 г. в центре при-

варен штуцер, служивший для замера полного объема бака. Шту-

цер закрыт накидной гайкой с заглушкой. В баках выпуска после

1965 г. штуцер аннулирован. Кроме того, на заднем днище имеет-

ся технологический люк, используемый при сварке замыкающего

шва, который после сварки закрывается крышкой 41.

Изнутри к заднему днищу приваривается заборник 17, обеспе-

чивающий надежный забор окислителя и его минимальные остат-

ки в баке. К заборнику приваривается фланец 37, с помощью ко-

торого происходит стыковка расходной магистрали О с двигателем.

К заборнику в верхней части патрубка приварен стакан 28. При

горизонтальной заправке в патрубке заборника остается воздуш-

ная подушка. При постановке изделия в вертикальное положение

этот воздух выходит из патрубка заборника через отверстие

0 3 мм в верхнюю подушку бака. При расходе окислителя, когда

зеркало окислителя находится ниже стакана 28, в стакане остает-

ся окислитель, который служит гидравлическим замком, перекры-

вающим доступ воздуха в патрубок заборника. В этом случае в

баке остается минимальное количество окислителя.

К торцу задней юбки приклепан шпангоут 14, имеющий шест-

надцать сквозных отверстий 0 12,5 мм. Напротив отверстий уста-

новлены обоймы 36 с плавающими гайками 35, с помощью которых

происходит стыковка бака окислителя с хвостовой частью. В шпан-

гоуте имеется также двенадцать отверстий 0 12,5 мм для стыковки

с рамой двигателя. Кроме того, к задней юбке приклепаны

четыре фитинга 15, предназначенные для фиксации изделия

при транспортировке, а также для подъема в вертикальное

положение.

Задняя юбка имеет два окна для ввода кабелей и трубопро-

водов.

В баке проходит тоннельная труба 10, внутри которой разме-

щается расходная труба горючего. Тоннельная труба имеет зиги,

которые повышают устойчивость трубы. В состав тоннельной тру-

3 Зак. 00114

33

бы входит сильфон 12, который является компенсатором деформа-

ции бака при работе. К наружной поверхности бака приварены бо-

бышки 20, 21 для крепления трубопроводов, кабелей и обтекателей.

Расходная труба

Расходная труба (рис. 5.4) предназначена для соединения бака

горючего с двигательным агрегатом и одновременно служит ем-

костью для пускового горючего.

Труба представляет собой сварную конструкцию из двух силь-

фонов 1 и 7, армированных наружными кольцами, трех конусов 2,

4, 5 и двух труб 3 и 6. Армированные сильфоны применены в кон-

струкции трубы для компенсации температурных деформаций тру-

бы и для обеспечения собираемости с ДУ.

3. Арматура

Заправочные клапаны

Заправочные клапаны предназначены для заправки баков ком-

понентами топлива и для слива компонентов из баков.

Клапан для заправки (слива) окислителя и клапан для заправ-

ки (слива) горючего аналогичны по конструкции и принципу дей-

ствия и отличаются только присоединительными размерами. На

рис. 5.5 клапан изображен в закрытом положении. Для заправки

изделия опору 5 и заглушку 4 снимают, на их место устанавлива-

ют заправочное приспособление, с помощью которого отворачива-

ют поршень 3 до упора в кольцо 1. Для удобства эксплуатации на

корпусе и поршне имеется левая резьба. Открытие клапана произ-

водится вращением ключа приспособления влево, а закрытие —

вращением вправо. Компонент топлива поступает в бак (или сли-

вается из бака) через кольцевую щель между седлом корпуса 2

и поршнем 3 и через отверстия в корпусе.

По окончании заправки или слива заправочным приспособле-

нием поршень ввинчивается в корпус до обеспечения герметично-

сти, приспособление снимается и на его место ставится заглушка

и опора. Уплотнение поршня и заглушки (наполнительного при-

способления) в клапане производится по фторопластовому кольцу.

/Дренажные клапаны

Дренажные клапаны предназначены для дренажа емкостей при

заправке.

Клапан для дренажа окислителя и клапан для дренажа горю-

чего аналогичны по конструкции и принципу действия и отличаются

только присоединительными размерами. На рис. 5.6 клапан изобра-

жен ъ закрытом положении. Для открытия клапана опору 2 и за-

глушку 1 снимают, на их место устанавливают дренажное при-

способление, с помощью которого отворачивают гайку 7 до упора

34

в приспособление, и трубкой приспособления открывают пор-

шень 4. Воздух проходит через трубку дренажного приспособления.

По окончании заправки клапан переводится в закрытое поло-

жение, приспособление вывинчивается и клапан закрывается за-

глушкой.

Пусковой клапан

Пусковые клапаны (рис. 5.7) предназначены для открытия до-

ступа воздуха в баки горючего и окислителя по соответствующей

команде.

Клапан срабатывает при подаче постоянного тока напряжени-

ем 27 в на контакты пиропатрона ДП1, установленного в пере-

ходнике 1.

При срабатывании пиропатрона под действием давления обра-

зующихся пороховых газов заплечик штока 7 срезается. Шток пе-

ремещается и своей конической частью заклинивается в кониче-

ской поверхности переходника 1, одновременно нож 6, соединен-

ный со штоком, срезает по кругу мембрану, помещенную в мем-

бранный узел 4, и открывает доступ воздуха из магистрали над-

дува через патрубок 5 в бак. Стержень 2 служит для уменьшения

свободного объема между пиропатроном и штоком 7.

(Отсечной клапан

Отсечной клапан (рис. 5.8) предназначен для закрытия маги-

страли наддува воздухом баков окислителя и горючего.

Отсечной клапан, установленный на баке горючего, предназна-

чен также для разделения магистрали наддува и бака после сбро-

са давления из бака в случае АВД. Клапан срабатывает при по-

даче постоянного тока напряжением 27 в на контакты пиропатро-

на ДП1, установленного в переходнике 1.

При срабатывании пиропатрона под действием давления обра-

зующихся пороховых газов заплечик штока 4 срезается. Шток пе-

ремещается, клапан 5 своей сферической поверхностью заклинива-

ется в конической поверхности корпуса 6, закрывая доступ возду-

ха в баки окислителя и горючего.

гКлапан сброса давления

и отсечной клапан

Клапан сброса давления предназначен для сброса давления

из баков окислителя и горючего при АВД.

Клапан для сброса давления из бака окислителя и клапан для

сброса давления из бака горючего имеют одинаковую конструк-

цию. Открывающим элементом клапана сброса давления (рис. 5.9)

является шток 6, заплечик которого зажат между торцами корпу-

са 8 и штуцера 5. На шток навернут поршень 7. Клапан срабаты-

вает от пиропатрона ДП1 при подаче на контакты пиропатрона по-

стоянного тока напряжением 27 в.

3* 35

На рис. 5.9 клапан сброса давления изображен в закрытом (по-

ложении.

При срабатывании пиропатрона под действием давления обра-

зующихся газов на поршень срезается заплечик штока. Шток пе-

ремещается и своей конической поверхностью и буртиком удержи-

вается в корпусе клапана. При этом баки окислителя и горючего

сообщаются через шесть отверстий в корпусе с атмосферой, через

которые сбрасывается давление из баков окислителя и горючего.

На клапане сброса давления бака окислителя установлен от-

сечной клапан, обеспечивающий герметичность системы после сбро-

са давления.

Закрывающим элементом отсечного клапана при обеспечении

герметичности пневмосистемы изделия после сброса давления яв-