Автор: Кольцов Ю.Ф. Кузнецов Н.И. Николенко В.Д.

Теги: военное оборудование военная техника ракетная техника

Год: 1961

Текст

t

J *

г А . .лОЛ АНД. )ЩРО*

Р\К~ЧНЫМИ ВОЙСКАМИ И Л«»ТИ-П\|:РИЬй

м ■ „~

t ч

*

1110

РАКЕТА 8К 4

ПОСОБИЕ ДЛЯ O0W>FP:;b

РАКЕТНГк DfiCK

*■

СТРОИ!] ВО j> ЬКЬТЫ

\

\

*

i"» rf

fwU'ttf . 1ЧС!

BOEHrtOE ИЗДАГЕЛ CTBO

МИНИСТЕРСТВА ОБОРС !Ы » iXP

ИОСКВА- 196

> 4

УПРАВЛЕНИЕ КОМАНДУЮЩЕГО

РАКЕТНЫМИ ВОЙСКАМИ И АРТИЛЛЕРИЕЙ

SfHTdt/,0/.^

дно

PAKEffft7 8K1

и-

Тч

Инвентарный «№' - 1. \

1

В/Ч. о5602

ПОСОБИЕ ДЛЯ ОФИЦЕРОВ

РАКЕТНЫХ ВОЙСК

ЧАСТЬ I

УСТРОЙСТВО РАКЕ?

ы

н ентарный

> В/ч 356

Инвентарный

Л

в/% агш

1

-ее

\

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА— 1961 *&

$Ь\

Пособие «Ракета 8К14» состоит из пяти частей:

Часть I — Устройство ракеты.

Часть II —Система управления ракеты.

Часть III — Пусковая установка и заправочное оборудование.

Часть IV — Проверочно-пусковое оборудование.

Часть V — Основы боевого применения.

Пособие ..предназначено для слушателей артиллерийской академии и IT

ральных артиллерийских офицерских курсов, курсантов артиллерийских учил*""

и офицеров ракетных частей, вооруженных ракетой 8К14. у ИЛИ1Д

Разработка Пособия велась в период испытаний опытного образца раке

поэтому конструкция отдельных узлов и агрегатов принятой на вооружет?'

ракеты может иметь некоторые отличия от описанных. е

Пособие разработано коллективом авторов под обшей редакцией инженео

полковника Кольцова Ю. Ф. и инженер-полковника Ку ецова Н. И. Часть I

Пособия написана инженер-майором Николенко В. Д.

Ответственный редактор полковник Кузнецов П. И.

В книге пронумеровано всего 116 страниц; кроме того, имеется пять вклеек.

Вкл.-№ 1 (рис. 12) --тШИШШ— между стр. 28 и 29.

Вкл. № 2 (рис, 19) — «pop»— между стр. 32 и 33.

Вкл. № з (рис. 22) —тщштт — между стр. 36 и 37

Вкл. Л 4 (рис, 23, на обороте рис. 24) — между стр. 40 и 41.

Вкл. № 5 (приложение)—между стр. 112 и 113.

• \

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ О РАКЕТЕ 8К14

Ракета 8К14 изготавливается в двух вариантах — боевом и

телеметрическом. Бо »ой вариант ракеты является основным.

Ракеты в телеметричес ом варианте изготавливаются по одной от

партии.

Телеметрическая ппаратура предназначается для фиксировав

ния режимов и парс штров работы приборов, узлов и агрегатов

ракеты в полете и Д i передачи их на наземные станции. Для

измерения параметров и контроля за ними используется 48-каналь-

ная импульсная радиотелеметрическая система «Трал», состоящая

и/ бортовой и наземной аппаратуры. Бортовая аппаратура

системы «Трал» устанавливается в корпусе 8Ф14 головной части

ракеты. Кроме того, для системы «Трал» на ракете установлены

штыревая антенна, штыри которой расположены на II и IV

стабилизаторах, и датчики для замера параметров. Наземная аппаратура

системы «Трал» обеспечивает визуальное наблюдение величин

крнтролируемых параметров и запись их на кинопленку.

' В данном учебном Пособии описаны конструкция и работа

основного варианта ракеты — боевого.

§ 1. НАЗНАЧЕНИЕ И ОБЩЕЕ УСТРОЙСТВО РАКЕТЫ

Назначение

Ракета 8К14 относится к типу управляемых баллистических

ракет (УБР) оперативно-тактического назначения Она

предназначается для уничтожения и подавления средств ядерного

нападения противника, его живой силы и техники, складов и баз, шта-

^бов объединений и крупных пунктов управления,

железнодорожных узлов, станций снабжения и авиации на аэродромах.

\

\ ч Общее устройство - ^

Л

tie

йкета состоит из следующих основных час^й: головной час

» 11Сррпуса, двигательной установки, системы управления и сие-

\ I J аварийного подрыва ракеты (системы АПР).

,к 00441 , f

Головная часть является боевой частью ракеты, не отделяю-

ЩеЙрСаЯкета°™еет три сменные головные части - 407А14, 8Ф44 и

8Ф45 которыми она может комплектоваться в зависимости от

ПОСКГвГя\?сГ4\)7М4Ч(с ядерным зарядом )состоит из

корпуса 8Ф14 и специальной аппаратуры. В корпусе 8Ф14 размещается

са »Ф14 иигсц „ обеспечивающим его подрыв у це-

ГРТаЬк как" ядернУь ? з™ нормально функционирует при тем-

Шатуре +5^+35° С, головная часть имеет электрическую си-

"ТоГвГаГ^ Г^Го^ь^арядом) снаряжается вари,

чатьш веществом ТГАГ-5. В головной части монтируется основ-

ное взрьшТтельное устройство 8В117 и взрывательное устройство

8В¥оловнеаТча'с1гьР8Ф45 (с активной оболочкой) снаряжается

дополнительной активной оболочкой из вещества АЦ-8 и взрывчатым

веществеТГАГ-5. Взоывательные устройства головной части-

^^^Л^Д» Размещения и крещения

В "двигателеу'тан^вка относится к типу жидкостных ракет-

янх^вигатепей с Насосной системой подачи топлива (разгружен-

™ДбакаТ^ и генератором рабочего тела турбины, работаю-

щим на основных компонентах топлива.

I • Основными компонентами топлива служат:

I -окислитель на основе азотной кислоты - АК-27И, сорт А,

ВТУ № АУ-98-56 МХП; , rM lft* Bxv

\ -горючее на основе нефтепродуктов - ГМ-185, Biv

\№ ЕУ-114-55 МХП.

\~Хбстав окислителя АК-27И:

Не менее 69,8%

Азотная кислота. • • \ 28—24%

Окислы азота (в пересчете на i\2^4) . • • Q 15__0,20%

ЙЬд (ингибитор) - • 1,3—2,0%

Псда • • • • _*J

Удельный вес АК-27И (при +20°С) равен^^

Состав горючего ТМ-185:

Полимердистеллат 56 ±1 5%

Легкое масло пиролиза . . ........ 40±1%

Трикрезол с содержанием воды не более 0,25% 4 10'5о/°

' ^Z^l™-^:%^SX схеме «SC .Ь

Sa4^

"\

Л,"/

вает Состав пускового горючего ТГ-02:

рани Ксилидин С6Н3 (СН3}2 NH4 . 50+2%

/ Триэтиламин (C2H5)3N . ... 50±2%

•ни$г Вода Не более 0,5%

по. Удельный вес ТГ-02 (при +20° С) равен Л83—086

1— На рис. 1 показана принципиальная схемТ'двигательной уста-

в ; новки.

б£ В момент запуска двигателя пусковое горючее, размещенное

гр в трубе 2, подается центробежным насосом горючего 5 в стабили-

г0 затор давления 9У затем в рубашку охлаждения камеры сгорания

и нижнюю полость б головки, а оттуда через форсунки внутрь ка-,

меры сгорания. Поступившие в камеру сгорания пусковое горючее)

и окислитель воспламеняются и сгорают. Вслед за пусковым

горючим в образовавшийся очаг пламени поступает основное горючее.

При работе двигательной установки окислитель центробеж-

иым насосом 4 подается в верхнюю полость а головки камеры

сгорания 8, а оттуда также через форсунки внутрь камеры аэ~

1 рания.

к Насосы горючего и окислителя приводятся во вращение тур-'

биной 6. Рабочим телом турбины служат газообразные продукгьГ

1 с высокой температурой нагрева, образующиеся при сгорании

компонентов топлива в газогенераторе 13. Окислитель поступает в ;о->

ловку газогенератора из основной магистрали через регулятор

тяги 7. Горючее поступает в газогенератор (в рубашку

охлаждения газогенератора) из основной магистрали через стабилизатор

давления 9. Отработанные газы выбрасываются в атмосферу

через выхлопную трубу //.

В момент запуска двигателя турбина приводится в действие

пороховыми газами, образующимися при горении пороховой

шашки, размещенной в пусковой камере 12.

Во избежание саморазгоиа турбины и для обеспечения расче*

ных значений тяговых характеристик двигательная установка

имеет регулирующие устройства: регулятор тяги 7 и стабилизатор

давления 9.

Действие регулятора тяги 7 основано на изменении расхода

окьсли-it ля, поступающего в газогенератор, в зависимости о г

давления в камере сгорания. При повышении давления в камере

сгорания расход окислителя, поступающего из регулятора в

газогенератор, уменьшается, что приводит к снижению числа оборотов

турбины и расхода основных компоненте в топлива до тех нор,

пока в камере сгорания не установится расчетное значение

давления. Понижение давления в камере сгорания приводит к

обратному.

Стабилизатор давления 9 поддерживав? давление'горючего ш

} ходе в камеру сгорания равным давлению окислителе на входг

* камеру. При этом магистрали горючего и окислителя неволи

веются так, что поддержание равенства давлений в них "

\ 7

/~л

гл

Г\П

yyww

IP

<bffl

»с. 1. Принципиальная схема двигательной установки:

/ ~~ бак гор его (бак «и»); 2 — труба пускового горючего; 3— бак окислителя

(бак «О»); 4 насос окислителя; 5—насос горючего; 6 — турбина; 7 — регулятор тяги,

4 — камера ел зания; 9 — стабилизатор давления; 10 — теплообменник; И —* выхлопная

14И *2—п>сковая камера; 13— газогенератор;, 14 — батарея со сжатым воздухом;

*■*■ vKTop давления; а —верхняя полости головки (полость окислителя); б — нижняя

полость головки (пЧэлость горючего)

4

\

вает требуемое соотношение компонентов топлива в камере

сгорания ракеты.

Для обеспечения бескавитадионной работы насосов и разгруже-

*ния корпуса ракеты от действия осевых сжимающих усилий на

полете производится наддув топливных баков до давления

«—5,5 ати из бортового воздушного аккумулятора, выполненного

в виде шестибаллонной батареи 14. Воздух поступает в баки из

батареи через редуктор давления 15 и теплообменник 10.

Подогрев воздуха в теплообменнике позволяет уменьшить запас

сжатого воздуха на борту ракеты, а следовательно, и вес батареи.

В целях уменьшения периода последействия тяги и его влияния

на рассеивание по дальности камера сгорания при выключении

двигателя продувается воздухом. Воздух при продувке поступает

из задросселированного баллона батареи в полость горючего б

головки камеры сгорания и вытесняет горючее из рубашки

охлаждения в выхлопную трубу 11.

Для обеспечения запуска и выключения двигателя воздушные

и топливные магистрали имеют пусковые, отсечные и аварийные

клапаны (на рис. 1 не показаны).

В целях облегчения производства агрегаты двигательной

установки 4—13 (см. рис. 1) конструктивно объединены в одну

сборку— «Двигатель С5.2». "

Система управления ракеты автономная и предназначена для

управления ее полетом на активном участке траектории.

Рис. 2. Траектория полета ракеты

Траектория полета ракеты показана на рис. 2. Пуск ракеты

производится вертикально с пускового стола пусковой установки

2П19 (2П20). При этом стабилизаторы I—III расположены в

плоскости стрельбы, стабилизатор I направлен на цель. Первые 3 сек

ракета летит вертикально, а затем в соответствии с программой

полета поворачивается в направлении на цель. До 48 „ек полета

траектория имеет криволинейный характер, а далее

прямолинейный под углом 6К ^45°. На участке траектории с 42 4 сек до

порядка 65- сек полета в зависимости от дальности стрельбы

происходит выключение двигателя. Следовате гьно, при стгельбе на

дальности, близкие к минимальной, двигатель выключается на кррволи

7

J

t

нейном участке траектории. После выключения двигателя ракета

продолжает полет по инерции.

Система управления ракеты включает в себя: автомат

стабилизации, автомат управления дальностью, коммутационную

аппаратуру и бортовые источники тока.

\втомат стабилизации предназначен для

стабилизации положения ракеты в полете относительно центра тяжести и

для удержания ракеты в плоскости стрельбы на заданной

траектории.

В автомат стабилизации входят:

—• гировертикант с гироскопическим интегратором боковых

ускорений 1СБ10;

— гирогоризонт 1СБ9;

— счетно-решающий прибор 1СБ13;

— потенциометры обратной связи 1СБ19;

— рулевые машины 1СБ14.

Исполнительными органами автомата стабилизации являются

газоструйные графитированные рули I, II, III и IV, приводимые

в движение рулевыми машинами.

Автомат управления дальностью предназначен

для подачи команды на выключение двигателя при достижении

ракетой скорости, соответствующей заданной дальности

стрельбы, и включает в себя гироскопический интегратор продольных

ускорений 1СБ12.

Комм утац ионная аппаратура предназначена для

соединения электрических цепей бортовых приборов между собой

и с наземным пусковым оборудованием, а также %ля их

коммутации. В ее состав входят:

— временной механизм 1СБ15;

— коммутационная коробка 1СБ16;

— отключающее устройство 0229;

— бортовая кабельная сеть 1СБ20;

— комплект сменных кабелей 1СБ21.

К бортовым источникам тока относятся:

— ампульная батарея 1СБ18;

— преобразователь постоянного тока в трехфазный

переменный ток с частотами^500 и 1000 гц (УФ-39А) со стабглизатором

частоты (ПРЧ-50-5) 1СБ47. Ч .

Система АПР — автономная, предназначена для подачи

команды на аварийный подрыв ракеты в случае ненормального ее

полета.

При комплектовании ракеты головной частью 407А14 команда

аварийного подрыва нидается на аппаратуру ядерного заряда

головной части Д1Я разрушения боевого заряда и ракеты. При

комплектовании ракеты головной частью 8Ф44 или 8Ф45 команда

\

аварийного подрыва 'подается на взрыва-

тельное устройство 8В53.

Аппаратура системы АПР включает

в себя: ам'пульную батарею 1СБ25 блок

системы АПР 1СБ23, высотное реле

1СБ24.

§ 2. КОМПОНОВКА И ОСНОВНЫЕ ДАННЫЕ

РАКЕТЫ

Компоновка

Для удобства производства и

эксплуатации корпус ракеты (рис 3)

конструктивно разделен на отдельные части

(отсеки), которые стыкуются между собой

болтами: головную часть а, приборный

отсек б, топливный отсек в, хвостовую

часть (двигательный отсек) г.

Приборный отсек, топливный отсек и

хвостовая часть стыкуются между собой

на заводе. Головная (боевая) часть

хранится и перевозится отдельно.

В приборном отсеке размещается

аппаратура системы управления и

системы АПР. Переднее расположение

приборного отсека непосредственно за

головной частью и на достаточном удалении от

камеры сгорания создает наиболее

благоприятные условия для работы приборов

за счет уменьшения вибраций и повышает

статическую устойчивость ракеты, так

как центр тяжести ракеты располагается

ближе к боевой части. При этом

сокращается также длина кабелей,

соединяющих приборы между собой При

подготовке ракеты к пуску на дтартовой

позиции в приборном отсеке никаких работ не

производится. Однако переднее

расположение приборного- отсека создает

некоторые неудобства в эксплуатации в случае

появления неисправностей приборов.

В топливном отсеке размещаются

баки с компонентами топлива: впереди —

бак горючего, за ним — бак окислителя.

Это дало возможность разместить

пусковое горючее в основной магистрали

горючего, проходящей внутри бака

окислителя Так как баки несущие, а не выве-

□.

п

Рис 3. Ракет? 8КИ:

а — головная чэеп б -

приборный отсек; в — опливны?!

стоек; г — хво ;товаяк часть

шейные, то стенки баков являются одновременно стенками

корпуса ракеты и воспринимают нагрузки действующие на ракету

в полете и при наземной эксплуатации. Применение несущих баков

позволило снизить пассивный вес ракеты.

В хвостовой части размещается двигатель (С5.2) и часть

агрегатов системы наддува баков. Двигатель крепится на двух

специальных рамах, которые в свою очередь крепятся к заднему

стыковочному шпангоуту топливного отсека; такое крепление двигателя

упрощает сборку ракеты и приводит к уменьшению веса корпуса

хвостовой части, так как в этом случае сила тяги к нему не

прикладывается.

Корпус хвостовой части имеет четыре стабилизатора, которые

обеспечивают стабилизацию ракеты (совместно с газоструйными

рулями — на активном участке траектории; самостоятельно — на

пассивном участке траектории при входе ракеты в плотные слои

атмосферы). Кроме того, стабилизаторами ракета опирается на

пусковой стол при установке ее в вертикальное положение.

Характерным в компоновке ракеты является наружное (в

плоскости стабилизаторов II—IV) расположение воздушных

трубопроводов и электрокабелей, что облегчает сборку и улучшает доступ

к ним при эксплуатации и ремонте. Кабельный ствол проходит со

стороны стабилизатора II, ствол трубопроводов — со стороны

стабилизатора IV, Оба ствола закрыты обтекателями.

В целом компоновка обеспечивает статическую устойчивость

ракеты в полете (минимальный запас статической устойчивости

при М — 4,2 равен 1,8% длины корпуса).

Для большей герметичности ракеты после сборки (перед

окраской) все места стыков отсеков корпуса и края обтекателей

кабельного ствола и ствола трубопроводов оклеиваются перкалью

с помощью клея 88.

Основные тактико-технические данные

Метеорологические условия, при которых

возможен пуск ракеты

Температура — 40~+50°С

Максимальная скорость ветра у земли ....... 20 м/сек

Скорость ветра на высоте 6—15 км До 50 м./сек

Габариты

Диаметр 0,88 м

Размах стабилизаторов . , 1,8л*

Полная длина:

с головной частью 407А14 11,479 м

с головными частями 8Ф44 и 8Ф45 11,259 м

Весовые данные

(при *=+15°С)

Вес незаправленной ракеты:

с головной частью 407А14 2064 кг

с голцвной частью 8Ф44 2054 кг

с голо ной частью 8Ф45 2060 кг

\

Вес полностью заправленной ракеты:

с головной частью 407А14 ... . 5864 кг

с головной частью 8Ф44 . . . 5854 кг

с головной частью 8Ф45 .... . 5860 кг

Вес окислителя .... . 2933 кг

Вес горючего . . . 821 кг

Вес пускового горючего . 30 кг

Вес сжатого воздуха ... 16 кг

Данные двигательной установки

(при г= + 15°С, /7-1,033 ата)

Тяга на земле .

Тяга в пустоте ... . ...

Удельная тяга на земле

Удельная тяга в пустоте .

Расход окислителя .

Расход горючего

Давление в камере сгорания

Давление на срезе сопла

Число оборотов турбонасосного агрегата (ТНА)

Давление за насосом окислителя ... .

Давление за насосом горючего . . . •

. Давление горючего за стабилизатором давления

Ресурс работы двигателя . . ...

Полные полетные данные ракеты приведены в Таблицах стрельбы.

13 110+400 кг

14 488 кг

кг\сек

. 233 ±5—^—

кг

кгУ^сек

258 —-—

кг

43,8 кг I сек

12,45 кгIсек

69,2 ата

J»,823 ата

00 об [мин

106 ата

118 ата

100 ата

100 сек

Рассматривая тактико-технические данные, можно отметить,

что ракета 8К14 имеет диаметр и размах оперения одинаковые

с другими ракетами оператиЁно-тактического назначения, а

полную длину и вес, близкие к ним. Благодаря этому имеются

условия для унификации отдельных агрегатов наземного оборудования.

Характерным для двигательной установки является высокое

давление в камере сгорания и большое число оборотов

турбонасосного агрегата. Благодаря высокому давлению в камере сгорания

двигатель обладает высокой удельной тягой, а сама камера

сгорания имеет небольшие габариты.

Применение высокооборотного турбонасосного агрегата дало

возможность уменьшить его габариты и вес при больших

значениях напора насосов.

с

и

ГЛАВА II

ГОЛОВНАЯ ЧАСТЬ РАКЕТЫ

Как отмечалось ранее, ракета имеет три типа сменных боевых

частей: 407А14 — с ядерным зарядом, 8Ф44 — с обычньщ зарядом

и 8Ф45 — с активной оболочкой. Наличие трех типов грловных

частей расширяет возможности боевого применения ракеты.

Все головные части имеют одинаковый максимальный

диаметр, примерно одинаковую форму конической части и весьма

близки по весу. Благодаря этому аэродинамические

характеристики ракеты почти не зависят от применяемого типа боевой части,

что позволяет иметь единые таблицы стрельбы. Головные части

имеют также одинаковую конструкцию узлов стыка с корпусом

ракеты и узлов крепления со стыковочным приспособлением 2ЩЗ.

Стыковка головных частей с корпусом производится на пункте

монтажа технической позиции. Корпус ракеты в момент стыковки

находится или на грунтовой тележке, или на пусковой установке

2П19 (2П20).

§ 3. КОРПУС 8Ф14 ГОЛОВНОЙ ЧАСТИ

Корпус 8Ф14 головной части предназначен для размещения

ядерного заряда. Кроме того, корпус обеспечивает необходимый

для ядерного заряда температурный режим в полете и совместно

с электрической системой внутреннего подогрева в условиях

наземной эксплуатации.

Головная часть с установленным внутри корпуса ядерным

зарядом имеет индекс 407А14.

Температура ядерного заряда допустима в пределах ог +5 до

+ 35° С, а при кратковременном нагреве — до 4-50° С. С момента

установки в корпус головной части ядерного заряда указанный

температурный режим внутри корпуса поддерживается следующим

образом.

К месту стыковки головная часть 407А14 транспортируется

в специальной изотермической машине. Пристыкованная к ракете

головная часть при температуре окружающего воздуха +7-.-

-*-—-30°*С обогревается электрической системой внутреннего

подогрева \ЭСВП), а при температуре окружающего воздуха —30-ь-

-*—40° С на головную часть дополнительно надевается термоста-

12

\

I

тический чехол 2Ш2. Термостатический чехол также надевается

на головную часть и предохраняет ядерный заряд от нагревания

при температуре окружающего воздуха выше+35° С.

В полете боевой заряд предохраняется от нагрева

теплоизоляционной оболочкой, состоящей из слоя асботкани толщиной 2 мм

и слоя пенопласта ФК-40 толщиной ~17 мм, нанесенных

последовательно на внутреннюю поверхность стальной оболочки корпуса.

Слой асботкани служит для понижения температуры нагрева

пенопласта. Общая толщина теплоизоляционного слоя выбрана с

таким расчетом, чтобы температура нагрева его внутренней

поверхности в полете не превосходила +50° С.

В условиях наземной эксплуатации теплоизоляционный слой

уменьшает тепловые потери при низких температурах внешней

среды.

Корпус головной части имеет конструкцию, обеспечивающую

£го герметичность. Герметичность достигается сварной

конструкцией стальной (сталь 20Х) оболочки корпуса и наличием

резиновых уплотнений в разъемных соединениях.

Длина головной части 2870 мм, наибольший диаметр 884 мм.

Вес корпуса головной части 281,4 кг, вес окончательно

снаряженной головной части 1004, 3 кг.

Угол раствора конуса равен 19° 10'. Сравнительно небольшая

конусность головной части способствует уменьшению сил

аэродинамического сопротивления, действующих на ракету

Устройство корпуса 8Ф14

Корпус 8Ф14 головной части (рис. 4) состоит из наканшника /,

корпуса I отсека 2, корпуса II отсека 3, переходника (j* днища 5.

Разделение корпуса 8Ф14 на отсеки необходимо дляуУобесие-

чения монтажа ядерного заряда и системы обогрева (ЭСЕгш) в

головной части. (

Конструкция всех стыков отсеков корпуса между собой, а

также стыка корпуса с приборным отсеком однотипная. Стыки

герметизированы резиновыми прокладками. Чтобы не ухудшались

аэродинамические качества ракеты, кольцевые пазы стыковочных

шпангоутов закрыты стальными кольцами 10 и // и лентами 12 и

15. Кольца 10 и // крепятся к перемычкам кольцевых пазов

стыковочных шпангоутов винтами; ленты 12 и 15 крепятся к

стыковочным шпангоутам двумя винтами (см. узел VI) каждая.

Наконечник (рис, 5) предназначен лля закрепления в нем

антенного узла и для предохранения антенного узла от воздействия

высоких температур при входе головной части в плотные слои

атмосферы. Элементы наконечника в зоне антенного узла выполнены

из радиопрозрачных материалов (КМС-9).

Наконечник состоит из корпуса 3, служащего одновременно

изолятором, колпака 4, переднего наконечника /, двух шпангоутов

-би9и обечайки 7.

■N.

13

Корпус 3 крепится к шпангоуту 6 четырьмя винтами 13, а

колпак 4— восемью винтами 5

Передний наконечник /—стекловолокнитовый, крепится к

корпусу 3 центральной шпилькой 2

Для обеспечения хорошего электрического контакта с

антенным узлом в шпангоут 6 запрессована серебрённая латунная

втулка 15.

Рис. 5. Наконечник:

1 — передний наконечник; 2 — шпилька; 3— корпус (изолятор); 4— колпак; 5 — винт;

6 — шпангоут; 7 — обечайка; 8 — асботкань; 9 — шпангоут; 10 — штифт; И — резиновое

кольцо; 12 — пенопласт; 13 — винт; 14 — шпилька; 15 — втулка

Обечайка 7 толщиной 0,8 мм, минимально необходимой для

прочности конструкции по эксплуатационным нагрузкам,

является элементом, по которому наконечник разрушается при встрече

головной части с преградой, обеспечивая срабатывание

чувствительных элементов головного контактного устройства (ГКУ),

а также предотвращая разрушение корпуса и боевого заряда до

срабатывания взрывателей. Внутренняя поверхность обечайки

покрыта теплоизоляционным слоем асботкани 8 и пенопластом 12.

На шпангоуте 9 установлены восемь шпилек и установочный

штифт для стыковки наконечника с корпусом I отсека.

Корпус I отсека (рис. 6) служит Для размещения и крепления

в нем спецаппаратуры и состоит из головной втулки /, стальной

оболочки 3 и шпангоута 4. Часть спецаппаратуры крепится к

четырем кронштейнам 9, приваренным к оболочке 3, и двум

бобышкам 8, находящимся на шпангоуте 4.

Переднее контактное устройство (ПКУ) спецаппаратуры

крепится винтами к бобышкам 11, приваренным к оболочке. Для

закладки деталей ПКУ в пенопласте имеется шесть продольных па-

15

4

Рис. 6. Корпус I отсека:

1 — головная втулка; 2 — асботкань; 3 — оболочка; 4 — шпангоут; 5 —

резиновое кольцо; 6 — шпилька; 7 — установочный штифт; 8 — бобышка; Р —

кронштейн; 10 — пенопласт; 11 — бобышка; а — проточка; б — паз

зов б. Кольцевая проточка а служит для укладки кабеля сборника

ПКУ. Кроме того, в пенопласте имеются четыре выреза для

закладки амортизаторов спецаппаратуры.

На шпангоуте 4 установлено двенадцать шпилек 6 и два

установочных штифта 7 для стыковки корпуса с корпусом II отсека.

Корпус I отсека с пристыкованным к нему наконечником

поставляется для окончательной сборки и комплектации головной

2004 РД

части в специальной гермоукупорке

11 ФМ

Корпус II отсека (рис. 7) состоит из стальных конической 3 и

цилиндрической 7 оболочек, переднего // и заднего 8

стыковочных шпангоутов. Стык оболочек подкреплен стальным

шпангоутом 6 уголкового профиля.

На переднем шпангоуте // монтируются кронштейны с

датчиками и кабельным разъемом системы ЭСВП.

К конической оболочке 3 приварено тридцать бобышек 1, 4 и

5 (три ряда по десять бобышек в каждом) для крепления десяти

трубок бокового контактного устройства (БКУ)

В пенопласте выполнены кольцевой а и продольный б пазы для

укладки в них кабелей системы обогрева.

На шпангоуте 8 установлено двадцать шпилек 9 и два штифта

10 служащих для стыковки и крепления отсека с переходником.

16

Рис. 7. Корпус II отсека:

1 — бобышка; 2 — аеботкань; 3 — оболочка; 4 и 5 — бобышки; 6 — шпангоут;

7 — оболочка; 8 — шпангоут; 9 — шпилька; 10 — штифт; // — шпангоут;

12 _ прокладка; 13 — пенопласт; 14 — резиновое кольцо; а — кольцевой паз;

б — продольный паз

2 Зак. 00441

17

Переходник (рис. 8) является основным несущим элементом

конструкции головной части. Он состоит из цилиндрической

обечайки 2 и шпангоутов 1, 3 и 4.

Рис. 8. Переходник:

/ — шпангоут; 2 — обечайка; 3 и 4 — шпангоуты;

о — сальник; 6 — асботкань; 7 — пенопласт; 8 и 9 —

коллекторы; 10 — установочный штифт; 11 — бобышка;

12 — резиновое кольцо; 13 — бобышка; 14 — штуцер

18

Передний шпангоут / служит для стыковки переходника с

корпусом II отсека и имеет десять бобышек 13 с нарезными отвер-

стями Ml2 для крепления спецоборудования.

Промежуточный шпангоут 3 служит для крепления к нему на

двадцати винтах М8 и двух штифтах 10 днища и имеет десять

герметизированных сальников 5 для ввода внутрь кабелей

спецаппаратуры и системы ЭСВП.

Задний шпангоут 4 служит для стыковки головной части с

корпусом ракеты и имеет шестнадцать отверстий под шпильки

приборного отсека и два отверстия под установочные штифты.

Между передним / и промежуточным 3 шпангоутами обечайка

2 покрыта слоем асботкани 6 и пенопласта (толщина 30 мм). На

внутренней поверхности обечайки в пенопласте установлены два

коллектора 8 и 9.

Один из коллекторов сообщается с атмосферой через четыре

отверстия в оболочке, закрытые картонными накладками (см.

рис. 4, узел IV), другой — через четыре заборника 9 (рис. 4).

Коллекторы соединяются со спецаппаратурой боевого заряда

через два штуцера 14 (рис. 8).

Между промежуточными 3 и задним 4 шпангоутами к

обечайке 2 приварены две бобышки // с нарезными отверстиями 1М30,

служащими для установки стыковочного приспособления. При

хранении эти отверстия закрываются заглушками.

Днище 5 (рис 4) закрывает головную часть со стороны

переходника. Оно сваривается из штампованной выпуклой оболочки 13

и шпангоута 14.

На днище нанесен слой пенопласта. Штуцер 6 и втулка 7

днища используются при испытании головной части на герметичность.

К наружной поверхности днища приварены две скобы 8 для

удобства установки его на переходник.

Переходник с днищем и корпус II отсека поставляются

заводом-изготовителем в состыкованном виде в специальной укупор-

2003 РД

ке — контейнере — •

11 ФМ

Бортовое оборудование ЭСВП

Электрическая система внутреннего подогрева (ЭСВП)

предназначена для автоматического поддерживания внутри корпуса

8Ф14 температуры, близкой к +20° С, в предстартовый период

и +5-f~ + 35° С в остальной период эксплуатации. Указанная

температура обеспечивается системой ЭСВП при температуре

окружающего воздуха до —30° С, а при использовании

термостатического чехла — до —40° С.

ЭСВП состоит из бортового и наземного оборудования.

В состав бортового оборудования системы подогрева (рис. 9)

входят: семь нагревательных секций, датчики температуры

ИС-206, чувствительные элементы терморегулятора (датчики

2*

19

ДТР) и бортовая кабельная сеть. Система подогрева питается

через пульт обогрева ПОГ-3 от генератора пусковой установки

переменным током напряжением 36±2 в частотой 50 гц. Мощность

генератора 1,5 кет.

♦ к ПОГ-3

Рис. 9. Общая схема бортового оборудования ЭСВП:

01, 02, 03, ОШО — штепсельные разъемы; ДР-ВО, ДР-НО — датчики

терморегулятора (верхнего и нижнего объемов); Ti-BO, T2-BO, Ti-HO,

Тг-НО — датчики температуры ИС-206; HI, НИ, НШ, HlV, HV, HVI, HVII—

нагревательные секции

Нагревательные секции ЭСВП состоят из

одинаковых параллельно соединенных нихромовых проволочек (диаметром

0,35 мм и длиной 5 ж), обклеенных с двух сторон стеклянной

тканью при помощи клея К17 (Ф). Этим же клеем секции

приклеиваются к пенопласту: секция HI — на днище; НИ—на

переходнике; НШ — на цилиндрической части корпуса II отсека;

остальные— на конической части корпуса. Концы проволочек

нагревательных секций привариваются к выводным никелевым лентам.

В электрической схеме секции соединены между собой

параллельно. Кроме того, секции разбиты на две группы: секции

верхнего объема (ВО)—HIV, HV, HVI, HVII; секции нижнего объема

20

(НО)—HI, НИ, НШ. Управление каждой группой секций

осуществляется раздельно.

Мощность, потребляемая секциями, равна 1,1 кет.

Благодаря параллельному соединению нихромовых проволочек

и нагревательных секций обеспечивается надежность эксплуатации

системы обогрева.

Датчики ИС-206 служат для контроля за температурой

в головном отсеке. Они работают на принципе изменения

сопротивления медной проволоки диаметром 0,05 мм с изменением

температуры. Сопротивление датчика R = 64,7to]\ ом при +20° С.

Чувствительные элементы терморегулятора

(датчики ДТР) выполнены из параллельно соединенных

термосопротивлений типа КМТ с R =8540 ом ±1% при +20° С. Они

резко меняют сопротивление при изменении температуры, что служит

сигналом в схему терморегулятора, установленного в пульте

обогрева ПОГ-3.

Датчики температуры и терморегулятора верхнего объема

закреплены с помощью кронштейнов на переднем стыковочном

шпангоуте корпуса II отсека; датчики нижнего объема

закреплены на промежуточном шпангоуте переходника.

Ключом РЕГУЛИРОВАНИЕ на пульте ПОГ-3 терморегулятор

может переключаться на точное и грубое регулирование.

Терморегулятор автоматически включает и выключает ЭСВП при

температуре в головном отсеке ниже или выше допустимой. Ключ

РЕГУЛИРОВАНИЕ в положение ТОЧНОЕ устанавливается по

указанию начальника огневого отделения.

Система ЭСВП эксплуатируется, когда ракета находится на

.пусковой установке при температуре окружающего воздуха+7°С

и ниже (на походе ЭСВП включается при температуре

окружающего воздуха не выше +10° С). Эксплуатация системы ЭСВП

прекращается по команде «Пятнадцатиминутная готовность». Ресурс

работы ЭСВП — не менее 1,5 месяца.

§ 4. ГОЛОВНЫЕ ЧАСТИ 8Ф44 И 8Ф45

Головные части 8Ф44 и 8Ф45 имеют одинаковую форму и

габариты, а также комплектуются одними и теми же взрывательными

устройствами. Поэтому при описании головной части 8Ф45 будут

рассмотрены только ее отличительные особенности устройства по

сравнению с 8Ф44 (конструкция корпуса, снаряжение).

Головная часть 8Ф44

Длина головной части 8Ф44 (от стыковочного шпангоута до

наконечника) 2650 мм, вес 994 кг

Окончательно снаряженная головная часть (рис 10) состоит из

корпуса 21, наконечника 32, боевого заряда 9, основного взрыва-

тельного устройства 8В117 и взрывательного устройства 8В53

системы АПР.

21

Я « Иа§

ж Ч 3 Ч Н

ffl I ° °

1 03 f

1

Ч « ^

<и tr Я*

ffl о 5 о„л

« СУЛ Я Q t$

т<, « о ч о

« я а § и S

5 к I Я " I

Р (Я ' Я I СО

«о

..см Я И «ю

ffl H О кД

5 S « о *

о^Я ** s

& 11 I §

«&§.. ' н

о «- й я£?

£ « « «^ «

Ь К « fctj —

« 2 S « ^ £

сз к tf н 2 s

— я e; . tr w

О О °rv. ° ffl

^ я la., i

S §/§"§

и ь§Я«л?

^ ' « v <u «*з

о ^Sgugg

■^ Й ffl - Я rrt ^

w ffl40 н^ ! «

x £<*яё 2

^ 2 ffl e W

£*Il£o

<u о ' Чрь

ft^t: i m 2

e

| vp

> h«N

К rt

£*

й

я

я

^ I Я^ tr

oo ^

5 я ° Я о н

g н л m я g

g w о K c я

Я I jo |

Я *ee 3 X

p ^ g о о о

Hog ^tfffl

я ►- g с л

£?£§§

°2

Корпус 27 представляет собой сварную конструкцию

конической формы, переходящей в цилиндр. В конической части корпуса

размещается боевой заряд из взрывчатого вещества марки

ТГАГ-5.

Коническая часть корпуса состоит из двух стальных оболочек:

наружной 8 толщиной 2,5 мм и внутренней 6 толщиной 1 мм,

Скрепленных между собой задним шпангоутом 12, передним

шпангоутом 28 и головной втулкой 29. Между оболочками проложен

теплоизоляционный слой картона толщиной 5 мм. Толщина

теплоизоляционного слоя выбрана из расчета, чтобы температура в

местах соприкосновения корпуса и боевого заряда не

превосходила+80° С (температуры плавления тротила). В местах сварки

оболочек со шпангоутами вместо картона проложен изолятор 26

из асботкани.

Наличие внутренней стальной оболочки 6 исключает

попадание взрывчатого вещества в швы картона и его нагрев в полете до

температуры наружной оболочки корпуса.

Передний шпангоут 28 служит для стыковки с наконечником

ттри помощи восьми шпилек и штифта. Головная втулка 29 служит

для крепления головного взрывателя 5.

,В задней части к внутренней оболочке с помощью

шпангоута 1J приварено выпуклое днище. Днище в центре имеет

закрытый крышкой 19 люк, используемый для снаряжения корпуса

взрывчатым веществом и производства работ при изготовлении

корпуса.

На головной втулке 29 и днище закреплены три стакана 24 для

размещения основных и дополнительных детонаторов.

Внутри конической части корпуса проходит труба для

прокладки кабеля, соединяющего головной взрыватель 5 с блоком баро-

датчиков 13 (см. рис. 11).

Цилиндрическая часть корпуса состоит из обечайки 13 (рис. 10)

и стыковочного шпангоута 16. К обечайке приварены две

бобышки 15 для установки стыковочного приспособления.

Материал оболочки, днища и крышки —сталь 20Х,

шпангоутов — сталь 25.

Наконечник 32 служит для размещения узлов взрывательного

устройства и предохранения его от воздействия высоких полетных

■температур.

Наконечник состоит из стыковочного шпангоута 28, стальной

•оболочки 31, двух втулок 2 и 3 и наконечника 1.

Стальная оболочка наконечника толщиной 2,5 мм покрыта

изнутри теплоизоляционным слоем асботкани толщиной 7 мм.

Резьбовая втулка 3 служит для крепления головного

контактного устройства (ГКУ) 4. Для предохранения ТКУ от

механических повреждений к втулке 2 приварен стакан 33.

Наконечник /, выполненный из тугоплавкого и

малотеплопроводного материала — графита С-17Б, создает теплоизоляцию для

23

ГКУ. Температура на носке наконечника в полете достигает

1000° С.

Боевой заряд 9 состоит из взрывчатого вещества ТГАГ-5

следующего состава: тротил —• 60 %, гексоген — 24 %, алюминиевая

пудра—16%, головакс — 5% сверх 100% первых трех

компонентов.

Снаряжение корпуса взрывчатым веществом производится

через люк методом кусковой заливки. Верхняя часть а и нижняя

часть б снаряжаемого объема заливаются только тротилом; тротил,

обладая меньшей чувствительностью по сравнению с ТГАГ-5,

позволяет производить обработку поверхности для плотной

посадки крышки люка.

К взрывательному устройству 8В117 (основному) относятся

следующие устанавливаемые на головной части узлы:

— головное контактное устройство (ГКУ) S311101;

— головной взрыватель (ГВ) 8В11106;

— донный взрыватель (ДВ) 8В11702;

— два основных детонатора 8В11104;

— переходной кабель 8В11707;

— блок барометрических датчиков 8В11703.

К взрывательному устройству 8В53 системы АПР относятся:

— взрыватель 8В53;

— основной детонатор 8В11104.

Взрыватели имеют механизм предохранения и инициирования

(МПИ), расположенный в торцовой части взрывателей со стороны

патрубка крепления основных детонаторов.

Головное контактное устройство 4 (рис. 10) ввинчивается во

втулку 3.

Головной взрыватель 5 крепится шестью винтами М6Х24 к

головной втулке 29.

Донный взрыватель 18 и взрыватель 17 системы АПР крепятся

к крышке 19 люка тремя винтами М8Х20 каждый.

Основные детонаторы 22 крепятся к патрубкам взрывателей

гайками, стопорящимися тремя винтами.

Блок барометрических датчиков крепится к крышке люка че-

1ырьмя винтами М8 X 28 (см. рис. 11, поз. 13).

Корпус головной части с отстыкованным наконечником

транспортируется и хранится в специальном контейнере, а взрыватель-

ные устройства — в гермоукупорке.

Перед стыковкой головной части с корпусом ракеты

производится монтаж взрывательных устройств. При монтаже проводятся

следующие работы:

— ввинчивается ГКУ в резьбовую втулку наконечника;

— взводятся МПИ взрывателей, для чего специальный ключ

крепится гайкой на патрубке взрывателя, а ручка ключа

повертывается по часовой стрелке до момента получения щелчка;

— устанавливаются на взрывателях основные детонаторы;

24

— протягивается через кабельную трубу кабель головного

взрывателя и крепится головной взрыватель;

—- крепятся донные взрыватели и блок бародатчиков;

— соединяются штепсельные разъемы Ш5 и Ш6 и стыкуется

наконечник;

— стыкуются кабели головного и донного взрывателей с

блоком бародатчиков при помощи разъемов Ш7 и Ш8 (см. рис. 11);

— проверяется испытательной аппаратурой правильность

подключения приборов взрывательного устройства.

Далее производится стыковка головной части с корпусом

ракеты.

Особенности устройства головной части 8Ф45

Вес головной части 8Ф45 1000 кг.

Окончательно снаряженная головная часть (рис. 11) состоит из

корпуса 5, переходника 9, наконечника 2, комбинированного

боевого заряда 4 и 8 и взрывательных устройств 8В117 и 8В53.

Комбинированный боевой заряд состоит из активной оболочки

(вещество АЦ-8) весом 383 кг и взрывчатого вещества ТГАГ-5

весом 398 кг.

Корпус 5 головной части не имеет внутренней стальной

оболочки. Корпус стыкуется с переходником 9 шпангоутами 6 и 7 с

помощью шестнадцати винтов 14. Для центровки и правильной

ориентации корпуса относительно переходника на стыковочных

шпаЦгоутах сделаны центрующие буртики и установлены два

фиксирующих штифта.

К стыковочному шпангоуту переходника 9 приваривается

коническое днище 10, которое оканчивается фланцем, имеющим люк,

Наличие промежуточного стыка в корпусе головной части

вызвано технологическими особенностями монтажа активной

оболочки. Перед снаряжением головной части корпус и переходник

расстыковываются, крышка люка днища снимается. После

прессовки и механической обработки элементы активной оболочки

устанавливаются в корпусе и переходнике на клею, я также

склеиваются целлулоидным клеем между собой. После монтажа

активной оболочки в корпусе и переходнике производится их стыковка.

Затем внутренняя поверхность активной оболочки покрывается

лаком № 67 и производится снаряжение головной части

взрывчатым веществом ТГАГ-5 через люк днища, методом кусковой

заливки. Чтобы обеспечить в последующем возможность постановки

стаканов под детонаторы, перед заливкой устанавливаются фути-

ровочные стаканы.

В остальном конструкция и эксплуатация головной части 8Ф45

аналогичны конструкции и эксплуатации головной части 8Ф44.

ГЛАВА III

КОРПУС РАКЕТЫ

Корпус ракеты (без головной части) включает в себя

приборный отсек, топливный отсек и хвостовую часть (двигательный

отсек).

Поскольку топливные баки в ракете несущие, то устройство

топливного отсека будет рассмотрено при описании конструкции

двигательной установки.

§ 5. ПРИБОРНЫЙ ОТСЕК

Приборный отсек предназначается для размещения приборов

системы управления (за исключением рулевых машин) и системы

АПР.

Приборный отсек (рис. 12) представляет собой

подкрепленную тонкостенную цилиндрическую оболочку. Длина отсека

850 мм.

Для доступа к приборам оболочка имеет четыре люка.

Большие размеры люков обеспечивают удобство обслуживания

приборов.

Устройство корпуса отсека

Корпус приборного отсека состоит из силового набора,

обшивки, четырех крышек люков и крестовины.

Силовой набор состоит из переднего шпангоута У, заднего

шпангоута 8 и четырех пар стрингеров 5. Шпангоуты и

стрингеры имеют уголковый профиль и выполнены из алюминиевого

сплава В95.

Объединение всех элементов силового набора в единый

силовой каркас производится с помощью фитингов 3. Для стыковки

с головной частью в переднем шпангоуте установлено

шестнадцать шпилек и два центрующих штифта (рис. 18).

Задний шпангоут по торцовой поверхности имеет шестнадцать

отверстий диаметром 11,5 мм и два отверстия диаметром 14,7 мм

под стыковочные шпильки и центрующие штифты топливного

отсека. По цилиндрической поверхности задний шпангоут имеет

шестнадцать вырезов и шестнадцать приваренных изнутри обойм 9

(рис. 12) для размещения и удобства завинчивания стыковочных

27

гаек. После стыковки с топливным отсеком отверстия

закрываются стальной лентой 3 (рис. 14), крепящейся к заднему

шпангоуту винтами.

Рис. 13. Узлы стыка приборного отсека с головной

частью:

1 — штифт; 2 — передний шпангоут приборного отсека; 3 —■ гайка;

4 — стыковочный шпангоут головной части; 5 — лента; 6 —

шпилька

Обшивка 6 (рис. 12) состоит из четырех секций листовой

стали 12Г2А толщиной 1 мм. Секции обшивки приклепываются

внахлестку к шпангоутам и стрингерам.

Между обшивкой и соприкасающейся с ней поверхностью

шпангоутов и стрингеров проложен теплоизоляционный слой асбо-

ткани 11 толщиной 0,5 мм.

Благодаря этому максимальная

температура нагрева стрингеров (на

пассивном участке траектории) не

превосходит ~350° С при нагреве обшивки

до 615° С.

В листах обшивки имеются

вырезы под крышки люков и канавка

по контуру выреза для резиновой

уплотнительной прокладки 12.

Резиновая прокладка приклеивается в

канавке обшивки клеем 88.

Крышки 2 люков состоят из листа

и штампованной окантовки 4,

сваренных между собой точечной

сваркой. Для жесткости крышек

окантовка имеет по краям и в центре (в виде крестовины) U-образные-

выштамповки. Лист и окантовка изготовлены из листовой стали

12Г2А толщиной 0,5 мм.

Крышки люков съемные и крепятся к обшивке с помощью

специальных замков 10.

Конструкция замков (рис. 15) обеспечивает совместную

работу крышек с обшивкой при нагружении отсека, стопорение

винтов / крышек при завинчивании и исключает выпадение винтов

Рис. 14. Узел стыка приборного

отсека с баком горючего:

1 — задний шпангоут приборного

отсека; 2 — асботкань; 3 — лента; 4 —

передний шпангоут бака горючего;

5 — шпилька; 6 — обойма

28

Вклейка № 1 к Пособило «Ракета 8КД4».

Воениздат, 1961 г.

•+■ +- -+• -ф- ■»- Ч- -г _т y__jL_Hbj±—!

при отвинчивании. Корпус 2 замка приклепан к крышке люка,

основание 7 приклепано к оболочке отсека. Совместная работа

крышек люков с оболочкой отсека достигается плотным

прилеганием конических поверхностей корпуса и основания замка при

закрывании люка крышкой.

Стопорение винтов 1 при завинчивании в основание замка

осуществляется благодаря наличию на головке винта зубцов, а на

стопорной шайбе 4 двух конических выштамповок а. Выпадение вин-

Рис. 15. Замок:

1 — винт; 2 — корпус замка; 3 — пружинное кольцо; 4 —

стопорная шайба; 5 — крышка люка; 6 — оболочка отсека; 7 —

основание замка; а — коническая выштамповка; б — выступ

тов из крышек (при снятой крышке) исключается благодаря

наличию на шайбе двух выступов б. Стопорная шайба в свою

очередь стопорится от выпадения вставным разрезным пружинным

кольцом 3. Установка винтов в корпус замка производится путем

*лх ввинчивания в выступы б стопорной шайбы.

29

Крышка № 4 имеет лючок 13 (рис. 12) для доступа к

отрывному штепсельному разъему Ш39.

Крестовина 7 состоит из четырех панелей из бакелизированной

фанеры толщиной 10 мм и является силовым элементом отсека.

Панели соединяются с оболочкой отсека и между собой

стрингерным набором. Для монтажа приборов и доступа к ним панели

имеют ряд вырезов и кронштейнов.

Крестовина разбивает отсек на четыре сектора — I, II, III и

IV, которые располагаются примерно против одноименных

стабилизаторов. Соответственно на крышках люков, закрывающих

доступ в секторы приборного отсека, нанесена маркировка № 1, 2,

3 и 4.

Размещение аппаратуры

Приборы системы управления и системы .АПР монтируются

в приборном отсеке (рис. 16) на панелях крестовины и на гиро-

плате:

— в секторе I: блок системы АПР 1СБ23,

коммутационная коробка 1СБ16, высотное реле 1СБ24;

— в секторе II: временной механизм 1СБ15,

счетно-решающий прибор 1СБ13, отключающее устройство С-229;

— в секторе III: на кронштейне — ампульная батарея

системы управления 1СБ18;

— в секторе IV: на кронштейне—ампульная батарея

системы АПР 1СБ25, преобразователь (УФ-39А) со

стабилизатором частоты (ПРЧ-50-5) 1СБ47, отрывной штепсельный

разъем Ш39;

— на г'проплате 1СБ11: гирогоризонт 1СБ9,

гироскопический интегратор продольных ускорений 1СБ12, гиро-

вертикант с гироскопическим интегратором боковых ускорений

1СБ10.

Все приборы, кроме гироприборов, устанавливаются на

амортизаторах. При установке прибора 1СБ23 применяются

амортизаторы двух типов: стержневые (типа ДЧ.202.001—2 шт.) и резино-

металлические (типа 271С49—2 шт.). Стабилизатор частоты

ПРЧ-50-5 устанавливается на четырех амортизаторах типа

ДЧ.202.001. Преобразователь УФ-39А, приборы 1СБ24 и 1СБ25

устанавливаются на резиновых шайбах (рис. 17, а, б и в). Приборы

1СБ13, 1СБ15 и 1СБ16 устанавливаются на амортизаторах резино-

металлического типа (рис. 17, г).

Гироплата 1СБ11 крепится на трек опорах, одна из которых

неподвижна, а две другие обеспечивают перемещение платы

в плоскости, перпендикулярной к оси ракеты, на угол ±3°

(рис. 18, а я б). Для обеспечения достаточной жесткости

крепления платы в корпусе ракеты кронштейны платы установлены на

передней обечайке бака горючего и связаны с передним

стыковочным шпангоутом ба-ка.

30

§ 6. КОРПУС ХВОСТОВОЙ ЧАСТИ РАКЕТЫ И РУЛЕВОЙ АГРЕГАТ

Корпус хвостовой части ракеты (рис. 19) предназначен для

установки ракеты на пусковом столе, стабилизации ракеты в

полете и является обтекателем двигателя и других агрегатов,

размещенных в нем. На корпусе хвостовой части крепятся часть

агрегатов системы наддува баков и рулевой агрегат.

Корпус хвостовой части ракеты состоит из оболочки / и

четырех стабилизаторов 2,-

Оболочка корпуса

Оболочка корпуса (рис. 20) состоит из продольного и

поперечного силовых наборов, днища и обшивки. Оболочка имеет ряд

окантованных вырезов (люков) для доступа к двигательной

установке, закрытых крышками. Окантовка 6 люков необходима для

обеспечения требуемой жесткости в местах вырезов, а также для

крепления крышек люков невыпадающими винтами.

Продольный силовой набор корпуса составляют восемь

основных и восемь дополнительных стрингеров 4 корытообразного

сечения толщиной 1 мм и 0,5 мм. Основные стрингеры — сплошные,

проходят по всей длине отсека; дополнительные (подкрепляющие)

имеют различную длину в" зависимости от расположения люков.

Поперечный силовой набор составляют пять шпангоутов.

Передний шпангоут Шп5 (сплошной)—уголкового профиля,

служит для стыковки'хвостовой части с топливным отсеком и имеет три

отверстия под направляющие штифты, шестнадцать отверстий

для стыковочных болтов и шесть вырезов в местах крепления опор

1м двигателя к стыковочному шпангоуту топливного отсека.

Промежуточные шпангоуты Шп4, ШпЗ и Шп2 — Z-профиля, слу-

ат для придания жесткости оболочке. Каждый промежуточный

тангоут состоит из четырех сегментов 5, которые склепываются

жду собой при помощи стыковочных накладок /. В местах прохо-

i стрингеров промежуточные шпангоуты имеют вырезы. Шпанго-

г ШпЗ между стабилизаторами I—II, II—III и III—IV имеет вырезы,

пиленные накладками 2, под баллоны для сжатого воздуха;,

акладки оклеиваются резиной. Шпангоут Шп2 имеет усиленный

рофиль, так как к нему крепятся нервюры стабилизаторов. Между

шпангоутами ШпЗ и Шп2 на стрингерах установлены кронштейны

для крепления баллонов со сжатым воздухом батареи наддува

'рис. 20, вид Б).

Торцовый шпангоут Шп1 является частью днища и служит для

крепления опорных кронштейнов 17 (см. рис. 21) стабилизаторов.

Днище // (рис. 20)—штампованное и в основном

предназначено для монтажа элементов рулевого агрегата (рулевых машин я

рулевых колонок), для чего имеет в местах крепления утолщения,

^наружи днище оклеено теплоизоляционным слоем асботек-

гголита.

3 Зак. 00441

33

Вклейка № 2 к Пособию «Ракета 8К14».

Воениздат, 1961 г.

Рис. 19. Корпус хвостовой части ракеты:

/ — оболочка; 2 — стабилизатор; 3 — обтекатель: 4 — кожу\; 5 — кожух площадок; б — кожух колодки разъема; 7, 8 и 9 — площадки; 10 — болт; // — винт; Ш37 и

Ш38 —отрывные штепсельные разъемы системы управления: ОША1 и ОША2 — отрывные штепсельные разъемы системы АПР; ОШО — штепсельный разьем системы

обогрева головной части

Зак. 00441

На днище имеется вырез В под выхлопную трубу ТНА, вырез

Г для колодки разъема, два выреза Д под отрывные штепсельные

разъемы (Ш37 и Ш38) с самозакрывающимися крышками, четыре

отверстия Ж для прохода тяг рулевого агрегата и четыре

отверстия Е для подвода кабелей к потенциометрам обратной

связи.

С внутренней стороны на днище закреплены четыре скобы 9 и

четыре кронштейна 10 для установки рулевых машин. С наружной

стороны на днище закреплены площадки 7 (рис. 19), 8 и 9,

закрытые кожухом. На площадках 7 и 9 устанавливаются магнитные

уровни при юстировке ракеты и выверке ее вертикальности;

площадка 8 служит для установки и крепления угломерного прибора

при наводке ракеты на цель.

Секции обшивки толщиной 0,5 мм сварены между собой и

приварены к силовому набору точечной сваркой, а к днищу

приклепаны.

Материал всех элементов силового набора — сталь 12Г2А;

днище изготовлено из алюминиевого сплава АК-6.

Стабилизаторы

Стабилизаторы (рис. 21) служат для стабилизации ракеты

в полете и конструктивно отличаются между собой только

торцовой нервюрой 18 в зависимости от устанавливаемого

штепсельного разъема (см. рис. 19, вид А).

Стабилизатор состоит из силового набора (лонжероны,

стрингеры и нервюры) и обшивки толщиной 0,5 мм. Материал наборау

и обшивки — сталь 12Г2А.

Стабилизатор собран из двух панелей одинаковой

конструкции— правой и левой, свариваемых между собой по'нервюрам

точечной сваркой, а по соприкасающимся кромкам обшивки —

роликовой сваркой.

К нервюрам 9 (рис. 21) и 18 болтами крепятся литые из

сплава АЛ-4 кронштейны 17, которыми ракета опирается на пусковой

стол. Для крепления ракеты на пусковом столе каждый кронштейн

имеет нарезное отверстие а, в которое при хранении ракеты

ввинчивается пробка. Кронштейны закрываются обтекателями 3

(рис. 19).

Между нервюрами 6 (рис. 21) и 9 ставится коробка 7 для

передачи усилия от опорного кронштейна на шпангоут Шп2

оболочки.

К оболочке корпуса хвостовой части стабилизатор крепится

в трех точках: нервюрой 1 к шпангоуту ШпЗ —двумя болтами;

нервюрой 6 к шпангоуту Шп2 — двумя болтами; опорным

кронштейном к шпангоуту днища — тремя болтами 10 (рис. 19) и

двумя винтами И. Кроме того, обшивка стабилизатора приварена

точечной электросваркой к обшивке оболочки корпуса.

3*

35

со

/ 2 3 4 5 Ю в 11 7 8 12 9 13

Рис. 21. Стабилизатор:

1, 3, 5, 6, 8, 9, 16 и 18 — нервюры; 4, 10, 11, 12, 13 и 14 — стрингеры; 2 и 15 — лонжероны; 7 — коробка; /7 — опорный кронштейн; 19 —

обшивка; а — нарезное отверстие

* £1Ш»&

Вклейка № 3 к Пособию «Ракета 8КД4».

Воениздат, 1961 г.

Рис. 22. Рулевой агрегат:

/ — коонтатейн; 2 — болт; 5 — рулевая машина; 4 — лабишшт; 5 —шпилька: 6—защита: 7 —штифты; 8 — планка: 0—прокладка; 10 — планка: //— теЛг» руля: 12 — шпилька; 13 — крышка: 14 — винт: 15 — болт- /ff-ч ncHovwre- /7 —

фиксатор; 18 — винт; 7Р и 20 — шарикоподшипники; 2/— подкос; 22 — кронштейн; 23 — колонка; 24 — потенциометр; 25—вал; 26 — шпилька; М -ось; 28 — стопорный винг: ^ — рычаг; 30 — скоба; 57 — тяга; 32 — рычаг; 55i — штифт; 34 — днище

Зак. 00 Ш

? £*&«§» У*

Вклейка № 3 к Пособию «Ракета 8КН».

Боениздат, 1961 г.

у.

Ркс. 22. Рулевой агрега'

- „„„.„-„. 7 —штифты: «5 —планка: 9 — прокладка'' /0 —- плянка: // — тело рутч- /2 — шпилька; /5 — крышка: 14 — винт: 15 — болт: /£ —

кронштейн; 2 - болт: 5 - рулевая машина; 4 - лабиптгат; S -^ш™ькя о- защита. __ енциом 25 - вал; ' 25 - шпилька; 27 - ось; 28 _ стопорный вин г; 1'» - рычаг; 30 ~ скоба; 37 - тяга; 52 - рычаг; 33,

; /5 —винт; А9 и 20 — шарикоподшипники; 2/— подкос; 22 — кронштейн, -**— колонка, н, 8, .,

т

^сиотян^е; /7 — фич-

— штифт; 34 — днище

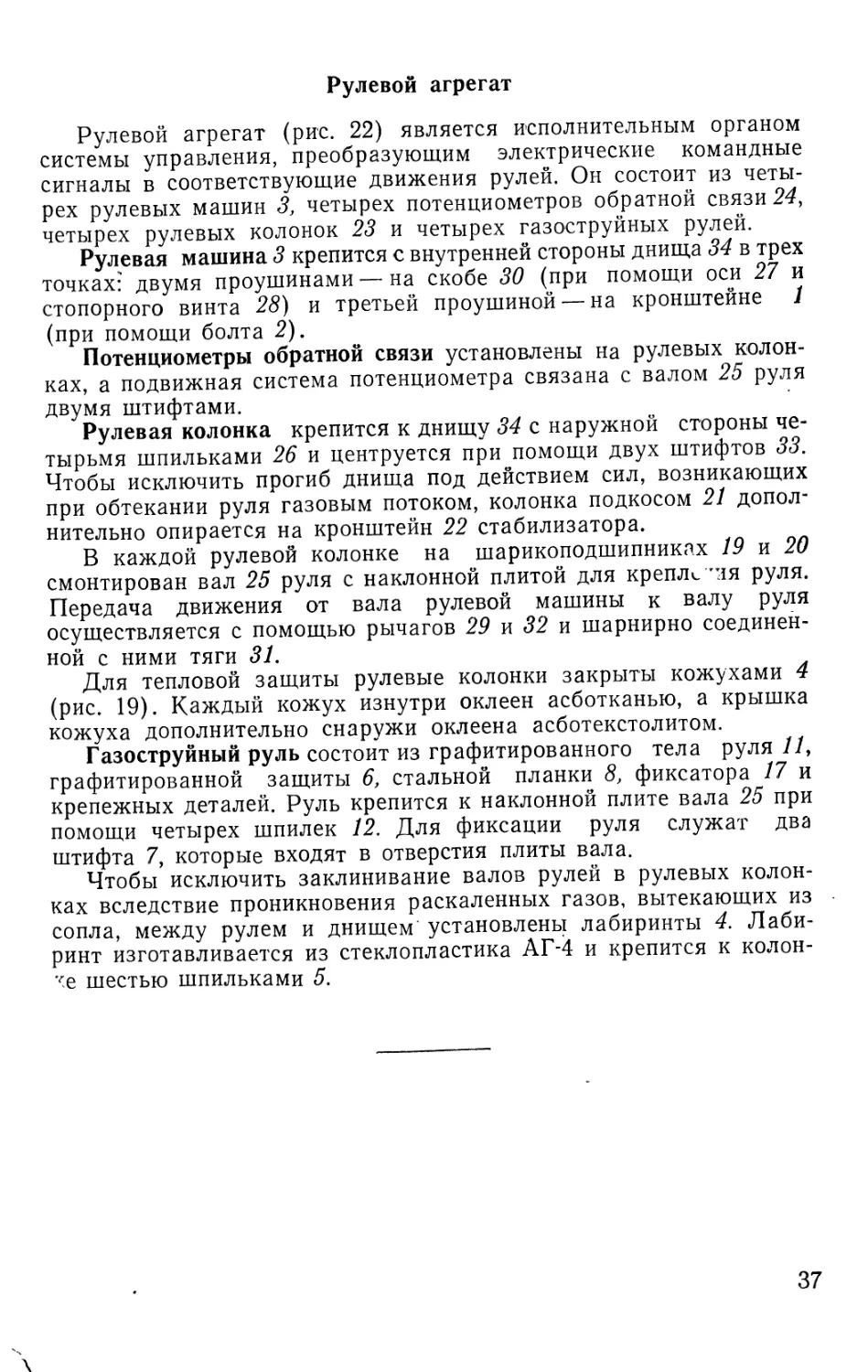

Рулевой агрегат

Рулевой агрегат (рис. 22) является исполнительным органом

системы управления, преобразующим электрические командные

сигналы в соответствующие движения рулей. Он состоит из

четырех рулевых машин 3, четырех потенциометров обратной связи 24,

четырех рулевых колонок 23 и четырех газоструйных рулей.

Рулевая машина 3 крепится с внутренней стороны днища 34 в трех

точках: двумя проушинами — на скобе 30 (при помощи оси 27 и

стопорного винта 28) и третьей проушиной — на кронштейне 1

(при помощи болта 2).

Потенциометры обратной связи установлены на рулевых

колонках, а подвижная система потенциометра связана с валом 25 руля

двумя штифтами.

Рулевая колонка крепится к днищу 34 с наружной стороны

четырьмя шпильками 26 и центруется при помощи двух штифтов 33.

Чтобы исключить прогиб днища под действием сил, возникающих

при обтекании руля газовым потоком, колонка подкосом 21

дополнительно опирается на кронштейн 22 стабилизатора.

В каждой рулевой колонке на шарикоподшипниках 19 и 20

смонтирован вал 25 руля с наклонной плитой для крешк гия руля.

Передача движения от вала рулевой машины к валу руля

осуществляется с помощью рычагов 29 и 32 и шарнирно

соединенной с ними тяги 31.

Для тепловой защиты рулевые колонки закрыты кожухами 4

(рис. 19). Каждый кожух изнутри оклеен асботканью, а крышка

кожуха дополнительно снаружи оклеена асботекстолитом.

Газоструйный руль состоит из графитированного тела руля 11,

графитированной защиты 6, стальной планки 8, фиксатора 17 и

крепежных деталей. Руль крепится к наклонной плите вала 25 при

помощи четырех шпилек 12. Для фиксации руля служат два

штифта 7, которые входят в отверстия плиты вала.

Чтобы исключить заклинивание валов рулей в рулевых

колонках вследствие проникновения раскаленных газов, вытекающих из

сопла, между рулем и днищем установлены лабиринты 4.

Лабиринт изготавливается из стеклопластика АГ-4 и крепится к

колонке шестью шпильками 5.

\

37

ГЛАВА IV

ДВИГАТЕЛЬНАЯ УСТАНОВКА

§ 7. ОБЩЕЕ УСТРОЙСТВО ДВИГАТЕЛЬНОЙ УСТАНОВКИ

^Ракета 8К14 имеет двигательную установку с насосной

системой подачи и генератором рабочего тела турбины, работающим на

основных компонентах топлива.

Преимуществами данного типа двигательной установки по

сравнению с другими разновидностями двигательных установок

с насосной системой подачи являются ее лучшие

эксплуатационные качества и меньший вес, так как отпадает необходимость

иметь дополнительные компоненты топлива для вращения

турбины и дополнительные емкости для размещения этих

компонентов на борту ракеты. Общим достоинством двигательных

установок с насосной системой подачи является облегченная

конструкция топливных баков, ввиду того что баки работают под

небольшим давлением наддува.

Запуск и выключение двигательной установки ракеты 8К14

одноступенчатая Кроме того, в ракете предусмотрено аварийное

выключение двигательной установки (АВД) на любой стадии

запуска до отрыва ракеты от пускового стола.

Двигательная установка (рис. 23) включает в себя: камеру

сгорания с системой продувки, топливные баки с системой цаддува и

сброса давления, систему подачи топлива и систему

задействования ампульных батарей.

Камера сгорания 18 является основным агрегатом двигательной

установки, служащим для создания тяги. Усилие тяги передается

от камеры сгорания ч,а корпус ракеты посредством двух рам

двигателя.

К системе продувки камеры сгорания относятся клапан

продувки (ПКП) 15 и клапан слива (ПКС) 21. Клапаны продувки и

слива нормально закрыты и открываются при выключении

двигательной установки, после чего сжатый воздух поступает из

батареи наддува 33 на продувку камеры сгорания.

38

Топливные баки включают в себя: бак горючего 1, бак

окислителя 5, трубу пускового горючего 46 и систему наддува и сброса

давления.

К системе наддува и сброса давления баков относятся: элек-

тропневмоклапан (ЭПК) 30; батарея наддува 33, состоящая из

шести воздушных баллонов; редуктор давления 26;

теплообменник 22; пусковой клапан ВП1 * батареи наддува; блок пускового

ВП2 и отсечного ОП1 клапанов бака горючего; блок пускового

ВПЗ и отсечного ОП2 клапанов бака окислителя; аварийный

клапан АП2 бака горючего; блок аварийных клапанов АП1 и АПЗ

бака окислителя; сигнализаторы давления СД1а и СД16 трубы над-

дува; сигнализаторы давления СД2а и СД26 бака горючего;

сигнализаторы давления СДЗа и СРЗб бака окислителя.

Чтобы уменьшить габариты батареи наддува, заправка ее

сжатым воздухом производится до давления порядка 200 ати. Так как

давление наддува баков» сравнительно невелико, сжатый воздух,

поступающий в баки из батареи наддува, редуцируется

редуктором до давления 7,4 ати. Перед поступлением в баки воздух

подогревается в теплообменнике; подогрев воздуха позволяет

уменьшить его запас (следовательно, и вес батареи) на борту ракеты.

Пусковые клапаны ВП1, ВП2 и ВПЗ нормально закрыты.

Открытие клапанов для пропуска воздуха в баки происходит при

запуске двигательной установки.

Отсечные клапаны ОП1 и ОП2 нормально открыты и

закрываются с целью прекращения наддува баков приjвыключении

двигателя в полете и по команде АВД.

Аварийные клапаны срабатывают только при АВД и служат

для сброса давления из баков и последующего перекрытия

открываемых ими воздушных магистралей. Аварийный клапан АП1

нормально открыт; клапаны АП2 и АПЗ нормально закрыты.

Сигнализаторы давления СД срабатывают попарно при

запуске двигательной установки и служат для подачи электрических

сигналов на дальнейшее прохождение команды, когда давление

в контролируемых ими магистралях наддува достигнет расчетного

значения.

К системе подачи топлива относятся: турбонасосный агрегат

(ТНА) 39, газогенератор 37 с ресивером 36, пусковая камера 42,

регулятор тяги 12, стабилизатор давления 23, пусковые клапаны

горючего 40 и окислителя 8, отсечные клапаны горючего (ПКГ) 24

и окислителя (ПКО) 10.

Подача компонентов топлива в камеру сгорания и в

газогенератор осуществляется турбонасосным агрегатом, состоящим из

турбины и двух насосов. Вращение турбины производится

газообразными продуктами, образующимися за счет горения пороховой

* Для удобства наименования принято сокращенное обозначение всех

клапанов, совпадающее с сокращенным обозначением их пиропатронов.

.39

шашки в пусковой камере (при запуске) и компонентов топлива

в газогенераторе (в остальной период работы).

Регулирующими устройствами системы подачи и всей

двигательной установки являются регулятор тяги и стабилизатор дав-

V ления. Регулирование основано на изменении расхода топлива,

поступающего в газогенератор. С увеличением расхода топлива

в газогенераторе число оборотов ТНА будет возрастать, а с его

уменьшением — убывать. С изменением числа оборотов ТНА будут

изменяться секундный расход компонентов топлива и давление

подачи, а следовательно, и тяговые характеристики двигателя.

Регулирующие устройства поддерживают число оборотов ТНА таким,

чтобы тяговые характеристики двигателя были стабильными.

Пусковые клапаны горючего и окислителя нормально закрыты.

Пусковые клапаны открываются при запуске двигательной

установки пороховыми газами, поступающими из пусковой камеры,

пропуская компоненты топлива в камеру сгорания.

Отсечные клапаны ПКХ и ПКО нормально открыты и

перекрывают основные топливные магистрали во всех случаях выключения

двигателя.

К системе задействования ампульных батарей относится колодка

разъема (обратные клапаны 27, 28 и 29) и трубопровод подвода

воздуха к ампульным батареям.

* * *

Для удобства производства (монтажа, испытаний,

производства в отдельном цехе или на отдельном заводе и т. д.) камера

сгорания с системой продувки, агрегаты системы подачи и

теплообменник технологически объединены в одну сборку —

двигатель С5.2.

Двигатель С5.2 размещается в корпусе хвостовой части

ракеты. Компоновка его представлена на рис. 24. Камера сгорания

является основным конструктивным агрегатом двигателя,\к

которому на кронштейнах и при помощи сварки крепятся все детальные

агрегаты. \

Характерным в компоновке двигателя является наличие

большого числа сварных соединений трубопроводов со штуцерами

агрегатов двигателя; имеющаяся в местах сварных соединений

трубопроводов со штуцерами резьба используется только при

проведении заводских испытаний агрегатов двигателя. Измерительные

, штуцера агрегатов также заглушаются сваркой. Все разъемные

резьбовые соединения между трубопроводами и штуцерами

контрятся эпоксидной шпаклевкой Э-4020, Благодаря этим мерам

уменьшается вероятность появления негерметичности в местах

соединений и сокращается объем пневмоиспытаний.

Часть трубопроводе двигательной установки соединяется

между собой и с топливными емкостями с помощью сильфонов,

которые являются компенсаторами деформаций и погрешностей

изготовления деталей.

40

Вклейка № 4 к Пособию «Ракета 8К14».

Воениздат, 1961 г.

Рис. 23. Принципиальная пневмогидравлическая схема двигательной установки:

/ — бак горючего; 2 — заправочный клапан горючего: 3 и 4 — аварийные клапаны бака окислители; 5 —бак окислителя: 6 — дренажный клапан бака окислителя"

7 — фильтр; £ —пусковой клапаи окислителя; 9 — обратный клапан; 10 — отсечной клапан окислителя; //— штуцер слива; 12 — регулятор тяги; /3_жнклег. 14 —

расходная шайба окислителя; /5 —клапан продувки; 16 — заглушка: 7—-расходная шайба горючего; /£~ камера сгорания; 19— штуцер; 20— расходная шайб^* горючего.

21 — клапан слива: 22 — теплообменник; 23 — стабилизатор давления; 24 — отсечной клапан горючего; 25 — штуцер: 26 — редуктор давления: 27, 28 и 29 — обратные

клапаны; 30 — электропневмоклапан (ЭПК); 31 — дроссельная шайба; 32 - пусковой клапаи батареи наддува; 33 — батарея наддува: 34 — обратный клапан: 3.4 —'дроссельная

шайба; 36 — ресивер; 37 — газогенератор; 38 — обратный клапан: 39 — турбонасосный агрегат: 40 — пусковой клапан горючего; 41 — пороховая шашка; 42 — пусковая

камера: 43 — воспламенитель; 44 — аварийный клапан бака горючего; 45 —заправочный клапаи бака окислителя; 46 — труба пускового горючего; 47— пусковой клапан бака

окислителя; 48 — отсечной клапан бака окислителя: 49 дренажный клапан бака горючего; 50 — отсечной клапан бака горючего; 51 — пусковой клапан бак* горючего;

52— четырехбаллониая батарея; 53 — заправочный вентиль. 54 — фильтр: 55 — запорный вентиль: 56 — эапорно-дренажный вентиль: 57— манометр на 60П кг/сл2-

58 —редуктор давления: 59 — манометр иа 160 кг/см2; 60— электропневмоклапан: 61 — манометр на 25 кг!см2; 62 — эапорно-дренажный вентиль:

63— редуктор давления: 64 — электропневмоклапан: 65 — манометр на 40 кг1см* 66 — редуктор давления: 67, 68 н 69 — запорные вентили; 70 - пневмокляп ih: 71 —

запорный вентиль: 72— фильтр; 73— обратный клапан: 74— дренажный вьнтиль; 75— заправочная гопловина: 76— мерный бак: 77— сигнализатор уровня; 78— -аправочный

гентнль: /9 — обратный клаган; 80- дренажный вентиль; 81 -запорный вентиль; 82 — запасной бак: 83 — заправочный вентнть: ВП1 — пиропатрон пускового клапана

батареи наддува: ВП2 — пиропатрон пускового клапана бака горючего: ВПз — пиропатрон пускового клапана бака окислителя; ОП1 — пиропатрон отсечного к/апана бака

горючего; ОП2 — пиропатрон отсечного клапана бака окислителя: АП1 — пиропатрон аварийного клапана бака окислителя; АП2 — пиропатрон аварийного кя тана бака

горючего; АПЗ — пиропатрон аварийного клапана бака окислителя; ППШ — пиропатрон пусковой шашки; ПКО — пиропатрон отсечного клапана окислителя-

ГКГ—пиропатрон отсечного клапана горючего: ПКП — пиропатрон клапана продувки; ПКС —пиропатрон клаична слива; СД1 (а и б) — реле давления трубы налдувзСЛ2 (а и б)—

реле давления бака горючего: СДЗ (а и б) — реле давления бака окислителя

За к. 00441

3jk. 00441

Рис. 24. Двигатель С5.2:

■пусковой клапан окислителя; 2— турбочасосный агрегат; 3 — газогенератор; 4— отсечной клапяи окисли-

«- s — «ямрпя гтпяния: € — пегулятоп тягн; 7 — ктапан продувки; 8 — клапян слива; 9 — стабилизатор

теля: 5 — камера сгорания: 6 — регулятор тягн; 7 — ктапан продувки; б — клапян слива; у — ста и иди за тор

давления: Ю — отсечной клапан горючего: //—теплообменник: 12— пусковая камера; /3—пусковой клапан

горючего

Рис. 25, Рама двигателя:

/-стойка; 2 - бобышка; 3 - опора

Двигательная установка имеет две рамы, предназначенные для

передачи усилия тяги на корпус ракеты в полете и крепления

двигателя С5.2 на ракете. Каждая рама (рис. 25) представляет собой

Рис. 26. Крепление рамы к двигателю:

/ — бобышка рамы; 2 — втулка камеры сгорания;

3 — шпилька

Рис. 27. Крепление

рамы к корпусу

ракеты:

/ — болт; 2 — фитинг;

3 — шпангоут бака

окислителя; 4 —

пластины; 5 — опора

рамы

Рис. 28. Пиропатрон ДП1:

/ — корпус; 2 — контакты; 3 —

изоляция; 4 — донышко; 5 —

пиротехнический состав; 6 — зажигательный

состав

сварную конструкцию из четырех

трубчатых стоек / диаметром 34 мм и

толщиной стенок 1 мм. Материал рам —

сталь ЭИ712 — обладает высокими

механическими свойствами и не

требует термообработки после сварки.

С двигателем рамы соединяются

с помощью бобышек 1 (рис. 26),

которые шпильками 3 крепятся к втулкам 2

камеры сгорания.

К корпусу ракеты рамы крепятся

опорами 5 (рис. 27). Опоры

устанавливаются на заднем стыковочном

шпангоуте 3 бака окислителя.

Правильность установки двигателя

(камеры сгорания) "относительно

корпуса ракеты осуществляется путем

прокладки пластин 4 разной толщины

между шпангоутом бака окислителя и

опорами рамы.

Все клапаны двигательной

установки, за исключением пусковых клапанов

горючего и окислителя, срабатывают

от пиропатронов ДП1.

Пиропатрон ДП1 (рис. 28) служит

для создания импульса силы,

приводящего в действие подвижные элементы

клапанов. Пиропатрон состоит из

корпуса / и четырех контактов 2,

изолированных от корпуса изолятором 3.

42

В корпусе / пиропатрона запрессованы зажигательный состав

ТНРС 6 (тринитрорезорцинат свинца) весом 0,1 г и

пиротехнический состав 5 весом 0,9 г, которые воспламеняются при подаче на

контакты напряжения постоянного тока 27 в.

Установка пиропатронов в гнезда клапанов производится на

заводе в конце сборки. Момент затяжки пиропатронов не должен

превышать 100 кг/см.

Заправка баков ракеты основными компонентами топлива

производится на технической позиции при горизонтальном положении

ракеты. Расположение заправочных клапанов справа и слева, а

дренажных — сверху (при горизонтальном положении ракеты)

позволяет вести заправку одновременно обоими компонентами.

После погрузки ракеты на пусковую установку и до отрыва

ракеты от пускового стола двигательная установка связана через

колодку разъема — обратные клапаны 27 (рис. 23), 28 к 29 — с

системой предстартового обслуживания (СПО), смонтированной на

пусковой установке. Обратные клапаны 27 и 29 воздушных

магистралей нормально открыты и закрываются после отрыва ракеты

от стола; клапан 28 нормально закрыт и открывается потоком

пускового горючего в момент заправки им ракеты.

Система предстартового обслуживания (агрегаты 52—83)

предназначена для проверки срабатывания автоматики СПО и ЭПК

ракеты; заправки шестибаллонной батареи ракеты воздухом до

давления 120—160 ати (на технической позиции) и дозаправки ее на

стартовой позиции до давления 200 + 10 ати\ заправки ракеты на

стартовой позиции пусковым горючим в объеме 35 л (при

необходимости — вторичной заправки той же дозой); подачи сжатого

воздуха к ампульным батареям.

Четырехбаллонная батарея СПО (емкость одного баллона 50 л)

заправляется сжатым воздухом через заправочный вентиль 53 до

давления 270—360 ати в зависимости от окружающей температуры.

Мерный бак 76 и запасный бак 82 СПО заправляются пусковым

горючим через вентили 78 и 83 до дренажа.

При заправке шестибаллонной батареи ракеты сжатый воздух

подается через открытые вентили 55 и 56, обратный клапан 27 и

ЭПК ракеты. По окончании заправки вентили 55 и 56 закрываются.

При необходимости замера давления в батарее ракеты

(манометром 57) или стравливания воздуха подается напряжение на

ЭПК ракеты (кнопкой ЭПК на пульте СПО). Воздух из батареи

стравливается через запорно-дренажный вентиль 56.

К ампульным батареям сжатый воздух подается через редуктор

давления 58 (понижает давление до 80 ати), электропневмокла-

пан 60 и редуктор 63 (понижает давление до 11 ати). Напряжение

на электропневмоклапан 60 подается с пульта управления

пусковой установки.

Заправку пусковым горючим производят при вертикальном

положении ракеты. Пусковое горючее при заправке вытесняется сжа-

43

тым воздухом из мерного бака 76 через пневмоклапан 70 и

обратный клапан 28 колодки разъема. В мерный бак воздух поступает

через редуктор 58, ЭПК, редуктор 66 (понижает давление

до 20 ати) и вентиль 68. Напряжение на ЭПК подается

кнопкой «Заправка ПГ» пульта управления пусковой установки.

При повторной заправке пускового горючего последнее

предварительно вытесняется из запасного бака 82 в мерный бак 76.

§ 8. КАМЕРА СГОРАНИЯ

Характеристика камеры сгорания

Диаметр цилиндрической части 380 мм

Диаметр критического сечения сопла . ... 124 мм

Диаметр выходного сечения сопла 400 мм

Полная длина 962 мм

Объем 30 л

Вес 48 кг

Расход окислителя 43 кг/сек

Расход горючего 11,17 кг/сек

Тяга, создаваемая камерой 13 000 кг

Устройство камеры сгорания

Камера сгорания служит для создания реактивной силы за счет

превращения химической энергии топлива, поступающего в нее,

в кинетическую энергию струи газоб, вытекающих из сопла. В

камере происходит распыл, смешение и сгорание компонентов

топлива.

При сгорании топлива в камере повышается давление газов. По

третьему закону Ньютона находящиеся под давлением газы

действуют на стенки камеры сгорания, а стенки — на газы с равной

силой, но противоположной по направлению. Равнодействующая сил

давления газов на стенки камеры сгорания является реактивной

силой. В результате действия стенок на газы происходит их истечение.

Камера сгорани^ (рис. 29) представляет собой сварную

неразъемную конструкцию и состоит из головки и камеры горения

(сгорания) с соплом. Камера относится к типу цилиндрических с

плоской головкой. Для увеличения удельной тяги камера имеет

профилированное сопло.

Система охлаждения камеры сгорания смешанная, включающая

в себя наружное проточное охлаждение горючим и дополнительное

внутреннее охлаждение за счет создания избытка горючего в

пристеночном слое. Для создания охлаждающего тракта камера

горения с соплом состоит яз двух оболочек: внутренней и наружной

(рубашки). Оболочки скрепляются между собой гофрами, которые

размещаются между оболочками и припаиваются к ним специальным

припоем.

44

Благодаря охлаждению максимальная температура внутренней

оболочки камеры не превосходит: со стороны газов •—625°, со стот

роны охлал а и жидкости—370° С.

Рис. 29. Камера сгорания:

1 „«„«„„о. 9 нягяпок- 3 — соединительное кольцо;

ircron°o 5-коллектор; 6 _ патрубок; 7 - цилиндр;

Головка (рис. 30) камеры сгорания имеет °^\^7шТ-сиеп-

ш* / ^наоужное) толщиной 3,5 мм и два плоских днища сред

S 6 и вну^еннее8 толщиной по 2,5 мм. В центре наружного днища

приварен фланец 2, в котором размещается расходная шайба

окислителя диаметром —31,8 мм. /7 R пе3ультате