Похожие

Текст

55

Г52

Б. А. ГЛАГОВСКИЙ. И.Б. МОСКОВЕНКО

НИЗКОЧАСТОТНЫЕ

АКУСТИЧЕСКИЕ

МЕТОДЫ КОНТРОЛЯ

В МАШИНОСТРОЕНИИ

ПРЕДИСЛОВИЕ

В последние годы в практике промышленных предприятий

и исследовательских лабораторий широкое распространение полу-

чили различные неразрушающие методы контроля продукции.

Большое место среди этих методов контроля занимают акустиче-

ские. Хорошо зарекомендовали себя, например, многочисленные

акустические дефектоскопы, серийный выпуск которых налажен

у нас в стране и за рубежом. Однако целый ряд изделий, в том

числе изготовленных из новых конструкционных и инструмен-

тальных материалов, не поддается контролю с помощью упомяну-

тых приборов.

Мало разработаны как теоретически, так и экспериментально

методы контроля частот колебаний малогабаритных и миниатюр-

ных изделий, применяемые в прецизионном машиностроении

и приборостроении, хотя необходимость в методах и сред-

ствах контроля частот колебаний велика. Практически отсут-

ствуют работы по оценке метрологических характеристик при-

боров подобного типа, хотя необходимость в этом весьма

велика.

В течение последних 10—15 лет в лаборатории автоматизации

Всесоюзного научно-исследовательского института абразивов и

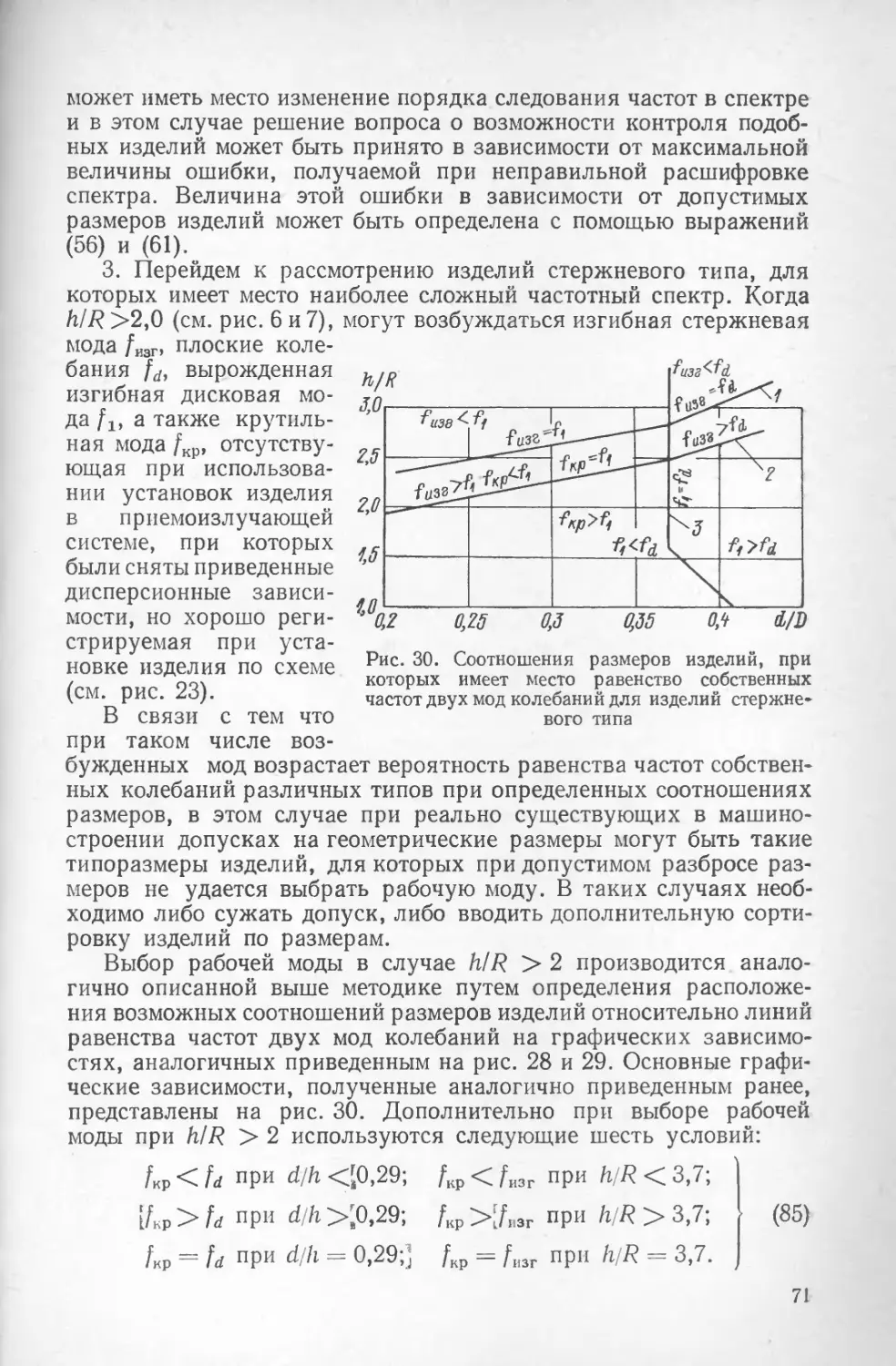

шлифования были разработаны основы проектирования методов

контроля частот колебаний, приборы, реализующие эти методы.

Большое количество этих приборов внедрено на многих машино-

строительных предприятиях (подшипниковой, автомобильной, ин-

струментальной и других отраслей промышленности). Все эти

исследования (как теоретические, так и экспериментальные),

результаты которых приведены в книге, выполнены под руковод-

ством д-ра техн, наук Б. А. Глаговского и канд. техн, наук

И. Б. Московенко. Теоретические основы резонансного метода

контроля малогабаритных изделий разработаны институтом со-

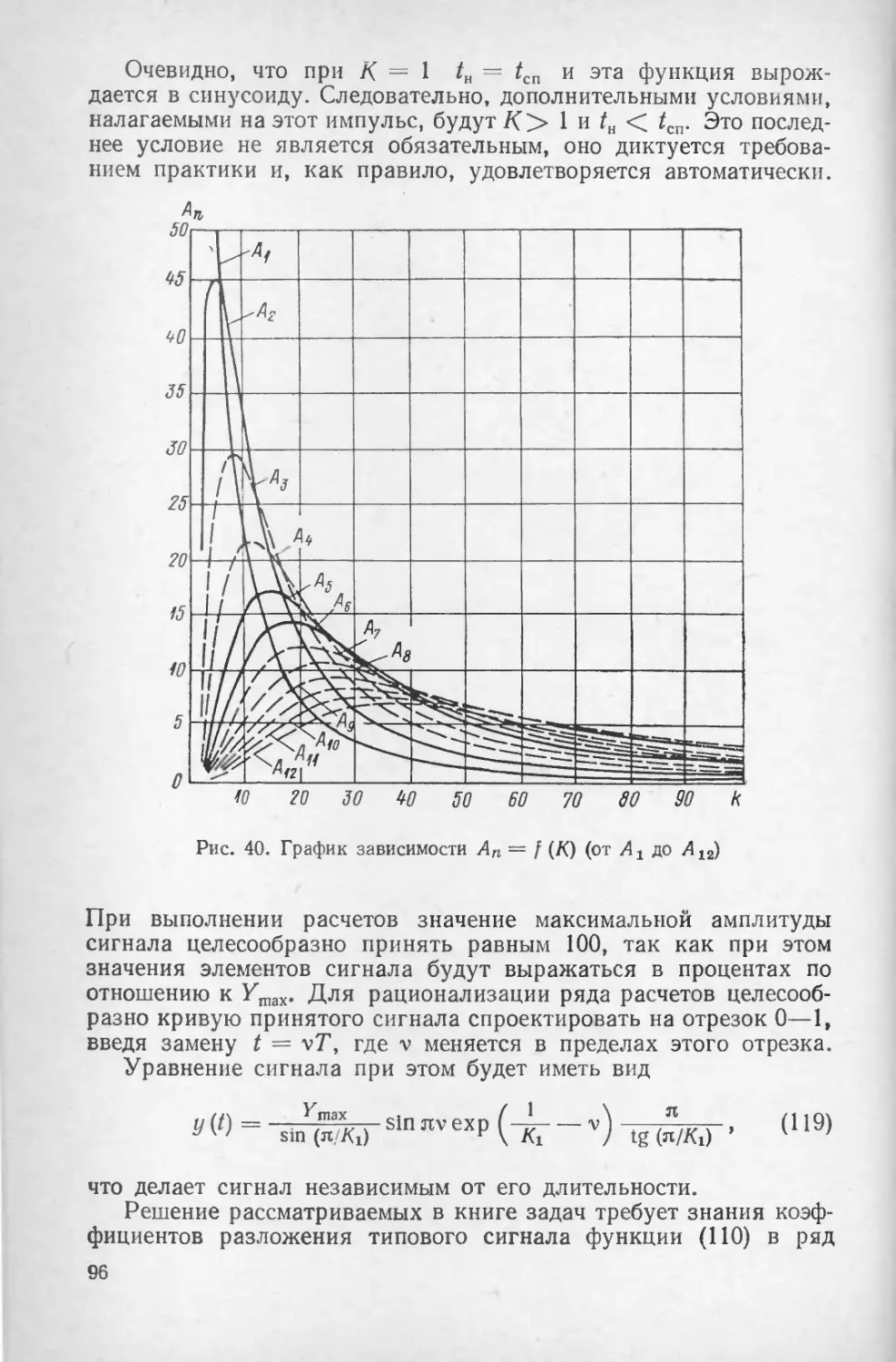

вместно с ЛЭТИ им. В. И. Ульянова (Ленина) под руководством

канд. техн, наук Е. Д. Пигулевского.

В книге использованы результаты исследований, выполненных

канд. техн, наук Е. Г. Шелачевой, научными сотрудниками

Л. Я. Славиной и Э. С. Евсиович.

1 *

3

Конструкции рассмотренных в книге приборов создавались

при активном участии В. В. Богданова, Г. И. Пшедетского,

В. А. Хапилова и др.

При работе над книгой нас консультировали ведущие спе-

циалисты ВНИИАШа. Всем перечисленным специалистам равно

как и другим товарищам, оказавшим нам помощь в подготовке

рукописи, мы выражаем свою благодарность.

Предлагаемая книга является, по-видимому, первой попыткой

создания книг в области расчета, проектирования и эксплуата-

ции приборов, использующих низкочастотные акустические ме-

тоды и, конечно, не свободна от недостатков.

Пожелания и замечания просим присылать по адресу: 191065,

Ленинград, Д-65, ул. Дзержинского, 10, ЛО издательства «Ма-

шиностроение».

ВВЕДЕНИЕ

При расчете, проектировании, испытаниях и эксплуатации

станков, машин, приборов, инженерных сооружений необходимо

знание их частот собственных колебаний. Особенно важно зна-

ние этого параметра при лабораторном и промышленном исследо-

вании этих конструкций (их узлов и элементов), подвергаю-

щихся динамическим воздействиям (от вибрационных до ударных

и взрывных). Частота собственных колебаний является расчет-

ным параметром при определении модулей упругости конструк-

ционных материалов, применяемых в машиностроении, при про-

ектировании чувствительных (упругих) элементов измерительных

приборов, разработке эластомеров, приборов для определения

коэффициентов заделки и др. [7, 22, 41, 44, 53, 78, 80]. Измерение

этих параметров представляет собой важную техническую проб-

лему. Известны статические и динамические методы определения

частот собственных колебаний различных конструкций (станков,

приборов и др.).

В последние годы наибольшее распространение получили дина-

мические методы, имеющие большую точность и разрешающую

способность, чем статические. Динамические методы определения

частот собственных колебаний можно разделить на две большие

группы по способу возбуждения колебаний в объектах измере-

ния: методы, использующие вынужденные и свободные колебания.

Каждый из перечисленных методов, в свою очередь, в зависимости

от частоты внешнего воздействия может быть условно разделен

на низкочастотный и высокочастотный.

На рис. 1 показана принятая нами схема классификации

методов определения частот собственных колебаний (схема пред-

ставляет собой один из возможных вариантов классификации).

В настоящей работе будут рассмотрены низкочастотные аку-

стические методы с использованием как свободных, так и вы-

нужденных колебаний. Расширение практического применения

этих методов в промышленности определяется успехами, достигну-

тыми в области исследования колебательных процессов в изде-

лиях различных форм и размеров, в результате чего стало возмож-

ным производить расчеты колебаний в изделиях, представляющих

собой переходные случаи от диска к стержню, причем как при

5

наличии внутреннего центрального отверстия, так и без него.

Именно такую форму имеет большое число изделий в машино-

строении, таких как втулки, кольца, оси, абразивные и алмазные

круги, цилиндрические заготовки режущих инструментов из

новых сверхтвердых материалов и т. п.

К ряду подобных изделий предъявляются весьма жесткие

требования по их физико-механическим свойствам, которые

далеко не всегда могут быть обеспечены существующей техноло-

Рис. 1. Схема классификации методов определения частот собственных колебаний

гией их изготовления. Именно для контроля таких изделий могут

быть успешно использованы акустические методы, позволяющие

определять упругие параметры различных изделий, по значению

которых, например, может быть оценена идентичность изделий

по их механическим характеристикам, а также определены проч-

ностные свойства изделий, обнаружены дефекты изделий в виде

трещин, раковин, посторонних включений, расслоений и т. п.

Использование теоретических положений может быть положено

в основу разработок методов и средств контроля конкретных видов

изделий.

Приведенные в книге описания некоторых нашедших наиболее

широкое распространение в промышленности приборов, реали-

зующих низкочастотные акустические методы, позволяют для

решения ряда конкретных задач производить выбор уже выпускае-

мой в настоящее время аппаратуры.

ГЛАВА I

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

НИЗКОЧАСТОТНЫХ АКУСТИЧЕСКИХ

МЕТОДОВ КОНТРОЛЯ

На качество различного рода деталей и изделий, как правило,

большое влияние оказывают физико-механические свойства ис-

пользованного для их изготовления материала, причем в ходе

технологического процесса изготовления изделия эти свойства

могут претерпевать существенные изменения. Поэтому важную

роль при оценке качества многочисленных деталей машинострое-

ния играют методы определения физико-механических свойств

в готовом изделии. При этом одним из основных требований яв-

ляется недопустимость нарушения прочности и целостности кон-

тролируемого изделия и изменения его свойств в процессе кон-

троля.

Этим требованиям хорошо удовлетворяют ультразвуковые

методы контроля, которые находят в последние годы широкое

распространение в машиностроении для целей контроля качества

изделий и дефектоскопии [561. Однако применение этих методов

для контроля изделий с плохим качеством поверхности резко

усложняется в связи с трудностями, связанными с введением

в изделие высокочастотных ультразвуковых колебаний. Кроме

того, при контроле изделий малых размеров возникают дополни-

тельные трудности, связанные с многократными отражениями

сигнала и краевыми эффектами. В этих случаях большую помощь

оказывают низкочастотные акустические методы, также позволя-

ющие определить физико-механические свойства материала по

упругим параметрам среды. Эти методы, применявшиеся еще

в прошлом веке, находят широкое распространение в практике

лабораторных исследований упругих свойств материалов, причем

измерения проводятся обычно на специально изготовленных

образцах простой формы (длинные стержни, тонкие диски).

Успехи, достигнутые в области теории колебаний в последние

годы, позволили применять эти методы для испытания конкретных

изделий и деталей, представляющих собой, как правило, тела

более сложной формы. Низкочастотные акустические методы кон-

троля используют связь частот собственных колебаний изделия,

определяемых в процессе контроля, с их физико-механическими

характеристиками, и одной из основных задач при применении

этих методов является установление вида этой связи для реаль-

7

ных изделий. Для изделий в виде длинных стержней, тонких

пластин, мембран и т. п. такая связь может быть установлена на

основании известных работ по теории колебаний. Однако реальные

детали и изделия, используемые в машиностроении, представляют

собой, как правило, тела конечных размеров в виде коротких

стержней, толстых круглых пластин и цилиндров с отверстием.

В первом разделе настоящей главы приводятся результаты ряда

работ по исследованию колебательных процессов тел конечных

размеров, которые могут быть использованы при практическом

применении низкочастотных акустических методов для контроля

конкретных деталей и изделий.

1. СВЯЗЬ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИСПЫТУЕМОГО ОБЪЕКТА

С ЧАСТОТАМИ ЕГО СОБСТВЕННЫХ КОЛЕБАНИЙ

К параметрам, подлежащим определению с помощью акусти-

ческих методов в первую очередь относятся такие упругие ха-

рактеристики среды, как модуль нормальной упругости и свя-

занная с ним скорость распространения упругих колебаний.

Как известно, частота собственных колебаний любого изо-

тропного тела может быть в общем виде представлена как

f = F (a, р) Cb (1)

где F (а, р) — коэффициент формы, зависящий от геометрических

размеров тела, его формы и коэффициента Пуассона; Ct =

= ]/ £7р — параметр, представляющий собой скорость распро-

странения упругих колебаний в бесконечно длинном стержне,

материал которого аналогичен материалу рассматриваемого тела;

Е — модуль нормальной упругости; р — плотность материала.

Таким образом, зная для конкретного изделия коэффициент

формы F (а, р), можно без труда по частоте собственных колеба-

ний определить (рассчитать) требуемый параметр.

Однако задача усложняется тем, что для любого твердого тела

может быть определено несколько частот собственных колебаний,

соответствующих различным типам колебаний (продольным, из-

гибным и т. п.), иначе говоря, различным модам колебаний.

Набор этих частот образует частотный (резонансный) спектр

изделия, и при определении частоты собственных колебаний

необходимо производить выбор подлежащей регистрации моды

колебаний и ее опознавание в частотном спектре. При разработке

методики контроля изделий конкретных размеров и формы сле-

дует решить две основные задачи: расшифровку частотного спектра

или выделение из него колебаний определенного типа и определе-

ние коэффициента формы. Для изделий простой формы удается

решить задачу выделения из этого спектра конкретного типа коле-

баний путем определенного расположения опор и приемоизлуча-

ющей системы относительно контролируемого> изделия. В том

8

случае когда подобное выделение колебаний конкретного типа

произвести не удается, приходится решать задачу опознавания

составляющих частотного спектра, о чем будет сказано ниже.

Вторую задачу целесообразно рассмотреть применительно

к конкретным формам и размерам изделий.

Определение коэффициентов формы в случае контроля изделий,

имеющих форму стержня, может быть произведено на основании

известных работ по общей теории колебаний [27, 47, 51, 52,

31, 75].

Ниже в удобном для практического использования виде

приведены выражения [66], позволяющие определить динамиче-

ские упругие модули по значению частоты собственных про-

дольных, крутильных и изгибных колебаний стержня. Эти виды

колебаний наиболее часто используются при измерениях на

практике.

При возбуждении в стержне круглого сечения продольных

колебаний может быть использовано выражение

Enp = 5,19.10-37W^pP//d2, (2)

где /пр — частота собственных продольных колебаний в Гц;

Епр — динамический модуль упругости, определенный по зна-

чению этой частоты (Е — модуль), в кг/см2; Р — масса испытуе-

мого тела в кг; I — длина стержня в см; d — диаметр стержня

в см; Md = f2 (dll, р) (табл. 2).

Для таких же стержней при возбуждении крутильных колеба-

ний получено выражение

GKP = 5,19- 10-3f2KpW, (3)

где /кр — частота собственных крутильных колебаний в Гц;

GKP —• динамический модуль упругости, определенный по зна-

чению этой частоты, в кг/см2 (G-модуль).

При возбуждении в стержне изгибных колебаний выражение

для определения упругого модуля имеет вид

Еизг = l,64.10-37^I3rW4, (4)

где /изг — частота собственных изгибных колебаний в Гц; Ензг —

динамический модуль упругости, определенный по значению

этой частоты, в кг/см2; Td = f7 (dll, р) (табл. 4), причем f8 (dll) =

= 2,5-10’Ш.

Для стержней квадратного сечения в случае продольных коле-

баний можно использовать выражение

Епр = 4,08 • 10"задрР//а2, (5}

где а — размер квадрата в см; Ма = (all, р) (табл. 1).

9

Таблица 1

Значения корректирующих факторов для различных ah

all

0,10 0,12 0,14 0,16 0,18 0,20 0,22 0,24

0,1 1,000 1,000 1,000 1,000 1,000 1,000 1,001 1,001

0,2 1,000 1,001 1,001 1,001 1,002 1,002 1,003 1,003

0,3 1,001 1,002 1,003 1,004 1,005 1,006 1,007 1,008

0,4 1,002 1,004 1,006 1,008 1,010 1,013 1,016 1,019

0,5 1,005 1,008 1,012 1,016 1,020 1,024 1,029 1,034

0,6 1,010 1,015 1,021 1,027 1,033 1,040 1,047 1,055

0,7 1,016 1,023 1,031 1,040 1,049 1,059 1,070 1,081

0,8 1,027 1,038 1,050 1,063 1,076 1,090 1,104 1,118

0,9 1,053 1,068 1,084 1,100 1,117 1,134 1,153 1,171

1,0 1,100 1,120 1,140 1,160 1,180 1,200 1,220 1,240

1,1 1,210 1,220 1,240 1,260 1,280 1,300 1,320 1,340

1,2 1,380 1,380 1,390 1,400 1,410 1,420 1,440 1,460

1,3 1,580 1,570 1,570 1,570 1,570 1,580 1,590 1,600

1,4 1,810 1,790 1,770 1,770 1,760 1,760 1,770 1,780

1,5 2,070 2,030 2,010 1,990 1,980 1,980 1,970 1,970

1,6 2,350 2,300 2,270 2,240 2,230 2,210 2,200 2,190

1,7 2,640 2,600 2,560 2,530 2,500 2,470 2,450 2,430

1,8 2,950 2,900 2,850 2,810 2,760 2,730 2,700 2,680

1,9 3,280 3,220 3,170 3,120 3,080 3,030 2,990 2,950

2,0 3,630 3,570 3,510 3,450 3,390 3,340 3,290 3,240

м-

a/l

0,26 0,28 0,30 0,32 0,34 0,40 0,45

0,1 1,001 1,001 1,002 1,002 1,002 1,002 1,003

0,2 1,004 1,004 1,005 1,006 1,007 1,010 1,015

0,3 1,009 1,011 1,013 1,016 1,018 1,027 1,037

0,4 1,022 1,026 1,030 1,034 1,038 1,052 1,066

0,5 1,040 1,046 1,052 1,058 1,064 1,086 1,106

0,6 1,063 1,071 1,080 1,089 1,099 1,129 1.154

0,7 1,093 1,104 1,116 1,128 1,141 1,180 1,212

0,8 1,133 1,148 1,163 1,179 1,194 1,242 1,283

0,9 1,189 1,208 1,225 1,243 1,261 1,315 1,360

1,0 1,260 1,280 1,300 1,320 1,340 1,400 1,450

1,1 1,360 1,380 1,400 1,420 1,440 1,500 1,550

1,2 1,480 1,500 1,520 1,540 1,560 1,620 1,670

1,3 1,610 1,630 1,650 1,670 1,690 1,750 1,810

1,4 1,790 1,800 1,810 1,820 1,830 1,880 1,930

1,5 1,970 1,980 1,980 1,990 2,000 2,030 2,070

1,6 2,180 2,180 2,180 2,180 2,180 2,210 2,240

1,7 2,410 2,400 2,400 2,400 2,390 2,400 2,420

1,8 2,660 2,640 2,630 2,620 2,610 2,600 2,600

1,9 2,920 2,900 2,880 2,860 2,840 2,810 2,800

2,0 3,200 3,170 3,140 3,120 3,100 1 3,040 3,010

10

Таблица 2

Значения корректирующих факторов f2 для различных d/l

d/l м-

0,10 0,14 0,18 0,22 0,26 0,30 0,34 0,40

0,1 1,000 1,000 1,000 1,001 1,001 1,001 1,001 1,001

0,2 1,000 1,000 1,001 1,002 1,002 1,003 1,004 1,006

0,3 1,000 1,001 1,002 1,004 1,005 1,007 1,011 1,015

0,4 1,001 1,002 1,004 1,006 1,010 1,014 1,020 1,027

0,5 1,002 1,004 1,007 1,011 1,017 1,023 1,031 1,042

0,6 1,003 1,006 1,011 1,018 1,026 1,036 1,046 1,064

0,7 1,006 1,010 1,017 1,027 1,038 1,050 1,065 1,090

0,8 1,009 1,016 1,025 1,037 1,052 1,070 1,090 1,122

0,9 1,012 1,023 1,037 1,054 1,074 1,096 1,120 1,161

1,0 1,019 1,030 1,055 1,077 1,103 1,130 1,158 1,204

1,1 1,040 1,060 1,080 1,110 1,140 1,170 1,200 1,260

1,2 1,080 1,100 1,130 1,160 1,190 1,220 1,260 1,320

1,3 1,180 1,190 1,210 1,230 1,260 1,290 1,330 1,390

1,4 1,340 1,320 1,320 1,330 1,350 1,380 1,410 1,460

1,5 1,520 1,470 1,440 1,440 1,460 1,480 1,500 1,540

1,6 1,720 1,640 1,610 1,590 1,590 1,600 1,610 1,650

1,7 1,920 1,850 1,800 1,760 1,740 1,730 1,740 1,760

1,8 2,160 2,070 2,010 1,950 1,900 1,880 1,870 1,870

1,9 2,400 2,300 2,220 2,140 2,080 2,030 2,000 1,990

2,0 2,660 2,550 2,450 2,350 2,280 2,210 2,170 2.140

Таблица 3

Значения корректирующих факторов /3 и /5

для различных /4 и /6

К (а/1) ft W)

0,14 0,16 0,18 0,20 0,22 0,24 0,26 0,28 0,30

0,01 1,008 1,008 1,009 1,009 1,009 1,009 1,009 1,009 1,009

0,02 1,033 1,034 1,034 1,035 1,035 1,035 1,036 1,036 1,037

0,03 1,074 1,075 1,076 1,077 1,078 1,079 1,080 1,081 1,082

0,04 1,131 1,132 1,134 1,136 1,137 1,139 1,141 1,142 1,144

0,05 1,202 1,204 1,207 1,210 1,212 1,215 1,217 1,220 1,222

0,06 1,287 1,291 1,294 1,298 1,302 1,305 1,309 1,313 1,316

0,07 1,386 1,391 1,396 1,401 1,406 1,410 1,416 1,420 1,425

0,08 1,498 1,504 1,510 1,517 1,523 1,529 1,536 1,542 1,549

0,09 1,622 1,630 1,638 1,646 1,654 1,662 1,669 1,678 1,686

0,10 1,758 1,768 1,778 1,787 1,797 1,807 1,817 1,827 1,837

0,11 1,906 1,918 1,930 1,942 1,954 1,965 1,977 1,989 2,001

0,12 2,066 2,080 2,094 2,108 2,122 2,136 2,150 2,164 2,179

0,13 2,238 2,254 2,270 2,287 2,303 2,320 2,336 2,353 2,369

0,14 2,421 2,440 2,459 2,478 2,497 2,516 2,535 2,554 2,574

0,15 2,616 2,637 2,659 2,681 2,703 2,725 2,747 2,769 2,791

0,16 2,822 2,846 2,871 2,896 2,921 2,946 2,971 2,996 3,021

0,17 3,039 3,067 3,095 3,123 3,151 3,179 3,208 3,236 3,264

0,18 3,268 3,300 3,331 3,362 3,394 3,426 3,457 3,486 3,521

0,19 3,509 3,544 3,579 3,614 3,649 3,684 3,720 3,755 3,791

0,20 3,761 3,800 3,839 3,877 3,916 3,956 3,995 I 4,034 4,074

0,25 5,194 5,255 5,317 5,378 5,440 5,502 5,564 5,626 5,689

0,30 6,920 7,009 7,098 7,188 7,278 7,368 7,459 7,549 7,640

11

Для таких же стержней при крутильных колебаниях выражение

для G-модуля имеет вид

GKp = 4,08-10’3/3 pPZ/a2. (6)

При изгибных колебаниях таких стержней обычно используют

выражение

£изг =9,64-10"4 Tafl3rPl*lo\ (7)

где Та = /3 (all, р) (см. в табл. 3), причем /4 (all) = 2,89-10'W/.

Таблица 4

Значения корректирующих факторов /7 для различных /8

IdH) ц

0,14 0,16 0,18 0,20 0,22 0,24 0,26 0,28 0,30

0,01 1,008 1,008 1,009 1,009 1,009 1,009 1,009 1,009 1,009

0,02 1,033 1,033 1,034 1,034 1,035 1,035 1,035 1,036 1,036

0,03 1,074 1,075 1,075 1,076 1,077 1,078 1,079 1,080 1,081

0,04 1,130 1,131 1,133 1,134 1,136 1,138 1,140 1,141 1,143

0,05 1,200 1,203 1,205 1,208 1,210 1,213 1,215 1,218 1,220

0,06 1,285 1,288 1,292 1,295 1,299 1,303 1,306 1,310 1,314

0,07 1,382 1,387 1,392 1,397 1,402 1,407 1,412 1,416 1,421

0,08 1,493 1,499 1,506 1,512 1,518 1,524 1,531 1,537 1,544

0,09 1,616 1,624 1,632 1,640 1,648 1,656 1,663 1,671 1,679

0,10 1,751 1,761 1,771 1,781 1,790 1,800 1,809 1,819 1,829

0,11 1,898 1,910 1,921 1,933 1,945 1,956 1,968 1,979 1,992

0,12 2,056 2,070 2,084 2,098 2,112 2,126 2,139 2,153 2,167

0,13 2,226 2,243 2,259 2,275 2,291 2,307 2,324 2,340 2,356

0,14 2,408 2,426 2,445 2,464 2,488 2,502 2,520 2,539 2,558

0,15 2,601 2,622 2,643 2,665 2,686 2,708 2,730 2,751 2,773

0,16 2,804 2,829 2,853 2,878 2,902 2,927 2,951 2,976 3,000

0,17 3,020 3,047 3,075 3,103 3,130 3,158 3,186 3,214 3,242

0,18 3,247 3,277 3,308 3,339 3,370 3,402 3,433 3,464 3,495

0,19 3,484 3,519 3,553 3,588 3,623 3,658 3,692 3,727 3,762

0,20 3,734 3,772 3,810 3,849 3,887 3,926 3,965 4,003 4,042

0,25 5,152 5,212 5,272 5,333 5,394 5,455 5,516 5,578 5,639

0,30 6,858 6,945 7,033 7,122 7,211 7,300 7,389 7,478 7,567

Для стержней прямоугольного сечения при продольных колеба-

ниях используем формулу

£пр = 4Д8 - 10-3AWnp7W, (8)

где а, b — меньшая и большая стороны прямоугольника в см

соответственно; M,b—f1(all, р) см. в табл. 1.

Для таких же стержней при крутильных колебаниях можно

использовать выражение

GKp = 4,08.10-Wp^M, (9)

где W = (a/b + bla)l^alb — 2,52a2/b2 + 0,2kW).

12

При изгибных колебаниях, когда колебания стержня проис-

ходят в направлении а, можно использовать формулу

£изг = 9,64 - 10-47Xr£/W, (10)

где Та = f3 (all, р) (см. табл. 3), причем f4 = (all) — 2,89- 10'W/.

Если колебания происходят в направлении b выражение (10)

принимает вид

£изг = 9,64 • 10-4T^3r£/W, (11)

где Th = (&//, р) (табл. 3), причем (6//) = 2,89-Ю"1^//.

При необходимости определения коэффициентов формы в _виде,

представленном в выражении (1), следует в уравнения (2)—(11)

подставить вместо значения массы стержня его выражение через

плотность и геометрические размеры. Тогда, учитывая, что Е =

= 2 (1 + р) G, эти уравнения легко приводятся к виду (1).

В качестве примера использования выражений, приведенных

в табл; 2—11, и корректирующих факторов (табл. 1—4) рассмот-

рим колебания стального круглого валика (стержня) длиной I =

= 100 мм и диаметром d = 20 мм. Подобные детали находят

широкое применение в изделиях машиностроения, причем часто

эти детали в процессе работы подвержены различным динамиче-

ским нагрузкам. В этом случае для оценки работоспособности

подобных деталей важно знать их упругие характеристики и

частотные свойства.

Полагаем, что частота основного тона собственных изгибных

колебаний стержня f = 7,9 кГц. В этом случае для определения

динамического модуля упругости Е можно воспользоваться вы- X

ражением (4). Как следует из табл. 4 для рассматриваемого случая Vs-

соотношения d/l = 0,2, влияние величины коэффициента Пуассона

на корректирующий фактор Td незначительно. Поэтому при расче-

тах можно воспользоваться табличным значением коэффициента

Пуассона для стали р = 0,28.

Для определения массы стержня также воспользуемся таб-

личным значением плотности для стали р— 7,85 г/см3, при этом

масса (кг) стержня будет

Р = р/л d210"3/4 = 0,246.

«

Из табл. 4 видно, что для р = 0,28 и соотношения размеров

dll = 0,2, принимая во внимание f8 (d/l) = 2,5-10“M/Z = 0,05,

определяем корректирующий фактор Td = 1,218. Подставляя

все полученные данные в выражение (4), с учетом размерностей,

входящих в выражения параметров, получаем

£изг = 1,64-10"3-1,218-79002-0,246-103/24 =

= 1,92-10е кг/см2.

В ряде случаев удобно использовать для оценки свойств изде-

лия величину скорости распространения упругих продольных

13

колебаний в стержне Ct = VЕ/р. В этом случае отсутствует

необходимость дополнительного определения объемной массы или

массы изделия, что упрощает процесс контроля. В то же время

величина Cz тесно связана с прочностными и другими физико-

механическими характеристиками контролируемых изделий.

Для определения величины Ct удобнее привести выражение (4)

к виду, приведенному в уравнении (1), для чего следует подста-

вить в (5) значение массы в виде Р = pZitd2/4

ЕПР = 1,64 • 10"3Т^зг pZ Z3/d*. (12)

После преобразования с учетом размерностей входящих в вы-

ражение (12) величин, получим

/изг = 4 Ch . (13)

где Ci — скорость распространения упругих продольных коле-

баний в стержне в см/с.

Для рассматриваемого случая, учитывая что Td = 1,218,

имеем Ct = Kl,2l8/6j92 7900-102/2 = 4,90- 10б см/с.

Таким образом, выражения (2)—(11) могут быть использованы

как непосредственно для определения модулей упругости по

частотам собственных колебаний, так и для определения скорости

распространения упругих колебаний, а также для расчета частот

собственных колебаний по известным геометрическим размерам

тела и физико-механическим характеристикам материала.

Из рассмотренного выше следует, что эти выражения не пред-

ставляет особого труда привести при необходимости к виду,

аналогичному уравнению (1). Так, из выражения (13) для изгиб-

ных колебаний круглого стержня коэффициент формы может

быть записан в виде

гр, х 1/ 0,792 d /1ЛЧ

F(a, ц) = \/ —d—-р, (14)

где Td — корректирующий фактор, значения которого в зави-

симости от отношения dll приведены в табл. 4.

Когда подлежит контролю партия изделий определенных

размеров и формы, причем не ожидается значительного изменения

коэффициента Пуассона, коэффициент формы может быть получен

в численном виде. Так, в рассматриваемом случае при необходи-

мости контроля стальных круглых стержней (валиков) длиной

100 мм и диаметром 20 мм [как следует из выражения (14)1

F (а, р) = 0,01612 и, следовательно, выражение для частот соб-

ственных колебаний /изг = 0,01612Cz. В таком виде оно может

быть легко использовано для определения значения Cz по изме-

ренному значению частоты собственных изгибных колебаний при

контроле партии изделий одинаковых размеров и формы.

14

Не составляет труда при необходимости использования коле-

баний другого типа, а также при контроле стержней квадратного

и прямоугольного сечения произвести аналогичные преобразова-

ния выражений (2)—(11) применительно к конкретным задачам.

При решении задачи выделения из частотного спектра конкретного

вида колебаний необходимо также знать картину распределения

смещений отдельных частиц изделия, позволяющую находить на

поверхности изделия области, в которых смещения при выбран-

ном типе колебаний отсутствуют (так называемые узлы колеба-

ний), а также области, в которых амплитуда колебаний изделия

максимальна — это так называемые пучности колебаний.

При изгибных колебаниях основного тона имеются две узловые

плоскости колебаний, расположенные на расстоянии 0,224/ от

конца стержня, где / — длина стержня. Соответственно пучности

колебаний расположены на концах и посередине стержня. Здесь

и в дальнейшем указаны расположения узлов и пучностей коле-

баний для свободных колебаний, когда можно пренебречь влия-

нием приемоизлучающей системы на процесс колебаний тела.

Для случая основного тона продольных и крутильных колебаний

имеется одна узловая плоскость, расположенная посередине

стержня, а пучности колебаний расположены на его концах.

Для определения коэффициентов формы при контроле изделий,

имеющих форму тонкой круглой пластинки, могут быть исполь-

зованы результаты, приведенные в работе [69], в которой полу-

чены решения для случая двух нижних мод колебаний дисков,

представляющие наибольший практический интерес, так как при

использовании низких резонансных частот облегчается их иден-

тификация. В работе [3] приведены результаты практического

использования указанных мод колебаний для оценки таких упру-

гих параметров материала как модуль нормальной упругости

и коэффициент Пуассона. При этом выражения для частот соб-

ственных колебаний могут быть представлены в виде:

(15)

2 £>

где — частота собственных изгибных колебаний с двумя взаим-

но перпендикулярными узловыми диаметрами; f2 — частота соб-

ственных изгибных колебаний с одной узловой окружностью;

D — наружный диаметр диска; сох и со2 — безразмерные коэф-

фициенты, зависящие от р и отношения высоты диска к его диа-

метру h/D, причем при одних и тех же значениях h/D и р значе-

ния со2 всегда больше соответствующих значений 04.

Значения коэффициентов coj, определенные в работе [3] для

конкретных значений h/D и р, приведены в табл. 5. В работе [31

использованы следующие обозначения коэффициентов и частот:

fi-fn (2); fz-fn (0); ©х-Л» (2); (0).

15

Таблица 5

Зависимость йц от ц и h/D

h/D Коэффициент Пуассона ц

0,05 0,10 0,15 0,20 0,25 0,30 0,35 0,40 0,45 0,50

0,06 0,0656 0,0645 0,0634 0,0625 0,0616 0,0607 0,0599 0,0592 0,0584 0,0578

0,08 0,0865 0,0850 0,0836 0,0824 0,0811 0,0800 0,0789 0,0779 0,0770 0,0760

0,10 0,1067 0,1049 0,1031 0,1015 0,1000 0,0986 0,0973 0,0960 0,0948 0,0937

0,12 0,1261 0,1239 0,1219 0,1200 0,1182 0,1165 0,1148 0,1133 0,1119 0,1105

0,14* 0,1446 0,1421 0,1397 0,1375 0,1354 0,1335 0,1316 0,1298 0,1281 0,1265

0,16 0,1622 0,1594 0,1567 0,1542 0,1518 0,1496 0,1474 0,1455 0,1435 0,1417

0,18 0,1789 0,1757 0,1728 0,1700 0,1674 0,1649 0,1625 0,1602 0,1581 0,1561

0,20 0,1946 0,1911 0,1880 0,1849 0,1820 0,1793 0,1767 0,1742 0,1718 0,1696

0,22 0,2095 0,2058 0,2022 0,1989 0,1958 0,1928 0,1900 0,1873 0,1847 0,1823

0,24 0,2234 0,2194 0,2157 0,2121 0,2087 0,2055 0,2025 0,1996 0,1968 0,1942

0,26 0,2366 0,2323 0,2283 0,2245 0,2209 0,2175 0,2142 0,2111 0,2082 0,2053

0,28 0,2489 0,2444 0,2401 0,2361 0,2323 0,2286 0,2252 0,2219 0,2188 0,2158

0,30 0,2604 0,2557 0,2512 0,2470 0,2430 0,2391 0,2355 0,2321 0,2287 0,2256

В качестве примера использования выражения (15) и кор-

ректирующих факторов, приведенных в табл. 5 и 6, рассмот-

рим колебания алюминиевой круглой пластины диаметром D =

= 30 мм и толщиной h = 1,8 мм. Подобные пластины могут быть

использованы при тарировке акустических ванн избыточного

давления, предназначенных для снятия заусениц на мелких дета-

лях, например в часовой и ювелирной промышленности. В этом

случае важно знать частоты собственных колебаний пластин

с целью исключения возникновения при тарировке паразитных

резонансных явлений. При расчете полагаем, что модуль нормаль-

ной упругости, коэффициент Пуассона и плотность для материала

известны и соответственно равны: Е = 7,05-1011 дин/см2; р =

= 0,32; р = 2,65 г/см3.

Для определения низшей частоты собственных изгибных

колебаний пластины воспользуемся выражением (15). Значение

коэффициента сох может быть определено по отношению h/D =

= 1,8/30 = 0,06 из табл. 5. Для коэффициента Пуассона 0,32

имеем сох = 0,0605. Подставляя полученные значения в (15),

получим = 0,0605/3 К7,05- 10п/2,65 = 10 430 Гц.

Для определения частоты собственных изгибных колебаний f2

можно воспользоваться приведенным в табл. 6 отношением

равным (в нашем случае) 1,70. При этом f2 =1,70 f± = 17 750 Гц.

При необходимости из табл. 6 может быть также определен кор-

ректирующий фактор со2. Здесь со2 = ~ 0,0605-1,70 =

= 0,1030.

При применении акустических методов контроля для оценки

свойств различных деталей и изделий в машиностроении часто

возникает обратная задача определения неизвестных упругих

характеристик изделия по определенному значению частоты

собственных колебаний. В качестве примера рассмотрим случай

определения упругих модулей металлокерамики -по результатам

16

Таблица 6

Значения коэффициентов Пуассона в зависимости от отношения второй

и первой частот изгибных колебаний и соотношения

между толщиной и диаметром образца

h/D Отношение f2/J\ — ®2/®i.

1,35 1,40 1,45 1,50 1,55 1,60 1,65

0,06 0,064 0,113 0,157 0,200 0,241 0,279

0,08 — 0,068 0,116 0,162 0,205 0,245 0,283

0,10 0,073 0,122 0,166 0,209 0,250 0,290

0,12 0,079 0,128 0,173 0,216 0,257 0,297

0,14 — 0,086 0,135 0,181 0,224 0,265 0,305

0,16 — 0,093 0,143 0,189 0,233 0,275 0,314

0,18 — 0,101 0,151 0,197 0,242 0,284 0,322

0,20 — 0,109 0,159 0,206 0,251 0,293 0,331

0,22 0,066 0,117 0,166 0,214 0,259 0,301 0,340

0,24 0,073 0,125 0,174 0,222 0,267 0,310 0,349

0,26 0,080 0,133 0,183 0,230 0,275 0,318 0,358

0,28 0,086 0,140 0,191 0,239 0,283 0,326 0,366

0,30 0,093 0,146 0,198 0.245 0,290 0,333 0,374

Отношение = <o2/(di

h/D 1,70 1,75 1,80 1,85 1,90 1,95

0,06 0,315 0,348 0,380 0,410 0,439 0,464

0,08 0,320 0,353 0,385 0,417 0,444 0,469

0,10 0,326 0,360 0,392 0,425 0,451 0,476

0,12 0,334 0,368 0,400 0,432 0,459 0,484

0,14 0,342 0,376 0,408 0,438 0,467 0,493

0,16 0,351 0,384 0,417 0,448 0,477 —-

0,18 0,360 0,394 0,427 0,459 0,488 —

0,20 0,370 0,404 0,437 0,469 0,498

0,22 0,379 0,414 0,448 0,479 — ——

0,24 0,388 0,423 0,458 0,489 — —

0,26 0,397 0,432 0,467 0,499 — —

0,28 0,406 0,441 0,476 — — —

0,30 0,414 0,450 0,484 — — —

измерения двух низших частот собственных изгибных колебаний

на образце в виде диска диаметром D = 20 мм и толщиной 1г =

= 2 мм. В результате определения частот собственных колебаний

резонансным методом были получены значения = 25,4, f2 =

= 39,4 кГц. По отношениям f2/fi = 39,4/25,4 = 1,55 и h/D =

= 0,1 в табл. 6 находим значение коэффициента Пуассона р =

= 0,209. Затем по отношению h/D и значению р в табл. 5 находим

значение Oj = 0,1012. По имеющимся данным с помощью (15)

может быть определено значение С/ = fiD/coi = 25 400-2/0,1012 =

= 5,02• 105 см/с. J, jl------------- -____

2 Б. А. Глаговский .JL, J*ayKO»a

!?’ ” !'кк ' палке:-i.

При необходимости определения модуля упругости Е следует

дополнительно определить плотность материала пластины. Так,

при плотности материала р = 2,5 г/см3 модуль упругости Е =

= Cjp = (5,02-105)2 2,5 = 6,30-1011 дин/см2 = 6,42-10® кг/см2.

Если коэффициент Пуассона контролируемых изделий известен

и может изменяться лишь незначительно, табл. 6 может быть

использована для предвари-

тельного расчета Тогда

Таблица 7

Частоты собственных изгибных колебаний

алюминиевых пластин диаметром 200 мм

с различным соотношением размеров, Гц

h/D d/D — const

0 0,25 0,50

0,05 1263 1198 1017

0,10 2494 2342 1988

0,15 3617 3333 2809

0,20 4484 4193 3484

0,25 5376 4926 4040

0,30 6050 5495 4444

h/D — const

d/D 0,05 0,15 0,25

0 1263 3604 5375

0,1 1245 3552 5263

0,2 1212 3425 5051

0,3 1161 3252 4762

0,4 1098 3044 4405

0,5 1026 2809 4024

0,6 943 2554 3584

0,7 861 2278 3077

0,8 775 1921 2389

при практических измере-

ниях частот собственных

колебаний сравнение расчет-

ного отношения f2ffi с отно-

шением, полученным при

измерении, позволяет допол-

нительно судить о правиль-

ности произведенного опреде-

ления частот. При проведе-

нии практических измерений

необходимо решать задачу

правильного опознавания

соответствующих частот в ре-

зонансном спектре. При этом

следует учитывать, что при

возбуждении низшей изгиб-

ной моды колебаний сплош-

ного диска имеют место два

взаимно перпендикулярных

узловых диаметра, а пучности

колебаний располагаются на

диаметрах, составляющих

угол 45° с узловыми. В случае

возбуждения более высоко-

частотной изгибной моды ко-

лебаний f 2 имеет место узло-

вая окружность с диаме-

тром, равным 0,68 от диаметра образца, а пучности колебаний

расположены в центре диска и на его периферии.

Определение коэффициента формы изделий, имеющих форму

круглой пластины с центральным осевым отверстием, является

более сложной задачей. Однако решение этой задачи представляет

наибольший интерес, так как многие детали и изделия имеют

подобную форму. Причем в ряде случаев именно упругие свойства

в значительной степени определяют качество этих изделий. В пер-

вую очередь, к таким изделиям относятся различного рода втулки,

кольца, вкладыши и тому подобные детали, изготовленные из

ситаллов, керсилов и других специальных конструкционных

материалов. К изделиям подобного типа относятся также абразив-

ные, алмазные и эльборовые круги, широко применяемые в маши-

18

построении для обработки целого ряда ответственных деталей

и изделий из жаропрочных конструкционных материалов.

При применении акустического метода дня контроля изделий

подобной формы обычно используют самую низкочастотную со-

ставляющую спектра, соответствующую изгибным колебаниям

с двумя узловыми диаметрами. Как известно из классической тео-

рии упругости, такие колебания для случая тонкой круглой

пластины без отверстия могут быть описаны, например, формулой

Тимошенко [52]

f _ 5,25 h -if Е

71 л/3 V р(1-р2) ’

где — частота низших изгибных колебаний с двумя узловыми

диаметрами в Гц; h — высота (толщина) пластины в см; D — диа-

метр пластины в см; Е — модуль нормальной упругости в дин/см2;

р — плотность в г/см3.

При наличии в пластине центрального осевого отверстия

процесс колебаний усложняется и для его описания выраже-

ние (16) необходимо скорректировать. Мак-Мастером был пред-

ложен следующий поправочный коэффициент, нашедший практи-

ческое применение при контроле тонких пластин с малым отвер-

стием [37]:

где d — диаметр отверстия в пластине, тогда (16) принимает вид

f 5,25 /i Г . / d \21 *1 f 1 i/E

— \d.j J У У v (18)

Как следует из выражения (18), коэффициент формы

В таком виде (19) весьма удобно для практического применения

и в связи с этим представляет интерес рассмотрение погрешностей,

возникающих при его применении при описании процесса низко-

частотных изгибных колебаний пластин с осевым отверстием в ши-

роком диапазоне изменения соотношений их размеров. Подобная

работа была проведена (А. Дикнеем и др.) экспериментально для

случая колебания алюминиевых круглых пластин. Для исследо-

вания возможности применения выражения (18) на практике

было проведено шесть серий опытов с алюминиевыми круглыми

пластинами с наружным диаметром 200 мм. Особое внимание

уделялось однородности материала, из которого изготовлялись

диски, например, плотность используемого материала изменялась

в пределах 0,2% при среднем значении р = 2,722 г/см3. Были

определены статический £ст и динамический Един модули нор-

мальной упругости и коэффициент Пуассона.

2*

19

Статический модуль определялся испытанием на изгиб, его

значение равно £ст = 7,08 -1011 дин/см2; динамический модуль —

по частоте собственных колебаний на прямоугольных образцах

размером 100x18,3x4,9 мм. Его значение составляет Един =

= 7,14-1011 дин/см2. Коэффициент Пуассона, определенный по

частотам собственных колебаний, составил 0,301. Измерение

частот собственных колебаний дисков производилось с помощью

прибора типа «Гриндо Соник», описание которого приведено

в гл. III. Всего было изготовлено и испытано 45 пластин. В каждой

из трех первых серий опытов отношение диаметров пластин d/D

оставалось постоянным: dJD = 0,00; dJD = 0,25; ds/D = 0,50.

Отношение толщины пластины к ее диаметру h/D изменялось от

0,05 до 0,30 с шагом 0,05. В каждой из последующих трех серий

отношение h/D оставалось постоянным: ht/D = 0,05; hJD = 0,15;

h3/D = 0,25, а отношение d/D менялось от 0 до 0,8 с шагом 0,1.

При этом, как указывалось выше, наружный диаметр пластин

оставался постоянным и равным 200 мм.

Результаты проведенных измерений частот приведены в табл. 7,

причем была получена воспроизводимость результатов измерений

не хуже 1%. Приведенные в табл. 7 результаты позволяют про-

анализировать погрешности, возникающие при использовании

выражения (18) применительно к колебаниям пластин с различ-

ными соотношениями h/D и d/D. Наиболее удобно рассмотреть

отдельно влияние h/D и d/D. Действительно, для пластин из одного

материала (Е, р и ц постоянны) с одинаковыми внутренним и

внешним диаметрами уравнение (18) может быть записано как

функция отношения h/D:

(20)

где

js _ 5,25 Г. __/ d \2 "I 1Е

7 J г p(i—и2)-

Величина будет постоянной для всех рассматриваемых

пластин, имеющих одинаковые отношения d/D. Следовательно,

зная собственную частоту одного круга, можно сосчитать частоту

других кругов, имеющих разные толщины, но одинаковое соот-

ношение d/D. Например, по известной частоте пластины, имеющей

d/D = 0 и h/D = 0,05, можно вычислить, используя выраже-

ние (20), частоту любой другой пластины из табл. 7, имеющей

d/D = 0. Для пластины с d/D = 0 и h/D =0,10 имеем =

= 1263/0,05-0,10 - 2526 Гц.

Сравнивая полученный расчетный результат с приведенным

в таблице экспериментально определенным значением / = 2494 Гц,

получаем отличие на 1,3%. Результаты подобного сравнения

приведены в табл. 8 для первой серии опытов. В качестве исход-

ных частот для расчетов взяты экспериментально определенные

20

Таблица 8

Результаты сравнения экспериментальных и расчетных данных

в зависимости от отношения h/D

h D d/D

0,00 0,25 0,50

f Эксп» Гц f расч» Гц ДА % fэксп» Гц f расч» Гц ДА % ^эксп» Гц f расч» Гц ДА %

0,05 1263 - -- - 1198 - - 1017

0,10 2494 2526 1,3 2342 2396 2,3 1988 2034 2,3

0,15 3617 3789 4,8 3333 3594 7,8 2809 3051 10,0

0,20 4484 5052 13,0 4193 4792 14,0 3484 4068 17,0

0,25 5376 6315 17,0 4926 5990 22,0 4040 5085 26,0

0,30 6050 7578 25,0 5495 7188 31,0 4444 6102 37,0

частоты для пластин с отношениями h/D = 0,05 и d/D = 0;

0,25 и 0,50 соответственно. Аналогично может быть рассмотрено

влияние отношения d D на погрешности, возникающие при исполь-

зовании уравнения (18), которое можно записать в виде

где

к=[ 1—(4)2

(22)

(23)

Величина К2 будет постоянной для всех рассматриваемых пла-

стин, имеющих одинаковые отношения h/D. Можно сосчитать

также собственную частоту пластин с различными отношениями

d/D при условии, если частота одного из дисков известна, и про-

извести сравнение расчетных величин с экспериментально полу-

ченными.

Результаты подобного сравнения для второй серии опытов

приведены в табл. 9. В качестве исходных частот для расчетов

взяты экспериментально определенные частоты для пластин

с отношениями d/D = 0 и h/D = 0,05; 0,15 и 0,25 соответственно.

Как видно из табл. 9, для тонких пластин (h/D < 0,15) и для от-

ношений d/D < 0,3 оказалось, что корректирующий фактор в урав-

нении (18) справедлив с точностью до 1%.

Однако в случае учета отношения h/D, уже при d/D = 0 суще-

ствует начальная ошибка, значение которой зависит от h/D и уве-

личивается с увеличением отношения d D. Например, для пластин,

имеющих d/D = 0,25 и h/D = 0,15, суммарная погрешность, как

это следует из табл. 8 и 9, составит 7,8 + 0,8 — 8,6%. Таким об-

разом, анализ результатов, приведенных в табл. 8 и 9, показывает,

что формула (18) может быть использована только для весьма

тонких дисков (h/D < 0,1) с соотношением диаметров d/D < 0,3,

21

Таблица 9

Результаты сравнения экспериментальных и расчетных данных

в зависимости от отношения d/D

d D h/D

0,05 0,15 0,25

^эксп» Гц ^расч» Гц АЛ % ^Эксп» Гц ^расч» Гц АЛ % Эксп, Гц ^расч» Гц АЛ %

0 1236 3604 — - - 5375

0,1 1245 1250 0,4 3552 3568 0,4 5263 5321 1,1

0,2 1212 1212 0,0 3425 3460 1,1 5051 5160 2,1

0,3 1161 1149 — 1,1 3252 3280 0,8 4762 4891 2,7

0,4 1098 1061 —3,4 3044 3027 —0,5 4405 4515 2,5

0,5 1026 947 —7,7 2809 2703 —3,8 4024 4031 0,02

0,6 943 808 — 14,3 2554 2307 — 10 3584 3440 —4,1

Таблица 10

Результаты сравнения^экспериментальных и расчетных данных

в зависимости от отношений h/D и d/D

h/D ^эксп, Гц ^расч, Гц А/, % ^Эксп» Гц расч» Гц А/, % Эксп> Гц ^расч> Гц АЛ %

0,00 0,25 0,50

0,05 1263 1272 0,72 1198 1196 0,20 1017 1020 0,35

0,10 2494 2485 0,38 2342 2331 0,49 1988 1975 0,64

0,15 3617 3584 0,93 3333 3349 0,49 2809 2807 0,07

0,20 4484 4537 1,18 4193 4218 0,59 3484 3484 0,00

0,25 5376 5345 0,59 4926 4929 0,07 4010 4038 0,72

0,30 6050 6044 0,10 5495 5516 0,38 4438 4443 0,13

h/D

d/D 0,05 0,15 0,25

0,0 1263 1272 0,72 3604 3584 0,57 5376 5345 0,59

0,1 1245 1259 1,13 3552 3544 0,23 5263 5273 0,20

0,2 1212 1222 0,82 3425 3430 0,14 5051 5071 0,39

0,3 1161 1165 0,36 3252 3256 0,13 4762 4768 0,12

0,4 1098 1096 0,21 3044 3043 0,04 4405 4403 0,05

0,5 1026 1020 0,55 2809 2807 0,07 4024 4010 0,34

0,6 943 944 0,15 2554 2557 0,12 3584 3594 0,27

0,7 861 868 0,76 2278 2279 0,01 3077 3100 0,73

0,8 775 781 0,74 1921 1917 0,22 2389 2381 0,33

22

причем, при условии, что погрешности порядка 3°о допустимы.

Данные табл. 8 и 9 при необходимости могут быть использованы

также для практической оценки ожидаемой погрешности в случае

использования выражения (18) при испытании круглых пластин

с отверстием конкретных размеров.

С целью получения выражения, позволяющего описывать

с достаточной степенью точности процесс колебаний пластин

с центральным отверстием в более широком диапазоне изменения

их размеров, А. Дикней и др. провели исследования, результаты

которых приводятся ниже [631. Эти результаты в настоящее

время находят широкое практическое применение при определении

упругих модулей различных материалов с помощью упомянутых

приборов типа «Гриндо Соник».

Используя методы размерного анализа, авторы предложили

выражение для частот собственных изгибных колебаний пластин

с отверстием в виде

(24>

где А = — р2; F (h/D, d/D) — коэффициент формы, завися-

щий от отношений d/D и h/D и не зависящий от р.

Как будет показано далее, в общем случае не удается выде-

лить из коэффициента формы F (а, р), приведенного в выражении

(1), коэффициент, зависящий только от геометрических размеров

и не зависящий от р.

Допущение о независимости коэффициента F (h/D, d/D) от р

приводит к дополнительным систематическим погрешностям

в случае применения выражения (24) при контроле изделий из

материалов с различными значениями коэффициента Пуассона.

Однако подобное допущение позволяет сравнительно просто по-

лучить выражение для коэффициента формы, которое может быть

использовано для выполнения практических расчетов.

Действительно, как следует из выражения (24), для данного

материала и постоянного значения наружного диаметра пла-

стины/), собственную частоту можно представить как линейную

функцию коэффициента формы F (h/D, d/D):

А = (25)

где

Для алюминиевых пластин диаметром 200 мм, результаты из-

мерения которых приведены в табл. 8 и 9, имеем

Ki = Kl-0,3012 V 7,1Л1;^11 4г = 24 430. (27)

23

Таким образом, значения частот, приведенные в гтабл. 8 и 9,

поделенные на постоянный коэффициент К, есть не что иное как

значения F (h/D, d/D) &ля соответствующих соотношений размеров

пластин. Выражение для коэффициента формы F (h/D, d/D) было

получено путем математической обработки данных, приведенных

в табл. 8 и 9, и имеет вид

4) = 108[25>7(4)

/ h \з

\ D )

-85,7

При этом для расчета постоянных коэффициентов, входящих

в выражение (28) был использован ступенчатый метод множествен-

ной регрессии и разработана специальная программа для ЭВМ.

Следует отметить, что первый член уравнения (28) аналогичен

теоретическому члену, входящему в формулу Тимошенко (16)

для диска без отверстия. Комбинируя этот член с четвертым членом

уравнения (28), получаем корректирующий фактор, аналогичный

предложенному Мак-Мастером (17),

= Ю3-25.7 [1 — 1,01 (4)2]4- (29)

Выражение (28) позволяет вычислять коэффициенты формы

F (h/D, d/D) для различных значений h/D и d/D. При подстановке

значения этого коэффициента в уравнение (24) получаем выраже-

ние, позволяющее производить расчет частот собственных колеба-

ний круглых пластин с отверстием, изготовленных из данного

материала конкретных размеров, а также решать обратную задачу

определения модуля упругости Е и скорости распространения

упругих колебаний Cz = ]/£/р по измеренному значению частоты

собственных колебаний.

С целью оценки пригодности выражений (24) и (28) для практи-

ческого использования были рассчитаны в соответствии с этими

выражениями значения частот собственных колебаний алюминие-

вых пластин, для которых экспериментальные значения частот

были приведены в табл. 7.

Расчет производился путем подстановки в уравнение (25)

значения коэффициента в соответствии с выражением (27)

и значений коэффициента формы F (h/D, d/D), рассчитанного

в соответствии с выражением (28) для конкретных значений h/D

и d/D. Результаты подобного расчета приведены в табл. 10.

24

Здесь же для сравнения приведены экспериментально определен-

ные значения частот собственных колебаний, взятых из табл. 7,

а также различие экспериментальных и расчетных данных в про-

центах.

Полученные выражения (24) и (28) дают удовлетворительные

результаты при определении частоты собственных изгибных коле-

баний круглых пластин с осевым отверстием, имеющих соотно-

шения размеров в пределах h/D = 0,05-т-0,3 и d/D = 0-^0,8,

т. е. могут быть использованы при расчете частот колебаний широ-

кие диапазоны типоразмеров изделий, включая сравнительно

толстые пластины с большими диаметрами отверстий.

Следует отметить, что приведенные результаты получены

для случая алюминиевых дисков, однако в дальнейшем эти ре-

зультаты были использованы авторами также для определения

коэффициентов формы изделий из абразивных материалов. При

этом коэффициент Л, входящий в выражение (24), принимался

равным 0,998, что соответствует значению р, = 0,05. Несмотря

на принятое [63 ] допущение о независимости коэффициента формы

F (h/D, d/D) от ft и явно заниженное его значение, принятое при

расчетах для абразивных изделий, окончательные результаты

позволяют обеспечить достаточную точность при практическом

их применении в случае контроля с помощью приборов типа

«Гриндо Соник» твердости абразивных кругов по величине модуля

упругости Е.

При подобном контроле для определения модуля упругости Е

используется выражение вида

4-1012 ’

(30)

где Е — модуль упругости в кН/мм2; D — наружный диаметр

круга в мм; — частота собственных изгибных колебаний круга

с двумя узловыми диаметрами в Гц; Р — коэффициент формы,

зависящий от отношений D/h и d/D, значения которого приведены

в приложении 1. Выражение (30) может быть переписано для

частот в виде, аналогичном выражению (1),

fl = Twi-c‘' (31)

где D — диаметр круга в см; Cz = V Е/р — скорость распростра-

нения упругих колебаний в см/с; Е — модуль упругости

в дин/см2; р — плотность в г/см3.

Таким образом, входящий в выражение (1) коэффициент

формы F (а, р) = 2/|ЛР 1/D.

Значения коэффициента Р (см. в приложении 1) были рассчи-

таны для отношений D/h в пределах от 3,3 до 25 и для отношений

d/D в пределах от нуля до 0,7. В качестве примера использования

выражений (30) и (31) ниже приводятся результаты определения

25

значений скорости распространения упругих колебаний Ct и мо-

дуля упругости Е по измеренному значению частоты собственных

изгибных колебаний керамического абразивного круга с разме-

рами в мм: D = 200, h = 25, d = 80; р = 2,2 г/см3, а значение

f = 2660 Гц.

Принимая во внимание, что отношение D/h = 8, a d/D = 0,4,.

находим по таблице приложения 1 значение коэффициента Р —

= 353. Подставляя имеющиеся данные в выражение (31), получим

Ct — 2660 ]/353-20/2 — 5,0-105 см/с, отсюда

Е = С?р = (5,0-106)2 2,2 = 5,5-1011 дин/см2.

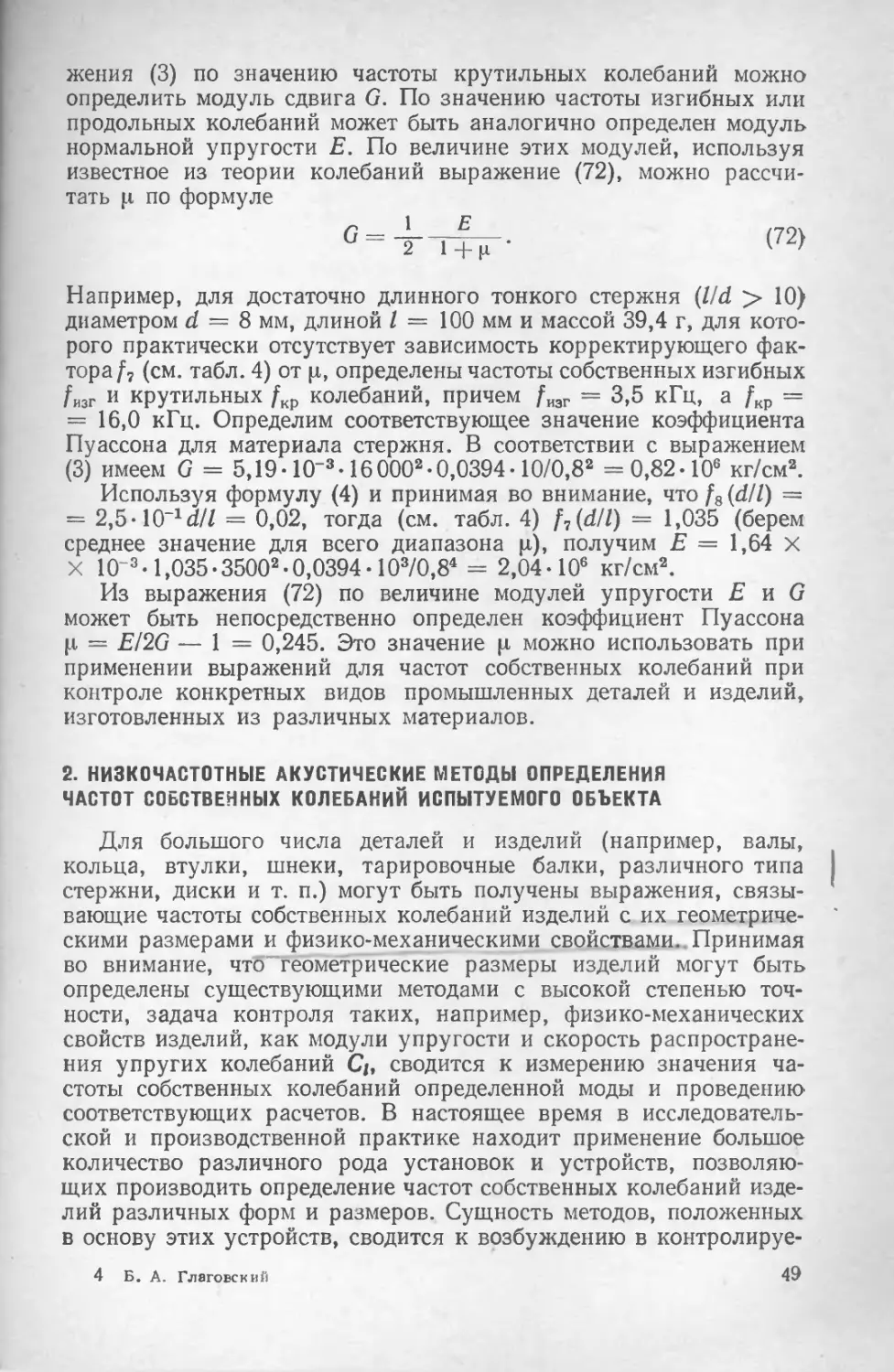

Из рассмотренных выше уравнений следует, что в основу

полученных выражений была положена математическая обра-

ботка экспериментальных данных, и это несколько ограничивает

возможности использования полученных выражений. Кроме того,

эти выражения описывают только изгибные колебания с двумя

узловыми диаметрами. Успехи, достигнутые в последние годы

в области теории колебаний, а также широкое использование

ЭВМ в решении инженерных задач, создают возможность полу-

чения необходимых для практических расчетов выражений путем

рассмотрения более общих уравнений теории колебаний.

В работе [50] приведены результаты подобного рассмотрения

для случая свободных колебаний изделий в виде круглых пластин

(дисков) с отверстием, в результате которого могут быть получены

выражения для частот собственных колебаний как для случая

двух низших изгибных мод колебаний (мода с двумя узловыми

диаметрами и мода с одной узловой окружностью, когда колебания

происходят в плоскости, перпендикулярной плоскости пластины),

так и для контурных колебаний, когда отдельные частицы изделия

колеблются в плоскости диска \ В дальнейшем этот вид колебаний

будем для простоты называть плоскими колебаниями. Последний

вид колебаний представляет значительный интерес для практи-

ческого использования ввиду практической независимости частот

собственных колебаний от высоты круга, размера наиболее сильно

изменяющегося в реальных изделиях.

В технической литературе отсутствуют указания о практиче-

ском использовании при акустических измерениях этого вида

колебаний, что, вероятно, связано со сложностью возбуждения

таких колебаний в образцах в виде сплошного диска, а также со

сравнительно высокими значениями частот собственных колебаний.

Наличие отверстия в значительной мере улучшает условия воз-

буждения и значительно уменьшает частоту собственных колеба-

ний пластины, что делает весьма перспективным практическое

использование подобных видов колебаний при контроле изделий

в виде круглых пластин с отверстием.

1 Исследования выполнены Л. Я. Славиной.

26

Выражения для низших частот собственных изгибных коле-

баний, когда колебания происходят в плоскости, перпендику-

лярной плоскости диска, могут быть получены путем решения

уравнения Миндлина для изгибных колебаний диска с учетом

инерции вращения и перерезывающей силы [69] при удовлетво-

рении граничных условий на двух цилиндрических поверхностях

(наружной и внутренней). Уравнение в этом случае имеет вид

А . /1 . 1 \ д2 Дш , 1 d^w , ph d2i$)

\ vl vl J dt2 * ф’4 di* 1 D dt2

причем

= К P(l —p2) 1 = V

= 0, (32)

где G — E/[2 (1 + p)] — модуль сдвига (G — модуль); H = [(0,87+

+ 1,12) (1 + p)]2 — коэффициент, выражающий влияние неод-

нородности распределения сдвиговых напряжений по толщине

пластины; D = Eh3/[12 (1 — ц2)] — постоянная пластины; h — вы-

сота пластины; t — время; Д — оператор Лапласа. Решение урав-

нения (32) может быть произведено в цилиндрических координа-

тах, ход решения приведен в приложении 2.

Для случая свободной пластины с отверстием можно записать

граничные условия для двух цилиндрических поверхностей в виде:

Мг-0

Qr = 0

= 0

При Г = и г — R2\ 1

при Г = 7?! и Г = Т?2; >

при г = 7?! и г = R2, j

(33)

где МГ — изгибающий момент, 7ИГ,Ф — момент кручения, Qr —

перерезывающая сила, 7?ъ Т?2 — наружный радиус пластины

и радиус отверстия соответственно.

При подстановке в уравнения граничных условий (33) выраже-

ний Мп Qr и А4Г1ф [691, с учетом решений уравнения (32) может

быть получена система из шести линейных уравнений с шестью

неизвестными. Приравнивая к нулю определитель этой системы,

можно получить характеристическое уравнение для определения

частот собственных колебаний, представляющее собой определи-

тель шестого порядка, члены которого содержат функции Бесселя

первого и второго рода от действительного и мнимого аргумента.

Расчет корней этого уравнения может быть произведен с помощью

ЭВМ для конкретных видов изгибных колебаний, а также различ-

ных значений размеров тела и коэффициента Пуассона.

При этом может быть получено выражение для частот соб-

ственных колебаний в виде

f 1/

' ('г) - 2л/?! F р ’

(34)

где п — число узловых диаметров; f (и) — частота собственных

колебаний с соответствующим числом диаметров; со(п) — безраз-

27

мерный параметр, зависящий от числа узловых диаметров, соот-

ношений размеров h/Rly R2/Ri — d/D и р, R± и R2 — наружный

радиус пластины и радиус отверстия соответственно.

В табл. 11 приведены параметры полученные для различ-

ных соотношений размеров, и р при п = 2. Подстановка этих зна-

чений в выражение (34) позволяет получить зависимость для низ-

О)

шеи частоты собственных изгиб-

ных колебаний с двумя узловыми

диаметрами.

В табл. 12 приведены значения

со (п) при п = 0, соответствующего

более высокочастотным изгибным

колебаниям с одной узловой

окружностью. Данные, приведен-

ные в табл. 11 и 12, получены в ре-

зультате расчета корней характе-

ристического уравнения с помощью

ЭВМ «Минск-22».

Формула (34) может быть пере-

писана для каждого из видов ко-

лебаний в более удобном для прак-

тического использования виде:

(35)

(36)

Рис. 2. Сравнение эксперименталь-

ных и расчетных значений коэф- A = Ci\

фициента cof.

X — экспериментальные значения при q.,

d/D = 0,2; Д — экспериментальные Д — —(J,

значения при d/D = 0,4; / — расчет " U

на ЭВМ при d/D = 0,2; 2 — расчет

на эвм при d/D = 0,4 где — частота собственных из-

гибных колебаний с двумя узло-

выми диаметрами (п=2); /2 — частота собственных изгибных коле-

баний одной узловой окружности (п = 0); сох = со(2)/л; со2 =

= (0(0)/л — безразмерные параметры, зависящие от соотношения

размеров h/R, d/D и р, которые могут быть получены с исполь-

зованием данных табл. 11 и 12 соответственно.

В работе [50] приведено сравнение значений коэффициента 04,

рассчитанных с помощью ЭВМ для случая р = 0,2 со значениями,

определенными экспериментально на абразивных кругах, и пока-

зано хорошее согласование расчетных данных с результатами

эксперимента для случая h/R < 0,6. Сравнительные данные при-

ведены на рис. 2.

При возбуждении колебаний моды /д два узловых диаметра

расположены под углом 90° относительно друг друга, а пучности

колебаний расположены на диаметрах, составляющих угол 45°

по отношению к узловым; при возбуждении колебаний моды f2

узловая окружность при малых диаметрах отверстия имеет диа-

метр, равный 0,68 от диаметра пластины, аналогично случаю

28

Таблица 11

Безразмерный параметр (о(П) при п = 2

h/R. 1 R^JRi

0,010 0,200 0,400 0,600 0,800 0,990

0,2500 0,3993 0,3829 |Л = 0,0000 0,3383 0,2839 0,2332 0,1923

0,5000 0,7122 0,6845 0,6074 0,5134 0,4262 0,3552

0,7500 0,9327 0,8977 0,7975 0,6776 0,5679 0,4785

1,0000 1,0874 1,0461 0,9266 0,7889 0,6657 0,5659

0,2500 0,3848 0,3704 р = 0,1000 0,3303 0,2798 0,2314 0,1914

0,5000 0,6869 0,6626 0,5929 0,5054 0,4220 0,3529

0,7500 0,9084 0,8694 0,7786 0,6666 0,5616 0,4747

1,0000 1,0504 1,0139 0,9050 0,7759 0,6578 0,5608

0,2500 0,3727 0,3601 р = 0,2000 0,3243 0,2776 0,2313 0,1921

0,5000 0,6657 0,6443 0,5816 0,5004 0,4207 0,3532

0,7500 0,8729 0,8456 0,7634 0,6589 0,5584 0,4738

1,0000 1,0186 0,9865 0,8874 0,7663 0,6530 0,5586

0,2500 0,3627 0,3518 |Л = 0,3000 0,3200 0,2770 0,2329 0,1944

0,5000 0,6479 0,6292 0,5732 0,4981 0,4220 0,3560

0,7500 0,8494 0,8256 0,7516 0,6543 0,5582 0,4757

1,0000 0,9912 0,9632 0,8733 0,7599 0,6514 0,5593

0,2500 0,3545 0,3452 р = 0,4000 0,3173 0,2782 0,2362 0,1984

0,5000 0,6330 0,6169 0,5673 0,4983 0,4260 0,3614

0,7500 0,8297 0,8090 0,7428 0,6528 0,6510 0,4806

1,0000 0,8679 0,9437 0,8624 0,7564 0,6525 0,5629

0,2500 0,3479 И 0,3401 = 0,5000 0,3161 0,2811 0,2416 0,2045

0,5000 0,6208 0,6071 0,5638 0,5011 0,4328 0,3699

0,7500 0,8131 0,7995 0,7366 0,6538 0,5668 0,4885

1,0000 0,9481 0,9274 0,8544 0,7558 0,6567 0,5696

29

Таблица 12

Безразмерный параметр ю(/г) при п = О

R2/«i

0,010 0,200 0,400 0,600 0,800 0,990

0,1000 0,2350 0,2320 н = 0,0000 0,2465 0,3085 0,4982 1,0001

0,2500 0,5531 0,5452 0,5713 0,6695 0,8687 1,0043

0,5000 0,9438 0,9262 0,9324 0,9818 1,0332 1,0048

0,7500 1,1908 1,1623 1,1298 1,1098 1,0755 1,0049

1,0000 1,3501 1,3108 1,2402 1,1688 1,0916 1,0050

0,1000 0,2439 0,2377 р= 0,1000 0,2501 0,3096 0,4985 1,0001

0,2500 0,5730 0,5580 0,5770 0,6717 0,8694 1,0043

0,5000 0,9742 0,9464 0,9415 0,9853 1,0341 1,0048

0,7500 1,2266 1,1873 1,1414 1,1140 1,0764 1,0050

1,0000 1,3899 1,3395 1,2536 1,1734 1,0925 1,0050

0,1000 0,2548 0,2442 |Л = 0,2000 0,2530 0,3107 0,4989 1,0001

0,2500 0,5969 0,5726 0,5832 0,6741 0,8700 1,0043

0,5000 1,0099 0,9691 0,9513 0,9888 1,0348 1,0048

0,7500 1,2677 1,2148 1,1535 1,1183 1,0772 1,0049

1,0000 1,4344 1,3709 1,2676 1,1782 1,0934 1,0050

0,1000 0,2684 0,2520 ц = 0,3000 0,2561 0,3120 0,4993 1,0587

0,2500 0,6264 0,5896 0,5901 0,6767 0,8707 1,0042

0,5000 1,0524 0,9949 0,9618 0,9925 1,0356 1,0048

0,7500 1,3151 1,2454 1,1664 1,1226 1,0781 1,0050

1,0000 1,4841 1,4052 1,2823 1,1829 1,0942 1,0050

0,1000 0,2856 0,2610 р = 0,4000 0,2596 0,3133 0,4997 1,0049

0,2500 0,6630 0,6094 0,5976 0,6793 0,8713 1,0050

0,5000 1,1037 1,0243 0,9731 0,9964 1,0365 1,0050

0,7500 1,3701 1,2796 1,1801 1,1272 1,0790 1,0050

1,0000 1,5395 1,4429 1,2978 1,1878 1,0951 1,0050

0,1000 0,3081 0,2718 и = 0,5000 0,2634 0,3148 0,5001 1,0049

0,2500 0,7102 0,6327 0,6058 0,6821 0,8719 1,0050

0,5000 1,1665 1,0580 0,9852 1,0004 1,0373 1,0050

0.7500 1,4343 1,3178 1,1945 1,1318 1,0798 1,0050

1,0000 1,6006 1,4839 1,3139 1,1828 1,0961 1,0050

к

*

колебаний сплошного диска, а при увеличении диаметра отверстия

узловая окружность смещается к краю диска. Максимальное

значение амплитуды колебаний имеет место у внутреннего края

кольцевой пластины.

Выражения для низшей частоты плоских колебаний могут

быть получены на основании рассмотрения уравнения плоских

колебаний диска [31 ], расчет которого для сплошного диска

произведен в работе [72], при удовлетворении граничных условий

на двух цилиндрических поверхностях (наружной и внутренней).

Уравнение плоских колебаний для тонкой пластинки удобно вы-

разить через поверхностное расширение Д, а вращение Q может

быть представлено в виде [311:

V72 а _ Р О И2) д2 Д ф V72O_ 2р (1 р) d2Q

v А ~ Е di* ' * Е dt* ’

Решение этих уравнений может быть произведено в полярных

координатах. Выражения для Д, Q и ход решения приведен в при-

ложении 3. Для свободной пластины с отверстием можно записать

граничные условия для двух цилиндрических поверхностей

в виде:

Т = 0 при г == /?!, г = /?2;

5 = 0 при г = г = /?2, t (38)

где Т и S — упругие усилия по окружности г = const; Rr и R2 -

наружный радиус пластины и радиус отверстия соответственно.

При подстановке в уравнения граничных условий (38) выраже-

ний Т и S [31 ], с учетом решений уравнений (37) может быть

получена система из четырех однородных уравнений. Приравни-

вая к нулю определитель этой системы, можно получить характе-

ристическое уравнение для определения частот собственных

колебаний, представляющее собой определитель четвертого по-

рядка, члены которого содержат функции Бесселя первого и

второго рода от действительного аргумента. Расчет корней этого

уравнения может быть произведен с помощью ЭВМ для конкрет-

ных видов плоских колебаний, а также различных значений раз-

меров тела и коэффициента Пуассона. При этом может быть полу-

чено выражение для частоты собственных колебаний в виде

/«> - 1 /¥ (39>

где — безразмерный параметр, зависящий от числа узловых

диаметров, соотношений размеров h/Rly R2/Ri = d/D и р.

В табл. 13 приведены значения параметра Х(П), полученные

для различных значений соотношений размеров при п = 2.

Подстановка этих значений в уравнение (39) позволяет получить

зависимость для низшей частоты собственных плоских колебаний

с двумя узловыми диаметрами. Данные, приведенные в табл. 13,

получены в результате расчета корней характеристического урав-

нения с помощью ЭВМ «Минск-22».

31

Выражение (39) может быть переписано в более удобном

практического использования виде

где fd — частота собственных плоских колебаний с двумя узло

выми диаметрами (п = 2); X = Х(П)/л d/D — безразмерный пара

метр, зависящий от соотношения размеров d/D

может быть получен с использованием данных,

в табл. 13; d — диаметр отверстия круга.

и р,

который

приведенных

Рис. 3. Зависимость коэф-

фициента X от отношения d/D

Таблица 13

Безразмерный параметр при п = 2

ц d/D

0,01 0,20 0,40 0,60 0,80

0,0 1,6506 1,2520 0,7806 0,4439 0,1842

0,1 1,5766 1,2206 0,7723 0,4420 0,1851

0,2 1,5115 1,1912 0,7641 0,4401 0,1854

0,3 1,4538 1,1635 0,7562 0,4383 0,1861

0,4 1,4021 1,1376 0,7485 0,4365 0,1856

0,5 1,3555 1,1131 0,7410 0,4347 0,1856

На рис^З в графическом виде представлена зависимость коэф-

фициента X от отношения d/D, рассчитанная для р = 0,2 [50].

Из приведенной зависимости следует, что в диапазоне отношений

d/D = 0,34-0,6 частота fd не зависит от толщины пластины h,

мало зависит от наружного диаметра диска с отверстием и опреде-

ляется в основном диаметром отверстия. В этом случае рассмотрен-

ная мода колебаний весьма перспективна для практического при-

менения, так как при ее использовании возможно производить

учет только одного размера изделия, а колебания двух других

размеров не оказывают существенного влияния на fd.

В работе [50] приведено сравнение значений коэффициента

К — Х(Л)/2л, рассчитанных с помощью ЭВМ для [случая р = 0,2

со значениями, определенными экспериментально на абразивных

кругах.

Результаты сравнения приведены на рис. 4. На этом же рисунке

приведены значения А/ для сплошного диска [72], а также круго-

вого кольца, рассчитанные по формуле [50],

X' - 0,493

1 — d/D

(\+d!D)* ’

(41)

32

Эта формула получена из выражения

VCi

= -R-’

(42)

где fn==2 — известное выражение для частоты собственных изгиб-

ных колебаний в плоскости кругового кольца вида [52]

— 1 1/ п2(1 —и2) -1/' Е_

п 2л V Ar* 1 + п2 Гр’

(43)

Рис. 4. Сравнение экспериментальных

и расчетных значений коэффициента V:

О — экспериментальные значения; А —

расчетные значения для кольца [51]; * —

расчетные значения для сплошного диска

[72]; — — результаты расчета на ЭВМ

где fn — частота собственных изгибных колебаний в плоскости

кольца; g — ускорение силы тяжести; J — момент инерции сече-

ния кольца; А — площадь сече-

ния кольца; г — средний ра-

диус кольца; п — число волн

по окружности.

При п = 2 имеют место пло-

ские колебания кольца с двумя

узловыми диаметрами.

Формула (41) получена при

преобразовании выражения (43)

для колебаний кольца с прямо-

угольным сечением (диск с боль-

шим отверстием) и двумя узло-

выми диаметрами п = 2. Из

рис. 4 видно, что полученные

расчетные значения хорошо со-

впадают как с известными тео-

ретическими значениями (в пре-

дельных случаях), так и с экспе-

риментальными. Кроме того,

экспериментальная проверка независимости частоты fd от высот

диска с отверстием, проведенная в широком диапазоне измене-

ния размеров (h/R = 0,04-4-5,00), подтверждает пригодность

выражения (40) для использования при контроле изделий в виде

диска с отверстием практически любых высот.

Таким образом, выражение (39) с учетом данных, приведенных

в табл. 13, может быть использовано при решении практических

задач при контроле цилиндрических изделий с отверстием в широ-

ком диапазоне изменения их высот и диаметров отверстий, вклю-

чая и случай кольцевых пластин, например, колец подшипников,

кольцевых чувствительных (упругих) элементов преобразователей

и т. п. Следует отметить, что данные, приведенные в табл. 13,

показывают слабую зависимость выражения (39) для случая п = 2

от коэффициента Пуассона при больших диаметрах отверстия, что

позволяет использовать выражения для частот собственных пло-

ских колебаний кольцевых пластин с двумя узловыми диаметрами

независимо от вида применяемого материала кольца.

3 Б. Д- Глаговакий

33

При решении задачи выделения из частотного спектра ’коле-1

баний подобного типа следует учитывать, что два узловых дна-1

метра расположены под углом 90° относительно друг друга]

а пучности колебаний расположены на диаметрах, составляю!

щих 45° с узловыми, причем колебания происходят в плоскости

пластины в радиальном направлении. I

В качестве примера использования выражений (34) и (39)

для расчета частоты собственных изгибных и плоских колебаний

круглых пластин с осевым отверстием произведем расчет частот-

ного спектра, рассмотренного ранее, абразивного круга (D =

= 200 мм, h = 25 мм, d — 80 мм) со скоростью распространения

в нем упругих колебаний

С/ = 5,0-10& см/с.

Для самой низкочастотной изгибной моды колебаний с двумя

узловыми диаметрами, используя (34), получим

(44)

Учитывая, что для абразивных кругов на керамических связ-

ках р = 0,2, а также что Rr = D/2, У£7р = Ch R2IR± = d/D =

~ 0,4, h/Ri = 0,25 и, определяя из табл. 11 <й(2), после подста-

новки в уравнение (44) получим

A=-^pcz = 0,00516cz.

(45)

Следовательно, для моды колебаний при испытании абра-

зивных кругов указанных размеров коэффициент формы будет

F (а, р) = 0,00516.

Из выражения (45) следует, что для данного конкретного круга

/г= 0,00516-5-105 = 2580 Гц.

Для изгибнои моды колебаний с одной узловой окружностью

из формулы (34) имеем

в

^ = А°> = -2Йг1^Т-

(46)

Определяя из табл. 12 со(0)

(46), получим

и подставляя

необходимые

данные

/2=4^с'=°>00926-

(47)

Следовательно, для моды колебаний /2 ПРИ испытании абра

зивных кругов указанных

следует, что для данного

X 10’ = 4630 Гц.

(47)

размеров F (а, р) = 0,00926. Из

конкретного круга /2 = 0,00926-

34

Для плоских колебаний с двумя узловыми диаметрами из (39)

находим ___

Определяя из табл. 13 Л(П=2> и подставляя необходимые дан-

ные в (48), получим

А/ = ^Cz = 0,01218C, (49)

Следовательно, для моды колебаний fd при испытании абразив-

ных кругов указанных размеров F (а, р) = 0,01218. Из выра-

жения (49) следует, что

для данного конкретного

круга fd = 0,01218-5-105=

= 6090 Гц.

Таким образом, с по-

мощью выражений (34) и

(39), а также данных из

табл. 11—13 могут быть

определены низкочастот-

Рис. 5. Спектр частот собственных колеба-

ний шлифовального круга ПП 200 X 25 X 80

ные составляющие спектра

частот колебаний тел в форме круглых пластин (дисков) с осевым

отверстием. Частотный спектр рассмотренного круга представ-

лен на рис. 5.

В табл. 11—13 представлены значения коэффициентов для

отношений h/R и d/D, изменяющихся с большим шагом. При не-

обходимости проведения инженерных расчетов для широкого

диапазона изменения соотношений размеров более подробные

таблицы, аналогичные приведенной в приложении 1, могут быть

получены путем решения с помощью ЭВМ приведенных в приложе-

ниях 2 и 3 соответствующих выражений для коэффициентов

h/R и d/D. Отличие значения частот собственных изгибных коле-

баний с двумя узловыми диаметрами, определенных с помощью

выражения (34) и ранее с помощью выражения (31), на одних

и тех же кругах, составляет 3%, что свидетельствует о хорошем

согласовании данных, полученных по различным методикам,

разработанным разными авторами.

Полученные выше выражения могут быть использованы при

определении частот собственных колебаний изделий, имеющих

форму диска с отверстием, соотношения размеров которого не

превышают d/D = 0,84-0,9 и h/D = 0,34-0,4. Однако на прак-

тике в машиностроении находит применение большое количество

деталей и изделий в виде толстых дисков и цилиндров с отвер-

стием с соотношениями размеров, значительно превышающими

указанные. Это прежде всего различные втулки, вкладыши,

твердосплавные вставки, заготовки режущих инструментов из

искусственных сверхтвердых материалов, малогабаритные абра-

зивные круги и т. п.

3*

35

Необходимость в акустическом контроле упругих, прочностных

и других физико-механических характеристик подобных изделии

возникает достаточно часто. Это связано с трудностями техноло-

гического характера, возникающими при изготовлении подобны);

изделий и приводящими к значительному разбросу свойств изде-

лии внутри производственных партий. Соотношения размеров

подобных изделий находятся, как правило, в пределах h/D =

= 0,2-3,0, a d/D = 0,24-0,5.

Для таких изделий получение общих аналитических зависи-

мостей (34), (39) в настоящее время не представляется возможным

в связи со сложностью колебательного процесса, происходящего

в этих изделиях и представляющего собой с точки зрения теории

колебаний переходный случай от диска к стержню, усложненный

наличием отверстия. В то же время при разработке низкочастот-

ных акустических методов контроля таких изделий необходимо

получение более полной информации об их частотном спектре

в связи с тем, что в этом случае выделение какого-то предпочти-

тельного вида колебаний весьма затруднено и требуется произ-

водить расшифровку всего резонансного спектра или его части.

Задача получения необходимых выражений для описания коле-

бательного процесса подобных изделий может быть решена путем

анализа спектра и обработки экспериментальных данных, получен-

ных на реальных изделиях.

Колебания изделий, представляющих собой переходный случай

от диска к стержню, удобно рассмотреть на примере анализа

частотного спектра малогабаритных абразивных кругов на кера-

мических связках в связи с тем, что для этих изделий задача

акустического контроля решалась применительно к широкой

номенклатуре типоразмеров, для которых имеют место соотноше-

ния размеров в пределах h/R = 0,244-5,33 и d/D = 0,194-0,42.

Эти соотношения практически полностью перекрывают соотноше-

ния для реально используемых в машиностроении деталей и изде-

лий, представляющих собой переходный случай от диска

к стержню. Полученные результаты, как будет показано в конце

раздела, могут быть использованы при испытании аналогичных

изделии из керамических и других материалов с близкими физико-

механическими свойствами.

Необходимые исходные данные, использованные при состав-

лении выражений для частот собственных колебаний, были полу-

чены путем снятия так называемых дисперсионных зависимостей,

т. е. зависимостей частоты от геометрических размеров изделий,

проведенного на образцах, вырезанных из реальных абразивных

изделий. С целью исключения влияния рецептурных и технологи-

ческих характеристик абразивных изделий на исследуемые диспер-

сионные зависимости и выявления влияния только геометрических

размеров эксперименты проводились на образцах, вырезанных из

одного абразивного бруска, специально изготовленного из ма-

териала Э9А зернистостью № 5 на керамической связке и

36

имеющего твердость СМ2 по шкале, принятой для абразивных

изделий.

Измерения скоростей распространения упругих колебаний

в материале бруска, выполненные импульсно-фазовым методом на

ультразвуковом измерителе скорости типа УЗИС-6, дали следу-

ющие результаты: Спрод = 4,75- 10б см/с и Спопер = 2,80- 10б см/с,

где Спрод и Спопег — скорости распространения продольных и

поперечных упругих колебаний в бесконечной среде. Причем,

как известно [29]: