Автор: Клюев В.В. Шелихов Г.С. Филинов М.В.

Теги: техника и технические науки в целом машиностроение неразрушающий контроль

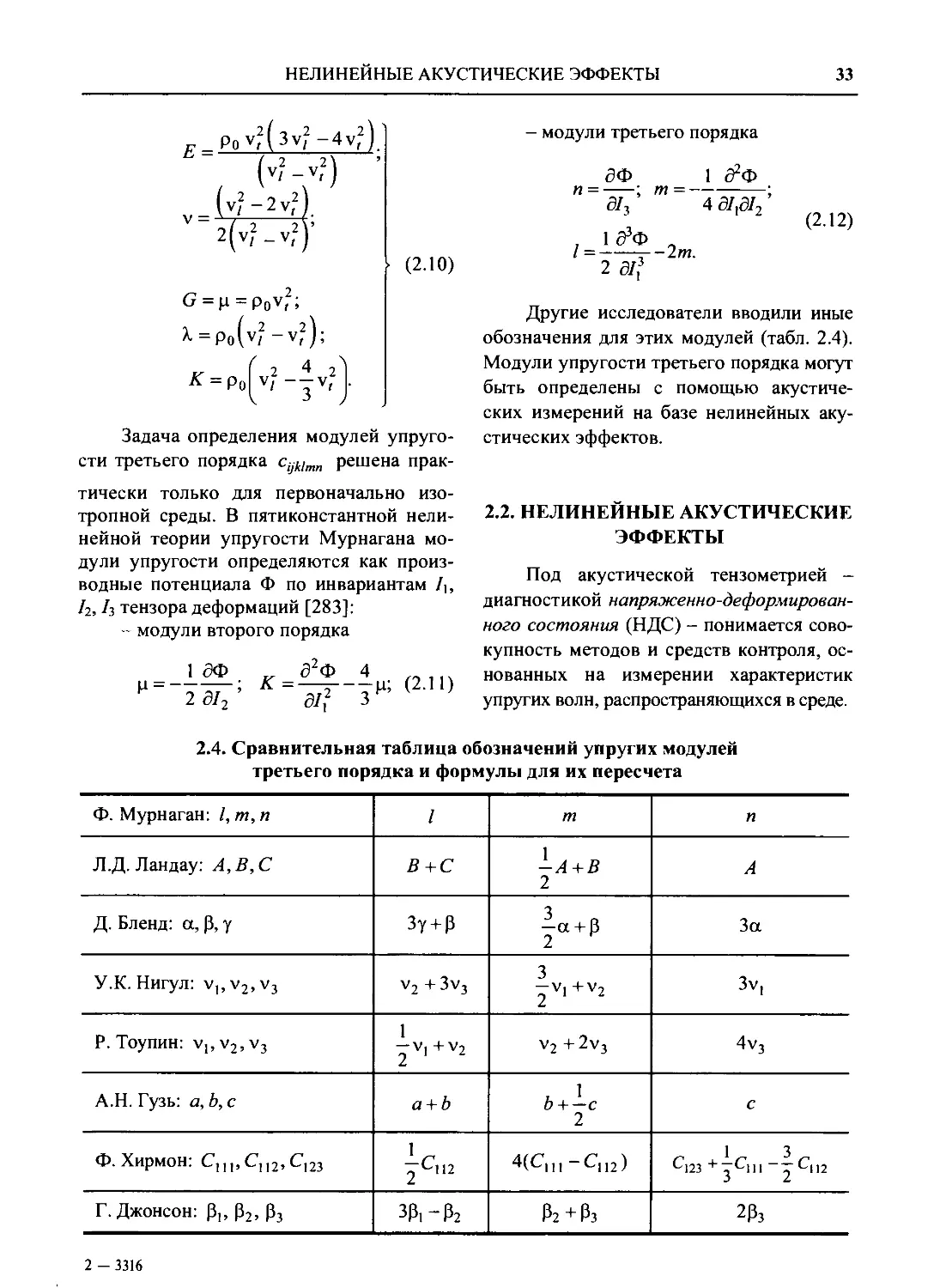

ISBN: 5-217-03337-1

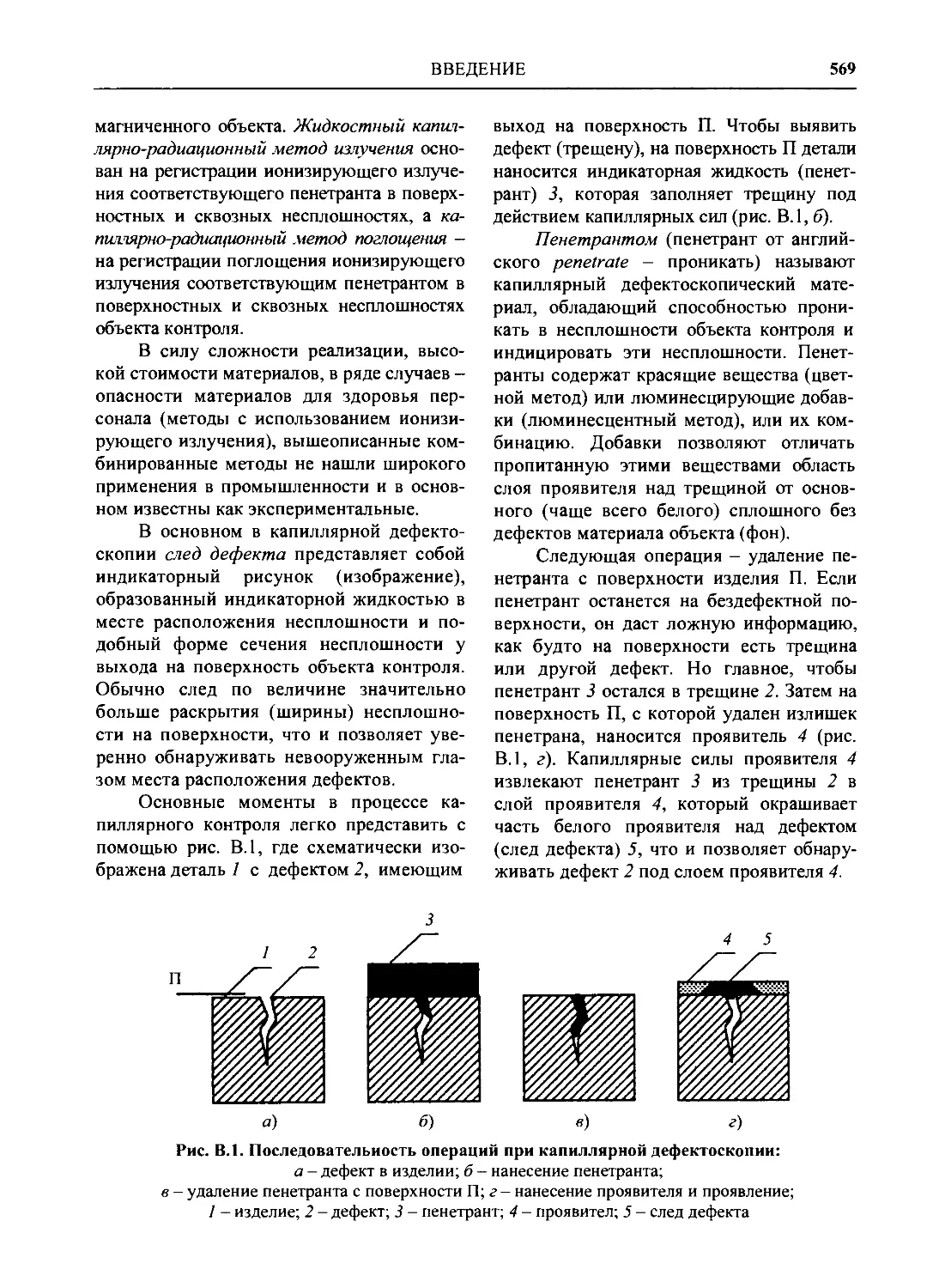

Год: 2006

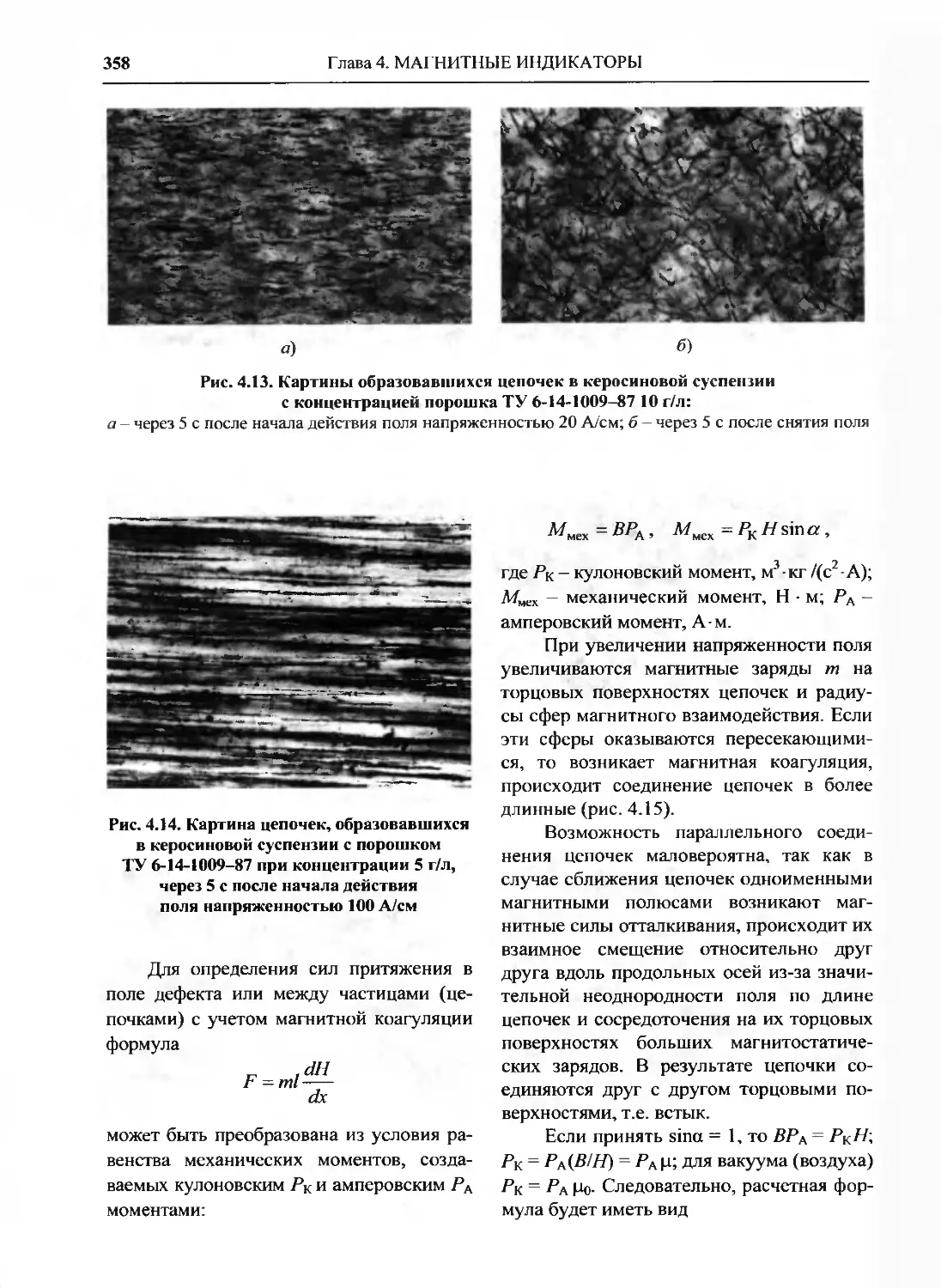

Текст

НЕРАЗРУШАЮЩИИ

КОНТРОЛЬ

ТОМ

СПРАВОЧНИК

НЕРАЗРУШАЮЩИЙ

КОНТРОЛЬ

Справочник в 8 томах

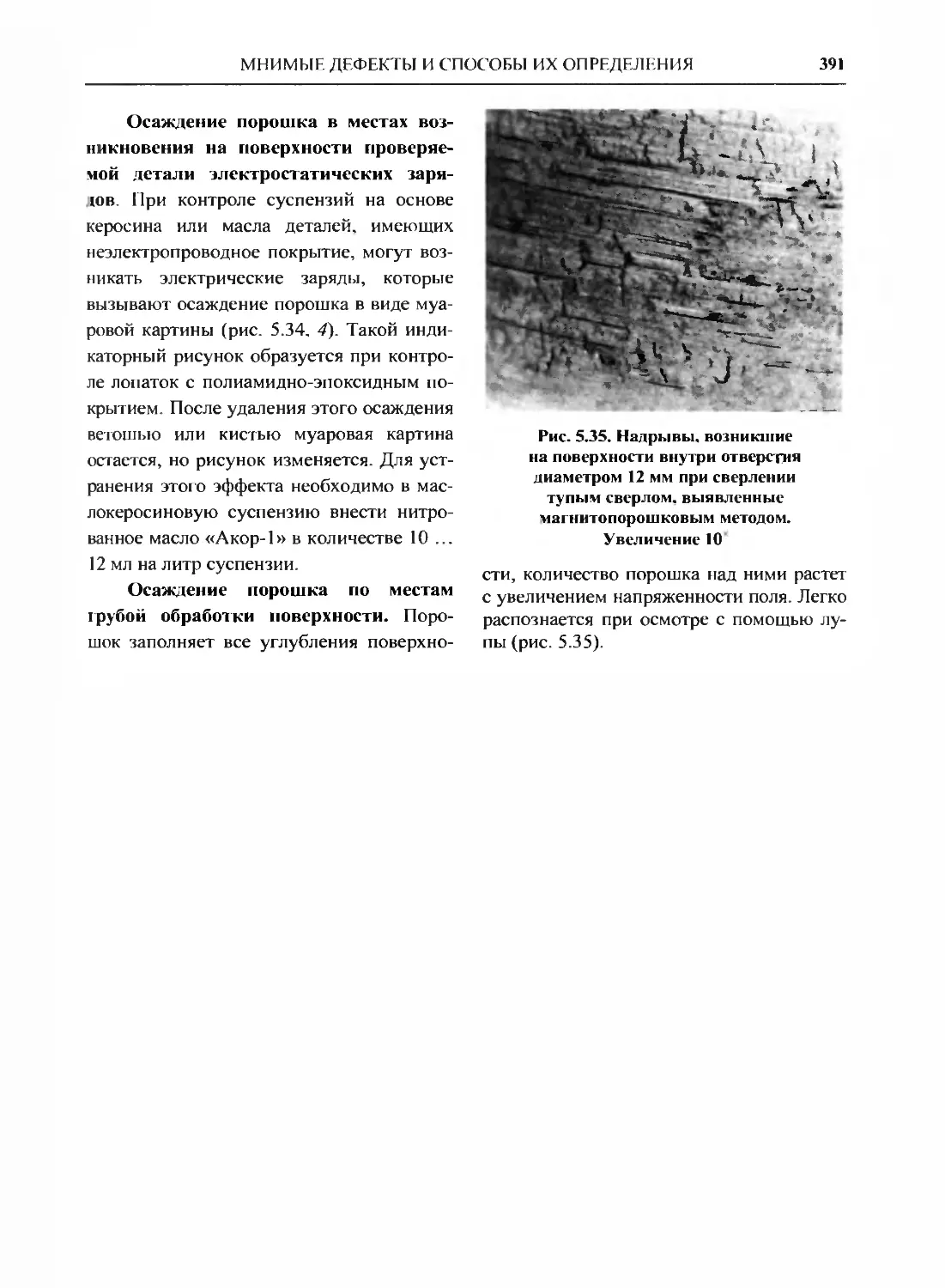

под редакцией чл.-корр. РАН

В.В. КЛЮЕВА

Том 4

Издание 2-е, переработанное и исправленное

В.А. Анисимов, Б.И. Каторгин, А.Н. Куценко,

В.П. Малахов, А.С. Рудаков, В.К. Чванов

АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ

Книга 1

Г.С. Шелихов

МАГНИТОПОРОШКОВЫЙ МЕТОД КОНТРОЛЯ

Книга 2

М.В. Филинов

КАПИЛЛЯРНЫЙ КОНТРОЛЬ

Книга 3

1

МОСКВА "МАШИНОСТРОЕНИЕ" 2006

УДК[681.2+620](035)

ББК 30.82

Н54

Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В.В. Клюева.

Н54 Т. 4: В 3 кн. Кн. 1. В.А. Анисимов, Б.И. Каторгин, А.Н. Куценко и др.

Акустическая тензометрия. Кн. 2. Г.С. Шелихов. Магнитопорошковый метод контроля.

Кн. 3. М.В. Филинов. Капиллярный контроль. - 2-е изд., испр. - М.:

Машиностроение, 2006. - 736 с: ил.

ISBN 5-217-03337-1 (т. 4. кн. 1, кн. 2, кн. 3)

ISBN 5-217-03185-9

В первой книге рассмотрен метод ультразвуковой диагностики затяжки разъемных

соединений жидкостных ракетных двигателей космических аппаратов в процессе монтажа и испытаний.

Изложены основы матричной теории акустоупругого эффекта, экспериментально проверены

основные соотношения, описаны методы акустических измерений. Значительное внимание

уделено метрологическим проблемам и конкретным методикам производственного контроля.

Приведенные методы внедрены в производство в ОАО НПО «Энергомаш» им. В.П. Глушко.

Во второй книге описаны технологические операции магнитопорошкового контроля.

Приведены методики контроля конкретных деталей, расшифровки индикаторных рисунков дефектов,

образуемых осаждением порошка над различными дефектами. Рассмотрены схемы и

фотографии индикаторных рисунков мнимых дефектов и даны способы их расшифровки. Указаны

области применения и технические характеристики дефектоскопов и приборов. Приведены

примеры расчетов режимов намагничивания деталей, соответствующие требованиям стандарта

по магнитопорошковой дефектоскопии.

В третьей книге рассмотрены общие вопросы капиллярного метода контроля:

терминология; физика капиллярных явлений; классификация, назначение, свойства и характеристики

дефектоскопических материалов капиллярного контроля; классификация, назначение и

рекомендации по использованию тест-объектов. Приведены сведения об источниках

ультрафиолетового излучения для люминесцентного капиллярного контроля. Описана технология

капиллярного контроля промышленных изделий. Освещены вопросы компьютерного количественного

анализа результатов капиллярного контроля.

Для специалистов промышленности, работников служб контроля, эксплуатации и ремонта, а

также для специалистов, обслуживающих медицинскую и таможенную технику, может быть

полезен преподавателям и студентам вузов.

УДК[681.2+620](035)

ББК 30.82

ISBN 5-217-03337-1 (т. 4. кн. 1, кн. 2, кн. 3) © НИИИН МНПО «Спектр», 2006

ISBN 5-217-03185-9 © «Издательство «МАШРШОСТЮЕНИЕ», 2006

ОГЛАВЛЕНИЕ

Книга 1

АКУСТИЧЕСКАЯ

ТЕНЗОМЕТРИЯ (В.А. Анисимов,

Б.И. Каторгин, А.Н. Куценко, В.П.

Малахов, А.С. Рудаков, В.К. Чванов) 12

ОБОЗНАЧЕНИЯ 12

Введение. АКУСТИЧЕСКАЯ

ТЕНЗОМЕТРИЯ - НОВЫЙ

ПРОГРЕССИВНЫЙ МЕТОД НЕРАЗРУШАЮ-

ЩЕГО КОНТРОЛЯ 15

Глава 1. ИСТОРИЯ И

СОВРЕМЕННОЕ СОСТОЯНИЕ

ИССЛЕДОВАНИЙ В

ОБЛАСТИ

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

НАПРЯЖЕНИЙ В

ЭЛЕМЕНТАХ КОНСТРУКЦИЙ 17

Глава 2. МАТРИЧНАЯ

МЕТОДОЛОГИЯ В ТЕОРИИ

АКУСТОУПРУГОГО

ЭФФЕКТА 29

2.1. Упругие свойства среды и

их характеристики 29

2.2. Нелинейные акустические

эффекты 33

2.3. Основные положения

теории акустоупругого эффекта.. 35

2.4. Акустическая диагностика

напряженно-деформированного состояния. Основные

задачи 39

2.5. Основные матрицы

теории акустоупругости 40

2.6. Матрицы акустоупругих

коэффициентов одноосно-

напряженного состояния 43

2.7. Основные уравнения

акустодиагностики 45

2.8. Матрица акустоупругих

коэффициентов скорости, ее

структура. Идентификация

элементов для случая нор-

мальныхнапряжений 47

2.9. Влияние сдвиговых

деформаций (напряжений) на

скорость объемных волн 48

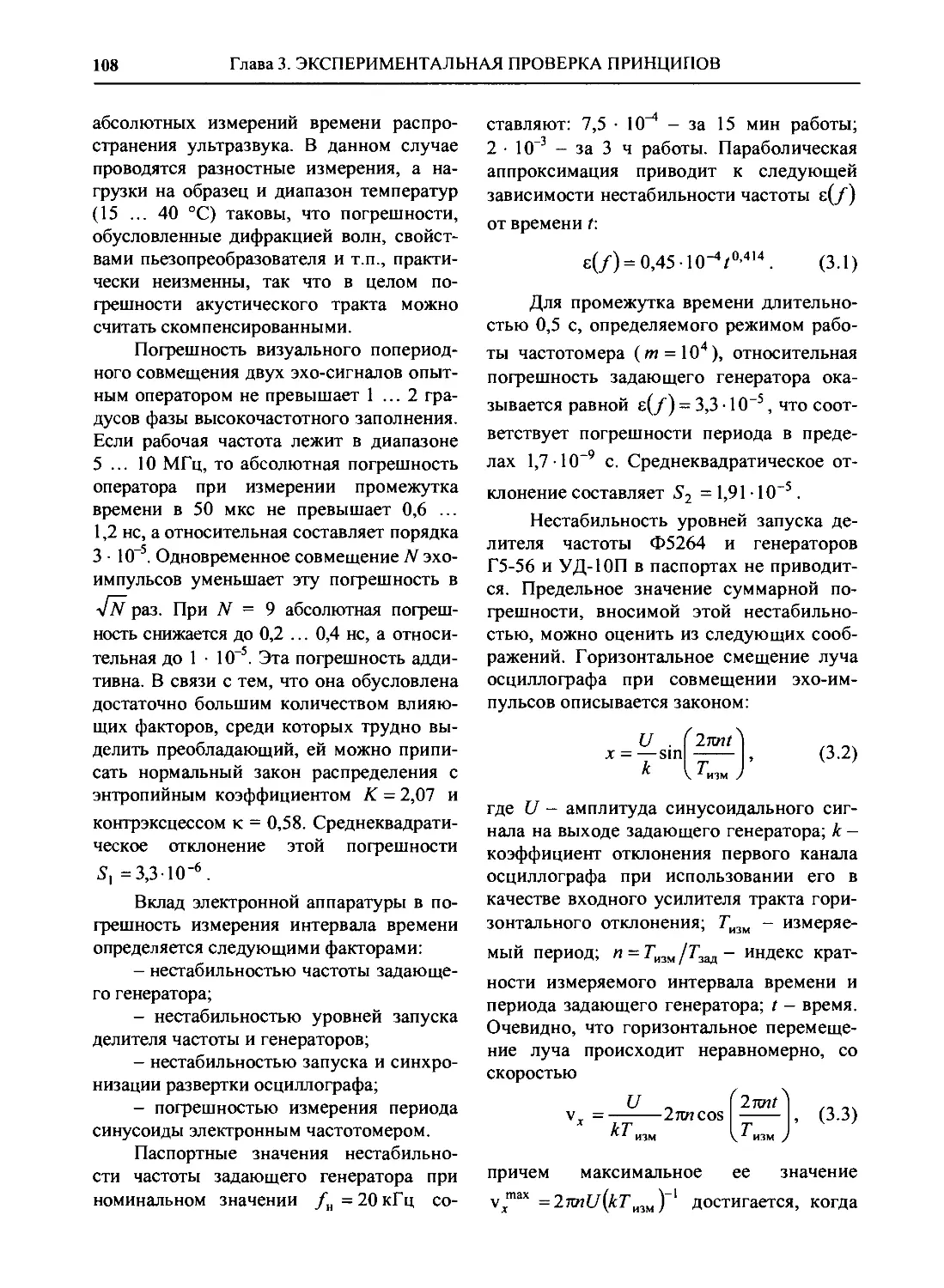

2.10. Матрица акустоупругих

коэффициентов скорости при

наклонном прозвучивании .... 52

2.11. Связь между акустоуп-

ругими коэффициентами

фазовой и групповой скоростей

ультразвуковых волн 57

2.12. Акустоупругие

коэффициенты поверхностных волн

Рэлея 59

2.13. Использование матрицы

акустоупругих

коэффициентов для решения задач

акустической тензометрии 65

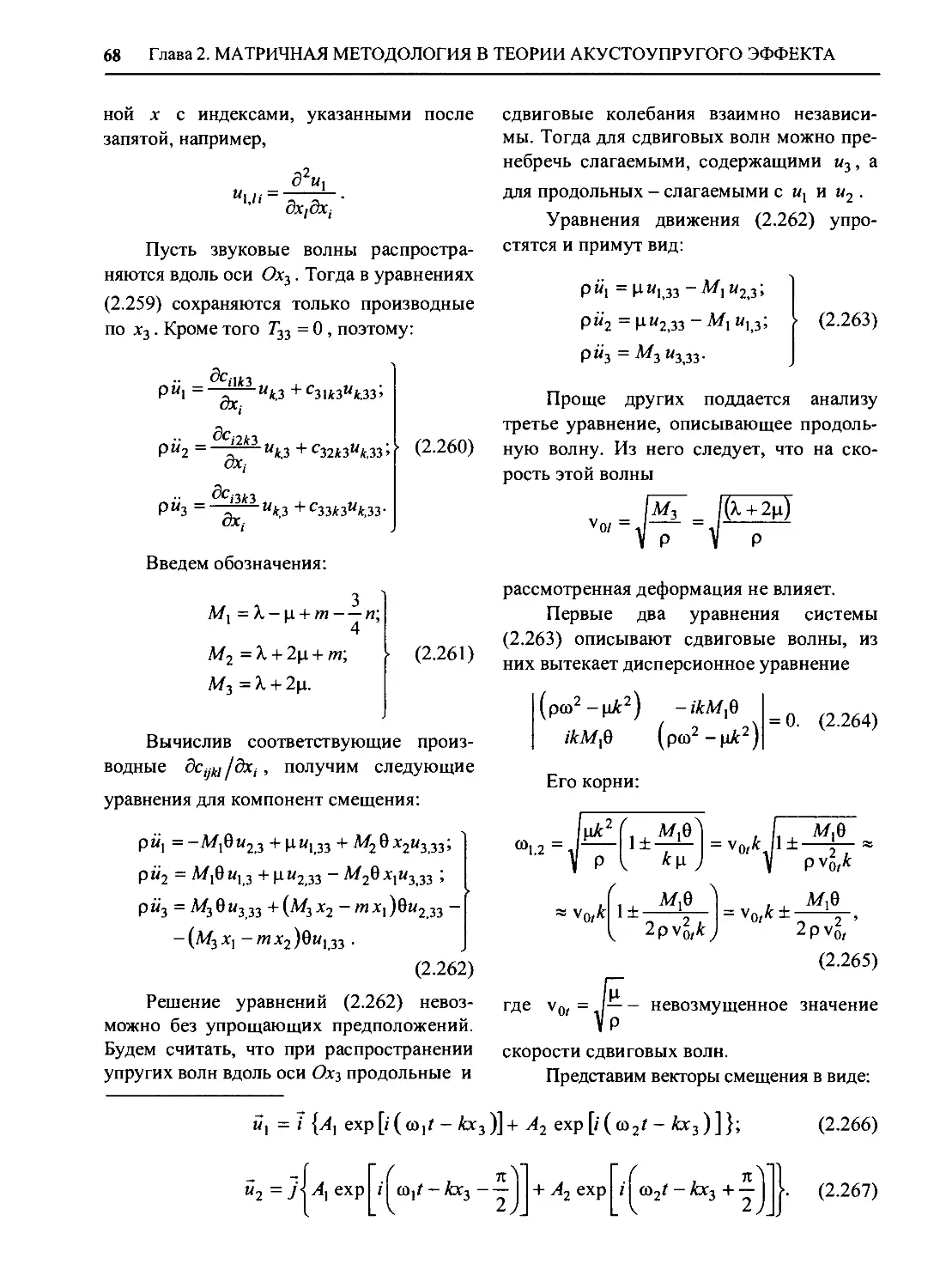

2.14. Упругие волны в среде

при наличии деформации

кручения 67

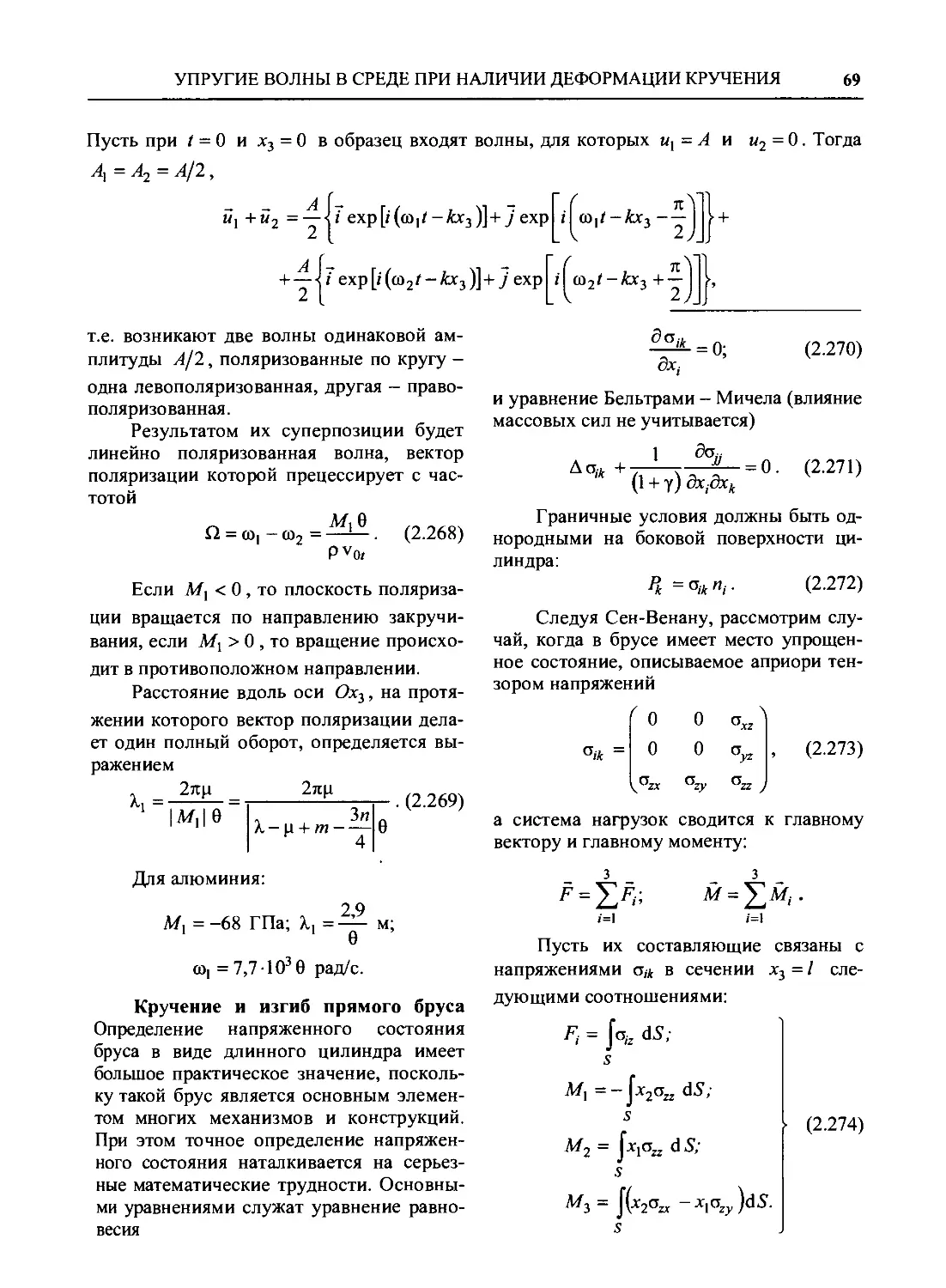

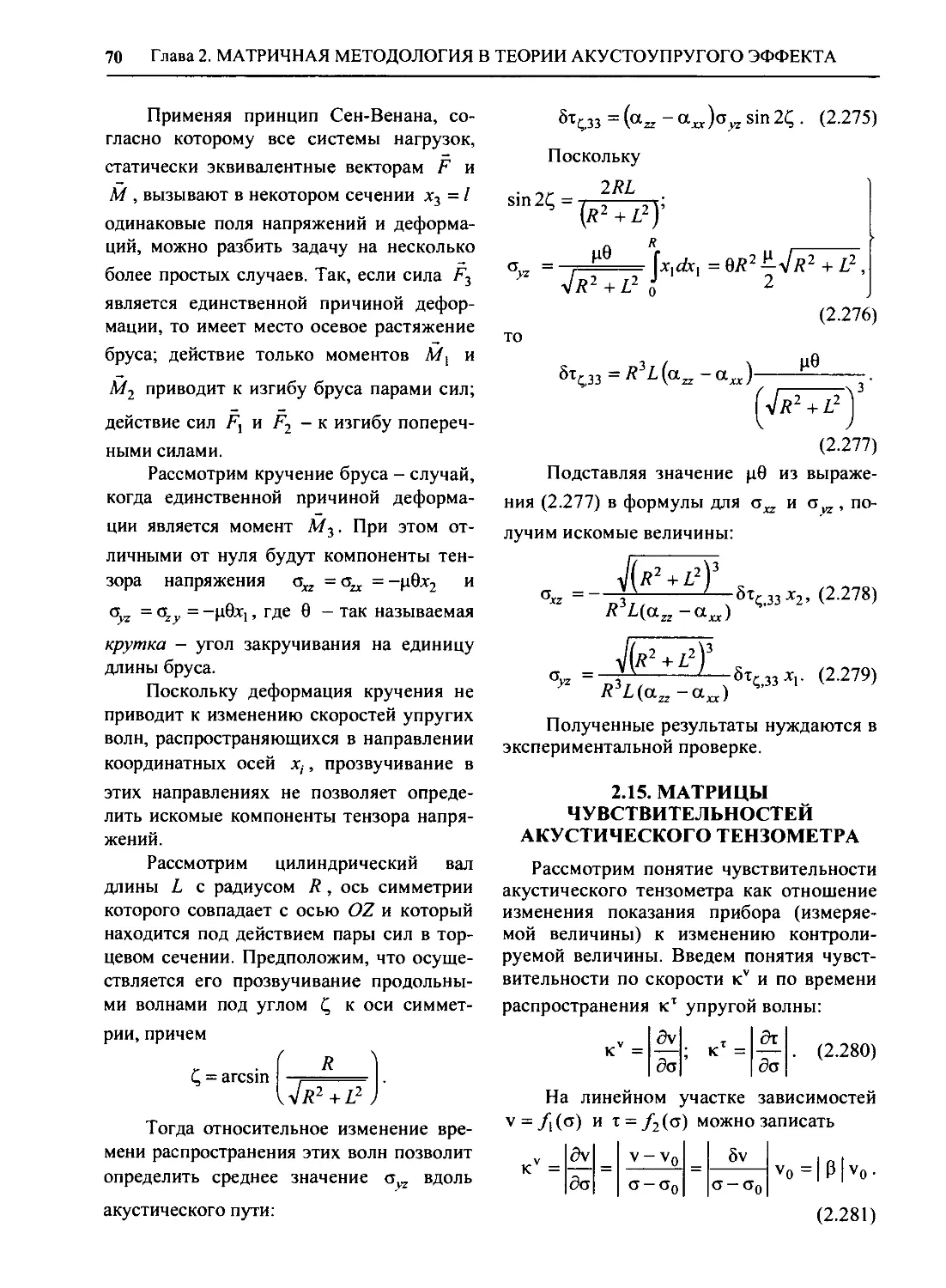

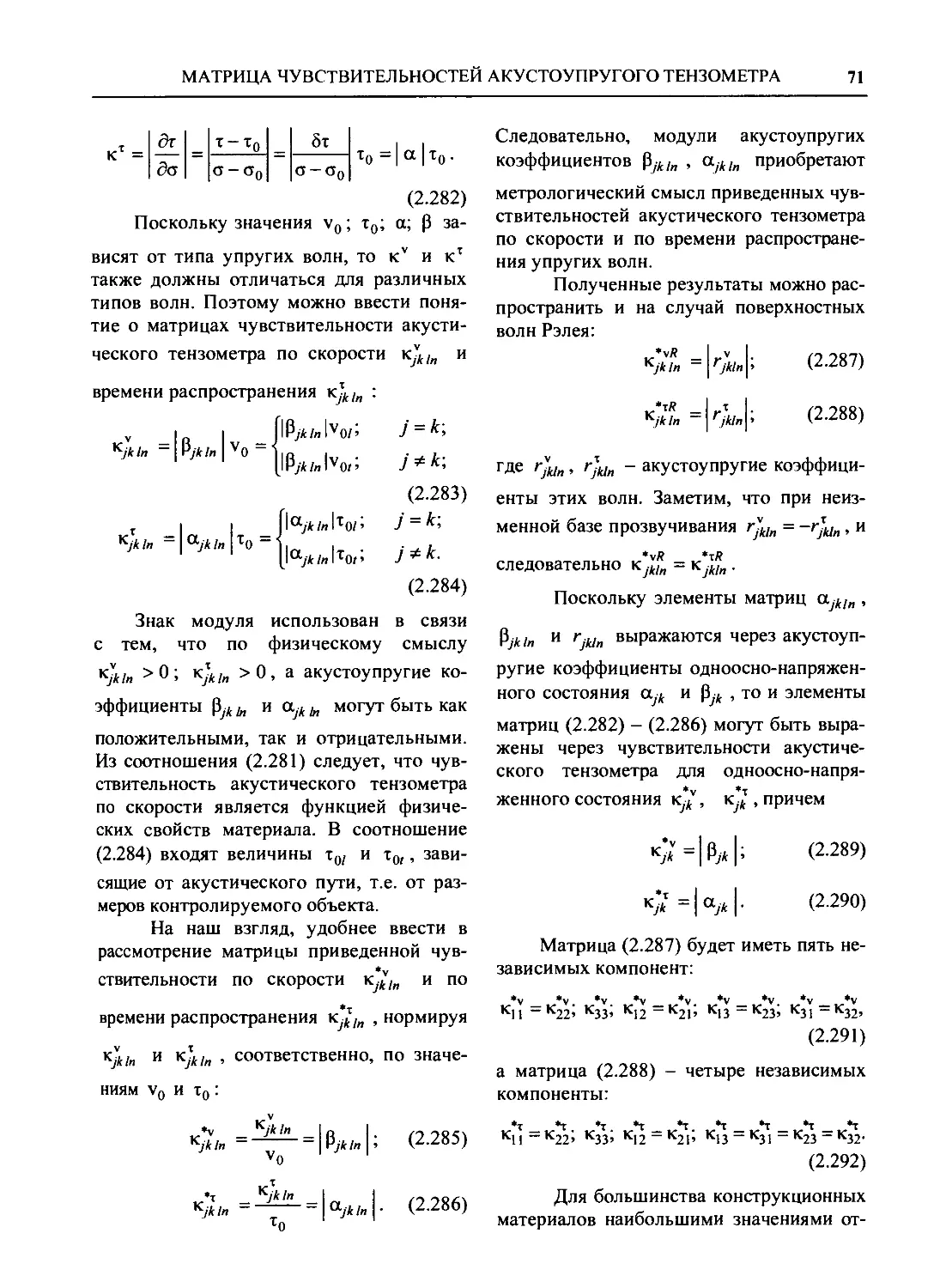

2.15. Матрица чувствительно-

стей акустического

тензометра 70

2.16. Акустоупругие

коэффициенты трансверсально-изо-

тропной среды 72

2.17. Влияние внешних

воздействий на результаты

измерений в акустической

тензометрии 81

2.17.1. Постановка задачи 81

2.17.2. Влияние температуры.

Матрицы

термоакустических

коэффициентов скорости и

времени распространения 82

2.17.3. Чувствительность

акустического тензометра

к изменению

температуры 84

2.17.4. Способ определения

термоакустического

коэффициента

скорости и приведенной

чувствительности

акустического тензометра к

изменению

температуры 87

2.17.5. Влияние магнитного

поля. Матрицы магни-

тоакустических

коэффициентов скорости и

времени

распространения и связь между

ними 88

4

ОГЛАВЛЕНИЕ

2.17.6 Влияние

электрического поля. Матрицы

электроакустических

коэффициентов скорости и

времени

распространения и связь между ними 93

2.17.7. Полная система

уравнений акустической

тензометрии при

наличии внешних

воздействий 98

Глава 3.

ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА

ПРИНЦИПОВ АКУСТИЧЕСКОЙ

ТЕНЗОМЕТРИИ 101

3.1. Базовый

экспериментальный стенд 101

3.2. Метод

мультипликативного совмещения

эхо-импульсов 103

3.2.1. Идея метода.

Функциональная схема 103

3.2.2. Определение

метрологических

характеристик

экспериментальной установки,

реализующей метод

мультипликативного

совмещения эхо-импульсов 107

3.3. Экспериментальная

проверка основных соотношений

акустической тензометрии .... 111

3.4. Алгоритмы контроля

внутренних напряжений в

акустической тензометрии .... 121

3.5. Контроль одноосных

механических напряжений .... 123

3.6. Способы определения

направления компенсации

акустоупругого эффекта 126

Глава 4. ОСНОВЫ

МЕТРОЛОГИИ АКУСТИЧЕСКОЙ

ТЕНЗОМЕТРИИ 129

4.1. Классификация и

обоснование технических

характеристик аппаратуры акустической

тензометрии 129

4.2. Ультразвуковые

преобразователи установок для

исследования механических

напряжений 131

4.2.1. Контактные

преобразователи 131

4.2.2. Бесконтактные

преобразователи 133

4.2.3. Поляризационные

характеристики

преобразователей 133

4.2.4. Комбинированные

контактно-бесконтактные

акустические блоки .... 134

4.3. Электронные блоки

измерительных акустических

приборов неразрушающего

контроля 134

4.3.1. Аналоговые схемы 134

4.3.2. Цифровые импульсные

схемы 140

4.3.3. Цифровые фильтры в

измерительных

акустических системах 143

4.4. Погрешность

акустоупругого тензометрического

метода 146

4.5. Факторы, влияющие на

погрешность акустоупругих

компенсационных тензодат-

чиков 155

4.6. Акустоупругие

коэффициенты конструкционных

материалов и погрешности их

определения 162

4.7. Влияние точности

измерения угла компенсации на

погрешность

тензометрического метода 169

4.8. Измерение напряжений в

образцах ограниченных

размеров 170

Глава 5. АКУСТИЧЕСКОЕ ТЕН-

ЗОМЕТРИРОВАНИЕ

РЕЗЬБОВЫХ ДЕТАЛЕЙ

РАЗЪЕМНЫХ СОЕДИНЕНИЙ... 179

5.1. Методы контроля

механических напряжений в

резьбовых соединениях.

Преимущества акустической

тензометрии 179

5.2. Принципы акустической

тензометрии разъемных

соединений 184

5.3. Контроль механических

напряжений в резьбовых

соединениях 187

ОГЛАВЛЕНИЕ

5

5.4. Контроль усилий затяжки

резьбовых соединений в

промышленных условиях 195

5.5. Акустический контроль

усилий затяжки разъемных

соединений жидкостных ракетных

двигателей нового поколения 200

ЗАКЛЮЧЕНИЕ 208

СПИСОК ЛИТЕРАТУРЫ 209

Книга 2

МАГНИТОПОРОШКОВЫЙ

МЕТОД КОНТРОЛЯ

(Г.С. Шелихов) 227

ВВЕДЕНИЕ 227

Глава 1. ФИЗИЧЕСКИЕ

ОСНОВЫ МАГНИТОПОРОШ-

КОВОЙ

ДЕФЕКТОСКОПИИ 229

1.1. Определения, единицы

измерения магнитных

величин, применяемых при

магнитном контроле 229

1.1.1. Магнитное поле 229

1.1.2. Магнитная индукция ... 232

1.1.3. Магнитный поток 234

1.1.4. Магнитная

проницаемость 235

1.1.5. Напряженность

магнитного поля 236

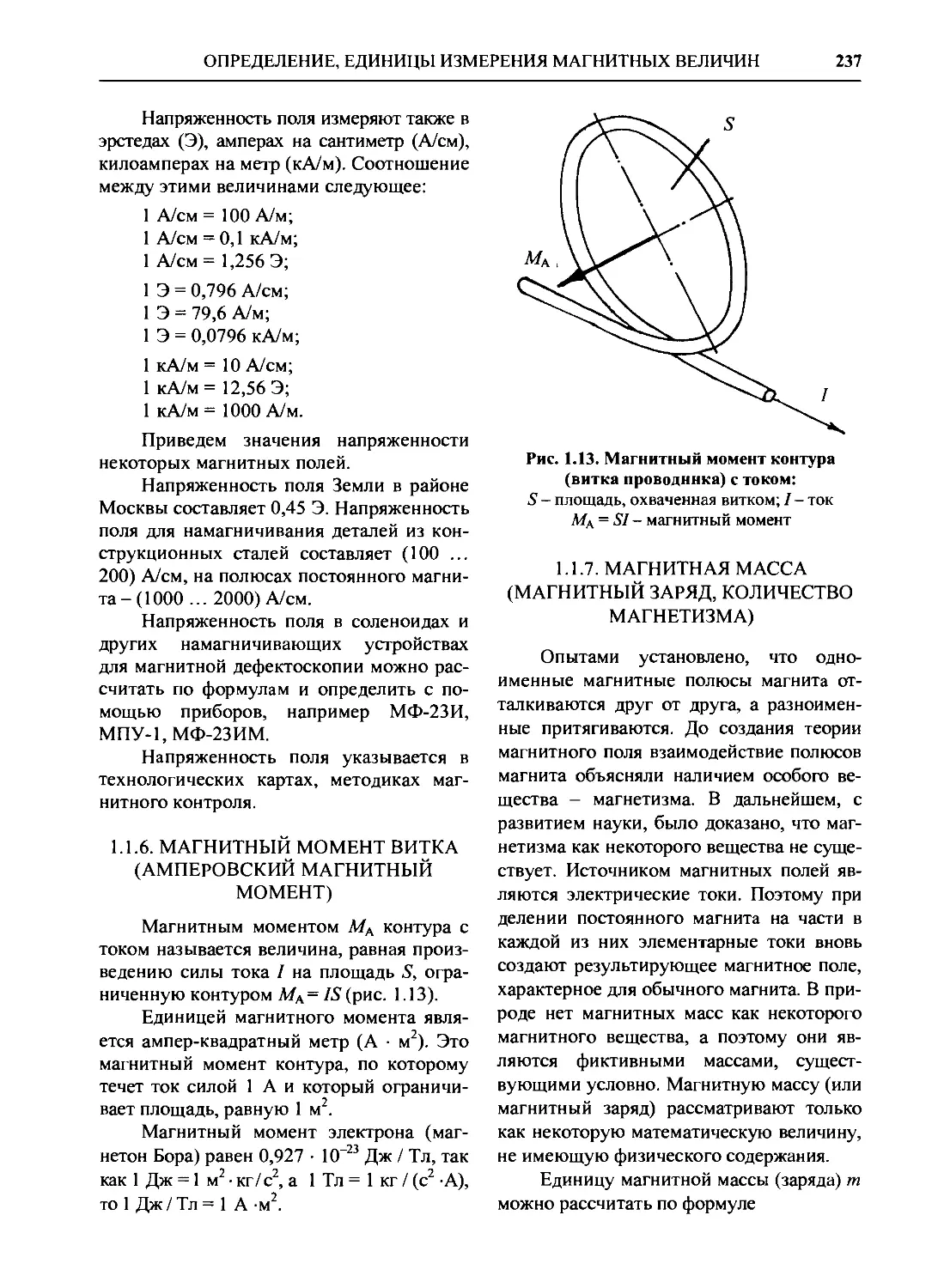

1.1.6. Магнитный момент

витка (амперовский

магнитный момент)... 237

1.1.7. Магнитная масса

(магнитный заряд,

количество магнетизма) 237

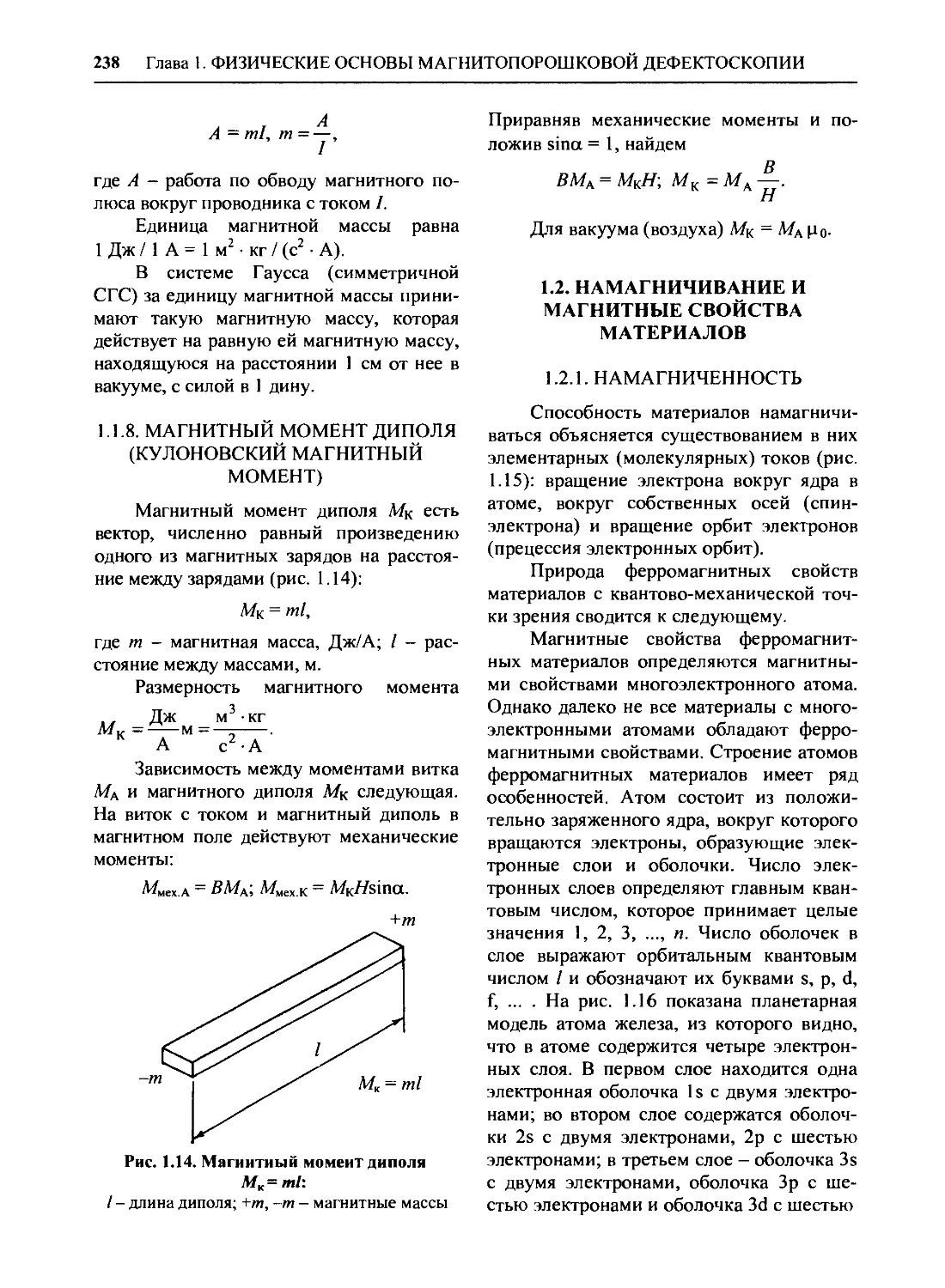

1.1.8. Магнитный момент

диполя (кулоновский

магнитный момент).... 238

1.2. Намагничивание и

магнитные свойства материалов 238

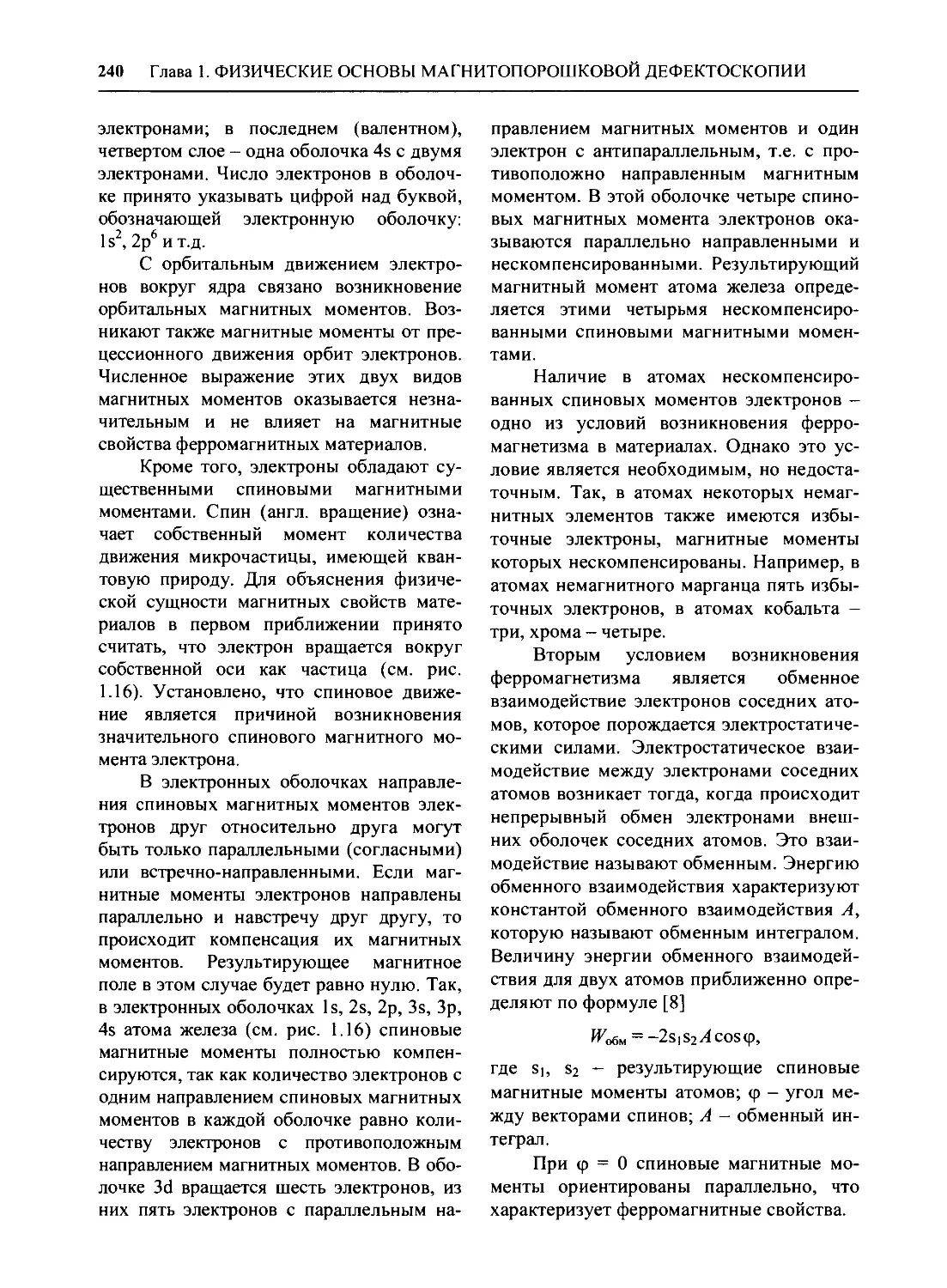

1.2.1. Намагниченность 238

1.2.2. Кривая

первоначального намагничивания 242

1.2.3. Циклическое перемаг-

ничивание 243

1.2.4. Зависимость

магнитной проницаемости от

напряженности поля ... 247

1.2.5. Магнитодвижущая

сила, магнитное

сопротивление 248

1.3. Магнитные поля

намагничивающих устройств 249

1.3.1. Магнитные поля

прямолинейных

проводников 249

1.3.2. Магнитные поля

соленоидов 253

1.4. Сущность магнитопорош-

кового метода контроля 256

Глава 2. ТЕХНОЛОГИЯ МАГНИ-

ТОПОРОШКОВОГО

КОНТРОЛЯ 262

2.1. Способы магнитопорош-

кового контроля 262

2.2. Подготовка детали к

контролю 264

2.3. Способы намагничивания

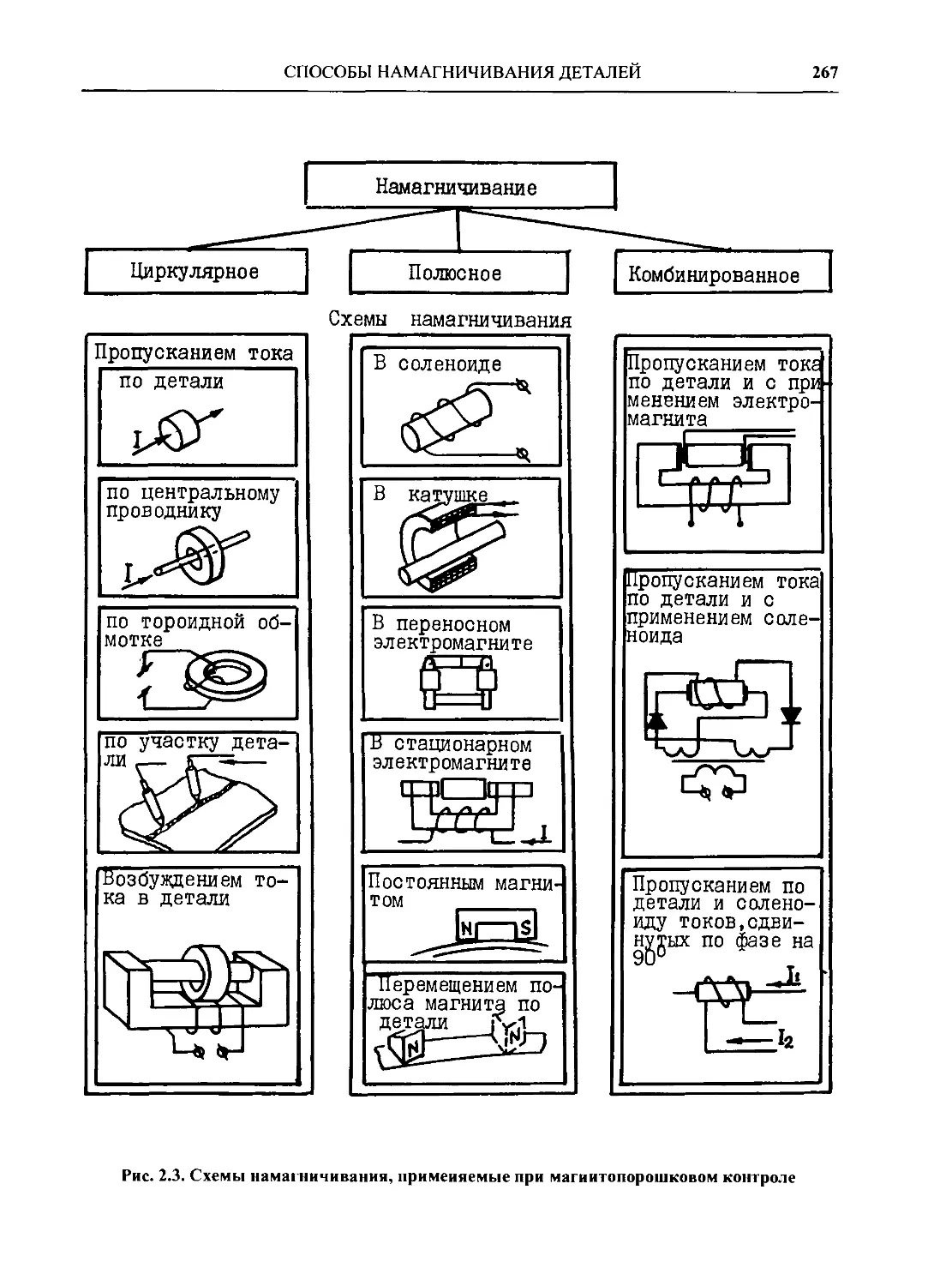

деталей 266

2.3.1. Циркулярное

намагничивание 266

2.3.2. Индукционное

намагничивание 274

2.3.3. Полюсное

намагничивание 274

2.3.4. Способ магнитного

контакта 282

2.3.5. Параллельное

намагничивание 283

2.3.6. Способ

комбинированного

намагничивания 284

2.4. Виды токов, применяемые

в магнитопорошковой

дефектоскопии 286

2.4.1. Переменный ток 288

2.4.2. Выпрямленные и

постоянный токи 291

2.4.3. Импульсный ток 292

2.5. Определение режимов

намагничивания деталей при

магнитопорошковом контроле 292

2.5.1. Способ определения

режима

намагничивания по выявлению

известных дефектов на

деталях 293

2.5.2. Способ определения

режима

намагничивания по выявлению

искусственных дефектов

на деталях 293

2.5.3. Определение

напряженности

намагничивающего поля при

контроле способом

приложенного поля 293

6

ОГЛАВЛЕНИЕ

2.5.4. Определение тока

циркулярного и

продольного намагничивания

деталей 294

2.5.5. Определение тока

циркулярного

намагничивания деталей в виде

пластин 298

2.5.6. Определение тока

циркулярного

намагничивания деталей

сложного сечения 298

2.5.7. Определение тока

циркулярного

намагничивания пропусканием

его по детали или

центральному проводнику

согласно нормам

Американского общества

неразрушающего

контроля (ASNT) 299

2.5.8. Определение тока

циркулярного

намагничивания, пропускаемого

по детали или

центральному проводнику

согласно нормам ASME 299

2.5.9. Определение тока

циркулярного

намагничивания с применением

электроконтактов

согласно нормам ASME 300

2.5.10. Определение

напряженности поля в

соленоидах и катушках .... 300

2.5.11. Определение режима

намагничивания

деталей в соленоидах с

учетом удлинения детали

согласно нормам ASME 300

2.6. Примеры способов

намагничивания деталей при

эксплуатации, ремонте и

изготовлении 301

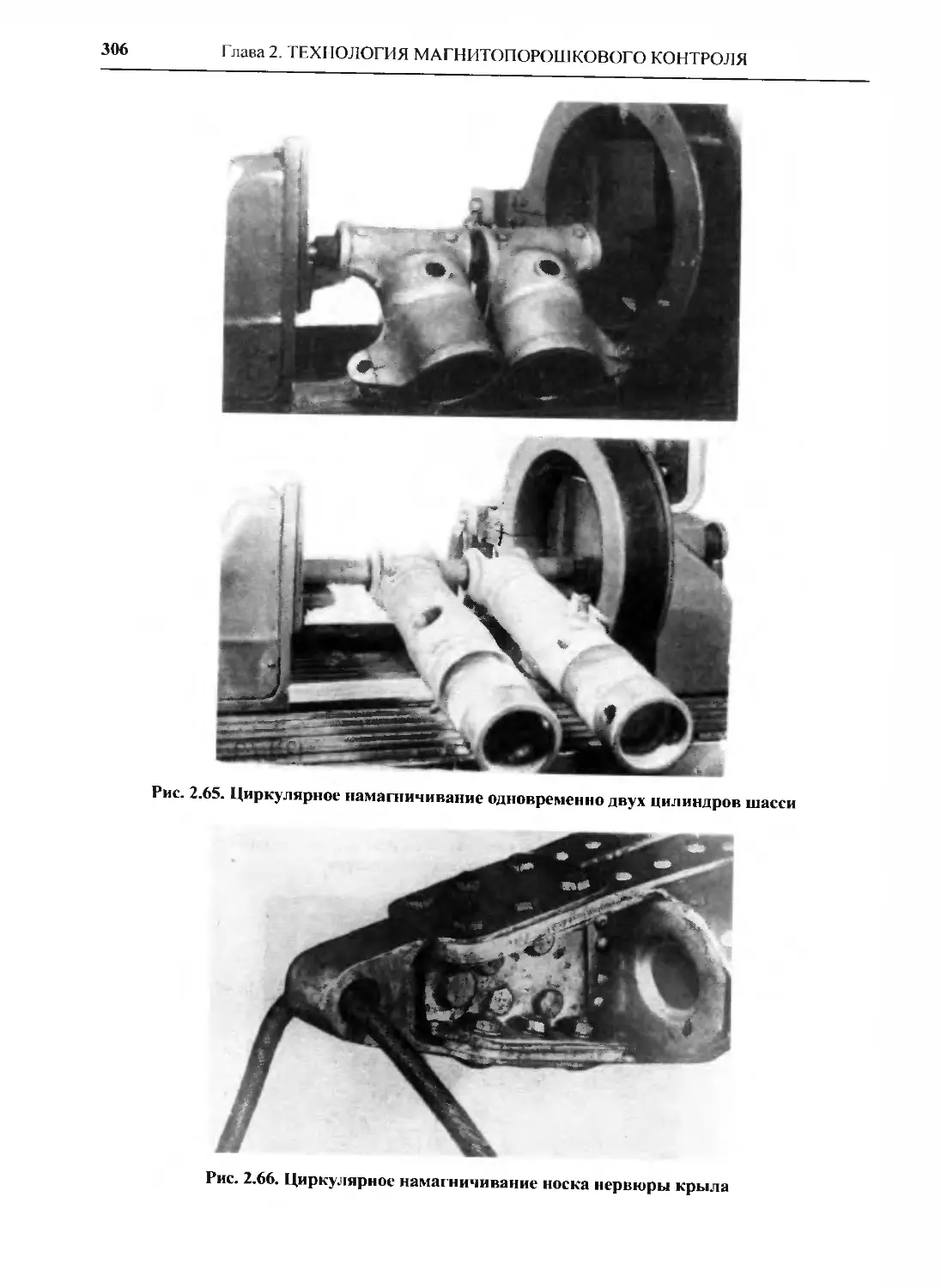

2.6.1. Циркулярное

намагничивание деталей 301

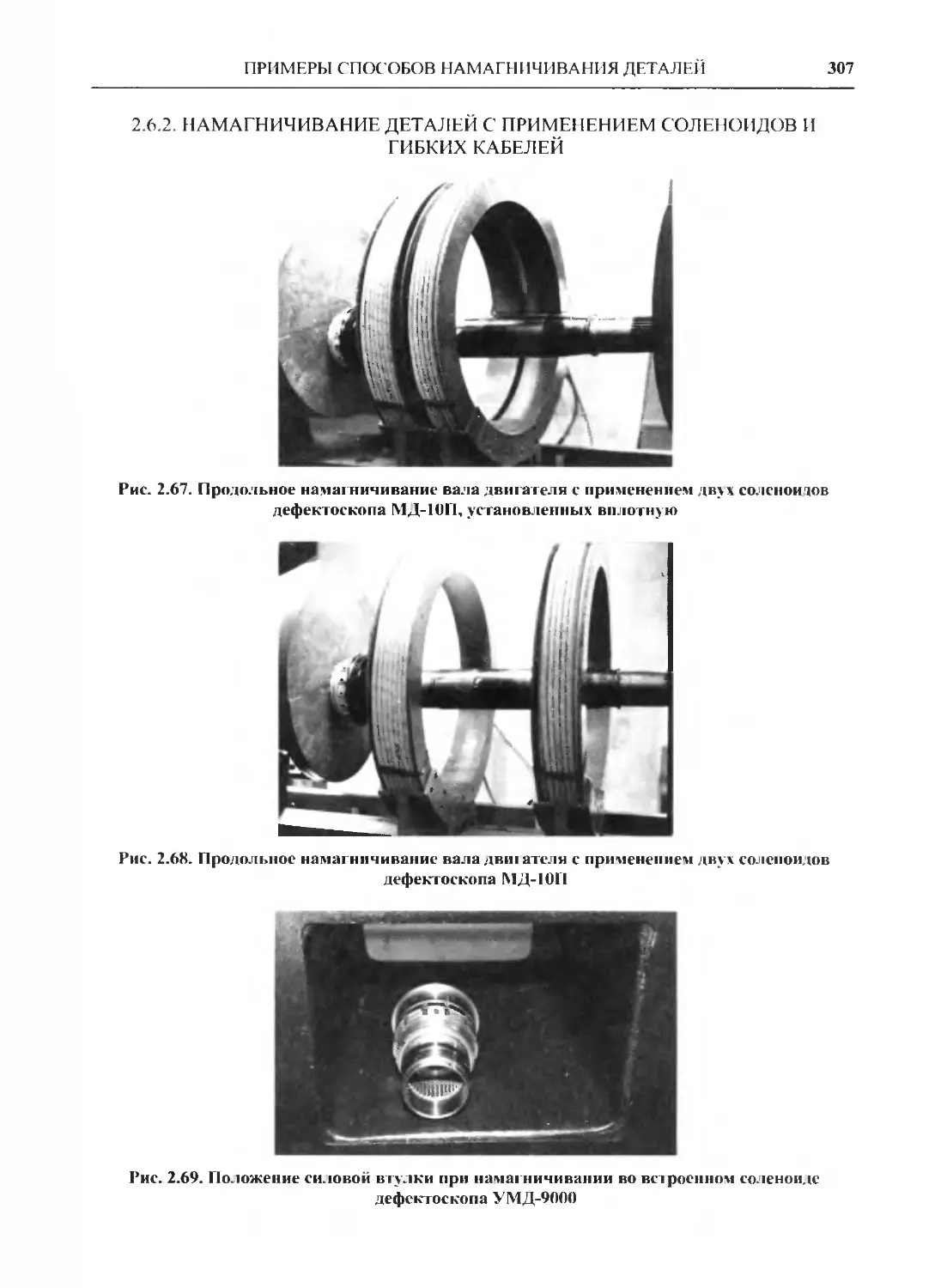

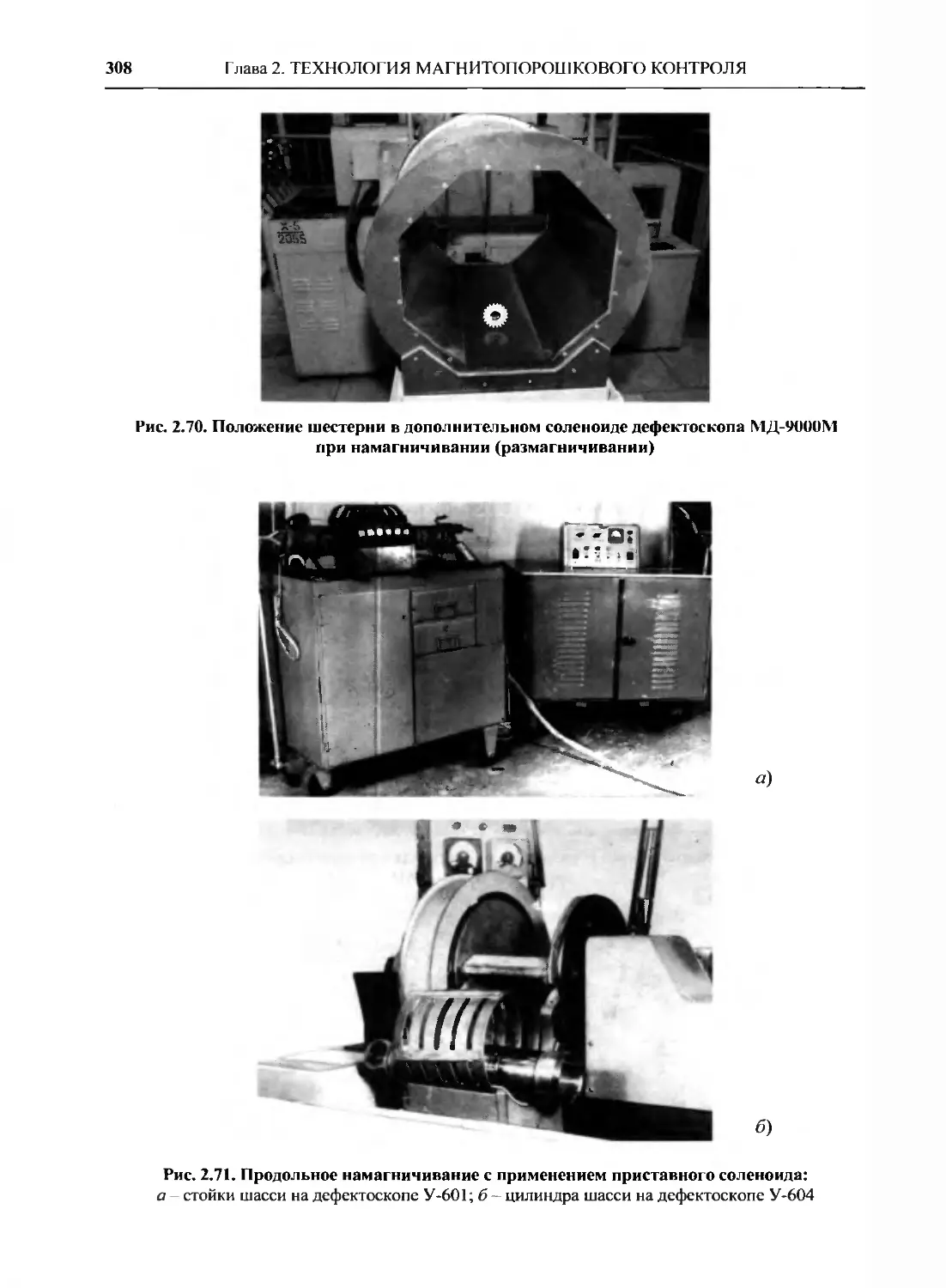

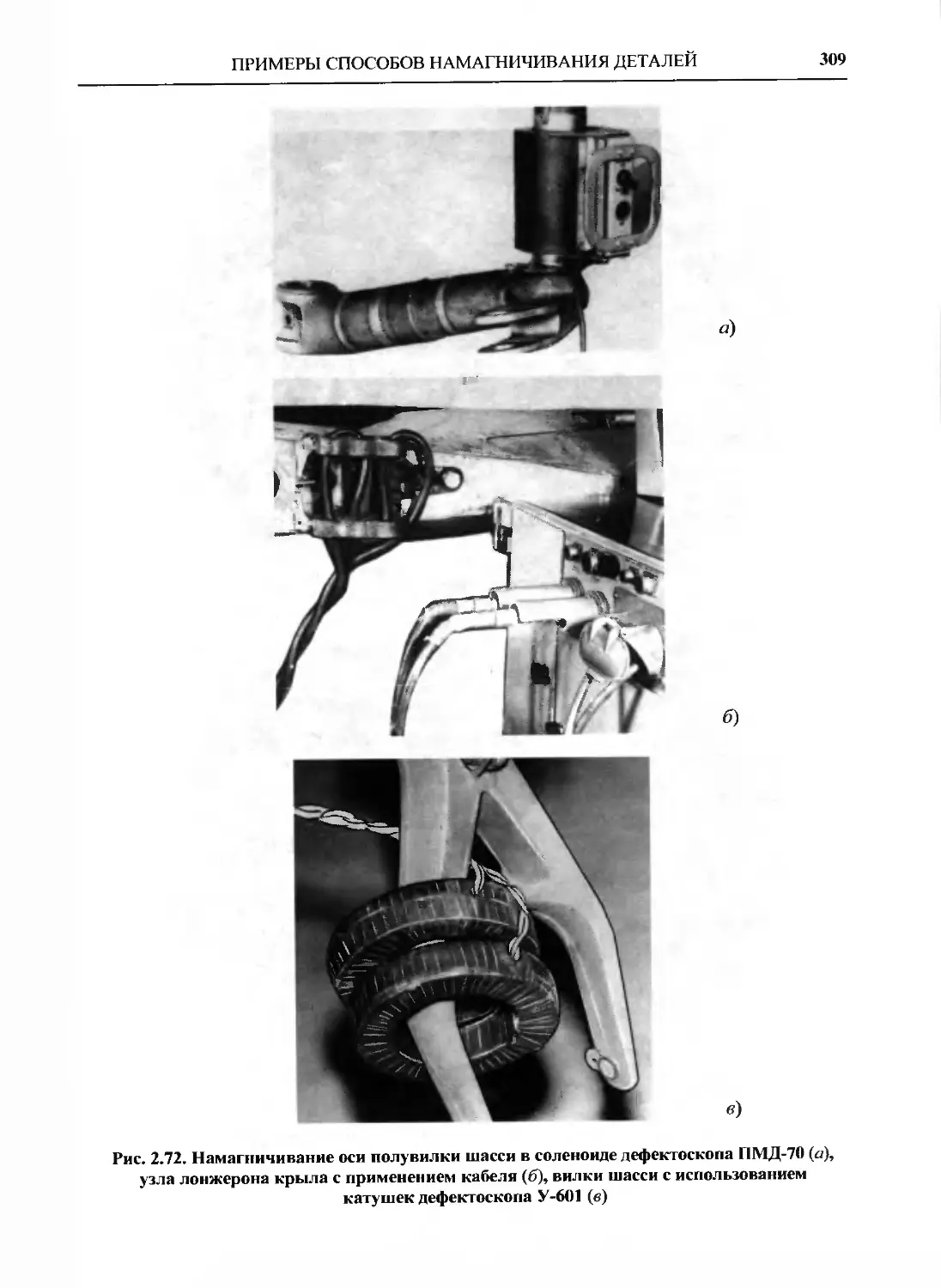

2.6.2. Намагничивание

деталей с применением

соленоидов и гибких

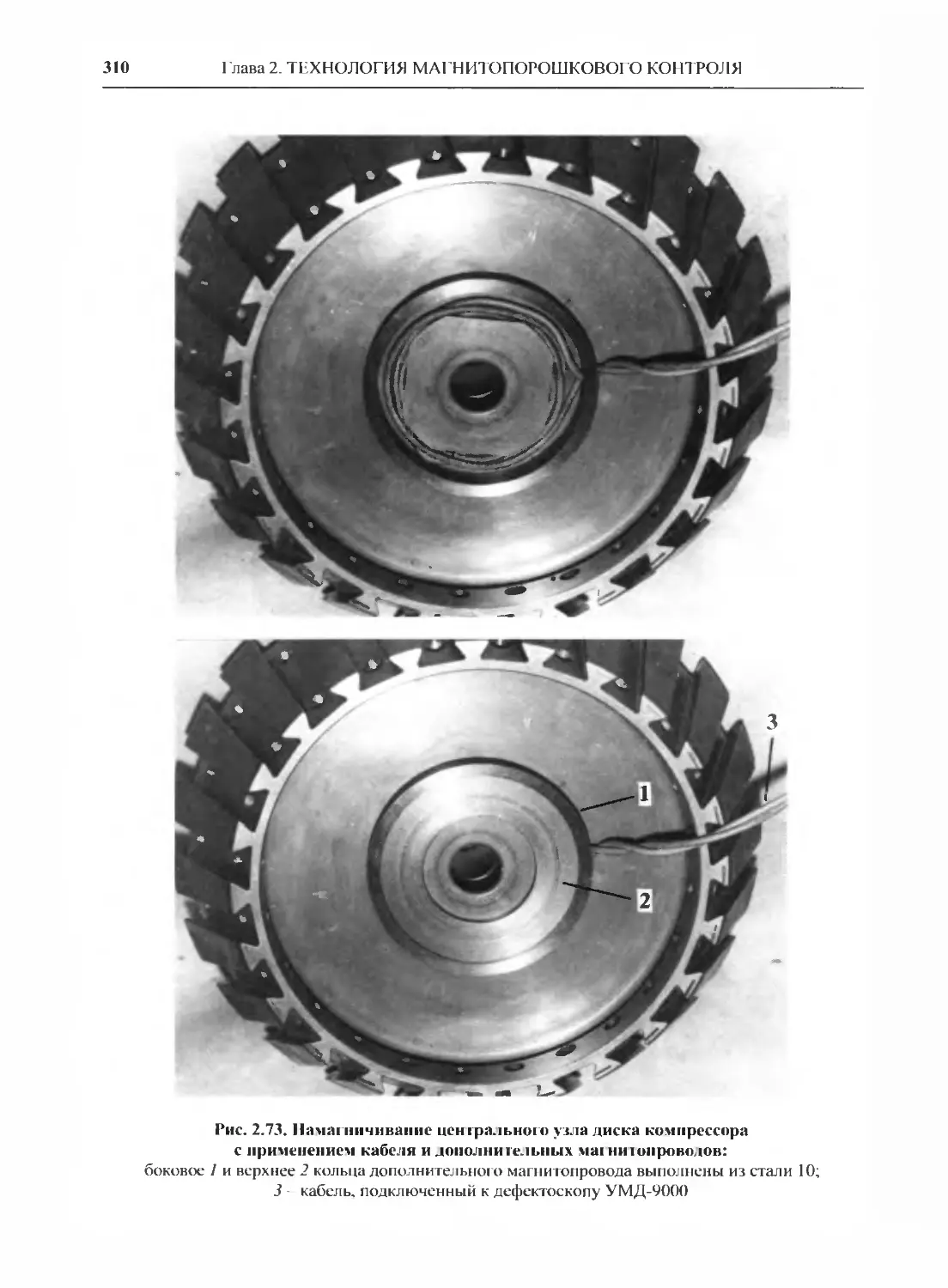

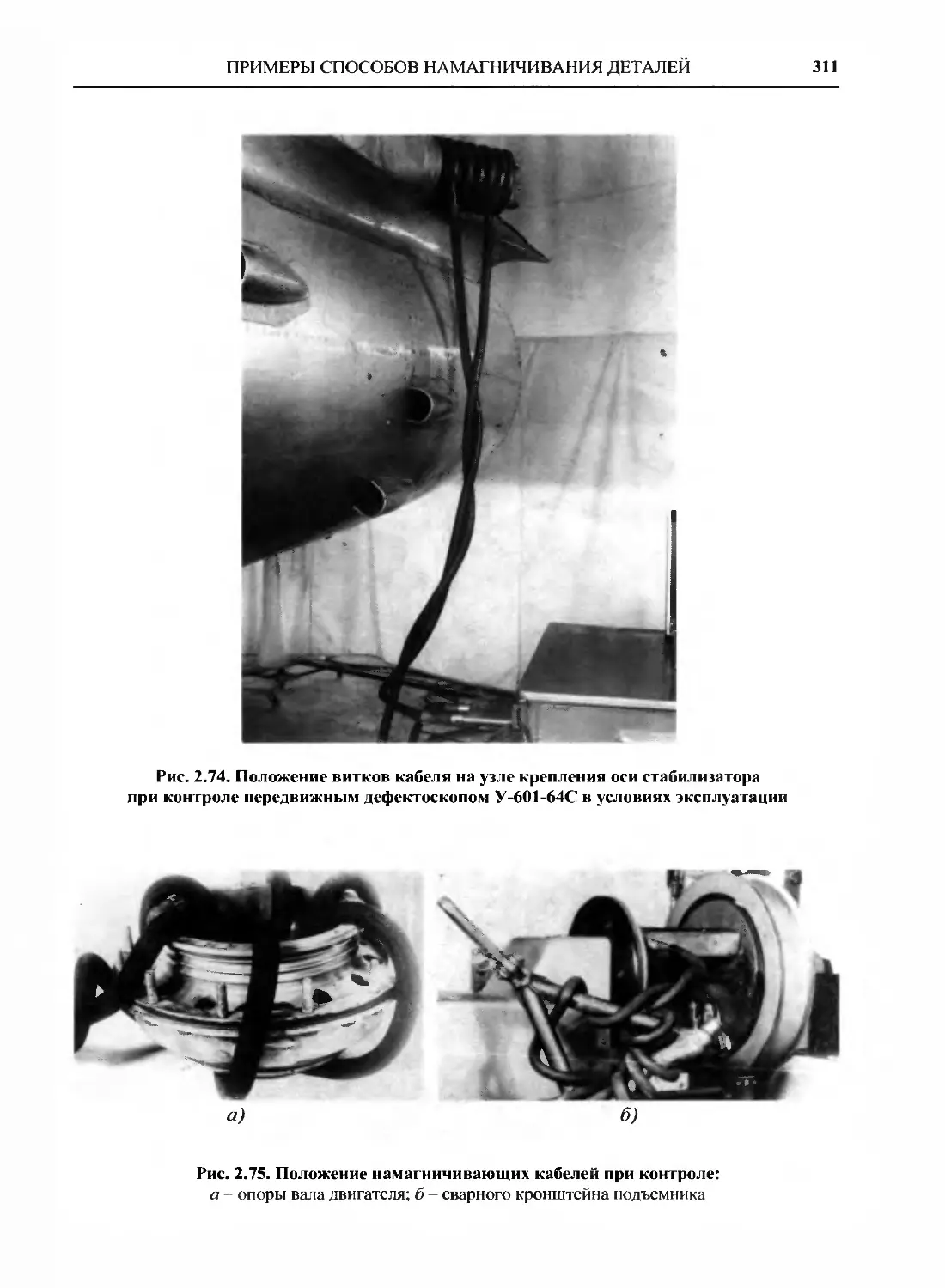

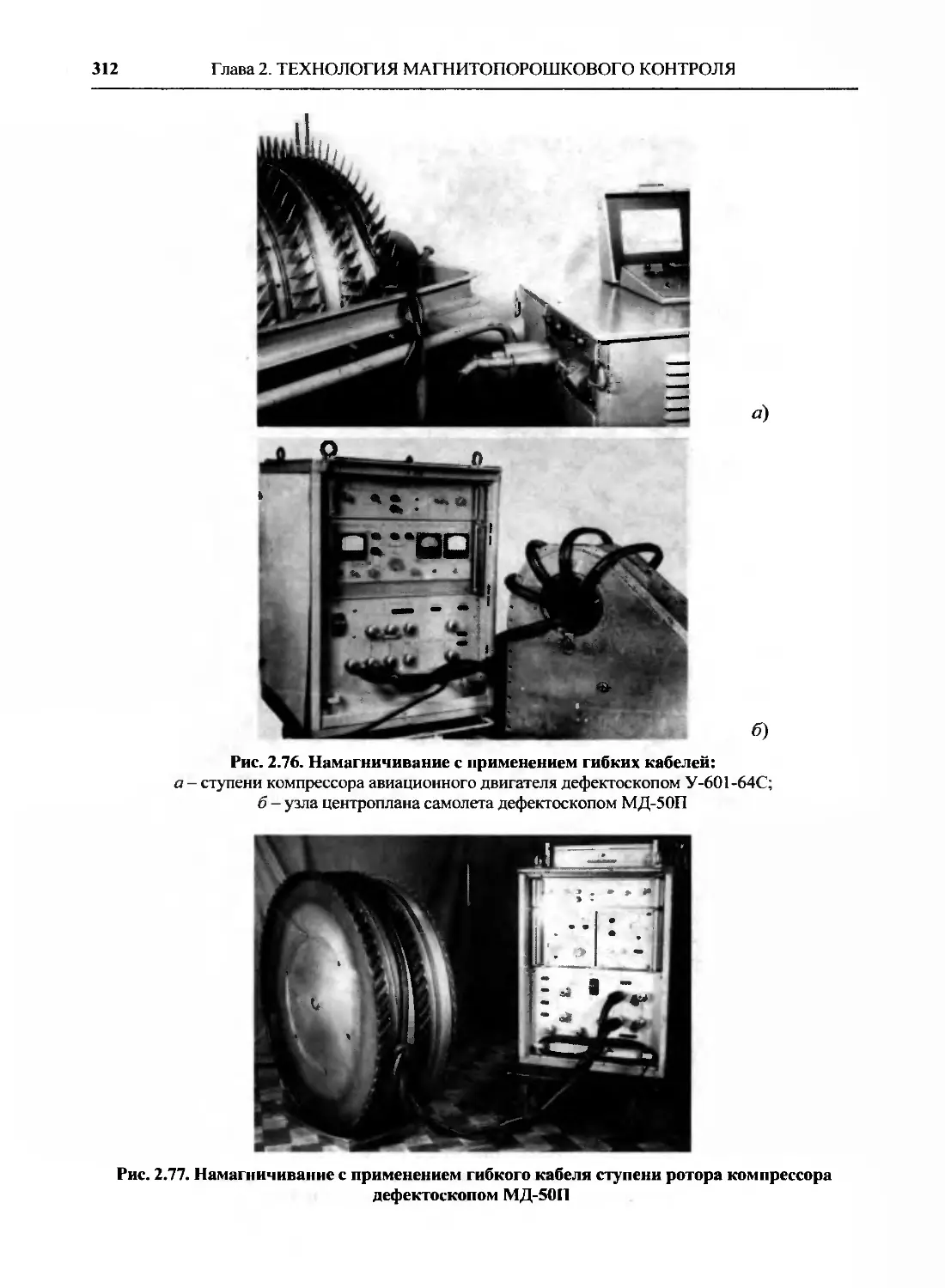

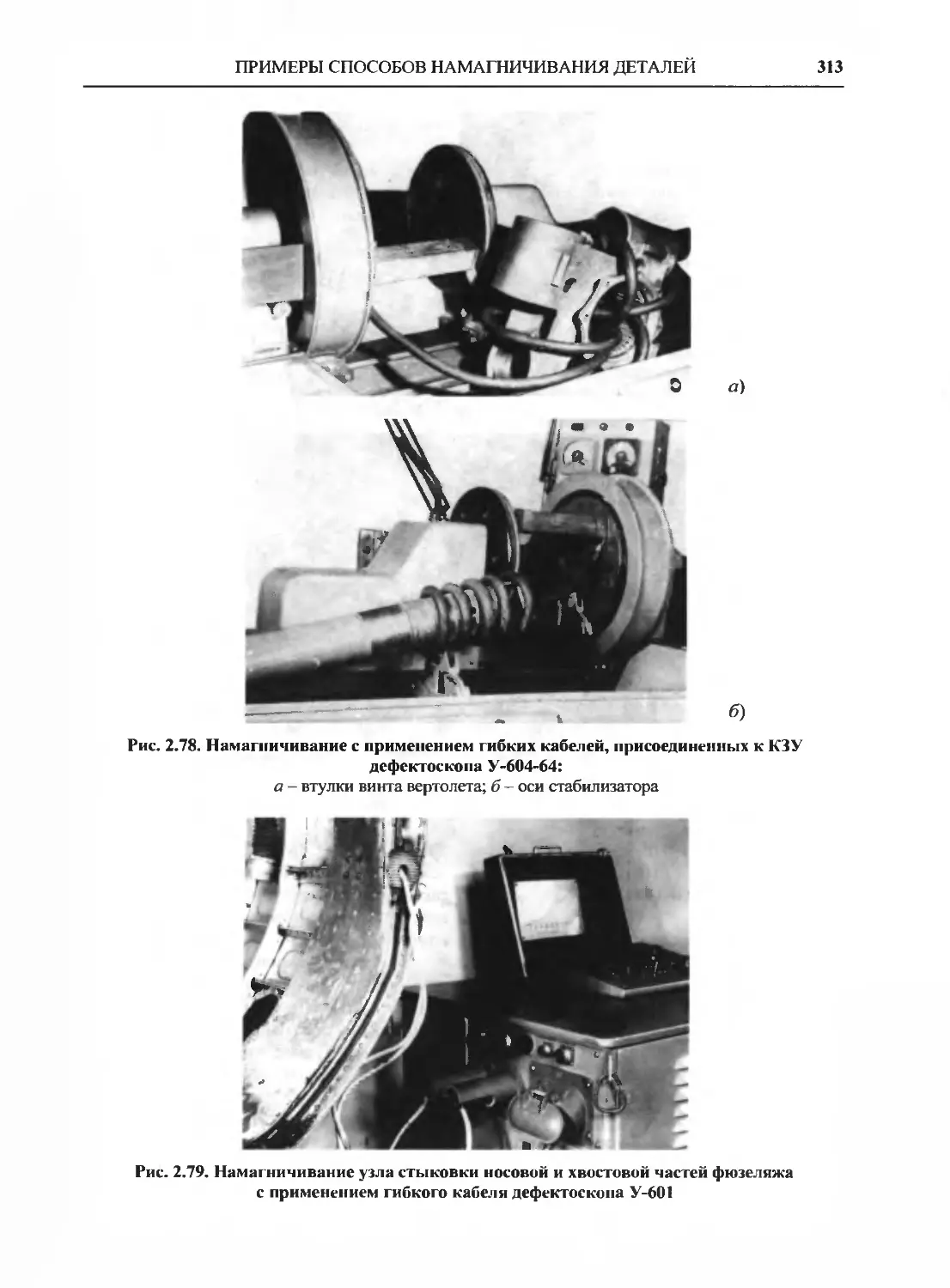

кабелей 307

2.6.3. Намагничивание

деталей с применением

электроконтактов 314

2.6.4. Намагничивание

деталей с применением

электромагнитов и

дефектоскопов на

постоянных магнитах 316

2.6.5. Индукционное

намагничивание 319

2.7. Размагничивание деталей 320

2.7.1. Способы размагничи-

ваниядеталей 320

2.7.2. Схемы размагничива-

ниядеталей 320

2.7.3. Способы повышения

эффективности

размагничивания деталей 323

Глава 3. ФАКТОРЫ,

ВЛИЯЮЩИЕ НА

ЧУВСТВИТЕЛЬНОСТЬ МАГНИТОПО-

РОШКОВОГО КОНТРОЛЯ 325

3.1. Направление

намагничивания контролируемого

объекта 325

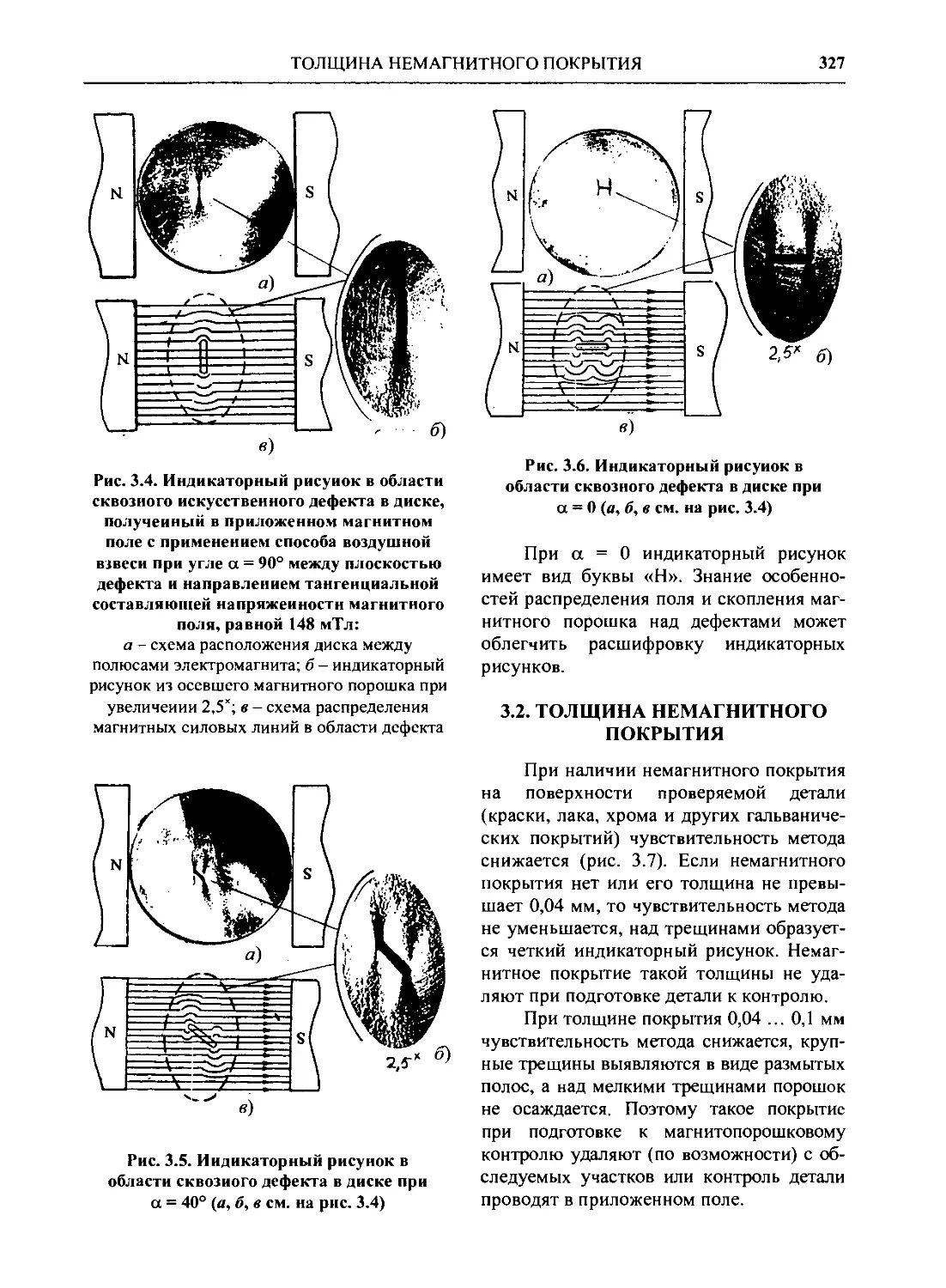

3.2. Толщина немагнитного

покрытия 327

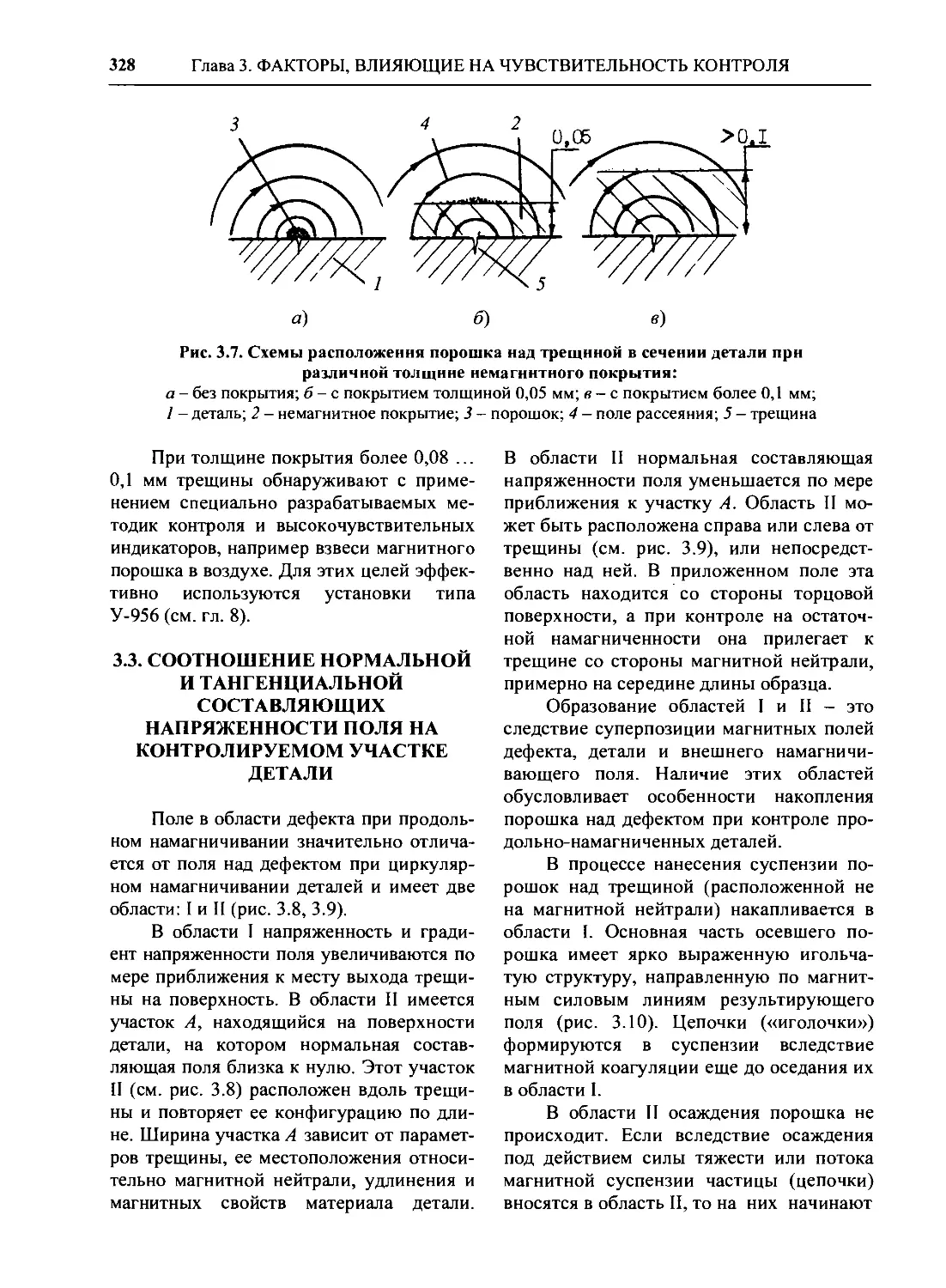

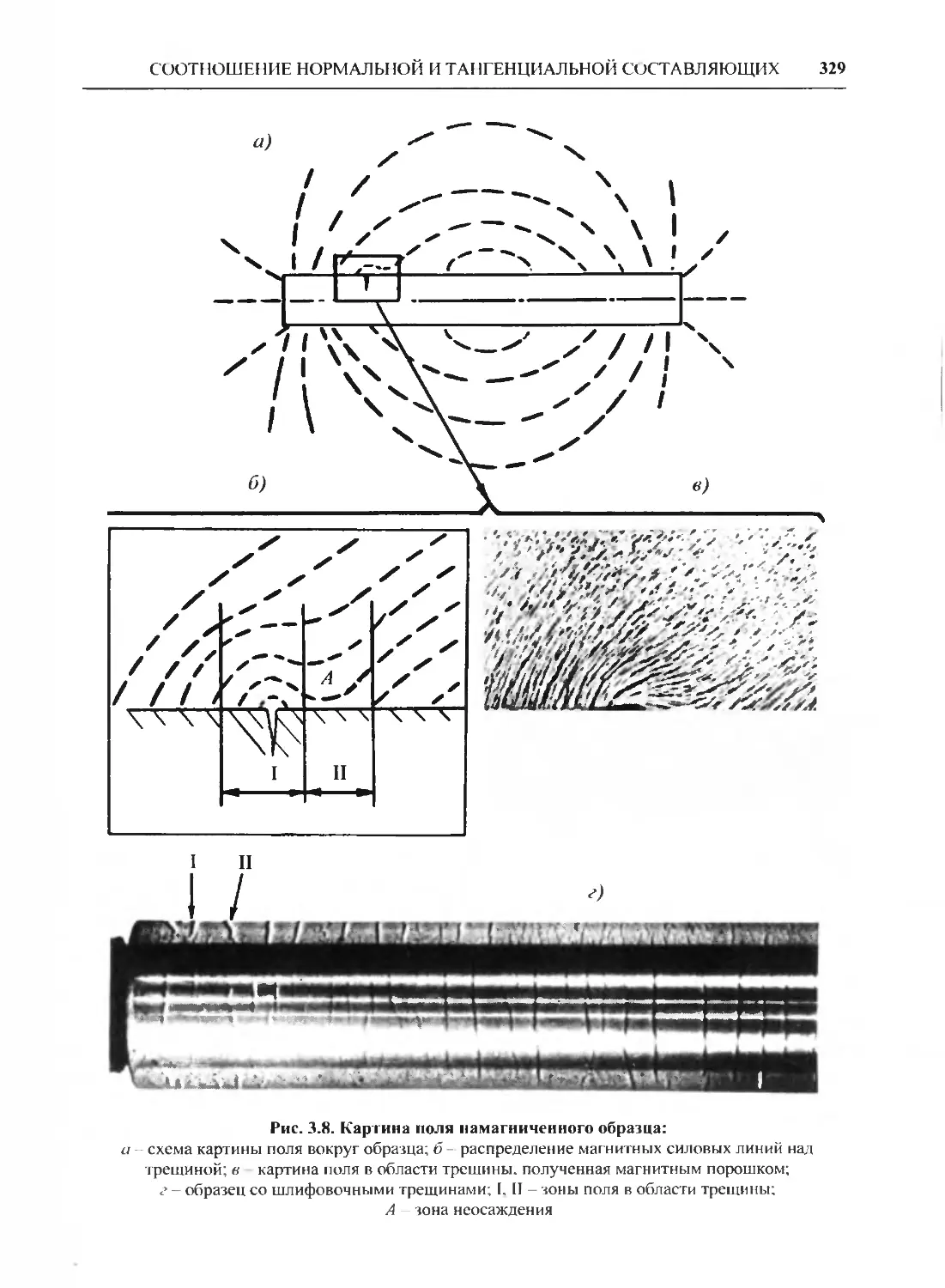

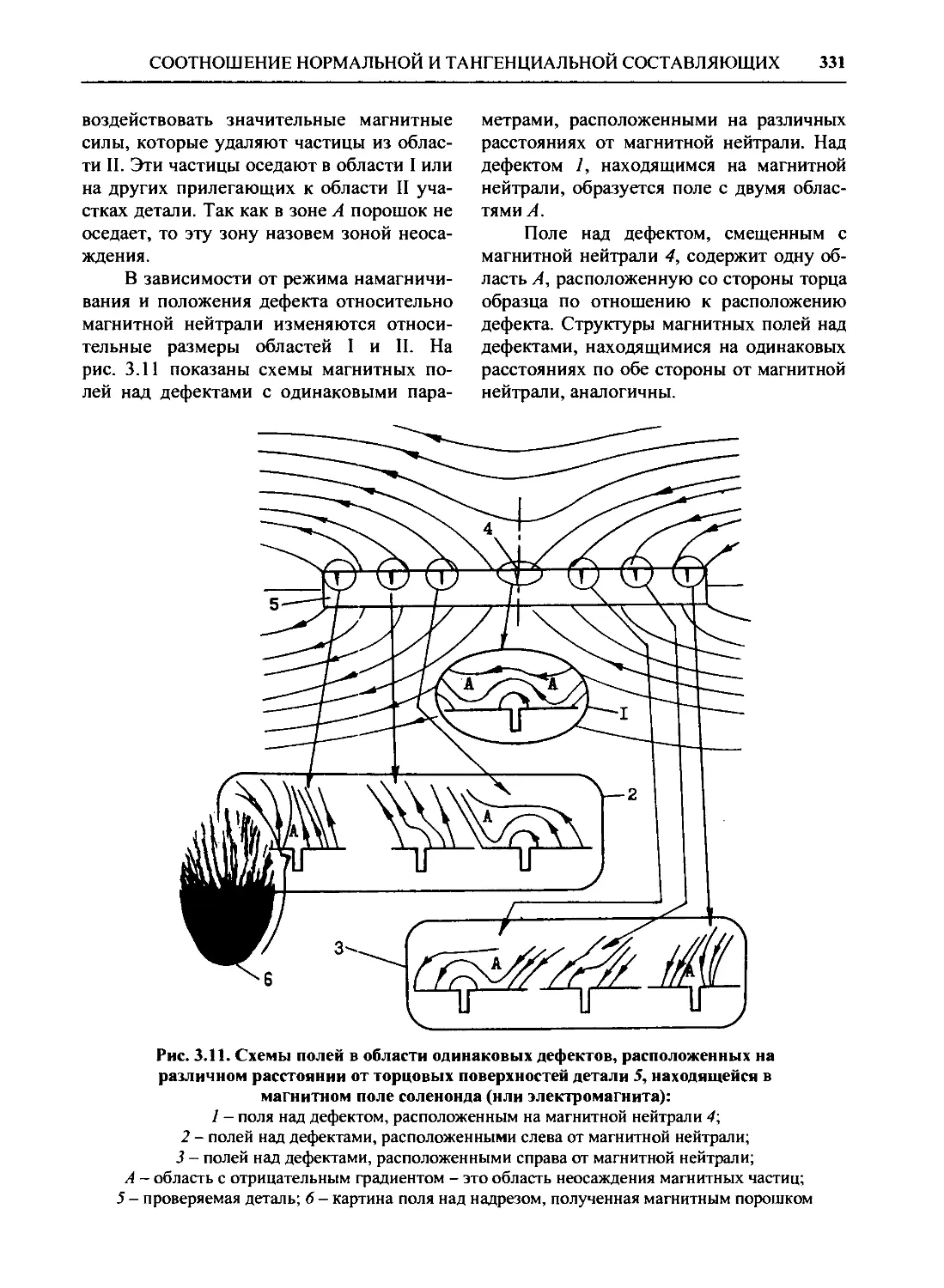

3.3. Соотношение нормальной и

тангенциальной составляющих

напряженности поля на

контролируемом участке детали 328

3.4. Скорость уменьшения

намагничивающего поля 334

3.5. Форма детали 337

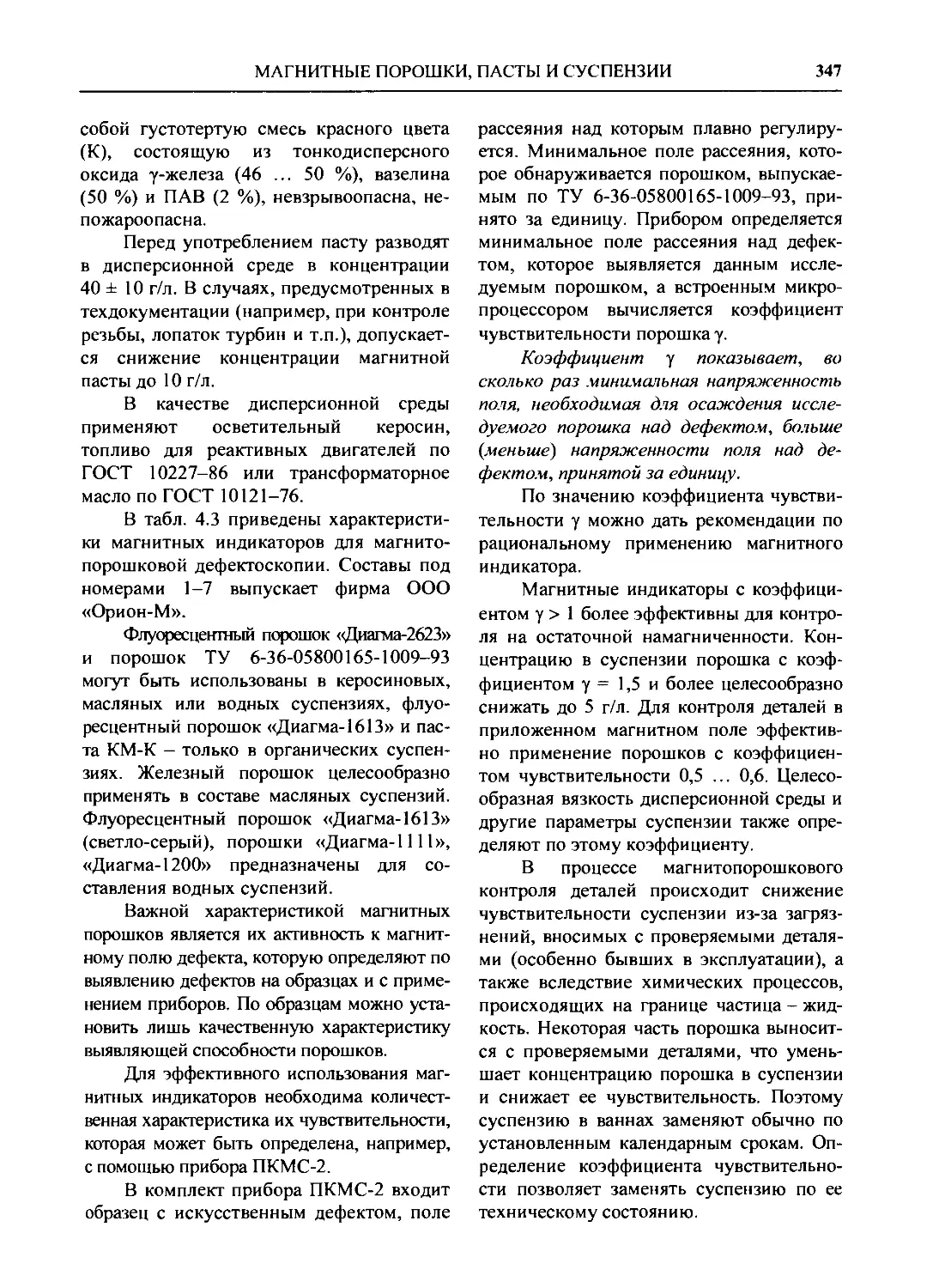

Глава 4. МАГНИТНЫЕ

ИНДИКАТОРЫ 342

4.1. Способы применения

магнитных индикаторов при

магнитопорошковом контроле 342

4.2. Магнитные порошки,

пасты и суспензии 346

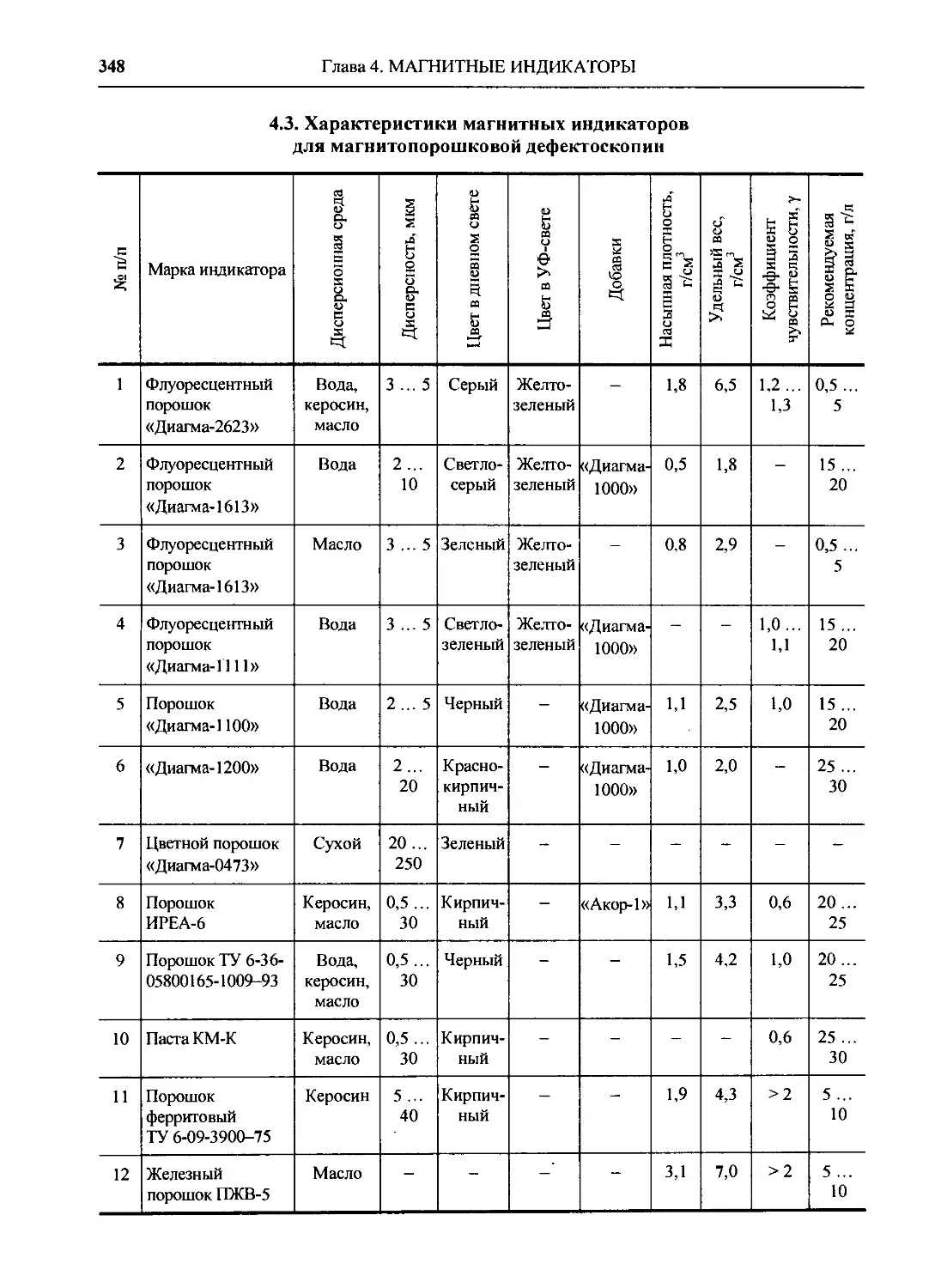

4.3. Устройства для

определения чувствительности

порошков и суспензий 349

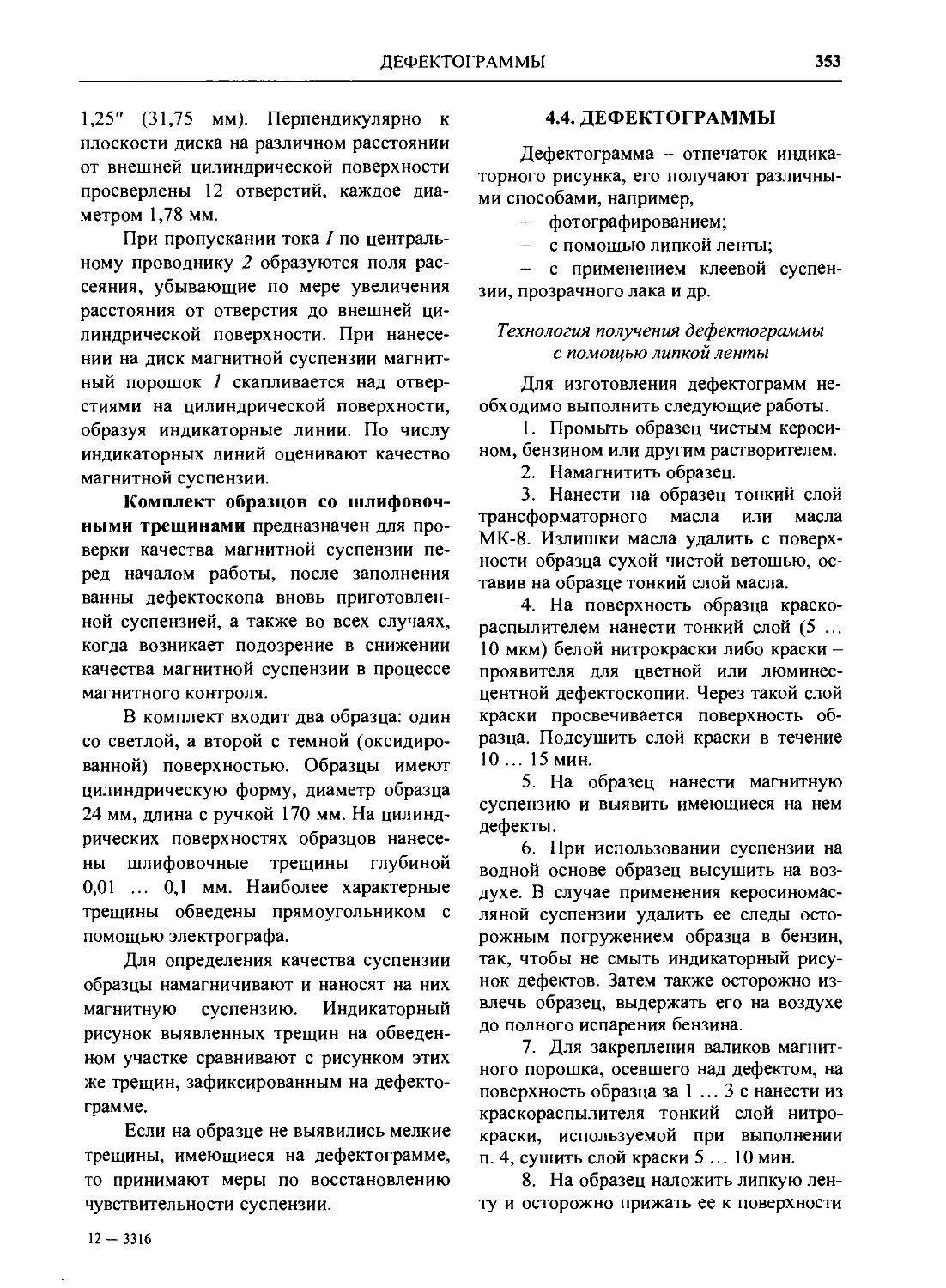

4.4. Дефектограммы 353

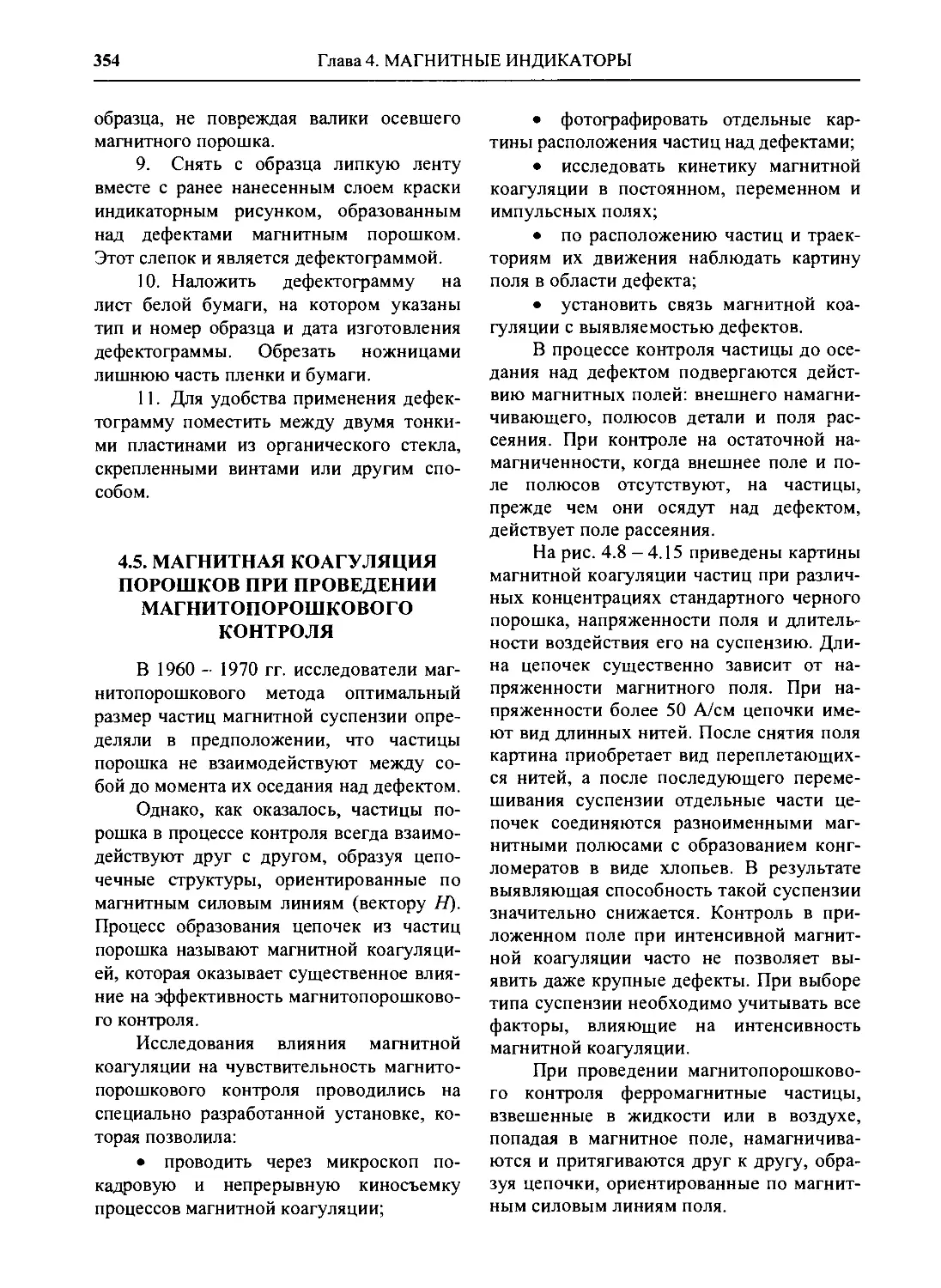

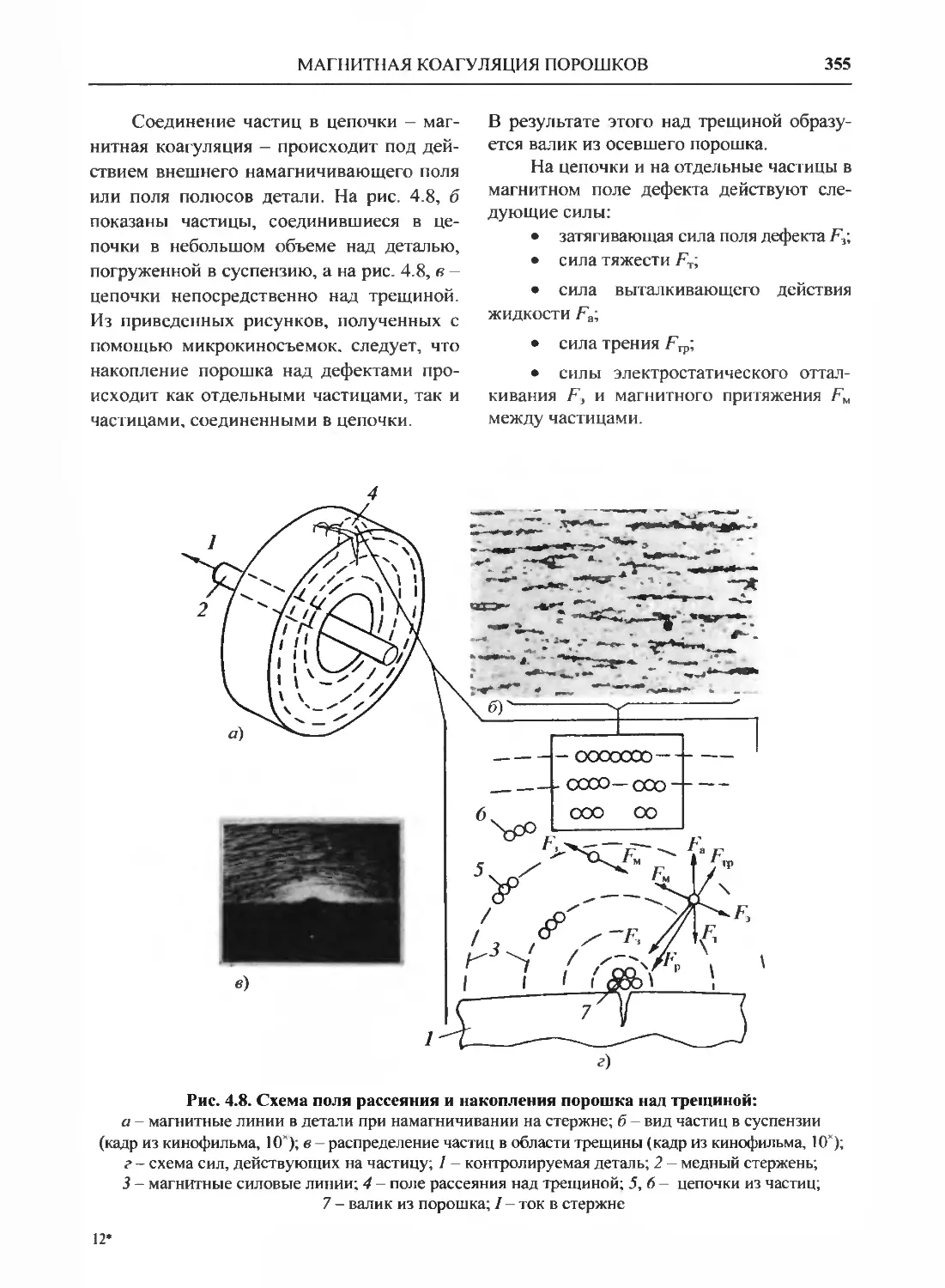

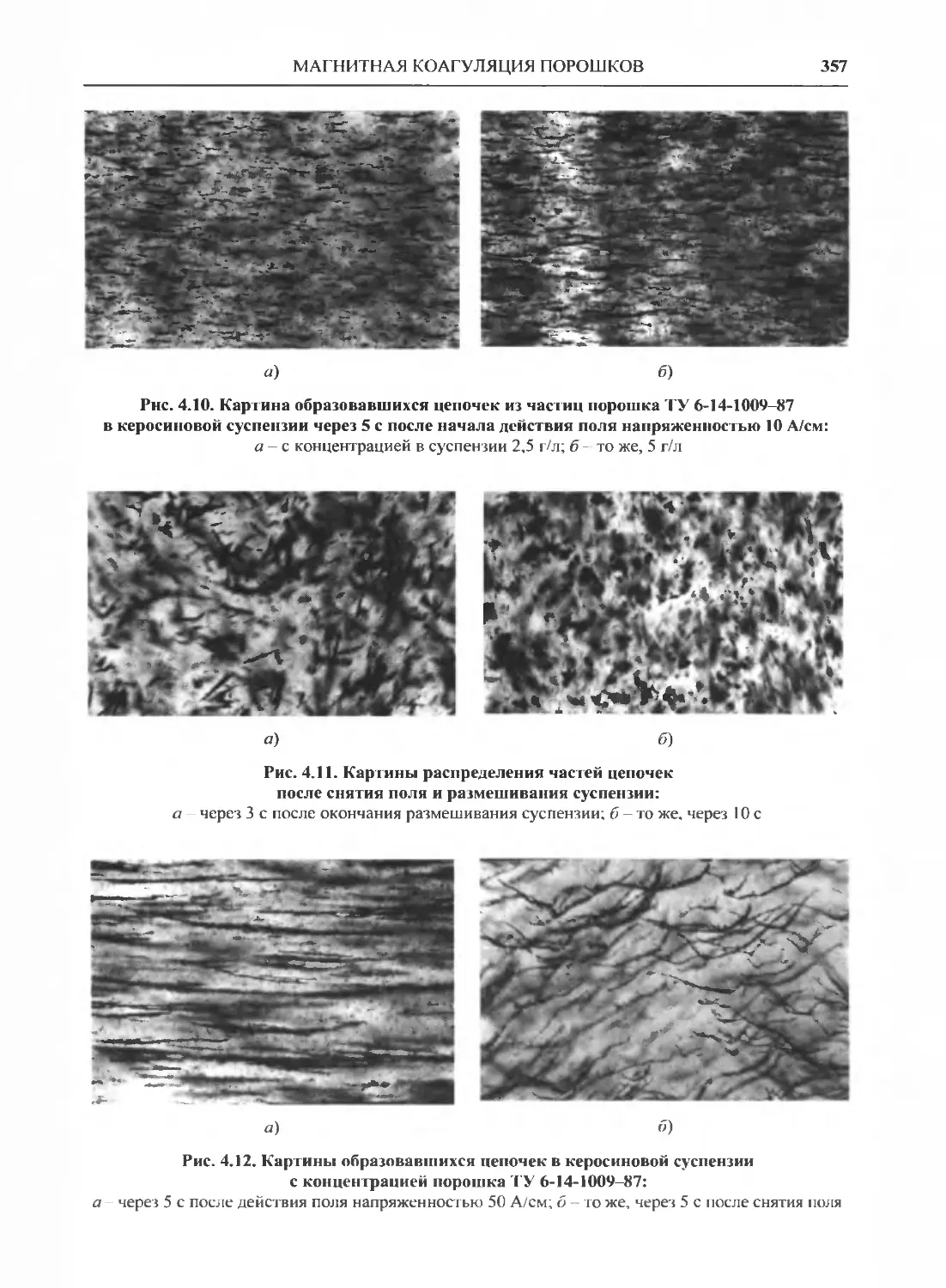

4.5. Магнитная коагуляция

порошков при проведении

магнитопорошкового контроля 354

Глава 5. ОСМОТР ДЕТАЛЕЙ И

РАСШИФРОВКА

ИНДИКАТОРНЫХ РИСУНКОВ... 362

5.1. Основные требования к

осмотру деталей 362

5.2. Расшифровка

индикаторных рисунков 362

ОГЛАВЛЕНИЕ

7

5.3. Дефекты, возникающие

при эксплуатации, ремонте и

обнаруживаемые при магни-

топорошковом контроле 363

5.4. Дефекты, возникающие

при сварке, шлифовании и

термической обработке

деталей 371

5.5. Дефекты

металлургического происхождения 378

5.6. Мнимые дефекты и

способы их определения 382

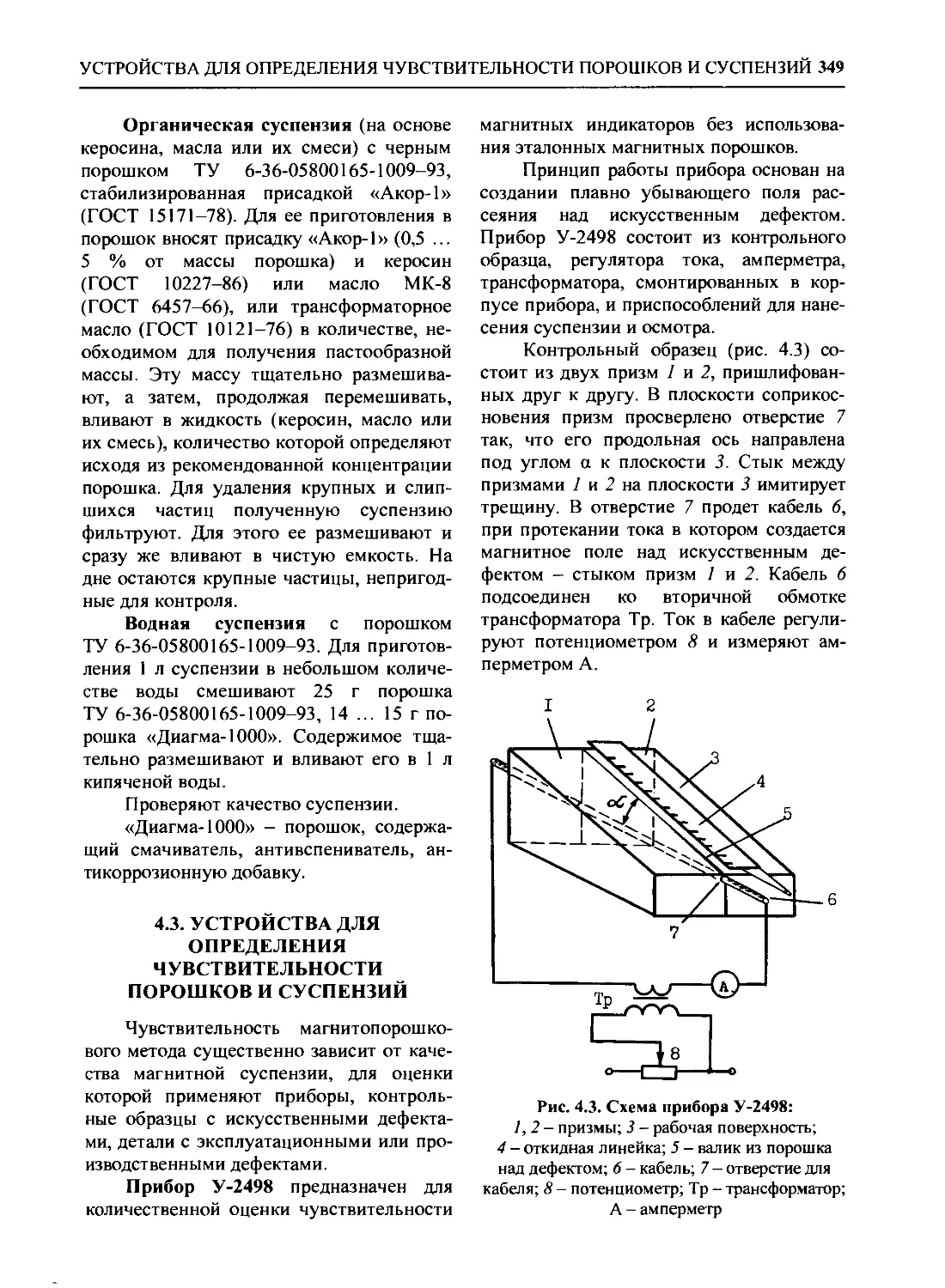

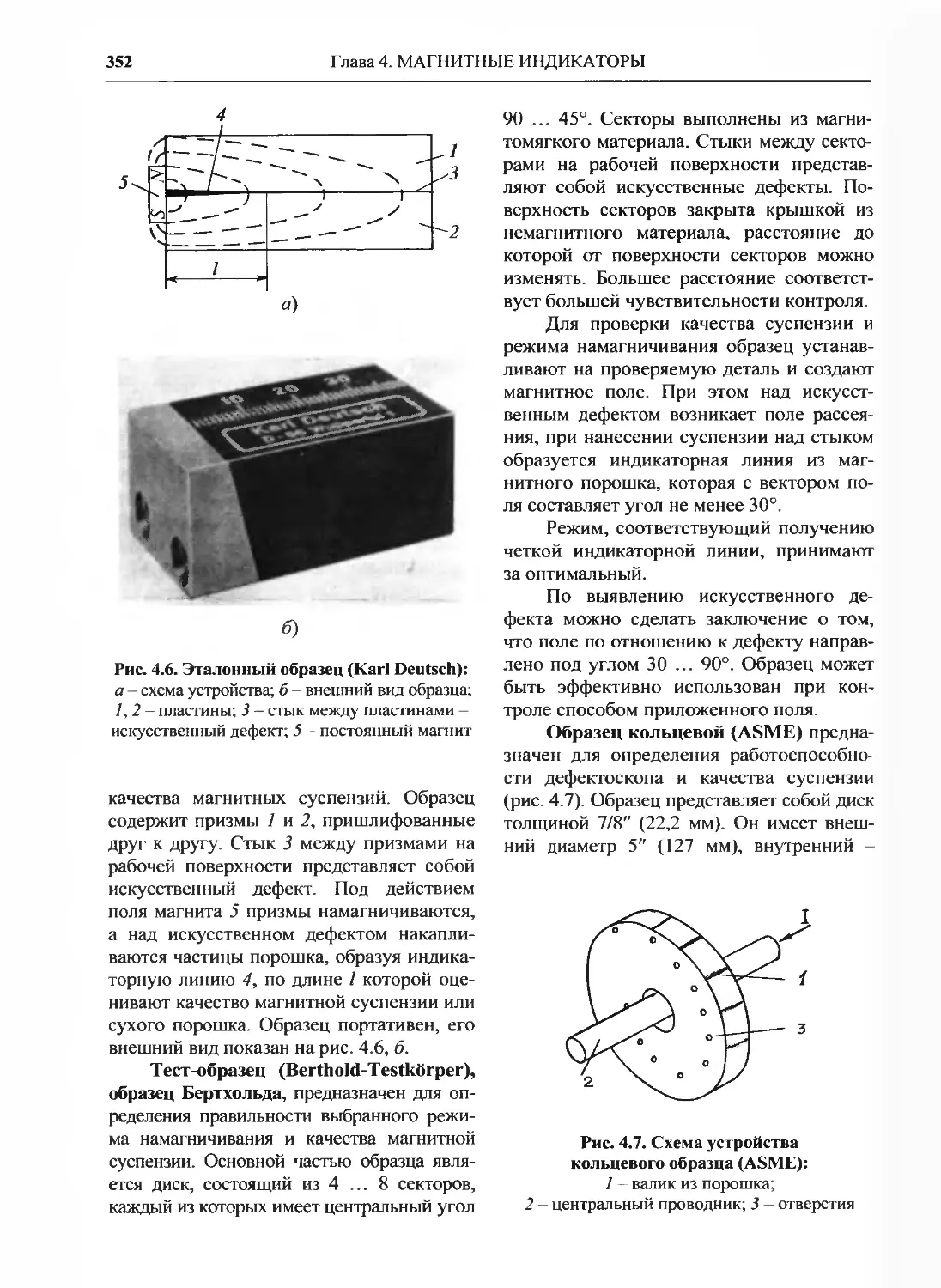

Глава 6. ОБРАЗЦЫ ДЛЯ МАГ-

НИТОПОРОШКОВОЙ

ДЕФЕКТОСКОПИИ 392

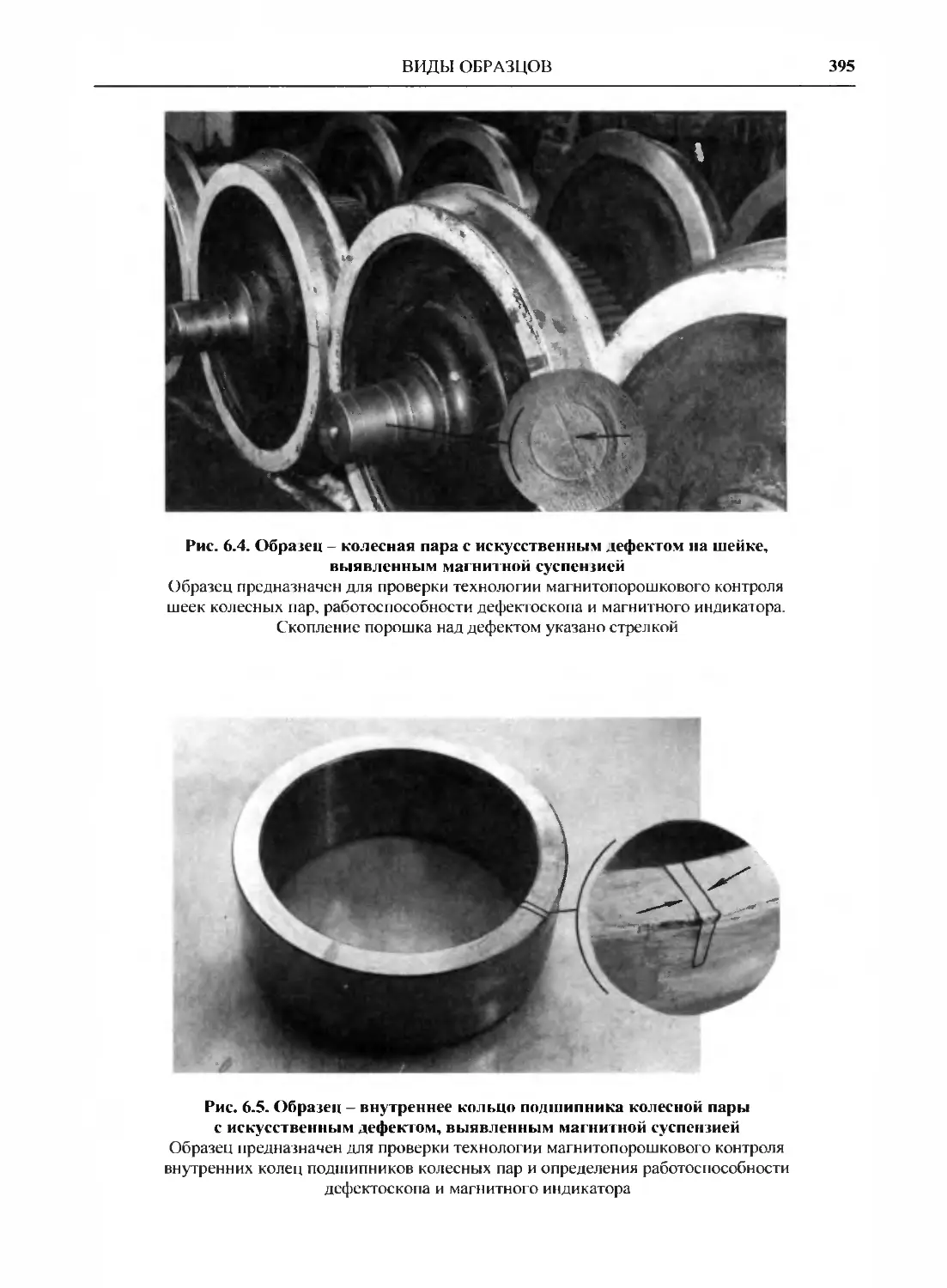

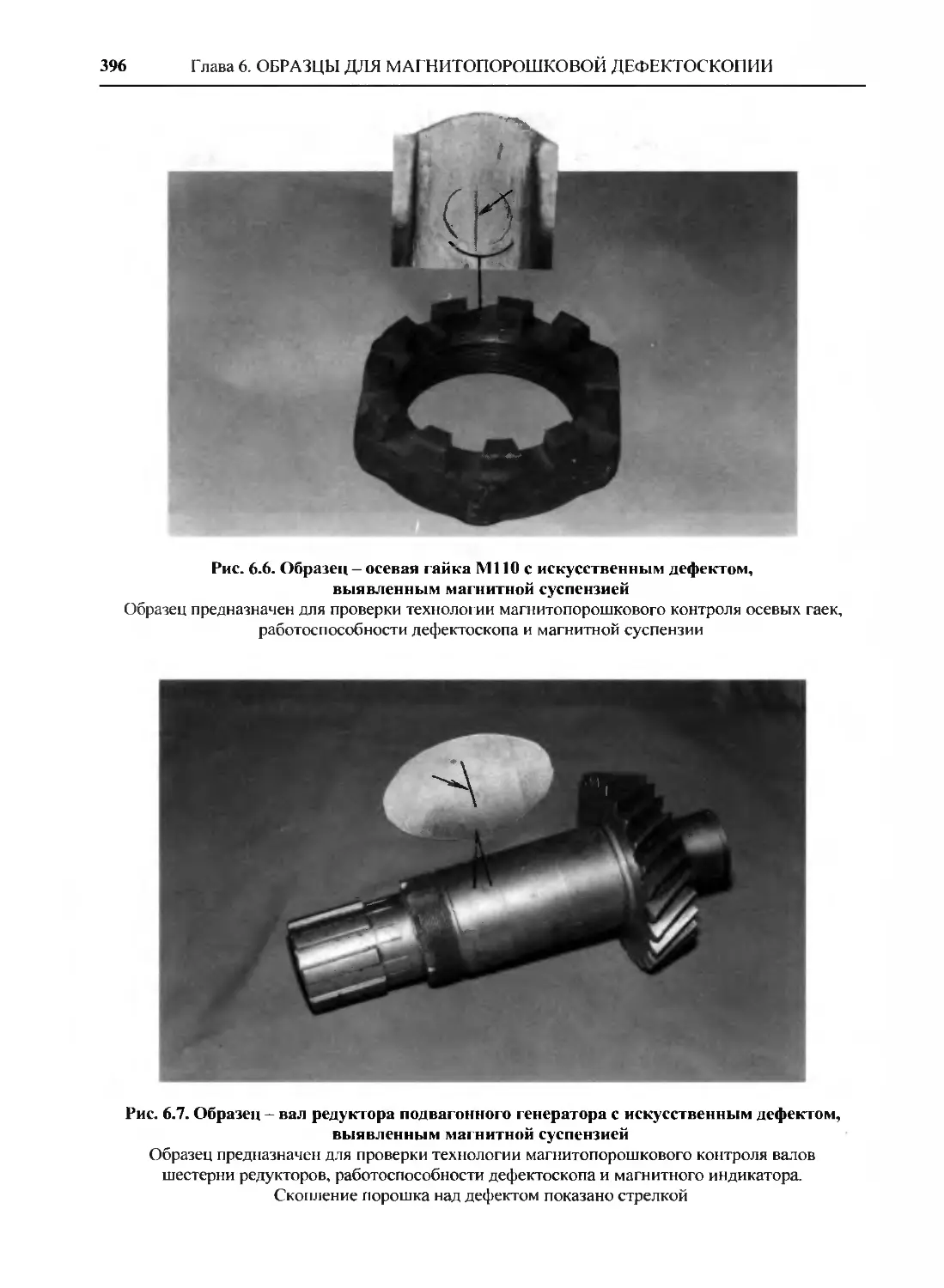

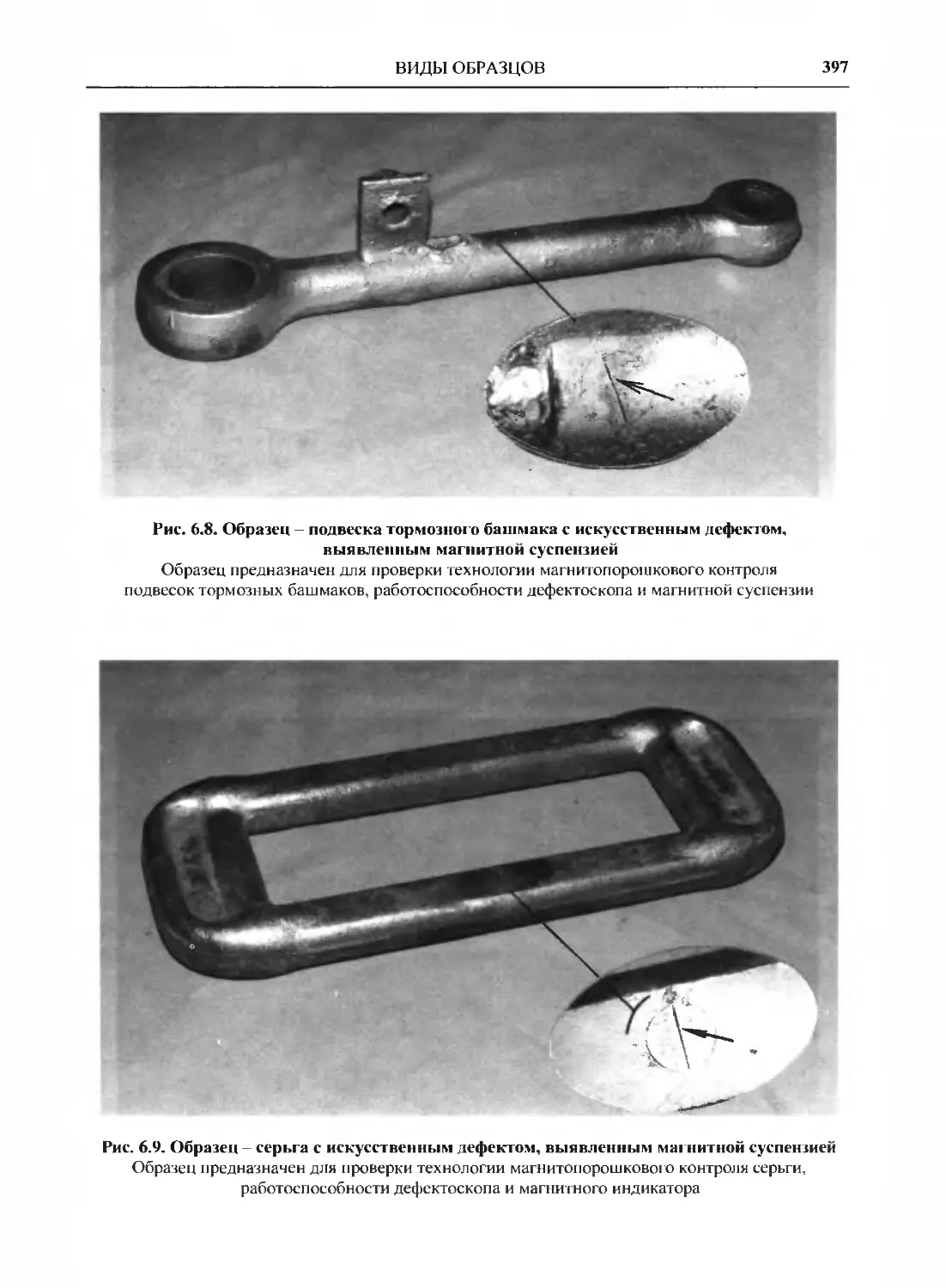

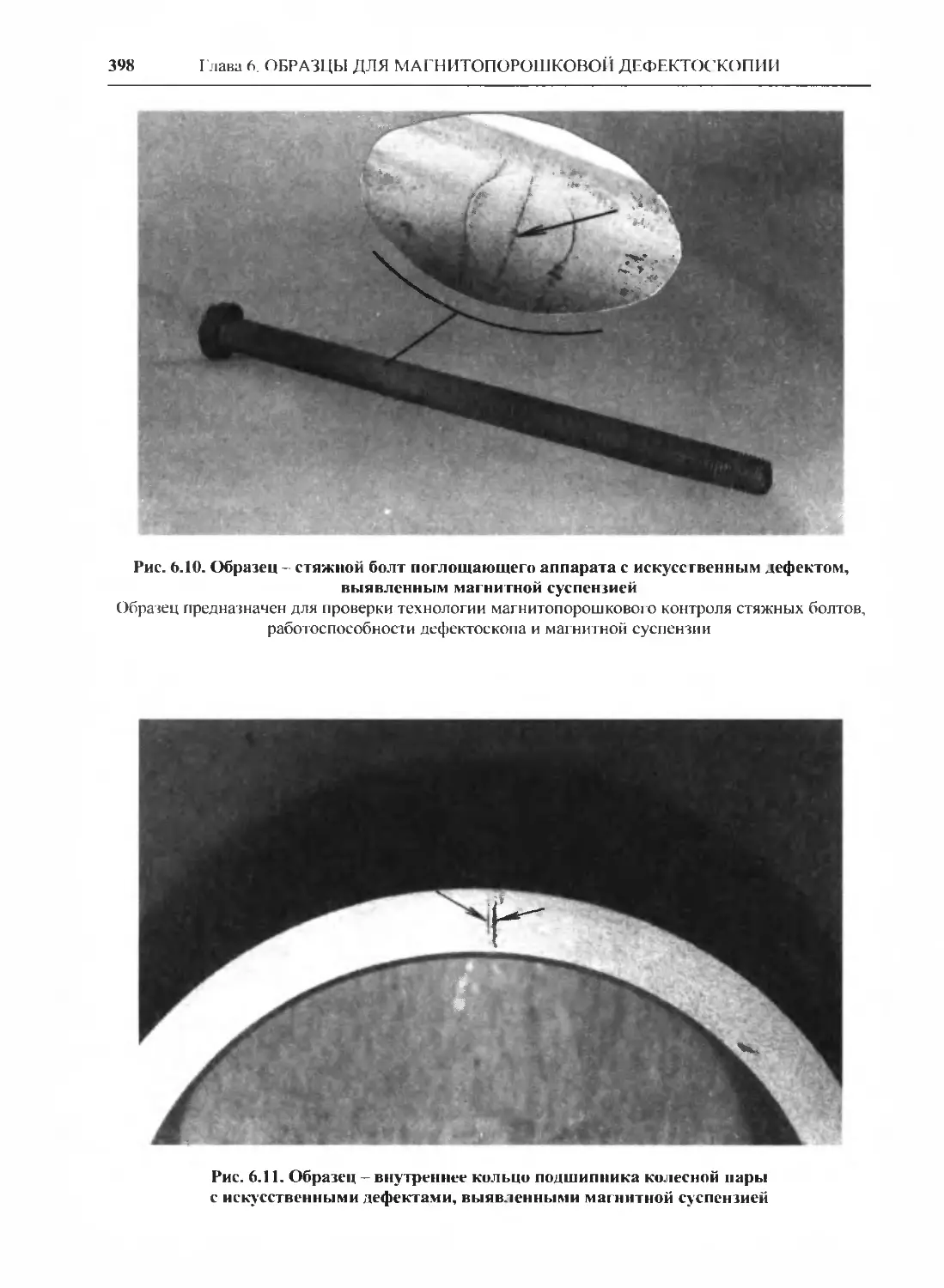

6.1. Виды образцов,

применяемых для магнитопорошко-

вой дефектоскопии 392

6.2. Образцы-детали с

искусственными дефектами 399

6.3. Образец для магнитопо-

рошковой дефектоскопии МО-1 400

6.4. Образец для магнитопо-

рошковой дефектоскопии МО-2 402

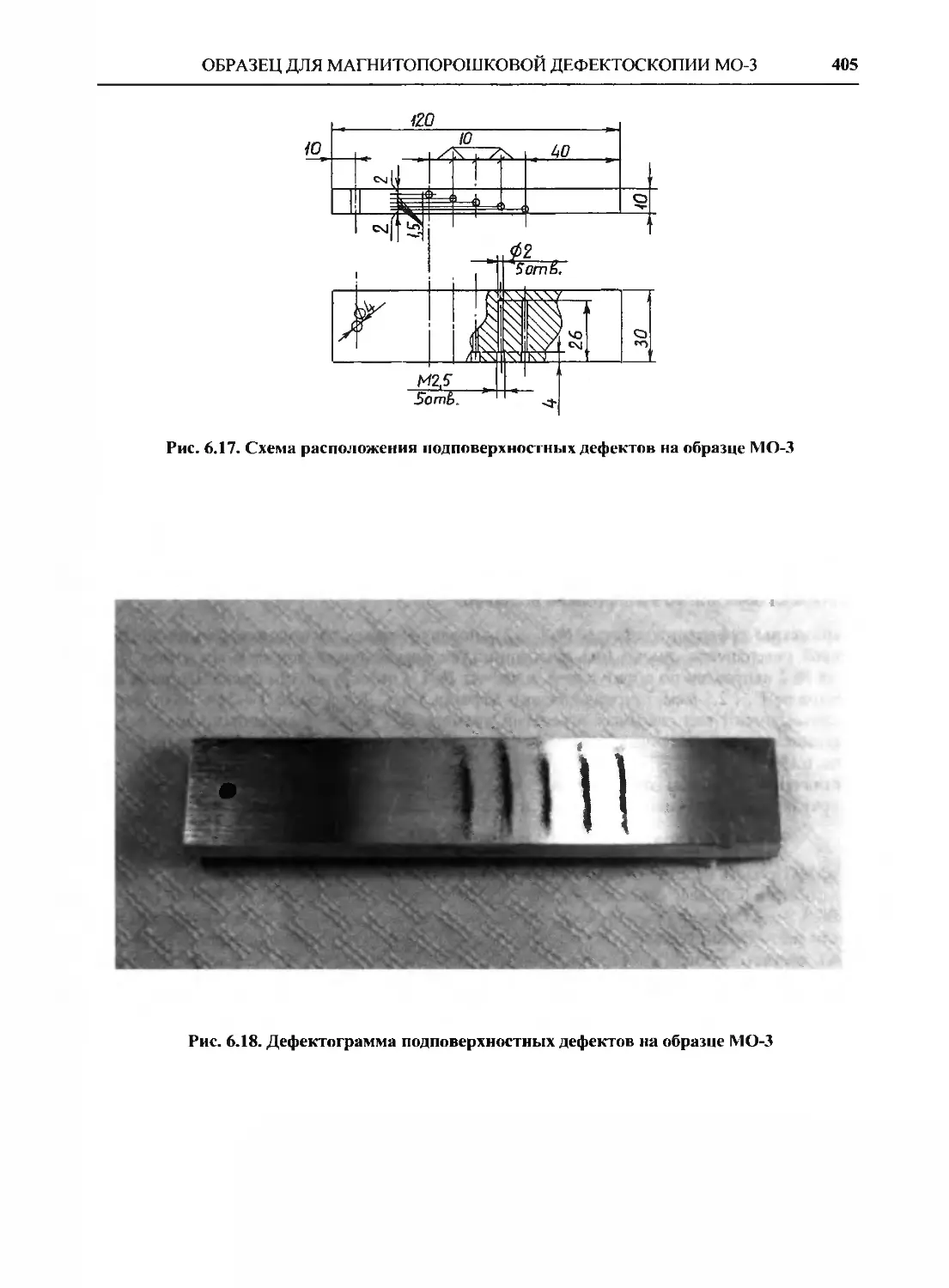

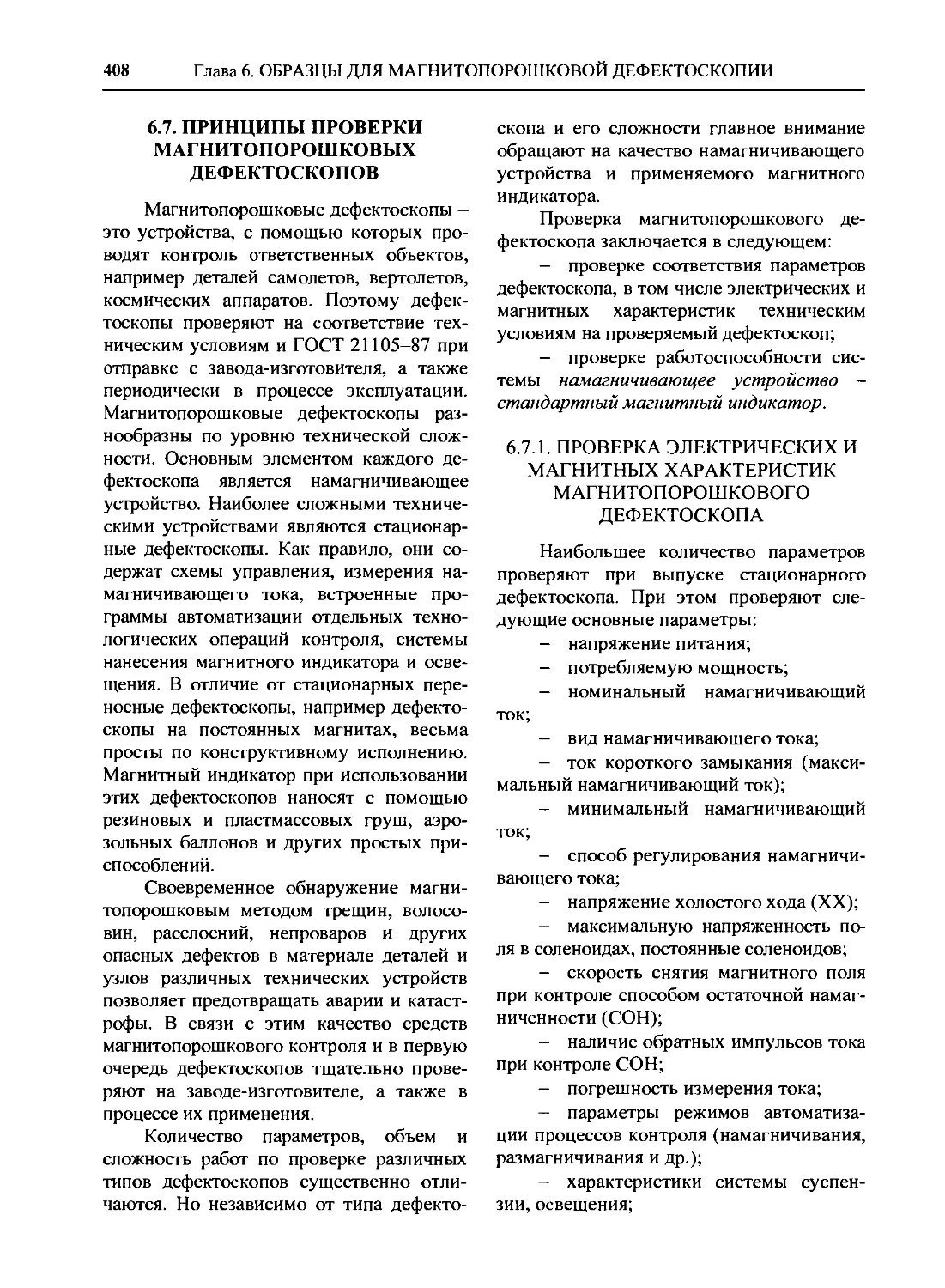

6.5. Образец для магнитопо-

рошковой дефектоскопии МО-3 404

6.6. Образец для магнитопо-

рошковой дефектоскопии МО-4 406

6.7. Принципы проверки маг-

нитопорошковых

дефектоскопов 408

6.7.1. Проверка

электрических и магнитных

характеристик магнито-

порошкового

дефектоскопа 408

6.7.2. Проверка

работоспособности системы

намагничивающее

устройство - магнитный

индикатор 409

Глава 7. ДЕФЕКТОСКОПЫ И

ПРИБОРЫ ДЛЯ МАГНИ-

ТОПОРОШКОВОГО

КОНТРОЛЯ ДЕТАЛЕЙ И УЗЛОВ 412

7.1. Общая характеристика

дефектоскопов для магнито-

порошкового контроля

деталей и узлов 412

7.2. Универсальный магнито-

порошковый дефектоскоп

У-604-64 417

7.3. Универсальный магнито-

порошковый дефектоскоп

У-604-70М 418

7.4. Переносный магнитопорош-

ковый дефектоскоп ПМД-70 .... 419

7.5. Стационарный магнито-

порошковый дефектоскоп

МД1-УАР 420

7.6. Стационарный магнито-

порошковый дефектоскоп

УМД-1М 425

7.7 Стационарный магнитопо-

рошковый дефектоскоп

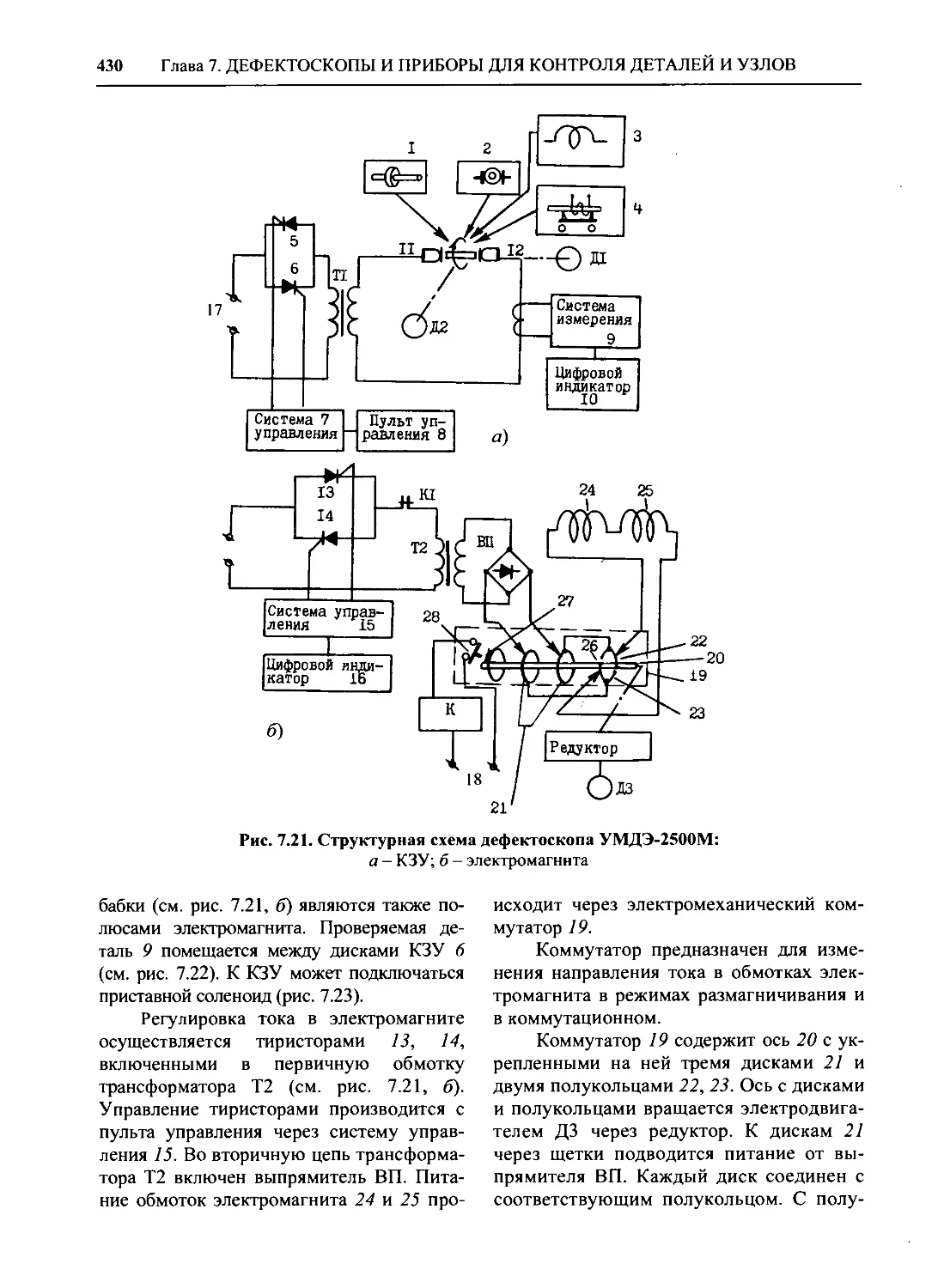

УМДЭ-2500М 428

7.8. Стационарный магнито-

порошковый дефектоскоп

УМД-9000М 432

7.9. Стационарный магнито-

порошковый индукционный

дефектоскоп ДИН-1 435

7.10. Переносный магнитопо-

рошковый дефектоскоп МД-4 440

7.11. Переносный магнитопо-

рошковый дефектоскоп МД-6 442

7.12. Переносный магнитопо-

рошковый дефектоскоп МДЛ-2 443

7.13. Дефектоскопы

вращающегося поля У-2407 и МД-11ВП ... 444

7.14. Переносный магнитопо-

рошковый дефектоскоп УНМ

300/2000 447

7.15. Передвижной магнито-

порошковый дефектоскоп

ИМД-10П 448

7.16. Устройство

намагничивающее на постоянных

магнитах УН-5 450

7.17. Переносные магнитопо-

рошковые дефектоскопы

ДМЭ-22Ц, ДМЭ-23Ц, ДМЦ-

21П,МПК-УНЛ-10Ц 450

7.18. Прибор ПКМС-2М 451

7.19. Тест-образец ТО-1 452

7.20. Прибор для контроля

качества суспензий МФ-1 ОСП 453

7.21. Облучатель

ультрафиолетовый переносный КД-З-ЗЛ 454

7.22. Облучатель

ультрафиолетовый УФО-3-500 454

7.23. Магнитометр МФ-23И ... 455

7.24. Магнитометр МФ-23ИМ 455

7.25. Прибор МФ-24ФМ 456

8

ОГЛАВЛЕНИЕ

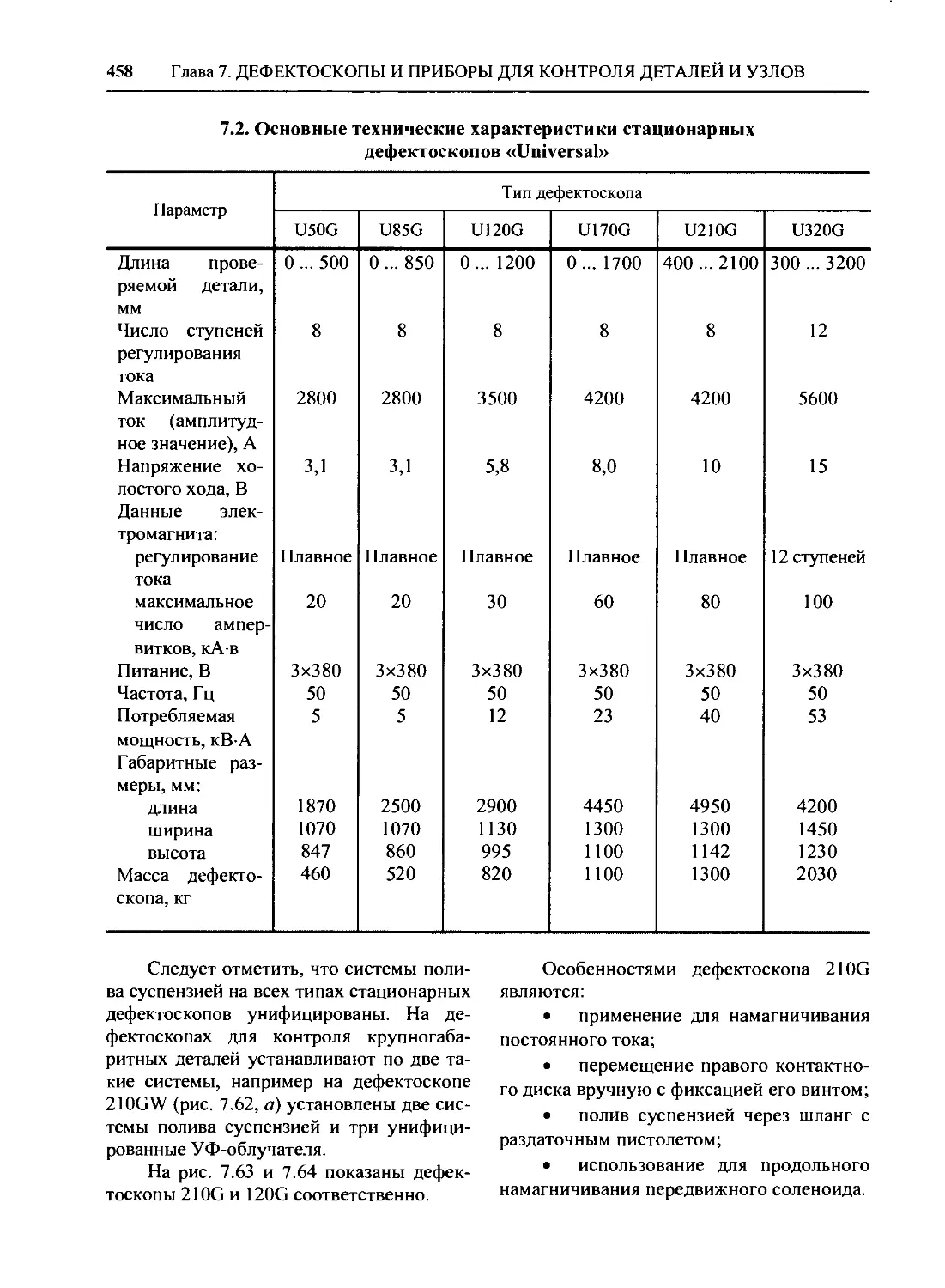

7.26. Зарубежные магнитопо-

рошковые дефектоскопы 457

Глава 8. МЕТОДИКИ МАГНИ-

ТОПОРОШКОВОГО

КОНТРОЛЯ ДЕТАЛЕЙ И

УЗЛОВ 471

8.1. Магнитопорошковый

контроль деталей с применением

способа воздушной взвеси 471

8.1.1. Принцип работы и

схема установки У-956 471

8.1.2. Методика контроля

хромированных

деталей способом

воздушной взвеси 474

8.1.3. Методика

обнаружения подповерхностных

дефектов и прижогов

на деталях способом

воздушной взвеси 478

8.1.4. Методика контроля

кожухов камер сгорания

двигателей РД-45 и

ВК-1 способом

воздушной взвеси 479

8.2. Магнитопорошковый

контроль бугеля 481

8.3. Магнитопорошковый

контроль рам тележек шасси

самолета 482

8.4. Методика магнитопорош-

кового контроля лопаток

компрессоров 483

8.4.1. Способы установления

лопаток в

электромагните 484

8.4.2. Рекомендации по

установлению лопаток

между полюсами

стационарного

электромагнита 484

8.4.3. Общие рекомендации

по выбору режимов

намагничивания

лопаток компрессоров 488

8.5. Контроль продольных

сварных швов

амортизационной стойки шасси 488

8.6. Магнитопорошковый

контроль стяжных болтов колеса

КН21 490

8.7. Контроль шлицев валов

воздушных винтов в

аэродромных условиях 492

8.8. Магнитопорошковый

контроль ходовых винтов

подъемников закрылок в

аэродромных условиях 494

8.9. Магнитопорошковый

контроль крайних витков

пружины мембраны ограничителя 495

8.10. Магнитопорошковый

контроль цилиндров

амортизаторов главных ног шасси

самолета 496

8.11. Магнитопорошковый

контроль штанги разворота шасси

самолета 498

8.12. Магнитопорошковый

контроль полуоси шасси при

ремонте 500

8.13. Магнитопорошковый

контроль подкосов крепления

двигателя 502

8.14. Методика контроля

лопаток 1-й ступени ротора

компрессора при ремонте 503

8.15. Методика контроля вту-

лочно-роликовых цепей П-4 ... 504

8.16. Методика контроля диска

8-й ступени компрессора ГДТ

после его демонтажа 506

8.17. Методика контроля

штока амортизатора передней

стойки шасси после его

демонтажа 507

8.18. Методика контроля уш-

кового наконечника штока

силового цилиндра основной

стойки шасси 508

8.19. Методика контроля

главной балки крыла самолета .... 509

8.20. Методика контроля узла

крепления обода шпангоута №

13 к поперечной балке

фюзеляжа 510

8.21. Методика контроля

болтов 511

8.22. Методика контроля

балансира руля высоты самолета 513

8.23. Методика контроля

сварных швов с применением

электроконтактов

дефектоскопов ПМД-70 и МД-50П ... 514

ОГЛАВЛЕНИЕ

9

8.24. Контроль сварных

соединений в эксплуатации

летательных аппаратов 516

8.25. Намагничивание

сварных швов импульсным полем

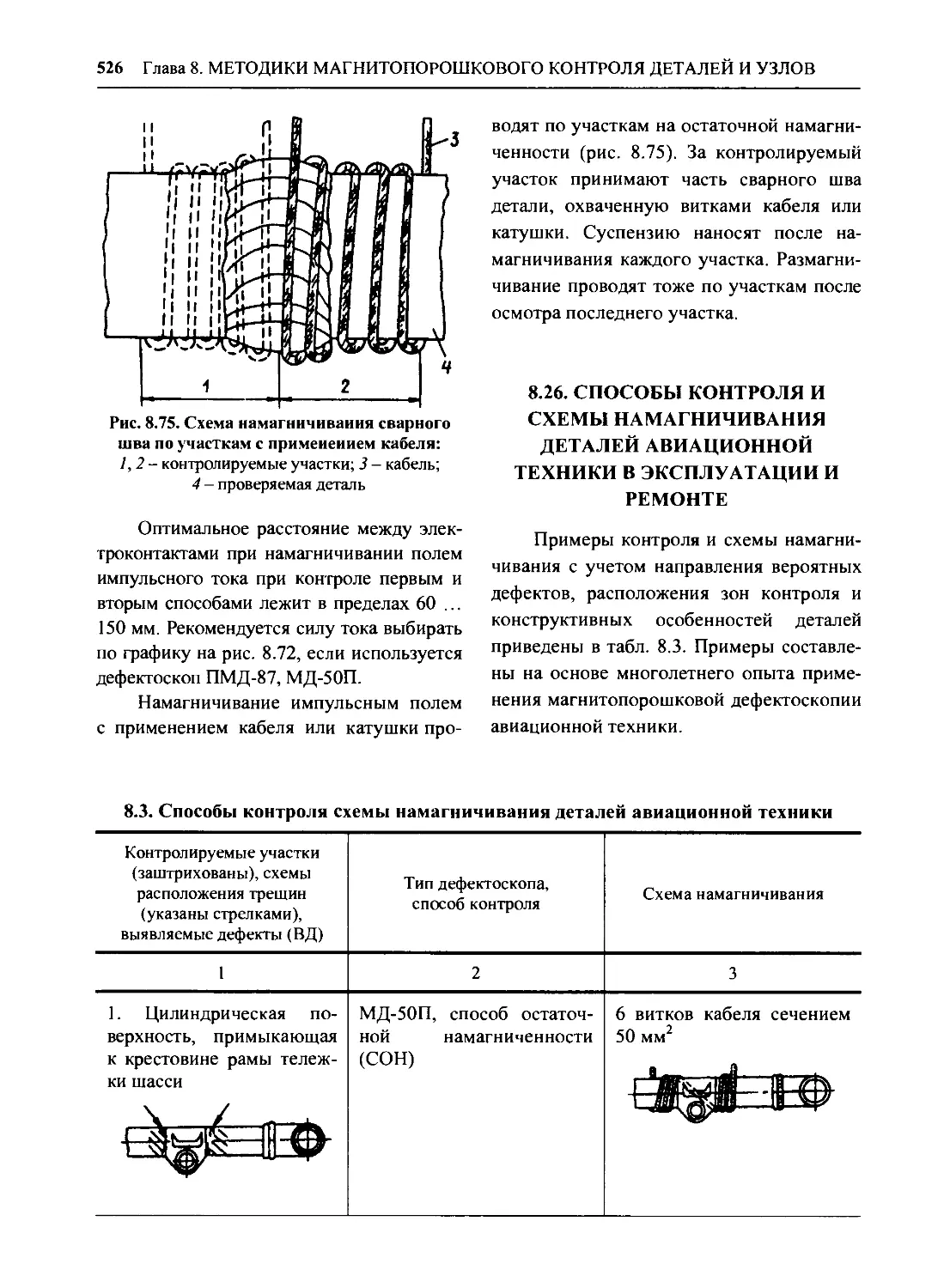

с помощью электроконтактов 524

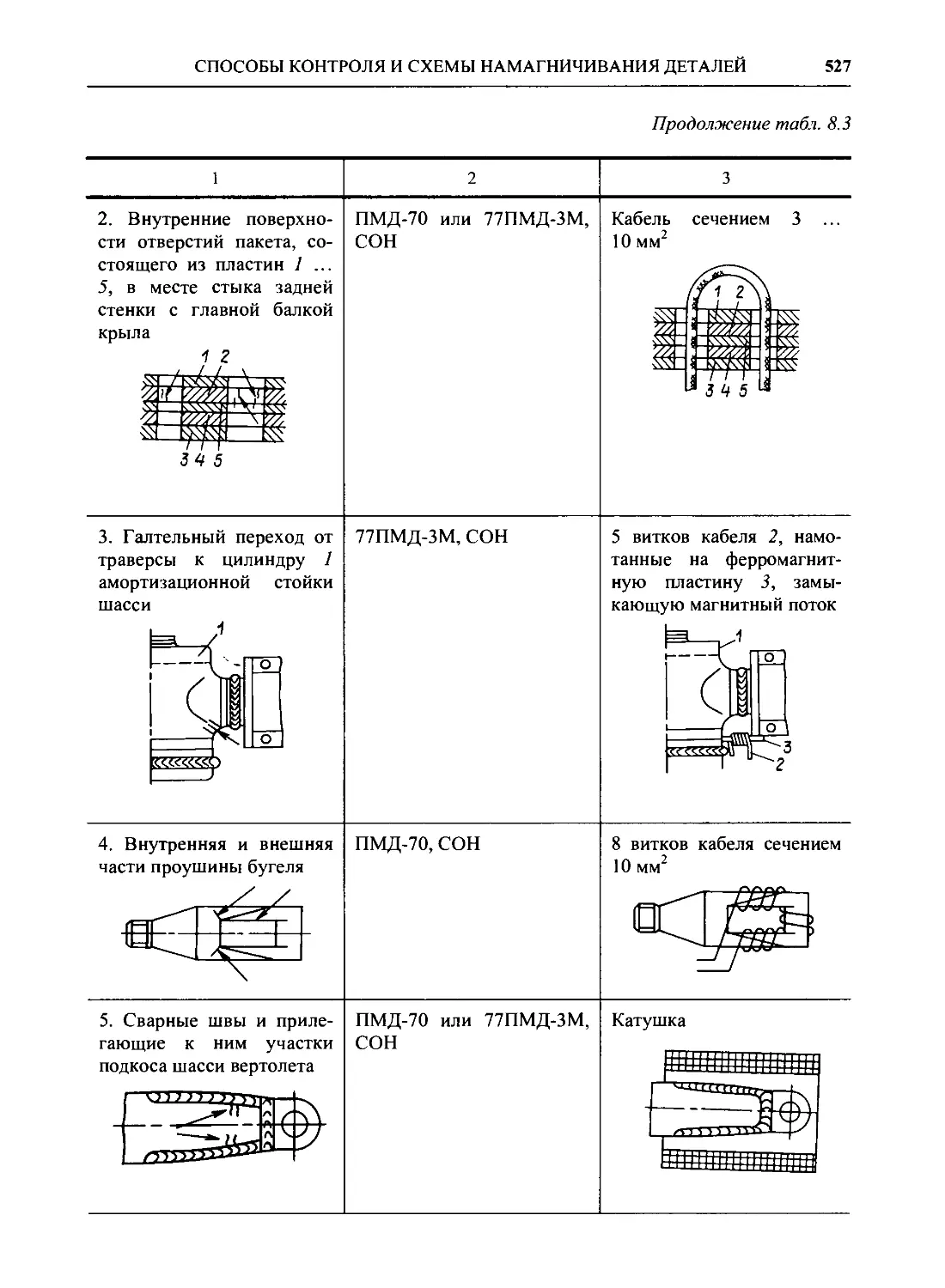

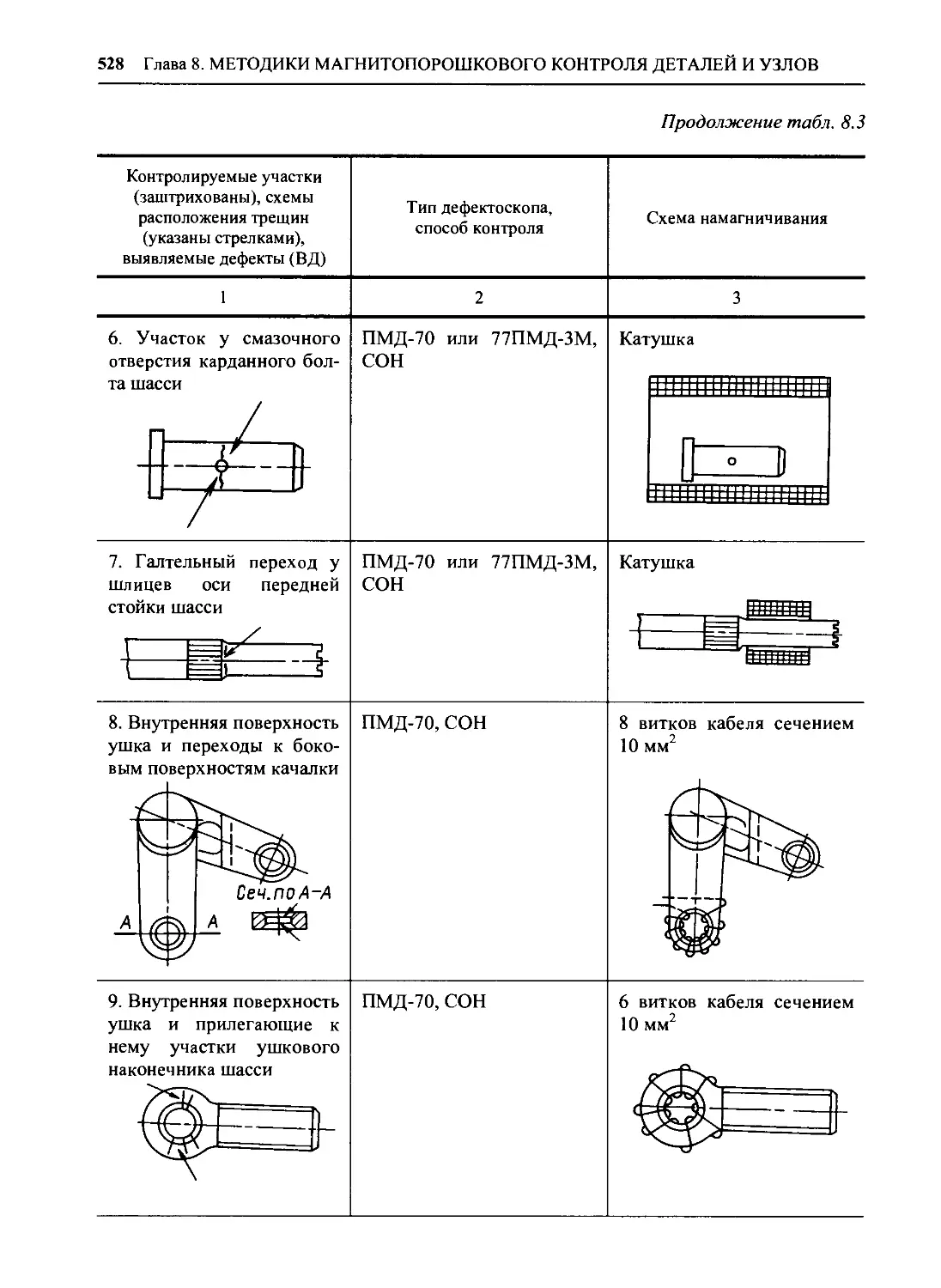

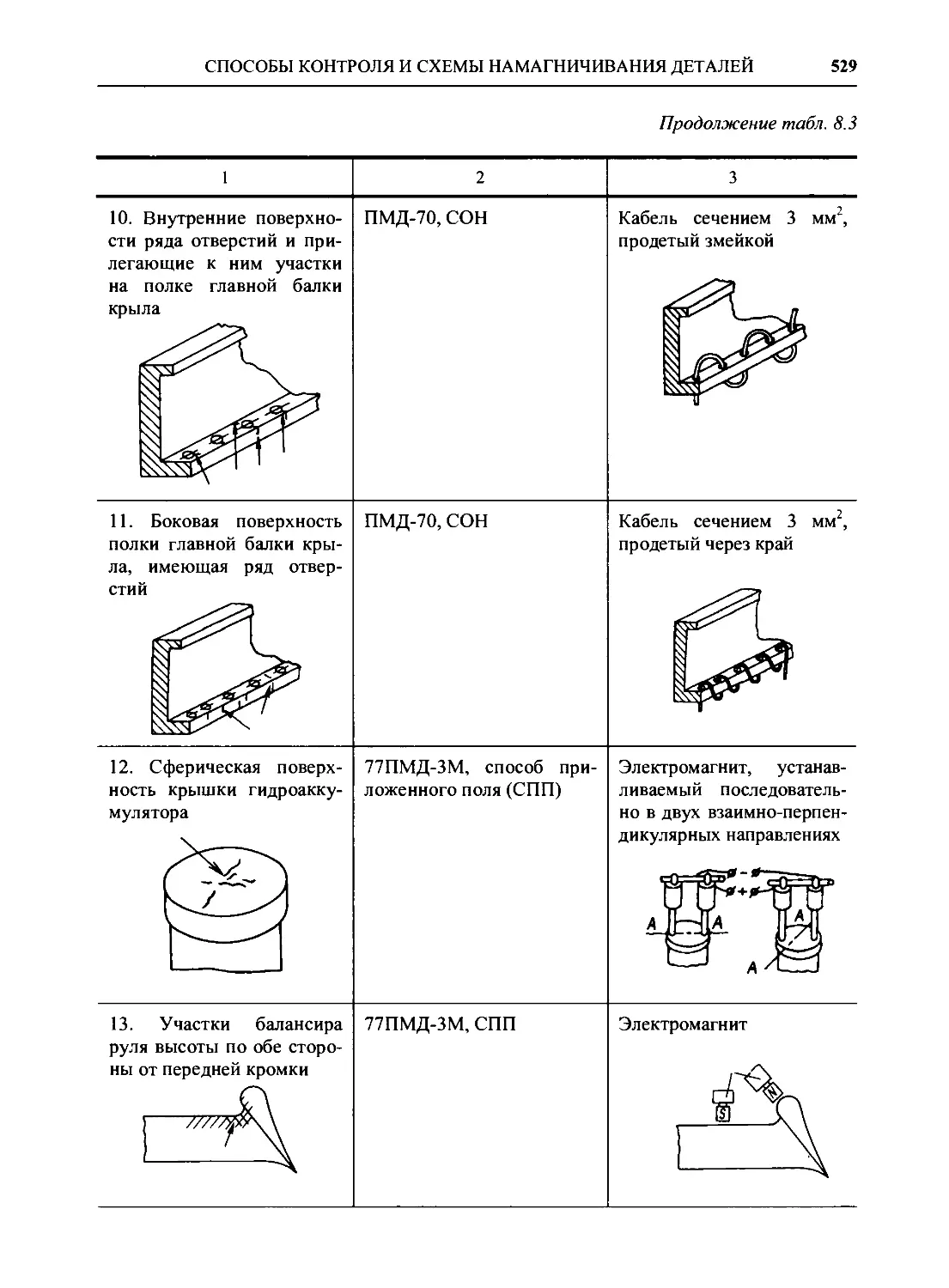

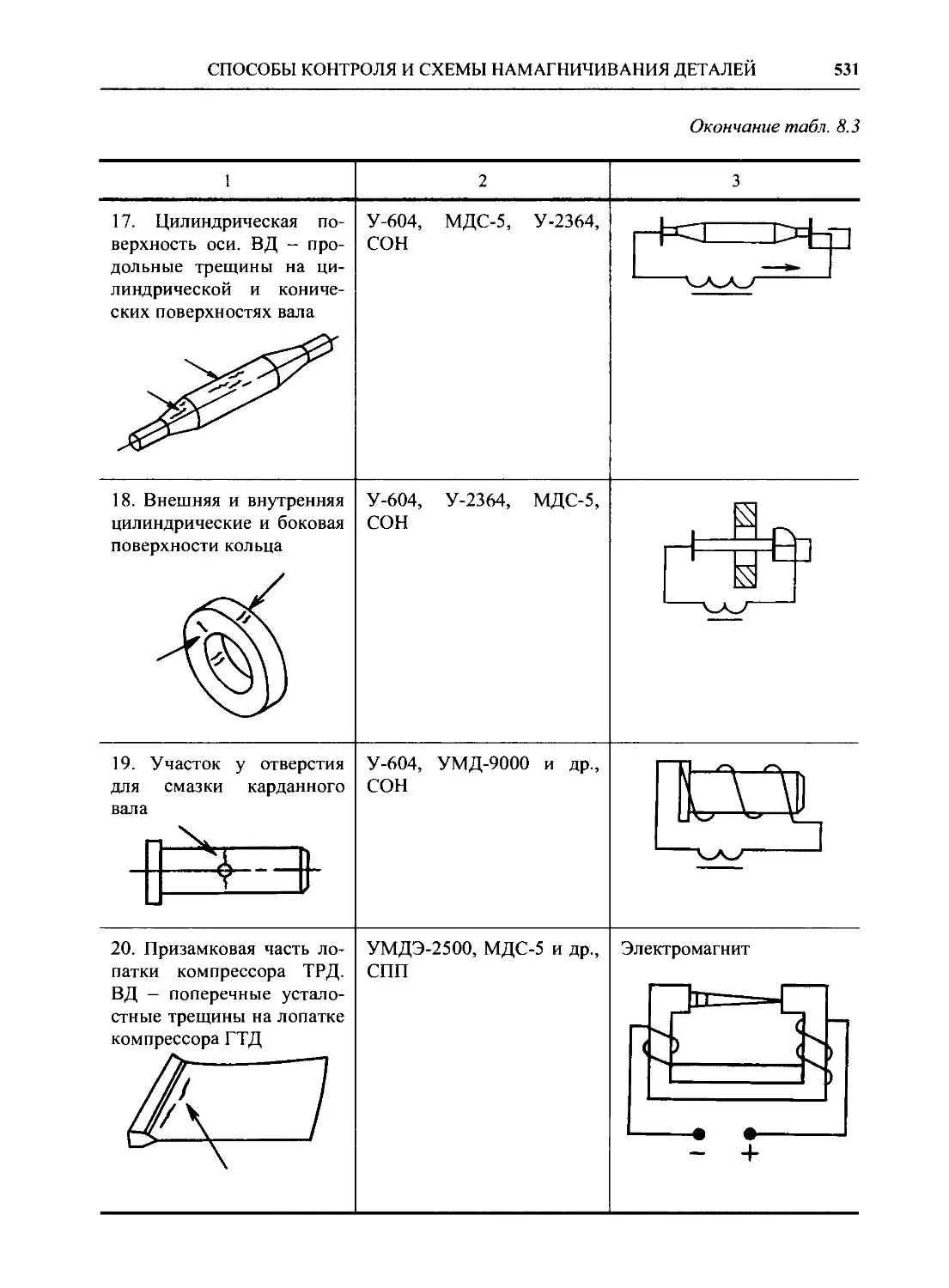

8.26. Способы контроля и

схемы намагничивания

деталей авиационной техники в

эксплуатации и ремонте 526

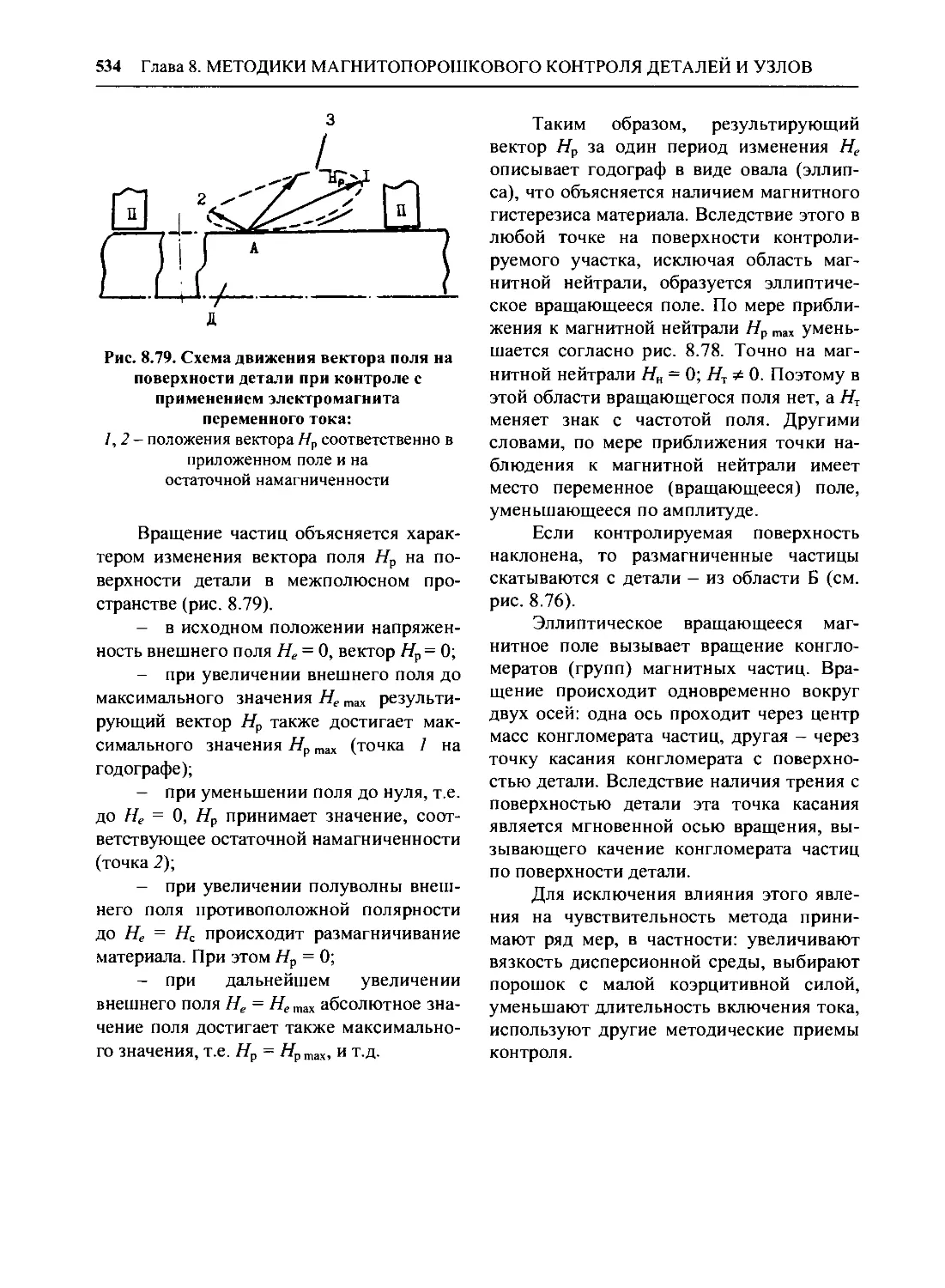

8.27. Особенности контроля

изделий с применением

электромагнита переменного тока 532

Глава 9. ТЕХНИКА

БЕЗОПАСНОСТИ ПРИ МАГНИТО-

ПОРОШКОВОМ

КОНТРОЛЕ 535

ПРИЛОЖЕНИЯ 537

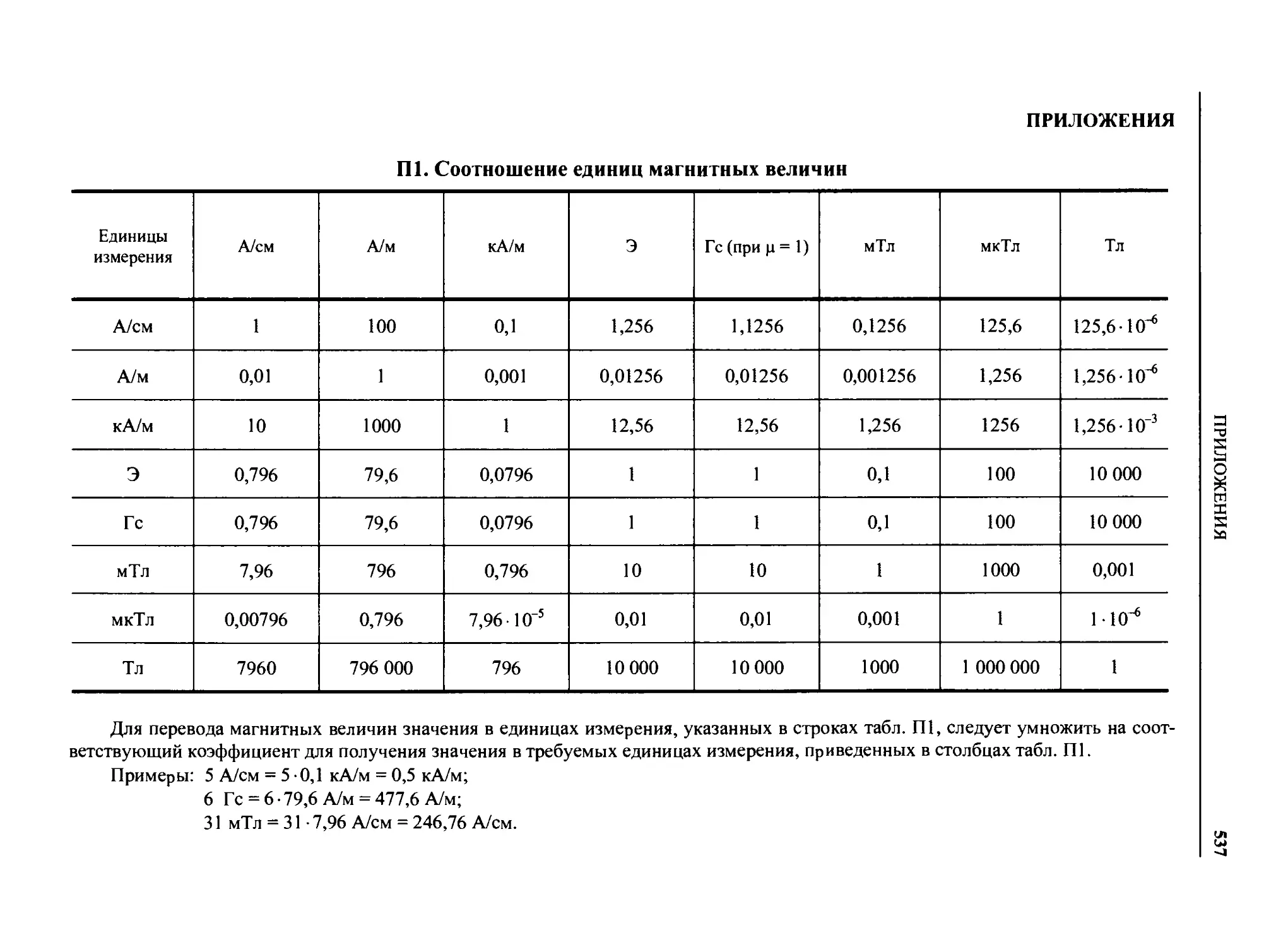

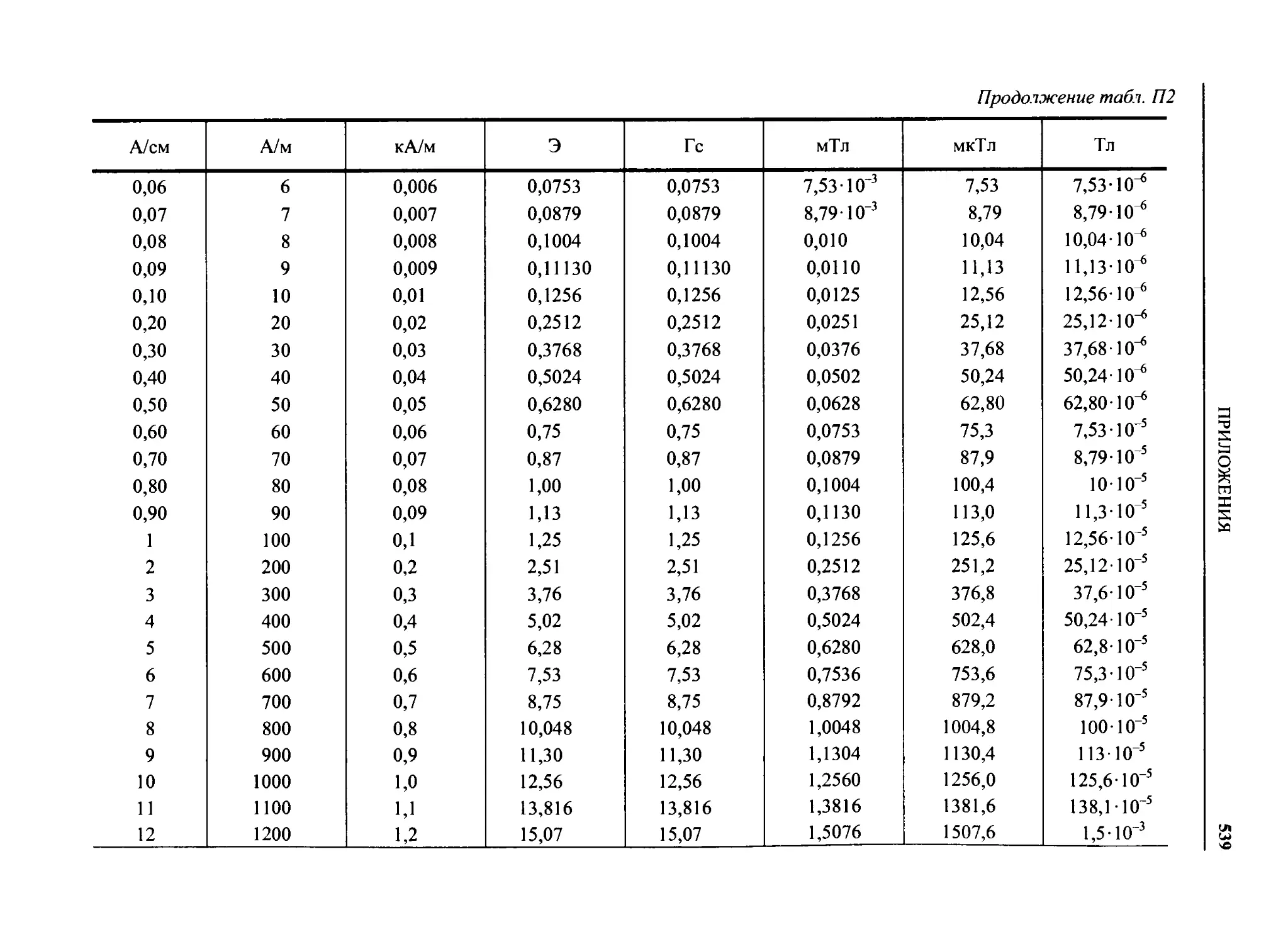

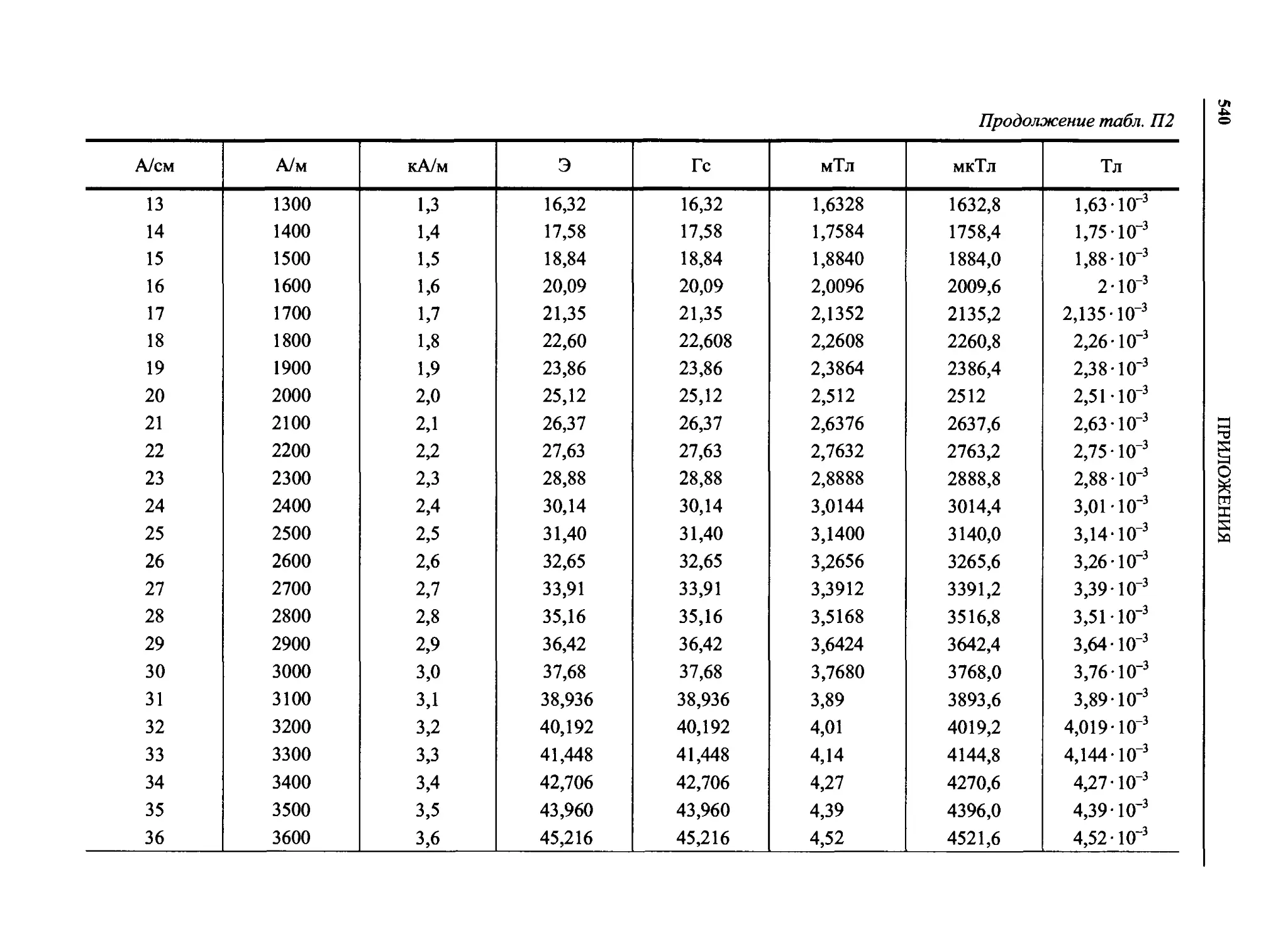

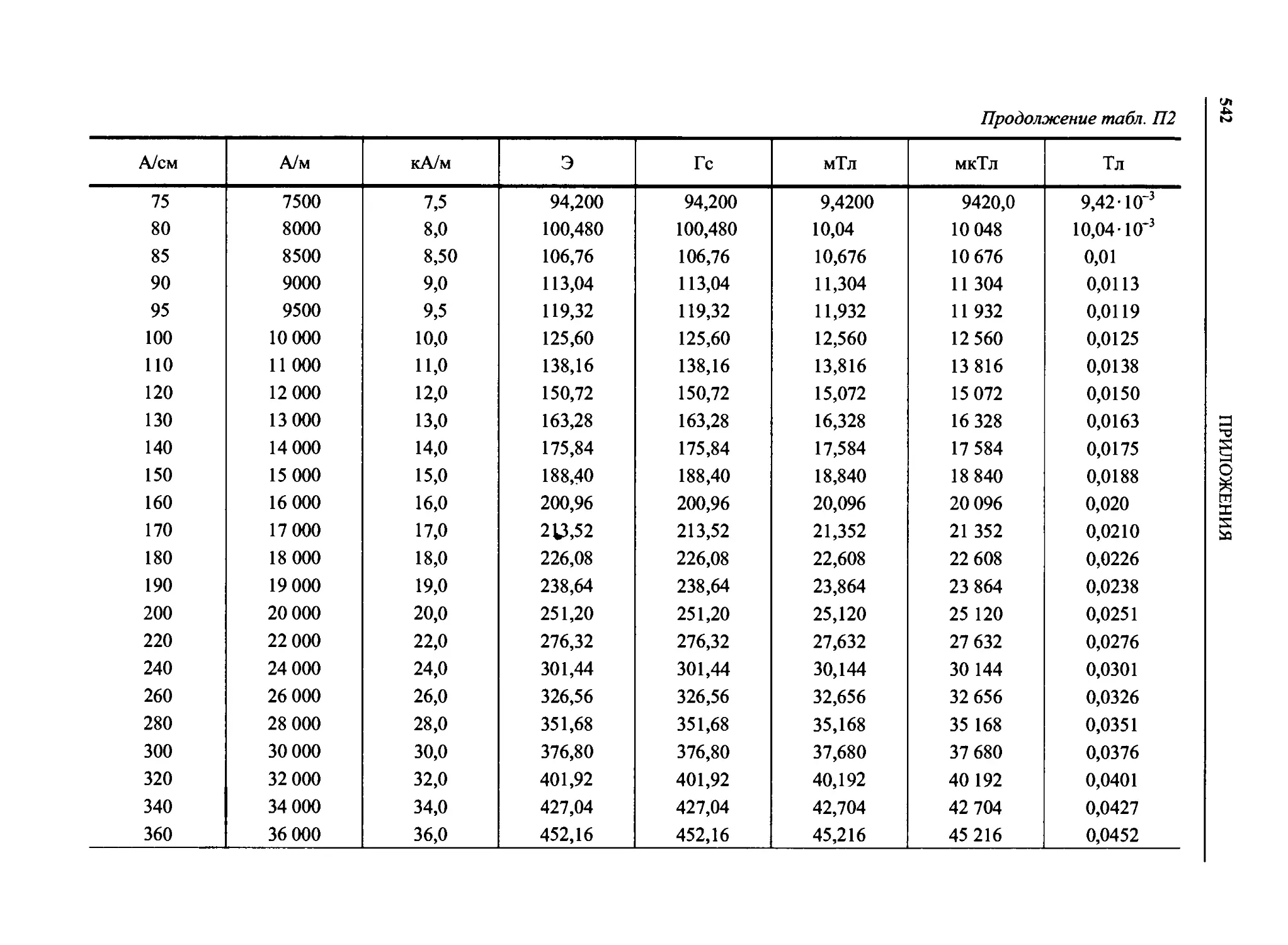

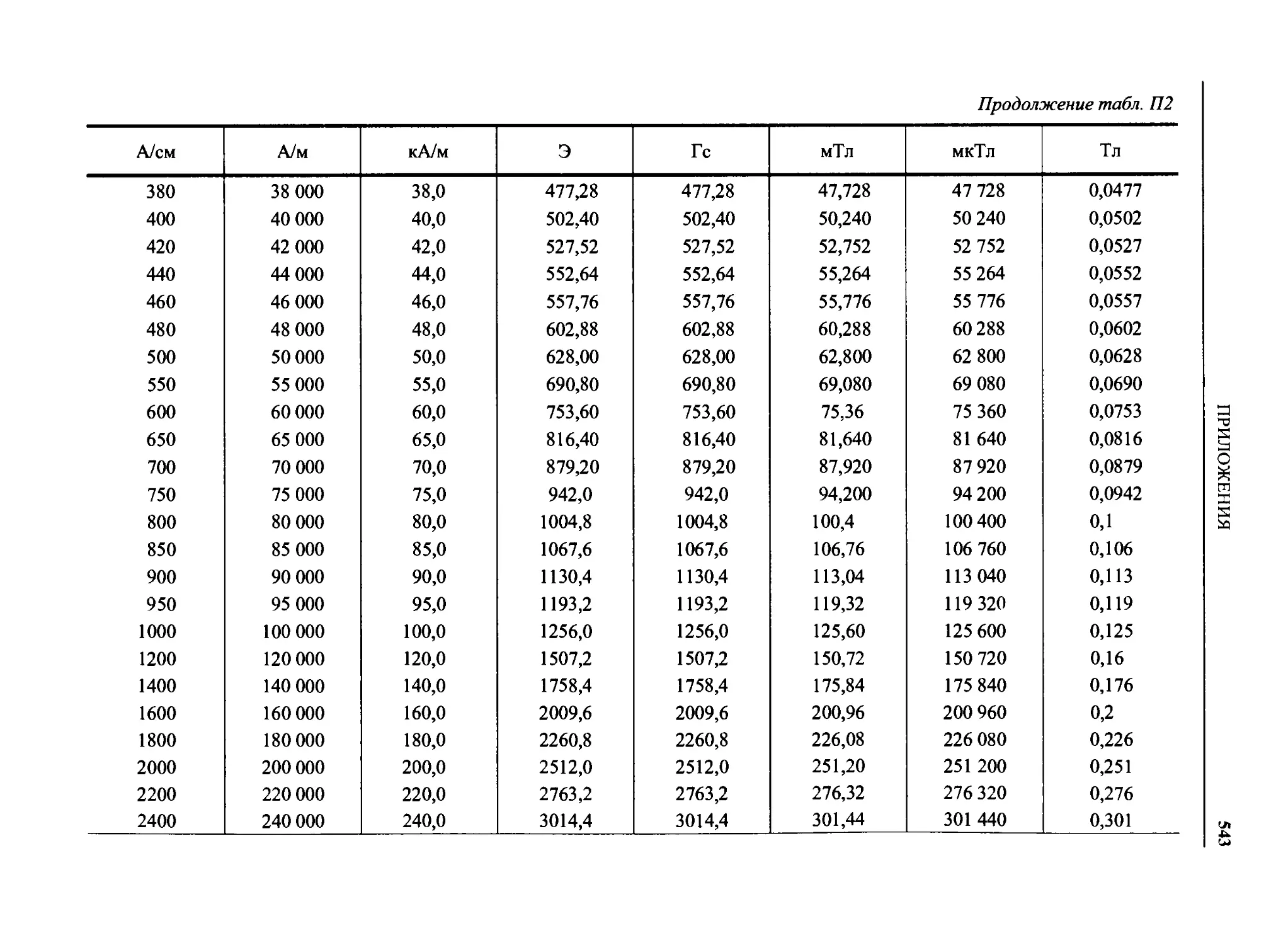

Ш. Соотношение единиц

магнитных величин 537

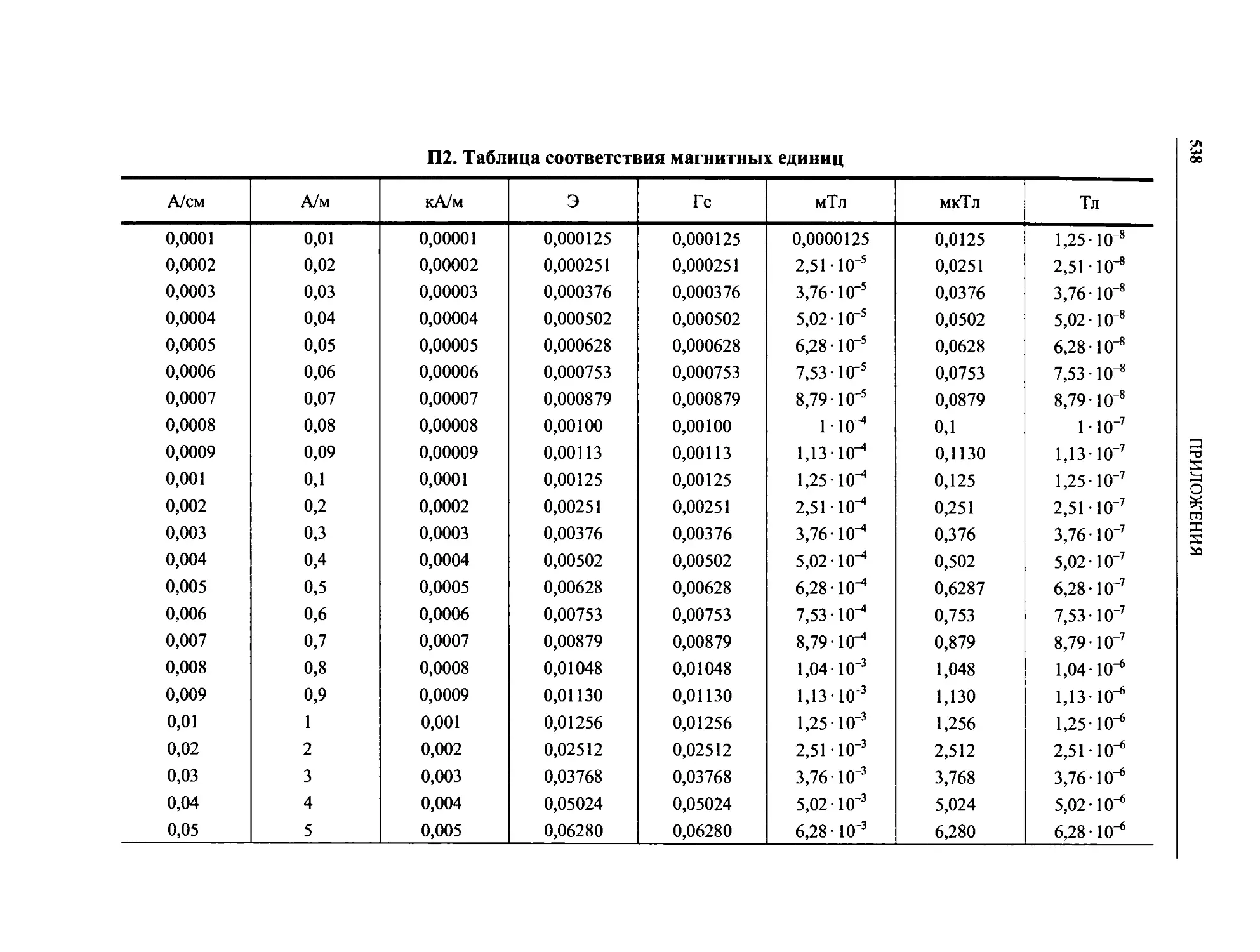

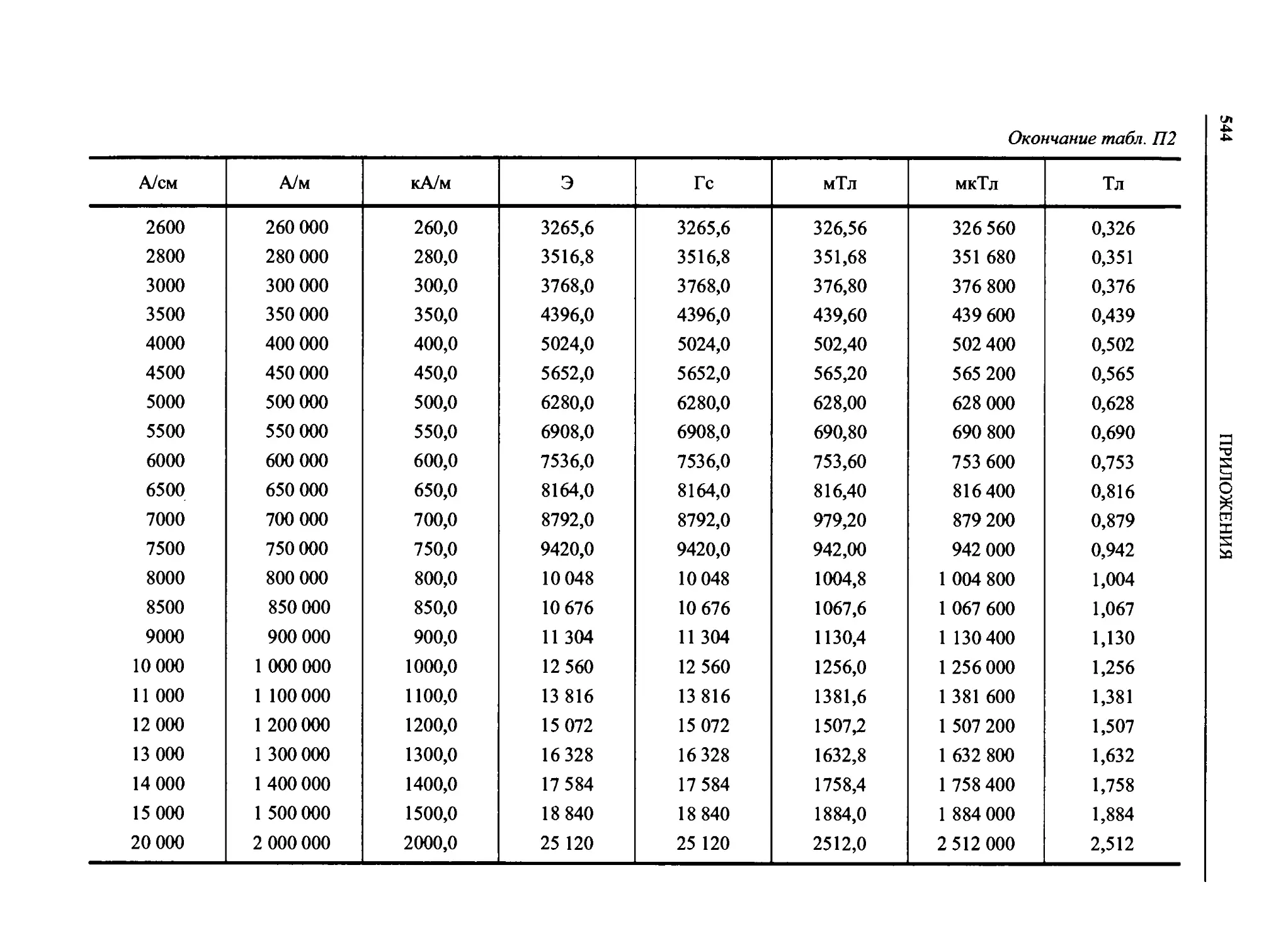

П2. Таблицы соответствия

магнитных единиц 538

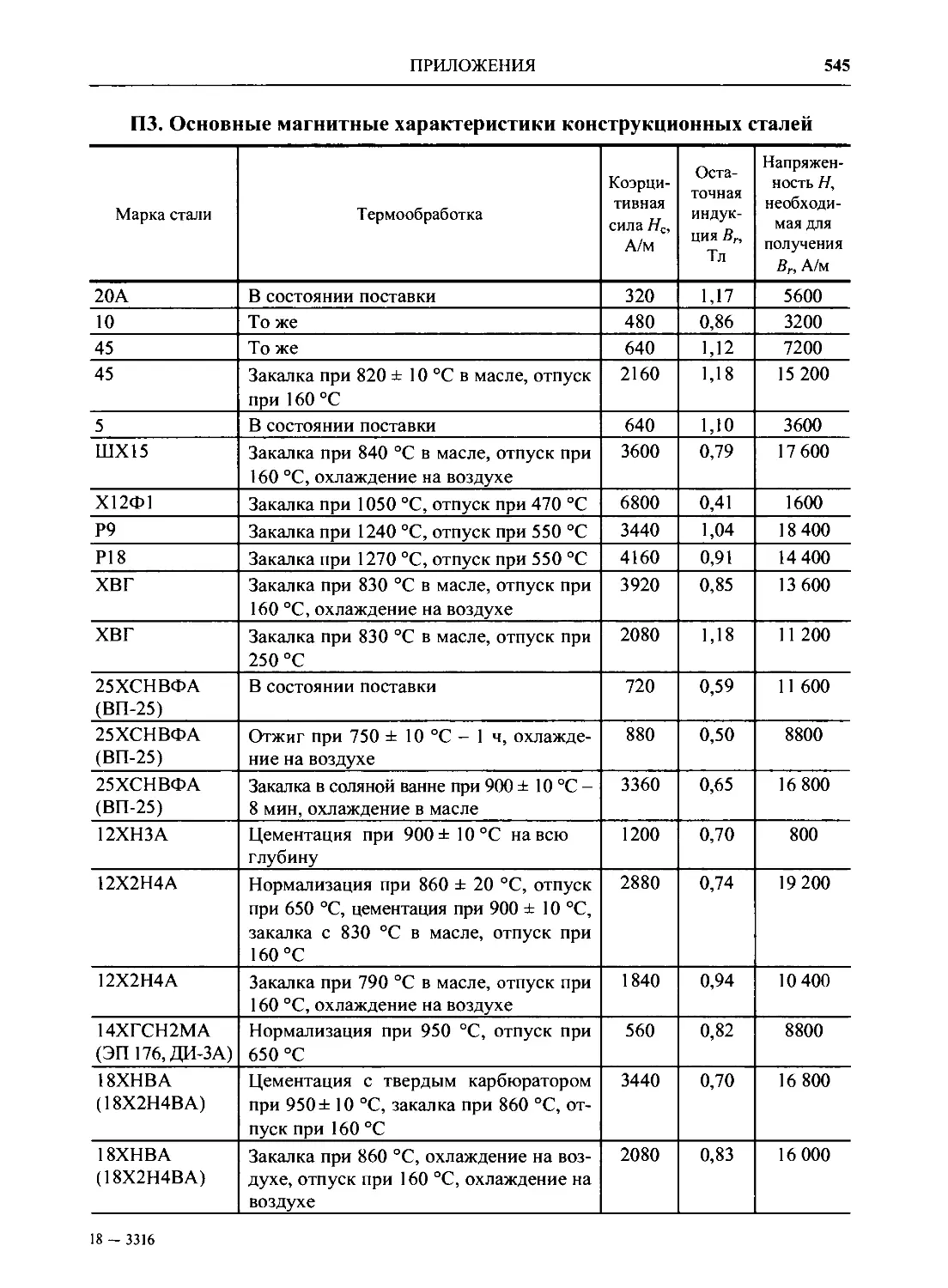

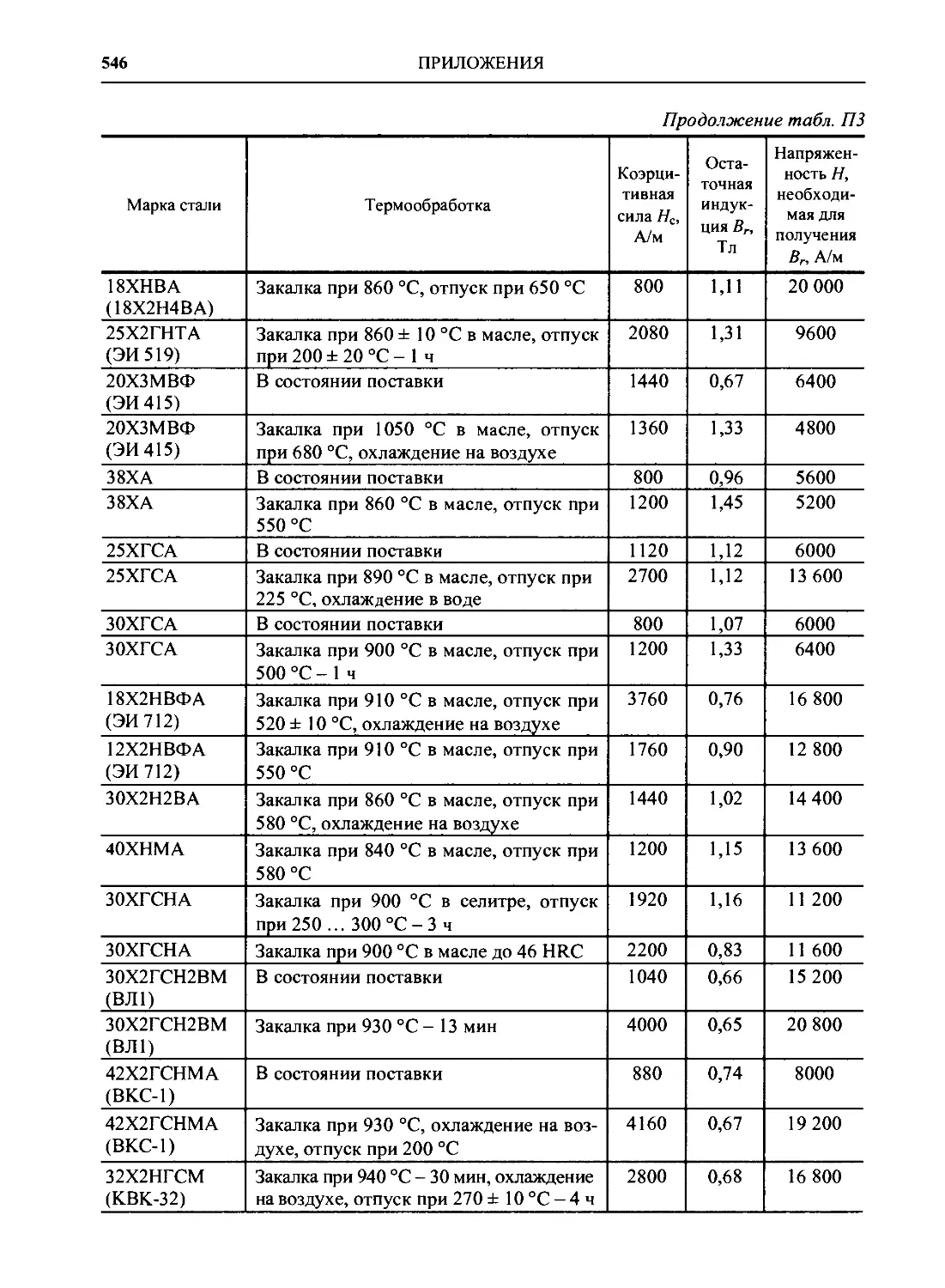

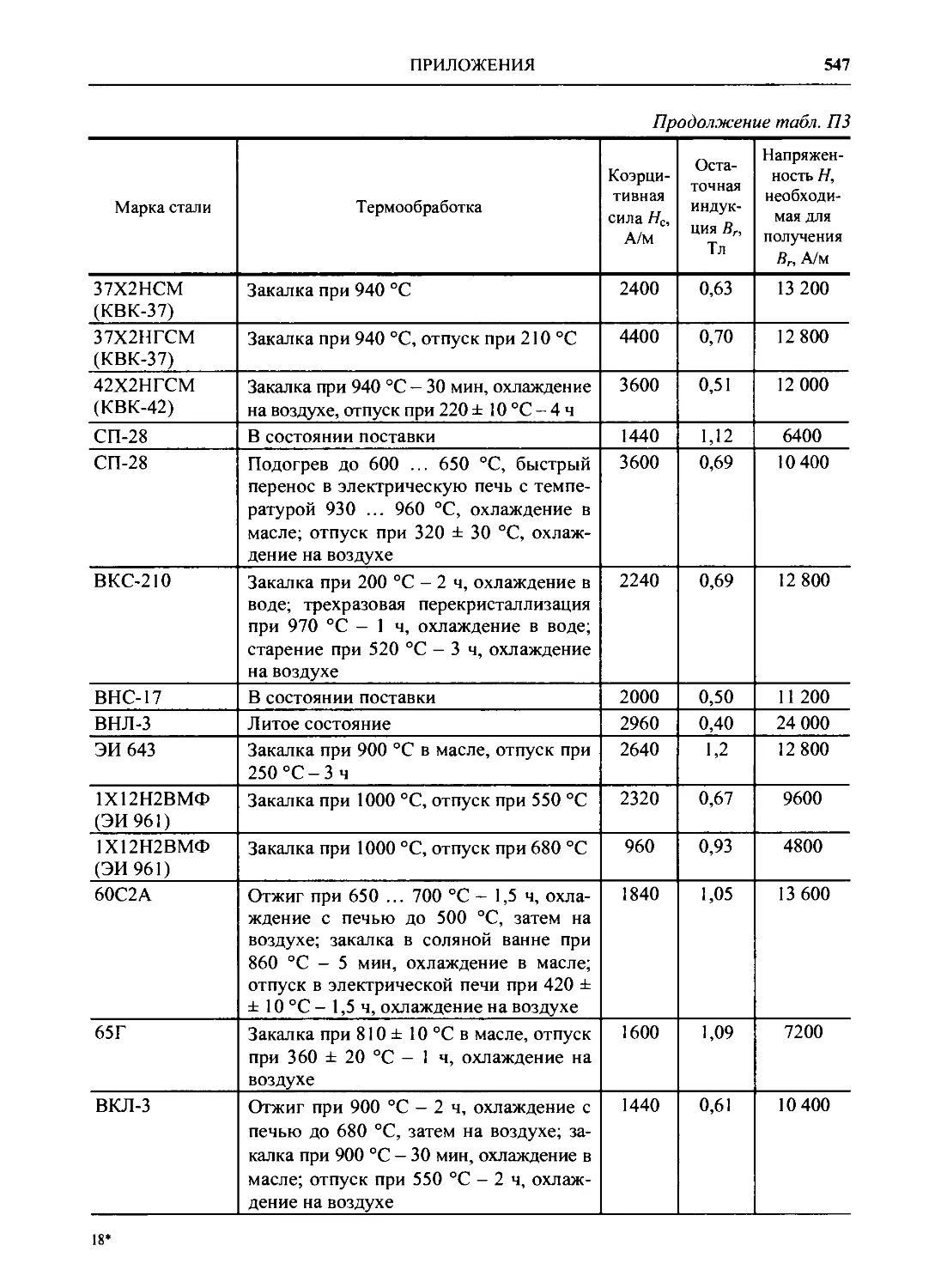

ПЗ. Основные магнитные

характеристики конструкционных

сталей 545

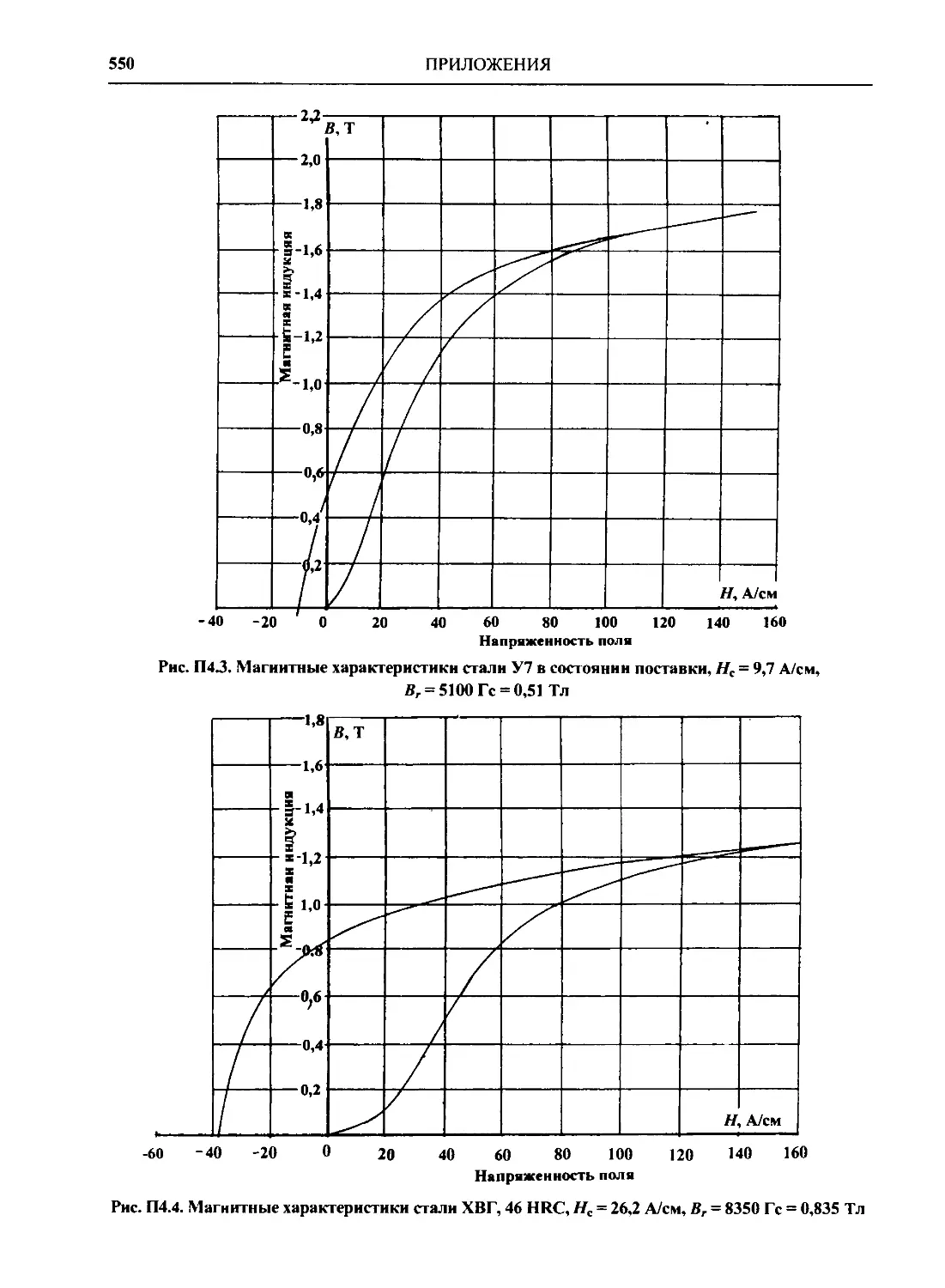

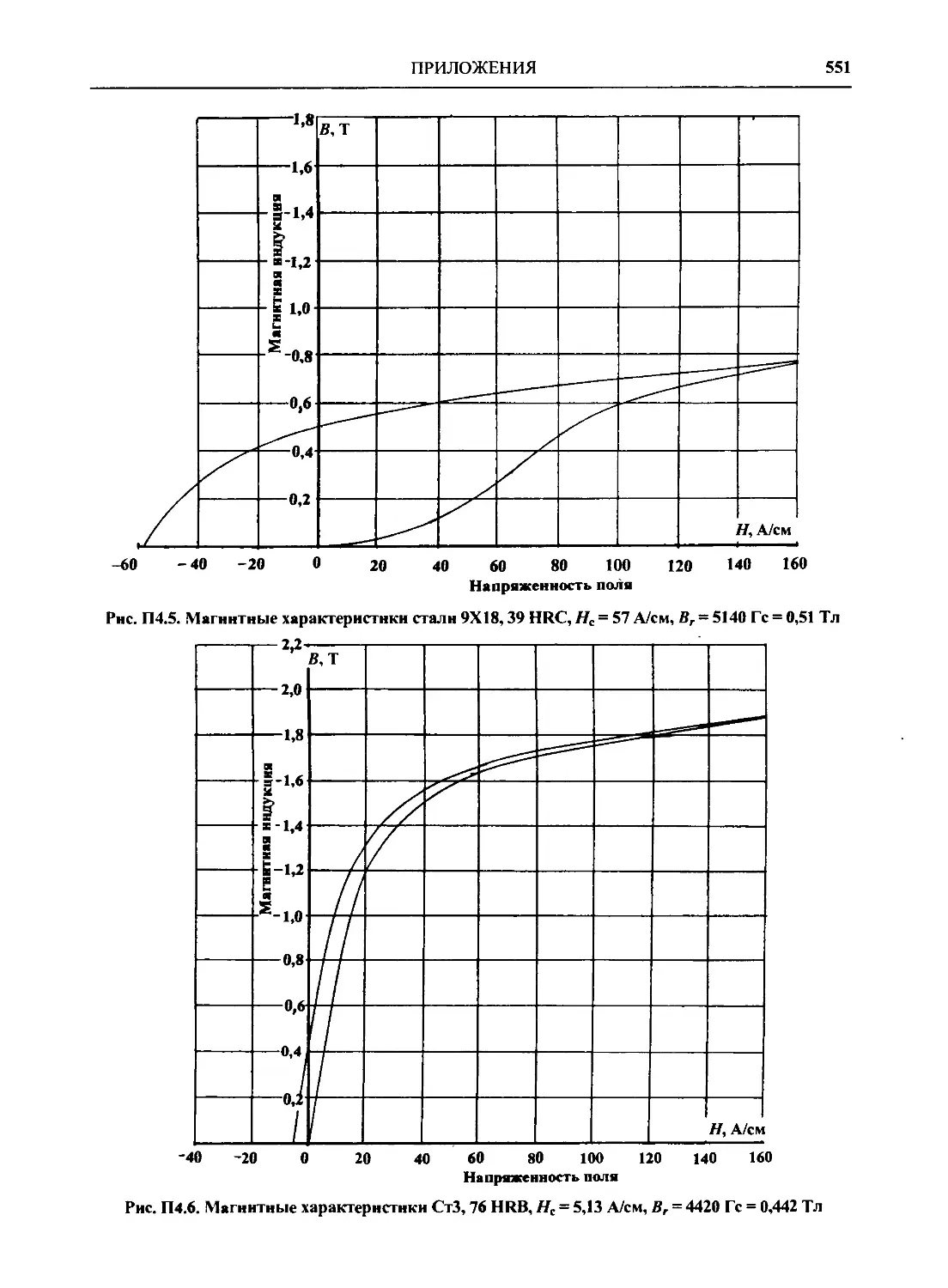

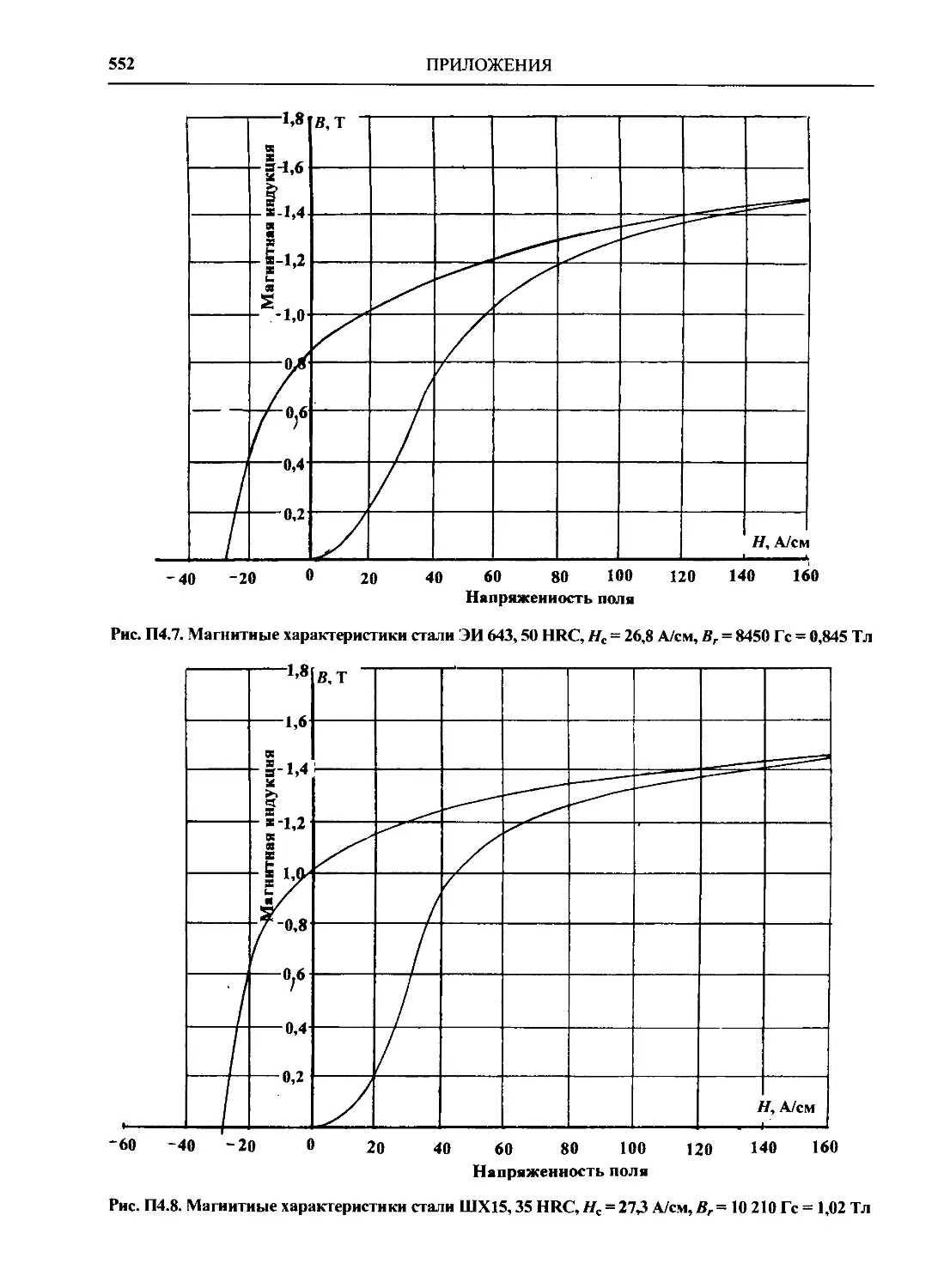

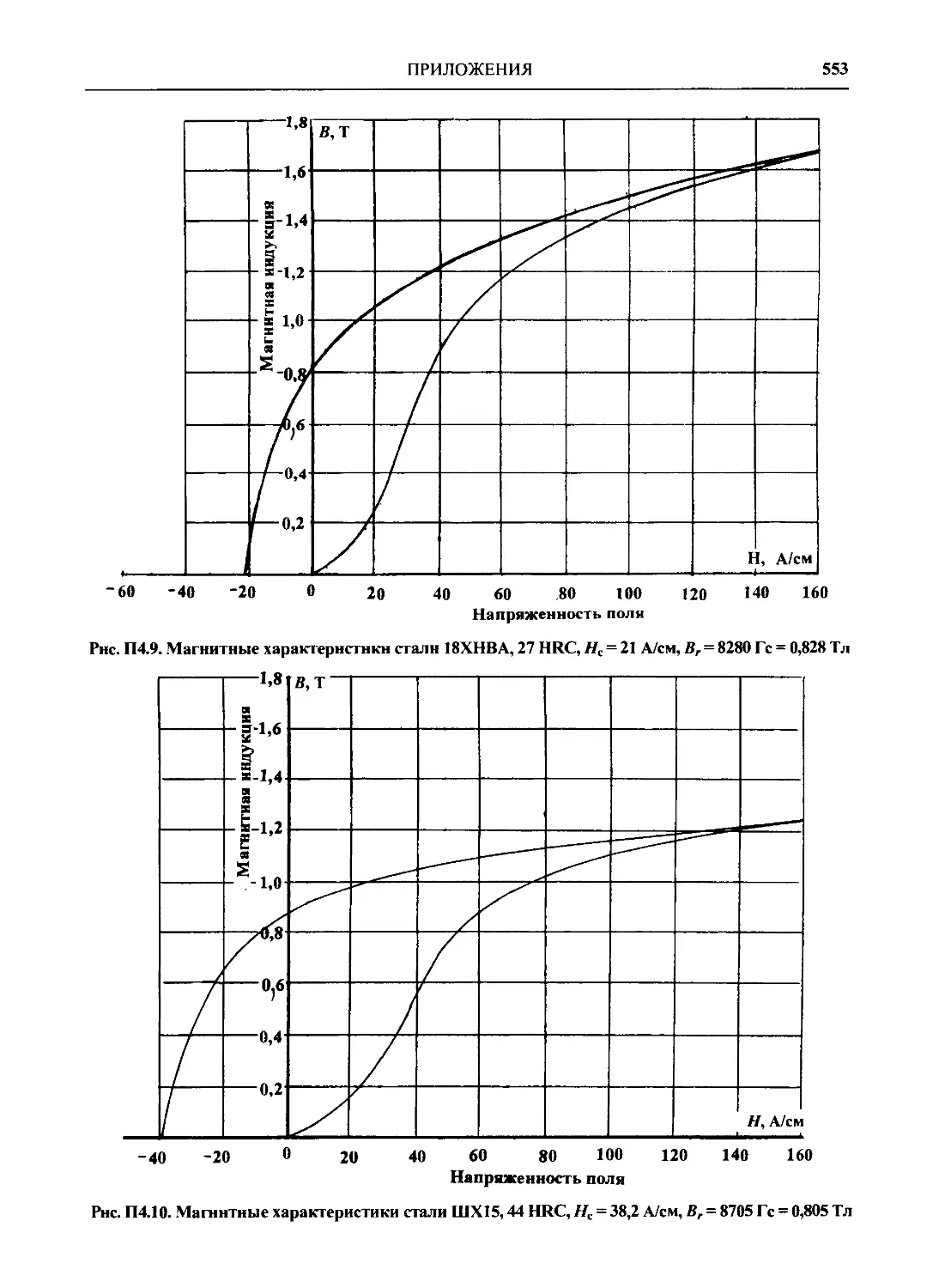

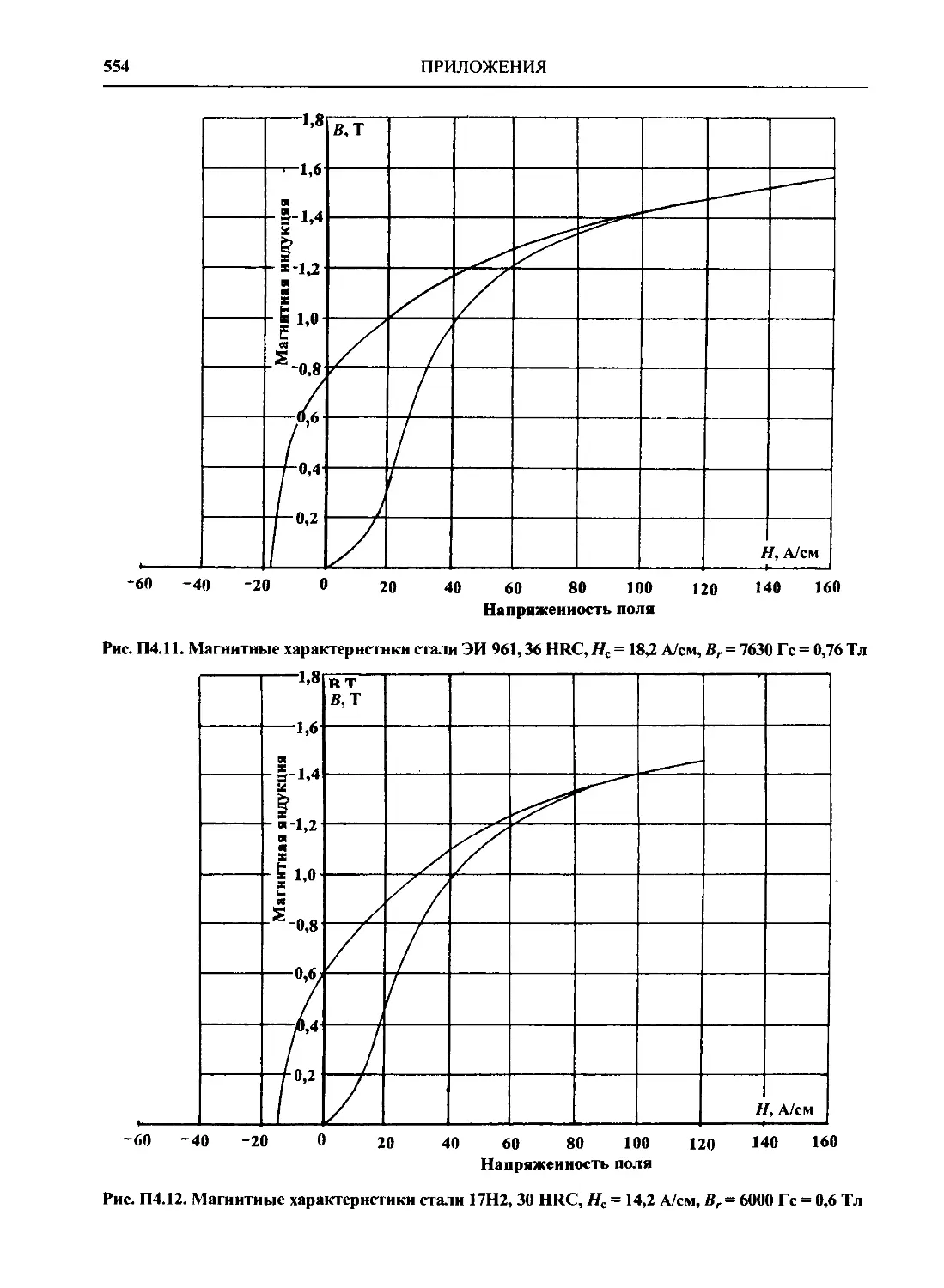

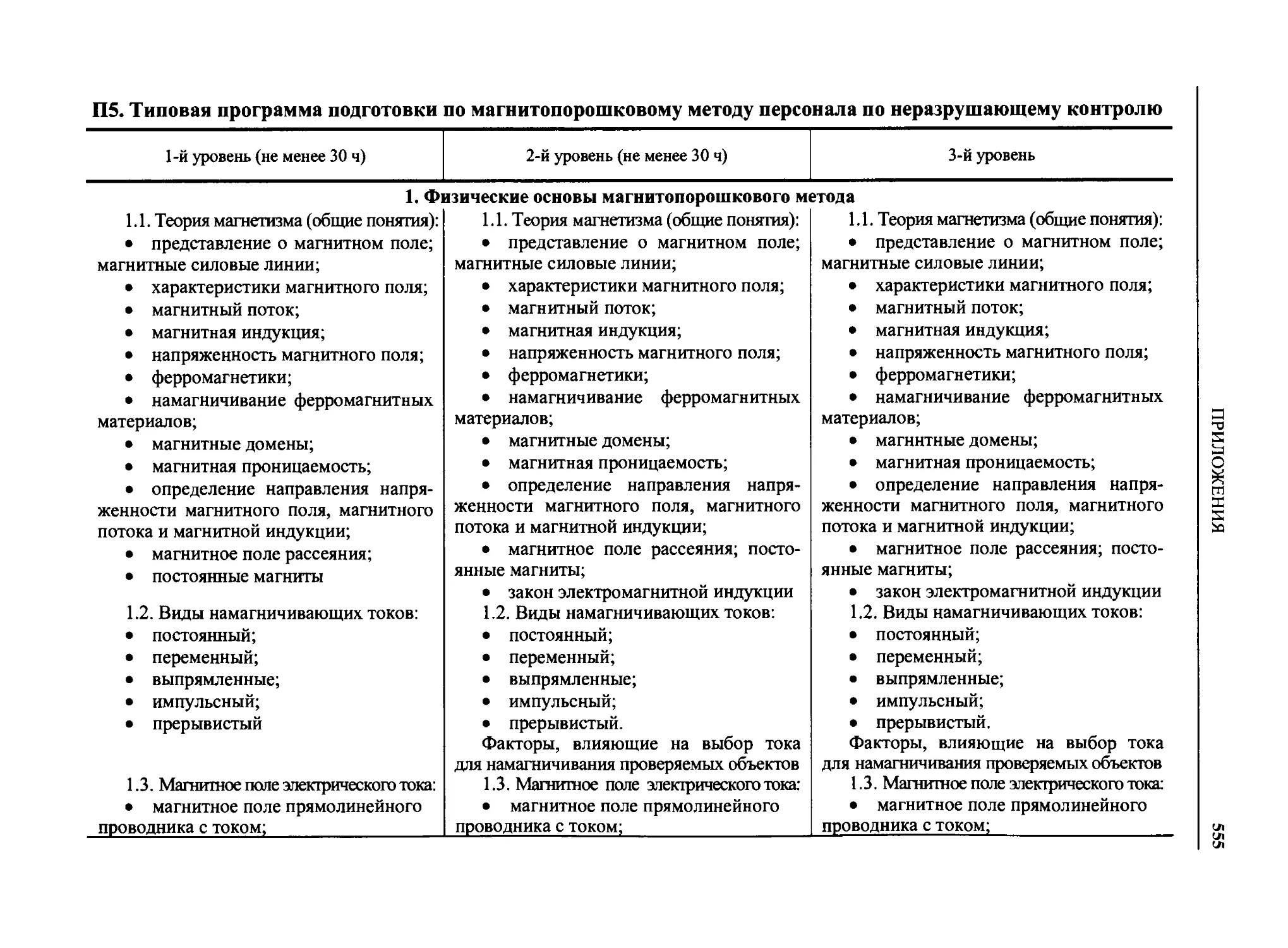

П4. Магнитные характеристики

сталей, петли магнитного

гистерезиса 549

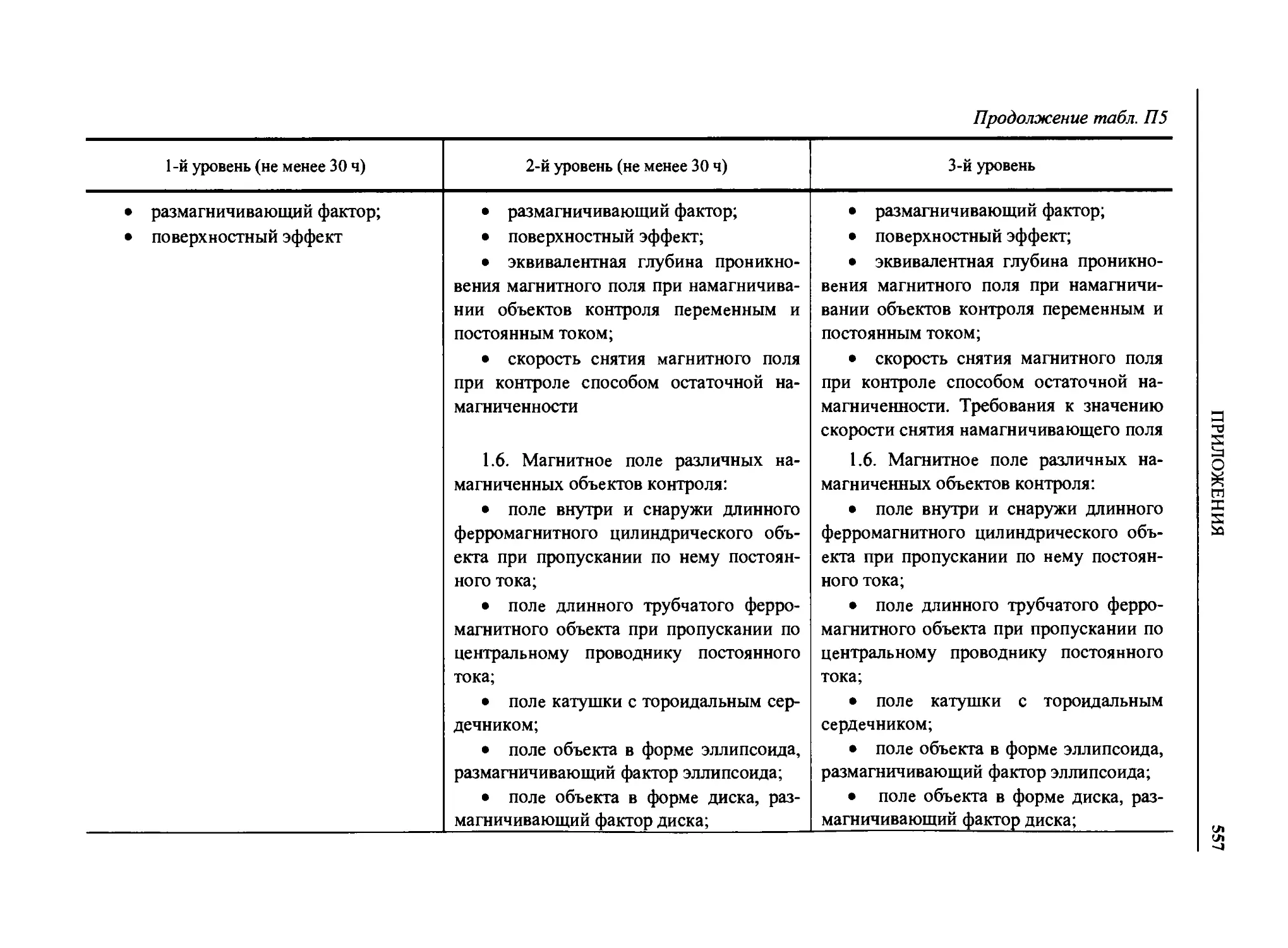

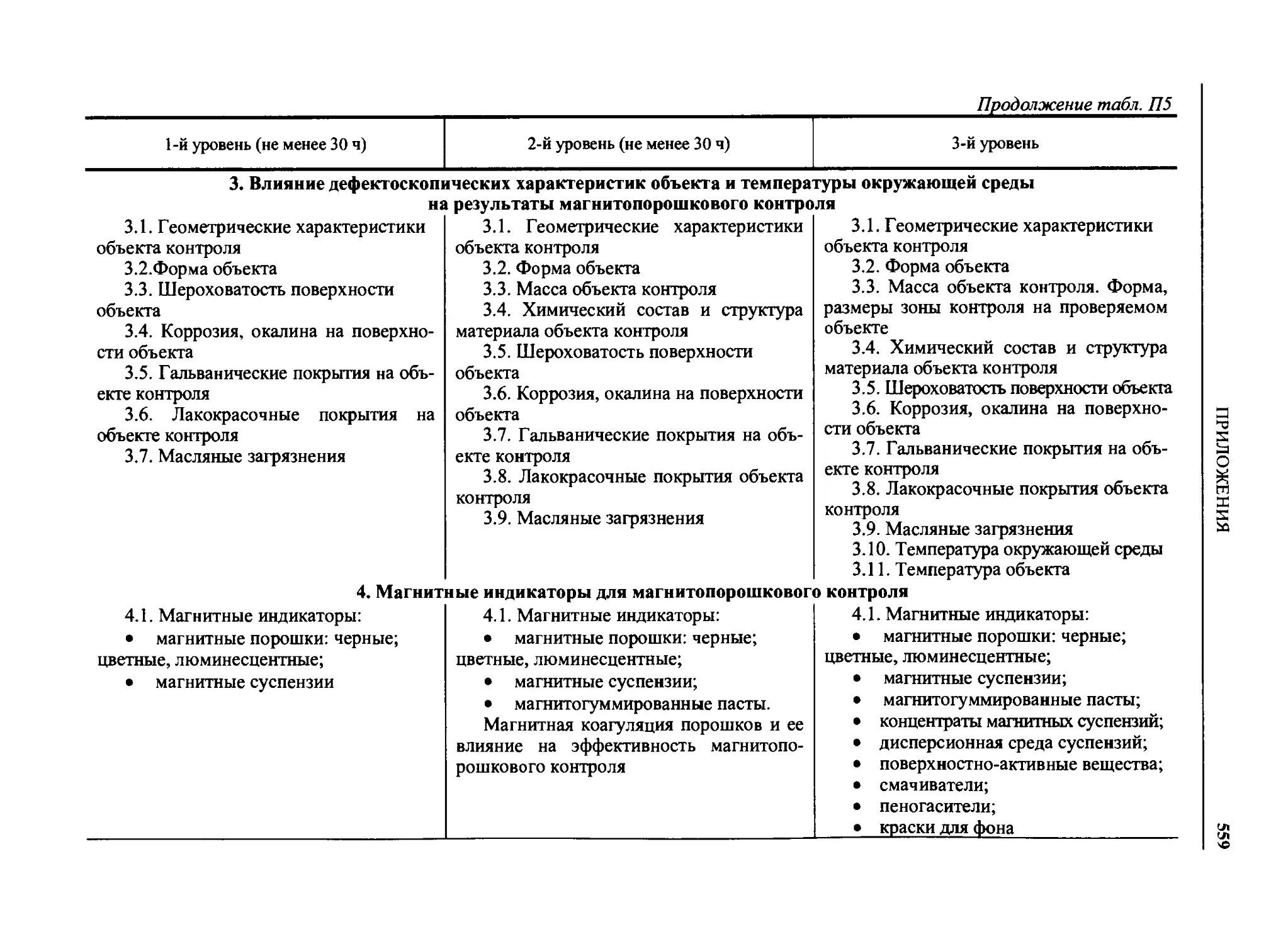

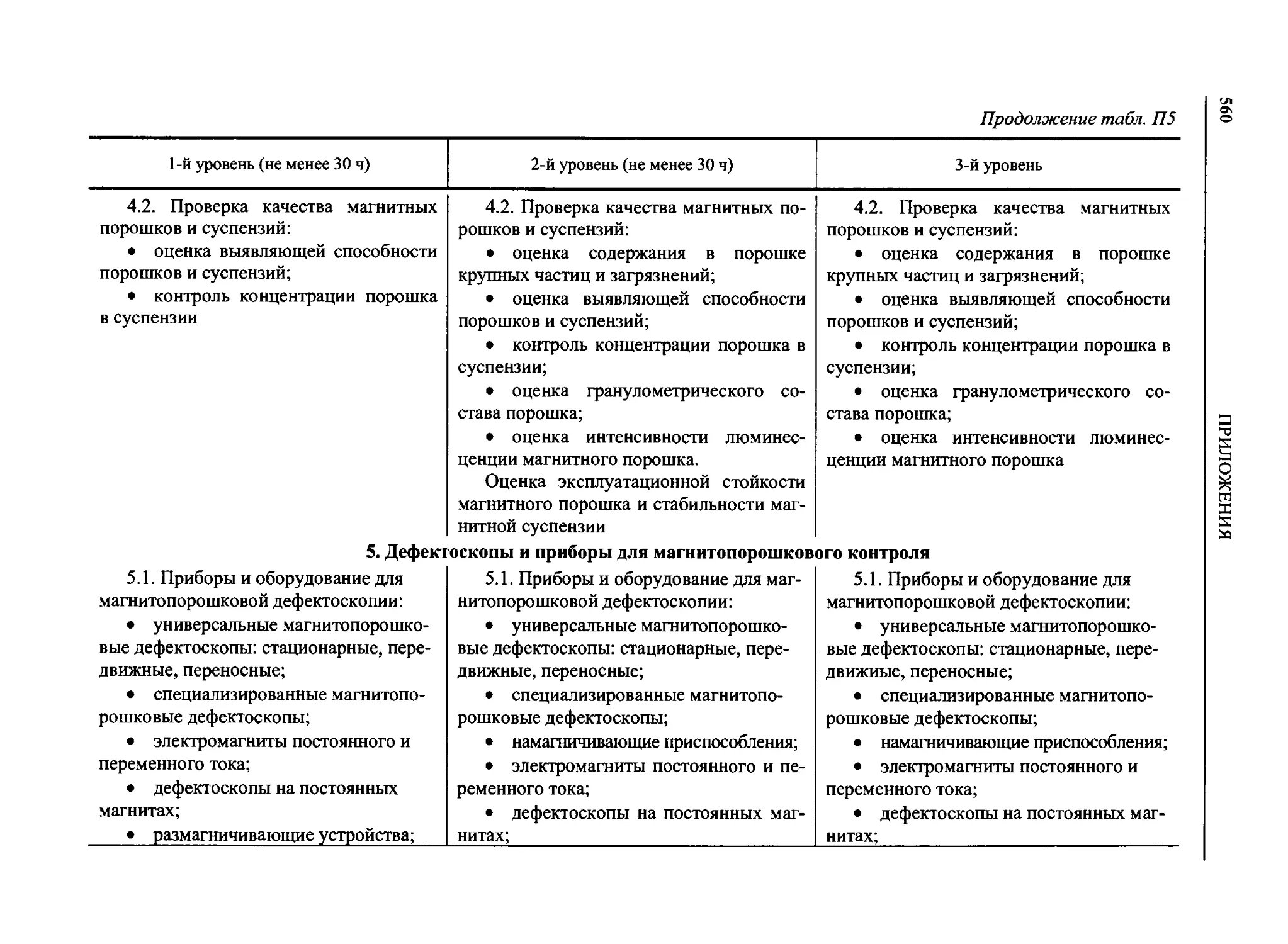

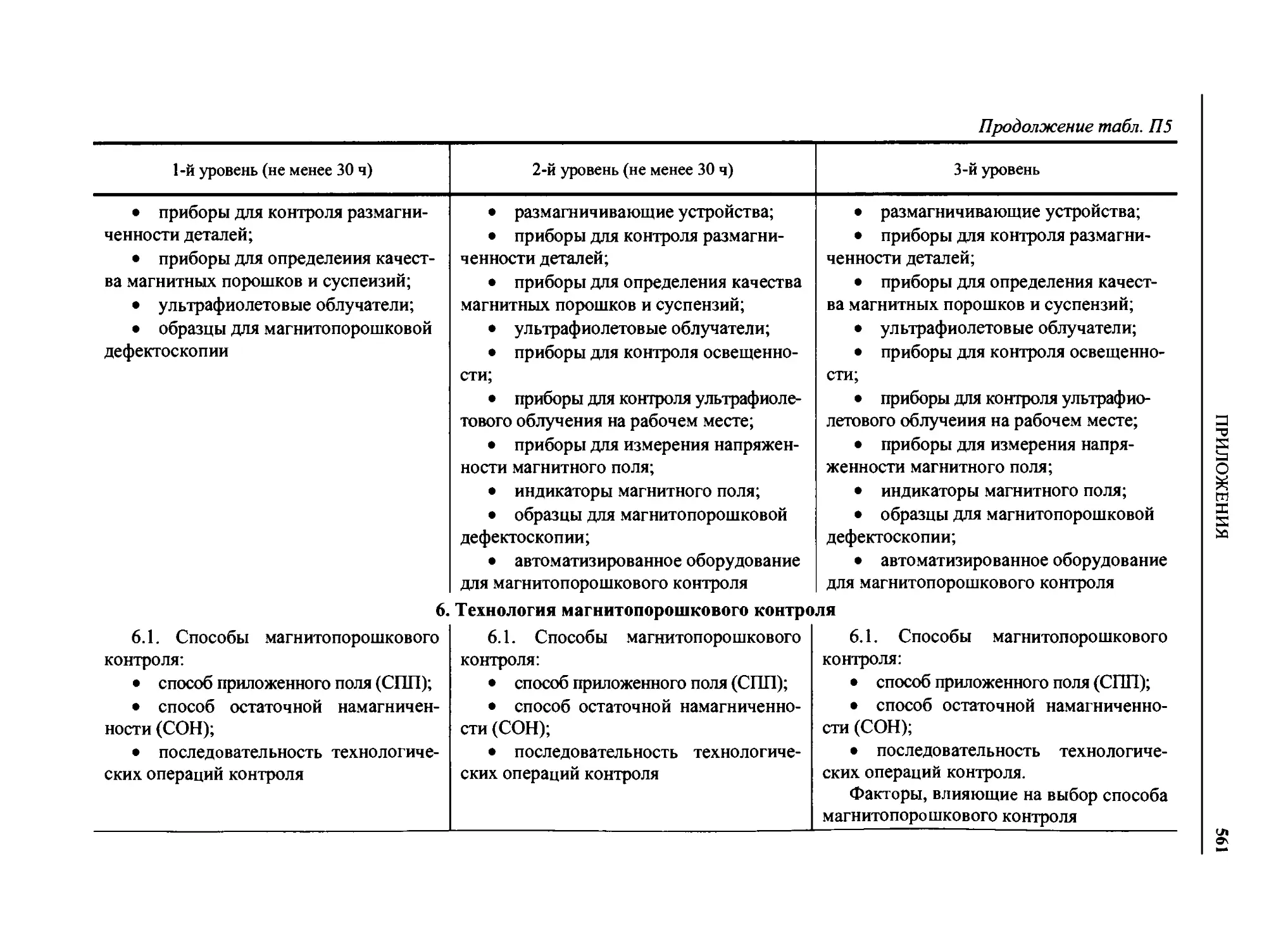

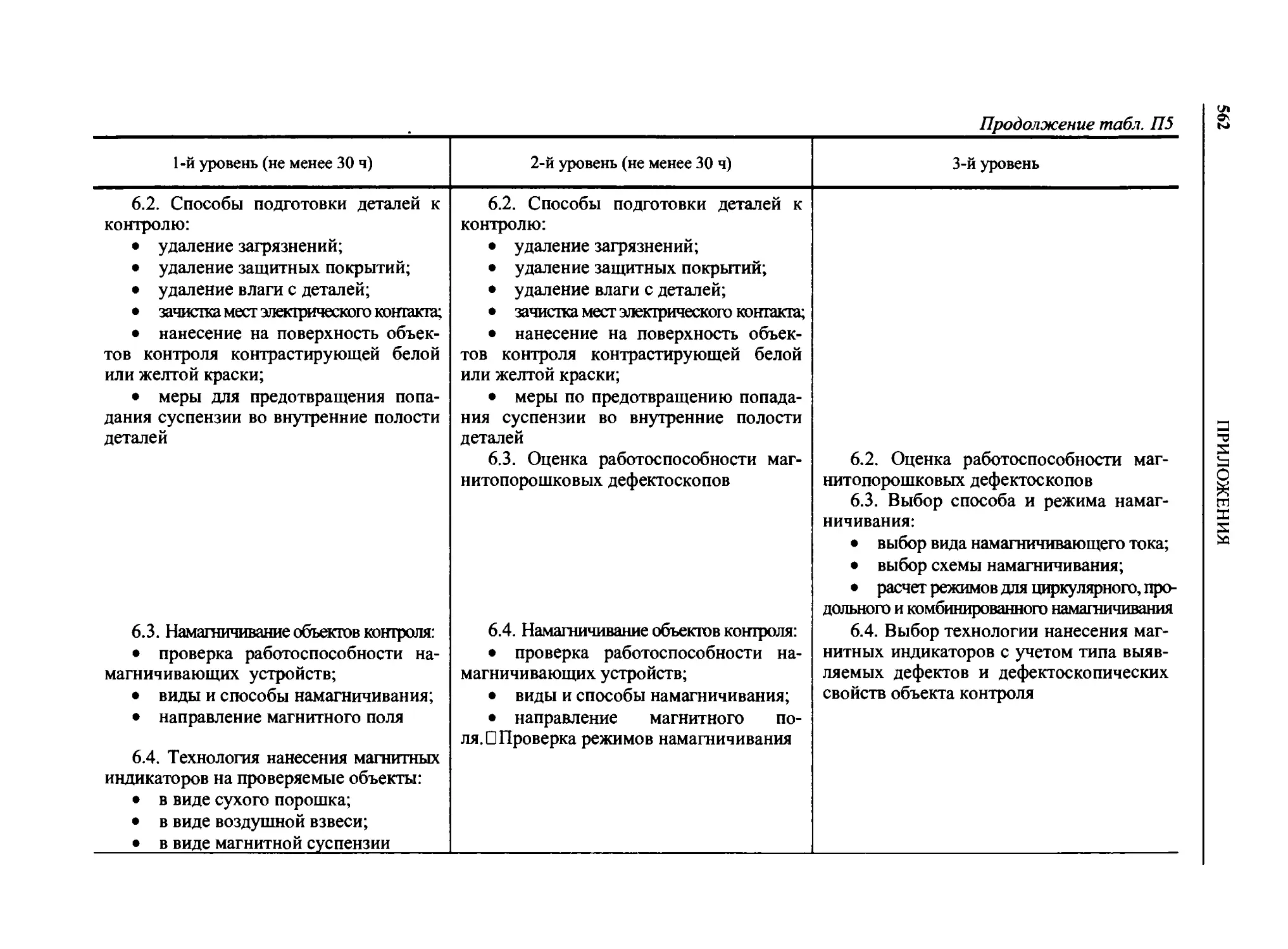

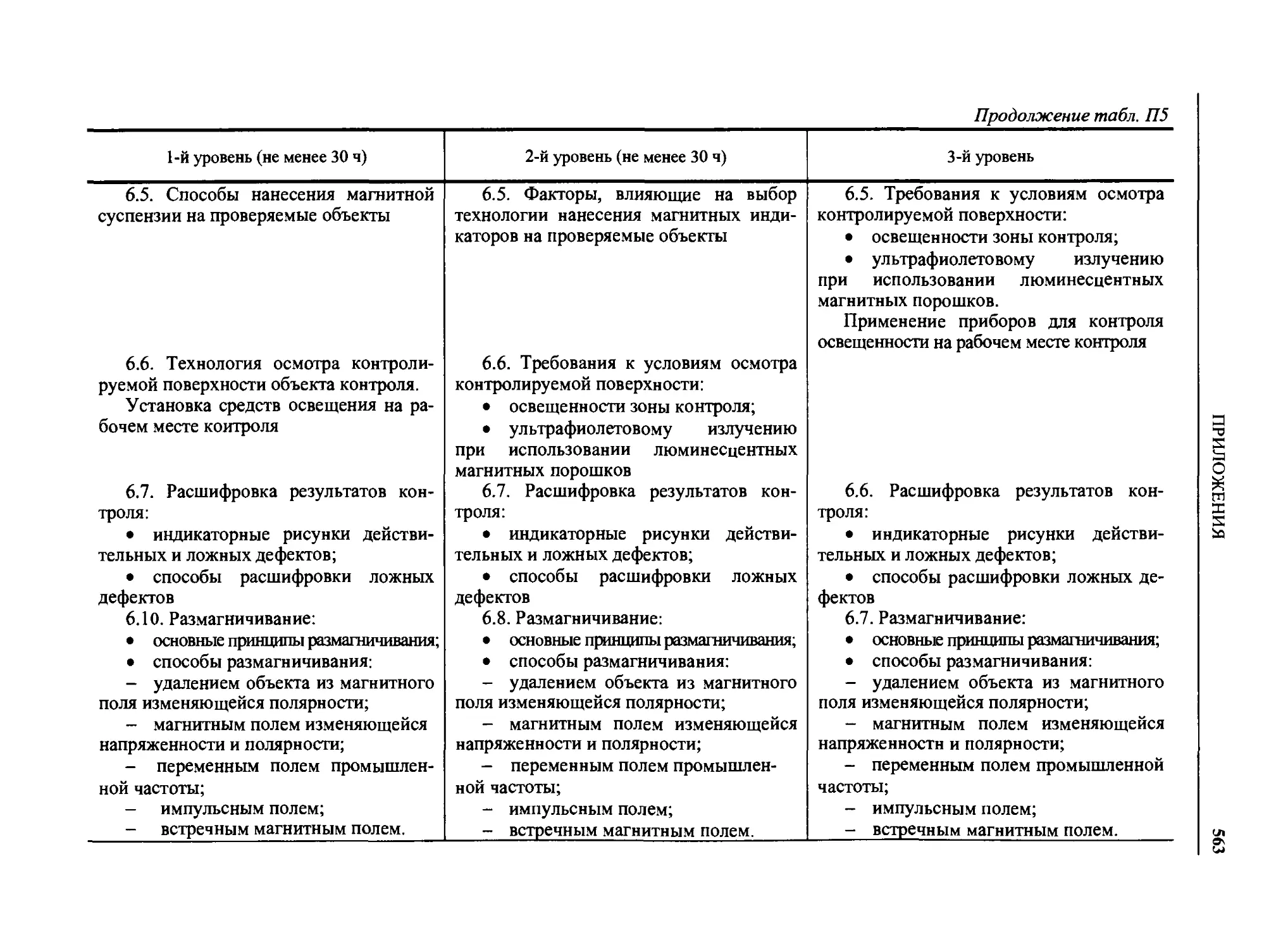

П5. Типовая программа

подготовки по магнитопорошковому

методу персонала по неразру-

щающему контролю 555

СПИСОК ЛИТЕРАТУРЫ 565

Книга 3

КАПИЛЛЯРНЫЙ КОНТРОЛЬ

(М.В. Филинов) 567

ВВЕДЕНИЕ 567

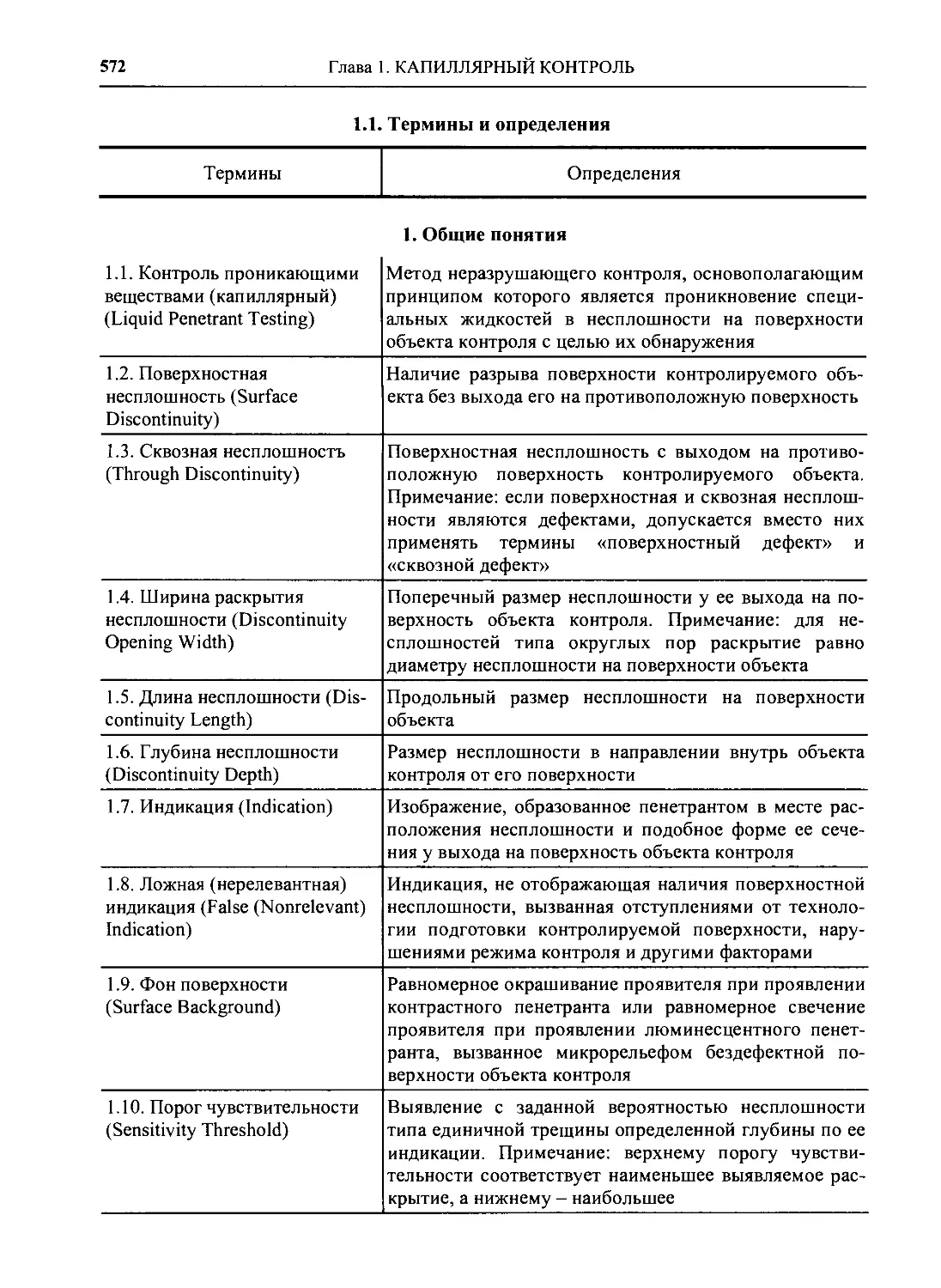

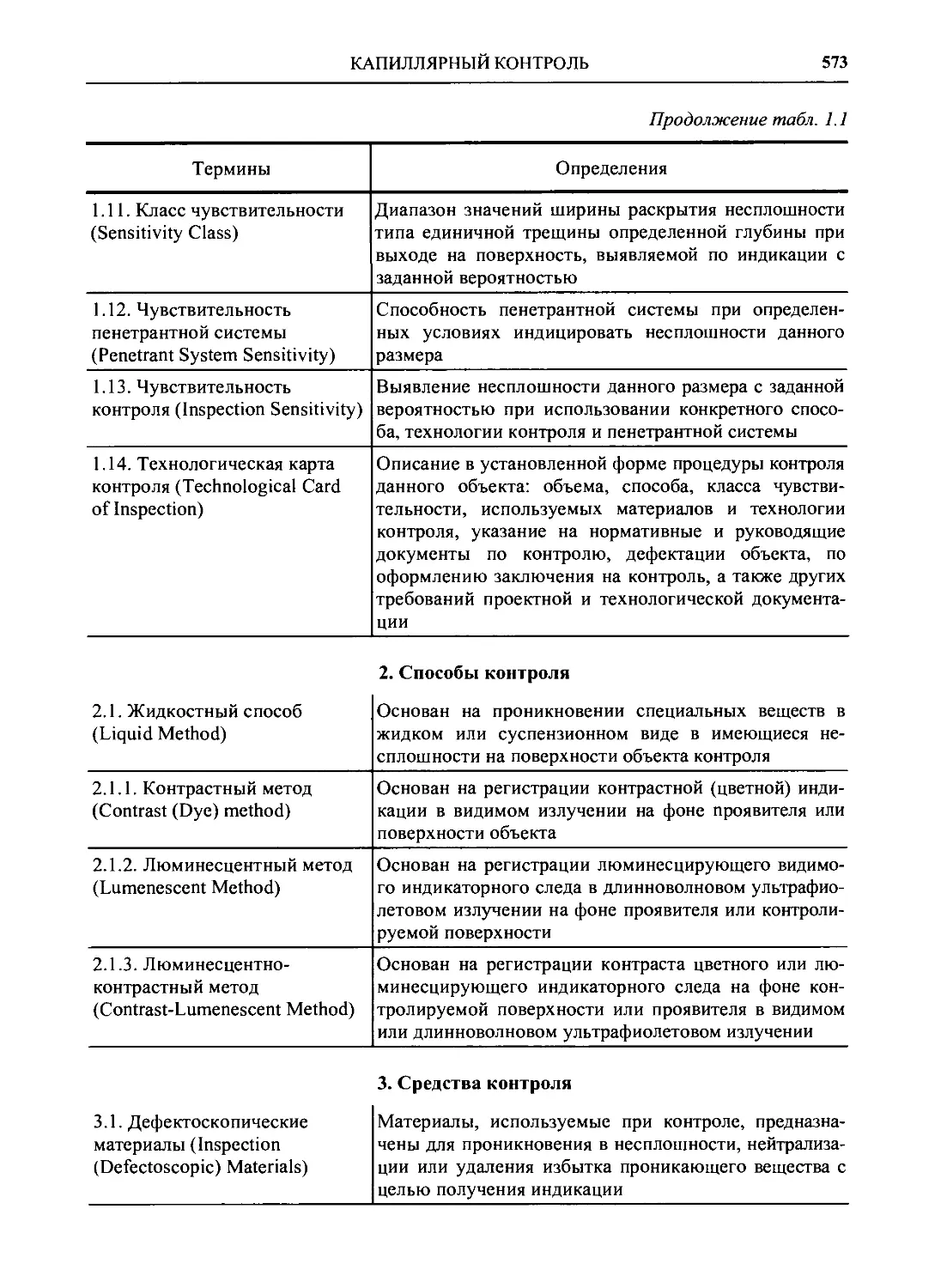

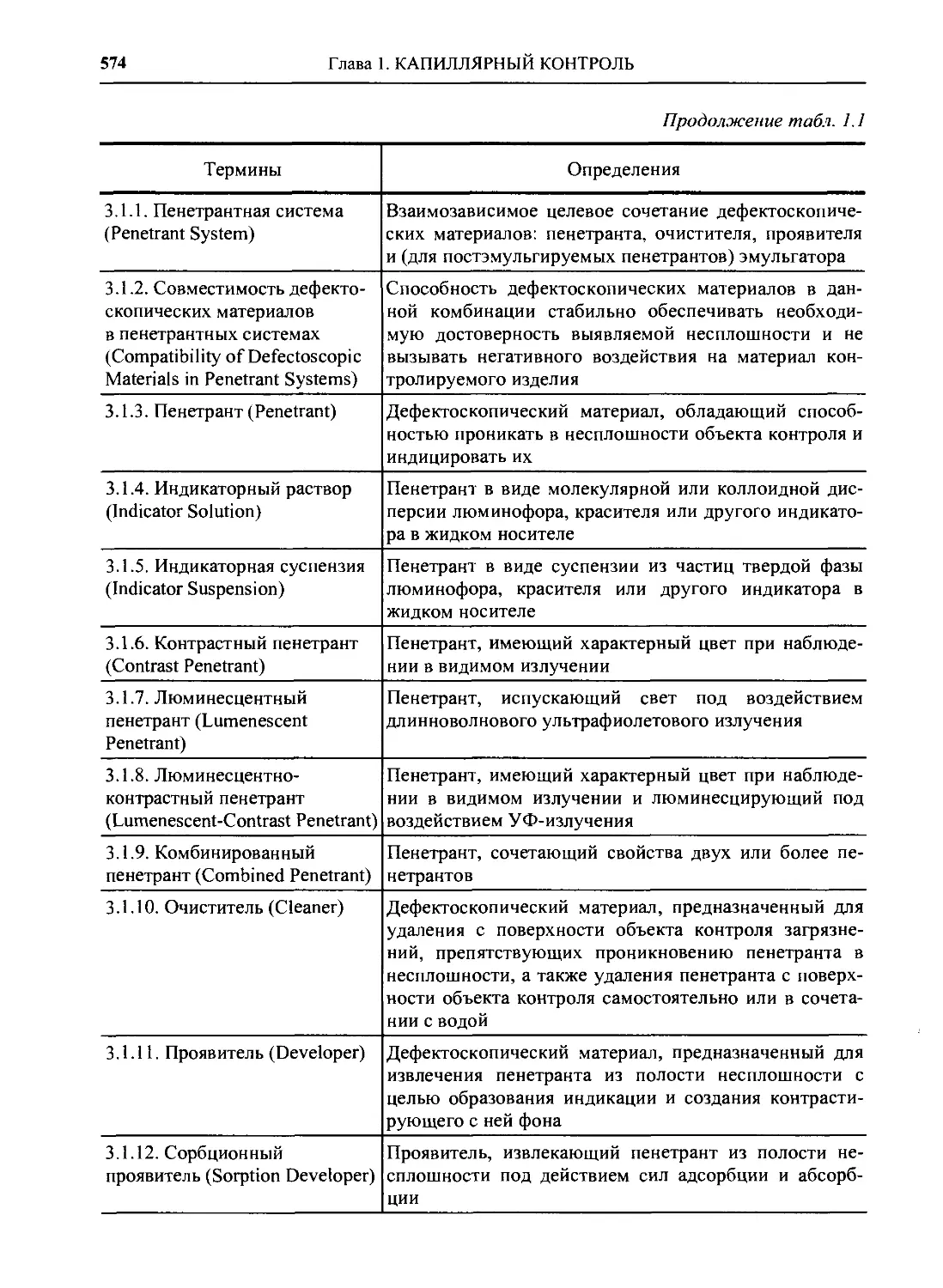

Глава 1. КАПИЛЛЯРНЫЙ

КОНТРОЛЬ - ОСНОВНЫЕ

ПОНЯТИЯ, ТЕРМИНЫ И

ОПРЕДЕЛЕНИЯ 571

Глава 2. ИСТОРИЯ ИЗУЧЕНИЯ

КАПИЛЛЯРНЫХ

ЯВЛЕНИЙ И КАПИЛЛЯРНОГО

КОНТРОЛЯ В РОССИИ .... 580

2.1. История изучения

капиллярных явлений 580

2.2. История развития

люминесцентной и контрастной

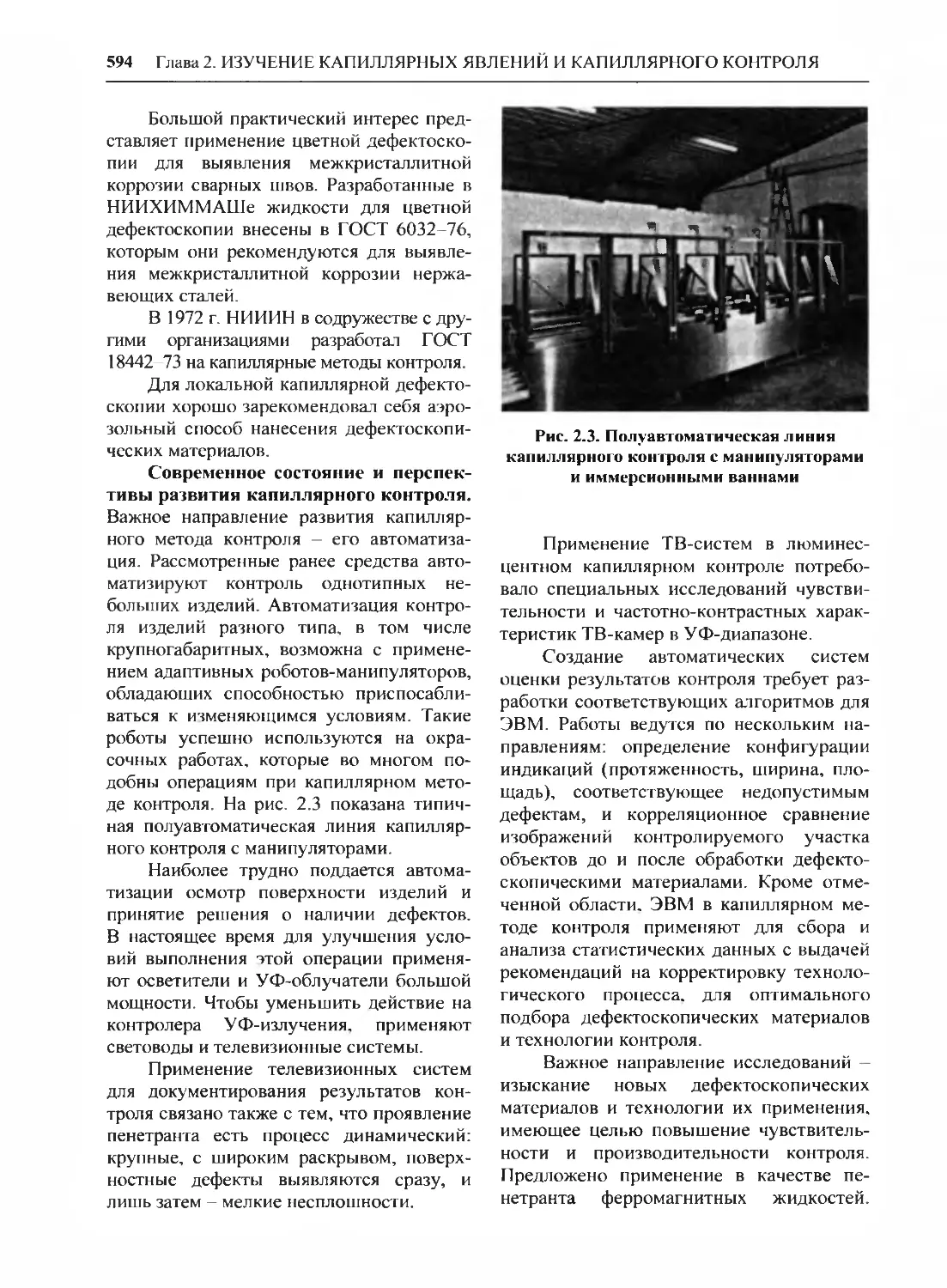

(цветной) дефектоскопии в

России 591

Глава 3. ФИЗИКА

КАПИЛЛЯРНОГО КОНТРОЛЯ 596

3.1. Смачивание и

поверхностное натяжение 596

3.2. Адгезия и когезия 598

3.3. Явление капиллярности.

Капиллярное давление 599

3.4. Растворение 601

3.5. Давление насыщенного

пара 602

3.6. Диффузия 605

3.7. Сорбционные явления.

Сорбция и адсорбция 605

3.8. Образование

многофазных сред 606

3.9. Поверхностно-активные

вещества (ПАВ) 606

3.10. Ультразвуковой

капиллярный эффект и

акустическая кавитация 607

3.11. Взаимодействие

«жидкость - жидкость» в

капилляре 608

3.12. Размерный эффект

вязкости 609

3.13. Люминесценция 609

Глава 4. ЗАКОНЫ МИГРАЦИИ

ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ В

ДЕФЕКТЕ 610

4.1. Гидродинамика

заполнения сквозного капилляра 610

4.2. Гидродинамика

заполнения тупикового капилляра .... 610

4.3. Гидродинамика

проявления сорбционным

проявителем 611

4.4. Особенности проявления

суспензионными

проявителями 612

Глава 5. СРЕДСТВА

КАПИЛЛЯРНОГО КОНТРОЛЯ

(ДЕФЕКТОСКОПИЧЕСКИЕ

МАТЕРИАЛЫ) 613

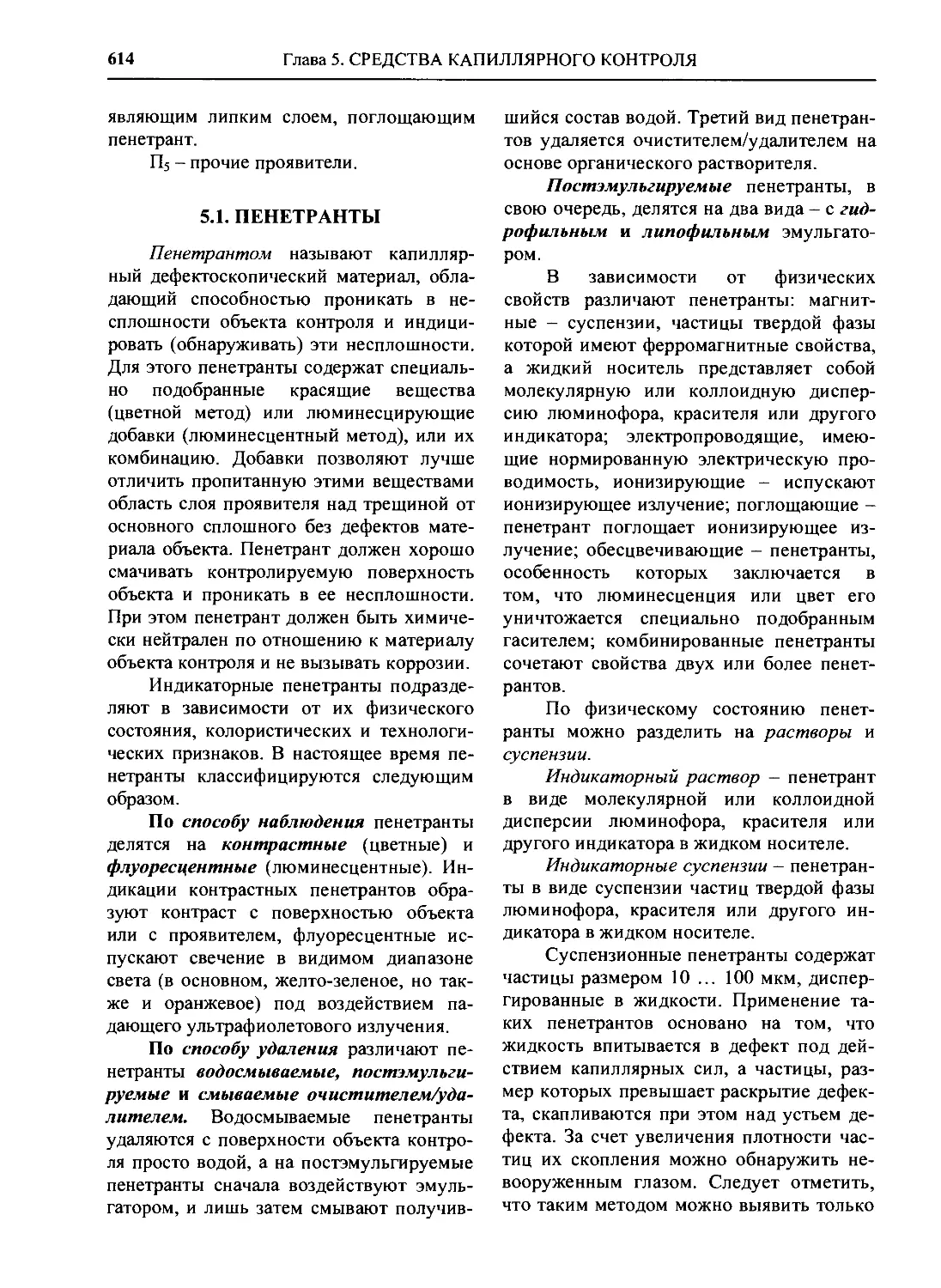

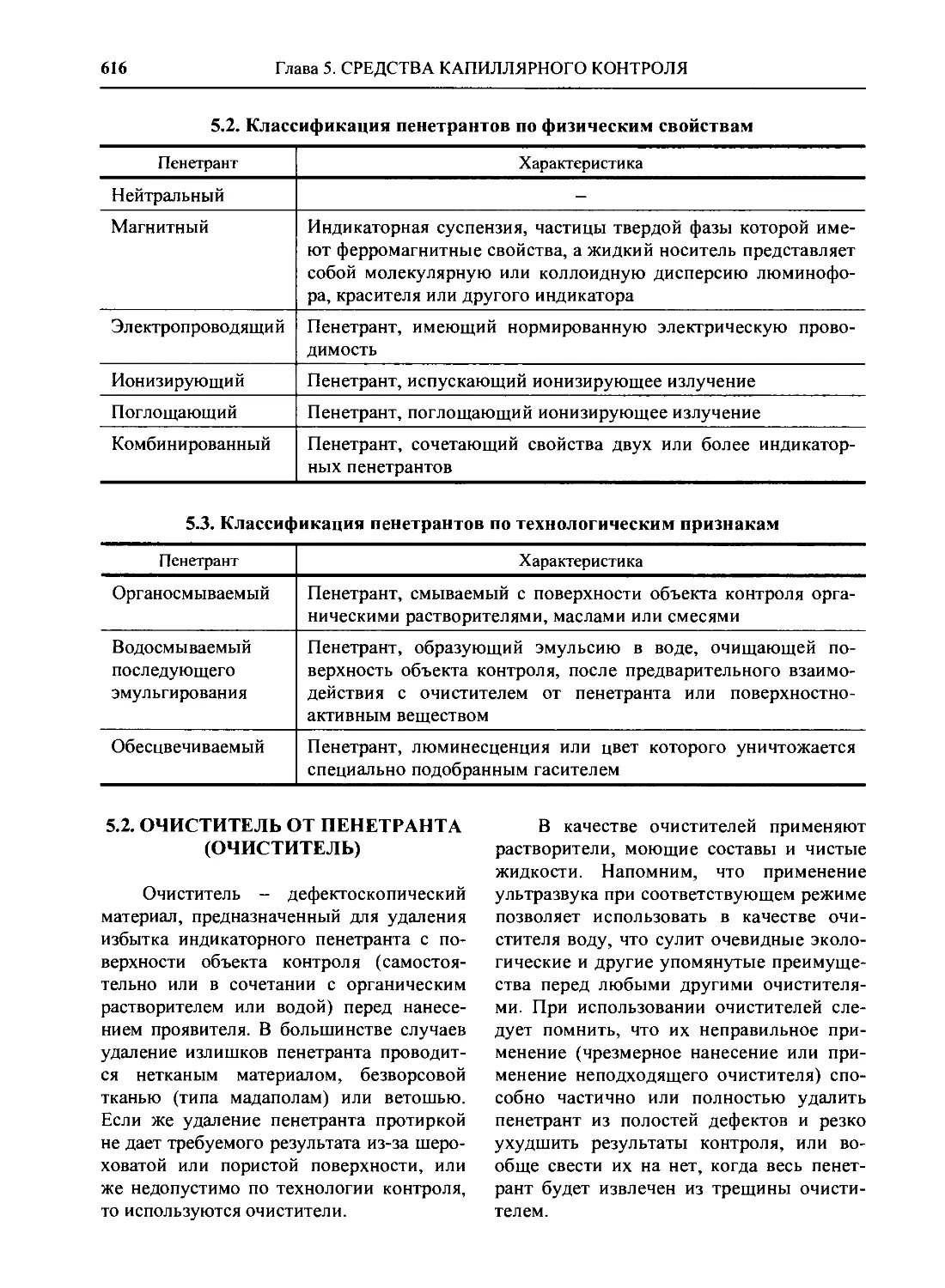

5.1. Пенетранты 614

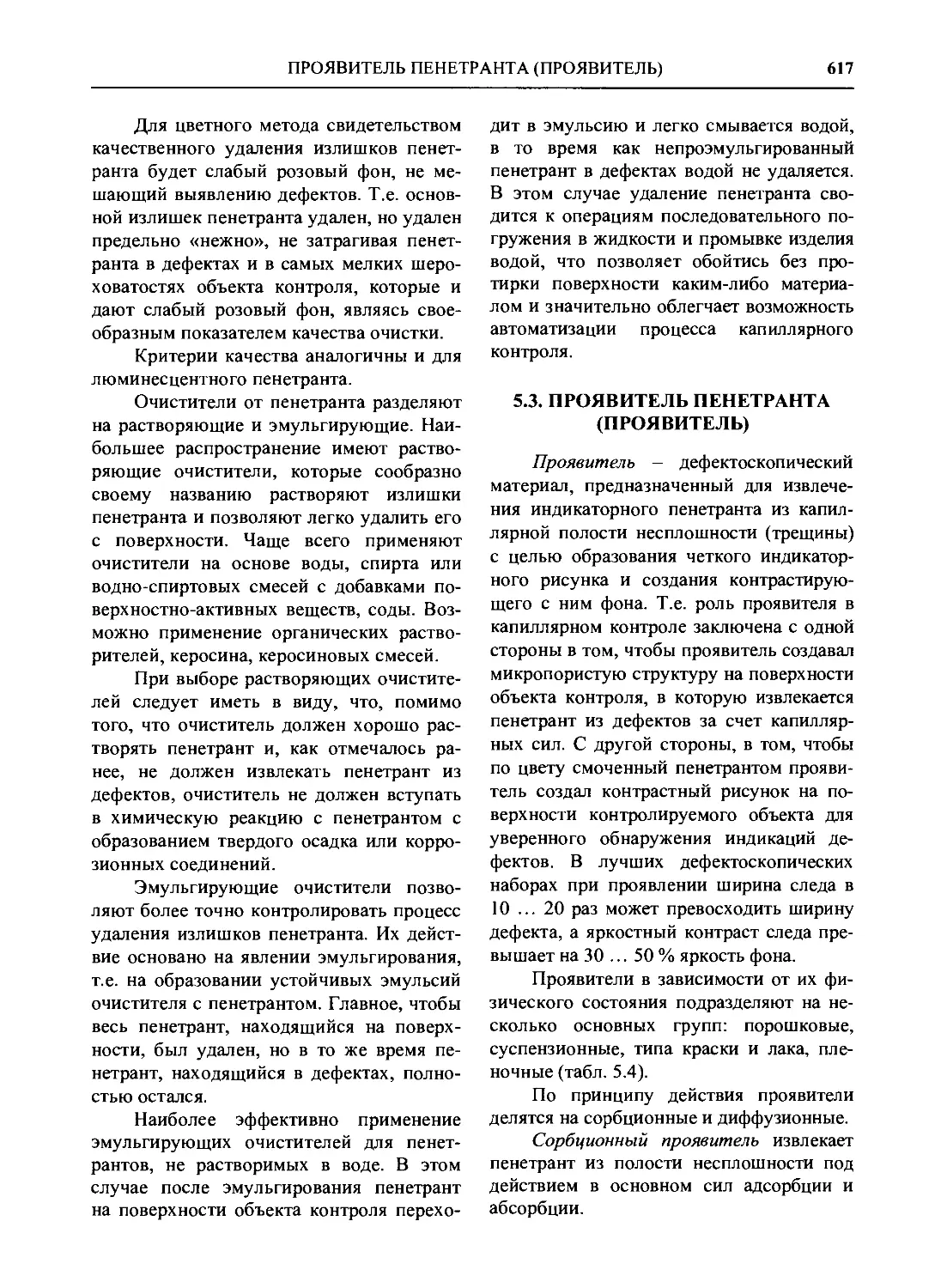

5.2. Очиститель от пенетранта

(очиститель) 616

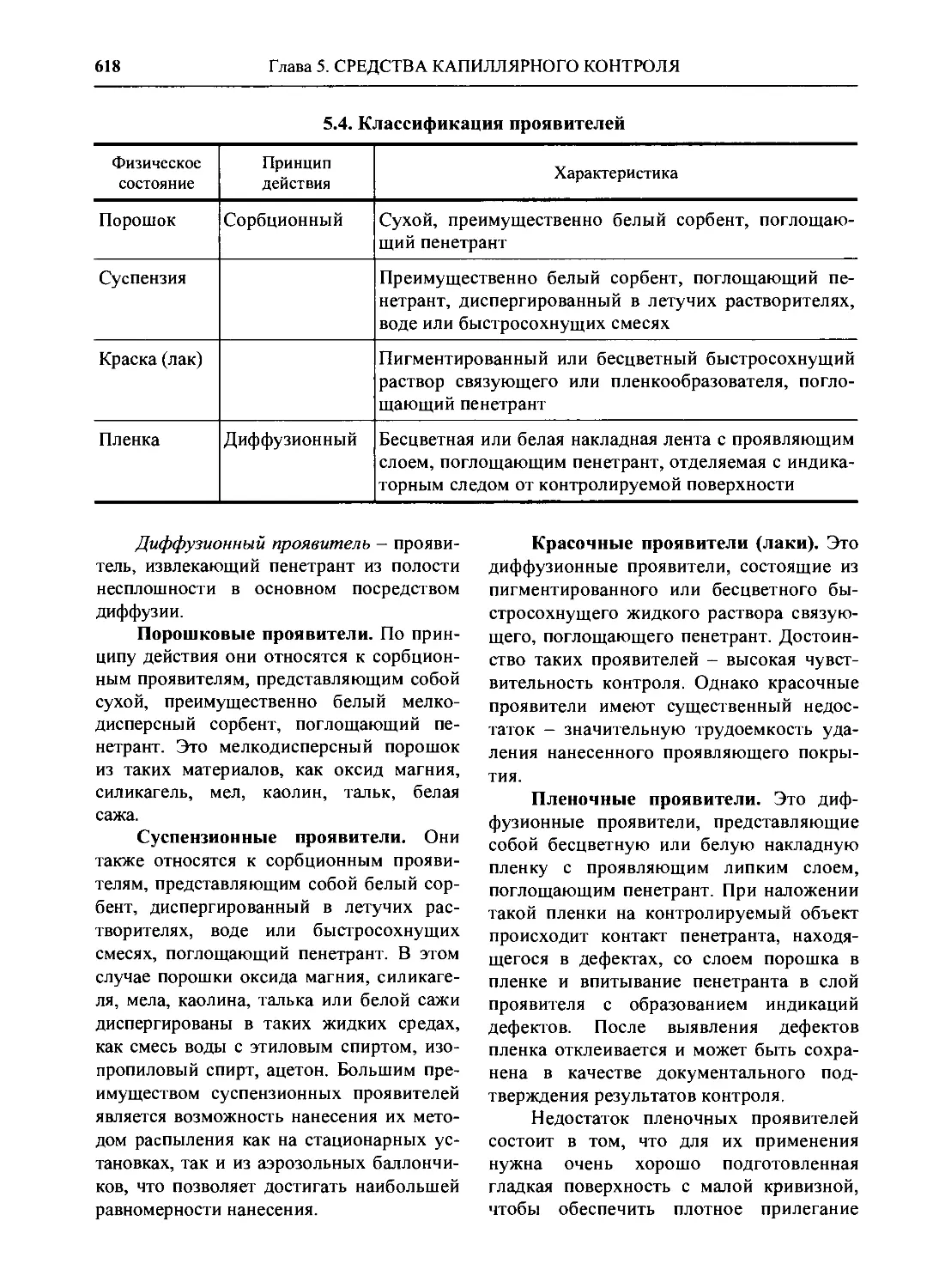

5.3. Проявитель пенетранта

(проявитель) 617

5.4. Эмульгаторы 619

10

ОГЛАВЛЕНИЕ

5.5. Наборы

дефектоскопических материалов 620

5.6. Нормы расхода

дефектоскопических материалов 625

5.7. Параметры контроля

качества пенетрантов 626

Глава 6. ОБОРУДОВАНИЕ

КАПИЛЛЯРНОГО

КОНТРОЛЯ 631

6.1. Общие технические

требования к оборудованию

капиллярной дефектоскопии 631

6.2. Освещение и

ультрафиолетовое облучение 633

6.3. Капиллярные

дефектоскопы. Дефектоскопические

установки и линии

автоматизированного контроля 640

6.4. Ультразвуковые

установки для интенсификации

процессов капиллярного контроля 642

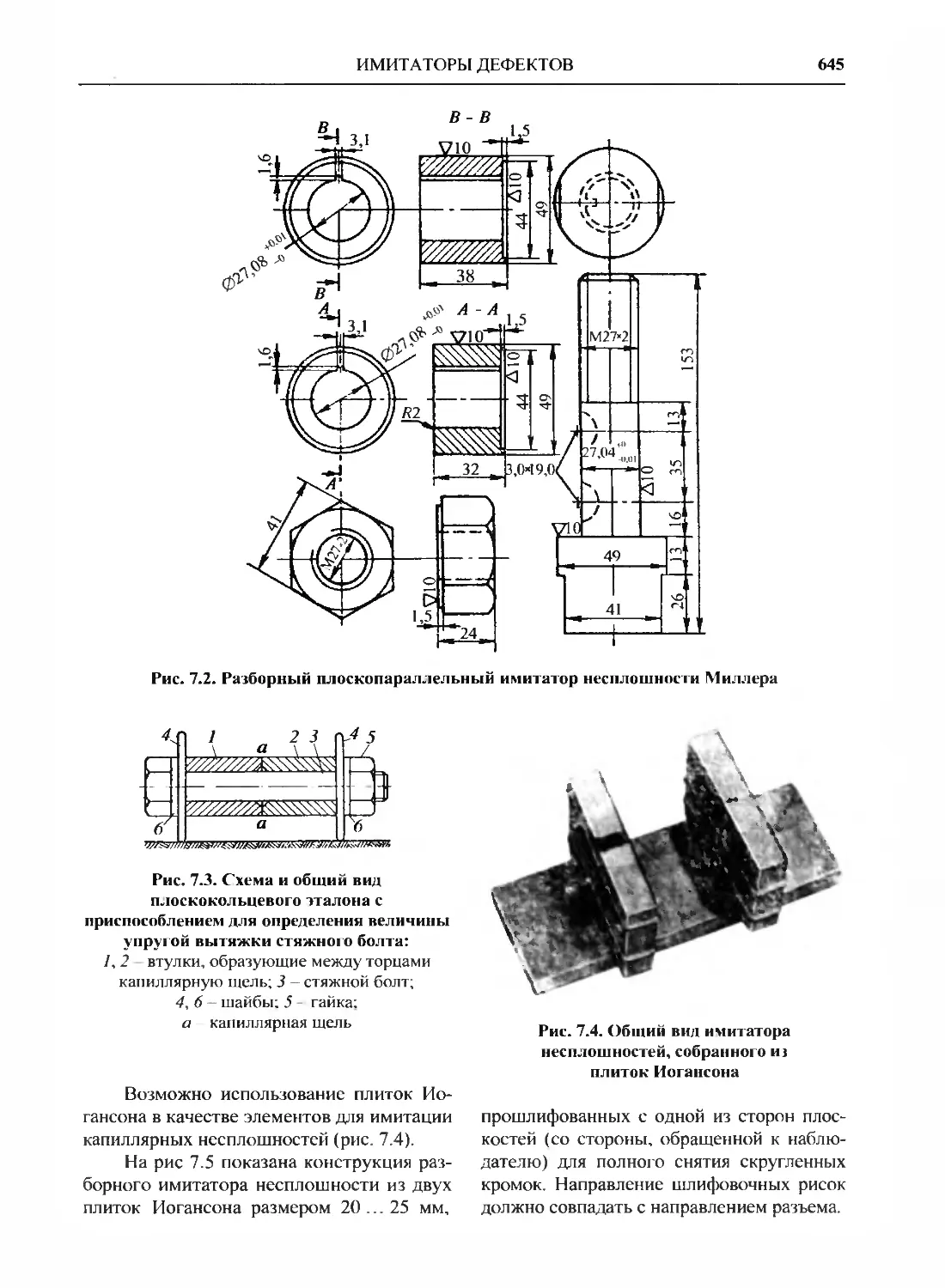

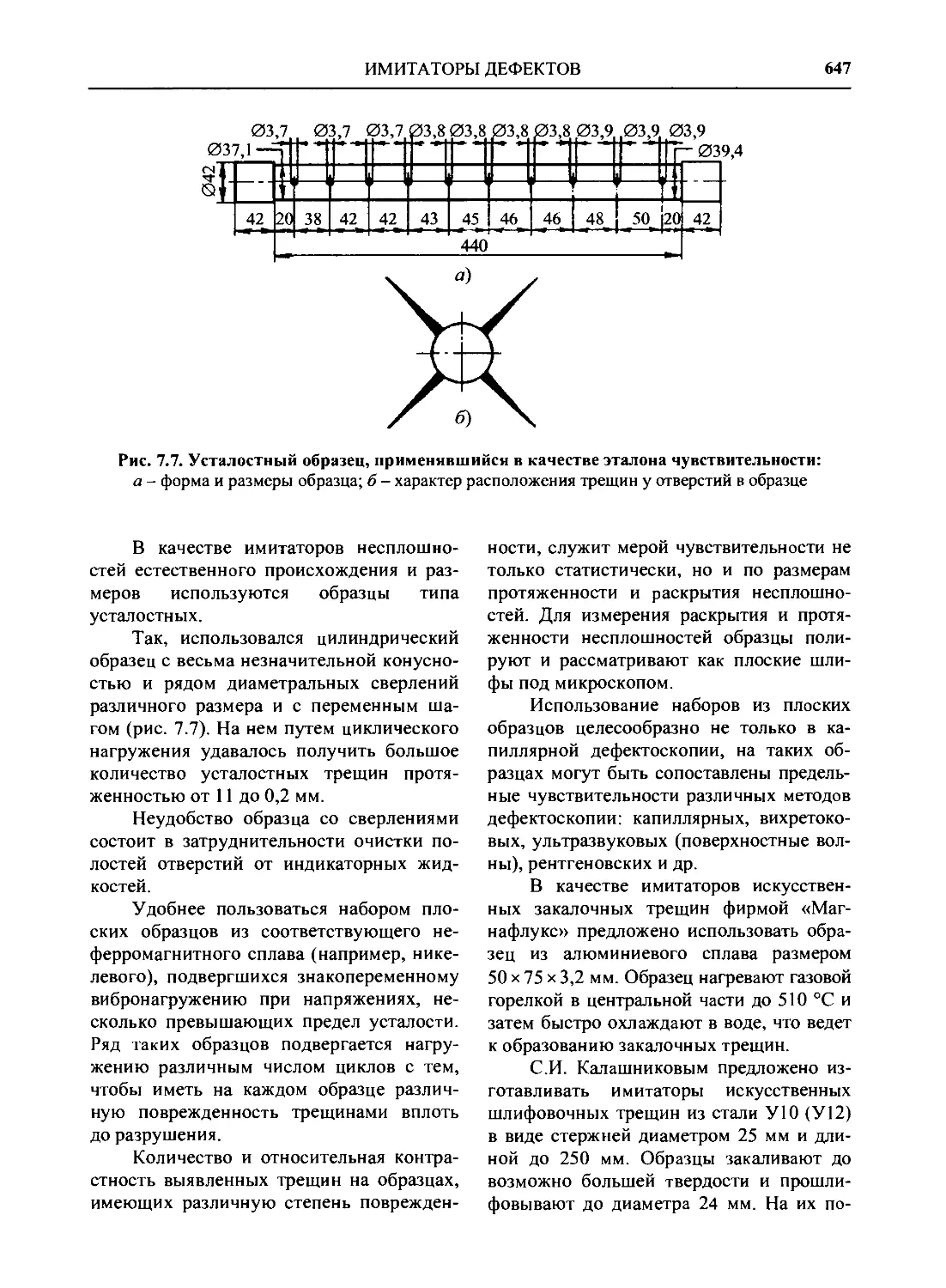

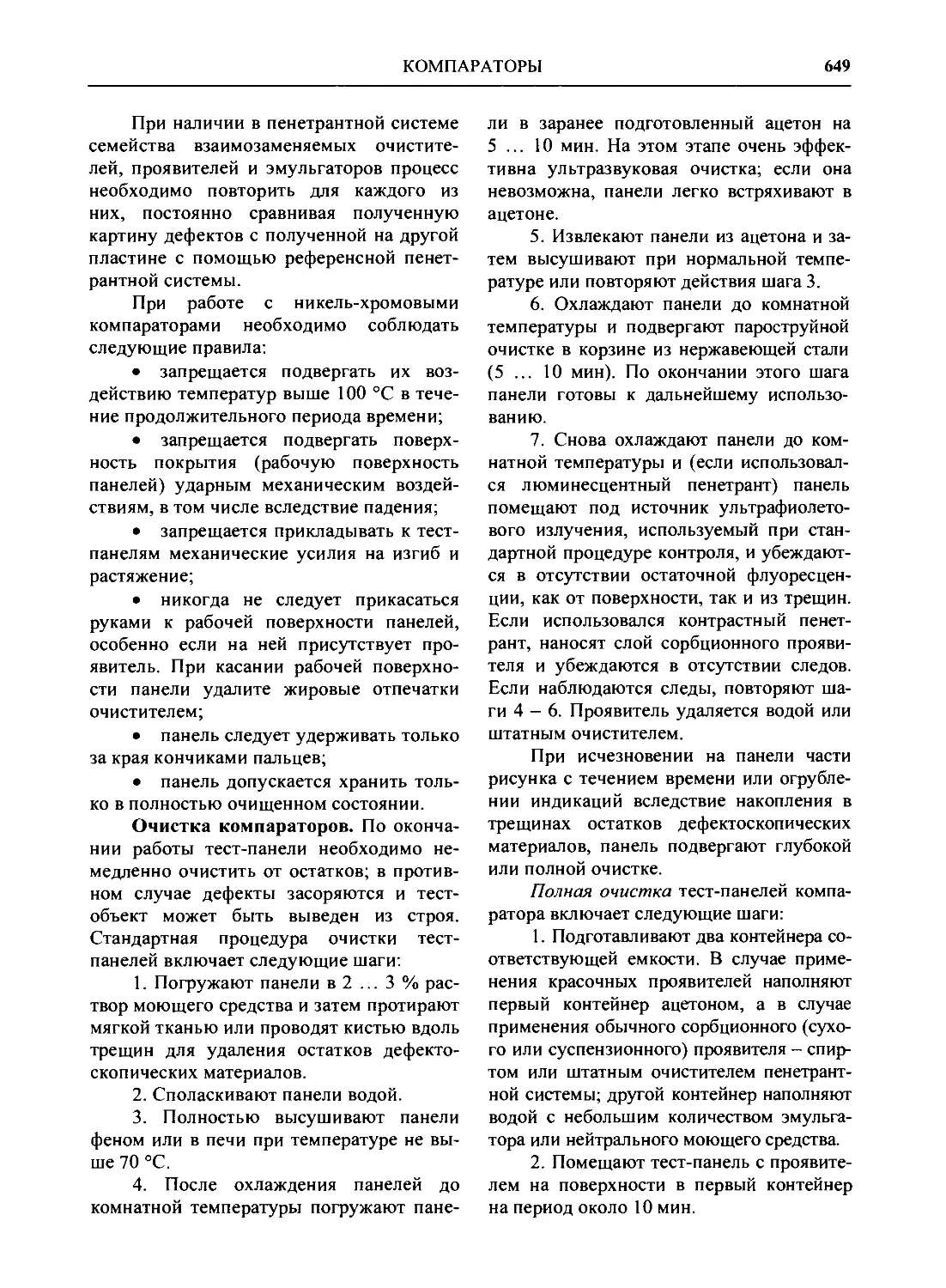

Глава 7. ТЕСТ-ОБЪЕКТЫ 643

7.1. Имитаторы дефектов 644

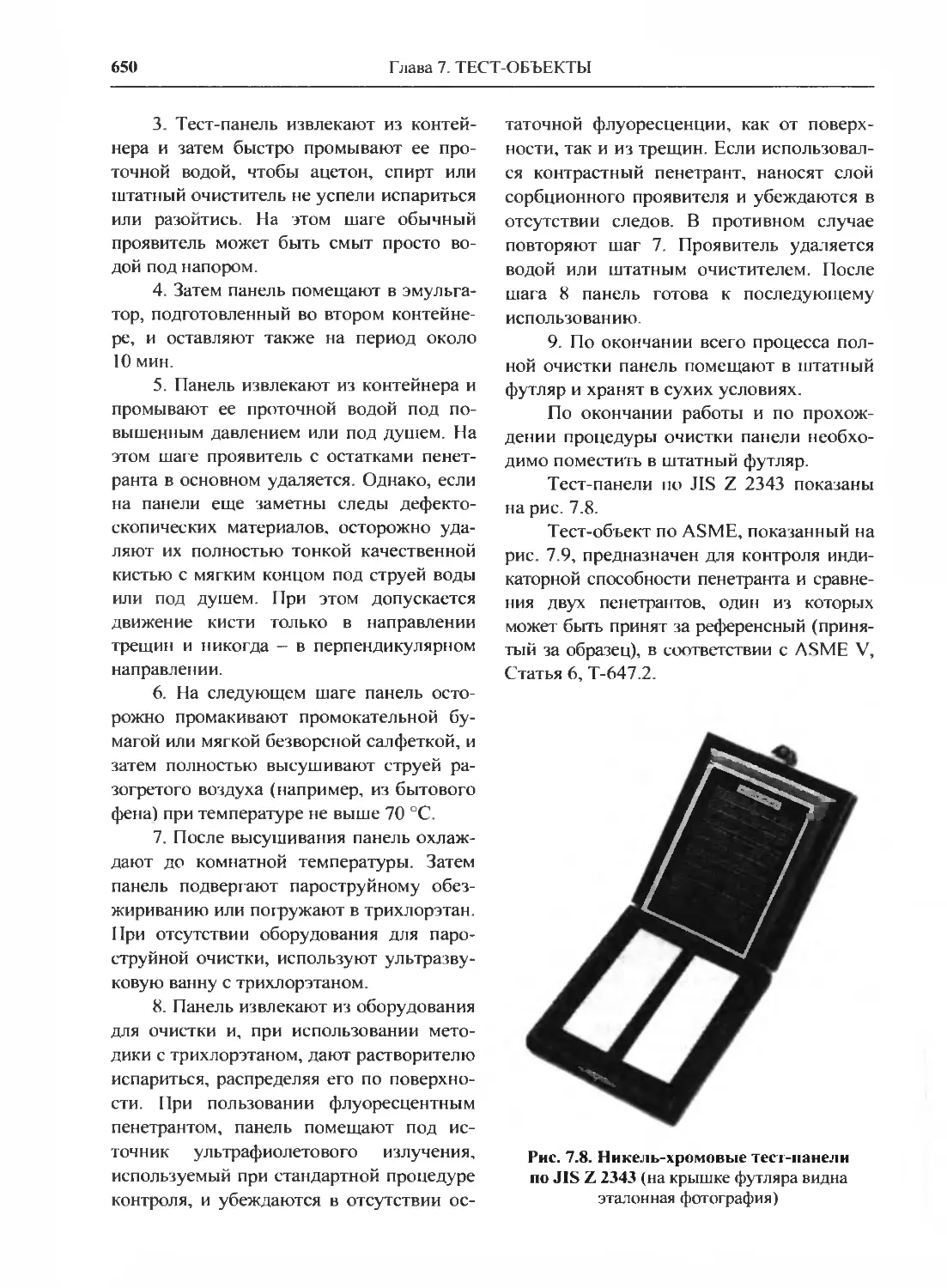

7.2. Компараторы 648

7.2.1. Описание набора тест-

панелей по JIS Z 2343 648

7.2.2. Работа с тест-панелями

noJISZ2343 648

7.3. Мониторы пенетрантных

систем 651

7.3.1. Описание монитора

пенетрантной системы

PSM-5 651

7.3.2. Работа с тест-панелью

PSM-5 652

7.3.3. Обслуживание и

хранение тест-панели

PSM-5 653

7.4. Отечественные тест-

объекты 654

Глава 8. ТЕХНОЛОГИЯ

КАПИЛЛЯРНОГО КОНТРОЛЯ.... 656

8.1. Классификация

капиллярных методов контроля.

Обозначения методов 656

8.2. Процесс капиллярного

контроля. Общие замечания 658

8.3. Основные стадии

капиллярного контроля 660

8.3.1. Подготовка

поверхности и очистка 660

8.3.2. Нанесение пенетранта.

Контакт с пенетрантом.

Методы

интенсификации контакта 668

8.3.3. Время контакта с

пенетрантом 673

8.4. Удаление излишков

пенетранта с поверхности

объекта контроля 674

8.5. Проявление 676

8.6. Оценка

производительности капиллярного контроля ... 681

Глава 9. НАБЛЮДЕНИЕ,

ДОКУМЕНТИРОВАНИЕ И

ИНТЕРПРЕТАЦИЯ

РЕЗУЛЬТАТОВ КАПИЛЛЯРНОГО

КОНТРОЛЯ 685

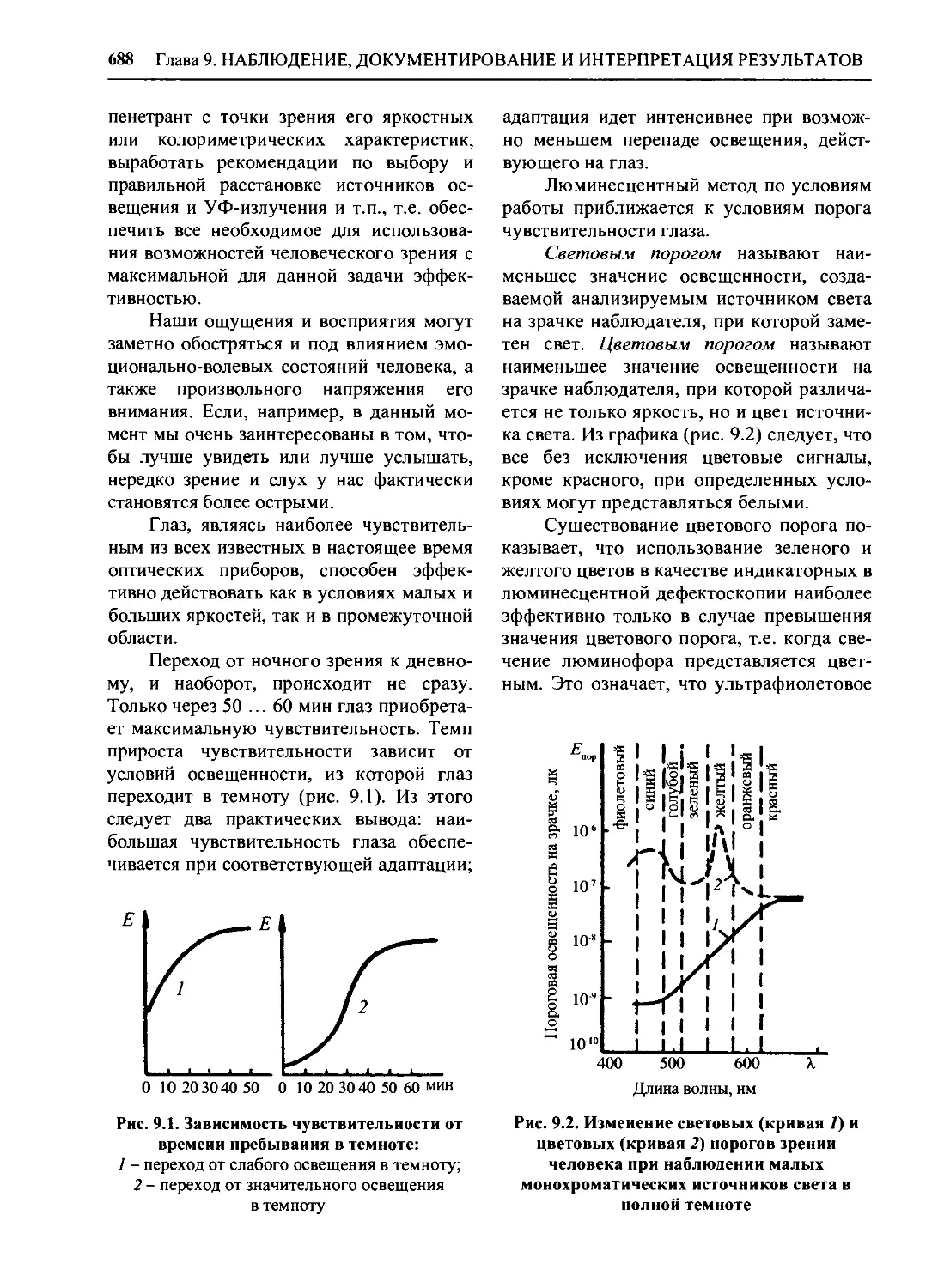

9.1. Общие замечания.

Методы наблюдения индикаций ... 685

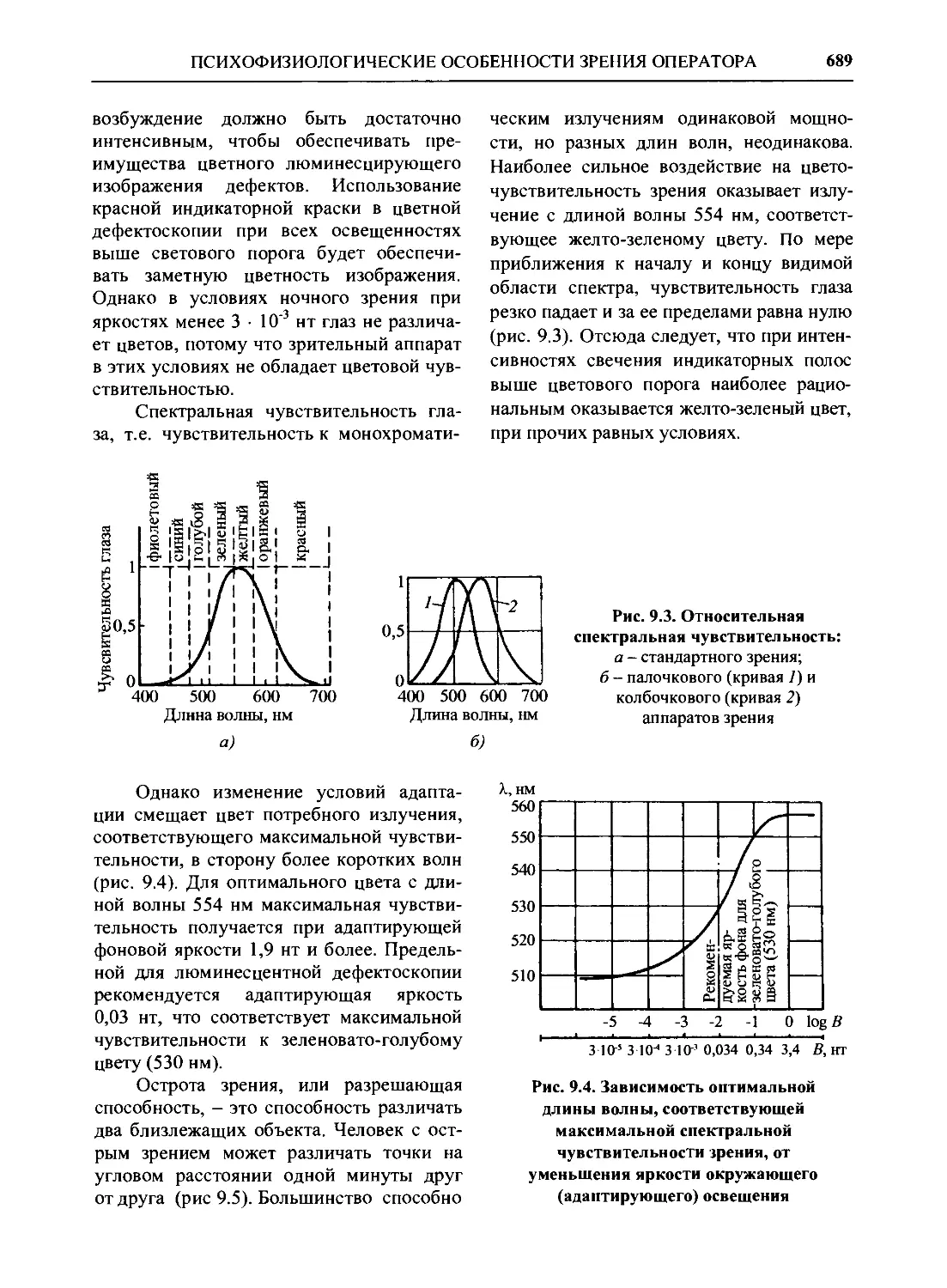

9.2. Психофизиологические

особенности зрения оператора 687

9.3. Факторы, влияющие на

надежность интерпретации

индикаций 696

9.4. Интерпретация

результатов капиллярного контроля ... 698

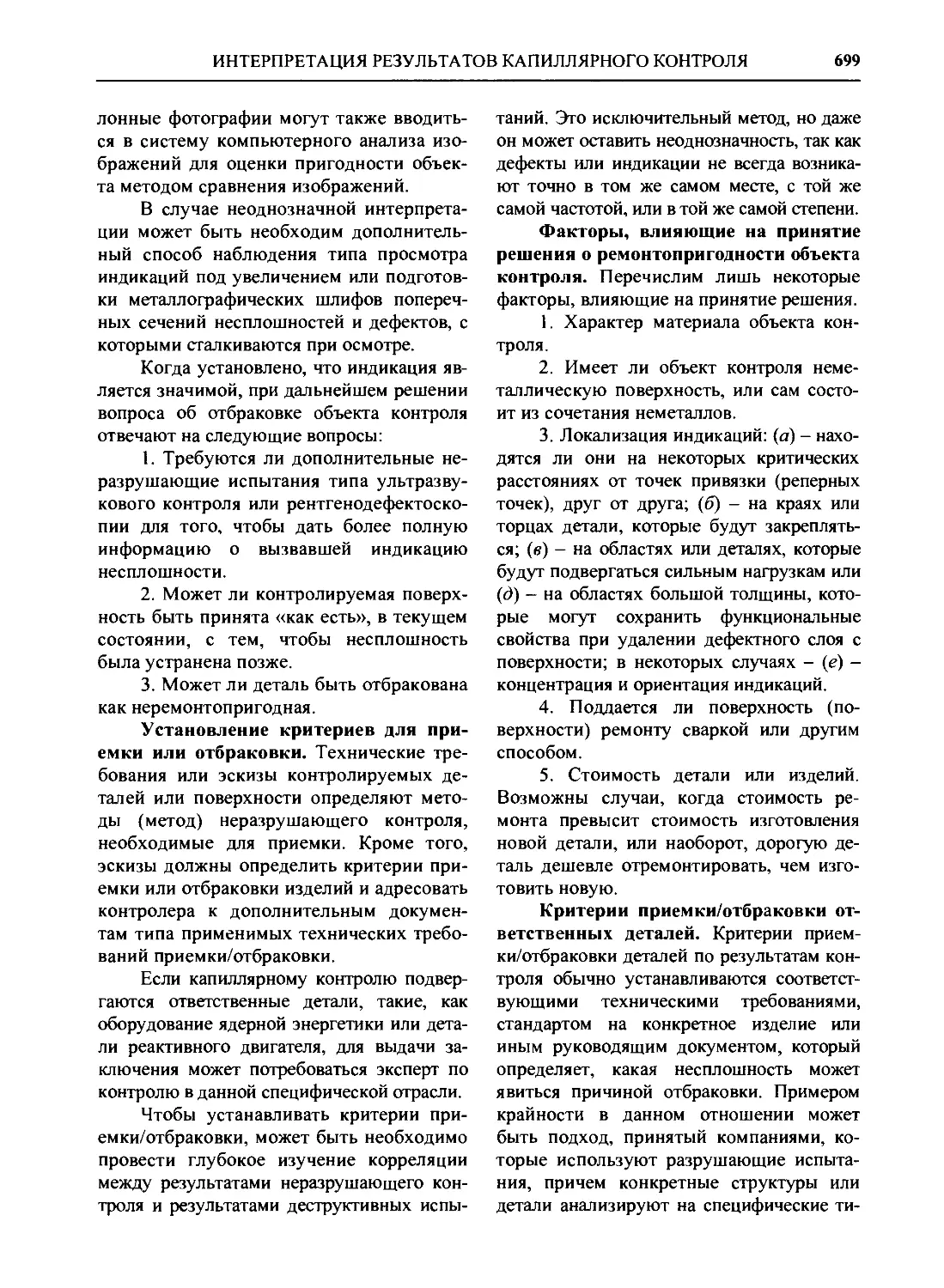

9.5. Наблюдение и

интерпретация некоторых характерных

индикаций 700

9.6. Ложные (нерелевантные)

индикации 702

Глава 10. ЧУВСТВИТЕЛЬНОСТЬ

И КОЛИЧЕСТВЕННЫЕ

ОЦЕНКИ

КАПИЛЛЯРНОГО КОНТРОЛЯ 704

10.1. Чувствительность

капиллярного контроля 704

10.2. Количественные оценки

чувствительности

капиллярного контроля 708

Глава 11. КОМПЬЮТЕРНЫЙ

АНАЛИЗ РЕЗУЛЬТАТОВ

КАПИЛЛЯРНОГО

КОНТРОЛЯ 714

11.1. Общие замечания.

Методы регистрации индикаций

капиллярного контроля 714

11.2. Состав телевизионной

компьютерной системы

автоматизированного анализа

индикаций 716

ОГЛАВЛЕНИЕ

11

11.3. Цифровое представление

изображения. Компрессия

изображения 717

11.4. Обработка цифровых

изображений индикаций и

количественный анализ по

изображению 720

11.5. Количественный анализ

индикаций капиллярного

контроля с использованием

программного пакета SPECTR

MERA 723

Глава 12. ТЕХНИКА

БЕЗОПАСНОСТИ ПРИ

КАПИЛЛЯРНОМ КОНТРОЛЕ 729

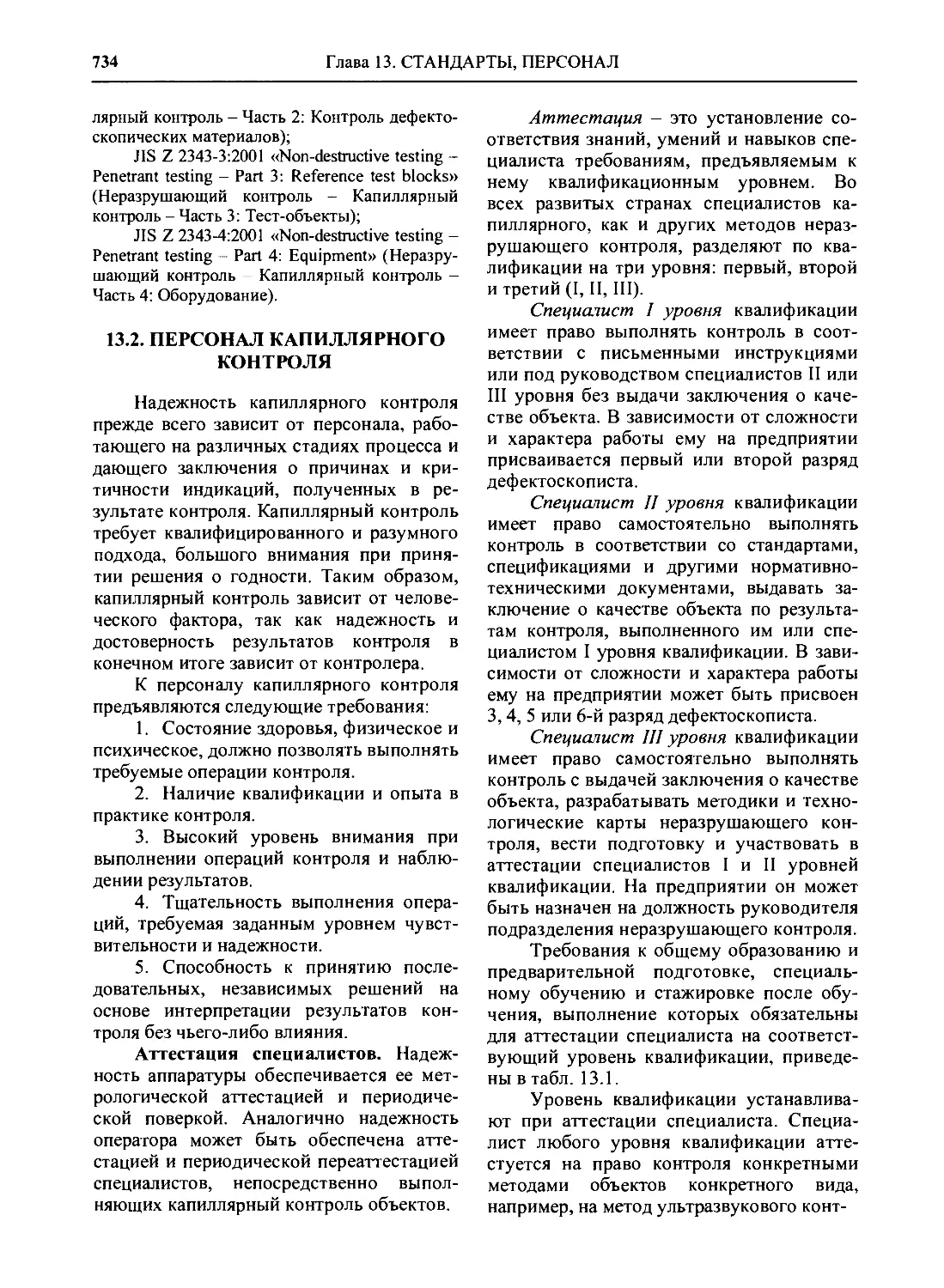

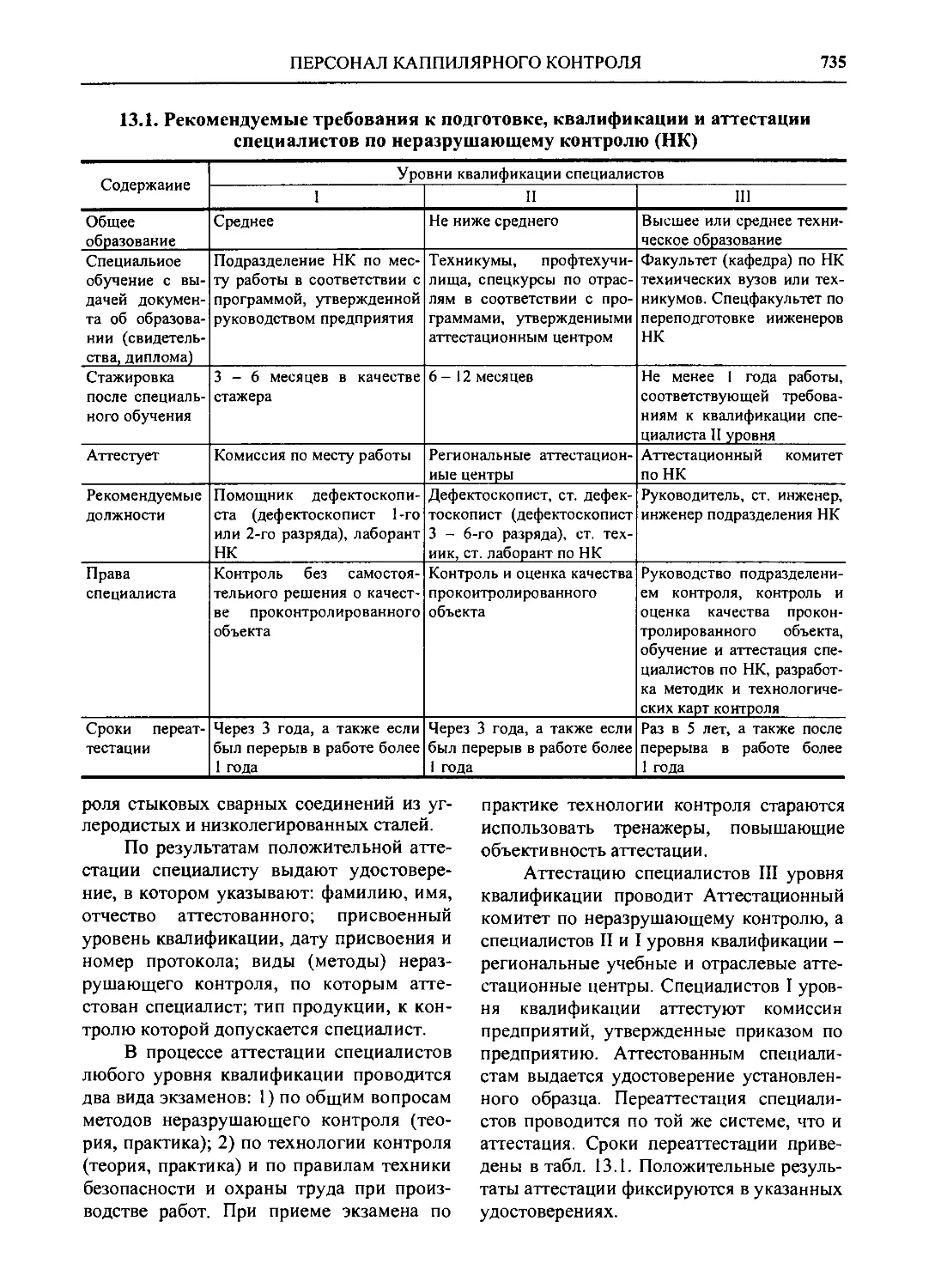

Глава 13. СТАНДАРТЫ,

ПЕРСОНАЛ 733

13.1. Стандарты в

капиллярном контроле 733

13.2. Персонал капиллярного

контроля 734

СПИСОК ЛИТЕРАТУРЫ 736

Книга 1

АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ

ОБОЗНАЧЕНИЯ

а, - тензометрические коэффициенты;

cfjkl - адиабатические модули

упругости второго порядка;

сда ~~ изотермические модули

упругости второго порядка;

cfjkimn ~ адиабатические модули

упругости третьего порядка;

cJikimn ~ изотермические модули

упругости третьего порядка;

Z), - компоненты вектора

электрической индукции;

В( - компоненты вектора магнитной

индукции;

Е - модуль упругости (Юнга);

Еу - лагранжев тензор конечных

деформаций;

Ej - компоненты вектора

напряженности электрического поля;

е1кы ~ матрица квадратичных

электроупругих коэффициентов времени;

elkin ~ матрица квадратичных

электроупругих коэффициентов скорости;

etj - компоненты тензора деформаций;

F — свободная энергия, рассчитанная

на единицу массы;

/ - частота ультразвуковых

колебаний;

fn — резонансная частота

продольных колебаний;

/к - резонансная частота

крутильных колебаний;

G - модуль сдвига;

Gjk - градиент тензора деформаций;

g - ускорение свободного падения;

Hj - компоненты вектора

напряженности магнитного поля;

Кып ~ матрица квадратичных магни-

тоупругих коэффициентов скорости;

hjkln - матрица квадратичных магни-

тоупругих коэффициентов времени;

h - шаг резьбы;

/] - инварианта тензора деформаций;

12 - инварианта тензора деформаций;

13 — инварианта тензора деформаций;

J — энтальпия, рассчитанная на

единицу массы;

j - плотность электрического тока;

К - модуль всестороннего сжатия;

Kji - тензор напряжений Коши;

кк — волновое число;

Lik — тензор напряжений Пиола -

Кирхгофа (тензор псевдонапряжений Ла-

гранжа);

/0 — длина недеформированного

образца;

/ - модуль упругости третьего

порядка Мурнагана;

т - модуль упругости третьего

порядка Мурнагана;

п — модуль упругости третьего

порядка Мурнагана;

пт - компоненты вектора волновой

нормали;

р - гидростатическое давление;

£?3 - усилие затяжки;

гш ~ матРИ11а акустоупругих

коэффициентов волн Рэлея;

ОБОЗНАЧЕНИЯ

13

S — энтропия системы;

Т - абсолютная температура среды;

Ту — тензор напряжений Коши;

U — внутренняя энергия,

рассчитанная на единицу массы;

Ur — амплитуда смещения;

Uj — компоненты вектора

деформации (смещения);

v7 - скорость продольных волн;

v, — скорость сдвиговых волн;

v — фазовая скорость волны;

vR — скорость волн Рэлея;

vik - матрица скоростей

распространения ультразвуковых (УЗ) волн;

v^. — матрица скоростей

распространения УЗ волн для ненапряженного

состояния;

\zjk - матрица скоростей

распространения УЗ волн для одноосно-напряжен-

ного состояния (нагрузка приложена вдоль

оси OZ);

vxik - матрица скоростей

распространения УЗ волн для одноосно-напряжен-

ного состояния (нагрузка приложена вдоль

оси ОХ);

\yik - матрица скоростей

распространения УЗ волн для одноосно-напряжен-

ного состояния (нагрузка приложена вдоль

оси ОТ);

Xj — лагранжевы координаты;

Xj - эйлеровы координаты;

а - коэффициент объемного

теплового расширения;

ajk — матрица акустоупругих

коэффициентов времени распространения УЗ

волн для одноосно-напряженного

состояния;

aikl„ - матрица изотермических

линейных акустоупругих коэффициентов

времени распространения УЗ волн;

ajk - тензор температурных

коэффициентов линейного расширения;

P,t - матрица акустоупругих

коэффициентов скорости распространения УЗ

волн для одноосно-напряженного

состояния;

Р/йи _ матрица изотермических

линейных акустоупругих коэффициентов

скорости распространения УЗ волн;

Р//Ыпш/ _ матрица изотермических

квадратичных акустоупругих

коэффициентов скорости;

Р" - акустоупругий коэффициент

групповой скорости;

Pv - акустоупругий коэффициент

фазовой скорости;

Р, - упругие модули второго

порядка для поликристаллического агрегата;

Р* - упругие модули второго

порядка для кристаллита;

Р' — акустоупругие коэффициенты

скорости продольных волн для

гидростатического сжатия;

Р' - акустоупругие коэффициенты

скорости сдвиговых волн для

гидростатического сжатия;

у - угол сдвига;

у\ - матрица термоакустических

коэффициентов скорости;

у)к — матрица термоакустических

коэффициентов времени;

у • - упругие модули третьего порядка

для поликристаллического агрегата;

у* - упругие модули третьего

порядка для кристаллита;

А - относительное изменение объема;

Д///0 - относительное удлинение

образца;

Дт - приращение времени

распространения ультразвука;

Av/Vt - матрица абсолютного

изменения скорости упругих волн;

Axik - матрица абсолютного

изменения времени распространения упругих

волн;

b\ik - матрица относительного

изменения скорости УЗ волн;

14

ОБОЗНАЧЕНИЯ

5xjk - матрица относительного

изменения времени распространения УЗ волн;

5 rs - символ Кронекера;

К!т ~ символ Кронекера;

5уя - относительное изменение

скорости волн Рэлея;

s - относительное удлинение;

е - абсолютная электрическая

проницаемость;

Еук - кососимметричный тензор

Леей - Чевиты;

С,х — угол прозвучивания, лежащий в

координатной плоскости х\Ох2;

С,у - угол прозвучивания, лежащий в

координатной плоскости хъОх2,

С,2 - угол прозвучивания, лежащий в

координатной плоскости х2Оху,

£ - угол, при котором акустоупру-

гий эффект отсутствует (реперное

направление);

r\ik - приведенная чувствительность

акустического тензометра к изменению

температуры по скорости;

T]jkx - приведенная чувствительность

акустического тензометра к изменению

температуры по времени распространения;

0 - угол нутации; угол поворота,

рассчитанный на единицу длины; угол

между направлением распространения

волны и направлением поляризации (угол

располяризации);

kv - чувствительность

акустического тензометра по скорости упругой волны;

кт - чувствительность акустического

тензометра по времени распространения

упругой волны;

к/ш — матрица чувствительности

акустического тензометра по скорости;

K]kin ~ матрица чувствительности

акустического тензометра по времени

распространения;

Kjkin ~ матрица приведенной

чувствительности акустического тензометра по

скорости;

Kikin ~ матрица приведенной

чувствительности акустического тензометра по

времени распространения;

Kjkfn ~ матрица приведенной

чувствительности акустического тензометра по

скорости для волн Рэлея;

Kjk?n ~ матрица приведенной

чувствительности акустического тензометра по

времени распространения для волн Рэлея;

X - модуль упругости Ламе; длина

волны;

Х.0 - коэффициент податливости;

Xjj - относительные деформации;

ц - модуль упругости Ламе;

\ха — абсолютная магнитная

проницаемость;

ц, цт - коэффициенты трения;

v - коэффициент Пуассона;

Ъ, - параметр деформационного

упрочнения;

р0 - плотность среды в недеформи-

рованном состоянии;

р - плотность среды в

деформированном состоянии;

рэл - объемная плотность

электрических зарядов;

£ — потенциал Гиббса, рассчитанный

на единицу массы;

о,у - тензор напряжений;

о^ - тензор начальных напряжений;

т. — касательное напряжение;

Ф - потенциал Мурнагана,

рассчитанный на единицу массы;

Ф - угол прецессии;

Ч* - потенциал Гельмгольца,

рассчитанный на единицу массы;

\]i - угол чистого вращения;

Q - частота прецессии;

оэ - циклическая частота УЗ-колебаний.

Введение

АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ - НОВЫЙ

ПРОГРЕССИВНЫЙ МЕТОД

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Проблема контроля механических

напряжений в элементах конструкций

является актуальной для многих отраслей

промышленности, в частности,

космической, авиационной, энергетической,

химической, автомобильной. Острота

проблемы обусловила разработку

многочисленных методов неразрушающего контроля —

механических, акустических,

электрических, магнитных, оптических,

рентгеновских, нейтронно-дифракционных и др.

Естественно, не существует

универсального метода, пригодного в любых

условиях - при наличии определенных

достоинств каждый из перечисленных методов

обладает и рядом недостатков.

Во многих случаях одним из

наиболее перспективных направлений решения

проблемы контроля

напряженно-деформированного состояния может считаться

акустическая тензометрия. Этим

термином принято обозначать совокупность

методов и средств контроля напряжений,

основанных на измерении характеристик

упругих волн, распространяющихся в

среде. Преимущества акустической

тензометрии: достаточно высокая точность

контроля, относительная простота реализации,

физическая наглядность, экологическая

безвредность, гибкость применения на

различных стадиях производства,

хранения, эксплуатации и ремонта изделий,

возможность автоматизации процесса

контроля, пригодность для использования

на начальных стадиях пластической

деформации, сравнительная дешевизна.

Основной задачей акустодиагностики

напряженно-деформированного состояния

(НДС) является определение по

результатам акустических измерений компонент

тензоров напряжений (деформаций) и

восстановление, на основе обработки

экспериментальных данных, картины

пространственного распределения напряжений и

направлений действия усилий.

В основу методов акустической

тензометрии может быть положена

зависимость от механических напряжений

различных параметров упругой волны:

амплитуды, частоты, скорости, направления

поляризации. Подобные зависимости

известны в нелинейной акустике и являются

следствием таких явлений, как нелинейное

взаимодействие упругих волн, рефракция

звука, модуляция звука звуком, акустоуп-

ругость. Главным фактором, влияющим на

изменение характеристик ультразвуковых

(УЗ) волн, является изменение

межатомных расстояний, т.е. в конечном счете,

деформация объектов контроля. Пересчет

между полями деформаций и напряжений

требует знания вида соответствующих

функциональных зависимостей. Кроме

того, на распространение УЗ волн влияют

и иные внешние физические поля

(тепловое, электромагнитное), структурная

анизотропия материала, его предыстория,

геометрия объекта и состояние

ограничивающих поверхностей, наличие зон

пластических деформаций и т.д.

Из соображений практической

осуществимости измерений в

производственных условиях, а также в связи с наличием

определенной аппаратурной и

методической преемственности по отношению к

традиционным УЗ методам неразрушаю-

16

Введение. АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ

щего контроля наиболее перспективным

для целей акустической тензометрии

представляется акустоупругий эффект.

Его суть может быть сформулирована

следующим образом: в напряженной среде

скорость распространения упругих волн

зависит от напряжений (деформаций),

типа поляризации волны и взаимной

ориентации волнового вектора и направлений

действия усилий.

Внедрение методов акустической

тензометрии в практику неразрушающего

контроля для решения конкретной

технической проблемы — определения

напряжений и усилий затяжки разъемных

соединений жидкостных ракетных двигателей

космических аппаратов нового поколения

потребовало разработки:

• основ инженерной теории акусто-

упругости на базе матричной методологии

при максимально допустимом упрощении

расчетных соотношений;

• прецизионных методов измерения

времени распространения ультразвука,

обеспечивающих относительную

погрешность Ю5 ... КГ6;

• экспериментального стенда для

исследования акустоупругого эффекта в

различных конструкционных материалах и

влияния внешних воздействий

(температурных, электромагнитных полей) на

скорость распространения УЗ колебаний;

• основ методологии и метрологии;

• портативной диагностической

аппаратуры для контроля в

производственных условиях, позволяющей проводить

измерения скорости УЗ волн в диапазоне

2500 ... 6000 м/с на частотах 2,5; 5,0;

10 МГц и времени распространения в

пределах 6 ... 1600 мкс с погрешностью

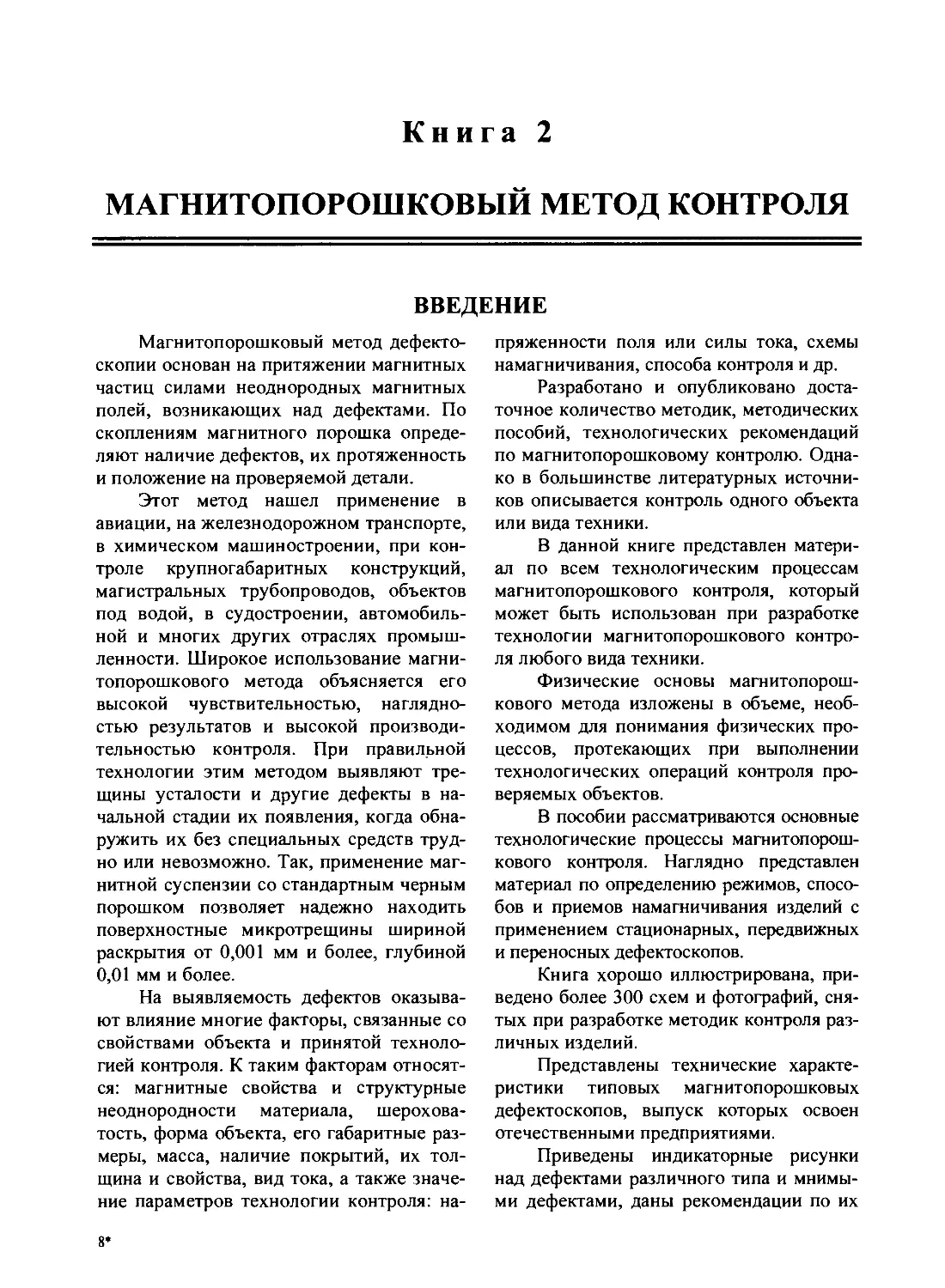

0,01 мкс для образцов длиной от 20 до

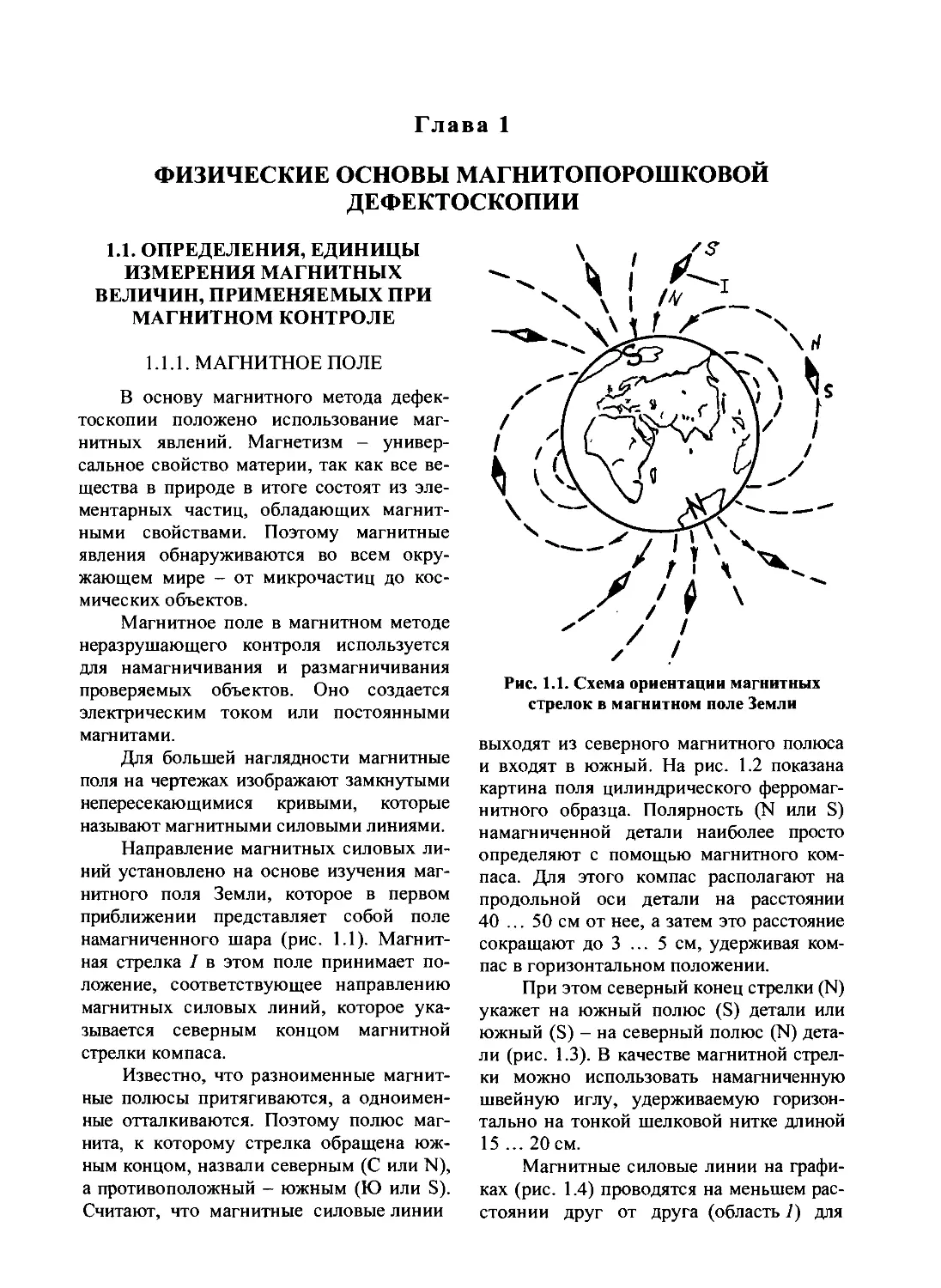

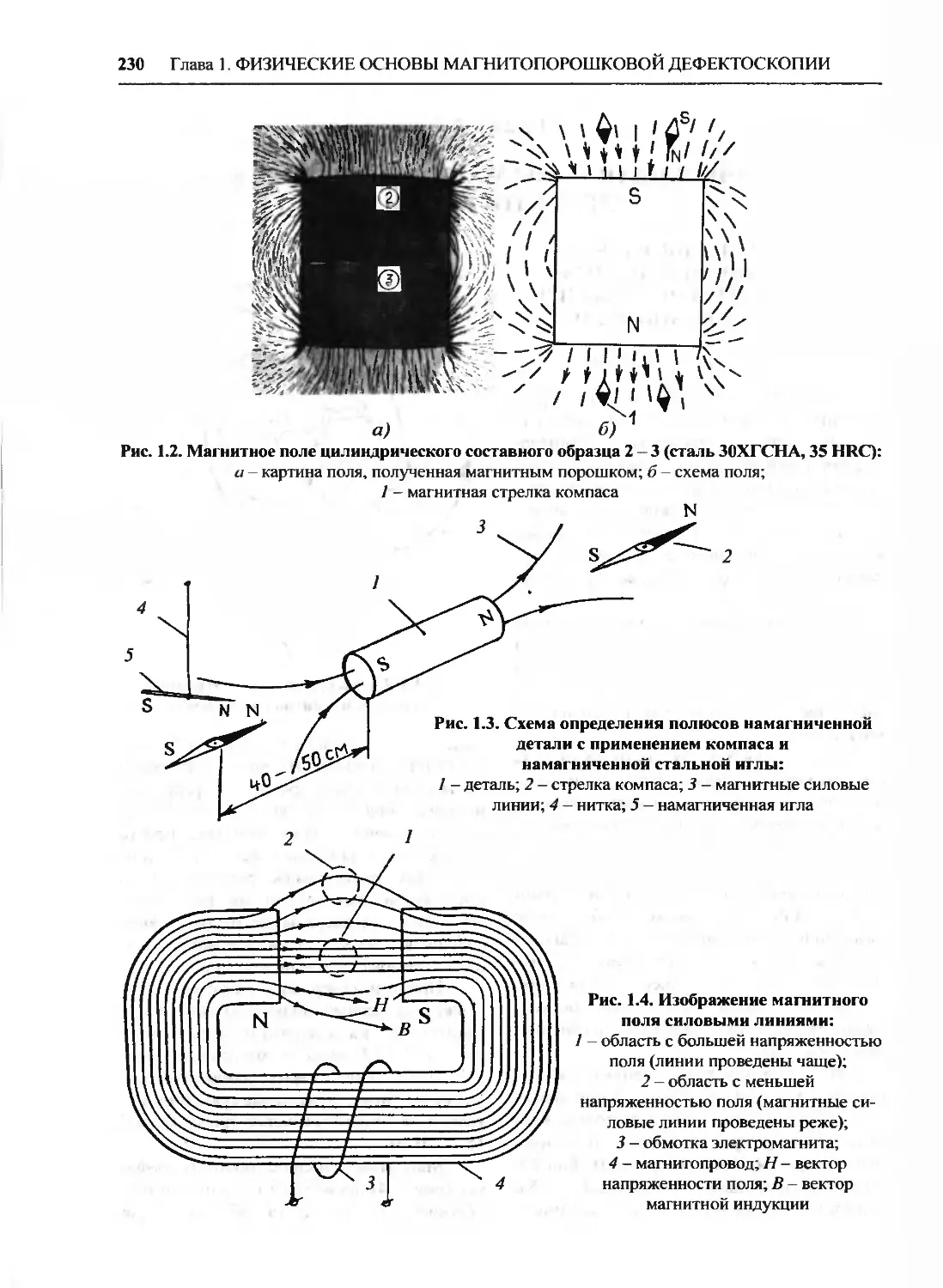

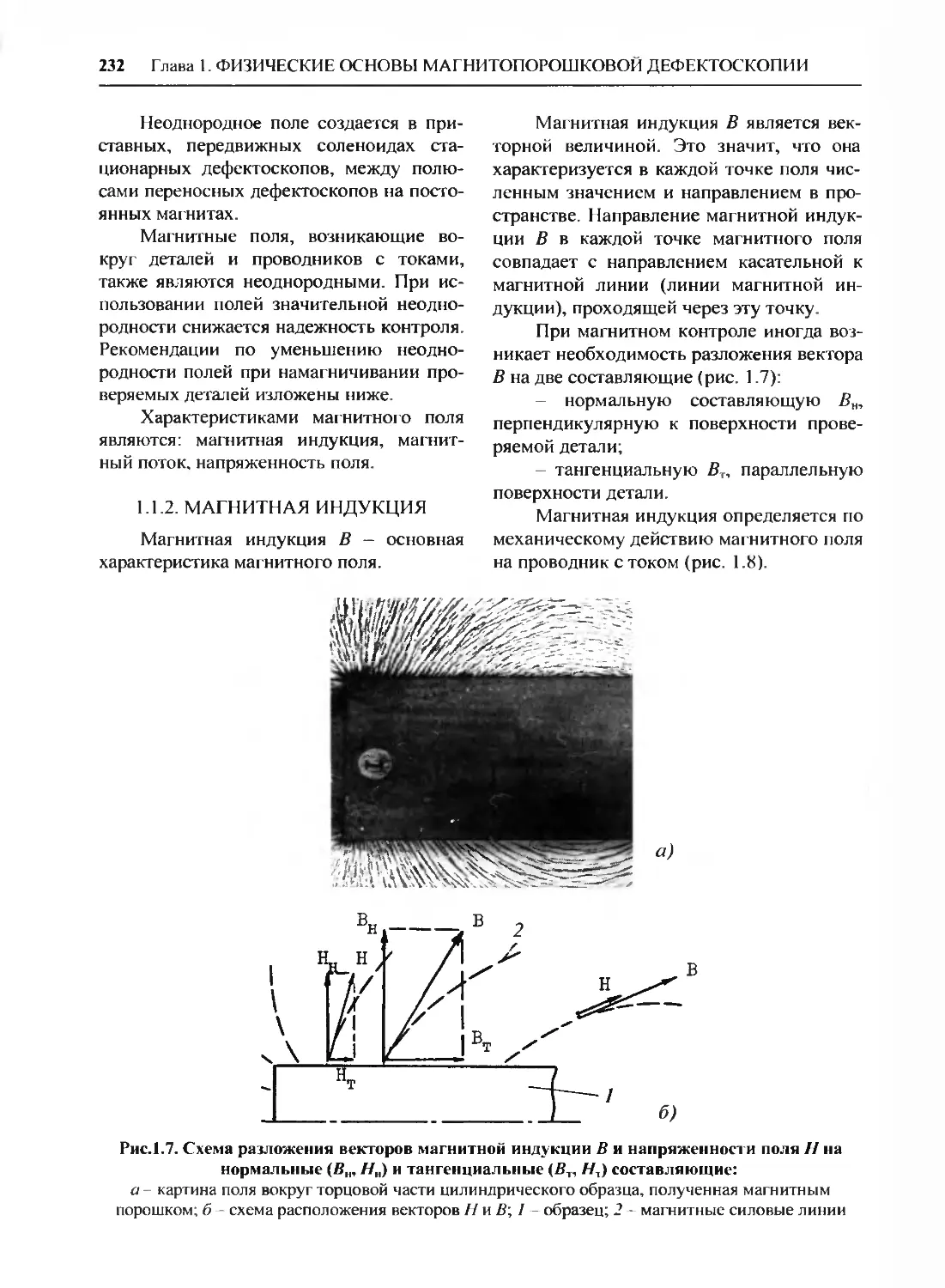

500 мм, что дало возможность измерять

изменение величины механических

напряжений в диапазоне 100 ... 500 МПа с

погрешностью 10 ... 30 МПа;

• разработки конкретных методик

контроля и внедрения их в

промышленных условиях.

Перспективность методов

акустической тензометрии базируется на

многообразии типов УЗ волн (продольных,

сдвиговых, поверхностных и т.д.), что

позволяет в отличие от других физических

методов определять не только интегральные

и локальные поверхностные, но и

интегральные объемные напряжения.

Глава 1

ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ

ИССЛЕДОВАНИЙ В ОБЛАСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

НАПРЯЖЕНИЙ В ЭЛЕМЕНТАХ КОНСТРУКЦИЙ

Первые попытки теоретического

анализа влияния напряжений на скорость

распространения упругих волн в веществе

обнаруживаются в работах Ж. Лагранжа

[258], О. Коши [163], П. Душе [1,80].

Предложенные модели были достаточно

простыми, а ограниченные

экспериментальные возможности науки того времени не

позволяли уточнить их по результатам

измерений приемлемой точности.

Возрождение интереса к данной

проблеме стало возможным в 1920 - 1930-е гг.,

когда техника физического эксперимента

достигла уровня, обеспечивавшего

корректное измерение малых нелинейных

акустических эффектов. Стимулом к

дальнейшей разработке соответствующих

теоретических представлений оказался

интерес к определению упругих констант

высших порядков для кристаллов и

поликристаллических материалов.

Классический пример анализа проблемы, не

утративший своего значения до сегодняшнего

дня, содержится в трудах Ф. Мурнагана

[283], который развил Лагранжеву модель

с целью прогнозирования взаимодействия

напряжений с конечными деформациями и

доказал принципиальную возможность

расчета изменений скорости упругой

волны по известным значениям напряжений и

упругих модулей второго и третьего

порядка. Первые попытки

экспериментального определения упругих модулей

материала при статическом нагружении

образцов были осуществлены в 1938 г. Ф. Бир-

чем [152].

В фундаментальных работах Л. Брил-

люэна [160], Л.Д. Ландау и Е.М. Лифшица

[94], В.В. Новожилова [108] было

показано, что линейная теория упругости,

успешно применявшаяся ранее для

моделирования поведения многих материалов и

конструкций, не могла адекватно описать

распространение упругой волны в

деформируемом материале.

Опираясь на работы Мурнагана,

М. Био пришел к выводу о том, что

условия распространения упругих волн при

отсутствии и наличии начальных

напряжений в среде принципиально отличаются

[151]. Сравнивая две упомянутые модели,

он показал, что вторая не может быть

описана простой подстановкой в уравнения

классической теории первой значений

упругих модулей, зависящих от напряжения.

Существенный вклад в изучение

проблемы внесли своими работами Р. Грин и

Р. Ривлин [196, 197], предложившие в

тензорных обозначениях вариант

теоретического описания малых упругих

деформаций изотропного твердого тела,

наложенных на известную однородную

предварительную деформацию, без конкретизации

вида функциональной связи между

энергией и деформацией.

Вехой, на долгие годы определившей

направление дальнейших исследований

волновых процессов в напряженных

объектах, стали работы Д. Хьюза и Дж. Келли

[220, 221], в которых на основании теории

конечных деформаций Мурнагана были

получены выражения для скоростей

упругих волн в изотропных твердых телах,

подвергнутых гидростатическому или

одноосному сжатию. Было показано, что

для описания поведения материала в этих

условиях необходимо рассматривать

упругие константы как второго, так и третьего

порядков. Экспериментально наблюдалась

зависимость скорости продольных и

сдвиговых волн от приложенного напряжения

в полистироле, железе и стекле. По

результатам измерений были рассчитаны

18 Глава 1. ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ

значения упругих модулей для названных

материалов.

Не менее важными по своим

последствиям событиями оказались

экспериментальное открытие Р. Бергманом и Р. Шах-

бендером [144] явления двойного

преломления сдвиговой акустической волны в

напряженном материале, а также

обнаружение Р. Бенсоном и В. Раэлсоном [143]

вращения плоскости поляризации волны,

вызванного напряжениями.

Дальнейшее теоретическое

исследование проблемы связано с именами Р. То-

упина и Б. Бернштейна [353], Р. Тэрстона

и К. Браггера [343], М. Хейеса и Р. Ривли-

на [204], М. Рейнольдса [307]. Благодаря

их усилиям были получены общие

соотношения, принципиально позволявшие

рассчитать упругие модули третьего

порядка (УМТП) по зависимости скорости

ультразвуковых волн от статических

напряжений для кристаллов произвольных

групп симметрии. Было доказано, что по

вызванной изменением напряжения

вариации скорости объемных и

поверхностных ультразвуковых волн можно

определять УМТП изотропных материалов;

представлены соответствующие формулы

для кубических кристаллов и изотропных

материалов в условиях гидростатической

и одноосной нагрузки.

Появление термина «акустоупру-

гость» с распространением его на любые

типы упругих волн, введение понятия аку-

стоупругих коэффициентов [143, 144],

накопление разнообразной

экспериментальной информации, создание первых

теоретических моделей [204, 220, 221, 343,

353], попытки анализа потенциальных

возможностей акустоупругого эффекта

как основы нового метода неразрушаю-

щей диагностики напряжений — вот

признаки, по которым можно судить об

окончании начального, поискового этапа

исследований явления акустоупругости и о

переходе к исследованиям прикладным.

Классическими ныне считаются

работы Р.Смита [330,331], Д. Крекрафта [170,

172, 173], Б. Рэтклиффа [306] в которых

обобщен накопленный к середине 1960-х

годов опыт теоретических и

экспериментальных исследований, впервые

продемонстрирована возможность

практического использования явления

акустоупругости в технике как физической основы

метода диагностики, обладающего

приемлемой точностью. Были экспериментально

измерены обусловленные приложенной

нагрузкой изменения скорости

продольных и сдвиговых волн частотного

диапазона 1 ... 10 МГц в стали, алюминии, меди

и некоторых других материалах;

вычислены УМТП поликристаллических

конструкционных материалов; предприняты

первые попытки измерения остаточных

напряжений в изогнутом бруске и

деформированном диске. Главным

достоинством этих работ следует признать

детальный анализ трудностей, возникающих при

ультразвуковом контроле напряжений, и

реалистическую оценку перспектив

развития нового метода диагностики.

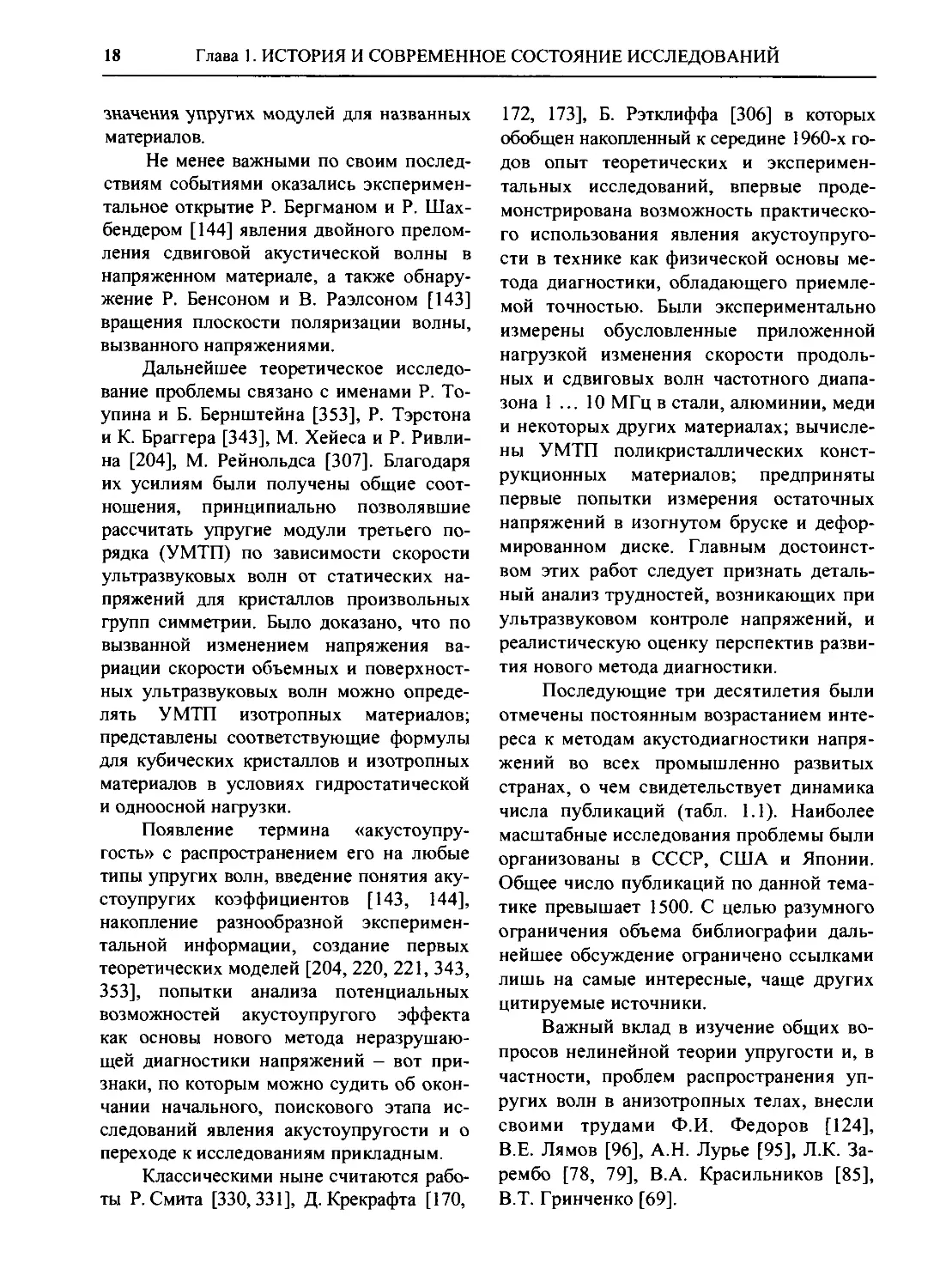

Последующие три десятилетия были

отмечены постоянным возрастанием

интереса к методам акустодиагностики

напряжений во всех промышленно развитых

странах, о чем свидетельствует динамика

числа публикаций (табл. 1.1). Наиболее

масштабные исследования проблемы были

организованы в СССР, США и Японии.

Общее число публикаций по данной

тематике превышает 1500. С целью разумного

ограничения объема библиографии

дальнейшее обсуждение ограничено ссылками

лишь на самые интересные, чаще других

цитируемые источники.

Важный вклад в изучение общих

вопросов нелинейной теории упругости и, в

частности, проблем распространения

упругих волн в анизотропных телах, внесли

своими трудами Ф.И. Федоров [124],

В.Е. Лямов [96], А.Н. Лурье [95], Л.К. За-

рембо [78, 79], В.А. Красильников [85],

В.Т. Гринченко [69].

ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ

19

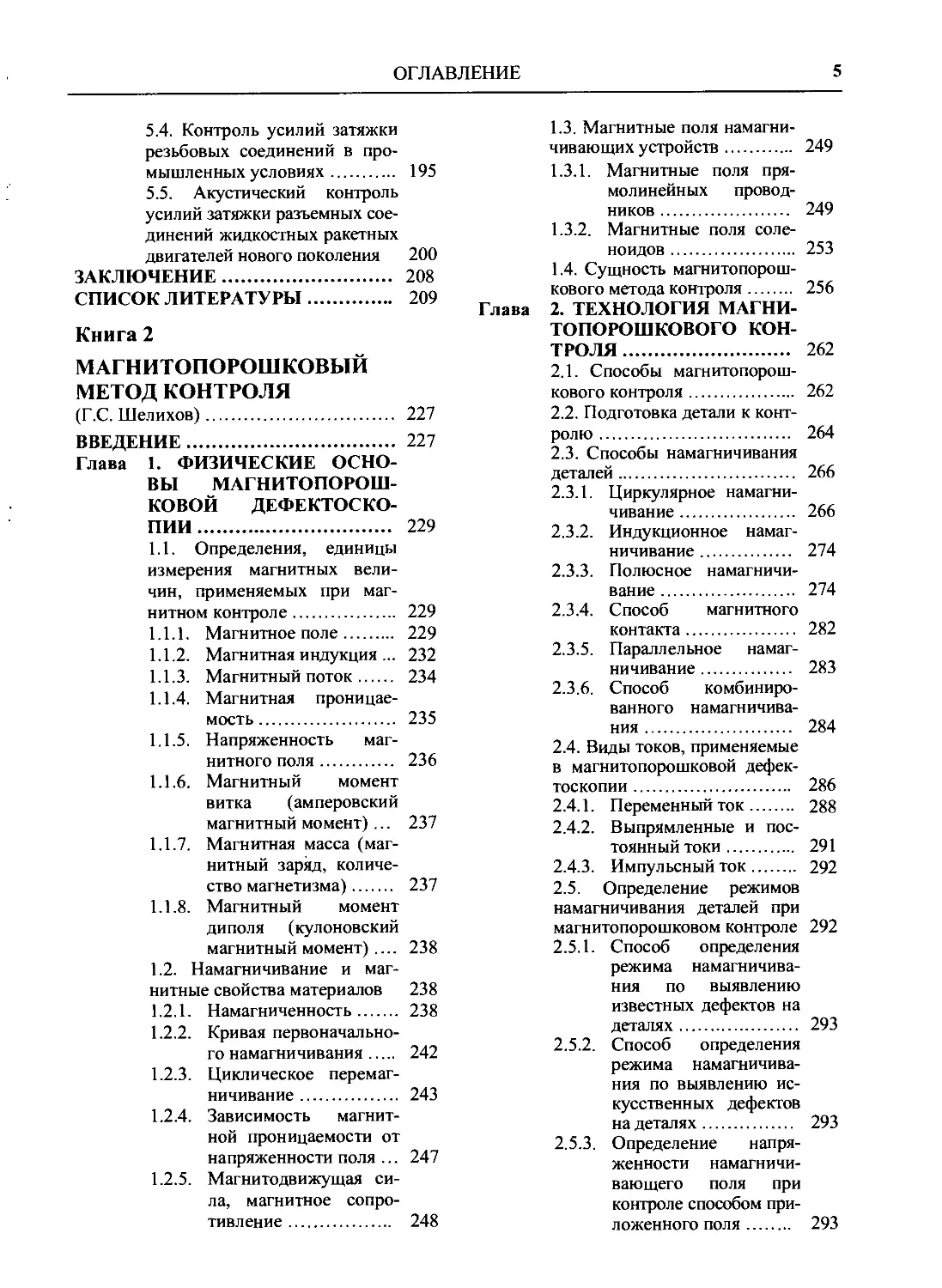

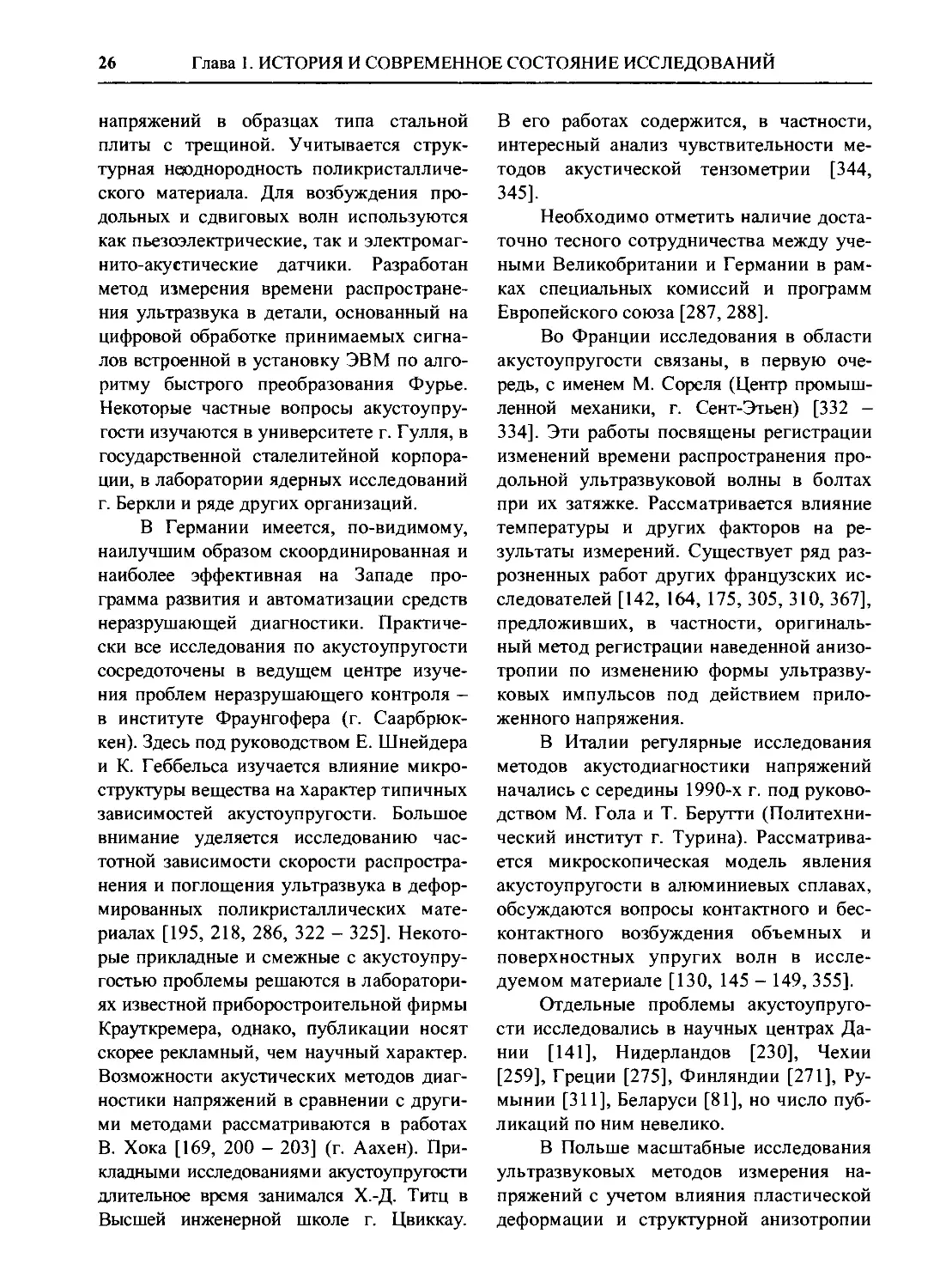

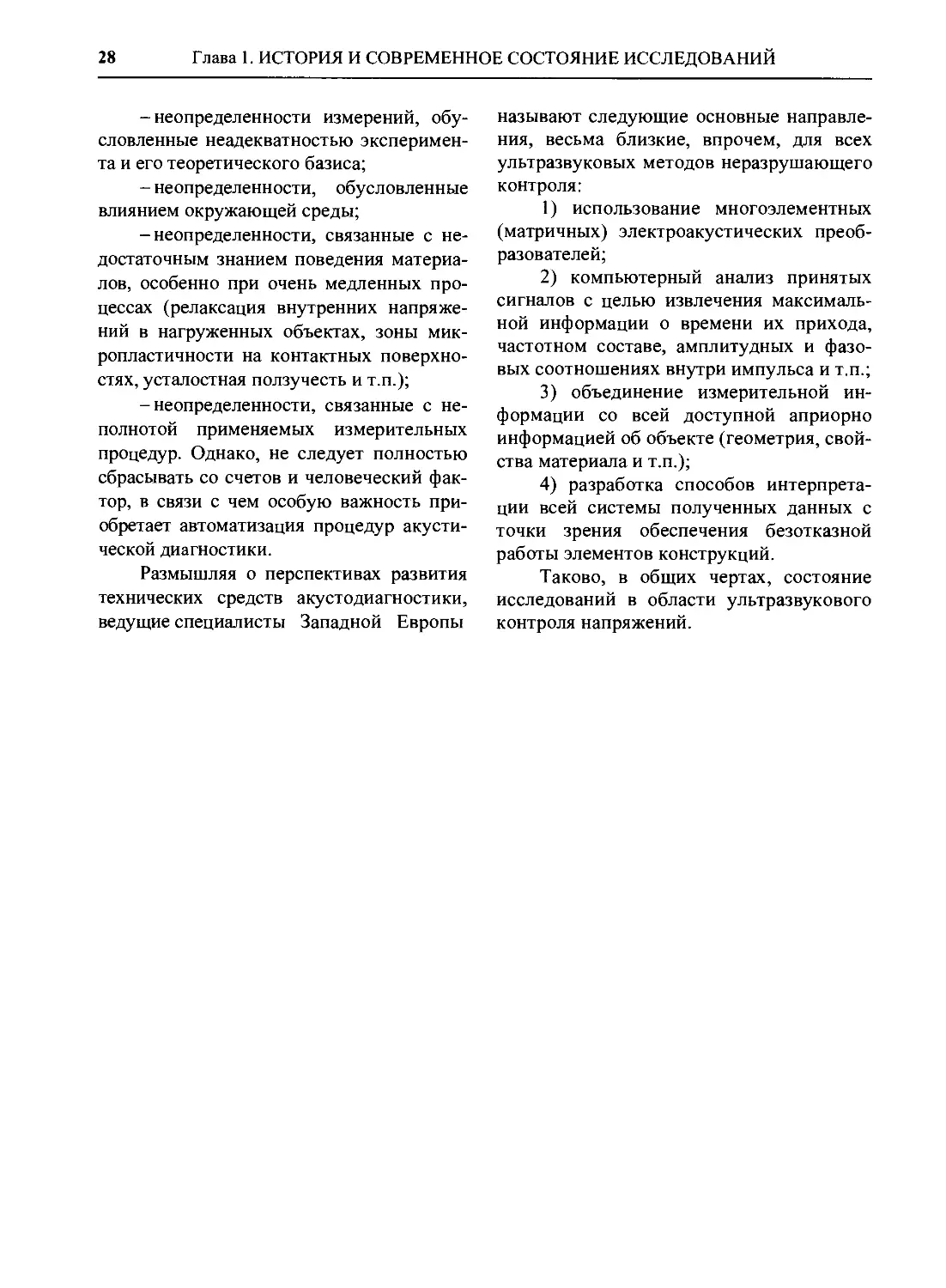

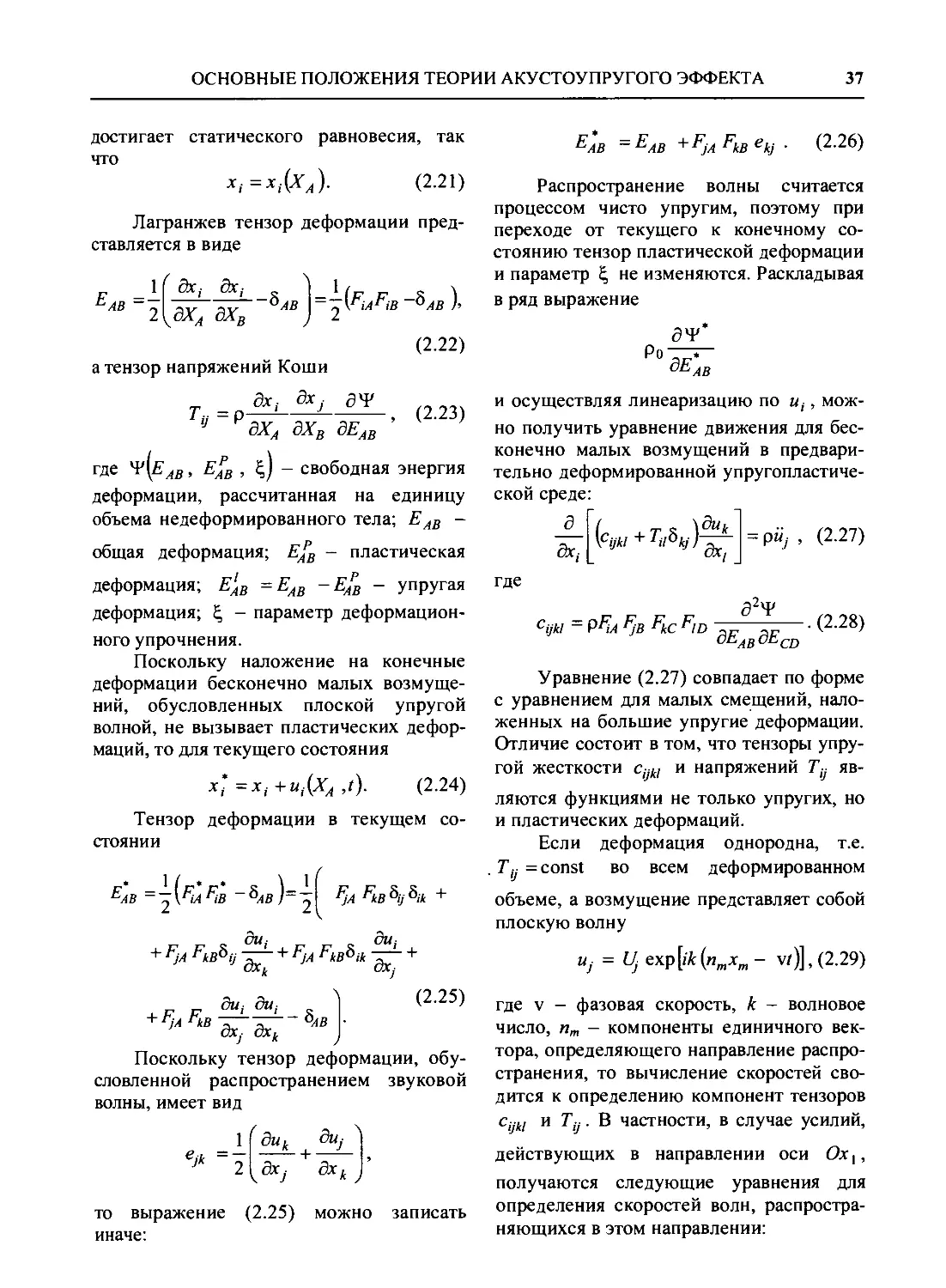

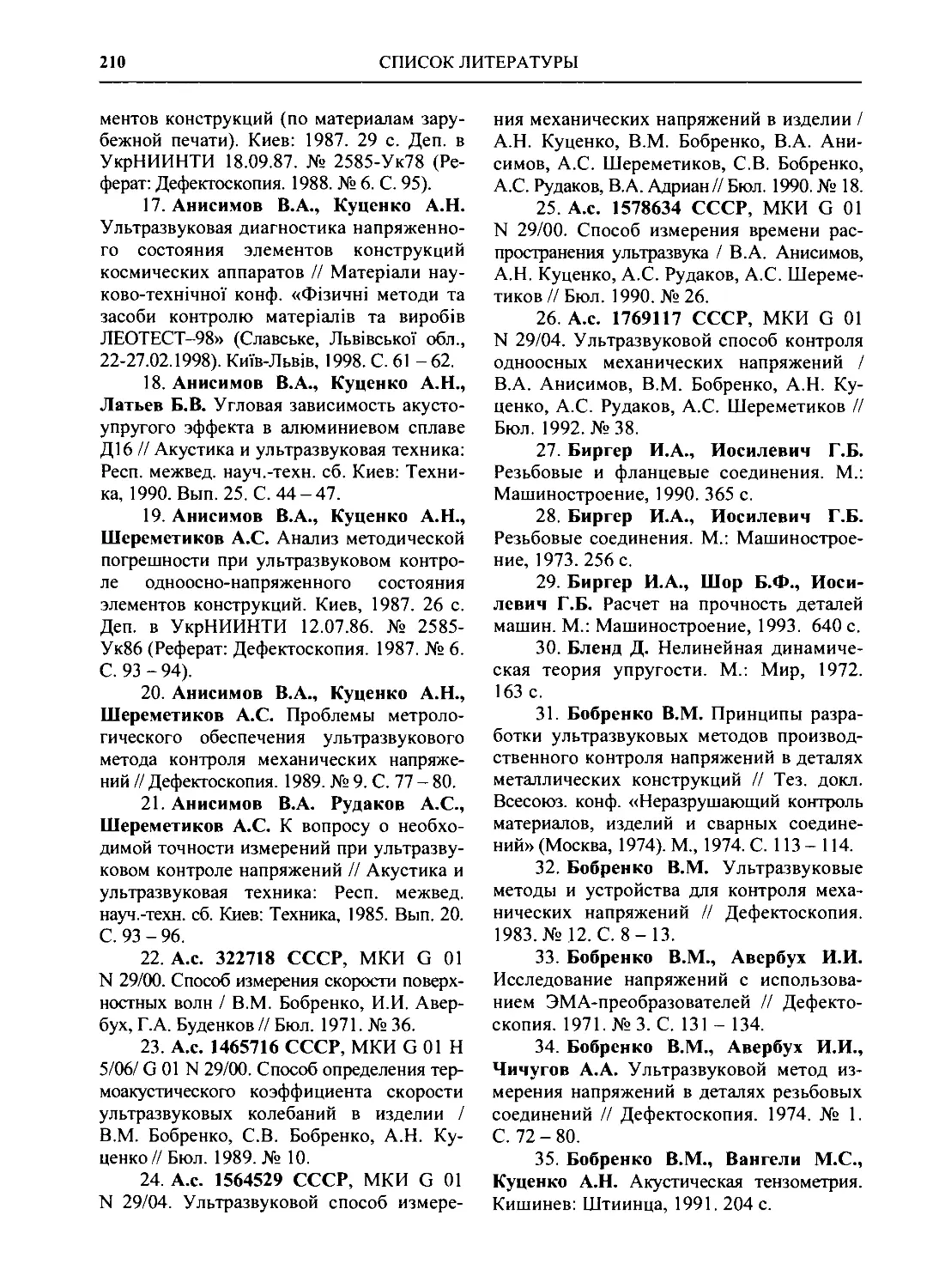

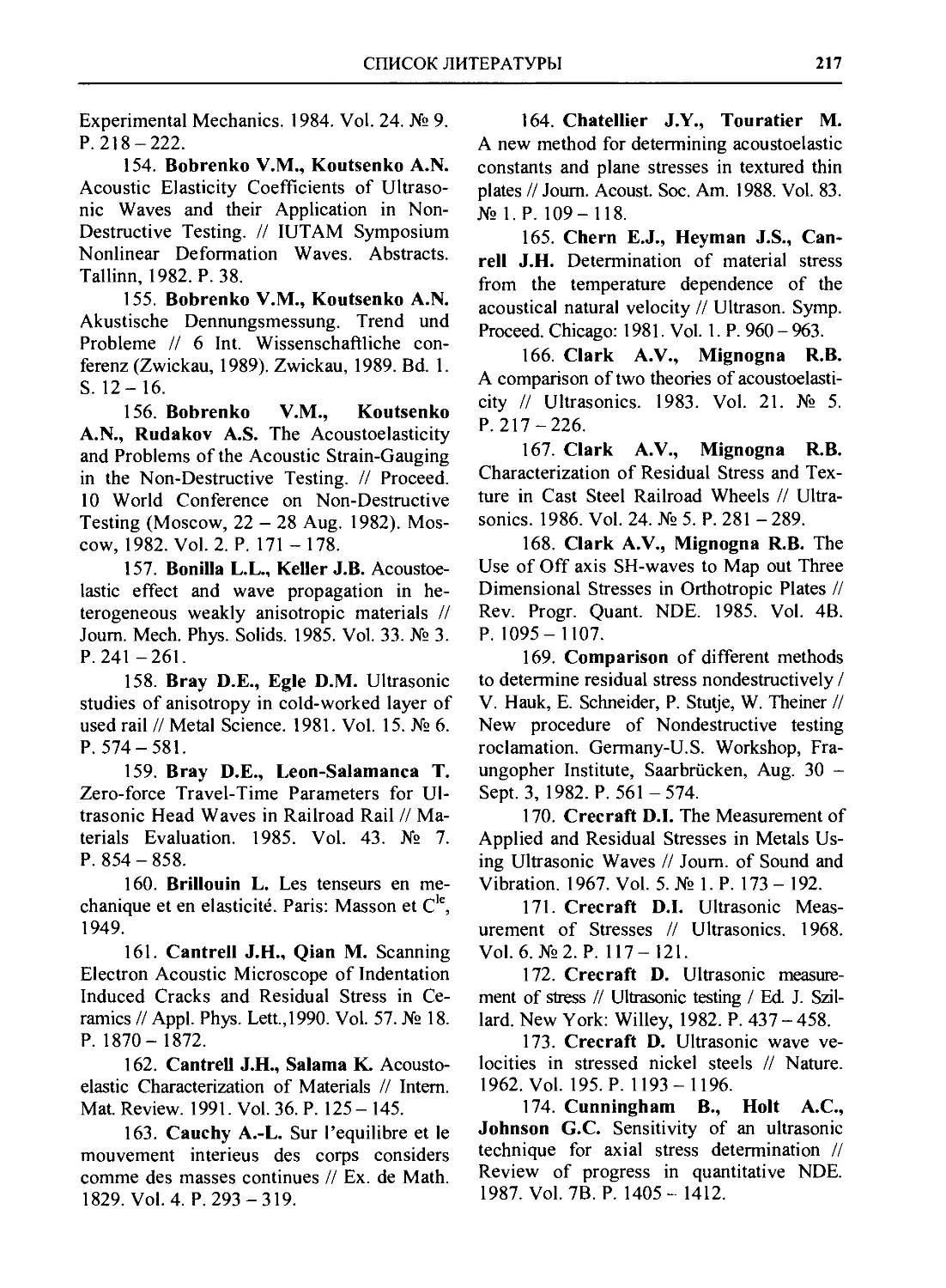

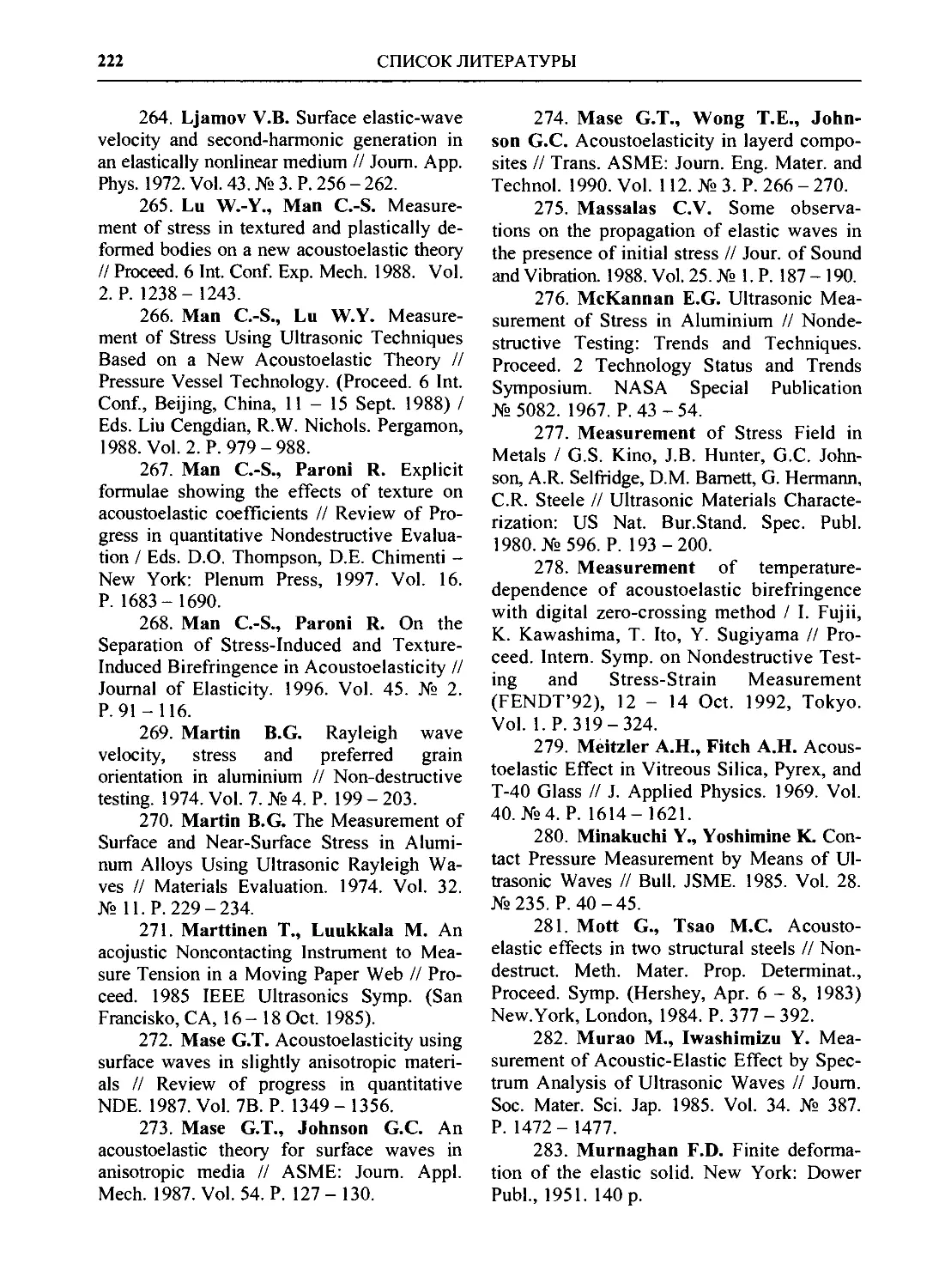

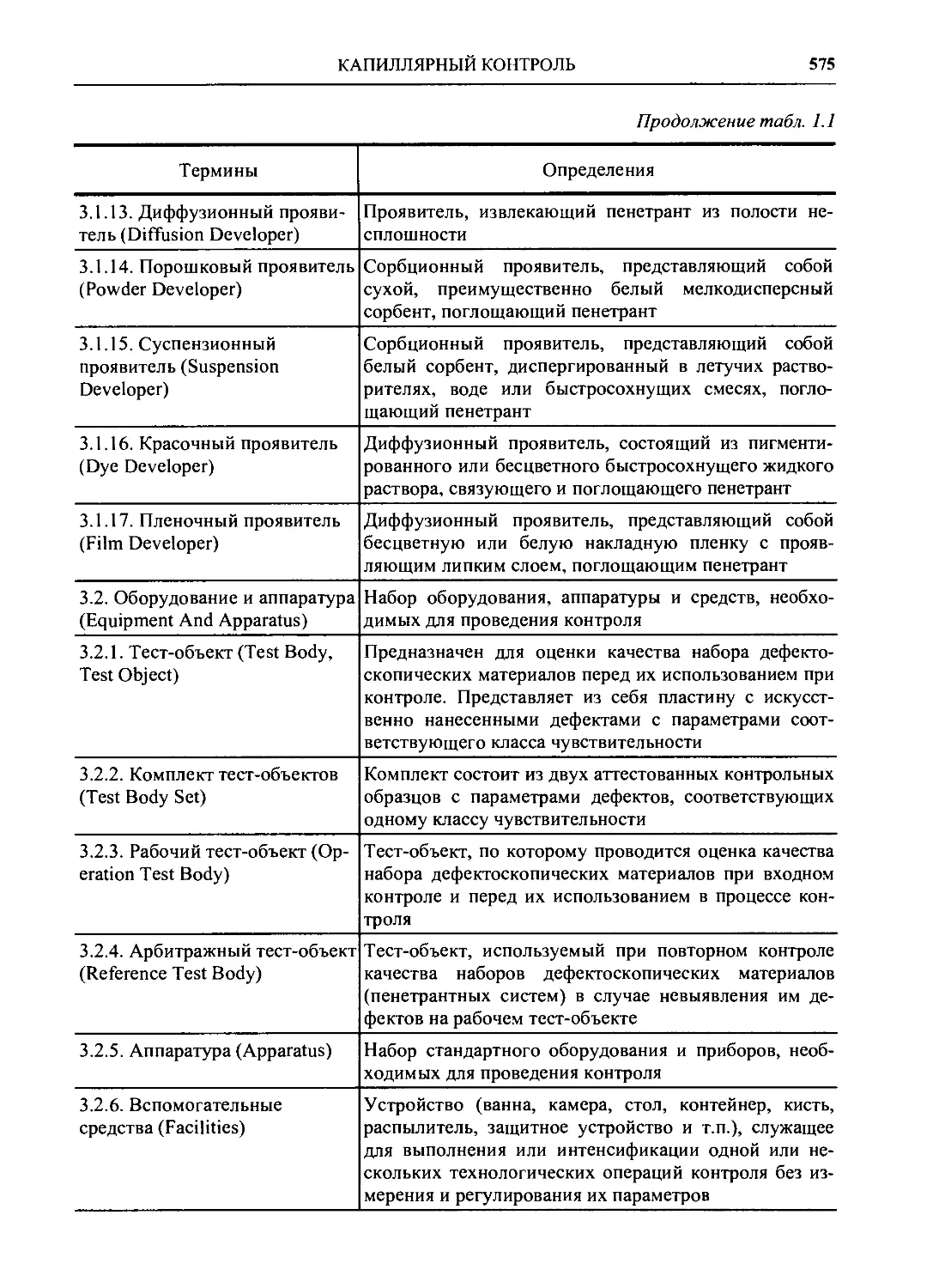

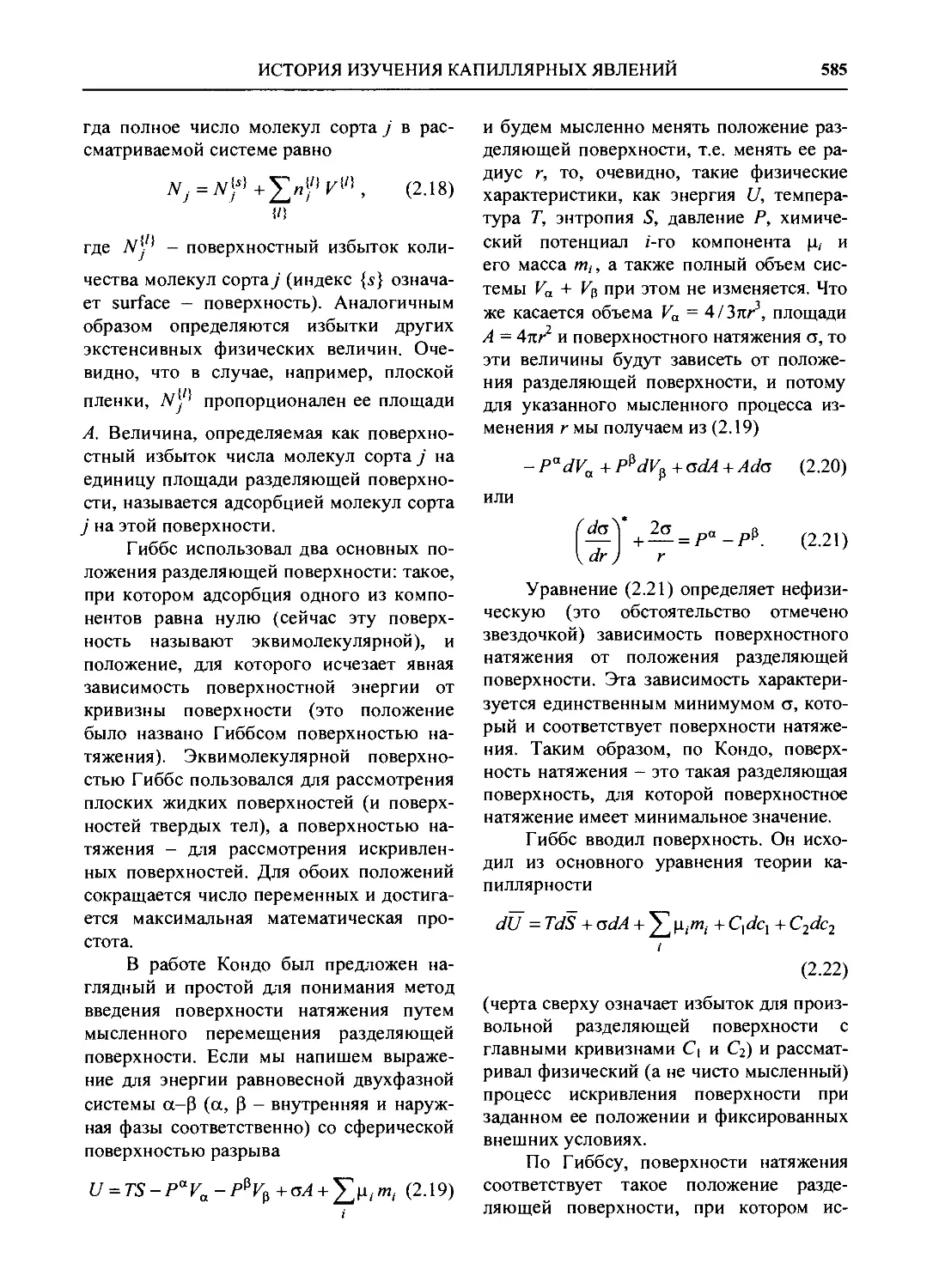

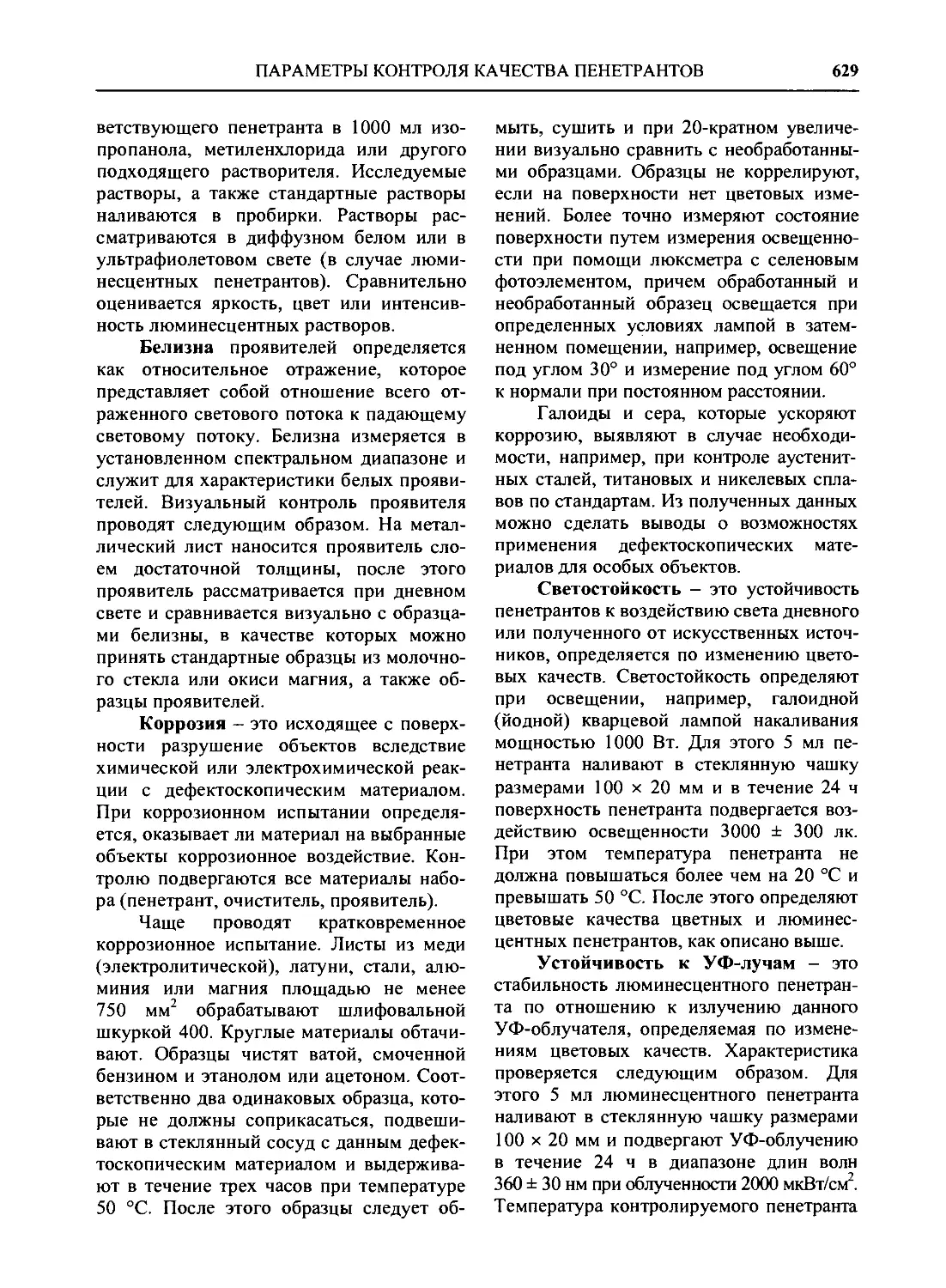

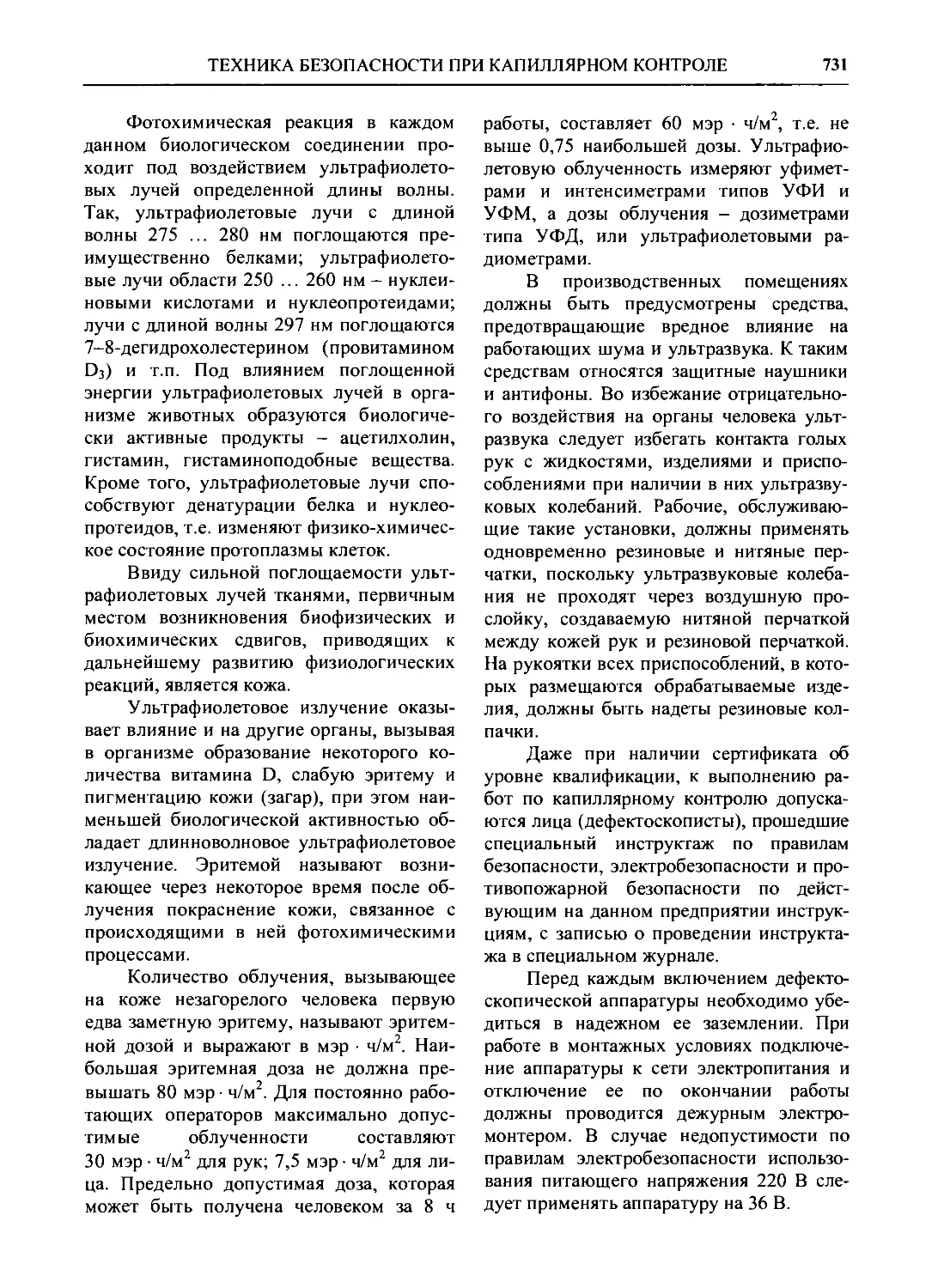

1.1. Динамика числа публикаций по проблемам акустоупругости

Страна

СССР (СНГ)

США

Япония*

Англия

Германия

Франция

Китай*

Польша

Прочие

Всего

Количество публикаций по годам

До 1970

51

52

19

24

10

1

—

-

26

183

1971-1975

56

63

13

14

7

4

-

1

5

163

1976-1980

53

79

22

13

11

6

1

5

12

202

1981-1985

71

157

60

31

31

11

6

7

12

386

1986-1990

83

90

47

12

20

14

13

6

13

298

Всего

314

441

161

94

79

36

20

19

68

1232

* Учтены публикации только на английском языке или снабженные переводом.

Значительный вклад в развитие

теории и практики акустоупругости внес

А.Н. Гузь (Институт механики

Национальной академии наук Украины).

Возглавляемая им Киевская школа

исследователей (Ф.Г. Махорт, О.И. Гуща, В.К.

Лебедев, А.А. Чернооченко и др.), является

одной из ведущих в исследованиях

явления акустоупругости в Украине. В

многочисленных публикациях [70, 72 - 77, 99,

100, 109, 122, 126, 127], среди которых

необходимо особо отметить монографии

[70, 72, 75, 109], изложена теория

распространения упругих волн в сжимаемых и

несжимаемых телах с начальными

напряжениями, построенная на основе

линеаризованной теории упругости для конечных

и малых начальных деформаций. Описаны

различные варианты нелинейной теории

упругости, построены общие решения

пространственных и плоских

динамических задач при однородных начальных

состояниях. Основное внимание уделено

исследованию в рамках строгой

трехмерной теории закономерностей

распространения объемных и поверхностных волн в

телах с начальными напряжениями

применительно к бесконечному телу,

протяженным слою и цилиндру. Обсуждаются

количественные и качественные эффекты

влияния начальных напряжений на

характер волновых процессов. Рассмотрены

основы ультразвукового неразрушающего

метода определения одно- и двухосных

напряжении в элементах конструкций из

листовых материалов. Описана

оригинальная аппаратура для ультразвукового

определения одноосных и двухосных

напряжений, приводятся примеры

определения напряжений в сжимаемом по

диаметру сплошном плоском диске, в стенке

цилиндрического толстостенного сосуда,

нагружаемого внутренним давлением,

остаточных напряжений в сварных образцах

различной конфигурации.

С 1966 г. во Всесоюзном НИИ по

разработке неразрушающих методов и

средств контроля (ВНИИНК, Кишинев), с

1968 г. под руководством В.М. Бобренко,

с использованием эффекта

акустоупругости начата разработка методов и приборов

акустической тензометрии [3, 4, 22, 31 -

34, 37, 38]. На протяжении 36 лет при

тесном сотрудничестве в этой области

коллективов ВНИИНК, Одесского

национального политехнического университета

и ОАО НПО «Энергомаш» им. В.П. Глуш-

ко (г. Химки, Московская область)

проводились исследования, в результате

которых разработаны методология и методы

акустической тензометрии, созданы первые

промышленные акустические тензометры,

средства их метрологического обеспечения

и отраслевой стандарт на контроль усилия

затяжки разъемных соединений [23 - 26,35 -

52,57 - 65]. Подробный анализ их ключевых

работ можно найти в обзорных статьях и

монографиях [6,7,16,35,36,55,59,60,83,92,

20 Глава 1. ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ

93], в которых, в частности, рассмотрены

физические принципы акустической

тензометрии [36, 108], методы и устройства

[36, 60], современное состояние проблемы

[16], использование поверхностных волн

Рэлея [93], методы контроля усилий

затяжки резьбовых соединений [5, 6, 34, 54,

83, 92]. По результатам исследований в

2004 г. в диссертационном совете ЗАО

«НИИИН МНПО «Спектр» В.М. Бобренко

защищена докторская диссертация.

Группой исследователей под

руководством В.В. Кошевого и И.М. Романишина

в Физико-механическом институте НАН

Украины (г. Львов) поставлена и успешно

решена задача томографической

реконструкции пространственного распределения

компонент тензорного поля напряжений

при неоднородном

напряженно-деформированном состоянии вещества [5, 68, 365,

255, 359, 309]. Особое внимание уделено

разработке методов ультразвуковой

вычислительной томографии, пригодных для

диагностики напряженного состояния

толстолистовых изделий при одностороннем

доступе к ним. Исследования доведены до

этапа создания экспериментального образца

ультразвукового томографа UST-2000, при

помощи которого исследованы реальные

пространственные распределения физико-

механических характеристик материала и

компонент тензорного поля напряжений.

Исследовано влияние на результаты

томографии некоторых факторов,

ограничивающих возможности метода

(дискретность сканирования по углу, конечность

размеров электроакустических

преобразователей и т.п.). Экспериментально

получены томографические изображения не-

однородностей в образцах со сварным

соединением; с неоднородностью,

искусственно наведенной вследствие локального

нагрева; с запрессованным

цилиндрическим концентратором напряжений.

Ряд теоретических работ по

нелинейной акустодиагностике опубликован

эстонскими учеными. У.К. Нигул, Ю.К. Энгельб-

рехт и А.А. Равасоо (Институт

кибернетики АН Эстонии, Таллинн) исследовали

возможности аналитического

прогнозирования эволюции формы нестационарных

одномерных продольных волн

деформации при прохождении их в нелинейном

упругом слое и в вязкоупругой среде. В их

трудах обоснована возможность учета

искажения формы импульсов при

интерпретации экспериментальных данных в

акустодиагностике, теоретически

исследован процесс распространения одномерной

волны в твердой среде с неоднородной

предварительной деформацией [106, 112,

113, 128]. Важные результаты получены

Х.К. Абеном и А.Е. Пуро при

теоретическом исследовании явления акустоупруго-

сти с точки зрения применимости его для

решения задач томографической

реконструкции трехмерных полей напряжений [1,2,111].

Интересные результаты по

применению ультразвуковых волн для контроля

прочностных свойств конструкционных

материалов получены А.А. Ботаки,

В.Л. Ульяновым, А.В. Шарко

(Ленинградский государственный университет) [66].

Особого внимания заслуживает

работа группы С.С. Секояна (ВНИИФТРИ,

Иркутск), направленная на определение

упругих модулей третьего порядка

различных материалов по результатам

ультразвуковых измерений и на оценку

напряженного состояния конструкционных

материалов с помощью резонансных

акустических методов [117, 118, 121].

Следует упомянуть также работы

Б.А. Конюхова, Н.Е. Никитиной и др.

(Нижегородский филиал Института

машиноведения РАН), посвященные

использованию нелинейного взаимодействия

упругих волн для контроля напряжений в

условиях структурной неоднородности

материала [84, 101, 107]. Необходимо

отметить, что этой группой разработаны

несколько вариантов методики

диагностирования деталей машин и определения

дисперсии внутренних напряжений

акустическим методом.

В США исследования в области не-

разрушающего контроля субсидируют как

минимум пять правительственных

организаций: Национальная организация содей-

ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИИ 21

ствия развитию науки (National Science

Foundation); министерство обороны;

Национальное аэрокосмическое агентство

(NASA); министерство энергетики;

министерство транспорта. На дотации или по

контрактам этих организаций выполняют

исследовательские работы многие высшие

учебные заведения и Национальное бюро

стандартов. Самостоятельные работы

ведутся в исследовательском центре NASA в

Лэнгли, на военно-воздушной базе Райт-

Паттерсон и в ряде других организаций.

Существует национальная программа

развития количественных методов неразру-

шающей диагностики «Quantitative

Nondestructive Evaluation». Инициаторами и

координаторами этой программы являются

военное ведомство (Defense Advanced

Research Projects Agency / Air Force Wright

Aeronautical Laboratories, Material

Laboratories - DARPA/AFWAL, AFML) и

исследовательский институт электроэнергетики

(Electric Power Research Institute - EPRI).

В течение последних двадцати лет в

рамках этой программы ежегодно проводятся

конференции, на которых до 15 %

докладов посвящены явлению акустоупругости

и акустическим методам контроля

напряжений. В табл. 1.2 содержатся данные об

основных исследовательских

организациях США.

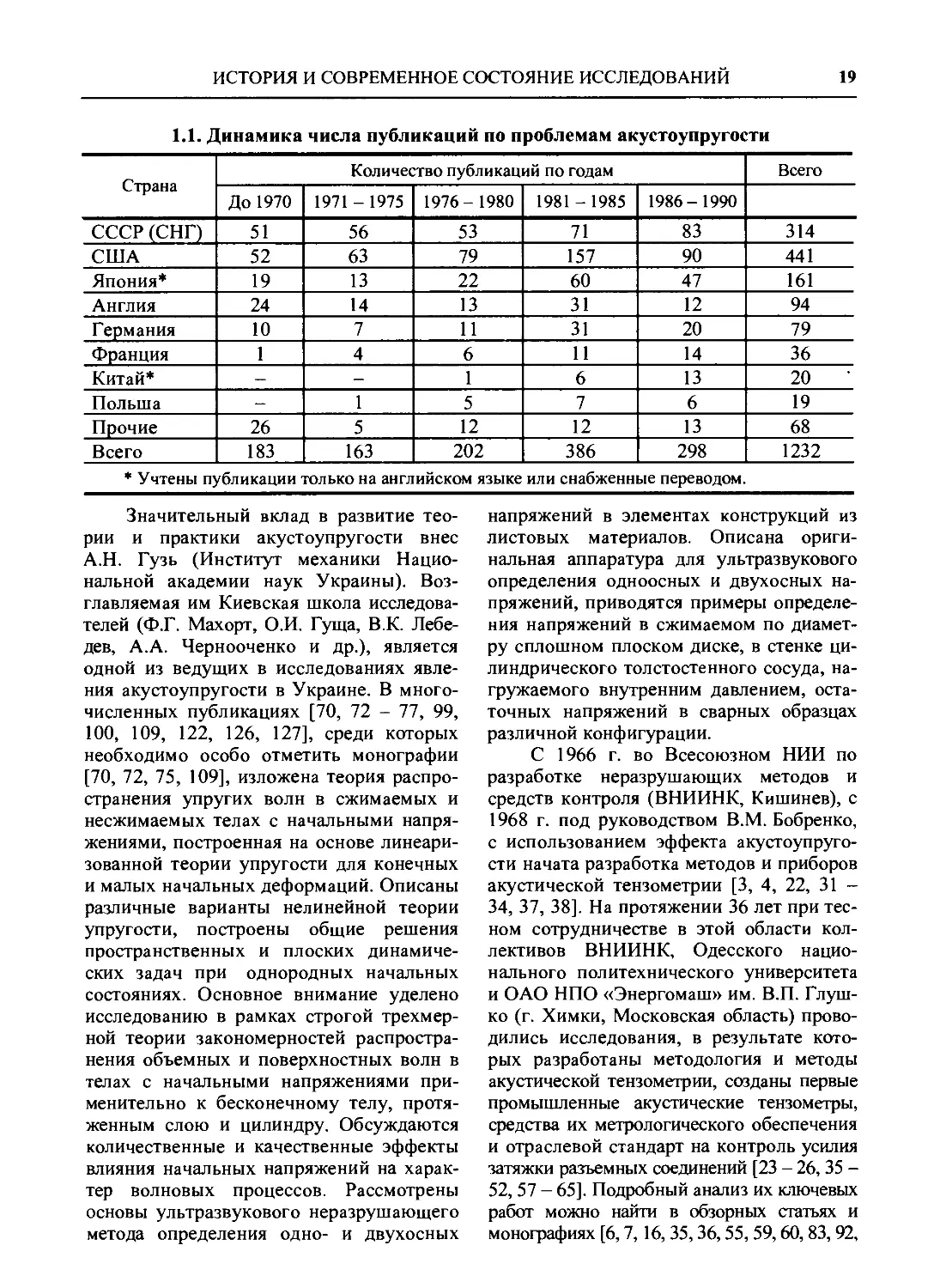

Ведущей организацией в

исследовании явления акустоупругости является

Стэнфордский университет (Калифорния).

Группой исследователей под

руководством профессора Г. Кино опубликовано

более 50 работ, посвященных, главным

образом, изучению двумерного

распределения остаточных напряжений в листах

алюминиевого проката [134, 157, 222, 226,

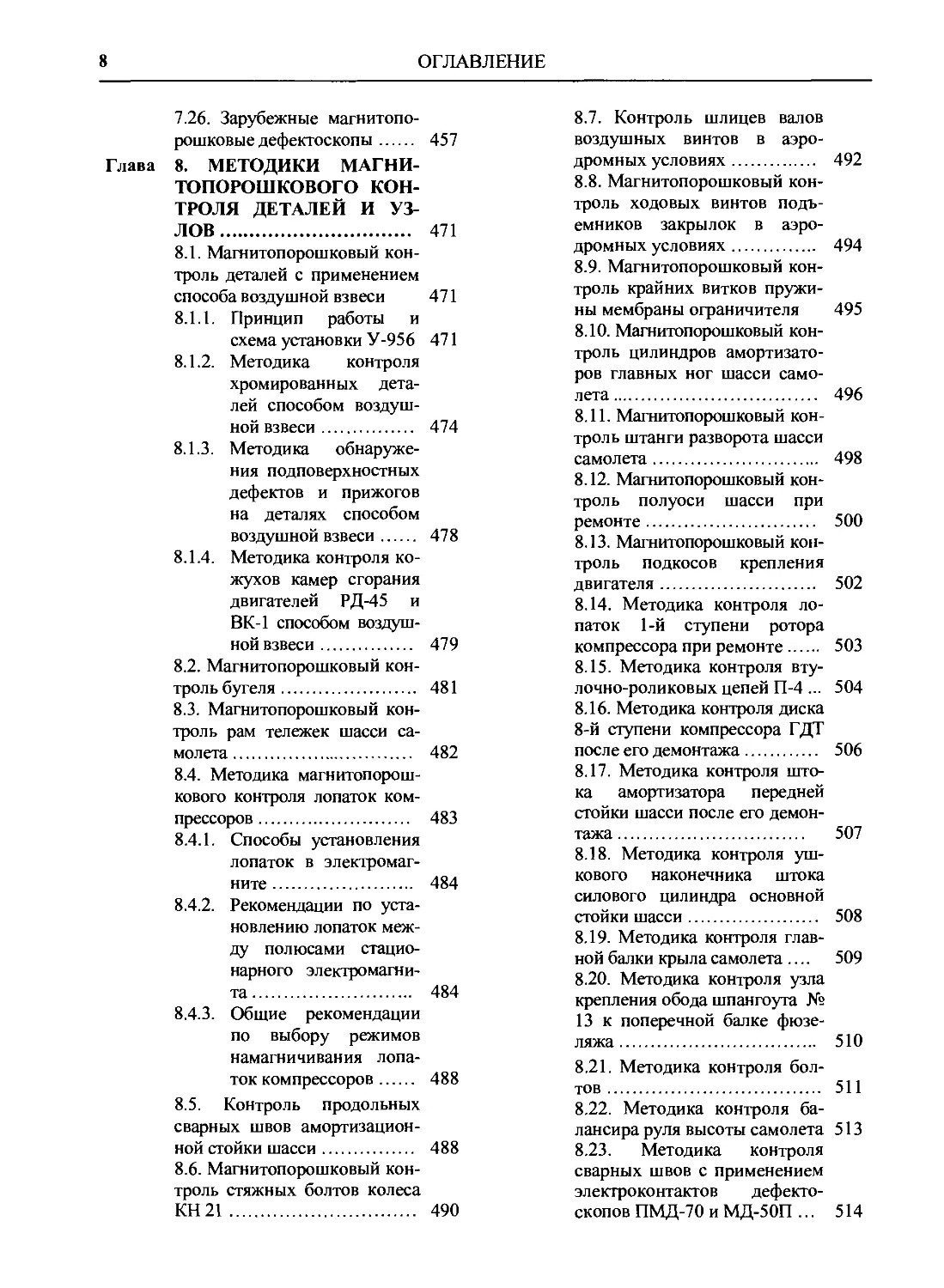

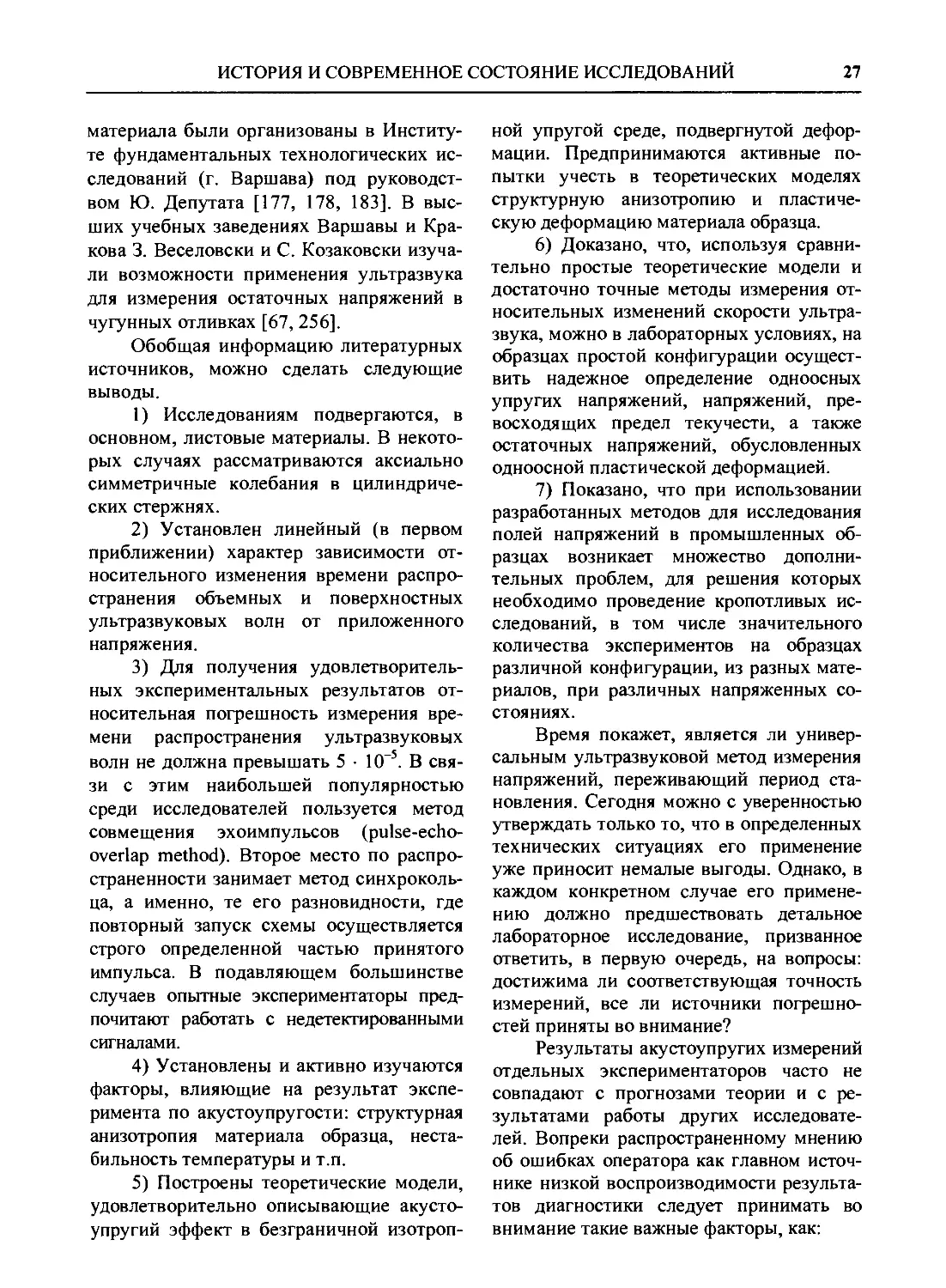

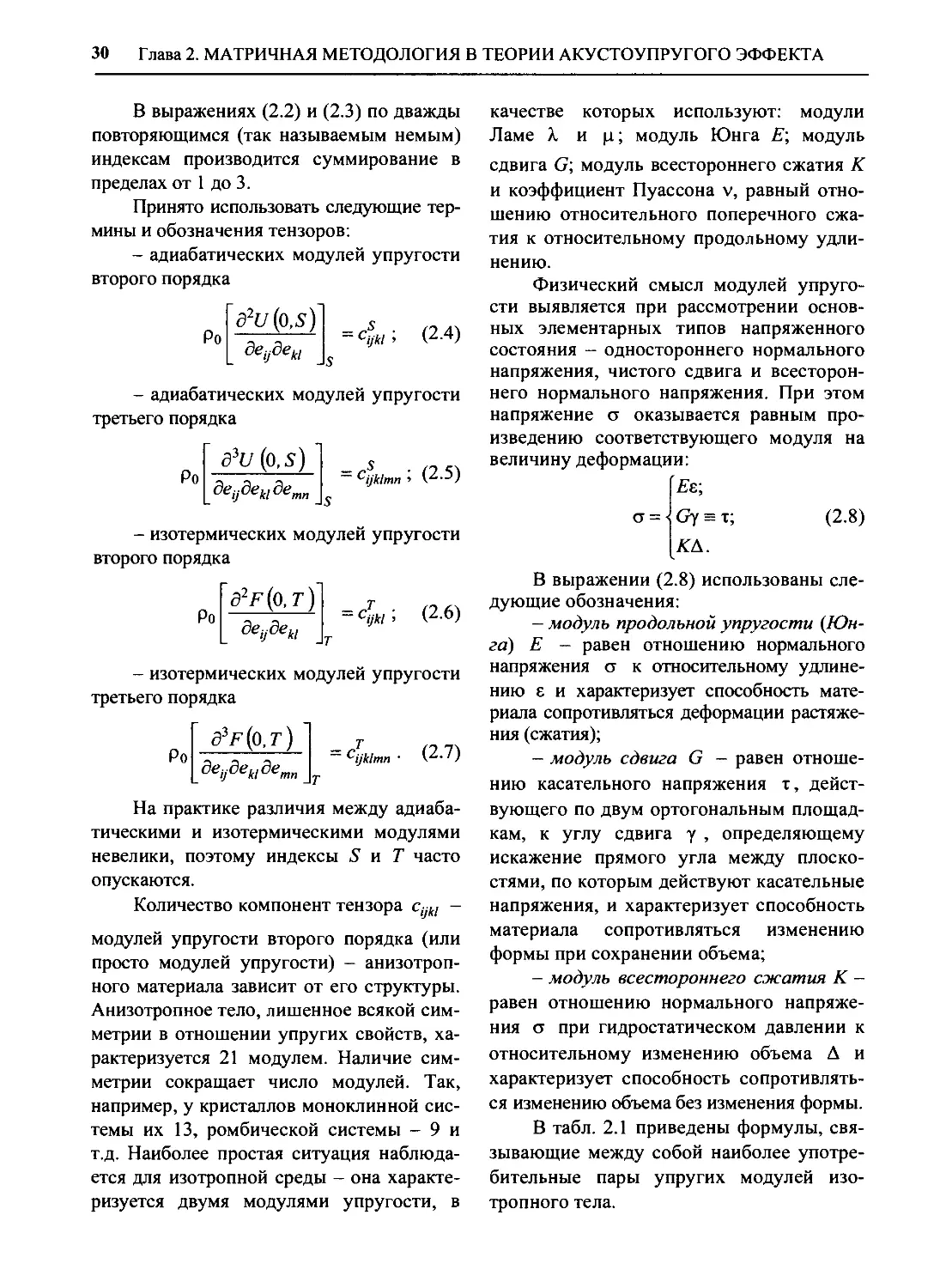

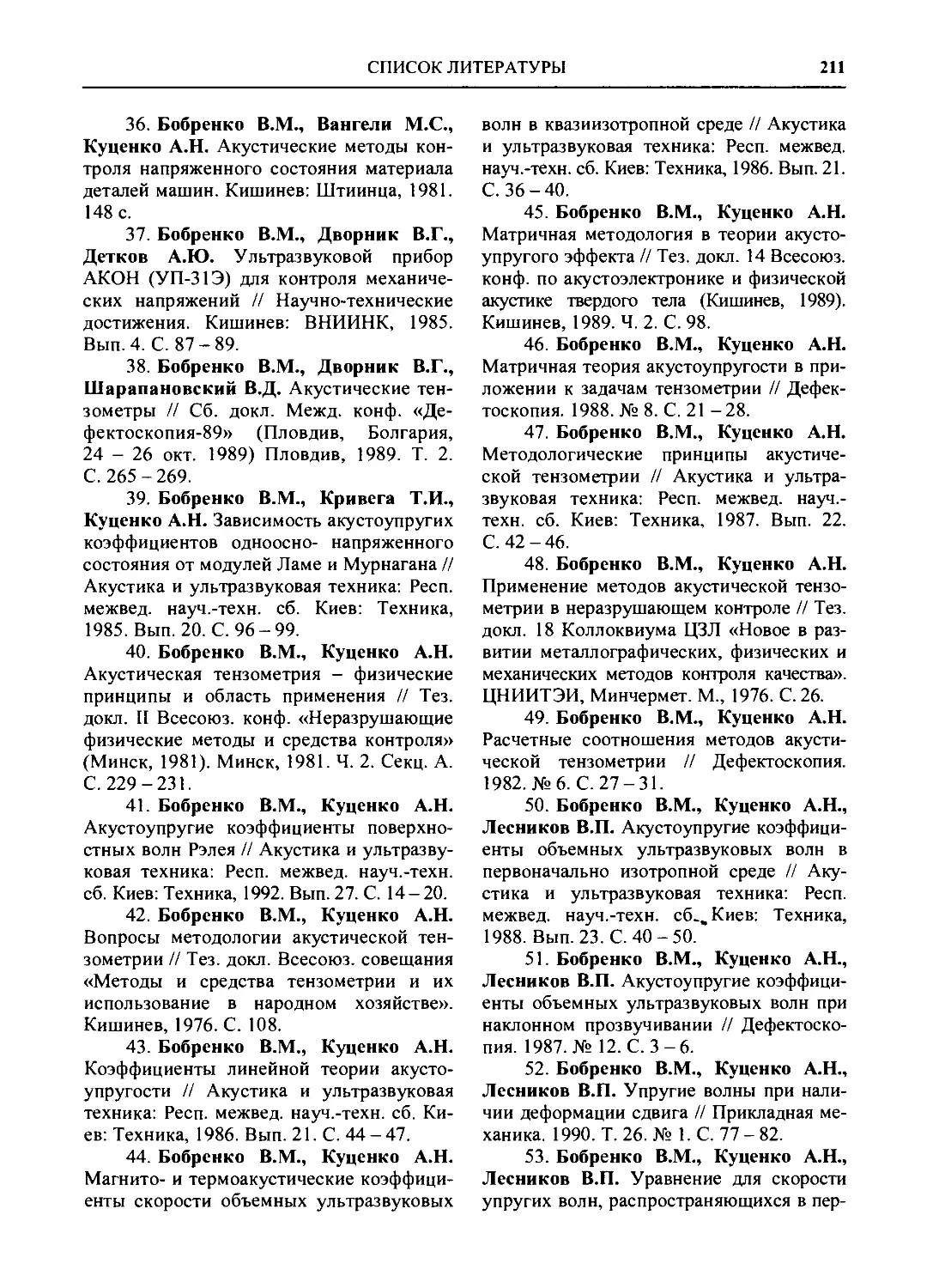

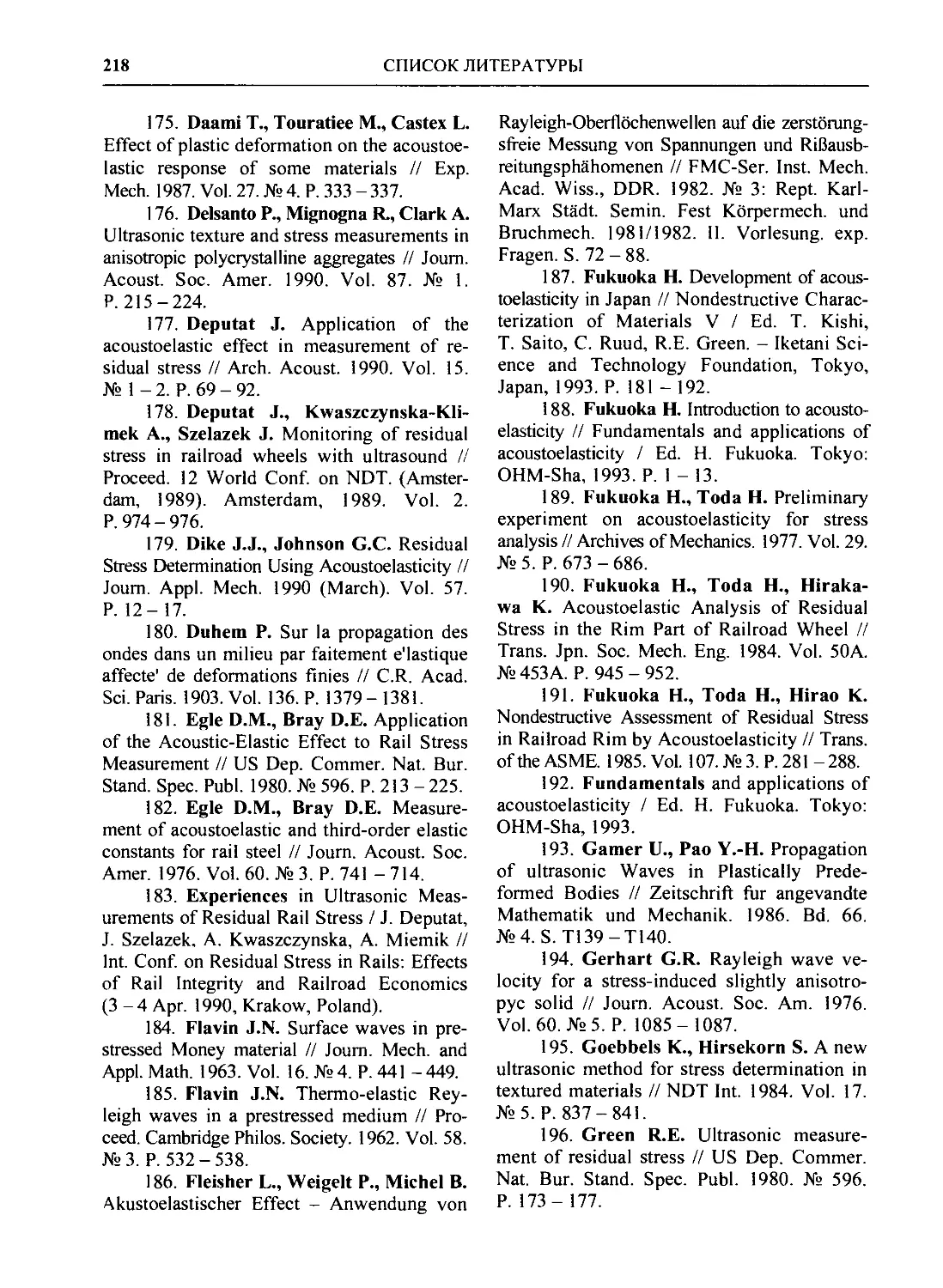

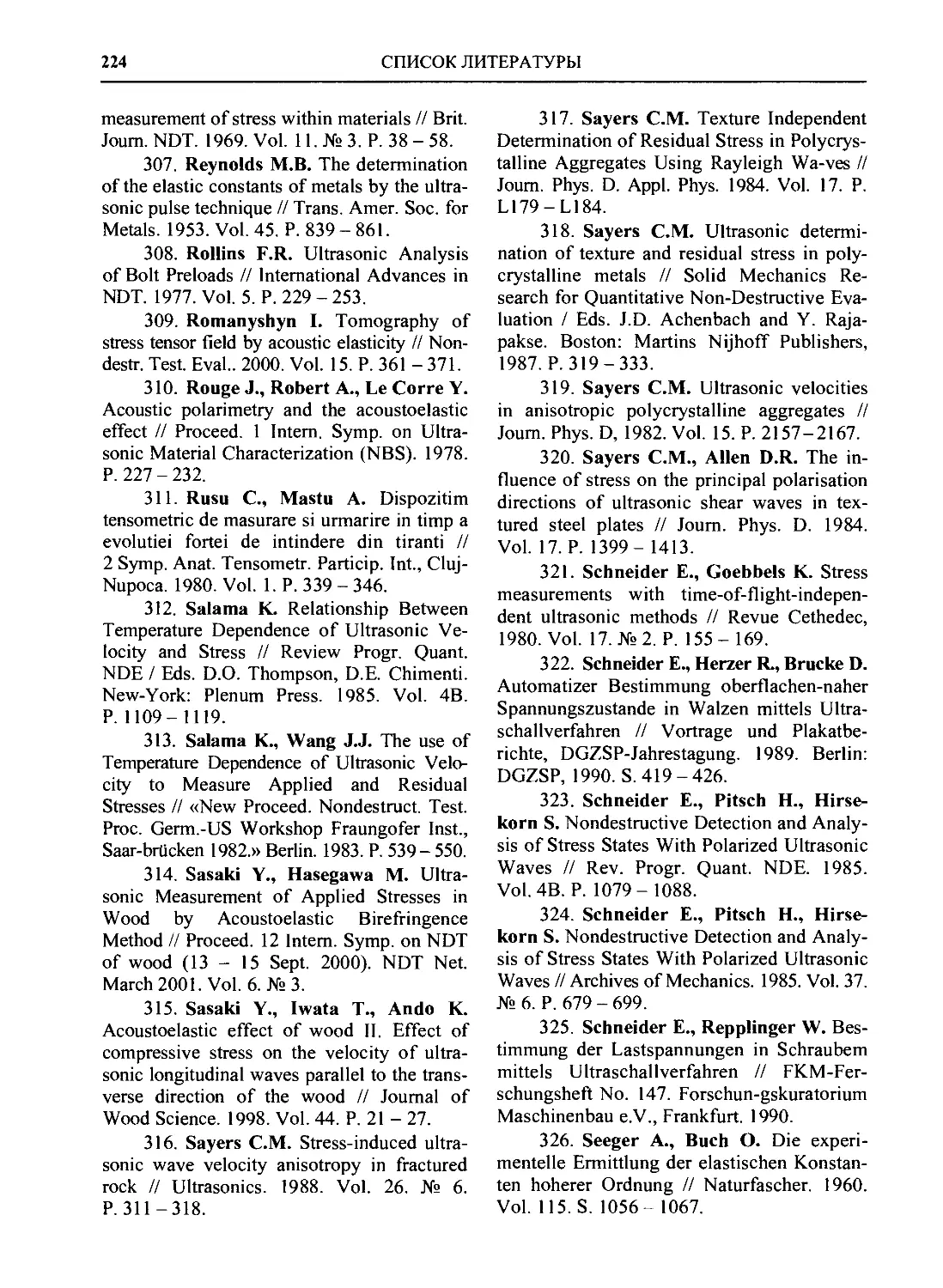

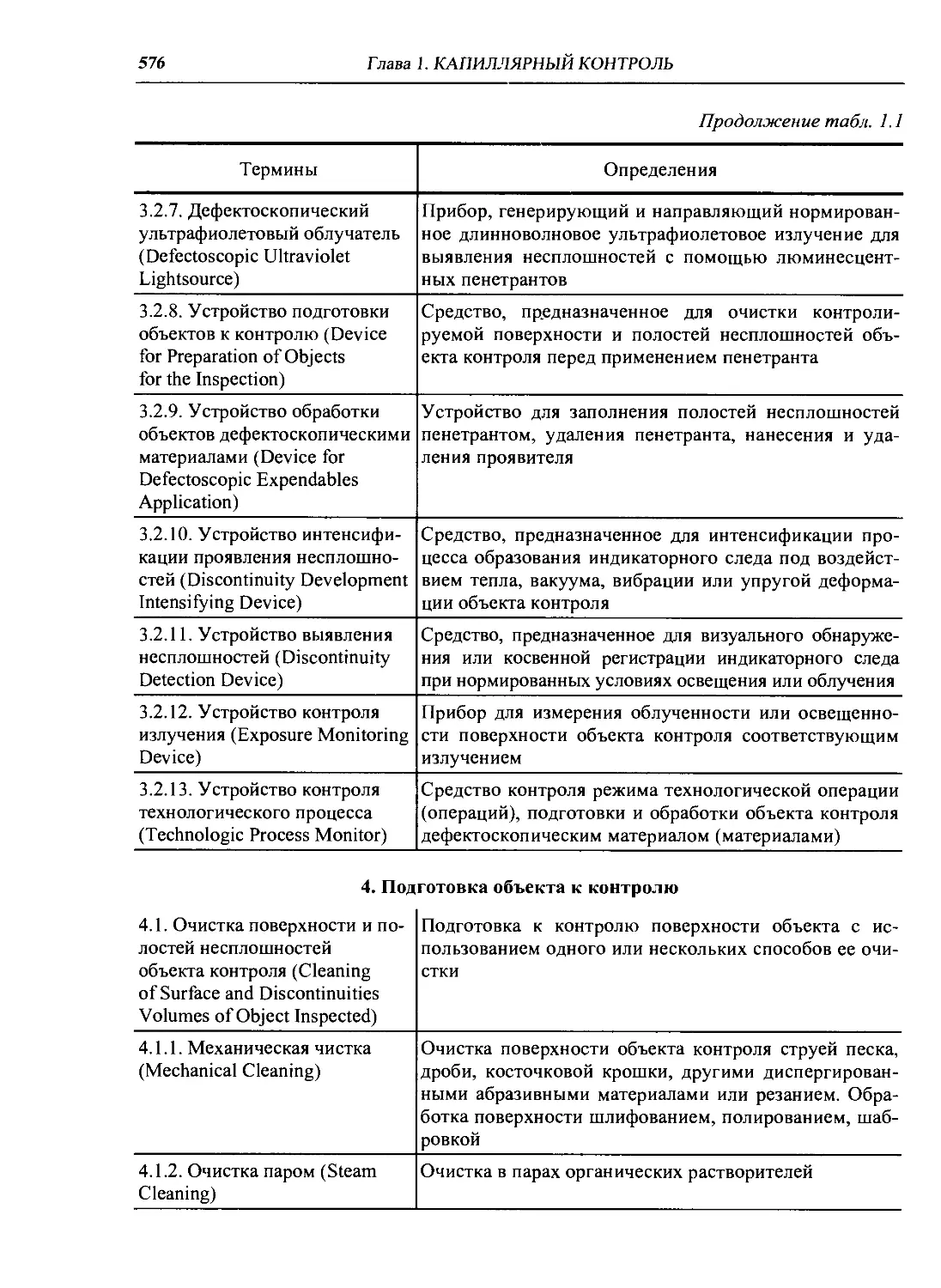

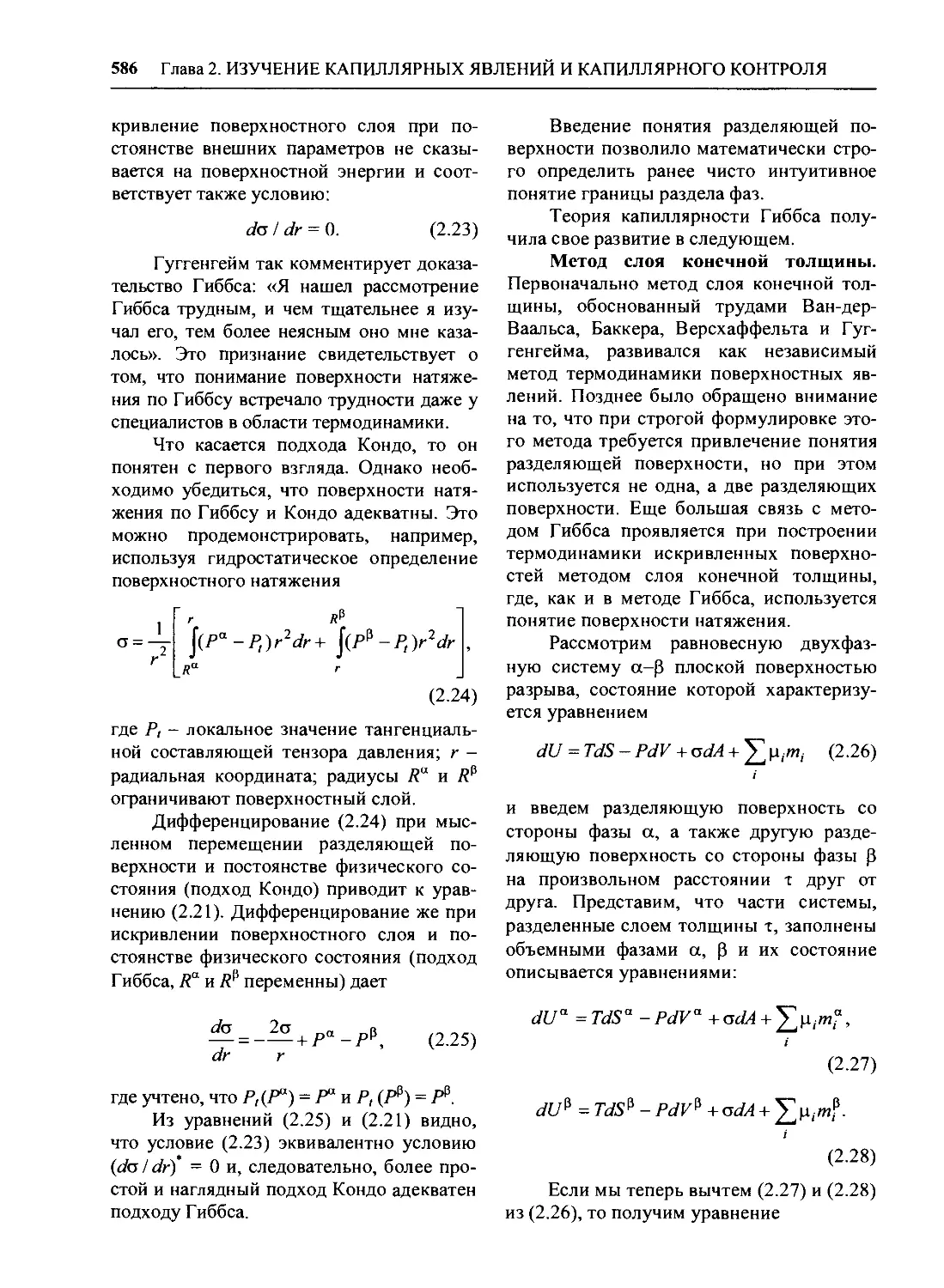

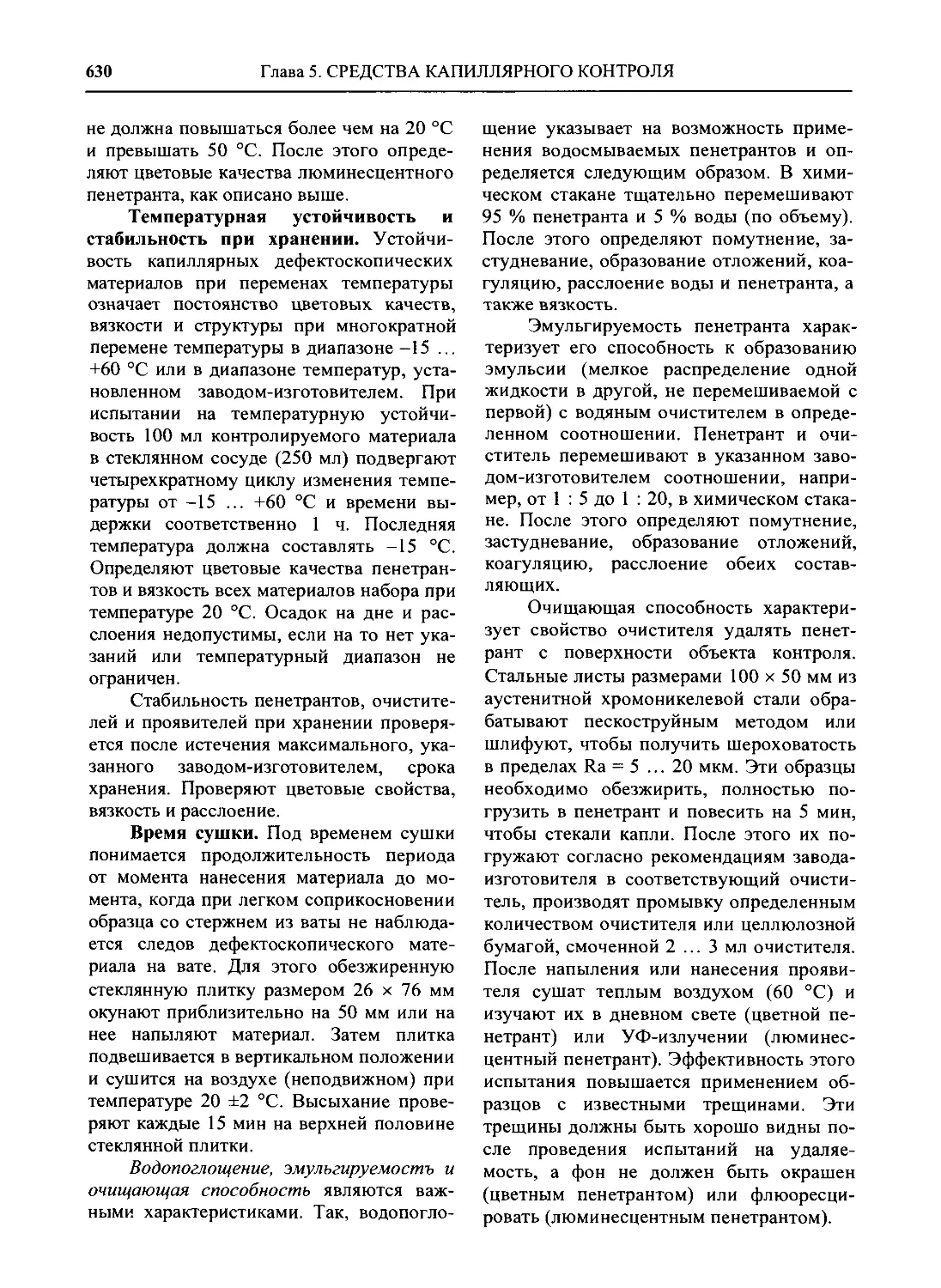

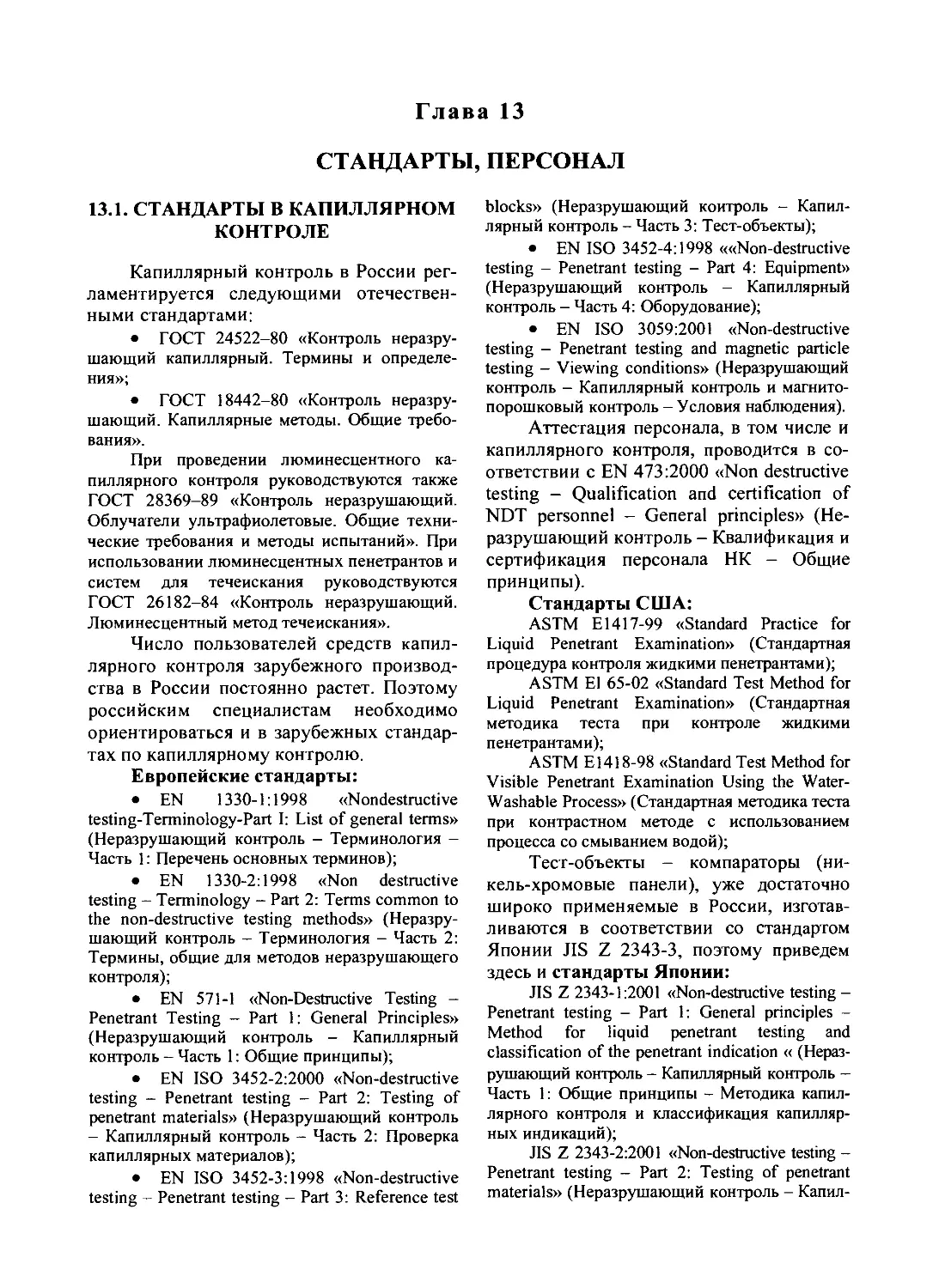

1.2. Крупнейшие исследовательские организации США

Организация

Stanford University

University of California

National Bureau

of Standards

NASA Langley

Research Center

University of Houston

Iova State University

Cornell University

Vanderbilt University

Naval Research

Laboratory

University

of Oklahoma

Batelle Pacific

Northwest Laboratory

Carnegie Mellon

University

Ведущие

ученые

G.S. Kino

G.C. Johnson,

G.T. Mase

R.B. King,

CM. Fortunko

N.N. Hsu

J.S. Heyman,

J.H. Cantrell

K. Salama

R.B. Thompson

Y.-H. Pao,

W. Sachse

P.J. Noronha

A.V. Clark,

R.B. Mignogna

D.E. Bray,

D.M. Egle

T.J. Harrington,

B.P. Hildebrand

C.-S. Man,

W.Y. Lu,

R. Paroni

Дата первой

публикации

1971

1979

1982

1974

1977

1967

1973

1972

1973

1983

1976

1978

1983

22 Глава 1. ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ

247, 248, 277]. Описаны результаты

экспериментов по сканированию образцов с

помощью электромагнито-акустических

датчиков, возбуждающих сдвиговые и

поверхностные ультразвуковые волны. Время

распространения ультразвука по толщине

образца регистрируется методом двойного

импульса. Существенное внимание уделено

акустическим измерениям при пластической

деформации материала, влиянию

структурной анизотропии. Разработанная методика

применялась для анализа напряженного

состояния протяженных деталей с

концентраторами напряжений, а также остаточных

напряжений в сварных швах трубопроводов.

Следует отметить, что около 30 %

американских специалистов по акустоупру-

гости и многие зарубежные исследователи

либо являются выпускниками Стэнфорд-

ского университета, либо проходили там

стажировку, о чем свидетельствуют

совместные публикации и общая тематическая

направленность работ. Так например,

работающий в Калифорнийском университете

(г. Беркли) Г. Джонсон, защитивший в

1979 г. в Стэнфорде диссертацию по

проблемам акустоупругости, опубликовал ряд

работ, посвященных гистерезисным

явлениям в акустоупругости при переходе к

пластическим деформациям, а также

соотношению акустоупругих свойств

поликристалла и составляющих его кристаллитов

[174, 179, 233 - 241,272, 277,280].

Работающие в Национальном бюро

стандартов Р. Кинг и С. Фортунко, также

выпускники Стэнфорда, с 1982 г.

опубликовали более 10 работ по проблеме

измерения остаточных напряжений в

алюминиевом прокате с помощью

электромагнито-акустических датчиков, возбуждающих

сдвиговую волну, которая способна

распространяться под скользящими углами к

поверхности листа [244 - 246].

Из числа иностранных стажеров

Стэнфорда упомянем группу сотрудников

Тель-Авивского университета (К. Джесс-

би, Д. Сэлтон и др.), опубликовавших

несколько статей об измерении остаточных

напряжений в алюминии и стали с помощью

поверхностных акустических волн [231].

В Национальном бюро стандартов,

кроме упоминавшихся выше выпускников

Стэнфорда, работает также группа Н. Сью

[153, 219]. Ими опубликовано лишь

несколько статей, но эти статьи чрезвычайно

активно цитируются и по актуальности и

популярности уступают, пожалуй, только

работам Д. Крекрафта (Великобритания).

В 1979 г. появились первые сообщения

об изучении эффекта акустоупругости в

двух тесно связанных между собой

организациях - исследовательском центре NASA

в Лэнгли и университете г. Хьюстона.

Руководят работами, соответственно, Дж. Хей-

ман и К. Салама. С помощью продольных и

сдвиговых волн исследуются приложенные

и остаточные напряжения в цилиндрических

и плоских образцах из различных сталей и

алюминиевых сплавов [135, 138, 139, 161,

162, 165, 207, 284, 312, 313]. Имеется

несколько статей и патентов, посвященных

разработке ультразвуковых методов

измерения усилий затяжки болтов [206, 208].

Большое внимание уделяется изучению

взаимосвязи акустоупругого эффекта с тепловыми и

магнитными явлениями в образце.

Рассматривается возможность использования для

контроля напряжений температурной

зависимости скорости звука, причем не только в

статистическом, но и в динамическом

режиме, т.е. при импульсном нагреве образца.

Чрезвычайно высокую активность

проявляют исследовательские группы Р.

Томпсона (университет штата Айова) [261, 262,

340 - 342, 360, 361] и Й. Пао - В. Саше

(Корнеллский университет) [193, 242, 243,

299 - 302]. Усилия обеих групп

направлены на измерение остаточных напряжений,

поэтому они исследуют одни и те же

проблемы - влияние структуры образца на

значение акустоупругих коэффициентов,

влияние предыстории образца на

начальные значения скорости звука и т.п.

Примерно в том же русле лежат

работы, проводимые П. Норонхой в

университете Вандербилта [289, 290] и группой

А. Кларка - Р. Миньоны в Naval Research

Laboratory [129, 167 - 169, 176]. Внимание

привлекают в первом случае - интересный

анализ погрешности измерений, во втором -

экспериментальная процедура, которую

можно назвать квазитомографией и в

которой регистрируется время прихода в

изучаемую точку образца сдвиговых волн,

ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ 23

последовательно вводимых с различных

направлений.

Выделяются своей оригинальностью

работы группы Д. Эгла - Д. Брея

(университет Оклахомы) [158, 159, 181, 182, 263],

посвященные ультразвуковому измерению

продольных напряжений в металлических

деталях большого размера (рельсы,

полосы, листы), а также остаточных

напряжений в сварных швах и в наклепанном

рабочем участке рельса.

Заслуживает внимания также работа,

проводимая в Тихоокеанской

северо-западной лаборатории (Б. Хилдебранд и

Т. Харрингтон) [210, 211]. В этом случае

речь идет о разработке системы

ультразвуковой компьютерной томографии для

измерения трехмерных полей остаточных

напряжений в зоне сварных швов.

Несколько позже других

исследовательских групп приступили к работе над

проблемами акустоупругости Ч.-С. Ман,

В. Лю и Р. Парони (Университет Карнеги).

В их публикациях рассматривается

оригинальная микромеханическая модель

распространения упругих волн в напряженном ор-

тотропном поликристаллическом агрегате,

состоящем из кубических кристаллитов

[266 - 268, 303]. Обсуждается возможность

разграничения влияния текстурной

анизотропии и анизотропии, обусловленной

действием внешней нагрузки, на двойное

лучепреломление ультразвуковых волн.

Кроме перечисленных, имеются еще

около 150 публикаций, подготовленных в

разные годы сотрудниками более 30

других исследовательских центров США.

Приведем лишь некоторые характерные

названия организаций:

- Los Alamos National Laboratory;

- EPRI Research Center;

- John Hopkins University;

- Southwest Research Institute;

- Bethlehem Steel Corporation;

- Westinghouse Research Laboratory;

- General Dynamics Corporation;

- Douglas Aircraft Company;

- Bennett Weapons Laboratory;

- Large Caliber Weapon Systems

Laboratory;

- Armament Research and Development

Center;

- US Army Electronics, Technology

and Devices Laboratory;

- US Army Armaments, Munitions and

Chemical Command;

- US Air Force Institute of Technology;

- US Army Tank Automotive Research

and Development Command.

Следует отметить общую для

большинства стран Запада тенденцию:

фундаментальные исследования проблем

акустоупругости выполняются, как правило,

высшими учебными заведениями и

государственными лабораториями. Результаты

их довольно широко освещаются в

монографиях, журнальных статьях, в

материалах конференций и симпозиумов.

Разработкой же прикладных вопросов

занимаются обычно авиационные корпорации

либо военные лаборатории; результаты их

работы публикуются значительно менее

широко, и отличаются эти публикации

меньшей информативностью.

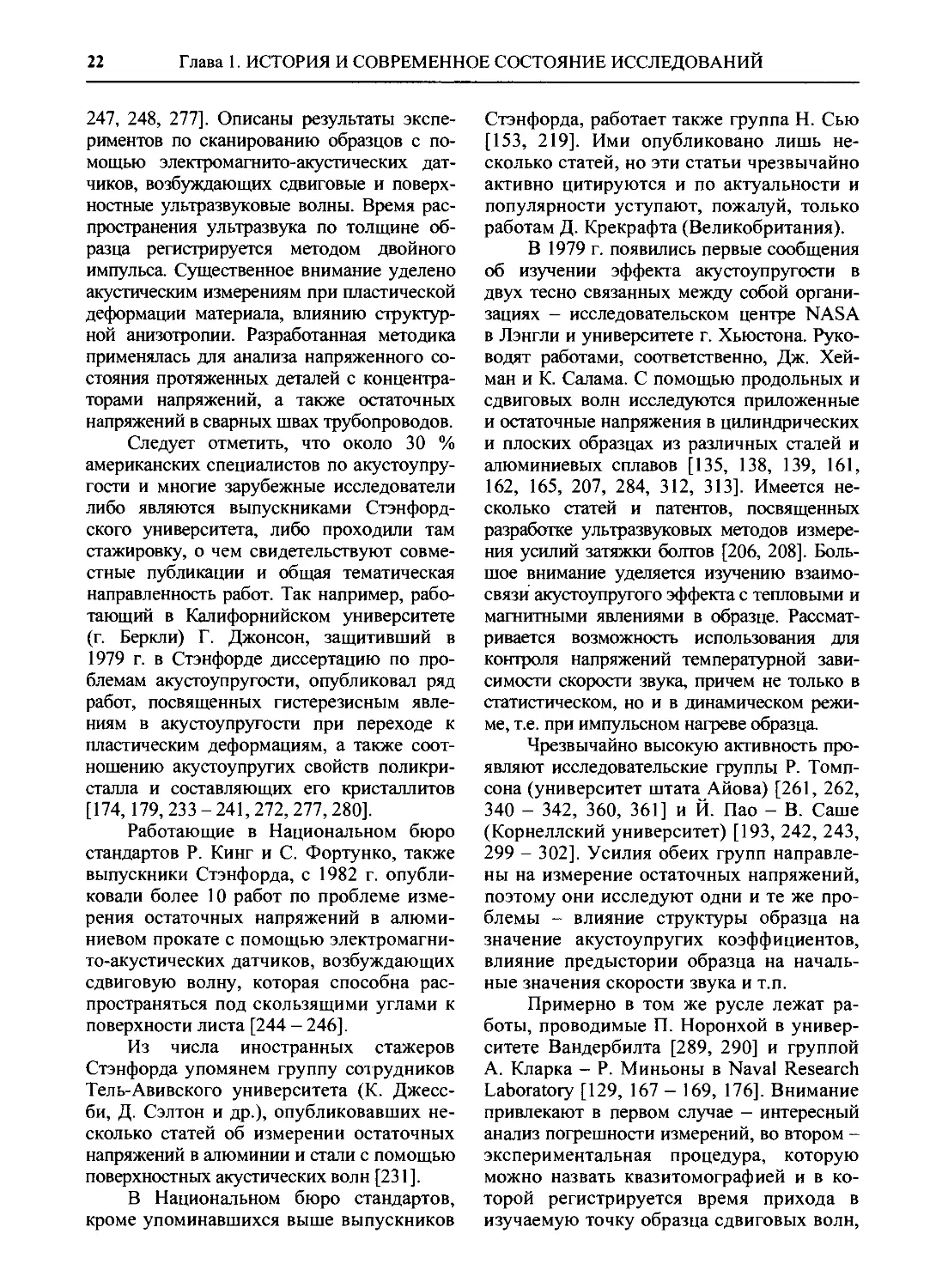

В Японии (табл. 1.3) ультразвуковые

методы контроля качества продукции

являются предметом особой заботы. Усилия

по координации их развития

предпринимаются как правительством, так и

промышленными предприятиями и ведущими

университетами. Первые японские

публикации по данной проблематике относятся

к 1953 - 1955 гг. [296, 338]. Активные

исследования акустоупругого эффекта

ведутся в 6 крупнейших вузах и в

лабораториях многих частных фирм. Среди вузов

ведущее место длительное время занимал

университет г. Киото. Школа

исследователей, возглавляемая Т. Токуокой и Ю.

Ивашимицу, достигла значительных

успехов в теоретическом описании эффекта

акустоупругости [229, 253, 254, 282, 297,

349-351].

В университете г. Осака X. Фукуока с

группой ассистентов проводит

широкомасштабные экспериментальные

исследования акустоупругих свойств

конструкционных материалов, изучает, в какой мере

влияют на результаты эксперимента

непостоянство температуры, структурная

анизотропия и некоторые другие факторы,

разрабатывает аппаратуру и методики

контроля остаточных напряжений [187,

188, 190-192,212,214-217,292,348].

24 Глава 1. ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ

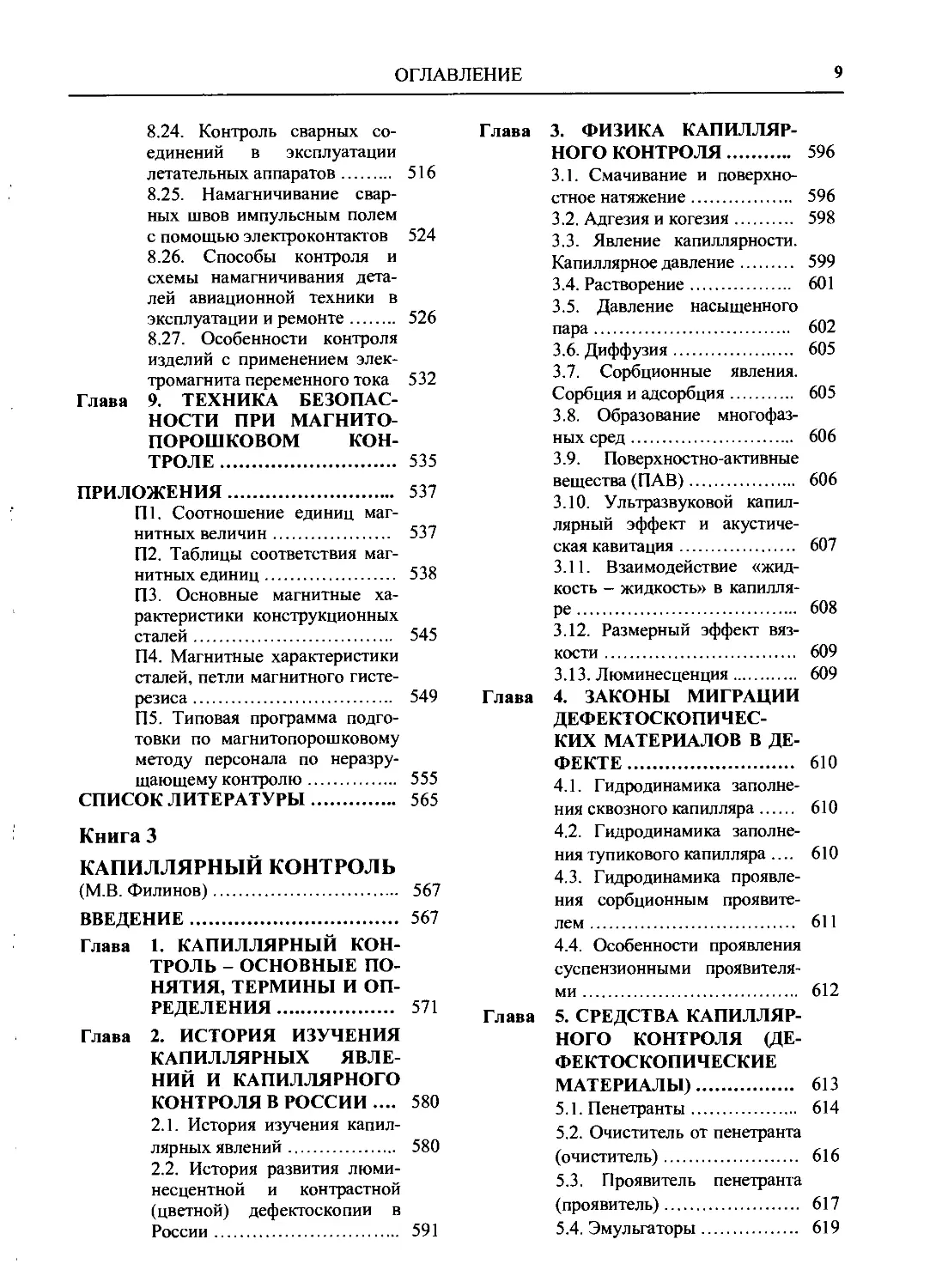

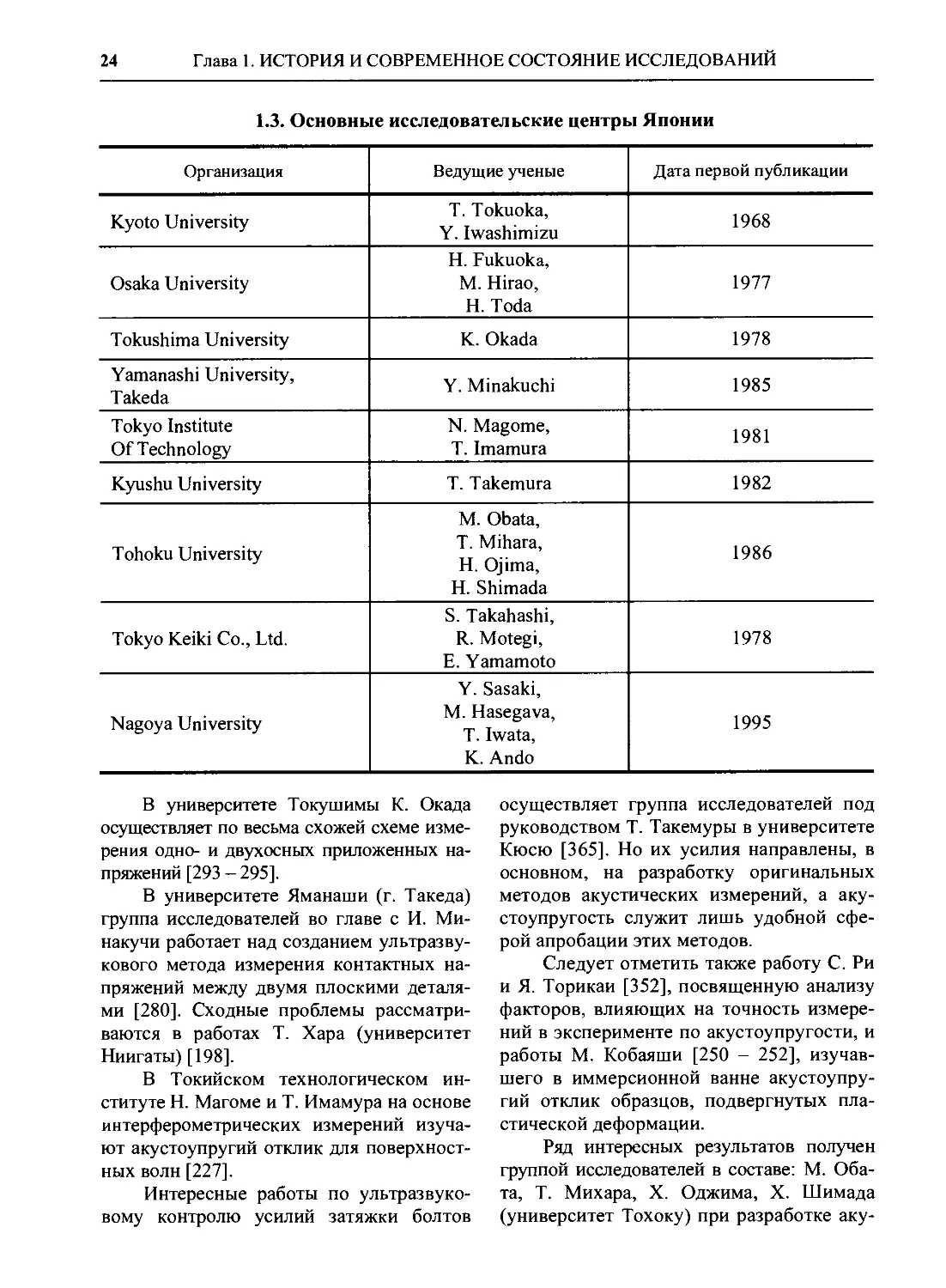

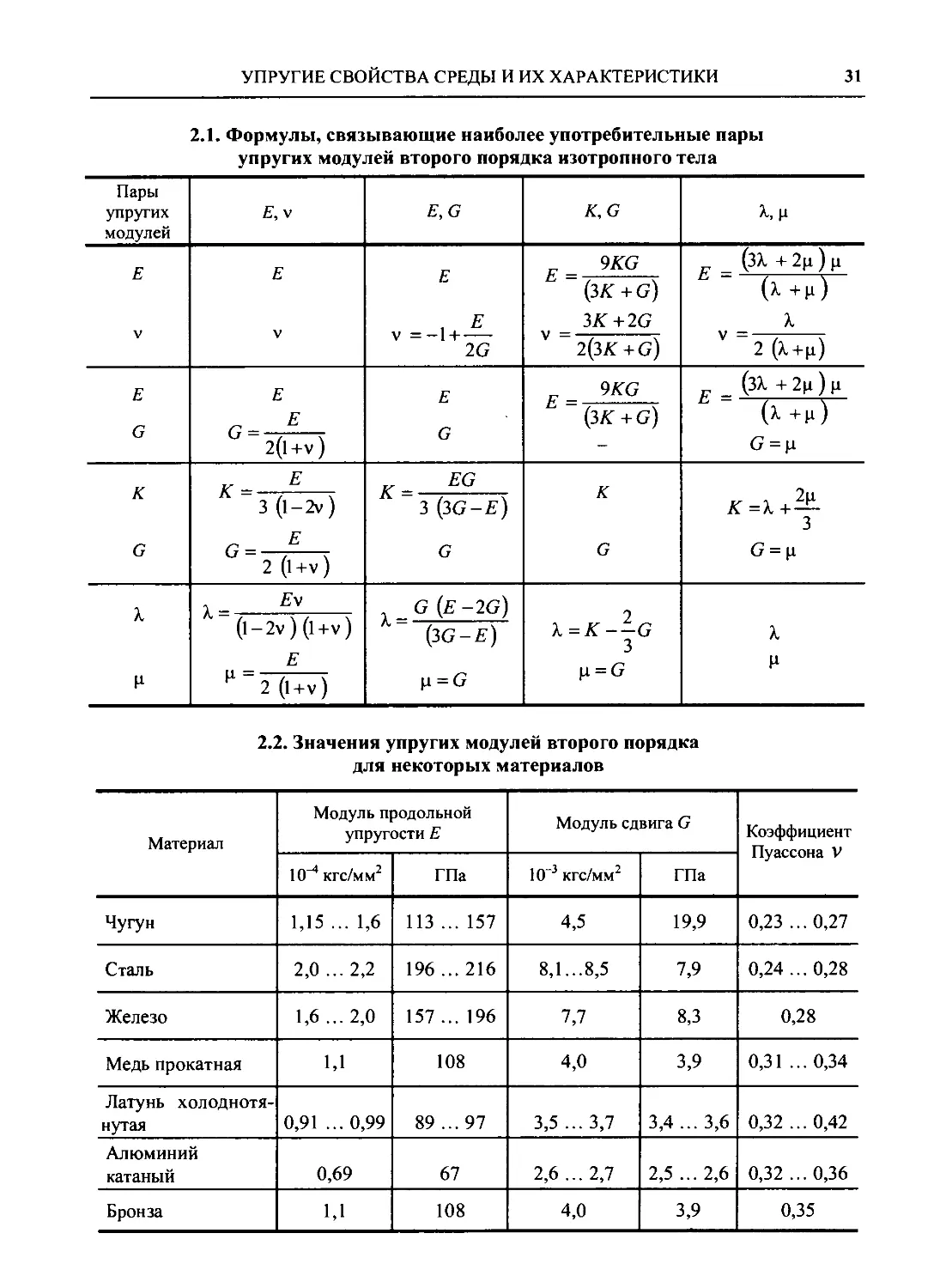

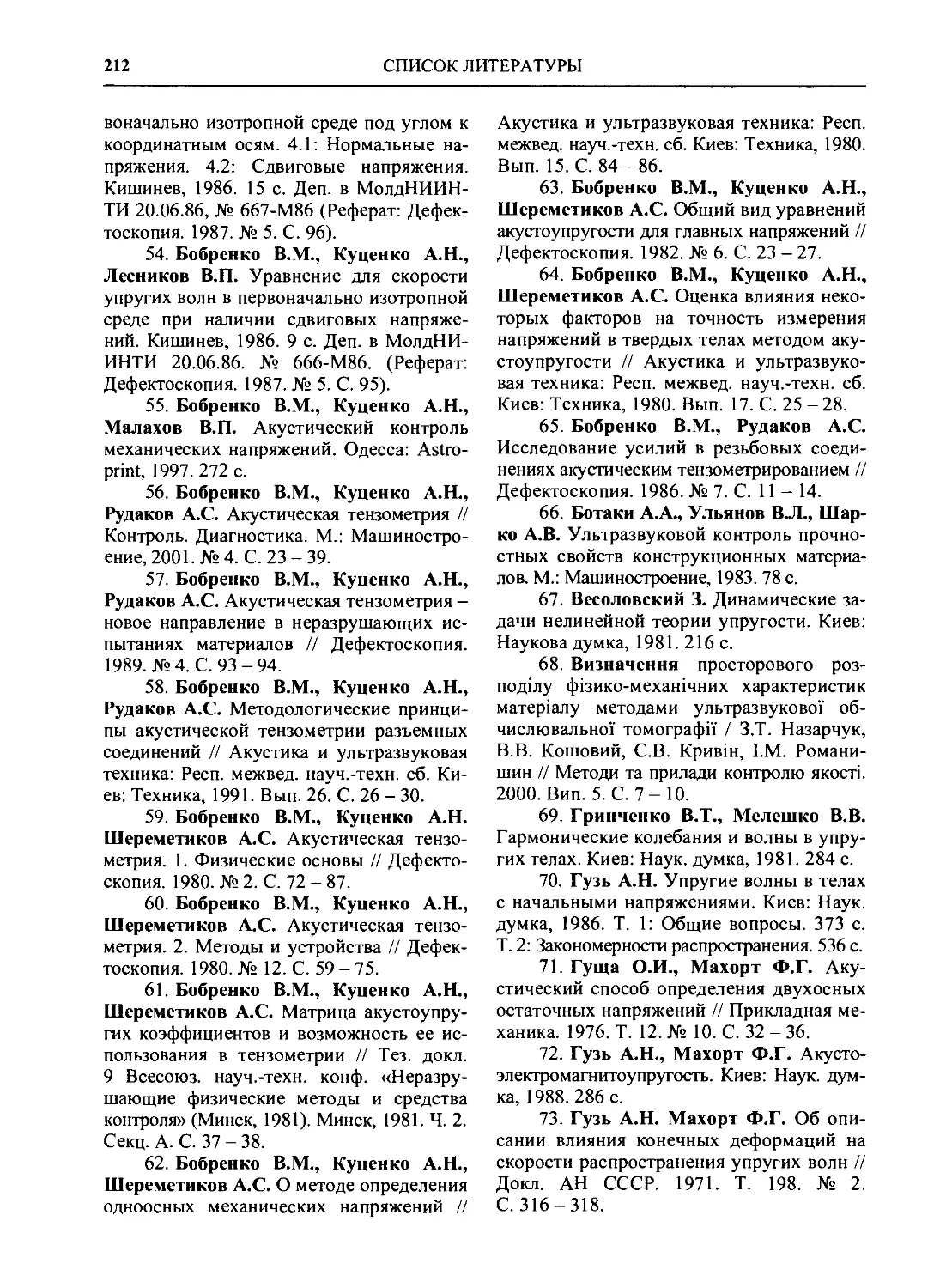

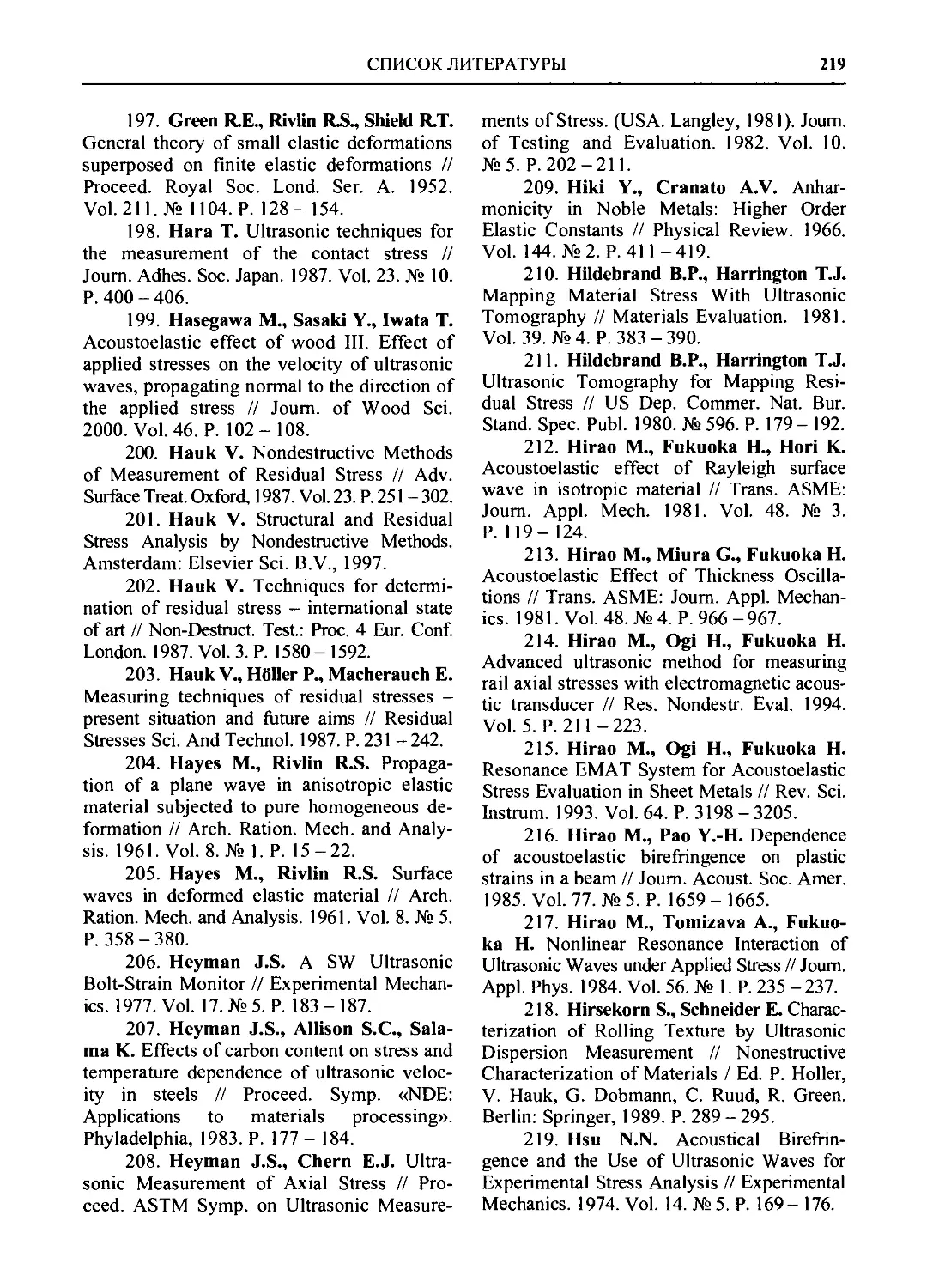

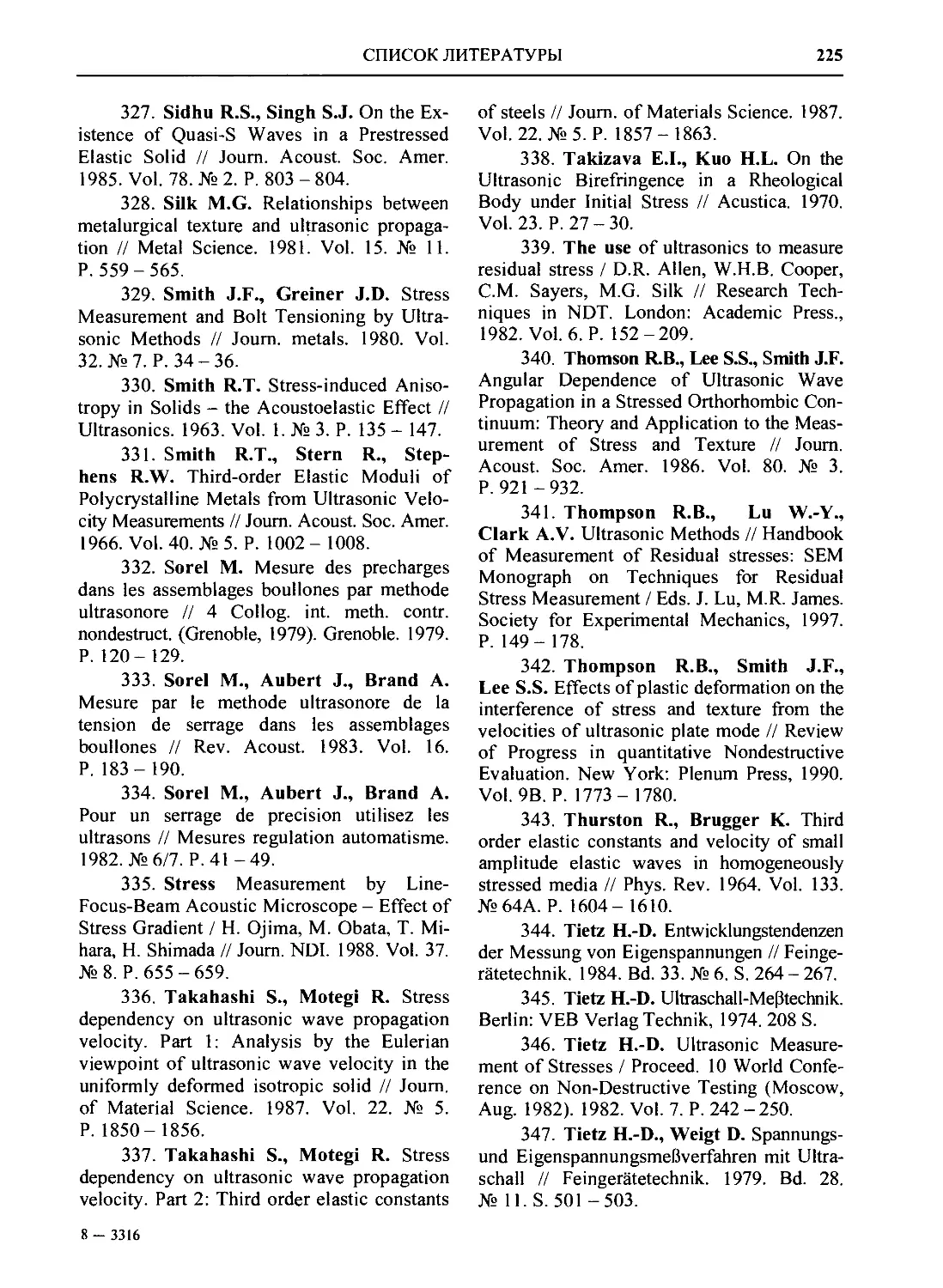

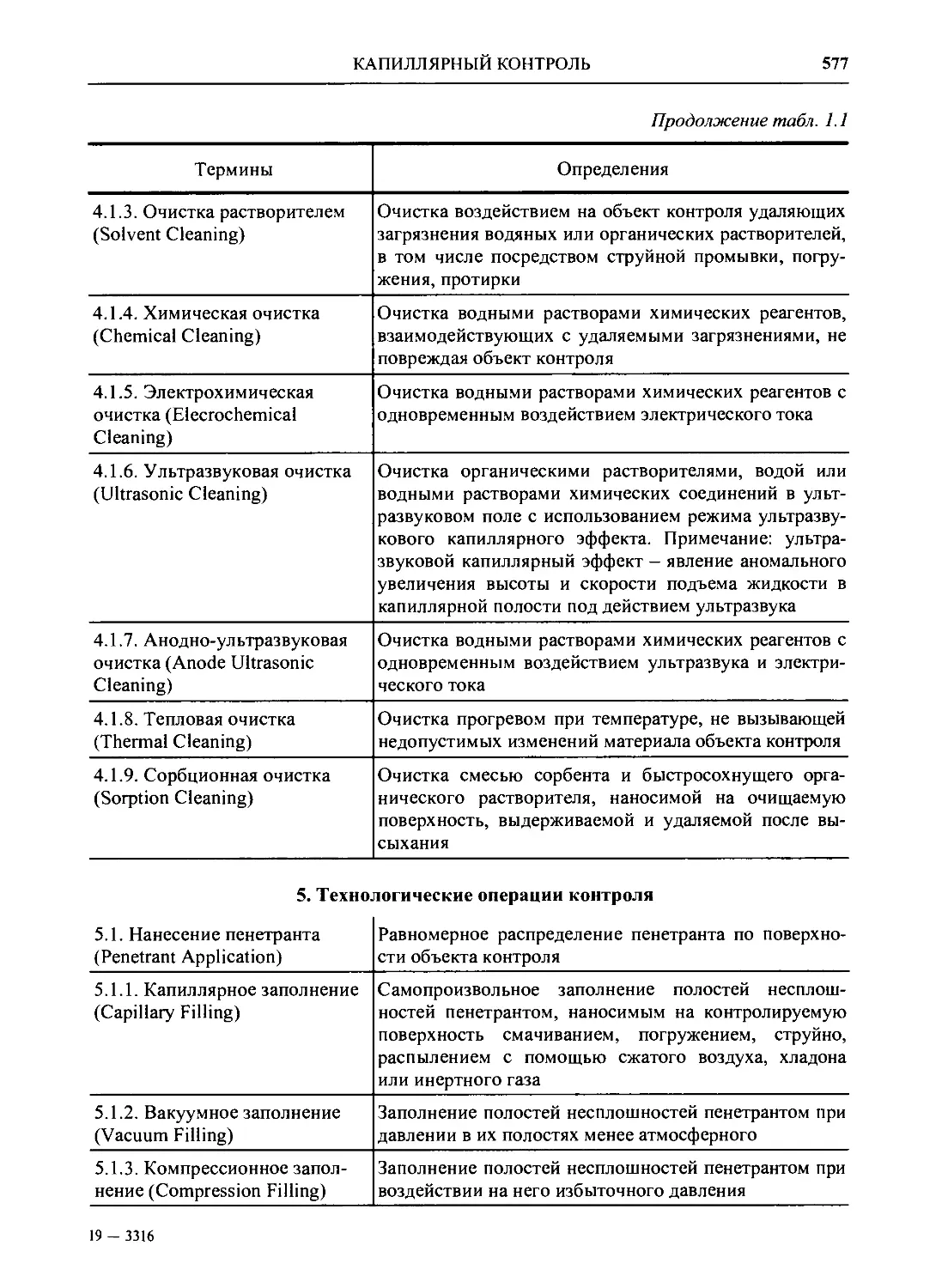

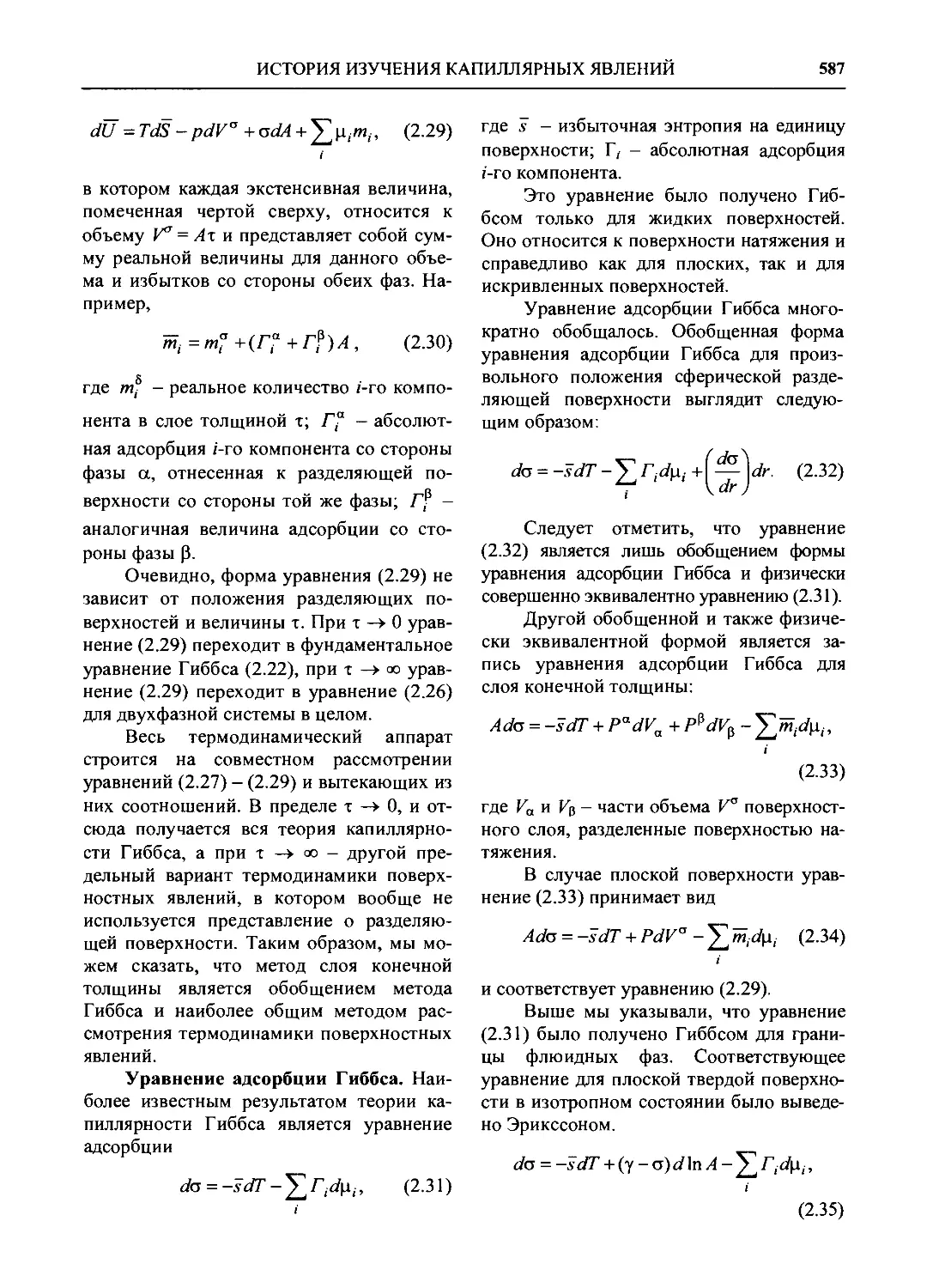

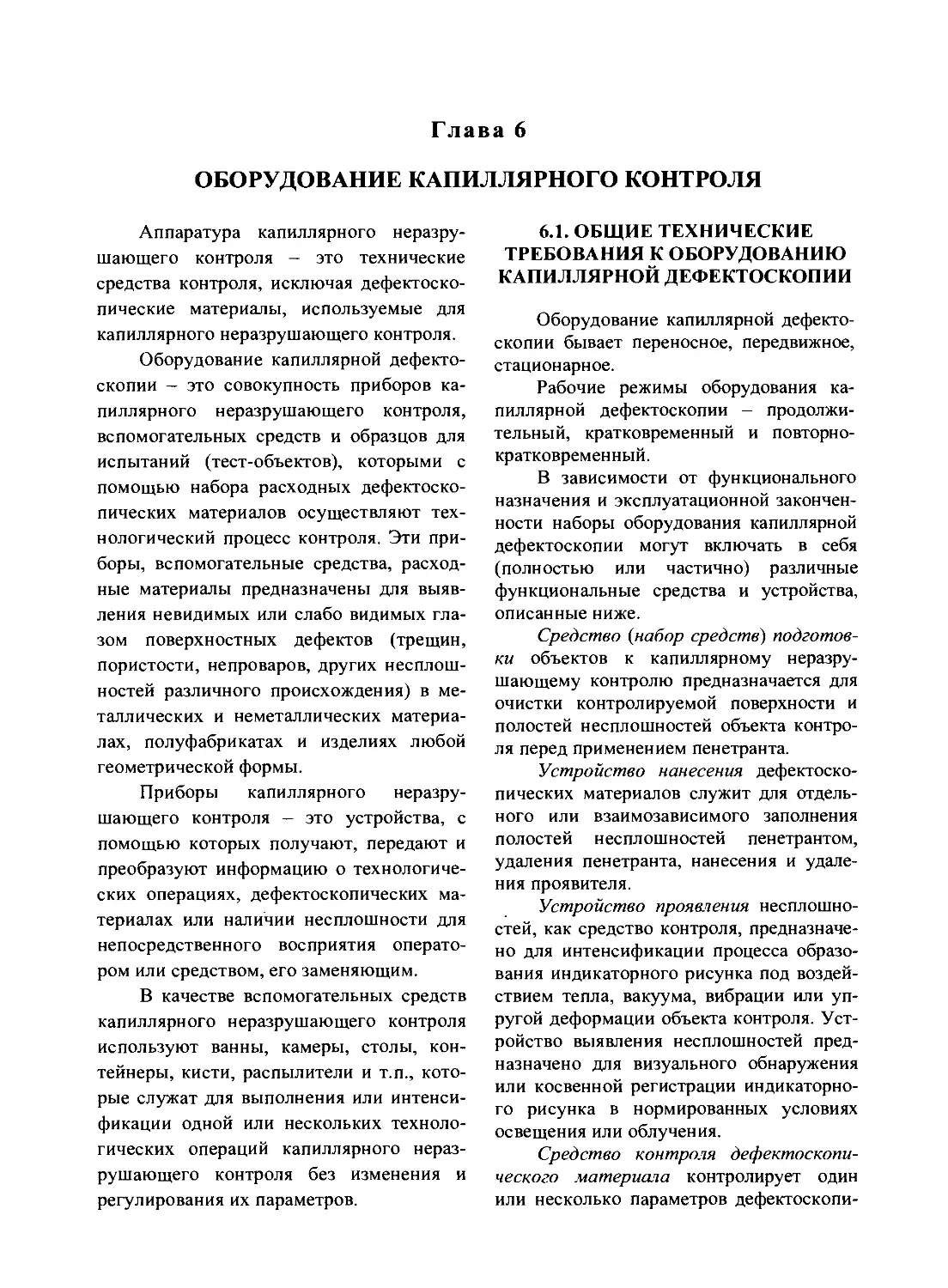

1.3. Основные исследовательские центры Японии

Организация

Kyoto University

Osaka University

Tokushima University

Yamanashi University,

Takeda

Tokyo Institute

Of Technology

Kyushu University

Tohoku University

Tokyo Keiki Co., Ltd.

Nagoya University

Ведущие ученые

Т. Tokuoka,

Y. Iwashimizu

H. Fukuoka,

M. Hirao,

H. Toda

K. Okada

Y. Minakuchi

N. Magome,

T. Imamura

T. Takemura

M. Obata,

T. Mihara,

H. Ojima,

H. Shimada

S. Takahashi,

R. Motegi,

E. Yamamoto

Y. Sasaki,

M. Hasegava,

T. Iwata,

K. Ando

Дата первой публикации

1968

1977

1978

1985

1981

1982

1986

1978

1995

В университете Токушимы К. Окада

осуществляет по весьма схожей схеме

измерения одно- и двухосных приложенных

напряжений [293 - 295].

В университете Яманаши (г. Такеда)

группа исследователей во главе с И. Ми-

накучи работает над созданием

ультразвукового метода измерения контактных

напряжений между двумя плоскими

деталями [280]. Сходные проблемы

рассматриваются в работах Т. Хара (университет

Ниигаты) [198].

В Токийском технологическом

институте Н. Магоме и Т. Имамура на основе

интерферометрических измерений

изучают акустоупругий отклик для

поверхностных волн [227].

Интересные работы по

ультразвуковому контролю усилий затяжки болтов

осуществляет группа исследователей под

руководством Т. Такемуры в университете

Кюсю [365]. Но их усилия направлены, в

основном, на разработку оригинальных

методов акустических измерений, а аку-

стоупругость служит лишь удобной

сферой апробации этих методов.

Следует отметить также работу С. Ри

и Я. Торикаи [352], посвященную анализу

факторов, влияющих на точность

измерений в эксперименте по акустоупругости, и

работы М. Кобаяши [250 - 252],

изучавшего в иммерсионной ванне

акустоупругий отклик образцов, подвергнутых

пластической деформации.

Ряд интересных результатов получен

группой исследователей в составе: М. Оба-

та, Т. Михара, X. Оджима, X. Шимада

(университет Тохоку) при разработке аку-

ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИИ 25

стического микроскопа, позволяющего

измерять градиенты напряжений без

использования акустоупругих

коэффициентов [335].

Разработке ультразвуковых методов

контроля напряжений в стальных и

алюминиевых образцах, в частности, в болтах,

посвящена деятельность

исследовательской группы С. Такахаши, Р. Мотеги,

Е. Ямамото (Tokyo Keiki Co., Ltd.) [336,

337, 363].

В последние годы в Японии появился

еще один центр изучения явления акусто-

упругости. В университете г. Нагоя группа

исследователей под руководством М. Ха-

сегавы, Ю. Сасаки и Т. Иваты весьма

активно исследует особенности

распространения упругих волн в напряженной

древесине [132, 133, 199, 314, 315]. В

Технологическом институте того же города К. Ка-

вашима с ассистентами изучает

ультразвуковые методы контроля усилий

затяжки болтов [278, 366].

Из других азиатских стран

необходимо упомянуть Индию, Израиль и Китай.

Индийские ученые традиционно

публикуют значительное количество

теоретических работ, посвященных

распространению упругих волн в среде с напряжениями

[285, 327]. О работе исследовательской

группы Тель-Авивского университета уже

говорилось выше.

Большое число появившихся в

последние годы публикаций свидетельствует

об активном интересе к проблемам аку-

стоупругости в Китае [265, 304, 357, 362],

однако, во многих случаях языковой барьер

не позволяет объективно оценить характер и

уровень проводимых исследований.

В Великобритании (табл. 1.4) первые

серьезные исследования эффекта акусто-

упругости были выполнены Р. Смитом

[330, 331] в Имперском технологическом

колледже (Лондон) и Д. Крекрафтом [170,

171] в университете Уорвика (Ковентри).

В этих работах обобщены перспективы и

главные трудности ультразвуковых

методов контроля напряжений. Эти работы по

праву считаются ключевыми для

практического применения акустоупругости и

являются наиболее часто цитируемыми.

В настоящее время ведущей организацией,

осуществляющей координацию

исследований по акустоупругости в масштабах

всей страны, является центр неразрушаю-

щего контроля в г. Харуэлле. Группой

исследователей во главе с Д. Алленом и

С. Сэйерсом [136, 137, 316 - 320, 339]

ведутся комплексные исследования,

направленные на регистрацию полей остаточных

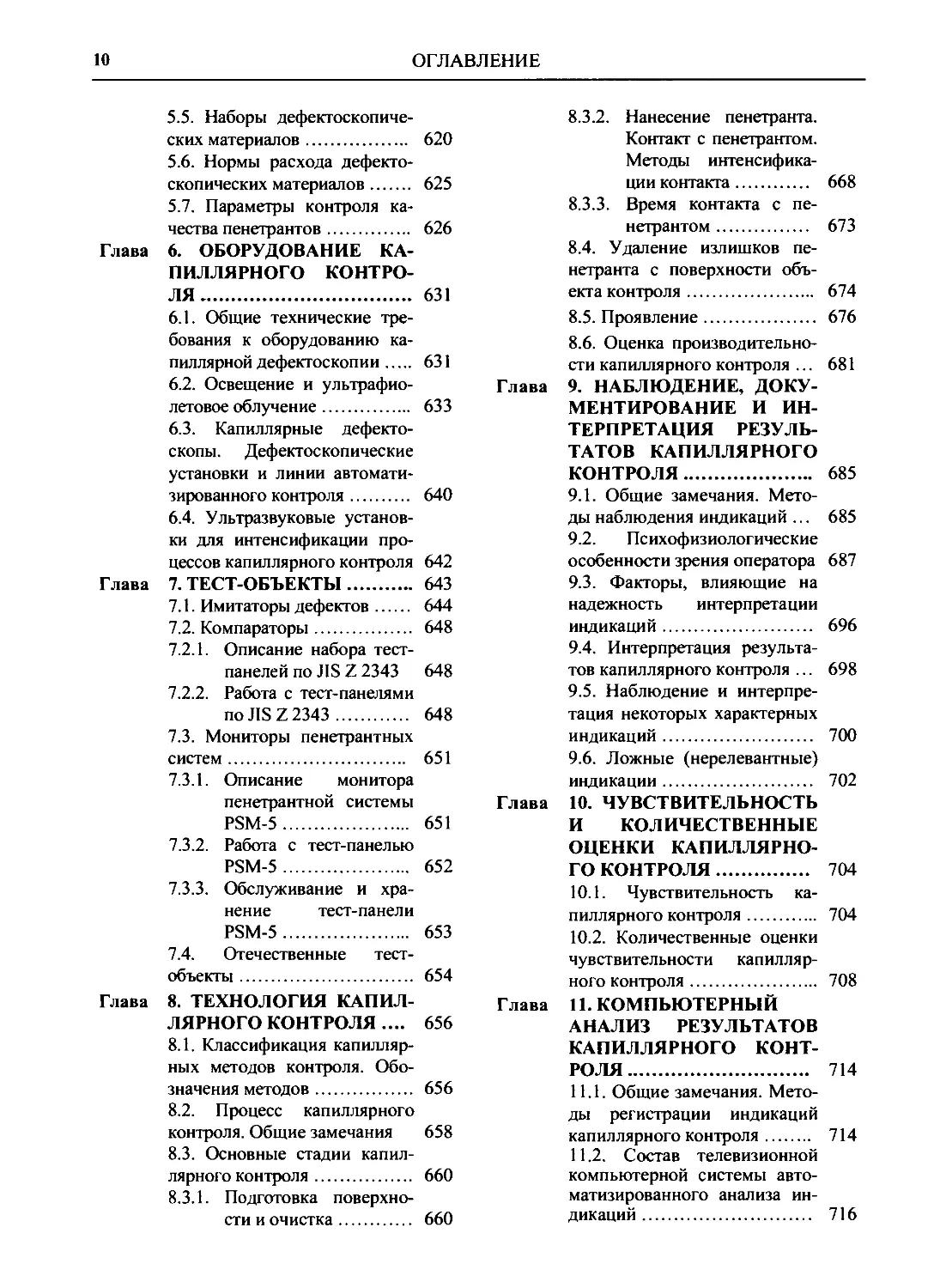

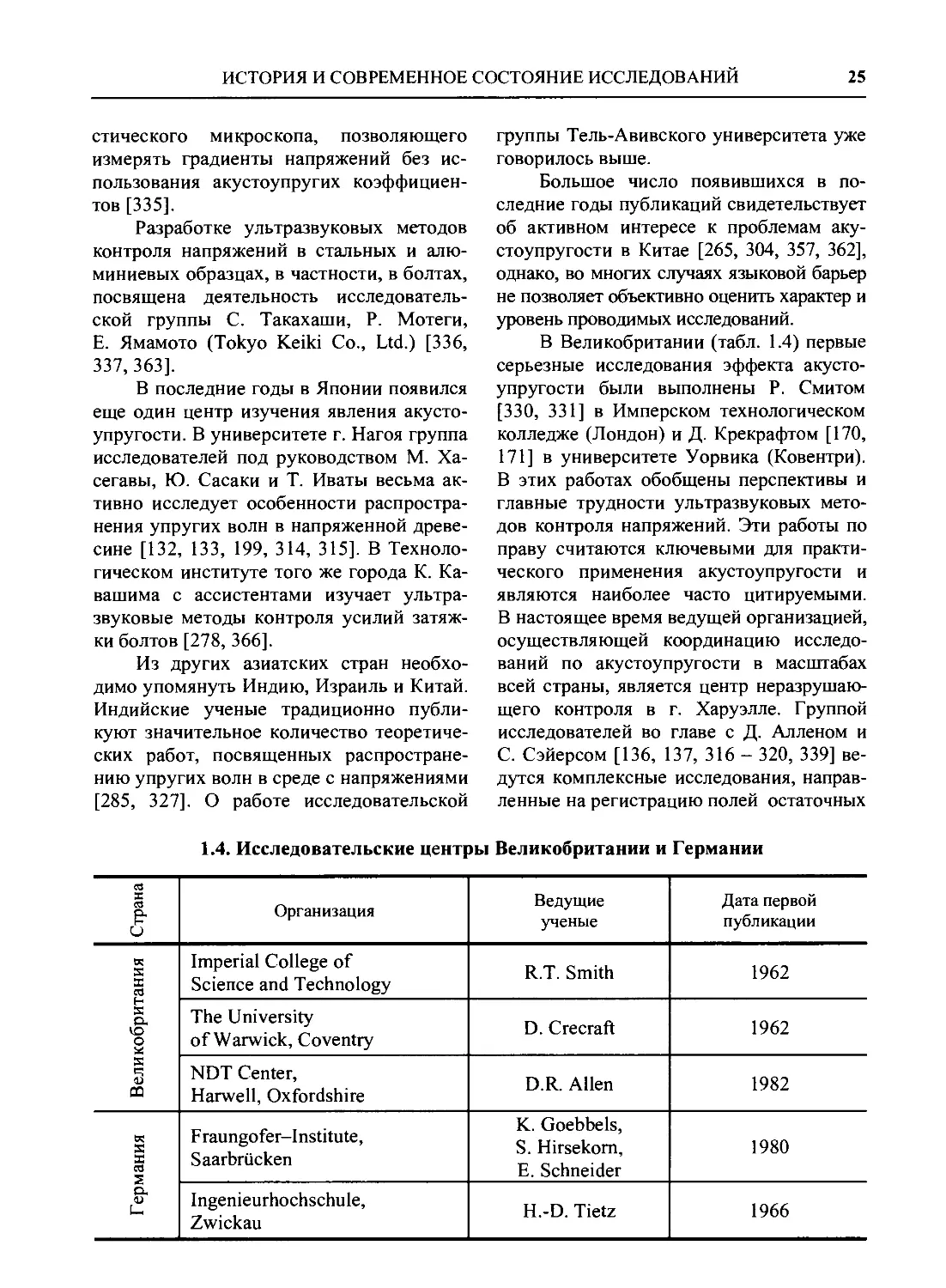

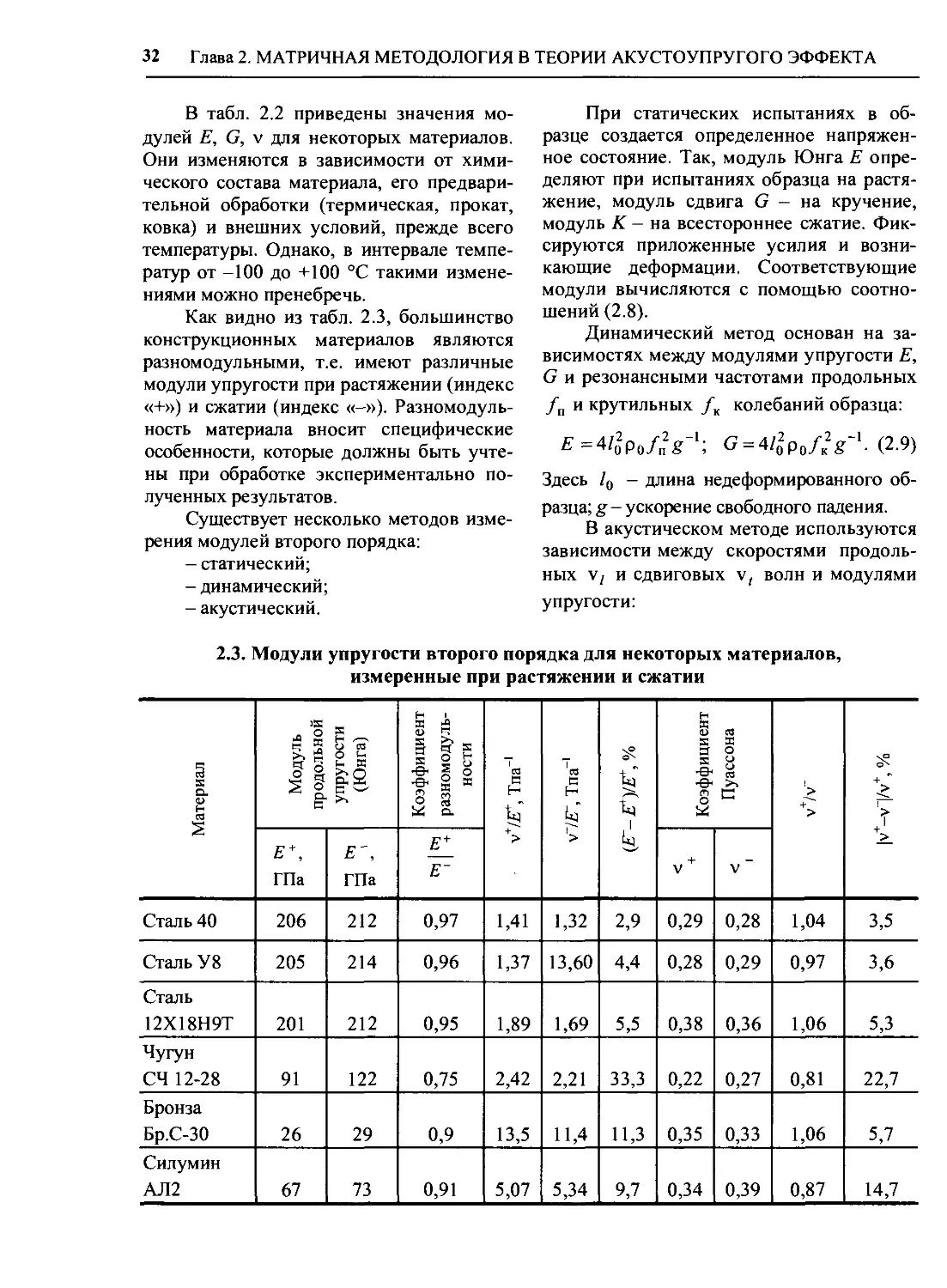

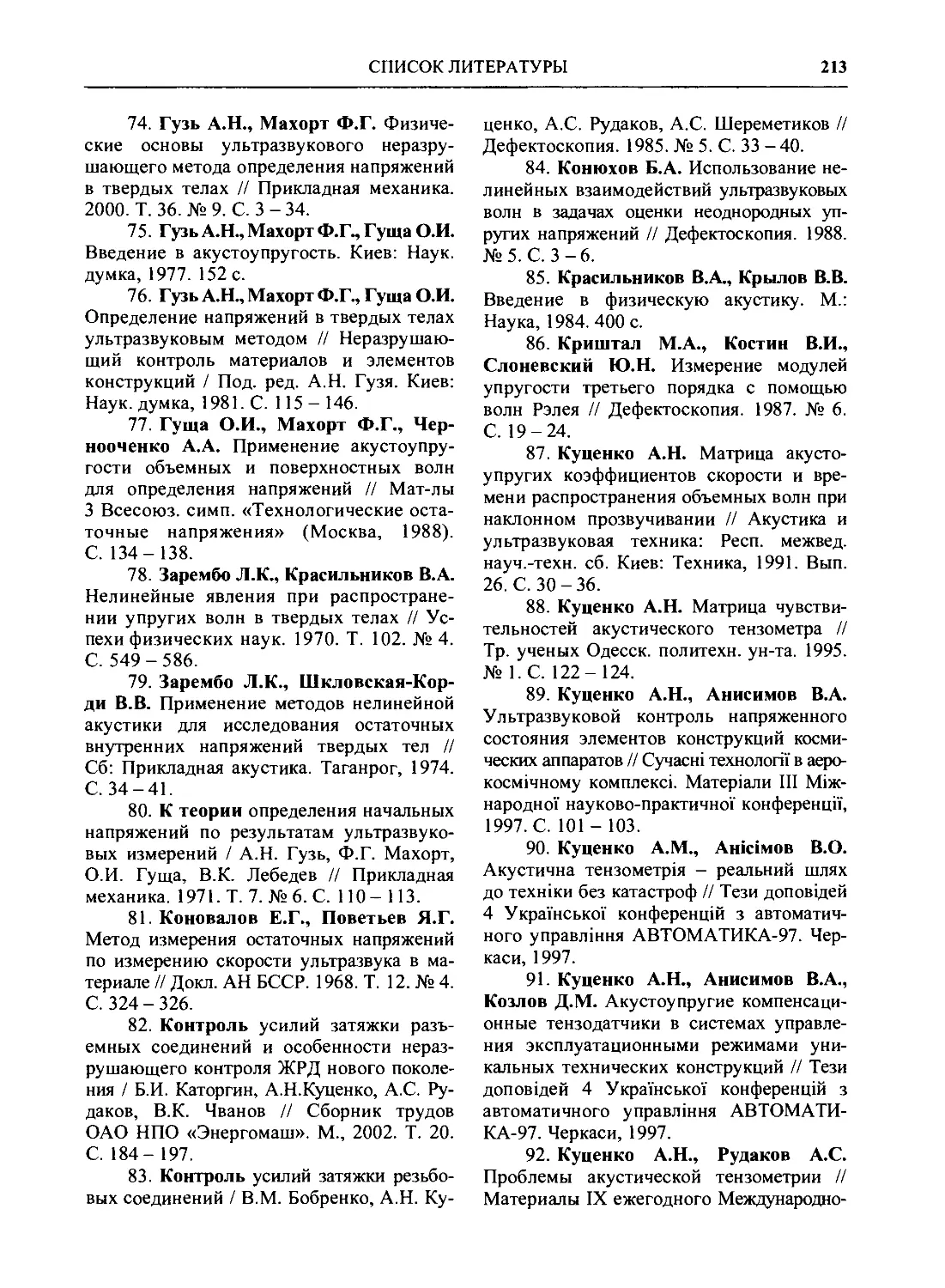

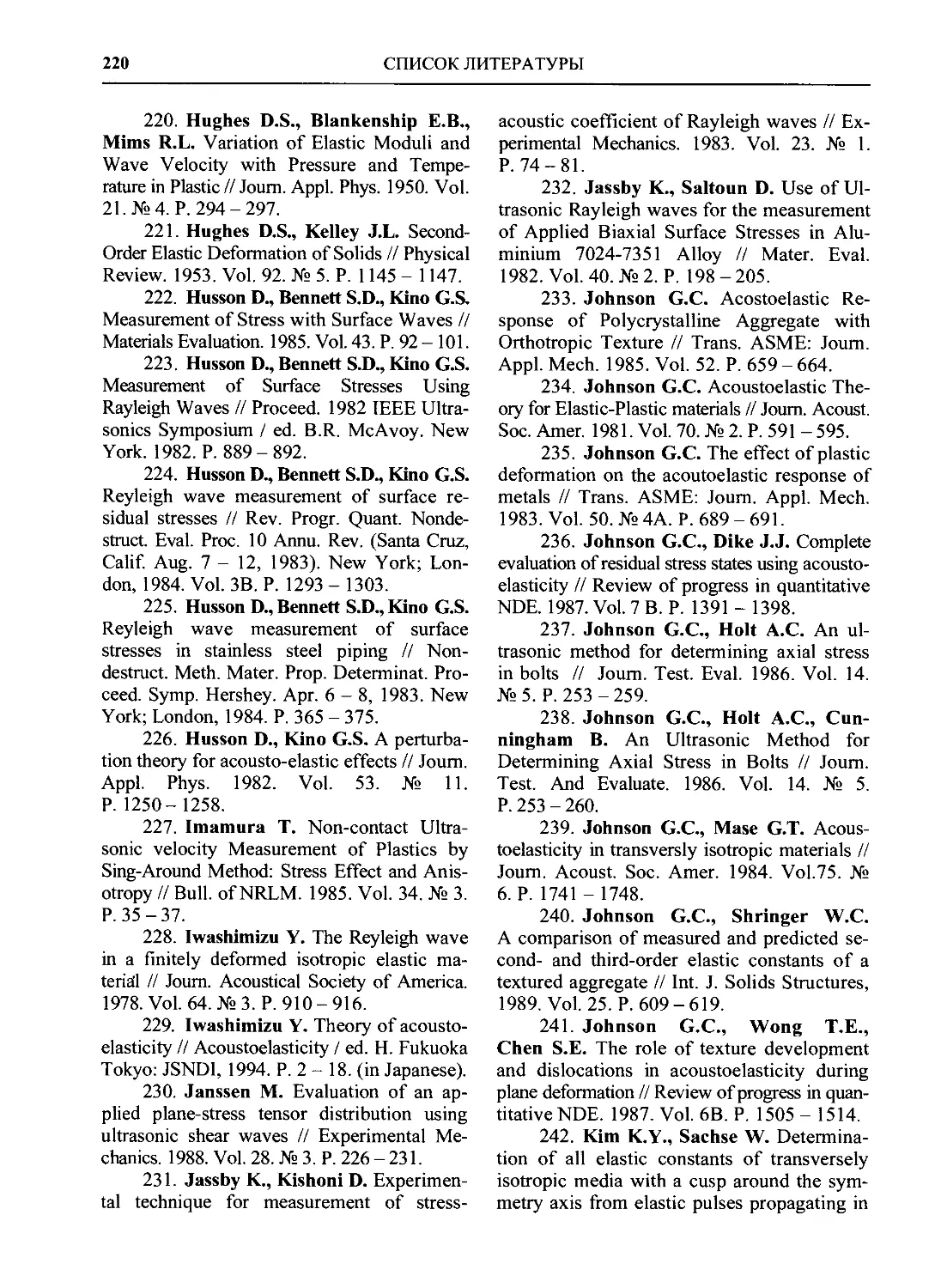

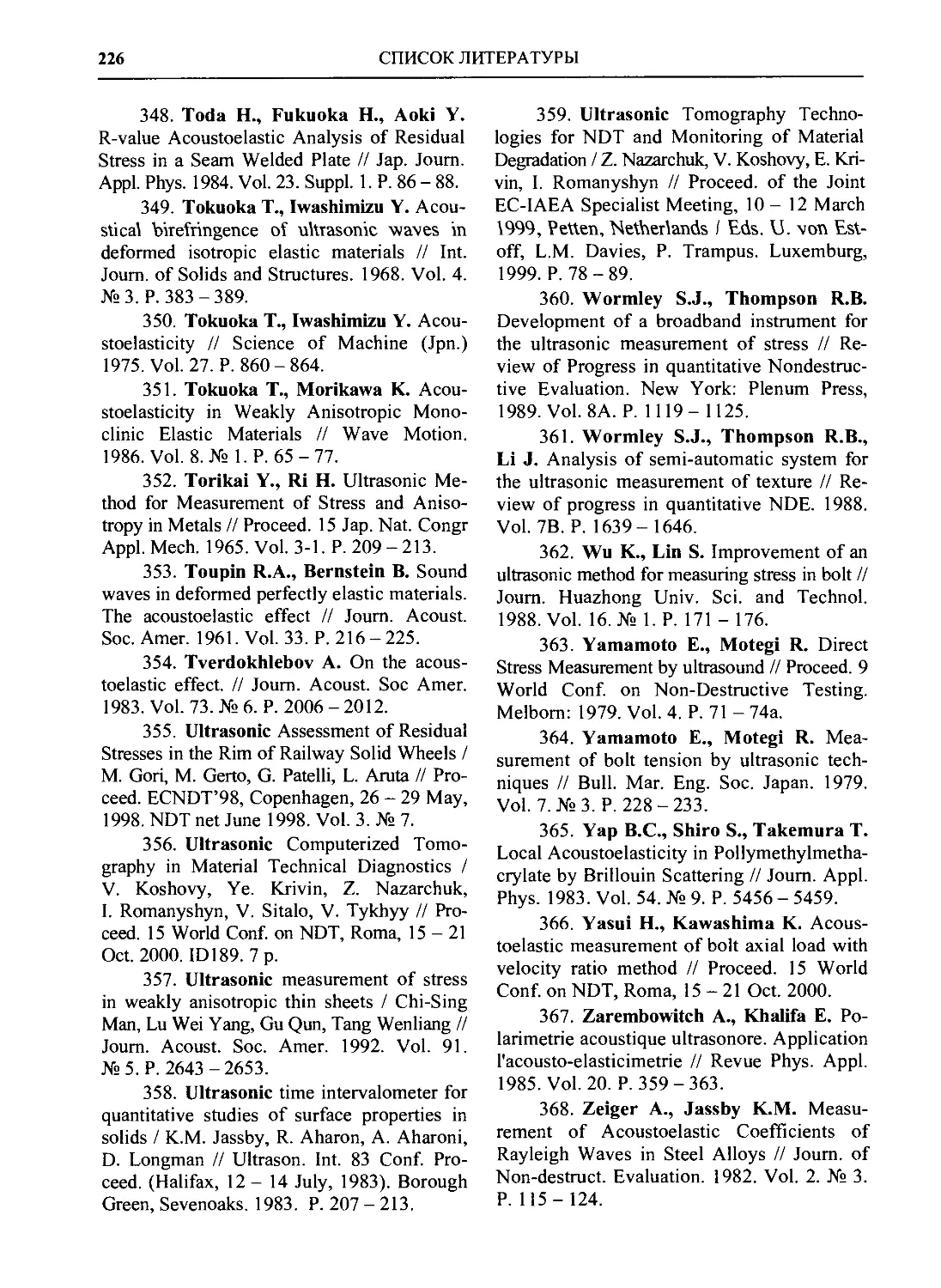

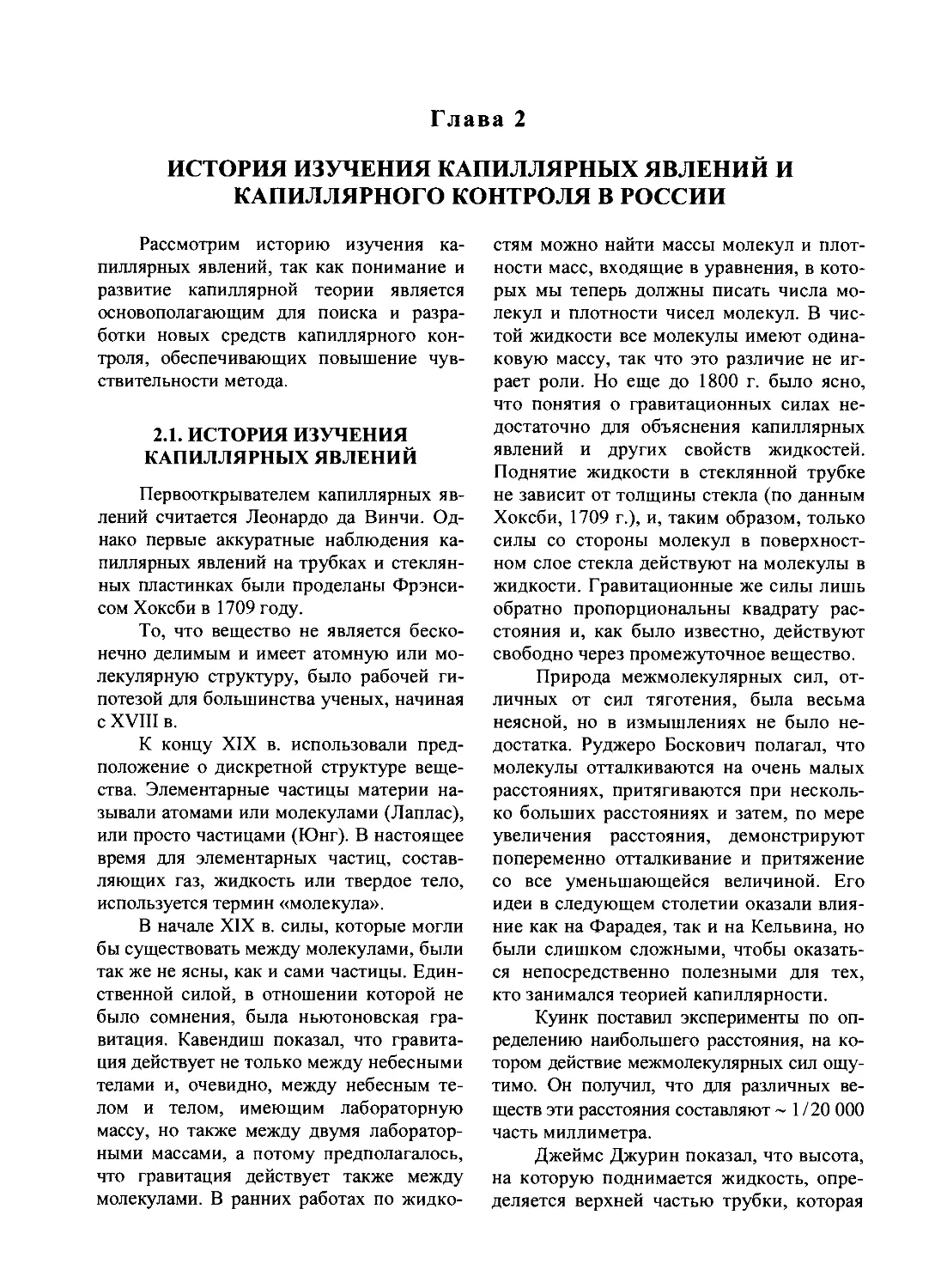

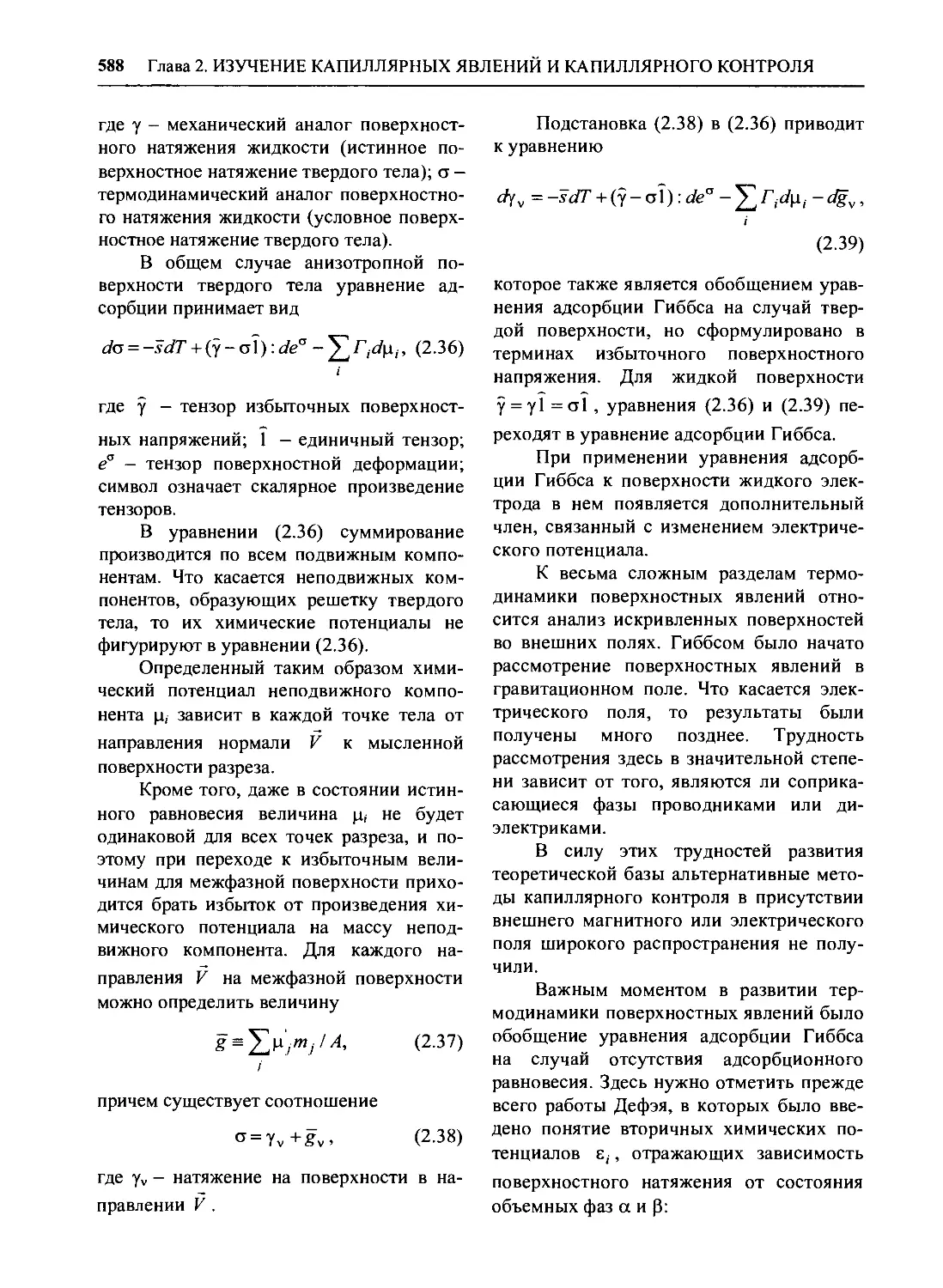

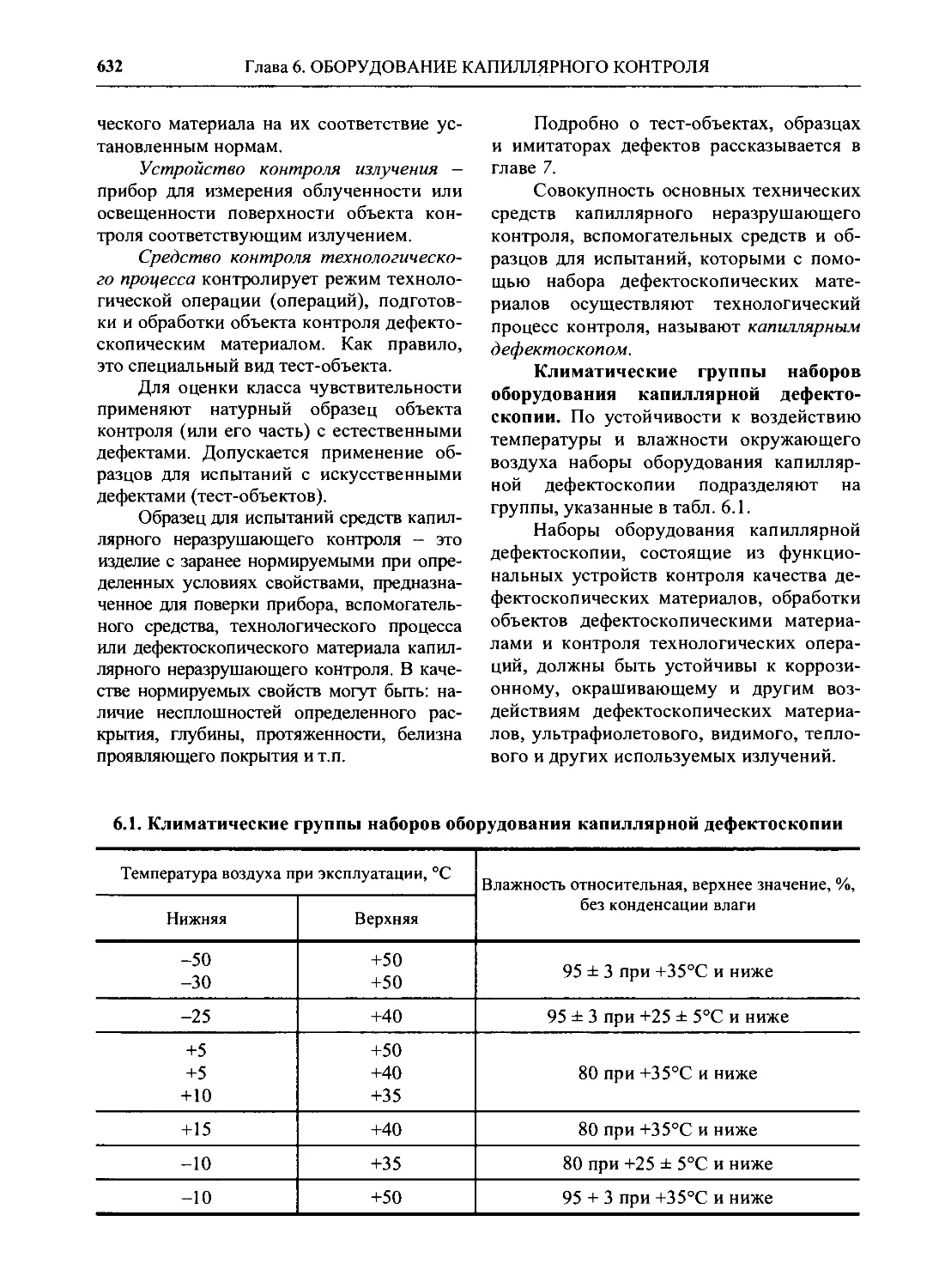

1.4. Исследовательские центры Великобритании и Германии

Страна

ания

кобрит

Вели

иания

Tepi

Организация

Imperial College of

Science and Technology

The University

of Warwick, Coventry

NDT Center,

Harwell, Oxfordshire

Fraungofer-Institute,

Saarbrucken

Ingenieurhochschule,

Zwickau

Ведущие

ученые

R.T. Smith

D. Crecraft

D.R. Allen

K. Goebbels,

S. Hirsekorn,

E. Schneider

H.-D. Tietz

Дата первой

публикации

1962

1962

1982

1980

1966

26 Глава 1. ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ

напряжений в образцах типа стальной

плиты с трещиной. Учитывается

структурная неоднородность

поликристаллического материала. Для возбуждения

продольных и сдвиговых волн используются

как пьезоэлектрические, так и электромаг-

нито-акустические датчики. Разработан

метод измерения времени

распространения ультразвука в детали, основанный на

цифровой обработке принимаемых

сигналов встроенной в установку ЭВМ по

алгоритму быстрого преобразования Фурье.

Некоторые частные вопросы акустоупру-

гости изучаются в университете г. Гулля, в

государственной сталелитейной

корпорации, в лаборатории ядерных исследований

г. Беркли и ряде других организаций.

В Германии имеется, по-видимому,

наилучшим образом скоординированная и

наиболее эффективная на Западе

программа развития и автоматизации средств

неразрушающей диагностики.

Практически все исследования по акустоупругости

сосредоточены в ведущем центре

изучения проблем неразрушающего контроля —

в институте Фраунгофера (г. Саарбрюк-

кен). Здесь под руководством Е. Шнейдера

и К. Геббельса изучается влияние

микроструктуры вещества на характер типичных

зависимостей акустоупругости. Большое

внимание уделяется исследованию

частотной зависимости скорости

распространения и поглощения ультразвука в

деформированных поликристаллических

материалах [195, 218, 286, 322 - 325].

Некоторые прикладные и смежные с акустоупру-

гостью проблемы решаются в

лабораториях известной приборостроительной фирмы

Крауткремера, однако, публикации носят

скорее рекламный, чем научный характер.

Возможности акустических методов

диагностики напряжений в сравнении с

другими методами рассматриваются в работах

В. Хока [169, 200 - 203] (г. Аахен).

Прикладными исследованиями акустоупругости

длительное время занимался Х.-Д. Титц в

Высшей инженерной школе г. Цвиккау.

В его работах содержится, в частности,

интересный анализ чувствительности

методов акустической тензометрии [344,

345].

Необходимо отметить наличие

достаточно тесного сотрудничества между

учеными Великобритании и Германии в

рамках специальных комиссий и программ

Европейского союза [287, 288].

Во Франции исследования в области

акустоупругости связаны, в первую

очередь, с именем М. Сореля (Центр

промышленной механики, г. Сент-Этьен) [332 -

334]. Эти работы посвящены регистрации

изменений времени распространения

продольной ультразвуковой волны в болтах

при их затяжке. Рассматривается влияние

температуры и других факторов на

результаты измерений. Существует ряд

разрозненных работ других французских

исследователей [142, 164, 175, 305, 310, 367],

предложивших, в частности,

оригинальный метод регистрации наведенной

анизотропии по изменению формы

ультразвуковых импульсов под действием

приложенного напряжения.

В Италии регулярные исследования

методов акустодиагностики напряжений

начались с середины 1990-х г. под

руководством М. Гола и Т. Берутти

(Политехнический институт г. Турина).

Рассматривается микроскопическая модель явления

акустоупругости в алюминиевых сплавах,

обсуждаются вопросы контактного и

бесконтактного возбуждения объемных и

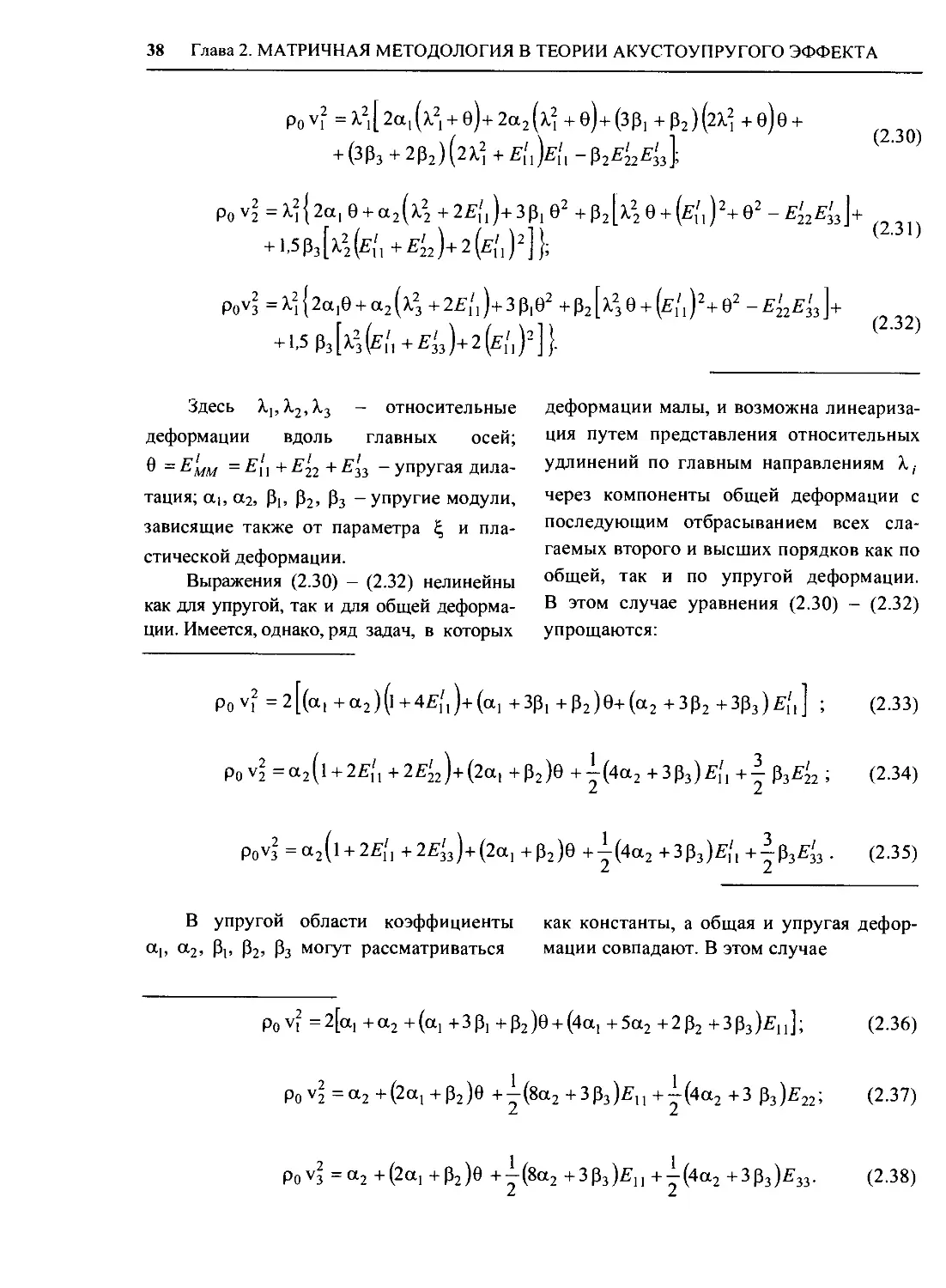

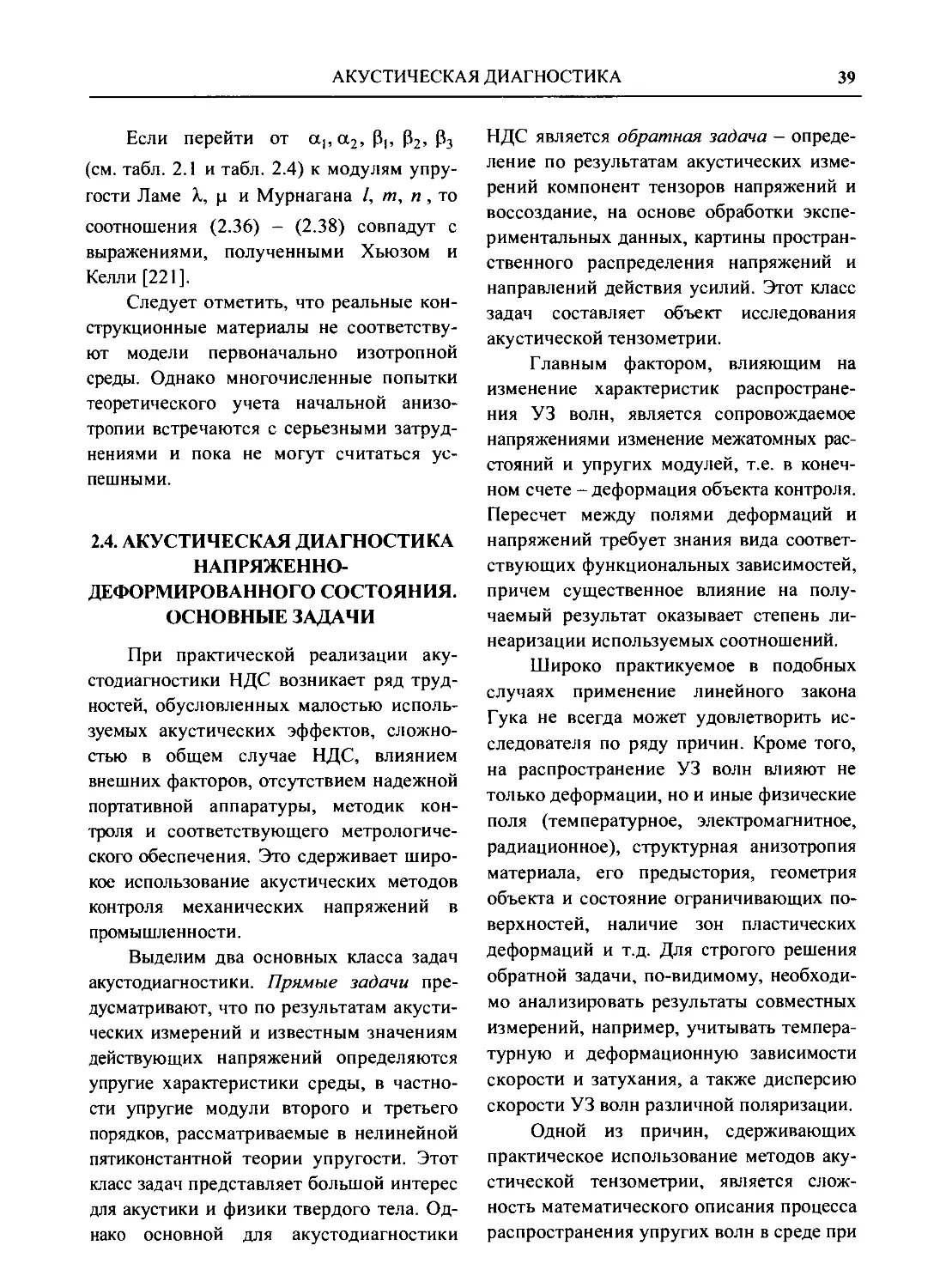

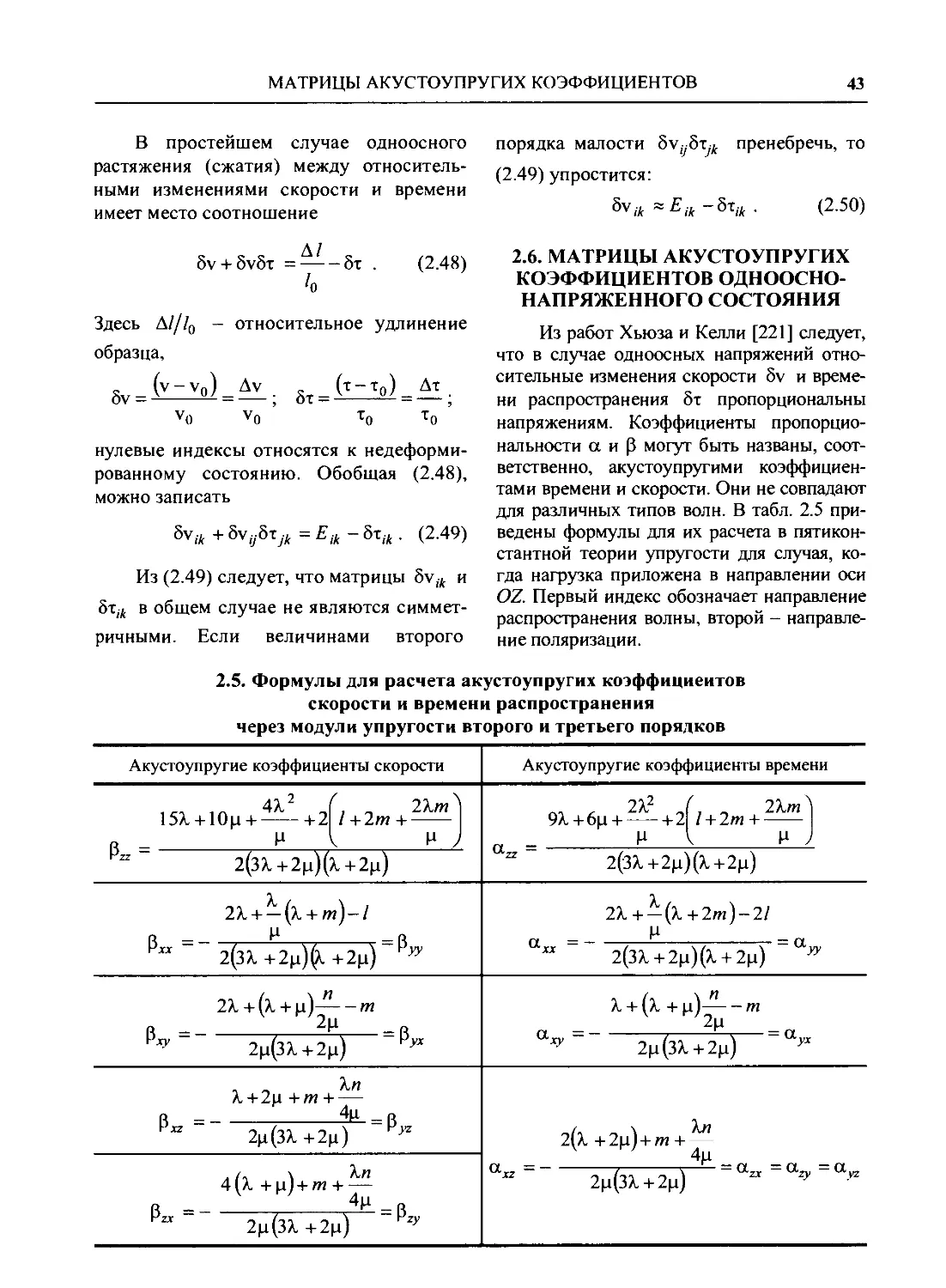

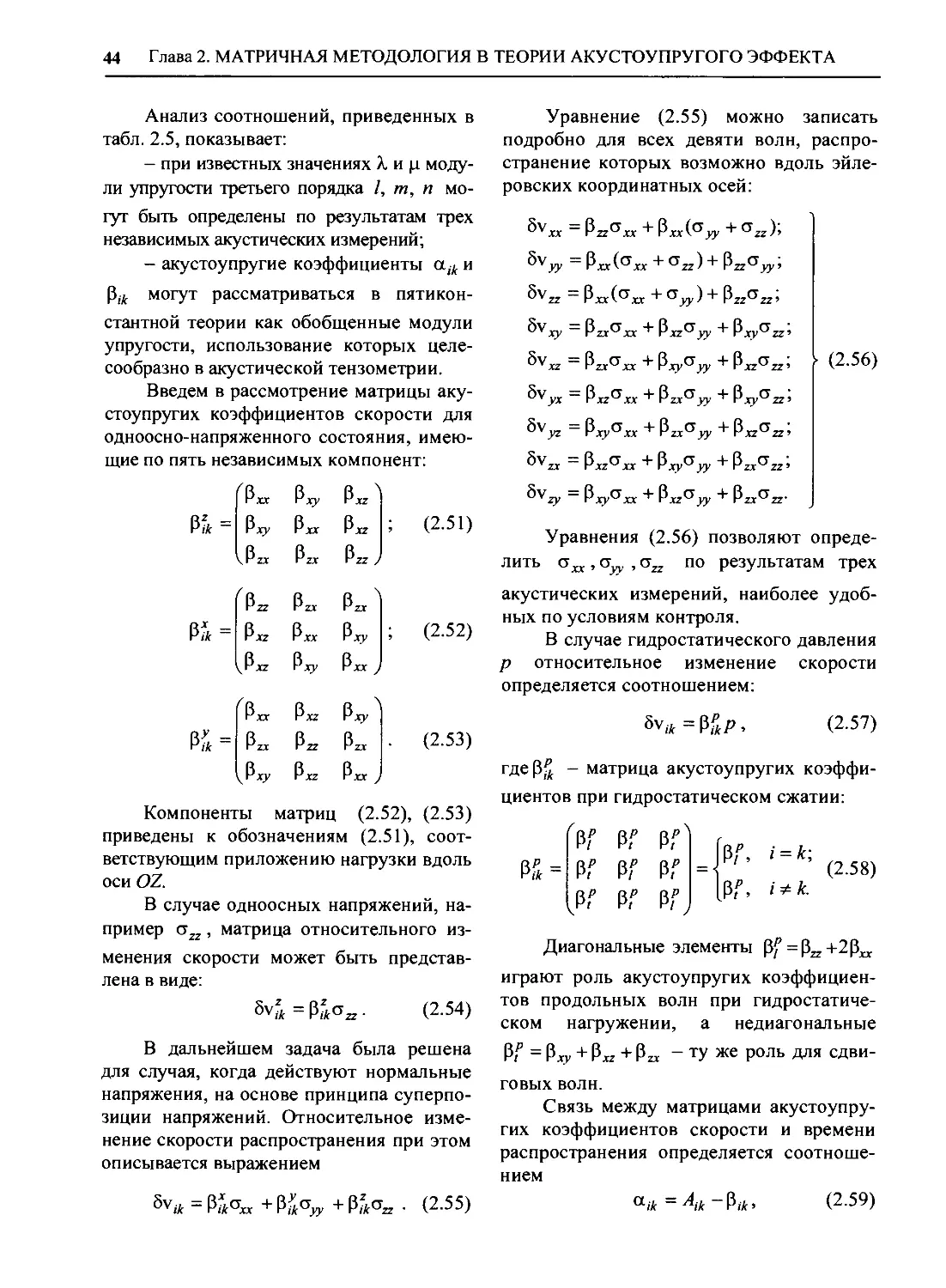

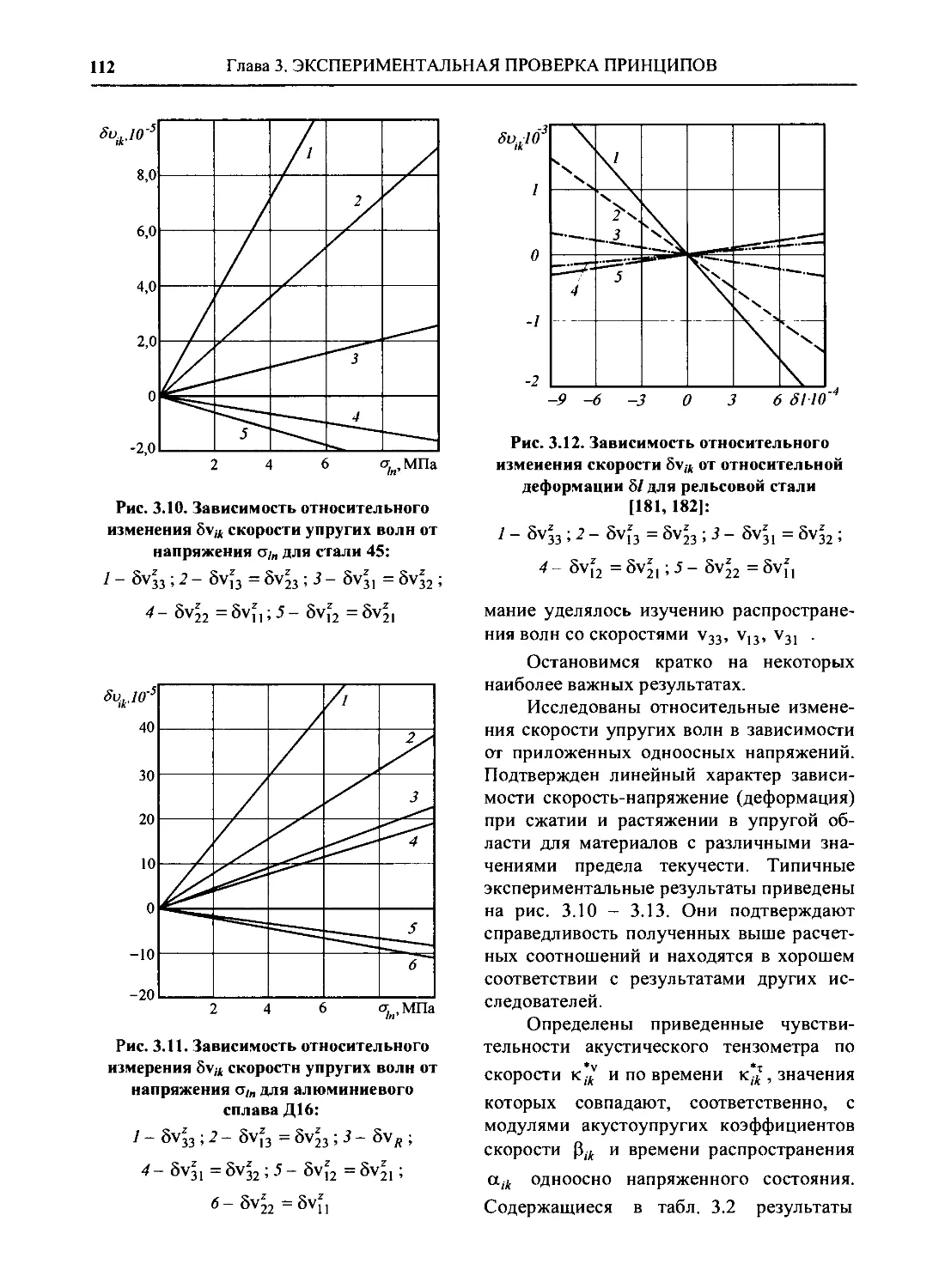

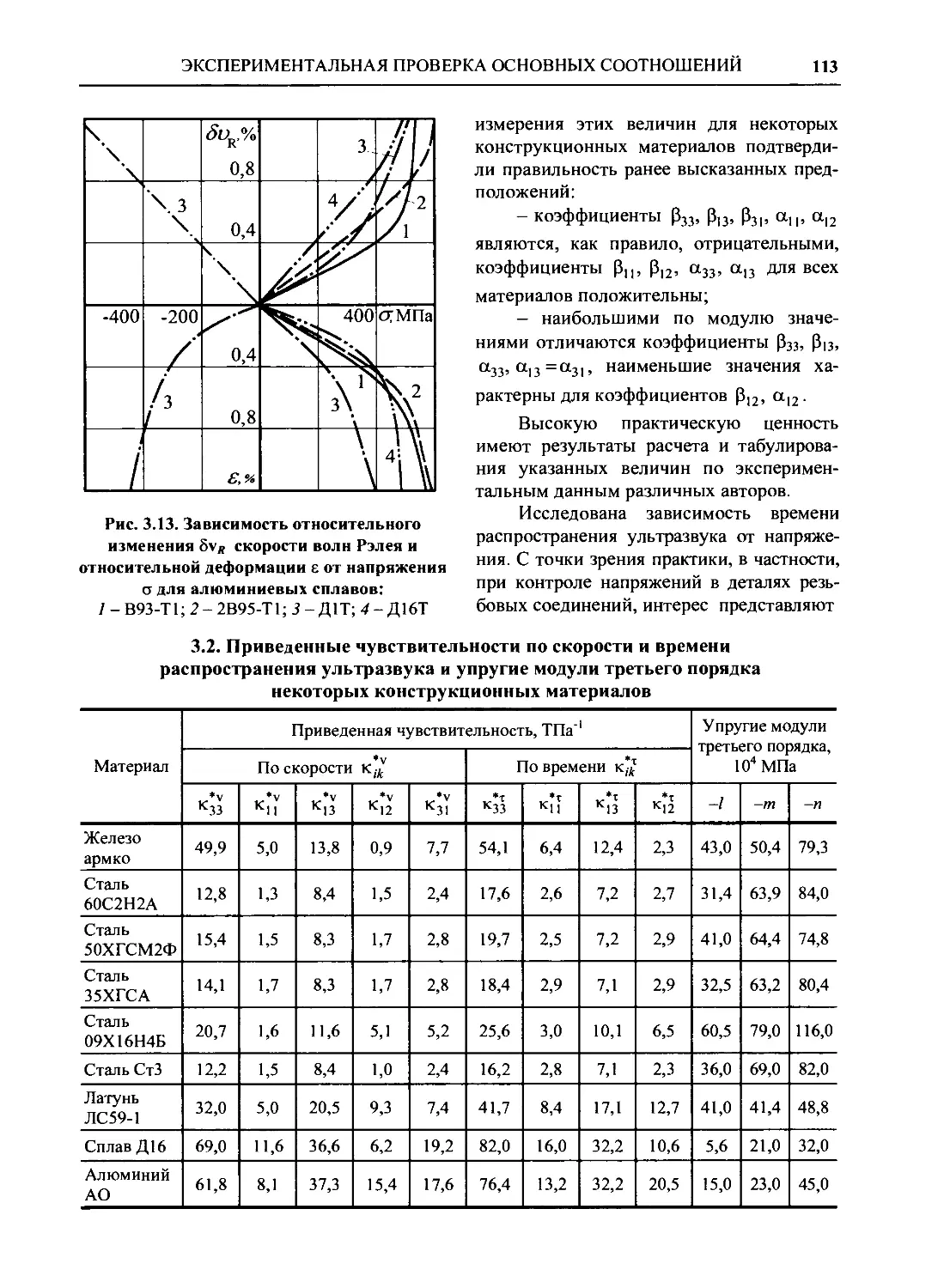

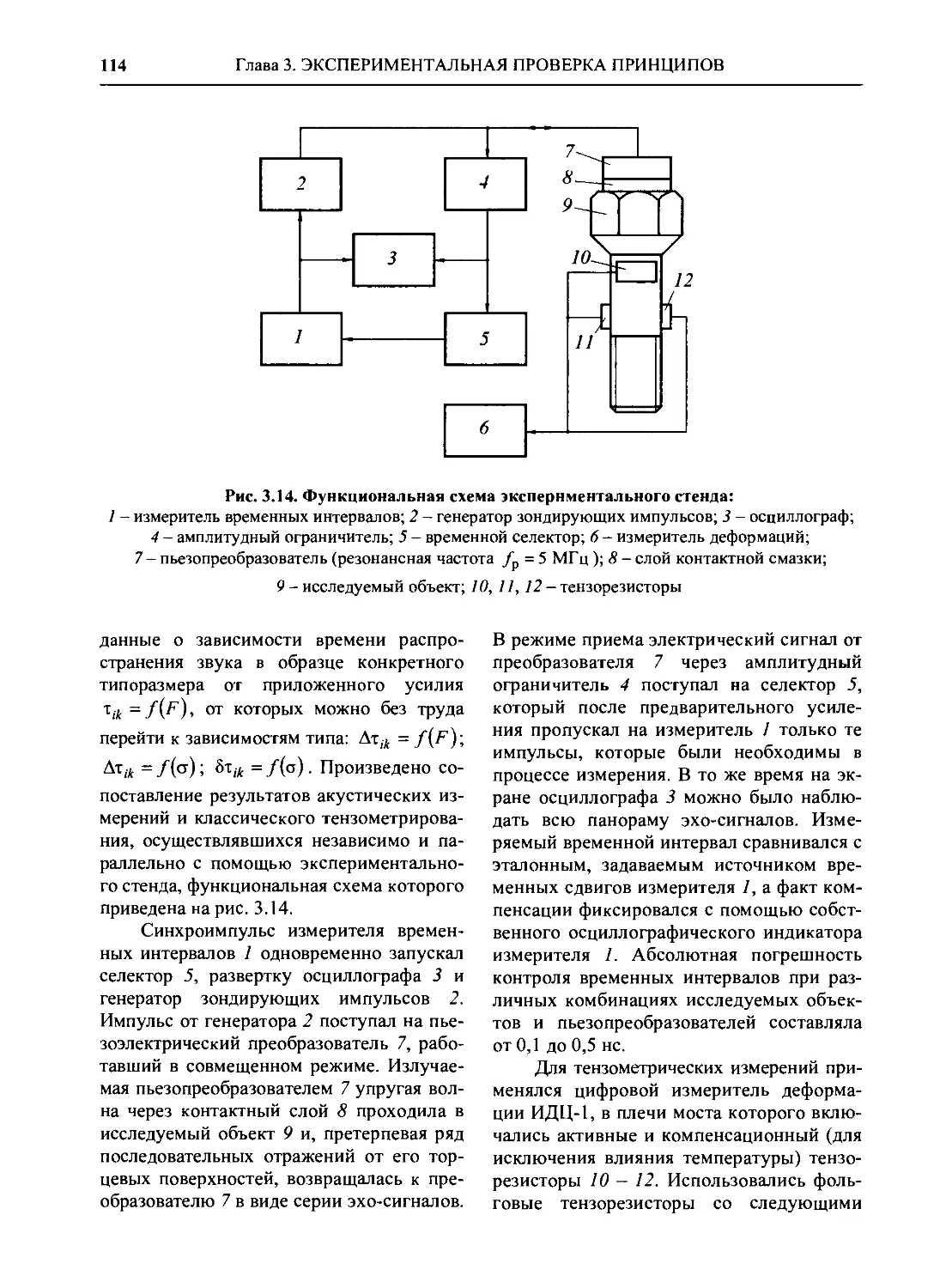

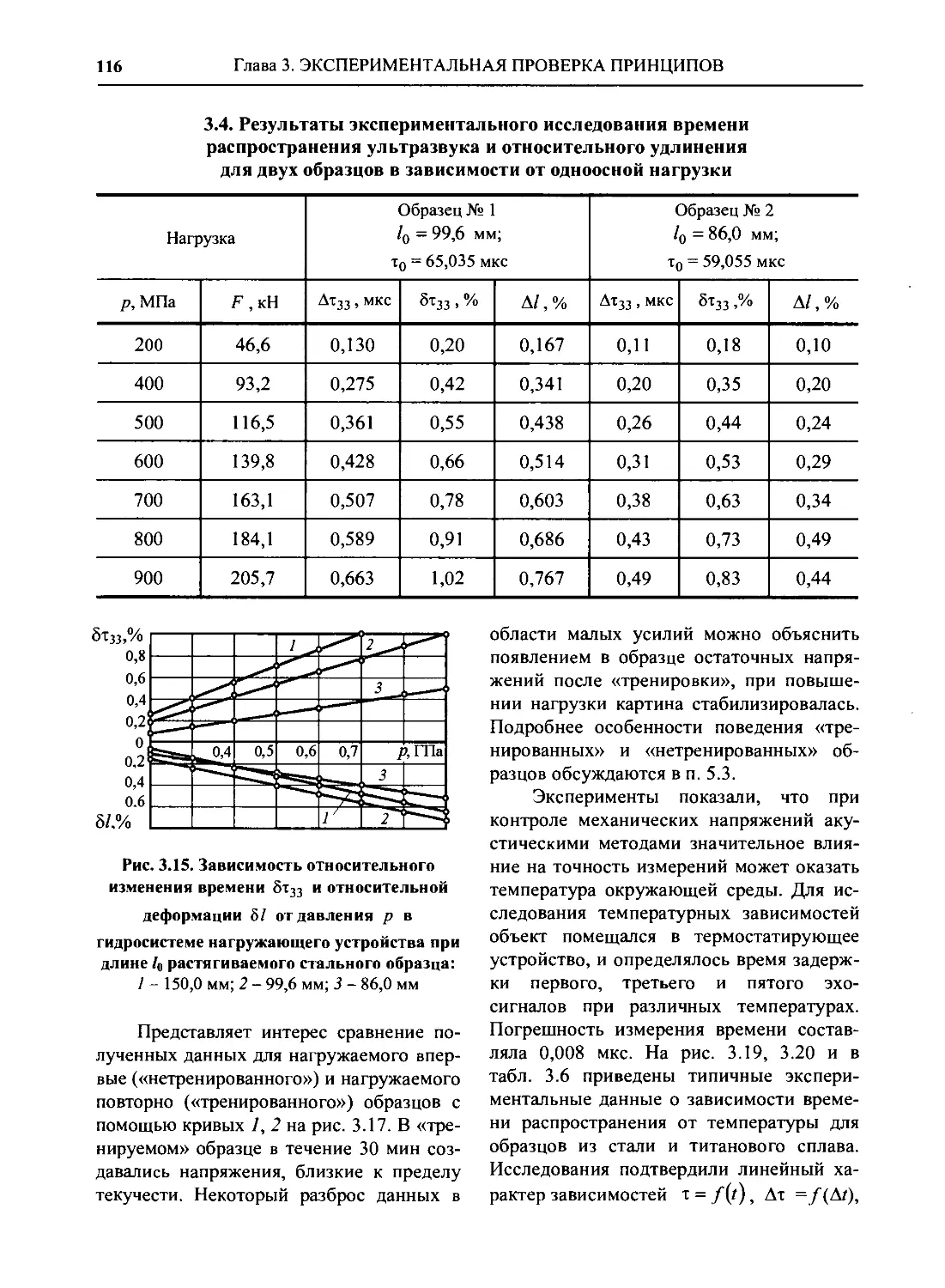

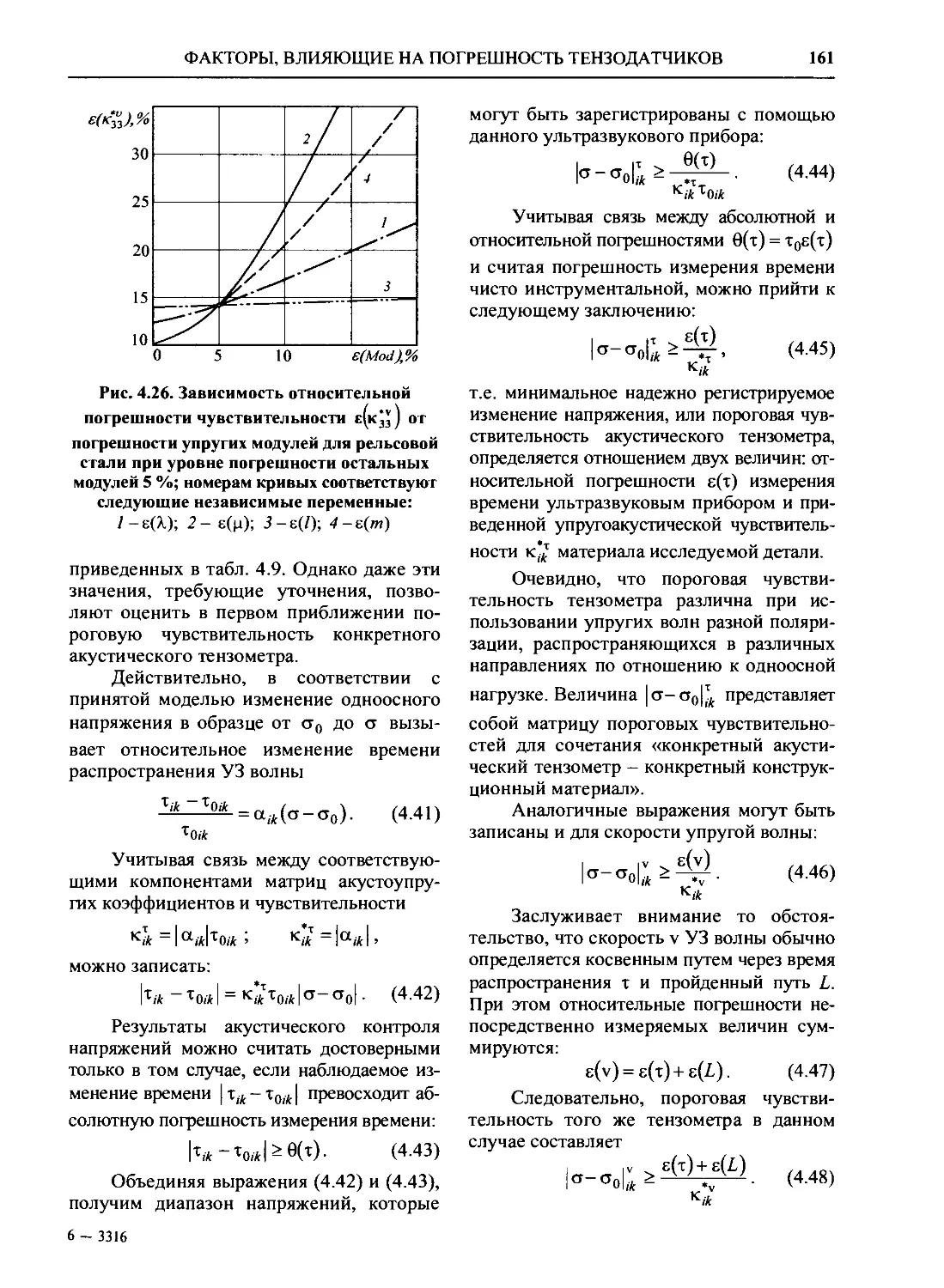

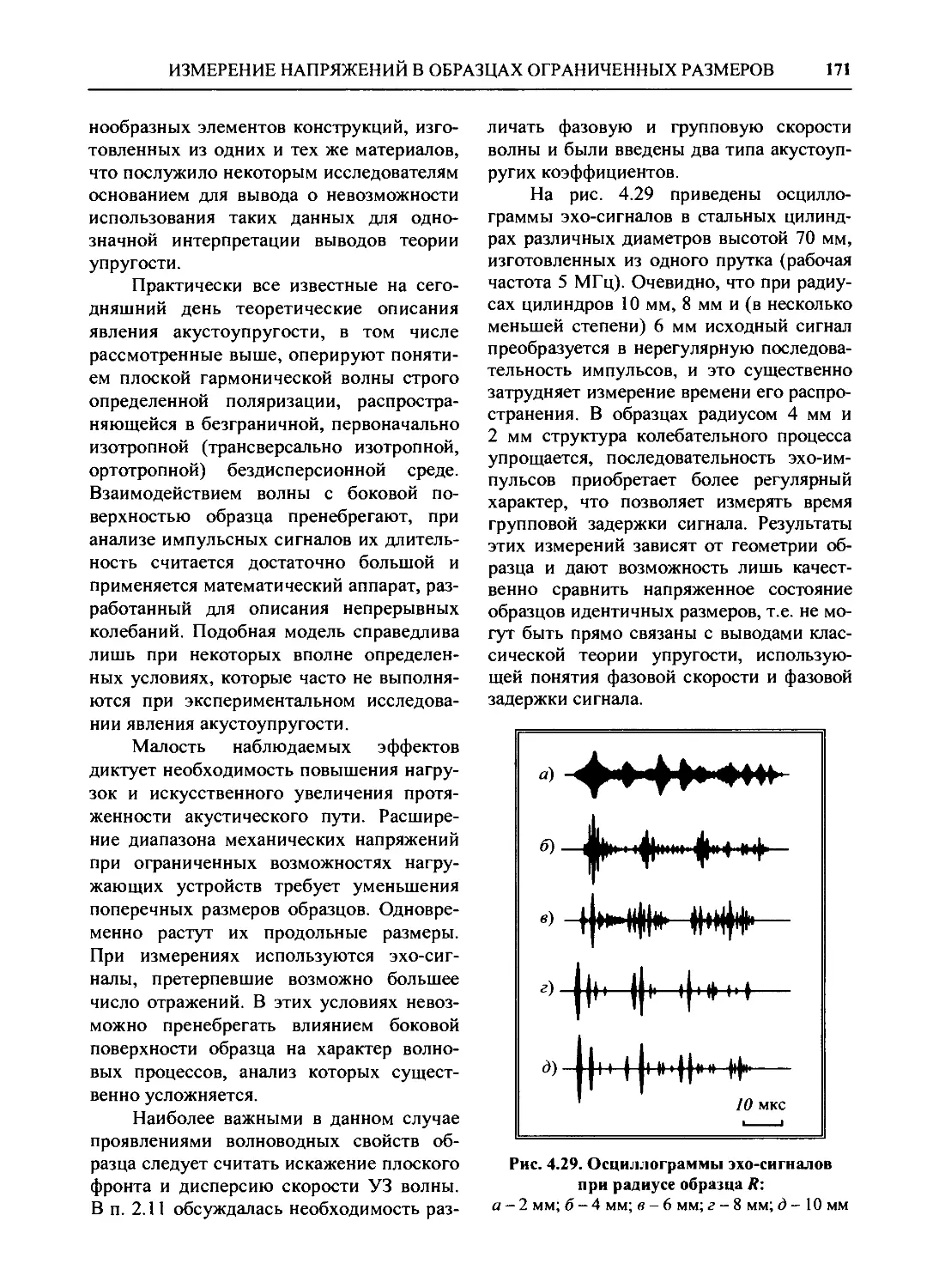

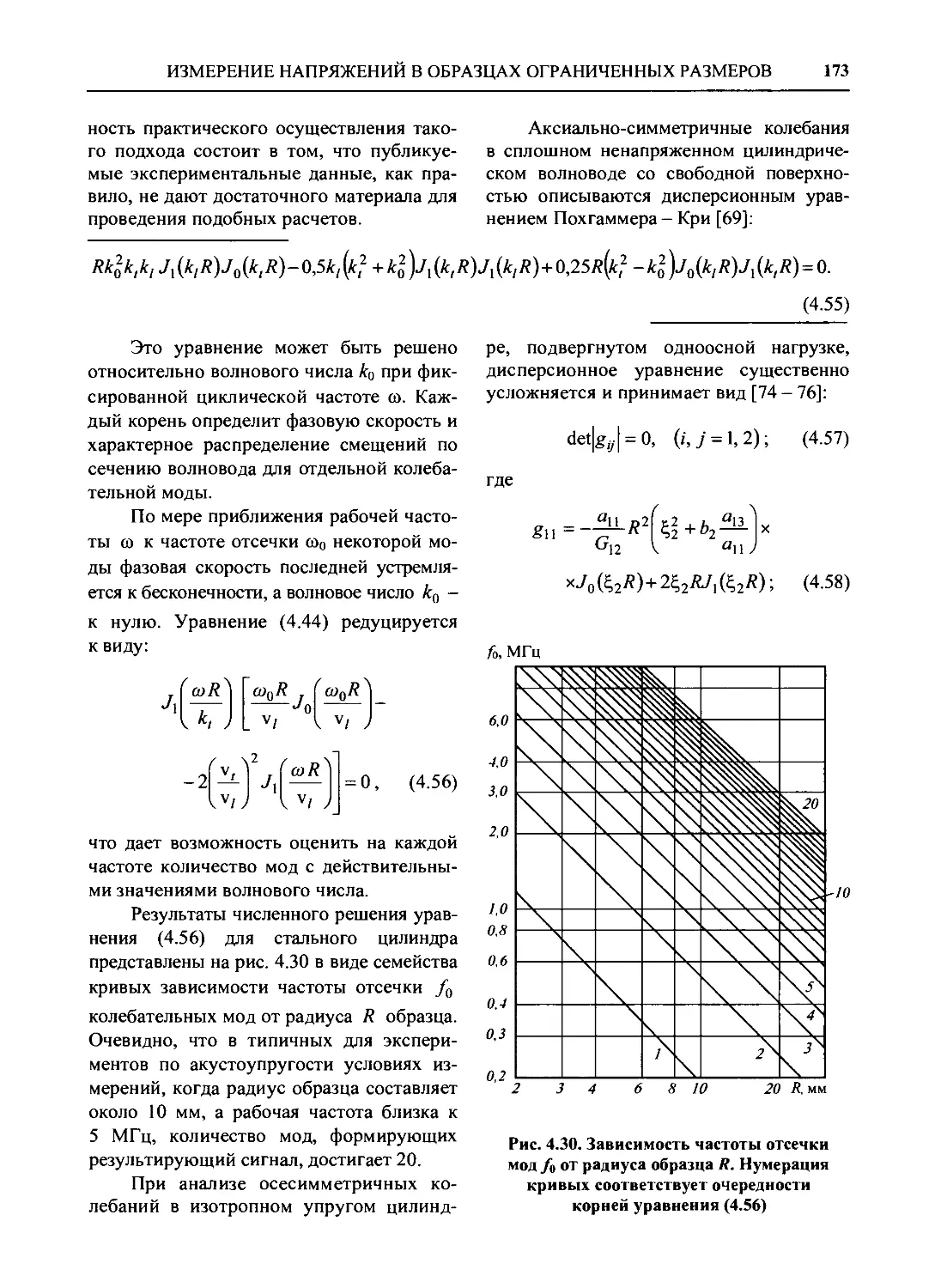

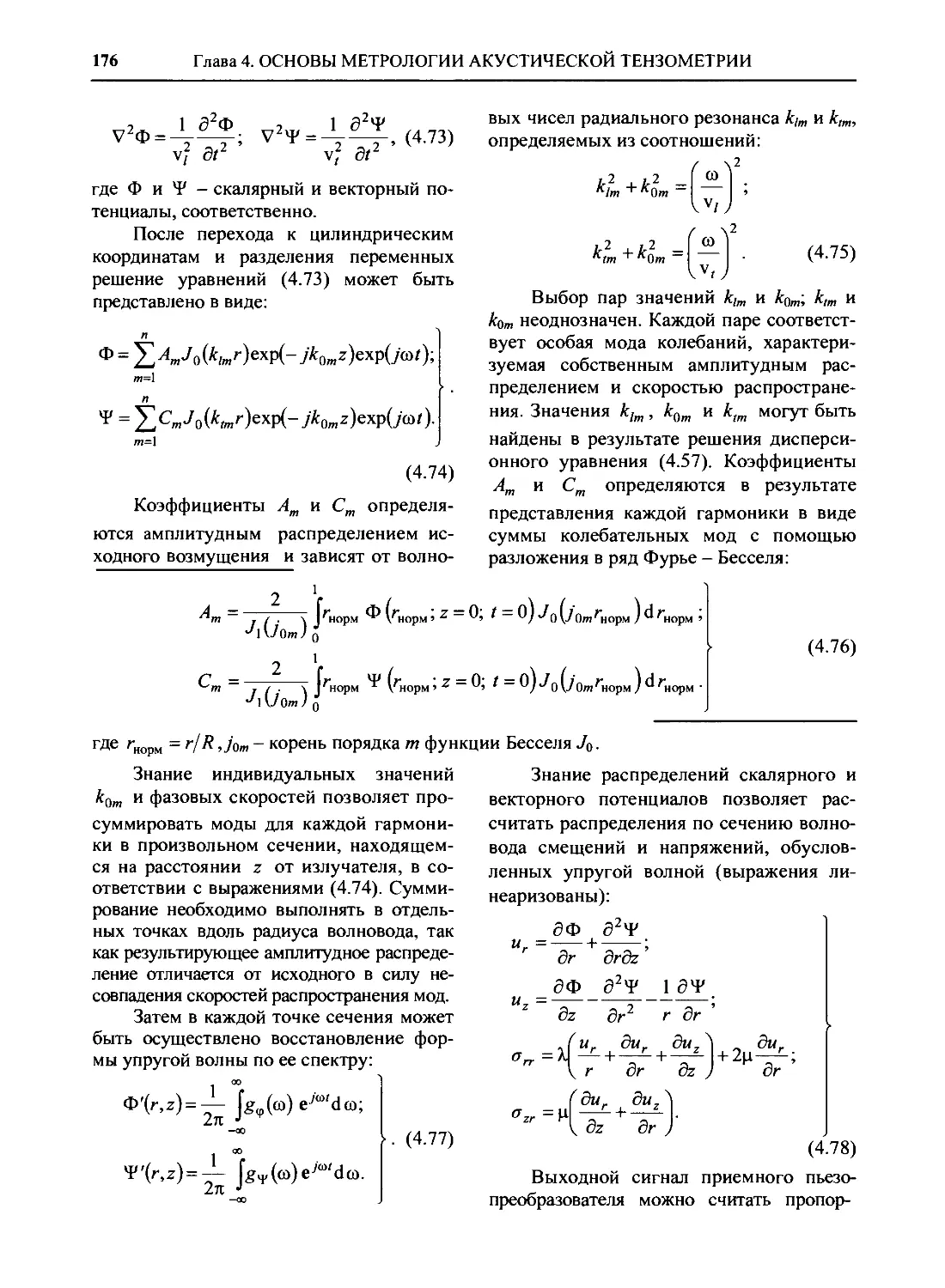

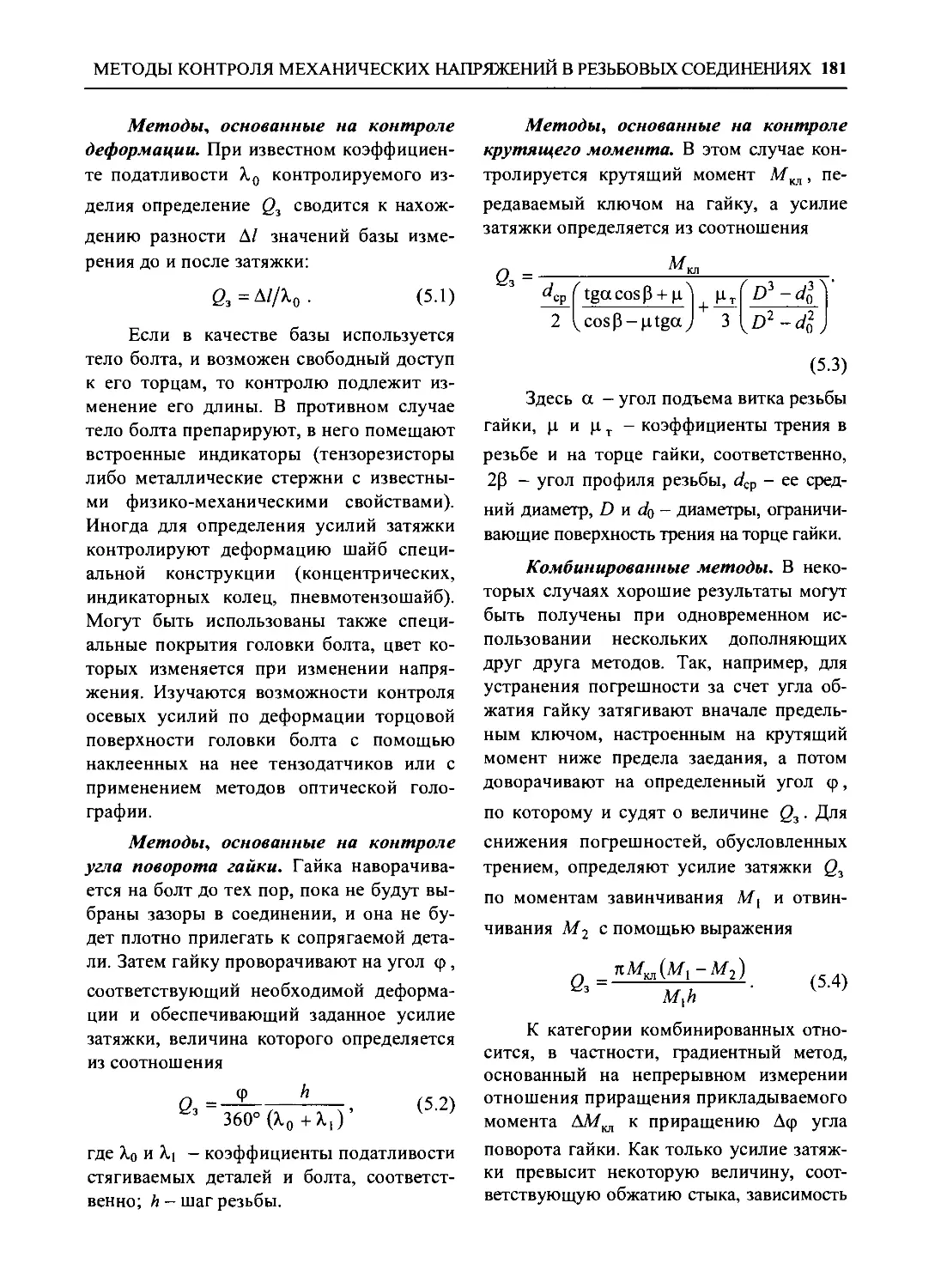

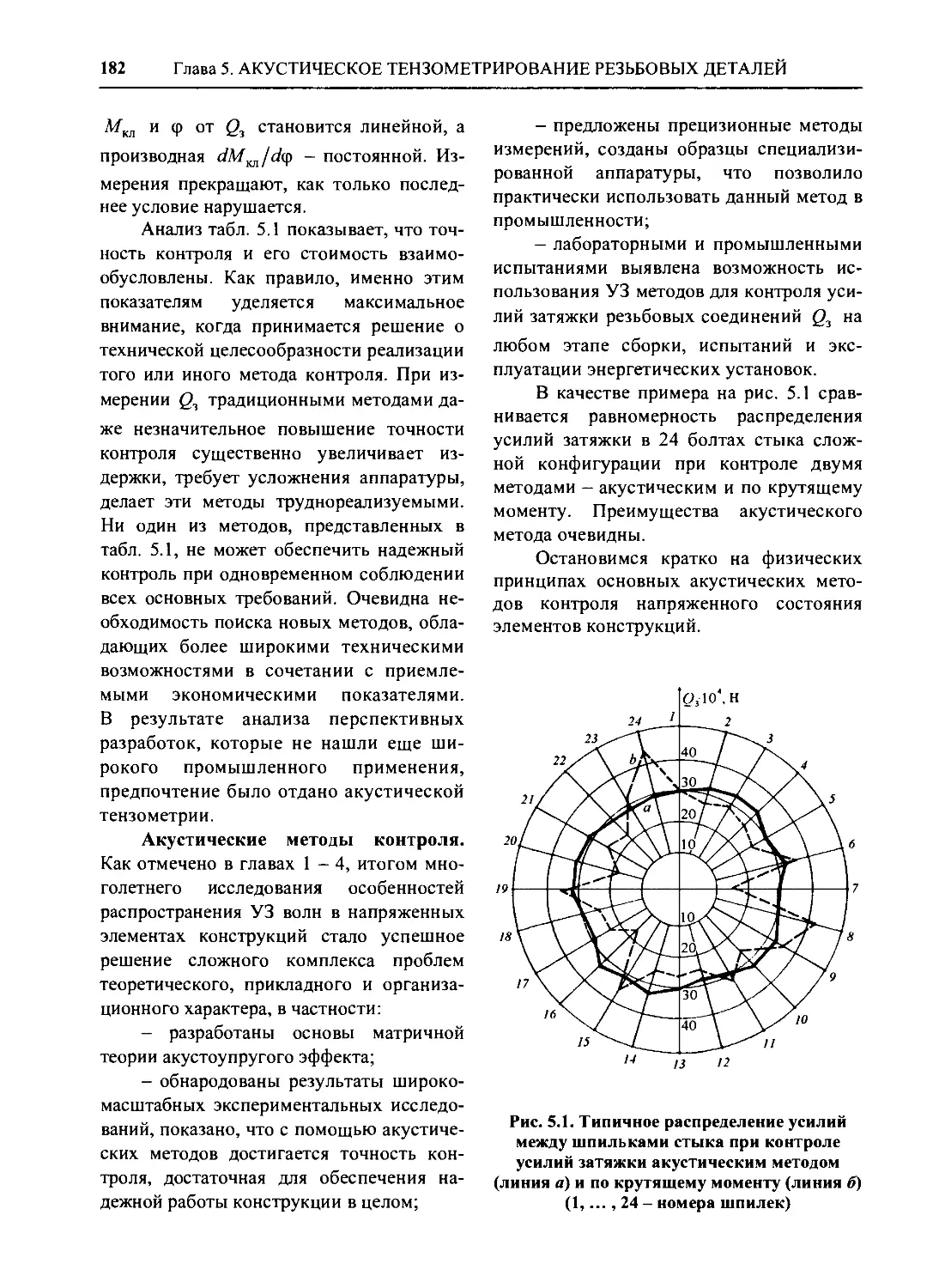

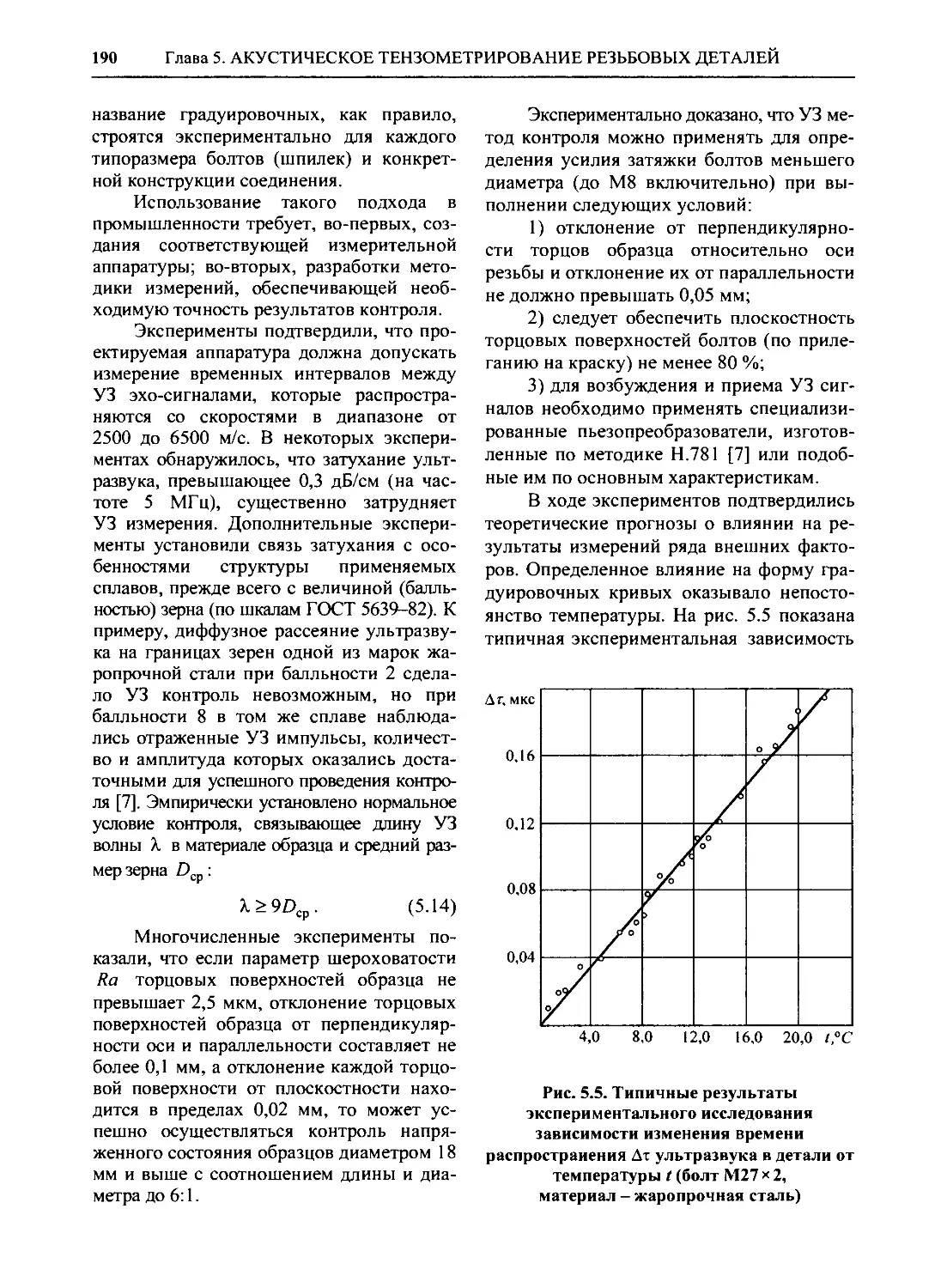

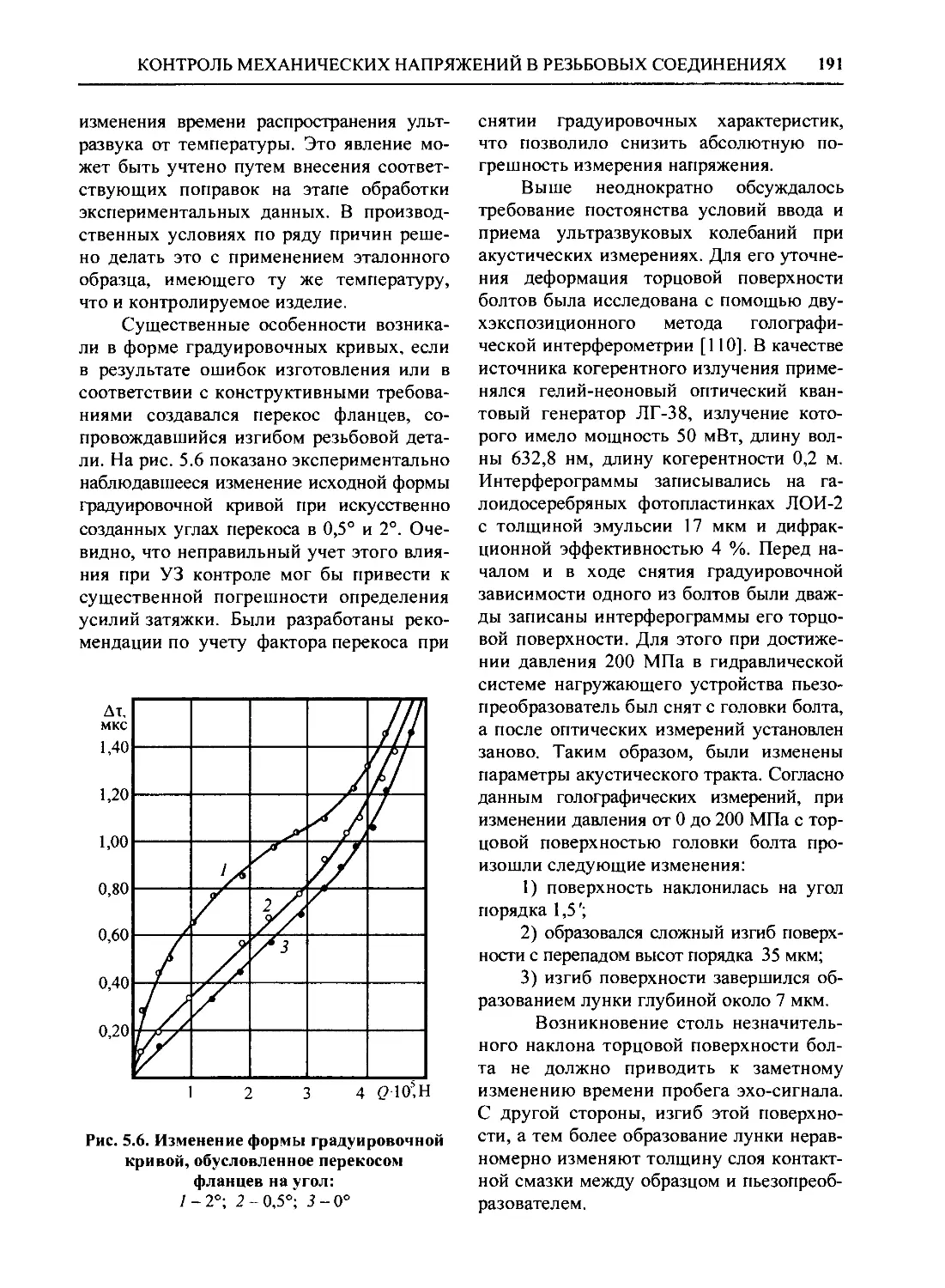

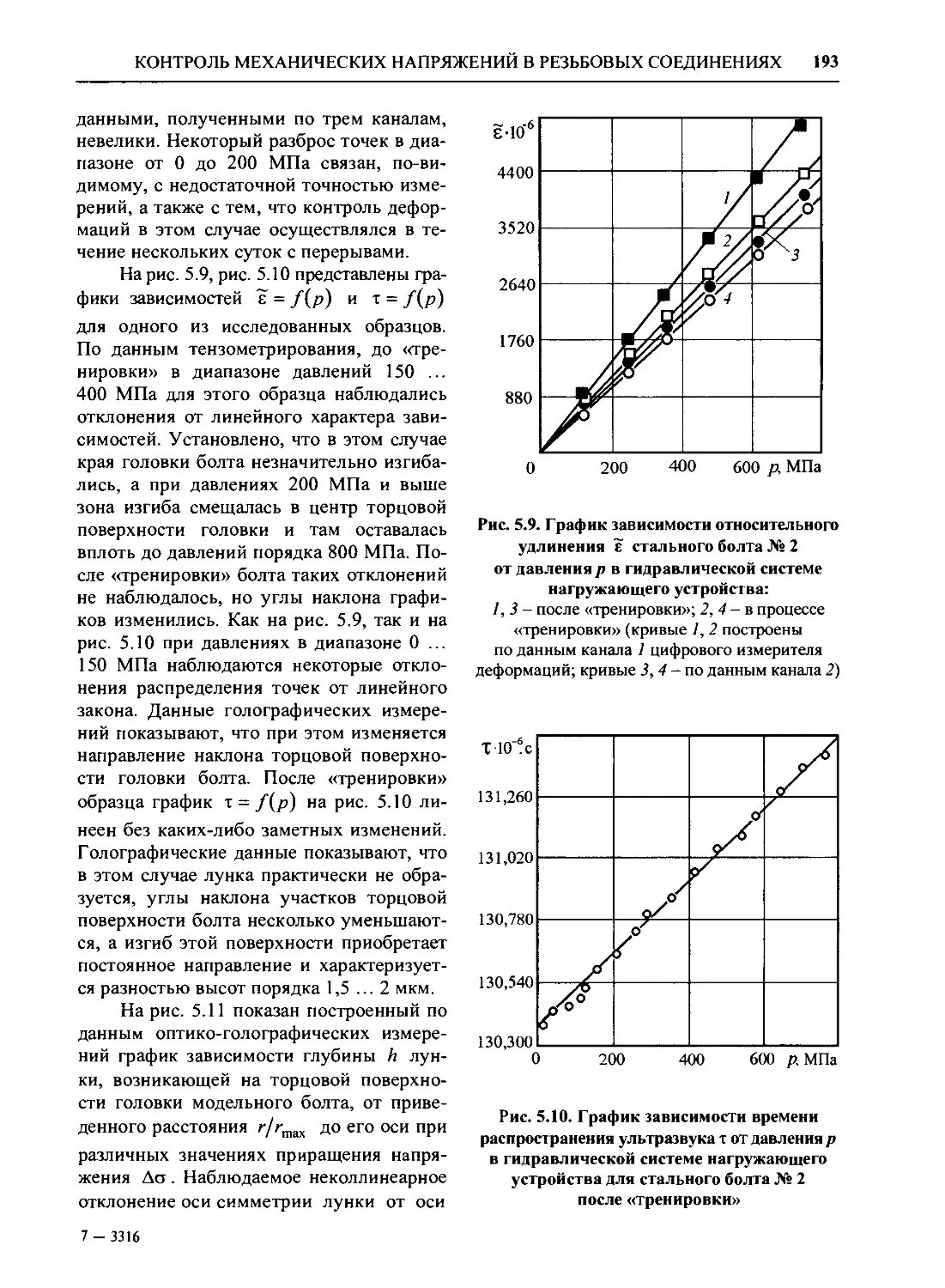

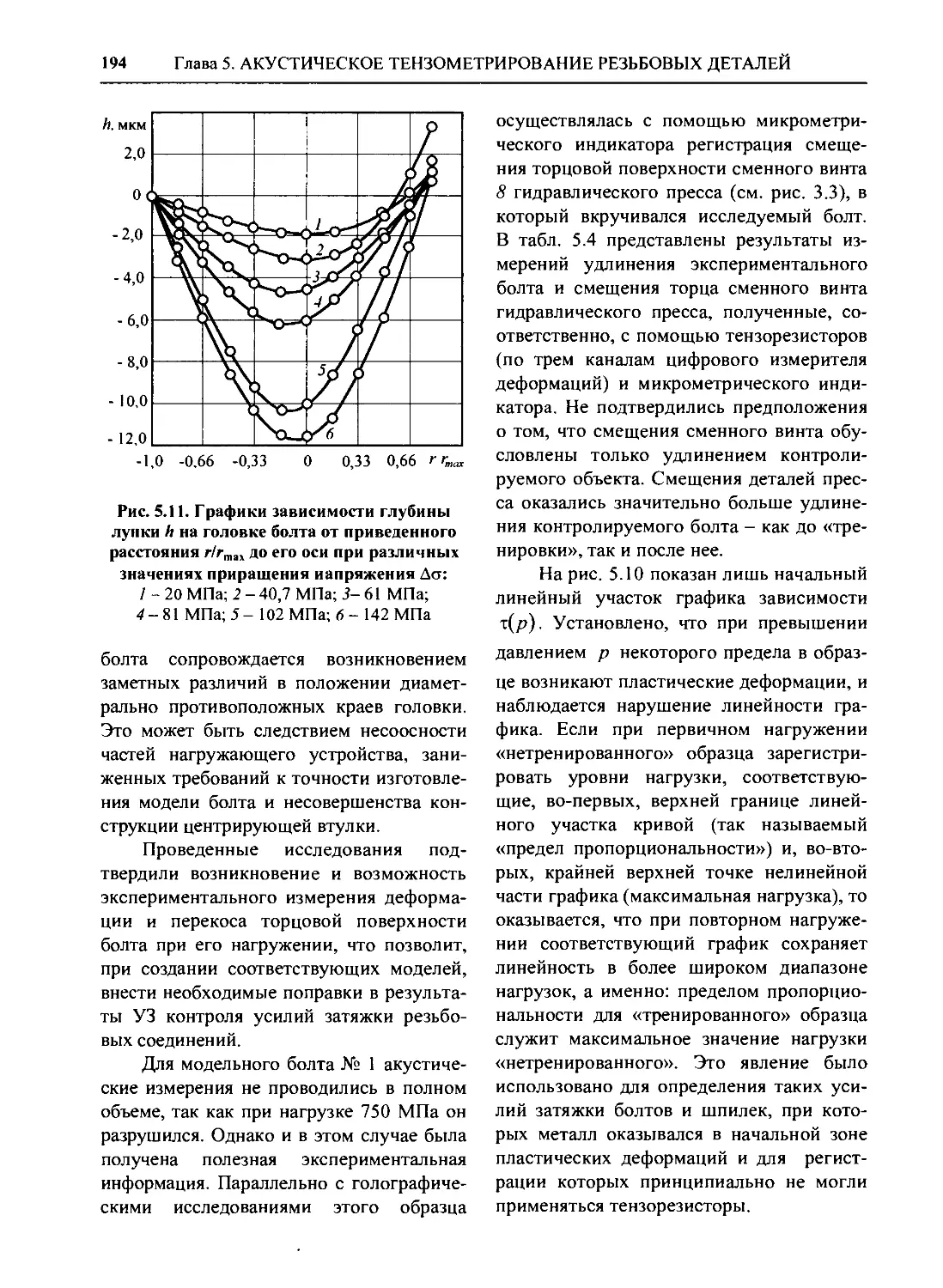

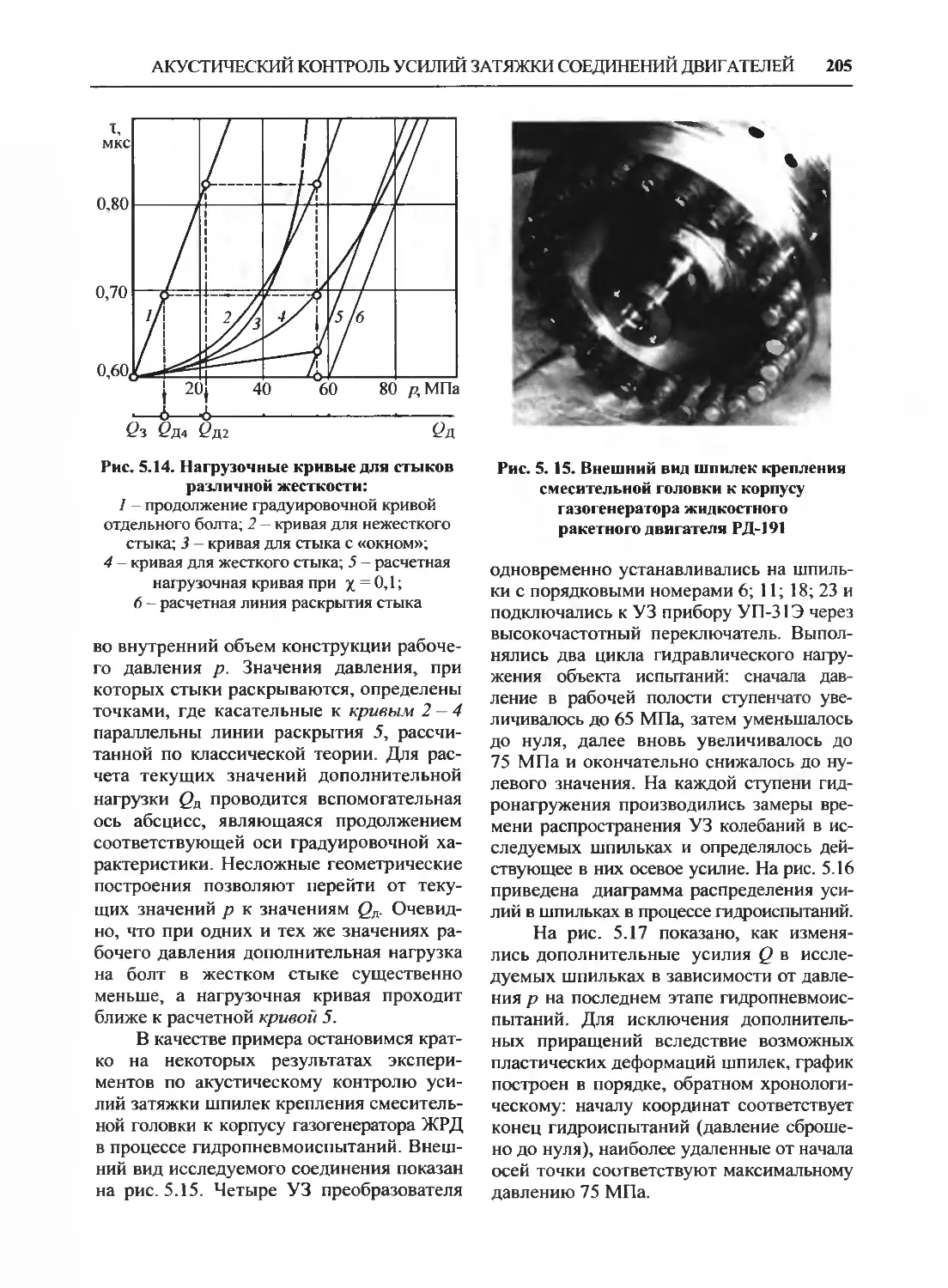

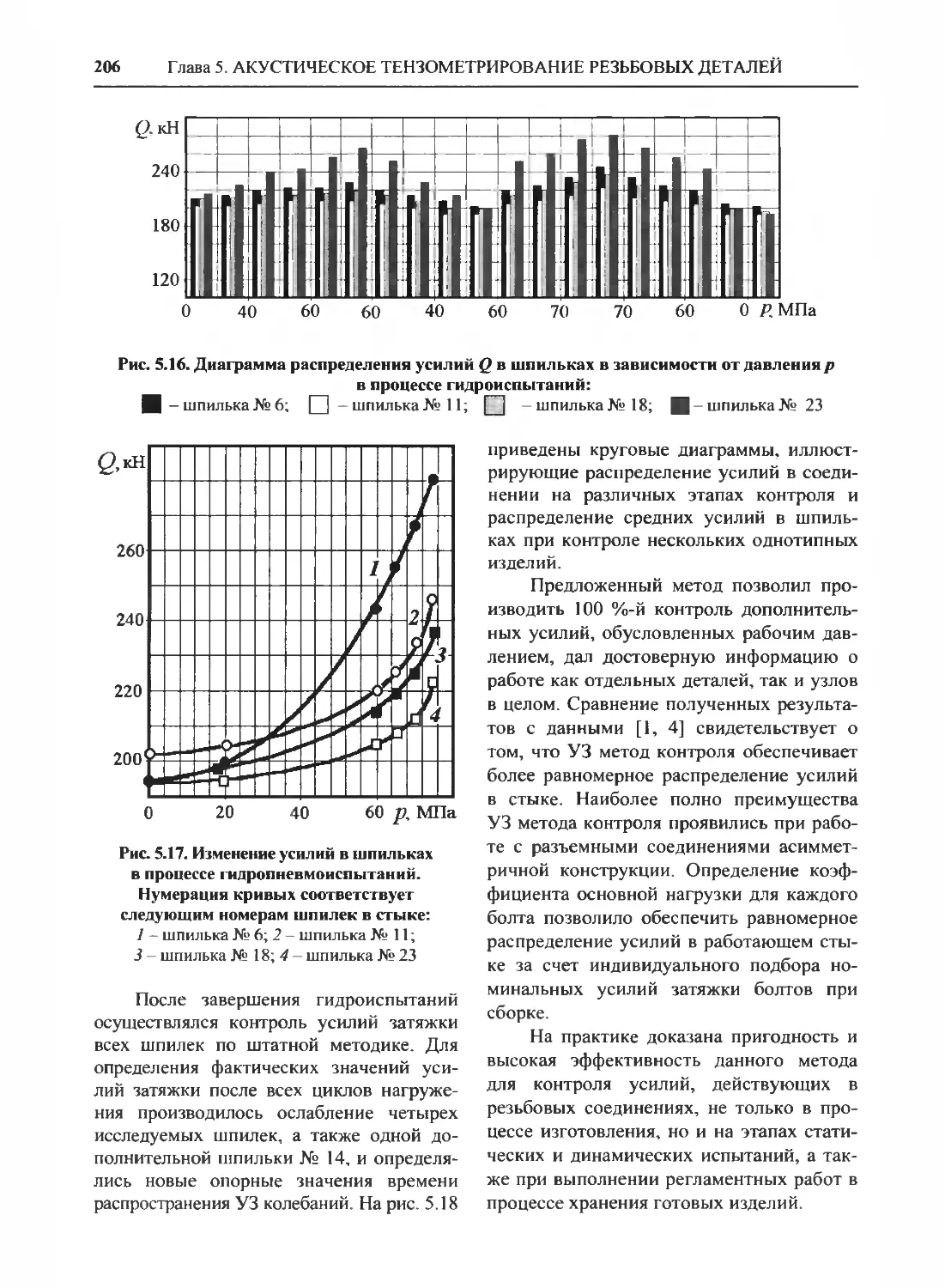

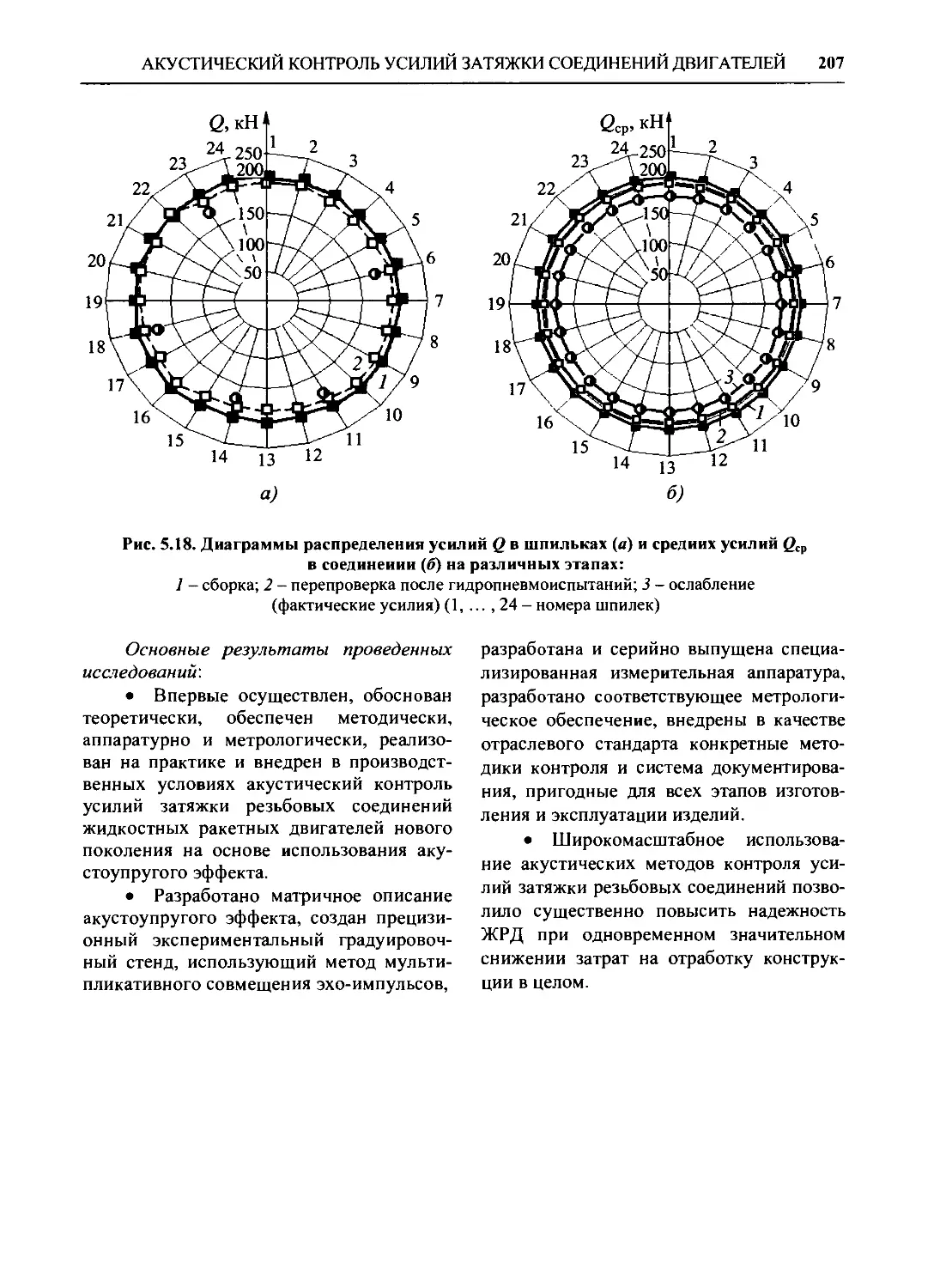

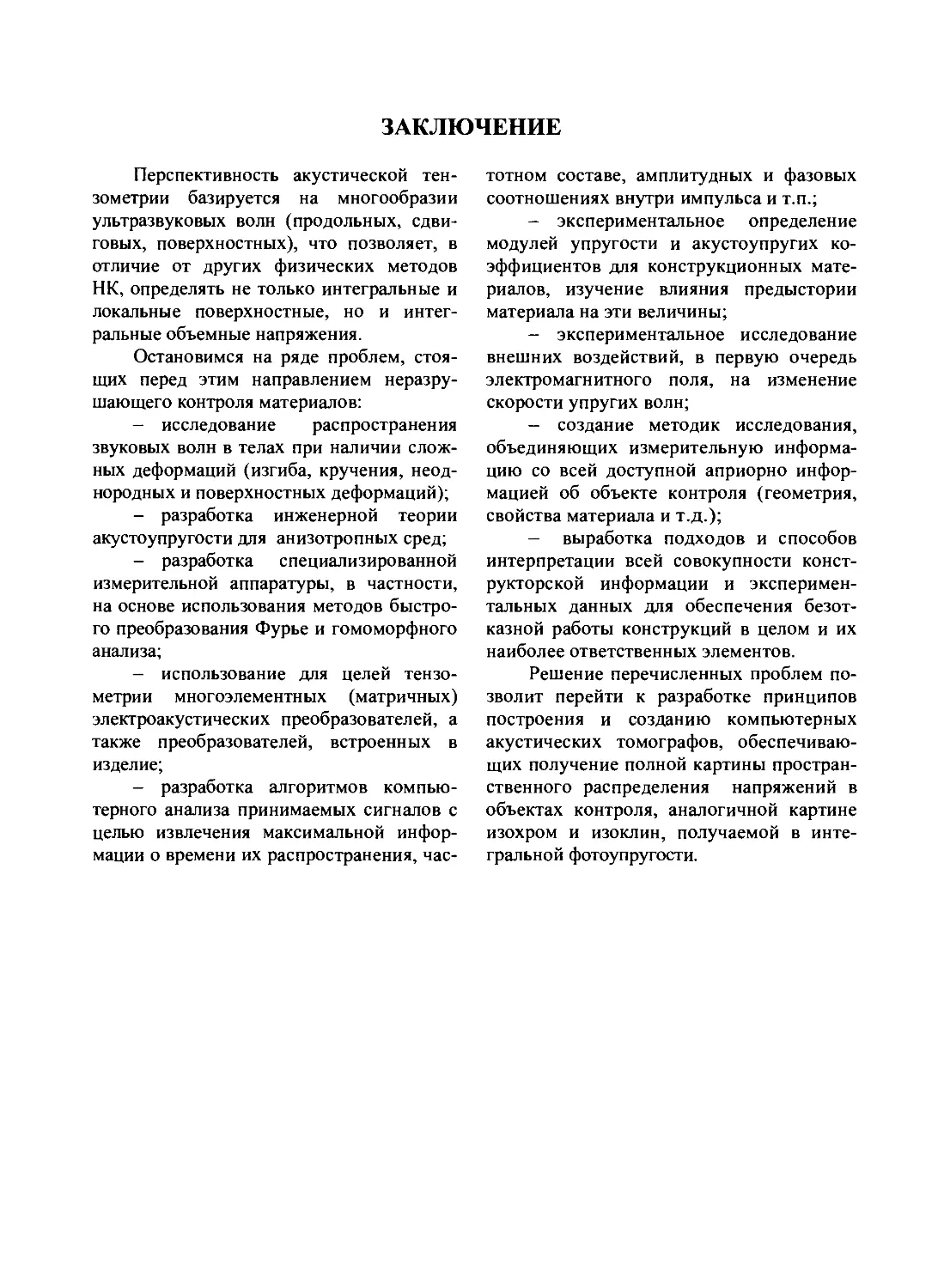

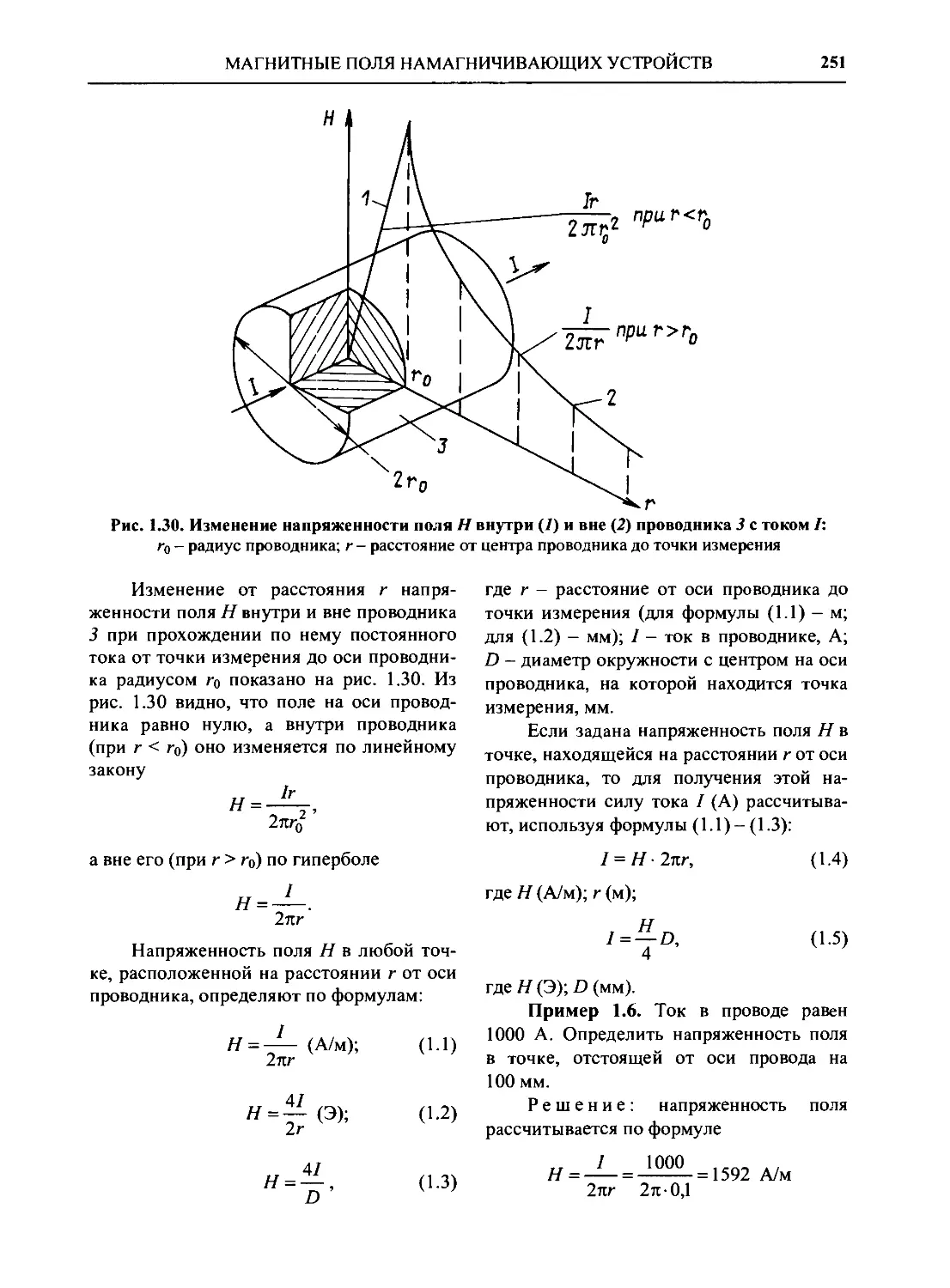

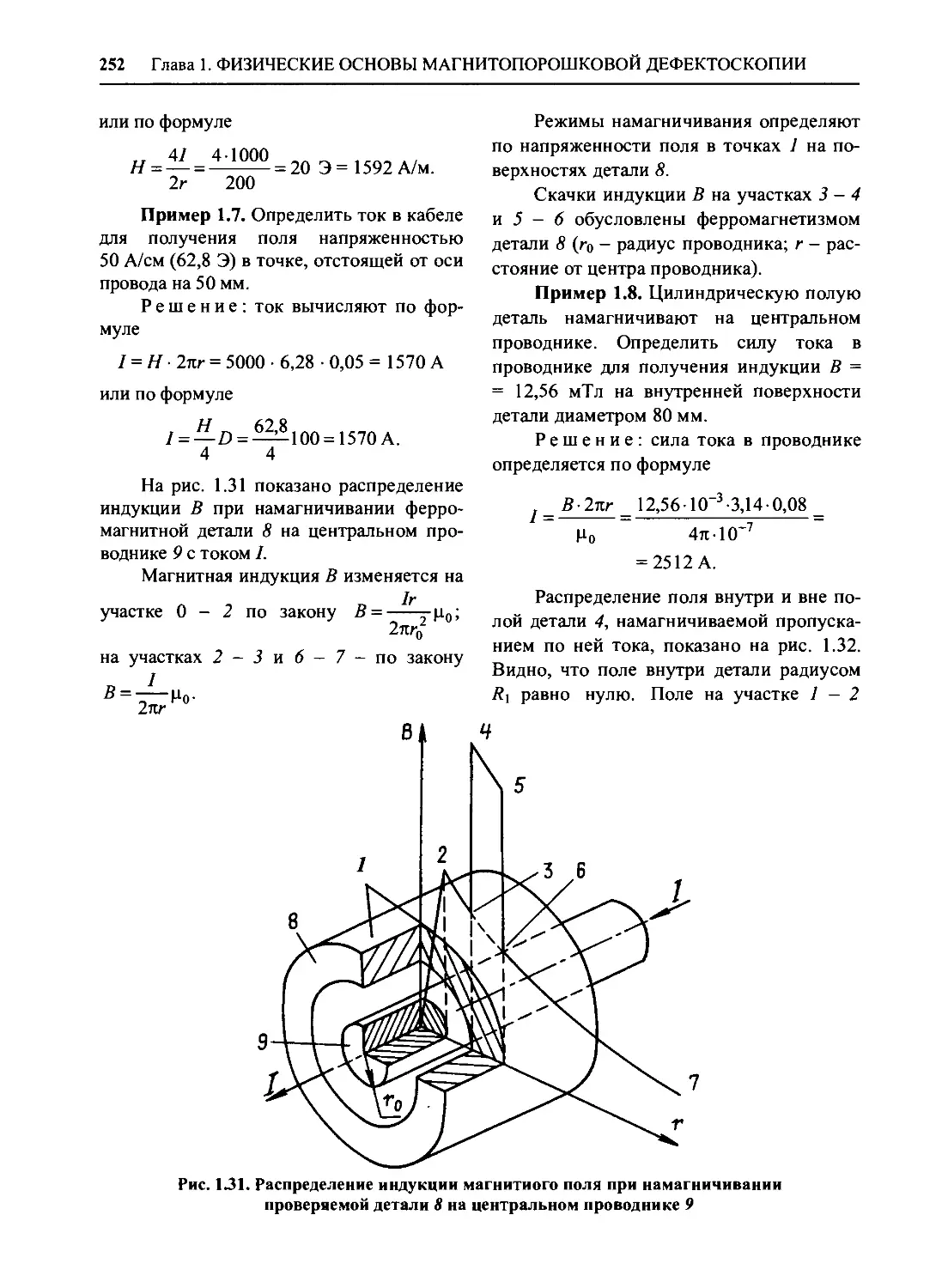

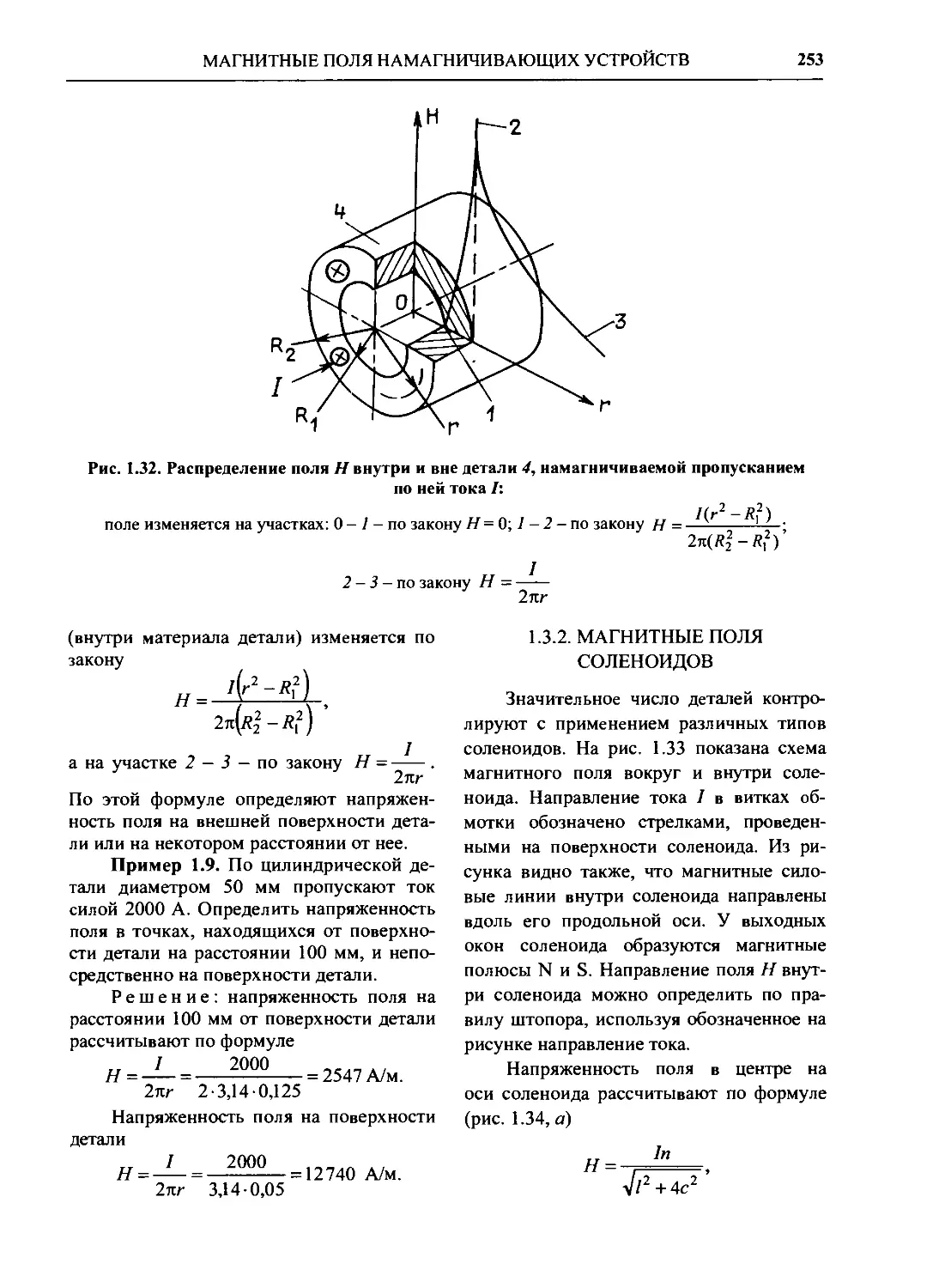

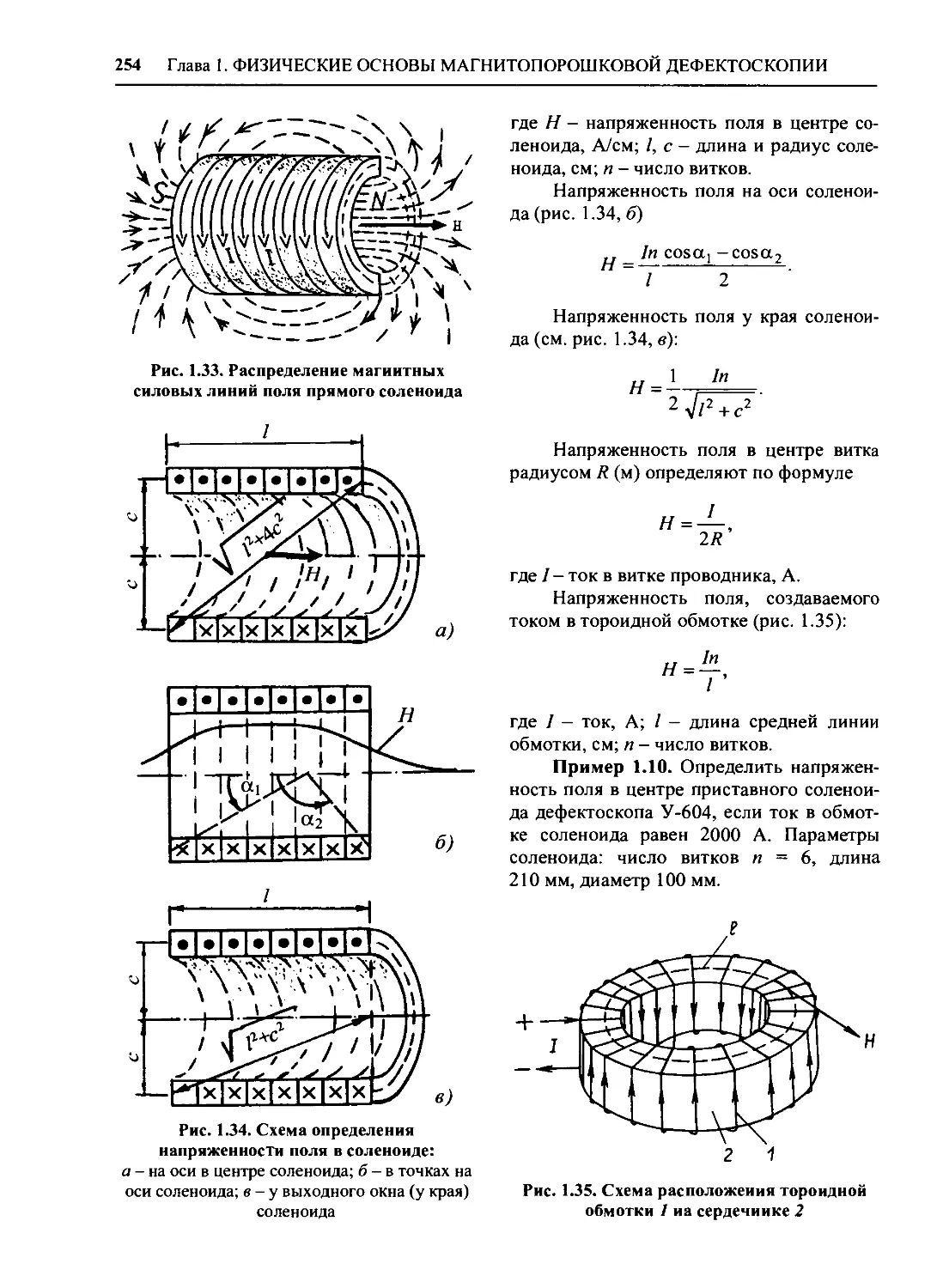

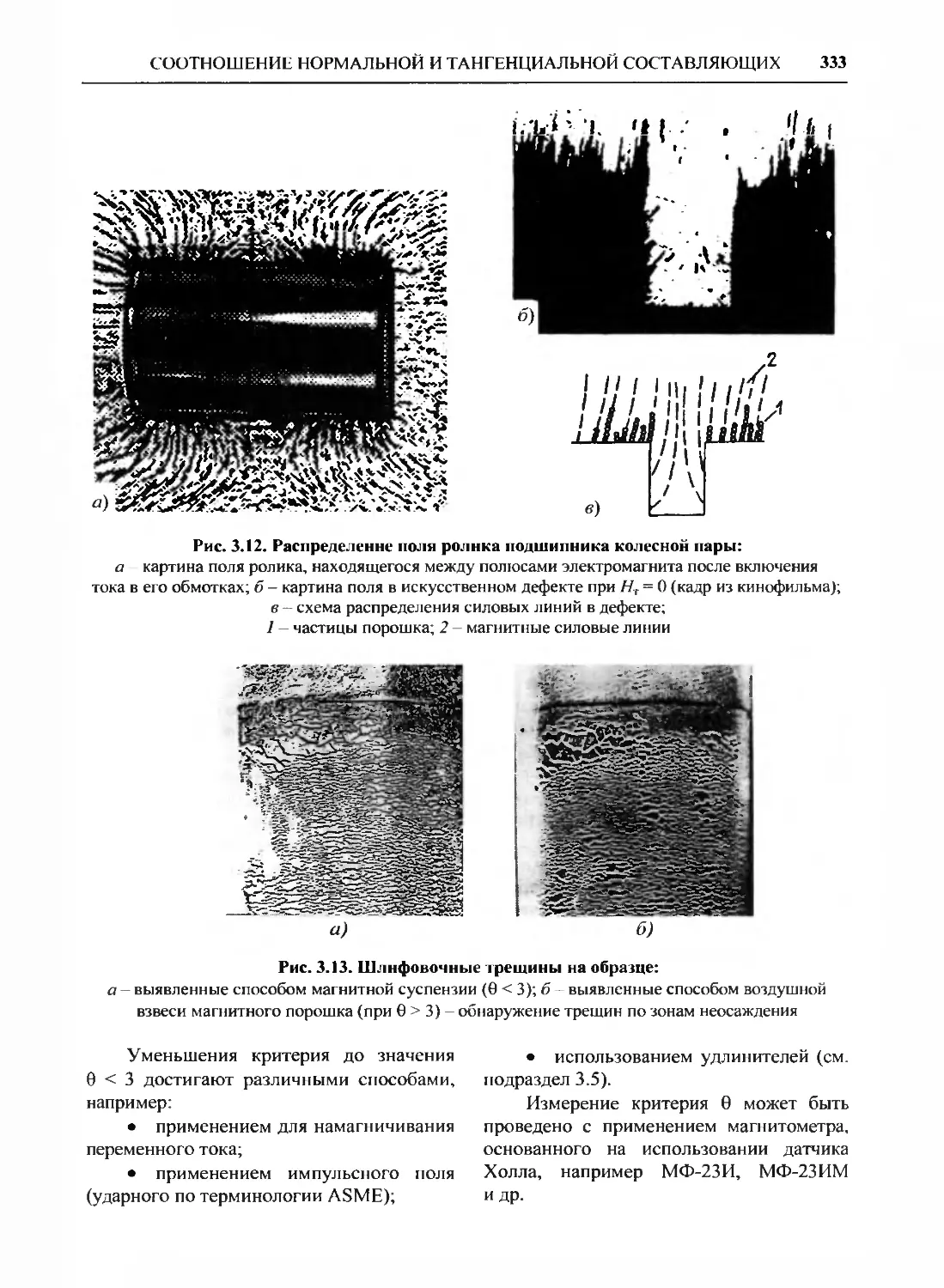

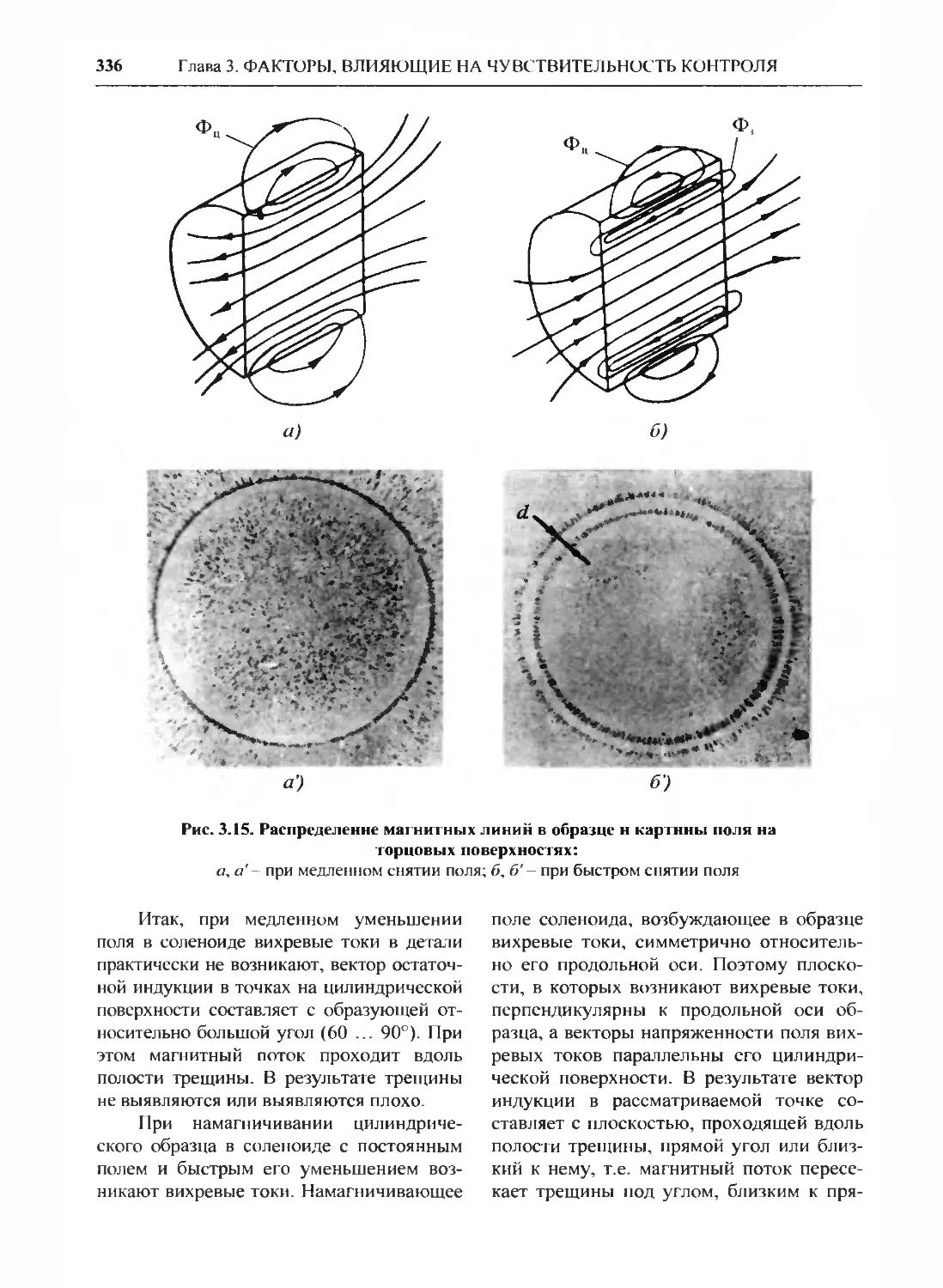

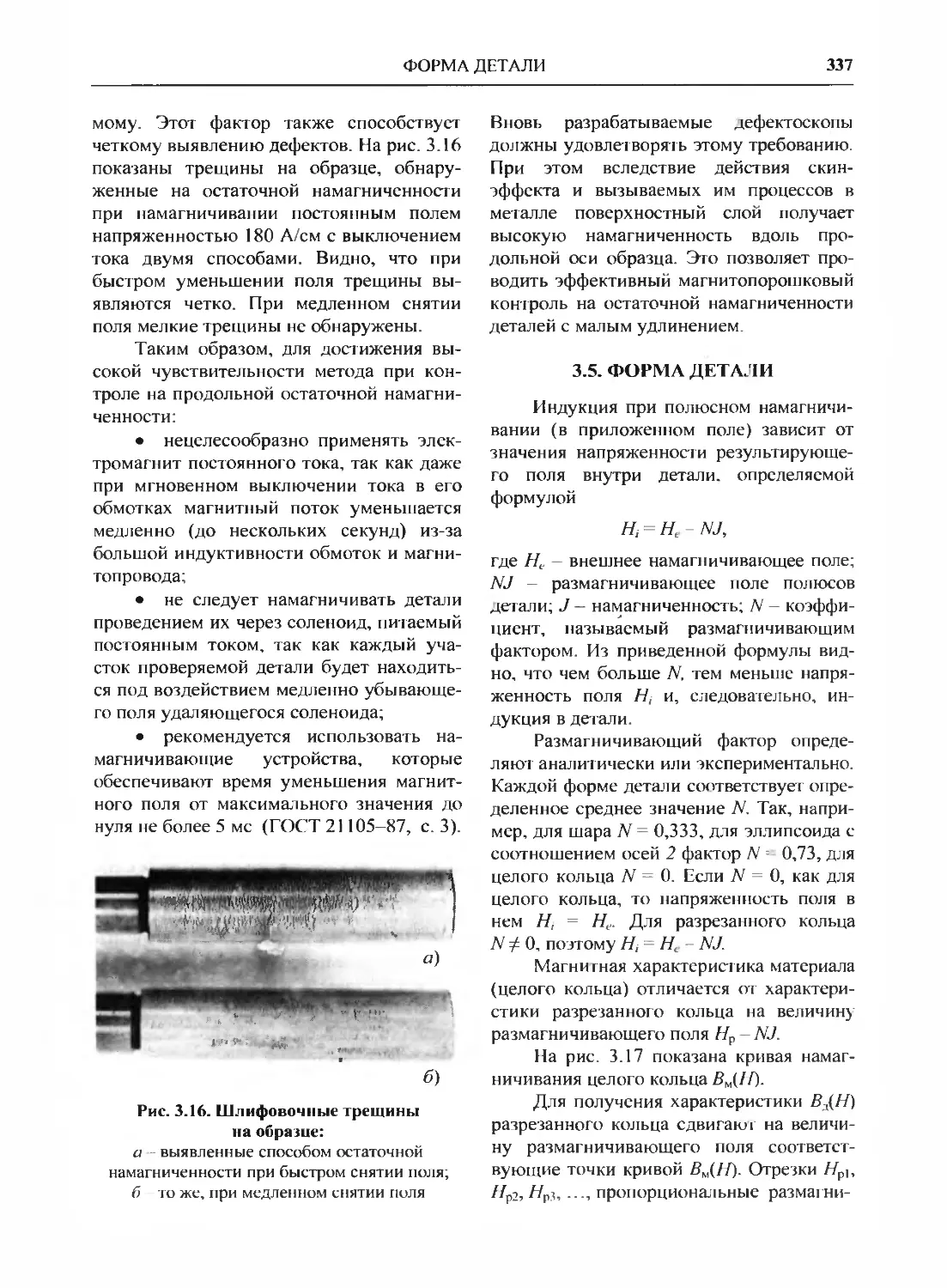

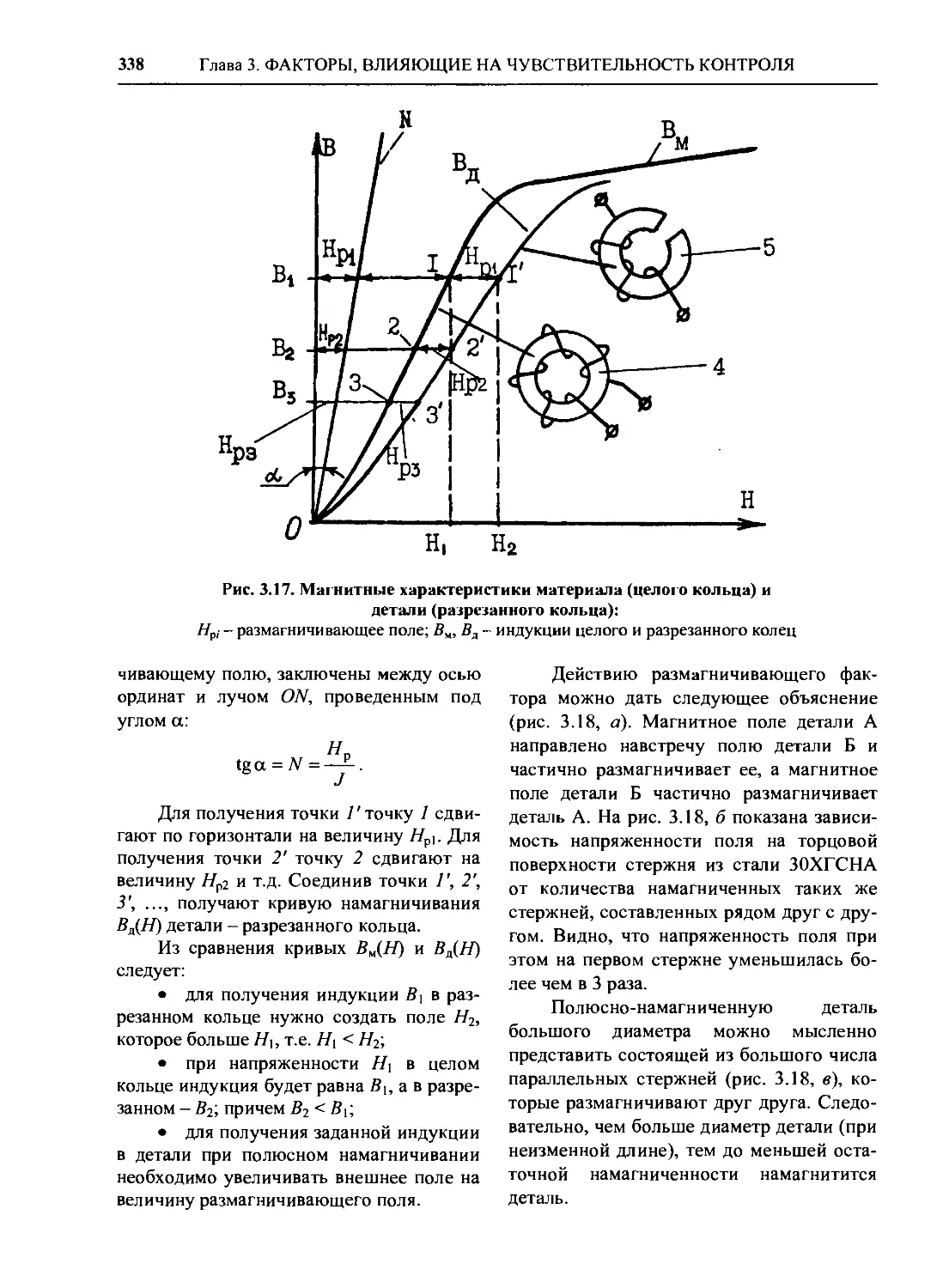

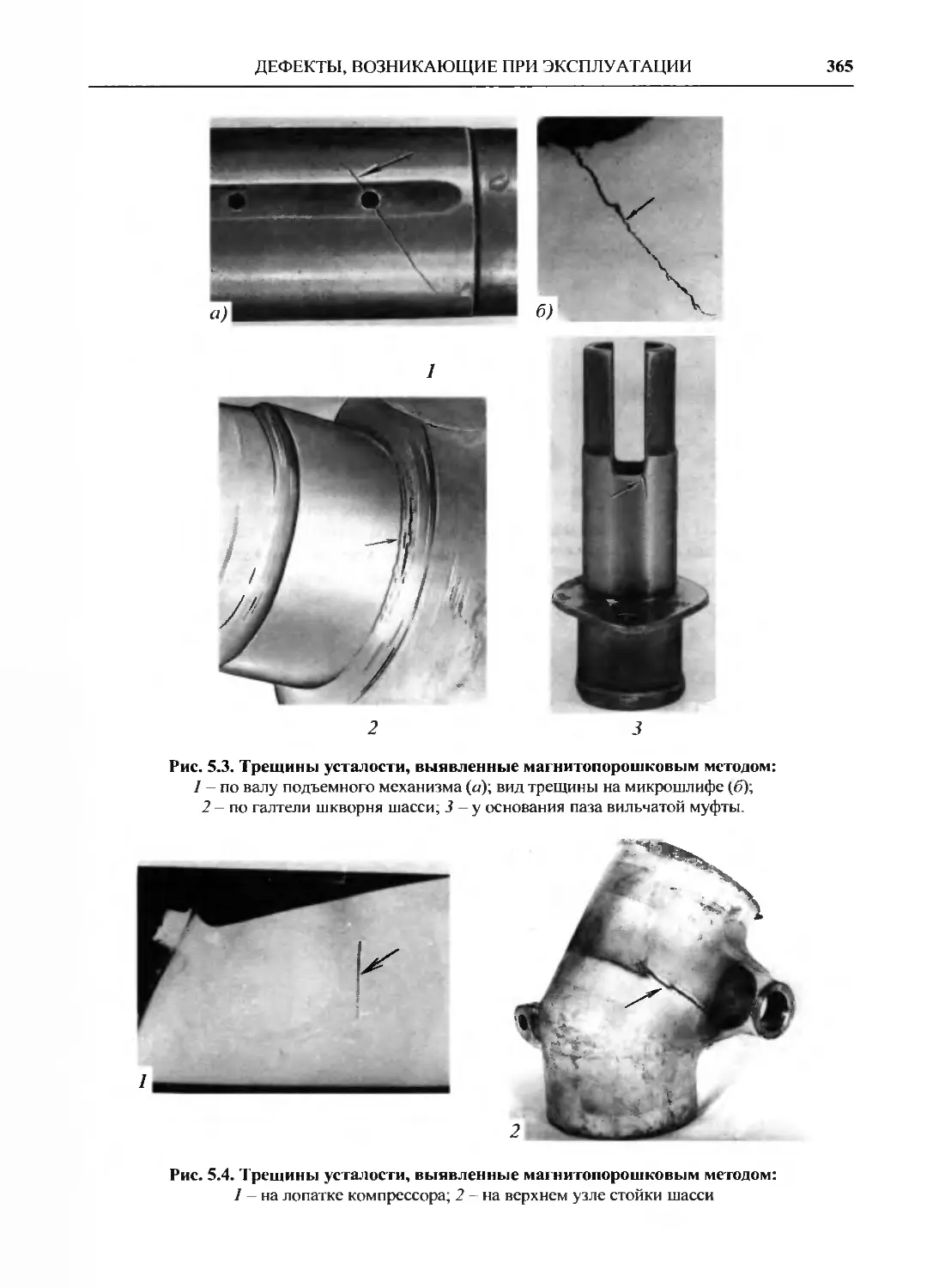

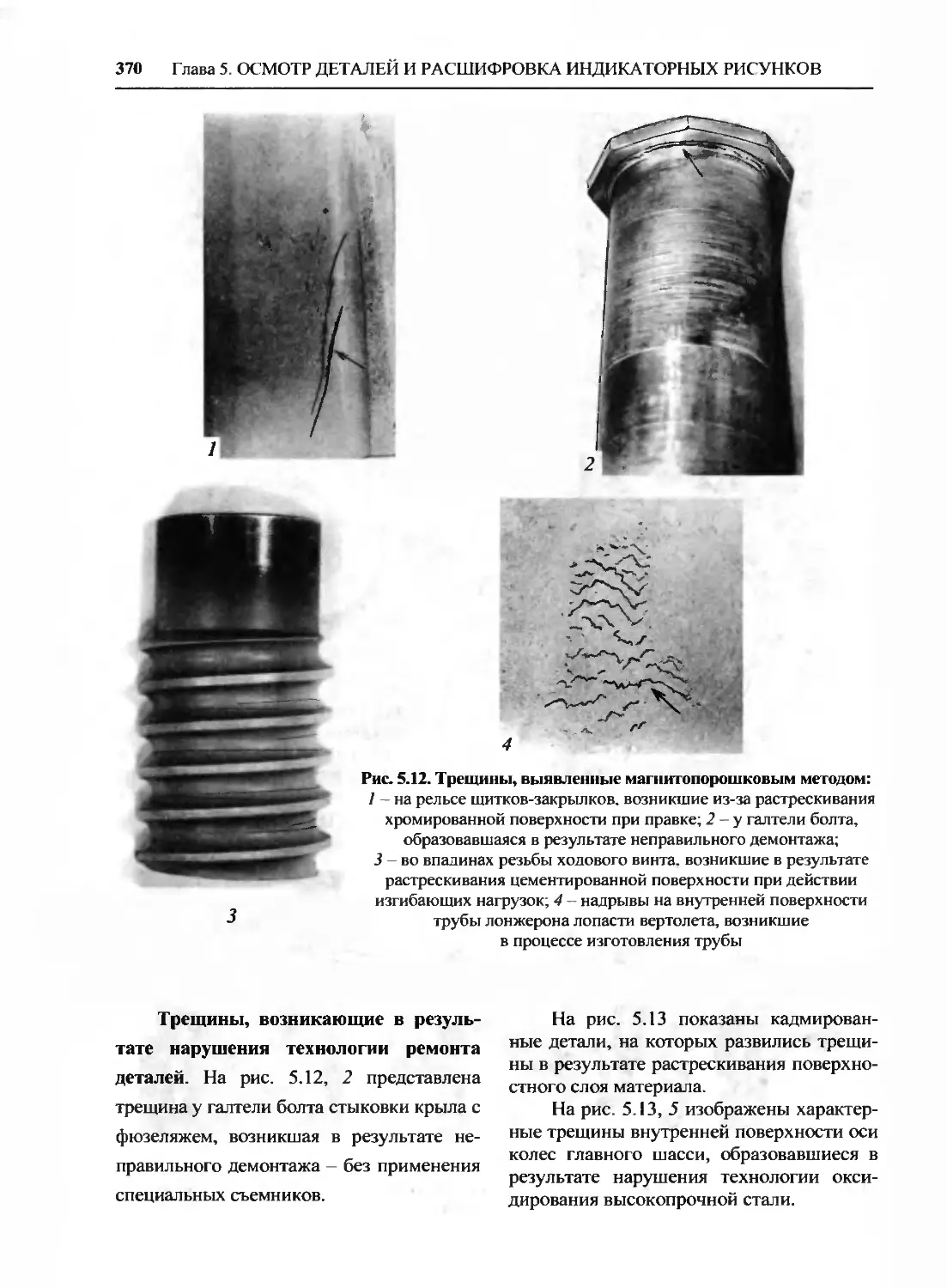

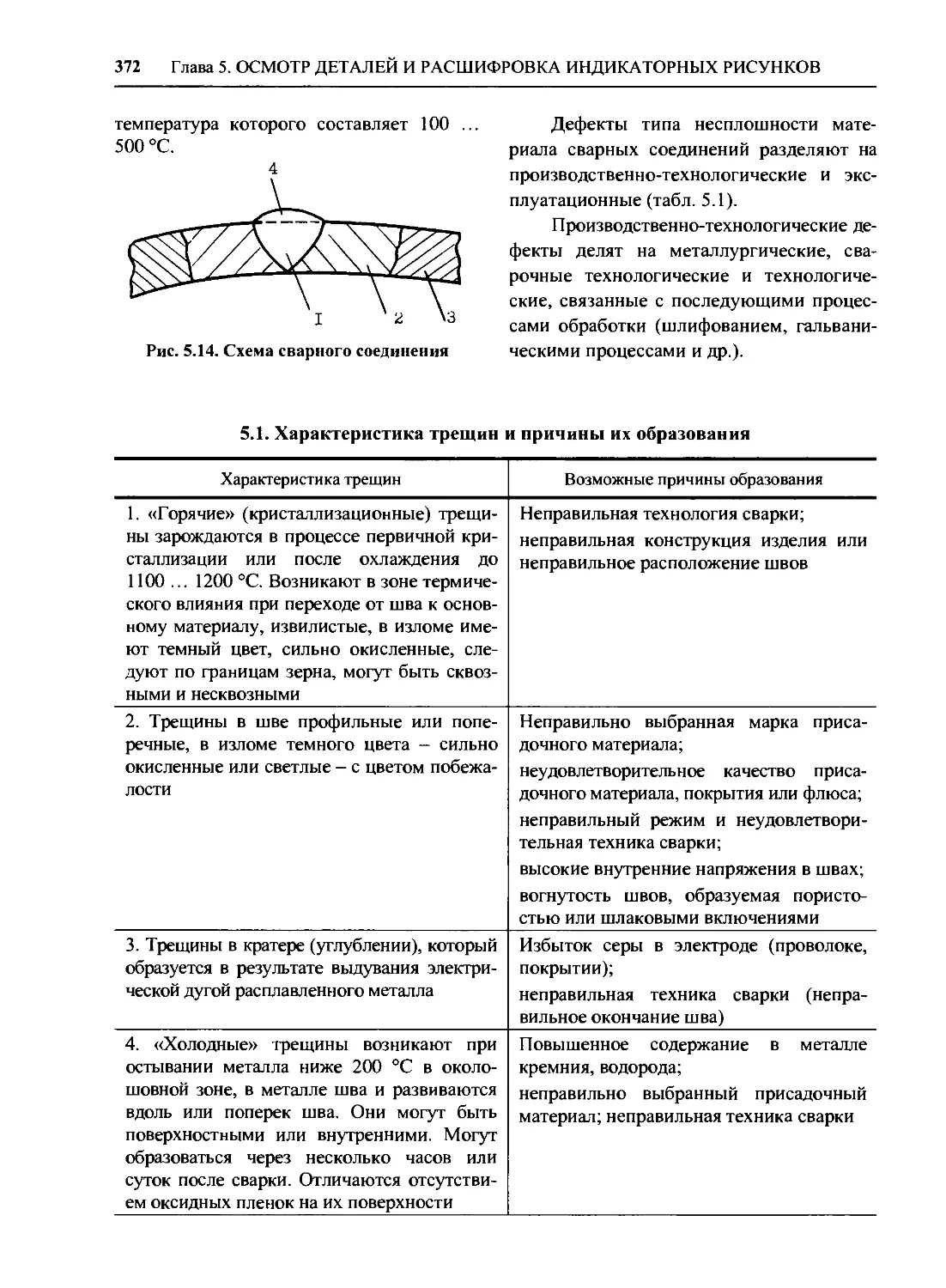

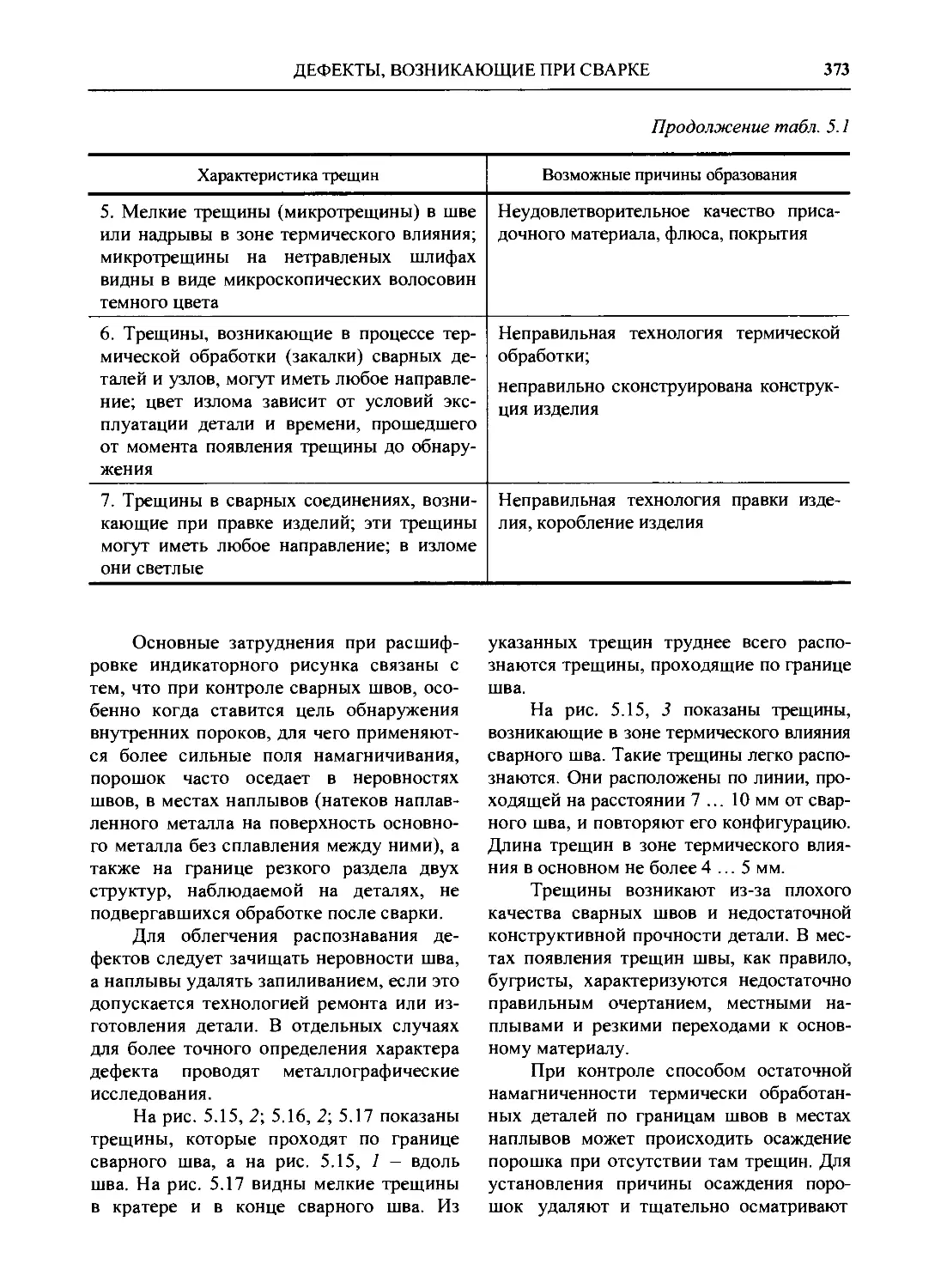

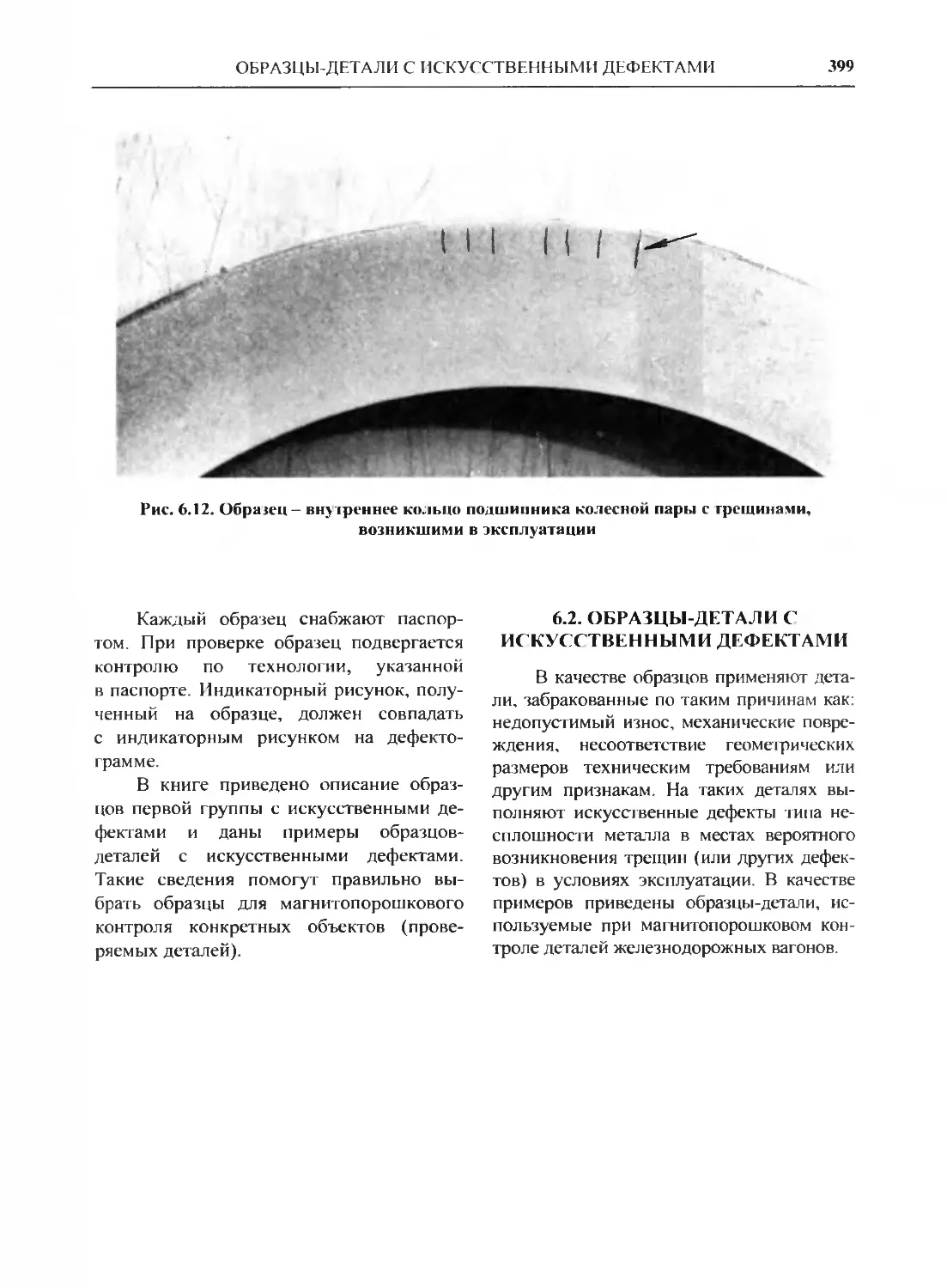

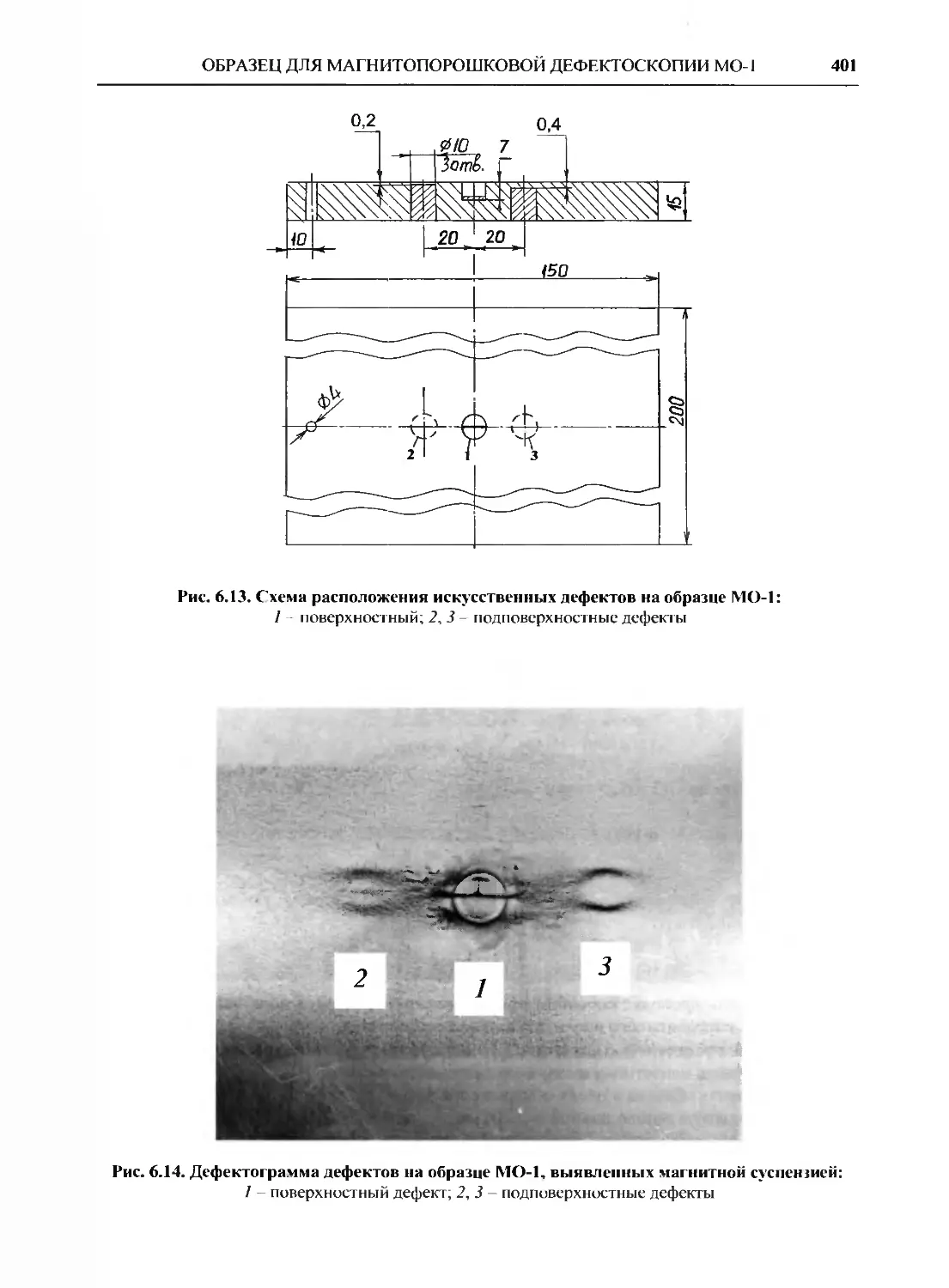

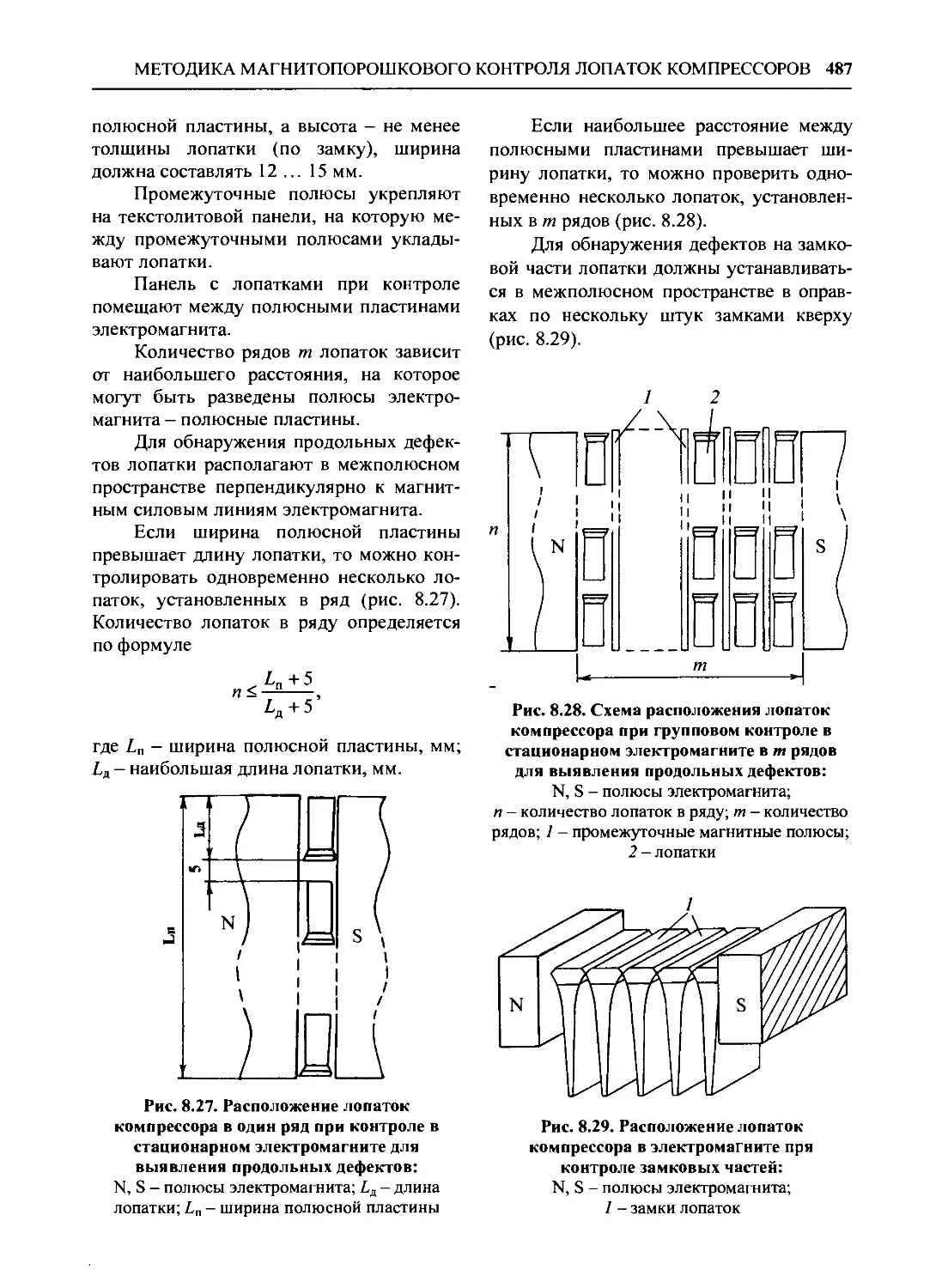

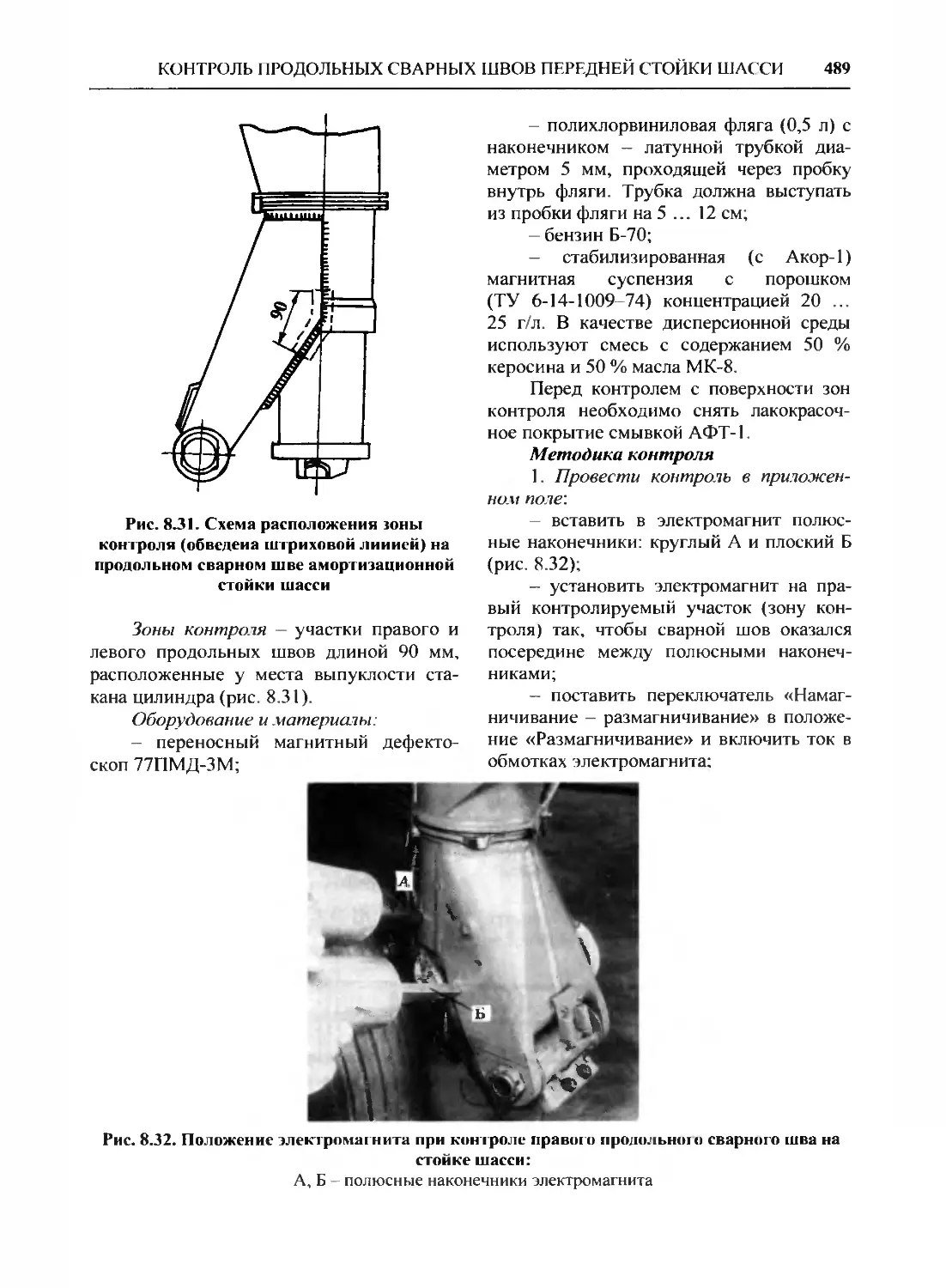

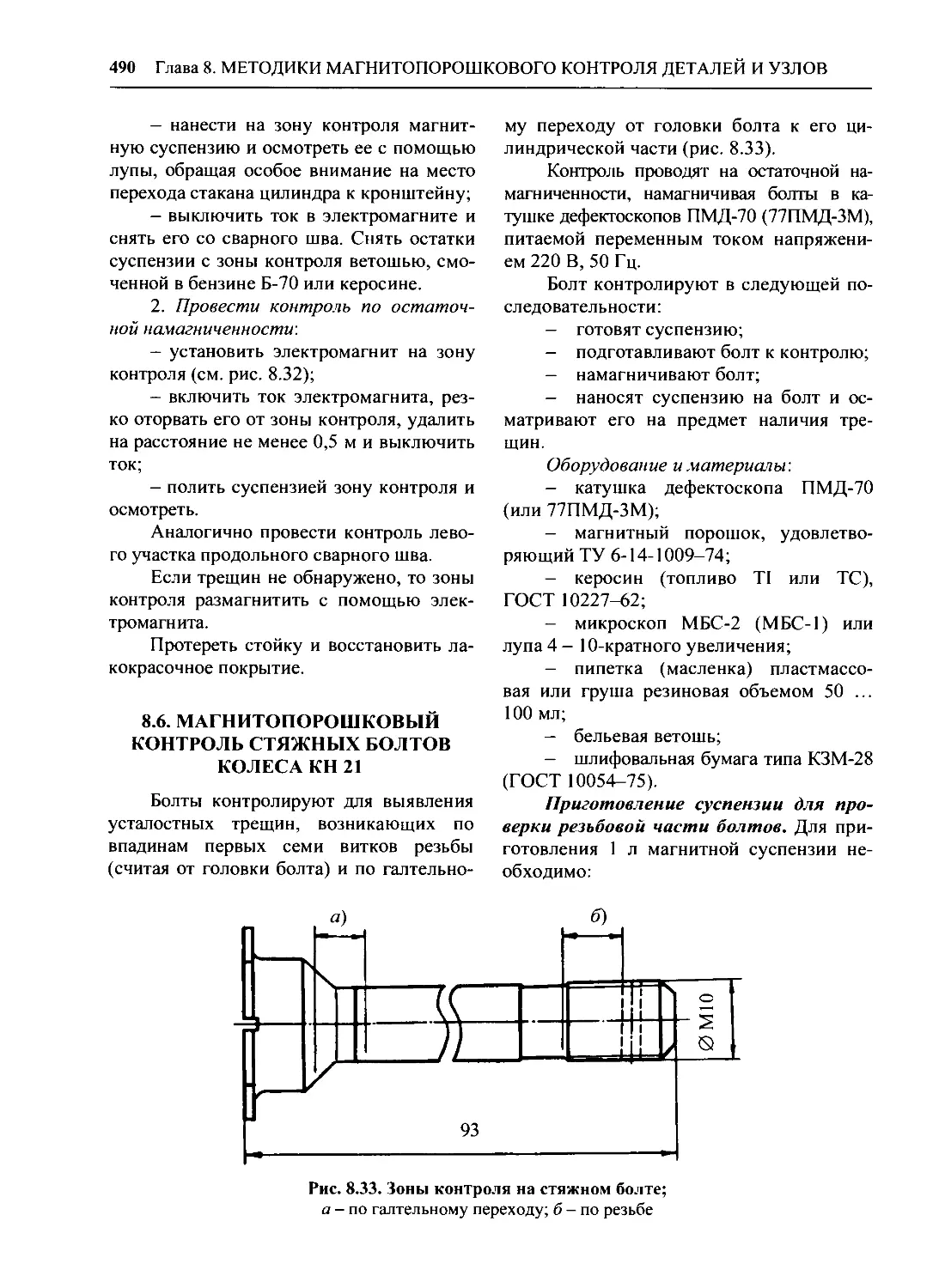

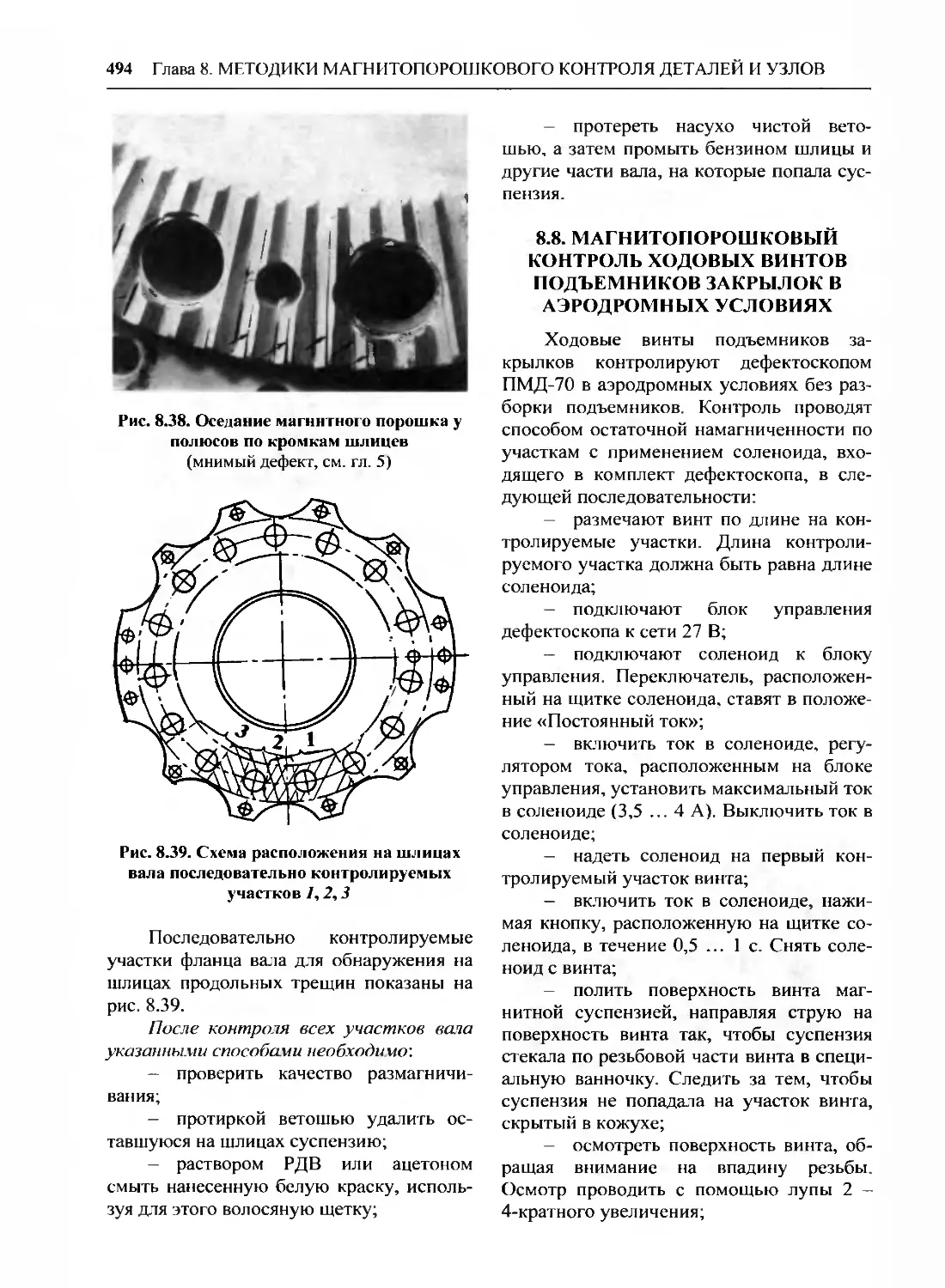

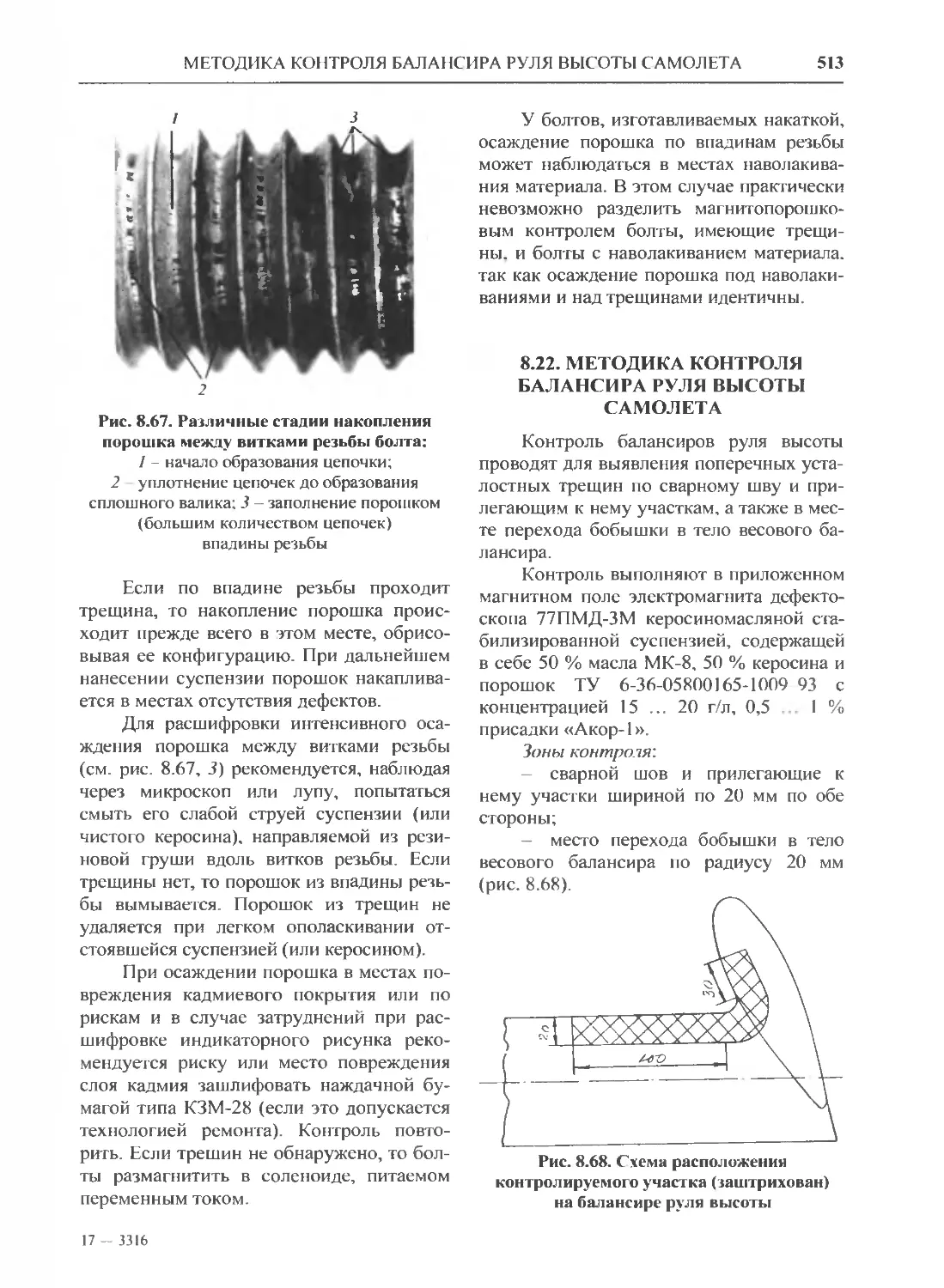

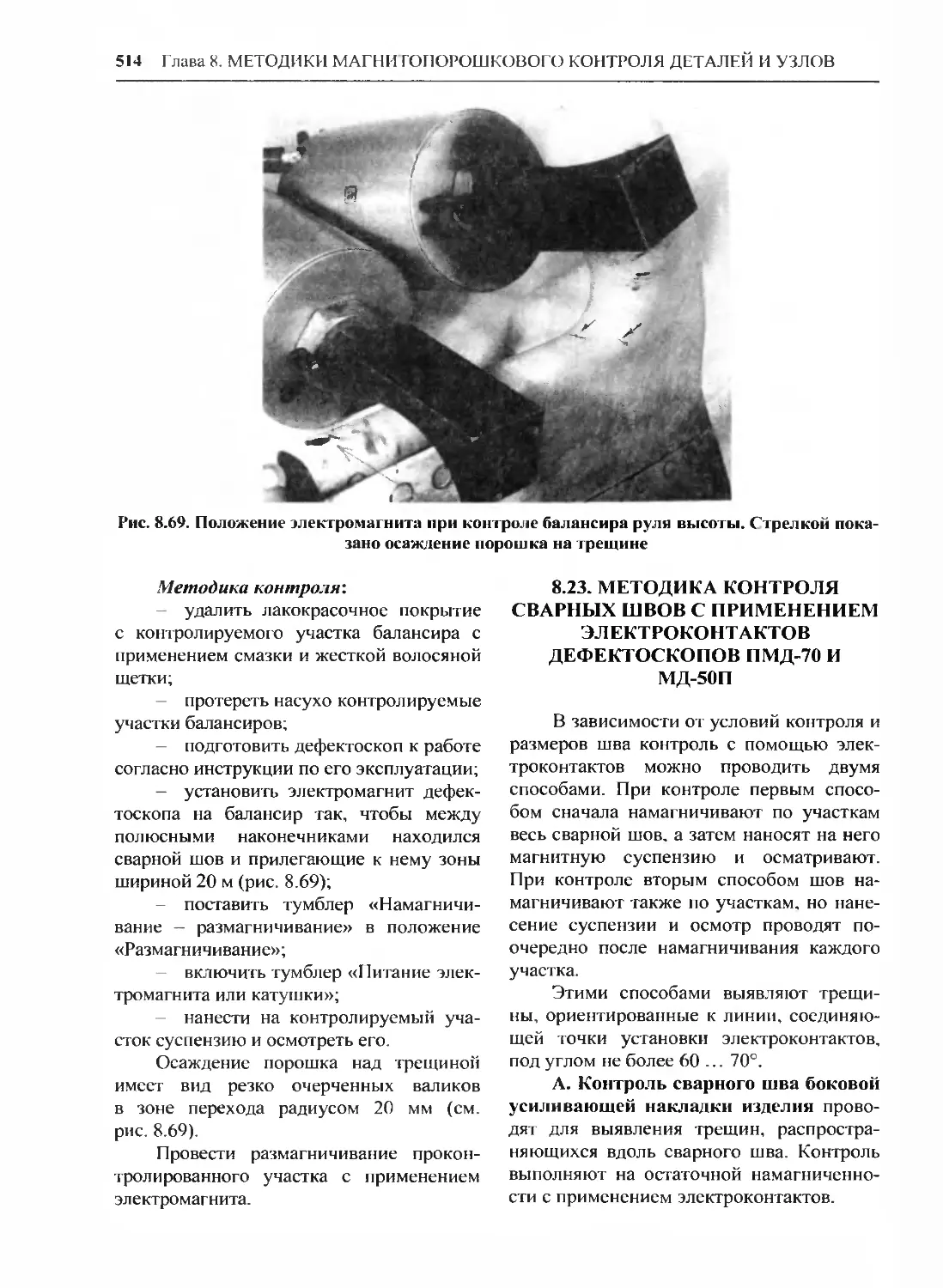

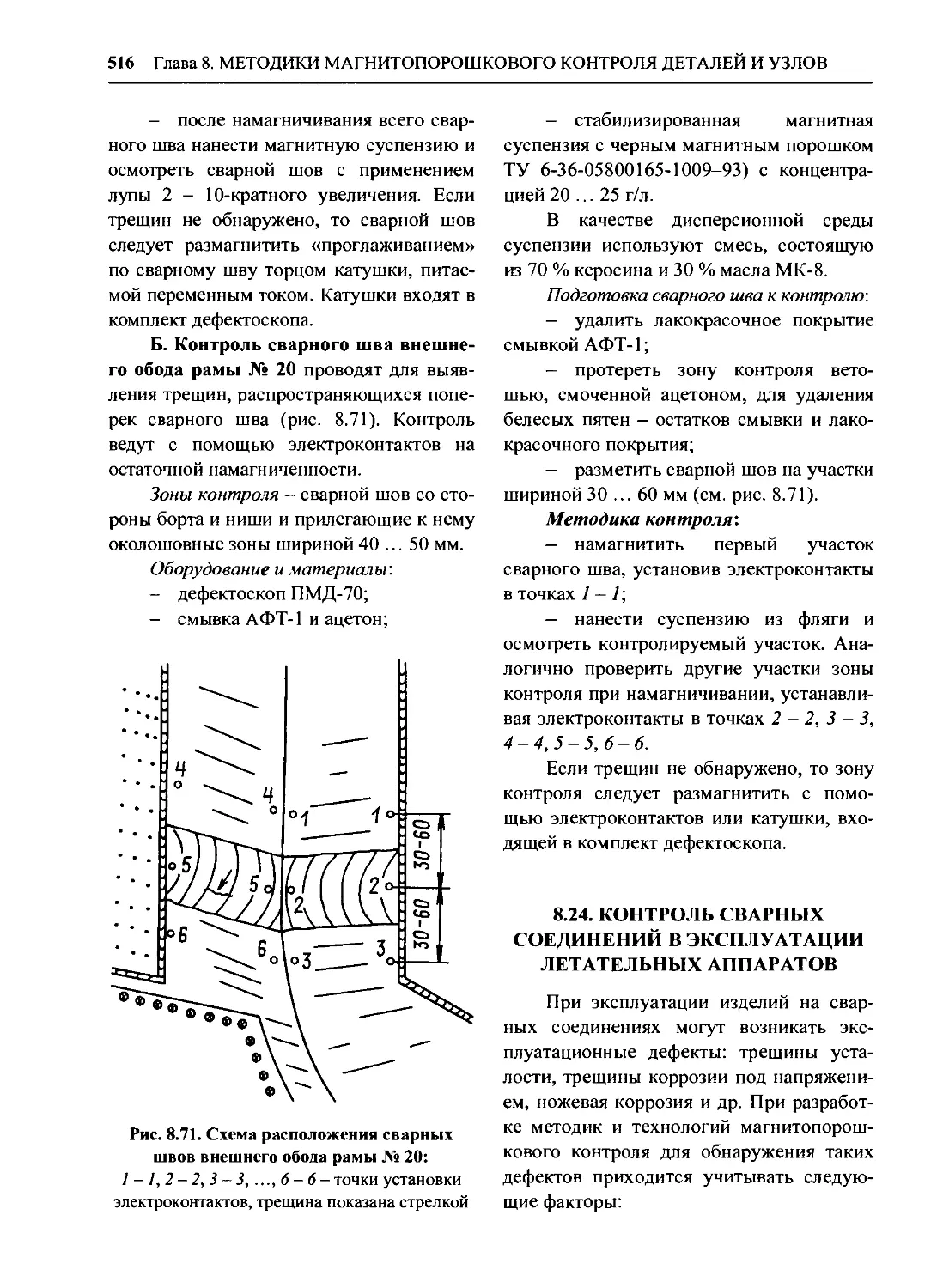

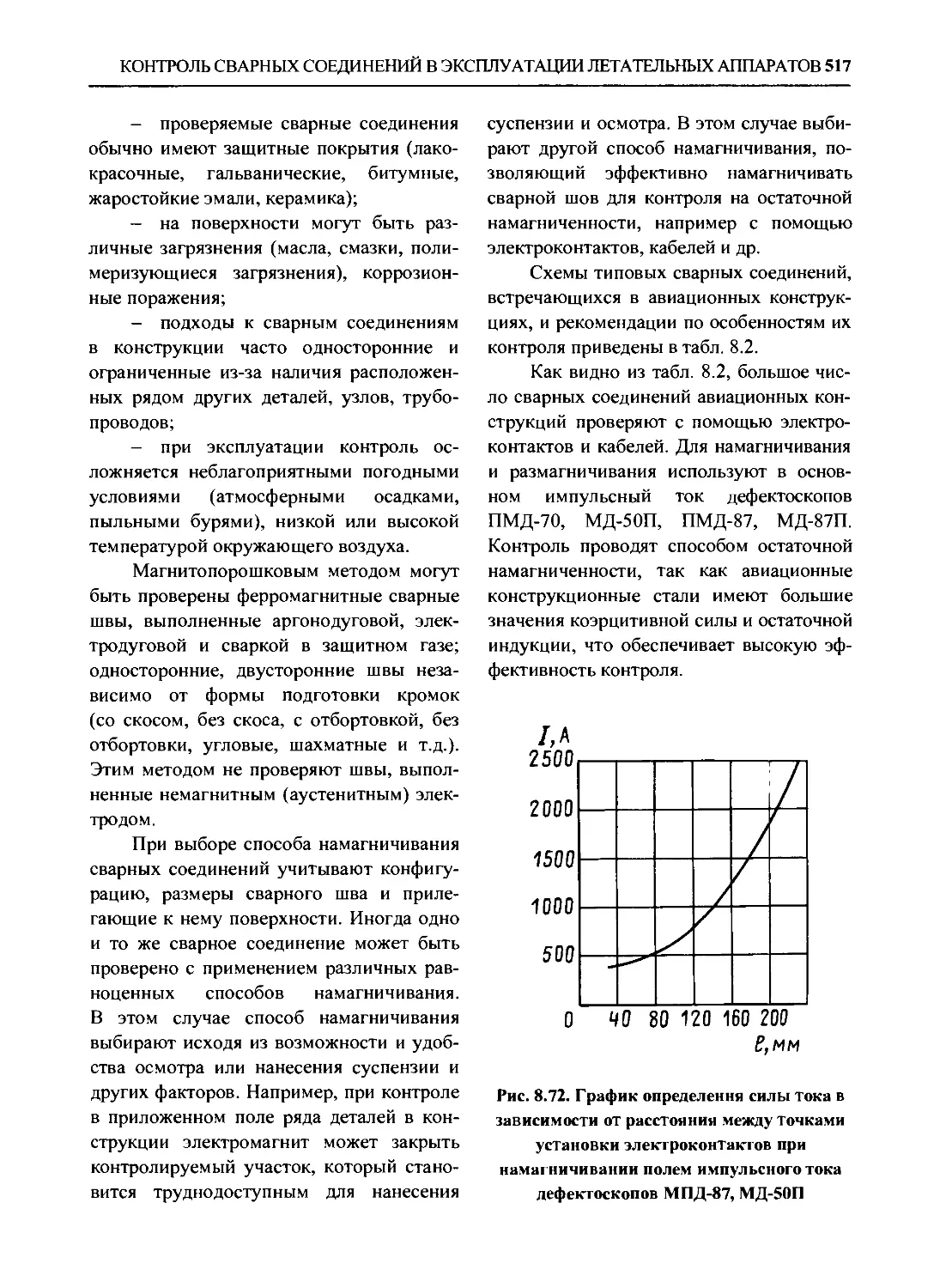

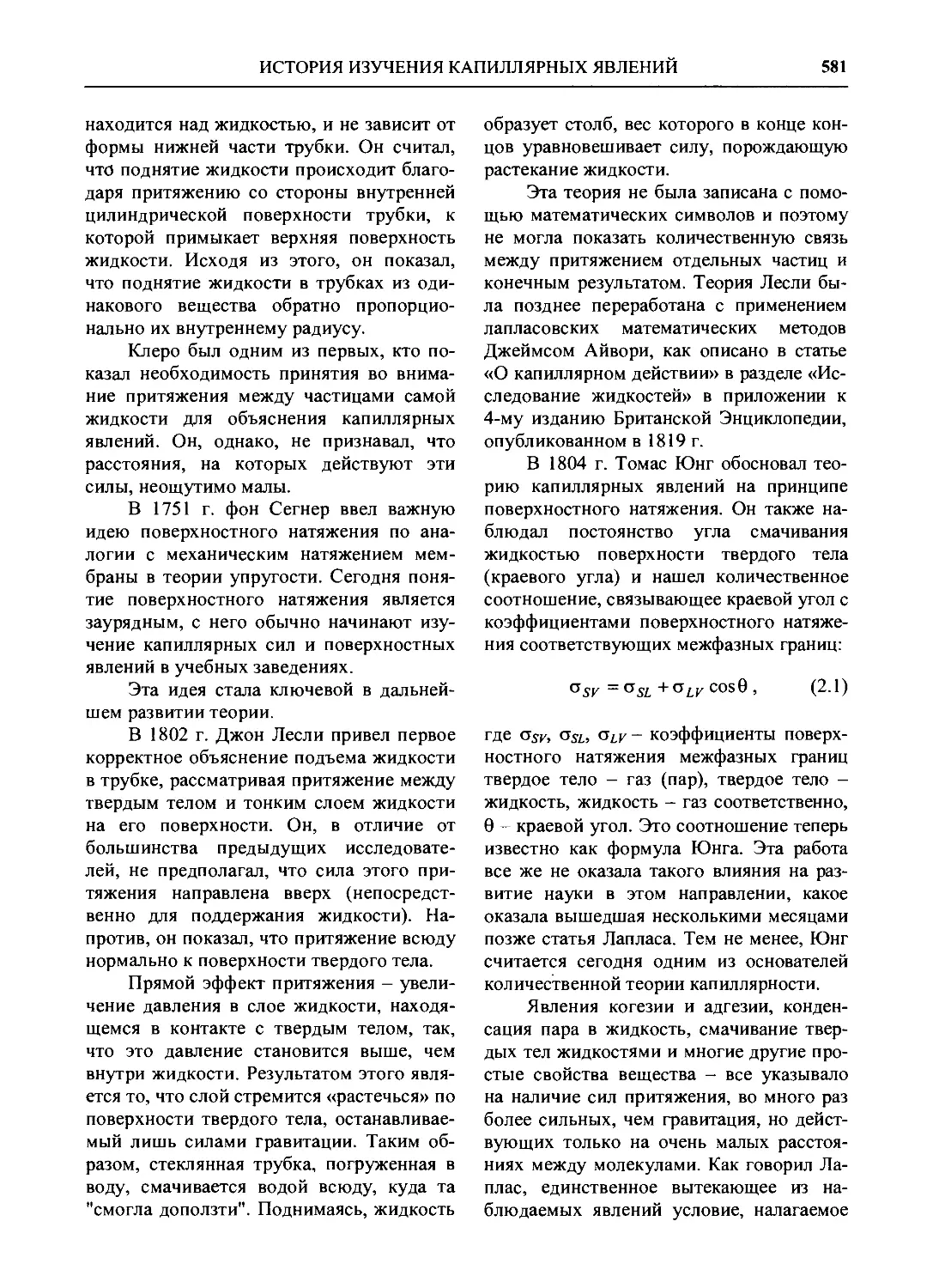

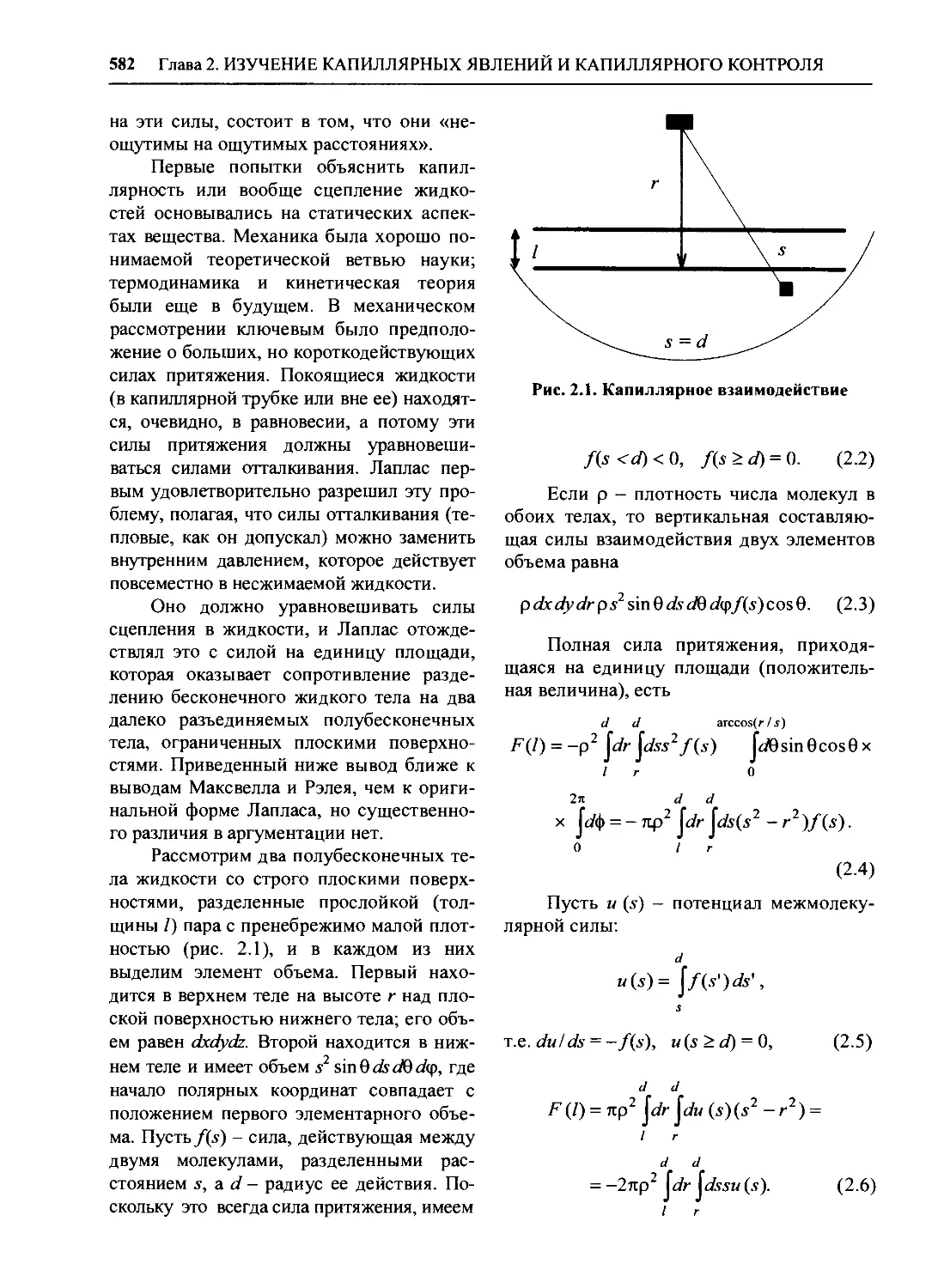

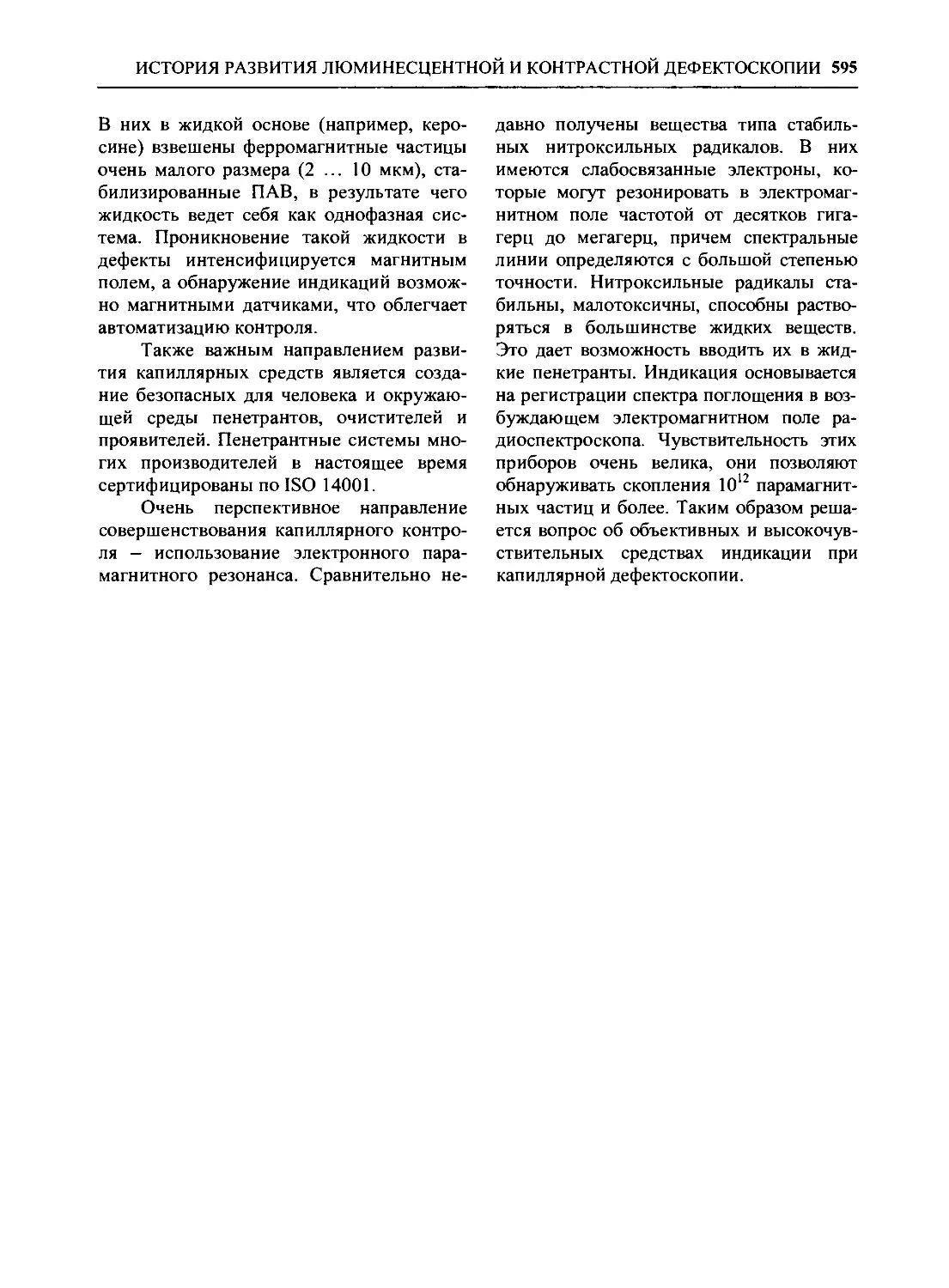

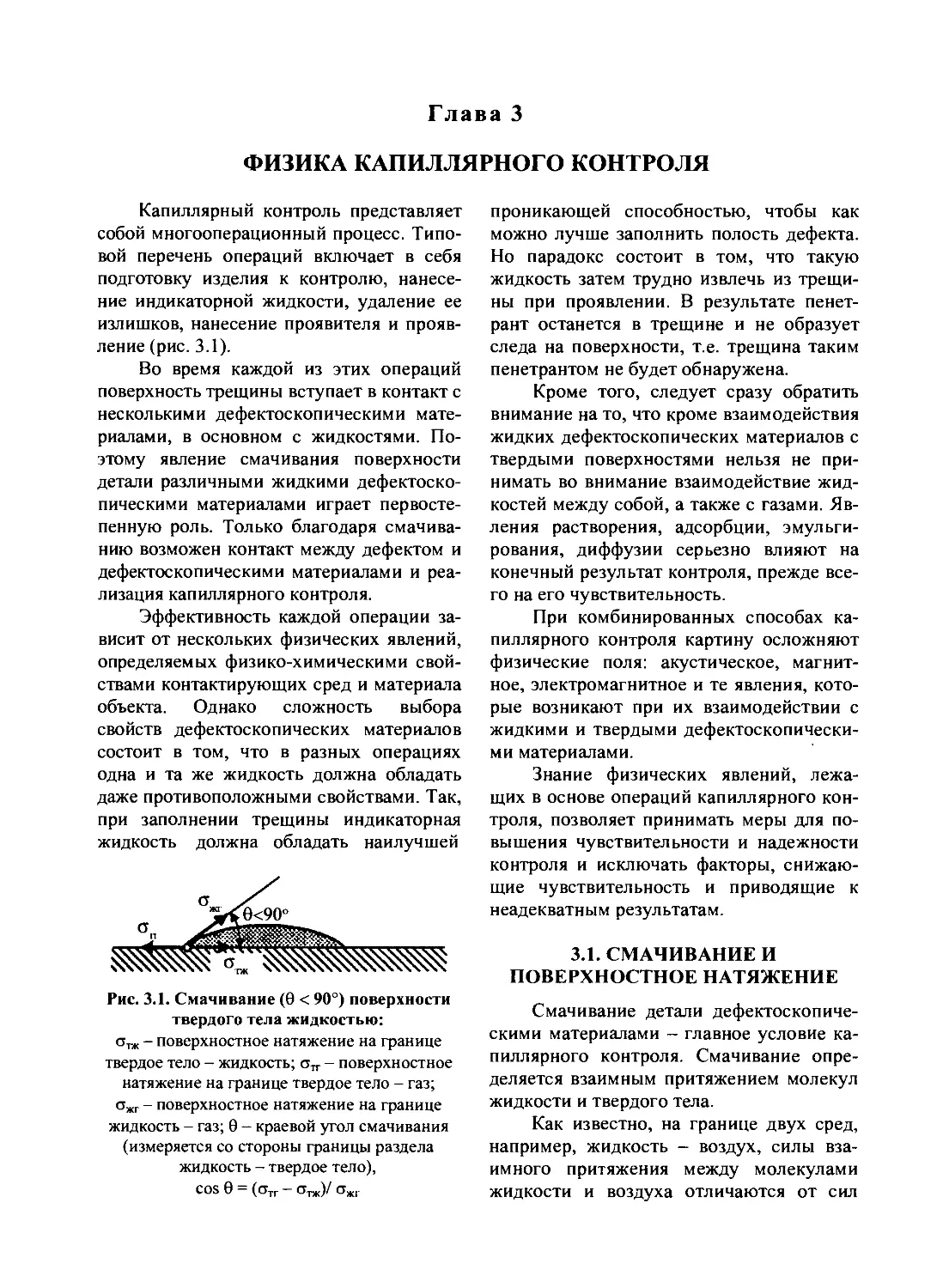

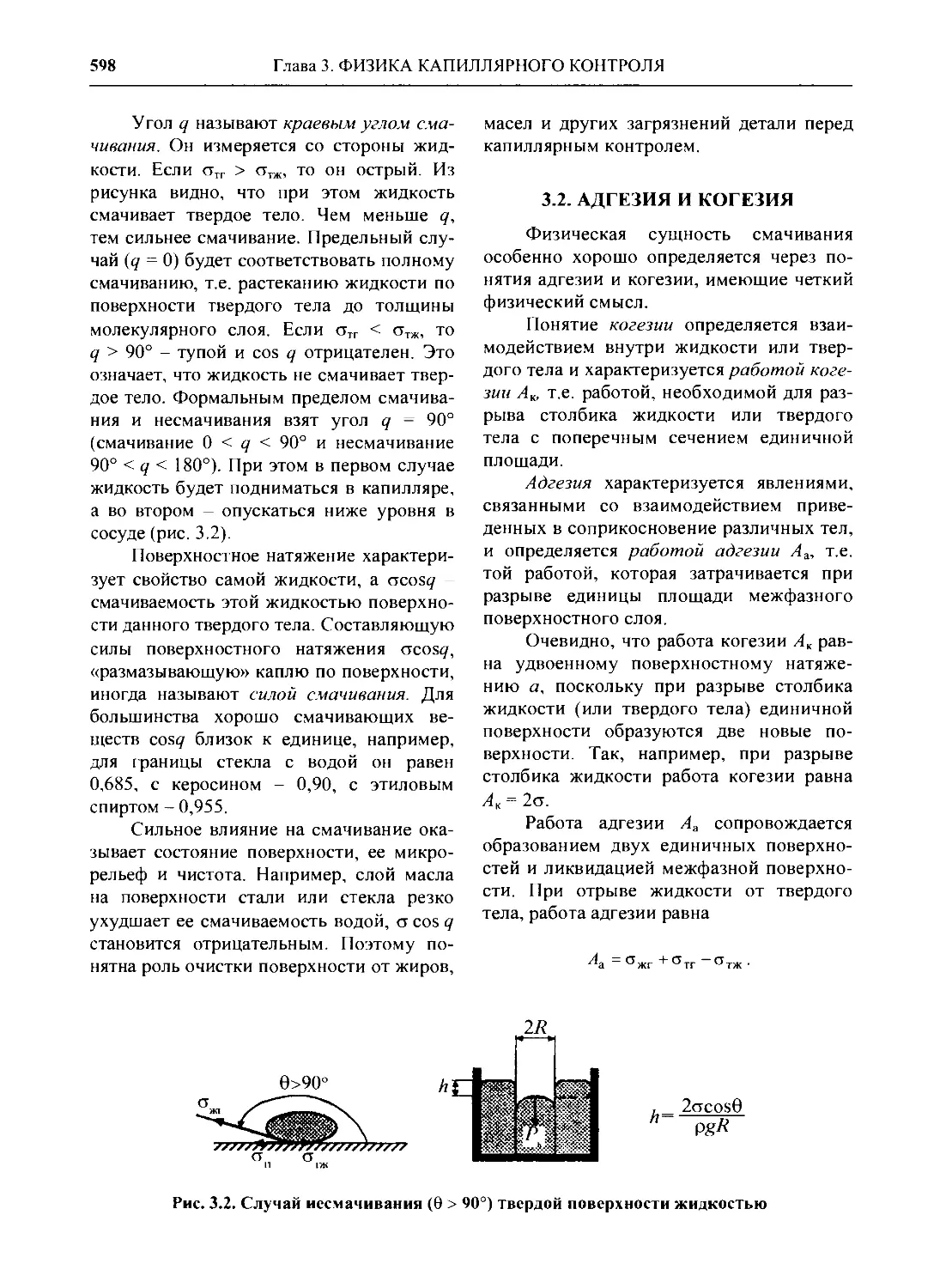

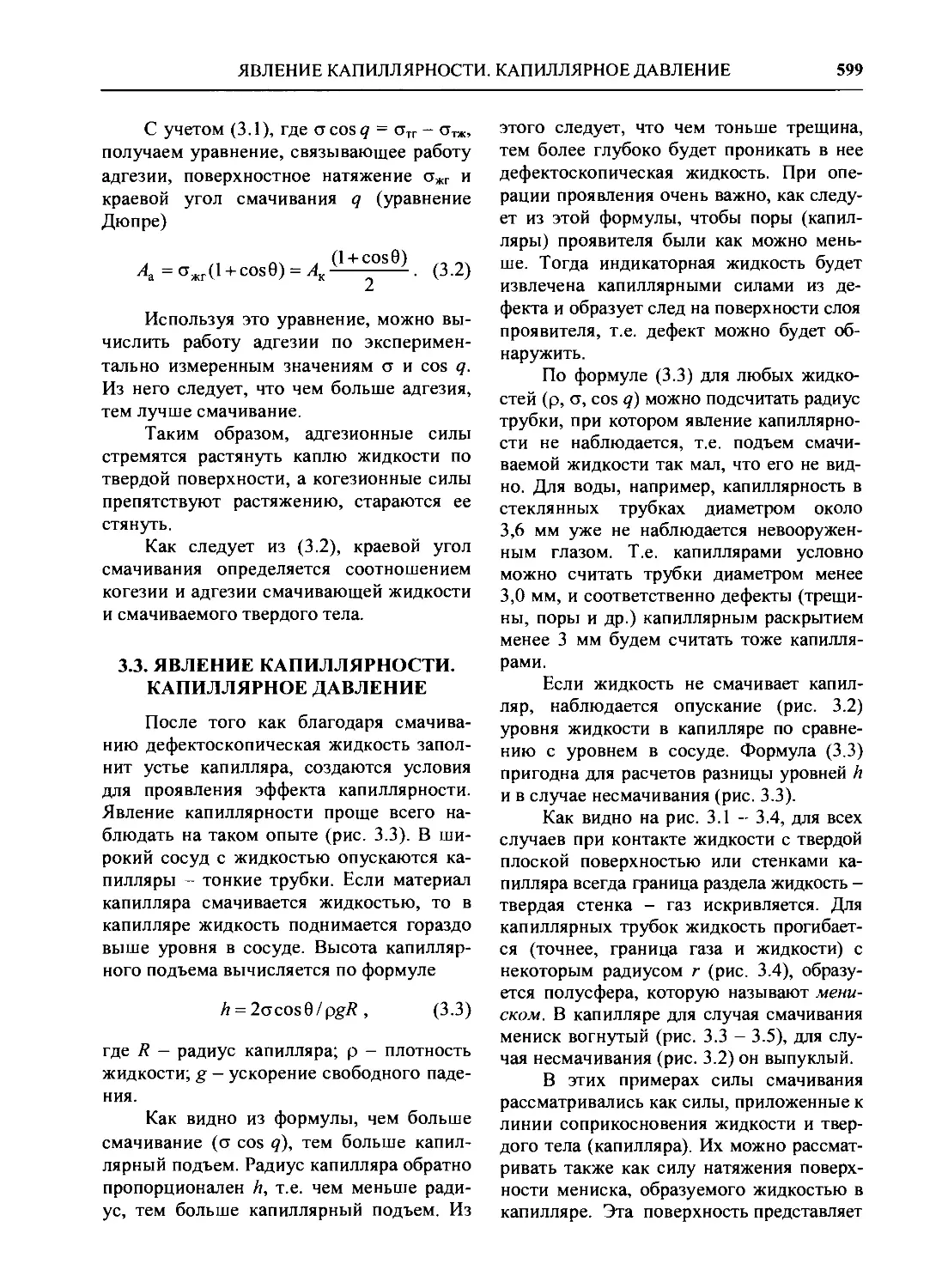

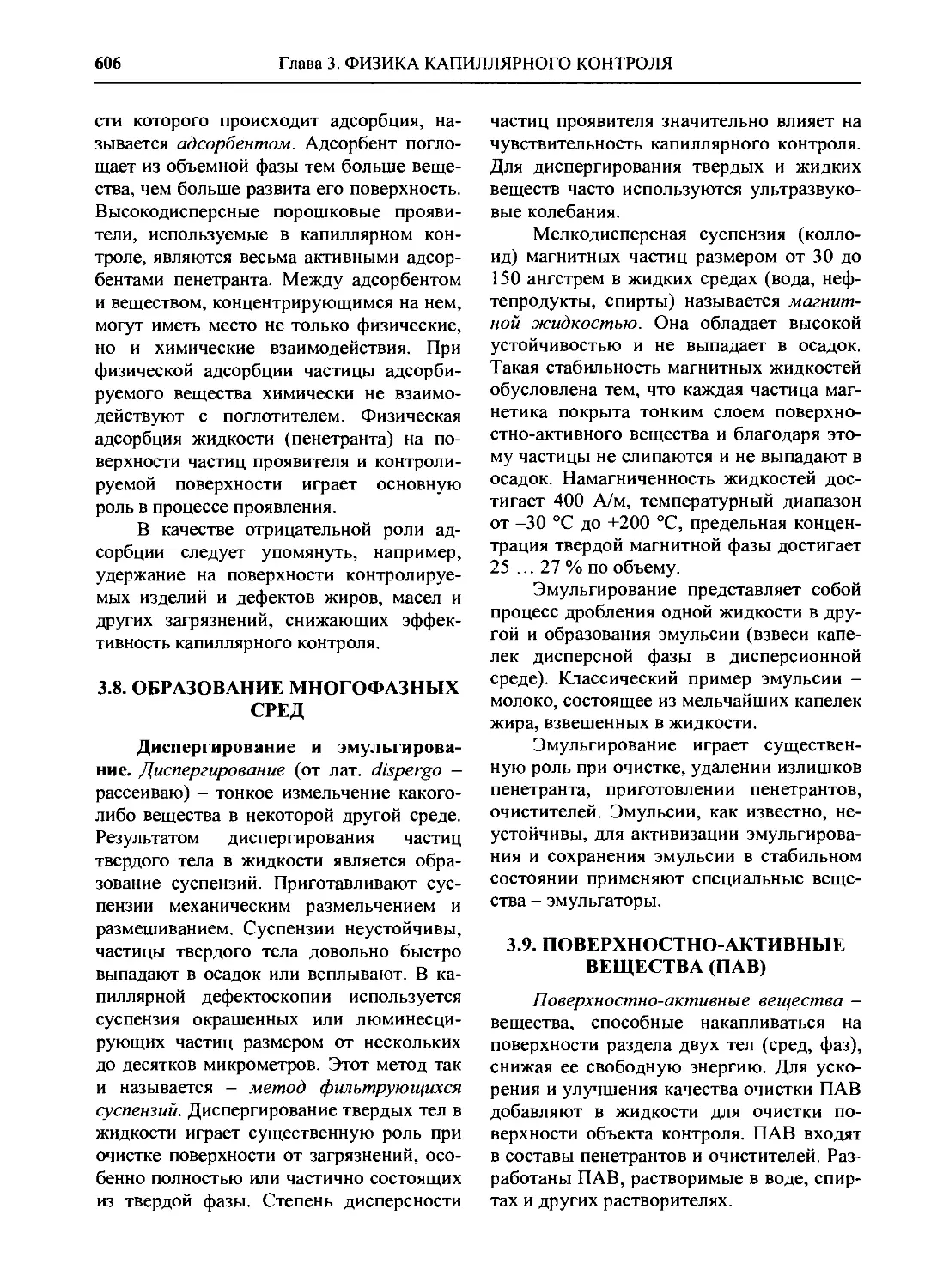

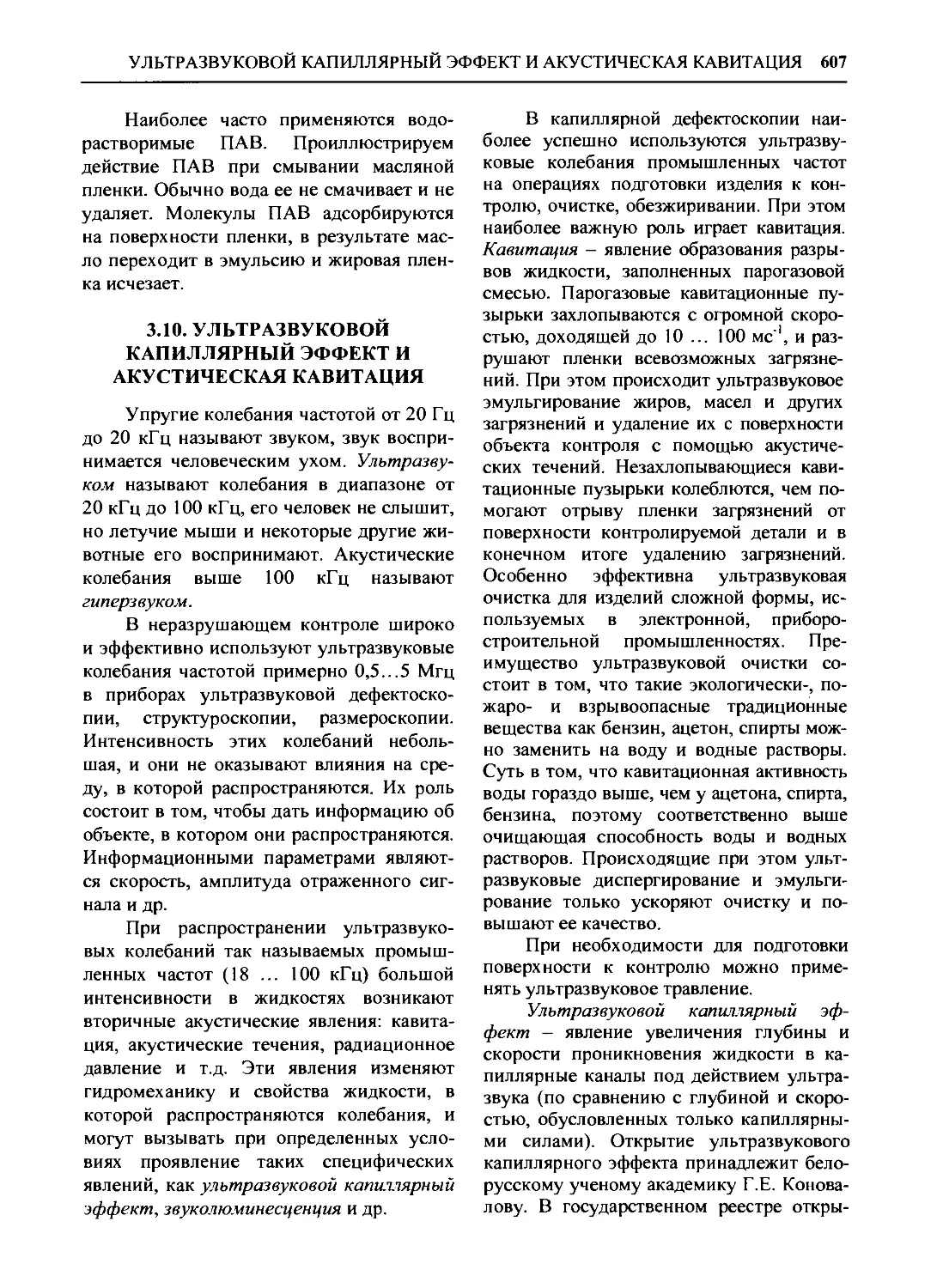

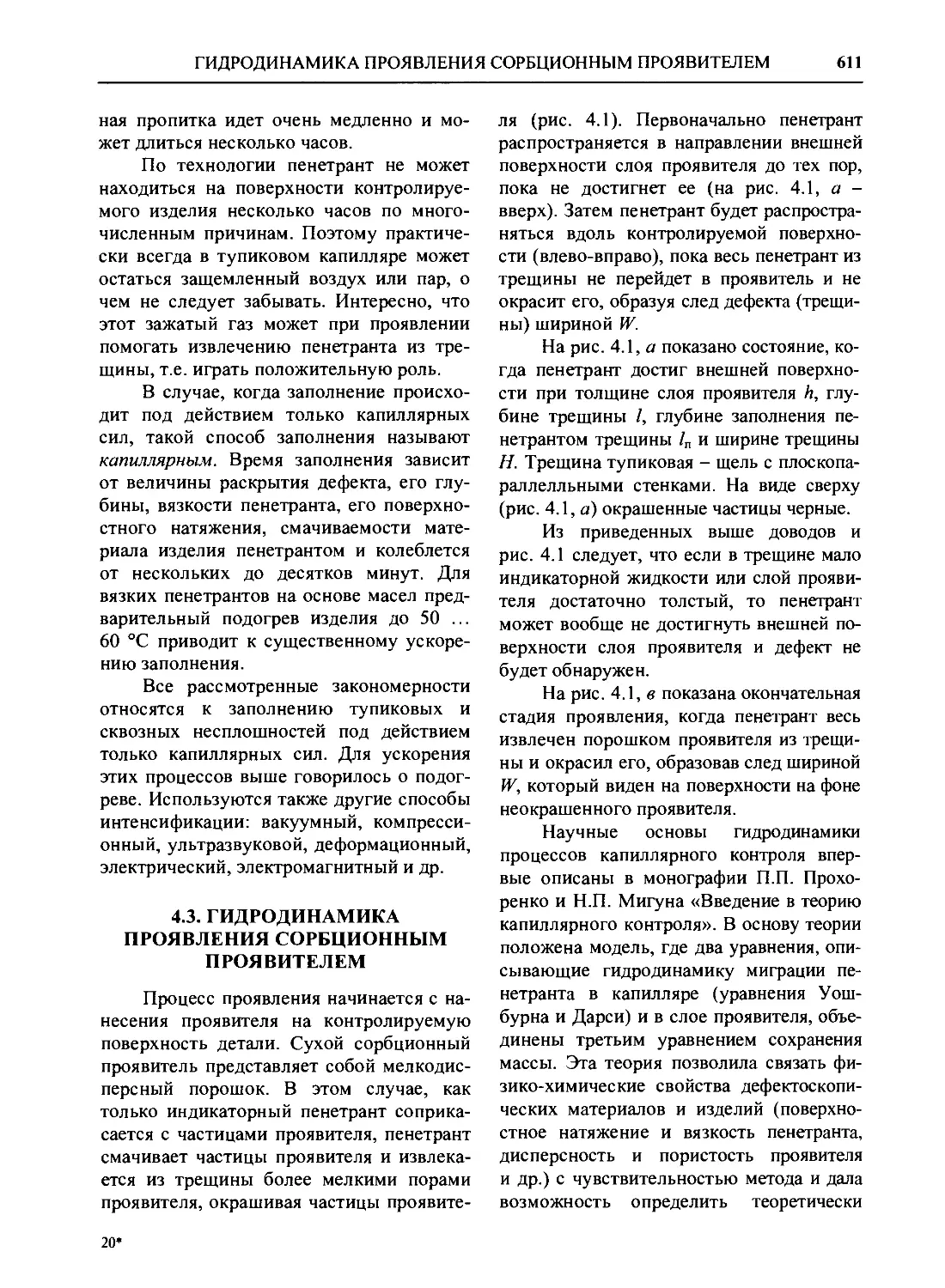

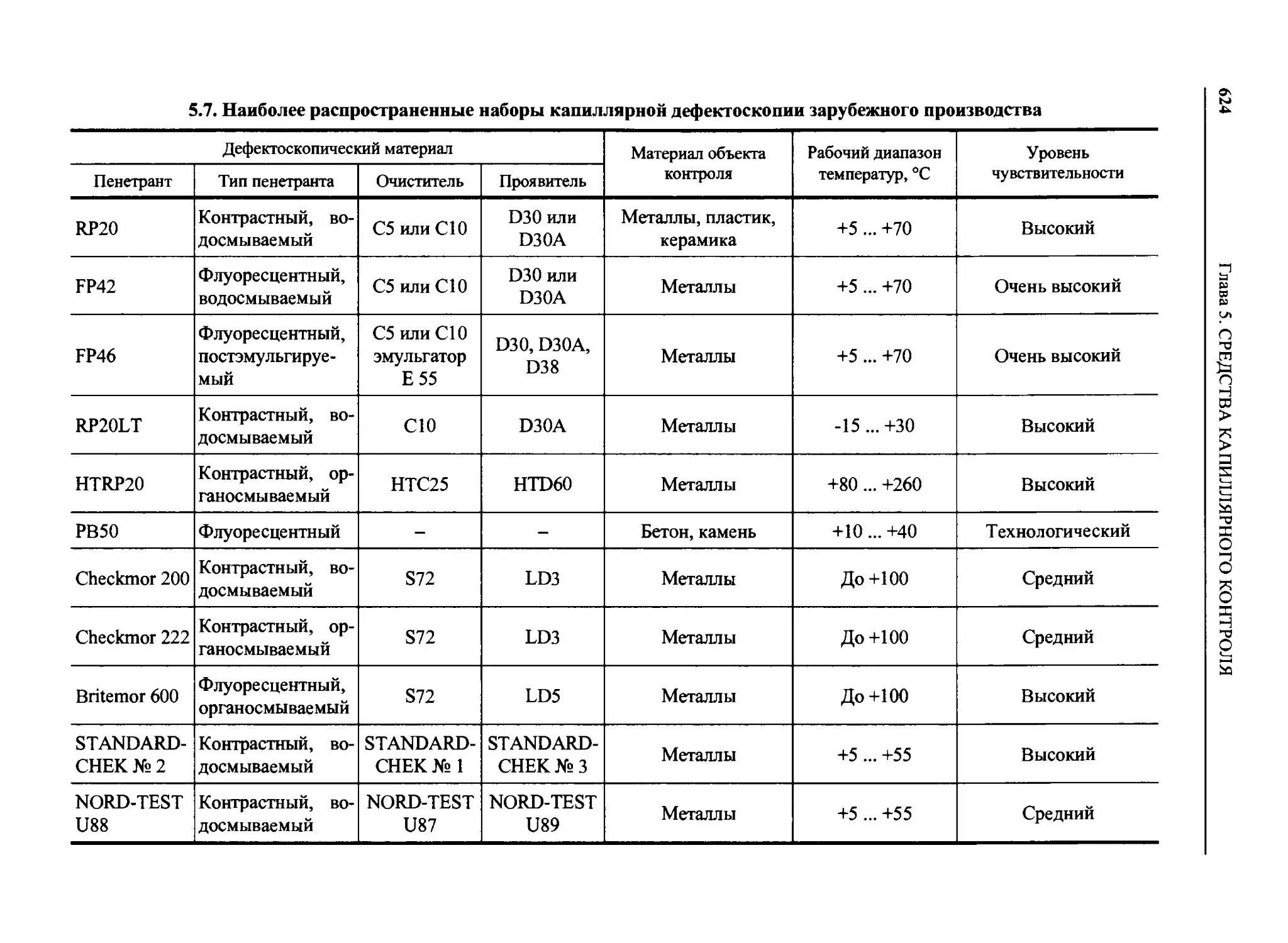

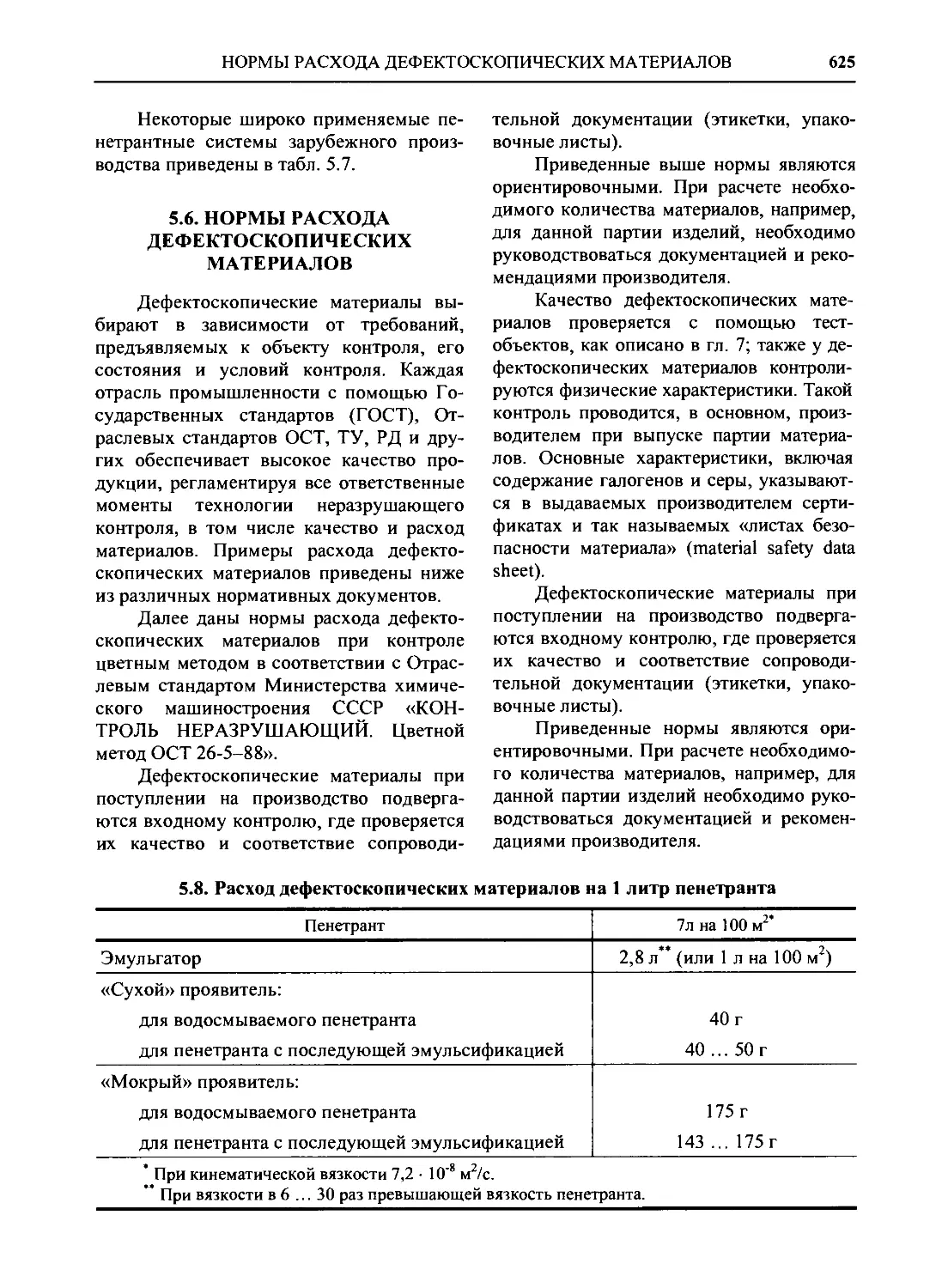

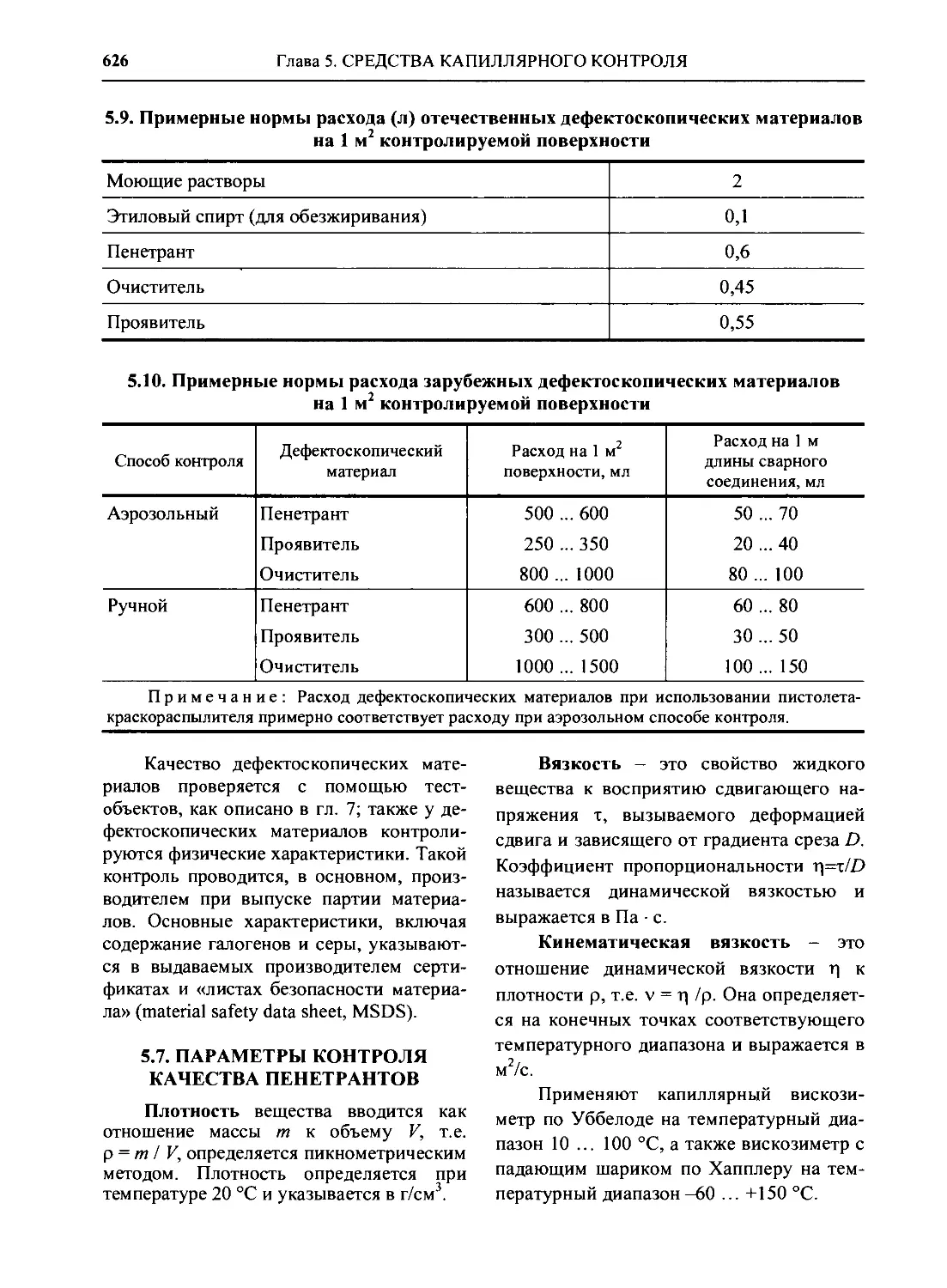

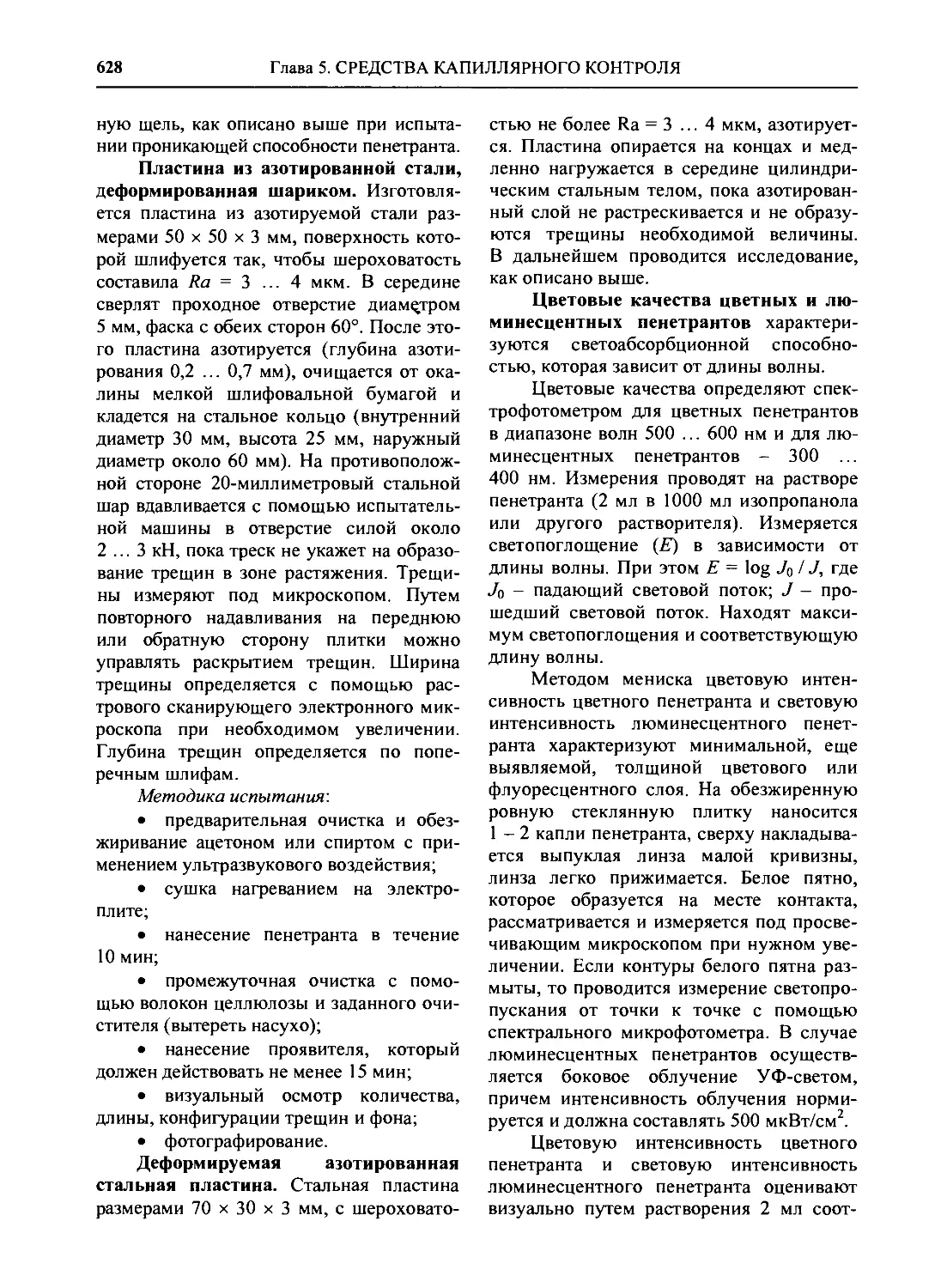

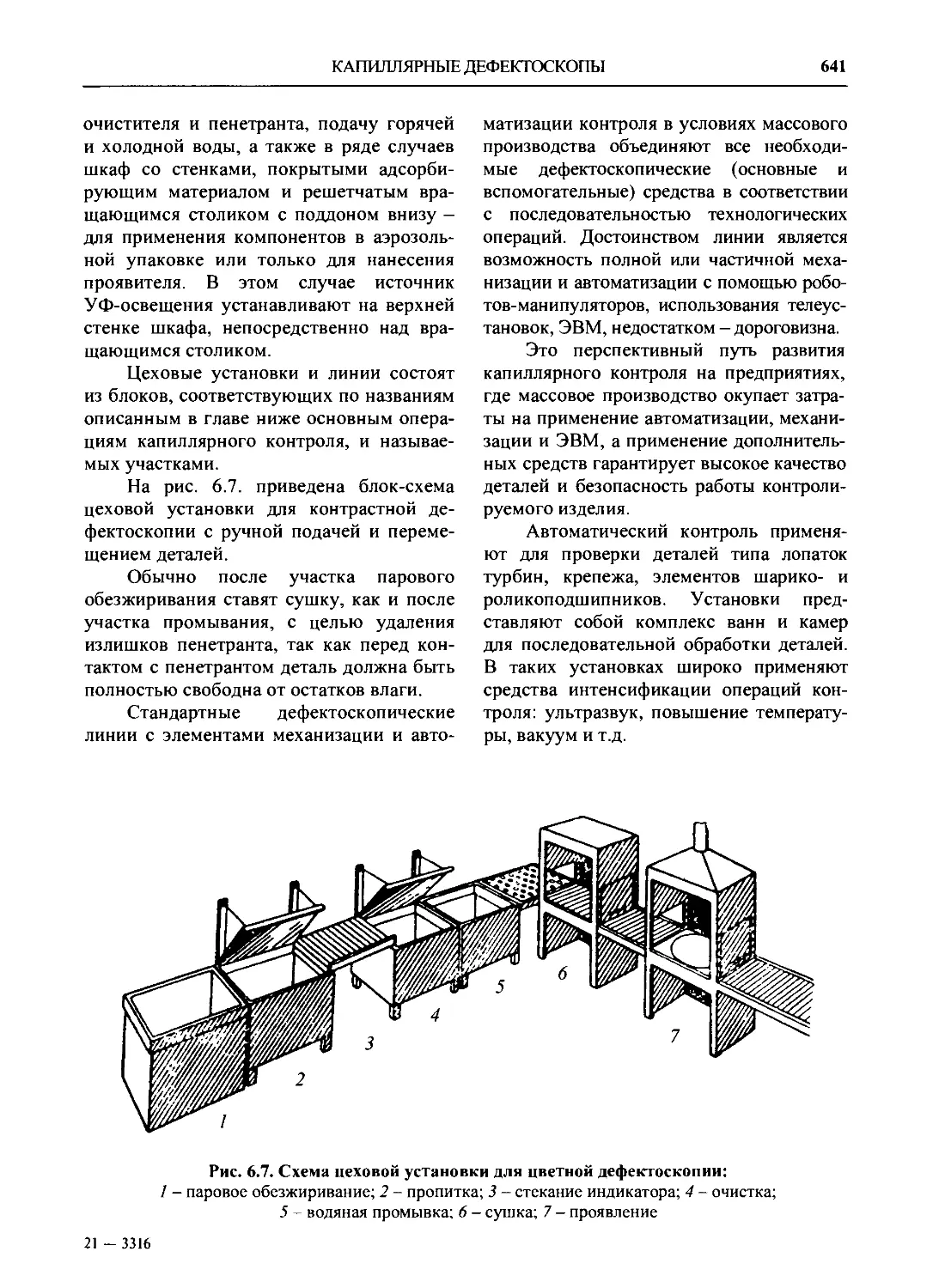

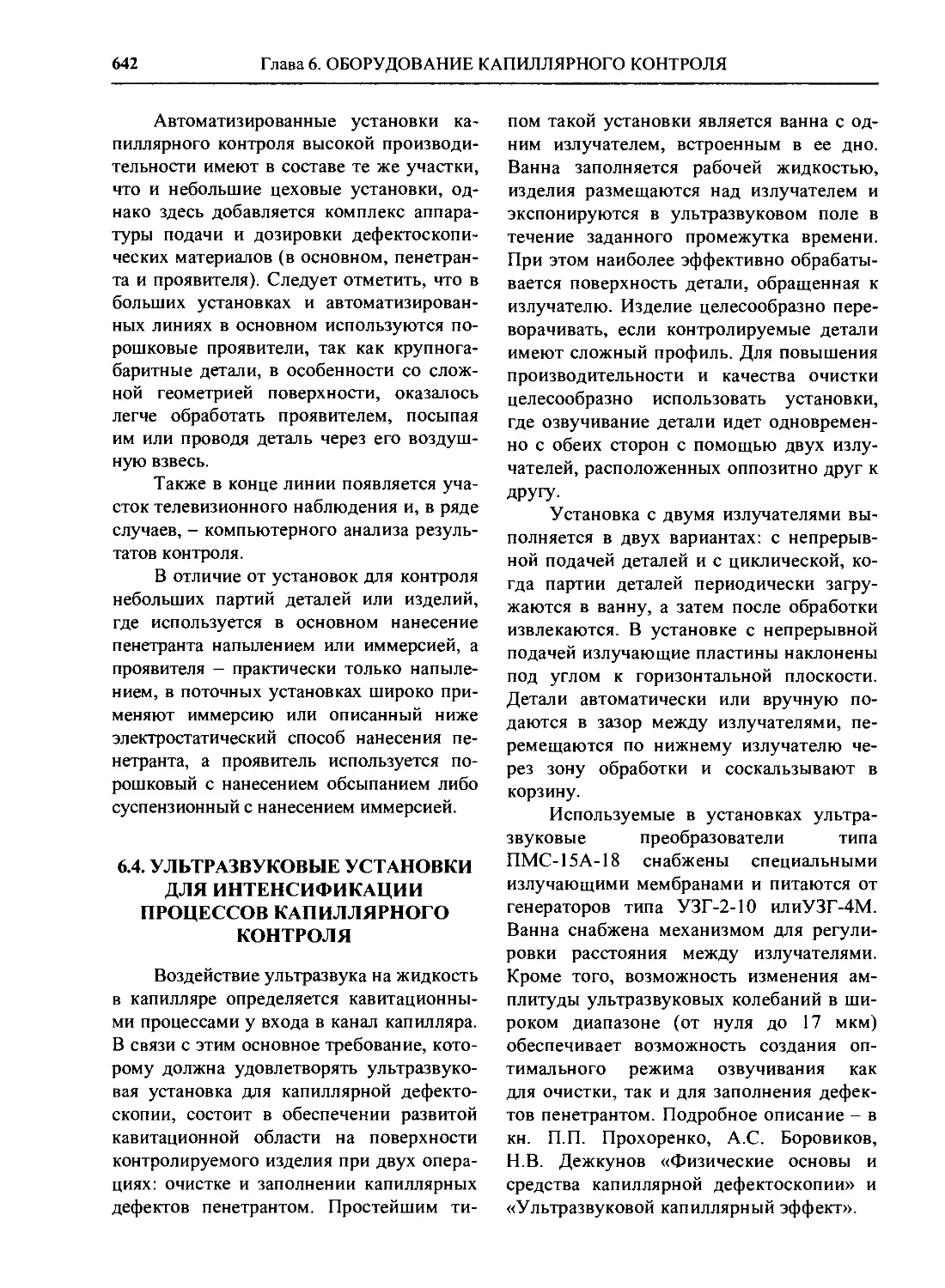

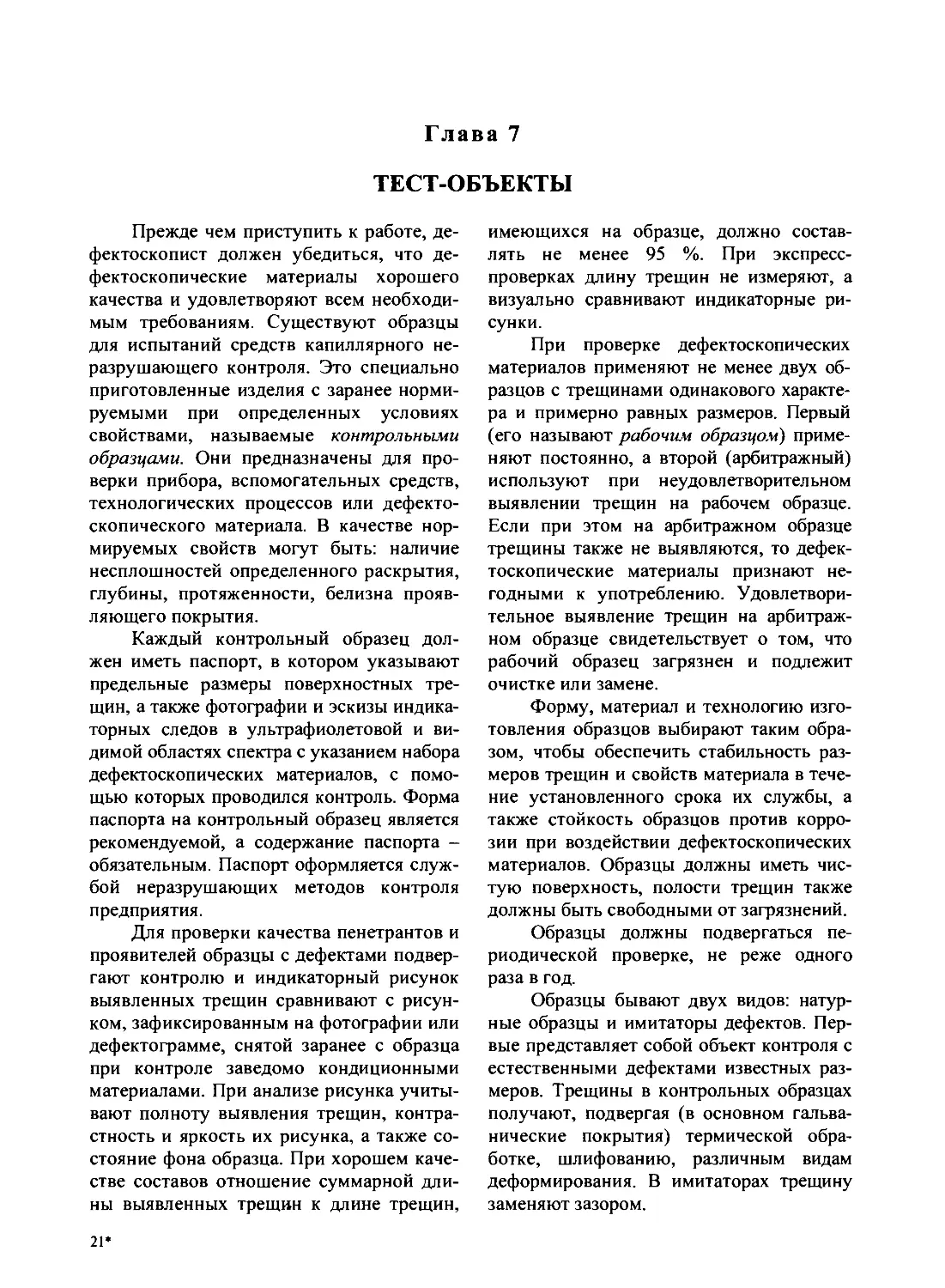

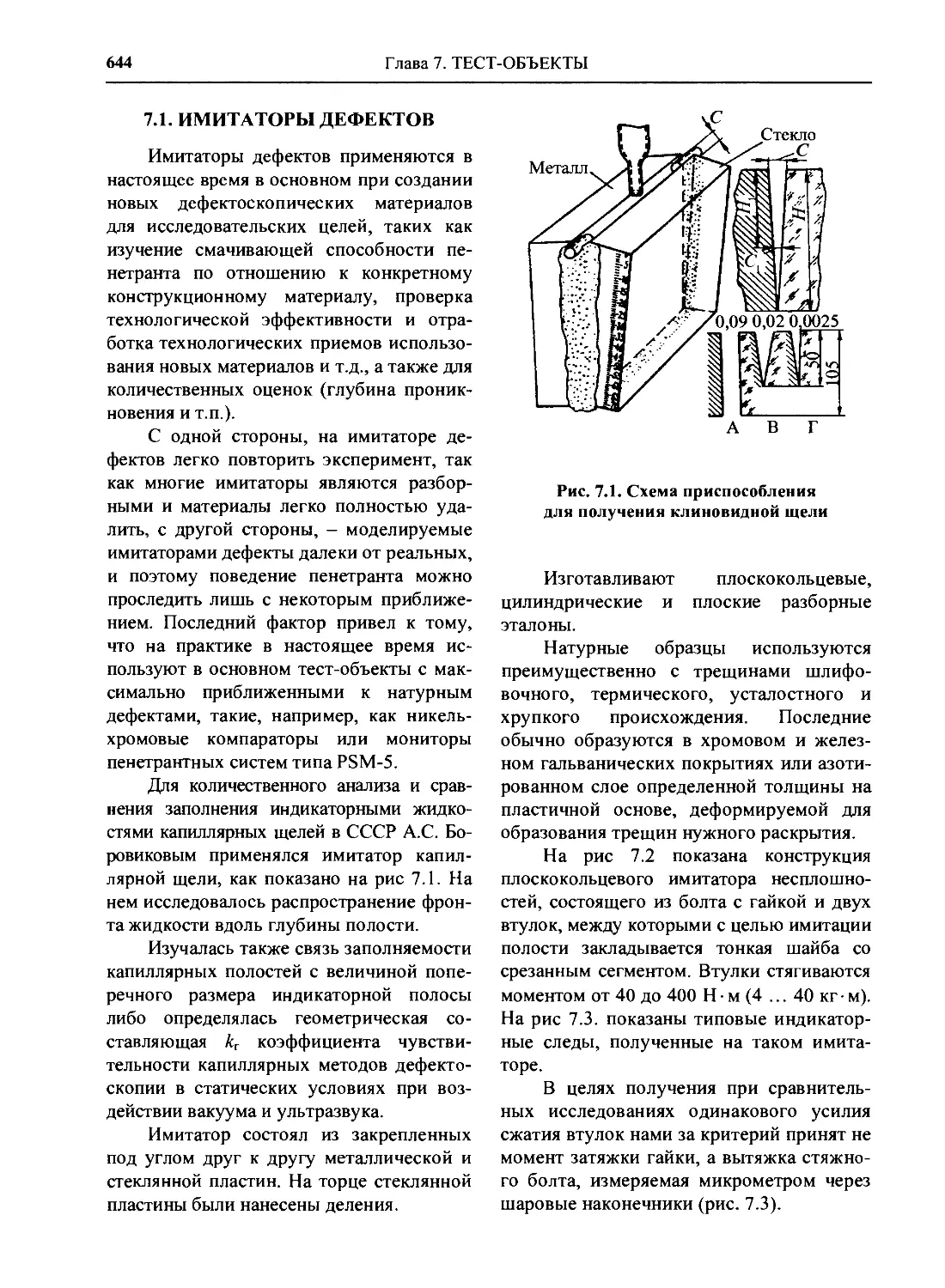

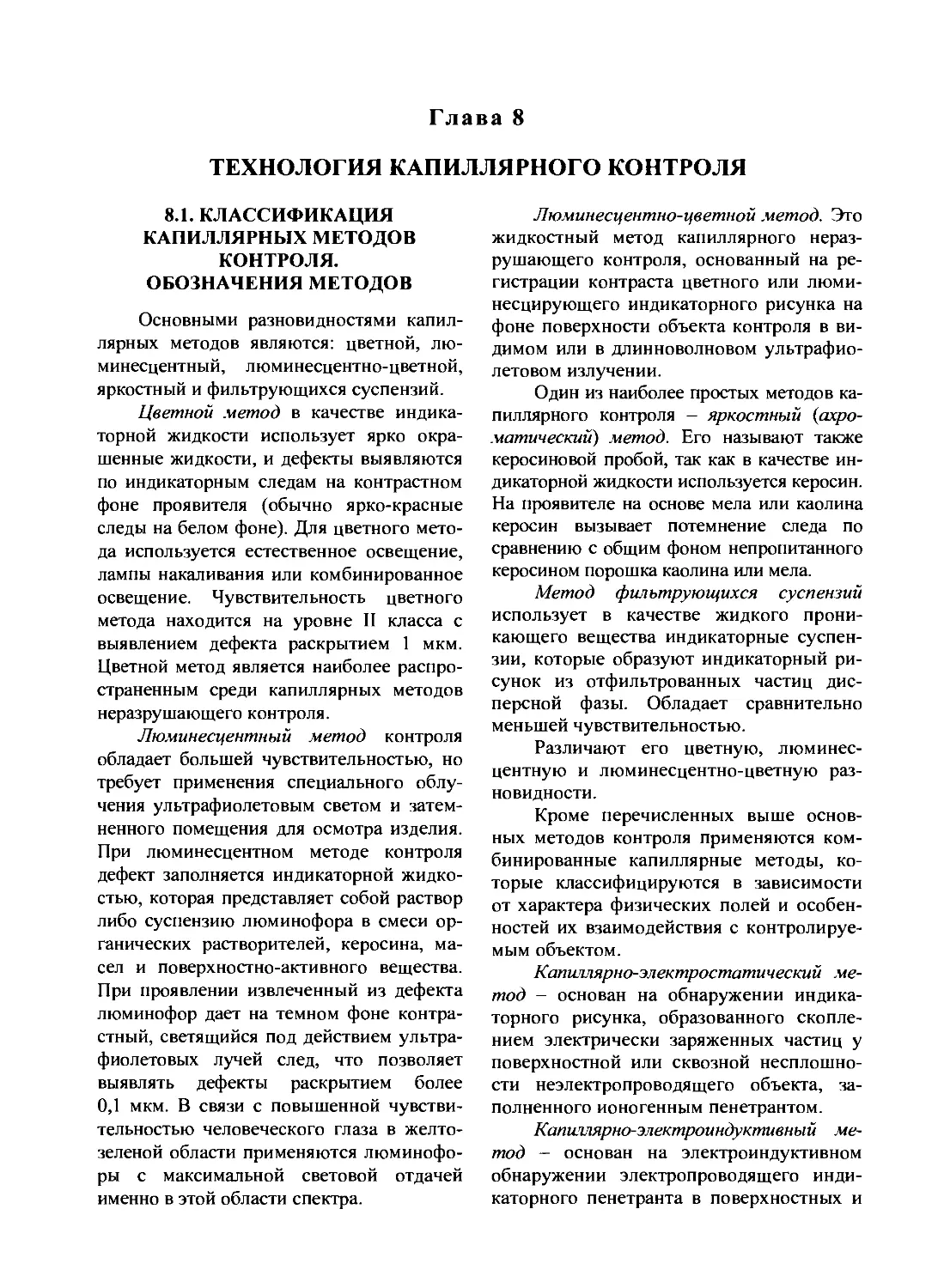

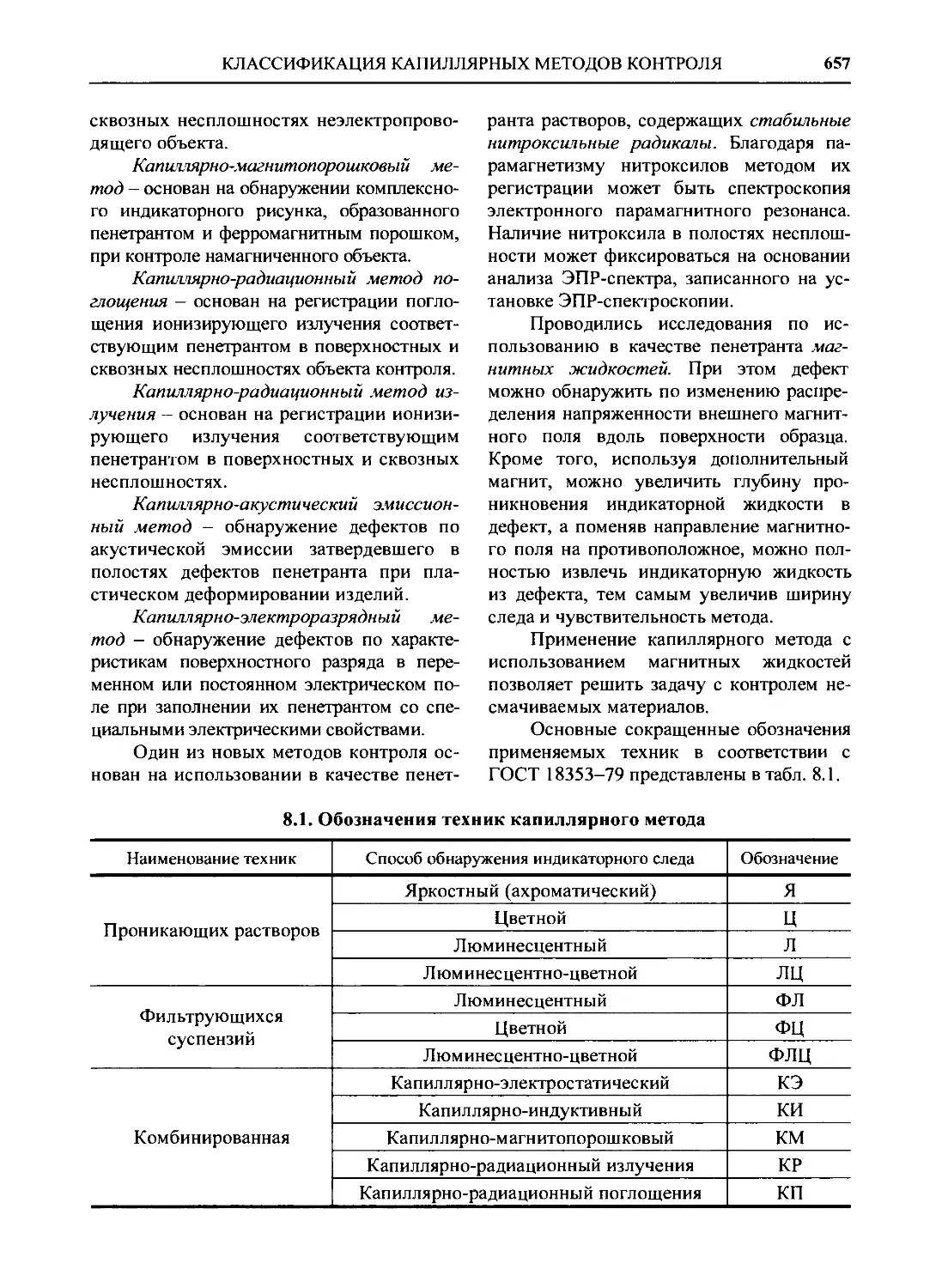

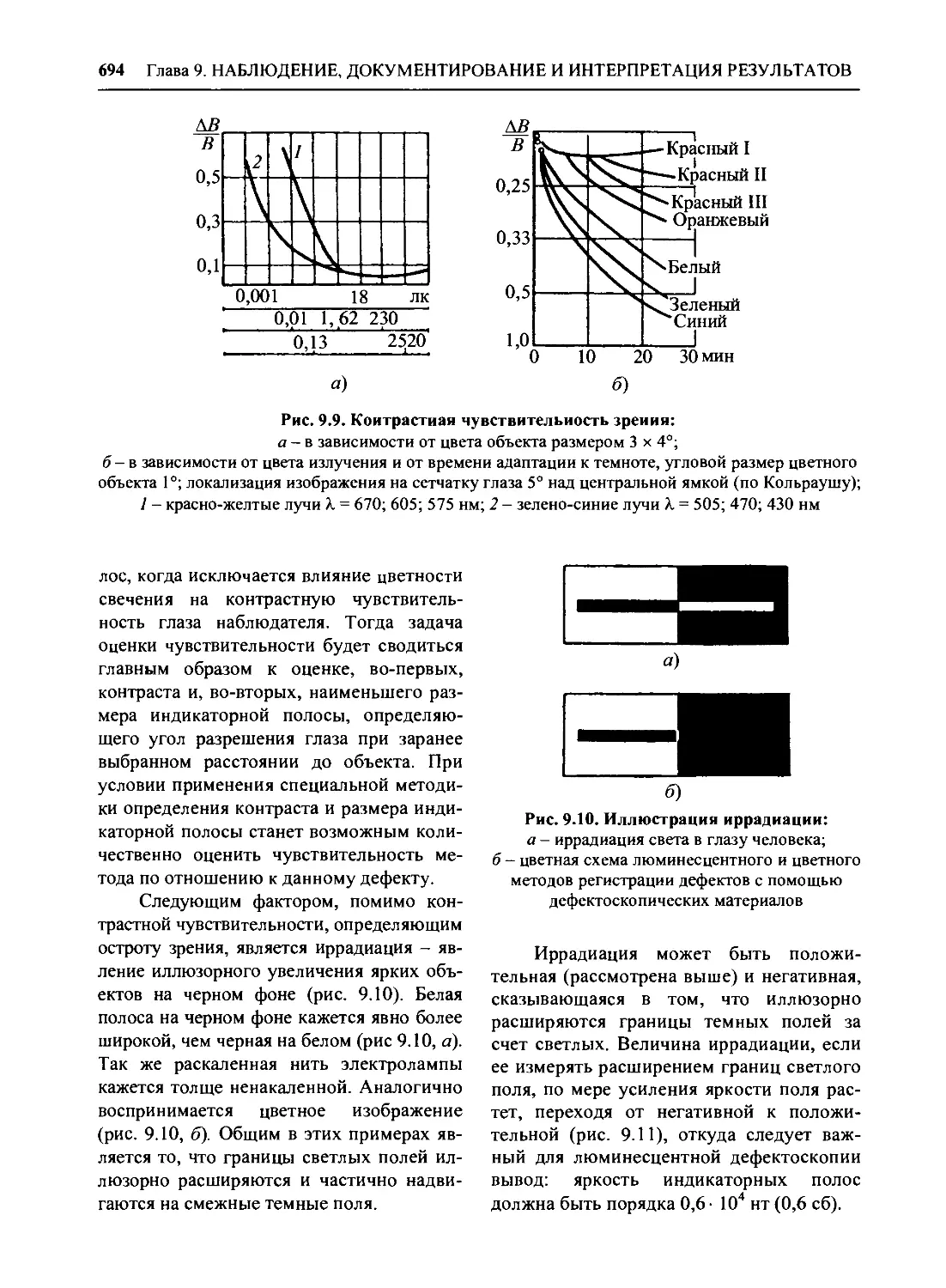

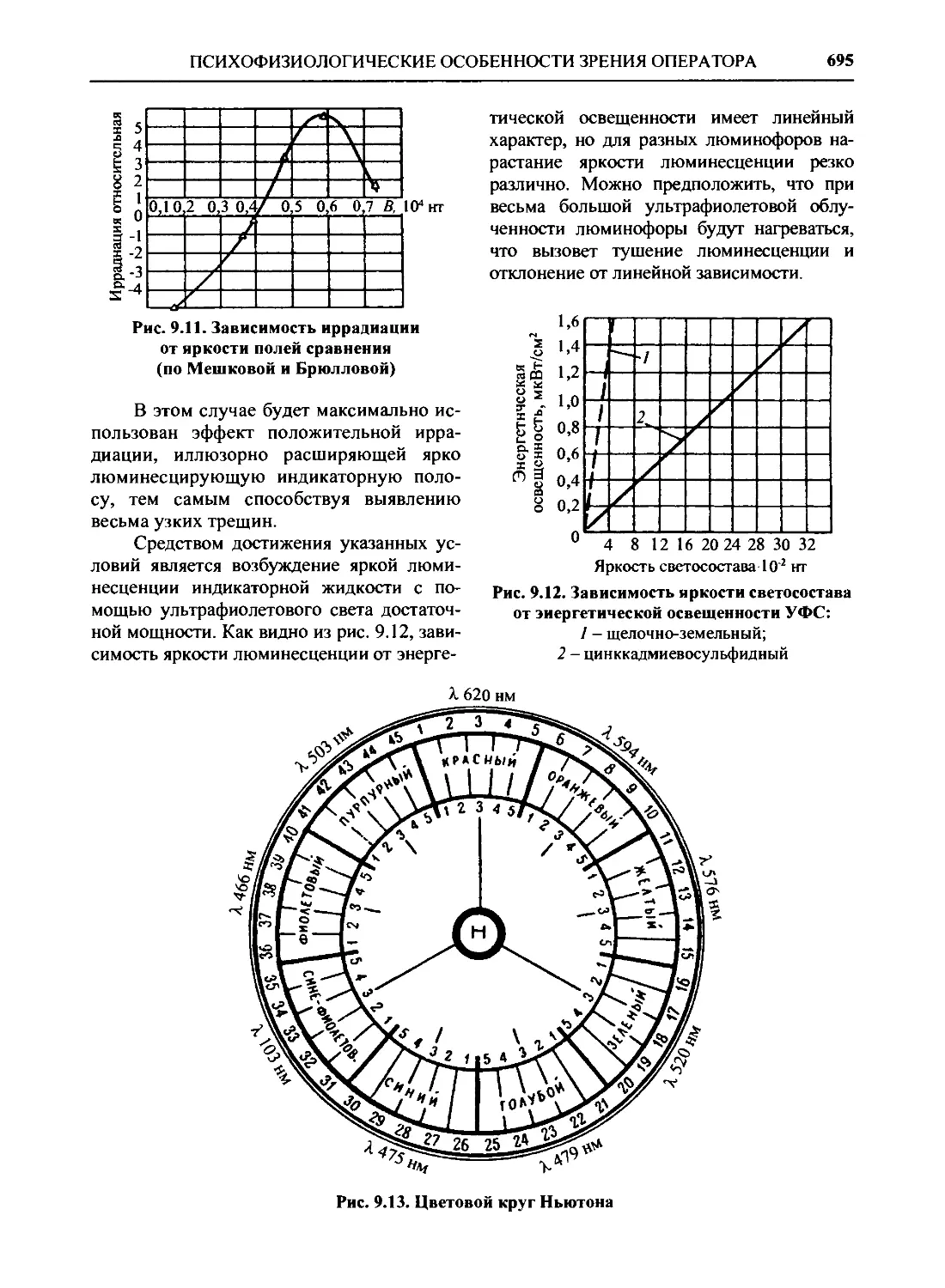

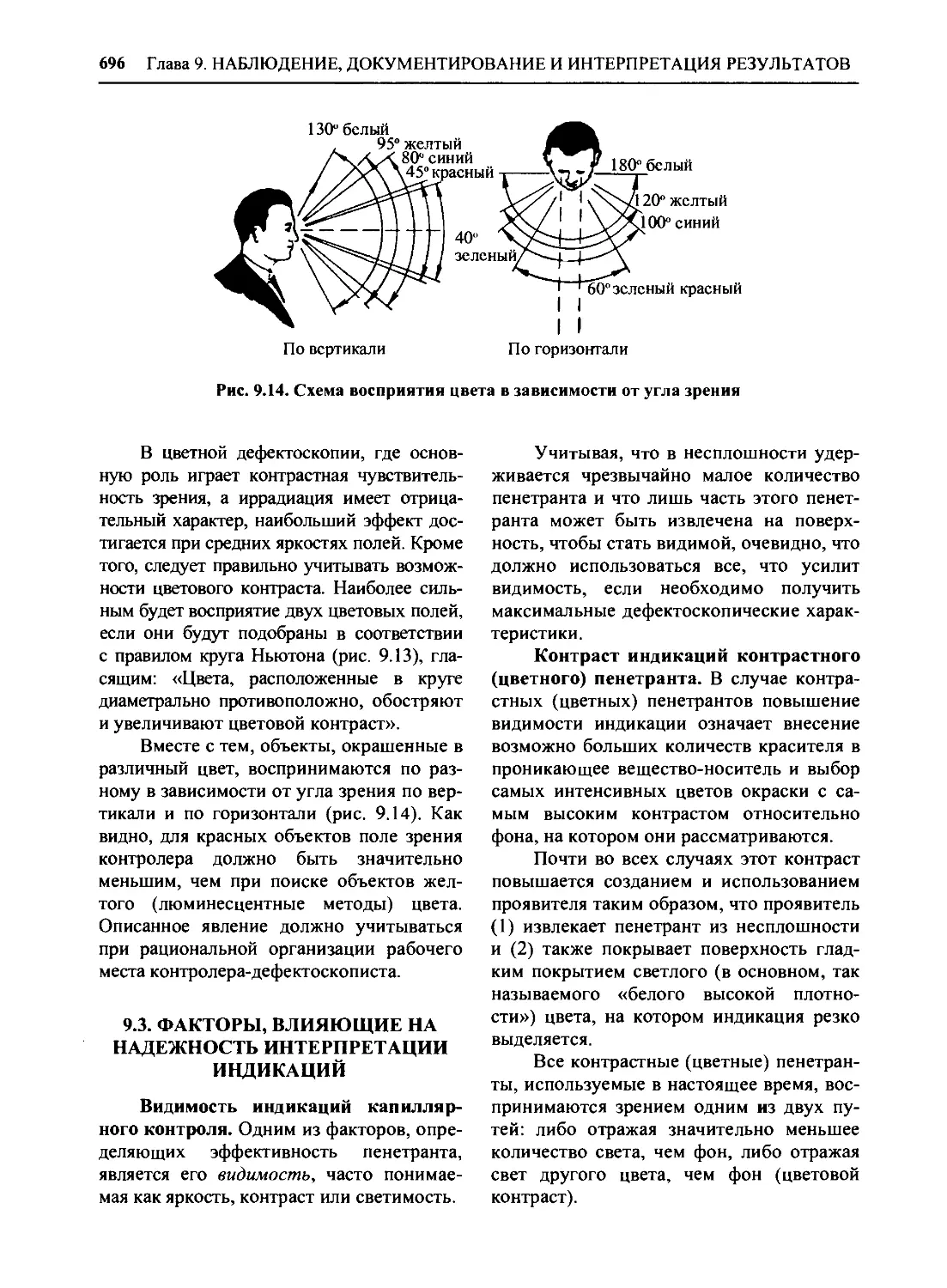

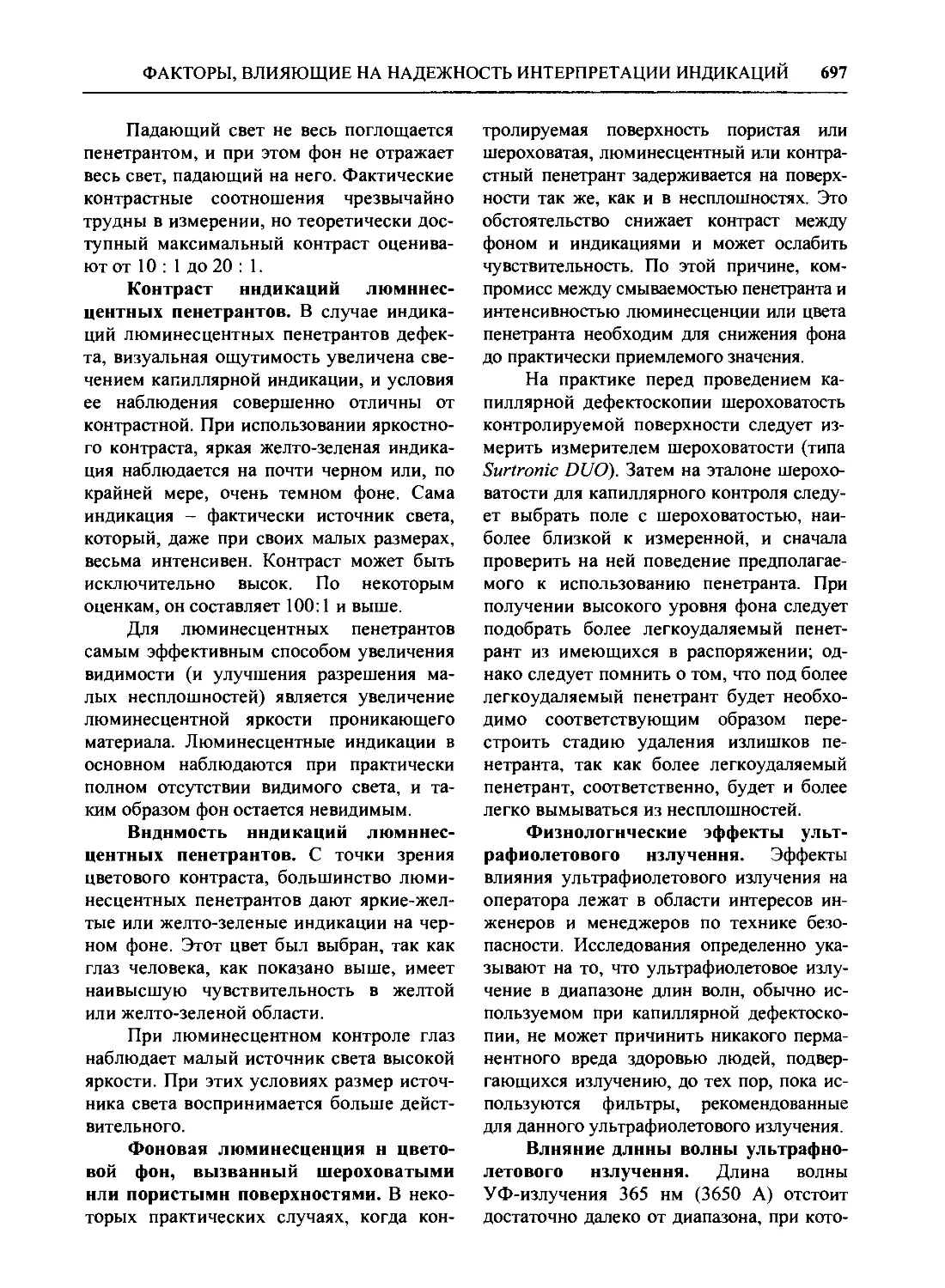

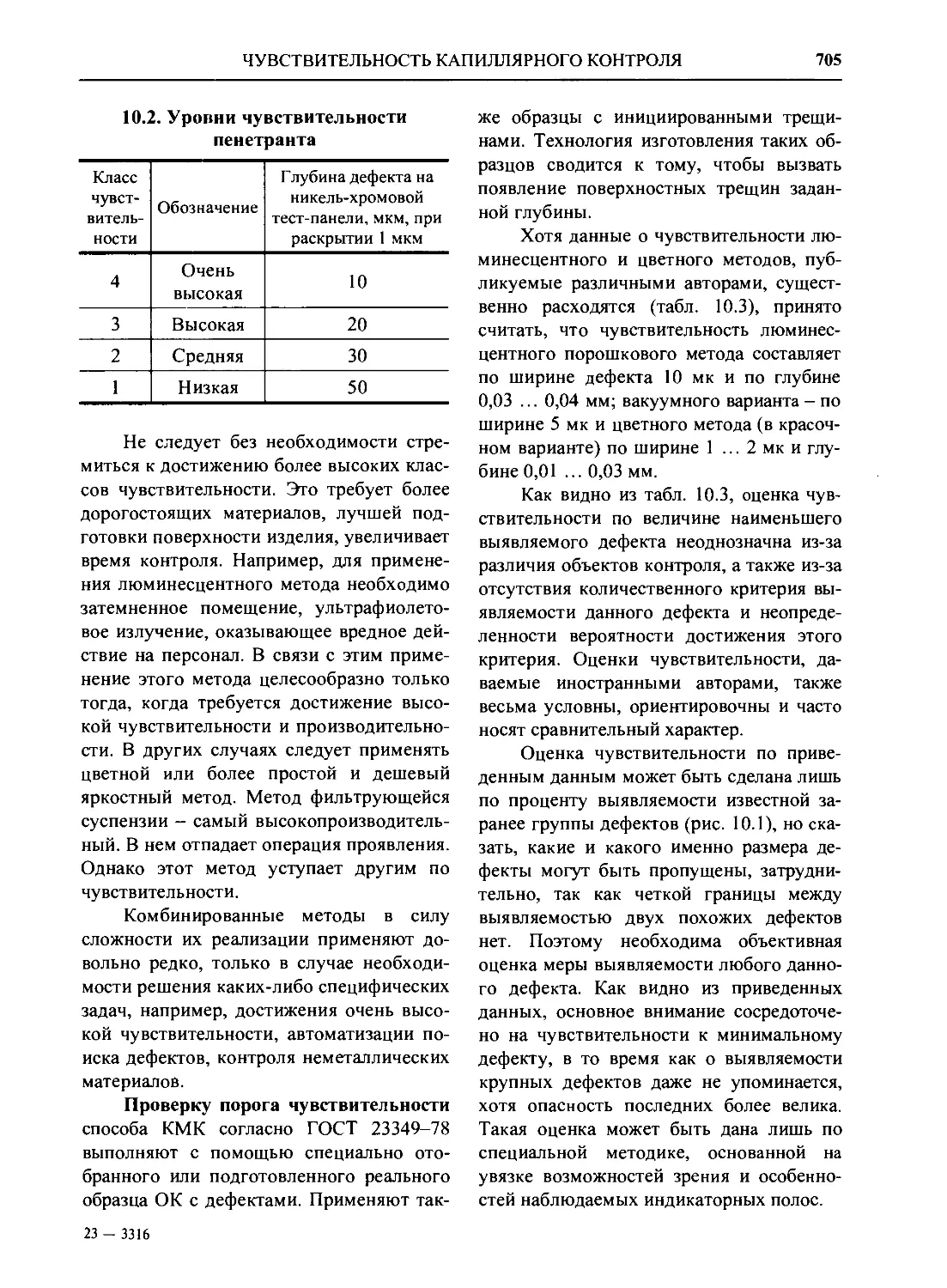

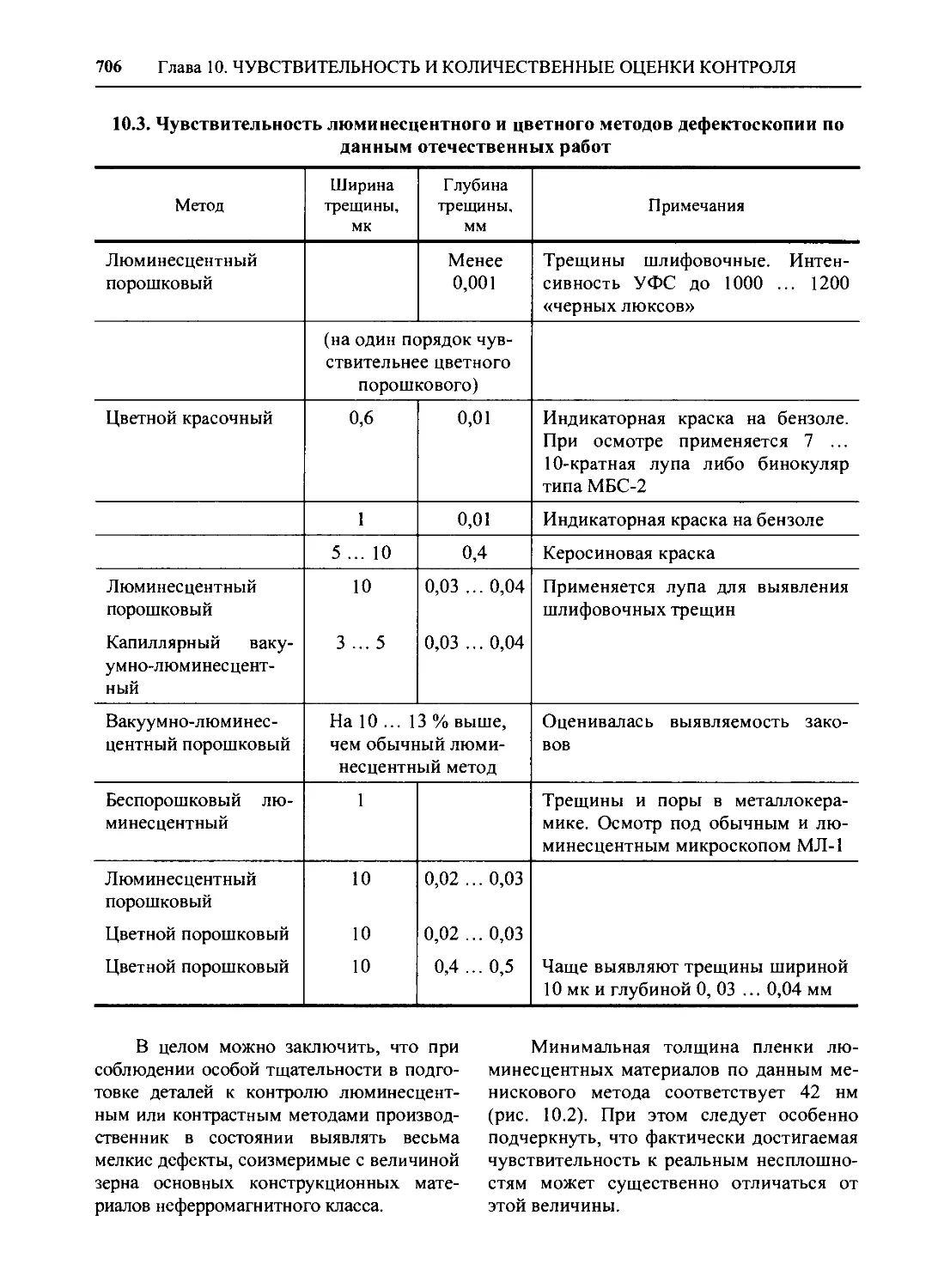

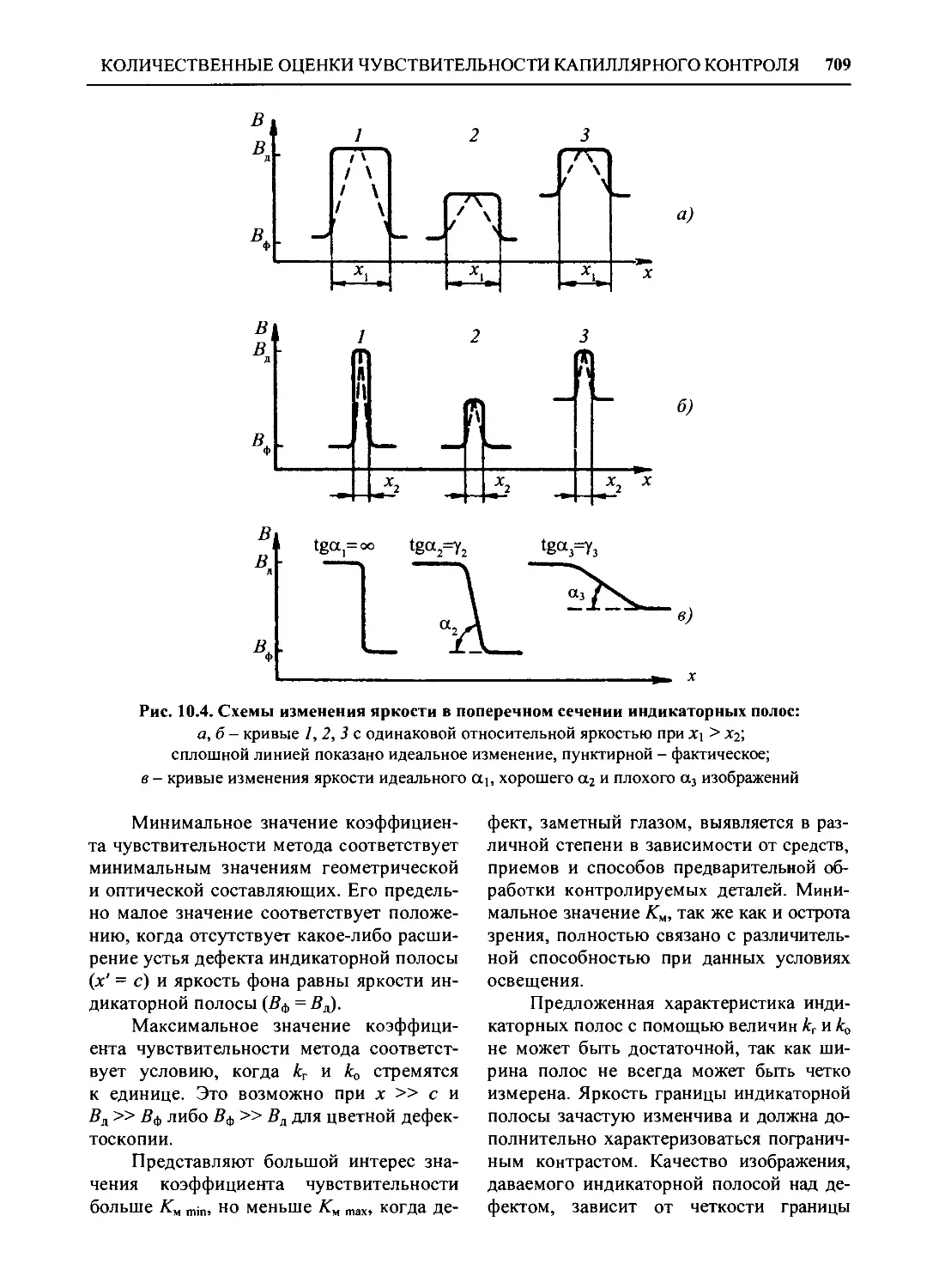

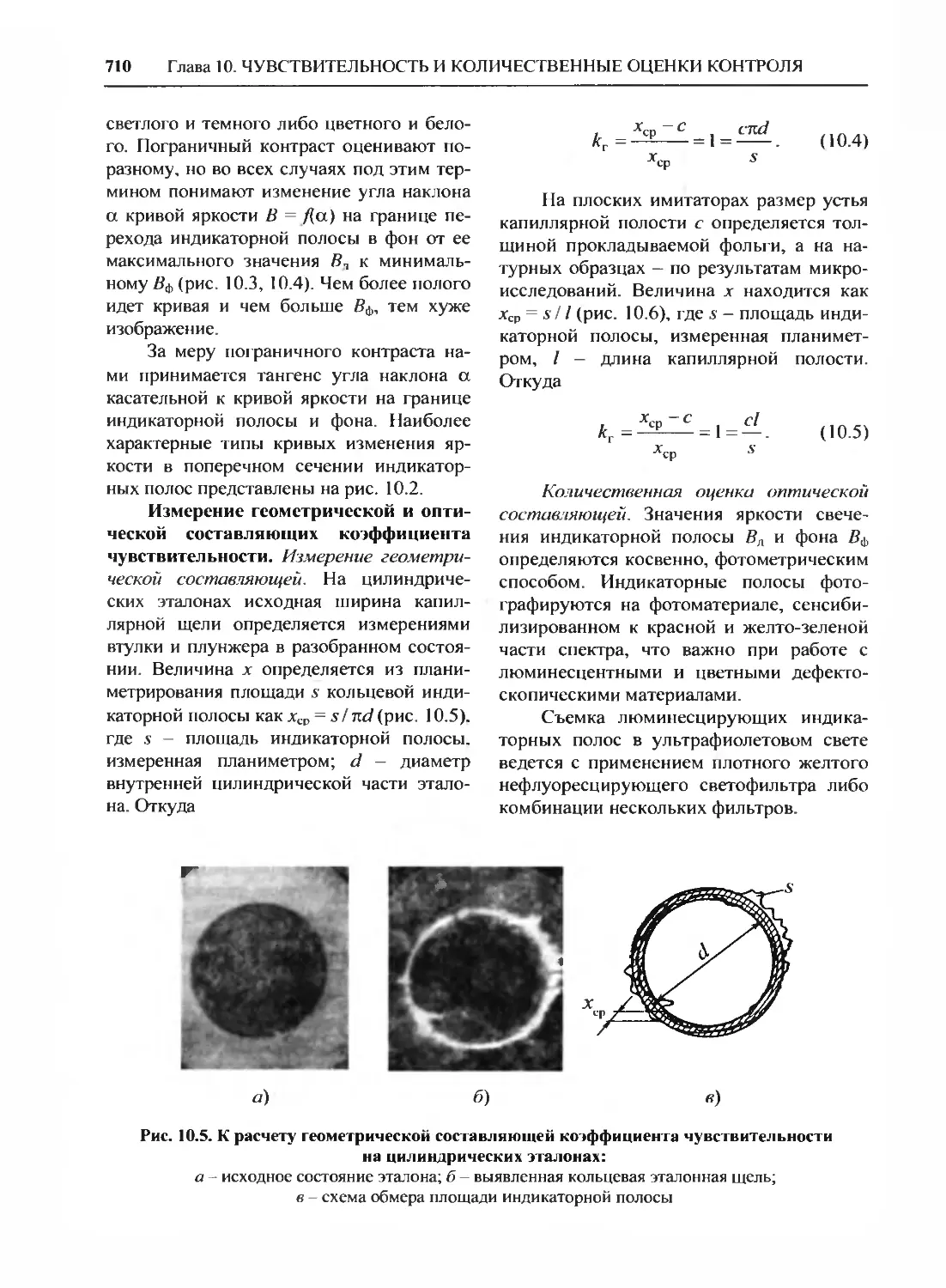

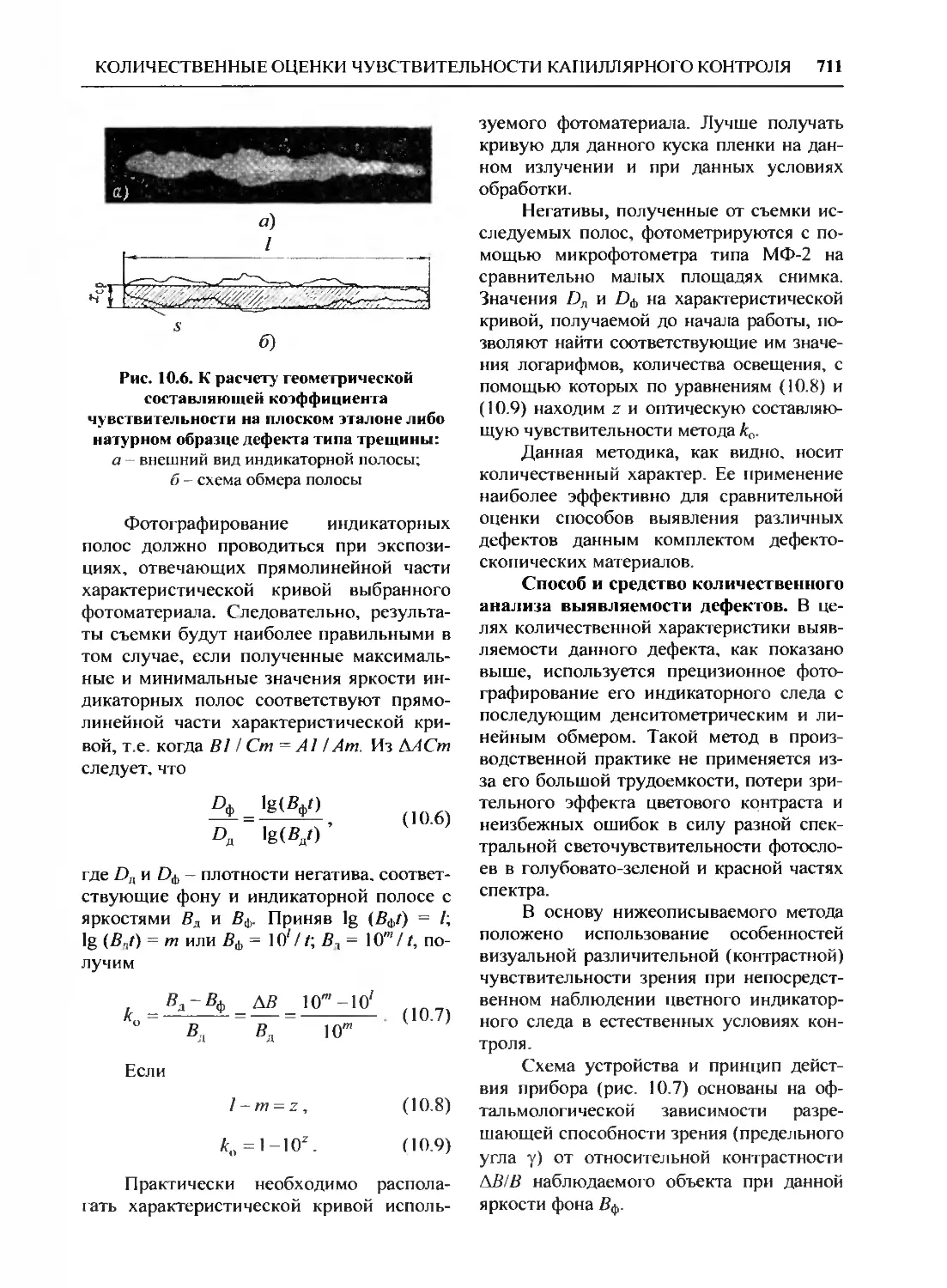

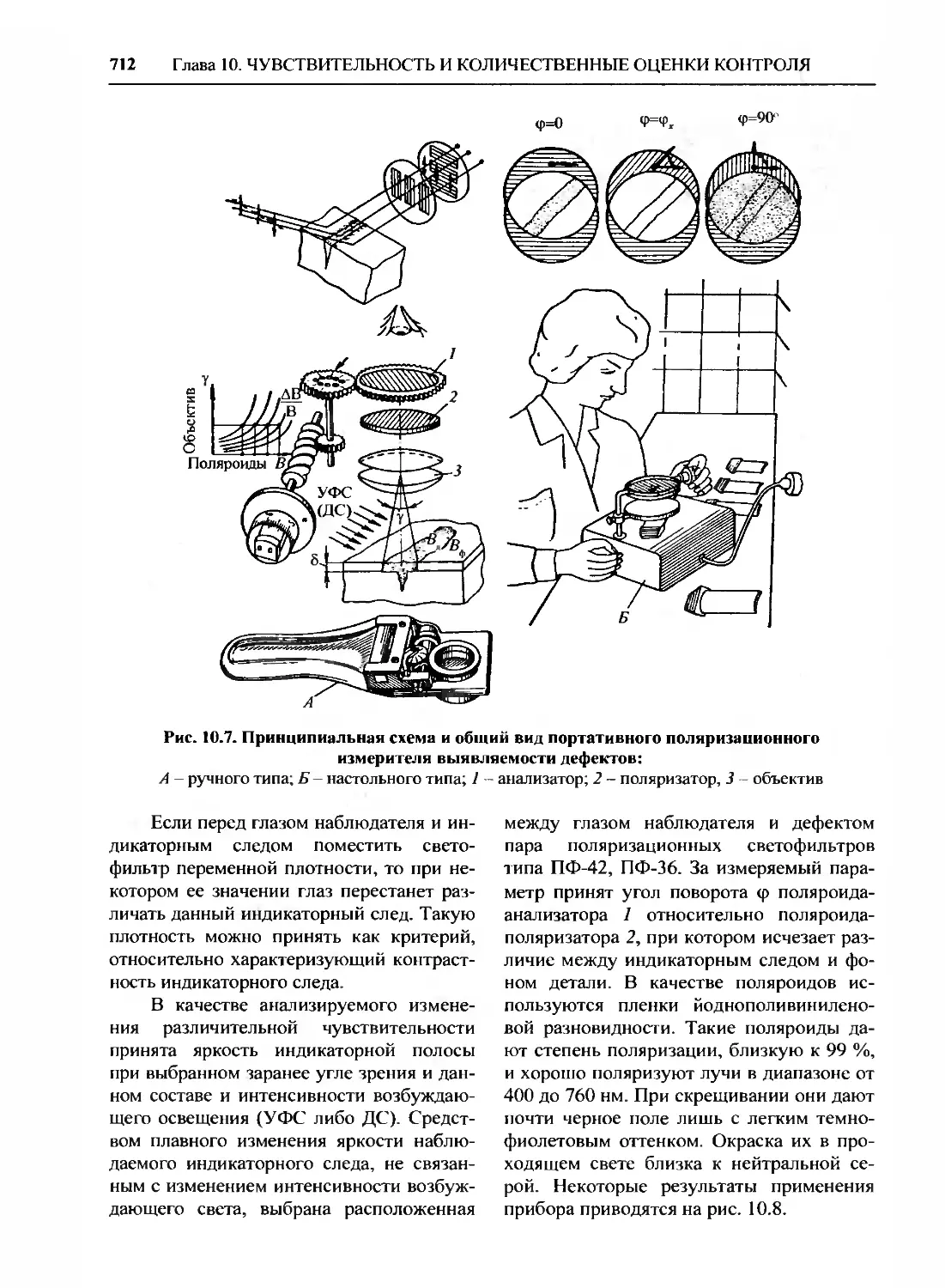

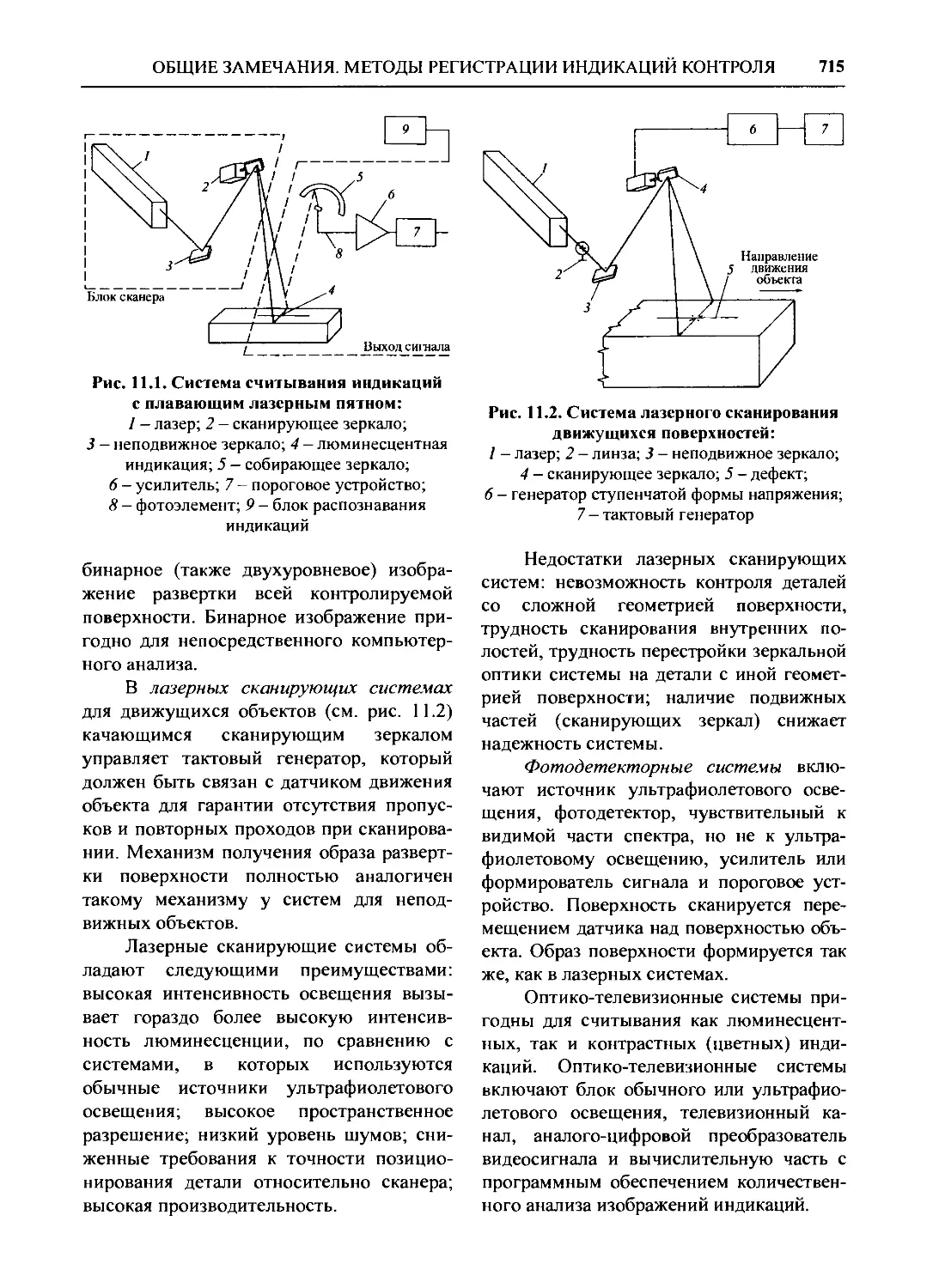

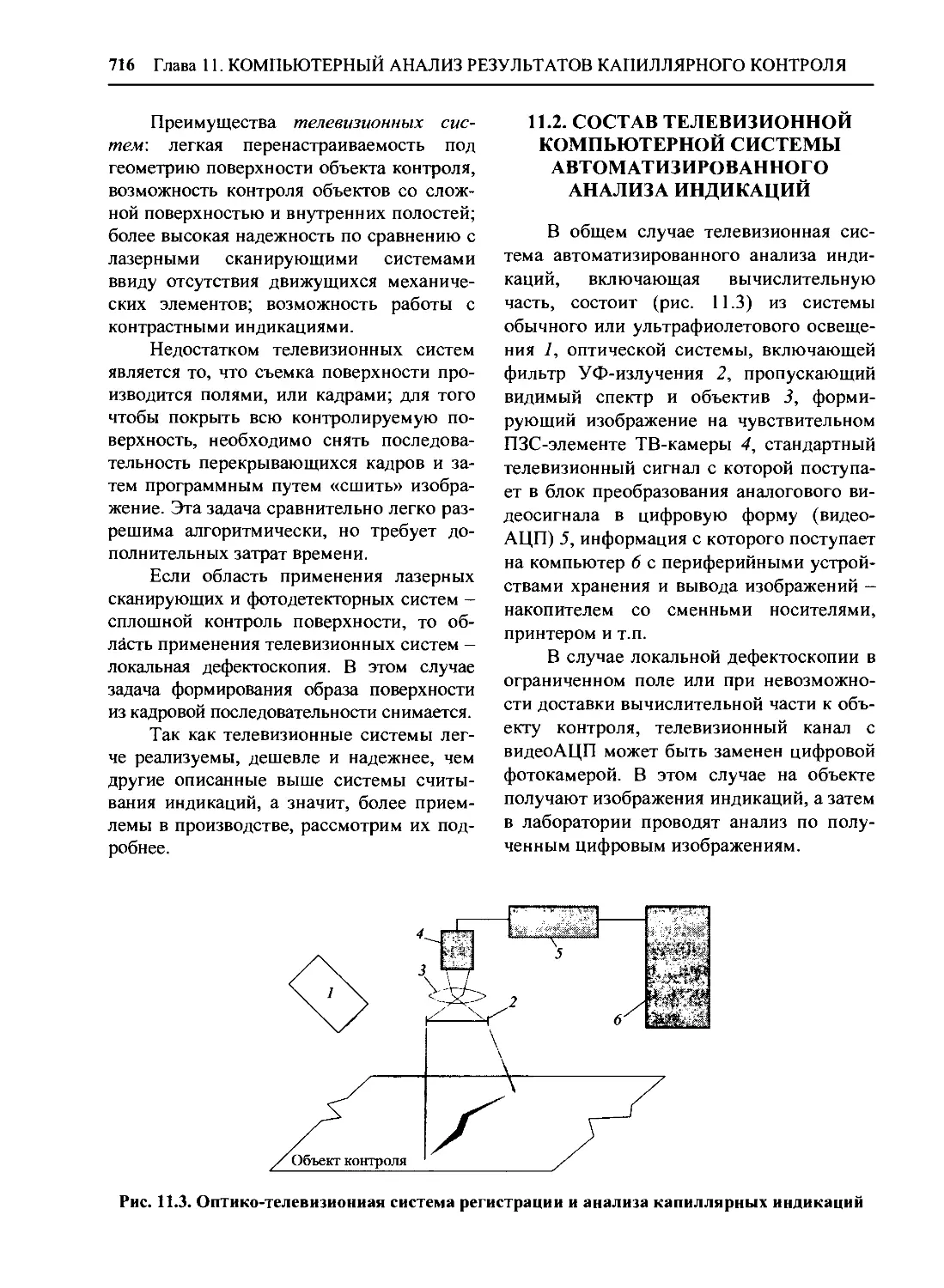

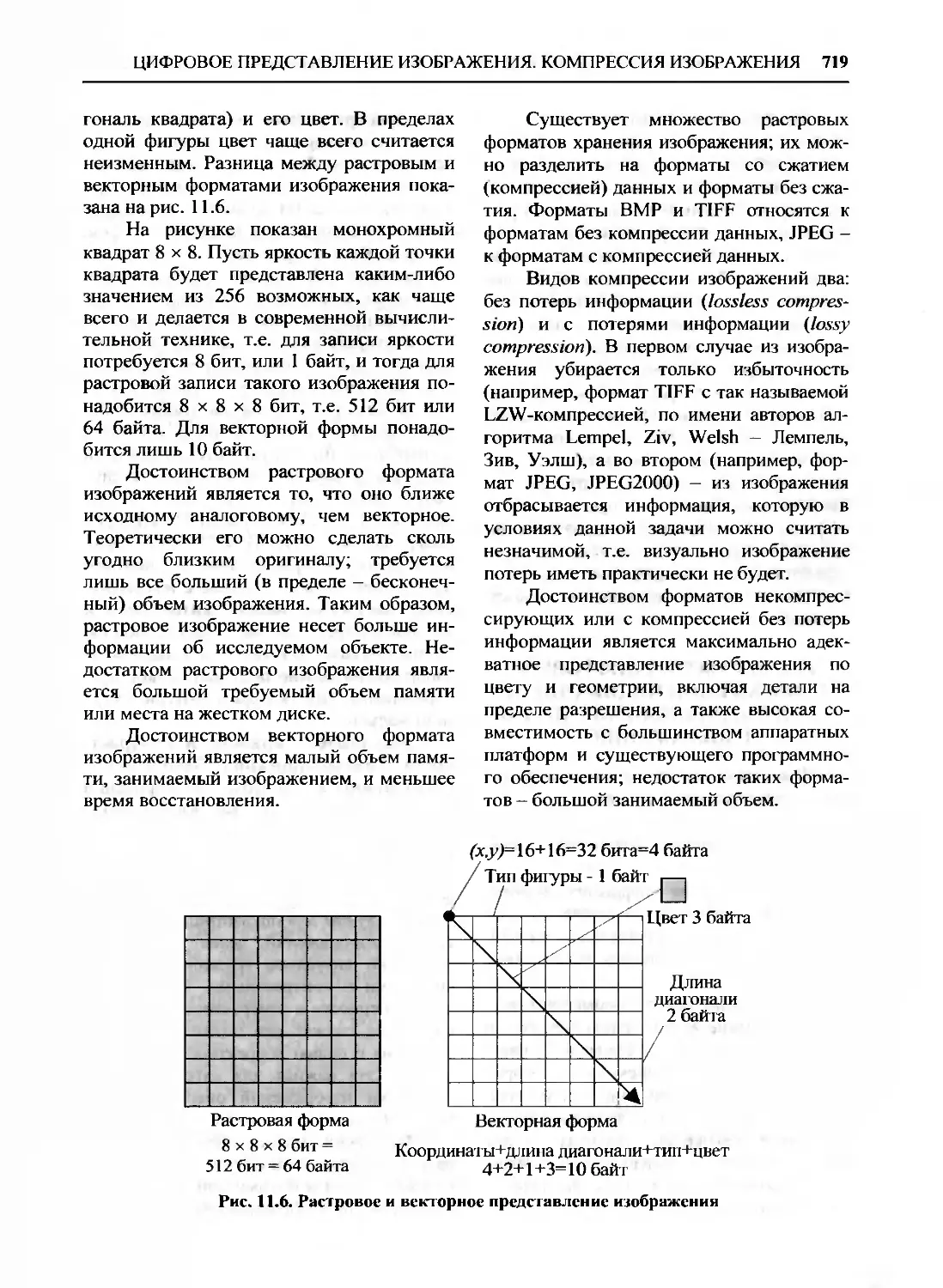

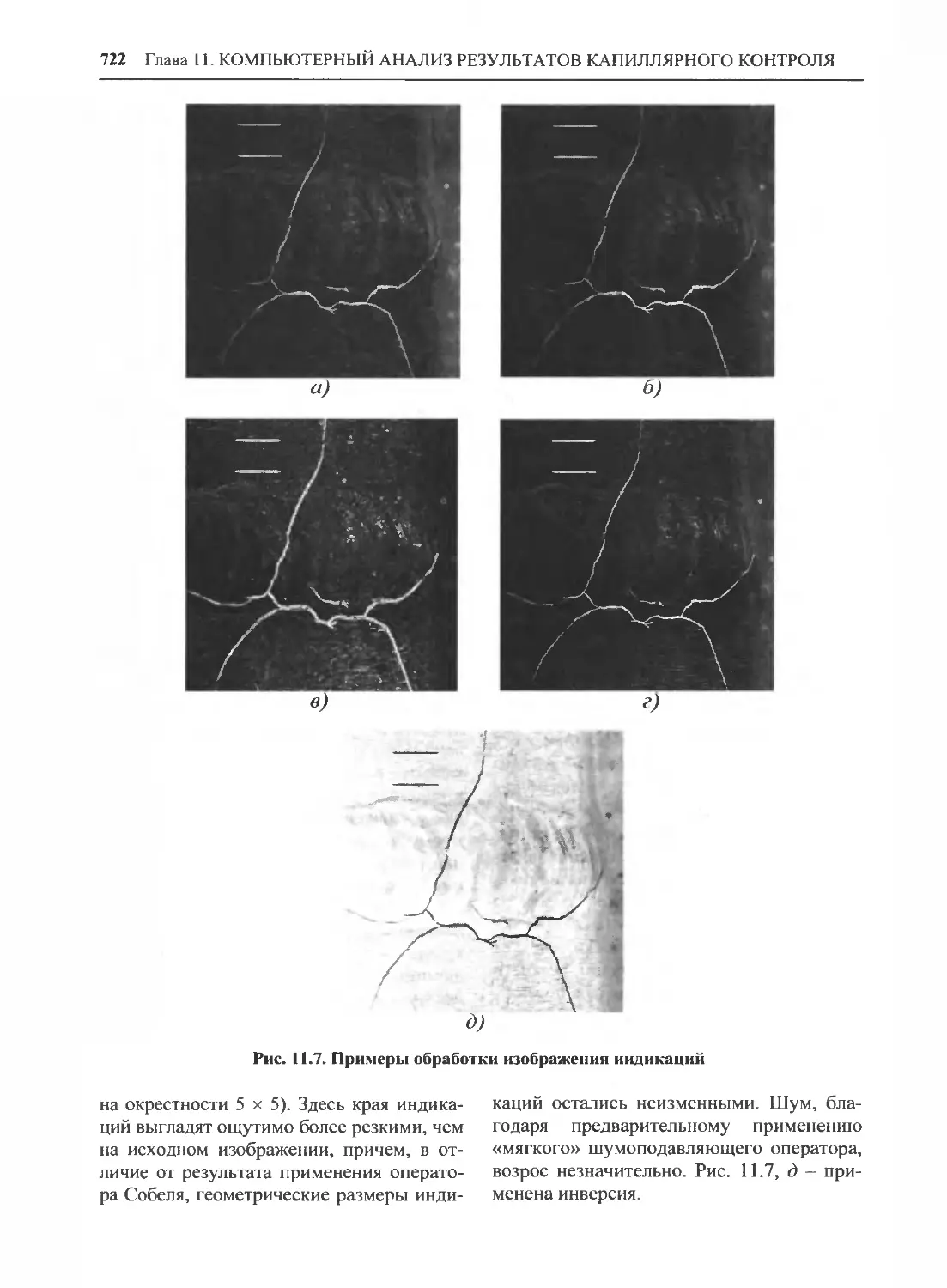

поверхностных упругих волн в