Автор: Ермолов И.Н. Алешин Н.П. Потапов А.И.

Теги: применение акустики электроакустика акустика неразрушающий контроль

ISBN: 5-06-002038-Х

Год: 1991

Похожие

Текст

НЕРАЗРУШАЮЩИИ

КОНТРОЛЬ

И. Н.Ермолов, Н. П.Алешин, А.И. Потапов

книга 2 Акустические

методы

контроля

Под редакцией проф. В. В.Сухорукова

МОСКВА «ВЫСШАЯ ШКОЛА» 1991

ББК 32.87

Н44

УДК 534.86

Рекомендовано Государственным комитетом СССР по народному об-

разованию для использования в учебном процессе студентами высших

технических учебных заведений.

И. И. Ермолов, И. П. Алешин, Л. И. Потапов

Рецензенты: д-р техн, наук Ю. В. Ланге, главный научный сотруд-

ник (Научно-исследовательский институт интроскопии); кафедра электро-

акустики и ультразвуковой техники Ленинградского электротехнического ин-

ститута им. Ульянова-Ленина (зав. кафедрой д-р физ.-мат. наук, проф.

|А. В. Харитонов).]

Неразрушающий контроль. В 5 кн. Кн. 2. Акустические

Н44 методы контроля: Практ. пособие/И. Н. Ермолов, Н. П. Але

шип, А. И. Потапов; Под ред. В. В. Сухорукова.— ДА.: Высш,

шк, 1991.—‘283 с.: ил.

ISBN 5-06-002038-Х

В книге изложены физические основы» методы и средства акустического контро-

ля — одного из наиболее распространенных и быстро развивающихся видов неразру-

шающего контроля. Анализируются различные типы контактных и бесконтактных аку-

стических преобразователей и устройство ультразвуковых дефектоскопов. Рассмотре-

ны методы прохождения, свободных н вынужденных колебаний, акустической эмис-

сии, а также вопросы оптимизации параметров контроля на основе максимума от-

ношения сигнал. — помеха. Изложены методы контроля различных типов изделий из

металлов и неметаллических материалов.

2103000000(4309000000)—341 ББК 32.87

И ---------------------------137—91 _

001(01)—91 6Ф2.7

Учебное издание

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

в пяти книгах

Ермолов Игорь Николаевич

Алешин Николай Павлович

Потапов Анатолий Иванович

Кн. 2. Акустические методы контроля

Зав. редакцией В. И. Трефилов. Редактор В. В. Пащеикова. Мл. редактор С. А. Пацева.

Художник Ю. Д. Федичкин. Художественный редактор Т. М. Скворцова. Технический ре-

дактор Е. И. Герасимова. Корректор В. В. Кожуткина i

ИВ № 90SS '

Изд. № ЭР-542. Сдано в набор 13.12.90. Поди, в печать 20.06.91. Фермат 6OX887ie.

Бум. офс. № 2. Гарнитура литературная. Печать офсетная. Объем 17,64 усл. печ. л.

17,64 усл. кр.-отт, 19,16 уч.-изд. л. Тираж 9000 экз. Зак. Ws 804. Цена 2 р. 50 к.

Издательство «Высшая школа», 101430, Москва, ГСП-4, Неглиниая ул., Д. 29/14.

Московская типография № 8 Министерства печати и массовой информации РСФСР. 101898,

Москва, Центр, Хохловский пер., 7.

ISBN 5-06-002038-Х © И. Н. Ермолов, Н. П. Алешин»

А. И. Потапов, 1991

ПРЕДИСЛОВИЕ

Книга посвящена акустическим методам и сред-

ствам неразрушающего контроля и охватывает задачи дефекто-

скопии, контроля физико-механических свойств материалов, изме-

рения размеров объектов контроля. Для обоснованного изложения

методов и средств контроля в книге рассмотрены физические ос-

новы излучения, приема, распространения, отражения, преломле-

ния и дифракции акустических волн. Главное внимание уделено

физике процессов, не применяется сложный математический ап-

парат. Основное внимание уделено методу отражения, получив-

шему наиболее широкое распространение в практике неразру-

шающего контроля. Более кратко изложены методы прохожде-

ния, свободных и вынужденных колебаний, акустической эмиссии.

Рассмотрено использование методов контроля металлов и спла-

вов (литья, поковок, проката, сварных соединений), неметаллов

и многослойных конструкций. Для двух последних отмечается

возможность использования специфических низкочастотных ме-

тодов.

Как правило, методы акустического контроля изложены по

схеме: вывод аналитических выражений для полезных сигналов;

уровень помех и шумов; оптимизация условий контроля. Такая

схема наиболее логична с точки зрения практических задач про-

ектирования аппаратуры и разработки технологии контроля. Во-

просы измерений с помощью акустических методов рассмотрены

в сочетании с метрологическим обеспечением.

В конце каждого параграфа приведены задачи. Их цель —

улучшить усвоение материала, углубить его содержание, привести

примеры расчетов, выполняемые на практике. При решении задач

все данные взяты из справочника [9] и приложения. Если пара-

метры в справочнике даны с разбросом, то указаны конкретные

принятые для решения задачи значения.

Книга предназначена для широкого круга инженеров, связан-

ных с разработкой и применением средств неразрушающего конт-

роля в металлургии, машине- и приборостроении, на транспорте,

в строительстве, энергетике и других отраслях народного хозяй-

ства. Она может быть полезна конструкторам и технологам раз-

личного профиля, работникам ОТК при выборе методов и средств

контроля, обеспечивающих требуемое качество и надежность тех-

ники. Кроме того, книга может служить основным учебным по-

собием для студентов вузов, обучающихся по специальности «Фи-

зические методы и приборы интроскопии» и слушателей курсов

переподготовки специалистов.

Глава 1 книги написана Н. П. Алешиным и И. Н. Ермоловым;

глава 2, § 3.1, 3.3 и 3.5 главы 3—И. Н. Ермоловым, § 3.2 и 3.4 —

А. И. Потаповым и И. Н. Ермоловым.

Авторы выражают благодарность рецензенту д-ру техн, наук

Ю. В. Ланге, сотрудникам кафедры электроакустики и ультра-

звуковой техники Ленинградского электротехнического института

проф. А. В. Харитонову, доцентам А. С. Голубеву и С. К. Павро-

су, уделившим подготовке книги большое внимание и сделавшим

очень ценные предложения по ее улучшению. Авторы также при-

знательны В. ДА. Баранову, В. Е. Белому, А. Л. Блюмену,

Д. В. Владимировой, В. М. Веревкину, А. X. Вопилкину,

В. Н. Данилову, А. И. Ермолову, О. Н. Жукову, В. И. Иванову,

Ю. И. Мизрохи, А. А. Петрусю, В. Е. Чабанову, Ю. ДА. Шкарле-

ту, В. Г. Щербинскому, пополнившим книгу материалами собст-

венных исследований и разработок, давшим полезные советы при

подготовке рукописи.

Замечания по книге следует направлять по адресу: 101430,

Москва, ГСП-4, Неглинная ул., 29/14, издательство «Высшая

школа».

ВВЕДЕНИЕ

Упругие колебания и волны. Упругость — это

свойство твердых тел восстанавливать свои форму и объем

(а жидкостей и газов — только объем) после прекращения дей-

ствия внешних сил. Среду, обладающую упругостью, называют

упругой средой. Упругие колебания — это колебания механиче-

ских систем, упругой среды или ее части, возникающие под дей-

ствием механического возмущения. Упругие или акустические

волны — механические возмущения, распространяющиеся в уп-

ругой среде. Частный случай акустических волн — слышимый

человеком звук, отсюда происходит термин акустика (от греч.

akustikos — слуховой) в широком смысле слова—-учение об

упругих волнах, в узком — учение о звуке. В зависимости от ча-

стоты упругие колебания и волны называют по-разному

(табл. В.1).

Таблица В.1

Диапазоны частот упругих колебаний

Название колебаний и волн Качественное определение Частота, Гц

физический диапазон условный диапазон

Инфразвук Ниже границы слыши- мости Ниже 16... 25 Ниже 20

Звук Диапазон слышимости От 16 ... 25 до (15... 20) -103 20 ...20-103

Ультразвук Выше границы слыши- мости От (15 ... 20) • 103 до 109 20-103 ... 1 - Ю9

Гиперзвук Длина волны меньше длины свободного пробе- га молекул воздуха Выше 109 Выше 109

Упругие колебания и акустические волны, особенно ультра-

звукового диапазона, широко применяют в технике. Мощные уль-

тразвуковые колебания низкой частоты применяют для локально-

го разрушения хрупких прочных материалов (ультразвуковая

долбежка); диспергирования (тонкого измельчения твердых или

жидких тел в какой-либо среде, например жиров в воде); коагу-

ляции (укрупнения частиц вещества, например, дыма) и других

целей. Другая область применения акустических колебаний и

волн — контроль и измерение. Сюда относят звуковую и ультра-

звуковую локацию, ультразвуковую медицинскую диагностику,

контроль уровня жидкости, скорости потока, давления, темпера-

туры в сосудах и трубопроводах, а также использование акусти-

ческих колебаний и волн для неразрушающего контроля (НК).

Для целей контроля применяют колебания частотой от 50 Гц

до 50 МГц. Интенсивность колебаний при этом обычно невелика,

не более 1 Вт/см2. Как будет показано в § 1.1, существуют раз-

ные типы акустических волн, отличающиеся скоростью распрост-

ранения, направлением колебания частиц и другими признаками.

Их называют модами (от лат. modus — образец, способ).

При неразрушающем контроле акустические волны возбужда-

ют и принимают путем преобразования электрических колебаний

в упругие и наоборот. Для этой цели используют специальные

устройства — электроакустические преобразователи (ЭАП) или

просто преобразователи. Если преобразователь предназначен для

изучения волн, его называют излучателем, если для приема —

то приемником. Если один и тот же преобразователь выполняет

обе функции, то его и соответствующую схему контроля называют

совмещенными. Если излучатель и приемник разделены, то схему

контроля называют раздельной. Если раздельные излучатель и

приемник объединены конструктивно в одном блоке, то преобра-

зователь называют раздельно-совмещенным (PC).

Работа преобразователей рассмотрена в § 1.5. Здесь отметим,

что в большинстве преобразователей имеется чувствительный эле-

мент, который совершает упругие колебания под действием эле-

ктромагнитного поля. В качестве чувствительного элемента чаще

всего используют пьезоэлектрическую пластину, колеблющуюся

по толщине. Такие преобразователи называют пьезоэлектрически-

ми. Для передачи колебаний от преобразователя с чувствитель-

ным элементом к объекту контроля (ОК) используют различные

способы акустического контакта. Обычно промежуток между пре-

образователем и ОК заполняют жидкостью. Если толщина слоя

жидкости меньше половины длины акустической волны, то гово-

рят о контактном способе, а если больше нескольких длин волн —

то об иммерсионном (более точные определения даны в § 1.5).

В отличие от этого в преобразователях бесконтактного типа

возбуждают упругие колебания точек на поверхности (или вбли-

зи поверхности) ОК под воздействием поля другой физической

природы. Чаще всего для этого используют электромагнитное по-

ле. Такие преобразователи называют электромагнитно-акустиче-

скими (ЭМА). Они позволяют возбудить упругие колебания

твердого тела по требуемому закону, т. е. в требуемом направ-

лении в каждом участке поверхности ОК, чтобы получить нуж-

ную моду. Работа приемников акустических волн основана на

эффектах, обратных используемым для возбуждения.

Для получения информации обо всем ОК преобразователь

ВЛ, Классификация акустических методов контроля

основанные на излучении и приеме [ основанные на приеме

обычно перемещают по его поверхности. Этот процесс называют

сканированием (от англ, scan — рассматривать, разглядывать).

Поверхность ОК, через которую вводят акустические волны, на-

зывают поверхностью ввода.

Основные методы акустического неразрушающего контроля.

-Методы акустического контроля (АК) делят на две большие

группы: активные, использующие излучение и прием акустических

колебаний и волн, и пассивные, основанные только на приеме ко-

лебаний и волн. В каждой группе выделяют методы, основанные

на возникновении в объекте контроля бегущих и стоячих волн

(или колебаний), объекта в целом или его части. На рис. В.1 при-

ведена классификация большинства рассматриваемых в литерату-

ре методов АК. В дальнейших разделах книги более подробно

рассмотрены эти методы, а также другие методы, не вошедшие в

схему рис. В.1.

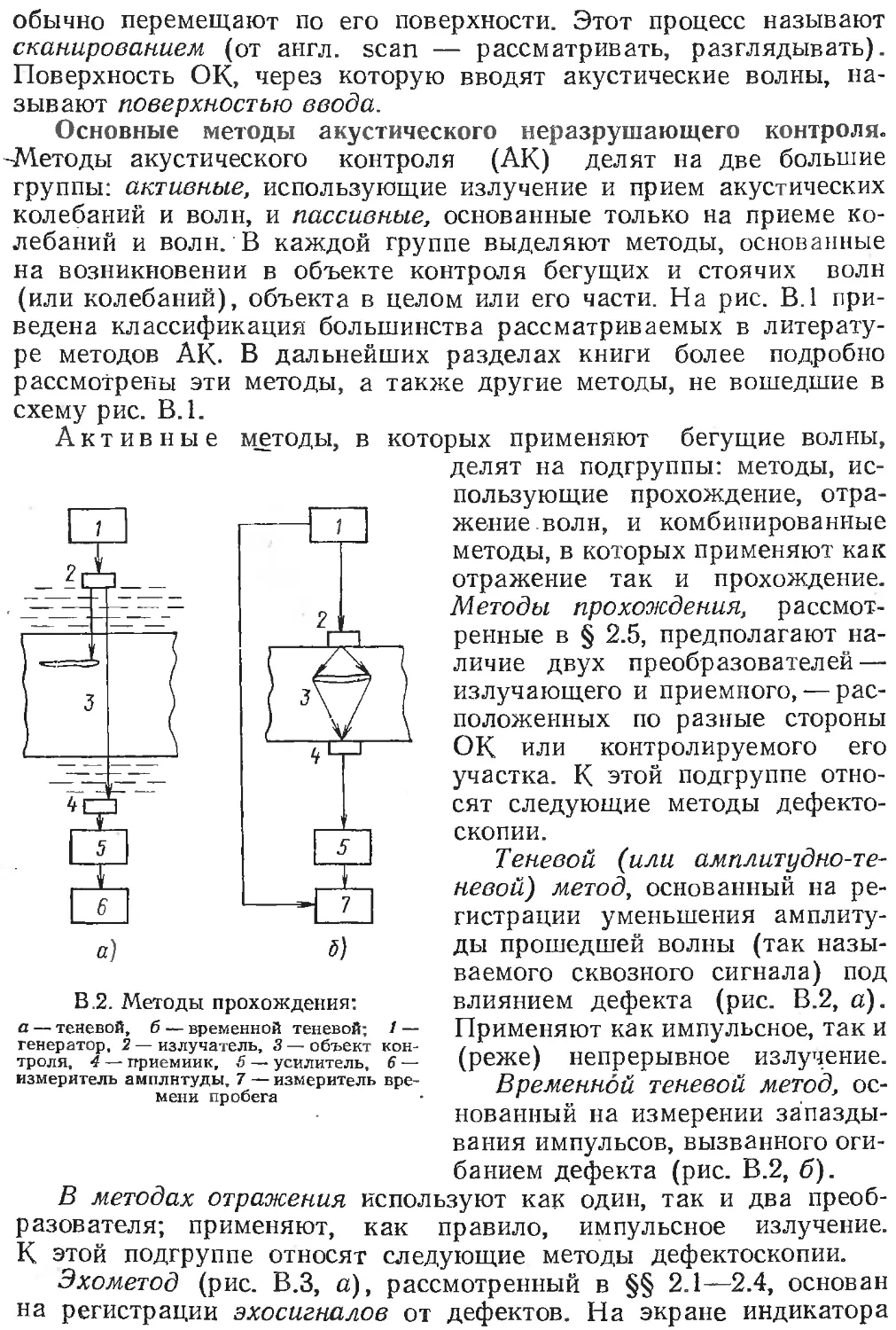

Активные м_етоды, в которых применяют бегущие волны,

В.2. Методы прохождения:

а — теневой, б — временной теневой; 1 —

генератор, 2—излучатель, 3 — объект кон-

троля, 4 — приемник, 5 — усилитель, 6 —

измеритель амплитуды, 7 — измеритель вре-

мени пробега

делят на подгруппы: методы, ис-

пользующие прохождение, отра-

жение.волн, и комбинированные

методы, в которых применяют как

отражение так и прохождение.

Методы прохождения, рассмот-

ренные в § 2.5, предполагают на-

личие двух преобразователей —

излучающего и приемного,.— рас-

положенных по разные стороны

ОК или контролируемого его

участка. К этой подгруппе отно-

сят следующие методы дефекто-

скопии.

Теневой (или амплитудно-те-

невой) метод, основанный на ре-

гистрации уменьшения амплиту-

ды прошедшей волны (так назы-

ваемого сквозного сигнала) под

влиянием дефекта (рис. В.2, а).

Применяют как импульсное, так и

(реже) непрерывное излучение.

Временной теневой метод, ос-

нованный на измерении запазды-

вания импульсов, вызванного оги-

банием дефекта (рис. В.2, б).

В методах отражения используют как один, так и два преоб-

разователя; применяют, как правило, импульсное излучение.

К этой подгруппе относят следующие методы дефектоскопии.

Эхометод (рис. В.З, а), рассмотренный в §§ 2.1—2.4, основан

на регистрации эхосигналов от дефектов. На экране индикатора

обычно наблюдают посланный (зондирующий) импульс I, им-

пульс III, отраженный от противоположной поверхности (дна)

ОК (донный сигнал), и эхосигнал от дефекта II. Время прихода

импульсов II и III пропорционально глубине залегания дефекта

и толщине ОК- На рис. В.З, а показана совмещенная схема конт-

роля.

Эхозеркальный метод, в котором анализируют сигналы, испы-

тавшие зеркальное отражение от донной поверхности ОК и де-

фекта, т. е. прошедшие путь ABCD (рис. В.З, б). Вариант этого

В.З. Методы отражения: а — эхо, б — зеркальный эхометод, в — ревер-

берационный:

1 — генератор, 2 — излучатель, 3 — объект контроля, 4—приемник, 5 — усили-

тель, 6 — синхронизатор, 7 — генератор развертки

метода, рассчитанный на выявление вертикальных дефектов

(в плоскости EF на рисунке), называют тандем-методом. Для его

реализации при перемещении преобразователей А и D поддер-

живают постоянным значение /д +/о = 2//tg а. Для получения

зеркального отражения от невертикальных дефектов значение

Ia + Id варьируют.

Реверберационный метод основан на анализе времени объем-

ной реверберации (от позднелат. reverberatio — отражение) —

процесса постепенного затухания звука в некотором объеме —

контролируемом объекте. Например, при контроле двухслойной

конструкции время реверберации в слое, с которым контактирует

преобразователь, будет меньше в случае доброкачественного со-

единения слоев, так как часть энергии будет переходить в другой

слой (рис. В.З, в). Применяют также другие варианты

(см. § 3.2).

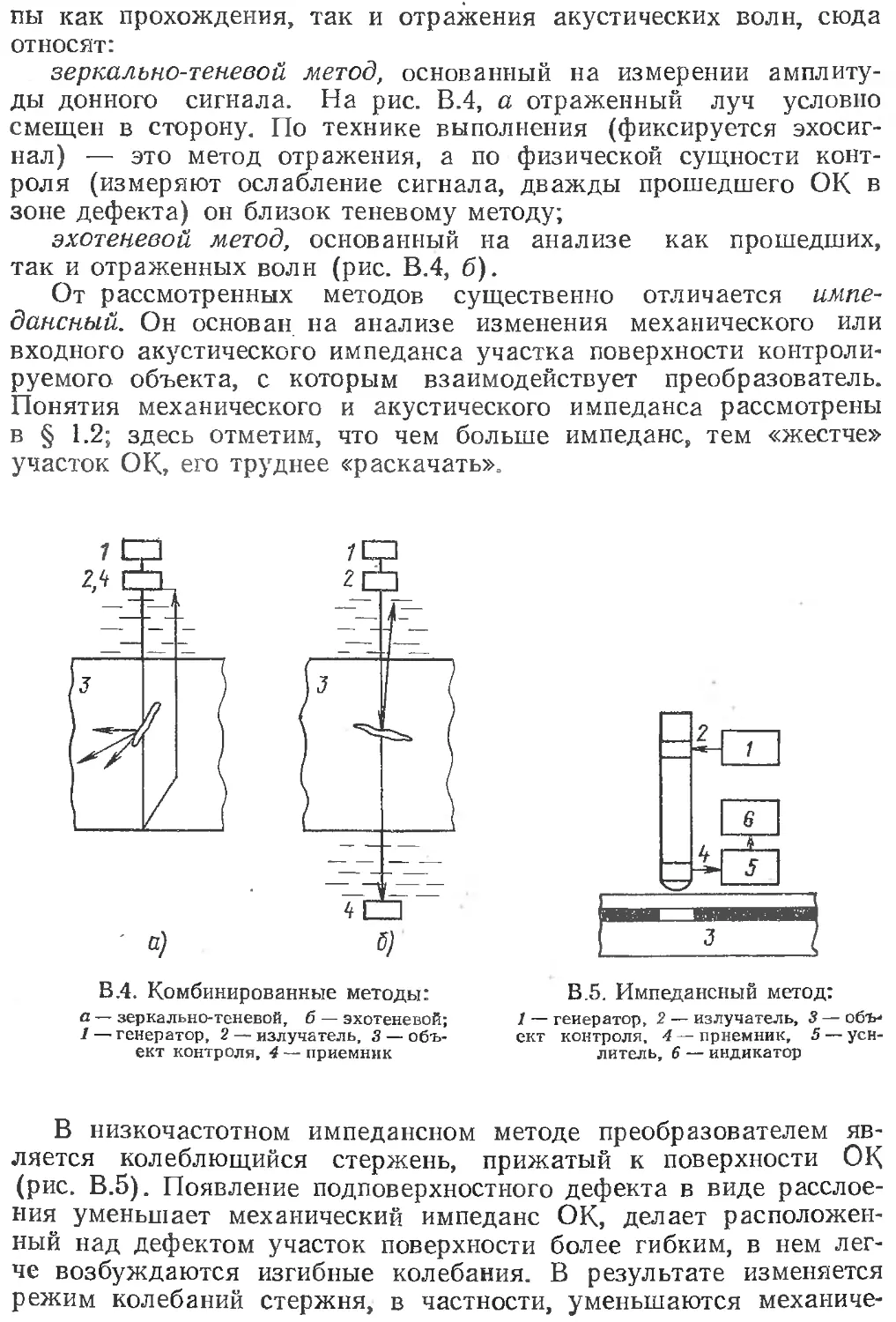

В комбинированных методах (см. § 2.5) используют принци-

пы как прохождения, так и отражения акустических волн, сюда

относят:

зеркально-теневой метод, основанный на измерении амплиту-

ды донного сигнала. На рис. В.4, а отраженный луч условно

смещен в сторону. По технике выполнения (фиксируется эхосиг-

нал) — это метод отражения, а по физической сущности конт-

роля (измеряют ослабление сигнала, дважды прошедшего ОК в

зоне дефекта) он близок теневому методу;

эхотеневой метод, основанный на анализе как прошедших,

так и отраженных волн (рис. В.4, б).

От рассмотренных методов существенно отличается импе-

дансный. Он основан на анализе изменения механического или

входного акустического импеданса участка поверхности контроли-

руемого объекта, с которым взаимодействует преобразователь.

Понятия механического и акустического импеданса рассмотрены

в § 1.2; здесь отметим, что чем больше импеданс, тем «жестче»

участок ОК, его труднее «раскачать».

В.4. Комбинированные методы:

а — зеркально-теневой, б — эхотеневой;

1 — генератор, 2 — излучатель, 3 —объ-

ект контроля, 4 — приемник

В.5. Импедансный метод:

1 — генератор, 2 — излучатель, 3 — объ-

ект контроля, 4 — приемник, 5 — уси-

литель, 6 — индикатор

В низкочастотном импедансном методе преобразователем яв-

ляется колеблющийся стержень, прижатый к поверхности ОК

(рис. В.5). Появление подповерхностного дефекта в виде расслое-

ния уменьшает механический импеданс ОК, делает расположен-

ный над дефектом участок поверхности более гибким, в нем лег-

че возбуждаются изгибные колебания. В результате изменяется

режим колебаний стержня, в частности, уменьшаются механиче-

ские напряжения на приемном элементе 4, что служит призна-

ком дефекта.

В высокочастотном импедансном методе преобразователь из-

лучает продольную волну. Условия этого возбуждения зависят от

акустического импеданса участка поверхности ОК, с которым

контактирует преобразователь. Акустический импеданс, в свою

очередь, зависит от наличия или отсутствия дефекта вблизи по-

верхности.

В.7. Метод акустической

эмиссии:

1 — блок обработки результатов,

2 — усилитель, 3 — объект конт-

роля, 4 — приемники

В.6. Резонансный локальный

метод:

1 — генератор, 2 — излучатель-при-

емник, 3 — объект контроля, 4 —

модулятор частоты, 5 — регистратор

резонансов

При использовании методов колебаний возбуждают свобод-

ные или вынужденные колебания либо ОК в целом (интеграль-

ные методы)либо его части (локальные методы). Свободные

колебания возбуждают путем кратковременного внешнего воз-

действия на ОК, например путем удара, после чего он колеблется

свободно. Вынужденные колебания предполагают постоянную

связь (через преобразователь) колеблющегося ОК с возбуждаю-

щим генератором, частоту которого изменяют. Измеряемыми ве-

личинами служат частоты свободных колебаний либо резонансов

вынужденных колебаний, которые несколько отличаются от сво-

бодных под влиянием связи с возбуждающим генератором. Эти

частоты связаны с геометрией ОК и скоростью распространения

ультразвука в его материале. Иногда измеряют изменение ам-

плитуды колебаний при вариации частоты в широком диапазоне

частот — аплитудно-частотную характеристику (АЧХ) или вели-

чины, связанные с затуханием колебаний: амплитуды свободных

или резонансных колебаний, добротность колебаний, ширину

резонансного пика. Методы вынужденных колебаний, основанные

на анализе колебаний системы ОК — преобразователь при ре-

зонансных частотах или вблизи них, называют резонансными.

Различные варианты методов колебаний рассмотрены в § 2.6.

В качестве примера на рис. В.6 показана схема контроля ло-

кальным методом вынужденных колебаний. Иногда название ре-

зонансного относят именно к этому методу контроля. В стенке

ОК с помощью пьезопреобразователя возбуждают ультразвуковые

волны. Частоту колебаний модулируют и фиксируют частоты, на

которых возбуждаются резонансы колебаний (стоячие волны).

По резонансным частотам определяют толщину стенки ОК (на-

пример, труб) и наличие в ней дефектов. Появление дефектов,

параллельных поверхности ОК, вызывает изменение измеренных

значений толщины, а наклонных к поверхности — исчезновение

резонансных явлений.

К пассивным методам АК относят акустико-эмиссион-

ный метод (см. § 2.7), в котором используют бегущие волны

(рис. В.7). Явление акустической эмиссии (от лат. emissio —

испускание, излучение) состоит в излучении упругих волн мате-

риалом ОК в результате внутренней динамической локальной пе-

рестройки его структуры. Такие явления, как возникновение и

развитие трещин, превращения кристаллической структуры, дви-

жение скоплений дислокаций, — наиболее характерные источни-

ки акустической эмиссии. Контактирующие с ОК преобразовате-

ли принимают упругие волны и позволяют установить наличие

источника эмиссии, а при обработке сигналов, проходящих от

нескольких преобразователей, — также расположение источника.

К пассивным методам АК, основанным на возбуждении упру-

гих колебаний в ОК, относятся также вибрационно-диагностиче-

ский и шумодиагностический методы. В первом из них анализи-

руют параметры вибрации какой-либо отдельной детали или

узла (ротора, подшипника, лопатки турбины) с помощью при-

емников контактного типа. Во втором изучают спектр шумов

работающего механизма в целом на слух или с помощью микро-

фонных и других приемников и приборов — анализаторов

спектра.

По частному признаку все рассмотренные акустические мето-

ды делят на низкочастотные и высокочастотные. К первым отно-

сят методы, использующие колебания в звуковом и низкочастот-

ном (до 100 кГц) ультразвуковом диапазонах частот. Ко вто-

рым — методы, использующие колебания в высокочастотном

ультразвуковом диапазоне: обычно от нескольких сотен кГц до

50 МГц. Высокочастотные методы обычно называют ультразву-

ковыми.

Из рассмотренных методов АК наибольшее практическое при-

менение находит эхометод. Около 90% объектов, контролируемых

акустическими методами, проверяют эхометодом. С его помощью

решают задачи дефектоскопии поковок, литья, сварных соедине-

ний, многих неметаллических материалов. Эхометод используют

также для измерения геометрических параметров ОК: измеряют

время прихода донного сигнала и, зная скорость ультразвука в

материале, определяют толщину ОК при одностороннем доступе

к нему. Если длина участка ОК, через который проходит ультра-

звук, известна, то по времени прихода донного сигнала измеряют

скорость, а по его амплитуде оценивают затухание ультразвука.

Это позволяет определить физико-механические свойства мате-

риалов.

Другие методы АК применяют для решения задач контроля,

где использование эхометода невозможно, либо в качестве допол-

нительных к эхометоду для более полного обнаружения и иссле-

дования дефектов. Эти вопросы рассмотрены в гл. 3.

Хочется предупредить начинающих изучать вопросы акустиче-

ского контроля по этой книге, что приобретение теоретических

знаний и даже практических навыков работы еще не сделает из

вас дефектоскопистов. Только после того как будет вскрыт обна-

руженный вами дефект и вы убедитесь, что импульсы на экране

действительно свидетельствуют об угрожающей изделию опас-

ности, вы сможете оценить возможности акустического контроля

и роль дефектоскописта в технологическом процессе изготовления

и эксплуатации объектов.

Родоначальником ультразвукового контроля является чл.-кор.

АН СССР С. Я. Соколов. Он в 1929 г. предложил теневой метод

дефектоскопии и запатентовал свое изобретение во многих стра-

нах. Приоритет нашей страны в становлении акустического конт-

роля общепризнан мировой общественностью.

ГЛАВА 1

АКУСТИЧЕСКИЕ ВОЛНЫ И ИХ

РАСПРОСТРАНЕНИЕ

§ 1.1. ТИПЫ АКУСТИЧЕСКИХ ВОЛН

Упругие колебания в жидкостях и газах характеризуются од-

ной из следующих величин: изменением давления р или плот-

ности, смещением частиц из положения равновесия и, скоростью

колебательного движения v, потенциалом смещения % или коле-

бательной скорости ф. Следует отличать изменение давления

или плотности, связанное с распространением акустических волн,

от их статистического (среднего) значения. Все перечисленные

величины взаимосвязаны, например: u = grad%; v=grac^;

v—du/dt; p=pdq>/dt, где p — плотность среды; t — время.

В твердых телах акустическое поле имеет гораздо более

сложный вид, чем в жидкостях и газах, потому что твердые тела

имеют не только упругость объема, как жидкости и газы, но так-

же упругост.ь формы (сдвиговую упругость). Вместо давления

для твердых тел вводят понятие напряжения, т. е. силы, отнесен-

ной к единице поверхности.

Различают нормальные (растягивающие или сжимающие)

напряжения csxx, оуу, <згг и касательные или тангенциальные

(сдвиговые) напряжения <зху, oyz и др. Напряженное состояние

твердого тела, таким образом, характеризуют тензором третьего

ранга — таблицей из девяти чисел-компонентов сц, где i и /

принимают значения осей координат х, у, z. Первый индекс ука-

зывает координату, в направлении которой действует сила, а

второй — площадку, перпендикулярную направлению указанной

в нем координаты, к которой эта сила приложена. Тензор этот

симметричный: в нем оц = вц.

В жидкостях и газах, где не существует упругости формы,

тангенциальные компоненты тензора напряжения отсутствуют, а

нормальные компоненты равны друг другу и давлению с обрат-

ным знаком. Давление имеет знак минус, потому что напряжение

считают положительным, когда оно растягивающее, а давление

считают положительным, когда оно сжимающее.

Колебания в твердом теле характеризуются изменением на-

пряжения сц, смещением частиц и, и потенциалом смещения.

Понятием колебательной скорости пользуются редко. Часто ко-

лебания характеризуют деформацией (от лат. deformatio — ис-

кажение) — изменением взаимного расположения ди точек тела.

Это изменение относят к первоначальному расстоянию между

точками, в результате чего деформация становится безразмерной

величиной. Если точки сдвинулись вдоль отрезка, их соединяю-

щего, то это деформация растяжения-сжатия, а если перпенди-

кулярно этому отрезку — деформация сдвига. В результате де-

формацию записывают в виде тензора ец, аналогичного тензору

напряжений. В нем ехх = дих/дх — деформация растяжения-сжа-

тия вдоль оси х и аналогично для других осей. Чтобы сделать

тензор деформаций симметричным, компонент Еху записывают в

форме еху= (duxlduv+duyldx)l2 и также для других сдвиговых

компонент деформации. Величина е = ехх + еуу + ezz означает

изменение объема dxdydz элементарного куба. Для жидкостей

и газов деформации сдвига отсутствуют, а деформации растяже-

ния-сжатия по всем направлениям одинаковы.

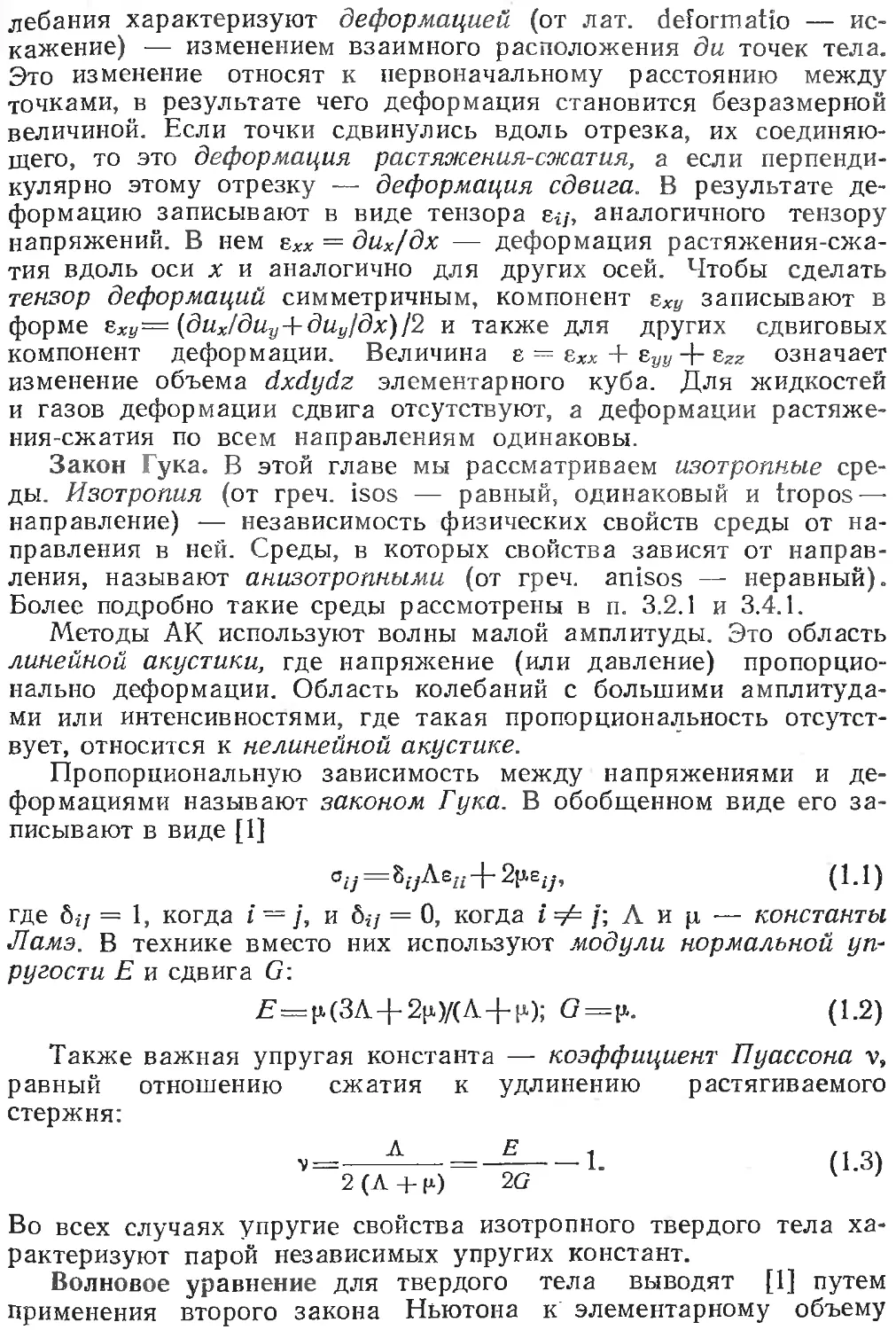

Закон Гука. В этой главе мы рассматриваем изотропные сре-

ды. Изотропия (от греч. isos — равный, одинаковый и tropos—

направление) — независимость физических свойств среды от на-

правления в ней. Среды, в которых свойства зависят от направ-

ления, называют анизотропными (от греч. anisos — неравный).

Более подробно такие среды рассмотрены в п. 3.2.1 и 3.4.1.

Методы АК используют волны малой амплитуды. Это область

линейной акустики, где напряжение (или давление) пропорцио-

нально деформации. Область колебаний с большими амплитуда-

ми или интенсивностями, где такая пропорциональность отсутст-

вует, относится к нелинейной акустике.

Пропорциональную зависимость между напряжениями и де-

формациями называют законом Гука. В обобщенном виде его за-

писывают в виде [1]

—St7AeH-|-2pey, (1.1)

где б;/ = 1, когда i = j, и б,-/ = 0, когда i А/; Л и р — константы

Ламэ. В технике вместо них используют модули нормальной уп-

ругости Е и сдвига G:

£' = [л(ЗЛ + 2р)/(Л + р); G = p. (1.2)

Также важная упругая константа — коэффициент Пуассона v,

равный отношению сжатия

стержня:

к удлинению растягиваемого

*________1.

(1-3)

V--

2 (А + р) 2G

Во всех случаях упругие свойства изотропного твердого тела ха-

рактеризуют парой независимых упругих констант.

Волновое уравнение для твердого тела выводят [1] путем

применения второго закона Ньютона к элементарному объему

dxdydz. Разность сил, приложенных к противоположным его гра-

ням, приравнивают произведению массы на ускорение. В резуль-

тате получают для оси х:

д2их дахх । . darz

Р ~ ----Г —— •

dt2 дх ду дг

Аналогично можно записать уравнения для осей у и z.

Подставляя вместо напряжений деформаций из (1.1), получа-

ют уравнение распространения волн в упругой среде:

Р + -^V2«x = 0, (1.4)

or2 дх

где У72=д2/дх2+ д2/ду2+ d2dz2— оператор Лапласа. Это вол-

новое уравнение: в него входят с разными знаками вторые про-

изводные по времени и координатам от некоторой переменной

величины.

Пользуясь терминами векторного анализа, уравнения типа

(1.4) по всем координатам можно записать одной формулой

р =(Д-|-р.)grad div и-|-рд72и. (1-5)

Если положить |i = 0 и считать смещения их = иу = иг = и

одинаковыми по всем направлениям (скаляр), уравнение (1.5)

переходит в волновое уравнение для жидкости или газа:

d2u/dt2=c2\2u, (1.6)

где с=У Д/р —скорость распространения акустических волн.

Такие же уравнения справедливы и для других упругих величин:

давления, потенциала и т. д.

Характеристики волнового процесса. Рассмотрим основные ха-

рактеристики волнового процесса на основе решения наиболее

простого уравнения (1.6), записанного для потенциала скорости:

д2<?/д12=с2’у2<?. (1-7)

Для жидкости и газа смещения и колебательные скорости

одинаковы по всем направлениям, поэтому их можно рассматри-

вать, как скаляры и и v.

Для простоты будем считать, что функция <р зависит только

от координаты х: V2tp=d2(p/dx2. Из теории дифференциальных

уравнений в частных производных известно, что решение такого

уравнения имеет вид

?=<Р1 (х — ct) -|- <р2 (х ф- ct),

где <pi и <р2 — произвольные дважды дифференцируемые функ-

ции. Первое слагаемое — это волна, распространяющаяся вдоль

оси х в положительном направлении, а второе — волна, распро-

стран^ющаяся в обратном направлении. Мы, как правило, будем

иметь дело с прямой волной и опускать слагаемое tp2> поэтому

перед t должен стоять знак минус, если перед х стоит плюс.

Если распространяющаяся волна гармоническая, то функция

<р=<р1 = Фсоз —(х — ct) =Фсоэ (kx— со/).

Lc J

(1-8)

Здесь Ф-—амплитуда, kx—at — фаза, ы=2л/— круговая ча-

стота, f — частота колебаний, Т = \/f — период колебаний, k =

=ш/с=2л/л— волновое число, Z— длина волны — расстояние,

на которое волна распространяется за период колебаний. Если t

изменится на период или х изменится на длину волны, то фаза

изменится на 2л, а следовательно, значение косинуса сохранится.

Частоту измеряют в герцах (1 Гц = с-1), длину волны — в

метрах. Во избежание написания чисел с большим числом нулей

в акустическом контроле принято использовать кратные единицы

и измерять частоту не в герцах, а в мегагерцах (1 МГц=1-106

Гц); время не в секундах, а в микросекундах, длину волны не

в метрах, а в миллиметрах.

Другая показательная форма записи гармонической волны

?=Re [Фе7‘(йх-Ш°],

(1-9)

где / = ]/~—1. Символ Re означает, что берется действительная

(реальная) часть комплексной функции, стоящей в квадратных

скобках. Поскольку ej°=cos a+j sin а, выражения (1.8) и (1.9)

совпадают. Обычно знак Re не пишут, а лишь подразумевают.

В плоскости, перпендикулярной оси х, фаза волны одинакова.

Такую плоскость называют фронтом волны. Волну с плоским

фронтом называют плоской. Направление, перпендикулярное

фронту, называют лучом.

Гармоническую плоскую волну произвольного направления

записывают в виде

<Р=Фе/(кг-ш,). (1.10)

В этой формуле kr=kxx+kyy+kzz — скалярное произведение

радиус-вектора точки в пространстве г на вектор к = гко/с, где

п — единичный вектор, характеризующий направление волны, а

kx, ky, kz — компоненты вектора к. Для плоской волны, распрост-

раняющейся вдоль оси х, имеем: kx=k-, ky=kz—0-, в результате

получим формулу (1.9).

Выше рассматривались гармонические (или монохроматиче-

ские) плоские волны, т. е. имеющие одну частоту колебаний и

бесконечно протяженный плоский фронт. Приведем сводку фор-

мул для соотношения основных величин, характеризующих коле-

бания в такой волне (см. задачу 1.1.1):

•v = jky-, р = Д»р^^ и = —<?/с;

p=pc,v. (1.11)

В практике АК используют волновые процессы, ограниченные

во времени и пространстве. Вместо монохроматических колебаний

применяют импульсы. Импульс (от лат. impulsus — удар, тол-

чок) — ограниченный по времени колебательный процесс. Ам-

плитуда колебаний в импульсе изменяется от нуля до конечной

величины по закону, определяющему форму импульса. Длитель-

ностью импульса т обычно считают время, в течение котового ам-

плитуда превышает 0,1 своего максимального значения. Произве-

дение ст называют пространственной длительностью импульса.

Оно определяет область пространства, занимаемую импульсом.

С помощью формул спектрального анализа импульс представляют

в виде интеграла по частоте от монохроматических колебаний

различной частоты, т. е. разлагают его в спектр гармонических

колебаний.

Получить ограниченную волну в виде пучка параллельных лу-

чей не удается. Например, вырезая часть фронта плоской волны

с помощью диафрагмы, получают сложное волновое поле, рас-

смотренное в § 1.6. В практике, однако, используют слаборасхо-

дящиеся пучки лучей. Волну с произвольным фронтом можно

представить в виде совокупности плоских волн путем разложения

в интеграл Фурье по волновому вектору к. Для достаточно дли-

тельного акустического импульса, распространяющегося в направ-

лении слаборасходящегося пучка лучей, используют формулы

(1.11), но уже как приближенные.

Оператор Лапласа V2 в уравнении (1.7) может быть представ-

лен не только в прямоугольных, но также в цилиндрических или

сферических координатах. Соответственно наиболее простые ре-

шения уравнения (1.7) будут иметь вид не плоских, а цилиндри-

ческих или сферических волн. Гармоническая сферическая волна,

распространяющаяся из начала координат, имеет вид

<р= — е7' (кг-ш/).

Г

Здесь г — радиус-вектор, идущий из начала координат, направ-

ление к совпадает с г, kx = ky = kz. Для этой волны поверхность

с постоянной фазой (кг — at = const), т. е. фронт волны, имеет

вид сферы; лучи идут в направлении радиусов. Амплитуда волны

уменьшается обратно пропорционально расстоянию вдоль луча.

При больших расстояниях г небольшую часть фронта сфериче-

ской волны можно рассматривать как квазиплоскую волну.

Для случая излучателя в виде сферы радиуса а, пульсирую-

щей по объему с постоянной частотой и амплитудой колебатель-

ной скорости |о0|, величину давления в расходящейся сфериче-

ской волне записывают в виде [13]

р= 7gg l^o I Р<о е7 (кг-шо~у 1£о1 2шх2е7 (кг“ш<), (1.12)

г \г

где ро — давление вблизи сферы, приближенно определяемое

формулой (1.11).

Звуковая энергия складывается из кинетической энергии дви-

жения частиц среды и внутренней (потенциальной энергии де-

формации). Плотность кинетической энергии равна p|v|2/2. В бе-

гущей волне плотность внутренней энергии равна плотности ки-

нетической энергии, поэтому полная плотность энергии £=p|v|2.

Плотность потока энергии

W=cE = pc | v I 2= I pv | I р | 2/рс.

Среднее по времени значение плотности потока энергии называ-

ют интенсивностью акустической волны. Для плоской бегущей

гармонической волны интенсивность равна

I Р I 2/2рс=РС I ® I 2/2. (1.13)

В сферической волне интенсивность убывает обратно пропорцио-

нально квадрату расстояния:

J= | pg |22л2а4/(Х2рсг2).

При распространении в реальных средах акустические волны

испытывают затухание, что не учитывают уравнения (1.5) и (1.6).

В результате затухания волновое число становится комплексным:

k—k'+jd, где б — коэффициент затухания. Плоскую волну,

распространяющуюся вдоль оси х, с учетом затухания записы-

вают

<р=Фе“8х е7 (1.14)

а выражение для интенсивности примет вид /=/ое~21?а:.

Единицами измерения амплитуд акустических волн в СИ слу-

жат: давление — Па (паскаль), колебательная скорость — м/с,

смещение — м, интенсивность — Вт/м2. При АК приходится

сравнивать между собой амплитуды (реже — интенсивности)

акустических сигналов, причем они изменяются в очень широких

пределах. В связи с этим для их сравнения используют логариф-

мические единицы — децибелы. Число децибел N, на которое

сигнал интенсивностью J с аь!плитудой_А отличается от некоторо-

го исходного уровня с интенсивностью Jo и амплитудой Ао, равно

, N = 10 1g (J/Jo)=20 1g (А/Ао).

Здесь А означает амплитуду акустического давления или другой

величины, характеризующей колебания.

Если А > Ло, то N имеет положительное значение, а при

Л<Ло — отрицательное. В [9] на с. 189 и в приложении приведена

номограмма перевода относительных величин (амплитуд сигна-

лов) в децибелы и обратно. В активных методах АК за базовый

сигнал (0 дБ) принимают импульс, посланный в ОК. Он имеет

максимальную амплитуду, поэтому амплитуды всех других им-

пульсов выражаются в отрицательных децибелах. Везде в даль-

нейшем используются отрицательные децибелы (за исключением

случаев, когда это специально оговорено), хотя знак минус не

указывается.

Продольная и поперечная волны. С помощью уравнений (1.4)

или (1.5) можно показать, что в неограниченной твердой среде

существует два типа волн, которые распространяются с разными

скоростями [1]. Из векторного анализа известно, что любое век-

торное поле можно представить в виде суммы двух векторов,

один из которых имеет скалярный, а другой — векторный потен-

циалы:

u=uz-|-uz=grad <p-|-rot ф. (1.15)

Подставляют (1.15) в (1.5) и применяют к нему операции

rot и div. С учетом того, что по определению rot uz = div uz = О,

получают

— C/V2uz = 0; ct—V (Л-|-2у.)/р;

(1-16)

d2u,/d/2 —czv2uz=0; cz=yrp./p. (1-17)

Уравнения (1.16) и (1.17) имеют вид волновых уравнений, подоб-

ных уравнению (1.6). Из них следует, что вектор и в твердом

теле распадается на две волны, распространяющиеся с разными

скоростями.

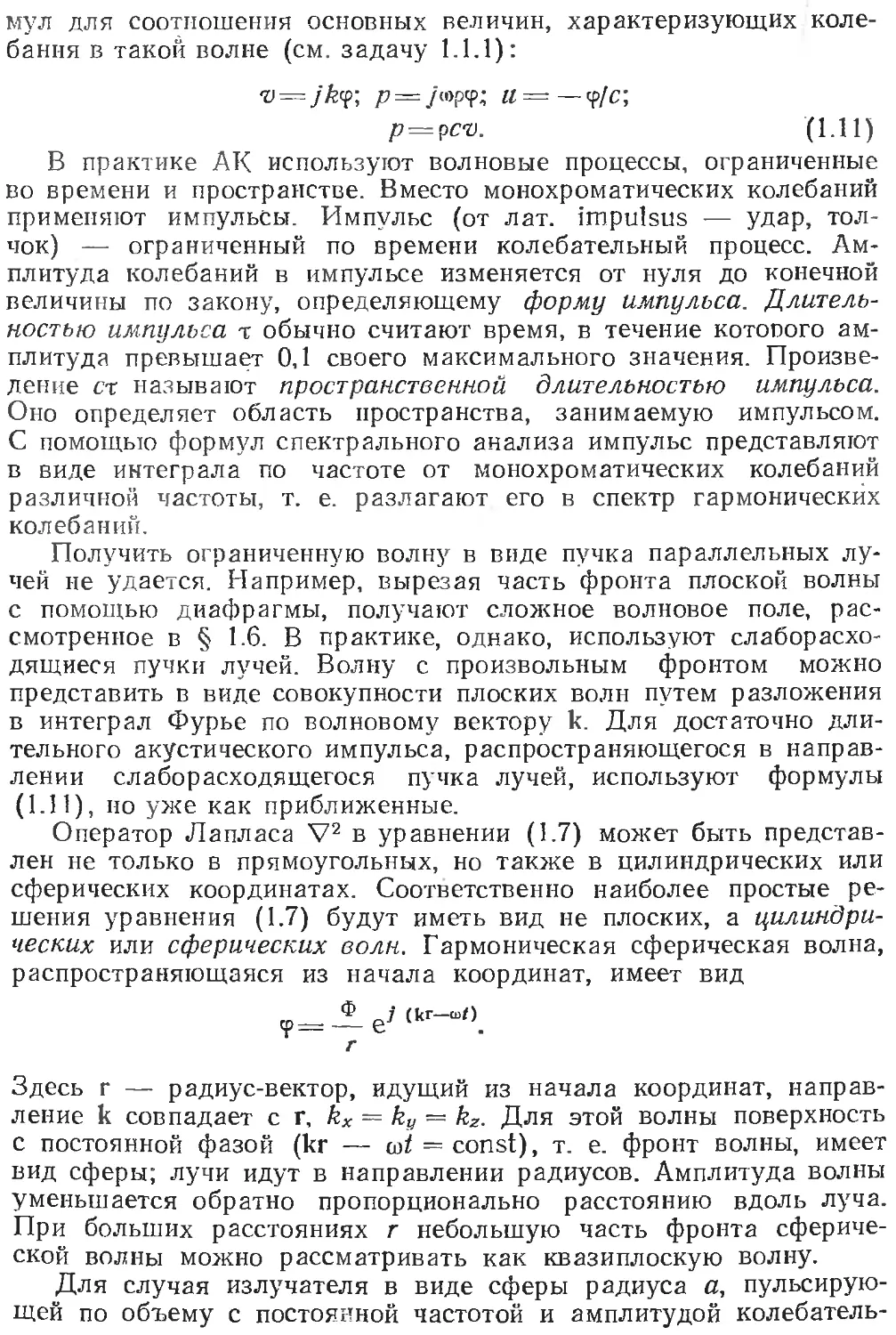

Волну uz называют продольной волной или волной расшире-

ния-сжатия (рис. 1.1, а), потому что направление колебаний в

волне совпадает с направлением ее распространения. Для объ-

емной деформации е справедливо то же уравнение (1.16).

Волну иг называют поперечной или волной сдвига (рис. 1.1, б).

Направление колебаний в ней перпендикулярно направлению рас-

пространения волны, а деформации в ней сдвиговые. В жидкостях

и газах поперечных волн не существует, так как в этих средах

отсутствует упругость формы. Строго говоря, в жидкостях сущест-

вуют волны, подобные поперечным, с передачей колебаний за

счет сил вязкости, однако они быстро затухают.

Отношение скоростей продольной и поперечной волн зависит от

коэффициента Пуассона среды v. В металлах, где v»0,3, можно

получить ct/ciта0,55 (см. приложение табл. П.1).

Если поперечная волна распространяется в безграничной изо-

тропной среде, то все направления поперечных колебаний будут

равноправными. Если же имеется ограничивающая поверхность,

параллельно или под углом к которой распространяется попереч-

ная волна, то становится существенным вопрос о направлении ко-

лебаний в поперечной волне по отношению к этой поверхности.

Волну, в которой направление колебаний параллельно ограничи-

вающей поверхности, называют горизонтально поляризованной

(777-волной). Если колебания происходят в плоскости, перпенди-

кулярной разделяющей поверхности, то такую волну называют

вертикально поляризованной (TV-волной). Этот тип волн гораздо

, , Л

Направление распространения

о)

А

Рис, 1.1. Схематическое изображение продольных (а) и поперечных (б)

волн

чаще применяют при контроле, поэтому, когда не сделано спе-

циальной оговорки, под поперечной будем понимать вертикально

поляризованную волну.

Продольную волну обычно возбуждают с помощью преобразо-

вателя, вызывающего деформацию растяжения-сжатия на части

поверхности ОК, а поперечную волну — вызывающего деформа-

цию сдвига. Гораздо чаще, однако, наклонную к поверхности вер-

тикально поляризованную волну возбуждают с помощью продоль-

ной волны, наклонно падающей на поверхность ОК из внешней

среды. Как будет показано в § 1.3, при этом происходит трансфор-

мация падающей продольной волны в поперечную. Внешнюю сре-

ду, из которой наклонно падает продольная волна, называют

призмой преобразователя.

Продольные и поперечные волны (их обобщенное название —

объемные волны) наиболее широко используют для контроля ма-

териалов. Эти волны лучше всего выявляют дефекты при нормаль-

ном падении на их поверхность.

Поверхностная волна Рэлея. Вдоль поверхности твердого тела

распространяются специфические типы волн. Для ненагруженной

(свободной) поверхности доказательство существования некоторых

из них получают следующим способом [2]. Априори (заранее)

предполагают, что существует волна, бегущая вдоль границы твер-

дого тела (вдоль оси х) и состоящая из линейной комбинации

продольных и поперечных колебаний, амплитуды которых зависят

от глубины у под поверхностью (рис. 1.2, а). Для этого скорости

Рис. 1.2. Схематическое изображение волн на свободной поверх-

ности твердого тела:

а — рэлеевский, б — головной

распространения продольных и поперечных колебаний должны

быть одинаковыми, равными некоторой величине cs, а волновое

число равняется ks=(alcs. Подставляют эти предполагаемые реше-

ния в волновые уравнения (1.16) и (1.17). Волновые уравнения

удовлетворяются, если функции щ и Ut имеют вид

щ=Ае

\-k2y

е 5

(1-18)

ut = B&

'-к2 »

.• -jk .

е s

Здесь и в дальнейшем множитель опущен. Полученные выра-

жения соответствуют классу неоднородных волн. В такой волне

амплитуда изменяется в направлении фронта (вдоль оси у).

Функции (1.18) подставляют в граничные условия: на свободной

поверхности нормальные и тангенциальные напряжения исчезают

(crw=O, сгха=О). Из этих двух уравнений находят два неизвест-

ных: ks/kt и отношение амплитуд A/В. Для (ks/kt)2 получают

уравнение 3-й степени. Один корень — действительный положи-

тельный. Его наличие свидетельствует, что сделанное априори

предположение верно, искомая волна существует.

Приближенная формула для вычисления соответствующего ука-

занному корню значения скорости поверхностной волны (или вол-

ны Рэлея) имеет вид .

с3^Л87 + 1’12^0,93 ct

дЛЯ v=0,3. Отсутствие мнимой части у корня для ks указывает

на слабое затухание поверхностной волны: оно вызывается только

обычным затуханием объемных волн (см. § 1.2). В результате

волна Рэлея способна распространяться на большое расстояние

вдоль поверхности твердого тела. Ее проникновение под поверх-

ность тела невелико: на глубине длины волны Xs интенсивность со-

ставляет около 5% интенсивности на поверхности тела. При рас-

пространении поверхностной волны частицы тела движутся, вра-

щаясь по эллипсам (рис. 1.2, а) с большой осью, перпендикуляр-

ной границе (волна TV-типа). Вытянутость эллипса с глубиной

увеличивается. Эти выводы следуют из формул (1.18), в которых

множители уменьшаются с глубиной у тем быстрее, чем больше

разность k2s—k2i,t.

Волна, подобная рэлеевской (квазирэлеевская), может распро-

страняться не только вдоль плоской, но и вдоль искривленной по-

верхности. На вогнутых участках поверхности она испытывает до-

полнительное затухание (тем большее, чем меньше радиус кри-

визны) вследствие излучения энергии в глубь изделия. На вогну-

тых участках скорость волны уменьшается, а на выпуклых уве-

личивается.

Поверхностную волну возбуждают обычно с помощью продоль-

ной волны, наклонно падающей из внешней среды (призмы) на

ограниченный по длине участок поверхности твердого тела (рис.

1.2, а). Поверхность вне призмы остается свободной. Угол паде-

ния определяют из уравнения sinps=c0/cs, где с0 — скорость

волны во внешней среде, она должна быть меньше cs. Поверхност-

ную волну успешно применяют для выявления дефектов вблизи

поверхности изделия. Она избирательно реагирует на дефекты в

зависимости от глубины их залегания. Дефекты, расположенные

на поверхности, дают максимальное отражение, а на глубине

больше длины волны практически не выявляются.

Головная волна. Решение задачи о возбуждении упругих волн

на ограниченном участке поверхности твердого тела [14] показы-

вает, что вдоль поверхности распространяется волна со скоростью,

практически равной скорости продольной волны. В [14] эту вол-

ну называют квазиоднородной, поскольку амплитуда вдоль фрон-

та этой волны изменяется медленно. В советской дефектоскопиче-

ской литературе ее называют головной (в дальнейшем использует-

ся это название), а в иностранной — ползущей.

В каждой точке поверхности, вдоль которой распространяется

головная волна, возбуждается поперечная волна под углом 0f=

= arcsin (ct/ci), в результате чего головная волна довольно быст-

ро затухает. Такие волны, имеющие скорость, меньшую порождаю-

щей их волны, называют боковыми. Сочетание головной и боковой

волн обеспечивает условия равенства нулю напряжений на сво-

бодной поверхности тела. Волны, состоящие из поверхностной и

объемной компонент, в которых поверхностная компонента непре-

рывно трансформируется в объемную, относят к классу вытекаю-

щих [1, 2].

Головную волну обычно возбуждают с помощью продольной

волны, наклонно падающей из внешней среды (призмы) на ог-

раниченный участок поверхности ОК (рис. 1.2, б) под углом (3 =

= arcsin(co/cz). От этого участка поверхности расходится пучок

продольных волн, один из лучей которого распространяется вдоль

поверхности и собственно является головной волной. Максимум

энергии излучения соответствует лучу, составляющему 10... 15° с

поверхностью. Фронты поперечных волн Т, порождаемых головной

волной, показаны линиями, ширина которых увеличивается с глу-

биной, что соответствует увеличению амплитуды волны. Это про-

исходит потому, что увеличивается количество точек поверхности,

которые- дают вклад в образование боковой поперечной волны.

Одновременно с волнами в ОК возбуждаются волны в призме.

В сейсмоакустике боковой называют волну Б, которая соответст-

вует боковой волне в призме. Ее же в сейсмоакустике иногда на-

зывают головной волной.

Квазиоднородная (головная) волна почти не реагирует на по-

верхностные дефекты и неровности поверхности, в то же время с

ее помощью можно обнаружить подповерхностные дефекты в слое,

начиная от глубины порядка 1... 2 мм. Контролю тонких изделий

такими волнами мешают боковые поперечные волны, которые от-

ражаются от противоположной поверхности ОК и дают ложные

сигналы.

Волны на поверхности раздела двух сред. Выше были рассмот-

рены волны на свободной поверхности твердого тела. Внешняя

среда на ограниченном участке поверхности вводилась только для

пояснения механизма возбуждения волн. Когда поверхность твер-

дого тела нагружена жидкой или твердой средой, возникают спе-

цифические типы волн [1, 2, 11].

Если твердое тело граничит с жидкостью, скорость звука в которой сж меньше

cs,^to вдоль границы распространяется волна рэлеевского типа со скоростью, близ-

кой к cs. Она порождает в жидкости боковую волну и вследствие этого затухает

(рис.^1.3, а; кривая вблизи оси у показывает уменьшение амплитуды волны с глу-

биной). Для границы сталь — вода амплитуда ее уменьшается в е раз на расстоя-

нии 10Xs. По этому признаку волну относят к классу вытекающих.

Кроме этого существует волна, распространяющаяся преимущественно в жид-

кости со скоростью несколько меньшей сж (рис. 1.3, б). В твердом теле она лока-

лизована в слое толщиной Хж/2л, а в жидкости — в слое толщиной, значительно

большей Хж- Волну используют для контроля поверхности твердых материалов

иммерсионным способом. Подобно рэлеевской волне, она очень медленно затухает

с расстоянием вдоль поверхности.

Если между собой граничат две твердые среды (рис. 1.3, в), модули упругости

и плотности которых не сильно отличаются, то вдоль границы распространяется

волна Стоунли (или Стонсли). Она состоит как бы из двух рэлеевских волн;

каждая существует в своей среде, но они имеют одинаковую скорость распро-

странения, меньшую, чем скорости объемных волн в обеих средах. В каждой сре-

де волна локализована в слое толщиной порядка длины волны, имеет вертикаль-

ную поляризацию. Такие волны находят применение для контроля соединения

биметаллов.

Поперечные волны, распространяющиеся вдоль границы раздела двух сред

и имеющие горизонтальную йоляризацию, называют волнами Лява. Они возника-

ют, когда на поверхности твердого полупространства имеется слой из твердого

материала скорость распространения в котором поперечных волн меньше, чем

в полупространстве. Глубина проникновения волны в полупространство возрас-

тает с уменьшением толщины слоя. В отсутствие слоя волна Лява в полупрост-

ранстве превращается в объемную, т. е. в плоскую, горизонтально поляризован-

ную, поперечную волну. Волны Лява находят применение для контроля качества

покрытий (плакировок), наносимых на поверхность ОК.

Рис. 1.3. Волны на границе двух сред:

а — затухающая рэлеевского типа на границе твердое тело — жидкость,

б— слабозатухающая на той же границе, в —волна Стоунли на гра-

нице двух твердых тел

Волны в слоях и пластинах. Если твердое тело имеет две сво-

бодные поверхности (пластина), то в нем могут существовать спе-

цифические типы упругих волн [1, 2]. Их называют волнами в

пластинах или волнами Лэмба и относят к нормальным вол-

нам, т. е. волнам, бегущим (переносящим энергию) вдоль плас-

тины, слоя или стержня, и стоячим (не переносящим энергии) в

перпендикулярном направлении. Решение волнового уравнения для

пластины с граничными условиями равенства нулю напряжений на

Двух поверхностях приводит к системе из двух характеристических

уравнений для волнового числа kp. Она имеет два или больше по-

ложительных действительных корня в зависимости от произведе-

ния толщины пластины на частоту. Каждому из этих корней со-

ответствует определенный тип волны в пластине (мода).

Для уяснения физической сущности волн в пластинах рассмотрим вопрос

образования нормальных воли в жидком слое. Пусть на слой толщиной h (рис,

1.4) падает извне плоская продольная волна под углом f. Линия AD показыва-

ет фроит падающей волны. В результате преломления на границе в слое воз-

никает волна с фронтом СВ, распространяющаяся под углом а и претерпеваю-

щая многократные отражения в слое. При определенном угле падения волна,

отраженная от нижней поверхности, совпадает по фазе с прямой волной, иду-

щей от верхней поверхности. Определим углы р (или a; sin P/C! = sm а/с2, где

и с2 — скорости звука в средах), при которых происходит такое явление

Разность фаз прямой и отраженной волн равна

/ ЛЕВ DB \ I 1h 2ft tg a sin а \

2л ------------ = 2л -------- —------------- = у.

\ Х2 Xi ) \ Х2 cos а Х-2 )

Здесь Х| и Х2 — длины волн в верхней среде и слое. Условие совпадения фаз дос-

тигается, когда <р=2пл, где п — целое число. Отсюда

h cos а — пХ2/2.

(1-19)

Таким образом, волна в слое является результатом интерфе-

ренции волн, идущих в разных направлениях. Интерференция (от

ferio— ударяю, поражаю)—сложение в

лат. inter — взаимно и

Рис. 1.4. Образование нормаль-

ных волн в жидком слое

пространстве двух (или нескольких)

волн. Монохроматическую волну,

распространяющуюся зигзагообразно

вдоль слоя, при условии (1.19) можно

рассматривать как волну, охватываю-

щую все сечения слоя и движущуюся

вдоль него. Отличие от ранее рассмот-

ренных волн будет заключаться в том,

что скорость такой волны будет изме-

няться в зависимости от частоты, т. е.

будет существовать дисперсия скоро-

сти.

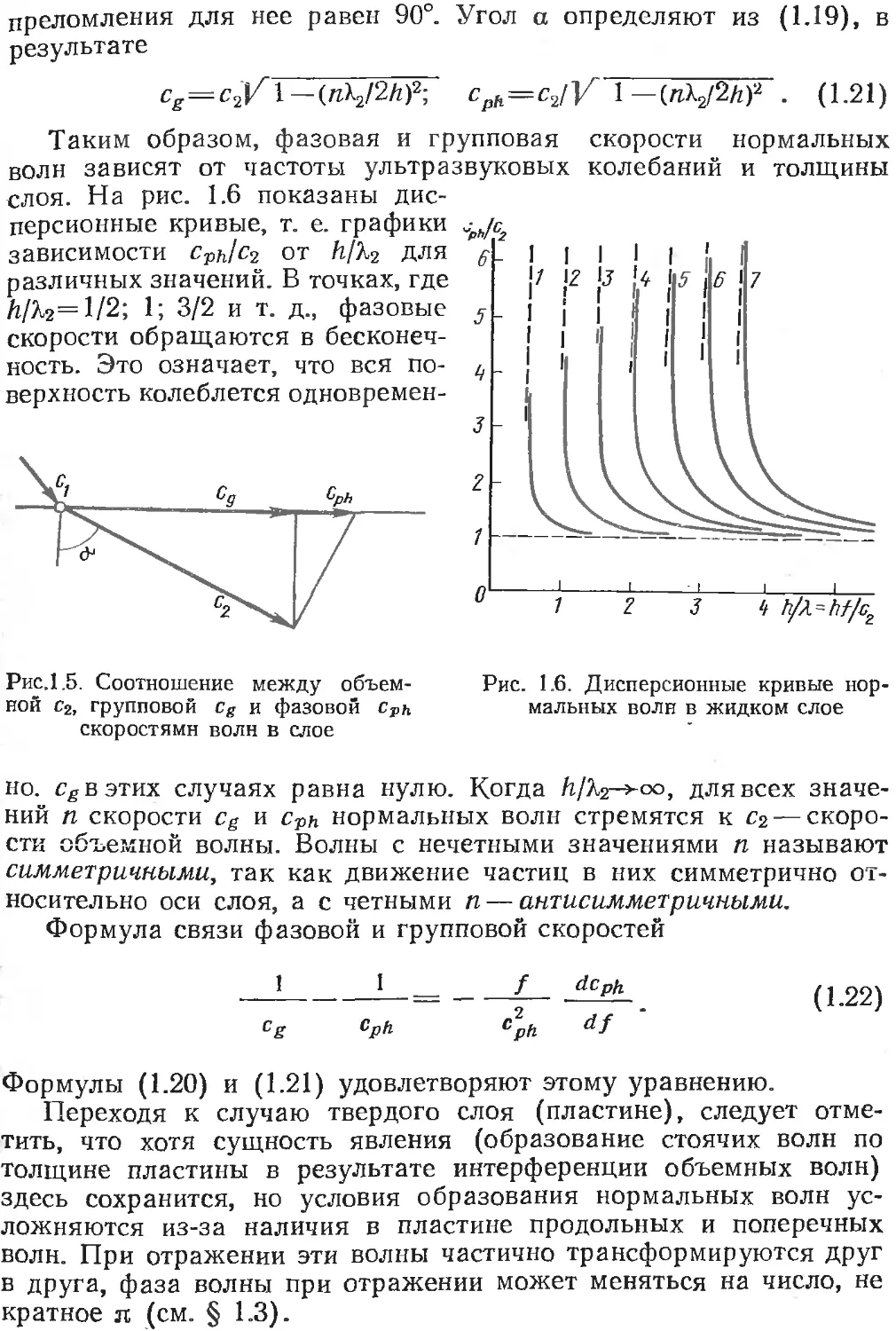

На примере волны в слое удобно рассмотреть понятия фазо-

вой и групповой скоростей. Групповая скорость характеризует ско-

рость распространения энергии в направлении движения волны.

Волновой импульс является характерным носителем энергии. По-

скольку импульс в слое распространяется по зигзагообразному

пути, скорость распространения энергии такой волной вдоль слоя

равна (рис. 1.5)

cg=cz sin а. (1-20)

Фазовая скорость срк определяет скорость распространения фа-

зы в направлении распространения волны. Она равна скорости

изменения фазы падающей волны вдоль слоя, т. е. определяется из

закона синусов (рис. 1.5):

sin p/Cj==sin a/c2=1/cph; cph=c2fsm a.

Поскольку вновь образовавшаяся волна движется вдоль слоя, угол

преломления для нее равен 90°. Угол а определяют из (1.19), в

результате

сг=с2^1—(лХ2/2А)2; cph=c2lV . (1.21)

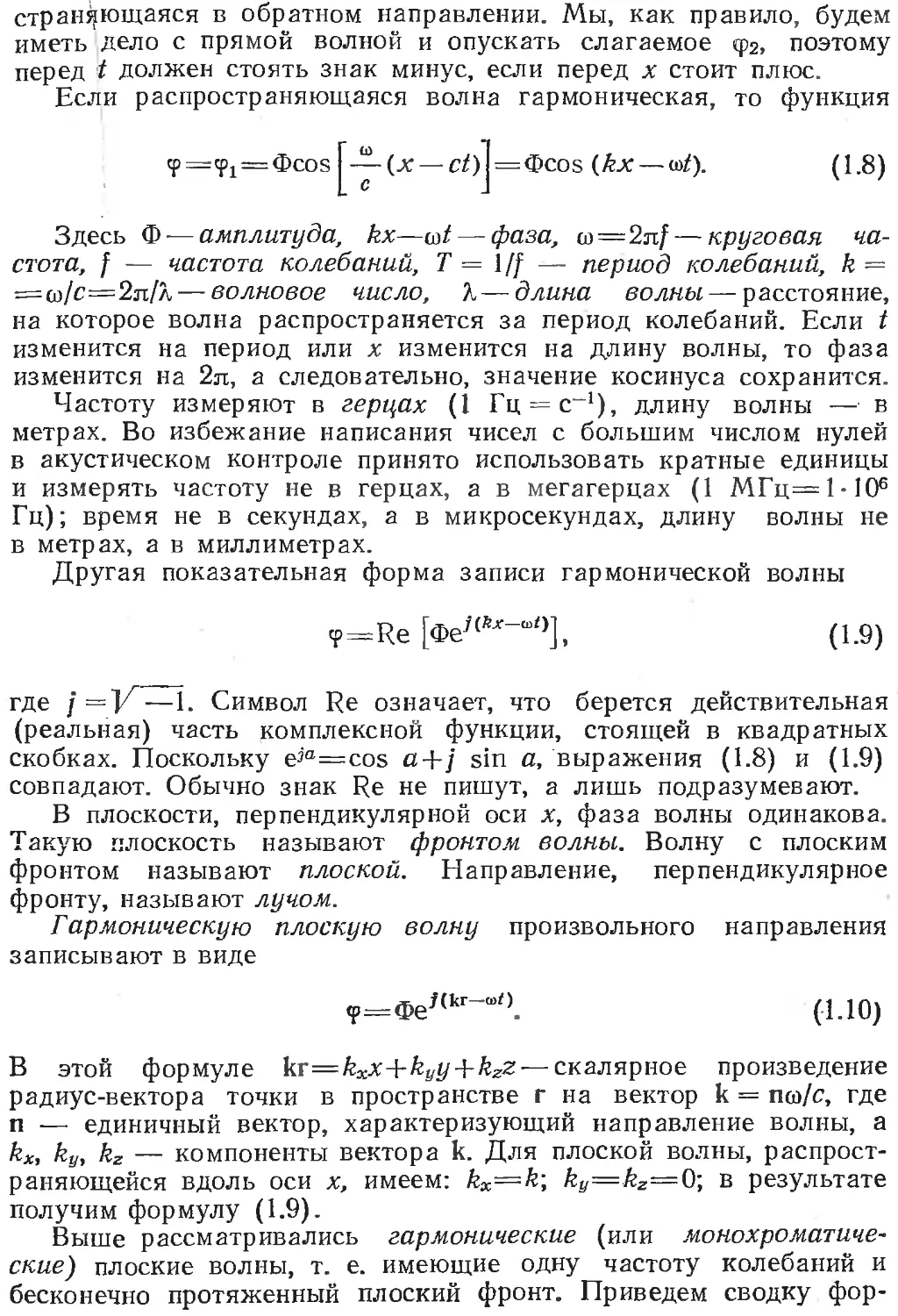

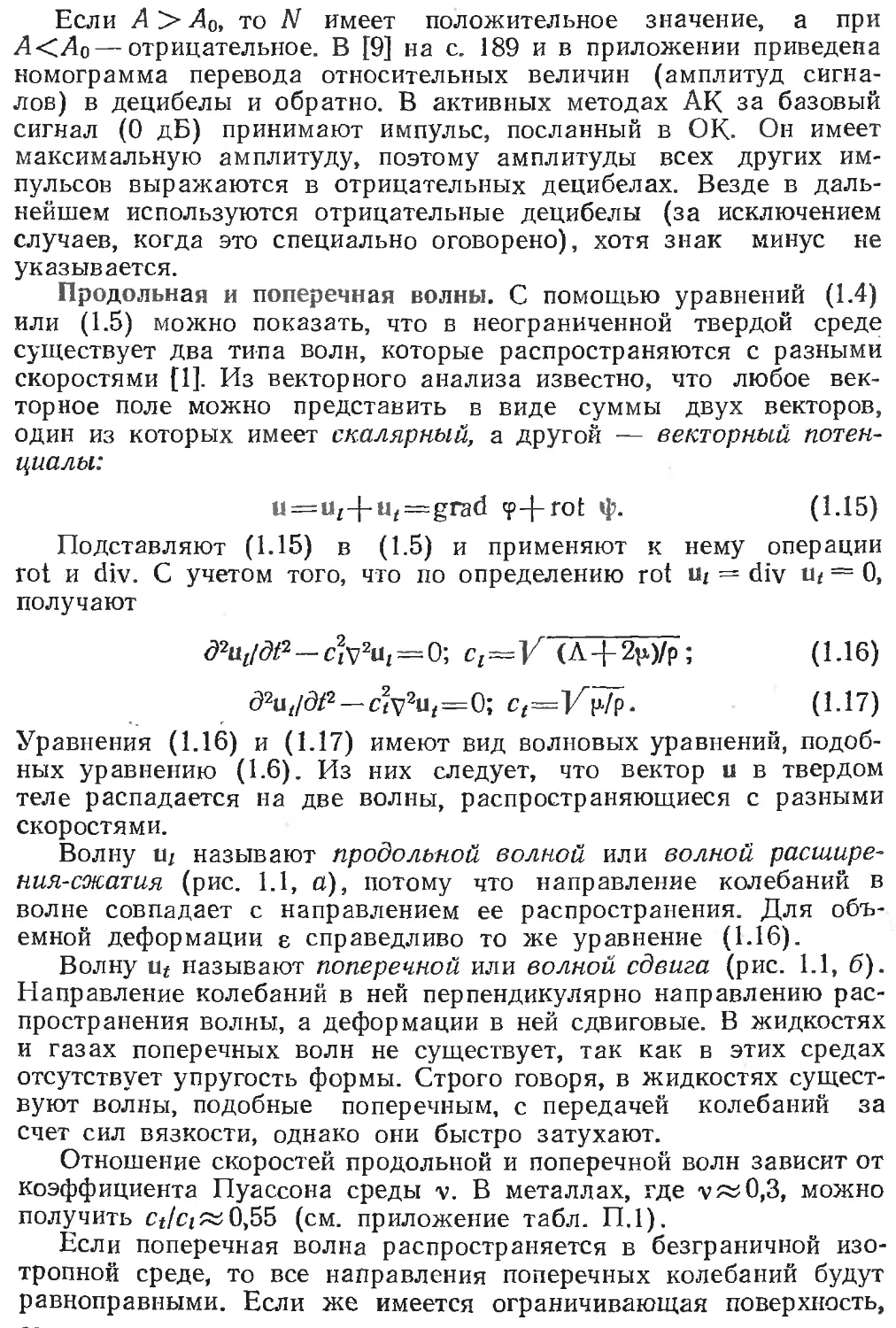

Таким образом, фазовая и групповая скорости нормальных

волн зависят от частоты ультразвуковых

слоя. На рис. 1.6 показаны дис-

персионные кривые, т. е. графики ^h/c2

зависимости cVhlc2 от /г/л2 для J

различных значений. В точках, где

/г/Х2=1/2; 1; 3/2 и т. д., фазовые 5 _

скорости обращаются в бесконеч-

ность. Это означает, что вся по- _

верхность колеблется одновремен-

колебаний и толщины

Рис.1.5. Соотношение между объем-

ной с2, групповой се и фазовой срл

скоростями волн в слое

Рис. 1.6. Дисперсионные кривые нор-

мальных волн в жидком слое

но. с^вэтих случаях равна нулю. Когда /г/Х2-»-оо, для всех значе-

ний п скорости cg и cPh нормальных волн стремятся к с2— скоро-

сти объемной волны. Волны с нечетными значениями п называют

симметричными, так как движение частиц в них симметрично от-

носительно оси слоя, а с четными п — антисимметричными.

Формула связи фазовой и групповой скоростей

1 1 _ f dcph

2 j г

Cg Cph c ph “J

(1-22)

Формулы (1.20) и (1.21) удовлетворяют этому уравнению.

Переходя к случаю твердого слоя (пластине), следует отме-

тить, что хотя сущность явления (образование стоячих волн по

толщине пластины в результате интерференции объемных волн)

здесь сохранится, но условия образования нормальных волн ус-

ложняются из-за наличия в пластине продольных и поперечных

волн. При отражении эти волны частично трансформируются друг

в друга, фаза волны при отражении может меняться на число, не

кратное л (см. § 1.3).

На рис. 1.7 показана система дисперсионных кривых для фа-

зовой скорости волн в„пластине из стали. Нулевыми индексами

отмечены моды, которые при увеличении толщины пластины пере-

ходят в поверхностную волну. Эти волны существуют при любых

Рис. 1.7. Дисперсионные кривые волн Лэмба в стальной пластине:

ct и cs—‘скорости распространения соответственно продольных, попереч-

ных и поверхностных волн; по, ai, а 2— антисимметричные моды; s0, si,

Sz — симметричные моды

частотах и толщинах пластин. Нулевая симметричная мода s0

(рис. 1.8, а) соответствует волне расширения-сжатия, а нулевая

антисимметричная мода а0 при (рис. 1.8, б) —волне изгиба.

Для волны s0 при f/i-5-О фазовая и групповая скорости равны, так

как дисперсия отсутствует.

В рассмотренных модах нормальных волн колебания частиц среды совер-

шаются в плоскости распространения волны. Они являются результатом интер-

ференции продольной и поперечной вертикально поляризованных волн. В пласти-

не возможно также образование волн в результате интерференции поперечных

горизонтально поляризованных волн. При отражении от границ пластины вол-

ны с горизонтальной поляризацией не испытывают трансформации и система

дисперсионных кривых аналогична показанной на рис. 1.6.

Волны в пластинах с колебаниями в плоскости распростране-

нья чаще всего возбуждают с помощью продольной волны, пада-

ющей из внешней среды, как показано на рис. 1.4. Угол падения

рассчитывают из фазовой скоррсти, которую определяют с помо-

щью дисперсионных кривых (см. рис. 1.7) (см. задачу 1.1.2).Спра-

ва показаны значения угла падения в оргстекле р, рассчитанные

по фазовой скорости. Для возбуждения нормальных волн необ-

ходимо, чтобы падающая волна имела достаточно протяженный

Рис. 1.8. Схематическое изображение нормальных

симметричных (а) и антисимметричных (б) волн:

х—направление распространения волн; маленьки-

ми стрелками показаны направления смещений по

осям х и у

фронт AD^>2htgacos р (см. рис. 1.4) и пространственную дли-

тельность импульса CT>2/icosa. В противном случае интерферен-

ции волн в точке В не произойдет, т. е. стоячая волна в попереч-

ном сечении пластины не возникает. Способы возбуждения волн с

ТН-поляризацией рассмотрены в § 1.5.

Нормальные волны распространяются в пластине, как в волно-

воде, на большие расстояния. Их успешно применяют для конт-

роля листов, оболочек, труб толщиной 3... 5 мм и менее. Измене-

ние сечения волновода, появление в нем неоднородностей (дефек-

тов) вызывает отражение нормальных волн. Следует отметить, что

изменения условий распространения волн в волноводе будут вы-

зываться не только дефектами поперечного типа, но и продольны-

ми дефектами, например расслоениями, расположенными вдоль

направления распространения волны. Напомним, что объемными

волнами дефекты, расположенные вдоль направления распростра-

нения волн, выявляются плохо. Эта особенность нормальных волн

весьма полезна для дефектоскопии.

Волны в стержнях. В стержнях, как и в пластинах, существу-

ют нормальные волны, бегущие в направлении длины стержня и

образующие систему стоячих волн в поперечном сечении. Эти вол-

ны иногда называют волнами Похгаммера — по имени ученого, ис-

следовавшего систему нормальных волн в круглых стержнях. Для

стержней с различной формой поперечного сечения (круглых, квад-

ратных и т. д.) строят свои системы дисперсионных кривых, выде-

ляя симметричные и несимметричные моды. Скорость моды So в

стержне меньше скорости аналогичной моды в пластине и в пре-

дельном случае равна V Eft.

Кроме симметричных и несимметричных волн в стержне или

трубе может распространяться крутильная волна. Вид колебаний

в ней — поворот вокруг оси некоторого сечения стержня или тру-

бы. Эта волна не является нормальной.

Различные моды нормальных волн в стержне возбуждают пу-

тем наклонного падения продольной волны из внешней среды или

электромагнитно-акустическим (ЭМА) способом (см. § 1.5). Кру-

тильную волну возбуждают только ЭМА-способом.

Задачи

1.1.1. В распространяющейся в воде плоской гармонической акустической

волне амплитуда смещения частиц из положения равновесия равна |н| = 1 • 10_ 11 м,

частота f=2,5 МГц. Определить колебательную скорость |о|, акустическое дав-

ление |р| и интенсивность волны 3.

Решение. Воспользуемся формулами (1.,11) и (1.13):

| v | = 2л/ | и | = 2л 2,5-106-Ы0-п= 1,57-10-6 м/с;

| р | = рс | v | = 1 • 103-1,49. юз-1,57. ю-6 = 2,34 Па;

I = | р | 2/2рс = 2,342/(2-1 • 103- J ,49. щз) = [ ,84-10-6 Вт/м2.

1.1.2. Какие моды волн Лэмба будут распространяться в стальной пластине

толщиной /г=1 мм на частоте /=2,5 МГц? При каких углах наклона призмы из

оргстекла они будут возбуждаться (скорость звука в оргстекле 2,68 мм/мкс)?

Решение. Воспользуемся рис. 1.7. Вычислим величину, отложенную на оси

абсцисс (в системе мм—мкс): hf — 1 -2,5=2,5 мм-МГц. Проведем вертикаль че-

рез эту точку. Она пересечет три кривые, соответствующие трем модам волн в

пластинах. На оси ординат слева указаны значения фазовой скорости, а спра-

ва — углы наклона призмы из оргстекла, вычисленные по формуле p=arcsin с0!срк.

Для Оо срЛ=2,8 мм/мкс, р = 71°.

Для So £ph=3,5 нм/мкс, р=50°.

Для ai Срл=6,3 мм/мкс, р=25,8°.

§ 1.2. АКУСТИЧЕСКИЕ СВОЙСТВА СРЕД

Основные физико-механические свойства среды:

плотность, упругость, структурное строение — определяют постоян-

ные, характеризующие распространение в среде упругих волн, т, е.

акустические свойства среды (см. Приложение).

Скорость распространения акустических волн для жидкостей

или газов определяют при заданном состоянии среды (температу-

ре, давлении) постоянной с=]/r(dp/dp)s =]/г/Ср, где р— давление

в веществе; р — его плотность; К — модуль всестороннего сжатия,

равный отношению давления к деформации изменения объема с

обратным знаком. Индекс S показывает, что производная берется

при постоянной энтропии. Как правило, скорость не зависит от

частоты, однако в некоторых веществах в определенном диапазо-

не частот наблюдают дисперсию скорости. Это объясняется тем,

что скорость зависит от числа степеней свободы колебательного

движения молекул. В упомянутом диапазоне частот в колебания

начинает вовлекаться дополнительная степень свободы: взаимное

движение атомов внутри молекул. Исследование свойств веществ

и кинетики молекулярных процессов по скорости (и затуханию)

акустических волн составляет предмет молекулярной акустики.

Твердые изотропные вещества характеризуются скоростями

распространения продольных и поперечных волн, определяемыми

формулами (1.16) и (1.17). Эти два значения скорости можно ис-

пользовать как пару упругих констант вместо коэффициентов Ла-

мэ или модулей упругости. В п. 3.4.1 описаны анизотропные твер-

дые вещества, характеризующиеся большим количеством незави-

симых значений скоростей звука и изменением скорости в зависи-

мости от направления.

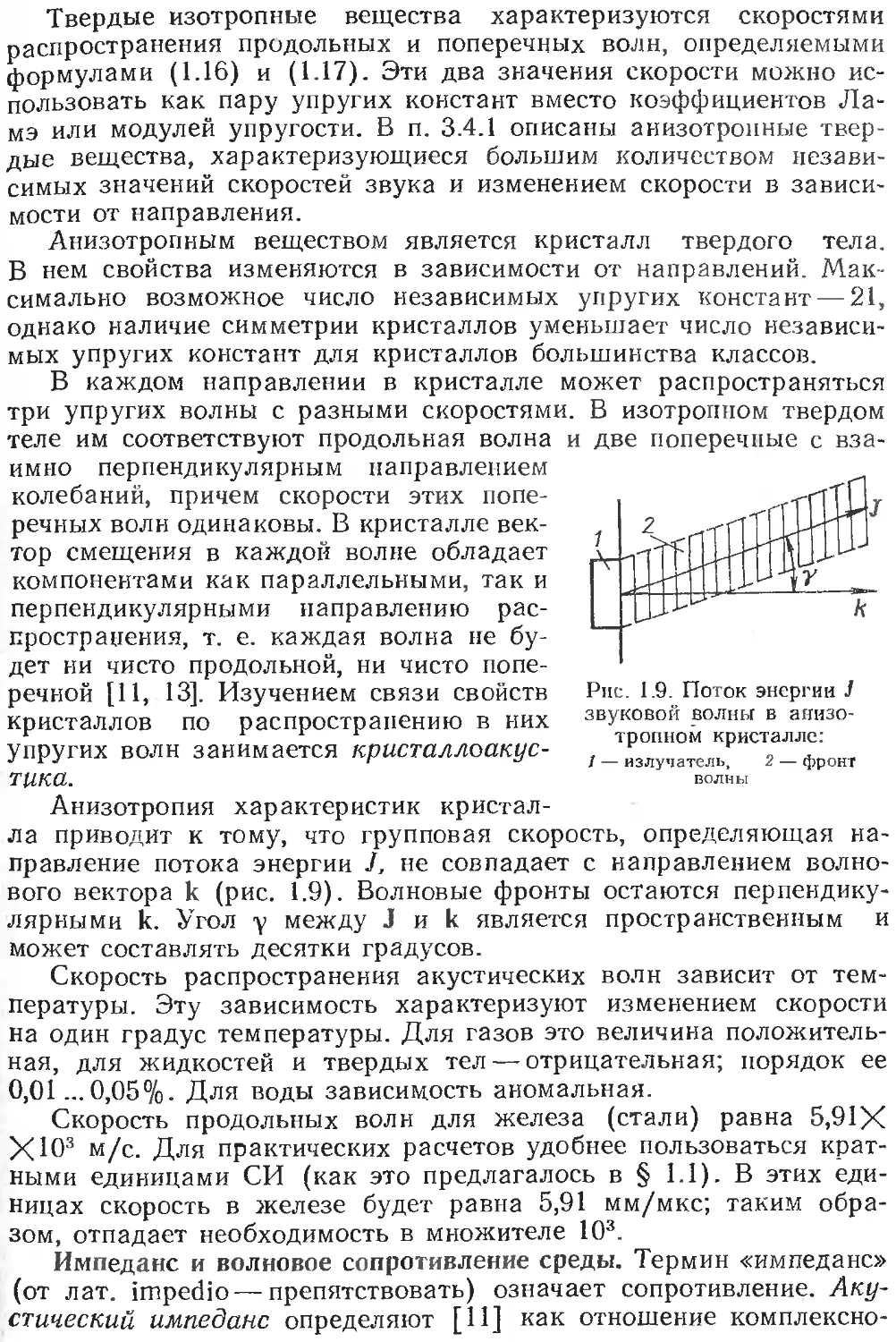

Анизотропным веществом является кристалл твердого тела.

В нем свойства изменяются в зависимости от направлений. Мак-

симально возможное число независимых упругих констант — 21,

и две поперечные с вза-

Рис. 1.9. Поток энергии J

звуковой волны в анизо-

тропном кристалле:

/ — излучатель, 2 — фронт

волны

однако наличие симметрии кристаллов уменьшает число независи-

мых упругих констант для кристаллов большинства классов.

В каждом направлении в кристалле может распространяться

три упругих волны с разными скоростями. В изотропном твердом

теле им соответствуют продольная волна

имно перпендикулярным направлением

колебаний, причем скорости этих попе-

речных волн одинаковы. В кристалле век-

тор смещения в каждой волне обладает

компонентами как параллельными, так и

перпендикулярными направлению рас-

пространения, т. е. каждая волна не бу-

дет ни чисто продольной, ни чисто попе-

речной [И, 13]. Изучением связи свойств

кристаллов по распространению в них

упругих волн занимается кристаллоакус-

тика.

Анизотропия характеристик кристал-

ла приводит к тому, что групповая скорость, определяющая на-

правление потока энергии J, не совпадает с направлением волно-

вого вектора к (рис. 1.9). Волновые фронты остаются перпендику-

лярными к. Угол у между J и к является пространственным и

может составлять десятки градусов.

Скорость распространения акустических волн зависит от тем-

пературы. Эту зависимость характеризуют изменением скорости

на один градус температуры. Для газов это величина положитель-

ная, для жидкостей и твердых тел — отрицательная; порядок ее

0,01 ...0,05%. Для воды зависимость аномальная.

Скорость продольных волн для железа (стали) равна 5,91Х

ХЮ3 м/с. Для практических расчетов удобнее пользоваться крат-

ными единицами СИ (как это предлагалось в § 1.1). В этих еди-

ницах скорость в железе будет равна 5,91 мм/мкс; таким обра-

зом, отпадает необходимость в множителе 103.

Импеданс и волновое сопротивление среды. Термин «импеданс»

(от лат. impedio — препятствовать) означает сопротивление. Аку-

стический импеданс определяют [11] как отношение комплексно-

го звукового давления к объемной колебательной скорости. Это

понятие используют, в частности, при описании распространения

звука в трубах, изучении рупоров. При распространении акусти-

ческих волн в протяженных средах вводят понятие удельного аку-

стического импеданса, равного отношению звукового давления к

колебательной скорости (не объемной). Поскольку в книге рас-

сматривается только этот случай, в дальнейшем определение

«удельный» опускается. В § 3.2 используется понятие механиче-

ского импеданса, отличное от акустического.

Для плоской гармонической бегущей волны, распространяю-

щейся в жидкой среде, согласно формулам (1.11) акустический

импеданс равен z=plv=pc. Эта величина характеризует среду, в

которой распространяется волна. Ее называют волновым сопротив-

лением среды или ее характеристическим импедансом. Понятием

импеданса пользуются также для твердого тела (для продольных

и поперечных волн), определяя его как отношение соответствую-

щего механического напряжения, взятого с обратным знаком, к

колебательной скорости частиц среды.

Возникновение термина «импеданс» связано с системой элект-

ромеханических аналогий, в которой электрическое напряжение

сопоставляется с давлением, а ток — со скоростью. С физической

точки зрения акустический (и механический) импеданс показыва-

ет, насколько трудно «раскачать» систему, степень неподатливо-

сти системы воздействию колебаний. В дальнейшем понятие аку-

стического импеданса и его обобщение на случай границы сред

будет широко использоваться при решении задач об отражении и

прохождении акустических волн.

Коэффициент затухания. Ослабление амплитуды плоской гар-

монической волны в результате взаимодействия ее со средой про-

исходит по закону е~Ьх, где х-—путь в среде, а б — коэффициент

затухания (см. § 1.1). В дальнейшем термин «затухание» будем

относить только к ослаблению, учитываемому экспоненциальным

множителем, в отличие от уменьшения амплитуды, связанного с

расширением волнового фронта, например, в сферической волне.

Величина, обратная коэффициенту затухания, показывает, на

каком пути амплитуда волны уменьшается в е раз, где е — число

Непера, поэтому размерность коэффициента затухания м-1. В ли-

тературе [11] иногда эту единицу записывают непер/м (Нп/м),

однако ГОСТом такая единица не предусмотрена. Часто коэффи-

циент затухания выражают числом N отрицательных децибел, на

которое уменьшается амплитуда волны на единичном участке пу-

ти х=1 M-N=201g е-61=—8,68 дБ/м, поэтому 1 м-1=1 Нп/м=

= 8,686 дБ/м.

Коэффициент затухания складывается из коэффициентов по-

глощения бп и рассеяния бР: б=бп+бр. При поглощении звуковая

энергия переходит в тепловую, а при рассеянии энергия остается

звуковой, но уходит из направленно распространяющейся волны.

Поглощение обусловлено вязкостью, упругим гистерезисом (т. е. различной

упругой зависимостью при расширении и сжатии) и теплопроводностью. Послед-

ний механизм поглощения связан с тем, что процесс распространения акустиче-

ской волны считают адиабатическим. Расширение или сжатие элементарного

объема сопровождается изменением температуры, но они настолько кратковре-

меины, что процесс выравнивания температуры можно не учитывать. В действи-

тельности теплопроводность существует и способствует потере энергии колебаний.

Существуют также другие механизмы поглощения, проявляющиеся при более

высоких частотах, чем применяют в АК.

Рассеяние происходит из-за наличия в среде неоднородностей (с отличным

от среды волновым сопротивлением), размеры которых соизмеримы с длиной вол-

ны. Различие в волновых сопротивлениях приводит к отражению волн, как по-

казано в § 1.3. Малые размеры и большое число неоднородностей обусловли-

вают статистический характер процесса рассеяния. Такими неоднородностями мо-

гут быть, например, капли воды в газе, взвешенные частицы или пузырьки воз-

духа в воде.

В газах и жидкостях, не засоренных инородными частицами,

рассеяние отсутствует и затухание определяется поглощением. Ко-

эффициент поглощения пропорционален квадрату частоты. В свя-

зи с этим в качестве характеристики поглощения звука в жидко-

стях и газах вводят величину б'=б//2. В случаях, когда в жидко-

сти наблюдается дисперсия скорости ультразвука, квадратичная

зависимость б от частоты нарушается (см. Приложение).

' Коэффициент поглощения в твердых телах пропорционален f

(стекло, биологические ткани, металлы, некоторые пластмассы)

или f2 (резина, многие пластмассы). Для одной и той же среды

поглощение поперечных волн при f—const меньше, чем продоль-

ных. Это обусловлено тем, что поперечные колебания не связаны

с изменением объема и потери на теплопроводность отсутствуют.

Рассеяние отсутствует в однородных аморфных твердых ма-

териалах типа стекла, пластмассы. Слабое рассеяние в них может

возникать под влиянием внутренних напряжений, вызывающих из-

менение скорости звука и преломление (отклонение) упругих волн.

В гетерогенных материалах (чугун, гранит, бетон) рассеяние весь-

ма велико. Большое рассеяние наблюдают также в большинстве

металлов даже при высокой степени их однородности.

^Металлы, применяемые на практике, имеют поликристалличе-

скую структуру, они состоят из большого количества кристалли-

тов (зерен) — монокристаллов, не имеющих явно выраженной ог-

ранки. Чаще всего кристаллиты ориентированы случайным обра-

зом; при переходе ультразвука из одного кристаллита в другой

скорость звука из-за анизотропии может измениться в большей

или меньшей степени. В результате возникает частичное отраже-

ние, преломление ультразвука и трансформация типов волн, что

определяет механизм рассеяния.

Чем больше упругая анизотропия кристаллов, тем больше рас-

сеяние. Анизотропию характеризуют параметром упругой анизо-

тропии. В кубическом кристалле он представляет собой меру от-

Рис. 1.10. Схематическая зависимость

коэффициента затухания от соотноше-

ния среднего диаметра зерна и дли-

ны волны

носительного сопротивления кристаллов, двум типам сдвиговой

деформации. Велика анизотропия в меди, цинке, аустенитной (не-

ржавеющей) стали. Мала упругая анизотропия в вольфраме, алю-

минии. Альфа-железо и углеродистую сталь относят к промежу-

точным материалам по величине упругой анизотропии и рассея-

ния.

Большое влияние на величину коэффициента рассеяния в сре-

дах оказывает соотношение среднего размера неоднородностей и

среднего расстояния между неоднородностями с длиной волны

ультразвука. В металлах параметр среды, влияющий на рассея-

ние,— средний размер кристаллитов D. При коэффициент бР

пропорционален f4 (рэлеевское рассеяние) (рис. 1.10). Общее за-

тухание определяют в этом случае формулой

8=A/+£/4ZA (1.23)

где А и В — постоянные, a f — частота колебаний. Член Af обу-

превалирующее значение при ма-

лых f. В области 4к/В10 ко-

эффициент бр пропорционален

произведению Df2. В разнозернис-

тых металлах показатель степе-

ни при f меняется от 2 до 4. Мак-

симальное затухание наблюдается

при к^В.

В углеродистой стали зерна

состоят из очень большого чис-

ла мелких пластинок железа и

цемента (Fe3C). Размеры их зна-

чительно меньше среднего разме-

ра зерна В. С этим, по-видимому,

связан тот факт, что в широком

диапазоне частот в мелкозернис-

тых углеродистых сталях (вплоть

до значений f=4... 5 МГц) зату-

хание определяется поглощением,

т. е. пропорционально частоте.

В сварных швах из аустенитной стали происходит упорядоче-

ние ориентации кристаллов. Особенности распространения акусти-

ческих волн в таком материале рассмотрены в п. 3.1.4 (см. При-

ложение).

Задачи

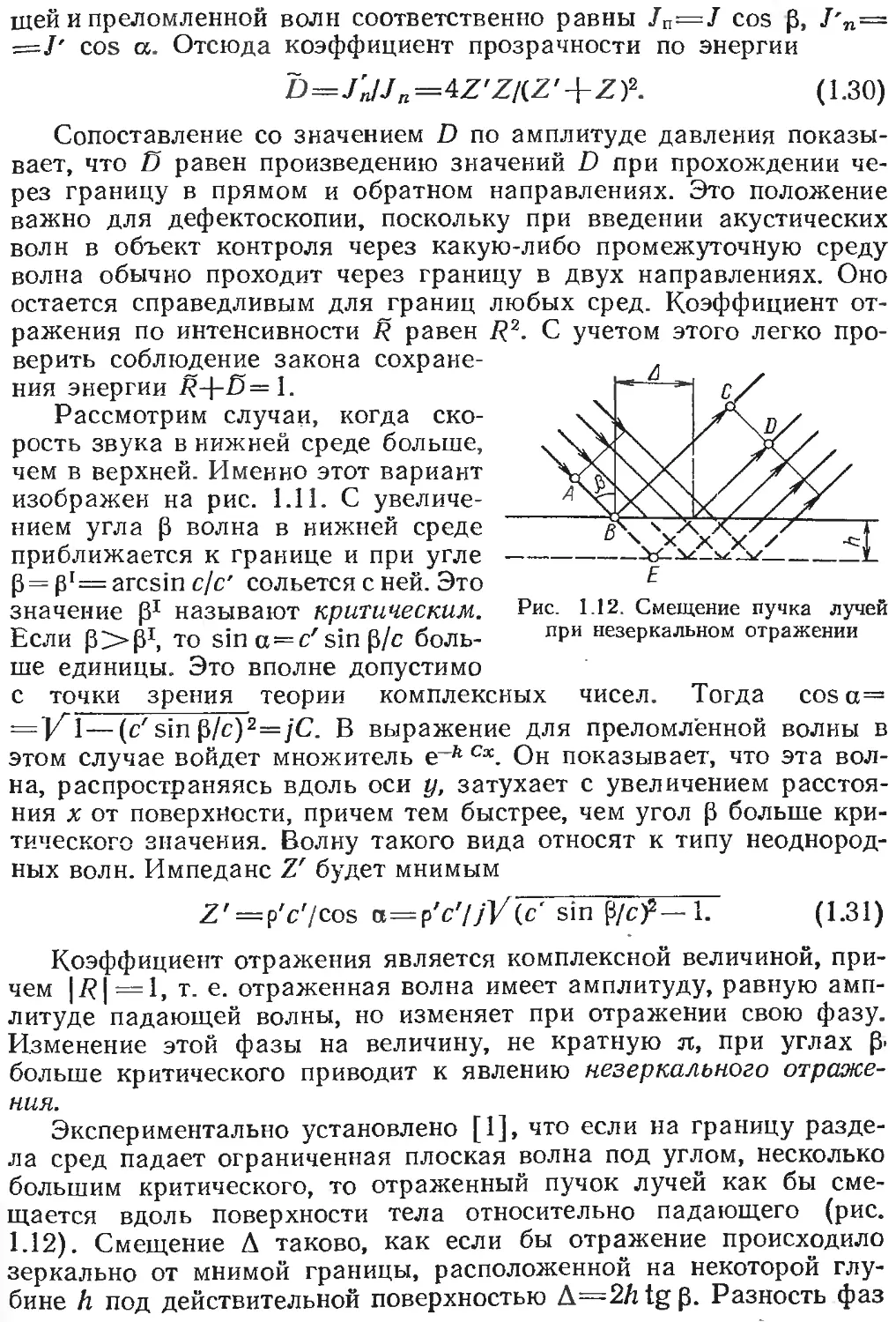

1.2.1. Рассчитать модуль нормальной упругости, модуль сдвига и коэффи-

циент Пуассона для материала, где скорости ci=6,26-103 м/с; с(=3,06-103 м/с;

плотность р=2,7-103 кг/м3 (алюминий).

Решение. Отношение с</с(=0,49. Это позволяет [13] найти коэффициент

Пуассона по формуле: v=[l—0,5(ci/ct)2]/[1—(cj/c()2]=0,34, Это же значение мож-

но найти по рис. П,1, Приложения,

Модуль упругости определяем по формулам (1.2), (1.16) и (1.17)

£ = pcf (1 +^)(1 — 2v)/(l — v) = 2,7- 103-(6,26-103)2.(1 +0,34)Х

Х(1 — 2-0,34)/(1 —0,34) = 6,67-ЮЮ Па;

О = рс2 = 2,7-103(3,06-103)2 = 2,63.10W Па.

1.2.2. Затухание ультразвука равно 6 = 2 Нп/м. Определить ослабление волны

на пути в х=300 мм в относительных единицах и децибелах.

Решение. Ослабление составит е“в1=е-20>3=0,55=5,21 дБ (имеются в

виду отрицательные дБ).

§ 1.3. ОТРАЖЕНИЕ И ПРЕЛОМЛЕНИЕ АКУСТИЧЕСКИХ

ВОЛН

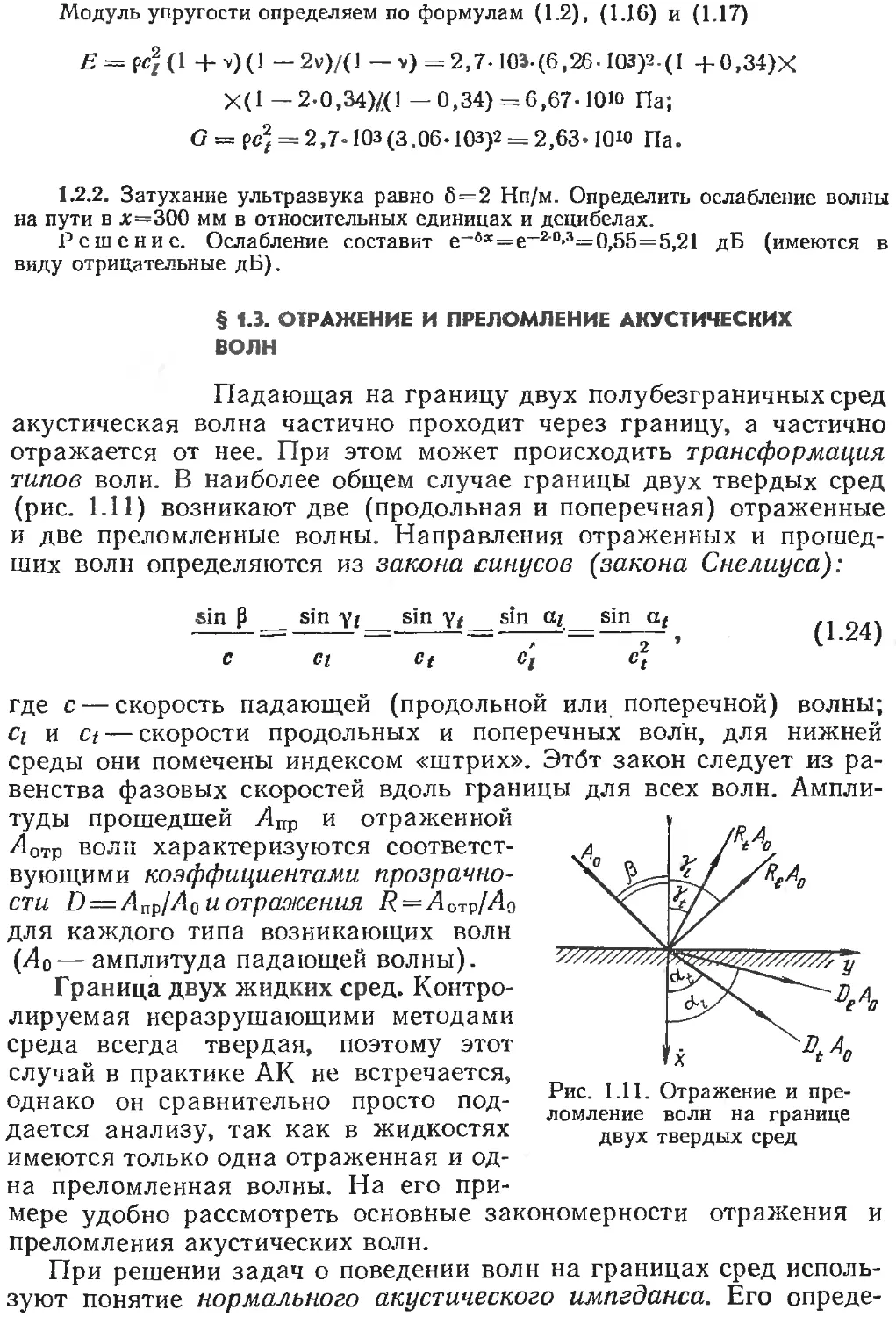

Падающая на границу двух полубезграничных сред

акустическая волна частично проходит через границу, а частично

отражается от нее. При этом может происходить трансформация

типов волн. В наиболее общем случае границы двух твердых сред

(рис. 1.11) возникают две (продольная и поперечная) отраженные

и две преломленные волны. Направления отраженных и прошед-

ших волн определяются из закона синусов (закона Снелиуса):

sin р

с

sin у/ sin у<sin at sin at

' 2

С/ С/ Ci Cf

(1.24)

Рис. 1.11. Отражение и пре-

ломление волн на границе

двух твердых сред

где c — скорость падающей (продольной или поперечной) волны;

ct и Ct — скорости продольных и поперечных волн, для нижней

среды они помечены индексом «штрих». Этбт закон следует из ра-

венства фазовых скоростей вдоль границы для всех волн. Ампли-

туды прошедшей Апр и отраженной

Аотр воли характеризуются соответст-

вующими коэффициентами прозрачно-

сти D=Anp/A0 и отражения Ё = АОтр/А0

для каждого типа возникающих волн

(Ао — амплитуда падающей волны).

Граница двух жидких сред. Контро-

лируемая неразрушающими методами

среда всегда твердая, поэтому этот

случай в практике АК не встречается,

однако он сравнительно просто под-

дается анализу, так как в жидкостях

имеются только одна отраженная и од-

на преломленная волны. На его при-

мере удобно рассмотреть основные закономерности отражения и

преломления акустических волн.

При решении задач о поведении волн на границах сред исполь-

зуют понятие нормального акустического импеданса. Его опреде-

ляют как отношение акустического давления к нормальной со-

ставляющей колебательной скорости

^«=P/^n=P^/cos 0, (1.25)

где 6 — угол между осью х и направлением волны, а рс — волно-

вое сопротивление среды. Например, для падающей волны (рис.

1.11) Zn=pc/cos 0=Z, а для отраженной ZOTp=—pc/cos 0. Здесь

учтено, что у=0, но волна изменила направление по отношению к

оси х: cos6 = cos(180—у)=—cos 0.

Для расчета двух коэффициентов (отражения и прозрачности)

Хмеются два граничных условия: равенство давлений и нормаль-

ных составляющих колебательных скоростей по обе стороны (свер-

ху и снизу, как на рис. 1.11) от границы сред. Из них следует ра-

венство суммарных импедансов сверху и снизу от границы при

х=0. Суммарным импедансом называют отношение суммы давле-

ний к сумме нормальных составляющих колебательных скоростей

для всех волн, существующих по одну сторону от границы:

=-^-1 о-26)

Zjvii I -сверху Zjvn I снизу

Здесь через ZBX обозначен суммарный импеданс снизу от границы.

По отношению к волне, падающей сверху, он является входным.

Раскроем значение суммарного импеданса сверху от границы с

учетом (1.25), обозначив через p0R давление в отраженной волне.

Тогда из (1.26), решая относительно R, получим

/?=(ZBX-Z)/(ZBX+Z). (1.27)

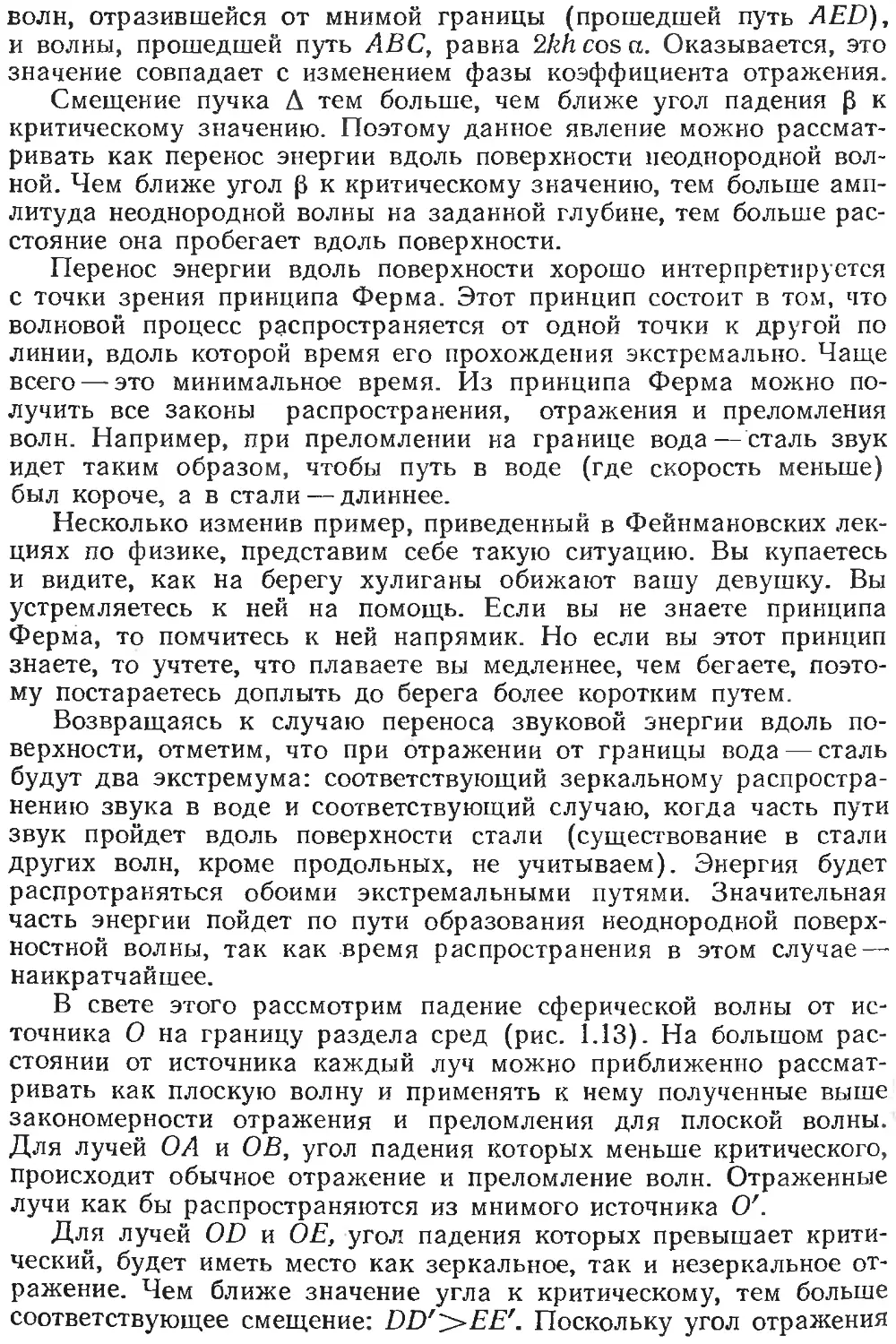

Импеданс ZBX в рассматриваемом случае равен ZBX = Z' ==

=p'c'/cos а, поскольку существует только одна преломленная вол-

на, поэтому

Z' — Z p'c'/cos a— pc/cos P ц gg)

Z' +Z p'c'/cos a +pc/cos ₽

В дальнейшем будут рассматриваться случаи, когда входной им-

педанс снизу от границы определяется более сложным выраже-

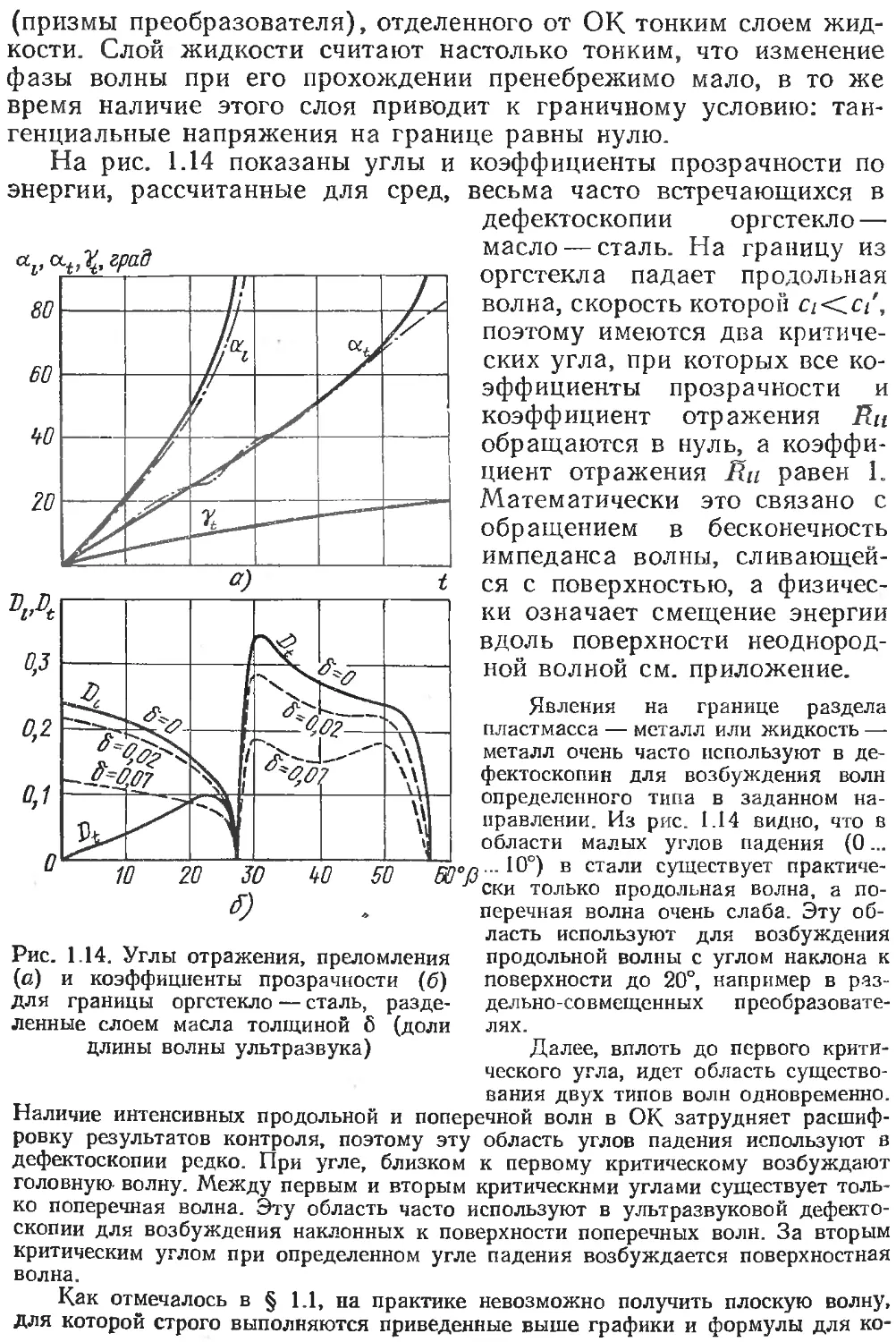

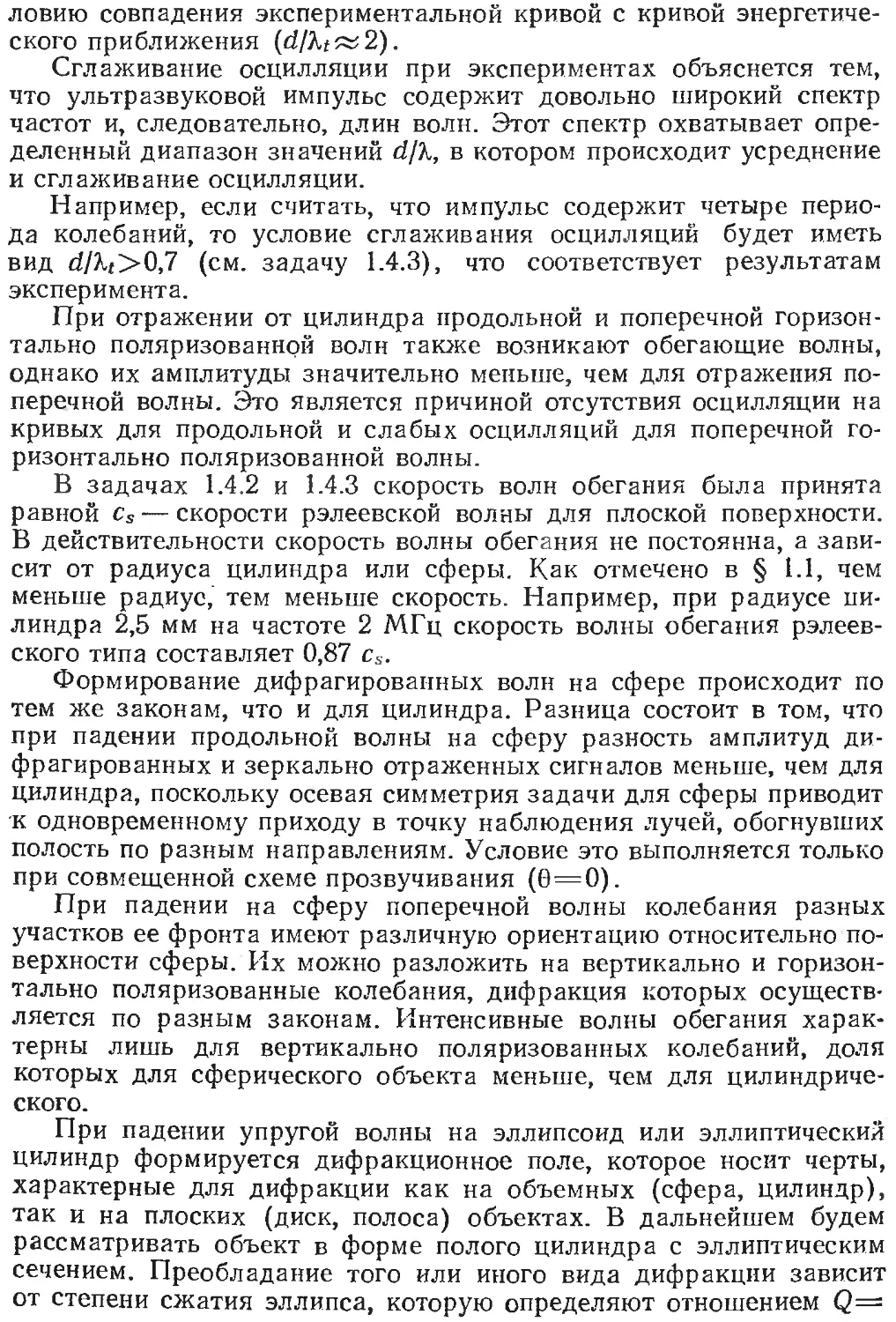

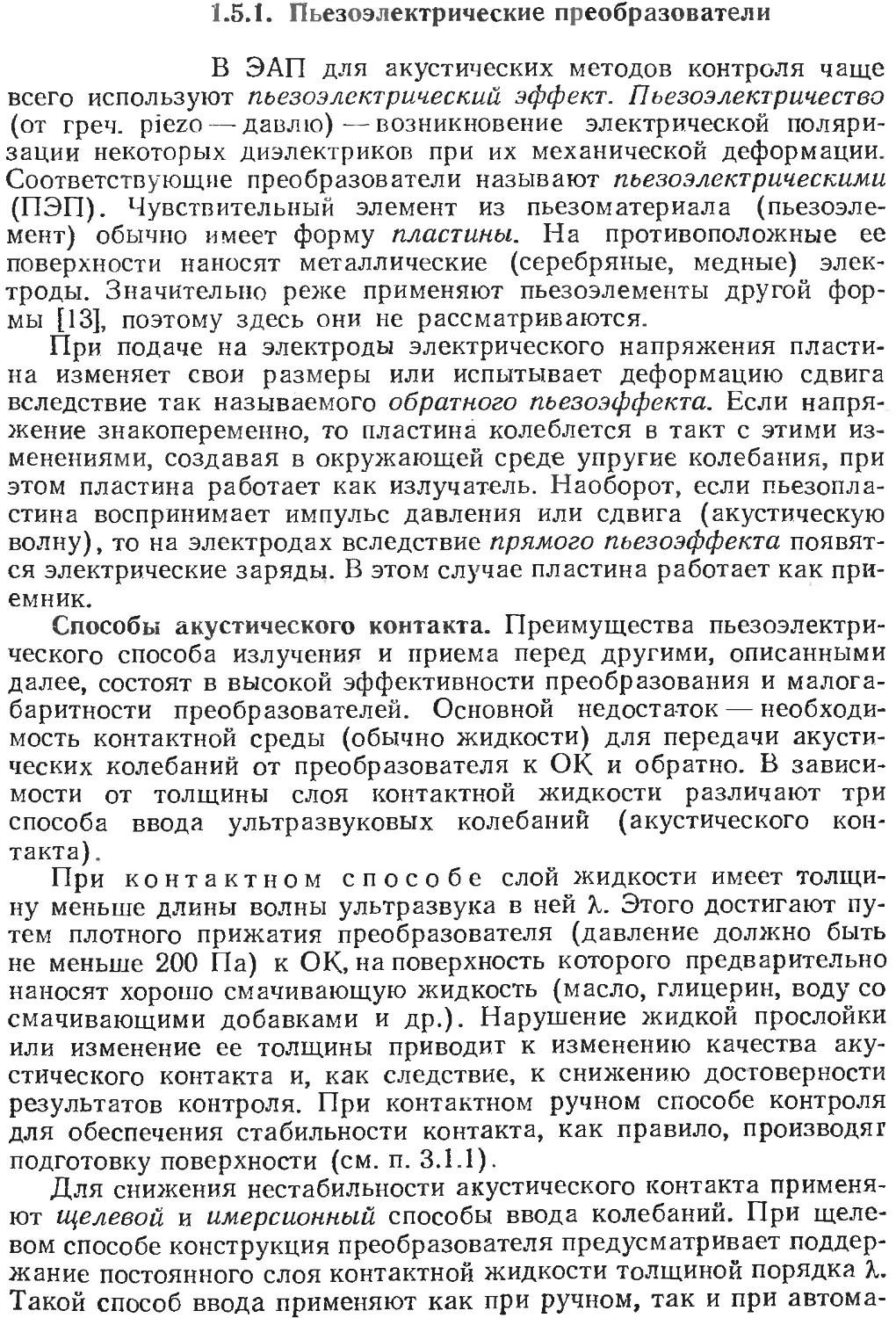

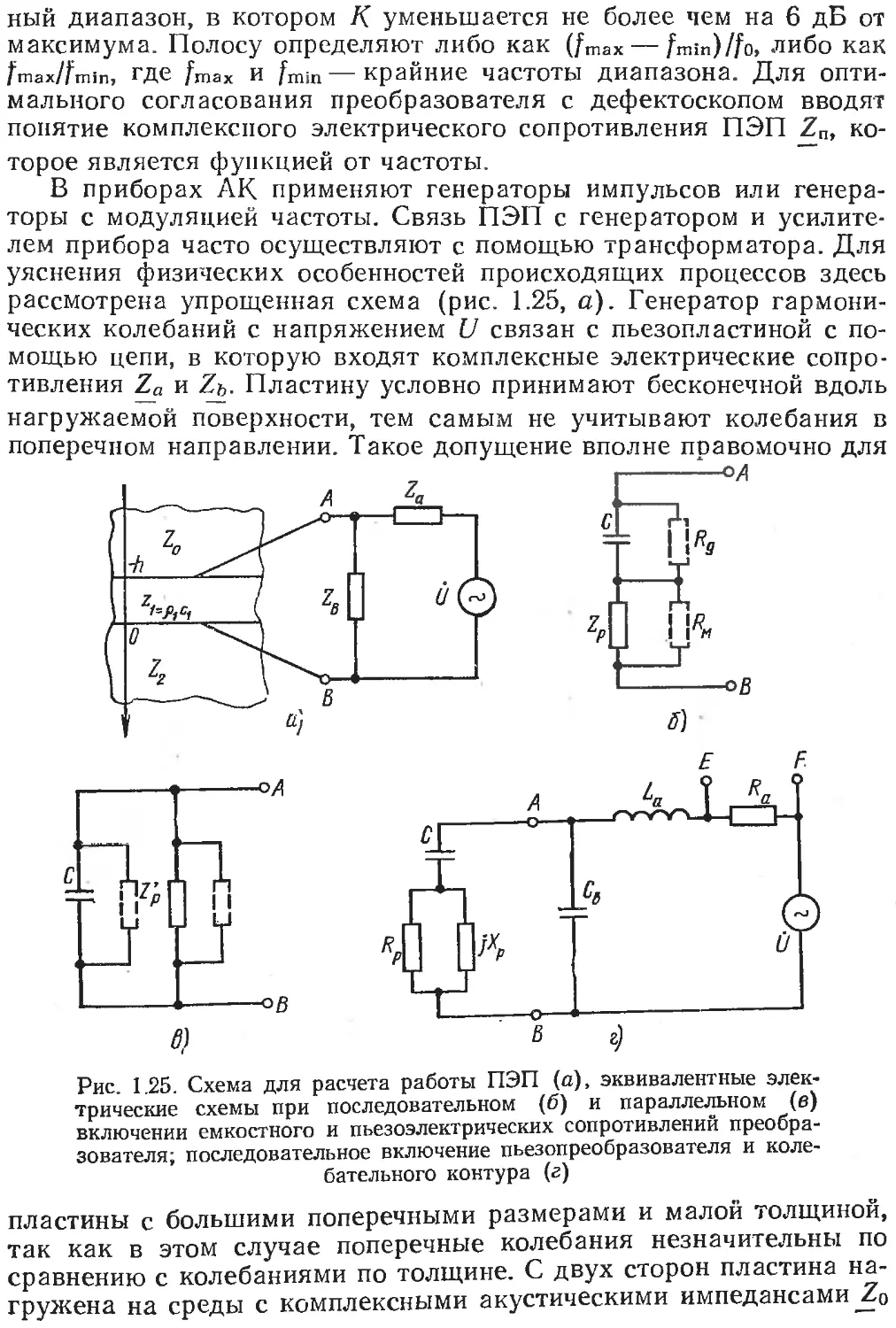

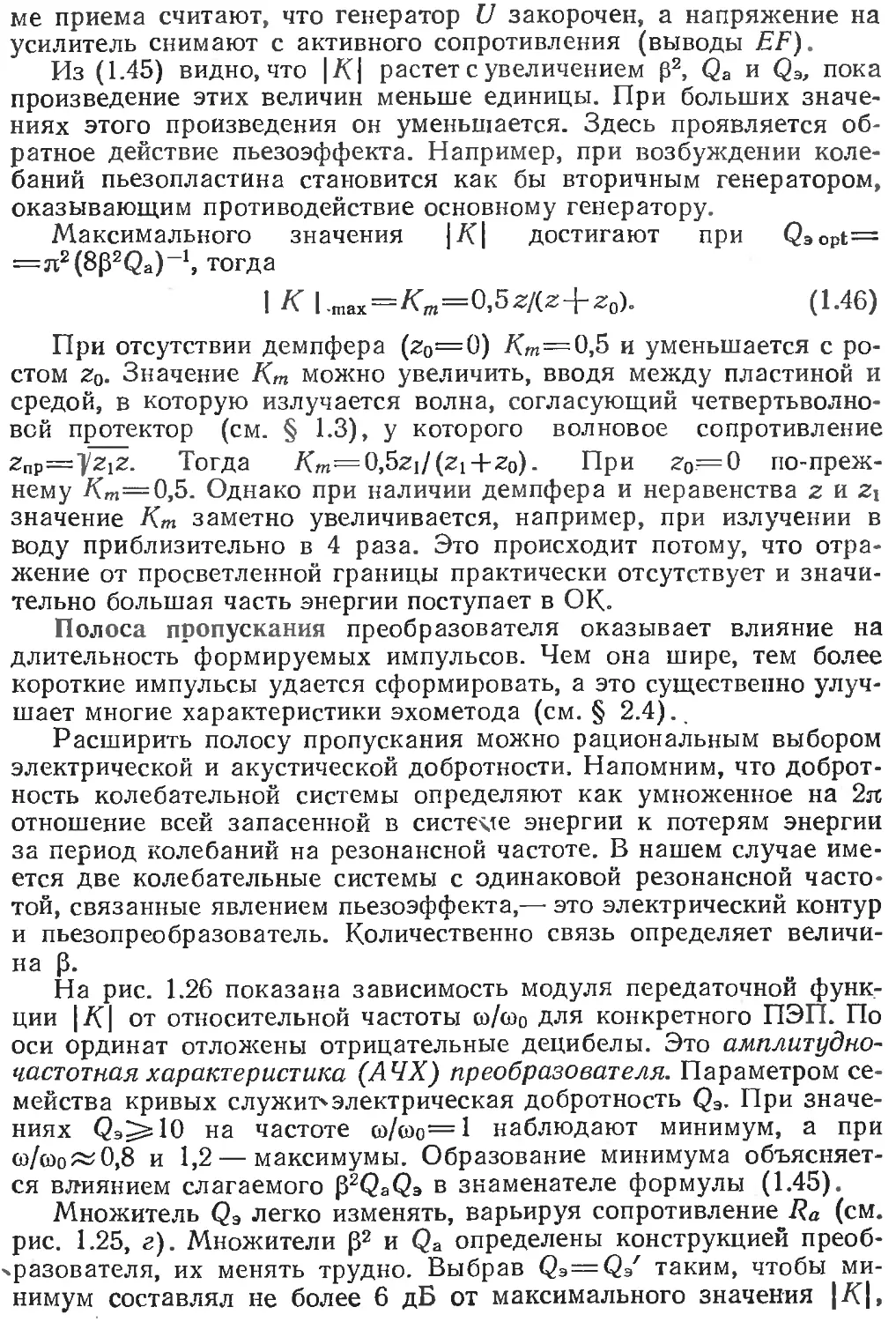

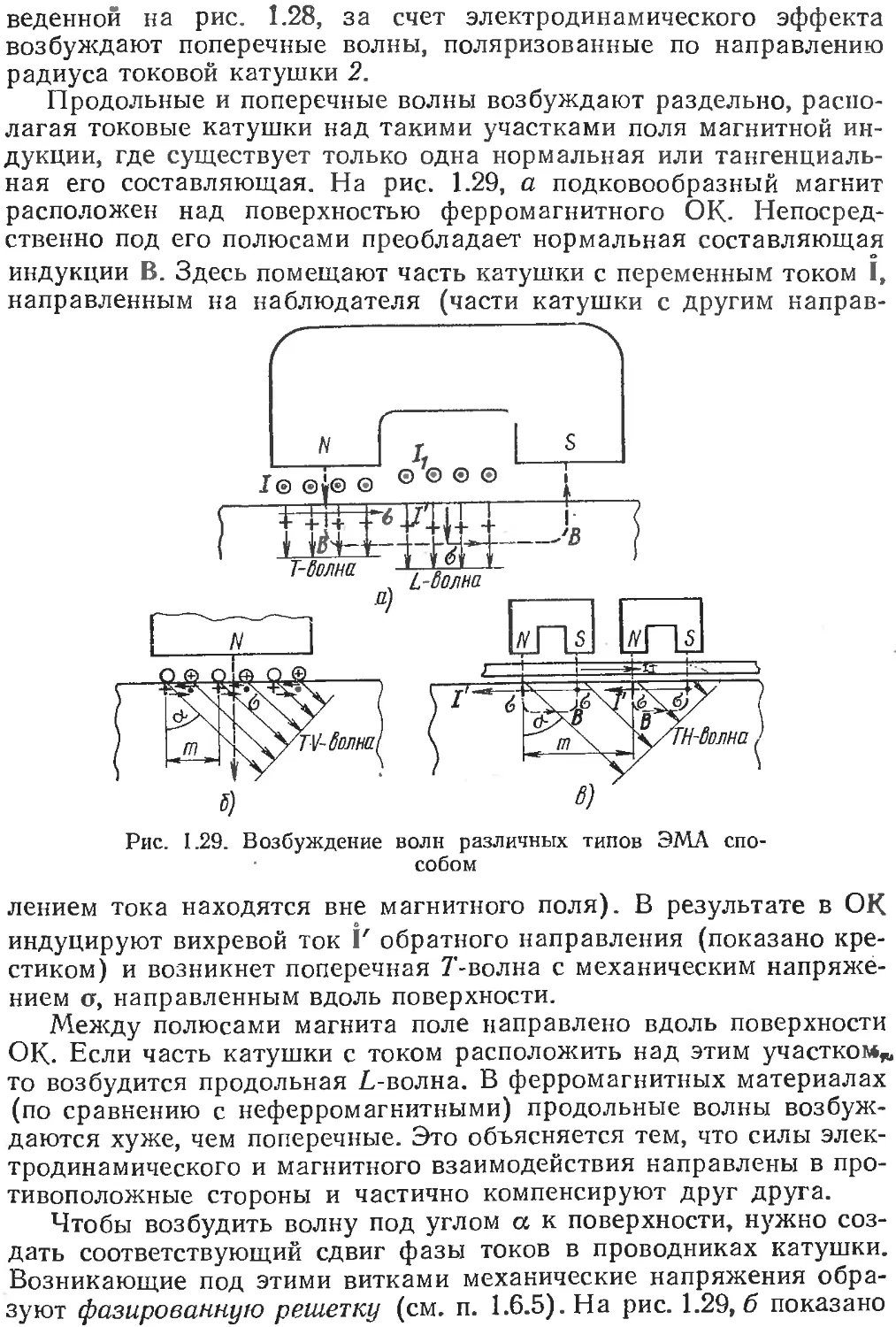

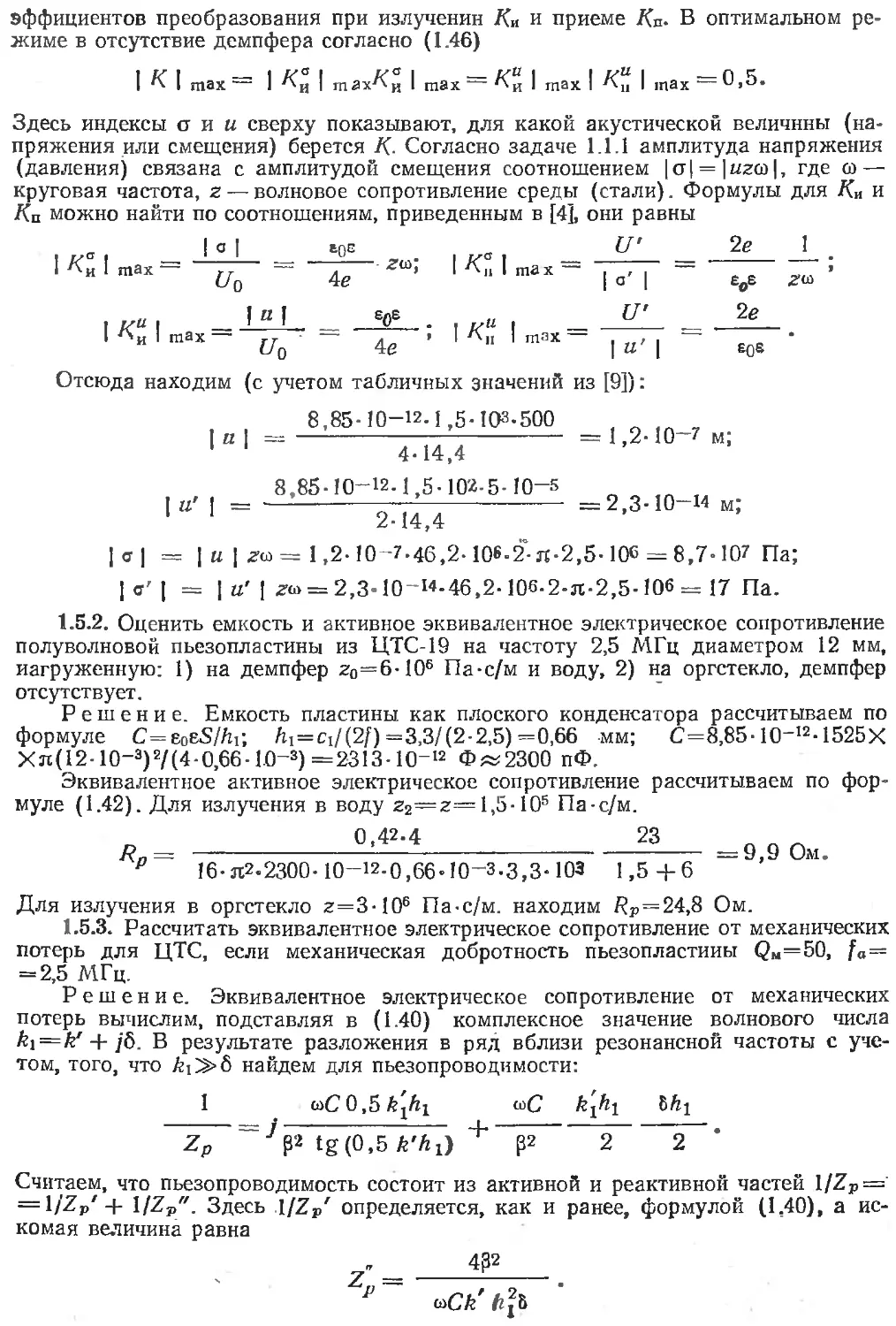

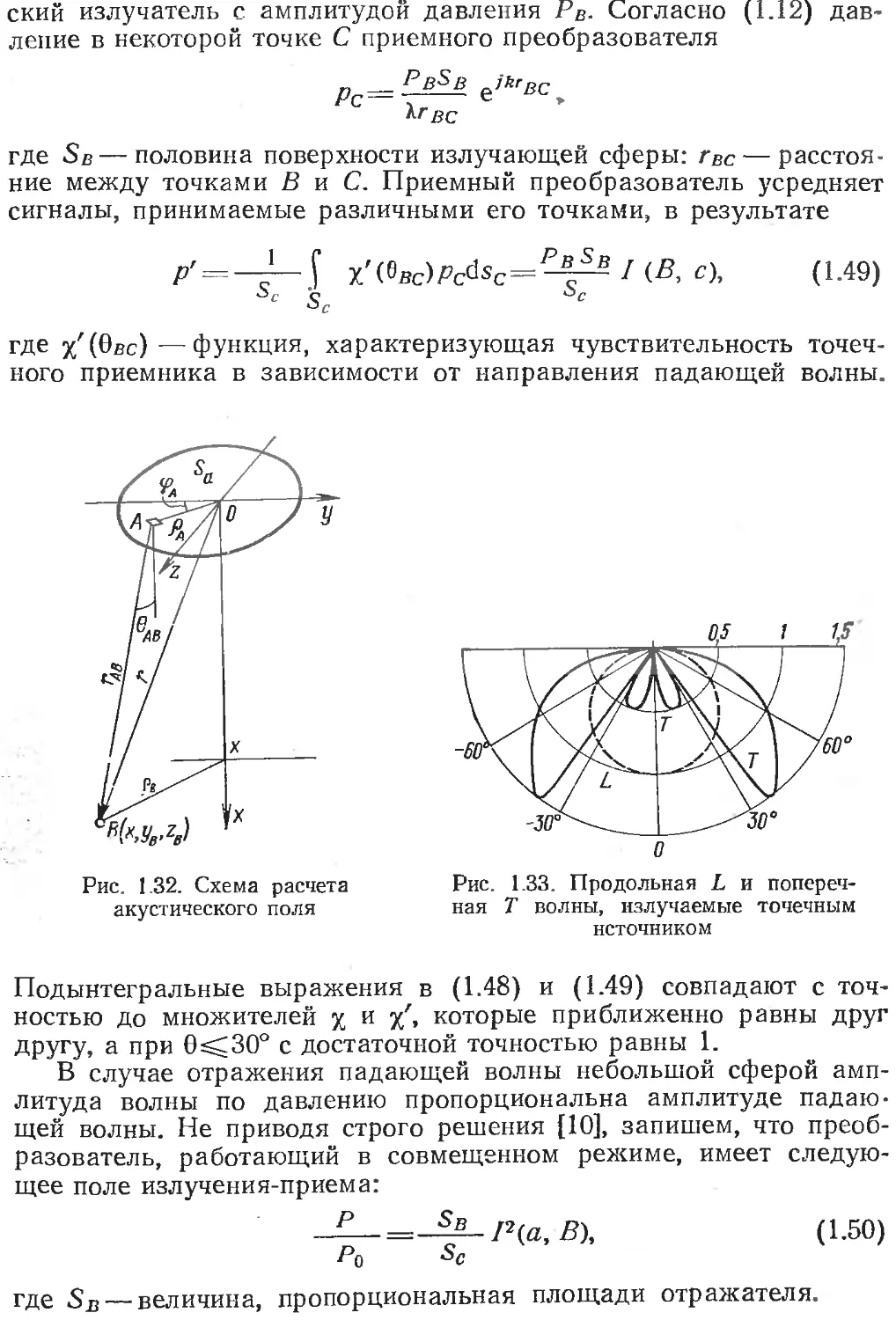

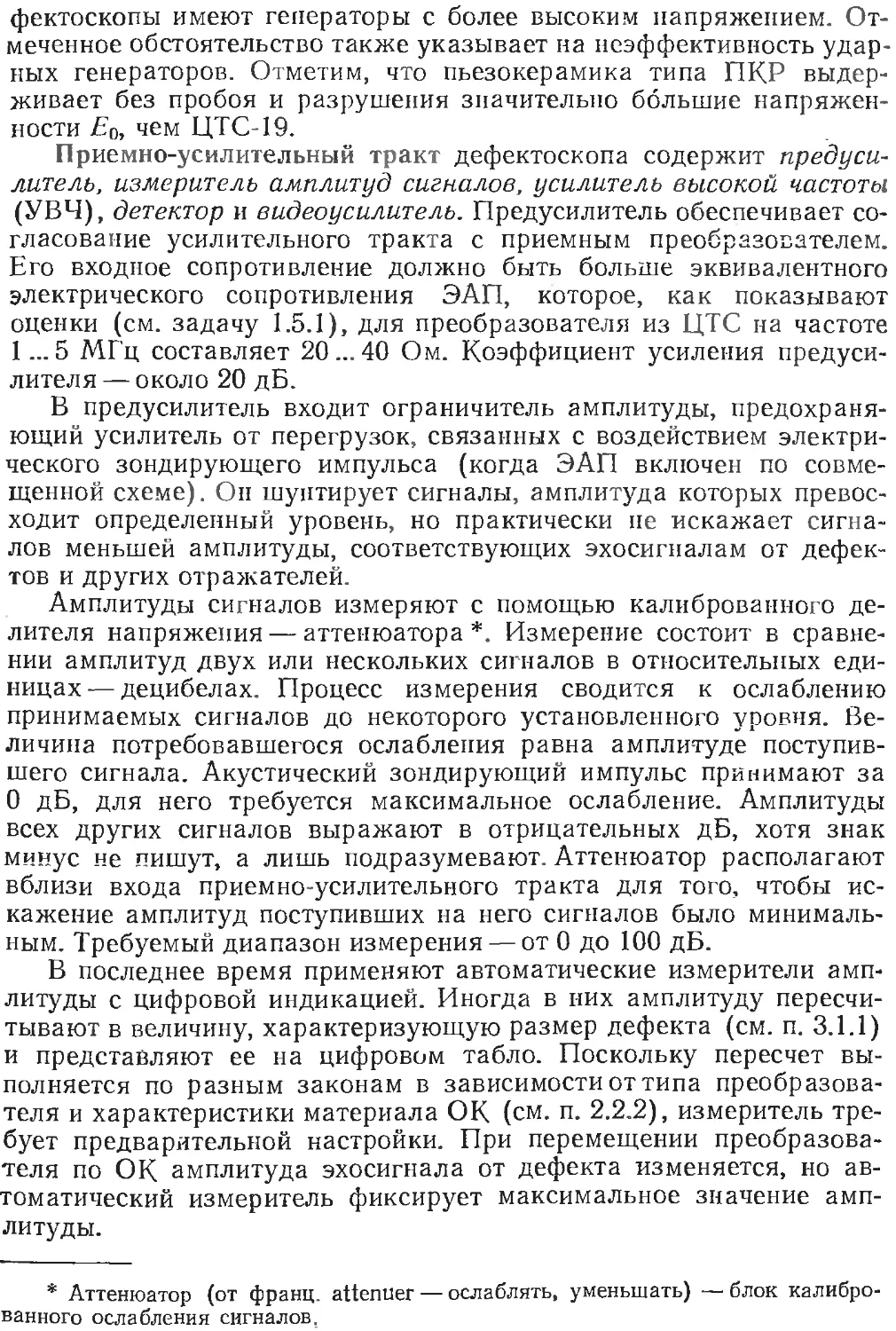

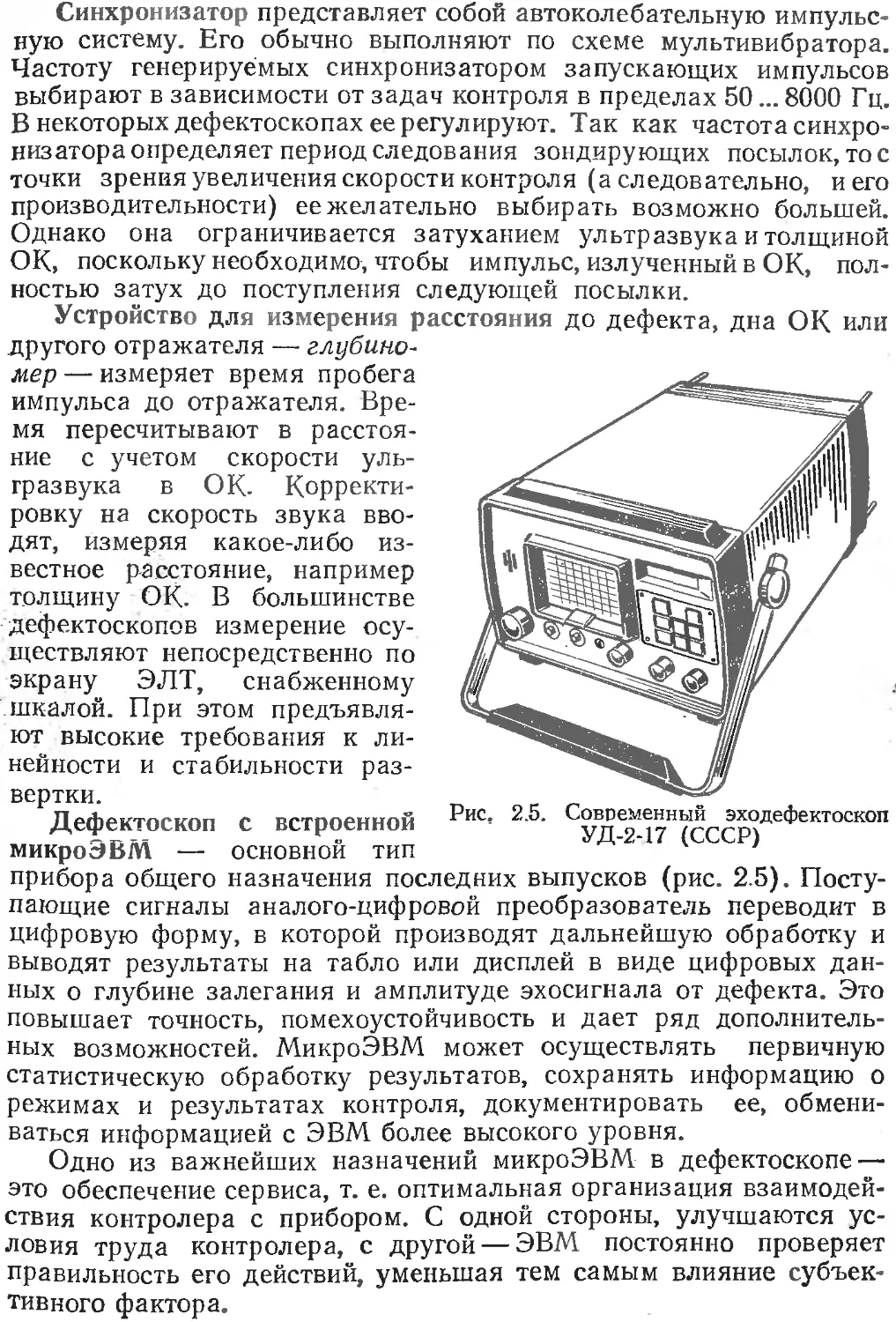

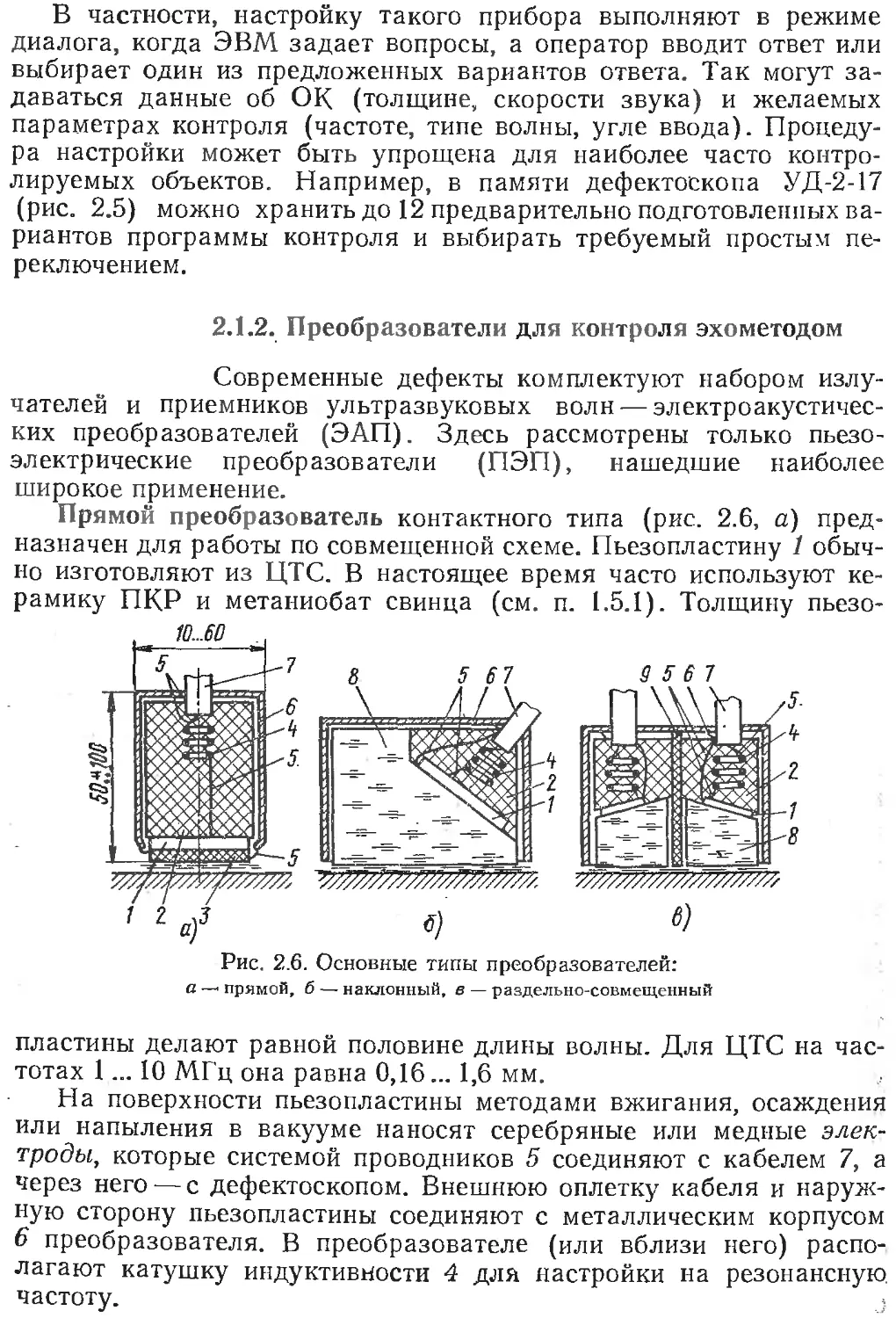

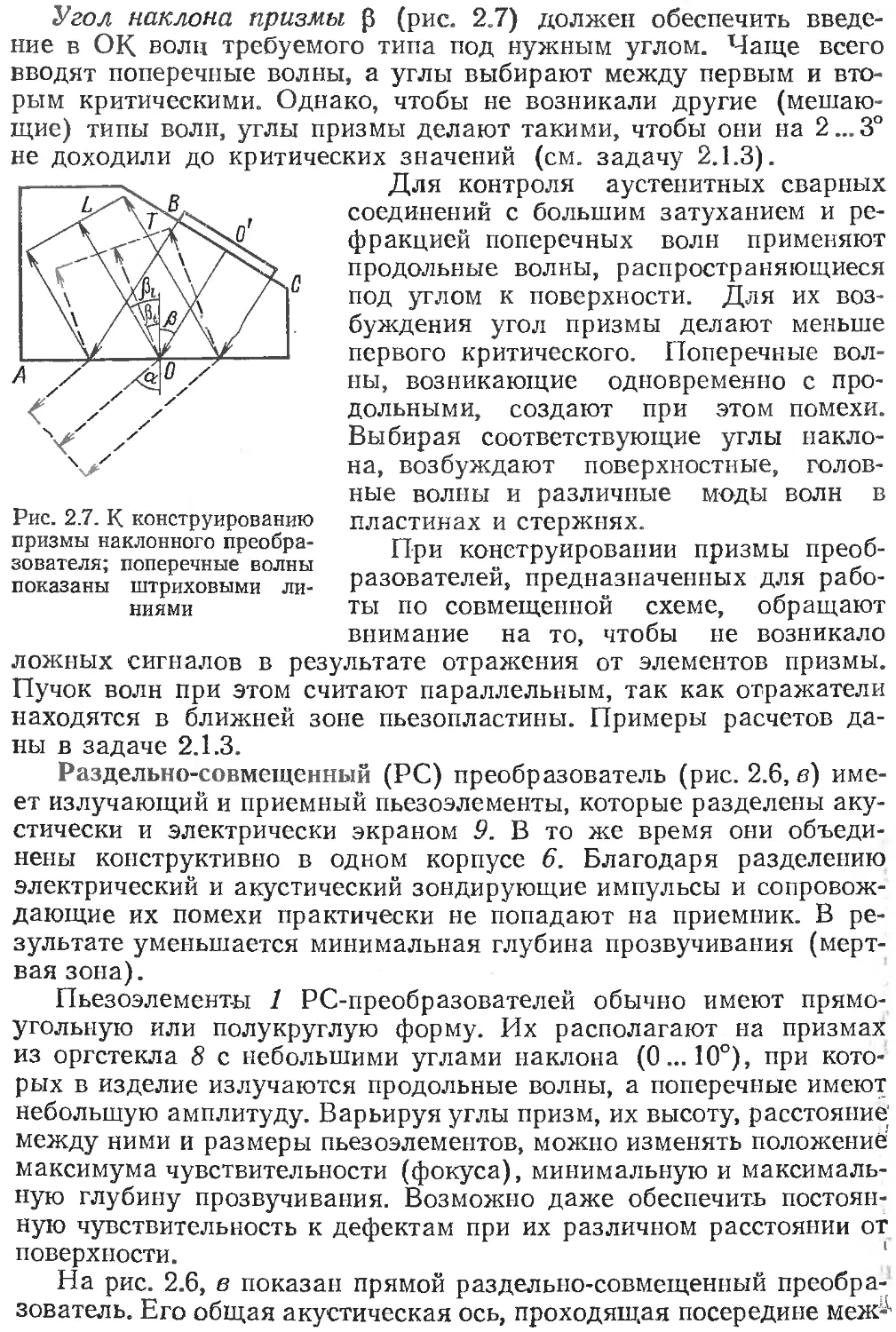

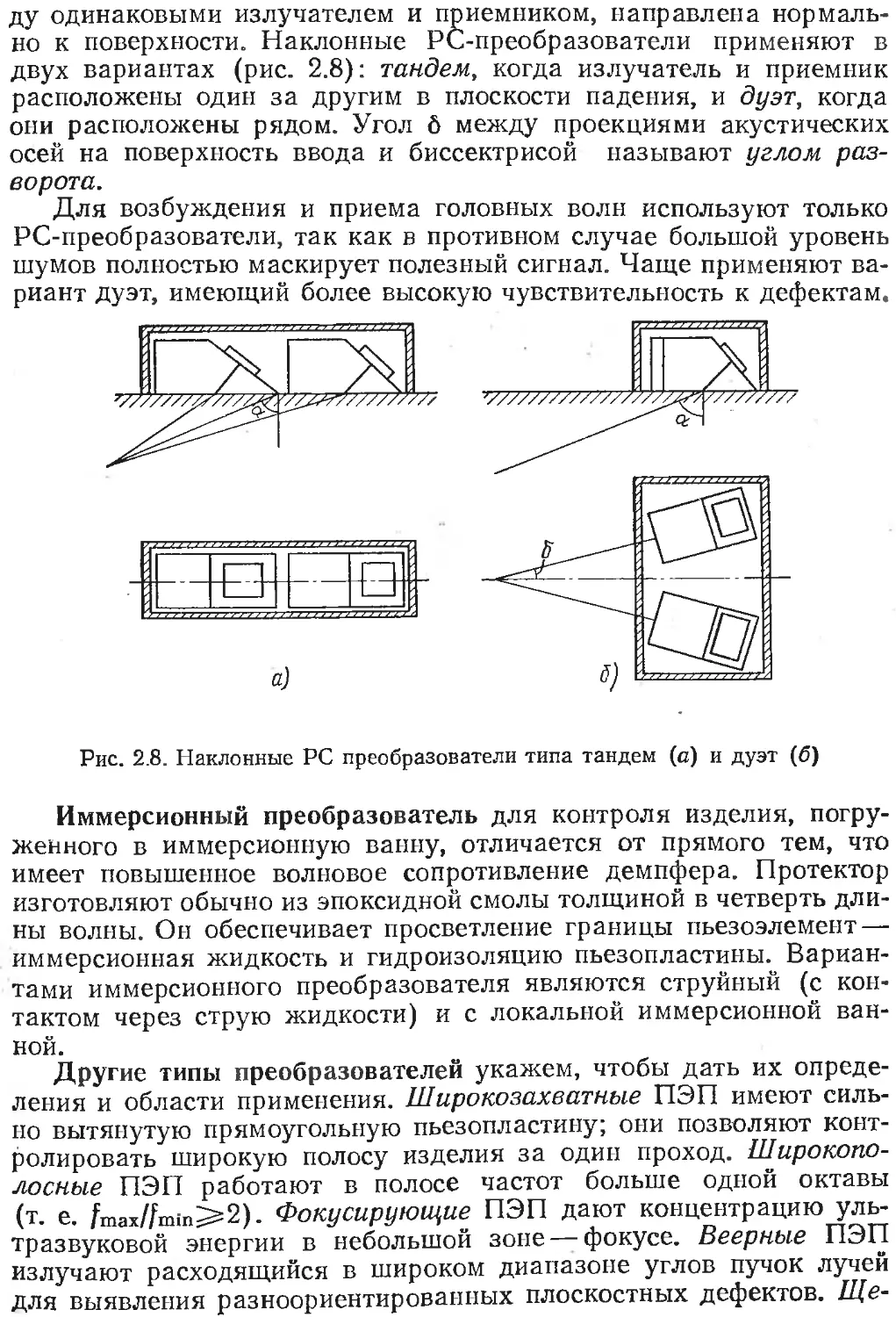

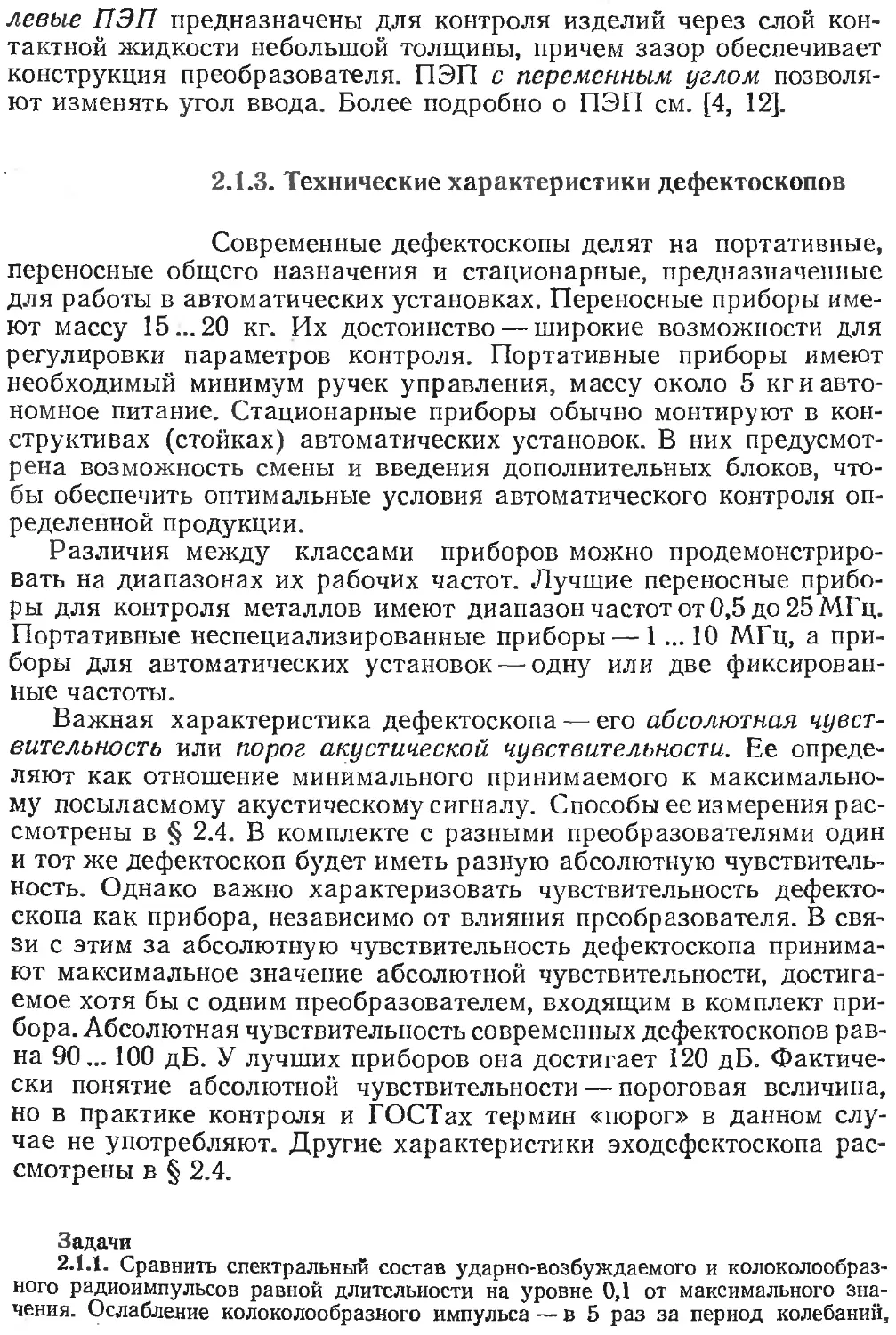

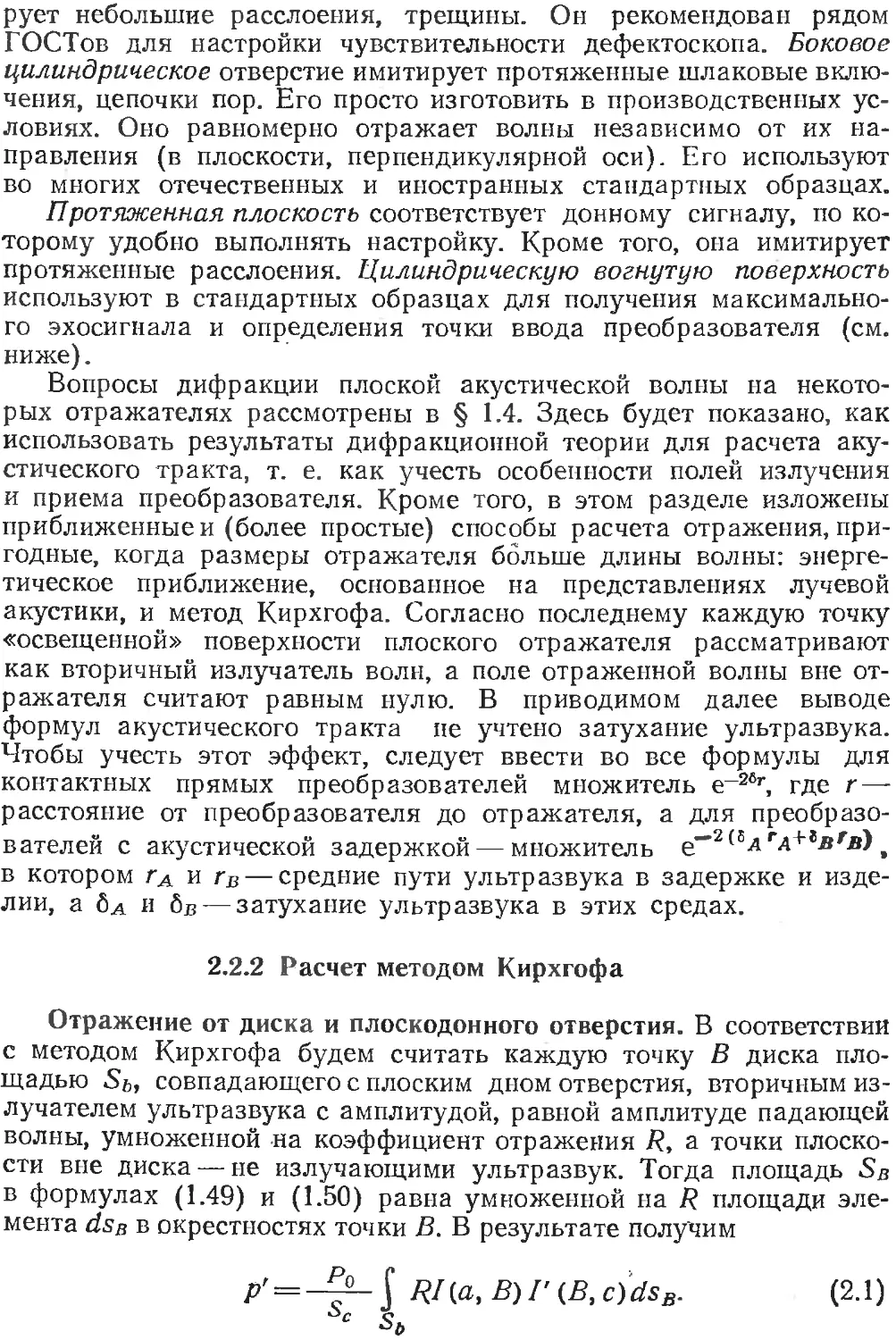

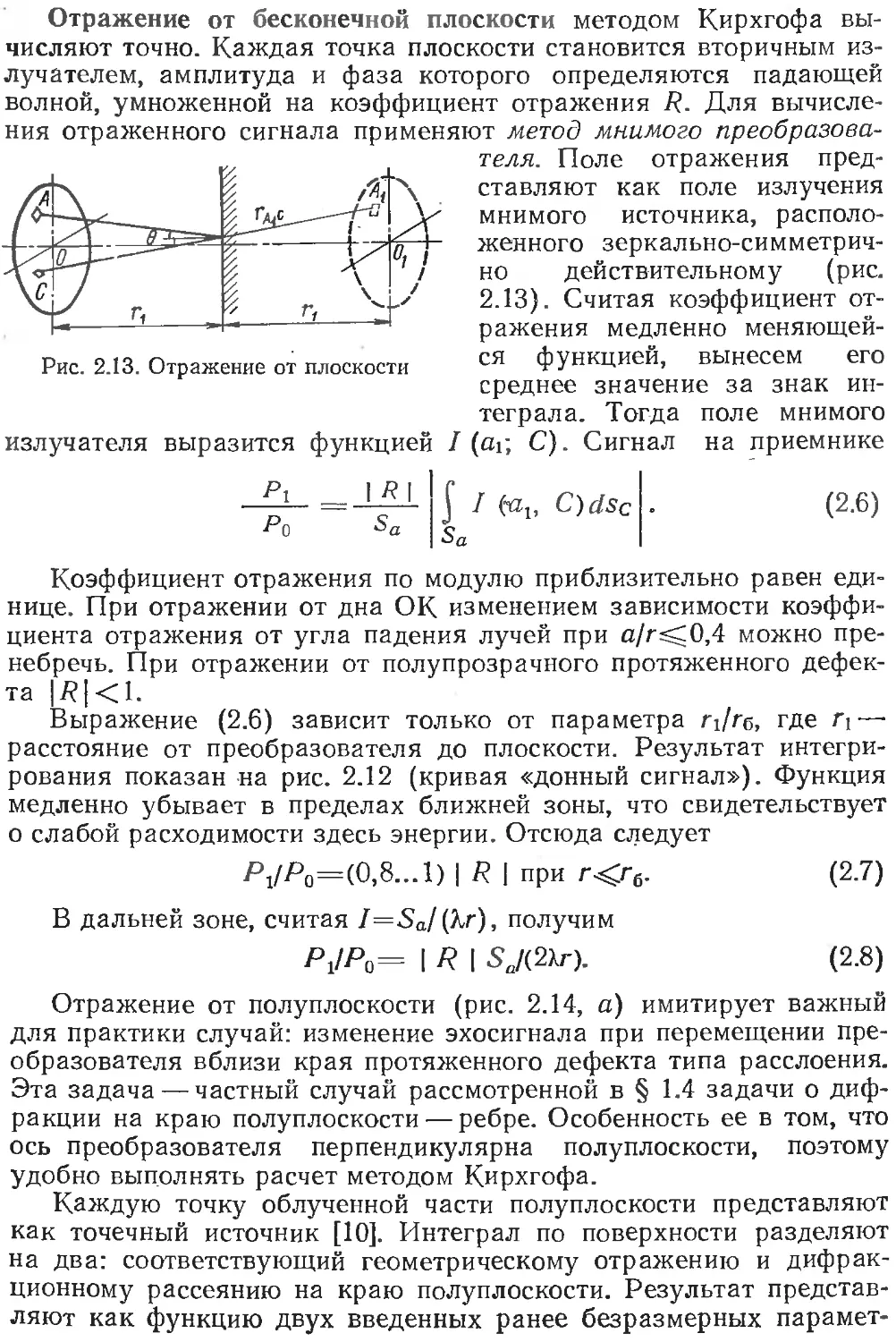

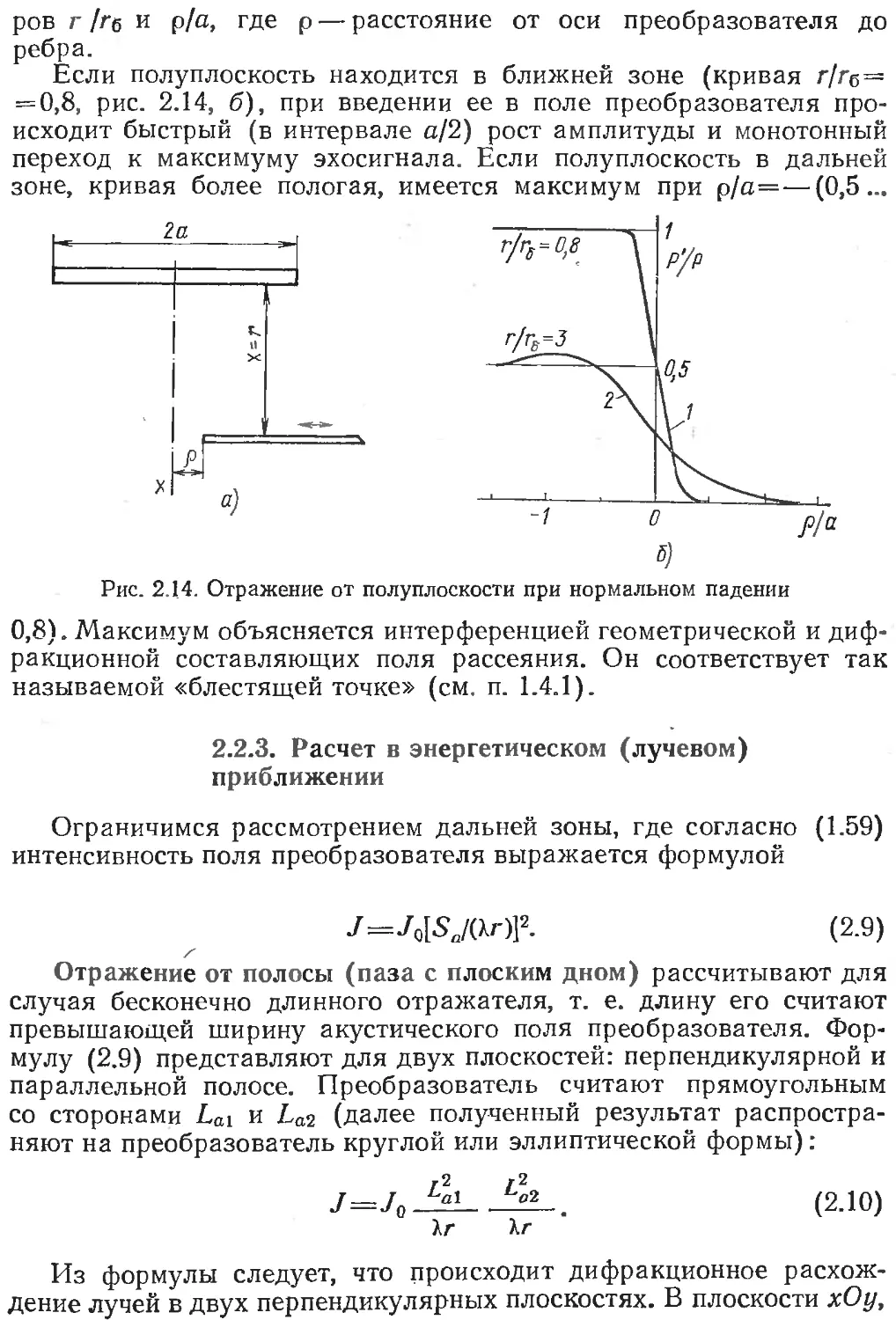

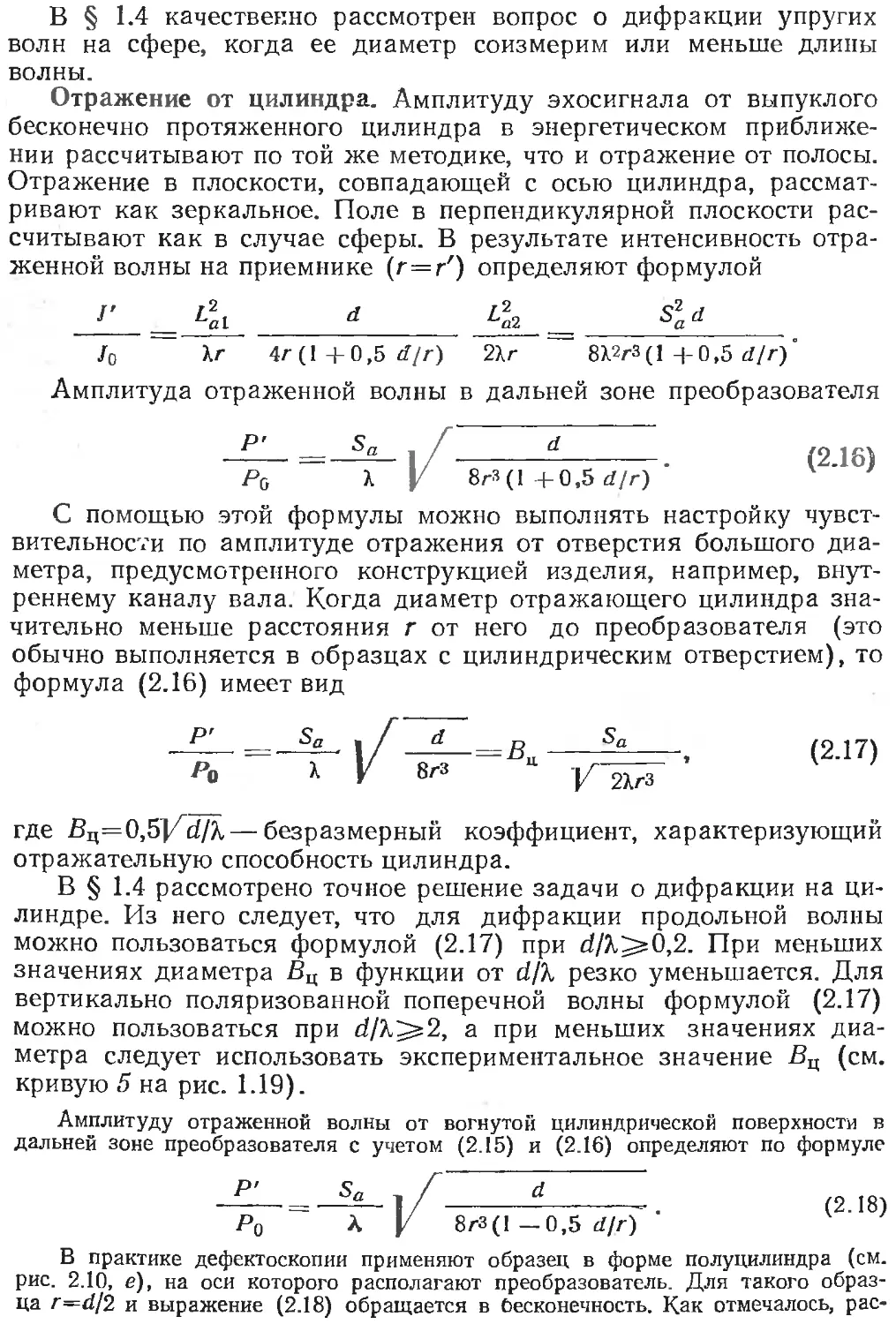

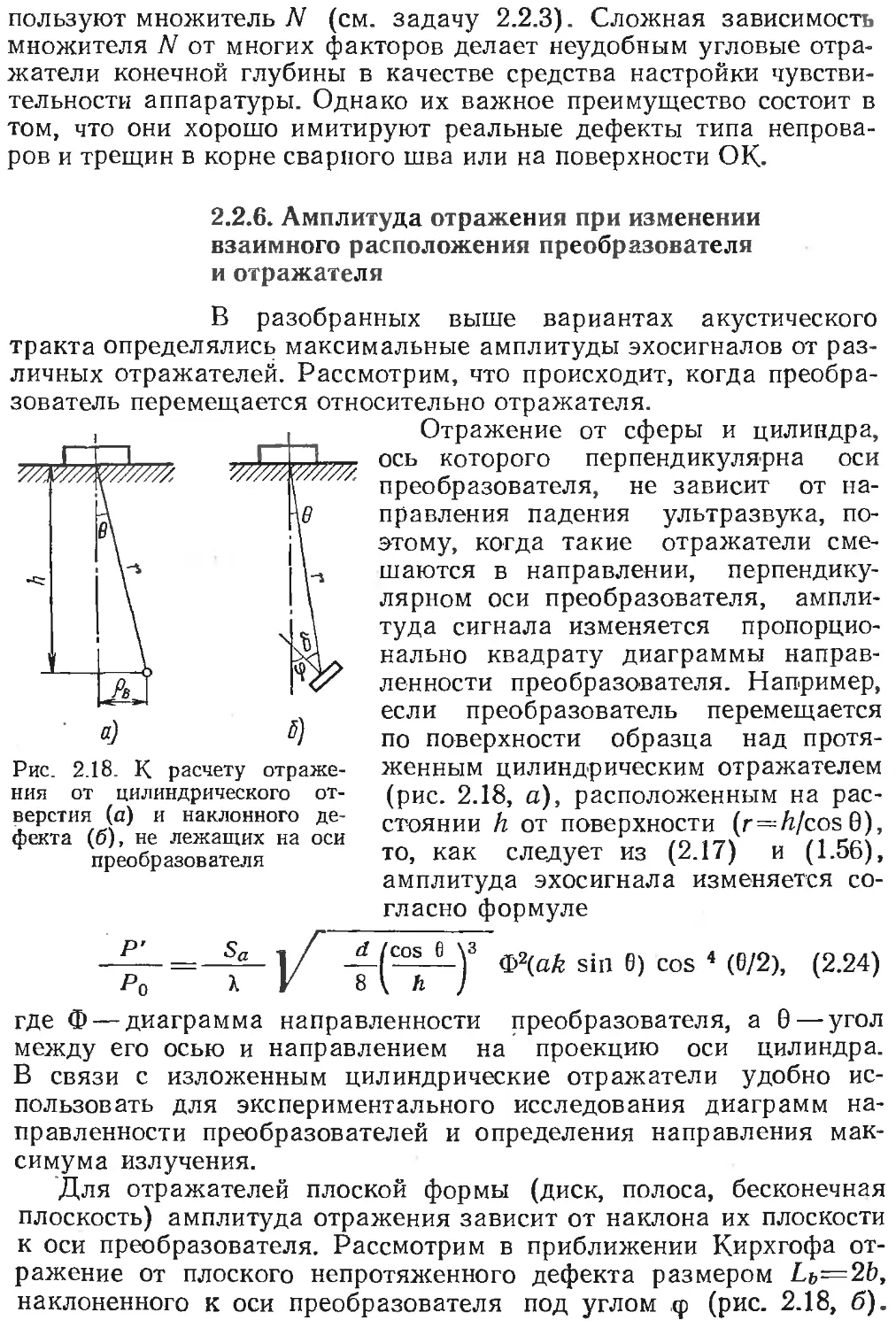

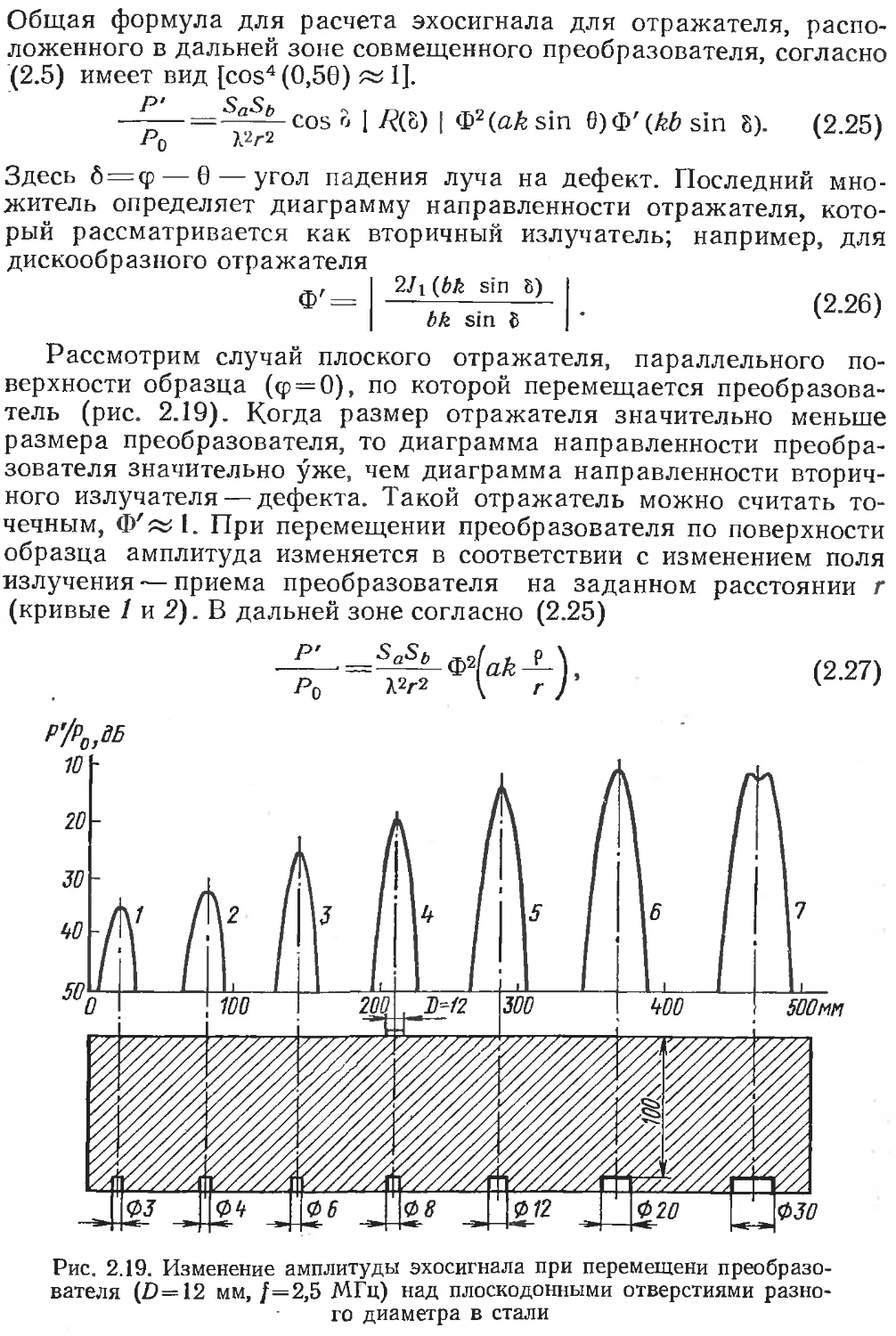

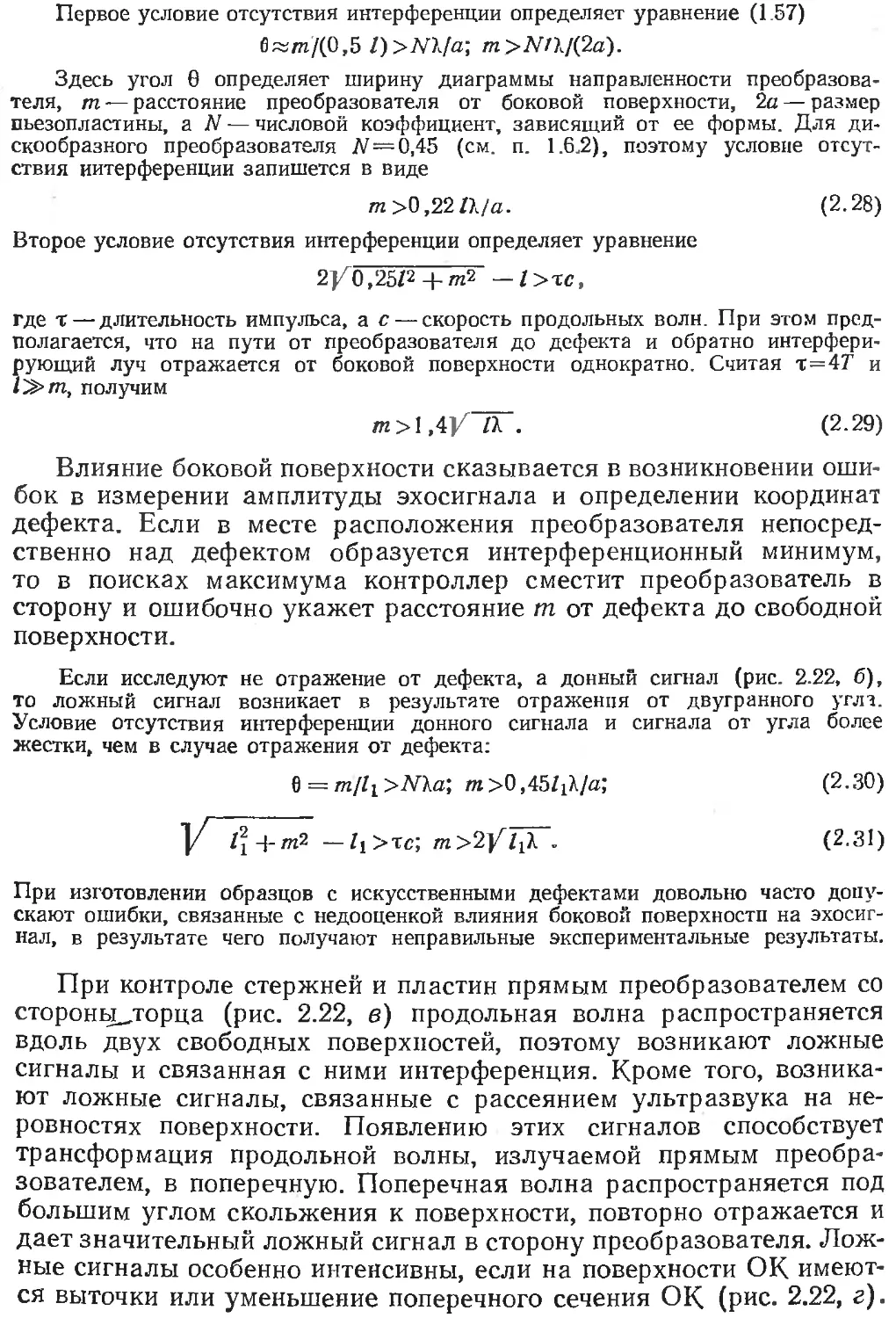

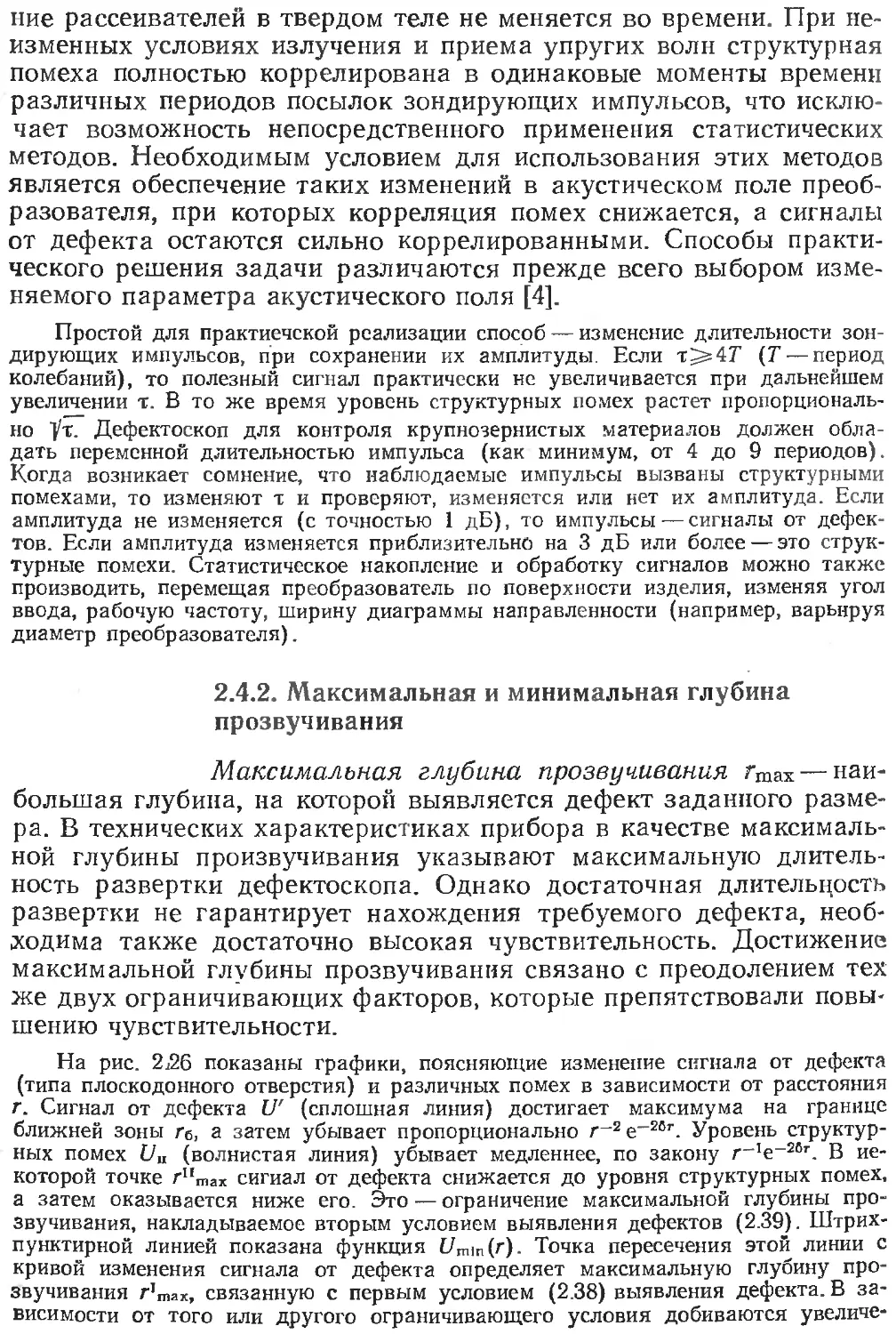

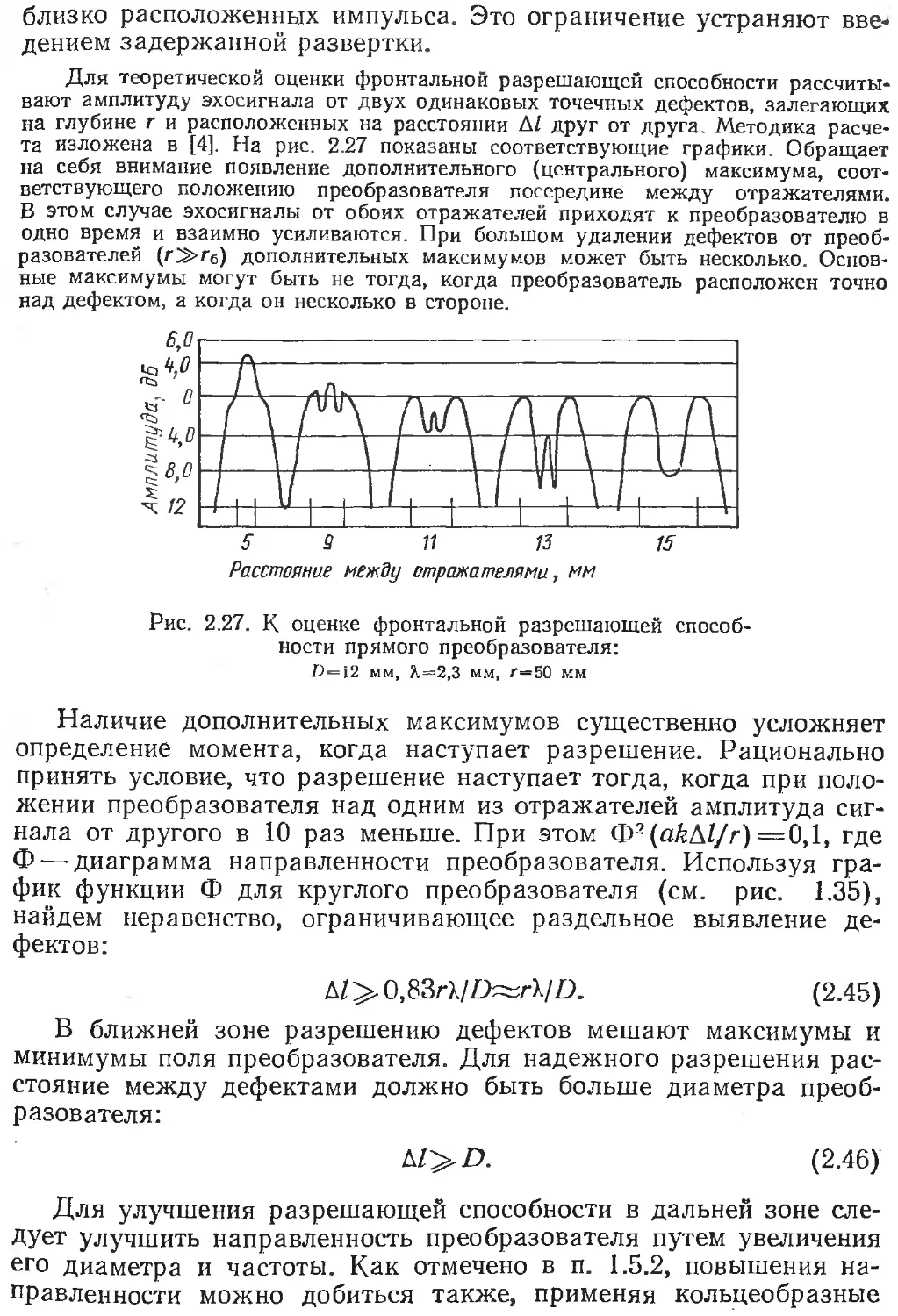

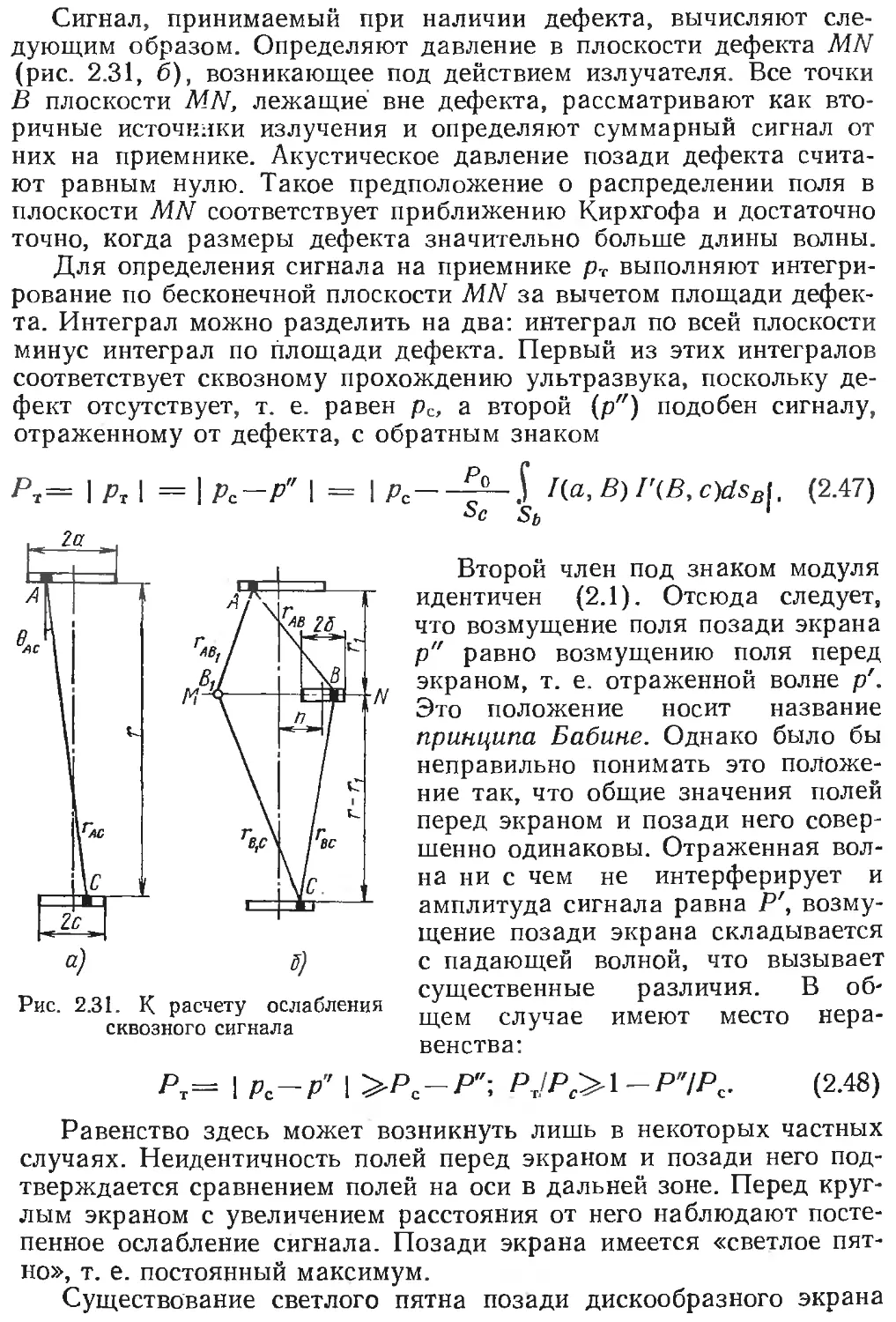

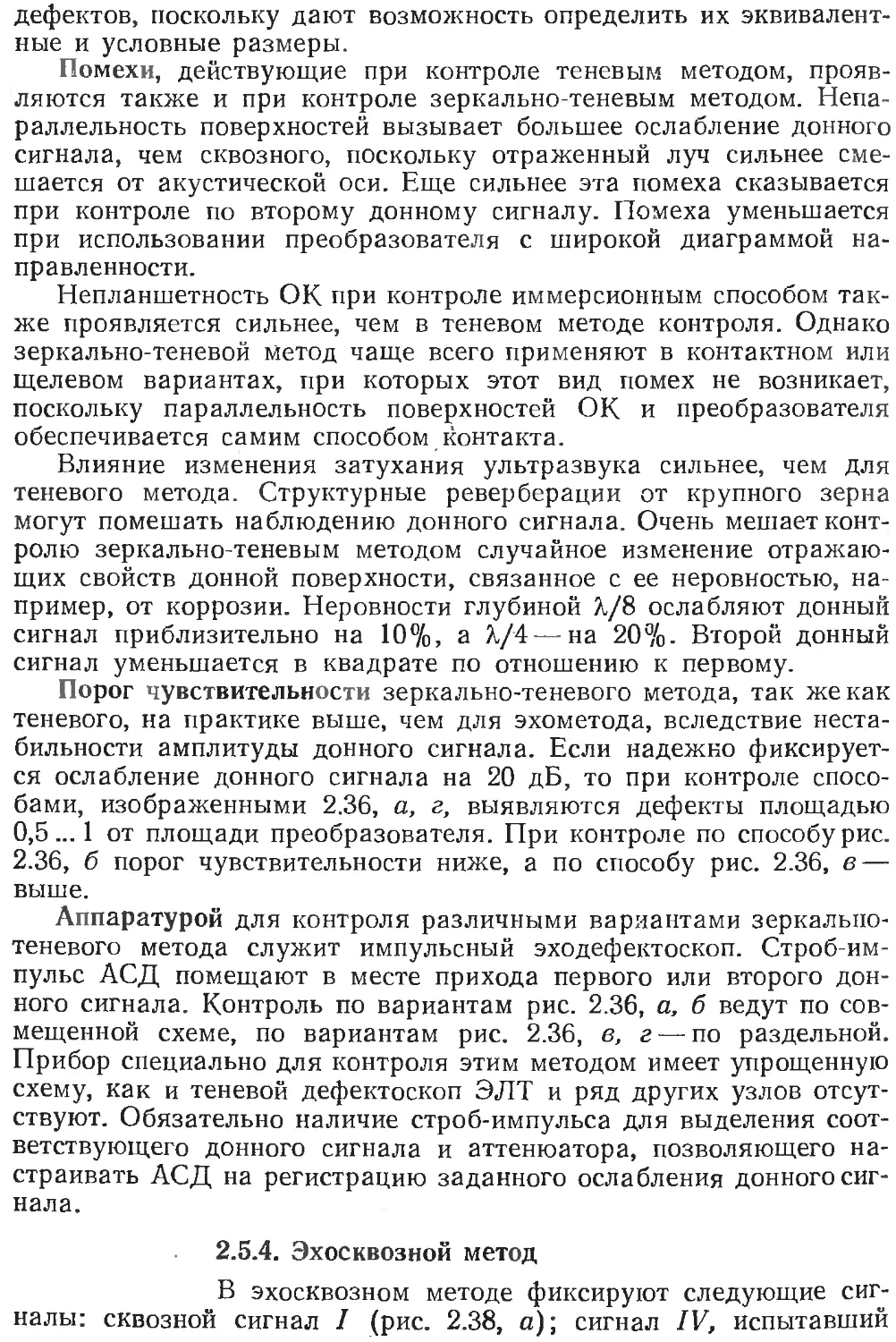

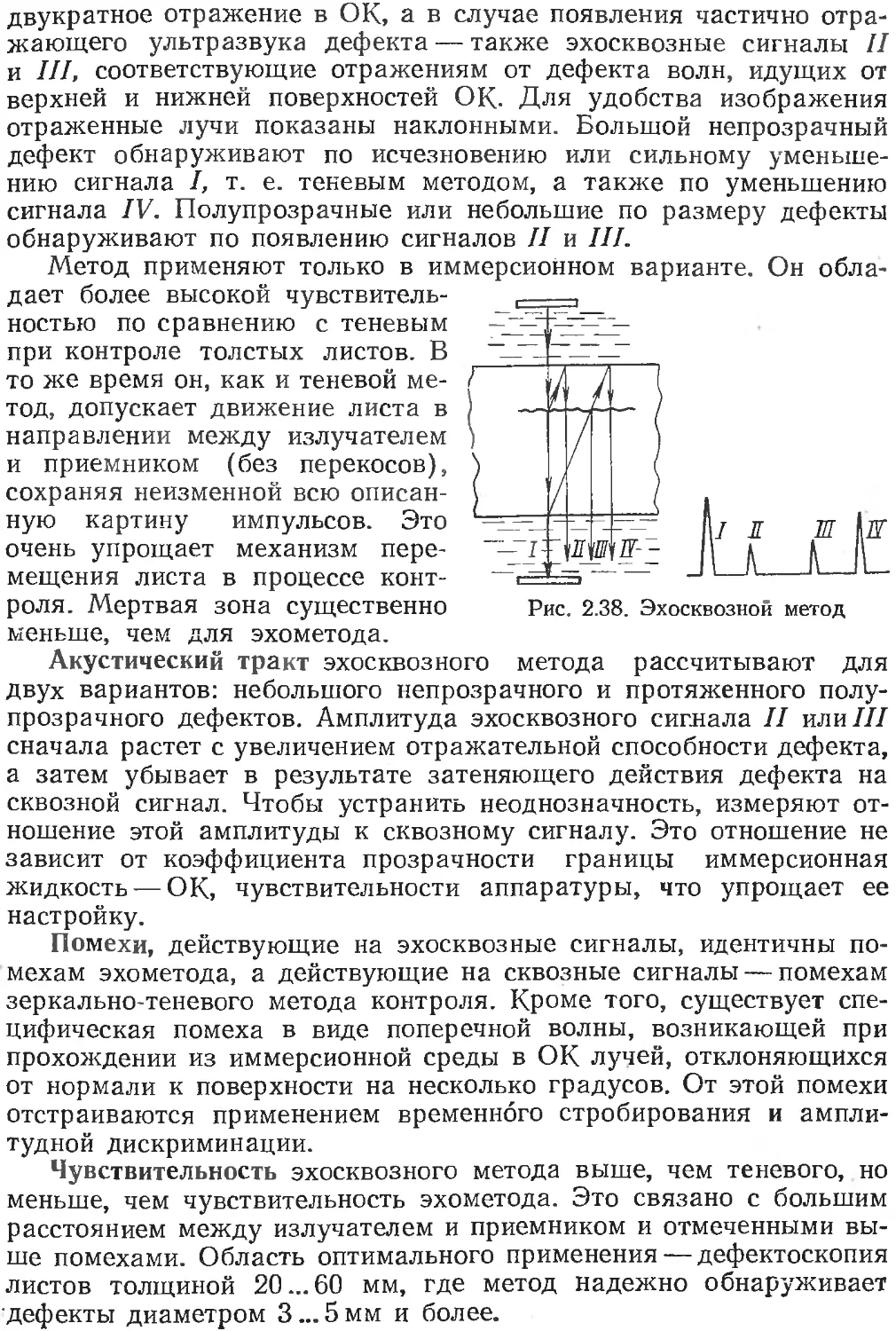

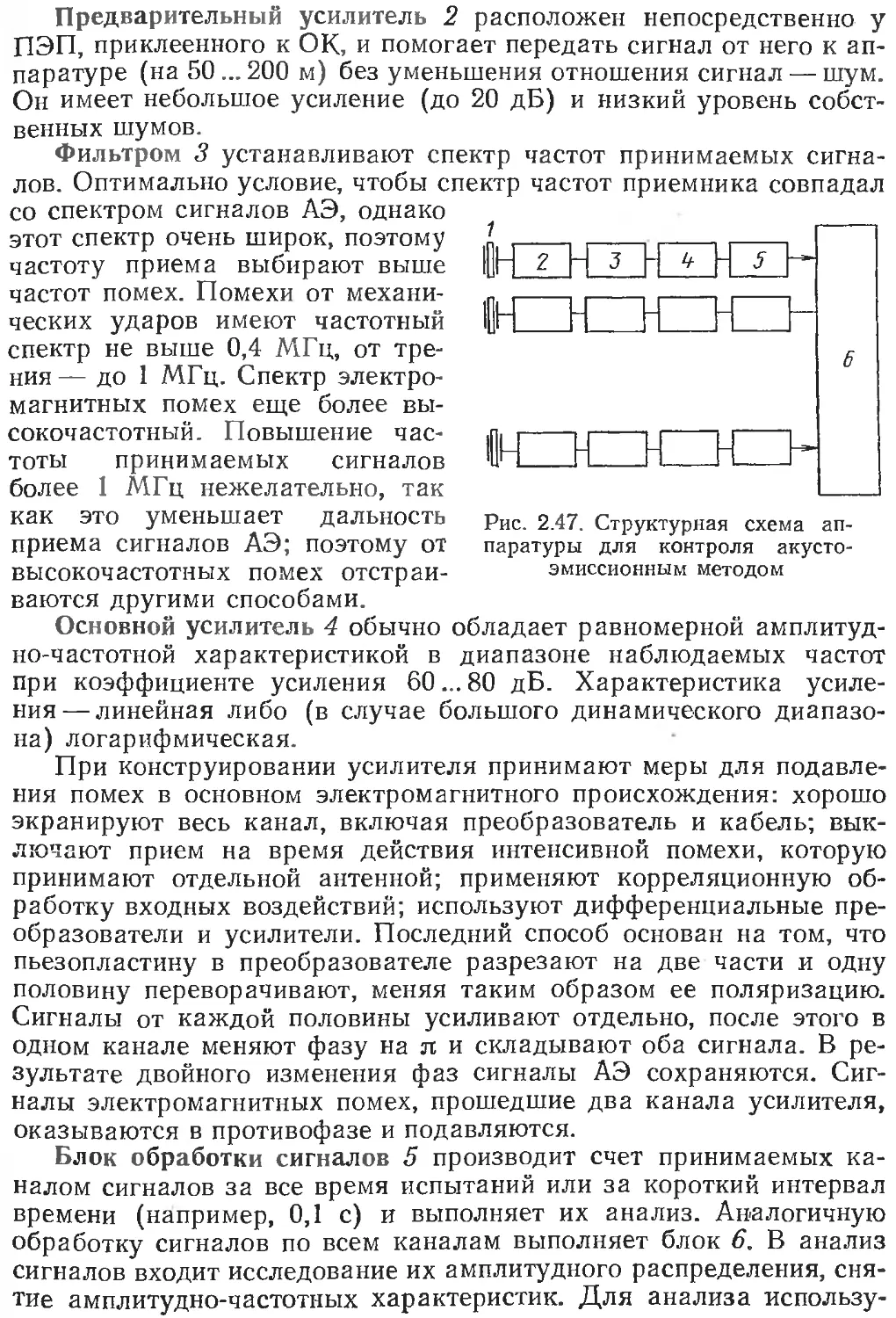

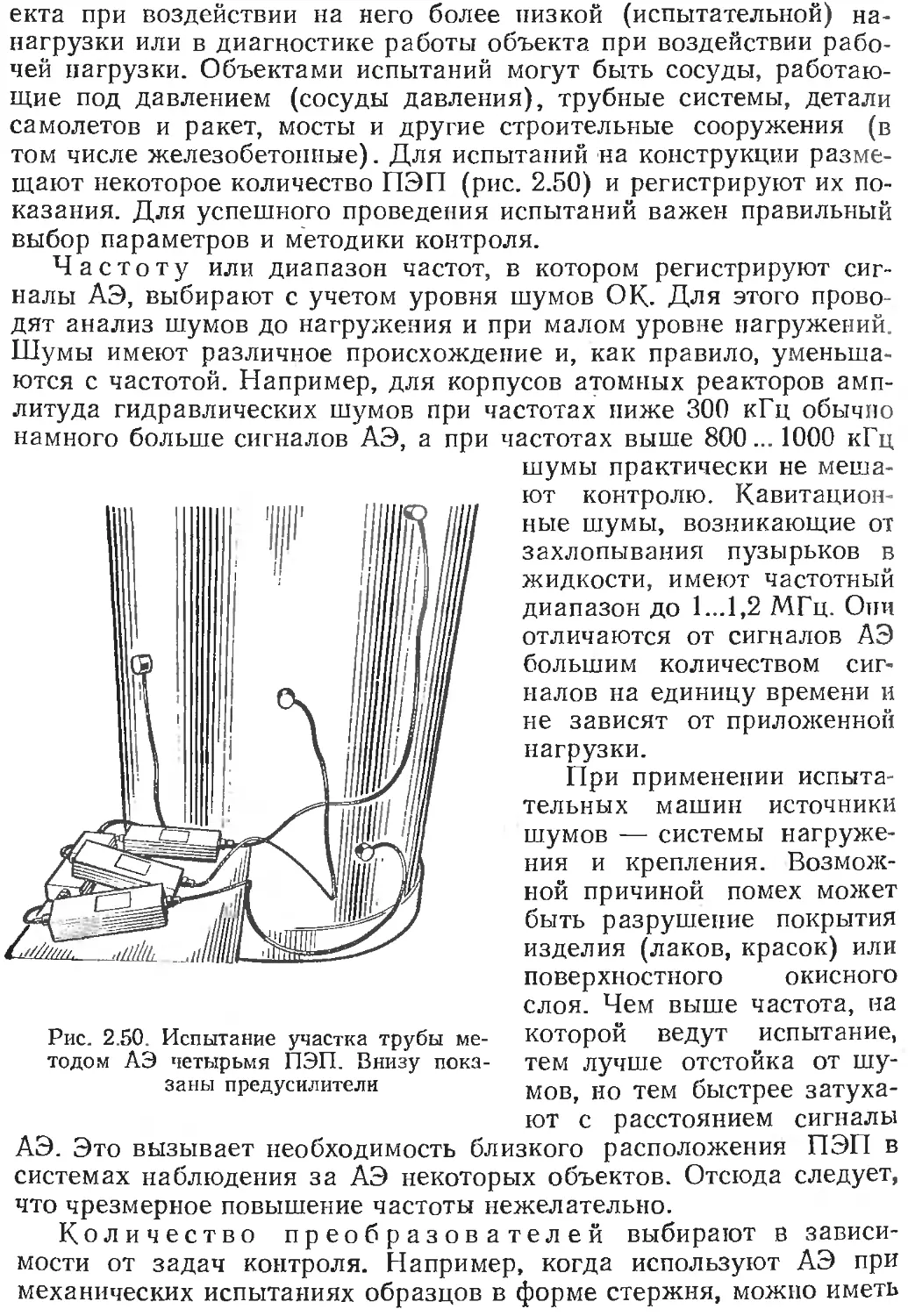

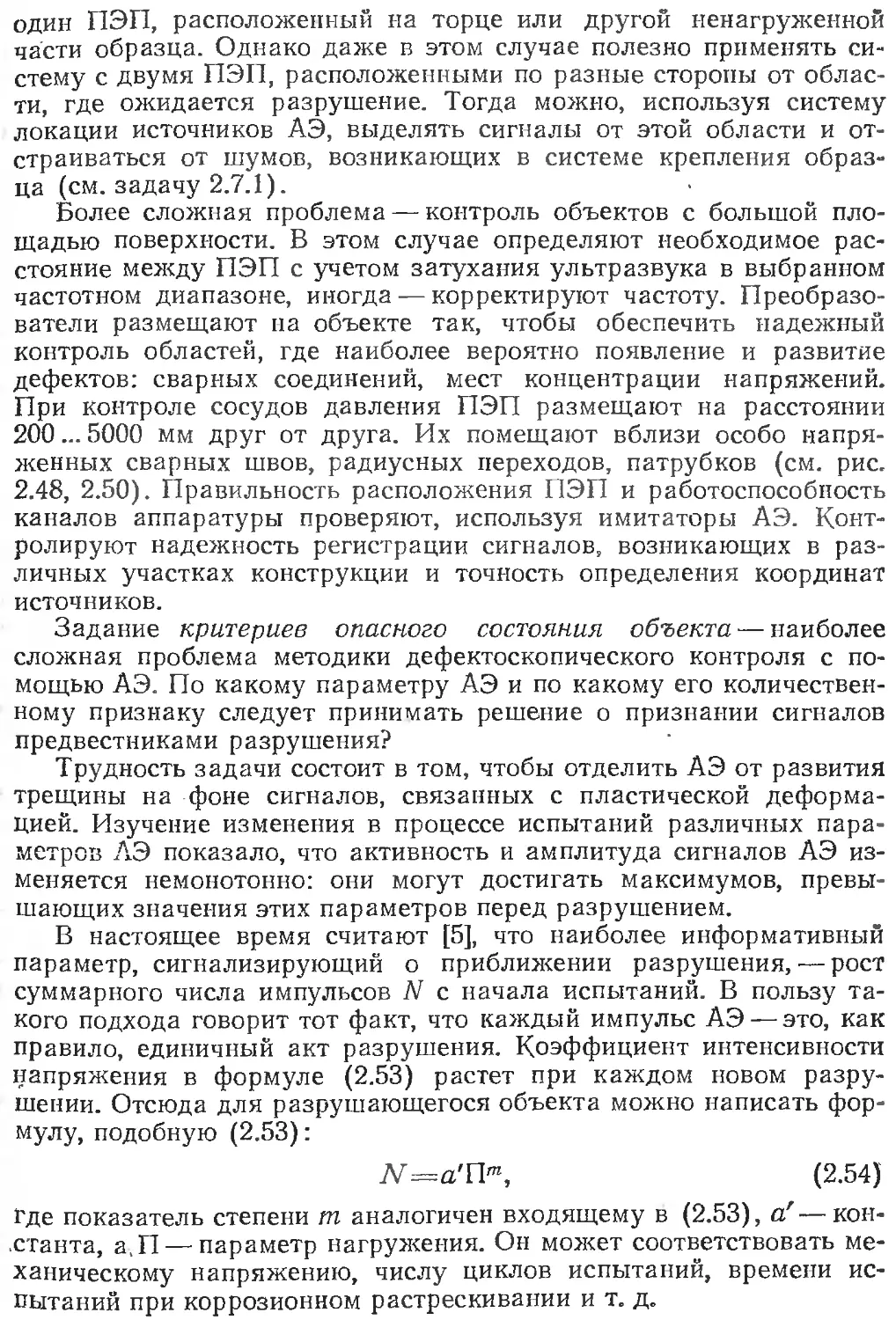

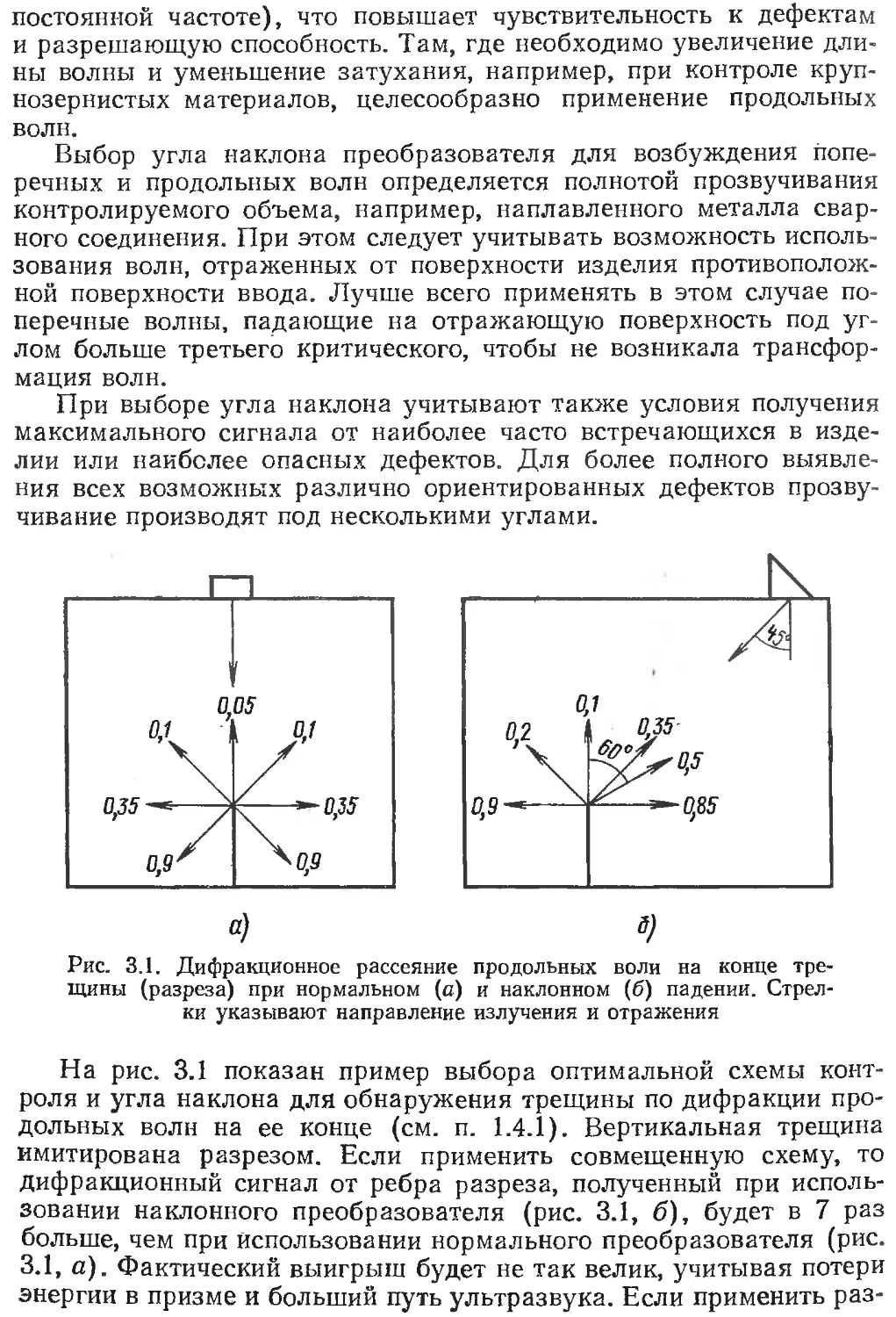

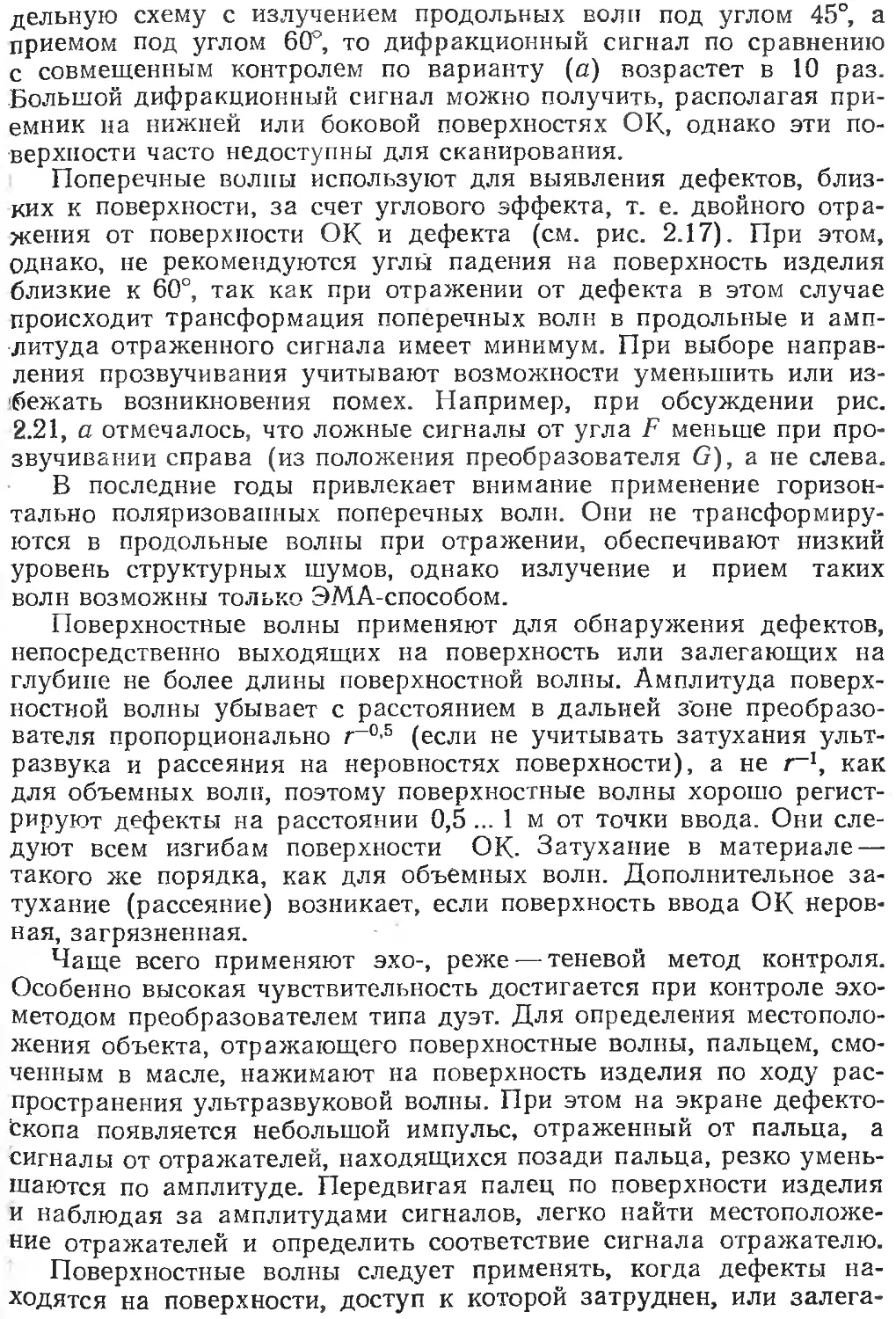

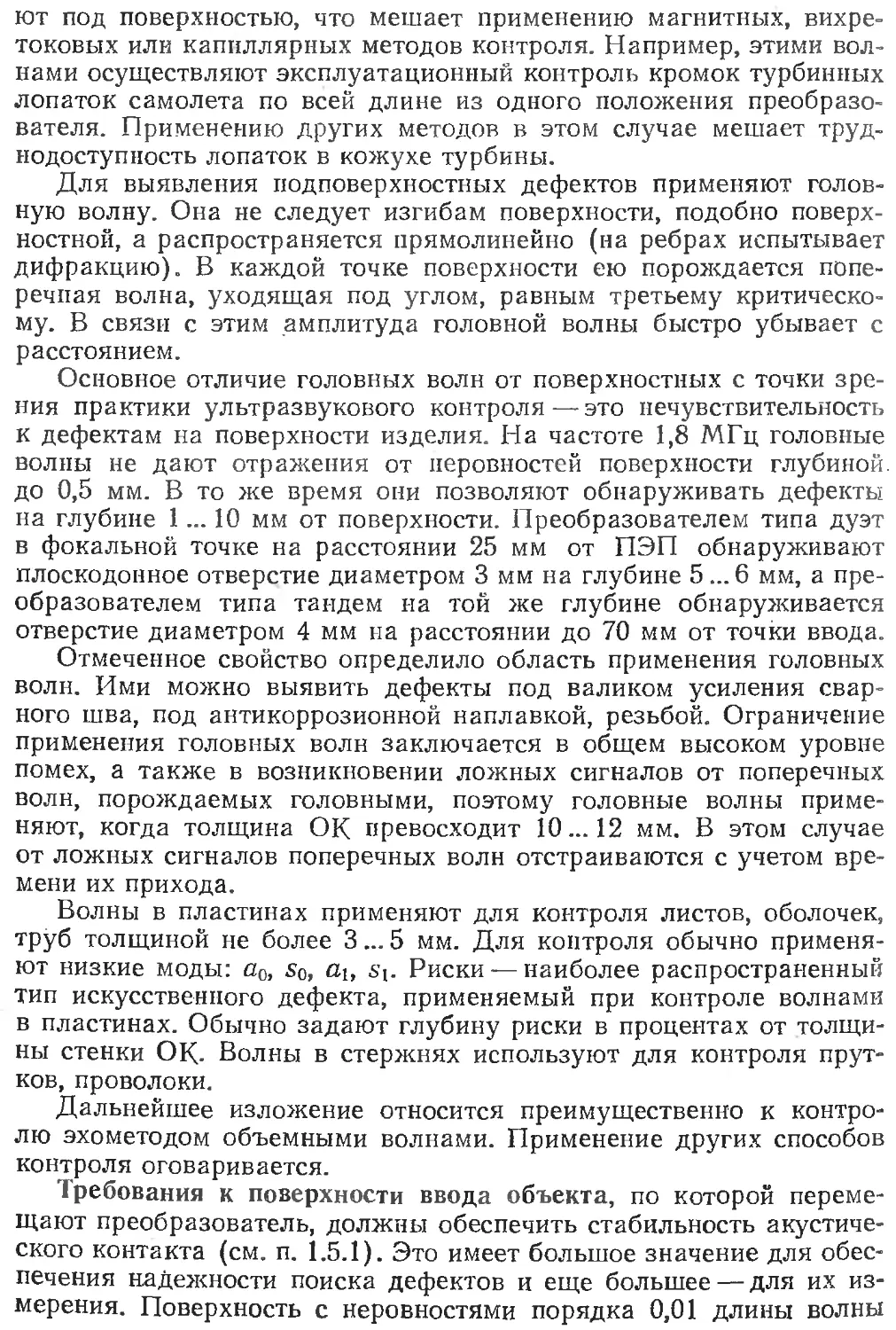

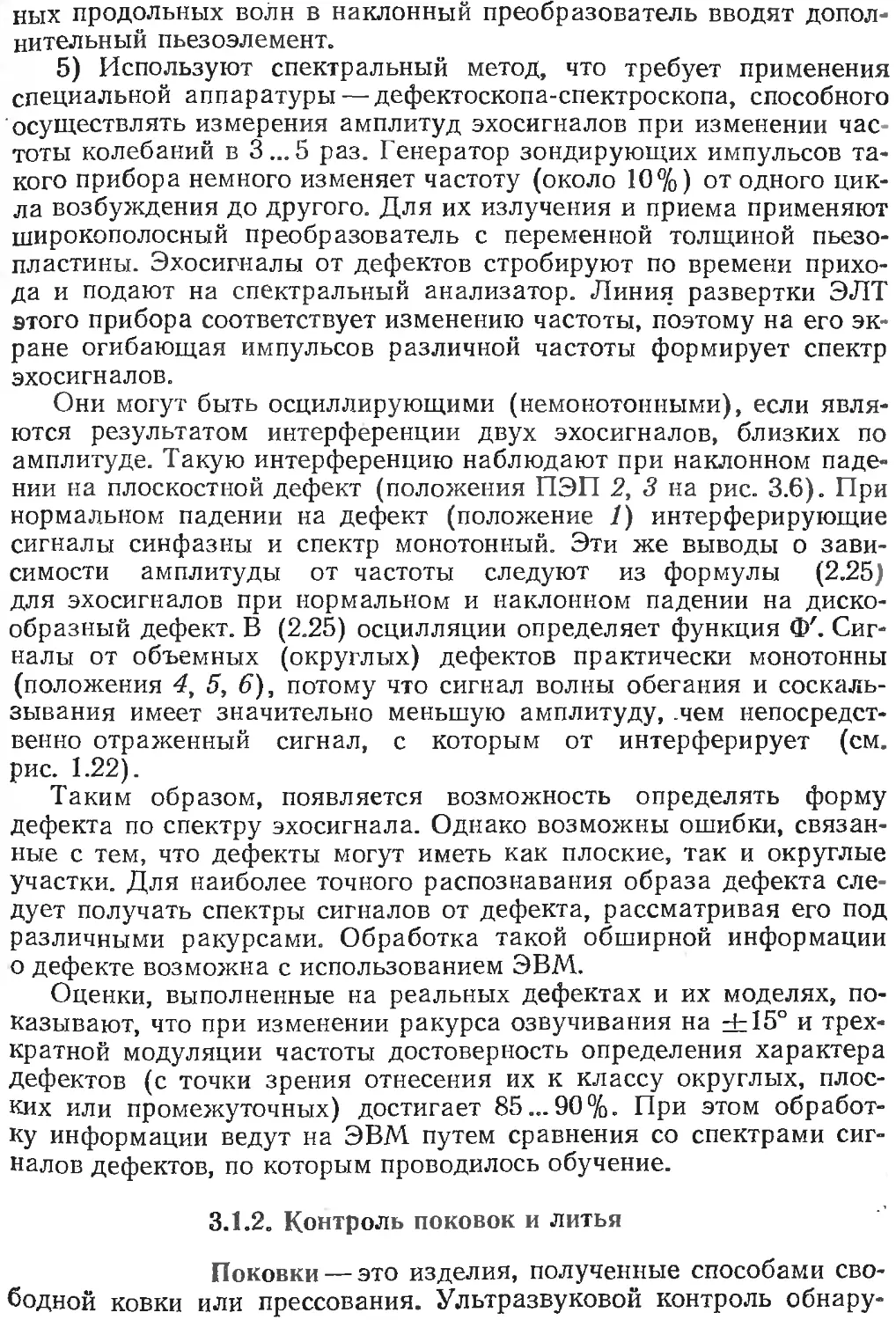

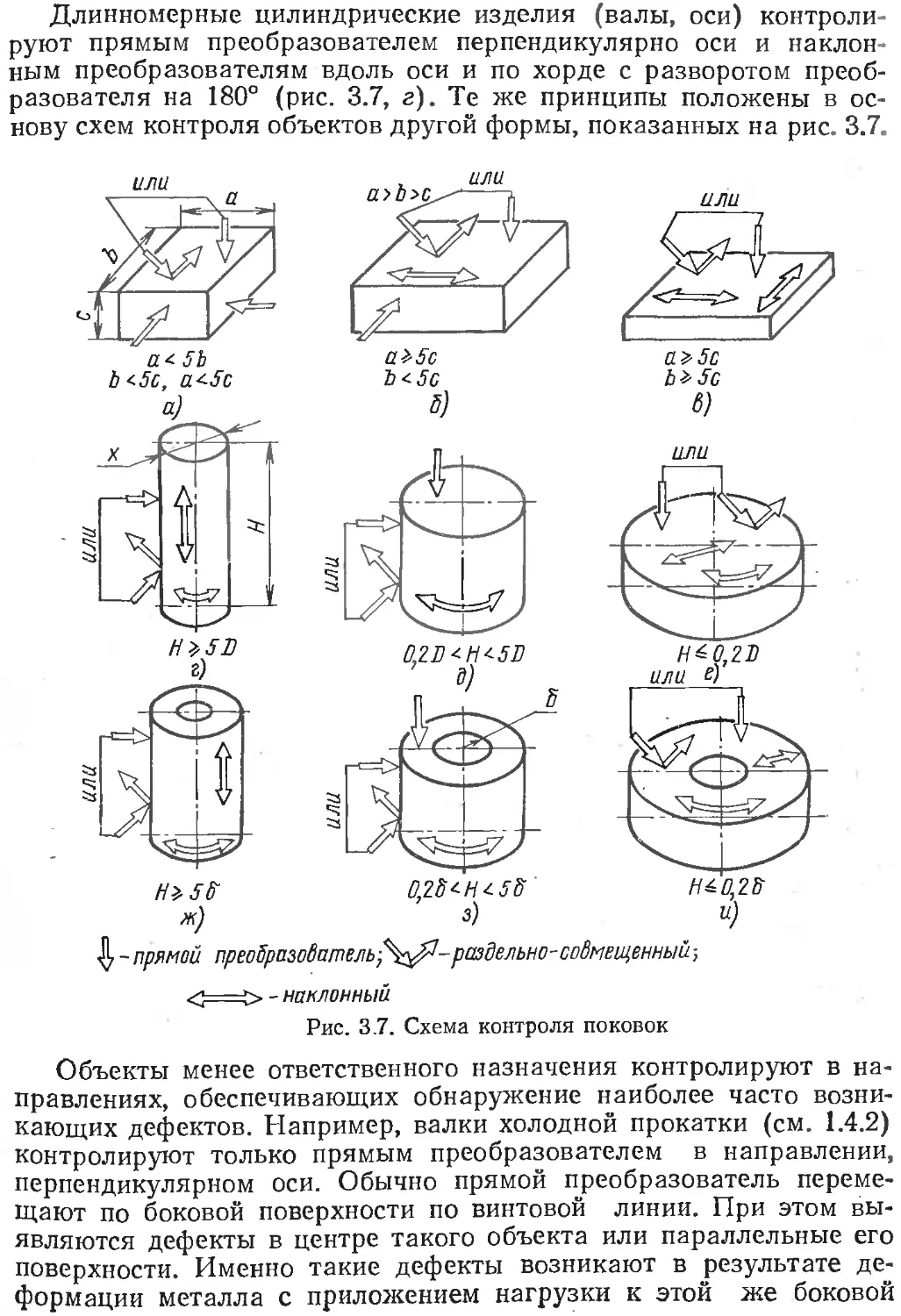

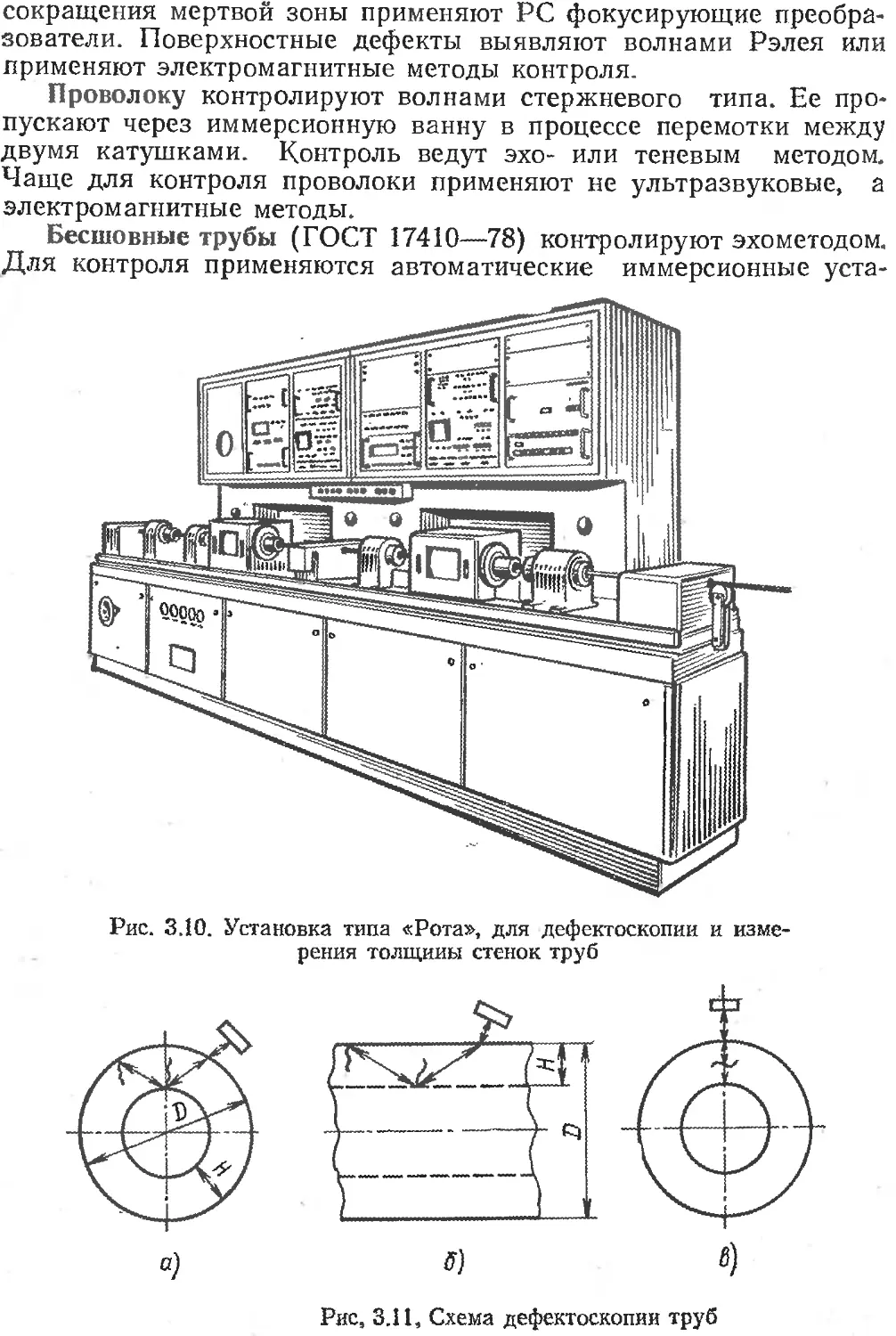

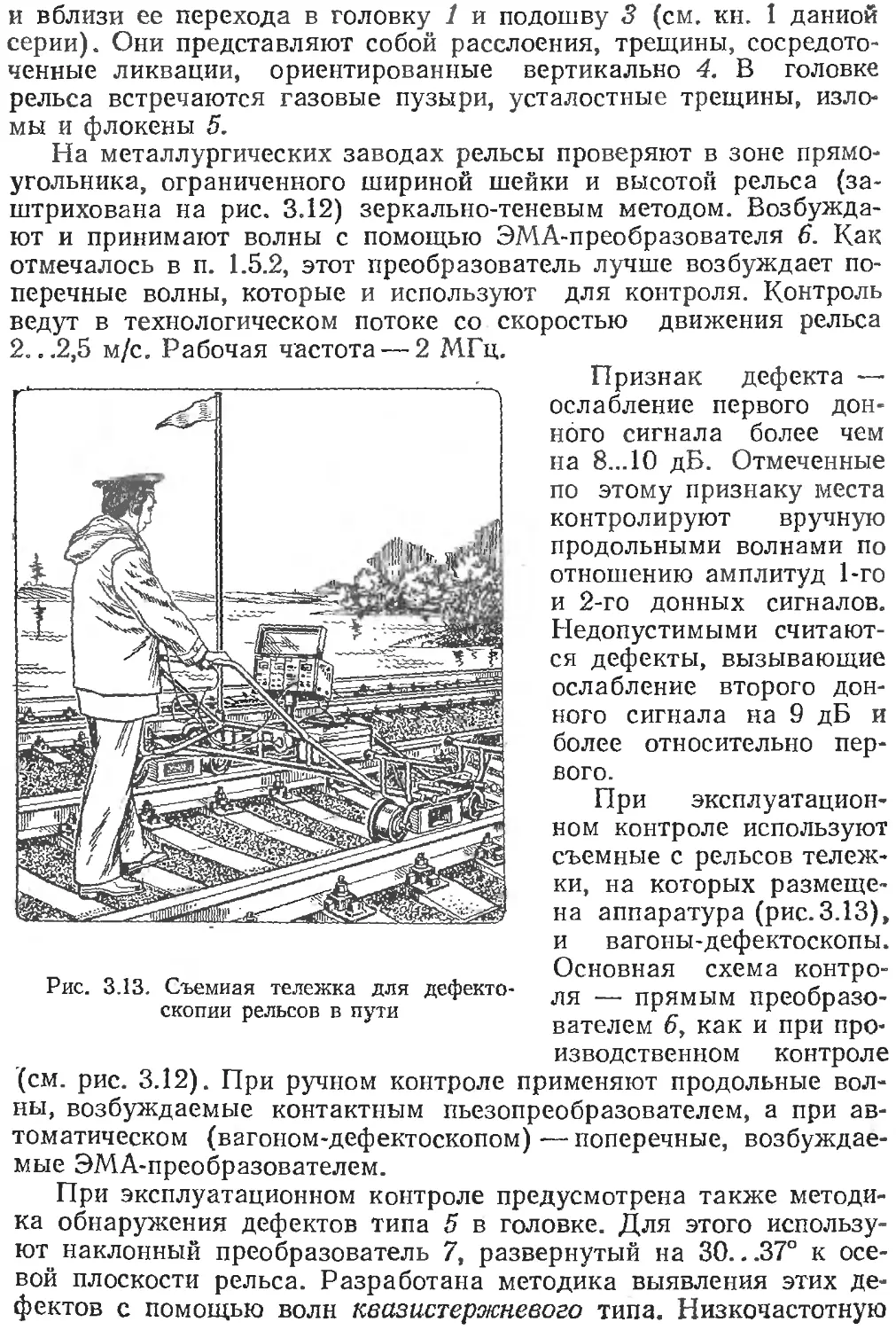

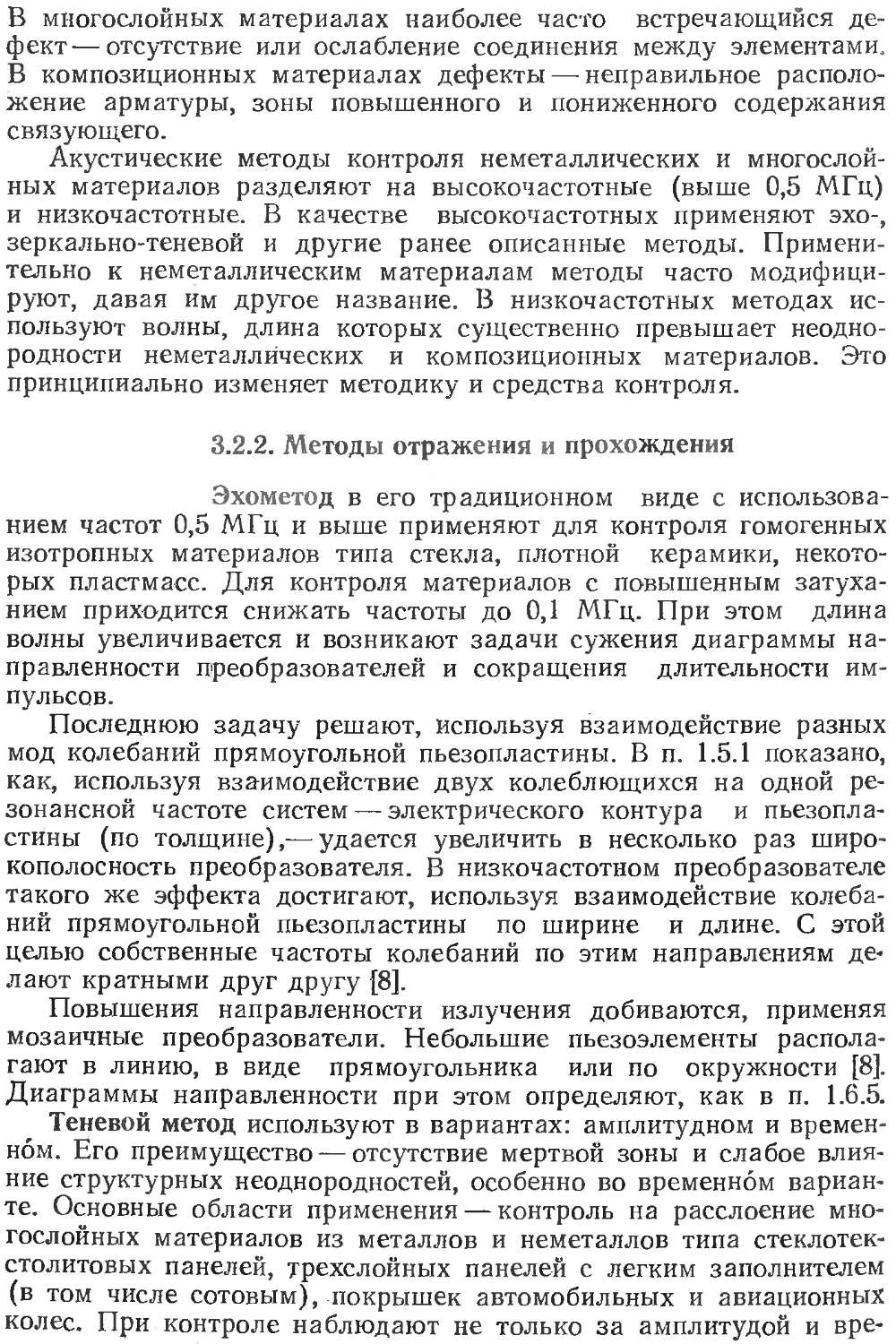

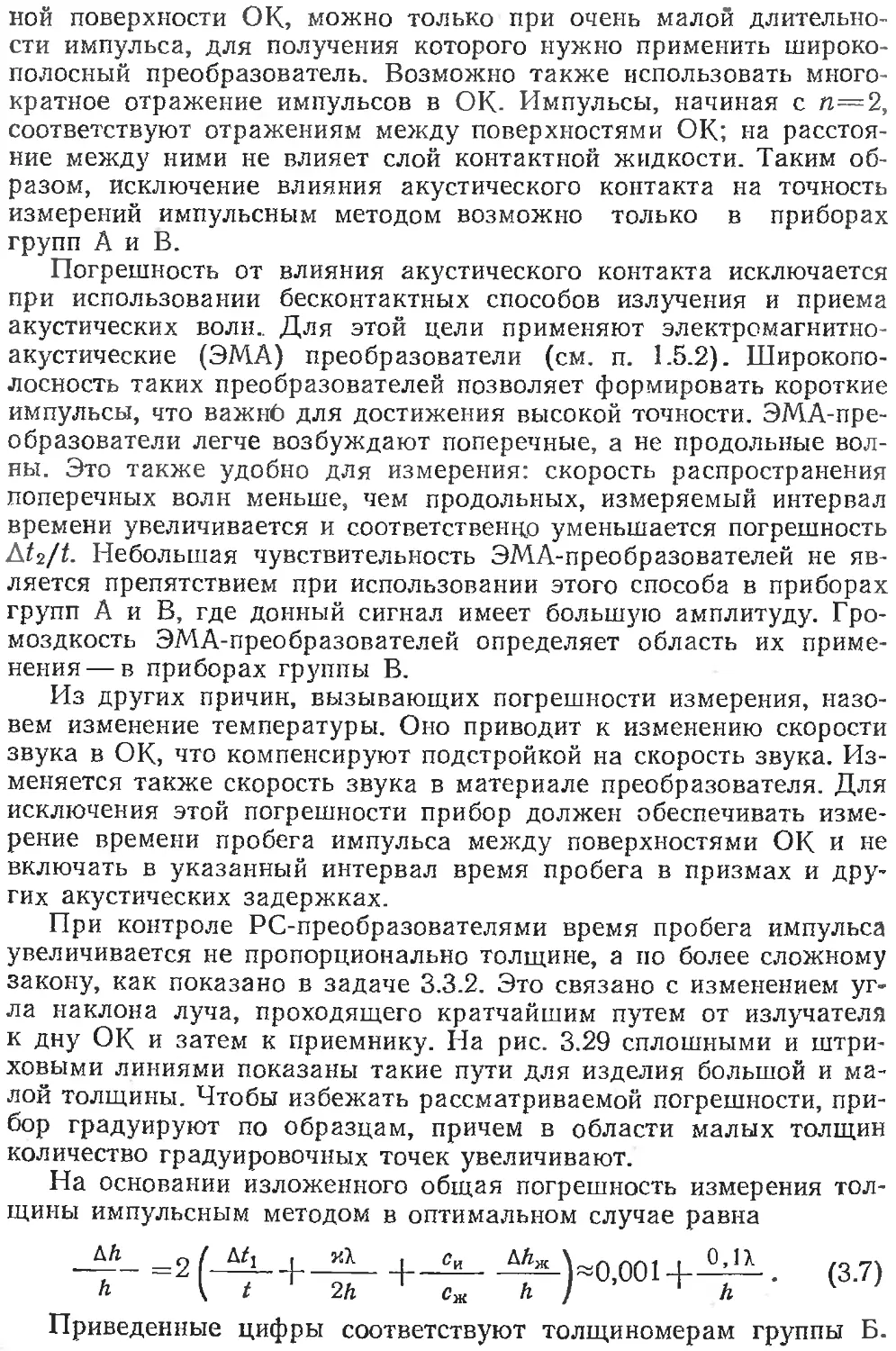

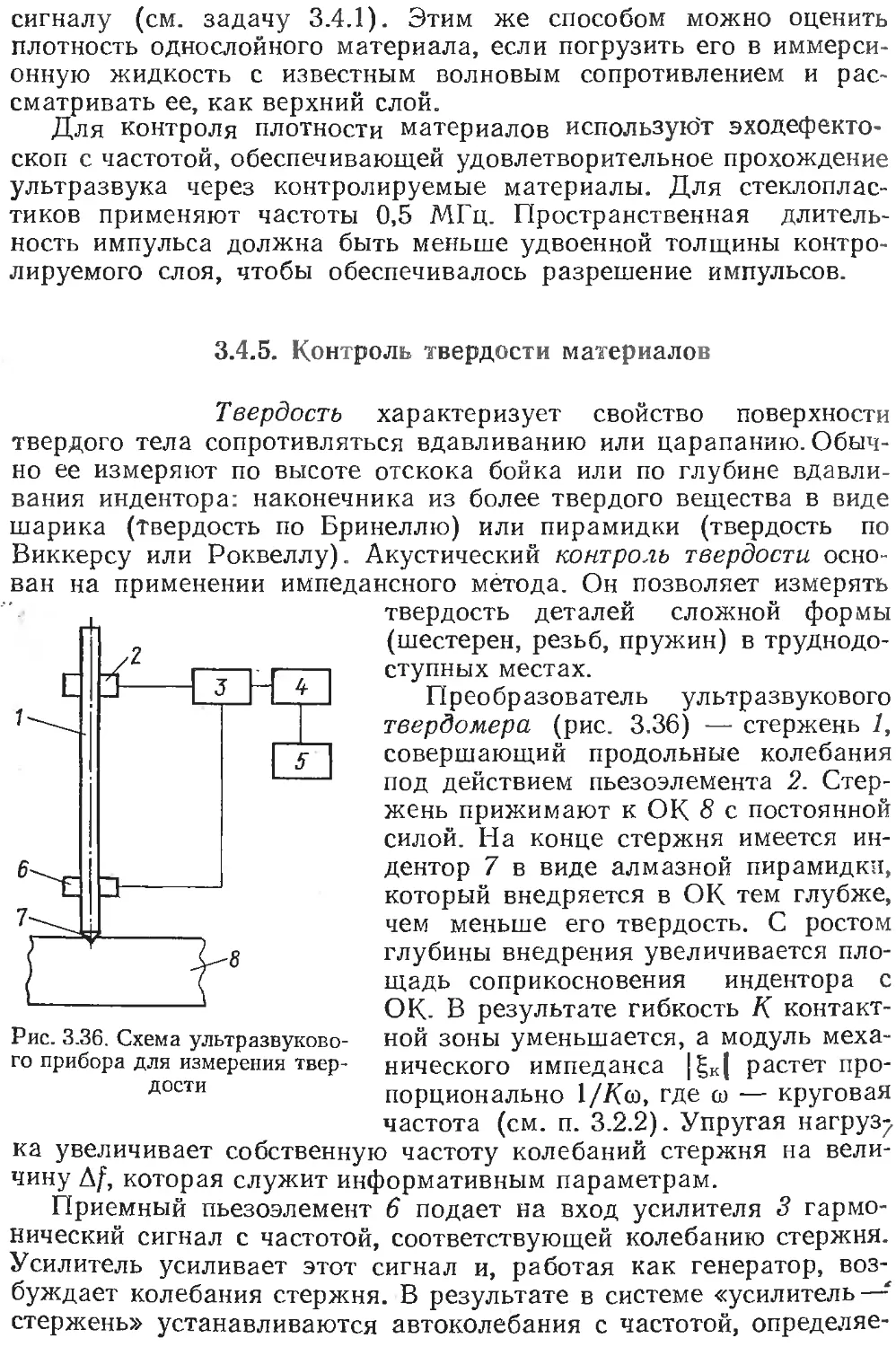

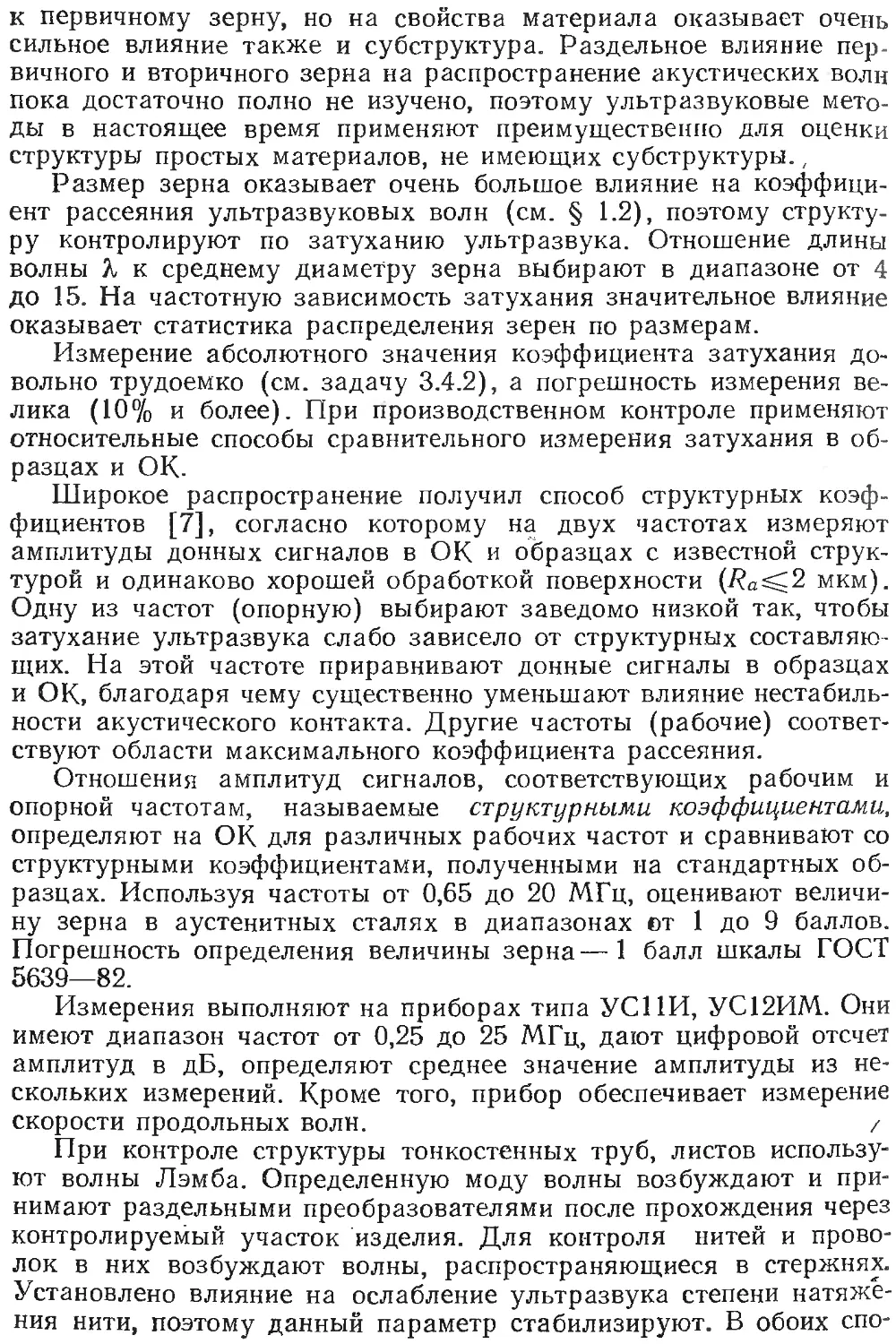

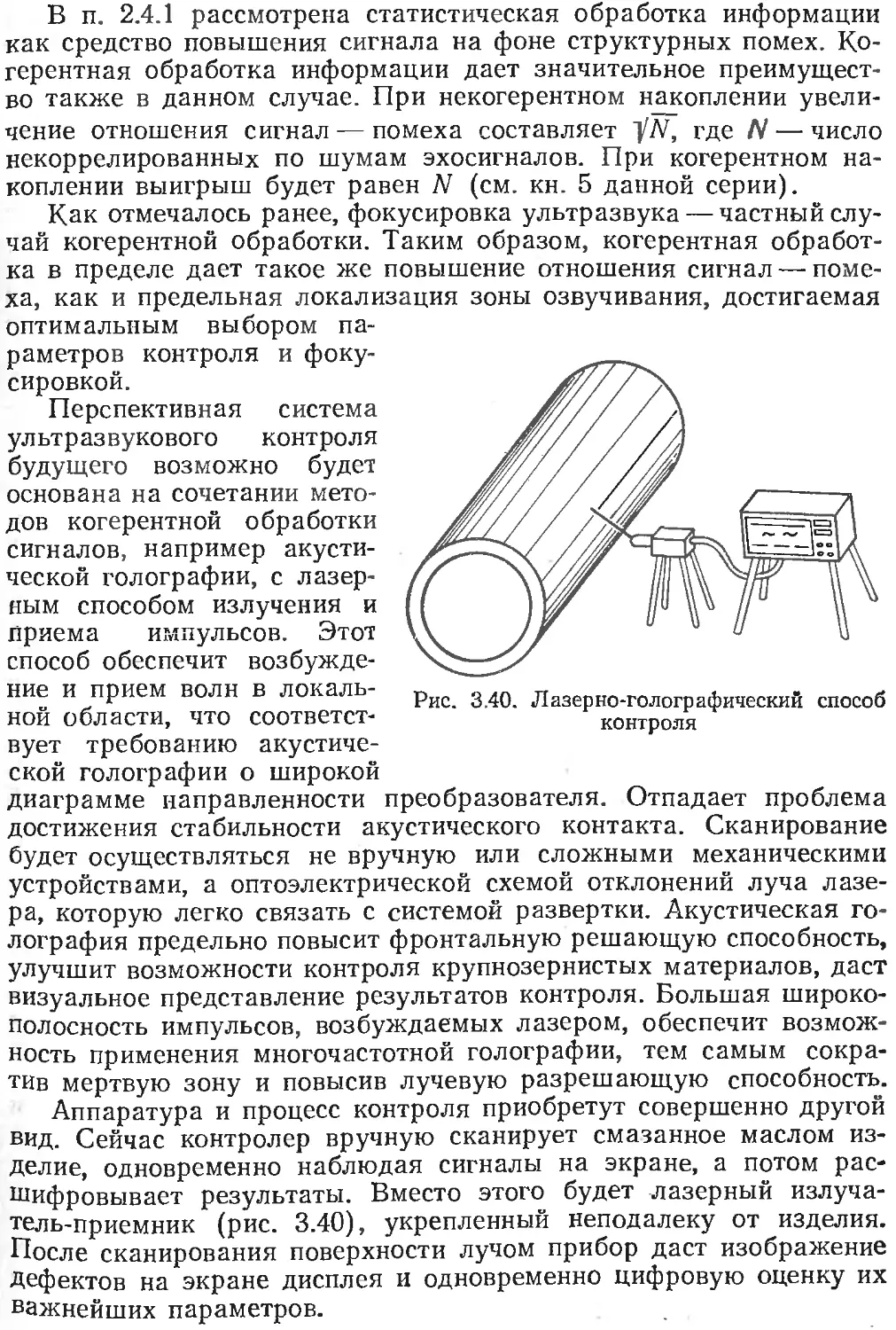

нием, чем Z', однако формула (1.27) останется справедливой. Ис-