Текст

А. Г. МАЦИЕВСКИЙ, Л. Б. ЭРЛИХ

РАЦИОНАЛИЗАЦИЯ РАСЧЕТОВ

ПРИ КОНСТРУИРОВАНИИ

СТАНКОВ

Под редакцией

С. X. СВИРИДЕНКО

МАШ ГИЗ

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

М осква 1962 Киев

В книге освещены вопросы организации и тех-

ники выполнения расчётов станков, дана методи-

ка составления расчетных формуляров.

Книга предназначена для инженерно-техниче-

ских работников конструкторских бюро.

Рецензент доц. М. Л. Орликов

ЮЖНОЕ ОТДЕЛЕНИЕ МАШГИЗА

Главный редактор инж. В. К. Сердюк

ПРЕДИСЛОВИЕ

Для современного машиностроения характерен все возрастаю-

щий объем конструкторских работ в общей трудоемкости, себесто-

имости и продолжительности создания новых машин.

Чтобы справиться с огромным объемом конструкторских работ,

предусмотренных семилетним планом,—обеспечить машинами раз-

витие всех отраслей народного хозяйства — необходимо, чтобы рост

числа конструкторов опережал рост общего числа работников машино-

строения.

Однако, кроме увеличения числа конструкторов, для решения

указанной задачи нужно рационализировать все элементы конструк-

торской работы.

В настоящей книге изложен опыт СКБ-3 в области технических

расчетов по станкостроению.

Ознакомление с расчетным делом в других конструкторских

бюро родственного профиля показывает, что организация расчетных

работ в СКБ-3 имеет некоторые положительные особенности.

В составлении приведенных в книге расчетных формуляров

и других материалов наряду с авторами принимали участие канд.

техн, наук доцент И. Н. Слезингер и инженеры Л. С. Менакер и

И. Ш. Рабинович, работавшие ранее в группе технических расчетов.

I. ОРГАНИЗАЦИЯ И ТЕХНИКА ВЫПОЛНЕНИЯ РАСЧЕТОВ В СКБ-3

1. Организация расчетных работ

Размерные, прочностные и другие расчеты деталей, узлов станков

и машин прочно вошли в обиход конструкторских бюро машино-

строительных заводов и отраслевых конструкторских бюро.

Используя в проектируемых машинах новые оригинальные ме-

ханизмы и узлы, значительно повышая скорости, мощности и другие

характеристики машин, конструкторы должны глубоко и всесто-

ронне проверять выбранные решения путем расчетов.

Однако расчетам еще не уделяется должного внимания. В некоторых

бюро они выполняются каждым конструктором самостоятельно, без

единой методики и общего направления, не сохраняются, не систе-

матизируются, не изучаются.

Расчеты, выполняемые для определения нагрузок, проверки проч-

ности и долговечности деталей машин, как правило, приближенные.

Они справедливы лишь в некоторых границах, определяемых вхо-

дящими в них опытными коэффициентами. Опыт, приобретенный в

результате наблюдения за рассчитанными и затем построенными

узлами или целыми машинами при испытании и особенно в эксплуа-

тации, позволяет уточнять эти опытные коэффициенты и тем са-

мым приближать расчетные данные к действительным. Естественно,

что расчеты, выполняемые различными, подчас случайными, ме-

тодами и притом не сохраняемые и не систематизируемые, не могут

способствовать накоплению опыта.

В практике наших конструкторских бюро чаще всего встреча-

ются два вида организации расчетных работ:

1) расчеты выполняются конструкторской бригадой;

2) расчеты выполняются специальной группой технических рас-

четов.

Второй вид организации работ по сравнению с первым обес-

печивает более высокое качество расчетов при меньшей затрате

времени. Однако отрыв собственно конструирования машин от их

расчета при втором виде организации работ вреден. Он вносит

элементы безответственности за качество конструкции и за сроки

проектирования. Поэтому в СКБ-3 принят первый вид организации

расчетных работ.

5

Все расчеты, как правило, выполняются каждой конструктор-

ской бригадой. Единство методики расчетов и минимальное время,

затрачиваемое на их выполнение, обеспечиваются системой норма-

лизованных расчетов, которые составляются группой технических

расчетов. Эта группа выполняет также сложные расчеты, встреча-

ющиеся впервые.

В СКБ-3, которое обеспечивает всей необходимой технической

документацией выпуск более чем 100 моделей станков среднего раз-

мера в год, группа технических расчетов состоит в настоящее время

из трех сотрудников.

Группа технических расчетов СКБ-3 выполняет в основном сле-

дующие функции:

1. Определяет необходимый объем расчета, консультирует кон-

структоров по его выполнению и проверяет расчеты после их оформ-

ления.

2. Выполняет расчеты во всех случаях, представляющих затруд-

нения для рядовых конструкторов, а также поверочные аварийные

и другие расчеты.

3. Составляет расчетные формуляры и другие материалы по рас-

чету; систематически пересматривает их, обновляет и совершенствует.

4. Участвует во всех экспериментально-исследовательских рабо-

тах, проводимых в лаборатории (исследование принципиально новых

узлов и конструктивных решений).

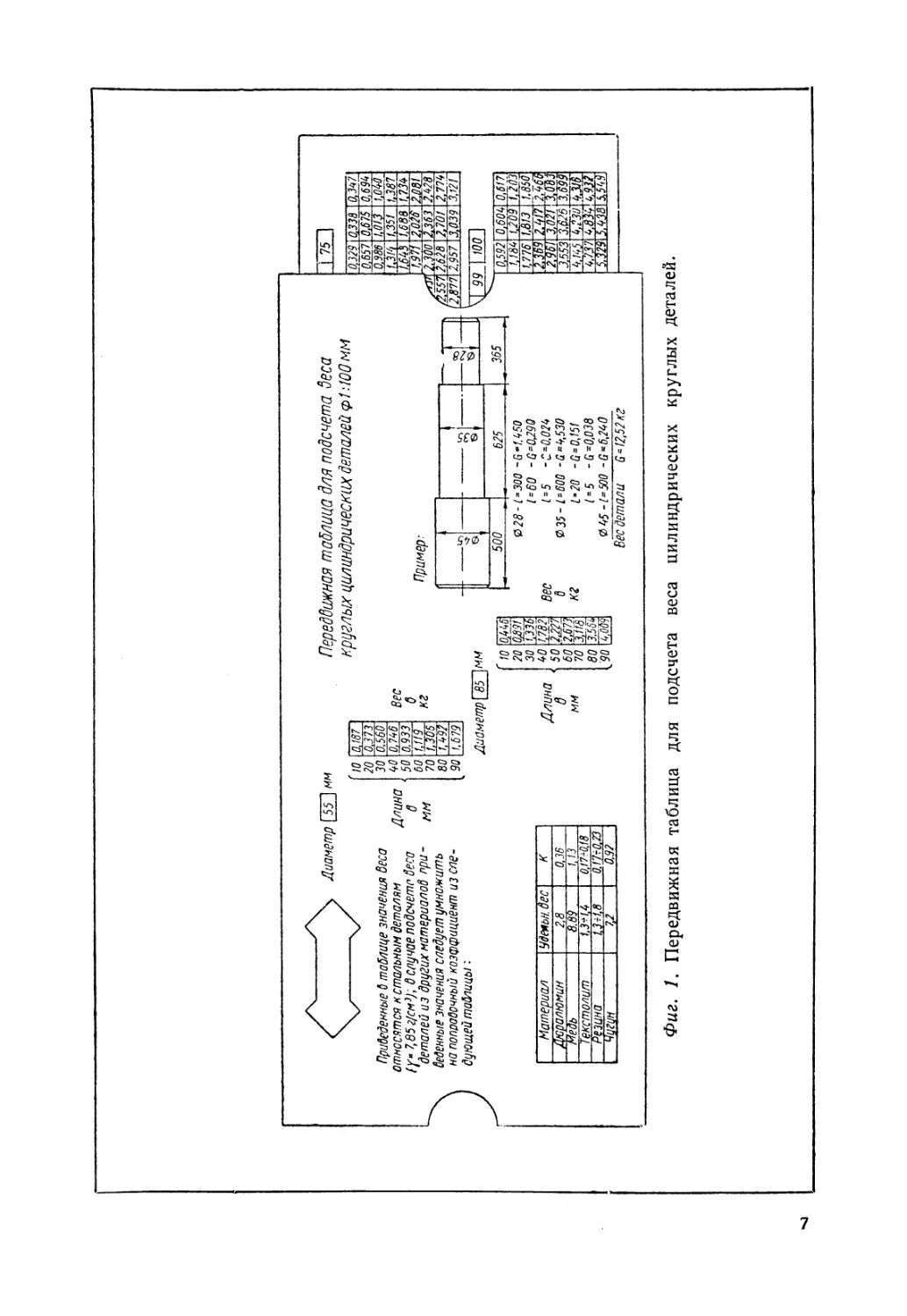

В распоряжении расчетной группы находятся следующие про-

стейшие механизмы и машины: арифмометры типа «Феликс» и ВК-1;

вычислительная машина с электроприводом («Рейнметалл»); элек-

тронная моделирующая установка МН-7. В работе используются так-

же различные передвижные линейки, таблицы и номограммы, состав-

ленные сотрудниками группы. Примером может служить передвиж-

ная таблица для подсчета веса круглых цилиндрических деталей

(фиг. 1).

2. Нормали расчетов

Центральное место в описанной выше организации расчетных ра-

бот занимает нормализация расчетов и оформление соответствую-

щих нормалей.

В практике СКБ-3 все нормали расчетов разделены на три вида:

1. Расчетные формуляры (индекс РФ) — наиболее важная часть

расчетных нормалей, охватывающая массовые расчеты, встречающи-

еся особенно часто при конструировании станков и машин.

2. Типовые расчеты (индекс ТР) — охватывают разные специаль-

ные расчеты, встречающиеся сравнительно редко.

3. Руководящие материалы по расчетам (индекс РМР) — охва-

тывают расчеты, встречающиеся при конструировании каждого стан-

ка примерно один раз. В отличие от типовых расчетов РМР отли-

чаются широким диапазоном изменения различных коэффициентов

и поэтому требуют подробных рекомендаций по их применению.

6

Диаметр (55 ] мм

Приведенные 0 таблице значения Веса

относятся кетальным деталям

(р=7,85 z!cmj) ’, в случае подсчете веса

деталей из других материалов при-

веденные значения следует умножить

на поправочный коэффициент из сле-

дующей таблицы :

Длина

д

мм

ю

20

зо

но

50

60

70

80

90

0,187

0,373

0566

0,796

0,933

~1,119

ЫЙ92

1,679

Вес

О

кг

Передвижная таблица для подсчета беса

круглых цилиндрических деталей ф / 100 мм

Диометр\85 \мм

Пример^

Материал

Дюралюмйн

уедь

Текстолит

Резина

чугун

Удельн. Вес

2.8

8.89. ~

1,3^1,9

7,2

К

0,36

1,13____

0,!7т0,!8

~0.17+0.23

0,92

Длина

В

мм

0Д96

0391

&

1Д82-

2Л27_

2jTi

70 3318

пп 3,569

ю

20

30

90

50

60

вес

8

кг

500

625

0,329

0,657

0,386

1,319

да*

1,97Т

и

2,957

0.338

1,351

L688

ZJlZL

2,363

2,701

3,039

0,347

0,699

1Д7Р0

Ш1.

1.739

2,928

2,779

3,12 Г

80^.

'90 \9бб9

028-ЫЗОО -G-1.950

‘ -0=0,290

-6=0.029

-О =9,530

-0 = 0,151

-G =0,038

0 95-1=500 -G=6,290

Вес детали G=12,52 кг

1=60

1 = 5

035-1=600

1-20

0,592

1,189

1,776

0,609

1,813

2,yip

0517

1,203

_1,850

3,553

JtJpL

9р_37

АИ

2Л61

ЯШ

ЗД2б\^..,

9.3JT

ж*-

Км

5,54.91

Фиг. 1. Передвижная таблица для подсчета веса цилиндрических круглых деталей.

Наибольший эффект в сокращении времени на выполнение рас*

четов достигается использованием формуляров, поскольку они ох-

ватывают основную массу расчетов.

Формуляры отпечатаны в виде светокопий или типографских от-

тисков тиражом, равным примерно годовой потребности. По мере

необходимости они выдаются конструкторам, работа которых по

расчету детали сводится к заполнению формуляра и выполнению

связанных с этим элементарных подсчетов.

Замечания и пожелания всех пользующихся формулярами си-

стематизируются и служат материалом для изменений, периодически

вносимых в последующие издания.

Введение системы расчетных формуляров в практику работы

конструкторского бюро позволило:

1. Значительно упростить, облегчить и ускорить выполнение

расчетов, сократить время, обычно расходуемое на поиски необхо-

димой литературы, выбор подходящего к данному случаю метода

расчета и т. д.

2. Расширить круг работников, которым может быть поручено

выполнение расчетов, снизив требования к их квалификации.

3. Неизмеримо повысить точность и качество расчетов благо-

даря использованию наиболее совершенных, постоянно исправляе-

мых методов расчета, а также простоте проверки всех выкладок.

Отечественное машиностроение располагает испытанными мето-

дами расчета большинства типовых деталей, что значительно облег-

чает составление формуляров.

В частности, при составлении формуляров в СКБ-3 широко ис-

пользуются материалы по расчетам, разработанные ЭНИМС. Подоб-

ные материалы издаются также и другими отраслевыми институтами.

При наличии нескольких методов расчета и различных ре-

комендаций по выбору расчетных величин возникает задача выбрать

наиболее совершенный метод. Трудность решения этой задачи иног-

да является основным препятствием к нормализации расчетов. Так,

например, до сих пор отсутствует всесоюзная нормаль по расчету

зубчатых передач. Поэтому лучше иметь один метод расчета, пусть

даже и не совсем совершенный, чем пользоваться многими методами.

Используя один метод и накопляя опыт, в дальнейше^м этот ме-

тод можно будет усовершенствовать.

При оформлении расчетных формуляров окажутся полезными

некоторые общие методические указания, заимствованные из опыта

СКБ-3:

1. Расчет должен быть сжат так, чтобы он мог разместиться на

одном листе формата 4, в крайнем случае 3.

2. Все обозначения и исходные величины следует располагать

так, чтобы выполнение расчета не потребовало никаких дополни-

тельных пояснений.

3. В некоторых случаях можно вводить в формуляр несложные

номограммы, упрощающие вычисления.

8

4. Расчет должен быть изложен так, чтобы его выполнение не

требовало использования дополнительных источников: в формуля-

ре должны быть все необходимые таблицы и графики для выбора

встречающихся в расчете величин.

5. Расположение всех выкладок должно быть последовательным

и наглядным, обеспечивающим простую проверку всего расчета.

6. Из встречающихся в практике конструирования двух видов

расчета — предварительного и поверочного — формулярами следует

обеспечивать прежде всего последний.

Специфика формуляров — их сжатость и лаконичность сужает

и ограничивает область их применения. Формуляры должны быть

различными не только для разных областей машиностроения, но и

внутри одной области.

Расчетные формуляры, приведенные в настоящей книге, состав-

лены в СКБ-3 для профиля машин этого бюро (в основном, метал-

лорежущие станки среднего размера). Необходимо предостеречь от

применения этих формуляров для расчета деталей, хотя бы и того

же наименования, но работающих в других условиях, отличных от

принятых при их составлении.

При составлении некоторых формуляров иногда отсутствуют до-

статочные теоретические и экспериментальные разработки. Поэтому

в основу составления формуляра следует заложить рациональные

принципы с тем, чтобы в последующих изданиях изменялись вели-

чины коэффициентов, но предпосылки и, по возможности, структура

формул оставались неизменными на длительный промежуток времени.

По мнению авторов, такими основными общими принципами

являются следующие:

1. Расчетные формулы и коэффициенты должны отвечать физиче-

скому смыслу явлений.

2. Коэффициенты и прочие нормативы по своей структуре должны

быть выбраны так, чтобы каждый из них в дальнейшем мог быть

подвергнут непосредственной экспериментальной проверке.

3. Расчетные величины должны отвечать требованию однознач-

ности: при определении этих величин людьми различной квалифи-

кации должны получаться неизменно одинаковые результаты.

4. Методика расчета должна быть построена как бы по «агре-

гатному» принципу: она должна состоять из самостоятельных в

физическом отношении формул, чтобы изменение какого-либо одно-

го коэффициента или формулы не затронуло остальных формул

и методику в целом.

II. РАСЧЕТНЫЕ ФОРМУЛЯРЫ

1. Классификация расчетных формуляров

Все расчетные формуляры разбиты на группы. Каждой группе

присвоен порядковый номер, начиная с 01 с соответствующим на-

именованием, определяющим содержание формуляров данной груп-

пы. Внутри каждой группы формуляры также пронумерованы, при-

чем номера присвоены им в порядке родства и последовательности

расчета. «Свободные номера» означают запланированные, но еще не

разработанные формуляры.

В настоящее время применяемые в СКБ-3 расчетные формуляры

разделены на 10 групп (см. приложение):

1) группа 01 — разные вспомогательные материалы;

2) группа 02 — зубчатые и червячные передачи;

3) группа 03 — передачи гибкой связью;

4) группа 04 —валы;

5) группа 05 — подшипники;

6) группа 06 — пружины, зажимы;

7) группа 07 — соединения;

8) группа 08 —муфты;

9) группа 09 — кулаки;

10) группа 11—расчет механизмов.

Техника заполнения формуляров каждой группы не требует

дополнительных пояснений. Из формуляров видно, что в качестве

исходных данных выбрана всегда одна определенная величина,

например в расчетах зубчатых колес не мощность или окружнре

усилие, а только крутящий момент.

Исходные данные записываются в формуляр в размерностях,

которые дальше без пересчета подставляются в формулы.

III. ТИПОВЫЕ РАСЧЕТЫ

1. Расчет вертикально-сверлильного станка СС-49 на жесткость (ТР-2)

Расчетом определяются относительное смещение и угол накло-

на инструмента и изделия.

Допустимая величина смещения кронштейна относительно стола

определяется необходимой точностью обработки изделий. Согласно

ГОСТ 370-60, допустимая величина отклонения оси шпинделя В

оавна 2,5 мм на длине 1000 мм для станков с наибольшим диамет-

жения вертикально-

сверлильного Фиг. 3. Расчетное сечение стойки:

Станка. 1, 2, 3 — элементы сечения.

За расчетные схемы принимаются балки с ломаной осью. Рас

четным усилием является вертикальное усилие подачи (фиг. 2).

Жесткости отдельных деталей принимаются постоянными по всей

длине и равными жесткости средних сечений.

Основным видом напряженного состояния, по которому произ-г

водится расчет, является изгиб.

Исходные данные: вертикальное усилие Р = 900 кг; вылет шпин-

деля Zx = 250 мм; длина направляющих кронштейна hi = 380 мм;

длина направляющих стола h2 = 420 мм; расстояние между середи-

нами опор кронштейна и стола Н = 935 мм.

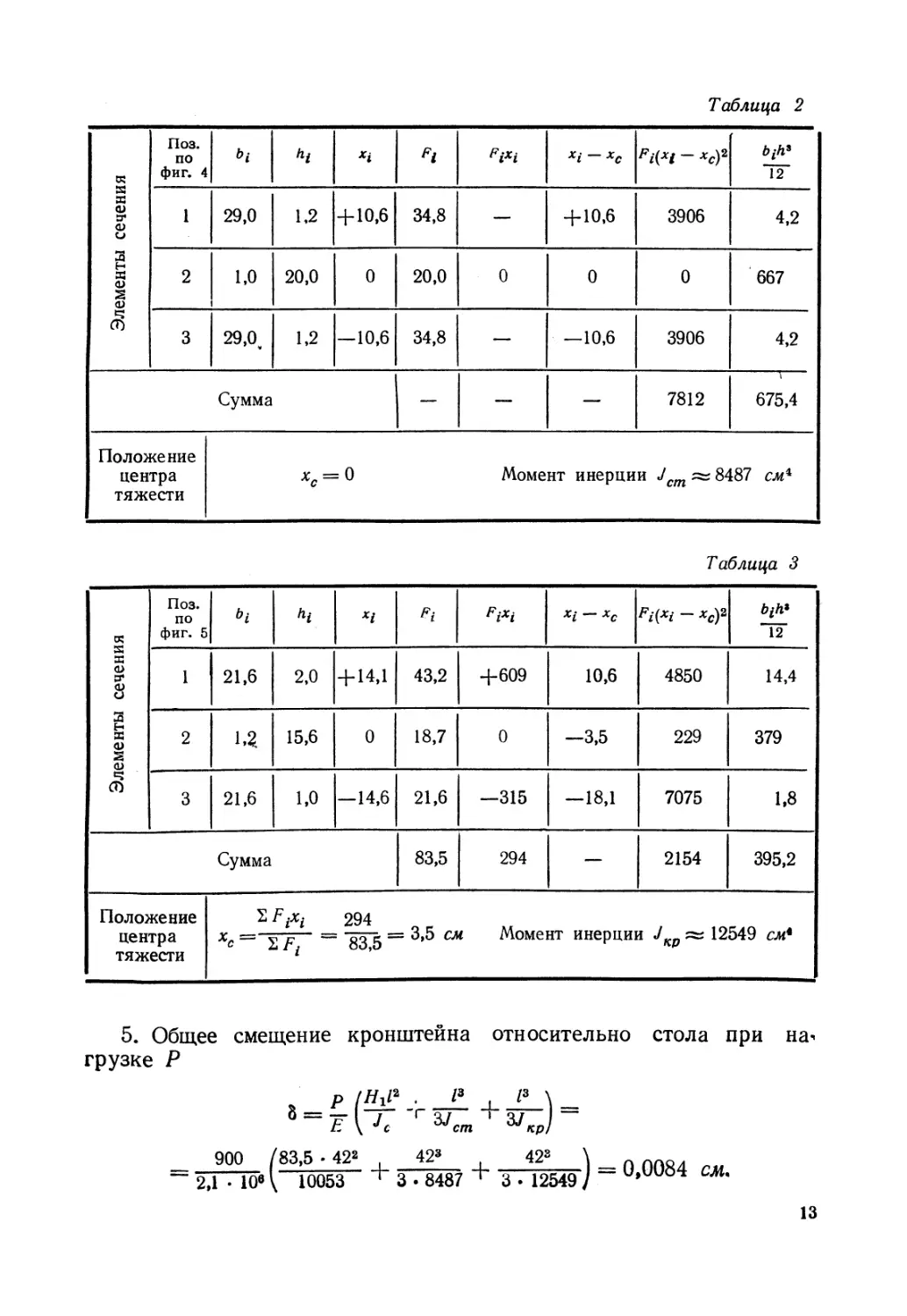

Расчет. 1. Определение координат: центра тяжести и момента

инерции среднего сечения стойки (фиг. 3 и табл. 1); центра тяжести

и/

2У0

Фиг. 4. Расчетное сечение

кронштейна:

1, 2, 3 — элементы сечения.

УЦо

.2

Фиг. 5. Расчетное

сечение стола:

1, 2, 3 — элементы

сечения.

и момента инерции среднего сечения кронштейна (фиг. 4 и табл. 2)

центра тяжести и момента инерции среднего сечения стола (фиг. 5

И табл. 3). Таблица 1

Элементы сечения Поз. по фиг. 3 П, xi Ft Fi xi xi xc Fi(xi - хс]г s

1 9,0 1,2 — 13,0 10,8 —140,5 —15,1 2460 1,3

2 2,4 27,2 0 65,3 0 —2,1 288 4020

3 23,0 1,2 + 13,0 27,6 +358,4 10,9 3280 3,3

Сумма | 103,7 | 217,9 | 6028 | 4024,6

Положение центра тяжести _2 7='/Х| 217,9 хс 7 = 2,1 см. Момент инерции* Jc ~ 10053 см4

2. Вылет шпинделя от нейтральной оси сечения стойки

Z = 42 см.

3. Расчетная высота стойки

Нг = Н — 0,125 + Л2) - 93,5 — 0,125 (38 + 42) - 83,5 см.

4. Относительный угол наклона оси шпинделя к поверхности

стола в результате деформаций стойки стола и кронштейна

„ Llu.l , '? ,41

900 /83,5-42 . 252 . 252 \ „ аллю л

— 2,1 • 10е 10053 -г 2 - 8487 + 2 • 12549 / ~ 0,00018 Ра°-

12

Таблица 2

Элементы сечения Поз. по фиг. 4 bi hi xi pixi xi — хс pi(*i - *с)* d/Л8 ТГ

1 29,0 1,2 + 10,6 34,8 — + 10,6 3906 4,2

2 1,0 20,0 0 20,0 0 0 0 667

3 29,0* 1,2 —10,6 34,8 — —10,6 3906 4,2

Сумма — — — 7812 675,4

Положение центра тяжести хс = 0 Момент инерции Jcm 8487 см*

Таблица 3

Элементы сечения Поз. по фиг. 5 bl >ч xi ^ixi xi xc ^i{xi xc)2 bih» “12"

1 21,6 2,0 + 14,1 43,2 +609 10,6 4850 14,4

2 1.2 15,6 0 18,7 0 —3,5 229 379

3 21,6 1,0 —14,6 21,6 —315 —18,1 7075 1,8

Сумма 83,5 294 — 2154 395,2

Положение центра тяжести 2 294 хс ==‘~^р— — = 3,5 см Момент инерции JKp « 12549 см*

5. Общее смещение кронштейна относительно стола при на-

грузке Р

8==+Л +

900 /83,5 • 422

~ 2,1 • 10е \ 10053

493 доз \

+ 3 • 8487 + 3 • 12549 ) = °’0084 см'

13

Заключение

1. Как сказано выше, ГОСТ 370-60 обусловливает величину В'

допустимого отклонения оси шпинделя на длине Г при усилии

подачи Р'.

При сравнительно малых смещениях, какие практически имеют

место, можно принять

Ь , Ь' Р ПО2’5 900 Л ЛЛЛ£

I ~^1' ’ Р'~ °,21000 • 750 °’0006’

где ф = 0,2— коэффициент, учитывающий, что только небольшая

часть фактически наблюдаемого на станке смещения идет за счет

деформации основных деталей станка.

Остальная — большая часть получается вследствие отжатия в сты-

ках. Тогда

Ьдоп = 0,0006.1 = 0,0006 • 407 = 0,244 мм,

2. Влияние жесткости стыков учтено коэффициентом ф, взятым

из данных исследований жесткости станков аналогичной конструк-

ции. В других случаях жесткость стыка может быть рассчитана

по формуляру РФ-07-06.

2. Расчет усилия зажима задней бабки токарного станка

с помощью эксцентрика (ТР-3)

В некоторых зажимных устройствах получаемое усилие зажима

определяется податливостью деталей зажимного механизма. К таким

устройствам относятся, в частности, все механизмы с эксцентриком.

Расчет этих механизмов без учета деформации их элементов

является неправильным.

В качестве примера определения зажимного усилия с учетом

деформации приведен расчет усилия зажима задней бабки то-

карного станка.

Расчетная схема зажимного устройства задней бабки токар-

ного станка с эксцентриком изображена на фиг. 6. Механизм со-

стоит из двух тяг О±А и О2В и поперечного рычага АВ с прикреп-

ленной к нему в точке С подушкой DE.

Шарнир 01 жестко прикреплен к станине станка, шарнир О2

при повороте рукоятки эксцентрика может перемещаться вверх.

В незажатом состоянии между подушкой DE механизма и

опорной поверхностью FG станка имеется некоторый зазор, благо-

даря которому бабка может свободно передвигаться по своим на-

правляющим в нужное положение.

При повороте эксцентрика шарнир О2 тяги О2В поднимается

и прижимает подушку к опорной поверхнссти.

Величина усилия зажима между подушкой и опорной поверхно;

стью зависит от деформации всех элементов системы.

Примем следующие обозначения (фиг. 6):

14

ei — осевая податливость тяги О\А (т. е. деформация ее

под действием единичного осевого усилия) с учетом кон-

тактных деформаций в шарнирах 01 и А;

е2 — осевая податливость тяги 02В с учетом контактных де-

формаций в шарнирах 02 и В;

а2Ь2

т = зц- — изгибная податливость точки С поперечного рычага АВ

(т. е. прогиб точки С рычага под действием единично-

го поперечного усилия, приложенного в этой точке);

Фиг. 6. Расчетная схема зажимного устройства.

z — жесткость поперечного сечения рычага на изгиб;

L — длина рычага АВ\

а и b — расстояние точки С от шарниров А и В\

s и t — размеры опорных частей подушки (в плане);

k — удельная податливость опорной поверхности FG\

В —вертикальное перемещение шарнира О2 механизма при

повороте эксцентрика;

г — первоначальный зазор между подушкой механизма и

опорной поверхностью;

Р— искомое усилие зажима.

При зажиме механизма усилие Р на рычаге АВ загружает

шарниры А и В силами Р^ — ^-Р и Р2 = Р. Эти силы растя-

гивают тяги 0\А и О2В соответственно на величины

М =£1^1 = £1 7-Г И Х2 = е2/?2 = е2 %- Р.

L, Lj

Значит, шарниры А и В перемещаются по вертикали (фиг. 7):

шарнир А — на величину АА' = ki = Ь-^е\Р вниз, а шарнир В —на

величину В В' = 8— Х2 = 8 — -jre2? вверх.

Поперечный рычаг АВ устанавливается при этом в наклонном

положении так, что точка С занимает положение С'.

15

Из подобия треугольников находим перемещение точки С:

СС' + АА' __ АС СС' + Xi _ а

ВВ' + АА' ~~ АВ ИЛИ b — Х2 + Xi — L ’

откуда после простых преобразований

СС' = £ 8-пР,

где

а2е2 +

п — —£—4—

Фиг, 7, Схема перемещений шарниров А и В.

Перемещение точки С из-за изгиба рычага поперечной силой Р

С'С" = тР,

Тогда вертикальное перемещение точки С при зажиме:

СС^СС — С’С = — (т + п) Р.

Считая подушку DE и ее крепление к рычагу С абсолютно

жесткими (недеформирующимися), записываем уравнение совмест-

ных деформаций механизма зажима и опорной поверхности FG в

виде

CCK-z = k^

st

ИЛИ

£• s — П)Р — 2 = рР,

где

k

Тогда получаем искомое значение усилия зажима

т + п + Р«

В качестве примера рассчитываем наибольшее осевое усилие, до-

пустимое зажимом задней бабки токарного станка (мод. 1 Б 61)

16

Пример расчета

Исходные данные: Li = 12 см; d\ = 2 см; L2 = 15 см; d2 =

= 2 см; L = 25 см; а = 6 см; Ь = 19 см; BL = 7-4 см; st = 4 х

Хб см; k = 1/8000 см3/кг; г = 0,05 см; 8 = 0,3 см; G = 112,5 кг,

р.= 0,1.

Расчет: 1. Площадь поперечного сечения тяг

F, = = 0,785 • 2* 2 = 3,14 см2.

2. Податливость тяг*

в1 = = 2 • 10е • 3,14 = 1’91 ' Ю 6 см/кГ;

2 . З.н "2'39'10-’ ™"<г-

3. Момент инерции поперечного сечения рычага

/ = ^ = Ц±’ = 37,3 см*.

4. Жесткость сечения

i = EJ = 2 • 106 • 37,3 = 74,6 • 10е кГсм2.

5. Податливость рычага

™ = £ = 3 . 764,6;-10*-—5 = 2’32 • 1°-6

6. Коэффициенты

а2е2 + 62ех 62 • 2,39 + 192 • 1,91 ln fi < п. 1п . . „

п = ——L =-----------:—йг-------- 10-6 = 1.24 • IO"6 см/кГ.

L2 252

Р = st = 8000 . 4 • 6 = ^’2 * Ю~б см/кГ'

Усилие зажима эксцентриком задней бабки

6

nr о,3 — 0,05

р________20_________________9^10 к Г

Г ~ (2,32 + 1,24 + 5,2) 10-6 ~ .

Наибольшее осевое усилие, допустимое зажимом задней бабки,

Т = 2|х (Р + G) = 2 • 0,1 (2510 + 112,5) 520 кГ.

3. Расчет вибрационного бункера (ТР-4)

Вибрационный бункер предназначен для транспортировки заго-

товок к рабочим оргайам машины и накопления деталей в коли-

* Без учета контактных деформаций в шарнирах тяг.

2 1275 17

честве, обеспечивающем ее непрерывную работу. По сравнению

с другими транспортирующими механизмами имеет следующие

преимущества.

Отсутствуют захватные органы; процесс транспортировки про-

исходит без ударов; механизм не требует предохранительных

устройств, так как при заклинивании детали проскальзывают

относительно спирального лотка; конструкция позволяет сравни-

тельно просто решать вопросы ориентации подаваемых деталей;

возможно бесступенчатое регулирование скорости движения детали,

Фиг. 8. Геометрические" размеры транспортируемых

заготовок.

т. е. легко обеспечивается синхронизация работы бункера и станка;

конструкция чаши позволяет одновременно разместить несколько

спиральных лотков; в механизме отсутствуют трущиеся части,

подверженные механическому износу.

Методика расчета. Исходные данные: производительность — Q

тт/мин\ размеры заготовок — /3, h (фиг. 8).

1. Скорость движения заготовок, обеспечивающая заданную

производительность,

<2*3

v3 = с-a-.- мм/сек,

oU kK

где ^ = 0,8-ь0,9 — коэффициент заполнения лотка.

Эта скорость может плавно регулироваться изменением напря-

жения, питающего катушку электромагнита.

2 Угол движения лотка ф выбирается по графику (фиг. 9) в за-

висимости от скорости v3 для заданной частоты питающего тока.

Для мелких деталей обычно принимают частоту v = 100 гц, для по-

дачи крупных и средних деталей v = 50 гц. В последнем случае

уменьшается инерционность тяжелой чаши и шум бункера.

Для хрупких деталей целесообразно увеличивать частоту до

v == 100 гц, так как при этом уменьшается отрыв деталей от лотка.

3. Наружный диаметр чаши, обеспечивающий высокий коэффи-

циент заполнения лотка, выбирается

DH > (7 -ь 9) 13.

4. Шаг спирали

t = 1,6Й + 5,

18

где s — толщина лотка (принимается из конструктивных сообра-

жений).

5. Высота чаши определяется шагом спирали лотка:

Н = (1-4-2)/.

В случае применения предбункера (фиг. 10,6) его емкость оп-

ределяет время работы устройства без дополнительной загрузки за-

готовок.

Без предбункера рабочий объем

чаши должен быть либо равен, либо

больше объема V одной засыпки за-

готовок:

4V103

Н > --7- ММ.

ср

6. Угол подъема спирали лотка

₽ = arctg^ <2°,

ср

где Dcp = DH — b; b — ширина про-

филя лотка (принимается из конструк-

тивных соображений).

7. Угол наклона пружин

tga = ~

Фиг. 9. График для определения

оптимального угла движения:

1— для частоты 100 гц\ 2—для

частоты 50 гц.

где /? —средний радиус спирального лотка;

г\ — радиус крепления пружин к днищу бункера в см.

8. Длина опорных пружин I принимается из конструктивных

соображений и при выборе размеров магнита уточняется.

9. Масса чаши, приведенная к точкам крепления пружин,

тпг) 1 = р/~(mi sin а)2 + cos а

где ш\ — масса чаши в кГ • сек2/см;

J\ — момент инерции чаши в кГ см • сек2.

10. Масса основания, приведенная к точкам крепления пру-

жин *,

тпр 2 = ‘рЛ (m2sin а)2 + cos а

где т2 — масса основания в кГ • сек2/см\

J2 — момент инерции основания в кГ см * сек2;

г2 — радиус крепления опорных пружин к основанию в см.

г2 = + /2 sin2 а.

* Определяется только для бункеров, установленных на амортизаторах

(фиг. 10, б).

2* 19

11. Суммарная приведенная масса

Мпр = —-— кГ • сек?/см.

тпр2

Из энергетических соображений необходимо стремиться к умень-

шению Мпр.

Фиг. 10. Конструктивные схемы вибрационных бункеров,

установленных:

а — на неподвижном основании; б — на амортизаторах с предбункером;

/ — чаша; 2 — опорные пружины; 3 — неподвижное основание; 4 — по-

движное основание; 5 — вибратор; 6 — пред бункер.

12. Диаметр опорных пружин

d = 2

4яЛ1прчр/3

3£я

см9

где ур = (1,05-ь 1,1) v— расчетная частота вынужденных колебаний

системы;

п — число опорных пружин;

Е — модуль упругости материала опорных пру-

жин в кПсм?.

13. Усилие электромагнита

кГ,

^ykckK

где у = 2,5 -ь 3 — модуль резонанса;

kc = 0,6 -ь 0,7 — коэффициент скорости.

Пример расчета. Исходные данные:

производительность Q = 86,0 шт/мин\

размеры заготовки lah = 45 . 10 мм.

2©

Расчет. 1. Скорость движения заготовок, обеспечивающая задан-

ную производительность,

86• 45 . . л о /

v3 = —т = s-nn = ™ Мм/сек 4,3 м/мши

а 60 • kK 60 • 0,9

2. Угол движения лотка, соответствующий скорости v3 по графи-

ку (фиг. 9), ф = 25°.

3. Наружный диаметр чаши

£>«>(7ч-9)/3 = 8 • 45 = 360 мм.

Принимаем £>м = 390 мм.

4. Шаг спирали

t = 1,6й + s = 1,6 • 10 + 1,5 = 17,5 мм.

5. Угол подъема спирали лотка

р = arc tg = arc tg 3^^ « 1°,

где

Dcp = DH — b = 390 — 20 = 370 мм.

6. Угол наклона пружин

tga = £tg<l> = |||tg25e; a~25°.

7. Длину опорных пружин принимаем I = 180 мм.

8. Масса чаши, приведенная к точкам крепления пружин,

тпр 1=1/ (тх sin a)2 +

./'Ч -

(0,034 • 0,423)2 + • 0,90б)2 = 30,9 • 10~3 кГсекг/см;

момент инерции чаши равен

Ji = JK + Jan + Лот = 3,78 + 5,75 + 0,33 = 9,86 кГ-см-сек2;

момент инерции корпуса чаши

Л _ = = 3.78 «/-.«.rf;

момент инерции днища

mdflR3 22 • 22,75а

Jдн — ~~~ 981 • 2 — 5,75 кГ * см • сск ,

момент инерции лотка

21

9. Масса основания, приведенная к точкам крепления пружин,

тпр 2 = р/"(т2 sin а)2 + cos а)2 =

= (0,1 • 0,423)2 + • 0,906)2 = 112- Ю"3 кГ-сек2/см,

где

г2 = рАг2 + /2 sin2 а = у 182 + 182 . 0>4232 = 19>5 см.

. т2К2 0,1 • 29,52 . о к г 2

J2 = -75— =----5---= 43,5 кГ-см-сек.

£ £

10. Суммарная приведенная масса

м = W"P L_ = . 10-3 = 24,2 • 10-3кГ-сек2/см.

1+^пр1 1 + ^|

тчр2

11. Диаметр опорных пружин

где

4 / 4^пр^2/3

<* = 2/ -3£Г- =

п4 Г4л24,2 10-3 . 552 . 183

= 2^/ 3 • 2 • 10е -~3 =1,48 см,

Vp = l.lv = 1,1 • 50 = 55 гц.

IV. РУКОВОДЯЩИЕ МАТЕРИАЛЫ ПО РАСЧЕТАМ

1. Расчет к.п.д. станка (РМР-1)

(На примере модернизированного токарно-винторезного станка мод. 1613Д)

При полном использовании установленной мощности двигателя

общий к.п.д. станка, учитывающий все механические потери в

приводе станка, определяется по формуле

ъ = (1~7г}

где N — установленная мощность двигателя (Д/=1 кет),

Nx — мощность холостого хода;

т] —к.п.д., учитывающий дополнительные потери под на-

грузкой.

При определении общего к.п.д. станка по заданной эффективной

мощности кЭф следует пользоваться формулой

Мощность холостого хода этого станка можно подобрать по табл. 4*.

V = ч\р.п Г1зьп пЛ'Пп.с = о,962 • 0,99 • 0,9952 • 0,98® = 0,816,

* Денисов С. И., Новое в конструкциях советских токарных станков и

вопросы экономики», «Вестник технической информации МСС СССР» 1951, № 1.

* * «Руководство по паспортизации металлорежущих станков», ЦБТИ, 1948.

23

где ур. п = 0,96 — к. п. д. клиноременной передачи;

Чз. п = 0,99 — к. п. д. цилиндрической зубчатой передачи (с шли-

фованными зубьями);

т|п к = 0,995 — к. п. д. подшипника качения;

с = 0,98 — к. п. д. подшипника скольжения;

a, b9 d9 е — числа соответствующих элементов в кинемати-

ческой цепи (в данном случае а = 2, b = 1, d = 2,

е = 5).

Таблица 5

п в об/мин 200 368 567 1000 1415 2000

Чо 0,604 0,523 0,425 0,262 0,098 0

Для различных чисел оборотов по табл. 5 можно подобрать

соответствующие значения

Необходимо отметить, что найденное значение общего к. п. д. стан-

ка т)0 предполагает полное использование установленной мощности

двигателя на всем диапазоне чисел оборотов. В действительности уста-

новленная мощность двигателя обычно используется полностью толь-

ко на высоких числах оборотов, а на низких она используется не

полностью; соответственно этому фактические значения будут при

этих оборотах ниже.

Таким образом, для определения общего к. п. д. станка необхо-

димо знать следующее:

1) установленную, полностью используемую мощность двигателя N

или эффективную мощность (резания) Ы9ф\

2) мощность холостого хода Nx\

3) к. п. д., учитывающий дополнительные потери под нагрузкой.

Эффективная мощность станка определяется на основании соответ-

ствующего технологического расчета.

Мощность холостого хода принимается по имеющимся данным

замеров мощности для родственных станков. Наиболее точные дан-

ные имеются в актах испытаний опытных образцов станка.

2. Определение мощности холостого хода привода шпинделей

алмазно-расточных станков (РМР-2)

Мощность приводного электродвигателя в алмазно-расточных

станках расходуется главным образом на преодоление потерь хо-

лостого хода в клиноременных передачах привода шпинделей и в

самих расточных головках.

Мощность холостого хода для группы головок с приводом

Nx = ZNsx+ZNpx,

24

Фиг. 11. График для определения мощности холостого хода

алмазно-расточных головок (для головок АР-13, АР-23, АР-33,

АР-43 — по данным ОЗРС).

25

ZNx — сумма потерь мощности в головках;

LNx — сумма потерь мощности в ремнях

Потери мощности в стандартных головках типов АР-13, АР-23,

АР-33, АР-43 по нормалям ОЗРС* определяются по графику (фиг. 11)

в зависимости от числа оборотов шпинделя.

При использовании головок типов АР-5 и АР-45, для которых

экспериментальные данные отсутствуют, ориентировочно потери

холостого хода можно принимать как для головок АР-23 и АР-43.

Для подрезных головок ОЗРС типов У15-1 и У15-2 ориентиро-

вочно можно пользоваться данными по головкам АР-43 и АР-33

соответственно, увеличивая их на 30—40%.

Потери мощности в клиноременной передаче зависят от профиля

ремня, скорости ремня, числа ремней и диаметров шкивов и натяжных

роликов (фиг. 12):

где с — коэффициент потерь холостого хода, определяемый

по графику (фиг. 13) в зависимости от профиля ремня,

и его скорости vp;

г — число ремней в передаче;

di, d2,.. ., dn — диаметры рабочих шкивов в см;

d„i, dH2 — диаметры натяжных и направляющих роликов в см.

С целью облегчения расчетов в табл. 6 приведены значения

величин ^2 Для шкивов и роликов по нормалям ОЗРС.

Рекомендуемые данные относятся к случаю нормального натя-

жения ремней (оо= 12-7-15 кГ/см2), которое следует контролировать

при сборке передач.

Пример. Определим мощность холостого хода привода с тремя

расточными головками, показанного на фиг. 14. Для головок типа

АР-23 и АР-33 скорость ремней принимаем vp = 15,2 м/сек.

По графику (фиг. 11) находим потери мощности в головках:

Nxi = 0,23 кет; Nex2 = 0,23 кет; = 0,28 кет.

По графику (фиг. 13) при скорости vp = 15,2 м/сек с = 8.

* Одесский завод радиальных станков.

26

Фиг. 12. Схемы клиноременных

передач привода головок.

Фиг. 13. График; для определения коэффициента

потерь мощности холостого хода клиноременной

передачи:

А, Б и О — профили ремней. Кривые для профилей А

и Б построены по материалам ЭНИМС, а для профиля О

путем экстраполяции данных величин А и Б.

Определим потери мощности в клиноременной передаче по фор-

мулам:

= 8 - 2 (0,01 + 0,007 + 0,01 + 0,018) = 0,72 кет;

NU = сг21 + 4-) = 8-2(0,007 + 0,003 + 0,01) = 0,32 кет;

\d2 d3 dH3'

Фиг. 14. Расчетная схема привода с тремя рас-

точными головками:

/ — головка типа АР-23; 2 и 3 — головки типа АР-ЗЯ;

4 — ремни профиля А.

Мз = С23 (4 + 4 + 4-) = 8 • 1 (9.003 -ь 0,004 + 0,01) = 0,14 кет;

\d3 d4 dH4'

Nx = E M + KNP = 0,23 + 0,23 + 0,28 + 0,72 + 0,32 +

+ 0,14 = 1,92 квгп.

Ввиду ограниченности экспериментальных данных, положенных

в основу руководящего материала, необходимо при отладке станков

производить замеры мощности холостого хода и результаты сооб-

щать в расчетную группу для накопления данных и корректи-

ровки РМР.

28

Таблица 7

Схема подачи Усилие прижима ролика N и момент подачи (на один ролик) М*

к, R N> fl-f М > (fr+ k+ ki)N + frG + rR

М > 2(^+ ki) N + (k + kO G + rR

+ 2(k+k1)G + rR)]

R

M > -j-[(4A+ 3^+ £S)W +

+ 2 (k + kJ G + rR]

N>2 (2Л + h)

M > ^[2(3k+2kl-ki)N +

+ 3(k + ki)G + rR)l

29

Схема подачи

Продолжение табл. 7

Усилие прижима ролика Л/ и момент

подачи (на один ролик) М*

N >------R

М > 2 (/г + k)N + trG + г/?

М > 2ifrN + ifrG + rR

* Крутящие моменты в формулах для каждого ролика получены путем де-

ления суммарного момента сопротивления на число ведущих роликов.

30

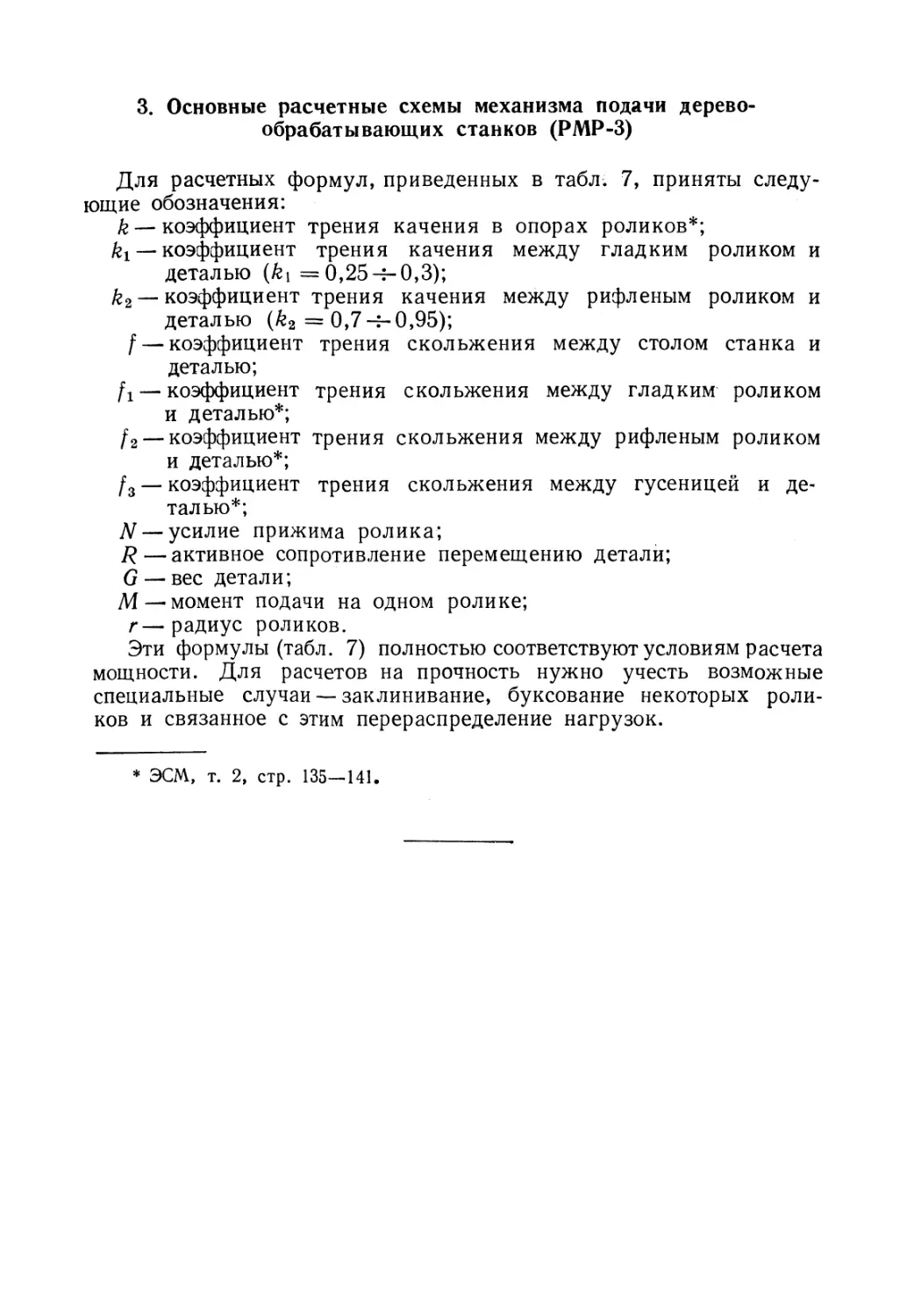

3. Основные расчетные схемы механизма подачи дерево-

обрабатывающих станков (РМР-3)

Для расчетных формул, приведенных в табл. 7, приняты следу

ющие обозначения:

k — коэффициент трения качения в опорах роликов*;

ki — коэффициент трения качения между гладким роликом и деталью =0,25-4-0,3);

k2 — коэффициент трения качения между рифленым роликом и

деталью (&2 = 0,7-=-0,95);

f — коэффициент трения скольжения между столом станка и

деталью;

— коэффициент трения скольжения между гладким роликом

и деталью*;

f2 — коэффициент трения скольжения между рифленым роликом

и деталью*;

— коэффициент трения скольжения между гусеницей и де-

талью*;

Af —усилие прижима ролика;

R—активное сопротивление перемещению детали;

G — вес детали;

М — момент подачи на одном ролике;

г—радиус роликов.

Эти формулы (табл. 7) полностью соответствуют условиям расчета

мощности. Для расчетов на прочность нужно учесть возможные

специальные случаи — заклинивание, буксование некоторых роли-

ков и связанное с этим перераспределение нагрузок.

* ЭСМ, т. 2, стр. 135—141.

V. ПРИМЕРЫ НЕПРАВИЛЬНЫХ КОНСТРУКТИВНЫХ РЕШЕНИЙ

В практике работы конструкторов бывают иногда и неудачи —

результат неправильных конструктивных решений, которые выяв-.

ляются, к сожалению, только при испытании машины. Такие слу-

чаи ^должны быть предметом детального разбора и возможно более

широкого обсуждения. В практике С.КБ-3 это производится на за-

нятиях по технической учебе по мере того, как заслуживающие раз-

бора случаи выявляются в практике бюро или становятся извест-

ными при посещении родственных конструкторских бюро и заводов.

Фиг, 15. Схема устройства для выключения стола фрезерного

станка.

Ниже приведены примеры неправильных конструктивных реше-

ний, выявленных при испытании машин.

1. Стол фрезерного станка 8 (фиг. 15) приводится в движение

от коробки подач через цилиндрическую зубчатую шестерню 3 и

колесо 4, затем коническую зубчатую передачу 2 и ходовой винт /.

Подача выключается с помощью вывода из зацепления колеса 4

с помощью ручного рычага (на схеме не показан), входящего в паз

коромысла 5, или автоматически от упора 7, закрепленного на

столе и воздействующего на толкатель 6.

При испытании станка обнаружилось, что ручное выключение

подачи производилось сравнительно легко. При попытке автома-

тического выключения упором 7 даже на холостом ходу срабаты-

вала предохранительная муфта в механизме подачи. После ее

поджатия при дальнейших испытаниях сломалась ось коромысла 5,

консольно закрепленная в корпусе.

32

Причина этой поломки выяснилась в результате анализа.

Обозначим тяговое усилие, необходимое для перемещения стола

8 станка через Q.

Соответствующее ему на зубчатом колесе 4 окружное усилие

T = Q-\

‘Hi

где и и т]1 — соответственно передаточное число и к. п. д. меха-

низма от стола 8 до колеса 4. Для выключения подачи рукой или

посторонним источником энергии к зубчатому колесу 4 вдоль его

оси необходимо приложить усилие

Р = Tfприв>

где fnpue — коэффициент, учитывающий трение между зубьями, а

также по шпонке и валику при перемещении колеса 4 относи-

тельно шестерни 5.

Силе Р при автоматическом выключении с помощью упора 7

соответствует усилие Pi, направленное вдоль движения стола:

где т]2 и г2— соответственно к. п. д. и передаточное число цепи

от упора 7 стола через толкатель 6, коромысло 5 к зубчатому

колесу 4.

Выражая Pi через Q, получим

где для краткости обозначено:

Выражение для Pi, применимое для случая выключения подачи

посторонним источником энергии, не применимо к случаю автома-

тического самовыключения.

Действительно, сила Pi, необходимая для выключения стола,

передается от коробки подач через ту же цепь, что и тяговое уси-

лие Q. При этом соответственно увеличивается окружное усилие

Т и сила, необходимая для выключения Pi. Из уравнения пре-

дельного равновесия

Рп — (Q + Рп) k

находим предельную силу выключения

Pn = Q^-{- (2)

В случае механизма (фиг. 15), в котором зубчатое колесо 4 диа-

метром 46 мм перемещалось при выключении по валу диаметром

20 мм с одной шпонкой, fnpue учитывает трение между зубьями

3 1275 33

шестерни 3 и колеса 4 на валике и на шпонке. Приняв исходный

коэффициент трения f= 0,15, получим

fnpue = f l+i + isoU

Остальные величины имели в этом механизме следующие зна-

чения:

/1 = 0,024; /2 =1,1; = 0,3; т]2 = 0,1.

Подставив их в формулы (I) и (2), соответственно получим:

Фиг. 16. Схема установки для испытания труб на прочность и плотность.

т. е. усилие, необходимое для выключения механизма, более чем

в семь раз превышает нормальное тяговое усилие стола. Это не-

учтенное при конструировании обстоятельство и послужило при-

чиной поломки.

Отсюда ясно, что при данном Q сила Рп, необходимая для вы-

ключения, определяется величиной k. Вообще, при конструировании

механизмов, подобных изображенному на фиг. 15, не следует допу-

скать значений k, близких к единице, так как Рп становится очень

большим. Имея в виду надежный запас, следует ограничиваться

значениями k < 0,5. При этом для определения k нужно выбирать

наиболее неблагоприятное сочетание определяющих его величин.

2. Трубы для ответственных энергетических установок в про-

цессе изготовления должны испытываться на прочность и плотность.

Для такого испытания внутренним давлением длинных тонкостен-

ных труб была спроектирована установка по схеме, изображенной

на фиг. 16. Подлежащая испытанию труба укладывается на опоры;

в трубу с необходимым уплотнением вставляются пробки — с одной

стороны глухая, а с другой с отверстием для подвода жидкости

требуемого давления.

При первом испытании обнаружилось, что для заданной цели

она совершенно непригодна — когда давление жидкости достигает

определенной величины, труба изгибается в дугу.

34

Расчет показал, что труба теряет устойчивость при давлении

жидкости Ркр, определяемом уравнением *

__ 4гс2 EJ

Икр ~ IF ’

где F — площадь сечения трубы;

J — момент инерции сечения;

I — длина трубы.

В процессе проектирования установки возможность потери устой-

чивости не учитывалась (поскольку труба не работает на сжатие).

Это и было причиной ошибочного конструктивного решения всей

установки.

Фиг. 17. Кинематическая

схема привода поперечной

подачи прецизионного плос-

кошлифовального станка.

Фиг. 18. Конструкция ходовой гайки

с выборкой зазоров:

/ — гайка; 2 — тарельчатые пружины.

3. В прецизионном плоскошлифовальном станке поперечная по-

дача стола осуществлялась по схеме (фиг. 17) кратковременным

включением электродвигателя в конце каждого продольного хода

стола. Величина подачи регулировалась установкой реле времени,

т. е. длительностью включения электродвигателя. Ходовая гайка

для выборки зазоров была выполнена из двух частей, сжатых та-

рельчатыми пружинами усилием Р = 31 кг (фиг. 18).

При испытании станка обнаружилось, что при одной и той же

установке реле времени подача в направлении стрелки А (фиг. 17)

всегда была на 30—50% больше подачи в направлении стрелки Б.

Это обстоятельство, не предусмотренное проектом, потребовало

выяснения его причин. Оказалось, что причина различной величины

подачи заключается в соотношении между усилием Р пружины,

сжимающей гайку, и силой Q, направленной вдоль винта. При

Q > Р в данном механизме величина подачи при движении в раз-

ные стороны должна получиться различной (фиг. 19).

* Феодосьев В. И., Избранные задачи и вопросы по сопротивлению матери-

алов, Гостехиздат, 1953.

3* 35

Действительно, мощность электродвигателя импульсной подачи

N = 40 вт, число оборотов п = 1400 об/мин, кратность пускового

момента kn = 1,8. Так как за время одного импульса подачи ротор

поворачивается лишь на долю оборота, крутящий момент на валу

электродвигателя в течение всего периода подачи можно принять

равным пусковому моменту

k„M 1,8 • 0,04

Мп = 975 = 975 —= 0,05 кГм = 5 кГсм.

п 1400

Фиг. 19. Расчетная схема гайки при Q > Р.

Ввиду малости маховых масс привода и потерь в передаче кру-

тящий момент на ходовом винте (при zi = 18; z2 = 54)

М~Мл-2 = 5^ = 15 кГсм.

Z} 1о

Определим усилие на винте Qa и Qb при движении стола

соответственно в направлении стрелок А и Б (фиг. 17).

В общем случае усилие подачи, создаваемое крутящим моментом

на винте М, равно

м — мп

и

где Мтр — момент сил трения между винтом и гайкой;

Rep — средний радиус резьбы ходового винта (Rcp = 10,5 лш);

а — угол подъема нарезки (а = 5°1Г);

p=arctg|i — коэффициент трения в нарезке (рь = 0,1).

При условии, что Q > Р, момент сил трения при движении по

стрелке А будет

М/прА — I^QaRcp*

Подставив значение МтрА в уравнение (3) и решив его отно-»

сительно Qa, получим:

О м

ЧА ^pltg (а+ р) + •

Аналогично при движении по стрелке Б получим:

М-тр Б = Iх (Qb Р) Rep

36

и Qe = М-Рр*ср = Q _______________^Р

Rcp [tg (а + р) + Iх] ЧЛ tg (а + р) 4-р. •

Отсюда

Qa > Qe-

Подставив численные значения величин в указанные выше,,

формулы, получим

Qa = 49 кГ, QB = 38,4 кГ и = 1,28.

ЧБ

Так как сопротивление перемещению стола по направляющим

качения пренебрежимо мало по сравнению с усилиями Сд и

то движение стола будет равноускоренным с ускорениями

где tn — масса стола.

За время, соответствующее установке реле времени /, переме-

щение стола (подача на один продольный ход) равно

aAt2 aEt2

Sa = — и = — •

Тогда отношения подач равны отношению усилий, что совпадает

с значениями, полученными при испытании станка:

^ = аЛ = ^ = 1128,

SB аБ Qb

т. е. величина подачи пропорциональна действующему тяговому

усилию.

ПРИЛОЖЕНИЕ

РАСЧЕТНЫЕ ФОРМУЛЯРЫ (РФ)

РФ-01-01 Модель

Структурная сетка

Примечание. Здесь и далее в формулярах, составленных в виде таблиц, дана только форма. Количество граф при-

нимается в зависимости от объема расчета.

Модель

РФ-01-02 Зависимость между мощно- стью, крутящим моментом, окружными силой и скоростью

Со § Со Со Со Со СО Со О со Си 5 щ ОО <*> No См "* Со "м Cb СП Д 1 1 1 > ! Г ||.1 1 1 1 1 I 1 1 III 1 ll Н И-I Г 1 1 1 II и .1 1 1! .1 L.I1.1 1 1-1 1- 1 Ыш rl 1 f • ‘ < .' !. ! 1 in 1 г 1 I f i ! ! ;l I 1 1 1 1 1 I 1 5 § 8 § 5§S- Л * <<> <> s $££££§;§ * —Ll 1 1 1 1 1 1 1 1 1 1 1 1 1 t I I ! ! 1 1 1 , , I 1 1 f 1 1 ! 1 >4 1 1 1 t 1 1 1 1 f 1 1 1 ! 1 1 1 fl f 1 1 1 f 1 1 1 1 1 1 1 1 1 LI 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 L1 i 1 Py N=~^K6(n pnv M=975j~^m М-7!6,2%ЛС V~6000Q dn M~ К ГМ n - об/мин d- мм v- м/сек Р0-кГ со со § со о S’ Со S’ Sj 9? >? с^ >> \> Г* ~ ' о о § со Q; OC3Q 5 с5 S S 9? со S’ со S' & -ь No-ч -* _ Со о со co Cj Q <о со S> q С> Q Со с5 со со со о со со со со о Ll: 1! 11 • г: 111 f 11:111 1111111.11 lI ' Ini i!: i > i i 11111 и и 11111 l I: h 1 i L i > 111 n 11111111111 I Ll! 111 \l i 1 l 11:11111 i i 1111111 11 i 111111111 i _1 tStS^n §§§§§§ §§§§§1 iiilH V- S. COCO CO Co" CO CO CO CO Co \A t*) t4- 9 c\ S N 9 C-) tx S C\ C’d Lid N 9 (\ c^) < iJI 14 2 * Ll 1,1. ,1 , 1 , lil l,l,,l ,Ul,l l,l,,l .lili! 1 .i ! 1 ,1,1 l.lnl ,1,1,1 1; L,l 1 , l.hl.LJ о а э a s4gg§ s;§ §§«§§§§§ Bi §§§ ^3 < S Coccjt^- \ °C> co i=i is O-) <r Lr-) «о be °O Co CO • i£} xf * 1 M I 1 1 1 1 1 1 1 III iJ/f 1 I 1 l\l 1 1 1 1 1 I M 1 Ш 1 L I 1 1 1 1 1 1 1 1 11!Ill 1 1 1 1 1 J.l 1 1 1 1 1 1 l l И lJ 1 1 1 1 1 1 1 1 l! Ulll 5 § §§§§ § § CO § § & Co CO co Co co CO (-X t gg !£! «Ъ es, S - lihhl ll i 11 Innin llIiihJ/ii i lili li 11111 j In nil и 1 Inn I; 111 hhlil 11111 Innin n Innin 11 lililil 11111 Innin 11 Inulin d . . _ wx o> 4> C4- Co fc? Co CO bx QO Q-J xj- CV> «X v-A »x co“ con CS CO** CO* co*4 Co Lilli 1 i 1 i 1 i 1 i 1 i 111 idi i i i 1 li i i 1 i i i l L i i l i lililil i 1 i 11 i.i ,i .Inj_j..d

42

РФ-01-04 Модель

Передаточные отношения для планетарных передач

Случай передачи движения Валы механизма Передаточные отношения для механизмов по схемам

ведущий ... ведомый неподвижный А' г-1 - Т - _"-7* г*-~ I Ш -1; - Т ”.Л — HL- Л. и гт-'z Ш-*- L d. . 7 ^7, — * - - * ~=^ - ±3 Uz, U п ] гп ' Т zV-n Zj‘ ~ Z3 Z! 1 п П- F \ И z„ to ш to у и

Ж? UL ^“Т-- L ГЙКл? и 1—] ш. и Т - П

I z, п ’ ПЛ Z, Lki

1 1 II III _ £4 £2 Z3Z1 24 21 1 + г? 2з 21

2 I III 11 1 _£1 ?3 г2 z4 21 1 + 7 24 'А 1 + ?1£? 1 22г4

3 II I III 1 1 _£i£2 ?3Z1 1 'А 1 1+£?£? 23г3

4 II III 1 £1 £3 ?2 ?4 £1 24 £1 24 £1 £з 22 г4

5 III I II 1 1 __ £1 £з г2 г4 1 21 1 'А 1 22 24

6 III II I £4£2 •?3 21 гЛ 21 £4 21 24 22 23 2i

43

Модель

РФ-01-06

Расчет координат центра

ф — искомый центр

Дано а, /?, с, k

Найти х, у

Ход расчета

/= )Ла2 + 62

/2 _|_ С2 _ £2

1 = 2/

А = ]/"с2 —

и = lid

т = hb

и — т

Х=—Г

v = lib

п — ha

v + п

у = —Г

Проверка: ]Лх2 4- у2 = с

Место для эскиза

Рациональная схема ведения и записи расчета

и =

т =

х =

х2 =

У'2 =

Проверка:

v =

п =

У =

У =

Примечания. 1. Во всех расчетах оставлять три знака после запятой. 2. Ма-

ксимально допустимая ошибка при проверке ± 0,003 мм

44

РФ-01-07 Модель

Определение момента инерции сложного сечения

Поз. (эле- менты сече- ния) Ь1 в см hi в СМ У1 в см F/B СМ2 Р1У1 в СМ3 у, — Ус в см (У1-УсУ в см2 Fi (Vi - -Ус)2 в см* 12 В см*

4,5 | 1,8 17,1 | 8,1 | 138,5 б,3 1 39,7 322 1 2

2 1 1 2,8 1 7,5 14,25 | 18,7 | 266,5 | 3,45 | 11,9 222 | 88

3 1 4J | 1,5 | 18,751 7,1 | 133,0 7,95 | 63,2 | 450 1

4 1 Ь5 | 18,5 10,251 27,8 | । 284,5 | 0,55 0,3 1 8 | 790

5 i 1 3’° 1 1,5 | 1 »’75| 4,5 | 8,0 | 9,05 82,0 | 370 1 1

6 1 2'5 1 5,5 | 2,751 13,7 | 37,5 1 8,05 | 64,8 | 888 | 35

Сумма | 79,9 |868,0 Сумма | 2260 | 917

Координата центра тяже- сти _ 868,0 Ус lFi “ 79,9 |10,8|сл* Суммар- ный мо- мент инерции сечения JXc-Xc = ^^-yc)2 + Ь$ + S-L2 = 2260+ 917 « ’12 ~ |3200Т см*

Эскиз сечения

6 5

Порядок расчета

Сложное сечение разбивается на элементар-

ные геометрические фигуры.

В таблицу вписываются значения ширины

(bj) и высоты (^) элементарных фигур, рас-

стояния центра тяжести до произвольно

проведенной оси Ось хг — xY

обычно совмещают с наиболее удаленной ча-

стью сечения. Затем в порядке расположения

колонок в таблице производят вычисления.

Таблица составлена применительно к эле-

ментарным прямоугольным сечениям, наиболее

часто встречающимся. В случае, если встретят-

ся сечения другого вида, то вычисления пло-

щади, центра тяжести и момента инерции про-

изводятся по РФ-01-08

45

РФ-01-08 Модель

Координаты центра тяжести, моменты сопротивления и моменты инерции

Профиль сечения Координаты центра тяжести Момент сопротивления Момент инерции

с X sb X II II М ьо| ^х = ^(Я3-ЛЗ) W/ Н —h Wy- 6 62 г ъ 4=Г2(//3-а») г Н —h Jy~ 12 Ь3

h COS а + b sin а W cos2 а sin2 а) , Ыг К — |2 (^2 cos2 а + 62 sin2 а

2/1 = 2 х 6 (h cos а + b sin а)

У| 5 —< |сО 04 ICO II II rl СЧ =5> г, х' 12 Г х2 24 / __^3 х 36

-е SJ-Ч ч 1 У< Уг

|. У]Ь [

"К u jO 6 + 2// А У1 - 3(6 + 6') Л 26 + 6' Уг~ 3 (6 + Ь'} п w = A2 (b + Ь'У + 2ЬЬ' х* 12 6 + 26' F = — (6 + b'^ + 2ЬЬ’ Хг 12 26 + 6' j _ h3 (62 + 466' + 62) х 36 (6 + 6')

|\_ b 1У _.|

Продолжение РФ-01-08

Профиль сечения Координаты центра тяжести Момент сопротивления Момент инерции

У У d Ух 2 ’.-tui- oz r itd^ — 0,05d‘ 64

У дх D Ух 2 ]w __ кВ3 , л X— 32- (! — a ) d a = D , nD* yx= 64 (1 —

г

- /к </1 = 0,2122d г/2 = 0,2878d WXi = 0,0323d3 Wr = 0,0239d3 x2 Jx = 0,00686d* J Яб/4 128^ 0,024511*

у|

2 D'2 + Dd + d2 yi ~ Зя D + d D У2 = 2 — У* У1 w2=J-i Уг = 0,00686 (D4—d<)~ 0,0177D2J2 (D — d) D + d

У d J

1 ,Х,|У X = — sin a 2 . и sin a th = a ” 3a d { 2sin a\ */2== 2 "" ~ЗГ~J w = y d sin a uz - 3g/^ j d* / 16 sin2 a\ x ~ 64 (a + S,n “ cos a 9a ) r & J y — 64 — sin a cos a)

ly Xi dsin a *2 d (3a — 2 sin a)

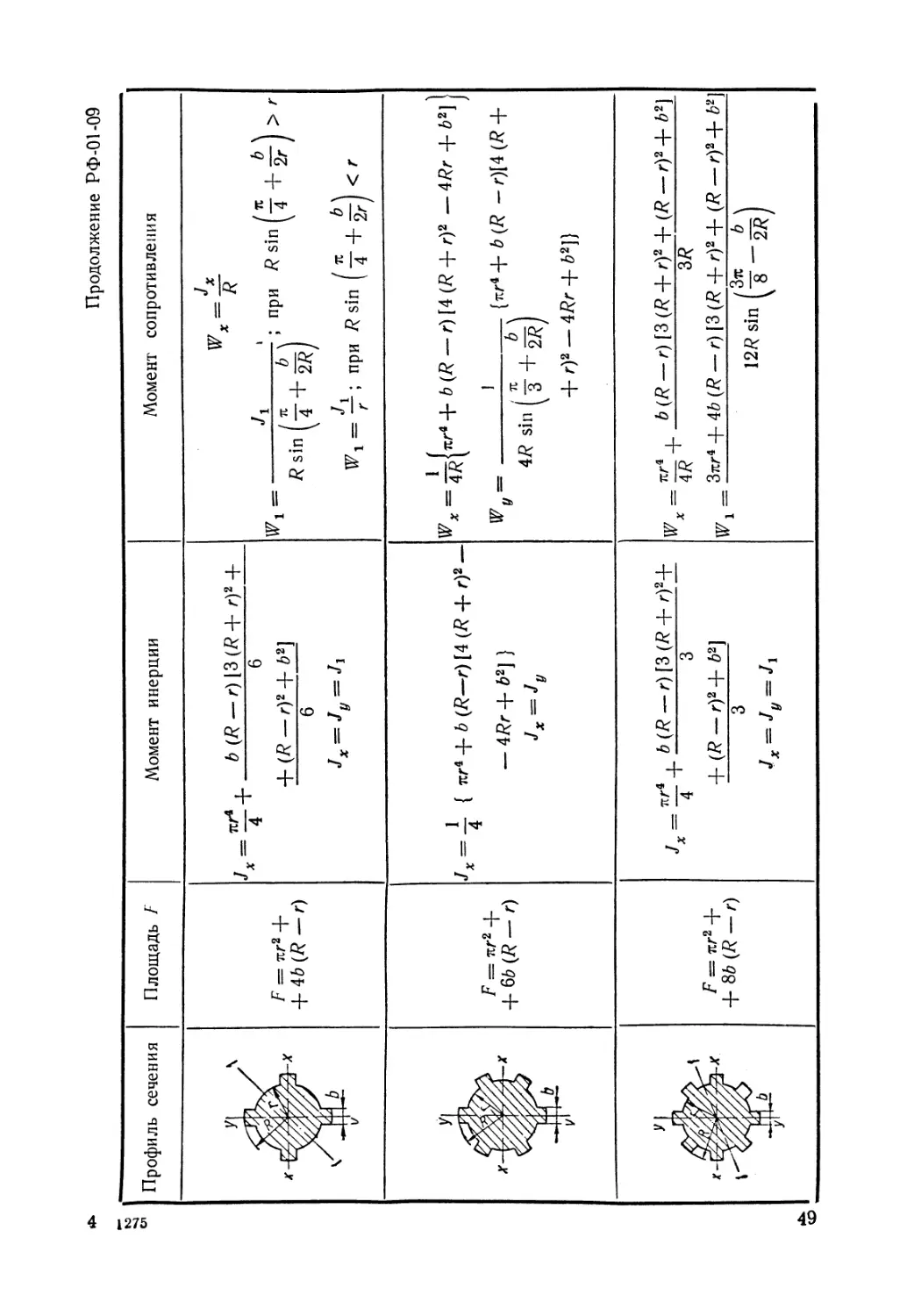

РФ-01-09 Модель

Площади, моменты инерции и моменты сопротивления поперечных сечений валов

Профиль сечения

Момент инерции

Площадь F

Момент сопротивления

х

" V

— 2bt

nd2

~ V

— bt

itd2

— ad

rcd4

"64

, __ ltd4

*~“64

___bt(d^ t)2

4

j _ bt (d — t)2

x~~64 2

nd3 / a'

Г = -32

w =

x “32 2d

__ 7td3_____bt (d — t)2

x" “32 d

1275

Продолжение РФ-01-09

Профиль сечения Площадь F Момент инерции Момент сопротивления

У к J V \ \Ь F = 7Cf2 -|- 4-46(7?-г) 1 _*'4д. b (R — г) [3 (R-\- Г)2 + * 4 + 6 + (R-r)2+fe2] 6 4=4 = 4 W'r = — x R Ji । / ТС Ь \ - / Я ’ b \ : ПРИ R Sln 4 + 2r ) > r R&'m\j+2R) Ji / Tt b\ ^1=7-; при R sin [ у + 27I < r

У х\уУ V %/Л~* F = яг2 -|- + &b (R - г) 4 = 4 < ^4 + M^-r)[4(R + r)2- - 4Rr + 62] } Jx — Jy = 4^{^4 + b (R - r) [4 (R + r)2 - 4Rr + Z>2] j «7 = ! {r^+b(R -r)[4(R + v . i 71 b \ 4R зпЦз +2^ 4-r)2 — 47?r 4-62]}

У ~У /7^'Х F = лг2 + + 8b (R - г) J = *r*b(R-r}\3(R + rY+ *4 3 + (R-r)2+62] 3 Jy~ A w = , fr(R-r) [3 (R + r)2 + (R -r)2 + i2] x 4R~r 3R _ 3nr* + 4fe (R - r) [3 (R + r)2 + (R -r)2+ fr2J

1 /3л b \ 12R sin ("8 —

Модель

РФ-01-10

л. 1

Номограмма для возведения

в дробные степени чисел от

(0,01 до 1)

50

РФ-ОЫО л. 2 Модель

Номограмма для возведения в дробные степени чисел от 1 до 100

/ ---------Хц _ показатель степени.

\ // Примеры Примечай

/ 1. Дано: а~9;х= 0,125. Найти у (у=ах) ч Если берем значение показа- /

£ Соединяем прямой 1 трчку 9 шкалы а ' теля степени на шкалах Xj, /

V ; с точкой 0,125 шкалыхТ ид пересечении \ то читаем отдет на шкале уч

со шкалой уг читаем отдет у»1,32 \ Если же берем значение пока-/

V 2. Дано: а *35; х*18. Найти у \зателя степени на шкалах/

Соединяем прямой 2 точку 35шкалы а 'х^то читаем отдет /

с точкой 1, 8 шкалы х^и б пересечении \ на шкале у л /

<y ч со шкалой уд читаем отдет у=80о \

\ /

4^

51

РФ-01-11 Модель

Расчет координат шестерен в многошпиндельных головках

Дано: М, Н, L, К, = г2 = г3

Найти: х, у, А

Расчетные формулы:

М (И2 + К2) — Н (L2 + М2)

2 (КМ — HL)

tJ_^K(L2 + M2)-L (Н2 + К2)

2 (КМ — HL)

а = Н2 + К2 b = L2 + М2

1 = КМ — HL

и = аМ

т — ЬН

х = ц ~~—

v = bK

п = aL

v — D

2Г~ у== 21~

= 1/ v2 _1- /J2

Рациональная схема ведения и записи расчета

Величины Квадраты Дей- ствие

Н = +

К=

а =

L = +

М=

. Ь =

КМ =

HL =

1 =

21 = |

У= V =

т = п =

х =

У =

*=[

X2 =

У2—

Проверка:

(х-£)а+(Л4-1/)2

| л/л/

г4 =

принимаем

= А

= А

У(К-х)* + (Н-уУ =]/

Определение числа зубьев

При / = £1 =________= I---------1 и модуле передачи т = |

Zi 1-------1

2Ai

m(l + Z)

= z4/=----

Примечания: 1. В расчетах координат оставлять три знака после запятой.

2. Максимально допустимая ошибка при проверке ± 0,003 мм. 3. Геометричес-

кий расчет зубчатой передачи производить по РФ-02-05. 4. Этот формуляр приме-

нять, когда L и К расположены по одну сторону принятого начала координат.

52

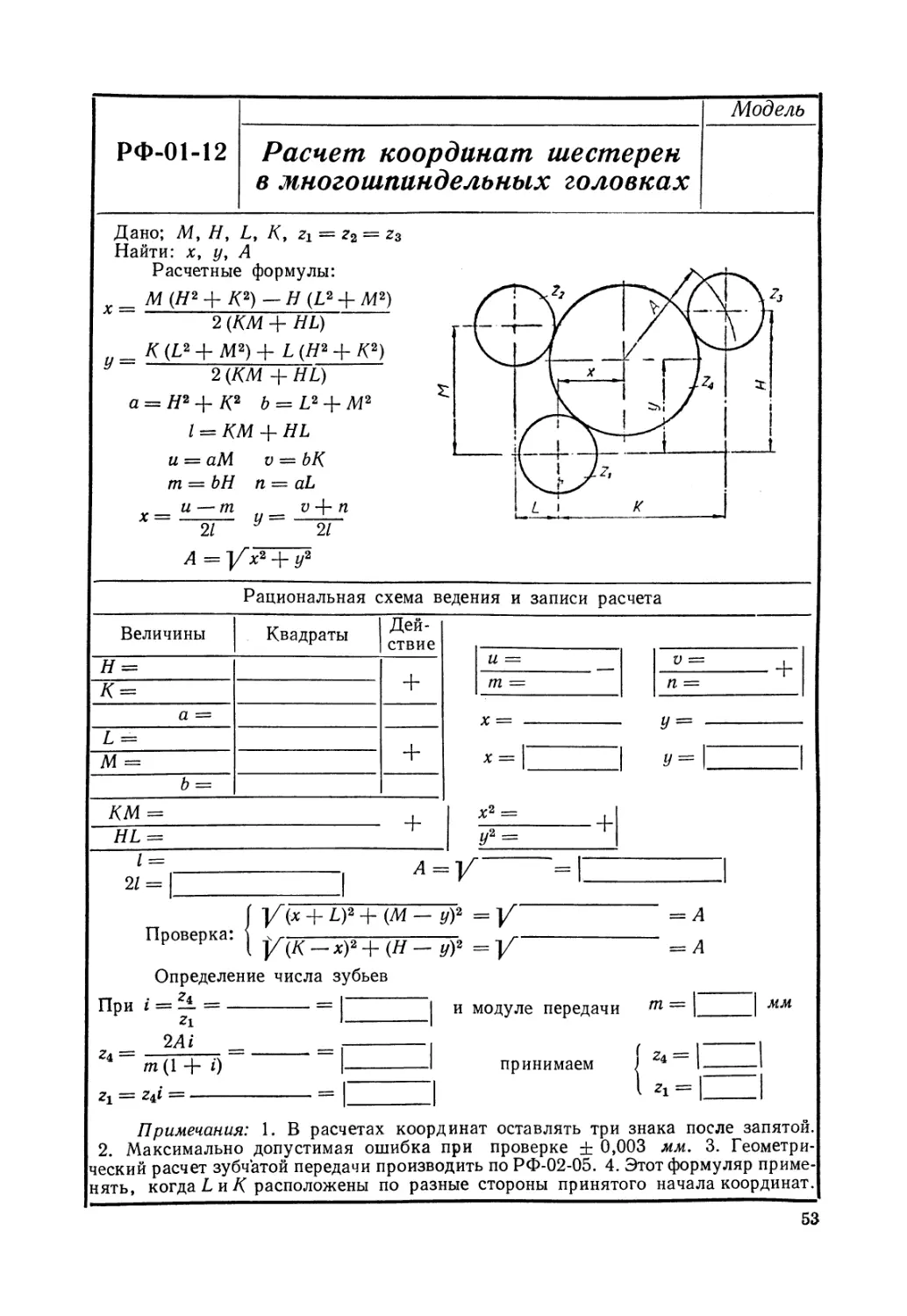

РФ-01-12 Модель

Расчет координат шестерен в многошпиндельных головках

Дано; М, Н, L, К, = z2 = ?з

Найти: х, у, А

Расчетные формулы:

х_ М(Н2 +К2)—Н (L2 + М2)

2 (КМ + HL)

Я (L2 + М2) + А (Н2 + К2)

2 (КМ 4- HL)

а = Н2+К2 b = L2 + M2

I = КМ + HL

и = аМ

т — ЬН

х= и — т

21

v — ЬК

n — aL

У 21

Y2 -4- /72

Рациональная схема ведения и записи расчета

Величины Квадраты Дей- ствие

+

а =

L = +

М =

Ь =

КМ =

HL =

1 =

У — -

У~ I'

/ У(х + LY + (М - у)* = У

Проверка: [ _ х). + |Д _ _ у-------------

Определение числа зубьев

При i = — =-----------= I I и модуле передачи

Zi ---------1

2Ai

т (1 + О

г, = г4« =---

Примечания: 1. В расчетах координат оставлять три

| мм

г4 =

принимаем

v =

п =

= А

= А

Примечания: 1. В расчетах координат оставлять три знака после запятой.

2. Максимально допустимая ошибка при проверке ± 0,003 мм. 3. Геометри-

ческий расчет зубчатой передачи производить по РФ-02-05. 4. Этот формуляр приме-

нять, когда Lи^ расположены по разные стороны принятого начала координат.

53

Модель

РФ-ОЫЗ

Распет координат шестерен

в многошпиндельных головках

Дано: M, H, L, К, rlt r2, r3 \zr =# z2 ¥= г3|

Найти: R, x,y.

a = H2 + № +

। 2 „2

Расчетные формулы

b = L2+M2 +

+r\- r\

I = KM— HL

r aM — bH

G==-2T-

117_bK — aL

21

Величи- ны Квадраты Дей- ствие

H =

K = +

—

Gi =

a =

L =

M = +

ri =

Г2 = — —

b =

KM =

HL =

1 =

21 = 1

aM =

bH= ~

G =

G = Г '

ьк=

aL= —

W =

«7= | - |

I

Fi =

kr =

ri=

Г2 =

=

ki = ri — г3

&2 = И — г2

р__ k2K k±L

I

2== krM-k2H

I

A = 1,000 —

— F2 — г2

В = Г1- W X

X F — Gz

С = Г2 + G2—

4

y^W+FR

k2K =

k'L =

F =

f=l 1

k±M =

k2H =

z =

г = | 1

1,000

—

г2 =

A =

П =

WF= ~~

—

Gz =

B =

1

G2 = "Г

—

^2 _

ri “

c =

.

AC= +

V

в =

R =

R= Г

zR =

X =

W =

FR =

У =

Проверка:

2. К(х - L)2+(M-</)2- R =

— I ..—-1 - '2

3. V(К-хУ+(Н-у)2- R =

] = /•#

П римечания:

1. Во всех расчетах

оставлять три знака

после запятой. 2. Макси-

мально допустимая ошиб-

ка при проверке ±

± 0,003 мм. 3. Геоме-

трический расчет зубча-

той передачи производить

по РФ-02-05. 4. Этот

формуляр применять, ког-

да L и К расположены

по одну сторону приня-

того начала координат .

54

Модель

РФ-01-14

Расчет координат шестерен

в многошпиндельных головках

Дано: M, H, L, K, r12 r2l r3

Найти: R, x, у

формулы

kl = Г1 — rs

k2 = rl — r2

_ k2K-k, L

r = -- —

Расчетные

a = H2 + K2 +

b = L2 + M2 +

I = КМ + HL

аМ — ЬН

G = 21

т ЬК + aL

I

krM+k2H

Z~ I

A = 1,000 —

— F2 — z2

Вели- чины Квадра- ты Дейст- вие

Я =

/< = +

И =

—

а =

£ =

М = +

И =

Г2 =

Ь =

км =

HL = -г

1 =

2/= |_ —1

аМ —

ЬН =

G = -

G = | 1

ЬК = - + I

aL =

W = _

F = |

= __

гз =

ki = 1

£2=

k2K =

krL =

WF =

Gz =

.2 __

AC =

В =

R =

C =

B2 =

1,000

F2 =

В =

W2 =

G2 =

kjM =

k2H =

Z = —

z2 =

A =

l^i =/= ?2 z3 I

С=№2 + 62~г?

R =

5 = ^ — W x

FR~

2. V(x + D?+(M-yy--R =

x = G + zR

У = W + FR

у —

Проверка:

G =

7r =

x =

W =

3. v(K-xY+iH-yf— R =1

'I = гз

Примечания:

1. Во всех расчетах остав-

лять три знака после запятой.

2. Максимально допусти-

мая ошибка при проверке

± 0,003 мм.

3. Геометрический расчет

зубчатой передачи произво-

дить по РФ02-05.

4. Этот формуляр приме-

нять, когда L и К располо-

жены по разные стороны от

принятого начала координат.

55

Модель

РФ-01-20

Зависимость между диа-

метром трубы, скоростью

и объемом масла

Q йда-|"~ 50 о

см3/сек е. _ л/мин

а

мм

Рекомендуемые диапазоны

скоростей даны для масла вяз-

костью не более 8,66° Е при

температуре 38 ° С

V

м/сек

Q- объем масла,про спекаемо го

через трубу, в см3/сек

б~ внутренний диаметр 6 мм

I/- скорость масла в

трубе б м/сек

-—0,1

-—0,09

1Г0’08

3-----0,07

—0,06

56

РФ-01-21 Модель

Зависимость между производительностью насоса, мощностью и давлением

Л/MUH 50 -□ 4/7— 30 — 20—_ (5 — to— 9-t 8 — 7 — 6 — 8— Q — 3-^ 45-- 1 — 5 $0 О) СО СЧ. Со Со О- О) С\4 *•- Со" СО*1 <х 1111 1 1 1 1 1 1 1 1 । 1 I L I 1 I 1 I I 1 1 1 а 1 । 1 1 1 1 1 1 11II11 1 I t I 1 I ! 1 1 1 1 1 1 I 1 1 1 1 1 1 । 1 1 1 1. 1 1 1 1 1 \ Со <§ § \ сз|£ ^1^ * f *§ \ 11 11 11 с5 Ч* \ 9- § ' • 1 \ Q. О «3 ООГчСО ч~) -ф О) сч, S 5 Со Сз § § О» § § § «< CQ IT) о-) сх» * сзГезсз е>\ О' с; сз Сз CS сз OS cs cS с5> С5 <~5'C5'CS' cj“ CS co" Cj c$ >v'i'^v,ivl'1''11 к-’Л!T'iT7-'i L p''‘l'Hili' i 'i 1 1' * ” 3 ~ «« s\s « Bi в § в § § § в § \ Co Co Co' co' \ si CO co CO Co co CO CO Co \ O _ 00 RK:^\§ e§?§SgS5 § c," i. i , I , i , 1 L i 1 i,, Xk. , I. I, i , i i . i i I i 1 1 l

57

РФ-02-01

Модель

Расчет цилиндрических зубча- тых колес с прямым зубом при постоянной нагрузке

материал /

Вала

Исходные данные: /

Крутящий момент м i--------------| г

на 1-ом колесе ~~ |____________I К1 см

Число оборотов = .-------------1 б/

1-го колеса 1 I---------------1

Передаточное число

г2 I-

1 ~ г, ~ ~ I-

Модуль зацепления т = |

| мм

Окружная скорость

1-го колеса

1 mib1z1y1

6,35

атериол?

Timzxnr

V = 60000 = 60000

Напряжение изгиба

2гго колеса

о = о

и'у^~

| м/сек

kt k =

1

|кГ/мм2 [а] = |

\кГ/мм2

| кГ/мм2 < [a]*= | \кГ/мм2

Коэффициент формы зуба

Z 14 15 16 17 18 19 20 21 23 25 27

У 0,088 0,092 0,094 0,096 0,098 0,100 0,102 0,104 0,106 0,108 0,111

Z 30 34 38 43 50 60 75 100 150 300 Рейка 0,154

У 0,114 0,118 0,122 0,126 0,130 0,134 0,138 0,142 0,146 0,150

Скоростной коэффициент для колес 7-ой степени точности изготовления

v м/сек 1 2 3 4 5 6

1 0,75 0,67 0,60 0,55 0,50 1

Удельное давление на рабочих поверхностях зубьев

о

/А 44 t, А

I0tnin Rv

| кГ/мм2

| кГ/мм2

Коэффициент давления С

С

| кГ/мм2

Материалы | С | Материалы | С | Материалы

Сталь

Сталь

Материалы

1

2

* См. табл. РФ-02-02

* * При наружном зацеплении знак (+), при внутреннем зацеплении знак (—)

Г7 „ 1• i 1 1

При зацеплении с рейкой вместо - подставить у

670

Сталь

Чугун

560

Чугун

Чугун

470

Текстолит

Сталь

170

1

2

2

2

С

58

Модель

РФ-02-02 Допускаемые напряжения для зубьев колес

Материал Расчетные значения меха- нических характеристик Допускаемые напря- жения

Марка Термообра- ботка Предел прочно- сти ав в кГ/мм* Предел устало- сти, определенный на малых образ- цах, а_| ькГ/mmz Т вердость Напряжения изги- ба [а]м в кГ / мм? Контактные на- пряжения [а] в кГ/мм?

Модули т в мм

о ч: 7—10 12,13 14-16 18,20

Сталь 45 Нормали- зация Улучшение Закалка, по сечению Закалка по профилю с выкружкой 60—75 75—90 >100 25-34 32-40 40-50 НБ 170-4-217 НБ 220ч-250 HR С384-48 Поверхность HR С48-Т-55 14 18 26 13,5 17 25 13 16,5 24 12 16 23 11,5 15,5 22 45 60 100 145

Сталь 50Г | Закалка 95—110142-50 HR С28-4-33 |24 23 1 22 1 21 | 20 80

Сталь 40Х Улучшение Закалка по сечению Закалка по профилю с выкружкой 80—100 150—165 36-45 НБ 230—260 HR С45н-50 Поверхность HR С48--55 22 38 32 21 36 30 20 35 20 33 19 32 65 135 145

Сталь 20Х Цементация и закалка >90 Поверхность HR С56-4-62 32 30 28 24 21 165

Сталь 18ХГТ Цементация и закалка 110—130 Поверхность HR С56-4-62 сердц. HR СЗО 40 38 35 32 28 175

Сталь 12ХНЗ Цементация и закалка >90 | Поверхность j HR С56-4-62 1 35 33 30 27 24 170

Чугун СЧ 15-32 15 1 \НБ 160-?-229| 5 | 4,6 | 4,4 |4,1| 3,9 | | 50

Чугун СЧ 21-40 21 | \НБ 170-4-241 | 6 | 5,5 | 5,2 | 4,9| 4,7| 60

Чугун МСЧ 32-52 32 | \НБ 170-4-24118,01 7,5 1 7,0 6,5| 6,0 75

Текстолит 8,5 / НБ 30-н34 4-5 4-5 4-5 4-5 4-5 8-10

Примечания: 1. Приведенные значения напряжений изгиба для шестерен с поверх-

ностной закалкой ТВЧ соответствуют хорошо отработанному процессу термообработ-

ки. В противном случае напряжения нужно снижать на 15%. 2. В случае сквозной

прокалки (ТВЧ) зубьев малых модулей можно пользоваться значениями допустимых

напряжений при закалке профиля с выкружкой. 3. В случае поверхностной термооб-

работки, не охватывающей выкружку, допустимые напряжения изгиба берутся по

механическим характеристикам сердцевины.

59

Модель

РФ-02-04 Расчет прямозубой передачи равносмещенного зацепления

I MM\ — |

Исходные _ ।

данные: т== I.

\мм—т—2~

Режущий

инструмент нормальный: fQ = 1,0;

Выбираем

коэффициенты сдвига (см. таблицу)

Диаметры

= = |

Диаметры окружностей выступов

делительных окружностей

2

Dp = 2т

2

2 “

мм;

а0 = 20°

Толщины зубьев по дугам делительных окружностей

(’л \

2" + 2 tg ао 5, I = (1,5708 + 0,72794) = |

ММ

(1,5708 — 0,72794) = |

Половина угловой толщины зубьев на делительных окружностях

в _ S! 180 _ 57,324 _ ------ . _ s2 180 _57,324 _ ,____

ddK I-----1 2 к I----

1 <^2

Толщины зубьев по хордам делительных окружностей

syi ~ sin = = || мм; Sy* = ddi sin = |

Высота головок зубьев от хорды на делительной окружности

h0, = -$-(De, -da1cos5i) = ^- < - ) = |

^у2 = 2" C0S М = Т/ ( — ) = |

s2 = т

мм

мм

мм

| мм

* Подставляется в формулу со своим знаком

60

Продолжение РФ-02-04

Рекомендуемые значения коэффициентов сдвига £, =—£2 (из условий выравнивания удельных скольжений

17 18 19 20 21 22 24 27 32 40 50 60 72 90 НО 140 170 210

10 — — — — — 0,458 0,475 0,499 0,529 0,554 0,570 0,582 — — — — —

11 — — — — — — 0,408 0,430 0,460 0,495 0,520 0,540 0,554 0,563 0,566 — — —

12 — — — — — 0,328 0,357 0,389 0,422 0,460 0,487 0,510 0,527 0,537 0,541 — — —

13 — — — — 0,264 0,283 0,313 0,347 0,385 0,427 0,457 0,479 0,499 0,511 0,515 — — —

14 — — — 0,199 0,220 0,239 0,211 0,308 0,360 0,395 0,427 0,450 0,472 0,485 0,493 0,499 — —

15 — — 0,134 0,159 0,181 0,201 0,235 0,271 0,315 0,363 0,398 0,423 0,445 0,462 0,472 0,479 — —

16 — 0,062 0,094 0,120 0,144 0,165 0,199 0,232 0,282 0,333 0,373 0,397 0,421 0,440 0,452 0,462 0,460 —

17 0,000 0,032 0,060 0,066 0,110 0,131 0,165 0,205 0,251 0,306 0,348 0,374 0,398 0,418 0,433 0,445 0,431 0,458

18 — 0,000 0,030 0,056 0,080 0,101 0,136 0,178 0,224 0,282 0,326 0,353 0,378 0,400 0,414 0,427 0,434 0,440

19 — — 0,000 0,027 0,052 0,073 0,109 0,132 0,200 0,260 0,305 0,334 0,361 0,382 0,396 0,410 0,418 0,424

20 — — — 0,000 0,025 0,047 0,085 0,128 0,178 0,240 0,285 0,316 0,344 0,365 0,379 0,393 0,402 0,408

21 — — — — 0,000 0,023 0,052 0,107 0,159 0,222 0,268 0,299 0,328 0,350 0,364 0,379 0,389 0,395

22 — — — — — 0,000 0,041 0,087 0,141 0,205 0,251 0,283 0,313 0,335 0,350 0,666 0,379 0,382

24 — — — — — — 0,000 0,051 0,110 0,173 0,219 0,252 0,281 0,305 0,324 0,341 0,351 0,358

27 — — — — — — 0,000 0,065 0,129 0,176 0,212 0,243 0,267 0,289 0,308 0,318 0,328

30 — — — — — — — — 0,025 0,089 0,138 0,178 0,208 0,235 0,259 0,278 0,292 0,302

33 0,057 0,108 0,149 0,180 0,206 0,232 0,252 0,267 0,280

36 — 0,029 0,082 0,122 0,154 0,181 0,208 0,230 0,247 0,262

40 — 0,000 0,052 0,090 0,124 0,151 0,178 0,203 0,222 0,2 39

Модель

РФ-02-05 Расчет прямозубой передачи неравносмещенного зацеплен ия

Исходные

данные:

| мм; г! = ||; z2 = |

. |-----------1 , г1 + г2

А — I I т ' 2

Режущий инструмент нормальный: fQ = 1; а0 = 20°; inv20° = 0,014904

Фактический угол зацепления

mcosa0/ 0,469846 ,----------,

COS а = 2Д— (Zi + Z2) = -----( + ) = I I a =

Суммарный коэффициент сдвига профилей зубьев inv a* —

f. . c inv a—inv a0 , , к —0,014904

61+ $2 = -^1^0—(г1+г2) =-072794-

Выбираем коэффициенты сдвига**: Si = |

Диаметры делительных окружностей

= mz1 = = I I мм; dd* = mz2 =

Рабочая высота зуба

/?з = Д — m 2 ~Ь £1 + ^2 — 2 = — f”2"

Диаметры наружных окружностей

и £2 =

мм

мм

'3

мм

D. = 2m

^2

Z2 I

“2 + £2 -1 + 2/1з = 2

Толщины зубьев по дугам делительных окружностей

у + 2 tg а0 ?! = [ 1,5708 + 0,72794] = [

sr = т

s2 = т

= [1,5708 + 0,72794] = |

~2 + 2 tg % Ъ

Половина угловой толщины зубьев

Si 180 57,324

~ =1----------=

Толщины зубьев по хордам делительных окружностей

sVi = sin = I | мм; s = da sin S2 = ~ |

Высота головок зубьев от хорды на делительной окружности

= 4 lD^ ~ ddr cos 81] = °-5 [ ] =

Ай=11Ре,-^созМ = 0>5[ ] = |-

i на делительных окружностях

. s2 180 57,324

.1: =-----------------------

мм

мм

мм

| мм

| мм

I мм

* Пользоваться таблицами эвольвентных функций.

** При разбивке величин коэффициентов сдвига двух

колес по сумме их сдвигов прежде всего нужно избегать

подрезания и заострения (см. табл. 1 и 2)

62

Продолжение РФ-02-05

Значение минимальных коэффициентов сдвига, при которых нет подрезания

Таблица 1

8 9 10 11 12 13 14

*min 4-0,532 4-0,474 +0,416 4-0,358 4-о,зоо 4-0,241 4-0,182

22 23 24 25 26 27 28

*min —0,286 —0,344 —0,403 —0,461 —0,520 —0,578 —0,636

15 16 17 18 19 20 21

^min 4-0,124 4-0,065 4-0,006 —0.052 —0,111 —0,170 —0,228

29 30 31 32 33 34 35

^min —0,692 —0,752 —0,810 —0,829 —0,928 —0,986 —

Значение £тах из условия заострения

Таблица 2

г h 1 8 9 10 И 12 13 14 15

2т 0,187 0,255 0,317 | 0,378 | 0,434 | 0,490 | 0,542 | 0,589 | 0,636

1,95/т? 0,276 0,349 0,413 | 0,475 | 0,535 | 0,588 | 0,630 | 0,697 | 0,741

1,9 т | 0,369 | 0,441 0,509 | 0,571 | 0,632 | 0,688 | 0,734 | 0,797 | 0,846

1,85 т | 0,465 | 0,534 | 0,604 | 0,667 | 0,731 | 0,789 | 0,833 | 0,899 | 0,950

1,8 т | 0,555 | 0,628 | 0,697 0,764 | 0,828 | 0,890 | 0,944 | 0,988 | 1,052

1,75 т | 0,644 | 0,720 | 0,791 | 0,859 | 0,922 | 0,985 | 1,035 1,097 | 1,155

1,7 т | 0,736 | 0,811 | 0,886 | 0,954 | 1,019 | 1,079 | 1,133 | 1,196 | 1,255

1,65 т | 0,825 | 0,9051 0,978 | 1,042 | 1,114 | 1,178 | 1,230 | 1,299 | 1,354

1,6 т | 0,915 | 0,977 | 1,071 | 1,143 | 1,209 | 1,272 | 1,330 | 1,397 | 1,454

1,55 т | 1,006 | 1,087 | 1,163 | 1,236 | 1,303 | 1,370 | 1,420 | 1,492 | 1,554

1,5 т | 1,094 | 1,177 | 1,255 | 1,328 | 1,398 | 1,464 | 1,526 | 1,590 | 1,652

63

РФ-02-06

Модель

Расчет цилиндрических зубчатых колес с косым зубом при постоянной нагрузке

Bg/i\

Материал t

Всл1

и

ь.

LJ/w атериал?

__ ч __

“ COS3 £

Окружная скорость v = боосюХ^ =

Исходные данные:

Крутящий момент

на 1-м колесе

Число оборотов

1-го колеса

Передаточное отношение

г2_____________I-

1" *1 ~ “ I-

Модуль зацепления _ г

(нормальный) “ I.

Угол наклона зуба = |

Приведенное число зубьев

---1 __ г2___________

I* ~~ COS3 £

| кГсм

| об/мин

| мм

60000

| м/сек

М1= [

Напряжения изгиба

1-го колеса:

6,35 cos 3 1

= m2biz1y1 kv =

6,35 1

I кГ/мм2 < [а] *=|

и

2-го колеса:

°и* “* УъЬ%

| кГ/мм2

Коэффициент формы зуба

zi 14 15 16 17 18 19 20 21 23 26 27

У 0,088 0,092 0,094 0,096 0,098 0,100 0,102 0,104 0,106 0,108 0,111

34

38

60

75

30

43

50

100

150 .300 Рейка

0,114 0,118 0,122 0,126 0,130 0,134 0,138 0,142 0.146 0,150 0,154

У

Скоростной коэффициент для колес 7-ой степени точности изготовления

и м/сек < 1 2 3 4 5 6

1 0,75 0,67 0,60 0,55 0,50

* См. табл. РФ-02-02

64

Продолжение РФ-02-06

РФ-02-06 Модель

Расчет цилиндрических зубчатых колес с косым зу бом при постоянной нагрузке

Удельное давление на рабочих поверхностях зубьев

С cos 8 Г i ± 1 *

zlm ]/ 'Anin

I I кГ/мм2 <

,| кГ/мм2

I кГ/мм2

Коэффициент давления С

Материалы С Материалы С Материалы С Материалы С

1 | Сталь 670 1 | Сталь 560 1 | Чугун 470 1 | Текстолит 170

2 | Сталь 2 | Чугун 2 | Чугун 2 | Сталь

При наружном зацеплении знак (+), при внутреннем зацеплении знак (—),

i + 1 1

при зацеплении с рейкой вместо —подставить у

5 1275

65

Модель

РФ-02-07

Расчет геометрических пара-

метров червячной передачи

(% = 20°)

Размеры зуба червяка в нормальном сечении

Модуль передачи

т — ( мм

Число модулей в делительном

диаметре червяка

_ I--------1

<7 = 7? = |--------1

Угол подъема витка червяка

7 = arc tg 5- = ||

<7 '

Шаг по оси червяка

Ход винтовой линии витка

Длина ной нарезан- |ПрИг1=1 и части <

t — топ = 3,1416

i червяка s = tz± = — |

I 2L>(11+0,06z2)m= (11+0,06) =|2

червяка’*** |ПРИ z,=3 и 4 £>(12,5+0,097г2)т=(12,5+0,09)=

Осевая толщина витка soc = 1,498 tn = 1,498 по делитель- = |”

ному цилиндру

Хордальная толщина витка червяка в нормальном сечении

Г sin2 7 cos2 7 \ х

s = soecos7 1--------—-------- = Л -----------------) =1

\ 6d£ / 6 / 1—

Хордальная высота головки витка червяка в нормальном сечении

SgC sin2 7 cos2 7

A = т +

4

Диаметр начальной окружности колеса = тг2 =

Диаметр

Наружный диаметр колеса (значения д см. в табл. 1)

DH = De2 4- Ь =

окружности выступов Dgz = + 2m = + 2 = |

*Размеры червяка выбирать по нормали

денным формулам:

Н24-5 или

Dex = ddt + 2т =

Di, = dd. — 2’4т =

** А выбирать по нормали Н21-5; допуски по ГОСТ

*** Для шлифованных червяков L увеличивать на 2m

— 2,4

| мм

| мм

I мм

| мм

\мм

| мм

I мм

| мм

| мм

| мм

рассчитывать по приве-

3675-56

| мм

| мм

66

РФ-02-07

РФ-02-07

Модель 1

Расчет геометрических пара- метров червячной передачи (а = 20°)

Таблица 1

т в мм

ВХ 1 |1’5|2|2,5|3|(3,5)| 4|5|6|(7)|8|1О

Z1

Ширина червячного колеса

пои

Значения (&) в мм

1 | 2 | 3 | 4 | 4 | 51 6 16 | 8 10| 12|15|18

при

= 1,2 и 3 В<0,75 =0,75

= [ | мм

г1== 4 В < 0,67 Dei = 0,67

= | \мм

4

Таблица 2

т | 1 |1,5| 2 2,5| 3 |(3,5)| 4 5 | 6 |(7)| 8 |10

Радиус|0,8|1,2|1,5 2 |2,5| 3 |3,2 4 | 5 | 6 |б,5| 8

Радиус закругления по наруж-

ной поверхности колеса

R = -у1 — т | | мм

Значения радиусов закругления

зубьев г см. в табл. 2

* Значения В округлять до целого числа

67

5*

Модель

РФ-02-08

Расчет червячной передачи

Исходные данные:

Модуль передачи

т — | |мм

Число модулей в диаметре делит, окруж-

ности червяка