Текст

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

КОТЕЛЬНЫХ АГРЕГАТОВ

(НОРМАТИВНЫЙ МЕТОД)

ПОД РЕДАКЦИЕЙ

В. А. ЛОКШИНА, Д. Ф. ПЕТЕРСОНА, А. Л. ШВАРЦА

МОСКВА

«ЭНЕРГИЯ» 1978

ББК 31.361

Г 46

УДК 621.18.001.24:532.5

МИНИСТЕРСТВО ЭНЕРГЕТИЧЕСКОГО МИНИСТЕРСТВО ЭНЕРГЕТИКИ

МАШИНОСТРОЕНИЯ СССР И ЭЛЕКТРИФИКАЦИИ СССР

ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ ВСЕСОЮЗНЫЙ

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ДВАЖДЫ ОРДЕНА ТРУДОВОГО

ОБЪЕДИНЕНИЕ ПО ИССЛЕДОВАНИЮ КРАСНОГО ЗНАМЕНИ

И ПРОЕКТИРОВАНИЮ ТЕПЛОТЕХНИЧЕСКИЙ ИНСТИТУТ

ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИМЕНИ Ф. Э. ДЗЕРЖИНСКОГО

им. И. И. ПОЛЗУНОВА <в™)

(НПО ЦКТИ)

А в т о р ы:* канд. техн. наук О. М. БАЛДИНА;

доктор техн. наук В. А. ЛОКШИН, кандидаты техн. наук

Д. Ф. ПЕТЕРСОН, И. Е. СЕМЕНОВКЕР, А. Л. ШВАРЦ

Гидравлический расчет котельных агрегатов: (Нор-

Г 46 мативный метод)/ Балдина О. М., Локшин В. А.у

Петерсон Д. Ф. и др.; Под ред. В. А. Локшина

и др. —М.: Энергия, 1978.—256 с, ил.

В пер.: 2 р. 60 к.

Нормативный метод утвержден Министерством энергетического

машиностроения и Министерством энергетики и электрификации СССР

в качестве обязательного для всех организаций этих министерств.

Основной текст книги маМШвтгетодику гидравлического расче-

расчета котельных агрегатов-/ вг eMuitev материал теоретических и экспе-

экспериментальных исследований * температурных и гидравлических режи-

режимов трубной i системы агрегату ^юбых лроизводительностей на дав-

давление свыше lOfcfofeM?, «(Мктая и сверхкритическое.

Книга рассчитана ЛГ^Т#*й#Яровщиков и конструкторов котельных

агрегатов, инженеров*|Амт?ст?НС]1й ¦ наладочных организаций,

преподавателей и студед^^дрАвимшврвых заведений.

30303-214 ББК 31.361

Г 051@1)-78 178 6П2.22

Издательство «Энергия», 1978 г.

ПРЕДИСЛОВИЕ

Проблема надежности охлаждаемых рабочей средой

Поверхностей нагрева котельных агрегатов является од-

одной из важнейших в современной теплоэнергетике.

С увеличением мощности котельного агрегата и его

размеров возрастают неизбежные отклонения режимов

его отдельных частей от расчетных, увеличивая тем са-

самым вероятность их повреждений. Выполнение обору-

оборудования электростанций в виде отдельных блоков при-

приводит к остановке энергоблока практически при каждом

повреждении трубной системы котельного агрегата.

Разнообразие требований, обеспечивающих надеж-

надежность трубной системы, увеличивается с возрастанием

параметров пара и широким внедрением прямоточных

котельных агрегатов. Это потребовало проведения зна-

значительного объема экспериментальных, теоретических и

расчетных исследований во всей области параметров,

интересующих котлостроение, и особенно при сверхкри-

сверхкритическом давлении. Эти исследования обеспечили соз-

создание и освоение новых котельных агрегатов большой

мощности и позволили разработать нормативный метод

гидравлического расчета котельных агрегатов. Он вклю-

включает в себя расчет парогенерирующих поверхностей

нагрева котельных агрегатов с естественной и принуди-

принудительной циркуляцией, прямоточных котельных агрега-

агрегатов, перегревателей, экономайзеров и паропроводов.

Метод составлен для котельных агрегатов с обогревае-

обогреваемыми трубами внутренним диаметром от 10 до 150 мм

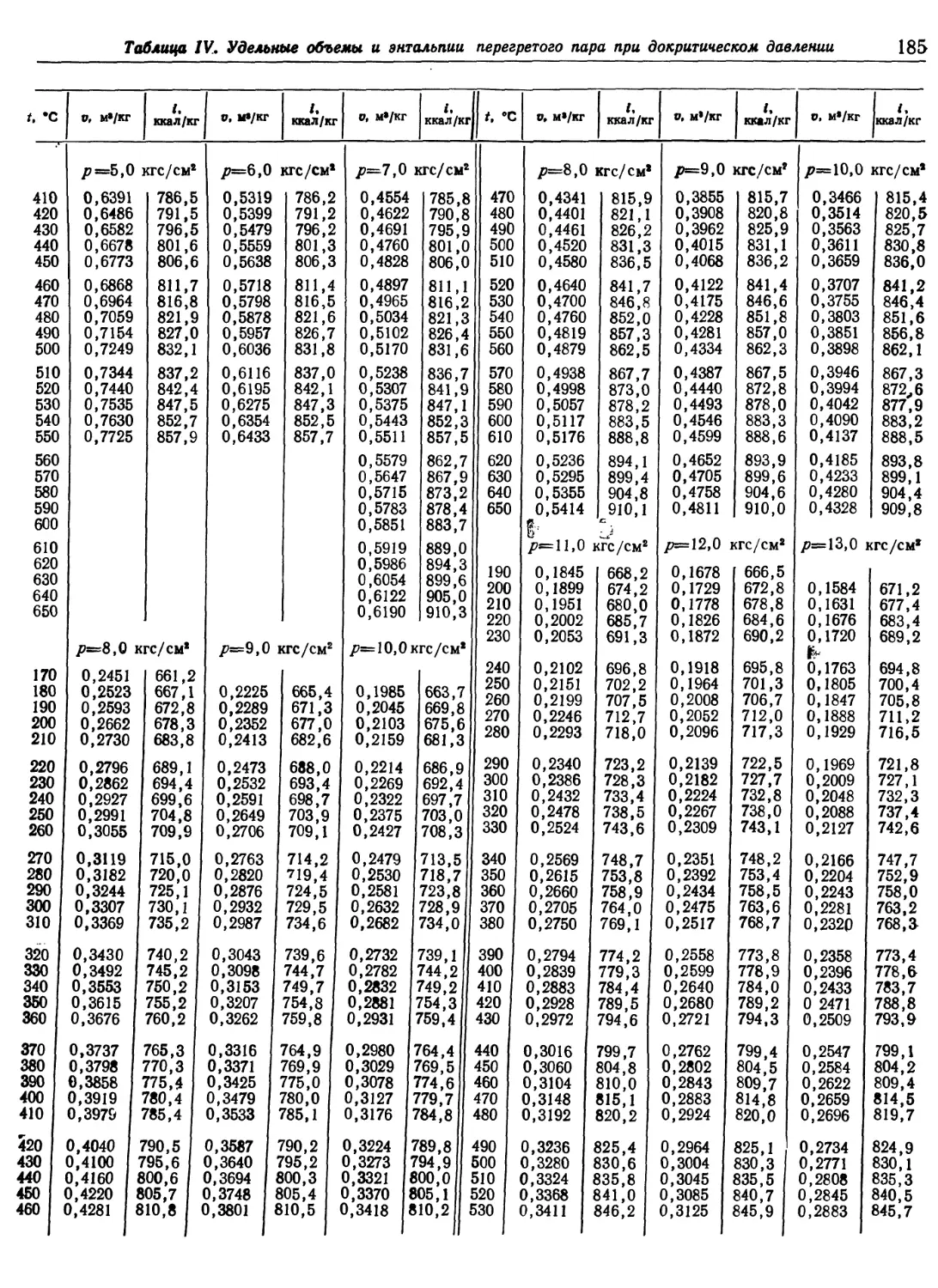

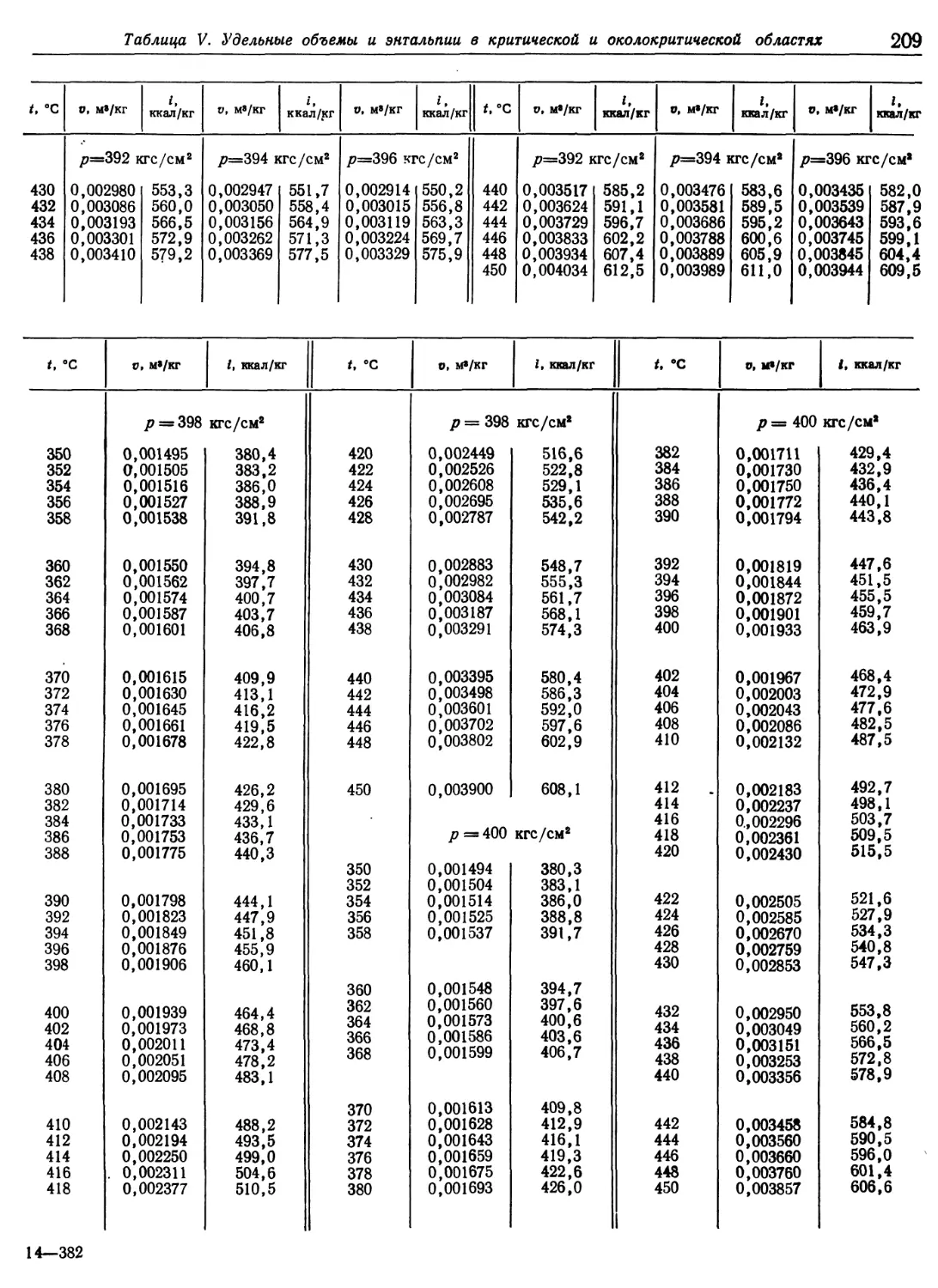

и давлением более 10 кгс/см2. Представленные таблицы

термодинамических характеристик воды и пара до-

дополнены необходимыми величинами применительно

к задачам гидравлических расчетов котельных агре-

агрегатов.

В нормативном методе используется система единиц

МКГСС. Это определяется тем, что он является частью

действующего в настоящее время комплекса норматив-

нормативных методов расчета котельных агрегатов (теплового,

аэродинамического, прочностного), основанных на

этой же системе единиц.

Применение в нормативном методе обозначения

плотности среды — y определяется тем, что р в котло-

строении традиционно обозначает один из основных

показателей надежности элементов котельных агрегат-

тов — разверку (тепловую, температурную, гидравли-

гидравлическую) .

Нормативный метод составлен с учетом замечаний

большого числа организаций, обсужден на расширен-

расширенных научно-технических советах ВТИ и ЦКТИ, рассмот-

рассмотрен научно-техническими советами Министерстве энер~

гетики и электрификации СССР, Министерства энерге~

тического машиностроения СССР и утвержден в ка~

честве обязательного для всех предприятий и учрежден

ний обоих министерств.

В составлении отдельных глав принимали участие:'

С. И. Мочан (НПО ЦКТИ) — гл. 2,Г; Ю. В. Вихрев*-

В. Е. Дорощук, Л. Л. Левитан (ВТИ), А. А. Андриев-

Андриевский, В. М. Боришанский (НПО ЦКТИ), 3. Л. Миро*

польский (ЭНИН) — гл. 3,Д; М. М. Пржиялковский

(ВТИ)-ел. 3,3; В. Н. Черняк (ВТИ)—гл. 9;. Р. И1 Са-

Сабурова (НПО ЦКТИ), Т. Я/ Кашина* (ВТИ) —

прилож. III.

В книге использованы материалы сотрудников- ВТИ*

НПО ЦКТИ, МО ЦКТИ, ЭНИН, УралВТИ* ОРГРЭС:

Б. Е. Акопянца, А. А. Арманда, И. К. Барштейна,

Ц. М. Байтиной, Л. Л. Бачило, И. И, Белякова,

В. С. Биль, В. И. Гладилииа, А. М. Гурвича* Б. Д. Гу-

Гусева, С. И. Ивянского, Э. С. Карасиной, Д. Я. Kara»,

A. С. Конькова, С. И. Костерина, Л. Ю: Красиковой,

Ф. П. Ланцман, В. М. Левинзона, В. В. Матера,

Г. И. Мосеева, Ю. О. Нови, Б. Н. Пуганова, Я. М. Рай-

кина, С. Л. Ривкина, Н. В. Тарасовой, А. И: Филимо-

Филимонова, В. Б. Хабенского, В. Г. Чакрыгина, В. В. Чебу-

лаева, М. Е. Шицмана, Р. И. Шнееровой, Л. С. Шум-

ской.

Расчеты и графические материалы выполнены:

Н. П. Герасимовой, Т. С. Петровой, Р. К Сабуровой,

B. А. Синицкой (НПО ЦКТИ) и А. А. Береаинещ

Н. М. Васиной, Т. Я. Каышлой, Г. С. Кондратьевой;

Т. Ф. Назиной, В. Н. Черняк (ВТИ), оформление ма-

материалов—Е. Я. Титовой (ВТИ).

Просьба все замечания и пожелания направлять

в издательство «Энергия», 113114Г Москва* М*114, Шлю-

Шлюзовая наб., ГО.

СОДЕРЖАНИЕ

Предисловие

Условные обозначения

Глава первая. Общие положения

Глава вторая. Определение перепадов дав-

давления

A. Общие положения

Б. Расчет перепадов давления в трубных

элементах

B. Расчет напорных паросодержаний .

Г. Расчет коэффициентов сопротивления .

Д. Изменения давления в коллекторах .

Глава третья. Показатели надежности .

A. Общие положения

Б. Разверки и неравномерности в трубных

элементах

B. Застой, свободный уровень и опрокидыва-

опрокидывание потока

Г. Многозначность и разверка гидравлических

характеристик

Д. Температурный режим котельных труб

Е. Пульсации потока в трубных элементах

Ж. Режимы движения потока в опускных

трубах

3. Надежность циркуляции при нестационар-

нестационарных режимах

Глава четвертая. Расчет котельных агре-

агрегатов с естественной циркуляцией ....

A. Задачи расчета

Б. Определение исходных данных ....

B. Движущие и полезные напоры ....

Г. Сопротивление опускных и рециркуляцион-

рециркуляционных труб

Д. Гидравлические характеристики контуров

Е. Проверка предварительно принятых дан-

данных

Ж. Особенности расчета контуров солевых

отсеков

3. Проверка надежности

Глава пятая. Расчеты прямоточных котель-

котельных агрегатов

A. Задачи расчета

Б. Определение исходных данных ....

B. Перепады давления в элементах .

Г. Гидравлические характеристики и диа-

диаграммы

Д; Проверка надежности

Е. Расчет потерь давления в пароводяном

тракте котельного агрегата

Глава шестая. Расчеты котельных агрегатов

с многократной принудительной циркуляцией

A. Задачи расчета

Б. Исходные данные

B. Перепады давлений в элементах .

3

6

7

8

8

8

12

12

19

21

21

21

22

25

26

35

36

38

42

42

42

44

47

47

48

49

49

50

50

50

52

53

54

57

57

57

57

58

Г. Гидравлические характеристики

Д. Проверка надежности

Глава седьмая. Расчеты водяных экономай-

экономайзеров

A. Общие положения

Б. Исходные данные

B. Перепады давления

Г. Гидравлические характеристики

Д. Проверка надежности

Глава восьмая. Расчеты пароперегревателей

A. Общие положения

Б. Исходные данные

B. Гидравлические сопротивления ....

Г. Гидравлические характеристики

Д. Гидравлическая разверка

Е. Проверка надежности

Ж. Расчет дросселирования

Глава девятая. Расчеты устройств для ре-

регулирования перегрева пара

A. Общие положения

Б. Перепады давления

B. Проверка надежности

Г. Порядок расчета

Глава десятая. Расчеты трубопроводов .

A. Общие положения

Б. Перепады давления

B. Пропускная способность паропроводов

Приложение I. Определение тепловосприятий эле-

элементов и труб

Приложение II. Рекомендации по конструирова-

конструированию гидравлических контуров котельных агре-

агрегатов

A. Общие положения .......

Б. Котельные агрегаты с естественной цирку-

циркуляцией

B. Прямоточные котельные агрегаты .

Г. Водяные экономайзеры

Д. Пароперегреватели

Е. Устройства для регулирования перегрева

Приложение III. Примеры гидравлических расче-

расчетов

1. Расчет циркуляции в котельном агрегате

(?=660 т/ч, рс=155 кгс/см2) ....

2. Расчет циркуляции в боковых экранах

котельного агрегата (D=230 т/ч, Об =

.-ПО кгс/см2) Г .

3. Расчет циркуляции в экранах II ступени

испарения котельного агрегата при D—

=20 т/ч, рб=23 кгс/см2 (пример рас-

расчета контура с выносными циклонами и

рециркуляционными трубами)

59

59

60

60

61

62

62

62

63

64

64

66

66

66

69

70

71

71

71

73

76

76

76

76

77

78

81

81

81

83

84

85

85

87

87

100

108

Содержание

4. Определение расходов воды в трехбара-

банном котельном агрегате (Z)=200 т/ч,

рб=34 кгс/см2) 114

5. Расчет перепадов давления в прямоточном

котельном агрегате ТПП-110 (Z>=*950 т/ч,

Рпп=255 кгс/см2) 117

6. Построение разверочной характеристики

НРЧ прямоточного котельного агрегата

сверхкритического давления .... 122

Таблицы термодинамических свойств воды и во-

водяного пара 134

Номограммы. 1*. Зависимость объемного паросо-

паросодержания от массового

2*. Определение средних значений удельно-

удельного объема при давлениях 230—500 кгс/см2

3*. Определение средних значений плотности

при давлениях 230—350 кгс/см2

4*. Определение средних значений плотности

при давлениях 350—600 кгс/см2

5. Коэффициент я|) к формуле для расчета

потерь от трения при движении парово-

пароводяной смеси

6*. Определение напорного паросодержания

для вертикальных труб

7*. Определение скорости пароводяной смеси

8*. Определение скорости пароводяной смеси

| 9. Определение поправочного коэффициента

на угол наклона подъемных труб к го-

горизонтали 227

10*. Номограмма для определения напорного

i паросодержания в вертикальных опускных

' трубах

11. Коэффициент трения стальных шерохова-

шероховатых труб . .

12*. Проверка застоя циркуляции в обогревае-

обогреваемых трубах

13*. Проверка застоя циркуляции в необогре-

ваемых трубах

14*. Проверка опрокидывания циркуляции

15. Коэффициенты растечки для экранных

труб (е^О)

16. Коэффициенты растечки для труб кон-

конвективных поверхностей нагрева

236

239

240

241

* Номограммы, отмеченные звездочкой, помещены

на вкладках в конце книги.

17. Коэффициенты теплоотдачи для воды

при продольном омывании (р=10-г-

400 кгс/см2)

18*. Коэффициент теплоотдачи при продоль-

продольном омывании для перегретого пара

19. Виды зависимостей граничных паросодер-

жаний от тепловой нагрузки и области

их существования 243

20. Граничные паросодержания х\ для труб

диаметром 20 мм при ^=400-103

ккал/(м2-ч) 243

21. Граничные паросодержания *2 для труб

диаметром 20 мм в области независимости

*гР от тепловой нагрузки 244

22. Поправочные коэффициенты на диаметр

и тепловую нагрузку 244

23. Коэффициенты теплоотдачи к кипящей во-

воде в трубах из сталей перлитных марок 245

24. Коэффициенты теплоотдачи от стенки

к среде докритическго давления в обла-

области ухудшенного теплообмена (х>хгр) 246

25. Коэффициенты теплоотдачи от стенки

к среде при сверхкритическом давлении

для 1=200 ккал/кг 247

26. Влияние энтальпии среды на коэффициент

теплоотдачи при сверхкритическом давле-

давлении ... 248

27. К определению местных значений коэффи-

коэффициентов теплоотдачи при сверхкритическом

давлении 249

28. К определению коэффициентов теплоотда-

теплоотдачи на верхней образующей горизонтальной

трубы 250

29. К определению коэффициентов теплоотда-

теплоотдачи на верхней образующей наклонной тру-

трубы (а<15°) 250

30. К определению коэффициентов теплоотда-

теплоотдачи на верхней образующей наклонной тру-

трубы (а<30°) 251

31. К определению граничной массовой скоро-

скорости в горизонтальном змеевике . . . 251

32. Коэффициент для расчета граничных ско-

скоростей в вертикальных змеевиках . . . 252

33. Изменение количества тепла в металле

1 м трубы при изменении давления на

1 кгс/см2 253

34. Изменение количества тепла воды в 1 м

трубы при изменении давления на

1 кгс/см2 254

35. Среднее объемное паросодержание в опу-

опускных трубах при падении давления . . 255

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

b — коэффициент внезапного увеличения расхода топ-

! дива, толщина шайбы, мм;

>< С — коэффициент пропорциональности;

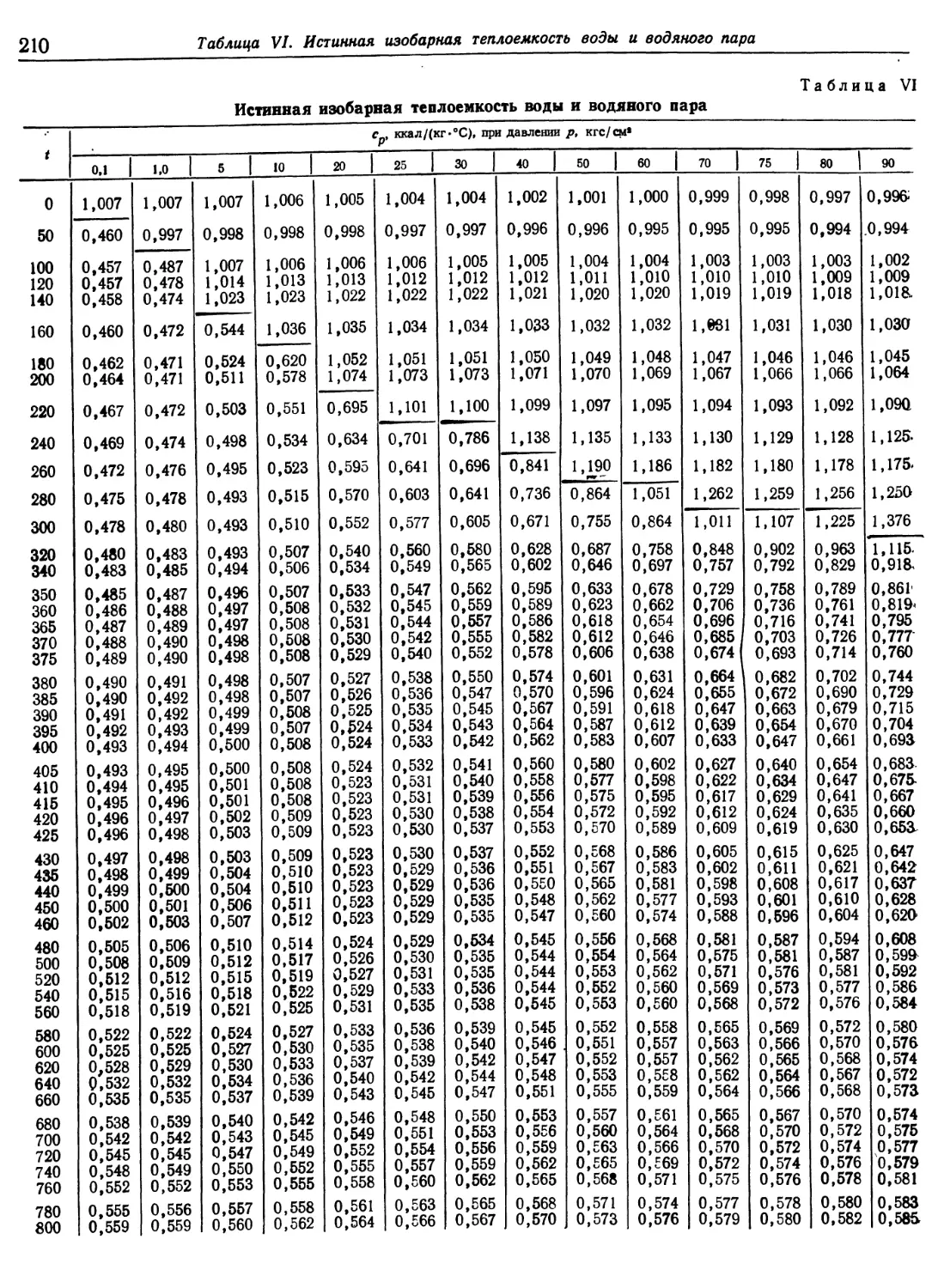

? — теплоемкость, ккал/кг -°С;

D — расход пара, кг/с, кг/ч;

d— внутренний диаметр трубы, м;

dn — наружный диаметр трубы, м;

F, f — сечение элемента и трубы, м2;

и — расход воды, кг/ч, кг/с;

Н'—обогреваемая поверхность, м2;

h — высота трубы элемента, м;

I — энтальпия среды, ккал/кг;

А1 — изменение энтальпии среды, ккал/кг;

К — кратность циркуляции, кг/кг;

k — абсолютная шероховатость, мм;

/ — длина трубы, м;

п-— число труб, элементов, ходов, шт.;

р —давление, кгс/см2, ktc/im2;

Ар — перепад давления, потеря давления, изменение

давления, сопротивление, кгс/м2 кгс/см2;

i Q — тепловосприятие, ккал/ч;

д — удельное тепловосприятие, ккал/ (м2 «ч);

^»ш — то же с пересчетом на внутреннюю поверхность

трубы, ккал/ (м2 »ч);

R — радиус гиба трубы, мм;

5 — напор, кгс/м2;

5 — шаг трубы, толщина стенки, мм, м;

t — температура, °С;

А/ — разность температур, температурный напор, °С;

V — объем, м3;

. v — удельный объем среды, м3/кг;

w — скорость, м/с;

«>о — скорость циркуляции, м/с;

w'q — приведенная скорость воды, м/с;

«Л> — приведенная скорость пара, м/с;

шом — скорость смеси, м/с;

wy — массовая скорость среды, кг/(м2-с);

х-массовое паросодержание;

г — полный коэффициент сопротивления;

а — угол наклона трубы к горизонтали, град; ко-

коэффициент теплоотдачи, ккал/(м2-ч-°С);

Р — объемное паросодержание, отношение диаметров

труб;

у — действительная плотность смеси, кг/im3;

Yom — расходная плотность смеси, кг/м3;

С — коэффициент сопротивления;

Л — коэффициент неравномерности;

Я — коэффициент трения;

ко — приведенный коэффициент трения;

р — коэффициент разверки;

т — время, с;

Ф — напорное паросодержание;

. х — угловой коэффициент;

ф — коэффициент к формуле потерь от трения.

Индексы

б — барабан, боковой;

В — Вентури;

в — вода, высота;

1вн — внутренний;

в л — водоперепускной пучок;

вир — впрыск;

в.у — выше уровня;

вх — вход;

вых — выход;

г —газ, гидравлическая, газоход;

гр — граничное;

до — до обогрева;

з — застой;

зм — змеевик, виток;

исп — испарительная;

к —- контур, конечный;

кл — клапан;

кон — конвективное;

кол — коллектор;

л — лучистое;

м—металл, местный;

н — начальный, наружный, нестационарный, наклон

ный;

нив — нивелирный;

об — обогреваемый;

оп — опускной;

опр — опрокидывание;

отв — отводящие;

п — пар, прямой;

пар — паросодержащая;

п.в — питательная вода;

пе — пароперегревательная;

по — после обогрева;

пов — поворот;

под — подъемный;

пол — полезный;

п.-п — перегретый пар;

пр — продувка;

р — раздающий коллектор, разрежение;

рец — рециркуляция;

с — собирающий коллектор;

еж — сжатое;

см — смесь;

сн — снос;

ср — среда;

ст — стенка, стационарный;

т — труба;

тп — трубопровод;

тр — трение;

уд — удельный;

ул — улитка;

уч — участок;

ф — форсунка;

ц — циклон;

ш — ширина, шайба;

эк — экономайзерная;

экр — экран;

эл — элемент;

эф — эффективная.

ГЛАВА ПЕРВАЯ

ОБЩИЕ ПОЛОЖЕНИЯ

1-01. Гидравлическая система котельного агрегата

состоит из соединенных между собой труб, коллекто-

коллекторов, барабанов и ряда дополнительных устройств и

предназначена для подогрева и испарения воды, пере-

перегрева пара и регулирования его температуры. Допол-

Дополнительными устройствами, входящими в гидравлическую

систему, могут являться дроссельные и измерительные

-шайбы, защитные рубашки, арматура, некоторые типы

паросепараторов, теплообменные аппараты, впрыскива-

впрыскивающие устройства.

1-02. Замкнутая гидравлическая система подъемных

« опускных труб в котельных агрегатах с многократной

циркуляцией называется циркуляционным контуром.

Разомкнутые гидравлические системы, работающие по

срямоточному принципу, называются прямоточными

контурами.

1-03. Группы труб (вместе с относящимися к ним

устройствами), заключенных между двумя последова-

последовательно расположенными коллекторами, выделенными

частями коллекторов или барабанами, составляют труб-

трубные элементы гидравлических систем котельных агрега-

агрегатов. У котельных агрегатов, выполненных на заводе

в виде отдельных блоков, гидравлические элементы

часто называют панелями. Трубные элементы могут со-

состоять из отдельных участков, в пределах которых

основные характеристики (расположение, удельное теп-

ловосприятие и т. п.) постоянны.

1-04. Трубы элементов с принудительным движением

рабочей среды, состоящих из многоходовых участков

с различным направлением потока, называются витками

(змеевиками). Части трубного элемента, состоящие из

участков с одинаковым направлением потока, назы-

называются ходами. Элемент, состоящий из нескольких

параллельных многоходовых витков, называется много-

многоходовым элементом.

1-05. Гидравлические элементы могут соединяться

между собой параллельно и последовательно, образуя

сложные элементы или контуры. В котельных агрегатах

с многократной циркуляцией контуры замыкаются

опускными (водоподводящими) трубами, в прямоточ-

прямоточных — они разомкнуты.

1-06. Контуры котельных агрегатов, не имеющие

общих с другими контурами элементов, называются

простыми. Контуры, имеющие общие элементы, назы-

называются сложными.

1-07. Гидравлическая схема прямоточного котель-

котельного агрегата может включать в себя несколько парал-

параллельных потоков среды, не соединяющихся между собой

в пределах пароводяного тракта и имеющих независи-

независимое регулирование; потоки могут разделяться на под-

сютоки, не имеющие независимого регулирования. Это

разделение выполняется обычно лишь в пределах неко-

некоторой части пароводяного тракта.

1-08. Экономайзерной, паросодержащей и перегре-

вательной частями трубы (элемента) называются

части, в которых движется недогретая вода,, пароводя-

¦ая смесь и перегретый пар. Высота и длина этих

частей называются соответственно экономайзерной»

паросодержащей и перегревательной высотой и длиной

трубы.

В котельных агрегатах сверхкритического давления

выделяется область (зона) больших теплоемкостей

(ЗБТ).

1-09. Массовая доля пара в потоке пароводяной

смеси х называется массовым паросодержанием.

1-10. Объемная доля пара в потоке пароводяной

смеси при равных скоростях обеих фаз называется объ-

объемным паросодержанием потока р.

1-11. Напорным паросодержанием потока <р назы-

называется доля сечения или объема трубы, занятая паром

и соответствующая истинным скоростям фаз.

1-12. Плотность пароводяной смеси, соответствую-

соответствующая равным скоростям фаз, называется расходной

плотностью смеси у ей*

1-13, Плотность пароводяной смеси, соответствую-

соответствующая истинным скоростям фаз, называется действитель-

действительной плотностью смеси уя*

1-14. Нивелирным давлением (перепадом давления)

Арнив называется давление столба среды (пароводяной

смеси или однофазного потока) в трубе, панели, эле-

элементе или контуре.

1-15. Движущим напором естественной циркуляции

S называется разность давлений столба воды в опуск-

опускных и пароводяной смеси в подъемных трубах. При

отнесении к единице высоты движущий напор называет-

называется удельным, к полной высоте трубы или участка —

полным.

1-16. Полезным напором подъемных паросодержа-

щих труб Suou называется разность их движущего

напора и гидравлического сопротивления.

1-17. Гидравлической (циркуляционной) характери-

характеристикой трубного элемента или контура называется за-

зависимость перепада давлений или полезного напора

в элементе или контуре от расхода воды (при постоян-

постоянных обогреве труб и энтальпии среды на входе).

1-18. Комплекс гидравлических (циркуляционных)

характеристик элемента или контура, относящихся

к различному обогреву и другим условиям, называется

его гидравлической (циркуляционной) диаграммой.

1-19. Массовой скоростью среды ту называется рас-

расход, отнесенный к единице сечения трубы.

1-20. Скоростью циркуляции ад о называется скорость

воды при температуре насыщения, соответствующая

расходу среды в трубах.

1-21. Приведенной скоростью пара w"o называется

скорость, соответствующая расходу паровой фазы пото-

потока, отнесенному к полному сечению трубы.

1-22. Скорость, соответствующая расходу среды и

расходной плотности смеси, называется скоростью сме-

смеси О/см.

1-23. Кратностью циркуляции К называется отно-

отношение количества среды, поступающей в контур, эле-

элемент или трубу, к количеству выдаваемого ими пара.

8

Глава вторая. Определение перепадов давления

ГЛАВА ВТОРАЯ

ОПРЕДЕЛЕНИЕ ПЕРЕПАДОВ ДАВЛЕНИЯ

А. ОБЩИЕ ПОЛОЖЕНИЯ

2-01. Для гидравлического расчета трубных элемен-

элементов используются следующие величины, характеризую-

характеризующие поток: массовая скорость, скорость циркуляции,

приведенная скорость пара, скорость пароводяной сме-

смеси, объемное и массовое паросодержание смеси.

2-02. Массовая скорость потока, кг/(м2-с), опреде-

определяется по формуле

где G —расход рабочего тела в элементе (трубе), кг/ч;

F — сечение элемента (трубы), м2.

Массовую скорость, как и другие расходные вели-

величины, следует определять с учетом продувок и

впрысков.

2-03. Линейная скорость потока, м/с, определяется

по формуле

где у — плотность среды, кг/м3;

v — удельный объем среды, м*/кг.

2-04. Скороеть циркуляции, м/с, определяется по

формуле

ш«а 3,6т'/М0» ' B-03)

где у' — плотность воды на линии насыщения, кг/м3.

2-05. Приведенная скорость пара, м/с, определяется

по формуле

° ш, B-04)

где D — весовой расход пара в рассматриваемом сече-

сечении или средний в участке (элементе), кг/ч;

у" — плотность пара на линии насыщения, кг/м3.

2-06. Массовое паросодержание потока в элементе,

участке, панели, сечении определяется по формулам

- G

B-06)

где i — энтальпия среды в рассматриваемом сечении или

средняя в участке (элементе), ккал/кг;

г — теплота парообразования, ккал/кг;

i' — энтальпия жидкости на линии насыщения,

ккал/кг.

2-07. Скорость пароводяной смеси, м/с, находится

по одной из формул

Юсм = •. + •". (l - ^Т-

B-07)

B-08)

J

о>см = Щ [vr A — х) + v"x]. B-09)

2-08. Объемное паросодержание определяется [по

формулам

B-10)

B-11)

Зависимость |3 от х для различных давлений при-

приведена на номограмме 1 (см. вкладку) и рис. 2-1.

Б. РАСЧЕТ ПЕРЕПАДОВ ДАВЛЕНИЯ

В ТРУБНЫХ ЭЛЕМЕНТАХ

2-09. Полный перепад давления, кгс/м2, при движе-

движении рабочей среды в трубном элементе выражается

формулой

где Арэл — полный перепад давления в элементе, кгс/м2;

Дртр — потеря давления от трения, кгс/м2;

2Л/?М — потери давления в местных сопротивлениях,,

кгс/м2;

Аркол — потеря давления в коллекторах, отнесен-

отнесенная к трубе со средним расходом среды, кгс/м2;

Аруск — потери давления от ускорения пото-

потока, кгс/м2;

Арнив —нивелирный перепад давления, кгс/м2.

В некоторых случаях отдельные составляющие

перепада давления могут отсутствовать.

2-10. Потеря давления от трения для однофазного

потока определяется по п. 2-15—2-18, для двухфазного—

по п. 2-22 и 2-23. Потеря давления в местных сопро-

сопротивлениях— по п. 2-19 и 2-24.

2-11. Потеря давления в коллекторах определяете»

по гл. 2,Д.

2-12. Потеря давления от ускорения потока учиты-

учитывается только при расчетах радиационных элементов*

прямоточных котельных агрегатов согласно п. 2-21

и 2-27.

2-13. Нивелирный перепад давления в элементе

определяется как алгебраическая сумма весов столбов*

среды во всех его участках согласно п. 2-20 и 2-25.

Нивелирные перепады участков с подъемным дви-

движением среды считаются положительными, с опускным —

отрицательными.

ОДНОФАЗНЫЙ ПОТОК

2-14. Определение суммарной потери, кгс/м2, от тре-

трения и в местных сопротивлениях производится по

формуле

Д/>эл = Д Ар + Д/>м = 2э.

где гэл — полный коэффициент сопротивления элемента

(трубы), определяемый по п. 2-35 и 2-36;

v — средний удельный объем, м3/кг, принимаемый*

по п. 2-16—2-18.

2-15. Потеря давления от трения, кгс/м2, рассчи-

тывается по формуле

где Хо — приведенный коэффициент трения, 1/м, прини-

принимаемый по п. 2-37;

I — длина элемента (участка), м.

2-16. Средние плотности и объемы воды и парл

в элементе (участке) при докритическом давлении опре-

Глава вторая. Определение перепадов давления

9

о

о

§

s

S

X

а

1

s

2

О

Я

S

со

о

S

О,-

10

Глава вторая. Определение перепадов давления

леляются по средней энтальпии потока

Тде in и iK — энтдльпии потока в начале и конце эле-

элемента, -ккал/кг.

2-1?. Средние плотности и объемы, среды сверхкри-

сверхкритического давления в элементе (участке), в котором

энтальпия находится полностью или частично в области

400—650 ккал/кг, определяются «по номограммам 2, 3, 4

(см. вкладку) или формулам

B-15)

B-16)

где Yk» Yh~ средние плотности, кг/м\ среды;

vk\ vn — средние удельные объемы среды, м3/кг,

определяемые по значениям энтальпии в начале и кон-

конце элемента (участка).

Средние плотности и объемы среды сверхкритиче-

сверхкритического давления для начального и конечного состояния

в участке определяются по таблицам термодинамиче-

термодинамических свойств воды и водяного пара (табл. II). При-

Приведенные в них данные представляют собой средние

значения плотностей и объемов, проинтегрированные

в интервалах изменения энтальпии от нулевой до соот-

соответствующей табличной температуре среды (при по-

постоянном давлении).

Если приращение энтальпии потока в элементе

(участке) менее 50 ккал/кг, а также если энтальпия

находится вне пределов 400—-650 ккал/кг, средние плот-

плотности и объемы определяются по средней энтальпии

в элементе (п. 2-16).

2-18. При значениях энтальпии пара, выходящих

за пределы паровых таблиц, средний удельный объем

его, м3/кг, можно определять по приближенной фор-

формуле

- 0,01Г—4,7

о- -р • B-17)

где I — средняя энтальпия пара, ккал/кг;

р — давление, кгс/м2.

2-19. Потеря давления, кгс/м2, в местных сопротив-

сопротивлениях определяется по формуле

B-18)

где См — коэффициент местного сопротивления, прини-

принимаемый по данным п. 2-38—2-67;

v — удельный объем среды, принимаемый по тер-

термодинамическим таблицам по соответствующей энталь-

энтальпии среды, м3/кг.

Для местных сопротивлений, сосредоточенных вбли-

вблизи входа и выхода элемента (трубы), удельный объем

определяется по местным * значениям энтальпии, для

всех прочих — по средним для элемента (участка),

п. 2-16 и 2-17.

2-20. Нивелирный перепад, кгс/м2, рассчитывается

по формуле

ДАшв = 2Л7, " B-19)

где hj— высоты отдельных участков, м;

Y — средние плотности среды в этих участках, опре-

определяемые по п. 2-16 и 2-17.

2-21. Потеря давления от ускорения потока, кгс/м1,

при сверхкритическом давлении определяется по фор-

формуле

J

L B-20)

где vK и vb — удельные объемы среды в конце и на-

начале участка, м3/кг.

Потеря от ускорения учитывается только для эле-

элементов со средним удельным тепловосприятием более

400-Ю3 ккал/(м2'Ч) при одностороннем обогреве и бо-

более 200-108 ккал/(м2-ч) при двустороннем, когда /н<

<400 ккал/кг. При докритическом давлении потеря от

ускорения не учитывается.

ДВУХФАЗНЫЙ ПОТОК

2-22. Потеря от трения, кгс/м2, при постоянном

паросодержании смеси определяется по формуле

B-21)

где Хо — приведенный коэффициент трения, определяе-

определяемый по п. 2-37, 1/м;

х — массовое паросодержание в рассчитываемом

участке, (п. 2-06);

ф — коэффициент к формуле для расчета потерь

от трения, определяемый по номограмме 5,6* и рис. 2-2.

2-23. Потеря от трения, кгс/м2, при переменном

паросодержании смеси определяется по формуле

= *o'-ff-Yf [i + **te-—Л]. К2'2®

где *Г— среднее паросодержание в элементе (участке);

B-23)

Значения t|?K и я|?н определяются по номограмме 5,а

для конечного хк и начального хИ паросодержании.

Для многократной циркуляции коэффициенты гр и $

могут находиться по упрощенному графику (рис. 2-2),

общему для обогреваемых и необогреваемых труб. При

скоростях циркуляции, превышающих значения, приве-

приведенные на рис. 2-2, \|? и г|) следует определять с по-

помощью номограммы 5.

2-24. Потеря давления в местных сопротивлениях,

кгс/м2, определяется по формуле

2gY Iv Y

B-24)

где 2?'м— условный коэффициент местного сопротив-

сопротивления, определяемый по данным п. 2-50—2-55.

2-25. Нивелирный перепад давления, кгс/м2, рассчи-

рассчитывается по формуле

ЬРшв = %hb B-25)

Глава вторая. Определение перепадов давления

и

\

/

Г

/

\1

I

1

V

I

/

/

/

и

[

У

1

1

/

/у

/ /

h

\/

///

W

h

и

У

У/

f

У

/^

У

f

f

f

/

у

1

>

/

/

у

у

/

у

'у

**_

)

1

/

/

/

/

/

у

у

У

***

у

У

/

/

у

/

у

У

у

/

у

у

1

/

/

/

>

/

/

***

f-

1

у_

У

А

г

у

***

У

/

л

У

/

у

у

У

у

у

у

—е

^*

/

у

у

у

/

/

у

У

if

у

и—

/

у

\

г

—«

^^

j

У_

~?

у

fiS!

^~

у

у

у

у

л _

¦¦ ¦

—*

,**

2№

м

р'

.—-

>—•

—

у

**

f

яй

=э

*0*

*0*

к

v

5Г

о

s

s

О

I

о

Си

I

03

>

CU

О

I

!

12

Глава вторая. Определение перепадов давления

где у— средние действительные плотности среды

в участках, определяемые согласно п. 2-26. Нивелирный

перепад принимается со знаком «плюс» для участков

с подъемным и со знаком «минус» для участков

с опускным движением среды.

2-26. Средняя действительная плотность пароводя-

пароводяной смеси в элементе (участке), кг/м3, определяется

по формуле

Y~=n" +0-"?)?', B-26)

где ф — среднее напорное паросодержание в участке,

определяемое по гл. 2,В.

2-27. Потеря давления от ускорения потока, кгс/м2,

учитывается по формуле

втг'

1L

Y"

B-27)

где хк и хп — конечное и начальное паросодержание

среды в элементе (участке).

2-28. Движущий напор элемента (участка) с естест-

естественной циркуляцией определяется по формуле

S = h [ЦГ -1") + (Топ- Г)}, B-28)

где Yon — плотность воды в опускных трубах, кг/м3.

При недогреве воды в опускных трубах менее

3 ккал/кг плотность воды в них принимается равной

плотности на линии насыщения (Yon—v')'» пРи наличии

в опускных трубах пара движущий напор определяется

с учетом п. 3-83 и 3-84.

2-29. Полезный напор элемента (участка) с естест-

естественной циркуляцией определяется по формуле

$под=5— (Дртр+Арм), B-29)

где Артр+Дрм — сумма потерь на трение и в местных

сопротивлениях, кгс/м2, в подъемном элементе (участ-

(участке) п. 2-22—2-24.

В. РАСЧЕТ НАПОРНЫХ ПАРОСОДЕРЖАНИЙ

2-30. Напорное паросодержание (среднее и мест-

местное) при подъемном движении пароводяной смеси

в вертикальных трубах рассчитывается по формуле

Ф=Ср, B-30)

где С — коэффициент пропорциональности, определяе-

определяемый по номограмме б (см. вкладку) по средней (мест-

(местной) скорости смеси в участке;

Р —объемное паросодержание (среднее или конеч-

конечное) в участке, определяемое согласно п. 2-08.

При Р^0,9 значения С находятся по номограм-

номограмме 6,а.

При р>0,9 значения ф определяются:

а) для прямоточных элементов —по номограмме

6,6 и значениям коэффициента С из номограммы 6,а.

б) для элементов с многократной циркуляцией и

первых ходов прямоточных элементов типа Бенсона —

линейной интерполяцией между величинами фо,9 для

Р=0,9 (номограмма 6,я) и ф3 для w=wc M (номо-

(номограмма 13, см. вкладку) по формуле

2-31. При определении напорного паросодержания

(номограмма 6, см. вкладку) в трубах диаметром менее

30 мм следует вводить поправочный множитель к ско-

скорости смеси по формуле

0,173

о>рсм = 1/--7- иусм, B-32)

У авн

где аУсм — скорость смеси (п. 2-7), м/с.

2-32. Напорное паросодержание смеси в наклонных

обогреваемых и необогреваемых трубах определяется

по формуле

?« = *<,*- B-33)

где ф — напорное паросодержание в вертикальной трубе

(п. 2-30); Кл — поправочный коэффициент на угол на-

наклона трубы к горизонтали, находится по номо-

номограмме 9: для давлений 10—80 кгс/см2 — по номо-

номограмме 9,а; для 80—100 кгс/см2 — интерполяцией между

значениями коэффициентов для давлений 100 и

80 кгс/см2 (номограмма 9,6) или по формуле

Ка = Кюо"\" (^юо — Каа) 20 ' B-34)

для давлений 100—200 кгс/см2 поправочный коэффи-

коэффициент определяется по правой стороне номограммы 9,6,

При р>0,9 для прямоточных элементов /Са опреде-

определяется линейной интерполяцией между величиной Ка при

Р = 0,9 (номограмма 9) и при р = 1 по формуле

#« = *ао.9 + Ю (Р - 0,9) A - /Са0,9). <2-34а)

2-33. Напорное паросодержание при опускном дви-

движении в вертикальных трубах для P<iprp находится

по формуле

<Р-Сопр, B-35)

где Соп — коэффициент пропорциональности, опреде-

определяется по номограмме 10 (см. вкладку).

Граничное значение объемного паросодержания ргр

находится по ординате номограммы 10. Для объемных

паросодержаний, превышающих граничные значения,

напорное паросодержание определяется по формуле

<р=С'оп+A—С'оп)Р, B-36)

где С'оп — коэффициент, определяемый по номо-

номограмме 10.

При скоростях смеси, превышающих значения, со-

соответствующие 'Ргр —0 по номограмме 10, напорное

паросодержание принимается равным объемному

(Ф«Р).

Определение паросодержания в опускных трубах

может производиться только при Wo^O,3 м/с. При

меньших скоростях воды опускное движение смеси

неустойчиво.

2-34. При определении напорного паросодержания

в трубах диаметром более 70 мм (номограмма 10, см.

вкладку) следует вводить поправочный множитель

к скорости смеси, м/с, по формуле

0,265

При Доем>3,5 м/с коэффициент С должен прини-

приниматься по значениям для о>См=3,5 м/с. Скорость паро-

пароводяной смеси можно определять по формулам

B-7)—B-9) и номограммам 7 и 8 (см. вкладку). При

расчете напорных паросодержаний по массовым ско-

скоростям в области twCM>3,6 м/с можно пользоваться

номограммой 6,в.

B-31) г. РАСЧЕТ КОЭФФИЦИЕНТОВ СОПРОТИВЛЕНИЯ

2-35. Полный коэффициент гидравлического сопро

тивления элемента (трубы) подсчитывается по формул*

гэл = СтР+2?м=Ы+:??м, B-38!

где 2?м — сумма местных коэффициентов сопротив

ления.

Глава вторая. Определение перепадов давления

13

Определение коэффициентов сопротивления произ-

производится по п. 2-38—2-53*.

2-36. Полный., коэффициент сопротивления элемента,

состоящего из нескольких параллельных труб, опреде-

определяется по формуле

*-^ , B-39)

где V — коэффициент трения, определяемый по номо-

номограмме 11 при Re', подсчитываемому по полному рас-

расходу среды и вязкости воды на линии насыщения;

V — коэффициент трения, определяемый по номо-

номограмме 11 при Re", подсчитываемому по полному рас-

расходу среды и вязкости пара на линии насыщения.

2-38. Средние коэффициенты сопротивления входа

в трубу, отнесенные к скорости в ней, принимаются

где z\, Z2, 23, ..., zn — полные коэффициенты сопро-

сопротивления отдельных труб, определяемые по п. 2-35;

Л, Fz, F3i ..., Fn — сечения этих труб, м2;

SF — суммарное сечение всех параллельных труб

элемента, м2.

Полный коэффициент сопротивления элемента, со-

состоящего из ряда последовательных участков различ-

различного диаметра, определяется по формуле

Таблица 2-1

B-40)

где Zi, 22, zs, ..., zn — полные коэффициенты сопро-

сопротивления последовательных участков, определяемые по

п. 2-35;

Л, FZi F3i ..., Fn — сечения соответствующих

участков, м2.

При использовании формул. B-39) и B-40) услов-

условные скорости среды w, м/с, и wyt кг/(м2«с), в элементе

определяются по выражениям

W-

3,6-108SF

Сэл

B-41)

B-42)

где Сэл — суммарный расход среды в элементе, кг/ч;

EF — расчетное сечение, равное для параллельных

труб сумме их сечений, а для последовательных — сече-

сечению л-го участка, м2.

2-37. Приведенный коэффициент трения, 1/м, опре-

определяется по формуле

Л*-Щ B-43)

Коэффициент трения Я находится по формуле

B-44)

где k — абсолютная шероховатость труб:

Стали k, мм

Углеродистые и легированные (перлитные) .... 0,08

Аустенитные 0,01

Значения Яо для этих значений шероховатости

представлены на рис. 2-3. В тех случаях, когда поток

не достигает автомодельной области (например, при

^движении воды с температурой примерно до 150 С

в трубах малого диаметра и при скоростях до 0,3 м/с),

^коэффициент трения целесообразно определять по номо-

"грамме 11. Если при этом значения Re для пара и воды

ГПри температуре насыщения резко различаются, коэф-

коэффициент трения для пароводяной смеси определяется

|по формуле

* Рекомендации по расчету коэффициентов сопро-

ения элементов, сравнительно редко применяемых

трубопроводов, не приводятся. В случае необходи-

и их можно принимать по «Нормативному методу

^динамического расчета котельных агрегатов».

Вид входа

Прямой (заподлицо со стенкой и при вы-

выступе внутрь объема)

При наличии вальцовочного колокольчика

(рис. 2-4, /)

Конический, х: общим углом раствора

50—60° (рис. 2-4, 2) при относитель-

относительной длине:

*А*<0,1

0/d^O,2

Коэффициент

сопротивления

0

0

0

0

5

25

,25

Л

Таблица 2-2

Вид входа

В обогреваемую трубу из раз-

раздающего коллектора с торце-

торцевым или боковым подводом

среды (рис. 2-4, 4)

В обогреваемую трубу из раз-

раздающего коллектора с рассре-

рассредоточенным подводом среды

при числе поперечных рядов

отводящих труб на одну под-

подводящую я<30 (рис. 2-4, 3)

То же при п^ЗО (рис. 2-4,5)

В отводящую трубу собираю-

собирающего коллектора с торцевым

или боковым отводом среды

(рис. 2-4, 5, 7)

В опускную трубу из вертикаль-

вертикального или наклонного коллек-

коллектора, а также из выносных

циклонов

В отводящую трубу собираю-

собирающего коллектора с рассредо-

рассредоточенным радиальным отво-

отводом среды (в активной зоне)

(рис. 2-4, 6)

Коэффициент сопротивле-

сопротивления входа в среднюю

трубу ;вх

0,5

0,5

0,6

0,4

0,4

0,5

d/dm>o.i

0,7

0,7

0,8

0,4

0,4

0,5

Примечания: 1. Коэффициент сопротивления входа в сред-

среднюю отводящую трубу собирающего коллектора с рассредоточенным

радиальным отводом, учитывающий потери в нестабилизированной эоне,

не зависит от относительного сечения коллектора и отводящих труб

(рис. 2-4, поз. 7):

2. Коэффициенты сопротивления входа в любую отводящую тру-

трубу раздающих коллекторов, необходимые в некоторых случаях при рас-

расчетах гидравлических разверок, могут приниматься по рис. 2-5.

14

Глава вторая. Определение перепадов давления

1/М

0,1В

0 1Ц-

0,12

0,10

0,08

0,06

0,04

0,02

0

\\

\

и

V

1

1

д

+

\

\\

у

V

г

s

S

_l:

о

гггр

п

ч

tr

9i

г>

•ч

к

¦1

Ml

91

=

91

¦ ¦

т "~

¦ ->

¦¦ ¦

100

200

300

500 мм

dil

50 100

Рис. 2-3. Приведенный коэффициент трения котельных труб.

159. мм

по. табл. 2-1 (для входов из барабанов) и 2-2 (для

входов из коллекторов).

2-39. Средние коэффициенты сопротивления выхода

из трубы, отнесенные к скорости в ней, принимаются

по табл. 2-3.

2-40. Коэффициенты сопротивления обычных гибов

принимаются по рис. 2-6,а, сварных колен — по

рис. 2-6,6, колен с одинаковыми радиусами закругления

обеих кромок (/?н=#вн)—по рис. 2-6,в. Для перлит-

перлитных труб диаметром более 150 мм и аустенитных труб

всех диаметров вводится поправочный коэффициент С д

«а уменьшение относительной шероховатости d/k

(рис. 2-6,г). Для обычных гибов котельных труб с р

диусом гиба R/d^3t5 значения коэффициентов сопр

тивления таковы:

Угол поворота потока,

град <20 20—60 60—140

Коэффициент сопротив-

сопротивления 0 0,1 0,2

0,:

2-41. Коэффициент сопротивления носков из сва

ных труб с разворотом потока на угол 120—150° пр:

нимается равным 0,8, носков типа «Элеско» — 0,5.

Глава вторая. Определение перепадов давления

Таблица 2-3

Вид выхода

В барабан

В раздающий коллектор с торцевым подво-

подводом

В раздающий коллектор с радиальным под-

подводом среды в активной зоне

В раздающий коллектор с боковым подво-

подводом среда

ЧВЫХ

1,0

0,8

1.1

1,3

Примечание. Коэффициент сопротивления выхода в раз-

раздающий коллектор с радиальным подводом среды в середине активной

аоны с учетом влияния потерь в не стабилизирован ней зоне зависит от

относительного сечения коллектора в подводящих труб (рве 2-4, поз. 3).

при

1 пода

Mttmm мим

mmttr

tttmttt

Рис. 2-4. Схемы к расчету коэффициентов сопротивления

входа и выхода труб.

/ — вход в трубу с вальцованным колокольчиком; 2 — конический

вход в трубу; 3 — раздающий коллектор с радиальным рассре-

рассредоточенным подводом при л^ЗО; 4 — раздающий коллектор

с подводом вне активной зоны; 5 —собирающий коллектор

с торцевым отводом; 6 — собирающий коллектор с рассредото-

рассредоточенным отводом в активной зоне; 7 — собирающий коллектор

с радиальным отводом при л ^30.

70

80

Рис. 2-6. Коэффициент сопротивления входа в трубу раз-

раздающего коллектора с односторонним подводом.

N — номер трубы от глухого торца.

2-42. Коэффициенты сопротивления резких поворот

тов труб:

Угол поворота потока, град

Коэффициент сопротивления

30 45 60 75 90 \

0,25 0,5 0,8 1,2 1,7а

2-43. Коэффициенты сопротивления симметричных,

раздающих тройников (рис. 2-7,а) с равными расхода-

расходами по обоим ответвлениям, отнесенные к скорости в от-

ответвлении, принимаются по табл. 2-4.

Таблица 2-4

Угол ответвления,

град

30

45

60

90

Отношение

0,3

0,2

0,2

0,2

0,4

сечений каждого ответвления

к раздающему

0,5

0,15

0,25

0,4

1,05

0.7

0,5

0,7

1,0

2,10

1

1

1,

2,

4

,0

4

9

3

1

2-44. Коэффициенты сопротивления симметричных

собирающих тройников (рис. 2-7,6) с равными расхо-

расходами по обоим разветвлениям, отнесенные к скорости

в ответвлении, принимаются по табл. 2-5.

Таблица 2-5

Угол ответвления,

град

30

45

60

90

Отношение сечений каждого ответвления к

собирающему ш

...0,3 .

0,1

0,5

0,85

1,4

.0,5 ..

0,3

0,5

0,85

2,1

0,3

0,5

0,85

3,0

0,3

0,5

0,85

5,2

2-45. Коэффициенты сопротивления несимметричны*

раздающих тройников с одинаковыми сечениями основ-

основного канала до и после ответвления (рис. ?-7,в), отне-

отнесенные к скорости в ответвлении, принимаются па

табл. 2-6.

Таблица 2-6

Угол бокового

ответвления, град

Отношение скоростей в ответвлении к ско-

скорости в раздающем (ебщем)^ канале трей-

ника

0.4

0,5

0,7

1,0

1.5

2,0

Боковое ответвление

30

45

60

90

При всех углах I 0,9

ответвления

3,0 1

3,8

5,2

8,2

1,5

2,3

2,7

4,0

0,5

0,9

1,4

2,3

0,2

0,5

0,9

1,3

0,25

0,45

0,7

0,75

0,35

0,5

0,65

0,55

Проход

0,3

0,1

[0

2-46. Коэффициенты сопротивления несимметричных

собирающих тройников с одинаковыми сечениями основ-

основного канала до и после ответвления (рис. 2-7,г), отне-

отнесенные (в отличие от других случаев) к скорости

в сборном (общем) канале, принимаются по табл. 2-7.

16

Глава вторая. Определение перепадов давления

2,0

1,0

0,8

0,6

¦0,4

-\

I

-Щ

№

__

4

-j

I

Ж

\Д!

\ \\\

X

\

s

V

v

--

>

--\

V

\ --

¦ S~

w -5

Л"

ч

I

+-•

J

J

^ 4 ^

91

-

**(

¦ ¦ ¦

При

-И

1 "

¦ ¦ ¦¦ a

1 Ь

I *¦

¦ «¦

¦ ¦¦

¦ ¦¦

m

m

m

m

m

m

m

m

d

L

$12

И4-

Ц

В

ss;

50 ZZ

j

i i i j j

\ "

=?==:

^ » e »

= /?-

- oC -

^5* G,75 •/ 2 3

V

2,0

7,5

',«

^в

1)

у

\

\

\

S

V

s

\

s

w

1

1

s

к

Vj

у

1

w

-\

ч

J

4

pa

11

#

41

Л\

№.

V

ч л

лР

\

\

V

s

\

Л

у

s

N

у

s

s

у

s

V

z

*->

Ш

s

a

¦

m

Ш

Я

¦

а)

0,5 0,75 1 2 3 4 S

S)

7

1,0

0,8

и, о

a,b

0,2

1

Xh

\

\

у

V

s

i

у

л

у

ч

у

\

i

i

у

у

к

у

у

у

5

ч

S

N

\

FT

№

*^

}

т т

1

U

>'

Ъ

т

Ч

и ¦

щ

>-

т

а ¦

-Е

ч;

s:

Як,

¦ ч

: =

Si

с

=

¦¦

ч

т

=

¦1

¦к

-

/

R

1

0у1 0,2 0,3 0,4 0,5 0,6 0,7 0,8

в)

V

1,0

0,9

0,8

0,7

0,6

0,5

с

А

L

\

СЕ

№

2

У

=

rl 1

\\

11Г IV'

\ И

\

\\

\\\

\\

\\

\

\\

1

¦:3

к

S

к

ч

у

к

S

\

s

Ч

¦у

ка

¦а

¦¦

¦л

!Я

*¦

¦¦

¦а

«¦

¦¦

5

т

т

аа

¦i

1

т

т

3

—

1 2 3

Рис. 2-6. Коэффициенты сопротивления гибов и колен (^=С^Я).

а — гибы; б — сварные колена; в — колено; г — поправка на величину шероховатости меньше принятой; / — для колен; 2 -

крутоизогнутых гибов RJd»\,b; 3 —для плавных гибов.

2-47. Коэффициенты сопротивления дроссельных

шайб на входе и внутри трубы, отнесенные к скоро-

скорости в них (Со), находятся по рис. 2-8. Пересчет коэф-

коэффициента сопротивления на скорость в трубе произво-

производится по формуле

с-<=•(-?-)*• B-46)

Коэффициенты сопротивления измерительных шайб

принимаются согласно правилам 28-64 «Измерение рас-

расходов жидкости, газов и паров стандартными диа<]

мами и соплами» (М., Стандартгиз, 1964).

2-48. Коэффициенты местного сопротивления

внезапном изменении сечения, отнесенные к мены

сечению, находятся по рис. 2-9.

2-49. Коэффициенты сопротивления запорной •<

туры, подобной показанной на рис. 2-10, отнесс

к скорости в трубопроводе, принимаются по да

табл. 2-8.

Глава вторая. Определение перепадов давления

17

wn;Fn

Рис. 2-7. Схемы тройников.

а, б — симметричные раздающий и собирающий; в, г — несим-

несимметричные раздающий и собирающий.

Таблица J2-7

Угол бокового

ответвления,

град

Отношение1расхода~в бочозом|ответвлении к

расходу в'сборном канапе |

0,2

0,4

0,6 | 0,8

0,9

Боковое ответвление

30

45

60

90

30

45

60

90

-0,3

—0,4

—0,2

—0,4

—0,2

=0~4

-0,1

—0,3

0,3

0,1

0,5

0,1

0,6

0,2

1,0

0,3

0,8

^3

1,2

0,4

1,4

0,5

2,2

0,7

1,3

0,4

1.7

0,5

2,2

0,7

3,5

1,1

Проход

0,2

0,3

0,2

0,3

0,3

0,3

0,4

0,4

0,1

0,4

0,2

0,4

0,3

0,4

0,6

0,5

-0,5

-0,2

—0,3

-0,3

0,1

0,3

0,8

0,6

-1,3

-0,2

—1,0

0

—0,3

0,2

0,9

0,6

1А

0,3

2Д)

0,5

2,5

0J

4,2

1,3

-1,7

-0,4

—1,4

0,6

Примечание. В числителе даны значения С для отношений

сечений блювэго ответвления и сбэряого канала, оавных 0,5, в знаме-

знаменателе—равных 1,0. Д1Я промежуточных З1ачений можно линейно ин-

интерполировать (нэ не экстратлирэзать) на злзчения f 'If < 0,5.

Коэффициент сопротивления задвижек типа «Луд-

ло» (рис. 2-10,а):

Условный диаметр

прохода, мм ...

Коэффициент сопро-

сопротивления

50 80 100 150 и более

0,5 0,4 0,2 0,15

Коэффициент сопротивления открытой поворотной

дроссельной заслонки принимается равным 0,1.

2-50. Условные коэффициенты сопротивления входа

пароводяной смеси С'вх в вертикальные и наклонные

трубы из коллекторов принимаются по табл. 2-9.

2-382

Рис. 2-8. Коэффициенты сопротивления дроссельных

шайб (диафрагм), установленных внутри трубы и на

входе в нее при Z=t,o(dm/d).

/, 2 — шайбы с острыми кромками или плоские при bjdm^fi,5

соответственно внутри трубы и на входе в трубу; 3 — шайба ци-

цилиндрическая при bldm^\,0 на входе в трубу; при 6/с?ш-0,5+1,0

коэффициент ?о для шайб на входе определяется интерполяцией

по кривым 2 и 3.

Для промежуточных коллекторов, у которых оси

подводящих и отводящих труб совпадают при

^д/^кол<1, коэффициент сопротивления входа нахо-

находится по формуле

К

• — 0,25

B-47)

где С'вх принимается по табл. 2-9;

1,0

0,8

0,6

°Л

0,2

\

К

\

\

Ч-

7

Чц

V

\

\

<

V

\

\

ч

к

ч^

ч

•>6ых

ч

ч

ч

V

V

ч

Чц

ч

s

ч

ч

ч

ч

F

t

м

0 0,2 0,*+ 0,6 0,8 1,0 1,Z

Рис. 2-9. Коэффициенты сопротивления при внезапном

изменении сечения.

^м —меньшее сечение входа (выхода); F6 — большее сечение

входа (выхода).

Глава вторая. Определение перепадов давления

Таблица 2-8

Рис. 2-10. Схемы запорной арматуры.

а —задвижка типа «Лудло>; б —суженная задвижка; в — про-

проходной вентиль литой; г — проходной вентиль кованый; о — об-

обратный клапан литой; е — кран проходной.

— динамическое давление потока,

B-48)

<*кол —диаметр коллектора, м.

При hn/dKoa>\ СПр=*=— 0,5.

Коэффициент сопротивления входа смеси в гори-

горизонтальные отводящие трубы принимается равным ко-

коэффициенту для однофазной среды.

2-51. Коэффициент сопротивления выхода парово-

пароводяной смеси из трубы в объем Свых, в том числе и

в коллекторы с рассредоточенным подводом и отводом,

принимается равным 1,2.

V

V

у

у

У

J

/

/

/

{

j

f

f

f

2/d-

7,2

2,9

Рис 2-11. Коэффициенты сопротивления суженных за-

задвижек.

D — диаметр трубопровода; d — проходной диаметр задвижки.

Вид арматуры

Задвижка типа .Лудло*

Суженные задвижки

Проходные вентили литые

То же кованые и штампованные

Вентили с наклонным шпинделем

(прямоточные, равнопроход-

ные)

Клапаны обратные литые

То же прямотачные вертикаль-

вертикальные

КраньГпроходные

Номер ри-

рисунка

2-Ю, а

2-10, б

2-10, в

2-10, г

2-10, д

2-10, е

Коэффициент

сопротивления

См. п. 2-49

По рис. 2-М

4,5

7,0

1,8

7,0

1,0

1,0

Примечание. Значения С дейсгвительны при наличии пря-

прямого участка за задвижкой l^\2D% (наличие такого участка обяза-

обязательно, так как С при меньших значениях I может увеличиться в не-

несколько раз).

2-52. Коэффициенты сопротивления гибов и колен

с закругленными кромками при движении пароводяной

смеси зависят от расположения и длины участков тру-

трубы за поворотом. Для котельных агрегатов с естествен-

естественной циркуляцией, а также для котельных агрегатов

с принудительным движением среды при шу^

^1200 кг/(м2-с) в среднем принимаются следующие

значения коэффициентов:

Горизонтальный или небольшой (l/d < 10) верти-

вертикальный или наклонный участок (например, при

повороте перед входом в коллектор) КПОЗ

Наклонный участок (//^> 10) с углом подъема

не более 15# . 2taoa

Вертикальный или наклонный участок с углом

подъема более 15* при //с*> 10 4КП03

Опускной, [вертикальный или наклонный участок

(угол поворота трубы больше 90*) при l/d> 10 2?пов

Спов — коэффициент сопротивления данного пово-

поворота при движении однофазной среды (п. 2-40 и 2-42).

Для котельных агрегатов с принудительным движе-

движением среды при шу>1200 кг/(м2-с) для всех схем

коэффициент сопротивления ?пов принимается по п. 2-40.

Таблица 2-9

Расположение

труб

Вертикаль-

Вертикальное

Под углом с

переходом на

вертикаль

10

Относительная

20

50

80 и

более

р ^ 60 кгс/см*

0,3

0,5

0,5

1,1

0,8

1,7

1,0

2,2

высоте

10

труб h/d

20

50

80 и

более

р > 60 кгс/см»

0,6

1,0

0,9

1,2

1,1

1,4

1,2

1,5

Примечание, Значение h;d отсчитыьается ст выхода из кол-

коллектора.

2*53. Для прочих местных сопротивлений при дви-

движении пароводяной смеси коэффициент сопротивления

принимается по данным для однофазного потока.

2-54. Полный коэффициент сопротивления внутри-

барабанных циклонов Сц типов ЦКТИ и Бабкок (с со-

соотношением сечений на входе смеси и на выходе воды

из лопаток равным 2:1), отнесенный к скорости в сече-

сечении его подводящих патрубков, равен 4,5.

Глава вторая. Определение перепадов давления

При пониженном водосодержании смеси (например,

при значительной рециркуляции воды мимо циклона),

а также при существенно отличающемся от указанного

соотношении сечений сопротивление циклона подсчиты-

вается раздельно. При наличии раздающих или собира-

собирающих коробов их сопротивление учитывается дополни-

дополнительно по общей методике (как внезапное изменение

сечения).

Коэффициент сопротивления выхода из подводя-

подводящего патрубка в циклон ?вых равен 1,2. Коэффициент

сопротивления выхода воды в барабан, отнесенный

к скорости в выходном сечении лопаток, ?Лоп ра-

равен 1,2.

2-55. Коэффициент сопротивления входа в выносной

циклон, отнесенный к скорости в сечении его подводя-

подводящих труб, рассчитывается по формуле

B-49)

Ул

где fsHz и F7u—сечения подводящих труб циклона

и выходной щели улитки, м2;

Свых — коэффициент сопротивления выхода из под-

подводящих труб, принимается равным 1,1;

?ул — коэффициент сопротивления выхода из улит-

улитки, принимается равным:

При тангенциальном вводе без внутренней на-

направляющей или с направляющей длиной не бо-

более 1/3 периметра . 1,1

При длине направляющей от 1/3 до 3/4 периметра 1,4

Для внешних улиток 2,0

По этим данным могут быть ориентировочно опре-

определены и коэффициенты сопротивления встроенных се-

сепараторов прямоточных котельных агрегатов.

2-56. Коэффициенты сопротивления дырчатых лис-

листов, отнесенные к скорости в отверстиях:

Огноситель-

ное живое

сечение

листа

0,05 0,110,15 0,2 0,3 0,4 0,5 0,6

2,7 2,5 2,2 2,0 1,6 КЗ 1,0 0,7

Увеличение сопротивления листа из-за закрытия

части отверстий или сужения их водой при обычно

принимаемых диаметрах отверстий (d^4 мм) не учи-

учитывается.

2-57. Для батарейных щитов и двухрядных швел-

лерковых сепараторов коэффициенты сопротивления

принимаются равными 20. При этом для батарейных

щитов за расчетную принимается скорость прохода пара

сквозь щит, а для двухрядного швеллеркового — ско-

скорость пара в щели. В обоих случаях сопротивление

учитывается только при пенящейся воде.

Сопротивление отбойных щитов и индивидуальных

сепараторов ВТИ не учитывается.

Д. ИЗМЕНЕНИЯ ДАВЛЕНИЯ В КОЛЛЕКТОРАХ

2-58. В котлостроении применяют коллекторы, раз-

раздающие среду по трубам поверхностей нагрева (РК) и

собирающие ее из них (СК). Часть коллектора, в кото-

которую вводится или из которой отводится среда, назы-

называется активной частью (зоной).

По расположению подводящих и отводящих труб

коллекторы называются с «радиальным» и с «торце-

«торцевым» подводом или отводом среды. Радиальный под-

подвод (#твод) может осуществляться как в пределах

активной зоны, так и вне ее; в первом случае вводы

2*

(отводы) обычно располагаются по длине равномерно

и такой коллектор называется коллектором с равно-

равномерным отводом или подводом. Возможно н неравно-

неравномерное расположение радиальных подводов и отводов.

Радиальный подвод (отвод) среды вне активной

зоны называется боковым или угловым.

2-59. Статическое давление меняется по длине кол-

коллекторов вследствие изменения скоростей среды, ниве-

нивелирного напора и невосстанавливаемых потерь от тре-

трения и в местных сопротивлениях. Изменение статиче-

статического давления по длине коллектора влияет на разность'

давлений между входными и выходными сечениями

присоединенных к нему труб, вызывая неравномерное

распределение среды между ними (гидравлическую раз-

верку); это следует учитывать, особенно при односто-

одностороннем подводе или отводе среды. Изменение стати-

статического давления по длине коллекторов можно не

учитывать при равномерном подводе (отводе) среды

к ним трубами, расположенными не менее чем в трех

сечениях его активной части, и при сечении коллектора,

превышающем суммарное сечение всех присоединенных

к нему подводящих (отводящих) труб. Для парообра-

парообразующих элементов и водяных экономайзеров перепад

в коллекторах можно не проверять нри соблюдения

лишь второго условия.

При определении полного перепада давления в эле-

элементе (п. 2-09) учитываются потери статического давле-

давления на участках коллекторов от места входа среды

(выхода для СК) до трубы со средним расходом среды.

2-60. Максимальное изменение статического давле-

давления по длине горизонтально расположенного коллектора

подсчитывается по формуле

B-50)

где w — максимальная скорость среды в коллекторе

(в РК —на входе, в СК — на выходе), м/с;

Y — плотность среды в коллекторе, кг/м8;

А — коэффициент, учитывающий потеря в коллек-

коллекторе, принимается равным:

Для собирающего коллектора:

при радиальном отводе в середине

активной части 1,8

при торцевом отводе 2,0

Для раздающего коллектора:

при радиальном подводе в середине

активной части:

при Fp/nfT]=\,0 1,6

при Fp/nfT= 1,5 2,0

при торцевом подводе:

с полным сечением 0,8

с неполным сечением ^(^р/^тюлв"-®»^)

при угловом подводе (вне активной

зоны) 1,0

Значения при радиальном подводе относятся к пед-

водящим трубам, оси которых находятся под угдами

60—120° к осям вводов обогреваемых труб. При других

углах (особенно близких к 180°) значения коэффициен-

коэффициентов могут заметно увеличить разверку; поэтому не сле-

следует располагать подводящие трубы под углами более

120° к обогреваемым трубам на расстояниях менее

2 AК0Л от ближайших обогреваемых труб. На расстоя-

расстоянии более 2 4Квд это ограничение не требуется.

При равномерном подводе (отводе) среды перепа-

перепады давления в них определяются отдельно для кажде-

го участка между парой подводящих (отводящих)

труб.

20

Глава вторая. Определение перепадов давления

2-61. Изменение статического давления в различ-

различных сечениях горизонтального коллектора подсчиты-

вается по формуле

B-51)

где Д/?кол — изменение давления по всему коллектору,

а при равномерном подводе (отводе) —по длине каж-

каждого участка, м;

^кол — длина активной части коллектора (рас-

(расстояние между сечениями с максимальной и нулевой

скоростью) при одностороннем подводе (отводе) среды

или половина длины его участка между смежными под-

подводящими (отводящими) трубами при равномерном

подводе (отводе) среды, м;

% — длина части коллектора от места ближайшего

подвода (отвода) среды до рассчитываемой трубы, м.

2-62. Изменение статического давления в горизон-

горизонтальном коллекторе на участке от места ввода (отвода)

среды до трубы со средним расходом среды находится

по формуле

Ар = 2/ЗАрк0Л,

B-52)

где Аркол — перепад давления в коллекторе или на

половине длины его участка между ближайшими под-

подводящими (отводящими) трубами; определяемый по

п. 2-60.

Труба со средним расходом среды располагается

на расстоянии хАкол=0,423 от входа в раздающий

коллектор (выхода в СК) или участка его длины меж-

между ближайшими подводящими (отводящими) трубами.

2-63. В элементах, имеющих коллекторы с ради-

радиальным подводом (отводом) среды, местные потери

давления (на входе в РК и выходе из СК) должны

подсчитав аться при определении полного перепада

давления в них с учетом потерь на нестабилизирован-

ном участке по данным п. 2-38 и 2-30.

2-64. Изменение статического давления, кгс/м2, по

длине вертикального (наклонного) коллектора с тор-

торцевым или радиальным подводом (отводом) среды под-

считывается по формуле

Д/?в.к

B-53)

где Арв.к о л —изменение давления в вертикальном

(наклонном) коллекторе;

Аркол — изменение статического давления, опреде-

определяемое по п. 2-61 или 2-62, кгс/м2;

Д^нив— нивелирный перепад давления по высоте

коллектора, определяется по п. 2-20, кгс/м2.

Нивелирный перепад принимается со знаком минус

при подъемном и со знаком плюс при опускном дви-

движении среды в коллекторе.

2-65. Изменение статического давления в различ-

различных сечениях вертикального (наклонного) коллектора

с торцевым или радиальным подводом (отводом) среды

подсчитываете* по формуле

5 Д7?ткол ± Д/>тнив» B-54)

где Арткол — изменение статического давления, опреде-

определяемое согласно п. 2-60 или 2-63, кгс/м2;

Артнжв — нивелирный перепад давления по высоте

коллектора между расчетным и входным (или выход-

выходным) сечениями при торцевом подводе (отводе) или

до сечения ближайшего входного (выходного) штуцера,

определяется по п. 2-20 и 2-64, кгс/м2.

2-66. Суммарная потеря статического давления,

кгс/м2, в горизонтальных коллекторах элемента при

одинаковом диаметре их для трубы со средним расхо-

расходом определяется по формулам:

при схемах «П» и «Н»

при схеме „Z«

0,71Арс — 0,79А/?р;

B-55)

B-56)

при одностороннем торцевом подводе и равномер-

равномерном радиальном отводе (>8)

B-57)

— — Ьрр;

при рассредоточенном радиальном подводе

и одностороннем торцевом отводе

B-58)

где Арр и Арс — максимальные изменения давления по

длине горизонтального раздающего и собирающего кол-

коллекторов, определяемые по п. 2-69, кгс/м2.

При рассредоточенном соосном подводе (я^З) и

отводе (п^З) можно считать:

(при /Гкол/2/Гшт> 1>0);

B-59)

при сосредоточенном подводе в середине активной

длины коллектора и равномерно рассредоточенном от-

отводе (^З)

B-60)

В этих формулах А/?р и Арс — максимальные изме-

изменения давления в собирающем и раздающем коллекто-

коллекторах элемента или его участках, определяемые в соот-

соответствии с п. 2-60, кгс/м2.

2-67. Для элементов со сложной гидравлической

схемой суммарная потеря статического давления в их

коллекторах на участке до трубы со средним расходом

среды может быть определена путем построения гра-

графиков изменения давления на участках обоих коллек-

коллекторов по соответствующим исходным зависимостям

(п. 2-60, 2-63) и фактическим расходам среды в этих

участках. Таким же путем определяются положение

труб со средними перепадами давления и потеря дав-

давления в них.

Для определения этой зависимости необходимо:

1) построить кривые распределения давлений по

длине раздающего и. собирающего коллекторов;

2) построить кривую распределения разности дав-

давлений между коллекторами по их длине;

3) определить (графически или расчетно) среднюю

разность давлений по длине коллекторов;

4) определить N и положение змеевика, соответст-

соответствующего этой разности.

Таким же путем определяется средняя потеря дав-

давления в коллекторах при неодинаковых диаметрах раз-

раздающего и собирающего коллекторов.

Глава третья. Показатели надежности

21

ГЛАВА ТРЕТЬЯ

ПОКАЗАТЕЛИ НАДЕЖНОСТИ

А. ОБЩИЕ ПОЛОЖЕНИЯ

3-01. Надежность паровых котлов требует обеспе-

обеспечения достаточного охлаждения всех без исключения

труб различных поверхностей нагрева. Выполнение это-

этого требования усложняется гидравлической неравно-

неравномерностью и неодинаковостью тепловосприятия парал-

параллельных труб, связанными с рядом конструктивных и

эксплуатационных условий.

3-02. Непрерывное и достаточное охлаждение всех

обогреваемых труб обеспечивается при однофазном

потоке устойчивым движением с соответствующими

скоростями. При двухфазном потоке это достигается

непрерывным смачиванием водой всех поверхностей

обогреваемых труб. При отсутствии непрерывной водя-

водяной пленки надежность охлаждения труб зависит от

скорости среды.

3-03. В котлах с многократной циркуляцией, харак-

характеризующихся относительно малым паросодержанием

в обогреваемых элементах, когда ухудшенный теплооб-

теплообмен может иметь место лишь в высокофорсированных

котлах при р>150 кгс/см2, основная причина перегрева

труб — нарушения нормального гидравлического режи-

режима, при которых стенка трубы постоянно или периоди-

периодически непосредственно соприкасается с неподвижным

или медленно движущимся паром. Такими опасными

нарушениями являются запаривание труб при опроки-

опрокидывании потока, появление застоя и свободного уровня.

Нормальное поступление воды в опускные и рецир-

рециркуляционные трубы может нарушаться при сносе пара

из объема барабана или коллектора, появлении в тру-

трубах пара в результате образования вихревых воронок

над их входными сечениями и закипании воды в обо-

обогреваемых трубах.

3-04. Для прямоточных котельных агрегатов наи-

наибольшую опасность представляет перегрев труб в ре-

результате больших тепловых и гидравлических разверок.

Опасны также недостаточные скорости среды при боль-

больших удельных тепловосприятиях, особенно в области

ухудшенного теплообмена. Повреждения обогреваемых

труб возможны и вследствие колебаний температуры;

при значительных различиях объемов параллельных

контуров при ускоренных растопках.

3-05. Показателем надежности компоновки отдель-

отдельных котельных элементов служит также степень их

чувствительности к различным возможным в эксплуа-

эксплуатации нарушениям нормальных условий работы и пере-

переменным режимам.

Б. РАЗВЕРКИ И НЕРАВНОМЕРНОСТИ

В ТРУБНЫХ ЭЛЕМЕНТАХ

3-06. Неодинаковость температурного режима труб

гидравлического элемента в основном обусловливается

всегда существующими тепловой и гидравлической раз-

верками между ними.

Исходной причиной разверок между отдельными

трубами элемента являются неравномерности, заложен-

заложенные при проектировании, изготовлении и монтаже ко-

котельного агрегата и появляющиеся при его эксплуата-

эксплуатации. В их число входят гидравлическая неравномерность

и неравномерность тепловосприятия.

Наиболее опасный температурный режим соответ-

соответствует определенному сочетанию этих неравномерно-

стей. Поэтому при рассмотрении температурных условий

гидравлических элементов необходимо тщательно уста-

устанавливать характер неравномерностей в трубах и про-

проверять такие трубы, в которых суммарное влияние

различных сочетаний неравномерностей приводит к наи-

наихудшим условиям. Трубы, находящиеся в наиболее

опасных температурных условиях, называются разве-

ренными.

В котлах с естественной циркуляцией разверенны-

ми являются обычно слабообогреваемые трубы, в кот-

котлах с принудительным движением среды, как правило

(при преобладании гидравлических потерь над нивелир-

нивелирным напором), наиболее обогреваемые трубы.

3-07. Максимальным отклонением температуры ме-

металла в гидравлическом элементе или его участке 6YM

называется превышение температуры наиболее нагретой

трубы над средней.

Максимальным отклонением температуры среды

в элементе или участке 6/т называется превышение тем-

температуры среды в наиболее нагретой трубе над средней.

Коэффициентом температурной разверки в гидрав-

гидравлическом элементе называется отношение температуры

среды на выходе из разверенной трубы к средней тем-

температуре на выходе из элемента:

р

C-01)

3-08. Коэффициентом тепловой разверки называется

отношение приращения энтальпии в отдельной трубе

(витке) к среднему приращению ее в элементе

C-02)

Если в предшествующих элементах среда переме-

перемешана не- полностью и на входе в рассчитываемый эле-

элемент сохраняется некоторая начальная неравномерность,

энтальпия потока в трубе должна определяться с ее

учетом. В этом случае приращение энтальпии, ккал/кг,

в разверенной трубе

AtT= iT — TH + aM'H, C-03)

а превышение ее чад средней на выходе из элемента

8iT = А7ЭЛ (рл — 1) + аМ'н, C-04)

где А/эл—среднее приращение энтальпии среды в эле-

элементе, ккал/кг;

iT — энтальпия среды на выходе из разверенной

трубы, икал/кг;

6iT — превышение приращения энтальпии в разве-