Автор: Кузнецов В.А. Брюханов О.Н.

Теги: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника котельные установки

ISBN: 5-16-002442-5

Год: 2005

сканировал: Michael (Брест)

ПЬНО^^БРАЗОВАНк

ПЕРЕЙТИ К ОГЛАВЛЕНИЮ

ГАЗИФИЦИРОВАННЫЕ ШЕНИНЕ

..LLLHJJJL

О.Н. Брюханов

В.А. Кузнецов

УДК 621.182

ББК 31.38 Б 87

Рецензенты:

В.А. Жила — профессор, заведующий кафедрой теплофикации и газоснабжения Московского государственного строительного университета;

А.И. Плужников — профессор, Генеральный директор ООО «ВНИИпромгаз»;

Е.Ф. Андросова — Почетный работник жилищно-коммунального хозяйства России, преподаватель Новороссийского техникума градостроительства и экономики

Брюханов О.Н., Кузнецов В.А. Газифицированные котельные агрегаты: Учебник. — М.: ИНФРА-М, 2005. — 392 с. — (Среднее профессиональное образование).

ISBN 5-16-002442-5

Даны основные понятия о газифицированных котельных установках и терминология, используемая в котельной технике, принцип действия и устройства газифицированных котельных установок. Рассмотрены газогорелочные устройства котлов; выбор числа и места установки горелок; тягодутьевые устройства котельной; питательные устройства; устройства водоподготовки; приборы теплового контроля и автоматического регулирования котельной установки, эксплуатация котельных установок на газообразном топливе и систем их газоснабжения; газоопасные и аварийно-восстановительные работы систем газоснабжения котельных; эффективность работы газифицированных котельных установок.

Предназначена в качестве учебника для студентов среднего профессионального образования по специальности 2915 «Монтаж и эксплуатация оборудования и систем газоснабжения».

ББК 31.38

ISBN 5-16-002442-5

© Брюханов О.Н., Кузнецов В.А., 2005

Введение

Тепловая энергия является одним из основных видов энергии, необходимых для обеспечения жизнедеятельности человека. Тепловую энергию в основном используют для получения электрической энергии, для технологических нужд предприятий различного назначения, для отопления и горячего водоснабжения жилых и общественных зданий.

Комплексы устройств, производящих тепловую энергию и обеспечивающих ее доставку потребителю в виде водяного пара или горячей воды, называют системами теплоснабжения. Системы теплоснабжения являются важнейшей составляющей энергетического хозяйства страны. Важнейшим звеном единой системы энерготеплоснабжения служат котельные (теплогенерирующие) установки — совокупность узлов и механизмов для производства тепловой энергии в виде водяного пара или горячей воды. В качестве первичных источников энергии для теплогенерирующих установок используют органическое и ядерное топливо, солнечную и геотермальную энергию, горючие и тепловые отходы промышленных предприятий. По своему агрегатному состоянию все виды органического топлива разделяют на твердое, жидкое и газообразное. Основной вид газообразного топлива — природный газ, доля потребления которого в общей структуре потребления топлива котельными установками достигает в настоящее время 55 % и имеет тенденцию к сохранению этого значения на достаточно длительную перспективу. Поэтому эффективное использование этого важнейшего источника теплоты в теплогенерирующих установках является важной составной частью крупнейшей народнохозяйственной задачи по экономии топливно-энергетических ресурсов.

Природный газ, являясь универсальным и экономичным видом топлива, способствует повышению производительности труда, улучшению производственного комфорта, созданию нового высокоэффективного оборудования и технологических процессов, снижению удельных расходов топлива. Квалифицированное сжигание газа защищает от загрязнения воздушный бассейн промышленных объектов и населенных пунктов.

Снижение удельных расходов газа на единицу конечной продукции достигается применением новых технологических процессов и более экономичного оборудования.

Газифицированные котельные агрегаты, использующие современные конструкции газогорелочных устройств, наиболее рационально сжигающих газ, автоматизация процессов горения способствуют обеспечению энергосбережения.

Учебник подготовлен сотрудниками кафедры теплогазоснаб-жения и вентиляции Московского института коммунального хозяйства и строительства.

Авторы будут признательны за все замечания и пожелания по улучшению учебника, которые просим направлять по адресу: Издательский Дом «ИНФРА-М», 127214, Москва, Дмитровское ш., 107.

Раздел I. ОСНОВНЫЕ ПОНЯТИЯ О КОТЕЛЬНЫХ УСТАНОВКАХ

Глава 1. Назначение, классификация и принципиальная схема котельной установки

1.1. Понятие, назначение и классификация котельных установок

Котельная установка на газообразном топливе — это комплекс сооружений агрегатов и устройств, предназначенных для: выработки тепловой энергии в виде пара и горячей воды за счет сжигания газа; централизованной подготовки теплоносителей нужных потребителю параметров; подачи теплоносителя потребителю; сбора отработанного теплоносителя. Она состоит в самом общем случае из: котельного агрегата, устройств для приготовления топлива и его подачи в топку; дутьевого вентилятора для подачи необходимого количества воздуха; оборудования для удаления золы и шлака (при использовании в качестве резервного твердого топлива); дымососа для отвода продуктов сгорания из котельного агрегата; устройств очистки дымовых газов; дымовой трубы; оборудования для очистки воды от механических примесей; накипеобразующих солей и агрессивных газов; насосов различного назначения.

Котельные по назначению подразделяют на:

- энергетические — для выработки пара, преобразуемого в электроэнергию (они, как правило, входят в состав электростанции);

- отопительные — для обеспечения теплотой системы отопления, вентиляции и горячего водоснабжения;

- отопительно-производственные — для обеспечения теплотой системы отопления, вентиляции, горячего водоснабжения и для технологического теплоснабжения;

- производственные — для технологического теплоснабжения.

Отопительные котельные оснащают, как правило, водогрейными котлами, вырабатывающими горячую воду, производственные — паровыми, вырабатывающими водяной пар, отопительно-производственные — как теми, так и другими.

По объектам теплоснабжения котельные можно разделить на центральные и автономные, в т.ч. крышные. Центральная котельная предназначена для нескольких зданий и сооружений, связанных с котельной наружными тепловыми сетями. Автономная (индивидуальная) котельная предназначена для теплоснабжения

одного здания или сооружения. Крышную котельную располагают (размещают) на покрытии здания непосредственно или на специально устроенном основании над покрытием.

Котельные по размещению подразделяют на:

отдельно стоящие;

пристроенные к зданиям другого назначения;

встроенные в здания другого назначения независимо от этажа размещения;

крышные.

Котельные по надежности отпуска теплоты потребителям относят:

а) к первой категории — котельные, являющиеся единственным источником теплоты системы теплоснабжения и обеспечивающие потребителей первой категории, нарушение теплоснабжения которых связано с опасностью для жизни людей или со значительным ущербом народному хозяйству (повреждение технологического оборудования, массовый брак продукции), не имеющих индивидуальных резервных источников теплоты;

б) ко второй категории — остальные котельные.

Виды резервного топлива, используемого в планируемые пе* рерывы подачи основного топлива (газа), и аварийного, используемого в кратковременные периоды аварийного отключения основного (резервного) топлива, а также их необходимость для котельных устанавливают с учетом категории котельной, исходя из местных условий эксплуатации, по согласованию с топливоснабжающими организациями.

Для котельных, отнесенных к первой категории, в качестве аварийного, как правило, предусматривают использование жидкого топлива, вид которого определяется органом, устанавливающим основной вид топлива.

При переводе котельных с котлами, оборудованными камерными топками для сжигания твердого топлива, на сжигание газообразного в качестве резервного, как правило, должно сохраняться твердое топливо, если технико-экономическими и экологическими расчетами не обоснован другой вид топлива.

1.2. Основное и вспомогательное оборудование котельной установки

В общем случае газовая котельная установка — это совокупность котла и вспомогательного оборудования. Она включает в себя следующие основные устройства: котлы, экономайзеры и

воздухоподогреватели. Котлы являются ее главной частью. Котлы, в которых вырабатывается пар, называют паровыми', предназначенные для выработки горячей воды — водогрейными', вырабатывающие водяной пар и горячую воду одновременно — комбинированными. В котлах дымовые газы, образовавшиеся в топочном устройстве при сгорании газообразного топлива, омывают поверхность нагрева котла, отдавая ей часть заключенной в них тепловой энергии, и покидают котел с более или менее высокой температурой. Для дополнительного использования теплоты, содержащейся в дымовых газах, уходящих из котла, за ними устанавливают так называемые хвостовые поверхности нагрева — экономайзер, в котором подогревается питательная или сетевая вода, или воздухоподогреватель, в котором подогревается воздух, идущий на горение в топочное устройство. В зависимости от местных условий экономайзеры и воздухоподогреватели иногда не устанавливают или устанавливают только одно из названных устройств. Схемы и конструкции котлов, экономайзеров и воздухоподогревателей рассмотрены в разделе II.

Кроме перечисленного основного оборудования, теплогенерирующая установка должна иметь вспомогательное оборудование, в состав которого входят: тяговое устройство, дутьевая установка, питательные или сетевые насосы, устройства подготовки питательной воды, идущей на питание паровых котлов, или подпиточной воды, идущей на восполнение утечек в тепловой сети, трубопроводы, контрольно-измерительные приборы, средства регулирования и управления, устройства топливоподачи.

Тяговое устройство предназначено для создания разрежения в газоходах теплогенерирующей установки, необходимого для удаления в атмосферу охлажденных дымовых газов и преодоления сопротивлений при их движении в газоходах установки. К тяговым устройствам принадлежат дымососы (искусственная тяга) и дымовая труба (естественная тяга).

Дутьевая установка состоит из вентиляторов и воздуховодов, служащих для подачи воздуха в топку котельного агрегата.

Питательные насосы служат для подачи воды в паровой котел. В котельной устанавливают баки питательной воды, в которые поступает конденсат пара, возвращаемый от потребителя, и подводится добавочная вода, покрывающая потери пара у потребителя. Питательный насос забирает воду из этих питательных баков и подает ее в паровой котел.

Сетевые (циркуляционные) насосы устанавливают в водогрейных котельных. В таких установках трубопровод обратной воды

отопительной системы присоединяют к сетевому насосу, который прокачивает воду через котел и затем по нагнетательному трубопроводу подает ее в отопительную систему. Таким образом, котел включается в контур циркуляции воды через отопительную систему.

Устройства для подготовки питательной или подпиточной воды включают в себя водозаборные устройства, установки хим-водообработки и деаэрации. В установке химводообработки умягчают (удаление соли жесткости, вызывающие отложение накипи на тепловоспринимающих поверхностях котла) исходную сырую воду, а в деаэраторе удаляют коррозионно-активные газы из химобработанной воды. Деаэрированная вода подается на питание паровых котлов питательными насосами и подпитку тепловых сетей подпиточными.

Для контроля и автоматического регулирования процессов, протекающих в котельной установке, служат приборы контроля и автоматики.

Котельную установку топливом (природным газом) обеспечивает оборудование топливоподачи, включающее в себя отвод от магистрального трубопровода и газорегуляторный пункт, в котором снижают давление газа от магистрального до необходимого для работы газовых горелок и поддержания давления газа на входе в горелку в заданных пределах.

1.3. Тепловые схемы паровых и водогрейных газовых котельных

Наиболее простую тепловую схему имеют котельные, предназначенные для обеспечения только технологической потребности с единым паровым теплоносителем (незначительное количество теплоты на другие нужды отпускается также в виде пара) и возвратом конденсата от теплообменников. Принципиальная тепловая схема такой котельной представлена на рис 1.1. Котельные с такой тепловой схемой просты в эксплуатации, а при незначительной потребности производства в горячей воде, высоком коэффициенте возврата конденсата и непротяженных пароконденсатных трубопроводов достаточно эффективны в потреблении топлива.

Принципиальная тепловая схема производственно-отопительной котельной дана на рис. 1.2. Представленная тепловая схема дает возможность обеспечить технологических потребителей, а также подогреватели сетевой воды паром одного или не

скольких параметров за счет установки одной или нескольких редукционных охладительных установок (РОУ) при номинальном давлении пара в котлах.

Потери, соб-

Рис. 1.1. Принципиальная тепловая схема производственной котельной

1 — котел паровой; 2 — деаэратор; 3 — охладитель выпара; 4 — потребители пара; 5, 7 — подогреватели химически очищенной и сырой воды; 6 — установка химической очистки воды; 8 — охладитель продувочной воДы; 9 — сепаратор непрерывной продувки; 10— питательный насос

Представленная тепловая схема может использоваться как при открытой, так и при закрытой системе горячего водоснабжения (ГВС). Только при открытой системе (при непосредственном заборе воды на нужды горячего водоснабжения из тепловой сети) возрастают нагрузки на деаэрационную установку и установку химической очистки воды, кроме того, при открытой системе в тепловую схему котельной необходимо включать баки-аккумуляторы для покрытия суточной неравномерности потребления горячей воды.

Наиболее часто встречающиеся схемы включения подогревателей сетевой воды к паровым котлам представлены на рис 1.3. Схема 1.3,а предусматривает подачу пара непосредственно из верхнего барабана котла в пароводяной подогреватель, установленный не менее чем на 1,5—1,7 м над осью верхнего барабана и его слив (самотеком) в нижний барабан. Такая схема позволяет экономить электроэнергию на перекачивающие насосы. Схема же 1.3,5 кроме повышенной энергоемкости требует и дополнительных капитальны?: затрат(охладитель конденсата, насосы его перекачки), однако эта схема более надежна в эксплуатации.

Рис. 1.2. Принципиальная тепловая схема производственноотопительной котельной с паровыми котлами

1 — паровой котел; 2, 3 — деаэраторы питательной и подпиточной воды; 4 — охладители выпара; 5—9 — насосы сырой воды, питательный, подпиточный, сетевой, конденсатный; /0 — конденсатный бак; И, 14, /5 — охладители продувочной, подпиточной воды и конденсата; 12, 13, 16 — подогреватели сырой, химически очищенной, сетевой воды; 17 — редукционно охладительная установка; 18 — сепаратор непрерывной продувки; 19 — продувочный колодец;

20 — установка химической очистки воды

Рис. 1.3. Принципиальная тепловая схема подключения подогревателей сетевой воды к паровым котлам

а — схема с пароводяным подогревателем и безнасосным возвратом конденсата; б — схема с пароводяным и водоводяным подогревателями; 1 — паровой котел; 2 — пароводяной подогреватель сетевой воды; 3 — водоводяной подогреватель (охладитель конденсата); 4 — бак питательной воды (деаэратор); 5 — регулятор перепуска; 6 — редукционная установка; 7, 8— верхние и нижние барабаны котла

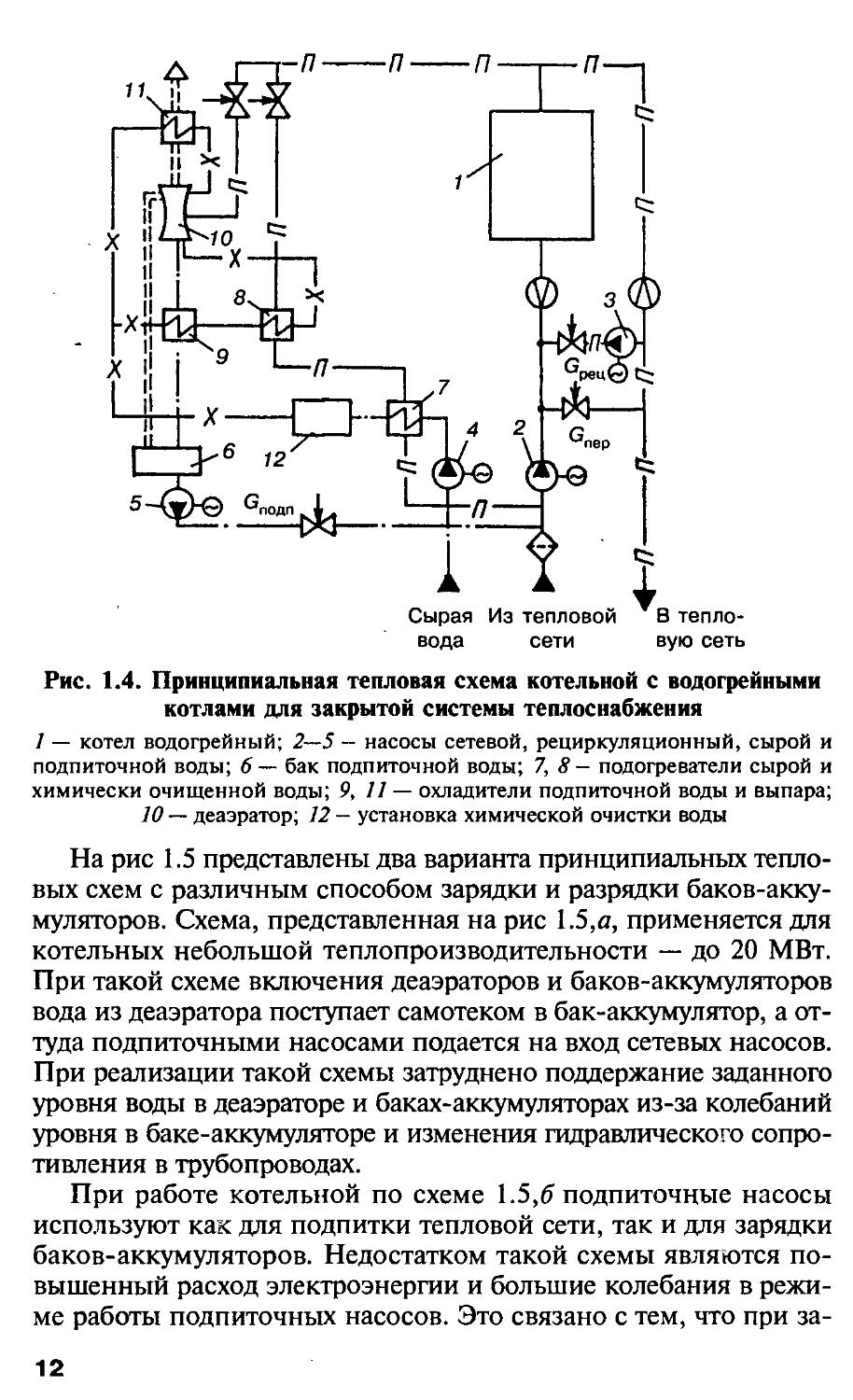

На рис. 1.4 представлена принципиальная тепловая схема водогрейной котельной, работающей на закрытую систему горячего водоснабжения. Основное преимущество такой схемы — относительно невысокая производительность водоподготовительной установки и подпиточных насосов, недостаток — удорожание оборудования абонентских узлов горячего водоснабжения (необходимость установки теплообменных аппаратов, в которых теплота передается от сетевой воды к воде, идущей на нужды горячего водоснабжения). Водогрейные котлы надежно работают только при поддержании в заданных пределах постоянного расхода воды, проходящей через них, независимо от колебаний тепловой нагрузки потребителя. Поэтому в тепловых схемах водогрейных котельных предусматривают регулирование отпуска тепловой энергии в сеть по качественному графику, т.е. по изменению температуры воды на выходе из котла. Для обеспечения расчетной температуры воды на входе в тепловую сеть в схеме предусматривается возможность подмешивания к выходящей из котлов воде через перепускную линию необходимого количества обратной сетевой воды (<7пер). Для устранения низкотемпературной коррозии хвостовых поверхностей нагрева котла к обратной сетевой воде при ее температуре менее 60 °C при работе на природном газе и менее 70—90 °C при работе на мало-и высокосернистом мазуте при помощи рециркуляционного насоса осуществляется подмешивание горячей воды, выходящей из котла к обратной сетевой воде.

Основное отличие тепловой схемы водогрейной котельной, работающей на открытую схему ГВС, — необходимость в значительном количестве подпиточной воды. Максимальные часовые расходы подпиточной воды при открытой системе ГВС в 10—15 раз больше, чем при закрытой. Такая большая разница в подпитке в течение суток для открытой системы ГВС требует установки в котельной дорогостоящих и энергоемких водоподготовительных установок большой производительности.

Для сглаживания пиков суточного графика нагрузок в тепловые схемы таких котельных включают установку, обычно не менее двух баков-аккумуляторов, для деаэрированной сетевой воды. Баки снаружи теплоизолируют, а внутри — покрывают антикоррозионным составом. Рабочий объем баков выбирают из условий возможности подпитки тепловой сети в часы максимального водоразбори. Обычно суммарный объем баков для подпиточной воды в 6—8 раз больше среднечасового суточного расхода воды на горячее водоснабжение.

Рис. 1.4. Принципиальная тепловая схема котельной с водогрейными котлами для закрытой системы теплоснабжения

1 — котел водогрейный; 2—5 — насосы сетевой, рециркуляционный, сырой и подпиточной воды; 6 — бак подпиточной воды; 7, 8 — подогреватели сырой и химически очищенной воды; 9, 11 — охладители подпиточной воды и выпара;

10 — деаэратор; 12 — установка химической очистки воды

На рис 1.5 представлены два варианта принципиальных тепловых схем с различным способом зарядки и разрядки баков-аккумуляторов. Схема, представленная на рис 1.5,а, применяется для котельных небольшой теплопроизводительности — до 20 МВт. При такой схеме включения деаэраторов и баков-аккумуляторов вода из деаэратора поступает самотеком в бак-аккумулятор, а оттуда подпиточными насосами подается на вход сетевых насосов. При реализации такой схемы затруднено поддержание заданного уровня воды в деаэраторе и баках-аккумуляторах из-за колебаний уровня в баке-аккумуляторе и изменения гидравлического сопротивления в трубопроводах.

При работе котельной по схеме 1.5,^ подпиточные насосы используют как для подпитки тепловой сети, так и для зарядки баков-аккумуляторов. Недостатком такой схемы являются повышенный расход электроэнергии и большие колебания в режиме работы подпиточных насосов. Это связано с тем, что при за-

a

б

Из тепловой сети

ы

Рис. 1.5. Принципиальная тепловая схема котельной с водогрейными котлами для открытой системы теплоснабжения

а — схема без баков и насосов деаэрированной воды; б — схема без насосов деаэрированной воды; 1 — котел водогрейный; 2—8— насосы сетевой( циркуляционный) зимний, сетевой летний, рециркуляционный, подпиточный, сырой воды и для подачи воды к водоструйному эжектору; 9 — деаэратор; 10 — охладитель выпара; 11 — водоструйный эжектор; 12 — бак рабочей воды; 13 — бак-аккумулятор; 14, 15 — подогреватели сырой и химически очищенной воды; 16 — установка химической очистки воды

рядке баков-аккумуляторов подача насосов и напор остаются практически постоянными, а при работе на тепловую сеть (колеблются как расход, так и напор. /

В отопительных котельных, оборудованных только водогрейными котлами, деаэрация, как правило, осуществляется вакуумным способом. Вакуумная установка (см. рис 1.5) обычно состоит из водоструйного эжектора 11, питаемого из бака рабочей воды 12 специальным насосом 8.

Возможно использование тепловых схем котельных с применением паровых и водогрейных котлов. Как правило, эти схемы являются совокупностью уже рассмотренных схем. Общим и связующим элементом обеих частей схемы является система водоподготовки.

1.4. Термины и определения в котельной технике

Многолетний опыт проектирования и эксплуатации котельных установок позволил установить применяемые в науке, технике и производстве термины и определения основного и вспомогательного оборудования, используемого в котельных. Эти термины стандартизированы (ГОСТ 23172—78 и ГОСТ 25720—83) и обязательны для применения в технической документаций всех видов, научно-технической, учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Ниже приводятся некоторые термины и определения, принятые в котельной технике.

Виды котлов и основное оборудование

Котел — конструктивно объединенный в одно целое комплекс устройств для получения пара или для нагрева воды под давлением за счет тепловой энергии от сжигания топлива, при протекании технологического процесса или преобразования электрической энергии в тепловую. В котел могут входить полностью или частично: топка, пароперегреватель, экономайзер, воздухоподогреватель, каркас, обмуровка, тепловая изоляция, обшивка.

Стационарный котел — котел, установленный на неподвижном фундаменте.

Транспортабельная котельная установка — комплекс, состоящий из котла, вспомогательного оборудования, системы управления и защиты, помещения (контейнера), в котором смонтировано все оборудование, и приспособлений для транспортирования с целью быстрого изменения места использования.

\Передвижная котельная установка — транспортабельная котельная установка, имеющая ходовую часть.

Паровой котел — устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для получения пара с давлением выше атмосферного, используемого вне самого устройства.

Водогрейный котел — устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для нагревания воды, находящейся под давлением выше атмосферного и используемой в качестве теплоносителя вне самого устройства.

Бойлер — подогреватель сетевой воды, паровой или водоводяной теплообменник, использующий теплоту пара или котловой воды для получения горячей воды других параметров. Бойлер может быть встроенным в котел или отдельно стоящим.

Котел-утилизатор — паровой или водогрейный котел без топки или с топкой для дожигания газов, в котором в качестве источника теплоты используются горячие газы технологических или металлургических производств или другие технологические продуктовые потоки.

ГТароводогрейный котел — котел, предназначенный для выдачи потребителю пара и горячей воды.

Котельная установка — совокупность котла и вспомогательного оборудования. В котельную установку могут входить, кроме котла: тягодутьевые машины, устройства очистки поверхностей нагрева, топливоподача и топливоприготовление в пределах установки, оборудование шлако- и золоудаления, золоулавливающие.и другие газоочистительные устройства, не входящие в котел газовоздухопроводы, трубопроводы воды, пара и топлива, арматура, гарнитура, автоматика, приборы и устройства контроля и защиты, а также относящиеся к котлу водоподготовительное оборудование и дымовая труба.

Газотрубный котел — котел, в котором продукты сгорания топлива проходят внутри труб поверхностей нагрева, а вода и пароводяная смесь — снаружи труб. Различают жаротрубные, дымогарные и комбинированные газотрубные стационарные котлы.

Водотрубный котел — котел, в котором вода, пароводяная смесь и пар движутся внутри труб поверхностей нагрева, а продукты сгорания топлива — снаружи труб. По расположению труб различают горизонтально-трубные и вертикально-трубные котлы.

Барабанный котел — водотрубный котел с одним или несколькими барабанами. /

Котел низкого давления — паровой котел для получения пара с давлением менее 1,0 МПа (10 кгс/см2). /

Котел среднего давления — паровой котел для получения/пара с давлением от 1 до 10 МПа ( от 10 до 100 кгс/см2) включительно.

Котел высокого давления — паровой котел для получения пара с давлением свыше 10 до 22,5 МПа (свыше 100 до 225 кгс/см2) включительно.

Котел с естественной циркуляцией — котел, у которого циркуляция рабочей среды осуществляется за счет разности плотностей воды в опускных и подъемных трубах.

Котел с принудительной циркуляцией — котел, у которого циркуляция воды осуществляется насосом.

Котел с комбинированной циркуляцией — котел, в котором циркуляция воды в некоторых контурах или при отдельных режимах работы осуществляется с помощью насоса.

Прямоточный котел — котел с последовательным однократным принудительным движением воды.

Прямоточный котел с рециркуляцией — прямоточный котел, в котором для увеличения скорости воды при пусках и работе на малых нагрузках применяется принудительная рециркуляция воды специальным насосом.

Котел с естественной тягой — котел, в котором сопротивление газового тракта преодолевается за счет разности плотностей атмосферного воздуха и газов в дымовой трубе.

Котел с уравновешенной тягой — котел, в котором давление в топке или начале газохода поддерживается близким к атмосферному совместной работой дымососов и дутьевых вентиляторов.

Котел с наддувом — котел, в котором сопротивление газового тракта преодолевается работой дутьевых вентиляторов.

Высоконапорный котел — котел с наддувом, избыточное давление газов на выходе из которого превышает 0,1 МПа (1 кгс/см2).

Экономайзер — устройство, обогреваемое продуктами сгорания топлива и предназначенное для подогрева или частичного испарения воды, поступающей в паровой котел.

Автономный экономайзер — экономайзер, встроенный в котел или газоход, подогретая вода которого полностью или частично используется вне данного котла, или отдельно стоящий экономайзер, подогретая вода которого полностью или частично используется в паровом котле.

Экономайзер котла некипящего типа — экономайзер котла, в котором парообразование отсутствует.

Экономайзер котла кипящего типа — экономайзер котла, в котором происходит частичное парообразование.

Групповой экономайзер — экономайзер, обслуживающий группу котлов.

Змеевиковый экономайзер — экономайзер стационарного котла, изготовленный из труб, собранных в пакеты змеевиков.

Ребристый экономайзер — экономайзер котла, изготовленный из ребристых труб.

Воздухоподогреватель котла — устройство для подогрева воздуха продуктами сгорания топлива перед подачей в топку котла.

Рекуперативный воздухоподогреватель — воздухоподогреватель котла, в котором теплота от продуктов сгорания передается воздуху через разделяющую их теплообменную поверхность.

Регенеративный воздухоподогреватель — воздухоподогреватель котла, в котором теплота от продуктов сгорания передается воздуху через одни и те же периодически нагреваемые и охлаждаемые теплообменные поверхности.

Трубчатый воздухоподогреватель — рекуперативный воздухоподогреватель котла, теплообменные поверхности которого выполнены из труб.

Пластинчатый воздухоподогреватель — рекуперативный воздухоподогреватель котла, теплообменные поверхности которого выполнены из стальных листов, образующих чередующиеся каналы для продуктов сгорания топлива и воздуха.

Регенеративный вращающийся воздухоподогреватель — регенеративный воздухоподогреватель стационарного котла с вращающейся теплообменной поверхностью.

Элементы и составные части котла

Поставочный блок котла (поставочный блок) — технологически законченная часть котла, собираемая изготовителем из соединенных между собой сборочных единиц элементов и деталей, ограниченная по массе и габаритам конструктивными особенностями и условиями транспортирования.

Элемент котла — сборочная единица котла, предназначенная для выполнения одной из основных функций котла (например, коллектор, барабан, папопсрегрет>ат?пьЛ ijHp^p^ucib уагрева и др.).

Коллектор котла (коллектор) — элемент котла, предназначенный для сбора или раздачи рабочей среды, объединяющий группу труб.

Барабан котла (барабан) — элемент котла, предназначенный для сбора и раздачи рабочей среды, для отделения пара от воды, очистки пара, обеспечения запаса воды в котле.

Каркас котла (каркас) — несущая металлическая конструкция, воспринимающая нагрузку от массы котла, с учетом временных и особых нагрузок и обеспечивающая требуемое взаимное расположение элементов котла.

Обмуровка котла (обмуровка) — система огнеупорных и теплоизоляционных ограждений или конструкций стационарного котла, предназначенная для уменьшения тепловых потерь и обеспечения газовой плотности.

Поверхность нагрева котла (поверхность нагрева) — элемент котла для передачи теплоты к рабочей среде или воздуху.

Парообразующая поверхность нагрева котла — поверхность нагрева, где происходит парообразовние.

Радиационная поверхность нагрева котла — поверхность нагрева котла, получающая теплоту, в основном, излучением.

Радиационно-конвективная поверхность нагрева котла — поверхность нагрева котла, получающая теплоту излучением и конвекцией примерно в равных количествах.

Конвективная поверхность нагрева котла — поверхность нагрева котла, получающая теплоту, в основном, конвекцией.

Оребренная поверхность нагрева котла — поверхность нагрева котла, составленная из ребристых труб.

Ошипованная поверхность нагрева котла — поверхность нагрева котла, составленная из труб с приваренными к ним шипами.

Экран котла — поверхность нагрева котла, расположенная на стенах топки и газоходов и ограждающая их от воздействия высоких температур.

Двусветный экран котла — экран котла, получающий теплоту излучением с обеих сторон.

Мембранный экран котла — экран котла, изготовленный из сваренных между собой плавниковых или гладких труб с проставками.

Панель экрана котла — часть экрана, изготовленная из сваренных между собой или объединенных коллекторами труб.

Ширмовая поверхность нагрева котла — поверхность нагрева котла, выполненная из ширм с поперечным шагом между ними не менее 4—5 диаметров труб. Под ширмой понимают элемент

поверхности нагрева, выполненный в виде плоской панели из труб, расположенных по ходу газов с шагом не более 1,3 диаметра, объединенных входным и выходным коллекторами.

Пароперегреватель (перегреватель) — устройство, предназначенное для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле.

Автономный пароперегреватель — пароперегреватель, встроенный в котел или газоход или отдельно стоящий, в который пар для перегрева поступает от внешнего источника.

Радиационный пароперегреватель — пароперегреватель котла, расположенный в топке или газоходе и получающий теплоту, в основном, излучением.

Ширмовый пароперегреватель — пароперегреватель котла, состоящий из ширм с большим поперечным шагом между ними и получающий теплоту газов излучением и конвекцией примерно в равных количествах.

Конвективный пароперегреватель — пароперегреватель стационарного котла, расположенный в газоходах и получающий теплоту, в основном, конвекцией.

Котельный пучок — группа труб конвективной парообразующей поверхности котла, соединенных общими коллекторами или барабанами.

Опускная труба — труба котла, по которой циркулирующая вода поступает в раздающий коллектор подъемных труб или нижний барабан.

Отводящая труба экрана котла — труба котла, по которой пароводяная смесь отводится из коллектора экрана в барабан или выносной циклон.

Продувочная труба — труба, по которой производится продувка или удаление воды и пара из элементов поверхностей нагрева котла.

Сепарационное устройство — устройство котла, предназначенное для отделения воды от пара.

Паропромывочное устройство — устройство котла, предназначенное для повышения качества пара путем промывки его питательной водой.

Сепаратор непрерывной продувки — сепаратор для отделения пара от потока воды, сбрасываемой при непрерывной продувке котла.

Сепаратор периодической продувки — сепаратор для отделения пара от потока воды, сбрасываемой при периодических продувках котла.

Пароохладитель котла — устройство для понижения температуры перегретого пара.

Впрыскивающий пароохладитель — пароохладитель котла, в котором понижение температуры перегретого пара производится путем впрыска в него питательной воды или конденсата.

Поверхностный пароохладитель — пароохладитель котла, в котором понижение температуры пара производится питательной или котловой водой через разделяющую поверхность.

Паропаровой теплообменник — поверхностный теплообменник котла, в котором температура вторичного пара повышается за счет теплоты первичного пара.

Газопаропаровой теплообменник — поверхностный теплообменник котла, в котором температура вторичного пара повышается за счет теплоты первичного пара и за счет теплоты продуктов сгорания топлива.

Топка котла — устройство котла, предназначенное для сжигания органического топлива, частичного охлаждения продуктов сгорания и выделения золы.

Камерная топка — топка котла, в которой пылевидное, жидкое или газообразное топливо сжигается в факеле.

Вихревая топка — камерная топка котла с многократной циркуляцией тепловоздушной смеси, которая достигается специальной формой стен топки, компоновкой горелок и способом подачи топлива и воздуха.

Циклонная топка — камерная топка котла, в которой основная масса топлива сжигается во вращающемся топливовоздушном потоке, создаваемом в циклонном предтопке.

Камера горения топки — часть топки котла, в которой происходят воспламенение и горение основной массы топлива.

Камера охлаждения топки — часть топки котла, в которой происходит догорание топлива и частичное охлаждение продуктов горения.

Под топки — нижняя часть топки котла, образованная горизонтальными и слабонаклонными поверхностями или экранами.

Газоход котла — канал, предназначенный для направления продуктов сгорания топлива и размещения поверхностей нагрева котла. По расположению и назначению различают горизонтальный, вертикальный, подъемный, опускной, поворотный, обводной и другие газоходы.

Предприятие—владелец котла — предприятие, на балансе которого находится котел и руководство которого несет юридичес

кую, административную и уголовную ответственность за безопасную его эксплуатацию.

Параметры котлов

Номинальная паропроизводительность котла — наибольшая паропроизводительность, которую котел должен обеспечивать в длительной эксплуатации при сжигании основного топлива или подводе номинального количества теплоты при номинальных значениях параметров пара и питательной воды с учетом допускаемых отклонений.

Номинальная теплопроизводительность котла — наибольшая теплопроизводительность, которую котел должен обеспечивать при длительной эксплуатации при номинальных значениях параметров с учетом допускаемых отклонений.

Номинальное давление пара в котле — давление пара, которое должно обеспечиваться непосредственно за пароперегревателем, а при его отсутствии — непосредственно перед паропроводом к потребителю пара, при номинальной паропроизводительности котла.

Номинальная температура пара в котле — температура пара, которая должна обеспечиваться непосредственно за пароперегревателем котла, а при его отсутствии — непосредственно перед паропроводом к потребителю пара при номинальных значениях давления пара, температуры питательной воды и паропроизводительности с учетом допускаемых отклонений.

Номинальная температура промежуточного перегрева пара в котле — температура пара, которая должна обеспечиваться непосредственно за промежуточным пароперегревателем котла при номинальных значениях давления пара, температуры питательной воды, паропроизводительности, а также номинальных значениях остальных параметров пара промежуточного перегрева с учетом допускаемых отклонений.

Номинальная температура питательной воды в котле — температура воды, которая должна обеспечиваться перед входом в экономайзер или другой относящийся к котлу подогреватель питательной воды, а при отсутствии их, в барабан котла при номинальной паропроизвсдительности.

Номинальная температура горячей воды в водогрейном котле — температура горячей воды, которая должна обеспечиваться на выходе из водогрейного котла при номинальной производительности с учетом допускаемых отклонений.

Температура рабочей среды — максимальная температура пара или горячей воды в рассматриваемом элементе котла.

Предельная температура стенки — максимальная температура детали котла или трубопровода со стороны среды с наибольшей температурой, определяемая по тепловому и гидравлическому расчетам или по испытаниям без учета временного увеличения обогрева (не более 5 % расчетного ресурса).

Расчетная температура наружного воздуха — средняя температура наружного воздуха за наиболее холодную пятидневку года.

Расчетное давление в котле (расчетное давление) — давление, принимаемое при расчете элемента котла на прочность.

Рабочее давление пара в котле (рабочее давление) — давление пара непосредственно за пароперегревателем или при его отсутствии на выходе из котла при расчетных режимах.

Номинальная температура воды на входе в водогрейный котел — температура воды, которая должна обеспечиваться на входе в водогрейный котел при номинальной теплопроизводительности с учетом допустимых отклонений.

Минимальная температура воды на входе в водогрейный котел — температура воды на входе в водогрейный котел, обеспечивающая допустимый уровень низкотемпературной коррозии труб поверхностей нагрева.

Номинальная температура воды на выходе из водогрейного котла — температура воды, которая должна обеспечиваться на выходе из водогрейного котла при номинальной теплопроизво-дительности с учетом допустимых отклонений.

Максимальная температура воды на выходе из водогрейного котла — температура воды на выходе из водогрейного котла, при которой обеспечивается номинальное значение недогрева воды до кипения при рабочем давлении.

Номинальный расход воды через водогрейный котел — расход воды через водогрейный котел при номинальной теплопроизводительности и при номинальных значениях параметров воды.

Минимальный расход воды через водогрейный котел — расход воды через водогрейный котел, обеспечивающий номинальное значение гедогрева вод л до кипения при рабочем давлении, и номинальной температуре воды на выходе из котла.

Недогрев воды до кипения - разность между температурой кипения воды, соответствующей рабочему давлению воды, и температурой воды на выходе из водогрейного котла, обеспечивающая отсутствие закипания воды в трубах поверхностей нагрева котла.

Номинальное гидравлическое сопротивление водогрейного котла — перепад давления воды, измеренный за входной и перед выходной арматурой, при номинальной теплопроизводительно-сти водогрейного котла и при номинальных значениях параметров воды.

Основной режим работы водогрейного котла — режим работы водогрейного котла, при котором водогрейный котел является основным источником теплоты системы теплоснабжения.

Пиковый режим работы водогрейного котла — режим работы водогрейного котла, при котором водогрейный котел является источником теплоты для покрытия пиковых нагрузок системы теплоснабжения.

Габариты котла — наибольшие размеры котла по высоте, ширине и глубине с изоляцией и обшивкой, а также с укрепляющими или опорными элементами (например, поясами жесткости или опорными рамами), но без учета выступающих приборов, труб отбора проб, импульсных трубок и др.; размеры в плане определяются по осям колонн каркаса или металлоконструкций, если колонны имеются; высота определяется по верху хребтовой балки, а при ее отсутствии — по верхней точке котла.

Расчетный срок службы котла — срок службы в календарных годах, по истечении которого следует провести экспертное обследование технического состояния основных деталей котла, работающих под давлением, с целью определения допустимости, параметров и условий дальнейшей эксплуатации котла или необходимости его демонтажа; срок службы должен исчисляться со дня ввода котла в эксплуатацию.

Расчетный ресурс котла (элемента) — продолжительность эксплуатации котла (элемента), в течение которого изготовитель гарантирует надежность его работы при условии соблюдения режима эксплуатации, указанного в инструкции предприятия-изготовителя, и расчетного числа пусков из холодного и горячего состояния.

Техническое диагностирование — определение технического состояния объекта.

Нормальные условия эксплуатации — группа эксплуатационных режимов, предусмотренная плановым регламентом работы; стационарный режим, пуск, изменение производительности, остановка, горячий резерв.

Нормативно-техническая документация (НТД) — технические условия, отраслевые и государственные стандарты.

Производственно-техническая документация (ПТД) — технологические инструкции и карты технологического процесса, составленные предприятием — изготовителем изделия.

Горелки

Горелка котла — устройство для ввода в топку котла топлива и воздуха, необходимого для его сжигания.

Пылегазовая горелка котла — горелка для ввода в топку котла пылевоздушной смеси или газообразного топлива и воздуха.

Газовая горелка котла — горелка для ввода в топку котла газообразного топлива и воздуха.

Мазутная горелка котла — горелка для ввода в топку котла жидкого топлива и воздуха.

Пылемазутная горелка котла — горелка для ввода в топку котла пылевоздушной смеси или жидкого топлива и воздуха.

Газомазутная горелка котла — горелка для ввода в топку котла жидкого или газообразного топлива и воздуха.

Вихревая горелка котла — горелка котла, в которой потоки топливовоздушной смеси и (или) воздуха закручиваются с помощью завихрителя.

Прямоточная горелка котла — горелка для подачи топливовоздушной смеси и воздуха в топку котла без закрутки потоков. Прямоточная горелка состоит из набора сопл, размещенных в одной амбразуре с расстоянием между ними не более 2,5 ширины горелки.

Инжекционная горелка котла — газовая горелка котла, в которой воздух засасывается за счет энергии струи газа.

Горелка предварительного смешения — горелка котла, внутри которой обеспечивается перемешивание топлива и воздуха.

Глава 2. Газоснабжение котельных

2.1. Требования к зданиям и помещениям котельных. Требования по взрывной и пожарной безопасности

Требования к зданиям и помещениям котельных определяются СНиП П-35-76. В зависимости от климатических условий котельные принято подразделять на закрытые, полуоткрытые и открытые. В закрытых котельных все оборудование размещают

в помещениях, в полуоткрытых — вспомогательное оборудование (дымососы, вентиляторы, деаэраторы и др.) устанавливают вне здания, а в открытых котельных защищены только котлоагрегаты и имеются закрытые служебно-бытовые помещения.

Встроенную в здание котельную следует располагать, по возможности, в центральной части подвала или цокольного этажа с окнами, обращенными внутрь квартала, и обособленным входом с улицы или из тамбура лестничной клетки. Необходимо, чтобы встроенная котельная имела несгораемое перекрытие, непроницаемое для газов и с хорошей звукоизоляцией.

Размеры помещений котельной определяют габаритами размещаемого в них оборудования с соблюдением определенных требований, обеспечивающих удобство монтажа, эксплуатации и ремонта оборудования. Как правило, все котлы располагают фронтом по прямой линии параллельно наружной стене, в которой имеются окна.

Проходы между котлами принимают не менее 0,7 м. Между фронтом котлов и противоположной стеной расстояние принимается в зависимости от вида топлива, способа подачи его в котельную, типа котлов и их размещения. Для котлов с механическими топками это расстояние должно быть 2 м. При сжигании газа и мазута расстояние от выступающих частей горелок до стены котельной должно быть не менее 1 м. Расстояние между котлами производительностью до 4 т/ч принимается равным 1 — 1,5 м, а производительностью более 4 т/ч — не менее 2 м. Высота помещения встроенной котельной принимается не менее 3,2 м и до выступающих частей покрытия — 2,6 м.

В котельной средней и большой мощности предусматривают отдельные помещения для вспомогательного оборудования ( насосов, вентиляторов и др.). В отопительных котлах малой мощности и насосы, и вентиляторы обычно устанавливают непосредственно в котельных — перед фронтом котлов. При этом ширина свободного прохода вдоль фронта должна быть не менее 1,5 м.

Для обслуживания арматуры и контрольно-измерительных приборов в котельной устанавливают площадки и лестницы с металлическими ограждениями высотой 1 м. Ширина площадок и лестниц 600—800 мм.

Современные здания котельных проектируют, как правило, каркасными, одноэтажными с пролетами одного направления, одинаковой ширины и высоты. При необходимости размещения оборудования в несколько этажей применяются здания павильонного типа со встроенными этажерками.

При реконструкции котельных допускаются компоновочные решения с пролетами разных направлений. Для обеспечения возможности расширения котельной без прекращения работы одну из торцевых стен оставляют свободной.

При установке в котельной оборудования, дающего динамические нагрузки (дымососы, вентиляторы и т.п.), для него сооружают фундаменты, не связанные с полом и стенами здания. Наружные стены, цоколь и внутренние стены зданий с несущими колоннами выполняют из навесных панелей, изготовленных из легких бетонов. Покрытия зданий котельных — железобетонные плиты с утеплителем из пено- или газобетона, защищаемые гидроизоляцией. Полы выполняют прочными, тепло- и влагоустойчивыми, несгораемыми. Окна устраивают часто в виде ленты большой протяженности. В котельной устраивают не менее двух выходных дверей, открывающихся наружу.

Если котлы устанавливают внутри производственных помещений, то место установки должно быть отделено от остальной части помещения несгораемыми перегородками по всей длине котла; высотой не ниже 2 м, с устройством дверей.

В зданиях котельной не разрешается размещать бытовые и служебные помещения, которые не предназначены для персонала котельной, а также мастерские, не предназначенные для ремонта котельного оборудования.

Категории производств по взрывной, взрывопожарной и пожарной опасности и степень огнестойкости зданий (помещений) и сооружений котельных принимаются по СНиП П-35-76 «Котельные установки», а также в соответствии с нормами противопожарной безопасности НПБ 105-03 (таблица 2.1).

Таблица 2.1

Категории производств по взрывной, взрывопожарной и пожарной опасности и степень огнестойкости зданий и сооружений котельных, работающих на газовом топливе

Здания (помещения) и сооружения Категория производств Степень огнестойкости

1. Котельный зал, помещения дымососов и деаэраторов г II

2. Помещения водоподготовки д III

Продолжение табл. 2.1

Здания (помещения) и сооружения Категория производств Степень огнестойкости

3, Помещения щитов управления, щитов станций управления д II

4. Помещения закрытых распределительных устройств с выключателями и аппаратурой, содержащей более 60 кг масла в единице оборудования в II

5. Помещения закрытых распределительных устройств с выключателями и аппаратурой, содержащей 60 кг масла и менее в единице оборудования Г II

6. Помещения комплектных трансформаторных подстанций, трансформаторные камеры с маслонаполненными выключателями в II

7. Открытые подстанции Не нормируются

8. Приемно-сливные устройства, закрытые склады и насосные станции жидкого топлива с температурой вспышки паров выше 28 до 61 °C включительно, а также насосные станции при применении жидкого топлива, нагретого в условиях производства до температуры вспышки и выше Б. II

9. Приемно-сливные устройства, закрытые склады и насосные станции жидкого топлива с температурой вспышки паров выше 61 °C В 11

10. Помещения газораспределительных пунктов и складов горючих газов А II

11. Насосные станции конденсата и противопожарного водоснабжения д II

12. Насосные станции хозяйственно-фекальных вод и питьевого водоснабжения д III

Окончание табл. 2.1

Здания (помещения) и сооружения Категория производств Степень огнестойкости

13. Ремонтные мастерские без литейной, кузницы и сварочной д III

14. Склады реагентов д III

15. Склады активированного угля и сульфоугля в II

16. Материальные склады в II

Примечание. Помещения без постоянного обслуживающего персонала с производствами категорий А, Б и В должны оборудоваться устройствами автоматической пожарной сигнализации.

Котельные, в которых расположены котлы, работающие на газе, не относятся к взрывоопасным помещениям.

К специфическим требованиям, обусловленным использованием газа, относятся следующие, приведенные ниже.

Помещения газифицированных котельных и цехов должны быть обеспечены средствами пожаротушения по нормам пожарного надзора. Эти помещения нельзя загромождать предметами и материалами, препятствующими свободному перемещению людей. Все проходы между стационарным оборудованием, а также выходы из помещений должны быть всегда свободными.

Газифицированная котельная должна быть оборудована средствами связи для вызова ответственного за газовое хозяйство в аварийной ситуации.

Газифицированные котельные, как правило, рекомендуется размещать в отдельно стоящих зданиях или пристройках I и II степеней огнестойкости, а по характеристике пожарной опасности технологического производства они должны соответствовать категории Г, к которой относятся производства, связанные с сжиганием твердого, жидкого и газообразного топлива.

Встроенные котельные должны отделяться от смежных помещений противопожарными стенами 2-го типа или противопожарными перегородками 1-го типа и противопожарными перекрытиями 3-го типа. Пристроенные котельные должны отделяться от основного здания противопожарной стеной 2-го типа. При этом стена здания, к которой пристраивается котельная,

должна иметь предел огнестойкости не менее 0,75 ч, а перекрытие котельной должно выполняться из негорючих материалов.

Не допускается размещать встроенные котельные под помещениями общественного назначения (фойе и зрительными залами, торговыми помещениями магазинов, классами и аудиториями учебных заведений, залами столовых, ресторанов, раздевальными и мыльными бань, душевыми и т. п.) и под складами сгораемых материалов.

Не допускается размещение пристроенных котельных со стороны главного фасада здания. Расстояние от стены здания котельной до ближайшего окна должно быть не менее 4 м по горизонтали, а от покрытия котельной до ближайшего окна — не менее 8 м по вертикали. Такие котельные не допускается также размещать смежно, под и над помещениями с одновременным пребыванием в них более 50 человек. Не допускается проектирование пристроенных котельных, непосредственно примыкающих к жилым зданиям со стороны входных подъездов и участков стен с оконными проемами, где расстояние от внешней стены котельной до ближайшего окна жилого помещения по горизонтали менее 4 м, а расстояние от перекрытия котельной до ближайшего окна по вертикали менее 8 м.

Размещение котельных, встроенных в многоквартирные жилые здания, не допускается.

Не допускается размещать крышные котельные над производственными помещениями и складами категорий А и Б. Не допускается размещение крышных котельных непосредственно на перекрытиях жилых помещений (перекрытие жилого помещения не может служить основанием пола котельной), а также смежно с жилыми помещениями.

Несущие и ограждающие конструкции крышных котельных должны иметь предел огнестойкости 0,75 ч, предел распространения пламени по конструкции равным нулю, а кровельное покрытие основного здания под котельной и на расстоянии 2 м от ее стен должно выполняться из негорючих материалов или защищаться от возгорания бетонной стяжкой толщиной не менее 20 мм.

Не допускается совмещение крышных, встроенных и пристроенных котельных с зданиями детских дошкольных и школьных учреждений, лечебными и спальными корпусами больниц, поликлиник, санаториев и учреждений отдыха.

Возможность установки крышной котельной на зданиях любого назначения выше отметки 26,5 м должна согласовываться

с территориальными органами Государственной противопожарной службы МЧС России.

Размещение котельных, пристроенных к складам сгораемых материалов, легковоспламеняющихся и горючих жидкостей, не допускается, за исключением складов топлива для котельных.

Котельная, площадь которой превышает 200 м2, должна иметь не менее двух выходов наружу. Если площадь меньше или длина помещения по фронту котлов не более 12 м, то допускается один основной выход при наличии второго проектировать на наружную пожарную лестницу. Выходные двери должны открываться наружу и не иметь внутренних запоров. Двери из подсобных помещений должны открываться в котельную.

Выходы из встроенных и пристроенных котельных надлежит предусматривать непосредственно наружу. Марши лестниц для встроенных котельных допускается располагать в габаритах общих лестничных клеток, отделяя эти марши от остальной части лестничной клетки несгораемыми перегородками и перекрытиями с пределом огнестойкости не менее 0,75 ч.

Для крышных котельных следует предусматривать: выход из котельной непосредственно на кровлю; выход на кровлю из основного здания по маршевой лестнице; при уклоне кровли более 10 % следует предусматривать ходовые мостики шириной 1 м, с перилами от выхода на кровлю до котельной и по периметру котельной. Конструкции мостиков и перил следует предусматривать из негорючих материалов.

Размещение котлов и вспомогательного оборудования в котельных (расстояние между котлами и строительными конструкциями, ширина проходов), а также устройство площадок и лестниц для обслуживания оборудования в зависимости от параметров теплоносителя предусматривают в соответствии с правилами устройства и безопасной эксплуатации паровых и водогрейных котлов, а также в соответствии с паспортами и инструкциями по эксплуатации котлов.

Для автономных (индивидуальных) котельных, работающих без постоянного обслуживающего персонала, размеры проходов принимают в соответствии с паспортами и инструкциями по эксплуатации, монтажу и демонтажу оборудования.

Покрытие котельной может быть сплошным, если нагрузка от него не превышает 1200 Н/м2 (120 кгс/м2). Если вес покрытия больше, то над котлами должны быть устроены световые или вентиляционные фонари площадью не менее 10 % площади пола котельной. Если для создания необходимого освещения

или вентиляции не требуется фонарей, то разрешается устраивать выше обмуровки котлов застекленные проемы общей площадью не менее 10 % площади пола котельной.

Оконные переплеты, расположенные выше 2,4 м от уровня рабочей площадки, должны иметь одинарное остекление.

В индивидуальных котельных, работающих на жидком и газообразном топливе, следует предусматривать легкосбрасывае-мые ограждающие конструкции из расчета 0,03 м2 на 1 м3 объема помещения, в которых находятся котлы.

2.2. Электроснабжение и электротехнические устройства

Электроснабжение котельных проектируют в соответствии с «Правилами устройства электроустановок» (ПУЭ) и СНиП П-35-76 «Котельные установки».

Помещения котельной должны быть обеспечены достаточным естественным светом, а в ночное время — электрическим освещением.

Места, которые по техническим причинам нельзя обеспечить естественным светом, должны иметь электрическое освещение.

Освещенность помещений и сооружений котельной принимается в соответствии с нормами искусственного освещения, определяемыми разрядами зрительных работ, устанавливаемых прил. 10 СНиП П-35-76, и должна соответствовать СНиП 23-05-95 «Естественное и искусственное освещение».

В котельных предусматривается также аварийное освещение. Обязательное аварийное освещение должны иметь: фронт котлов, а также проходы между котлами, за котлами и над ними; щиты и пульты управления; водоуказательные и измерительные приборы; зольные помещения; вентиляционные площадки; дымососные площадки; помещения для баков и деаэраторов; оборудование водоподготовки; площадки и лестницы котлов; насосные помещения.

Для отдельных этажей котельных площадью 280 м2 включительно допускается для аварийного освещения применение электрических фонарей с аккумуляторами или сухими элементами.

Электропитание светильников местного стационарного освещения должно быть не выше 42 В, а для ручных светильников -не выше 12 В.

Во встроенных газовых котельных и котельных, работающих на жидком топливе с температурой вспышки 45 °C и ниже, по

мимо основного электроосвещения предусматривается отдельная групповая линия освещения основных проходов светильниками в исполнении для помещения класса В-1а. Проводка к ним должна соответствовать требованиям для взрывоопасных помещений. Выключатели устанавливают вне помещений котельной. Дымовые трубы должны иметь световое ограждение.

В котельных устанавливают электроприемники первой или второй категории. В котельных второй категории с водогрейными котлами единичной производительностью более 11,63 МВт -электродвигатели сетевых и подпиточных насосов относятся по условиям электроснабжения к первой категории.

Электродвигатели к вытяжным вентиляторам, устанавливаемым в помещениях встроенных котельных, должны быть выполнены в исполнении для помещений класса В-1а. Пусковая аппаратура этих вентиляторов устанавливается вне помещения котельной или в исполнении для помещений класса В-1а при ее установке в котельной.

В помещениях, оборудованных системой гидроуборки, исполнение электрооборудования, проводки и светильников должно учитывать возможность обмывки их водой.

Прокладка кабелей питающих и распределительных сетей производится в коробах и каналах или открыто на конструкциях, а проводов — только в коробах и трубах.

В помещениях складов и насосных станций жидкого топлива и жидких присадок прокладка кабелей в каналах не допускается.

Прокладка транзитных кабелей и проводов в помещениях и сооружениях топливоподачи не допускается.

Для обеспечения безопасной работы и сохранности оборудования при отключении котлоагрегатов должна быть обеспечена блокировка электродвигателей дымососов, дутьевых вентиляторов, механизмов подачи топлива.

В случаях падения давления или аварийного отключения работающих питательных, сетевых, подпиточных насосов, насосов горячего водоснабжения и подачи жидкого топлива должно обеспечиваться автоматическое включение (АВР) соответствующих резервных насосов. Для котельных второй категории с паровыми котлами с давлением пара до 167 кПа и водогрейными котлами с температурой воды 115 °C необходима звуковая и световая сигнализации, в этом случае нет необходимости в АВР.

При работе насосных станций жидкого топлива без постоянного обслуживающего персонала должно быть обеспечено дис-

танционное отключение со щита из котельной насосов подачи топлива, а при работе станций с постоянным обслуживающим персоналом — дистанционное управление задвижками трубопроводов жидкого топлива на вводе в котельную.

При дистанционном управлении электродвигателями со щита непосредственно у электродвигателей должны устанавливаться аппараты только для их аварийного отключения.

В котельных второй категории с паровыми котлами с давлением пара до 167 кПа (1,7 кгс/см2) и водогрейными котлами с температурой воды до 115 °C должно быть местное управление электродвигателями. В котельных первой категории допускается управление электродвигателями со щитов.

Котельные должны иметь молниезащиту. Трубопроводы жидкого и газообразного топлива должны быть заземлены.

2.3. Отопление и вентиляция котельных

Отопление и вентиляция газифицированных котельных должны соответствовать санитарным нормам для категории промышленных предприятий средней тяжести работ.

Для производственных помещений системы отопления должны быть воздушными. Во вспомогательных помещениях возможны системы отопления с местными нагревательными приборами, предельная температура на поверхности которых не должна превышать 130 °C.

Для помещений с избытками теплоты система вентиляции должна быть естественной. Если она не обеспечивает необходимый воздухообмен, то следует применять вентиляцию с механическим побуждением.

В помещениях встроенных котельных должен быть обеспечен не менее чем трехкратный воздухообмен в 1 ч, без учета воздуха, подаваемого в топки котлов для горения. Конструкции вытяжных вентиляторов должны исключать возможность новообразования. Удаляемый воздух должен проходить очистку аспирационными установками в соответствии с санитарными нормами.

В помещениях насосных станций жидкого топлива должен быть десятикратный воздухообмен в 1 ч. Удаление воздуха должно быть в размере 2/3 из нижней и 73 из верхней зон общего объема удаляемого воздуха.

При высоте помещений менее 6 м кратность воздухообмена должна увеличиваться на 25 % на каждый метр снижения высоты.

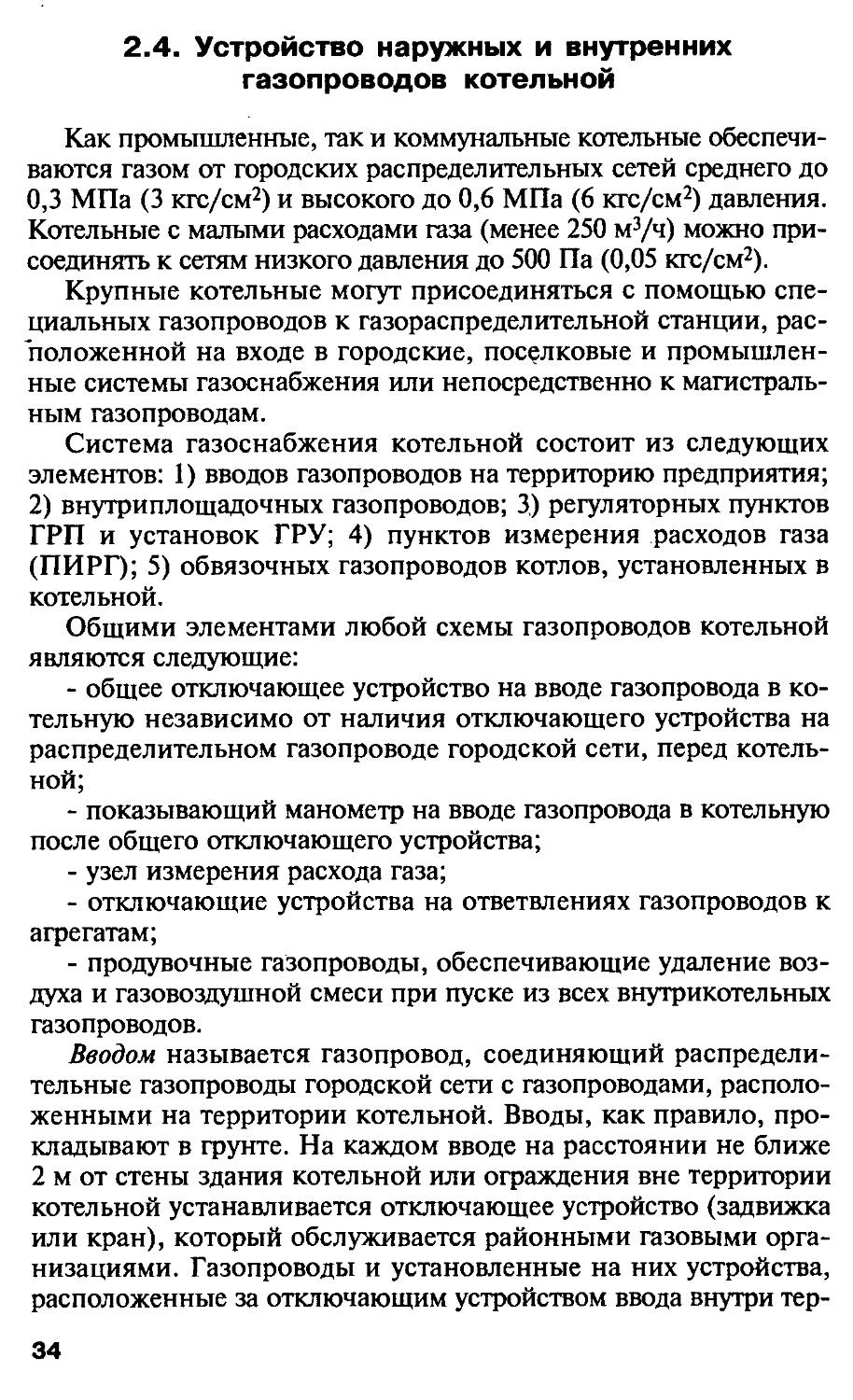

2.4. Устройство наружных и внутренних газопроводов котельной

Как промышленные, так и коммунальные котельные обеспечиваются газом от городских распределительных сетей среднего до 0,3 МПа (3 кгс/см2) и высокого до 0,6 МПа (6 кгс/см2) давления. Котельные с малыми расходами газа (менее 250 м3/ч) можно присоединять к сетям низкого давления до 500 Па (0,05 кгс/см2).

Крупные котельные могут присоединяться с помощью специальных газопроводов к газораспределительной станции, расположенной на входе в городские, поселковые и промышленные системы газоснабжения или непосредственно к магистральным газопроводам.

Система газоснабжения котельной состоит из следующих элементов: 1) вводов газопроводов на территорию предприятия; 2) внутриплощадочных газопроводов; 3) регуляторных пунктов ГРП и установок ГРУ; 4) пунктов измерения расходов газа (ПИРГ); 5) обвязочных газопроводов котлов, установленных в котельной.

Общими элементами любой схемы газопроводов котельной являются следующие:

- общее отключающее устройство на вводе газопровода в котельную независимо от наличия отключающего устройства на распределительном газопроводе городской сети, перед котельной;

- показывающий манометр на вводе газопровода в котельную после общего отключающего устройства;

- узел измерения расхода газа;

- отключающие устройства на ответвлениях газопроводов к агрегатам;

- продувочные газопроводы, обеспечивающие удаление воздуха и газовоздушной смеси при пуске из всех внутрикотельных газопроводов.

Вводом называется газопровод, соединяющий распределительные газопроводы городской сети с газопроводами, расположенными на территории котельной. Вводы, как правило, прокладывают в грунте. На каждом вводе на расстоянии не ближе 2 м от стены здания котельной или ограждения вне территории котельной устанавливается отключающее устройство (задвижка или кран), который обслуживается районными газовыми организациями. Газопроводы и установленные на них устройства, расположенные за отключающим устройством ввода внутри тер

ритории котельной, принадлежат котельной и должны обслуживаться персоналом котельной.

Ввод газопровода в котельный цех, как правило, осуществляется через стену здания в футляре, представляющем из себя отрезок трубы большего диаметра, чем газопровод, установленный в тело стены на цементном растворе. Пространство между футляром и газопроводом заделывается просмоленной льняной прядью, а с торцов заливается битумом. Футляр предназначен для защиты газопровода от повреждений при незначительных сезонных или других деформациях стены.

Выбор способа прокладки газопроводов по территории котельной решается в зависимости от местных условий.

К устройству газовых сетей котельных предъявляются такие же требования, как и к газопроводам городских сетей, которые приводятся в «Правилах безопасности в газовом хозяйстве».

В помещениях отопительных котельных разрешается прокладка газопроводов низкого и среднего давления. В котельных, расположенных в отдельно стоящих зданиях, разрешается прокладка газопроводов высокого давления, но не более 0,6 МПа (6 кгс/см2).

Газопроводы вводятся непосредственно в помещение, где располагаются котлы, либо в смежное с ним помещение при условии соединения их открытым проемом.

На вводе газопровода внутри котельной в доступном для обслуживания и освещенном месте устанавливают устройство для отключения всей котельной в случае ремонта или аварии, а также при остановке ее на длительное время. При проведении ремонтных работ в котельной, а также в периоды между отопительными сезонами на вводе в котельную за отключающим устройством ставят заглушку. Если в котельной размещено большое число котлов, то устанавливают отключающее устройство на ответвлениях газового коллектора к группам котлов, что позволяет проводить ремонтные работы без остановки всей котельной.

В качестве запорного устройства на вводе используют задвижку или кран перед регулятором или счетчиком. Кран перед манометром, который предусматривается на вводе газопровода, при работе котельной должен быть открыт постоянно.

Трассировку и диаметры газопроводов выбирают таким образом, чтобы потери давления от газорегуляторных установок (ГРУ) до наиболее удаленных горелок не превышали 40—50 % номинального давления газа перед горелками при выходном t Низком давлении и 20—25 % — при среднем давлении.

На ответвлении от газового коллектора котельной к каждому котлу устанавливают главное отключающее устройство, а перед каждой горелкой — рабочее отключающее устройство. За отключающим устройством котла располагается исполнительный механизм автоматики безопасности (отсечной клапан), который обеспечивает прекращение подачи газа ко всем горелкам котла при недопустимом отклонении давления газа от заданного, погасании пламени каждой из основных горелок, нарушении тяги и прекращении поступления воздуха.

К наиболее удаленному от ввода участку газового коллектора присоединяют продувочный трубопровод диаметром не менее 19 мм, который используется для освобождения газопроводов от воздуха перед пуском котельной и для вытеснения газа воздухом при консервации и длительной остановке.

Продувочные трубопроводы предусматривают от газопроводов каждого котла перед последним по ходу газов отключающим устройством. Продувочные трубопроводы имеют минимальное число поворотов. Их выводят вне здания котельной на высоту не менее 1 м выше карниза крыши в месте, где существуют безопасные условия для рассеивания газа. Концы продувочных трубопроводов загибают либо устраивают над ними защитные зонты во избежание попадания в них атмосферных осадков.

Схемой газопроводов котельной предусматривается установка контрольно-измерительных приборов (КИП) для измерения давления газа и воздуха перед горелками и разрежения в топке. Приборы располагают в удобных для наблюдения местах. На отводах к приборам устанавливают отключающие устройства.

Продувочные газопроводы котлов и газового коллектора котельной могут быть объединены.

В котельной производят, как правило, открытую прокладку газопроводов.

Газопроводы крепят к стенам, колоннам и перекрытию котельной, а также к каркасам котлов с помощью кронштейнов, подвесок и хомутов. Газопроводы должны лежать на опорах плотно, без зазоров.

В местах прохода для людей газопроводы прокладывают на высоте не менее 2,2 м до низа трубы. При расположении арматуры на высоте более 2 м предусматривается площадка обслуживания из несгораемых материалов с лестницами или же дистанционный привод. Трубы соединяют, как правило, сваркой. Резьбовые и фланцевые соединения допускаются в местах уста

новки отключающих устройств, коллекторов, регуляторов давления, КИП, газовых горелок.

Газопроводы после окончания монтажа и испытаний окрашивают масляными красками в светло-коричневый или желтый цвет.

Для газопроводов используют бесшовные и электросварные трубы.

Газорегуляторные пункты и установки

Газорегуляторные пункты (ГРП) котельных предназначены для питания газом нескольких потребителей — котельных цехов. ГРП располагают, как правило, в отдельно стоящих зданиях, а ГРП с входным давлением не более 0,6 МПа (6 кгс/см2) допускается размещать в пристройках к зданиям не ниже I и II степеней огнестойкости, отнесенным по пожарной безопасности к категориям Г и Д. Газорегуляторные установки (ГРУ) монтируют непосредственно в помещении котельной, где находятся котлы, использующие газ.

В состав ГРП (ГРУ) входят: фильтр, регулятор давления, предохранительные запорные (ПЗУ) и сбросные устройства (ПСУ), запорная арматура, контрольно-измерительные приборы (КИП), узел измерения расхода газа (счетчик или в старых ГРУ — измерительная диафрагма).

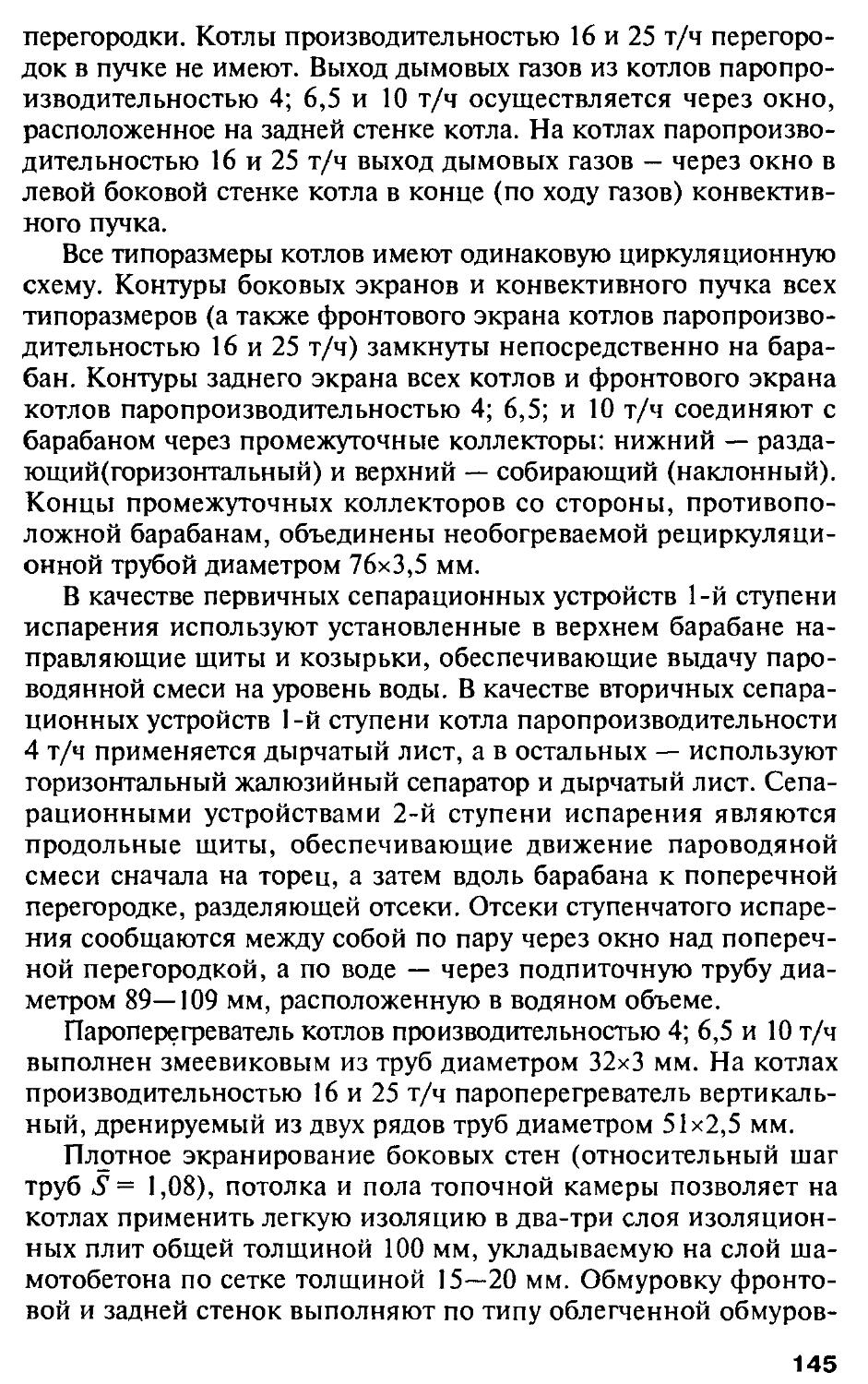

Газ начального давления (рис. 2.1) через задвижку поступает в фильтр, где очищается от механических примесей. На фильтре устанавливают дифференциальный манометр, при помощи которого по перепаду давлений определяют засоренность фильтра. При потерях давления на фильтре выше допустимых производят замену фильтрующей кассеты или ее очистку от загрязнений промывкой.

Очищенный газ проходит через ПЗУ, которое предназначено для отключения подачи газа к котлам при аварийном отклонении ( по максимуму или минимуму) выходного давления, откуда поступает в регулятор давления — основное устройство ГРП или ГРУ, где производится снижение давления газа до заданного и автоматическое поддержание его независимо от изменения расхода газа. Регулятор давления и предохранительно-запорный клапан ПЗК через импульсную систему трубопроводов соединены с газопроводом высокого давления, и в точке отбора регулятор поддерживает, а ПЗК контролирует заданное давление газа.

При выборе регулятора давления расход газа должен приниматься с коэффициентом запаса 1,15 к расчетному расходу.

20

Рис. 2.1. Принципиальная схема ГРП (ГРУ)

1, 13 — запорные устройства на входе и выходе; 2, 9 —запорные устройства перед и за ГРП; 3 — продувочный трубопровод; 4 — фильтр очистки газа; 5 — дифманометр; 6 — предохранительно-запорный клапан; 7 - регулятор давления; 8 — пилот; 10 — счетчик расхода газа; 11 — поворотное колено; 12 — импульсная трубка; 14 — кран продувочного трубопровода; 15 — кран перед продувочным сбросным устройством; 16 — штуцер для настройки; 17 —продувочное сбросное устройство; 18 — сбросный трубопровод; 19 — фильтр дополнительной очистки перед счетчиком расхода газа; 20 — показывающий термометр; 21, 22 — самопишущие термометр и манометр; 23 — показывающий манометр; 24, 25 — запорные устройства на байпасе;

26 — общий байпас; 27 — байпас; 28, 29— запорные устройства перед счетчиком и за ним

Регулирующая линия ГРП (ГРУ) имеет обводной газопровод (байпас). При выходе из строя какого-либо прибора регулирующей линии или при их замене, чистке фильтра для обеспечения непрерывной подачи газа потребителям закрывают задвижки до фильтра и после регулятора и работу ГРП (ГРУ) переводят на байпас с ручным управлением. Для этого на обводном канале последовательно установлены два запорных устройства: одно — работающее как дроссель, воспринимающее на себя основной перепад давления, и задвижка или вентиль, с помощью которых обслуживающий персонал вручную поддерживает постоянное заданное выходное давление по манометру. Предохранительносбросный клапан предназначен для снижения выходного давления газа после регулятора путем стравливания части газа в атмосферу. Он должен быть настроен на давление, меньшее максимального давления отсечки предохранительно-запорного клапана ПЗК.

При резком уменьшении расхода газа котлами, обусловленном отключением части из них, регулятор в силу своей инертности не может сразу восстановить заданное давление. Происходит кратковременное и быстрое повышение давления газа в системе газоснабжения после регулятора. Этот кратковременный неаварийный подъем выходного давления снимает предохранительно-сбросный клапан, который подсоединяется к газопроводам после узла измерения расхода газа, чтобы по счетчику можно было учесть и газ, сбрасываемый в атмосферу.

В аварийном режиме (например, при выходе из строя регулятора и попадании газа входного высокого давления в систему пониженного давления) предохранительно-сбросный клапан уже не обеспечит нужного снижения выходного давления из-за малой пропускной способности. Давление после регулятора будет продолжать расти, и когда оно достигнет значения, равного максимальной настройке предохранительно запорного клапана, последний отключит подачу газа в ГРП (ГРУ).

ГРП и ГРУ работают без постоянного обслуживающего персонала, Для периодического контроля работы оборудования на газопроводах входного и выходного давления газа устанавливают регистрирующие и показывающие манометры.

На ГРП и ГРУ устанавливают узел учета расхода газа. В качестве расходомерных приборов применяют газовые счетчики разных модификаций или стандартные сужающие устройства (камерные измерительные диафрагмы) с дифманометрами и вторичными измерительными приборами.

ГРП и ГРУ могут быть одно- и двухступенчатые (последовательно установлены два регулятора), а также одинарные, сдвоенные и строенные (параллельно установлены две или три регулирующие линии). Двухступенчатое снижение давление газа применяется в целях повышенной безопасности и снижения уровня шума. В этом случае между регуляторами устанавливается дополнительная демпфирующую емкость, которая сглаживает влияние работы регулятора I ступени на работу регулятора II ступени, устраняя возможную пульсацию выходного давления.

Параллельную установку регулирующих линий применяют, когда пропускная способность регулятора давления не обеспечивает требуемого расхода газа или когда расход газа в котельной резко меняется в пределах больших, чем допустимые изменения пропускной способности регулятора. При параллельной работе двух линий и более каждая настраивается на выходное давление, немного отличное от давления на соседней линии. В этом случае линии включаются в работу и выключаются в зависимости от нагрузки.

В котельных производительностью более 150 МВт предусматривают две нитки редуцирования в обязательном порядке.

В настоящее время применяется несколько схем обвязочных газопроводов котлов, оборудованных газовыми горелками.

На рис. 2.2 приведена широко применяемая схема газопроводов для котлов, оборудованных горелками с принудительной подачей воздуха и отключающими устройствами — задвижками. Это наиболее сложная схема. На ответвлении от газопровода к котлу установлена общая задвижка, которая служит для отключения подачи газа при остановке котла и аварийной ситуации. Она может быть полностью или закрыта, или открыта. Далее смонтирован клапан-отсекатель, который является исполнительным органом автоматики безопасности. На него от всех датчиков, контролирующих заданные параметры тепловой установки, поступают сигналы. При аварийном отклонении любого из них клапан перекрывает подачу газа к котлу. В качестве клапана-отсекателя применяют электромагнитные и пневматические клапаны, задвижки с электроприводом и другие двухпозиционные отключающие устройства, обеспечивающие плотное и быстрое отключение газа.

После клапана-отсекателя на газовом коллекторе котла устанавливают поворотную заслонку, служащую исполнительным органом автоматики регулирования и изменяющую подачу газа к горелкам в зависимости от потребности в теплоте.

Рис. 2.2. Схема обвязочных газопроводов котла, оборудованного горелками с принудительной подачей воздуха и отключающими устройствами — задвижками

1 — цеховой газопровод; 2 — общая задвижка; 3 — клапан-отсекатель; 4, 15 — поворотные заслонки; 5 — газовый коллектор; 6 — трубопровод безопасности; 7 — переносной запальник; 8 — продувочный газопровод; 9 — кран с пробкой для взятия пробы на качество продувки; 10 —контрольная задвижка; 11 — штуцер с пробкой для проверки плотности задвижек; 12 — рабочая задвижка; 13 — шибер; 14 — воздуховод; 16 — дутьевой вентилятор; 17, 18 — манометры на воздуховоде и газопроводе; 19 — горелка с принудительной подачей воздуха; 20 — резинотканевый шланг; 21 — тягонапоромер

К газовому коллектору установки через штуцер с наконечником при помощи резинотканевого шланга подключен переносной (ручной) запальник для розжига горелок агрегата. На конце коллектора находятся продувочный газопровод и штуцер с краном для проверки качества продувки. Продувочный газопровод, как правило, подключают к общему продувочному газопроводу цеха (котельной). Через эти газопроводы при пуске удаляют из системы газоснабжения воздух, газовоздушную смесь и заполняют газопровод газом. Происходит это путем вытеснения их газом. Время окончания продувки определяется по пробе, которую отбирают через штуцер с краном и по которой на газоанализаторе контролируют качество продувки. Если в пробе присутствует не более 1 % кислорода, то продувку можно закончить, так как эта смесь не взрывоопасна.

Диаметр продувочного газопровода можно рассчитать по допустимой действительной скорости (20—30 м/с) и расходу газа,

который может быть определен по задаваемому времени продувки системы газоснабжения и объему продуваемой системы. Этот объем должен быть увеличен в 10 раз, так как считается, что одна газовая среда полностью заменяется другой при 10-кратном изменении объема.

Предложенная выше схема приведена для варианта с двумя горелками. К каждой горелке подходит ответвление газопровода, на котором установлены две задвижки: первая по ходу газа — контрольная, вторая — рабочая. Контрольная работает в режиме «Открыто» или «Закрыто». Рабочая обеспечивает ручной розжиг, вывод горелки на рабочий режим и регулирование расхода газа при неработающей автоматике или при ее отсутствии.

Газопровод между контрольной и рабочей задвижками соединен с трубопроводом безопасности, который, как и продувочный газопровод, выведен наружу выше карниза крыши на 1 м, и конец его загнут для предохранения от попадания атмосферных осадков. Трубопровод безопасности предназначен для предотвращения попадания горючего газа в топку при неработающем котле, при пуске и розжиге горелок. Кран на трубопроводе безопасности при неработающей горелке всегда открыт. Если есть небольшие утечки газа через арматуру, эти утечки отводятся в атмосферу и не попадают через горелку в топку. На трубопроводе безопасности имеется штуцер, к которому может подключаться переносной манометр, с помощью последнего можно проконтролировать, плотно ли закрыты контрольная и рабочая задвижки, а также определить время их ремонта или замены.

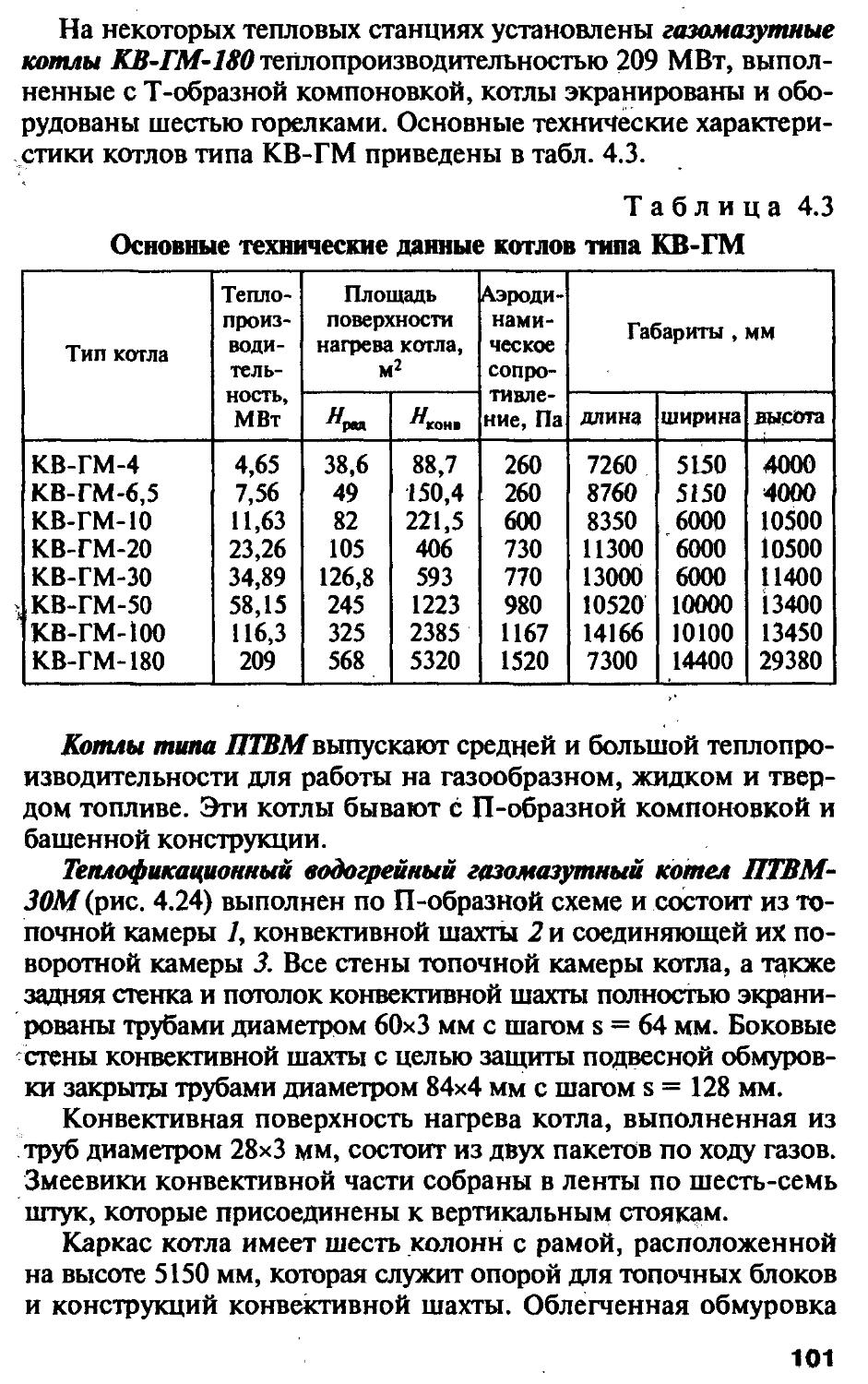

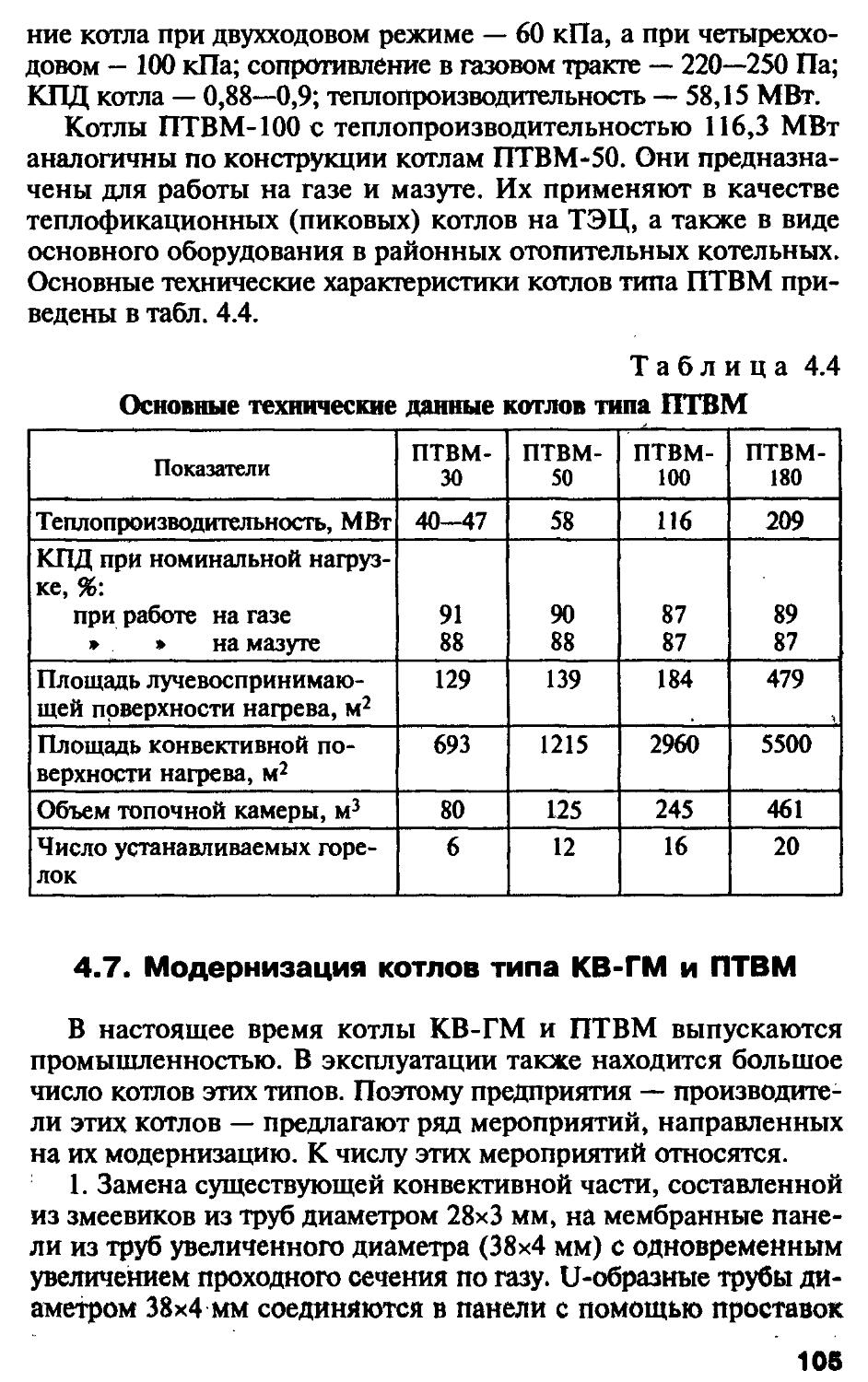

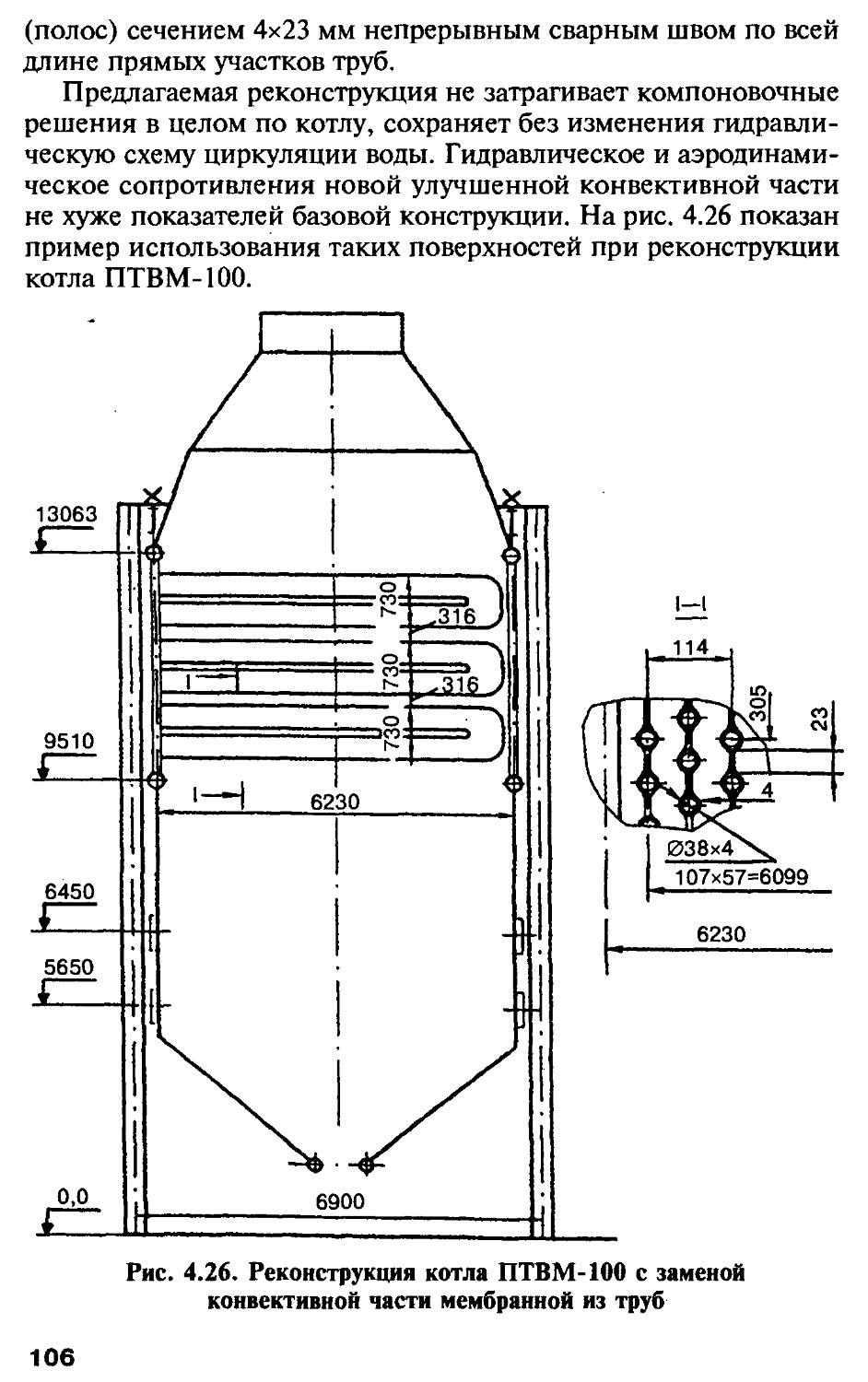

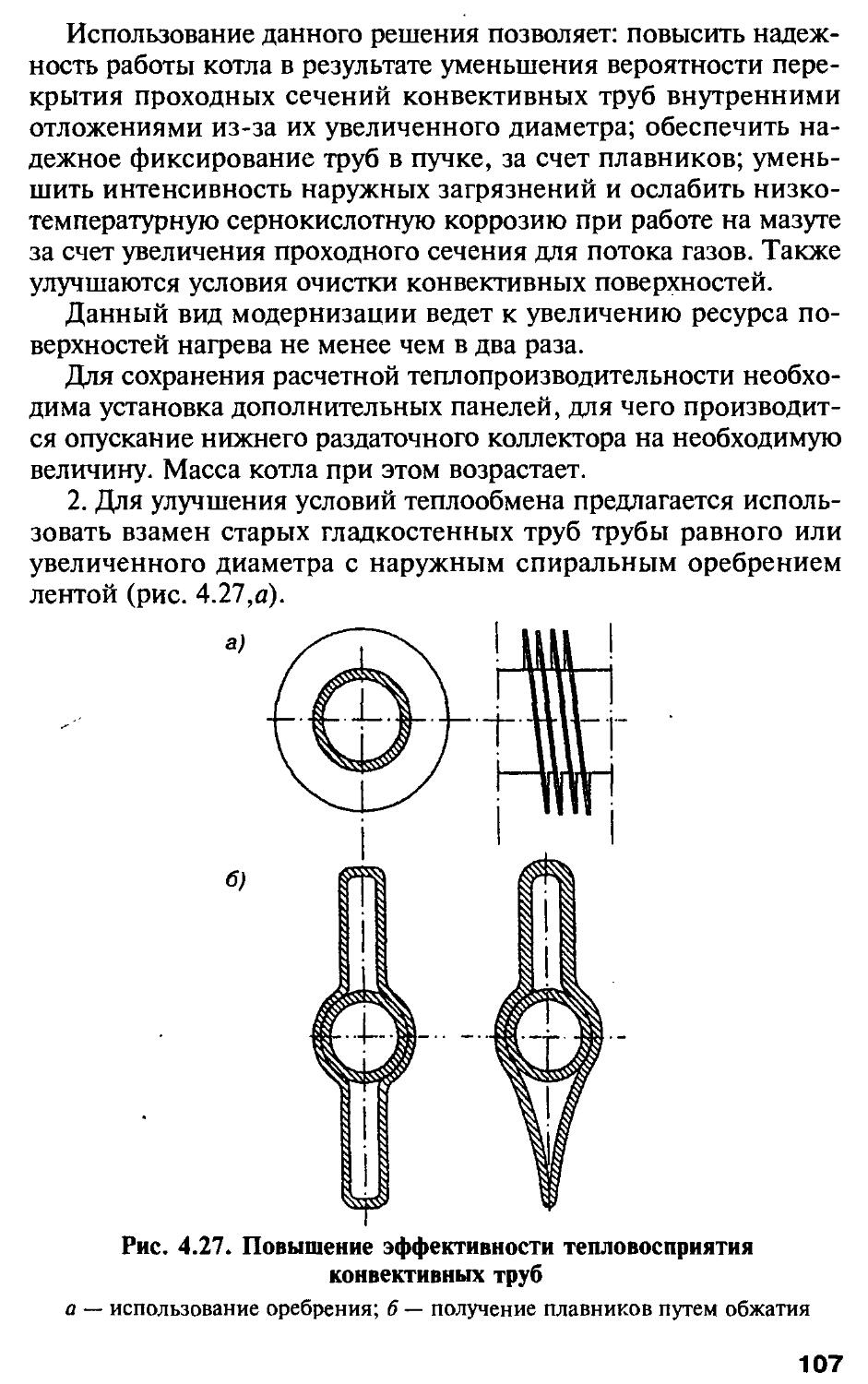

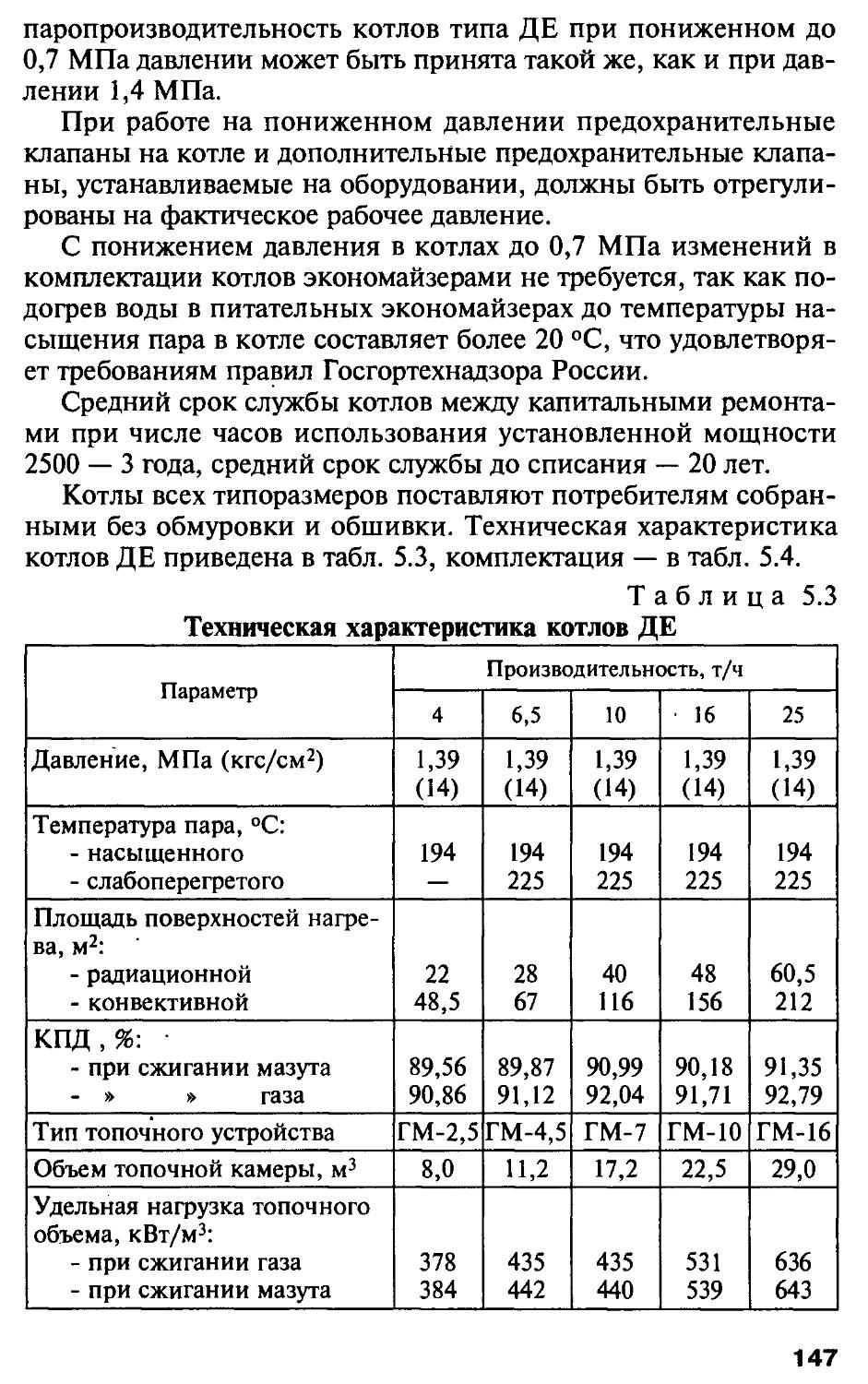

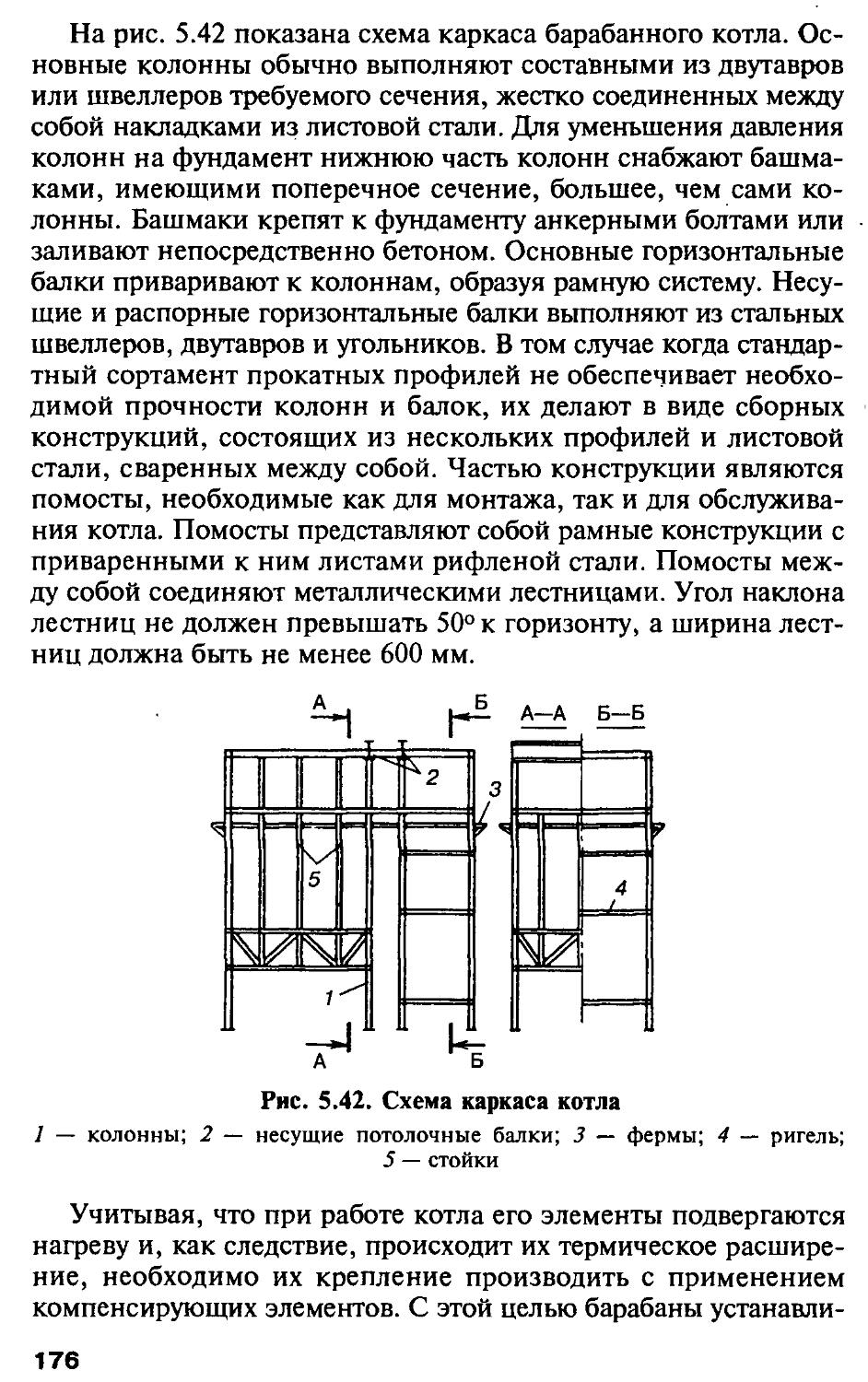

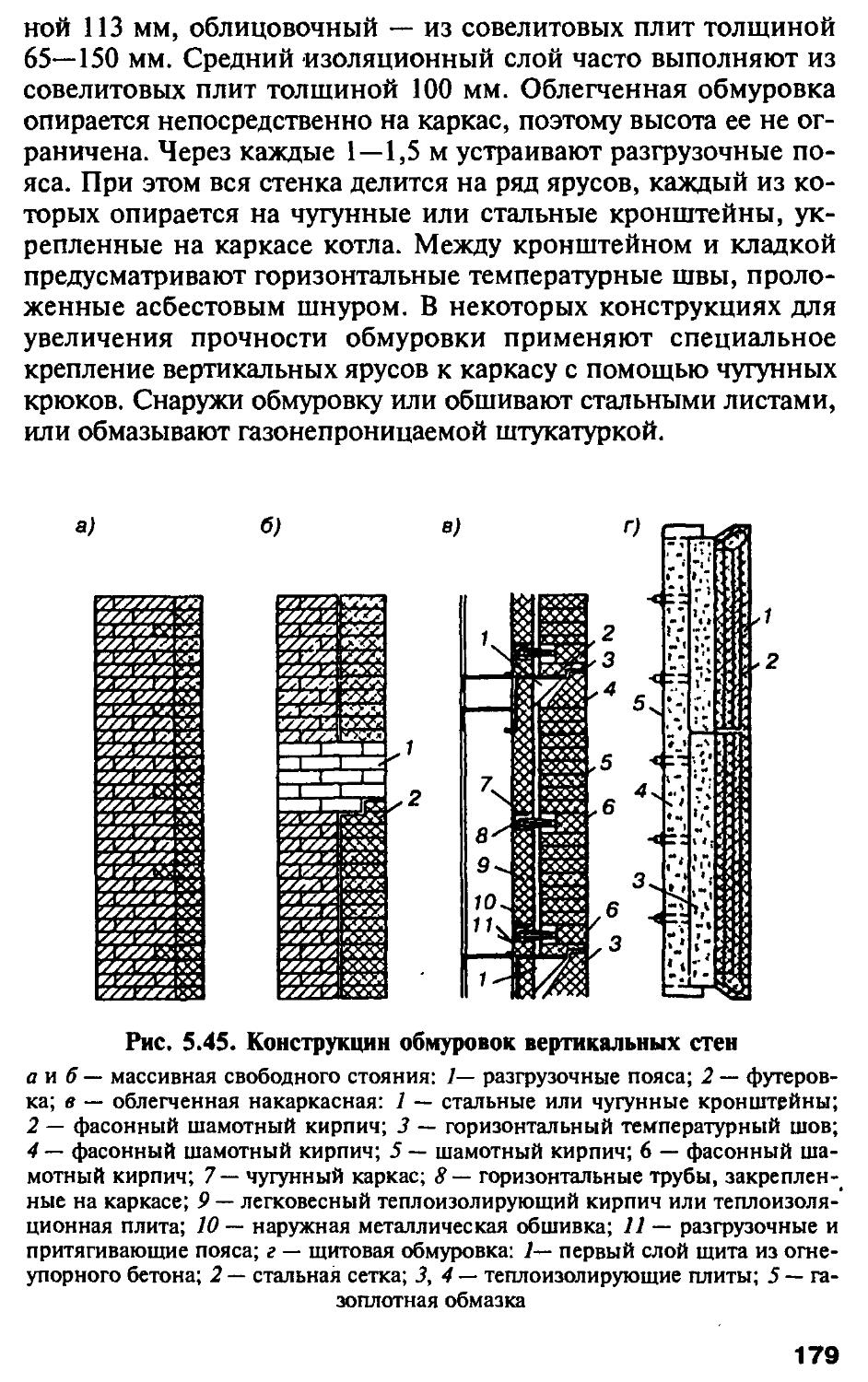

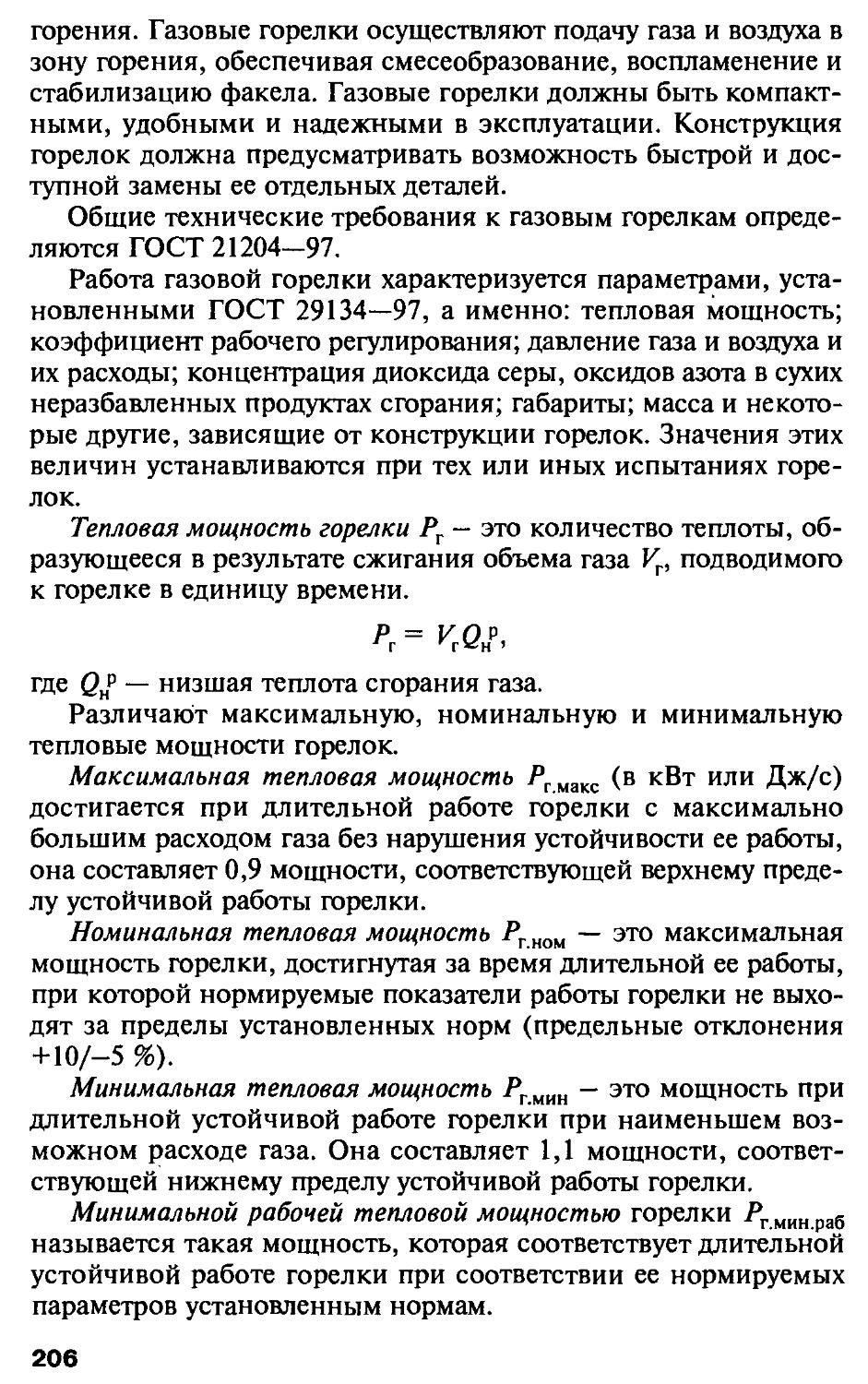

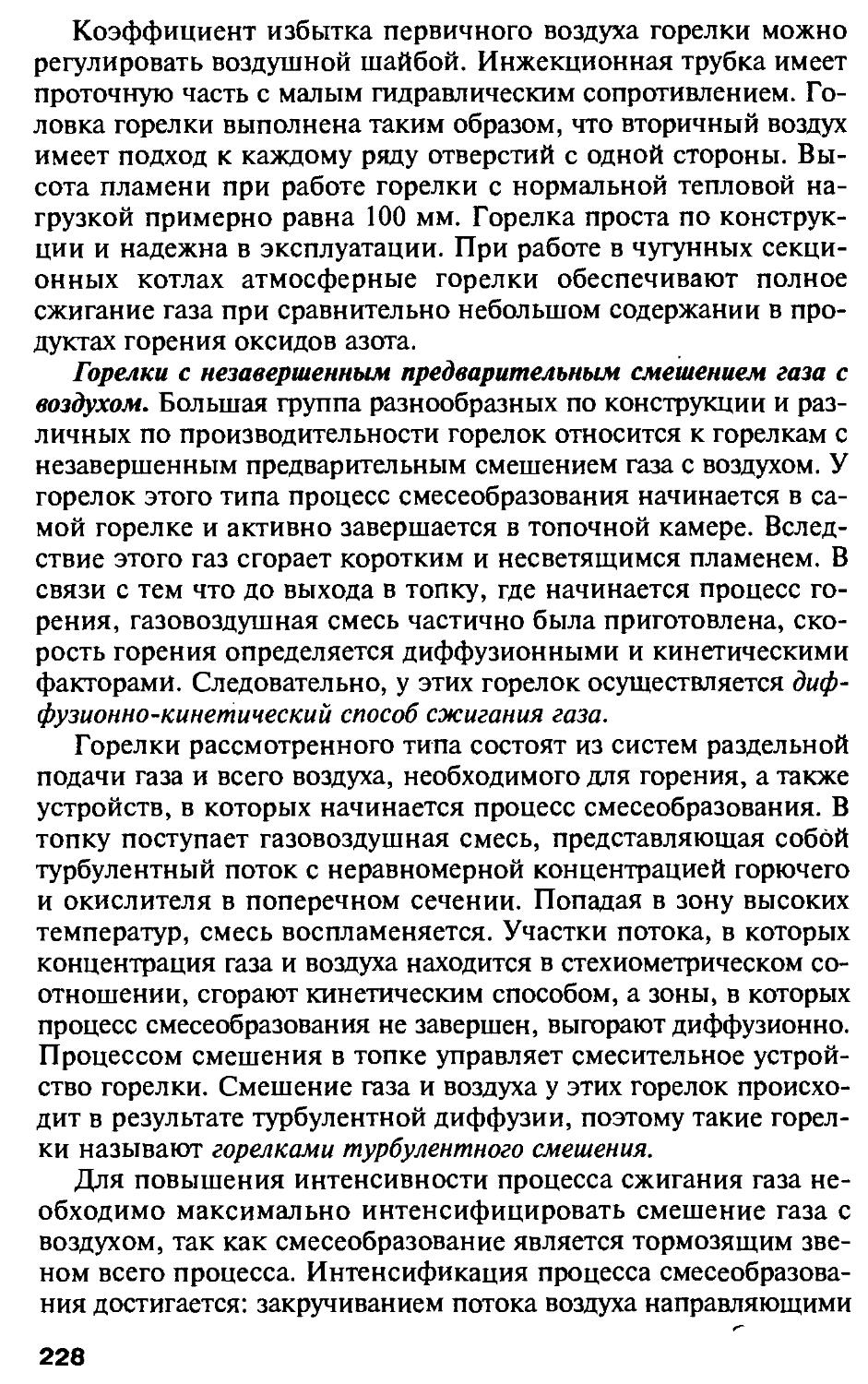

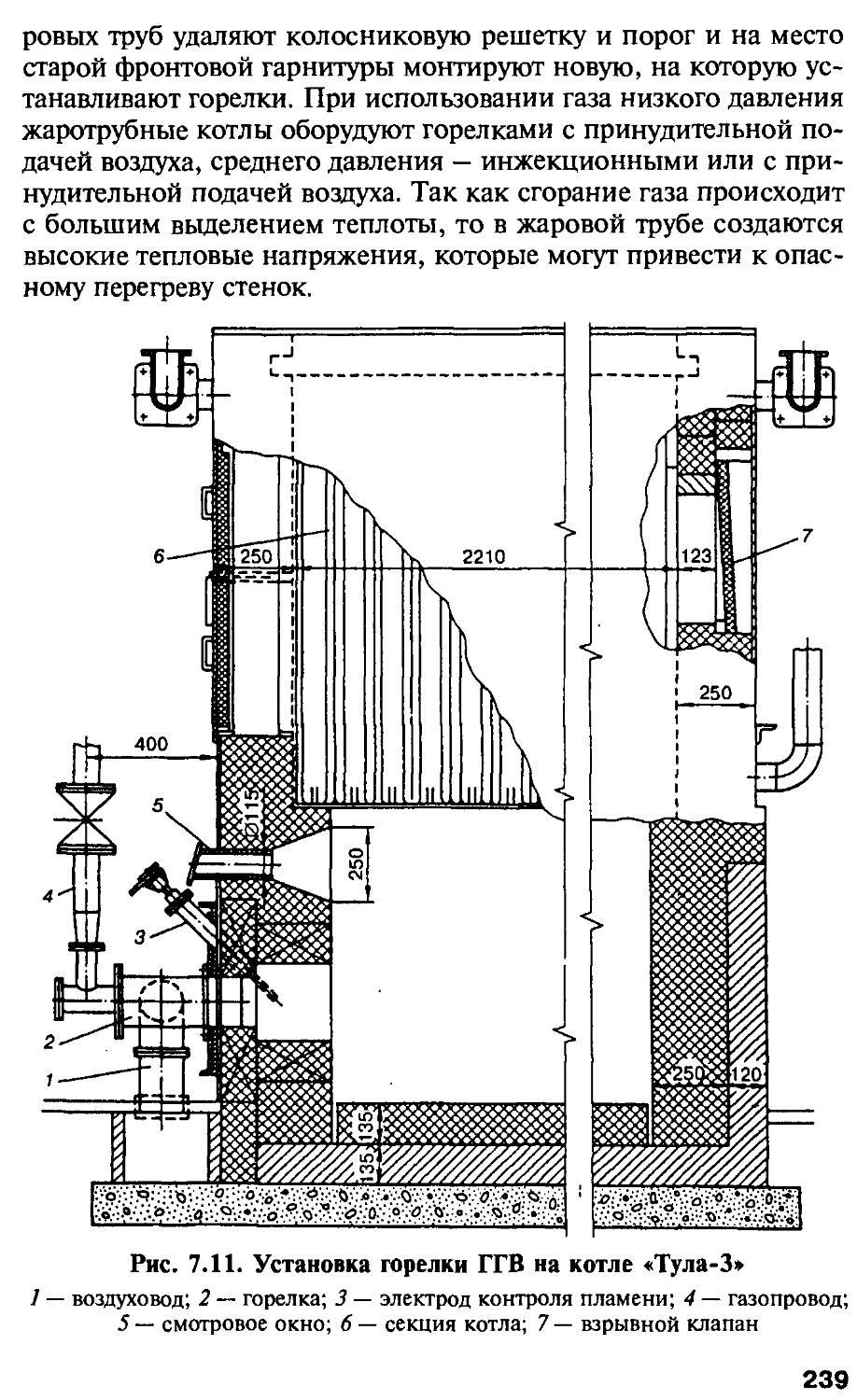

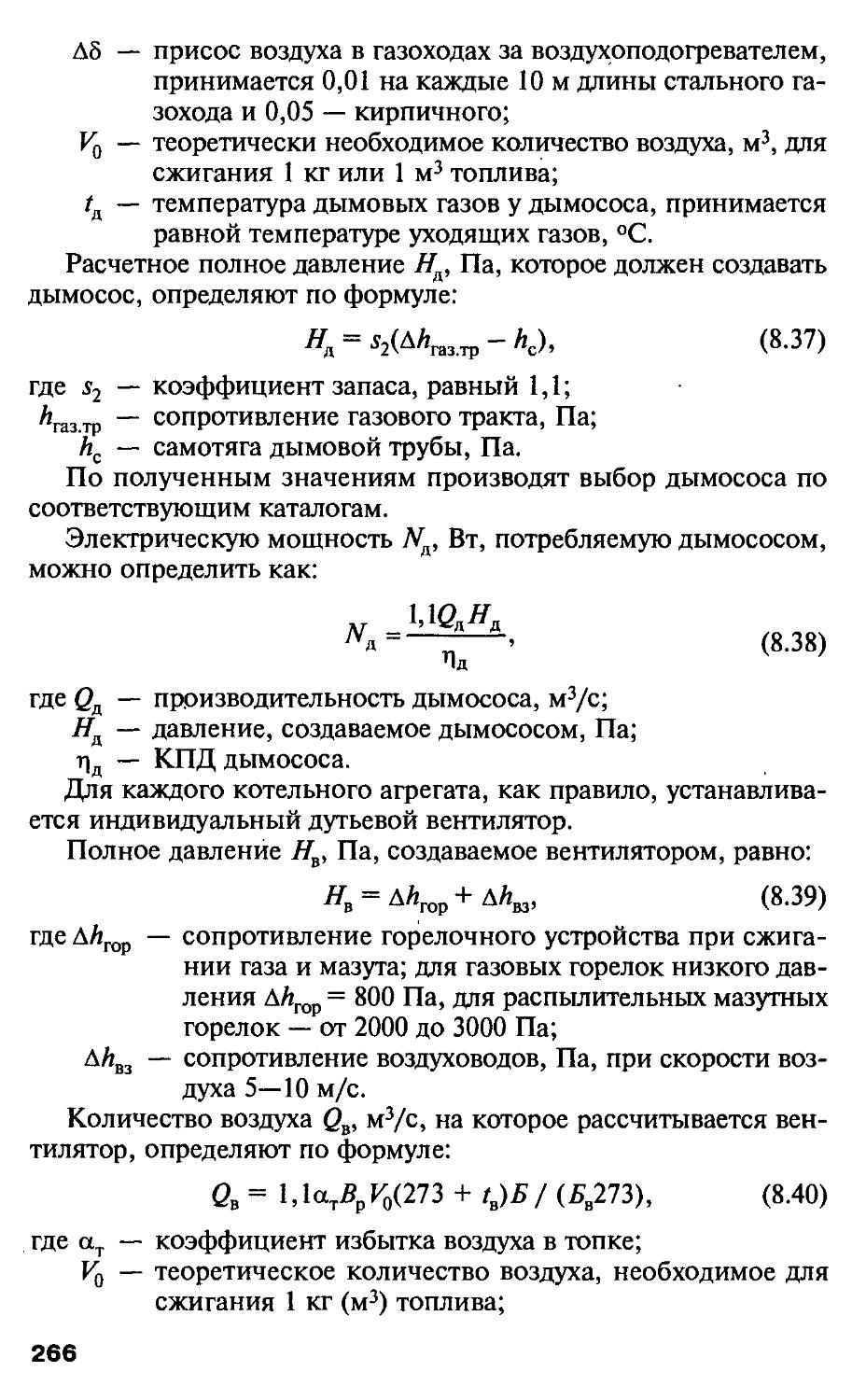

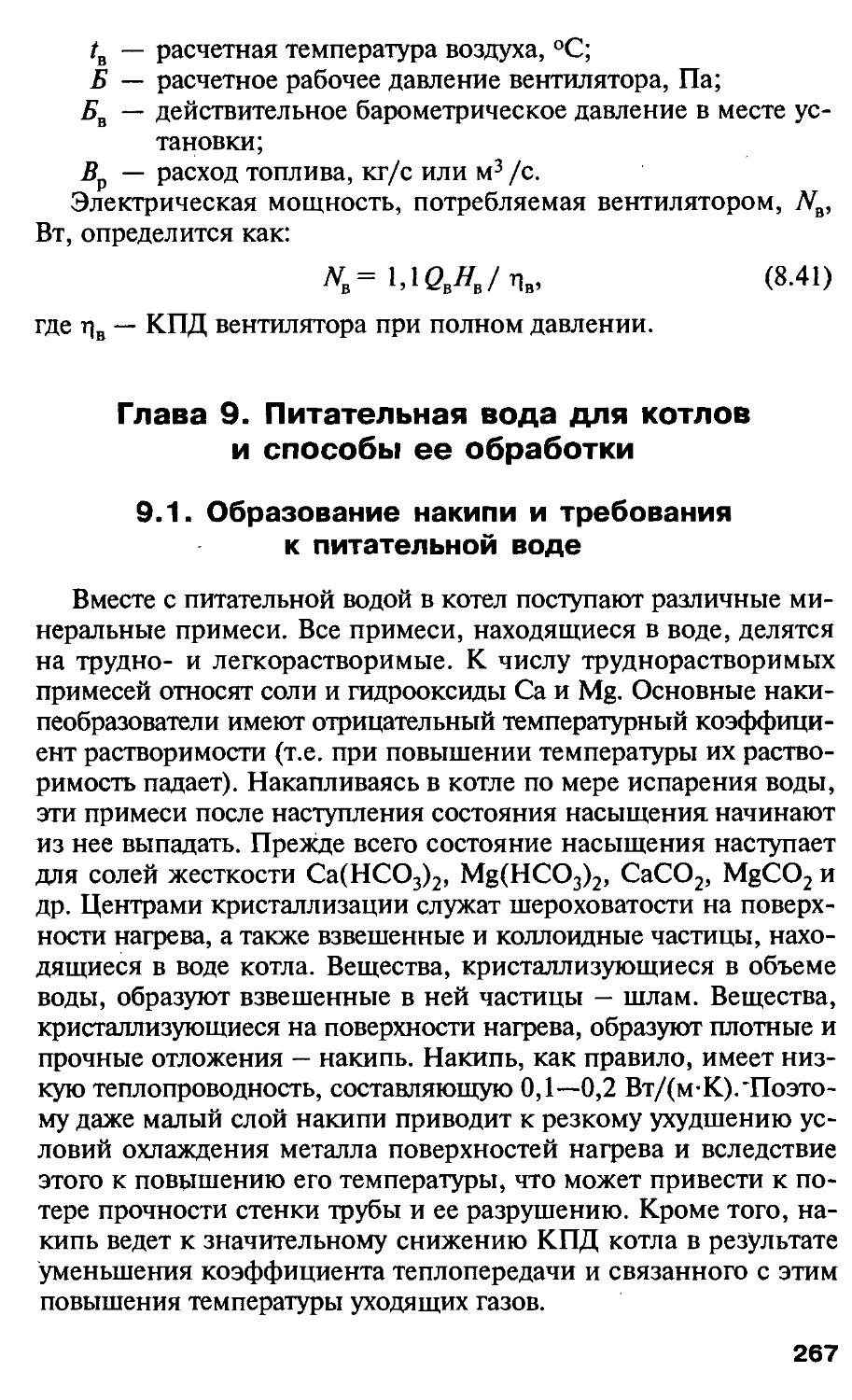

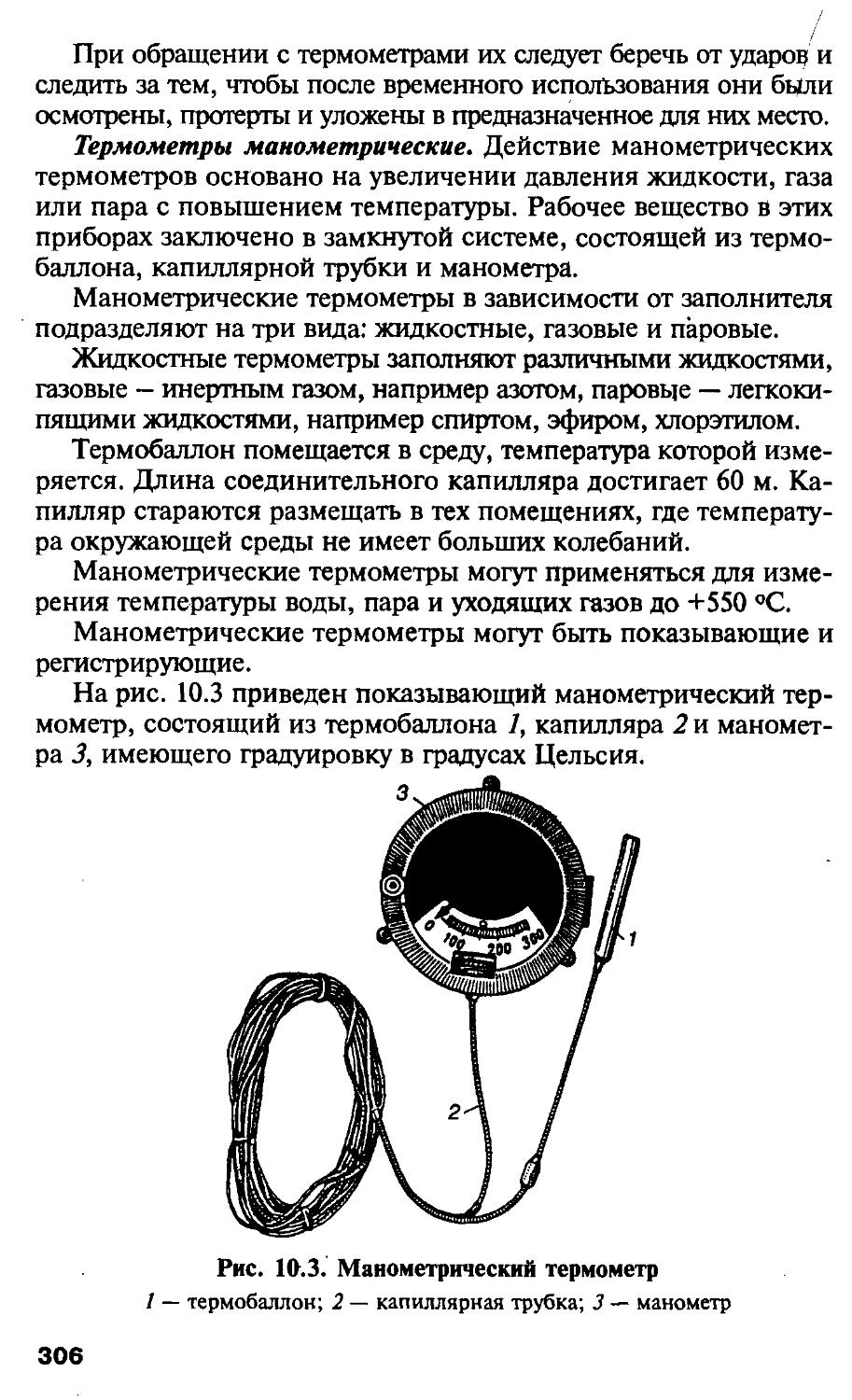

Воздух в горелки подается дутьевым вентилятором по воздуховодам. На общем воздуховоде устанавливают поворотную заслонку, являющуюся исполнительным органом автоматики горения.