Автор: Коварский Е.М. Янко Ю.И.

Теги: электротехника электрические машины и аппараты электронно-и аппаратостроение оборудование электрические машины метрология измерительная аппаратура физические процессы

ISBN: 5-283-00528-3

Год: 1990

ЕМ. Коварский Ю. И. Янко

ИСПЫТАНИЕ электрических машин

ЭНЕРГОАТОМИЗДАГ

ББК 31.26 К56

УДК 621.313.001.4:621.317

Рецензент доктор технических наук В. И. РАДИН

Е. М. Коварский, Ю. И. Янко

К 56 Испытание электрических машин. — М.: Энергоатомиздат,

1990. - 320 с.: ил.

ISBN 5-283-00528-3

Излагаются методы испытания электрических машин. Даются сведения о применяемой измерительной аппаратуре и оборудовании. Кратко излагаются некоторые общие положения метрологии и сведения о физических процессах в электрических машинах, на которых строятся методы испытания.

Предназначена как практическое пособие для инженеров и техников, занятых испытанием электрических машин.

„ 2202070100-007

К----------------138-89

051 (01) -90

ББК 31.26

ISBN 5-283-00528-3

© Энергоатомиздат, 1990

ПРЕДИСЛОВИЕ

Технический прогресс в электромашиностроении в значительной степени зависит от результатов работы большого отряда специалистов, занятых испытанием электрических машин (ЭМ). Этой цели должно послужить и настоящее издание, направленное на повышение квалификации и творческой активности инженерно-технических работников, занятых испытанием ЭМ.

В отличие от книг по испытанию ЭМ, выпускавшихся ранее у нас и за рубежом, в данной книге дается углубленное рассмотрение физических процессов в ЭМ (в том числе потери энергии, вибро- и шумо-образования, коммутации и др.), определяющих в настоящее время технический уровень ЭМ, без понимания которых невозможна успешная работа персонала при испытаниях.

Существенное внимание уделено в книге решению метрологических задач с учетом применения современных измерительных приборов.

Представленный в книге материал знакомит с проведением всего комплекса стандартных промышленных испытаний, дает возможность исследовать причины отклонения параметров ЭМ от заданных и разработать мероприятия по исключению брака, повышению качества и технического уровня выпускаемых ЭМ. Книга должна оказать существенную помощь в выполнении задач, поставленных перед электротехнической промышленностью по повышению качества продукции электромашиностроительных предприятий.

Генеральным направлением развития технологии испытания является ее автоматизация с переходом от автоматизации измерений к комплексной автоматизации всего процесса испытания.

Детальное рассмотрение этой проблемы выходит за рамки настоящего издания, однако при описании методов контроля отдельных параметров ЭМ, как правило, даются рекомендации, облегчающие автоматизацию этого вида испытаний и его включение в комплексную систему.

В книге дается также описание ряда отработанных практикой технологических приемов испытания, что позволит читателю быстрее получить необходимые навыки.

Существенное внимание уделено в книге энергосберегающей технологии испытания и вопросам техники безопасности.

Поскольку в одной книге невозможно отразить специфику испытания широкой современной номенклатуры ЭМ, то для получения дополнительных сведений (в частности по вопросам испытания на надежность) следует обратиться к приведенной библиографии.

Книга состоит из девяти глав: гл. 1 (кроме § 1.7) — 6, 8 написаны Е. М. Коварским, § 1.7, гл. 7 и 9 — Ю. И. Янко.

В книге в значительной мере использован опыт завода ’’Динамо” им. С. М. Кирова и ВНИИЭМ; товарищам по работе в этих коллективах авторы выражают свою благодарность.

Авторы также благодарят кафедру электрических машин Омского института инженеров железнодорожного транспорта за любезно предоставленную информацию о приборах для количественной оценки коммутации.

Авторы считают своим долгом выразить признательность рецензенту доктору техн, наук В. И, Радину за ценные замечания по содержанию книги и инж. Ю. М. Косому за редактирование книги.

Авторы отдают себе отчет в том, что первое издание книги, освещающей широкий круг вопросов по испытанию ЭМ, может оказаться не свободным от недостатков. Замечания, направленные на улучшение содержания книги, просим направлять по адресу: 113114, Москва, М-114, Шлюзовая наб., 10, Энергоатомиздат.

Авторы

СПИСОК ПРИНЯТЫХ СОКРАЩЕНИЙ

ЭМ - электрическая машина

АЭМ — асинхронная ЭМ

АД — асинхронный двигатель

СМ — синхронная ЭМ

эмпт — ЭМ постоянного тока

им — испытуемая ЭМ

нм — нагрузочная ЭМ

тд — тарированный двигатель

ТУ — технические условия

XX — холостой ход

КЗ — короткое замыкание

д — двигатель

г — генератор

гп — главный полюс

дп — добавочный полюс

ип — измерительный прибор

Сокращения, используемые в отдельных разделах, оговариваются в этих разделах.

Глава первая

ОСНОВНЫЕ ВОПРОСЫ МЕТОДИКИ ИСПЫТАНИЙ

1.1. КЛАССИФИКАЦИЯ ИСПЫТАНИЙ

Установлены следующие виды испытаний:

Приемо-сдаточные (контрольные) испытания, проводящиеся отделами технического контроля (ОТК) заводов на каждой выпускаемой ЭМ для проверки ее соответствия требованиям ТУ (ОСТ, ГОСТ) по основным показателям.

Периодические испытания, проводящиеся ОТК или лабораториями на определенной части партий ЭМ для проверки соответствия их требованиям ТУ (ОСТ, ГОСТ).

Типовые испытания, которые проводят при изменениях конструкции, материалов или технологии, могущих повлиять на характеристики ЭМ.

Приемочные испытания, которые проводят на опытном образце (образцах) для установления соответствия их ТУ (эти испытания иногда называются типовыми).

Перечисленные выше испытания предусмотрены ГОСТ 183-74 и относятся к промышленным.

Конструкторские испытания опытных образцов (или головных образцов) новых типов электромашин, проводящиеся лабораториями с целью выяснения соответствия образцов расчетным и конструктивным данным и выявления резервов конструкции.

Специальные испытания (исследования), целью которых является выяснение физической природы и закономерностей различных процессов и параметров в ЭМ (потерь, нагревания, коммутации, вибро- и шумо-образования и др.).

Следует подчеркнуть взаимосвязь этих работ: исследование ряда конструктивных и технологических факторов можно провести, например, только путем соответствующей статистической обработки материалов промышленных испытаний большого числа изделий.

Общие положения, на которых строятся программы и методики испытаний, приведены в ГОСТ 183-74, 11828-86, 16504-81, СТ СЭВ 1346-78 ГОСТ 16264-85.

1.2. ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ МЕТОДИКИ

1.2.1. Задачи методики. Методика должна обеспечивать необходимую и достаточную точность определения искомой величины (в дальнейшем — точность).

Точность методики промышленных испытаний должна обеспечивать возможность уверенного определения отклонения значений контролируемых величин, не превышающего 1/5—1/10 допуска на них, установленного ТУ. Так, например, если допуск на сопротивление обмотки составляет ± 5%, то точность его измерения должна быть не ниже ±1%.

Для исследовательских испытаний, указанных в § 1.1, требуемая точность зависит от конкретных задач. Она определяется минимальным изменением исследуемого параметра, которое должно быть измерено. Так, например, для выбора наиболее эффективной конструкции вентилятора нужно провести сравнительные определения перегрева обмоток по сопротивлению с точностью не ниже 2—3 °C, что соответствует изменению сопротивления на ± (0,8—1,2)%. Измерение сопротивления должно проводиться с точностью не ниже ± (0,2—0,5)%.

Если искомая величина является функцией нескольких параметров Y =F(Xi, Х2, Хз), то в методике должно быть предусмотрено раздельное определение их влияния на Y. Все параметры должны быть контролируемыми и регулируемыми. Проводится серия опытов при изменении поочередно в заданных пределах одного из параметров и постоянстве остальных. Полученное в результате семейство кривых определяет Y для всех возможных X.

В числе факторов, влияющих на У, могут оказаться также побочные (помехи), связанные с условиями испытания и вызывающие погрешности при его определении.

Методика должна предусматривать сведение этой погрешности к минимальной по одному из двух способов.

Один из них заключается в поддержании, если это возможно, влияния побочных факторов на неизменном уровне, или, если указанное условие невыполнимо, то в изучении, например, путем моделирования влияния этих факторов на исследуемую величину, контроле их уровня и внесении соответствующих коррективов в измеренную величину.

Так, например, при изучении влияния материала щетки на коммутацию опыт проводится на одной и той же машине или установке при одних и тех же условиях: скорости вращения, температуре коллектора, силе тока, напряжении и т. д. Изменяется только материал (марка) щетки.

При проведении различных исследований, где необходимо и возможно особо точное определение результатов и сравнение их, рекомендуется всю серию опытов проделать не меняя измерительную ап

паратуру и, по возможности, на одних и тех участках шкал измерения. Таким способом (и применением при необходимости поправочных кривых) уменьшают влияние ошибки измерительных приборов.

Примером второго способа уменьшения погрешности является контроль температуры при измерении сопротивлений обмоток в практически холодном состоянии (в дальнейшем — сопротивления обмоток в холодном состоянии) и приведение их значений к единой стандартной температуре.

При исследовании сложных процессов, на которые могут влиять побочные факторы, проведению испытаний должен предшествовать анализ этих факторов, разработка на его основе плана испытания и подготовка оборудования. При этом следует учитывать технико-экономические соображения.

Наиболее сложным является планирование массовых испытаний в тех случаях, когда исследуемые параметры являются случайными величинами, например результатом не поддающихся прямому контролю технологических факторов и воздействующих в процессе испытания побочных факторов, которые также носят случайный характер.

В этом случае для планирования испытаний может быть использована теория планирования эксперимента [1.1], являющаяся разделом теории математической статистики.

Планирование эксперимента — это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью. Слово ’’эксперимент” здесь применено в широком смысле, как математическое исследование связи изменения выходных параметров при заданном изменении воздействующих факторов. Применение этой теории облегчает поиск оптимальных планов испытания.

Сочетание методов математической статистики при обработке результатов массовых испытаний (см. § 1.6) и их планировании позволяет поднять эффективность этих методов — возможность четкого выделения интересующих нас связей (в общем случае вероятностных) из общего объема данных, полученных при испытании.

Примеры использования теории планирования эксперимента в электромеханике приведены в [0.10; 1.1]. Во всех случаях выбора методики должен быть проведен тщательный анализ предельных погрешностей, входящих в общую погрешность определения — погрешность метода (ПМ). Материал для такого анализа приводится ниже.

1.2.2. Точность методики. Она характеризуется наибольшей относительной погрешностью. Чем меньше погрешность, тем выше точность. В дальнейшем изложении, если не сделано оговорки, погрешностью будут называться предельные относительные погрешности (ОП).

Под погрешностью метода (ПМ) мы будем понимать суммарную погрешность в определении искомой величины (ИВ) (рис. 1.1), которая состоит из погрешности, связанной со способом ее выявления (ПВ), и погрешности, которую дает примененная измерительная система — погрешности измерения (ПИ).

Измерительная система состоит в общем случае из датчика Д (по-

Рис. 1.1. Погрешности

грешность рд), измерительного тракта ИТ (погрешность рт) и измерительного прибора П (погрешность рп).

Измерительный прибор в свою очередь может состоять из различных

элементов: преобразователей, мостов, усилителей, фильтров и показывающей или записывающей систем, позволяющих произвести отсчет. Поскольку измерительный прибор характеризуется суммарной погрешностью всех его звеньев рп, мы будем рассматривать его как один элемент измерительной системы.

Погрешность способа выявления, ПВ, определяется степенью влияния на датчик измерительной системы посторонних воздействий, что связано с выбором режимов испытания, способом измерения и вычисления ИВ (прямое или косвенное). В эту погрешность входят так

же составляющие, связанные с искажающим влиянием датчика на ИВ, и контактная погрешность рк в месте контакта датчика с исследуемой поверхностью.

Важно подчеркнуть, что простое суммирование предельных погрешностей дает необоснованно завышенный результат. Наиболее вероятное значение ПМ определяется из выражения

ПМ = \/пВ2 + ПИ2. (1.1)

То же относится и к вычислению погрешностей ПВ и ПИ через их составляющие.

Необходимая точность должна достигаться решением всего комплекса вопросов, определяющих погрешность метода.

1.2.3. Характеристики точности. Всякое измерение (определение) дает приближенное значение А измеряемой величины (ИВ), отличающееся от действительного значения X на значение абсолютной погрешности а , т. е. А = X ± а . Отношение а/Х или, поскольку а < X, то отношение а = а/А называется относительной погрешностью. Точность определения характеризуется обычно предельной относительной погрешностью (ОП), поскольку практическое значение имеет не сама погрешность, а ее отношение к номинальному значению ИВ.

При технических измерениях, о которых вдет речь, за действительное значение ИВ принимается среднеарифметическое Лср некоторого количества повторных измерений А без указания погрешности.

Задача заключается в установлении и удержании предельной погрешности в допустимых (достаточно малых) пределах. Очевидно, что условием соответствия того или иного параметра требованиям является неравенство

^ном + А > + а\ Пщум. — Д ‘С Л —

где /Гном “ номинальное значение параметра; Д — допуск (+, —).

В ряде случаев для критичных параметров, значения которых лежат на границе поля допуска А — Ппом + Д, оценка погрешности может оказаться необходимой при решении вопроса о соответствии ЭМ требованиям или необходимости каких-либо конструктивных или технологических мероприятий, уменьшающих вероятность брака.

Погрешности могут быть разделены на две группы: систематические и случайные. [Иногда указывают еще на один вид погрешности — грубые ошибки (промахи).]

К числу систематических относятся погрешности, имеющие определенную и достаточно стабильную зависимость от уровня измеряемой величины и внешних условий.

Основной способ оценки и уменьшения систематической погрешности — сравнение результатов определения ПВ с результатами ее определения более точным методом (тарирование).

Для измерительных систем такой метод оценки систематической погрешности является основным. По результатам тарирования строятся поправочные кривые, применение которых позволяет уменьшить систематические погрешности.

К числу случайных ошибок относятся ошибки, возникающие под влиянием различных неконтролируемых факторов, закономерности возникновения которых сложны и носят вероятностный характер.

Часть случайных ошибок составляют ошибки отсчета (ошибки наблюдения) .

В то время как систематические ошибки при измерении неизменной величины в неизменных внешних условиях сохраняют свое значение и знак, случайные ошибки имеют различные знаки. Это обстоятельство позволяет уменьшить их путем проведения с одинаковой тщательностью повторных измерений и определения среднеарифметического.

Проведенные таким образом повторные измерения не должны значительно отличаться друг от друга (разница может быть в последнем знаке), но и не должны полностью совпадать, так как в этом случае становится сомнительной чувствительность метода.

Нужно следить за тем, чтобы при следующих друг за другом измерениях не имело место систематическое изменение (увеличение или

уменьшение) результата измерения. Подобные изменения указывают на наличие систематической ошибки, например подогрева измерительным током сопротивления, значение которого определяется.

При контрольных и большей части типовых испытаний основной задачей является удержание погрешности измерения в определенных допустимых пределах без внесения каких-либо поправок.

Для некоторых видов наиболее точных измерений, таких как измерение сопротивлений обмоток в холодном состоянии, выполняемых для последующего измерения превышения температур, тарирование нагрузочных устройств, определение добавочных потерь, где имеется возможность выполнения повторных измерений, для повышения точности целесообразно применение поправочных кривых (для уменьшения систематической ошибки) и вычисление среднеарифметического (для уменьшения случайной ошибки). Поправочные кривые могут применяться для учета собственного потребления приборов при испытании ЭМ малой мощности.

Многократные измерения и применение поправочных кривых обязательны там, где используется сложная измерительная аппаратура и где возможно влияние большого числа неконтролируемых условий эксперимента на результат.

1.2.4. Погрешность при косвенном определении. Если искомая величина не может быть измерена непосредственно, а определяется косвенно в результате нескольких измерений и математической обработки результатов, то возможная погрешность в определении этой величины зависит уже не только от погрешностей отдельных измерений, но и от характера математических операций.

Поскольку ошибка отдельных измерений может иметь любой знак, нужно считаться с возможностью случайных неблагоприятных сочетаний, при которых независимо от характера математических операций над самими результатами измерения их относительные погрешности складываются.

Общая погрешность для случая двух величин Alt Л2, измеренных с погрешностью al9 соответственно, приведена в табл. 1.1.

Таблица 1.1

Операция

«S

Сложение

Вычитание

Умножение Деление

Возведение в степень

+ [(0!1 +О2с)/(1 + е)] ±[(Я1 +О2с)/(1 - с)] ±(«1 +аг) ап

Следует особо обратить внимание на резкое увеличение относительной ошибки, если исследуемая малая величина определяется как разность двух близких больших значений.

Из табл. 1.1 видно, что если с = | Ai/A2I близко к 1, то может быть очень большой, несмотря на то, что значения «1, а2 малы. Чем больше разность Ai — А2, тем точнее определение. Это обстоятельство должно учитываться при выборе методики. Во всех случаях, где это возможно, следует стремиться к непосредственному измерению разности.

Так, например, при измерении с помощью измерительных обмоток (шлейфов) магнитного потока рассеяния через боковые поверхности полюса магнитопровода его можно получить как разность между потоками, измеряемыми в различных сечениях полюса.

Однако значительно точнее можно измерить эту разницу непосредственно, путем подключения флюксметра к двум соединенным навстречу шлейфам, охватывающим различные поперечные сечения полюса.

В качестве другого примера можно привести определение числа витков обмотки по напряжению или ЭДС на ее выводах. Если нужно определить число витков с точностью 1 виток на 100 витков, то должен быть применен вольтметр с точностью измерения, существенно большей, чем ±0,5%.

Безусловно, более правильно будет принять другой метод определения, основанный на непосредственном измерении разницы ЭДС проверяемой обмотки и эталонной (через обе должен проходить строго одинаковый переменный магнитный поток). В этом случае вольтметр измеряет разность напряжений и требования к нему по точности будут во много раз ниже.

Можно применить и компенсационный метод, при котором эталонная обмотка имеет отпайки через виток и с помощью переключателя отпаек и индикатора нуля устанавливается точное число витков проверяемой обмотки.

Этот пример подчеркивает определяющее влияние метода на требования, предъявляемые к точности измерительных приборов.

Следует также остановиться на вопросе измерения скольжения АД.

Если частота вращения ротора определяется тахометром по шкале 3000 об/мин с точностью ± 2%, то абсолютная погрешность составляет ± 60 об/мин. Частота вращения поля определяется по частотомеру с точностью ± 0,2%, погрешность равна ± 6 об/мин для частоты 3000 об/мин.

Скольжение является разностью между частотой вращения поля и ротора, и скольжение 1% составляет 30 об/мин. В этом случае

= 100(60+ 6)/30 = 220%,

что разумеется неприемлемо.

Для измерения малых скольжений (до 5%) должен быть следовательно, либо применен метод непосредственного измерения скольжения (гл. 3), либо использованы электронные приборы для измерения скорости вращения и частоты с высокой точностью (см. § 1.7).

1.2.5. Погрешность способа выявления. Вопросы, связанные с влиянием режимов испытания на ПВ, рассматриваются в разделах, посвященных соответствующим испытаниям.

На конкретных примерах рассмотрим составляющие этой погрешности, обусловленные контактными перепадами рк, зависимостью ее от размеров датчика и мощности, потребляемой измерительной системой, неправильным выбором точек измерения.

Контактный перепад при тепловых измерениях - это разность температур головки термометра (или вообще датчика) и поверхности, температура которой измеряется. При неплотном контакте и значительном рассеивании тепла он может достигать больших значений — порядка 10 °C и более. Для его уменьшения применяются фольга с хорошей теплопроводностью, увеличивающей плотность контакта, и теплоизоляция места контакта от окружающей среды.

Очевидно, что при определенном сопротивлении контакта перепад тем больше, чем больше мощность, потребляемая датчиком.

Другим примером погрешности, существенно влияющей на результаты измерения, может служить перепад температур между датчиком вибрации (ускорения) и поверхностью, к которой он крепится (или прижимается). Механические характеристики крепления (например, собственная частота) играют здесь большую роль.

При измерениях напряжения на обмотках, обтекаемых током, можно исключить контактный перепад напряжения, если применить отдельную цепь вольтметра (рис. 1.2, б). Разумеется, это нужно делать для обмоток, имеющих низкое сопротивление (< 1 Ом), соизмеримое с сопротивлением контакта RK.

При измерении напряжения на вращающемся коллекторе или контактных кольцах с помощью вольтметра, подключенного к щеткам, будет измеряться не только напряжение на коллекторе, но и падение напряжения под двумя щетками. Чтобы получить непосредственно напряжение на коллекторе (или кольцах), необходимо вольтметр с внутренним сопротивлением RB > 7?к включить на щетки, через которые не проходит рабочий ток машины. При этом щетки изолируются от щеткодержателей или последние изолируются от общих шин (см. п. 4.3.1).

Этот способ исключения переходного падения напряжения под щетками широко используется при определении потерь, нагрева, тарировании и в ряде других случаев.

Здесь следует подчеркнуть относительный характер ошибки. Так, для машин низкого напряжения (6; 12; 24 В) измерение напряжения на коллекторе через рабочие щетки влечет за собой недопустимую 12

Рис. 1.2. Измерение сопротивлений: рИс. 1.3. Отвод проводников от места а - R-U/A - Яд; б -R = U/A - измерения:

- iy а - правильно; б - неправильно

ошибку, поскольку падение напряжения под щетками (1—2 В) велико по отношению к рабочему напряжению. В то же время, для машин с напряжением 200 В и более ошибка при этом измерении будет невелика.

В некоторых случаях контактный перепад неизбежен. Так, например, при измерении температуры меди обмотки термопара прижимается к поверхности изоляции, иначе она оказывается под напряжением. Для уменьшения погрешности метода в этом случае перепад температуры в изоляции должен быть определен экспериментальным или расчетным путем и учтен. Что касается второго контактного перепада между поверхностью изоляции и термопарой, то здесь должны применяться те же методы для его уменьшения: развитие контактной поверхности, например путем пайки термопары к тонкому медному диску, тщательная общая изоляция места, где приложена термопара. Кроме того, следует продумать вопросы уменьшения отвода тепла через проводники термопары за счет их изоляции и монтажа (рис. 1.3).

Чем больше отношение размеров датчика к размерам детали или участка, на котором производится измерение, тем более вероятна погрешность за счет усреднения, т. е. измерения не значения самой интересующей нас величины, а среднего значения этих величин для всей площади, охваченной датчиком. Так, например, при измерении с помощью крыльчатого анемометра скоростей воздуха в выходном вентиляционном патрубке ЭМ, где имеет место большая разница скоростей в соседних точках (большой градиент изменения скорости), удовлетворительный результат может быть получен лишь в том случае, если .размер крыльчатки анемометра намного меньше размеров выходного патрубка. Следовательно, этот способ применим лишь для крупных ЭМ.

При измерении скорости воздуха в вентиляционных каналах ЭМ диаметр датчика (трубки), введенного в канал, не должен создавать заметного уменьшения его сечения.

При измерении виброскорости микромашин пьезодатчиком масса его не должна существенно влиять на эту величину и т. д.

Собственное поле датчика (магнитное, тепловое и т. п.) также не должно влиять на ИВ.

Так, например, при измерениях значения магнитного потока с помощью измерительной обмотки МДС этой обмотки, создаваемая измерительным током, может влиять на значение магнитного потока, если измерение проводится в магнитных полях с малой напряженностью.

Особое внимание следует уделять выбору места, где располагается датчик, чтобы исключить или уменьшить влияние посторонних факторов.

Так, например, при определении магнитного потока, проходящего через зубец статора, с помощью измерительной обмотки (шлейфа), намотанной на головку зубца, в нее может проникать поток рассеяния через шлиц паза.

В небольших ЭМ, где размеры зубца невелики, правильная установка шлейфа представляет часто настолько большие трудности, что становится целесообразным применить метод исследования на модели с увеличенным размером зубцов.

Нетрудно видеть, что размеры и масса датчика должны быть тем меньше, чем меньшую мощность потребляет измерительная система. Проблема уменьшения относительного размера датчиков при испытании малых ЭМ является весьма острой.

1.2.6. Погрешность измерительной системы. Собственные погрешности датчиков рд, в том числе такие, как нарушение пропорциональности между измеряемым значением и сигналом или отклонение сигнала от номинального значения, угловые, амплитудно- и фазочастотные, а также дополнительные погрешности, вызванные воздействием различных полей, указываются в паспортах.

Погрешности измерительного тракта рт могут быть связаны с изменениями значений его комплексного сопротивления, с различного рода помехами, утечками.

Если сопротивление измерительного тракта (ИТ) изменилось в сравнении с тем, при котором проводилась тарировка системы (например, калиброванные провода между шунтом и милливольтметром заменены некалиброванными), то возможна погрешность, тем большая, чем меньше ЭДС датчика и входное сопротивление прибора 7?п, вхэт- е-чем больше ток прибора.

Особенно опасны в этом смысле различные контактные сопротивления — переключатели, которых в цепях милливольтметров стремятся избегать, а также скользящий контакт (гл. 5).

Влияние электрического сопротивления ИТ практически исключается в случае применения компенсационных измерительных схем и электронных приборов, обладающих весьма малым собственным потреблением и высоким Rn, вх.

Если измерения проводятся на высокой несущей частоте (измеряемой в килогерцах), то при большой длине ИТ причиной погрешности может быть его электрическая емкость, для уменьшения которой в этом случае применяются дроссели.

Однако, по мере увеличения 7?п, вх» увеличивается влияние помех в виде ЭДС, индуцируемых в ИТ магнитными и электрическими полями, через которые проходит ИТ. Поэтому, особенно в тех случаях, когда применяется электронная измерительная аппаратура, проводники ИТ должны быть бифилярны, хорошо изолированы и экранированы.

Электронные измерительные приборы, в соответствии с инструкцией по эксплуатации, экран проводов ИТ и испытуемые ЭМ должны быть заземлены.

Электрическая изоляция ИТ должна регулярно проверяться. Следует по возможности избегать прокладки ИТ внутри ЭМ в местах с высокими магнитной индукцией и напряженностью электростатического поля.

Если ИТ представляет собой резиновую трубку (например, в схемах измерения давления), то с целью исключения погрешностей из-за утечек она должна иметь достаточную толщину и натяг в местах соединения.

Как указывалось выше, суммарная погрешность измерительной системы ft, может быть определена путем тарирования. При тарировании учитываются погрешности всех звеньев: датчика, тракта, измерительного прибора.

Если система состоит из стандартных звеньев, проверяемых отдельно, то суммарная погрешность измерения может быть подсчитана как корень квадратный из суммы квадратов отдельных погрешностей. При этом стремятся к применению стандартных датчиков, таких, как внешние шунты, добавочные сопротивления, трансформаторы тока и напряжения с более высоким классом точности, чем измерительный прибор. В этом случае, эа малым исключением (например, измерения мощности при низких cos<p), погрешностями этих звеньев можно пренебречь).

1.2.7. Правила работы с измерительной аппаратурой. Для удержания погрешности измерений в определенных пределах не меньшее значение, чем чисто технические мероприятия, о которых говорилось выше, имеет четкое выполнение правил работы с измерительной аппаратурой.

К числу основных правил, которые должны соблюдаться в первую очередь, можно отнести следующие:

1. Перед началом работы должны быть проверены условия, в которых находится измерительная аппаратура: положение прибора (если есть ватерпас — точность установки), отсутствие влияния соседних приборов друг на друга (для этого проверяются показания при повороте приборов поочередно на 180°), температура в приборном помещении.

2. Ежедневно перед началом работы должны проверяться правильность установки приборов на нуль, выбор пределов, с тем чтобы измерения производились на второй половине шкалы (протирку стекол приборов, во избежание заметных электростатических влияний на стрелку, рекомендуется делать влажной тряпкой).

3. При медленном изменении значений в процессе измерения регистрация показаний всех приборов должна проводиться одновременно по команде.

4. Правила техники безопасности при работе с приборами (см. § 1.8) должны четко соблюдаться.

5. Приборы должны иметь свидетельства о своевременной поверке.

6. Должны выполняться следующие правила записи результатов измерений в журнал:

а) записываются непосредственные показания приборов (число делений по шкале) без перевода их в действительные значения;

б) записываются пределы измерения приборов, номинальные значения токов шунтов, трансформаторов тока и т. д. После каждого изменения этих данных новая запись производится немедленно;

в) при обработке материалов испытаний устанавливаются цена деления и действительные значения измеренных величин, которые записываются в предусмотренную в журнале графу. Кроме того, в журнал вносятся все данные, характеризующие испытания: тип, номер и результаты внешнего осмотра ЭМ, режим испытания, отличие данного испытания от предыдущего, дата испытания, фамилии лиц, проводивших испытание и подписавших протокол.

1.3. ИЗМЕРЕНИЕ ЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН

1.3.1. Схемы измерения электрических величин постоянного тока (рис. 1.4, а, б). При испытании малых ЭМ с большим отношением U/I при токах Z, соизмеримых с током вольтметра ZF, применяется схема рис. 1.4, а, при которой напряжение на ИМ С/им отличается от измеренного Uна падение напряжения в амперметре ДС7Л.

При малых отношениях U/I применяется схема на рис. 1.4, б, в которой ток /им отличается от измеренного I на iv.

Для схемы на рис. 1.4, а

икм=и± &uai/iuv,

где ДС/д — падение напряжения в амперметре при предельном токе 7Пр (см- § I -7)-

16

Для схемы на рис. 1.4,6

4м = I ± IvUlUav,

где Iv — ток вольтметра при предельном напряжении [7пр (знак ’’плюс для генераторного, ’’минус” — для двигательного режима ИМ).

1.3.2. Схема для измерения в цепях однофазного тока (рис. 1.5).

Для измерения используются вольтметры и амперметры, измеряющие среднеквадратические значения (СКЗ) I и U, и ваттметры, измеряющие активную мощность Р:

Р = UI cos ф. (1.2)

Коэффициент мощности

cos у =P/UI. (1.3)

Изменение фазы измеряемой величины при переключении подводящих концов не изменяет знаки показаний U и 7, но такая перемена меняет знак показаний ваттметров (направление передачи мощности) , и для возможности отсчета при односторонней шкале предусматривается переключатель знака (+, —), поэтому входные зажимы I и U ваттметра имеют обозначение (* ).

Рис. 1.5. Измерения при однофазном токе:

БИМ - блок измерения мощности; ♦ — входные зажимы ваттметра Wи БИМ; - добавочные сопротивления вольтметра и ваттметра

Для расширения диапазона измерения и соблюдения техники безопасности при токах более 5—10 А и напряжениях более 220—380 В применяются трансформаторы тока (ТТ) и напряжения (TH) (рис. 1.6).

Включение трансформаторов не должно менять знака показаний ваттметров, что особенно важно в схеме двух ваттметров, в связи с этим при подключении приборов к вторичным обмоткам трансформаторов должны сохраняться знаки на выводах первичной и вторичной обмоток.

Измерительные цепи ТТ не должны размыкаться под нагрузкой, так как при этом из-за многократного увеличения потока будет повреждаться ТТ.

В тех случаях, когда потребляемая ИМ мощность мала, включение вольтметра и обмотки напряжения ваттметра производится так, как указано на рис. 1.5, чтобы потребляемая ими мощность не входила в показания ваттметра. Это важно, в частности, при измерении потерь холостого хода при низком cos <р.

Так, например, при (7=150 В, 7 = 5 А мощность, измеренная ваттметром при cos<p= 0,1, равна 75 Вт.

При токах вольтметра и обмотки напряжения ваттметра 7,5 мА потребляемая ими мощность составит 150(7,5 + 7,5)/1000 = 2,25 Вт, или 3% измеряемой мощности, что в большинстве случаев недопустимо.

В схеме на рис. 1.5 напряжение на зажимах ИМ будет меньше (двигательный режим) или больше (генераторный режим) измеренного на падение напряжения в амперметре и в токовой обмотке ваттметра.

При расчете потерь холостого хода Рх в случае низких номинальных напряжений падение напряжения в обмотках амперметра и ваттметра желательно учесть, а при построении кривой Рх = f(U2) можно внести поправки на указанное падение напряжения; при единичном

Рис. 1.7. Измерение мощности одной фазы трехфазной обмотки: а - звезда; б - треугольник

Рис. 1.6. Блок измерения мощности с трансформаторами тока и напряжения: * - входные зажимы

(контрольном) измерении следует устанавливать U выше номинального на это падение напряжения.

Выпускаемые в настоящее время электронные ваттметры, амперметры и вольтметры полностью исключают необходимость поправок на собственное потребление. Если, однако, такой подбор приборов невозможен, то поправки на собственное потребление могут быть сделаны по методу, изложенному в [1.2].

1.3.3. Схемы для измерения в цепях трехфазного или гя-фазного тока. Для этих измерений могут применяться три или т схем, приведенных на рис. 1.5, каждая из которых измеряет мощность одной фазы по схеме рис. 1.7. Схема пригодна для любого нагружения фаз, в том числе и при наличии тока через нулевую точку. Общая мощность системы равна сумме мощностей фаз.

При симметричной нагрузке трехфазной системы Р - ЗРф = = 3£7ф/фСОБф можно ограничиться одним ваттметром, тремя амперметрами для контроля симметрии нагрузки, одним вольтметром с переключателем, позволяющим измерить все фазные и линейные напряжения.

При симметричной нагрузке и недоступной нулевой точке также можно применить схему с одним ваттметром, обмотка напряжения которого подключается одним концом к искусственной нулевой точке (рис. 1.8). Для измерения фазных напряжений вольтметр также подключается к отдельной искусственной нулевой точке.

Наибольшее распространение для измерения в трехфазных системах получила схема двух ваттметров (рис. 1.9), пригодная для всех случаев нагружения фаз и их соединений ( Д , Д), но при отсутствии тока через нулевую точку.

Общая мощность трехфазной системы равна в этом случае Pw ~ = Pjyj + Pw2> где Pwi> ?W2 “ мощности, измеренные ваттметрами

БИМ

Рис. 1.8. Измерение мощности симметричной трехфазной системы с искусственными нулевыми точками: сопротивления вольтметра — ваттметра — flow

Рис. 1.9. Измерение мощности трехфазной системы двумя ваттметрами

~Рыг при cos Ф “ О • При cos =0,5 показания одного из ваттметров Рт обращаются в нуль и при дальнейшем уменьшении cos меняют знак (для выполнения отсчета необходимо повернуть переключатель знака). Мощность системы становится равной разности показаний ваттметров.

Указанное выше положение имеет место при симметричном включении входных зажимов ваттметров (рис. 1.9). Правильность сборки схемы можно проверить, проведя измерение с примерно известным cos<p, например при нагрузке на активное сопротивление (cosip = 1) или на АД (мощностью < 1 кВт) при холостом ходе (cos <р < 0,5).

Коэффициент мощности симметричной трехфазной системы может быть определен по формуле

cos ф = 1/ Vl + 3[(Pm Pjf2)]2‘ (1.4)

Он может быть определен и по общему уравнению

cos Ф = P/yfTui, (1.5)

где U, I — линейные значения напряжения и тока.

Проверка совпадения значений cosip, рассчитанных по (1.4) и (1.5) , используется для контроля правильности схемы.

Относительная погрешность измерения мощности двумя ваттметрами

a2W = Асл.т [1Л5ипр/пр/(И) + sin Ф] cos <PHOM/cos <р,

где ркл,т — основная погрешность, соответствующая классу точности примененных ваттметров; cos <РНОМ — номинальный коэффициент мощности ваттметра; £/пр, 7пр — предельные значения U, 7, cosip, измеренные в опыте.

Весьма удобными являются трехфазные ваттметры, в которых две измерительные системы воздействуют на один указатель (стрелку).

Особое внимание должно уделяться измерению мощности при низких costp, например при определении потерь холостого хода (XX) в АД. В этом случае, если применить ваттметр, градуированный при cos<p = 1, то при cos ф = 0,1, имеющем место в опыте XX, и при предельных значениях U и I отсчет составит лишь 1/10 шкалы. Относительная погрешность увеличится при этом в 10 раз. Поэтому для таких измере-20

Рис. 1.10. Измерение реактивной мощности симметрии- До-ной трехфазной системы

Го

ний необходимо применять малокосинусные ваттметры, градуированные при собф = ОД и дающие в приведенном выше примере полное отклонение указателя.

Если при таких измерениях приходится применять ТТ, то необходимо учитывать влияние их угловой погрешности.

Поправка на угловую погрешность ТТ определяется [0. 9] из уравнения

Р =РИ[1 + 8/(90°-фи)],

где Р, Ри — действительная и измеренная мощность; фи — измеренный агссоБф (’’минус” — для отстающего тока, ’’плюс” — для опережающего тока).

Угловая погрешность 6 в градусах приводится в паспортах ТТ. После корректировки значения Р должен быть по (1.5) откорректирован cos ф.

Учитывая, что в схеме двух ваттметров один работает с весьма низким cos<p (с углом <р+ 30°), рекомендуется измерение потерь XX АД выполнять по схеме трех ваттметров. Предельная мощность, которая может быть при этом измерена без ТТ при U = 300 В и Z = 10 А, при соБф = 0,1 составляет 900 Вт.

Следует также иметь в виду, что при измерении мощности на повышенных частотах (до 500 Гц) ваттметрами с номинальной частотой 50 Гц дополнительная погрешность из-за углового сдвига в цепях напряжения ваттметра, вызванного индуктивностью обмотки, может быть значительной.

Несимметрия трехфазного напряжения, питающего ИМ, из-за появления обратно вращающегося поля в сильной мере влияет на потери, нагрев и шум.

Схема двух ваттметров является несимметричной и в некоторых случаях при низких напряжениях падение напряжения в обмотках ваттметров и амперметров может вызывать несимметрию напряжений на зажимах ИМ. В этом случае согласно [0.9] можно включить третий ваттметр по схеме рис. 1.10, что дает возможность измерения реактивной мощности, вар, симметричной трехфазной системы и sin^:

Q — VTtZsin<p.

При низких cosip это дает возможность дополнительного контроля точности измерения.

1.3.4. Измерения в цепях несинусоидального тока. При работе ЭМ в стационарном режиме в цепях переменного тока с сильно искаженной (несинусоидальной) формой кривой напряжения и тока могут определяться гармонический состав тока и напряжения, их средние, среднеквадратические (СКЗ) и амплитудные значения.

Измерения напряжения и тока. При несинусоидальной форме кривой приборы различных систем будут давать различные результаты измерения при одном и том же значении измеряемой величины.

Приборы электродинамической системы реагируют на СКЗ измеряемой величины. Приборы выпрямительной системы (магнитоэлектрические измерительные механизмы с выпрямителями на германиевых или кремниевых диодах) измеряют среднее значение измеряемой величины.

Обычно приборы электродинамической и выпрямительной систем используются для измерения СКЗ тока и напряжения, и поэтому их шкалы градуируются в этих же значениях. Так как СКЗ тока связано со средним значением равенством /ср = /Скз/^ф, ясно, что выпрямительный прибор может быть градуирован в СКЗ тока (напряжения) только для заданной формы кривой. Если форма кривой отличается от заданной, в показаниях прибора появляется погрешность. Поэтому приборы выпрямительной системы могут практически применяться только для измерения синусоидальных напряжений и токов.

Термоэлектрические приборы представляют собой соединение одного или нескольких термопреобразователей с магнитоэлектрическим измерительным механизмом. Ток в цепи измерительного механизма пропорционален квадрату СКЗ измеряемого тока и не зависит от формы его кривой.

Электростатические вольтметры реагируют на СКЗ измеряемого напряжения. Форма кривой напряжения на показания не влияет.

Электронные вольтметры (ЭВ) переменного тока представляют собой сочетание выпрямителя на полупроводниковых диодах, усилителя и магнитоэлектрического измерительного механизма.

В зависимости от того, какое значение переменного напряжения измеряет ЭВ, различают вольтметры среднего, СКЗ и амплитудного значения.

ЭВ среднего значения строятся с использованием схем одно- или двухполупериодного выпрямителя на полупроводниковых диодах, работающих на линейном участке характеристики. Поэтому постоянная составляющая тока выпрямителя определяется выражением /ср - KUcp. При градуировке шкалы вольтметра в СКЗ напряжения в показаниях прибора появится дополнительная погрешность за счет несинусоидальности измеряемого напряжения.

В ЭВ СКЗ используются выпрямители с квадратичной вольт-амперной характеристикой вида i ~ аи2 (и > 0). При периодическом вход-22

ном напряжении u(t) постоянная составляющая выпрямленного тока двухполупериодного выпрямителя /ср = aU^K3. Шкала прибора при этом получается квадратичной с градуировкой в СКЗ напряжения. Такая зависимость справедлива для симметричных периодических сигналов и (Г) практически любой формы кривой. Однако следует иметь в виду, что при сильно искаженной форме кривой (Кф > 5) может иметь место значительная дополнительная погрешность.

ЭВ амплитудного значения являются такие приборы, у которых показания соответствуют амплитуде измеряемого синусоидального напряжения или максимальному его значению при искаженной форме кривой. Шкала прибора может быть градуирована как в максимальных значениях напряжения Umax, так и в СКЗ. Для синусоиды

Измерение мощности. Для измерения мощности могут использоваться обычные ваттметры электродинамической системы. Дополнительная погрешность здесь невелика, тем более, что потери мощности от высших гармонических токов и напряжений резко уменьшаются с повышением порядка гармоник. Ваттметры электродинамической системы обладают свойством избирательности: подвижная часть прибора отклоняется в результате взаимодействия токов одинаковой частоты. При синусоидальном напряжении и несинусоидальном токе в цепи ваттметр будет показывать только мощность первой гармоники.

Для определения спектрального состава кривых напряжения и тока исследуются их энергетические спектры (спектральный состав тока определяется по падению напряжения, мВ, на безындуктивных шунтах) путем частотного анализа формы кривой. Методика частотного анализа и технические характеристики анализаторов частот приведены в § 7.4.

Для измерения частоты несинусоидального периодического сигнала следует применять электронные частотомеры (со встроенным магнитоэлектрическим механизмом) и электронно-счетные (цифровые) частотомеры в режиме импульсных измерений, при условии, что измеряемый сигнал имеет не более двух экстремумов за период. Сведения о частотомерах приведены в п. 1.7.4.

1.3.5. Измерения в цепях пульсирующего тока. Пульсирующий ток (напряжение) содержит постоянную составляющую — среднее значение этих величин — и периодическую переменную составляющую, которая может быть представлена в виде ряда гармоник.

Такое напряжение и ток имеют место в коллекторных двигателях постоянного тока, работающих в схемах с выпрямителями или широтно-импульсными регуляторами.

Измерение постоянной составляющей проводится приборами постоянного тока (магнитоэлектрической системы).

Измерение напряжения и тока переменной составляющей проводится электронными вольтметрами с конденсаторным входом (напряжение) и электронными милливольтметрами на безындуктивных шунтах (ток).

Переменная составляющая тока может быть измерена амперметром через трансформатор тока с разомкнутым сердечником или воздушным, в которых постоянная составляющая не вызывает насыщения магнитной цепи.

Для определения гармонического состава измерения проводятся с помощью электронных анализаторов гармоник. Для измерения мощности переменной составляющей применяют электронные вольтметры и ваттметры, в том числе малокосинусные.

В установках большой мощности для измерения могут использоваться малокосинусные ваттметры, токовые обмотки которых включаются в цепь пульсирующего тока, а в цепь обмотки напряжения включается блокирующий конденсатор. Во избежание появления дополнительной погрешности напряжение на нем должно быть существенно меньше напряжения на обмотке.

1.4. ИЗМЕРЕНИЕ ПАРАМЕТРОВ ПЕРЕХОДНЫХ ПРОЦЕССОВ

1.4.1. Измерение и запись изменяющихся во времени величин*. В процессе таких исследований возникает динамическая погрешность** измерения РдИН, приводящая к тому, что зафиксированные прибором мгновенные значения исследуемой величины Ак отличаются от действительных А [1.4]:

Рдин = (А — А1Л)/АК. (1-6)

Возникновение рдин связано с наличием инерционного элемента — механической массы — в приборах, содержащих механические узлы и индуктивности в электрических цепях, приводящих к запаздыванию показаний, а также с возможностью появления колебательного процесса, поскольку наряду с инерционными, прибор содержит упругие элементы. Колебательный процесс также приводит к запаздыванию измерений, так как для его затухания требуется определенное время — время успокоения ty9 в течение которого динамическая ошибка больше допустимой.

* Периодическое изменение какой-либо величины во времени с постоянной частотой, амплитудой, фазой и формой кривой следует рассматривать как стационарный процесс. Для определения параметров такого процесса (гармонического состава, частот и амплитуд отдельных гармонических составляющих) не требуется записывающей аппаратуры.

** Другими видами погрешностей измерения мы в данном случае пренебрегаем.

Для получения оптимального времени затухания в приборах предусматриваются демпфирующие элементы, поглощающие энергию колебаний в механических системах; в электрических системах энергия колебаний рассеивается в активных сопротивлениях.

Для оценки динамической ошибки используются два метода:

по методу единичного импульса исследуется изменение показаний прибора при мгновенном приложении к нему измеряемой величины с постоянным значением, принимаемым за 1;

по другому методу исследуются показания прибора при воздействии на него синусоидально изменяющейся во времени измеряемой величины в диапазоне частот, в котором может работать прибор.

Результаты исследования изображаются в виде амплитудно-частотных (АЧХ) и фазочастотных (ФЧХ) характеристик.

Этот метод экспериментального исследования, ’ базирующийся на принципах гармонического анализа, широко применяется для исследования динамики в различных отраслях техники (для измерения, регулирования), а также для определения параметров ЭМ при неуста-новившихся режимах (см., например, ГОСТ 10169-77).

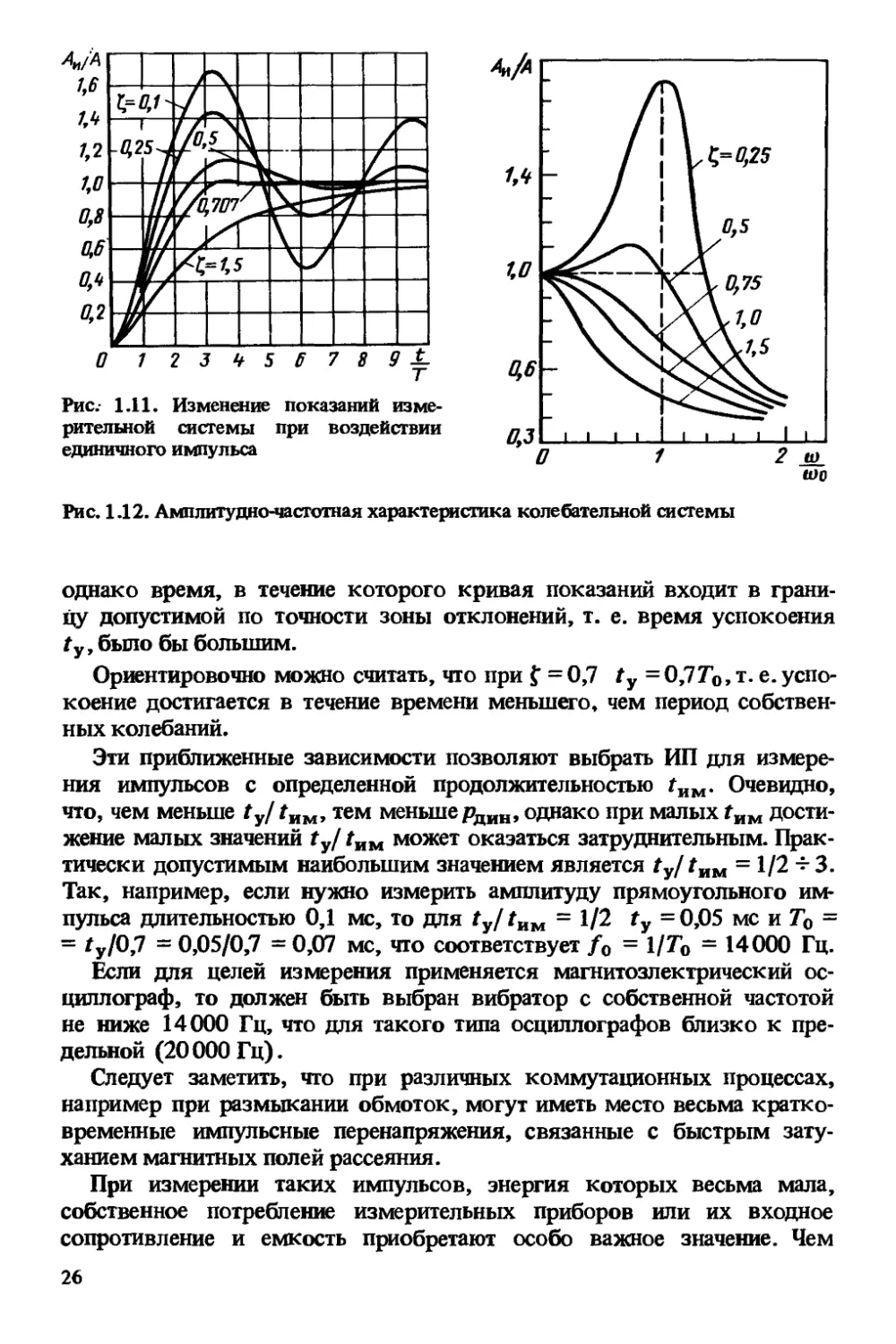

1.4.2. Метод единичного импульса. При воздействии на прибор единичного импульса измеряемой величины его показания будут изменяться во времени по кривым рис. 1.11.

На рис. 1.11 величина Т = Г0/2тг, где Го — период собственных колебаний прибора при отсутствии затухания; собственная частота /0 = = 1/Г0; f — относительный коэффициент затухания, предельные значения которого 0 — незатухающие колебания и 1 — критическое затухание, при этом отклонения подвижной системы прибора достигают установившегося значения апериодически по экспоненциальному закону.

Величина £*, определяющая скорость затухания колебательных процессов, может быть подсчитана через определяемый опытным путем логарифмический декремент колебаний X из уравнения (для f < < 1)

X = Ь(4,Л4лм) = я2Гл/1-Г2^ (1.7)

где Ли+1 — амплитуды двух следующих друг за другом колебаний.

За время успокоения ty принимается обычно время, в течение которого динамическая погрешность уменьшается до значения + 5%. Как видно из рис. 1.11, наименьшее tу достигается при f - 0,7.

Если бы прибор имел критическое успокоение f = 1, то его показания апериодически приближались бы к установившемуся значению,

* Величина 2f, входящая во многие формулы, называется иногда показателем затухания. Вместо f часто используется обозначение Z).

Рис.- 1.11. Изменение показаний измерительной системы при воздействии единичного импульса

Рис. 1.12. Амплитудно-частотная характеристика колебательной системы

однако время, в течение которого кривая показаний входит в границу допустимой по точности зоны отклонений, т. е. время успокоения ?у, было бы большим.

Ориентировочно можно считать, что при f = 0,7 ty = 0,7То, т. е. успокоение достигается в течение времени меньшего, чем период собственных колебаний.

Эти приближенные зависимости позволяют выбрать ИП для измерения импульсов с определенной продолжительностью Гим. Очевидно, что, чем меньше ty/ fHM, тем меньше рдин, однако при малых Гим достижение малых значений Гу/ может оказаться затруднительным. Практически допустимым наибольшим значением является fy/fHM = 1/2^3. Так, например, если нужно измерить амплитуду прямоугольного импульса длительностью 0,1 мс, то для ty/ ГИм = 1/2 ty = 0,05 мс и То = = /у/0,7 = 0,05/0,7 = 0,07 мс, что соответствует /0 = 1/?о ~ 14000 Гц.

Если для целей измерения применяется магнитоэлектрический осциллограф, то должен быть выбран вибратор с собственной частотой не ниже 14000 Гц, что для такого типа осциллографов близко к предельной (20000 Гц).

Следует заметить, что при различных коммутационных процессах, например при размыкании обмоток, могут иметь место весьма кратковременные импульсные перенапряжения, связанные с быстрым затуханием магнитных полей рассеяния.

При измерении таких импульсов, энергия которых весьма мала, собственное потребление измерительных приборов или их входное сопротивление и емкость приобретают особо важное значение. Чем 26

ниже это сопротивление, тем меньше будет измеренная величина импульса.

В качестве ориентировочной рекомендации можно считать, что входное сопротивление прибора должно быть не менее чем в 100 раз больше сопротивления обмотки, на которой измеряется перенапряжение. В этих случаях целесообразно применение электронных осциллографов.

1.4.3. Метод синусоидального воздействия. Если измеряемая величина изменяется во времени по синусоидальному закону, то подвижная система измерительного прибора также будет совершать синусоидальные колебания с этой частотой.

При этом, однако, в зависимости от отношения этой частоты к частоте собственных колебаний ///0 и от коэффициента затухания f будут иметь место различные отношения между амплитудным значением величины, измеренной прибором Ли, и действительным амплитудным значением измеряемой величины А.

Кривая AJ А = Ф(//fq) называется амплитудно-частотной характеристикой АЧХ. Семейство АЧХ для различных f приведено на рис. 1.12, где вместо ///0 дано равное ему отношение 60 =2ir/.

Когда измеряемая величина постоянна или изменяется очень медленно, flfG < 1, можно считать, что AJ А =1; рдин =0.

Однако при приближении к резонансу при///0 = 1 отношение AJ А существенно изменяется. При резонансе AJ A = l/2f, откуда следует другая интерпретация коэффициента затухания как величины, определяющей степень увеличения показаний при резонансе.

Очевидно, что для диапазона частот измеряемой величины, лежащего вблизи резонанса, может иметь место недопустимо высокое значение Рдин-

При f = 0,7 рдин = ± 5% может быть выдержана в диапазоне частот до f - 0,5/о, а при f = 0,6 даже до 0,75/о. Практически при оптимальных значениях f = 0,6 * 0,7 можно использовать частотный диапазон, не превышающий 0,5/о.

При этом следует иметь в виду, что отношение /0 2/ должно со-

блюдаться для гармонической составляющей с наибольшей частотой /и. Это обстоятельство весьма важно при исследовании процессов с широким частотным спектром, например при исследовании вибрации и шума ЭМ. На его основе рекомендуются значения 10со.

При изменении отношения ///0 меняется не только отношение AJ А, но и угол сдвига фазы ip между синусоидально изменяющейся величиной, воздействующей на прибор и измеренной (записанной) прибором. Зависимость ip = Ф* (///0) называется фазочастотной характеристикой ФЧХ. Угол ip зависит также от f.

Для неискаженного воспроизведения исследуемого процесса нужно, чтобы фазовый сдвиг отдельных гармонических составляющих был пропорционален частоте.

Наименьшая фазовая погрешность может быть получена в том случае, когда зависимость Ф* (///0) по возможности приближается к прямой, что соответствует значению f = 0,6 -г 0,7.

Разумеется, и при оптимальных значениях f имеет место сдвиг фаз между результатом измерения и исследуемой периодической величиной. Поэтому при определении сдвига фаз между двумя исследуемыми величинами их регистрация должна быть сделана с помощью приборов, имеющих одинаковые значения f.

Следует иметь в виду, что хотя для синусоидально изменяющихся величин можно говорить раздельно об амплитудной и фазовой погрешностях, в общем случае при переходных процессах разность мгновенных значений результатов измерения и действительной кривой определяется обеими погрешностями.

Чем меньше отношение ///0, тем меньше амплитудная и фазовая погрешности. Однако это не означает, что всегда следует выбирать приборы с предельно высокой собственной частотой, так как такие приборы менее чувствительны и в некоторых случаях неудобны в том отношении, что хорошо воспроизводят не только исследуемую величину, но и помехи, имеющие значительно более высокую частоту, чем исследуемая величина.

Как видно из АЧХ, измерительный прибор является своего рода фильтром, поскольку частоты, лежащие выше /0, регистрируются с уменьшением амплитуды. Это обстоятельство используется, например, при записи относительно медленных процессов изменения скорости вращения, где в качестве датчика применен коллекторный тахогенератор. Выбор для такой записи приборов с низкой собственной частотой или с большим коэффициентом затухания позволяет избежать ухудшения записи из-за ’’размыва” линий, вызванного зубцовыми и коллекторными пульсациями напряжения тахогенератора, частота которых относительно велика.

Уменьшение влияния высокочастотных помех может достигаться также за счет применения внешних (для приборов) фильтров.

В наиболее точных приборах, и в особенности в приборах, которые должны работать в большом диапазоне частот, например при исследовании вибрации, имеются обычно устройства, позволяющие регулировать коэффициент затухания таким образом, чтобы получить наименьшую амплитудную погрешность для определенного интервала частот или при наибольшей допустимой погрешности поднять чувствительность. Регулировка затухания позволяет отстроиться от помех высокой частоты, ухудшающих запись.

Оценка рдин с помощью АЧХ и ФЧХ может производиться как для всей измерительной системы, так и для отдельных ее элементов: трансформаторов тока и напряжения, шунтов, различных измерительных преобразователей, в частности пьезопреобраэователей для измерения вибрационных параметров.

При осциллографировании токов, в особенности токов КЗ большой величины с помощью шунтов, источником погрешности может быть индуктивность шунта. В этом случае для больших токов применяются либо бифилярные шунты [0.9], либо шунты с пониженной индуктивностью, состоящие из параллельных проводников, симметрично расположенных на значительном расстоянии от оси шунта.

1.5. ГРАФИЧЕСКАЯ ОБРАБОТКА

РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ

Для получения представления о характере исследуемого процесса, результаты измерения подвергают графической обработке — построению кривой, изображающей взаимозависимость двух исследуемых величин X, Y или (если число этих величин больше двух) семейства таких кривых.

К числу зависимостей, построение которых проводится систематически, относятся, например, кривые намагничивания, нагрева и охлаждения, потерь, выбега и т. п. Построение таких кривых может быть полностью автоматизировано с помощью координатных самописцев (см. § 1.7).

Если проводится вычерчивание этих кривых, то в случаях, когда добиться достаточно полного совпадения экспериментально определенных точек с вычерченной кривой нельзя, лучшим считается тот вариант кривой, который имеет минимальную сумму квадратов отклонений для равного числа абсцисс указанных точек.

Следует отметить, что при графической обработке результатов измерений происходит естественная корректировка, при которой промахи и экстремальные случайные погрешности выявляются в виде точек, выпадающих из кривой.

Кроме текущей графической обработки результатов испытаний периодически возникает задача обобщения результатов экспериментальных работ. С этой целью производится подбор аналитических функций, изображение которых наиболее близко совпадает с определяемым экспериментально.

Установление таких аппроксимирующих функций (АФ) обеспечивает возможность повышения точности существующих и создание новых методов расчета ЭМ, а также более четкого представления физической природы исследуемого процесса.

При известном навыке АФ может быть подобрана путем проб. Существуют, однако, приемы, облегчающие ее нахождение. В их основе лежит ’’спрямление” АФ за счет преобразования величин X, Y или функции в целом, приводящего ее график к прямой линии.

Если подстановка в преобразованную АФ экспериментально найденных значений X и Y приводит ее графическое изображение к пря

мой линии, то тем самым подтверждает достоверность предложенной АФ.

В качестве примера можно привести АФ вида

Y = А/Х + В, (1.8)

подстановкой вместо X его преобразованного значения = 1/Х графическое изображение приводится к прямой Y = АХ* + В.

Другим примером может служить АФ, используемая для определения зависимости потерь в стали рс от частоты перемагничивания f (см. гл. 4):

Pc=Cif+C2f2. (1.9)

Разделив обе части (1.9) на /, получим преобразованную линейную функцию

Pdf = G + С2/. (1.10)

Если построенное по опытным данным графическое изображение функции (1.10) является прямой линией, то АФ по (1.9) является достоверной.

Спрямление графиков позволяет существенно уточнить экстраполяцию и применять ее для определения коэффициентов уравнения.

Так, в предыдущем примере при экстраполяции прямой (1.10) до оси ординат (f = 0) она отсекает на этой оси величину С19 что позволяет затем определить из (1.10) величину С2.

Для широкого круга задач может использоваться степенная АФ вида

Y = АХп + В. (1.11)

Графическое изображение этой функции для частного случая при А = 1, В = 0 приведено на рис. 1.13. При п > 1 имеет место параболическая кривая 7; при 0 < п < 1 кривые 2, 3, при п < 0 гиперболическая кривая 4.

Спрямление функции достигается логарифмированием:

lg Y = nlgX. (1.12)

Показатель степени п определяется как tg угла наклона прямой, наиболее близко совпадающей с построенной по опытным данным. Если для построения (1.12) применить логарифмическую бумагу, то вычисление логарифма не потребуется.

Другой, часто используемой для описания переходных процессов АФ, является экспонента

Y = Ae~t/T, (1.13)

ИЛИ

Y = А(1

(1.14)

Рис. 1.13. Графическое изображение степенной функции

Рис. 1.14. Экспоненциальные кривые

где t — время от начала процесса, а Г- постоянная времени, определяющая скорость изменения исследуемого процесса. Изображение этой функции для случая А = 1 приведено на рис. 1.14. Отношение У/А для кривой 1 рис. 1.14 при ti — Т составляет 36,8%; t2 — 'IT — 13,5%, t3 = = ЗТ — 5% и U,б = 4,6Т — 1%. Отношения У/ А для кривой 2 получаются вычитанием приведенных выше значений из 100%..

Это обстоятельство позволяет определить Т для АФ из формулы

T = [(G+^/2 + ^/3)]/3, (1.15)

где G, t2, t3 — значения t опытной кривой рис. 1.14, соответствующие приведенным выше отношениям У/А.

Из рис. 1.14 видно, что значение Т равно отрезку, отсекаемому касательной к кривым 1 и 2 в точке t = 0 на прямой, проведенной через точку У = А параллельно оси абсцисс или на этой оси. Такой метод определения Т имеет, однако, низкую точность из-за возможного отклонения угла наклона кривой в начале координат.

Спрямление функции (1.13) проводится логарифмированием

1g У = lg>4 - 0,43 Г/У,

откуда

1g Л =lgy + 0,43 Г/ Г. (1.16)

Экстраполяция функции (1.16) на момент времени t =0 позволяет уточнить начальное значение А величины У. Она широко используется при определении параметров переходных процессов, определении температуры обмоток по кривым остывания (гл. 5) и в ряде других случаев.

Lg A A

Рис. 1.15. Экстраполяция кривой 1 рис. 1.14 на начальный момент времени t = О

iy ^2 ^3 t

График функции (1.16) приведен на рис. 1.15. Построение этого графика на полулогарифмической бумаге (масштаб оси t линейный, оси Y — логарифмический) позволяет избежать вычисления логарифмического значения.

1-6. СТАТИСТИЧЕСКИЕ ИССЛЕДОВАНИЯ

РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

Влияние ряда неконтролируемых или неполностью контролируемых факторов, например ступенчатый контроль размеров по предельным калибрам при производстве ЭМ, приводит к разбросу значений одних и тех же параметров ЭМ одной партии или, иначе говоря, разбросу отклонений от их среднего значения. Те ЭМ, для которых эти отклонения превышают допуск Д, являются браком. Разброс характеризует стабильность производственного процесса и качество технологии.

При выпуске большого числа однотипных ЭМ при неизменной конструкции и технологии производства обработка результатов контрольных испытаний методами математической статистики [1.5; 1.6] позволяет установить число изделий, отнесенное к общему числу изделий партии, для которых могут иметь место определенные отклонения, параметра, и установить требования к качеству технологии, обеспечивающие минимально возможный уровень брака. Кроме того, эти методы позволяют установить минимально необходимый объем контроля, в том числе возможность перехода от сплошного к выборочному, и снизить, тем самым, трудоемкость изделий.

При большом числе изделий (п > 30) отклонение какого-либо контролируемого параметра от среднего значения а = А - Лср может рассматриваться как случайная величина.

Случайные величины характеризуются следующими признаками: средним значением

Лср = (Ai+ А2+ ... + Ап)/п;

(1-17)

среднеквадратическим отклонением

О = V[(A -Лср)2 + (Л2-Лср)2 + ...

~ • ••+ (А„- Лср)2]/(и - 1)’, (1.18)

оценивающим вариацию значений параметра Л;

законом распределения вероятностей (мы будем в дальнейшем иметь в виду дифференциальную форму этого распределения — закон распределения плотности вероятности), связывающим значение отклонения и вероятность его появления.

Для того чтобы установить, каким законом описывается в конкретном случае совокупность случайных величин, на основе результатов испытаний строится так называемая гистограмма (рис. 1.16), на которой по оси X откладываются значения параметра (на рисунке 7Х), а по оси Y — количество изделий, у которых эти значения имели место, отнесенное к общему числу испытанных изделий (вероятность). Отклонения группируются в определенные интервалы, и гистограмма проводится через точки среднего отклонения интервала.

Выбор интервалов требует определенных навыков: при слишком узких интервалах может появиться зубчатость (рис. 1.16,6), при слишком широких — искажение характера кривой.

В большом числе практических задач кривые распределения удовлетворяют закону нормального распределения [1.5], которое имеет место при воздействии на исследуемую величину ряда взаимно независимых факторов.

Для подобного распределения в табл. 1.2 приведены значения нормированных относительных отклонений t =а/о для различного числа испытанных изделий п и различной вероятности 1 — а того факта, что

Рис. 1.16. Полигон частостей (гистограмма) токов холостого хода АД:

w — количество двигателей, отнесенное к общему числу испытанных (143 шт.); а — правильный; б - неправильный выбор интервала значений тока холостого хода

Таблица 1.2

1 -а

п 0,5 0,8 0,9 0,95 0,98 0,99 0,999

2 1 3,08 6,31 12,71 31,8 63,7 636

5 0,718 1,44 1,94 2,45 3,14 3,7 5,96

10 0,697 136 1,80 2,2 2,75 3,11 4,49

20 0,686 1,32 1,72 2,08 2,52 2,83 3,82

60 0,679 1,296 1,67 2 2,39 2,66 3,36

(HP) 0,674 1,282 1.65 1,96 2,33 2,58 3,29

ря, что отклонения, равные или большие, могут иметь место в числе изделий, не превышающем ап.

При числе испытаний п -+ 00 (практически при п > 30) имеет место нормальный закон распределения (нормальное распределение HP), для которого значения t = 1, 2, 3 соответствуют вероятностям 0,638; 0,955; 0,997.

В последнем случае, если рассматривать отклонение t = 3, а =3о как допустимое, т. е. Д = Зо, то брак (число изделий с отклонением а > > Зо) составит а = 1 — 0,997 = 3/1000 или три изделия на 1000. Это так называемое правило "трех сигм" широко используется в технике. Очевидно, что условием для технологического обеспечения такого уровня брака будет следующее:

о < Д/3. (1.19)

В табл. 1.2 приведены данные и для п < 20 (распределение Стьюден-та [1.5]). Для таких малых партий (выборок) в качестве случайной величины, оцениваемой методами теории вероятности, выбираются не отдельные отклонения параметра какого-либо изделия, а среднее значение этого параметра Лсрд малой партии, которое может иметь различные значения от партии к партии.

Для такой оценки малых партий необходимо знать величину ЛСР1Г для достаточно большого числа этих партий (т. е. среднее генеральной совокупности) или для выпускавшихся ранее по той же технологии партий достаточного объема.

Закономерности, указанные выше, справедливы для малых партий с заменой в них величины А на Лср z , Лср на ЛСР1Г и среднеквадратического отклоненйа о на оср = o/\fn.

Как видно из табл. 1.2, при п < 5 доверительные интервалы 2г, в особенности для высоких 1 — о, резко возрастают. Применение методов теории вероятности, основанной на законе больших чисел, теряет в этом случае смысл.

Пример применения методов математической статистики при испытании АД приведен в гл. 3.

1.7. КРАТКИЕ ХАРАКТЕРИСТИКИ

ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

В практике испытаний электрических машин наряду с аналоговыми электроизмерительными (ЭИ) приборами все шире используются электронные аналоговые и цифровые приборы, как радиотехнические, так и входящие в состав агрегатного комплекса средств электроизмерительной техники (АСЭТ), информационно-измерительные системы (ИИС) и измерительно-вычислительные комплексы (ИВК). Применение ИИС и ИВК рассматривается в гл. 9.

1.7.1. Общие сведения об электроизмерительных приборах. Основным стандартом, нормирующим метрологические характеристики ЭИ приборов, является ГОСТ 22261-82 (СТ СЭВ 3206-81) ’’Средства измерений электрических величин. Общие технические условия”, который устанавливает общие для всех средств измерений общепромышленного назначения нормальные и рабочие условия применения; метрологические характеристики, методы их контроля и определения; требования к конструкции, надежности и безопасности; правила приемки, маркировки, упаковки, транспортировки и хранения; гарантии изготовителя.

Основными метрологическими характеристиками любого ЭИ прибора и устройства являются класс точности, или предел допускаемой основной погрешности, или предел допускаемой систематической составляющей и допускаемого отклонения случайной составляющей погрешности. Для большинства типов приборов в качестве основной характеристики (ГОСТ 8.401-80) устанавливается класс точности. Класс точности является обобщенной характеристикой ЭИ прибора, определяющей пределы допускаемых основных и дополнительных погрешностей.

Для измерений при испытаниях ЭМ применяются лабораторные и переносные ЭИ приборы с классами точности 0,1; 0,2; 0,5; 1; 1,5 и 2.

Основная погрешность — это погрешность средства измерения, используемого в нормальных условиях эксплуатации: температуре окружающего воздуха (20 ± 0,5), (20 + 1), (20 ± 2), (20 ± 5) °C; относительной влажности воздуха (65 ± 15)%; атмосферном давлении (100 ± 4) кПа, или (750 ± 30) мм рт. ст.; напряжении питающей сети (220 ± 4,4) В для сети с частотой 50 Гц, (220 ± 4,4) или (115 ± ± 2,5) В для сети с частотой 400 Гц; частоте питающей сети (50 ± ± 0,2) или (400 ±12) Гц.

К метрологическим характеристикам также относятся: предел допускаемой погрешности в интервале значений влияющей величины; предел дополнительной погрешности, обусловленный изменением влияющей величины или функции воздействия влияющих величин в пределах рабочей области. При линейной зависимости дополнительных погрешностей от изменения влияющей величины устанавливается

отношение приращения погрешности к изменению влияющей величины.

Пределы допускаемых основных и дополнительных погрешностей устанавливаются в виде абсолютных погрешностей Д, выражаемых в тех же единицах, что и измеряемая величина; относительных погрешностей 8 и приведенных погрешностей у в процентах.

Следует отметить, что измерительные приборы характеризуются постоянством абсолютной погрешности. Поэтому относительная погрешность тем больше, чем меньше измеряемая величина по сравнению с предельной.

Абсолютные, относительные и приведенные погрешности определяются соответственно по формулам:

Д = ±а . Д = ± (а + ЬХ);

8 = + 100Д/Х, 8 = +[с + d(X*JX - 1)];

7 = ± ЮОД/А^, 7 = -1- (а + />А)100,

XN

где а, Ь, с, d — постоянные размерные или безразмерные величины; X — мщуяь измеряемой или влияющей величины; Хк — конечное значение диапазона измерения; Х^ — нормирующее значение измеряемой величины.

Предел относительной допускаемой погрешности может быть выражен следующей формулой:

8 = ±А lg(l + Д/Х),

где А = 10 при измерении мощности и других энергетических величин; А = 20 при измерении напряжения, тока и других силовых величин.

Нормирующее значение XN принимается равным:

конечному значению диапазона измерения, если нулевая отметка находится на краю шкалы или вне шкалы, и арифметической сумме конечных значений диапазона измерений, если нулевая отметка находится внутри шкалы - для приборов с равномерной или степенной шкалой;

номинальному значению — для приборов, предназначенных измерять такие величины, у которых установлено это номинальное значение;

диапазону показаний — для приборов с логарифмической, гиперболической или другой существенно неравномерной шкалой.

Важной характеристикой приборов являются вариации отсчетов и значения невозвращения указателя к нулевой отметке. Эти характеристики нормируются в зависимости от класса точности прибора. Для электромагнитных и ферродинамических приборов классов 0,05 и 0,1, самопишущих приборов с чернильной записью, приборов, устойчивых к механическим воздействиям, миниатюрных и малогабаритных при-36

боров допускается полуторакратное значение основной погрешности. Для всех остальных приборов вариация не должна превышать абсолютного значения основной погрешности.

Невозвращение указателя к нулевой отметке от наиболее удаленной точки шкалы для приборов класса 0,05 и приборов, указанных выше, не должно превышать, мм,

Д = 0,01К£,

где К — численное значение класса точности прибора; L — длина диапазона показаний, мм.

Для остальных приборов допускается половина указанного значения.

К дополнительным погрешностям относятся: температурная погрешность, отклонение положения прибора от его рабочего положения, влияние внешнего магнитного или электрического полей. Изменения показаний отдельных видов приборов могут происходить под влиянием других факторов.

ГОСТ 8.009-84 ’’Государственная система единства измерений. Нормируемые метрологические характеристики средств измерений” устанавливает номенклатуру нормируемых метрологических характеристик средств измерений для оценки погрешностей измерений в известных рабочих условиях их эксплуатации. Стандарт определяет метрологические характеристики, способы их нормирования и формы представления, метрологические характеристики, подлежащие нормированию для средств измерений.

Маркировка приборов и вспомогательных частей выполняется по ГОСТ 23217-78 и СТ СЭВ 1052-78. Каждый прибор имеет на лицевой стороне, на корпусе или у зажимов следующие данные:

обозначения единицы измеряемой величины или наименование прибора (например, А — ампер, V — вольт, W — ватт, Hz — герц и др.);

класс прибора;

знак государственного реестра;

обозначения рода тока и числа фаз (например,----- — постоянный

ток, ~ — переменный однофазный ток, — постоянный и переменный ток; S — трехфазный ток и т.п.);

обозначения системы прибора и вспомогательной части, с которой градуирован прибор (например, [ — магнитоэлектрический при-

бор с подвижной рамкой,

— магнитоэлектрический логометр

с подвижной рамкой,

— электромагнитный прибор,

ф -

электродинамический прибор и др.);

обозначения символов по МЭК-51;

обозначения степени защищенности от внешних электрических и магнитных полей ( ' — электростатический экран, ~

магнитный экран);

обозначение рабочего положения, если это положение имеет значение (например, | — вертикальное положение шкалы, | | —

горизонтальное положение шкалы и др.);

обозначение испытательного напряжения изоляции измерительной цепи по отношению к корпусу (например, “ измеРительная

часть изолирована от корпуса и испытана напряжением 2 кВ, ~

прибор или вспомогательная часть под высоким напряжением и т. д.);

товарный знак завода-поставщика;

обозначение типа прибора;

год выпуска и заводской номер.

Кроме перечисленных обозначений приборы и вспомогательные части могут иметь следующие обозначения: номинальную частоту, если она отличается от 50 Гц, или номинальную область частот; номинальный ток, напряжение или коэффициент мощности; ток или напряжение, соответствующие конечному значению шкалы; номинальные значения тока и падения напряжения на шунтах; сопротивления и номинальные токи добавочных сопротивлений; коэффициенты трансформации измерительных трансформаторов; схема подключения прибора или вспомогательной части.

1.7.2. Лабораторные и переносные приборы. Диапазоны измерений электрических величин лабораторными и переносными приборами составляют: напряжения постоянного тока 0,5 • 1СГ6 — 105 В; напряжения переменного тока 1 • 10~3— 103 В; постоянного тока 0,5 • 10-3 — 102 А; переменного тока 1 • 10-3 — 50 А; мощности однофазного переменного тока: напряжение 0,1—600 В, ток 0,01—10 А, при коэффициенте мощности cos^ = 0,1—1; мощности трехфазного переменного тока: напряжение 25—300 В, ток 0,075—10 А при cos^ = 1; сопротивления от 100 мкОм до 200 МОм; емкости 0,03—10 мкФ; частотные диапазоны отдельных приборов достигают десятков мегагерц.

В лабораторных и переносных приборах используются в основном измерительные механизмы следующих систем: магнитоэлектрической, 38

электродинамической, ферродинамической, электромагнитной, электростатической, выпрямительной и термоэлектрической- Приборы выпрямительной и термоэлектрической систем строятся на основе измерительных механизмов магнитоэлектрической системы.

1.7.3. Приборы для измерения постоянного и переменного токов, напряжения и мощности. Для измерения постоянного тока и напряжения используются приборы магнитоэлектрической системы, приборы электродинамической системы используются для измерении в цепях постоянного и переменного токов. В электродинамических системах различают две разновидности приборов: со сталью и без стали в измерительном механизме. Приборы без стали носят название электродинамических, а приборы со сталью — ферродинамических. Принцип действия этих систем одинаков, но применение стали позволило увеличить вращающий момент подвижной системы, то есть увеличить ее чувствительность. В дальнейшем термин ’’электродинамический” будет относиться к обеим разновидностям систем.

Измерительные механизмы амперметров и вольтметров принципиально не различаются. В зависимости от назначения прибора меняется его измерительная цепь. Амперметр включается в цепь непосредственно или при помощи шунта. В вольтметре последовательно с измерительным механизмом включается добавочный резистор. Собственное потребление мощности магнитоэлектрических приборов относительно невелико. Для вольтметров потребляемая мощность определяется по формуле

~ ^НОМ ^НОМ’

где 1НОм — ТОК’ соответствующий номинальному показанию вольтметра; Цюм “ номинальное напряжение вольтметра.

Таким образом, например, для вольтметра на 150 В при токе 0,01 А потребление мощности составляет 1,5 бт. Для амперметров потребляемая мощность определяется по формуле

~ Люменом?

гДе 1НОМ — номинальный ток; Цтом ~ падение напряжения на зажимах прибора при номинальном токе.