Текст

Е.А.Попов,

В.Г.Ковалев, И.Н.Шубин

Технология

и автоматизация

листовой

штамповки

Издательство МГТУ

имени Н.Э.Баумана

Е.А. ПОПОВ

В.Г. КОВАЛЕВ

И.Н. ШУБИН

ТЕХНОЛОГИЯ

И АВТОМАТИЗАЦИЯ

ЛИСТОВОЙ ШТАМПОВКИ

Рекомендовано Министерством образования Российской Федерации

в качестве учебника для студентов вузов,

обучающихся по специальности

“Машины и технология обработки металлов давлением ”

...' !—

1МПИТГ 'А

Н Г 1 у

Москва

Издательство МГТУ им. Н.Э. Баумана

2 0 0 0

УДК [621.98.044:658.512.011.56] (075.8)

ББК 34.623я73

П58

Рецензенты: кафедра АС МО МД МГТУ- “Станкин”

д-р техн, наук, проф. О.А. Ганаго

П58 Попов Е.А. и др.

Технология и автоматизация листовой штамповки: Учебник

для вузов / Е.А. Попов, В.Г. Ковалев, И.Н. Шубин. М.: Изд-во МГТУ

им. Н.Э. Баумана, 2000. 480 с., ил.

ISBN 5-7038-1394-8

Изложены тенденции современного развития процессов листовой штамповки,

включая вопросы механизации и автоматизации. Показаны особенности применения

штамповки в малосерийном производстве и использования гибкого автомати-

зированного производства. Даны научные основы проектирования рациональных

технологических процессов, устройств и штампов с помощью ЭВМ.

Для студентов высших технических учебных заведений, обучающихся по специ-

альности “Машины и технология обработки металлов давлением”.

УДК (621.98.044:658.512.011.561 (075.8)

ББК 34.623я73

Федеральная целевая программа

книгоиздания России

ISBN 5-7038-1394-8

© Попов Е.А., Ковалев В Г., Шубин И.Н., 2000

© Издательство МГТУ им. Н.Э. Баумана, 2000

ОГЛАВЛЕНИЕ

Введение............................................................... 5

Глава 1. Общие положения листовой штамповки (Попов Е А.)............ 8

1.1. Классификация операций .................................. 8

1.2. Условия пластичности при листовой штамповке.............. 9

1.3. Краткая методика анализа операций листовой штамповки....... 12

1.4. Штампуемосгь............................................... 16

1.5. Некоторые явления, имеющие место при листовой штамповке.. 24

1.6. Испытания металла.......................................... 28

Задания для самоконтроля ............................................. 32

Глава 2. Разделительные операции (Попов ЕА.) ......................... 33

2.1. Механизм деформирования в разделительных операциях......... 33

2.2. Отрезка.................................................... 40

2.3. Вырезка.................................................... 45

2.4. Вырубка и пробивка......................................... 47

2.5. Чистовая вырубка и пробивка ............................... 62

2.6. Зачистка................................................... 65

2.7. Надрезка................................................... 67

2.8. Обрезка................................................... 68

Задания для самоконтроля ....................«........................ 72

Глава 3. Формоизменяющие операции (Попов Е А.)........................ 73

3.1. Гибка...................................................... 73

3.2. Вытяжка.................................................... 98

3.3. Обжим .................................................... 156

3 4. Отбортовка.............................................. 171

3.5. Раздача .................................................. 183

3.6. Формовка ................................................. 193

3.7. Штампосборочные операции.................................. 196

Задания для самоконтроля ............................................ 198

Глава 4. Штамповка листовых неметаллических материалов

(Ковалев В.Г.) ........................................................ 199

4.1. Неметаллические штампуемые материалы и особенности их

свойств ......................................................... 199

4.2. Технологические операции листовой штамповки неметаллических

материалов...................................................... 200

4.3. Инструменты для штамповки неметаллических материалов...... 204

4.4. Подготовка заготовок к штамповке......................... 206

Задания для самоконтроля .............................................. 207

Глава S. Конструкции штампов (Шубин И. Н.)............................. 208

5.1. Классификация штампов..................................... 208

5.2. Типовая конструкция штампа ............................... 210

5.3. Варианты конструкций элементов штампа...................... 211

5.4. Примеры конструкций штампов................................ 242

3

Задания для самоконтроля ............................................. 247

Глава 6. Штамповка в мелкосерийном и единичном производстве........... 249

6.1. Штамповка эластичным инструментом (Шубин И.Н.)............. 250

6.2. Штамповка жидкостью (Шубин И.Н )........................... 272

6.3. Листовая штамповка на молотах (Ковалев В.Г.) .............. 279

6.4. Ротационная вытяжка (Шубин И.Н.) .......................... 281

6.5. Штамповка на универсальных и специальных штампах

(Ковалев В.Г.).................................................. 303

6.6. Способы высокоскоростного деформирования (Шубин И.Н.)...... 320

Задания для самоконтроля ............................................. 341

Глава 7. Интенсификация процессов листовой штамповки (Ковалев В.Г.) .... 344

7.1. Силовая интенсификация..................................... 345

7.2. Термическая интенсификация................................. 353

Задания для самоконтроля ............................................. 358

Глава 8. Технологичность конструкции листоштампованных деталей

(Ковалев В.Г) ......................................................... 359

8.1. Технологические требования к конструкции лнстоштампованных

деталей ..................................................... 359

8.2. Точность листоштампованных деталей и заготовок ............ 371

Задания для самоконтроля ............................................. 382

Глава 9 Технологическая подготовка производства в листовой

штамповке (КовалевВ.Г.) ............................................... 383

9.1. Содержание технологической подготовки производства......... 383

9.2. Порядок разработки технологических процессов холодной

штамповки....................................................... 384

9.3. Разработка технологического процесса холодной листовой

штамповки....................................................... 385

9.4. Техническое задание на проектирование штампа............... 395

9.5 Выбор оптимального варианта технологического процесса

холодной листовой штамповки..................................... 396

9 6 Автоматизация технологической подготовки производства.. 398

Задания для самоконтроля.............................................. 425

Глава 10 Автоматизация и механизация процессов листовой штамповки

(Шубин ИН.)............................................................ 427

10.1 Автоматизация и механизация процессов штамповки из

листового материала.............................................. 428

10.2 Автоматизация и механизация процессов штамповки штучных

заготовок........................................................ 450

10.3. Штамповка на универсальных штамповочных автоматах.......; 461

10.4. Штамповка на специальных штамповочных автоматах........... 462

10.5. Автоматические линии...................................... 462

10.6. Автоматизированные и роботизированные технологические

комплексы ....................................................... 468

10.7. Гибкие производственные системы и модули.................. 472

Задания для самоконтроля ............................................. 477

Список литературы..................................................... 478

ВВЕДЕНИЕ

Основной задачей курса "Технология листовой штамповки"

является формирование знаний, позволяющих управлять процессами

деформирования с целью оптимизации технологических процессов, вести

расчеты технологических операций и процессов, пользоваться методикой

проектирования технологических процессов и штампов на основе

механизации и автоматизации процессов штамповки.

Одной из основных разновидностей обработки давлением является так

называемая листовая штамповка или, точнее, штамповка из листовых

заготовок.

Листовая заготовка может быть металлической, неметаллической

и композиционной, полученной прокаткой, прессованием или другими

методами обработки давлением. Ее отличает такое соотношение

габаритных размеров, при котором один размер (толщина) существенно

меньше двух других размеров - длины и ширины.

Номенклатура деталей, получаемых листовой штамповкой, весьма

многочисленна и разнообразна. Она включает плоские и простран-

ственные детали, детали миниатюрные (стрелки часов) и крупногаба-

ритные (детали корпуса автомобиля, самолета, корабля и т.п.). Для

получения таких деталей требуются листовые заготовки различной

толщины (от сотых долей миллиметра до десятков сантиметров).

В зависимости от массы и толщины заготовки применяется холод-

ная листовая штамповка (без предварительного нагрева заготовки)

или горячая (с предварительным нагревом до ковочных температур).

В первом случае обычно используют заготовки толщиной не более

10-15 мм. Заготовки большой толщины перед штамповкой обычно

нагревают.

Необходимость и желательность применения холодной листовой

штамповки для сравнительно тонких заготовок обусловлена рядом

причин. Основная из них - трудность поддержания постоянной

температуры заготовки, так как теплоотдача растет прямо пропорци-

онально отношению площади поверхности заготовки к ее массе.

Несмотря на то что при температурах холодной штамповки сопро-

тивление деформированию примерно на порядок больше, чем при

ковочных температурах, холодная листовая штамповка находит все

более широкое применение в промышленности, так как в результате

получают детали с хорошим качеством поверхности (отсутствие окалины)

и высокой точности (малые температурные деформации).

Холодной штамповкой можно получать детали сложной простран-

ственной конфигурации, что позволяет создавать облегченные

5

конструкции заданной жесткости и прочности. И наконец следует

отметить, что применение холодной штамповки позволяет резко

сократить или исключить обработку резанием, что способствует

экономии металла, а также повышению производительности труда.

Зарождение холодной обработки давлением можно отнести к

бронзовому веку, когда придание нужной формы (заострение) бронзо-

вых наконечников стрел и копий осуществлялось нанесением ударов

молотком по литой заготовке.

Позднее использовали молотки со скругленной рабочей повер-

хностью для локального деформирования тонкостенной заготовки -

выколотки. Данную обработку применяли для изготовления украше-

ний и металлических предметов домашнего обихода, а в средние

века - при изготовлении металлического военного обмундирования.

Элементы механизации холодной листовой обработки давлением

появились с использованием давильных работ, которые первоначально

осуществлялись на приспособлениях типа гончарных кругов. В ре-

зультате исследований Ф.Н. Товадзе и В.Ф. Варкая [3] было показа-

но, что давильные работы использовались в Грузии с середины второ-

го тысячелетия до н.э.

В Киевской Руси элементы штамповки листового металла приме-

няли при чеканке монет, при штамповке металлических украшений,

при изготовлении части колец кольчуг и т.п.

Однако все эти достижения относились к ремесленному изготовле-

нию деталей в основном вручную.

Промышленное применение холодной штамповки с использовани-

ем кузнечно-штамповочных машин началось с конца XIX века. В

начале XX века холодная штамповка широко использовалась в

патронно-гильзовом производстве, несколько меньше в производстве

метизов, в электротехнической промышленности и т.п., особенно

интенсивно она стала применяться с развитием крупного автотрак-

торного и авиационного производства.

В настоящее время практически все заводы, связанные с металло-

обработкой, в той или иной степени используют холодную листовую

штамповку, причем диапазон размеров и форм штампуемых деталей

весьма велик. Для штамповки используются самые разнообразные

штампы, на которых выполняют операционную обработку заготовки

и сборочные операции. Такие штампы позволяют обеспечить высокую

производительность производства (несколько сот деталей в минуту).

Широкое применение холодной листовой штамповки обусловило

создание специализированных машин для штамповки. Экономическая

эффективность холодной листовой штамповки в производстве

существенно зависит от технологических процессов, управления

6

процессом деформирования, рациональности конструкции рабочих

элементов штампов, механизации и автоматизации.

Технологический процесс определяет формы и размеры заготовки,

порядок ее деформирования, допустимую степень деформации, точ-

ность, конструкцию инструмента, возможность механизации и авто-

матизации. Обычно формоизменение не может быть осуществлено

однократным деформированием заготовки и технологический процесс

разделяется на операции. Под операцией понимают деформирование

заготовки, характеризующееся определенным типом формоизменения

и схемой напряженного состояния.

Операция может быть расчленена на переходы, которые, сохраняя

признаки операции, имеют ограничения по допустимой степени

деформации. Типы операций, используемых при холодной листовой

штамповке, различаются в зависимости от схемы приложения внеш-

них сил и формы исходной заготовки.

Гл а в а 1

ОБЩИЕ ПОЛОЖЕНИЯ

ЛИСТОВОЙ ШТАМПОВКИ

1.1. Классификация операций

Все операции листовой штамповки целесообразно разделить на две

группы. К первой группе относятся операции, при которых заготовка в

процессе деформирования доводится до разрушения. Эти операции

будем называть разделительными. Ко второй группе относятся опера-

ции, при которых деформирование заготовки не должно сопровож-

даться разрушением. Эти операции будем называть формоизменяю-

щими.

При операциях листовой штамповки пластические деформации,

обеспечивающие заданный характер формоизменения, обычно имеют

место лишь в части заготовки, которую условимся называть очагом

деформации. При выполнении разделительных операций стремятся к

максимальной локализации очага деформации с тем, чтобы уменьшить

искажения заготовки при деформировании и быстрее исчерпать ресурс

пластичности. При выполнении формоизменяющих операций стремятся

к увеличению размеров очага деформации с тем, чтобы уменьшить

опасность разрушения.

В классическом виде операции листовой штамповки выполняют с

помощью двух рабочих инструментов - пуансона и матрицы. Пуансоном

называют инструмент, охватываемый заготовкой, а матрицей -

инструмент, охватывающий заготовку в процессе деформирования.

Заметим, как это будет показано далее, что классическая схема

может нарушаться и в процессе деформирования может участвовать

один рабочий инструмент (пуансон или матрица). А кроме того,

существуют и бесштамповые методы обработки листового материала.

Степень локализации очага деформации зависит от размерных

характеристик инструмента, в частности, от зазора между пуансоном и

матрицей и от радиусов скругления рабочих кромок пуансона и

матрицы. Чем меньше зазор и радиусы скругления рабочих кромок

инструмента, тем больше локализуется очаг деформации около рабочих

кромок пуансона и матрицы.

Для разделительных операций стремятся иметь острые рабочие

кромки (радиус скругления кромок пуансона г0 и кромок матрицы гм

8

равны примерно нулю), а зазор между пуансоном и матрицей состав-

ляет десятые или даже сотые доли от толщины заготовки.

Для формоизменяющих операций кромки пуансонов и матрицы

имеют радиусы скруглений, значительно превышающие толщину

заютовки, а зазоры обычно несколько больше толщины заготовки.

1.2. Условия пластичности

при листовой штамповке

Операциям листовой штамповки соответствуют определенные

схемы напряженного состояния. При разделительных операциях

напряженное состояние объемное и приближенно соответствует

деформированию сдвигом. При формоизменяющих операциях без

принудительного утонения, за исключением гибки, схемы напряжен-

ного состояния в очаге деформации близки к схеме плоского напря-

женного состояния. При операциях с принудительным утонением

схема напряженного состояния объемная. При операциях гибки

напряжения по толщине материала в очаге деформации переменны

не только по величине, но и по знаку, а схемы напряженного состоя-

ния могут быть объемными.

Оценка характера схем напряженного состояния важна для уста-

новления условий перехода от упругих деформаций к пластическим.

Для операции, при которых схемы напряженных состояний близки

к плоским (одно из главных нормальных напряжений равно нулю, а два

других постоянны по толщине), предельное состояние может быть

охарактеризовано или шестиугольником (по гипотезе Треска-Сен-

Вснана) или эллипсом (по гипотезе Губера-Мизеса-Генки).

Обозначим меридиональное напряжение через ор, а тангенциаль-

ное через ое, для осесимметричных условий деформирования эти

и шряжения являются главными.

На рис. 1.1 приведены кривая предельного состояния в координатах

а(1, о0 по вышеуказанным гипотезам, а также схемы напряженного

состояния при различных операциях листовой штамповки. На этом

рисунке показано, что одноименные схемы отбортовки и обжима

отличаются лишь знаком напряжений ор и ое. При отбортовке оба

ни напряжения положительны (двухосное растяжение), а при обжи-

мг оба напряжения отрицательны (двухосное сжатие).

Для последнего случая условия пластичности, для перехода от

упругих деформаций к пластическим необходимо, чтобы одно из

напряжений (по гипотезе Треска-Сен-Венана) достигло предела

(напряжения) текучести. Так как меридиональное напряжение в очаге

деформации на свободном крае равно нулю, то достичь предела

9

Рис. 1.1. Кривая предельного состояния

текучести должно тангенциальное напряжение. Тогда уравнение

пластичности может быть записано в виде

°е = ± °,- (11)

Здесь знак плюс - для отбортовки, а знак минус - для обжима, а, -

напряжение, соответствующее переходу от упругих деформаций к

пластическим при линейной схеме напряженного состояния, которое

определяется состоянием материала и, в частности, его упрочнением в

результате холодной деформации.

Схемы напряженного состояния для вытяжки и раздачи разноименны

и отличаются только знаками соответствующих напряжений. Для этих

операций уравнение пластичности может быть записано в виде

(Г - Од = ± о„.

р О S

(1.2)

Здесь знак плюс - для вытяжки, а знак минус - для раздачи.

Такое напряжение os, которое может изменяться в процессе

деформирования, будем называть напряжением текучести, в отличие от

предела текучести (от - физический предел текучести и о02 - условный

предел текучести), который определяется по результатам испытаний на

растяжение и характеризует сопротивление началу пластических

деформаций исходного материала при данных условиях испытаний.

10

Заметим, что при штамповке неосесимметричных деталей схемы

напряженного состояния в очаге деформации могут быть различными в

различных его участках. Так, например, при вытяжке деталей с

различным знаком кривизны в плане (в виде восьмерки) схемы

напряженного состояния фланца могут изменяться от схемы, харак-

терной для вытяжки (на выпуклых участках наружного контура), до

схемы, характерной для отбортовки (на вогнутых участках контура в

плане).

При всех операциях листовой штамповки поле напряжений и

деформаций в очаге деформации неоднородно, т.е. напряжения в очаге

деформации являются функцией координат в каждый момент

деформирования, а кроме того, они могут изменяться во времени по

мере деформирования заготовки.

Значение и распределение напряжений в очаге деформации зави-

сят от многих факторов, связанных с размерными характеристиками

шготовки и инструмента, с контактными условиями деформирования,

с температурно-скоростными условиями деформирования и т.п.

Степень допустимого формоизменения в формоизменяющих опера-

циях листовой штамповки ограничивается или разрушением заготов-

ки, или потерей ею устойчивости, приводящей к недопустимому

искажению формы.

В ряде случаев степень допустимого формоизменения определяется

напряжением ортах, действующим на границе очага деформации с

нсдеформируемой частью заготовки (опасное сечение, по которому

может возникнуть разрушение).

Чем больше потребное формоизменение и чем меньше допустимое

формоизменение, тем больше переходов необходимо для изготовления

заданной детали.

Для каждой операции степень допустимого формоизменения

является функцией ряда переменных. Приближенно основными

факторами, влияющими на допустимое формоизменение, можно

считать:

1) размерные характеристики заготовки (Р3);

2) размерные характеристики инструмента (Рж);

3) условия контактного трения (ц);

4) температурные условия деформирования (Z°);

5) скоростные условия деформирования (v);

6) штампуемость как способность материала деформироваться без

разрушения (ZZ7).

Таким образом, допустимое формоизменение (Ф) является функцией

11

Ф = <р(Р3; Ри; н; t°; v; Zff)-

(1.3)

Для сознательного управления процессом деформирования при

операциях листовой штамповки и, в частности, для установления

условии деформирования, при которых может быть получено макси-

мально допустимое формоизменение, необходимо установить функци-

ональные связи между величинами, входящими в выражение (1.3).

Характер и степень влияния отдельных факторов на степень

допустимого формоизменения не всегда поддаются аналитическому

определению и в последующем изложении, в ряде случаев, при

установлении указанных зависимостей будет необходимо использовать

экспериментальные данные.

Так как усилие деформирования, а в ряде случаев и степень

допустимого формоизменения определяются полем напряжений в очаге

деформации, то установление распределения напряжений в очаге

деформаций должно быть одной из основных задач при рассмотрении

операций листовой штамповки.

В настоящем учебнике авторы постарались дать максимально

упрощенный анализ операций, предназначенный для выявления

основных функциональных связей. Однако для того, чтобы ход

аналитических решений был ясен, приведены основные уравнения

теории листовой штамповки и дана краткая методика анализа

операций.

1.3. Краткая методика

анализа операций листовой штамповки

Математически строго решить задачу по отысканию полей

напряжений и деформаций при листовой штамповке с учетом всех

существенно влияющих факторов практически невозможно. Это

объясняется нестационарностью процесса деформирования и обилием

факторов, влияющих на поля напряжений и деформаций. Поэтому

при анализе операций обычно используют ряд допущений, связанных

с аппроксимацией изменения механических свойств аналитическими

функциями материала заготовки и условий ее нагружения, а также

с ограничением числа факторов, учитываемых в анализе и влияющих

на процесс деформирования.

Достаточно простое решение, с приемлемой точностью отражающее

реальный процесс деформирования, может быть получено путем

рациональной схематизации процесса деформирования. Такой

подход требует не только хорошего знания теории пластичности, но

12

и определенной изобретательности в отыскании простейшего решения

сложных вопросов.

При анализе операций листовой штамповки могут быть использо-

ваны такие методы теории обработки давлением, как инженерный

метод (совместное решение приближенных уравнений равновесия и

пластичности); метод работ (условие равенства работ внешних и

инутренних сил на кинематически возможных перемещениях) и

истод характеристик (отыскание полей линий скольжения, вдоль

которых действуют максимальные касательные напряжения), а также

интенсивно развивающиеся в настоящее время численные методы,

|нкие, как метод конечных элементов и т.п.

В данной работе будем в большей мере использовать первый

метод, как обладающий большей наглядностью и позволяющий с

приемлемой точностью учесть влияние значительного числа факто-

ров

В общем случае для решения задач по отысканию полей напряжений

должны использоваться уравнения равновесия, уравнения пластичности,

уравнения связи напряжений и деформаций, уравнения неразрывности

деформаций.

Приведем некоторые уравнения, которые в дальнейшем будут

достаточно часто использоваться.

К уравнениям пластичности (1.1) и (1.2) по гипотезе Треска-Сен-

Вснана добавим уравнение пластичности для плоского напряженного

состояния в цилиндрических координатах, когда напряжения ор и ое

обратны по знаку и не являются главными:

ор - ое = ± - 4т2. (1-4)

где т - касательное напряжение.

Это же уравнение справедливо для плоского деформированного

состояния.

Уравнение равновесия для пространственной оболочки, нагружен-

ной силами трения на контактных поверхностях, с учетом перемен-

ности толщины заготовки в очаге деформации (при плоском напря-

женном состоянии толщина заготовки в процессе деформирования

может изменяться) может быть представлено при осесимметричном

и формировании в виде

<4

с/р

pds

sdp

цр 2g + °р + °е

sina[ 5 Кр

(1.5)

13

Здесь Ор и оа - нормальные (средние по толщине) напряжения,

действующие в меридиональном и окружном направлениях; р -

расстояние от рассматриваемого элемента до оси симметрии; s -

толщина заготовки; ц - коэффициент трения (который считается по

закону Амонтона пропорциональным нормальному напряжению); а -

угол между касательной к срединной поверхности рассматриваемого

элемента и осью симметрии; q - давление, созданное внешним усили-

ем (например, усилием прижима) и приложенное к поверхности

заготовки (в формулу (1.5) q следует подставлять со знаком минус,

так как q всегда сжимающее); Лр и Ке - радиусы кривизны средин-

ной поверхности элемента соответственно в меридиональном и широт-

ном сечениях (положительны, если центр кривизны и ось симметрии

расположены по одну сторону от рассматриваемого элемента).

В общем случае 5; /?р; RB и а являются функциями координаты р. Для

упрощения решения возможна аппроксимация этих зависимостей

аналитическими функциями, упрощающими интегрирование и позво-

ляющими получать решение в замкнутом виде.

Заметим, что контактное напряжение or = q для оболочки в урав-

нении (1.5) определялось по уравнению Лапласа

Уравнение связи напряжений и приращений деформаций в цилин-

дрических координатах для плоского напряженного состояния может

быть записано в виде

о„ - о. - г/с,

------= я я"' (L7)

Og - о. rfe0 - пе.

Для плоского напряженного состояния (о, = 0) с использованием

для пластических деформаций условия постоянства объема (Jep +

+ + г/е. = 0), а также обозначая Je. = </е0 = —, после

5 Р

некоторых преобразований уравнение связи напряжений и прираще-

ний деформации может быть представлено в виде

ds = °Р + Лр ц 8>

5 Ор - 2ое р

При анализе операций холодной штамповки необходимо учиты-

вать влияние упрочнения на поле напряжении и на усилие деформи-

14

рования. С этой целью полезно аппроксимировать действительные

кривые упрочнения (зависимость напряжения текучести от величины

деформации) некоторыми аналитическими функциями. Методы таких

аппроксимаций многочисленны, однако в ряде случаев можно ограни-

читься использованием линейной или степенной аппроксимации.

Уравнения кривых упрочнения второго рода могут быть представлены

в виде:

при линейной аппроксимации

°. = °то + W ( I - 2фш * ф), (1.9)

(I - ФJ

при степенной аппроксимации

(110)

где - экстраполированный предел текучести; П - модуль упроч-

нения; ф = ~~ ~ относительная деформация второго рода;

F - F

ф ш = ——- - равномерное по длине образца относительное сужение

р

к началу образования шейки при испытании на растяжение; оь = -

временное сопротивление, условное напряжение, соответствующее

максимальному усилию при испытании на растяжение).

При перемещении элементов заготовки относительно рабочего

инструмента в процессе листовой штамповки может иметь место резкое

изменение кривизны в меридиональном сечении. На таких участках

действие изгибающих моментов на поля напряжений может быть

значительным. С приемлемой для технологических расчетов точностью

можно приближенно определить абсолютное значение приращения

меридионального напряжения ор от изгиба или спрямления, которое

скачкообразно возрастает на величину, определяемую по формуле [18]:

|До | = —о —.

1 ₽ 4 R

р

(1-11)

Здесь Rp - радиус кривизны срединной поверхности в меридиональ-

ном сечении элемента заготовки, возникающей при перемещении

15

относительно инструмента, уменьшающейся при изгибе и увеличива-

ющейся при спрямлении.

При формоизменяющих операциях на переходе от упругодеформи-

рованной части к очагу пластической деформации возникает участок с

криволинейной образующей, не имеющий контакта с инструментом.

Условимся такой участок называть участком свободного изгиба.

На этом участке радиус кривизны Rp изменяется по величине от

значения в упругодеформируемой части до значения в контактном

участке очага пластической деформации. Средние значения /?р на

участке свободного изгиба приближенно можно определить по форму-

лам:

для участков, на которых ар близко к нулю,

К„ =

sina.

(М2)

для участков, на которых ар близко к напряжению текучести,

os

Rp = —’ (113)

4ор(1 - cosot,)

где R - радиус заготовки на участке свободного изгиба (расстояние

от границы участка свободного изгиба по срединной поверхности до

оси симметрии); а, - значение угла на границе между участком

свободного изгиба и контактной частью очага деформации, ор-

меридиональное напряжение, действующее на участке свободного

изгиба.

Приведенные формулы позволят с приемлемой точностью анали-

зировать формоизменяющие операции в максимально простом варианте.

В некоторых случаях будут использоваться и другие зависимости,

устанавливаемые на основании теории обработки металлов давлением.

1.4. Штампуемость

Ранее было отмечено, что допустимое формоизменение является

функцией многих переменных, в числе которых одной из существен-

ных является штампуемость, т.е. способность деформироваться при

формоизменяющих операциях листовой штамповки без разрушения.

Отметим, что в таком определении штампуемости есть некоторая

неопределенность, связанная с тем, что схемы напряженного и дефор-

10 f I

мированного состояний при различных формоизменяющих операциях

различны, а следовательно, различны и условия возникновения

разрушений и соответствующие им деформации.

Отсюда следует, что один и тот же материал может хорошо штам-

поваться (допуская значительное формоизменение) при одной операции,

а при другой будет показывать худшую штампуемость.

Это затрудняет отыскание единых показателей (критериев) штам-

иусмости, позволяющих по данным испытания материала с достаточ-

ной определенностью судить о возможном поведении материала во

всех формоизменяющих операциях листовой штамповки.

Трудности эти усугубляются еще и тем, что листовой штамповкой

и тотовляют детали из самых разнообразных материалов.

Материалы, применяемые для листовой штамповки, можно подраз-

делить на три группы: металлы, неметаллические материалы и ком-

иозиционные материалы. Из металлов наиболее широко используются в

листовой штамповке стали (особенно низкоуглеродистые), латуни,

бронзы, алюминиевые сплавы, сплавы на основе магния и титана, а

также такие металлы, как молибден, никель и т.п.

Неметаллические материалы, применяемые для листовой штам-

повки, можно, в свою очередь, подразделить на естественные (кожа,

слюда) и искусственные (текстолит, стеклотекстолит, органическое

i текло, эбонит, полистирол, фибра, гетинакс, миканит и т.п.). Харак-

। н'ристики материала, в том числе и механические, приводятся в

। < правочниках [20]. Заметим, что в справочниках обычно приводят-

। < я характеристики, обусловленные требованиями соответствующих

I Г( )СТов Как будет показано далее, эти характеристики не всегда

Позволяют с достаточной определенностью судить о поведении метал-

1н при штамповке.

По результатам многочисленных исследований и производственно-

го опыта можно считать, что штампуемость существенно зависит от

(лсдующих факторов:

химического состава материала;

строения материала, которое, в частности, для металла определя-

< гея а) типом кристаллической решетки; б) размером зерна, одно-

родностью размеров зерен и их формой; в) строением зерен; г) тек-

«урой, создаваемой преимущественной ориентировкой кристаллогра-

фических осей в зернах поликристаллического материала; д) полосча-

01 гыо макроструктуры.

Характер и степень влияния этих факторов весьма сложен.

Влияние химического состава. Рассмотрим для примера характер

плияпия отдельных элементов в стали на ее штампуемость.

Для углеродистых сталей с уменьшением содержания углерода

пн» м пуемость улучшается,

и для

кд

Н Г 7 Г

формы желательно применять низкоуглеродистые стали, содержащие

0,08-0,1 % углерода (сталь 08; сталь 10). На штампуемость также

влияет способ выплавки и раскисления сталей. У кипящих сталей

штампуемость выше.

Содержание марганца в феррите (твердом растворе) небольшое, и

упрочняющее его влияние ощутимо проявляется при содержании

свыше 0,6 %. Марганец в стали остается в результате ее раскисления,

кроме того, он предупреждает образование вредного неметаллического

включения FeS, для чего нужно, чтобы содержание марганца было в

пять раз больше содержания серы. Крупные включения FeS ухудша-

ют штампуемость стали.

В сталях, предназначенных для штамповки деталей сложной

конфигурации, рекомендуют содержание марганца ограничивать

0,3-0,35 % для кипящей стали и 0,46 % для спокойной стали.

Кремний находится в твердом растворе и способствует снижению

штампуемости, вследствие чего для глубокой вытяжки не рекомен-

дуется применять стали, раскисленные ферросилицием. В сталях,

предназначенных для штамповки сложных деталей, ограничивают

содержание кремния: для кипящей стали допускают следы кремния,

а для спокойной, раскисленной алюминием стали содержание крем-

ния не должно превышать 0,04-0,05 %.

Фосфор является вредной примесью, способствующей снижению

штампуемости и повышению прочностных характеристик. В сталях для

холодной штамповки рекомендуется не допускать содержание фосфо-

ра более чем 0,05 %, причем снижение содержания фосфора способ-

ствует улучшению штампуемости.

Сера также является вредной примесью, которая в соединении с

марганцем образует неметаллические включения, снижающие штам-

пуемость и способствующие расслоениям металла при штамповке.

Легирующие примеси - никель и хром - растворимы в феррите,

повышают прочностные характеристики металла, однако характерис-

тики пластичности при этом не только не уменьшаются, но даже возрас-

тают.

Приведенный характер влияния отдельных элементов на штампуе-

мость является приближенным и свидетельствует лишь о том, что

химический состав металла может существенно сказываться на

поведении металла при штамповке.

Некоторые дополнительные сведения о характере и степени влияния

примесей на способность к деформированию различных металлов и

сплавов приведены в работе [20] и др.

Влияние типа кристаллической решетки. Каждый тип кристаллической

решетки характеризуется определенным количеством возможных

плоскостей скольжения (обычно плоскости с наиболее плотным

18

расположением атомов). В поликристалле межкристаллитная дефор-

мация обычно способствует зарождению трещин, что приводит к

уменьшению пластичности и штампуемости. Это объясняется тем, что

межзеренные прослойки обычно обогащены примесями и, следова-

тельно, в условиях холодной деформации менее пластичны, чем сами

зерна.

Кроме того, неправильность формы зерен приводит к тому, что

при их относительном смещении могут возникнуть локальные нару-

шения сплошности. В силу того, что ориентировка плоскостей сколь-

жения не одинакова в различных зернах, межкристаллитная дефор-

мация будет тем большей, чем меньше возможных плоскостей сколь-

жения в данной кристаллической решетке. Известно, что в кубичес-

ких решетках имеется 12 возможных систем скольжения. В гексаго-

нальной решетке имеется одна плоскость скольжения (плоскость

базиса), и в ней три направления - всего три системы скольжения.

Этим объясняется то, что поликристаллы с гексагональной решеткой

имеют меньшую пластичность по сравнению с металлами, имеющими

кубическую решетку. Магний, цинк, кобальт, а-титан, имеющие

гексагональную решетку, в обычных условиях холодной штамповки

обладают низкой штампуемостью.

Заметим, однако, что количество возможных плоскостей скольже-

ния существенно зависит от температуры. Так, например, нагрев

магниевых сплавов до температур порядка 350 °C резко увеличивает

количество возможных плоскостей скольжения и пластичность их

существенно возрастает.

Влияние размера зерна, его однородности, формы и строения. В

ноликристаллическом металле отдельные смежные зерна будут сколь-

зить по разным плоскостям, что неизбежно вызовет межкристалли-

чсскую деформацию.

С увеличением размеров зерен неравномерность деформаций смеж-

ных зерен увеличивает межкристаллическую деформацию, что может

привести к разрушению заготовки. Отсюда следует, что улучшению

штампуемости должно способствовать уменьшение размеров зерен.

Размеры зерен оцениваются в баллах:

и = 8-2* (1.14)

Здесь N - номер балла в целых числах; п - число зерен в 1 мм2.

Из соотношения (1.14) видно, что номер балла тем выше, чем

мельче зерна.

Заметим, что излишне большие размеры зерен могут влиять не

только на штампуемость, но и на качество поверхности, приводя к

увеличению шероховатости ("апельсиновая корка") за счет неравно-

19

мерного выдавливания зерен в поверхностных слоях при их деформи-

ровании по разным плоскостям скольжения.

Для штамповки рекомендуется иметь зерна, соответствующие

баллам от 6 до 8 (средние размеры зерен 0,05..ДОЗ мм), меньшее

число баллов мохет быть допущено при увеличении толщины листо-

вого металла.

Межкристаллитная деформация существенно возрастает из-за

неравномерности размеров зерен ("пестрое зерно"). При этом нерав-

номерность деформации отдельных зерен определяется не только

различной ориентировкой плоскостей скольжения, но и разным

сопротивлением зерен деформации благодаря разному соотношению

между объемами зерен и межкристаллическими прослойками.

Размеры зерен и степень неоднородности их размеров могут опре-

деляться не только процессом изготовления листового металла (прокатка

и отжиги), но также и условиями межоперационных отжигов в

технологическом процессе штамповки деталей. Особенно опасны

критические степени деформации, которые при отжиге могут привести

к резкому увеличению размеров зерен.

В тех случаях (например, при вытяжке), когда критических

степеней деформации избежать не удается, следует выбирать такие

температуры отжига (по кривым рекристаллизации), при которых

рост зерен в области критических степеней деформации будет незна-

чительным, т.е. не приводящим к существенному ухудшению штам-

пуемости.

Кроме размеров зерен, на штампуемость может влиять и форма

зерен. В качестве отделочной обработки, придающей листовому

металлу необходимую гладкость поверхности, обычно применяют

холодную прокатку, которая сопровождается упрочнением. При

холодной прокатке наблюдается вытягивание зерен в направлении

наибольшего удлинения и степень вытянутости зерен характеризует

степень холодной деформации при прокатке.

Известно, что упрочнение приводит к уменьшению пластичности

и, следовательно, целесообразно ограничить степень деформации при

заключительной холодной прокатке.

Считается, что в металле, идущем на штамповку, соотношение

между средними наибольшими и средними наименьшими размерами

зерен не должно превышать 1,4.

Кроме размера и формы зерен, на штампуемость влияет строение

зерен.

Известно, что углерод содержится в стали в виде цементита Fe3C,

который является весьма твердой и хрупкой составляющей, способной

в процессе пластического деформирования образовать зародыши

трещин, которые, развиваясь в процессе деформирования, приводят

20

к разрушению заготовки. Этим, в частности, объясняется и то, что

способность деформироваться в условиях холодной деформации без

разрушения снижается с увеличением содержания углерода в стали.

Поэтому наличие структурно-свободного цементита в стали для

холодной штамповки крайне нежелательно.

В углеродистых сталях для холодной штамповки предпочтительно

присутствие углерода в виде зернистого или пластинчатого перлита,

окруженного зернами феррита. В этом случае форма цементитных

включений такова, что она в меньшей степени способствует зарож-

дению трещин в процессе деформирования.

Подобные зависимости устанавливаются и для других металлов и

сплавов, что позволяет формулировать требования к химическому

составу и строению металла, предназначенного для холодной штам-

повки.

Отметим еще одно обстоятельство, связанное с размером и формой

зерен. Как указано ранее, пластическая деформация поликристалла

складывается из внутрикристаллитной и межкристаллитной деформа-

ции Упорядоченное внутреннее строение зерен приводит к тому, что

впутрикристаллитная деформация осуществляется движением дисло-

каций, а сопротивление деформированию в условиях холодной дефор-

мации зависит от препятствий на пути движения дислокаций, коли-

чество которых возрастает с увеличением деформации. Этим объясня-

ется деформационное упрочнение металла, при котором напряжение

текучести возрастает по мере роста величины пластической деформа-

ции и в малой степени зависит от скорости деформации.

Межкристаллитные прослойки имеют неупорядоченное строение,

близкое к аморфному, в котором дислокации отсутствуют и деформа-

ция осуществляется подобно течению вязкой жидкости, т.е. зерна как

бы смещаются в слоях вязкой жидкости, не деформируясь пластичес-

ки. В этом случае деформационное упрочнение отсутствует, а сопро-

тивление деформированию в основном зависит от скорости деформа-

ции (скоростное упрочнение).

Таким образом, если пластическая деформация осуществляется в

основном путем внутрикристаллитной деформации (внутризеренной),

металл испытывает деформационное упрочнение. Если же пластичес-

кая деформация осуществляется путем межкристаллитной деформа-

ции, а внутризеренная деформация отсутствует, то металл испытыва-

ет в основном скоростное упрочнение, а деформационное упрочнение

отсутствует.

Соотношение между внутрикристаллитной и межкристаллитной

деформациями зависит от размера зерен и при очень мелких зернах

(1...2 мкм) доля межкристаллитной деформации может быть преобла-

дающей в общей пластической деформации. Доля межкристаллитной

21

деформации возрастает также с увеличением температуры, при

которой увеличивается подвижность атомов, что облегчает бездисло-

кационное течение межзеренных прослоек. В этом случае металл

деформируется без деформационного упрочнения, а сопротивление

деформированию и степень деформации до разрушения главным

образом зависят от скорости.

Именно в этих условиях металл может быть переведен в состояние

сверхпластичности, при котором наблюдается резкое увеличение

равномерной деформации при определенных ее скоростях с одновре-

менным существенным уменьшением сопротивления деформирова-

нию.

Влияние полосчатости макроструктуры. При кристаллизации слитка

из расплава образующиеся крупные кристаллиты оказываются

окруженными прослойками, содержащими неметаллические включе-

ния, имеющими обычно более низкую температуру плавления.

При прокатке эти прослойки вытягиваются в направлении наи-

большего удлинения и в листовом материале образуют пряди, парал-

лельные плоскости листа. Так как при прокатке листового материала

уширение незначительно, то при постоянном направлении прокатки

неметаллические включения имеют форму прядей, вытянутых в

направлении прокатки, образуя полосчатость макроструктуры.

Полосчатость макроструктуры приводит к возникновению опреде-

ленной анизотропии (векториальности) механических свойств. Для

анизотропии, созданной полосчатостью макроструктуры, характерно, что

прочностные характеристики вдоль волокон и поперек волокон отлича-

ются незначительно, в то время как характеристики пластичности

(относительное удлинение, относительное сужение, ударная вязкость)

вдоль волокон обычно существенно выше, чем поперек волокон. Эту

анизотропию свойств прокатанного листового материала, как это

будет показано далее, в ряде случаев приходится учитывать при

проектировании технологических процессов.

Влияние текстуры. При пластическом деформировании плоскости

скольжения поворачиваются в пространстве, уменьшая угол между

этими плоскостями и направлением наибольшего удлинения. При

прокатке листового металла это приводит к тому, что плоскости

скольжения в зернах стремятся расположиться параллельно плоскости

листа. Первоначальное беспорядочное расположение плоскостей

скольжения, при котором, несмотря на анизотропию свойств в зернах,

все поликристаллическое тело имеет практически одинаковые свойства

по разным направлениям (квазиизотропное тело), по мере

деформирования становится все более упорядоченным, а плоскости

скольжения в зернах поликристалла становятся параллельными. В

силу исходной хаотичности расположения плоскостей скольжения в

22

поликристалле углы поворота плоскостей до их параллельного распо-

ложения различны, что приводит к тому, что количество зерен с

параллельным расположением плоскостей скольжения увеличивается

с увеличением деформации.

Преимущественная ориентация плоскостей скольжения и кристал-

лографических направлений в зернах поликристалла в результате

пластического деформирования называется текстурой деформации.

При холодной деформации образование текстуры происходит парал-

лельно с образованием вытянутости зерен (полосчатости микрострук-

туры).

Текстура, образованная при пластическом деформировании, не

всегда устраняется рекристаллизационным отжигом, при котором

вытянутые зерна становятся равноосными. Текстуру поликристалла

с равноосными зернами (после рекристаллизации) называют тексту-

рой рекристаллизации.

Так как свойства металла (механические, физические, химические и

др.) в монокристалле различны по разным направлениям, то в поликрис-

талле по мере образования текстуры изотропность свойств нарушается,

возникает анизотропия свойств.

Текстура существенно влияет не только на характеристики плас-

тичности, но и на характеристики прочности (предел текучести,

временное сопротивление).

Параллельное расположение плоскостей скольжения в зернах

листового материала, имеющего текстуру, приводит к тому, что

механические свойства в плоскости листа различны по разным на-

правлениям, а по толщине листа изменяются незначительно.

В плоскостях скольжения у металлов с кубической решеткой

имеются два взаимно перпендикулярных направления, в которых

прочностные характеристики максимальны, а под углом 45° к ним

расположены направления, по которым прочностные свойства мини-

мальны.

У металлов с гексагональной решеткой таких направлений три,

они составляют между собой угол 60°.

Различие механических свойств в плоскости листа может приво-

дить к дополнительной неравномерности распределения деформаций.

Именно этой неравномерностью механических свойств объясняется

образование фестонов (неодинаковость высот по периметру) при

вытяжке цилиндрических стаканов из круглой заготовки (рис. 1.2).

Такие фестоны ("уши") образуются за счет более интенсивного

течения металла в направлениях минимального сопротивления плас-

тическим деформациям. У металлов с кубической решеткой образу-

ются четыре фестона, а у металлов с гексагональной решеткой -

шесть. Если свойства металла в плоскости листа одинаковы по всем

23

Рис. 1.2. Фестоны, образующиеся при вытяжке текстурованного металла

направлениям, то фестоны при вытяжке цилиндрических стаканов не

образуются.

Однако и в этом случае металл может обладать анизотропией

(механические свойства по толщине отличны от механических свойств

в плоскости листа). Такой металл называют трансверсально

изотропным (или же нормально анизотропным).

Анизотропию свойств необходимо учитывать при проектировании

технологических процессов, причем анизотропия может оказать как

отрицательное, так и положительное влияние на эффективность

технологических процессов. Отсюда следует, что сознательное управ-

ление анизотропией является одним из путей совершенствования

процессов листовой штамповки.

1.5. Некоторые явления,

имеющие место при листовой штамповке

При штамповке листового металла в ряде случаев имеют место

явления, связанные со свойствами металла и сказывающиеся на

качестве отштампованных деталей: появление линий течения, сезон-

ное растрескивание и старение.

Линии течения. В условиях двухосного растяжения при малых

деформациях на поверхности детали появляются полосы, как следы

местного утонения, расположенные хаотически ("гусиные лапки"). Такие

линии называют линиями течения в отличие от линий скольжения

(рис. 1.3). Линии скольжения имеют определенную конфигурацию,

соответствующую данному полю напряжений. У листового металла

они проявляются при разноименных схемах напряженного

состояния, при которых максимальное касательное напряжение

расположено в площадках, перпендикулярных или наклоненных к

поверхности листовой заготовки.

24

Рис. 1.3. Линии скольжения

Линии течения проявляются при двух-

осном одноименном напряженном состоя-

нии, когда в плоскости заготовки все на-

правления являются главными, а площадки

с максимальным касательным напря-

жением расположены под углом 45° к

поверхности заготовки. Именно поэтому

линии течения имеют хаотический вид,

отражая неоднородность свойств металла в

плоскости заготовки, а не поля напряжении.

Линии течения портят поверхность детали, например, при штам-

повке облицовочных деталей автомобиля, которые должны быть

гладкими, и вынуждают перед окраской проводить дополнительные

грунтовочные работы, с тем чтобы сделать следы местного утонения

в линиях течения невидимыми в готовой детали.

Линии течения появляются при штамповке из металлов, имеющих

площадку текучести при испытании на растяжение (низкоуглеродис-

тая сталь, молибден, латуни, нейзильбер). Площадка текучести

соответствует нарастанию пластической деформации при постоянном

деформирующем усилии. Чем больше площадка текучести, тем в

большей степени могут проявляться линии течения.

Существуют несколько гипотез, объясняющих появление площад-

ки текучести, из которых наибольшей наглядностью обладают гипоте-

за скелетной сетки и гипотеза, связанная с "облаками Коттрелла".

По обеим этим гипотезам образование площадки текучести объяс-

няется снижением сопротивления отдельных зерен в начале их плас-

тического деформирования. Так как в первую очередь деформация

возникает в зернах с благоприятным ориентированием плоскостей

скольжения, то при снижении сопротивления деформированию этих

зерен при том же усилии нагрузка на остальные зерна возрастает и в

пластическое состояние включаются зерна с менее благоприятным

ориентированием плоскостей скольжения. Этот процесс может продол-

жаться до перехода в пластическое состояние всех зерен заготовки, что

соответствует окончанию деформации на площадке текучести и началу

деформирования с упрочнением, при котором для продолжения

пластического деформирования требуется монотонное увеличение

деформирующего усилия.

При гипотезе скелетной сетки считается, что оболочки зерен

содержат повышенное количество примесей и имеют большее сопро-

тивление деформированию, чем само зерно. Растрескивание этих

25

оболочек в начальной стадии деформирования выключает их из

сопротивления деформированию самих зерен (без оболочек).

По второй гипотезе считается, что благодаря силовому взаимодей-

ствию полей, созданных дислокациями и инородными атомами,

последние концентрируются вокруг дислокаций ("облака Коттрел-

ла”), что приводит к уменьшению потенциальной энергии, накоп-

ленной в зернах.

Начало пластической деформации сопровождается движением

дислокаций, которые должны выйти из окружающего их облака

инородных атомов. Извлечение дислокаций из этих "облаков" требу-

ет больших усилий, чем последующее их движение, что и приводит

к снижению сопротивления деформации зерен в начальной стадии

деформирования.

Величина площадки текучести, а следовательно, и линий течения

при прочих равных условиях увеличивается с уменьшением размеров

зерен и увеличением скорости деформирования. Однако регулирова-

ние величины линии течения изменением размеров зерен и скорости

деформирования нерационально. Наиболее рационально для устране-

ния линий течения предварительное (до штамповки) деформирование

листового металла, обеспечивающее величину деформации несколько

большую, чем деформация в пределах площадки текучести. Эту

деформацию обеспечивают или холодной прокаткой с малыми обжа-

тиями ("дрессировка”) или гибкой в специальных вальцах типа

правильных, но с регулируемым изгибом.

Этими мерами можно предупредить образование линий течения, но

следует помнить, что они обеспечивают лишь временное устранение

площадки текучести.

За счет диффузионных и релаксационных процессов может произойти

изменение строения зерен, при котором опять появится площадка

текучести. Восстановление площадки текучести после "дрессировки"

происходит медленнее, а после изгиба площадка текучести может поя-

виться через несколько часов. Поэтому применять гибку для устранения

линий течения желательно непосредственно перед штамповкой.

Сезонное растрескивание. Впервые это явление было обнаружено на

латунных гильзах снаряженных патронов при их хранении. Са-

мопроизвольно, без воздействия внешних сил, на гильзах образовыва-

лись трещины, причем чаще это наблюдалось весной и осенью.

В результате исследований было выявлено, что сезонное растрес-

кивание происходит вследствие того, что в результате межкристаллит-

ной коррозии нарушается спаянность зерен и поэтому остаточных

напряжений первого рода оказывается достаточно для разрушения

ослабленного коррозией изделия. Для латуней реагентом, существенно

ускоряющим межкристаллитную коррозию, являются пары аммиака,

26

содержание которых в воздухе увеличивается в более влажные осенние

и весенние периоды. Вероятность растрескивания можно уменьшить

путем снятия остаточных напряжений, которые не только создают

разрушающие (растягивающие) силы, но и существенно ускоряют

протекание межкристаллитной коррозии.

В тех случаях, когда, например для гильз, недопустимо уменьшение

прочностных свойств металла, созданных упрочнением при холодной

деформации, рекристаллизационный отжиг исключается и

рациональной термообработкой является возврат, снимающий оста-

точные напряжения первого рода и почти не сказывающийся на

прочностных характеристиках изделия.

Вторым способом борьбы с сезонным растрескиванием является

нанесение на поверхность изделия защитных пленок (лаки, пластмас-

са), уменьшающих контакт поверхностей деталей с атмосферой.

Сезонное растрескивание наблюдается не только в латунях, но и

во многих других металлах и сплавах. Даже в аустенитной, коррози-

онно-стойкой стали межкристаллитная коррозия может иметь место,

особенно при повышении температур до 400 °C. Воздействовать на

интенсивность межкристаллитной коррозии можно изменением

химического состава. В частности, в аустенитных сталях уменьшение

содержания углерода и дополнительное легирование титаном

(08Х18Н10Т; 12Х18Н10Т) делает эти стали несклонными к межкрис-

таллитной коррозии, а следовательно, и к сезонному растрескиванию.

Старение. Оно заключается в том, что с течением времени проч-

ностные свойства металла увеличиваются, а характеристики плас-

тичности уменьшаются.

Старение связано с диффузионными процессами, в результате

которых происходит накопление препятствий движению дислокаций.

Такими препятствиями могут быть скопление инородных атомов

вокруг дислокаций, выделение субмикроскопических объемов твердого

раствора с резко повышенной концентрацией растворенного компо-

нента и т.п.

Упрочнение и соответствующее увеличение накопленной потенци-

альной энергии облегчает протекание диффузионных процессов и

способствует интенсификации процесса старения. Различают есте-

ственное старение, происходящее при комнатной температуре, и

искусственное (термическое) старение при нагреве.

При холодной штамповке естественное старение может сказаться

на допустимой деформации и привести к увеличению брака по разры-

вам.

В сталях интенсивность старения возрастает с увеличением содер-

жания кислорода и азота. Установлено, что азот оказывает большее

влияние на старение, чем углерод, вследствие его более высокой

27

растворимости в феррите при комнатной температуре и большей

скорости диффузии.

Присадка алюминия уменьшает склонность сталей к старению

благодаря тому, что азот и кислород, взаимодействуя с алюминием,

образуют нитриды и оксиды, которые не могут перемещаться в ре-

шетке феррита.

1.6. Испытания металла

Ранее было отмечено, что создать единый критерий штампуемости,

характеризующий поведение металла при всех операциях листовой

штамповки и их разновидностях, не представляется возможным. В

настоящее время приближенную оценку штампуемости можно

получить на основании результатов испытания металлов как способа-

ми, регламентированными ГОСТами, так и дополнительно разрабо-

танными.

Кроме обязательных стандартных испытании металла, таких, как

определение химического состава, оценка микроструктуры, испыта-

ние на растяжение, разработано много так называемых технологи-

ческих проб. Часть из них также вошла в стандарты [1], например,

испытание на знакопеременный изгиб и проба по Эриксену.

Остановимся коротко на характеристике некоторых технологичес-

ких проб и на тенденциях совершенствования методов испытания

металлов.

По ГОСТу при испытании на растяжение обычно определяются две

основные характеристики: аЛ - временное сопротивление и с -

относительное удлинение. А для деформируемых материалов в неко-

торых ГОСТах (например, ГОСТ 11701-84) даны рекомендации по

определению величины равномерного относительного удлинения ер и

истинного предела прочности

Р

О = ——

ис-г р ’

ИСТ

где Ртах - максимальное усилие в момент возникновения шейки;

Рист - площадь поперечного сечения образца в момент начала образова-

ния шейки), а также коэффициента анизотропии Rs [1].

Коэффициент R = - определяет соотношение между изме-

ln(Jn/j)

нением ширины и толщины плоского образца в условиях линейного

напряженного состояния. Здесь Ьо и b - начальная и конечная шири-

28

на образца в зоне равномерного удлинения, а $0 и s - начальная и

конечная толщина образца в той же зоне.

Кроме коэффициента анизотропии R„ могут определяться коэффи-

циенты анизотропии свойств в плоскости листа Лв. Для металлов с

кубической решеткой целесообразно определение коэффициента

анизотропии R* при испытании на растяжение вдоль направления

прокатки и под углом 45° к нему. Коэффициент Ra характеризует

возможность появления и высоту фестонов, возникающих при вытяжке

осесимметричных деталей. Заметим, что соотношение между

деформациями по разным направлениям обратно пропорционально

соотношению между значениями прочностных характеристик в тех

же направлениях.

Кроме отмеченных ранее показателей, целесообразно также опре-

деление предела текучести физического о„ если есть площадка

текучести, и условного ои2, если площадка текучести отсутствует.

Условный предел текучести соответствует возникновению остаточной

относительной деформации удлинения, равной 0,2 %.

Эти дополнительные показатели позволяют более точно судить о

штампуемости, чем ов и с.

Считается, что способность к вытяжке тем больше, чем больше

отношение ов/от и чем больше значения ср и Rs. Первые два пока-

зателя до некоторой степени характеризуют способность к упрочне-

нию, а практика показывает, что более упрочняющиеся металлы

допускают большее формоизменение при вытяжке. Показатель R,

характеризует способность сопротивляться локальному утонению при

вытяжке, и с увеличением Rs утонение уменьшается, а, следователь-

но, опасное сечение способно передавать большее усилие, что приво-

дит к увеличению допустимого формоизменения. Из практики штам-

повки установлено, что наиболее пригодны для вытяжки металлы,

имеющие следующие показатели:

Ср > 25 %; о,/от = 1,4... 1,7 и Л,= 1,4... 1,8 [1,3].

Приведенные показатели, определяемые при испытании на растя-

жение, до некоторой степени позволяют судить о способности металла к

вытяжке. Однако при оценке способности к вытяжке металла по

приведенным выше показателям обнаруживается их недостаточная

точность. Это вынуждает изыскивать иные способы испытания метал-

лов. В этом плане было предложено значительное количество так

называемых технологических проб, наиболее интересные из которых

частично будут рассмотрены ниже.

В ГОСТах на листовой металл из технологических проб обычно

предусматривается испытание на перегиб и испытание на глубину

выдавливания сферической лунки по Эриксену.

29

Приведение к

исходному

положению

Рис. 1.4. Схема испытания на перегиб

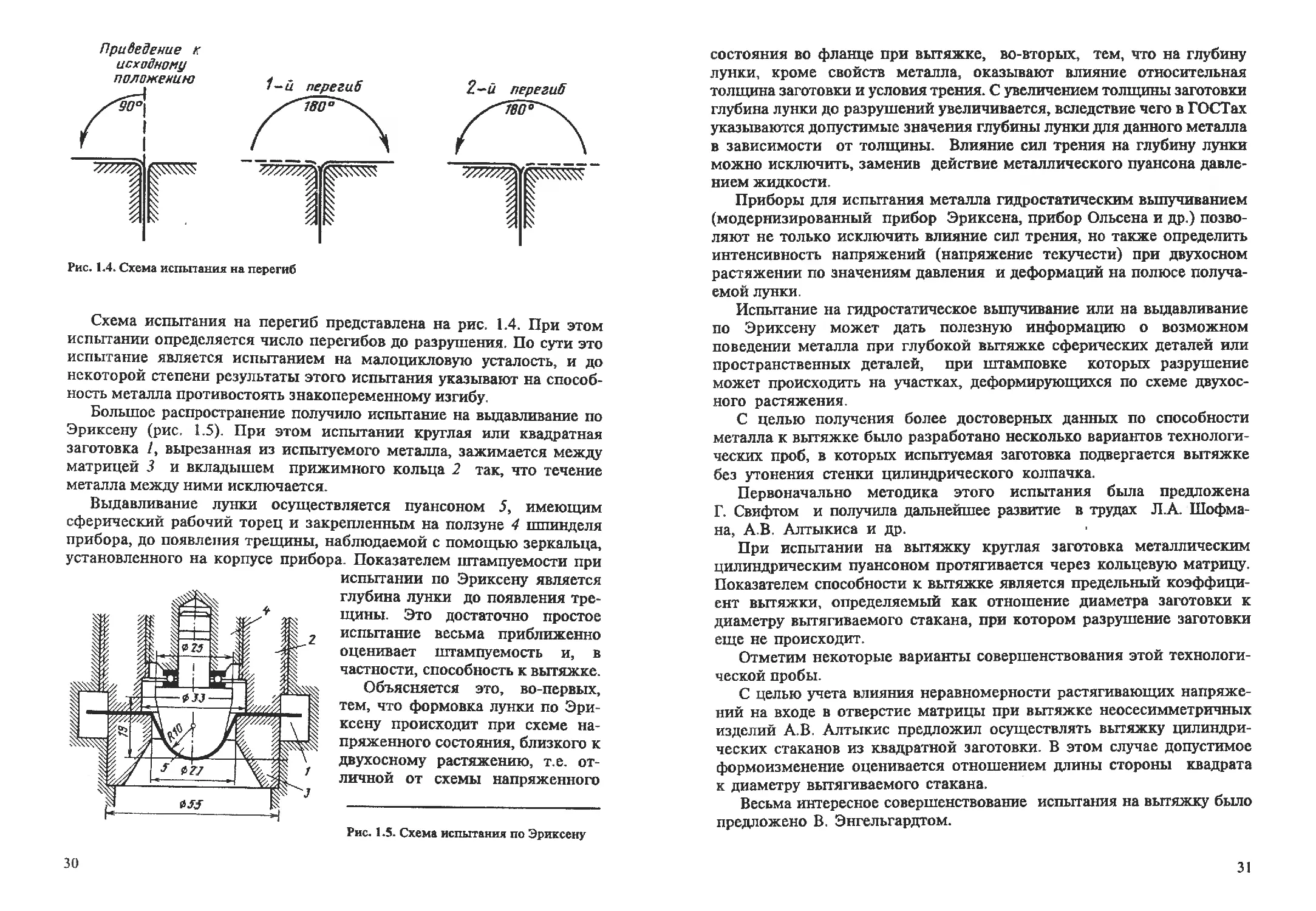

Схема испытания на перегиб представлена на рис. 1.4. При этом

испытании определяется число перегибов до разрушения. По сути это

испытание является испытанием на малоцикловую усталость, и до

некоторой степени результаты этого испытания указывают на способ-

ность металла противостоять знакопеременному изгибу.

Большое распространение получило испытание на выдавливание по

Эриксену (рис, 1.5). При этом испытании круглая или квадратная

заготовка /, вырезанная из испытуемого металла, зажимается между

матрицей 3 и вкладышем прижимного кольца 2 так, что течение

металла между ними исключается.

Выдавливание лунки осуществляется пуансоном 5, имеющим

сферический рабочий торец и закрепленным на ползуне 4 шпинделя

прибора, до появления трещины, наблюдаемой с помощью зеркальца,

установленного на корпусе прибора. Показателем штампуемости при

испытании по Эриксену является

глубина лунки до появления тре-

щины. Это достаточно простое

испытание весьма приближенно

оценивает штампуемость и, в

частности, способность к вытяжке.

Объясняется это, во-первых,

тем, что формовка лунки по Эри-

ксену происходит при схеме на-

пряженного состояния, близкого к

двухосному растяжению, т.е. от-

личной от схемы напряженного

Рис. 1.5. Схема испытания по Эриксену

30

состояния во фланце при вытяжке, во-вторых, тем, что на глубину

лунки, кроме свойств металла, оказывают влияние относительная

толщина заготовки и условия трения. С увеличением толщины заготовки

глубина лунки до разрушений увеличивается, вследствие чего в ГОСТах

указываются допустимые значения глубины лунки для данного металла

в зависимости от толщины. Влияние сил трения на глубину лунки

можно исключить, заменив действие металлического пуансона давле-

нием жидкости.

Приборы для испытания металла гидростатическим выпучиванием

(модернизированный прибор Эриксена, прибор Ольсена и др.) позво-

ляют не только исключить влияние сил трения, но также определить

интенсивность напряжений (напряжение текучести) при двухосном

растяжении по значениям давления и деформаций на полюсе получа-

емой лунки.

Испытание на гидростатическое выпучивание или на выдавливание

по Эриксену может дать полезную информацию о возможном

поведении металла при глубокой вытяжке сферических деталей или

пространственных деталей, при штамповке которых разрушение

может происходить на участках, деформирующихся по схеме двухос-

ного растяжения.

С целью получения более достоверных данных по способности

металла к вытяжке было разработано несколько вариантов технологи-

ческих проб, в которых испытуемая заготовка подвергается вытяжке

без утонения стенки цилиндрического колпачка.

Первоначально методика этого испытания была предложена

Г. Свифтом и получила дальнейшее развитие в трудах Л.А. Шофма-

на, А.В. Алтыкиса и др.

При испытании на вытяжку круглая заготовка металлическим

цилиндрическим пуансоном протягивается через кольцевую матрицу.

Показателем способности к вытяжке является предельный коэффици-

ент вытяжки, определяемый как отношение диаметра заготовки к

диаметру вытягиваемого стакана, при котором разрушение заготовки

еще не происходит.

Отметим некоторые варианты совершенствования этой технологи-

ческой пробы.

С целью учета влияния неравномерности растягивающих напряже-

ний на входе в отверстие матрицы при вытяжке неосесимметричных

изделий А.В. Алтыкис предложил осуществлять вытяжку цилиндри-

ческих стаканов из квадратной заготовки. В этом случае допустимое

формоизменение оценивается отношением длины стороны квадрата

к диаметру вытягиваемого стакана.

Весьма интересное совершенствование испытания на вытяжку было

предложено В. Энгельгардтом.

31

Рис. 1.6. Схеме испытания по Энгель-

гардту

По методу Энгельгардта осу-

ществляется вытяжка цилин-

дрического стакана из круглой

заготовки с записью диаграммы

изменения усилия на пути пу-

ансона (рис. 1.6). После дости-

жения максимального значения

усилия вытяжки Ртах резко увеличивается усилие прижима до значе-

ний, при которых прекращается деформирование фланца. Продолжаю-

щееся перемещение пуансона относительно матрицы приводит к

увеличению усилия деформирования до значения Р^, при котором

происходит отрыв дна вытягиваемого стакана.

Отношение РОГ1/Ртах характеризует способность к вытяжке (по

существу, это коэффициент запаса прочности заготовки при данном

коэффициенте вытяжки).

Были предложены другие технологические пробы: для испытания

на отбортовку, на раздачу и т.п. Поиск новых технологических проб

и единых критериев оценки пгтампуемости продолжается и в настоя-

щее время.

ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ

1. Сформулируйте признаки классификации операций листовой цгтамловки.

2. Приведите уравнения пластичности, используемые при анализе операций

листовой штамповки.

3. Дайте объяснения, каким образом при анализе операций листовой штамповки

можно учесть влияние трения, упрочнения, резкого изменения кривизны срединной

поверхности, изменения толщины заготовки

4. Назовите методы оценки пгтампуемости металла и факторы, влияющие на нее.

5. Объясните появление линий течения, возникновение сезонного растрескивания

и старения.

32

Гл а в а 2

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

2.1. Механизм деформирования

в разделительных операциях

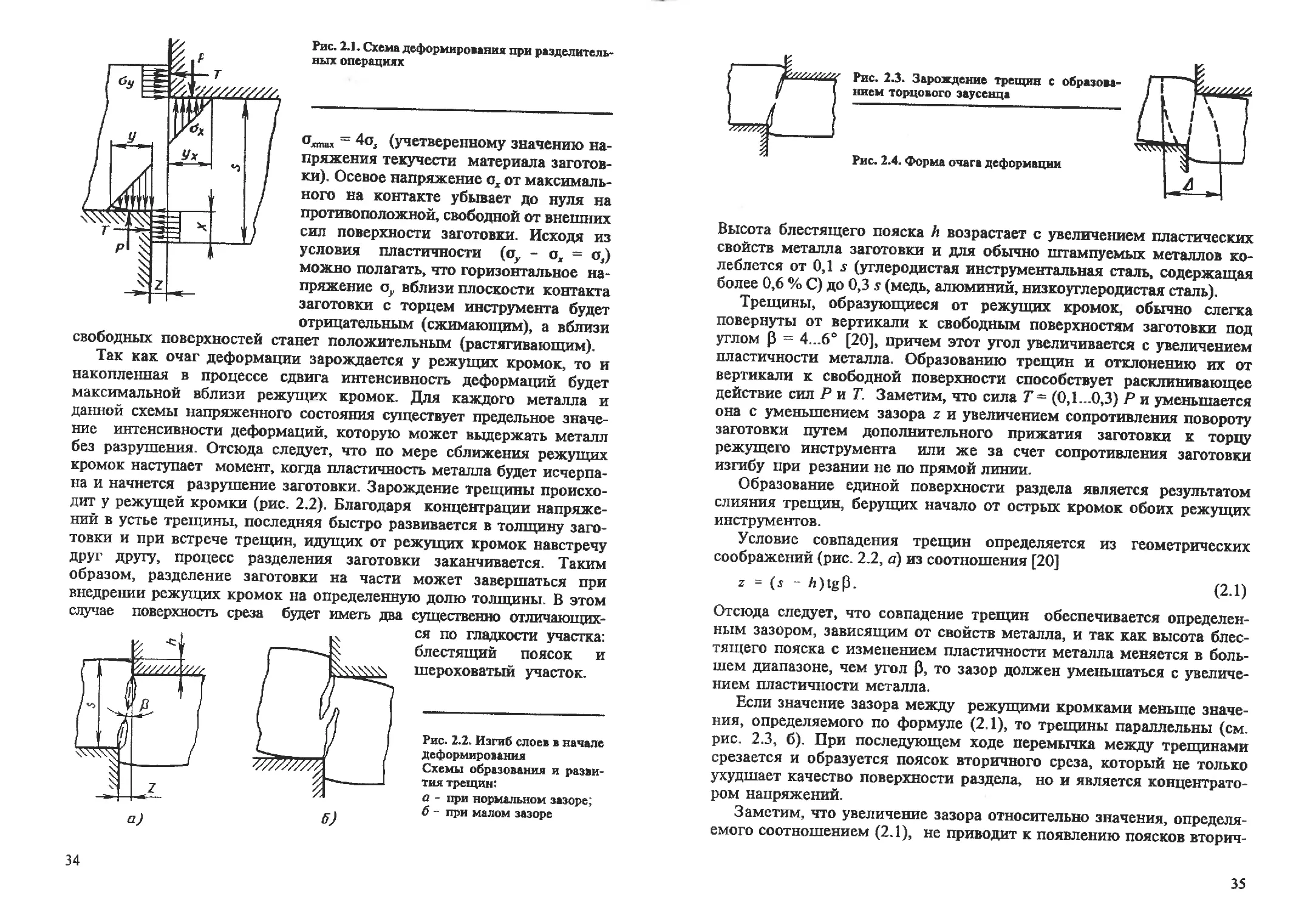

Разделительные операции обычно осуществляют воздействием

двух режущих кромок на противоположные поверхности заготовки

(рис. 2.1).

Благодаря наличию зазора z между режущими кромками силы Р,

приложенные к противоположным поверхностям заготовки образу-

ют момент, стремящийся повернуть заготовку. Поворот заготовки

приводит к тому, что контактные напряжения ок имеют максималь-

ную величину у режущих кромок и резко уменьшаются до нуля на

границе контактного участка.

Концентрация напряжений у режущих кромок приводит к тому,

что очаг пластических деформаций возникает у режущих кромок,

причем размеры очага деформации увеличиваются по мере роста

деформирующего усилия. В определенный момент деформирования

очаги деформации, распространяющиеся от режущих кромок, слива-

ются, образуя единый очаг пластических деформаций.

Дальнейшее сближение режущих кромок приводит к тому, что

начинается смещение (сдвиг) одной части заготовки относительно

другой в направлении относительного движения режущих кромок. На

стадии сдвига слои металла, параллельные плоскостям заготовки,

изгибаются и удлиняются.

На ранней стадии сдвига режущие кромки внедряются в заготовку

и образуются участки контакта заготовки с боковыми поверхностями

режущего инструмента. Упор заготовки в боковые поверхности ин-

струмента приводит к тому, что возникают горизонтальные силы Т

(см. рис. 2.1), которые вызывают сжимающие контактные напряже-

ния, сглаживающие поверхность при перемещении режущего инстру-

мента относительно заготовки. Те же силы Т увеличивают зазор

между режущими кромками.

Используя метод характеристик на стадии внедрения режущих

кромок в заготовку, можно показать, что максимальное значение ох

на торце инструмента вблизи режущей кромки приближенно равно

33

Рис. 2.1. Схема деформирования при разделитель-

ных операциях

°хтах = 4о, (учетверенному значению на-

пряжения текучести материала заготов-

ки). Осевое напряжение ох от максималь-

ного на контакте убывает до нуля на

противоположной, свободной от внешних

сил поверхности заготовки. Исходя из

условия пластичности (оу - ох = о3)

можно полагать, что горизонтальное на-

пряжение оу вблизи плоскости контакта

заготовки с торцем инструмента будет

отрицательным (сжимающим), а вблизи

свободных поверхностей станет положительным (растягивающим).

Так как очаг деформации зарождается у режущих кромок, то и

накопленная в процессе сдвига интенсивность деформаций будет

максимальной вблизи режущих кромок. Для каждого металла и

данной схемы напряженного состояния существует предельное значе-

ние интенсивности деформаций, которую может выдержать металл

без разрушения. Отсюда следует, что по мере сближения режущих

кромок наступает момент, когда пластичность металла будет исчерпа-

на и начнется разрушение заготовки. Зарождение трещины происхо-

дит у режущей кромки (рис. 2.2). Благодаря концентрации напряже-

ний в устье трещины, последняя быстро развивается в толщину заго-

товки и при встрече трещин, идущих от режущих кромок навстречу

друг другу, процесс разделения заготовки заканчивается. Таким

образом, разделение заготовки на части может завершаться при

внедрении режущих кромок на определенную долю толщины. В этом

случае поверхность среза будет иметь два существенно отличающих-

ся по гладкости участка:

блестящий поясок и

шероховатый участок.

Рис. 2.2. Изгиб слоев в начале

деформирования

Схемы образования и разви-

тия трещин:

а - при нормальном зазоре;

б - при малом зазоре

34

Рис. 2.3. Зарождение трещин с образова-

нием торцового заусенца

Рис. 2.4. Форма очага деформации

Высота блестящего пояска h возрастает с увеличением пластических

свойств металла заготовки и для обычно штампуемых металлов ко-

леблется от 0,1 5 (углеродистая инструментальная сталь, содержащая

более 0,6 % С) до 0,3 s (медь, алюминий, низкоуглеродистая сталь).

Трещины, образующиеся от режущих кромок, обычно слегка

повернуты от вертикали к свободным поверхностям заготовки под

углом 0 = 4...6° [20], причем этот угол увеличивается с увеличением

пластичности металла. Образованию трещин и отклонению их от

вертикали к свободной поверхности способствует расклинивающее

действие сил РпТ. Заметим, что сила Т = (0,1...0,3) Р и уменьшается

она с уменьшением зазора z и увеличением сопротивления повороту

заготовки путем дополнительного прижатия заготовки к торцу

режущего инструмента или же за счет сопротивления заготовки

изгибу при резании не по прямой линии.

Образование единой поверхности раздела является результатом

слияния трещин, берущих начало от острых кромок обоих режущих

инструментов.

Условие совпадения трещин определяется из геометрических

соображений (рис. 2.2, д) из соотношения [20]

z = (s - ft)tgp. (2.1)

Отсюда следует, что совпадение трещин обеспечивается определен-

ным зазором, зависящим от свойств металла, и так как высота блес-

тящего пояска с изменением пластичности металла меняется в боль-

шем диапазоне, чем угол 0, то зазор должен уменьшаться с увеличе-

нием пластичности металла.

Если значение зазора между режущими кромками меньше значе-

ния, определяемого по формуле (2.1), то трещины параллельны (см.

рис. 2.3, б). При последующем ходе перемычка между трещинами

срезается и образуется поясок вторичного среза, который не только

ухудшает качество поверхности раздела, но и является концентрато-

ром напряжений.

Заметим, что увеличение зазора относительно значения, определя-

емого соотношением (2.1), не приводит к появлению поясков вторич-

35

ного среза, так как при этом за счет увеличения поворота заготовки

или ее прогиба угол, под которым идут образующиеся трещины,

также увеличивается.

Расклинивающее действие сил Р и Т, особенно при наличии

притупления режущих кромок, может приводить к тому, что зарож-

дение трещин происходит несколько выше торца режущего инстру-

мента (рис. 2.3) и на отделенных частях заготовки образуются острые

торцовые заусенцы, появление которых нежелательно по соображени-

ям техники безопасности (возможность порезов при ручной подаче).

Кроме того, торцовые заусенцы могут сказываться на точности пода-

чи заготовки при механизированных подачах.

Высота торцовых заусенцев возрастает по мере притупления

режущих кромок, а также при увеличении зазора z.

Пластические деформации, возникшие в заготовке до появления

идущих от режущих кромок трещин, в условиях холодной штамповки

вызывают упрочнение металла. Отсюда следует, что вблизи поверх-

ности раздела образуется зона упрочненного металла с пониженной

пластичностью и увеличенными прочностными характеристиками.

Так как поле деформаций в очаге пластических деформаций неодно-

родно, то и вызванное упрочнением изменение свойств металла

различно на различных участках очага деформации. Наибольшее