Текст

I. МАТЕРИАЛЫ И ПОЛУФАБРИКАТЫ

•Рациональный выбор марки материала и вида полуфабриката в зна-

чительной степени определяет производственную и эксплуатационную

технологичность, надежность и ресурс проектируемой конструкции.

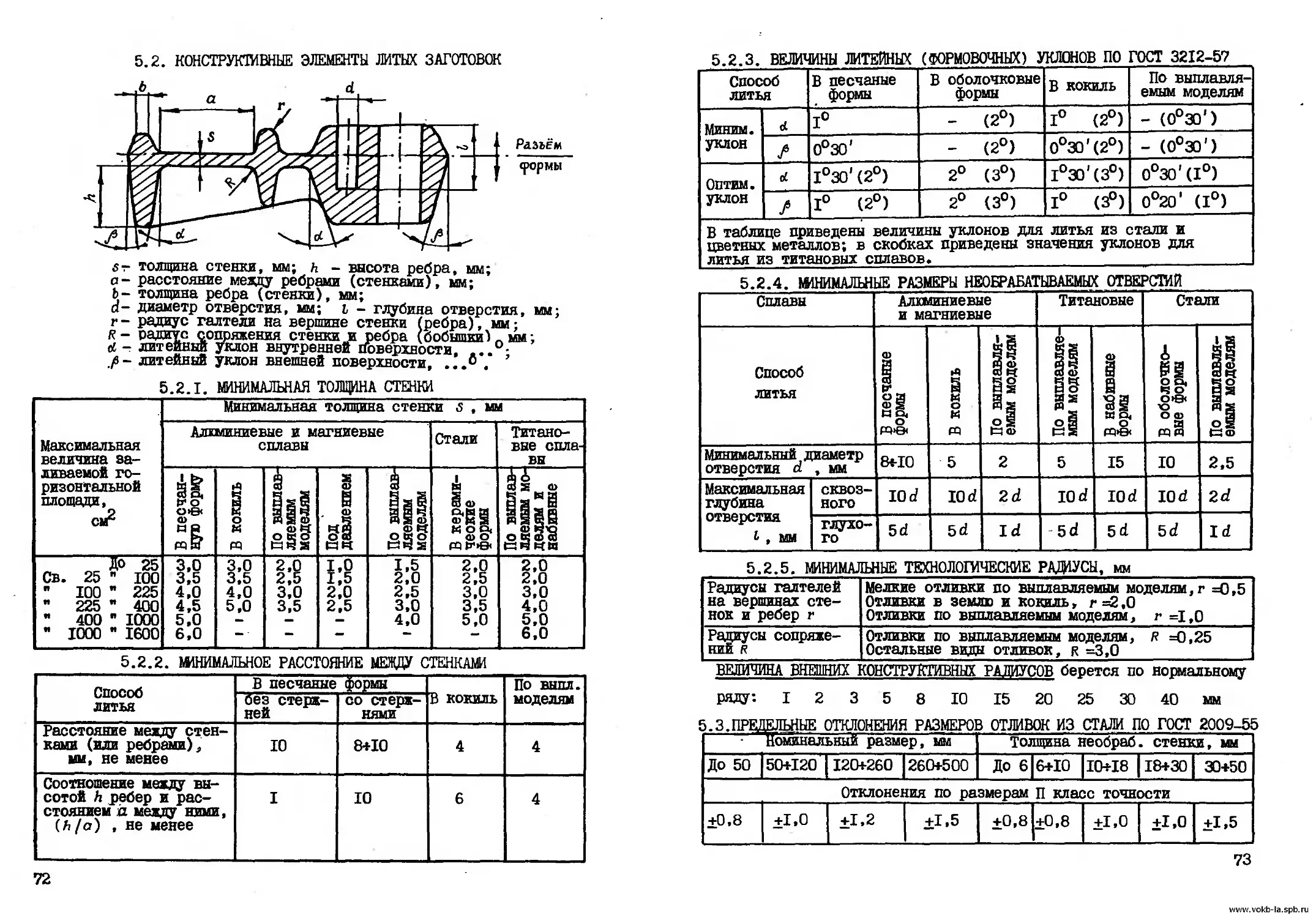

В связи с разнообразием требований, предъявляемых к кавдой

конкретной конструкции, рекомендовать определенную марку материа-

ла и вид полуфабриката не представляется возможным.

При создании конструкций рекомендуется:

- ограниченно применять труднообрабатываемые материалы; •

- использовать минимальное количество марок материалов и видов

полуфабрикатов.

С учетом требований производственной технологичности при выбо-

ре марки материала и вида полуфабриката для проектируемой детали

следует учитывать вид и способ изготовления заготовки, способ

изготовления детали, необходимость термической обработки, способ

защиты конструкции от коррозии.

На каждом предприятии с учетом конкретного вида выпускаемой

продукции с целью сокращения номенклатуры используемых материалов

и полуфабрикатов разрабатываются "Ограничители сортамента матери-

алов и полуфабрикатов".

Настоящий раздел учебного пособия является, по существу, таким

"Ограничителем". В нем приведены данные о механических свойствах,

некоторых технологических характеристиках и областях возможного

применения материалов. Этими данными следует руководствоваться

при учебном проектировании конструкций.

В последней графе табл. I.I дается ссылка на соответствующую

страницу учебного пособия, на которой приведены данные о сорта-

менте (форме и размерах) полуфабрикатов.

В таблицах для определения видов термообработки и состояния

поставки металлов используются обозначения:

Для черных металлов

ВД - вакуумно-дуговой переплав Н - нагартованные

отж.- отожженные ПН - полунагартованные

отп.- отпущенные азотир. - азотируемые с по-

кори.- нормализованные следующей закалкой

зак.- закаленные и отпуском

зак. из.- закаленные изотермически цем. - цементируемые с

хол.- обработка холодом последующей закал-

стар.- состаренные кой и отпуском

4

Для цветных металлов

ч. - чистые TICB - закаленные и искусственно

пч. - повышенной чистоты состаренные. Особо проч-

А - с нормальной плакировкой ные

У - с утолщенной плакировкой Т21- закаленные и искусственно

М - отожженные мягкие ) состаренные по смягченным

МО - отожженные обшиво^ые T3J режимам

н - нагартованные Т4- - закаленные с охлаждением

т - закаленные и естественно на воздухе

состаренные Т5 - закаленные с кратковремен-

та - нагартованные после за- ным искусственным старением

калки и естественного Тб - закаленные с охлаждением на

старения воздухе и последующим ста-

TI - закаленные и искусственно рением

состаренные

физические величины, характеризующие механические свойства ма-

териалов, если это не оговорено особо; приведены в таблицах в

следующих единицах: ___ ?

б- предел прочности при растяжении даН/мьк

и0,- условный предел текучести ( а =0,2%) даН/мм?

с - предел прочности при сдвиге даН/мьт

§ - относительное удлинение после разрыва % 9

а - удельная ударная вязкость (при изгибе) даН и/от

Е - модуль упругости при растяжении даН/ммг

G - модуль упругости при сдвиге ДаН/мм^

j>- плотность материала г/см"

Механические свойства материалов приведены не в состоянии по-

ставки, а после термообработки, т.е. такие, которые должны быть

указаны в технических требованиях на чертеже.

Промышленность непрерывно совершенствует сортамент материалов

и полуфабрикатов. Соответственно изменяются стандарты (ГОСТ, ОСТ),

технические условия (ТУ), производственные инструкции (ПИ?, опре-

деляющие сортамент (форму и типоразмеры) и состояние поставки

(механические свойства материалов в состоянии поставки).

Поскольку ПИ и ТУ действуют часто в рамках одного предприятия

и не являются обязательными для всех предприятий отрасли,разреша-

ется при обозначении материала в учебном проектировании ограни-

читься записью типа "ТУ № ..."

Обозначение металлических материалов в основной надпиои черте-

жа приведено для каждого вида заготовки (пруток, лист, плита, тру-

ба, лента, проволока, профиль, панель, штамповка, отливка) в соот-

ветствующем разделе настоящего учебного пособия.

Форма обозначения неметаллических материалов в основной надпи-

си чертежа следующая:

Наименование ^арка Характерные размеры Цвет

материала , материала .(диаметр (толщина? х , Материала

_________________________х габариты)_________________________

ГОСТ (ОСТ, ТУ, ПИ), определяющий сортамент и поставку

Примеры обозначения неметаллических материалов:

00^90143-74 Стекдо A0-I2Q.,10x350x450 Элаль^ХВ^Хб,серый

5

www.vokb-la.spb.ru

www.vokb-la.spb.ru

(Л

1.1» ЧЕРНЫЕ И

0.2

оборудования)^=7,82; Е =20000; G =7800;

Технологические свойства и пои-

менение р

Mn^„MaTe“ I Полуфабри- I Термооб-1 <3

риала I каты I работка I ’

Углеродистые отали (только для наземного

СТ 20 труба отж. 42 28

СТ 25 прут.кр.* нори. 46 24

СТ 45 прут.кр.шГ зак.+отп. 85 65

Поверг снос тио упро чняемые о гали /о =7

I2XH3A прут.кр. цем. 95 */

30Х2НВА поковки прут.кр. цем. азотир. 95 108 96

38ХМЮА поковки поковки азотир. азотир. 108 100 96 87

Легированные конструкционные отали

41

18

12

12

.80;

II

12

15

15

19

ЗОХГСА

(хроманоиль)

лист отж.+нрм. 50 - 15

прут.кр.ш. зак.+отп. НО 85 10

труба отж. 50 - 18

5

пруток

пруток круглый, шестигранный

£ =20000;

II

12

13

13

10

/>=7,85; Е =21000;

=0,6ffg

15

13

13

!

*8

Несиловые ферменные сварные

конструкции

Несиловые сварные и матанича-

ски обрабатываемые узлы *

Мелкие малонагруженные детали;

болты, шпильки. Не сваривается

G =7800; re=0,6<5g

Распределительные валы, оси

теплопрочные

rSSSSi шестерни .теплопрочные

Силовые Дотада.паботащие при

Крупные силовые детали, азотируемые

приТ4^Н5бо§СЛИКИ’ ролики* работавшие

G =8000;’ т =0,6 s

8

Ответственные сварные и клепаные

конструкции; допускается гибка

Ответственные сварные и обрабаты-

ваемые резанием детали; узлы шасси

Мелкие сварные целиком закали-

ваемые фермы

13

60

13

60

60

14

13

15

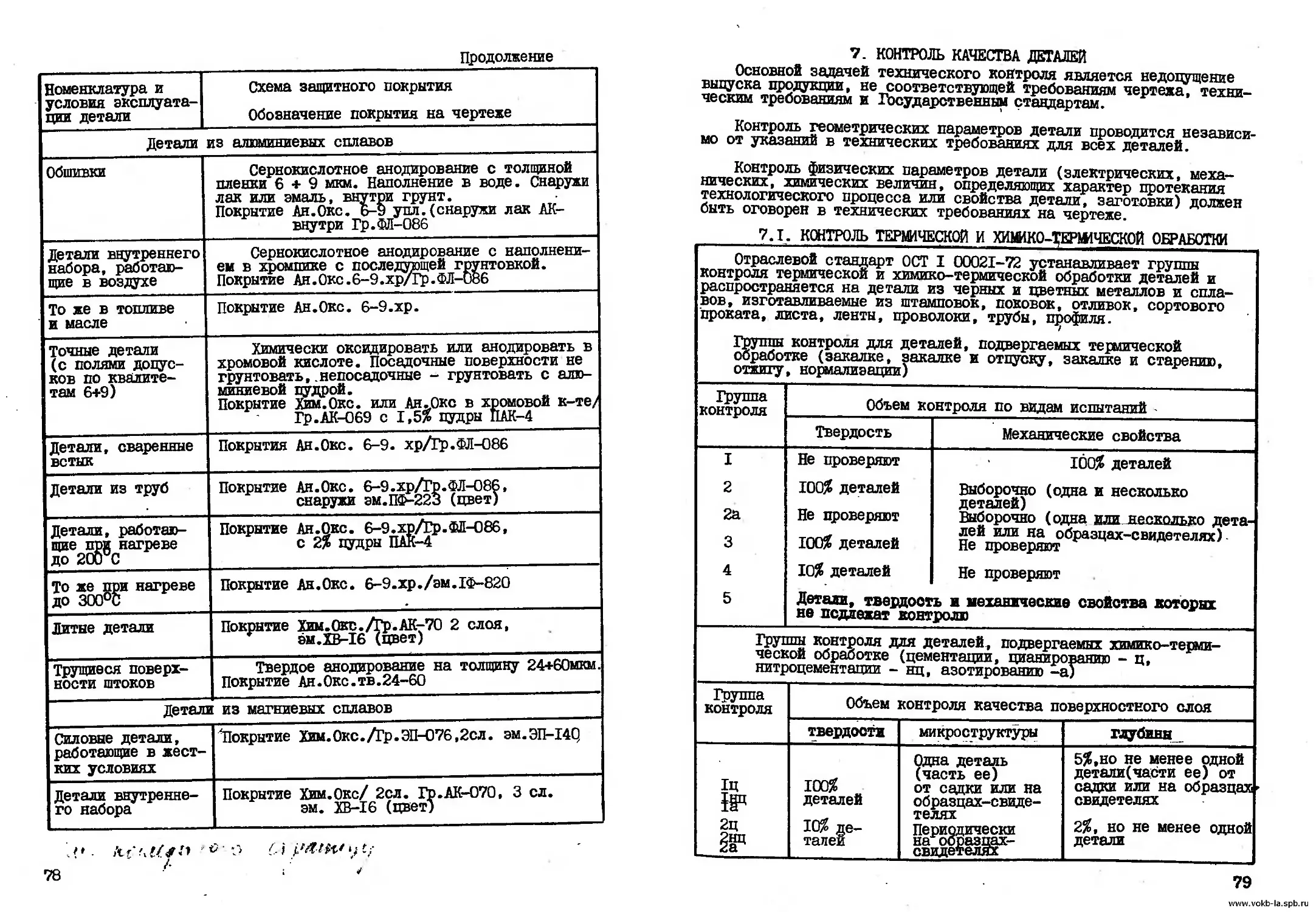

Продолжение

Марка матери- ала Полуфабри- каты Термооб- работка ffa 5 а Технологические свойства и при- менение Ои. стр.

ЗСКГСА труба зак.+отп. НО 10 5 Рамы и фермы средней сложности 15

профиль зак.+отп. но — 7 6 Пояоа лонжеронов, бимсы, стрин- геры кронштейны, фитинги, узлы крепления 17

поковки зак.+отп. I IQ- 130 85 10 5 60

ЗОХГСА-ВД труба зак.+отп. НО 10 5 Ответственные силовые детали 15

ЗОХГСНА-ВД прут.кр.ш. 160 9 6 Нагруженные ответственные детали 13

труба зак.+отп. 160 — 9 6 Нагруженные ответственные детали 15

30ХГСН2А-ВД поковки зак.+отп. 185 140 9 6 Высоконагруженные ответственные детали 60

ЗОХГСНМА-ВД пруток зак.+отп. 160 — — • Высоконагруженные детали сложной 13

35ХГСЛ отливки зак.+отп. 100 85 8 2,5 нагруженные детали шасси; подко- сы, уши 69

<оррозионно( зтойкие те плопрочные стали jo =7,8; Е = 19500; G =7800; «8=0,6(Ув

Ш7Н2 прут.кр.ш. зак.+отп. по 84 10 5,5 Ответственные детали, работающие во влажной среде; 4 £400 С 13

07XI6H6 прут.ш. зак.+хол. 120 100 12 7 Крепежные детали, работающие гои ь £350°С Свариваемые детали высокой кор- розионной отойкости Свариваемые детали выоокой кор- розионной отойкости 13

XI8H9M лента зак. 54 — 37 — 16

П8Н9М лист зак. 56 — 35 — 14

П8Н9Н лента Н 100 — 5 — Нагруженные свариваемые детали выоокой коррозионной стойкости 16

лист Н 125 — 13 — Нагруженные свариваемые детали повышенной прочности 14

П8Н9 прут.кр.ш. зак. 55 20 45 12,5 Детали высокой коррозионной стойкости 13

XI8H9T прут.кр. зак. 55 20 40 12,5 Свариваемые детали коммуникаций горячих газов; 4 £800иС 13

Марка матери- ала Полуфабри- каты Термооб- работка °о,г 6 а г продолжение Технологические свойства и при- менение См. стр.

0XI8HI0-M I2XI8H9T СН-2 СН-2А-Ш сн-з СН-4 ВНС-2 ВНС-2У ВНС-3 внл-з ВНС-5ш Си I8XMA 20X13 50ХФА(50ХМА) дат лента лист поковки лиот штамповка лиот лист лист профиль лиот литье штамповка ециальные с поковки прут.кр. проволока Алюминие труба зак. зак. отар.+Н Н+стар. Н.хол., отар, эак.+стар эак.+стар зак.+Н :тали зак.+отп. вне дефор Т 54 54 55 140 120 130 150 .125 .125 НО ДО 14! ДО 17( />-7,8£ 85 150 шруемв 38 20 115 100 НО 130 но 95 80 5 90 ) НО 65 е опл 20 45 45 40 6 12 5 7 9,6 15 Е =20 10 8 авы 13 ’ S, 1 ° о о “ 1 0000 • • о । । । • в *’ “ Свариваем^детали сложной формы; Свариваемы^ Заллоны для киплородя; Свариваемые детали средней проч- ности; t £800°С Свариваемые обшивки и детали каркаса Ответственные болты и детали Свариваемые обшивки, детали кар- каса в топливных отсеках Свариваемые обшивки и детали каркаса; t ^500°C Хорошо штампуется и сваривается Свариваемые обшивки и детали каркаса; t «300°С Свариваемые емкости для агрес- сивных сред Литые детали, работающие без ударных нагрузок Ответственные болты и детали G =8000; =0,6 ffg Детали шасси, воспринимающие ударные нагрузки Коррозионноетойкие детали трения Ответственные пружины 2,8; Е =7200; G =2730; .т,=0,6Гв Детали каркаса средней прочности 16 14 во 14 60 14 14 14 17 14 69 60 60 13 16 15

www.vokb-la.spb.ru

Продолжение

Марка матери- ала Полуфабри- каты Термооб- работка 0* 0,2 <3 а Технологические свойства и при- менение См. стр.

Д16АМ0 лист М 24 - 10 - Лист повышенного качества для о< 14

Д16АМ лиот М 25 - 10 - Силовые детали набора, изготав- ливаемые BHTJ кой 14

дабАтв лист т 43,5 28 10 — Лист повышенного качества для силовой обшивки 14

Д16АТНВ лиот TH 46,5 35 8 - Наружные обшивки одинарной кри- 14

ДГ6Т прут.кр.ш. т 43 30 10 - Механически обрабатываемые дета- ли повышенной точности. 13

• . Не сваривается! 17

Щ6Т профиль панель т 42 30 10 1 Основные элементы каркаса плднера

т 40 30 10 — j в растянутых зонах t £200 С 23

TFTQ профиль панель т 40 30 10 Основные элементы каркаса планера 17

даэчт т 40 30 10 - теплопрочные. Из проволоки - заклепки 23

В65 ВЭЗпчТЗ проволока поковка т . TI 40 50 42 20 6 Заклепки t £100°С Кованые детали высокой прочности 16 Я

В95АМ0 лист м 25 — 10 лист повышенного качества для несиловых обшивок 14

B95AIIB B95ATICB лист TI 49 41 7 — Лист повышенного качества для 14

лист TI 53 46 5 - растянутых обшивок лист особо прочный для сжатых обп вок 14

B95TI прут.кр. TI 54 43 6 - Механически обрабатываемые дета- ли повышенной точности? 13

Не сваривается!

В95 профиль панель TI 64 55 II Основные силовые элементы каркаса. 17 23

В95 TI 58 46 10 Предпочтительно в сжатой зоне. Чувствителен к концентраторам нап- ряжений. Низкие усталостные харак- теристики.

В95 поковки TI 52 44 4 — Основные элементы каркаса, лонже- ронов в сжатой зоне 60

Продолжение

Марка матери- ала Полуфабри- каты Термооб- работка \г <5 а Технологические свойства и приме- нение См. I отр.|

W 01420 AK4-I АК6 АК8 АМпП АМпМ АМпМ АМН АМг2М АМгЗМ АМгбНЙ АМгб АЛ4 АЛ9-1Т5 • Профиль панель лист профиль панель прут.кр, поковки штамповки' лист лист труба пруток труба поковки лист прут.кр. Алдминпевь литье литье TI Т2 TI TI TI TI TI TI ПН отж. отж. отж. отж.- отж. отж. отж. ie литейны Тб Т5 58 53 42 42 42 37 37 44 15 9 9-14 10-19 16-22 19 32 32 е сила 26 21 53 48 26 28 27 28 25 32 7 16 16 вы 20 5 5 8 7 5 6 7 ’10 5 22 20 15 15 15 f =2 4 2 11 1 1 1 » « 1 -< 1 1 1 1 | II g QI Выооконагруженные элементы в кон- струкциях с ограниченным ресурсом чувствителен к концентраторам на- пряжений. Пониженной плотиппти С-4%). Теплопрочный до 125°С Сваривается контактной, аргонно- дуговой, электронно-лучевой свар- кой. Крупные сварные агрегаты Кованые детали при t < 200°С ^Кронштейны, детали сложной~фбиш Выооконагруженные рамы, "фитинги Хорошо обрабатывается резанием Малонагруженные детали одинар- ной кривизны Малонагруженные детали сложной формы, обечайки Сварные малонагруженные трубо- проводы Сварные и механически обрабаты- ваемые детали топливной системы Сварные оредненагруженные iтопливопроводы 1 Сварные и механически обрабатывае- мые малонагруженные детали каркаса Сварные обшивки (АрДЭС, ТЭС) Сварные (АрДЭС) и механически обрабатываемые детали топливной системы Е =7000; 6=2600; г.=0,5сг о В Крупные оредненагруженные детали Сложные оредненагруженные детали. Арматура баков 17 1 23 14 17 23 13 60 14 14 15 13 15 60 14 69 69

Продолжение

Марка материа- ла Полуфабри- каты Термооб- работка d а Технологические свойства и при- менение См. стр.

АЛ19 ВАЛ-10 Mart МЛ5пч МЛ8 МА8 MAI4 MAI4-TI Е165 Тит BTI-0 0Т4-1У 0T4J7 0Т4-У 0Т4-У 0Т4 литье литье [левые литейв литье литье профиль прут ,кр. штамповка профиль ановые сплав! штамповки лист прут.кр. лист прут.кр. профиль Т5 Т5 ие и деф Т2 Тб TI Т 1 отж. отж. отж. отж. отж. отж. 34 40 орыир; 17,5 24 23 32 27 32 ,5; Е 36-55 60-75 60-75 70-90 70-90 70-90 30 гемые 25 25 =110 4 7 сплав 2,5 2,5 10 6 6 7 00; 15 20 15 15 10 j 1 1 ** 1 сл IIIII 1 II 1 > Натруженные детали средней слож- ности. Хорошо сваривается б 4 300°С Нагруженные кронштейны, качалки,1 штурвалы =1,8; £=4500; G =1700; тв=0,5с Оредненагруженные детали слож- ' ной формы. Защищать от корро- зии Оредненагруженные детали. За- щищать от коррозии Элементы внутреннего набора.За- щищать от коррозии Для неовариваемых деталей t 425°С для крупных деталей сложной формы нагруженные детали, работающие при нормальных температурах 00; r^O.Stf О О Детали каркаса t <£ ЗБСРС Наружные обшивки. Детали сложной формы. Хорошо сваривается Детали, работающие при t s 400wC Хорошо сваривается . Силовые детали внутреннего.набо- ра простых форм .~,о„ детали,работающие при t 4400 с Удовлетворительно сваривается Детали каркаса. Свариваемость (АёДЭС, ТЭС) хорошая. 69 69 > 69 69 17 13 60 17 60 14. 13 14 13 17

Окончание

12

1.2. ограничитель'Сортамента

МЕТАЛЛИЧЕСКИХ ПОЛУФАБРИКАТОВ

При конструировании необходимо выбирать сортамент и типоразме-

ры металлических полуфабрикатов в соответствии с данными, приве-

денными в таблицах.

I.2.I. ПРУТКИ

При разработке конструкции детали разрешается применять прутки круглого, шестигранного, квадратного сечения с диамет- рами круглых прутков или вписанной окружности квадратных и шестигранных прутков, мм: 5,0; от 5,5 до 12 через каждые 0,5 мм; от 13 до 22 через каждый 1,0 мм; 24; 25; 26; 27; 28; 30; 32; 34; 35; 36; 38; 40; 42; 44; 45; 46; 48; 50; 52; 55; 58; 60; 62; от 65 до 120 через каждые 5 мм; от 130 до 220 через каждые 10 мм; 240; 250; 260; 280; 300.

1 1 Материал прутка Технические условия на поставку Сортамент

Легированные конструкцион- ные стали Коррозионностойкие тепло- прочные стали ТУ > ... Прутки круглые ГОСТ 7417-75 Прутки шести- гранные Г0СТ 8560-78 Прутки квад- ратные ГОСТ 8559-75

Алюминиевые сплавы Д16Т, Д16чТ, Д19Г, Д19чТ OCTI 90174-75 ГОСТ 21488-76 -

Алюминияння сплянн AK6TI, АМг6,АМгЗ,АМц ГОСТ 21488-76

Титановые сплавы OCTI 92020-72

Медные сплавы ГОСТ 1628-72

Пример обозначения прутка с диаметром вписанной окружности 20 нй (круглый - кр.; шестигранный - ш.; квадратный - кв.): Пруток Д16Т кр. 20 OCTI 90174-75

13

www.vokb-la.spb.ru

1.2.2. ЛИСТЫ И ПЛИТЫ

Габариты листов и плит, мм

Толщина Максимальные Толщина Максимальные

ширина длина ширина длина

о.з; о,4 1200 3000 10; 12; 14; 2200' 8000

0,5; 0,6 1600 7000

0,8 2000 , 7000 16; 18; 20 2400 8000

1,0; 1,2; 1,5 1500 7000

2,0; 2,5; 3,0 22; 25; 30 2500 8000

3,5; 4,0; 4,5

5,0; 6,0; 7,0; 2000 7000 36; 40; 50; 60 2600 8000

8,0; 9,0

Материал листа, плиты Технические условия на поставку Сортамент

Легированные конструкци- онные стали ГОСТ 11269-76 Горячекатаные ГОСТ 19903-74

Коррозионностойкие тепло- прочные стали ТУ л ... Холоднокатанные ГОСТ 19904-74

Листы конструкционные высокой прочности из алюминиевых сплавов ОСП 90070-72

Листы конструкционные средней прочности из свариваемых алюминиевых сплавов ГОСТ 21631-76

Титановые сплавы ОСП 90218-76 ГОСТ 22178-76

Медные сплавы ГОСТ 495-77

Плиты авиационные из алюминиевых сплавов: Д16чт,В95пчП ОСП 90124-74 ГОСТ 17232-71

В95пчТ2,В95пчТЗ ОСП 90125-74 ГОСТ 17232-71

Примеры обозначения листа толщиной 2 мм:

ЗОХГСА - 2 ГОСТ 19903-74

Лист -------------------------- Лист Д16АМ0 - 2 OCTI 90070-72

ГОСТ 11269-76

Пример обозначения плиты толщиной 20 мм:

Плита Д16чт - 20 OCTI 90124-74

14

1.2.3. ТРУ^ЬГ-

Размеры труб, мм

Диа- метр Толщина стенки Диаметр Толщина стенки

6; 8 0,5; 1,0; 1,5; 2,0 80; 90 5; 10; 15; 20; 25

10; 12; 14; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 95; 105 7,5; 12,5; 15: 17,5; 20; 22,5; 27,5

20; 22; 25; 28; 30 1,0; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 7,0 100; ПО 10; 15; 20; 25; 30

115; 125 12,5; 15; 17,5; 22,5; 27.5: 32.5

32; 34 1,5; 2,5; 3,0; 4,0; 5,0; 6,0; 7,0

120; 130 10; 15; 20; 25; 30

12,5; 17,5; 22,5; 27’5; 32,5

36; 38 1,5; 2,0; 4; 5; 6; 7; 7,5; 8; 9; 10 125; 135

190; 150 10; 15; 20; 25; 30

40 1,5; 2; 4; 5: 6; 7: 7,5; 8; 9; 10; 12,5

145; 155 12,5; 17,5; 22,5; 27,5; 32,5

42; 45; 48; 50; 52; 55; 58; 60 2; 4; 5; 6; 7: 7,5; 8; 9; 10; 12,5; 15

160; 170 10; 15; 20;-25; 30

165; 175 12,5; 17,5; 22,5; 27.5: 32.5

62 5* 6: 7; 7,5; 8; 9; 10; 12,5; 15; 17,5

180; 190 10; 15; 20; 25; 30

185 12,5; 17,5; 22,5; 27,5; 32,5

65 5; 7,5; 10; 12,5; 15; 17,5; 20

70 5; 8; 9; 10; 15; 20 200 ♦ 280 через 10 мм 10; 15; 20; 25; 30

75; 85 7.5; 12.5; 15; 17,5; 20; 22,5; 25

Материал трубы Технические условия на поставку Сортамент

Черные металлы ТУ > • • • ГОСТ 8732-78

Алюминиевые сплавы Толстостенные трубы горячего прессования ГОСТ 18482-73

Тоуби холоднотянутые и холодно- катаные ГОСТ 18475-73

Титановые сплавы В отожженном состоянии ГОСТ 22897-77

Пример обозначения трубы диаметром 40 мм с толщиной стенки 3 мм:

Труба 40x3 - Д16Т ГОСТ 18475-73

15

www.vokb-la.spb.ru

1.2.4. ЛЕНТЫ, ПОЛОСЫ, ФОЛЬГА

Максимальная длина лент и полос 16000 мм.

Размеры лент, мм Размера полос,мм ширина х толщин# Размера юльги. мм

" ширйна толщина ширина

От 4 ДО 250 От 8 до 300 От 15 до 600 0,15; 0,2; 0,3 ; 0,4 0,5 ; 0,6 0,8 ; 1,0;1,2; 1,5 ; 2,0;2,5 32x200:47x250; 52х120;55х250; 70x190;80x160 80x280; 100x350 От 0,03 шагом 0,01 ДО 0,15 500; 1000

Марка сплава Полуфабри- кат ТУ на постав- ку, сортамент. Свойства и применяемость

У9А 12П8Н10Т БрКМцЗ-1 БрБ2 АМГ2Н Ленты Ленты Ленты Полоса Лента Полоса Фольга ^5 54 36 40...60 65...90 25 ГОСТ 2283-79 ГОСТ 4986-79 ГОСТ 4748-70 ГОСТ 1789-70 ТУ *... Для ленточных пру- жин и инструмента Нержавеющая .жаро- стойкая для дета- лей сложной формы для пружинящих деталей Для ответственных пружин Для сотового заполнителя /

Пример' обозначения: Лента У9А-0.5х10 ГОСТ 2283-79

1.2.5. ПРОВОЛОКА

Стандартный ряд диаметров проволоки, мм: 0,; 0,8; 1,0; 1,2; 1,4; 1,5; 1,6; 1,8; 2,0; 2,2; 2 4,0; 4,5; 5,0; 5,5; 6,0; 7,5; 8,0; 10,0; 12,0. 3:0,4; 0,5; 0,6; ,5; 2,8; 3,0; 3,5;

Марка стали Диаметр, мм ев ТУ на постав-; ку, сортамент Свойства и применяемость

КО 0,5...6,0 37 ГОСТ 792-67 Для контровки,эа- плетки троса на коуш

КС 2,0...5,0 40 ГОСТ 792-67 Шо^шола и кольца

12П8Н9Т 0,3...1,0 60...90 ГОСТ 18143-72 Нержавеющая

51ХФА группа А 0,5...12,0 150...180 ГОСТ 14963-78 Для сильно нагру- женных пружин „ t от -7СГ до +250Т

65С2ВА группа А 1,0...12,0 150 ГОСТ 14963-78 Для пружин растя- жения и сжатия со специальными ушка- ми t от-60°до +120°С

Пример обозначения проволоки диаметром Змм: Проволока 51ХФА-А-П-3.0 ГОСТ 14963-78

16

1.2.6. ПРОДЛИ ПРЕССОВАННЫЕ

Максимальная длина профиля из алкыиниевых сплавов 16000 ш,

из титановых сплавов и сталей 8000 мм.

Материал Д16Т, Д16<Г; В95 по OCTI 90113-74

Вид профиля Шифр Размеры, мм Мас- са 1п.м, кг Пло- щадь сеч., 2 Моментн инерции, СМ^

н в S «1

СМ I* Ml

Угольник 410003 12 12 I I 0,06 0,23 0,03

равнобокий 4I00I3 15 15 1.5 1.5 0,12 0,43 0,09

н= в 1,=1у 410018 15 15 2 2 0,16 0,56 0,11

410025 18 18 1.5 1.5 0,14 0,52 0,16

.410038 20 20 1,5 1,5 0,16 0,58 0,22

410040 20 20 2 2 0,21 0,76 0,28

410053 25 25 2 2 0,27 0,96 0,57

R-S 410065 25 25 4 4 0,52 1,85 1,01 7 а I

410068 25 25 5 5 0,63 2,24 1,50

410080 30 30 2,5 2,Ъ 0,41 1,44 1,22

в 4I008I 410113 30 30 з з 0,49 0,55 1,72 1,43 3,01

40 40 2,5 2,5 1,94

4I0II9 40 40 3,5 3,5 0,76 2.69 4,07

4I0I2I 40 40 4 4 0,87 3,05 4,54

4I0I28 45 45 4 4 0,98 3,45. 6,59

Угольник 410535 12 12 1.5 2 0,11 0,39 0,05 0.04

неравно- 410537 15 15 2,5 3 0,21 0,76 0,15 0,13

бокий, 410549 20 15 1,5 2 0,17 0,60 0,24 0,10

разностей- 410596 25 18 2 2,5 0,26 0,94 0,59 0,22

нн! 1 410600 25 20 1.2 1.2 0,15 0,53 0,34 0,19

л 410640 30 18 2,5 3 0,36 1,28 1,16 0,28

410650 30 20 2 2,5 0,31 1,11 1,02 0,32

4I066I 30 25 2,5 3 0,41 1,46 1,31 0,75

3: R-3 4I072I 35 22 3,5 3,5 0,53 1,88 2,28 0,69

410765 38 25 3 6 0,82 2,88 4,18 0,95

410772 38 32 5 5 0,92 0,64 3,25 2,25 4,38 2,81 0,94

3,66

410809 40 25 3 4

410824 40 30 3 4 0,68 2,40 3,90 1,61

Пример обозначения Профил „ 410003 ГОСТ 13737-80 ь даг."ОСТГ 9011374'

17

www.vokb-la.spb.ru

Продолжение

МАТЕРИАЛ Д16Т, ДХбчТ; В95 по OCTI 90113-74

Вид профиля Шифр Размеры, мм Мас- оа Тп.м, кг Пло- щадь оеч. 2 Моменты ИН6РЦИИ, С1я

н в в 51 а

См h

Зет нор- 4500II 20 15 1.5 1.5 0,20 0,72 0,15 0,28

мальннй 450013 25 18 2 1.5 0,29 1,04 1,08 0,67

. вг 450016 25 20 3 2 0,49 1,60 1,59 1,34

450021 30 25 2,5 2 0,90 1,77 2,65 2,25

450026 34 25 3,5 3,5 0,78 2,76 4,77 2,94

450028 40 20 2 1,5 0,38 1,35 3,51 0,93

'll 450038 450040 40 25 2 1,5 2 0,44 0,62 1,55 2,20 4,23 5,87 1,87 2,71

I Щ 40 25 3

450060 50 35 5 4 1,47 5,18 20,1 II, 7

Зет фа- - 10 16 13 I 2 0,12 0,42 1 0,18 0,16

сонный - 6 16 13 1,3 2 0,15 0,53 0,21 0,18

- I 20 15 1,5 6 0,27 0,95 0,55 0,67

иг 1U4- - 2 25 20 1,5 7 0,34 1,22 1,19 1,68

- 3 25 20 1,8 7 0,40 1,43 1,35 1,78

1 ъ * - 4 25 20 2 7 0,44 1,55 1,45 1,84

- 5 30 25 2 7 0,52 0,63 1,85 2,21 2,66 4,44 3,38 6,00

le .l | - 11 3D 30 2 8

ПР 311- - I 23 50 2,5 3 23 0,78 2,75 1,27 4,96

- 2 27 47 2,5 3 25 0,83 2,92 1,98 5,38

я у - 3 32 60 4 4 16 1,36 4,77 4,49 9,62

. J (г~1 - 4 35 70 3 7 20 1,88 6,62 8,26 17,0

ди - 5 35 100 5 6,5 37 2,59 9,II 9,77 61,3

r±L - 8 44 80 5 5 25 2,27 5,31 7,97 18,6 14,6 27,9 30,3

| . в |» - 10 20 55,0

46 ! । 94 6 8

Ппийеп обозначения* Tlnrwfitun; ПР—104—2 ГОСТ I37I3-8

Пример обозначения. Профиль ВЗб - QCTI 90IIS_74

18

Продолжение

МАТЕРИАЛ Д16Т, ДГб^Г,' ВЭБ по ОСП 90113-74

Размеры, mi Мас- Пло- Моменты

Вид Шифр са n»»b инерции,

профиля н‘ В 5 а 1п.м, сеч., см4

кг СМ2 1 ~ I у

Бульб- 710003 13 12 I 3 0,08 0,29 0,06 0,03

угольник равно- 710010 20 13 I 3 0,10 0,37 0,19 0,04

стещшй 7I00I2 20 15 1,5 5 0,18 0,65 0,34 0,09

s=s, 7I00I7 20 20 1,5 3,5 0,18 0,63 0,30 0,22

g । - 7I00I9 23 13 1,2 4 0,14 0,51 0,36 0,05

710022 25 18 1,5 5 0,22 0,77 0,64 0,17

710025 25 20 2 6 0,30 1,06 0,85 0,30

710027 25 25 2,5 6,5 0,38 1,34 0,98 0,70

- 710033 30 20 1,5 5 0,25 0,87 1,06 0,25

710034 30 20 2 6 0,33 1,15 1,36 0,32

8 . |l 710036 35 20 2 6 0,35 1,25 2,01 0,33

710039 40 25 2,5 7 0,52 1,82 3,74 0,79

710042 50 25 3 10 0,79 2,78 9,00 0,99

Бульб- 740081 25 20 1,5 5 0,35 1,23 1,56 0,63

швеллер открытый 740083 25 20 2 6 0,46 1,62 2,04 0,78

5 = 5, 740086 30 20 2 6 0,49 1,72 3,00 0,84

1 ’ 740091 40 25 2 6 0,60 2,12 6,31 1,70

Бульб- 740026 25 18 I 3 0,20 0,70 0,74 0,29

швеллер яяяпмтнА 740028 25 20 1,5 5 0,32 1,23 1,23 0,63

5-5, 740029 25 20 2 6 0,46 1,62 1,51 0,78

740030 30 20 2 6 0,49 1,72 2,36 0,84

740032 40 2и 2 G 0,00 2 >3.2 о» 44 3.$ /0

* 740037 50 30 2 6 0,72 2,52 10,3 2,96

740038 50 30 3 8 1,08 3,79 14,6 4,16

740040 50 30 3,5 10 1,34 4,70 17,4 5,00

710003 ГОСТ 13713-80

Пример обозначения: Профиль —.--------------------

Д16Т. ОСТ-1- 90113-74

19

www.vokb-la.spb.ru

Продолжение

МАТЕРИАЛ Ш6Т, Д16ЧТ В95 по OCTI 90113-74

Размеры, мм Мас- са 1п.м, кг Пло- щадь сеч.» Моменты инерции, см4

тад профиля Шифр 5Л

н в 5 а С

Швеллер отборто- ванный 51 а 540810 540812 540813 540817 540818 17 17 25 66 92 68 2,5 2,5 2.5 3 3,5 3/2 3/2 3/2 20 20 25 18 27 17 18 22 0,57 0,73 0,61 0,79 1,23 2,02 2,58 2,16 2,79 4,33 0,77 0,96 ? T9 6,50 16,7 7,53 10,8 19,5

Lff \ чл\ 33 35 73 84 3/2 6/3 18 20 4,34 7,45

в С I 540820 540821 540824 40 44 56 80 3,5 2,5 3 4/2 4/3 6/3 20 26 26 20 17 19 1,05 1,19 1,73 3,71 4,20 6,08 8,58 10,9 25,1 16,8

ЮЗ 1Ю 30,8 47,1

44II32 74 0,79 2,78

14 3 3 34 20 0,71 9,62

R-3 44II38 44II46 17 29 74 63 3 1.5 3 3 34 30 20 16,5 0,84 0,62 2,95 2,20 1,18 2,85 10,0 4,77

в t У’ 44II56 35 56 2 2 23 16,5 0,68 2,39 4,07 3,84

Кромка задняя г. 501862 501867 501868 4 5 5,5 33 42 42 14 25 14 S1 0.S 0,8 0,8 0,24 0,56 0,41 1,08 1,43 - 1,40

501870' 7 48 18 1,5 0,59 1,59

501873 II 53 20 1,5 1,26 3,21

501874 17 55 31 1,5 1,74 5,03

6, d

Петля * d <9 II6502 II6503 II6508 6 8 13 30 30 42 8 8 19 1.5 1.5 2 3,2 3,5 5,3 0,23 0,28 0,78 0,75 1,00 2,77

_в II6505 II 60 20 2 4,3 0,56 2,00

540810 ГОСТ 13713-80

Пример обозначения: Профиль Д16Т. OCTI 90113-74

20

Продолжение

МАТЕРИАЛ Л16Т; Д16ЧТ, В95 по ОСП 90113-74

п Вид рофиля Шифр Размеры, мм Мас- са 1п.м, кг Пло- щадь сеч,, см2 Моменты инерции, . СМ4

н в S А oL

1х h

Тавр 420138 25 50 2 2 0,42 1.49 0,70 2,08

420266 35 40 2 2 0,41 1,46 1,68 1,05

S 420069 20 30 1,5 2 0,23 0,82 0,30 0,32

' 420126 25 35 2 2.5 0,36 1,29 0,73 0,70

<51 420159 30 40 2 3 0,47 1,66 1,44 1,05

420202 35 40 2,5 4 0,66 2,34 2,81 1,33

1 » в 1 420075 20 38 2 1,5 0,29 1,04 0,27 0,91

420150 25 66 3 2,5 0,73 0,56 0,90 7,19

420209 30 45 6,5 4 1,13 3,97 2,13 4,96

420325 40 50 6,5 3,5 1,28 4,49 4,65 6,78

Двутавр 430022 30 30 1,5 2 0,46 1,61 2,61 0,88

430025 35 30 2 2,5 0,61 2,14 4,49 1,09

( 1 Al 430041 40 50 2 3,5 1,20 4,23 12,4 7,13

Ik? 430053 50 50 2,5 4 1,46 5,15 23,1 8,13

й , 1 430062 60 70 3 5 2,46 8,66 57,0 27,9

Швеллер 440079 25 15 .1,5 1,5 0,22 0,79 0,77 0,17

ft 440126 25 20 2,5 2,5 0,43 1,52 1,45 0,58

У 1 440108 30 18 1,5 1,5 0,27 0,96 1,36 0,30

ft? * 440II2 •40 18 2 2 0,41 1,45 3,14 0,42

440II4 •40 18 3 3 0,60 2,12 4,76 0,58

440185 40 25 3 3 0,72 2,54 6,20 1,50

Петля -V j II6002 5 28 1,2 2,5 0,13 0,45 0,01 0,32

- в . || 116004 6 28 1,4 3,5 0,15 0,55 0,02 0,38

Пример обозначения: Профиль —Z3?j3r8Q

Д16Т.0СП 90113-74

21

www.vokb-la.spb.ru

Продолжение

МАТЕРИАЛ СТАЛЬ, ТИТАН

Вид профиля Шифр Размеры, мы Мате- риал Мас- са In.j^ кг Пло- щадь сеч., см2 Моменты инерции, 4 смн

н В S 5.

I» h

Угольник 3-791 15 38 2,5 2,5 ВНС-2У 1,00 1,31 0,55 1,92

бокий. 3-605 18 52 1,3 5 ЗОХГСА 3,33 4,35 1,42 3,12

разно- стенный 3-435 22 15 1,5 2,5 ВНС-2У 0,55 0,74 0,44 0,30

3-456 24 32 2,5 2 ЗОХГСА 0,97 1,23 1,12 0,74

3-91 28 29 5 2 1,51 1,92 1,40 1,16

3-459 30 27 2 1,5 н 0,78 1,02 0,85 0,32

3-457 30 32 3,5 1,5 1,23 1,56 1,24 0,40

3-784 30 60 2,5 1,75 2,24 1,46 4,20

В . ] ЗОХГСА

3-481 35 28 2 3,5 1,36 1,68 1,49 1,18

Тавр 3-212 18 32 1,5 2 ВНС-2У 0,72 0,95 0,26 0,39

3-209 18 52 2,5 7,5 3,31 4,25 3,01 4,85

3-543 20 36 1.5 1,5 0,64 0,86 0,24 0,83

3-436 22 40 1,5 2 0.97 1,14 0,27 0,91

1 3-668 26 30 2 2,5 1,02 1,33 0,53 1,38

J ОП-141 29 34 I 1,5 I _П__ ВНС--2У 0,43 0,84 0,58 0,46 0,84 0,31 0,79

□ J , 1 3-201 33 38 1,5 1,12

3-192 37 40 2 1,5 И 1,05 1,34 1,62 1,01

3-374 35 60 1,5 4,0 ЗОХГСА 2,31 2,93 2,81 1,33

DT5-I 30 58 3 4 ВГ20 1,34 3,01 1,83 5,72

Угольник ПТ2-26 12 43 2,3 2,3 0Т4 0,56 1,23 0,83 0,29

неравно- , бокий, ПТ-391 34 34 2,5 2,5 0,74 1,65 1,44 1,44

разно- ПТ1-7 34 34 2,5 2,5 0,54 1,65 1,44 1,44

C’J генный б. ПТ2-24 35 39 2,2 3,7 —м— 0,91 2,04 2,89 1,60

ПТ2-25 42 77 4,1 4,1 ВГ20 2,15 4,72 14,8 3,90

R=S 3-241 49 32 2,1 2,1 _п_ 0,75 1,68 5,12 0,61

•э t 3-552 52 51 5,1 5,1 2,25 5,01 11,8 3,51

, в _ || .ПТЗ-2 40 41 7 8,2 2,46 5,53 10,4 3,02

ПТ2-26 ГОСТ...

Пример обозначения: Профиль ---------------------

ОТ4. ОСТ ...

22

1.2.7. ПАНЕЛИ ПРЕССОВАННЫЕ

Максимальная длина панели из алюминиевых сплавов 12000 мм

из титановых сплавов и сталей 6000 мм.

МАТЕРИАЛ Д19ЧТ по OCT I 90113-74

Вид панели шифр Размеры, мы fee- ca 1П.М, КГ Пло- щадь сеЯ-, см< Кол- во ре- бер

н 5 S, л i. А L

, я _ W 707 ПС 864- i -34 -35 -36 -37 -38 -40 ПК 147Ш ПК14700 ПК14702 25 26 26 26 27 25 28 26 27 28 2 2 2 2 5,6 2 3,2 2 4,6 6 2 2 2 2 5,6 2 3,2 2 4,6 6 5,2 7 1,5 2 4,8 3 2,8 5,2 3,8 5,5 80 116 116 116 116 116 80 116 116 116 6 18 18 18 21 18 10 18 20 22 960 960 960 804 800 960 680 I7IC 1710 I7IC 33,5 31,2 42,0 58,4 74,4 21,6 26,2 65,9 37,8 40,8 121,8 113,0 152 1-2 7 7 5 5 7 7 13 13 13

5 4

4*0

V

1

и ПК01219 ПН7432 ПК16180 38 39 36 10 12 13 12 9,5 15 85 492 1380 702 551 61,2 24,1 27,1 214 84,6 95,3 12 I 2

R=S 1 s>

•*>£ *o| J

H ПК16179 35 13 15 23 669 30,4 116 3

J -J

st

«О. )

x no 707 OCT I 92040-75 Пример обозначения: Панель ДГЭчТ.ОСТ I 90177-75

www. vokb- la .spb. ru

23

I

£ 1.3. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ И ПОЛУФАБРИКАТЫ "/-

Наименование Марка материала Предел прочн., ^/cm2 Тепло- стойк, °C Размер У— фабри- ката Применение, свойства ГОСТ,ОСТ,ТУ,ПИ

Пило- материалы (бруски, доски) Фанера березовая Шпон ооеховый строганый Фторопласт Стекло ориен. Оргстекло Оргстекло Пенопласт Пенопласт Пенопласт Теплозвуко- изоляционные материалы сосна ель дуб бук БП-А БС-1 ШС-1В Ф4 A0-I20 СБПТ 5-1,5пд ПХВ-1-85 ПХВ-1-115 ПУ-104Б ППИ-1 ATM-I АТМ-3 о ооо юою сг и. ооюг- о tf'fc- со Ро 8о • . ю «л - . йЭно «MOV08 жэ , v»„ 1 СО I | иг- ГО цсо Ч1ПЯГЯ О* feTe ' «’-• 0,51 0,48 0,68 0,66 0,75 0,75 0,75 0,8 ]р 1,2 1,2 1,2 0,085 0,115 0,070 0,20 § о В +б(£ +6Q? +60? +60° +60? +60? +60° +60° -200? +250° <120° <120° <120° +60? +60° +60° -60°о +250° «150 «450 о W |яаЗ О лист 1525х х!525 >120 Х400 Втулки стержн. <7=1412 6 = 244 tel ,544 о MS 1 олщина ’0440 5420 Деревянные детали г^1,5м, в тех.требованиях пиоать: детали антиоептировать по инструкции ПИ№...“ <7=1+3 для облицовки <£’3+12 и армирования о=2+6 панелей Для декоративн.отделят Антифрикционные и уплот- нительные детали Остекление салонов и фонарей Рассеиватели осветитель- ных плафонов Противосолнечные шторки и козырьки Легкий заполнитель арми- рованных панелей.Трудно- за^опияемый, самозатухаю- Л§да«иловых и для заделки торцов пане- лей Маты теплозвукоизоляци- онные кабин Теплоизоляция горячих трубопроводов ГОСТ 968-68 ГОСТ 102-75 ту № ту *?.., ГОСТ 9784-75 ТУ №.... ТУ №.... г. ТУ №... ТУ № ТУ № ... ТУ № ...

www. vokb- la .spb. ru

Продолжение

Наименование Марка материала Предел прочн., Тепло- стойк, °C Размер полу- фабри- ката Применение, свойства ГОСТ,ОСТ,ТУ,ПИ

Ткань облицов. Ткань облицов. Ткань прорез. Виниле.кожа-Т Ткань прорез. Ткань прорез. Лента капрон. Лента капрон. Шнур капрон. Шнур капрон. АЗТ-С АТОМ-1 МКЭ-П ВАт-2 500И типА 300В ЛТК-25-200 ЛТК-44-1600 ТУ 17 РСФСР 1788-75 41даН ьОмм 60& 140/ 50 28/20 26/50 45/50 ь 200 И g 2*1600 Sg. 295 sflTOO 95^2 425^2 370J-2 500 . 275 340 65г/м 80г/м Юг/м 84г/м 1,1 1 WA. /а ж О1СЛ Ф ,л И4 ОО |+ О 03 1-4 СО СП о о о о 820 800 s 890 . 1200е я 830я 600а, 261 w > S 44 М 1 012/ Облицовка теплозвуко- изоляции кабин Облицовка теплоизоля- ции труб, жгутов Для герметизации элерон- ной компенсации Для декоративной отдел- ки панелей Для герметичных баллонов наружный слой мягких баков Крепление грузов,тепло- изоляции Привязные ремни Страховочные пояса. Фалы такелажные и для крепле- ния чехлов ТУ № ... ТУ № ... ТУ № ... ОСТ 17783-78 OCT 3805-I-7I ТУ № ... ОСТ 17-667-77 ТУ 17 РСФСР 1788-75

Наименование Марка материала Предел прочн., даН/см2 Тепло- стойк, ... °C ’Приме- чание Применение, свойства ГОСТ,ОСТ,ТУ,ПИ

Герметик У-ЗОМЭС-5 ВИТЭФ-1 ВГФ-2 бв=18 15 15 1,4 1,5 1,05 +150 +150 +250 черн. бежев. розов. Герметизация соединений в воздушной и топливной среде Герметизация элементов остекления Внутришовная герметиза- ция в воздушной и топ- ливной ореде ТУ № ... ТУ № ... ТУ * ...

60

Продолжение

Наименование Марка материала Предел прочн., дая/см2 Тепло- стойк., °C Приме- чание Применение, свойства гост.ос^.ту.пи

Пленка клеевая BK-3I г 300 — +80 1,3 Для склеивания метаяли- 17 № ,..

ВК-24М 180 +80 1,5|~ 72 в‘ ческих и неметалличес-

Клей К-153 50 — +60 ких сотовых конструкций Для установки крепежа в ПИ № ...

ВК-9 140 сотовых.панелях

— +125 24 i Для клее] ia гетал- лических соединений ОСТ 90143-74

ВК-5

60 — + 60 24 8 'Для склеивания неметал- ОСТ 90123-74

ПУ-2 140 лов с металлами л.

— +60 24 Й Для склеивания оргстек- ПИ № ...

Клей резиновый 88 НП М2 - +70 24 R 0,2| ла с металлом Для склеивания резины холодным способом ТУ № ...

4 НБув — — +120 Для оклеивания резины с ТУ № ...

Лейконат 40 — +130 0,3® тканье Для оклеивания резины' ТУ № ...

с металлом с последую- щей вулканизацией

Резина (резин.смеси) НО-68-1 <5,90 1,24 +100 Возд. Подвижные соединения: оветоозоноотоикая ТУ » ...

5I-I655-HTA В-14 65 +150 Возд. АМГ-10 Декоративные и конструк- ционные детали, армиро- ванные тканью ТУ » ...

ПО 1,28 +100 Подвижные и неподвижные ТУ № ...

ИРП-1375 ПО 1,21 +150 детали высокой твердости

H1S.—4 уплотнения неподвижных соединений ТУ Я ...

ИРП-1376

80 1,09 +150 НГК-4 Диафрагмы гидроаккуму- ляторов Уплотнения подвижных ТУ № ...

ИРП-1377 ПО 1,23 +150 НГК- 4 ТУ № ...

соединений

www.vokb-la.spb.ru

Продолжение

Наименование Марка материала Темпера- тура вспышки, J0 Гепло- отойк^ ...°C Приме- чание Применение, свойства ГОСТ,ОСТ,ТУ,ПИ

МИНИМАЛЬНАЯ F АБОЧАЯ ТЕМГ ЕРАТУРА ДЛЯ ВСЕХ ГЕРМЕТИКОВ, КЛЕЕВ’, РЕЗИН И ГИПРОВДП (ОСТЕЙ .- 60°С

Гидрожидкость АМГ-10 НГК-4 + 92 + 165 0,85 1,08 +125 +125 Для гидросистем Для гидросистем; взрывобезопасна ту а ... ТУ № ...

Наименование Марка материала Темпера- тура Тепло-Толщи- отойк.на Масса I м2 слоя,г Применение, свойства ГОСТ,ОСТ,ТУ,пи

сушки, С _ "слоя, .. ис мкм

Грунт ФЛ-086 АК-069 +110 +100 200 150 15-20 8-10 20-25 10-12 Защита деталей из отали и сварных швов Защита деталей из алю- ГОСТ 1632-79 0CT6-I040I-76

миниевых сплавов и ста- лей ТУ м ...

ЭП-076 +150 200 15-25 25-30 Защита деталей из маг- ниевых и титановых спла-

bob;- под sanpeoooBiqr подшипников

АК-70 +100 180 5-8 8-10 Защита деталей из магни- евых титановых, алюмини- евых, оловянных сплавов 0CT6-IO-4OI-76 17 № ...

ПЮ31 +150 200 10-15 15-20 Защита деталей из магни- евых и алюминиевых спла-

ВЛ-02 +100 200 6-10 15-18 ВОВ Защита’ деталей, работа- ГОСТ 12707-77

ющих в сложных условиях

Шпаклевка ХВ-004 +70 90 100 200 Для загрунтованных и окрашенных деталей ГОСТ 10277-76

Продолжение

Наименование марка материала Темпер тура супди, С а-Тепло стойк ...°C -Толщи на слоя, мкм Масоа I м2 слоя, г Применение, свойства ГОСТ,ОСТ,ТУ,ПИ

Алюмин.пудра Эмаль Лак-' Смазка КО-0035 ЭП-0020 ЭП-0061 ПАК-4 XB-I6 ЭП-140 ВЛ-725 КО-814 ГФ-820 АК-ПЗФ ЦИАТИМ 201 ЦИАТИМ 203 НК-50 +210 +150 +65 +80 +120 +150 +300 +170 +100 400 150 90 200 200 400 250 180 -60+90 50+90 20+150 200 I5-2C 18-25 10-12 10-15 15-20 5-10 400 300 । 20-25 25-30 15-17 15-20 20-25 7-12 Для деталей из стекло- пластика под эпоксидные эмали По деталям, покрытым грунтом АК-70 Защита трущихся поверх- ностей Наполнитель для грунтов По окрашенным металли- ческим, тканевым,деревян- ным поверхностям Окраска внутренних по- верхностей обшивок и каркаса Окраска деталей из маг- ниевых, алюминиевых, титановых и медных сплавов Окраска без грунта де- талей из алюминиевых и титановых сплавов Окраска нагревающихся деталей из алюминиевых и магниевых сплавов Окраска внешних обшивок в качестве подслоя Для подшипников системы управления Для шарнирных узлов Для подшипников авиа- колео ТУ № ... ТУ № ... ТУ № ... ГОСТ 5494-50 ТУ № ... ТУ Я ... ТУ № ... ГОСТ 11066-74 ТУ № ... ТУ Я ... ГОСТ 6267-74 ГОСТ 8773-73 ГОСТ 5573-67

www.vokb-la.spb.ru

1.4. ЗАПОЛНИТЕЛИ СОТОВЫЕ

1.4.1.ЗАПОЛНИТЕЛИ СОТОВЫЕ КЛЕЕНЫЕ С ПЕСТИГРАННО/i ЯЧБЖОЛ (МЕТАЛЛИЧЕСКИЕ)

Тило-

раз-

мер

I

2

3

4

5

6

7

8

9

10

II

12

.is:

.14,

15.

19

20

мм

БлокиIПакеты

, Материал АМг2-Н

Размеры, —

а 5 6 £ L В

2.0 0.03 335 740 900 870 450 990 1200 250 400 460

0.04 335 740 900 450 990 1200 250 400 460

0.05' 335 740 900 450 990 1200 250 400 460

2.5 0.03 335 740 900 1080 450 990 1200 250 400 460

0.04 335 740 900 450 990 1200 250 400 460

0.06 335 740 900 450 990 1200 250 400 460

3.0 0.03 335 740 900 1295 450 990 1200 250 400 460

Тило

раз-

мер

а.

I Блоки | Пакеты

Материал АМг2-К

Размеры, мм

6

22

23

24

25

26

27

28

29

30

I

2

3

4

5

6

7

8

9

5.U

6. и

5.0

6.0

и. оз

0.04

и. оз

6

335

740

900

335

740

9ub

335

740

900

е

2160

2590

Материал .А5Т

0.03

0.03

335

740

900

335

740

900

335

740

900

2160

2590

L

450

990

1200

450

990

12.0

450

990

1200

450

990

1200

450

990

1200

450

990

1200

эксплуатации в диапазоне температур —60.

;е блоков (код-01) и пакетов ккод-02). Be

8

250

400

4G0

250

460

250

400

460

250

400

460

250

400

460

250

400

460

Блоки

Пакеты

+200°С.

Высота блока п соответотву-

Заполнители предназначены для г

Заполнители поставляются в виде ------ ---- _____________ „„„ ----- ---------------------

ет размеру В пакета. Типоразмеры заполнителей в скобках, применять в обоснованных случаях.

Пример наименования и обозначения заполнителя: _ „„

блок типоразмера 3 высотой 100 мм из материала АМг2-Н: Заполнитель 0I-3-I00-0CT I 00728-75;

пакет типоразмера 5 из материала А5Т: Заполнитель 02-5-ОСТ I 00729-75

8

1.4.2.ЗАПОЛНИТЕЛИ СОТОВЫЕ КЛЕЕНЫЕ С ШЕСТИГРАННОЙ ЯЧЕЙКОЙ (НЕМЕТАЛЛИЧЕСКИЕ)

Типо раз- мер L Н Разы 5 еры. м а м Плот- ность, г/см* Типо раз- мер L I н ‘азмер S )Ы, мм а, Плот- ность, г/см’ Типе раз- мер ' L I Н ’азмер 8 Ы, ММ а Плот- ность г/см’

I 2 3 4 5 6 7 8 450 550 8.7 10.0 15.0 20.0 25.0 30.0 40.0 450.0 2.5 ПСП-1 0,045 ccn-ii 0.1 19 20 21 g 24. 25 26 2000 1000 8.7 10.0 15.0 20.0 25.0 30.0 40.0 450.0 2.5 ПСЕ [ 0.045! ССП-И 0.1 1 37 38 39 40 41 42 43 44 2500 1000 8.7 10.0 15.0 20,0 25.0 30 i0 40.0 450.0 2.5 ПСП-1 0.045 ССП-1 0.1

9 10 II 12 13 5.0 7.0 10.0 15.0 450.0 3.5 ПСП-1 0.035 сап-1 0.085 27 28 29 30 31 5.0 7.0 10.0 15.0 450.0 3.5 ПСП-1 0.035 ССП-1! о.о8б; 45 46 47 48 49 5.0 7.0 10.0 15.0 450.0 3.5 псп-х; 0.035’ ССП-Ii 0.085

14 15 16 17 18 7.0 15.0 20.0 25.0 450.0 4.2 ПСП-1 0.025 сап-1 0.07 32 33 34 35 36 7.0 15.0 20.0 25.0 450.0 4.2 псп-1 0.025 ССП-1 0.07 1 50 51 52 53 54 7.0 15.0 20.0 25.0 450.0 4.2 псп-г 0.025 ССП-1 0,07

Z

Заполнитель ПСП-I выполнен из полимерной каландрированной бумаги

и предназначен для эксплуатации в диапазоне температур -60...+80 С.

Пример наименования и обозначения заполнителя ПСП-I типоразмера 3:

Заполнитель 3-ОСТ I 00851-77

Заполнитель CCfi-I выполнен на основе стеклоткани 33-100 (ГОСТ 199(77-74?

толщиной £=0.1 мм и предназначен для эксплуатации в диапазоне тем-

fl, ператур -60... +150 С.

' Пример наименования и обозначения заполнителя ССП-1 типоразмера 4:

Заполнитель 4-ТУ 6-19-95-78

www. vokb- la .spb. ru

со

ООО

ООО

сл

ф

I

2

§

р

Q

»Й»СаЭМ

• • •

мелел

03

ё

ООО

Йё8

8g8

g

ОО

ОС

fe

тел

!

%

ООО

3

г

СОСО

оо

con>h

о ел со

0300

спел

ео<о

ООО

N

иид

оо

8g

мнн

ел со ел

ООО

• • •

мнн

СаЗОЗЫ

сл^оэ

ел ел го

ООО

• • •

^СаЭЫ

ннф

»>

О*.

мО

ь и

и

оо

88

ООО

3g8

ррр

В

м

м

I I I

а»

ь д

чэслм

м со

нос

DCO^

К) ООО

ЯРР

<о»^о

ООО

• • •

сослсл

00 О О

о ООО

§

м

ел

ьз

ел

ёй

«•о

J

ё р

I о

?

б\

со

оо

88

го

to

"Я

•л

г

•о о

О я

ud'-d

ЕЕ о

о £

о и

►9 ф

« 3

»я

М Ф

д>.

ёЗ

*•$

i

88

им

МР2

о>йр

Й1

>е<а

и

3s

I

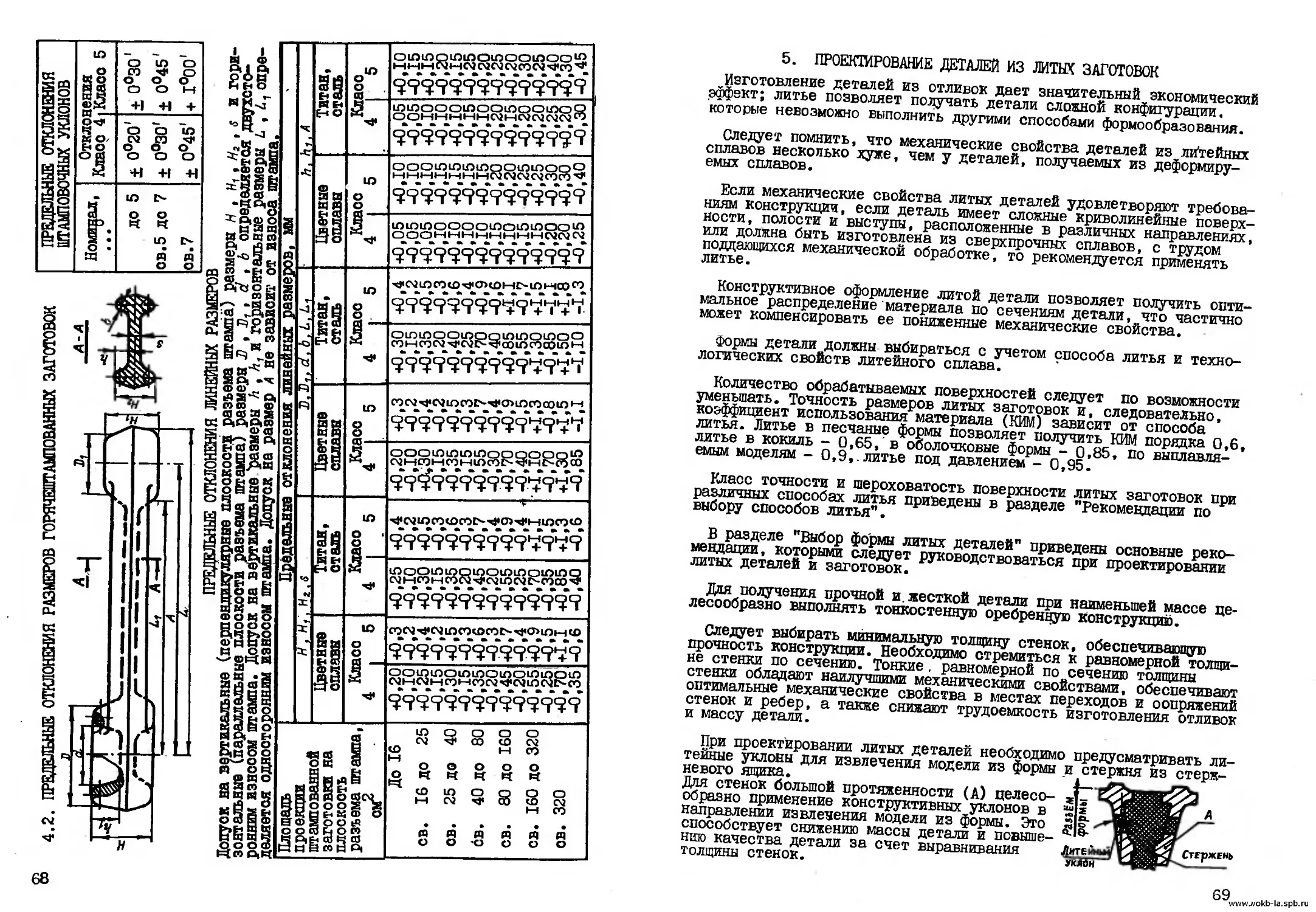

2. ПРОЕКТИРОВАНИЕ ДЕТАЛЕЙ, ПОЛУЧАЕМЫХ

МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ

Механическая обработка широко применяется в самолетостроении

для получения деталей высокой точности и чистоты поверхности.

Для обеспечения потребных параметров при проектировании дета-

лей, получаемых механической обработкой, следует учитывать возмож-

ности и ограничения различных технологических процессов по форми-

рованию конструктивных элементов детали и рекомендации, приведен-

ные в настоящем разделе учебного пособия.

Исходная заготовка по форме"и размерам должна максимально при-

ближаться к готовой детали.

В конструкции детали предусматривать минимальное количество об-

рабатываемых поверхностей. Обрабатывать только сопрягаемые поверх-

ности. Нерабочие поверхности не должны обрабатываться.

Устранять, по возможности, обработку высокой точности, применяя

ее лишь в необходимых случаях на отдельных участках небольшой про-

тяженности.

Предусматривать совмещение конструктивных и технологических баз.

Жесткость детали - общее требование для всех деталей, обра-

батываемых резанием. При больших размерах тонкостенных деталей,

обрабатываемых резанием, предусматривать ребра жесткости. Учи-

тывать возможности удобного закрепления детали на станке. Дета-

ли конической формы должны иметь цилиндрический поясок, который

может служить базовой поверхностью. На плоских фрезеруемых дета-

лях предусмотреть технологические бобышки для жесткого закрепления

детали в зажимном приспособлении.

Предусматривать удобный ввод и вывод режущего инструмента.

Отверстия желательно делать сквозными. Предусматривать возмож-

ность фрезерования на проход.

Обрабатываемые поверхности располагать на разных уровнях с

необрабатываемыми. Величина уступа должна быть больше допуска на

необрабатываемую поверхность, но не менее 0,5мм.

Разделять уступами поверхности, обрабатываемые разным инструмен-

том. Точные цилиндрические поверхностд отделять от других поверх-

ностей канавками для выхода шлифовального круга. Если из условий

прочности нельзя применить канавку, то на детали для всех ступеней

предусматривать одну и ту же галтель.

Крепежные отверстия в деталях должны быть стандартными по диа-

метрам и резьбам, номенклатура их должна быть минимальна. Ограни-

чивать применение отверстий высокого класса точности. Унифициро-

вать посадки в отверстиях под подшипники. Не рекомендуется распо-

лагать отверстия на ступенчатой или скошенной поверхности.

Предусматривать фаски на концах сопрягаемых деталей. Избегать

применения в конструкции детали галтелей там, где их можно заме-

нить фасками. По возможности унифицировать размеры фасок и галтелей.

Конфигурация глухих отверстий должна соответствовать конструк-

ции применяемого инструмента. Конструктивные элементы фрезеруемых

деталей должны быть увязаны с размерами фрез.

32

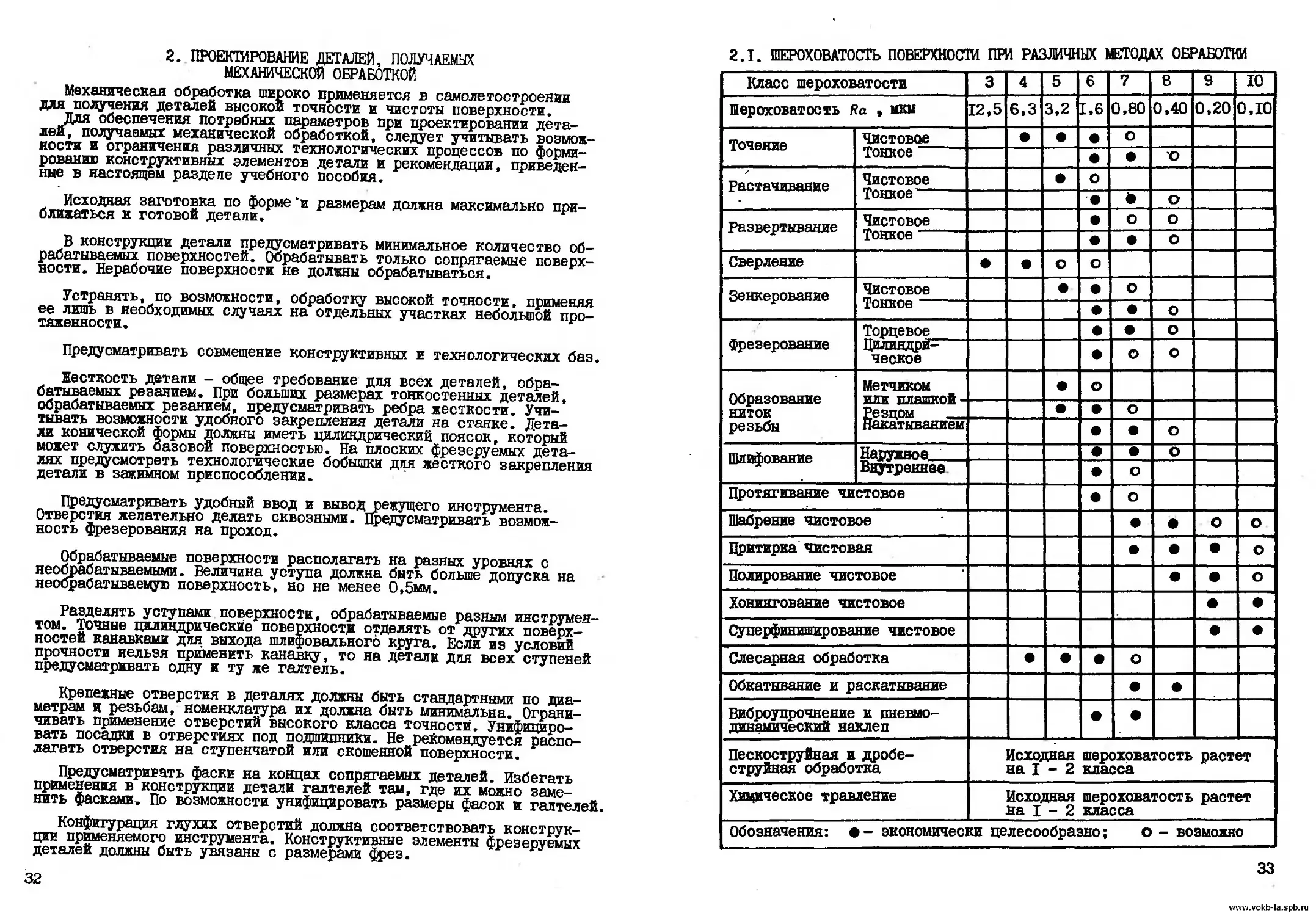

2.1. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПРИ РАЗЛИЧНЫХ МЕТОДАХ ОБРАБОТКИ

Класс шероховатости 3 4 5 6 7 8 9 10

Шероховатость На , мкм 12,5 6,3 3,2 1,6 0,80 0,40 0,20 0,10

Точение Чистовое • • • о

Тонкое • • о

Рестачивание Чистовое • о

Тонкое" " * о

Развертывание Чистовое • о о

Тонкое • • о

Сверление • • О о

Зенкерование Чистовое • • о

Тонкое • • о

фрезерование Торцевое • • о

Цилиндр^ ческое • о о

Образование ниток резьбы Метчиком • о

Резцом • • о

Накатыванием • • о

Шлифование Наружное • • о

Внутреннее • о

Протягивание чистовое • о

Шабрение чистовое • • о о

Притирка чистовая • • • о

Полирование чистовое • • о

Хонингование чистовое • •

Суперфиниширование чистовое • •

Слесарная обработка • • • о

Обкатывание и раскатывание • •

Виброупрочнение и пневмо- динамический наклеп • •

Пескоструйная и дробе- струйная обработка Исходная шероховатость растет на I - 2 класса

Химическое травление Исходная шероховатость растет на I - 2 класса

Обозначения: •- экономически целесообразно; О - возможно

33

www.vokb-la.spb.ru

2.2. РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛЕЙ

Ra > Мкм Основные области применения

Поверхности,получаемые после обрезки на нохницах,просеч- кой на штампах или методом обрубки. Поверхности листов, прутков.профилей,труб и других полуфабрикатов, не подвер- гаемых обработке при изготовлении детали. Поверхности отливки, штамповки, проката, не обрабатываемые по данноцу чертежу. Состояние этих поверхностей должно удовлетворять требованиям, установленным соответствующими стандартами

V Кромки всех листовых деталей. Свободные поверхности дета- лей, не соприкасающиеся с .другими поверхностями.Отверстия облегчения. Фаски, выточки, проточки; поверхности обреза профилей, труб, прутиков по торцу.Отверстия для неподвижных соединений, выполненных с допуском Н9 и НИ, например, отверстия под установку фитингов и кронштейнов на каркасе; сверленые отверстия под винты, штифты, заклепки, шплинты

з.у Поверхности деталей подвижных соединений, выполняемые по 4 классу точности (квалитет II) или по свободным размерам. Плоские стыковые поверхности и поверхности ;ушек, крестовин угольников, вильчатых наконечников. Канавки для выхода инструмента. Поверхности бонов под головку болта и шайбу.

i,y Отверстия для неподвижных соединений, цилиндрические по- верхности подвижных и неподвижных соединений, выполняемые по 3 классу точности (квалитет 9). Канавки под уплотнения, шпоночные канавки,шлицевые соединения. Поверхности разъема герметичных корпусов, крышек. Рабочие поверхности зубьев и зубчатых колес (если не требуется большая чистота)

о,у Отверстия для подвижных соединений, выполняемых по 2 и 3 классам точности (квалитеты 7 и 9),и неподвижных соедине- ний, выполняемых по 2 классу точности (квалитет 7). Болты по 3 классу точности (квалитет 9).Отверстия под запрессов- ку подшипников. Проточки канавок под резиновые неподвижные уплотняющие кольца. Шарнирные соединения, трущиеся поверх- ности механизмов, где требуется легкий ход. Наружные и внутренние поверхности втулок 2 и 3 класса точности

о,у Отверстия для подвижных соединений .выполняемых по 2 классу точности (квалитет 7) .валы и болты 2 класса точнос- ти.Шаровые шарниры.Уплотняющие поверхности, обеспечивающие гидронепроницаемость.Поверхности,сопрягаемые с бронзовыми буксами, манжетами.

0,2/ Рабочие поверхности деталей гидросистемы,шасси,оборудова ния для обеспечения гидро- и пневмонепроницаемости и пра- вильного срабатывания поверхностей скольжения в кинемати- ческих механизмах, где требуется малое трение при малых, зазорах. Отверстия и валы I и 2 класса точности

°,у Поверхности скольжения,работающие с резиновыми уплотни- телями под давлением,к которым предъявляются требования высокой износоустойчивости (штоки гидроагрегатов)

34

2.3. СРАВНЕНИЕ КВАЛИТЕТОВ ПО СТ СЭВ 144-75 С КЛАССАМИ ТОЧНОСТИ ПО СИСТЕМЕ ОСТ ПОЛЯ ДОПУСКОВ ОТВЕРСТИЙ, ВАЛОВ ПО.СТ СЭВ 144-75 | Система вала CD s Обозначение полей допусков 1 Отв. СП ВВЯОДОХ КлЗ БЛИЖАЙШИЕ ПОЛЯ ДОПУСКОВ ПО ОСТ

Квалитет 7 | Отверстия о. ГС -нажвбпвё Класс 2

М 7 ЕН о bbjjCi

1=4 винэяиаК

|Квал.14| Вал Ь14 т нет -веч1соя0 Класс 7

А О HI4 эилэбаало

рвал.12 Вал -с О нет -вечвоад ю о й ё

Отв. HI2 -=Г аилэбаело

Квалитет II Вады all вГ ВВЯОДОХ -охооиш Класс 4

с?П t«r ввяойох

Ш -3- О вйп -ВЕЧВОЯЭ

Отв. ПН -4- аиюбэало

Система отверстия рвал.9 | Вал о ввяойох

Отв. <г> X BHiOdaaio | Класс 3

1 Квалитет 8 | Валы, со -с О ввш -вечвоад

со 3 р вваооээбп Класс2а

п Б* о_ со X 3s эилобеехо

Квалитет 6 Валы винэжияЦ Класс 2

<£) О ВВШ -вечвояэ

9sf к ввнховц

<£> •хк и ввн -нахвбпвн

со ё вваооэабп -ojuajf

Квал.7 i •+» и вваоДох

Отв X он хэ(Т эя х q

нным зазором типа । nrwnnwnTnwn'DAw Ь-4Ы из i а? OQjOT S3? Ж

о гарантирова 1 Л^ГТГОТПТГЛРПЙ Nc° tqq. 52/ АН 8Н 8Н

СОС Ofc ос Ch : йе.

Посадки типа скольжения 52 Ж Н8 Щ « Г7 п8 ПГ Посадки как в системе отверс- тия

Переходные посадки Н7 57 Н7 Jjb ¥6 пб Г-КО

С гарантиро- ванным натягом w|cL

Характер посадки Посадки в системе отверстия Посадки в системе вала

35

WWW.

Ha.spb.ru

2.5. РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ ПОСАДОК

Посадки •Характеристика применения посадки

С зазором H/h •"Скользящие". В неподвижных соединениях при необхо- димости их чаотой разборки (сменные детали)-с допол- нительным креплением;для центрирования деталей,если нет необходимости в более точном центрировании. В подвижных соединениях при медленных перемещениях деталей (обнчно-в продольном направлении); для точного направления при возвратно-поступательном движении; для соединений, детали которых должны легко передвигаться или проворачиваться относительно друг друга при наст- ройке, регулировке или затяжке в рабочее положение

"Движения". В неподвижных -соединениях для обеспече- ния легкой установки деталей (например, сменных) при Достаточно точной фиксации расположения. В подвижных соединениях (в основном-точных и особо точных),в которых требуется обеспечить плавность и точность перемещении (чаще - возвратно-поступательных) и ограничить зазор во избежание нарушения соосности и возникновения ударов (при реверсивных движениях) или для сохранения герметичности

H/f "Ходовые". В неподвижных соединениях для обеспечения легкой сборки и разборки при невысоких требованиях к точности центрирования деталей. В подвижных соединениях обеспечивают умеренный гаран тированный зазор, достаточный для свободного вращения в подшипниках скольжения при смазке в легких" и средних режимах работы

Н/е "Легкоходовые". В неподвижных соединениях для соеди- нения деталей, требующих значительных зазоров при уста- новках и регулировках. В подвижных соединениях обеспечивают значительный гарантированный зазор, достаточный для свободного вращения при повышенных режимах работы

H/d "Широкоходовые". В неподвижных соединениях при невы- соких требованиях к точности соединения(для обеспече- ния грубой центровки). В подвижных соединениях обеспечивают большой гаран- тированный зазор, достаточный для свободного перемеще- ния деталей при тяжелых режимах работы и больших тем- пературных деформациях

Переходные H/js "Плотные". В неподвижных разъемных соединениях для обеспечения хорошего центрирования при необходимости в частых сборках и разборках (с использованием деревян- ного молотка)

H/k "Напряженные". Наиболее характерный тип переходных посадок. Небольшой натяг достаточен для центрирования и предотвращения вибраций неподвижных деталей в подвиж- ных узлах.Сборка и разборка при помощи ручного инстру- мента

36

Продолжение

Посадки Характеристика применения посадки

Переходные н/т "Тугие". Обеспечивают преимущественно натяг для не- подвижного соединения деталей при малых нагрузках и больших длинах соединений -

Н/п "Глухие". Наиболее прочные из переходных посадок. Центрирование деталей в неподвижных соединениях, переда ющих большие усилия. Для сборки и разборки требуются значительные усилия (прессы, распрессовочные приспособ- ления). Разборка обычно при капитальном ремонте

d натягом Н/р Посадки с натягом предназначены для неподвижных не- разъемных соединений (разборка в отдельных случаях при ремонте),как правило, без дополнительного крепления

"Легкопрессовые". Характеризуются минимальным натя- гом. Применяются, когда крутящие моменты или осевые силы малы; для соединения тонкостенных деталей, не до- пускающих больших деформаций

Н/г H/s "Прессовые средние". Характеризуются умеренным га- рантированным натягом. Обеспечивают передачу нагрузок средней величины без дополнительного крепления.

Н/и "Прессовые тяжелые". Характеризуются большими гаран- тированными натягами. Для соединений, на которые дей- ствуют большие, в том числе динамические,нагрузки.Как правило, применяются без дополнительного крепления

2.6. МЕТОДЫ ОБРАБОТКИ, ОБЕСПЕЧИВАЮЩИЕ ПОЛУЧЕНИЕ

РАЗЛИЧНЫХ КВАЛИТЕТОВ

Вид обработки Экономически целесообразные квалитеты

вала отверстия

Точение чистовое Точение тонкое Растачивание чистовое Растачивание тонкое Развертывание чистовое Развертывание тонкое Сверление Зенкерование чистовое Зенкерование тонкое Фрезерование чистовое Фрезерование тонкое Протягивание чистовое Шлифование Притирка чистовая Полирование чистовое Хонингование чистовое Суперфиниширование чистовое Строгание чистовое Строгание тонкое Слесарная обработка II 6 + 7 8 + 9 6 + 7 8 + 9 6 + 7 II 8+9 6 + 7 4 + 5 4 + 5 4 + 5 4 + 5 II 8 + 9 9 + II II 7 + 8 9 7 + 8 9 7 + 8 II 10 + II 8 + 9 II 9 7 + 8 5 + 6 5 + 6 5 ♦ & 5 + 6 5 + 6 II 9 9 + II

www. vokb- la .spb. ru

37

2.7. СВОБОДНЫЕ ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ, ФОРМЫ И

РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПО OCT I 00022-80

По стандарту "свободными” условно названы такие размеры, пре-

дельные отклонения которых не указаны на чертежах или в ТУ, а

назначены в технических требованиях на чертежах ссылкой: "Неука-

занные предельные отклонения размеров, формы и расположения по-

верхностей по OCTI 00022-80". Р

2.7.1. ОБЩИЕ ПОЛОЖЕНИЯ

Поля допусков размеров располагаются:

- в плюс ("в тело") от номинального значения для размеров

отверстий;

- в минус ("в тело") от номинального значения для размеров

валов;

- в плюс и в минус симметрично от номинального размера для

размеров, которые не могут быть рассмотрены как "размер

отверстия" или "размер вала".

2.7.2. ОТКЛОНЕНИЯ РАЗМЕРОВ ОТВЕРСТИЙ И ВАЛОВ

Номинальные размеры, мм Отклонения, мм

на диаметры на размеры некруглых

отверстий d валов d, отверстий Ъ валов 1

нижн. верхи. верхи. нижн. НИЖН- верхи. верхи. нижн.

От 1,0 до 3,0 0 +0,12 0 -0,12 0 +0,25 0 -0,25

Св.3,0 " 6,0 0 +0,16 0 -0,15 0 +0,30 0 -0,30

" 6,0 " 10,0 0 +0,20 0 -0,20 0 +0,36 0 -0,36

" 10,0 " 18,0 0 +0,24 0 -0,24 0 +0,43 0 -0,43

" 18,0 " 30,0 0 +0,28 0 -0,28 0 +0,52 0 -0,52

" 30,0 " 50,0 0 +0,34 0 -0,34 0 +0,62 0 -0,62

" 50,0 " 80,0 0 +0,40 0 -0,40 0 +0,74 0 -0,74

" 80,0 "120,0 0 +0,46 0 -0,46 0 +0,87 0 -0,87

"120,0 "180,0 0 +0,53 0 -0,53 0 +1,00 0 -1,00

"180,0 "260,0 0 +0,60 0 -0,60 0 +1,15 0 -1,15

"260,0 "360,0 0 +0,68 0 -0,68 0 +1,35 0 -1,35

"360,0 "500,0 и +0,76 0 -0,76 0 +1,55 0 -1,55

"500,0 "630,0 0 +0,90 0 -0,90 0 +1,80 0 -1,80

"630,0 "800,0 0 +1,00 0 -1,00 0 +2,00 0 -2,00

38

2.7.3. ОТКЛОНЕНИЯ РАЗМСТ^^^Е^ОТНОСЯЩИХСЯ К РАЗМЕРАМ

Номинальные размеры, мм Отклонения, мм

l,;r Глубина сверления- 1/2 Длина нарез- ной части Ц

нижн. верхи.

От 1,0 до 3,0 Св. 3,0 ’ 10,0 +0,20 +0,25 - 0,25 + 0,50 -

" 10,0 " 30,0 " 30,0 " 80,0 " 80,0 " 180,0 " 180,0 " 360,0 +0,30 +0,40 +0,50 ±0,70 - 0,50 + 1,00 + 1,00 - 0,50

" 360,0 " 630.0 " 630,0 " 1000,0 " 1000,0 " 1600,0 " 1600,0 " 2500,0 " 2500,0 " 4000,0 " 4000,0 " 6300,0 " 6300,0 " 10000,0 +0,90 +1,10 +1,30 +1,80 +2,30 +2,80 +3,50 - - -

2.7.4. ОТКЛОНЕНИЯ УГЛОВЫХ РАЗМЕРОВ

Длина мень- шей стороны угла L, мм г Отклонения Длина мень- шей стороны угла l , мм Отклонения

+ (У/2, 0 • • • + а мкм + <?/2, 0 • • • 1 + а мкм

Др 3,0 2°30' 135 Св.32,0 до 50,0 40 384 600

Св.3,0^ 5,0 £ . 108 180 " 50,0 " 80,0 30 450 720

" 5,0 " 8,0 гзо 135 216 " 80,0 " 120,0 25 600 900

" 8,0 "12,0 1^15* 180 270 " 120,0 " 200,0 20 720 1200

" 12,0 "20,0 Г , 216 360 " 200,0 " 320,0 15 900 1440

" 20,0 "32,0 50 400 480 " 320,0 " 500,0 12 1152 1800

www.vokb-la.spb.ru

2.7. 5. ОТКЛОНЕНИЯ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Если на поле чертежа детали или в технических требованиях не

назначены предельные отклонения формы и взаимного расположения

поверхностей, они будут выполнены в соответствии с таблицей.

Наимено- вание Эскиз Предельное отклонение

F С С U <L 9 л 6 Д относительно В ограничивается полем допуска на размер А,

1 в

Б относительно В ограничивается полем допуска на размер h2

1 ”

л т Б_ 1 3 А относительно Б ограничивается полем допуска на размер л3

-4-

It -1_ 1 "-KZ 1 оси I относительно оои 2 ограни- чивается полем допуска на размер/.

ей Б Ф № "SOOS

ж wk

оей 3 относительно плоскости В ограничивается полем допуска на размер А,

И Е О Ф El е дикуляр- ность А г\ разовая поверхность Б относительно А ограничивается величиной, равной полю допуска на размер h

ч d

НЕперп Ендикуляр-

ф о W Ф торцевое виение _ , Б относительно базовой оси ограни- чивается величиной, равной полю

5_

Ецф оы д 43 допуска на размер а

Базовая ось

| -ланки; иость Базовая плоскость смещение оси 2 относительно оси I ограничивается величиной, равной Головине суммы полей допусков на

, СИММЕТРИИ- 2 Г

а

Vl

_ф КС размеры d И L , но Не Менее 0,06 мм

Несимметричность

Несоос- нооть *4 1 Б смещение оси поверхности а относительно оси поверхности Б ограничивается вели- чиной, равной половине суммы полей допусков на размеры d и п , но не менее 0,06 мм

к—

Радиаль- ное биение - А смещение оси . поверхности А относительно поверх- ности Б ограничивается величиной, равной сумме полей допусков на раз- меры аир, т.е.•удвоенному отклонению на несоосность

40

2.7. 6. РАДИУСЫ ЗАКРУГЛЕНИЙ С НЕЗАК00РДИНИР0ВАННЫМ4

ЦЕНТРАМИ И ФАСКИ

Номинальный размер радиуса г, и фаски с Отклонения Номинальный размер радиуса г, и фаски с ; Отклонения

0,2 0,3 0,4 От 0,5 до 1,0 искл От 1,0 до 3,0 +0,1 +0,2 +0,2 +0,3 +0,5 Свыше 3 до 6 " 6-10 " 10 " 20 " 20 " 32 " 32 " 100 100 +1,0 +1,5 +2,0 +2,5 +3,0 +4,0

Допускаемые отклонения на угол i Притупление не указанных на черо пределах 0,1+0,4 мм; внутренних аоки ± 2°. •еже углов (кромок) выполнять в углов (галтелей) - 0,2+0,8 мм

2.8. РЕЗЬБА

РЕЗЬБА МЕТРИЧЕСКАЯ для диаметров от I до 200 мм с треугольный

профилем выполняется по OCTI 00105-73

Рекомендуются для применения следующие диаметры и шаги резьбы:

3x0,5; 4x07?; 5x0,8; 6x1,0; 8x1,25;

с шагом 1,5 диаметры: 10, 12, 14, 16, 18 , 20 , 22 , 24 , 27 , 30 , 33,

36, 39, 42, 45, 48, 52, 56, 60, 64, 68, 72,

76, 80, 85, 90, 95, 100;

с шагом 2,0 диаметры от 105 до 200 с интервалом 5мм.

Б целях сокращения полей допусков рекомендуются следующие

сочетания полей допусков резьб:

по посадке с зазором - для по скользящей посадке - для

стальных деталей, подвергающих- стальных деталей без покрытия

ся после резьбообразования и деталей из цветных сплавов -

электролитическим покрытиям -

бе (болт), 5Н6Н (гайка) 6h (болт), 5Н6Н (гайка)

OCTI 00105-73 устанавливает шероховатость боковых сторон

профиля резьбы не нике 3,2/. Обработку более высокого класса

указывать в чертеже.

РЕЗЬБА КОНИЧЕСКАЯ, создающая герметичность, с углом профиля

60° работает на основе смятия ниток при заворачивании и выполня-

ется по ГОСТ 6III-52 и ГОСТ 19853-74(маслёнки).

РЕЗЬБЫ ДЛЯ ДВИЖУЩИХСЯ ПАР выполняются:

резьба трапецеидальная - по ГОСТ 9484-73(допуски по ГОСТ 9562^60);

резьба упорная - по ГОСТ 10177-62.

www. vokb- la .spb. ru

2.9. ВЫХОД РЕЗЬБЫ: СБЕГИ, НЕДОРЕЗЫ, НЕДОКАТЫ, ПРОТОЧКИ, ФАСКИ ПО OCTI 00010-81

Размеры сбегов, недореэов, недокатов, проточек и фасок для метрической резьбы должны соот-

ветствовать указанным на рисунках и в таблицах.

НАРУШАЯ РЕЗЬБА

ВНУТРЕННЯЯ РЕЗЬБА

I СВЕТ

К Сбег

I Сбег

П проточка

'/////Л

Размеры, мм

Т Недорвз

к щ Проточка

1 НЕДОрЕЭ

Размеры, мм

Я Сбег резьбы Недорез Проточка S Я Сбег Недорез Проточка cd

Шаг >езьб X Л 1 Ad к 1 Йл S ст 0) ^3 ь R Ad Фаек

мин. макс. мин, макс- мин. макс, с мин. макс мин макс С

0,50 0,30 1,00 0,75 1,00 1,05 1,30 1,0 0,8 0,3 0,3 0,5 0,50 1,0 1,5 2,0 2,5 1,0 0,3 0,3 0,2 0,5

0,70 0,42 1,40 1,05 1,40 1,55 1,90 1,6 1,0 0,5 0,5 0,5 0,70 1,4 2,1 2,9 3,6 1,0 0,3 0,3 0,2 0,3

0,80 0,48 1,60 1,20 1,60 1,90 2,30 1,6 1,2 0,5 0,5 0,7 0,80 1,6 2,4 3,6 4,4 1,0 0,3 0,3 0,2 0,8

1,00 и,би 2,00 1,50 2,00 2,20 2,70 2,0 1,5 0,5 0,5 0,7 1,00. 2,0 3,0 4,0 5,0 2,0 0,5 0,5 0,2 0,8

1,25 0,75 2,50 1,87 2,50 2,77 3,40 2,0 1,8 0,5 0,5 1,0 1,25 2,5 3,8 5,5 6,8 3,0 1,0 0,5 0,2 1,0

1,50 0,90 3,00 2,25 3,00 3,15 3,90 3,0 2,2 1,0 0,5 1,0 1,50 3,0 4,5 6,0 7,5 3,0 1,0 0,5 0,3 1,0

1,75 1,05 з,ьи 2,62 3,50 * — 4,0 2,5 1,0 0,5 1,5 1,75 3,5 5,3 7,5 9,3 4,0 1,0 0,5 0,3 1,5

2,00 1,20 4,00 3,00 4,00 — — 4,0 3,0 1,0 0,5 1,5 2,00 4,0 6,0 8,0 10,0 5f0 1,0 0,5 0,4

Для деталей из материалов, имеющих повышенную чувствительность к концентраторам напряжений

и в случае применения резьб с натягом выбирать максимальные размеры сбегов резьбы. Размеры

проточек, за исключением размера dd , увеличивать в 1,5 разе

www.vokb-la.spb.ru

&аза ййй в sass sggg £££££ S sW? ??? У??? ???? &XX&+ £>&£>£> ggg£ &K8S ёйй ЙЗЗЗ МООО ОСЛООо£ o'-^M ослслоо UlIqCDOO слслоэ СП О СО СП сл«ососо о Диаметр инструмента сверления

NNNN NNNN NHH НННН НННН ФОИ! jfeftWWW tJCnfrOfrO ННОО OtOtD CDC0>3-<J СЛ(пМО CDCnOfrO СОсОФСЛсО CDCnfrOO о о ело ел о ел ел ослеп о о ело о о ело ел _ Рекомендуемое обычное

NNNN NNNN NNN MNNN NNHH ^ЬНЫ gggg asas ass sasg sass aaas sasaa ж Предельное обычное

8888 88aaa aa Предельное скоростное

м ммм ьч co ОСООСЛ as bo + wwo WCICIO 8+!fJ+ + + WN NN+ NNN Ы+Ф + + + + + -Л-ЛСлЬ ^wSCO ОЭСЛЛЭ NHOH ФННН HHffldl ооослот oJs ie. co сл>^ы .H.%'o ООО ело ° Диаметр инструмента Глубина, мм йёйкерованйя

frOM ММММ МММ МММ _ sa agsa aas asss aaas saaa Рекомендуемое обычное

frofrOMfrOM мммм ммм mmmm мм ~ gsssa asas ssa sasa 8888 sssg Предельное обычное

gS888 8g§8 888 8888 8886 6g Предельное скоростное

•ЛСЛ СЛ^СлЭ to МЫ ЫЫЫ Ы00ОЭСЛ Sco OM^ СЛ^МСО ^tji . O+ + ++ +^++ ИННН H++ + ^3»^C*3 MtD-^Cn 88 8gg 2» ЫЫ ОСЛСЛ СЛСЛСЛСЛ Ддаметр инструмента развертывания

gas 8888 8888 ga88 Рекомендуемое обычное

МММ МММ мммм МММ sag sag gggs asas aagg Предельное обычное

frOfrOM fro мм м g88 888 g888 8S88 6 Предельное скоростное

ЛЭ

м

о •

W

Sate

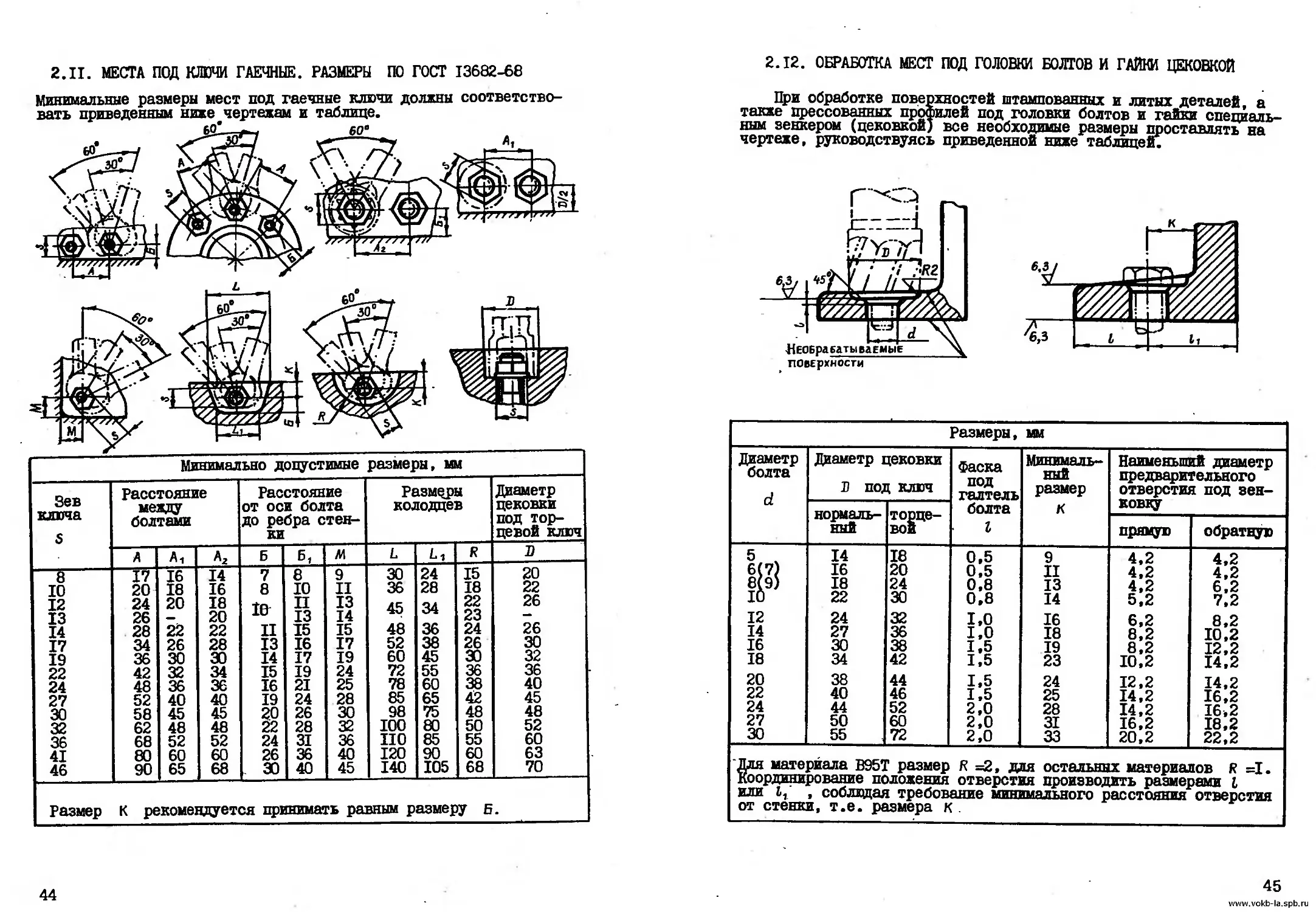

2.II. МЕСТА ПОД КЛЮЧИ ГАЕЧНЫЕ. РАЗМЕРЫ ПО ГОСТ 13682-68

Минимальные размеры мест под гаечные ключи должны соответство-

Минимально допустимые размеры, мм

Минимально допустимые размеры, мм

Зев ключа S Расстояние между болтами Расстояние от оси болта до ребра стен- ки Размеры колодцев Диаметр цековки под тор- цевоД ключ

А А, А2 Б Б, /И L R D

8 10 12 13 14 17 19 22 24 27 30 32 36 41 46 17 20 24 26 28 34 36 42 48 52 58 62 68 80 90 16 18 20 22 26 30 32 36 40 45 48 52 60 65 14 16 18 20 22 28 30 34 36 40 45 48 52 60 68 7 8 Ifr II 13 14 15 16 19 20 22 24 26 30 8 10 II 13 15 16 17 19 21 24 26 28 31 36 40 9 II 13 14 15 17 19 24 25 28 30 32 36 40 45 30 36 45 48 52 60 72 78 85 98 100 ПО 120 140 24 28 34 36 38 45 55 60 65 75 80 85 90 105 15 18 22 23 24 26 30 36 38 42 48 50 55 60 68 20 22 26 26 30 32 36 40 45 48 52 60 63 70

Размер К рекомендуется принимать равным размеру Б.

44

2.12. ОБРАБОТКА МЕСТ ПОД ГОЛОВКИ БОЛТОВ И ГАЙКИ ЦЕКОВКОЙ

При обработке поверхностей штампованных и литых деталей, а

также прессованных профилей под головки болтов и гайки специаль-

ным зенкером (цековкой) все необходимые размеры проставлять на

чертеже, руководствуясь приведенной ниже таблицей.

поверхности

Размеры, мм

Диаметр болта d Диаметр цековки D под ключ Фаска под галтель болта 1 Минималь- ный размер к Наименьший диаметр предварительного отверстия под зен- ковку

нормаль- ный торце- вой

прямую обратную

5 14 18 0,5 9 4,2 4,2

6(7) 16 20 0,5 II 4,2 4,2

8(9) 18 24 0,8 13 4,2 6,2

10 22 30 0,8 14 5,2 7,2

12 24 32 1,0 16 6,2 8,2

14 27 36 1,0 18 8,2 10,2

16 30 38 1,5 19 8,2 12,2

18 34 42 1,5 23 10,2 14,2

20 38 44 1,5 24 12,2 14,2

22 40 46 1,5 25 14,2 16,2

24 44 52 2,0 28 14,2 16,2

27 50 60 2,0 31 16,2 18,2

30 55 72 2,0 33 20,2 22,2

Для материала В95Т размер К =2, для остальных материалов R =1.

координирование положения отверстия производить размерами l

или 1, , соблюдая требование минимального расстояния от стенки, т.е. размера к . отверстия

45

www. vokb- la. spb. ru

2.13. УНИФИКАЦИЯ ЭЛЕМЕНТОВ ФРЕЗЕРОВАНИЯ

Конструктивные элементы фрезеруемых деталей должны быть увя-1

заны с размерами фрез в соответствии с рисунками и таблипями.

2.I3.I. ОГРАНИЧЕНИЕ РАДИУСОВ ЗАКРУГЛЕНИЙ И ГЛУШНЫ ФРЕЗЕРОВ^

з

Dm

В ПЕРЕСЕЧЕНИИ

1 ПЛОСКОСТЕЙ

Тип II фрезы || Лиа- метр фре- зы Вр», мм Материал детали Радиус Радиус,образующийся на деталь от заточки фрезы 'г-'р, мм

цветные сплавы сталь, титан чения глубины 1,0 2,0 3,0 6,0 8,0 V2

Предельные отклонения радиуз

Глубина фрезе- рования Н ,мм фрезе- рования R_in .мм Л11П

+0,5 +0,5 ±0,5 +1,0 +1,5 -

Концевая 4 5 6 ? 15 20 30 35 10 12 14 16 - •

•

• •

• • • •

10 12 16 20 35 45 55 65 18 22 52 65 • •

• •

• •

• • •

30 40 50 75 105 120 75 105 П5 • • • •

• • • •

• • •

сковал, торцевая, цилиндрическая 60 75 80 — ' - 22 22 22 •

•

• •

90 100 IIO 125 1111 — 24 24 28 33 •

•

•

• •

160 200 250 315 - 38 45 50 50 • •

• • *

• • •

• • •

• - рекомендуемые к применению радиусы

46

Ддя сопряжений полки и стенки, ребра

енки, уступов и подсечек, а также

реходах проушины рекомендуется наз-

ть радиус сопряжения гф =3+6 мм, а

высокопрочных сплавов и крупногаба-

деталей гф = 6 мм.

.13.2. ОГРАНИЧЕНИЕ ШИРИНЫ ФРЕЗЕРОВАНИЯ ПАЗОВ РАЗМЕРА»

_________. . НОРМАЛЬНЫХ И РАДИУСНЫХ ДИСКОВЫХ ФРЕЗ

Диаметр

фрезы

вФ,и“

бб7

80 .

90 .

100

125 .

160

200 ‘

250 '

Ширина фрезерования паза в ,мм

6

в

10

Л.

12

14

16

18

20

22

25

28

30

л.

л.

Л.

л.

• - ширина пава из условия 'применения нормальных фреэ

При фрезеровании пазов

для специальных подшипников

применять фрезы в соответст-

вии с таблицей.

Диаметр фрезы Др ,мм Ширина паза в ,мм

125 160 200 250 13 9, 15 17, 19, 21, 24, 26 23, 27

2.13.3. НВДОВОД ФРЕЗЫ

При сопряжении ребра с ребром или с другими элементами дета-

ли, образующими угол, рекомендуется в месте сопряжения предасмат-

ривать площадку с уступом для подхода инструмента (недовод фрезы),

что исключает слесарную доработву в месте сопряжения.

Величина недовода фрезы к

в зависимости от длины L

и от высоты (глубины) детали

Высота, глубина и ,мм Длина детали L , мм

150 200 250 300 Свыше 300

Недов< эд фрезы . К., мм

До 20 0,5 0,5 0,7 0,7 0,7

До 40 0,5 0,7 0,7 0,9 0,9

До 55 0,6 0,7 0,9 0,9 1,0

Свыше 55 0,7 0,7 0,9 1,0 1,0

47

www.vokb-la.spb.ru

3. ПРОЕКТИРОВАНИЕ ДЕТАЛЕЙ, ПОЛУЧАЕМЫХ МЕТОДОМ

ХОЛОДНОЙ ГИБКИ И ШТАМПОВКИ

Холодной гибкой и штамповкой изготавливаются, в основном, эле-

менты каркаса самолета из листового материала и прессованных

профилей.

Плоские детали, изготавливаемые из листа алюминиевых, магниевых

сйлавов, а также сплавов с пределом прочности ов s 60 даН/мм2, име-

ющие борта, рифты, отверстия облегчения с отбортовками, должны

проектироваться под штамповку резиной на гидравлических прессах.

Детали из материала с пределом прочности <?в>60 даН/мм^ должны

проектироваться под штамповку в инструментальных штампах на прес-

сах или листоштамповочных молотах.

При изготовлении деталей из листа (вытяжка, формование, выдав-

ливание, гибка о вытяжкой и т.д.) происходит утонение материала

обычно до 20% номинальной толщины. При необходимости ограничения

утонения или его увеличения это оговаривается в чертеже. Для об-

шивок, имеющих двойную кривизну, допускается утонение не более

10% номинальной толщины материала.

Отбортовки продолговатых отвер-

стий выполнять согласно чертежу.

Размеры u,d,h,R, R, брать в соот-

ветствии с разделом Отбортовки в

деталях из листового материала по

ГОСТ 17040-71". Величины этих, раз-

меров назначать по меньшему d .

При проектировании деталей типа "жесткость” из алюминиевых спла-

вов рекомендуется:

- прямолинейные боковые стенки

выполнять с минимальным уг-

лом у>с =15°;

- 'в местах сопряжения прямоли-

нейных боковых стенок при

R « 1,5 Н угол наклона vK=22;

- радиус сопряжения /? боковых

стенок должен быть не менее

глубины жесткости (/? г н );

— наибольшая глубина жесткости Н из условий удлинения материа-

ла в воне штамповки при толщине материала 0,6...1,0 мм должна

быть не более (0,12...О,14) В, а при толщине материала детали

1,2...2,0 мм - не более (0,15...0,17) В. Здесь В - минималь-

ное расстояние между боковыми стенками жесткости;

- наименьшее значение г должно быть не менее О.ЗН.

При проектировании деталей типа нервюр отношение высоты бор-

no? = 18°б Kmin А-А ...

05»

та h ,

и з//? =0,025 не должно превышать

для алюминиевых сплавов значений

указанных в разделе "Предельные

отношения высоты борта к его ра-

диусу по ОСП 51813-75".

Здесь /з - угол малки борта. i

48

Детали продольного и поперечного набора каркаса, имеющие крутку

или изогнутые в нескольких плоскостях, изготавливать из листового

материала.

Везде, где позволяет конструкция, радиусы гибки листового мате-

риала выбирать большими, чем рекомендуемые минимальные радиусы.

Из условие штамповки все элементы плоских листовых деталей

(борта, рифты, отверстия с отбортовками) следует по возможности

располагать с одной стороны.

Все выступающие углы деталей из листового материала необходимо

срезать под утлом или скруглять.

Детали с переменным радиусом кривизны, изготавливаемые из листо-

вых и прессованных профилей и имеющие постоянное сечение, целесо-

образно изготавливать методом изгиба с растяжением. В этом случае

минимальный радиус изгиба К^10Н(см. разд. 3.14). Угол изгиба при

этом не должен превышать 180°.

Специальные прессованные профили, идущие на изготовление дета-

лей с переменной малкой, заказывать по наибольшему углу малки,

так как закрытие малки требует меньшей доработки, чем снятие вы-

ступающей части профиля, образующейся при раскрытии малки.

Скосы свободных полок профилей

выполнять по прямой, утол в там,

где допускает конструкция, брать

равным ъ0 •

Углы подсечек прессованных про-

филей брать кратными 15 в преде-

лах 45 135 . Угол & проставля-

ется на чертеже. Размер А не нор-

мализуется.

Двухстороннюю подсечку произво-

дить со смещением подсечки. Мини-

мальное расстояние между зонами

подсечки t =50 мм при '

при 5^4 мм расстояние

Профили типа швеллер, двутавр,

зет на ребро не подсекаются. При

необходимости подсечка выполня-

ется механической обработкой пол-

ки или подсечка на ребро с обрез-

кой одной полки.

5 для з«з

IДЛЯ 3>Я

s<4 мм;

L =60 мм.

Маркирование и клеймение ударным способом допускается не ближе

30 мм от зоны подсечки.

При вычерчивании детали из листового материала необходимо дать

развертку. На детали, гнутые из стандартных профилей, развертка

не вычерчивается.

На проекциях детали толщина материала обязательно изображается

линиями видимого и невидимого контура.

49

www. vokb- la. spb. ru

3.1. МИНИМАЛЬНЫЕ РАДИУСЫ ГИБКИ ЛИСТОВОГО МАТЕРИАЛА

Минимально допустимый радиус R при гибке листового мате-

риала подсчитывается по формуле

R =k h-S,

где R— радикс сгиба,мм; % — коэффициент _ учи-

тывающий направление проката (при положении линии сгиба вдоль

волокон проката коэффициент определяется по таблице; при по-

ложении линии сгибапоперек волокон проката fe=I); I -коэффи-

циент сгиба, зависящий от свойств материала и угла сгиба л ;

s - толщина материала, мм.

Марка и состояние мате- риала * Коэффициент сгиба 1 для угла ос,...

150 135 120 105 90 75 60 45 30

АМц (отожжен- ный; горячека- таный; полуна- гартованныи) 1,66 0,30 0,33 0,39 0,45 0,48 0,54

АМц (нагарто- ванный) 2,00 2,00 2,20 2,60 3,00 3,20 3,60

АМг (отожжен- ный; горячека- таный; полуна- гартованныи) . 2,00 1,50 1,65 1,95 2,25 2,40 2,70

Д16 (отожжен- ный) 1,62 1,20 1,30 1,40 1,50 1,60 1,70 1,80 1,90

Д16 (закален- ный и естест- венно соста- ренный) 2,00 1,80 1,90 2,10 2,20 2,30 2,40 2,50

В95 (отожжен- ный) 1,80 1,20 1,30 1,40 1,50 1,60 1,70 1,80 1,90

В95 (закален- ный и искусст- венно соста- ренный) 1,53 2,80 3,00 3,20 3,30 3,50 3,70 3,80 3,90 4,00

BTI-I (отожжен- ный) 1,5 3,40 4,00 4,60 5,00 5,30 5,60

BTI-5 (отожжен- ный) 1,3 5,00 5,30 6,00 6,70 8,00 8,40

50

I

о <o

co

2,0 О CM Для деталей о зачищенными кромками без ручной доводки /?, не менее юйшопоо CO-^inr^WojI-l HCQ Пример обозначения вогнутого борта высотой _ h = 10 мм: 6-10 ГОСТ 17040-71

tn n II,5 ОЮЮЮрООО СО СО 'М’ in О- О ?М см нем

1,2 CM Ю Qin ю ю ю оо о СМ СО СО Ш о- О СО ХУ Ы Н СМ

О О 888SS8S8SS ННСМ

co о О тоотооошопп И CQ СО СО ^5 LO <0 со оа to об имоЗ

2.0 6,ol SSSoSo ынысо

in 14,5 8SSS8S8 HHHCQ

CM ююооююоО Ю О' 00 ЫСОО'М* MHCQC0

О о co QQinpinOQQO LO О С< СО СМ 05 О ыысмсо

0,8 CM C&OinQinQOQQQ СО М* Ю СО О СП СМ о см об ыысмсо

CO -С со ”3» inko оо о см tn о юоо ( ЖЫЫСМСМСО'М’

52

3.4. РИФТЫ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ПО ГОСТ 17040-71

РИФТЫ С ПОЛУКРУГЛЫМ ПРОФИЛЕМ И РИФТЫ С ПОЛУКРУГЛЫМ ПРОФИЛЕМ

СКРУГЛЕННОЙ ЗАК0НЦ0ВК0Й (тип I) И ПРЯМОЙ ЗАКОНЦОВКОЙ (тип П)

Номер рифта Размеры рифта, мм Размер R - в боответст- вии о минимальнили ра- диусами гибки-ЛИСТОВОГО материала. Размеры L и г, не нормализуются в проставляются в чертежа, Рифты могут быть криво- линейными в плане. Наименьшее расстояние между осями рифтов рав- но ширине рифта В

S В h Г

I 2 3 4 5 6 7 8 от 0,5 до 0,6 св.0,6 до 0,8 св.0,8 до 1,0 св.1,0 до 1,2 св.1,2 до 1,5 св.1,5 до 1,8 св.1,8 до 2,0 св.2,0 до 2,5 10,0 14,5 19,5 24,5 35,5 42,5 51,0 60,0 2 3 4 5 7 9 II 13 25 35 45 55 70 85 100 115 4,0 6,5 9,0 11,5 15,5 19,0 23,0 27,0 3 4 5 6 8 10 12 14

Пример обозначения рифта типа I Пример обозначения рифта номер 2: 7-1(2) ГОСТ 17040-71. типа П номер 3: 7-ЩЗ) ГОСТ 17040-71-

3.5. ДЛИНА РАЗВЕРТКИ ДЕТАЛИ ПРИ ГИБКЕ ИЗ ЛИСТА

Радиус сгиба, Толщина листа 5 , мм

0,8 1,0 1,2 1,5 1,8 | 2,0 2,5

мм Длина А при А = 90°, мм

I 2,2 2,4 2,6

2 3,8 3,9 4,1 4,3 4,6 4,7

3 5,4 5,5 5,7 5.9 6,2 6,3 6,7

4 7,1 7,3 7,5 7,7 7,9 8,3

5 8,8 9,0 9,3 9,4 9,9

6 Г А 10,6 10,9 11,0 11,4

8 14.U 14,2 14,6

10 15^9 I7f5

12 20,8

Длина А дана по средней линии

Длина развертки детАли

равна + +

Определение длины раз-

вертки сгиба А д ля лю-

бого угла, отличного

от 90, производится

следующим образом:

- определяется дли-

на развертки для за-

данных толщины и ради-

уса сгиба для оС = 90°;

— полученную длину

развертки умножают на

угол сгиба, а затем

делят на 90°

Например, <£п= 130°, R = 4 мм, 5 = 2 мм. По таблице находим

А = 7,9 мм для Л- = ЭО^^ДЛИна развертки для л = 130°

При of я 85 ... 95° практически можно пользоваться данными

для d = 90 . Длину А следует округлять до целого числа

53

www.vokb-la.spb.ru

3.6. СКРУГЛЕНИЯ В УГЛАХ РАЗВЕРТОК ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА

Установлены размеры скруглений

в углах разверток деталей из

листового материала.

Скругления выполняются в соот-

ветствии с рисунком. Размеры

I,5 и R 4 проставляются на ра-

бочем чертеже

3.7. ПОДСЕЧКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ПО OCTI 52468-83