Теги: руководство по эксплуатации металлорежущие станки токарные станки

Год: 1965

Текст

ПРИВОЛЖСКИЙ СОВНАРХОЗ

ТОКАРНО-ВИНТОРЕЗНЫЙ

СТАНОК IE6IM

ПОВЫШЕННОЙ ТОЧНОСТИ

РУКОВОДСТВО К СТАНКУ'

ЦЕНТРАЛЬНОЕ БЮРО ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

С А РАТОВ — 1 965

РУКОВОДСТВО К СТАНКУ НЕ ОТРАЖАЕТ НЕЗНАЧИ-

ТЕЛЬНЫХ КОНСТРУКТИВНЫХ ИЗМЕНЕНИЙ, ВНЕСЕН-

НЫХ ЗАВОДОМ-ИЗГОТОВИТЕЛЕМ ПОСЛЕ ПОДПИСА-

НИЯ К ВЫПУСКУ В СВЕТ ДАННОГО РУКОВОДСТВА.

I. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Токарно-еи-нторезный станок модели 1Е61М

повышенной точности предназначен преиму-

щественно для чистовых и получистовых все-

возможных токарных и резьбонарезных работ.

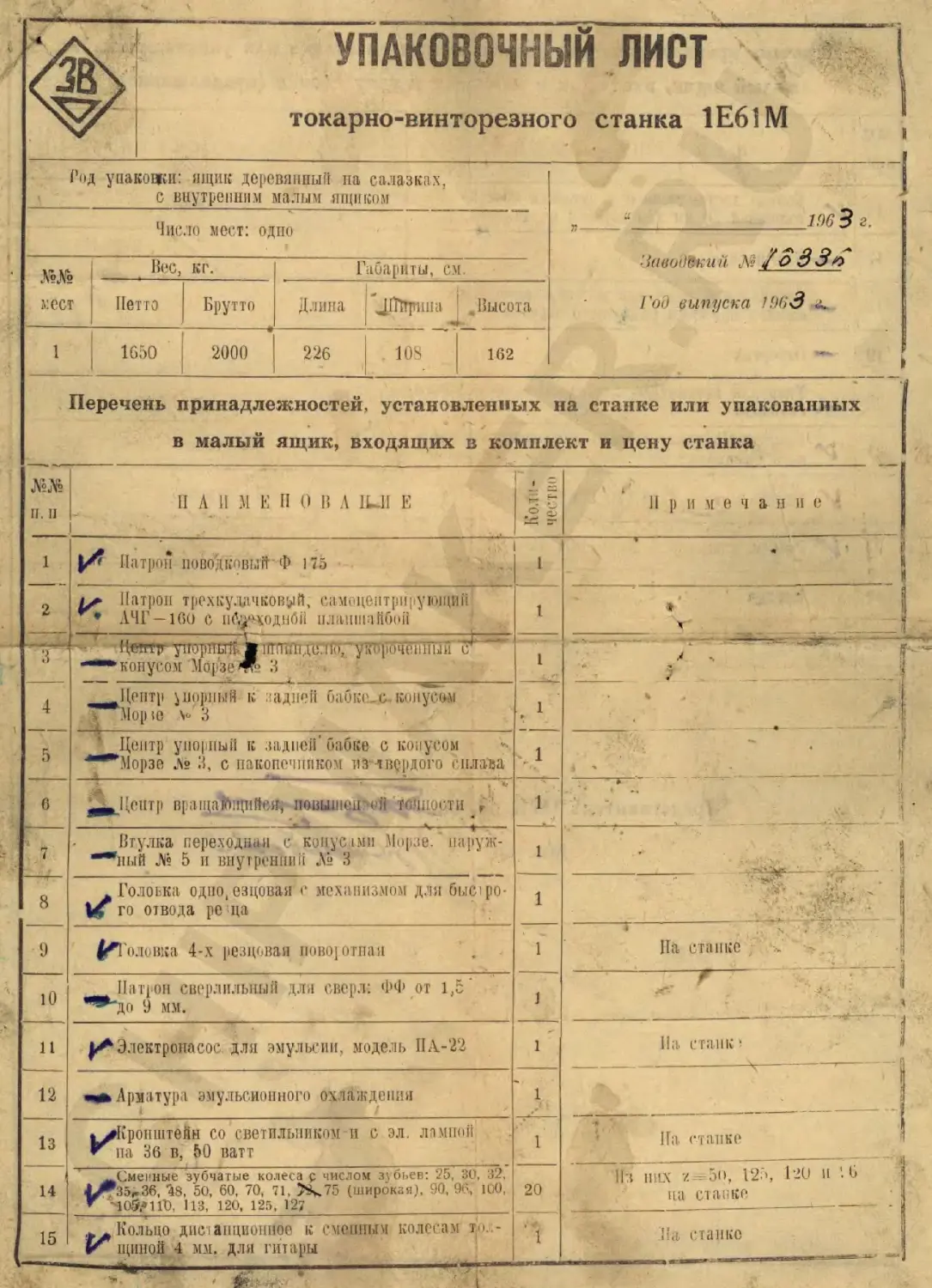

II. РАСПАКОВКА И ТРАНСПОРТИРОВКА

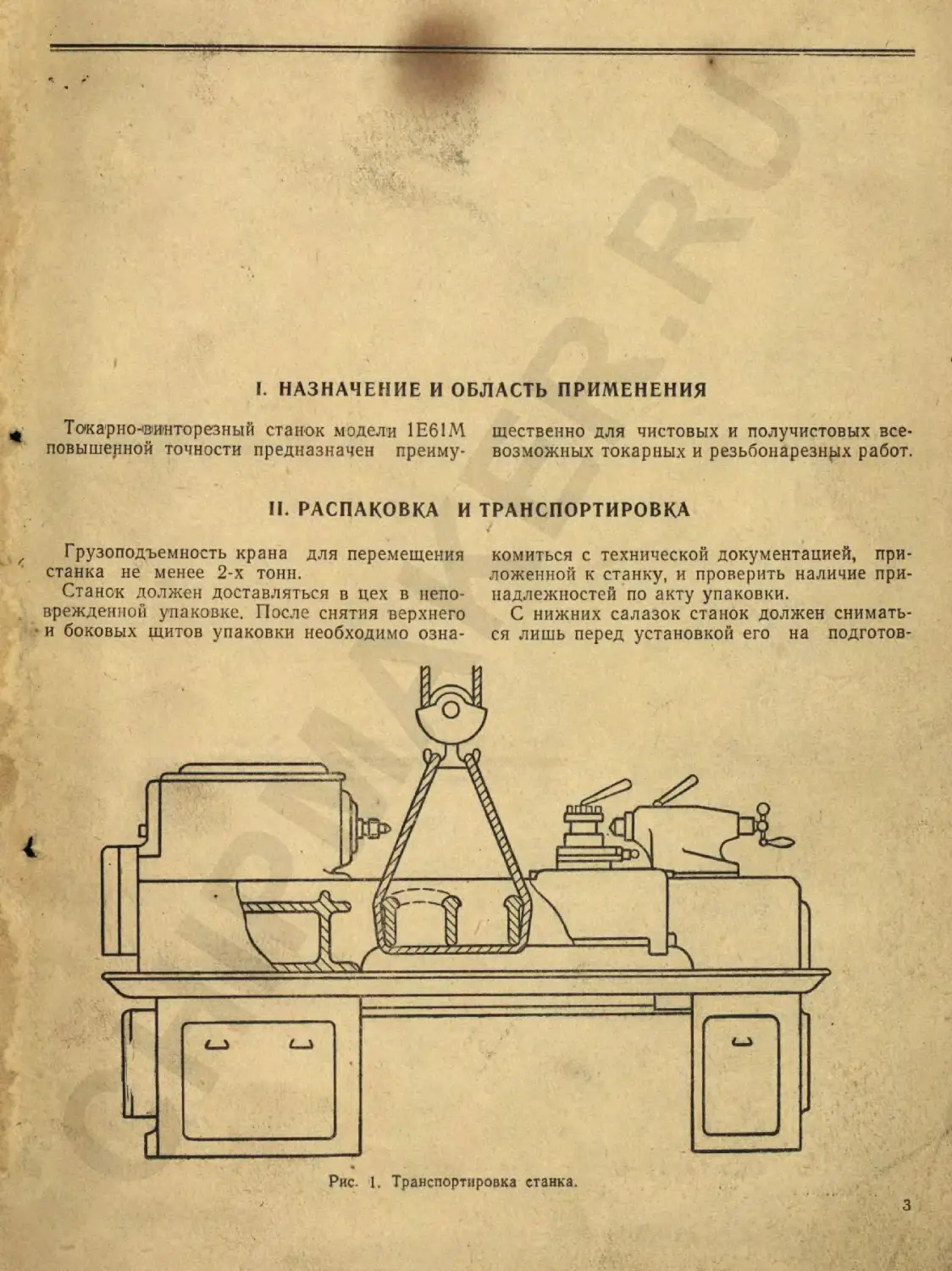

Грузоподъемность крана для перемещения

станка не менее 2-х тонн.

Станок должен доставляться в цех в непо-

врежденной упаковке. После снятия верхнего

и боковых щитов упаковки необходимо озна-

комиться с технической документацией, при-

ложенной к станку, и проверить наличие при-

надлежностей по акту упаковки.

С нижних салазок станок должен снимать-

ся лишь перед установкой его на подготов-

Рис. I. Транспортировка станка.

3

ленное место. При снятии стайка с. салазок

будьте осторожны. Не повредите шестерни

механизма переключения коробки скоростей.

Транспортировку станка в распакованном

виде к месту установки надо производить, как

указано на рис. 1. В случае транспортировки

тросом, а не пеньковым канатом в соответст-

вующих местах под трос нужно подкладывать

деревянные бруски, чтобы не повредить ра-

бочих частей станка.

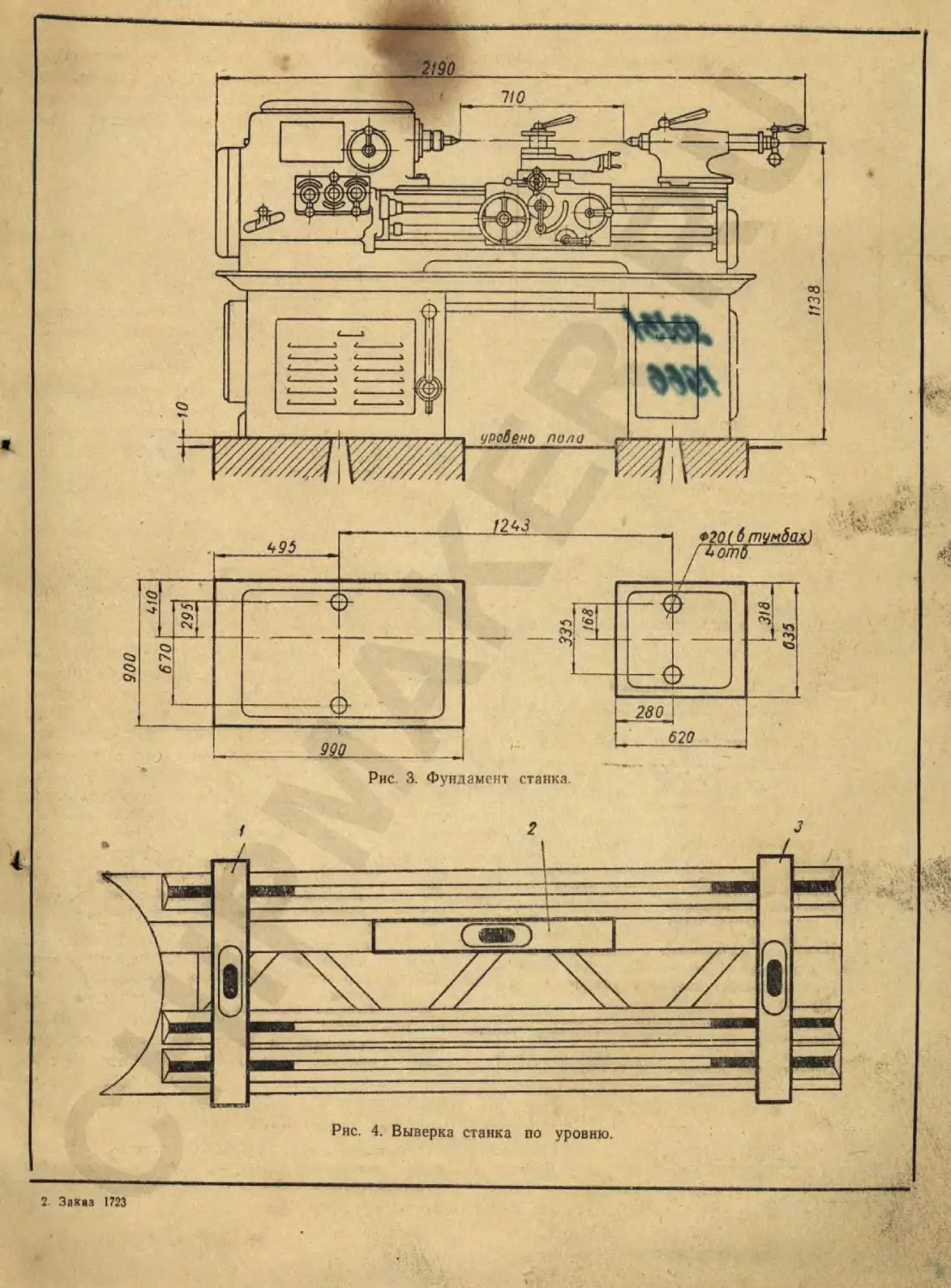

III. ФУНДАМЕНТ СТАНКА И УСТАНОВКА

УСТАНОВКА

Точность работы станка в значительной сте-

пени зависит от его правильной установки.

Поэтому необходимо выполнить нижеследую-

щие указания.

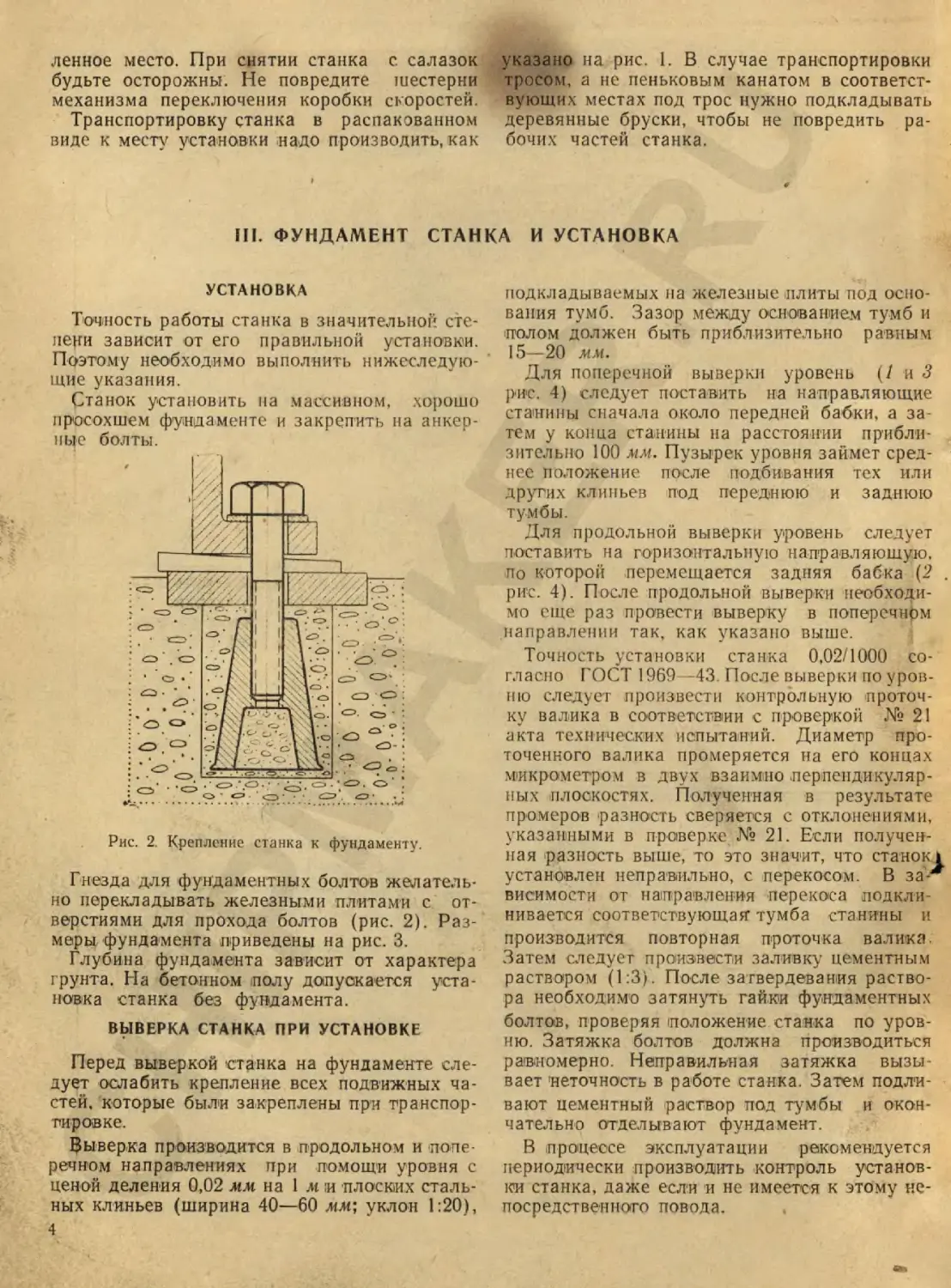

Станок установить на массивном, хорошо

просохшем фундаменте и закрепить на анкер-

ные болты.

Рис. 2. Крепление станка к фундаменту.

Гнезда для фундаментных болтов желатель-

но перекладывать железными плитами с от-

верстиями для прохода болтов (рис. 2). Раз-

меры фундамента приведены на рис. 3.

Глубина фундамента зависит от характера

грунта. На бетонном полу допускается уста-

новка станка без фундамента.

ВЫВЕРКА СТАНКА ПРИ УСТАНОВКЕ

Перед выверкой станка на фундаменте сле-

дует ослабить крепление всех подвижных ча-

стей, которые были закреплены при транспор-

тировке.

Выверка производится в продольном и попе-

речном направлениях при помощи уровня с

ценой деления 0,02 мм на 1 .« и плоских сталь-

ных клиньев (ширина 40—60 мм; уклон 1:20),

4

подкладываемых на железные плиты под осно-

вания тумб. Зазор между основанием тумб и

полом должен быть приблизительно равным

15—20 мм.

Для поперечной выверки уровень (/ и 3

рис. 4) следует поставить на направляющие

станины сначала около передней бабки, а за-

тем у конца станины на расстоянии прибли-

зительно 100 мм. Пузырек уровня займет сред-

нее положение после подбивания тех или

других клиньев под переднюю и заднюю

тумбы.

Для продольной выверки уровень следует

поставить на горизонтальную направляющую,

по которой перемещается задняя бабка (2

рис. 4). После продольной выверки необходи-

мо еще раз провести выверку в поперечном

направлении так, как указано выше.

Точность установки станка 0,02/1000 со-

гласно ГОСТ 1969 43. После выверки по уров-

ню следует произвести контрольную проточ-

ку валика в соответствии с проверкой № 21

акта технических испытаний. Диаметр про-

точенного валика промеряется на его концах

микрометром в двух взаимно перпендикуляр-

ных плоскостях. Полученная в результате

промеров разность сверяется с отклонениями,

указанными в проверке № 21. Если получен-

ная разность выше, то это значит, что станок

установлен неправильно, с перекосом. В за?

висимости от направления перекоса подкли-

нивается соответствующая’ тумба станины и

производится повторная проточка валика.

Затем следует произвести заливку цементным

раствором (1:3). После затвердевания раство-

ра необходимо затянуть гайки фундаментных

болтов, проверяя положение станка по уров-

ню. Затяжка болтов должна производиться

равномерно. Неправильная затяжка вызы-

вает неточность в работе станка. Затем подли-

вают цементный раствор под тумбы и окон-

чательно отделывают фундамент.

В процессе эксплуатации рекомендуется

периодически производить контроль установ-

ки станка, даже если и нс имеется к этому не-

посредственного повода.

1138

2. Заказ 1723

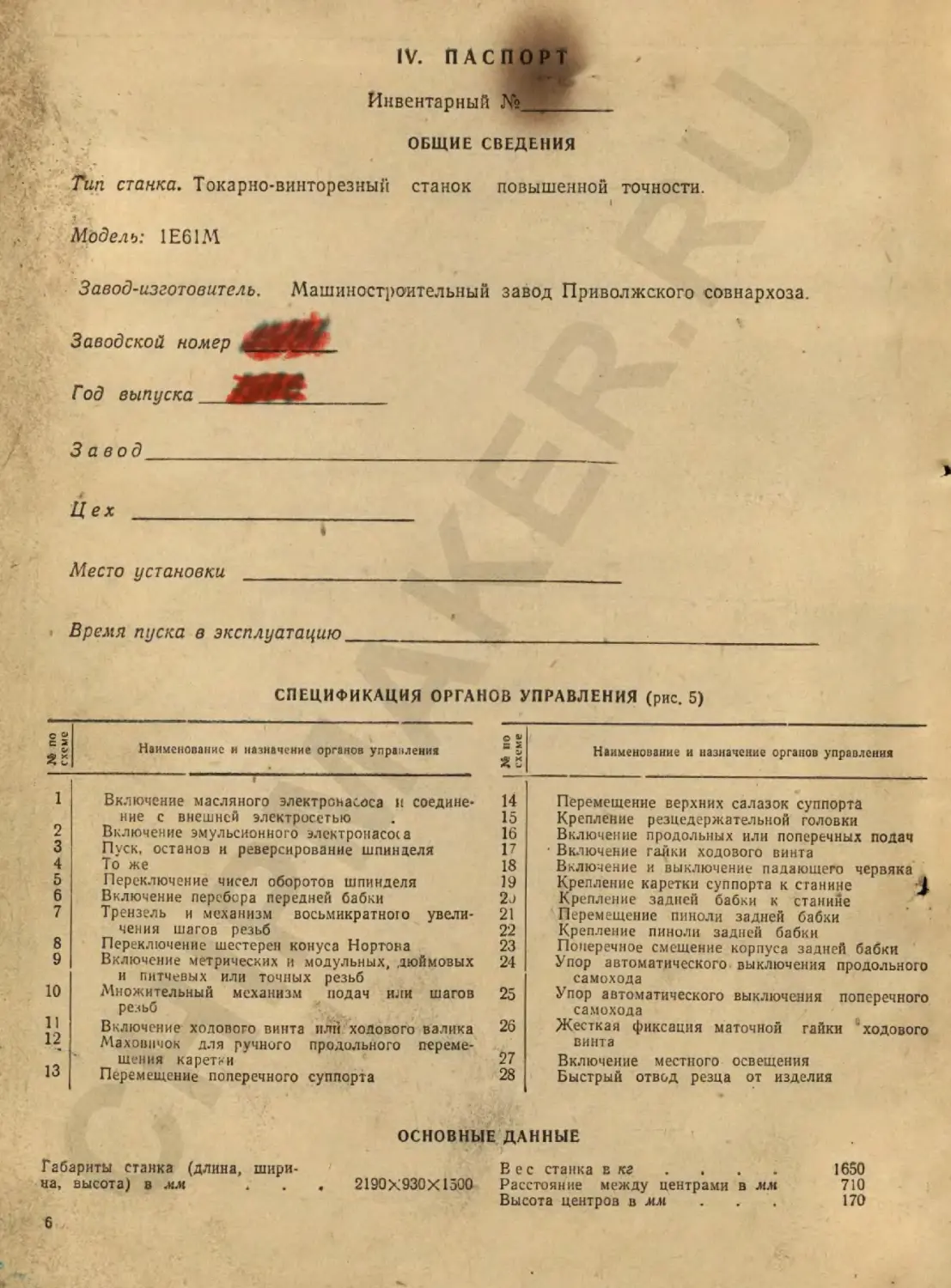

IV. ПАСПОРТ

Инвентарный №

л\'>. j ОБЩИЕ СВЕДЕНИЯ

?Л'\- • ,-

Тип станка. Токарно-винторезный станок повышенной точности.

I

Модель: 1Е61М.

Завод-изготовитель. Машиностроительный завод Приволжского совнархоза.

Заводской номер

Г од

выпуска

Завод_________________________________

Цех

Место установки_______________________________________

Время пуска в эксплуатацию_____________________________________________

СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ (рис. 5)

2С

Наименование и назначение органов управления

Наименование и назначение органов управления

1

2

3

4

5

6

7

8

9

10

11

12

13

Включение масляного электронасоса и соедине-

ние с внешней электросетью

Включение эмульсионного электронасоса

Пуск, останов и реверсирование шпинделя

То же

Переключение чисел оборотов шпинделя

Включение перебора передней бабки

Трензель и механизм восьмикратною увели-

чения шагов резьб

Переключение шестерен конуса Нортона

Включение метрических и модульных, дюймовых

и питчевых или точных резьб

Множительный механизм подач или шагов

резьб

Включение ходового винта или ходового валика

Маховичок для ручного продольного переме-

щения каретки

Перемещение поперечного суппорта

14

15

16

17

18

19

2j

21

22

23

24

25

26

27

28

Перемещение верхних салазок суппорта

Крепление резиедержательной головки

Включение продольных или поперечных подач

Включение гайки ходового винта

Включение и выключение падающего червяка

Крепление каретки суппорта к станине J

Крепление задней бабки к станине

Перемещение пиноли задней бабки

Крепление пиноли задней бабки

Поперечное смещение корпуса задней бабки

Упор автоматического выключения продольного

самохода

Упор автоматического выключения поперечного

самохода

Жесткая фиксация маточной гайки ‘ходового

винта

Включение местного освещения

Быстрый отвод резца от изделия

ОСНОВНЫЕ ДАННЫЕ

• 4*7

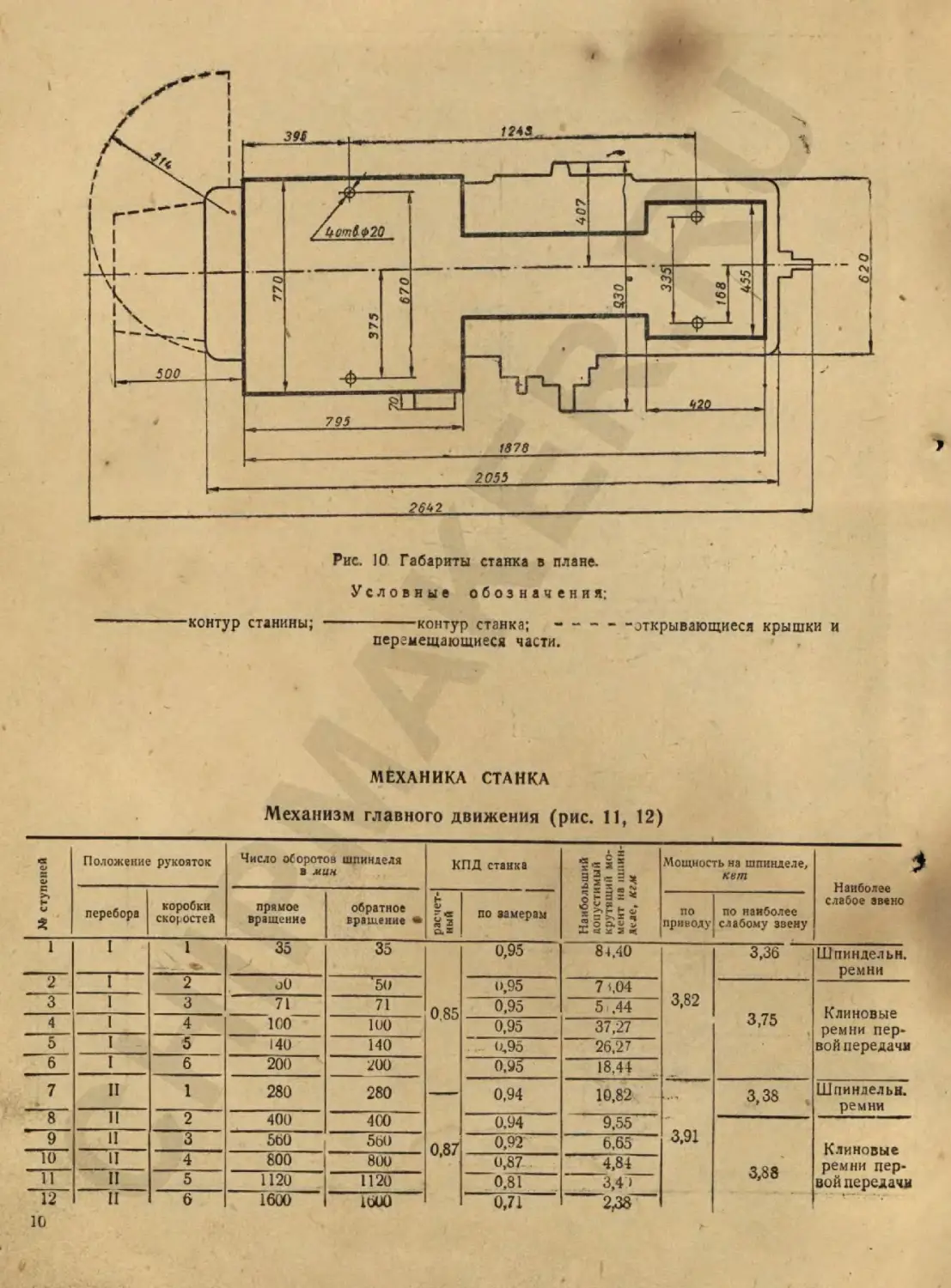

Габариты ставка (длина, шири- Вес станка в кг . . . . 1650

на, высота) в лл . . . 2190X930X1500 Расстояние между центрами в лл 710

Высота центров в лл . . . 170

6

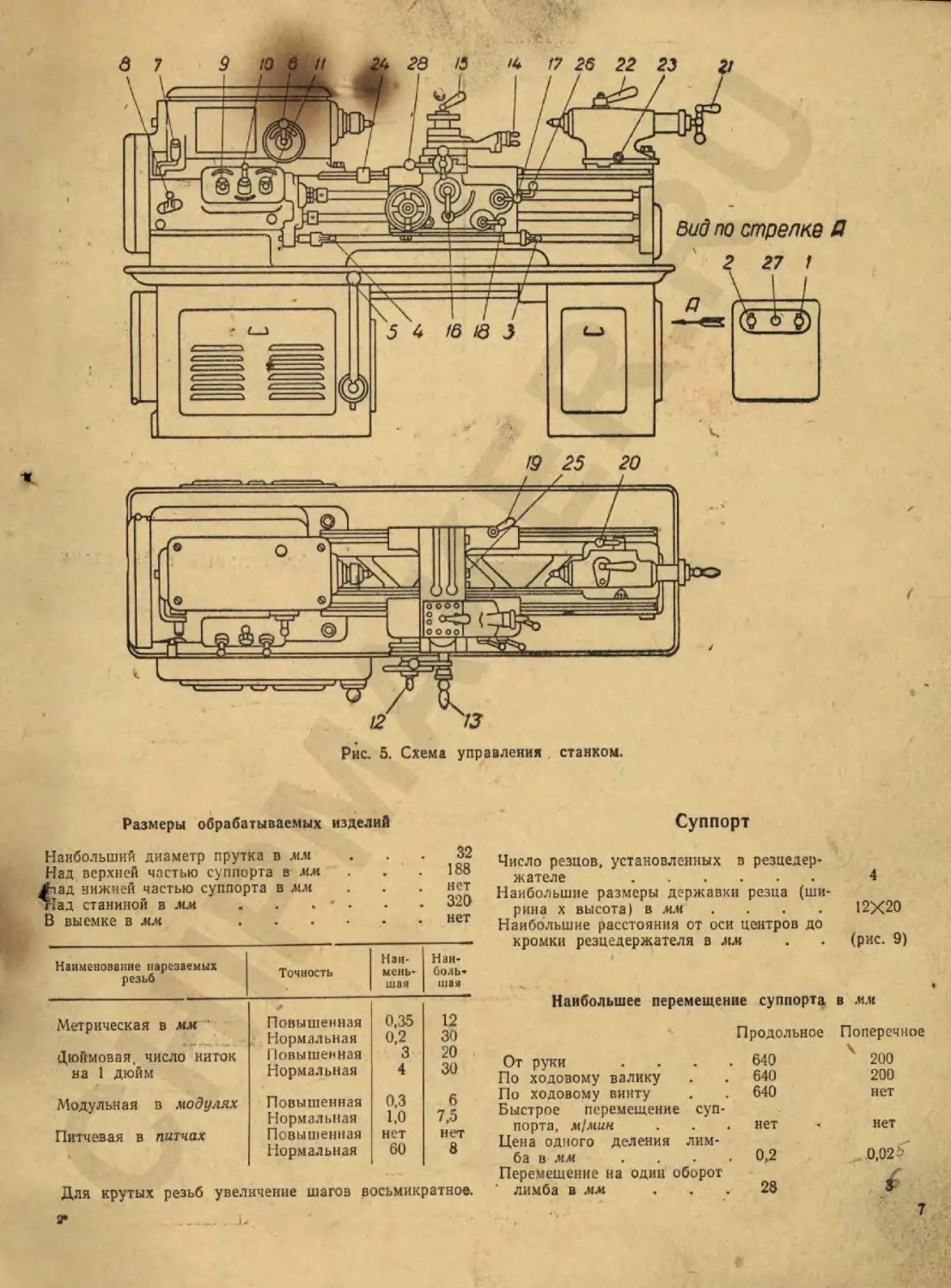

Размеры обрабатываемых изделий

Суппорт

Наибольший диаметр прутка в мм ... 32

Над верхней частью суппорта в мм . . . 188

/пад нижней частью суппорта в мм . . . нет

Т1ад станиной в мм . . . • - - - 320

В выемке в мм .....................нет

Наименование нарезаемых резьб Точность Наи- мень- шая Наи- боль- шая

Метрическая в .им ' Л Повышенная 0,35 12

Нормальная 0,2 30

Дюймовая число ниток Повышенная 3 20

на 1 дюйм Нормальная 4 30

Модульная в модулях Повышенная 0,3 6

Нормальная 1.0 7,5

Питчевая в питчах Повышенная нет нет

Нормальная 60 8

Для крутых резьб увеличение шагов восьмикратное,

я* _____ Ц

Число резцов, установленных в резцедер-

жателе .............................. 4

Наибольшие размеры державки резца (ши-

рина х высота) в мм . . . 12X20

Наибольшие расстояния от оси центров до

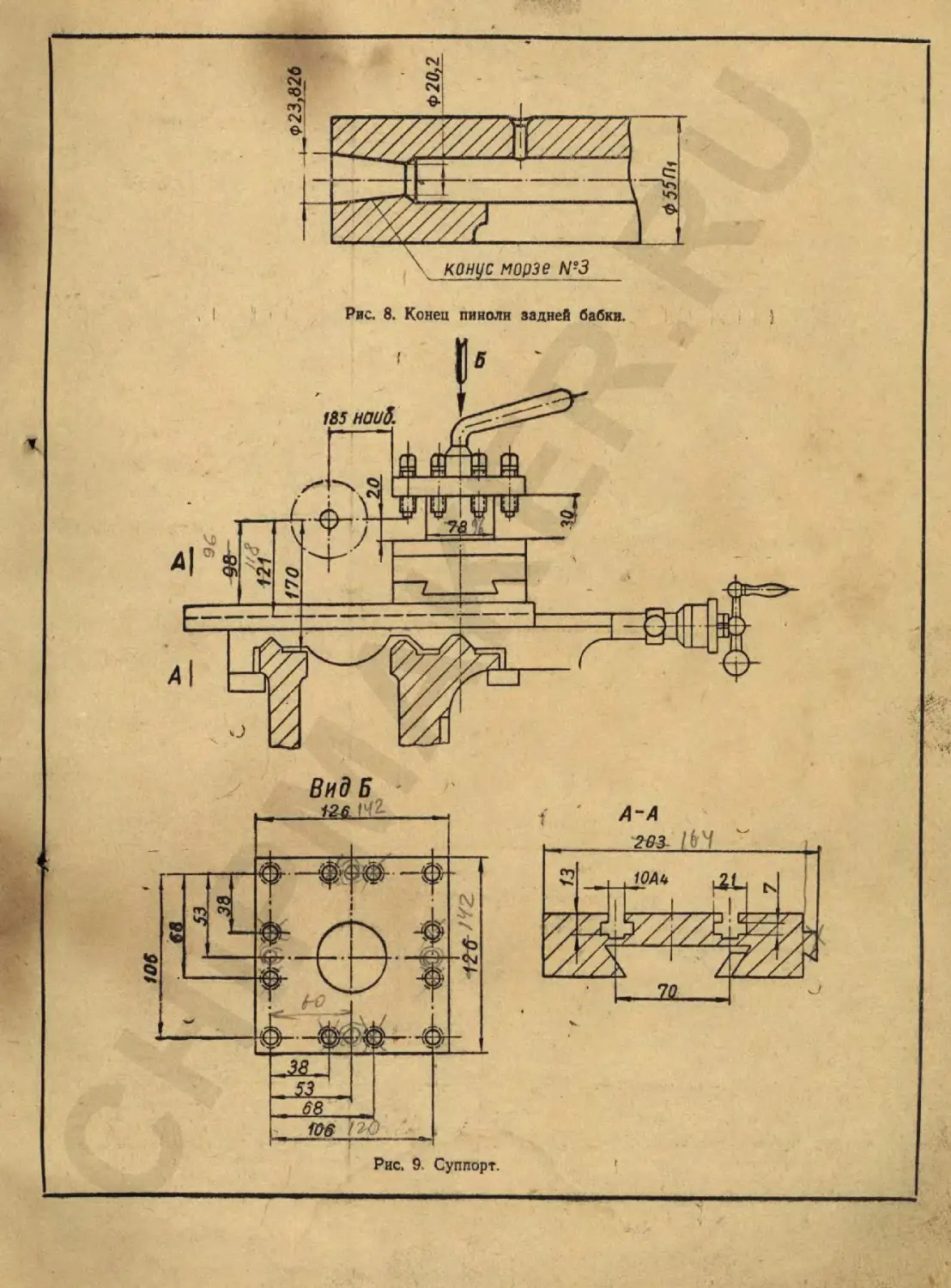

кромки резцедержателя в мм . . (рис. 9)

Наибольшее перемещение суппорта в мм

Продольное Поперечное

От руки .... 640 4 200

По ходовому валику 640 200

По ходовому винту Быстрое перемещение суп- 640 нет

порта, м/мин Цена одного деления лим- нет - нет

ба в мм .... Перемещение на один оборот 0,2 0,02 Z

лимба в мм 28 3

7

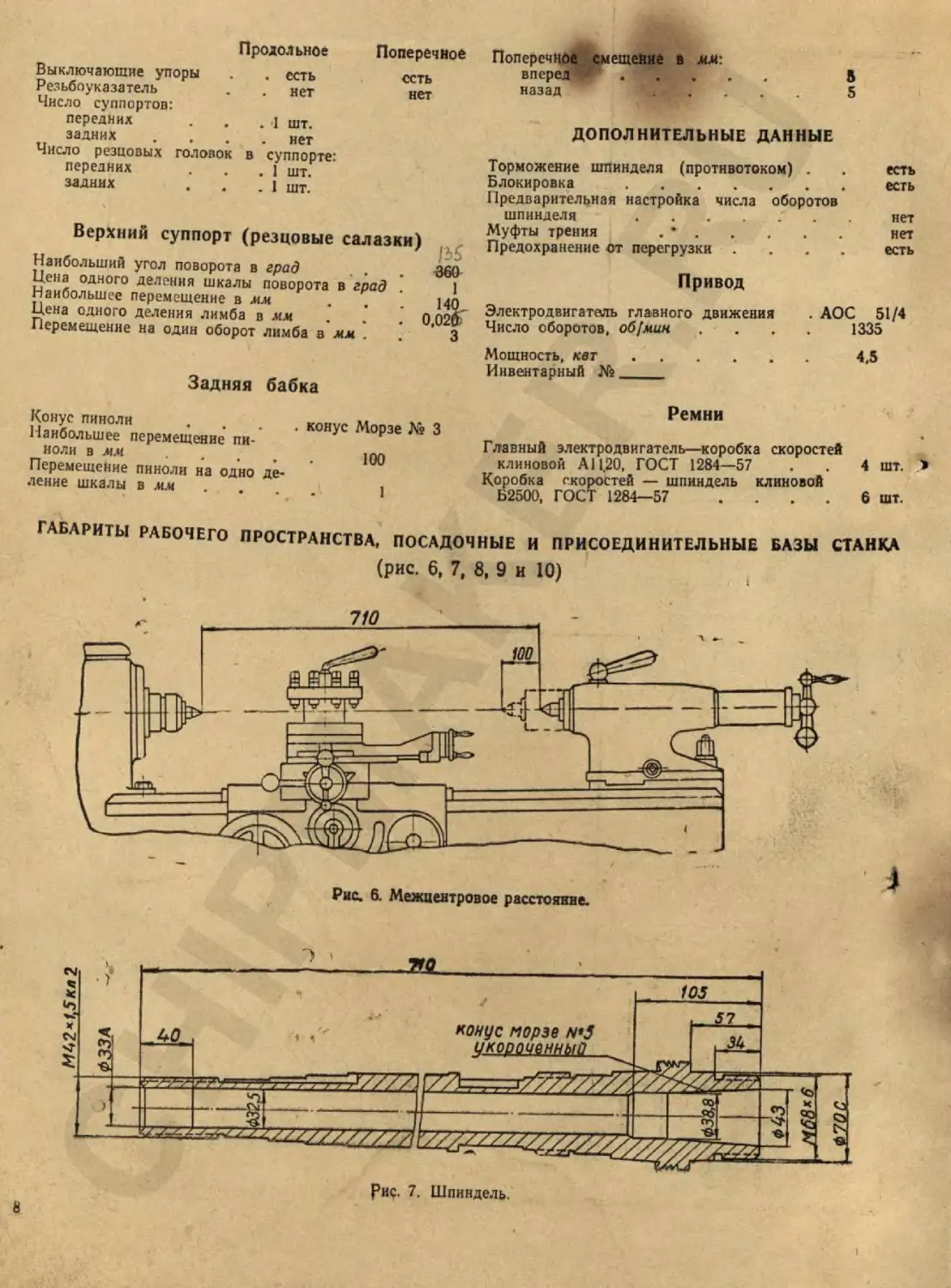

Продольное

Выключающие упоры . . есть

Резьбоуказатель . . нет

Число суппортов:

передних . . .4 шт.

задних .... нет

Число резцовых головок в суппорте:

передних . . .1 шт.

задних . . .1 шт.

Поперечное

есть

нет

Верхний суппорт (резцовые салазки)

Наибольший угол поворота в град . .

Цена одного деления шкалы поворота в град .

Наибольшее перемещение в мм

Цена одного деления лимба в мм

Перемещение на один оборот лимба в мм .

/д$

360

1

140,

0.02ЙГ

3

Задняя бабка

Конус пиноли .... конус Морзе № 3

Наибольшее перемещение пи-

ноли в мм........................ 100

Перемещение пиноли на одно де-

ление шкалы в мм ... . 1

Поперечное смещение в мм:

вперед Ч........................... В

назад .................5

ДОПОЛНИТЕЛЬНЫЕ ДАННЫЕ

Торможение шпинделя (противотоком) . . есть

Блокировка ............................есть

Предварительная настройка числа оборотов

шпинделя нет

Муфты трения . •........................... нет

Предохранение от перегрузки .... есть

Привод

Электродвигатель главного движения . АОС 51/4

Число оборотов, об[мин .... 1335

Мощность, кет...................... 4,5

Инвентарный №

Ремни

Главный электродвигатель—коробка скоростей

клиновой А11.20, ГОСТ 1284—57 . . 4 шт. >

Коробка скоростей — шпиндель клиновой

Б2500, ГОСТ 1284—57 .... 6 шт.

ГАБАРИТЫ РАБОЧЕГО ПРОСТРАНСТВА, ПОСАДОЧНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ БАЗЫ СТАНКА

(рис. 6, 7, 8, 9 и 10)

710

Рис. 6. Межцентровое расстояние.

Рис. 7. Шпиндель.

8

Рис. 10 Габариты станка в плане.

Условные обозначения:

контур станины; -------контур станка; --------открывающиеся крышки и

перемещающиеся части.

Л1ЕХАНИКА СТАНКА

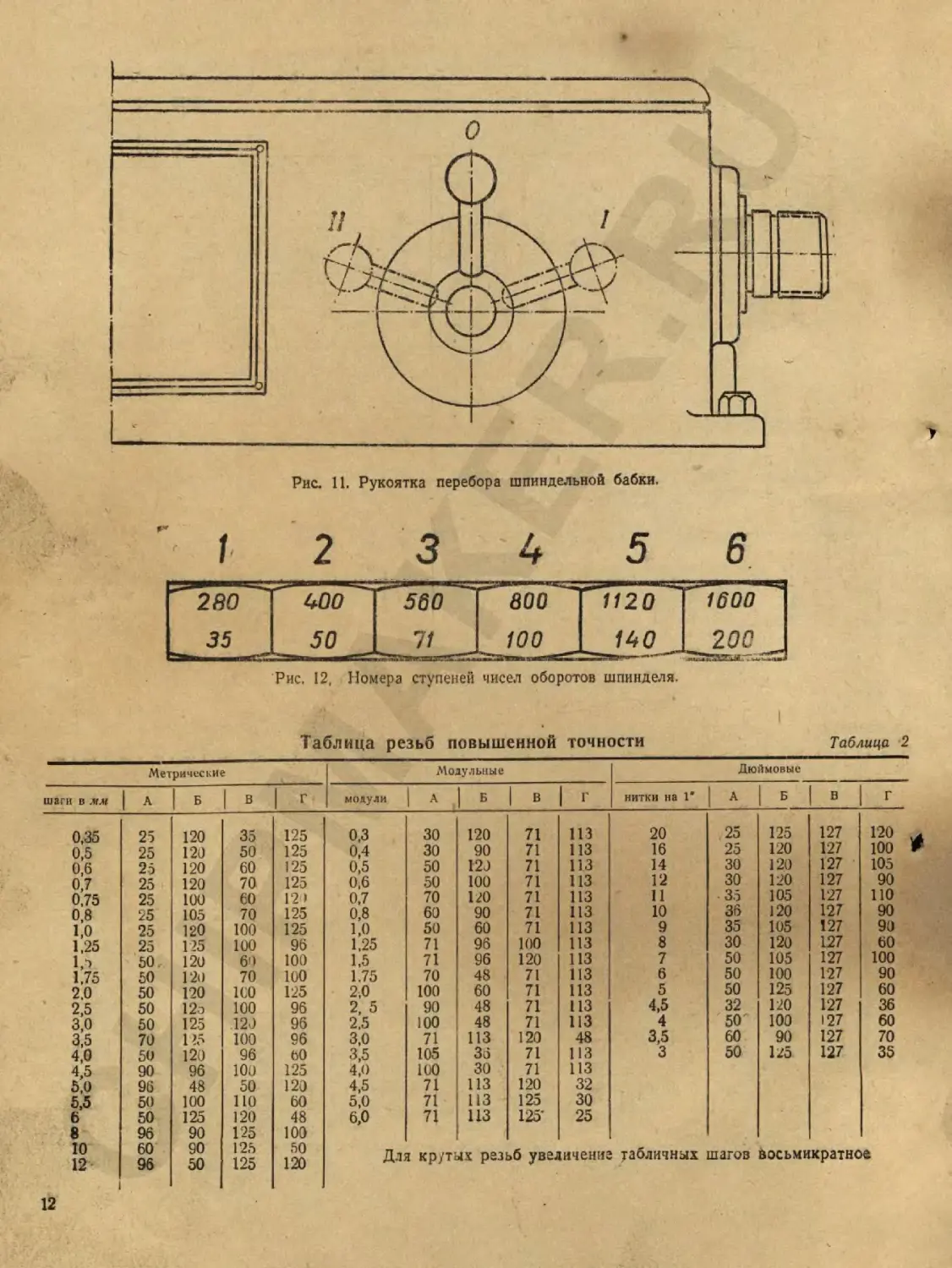

Механизм главного движения (рис. 11, 12)

№ ступеней

Положение рукояток Число оборотов шпинделя в мин КПД стайка Наибольший допустимый крутящий мо- мент на шпин- деле, кгм Мощность на шпинделе, кет Наиболее слабое звено

перебора коробки скоростей прямое вращение обратное вращение • расчет- ный по замерам ПО приводу по наиболее слабому звену

1 I 1 35 35 0.85 0,87 0,95 81,40 3,82 3,36 Шпиндельн. ремни

2 1 2 о0 '50 о,95 7 ',04 3,75 Клиновые ремни пер- вой передачи

3 I 3 71 71 0,95 5 .44

4 1 4 100 100 0,95 37,27

5 I 5 140 140 0,95 26,27

6 I 6 200 200 0,95 18,44

7 II 1 280 280 0,94 10,82 3,91 3,38 Шпиндельн. ремни

8 11 2 400 460 0,94 9,55 3,88 Клиновые ремни пер- вой передачи

9 П 3 560 5bO 0,92 6,65

10 II 4 800 8 (X) 0,87 4,84

И II 5 1120 1120 0,81 3,4)

12 II 6 1600 1600 0,71 2,38

10

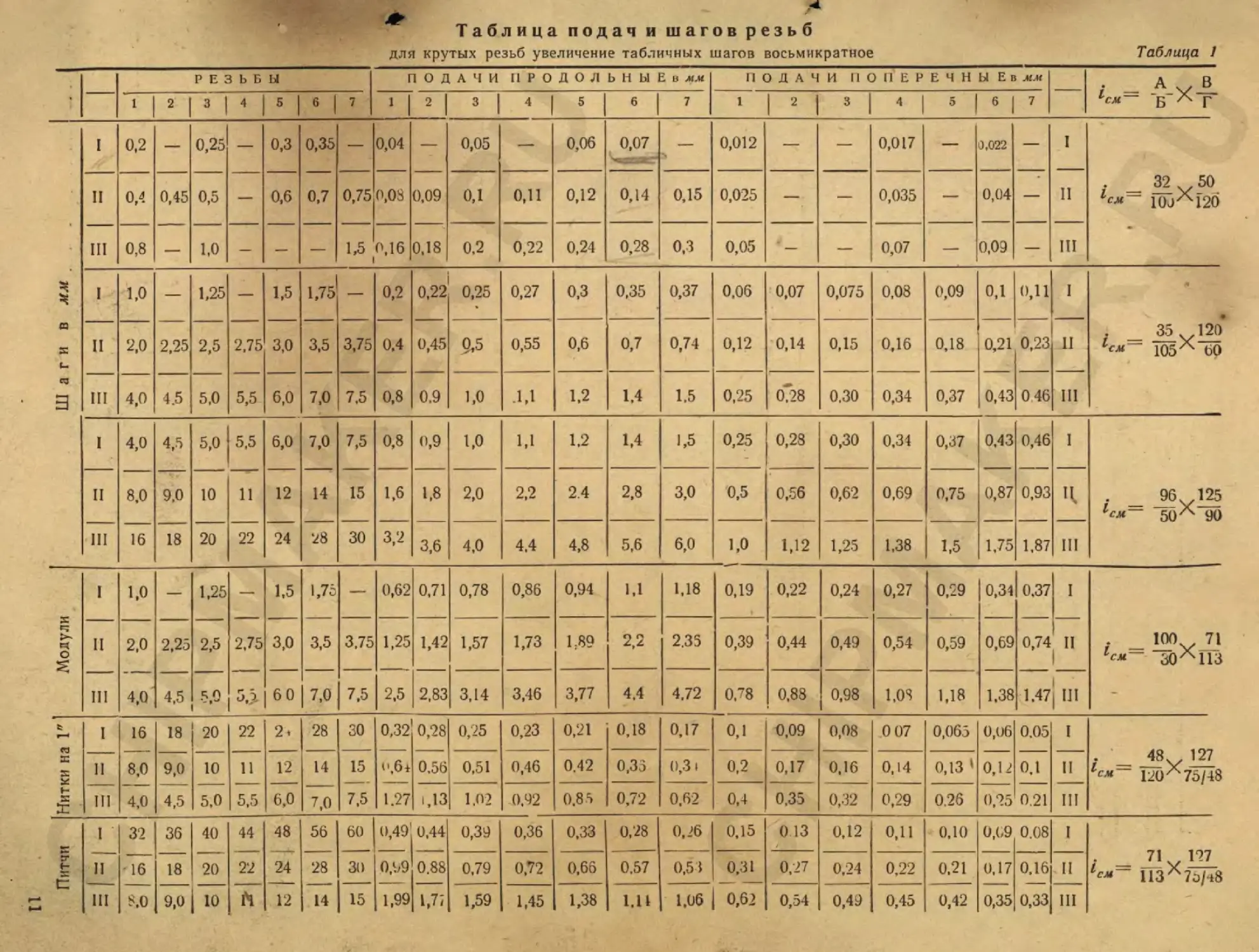

Питчи Нитки на 1" Модули Ш а г и в мм

Таблица подач и шагов резьб

для крутых резьб увеличение табличных шагов восьмикратное

Таблица 1

РЕЗЬБЫ ПОДАЧИ ПРОДОЛЬНЫ Ей мм ПОДАЧИ ПОПЕРЕЧНЫ Ев мм к II сп > X -ч| со

1 2 3 4 5 6 7 1 2 3 4 5 6 7 1 1 2 3 4 5 6 7

I 0,2 — 0,25 — 0,3 0,35 0,7 — 0,04 — 0,05 — 0,06 0,07 — 0,012 — — 0,017 — 0,022 — I • - 32 V 50 105Х120

II 0,4 0,45 0,5 — 0,6 0,75 0,03 0,09 0,1 0,11 0,12 0,14 0,15 0,025 — — 0,035 — 0,04 — 11

III 0,8 — 1,0 — — — 1,5 0,16 0,18 0.2 0,22 0,24 0,28 0.3 0,05 ' — — 0,07 — 0,09 — III

I 1,0 2,25 1,25 — 1,5 1,75 0,2 0,22 0,25 0,27 0,3 0,35 0,37 0,06 0,07 0,075 0,08 0,09 0,1 0,11 I . _ 35 120 105 Х 60

II 2.0 2,5 2,75 3,0 3,5 3,75 0,4 0,45 0,5 0,55 0,6 0,7 0,74 0,12 0,14 0,15 0,16 0,18 0,21 0,43 0,23 11

III 4,0 4.5 5.0 5,5 б,о 7,0 7.5 0,8 0.9 1,0 -1,1 1.2 1.4 1.5 0,25 0/28 0.30 0,34 0,37 0 46 III

I 4,0 4,5 5,0 5.5 6,0 7,0 7,5 0,8 0,9 1,0 1,1 1.2 1,4 1,5 0,25 0,28 0,30 0,34 0,37 0,43 0,46 1 . _ 96 125 1см~ 50Х 90

II 8,0 9.0 10 11 12 14 15 1,6 1,8 2,0 2.2 2.4 2,8 3,0 0.5 0,56 0,62 0.69 0,75 0,87 0,93 Ц

III 16 18 20 22 24 28 30 3,2 3,6 4,0 4.4 4,8 5,6 6,0 1,0 1,12 1,25 1,38 1,5 1.75 1.87 III

I 1,0 — 1,25 2.75 1.5 1,75 — 0,62 0,71 0,78 0,86 0,94 1.1 1,18 0,19 0,22 0,24 0,27 0,29 0,34 0.37 I • _ 100vz 71 30X113

II 2,0 2,25 2,5 3,0 3,5 3.75 1,25 1,42 1,57 1,73 1;89 2,2 2.35 0,39 0,44 0,49 0,54 0,59 0,69 0,74 II

III 4,0 4,5 чл 3.2- 60 7,0 7,5 2.5 2,83 3,14 3,46 3,77 4.4 4,72 0’8 0,88 0,98 1.08 1.18 1.38 1.47 l«

I 16 8.0 18 20 22 2» 28 30 0,32 0,28 0,25 0,23 0,21 0,18 0,17 0,1 0,09 0,17 0,08 0 07 0.065 0,06 0,12 0.05 I • - _4sv 127 lcM~ 120X 75/48

II 9,0 10 11 5,5 12 14 15 7.5 <‘.6i 0.56 0,51 0,46 0.42 0,35 0,31 0,2 0,16 0,14 0,13 ‘ o.i 11

III 4.0 4.5 5.0 6,0 7,0 1.27 i,13 1.02 0.92 0.85 0,72 0,62 0,4 0.35 0,32 0,29 0.26 0,25 0.21 III

I 32 -16 8.0 36 40 44 48 24 56 60 0,49 0.44 0,39 0,36 0,33 0,28 0,26 0,15 0 13 0,12 0,11 0,10 0,(,9 0.08 1 . _ 7! 127 H3X 7o/*8

II 18 20 22 28 30 0,99 0.88 0,79 0,72 0.66 0,57 0,51 0,31 0.27 0,24 0,22 0.21 0,17 0,35 0,16 0,33 II

III 9,0 10 h 12 14 15 1,99 1,71 1,59 1,45 1,38 1.11 1,06 0,62 0,54 0,49 0,45 0,42 III

Рис. 11. Рукоятка перебора шпиндельной бабки.

1 2 3 '4 5 6

^280 400 ^560 800 1120 "7600^

_ 35 _ _ 50 _ 71 100 _ 140 _ 200 .Т4.^2

Рис. 12, Номера ступеней чисел оборотов шпинделя.

I

Таблица резьб повышенной точности Таблица 2

Метричес кие Модульные Дюймовые

шаги в мм 1 А 1 Б LB 1 г модули 1 А , Б 1 в 1 г нитки на 1* А Б в г

0,35 25 120 35 125 0.3 30 120 71 113 20 25 125 127 120

0,5 25 120 50 125 0,4 30 90 71 ИЗ 16 25 120 127 100

0,6 25 120 60 125 0,5 50 120 71 113 14 30 120 127 105

0,7 25 120 70 125 0,6 50 100 71 113 12 30 120 127 90

0,75 25 100 60 12 > 0,7 70 120 71 113 И 35 105 127 110

0,8 25 105 70 125 0,8 60 90 71 113 10 36 120 127 90

1,0 25 120 100 125 1,0 50 60 71 113 9 35 105 127 90

1,25 25 125 100 96 1,25 71 96 100 113 8 30 120 127 60

!,•> 50 120 60 100 1,5 71 96 120 из 7 50 105 127 100

1,75 50 120 70 100 1.75 70 48 71 113 6 50 100 127 90

2.0 50 120 1С0 125 2,0 100 60 71 113 5 50 125 127 60

2,5 50 12о 100 96 2, 5 90 48 71 из 4,5 32 120 127 36

з,о 50 125 120 96 2,5 100 48 71 из 4 50 100 127 60

3J5 70 1>5 100 96 3,0 71 113 120 48 3,5 60 90 127 70

4,0 50 120 96 60 3,5 105 36 71 113 3 50 1/5 127 35

4,5 90 96 100 125 4,0 100 30 71 113

5,0 96 48 50 120 4,5 71 113 120 32

5,5 50 100 ПО 60 5,0 71 ИЗ 125 30

6 50 125 120 48 6,0 71 113 125- 25

8 96 90 125 100 1

10 12 60 96 90 50 125 125 50 120 Для крутых резьб увеличение табличных шагов восьмикратное

12

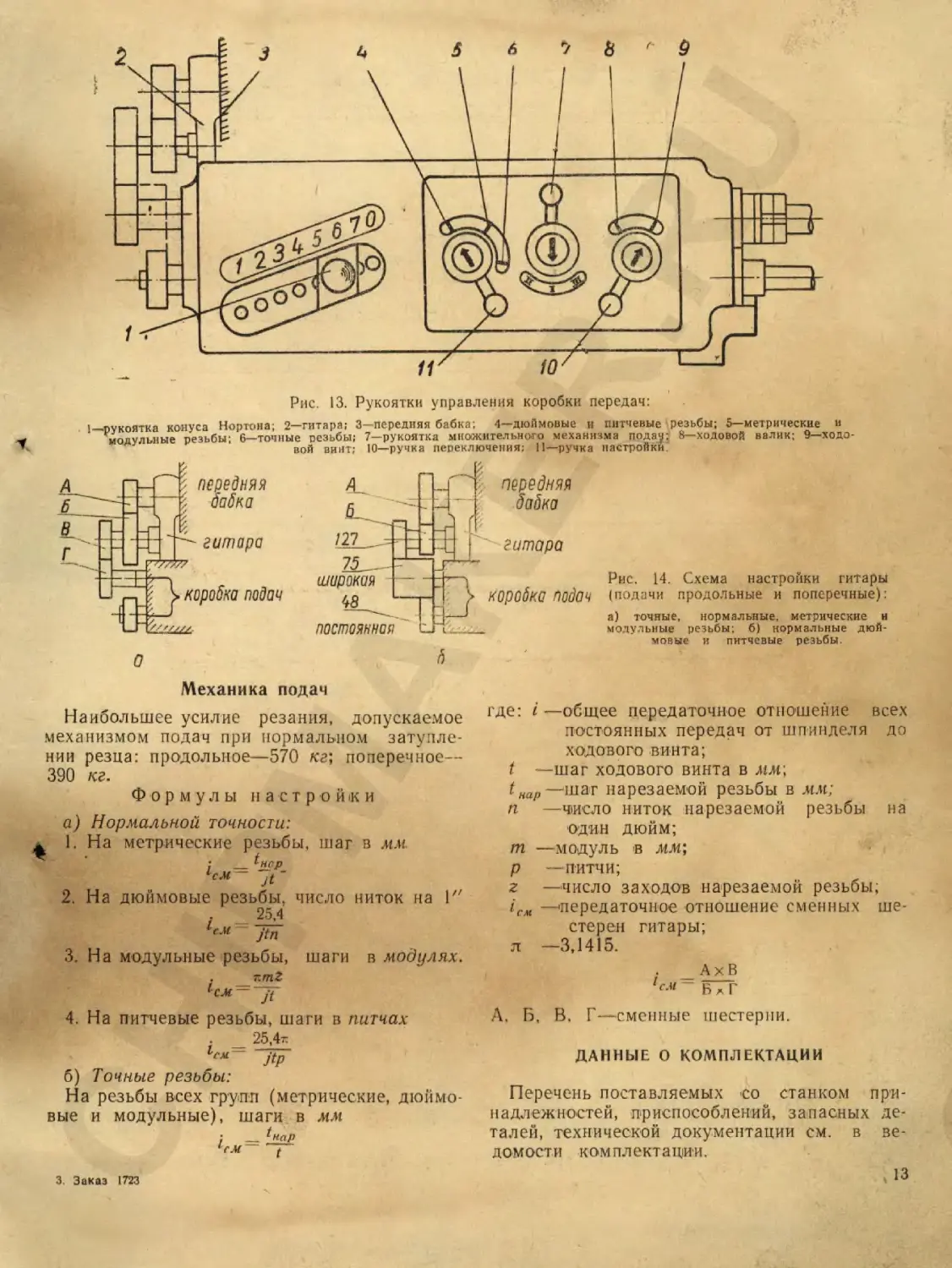

Рис. 13. Рукоятки управления коробки передач:

1—рукоятка конуса Нортона; 2—гитара; 3—передняя бабка; 4—дюймовые и питчевые резьбы; 5—метрические и

модульные резьбы; 6—точные резьбы; 7—рукоятка множительного механизма пода^; 8—ходовой валик; 9—ходо-

вой винт; 10—ручка переключения: 11—ручка настройки.

Рис. 14. Схема настройки гитары

(подачи продольные и поперечные):

а) точные, нормальные, метрические и

модульные резьбы; б) нормальные дюй-

мовые и питчевые резьбы.

Механика подач

Наибольшее усилие резания, допускаемое

механизмом подач при нормальном затупле-

нии резца: продольное—570 кг', поперечное—

390 кг.

Формулы настройки

а) Нормальной точности:

1. На метрические резьбы, шаг в мм

_^нср

lcM- Jt-

2. На дюймовые резьбы, число ниток на 1"

25,4

leM jtn

3. На модульные резьбы, шаги в модулях.

. ~mZ

4. На питчевые резьбы, шаги в питчах

. _ 25,4г

leM~ jtp

б) Точные резьбы:

На резьбы всех групп (метрические, дюймо-

вые и модульные), шаги в мм

t

где: I —общее передаточное отношение всех

постоянных передач от шпинделя до

ходового винта;

t —шаг ходового винта в дш;

t нар—'шаг нарезаемой резьбы в мм;

п —число ниток нарезаемой резьбы на

один дюйм;

m —модуль в мм;

р —питчи;

z —число заходов нарезаемой резьбы,

—'передаточное отношение сменных ше-

стерен гитары;

л —3,1415.

. _ АхВ

~ Б л Г

А, Б, В. Г—сменные шестерки.

ДАННЫЕ О КОМПЛЕКТАЦИИ

Перечень поставляемых со станком при-

надлежностей, приспособлений, запасных де-

талей, технической документации см. в ве-

домости комплектации.

3. Заказ 1723

13

Дата ремонта

Отметка о выполне- нии ремонта (подпись)

ИЗМЕНЕНИЯ В СТАНКЕ

№ П/П Узел или группа Причины изменений Краткое описание производст- венных изменений Данные после изменении Изменения внесены Дата и подписи

лист паспорта № позиция №

- -L

- -

и

.. Ч ‘—

-

14 . с •

Продолжение

№ п/п Узел или группа Причины изменения Краткое описание производст- венных изменений Данные после изменения Изменения внесены Дата и подписи

лист паспорта позиция №

•

•

- 1 '

L

, - ✓ ••

~г ч

1 1 Г'

з>

1.'.

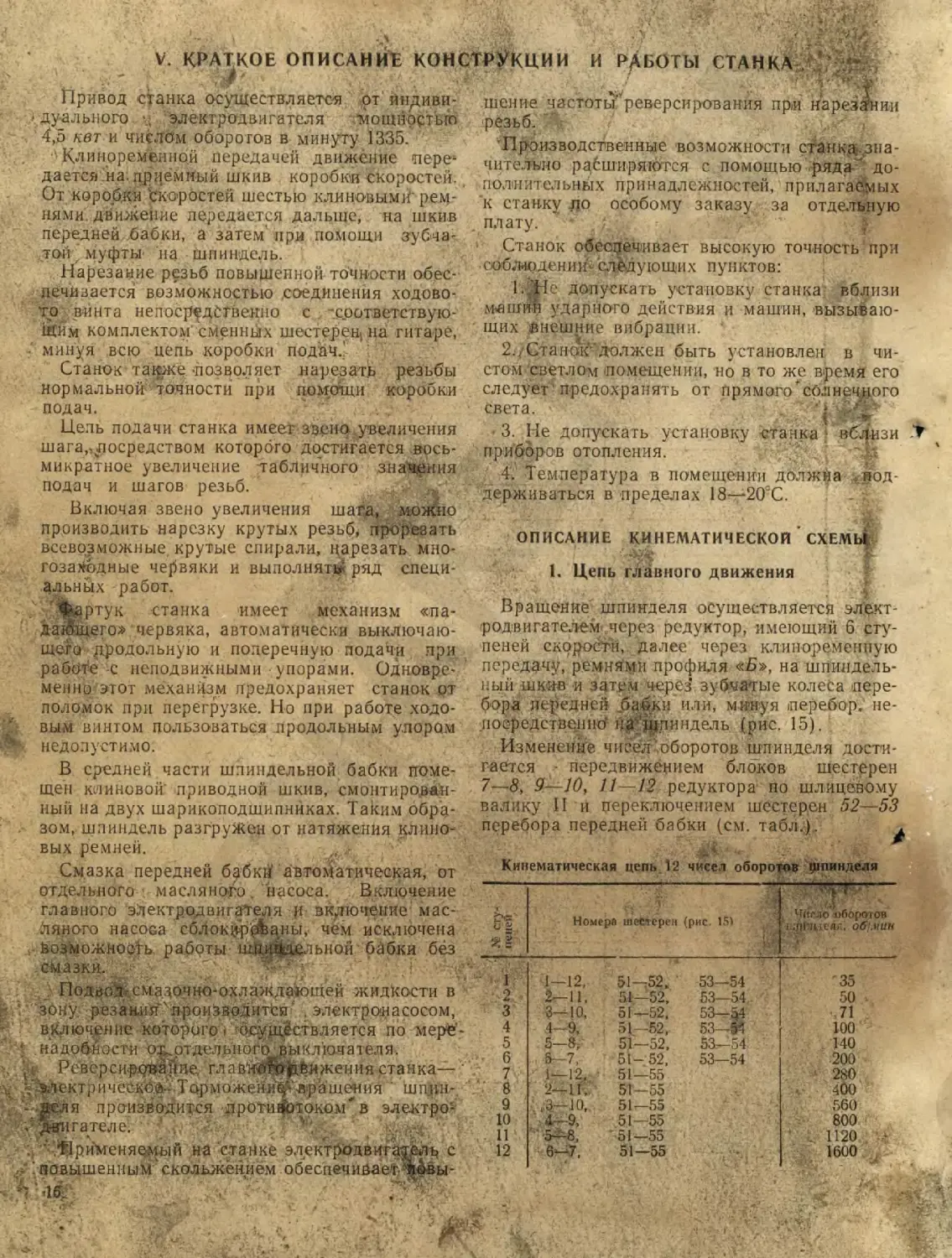

V. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ СТАНКА

• У ЙР

Привод станка осуществляется от индиви-

дуального электродвигателя мощностью

4,5 кет и числом оборотов в минуту 1335.

Клиноременной передачей движение пере1

дается на. приемный шкив коробки скоростей.

От коробки 'скоростей шестью клиновымй' рем-

нями. движение передается дальше, на шкив

передней бабки, а затем при помощи зубча-

той муфты на шпиндель.

Нарезание резьб повышенной точности обес-

печивается возможностью соединения ходово-

го винта непосредственно с соответствую-

щйм комплектом' сменных шестерен на гитаре,

минуя всю цепь коробки подач.’

Станок также -позволяет нарезать резьбы

нормальной точности при помощи коробки

подач.

Цель подачи станка имеет звено увеличения

шагагпосредством которого достигается вось-

микратное увеличение табличного значения

подач и шагов резьб.

Включая звено увеличения шага, можно

производить нарезку крутых резьб, прорезать

всевозможные крутые спирали, нарезать мно-

гозахбдные червяки и выполнять- ряд специ-

альных работ.

Фартук станка имеет механизм «па-

давшего» червяка, автоматически выключаю-

щего продольную и поперечную подачи при

работе с неподвижными упорами. Одновре-

менно этот механизм предохраняет станок от

поломок при перегрузке. Но при работе ходо-

/ вым винтом пользоваться продольным упором

недопустимо.

В средней части шпиндельной бабки поме-

щен клиновой’ приводной шкив, смонтирован-

ный на двух шарикоподшипниках. Таким обра-

. зом, шпиндель разгружен от натяжения клино-

вых ремней.

Смазка передней бабкй автоматическая, от

отдельного масляного насоса. Включение

главного электродвигателя ц включение мас-

ляного насоса сблокцррЬдны, чем исключена

.-Возможность работы ш&ЯЙельной бабки без

.сказки.

. Подвод сма.дочно-охлаждающ'ей жидкости в

зону резания' производится .электронасосом,

включение которого! осуществляется по мере’-

"‘ t надобности о:ш отдельного выключателя.

>,. & Реверсирование главной<т&ижения станка— ’

.у>лектричеСкб®- Торможений вращения шпин-

- ^еля производится л роти Стоком' в электро-

/ Двигателе. ' у '

’ .‘Врименяемый на станке электродвигатель с

повышенным скольжением обеспечивает.^^вы-

”15. •

шение частотьУреверсирования при нарезании

резьб.

Производственные возможности станка .зна-

чительно расширяются с помощью ряда J до-

полнительных принадлежностей, прилагаемых

к станку по особому заказу за отдельную

плату. ' .

Станок обеспечивает высокую точность при

соблюдении^ следующих пунктов:

1; Не допускать установку станка вблизи

М’вшнн ударного действия и машин, вызываю-

щих внешние вибрации. ‘

2./Станок'должен быть установлен в чи-

стом светлом помещении, но в то же время его

следует предохранять от прямого солнечного

света. ‘

• 3. Не допускать установку станка вблизи -У

приборов отопления.

4. Температура в помещении должна . под-

держиваться в пределах 18—20;С.

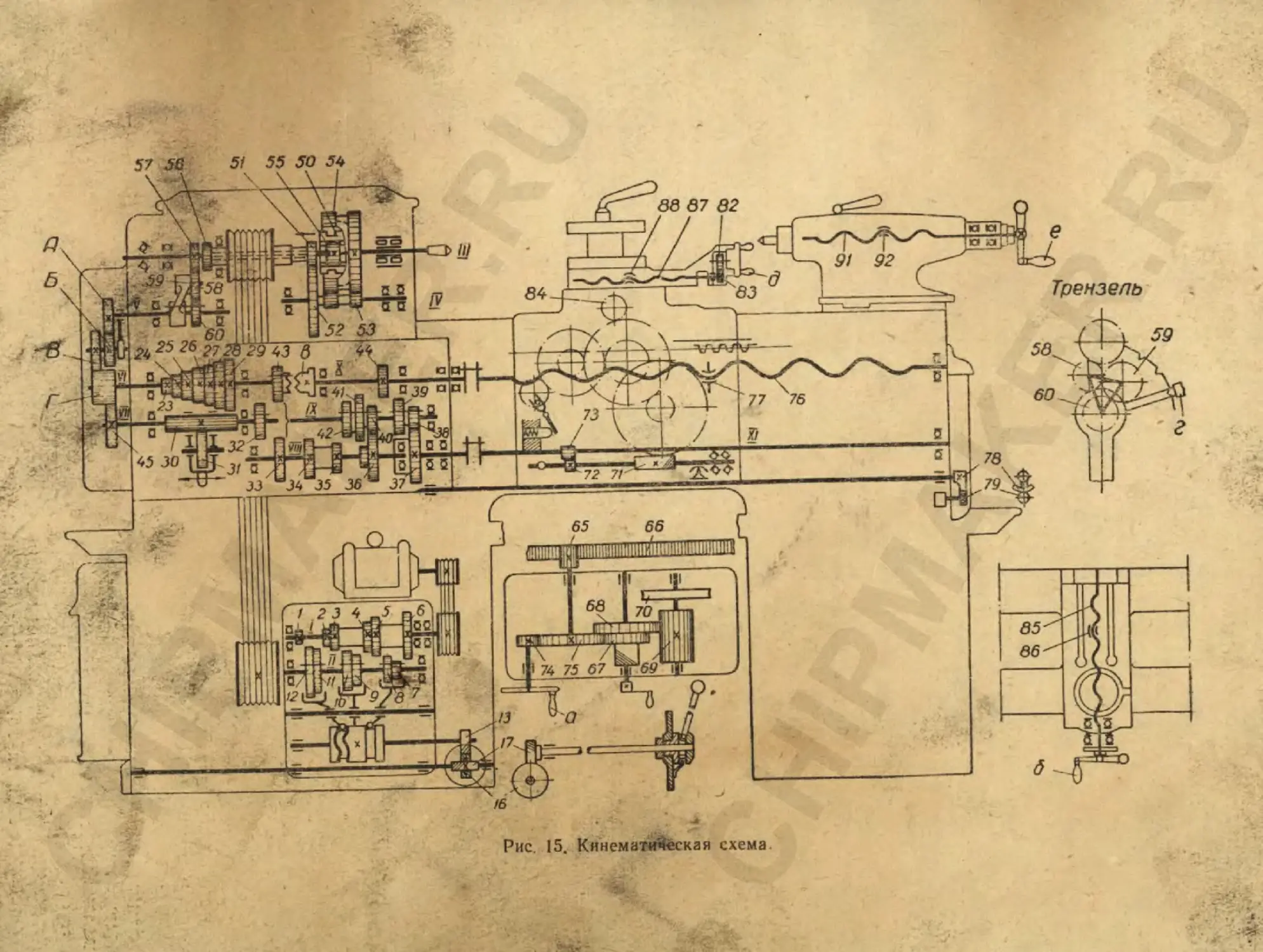

ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ

1. Цепь главного движения

Вращение шпинделя осуществляется элект-

родвигателем через редуктор, имеющий 6 сту-

пеней скорости, далее через клиноременпую

передачу, ремнями профиля «Ь», на шпиндель-

ный шкив и затем через’ зубчатые колеса пере-

бора передней бабки или, минуя перебор, не-

посредственней на'щпиндель (рис. 15).

Изменение чисел’оборотов шпинделя дости-

гается • передвижением блоков шестерен

7—8, 9—10, 11—12 редуктора по шлицевому

валику II и переключением шестерен 52—53

перебора передней бабки (см. табл.). .

Кинематическая цепь 12 чисел оборотов шпинделя

№ сту- пеней Номера шестерен (рис. 151 ”Г Число оборотов шЛНиеля, об'мин

1 1—12, 51—52. 53—54 35

2 2—11. 51—52, 53—54 50

3 3—10, 51—52, 53—54 71

4 4—9, 51—52, 53—54 100

5 5—8, 51—52 , 53—54 140

6 5—7, 51- 52, 53—54 200

7 1—12, 51—55 280

' 8 2—11. 51—55 400

9 /3—10, 51—55 560

10 4-9, 51-55 800

11 ’-5—8, '51—55 . 1120

12 • 6—7, 51—55 1600

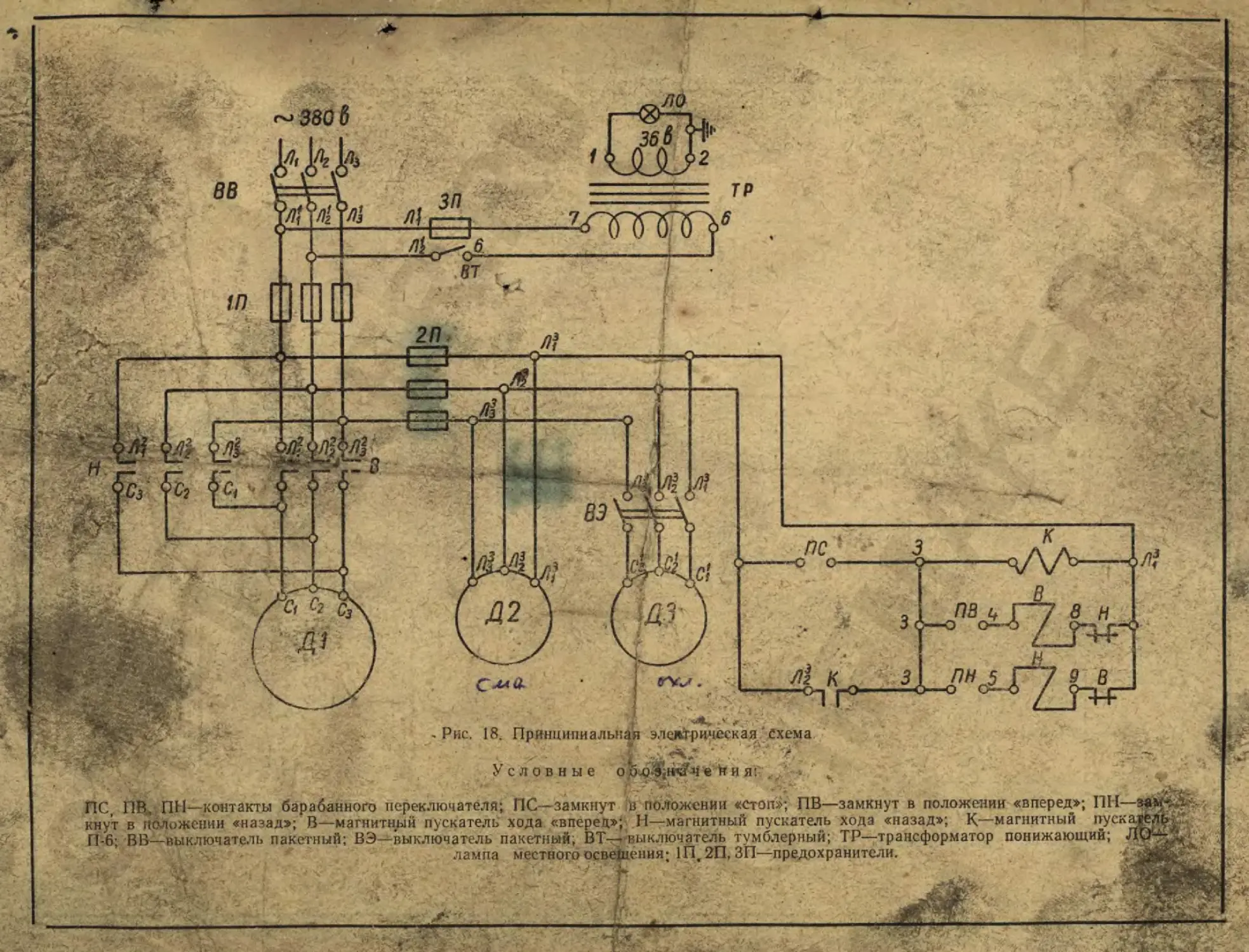

~38G 6

BB

1П

зп

ПС

ПВ ь

К

Л2

ПН 5

о

ПС, ПВ, ПН—контакты барабанного переключателя; ПС—замкнут в положении «стоп»; ПВ—замкнут в положении «вперед»; ПИ—замол-

кнут в положении «назад»; В—магнитный пускатель хода «вперед»; И—магнитный пускатель хода «назад»; К—магнитный пуска^Л^.,'

П-6; ВВ—выключатель пакетный; ВЭ—выключатель пакетный, ВТ— выключатель тумблерный; ТР—трансформатор понижающий

лампа местного освещения; 1 Пш 2П, ЗП—предохранители.

- Рис, 18. Принципиальная электрическая ' Схема

Условные о ч е н и я:

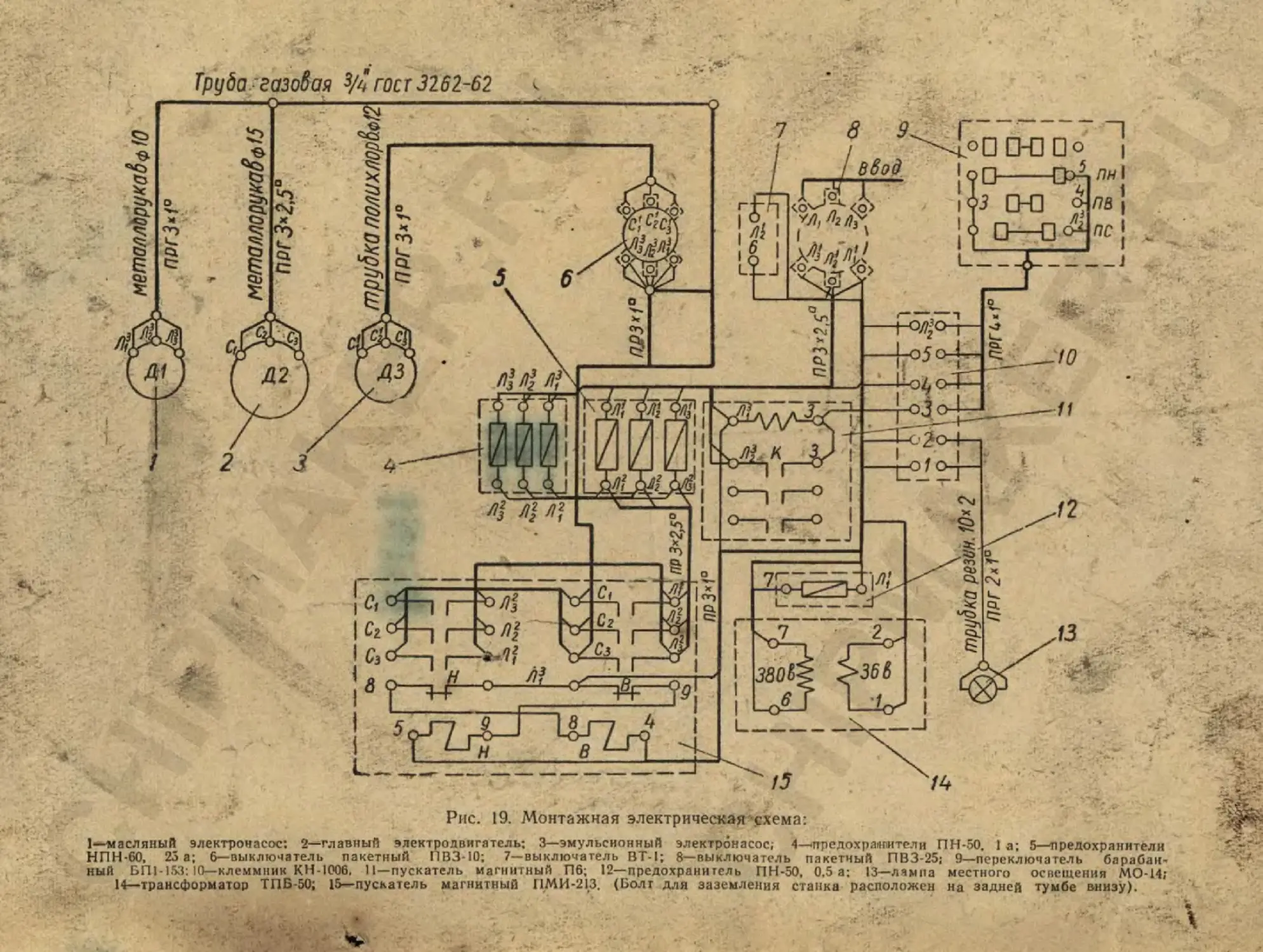

Рис. 19. Монтажная электрическая схема:

I—масляный электронасос: 2—главный электродвигатель: 3—эмульсионный электронасос; 4—предохранители ПН-50. 1 а; 5—предохранители

НПН-60, 25 а; 6—выключатель пакетный ПВЗ-10; 7—выключатель ВТ-1; 8—выключатель пакетный ПВЗ-25; 9—переключатель барабан-

ный БП1-153:10—клеммник КН-1006. 11—пускатель магнитный П6; 12—предохрани гель ПН-50, 0.5 а; 13—лампа местного освещения МО-14;

14—трансформатор ТПБ-50; 15—пускатель магнитный ПМИ-213. (Болт для заземления станка расположен на задней тумбе внизу).

55 SO 54

88 87 82

Трензель

43 в

п 39 °

45 30

72 71

Рис. 15. Кинематическая схема

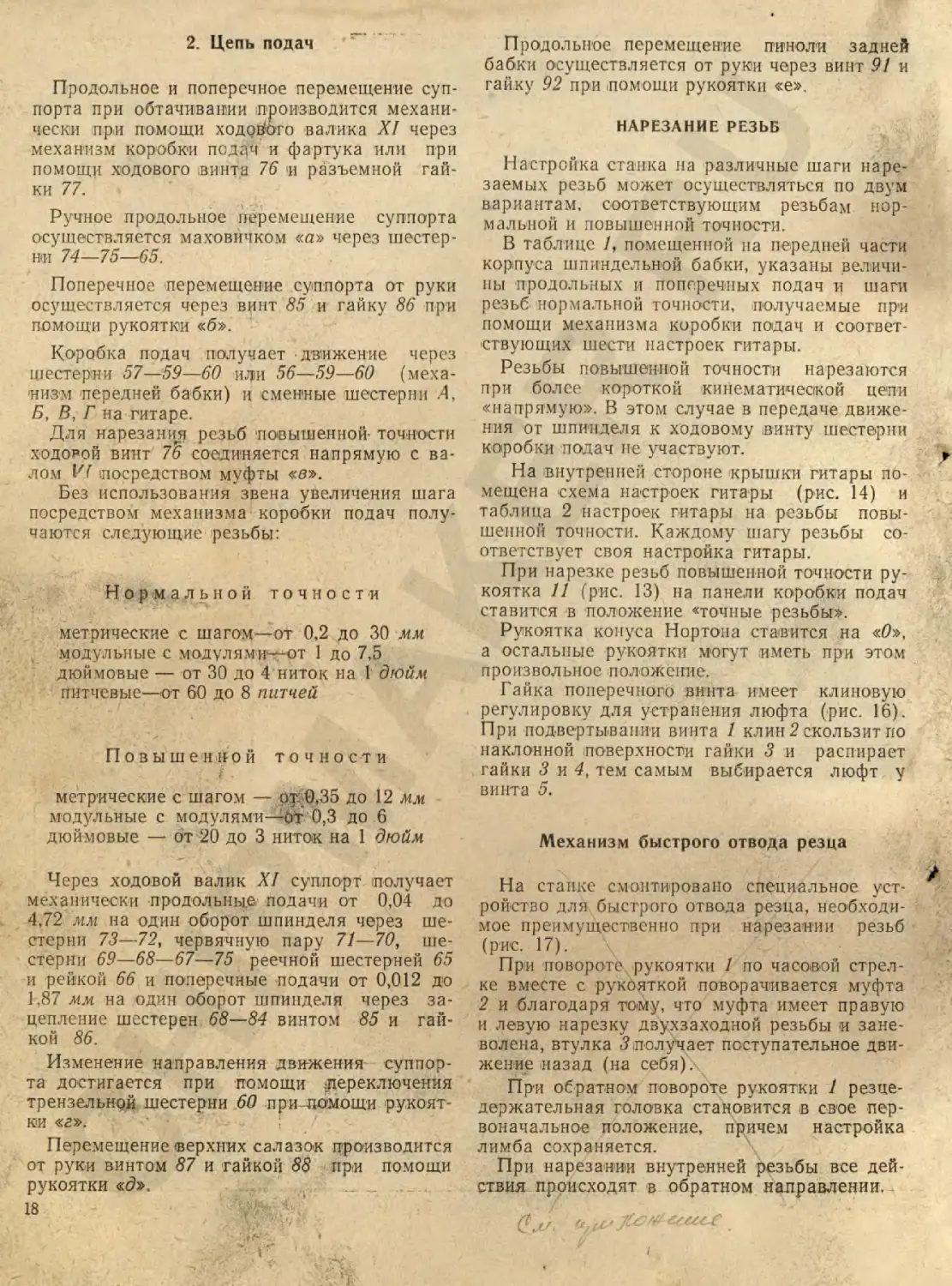

2. Цепь подач

Продольное и поперечное перемещение суп-

порта при обтачивании производится механи-

чески при помощи ходового валика XI через

механизм коробки подач и фартука или при

помощи ходового винта 76 и разъемной гай-

ки 77.

Ручное продольное перемещение суппорта

осуществляется маховичком «а» через шестер-

ни 74—75—65.

Поперечное перемещение суппорта от руки

осуществляется через винт 85 и гайку 86 при

помощи рукоятки «б».

Коробка подач получает движение через

шестерни 57—59—60 или 56—59—60 (меха-

низм передней бабки) и сменные шестерни .4,

Б, В, Г на гитаре.

Для нарезания резьб повышенной- точности

ходовой винт 7$ соединяется напрямую с ва-

лом Р7 посредством муфты «8».

Без использования звена увеличения шага

посредством механизма коробки подач полу-

чаются следующие резьбы:

Нормальной точности

метрические с шагом—от 0,2 до 30 мм

модульные с модулям и—от 1 до 7,5

дюймовые — от 30 до 4 ниток на 1 дюйм

литиевые—от 60 до 8 питчей

Повышенной точности

метрические с шагом — от 0,35 до 12 мм

модульные с модулями—От 0,3 до 6

дюймовые — от 20 до 3 ниток на 1 дюйм

Через ходовой валик XI суппорт получает

механически продольные подачи от 0,04 до

4,72 мм на один оборот шпинделя через ше-

стерни 73—72, червячную пару 71—70, ше-

стерни 69—68—67—75 реечной шестерней 65

и рейкой 66 и поперечные подачи от 0,012 до

1.87 мм на один оборот шпинделя через за-

цепление шестерен 68—84 винтом 85 и ган-

кой 86.

Изменение направления движения суппор-

та достигается при помощи переключения

трензельной шестерни 60 при помощи рукоят-

ки «г».

Перемещение верхних салазок производится

от руки винтом 87 и гайкой 88 при помощи

рукоятки «д».

18

Продольное перемещение пиноли задней

бабки осуществляется от руки через винт 91 и

гайку 92 при помощи рукоятки «е».

НАРЕЗАНИЕ РЕЗЬБ

Настройка станка на различные шаги наре-

заемых резьб может осуществляться по двум

вариантам, соответствующим резьбам нор-

мальной и повышенной точности.

В таблице 1, помещенной на передней части

корпуса шпиндельной бабки, указаны величи-

ны продольных и поперечных подач и шаги

резьб нормальной точности, получаемые при

помощи механизма коробки подач и соответ-

ствующих шести настроек гитары.

Резьбы повышенной точности нарезаются

при более короткой кинематической цепи

«напрямую». В этом случае в передаче движе-

ния от шпинделя к ходовому винту шестерни

коробки подач не участвуют.

На внутренней стороне крышки гитары по-

мещена схема настроек гитары (рис. 14) и

таблица 2 настроек гитары на резьбы повы-

шенной точности. Каждому шагу резьбы со-

ответствует своя настройка гитары.

При нарезке резьб повышенной точности ру-

коятка 11 (рис. 13) па панели коробки подач

ставится в положение «точные резьбы».

Рукоятка конуса Нортона ставится на «О»,

а остальные рукоятки могут иметь при этом

произвольное положение.

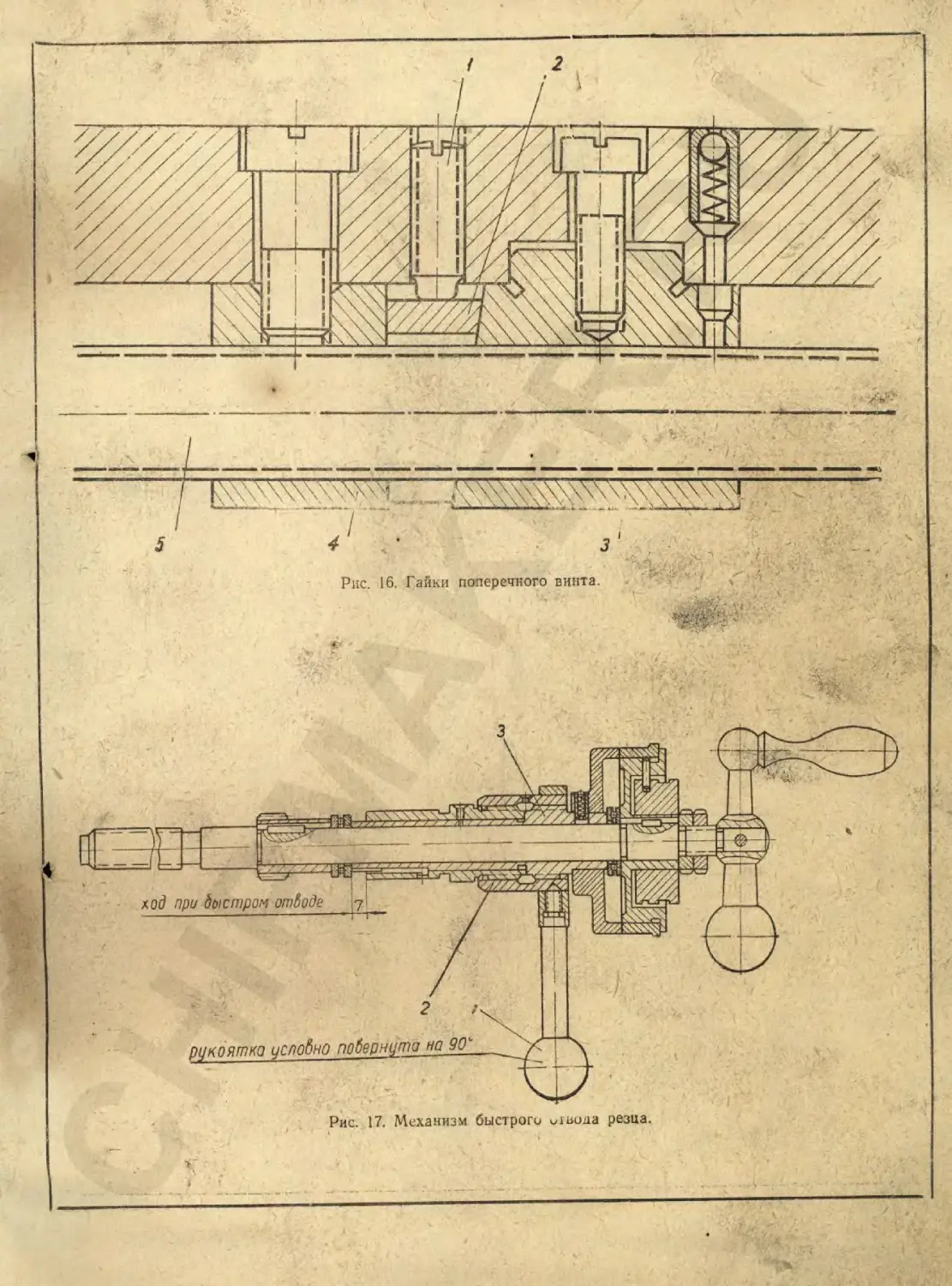

Гайка поперечного винта имеет клиновую

регулировку для устранения люфта (рис. 16).

При подвертывании винта 1 клин 2 скользит по

наклонной поверхности гайки 3 и распирает

гайки 3 и 4, тем самым выбирается люфт у

винта 5.

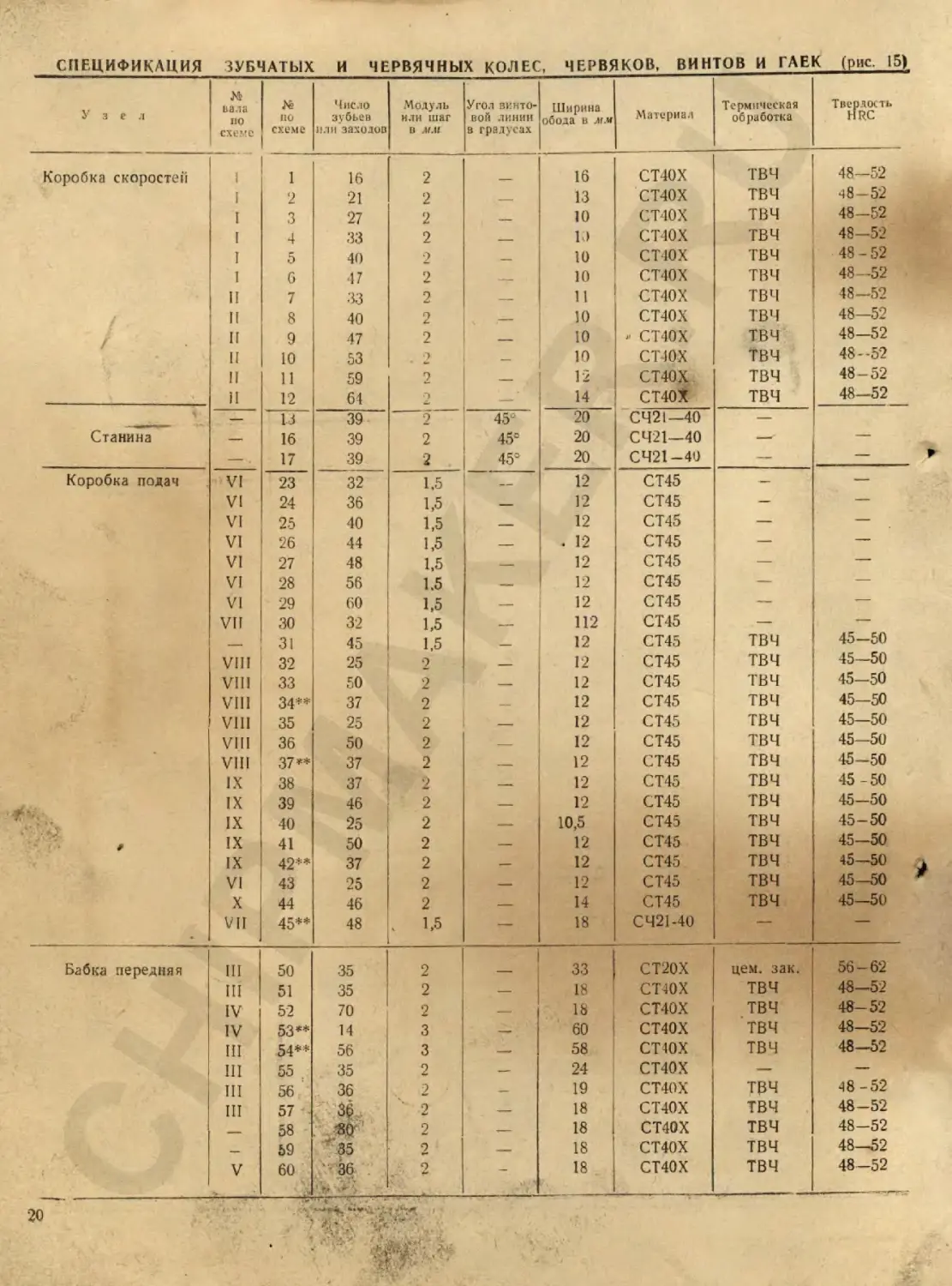

Механизм быстрого отвода резца

На станке смонтировано специальное уст-

ройство для быстрого отвода резца, необходи-

мое преимущественно при нарезании резьб

(рис. 17).

При повороте рукоятки 1 по часовой стрел-

ке вместе с рукояткой поворачивается муфта

2 и благодаря тому, что муфта имеет правую

и левую нарезку двухзаходной резьбы и зане-

волена, втулка 3получает поступательное дви-

жение назад (на себя).

При обратном повороте рукоятки 1 резце-

держательная головка становится в свое пер-

воначальное положение, причем настройка

лимба сохраняется.

При нарезании внутренней резьбы все дей-

ствия происходят в обратном направлении.

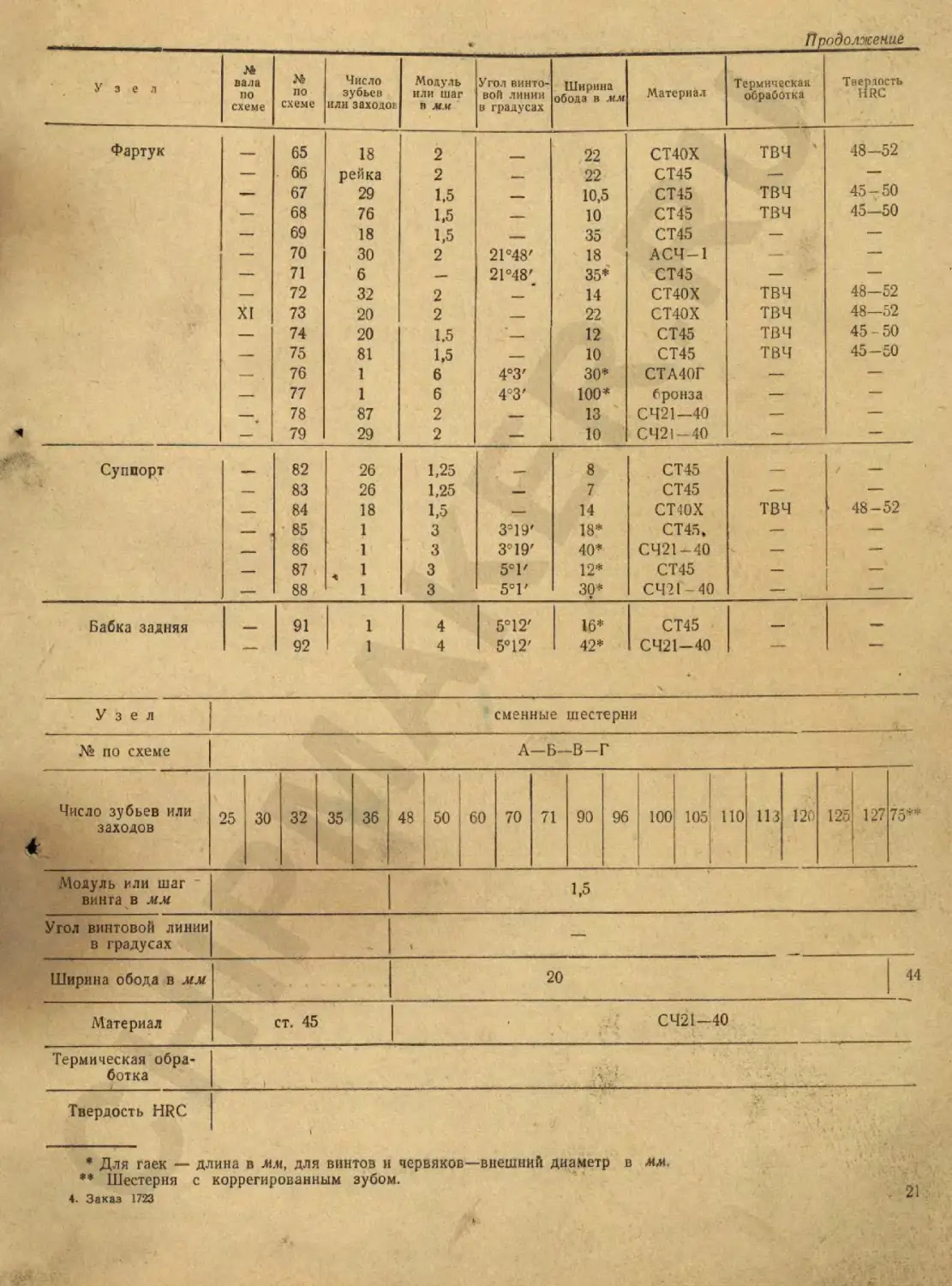

СПЕЦИФИКАЦИЯ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ, ВИНТОВ И ГАЕК (рис. 15)

№ № Число Модуль Угол впито- Ширина Материал Термическая Твердость HRC

Узе л ПО ПО зубьев или шаг вой линии обода" в ж.и обработка

схеме схеме или заходов В Af.ll в градусах

-

Коробка скоростей 1 1 16 2 — 16 СТ40Х твч 48—52

1 2 21 2 — 13 СТ40Х твч 48-52

1 3 27 2 — 10 СТ40Х твч 48-52

I 4 33 2 1> СТ40Х твч 48-52

I 5 40 2 — 10 СТ40Х твч 48-52

1 6 47 2 — 10 СТ40Х твч 48 -52

11 7 33 2 — и СТ40Х твч 48-52

II 8 40 2 — 10 СТ40Х твч 48-52

/ п 9 47 2 — 10 » СТ40Х твч 48-52

II 10 53 2 — 10 СТ40Х твч 48-52

II 11 59 2 — 12 СТ40Х твч 48-52

11 12 64 2 — 14 СТ40Х твч 48-52

Л — 13 39 2 45° 20 СЧ21—40 —

Станина — 16 39 2 45° 20 СЧ21—40 —• —

— . 17 39 2 45° 20 СЧ21 -40 — — F

Коробка подач VI 23 32 1,5 - ’ 12 СТ45 — —

VI 24 36 1,5 — 12 СТ45 — —

VI 25 40 1,5 — 12 СТ45 — —

VI 26 44 1,5 — . 12 СТ45 —

VI 27 48 1,5 — 12 СТ45 —

VI 28 56 1.5 — 12 СТ45 — —

VI 29 60 1,5 — 12 СТ45 — —

VII 30 32 1,5 — 112 СТ45 — —

— 31 45 1,5 12 СТ45 твч 45-50

VIII 32 25 2 — 12 СТ45 твч 45—50

VIII 33 50 2 12 СТ45 твч 45—50

VIII 34** 37 2 — 12 СТ45 твч 45—50

VIII 35 25 2 — 12 СТ45 твч 45—50

VIII 36 50 2 12 СТ45 твч 45-50

VIII 37** 37 2 — 12 СТ45 твч 45—50

IX 38 37 2 — 12 СТ45 твч 45-50

IX 39 46 2 — 12 СТ45 твч 45-50

IX IX 40 41 25 50 2 2 — 10,5 12 СТ45 СТ45 твч твч 45-50 45—50

"Г IX 42** 37 2 — 12 СТ45 твч 45-50 к 45-50 *

VI 43 25 2 — 12 СТ45 твч

X 44 46 2 — 14 СТ45 твч 45—50

VII 45** 48 . 1,5 — 18 СЧ21-40 —

•

Бабка передняя II! 50 35 2 — 33 СТ20Х цем. зак. 56-62

III 51 35 2 — 18 СТ40Х твч 48—52

IV 52 70 2 — 18 СТ40Х твч 48-52

IV 53** 14 3 — 60 СТ40Х твч 48—52

III 54** 56 3 58 СТ40Х твч 48-52

III 55 35 2 — 24 СТ40Х — —

III 56 36 2 — 19 СТ40Х твч 48 -52

III 57 3(> ' 2 18 СТ40Х твч 48-52

58 «0 2 — 18 СТ40Х твч 48-52

— 59 ' 35 2 — 18 СТ40Х твч 48—52

V 60 36 2 - 18 СТ40Х твч 48-52

___— -

20 •1 • »

• ' V

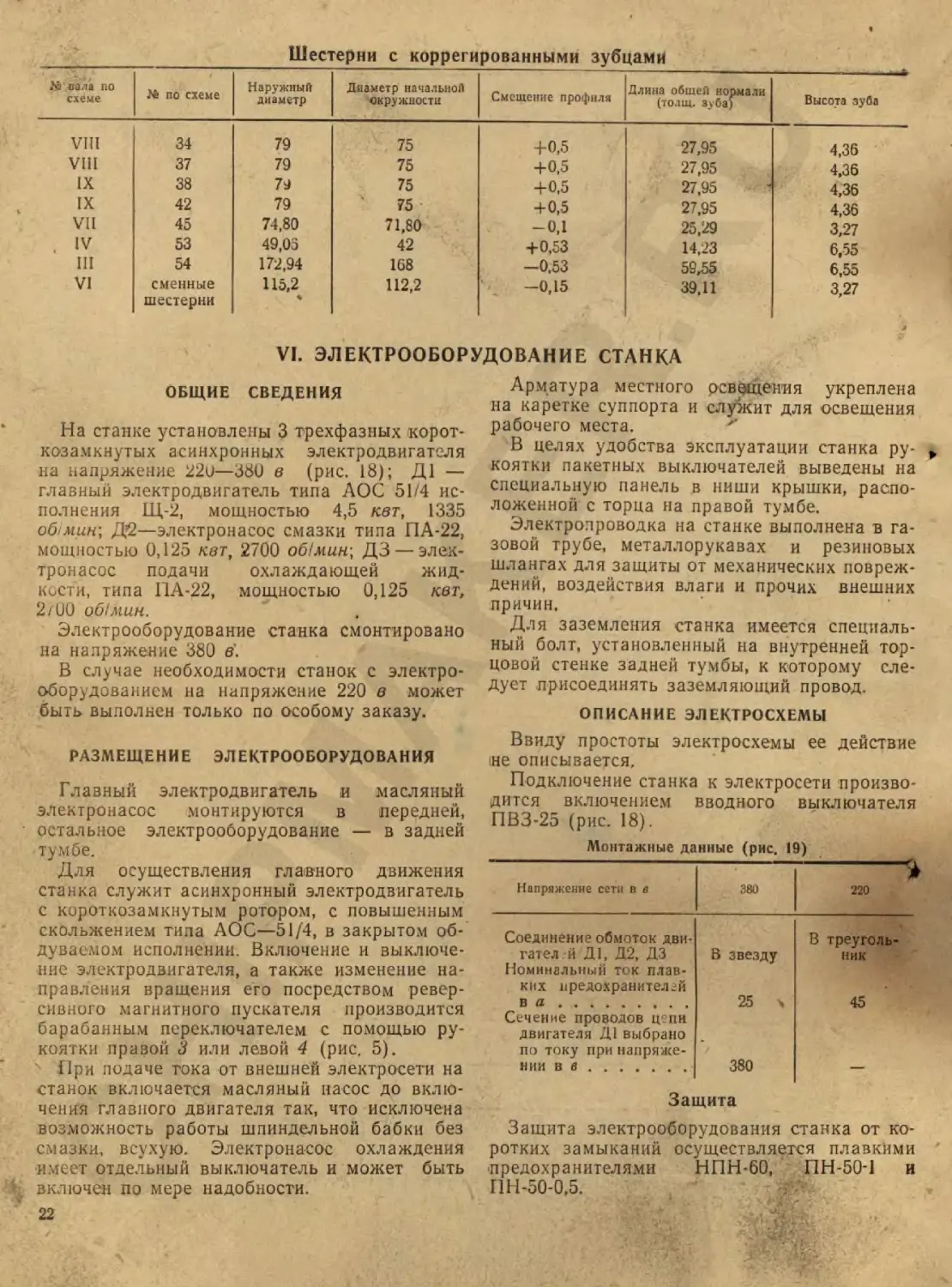

Продолжение

Узел № вала по схеме № по схеме Число зубьев или заходов Модуль или шаг в мм Угол винто- вой линии в градусах Ширина обода в мм Материал Термическая обработка Твердость HRC

Фартук — 65 18 2 22 СТ40Х ТВЧ 48-52

— 66 рейка 2 — 22 СТ45 —- —

— 67 29 1.5 — 10,5 СТ45 ТВЧ 45-50

— 68 76 1,5 — 10 СТ45 ТВЧ 45-50

— 69 18 1,5 — 35 СТ45 — —

— 70 30 2 21°48' 18 АСЧ-1 —

— 71 6 — 21°48' 35* СТ45 — —

— 72 32 2 — 14 СТ40Х ТВЧ 48-52

XI 73 20 2 — 22 СТ40Х ТВЧ 48—52

— 74 20 1.5 — 12 СТ45 ТВЧ 45-50

— 75 81 1,5 — 10 СТ45 ТВЧ 45-50

— 76 1 6 4°3' 30* СТА40Г — —

— 77 1 6 4=3' 100* бронза — —

— 78 87 2 — 13 СЧ21-40 — —

— 79 29 2 — 10 СЧ21-40 —

Суппорт — 82 26 1,25 — 8 СТ45 — —

. * . —. 83 26 1,25 7 СТ45 — —

— 84 18 1,5 — 14 СТ40Х ТВЧ 48-52

— 85 1 3 3=19' 18* СТ45. — —

— 86 1 3 3=19' 40* СЧ21-40 — —

— 87 Л 1 3 5=1' 12* СТ45 — —

—• 88 1 3 5°1' 30* СЧ21-40 — —

Бабка задняя 91 1 4 5° 12' 16* СТ45 —

— 92 1 4 5° 12' 42* СЧ21-40 —

Узел сменные шестерни

№ по схеме А—Б—В-Г

Число зубьев или заходов 25 30 32 35 36 48 50 60 70 71 90 96 100 105 ПО 113 12. 125 127 75**

Модуль или шаг винта в мм 1,5

Угол винтовой линии в градусах 1

Ширина обода в мм 20 44

Материал ст. 45 СЧ21-40

Термическая обра- ботка — -

Твердость HRC

* Для гаек — длина в л.«, для винтов и червяков—внешний диаметр в мм.

*♦ Шестерня с коррегированным зубом.

4. Заказ 1723

Шестерни с коррегированными зубцами

Ас вала по схеме № по схеме Наружный диаметр Диаметр начальной окружности Смещение профиля Длина обшей нормали (толщ, зуба) Высота зуба

VIII 34 79 75 +0,5 27,95 4,36

VIII 37 79 75 +0,5 27,95 4,36

IX 38 79 75 +0,5 27,95 4,36

IX 42 79 75 + 0,5 27,95 4,36

VII 45 74,80 71,80 -0,1 25,29 3,27

IV 53 49,05 42 +0.53 14,23 6,55

ш 54 172,94 168 —0,53 59,55 6,55

VI сменные 115,2 112,2 -0,15 39,11 3,27

шестерни %

VI. ЭЛЕКТРООБОРУДОВАНИЕ СТАНКА

ОБЩИЕ СВЕДЕНИЯ

На станке установлены 3 трехфазных корот-

козамкнутых асинхронных электродвигателя

на напряжение 22и—330 в (рис. 18); Д1 —

главный электродвигатель типа АОС 51/4 ис-

полнения Щ-2, мощностью 4,5 кет, 1335

об/мин-, Д2—электронасос смазки типа ПА-22,

мощностью 0,125 кет, 2700 об/мин-, ДЗ — элек-

тронасос подачи охлаждающей жид-

кости, типа ПА-22, мощностью 0,125 кет,

2/00 об/мин.

Электрооборудование станка смонтировано

на напряжение 380 в.

В случае необходимости станок с электро-

оборудованием на напряжение 220 в может

быть выполнен только по особому заказу.

РАЗМЕЩЕНИЕ ЭЛЕКТРООБОРУДОВАНИЯ

Главный электродвигатель и масляный

электронасос монтируются в передней,

остальное электрооборудование — в задней

тумбе.

Для осуществления главного движения

станка служит асинхронный электродвигатель

с короткозамкнутым ротором, с повышенным

скольжением типа АОС—51/4, в закрытом об-

дуваемом исполнении. Включение и выключе-

ние электродвигателя, а также изменение на-

правления вращения его посредством ревер-

сивного магнитного пускателя производится

барабанным переключателем с помощью ру-

коятки правой 3 или левой 4 (рис. 5).

При подаче тока от внешней электросети на

станок включается масляный насос до вклю-

чения главного двигателя так, что исключена

возможность работы шпиндельной бабки без

смазки, всухую. Электронасос охлаждения

имеет отдельный выключатель и может быть

включен по мере надобности.

Арматура местного рсвещения укреплена

на каретке суппорта и служит для освещения

рабочего места.

В целях удобства эксплуатации станка ру-

коятки пакетных выключателей выведены на

специальную панель в ниши крышки, распо-

ложенной с торца на правой тумбе.

Электропроводка на станке выполнена в га-

зовой трубе, металлорукавах и резиновых

шлангах для защиты от механических повреж-

дений, воздействия влаги и прочих внешних

причин.

Для заземления станка имеется специаль-

ный болт, установленный на внутренней тор-

цовой стенке задней тумбы, к которому сле-

дует присоединять заземляющий провод.

ОПИСАНИЕ ЭЛЕКТРОСХЕМЫ

Ввиду простоты электросхемы ее действие

не описывается.

Подключение станка к электросети произво-

дится включением вводного выключателя

ПВЗ-25 (рис. 18).

Монтажные данные (рис, 19)

Напряжение сети в в 380 220

Соединение обмоток дви- гател й Д1, Д2, ДЗ В звезду В треуголь- ник

Номинальный ток плав- ких предохранителей в а 25 х 45

Сечение проводов цепи двигателя Д1 выбрано по току при напряже- нии в в 380

Защита

Защита электрооборудования станка от ко-

ротких замыканий осуществляется плавкими

предохранителями НПН-60, ПН-50-1 и

ПН-50-0,5.

*

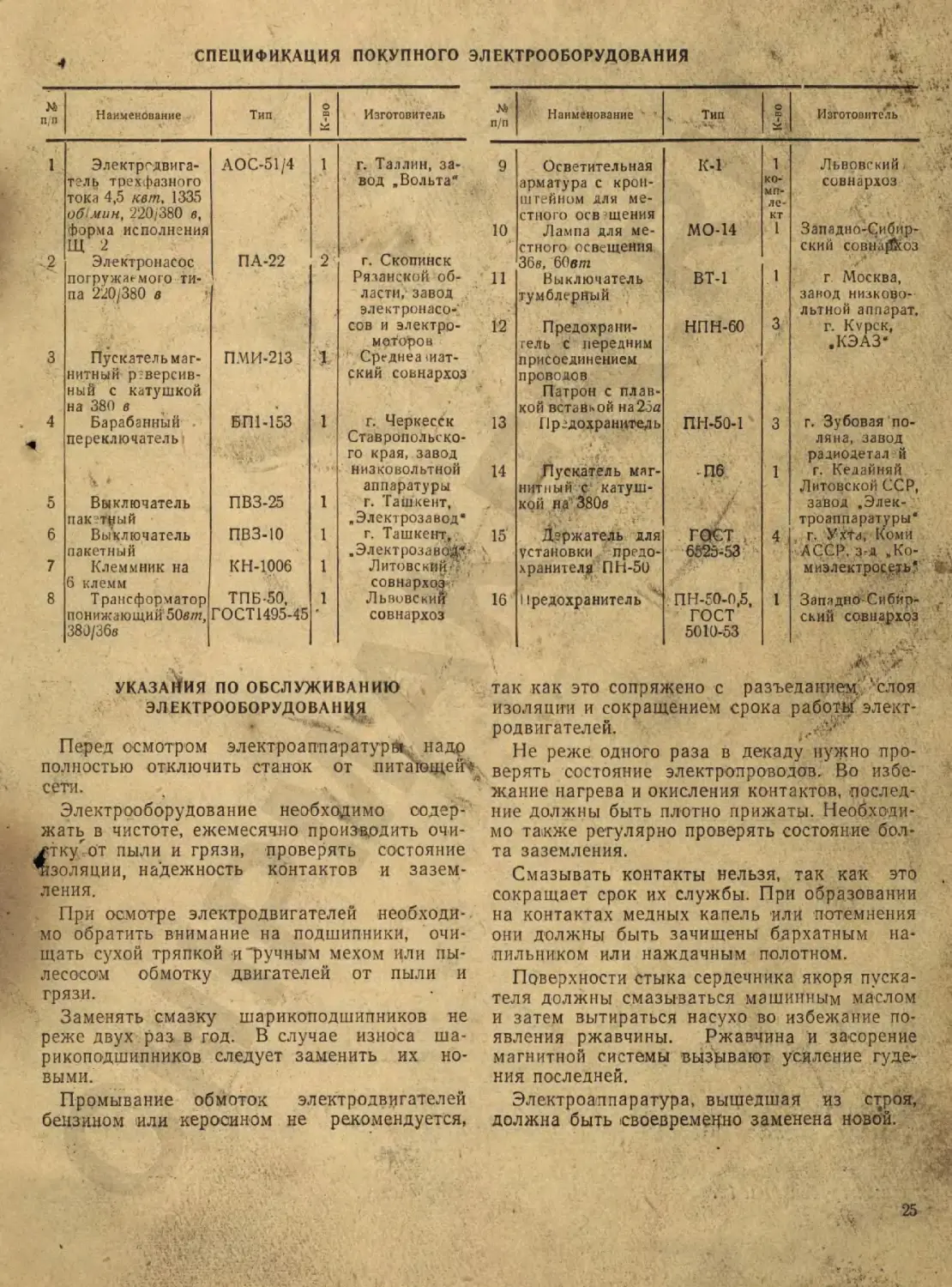

СПЕЦИФИКАЦИЯ ПОКУПНОГО ЭЛЕКТРООБОРУДОВАНИЯ

№ Наименование Тип О Q Изготовитель Наименование Тип О ш > Изготовитель

п/п ’♦ '.Г bi

1 Электргдвига- АОС-51/4 1 г. Таллин, за- 9 Осветительная К-1 1 Львовский

т?ль трехфазного вод .Вольта" арматура с крон- ко- совнархоз

тока 4,5 кет, 1335 штейном для ме-

об!мин, 220/380 в, стного осв щения кт

форма исполнения 10 Лампа для ме- МО-14 1 Западно-Сибир-

Щ 2 стного освещения ский совна|&оз

•2 Электронасос ПА-22 2 г. Скопинск 36», 60вш

погружаемого ти- Рязанской об- 11 Выключатель ВТ-1 1 г Москва,

па 220/380 в ласти, завод тумблерный завод низково-

электронасо- льтной аппарат.

сов и электро- 12 Предохрани- НПН-60 3 г. Курск,

- моторов гель с передним .КЭАЗ'

3 Пускатель маг- ПМИ-213 1 Среднеашат- присоединением

нитный р версив- ский совнархоз проводов

ный с катушкой Патрон с плав-

на 380 в кой вставкой на25а

4 Барабанный БП1-153 1 г. Черкесск 13 Предохраните,ть ПН-50-1 3 г. Зубовая по-

переключатель Ставропольско- -а А’.* ’*• ляна, завод

го края, завод радиодетал й

низковольтной 14 Пускатель маг- П6 1 г. Кедайняй

* ’ аппаратуры нитный с катуш- Литовской ССР,

5 Выключатель ПВЗ-25 1 г. Ташкент, кой на 380в завод .Элек-

пак т«ый .Электрозавод* троаппаратуры*

6 Выключатель ПВЗ-10 1 г. Ташкент, 15 Держатель для гост 4 г. УхТа, Коми

пакетный , Электрозавод* к установки предо- 6525-53 АССР, з-д .Ко-

7 Клеммник на КН-1006 1 Литовский-. хранителя ПН-51) миэлектросеть*

6 клемм совнархоз г ' 7

8 Трансформатор ТПБ-50, 1 Львовский 16 Предохранитель ПН-50-0,5, 1 Западно-Сибйр-

понижающий 50в/л, ГОСТ1495-45 совнархоз гост ский совнархоз

380/Збе 5010-53

*

УКАЗАЙИЯ ПО ОБСЛУЖИВАНИЮ

ЭЛЕКТРООБОРУДОВАНИЯ

Перед осмотром электроаппаратур^ надо

полностью отключить станок от литагещейч

сети. > * .

Электрооборудование необходимо содер-

жать в чистоте, ежемесячно производить очи-

состояние

и зазем-

/дку от пыли и грязи, проверять

шзоляции, надежность контактов

ления.

При осмотре электродвигателей необходи-

мо обратить внимание на подшипники, очи-

щать сухой тряпкой и'ручным мехом или пы-

лесосом обмотку двигателей от пыли и

грязи.

Заменять смазку шарикоподшипников

реже двух раз в год. В случае износа

рикоподшипников следует заменить их

выми.

Промывание обмоток электродвигателей

бензином или керосином не рекомендуется,

не

ша-

но-

так как это сопряжено с разъеданием, ‘слоя

изоляции и сокращением срока работы элект-

родвигателей.

Не реже одно-го раза в декаду нужно про-

верять состояние электропроводов. Во избе-

жание нагрева и окисления контактов, послед-

ние должны быть плотно прижаты. Необходи-

мо также регулярно проверять состояние бол-

та заземления.

Смазывать контакты нельзя, так как это

сокращает срок их службы. При образовании

на контактах медных капель или потемнения

они должны быть зачищены бархатным на-

пильником или наждачным полотном.

Поверхности стыка сердечника якоря пуска-

теля должны смазываться машинным маслом

и затем вытираться насухо во избежание по-

явления ржавчины. Ржавчина и засорение

магнитной системы вызывают усиление гуде-

ния последней.

Электроаппаратура, вышедшая из строя,

должна быть своевременно заменена ново’й.

25

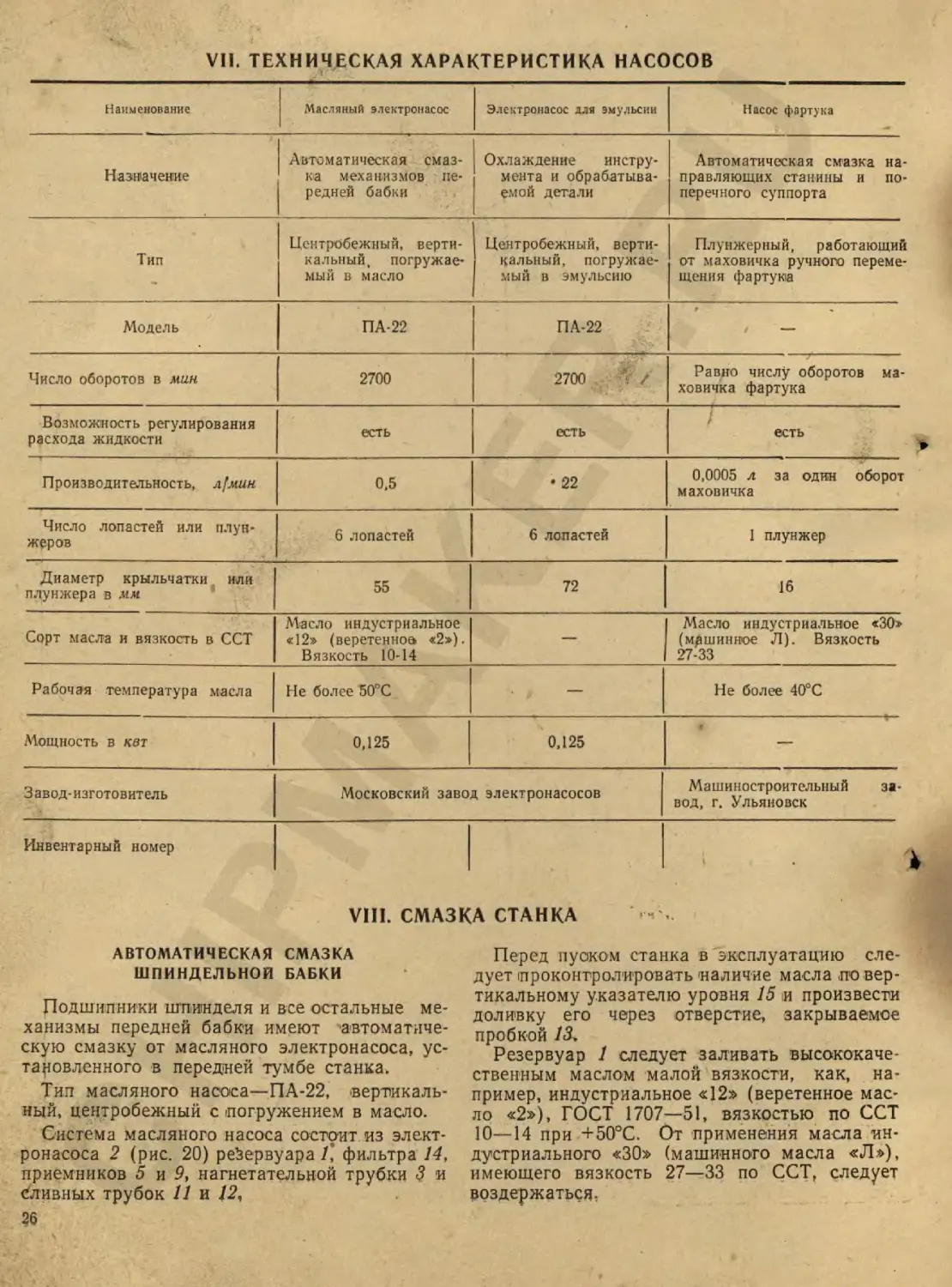

VI!. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА НАСОСОВ

Л . - - -

Наименование Масляный электронасос Электронасос для эмульсии Насос фартука

Назначение Автоматическая смаз- ка механизмов пе- редней бабки Охлаждение инстру- мента и обрабатыва- емой детали Автоматическая смазка на- правляющих станины и по- перечного суппорта

Тип Центробежный, верти- кальный, погружае- мый в масло Центробежный, верти- кальный, погружае- мый в эмульсию Плунжерный, работающий от маховичка ручного переме- щения фартука

Модель ПА-22 ПА-22 Г W

Число оборотов в мин 2700 2700 / Равно числу оборотов ма- ховичка фартука

Возможность регулирования расхода жидкости есть есть 1 есть

Производительность, л [мин 0,5 * 22 0,0005 л за один оборот маховичка

Число лопастей или плун- жеров 6 лопастей 6 лопастей 1 плунжер

Диаметр крыльчатки или плунжера в мм 55 72 16

Сорт масла и вязкость в ССТ Масло индустриальное «12» (веретенной «2»). Вязкость 10-14 — Масло индустриальное «30» (машинное Л). Вязкость 27-33

Рабочая температура масла Не более 50°С 9 Не более 40°С

Мощность в кет 0,125 0,125 —

Завод-изготовитель Московский завод электронасосов Машиностроительный за- вод, г. Ульяновск

Инвентарный номер

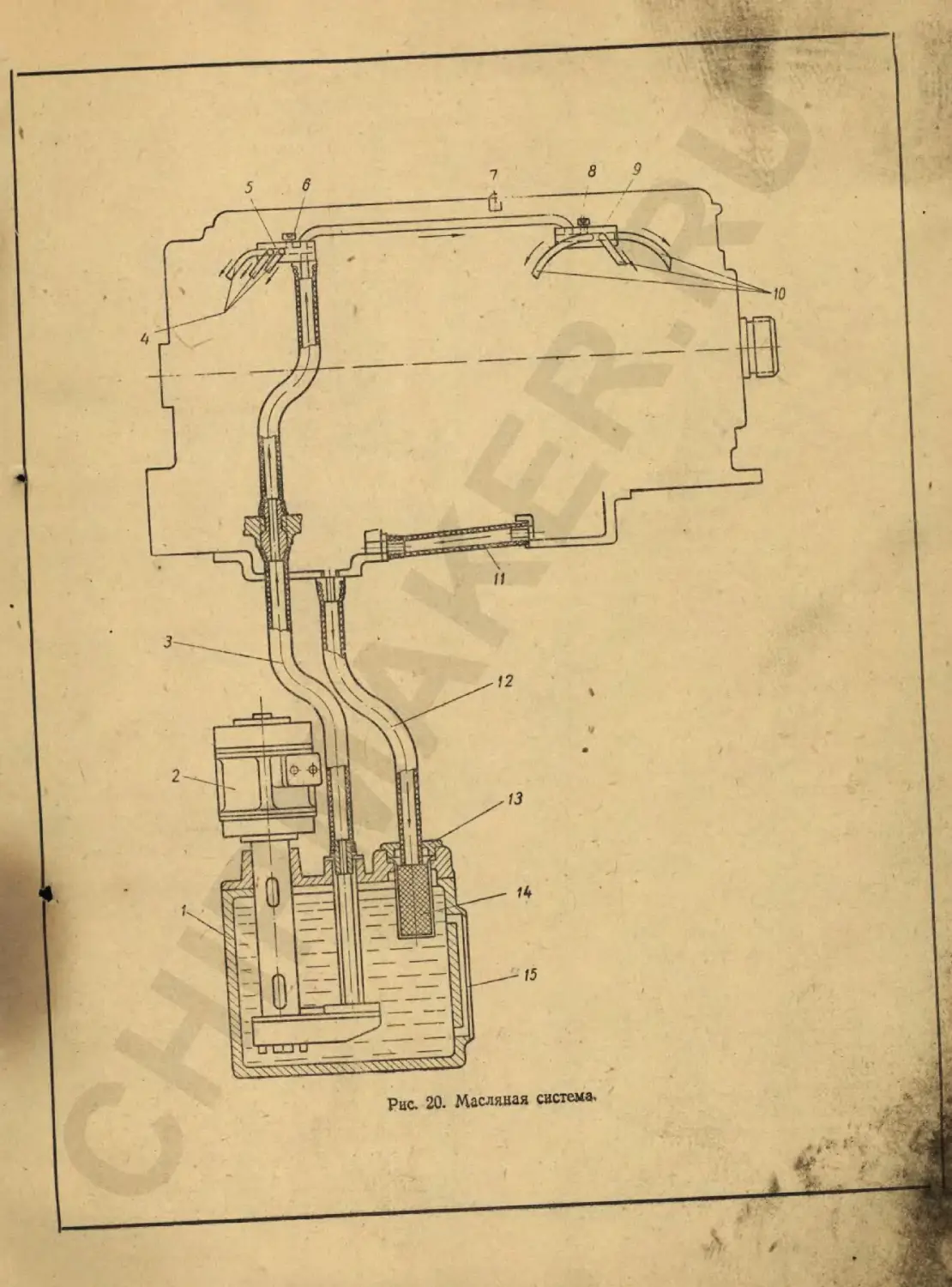

VIII. СМАЗКА СТАНКА

АВТОМАТИЧЕСКАЯ СМАЗКА

ШПИНДЕЛЬНОЙ БАБКИ

Подшипники шпинделя и все остальные ме-

ханизмы передней бабки имеют автоматиче-

скую смазку от масляного электронасоса, ус-

тановленного в передней тумбе станка.

Тип масляного насоса—ПА-22, вертикаль-

ный, центробежный с погружением в масло.

Система масляного насоса состоит из элект-

ронасоса 2 (рис. 20) резервуара /' фильтра 14,

приемников 5 и 9, нагнетательной трубки 3 и

Сливных трубок 11 и 12,

26

Перед пуском станка в эксплуатацию сле-

дует проконтролировать наличие масла по вер-

тикальному указателю уровня 15 и произвести

доливку его через отверстие, закрываемое

пробкой 13.

Резервуар 1 следует заливать высококаче-

ственным маслом малой вязкости, как, на-

пример, индустриальное «12» (веретенное мас-

ло «2»), ГОСТ 1707—51, вязкостью по ССТ

10—14 при + 50°С. От применения масла ин-

дустриального «30» (машинного масла «Л»),

имеющего вязкость 27—33 по ССТ, следует

воздержаться,

Масло заливать до верхней красной черты

указателя уровня 15.

Циркуляция масла

Масло от насоса подается на шестерни и

шарикоподшипники передней бабки по нагне-

тательной трубке 3 (рис- 20) через приемники

5, 9 и систему трубок 4 и 10, расположенную

под верхней крышкой передней бабки. Дальше

масло растекается самотеком вниз по другим

местам смазки.

Количество подаваемого насосом масла

можно регулировать двумя дроссельными

винтами 6 и 8.

Через смотровой круглый глазок 7 на верх-

ней крышке бабки можно наблюдать цирку-

ляцию масла.

Фильтр 14 свободно закладывается и выни-

мается рукой через отверстие в крышке ре-

зервуара, закрываемое пробкой 13.

Фильтр состоит из внутреннего стаканчика,

сделанного из чистой медной сетки и наружно-

го мешочка из филътромиткаля. Назначение

фильтра — задерживать мельчайшие частицы

металла и грязи. За работой фильтра необхо-

димо наблюдать. При неисправном и засорен-

ном фильтре масло будет стекать непосредст-

венно в резервуаре 1 и, таким образом,

в шпиндельную бабку насос будет пода-

вать непрофильтрованное масло, что недопу-

стимо.

Поэтому не реже одного раза в неделю

фильтр следует вынимать и проверять. В слу-

чае загрязнения мешочек необходимо отде-

лить от сетки и тщательно вымыть их раздель-

но в бензине. При повреждениях сетку и ме-

шочек следует заменить новыми.

Обновление шпиндельного масла

По истечении приблизительно 2000 рабочих

часов станка шпиндельное масло необходимо

обновлять. При более или менее продолжи-

тельном истечении времени смазка шпиндель-

ной бабки ухудшается вследствие разложения

шпиндельного масла.

При обновлении масла одновременно нуж-

но производить очистку масляного резервуара

1 (рис. 20) с промыванием свежим шпиндель-

ным маслом. Также нужно промывать и

фильтр. Для этой пели следует отключить

подводку электротока к мотору масляного на-

соса, откпепить масляные трубопроводы, от-

вернуть три крепежных винта, вынуть резер-

вуар из передней тумбы станка и отделить от

него крышку с насосом.

После очистки и промывки масляную систе-

28

му тщательно смонтировать и залить в резер-

вуар проверенным свежим шпиндельным мас-

лом до середины показателя уровня 15. Затем

включить электродвигатель насоса, а шпин-

дель привести в медленное вращение.

Через смотровой глазок 7 можно наблюдать

циркуляцию масла.

Подачу масла необходимо отрегулировать

дроссельными винтами б и 8 на такую малую

производительность, при которой масло до-

стигало бы уровня смотрового глазка 7 с

почти потерянным давлением. При увеличен-

ной производительности масло не будет ус-

певать проходить через фильтр; в этом случае

не исключена также и возможность его про-

сачивания через поверхности соединения де-

талей в передней бабке.

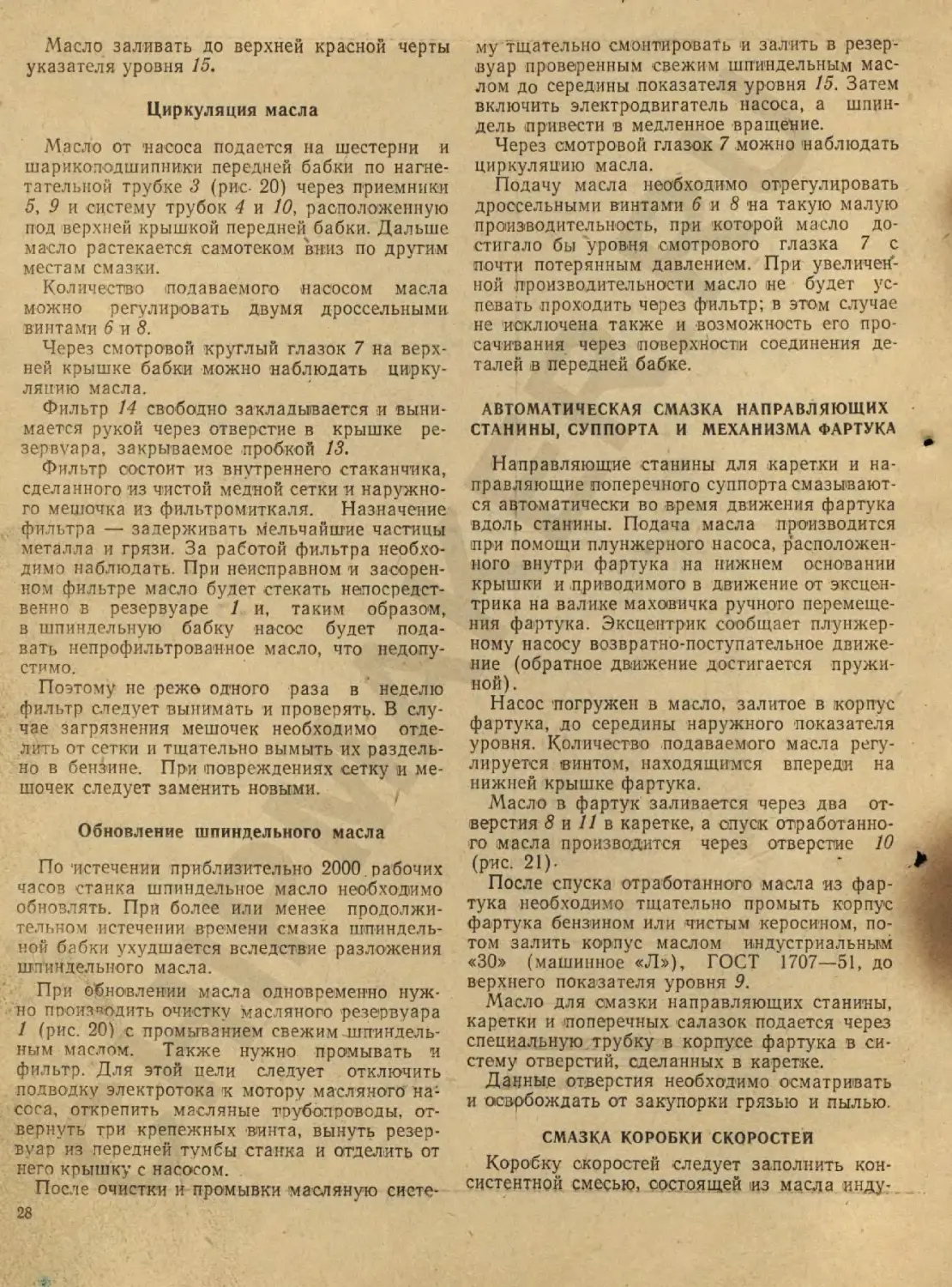

АВТОМАТИЧЕСКАЯ СМАЗКА НАПРАВЛЯЮЩИХ

СТАНИНЫ, СУППОРТА И МЕХАНИЗМА ФАРТУКА

Направляющие станины для каретки и на-

правляющие поперечного суппорта смазывают-

ся автоматически во время движения фартука

вдоль станины. Подача масла производится

при помощи плунжерного насоса, расположен-

ного внутри фартука на нижнем основании

крышки и приводимого в движение от эксцен-

трика на валике маховичка ручного перемеще-

ния фартука. Эксцентрик сообщает плунжер-

ному насосу возвратно-поступательное движе-

ние (обратное движение достигается пружи-

ной).

Насос погружен в масло, залитое в корпус

фартука, до середины наружного показателя

уровня. Количество подаваемого масла регу-

лируется винтом, находящимся впереди на

нижней крышке фартука.

Масло в фартук заливается через два от-

верстия 8 и И в каретке, а спуск отработанно-

го масла производится через отверстие 10

(рис. 21).

После спуска отработанного масла из фар-

тука необходимо тщательно промыть корпус

фартука бензином или чистым керосином, по-

том залить корпус маслом индустриальным

«30» (машинное «Л»), ГОСТ 1707—51, до

верхнего показателя уровня 9.

Масло для смазки направляющих станины,

каретки и поперечных салазок подается через

специальную трубку в корпусе фартука в си-

стему отверстий, сделанных в каретке.

Данные отверстия необходимо осматривать

и освобождать от закупорки грязью и пылью.

СМАЗКА КОРОБКИ СКОРОСТЕЙ

Коробку скоростей следует заполнить кон-

систентной смесью, состоящей из масла инду-

ПРИЛОЖЕНИЯ

изменений к руководству на

токарно-винторезный станок 1Ё61М

повышенной точности

ПЕРЕЧЕНЬ

изменений в руководстве к гпокарно-вингпорезному станку 1Е61М

стр. строка напечатано должно быть

7 1-я снизу 3 6

7 3-я снизу 0,02 0,025

8 1 столбец

П-я сверху 360 135

8 1 столбец

14-я сверху 0,020 0,025

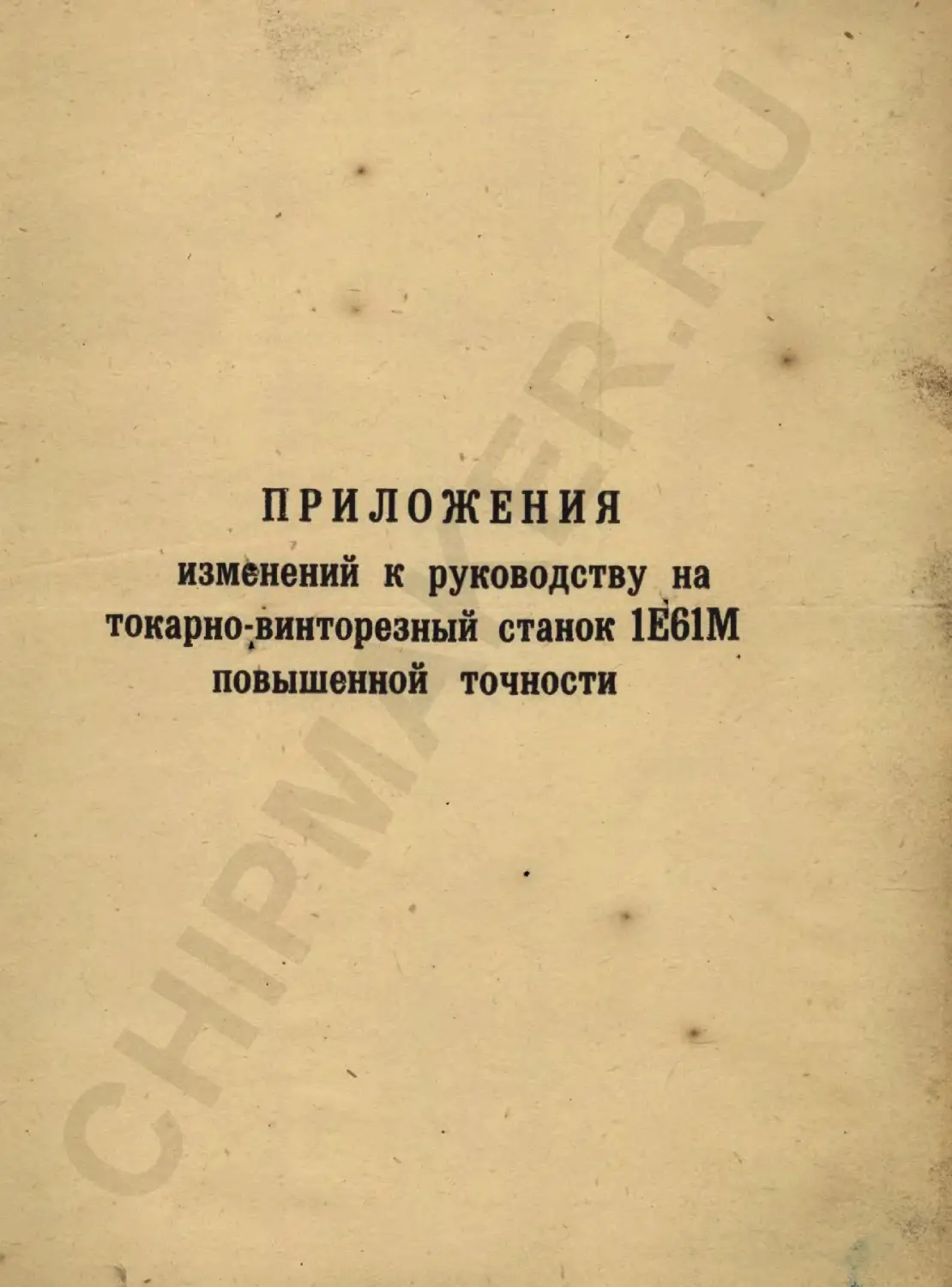

9 — Рис. 9 См. приложение 1

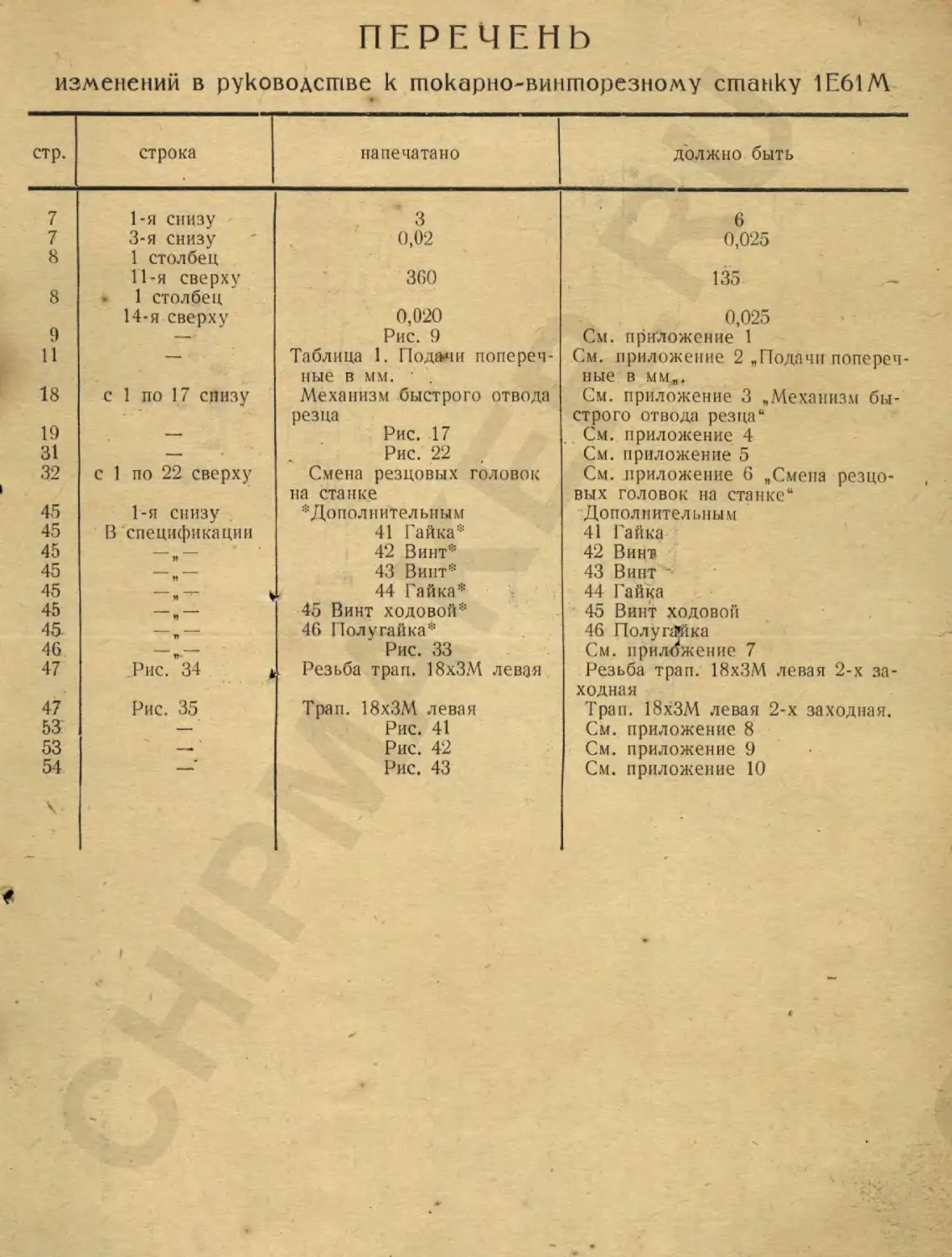

11 — Таблица 1. Подачи попереч- См. приложение 2 „Подачи попереч-

ные в мм. ные в мм„.

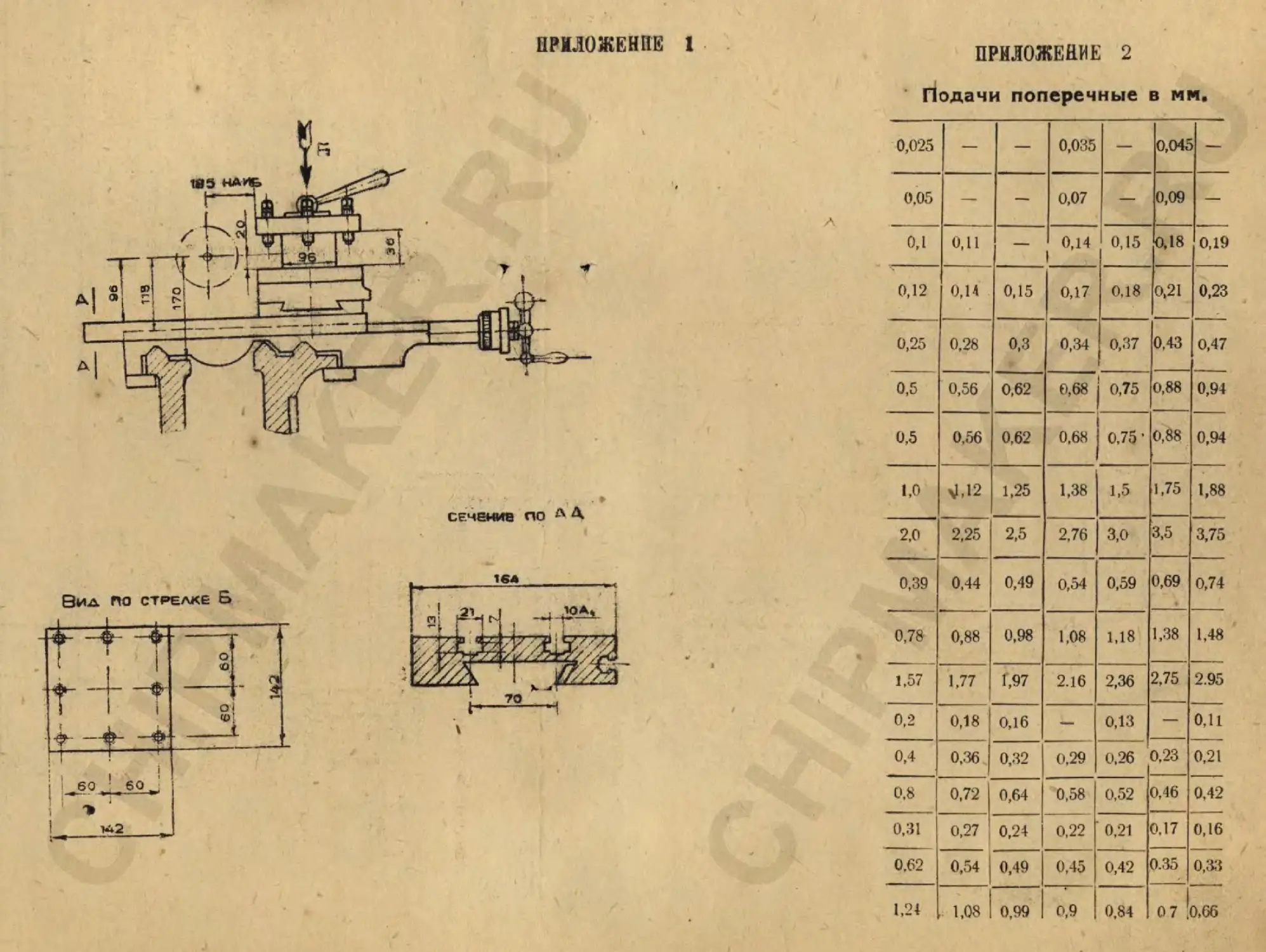

18 с 1 по 17 снизу Механизм быстрого отвода См. приложение 3 „Механизм бы-

резца строго отвода резца*1

19 — Рис. 17 См. приложение 4

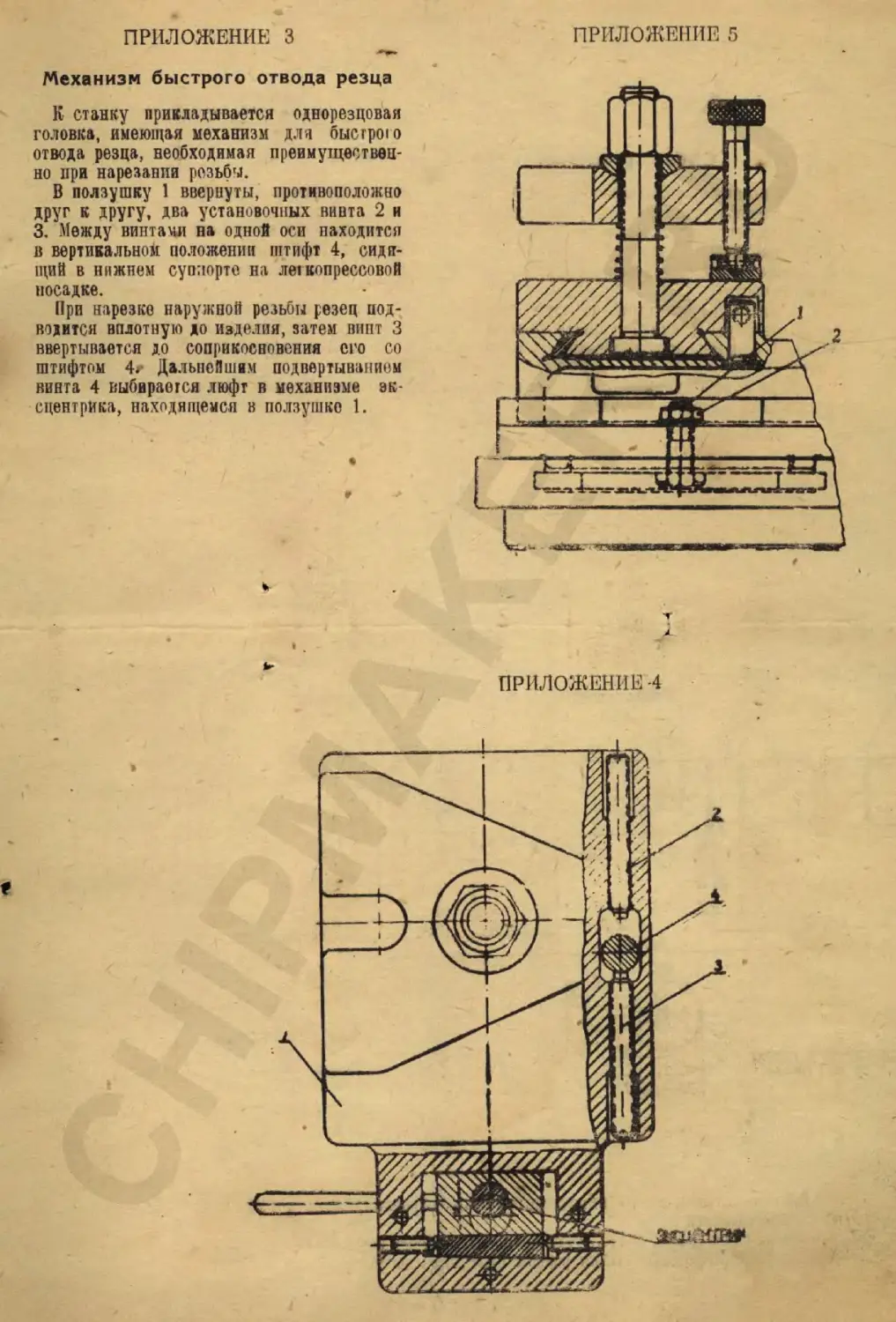

31 — Рис. 22 См. приложение 5

32 с 1 по 22 сверху Смена резцовых головок См. приложение 6 „Смена резцо-

на станке вых головок на станке**

45 1-я снизу * Дополнительным Дополнительным

45 В спецификации 41 Гайка* 41 Гайка

45 42 Винт* 42 Винт

45 43 Винт* 43 Винт "

45 44 Гайка* 44 Гайка

45 45 Винт ходовой* 45 Винт ходовой

45 “ 46 Пол у гайка* 46 Полупййка

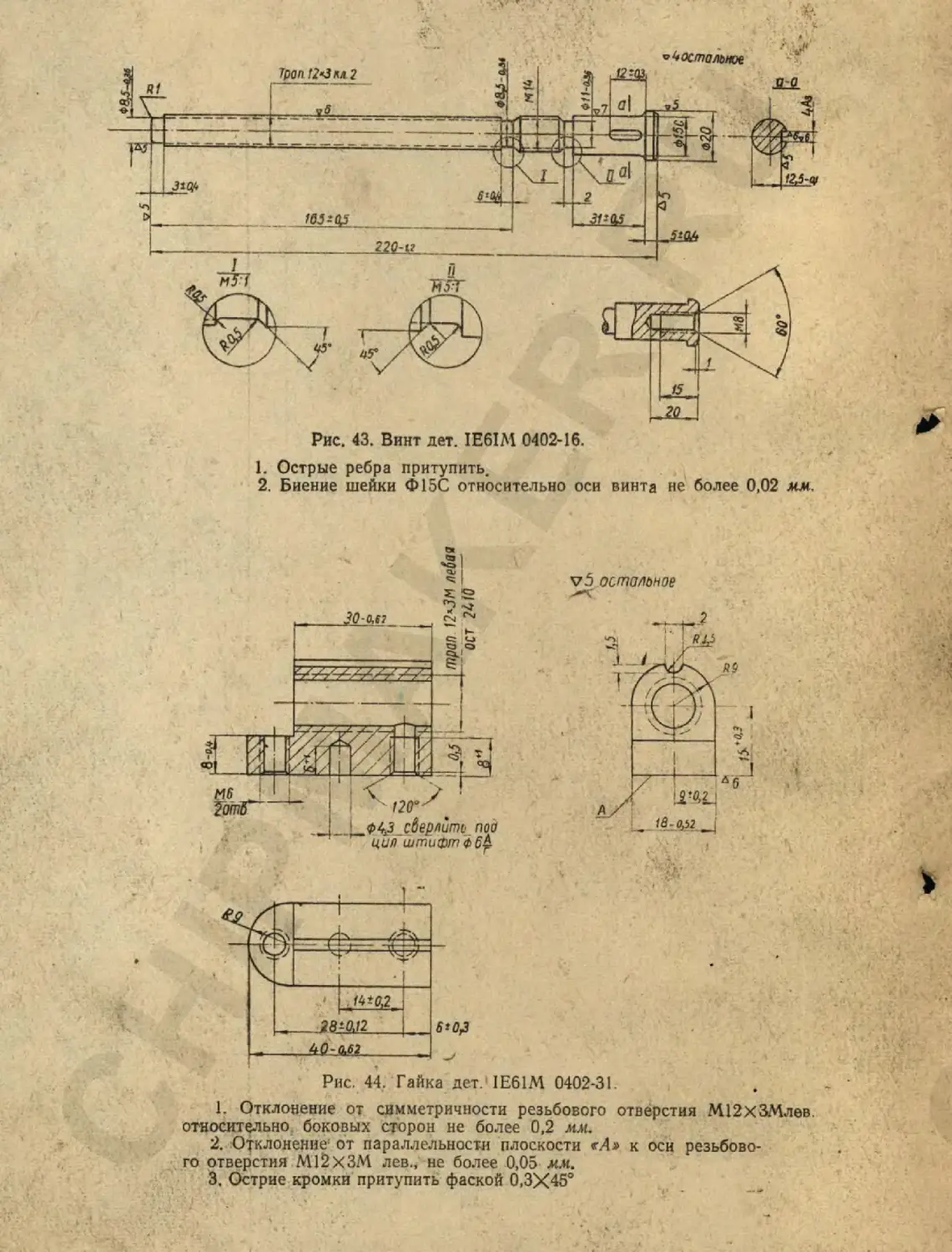

46 п- Рис. 33 См. приложение 7

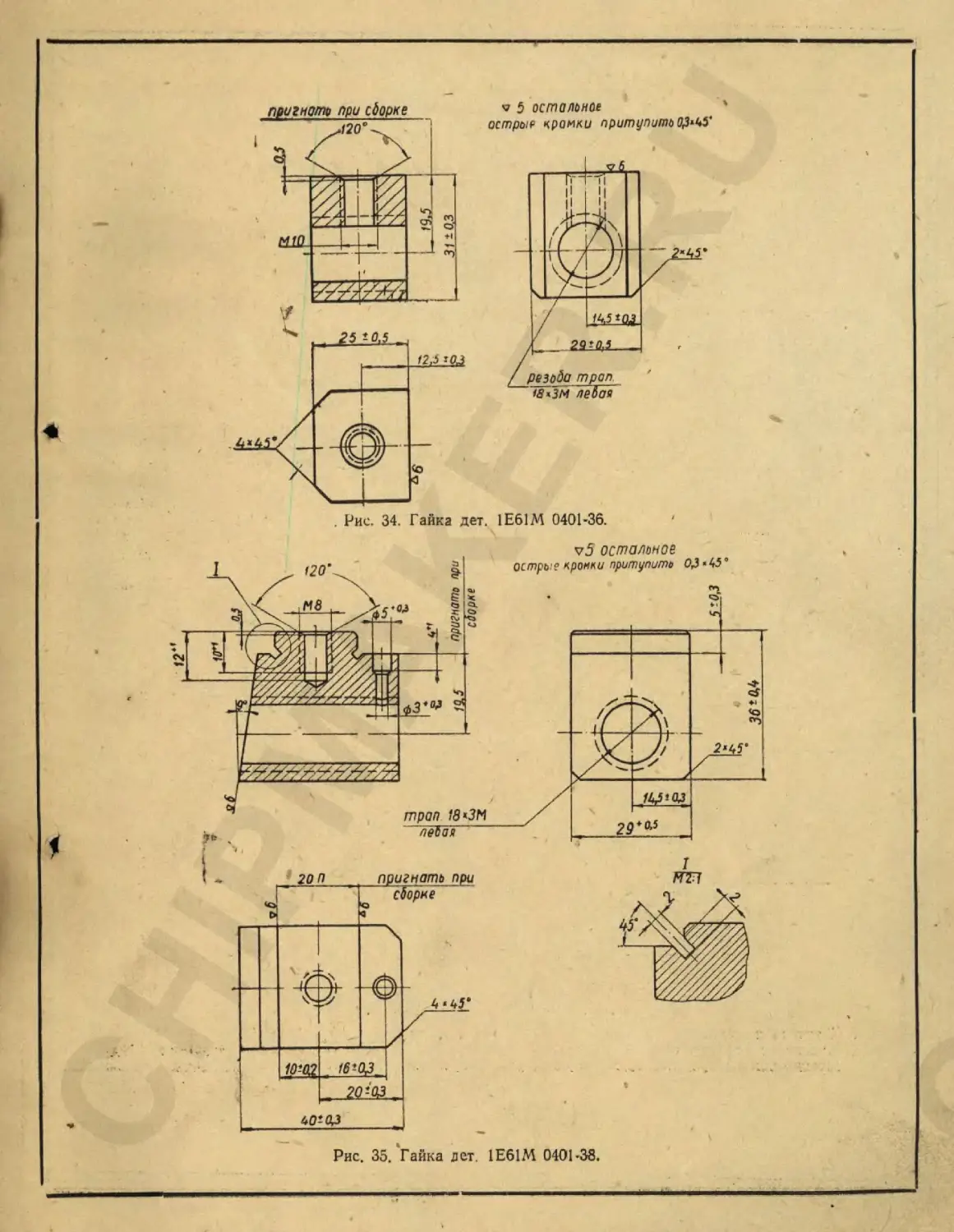

47 Рис. 34 * Резьба трап. 18хЗМ левая Резьба трап. 18хЗМ левая 2-х за-

ходная

47 Рис. 35 Трап. 18хЗМ левая Трап. 18хЗМ левая 2-х заходная.

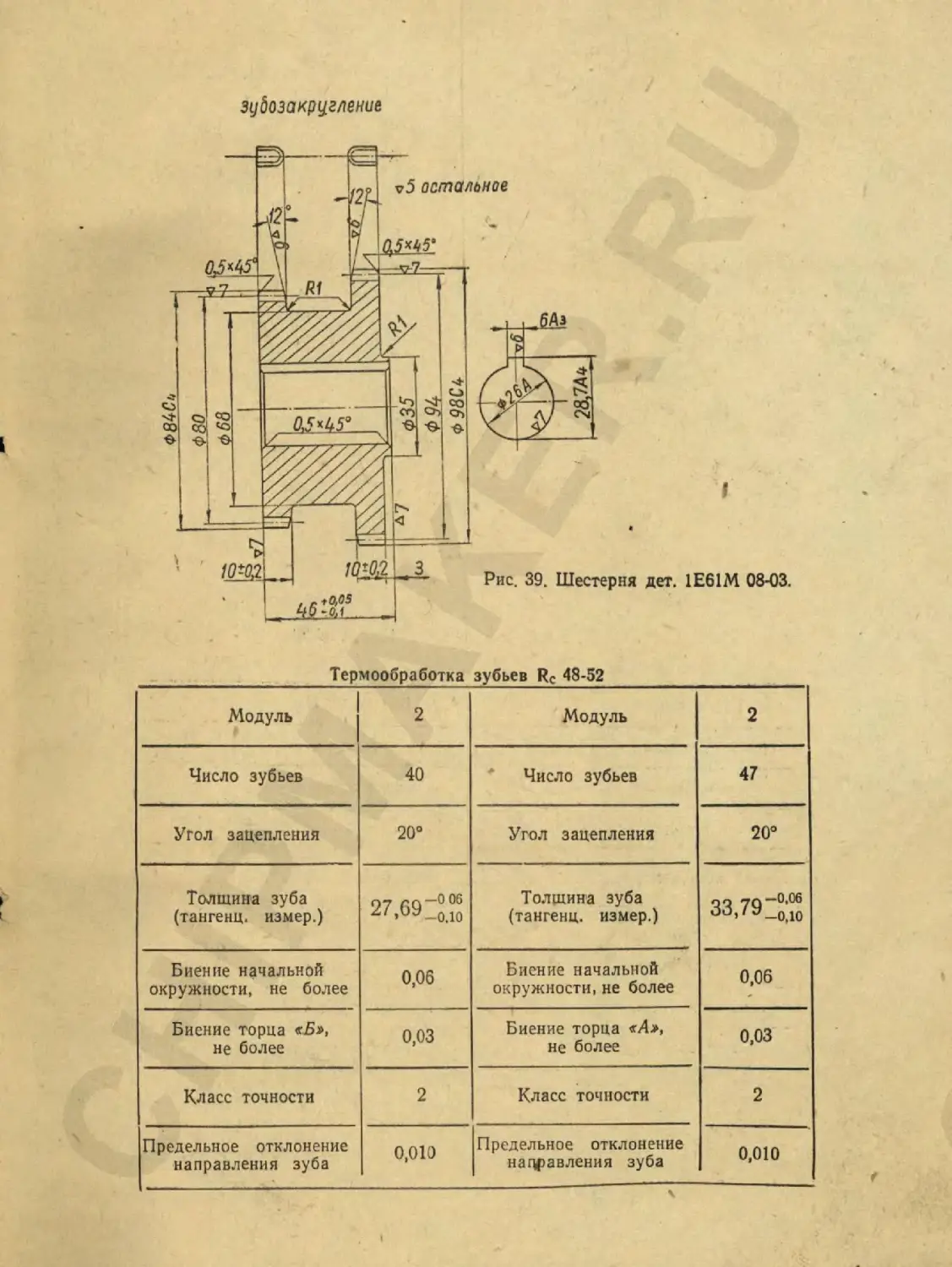

53 — Рис. 41 См. приложение 8

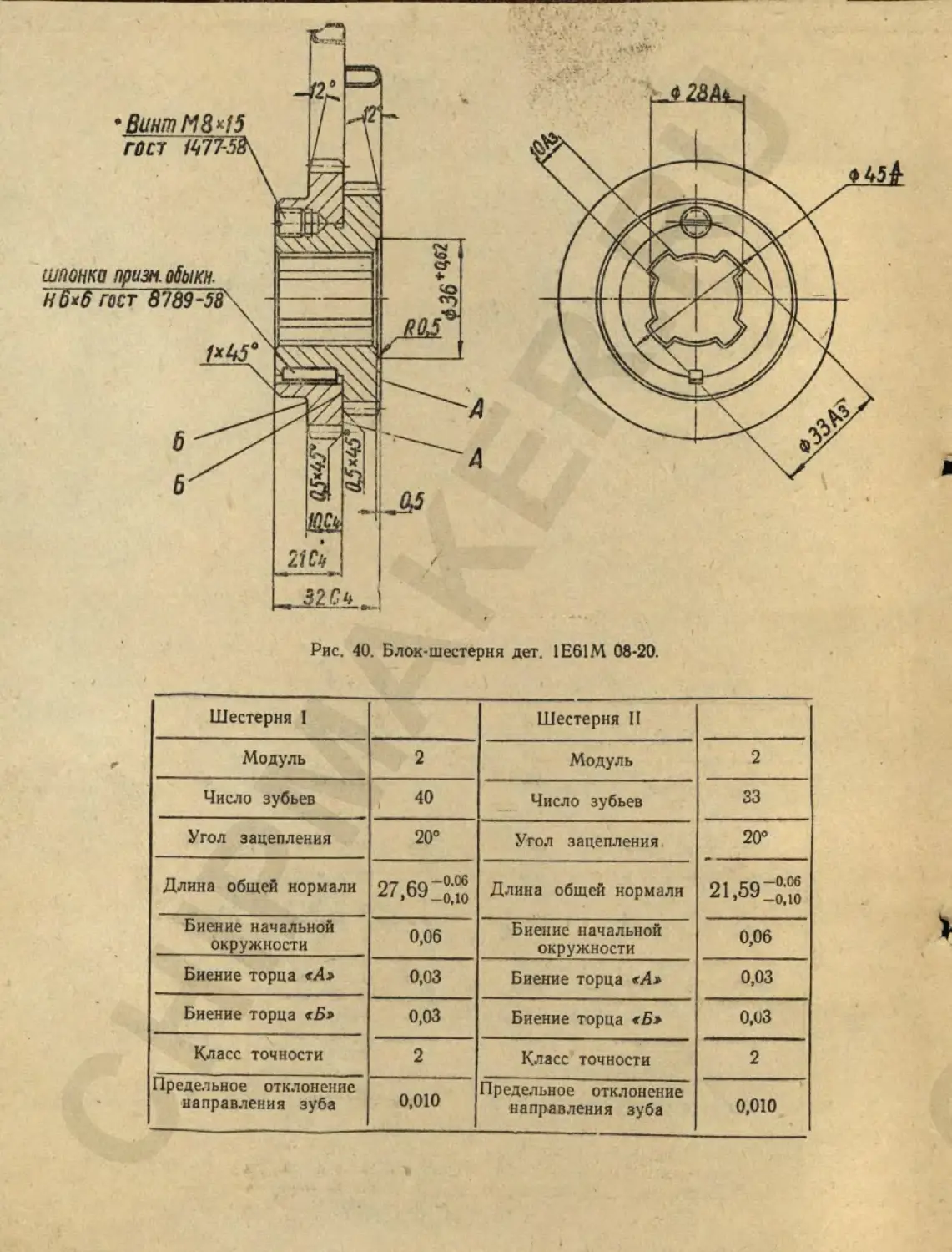

53 — "* Рис. 42 См. приложение 9

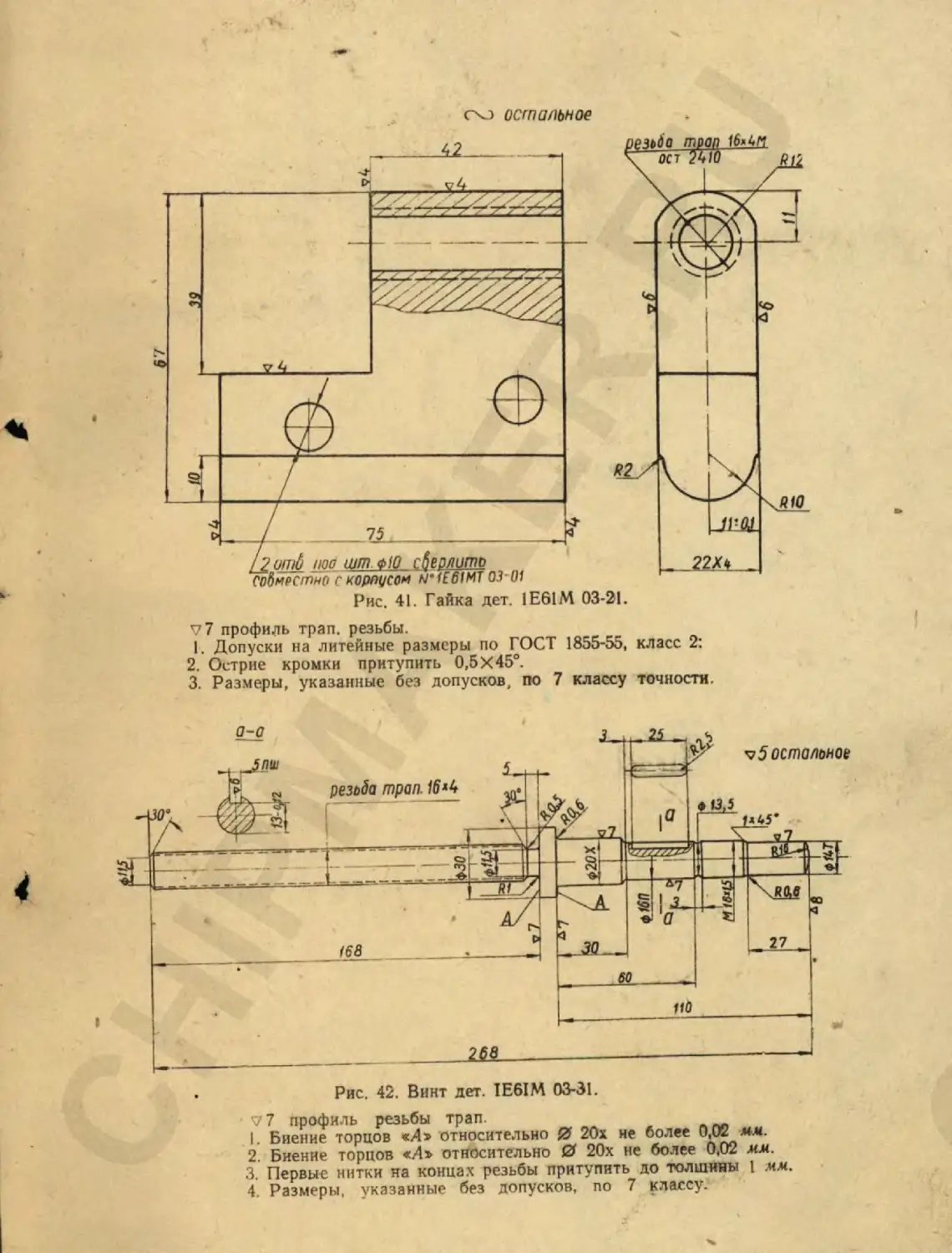

54 — Рис. 43 См. приложение 10

\

ПРИЛОЖЕНИЕ 1

ПРИЛОЖЕНИЕ 2

Подачи поперечные в мм.

0,025 — — 0,035 — 0,04с —

0.05 — — 0,07 — 0,09 —

0,1 0,11 1 _ 0,14 1 0,15 0,18 0,19

0,12 0,14 0,15 0,17 0,18 0,21 0,23

0,25 0,28 0,3 0,34 0,37 0,43 0,47

0,5 0,56 0,62 0,68 0,75 0,88 0,94

0,5 0,56 0,62 0,68 0.75 1 0,88 0,94

1,0 >1.12 1,25 1,38 1,5 1,75 1,88

2,0 2,25 2,5 2,76 3,0 3,5 3,75

0,39 0,44 0,49 0,54 0,59 0,69 0,74

0,78 0,88 0,98 1,08 1,18 1,38 1,48

1,57 1,77 1,97 2.16 2,36 2,75 2.95

0,2 0,18 0,16 — 0,13 — 0,11

0,4 0,36 0.32 0,29 0,26 0,23 0,21

0,8 0,72 0,64 0,58 0,52 0,46 0,42

0,31 0.62 0,27 0,54 0,24 0,49 0,22 0,45 0,21 0,42 0,17 0.35 0,16 0,33

1,24 1,08 0,99 0,9 0,84 07 ! 0,66

ПРИЛОЖЕНИЕ 3

ПРИЛОЖЕНИЕ 5

Механизм быстрого отвода резца

К станку прикладывается однорезцовая

головка, имеющая механизм для быстрою

отвода резца, необходимая преимуществен-

но цри нарезания резьбы.

В ползушку 1 ввернуты, противоположно

друг к другу, два установочных винта 2 и

3. -Между винтами на одной осн находится

в вертикальном положении штифт 4, сидя-

щий в нижнем суппорте на лет копрессовой

посадке.

При нарезке наружной резьбы резец под-

водится вплотную до изделия, затем випт 3

ввертывается до соприкосновения его со

штифтом 4. Дальнейшим подвертыванием

винта 4 выбирается люфт в механизме эк-

сцентрика, находящемся в ползушко 1.

ПРИЛОЖЕНИЕ-4

ПРИЛОЖЕНИЕ 6

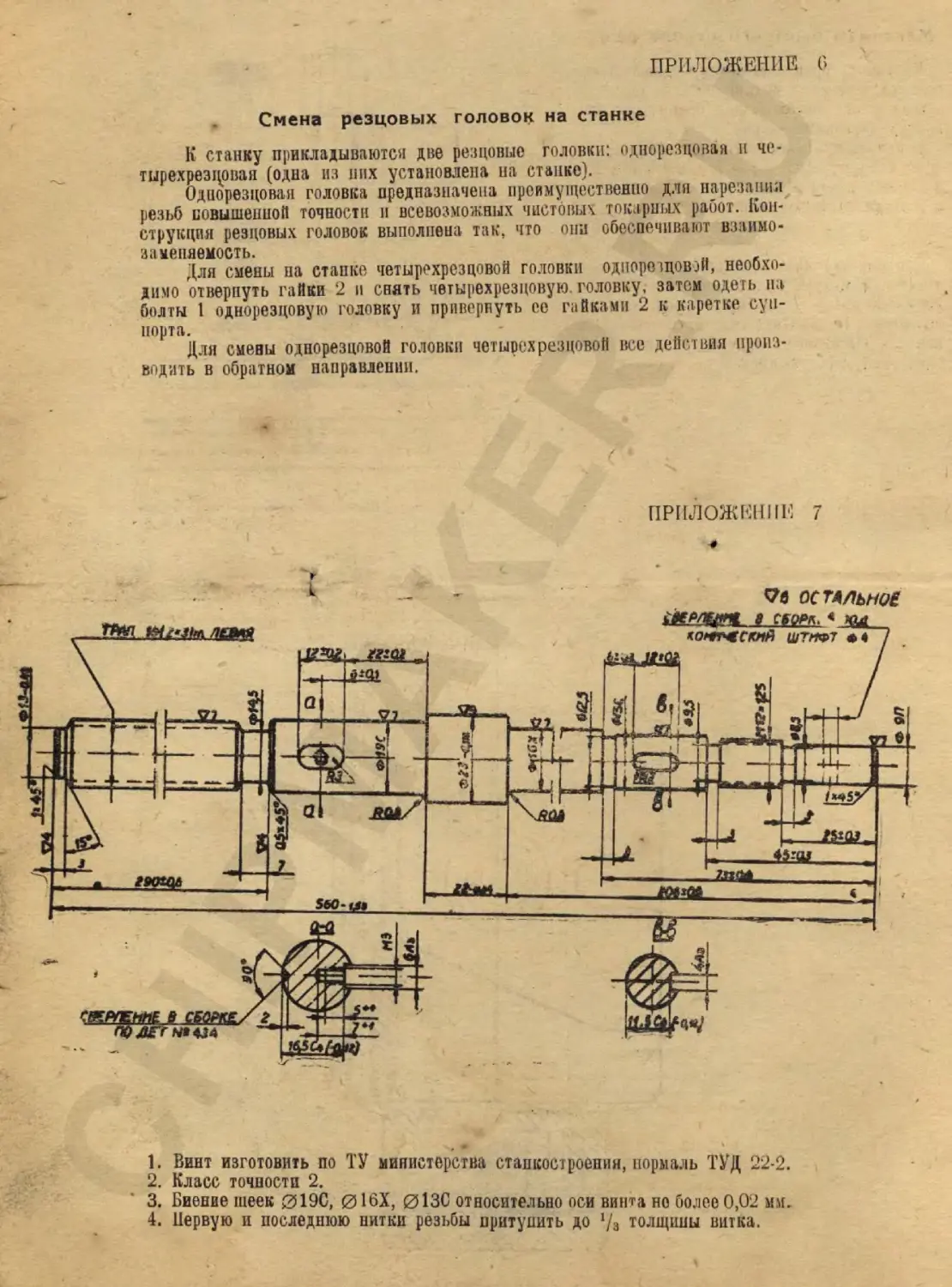

Смена резцовых головок на станке

К станку прикладываются две резцовые головки: однорезцовая и че-

тырехрезцовая (одна из них установлена на станке).

Одпорезцовая головка предназначена преимущественно для нарезания

резьб повышенной точности и всевозможных чистовых токарных работ. Кон-

струкция резцовых головок выполнена так, что они обеспечивают взаимо-

заменяемость.

Для смены на станке четырехрсзцовой головки одпорезцовЛ, необхо-

димо отвернуть гайки 2 и снять четырехрезцовую. головку, затем одеть на

болты 1 однорезцовую головку и привернуть ее гайками 2 к каретке суп-

порта.

Для смевы однорезцовой головки четырех резцовой все действия произ-

водить в обратном направлении.

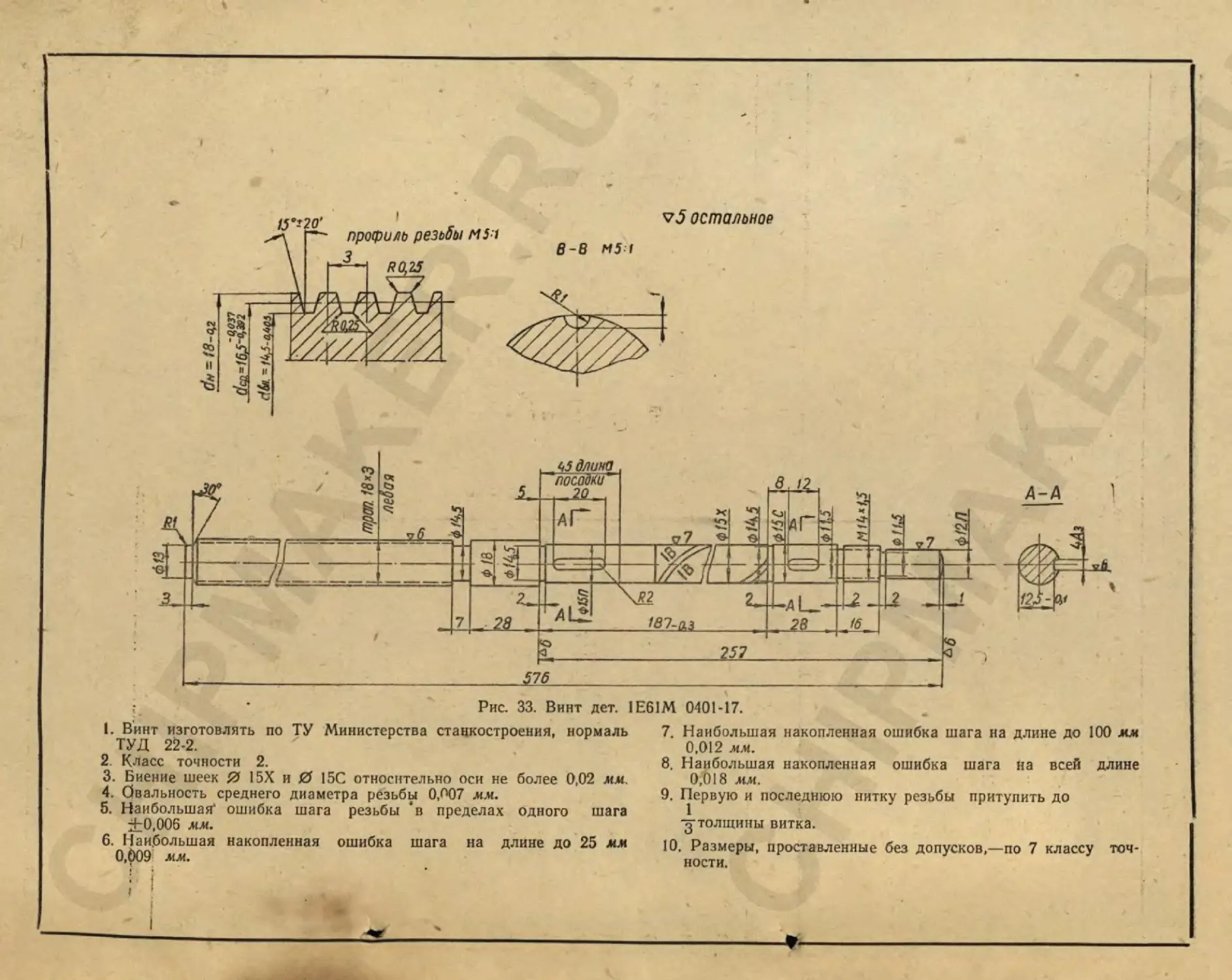

1. Винт изготовить по ТУ министерства станкостроения, нормаль ТУД 22-2.

2. Класс точности 2.

3. Биение шеек 019С, 016Х, 013С относительно оси винта но более 0,02 мм.

4. Первую и последнюю нитки резьбы притупить до 1 2 3 4/з толщины витка.

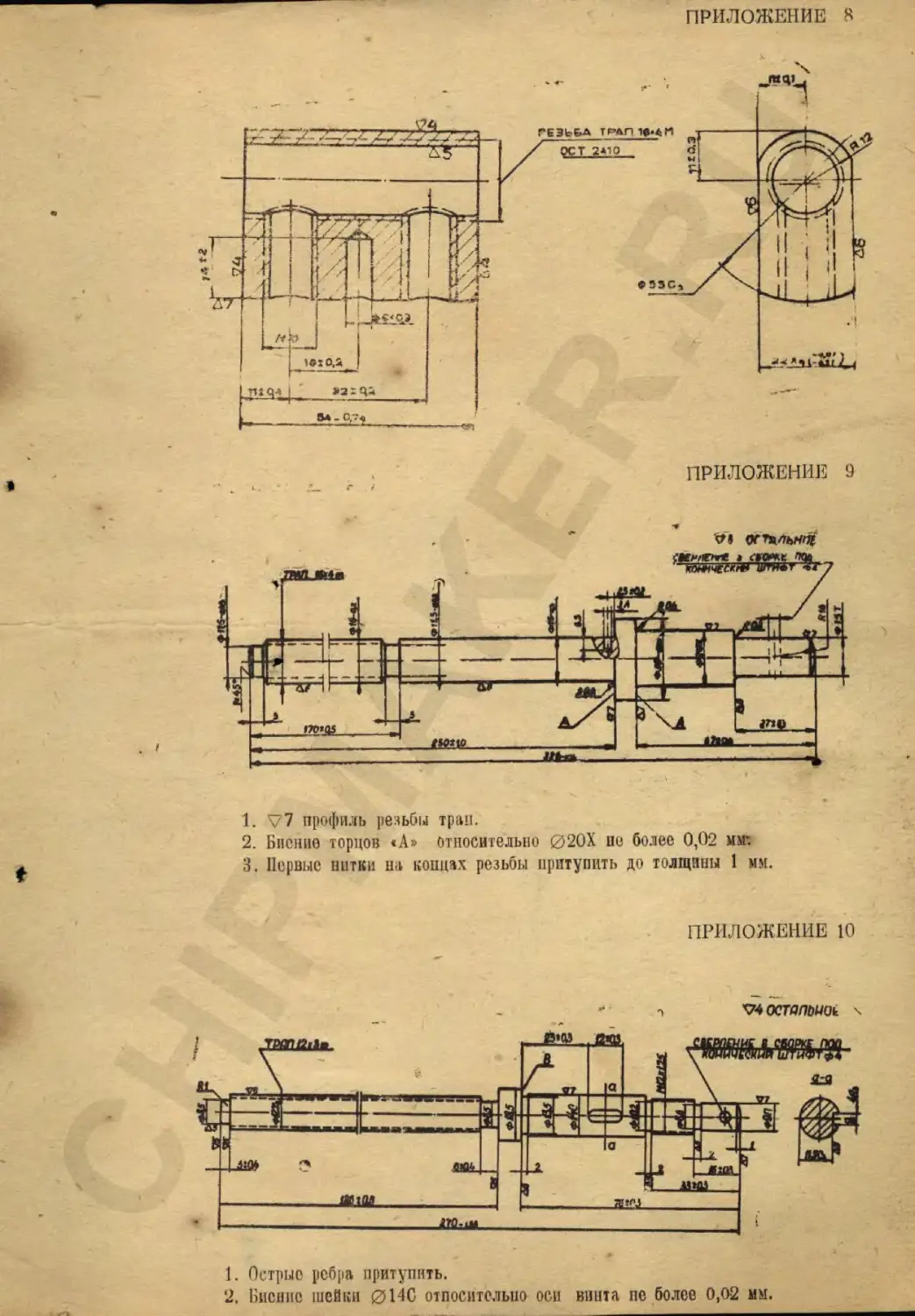

ПРИЛОЖЕНИЕ 8

1. V7 профиль резьбы трап.

2. Биение торцов «А» относительно 02ОХ ио более 0,02 мм*.

3. Первые витки на концах резьбы притупить до толщины 1 мм.

ПРИЛОЖЕНИЕ 10

1. Острые ребра притупить.

2. Биение шейки 0140 относительно осп винта по более 0,02 мм.

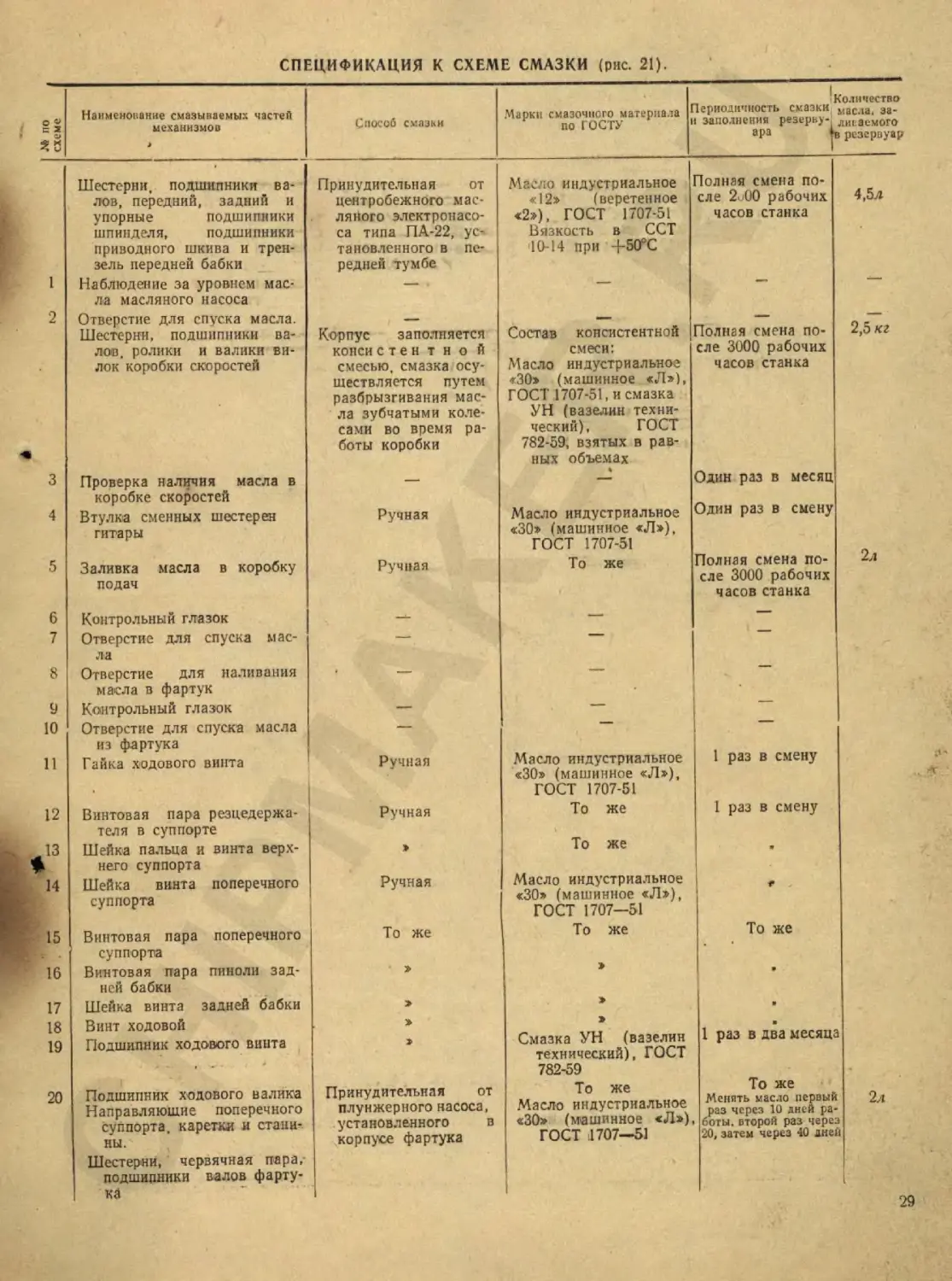

СПЕЦИФИКАЦИЯ К СХЕМЕ СМАЗКИ (рис. 21).

1 № по . схеме ; Наименование смазываемых частей механизмов Способ смазки Марки смазочного материала по ГОСТУ 'Количество Периодичность смазки масла, за- । заполнения резерву-, ЛИ1 аемого

ара | в резервуар

Шестерни, подшипники ва- Принудительная от Масло индустриальное Полная смена по- 4,5л

лов, передний, задний и упорные подшипники шпинделя, подшипники приводного шкива и трен- зель передней бабки центробежного мас- ляного электронасо- са типа ПА-22, ус- тановленного в пе- редней тумбе «12» (веретенное «2»), ГОСТ 1707-51 Вязкость в ССТ 10-14 при 4-50°С еле 2 00 рабочих часов станка

1 Наблюдение за уровнем мас- ла масляного насоса — — — —

2 Отверстие для спуска масла. — — — —

Шестерни, подшипники ва- лов, ролики и валики ви- лок коробки скоростей Корпус заполняется коней стентно й смесью, смазка осу- ществляется путем разбрызгивания мас- ла зубчатыми коле- сами во время ра- боты коробки Состав консистентной смеси: Масло индустриальное «30» (машинное «Л»), ГОСТ 1707-51, и смазка УН (вазелин техни- ческий), ГОСТ 782-59, взятых в рав- ных объемах Полная смена по- сле 3000 рабочих часов станка 2,5 кг

3 Проверка наличия масла в коробке скоростей — — Один раз в месяц

4 Втулка сменных шестерен гитары Ручная Масло индустриальное «30» (машинное «Л»), ГОСТ 1707-51 Один раз в смену

5 Заливка масла в коробку подач Ручная То же Полная смена по- сле 3000 рабочих часов станка 2л

6 Контрольный глазок — — —

7 Отверстие для спуска мас- ла — —

8 Отверстие для наливания масла в фартук — * —

9 Контрольный глазок — — —

10 Отверстие для спуска масла из фартука — —

11 Гайка ходового винта Ручная Масло индустриальное «30» (машинное «Л»), ГОСТ 1707-51 1 раз в смену

12 Винтовая пара резцедержа- теля в суппорте Ручная То же I раз в смену

13 Шейка пальца и винта верх- него суппорта > То же

14 Шейка винта поперечного суппорта Ручная Масло индустриальное «30» (машинное «Л»), ГОСТ 1707—51 Г ,

15 Винтовая пара поперечного суппорта То же То же То же

16 Винтовая пара пиноли зад- ней бабки » •

17 Шейка винта задней бабки > > •

18 Винт ходовой * >

19 Подшипник ходового винта Смазка УН (вазелин технический), ГОСТ 782-59 1 раз в два месяца

20 Подшипник ходового валика Направляющие поперечного суппорта каретки и стани- Принудительная от плунжерного насоса, установленного в То же Масло индустриальное «30» (машинное «Л»), То же Менять масло первый раз через 10 дней ра- боты, второй раз через 2л

ны. Шестерни, червячная пара, подшипники валов фарту- ка корпусе фартука I иС 1 1 /0/—51 20, затем через 40 дней 1

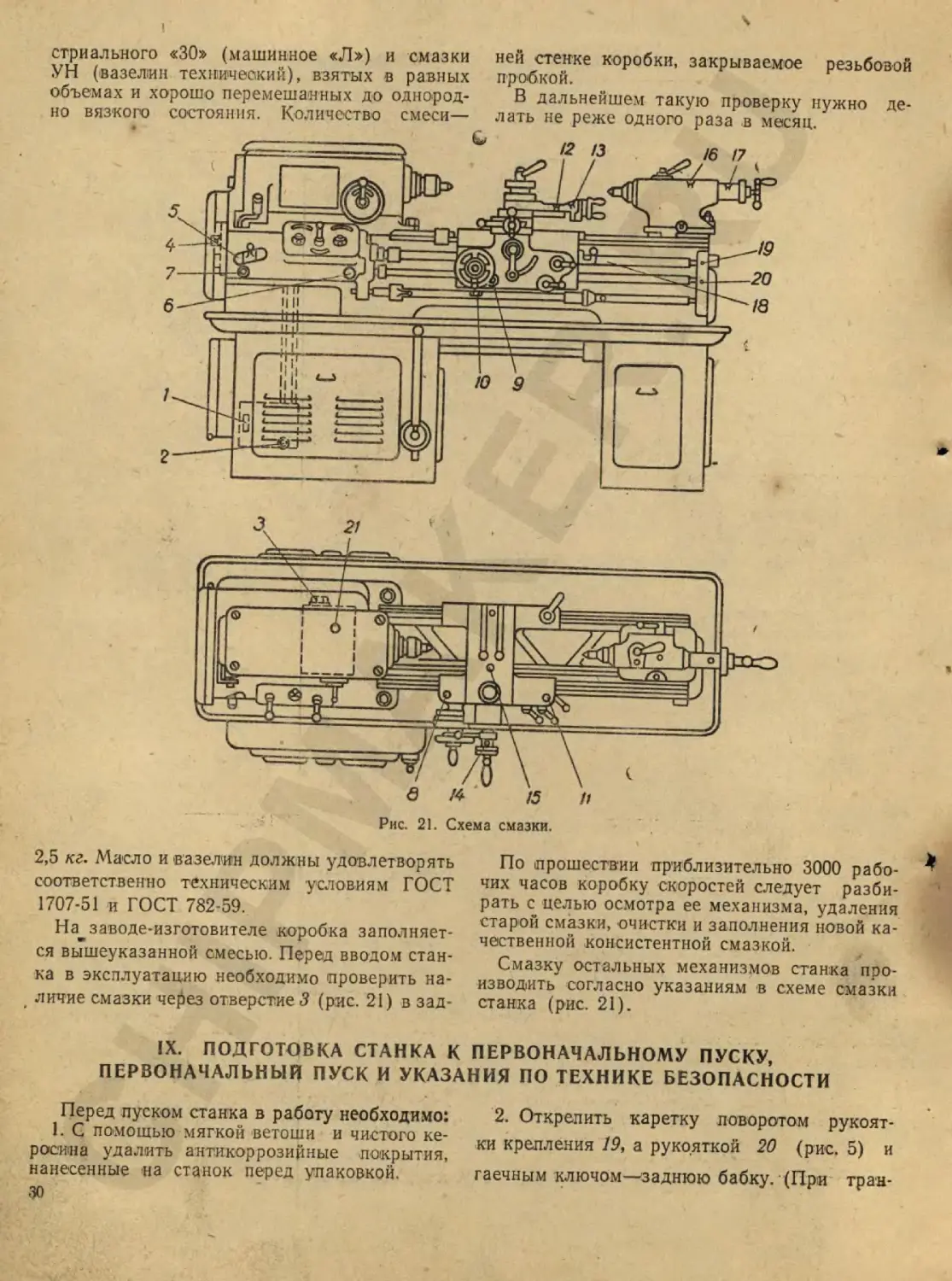

стриального «30» (машинное «Л») и смазки

УН (вазелин технический), взятых в равных

объемах и хорошо перемешанных до однород-

но вязкого состояния. Количество смеси—

ней стенке коробки, закрываемое резьбовой

пробкой.

В дальнейшем такую проверку нужно де-

лать не реже одного раза в месяц.

2,5 кг. Масло и вазелин должны удовлетворять

соответственно техническим условиям ГОСТ

1707-51 и ГОСТ 782-59.

На заводе-изготовителе коробка заполняет-

ся вышеуказанной смесью. Перед вводом стан-

ка в эксплуатацию необходимо проверить на-

личие смазки через отверстие 3 (рис. 21) в зад-

По прошествии приблизительно 3000 рабо-

чих часов коробку скоростей следует разби-

рать с целью осмотра ее механизма, удаления

старой смазки, очистки и заполнения новой ка-

чественной консистентной смазкой.

Смазку остальных механизмов станка про-

изводить согласно указаниям в схеме смазки

станка (рис. 21).

!Х. ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ,

ПЕРВОНАЧАЛЬНЫЙ ПУСК И УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Перед пуском станка в работу необходимо:

1. С помощью мягкой ветоши и чистого ке-

росина удалить антикоррозийные покрытия,

нанесенные на станок перед упаковкой.

30

2. Открепить каретку поворотом рукоят-

ки крепления 19, а рукояткой 20 (рис. 5) и

гаечным ключом—заднюю бабку. (При тран-

спортировке станка данные узлы должны быть

закреплены).

3. Проверить наличие заливки масла то

смотровым окнам: в фартуке, коробке подач,

коробке скоростей (через отверстие, заверну-

тое резьбовой пробкой), а также смазать все

индивидуальные точки согласно схеме смаз-

ки (рис. 21).

Места заливки масла и марка его указаны

в спецификации к схеме смазки.

4. Продержать станок не менее трех дней в

сухом помещении, чтобы из изоляции обмоток

электродвигателя и проводов удалить влагу,

воспринятую во время транспортировки, и

тем самым повысить сопротивляемость изо-

ляции.

5. Тщательно ознакомиться с назначением

всех органов управления станком (рис. 5).

6. Чтобы станок до пуска его в эксплуата-

цию проработал на холостом ходу около часа,

контролируя при этом автоматическую подачу

масла в механизм передней бабки и плав-

ность хода.

Включение станка производится следующим

образом: переключатель 1 (рис. 5) ставится в

положение «включено» и соответственно

«масляный насос». При этом станочная элек-

трическая цепь присоединяется к общей элек-

тросети, и включается электронасос автомати-

ческой смазки передней бабки. Убедившись

через глазок на крышке передней бабки, что

масло подано, можно включить главный элек-

тродвигатель при помощи рукояток 3 или 4

(рис. 5) на валике управления, расположенно-

го ниже ходового валика.

Поворот рукоятки 3 или 4 вверх соответст-

вует прямому вращению шпинделя (на себя),

а поворот вниз—обратному его вращению (от

себя).

При среднем положении рукояток электро-

двигатель выключен.

Меры по технике безопасности

1. Нельзя допускать рабочего к станку, не

ознакомив его предварительно с данным руко-

водством и с правилами техники безопас-

ности. «

2. Чистка и обтирка станка должны произ--

водиться только после полной остановки стан-

ка. При этом станок должен быть отключен от

электросети.

3. Рабочее место у станка не должно быть

скользким и загроможденным-

4. Отходя от станка (даже на короткое вре-

мя), необходимо отключить его от‘электро-

сети.

Основные указания при работе на станке

1. Перед пуском станка необходимо изучить

его схему и конструкцию, назначение руко.ч-

, toik и порядок переключения.

2. При работе проверять правильность уста-

новки рукояток и всегда доводить их до фик-

сируемого положения.

3. Нс переключать зубчатые колеса на ходу.

4. При обточке пользоваться ходовым ва-

ликом, ходовым винтом, пользоваться только

при нарезании резьбы.

5. Нельзя править обрабатываемые изделия

в центрах или на направляющих станины, это

разрушает станок и снижает его точность.

6. Для удаления переходной втулки или

центра из шпиндельной бабки необходимо

пользоваться прутком с медным или латун-

ным наконечником.

7. Нельзя работать на сработанных или за-

битых центрах.

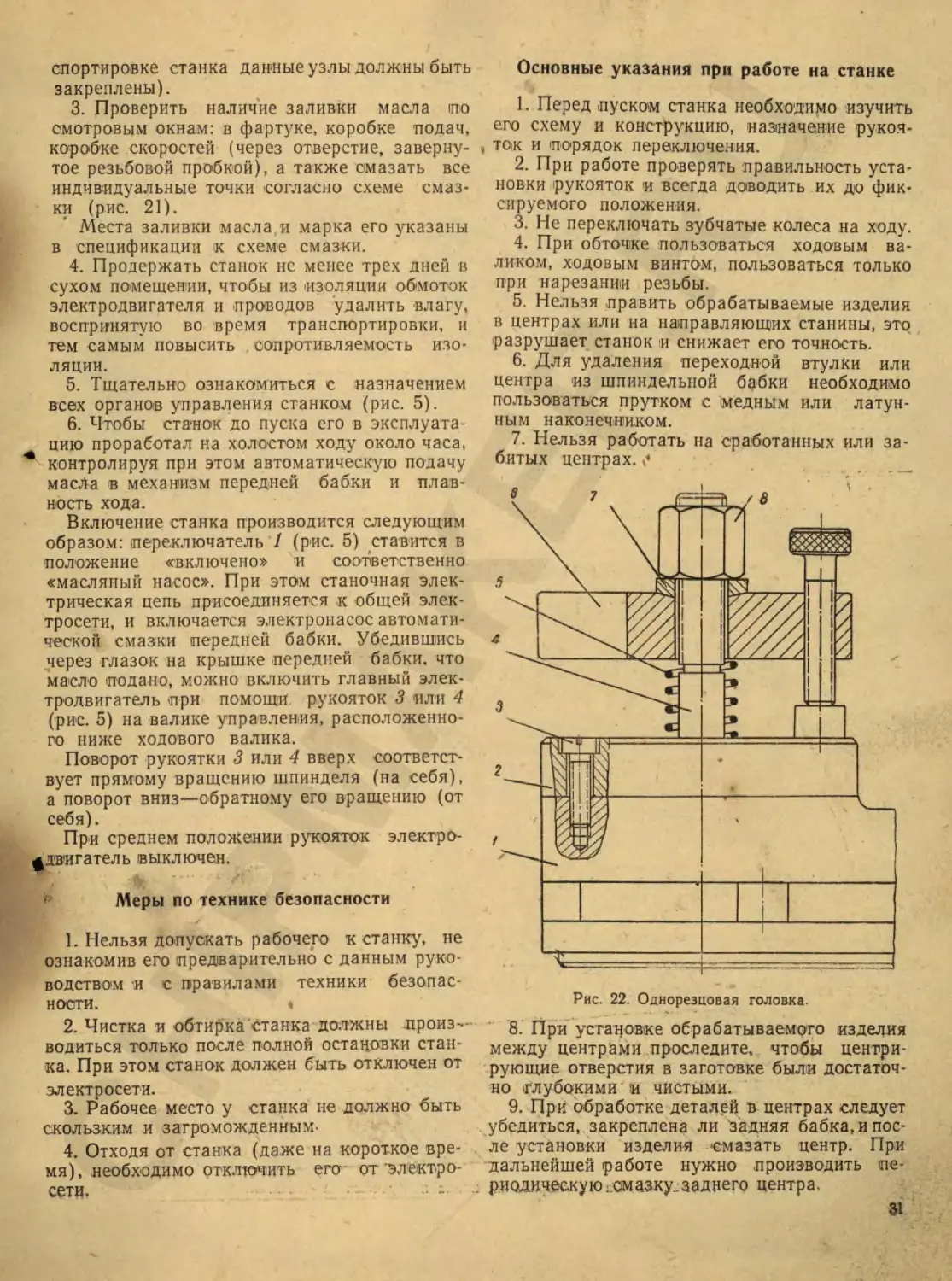

Рис. 22. Однорезцовая головка.

8. При установке обрабатываемого изделия

между центрами проследите, чтобы центри-

рующие отверстия в заготовке были достаточ-

но глубокими и чистыми.

9. При обработке деталей в центрах следует

убедиться, закреплена ли задняя бабка,и пос-

ле установки изделия смазать центр. При

дальнейшей работе нужно .производить пе-

риодическую. смазку.заднего центра.

31

10. Пр,и работе с люнетами надо системати-

чески смазывать кулачки люнета.

11. Не следует подводить руку слишком

близко к вращающейся оправке или патрону.

12. Нельзя класть на направляющие стани-

ны обрабатываемые изделия, инструмент и

другие металлические предметы, так как от

этого портится поверхность натравляющих.

13. Не следует работать тупым инструмен-

том: это повышает усилия на суппорте в меха-

низме подач и может привести к поломке.

14. Следить за смазкой станка системати-

чески, проверять работу масляных насосов и

наблюдать за уровнем масла.

15. При чистке станка запрещается употреб-

лять наждачную бумагу.

16. Следить за правильной установкой рез-

ца, зажимать резец необходимо с наименьшим

вылетом. Нельзя подкладывать под него раз-

ные куски металла, необходимо пользоваться

подкладками по площади, равными площади

резца.

17. Соблюдение перечисленных правил, вни-

мательное и бережное отношение к станку

сохраняют его точность, предотвращают преж-

девременный износ станка и гарантируют хо-

рошую чистоту и точность обработки.

Смена резцовых головок на станке

К станку прикладываются две резцовые го-

ловки: однорезцовая и четырехрезцовая (одна

из них установлена на станке). Однорезцовая

головка предназначена преимущественно для

нарезания резьб повышенной точности и все-

возможных чистовых токарных работ.

Конструкция резцовых головок выполнена

так, что они обеспечивают взаимозаменяе-

мость. Для смены на станке четырехрезцовой

головки одпорезцовой необходимо снять со

станка четырехрезцовую головку, привернуть

к верхнему суппорту I (рис. 22) проставку 2

четырьмя винтами <?, надеть на болт 4 пружи-

ну 5, прихват 6 и шайбу 7 и навернуть гай-

ку 8. Для смены однорезцовой головки четы-

рехрезцовой все действия производят в обрат-

ном направлении.

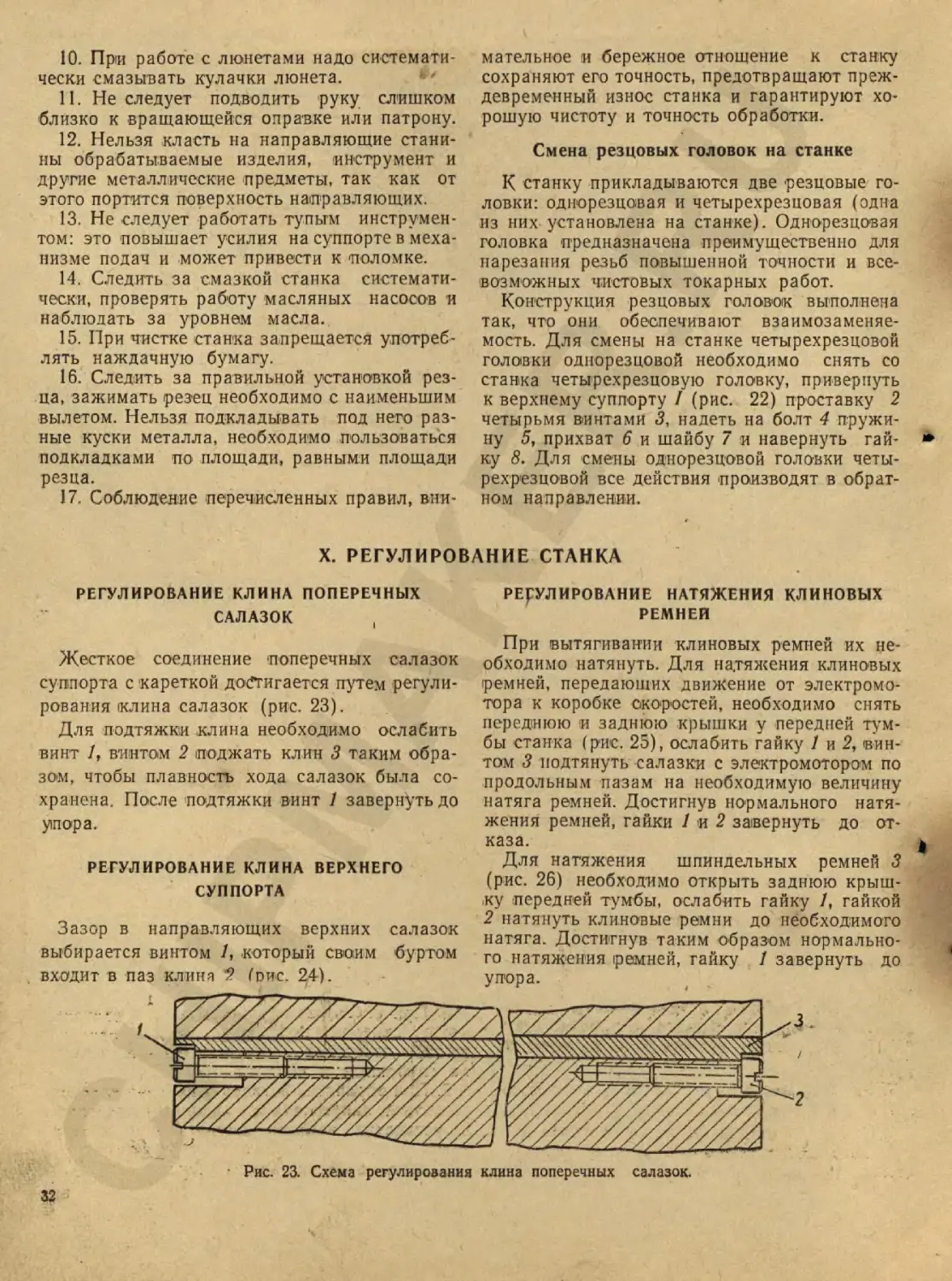

X. РЕГУЛИРОВАНИЕ СТАНКА

РЕГУЛИРОВАНИЕ КЛИНА ПОПЕРЕЧНЫХ

САЛАЗОК

Жесткое соединение поперечных салазок

суппорта с кареткой достигается путем регули-

рования клина салазок (рис. 23).

Для подтяжки клина необходимо ослабить

винт 1, винтом 2 поджать клин 3 таким обра-

зом, чтобы плавность хода салазок была со-

хранена. После подтяжки винт 1 завернуть до

упора.

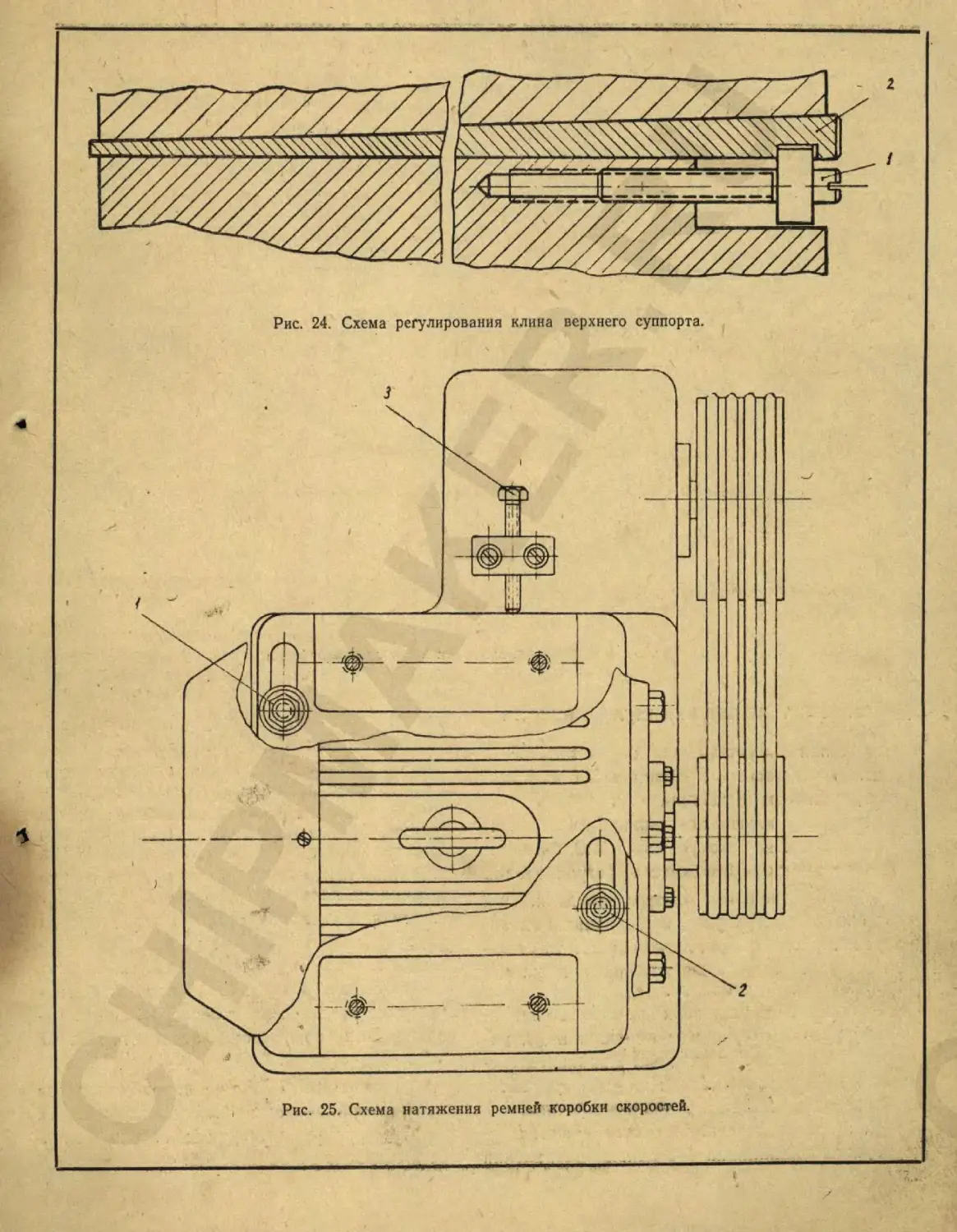

РЕГУЛИРОВАНИЕ КЛИНА ВЕРХНЕГО

СУППОРТА

Зазор в направляющих верхних салазок

выбирается винтом /, который своим буртом

входит в паз клиня 2 (оис. 24).

РЕГУЛИРОВАНИЕ НАТЯЖЕНИЯ КЛИНОВЫХ

РЕМНЕЙ

При вытягивании клиновых ремней их не-

обходимо натянуть. Для натяжения клиновых

ремней, передающих движение от электромо-

тора к коробке скоростей, необходимо снять

переднюю и заднюю крышки у передней тум-

бы станка (рис. 25), ослабить гайку 1 и 2, вин-

том 3 подтянуть салазки с электромотором по

продольным пазам на необходимую величину

натяга ремней. Достигнув нормального натя-

жения ремней, гайки 1 и 2 завернуть до от-

каза.

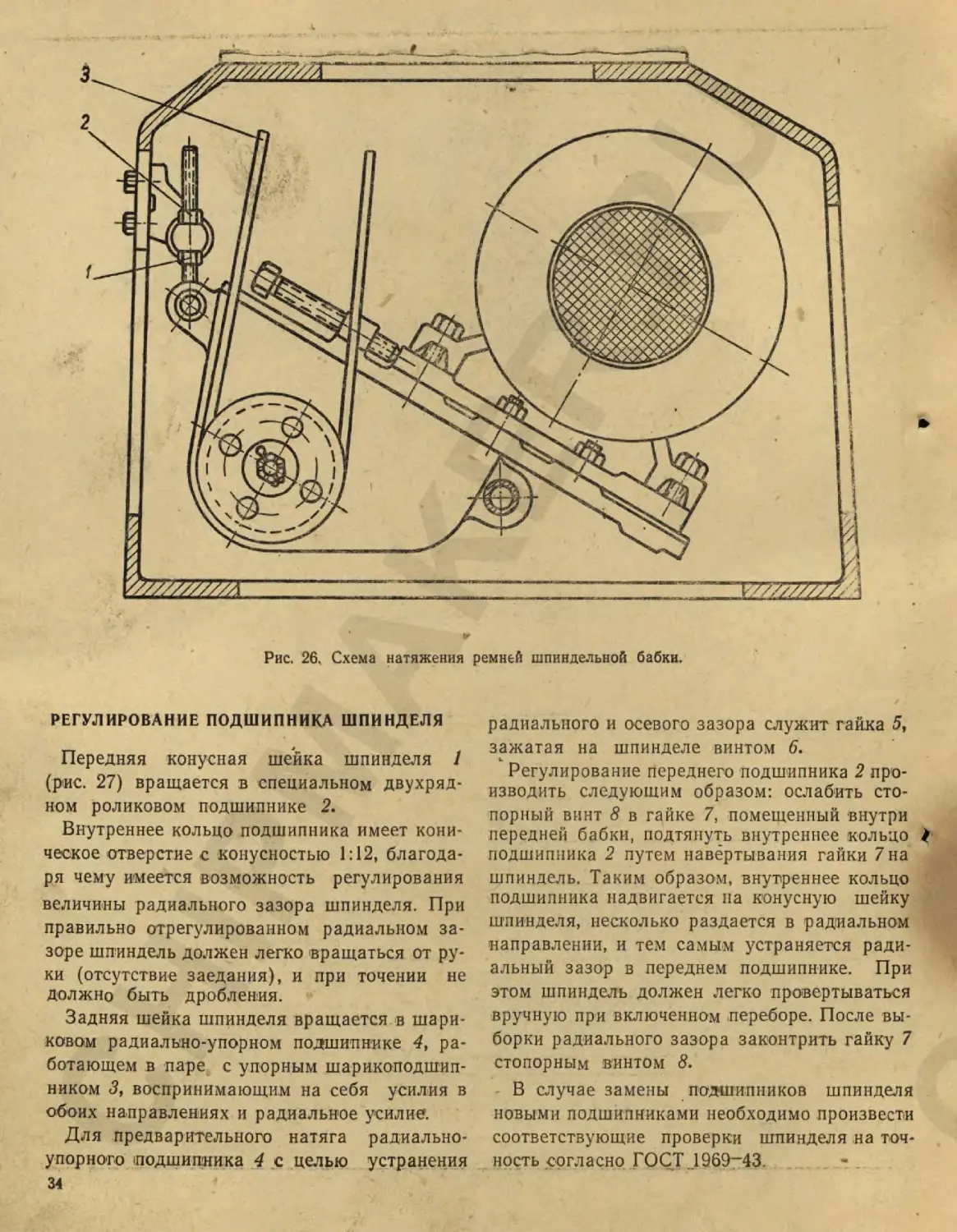

Для натяжения шпиндельных ремней 3

(рис. 26) необходимо открыть заднюю крыш-

ку передней тумбы, ослабить гайку /, гайкой

2 натянуть клиновые ремни до необходимого

натяга. Достигнув таким образом нормально-

го натяжения ремней, гайку 1 завернуть до

упора.

Рис. 23. Схема регулирования клина поперечных салазок.

32

Рис. 24. Схема регулирования клина верхнего суппорта.

□ I

Рис. 25. Схема натяжения ремней коробки скоростей.

Рис. 26. Схема натяжения ремней шпиндельной бабки.

РЕГУЛИРОВАНИЕ ПОДШИПНИКА ШПИНДЕЛЯ

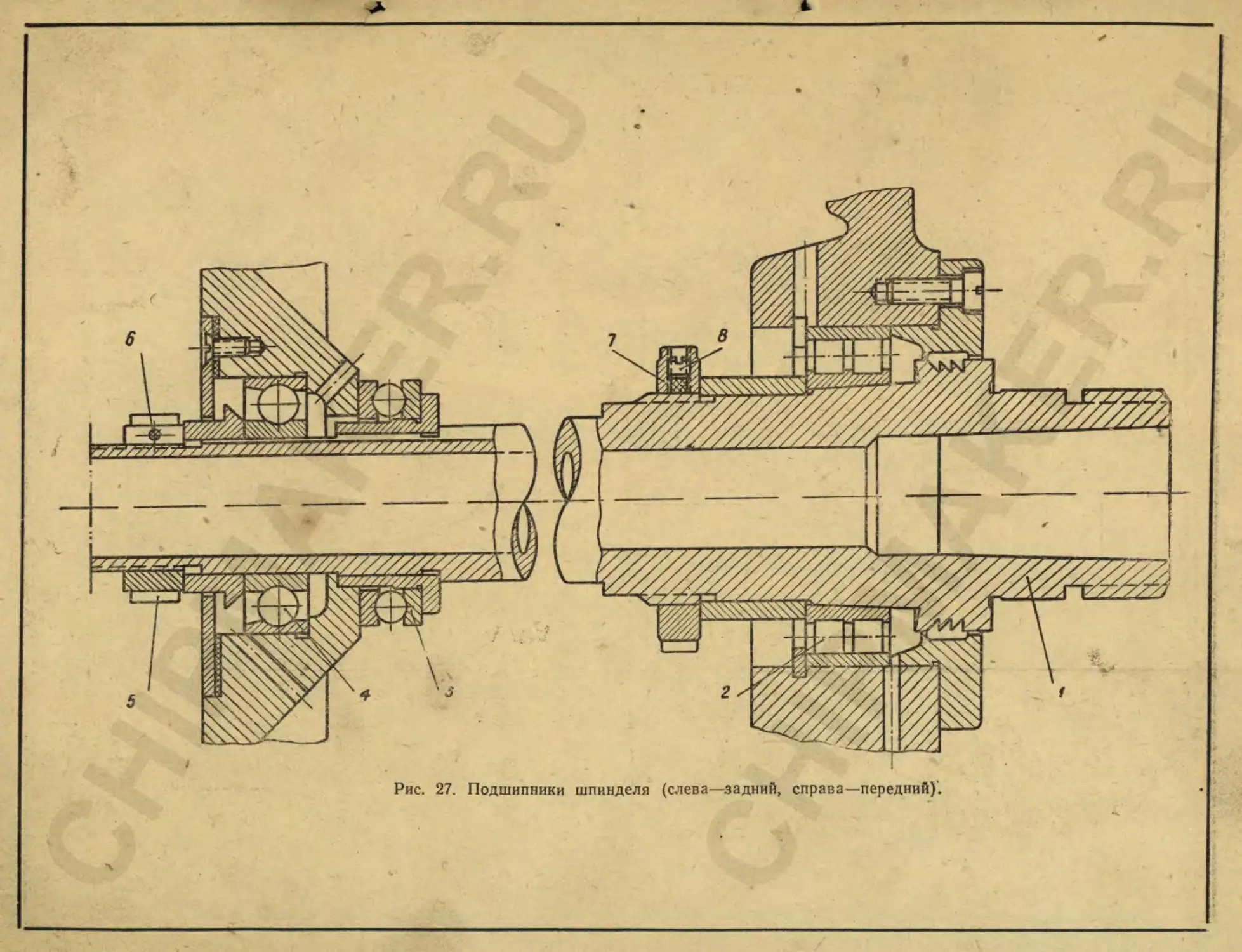

Передняя конусная шейка шпинделя 1

(рис. 27) вращается в специальном двухряд-

ном роликовом подшипнике 2.

Внутреннее кольцо подшипника имеет кони-

ческое отверстие с конусностью 1:12, благода-

ря чему имеется возможность регулирования

величины радиального зазора шпинделя. При

правильно отрегулированном радиальном за-

зоре шпиндель должен легко вращаться от ру-

ки (отсутствие заедания), и при точении не

должно быть дробления.

Задняя шейка шпинделя вращается в шари-

ковом радиально-упорном подшипнике 4, ра-

ботающем в паре с упорным шарикоподшип-

ником 3, воспринимающим на себя усилия в

обоих направлениях и радиальное усилие.

Для предварительного натяга радиально-

упорного подшипника 4 с целью устранения

34

радиального и осевого зазора служит гайка 5,

зажатая на шпинделе винтом 6.

Регулирование переднего подшипника 2 про-

изводить следующим образом: ослабить сто-

порный винт 8 в гайке 7, помещенный внутри

передней бабки, подтянуть внутреннее кольцо /

подшипника 2 путем навёртывания гайки 7 на

шпиндель. Таким образом, внутреннее кольцо

подшипника надвигается па конусную шейку

шпинделя, несколько раздается в радиальном

направлении, и тем самым устраняется ради-

альный зазор в переднем подшипнике. При

этом шпиндель должен легко провертываться

вручную при включенном переборе. После вы-

борки радиального зазора законтрить гайку 7

стопорным винтом 8.

В случае замены подшипников шпинделя

новыми подшипниками необходимо произвести

соответствующие проверки шпинделя на точ-

ность согласно ГОСТ Д969~43.

Рис. 27. Подшипники шпинделя (слева—задний, справа—передний)'.

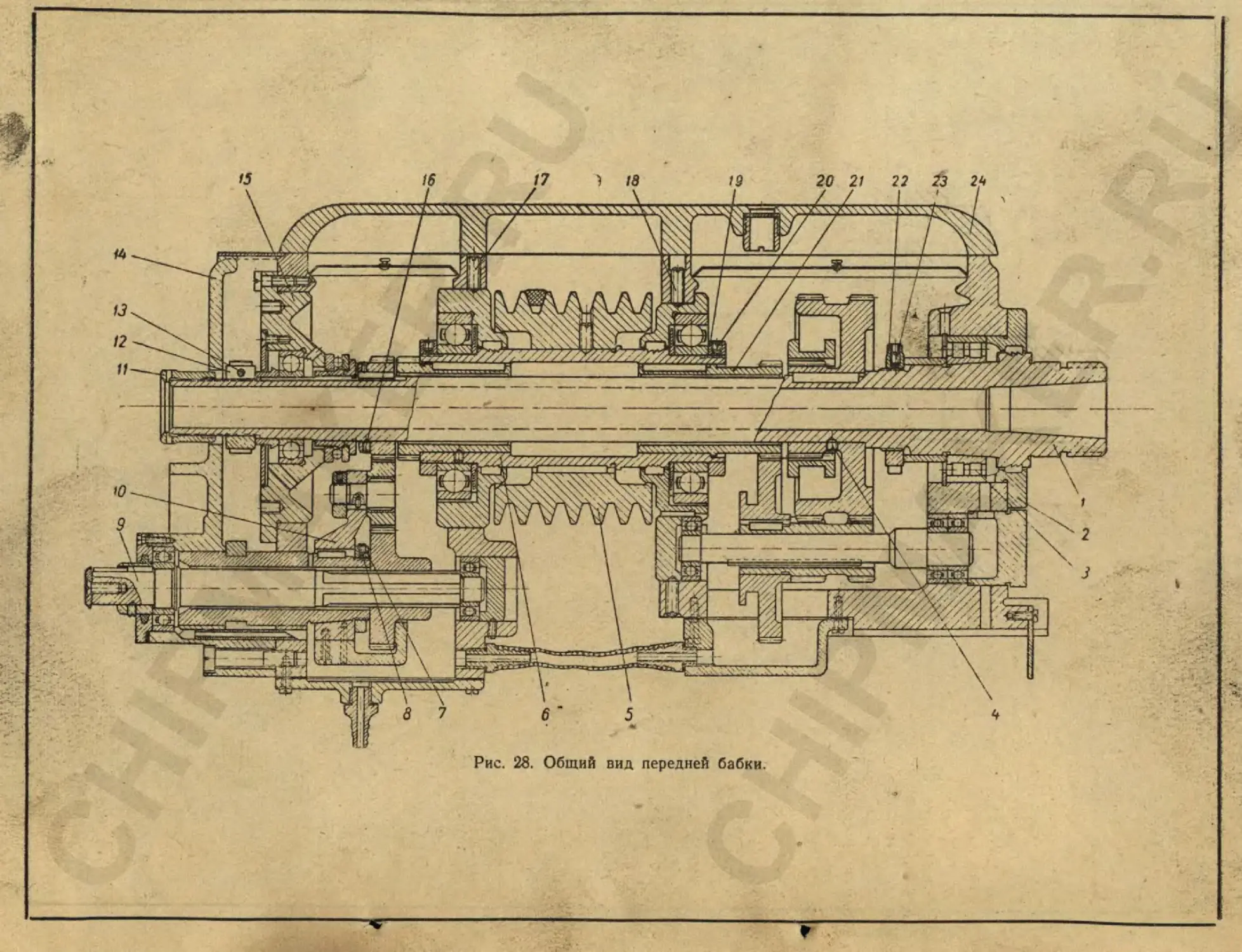

XI. ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ СТАНКА ПРИ РЕМОНТЕ

При разборке станка в случае ремонта или

по другой причине необходимо обратить вни-

мание на следующее:

1. Отключить станок от электросети, прежде

чем приступить к его разборке.

2, Прежде чем снять шпиндельную бабку со

станка, необходимо:

а) отсоединить нагнетательную 3 и сливную

12 трубки от масляной системы (рис. 20);

б) снять клиновые ремни со шкива коробки

скоростей;

в) отвернуть четыре болта М14, крепящие

шпиндельную бабку к станине (два болта на-

ходятся внутри корпуса в задней части бабки);

г) снять бабку со станины.

3. Для снятия клиновых ремней передней

бабки (рис. 28), необходимо вынуть шпиндель

заполнить базе пином

Рис. 29. Штифт дет.. | Е61М 0601 33.

_ х □ марки УНГост2в2-59\

Валик кородки подач

0,5-1

сверлить и раздернуть

Рис. 31. Муфта в сборе.

ч л _ под конический штифт

4 • $6*40 Рост3129-во

передней бабки, а затем ступицу с сидящим

на ней шкивом. Чтобы вынуть шпиндель 1 из

корпуса передней бабки, необходимо снять

верхнюю крышку 24, заднюю крышку 14 и пе-

редний фланец 2. Вместе с задней крышкой

вынуть трензельный валик 9. С конца шпин-

деля снять предохранительный колпак 11 и

вывернуть гайку 12, предварительно ослабив

винт 13. Затем ослабить стопорный винт 23 у

гайки 22 и отвернуть ее на гладкую часть

шпинделя.

После вывернуть стопорные винты шестерен

трензеля 16 и перебора 4. Далее при помощи

свинцового молотка выбивать слабыми удара-

ми шпиндель, одновременно легкими ударами

снять роликоподшипник 3 с конической шей-

ки шпинделя.

остальное

Винт ходовой

Сверлить и развернуть под

штифт конический 1ВЖ0601.33

Для снятия шкива со ступицей из корпуса

передней бабки необходимо: снять задний

фланец 15, ослабить стопорный винт 8 и от-

вернуть гайку 7, затем вынуть трензель 10.

Дальше необходимо ослабить стопорный

винт 20, отвернуть гайку 19, ослабить устано-

вочные винты 18 и 17. После этого ударами

в торец переборной шестерни 21 выбить сту-

пицу 6 ^вместе со шкивом 5. Снять сливную

резиновую трубку м вынуть клиновые ремни.

Сборка передней бабки будет происходить

в обратном порядке. Разборка остальных уз-

лов станка пояснения не требует.

Ремонт станка 1Е61М. на заводе-потреби-

теле должен осуществляться в соответствии с

«Единой, системой планово-предупредительно-

го ремонта и эксплуатации технологического

оборудования машиностроительных предприя-

тий» (Москва, Машгиз, 1957 г. или более позд-

ние издания).

Техническая документация по ремонту

оформляется заводом-потребителем в соответ

ствии с указанной «Единой системой ППР».

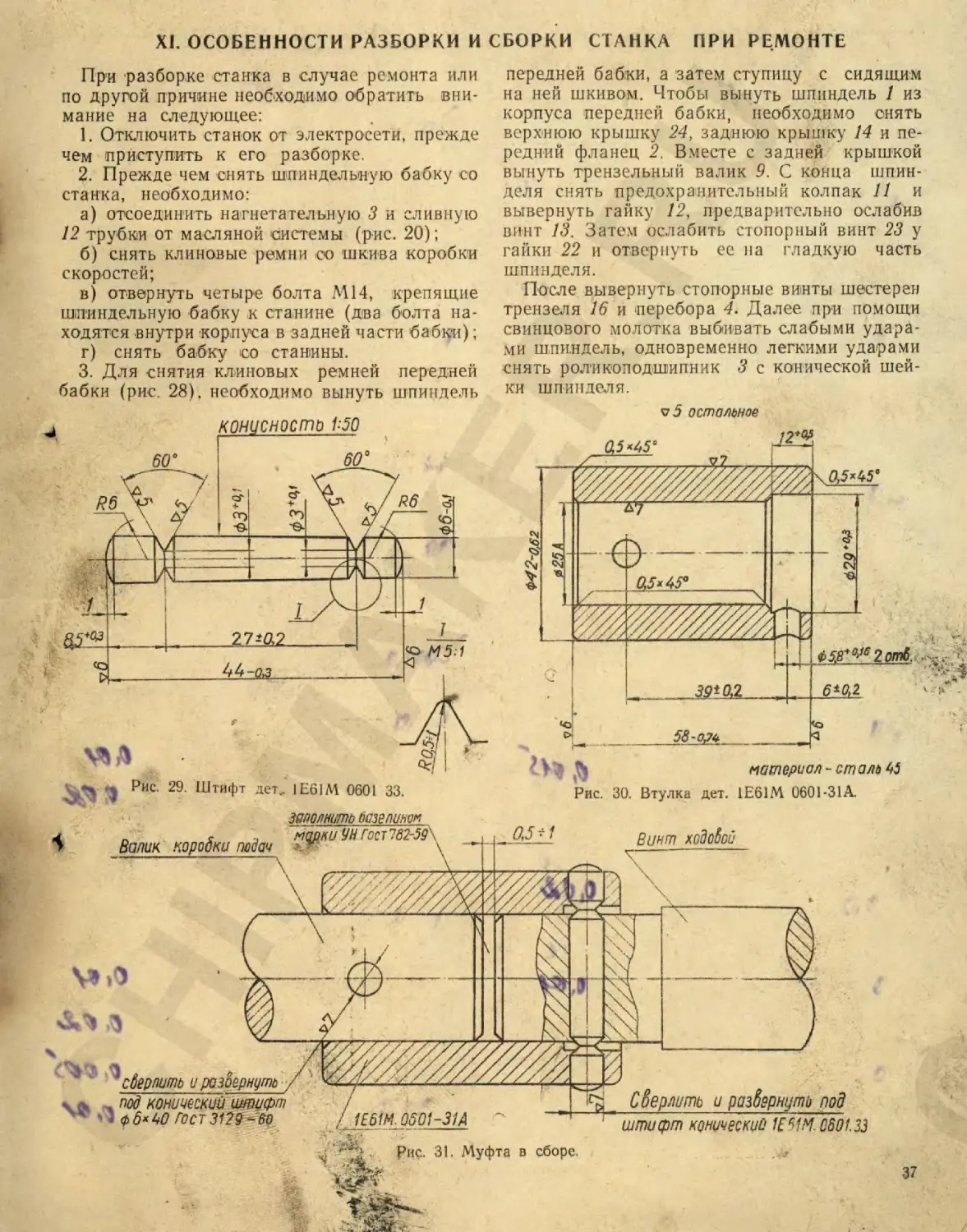

ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО

При работе на станке имеют место случаи,

когда из-за невнимательности токаря, кото-

рый вовремя не выключает ходовой винт стан-

ка, фартук набегает на коробку подач и про-

исходит поломка фартука.

В целях предупреждения аварий по выше-

указанной причине предусмотрено соединение

ходового винта с коробкой подач через срез-

ной штифт.

Рекомендуем Вам в эксплуатируемых на ва-

шем, предприятии моделях ТВ-01, 1Е61 и

1Е6ГМТ применить предлагаемую конструк-

цию муфты со срезным штифтом, которая в

значительной мере будет гарантировать фар-

тук от поломок (рис. 29, 30, 31).

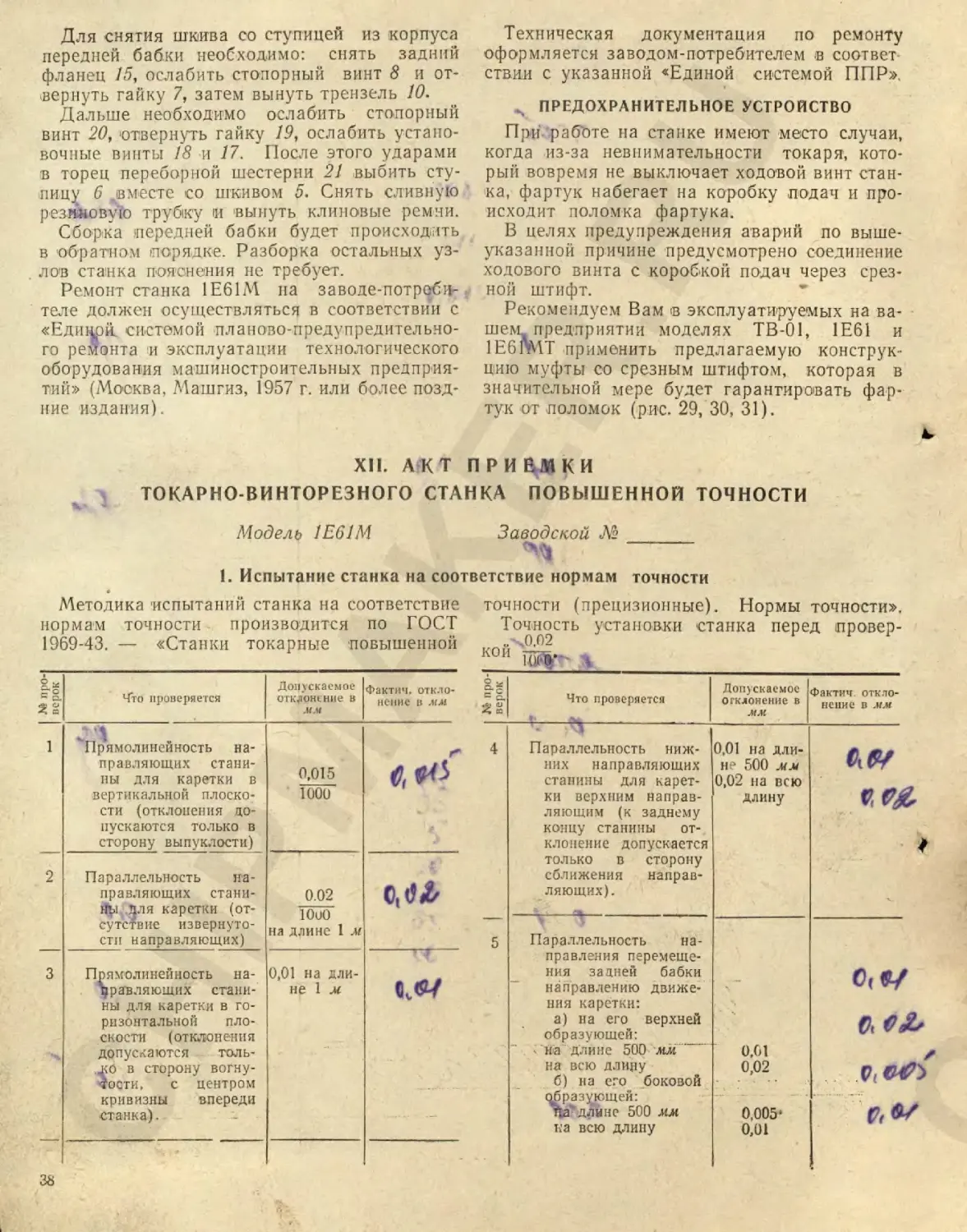

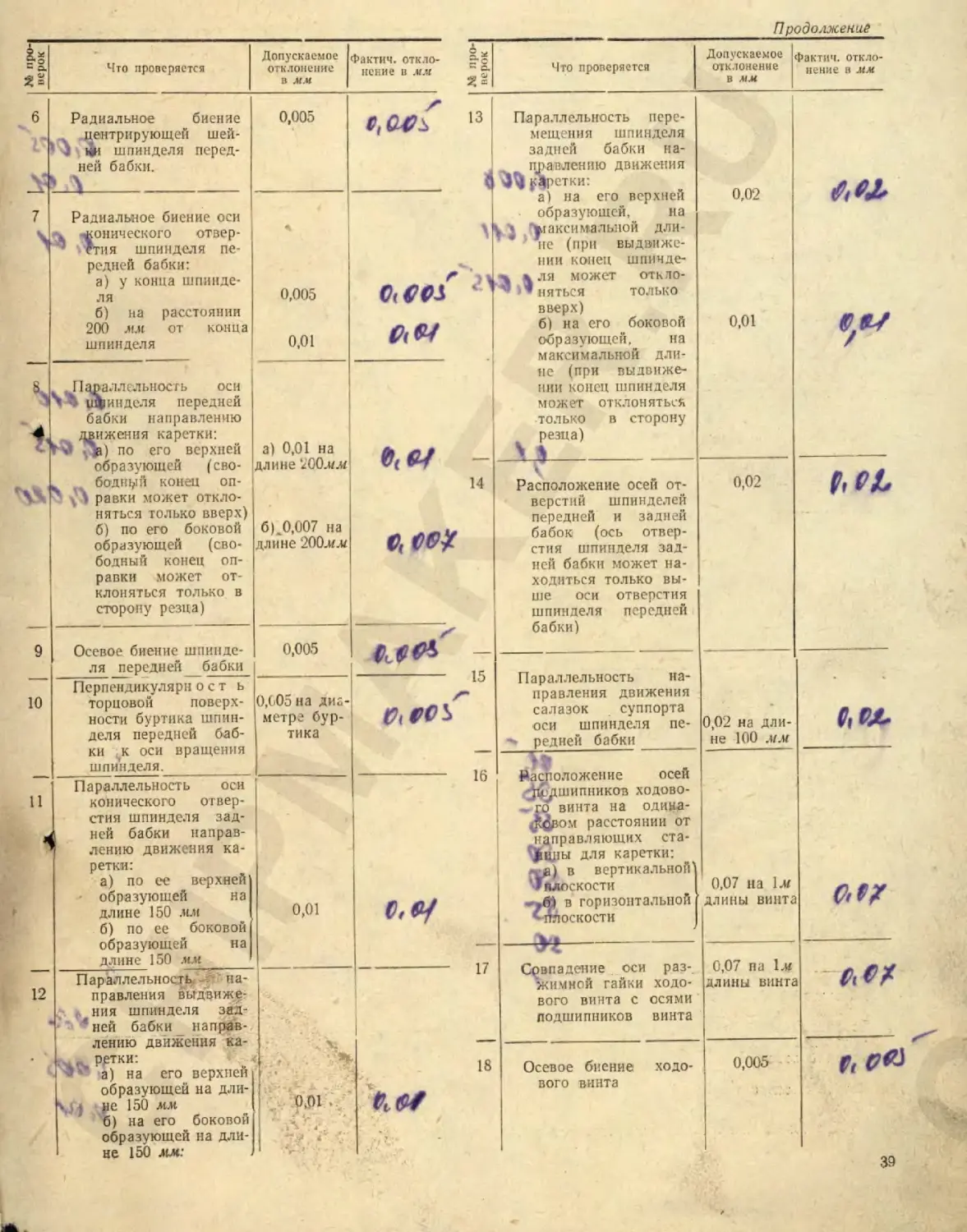

XII. АКТ ПРИЕМКИ

ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА ПОВЫШЕННОЙ ТОЧНОСТИ

Модель 1Е61М Заводской №

1. Испытание станка на соответствие нормам

Методика испытаний станка на соответствие

нормам точности производится по ГОСТ

1969-43. — «Станки токарные повышенной

№ прО-| всрок I Что проверяется Допускаемое отклонение в мм Фактнч» откло- нение в мм

1 Прямолинейность на- правляющих стани- ны для каретки в вертикальной плоско- сти (отклонения до- пускаются только в сторону выпуклости) 0,015 1000

2 Параллельность на- правляющих стани- ну: для каретки (от- сутствие извернуто- сти направляющих) 0.02 ЮоО на длине 1 м 0,(1 Л

3 Прямолинейность на- правляющих стани- ны для каретки в го- ризонтальной пло- скости (отклонения допускаются толь- ко в сторону вогну- тости, с центром кривизны впереди станка). 0,01 на дли- не 1 м

точности

точности (прецизионные). Нормы точности». Точность установки станка перед провер- кой W- А

I К? про- верок Что проверяется ь Допускаемое отклонение в мм Фактич. откло- нение в мм

• М

4 Параллельность ниж- них направляющих станины для карет- ки верхним направ- ляющим (к заднему концу станины от- клонение допускается только в сторону сближения направ- ляющих). 0,01 на дли- не 500 мм 0,02 на всю длину

. □и—

— >

5 Параллельность на- правления перемеще- ния задней бабки направлению движе- ния каретки: а) на его верхней образующей: 0(»/

на длине 500 мм на всю длину б) на его боковой образующей: ща ’длине 500 мм на всю длину 0,61 0,02 0,005' 0,01

38

й

- а

«£

6

г

7

5

Л'

9

10

11

*1

12

П родолжение

Что проверяется Допускаемое отклонение в мм Фактич. откло- ~с пение и мм " ®- & Что проверяется Допускаемое отклонение в мм Фактич. откло- нение в мм

Радиальное биение центрирующей шей- ын шпинделя перед- ней бабки. 0,005 13 1 Параллельность пере- мещения шпинделя задней бабки на- правлению движения 4^ фретки: а) на его верхней образующей, на V < Максимальной дли- * не (при выдвиже- нии конец шпинде- х ж ля может откло- няться только вверх) б) на его боковой образующей, на максимальной дли- не (при выдвиже- нии конец шпинделя может отклоняться только в сторону резца) 0,02 0,01 01С вы

Радиальное биение оси х фонического отвер- стия шпинделя пе- редней бабки: а) у конца шпинде- ля б) на расстоянии 200 от конца шпинделя Я 0,005 0,01 А С, Св/ А «7

, Параллельность оси S ин дел я передней бабки направлению движения каретки: а) по его верхней образующей (сво- бодней конец оп- , \ равки может откло- няться только вверх) б) по его боковой образующей (сво- бодный конец оп- равки может от- клоняться только в сторону резца) а) 0,01 на длине 200.W.W б).0,007 на длине 200.W.W 14 О, м*

V Расположение осей от- верстий шпинделей передней и задней бабок (ось отвер- стия шпинделя зад- ней бабки может на- ходиться только вы- ше оси отверстия шпинделя передней бабки) 0,02

Осевое биение шпинде- ля передней бабки 0,005

Параллельность на- правления движения салазок суппорта оси шпинделя пе- * редней бабки 0,02 на дли- не 100 мм

Перпендикулярн ост ь торцовой поверх- ности буртика шпин- деля передней баб- ки к оси вращения шпинделя. 0,605 на диа- метре бур- тика 15

Л» . Расположение осей ^^дшипников ходово- го винта на одина- $$ром расстоянии от направляющих ста- jfmjiw для каретки: в вертикальной' '/плоскости • .6) в горизонтальной ' плоскости Vi 0,07 на Lw длины винта at г

Параллельность осн конического отвер- стия шпинделя зад- ней бабки направ- лению движения ка- ретки: а) по ее верхней - образующей на длине 150 -и-и б) по ее боковой образующей на длине 150 мм 0,01 1о

— Совпадение оси раз- жимной гайки ходо- вого винта с осями подшипников винта 0,07 па Lw длины винта А 6Х

Параллельность на- правления выдвиже- ния шпинделя зад- ' ней бабки направ- лению движения ка- . ретки: а) на его верхней образующей на дли- j ре 150 мм б) на его боковой образующей на дли- не 150 лис 0,01 . 1/

18 б <5/ • ' Осевое биение ходо- вого винта 0,005

39

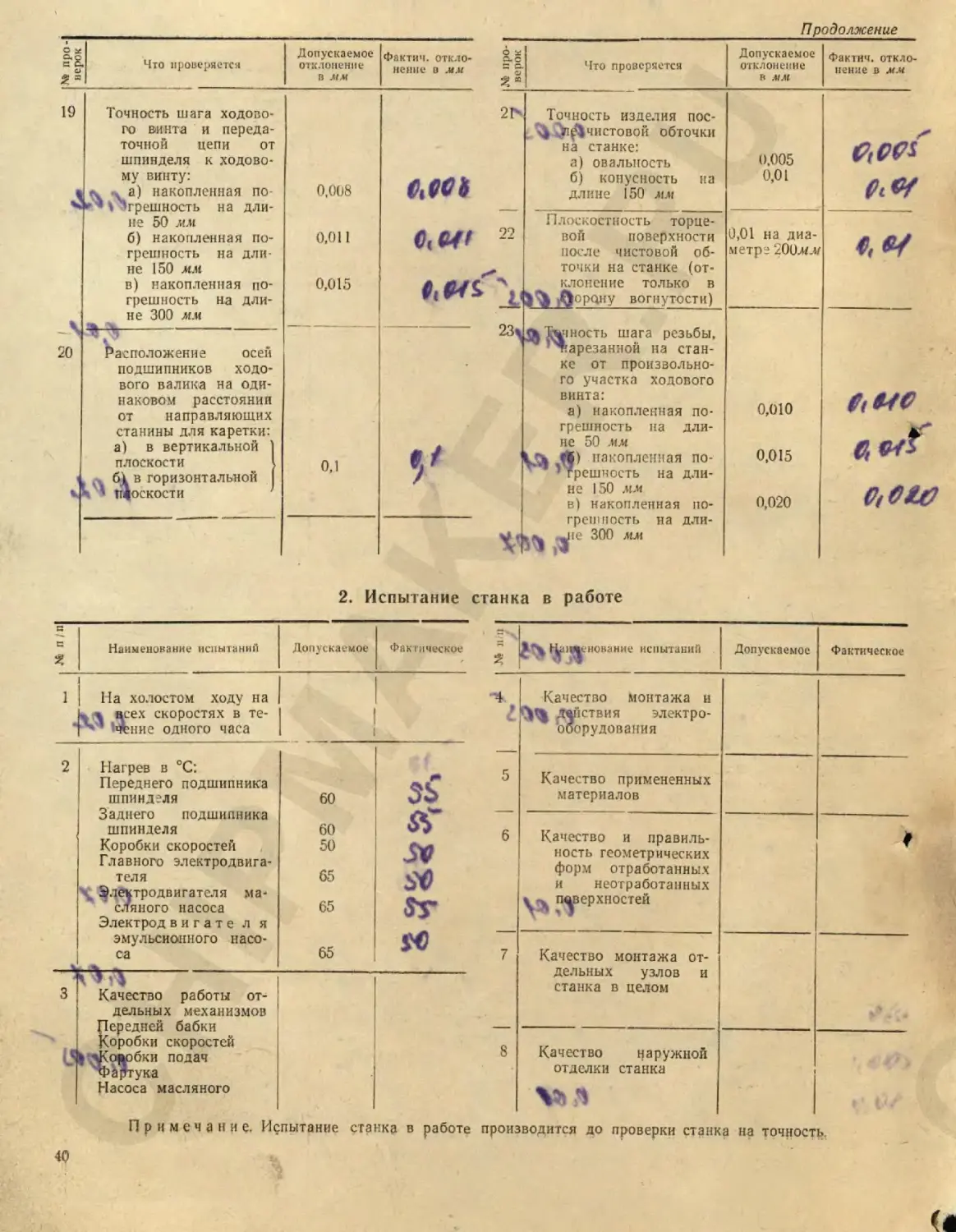

Продолжение

Л» про-1 1 нерок 1 Что проверяется Допускаемое отклонен»е В ММ Фактич. откло- =-с пение в мм - §• 2 ® Что проверяется Допускаемое отклонение R мм Фактич. откло- нение в мм

19 20 Точность шага ходово- го винта и переда- точной цепи от шпинделя к ходово- му винту: «ч \ а) накопленная по- ** 1 ’грешность на дли- не 50 л л б) накопленная по- грешность на дли- не 150 мм в) накопленная по- грешность на дли- не 300 мм Расположение осей подшипников ходо- вого валика на оди- наковом расстоянии от направляющих станины для каретки: а) в вертикальной 1 плоскости 1 . бк в горизонтальной • ' плоскости 0,008 0,011 0,015 0,1 f,fCi 9i*K 2 Г* 22 Точность изделия пос- цИр^ЧИСТОВОЙ обточки на станке: а) овальность б) конусность па длине 150 мм 0,005 0,01 aw'

Плоскостность торце- вой поверхности после чистовой об- точки на станке (от- клонение только в 1”^ ЛОРОИУ вогнутости) 0,01 на диа- метр? 200.W.U

23, V Л еность шага резьбы, ’ т:арезанной на стан- ке от произвольно- го участка ходового винта: а) накопленная по- грешность на дли- не 50 мм Л) накопленная по- ' Грешность на дли- не 150 мм в) накопленная по- грешность на дли- ^|е Л|Л1 0,010 0,015 0,020 CtOW

2. Испытание станка в работе

Mi n ill Наименование испытаний Допускаемое Фактическое

1 Па холостом ходу на всех скоростях в те- 'тение одного часа

2 Нагрев в °C: Переднего подшипника шпинделя Заднего подшипника шпинделя Коробки скоростей Главного электродвига- теля Электродвигателя ма- сляного насоса Электрод в и г а т е л я эмульсионного насо- са 60 60 50 65 65 65 й яг 5V *>

8 0 Качество работы от- дельных механизмов Передней бабки Коробки скоростей » лКоаобки подач ЪЬртука Насоса масляного

Примечание. Испытание станка в работе

1 «т( £С 1^‘Иф-’нованис испытаниП Допускаемое Фактическое

Качество монтажа и действия электро- оборудования

5 Качество примененных материалов

6 Качество и правиль- ность геометрических форм отработанных и неотработанных поверхностей 1

7 Качество монтажа от- дельных узлов и станка в целом

8 Качество наружной отделки станка МЛ

производится до проверки станка на точность.

40

Режимы резания *

Диаметр обточ- ки в -М.М Подача в мм, off Глубина реза- ния в лслс Сечение струж- ки в Число оборотов шпинделя в мин Скорость реза- ния в м’мин Направление подачи Качество обто- ченной поверх- ности

а) Испытание на мощность (в центрах)

75-55 0,8 3 2.4 11С&'. 33 продольное

5 Ч

б) Испытание на отделочную стружку (в центрах)

75-55 0,25 0,5 • i 0,125 560 135 Г продольное

в) Испытание на дробление (в центрах)

75—55 0,1 4,5 0,45 71 17 продольное

Il

г) Испытание на дробление (в трехкулачковом патроне)

55-45 0,25 2 0,5 400 69 □ продольное

д) Испытание на дробление (в трехкулачковом патроне)

55—45 0,25 1,5 0,375 . 100 69 поперечное

*:• Испытания производить при следующих условиях:

1) материал для испытания—сталь 45;

2) работа производится без охлаждений;

3) при режимах испытаний «а», «б», «в» применить резец с пластинками из твердого сплава Т15К6;

4) при режимах «г» и «д» резец из быстрорежущей сталц. Р18;

5) вылет Заготовки при режимах «г» и «д»—110 леи.

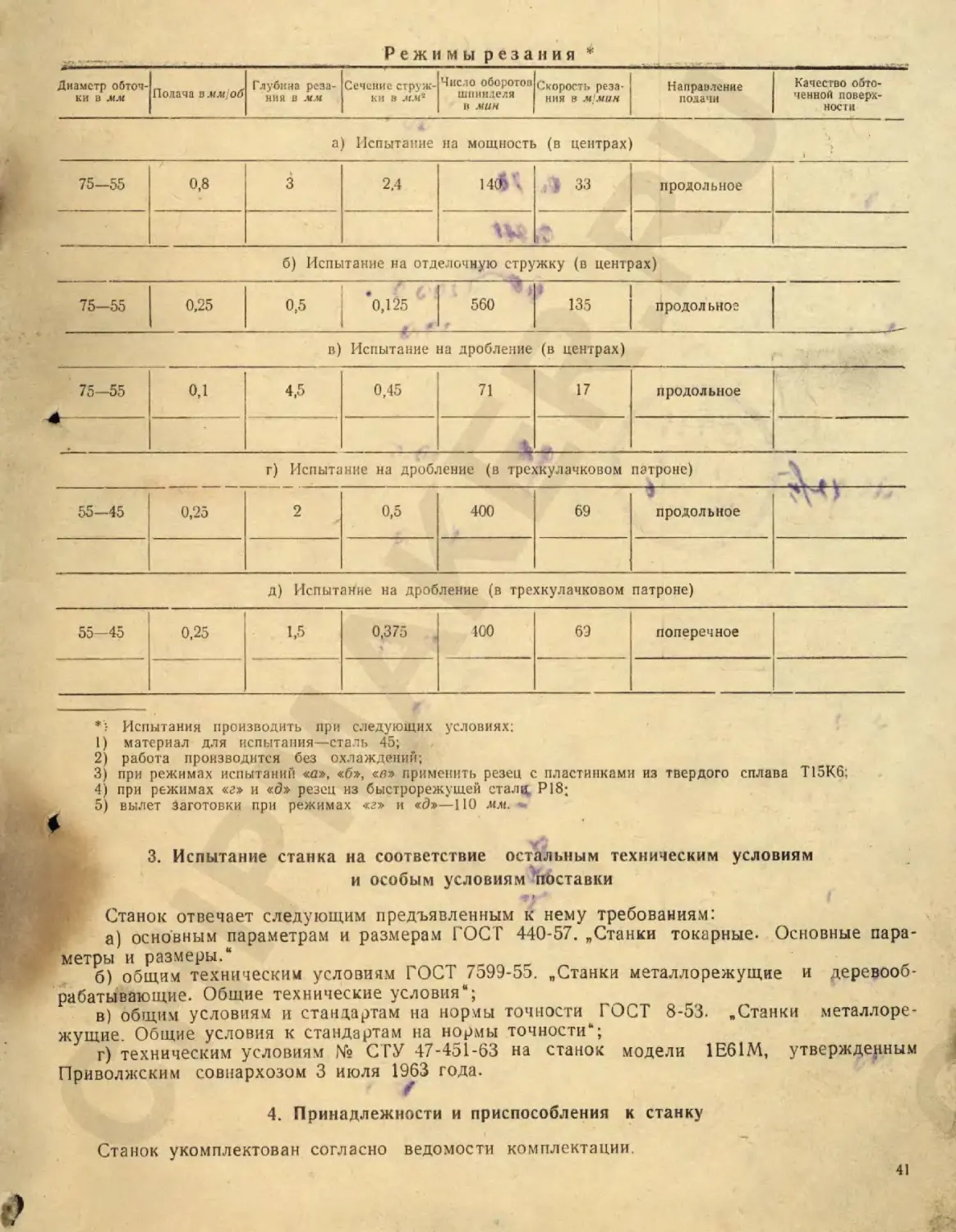

3. Испытание станка на соответствие остальным техническим условиям

и особым условиям поставки

' I

Станок отвечает следующим предъявленным к нему требованиям:

а) основным параметрам и размерам ГОСТ 440-57. „Станки токарные. Основные пара-

метры и размеры/

б) общим техническим условиям ГОСТ 7599-55. „Станки металлорежущие и деревооо-

рабатывающие. Общие технические условия";

в) общим условиям и стандартам на нормы точности ГОСТ 8-53. „Станки металлоре-

жущие. Общие условия к стандартам на нормы точности";

г) техническим условиям № С ГУ 47-451-63 на станок модели 1Е61М, утвержденным

Приволжским совнархозом 3 июля 1963 года.

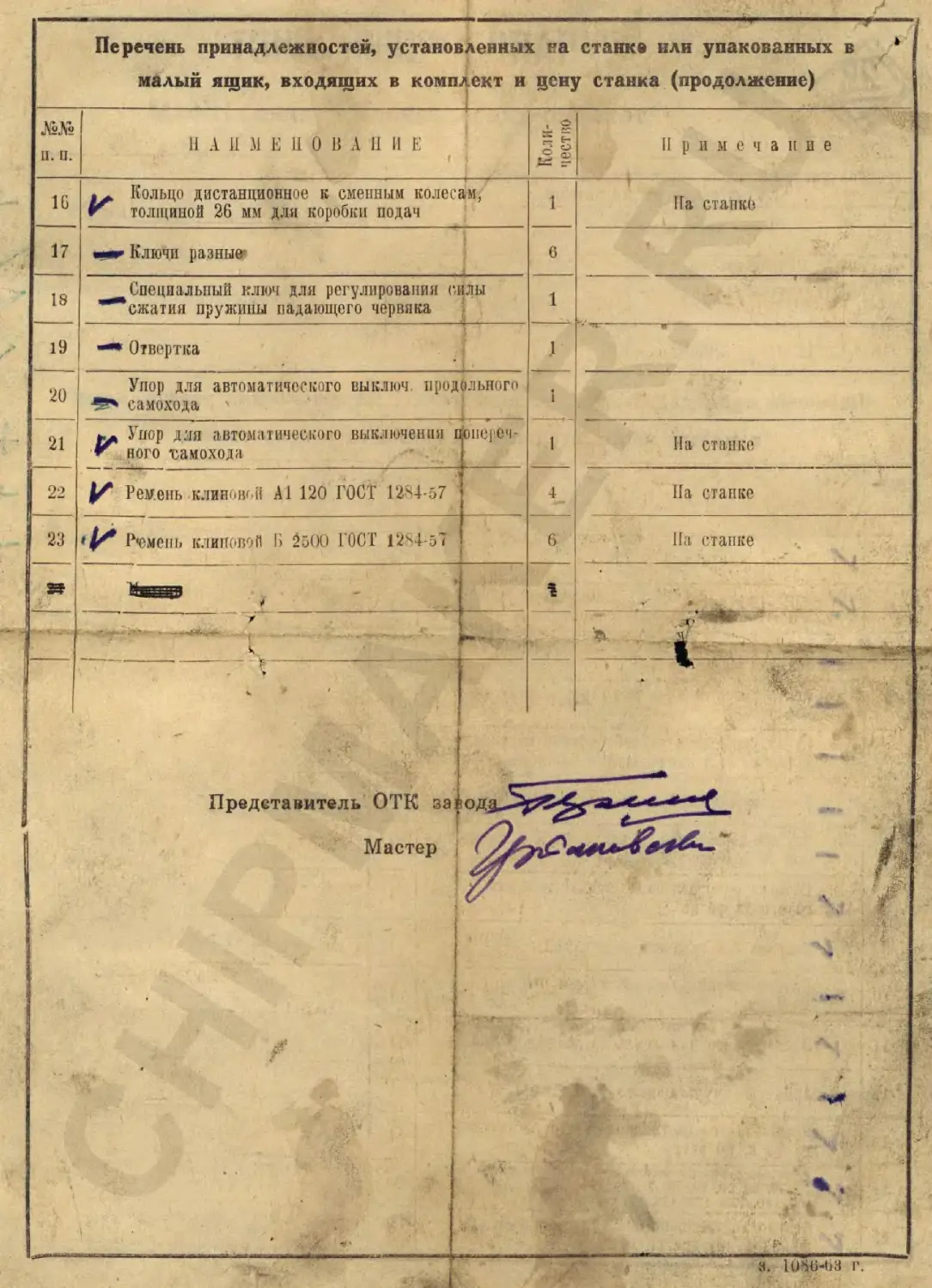

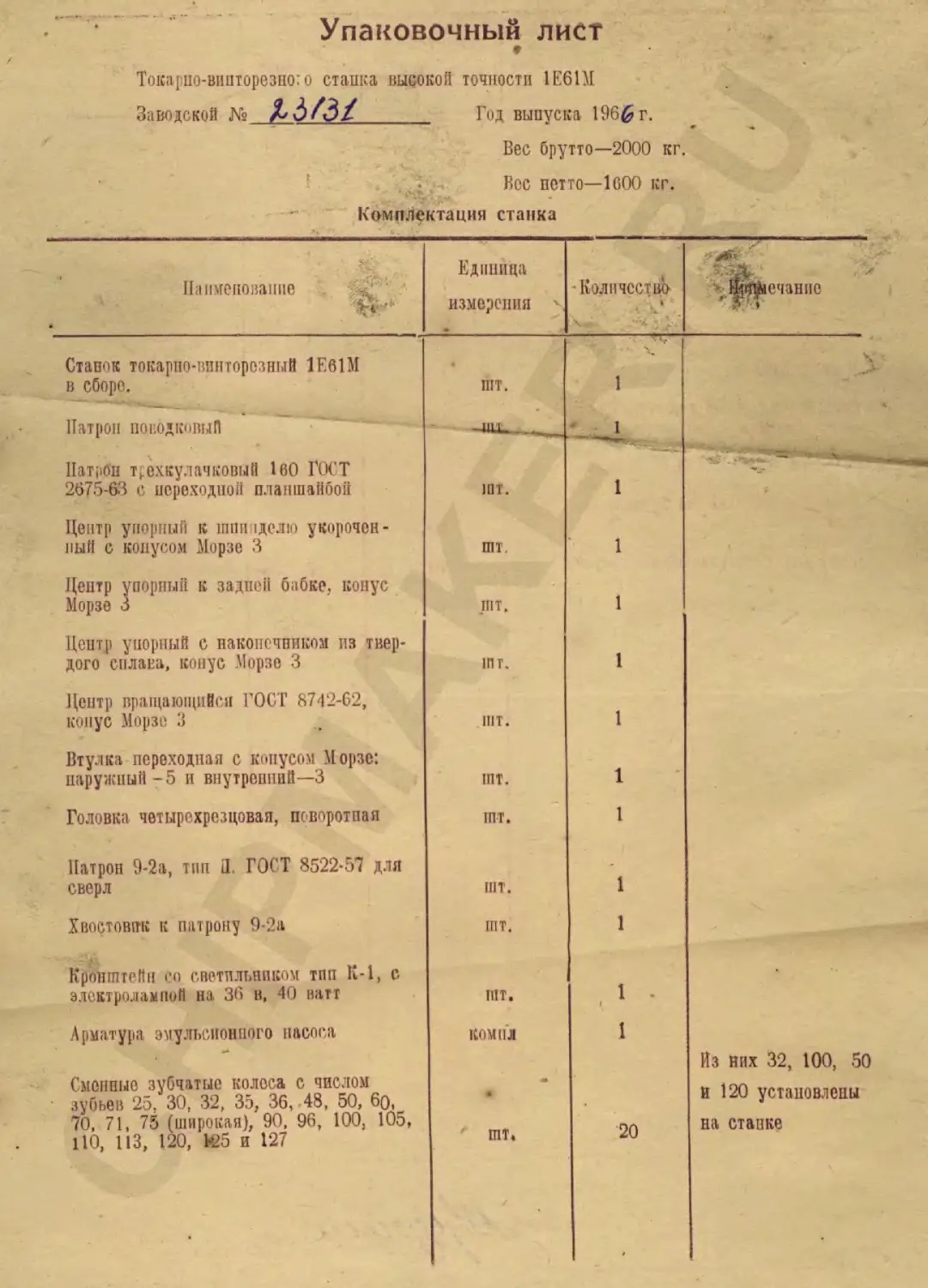

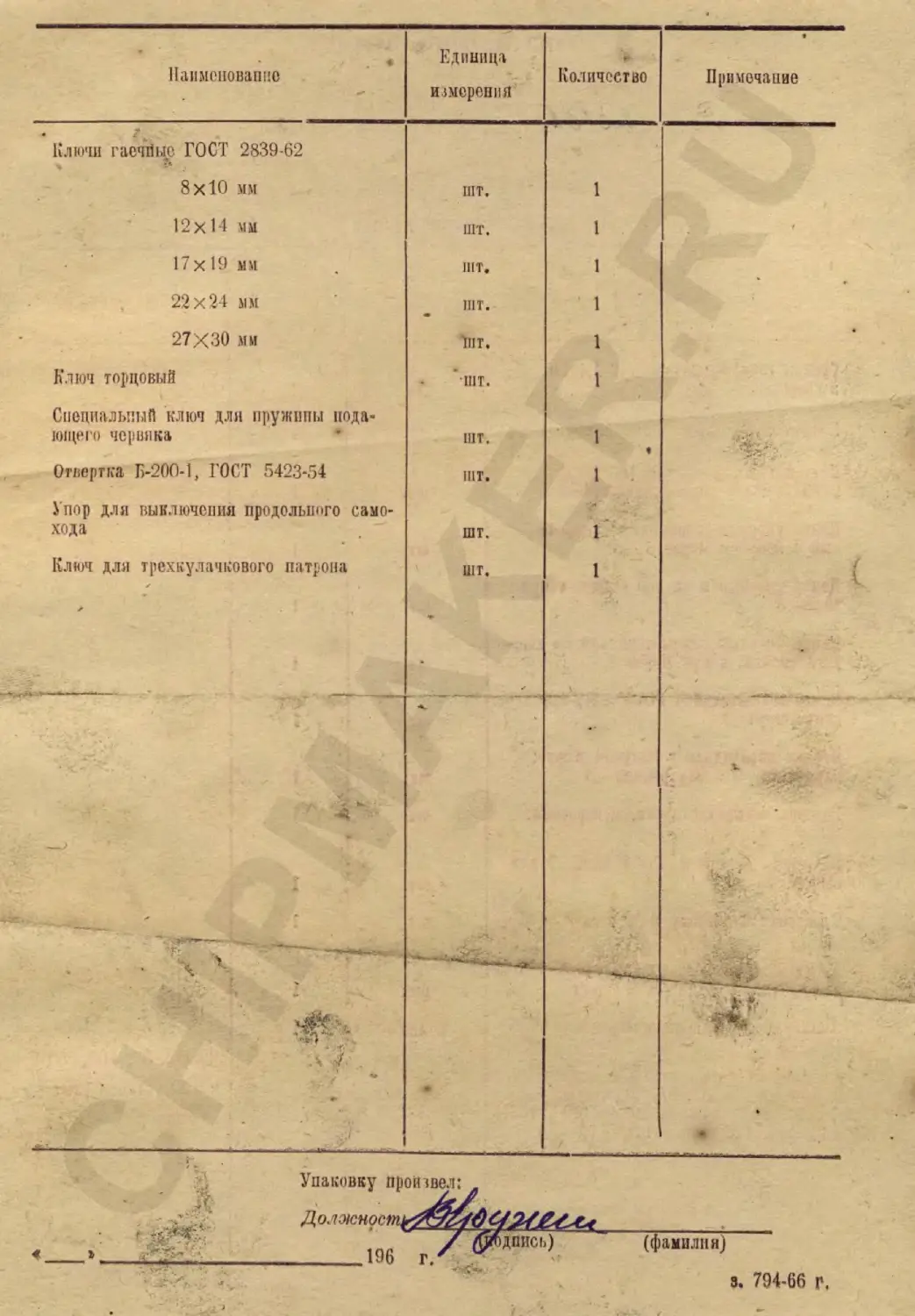

4. Принадлежности и приспособления к станку

Станок укомплектован согласно ведомости комплектации.

41

5. Общие заключения по испытанию станка

На основании осмотра и проведенных испытаний станок признан годным к эксплуата-

ции.

6. Дополнительные замечания

1. Станок оборудован испытанными под напряжением электродвигателями переменно-

го тока на напряжение 380 в.

2. ___________________________________________________________________________________

3.______________

XIII. МАТЕРИАЛЫ ПО ЗАПАСНЫМ ДЕТАЛЯМ К СТАНКУ

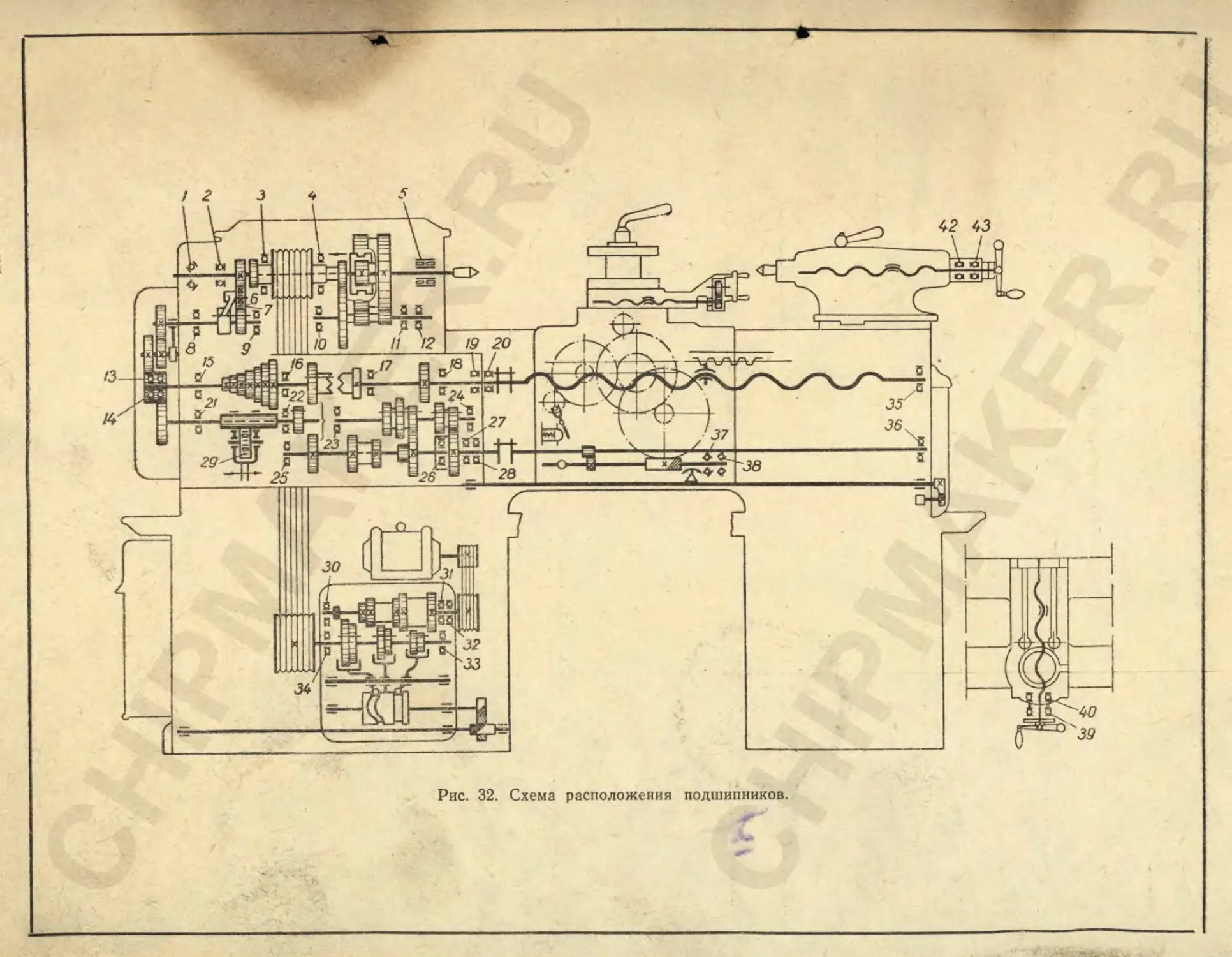

1. Спецификация подшипников качения (рис. 32)

№ по ГОСТУ Группа точности Размер Количество Место установки № ио схеме расположения подшипников Примечание

Шарикоподшипники радиальные однорядные

204 н 20x47x14 2 Бабка передняя 9, 10

204 в 20 л 47x14 2 Фартук 35, 36

204 н 20х47л14 3 Коробка подач 23,24,26 ы

205 н 25x52x15 2 Бабка передняя 11, 12 4

205 н 25x52 х 15 5 Коробка подач 16,17,21,22,25

205 А 25 x 52x15 3 Коробка подач 18,27,28

205 н 25x52x15 3 Коробка скоростей 30,31,33

60206 н 30x62x16 1 Бабка передняя 8

207 н 35х72л17 1 Коробка подач 15

207 н 35x72x17 2 Сменные шестерни 13, 14

216Ш в 80x140x26 2 Бабка передняя 3,4

305 н 25 > 62 х 17 1 Коробка скоростей 34

60205 н 25X52x15 1 Коробка скоростей 32

Шарикоподшипники упорные однорядные

8102 н 15x28x9 2 Суппорт 39, 40

8103 н 17x30x9 2 Бабка задняя 42, 43

8111 А 55X78x16 1 Бабка передняя 2

8206 А 30x52x16 2 Коробка подач 19, 20

42

Рис. 32. Схема расположения подшипников.

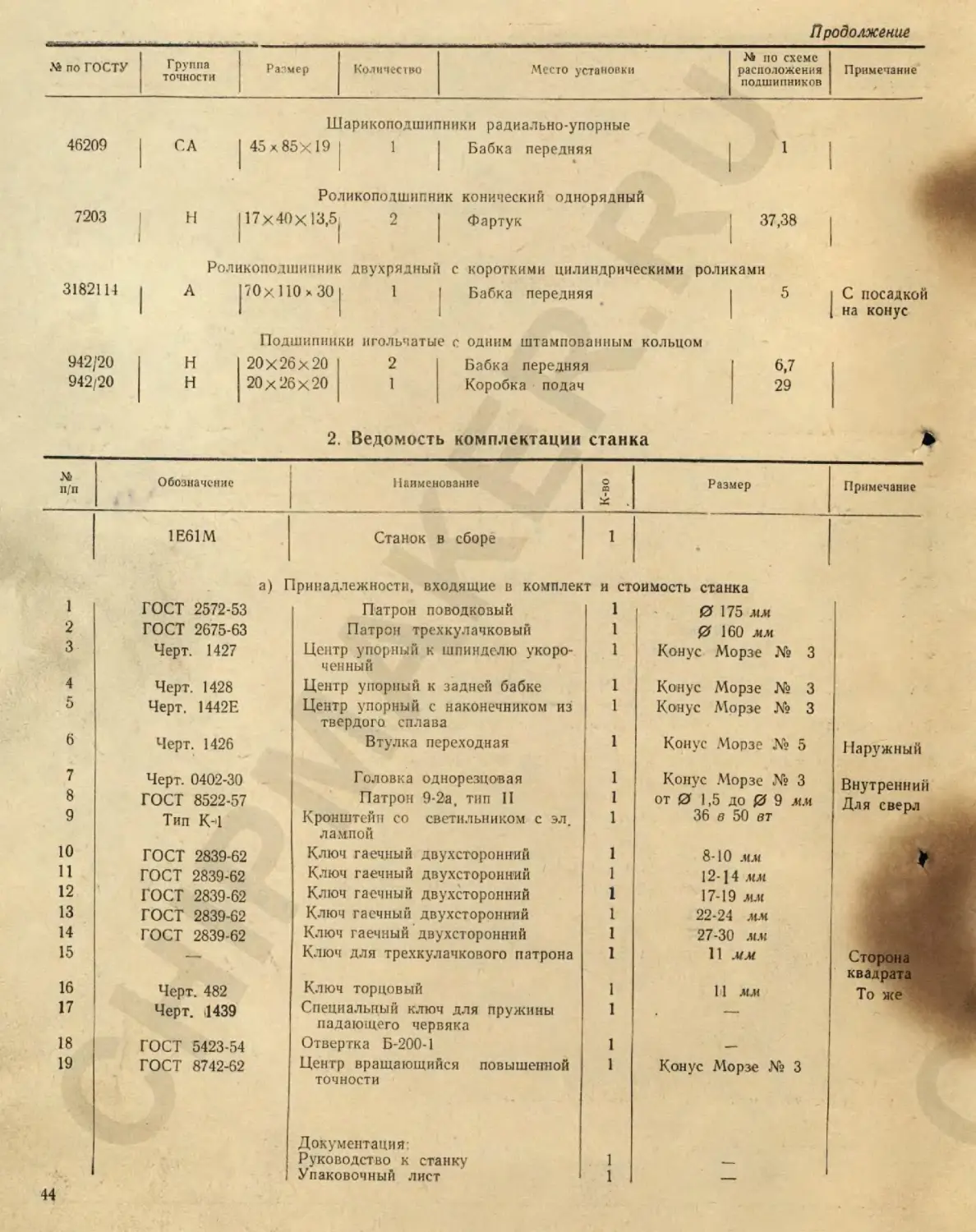

Продолжение

№ по ГОСТУ Группа точности Размер Количество Место установки Л* по схеме расположения подшипников Примечание

46209 сл Шарикоподшипники радиально-упорные 45x85x19 | 1 | Бабка передняя 1 1

7203 н Роликоподшипник 17x40x13,5, 2 конический однорядный Фартук 37,38

3182114 Роликоподшипник А |70х110х30 ДВухрЯДНЫ! С короткими цилиндрическими Бабка передняя роликами 1 5 С посадкой на конус

942/20 942/20 И Н Подшипни 20x26x20 20x26x20 ки игольчаты 2 1 е с одним штампованным кольцом Бабка передняя Коробка подач 6,7 29

2. Ведомость комплектации станка ь г' I

№ п/п Обозначение Наименование О CQ Размер Примечание

X

1Е61М Станок в сборе 1 •

а) Принадлежности, входящие в комплект и стоимость станка

1 ГОСТ 2572-53 Патрон поводковый ! 1 0 175 мм

2 ГОСТ 2675-63 Патрон трехкулачковын 1 0 160 мм

3 Черт. 1427 Центр упорный к шпинделю укоро- 1 Конус Морзе № 3

ценный

4 Черт. 1428 Центр упорный к задней бабке 1 Конус Морзе № 3

5 Черт. 1442Е Центр упорный с наконечником из 1 Конус Морзе № 3

твердого сплава

6 Черт. 1426 Втулка переходная 1 I Конус Морзе № 5 Наружный

7 Черт. 0402-30 г I оловка однорезцовая 1 Конус Морзе № 3 Внутренний

8 ГОСТ 8522-57 Патрон 9-2а. тип II 1 от 0 1,5 до 0 9 мм Для сверл

9 Тип К-'1 Кронштейн со светильником с эл. 1 36 в 50 вт

лампой

10 ГОСТ 2839-62 Ключ гаечный двухсторонний 1 8-10 .«.и

11 ГОСТ 2839-62 Ключ гаечный двухсторонний 1 12-] 4 мм

12 ГОСТ 2839-62 Ключ гаечный двухсторонний 1 17-19 лл

13 ГОСТ 2839-62 Ключ гаечный двухсторонний 1 22-24 мм

14 ГОСТ 2839-62 Ключ гаечный двухсторонний 1 27-30 мм Сторона

15 — \ Ключ для трехкулачкового патрона 1 И мм

Ключ торцовый квадрата

16 Черт. 482 1 11 лл< То же

17 Черт. 1439 Специальный ключ для пружины 1 —

падающего червяка

18 ГОСТ 5423-54 Отвертка Б-200-1 1 —

19 ГОСТ 8742-62 Центр вращающийся повышенной 1 Конус Морзе № 3

точности

Документация:

Руководство к станку 1

Упаковочный лист 1 —

44

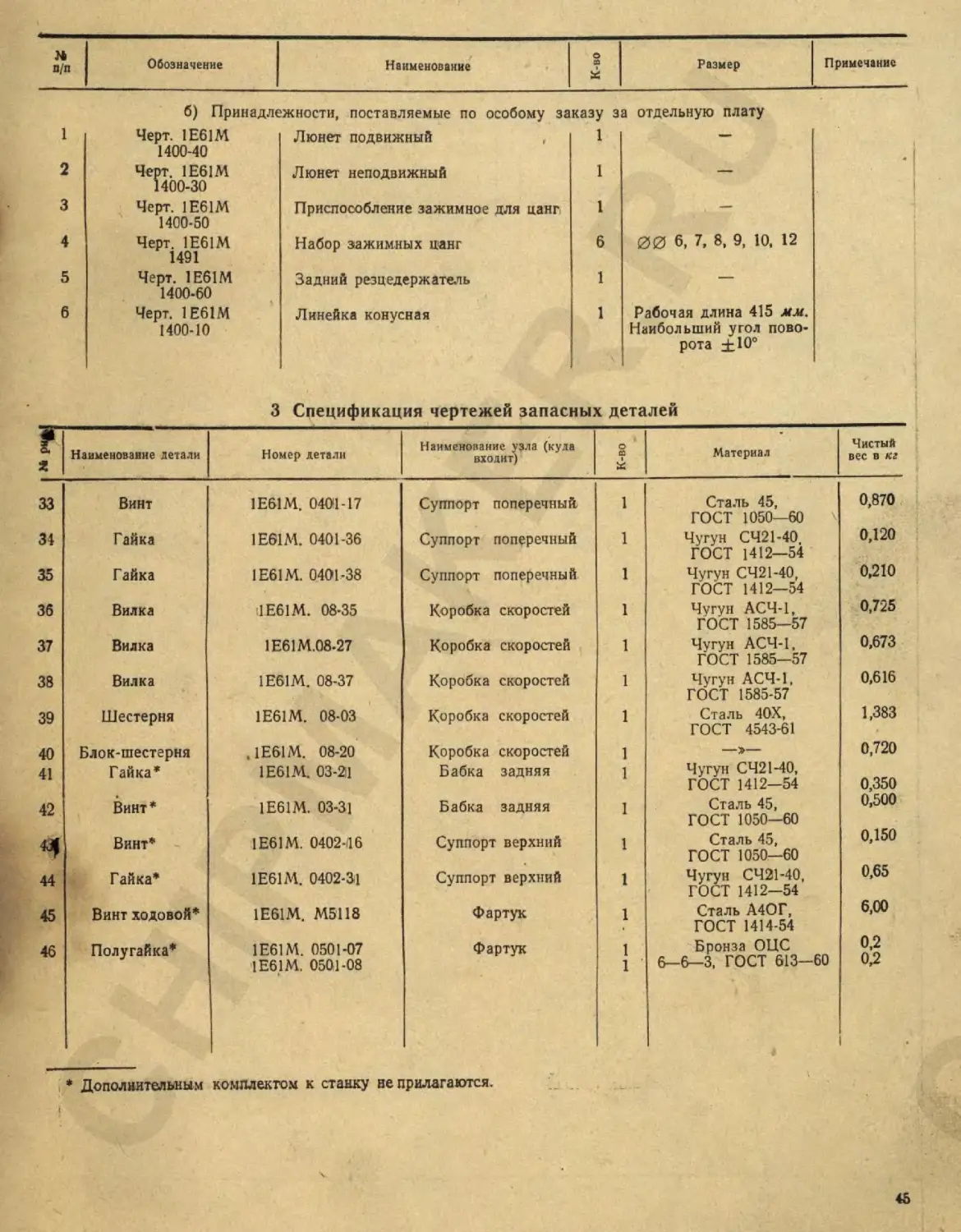

п/п Обозначение Наименование О Размер Примечание

1 2 б) Принадле Черт. 1Е61М 1400-40 Черт. 1Е61М 1400-30 жности, поставляемые по особому за Люнет подвижный , Люнет неподвижный казу з 1 1 а отдельную плату •