Автор: Туревский И.С.

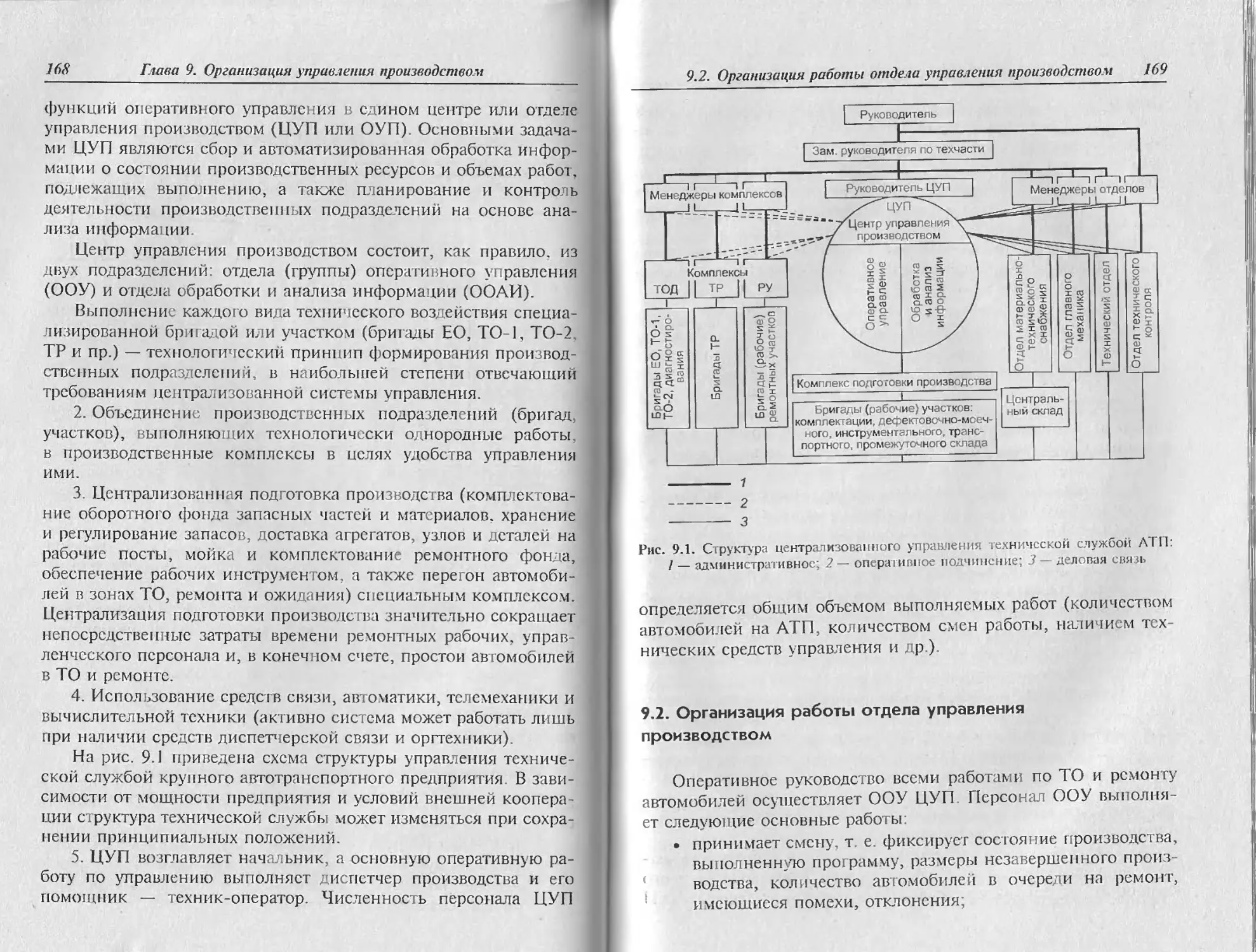

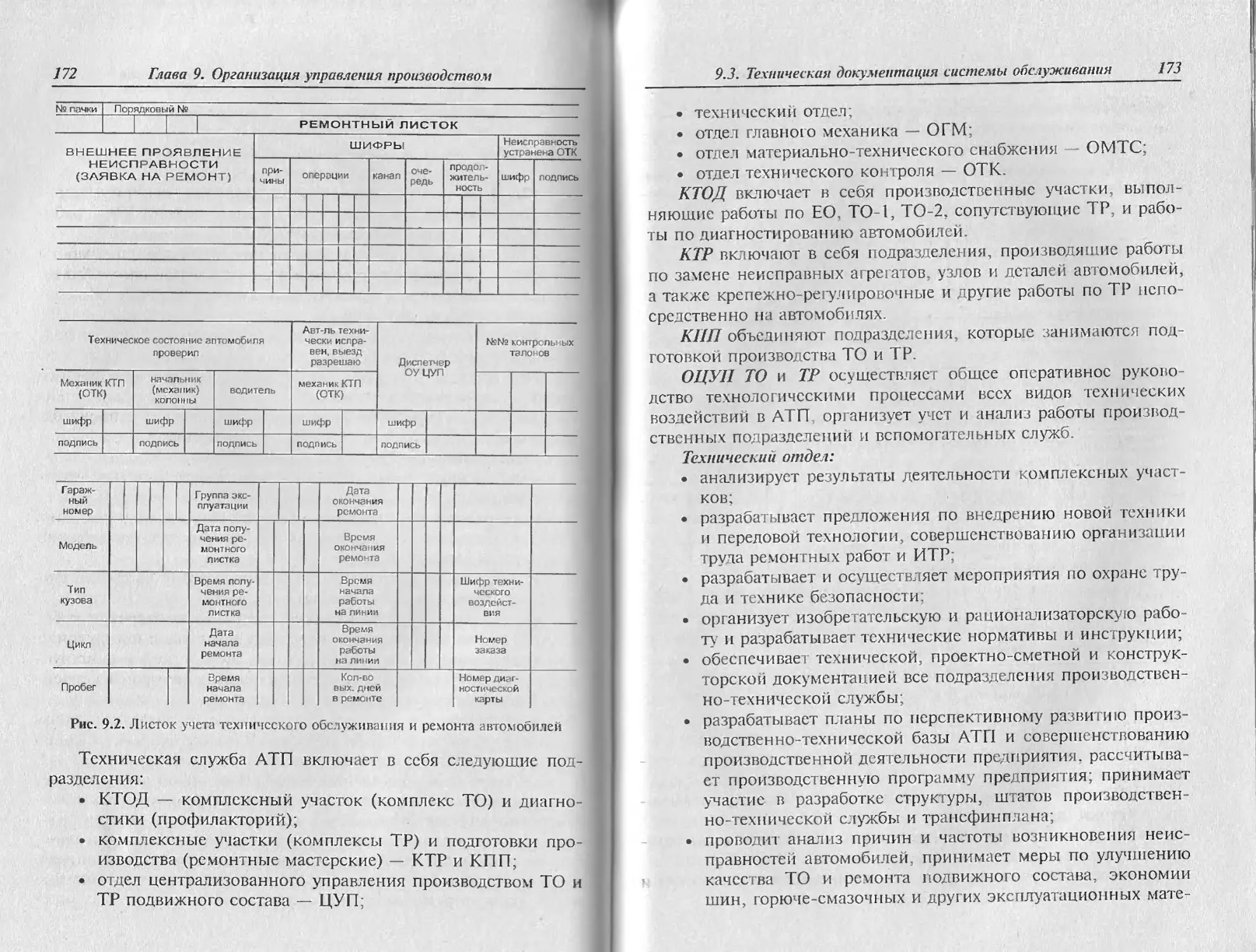

Теги: наземные средства транспорта (кроме рельсовых) техника и технические науки в целом строительство строительные конструкции дипломное проектирование издательство инфра-м

ISBN: 978-5-8199-0296-7

Год: 2007

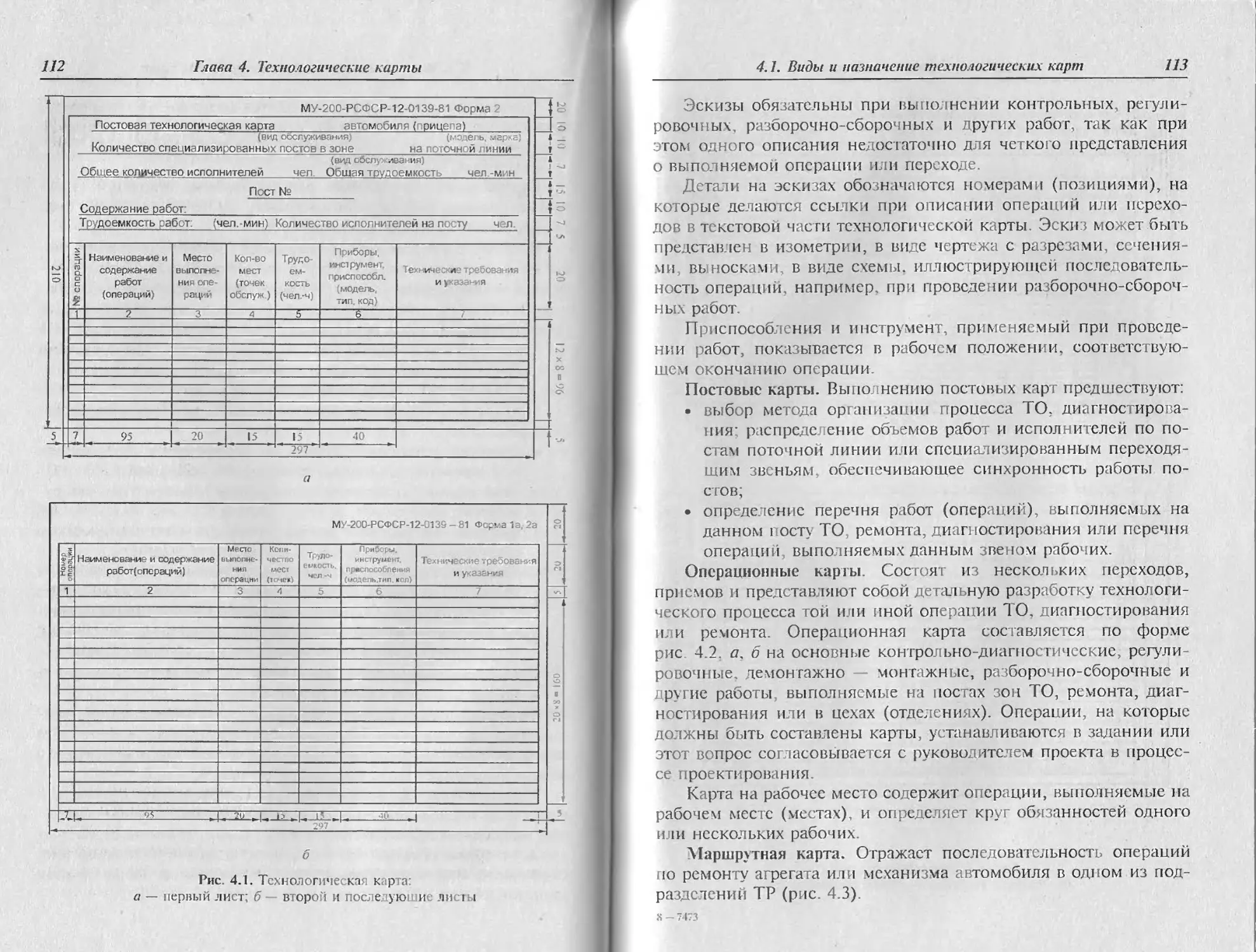

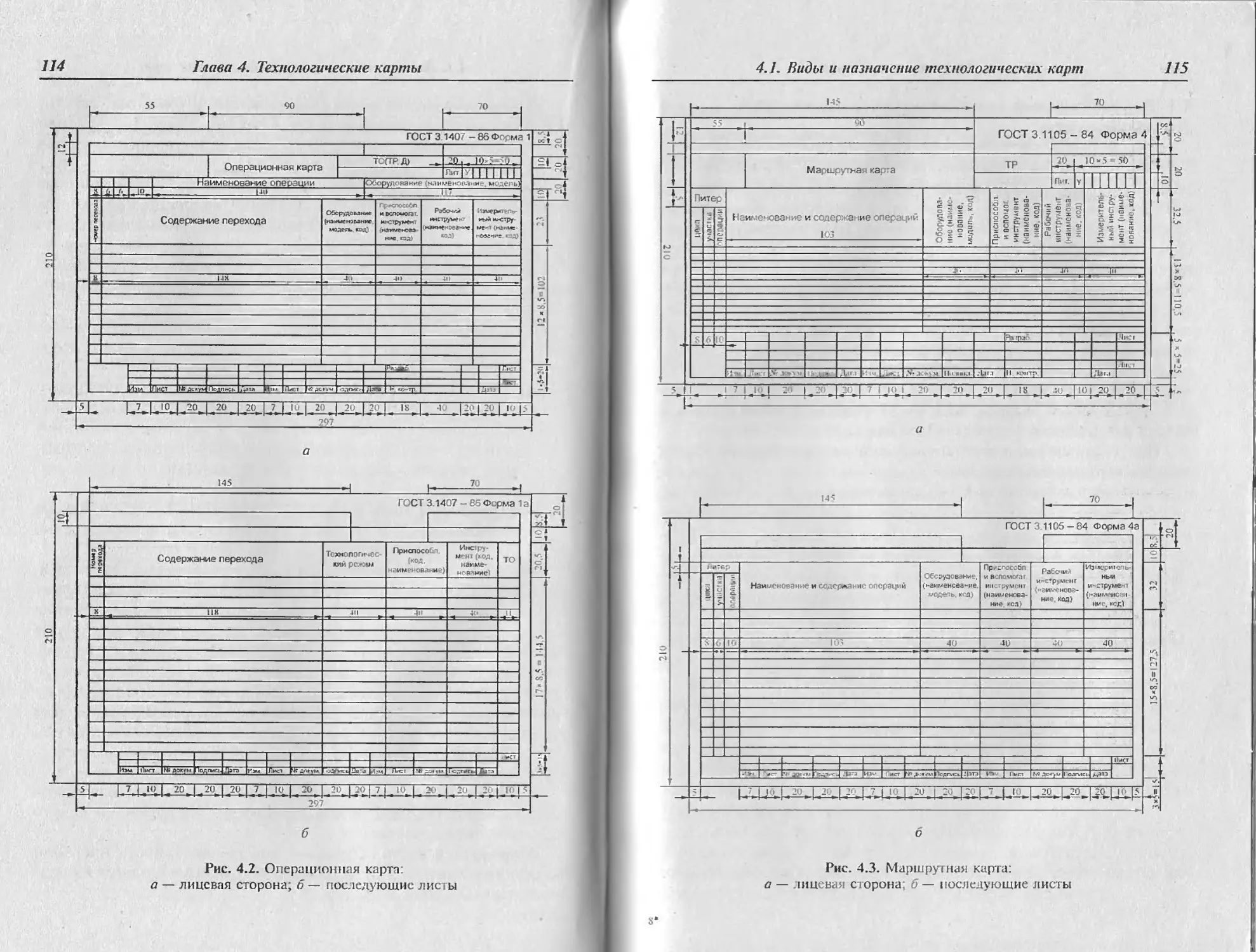

Текст

И.С. Туревский

ДИПЛОМНОЕ

ПРОЕКТИРОВАНИЕ

АВТОТРАНСПОРТНЫХ

профессиональное образование

И. С. Туревский

Дипломное проектирование

автотранспортных

предприятий

Допущено Министерством образования Российской Федерации

в качестве учебного пособия для студентов учреждений

среднего профессионального образования, обучающихся

по специальности 1705 «Техническое обслуживание

и ремонт автомобильного транспорта»

Москва

ИД «ФОРУМ» - ИНФРА-М

2007

УДК 629.3.082(075.32)

ББК 30.82я723

Т86

Рецензенты:

ректор Московского института управления и сервиса,

заслуженный работник высшей школы,

доктор технических паук Л. А. Кинлин;

преподаватель НОУ «Отраслевой

автомобильный колледж» И, А. Ильин

Туровский И. С.

Т8б Дипломное проектирование автотранспортных предприятий:

учебное пособие. — М.: ИД «ФОРУМ»: ИИФРА М, 2007 — 240 с.:

ил. — (Г1ро())ессиопальное образование)

ISBN 978-5-8199-0296-7 (ИД «ФОРУМ»)

ISBN 978-5-16-002812-5 (ИНФРА-М)

Цель данного пособия — оказание помошн студентам в самостоятель-

ной разработке дипломного проекта по специальное!и 1705 «Техническое

обслуживание и ремою автомобильного транспорта». Рассмотрены важ-

нейшие вопросы разработки дипломною проекта по автотранспортным

предприятиям. Учебное пособие выполнено в соответствии с учебной

программой по данной специальности.

Приведена возможная тематика проектов, даны рекомендации по

Оформлению пояснительной записки и графической части проекта, по-

дробно изложены методические рекомендации выполнения основных

частей дипломного проекта.

Для студентов и преподана гелей средних специальных учебных заведе-

ний, а также для всех, кто интересуется вопросами технического обслу-

живания автомобилей.

УДК 629.3.082(075.32)

ББК 30.82я723

ISBN 978-5-8199-0296-7 (ИД «ФОРУМ»)

ISBN 978-5-16-002812-5 (ИНФРА-М)

© И. С. Туревский, 2007

© ИД -ФОРУМ», 2007

Введение

При подготовке специалистов по техническому обслужива-

нию и ремонту автомобилей дипломное проектирование занима-

ет важное место в определении приобретенных знаний и умений

студента применять их на практике. Рабочая над дипломным

проектом, студент должен базироваться на конкретном материа-

ле предприятия, па котором проводится преддипломная практи-

ка или работает студен г заочною отделения. При этом вопросы

технологий, организации, экономики и планирования производ-

ства, разрабатываемые в каждом дипломном проекте, должны

решаться с учетом задач, стоящих перед предприятием

Основной целью пособия является ознакомление учащихся с

возможной тематикой дипломного проектирования, характером

требований, предъявляемых' к дипломному проекту, и порядком

работы над ним

При веденные рекомендации помогут внести планомерность

в работу дипломников и позволят стимулировать творческий

подход к разработке конкретной темы дипломного проекта с

учетом максимального проявления инициативы студентом. Ре-

комендации даны в рамках общих требований к содержанию и

объему всех разделов дипломного проекта, методике их выпол-

нения, оформлению пояснительной записки и графической час-

ти проекта в полном соответствии со стандартами ЕСТД, ЕСКД,

ЕСДП, ЕСТПП.

Пособие написано с учетом опыта организации и руковод-

ства дипломного проектирования в автотранспортных колледжах

и техникумах.

В пособии даны общие положения по дипломному проеци-

рованию, приведено содержание дипломных проектов как по

ТО , так и ТР автомобилей для АТП.

Приведены рекомендации по разработке вопросов организа-

ции управления производством, охраны труда, окружающей сре-

4

Введение

ды и противопожарных мероприятий, отражена специфика кон-

кретных гем дипломных проектов. В приложении даны справоч-

ные нормативы материалов, необходимые для проектирования,

приведены расчетные формулы, примеры отдельных расчетов,

образцы выполнения расчетных таблиц (форм) с целью оказания

необходимой практической помощи студентам как дневных, так

и заочных отделений, выполняющих дипломные проекты по

специальности 1705.

В связи с ограниченным объемом настоящего пособия оно

нс претендует на полно!у охвата всех вопросов, которые могут

возникнуть при проектировании, поэтому в пособии приведены

необходимая учебная и справочная литература, из которой сту-

денты могут почерпнуть недостающие сведения.

В пособии учтены методические указания в соответствии с

Законом РФ «Об образовании» Государственного образователь-

ного стандарта в части государственных требований к минимуму

содержания и уровню подготовки выпускников образовательных

учреждении среднего специального образования. Дипломная ра-

бота по специальности 1705 «Техническое обслуживание и ре-

монт автомобильного транспорта» включает в себя материалы

по следующим базовым дисциплинам: «Автомобили: устройство

автомобиля», «Автомобильные эксплуатационные материалы»,

«Экономика отрасли», «Техническое обслуживание автомоби-

лей», «Компьютерные и информационные технологии».

Дипломный проект является одним из видов итоговой госу-

дарственной аттестации выпускника. Эго самостоятельное твор-

ческое исследование студента, предполагающее углубленное ов-

ладение теоретическим материалом, а также проведение иссле-

дования (эксперимента) и анализ полученных данных.

Дипломная работа рассматривается как завершающая форма

учебного процесса. Она выполняется студентами 4-го курса по

цикловой комиссии специальности «Техническое обслуживание

и ремонт автомобильного транспорта» в соответствии с учебным

планом.

Как правило, дипломному проекту сопутствуют курсовые ра-

боты, вы полнен ные студентом на третьем и четвер гом курсах по

аналогичным или частичным темам.

В методических указаниях приводится материал по подго-

товке и выполнению дипломной работы, в том числе: объем,

Цели и задачи дипломной работы 5

структура, содержание и требования к дипломной работе, а так-

же порядок оформления и защиты.

В пособии даны примеры фрагментов содержания диплом-

ной работы.

Цели и задачи дипломной работы

Основными целями подготовки дипломной работы явля-

ются:

• оценка уровня овладения студентом тсорстико-методоло-

гических основ специальности, развитие интереса к науч-

ным исследованиям;

• систематизация, закрепление и расширение теоретических

и практических знаний но специальности и применение

этих знаний при решении конкретных научных задач;

• развитие навыков самостоятельной работы и овладение

методикой исследования и экспериментирования при ре-

шении разрабатываемых по дипломной работе проблем и

вопросов;

• выяснение подготовленности студентов к самостоятельной

практической деятельное!и;

• выявление степени умения ими излагать концептуальное

видение проблемы.

Задачи, которые непосредственно ставятся перед студентами

при написании дипломных работ, включаю!:

• осмысление избранной темы;

• подбор и изучение литературы, справочных и научных ис-

точников но теме, включая зарубежные;

• самостоятельный анализ основных концепций по изучае-

мой проблеме, предлагаемых отечественными и зарубеж-

ными специалистами;

• разработка научно обоснованной программы исследова-

ния;

• обоснование актуальности рассматриваемой проблемы;

• уточнение основных понятий по изучаемой теме, форму-

лирование объекта и предмета дипломного исследования;

• проведение исследования, обработка экспериментальных

данных и их интерпретация;

6

Введение

• резюмирование полученных выводов, разработка вариан-

тов решения поставленных проблем.

Тематика дипломных работ разрабатывается, дополняется и

утверждается цикловой комиссией по специальности «Техниче-

ское обслуживание и ремонт автомобильного транспорта» еже-

годно. Списки тем, предложенные цикловой комиссией, утвер-

ждаются на заседании, чтобы избежать дублирования и обеспе-

чить наиболее полное их соответствие учебным программам.

Темы дипломных работ должны быть актуальными в теоретиче-

ском и практическом отношениях, соответствовать проблемати-

ке научных исследований.

Студенту предоставляется право выбора темы дипломной ра-

боты. Он может также предложить свою тему с необходимым

обоснованием целесообразности се разработки.

Закрепление за студентом темы дипломного проекта прово-

дится па основании его личного письменного заявления и

оформляется приказом директора по представлению цикловой

комиссии перед направлением студента на преддипломную

практику.

К заданию на дипломное проектирование

Проекты реконструкции производственных участков, цехов

(зон) постовых работ' ТО и ТР на ЛТП.

Технологические расчеты но АТГ1, имеющие свою специфи-

ку, рекомендуется выполнять по учебнику Туровский И С. «ТО

автомобилей». Часть 2. «Организация хранения, технического

обслуживания и ремонта автомобильного транспорта» (профес-

сиональное образование). М.: ФОРУМ: ИМФРА-М, 2005. 256 с.

Частные рекомендации даны на основании нормативных ма-

териалов по ОНТП-01—86.

Ниже предлагается примерное содержание дипломных про-

ектов по АГП, со ссылкой на соответствующие главы и разделы

учебного пособия, в которых рассматриваются аналогичные во-

просы дипломного проектирования.

В дипломной работе должны использоваться графические

материалы, таблицы, фотографии, открытки, буклеты и другие

средства мультимедиа, которые придают большую наглядность,

живость и доказательность.

Руководство дипломной работой и контроль ее выполнения 7

Руководство дипломной работой и контроль ее выполнения

Руководитель дипломной работы назначается приказом ди-

ректора. Руководителями могут быть преподаватели колледжа,

университета, а также научные сотрудники и высококвалифици-

рованные специалисты других учреждений. Один руководитель

нс должен одновременно вести более 8 дипломных работ.

Для обеспечения более высокою уровня консультирования

при выполнении дипломной работы может быть назначен кон-

сультант ио вопросам практической деятельности, ценообразо-

вания и т. д. Руководитель проекта:

• выдаст студенту задание на дипломную работу и сбор ма-

териала к нему в период производственной практики (за-

дание, утверждение ПЦК, затем представляется в ГАК

вместе с дипломной работой);

• оказывает студенту помощь в разработке календарного

графика работы на весь период, выполнения дипломной

работы;

• рекомендует студенту необходимую основную литературу,

справочные и архивные материалы и другие по теме;

• проводит систематические беседы-консультации со сту-

дентом-дипломником по о р га н и за ц и и и сс j 1 ед о г $а тс л ьс к о й

работы;

• проверяет выполнение работы (по частям н в целом). Если

представленный материал нс отвечает требованиям, науч-

ный руководи тел ь делает необходимые замечания и воз-

вращает его студенту на доработку;

• но окончании работы дает письменный отзыв и рекомен-

дует дипломную работ)/ к защите.

Работа над дипломным исследованием осуществляется по

календарному плану, конкретизированному по семестрам и ут-

вержденному на заседании цикловой комиссии. Каждый студент

периодически отчитывается перед цикловой комиссией и науч-

ным руководителем о ходе выполнения плана работы.

Руководитель участвует в заседании комиссии при защите

ди 11j।о м но й работы.

Дипломный проект выполняется под руководством научного

руководителя, который назначается цикловой комиссией по спе-

циальности «Техническое обслуживание и ремонт автомобиль-

ного транспорта». Научный руководитель помогает студенту уяс-

8

Введение

пить пели и задачи исследования, рекомендует литературу для

изучения, даст указания к организации и проведению исследова-

ния, осуществляет контроль выполнения работы студентом.

После утверждения темы вместе с научным руководителем

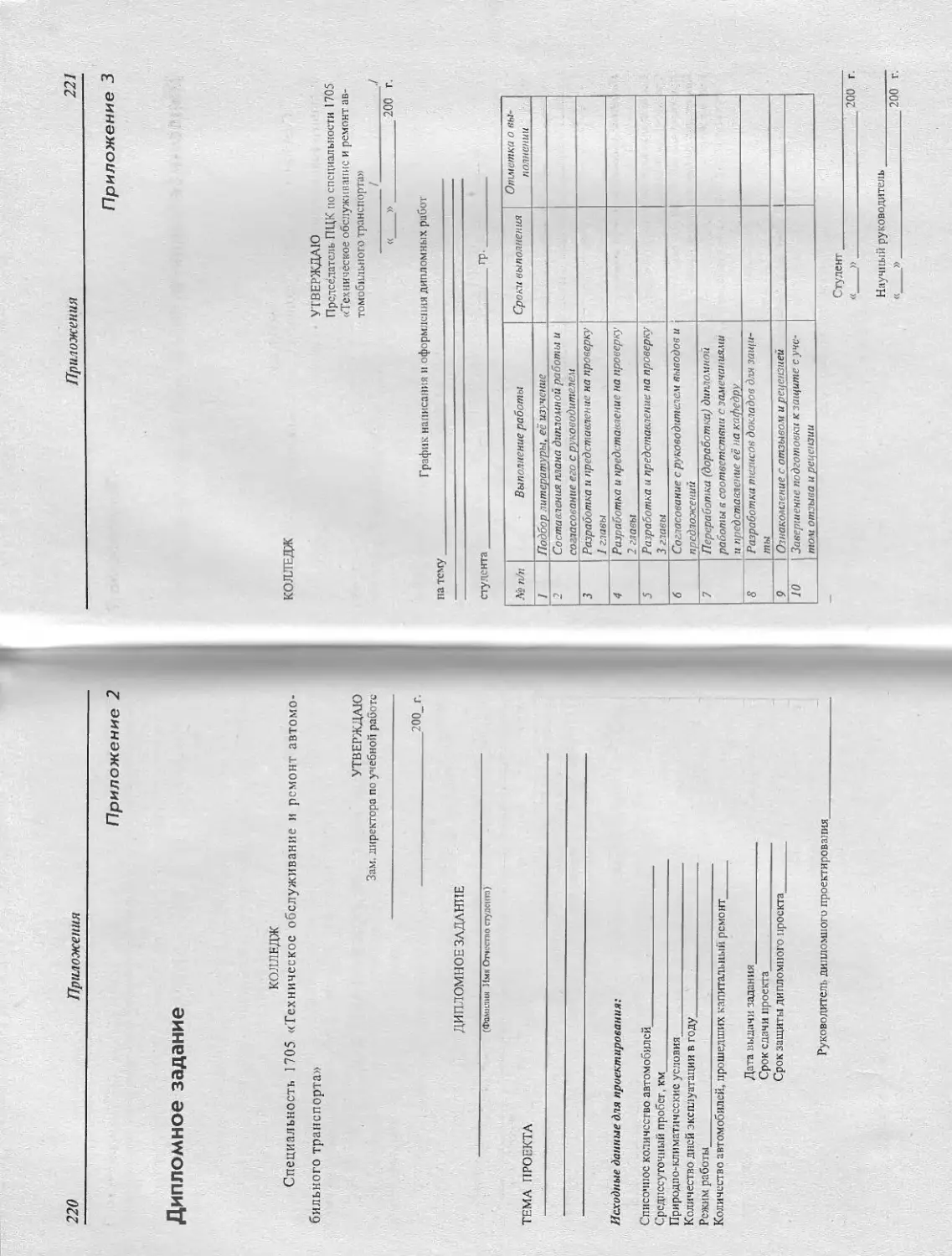

студент составляет задание на выполнение дипломной работы

(см. Приложение 2). Оно подписывается студентом, преподава-

телем — руководителем дипломной работы и утверждается ПЦК.

Вместе с заданием составляется график написания и оформ-

ления дипломной работы График подписывается студентом и

руководителем дипломном работы и утверждается председателем

ПЦК (см. Приложение 3).

Промежуточный контроль выполнения графика написания

дипломной работы осуществляется цикловой комиссией и учеб-

ной частью.

Порядок выполнения дипломной работы

Тематика дипломной работы должна отвечать актуальным

вопросам деятельности в условиях рыночной экономики.

Темы дипломной работы по соответствующим дисциплинам

определяются ежегодно па основании опыта предыдущею учеб-

ною года. Они уточняются, добавляются новые и исключаются

темы, потерявшие свою актуальность.

Перечень тем дипломных работ рассматривается цикловой

комиссией по специальности «Техническое обслуживание и ре-

монт автомобильного транспорта» и утверждается директором

колледжа. Перечень тем для дипломных работ опубликовывается

к началу каждою учебного года. Текущая тематика дипломных

работ является неотъемлемой частью Методических указаний к

дипломной работе.

Каждый студент должен самостоятельно ознакомиться с ме-

тодическими указаниями для выполнения дипломной работы.

После этого проводится собрание, на котором до сведения сту-

дентов доводится порядок организации выполнения дипломною

проекта и основные требования, предъявляемые к нему

Закрепление конкретной темы за студентом производится

преподавателем с учетом научных интересов и склонностей сту-

дента.

Порядок выполнения дипломной работы

9

После получения задания от руководителя на выполнение

дипломной работы студент должен составить план работы,

включающий этапы работ и сроки их выполнения.

В плане работ по диплому студент должен предусмотреть ре-

зерв времени для исправления или доработки дипломной работы

после замечаний руководи теля. Срок завершения работы должен

соответствовать установленному сроку окончания проекта. Ин-

дивидуальныи план студента корректируется и утверждается ру-

ководителем дипломной работы.

Цикловая комиссия осуществляет общий контроль хода вы-

полнения дипломной работы на основании сводною i рафика.

В нем устанавливаются сроки периодическою отчета студентов

но выполнению дипломной работы. К данному сроку студенты

отчитываются перед руководи гелем об очередном этане выпол-

ненной работы. На сводном графике делается соответствующая

пометка по каждому студенту. Руководи гель дипломной работы

ведет постоянный контроль выполнения студентами всех глав

дипломной работы в установленные сроки. Обо всех существен-

ных отклонениях выполнения pa6oi от cpoi ов руководи тель ста-

вит в известность председателя цикловой комиссии. Председа-

тель цикловой комиссии в течение всего периода выполнения

дипломной работы осуществляет систематический кот роль хода

ее выполнения и проводит выборочные проверки текущего со-

стояния их выполнения отдельными студентами.

Выполнение дипломной работы предусматривает организа-

ционные и технологические этапы.

Организационный этап включает: подготовительным, испол-

нительский и оформительский.

Подготовительный этап начинается е выбора и закрепления

темы дипломной работы. Этап предусматривает поиск и изуче-

ние литературы по выбранной теме, составление картотеки по-

лезных данных ио теме, посещение выставок, изучение специфи-

ки туристского продукта, поиск специалистов по разрабатывае-

мой тематике, систематизацию законодательных и подзаконных

актов, указов, постановлений и других документов, регламенти-

рующих деятельность объекта управления, изучения объекта ис-

следования.

Исполнительский этап предусматривает постановку задач для

реализации цели задания, формирования пакета необходимых

10

Введение

решений, использование средств и методов для выполнения ре-

шений, выполнение необходимых расчетов.

Оформительский этап включает подготовку дипломной рабо-

ты для проверки и защиты, в том числе окончательную доработ-

ку текста работы, оформление иллюстративного материала.

Технологический включает шесть этапов: выбор темы, подго-

товку Источниковой базы, исследовательскую часть, проведение

эксперимента, оформление дипломной работы и защиту ди-

плом н о го п рое кта.

Требования, предъявляемые к дипломной работе

Уровень дипломной работы определяется степенью ее соот-

ветствия требованиям к:

• выбору тематики, предмета и объекта исследования;

• содержанию и форме подачи материала;

• правильности оформления работы.

Дипломная работа выпускника должна отражать:

• новизну рассматриваемой тематики, ее актуальность и

оригинальность в решении проблемы;

• решения недостаточно изученных вопросов или проверки

и уточнения данных, полученных в исследованиях других

ученых;

• многообразие подходов к решению проблемы в свете со-

временных научных воззрений;

• цели, задачи, гипотезы, предмет и объект исследования.

Дипломная работа студента должна показать:

• умение студента обосновать актуальность темы;

• логику изложения материала;

• знание действующих законодательных актов, касающихся

темы работы;

• творческий подход к избранной теме;

• использование методов научного исследования;

• способность находить и анализировать источники (на рус-

ском и иностранном языке);

• соблюдение требований к оформлению.

В тексте дипломной работы должны использоваться графи-

ческие изображения, таблицы, фотографии, открытки, буклеты

Содержание и оформление дипломной работы 11

и другие средства мультимедиа, которые придают дипломной ра-

боте большую наглядность, живость и доказательность.

Текст дипломной работы должен быть отпечатан через 1,5

интервала, с соблюдением установленного формата. Дипломная

работа должна быть представлена в печатном виде на бумаге

формата А4 (210 х 297) с текстом только с одной стороны листа

и заполняется согласно требованиям ГОСТ 2.105—95 и в элек-

тронном виде на дискете. Запись текста ведется на одной сторо-

не листа с полями: верхнее — 2,5 мм, нижнее — 2.5 мм, левое —

2,5 мм, правое — 1,5 мм. Сокращение слов нс допускается, за

исключением общепринятых обозначений по ГОСТ 2.316—79.

Страницы дипломной работы нумеруются, начиная с титульного

листа.

Дипломная работа должна быть основана на конкретных ма-

териалах предприятий, фирм, организаций, объединений и со-

держать разработку решений для конкретных технологических

или управленческих задач, способствующих успешному дости-

жению тех целей, которые стоят перед объектом управления.

Текст дипломной работы должен быть выполнен аккуратно и

грамотно. Графические материалы (таблицы, графики, схемы,

фотографии) должны наглядно демонстрировать детали разраба-

тываемой темы.

Единство общих требований предполагает одновременно

широкую инициативу в разработке каждой главы дипломной ра-

боты в соответствии с особенностями и склонностями студента.

Оригинальность и действенность предлагаемых решений при

выполнении дипломной работы — важнейшие критерии для

оценки качества выполненной работы.

Все цитаты в дипломной работе должны сопровождаться

ссылкой на источник.

Содержание и оформление дипломной работы

Дипломная работа должна отличаться органическим единст-

вом содержания и строгой логикой изложения. Сделанные авто-

ром дипломной работы выводы должны обеспечивать завершен-

ность исследования.

Объем дипломной работы — 57—64 страницы без прило-

жений.

12

Введение

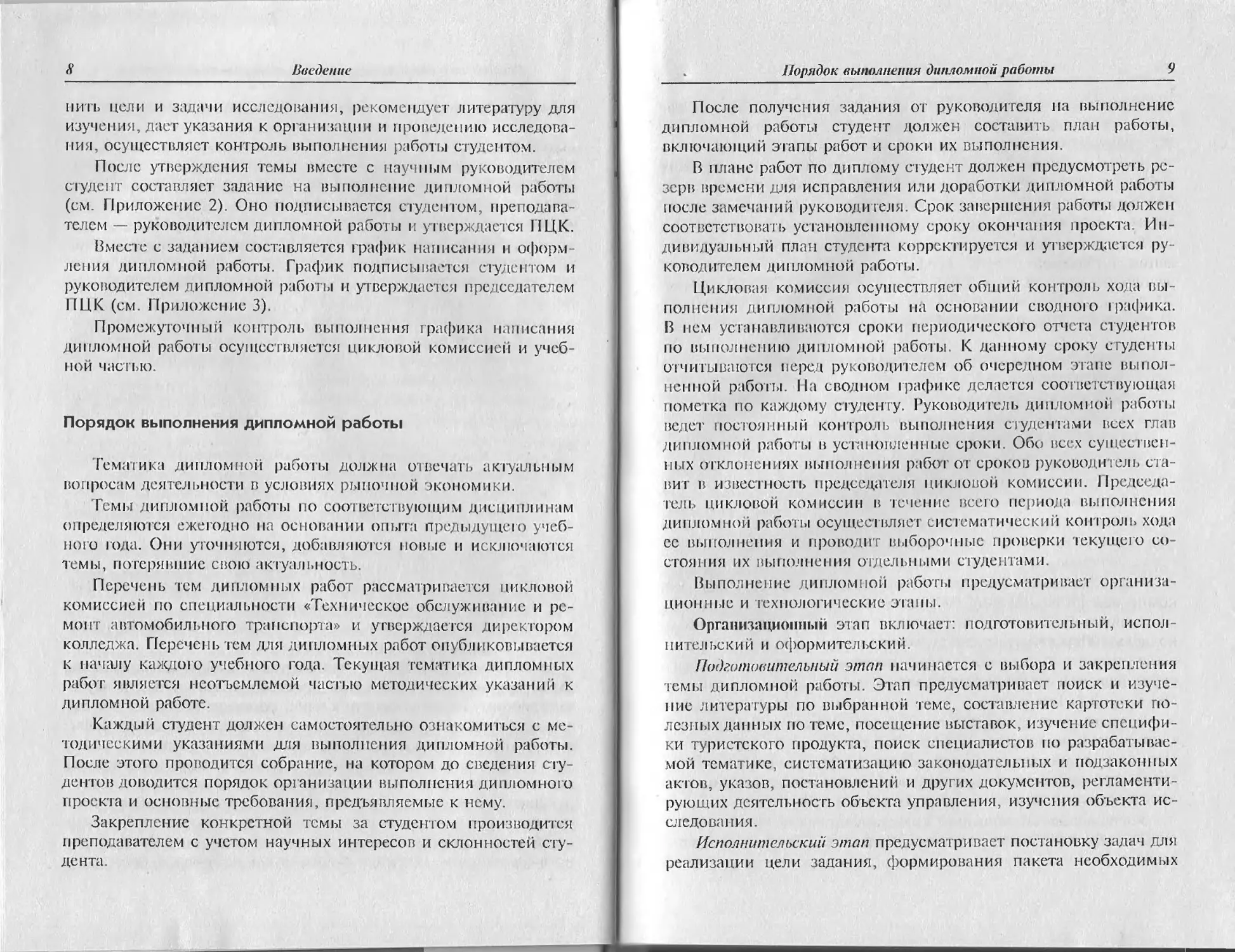

Дипломная работа должна включать следующие элементы

(табл. BI).

Таблица В1. Содержание пояснительной записки

Наименование элементов дипломной работы Количество страниц

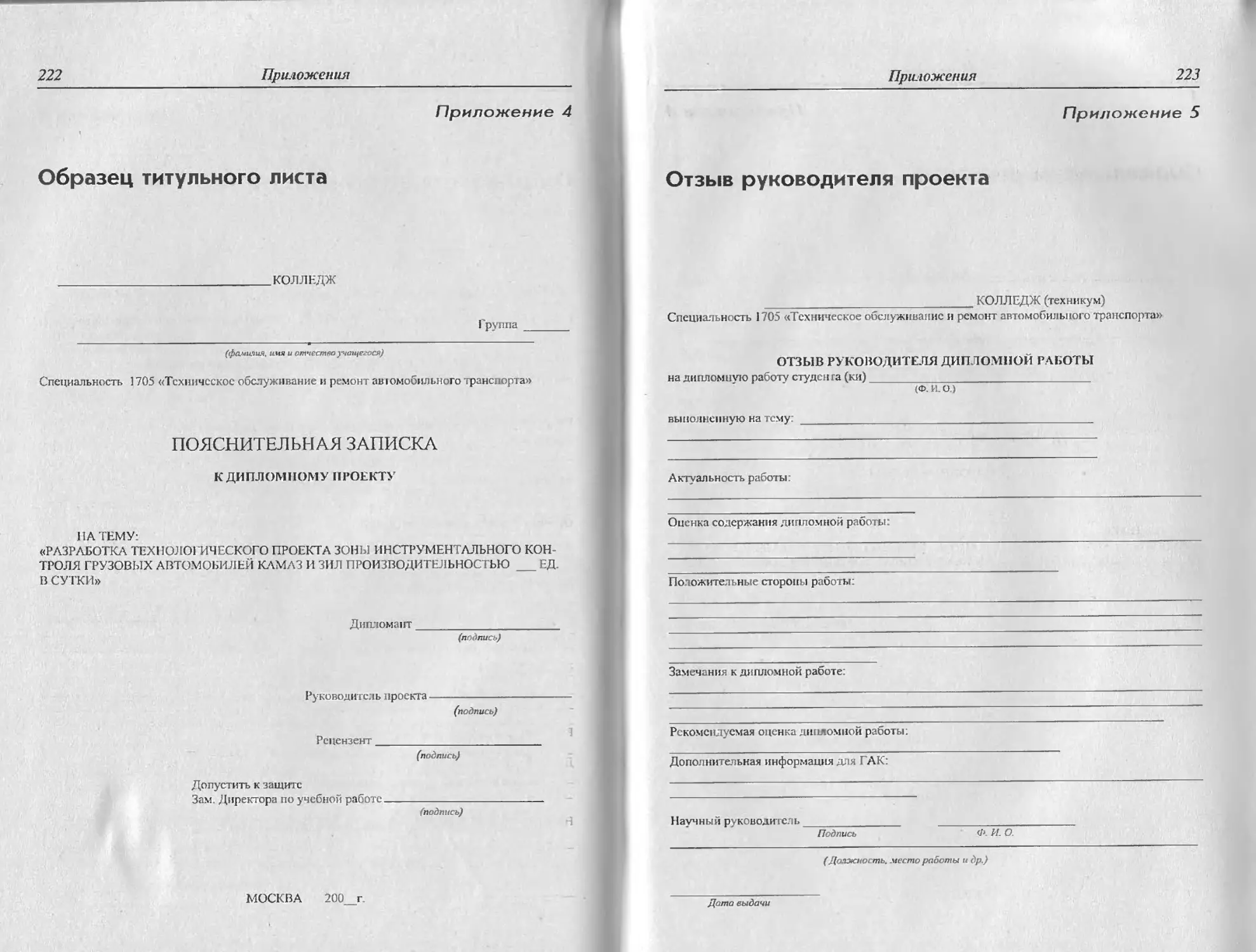

1. Титульный лист (см Приложение 4) 1

2. Оглавление (содержание) работы 2

3. Введение 5—7

4 Теоретическая часть (2—3 раздела или главы) 25—35

5. Практическая часть (анализ практического опыта деятельности) 25—35

6. Заключение 5

7. Слисок использованной литературы (не менее 15 названий источников) 3

8. Приложение (дополнительные материалы) Не более 20

Работа открывается титульным листом, на котором необхо-

димо указать:

• наименование учебного заведения, подразделения и спе-

циальности;

• наименование темы и год выполнения;

• фамилию, имя, отчество исполнителя дипломной работы;

• специальность, курс, группу;

• фамилию, отчество, ученую степень, звание научного ру-

ководителя.

План работы представляет наименование глав, которые

должны включать не менее двух параграфов, а также введение,

заключение, список использованной литературы и приложения

(в случае их необходимости). Каждое наименование должно со-

провождаться номером страницы дипломной работы.

Во введении обосновывается необходимость разработки дан-

ной темы, раскрывается ее актуальность для предприятия и его

деятельности; степень ее научной разработки; научная новизна и

практическая значимость, цель и задачи исследования, а также

основные источники. Актуальность темы подтверждается ссыл-

ками на статистику, законы, указы, постановления законода-

тельных и исполнительных органов власти РФ по рассматривае-

мой теме. Обосновывается выбор объекта исследования (фирмы,

деятельности и др.). Отмечается место данного объекта в систе-

ме или производственной деятельности компании Доказывается

Содержание и оформление дипломной работы

13

важность темы для данного объекта. В конце введения четко

формулируется конкретная цель (цели) дипломной работы.

Основная часть дипломной работы содержит, как правило, трй

главы, каждая из которых, в свою очередь, делится па параграфы

Первая глава служит теоретическим обоснованием будущих

разработок и основой для дальнейшего изложения материала.

В этой главе обычно рассматривается сущность, содержание, ор-

ганизация исследуемого процесса, его составные элементы.

Вторая глава носит аналитический характер. Для этого ис-

пользуются действующие нормативные документы, материалы,

результаты выполненных работ и т. д. Приводимые факты и

цифровой материал должны быть достоверными. При сборе дан-

ных обязательно делается ссылка на первоисточники

В теоретической части производится анализ имеющегося ма-

териала по теме дипломной работы (не менее 15 источников),

дается постановка и раскрытие содержания исследуемой пробле-

мы. Производится классификация данного материала. Обяза-

тельно приводится мнение автора дипломной работы о практи-

ческой и теоретической значимости материалов анализируемых

источников. Определяются области эффекта иного применения

рассматриваемых методов, технологий и др., использующихся

при развитии рассматриваемой темы.

В практической части (анализ опыта деятельности) приводятся

примеры использования теоретических материалов в конкретной

работе автомобильного предприятия или другой организации.

В данных примерах должны присутствовать решения автора ди-

пломной работы по совершенствованию их деятельности. Обычно

в дипломной работе рассматривается две-три проблемы, связан-

ные с темой. Разрешение каждой проблемы описывается в отдель-

ном параграфе. По каждой проблеме выявляются 6—8 причин се

появления. Для устранения каждой из причин разрабатывается

2—3 альтернативных решения, из которых выбирается наилучшее.

Весь процесс формирования решений должен быть описан авто-

ром дипломной работы. Предложения автора могут носить теоре-

тический, методологический или практический характер.

Список использованной литературы — пронумерованный по

алфавиту перечень источников, по каждому из которых необхо-

димо указать авторов или составителей, название работы, место

издания, наименование издательства, год издания и объем в

страницах.

14

Введение

Приложения (не более 20 страниц) — вспомогательный или

справочный материал небольшого объема, который имеет непо-

средственное отношение к выполнению дипломной работы.

В приложениях могут приводиться таблицы показателей, долж-

ностные инструкции, текст контракта, дедовой протокол, формы

документов, а также программы для ЭВМ и распечатки резуль-

татов. В приложения включаются справки предприятий, органи-

заций или фирм об использовании или перспективах использо-

вания результатов выполнения дипломной работы. Вынесение

'такого материала в приложение освобождает основной текст от

большого объема иллюстративного материала. В приложении

можно создать глоссарий используемых терминов. Приложения

могут открываться чистым листом, па котором пишется слово

«Приложение» или «Приложения» (если их много). Затем на от-

дельных листах даются сами приложения, причем на каждом из

листов в правом верхнем углу пишут «Приложение I», «Прило-

жение 2» и т. д. Нумерация листов приложений должна быть

сквозная и является продолжением общей нумерации основного

текс а. В тексте дипломной работы делается ссылка на этот ма-

териал.

I этап: Выбор темы и начало ее разработки

Первым этапом работы является выбор темы. Опа должна от-

вечать актуальности с точки зрения отражения потребностям

жизни, обеспечивать анализ теории, способствовать активизации

знаний студента. Исходя из этого, при выборе темы нужно учесть:

сс актуальность (научную и практическую значимость, уровень

разработки, предполагаемую базу источников); собственный

опыт практической деятельности в АТП или АВТОКОЛОННЕ и

уже сложившийся интерес к той или иной проблематике. Выбор

зависит отличной заинтересованности студента.

Важно, чтобы написание дипломной работы постоянно обо-

гащало профессиональные знания автора и помогало в текущей

работе.

С участием научного руководителя определяется предмет и

объект исследования. Уточненное название темы позволяет ог-

раничить объем и масштабы поисковой деятельности, придать

ей нацеленность. Для более рациональной организации студенту

Содержание и оформление дипломной работы

15

целесообразно разработать рабочий план (график) подготовки

дипломной работы, в котором отразить основные этапы и виды

подготовительной работы, сроки их выполнения, перечень ос-

новных литературных и других источников, характер приклад-

ных исследований. По согласованию с научным руководителем,

возможно, подготовить концепцию дипломного исследования.

Это поможет более осознанно подойти к отбору источников ма-

териала и в последующем обеспечить большую логику раскры-

тия содержания темы. Поиск темы следует начинать с изучения

предложений профилирующей (выпускающей) цикловой комис-

сии. В каждой цикловой комиссии имеется рекомендуемый спи-

сок тем дипломных работ. Однако возможно начинать с опреде-

ления научного руководителя, имея в виду область его научных

интересов. З^тем научный руководитель поможет с выбором на-

правления или темы исследования.

Данный этан завершается к I декабря на выпускном курсе,

когда студент пишет заявление с просьбой утвердить гему и науч-

ного руководителя.

// этап: Подготовка базы источников

Этот этап предполагает изучение литературы но теме и со-

ставление списка источников, на базе которого состоится ис-

следование избранной темы. Важнейшая задача данного эта-

па — «погружение» в научную проблему. Автор должен знать

все или практически все книги, статьи но избранной теме, сай-

ты в Интернете, опубликованные справочные материалы и ре-

зультаты социологических исследований, законодательные акты

(при необходимости), документы общественных и государствен-

ных организаций. ( iруктура источниковой базы может быть

следующей:

1) законодатель!iые акты;

2) книги;

3) статьи;

4) диссертации (авторефераты);

5) дипломные проекты;

6) справочная литература;

7) маркетинговые исследования;

8) сайты в Интернете.

16

Введение

Предлагаемая структура является примерной. Она определя-

ется темой дипломной работы. Этот этап закапчивается предло-

жением структуры дипломного проекта.

/// этап: Исследовательская часть

Подбирая источники, студент переходит к следующему, ос-

новному этапу работы над дипломной работой. Он заключается

в исследовании существа научной и практической проблемы.

Может быть обращено внимание на сравнение точек зрения раз-

личных ученых и специалистов по поводу какой-либо тенденции

или процесса. Автор может провести анализ, социологическое

исследование, проследить динамику и разработать график или

схему и т. д.

Однако первостепенная задача состоит в теоретическом ос-

мыслении основной проблемы дипломного исследования, обоб-

щении основных теоретических концепций, существующих в

данной области. Этим вопросам может быть посвящена специ-

альная глава или раздел дипломной работы.

IV этап: Проведение эксперимента

Часть дипломной работы может быть посвящена проведению

определенного эксперимента в севере иной деятельности. Эта ра-

бота может проводиться в период преддипломной практики или

по специальной договоренности с руководителями предприятий.

Выпускник может участвовать в социологическом исследовании

с нравом использования полученных результатов в дипломной

работе.

Работающие студенты дневного отделения могут проводить

экспериментальную часть дипломной работы в рамках своей

профессиональной деятельности по согласованию с руково-

дством предприятия (автоколонны). Анализ практического опы-

та значительно обогащает дипломную работу.

V этап: Оформление дипломной работы

В работе над дипломной работой нет стандартных схем.

Чаще всего оформляют основную часть (главы или разделы), за-

тем формулируют заключение с обобщениями и выводами и

Содержание и оформление дипломной работы 17

только после этого переходя! к введению. Обычно введение пи-

шут к готовому исследованию. Однако может быть и другая оче-

редность. Можно начинать с введения. Здесь формулируется ак-

туальность темы, степень ее разработанности (анализ того, кто и

что написал до вас), практическая значимость, объект и предмет

исследования и т. д Такое введение в качестве основы может

подождать до окончания исследования и затем уточнено по фак-

ту полученных результатов.

Оформление дипломной работы является завершающим и

очень ответственным этапом. Эта часть создает предварительное

мнение о работе. Это мнение формируется у научного руководи-

теля, рецензента, членов выпускающей цикловой комиссии, го-

сударственной аттестационной комиссии. Следование требова-

ниям ГОСТ в оформлении дипломной работы в значительной

части создает положительное впечатление.

Все страницы должны быть пронумерованы. Рекомендуется

печатать на принтере со шрифтом не менее 14 — Times New

Roman. Все листы работы скрепляются либо скоросшивателем,

либо скрепками, либо зажимами. Нескрсплснный текст работы

не принимается к проверке и защите.

Титульный лист (см. Приложение 4) обязательно печатается.

В тексте дипломной работы должны быть все заголовки, указан-

ные в плане работы. Номера страниц всех заголовков в плане и в

тексте должны совпадать.

На каждый рисунок или таблицу в тексте работы должны

быть ссылки. Использованная литература располагается в списке

в следующем порядке: законы и законодательные акты, справоч-

ные издания, монографии и статьи в алфавитном порядке их ав-

торов или названий. Указывается фамилия и инициалы автора

(авторов), полное название используемого источника, место из-

дания, наименование издательства, год издания, общее количе-

ство страниц или перечень страниц, которые были использова-

ны при написании дипломного проекта.

VI этап: Защита дипломной работы

Согласно графику проверки дипломных

доставляет руководителю частично или полностью выполненную

работу для се предварительной оценки по су^цеству\и выявлению

ошибок или недоработок в тексте работы. Замечания руководи-

ХьУ/у /ту d

работ, студент пре- \

Введшие

теля должны быть учтены и по ним в текст работы должны быть

внесены необходимые изменения. Эти замечания записываются

на титульном листе дипломной работы с текстом: «Доработать»,

«Дополнить» и т. д. Проверка дипломных работ производится

руководителем в течение одной недели после их получения.

Завершенная дипломная работа подписывается студентом на

титульном листе и последнем (см Приложение 1), доставляется

научному руководителю и представляется для обсуждения в

предметно - цикловую ком иссию.

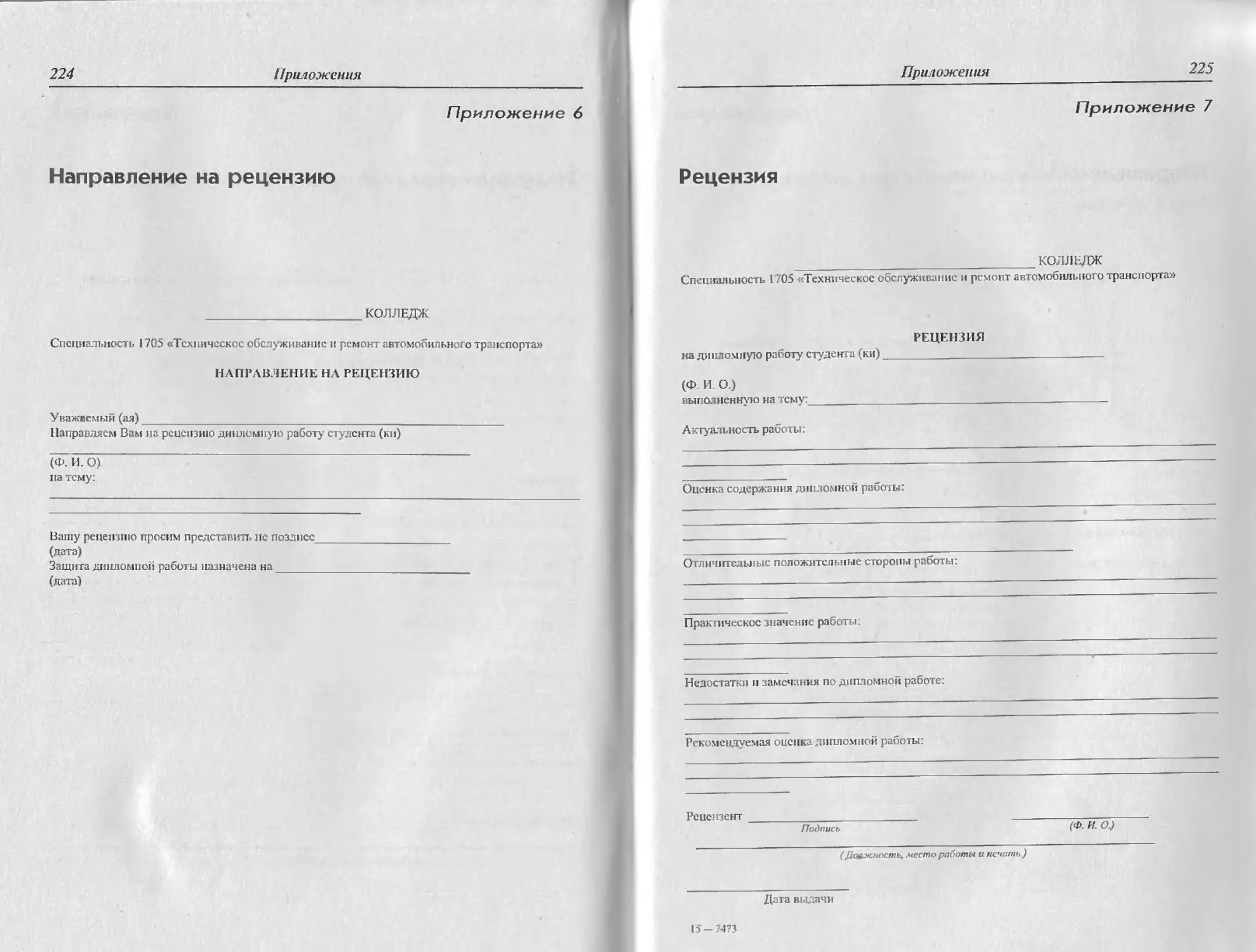

На дипломную работу необходимо получить:

• отзыв руководителя работы объемом 2—5 машинописных

страниц, указав в нем, в какой степени работа отвечает

предъявляемым требованиям и может ли она быть допу-

щена к защите (см. Приложение 5). После этого цикловая

комиссия решает вопрос о направлении дипломной рабо-

ты на рецензирование и о допуске студента к защите,

оформляя свое решение протоколом. При положительном

решении председатель ПЦК подписывает работу на ти-

тульном листе (см. Приложение 4);

• рецензию внешних экспертов. Допущенная к защите ди-

пломная работа направляется председателем ПЦК на

внешнее или внутреннее (другие кафедры) рецензирова-

ние (см. Приложение 6).

Рецензентами могут быть высококвалифицированные спе-

циалисты, как по проблеме дипломной работы, так и в соответ-

ствующей отрасли, работающие на предприятиях, в организаци-

ях, высших учебных заведениях, научно-исследовательских и

проектных институтах.

Письменная рецензия (см. Приложение 7) представляется за

3—5 дней до защиты; с сё содержанием знакомятся студент-ди-

пломник и его научный руководитель.

В отзывах и рецензиях записывается рекомендуемая оценка

дипломной работы.

При подготовке к защите студент готовит аннотацию к рабо-

те. Аннотация представляется в цикловую комиссию вместе с

дипломной работой; она должна отражать основной замысел и

содержание работы.

Выступление в ходе зашиты должно:

• быть четким и лаконичным;

• содержать основные направления дипломном работы;

Содержание и оформление дипломной работы

19

• освещать выводы и результаты проведённого исследования

(эксперимента);

• сопровождаться наглядно-иллюстрированным материалом

(схемы, таблицы, графики и др.).

В своем выступлении на заседании Государственной аттеста-

ционной комиссии (ГАК) дипломник должен отразить: актуаль-

ность темы; теоретические и методологические положения, на

которых базируется дипломная работа; результаты проведенного

анализа изучаемою явления; конкретные предложения по реше-

нию проблемы или совершенствованию соответствующих про-

цессов с обоснованием возможности их реализации в условиях

конкретного предприятия; экономический, социальный и эко-

логический эффекты от разработок. Выступление нс должно

включать теоретические положения, заимствованные из литера-

турных или нормативных документов, ибо они нс являются

предметом защиты Особое внимание необходимо сосредоточить

на собственных разработках.

В процессе выступления необходимо корректно использо-

вать наглядные пособия. Они призваны помочь усилить доказа-

тельность выводов и предложений студента, облегчить его вы-

ступление. Следует помнить, что наглядные пособия при защите

нужны студенту, а не членам экзаменационной комиссии.

Примерная структура доклада при защите работы и распре-

деление времени:

• Представление студента и темы работы.

• Причина выбора и актуальность темы.

• Цель работы и её задачи.

• Предмет, объект и хронологические рамки исследования.

• Логика выведения каждого наиболее значимого вывода.

• Заключительная часть (перспективы и задачи дальнейшего

исследования данной гемы).

Расчет времени для дипломной работы (см. табл. В1):

пп. 1—4 — до 4 мин;

п. 5 — до 14 мин;

п. 6 — до 2 мин.

Объем текста выступления — 8—9 листов текста в формате

Word, размер шрифта 14 пунктов, полуторный интервал.

К защите дипломной работы допускаются только те студен-

ты, которые полностью выполнили учебный план, прошли все

предусмотренные планом практики, успешно сдали экзамены.

2*

20

I

Введение

Дата, время и место защиты устанавливаются директором кол-

леджа и председателем ГАК.

По каждому допущенному к защите студенту выпускающая

цикловая комиссия представляет в ГАК дипломную работу, вы-

писку из протокола заседания цикловой комиссии, отзыв науч-

ного руководителя и отзыв рецензента (все документы должны

поступить в ГАК за 2—3 дня до защиты)

Защита дипломной работы проходит публично на заседании

Государственной аттестационной комиссии, утвержденной при-

казом директора.

По рекомендации цикловой комиссии студент может пред-

ставить дополнительно краткое содержание дипломной работы

на иностранном языке, которое оглашается па защите и сопро-

вождается вопросами к дипломнику на этом языке.

Дипломная работа оценивается на «отлично», «хорошо»,

«удовлетворительно», «неудовлетворительно» с учетом ес соот-

ветствия требованиям, а также официальных и неофициальных

отзывов. Продолжительность защиты одной дипломной рабо-

ты — до 45 минут. Итоги защиты подводятся на закрытом засе-

дании ГАК, решение принимается большинством голосов,

оформляется протоколом и объявляется в тот же день.

После защиты секретарь ГАК передаст оба экземпляра ди-

пломной работы в цикловую комиссию и в библиотеку. Цикло-

вая комиссия ведет картотеку дипломных работ.

Тема дипломной работы и се оценка заносятся в зачетную

книжку (сдастся в архив) и в приложение к диплому, которое

выдается выпускнику вместе с дипломом об окончании коллед-

жа. В случае неудовлетворительной оценки дипломная работа

возвращается студенту на доработку с условием последующей за-

щиты в течение установленного комиссией срока.

Ниже в гл. 1 — 11 приведены несколько фрагментов оформле-

ния и расчеты дипломных проектов по возможным вариантам

предлагаемых студентам разработок дипломных проектов специ-

альности 1705 «Техническое обслуживание и ремонт автомо-

бильного транспорта».

Г лава I

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РАЗРАБОТКЕ ДИПЛОМНЫХ ПРОЕКТОВ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

И ТЕКУЩЕМУ РЕМОНТУ АВТОМОБИЛЕЙ АТП

1.1. Исследовательская часть

В исследовательской части проекта на основании материала,

собранного при прохождении преддипломной практики, студент

должен дать характеристику действующего предприятия (филиа-

ла) и произвести анализ производственной деятельности объекта

проектирования (реконструкции).

1.1.1. Характеристика АТП, АРМ (филиала)

В характеристику предприятия (филиала) входят: полное на-

звание, тин предприятия, место расположения (район, улица),

ведомственная принадлежность, занимаемая площадь, специа-

лизация по выполняемой работе и основная клиентура.

Все эти показатели сводятся в таблицу по форме I.

Необходимые для расчета показатели: режим работы автомо-

билей на линии, число рабочих дней в году (Др1); число смен

(/?см); категория условий эксплуатации (КУЭ); время в наряде

(7^,); начало (r[UJ) и продолжительность выпуска и возврата авто-

мобилей (/в); среднесуточный пробег (/сс); списочное (инвентар-

ное) число автомобилей (/!„), в том числе по моделям, состав-

ляющим технологически совместимую группу автомобилей —

число автомобилей в технологически совместимой группе долж-

но быть не менее 25, (в дальнейшем — группу автомобилей);

22

Глава I. Методические рекомендации по разработке...

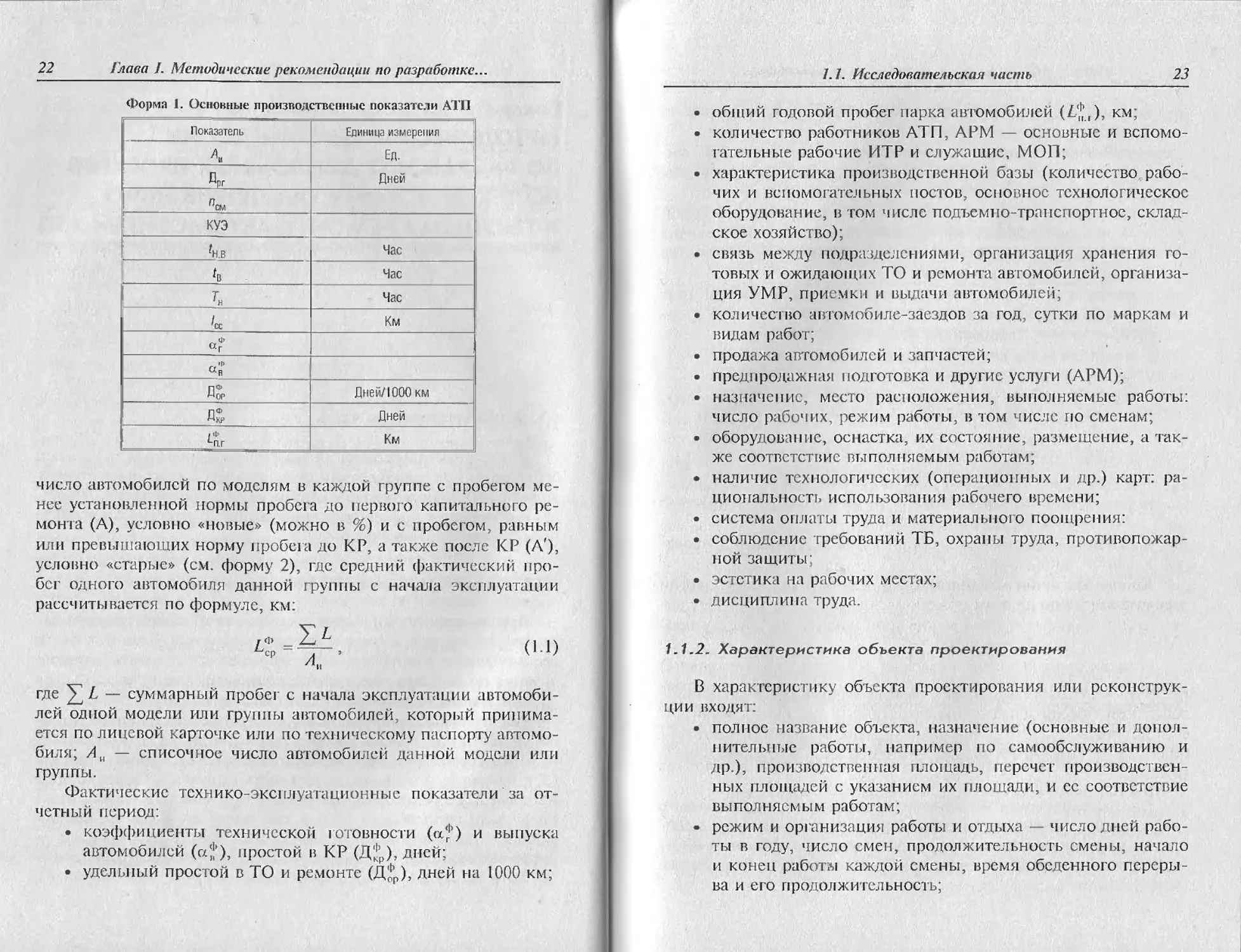

Форма 1. Основные производственные показатели ATII

Показатель Единица измерения

А, Ед.

Ц)Г Дней

Ам

КУЭ

Ав Час

Час

Г» Час

А Км

ф «г

ф «и

Г]Ф Пор Дней/1000 км

Пф Дней

,ч> *-пг Км

число автомобилей по моделям в каждой группе с пробегом ме-

нее установленной нормы пробега до первою капитального ре-

монта (А), условно «новые» (можно в %) и с пробегом, равным

или превышающих норму пробега до КР, а также после КР (Д'),

условно «старые» (см. форму 2), где средний фактический про-

бег одного автомобиля данной группы с начала эксплуатации

рассчитывается по формуле, км:

(1-1)

где 2_, L — суммарный пробег с начала эксплуатации автомоби-

лей одной модели или группы автомобилей, который принима-

ется по лицевой карточке или по техническому паспорту автомо-

биля; Ли — списочное число автомобилей данной модели или

группы.

Фактические технико-эксплуатационные показатели за от-

четный период:

• коэффициенты технической готовности (а*) и выпуска

автомобилей (czj), простой в КР (Д^), дней;

• удельный простой в ТО и ремонте (Д^’р), дней на 1000 км;

7. 7. Исследовательская часть

23

• общий годовой пробег парка автомобилей км;

• количество работников АТП, АРМ — основные и вспомо-

гательные рабочие ИТР и служащие, МОП;

• характеристика производственной базы (количество, рабо-

чих и вспомогательных постов, основное технологическое

оборудование, в том числе подъемно-транспортное, склад-

ское хозяйство);

• связь между подразделениями, организация хранения го-

товых и ожидающих ТО и ремонта автомобилей, организа-

ция УМР, приемки и выдачи автомобилей;

• количество автомобиле-заездов за год, сутки по маркам и

видам работ;

• продажа автомобилей и запчастей;

• предпродажная подготовка и другие услуги (АРМ);

• назначение, место расположения, выполняемые работы:

число рабочих, режим работы, в том числе по сменам;

• оборудование, оснастка, их состояние, размещение, а так-

же соответствие выполняемым работам;

• наличие технологических (операционных и др.) карт: ра-

циональность использования рабочего времени;

• система оплаты труда и материального поощрения:

• соблюдение требований ТБ, охраны труда, противопожар-

ной защиты;

• эстетика на рабочих местах;

• дисциплина труда.

1.1.2. Характеристика объекта проектирования

В характеристику обьскта проектирования или реконструк-

ции входят:

• полное название объекта, назначение (основные и допол-

нительные работы, например по самообслуживанию и

др.), производственная площадь, перечет производствен-

ных площадей с указание м их площади, и се соответствие

выполняемым работам;

• режим и организация работы и отдыха — число дней рабо-

ты в году, число смен, продолжительность смены, начало

и конец работы каждой смены, время обеденного переры-

ва и его продолжительность;

24

Глава I. Методические рекомендации по разработке...

• общее число рабочих, их квалификация, распределение по

рабочим местам и сменам работы;

• наличие оборудования, производственного инвентаря, ин-

струмента, приспособлений, их состояние и соответствие

в ы 11 ол няем ы м работа м;

• состояние дел по технике безопасности, нрошвопожарнои

защите, производствен юй санитарии и гигиены, охране

окружающей среды (если такие требования предъявляются

к проектируемому объекту);

• наличие и качество технологической документации (по-

стовых, операционных карг, карт на рабочее место) и со-

ответствие се требованиям ЕСТД;

• метод организации производства работ;

• форма оплаты груда исполнителей;

• технологическая связь с отделами 1 1УП, производственны-

ми комплексами, другими участками, зонами ТО и ТР, по-

стами диагностирования, складами (схема технологическо-

го процесса ТО, I Р, диагностирования);

• оперативная связь (АСУ, ЦУИ, селектор, телефон и пр);

• учет выполненной работы и се качества, технические и

экономические показатели работы;

• основные недостатки в организации и технологии прове-

дения работ.

Детальный анализ недостатков в организации и технологии

проведения работ по всем позициям подразд. 1.1.2 позволяет ди-

пломнику выявить «узкие» места производства по объекту про-

ектирования (реконструкции).

А проведенный анализ позволяет наметит!, (рекомендовать)

основные организационно-технические мероприятия, направ-

ленные на совершенствование организации и управления произ-

водством, способствующие повышению производительности гру-

да и качества выполняемых работ, обеспечивающие для испол-

нителей безопасные и благоприятные условия труда па рабочих

местах.

Эти рекомендации по пунктам должны быть обоснованы с

учетом действующих нормативов [6] и др., подтверждены необ-

ходимыми расчетами, которые приводятся в соответствующих

разделах пояснительной записки и могут включать следующие

мероприятия:

L1. Исследовательская часть

25

• замену устаревших и несовершенных методов организации

и управления производством, технологии проведения ра-

бот на более перспективные, используя опыт и достиже-

ния в этой области лучших предприятий своего города, ре-

гиона, страны, позволяющие сократить простои подвиж-

ного состава в соответствующих зонах и потери рабочего

времени, повысить качество выполняемых работ, обеспе-

чить надежную и высокоэффективную работу автомобилей

па линии;

• замену устаревшего, малопроизводительного и изношен-

ного оборудования, производственною инвентаря и осна-

стки па современное, высокопроизводительное оборудова-

ние для оснащения постов и рабочих мест, при гтом шире

использовать разработки рационализаторов и новаторов

производства, а также лично участвовать в этой работе в

период преддипломной практики и дипломного проекти-

рования;

• рациональное применение технологическою, осмотрово-

го и подъемно-транспортного оборудования (по теме

проекта);

• разработку отсутствующей на объекте проектирования тех-

нологической документации (постовые технологические

карты, карты диагностирования, операционные карты,

карты на рабочее место, карты ПОТ, схемы маршрутов

движения исполнителей и др.);

• изменение производственной площади, высоты помеще-

ния, габаритов въездных и выездных ворот, размеров

оконных и дверных проемов и т. д.;

• изменение планировки постов, технологического оборудо-

вания и произволе!венного инвентаря;

• специализацию постов, рабочих мест по видам работ или

агрегатам, системам автомобиля

Необходимый материал — [7], подразд. 2.26—2.31.

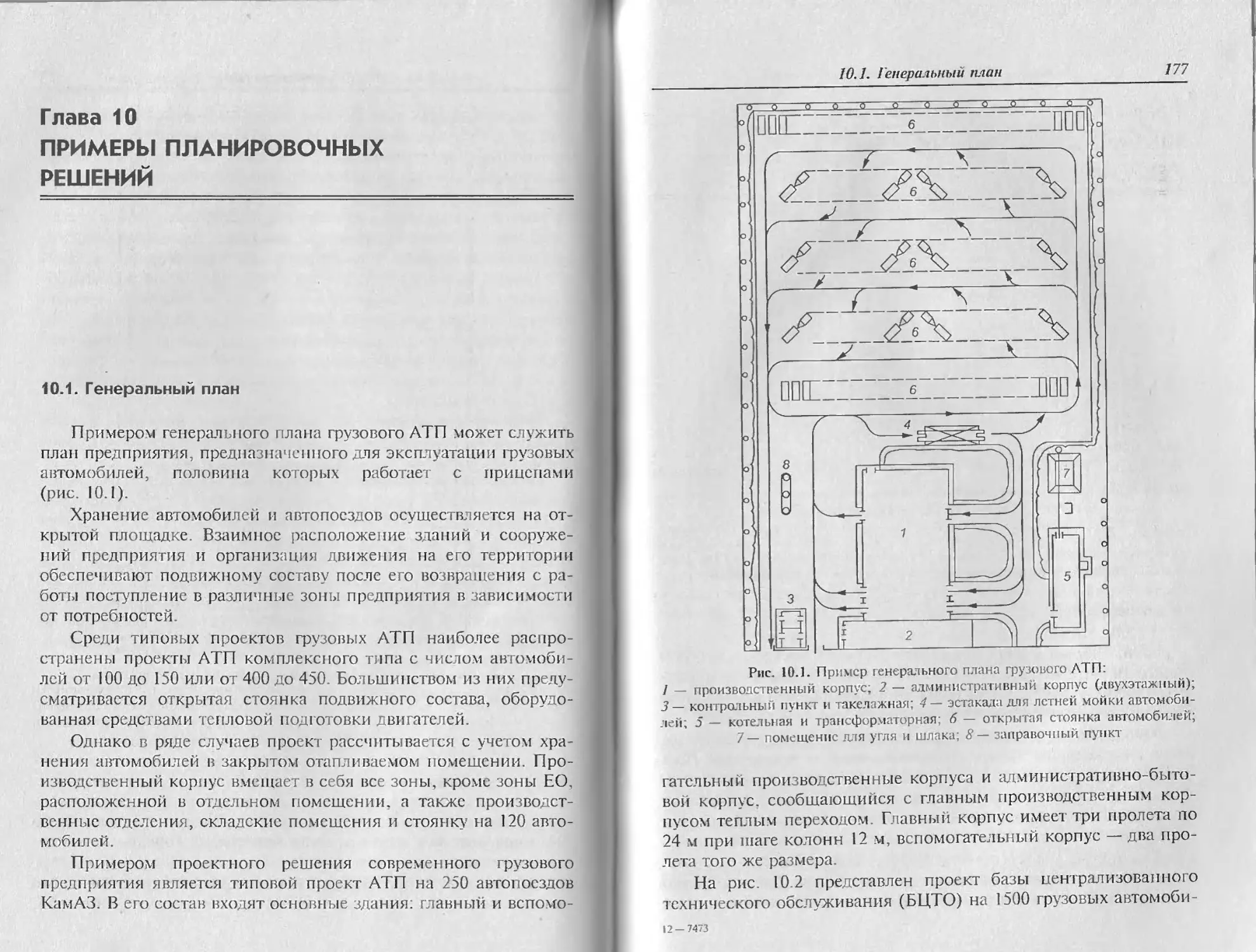

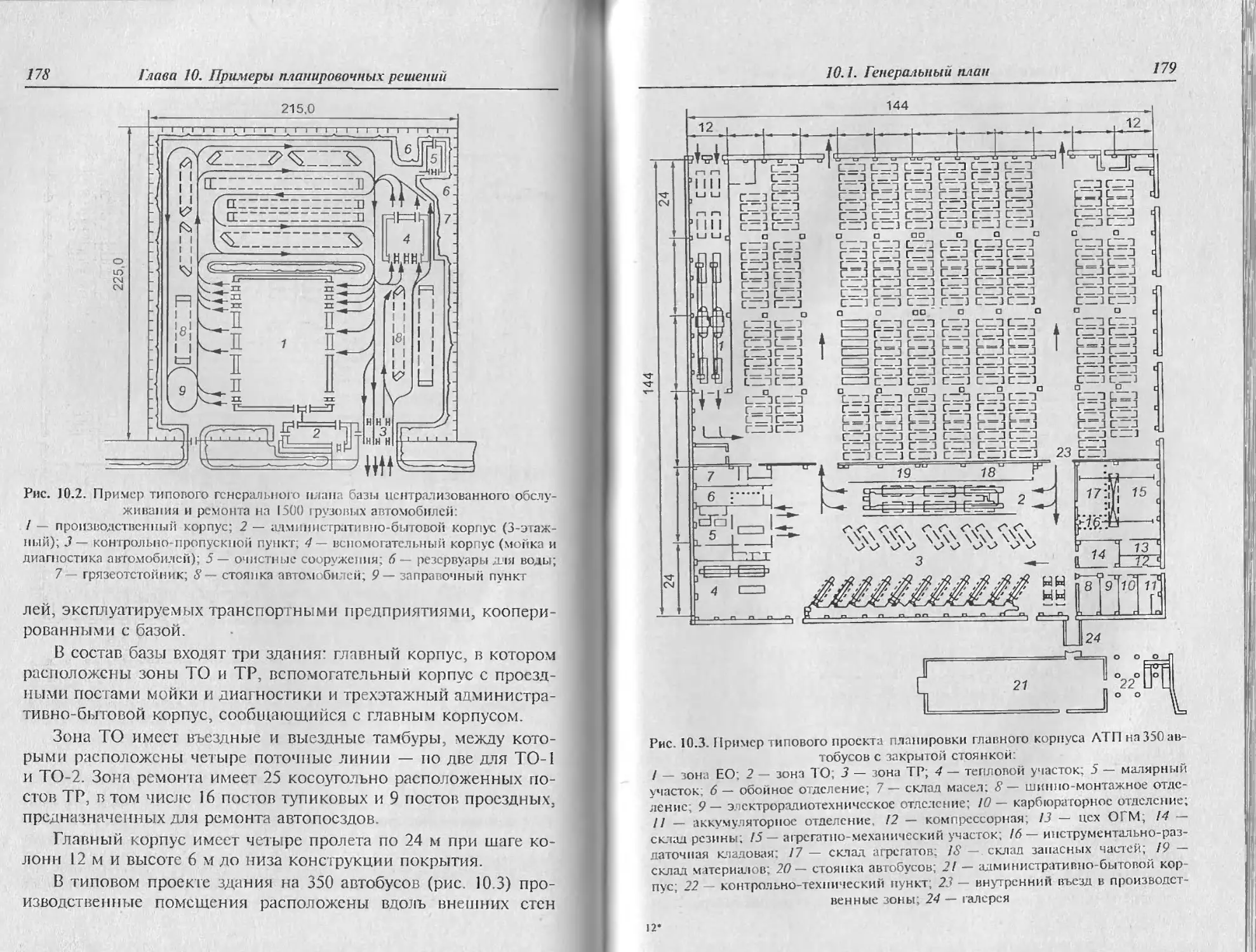

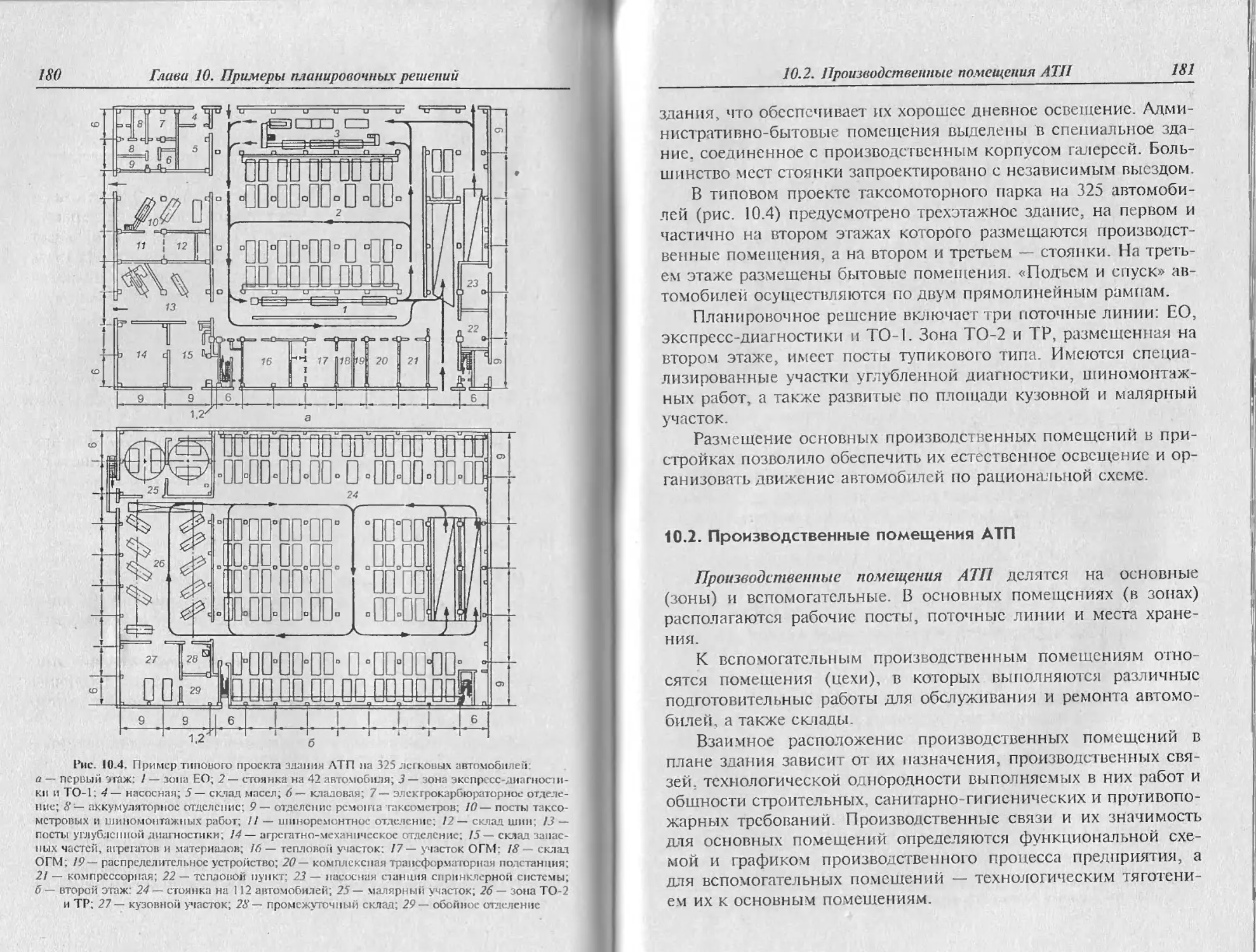

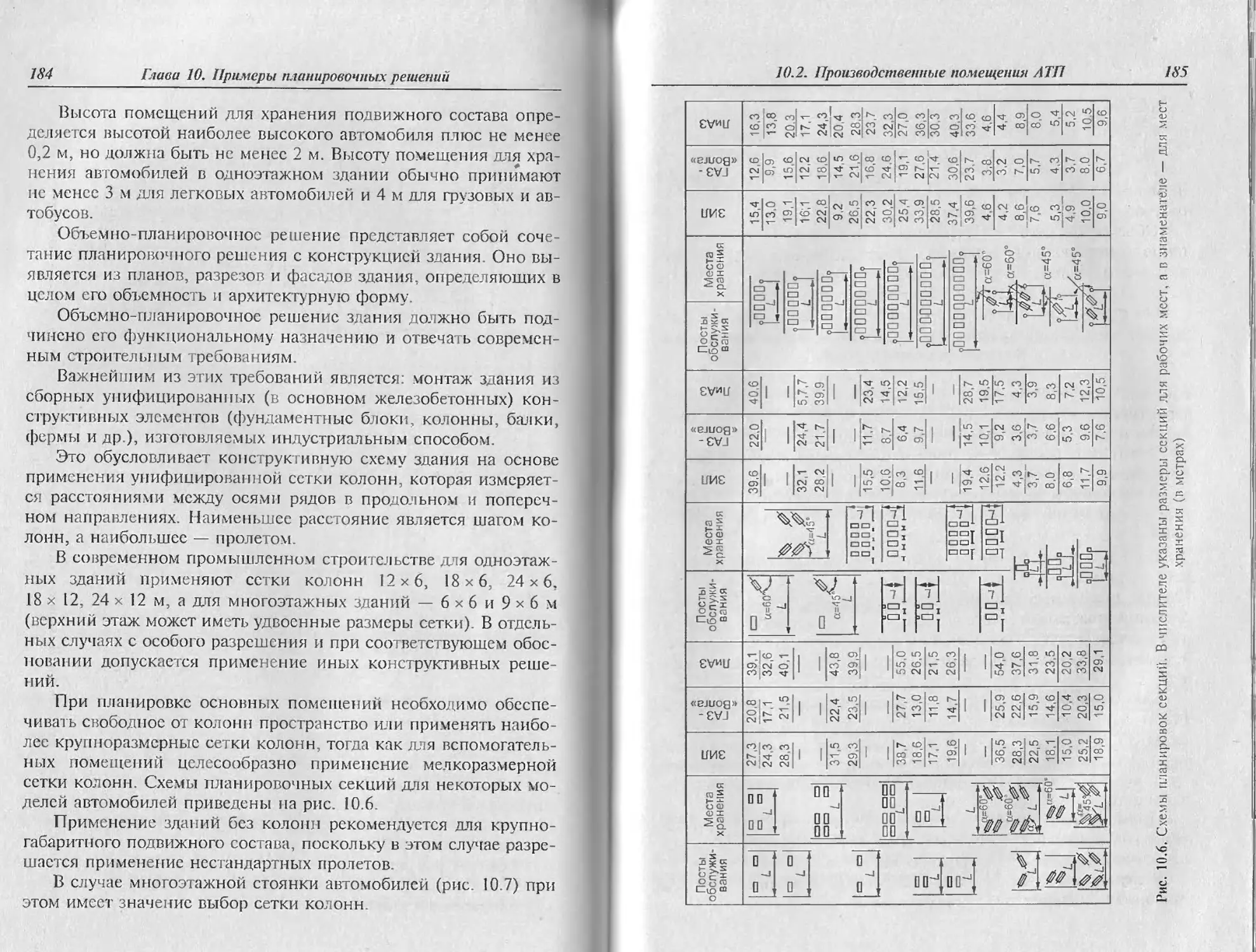

7.7.3. Генеральный план АТП

Генеральный план предприятия — важнейшая часть проекта,

определяющая размеры необходимой территории, размещение

зданий, сооружений, транспортных коммуникаций, инженерную

26

Глава J. Методические рекомендации по разработке...

организацию и благоустройство. В генеральном плане предпри-

ятия указывается план земельного участка (территории), отве-

денного под застройку, ориентированного в отношении проез-

дов общего пользования и соседних владений (примеры гене-

рального плана АТП см. рис. 10.1, 10.2)

В нем отражены здания и сооружения по их габаритному

очертанию, площадки для безгаражного хранения подвижного

состава, основные и вспомогательные проезды и линии движе-

ний подвижного состава по территории.

Основные требования, предъявляемые к участкам при их вы-

боре:

• оптимальный размер участка;

• спокойный рельеф местности и хорошие гидрогеологиче-

ские условия;

• близкое расположение к проезду общего пользования и

и и жен с р н ы м cei я м;

• возможности обеспечения теплом, водой, газом п электро-

энергией, сбросом канализационных и ливневых вод;

• отсутствие строений, подлежащих сносу.

Площадь участка определяется суммарной площадью за-

стройки зданий и сооружений, противопожарными и технологи-

ческими разрывами между ними, а также нормативными разры-

вами между ними и постройками, расположенными на соседних

участках.

Вертикальная планировка площадки ЛТП или СТО. Выделен-

ная площадка под АТП или CIO не всегда удовлетворяет строи-

тельным требованиям. Обычно выделяют те юны, где имеются

бугры, ямы, крутые склоны и т. п. Поэтому перед застройкой

производится вертикальная планировка местности. Для этого

площадку разбивают па квадраты или прямоугольники со сторо-

нами 10, 20, 40 или 50 м (в зависимости от ровности поверхно-

сти площадки и требуемой точности планировки).

Нивелированием определяют отметки поверхности земли в

угловых точках всех квадратов или прямоугольников. Намечают

направление и уклон стока воды. Уклон стока должен быть та-

ким, чтобы не размывалась поверхность земли. По намеченно-

му уклону вычисляют проектные и рабочие отметки угловых

точек прямоугольников, затем для каждого прямоугольника оп-

ределяют среднюю рабочую отметку, по которой вычисляют

объем земляных планировочных работ. Рабочая отметка со зна-

1.1. Исследовательская часть

27

ком «плюс» показывает величину насыпи, со знаком «минус» —

величину срезки грунта (выемки). Нулевую линию, являющую-

ся границей между насыпями и выемками, следует наносить

так, чтобы объем выемки был меньше объема насыпи на вели-

чину объема вынутою грунта из котлованов под здания и со-

оружения А ГН.

План вертикальном планировки можно вычерчивать в таком

же масштабе, как и генеральный план.

Номенклатуру, тип зданий и сооружений для АТП можно

найти в типовых проектах. Незначительные изменения в но-

менклатуре зданий А ГН происходят в зависимости от местопо-

ложения заезда, наличия или отсутствия того или иного вида то-

плива, Jiiepi пи и др.

Степень застройки участка автотранспортным предприятием,

имеющим в основном одноэтажные здания, составляет 40—50 %

при закрытом хранении подвижного состава и 15—20% при от-

крытом хранении.

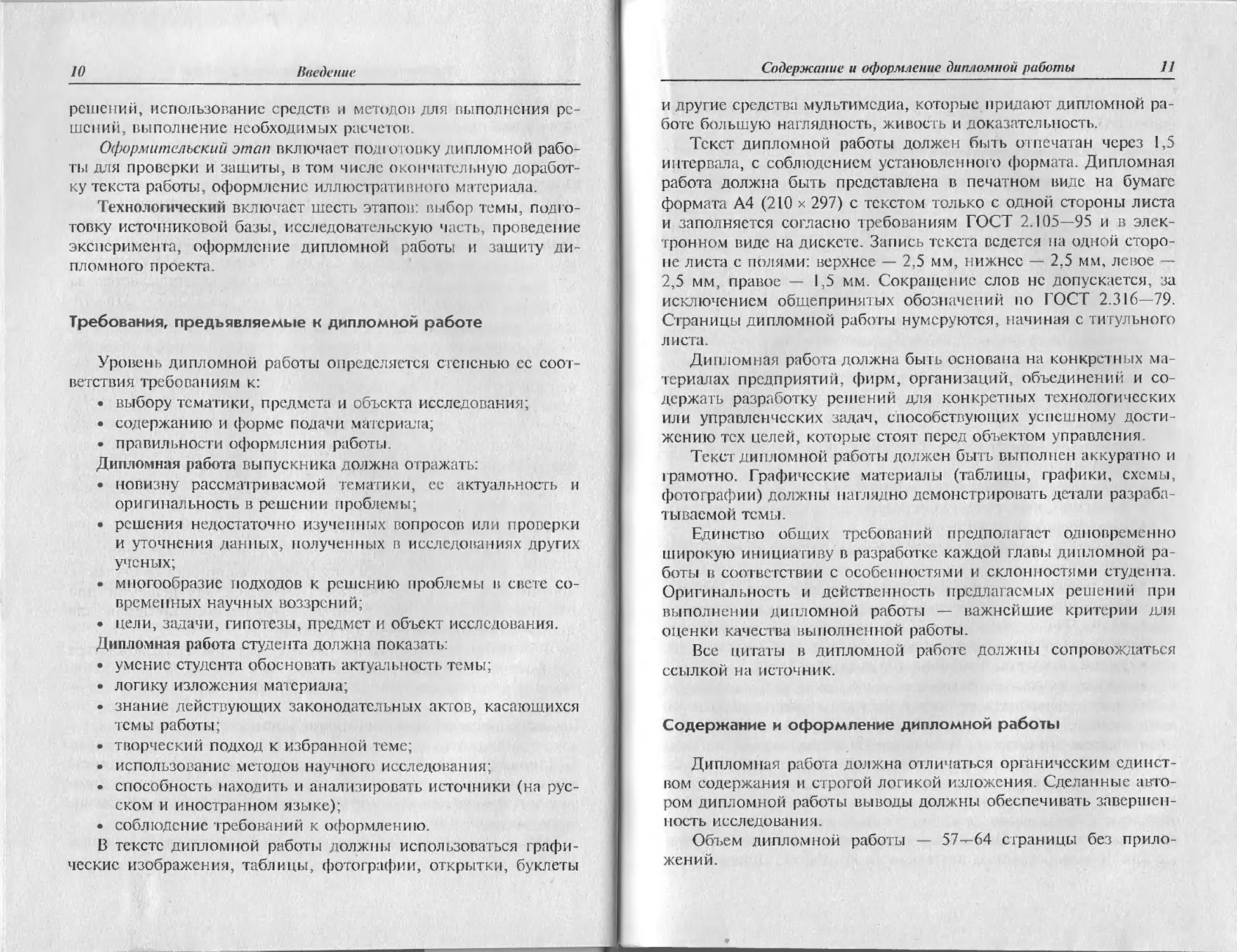

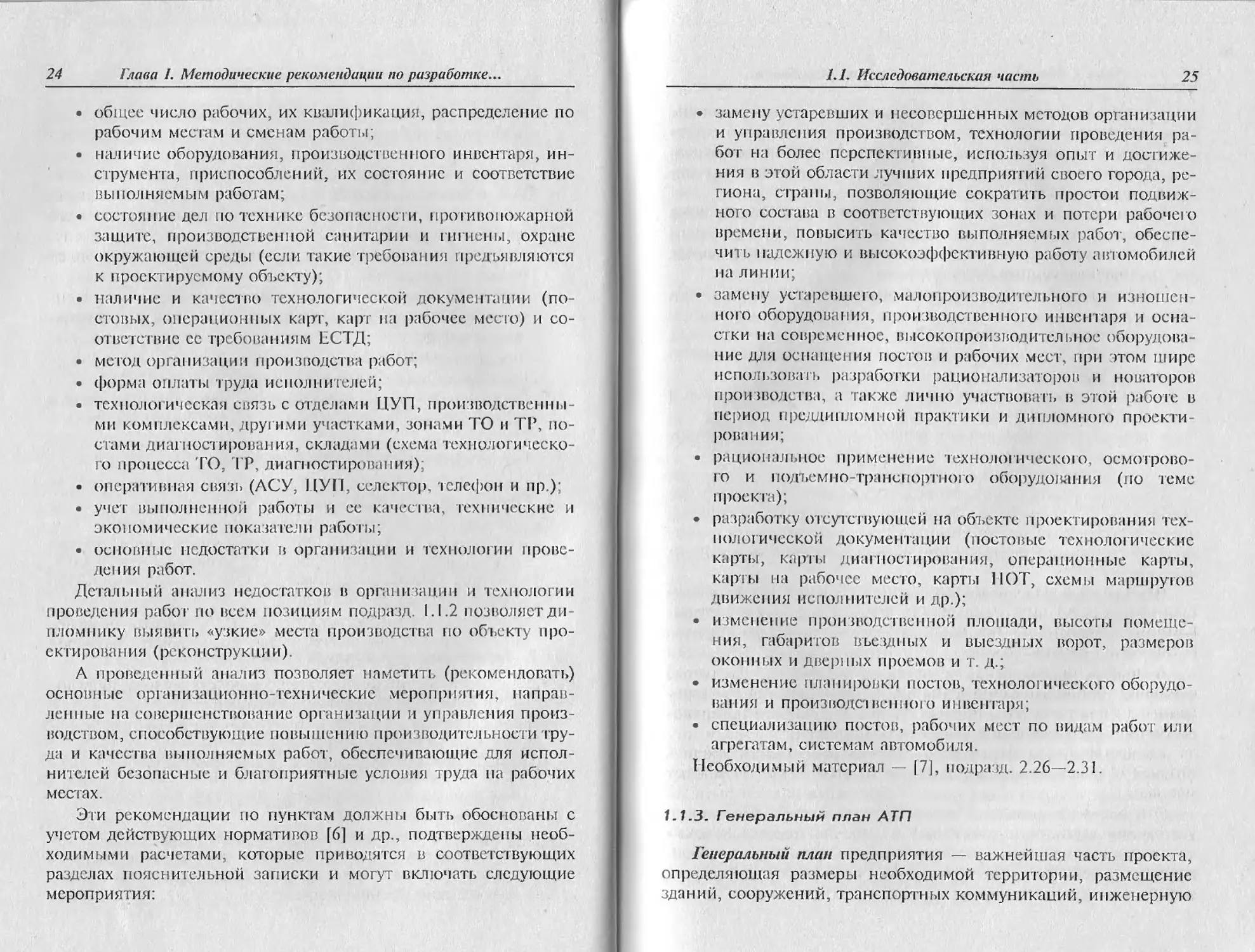

Застройка участка (рис. I I) может быть разобщенной (па-

вильонной) или объединенной (блокированной), блокировочная

застройка имеет преимущества но сравнению с павильонной —

экономичность строительства, удобство построения произведет-

Рис. 1.1. Способы застройки земельного участка:

а — разобщенная или павильонная застройка; б — объединенная, или блокиро-

вочная застройка; / — административный корпус; 2— стоянка; 3 — профила кто

рий; 4— зона ремонта

28 Глава I. Методические рекомендации по разработке...

венных процессов, осуществление технологических связей, орга-

низация движения.

К преимуществам второго способа застройки относится

уменьшение пожарной опасности и общее упрощение планиро-

вочного решения (рис. 1.1, б).

Применение павильонной застройки целесообразно при на-

личии особо крупногабаритного подвижного состава, при слож-

ном рельефе участка, стадийном развитии предприятия или при

его реконструкции, а также в условиях мягкого климата.

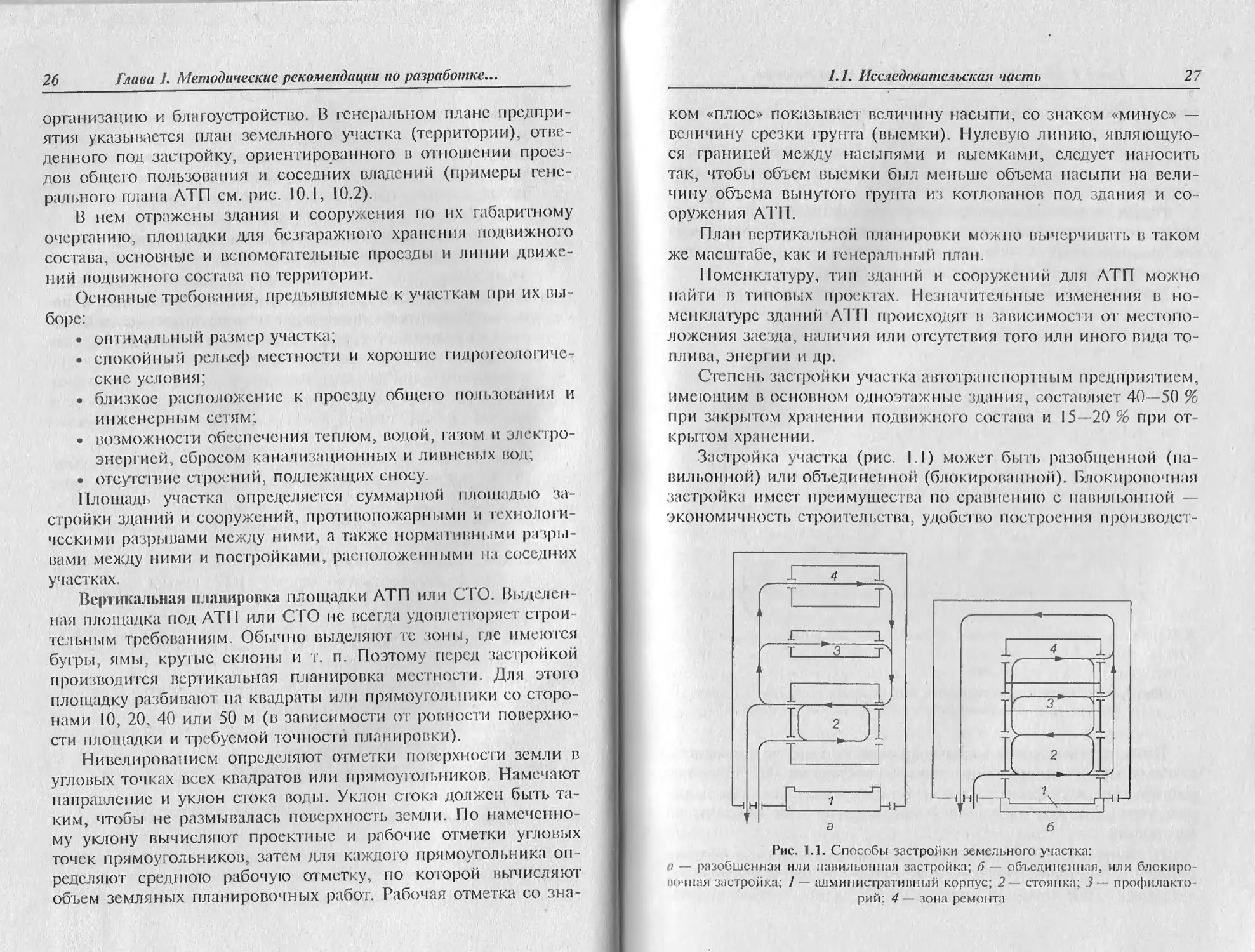

Движение автомобилей но территории предприятия рекомен-

дуется организовывать одностороннее кольцевое, обеспечиваю-

щее отсуютвие встреч и пересечений (рис. 1.2).

Рис. 1.2. Организация движения при параллельном расположении зон:

а — при закрытом хранении; б — при открытом хранении

В тех случаях, когда такое движение не удастся применить,

необходимо для разворота подвижного состава па 180 в тупико-

вом проезде двустороннего движения предусматривать площадку

разворота, которую на грузовом предприятии рассчитывают на

автопоезда.

Ширина проезжей части наружных проездов должна быть не

менее 3 м при одностороннем и нс менее 6 м при двустороннем

движении. При повороте проезда на 90° радиус кривой должен

1.1. Исследовательская часть 29

быть нс менее 10 м соответствующим уширением проезда на

кривой.

Рабочие ворота въездов и выездов должны быть расположе-

ны с отступом от красной линии застройки не менее чем на дли-

ну наибольшего автомобиля на данном предприятии, при этом

ворота въезда должны предшествовать ворогам выезда, считая по

ходу уличного движения, что исключит пересечение движения

выезжающих автомобилей.

Глава 2

РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Расчет годового объема работ по техническому обслужива-

нию и ремонту подвижною состава: расчет числа производст-

венных рабочих; расчет числа постов и автомобиле-мест хране-

ния и ожидания: подбор технологического оборудования, осна-

стки; расчет производственных площадей; расчет площадей

складов и стоянок; расчет площадей вспомогательных помеще-

ний, составление технологических (операционных) карт (соглас-

но заданию на проектирование.)

2.1. Выбор и обоснование принимаемого к расчету

списочного состава

При обосновании принимаемого к расчету списочного со-

става автомобилей (при разработке проектов, связанных с

проектированием или реконструкцией зон ГО, IP, производ-

ственных участков, специализированных постов ТО, ТР, диаг-

ностирования действующих ДТП) следует учесть следующие

рекомендации:

• вместо морально устаревших автомобилей принимать для

расчета такое же количество новых современных моделей

тех же заводов-изготовителси, предварительно уточнив с

техническими руководителями ДТП план списания и по-

ступления новых автомобилей в планируемом периоде.

Старые модели нс меняются на новые только тогда, когда

перспективы на их замену в планируемом периоде нет;

• установить число технологически совместимых групп ав-

томобилей для данного ДТП, при этом необходимо при-

вести их к одной или нескольким моделям, приняв их ос-

новными.

2.2. Расчет годовой производственной программы... 31

Решение этого вопроса должно быть согласовано с препо-

давателем — руководителем дипломного проектирования.

За основные модели следует принять базовые автомобили,

например ГАЗ-3102; ГАЗ-53А; ЗИП-431410; КамАЗ-5320;

МАЗ-5335 и др.;

• при обосновании принимаемого к расчету списочного со-

става следует также учитывать специфику конкретной

темы дипломного проекта.

Например, если темами дипломного проекта являются: про-

ект (реконструкция) карбюраторного участка (отделения) или

участка дизельной топливной аппаратуры, а также некоторых

других специализированных подразделений АТП

При расчетах следует принимать только тот подвижной со-

став, который соответствует’ теме проекта. Кроме того, следует

учитывать в расчетах также общее число и сторонних автомоби-

лей, обслуживаемых и ремонтируемых на данном предприятии,

а также число технологически совместимых групп подвижного

состава (см. форму 2Л примера расчета)

2.2. Расчет годовой производственной программы всех

видов ТО

Производственная программа АТП по ТО — это планируе-

мое число обслуживании данного вида (ЕО, 10-1, ТО-2) за оп-

ределенный период времени (год, сутки), а также число капи-

тальных ремонтов за год.

Текущий ремонт ( ГР) за этот же период времени не опреде-

ляется, так как для ТР автомобиля, его агрегатов и систем не ус-

тановлены нормативы периодичности текущих ремонтных воз-

действий. Текущий ремонт выполняется по потребности.

Сезонное техническое обслуживание (СО) проводится 2 раза

в год и совмещается с проведением очередного ТО-2 (гоже

ТО-1) с соответствующим увеличением трудоемкости работ и

как отдельно планируемое техническое воздействие при расчете

производственной программы нс предусматривается [7, под-

разд. 13.3].

На действующих АТП производственная годовая программа

авторемонтных мастерских для каждого вида технического об-

32

Глава 2. Расчетно-технологическая часть

служивания автомобилей рассчитывается но так называемому

годовому методу. В настоящем учебном пособии с целью макси-

мального приближения выполнения расчетов при курсовом и

дипломном проектировании к деятельности соответствующих

отделов ДТП рассматривается именно этот метод расчета.

Производственная программа является основой для расчета

годовою объема работ по ТО и ремонту, а также численности

производственного персонала по объекту проектирования.

При разномарочном парке расчет производен венной про-

граммы ведется для каждой принятой к расчету основной моде-

ли автомобиля (группе автомобилей, см. рекомендации разд.

1 2 I).

Так как обслуживание автопоездов производится без расцен-

ки тягача и прицепа, го расчет производственной программы

для автопоезда производится как для целой единицы аналогично

расчету для одиночных автомобилей с учетом поправочных ко-

эффициентов.

Исходными данными для расчета про и июдствепной программы

являются:

1)тин и марка подвижного состава (зависят от назначения

ЛТП и указываются в задании);

2) списочное или эксплуатационное число автомобилей (за-

дается или определяется расчетным путем);

3) среднесуточный пробег (задается или определяется расче-

том на основании известных измерителей транспортной работы

или устанавливается по отчетным данным аналогичного пред-

приятия);

4) общий пробег автомобиля с начала эксплуатации;

5) режим работы подвижного состава, который определяется:

• числом дней работы подвижного состава в году на линии

(для пассажирскою транспорта общего пользования —

такси, автобусы — принимается равным 365, а для грузо-

вого автотранспорта общего пользования и ведомственно-

го значения — 357, 305 или 253 — при работе 5 дней в не-

делю);

• числом смен работы автомобилей на линии; может быть

равно 1; 1,5 или 2. В некоторых случаях планируют круг-

лосуточную работу автомобилей конкретного автотранс-

портного предприятия;

2.2. Расчет годовой производственной программы... 33

• продолжительностью работы каждого автомобиля на ли-

нии (время в наряде).

Чистое время работы автомобиля на линии устанавливается

водителю согласно Трудовому законодательству, исключая время

на обед, а также отдых при дли тельных загородных рейсах.

Продолжительность рабочею дня может быть равна: при од-

ном водителе — 7 ч (1 смена); при двух водителях, работающих

на одном автомобиле, — 14 ч (2 смены) при общем выходном

дне или 11,1 ч (1,5 смены) при смене водителей через день и без

дополнительного выходного дня;

6) режим 10 и ремонта подвижного состава. Определяется

видами ТО, диагностики и ремонта, периодичностью и продол-

жительностью простоя автомобиля на ТО и ремонте.

Виды и периодичность ГО и ремонта подвижного состава

устанавливаю! на основании «Положения о техническом обслу-

живании и ремонте подвижного состава автомобильного транс-

порта».

Продолжитслыюст1» простоя подвижною состава на ТО и ре-

монте устанавливают расчетным путем или по нормативным

данным.

При расчете коэффициента технической готовности обычно

учитывают простои подвижною состава, происходящие только

за счет эксплуатационного времени. Поэтому простои автомоби-

лей на ЕО и ТО-1, выполняемых в мсжсмсннос время, не при-

нимают во внимание.

Виды и периодичность диагностирования устанавливают в

соответствии с «Руководством по диагностике технического со-

стояния подвижного состава автомобильного транспорта».

Нормативы для проектирования предприятий автомобильно-

го транспорта — ОНТП-АТП-СТО.

Установление нормативов. Перед расчетом производственной

программы и годового объема работ следует:

• установить периодичность ТО-1 и ТО-2;

• определить расчетную трудоемкость единицы ТО данного

вида и трудоемкость ТР/1000 км пробега;

• рассчитать нормы пробега автомобилей до КР.

Нормативы периодичности ТО, пробега до КР, трудоемкости

единицы ТО и ТР/1000 км принимаются соответственно из

табл. 2.1—2.3 [7|. Эти нормативы с помощью специальных коэф-

3 - 7473

34

Глава 2. Расчетно-технологическая часть

фициснтов Kt—К5 (см. табл. 2.8—2 12 в том же источнике) долж-

ны корректироваться в зависимости от:

• категории условий эксплуатации (КУЭ) Af,;

• модификации подвижного состава и организации его ра-

боты

• природно-климатических условий К3,

• пробега с начала эксплуатации К};

• количества обслуживаемых и ремонтируемых автомобилей

на АТП технологически совместимых групп подвижного

состава К.

Исходный коэффициент корректирования, равный единице,

принимается для случая, характеризующегося набором следую-

щих данных:

• категория условий эксплуатации — I (КУЭ);

• модели автомобилей — базовые;

• климатическая зона — умеренная с умеренной агрессивно-

стью окружающей среды;

• пробег подвижного состава с начала эксплуатации равен

50—75 % пробега до КР;

• на АТП производится ТО и ремонт до 300 сд. подвижного

состава, включающих три технологически совместимые

группы; АТП оснащено средствами механизации согласно

табелю технологического оборудования.

Результирующий коэффициент корректирования нормативов

получается перемножением отдельных коэффициентов:

• периодичность ТО: К3;

• пробег до КР: К1К2К3;

• трудоемкость ТО.

• трудоем кость TP: Ki К2К2КЛ К5;

• для расчета запасных частей: К}К2КУ

2.2.1. Выбор и корректирование периодичности ТО

Исходные нормативы периодичности ТО-1, ТО-2 (Л,, L2)

установлены Положением для подвижного состава автомоби-

лей выпуска после 1985 г, эксплуатирующихся в I категории

условий эксплуатации КУЭ, (умеренная климатическая зона с

умеренной агрессивностью окружающей среды) (табл. 2.1 ис-

точника [7]).

2.2. Расчет годовой производственной программы...

35

Так как эксплуатация подвижного состава парка рассматри-

ваемого проекта производится в Ill категории условий эксплуа-

тации (табл. 2.7) и иной климатической зоне с умеренной агрес-

сивностью окружающей среды, необходимо скорректировать пе-

риодичность ТО-1 и ТО-2 для этих условий (Т, — в общем

выражении, А) и Л2 — конкретно для ТО-1 и ТО-2 соответствен-

но) с помощью коэффициентов К, и К3 по формуле, км:

где Ц — нормативная периодичность данного вида (ТО-1 или

ТО-2, табл. 2.1 [7]), км;

— коэффициент, учитывающий влияние категорий усло-

вий эксплуатации на пробег между ТО (табл. 2.8 [15]);

Ку~. К'К" — коэффициент, учитывающий природно-клима-

тические условия (взяты из табл. 2.10 [15]).

После определения скорректированной периодичности ТО-1

г Л

проверяют ее кратность между видами обслуживания —— = nt с

7>сс

последующим округлением л, до целого числа. Скорректирован-

ная по кратности величина периодичности ТО-1 принимает вид

Lt = n}Lcc, км, с последующим округлением до целых сотен кило-

метров.

Расчитанная по формуле (2.1) величина периодичности ТО-2

проверяется се кратность с периодичностью ТО-1:

(2.2)

где п2 — величина кратности (принимается равной 4).

Из формулы (2.2) следует, что величина периодичности ТО-2

принимает соответственно L2 = n2Ly, км.

Корректирование пробега до КР. Пробег автомобиля до перво-

го капитального ремонта:

где — нормативный пробег базовой модели автомобиля для

1 КУЭ (см. [19, 4.2], табл. 2.3), км;

з*

36

Глава 2. Расчетно-технологическая часть

К - К}К2КЪ — результирующий коэффициент корректирова-

ния пробега до первого КР. Значения коэффициентов К2, К5

принимают по табл. 2.8—2.10 [7].

После определения расчетной величины пробега до капи-

тального ремонта проверяется его кратность с периодичностью

ТО-1:

л

где я. — величина кратности (округляется до целого числа).

Из формулы (2.4) следует, что величина периодичности ТО-2

принимается соответственно = км.

Ныне практически КР полнокомплектного автомобиля не

планируется.

Автомобиль эксплуатируется вплоть до полного его исключе-

ния из списка.

Как для грузовых, так и для легковых автомобилей ведут за-

мену агрегатов и узлов, требующих КР, на исправные, взятые из

оборотного фонда (см. [7], подразд. 2.17.2).

В том случае, если все-таки АТП осуществляет КР, следует

определить пробег этих автомобилей до следующего КР (списа-

ния), который должен составлять нс менее 80 % (см. [7|, под-

разд. 2.13) нормы пробега нового автомобиля до первого КР,

т. е. /_,кр = 0,8 Др.

Для сокращения объема идентичных расчетов производст-

венной программы по I руппе «новых» и «старых» автомобилей

одной модели (технологически совместимой i руппы) определя-

ют средний (средневзвешенный) межремонтный пробег

(£кр.ср= £ц) автомобиля за цикл:

К А + Л* /Г

/ = ±___ (2 5)

хр ср • А + А ’ { '

где А, А' — соответственно среднесписочное число автомобилей,

не выполнивших установленных норм пробега до первого КР

(«новые») и выполнивших эти нормы («старые»), но находящих-

ся в эксплуатации, а также после КР (принимается по данным

АТП или устанавливается в задании на проектирование).

2.2. Расчет годовой производственной программы,,.

37

Если автомобили конкретного АТП не подвергаются КР, то

L и £ не определяются и деление автомобилей на «новые» и

«старые» не производится.

В этом случае определяют только значение £кр но формуле

(2 5) и используют его в дальнейших расчетах (см. форму 4, где

значения Lu в последнем и предпоследнем столбцах взяты в

скобки).

Так как постановка автомобилей на обслуживание произво-

дится с учетом среднесуточного пробега (/сс) через целое число

полных дней, то пробеги до ТО-1, ТО-2 и КР должны быть крат-

ны /сс и между собой. Для наглядности данные корректирования

этих показателей (нормативные и полученные расчетом величи-

ны) следует свести в таблицу по форме 4.

Ниже рассмотрен пример корректирования нормативов перио-

дичности ТО, пробега до и после КР для конкретных условии

ЛТП.

Исходные данные:

Условия эксплуатации — г. Н-ск с населением свыше

100 тыс.чсл.

Дорожное покрытие — асфальт, цементобетон;

Рельеф местности — равнинный (до 200 м);

Среднесуточный пробег — /сс = 143 км;

Природно-климатические условия — центральный район;

Агрессивность окружающей среды — не агрессивная;

Списочный состав парка — см. форму 2 и 3.

Так как постановка автомобилей на обслуживание произво-

дится с учетом среднесуточного пробега (/с) через целое число

рабочих дней, то пробеги до ТО-1, ТО-2 и КР должны быть

кратны /сс и между собой. Показатели (нормативные и получен-

ные расчетом величины) сведены в таблицу по форме 4.

Периодичность ТО. По табл. 2.1 [7] периодичность ТО грузо-

вых автомобилей для I КУЭ составляет:

Ц = 3000 км; L" = 12 000 км.

Автомобили АТП работают в большом городе, расположен-

ном в равнинной местности на дорогах с хорошими покры-

I ИЯМИ.

38

Глава 2. Расчетно-технологическая часть

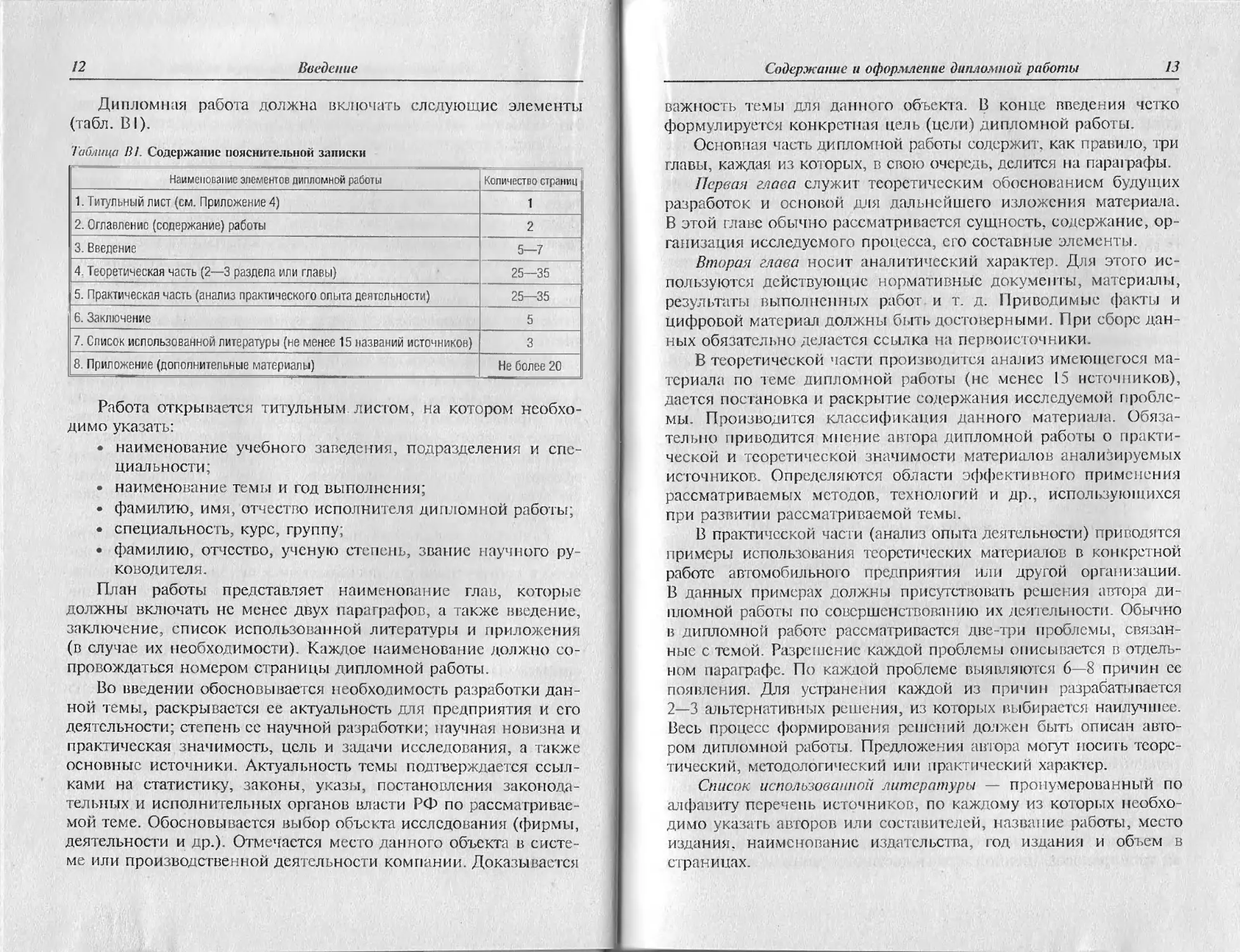

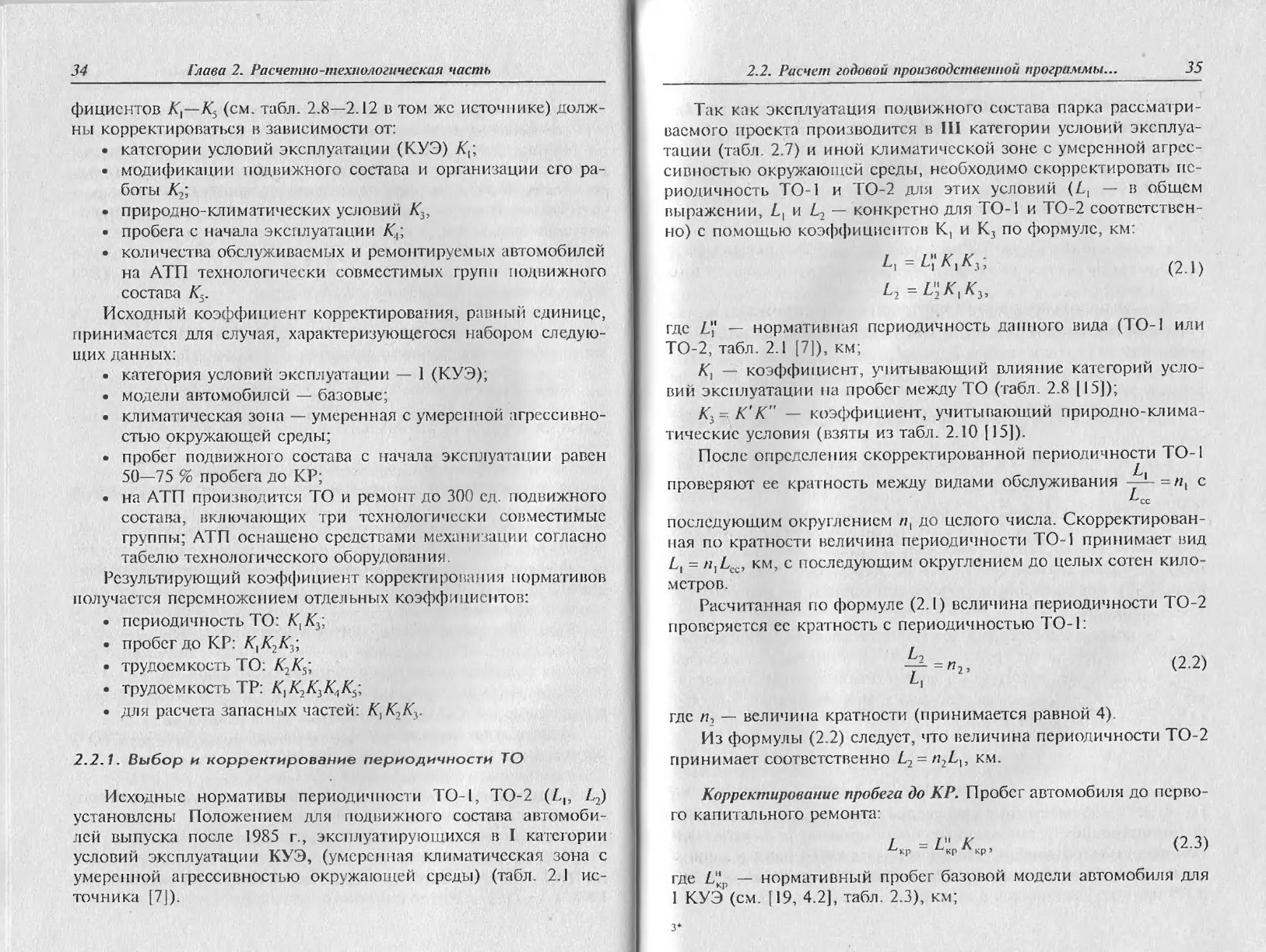

Форма 2. Списочный состав парка по маркам (мотелям) автомобилей

и технологически совместимым группам

Модели автомобилей Аи А А' ^-ф.ср

Основная Приводимые ед. км

ЗИЛ-431410 29 4 25 5 184 529 178 777

ЗИЛ 44150 21 3 19 4 320 441 205 735

ММ3 4413 16 2 14 3 456 353 216 022

ММ3 554 13 2 11 2 069 793 159 215

ММ3 4502 20 3 17 4 903 198 245 160

I Итого 98 13 86 19 934 314 203 411

КамАЗ-5320 27 3 9 1 929 127 148 394

5410 13 2 13 2 692 740 192 339

5412 14 2 5 1 085 134 155 019

55111 7 1 8 1 647 796 183 088

55102 9 1 4 843 993 168 799

Итого 70 9 39 8 198 791 117126 j

ГАЗ-5312 5 1 4 522 472 104 494

ГАЗ-3507 5 1 4 361 711 72 342

Итого 10 1 9 884 183 88 418

Всего 178 23 133 29 017 288 163 018

Форма 3. Списочный состав прицепов и полуприцепов

Подвижной состав Модель автомобиля тягача Модель прицепа полу- прицепа тип кузова Грузоподъем- ность, т Коли- чество

Прицепы двухосные грузо- подъемностью до 8 т ЗИЛ-ММЗ-554М ГКБ-819-01 (самосвал) 4,0 5

Прицепы двухосные грузо- подъемностью свыше 8 т КамАЗ 55111 СЗАП-8551 (самосвал) 10,0 10

КамАЗ 54112 9385 11,4 8

ЗИЛ 4413 ГКБ-9653-01 11 7 15

Полуприцепы КамА35410 ГКБ9370 18,0 4

Итого 42

2.2. Расчет годовой производственной программы...

39

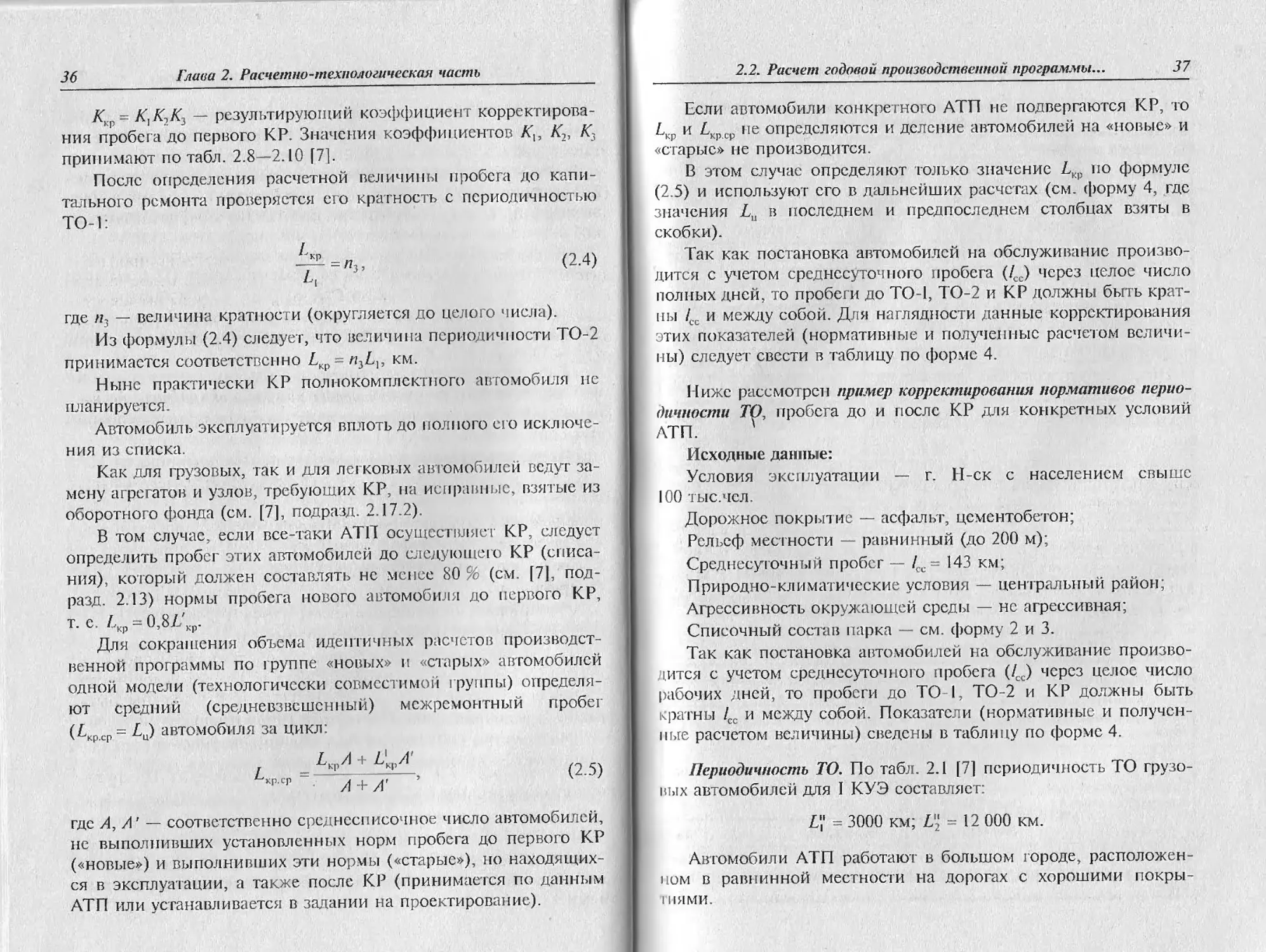

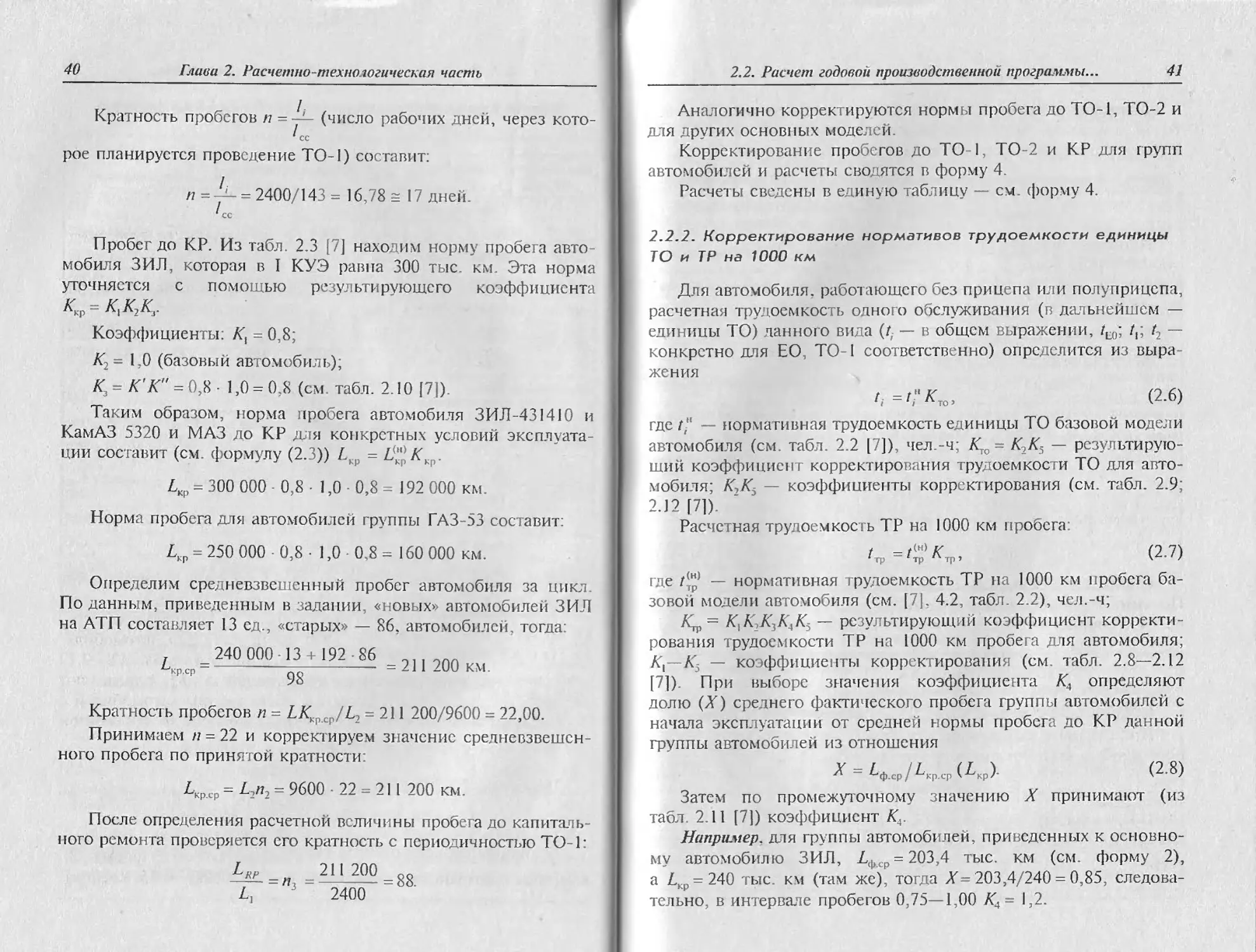

Форма 4. Корректирование пробегов до ТО-1, ТО-2 и КР для трех групп

автомобилей

Модель основ- ного автомоби- ля группы Вид пробега Обозна- чение Пробег, км

норматив- ный откорректиро- ванный принятый к расчету

ЗИЛ 431410 Среднесуточный С 143

До ТО-1 С 3000 2400 143 17 = 2431,00 = 2400

До ТО-2 С 12 000 9600 2431 4 = 9724 = 9700

До 1-го КР (Ср) 300 000 240 000 211 200

КамАЗ 5320 Среднесуточный 'ес 143

До ТО-1 С 3000 2400 143-17 = 2431,00 = 2400

До ТО-2 С 12 000 9600 2431 - 4 = 9724 = 9700

До 1-го КР (Ср) 300 000 240 000 211 200

МАЗ 54331 Среднесуточный с 143

До ТО 1 с 3000 2400 143-17 = 2431,00 = 2400

До ТО-2 с 12 000 9600 2431 - 4 = 9724 = 9700

До 1-го КР (Ср) 300 000 240 000 211 200

ГА35312 Среднесуточный с 143

До ТО-1 с 3000 2400 143-17 = 2431,00 = 2400

До ТО-2 С 12 000 9600 2431 4 = 9724 = 9700

До 1-го КР (Ср) 250 000 160 000 160 000

Этим дорожным условиям согласно табл. 2.7 |7| соответству-

ют III КУЭ. для которых при определении пробегов автомобилей

до ТО и КР вводится коэффициент =0,8 (см. [7], табл. 2.8).

^ = ^^'=0,8- 1,0 = 0,8 (см. табл. 2.10 [7]). •

Следовательно, пробег доТО-1 составит:

L = L" К К = 3000 - 1 • 0,8 = 2400 км.

Пробег до ТО-2 составит:

Л2 = L"KK = 12 000 1 0,8 = 9600 км.

Величины периодичностей ТО округлены до целых сотен ки-

лометров и сохранена их кратность п = — = 9600/2400 = 4.

40

Глава 2. Расчетно-технологическая часть

Кратность пробегов п =— (число рабочих дней, через кото-

рое планируется проведение ТО-1) составит:

л ==. = 2400/143 = 16,78 = 17 дней.

Пробег до КР. Из табл. 2.3 [7] находим норму пробега авто-

мобиля ЗИЛ, которая в I КУЭ равна 300 тыс. км. Эта норма

уточняется с помощью результирующего коэффициента

а;„ = к.к2ку

Коэффициенты: =. 0,8;

К2 = 1,0 (базовый автомобиль);

Кз = К'К" = 0,8 1,0 = 0,8 (см. табл. 2.10 [7]).

Таким образом, норма пробега автомобиля ЗИЛ-431410 и

КамАЗ 5320 и МАЗ до КР для конкретных условий эксплуата-

ции составит (см. формулу (2.3)) 4р = Кк .

4р = 300 000 0,8- 1,0 -0,8 = 192 000 км.

Норма пробега для автомобилей группы ГАЗ-53 составит:

4р = 250 000 0,8-1,0 0,8 = 160 000 км.

Определим средневзвешенный пробег автомобиля за цикл.

По данным, приведенным в задании, «новых» автомобилей ЗИЛ

на АТП составляет 13 сд., «старых» — 86. автомобилей, тогда:

Кратность пробегов п = LKK ср/К2 = 211 200/9600 = 22,00.

Принимаем п = 22 и корректируем значение средневзвешен-

ного пробега по принятой кратности:

4Р.ср = 4«2 = 9600 - 22 = 211 200 км.

После определения расчетной величины пробега до капиталь-

ного ремонта проверяется его кратность с периодичностью ТО-1:

2.2. Расчет годовой производственной программы...

41

Аналогично корректируются нормы пробега до ТО-1, ТО-2 и

для других основных моделей.

Корректирование пробегов до ТО-1, ТО-2 и КР для групп

автомобилей и расчеты сводятся в форму 4.

Расчеты сведены в единую таблицу — см форму 4.

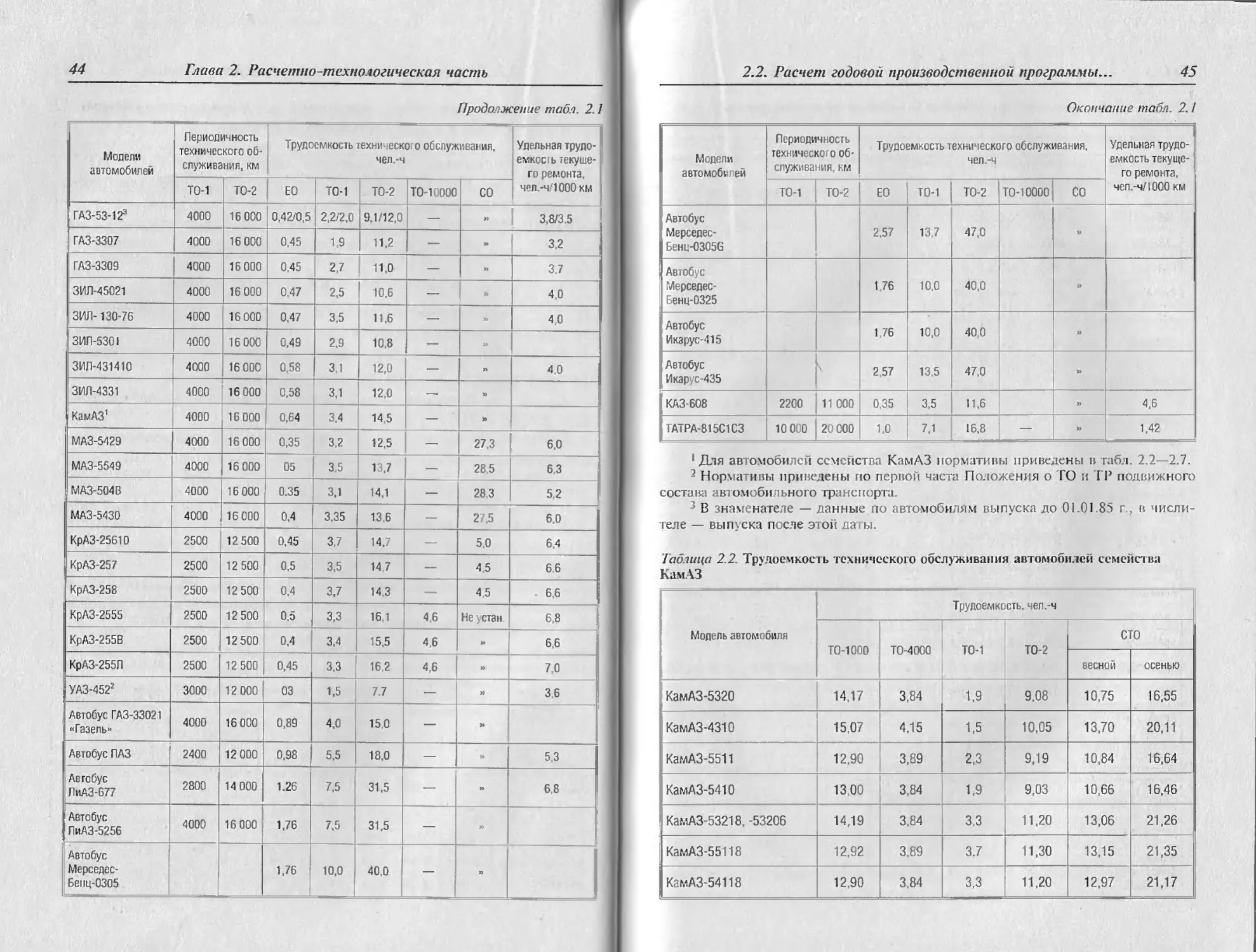

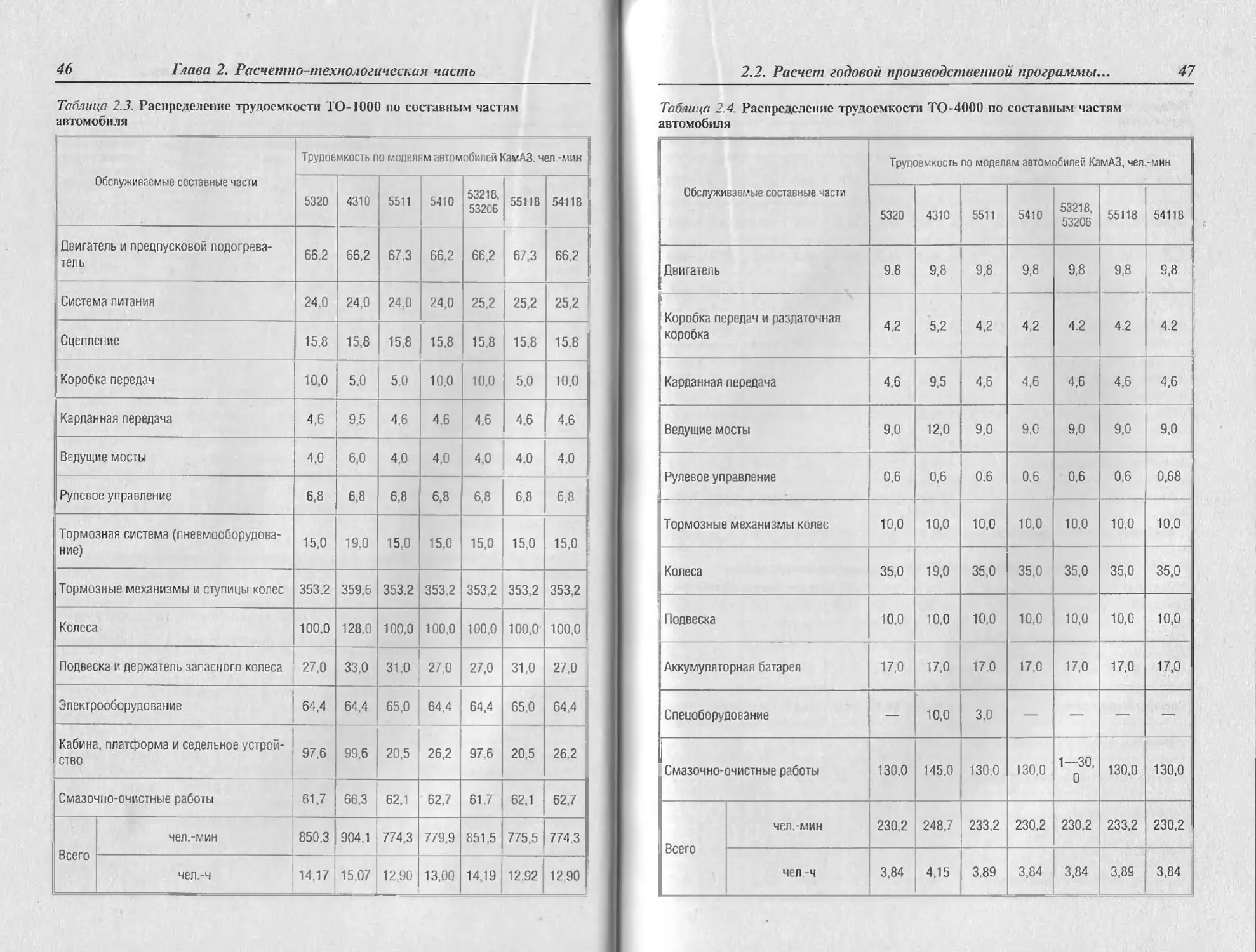

2.2.2. Корректирование нормативов трудоемкости единицы

ТО и ТР на 1000 км

Для автомобиля, работающего без прицепа или полуприцепа,

расчетная трудоемкость одного обслуживания (в дальнейшем —

единицы ТО) данного вида (/, — в общем выражении, /Е0; /2 —

конкретно для ЕО, ТО-I соответственно) определится из выра-

жения

Л='"^о> (2-6)

где г," — нормативная трудоемкость единицы ТО базовой модели

автомобиля (см табл. 2.2 [7]), чел.-ч; = К2К5 — результирую-

щий коэффициент корректирования трудоемкости ТО для авто-

мобиля; К>КУ — коэффициенты корректирования (см. табл. 2.9;

2.12 [7])

Расчетная трудоемкость ТР на 1000 км пробега

(2.7)

где z(pJ — нормативная трудоемкость ТР на 1000 км пробега ба-

зовой модели автомобиля (см. [7], 4.2, табл. 2.2), чел.-ч;

Kw = К}К2К3КАК5 — результирующий коэффициент корректи-

рования трудоемкости ТР на 1000 км пробега для автомобиля;

К — коэффициенты корректирования (см табл. 2.8—2.12

[7]) При выборе значения коэффициента К4 определяют

долю (2Г) среднего фактического пробега группы автомобилей с

начала эксплуатации от средней нормы пробега до КР данной

группы автомобилей из отношения

^ = ^*.ср/Ч.сп(Др> <2'8)

Затем по промежуточному значению X принимают (из

табл. 2.11 [7]) коэффициент К4.

Например. для группы автомобилей, приведенных к основно-

му автомобилю ЗИЛ, £фхр = 203,4 тыс. км (см. форму 2),

a L =240 тыс. км (там же), тогда /¥= 203,4/240 = 0,85, следова-

тельно, в интервале пробегов 0,75—1,00 К4 = 1,2.

42

Глава 2. Расчетно-технологическая часть

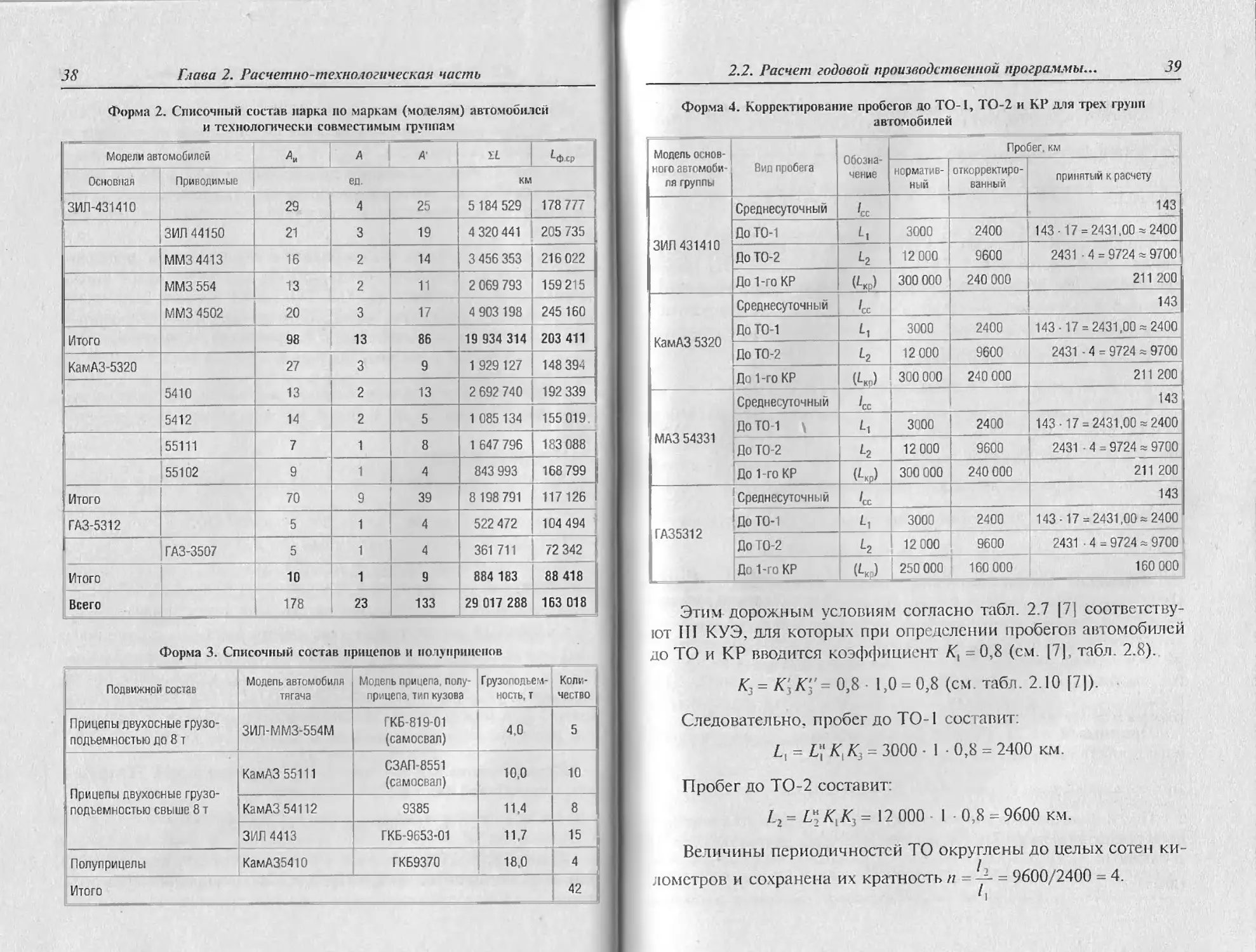

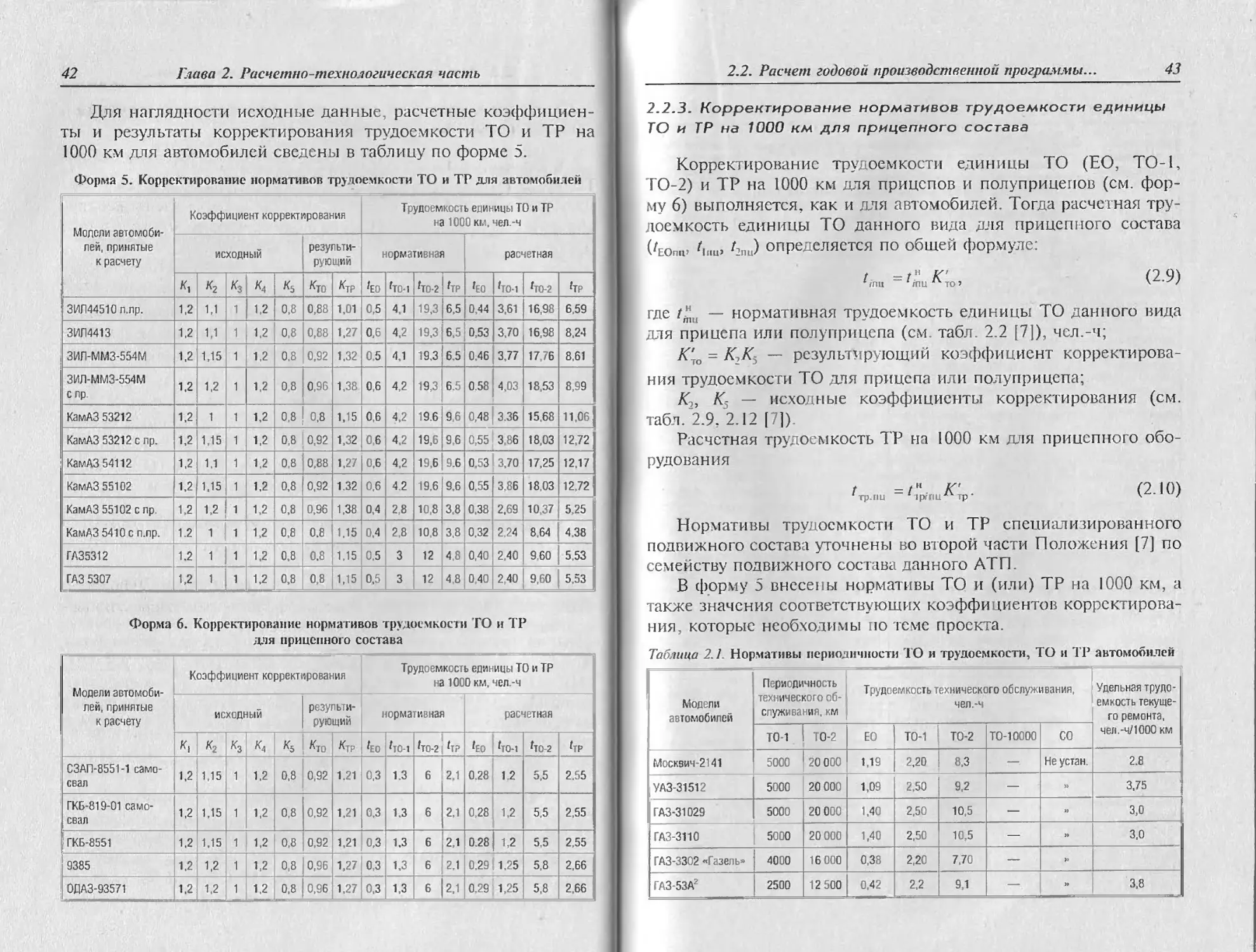

Для наглядности исходные данные, расчетные коэффициен-

ты и результаты корректирования трудоемкости ТО и ТР на

1000 км для автомобилей сведены в таблицу по форме 5.

Форма 5. Корректирование нормативов трудоемкости ТО и ТР для автомобилей

Модели автомоби- лей, принятые к расчету Коэффициент корректирования Трудоемкость единицы ТО и ТР на 1000 км, чел ч

исходный результи- рующий нормативная расчетная

*2 к *5 Кто Ктр ?ЕО fT0-1 fTD-2 ^ТР fE0 Ito-i ZTO-2 гтр

ЗИЛ44510 п.лр. 1,2 1,1 1 1,2 0.8 0,88 1.01 0,5 4,1 19,3 6,5 0,44 3,61 16,98 6,59

ЗИЛ4413 1,2 1,1 1 1.2 0,8 0,88 1,27 0,6 4.2 19,3 6.5 0 53 3,70 16,98 8 24

|ЗИЛ-ММЗ-554М 1,2 1,15 1 1.2 0.8 0,92 1,32 0.5 4,1 19.3 6.5 0 46 3 77 17 76 8 61

ЗИЛ-ММЗ-554М С лр 1.2 1.2 1 1.2 0,8 0,96 1.38. 0,6 4,2 19,3 6.5 0.58 4,03 1853 8,99

КамАЗ 53212 1.2 1 1 1,2 0,8 ,8 1,15 06 4,2 19.6 96 0,48 3 36 15 68 11,06

КамАЗ 53212 с пр. 1,2 1,15 1 1.2 0,8 0,92 1,32 0,6 4,2 19,6 96 0,55 3 86 18,03 12,72

КамАЗ 54112 1.2 1.1 1 1.2 0,8 0,88 1,27 0,6 4,2 19,6 9.6 0,53 3,70 17,25 12.17

КамАЗ 55102 1,2 1.15 1 1,2 0,8 0,92 1.32 0.6 4.2 19.6 9,6 0,55 3,86 18,03 12.72

КамАЗ 55102 с лр. 1,2 1,2 1 1,2 0,8 0,96 1,38 0.4 2,8 10,8 3.8 0,38 2.69 10,37 5,25

КамАЗ 5410 с п.пр. 1 2 1 1 1.2 08 0.8 1.15 0,4 28 108 3.8 0,32 2 24 8 64 4 38

ГА35312 1.2 1 1 1.2 0.8 0,8 1,15 0.5 3 12 4.8 0,40 2 40 9 60 5 53

ГАЗ 5307 1,2 1 1 1.2 0,8 08 1.15 0,5 3 12 4,8 0,40 2 40 9,60 5.53

Форма 6. Корректирование нормативов трудоемкости ТО и ТР

для прицепного состава

Модели автомоби- лей, принятые к расчету Коэффициент корректирования Трудоемкость единицы ТО и ТР на 1000 км. чел.-ч

исходный результи- рующий нормативная расчетная

*1 К2 *3 *5 ^то Ктр ?ЕО ^ТО-1 ^ТО-2 ^ТР *ЕО fT0-1 fT0-2 fTP

СЗАП-8551-1 само- свал 1,2 1.15 1 1.2 0,8 0 92 1.21 0,3 1.3 6 2,1 0.28 1 2 5,5 2.55

ГКБ-819-01 само- свал 1.2 1.15 1 1.2 0,8 0,92 1.21 0.3 1.3 6 2,1 0,28 1,2 5,5 2 55

ГКБ-8551 1.2 1,15 1 1,2 0,8 0,92 1,21 0,3 1.3 6 2,1 0.28 1,2 5,5 2,55

9385 1.2 1.2 1 1.2 0,8 0,96 1,27 0,3 1,3 6 2,1 0,29 1,25 5,8 2,66

ОДАЗ-93571 1.2 1.2 1 1.2 0.8 0,96 1.27 0.3 1.3 6 2.1 0.29 1,25 5.8 2 66

2.2. Расчет годовой производственной программы...

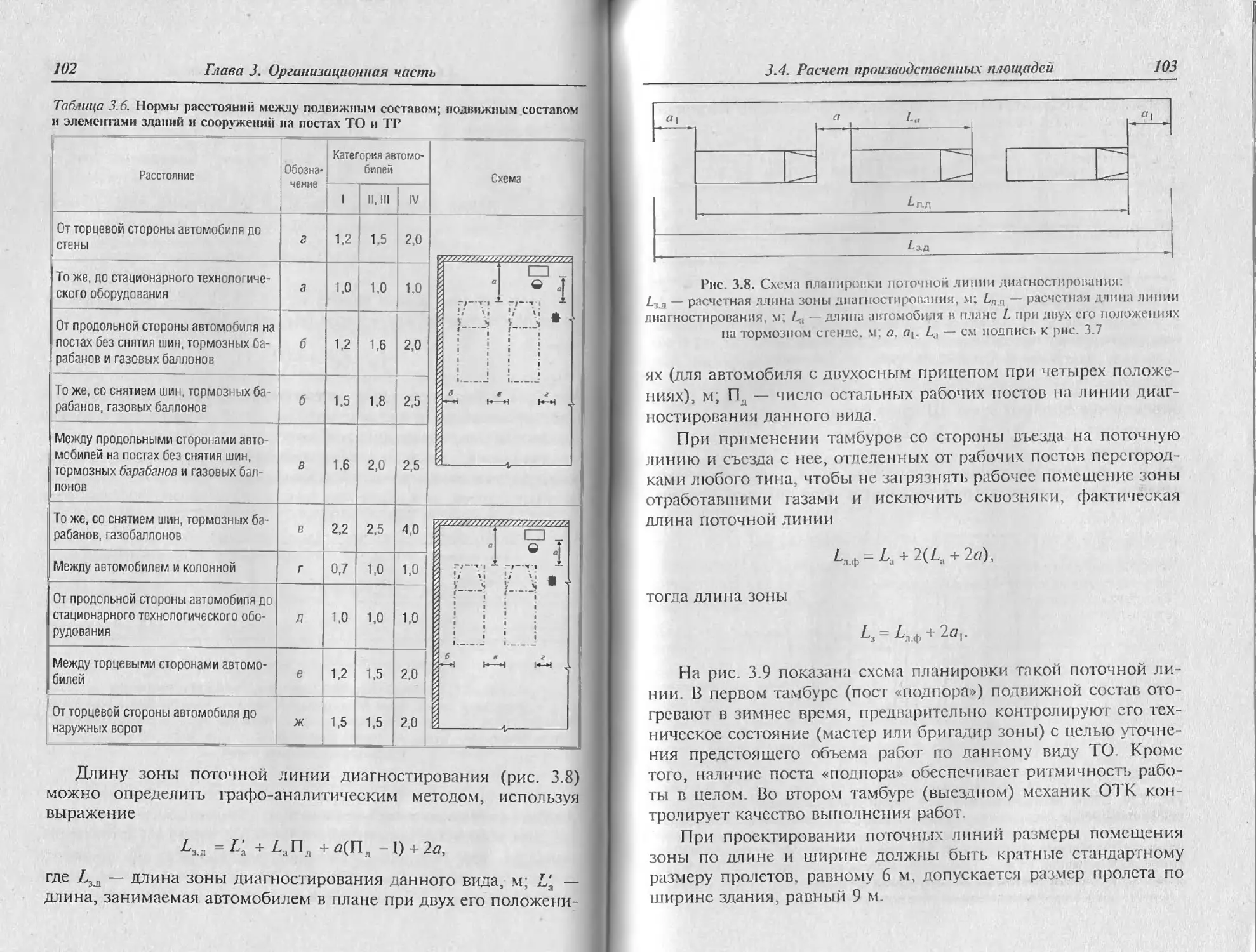

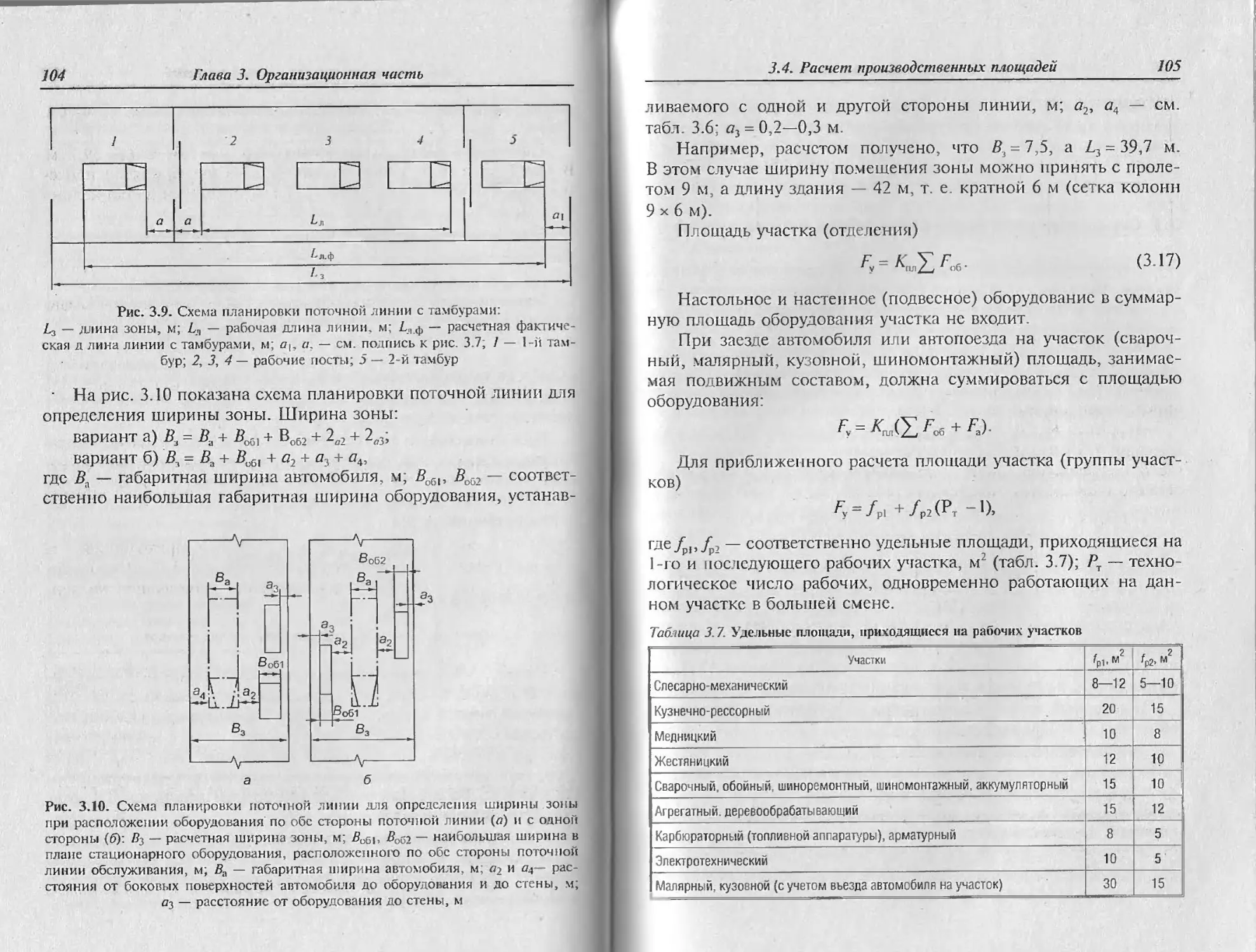

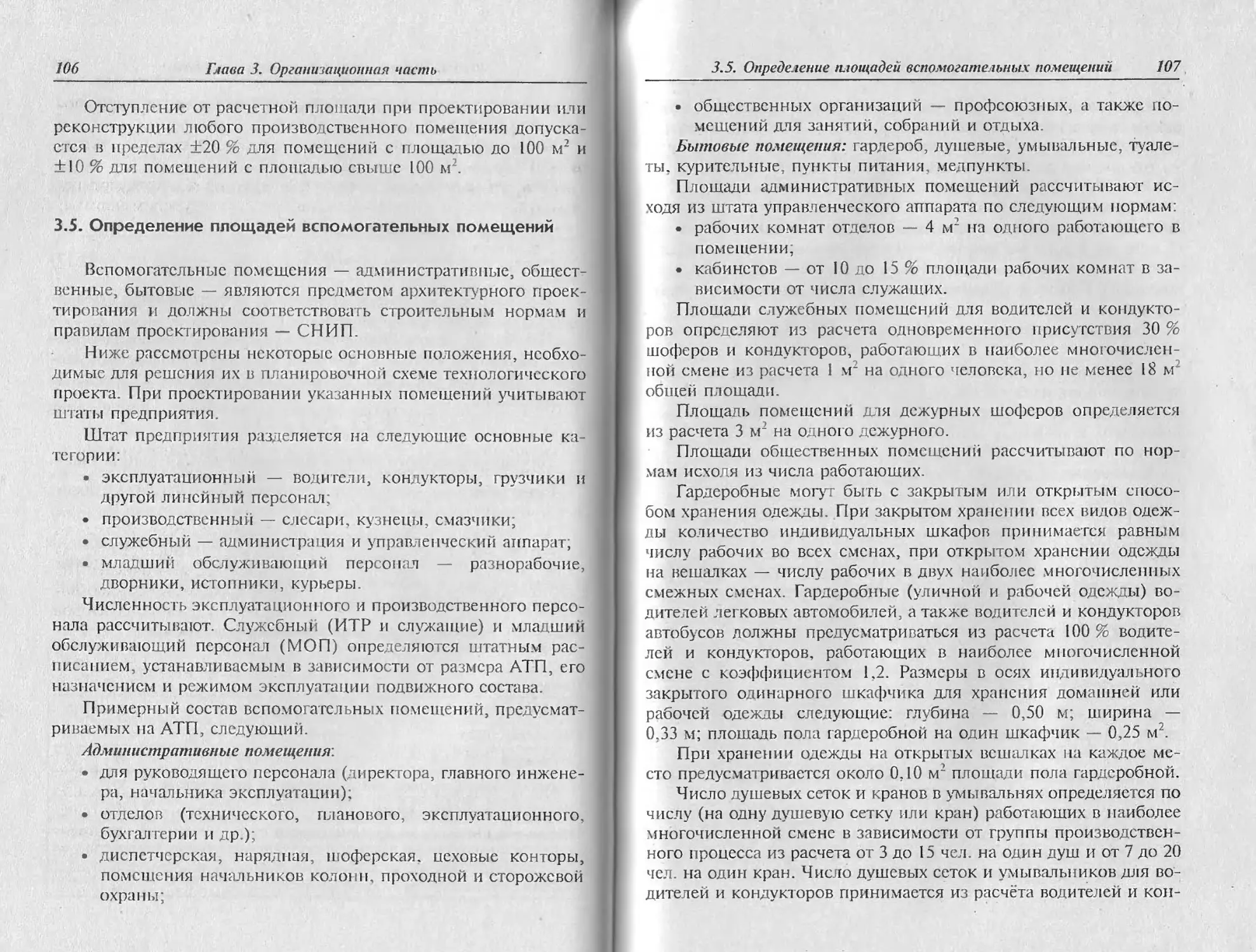

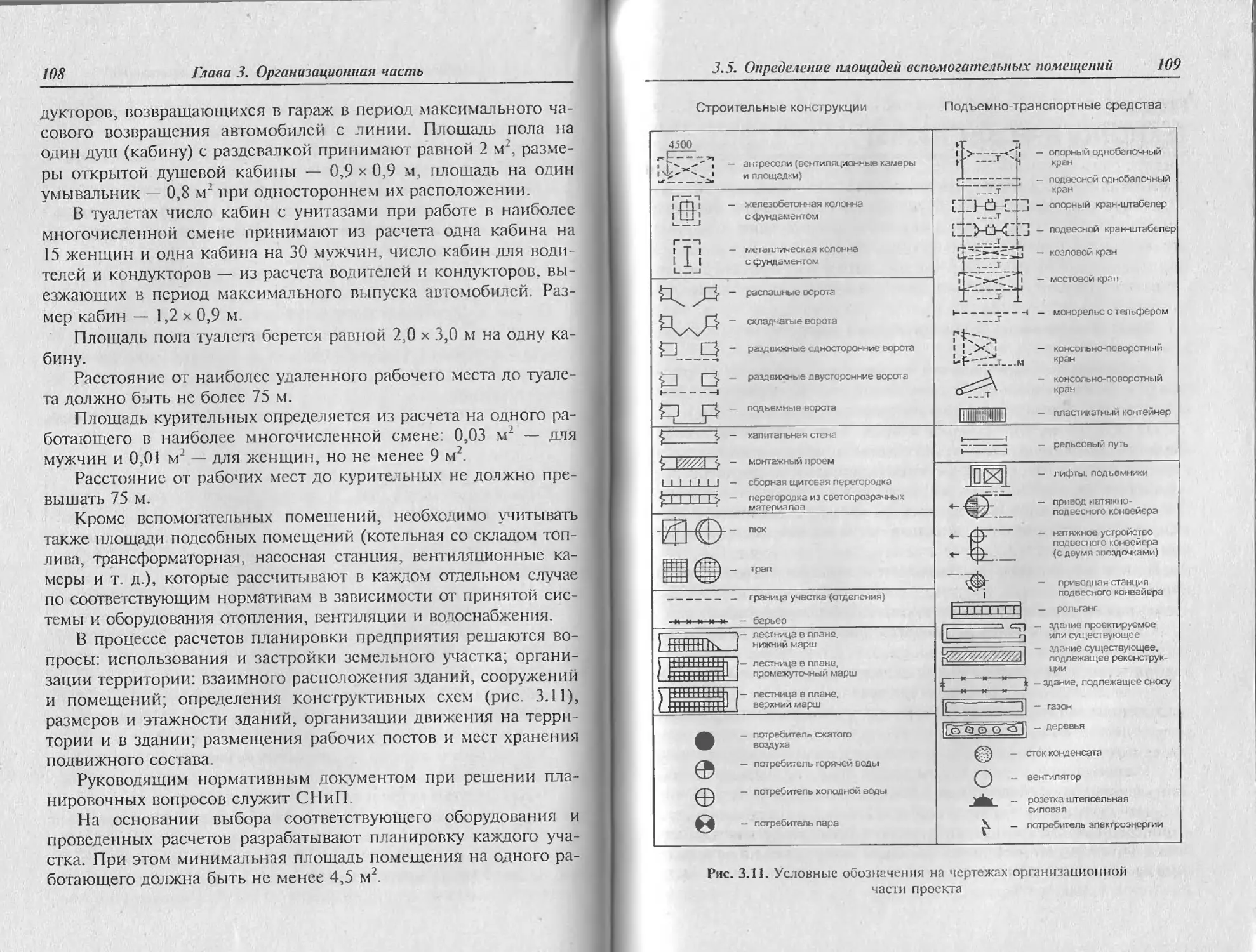

43