Текст

33

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

ПЕРМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра разработки нефтяных и газовых месторождений

ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Методические указания по изучению дисциплины для студентов

заочной формы обучения

Пермь, 2002

2

УДК 622.276

Методические указания по изучению дисциплины

«Эксплуатация нефтяных и газовых скважин» для студентов заочной

формы

обучения включают в себя содержание дисциплины со ссылками на

страницы основного учебного пособия, перечень контрольных

вопросов для подготовки к экзамену с кратким изложением

основного материала, указания по выполнению курсового проекта с

типовым примером и правилами его оформления, а также список

основной и дополнительной литературы.

Составитель: Гудков Е.П., канд. техн. наук, с.н.с.

© Пермский государственный

технический университет

3

СОДЕРЖАНИЕ

Стр.

Введение

4

Содержание дисциплины

Указания по выполнению курсовых проектов

Перечень вопросов для подготовки к экзамену с

кратким изложением основного материала

Типовой пример курсового проекта

Приложения

1.Образец титульного листа курсового проекта

2.Задание на курсовое проектирование

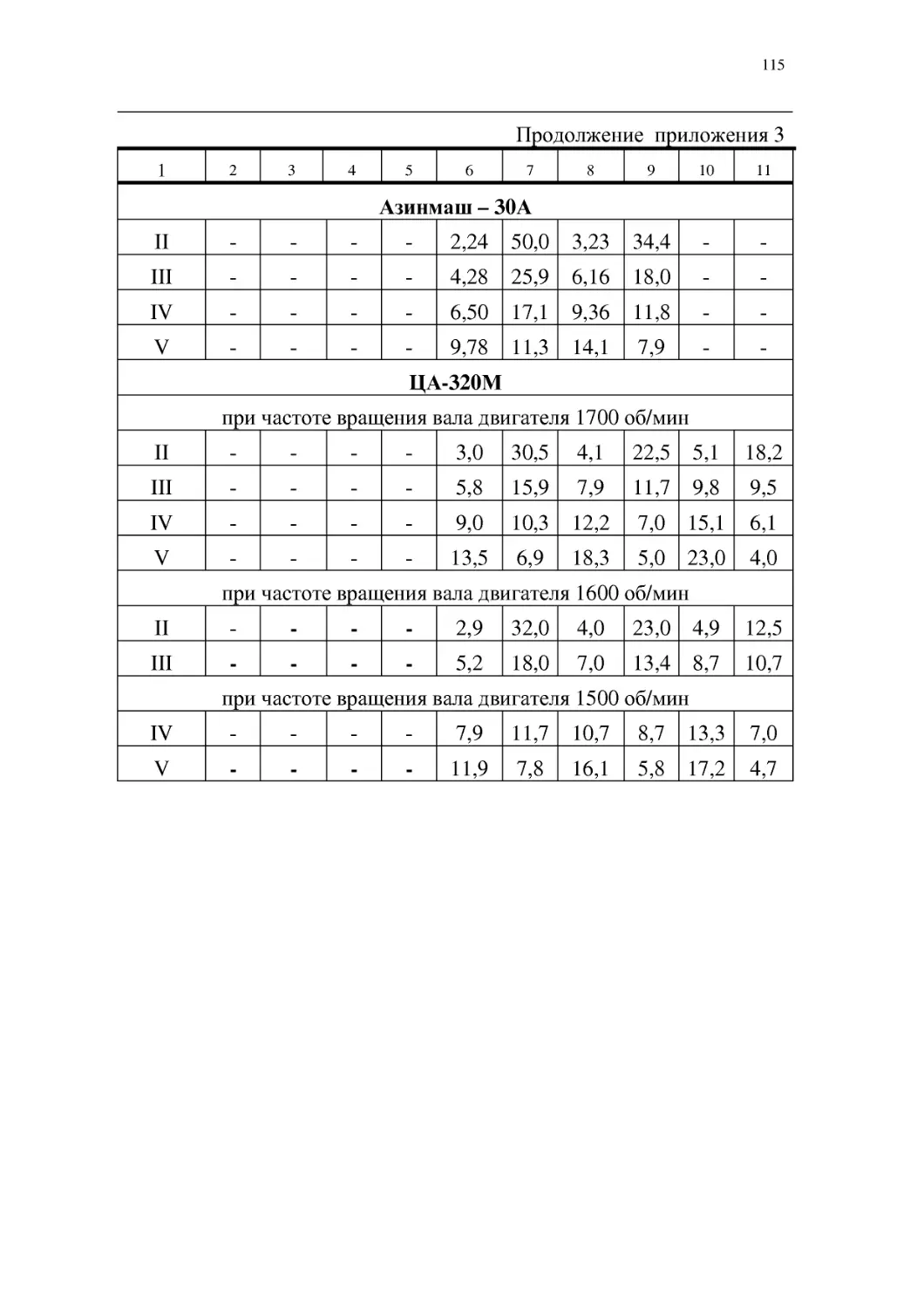

3.Производительность и давления, развиваемые

различными насосными агрегатами

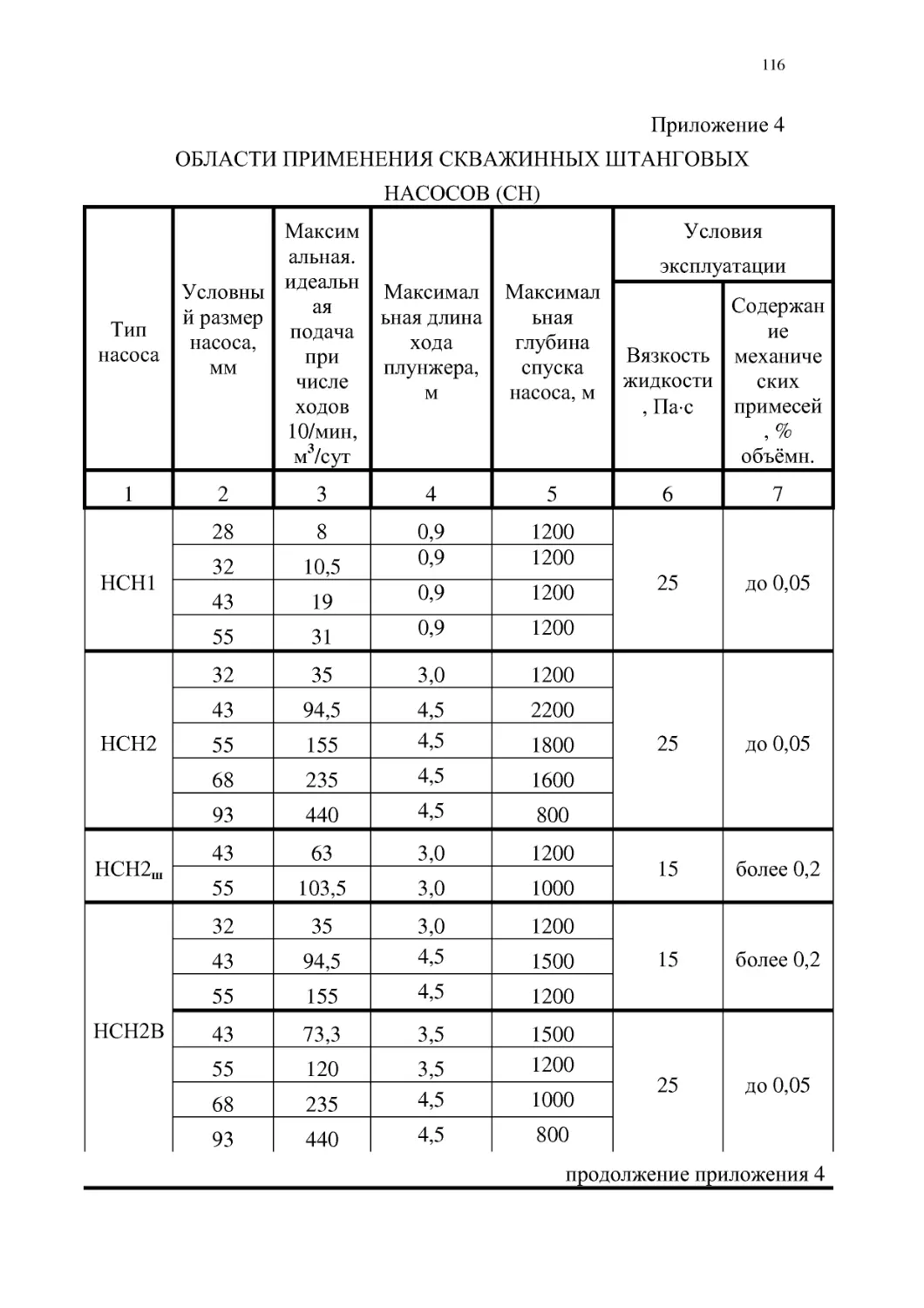

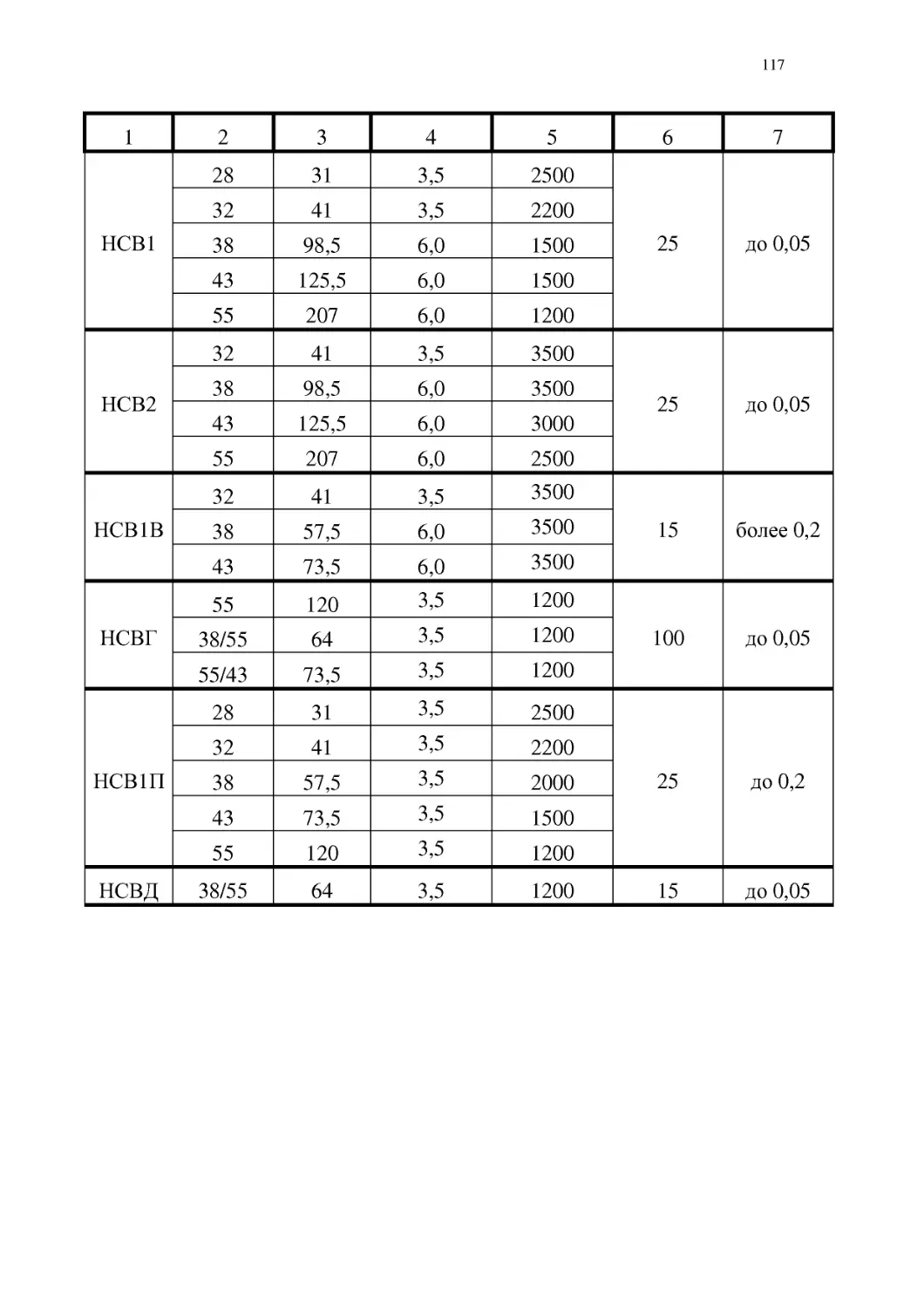

4.Области применения скважинных штанговых

насосов (СН) 5. Соответствие размеров НКТ типоразмерам

ШСН

6.Основные параметры станков-качалок (по

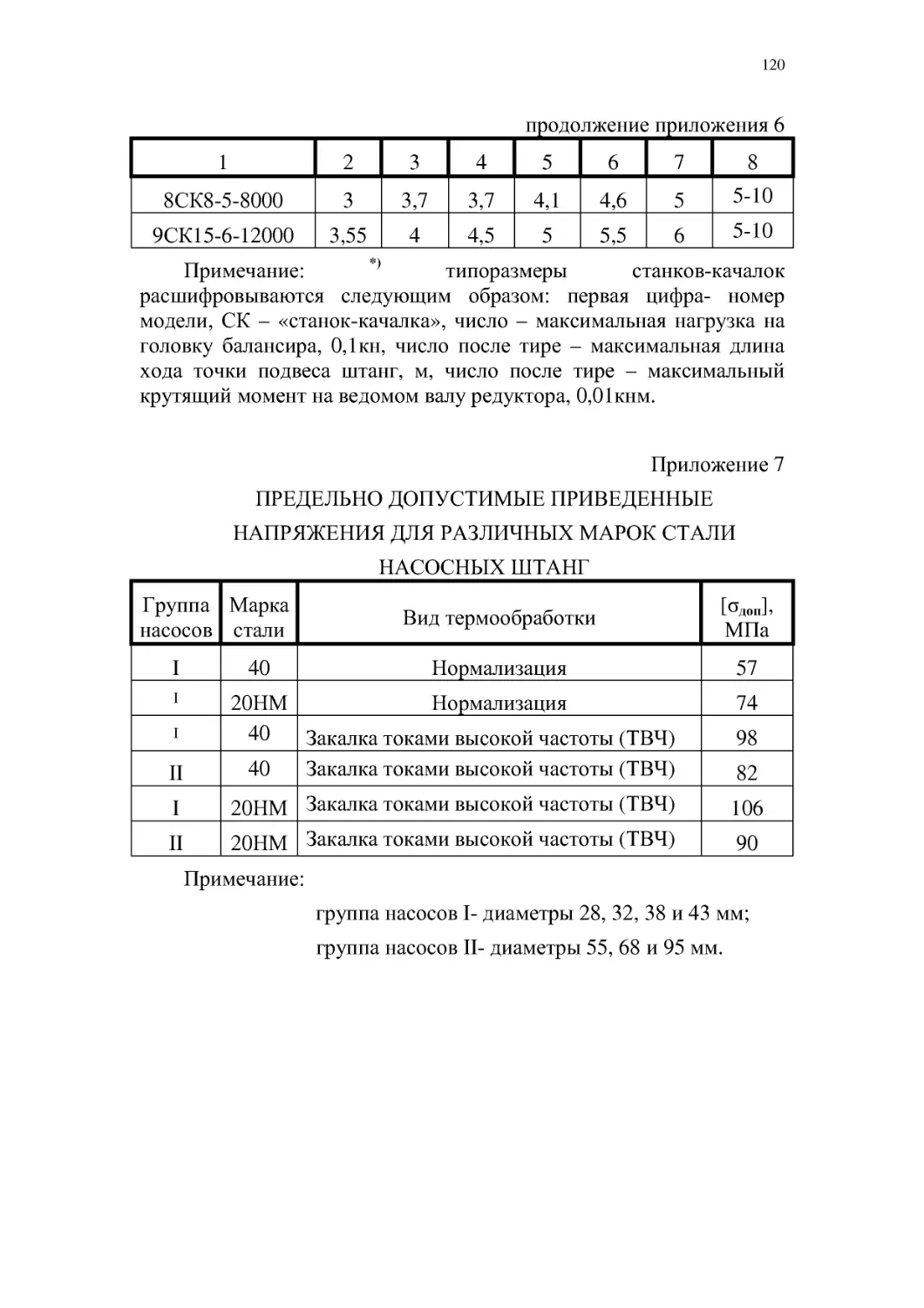

ГОСТ 5866-76)7.Предельно

допустимые

приведенные

напряжения для различных марок стали насосных штанг

8.Некоторые сведения о насосных штангах

(ШН)

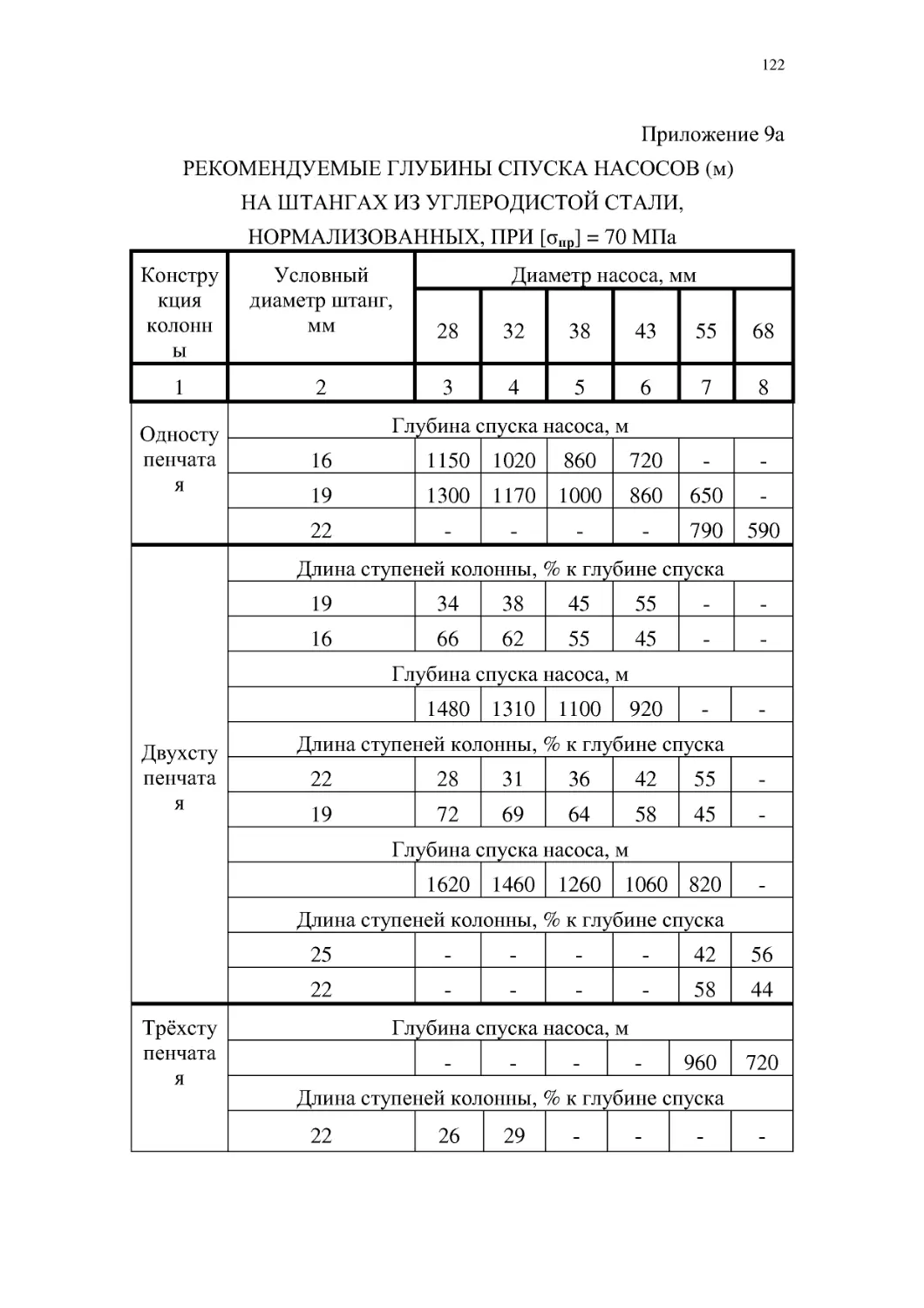

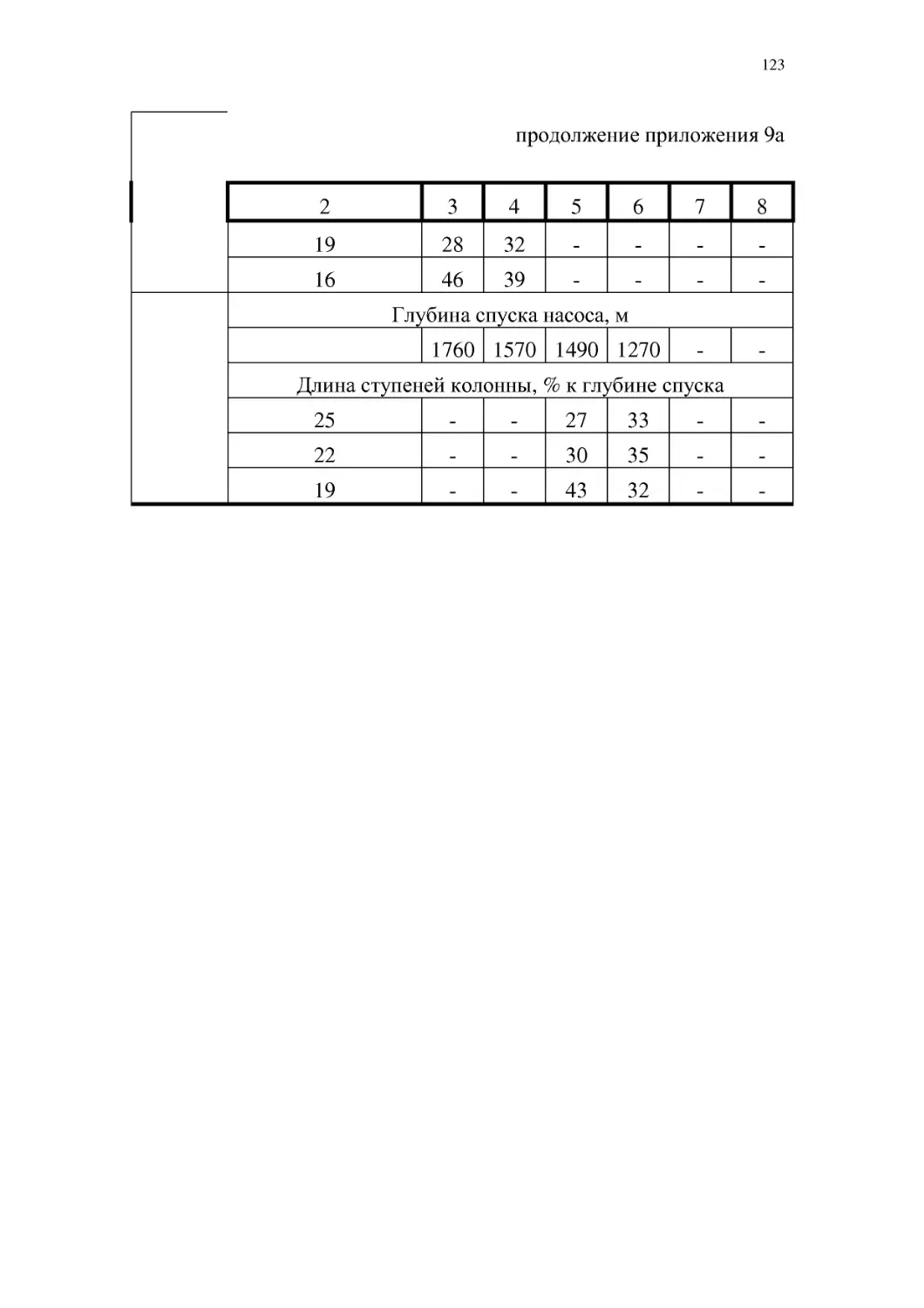

9а.Рекомендуемые глубины спуска насосов

второй группы (диаметром ≥55 мм) на штангах из стали

марки 40 и 20 НМ, закалённых ТВЧ, при [σпр] = 100 МПа

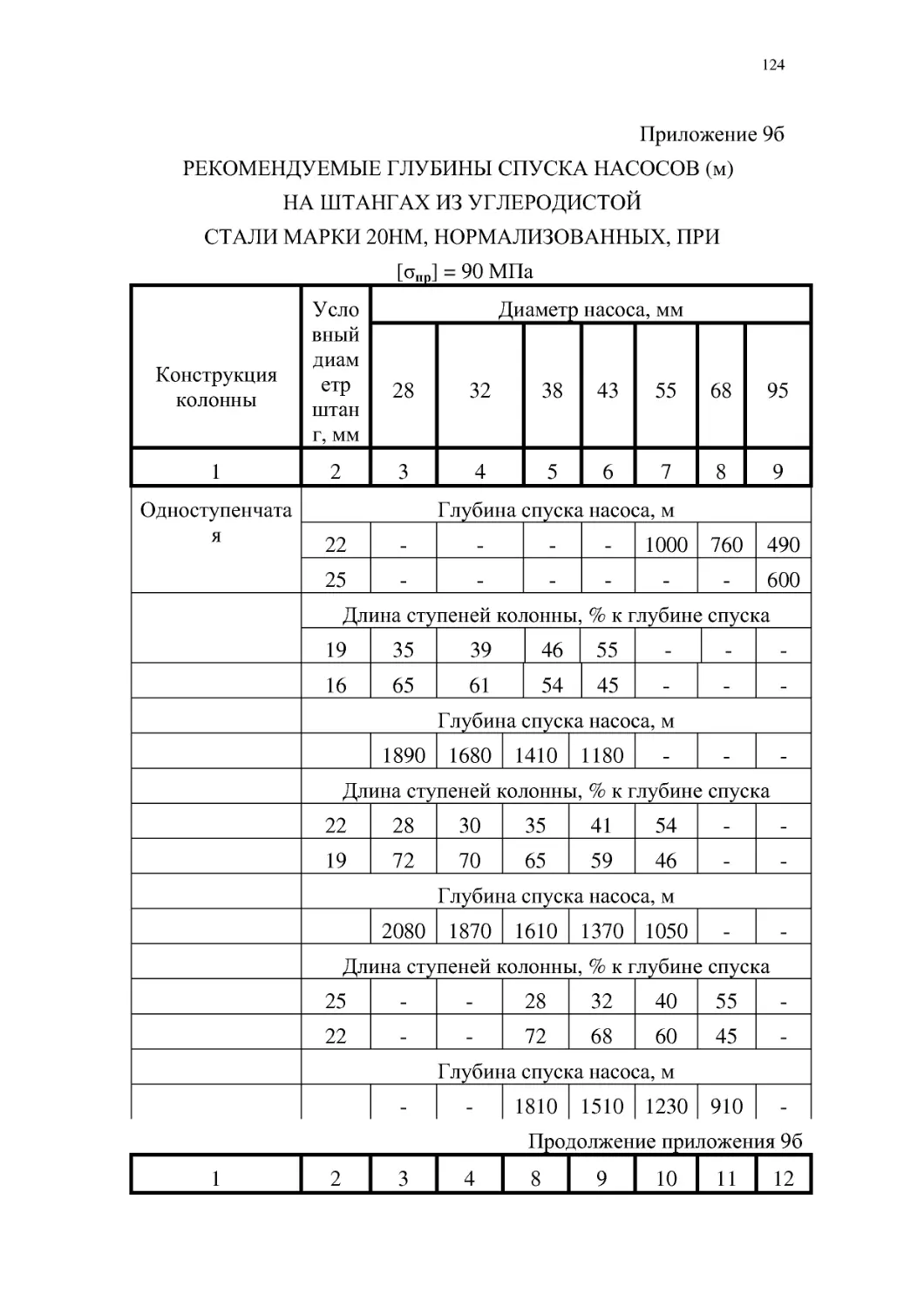

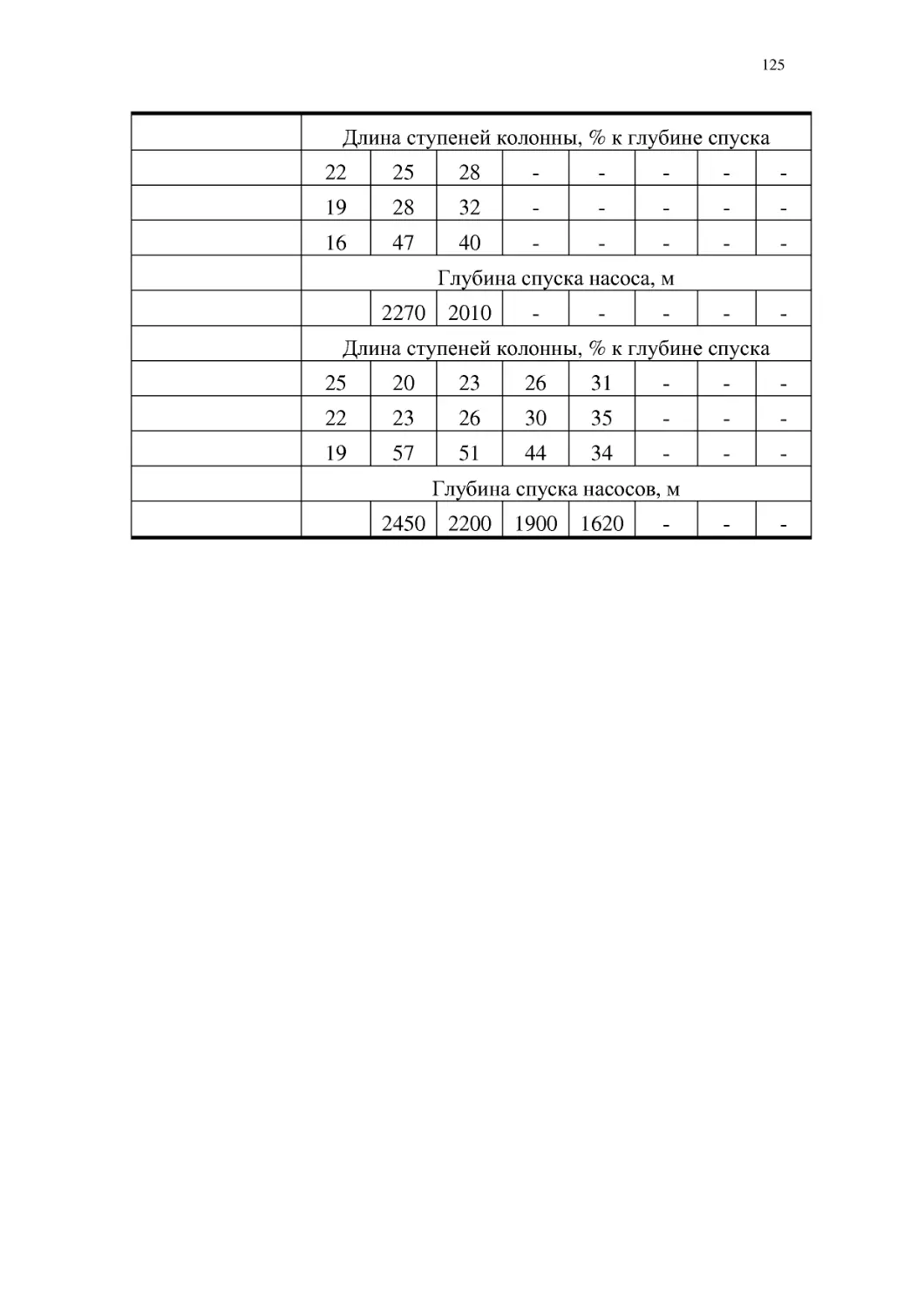

9б .Рекомендуемые глубины спуска насосов (м)

на штангах из углеродистой стали марки 20НМ,

нормализованных, при [σпр] = 90 МПа

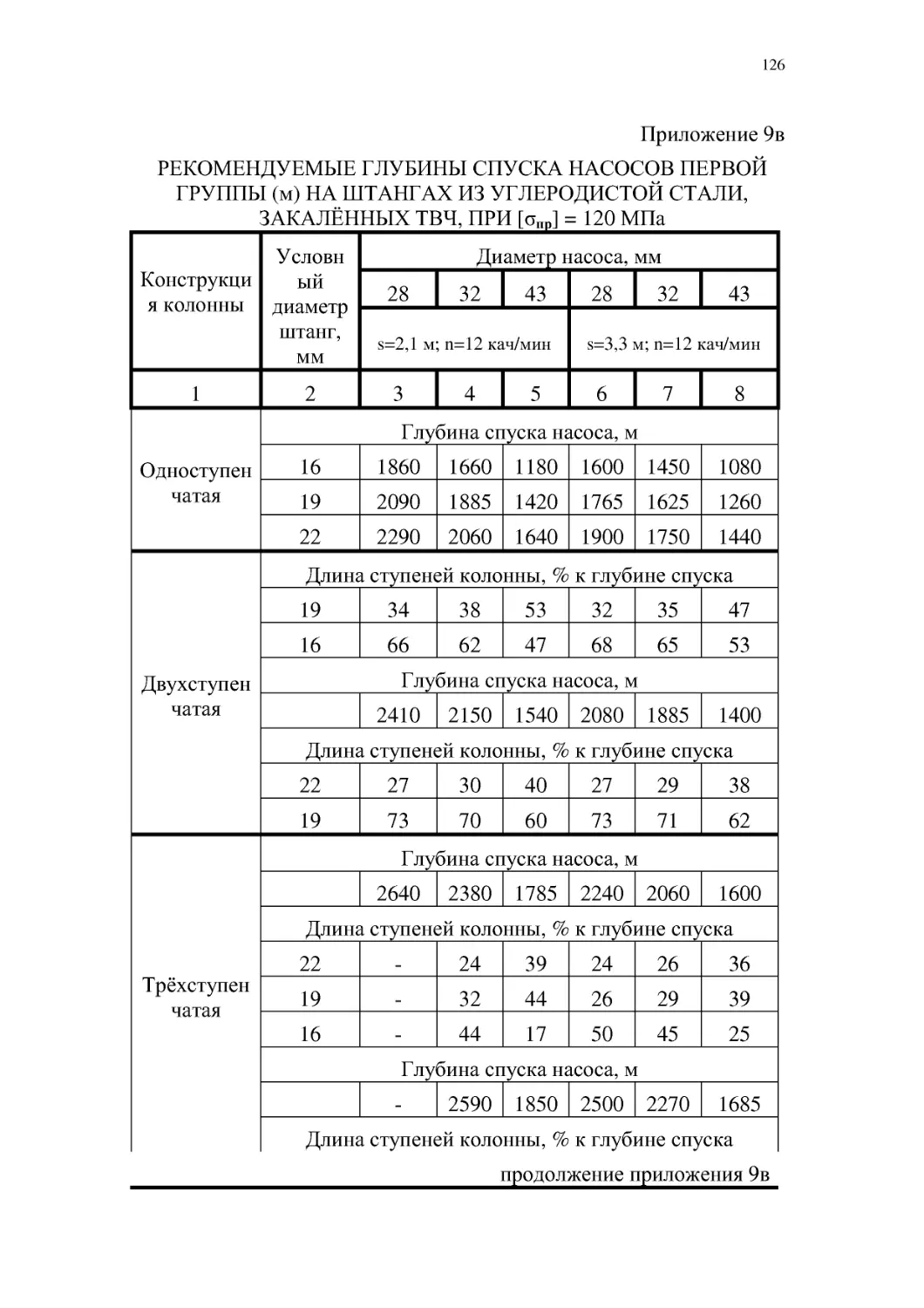

9в.Рекомендуемые глубины спуска насосов

первой группы (м) на штангах из углеродистой стали ,

закалённых ТВЧ, ПРИ [σпр] = 120 МПа

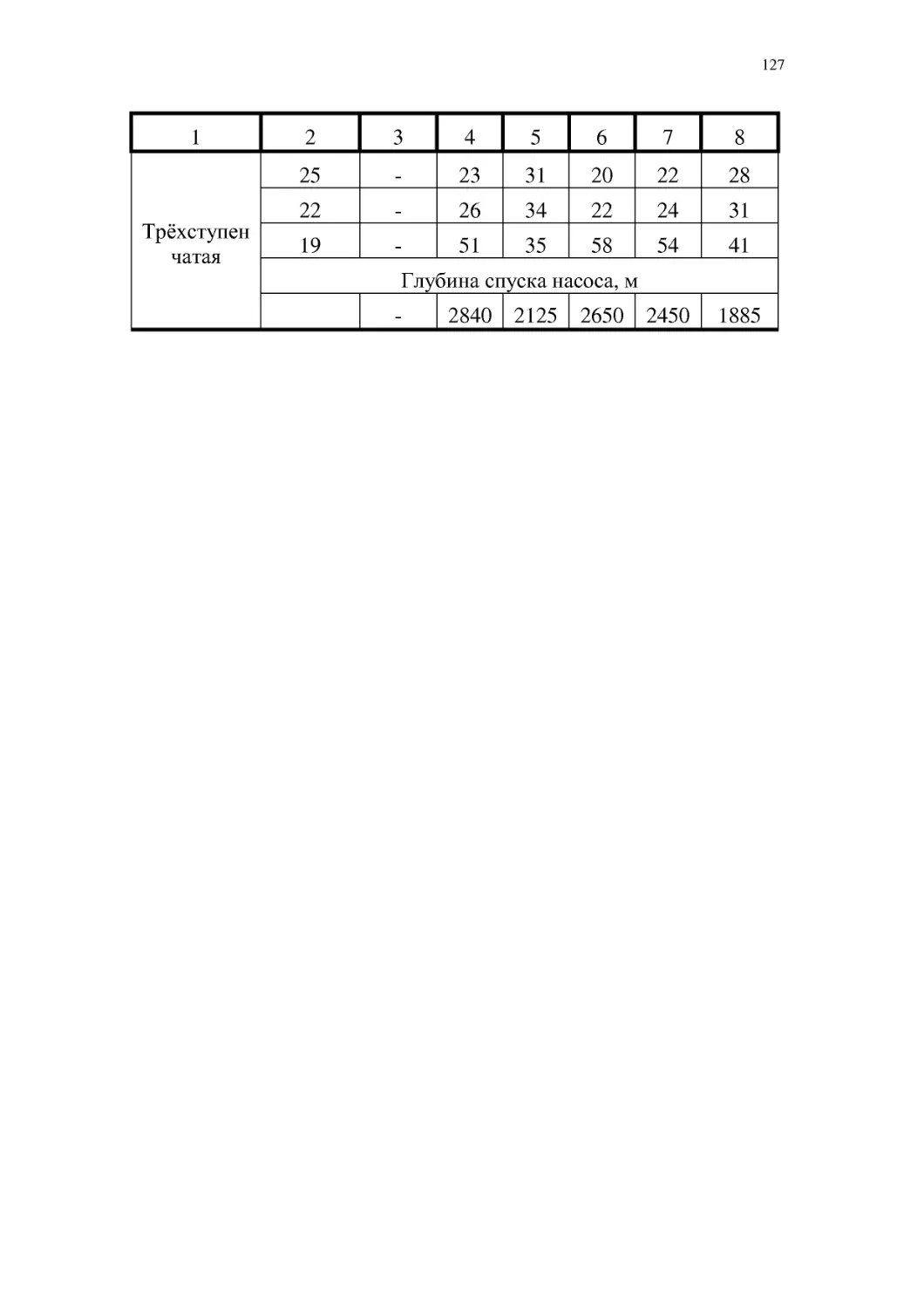

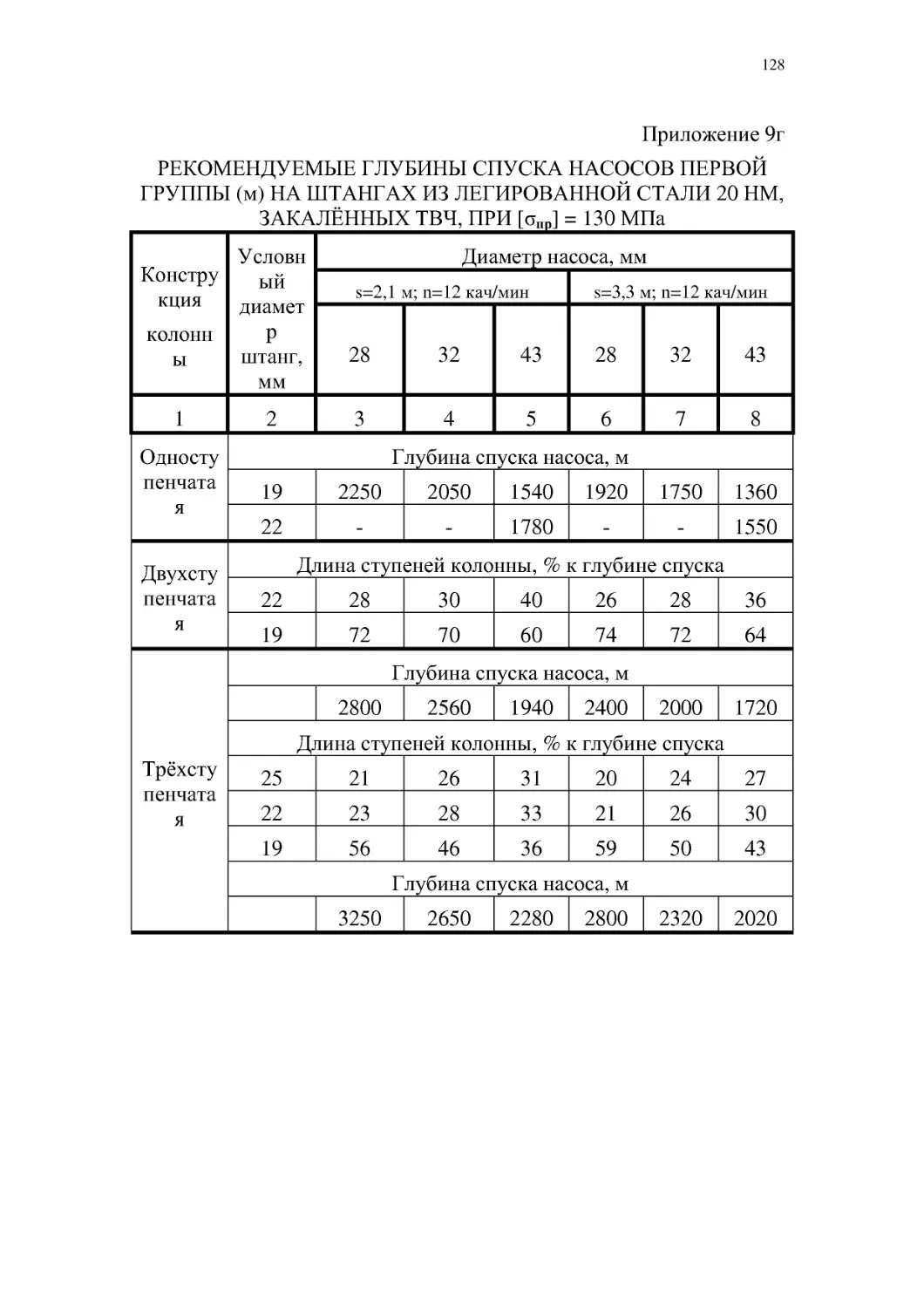

9г. Рекомендуемые глубинны спуска насосов

первой группы (м) на штангах из легированной стали 20 НМ,

закалённых ТВЧ, при [σпр] = 130 МПа

4

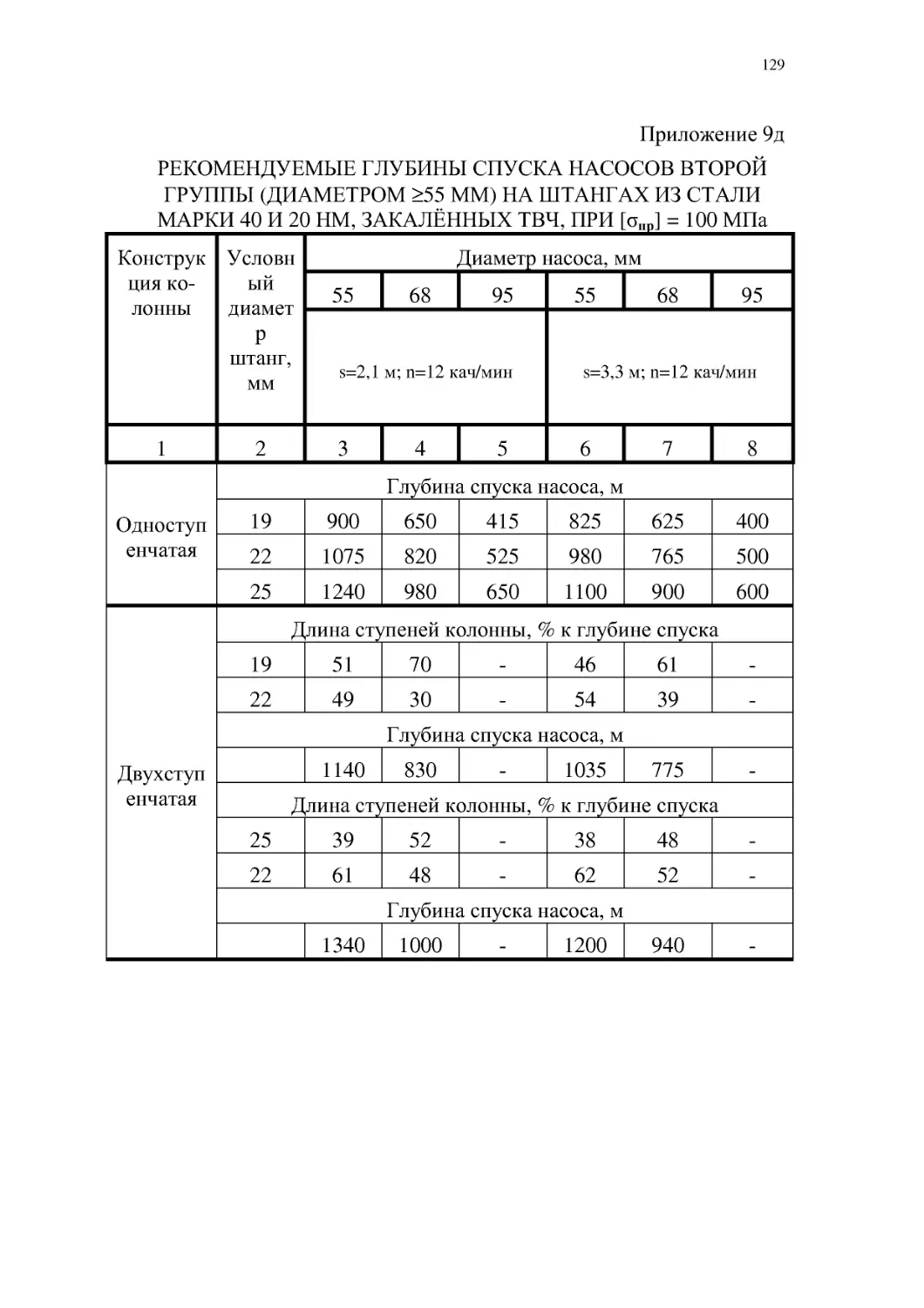

9д.Рекомендуемые глубины спуска насосов

второй группы (диаметром ≥55 мм) на штангах из стали

марки 40 И 20 НМ, закалённых ТВЧ, ПРИ [σпр] = 100 МПа

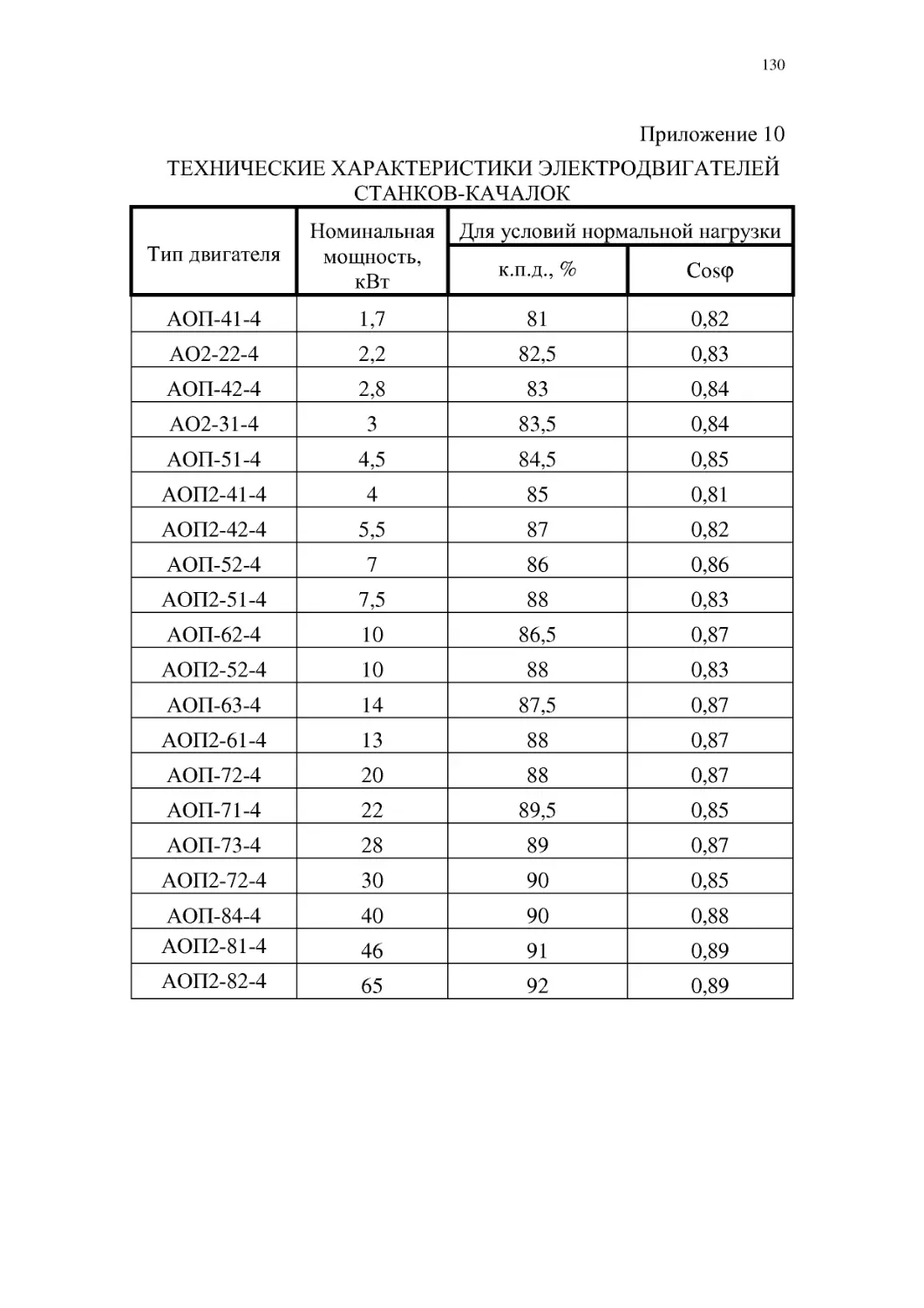

10.Технические характеристики

электродвигателей станков-качалок

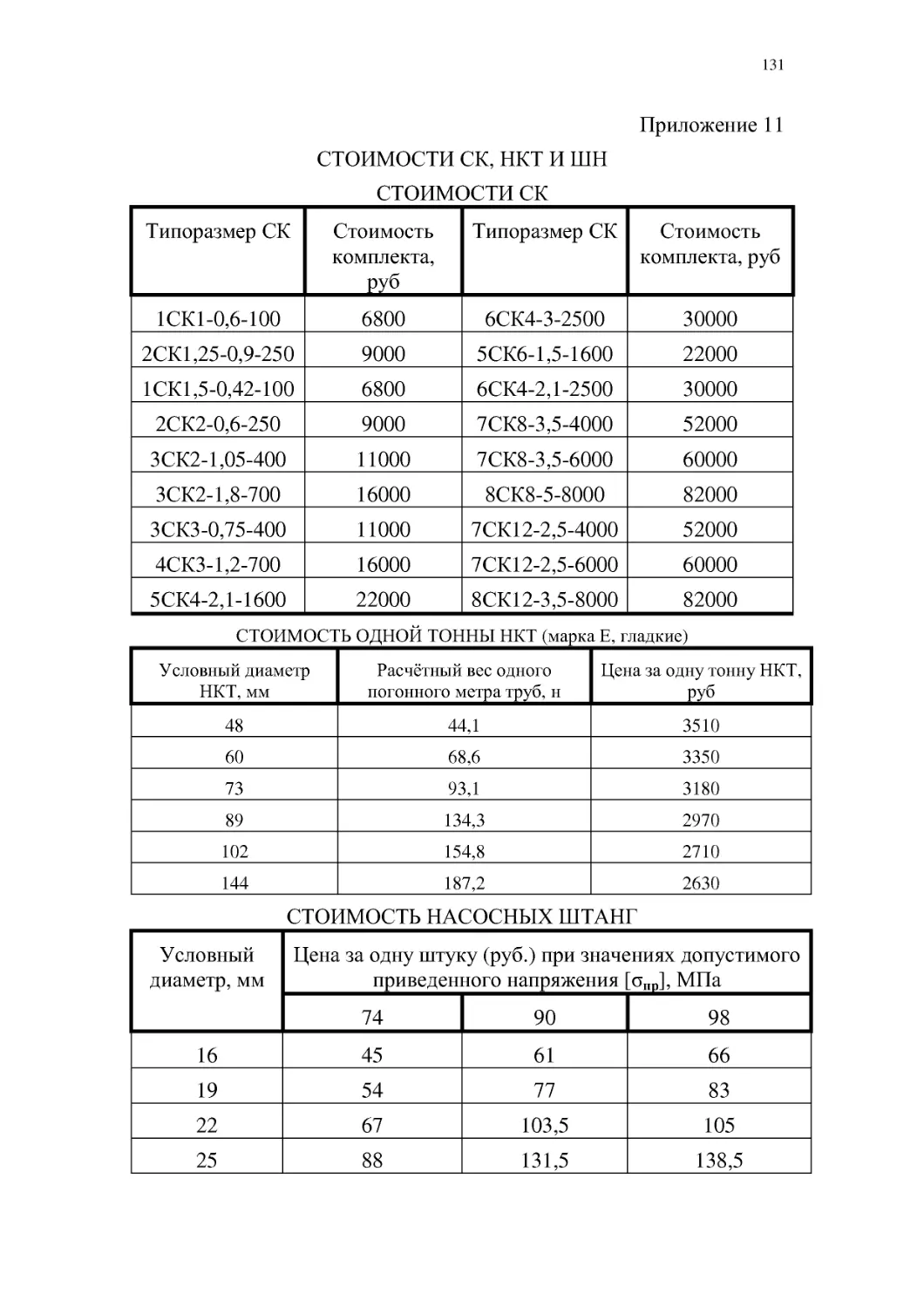

11.Стоимости СК, НКТ и ШН

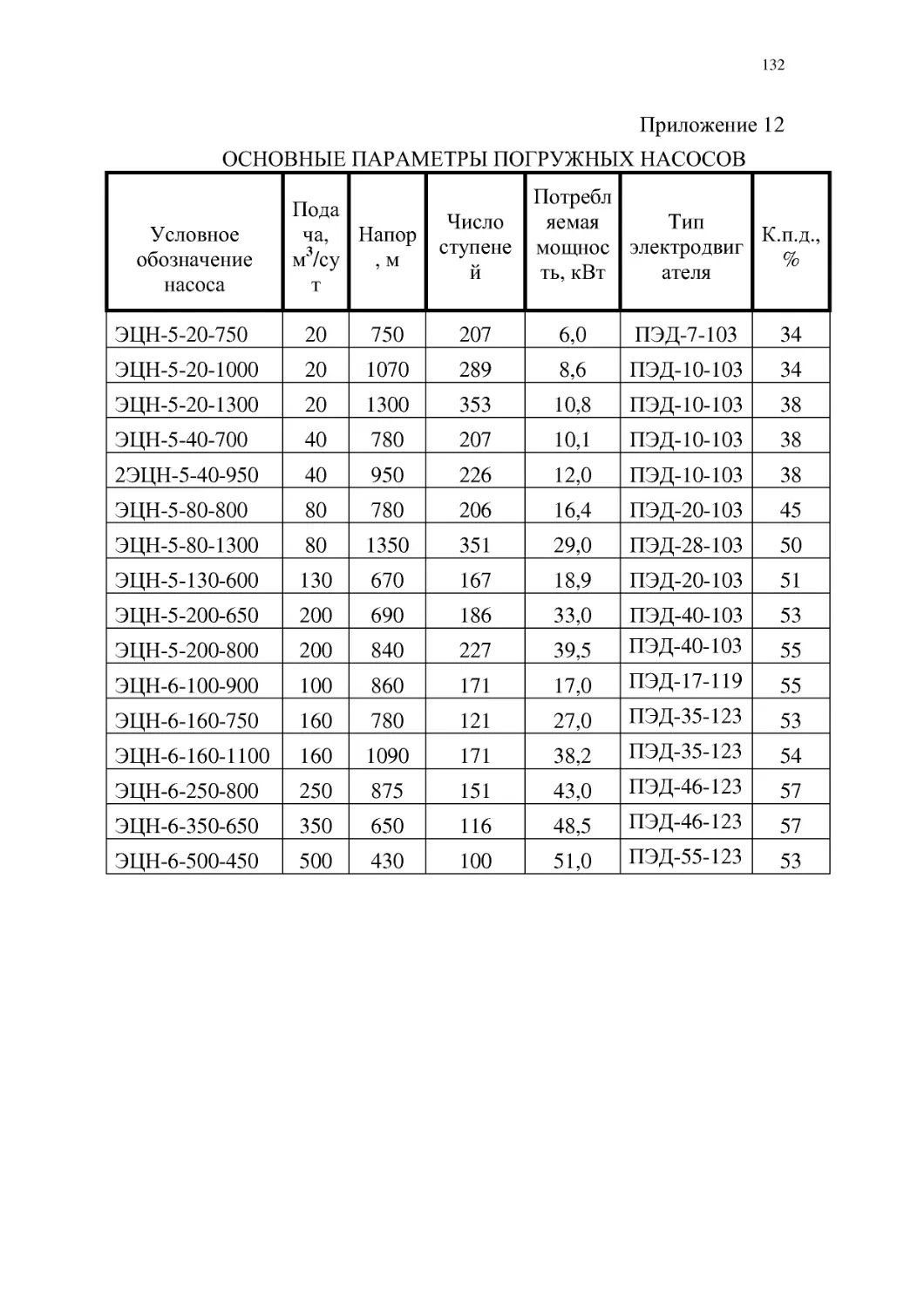

12.Харктеристики

погружных

электроцентробежных насосов

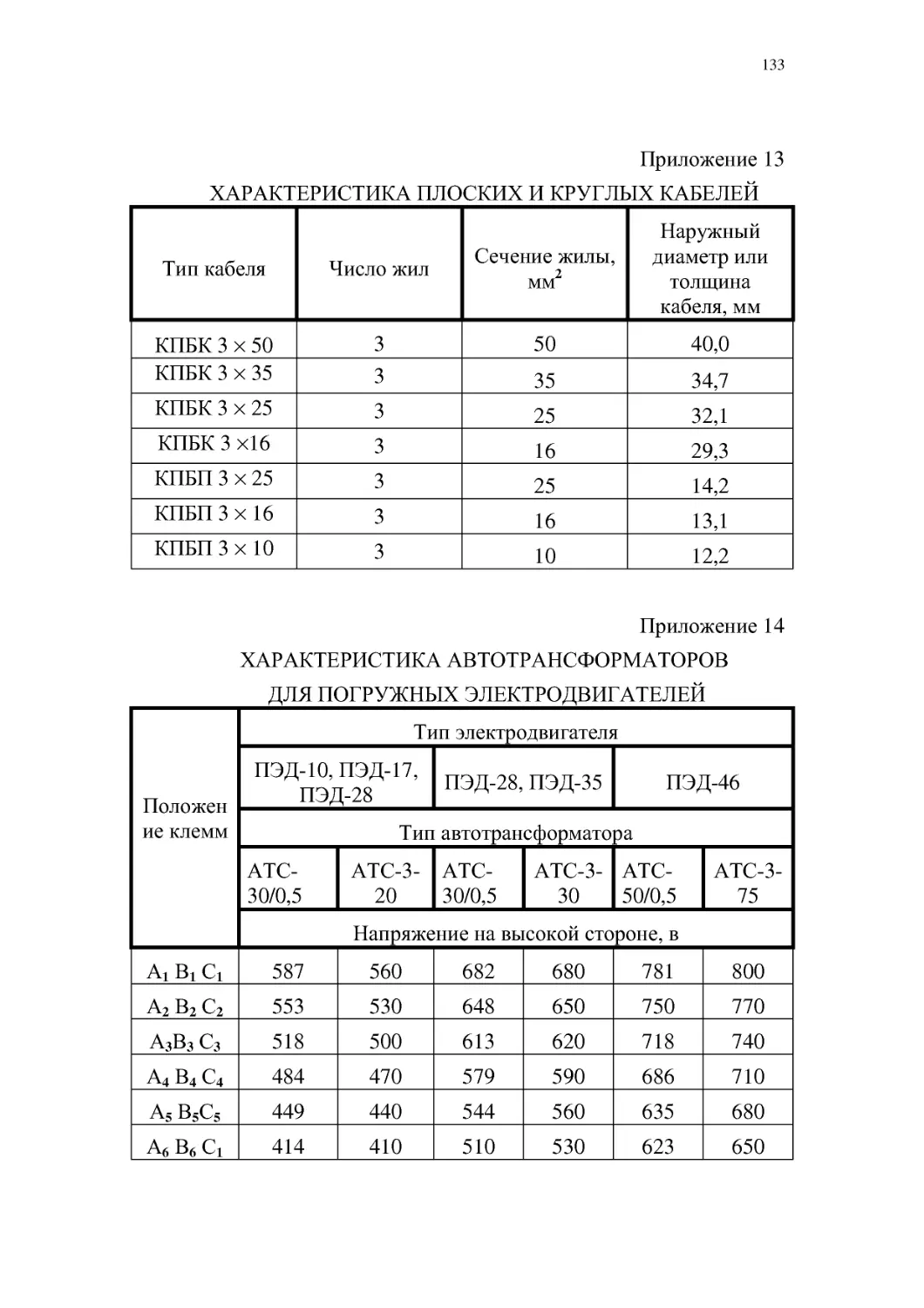

13. Характеристика плоских и круглых кабелей

14.Характеристика автотрансформаторов для

погружных электродвигателей

5

Введение

Скважинная добыча нефти является преобладающим способом

разработки нефтяных месторождений. Другим, гораздо менее

распространённым, является шахтный способ добычи нефти.

Месторождения природного газа разрабатываются только

скважинами. Скважины, представляющие собой вертикальные или

наклонные горные выработки большой протяжённости (глубины) и

небольшого диаметра, соединяющие поверхность земли с залежами

нефти и газа, являются наиболее распространёнными

и

дорогостоящими объектами нефтяной и газовой промышленности.

Эксплуатация нефтяных и газовых скважин представляет собой

весьма сложный и ответственный процесс, поскольку работа

внутрискважинного оборудования и особенности движения

жидкостей (нефти, газа и воды или их смесей) в скважинах носят

невидимый характер, т.е. они недоступны непосредственным

наблюдениям и измерениям их параметров, а стало быть, являются

трудноуправляемыми. В дисциплине «Эксплуатация нефтяных и

газовых скважин» изучаются процессы подъёма жидкости с забоя

скважины на поверхность (точнее -- на устье скважины),

внутрискважинное и поверхностное оборудование, способы

освоения скважин после бурения или ремонта, методы исследования

скважин, способы воздействия на продуктивные пласты и их

прискважинные зоны, условия применения различных способов

эксплуатации скважин, подземный ремонт скважин. Материал

рассматривается в объёме, необходимом для молодого специалиста,

оканчивающего вуз по направлению 650700 «Нефтегазовое дело» и

получающего квалификацию инженера по специальности 090600

«Разработка и эксплуатация нефтяных и газовых месторождений».

6

Содержание дисциплины

(после названия разделов и тем в квадратных скобках указываются

литературные источники и страницы в них, где раскрывается тема)

1. Эксплуатация нефтяных скважин

1.1. Введение [27, с.5-10]

Предмет курса. Краткий исторический обзор развития

нефтедобывающей промышленности в России и некоторые

статистические данные о добыче нефти в мире и в РФ.

1.2. Источники пластовой энергии и её использование при

добыче нефти [1, c.7-14]

Энергия положения и энергия упругости. Пластовое давление

и методы его подсчёта. Режимы работы продуктивных пластов.

Приток жидкости к скважине.

1.3. Подготовка скважины к эксплуатации [1.c.165-173]

Вскрытие продуктивных пластов, конструкции забоев скважин

и их влияние на степень гидродинамического совершенства

скважин. Методы перфорации скважин. Освоение добывающих

скважин.

1.4. Исследование скважин и пластов [1, c.173-186]

Назначение и виды методов исследования: лабораторных,

геофизических,

гидродинамических,

потокометрических,

термометрических и др. Теоретические основы и способы обработки

результатов

исследований. Использование результатов

исследований для решения задач совершенствования режимов

эксплуатации скважин.

1.5. Воздействие на прискважинную зону пластов (ПЗС) [1,

c.189-211]

Назначение методов воздействия, их виды и общая

характеристика. Кислотные обработки ПСЗ: виды, химические

реакции, расходы и концентрации растворов, применяемые техника

и технологии. Пенокислотные обработки. Гидравлический разрыв

пласта (ГРП). Термическая и другие обработки.

1.6. Основы теории подъёма жидкости в скважинах [1,

c.212-229]

Физика процесса движения газожидкостной смеси (ГЖС) в

вертикальной трубе. Уравнение баланса давлений в элементарном

объёме подъёмника ГЖС. Плотности идеальной и реальной ГЖС и

методы её определения. Связь между параметрами ГЖС и

скольжением газа. Расчёт кривых распределения давления в элемен-

тарном подъёмнике.

1.7. Эксплуатация фонтанных скважин [1, c.230-248]

Виды фонтанирования: артезианское и газлифтное. Условия

фонтанирования и принципы расчёта их параметров: эффективный

газовый фактор, минимальное забойное давление фонтанирования и

7

его соотношение с пластовым. Предельная обводнённость. Формулы

А.П.Крылова для расчёта фонтанного подъёмника на режимах

оптимальной и максимальной подачи.

Связь работы фонтанного подъёмника с работой пласта.

Оборудование фонтанных скважин и регулирование их

работы. Осложнения в работе фонтанных скважин и их

предотвращение

1.8. Газлифтная эксплуатация скважин [1, c.249-]

Общие принципы. Конструкции газлифтных подъёмников.

Пуск газлифтной скважины в эксплуатацию; пусковое давление и

методы его снижения. Оборудование газлифтных скважин.

Периодический газлифт. Осложнения в работе газлифтных скважин

и методы их предотвращения.

1.9. Эксплуатация скважин штанговыми насосными

установками (ШСНУ) [1, c.290-343]

Общая принципиальная схема ШСНУ, её элементы и их

назначение: штанговые насосы (вставные и невставные), насосные

штанги, насосно-компрессорные трубы (НКТ), устьевое

оборудование, станки-качалки (СК) и режимы их работы.

Проектирование эксплуатации скважин ШСНУ: оптимальное

давление на приёме насоса и глубина его спуска; диаметр плунжера

насоса; диаметр колонны НКТ; коэффициент наполнения насоса;

подача насоса и скорость откачки; конструкция колонны штанг;

нагрузки в точке подвеса штанг и максимальный крутящий момент

на кривошипном валу редуктора; выбор СК; энергетические

показатели работы ШСНУ; показатели надёжности ШСНУ.

Осложнения при эксплуатации скважин ШСНУ и способы их

устранения.

Периодическая эксплуатация малодебитных скважин.

1.10. Эксплуатация скважин погружными установками

электроцентробежных насосов (УЭЦН)-[1, c.342-352]

Принципиальная схема оборудования скважин УЭЦН, её

элементы и их назначение. Основные характеристики ЭЦН и

область рекомендованных режимов их работы. Проектирование

эксплуатации скважин УЭЦН: расчёт давлений на приёме насоса,

глубины его спуска и необходимого напора; выбор ЭЦН и

погружного электродвигателя (ПЭД), определение основного

диаметра агрегата и удельного расхода электроэнергии.

1.11. Эксплуатация скважин гидропоршневыми (ГПН),

винтовыми (ПВН) насосами [1, c.352-359]

Принципиальные схемы, основные характеристики.

8

1.12. Раздельная эксплуатация нескольких пластов одной

скважиной [1, c.359-364]

Общие принципы, условия применения и конструкция

оборудования.

1.13. Ремонт скважин [1, c.365-392]

Виды ремонтов -- наземный и подземный (текущий и

капитальный).Основные виды подземного ремонта скважин и

технология их проведения; технические средства для ремонта:

подъёмные сооружения и механизмы; насосные агрегаты;

подземный и технологический инструмент. Специфические виды

капитального ремонта скважин: перевод на выше- и нижележащие

горизонты, консервация и ликвидация скважин.

Показатели эффективности ремонтных работ: коэффициенты

эксплуатации и использования скважин и межремонтный период их

работы.

1.14. Технология и техника воздействия на залежи нефти

[1, c.115-132]

Необходимость искусственного воздействия на залежи.

Основные методы воздействия и характеристика их процессов.

Системы водо- и газоснабжения для поддержания пластового

давления; другие методы воздействия на залежь --

гидродинамические, физические, химические, тепловые и др.

2. Эксплуатация газовых скважин

2.1. Введение [10, с.3-6]

Краткий исторический обзор развития газодобывающей

промышленности в России.

2.2. Подготовка газовых скважин к эксплуатации [10, с.118-

133, 191-212]

Вскрытие газоносных пластов при бурении скважин.

Особенности конструкции газовых скважин. Освоение и вызов

притока газа в скважину. Оборудование газовых скважин.

2.3. Приборы для измерения и методики расчёта дебита и

давлений в газовой скважине [10, с.160-170]

Определение дебитов газовых скважин. Определение

пластовых, забойных и устьевых давлений. Максимально

допустимый и абсолютный дебит газовой скважины.

2.4. Гидродинамические методы исследований газовых

скважин [10, с.134-160]

Цели, задачи и методы исследований. Исследование скважин

при установившихся режимах. Исследование скважин при

неустановившихся режимах. Обработка результатов исследований.

Определение параметров пласта и его прискважинной зоны по

9

результатам исследования скважин. Особенности исследования

газоконденсатных скважин. Изотермы конденсации.

2.5. Технологический режим работы газовых скважин [10,

с.171-178]

Понятие о технологическом режиме. Виды технологических

режимов. Выбор и расчёт фонтанных колонн. Определение скорости

газового потока и перепада давления в стволе скважины при

различных режимах работы скважины.

2.6. Эксплуатация двух газовых пластов одной скважиной

[10, с.239-242]

2.7. Подземный ремонт газовых скважин [10, 219-238]

Виды работ, выполняемых при текущем и капитальном

ремонте газовых скважин. Чистка песчаных пробок, изоляционные

работы.

2.8. Повышение производительности газовых скважин [10,

с.250-269]

Дополнительная

перфорация.

Гидропескоструйная

перфорация. Вибровоздействие на пласт. Кислотные обработки.

Гидроразрыв пласта. Термогазохимичекое воздействие. Обработка

прискважинных зон реагентами.

Содержание практических занятий

Формирование базы исходных данных для решения задач,

связанных со скважинной добычей нефти -- по материалам

производственных организаций, с которыми связана работа

студента; сформированная база данных в дальнейшем может быть

использована при решении задач, содержащихся и в других

специальных дисциплинах

Пример решения практических занятий приведен в начале

примера выполнения курсового проекта..

Содержание курсового проекта

Курсовой проект выполняется по материалам конкретной

залежи конкретного месторождения по выбору студента.

Тема курсового проекта: «Проектирование эксплуатации

добывающей скважины...... ............ .................месторождения,

залежь (пласт)... ......... ..»

Курсовой проект выполняется по индивидуальным заданиям,

выдаваемым каждому студенту руководителем (консультантом)

курсового проектирования. Примеры задания, оформления и

содержания курсового проекта приведены в соответствующих

разделах настоящих методических указаний.

10

Перечень контрольных вопросов для подготовки

к экзамену с кратким изложением основного материала

1.Источники пластовой энергии и её использование при

добыче нефти

Различают

естественную

пластовую

энергию

и

искусственную, которая вводится с поверхности земли. Пластовая

энергия выражается в виде потенциальных энергий положения и

упругой деформации. Энергия положения определяется массой

физического тела ( пластовой или закачиваемой с поверхности воды,

нефти, свободного газа газовой шапки), ускорением свободного

падения и высотой, на которую поднято физическое тело по

отношению к какой-то произвольно выбранной плоскости начала

отсчёта.

Потенциальная энергия упругой деформации определяется

давлением и приращением объёма, т.е. расширением физического

тела. Пластовая энергия расходуется на преодоление различных сил

сопротивления для перемещения нефти в пласте и подъёма её на

поверхность.

2. Поддержание пластового давления (ППД) в нефтяной

залежи путём закачки воды

Целью ППД является систематическое восполнение

истощаемой пластовой энергии. Основными параметрами ППД

являются: вид системы заводнения, т.е. взаимное расположение

забоев добывающих и нагнетательных скважин, величина

поддерживаемого пластового давления- обычно на уровне

начального или близкого к нему, объём закачки воды- он должен

быть равен объёму добываемой жидкости в пластовых условиях,

количество нагнетательных скважин и их приёмистость, давления

закачки воды, т.е. давления на устьях нагнетательных скважин,

зависящее от необходимости обеспечения нужной приёмистости,

прочности эксплуатационной колонны, цементного камня и горной

породы.

3. Основные элементы системы ППД

Водозаборы- подрусловые и открытые, насосные станции

первого, второго и т.д. подъёмов, станции подготовки воды,

магистральные водопроводы (водоводы) низкого давления, кустовые

насосные станции (КНС), магистральные водопроводы (водоводы)

высокого давления, водораспределительные пункты (ВРП),

разводящие водоводы высокого давления, устья нагнетательных

скважин.

4. Требования к закачиваемой в пласт воде

11

Нормированное количество взвешенных частиц (КВЧ, мг/л),

отсутствие водорослей и микроорганизмов, в особенности

сульфатвосстанавливающих бактерий (СВБ), совместимость

ионного состава закачиваемых и пластовых вод во избежание

образования нерастворимых солей. При закачке сточных вод

дополнительно нормируются содержание нефти и соединений

железа.

5. Конструкции забоев нефтяных скважин

Открытые забои и забои, оборудованные различными

фильтрами, преимущества и недостатки. Влияние конструкции забоя

скважины на её гидродинамическое совершенство.

6. Перфорация эксплуатационных колонн

Цель перфорации- соединение внутренней полости скважины

с продуктивным пластом. Виды перфорации: торпедная, пулевая,

кумулятивная, гидропескоструйная, щелевая, сверлящая и др.;

преимущества и недостатки.

7. Оборудование устьев нефтяных скважин

Целями оборудования устьев скважин являются: герметизация

обсадных колонн (направление, кондуктор, техническая,

эксплуатационная колонны); подвеска насосно- компрессорных труб

(НКТ); направление струи добываемой нефти или закачиваемой

воды; создание условий для проведения исследовательских и

ремонтных работ.

8. Освоение нефтедобывающих скважин после бурения или

ремонта

Цель освоения - вызов притока жидкости из пласта к забою

скважины и вывод её на устойчивый режим работы,

характеризующийся более или менее устойчивым дебитом жидкости

во времени, равным проектному или близким к нему. Обычно

скважина, законченная бурением или ремонтом, заполнена

«тяжёлой» жидкостью во избежание открытого фонтанирования.

Наиболее распространённый способ освоения - замена «тяжёлой»

жидкости на более лёгкую, именуемую «жидкость замещения».

Основные параметры процесса освоения: вид и качество жидкости

замещения, тип насосного агрегата и режим его работы (скорость

или передача и диаметр втулки цилиндра насоса), технология

закачки жидкости замещения (прямая или обратная), ожидаемое

давление на выходе агрегатного насоса, ожидаемая

продолжительность процесса освоения.

Существуют и другие способы освоения скважин:

свабирование, закачка газированной жидкости замещения и т.д.

12

9. Освоение нагнетательных скважин

Цель - вывод скважины на проектную приёмистость, методы -

снижение пластового давления в зоне расположения скважины

путём отборов воды (законтурные скважины) или нефти

(внутриконтурные скважины); уплотнённая перфорация, обработка

прискважинной зоны пласта- чаще всего - гидравлический разрыв

пласта (ГРП) и др.

10. Воздействие на прискважинную зону нефтяного пласта

Цель воздействия- увеличение проницаемости прискважинной

зоны для уменьшения фильтрационных сопротивлений и повышения

производительности скважины; виды воздействия- растворение

горной породы (кислотные обработки), расплавление асфальто-

смолисто-парфиновых отложений (АСПО)- тепловые обработки,

раскрытие существующих или создание новых трещин(ГРП).

11. Определение положения уровня жидкости в скважине

Статический и динамический уровни определяются

приборами, действие которых основано либо на принципе

«поплавка». либо на принципе определения скорости звуковой

волны в затрубном пространстве скважины.

12. Структуры течения газожидкостной смеси (ГЖС) в

скважине

Подъём ГЖС сопровождается относительным движением в

жидкости газовых пузырьков различных размеров (скольжением

газа). Эти пузырьки могут быть в различной степени раздроблены

(диспергированы). В зависимости от этого выделяю структуры ГЖС

(режимы двухфазного потока): пузырьковую (эмульсионную,

пенную), пробковую (снарядную, чёточную) и стержневую

(дисперсно-кольцевую).

13. Условия фонтанирования нефтяной скважины

Минимальное забойное давление фонтанирования - такое

давление, которое, будучи пересчитанным в столб жидкости,

окажется больше глубины скважины. Это необходимое условия

фонтанирования, однако, недостаточное: другим условием

фонтанирования является превышение пластового давления над

минимальным забойным давлением фонтанирования.

14. Виды фонтанирования нефтяных скважин

13

Артезианское фонтанирование происходит за счёт энергии

гидростатического напора; в этом случае давление на устье

фонтанной скважины в НКТ (буферное давление) будет выше

давления насыщения нефти газом.

Газлифтное фонтанирование происходит, помимо энергии

гидростатического напора, также ещё за счёт энергии

выделяющегося из нефти растворённого газа; это выделение может

быть как в пласте, так и в стволе скважины, однако в любом случае

буферное давление всегда будет ниже давления насыщения нефти

газом.15, Расчёт фонтанного подъёмника по формулам акад.

А.П.Крылова

Формулы выведены из условий совместной и устойчивой

работы фонтанного подъёмника и продуктивного пласта и

позволяют определять минимальное забойное давление

фонтанирования при заданных размерах подъёмных труб (НКТ),

давлении на устье скважины, характеристиках скважины и

добываемой ГЖС. Формулы позволяют также определить диаметр

НКТ, исходя из начальных и конечных условий фонтанирования.

16. Регулирование работы нефтяных фонтанных скважин

Производится на основании полученных опытным путём так

называемых регулировочных кривых, определяющих собой

зависимости дебита жидкости, забойного и устьевого давлений,

газового фактора, обводнённости и содержания песка от диаметра

штуцера. Выбирается тот диаметр штуцера, при котором

перечисленные параметры работы скважины носят оптимальный

характер.

17. Оборудование нефтяных фонтанных скважин

Лифтовые (подъёмные) трубы, фонтанные головка и ёлка,

манифольды, штуцеры, лубрикаторы, приспособления для

депарафинизации НКТ, нефтесборные линии и т.д.

18. Осложнения в работе нефтедобывающих скважин,

способы их профилактики (предотвращения) и устранения

Отложения парафина, органических солей, пескопроявления,

обводнение добываемой продукции, повышенный газовый фактор.

Ингибиторы парафиновых и солевых отложений, скребки,

газовые и песочные сепараторы («якори»), изоляция водопритоков и

другие виды подземного ремонта.

19. Газлифтная эксплуатация скважин

14

Продолжение фонтанной эксплуатации скважин путём

внесения на забой дополнительной энергии закачиваемого с

поверхности газа. Наиболее сложный момент в работе газлифтной

скважины- пуск её в эксплуатацию после бурения, ремонта или

прекращения фонтанирования, поскольку пусковые давления газа

могут в 5-10 раз превышать рабочие давления. Методы снижения

пусковых давлений -- применение передвижных компрессоров

высокого давления («пускачи»), пусковых муфт, отверстий,

клапанов и др.

20. Основные преимущества и недостатки бесштанговых

скважинных насосных установок.

Преимущества: отсутствие слабого звена- штанговой колонны

и более высокая производительность. Недостатки: работа двигателя

и кабеля в тяжёлых условиях и повышенное потребление

электроэнергии.

21. Основные элементы штанговой скважинной насосной

установки (ШСНУ)

Скважинные насосы, насосные штанги, канатная подвеска с

разъёмом,

станок-качалка,

электродвигатель,

скребки,

штанговращатели, глубинные сепараторы и т.д.

22. Подземный ремонт нефтяных скважин

Текущий ремонт- ремонт, связанный со скважинным

оборудованием- насосами, насосными штангами и НКТ.

Капитальный ремонт связан с работами на забое скважины и с

эксплуатационной колонной: обработки прискважинных зон,

аварийные работы с внутрискважинным оборудованием (падение на

забой), устранение негерметичности скважин, перевод их на другой

горизонт, консервация и ликвидация.

23. Исследования скважин, оборудованных ШСНУ

Метод установившихся отборов для определения

коэффициентов продуктивности и проницаемости прискважинной

зоны пласта, метод неустановившихся отборов (восстановления

давления или уровня) для определения проницаемости и других

параметров удалённой от оси скважины части пласта,

динамометрирование ШСНУ с целью определения эффективности

работы установки.

24. Нагрузки, действующие на насосные штанги

Статические, динамические (переменные), инерционные,

вибрационные и силы трения; максимальные и минимальные

нагрузки.

15

25. Баланс энергии в фонтанном подъёмнике нефтяной

скважины

Естественная и искусственная энергия расходуются на

преодоление сопротивлений в прискважинной зоне пласта, подъём

жидкости в стволе скважины, преодоление устьевого сопротивления

и транспорт ГЖС за пределы скважины

26. Основные элементы установок электроцентробежного

насоса (УЭЦН)

Компенсатор, погружной электродвигатель, гидрозащита,

приёмная сетка, электроцентробежный насос, кабель (плоский и

круглый), автотрансформатор, станция управления.

27. Длина хода плунжерного насоса

Она всегда меньше длины хода устьевого (полированного)

штока за счёт упругих деформаций штанг и НКТ

28. Определение глубины подвески штангового или

центробежного насоса в скважине

Насос должен быть подвешен на такую глубину, чтобы

газосодержание скважинной жидкости на его приёме обеспечивало

нормальную работу насоса. Допустимое газосодержание

определяется давлением насыщения нефти газом, а глубина

подвески- по кривой распределения давления в эксплуатационной

колонне.

29. Выбор конструкции колонны насосных штанг

Производится по таблицам АзНИПИнефть в зависимости от

диаметра плунжерного насоса, глубины его спуска, длины хода

устьевого штока и числа качаний головки балансира

30. Исследование нефтяных скважин и пластов

Исследованиями называются систематические измерения

параметров работы скважин и пластов: дебитов жидкости,

обводнённости, физико- химических свойств

пластовых и

поверхностных жидкостей и газов, фильтрационных свойств

продуктивных пластов, пластовых и забойных давлений,

статических и динамических уровней жидкости и др. Виды

исследований: лабораторные, геофизические, гидродинамические,

термометрические и др.

31. Основные понятия: газ, конденсат, молекулярная масса,

нормальные и стандартные условия, моль, плотность,

относительная плотность, сверхсжимаемость

16

Природные газы состоят из различных компонентов, имеющих

строго индивидуальные свойства. Газовый конденсат- это

углеводороды, которые в условиях существующих пластовых

давления и температуры находятся в газообразном состоянии, а при

понижении давления и температуры переходят в жидкую фазу в

результате так называемой «обратной или ретроградной

конденсации». Молекулярной массой называется сумма атомных

масс атомов, образующих молекулу. Нормальными условиями

считаются: температура 293К и давление 0,103МПа, стандартными-

температура 273К и давление 0,103МПа. Молем (граммолекулярной

массой) называется молекулярная масса, выраженная в граммах.

Плотность газа- это масса единицы объёма, т.е. отношение

молекулярной массы газа к объёму моля (22,4 м3). Относительную

плотность природных газов рассматривают по отношению к

плотности воздуха при нормальных условиях (1,293 кг/куб.м).

Сверхсжимаемостью называется отличие поведения реальных газов

от идеальных при изменении термобарических условий.

32. Состав природных газов

Преимущественно метан, отчасти этан, малое количество

пропана, бутана других тяжёлых углеводородов.

33. Физико- химические свойства природных газов

Молекулярная масса, плотность, вязкость, влажность,

растворимость, давление насыщенных паров углеводородов,

теплоёмкость, теплопроводность, теплота сгорания.

34. Физические свойства природных газов

Критические температура и давление, взрываемость,

дросселирование.

35. Основные законы состояния идеальных и реальных

газов. Универсальная газовая постоянная.

Закон Бойля -- Мариотта, Дальтона, Гей- Люссака, закон

Авогадро. Универсальной газовой постоянной называется работа

расширения одного грамм- моля газа при нагревании на один градус

при постоянном давлении.

36. Вскрытие газоносных пластов при бурении скважин

Требования

к

качеству промывочной жидкости.

Предотвращение открытого фонтанирования.

37. Конструкции газовых скважин

17

Число, длина и диаметр обсадных, промежуточных и

технических колонн; конструкция забоев скважин; высота подъёма

цемента за колонной; конструкции и типы головок скважин.

38. Освоение и вызов притока газа в скважину

Уменьшение репрессии на пласт путём замены бурового

раствора на более лёгкую жидкость.

39. Оборудование газовых скважин

Оборудование устья (колонная головка, трубная головка,

«ёлка», штуцеры, манометры, термометры, регулирующие и

предохранительные клапаны) и оборудование ствола (НКТ, пакеры,

клапаны-отсекатели).

40. Определение дебитов газовых скважин

Диафрагменный измеритель критического течения (прувер);

диафрагменный измеритель некритического истечения.

41. Измерение устьевого, забойного и пластового давлений в

газовой скважине манометрами

Образцовые и контрольные манометры, класс их точности;

глубинные манометры.

42. Расчётные методы определения забойного и пластового

давления в газовой скважине

Барометрическая формула, формула Г.А.Адамова.

43. Определение забойного давления в газовой скважине при

одновремённой её работе по эксплуатационной (НКТ) и обсадной

колоннам.

Формула Г.А.Адамова.

44. Максимально допустимый и абсолютный дебиты

газовой скважины

Максимально допустимый дебит газовой скважины

определяется рядом факторов: прочностью пород пласта,

опасностью образования конусов подошвенной воды или прорыва

краевых вод, опасностью образования гидратов, ограниченностью

пропускной способности фонтанных или обсадных труб,

промысловых коммуникаций и сооружений и др. Абсолютный

дебит- это дебит, который смогла бы дать скважина при

противодавлении на устье, равном 0,1 МПа, т.е. полностью открытая

скважина.

18

45. Цели и методы гидродинамических исследований

газовых скважин

Определение пластовых и забойных давлений, зависимостей

дебитов газа, конденсата и воды от депрессии, построение

индикаторных диаграмм и др. Методы исследований бывают при

стационарных и нестационарных режимах фильтрации.

46. Вывод формулы плоскорадиального притока газа к

скважине

Приняв газ идеальным, а закон его расширения в пласте

изотермическим, записывается формула закона Бойля-Мариотта,

которая затем подставляется в формулу закона Дарси. После

разделения переменных величин давления и радиуса в полученном

выражении и интегрирования в пределах от радиуса скважины до

радиуса её контура питания и от давления на забое до давления на

контуре питания получим выражение дебита газовой скважины,

приведенного к среднему (между контурным и забойным) давлению.

Затем дебит, полученный по этой формуле, приводится к

стандартным условиям с учётом несовершенства скважины.

47. Исследование газовых скважин при установившихся

режимах

Порядок работ: продувка скважины с целью очистки забоя,

замеры статического давления и температуры на устье закрытой

скважины; пуск скважины в работу при малых дебитах с фиксацией

дебита, давления и температуры на устье (а в случае необходимости-

и на забое) скважины при шести- восьми значениях дебита;

построение индикаторной диаграммы при «прямом» и «обратном»

ходах и её обработка.

48. Обработка данных исследования газовых скважин при

установившихся режимах

Построение индикаторной диаграммы и обработка её по

двучленной формуле;

определение

коэффициентов

фильтрационного сопротивления, проницаемости, свободного

дебита, пластового давления. Аномальные индикаторные диаграммы

возникают из-за влияния забойной жидкости, нестабилизации

давлений и дебитов, неучёта изменений свойств реальных газов и

пласта при изменении давлений многопластовости месторождений и

др. 49. Исследование газовых скважин при неустановившихся

режимах

19

Снятие кривых восстановления давления. Решение

дифференциального уравнения Л.С.Лейбензона, определение

гидропроводности,

проницаемости,

пьезопроводности,

приведенного радиуса скважины, ёмкостного параметра.

50. Определение параметров пласта и призабойной зоны

газовой скважины по результатам её исследований

Параметры пласта определяются по результатам исследования

скважины методом восстановления давления, а параметры

призабойной зоны- методом установившихся отборов.

51. Особенности исследования газоконденсатных скважин

Выполняется

комплекс

лабораторно-

промысловых

исследований, в результате которых определяют: состав пластового

газа и потенциальное содержание в нём тяжёлых углеводородов до

ввода месторождения в разработку; количество стабильного и

нестабильного конденсата, выделяющихся из одного м3

газоконденсатной смеси при различных давлениях и температурах

(изотермы и изобары конденсации); фазовое состояние

многокомпонентной газоконденсатной смеси в пласте; давления

начала конденсации и максимальной конденсации, потери кон-

денсата в пласте и т.д. Результаты исследования газоконденсатных

скважин необходимы для подсчёта запасов газа и конденсата,

выбора способа разработки месторождения, определения методов

обработки газоконденсатной смеси и возможностей использования

газа и конденсата.

52. Технологические режимы работы газовых скважин

В них указываются условия, при которых обеспечиваются

наибольшие дебиты газа и конденсата с учётом ограничивающих их

факторов и требований правил охраны недр и техники безопасности.

53. Выбор и расчёт фонтанных колонн газовых скважин

Определяется диаметр фонтанных труб с учётом выноса с

забоя на поверхность твёрдых и жидких примесей в газе или

минимальных потерь давления в стволе скважины при заданном

дебите.

54. Оборудование забоев газодобывающих скважин

Предназначено для предупреждения разрушения призабойной

зоны продуктивного пласта и обеспечения нормальных условий

работы скважин. В зависимости от литологических и физических

свойств продуктивных пластов, наличия подошвенных и краевых

вод скважины могут быть с открытым забоем, забоем,

оборудованным фильтром, перфорированным забоем и др.

20

55. Эксплуатация двух газовых пластов одной скважиной

Раздельный отбор газа из двух пластов с применением пакера

или концентрично расположенных колонн труб

56. Промывки песчаных пробок в газовых скважинах

Прямая и обратная промывки. Условие выноса твёрдых

частиц. Составляющие потерь напора при прямой и обратной

промывках. Комбинированные промывки.

57. Оборудование устья газовых скважин

Предназначено для удержания в подвешенном состоянии

спущенных в скважину фонтанных труб, герметизации обсадных

колонн и направления газового потока в газосборные сети. Состоит

из колонной головки, трубной головки, ёлки, штуцеров, манометров,

термометров, регулирующих и предохранительных клапанов и т.д.

58.Солянокислотная обработка призабойной зоны газовой

скважины

Производится для увеличения дебита скважины, очистки

поверхности ствола скважины от глинистой и цементной корки, от

засоряющих фильтрационную поверхность продуктов коррозии, от

осадков солей, а также для уменьшения плотности пробок на забое с

целью их удаления.

Механизм действия соляной кислоты. Товарная кислота и

рабочий кислотный раствор. Реагенты, применяемые при

солянокислотной обработке.

59. Гидравлический разрыв газового пласта (ГРП)

Сущность ГРП. Механизм образования трещин. Технология

проведения ГРП, применяемые техника и материалы.

Технологический (гидродинамический) эффект от ГРП.

60. Гидраты природных газов; предупреждение и борьба с

гидратообразованием

Способность природных газов при определённых

температурах и давлениях соединяться с водой, образуя твёрдые

растворы- гидраты. Структура гидратов. Условия образования

гидратов. Гидраты газов в пористой среде. Методы предупреждения

образования гидратов: ввод ингибиторов в поток газа; осушка газа

от паров воды; поддержание температуры газа выше температуры

гидратообразования; поддержание давления в газопроводе ниже

давления

образования

гидратов. Методы

ликвидации

21

образовавшихся гидратов: понижение давления ниже давления

разложения; подогрев газа до температуры, превышающей

температуру разложения.

Указания по выполнению курсовых проектов

Курсовой проект выполняется по данным конкретной залежи

конкретного месторождения -- по выбору студента по

месторождениям, с которыми связана их производственная работа.

Тематика курсовых проектов выбирается студентом

самостоятельно,

применительно

к

особенностям

его

производственной деятельности и приводимому ниже примерному

перечню тем курсовых проектов.

1. Анализ способов освоения скважин после текущих и

капитальных ремонтов в НГДУ

2. Анализ способов предотвращения ухудшения продуктивной

характеристике скважин при их глушении

3. Способы предотвращения ухудшения продуктивной

характеристики скважин при вскрытии пласта и области их при-

менения

4. Анализ состояния исследований добывающих скважин на

установившихся режимах фильтрации в НГДУ.

5. Исследование добывающих скважин и пластов методом

кривых восстановления забойного давления.

6. Проект оборудования фонтанной скважины и обоснование

режима ее работы.

7. Анализ способов борьбы с осложнениями при эксплуатации

фонтанных скважин в НГДУ.

8. Расчет распределения давления в газожидкостном

подъемнике по методу Крылова-Лутошкина.

9. Расчет распределения давления в газожидкостном

подъемнике по методу Поэтмана-Карпентора.

10. Проект оборудования и выбора режима работы скважины

для эксплуатации с применением ШСНУ.

11. Проект оборудования и выбор режима работы скважины для

периодической эксплуатации.

12. Контроль за работой ШСНУ с помощью

динамометрирования в НГДУ.

13. Анализ частоты обрывов штанг и отворотов при

эксплуатации ШСНУ в НГДУ.

14. Анализ причин и частоты текущих подземных ремонтов при

эксплуатации ШСНУ в НГДУ.

15. Анализ эффективности периодической эксплуатации

скважин с применением ШСНУ.

22

16. Анализ состояния исследовательских работ на скважинах,

оборудованных ШСНУ.

17. Проект мероприятий по увеличению межремонтного

периода работы скважин, оборудованных ШСНУ.

18. Пути увеличения добывных возможностей скважин,

оборудованных ШСНУ.

19. Проект оборудования и выбор режима его работы для

эксплуатации скважины с применением УЭЦН.

20. Анализ причин выхода в ремонт УЭЦН в НГДУ.

21. Эксплуатация наклонных скважин с применением УЭЦН.

22. Способы борьбы с осложнениями при эксплуатации

скважин с применением УЭЦН.

23. Проект перевода конкретной скважины на форсированный

отбор жидкости с применением УЭЦН.

24. Возможные пути увеличения межремонтного периода

работы скважин, оборудованных УЭЦН.

25. Эксплуатация скважин с применением УЭЦН.

26. Проект солянокислотной обработки ПЗП в скважине.

27. Проект гидравлического разрыва пласта в добывающей

скважине.

28. Проект обработки призабойной зоны скважины с

применением химреагентов и композиций на их основе.

29. Гидропескоструйная перфорация обсадной колонны.

Дополнительная перфорация обсадной колонны в группе до-

бывающих скважин.

30. Проект перфорации скважины с использованием сверлящего

перфоратора.

31. Обработка призабойной зоны пласта с использованием

вибрационной технологии.

32. Проект подземного текущего ремонта скважины по смене

скважинного штангового насоса.

33. Проект подземного текущего ремонта скважин по смене

УЭЦН.

34. Проект выполнения подземного капитального ремонта

скважин по устранению негерметичности обсадной колонны.

35. Проект выполнения подземного капитального ремонта

скважин по изоляции вод.

36. Проект работ по добуриванию скважин на нижележащей

нефтяной пласт.

37. Проект работ по переводу скважины на вышележащей

нефтеносный пласт.

38. Проект работ по ограничению притока подошвенной воды в

нефтяную скважину.

23

39. Проект работ по ликвидации нефтяной скважины.

40. Проект работ по переводу добывающей под нагнетание

воды.41. Анализ эффективности работ по восстановлению

приемистости водонагнетательных скважин.

42. Проект выполнения работ по выравниванию профиля

приемистости водонагнетательных скважин.

43. Выбор оптимальной технологии очистки промысловых

сточных вод для использования в системе ППД.

44. Применение волновых методов воздействия с целью

увеличения нефтеотдачи пластов.

45. Анализ эффективности физико-химических методов

разрушения асфальтено-парафиновых образований.

46. Анализ причин образования АСПО при добыче нефти в

НГДУ.

47. Анализ причин образования отложений неорганических

солей в скважинах при добыче нефти.

Многие из названных тем довольно подробно раскрыты в

приводимом ниже примере курсового проекта, носящем «сквозной»

характер, т.е. все задачи в нём решаются для одной скважины;

студенту же для конкретного курсового проекта достаточно решить

одну из этих задач на материалах своего месторождения.

Курсовой проект выполняется по индивидуальным заданиям,

выдаваемым каждому студенту руководителем (консультантом)

курсового проекта.

Курсовой проект выполняется на бумаге формата А4 и

должен содержать: титульный лист- по форме приложения 1,

задание на курсовое проектирование (приложение 2), оглавление ( в

соответствии с заданием), текстовую и расчётную часть

(пояснительную записку), графические приложения и список

литературных и иных источников.

Ниже даются пояснения по выполнению отдельных разделов

расчётно- пояснительной записки.

В геологической части курсового проекта кратко излагаются

общие сведения о районе расположения

месторождения,

стратиграфия, литология, тектоника, нефтегазоносность, строение и

коллекторские свойства продуктивных пластов, физико- химические

свойства пластовых жидкостей, запасы нефти и газа, краткая

характеристика состояния разработки залежи на дату составления

курсового проекта-степень разбуренности залежи, стадия

разработки, степень выработки промышленных запасов нефти,

обводнённость, текущие темпы отбора запасов нефти.

24

Технологическая часть курсового проекта начинается с

формирования базы исходных данных для проектирования

эксплуатации скважины различными способами и выбора наиболее

характерной (представительной) скважины. (Как указывалось выше,

эта база формируется в процессе выполнения практических заня-

тий). Далее последовательно решаются следующие задачи (после

названия задачи в квадратных скобках указаны литературные

источники, где излагаются методики их решения и даются

некоторые пояснения к наиболее сложным моментам).

1.Освоение скважины методом замены бурового раствора более

лёгкой жидкостью («жидкость замещения»)

[2, с.113-115; 5, с.75-86 и др.]

Основными результатами решения этой задачи должно быть

определение следующих параметров: вид жидкости замещения и её

объём; тип насосного агрегата и режим его работы (номер передачи,

диаметр сменной втулки цилиндра насоса, расход жидкости);

технология закачки жидкости замещения -- прямая или обратная

промывка; давление на выходе насосного агрегата (или, что почти

одно и то же, - на устье скважины); «чистое» время освоения

скважины (без учёта времени на подготовительные и

заключительные работы и организационные простои). Если на

рассматриваемом месторождении применяются иные методы

освоения скважин, то можно привести их характеристики.

2. Исследование скважины методом установившихся отборов

жидкости [2, с.31-47; 5,с.31-47; 15, с.9-11 и др.]

Приводится индикаторная диаграмма скважины и результаты

её обработки. (Если по выбранной скважине индикаторные

диаграммы отсутствуют, то можно привести диаграмму по другой

скважине, аналогичной по режимным параметрам выбранной). Итог

решения этой задачи- определение коэффициента продуктивности

скважины, проницаемости прискважинной зоны пласта и

оптимального дебита скважины по жидкости.

3. Исследование скважины методом восстановления давления

(неустановившихся отборов жидкости) [2, с.197-202; 5, с. 63-75; 15,

с. 19-22; 22, с.333-335 и др.]

Приводятся кривые восстановления давления (уровня) по

данной или аналогичной скважине и результаты её обработки. Итог

решения задачи -- определение проницаемости продуктивного

пласта, его пьезопроводности и приведенного радиуса скважины.

4. Воздействие на прискважинную зону (ПЗ) продуктивного

пласта или на продуктивный пласт [2. c.137-183; 5, с.86-95; 15, с.314-

368 и др.]

25

Целесообразность

воздействия

определяется

путём

сопоставления проницаемостей ПЗ и продуктивного пласта,

определённых методами гидродинамических исследований. Если

эти величины равны или разнятся несущественно (на величину ±

10%), то можно сделать вывод о нецелесообразности воздействия в

данный момент. Если же различие проницаемостей существенно, то

необходимо запроектировать один из методов воздействия,

подобрать необходимые материалы и оборудование, выполнить

расчёты

технологических параметров и ожидаемой

технологической эффективности в виде прироста дебита скважины.

5. Фонтанный способ эксплуатации скважины [ 2, с.256-273;

5, с.145-153; 15, с.107-110 и др.]

Проверяется возможность эксплуатации скважины фонтанным

способом путём расчёта минимального забойного давления

фонтанирования и сопоставления его с пластовым давлением. Если

окажется, что скважина может фонтанировать, то необходимо

рассчитать параметры фонтанного способа эксплуатации по

формулам акад. А.П.Крылова, основными из которых (параметров)

являются диаметр лифтовых труб (НКТ) и обводнённость

продукции, при которой фонтанирование скважины прекратится.

6. Построение кривых распределения давления вдоль

эксплуатационной колонны и колонны НКТ [5, с.96-132; 15, с.82-105

и др.] Данные кривые необходимы для определения глубины спуска

(подвески) скважинных насосов с точки зрения обеспечения

допустимого газосодержания на их приёме, а также давления на

выходе насоса. Существует довольно большое количество методов

расчёта кривых распределения давления. Студенту предоставляется

возможность самостоятельно выбрать одну из них. Однако

предпочтение следует отдать методу расчёта по обобщённым

зависимостям.

7. Эксплуатация скважины с помощью ШСНУ [2. c.406-412; 5,

с.181-224; 7, с.250-323; 9, с.41-65; 15, с.132-201 и др.]

Последовательно выполняются следующие расчётные

операции:

- по уравнению притока жидкости к забою скважины

рассчитывается (если не задано) забойное давление;

- определяется глубина подвески штангового насоса, исходя из

величины оптимального давления у приёма насоса,

обеспечивающего такое содержание свободного газа, при котором

работа всей ШСНУ эффективна и надёжна; практика эксплуатации

ШСНУ показала, что это давление должно составлять 20-40%

давления насыщения нефти газом; глубина подвески насоса

26

определяется

по кривой распределения давления

в

эксплуатационной колонне, построенной в предыдущей задаче;

- выбор типа и размера штангового скважинного насоса

(ШСН); выбор производится на основании результатов обобщения

опыта их применения, которые выражаются либо в виде таблиц [15,

с.178 и др.], либо в виде диаграмм (диаграмма Адонина А.Н. [7, с.

268 и др.]); при этом необходимо руководствоваться ещё

следующими соображениями: выбор насоса осуществляется с

учётом наличия в откачиваемой жидкости песка, газа и воды, а

также вязкости откачиваемой жидкости, высоты её подъёма и

требуемой производительности (подачи) насоса (дебита скважины

по жидкости); вставные насосы (НСВ) проще в эксплуатации по

сравнению с невставными (НСН), однако они, как правило, имеют

большую стоимость; тем не менее при больших глубинах спуска

насоса в скважину следует отдавать предпочтение вставным

насосам; группу посадки насоса выбирают в зависимости от

вязкости, обводнённости, температуры откачиваемой жидкости и

глубины спуска насоса; так, насосы с группой посадки 0 и I

рекомендуется использовать для откачки лёгких, маловязких нефтей

с глубин, превышающих 1200 м, и в скважинах с повышенными

устьевыми давлениями в НКТ (более 2,6 МПа); насосы II группы

посадки применяются для откачки жидкостей малой и средней

вязкости (менее 25 мПа.с) при температуре до 60°С и глубинах

подвески насоса менее 1200 м; насосы III группы посадки

изготавливаются только по требованию заказчика и применяются

для откачки высоковязких жидкостей, а также жидкостей с высокой

температурой и/или повышенным содержанием песка и парафина;

при значительном содержании в продукции скважины песка и

свободного газа на приёме насосов предусматривается установка

«хвостовиков» или специальных якорей, а также применение

насосов с плунжером типа «пескобрей»; компоновка клапанных

узлов насосов выбирается в зависимости от величины скорости

откачки жидкости из скважины; при скорости откачки менее 34

м/мин применяются клапанные узлы с одним или двумя шариками, а

при скорости более 34 м/мин, а также при откачке высоковязких

жидкостей, целесообразно применение клапанных узлов с

увеличенным проходным сечением;

- выбор колонны НКТ; производится в соответствии с

типоразмером ШСН, например по таблице IV.25 [15, с.182];

- расчёт характеристик ГЖС- коэффициента сепарации,

трубного газового фактора и уточнённого давления насыщения

нефти газом; в случае получения низкого значения коэффициента

сепарации (менее 0,6) целесообразно предусмотреть применение

газового якоря, который увеличивает коэффициент сепарации при-

мерно на 50%;

27

- определение давления на выходе (выкиде) ШСН;

производится по кривой распределения давления в НКТ,

построенной в предыдущей задаче;

- определение коэффициента наполнения ШСН;

- расчёт производительности насоса, обеспечивающей

запланированный объём добычи жидкости;

- расчёт колонны насосных штанг; заключаются в нахождении

оптимальных решений, по крайней мере, следующих трёх основных

задач: учёт основных факторов, определяющих величину и характер

нагрузок на штанги; выбор из довольно большого количества той

расчётной формулы критерия прочности штанг, которая в наиболее

полной мере отражает действительные условия их работы;

выбранная конструкция штанговой колонны должна быть

равнопрочной и обеспечивать достаточную усталостную прочность

штанг; наиболее широкое распространение получил способ расчёта

штанг по приведенным напряжениям; последовательность расчётов

выглядит следующим образом: по таблицам IV.8-IV.12 [15]

выбирается предварительный вариант конструкции штанговой

колонны; при этом целесообразно учитывать следующее: для

насосов с диаметром плунжера менее 43 мм начальной

конструкцией является двухступенчатая колонна из штанг

диаметром 19 и 16 мм; для насосов с диаметром плунжера 43 и 55

мм начальной является одноступенчатая колонна штанг диаметром

19 мм; для насосов с диаметром плунжера более 55 мм начальной

является одноступенчатая колонна штанг диаметром 22 мм; если

предварительно выбрана одноступенчатая колонна штанг, то её

следует проверить на «зависание» и усталостную прочность; после

этого проверяется второе условие правильности выбора штанг -- на

усталостную прочность;

- расчёт максимальной и минимальной нагрузок, действующих

на устьевой шток;

- расчёт потери длины хода плунжера;

- определение коэффициента подачи ШСНУ;

- определение максимального крутящего момента на валу

редуктора станка-качалки;

- выбор типо- размера станка- качалки (СК);производится

путём сравнения расчётных величин максимальной нагрузки,

крутящего момента на валу редуктора и скорости откачки с

паспортными данными СК, содержащимися в каталогах,

справочниках, проспектах и т.д.;

- определение энергетических характеристик ШСНУ и выбор

электродвигателя СК;

- определение частоты обрывов штанговой колонны и

эксплуатационных показателей ШСНУ- общегодового числа

28

подземных ремонтов, межремонтного периода работы ШСНУ и

коэффициента эксплуатации скважины;

- расчёт годового отбора нефти из скважины.

В связи с тем, что проект эксплуатации скважины с помощью

ШСНУ довольно объёмист, для его целостного восприятия

составляется «Паспорт проекта эксплуатации скважины с помощью

ШСНУ», образец которого приводится ниже в примере курсового

проекта. 8. Эксплуатация скважины с помощью УЭЦН [2, с.418-

452; 5,с.224-226; 7, с.324-348; 9, с.65-74; 15, с.237-291; 22, с.352-388

и др.] По формулам (10.1-10.5) [5,с.225] рассчитываются

оптимальное, допустимое и предельное давления на приёме ЭЦН и

по кривой распределения давления вдоль эксплуатационной

колонны (задача 6) определяется глубина спуска насоса.

Дальнейшие расчёты ведутся по методикам, изложенным в [7,8,9 и

др.]; решаются следующие задачи: выбор диаметра НКТ;

определение необходимого напора погружного насоса; выбор ЭЦН;

выбор кабелей; выбор двигателя (ПЭД), определение габаритного

диаметра насосного агрегата для проверки возможности размещения

его в эксплуатационной колонне данного диаметра; выбор

автотрансформатора;

определение удельного расхода

электроэнергии на одну тонну добываемой жидкости.

Как и в случае с ШСНУ решение задачи завершается

составлением паспорта (итоговой информации) проекта

эксплуатации скважины с помощью УЭЦН.

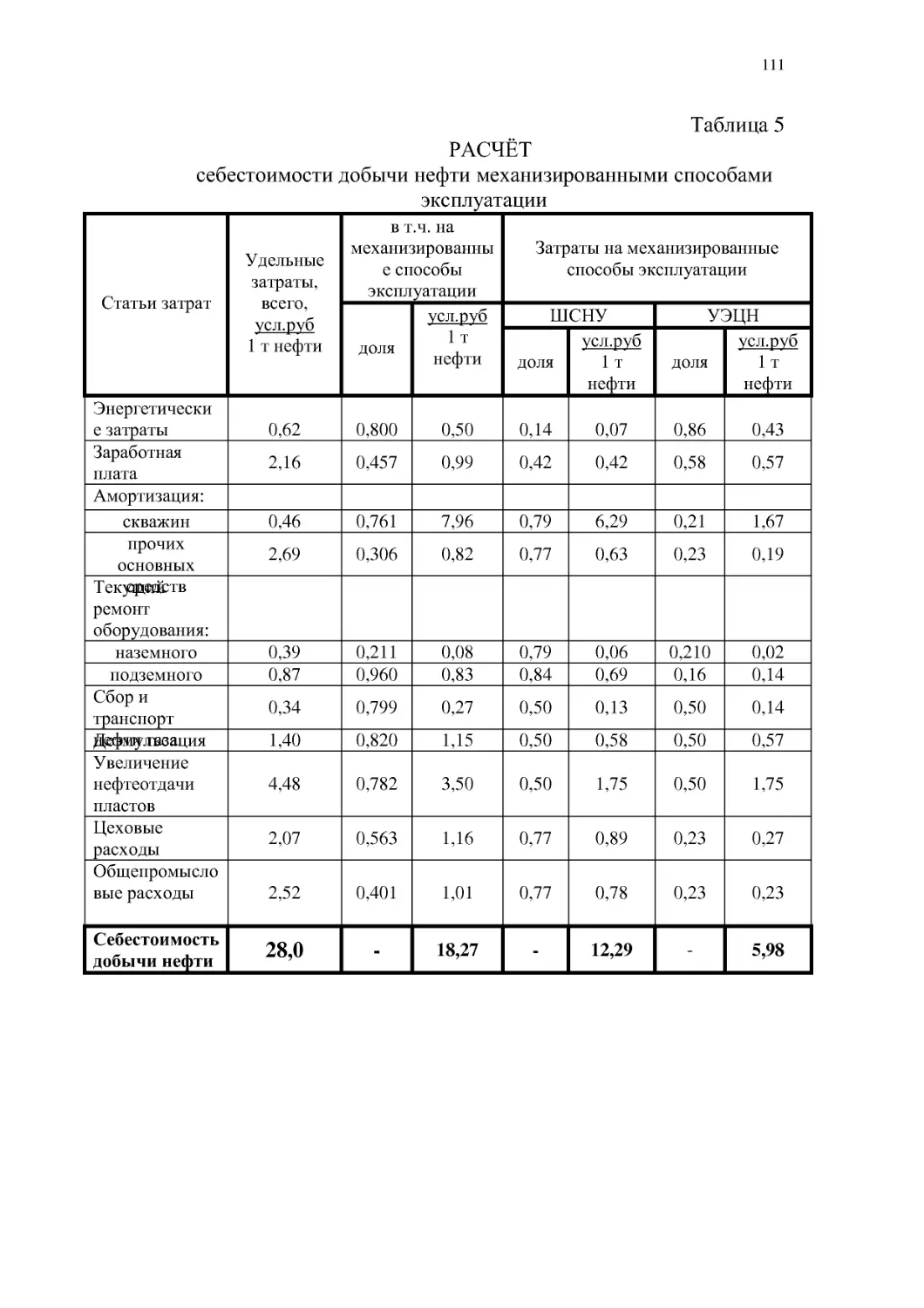

9. Экономическая эффективность эксплуатации скважины с

помощью ШСНУ и УЭЦН [5, с.140-144 и др.]

Если имеются фактические дифференцированные данные о

себестоимости добычи нефти различными способами эксплуатации,

то экономическая эффективность запроектированных способов

определяется путём расчёта себестоимости добычи нефти по

каждому из них по существующим методикам и сопоставлением

этих величин.

Если же дифференцированных данных не имеется, то затраты

по статьям расходов промысловой калькуляции себестоимости

добычи нефти необходимо дифференцировать по следующим

присущим каждому способу технико - экономическим показателям:

-количество скважин, оборудованных ШСНУ и УЭЦН;

- мощность электродвигателей ШСНУ и УЭЦН (ПЭД);

-относительная трудоёмкость обслуживания скважины с

ШСНУ и УЭЦН; при отсутствии фактических данных можно

принять коэффициент трудоёмкости обслуживания скважины с

ШСНУ за единицу, а с УЭЦН- за 1,4;

29

- числившиеся и отработанные скважино-дни по способам

эксплуатации;

-средняя стоимость скважины и годовая норма её

амортизации;

-средняя продолжительность подземного ремонта по каждому

способу эксплуатации;

-добыча нефти по способам эксплуатации.

Дифференциация затрат по статьям расходов промысловой

калькуляции себестоимости добычи нефти выполняется следующим

образом:

-

энергетические

затраты

дифференцируются

пропорционально мощностям электродвигателей ШСНУ и УЭЦН и

числившимся скважино-дням;

-заработная плата- пропорционально коэффициентам

трудоёмкости обслуживания скважин с ШСНУ и УЭЦН и

отработанным скважино-дням;

-амортизация-

пропорционально

числу скважин,

оборудованных ШСНУ и УЭЦН;

-затраты на текущий ремонт: наземного оборудования --

пропорционально числившимся скважино-дням; подземного-

пропорционально продолжительности подземного ремонта по

каждому способу эксплуатации;

-затраты на внутрипромысловую перекачку, деэмульсацию,

хранение нефти и расходы по увеличению нефтеотдачи пластов-

пропорционально долям добычи нефти различными способами;

-цеховые и общепромысловые расходы-пропорционально

числившимся скважино-дням.

Сложив затраты по отдельным статьям для каждого способа,

получим себестоимость добычи нефти ШСНУ и УЭЦН и тем самым

оценим экономическую эффективность каждой из них.

Следует отметить. что существует мнение, будто бы

применение УЭЦН более эффективно, чем ШСНУ. Однако это

мнение небесспорно, поскольку, как правило, УЭЦН работают в

высокодебитных скважинах, а ШСНУ- в низкодебитных; кроме того,

существующие методики расчёта себестоимости добычи нефти со-

держат некоторые погрешности. В настоящее время считается, что

эксплуатация скважин УЭЦН экономически рентабельна, если их

дебит превышает 50-60 т/сут; при меньших дебитах экономически

рентабельны ШСНУ. Тем не менее в условиях весьма изменчивой

экономической конъюнктуры целесообразно в каждом конкретном

случае рассчитывать экономическую эффективность эксплуатации

скважины тем или иным способом.

10. Заключение

30

Перечисляются решённые в курсовом проекте задачи,

приводятся кратко результаты их решений и обосновывается способ

эксплуатации рассматриваемой скважины.

ЛИТЕРАТУРА

Основная

Бойко В.С. Разработка и эксплуатация нефтяных

месторождений. Учебн. для вузов.- М.: Недра, 1990-427с.

2.Щуров В.И. Техника и технология добычи нефти. Учебн. для

вузов.-М.: Недра, 1983. 510с.

3. Лаврушко П.Н. Эксплуатация нефтяных и газовых скважин.-

М.: Недра, 1971, 368с.

4. Технология и техника добычи нефти и газа / И.М.Муравьёв,

М.Н.Базлов, А.И.Жуков, Б.С.Чернов.-М.: Недра, 1971, 496с.

5. Сборник задач по технологии и технике нефтедобычи: Учебн.

пособие для вузов / И.Т.Мищенко, В.А.Сахаров. В.Г.Грон и др.- М.:

Недра, 1984-272с.

6. Мищенко И.Т. Расчёты в добыче нефти. Учебн. пособие для

техникумов.- М.: Недра, 1989, 245с.

7. Оркин К.Г., Юрчук А.М. Расчёты в технике и технологии

добычи нефти. Учебн. пособие для нефтяных вузов и факультетов.

М.: Недра, 1967, 380с.

8.Юрчук А.М., Истомин А.З. Расчёты в добыче нефти. Учебник

для техникумов. 3-е изд., перераб. и доп. -- М.: Недра, 1979, 271с.

9. Юрчук А. М. Расчёты в добыче нефти. М.: Недра, 1969, 240с.

10.Требин Ф.А., Макагон Ю.Ф., Басниев К.С. Добыча

природного газа.-М.: Недра, 1976,368с.

11. Ширковский А.И. Разработка и эксплуатация газовых и

газоконденсатных месторождений. М.: Недра, 1987, 309с.

12. Амиян В.А., Васильева Н.П. Добыча газа. М.: Недра, 1974,

280с.

Дополнительная

13, Зейгман Ю.В., Чеботарёв В.В. Подбор оборудования для

эксплуатации скважин штанговыми насосными установками.

Методическое руководство к дипломному,

курсовому

проектированию и практическим занятиям по курсу «Техника и

технология добычи нефти» для студентов специальности 0205 --

«Технология и комплексная механизация разработки нефтяных

31

газовых и газоконденсатных месторождений» (специализация --

разработка нефтяных месторождений), УНИ, Уфа,1986, 59с.

14. Справочная книга по добыче нефти. Под редакцией проф.

Ш.К.Гиматудинова. М.: Недра, 1974, 704с.

15. Справочное руководство по проектированию разработки и

эксплуатации нефтяных месторождений. Добыча нефти. Под общ.

ред. проф. Ш.К.Гиматудинова / Р.С.Андриасов, И.Т.Мищенко,

А.И.Петров и др. М.: Недра, 1983, 455с.

16. Середа Н.Г., Сахаров В.А., Тимашев А.Н. Спутник

нефтяника и газовика. Справочник.- М.: Недра, 1986, 325с.

17. Пирвердян А.М. Гидромеханика глубиннонасосной

эксплуатации. М.: 1965, 192с.

18. Нефтепромысловое оборудование. Справочник под ред.

Е.И.Бухаленко. 2-е изд. перераб. и доп. -- М.: Недра, 1990, 559с.

19. Круман Б.Б. Расчёты при эксплуатации скважин

штанговыми насосами. М.: Недра, 1980, 320с.

20. Круман Б.Б. Глубиннонасосные штанги. М.: Недра, 1977,

181с.21. Грайфер В.И., Ишемгужин С.Б., Яковенко Г.А.

Оптимизация добычи нефти глубинными насосами. Татарск. кн. изд-

во, Казань, 216с.

22. Муравьёв И.М. Справочник мастера по добыче нефти.- М.:

Недра, 1971, 115с.

23. Абдуллин Ф.С. Добыча нефти и газа.- М.: Недра, 1983, 256с.

24. Зайцев Ю.В., Балакирев Ю.А. Технология и техника

эксплуатации нефтяных и газовых скважин.- М.: Недра, 1986, 302с.

25. Богданов А.А., Розанцев В.Р., Холодняк А.Ю. Подбор

погружных центробежных электронасосов к нефтяным скважинам

девонских месторождений Татарии, Башкирии и Ухты. ВНИИОЭНГ,

М.:, 1972, 73с.

26. Чернов П.Ф., Колосова Л.А. Инструкция по планированию,

учёту и калькулированию себестоимости добычи нефти и газа.

Минтопэнерго РФ, ГП «Роснефть», М., 1994, 103с.

27. Разработка и эксплуатация нефтяных и газовых

месторождений./И.М.Муравьёв, Р.С.Андриасов, Ш.К.Гиматудинов и

др.-М.:Недра, 1965, 504с.

28. Желтов Ю.П. Гидравлический разрыв пласта. М:,

Гостоптехиздат, 1957, 98 с.

32

Пример курсового проекта

(в дальнейшем изложении в целях сохранения служебной и

коммерческой тайны название месторождения и параметры, его

характеризующие, действительности не соответствуют)

ПЕРМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ГОРНО - НЕФТЯНОЙ ФАКУЛЬТЕТ

Заочное отделение

Кафедра разработки нефтяных и газовых месторождений

Учебная дисциплина: «Эксплуатация нефтяных и газовых скважин»

Курсовой проект

Тема: «Проектирование эксплуатации нефтедобывающей скважины

Авдеевского месторождения, залежь пластов яснополянского

надгоризонта (ТлБб)»

Выполнил: студент гр. РНГМ

Александров Б.В.

Проверил:

г. Пермь, 2002 г.

33

ПЕРМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра РНГМ

Учебная дисциплина

Эксплуатация нефтяных и газовых

скважин

(заочная форма обучения)

Утверждаю:

Зав.кафедрой...............

«...»................200....г.

ЗАДАНИЕ

на курсовое проектирование

Студенту гр. РНГМ -- Александрову Борису Владимировичу.............................. ......

1. Тема проекта: Проектирование эксплуатации характерной добывающей скважины

Авдеевского месторождения, залежь яснополянского надгоризонта (пласты ТлБб) ...........

2. Срок сдачи законченного проекта...............2002 года.

3. Исходные данные к проекту:

3.1. Методические разработки по курсовому проектированию.

3.2 Технологические режимы работы скважин.

3.3. Паспорта и карточки исследования скважин.

3.4. Отчёты по подземному и капитальному ремонтам скважин.

3.5.Промысловая калькуляция себестоимости добычи нефти и газа.

3.6. Литература по курсу.

4.Содержание рассчётно- пояснительной записки, перечень подлежащих разработке

вопросов:

4.1. Геолого- промысловая характеристика и состояние разработки залежи. Основные сведения

о месторождении, продуктивных пластах, коллекторах, пластовых флюидах, запасах нефти и

газа; состояние разработки залежи ( пласта).

4.2. Технологическая часть.

4.2.1. Анализ технологических режимов и условий эксплуатации добывающих скважин.

Выбор скважины для проектирования эксплуатации, её характеристика.

4.2.2. Освоение и гидродинамические исследования скважины. характеристика

призабойной зоны, способы воздействия на призабойную зону.

4.2.3. Расчёт условий фонтанирования скважины и распределения давления в

эксплуатационной колонне и колонне НКТ.

4.2.4. Технико -- экономическое обоснование способа эксплуатации скважины и выбор

скважинного оборудования.

4.2.5. Мероприятия по борьбе с осложнениями при работе скважины.

5.Перечень обязательных графических приложений:

5.1. Конструкция скважины и скважинное оборудование (подземное и наземное).

5.2. Графики зависимости газонасыщенности, плотности, вязкости и объёмного

коэффициента пластовой нефти от давления при заданной температуре.

5.3. Индикаторные диаграммы скважины, кривые восстановления давления (уровня),

динамограммы, материалы ГИС.

5.4. Схема расположения наземного и подземного оборудования при воздействии на

призабойную зону скважины.

5.5. График эксплуатации скважины с расчётом ожидаемой технологической

эффективности воздействия на её призабойную зону.

Дата выдачи задания «......»................г.

Консультант......................................

Задание принято к исполнению..................(подпись студента)

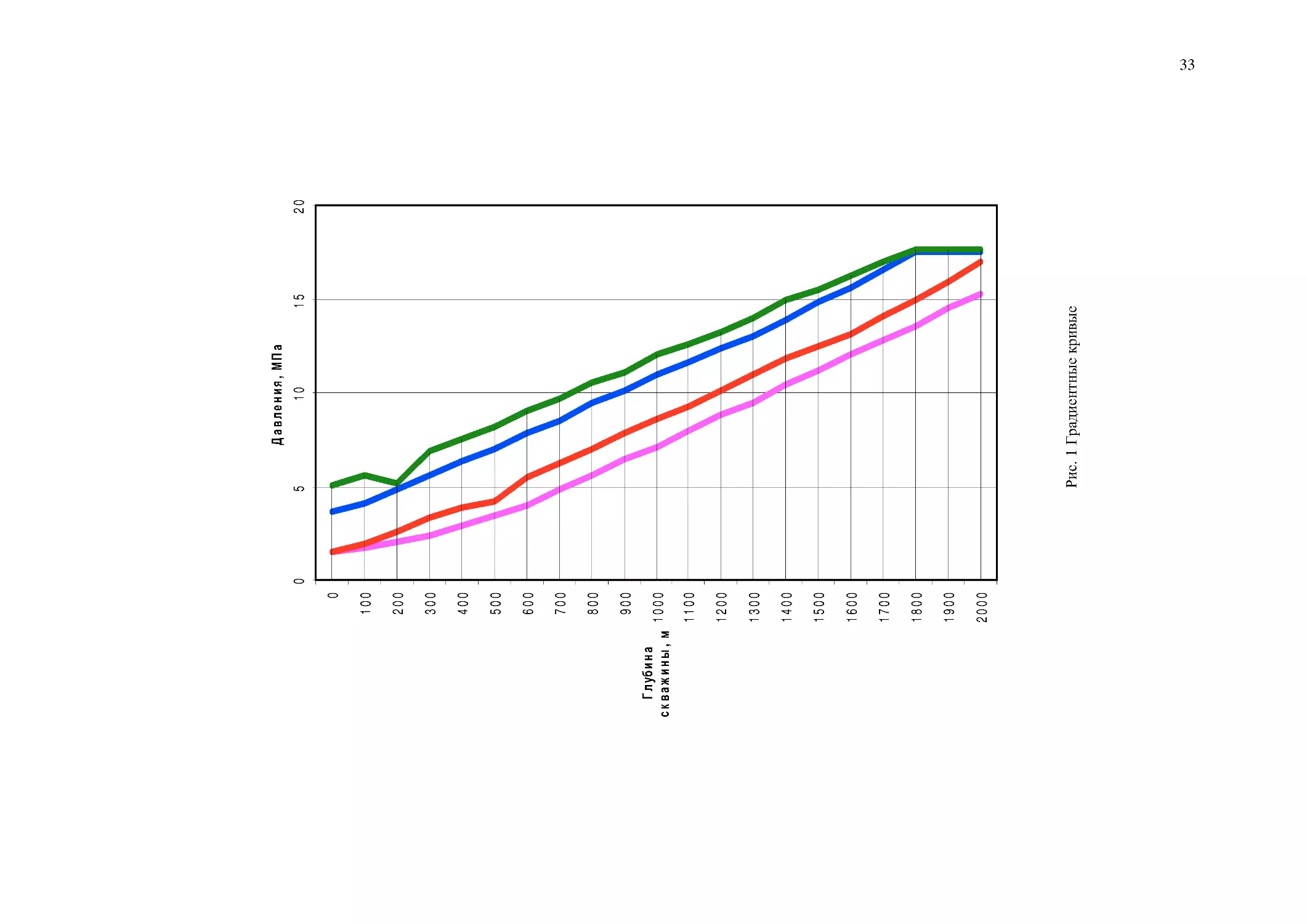

33

Оглавление

стр.

Введение

1 Геолого-промысловая характеристика и состояние

разработки залежи

2 Технологическая часть

2.1. Анализ технологических режимов и

условий эксплуатации добывающих скважин.

Выбор характерной скважины для проектирования

её эксплуатации

2.2. Освоение и гидродинамические

исследования скважины. характеристика

призабойной зоны, способы воздействия на

призабойную зону

2.3. Расчёт условий фонтанирования

скважины и распределения давления в

эксплуатационной колонне и колонне НКТ

2.4. Технико -- экономическое обоснование

механизированных способов эксплуатации

скважины и выбор скважинного оборудования

2.4.1.Эксплуатация скважины штанговой

скважинной насосной установкой (ШСНУ)

2.4.2.Эксплуатация скважины установкой

электроцентробежного насоса (УЭЦН)

3. Экономическая оценка механизированных

способов эксплуатации

Заключение

35

Введение

В курсовом проекте описаны геолого-промысловая

характеристика и состояние разработки Авдеевского месторождения

на 01.01.2002 г., а также проанализирован фонд добывающих

скважин и решены задачи освоения, исследования и обоснования

способа эксплуатации добывающей скважины 4.

1.Геолого-промысловая характеристика и состояние

разработки залежи

Авдеевское месторождение нефти открыто в 1982 г., расположено в

Ординском районе Пермской области в 120 км к юго-востоку от

областного центра -- г. Перми.

Месторождение имеет сложное геологическое строение -

состоит из ряда куполов и поднятий, по величине промышленных

запасов относится к средним.

Залегающие на средних глубинах залежи маловязкой нефти

сосредоточены в среднетолщинных, среднепроницаемых песчаниках

яснополянского надгоризонта (пласты ТлБб) и в карбонатах

башкирского яруса (пласт Бш).

Месторождение введено в разработку в 1989 г. и в настоящее

время находится на III-й стадии разработки.

Физико-геологические параметры рассматриваемого

эксплуатационного объекта, необходимые для решения задач

настоящего курсового проекта, приведены в табл.1. Данные для

заполнения этой табдицы содержатся в следующих проектно-

технологических и оперативных документах (журналах, каталогах и

др.), хранящихся в отделах нефтегазодобывающих предприятий

(геологическом, разработки месторождений, производственно-

техническом) и (или) в лабораториях (группах, бригадах и др.) цехов

научно-исследовательских производственных работ (ЦНИПРов)-

(исследования скважин, исследования коллекторов, нефтей, газов,

вод и др.): подсчёт запасов нефти и газа, проекты пробной

эксплуатации разведочных скважин, проекты (технологические

схемы) разработки месторождений (залежей), анализы разработки

месторождений, сведения по опробованию и испытанию скважин в

процессе бурения, результаты гидродинамических исследований

скважин, геолого-физические параметры продуктивных пластов по

данным исследования кернов, физико- химические параметры

пластовых и поверхностных нефтей, газов и вод и др.

36

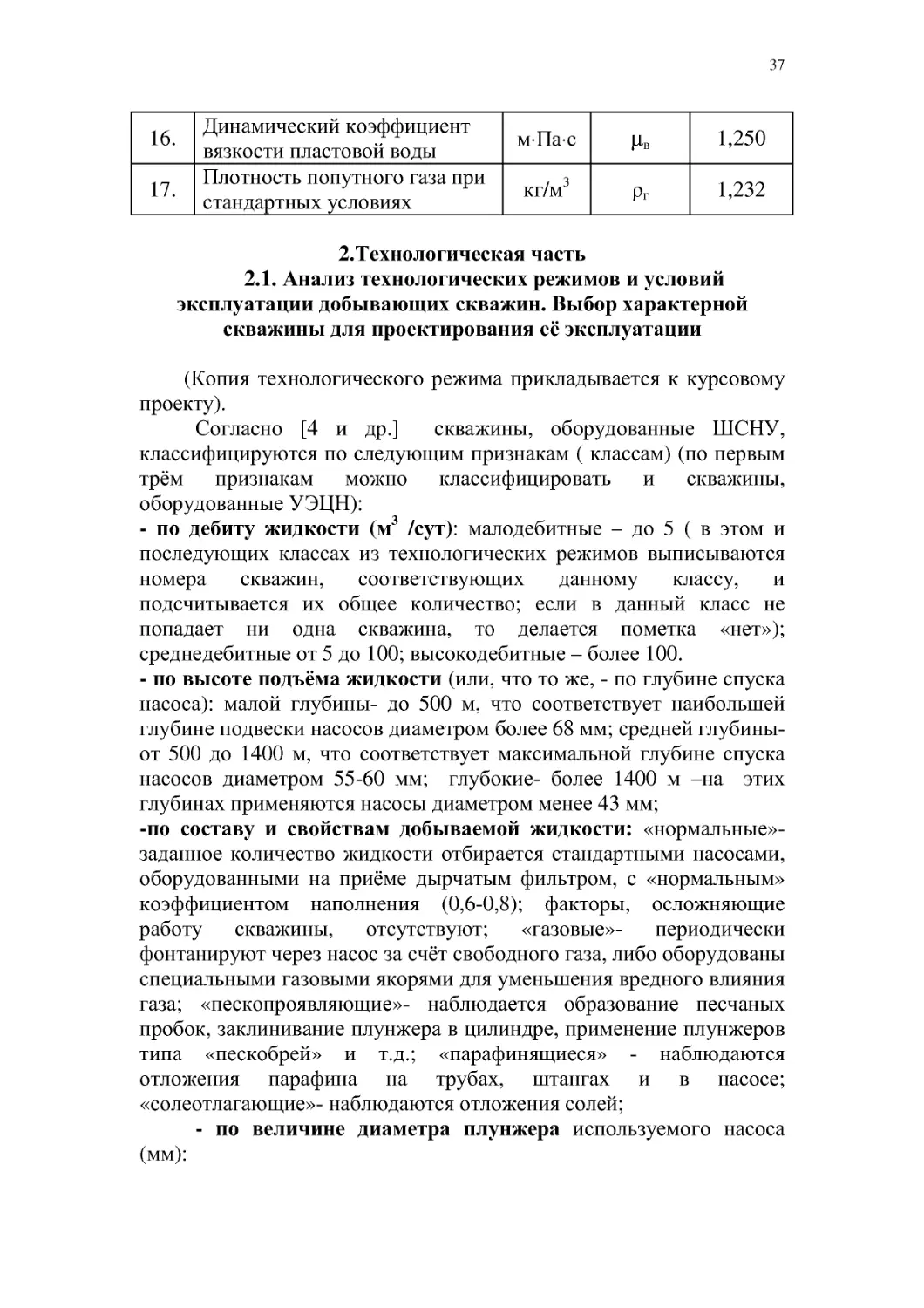

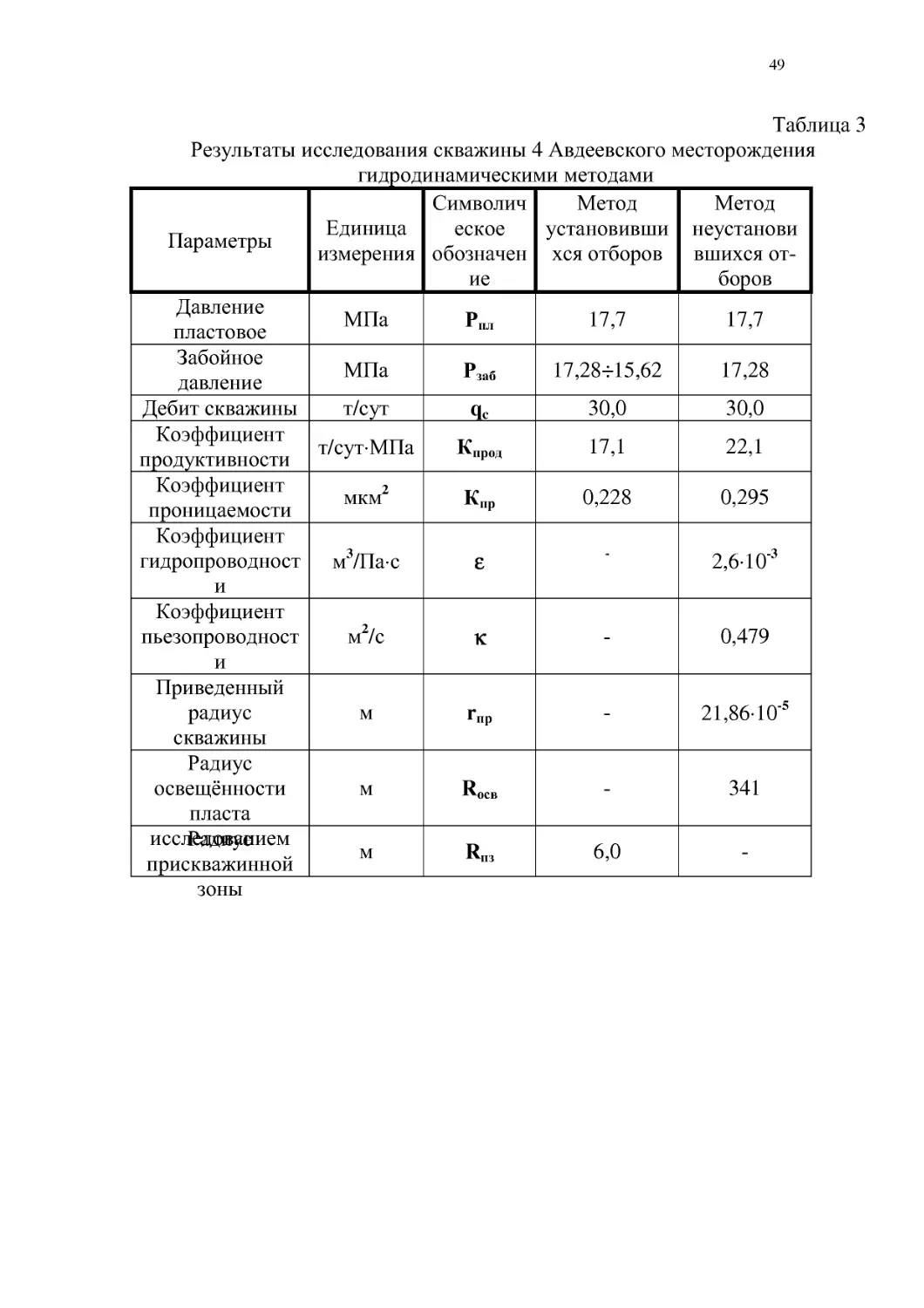

Таблица 1

Геолого-физические характеристики продуктивных пластов

ТлБб Авдеевского месторождения

NoNo

п/п

Наименование величины

Единица

измерен

ия

Символич

еское

обозначен

ие

Значение

1

2

3

4

5

1. Средняя глубина залегания

м

H

1835

2. Тип коллектора

поровый песчаник

3. Средняя нефтенасыщенная

толщина

м

Hн

9,0

4. Пористость

%

Кн

15,0

5. Средняя нефтенасыщенность доли

ед.

Sн

0,8

6. Проницаемость

мкм2

Кп

0,150

7. Начальная пластовая

температура

°С

К

tпл

Тпл

28

301,15

8. Начальное пластовое давление МПа

Рпл 17,7

9.

Динамический коэффициент

вязкости нефти:

-- в пластовых условиях

- в поверхностных

условиях

м⋅Па⋅с

м⋅Па⋅с μнг

μнд

1,7

8,6

10. Плотность газонасыщенной

нефти в пластовых условиях

кг/м3 ρнг

773

11. Плотность дегазированной

нефти в нормальных условиях кг/м3 ρнд

856

12. Давление насыщения нефти

газом

МПа Рнас

15,4

13. Объёмный коэффициент нефти

при Рнас

доли

ед.

bн

1,274

м3/м3

Г0

119,8

14. Газосодержание нефти

м3/т

Гм

140,0

15. Плотность пластовой воды при

стандартных условиях

кг/м3

ρв

1192

37

16. Динамический коэффициент

вязкости пластовой воды

м⋅Па⋅с μв

1,250

17. Плотность попутного газа при

стандартных условиях

кг/м3

ρг

1,232

2.Технологическая часть

2.1. Анализ технологических режимов и условий

эксплуатации добывающих скважин. Выбор характерной

скважины для проектирования её эксплуатации

(Копия технологического режима прикладывается к курсовому

проекту).

Согласно [4 и др.] скважины, оборудованные ШСНУ,

классифицируются по следующим признакам ( классам) (по первым

трём признакам можно классифицировать и скважины,

оборудованные УЭЦН):

- по дебиту жидкости (м3 /сут): малодебитные -- до 5 ( в этом и

последующих классах из технологических режимов выписываются

номера скважин, соответствующих данному классу, и

подсчитывается их общее количество; если в данный класс не

попадает ни одна скважина, то делается пометка «нет»);

среднедебитные от 5 до 100; высокодебитные -- более 100.

- по высоте подъёма жидкости (или, что то же, - по глубине спуска

насоса): малой глубины- до 500 м, что соответствует наибольшей

глубине подвески насосов диаметром более 68 мм; средней глубины-

от 500 до 1400 м, что соответствует максимальной глубине спуска

насосов диаметром 55-60 мм; глубокие- более 1400 м --на этих

глубинах применяются насосы диаметром менее 43 мм;

-по составу и свойствам добываемой жидкости: «нормальные»-

заданное количество жидкости отбирается стандартными насосами,

оборудованными на приёме дырчатым фильтром, с «нормальным»

коэффициентом наполнения (0,6-0,8); факторы, осложняющие

работу скважины, отсутствуют; «газовые»- периодически

фонтанируют через насос за счёт свободного газа, либо оборудованы

специальными газовыми якорями для уменьшения вредного влияния

газа; «пескопроявляющие»- наблюдается образование песчаных

пробок, заклинивание плунжера в цилиндре, применение плунжеров

типа «пескобрей» и т.д.; «парафинящиеся» - наблюдаются

отложения парафина на трубах, штангах и в насосе;

«солеотлагающие»- наблюдаются отложения солей;

- по величине диаметра плунжера используемого насоса

(мм):

38

малого диаметра-28, 32, 38 и 43; среднего диаметра- 55 и большого

диаметра- 68, 82, 93 и более;

- по режимам (скоростям) откачки жидкости (скоростью

откачки жидкости называется произведение длины хода устьевого

штока S, м на число качаний головки балансира n, 1/мин);

нормальные- S⋅n= 6-36 м/мин; длинноходовые S⋅n=36-55 м/мин;

короткоходовые- S⋅n=1,5-18 м/мин (S=0,3-1,5 м); быстроходные --

S⋅n=23-36 м/мин (n=15-25 1/мин); тихоходные- S⋅n=0.5-7.5 м/мин

(n=1,5-5,0 1/мин).

Результаты классификации оформляются в виде сводки,

образец которой приводится ниже.

СВОДКА

классификации скважин, эксплуатирующих залежь пластов

ТлБб Авдеевского месторождения с помощью ШСНУ

по состоянию 01.03.2002 г.

Общее количество скважин 27, из них ( в скобках указаны

проценты к общему количеству скважин): малодебитные --10 (37%),

среднедебитные --17(63%), высокодебитные- нет, малой глубины

спуска насоса- нет, средней глубины --27(100%), глубокие- нет,

«нормальные»- 11(41%), «газовые»- 15(59%), «пескопроявляющие»-

нет, «парафинящиеся»- 27 (100%), «солеобразующие»- нет; плунжер

насоса малого диаметра- 27(100%), среднего диаметра --нет,

большого диаметра- нет; с нормальными скоростями откачки-

21(78%), длинноходовые- нет, короткоходовые -- 6(22%),

быстроходные- нет, тихоходные- нет.

Вывод: на основании этих данных наиболее представительной

скважиной является скважина...(например, 4- выбирается одна из

скважин из числа имеющих наибольший «процентный рейтинг»).

В дальнейшем -- при курсовом проектировании-

предполагается, что данная скважина только что закончена

бурением и ставится задача пуска её в эксплуатацию.

Дополнительные к содержащимся в табл.1 данные,

характеризующие скв.4, выбранную в качестве представительной,

приведены в табл.2.

39

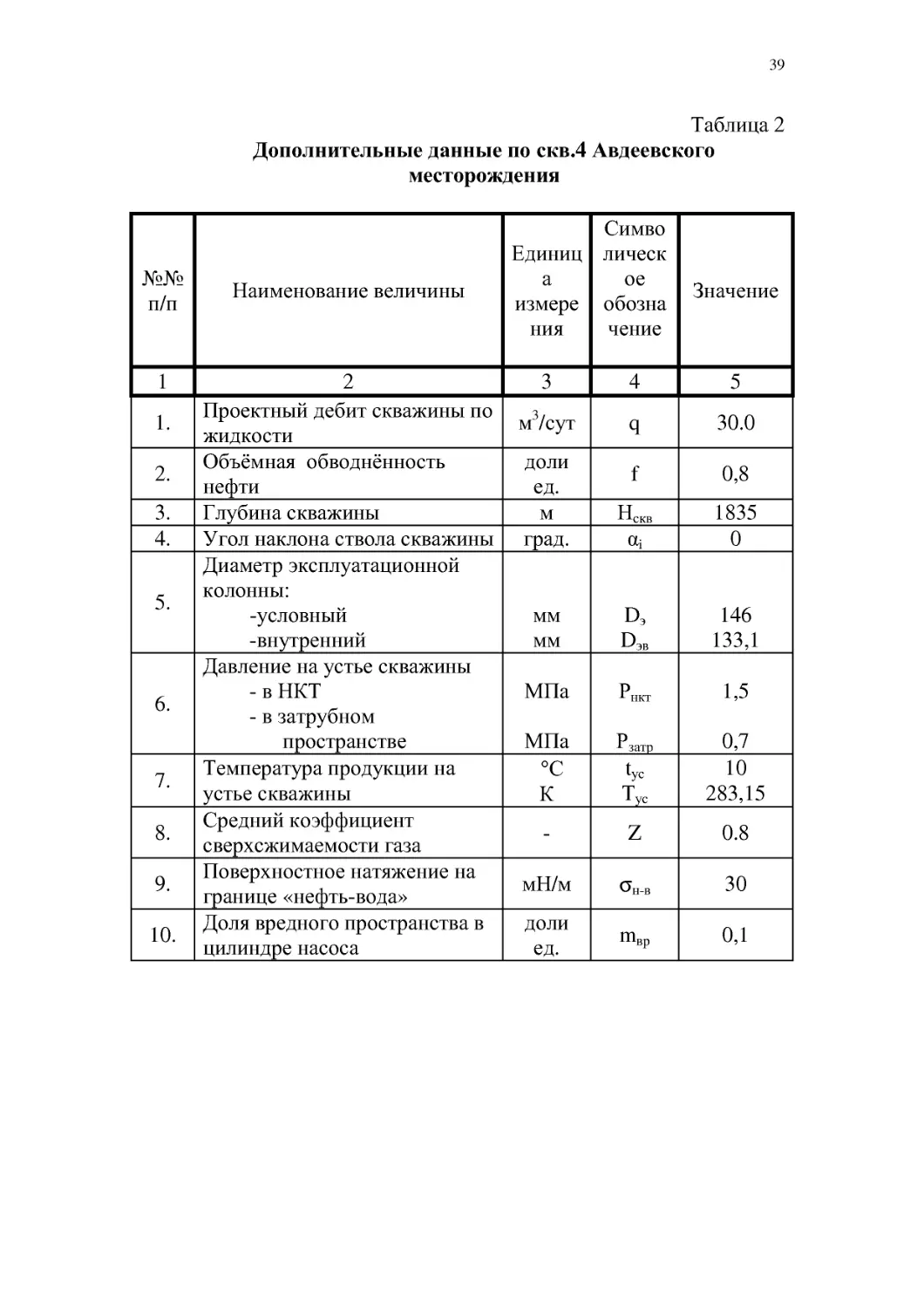

Таблица 2

Дополнительные данные по скв.4 Авдеевского

месторождения

NoNo

п/п Наименование величины

Единиц

а

измере

ния

Симво

лическ

ое

обозна

чение

Значение

1

2

3

4

5

1. Проектный дебит скважины по

жидкости

м3/сут q

30.0

2. Объёмная обводнённость

нефти

доли

ед.

f

0,8

3. Глубина скважины

м

Нскв

1835

4. Угол наклона ствола скважины град.

αi

0

5.

Диаметр эксплуатационной

колонны:

-условный

-внутренний

мм

мм

Dэ

Dэв

146

133,1

6.

Давление на устье скважины

-вНКТ

- в затрубном

пространстве

МПа

МПа

Рнкт

Рзатр

1,5

0,7

7. Температура продукции на

устье скважины

°С

К

tус

Тус

10

283,15

8. Средний коэффициент

сверхсжимаемости газа

-

Z

0.8

9. Поверхностное натяжение на

границе «нефть-вода»

мН/м

σн-в

30

10. Доля вредного пространства в

цилиндре насоса

доли

ед.

mвр

0,1

40

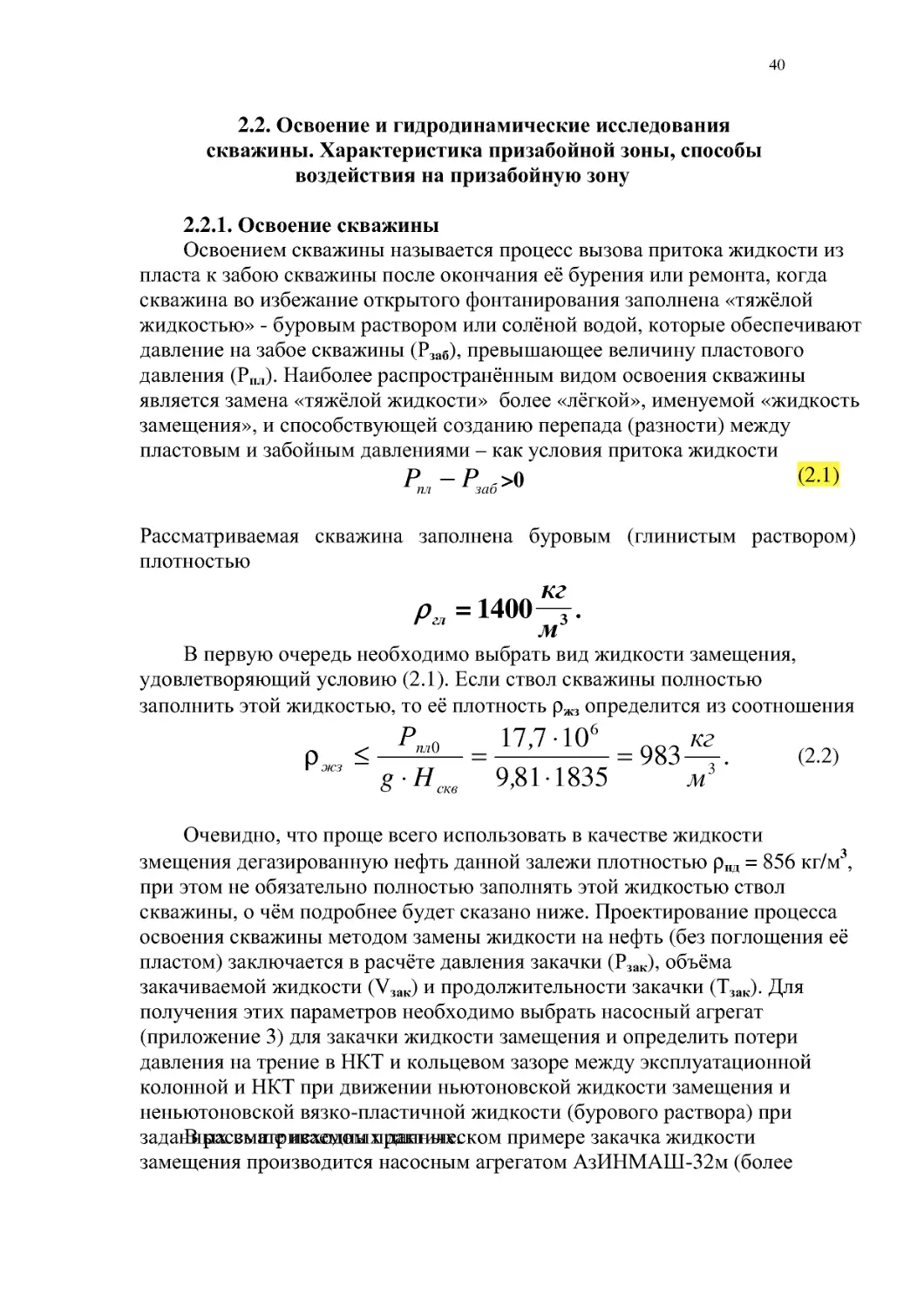

2.2. Освоение и гидродинамические исследования

скважины. Характеристика призабойной зоны, способы

воздействия на призабойную зону

2.2.1. Освоение скважины

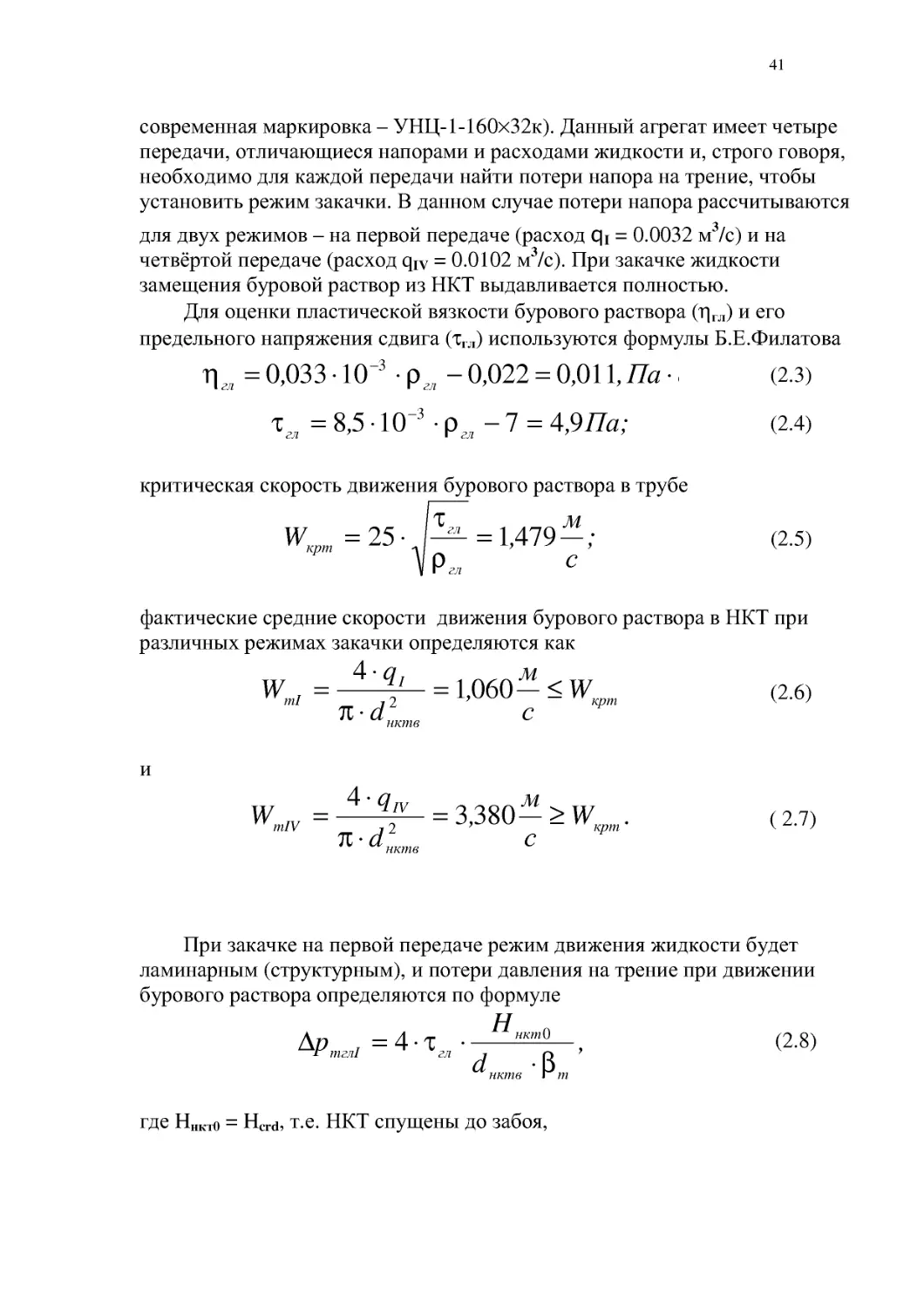

Освоением скважины называется процесс вызова притока жидкости из

пласта к забою скважины после окончания её бурения или ремонта, когда

скважина во избежание открытого фонтанирования заполнена «тяжёлой

жидкостью» - буровым раствором или солёной водой, которые обеспечивают

давление на забое скважины (Рзаб), превышающее величину пластового

давления (Рпл). Наиболее распространённым видом освоения скважины

является замена «тяжёлой жидкости» более «лёгкой», именуемой «жидкость

замещения», и способствующей созданию перепада (разности) между

пластовым и забойным давлениями -- как условия притока жидкости

заб

плP

P-

>0

(2.1)

Рассматриваемая скважина заполнена буровым (глинистым раствором)

плотностью

.

м

кг

гл

3

1400

=

ρ

ρρρ

В первую очередь необходимо выбрать вид жидкости замещения,

удовлетворяющий условию (2.1). Если ствол скважины полностью

заполнить этой жидкостью, то её плотность ρжз определится из соотношения

.

м

кг

,

,

H

g

Р

скв

пл

жз

3

6

0

983

1835

81

9

10

7

17

=

⋅

⋅

=

⋅

≤

ρ

(2.2)

Очевидно, что проще всего использовать в качестве жидкости