Автор: Ивановский В.Н. Дарищев В.И. Сабиров А.А. Каштанов В.С.

Теги: отрасли горной промышленности по виду добываемых минералов, руд, нерудных ископаемых оборудование нефтедобывающая промышленность нефтегазодобыча

ISBN: 5-7246-0180-Х

Год: 2002

Текст

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА

им. И. М. ГУБКИНА

В. Н. Ивановский, В. И. Дарищев, А. А. Сабиров,

В. С. Каштанов, С. С. Пекин

ОБОРУДОВАНИЕ

ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА

В 2 частях

Часть1

УДК 622.323: 002.5 (075.8)

И22

Рецензент:

Научно-инжиниринговый центр Нефтяной компании ЮКОС

Ивановский В.Н., Дарищев В.И., Сабиров А.А., Каштанов В.С.,

И22 Пекин С.С. Оборудование для добычи нефти и газа: В 2 ч. — М:

ГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И- М. Губкина,

2002. - Ч. 1. - 768 с.: ил. v

ISBN 5-7246-0180-Х

Целью настоящего издания является ознакомление инженерно-техни-

ческих работников нефтегазового комплекса с современным оборудовани-

ем для добычи нефти и газа и с основными областями применения разных

видов оборудования.

Издание состоит из двух частей. В первой части содержатся сведения о

нефтепромысловых трубах, пакерах, оборудовании для освоения нефтя-

ных и газовых скважин и очистки призабойной зоны пласта, фонтанной,

газлифтной эксплуатации, оборудовании скважинных насосных установок

с погружным электроприводом.

Во второй части дано описание скважинных гидроприводных и штан-

говых насосных установок для добыч^ыгефти, оборудования, предназна-

ченного для интенсификации добычи нефти, проведения подземных ре-

монтов, оборудования для сбора и подготовки продукции скважины.

Приведены конструкции и параметры оборудования, применяемого при

эксплуатации нефтяных и газовых месторождений, для подъема жидкости

из скважин, воздействия на пласт, текущего и капитального ремонта сква-

жин, сбора и подготовки нефти и газа к транспортированию. Даны реко-

мендации по выбору типов оборудования и методам расчета его парамет-

ров. Описаны принципы выбора машин и механизмов для определенного

технологического процесса по его параметрам.

Книга является учебно-справочным пособием для инженерно-техни-

ческих работников1 нефтяной и газовой промышленности, сотрудников

машиностроительных организаций, студентов вузов, обучающихся по спе-

циальностям «Мишин и оборудование нефтяной и газовой промышлен-

ности», «Технология и комплексная механизация разработки нефтяных и

газовых месторождений».

Авторы выражают глубокую признательность всем, чьи работы в обла-

сти создания и эксплуатации нефтегазопромыслового оборудования по-

зволили написать настоящую книгу.

Табл. 163, 353 ил., 42 назв. лит.

УДК 622.323: 002.5 (075.8)

ISBN 5-7246-0180-Х

© Коллектив авторов, 2002

ВВЕДЕНИЕ

В конце 1991 года, после распада СССР, Нефтяной комплекс Рос-

сии представлял собой множество разрозненных предприятий, каждое

из которых действовало исходя из собственных интересов. Главным

направлением реформы топливно-энергетического комплекса стало со-

здание вертикально-интегрированных нефтяных компаний, работаю-

щих по принципу «от скважины — до бензоколонки». Предприятия,

входящие в такую компанию, должны были составить единую техно-

логическую цепочку: одни проводят геологоразведку, другие добыва-

ют нефть, третьи ее перерабатывают, четвертые — продают. Все взаи-

мосвязаны и работают на общий результат. Одной из таких вертикаль-

но-интегрированных компаний стал ЮКОС.

Компания ЮКОС была образована в соответствии с постанов-

лением Правительства Российской Федерации № 354 от 15 апреля

1993 года.

Первоначально в нее вошли: одно нефтедобывающее предприятие —

«Юганскнефтегаз», три нефтеперерабатывающих завода — Куйбы-

шевский, Новокуйбышевский и Сызранский, а также восемь пред-

приятий нефтепродуктообеспечения, расположенных в Самарской,

Пензенской, Воронежской, Орловской, Брянской, Тамбовской, Ли-

пецкой и Ульяновской областях. Два года спустя в соответствии с по-

становлением Правительства № 864 от 1 сентября 1995 года в состав

НК ЮКОС были включены нефтедобывающее предприятие ОАО «Са-

маранефтегаз», новые предприятия по сбыту нефтепродуктов, ряд на-

учно-исследовательских и производственных организаций.

В конце 1997 года ЮКОС приобрел контрольный пакет акций Во-

сточной нефтяной компании, созданной постановлением Правитель-

ства от 20 марта 1994 года № 499. Сегодня в состав Восточной нефтя-

ной компании входят 12 предприятий, компактно расположенных в цен-

тре Сибири — на территории Томской, Новосибирской, Тюменской

областей, Красноярского края и Республики Хакасия.

Снижение мировых цен на нефть и глубокий экономический кри-

зис в России конца 1998 — начала 1999 года поставили Компанию

перед необходимостью резко повысить эффективность входящих в нее

предприятий.

3

В сентябре 1998 года ЮКОС объявил о начале масштабной реорга-

низации, которая должна сделать его одним из лидеров нефтяного

бизнеса XXI века.

План реорганизации был разработан при участии ведущих запад-

ных консалтинговых компаний. Реформы в первую очередь затронули

систему управления. Она была приведена в соответствие с мировыми

стандартами: производственные полномочия и ответственность за фи-

нансовые результаты были переданы на уровень бизнес-единиц, а цен-

тральный аппарат стал заниматься формированием стратегий разви-

тия Компании.

Функции исполнительных органов дочерних компаний ЮКОСа были

возложены на две профильные управляющие компании — ЮКОС ЭП

(Exploration & Production) и ЮКОС PM (Refining & Marketing), а фун-

кции центрального аппарата — на корпоративный центр компании

ЮКОС-Москва.

ЮКОС ЭП получил в управление все подразделения Компании,

деятельность которых связана с разведкой и добычей углеводородов.

ЮКОС РМ — все предприятия, занимающиеся переработкой, сбытом

и транспортировкой нефти и нефтепродуктов. Перераспределение

функций и полномочий позволило сократить непроизводственные

издержки и снизить стоимость сервисных услуг, что, в свою очередь,

привело к сокращению средних затрат на добычу нефти почти втрое.

В рамках реорганизации был осуществлен переход к внешнему

сервисному обслуживанию месторождений. В марте 1998 года

ЮКОС заключил стратегический альянс с сервисной компанией

Schlumberger, в рамках которого Schlumberger в течение пяти лет

оказывает ЮКОСу сервисные услуги. Была также создана незави-

симая сервисная компания на базе соответствующих подразделе-

ний НК ЮКОС — ЗАО «Сибирская сервисная компания». Это

первая отечественная вертикально-интегрированная структура, ока-

зывающая полный спектр услуг добывающим предприятиям по меж-

дународным стандартам. Консультационную, кадровую и техноло-

гическую помощь в период становления компании оказывал кон-

церн Schlumberger.

Большинство нефтеперерабатывающих заводов России создавалось

в расчете на полную самодостаточность. В их состав входили сервис-

ные подразделения, позволяющие выполнять полный набор сервис-

ных услуг: ремонтные, строительные, коммунальные, бытовые служ-

бы. В условиях рынка, усиливающейся конкуренции в нефтяной от-

расли многочисленная сервисная инфраструктура существенно сни-

жала возможности по повышению эффективности производства, сдер-

живала рост производительности труда.

4

Программа реструктуризации нефтеперерабатывающих заводов, пре-

дусматривающая выделение сервисных служб и отдельных производств

в самостоятельные предприятия, позволила в 1998—1999 годах суще-

ственно повысить эффективность деятельности нефтеперерабатываю-

щего комплекса. На базе разрозненных однопрофильных подразделе-

ний НПЗ Компания получила мощные холдинги по оказанию услуг,

способные выполнять работы капитального характера.

Имеющиеся мощности нефтеперерабатывающих заводов (более

30 млн тонн в год) полностью удовлетворяют потребности Компании в

переработке сырой нефти. Поэтому Компания не занимается экстен-

сивным наращиванием мощностей, а рассматривает в качестве своей

главной задачи повышение эффективности нефтепереработки и улуч-

шение ассортимента выпускаемой продукции, в частности, — повыше-

ние качества и экологических характеристик выпускаемых нефтепро-

дуктов. Еще в 1996 году ЮКОС стал первой в России компанией, пол-

ностью отказавшейся от выпуска этилированных бензинов, что было

по достоинству оценено потребителями. Дизельное топливо, произво-

димое НПЗ Компании, содержит не более 0,2 % серы — это один из

лучших показателей для российских нефтеперерабатывающих заводов.

Программа реорганизации сбытовой деятельности Компании, кото-

рая успешно развивается в настоящее время, включает проекты по рас-

ширению и модернизации существующей сети АЗС на территории ре-

гионов традиционного присутствия и по созданию розничной сети на

новых территориях, внедрению единой автоматизированной системы

управления по сети АЗС, созданию топливозаправочных комплексов.

Компания осуществляет широкую программу модернизации су-

ществующих АЗС и строительства станций нового поколения — с

мойкой машин, станцией техобслуживания, мини-маркетом и кафе.

Миссия ЮКОСа — стать одним из локомотивов российской эко-

номики, содействовать выходу страны из кризиса.

«Лидерство. Прогресс. Ответственность» — вот слагаемые успеха

Компании.

Деятельность ЮКОСа направлена на получение прибыли при не-

прерывном развитии и учете интересов общества и государства. ЮКОС

делает ставку на профессиональное мастерство своих сотрудников, но-

ваторство, инициативу и творческие усилия всего коллектива.

ЮКОС стремится к гармонии с окружающим миром, поэтому счи-

тает охрану окружающей природной среды неотъемлемым элементом

и главным приоритетом своей производственной деятельности.

По итогам 2000 и 2001 годов НК ЮКОС стала бесспорным лиде-

ром среди 11 ведущих нефтяных компаний России по темпам роста

объемов добычи нефти.

5

В 2001 году объем добычи нефти НК ЮКОС составил более 58 млн

тонн — на 16,9 % больше, чем в прошлом году. Объем добычи попут-

ного газа составил 1,69 млрд кубических метров.

В этот период ОАО «Юганскнефтегаз» было добыто 36,1 млн тонн

нефти, что более, чем на 6 млн тонн превышает показатели 2000 года.

Нефтедобыча ОАО «Томскнефть» выросла на 5,96 % и достигла 11,6 млн

тонн. Объемы производства ОАО «Самаранефтегаз» увеличились на

19,5 % и составили 9,48 млн тонн [1].

В 2001 году ЮКОС планировал инвестировать в разведку и добычу

углеводородов 700—750 млн. долларов и довести добычу нефти до 56,5 млн

тонн. Планы эти были выполнены — по сообщениям агентства «Рейтер»,

НК ЮКОС в 2001 году добыла 58.108 млн тонн нефти, из них отправле-

но на экспорт — 23.497 млн тонн.

НК ЮКОС сегодня добывает более 16 % всей российской нефти,

прочно занимая 2-е место среди отечественных компаний по объему

производства и первое — по темпам его роста.

Успехи в добыче нефти в 2000—2001 гг. стали возможны благодаря

применению самых передовых технологий разработки месторождений.

При этом на приросте пока еще не отразилась широкая инвестицион-

ная программа Компании — основной эффект, по словам Михаила

Ходорковского, программа должна дать в ближайшие годы.

В планах Компании в 2005 году выйти на годовой объем добычи в

75—80 млн тонн нефти.

Но рост добычи нефти в России ограничен внешними и внутрен-

ними рынками. В этой связи одной из приоритетных задач Компании

становится развитие деятельности за рубежом и сотрудничество с за-

падными компаниями.

Чувство ответственности перед ныне живущим и будущими поко-

лениями, понимание экологической безопасности как части безопас-

ности национальной, — вот те факторы, которые побуждают руковод-

ство Компании рассматривать экологическую проблематику в каче-

стве одного из главных приоритетов своей производственной деятель-

ности.

В одном из своих выступлений М. Б. Ходорковский, Председа-

тель Правления Нефтяной компании ЮКОС,сказал: «Мы не можем

себе позволить, чтобы ущерб, который наносится природе промыш-

ленными предприятиями, лег тяжким грузом на плечи тех, кто придет

на нашу планету после нас. НК ЮКОС не рассматривает природоох-

ранную и производственно-экономическую деятельность как изоли-

рованные щ щессы, так как от того, насколько ЮКОС будет забо-

титься об ох ане окружающей среды, напрямую зависят его производ-

ственные у чехи.

6

НК ЮКОС придерживается убеждения, что решение проблем ох-

раны окружающей среды должно быть в равной степени предложено

как самой промышленностью, так и государством, которые совместно

должны принимать все меры для поддержания разумного равновесия

между научно-техническим прогрессом, природными ресурсами и со-

стоянием окружающей среды».

Другими приоритетами НК ЮКОС являются совершенствова-

ние корпоративного управления, развитие и укрепление эффектив-

ности производства как основы для устойчивого роста.

В рамках решения последней задачи предстоит сделать немало:

прежде всего, нужно обеспечить минимальную себестоимость при

запланированных объемах добычи нефти, провести масштабное об-

новление технологий и оборудования на предприятиях добычи, неф-

тепереработки и сервиса, произвести пересмотр, обновление и под-

готовку новых проектных решений на современном уровне. Все это

требует постоянной заботы о подготовке и переподготовке кадров, по-

вышении их квалификации. Многие образовательные учреждения Рос-

сии готовят для НК ЮКОС дипломированных специалистов различ-

ных уровней. Одним из главных партнеров ЮКОСа в этом направле-

нии является Российский университет нефти и газа им. И. М. Губки-

на, в котором ведется работа по подготовке дипломированных инже-

неров, бакалавров и магистров по четырем десяткам основных спе-

циальностей, а также повышается квалификация специалистов в рам-

ках Учебно-исследовательского центра повышения квалификации и

Института решения проблем нефтяной и газовой промышленности.

В свою очередь НК ЮКОС является заказчиком ряда крупных науч-

но-исследовательских работ, проводимых университетом, обеспечи-

вает местами практик студентов во время их обучения, помогает разви-

тию материально-технической базы РГУ нефти и газа им. И. М. Губкина.

Настоящая книга, которая будет полезна как студентам нефтяных

вузов, так и специалистам ТЭК страны, создана сотрудниками РГУ

нефти и газа им. И. М. Губкина при материальной и технической

поддержке ведущего предприятия НК ЮКОС — открытого акцио-

нерного общества «Юганскнефтегаз», отмечающего в 2002 году свое

двадцатипятилетие.

Вице-президент ЗАО «ЮКОС ЭП» —

Управляющий ОАО «Юганскнефтегаз»

Т. Р. Гильманов

КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ,

ПРИМЕНЯЕМОГО ПРИ ЭКСПЛУАТАЦИИ

НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

Процесс эксплуатации нефтяных и газовых месторождений

включает большой перечень работ, начиная от освоения эксплу-

атационных скважин, законченных бурением, и вплоть до под-

готовки, замера и выдачи продукции (нефти и газа) на транс-

портирование к потребителю [2].

К основным работам можно отнести процессы по освоению

скважин, выводу их на заданный технологический режим экс-

плуатации, отбору продукции из скважин; работы по поддержа-

нию основных параметров режима эксплуатации воздействием

на призабойную зону пласта и на весь пласт в целом; разнооб-

разные ремонтные работы на скважине и в промысловых мас-

терских; сбор продукции скважин (нефть, газ, вода); разделение

смеси на ее составляющие; доведение до товарных параметров

нефти и газа и передачу их на транспортирование. Вода должна

быть подготовлена к использованию в процессе эксплуатации

месторождения или захоронению с обеспечением условий охра-

ны окружающей среды.

При всех этих многочисленных, принципиально разных про-

цессах значительно различаются и параметры каждого из от-

дельных процессов, будь то, например, отбор продукции из сква-

жин, ремонтные работы или какая-то другая работа. На выпол-

нение некоторых из этих работ большое влияние оказывают кли-

матические условия. Для их выполнения необходимо весьма раз-

нообразное оборудование.

По технологическому назначению оборудование можно раз-

делить на 7 основных групп. В каждую из этих групп входит уни-

версальное оборудование: трубы, двигатели, оборудование ствола

скважины, переданной в эксплуатацию после бурения, и т.д.

Назначение этого оборудования при его использовании в раз-

8

ных группах различно, хотя принцип работы и основные эле-

менты его конструкции остаются неизменными. Поэтому это

оборудование выделено в отдельную группу.

Таким образом, классификация оборудования, применяемо-

го при эксплуатации месторождения, включает следующие группы

и подгруппы:

I. Универсальное оборудование, применяемое при различных

эксплуатационных работах:

1. Оборудование ствола и устья скважины, законченной бу-

рением.

2. Трубы.

3. Приводы.

4. Скважинные уплотнители (пакеры).

II. Оборудование для освоения скважин и очистки призабой-

ной зоны пласта:

1. Насосные агрегаты для подачи жидкости в скважины в

процессе освоения.

2. Компрессорные агрегаты для подачи газа или воздуха в

скважины в процессе освоения.

3. Оборудование для свабирования и желонирования скважин.

4. Оборудование для проведения операций по очистке приза-

бойной зоны пласта.

III. Оборудование для подъема продукции пластов из скважин:

1. Для фонтанной эксплуатации скважин.

2. Для газлифтной эксплуатации скважин (компрессорный и

бескомпрессорный способы).

3. Для насосной эксплуатации скважин установками бесштан-

говых насосов.

4. Для насосной эксплуатации скважин установками штанго-

вых насосов.

5. Для насосной эксплуатации скважин при одновременной и

раздельной эксплуатации нескольких пластов одной скважиной.

IV. Оборудование для воздействия на пласт:

1. Для повышения пластового давления и вытеснения нефти

водой, газом и реагентами.

9

2. Для термического, термохимического и химического воз-

действия на пласт.

3. Для волнового и механического воздействия на коллектор

пласта.

4. Для одновременной и раздельной обработки нескольких

пластов через одну скважину.

V. Оборудование для ремонтных работ на скважине:

1. Вышки и мачты.

2. Подъемники и самоходные агрегаты.

3. Механизмы для свинчивания и развинчивания труб и штанг

и для прочих работ при ремонте на скважине.

4. Инструмент.

5. Оборудование для проведения работ с использованием ко-

лонн непрерывных наматываемых труб и штанг.

6. Агрегаты для обслуживания и ремонта поверхностного обо-

рудования скважин.

VI . Оборудование для сбора и подготовки нефти и газа к транс-

портированию:

1. Для сбора продукции скважин.

2. Для подготовки нефти и газа к транспортированию.

3. Для обработки и использования пластовых и сточных вод.

4. Для замера дебита и основных показателей работы место-

рождения.

VI I. Оборудование для диагностики состояния нефтегазопро-

мыслового оборудования.

РАЗДЕЛ 1.

ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ

ПРИ РАЗЛИЧНЫХ ЭКСПЛУАТАЦИОННЫХ

РАБОТАХ

В данном разделе рассматривается оборудование, которое

может применяться при различных способах добычи нефти и

газа, подъеме из скважин воды, ремонтных работах, при сборе

и транспортировании нефти, газа и воды. Прежде всего это

оборудование скважины, передаваемой в эксплуатацию, затем

трубы, применяемые на промысле при фонтанной, компрес-

сорной и насосной добыче, при воздействии на пласт и ремон-

те скважин, трубы для газо-, нефте- и водопроводов, проло-

женных по территории промысла, уплотнители (пакеры), уста-

навливаемые в скважине при различных способах добычи не-

фти, ремонте скважин и воздействии на пласт, и различные

приводы машин.

1.1. ОБОРУДОВАНИЕ СТВОЛА СКВАЖИНЫ,

ЗАКОНЧЕННОЙ БУРЕНИЕМ

Оборудование ствола скважины, законченной бурением, обус-

ловливается в основном ее конструкцией, от которой в значи-

тельной степени зависят выбор и возможность применения обо-

рудования для его эксплуатации, интенсификации добычи или

ремонта скважины.

Как известно, в понятие конструкции скважины входят, в

частности, диаметр ствола скважины, который определяется раз-

мером долота, глубина бурения, диаметры, толщина стенок и

глубина спуска секций обсадных колонн, высота поднятия це-

ментного раствора, глубины расположения зон перфорации,

инклинограмма. При многих эксплуатационных работах для

правильного оснащения скважины оборудованием и выбора наи-

11

более рационального технологического режима необходимы све-

дения об этих параметрах.

Наиболее часто при эксплуатации необходимо знать размеры

и инклинограмму эксплуатационной колонны и конструкцию

обвязки обсадных труб на устье скважины, т.е. конструкцию

колонной головки. Внутренний диаметр обсадной колонны ог-

раничивает габариты оборудования, спускаемого в скважину. А

от габаритов оборудования зависят его параметры, в частности

подача скважинного насоса и мощность привода скважинных

насосов с погружным электродвигателем. В некоторых случаях

малый диаметр эксплуатационной колонны скважины может

ограничить отбор продукции пласта через данную скважину.

Инклинограмма определяет оптимальные интервалы установки

оборудования и возможность проведения спускоподъемных опе-

раций в скважине. Сведения о колонной головке и особенно

данные о верхнем фланце определяют присоединительные раз-

меры эксплуатационного оборудования, монтируемого на устье

скважины. При некоторых работах требуются и более подроб-

ные сведения. Так, например, при термическом воздействии на

пласт часто надо знать размеры цементного кольца, качество

цементного раствора и камня [3].

В зависимости от геологических условий и условий бурения

скважина может иметь две (рис. 1.1.1, а, б), три (рис. 1.1.1, в)

или больше обсадных колонн. Соответственно изменяется и слож-

ность колонной головки (рис. 1.1.2) [4].

Колонные головки удерживают в подвешенном состоянии

колонны обсадных труб, герметизируют межтрубные простран-

ства, имеют верхний фланец для подсоединения к нему эксплу-

атационного оборудования. Внутренние колонны обычно под-

вешиваются на клиньях.

Колонная головка при эксплуатации скважины должна не

только герметизировать межтрубные пространства, но и позво-

лять замерять в них давление, отводить из них газ или заполнять

их тяжелой жидкостью при газопроявлении. Для этого в колон-

ных головках имеются отверстия, закрытые пробками. Вместо

пробок можно подсоединять трубки манометров или технологи-

ческие трубопроводы. В некоторых случаях должно быть обес-

печено передвижение колонн относительно друг друга без поте-

ри герметичности затрубного пространства (например, в случае

12

а б в

Рис. 1.1.2. Схема колонной головки:

1 — фланец катушки; 2— пробка;

3 — корпус головки; 4 — резиновые

кольца; 5 — пакер; 6 — клинья;

7 — патрубок; 8 — фланец;

9 — эксплуатационная колонна;

10 — фланец кондуктора

Рис. 1.1.1. Схема характерных

конструкций скважин Западной Сибири

(размеры даны в качестве примера)

подачи в скважину теплоносителя). Тогда колонная головка ос-

нащается сальником, который позволяет эксплуатационной ко-

лонне перемещаться в вертикальном направлении без наруше-

ния герметичности затрубного пространства.

13

1.2. НЕФТЕПРОМЫСЛОВЫЕ ТРУБЫ

При добыче нефти трубы применяются для крепления ство-

лов скважин и для образования каналов внутри скважин, под-

вески оборудования в скважине, прокладки трубопроводов по

территории промысла. Типы применяемых труб весьма разно-

образны, но можно выделить четыре основные группы: буриль-

ные, обсадные, насосно-компрессорные и для нефтепромысло-

вых коммуникаций.

Первые три вида нефтепромысловых труб имеют на каждой

трубе на расстоянии 0,4...0,6 м от ее конца, свободного от муф-

ты, клейма, на которых указываются: условный диаметр (в мм)

и номер трубы, группа прочности стали, толщина стенки, месяц

и год выпуска, товарный знак завода-изготовителя.

Рядом с клеймами вдоль образующей трубы наносят устойчи-

вой светлой краской данные, повторяющие информацию клейма.

1.2.1. БУРИЛЬНЫЕ ТРУБЫ

При проведении ряда работ, связанных с восстановлением

работоспособности эксплуатационных скважин, часто исполь-

зуются бурильные трубы (БТ). Однако малые диаметры обсад-

ных колонн, в которых проводятся ремонтные и буровые рабо-

ты, накладывают ограничения в использовании разных типораз-

меров БТ. Основные показатели БТ, используемых в добыче

нефти и газа, представлены в табл. 1.2.1. Необходимо отметить,

что при проведении бурильных работ (разбуривание песчаных

пробок, фрезерование и т.д.) часто используются бурильные гео-

лого-разведочные или насосно-компрессорные трубы [5].

Таблица 1.2.1

Основные геометрические показатели бурильных труб

Показатели Значения

Условный диаметр, мм 60 73 89 102 114 127

Толщина стенки, мм 7,9 7, 9, 11 7,9, И 7,8,9, И 7,8,9, 10, 11 7,8,9, 10

Бурильные трубы изготавливаются из углеродистых и низко-

легированных сталей, объединенных в семь групп прочности.

Прочностные характеристики сталей представлены в табл. 1.2.2.

14

Таблица 1.2.2

Механические свойства бурильных труб

Показатели Группы прочности стали

Д К Е Л М Р Т

Предел прочности, МПа, не менее 673 687 735 784 882 980 1078

Предел текучести, МПа, не менее 373 490 539 637 735 882 980

Относительное удлинение, %, не менее 16 12 12 12 12 12 12

Относительное сужение после разрыва, %, не менее 40 40 40 40 40 40 40

Ударная вязкость, кДж/м2, не менее 39,2 39,2 39,2 39,2 39,2 29,4 29,4

Для соединения труб между собой на высаженных концах

нарезается резьба, на которую навинчивается ниппельная или

муфтовая часть замка. Короткие трубы (6 м) предварительно

соединяются между собой соединительной муфтой. Трубы с вы-

саженными внутрь концами и высаженными наружу концами

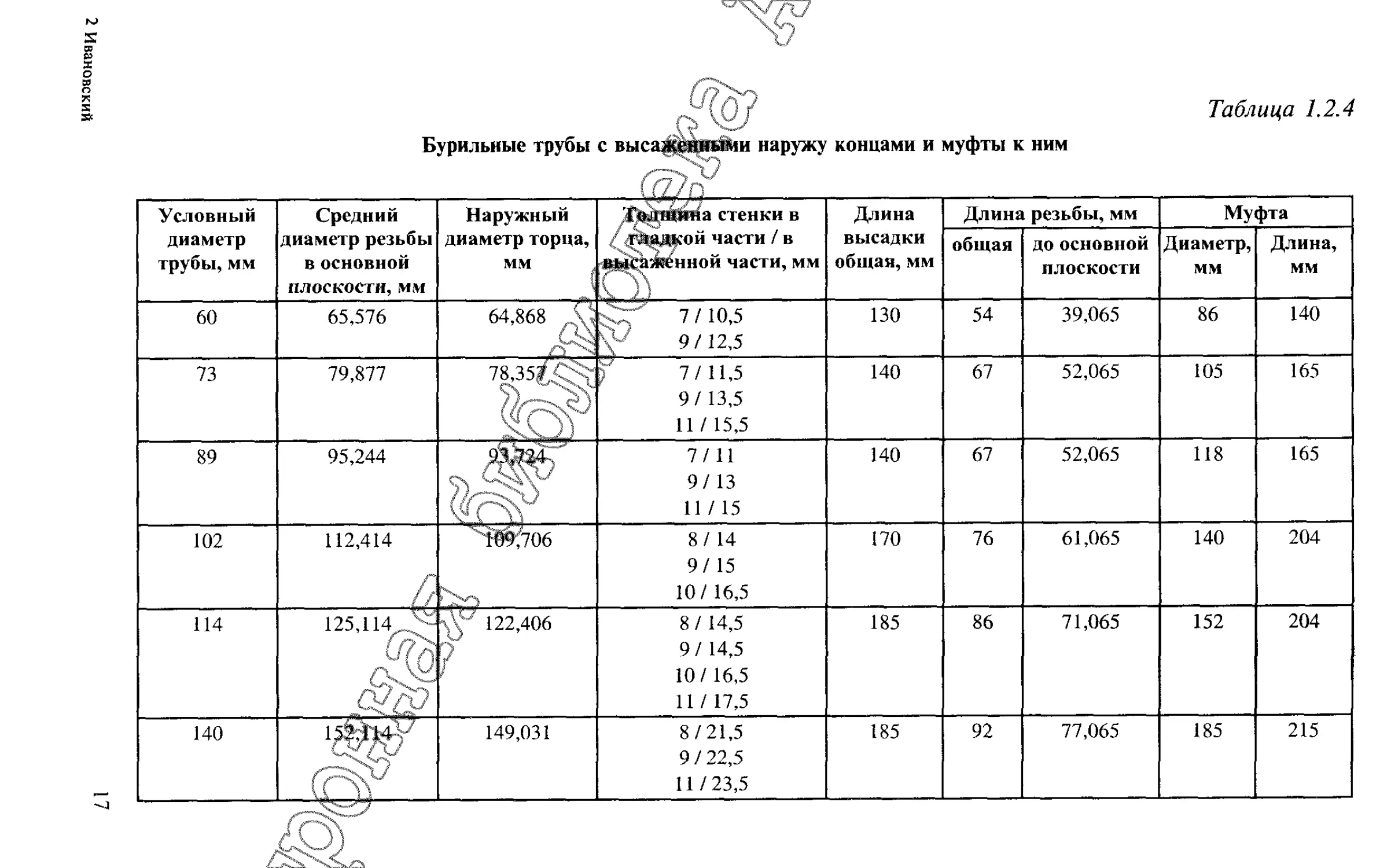

изготовляют по ГОСТ 631. На рис. 1.2.1 ив табл. 1.2.3 приведе-

ны размеры бурильных труб с высаженными внутрь концами и

муфт к ним; на рис. 1.2.2 и в табл. 1.2.4 — размеры труб с выса-

женными наружу концами и муфт к ним.

Рис. 1.2.1. Бурильные трубы с высаженными внутрь концами и муфты к ним

15

Таблица 1.2.3

Бурильные трубы с высаженными внутрь концами и муфты к ним

Условный диаметр трубы, мм Средний диаметр резьбы в основной плоскости, мм Наружный диаметр торца, мм Толщина стенки в гладкой части / в высаженной части, мм Длина высадки общая, мм Длина резьбы, мм Муфта

общая ДО основной плоскости Диаметр, мм Длина, мм

60 58,439 57,731 7/10 9/14 130 54 39,065 80 140

73 71,139 69,619 7/9,5 9/15 11/18 140 67 52,065 95 166

89 87,014 85,494 7/10 9/15,5 11/17,5 140 67 52,065 108 166

102 99,714 97,631 7/9,5 8/11,5 9/13,5 10/15,5 170 76 61,065 127 184

114 112,414 109,706 7/11,5 8/13,5 9/15,5 10/17,5 11/18,5 185 86 71,065 140 204

127 125,114 122,406 7/11,5 8/13,5 9/15,5 10/17,5 185 86 71,065 152 204

140 139,414 136,331 8/13 9/15 10/17 11/20 185 92 77,065 171 215

168 166,389 162,900 9/20 10/22 185 98,5 83,565 197 229

Таблица 1.2.4

2 Ивановский

Бурильные трубы с высаженными наружу концами и муфты к ним

Условный диаметр трубы, мм Средний диаметр резьбы в основной плоскости, мм Наружный диаметр торца, мм Толщина cieiiKH в гладкой части / в высаженной части, мм Длина высадки общая, мм Длина резьбы, мм Муфта

общая до основной плоскости Диаметр, мм Длина, мм

60 65,576 64,868 7 /10,5 9/12,5 130 54 39,065 86 140

73 79,877 78,357 7/11,5 9/13,5 11 / 15,5 140 67 52,065 105 165

89 95,244 93,Ж 7/11 9/13 11/15 140 67 52,065 118 165

102 112,414 109,706 8/ 14 9/15 10/ 16,5 170 76 61,065 140 204

114 125,114 / /Лх A//V 122,406 э" 8 /14,5 9 / 14,5 10/16,5 11 / 17,5 185 86 71,065 152 204

140 15#W 149,031 8/21,5 9 / 22,5 11/23,5 185 92 77,065 185 215

/ С

Рис. 1.2.2. Бурильные трубы с высаженными наружу концами

и муфты к ним

Примеры условных обозначений бурильных труб и муфт к

ним:

а) труба диаметром 140 мм с высаженными внутрь концами с

толщиной стенки 9 мм, из стали группы прочности Д — Труба

140X9 Д ГОСТ 631;

б) та же труба, но повышенной точности изготовления — Труба

П 140X9 Д ГОСТ 631;

в) труба с высаженными наружу концами из стали группы проч-

ности Е, обычной точности изготовления — Труба Н 140 X 9 Е

ГОСТ 631;

г) муфта к той же трубе — Муфта Н 140 X 9 Е ГОСТ 631.

Для труб и муфт с левой резьбой в условном обозначении

после слов «труба» или «муфта» ставится буква Л.

Трубы бурильные поставляются следующих длин:

а) при условном диаметре от 60 до 102 мм — 6,8 и 11,5 м;

б) при условном диаметре от 114 до 168 мм — 11,5 м. В партии

допускается до 25% труб длиной 8 ми до 15% — длиной 6 м.

Длина трубы определяется расстоянием между ее торцами, а при

навинченной муфте — расстоянием от свободного торца муфты

до последней риски резьбы противоположного конца трубы.

Допускается применение бурильных труб длиной 11,5 м, сва-

ренных встык по месту высадки (из двух труб) по специальным

техническим условиям.

Допускаются следующие отклонения по размерам и массе труб

и муфт:

18

а) по наружному диаметру трубы:

при обычной точности изготовления ±1%;

при повышенной точности изготовления ±0,75%.

За высаженной наружу частью трубы на длине не более 100

мм допускается увеличение наружного диаметра трубы до 1 мм.

б) по наружному диаметру муфты ±1%.

в) по толщине стенки:

для труб обычной точности изготовления ±12,5%;

для труб повышенной точности ±10%.

Плюсовые отклонения по толщине стенки ограничиваются

массой труб.

г) по диаметру цилиндрической расточки муфты ±1 мм.

д) по наименьшему внутреннему диаметру высаженной части

труб с внутренней высадкой ±1,5 мм.

У труб с высаженными наружу концами соответствие внут-

реннего диаметра трубы номинальному проверяют на длине

400 мм от обоих концов трубы жестким двойным шаблоном дли-

ной 150 мм. Диаметры шаблонов должны быть меньше номи-

нального внутреннего диаметра трубы на 3 мм, для труб с услов-

ным диаметром 140 мм допускается уменьшение диаметра шаб-

лона до 5 мм.

е) по длине труб: для труб длиной 6м — отклонение +0,6 м,

длиной 8м — отклонение +0,6 м, длиной Им — отклонение

+0,9 м.

В партии труб допускается до 10% труб каждой длины с от-

клонением — 0,3 м.

ж) по длине муфты ±3 мм.

з) по массе для отдельной трубы:

обычной точности изготовления +9%;

повышенной точности изготовления +6,5%.

Трубы могут иметь овальность и разностенность, однако раз-

меры их должны находиться в пределах допускаемых отклоне-

ний по наружному диаметру и толщине стенки.

Кривизна труб на концевых участках, равных одной трети

длины трубы, не должна превышать 1,3 мм на 1 м. Общая кри-

визна всей трубы, т.е. стрела прогиба, замеренная на середине

трубы, должна быть не больше 1/2000 длины трубы. Кривизна

на концевых участках трубы исчисляется как частное от деления

стрелы прогиба (в мм) на расстояние от места измерения до

19

ближайшего конца трубы (в м). При измерении кривизны труб с

высаженными наружу концами длина высаженной части в рас-

чет не принимается.

На наружной и внутренней поверхностях труб и муфт не дол-

жно быть плен, раковин, закатов, расслоений, трещин и песо-

чин. Допускаются вырубка и зачистка этих дефектов только вдоль

оси трубы при условии, что их глубина не превышает допускае-

мых отклонений по толщине стенки. Заварка, зачеканка или за-

делка дефектных мест не допускаются. Поверхность высажен-

ной части трубы и место перехода ее к телу трубы не должны

иметь резких уступов.

На внутренней поверхности высаженных наружу концов до-

пускаются отдельные пологие незаполнения металлом:

а) для труб условным диаметром 60... 102 мм — до трех неза-

полнений глубиной до 2 мм, протяженностью до 25 мм по ок-

ружности и шириной до 15 мм;

б) для труб условным диаметром 114... 140 мм — до трех неза-

полнений глубиной до 3 мм, протяженностью до 50 мм по ок-

ружности и шириной до 20 мм.

Трубы длиной 8 и 11,5 м поставляются без муфт, а дайной 6м —

в комплекте с навинченными вручную муфтами. По требованию

потребителя муфты должны быть закреплены на муфтонавер-

точном станке; допускается также поставка муфт без труб.

Резьба муфт должна быть оцинкована или фосфатирована.

При свинчивании труб с муфтами их резьбы должны быть по-

крыты смазкой, обеспечивающей герметичность соединения и

предохраняющей резьбу от задиров и коррозии.

Химический состав сталей, из которых изготовляют буриль-

ные трубы, в ГОСТ 631 не предусмотрен; указывается предельно

допустимое содержание вредных примесей — серы и фосфора

(не более 0,045% каждого).

Для изготовления труб кроме углеродистых сталей использу-

ют легированные: 38ХНМ, 36Г2С, 35ХГ2СВ, 35ХГ2СМ и др.

Трубы группы прочности «К» и выше изготовляются из леги-

рованных сталей с последующей термообработкой (нормализа-

ция, нормализация с отпуском) или из углеродистых сталей с

последующей закалкой и отпуском.

Муфты для труб условным диаметром 114 мм и менее постав-

ляют из стали следующей группы прочности с более высокими

20

механическими свойствами. Допускается поставка этих труб и

муфт из стали одной группы прочности. Трубы диаметром более

114 мм и муфты к ним должны поставляться одной группы проч-

ности.

Для улучшения механических свойств, уменьшения внутрен-

них напряжений трубы и муфты термически обрабатывают.

Проверке механических свойств металла должны быть под-

вергнуты образцы, вырезанные из высаженной части трубы и из

муфтовой заготовки. Образцы вырезают вдоль любого конца

трубы и муфтовой заготовки методом, не вызывающим измене-

ния структуры и механических свойств металла. Испытание на

растяжение по ГОСТ 10006 проводят, как правило, на коротких

продольных образцах; испытание на ударную вязкость выпол-

няют по ГОСТ 9454.

Кроме проверки механических свойств, для выявления внут-

ренних напряжений и пластических свойств трубы подвергают

испытанию на сплющивание. Испытание проводят по ГОСТ 8695

на кольцевых образцах шириной 60 мм, отрезаемых от обоих

концов гладкой части термически обработанной трубы.

Для соединения труб в колонну используется коническая труб-

ная резьба, выполненная в соответствии с ГОСТ 631. Геометри-

ческие характеристики резьбы представлены на рис. 1.2.3 и в

табл. 1.2.5 [5].

Рис. 1.2.3. Профиль резьбы бурильных труб

21

Таблица 1.2.5

Параметры профиля резьбы бурильных труб

Параметры резьбы Норма

Шаг резьбы, мм 3,175

Глубина резьбы, мм 1,810

Рабочая высота профиля, мм 1,734

Радиусы закругления, мм: Г2 0,508 0,432

Зазор z, мм 0,076

Угол уклона ср 1°47'24"

Конусность 2 tg <р 1.16

Конусность резьбы, шаг резьбы, угол профиля резьбы трубы

и муфты проверяют гладкими калибрами или специальными

приборами.

1.2.2. ТРУБЫ БУРИЛЬНЫЕ ГЕОЛОГО-РАЗВЕДОЧНЫЕ

И МУФТЫ К НИМ

Трубы с высаженными внутрь концами, выпускаемые по

ГОСТ 7909, применяются в основном при геолого-разведочном

колонковом бурении, однако, их часто применяют и при под-

земном ремонте скважин.

Размеры труб и муфт соответствуют величинам, приведен-

ным на рис. 1.2.4 и в табл. 1.2.6, 1.2.7 [5].

Рис. 1.2.4. Бурильные геолого-разведочные трубы

( с высаженными внутрь концами и муфты к ним

22

Таблица 1.2.6

Размеры труб с высаженными внутрь концами для геолого-разведочного бурения

Наружный диаметр трубы D, мм Толщи- на стенки 5, мм Внутренний диаметр у торца мм Внутренний диаметр у конца высадки d2, мм Длина до переход- ной части /1, мм Длина переход- ной части 12, мм Длина резьбы G, мм Длина трубы, мм Теоретическая масса, кг

номи- наль- ная допуска- емое откло- нение 1 м гладкой трубы увеличение массы 1 трубы за счет высадки обоих концов

42 + 0,45 5,0 25 22 100 20 50 1500 3000 4500 +100...-50 4,56 0,65

50 ± 0,45 5,5 32 28 по 25 55 1500 3000 4500 6,04 0,96

63,5 + 0,65 6,0 45 40 120 30 60 3000 4500 6000 8,51 1,57

Примечания:

I. На концах труб на длине не более 100 мм от высадки допускается уменьшение наружного диаметра не более чем на 0,5 мм.

2. Допускаемые отклонения для внутреннего диаметра высаженной части труб: +1 мм, -2 мм, причем у торца труб

минусовый допуск ограничивается размером di.

Таблица 1.2.7

Размеры муфт к трубам с высаженными внутрь концами для геолого-разведочного бурения

Наружный диаметр трубы, мм Наружный диаметр муфты /)„, ММ Внутренний диаметр резьбы в плоскости торца муфты dn мм Диаметр выточки, мм Глубина выточки /<1, мм Ширина Iорцовой плоскости В, мм Длина L, мм Масса муфты, КГ

номи- нальный допускаемое отклонение номи- нальная допускаемое отклонение

42 57 39,667 44 +0,5 3 4 130 ±3 1,4

50 65 47,667 52 3 4 140 1,7

63,5 83 60.421 65 5 6 150 2,9

Внутренняя поверхность высаженной части труб и пере-

ходная часть не должны иметь резких уступов. Овальность труб

не должна выводить наружный диаметр за пределы допускае-

мых отклонений. Разностенность труб в гладкой и высаженной

(в торце) частях не должна приводить к увеличению толщины

стенки сверх допускаемых отклонений.

Резьба муфт должна быть оцинкована, чистота поверхности

резьбы должна быть не менее 5-го класса. Отклонение сооснос-

ти резьб обоих концов муфт не должно превышать 0,5 мм в

плоскости любого торца и 1,5 мм на длине 1 м.

Трубы поставляют с навинченными на один конец муфта-

ми. Трубы из стали группы прочности Д комплектуют муфтами

из стали той же группы прочности. Трубы из сталей марок

36Г2С, 40Х и ЗОХГС комплектуют муфтами из стали марки

36Г2С.

На каждой трубе на расстоянии не более 90 мм от одного из

концов должны быть поставлены четкие клейма завода-изгото-

вителя и указан размер наружного диаметра. Каждая партия труб

и муфт должна сопровождаться сертификатом.

1.2.3. ОБСАДНЫЕ ТРУБЫ

В этом разделе представлены номенклатура и размеры об-

садных труб, применяемых в процессе эксплуатации скважин

(табл. 1.2.8) [5].

Наиболее часто при добыче нефти применяют обсадные тру-

бы диаметром 146 мм с внутренним диаметром 130 мм и более

(толщина стенки до 8 мм) и 168 мм с внутренним диаметром

148 мм (толщина стенки до 10 мм). Для газовых скважин наи-

более употребимы обсадные колонны диаметром 168, 178, 219

и 273 мм.

Таблица 1.2.8

Основные показатели обсадных труб

Показатели Значения

Номинальный диаметр, мм Tолщина стенки, мм Группа прочности стали труб 146 6,5...10,7 д-р 168 7,3. .12,1 Д-Р 194 7,6... 15,1 Д-Р 273 7,1. .16,5 Д-Р 324 8,5...14 Д-Р 377 9...12 Д-Е 426 10...12 Д-Е

24

Обсадные трубы изготовляются по ГОСТ 632 и по ТУ 14 -3-71-72

и более поздних годов выпуска. Трубы могут быть с нормальной

и удлиненной резьбой. Конструкции труб и муфт приведены на

рис. 1.2.5.

~ Остальное (кроме резьбы)

Рис. 1.2.5. Обсадные трубы и муфты к ним

Трубы выпускаются с условными диаметрами 114, 127, 140,

146, 168, 178, 194, 219, 245, 273, 299, 324, 340, 351, 377, 407, 426

и 508 мм. Толщина стенки может меняться от 6 до 12 мм, масса

погонного метра — от 16 до 134 кг.

Трубы поставляют длиной от 9,5 до 13 м. В партии может

быть не более 20% труб длиной от 8 до 9,5 м и не более 10%

длиной от 5 до 8 м. Допускаемые отклонения изготовления:

а) по наружному диаметру для труб и муфт, %:

Диаметр <219 мм Диаметр >219 мм

Точность обычная +1 +1,25

Точность повышенная +0,75 ±1

б) по толщине стенки — минус 12,5%; плюсовые отклоне-

ния ограничиваются допусками по наружному диаметру и мас-

се трубы;

в) кривизна труб на концевых участках, равных одной трети

Длины трубы, не должна превышать 1,3 мм на 1 м, кривизна

всей трубы, т.е. стрела прогиба к середине трубы, не должна

превышать 1/2000 длины трубы.

25

На поверхности труб и муфт допускаются вырубка и зачистка

дефектов (плен, расслоений, раковин, закатов, трещин, песо-

чин) при условии, что глубина их не превышает допускаемого

минусового отклонения по толщине стенки.

Химический состав материала труб в стандарте не оговарива-

ется, однако содержание серы и фосфора не должно быть более

0,045% каждого, а мышьяка не более 0,15%.

Механические свойства труб и муфт соответствуют данным,

приведенным в табл. 1.2.9.

Таблица 1.2.9

Механические свойства труб и муфт

Показатели Группа прочности стали

С д К Е Л М Р

Временное сопротивление, МПа 500 500 700 750 800 900 1000

Предел текучести, МПа 200 380 500 550 650 750 950

Относительное удлинение, % 18 16 12 12 12 12 12

Примечание. Для труб диаметром свыше 245 мм муфты могут изготовлять из стали

смежной группы прочности с пониженными механическими свой-

ствами.

Трубы групп прочности К, Е, Л, М, Р подвергают термообра-

ботке.

Кроме определения механических свойств материала трубы

испытывают также на сплющивание (табл. 1.2.10).

Таблица 1.2.10

Расстояние между параллельными плоскостями

после испытания на сплющивание

Групла прочности стали D/S Расстояние между плоскостями

д К, Е Л >16 0,65 D 0,70 D 0,80 В

Д К, Е Л <16 (0,98 - 0,02 D/S) D (1,18 - 0,03 0/5) D (1,28 - 0,03 О/5) D

Профиль и размеры профиля резьбы обсадных труб долж-

ны соответствовать величинам, указанным на рис. 1.2.6 и в

табл. 1.2.11 [5, 6].

26

Таблица 1.2.11

Размеры резьбовых соединений обсадных труб по ГОСТ 632

Условный диаметр, мм Наружный диаметр, мм Толщина стенки, мм Средний диаметр резьбы в основной плоскости, мм Диаметр резьбы у торца трубы, мм Общая длина резьбы, мм Муфта

наружный внутренний Наружный диаметр, мм Длина, мм

114 114,3 7...9 112,566 110,542 106,922 76 133 159

127 127,0 7...9 125,266 122,648 119,028 85,5 146 165

140 139,7 7...11 137,966 135,130 131,510 89 159 171

146 146,1 7...11 144,316 141,105 137,485 95 166 177

168 168,3 8...14 166,541 163,111 159,491 98,5 188 184

178 177,8 8...14 176,066 172,448 168,828 101,5 196 184

194 193,7 8.. 14 191,941 188,105 184,485 105 216 190

219 219,1 9...12 217,341 212,911 208,291 114,5 245 196

245 244,5 9...14 242,741 237,936 234,316 120,5 270 196

Конец cSaea резьбы (последняя Линия, параляеяонал оси

• у риска на трубе) розе би трубы

Основная пяосясст» /

Т

b

S Зианетра резьбы

*-l(Витки с паянии прриизяеф*

_________\ ЛсьрпЬйи

и среза m

HblMU

верши-

нами)_

резебы)

Рис. 1.2.6. Профиль резьбы обсадных труб по ГОСТ 632

Оси резьбовых концов муфты должны совпадать. Отклоне-

ния от соосности не должны превышать 0,75 мм в плоскости

торца и 3 мм на длине 1 м.

Резьба муфт должна оцинковываться или фосфатироваться.

Проверка резьбы осуществляется калибрами.

Обсадные трубы с высокогерметичными соединениями при-

меняются в основном для глубоких газовых скважин, а также

при аномально высоких пластовых давлениях. Выпускаются вы-

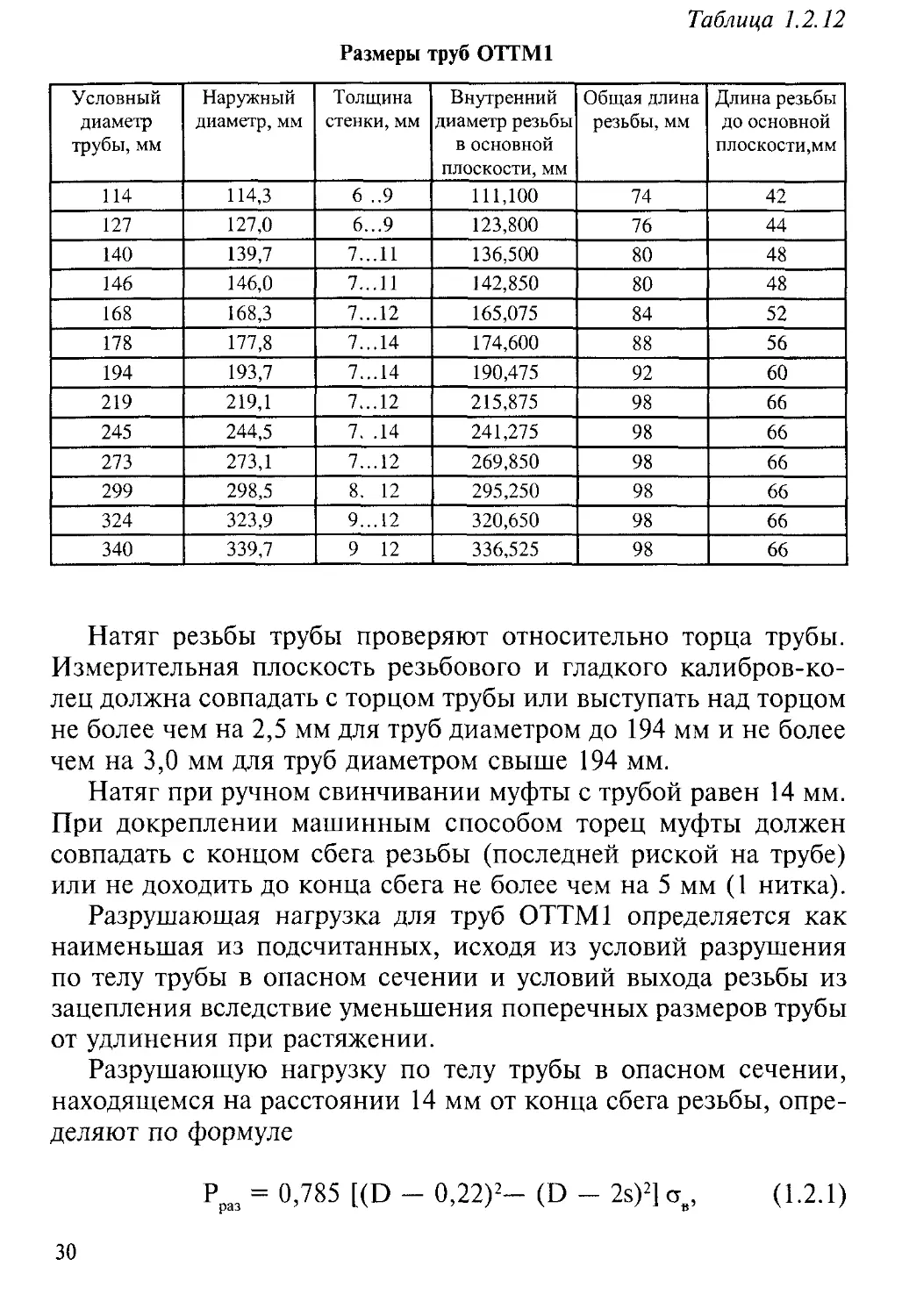

сокопрочные и высокогерметичные трубы марок ОТТМ1, ОТТП,

ТБО-4, ТБО-5.

Трубы ОТТП, ТБО-4 и ТБО-5 помимо высокой прочности

соединения при действии осевых нагрузок обеспечивают герме-

тичность при давлении газа до 50 МПа (500 кгс/см2).

В трубах ОТТП, ТБО-4 и ТБО-5 соединения идентичны и

обеспечивают полную взаимозаменяемость при использовании

этих труб. Трубы ОТТП, ТБО-4 и ТБО-5 отличаются способом

выполнения концов. Трубы ОТТП соединяются с помощью муфт,

трубы ТБО-4 (безмуфтовые) имеют высадку наружу, трубы ТБО-5

(безмуфтовые) имеют наружную высадку только с одного конца,

28

где выполняется муфтовая часть соединения, так же как для труб

ТБО-4, а другой конец полностью соответствует трубе ОТТГ1

(рис. 1.2.7 и 1.2.8).

Наружный диаметр соединений труб ТБО-4 и ТБО-5 на 9...12 мм

меньше наружного диаметра муфт обсадных труб по ГОСТ 632-64.

41____________X

Основная

Рис. 1.2.7. Соединение обсадных труб Рис. 1.2.8. Профиль резьбы ОТТП,

ОТТМ1, труб ОТТГ1 ТБО-4 и ТВО-5

При необходимости уменьшения габаритных размеров соедине-

ний труб ОТТП муфты к ним могут быть выполнены с умень-

шенным наружным диаметром.

Герметичность соединений труб ОТТП, ТБО-4 и ТБО-5 обес-

печивается коническими уплотнительными поверхностями, рас-

положенными со стороны торца трубы.

Резьбовая часть этих соединений соответствует резьбовому

соединению труб ОТТМ1. Переход с труб 0ТТМ1 на трубы того

же диаметра типа ОТТП, ТБО-4 и ТБО-5 может осуществляться

без переводников.

В соединении предусмотрен контакт по внутренним упор-

ным торцам, фиксирующий заданный натяг при закреплении

соединения. Основные размеры труб ОТТП, ТБО-4 и ТБО-5 и

их резьбовых соединений приведены в табл. 1.2.12 и 1.2.13 [5].

29

Таблица 1.2.12

Размеры труб 0ТТМ1

Условный диаметр трубы, мм Наружный диаметр, мм Толщина стенки, мм Внутренний диаметр резьбы в основной плоскости, мм Общая длина резьбы, мм Длина резьбы до основной плоскости,мм

114 114,3 6 ..9 111,100 74 42

127 127,0 6...9 123,800 76 44

140 139,7 7...11 136,500 80 48

146 146,0 7...11 142,850 80 48

168 168,3 7...12 165,075 84 52

178 177,8 7...14 174,600 88 56

194 193,7 7...14 190,475 92 60

219 219,1 7...12 215,875 98 66

245 244,5 7. .14 241,275 98 66

273 273,1 7...12 269,850 98 66

299 298,5 8. 12 295,250 98 66

324 323,9 9...12 320,650 98 66

340 339,7 9 12 336,525 98 66

Натяг резьбы трубы проверяют относительно торца трубы.

Измерительная плоскость резьбового и гладкого калибров-ко-

лец должна совпадать с торцом трубы или выступать над торцом

не более чем на 2,5 мм для труб диаметром до 194 мм и не более

чем на 3,0 мм для труб диаметром свыше 194 мм.

Натяг при ручном свинчивании муфты с трубой равен 14 мм.

При докреплении машинным способом торец муфты должен

совпадать с концом сбега резьбы (последней риской на трубе)

или не доходить до конца сбега не более чем на 5 мм (1 нитка).

Разрушающая нагрузка для труб ОТТМ1 определяется как

наименьшая из подсчитанных, исходя из условий разрушения

по телу трубы в опасном сечении и условий выхода резьбы из

зацепления вследствие уменьшения поперечных размеров трубы

от удлинения при растяжении.

Разрушающую нагрузку по телу трубы в опасном сечении,

находящемся на расстоянии 14 мм от конца сбега резьбы, опре-

деляют по формуле

Рраз = 0,785 [(D - 0,22)2— (D - 2s)2] о , (1.2.1)

30

Таблица 1.2.13

Размеры муфт ОТТМ1

Условный диаметр трубы, мм Наружный диаметр D, мм Длина 1, мм Диаметр фаски у торца муфты d„, мм Ширина торцовой плоскости, мм Внутренний диаметр резьбы муфты в основной плоскости г/„„, мм Внутренний диаметр резьбы в плоскости торца муфты, мм

114 133 170 116,5 6,0 111,100 112,225

127 146 174 129,2 6,0 123,800 124,925

140 159 182 141,9 6,5 136,500 137,625

146 166 182 148,3 6,5 142,850 143,975

168 188 190 170,5 7,0 165,075 166,200

178 198 198 180,0 7,0 174,600 175,725

194 216 206 195,9 7,5 190,475 191,600

219 245 218 221,3 8,5 215,875 217,000

245 270 218 246,7 8,5 241,275 242,400

273 299 218 275,3 8,5 269,850 270,975

299 324 218 300,7 8,5 295,250 296,375

324 351 218 326,1 9,5 320,650 321,775

340 365 218 342,0 9,5 336,525 337,650

где D — номинальный наружный диаметр трубы; 5 — номи-

нальная толщина стенки; ов — наименьший предел прочности

при растяжении.

Разрушающую нагрузку при выходе резьбы из зацепления

подсчитывают по формуле

Рраз = (s - 0,5/г.) [оД + ЛЕ/ц, +

+ 2hEt / (ц, - D tg (ср - р)/2/)1, (1.2.2)

где h — глубина резьбы; ст — наименьший предел текучести

при растяжении; dc — средний диаметр тела трубы в опасном

сечении, равный D — (s + /г(/2); А — диаметральный натяг свин-

ченного соединения (см); Е{ — модуль упрочнения, принимае-

мый равным 50 ГПа для стали группы прочности Д, 35 ГПа —

для стали группы прочности К и Е и 25 ГПа — для стали групп

прочности JI и М; h — рабочая высота профиля (см); ц, — коэф-

фициент Пуассона для пластической области, принимаемый

равным 0,5; <р — угол трения, принимаемый равным 11°; £ —

угол наклона стороны профиля, воспринимающей растягиваю-

щую нагрузку; / — длина резьбы, находящаяся в зацеплении, I =

(L — 0,014 м); L — общая длина резьбы.

Обсадные трубы вместе с цементным кольцом герметизируют

затрубное пространство скважин, разобщая пласты между собой и с

внутренней полостью обсадной колонны. Поэтому часто выполня-

ются расчеты прочности системы обсадные трубы — цементное коль-

цо — порода. Такие расчеты необходимы, в частности, при проверке

прочности и герметичности системы в случае изменения температу-

ры скважины в процессе эксплуатации (при термическом воздей-

ствии, резком охлаждении скважины и отборе горячей жидкости).

Обсадные трубы применяются иногда вместо НКТ, когда про-

ходные сечения последних недостаточны, например при отборе

5000...7000 м3/сут воды из скважин большого диаметра. Недостат-

ком труб при таком применении является неприспособленность

их резьб к периодическим разъединениям и соединениям. Расчет

обсадных труб в этом случае выполняется так же, как и НКТ.

Бурильные трубы также иногда применяются для этой цели.

По сравнению с обсадными они более металлоемкие, но зато

имеют резьбы, приспособленные для периодических свинчива-

ний и развинчиваний.

32

1.2.4. НАСОСНО-КОМПРЕССОРНЫЕ ТРУБЫ

Из насосно-компрессорных труб (НКТ) составляются колон-

ны, спускаемые в скважину. Колонны НКТ могут служить в ос-

новном для следующих целей:

— подъема на поверхность отбираемой из пласта жидкости,

смеси жидкости и газа или одного газа;

— подачи в скважину жидкости или газа (осуществления тех-

нологических процессов, интенсификации добычи или подзем-

ного ремонта);

— подвески в скважине оборудования;

— проведения в скважине ремонтных, в том числе буриль-

ных, работ.

Примеры условных обозначений насосно-компрессорных труб

приведены ниже:

трубы из стали группы прочности Е с условным диаметром

60 мм, толщиной стенки 5 мм:

— 60х5-Е ГОСТ 633-80 — для гладких труб;

— В-60х5 ГОСТ 633-80 — для труб с высаженными наружу

концами;

— НКМ-60х5 ГОСТ 633-80 — для высокогерметичных труб;

— НКБ-60х5 ГОСТ 633-80 — для высокогерметичных без-

муфтовых труб [5, 6].

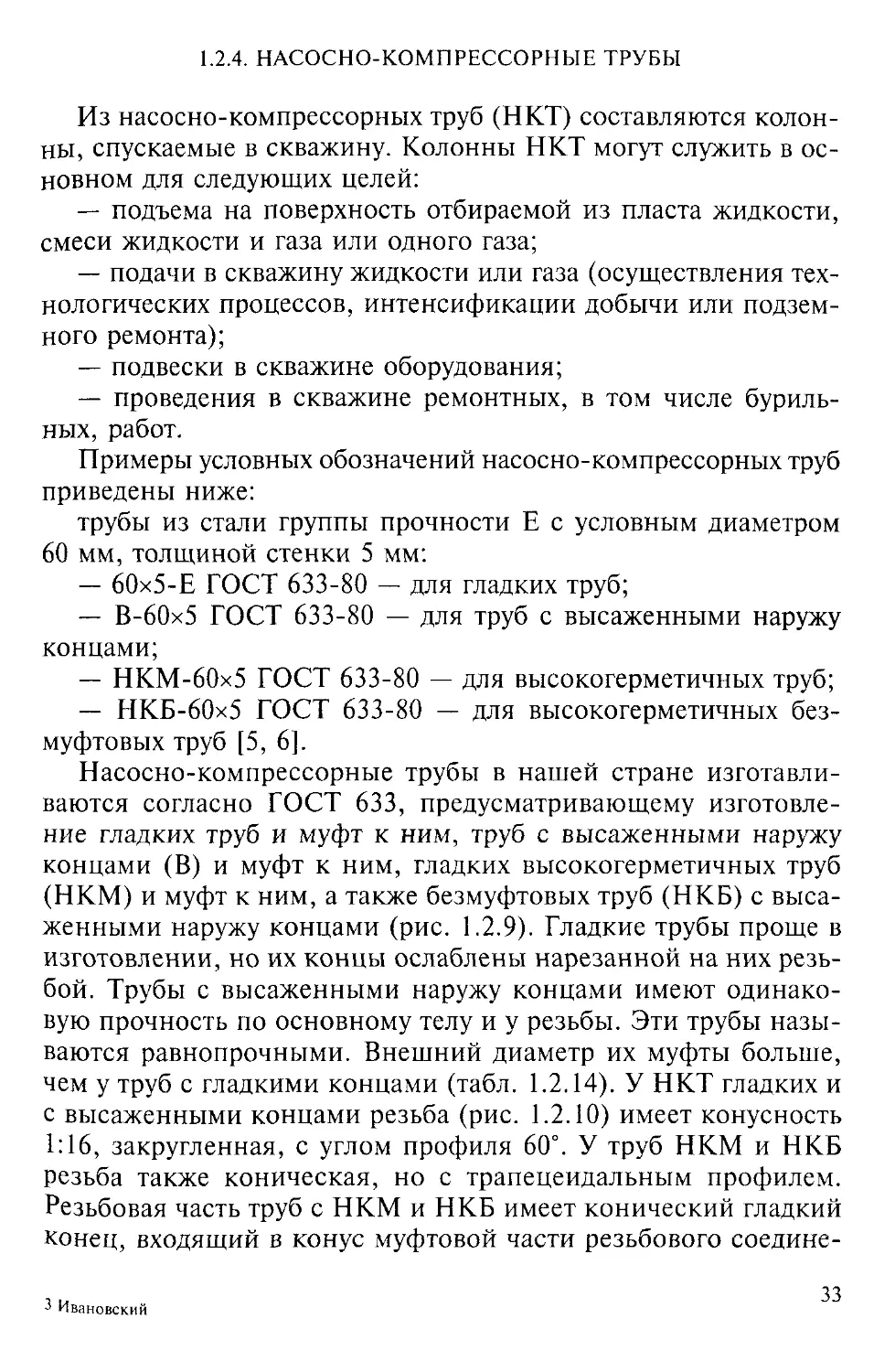

Насосно-компрессорные трубы в нашей стране изготавли-

ваются согласно ГОСТ 633, предусматривающему изготовле-

ние гладких труб и муфт к ним, труб с высаженными наружу

концами (В) и муфт к ним, гладких высокогерметичных труб

(НКМ) и муфт к ним, а также безмуфтовых труб (НКБ) с выса-

женными наружу концами (рис. 1.2.9). Гладкие трубы проще в

изготовлении, но их концы ослаблены нарезанной на них резь-

бой. Трубы с высаженными наружу концами имеют одинако-

вую прочность по основному телу и у резьбы. Эти трубы назы-

ваются равнопрочными. Внешний диаметр их муфты больше,

чем у труб с гладкими концами (табл. 1.2.14). У НКТ гладких и

с высаженными концами резьба (рис. 1.2.10) имеет конусность

1:16, закругленная, с углом профиля 60°. У труб НКМ и НКБ

резьба также коническая, но с трапецеидальным профилем.

Резьбовая часть труб с НКМ и НКБ имеет конический гладкий

конец, входящий в конус муфтовой части резьбового соедине-

3 Ивановский

33

Рис, 1.2.9. Соединение насосно-

компрессорных безмуфтовых труб НКБ1

ния и создающий допол-

нительное уплотнение со-

единения (рис. 1.2.11 и

1.2.12).

По массе труб допуска-

ется отклонение от +6,5 до

-3,5% для исполнения труб

А (более точное исполне-

ние) и от +8 до -6% для

исполнения труб Б (менее

точное исполнение).

Внутренний диаметр

НКТ проверяется шабло-

ном длиной 1250 мм с на-

ружным диаметром на

2...2,9 мм меньше номи-

нального внутреннего диа-

метра трубы (меньшее от-

клонение для труб неболь-

шого диаметра). На толщи-

ну стенки установлен ми-

нусовый допуск в 12,5% от

толщины.

Трубы изготовляются из сталей следующих групп прочности:

Д, К, Е, Л, М, Р. Кроме того, НКТ могут изготавливаться из

алюминиевого сплава марки Д16Т. Этот сплав имеет предел те-

кучести около 300 МПа, предел выносливости 110 МПа. Отно-

сительная плотность сплава 2,72. Трубы, изготовленные из алюми-

ниевого сплава, имеют значительно меньшую массу, чем сталь-

ные, а прочность их снижается меньше (в 1,25 раз по отноше-

нию к группе прочности стали Д, в 1,67 раз — к К и в 1,83 раза —

к Е). Таким образом, колонны труб из алюминиевого сплава

можно спускать глубже, или они будут иметь большой запас

прочности при глубине спуска, одинаковой с глубиной спуска

стальных труб.

Трубы из сплава Д16Т обладают и большей коррозионной

стойкостью в сероводородсодержащих средах. Особенно повы-

шаются их коррозионная стойкость и износостойкость при тол-

стослойном анодировании.

34

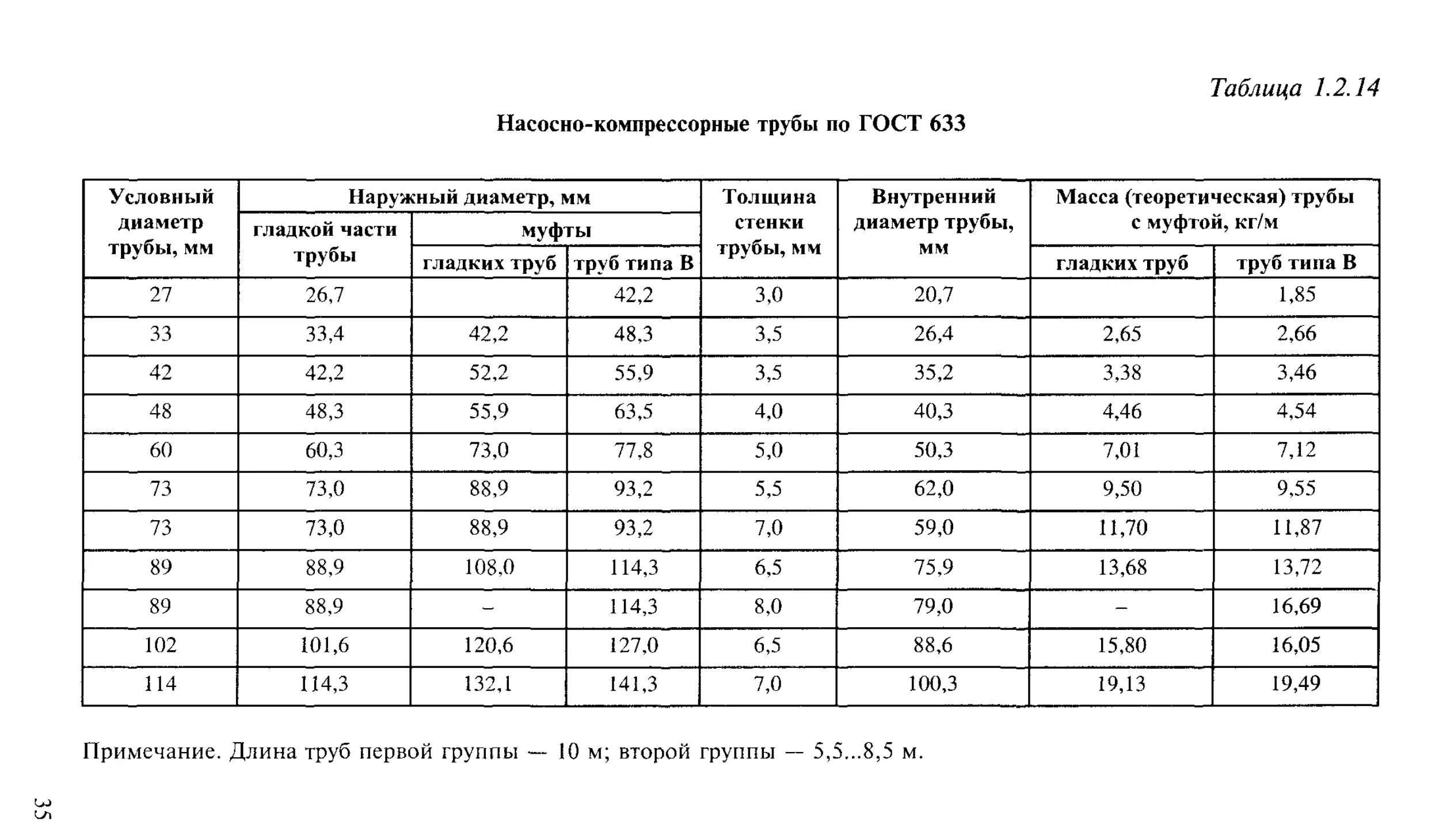

Таблица 1.2.14

Насосно-компрессорные трубы по ГОСТ 633

Условный диаметр трубы, мм Наружный диаметр, мм Толщина стенки трубы, мм Внутренний диаметр трубы, мм Масса (теоретическая) трубы с муфтой, кг/м

гладкой части трубы муфты

гладких труб труб типа В гладких труб труб типа В

27 26,7 42,2 3,0 20,7 1,85

33 33,4 42,2 48,3 3,5 26,4 2,65 2,66

42 42,2 52,2 55,9 3,5 35,2 3,38 3,46

48 48,3 55,9 63,5 4,0 40,3 4,46 4,54

60 60,3 73,0 77,8 5,0 50,3 7,01 7,12

73 73,0 88,9 93,2 5,5 62,0 9,50 9,55

73 73,0 88,9 93,2 7,0 59,0 11,70 11,87

89 88,9 108,0 114,3 6,5 75,9 13,68 13,72

89 88,9 - 114,3 8,0 79,0 - 16,69

102 101,6 120,6 127,0 6,5 88,6 15,80 16,05

114 114,3 132,1 141,3 7,0 100,3 19,13 19,49

Примечание. Длина труб первой группы — 10 м; второй группы — 5,5...8,5 м.

Рис. 1.2.10. Резьбовая часть НКТ с треугольной резьбой

Размеры и масса труб НКБ1 приведены в табл. 1.2.15.

Рис. 1.2.12. Соединение насосно-

компрессорных муфтовых труб НКМ

Рис. 1.2.11. Профиль резьбы труб

НКБ1 и НКМ

36

Таблица 1.2.15

Размеры и масса безмуфтовых труб НКБ1

Условный диаметр трубы, мм Наружный диаметр, мм Толщина стенки, мм Внутренний диаметр, мм Масса 1 м гладкой трубы, кг Увеличение массы одной трубы за счет высадки концов, кг Диаметр высаженной части, мм Длина высадки, мм

60 60,3 5,0 50,3 6,84 1,8 71 120

73 73,0 5,5 62,0 9,16 2,2 84 125

73 73,0 7,0 59,0 11,39 2,6 86

89 88,9 6,5 759 13,22 3,2 102 125

89 88,9 8,0 72,9 15,98 3,7 104

102 101,6 6,5 88,6 15,22 4,0 116 125

114 114,3 7,0 100,3 18,47 4,8 130 125

Муфтовое соединение гладких труб НКМ обеспечивает герме-

тичность соединений при давлении газа до 50 МПа (500 кгс/см2).

Прочность соединений составляет 85...90% прочности по телу

трубы, что на 25...35% превышает прочность соединений глад-

ких насосно-компрессорных труб по ГОСТ 633 [5, 6].

Конструкция конических уплотнительных поверхностей и про-

филь резьбы аналогичны применяемым в соединениях труб НКБ1.

При докреплении соединений происходит контакт по внут-

ренним упорным торцам.

Страгивающую нагрузку для труб типа НКМ определяют по

телу трубы в опасном сечении, находящемся на расстоянии 12 мм

от конца сбега резьбы, по формуле, аналогичной формуле (1.2.2)

для обсадных труб типа ОТТМ1.

Наличие у колонн НКТ резьбовых соединений через каждые

8...10 м резко увеличивает трудоемкость работ на скважине при

спуске и подъеме колонн труб.

В настоящее время на многих нефтяных и газовых промыс-

лах России находят широкое применение зарубежные насосно-

компрессорные трубы. Эти трубы чаще всего выполнены по стан-

дарту API (Американского нефтяного института), Spec 5В,

Spec5BC, Spec5BX [6].

Эти насосно-компрессорные трубы имеют наружный диаметр

от 26,7 до 114,3 мм с высаженными концами, без высадки или с

раструбом на муфтовом конце трубы. Для соединений насосно-

компрессорных труб, наряду с обычной резьбой с конусностью

1:16, углом профиля 60° и шагом 3,175 или 2,54 мм, используют

специальные трапецеидальные или упорные резьбы. С целью

повышения герметичности применяют соединения с дополни-

тельными уплотнительными поверхностями, а также с уплотни-

тельными кольцами из тефлона (фторопласта). Для предохране-

ния труб от коррозии некоторые фирмы применяют покрытие

внутренней поверхности труб пластмассами.

Насосно-компрессорные трубы изготовляют бесшовными из

сталей группы прочности Н-40, J-55 (соответствует группе проч-

ности Д по ГОСТ 633) и N-80 по стандарту АНИ (специфика-

ция 5В), из стали группы прочности Р-105 по спецификации

5ВХ АНИ и из стали группы прочности С-75 (соответствует груп-

пам прочности стали К и Е) для скважин с сернистой средой по

спецификации 5ВС АНИ.

38

Химический состав сталей группы прочности Н-40, J-55, N-80

(аналог группы прочности стали Е) и Р-105 (группа прочности

]\4) в стандартах не указывается. Типичные химические составы

приведены в табл. 1.2.16. В табл. 1.2.17 даны механические свой-

ства материалов для насосно-компрессорных труб по API Spec

5В, Spec 5ВС, Spec 5ВХ.

Таблица 1.2.16

Химический состав сталей

Группа прочности стали Термическая обработка Содержание углерода, % Содержание марганца, % Другие компоненты, %

Н-40 J-55 - 0,27...0,37 0,37...0,47 0,70...1,00 0,80... 1,00 -

N-80 Нормализация 0,38...0,48 1,40...1,70 Мо-0,15

Р-105 Нормализация 0,37...0,45 0,60...0,80 Сг-0.80

и отпуск 0,20...0,27 0,38...0,45 2,25...2,75 1,40...1,70 Ni- 1,30 Мо - 0,25 Мо-0,15 V - 0,08 Мо-0,15 Сг - 0,9

Таблица 1.2.17

Механические характеристики материалов

для НКТ по API Spec 5В, 5ВС, 5ВХ

Группа прочности стали Предел прочности при растяжении, МПа, не менее Предел текучести при растяжении, МПа, не менее Наименьшее удлинение при разрыве, %

Н-40 420 280 29,5

J-55 520 380 24,0

С-75 660 520 19,5

N-80 700 560 18,5

Р-105 840 730 16,0

39

Конструкции резьбовых и иных уплотнительных элементов

некоторых типов НКТ зарубежного производства изображены

на рис. 1.2.13—1.2.15 [5, 6].

В последние годы получи-

Рис. 1.2.13. Соединения насосно-

компрессорных труб фирмы «Хандрил»:

а — соединение FJ и А-95;

б — соединение CS и РН-6

ли применение так называе-

мые непрерывные наматыва-

емые (безмуфтовые или гиб-

кие) трубы длиной до 2500 м,

а в некоторых случаях — до

5500 м. Эти трубы выпускают-

ся с прокатного стана полной

строительной длины (или от-

дельными бухтами длиной от

300 до 650 м, которые соеди-

няются между собой с помо-

щью стыковой сварки) без

промежуточных резьбовых со-

единений и сматываются в

бухту. Они спускаются в сква-

жину со специального агрега-

та, обычно смонтированного

на большегрузной автомашине.

Рис. 1.2.14. Соединение насосно-компрессорных труб VAM

фирмы «Валурек»

-150

1 m‘j

u р~~" '[J

Рис, 1.2.15. Насосно-компрессорные трубы с приваренными замками,

используемые в качестве бурильных труб малого диаметра (по стандартам АНИ):

1 — сварной шов, 2 — уплотнительное кольцо

40

За счет сил трения в протяжном устройстве агрегата колон-

на непрерывных труб удерживается в скважине в подвешенном

состоянии [7].

Через такую колонну труб можно подавать жидкость в сква-

жину для промывки песчаных пробок, спускать оборудование

для ремонтных и эксплуатационных работ. Естественно, что при

таких непрерывных гибких трубах резко сокращается время спус-

ка и подъема колонн, ликвидируются трудоемкие работы по свин-

чиванию и развинчиванию резьбовых соединений.

К недостаткам относится громоздкость оборудования для спус-

ка и подъема труб, так как радиус изгиба труб на барабане жела-

тельно иметь больший для меньшей остаточной деформации труб.

Однако работы, проведенные В. Н. Ивановским [2], показали

возможность достаточного числа циклов пластической дефор-

мации гибких труб без нарушения их работоспособности. В этом

случае диаметр барабана агрегата можно сократить до 2...1,8 м.

Остальные технологические трудности решаются в процессе прак-

тического применения гибких труб.

Достаточно широко на нефтяных промыслах применялись НКТ,

внутренняя поверхность которых покрыта стеклом, эпоксидными

смолами. Менее распространены эмалированные трубы. Такие по-

крытия применяются для защиты от отложения парафина на трубах

и защиты от коррозии внутренней поверхности труб. Кроме того,

они снижают на 20...30% гидравлические сопротивления потоку.

Покрытие стеклом обладает высокой теплостойкостью и дос-

таточно прочно при небольших деформациях труб. На поверх-

ности стекла не откладывается парафин. Однако покрытие стек-

лом имеет ряд недостатков. Один из них — образование микро-

трещин в стекле при покрытии им трубы. В результате образу-

ются очаги коррозии металла и местного отложения парафина у

трещин. В настоящее время отрабатывается технология покры-

тия, уменьшающая трещинообразование. Второй недостаток —

разрушение стекла при деформации труб. Причиной этого слу-

жат различные модули упругости металла (0,21 -106 МПа) и стек-

ла (0,057-106 МПа). Вследствие этого при растяжении металла

труб тонкому слою стекла передаются большие усилия, наруша-

ющие его целостность. Это сказывается при больших глубинах

подвески труб и их транспортировке, когда трубы не предохра-

нены от изгиба.

41

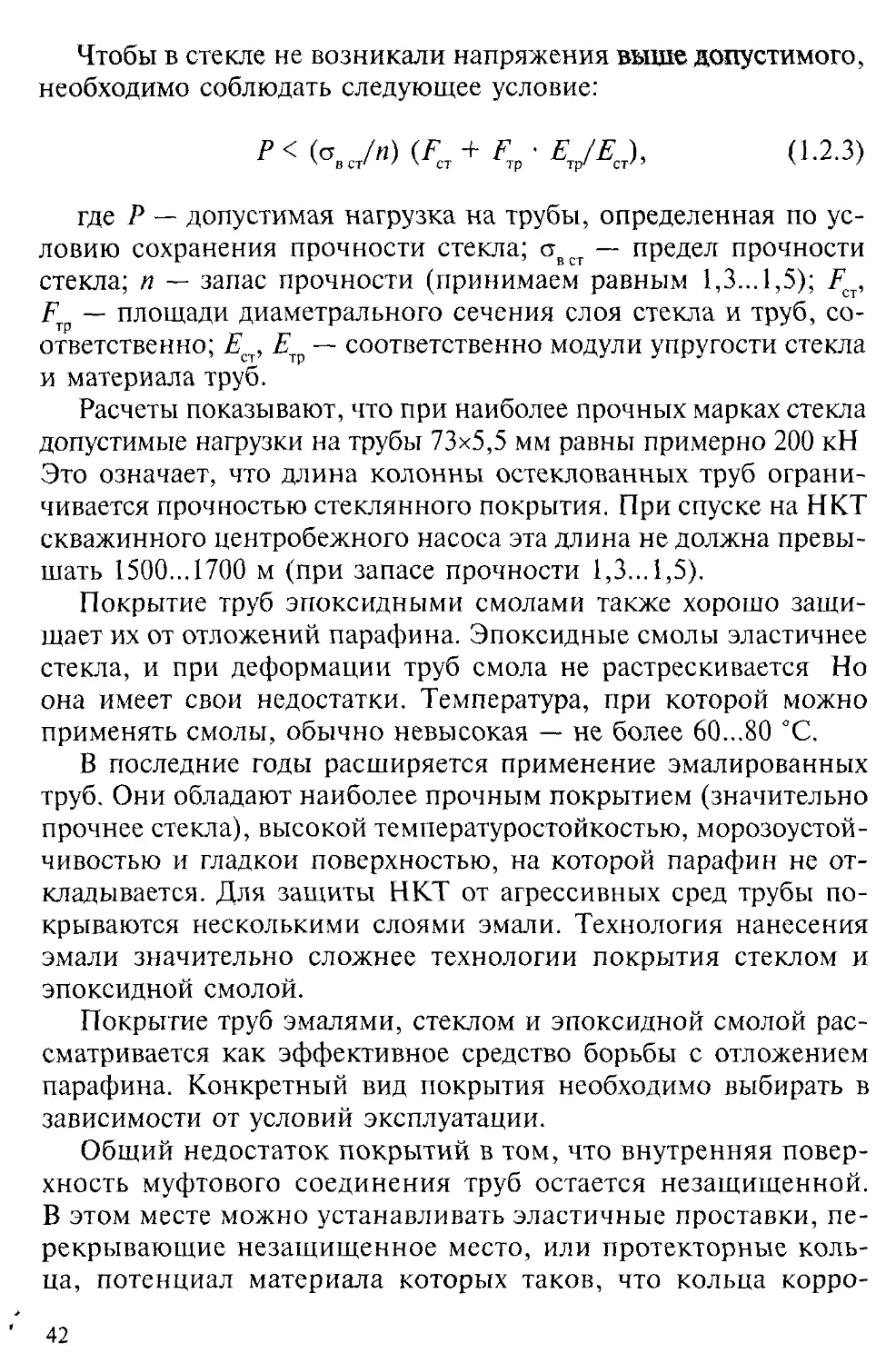

Чтобы в стекле не возникали напряжения выше допустимого,

необходимо соблюдать следующее условие:

Р< (о In) (F + F • Е /Е ), (1.2.3)

' в ст' ' 4 ст тр тр' ст' ’ х 7

где Р — допустимая нагрузка на трубы, определенная по ус-

ловию сохранения прочности стекла; о,ст — предел прочности

стекла; п — запас прочности (принимаем равным 1,3...1,5); Fct,

F — площади диаметрального сечения слоя стекла и труб, со-

ответственно; £т, £тр — соответственно модули упругости стекла

и материала труб.

Расчеты показывают, что при наиболее прочных марках стекла

допустимые нагрузки на трубы 73x5,5 мм равны примерно 200 кН

Это означает, что длина колонны остеклованных труб ограни-

чивается прочностью стеклянного покрытия. При спуске на НКТ

скважинного центробежного насоса эта длина не должна превы-

шать 1500... 1700 м (при запасе прочности 1,3... 1,5).

Покрытие труб эпоксидными смолами также хорошо защи-

щает их от отложений парафина. Эпоксидные смолы эластичнее

стекла, и при деформации труб смола не растрескивается Но

она имеет свои недостатки. Температура, при которой можно

применять смолы, обычно невысокая — не более 60...80 °C.

В последние годы расширяется применение эмалированных

труб. Они обладают наиболее прочным покрытием (значительно

прочнее стекла), высокой температуростойкостью, морозоустой-

чивостью и гладкой поверхностью, на которой парафин не от-

кладывается. Для защиты НКТ от агрессивных сред трубы по-

крываются несколькими слоями эмали. Технология нанесения

эмали значительно сложнее технологии покрытия стеклом и

эпоксидной смолой.

Покрытие труб эмалями, стеклом и эпоксидной смолой рас-

сматривается как эффективное средство борьбы с отложением

парафина. Конкретный вид покрытия необходимо выбирать в

зависимости от условий эксплуатации.

Общий недостаток покрытий в том, что внутренняя повер-

хность муфтового соединения труб остается незащищенной.

В этом месте можно устанавливать эластичные проставки, пе-

рекрывающие незащищенное место, или протекторные коль-

ца, потенциал материала которых таков, что кольца корро-

42

дируют сами, защищая от коррозии близко расположенные уча-

стки трубы. Однако применение таких мер создает дополни-

тельные трудности.

1 2 5 РАСЧЕТ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

Расчеты НКТ можно разделить на технологические и проч-

ностные. К технологическим можно отнести расчеты гидравли-

ческого сопротивления потоку, движущемуся по трубам, опре-

деление работы газа по подъему жидкости в колонне труб, про-

верку удлинения труб. Эти расчеты даются в соответствующих

разделах настоящей книги

Расчеты на прочность определяют допустимость использова-

ния данных труб по следующим параметрам: нагрузке, вызыва-

ющей страгивание резьбового соединения; эквивалентному на-

пряжению, возникающему в опасном сечении трубы с учетом

давления среды и осевой нагрузки; циклической переменной

нагрузке; усилиям, вызывающим продольный изгиб трубы. Не-

обходимость учитывать все или часть этих факторов при расчете

НКТ определяется условиями их работы. Насосно-компрессор-

ные трубы могут растягиваться под действием веса колонны труб,

присоединенного оборудования, давления откачиваемой жидко-

сти. При подаче к забою жидкости в верхней части колонны

могут возникать напряжения от избыточного внутреннего дав-

ления, при опоре колонны НКТ в скважине на якорь может

возникать продольный изгиб.

Рассмотрим общие положения прочностного расчета НКТ.

Определение нагрузок, действующих на трубы при различных

случаях их использования, рассмотрим в соответствующих раз-

делах. Прежде всего, рассмотрим расчет нагрузки, вызывающей

страгивание резьбового соединения.

Под страгиванием резьбового соединения понимают на-

чало разъединения резьбы трубы и муфты, когда при осевой

нагрузке напряжение в трубе достигает предела текучести

материала, затем труба несколько сжимается, муфта расши-

ряется и резьбовая часть трубы выходит из муфты со смяты-

ми и срезанными верхушками витков резьбы, но без разрыва

тРУбы в ее поперечном сечении и без среза резьбы у ее осно-

вания.

43

Выражение для определения осевой нагрузки на НКТ, вы-

зывающей страгивание резьбы, нашел Ф.И. Яковлев. Он рас-

смотрел взаимное действие на резьбовое соединение осевой

нагрузки Р и радиальных сил, возникающих в резьбе за счет

наклона граней резьбы и сил трения (рис. 1.2.16). Рассматри-

Рис. 1.2.16. Схема сил,

действующих на виток резьбы

вая нефтепромысловые тру-

бы, Ф.И. Яковлев считал их

тонкостенными. У НКТ отно-

шение их внутреннего диамет-

ра к толщине стенки равно у

основного тела трубы 10... 14,

а у резьбы — 15...20. Таким об-

разом, участок трубы у резь-

бы можно рассматривать как

тонкостенный (условная гра-

ница между тонко— и толсто-

стенными трубами принимает-

ся обычно при упомянутом от-

ношении, равном 18...20) [8].

Учитывая, что осевое уси-

лие становится страгивающей

нагрузкой при достижении на-

пряжения предела текучести,

Ф.И. Яковлев получил следую-

щее выражение:

ЛРСр6Яг

1 + (£’cp/2/)Ctg(a + (P) ’

(1.2.4)

где Dcp— средний диаметр тела трубы под резьбой в ее основ-

ной плоскости, D = Dbh+b; DBH, в — внутренний диаметр трубы

и толщина тела трубы под резьбой (см. рис. 1.2.10); стт — предел

текучести для материала труб; I — длина резьбы (см. рис. 1.2.10);

a — угол профиля резьбы; <р — угол трения.

П.П. Шумилов уточнил формулу Ф.И. Яковлева. Он ввел

коэффициент, учитывающий влияние основного тела трубы,

более жесткого, чем ослабленная резьбовая часть:

44

Г| = в / (S + в),

где S — номинальная толщина трубы. Тогда

лОгпвстт

1 + n(Dcp/2Z)ctg(a + (p) ’ (1.2.5)

В НКТ a = 60°. Угол трения для стальных труб рекомендуется

принимать равным примерно 9°.

Встречаются случаи, когда в опасном сечении трубы действу-

ют внутреннее избыточное давление жидкости и осевые усилия.

Тогда недостаточно проверить трубы только на страгивание резь-

бы. Необходимо также проверить трубы на совместное действие

давления и осевого усилия.

Расчет равнопрочных НКТ ведется на напряжения, возника-

ющие в стенке гладкой части трубы от внешних нагрузок.

Расчет НКТ на прочность под действием давления среды (дав-

ления отбираемой жидкости, газа или смеси) без учета осевых

сил ведется по известным зависимостям с определением эквива-

лентного напряжения по четвертой теории прочности. На прак-

тике обычно избыточное давление действует внутри труб. Коэф-

фициент запаса принимают в этом случае равным 1,3.

В этом случае определяют эквивалентное напряжение по чет-

вертой теории прочности, а по нему и по напряжению текучести

материала находят запас прочности.

В некоторых случаях на НКТ действуют циклические нагруз-

ки. При этом трубы проверяются на страгивающую нагрузку и

усталость. Для этого определяют наибольшую и наименьшую

нагрузки на трубы. Эти нагрузки позволяют найти наибольшее,

наименьшее и среднее напряжения, а по ним — амплитуду на-

пряжений симметричного цикла (<та).

Зная предел выносливости материала труб при симметрич-

ном цикле (о ,), можно определить запас прочности. Влияние

циклических нагрузок на прочность материала и деталей под-

робно рассматривается в курсах сопротивления материалов и

Деталей машин.

Запас прочности трубы определяется по формуле

п = о, / [£, о + <д], (1.2.6)

45

гдео _ предел выносливости мате риала лрг'б при симмет-

ричном цикле растяжения-сжатия; к° - коэ-чфОэии-иент, учитыва-

ющий концентрацию напряжений, масштобЕГЫш фактор и со-

стояние поверхности детали; V,- коэффии; ис нт, учитывающий

свойства материала и характер нагружения: де-та.т и.

Предел выносливости для стали группы: ггточности Д равен

31 МПа при испытании в атмосфере и 1& — в морской

воле Коэффициент ш = 0,07...0,09 для маыерз» гя аалов с пределом

прочности о = 370...550 МПа и ys = 0,11.. * -0, 14 — для материа-

лов с о = 650...750 МПа.

Во всех указанных расчетах НКТ запасах прочности обычно

принимается равным 1,3...1,5.

Продольный изгиб труб может возникаль в частности, при

опоре низа труб на забой или на якорь и: в пгежкоторых других

случаях.

При проверке труб на продольный изпг £5 о-птр еделяют крити-

ческую сжимающую нагрузку, возможность зависания труб в

скважине и прочность изогнутого участка труб ьг .

Критическую сжимающую нагрузку, п|л»и гксэгорой в момент

установки механического пакера колонна под.Еергается продоль-

ному изгибу, определяют из зависимости

/>кр = 3,5^EJk2q2 , (1-2.7)

где 3 5 _ коэффициент, учитывающий заш е меление колонны

труб в пакере; J - момент инерции поперек -ля о г о сечения трубы,

J =«/64(d;-D‘). (1.2.8)

А, - коэффициент, учитывающий уменьиыеы: яе ~веса труб в жид-

q _ вес 1 м длины труб в воздухе; Е - ыо/туль упругости, Е =

= 2,1-105 МПа.

При колонне НКТ, состоящей из секций: ра злкчных диаметров,

в расчет принимаются диаметральные разг^лср^в! нижней секции.

46

Запас устойчивости для предотвращения изгиба принимают

равным 3...4 [8].

При изгибе труб на большой длине возможно зависание изог-

нутых труб НКТ за счет трения их об обсадную колонну. При

этом на пакер передается не весь вес изогнутой колонны. В этом

случае если на верхнем конце колонны неограниченно увеличи-

вать сжимающее усилие, то нагрузка на забое не превысит вели-

чины

Р, = \lq^ (1.2.10)

’со ’°0

gliK, = 1/а[(е2а + 1)/(е2а -1)]; а = 0,5 l^frkq/EJ

где, а — параметр зависания; f — коэффициент трения НКТ

об обсадную колонну при незапарафированной колонне (для рас-

четов можно принимать f = 0,2); г — радиальный зазор между

НКТ и обсадной колонной; / — длина колонны, для скважин в

пределе / = Н.

Если увеличивать длину колонны, то а -> 8, —> 1/а

(рис. 1.2.17) и получаем предельную нагрузку на забой:

Лтах = Zyl^qEJ/ fr ,

(1.2.11)

При свободном верхнем конце колонны НКТ (/ = //) нагрузка

на забой:

Р|0 = ад10, (1.2.12)

где gli0 = 1/а[(е2а -1)/(е2а +1)] .

Условие прочности для изогну-

того участка колонны НКТ запи-

сывается в виде:

Р^Ш^+г/2^) = ^/п, (1.2.13)

где Fo — площадь опасного се-

чения труб, м2; Wo — осевой мо-

мент сопротивления опасного се-

Рис. 1.2.17. Зависимость нагрузки,

передаваемой колонной на забой,

от параметра зависания:

47

чения труб, м3; Р — осевое усилие, действующее на изогнутый

участок труб, МН; о — предел текучести материала труб, МПа;

п — запас прочности, принимаемый равным 1,35.

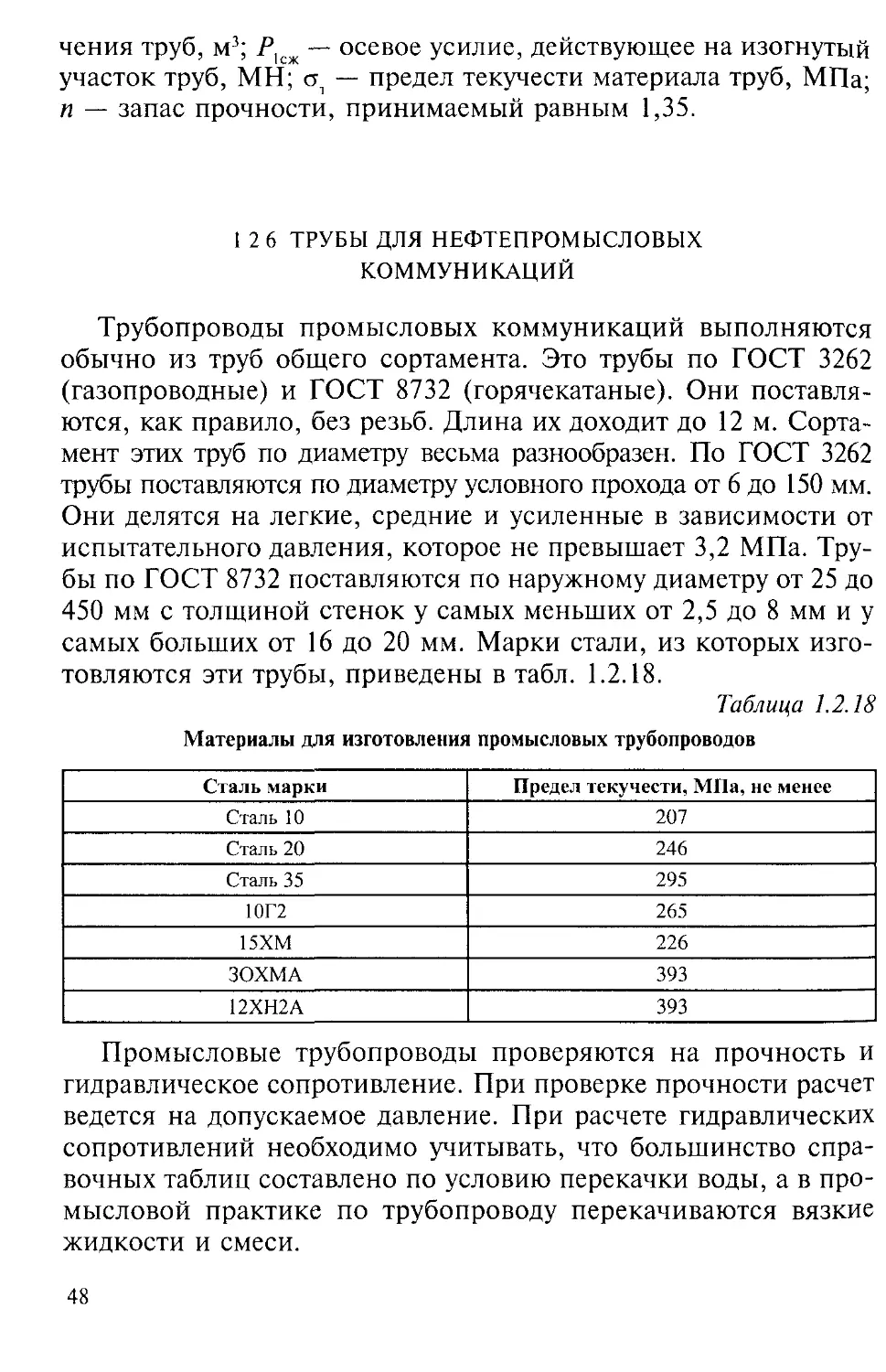

1 2 6 ТРУБЫ ДЛЯ НЕФТЕПРОМЫСЛОВЫХ

КОММУНИКАЦИЙ

Трубопроводы промысловых коммуникаций выполняются

обычно из труб общего сортамента. Это трубы по ГОСТ 3262

(газопроводные) и ГОСТ 8732 (горячекатаные). Они поставля-

ются, как правило, без резьб. Длина их доходит до 12 м. Сорта-

мент этих труб по диаметру весьма разнообразен. По ГОСТ 3262

трубы поставляются по диаметру условного прохода от 6 до 150 мм.

Они делятся на легкие, средние и усиленные в зависимости от

испытательного давления, которое не превышает 3,2 МПа. Тру-

бы по ГОСТ 8732 поставляются по наружному диаметру от 25 до

450 мм с толщиной стенок у самых меньших от 2,5 до 8 мм и у

самых больших от 16 до 20 мм. Марки стали, из которых изго-

товляются эти трубы, приведены в табл. 1.2.18.

Таблица 1.2.18

Материалы для изготовления промысловых трубопроводов

Сталь марки Предел текучести, МПа, не менее

Сталь 10 207

Сталь 20 246

Сталь 35 295

10Г2 265

15ХМ 226

3OXMA 393

12XH2A 393

Промысловые трубопроводы проверяются на прочность и

гидравлическое сопротивление. При проверке прочности расчет

ведется на допускаемое давление. При расчете гидравлических

сопротивлений необходимо учитывать, что большинство спра-

вочных таблиц составлено по условию перекачки воды, а в про-

мысловой практике по трубопроводу перекачиваются вязкие

жидкости и смеси.

48

Трубопроводы проектируются и изготовляются в соответствии

с правилами, установленными Госгортехнадзором. Исключение

составляют трубопроводы для пара, эксплуатируемые с абсолют-

ным давлением до 0,2 МПа, для воды с температурой до 120 °C,

временно устанавливаемые трубопроводы со сроком действия

до 1 года и некоторые другие. Трубы этих трубопроводов должны

выдерживать давление испытания, определенное по формуле

/; = 2 5|а]/4. (1.2.14)

где S — толщина стенки трубы (за вычетом допуска); [о] —

допускаемое напряжение, равное 40% предела текучести; dm —

внутренний диаметр трубы.

Проектируя трубопровод по действующим правилам Госгор-

технадзора, необходимо установить, распространяются ли на

данный трубопровод правила проектирования Госгортехнадзора

и к какой категории относится трубопровод.

1.3. СКВАЖИННЫЕ УПЛОТНИТЕЛИ - ПАКЕРЫ

1 3.1. КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ ПАКЕРОВ

Пакеры служат для разобщения частей ствола скважины по

вертикали и герметизации нарушенных участков обсадной ко-

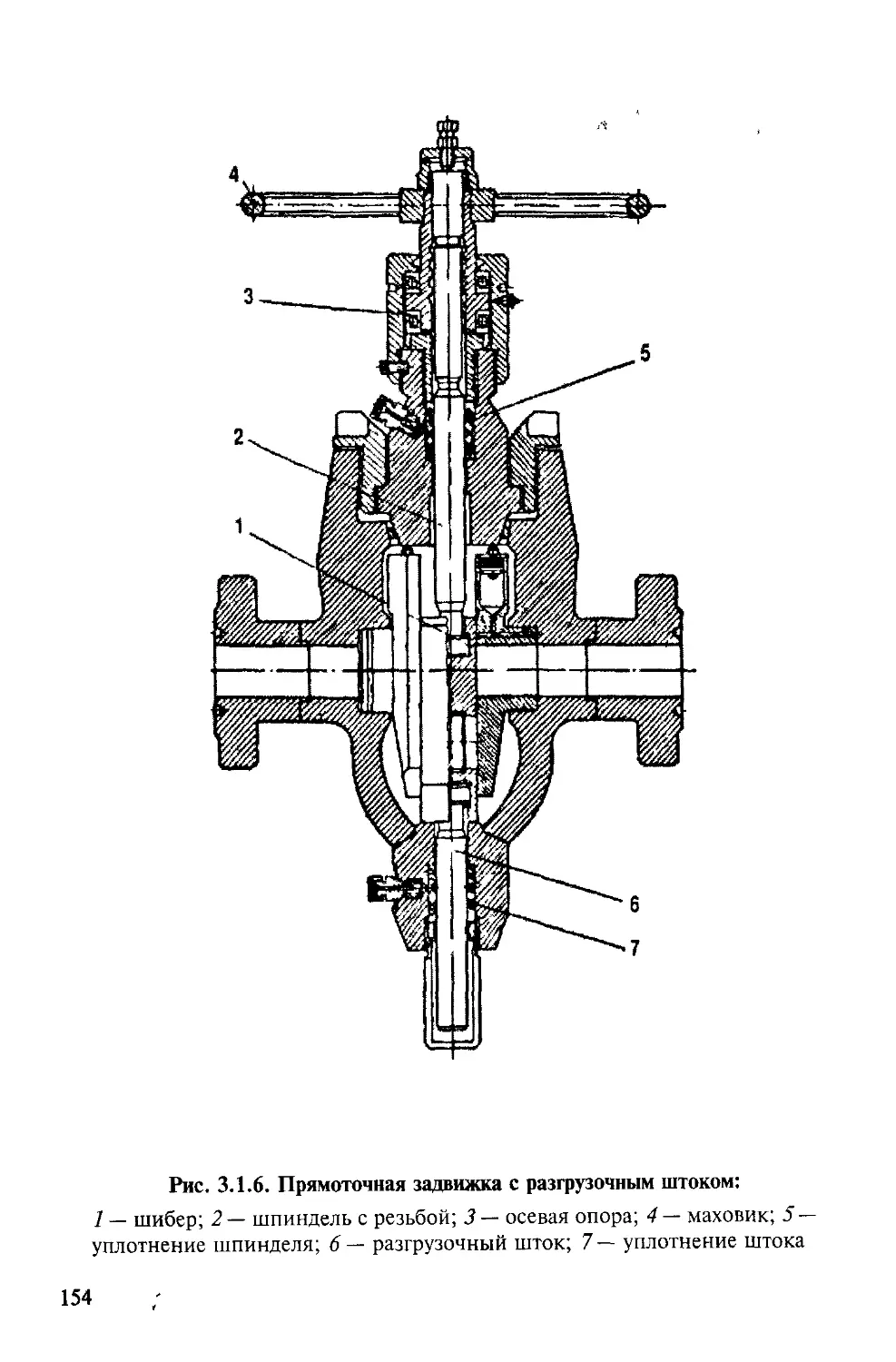

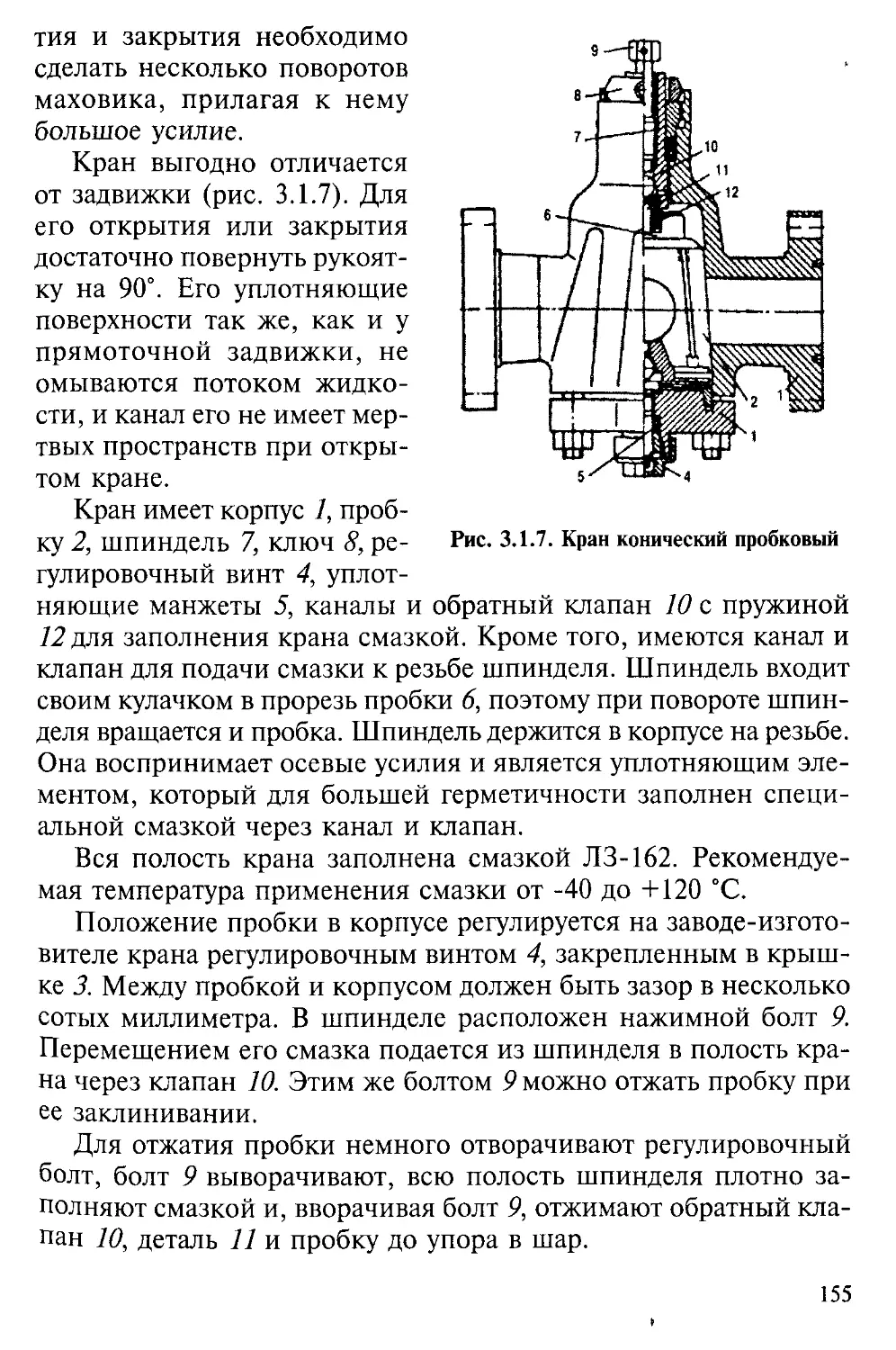

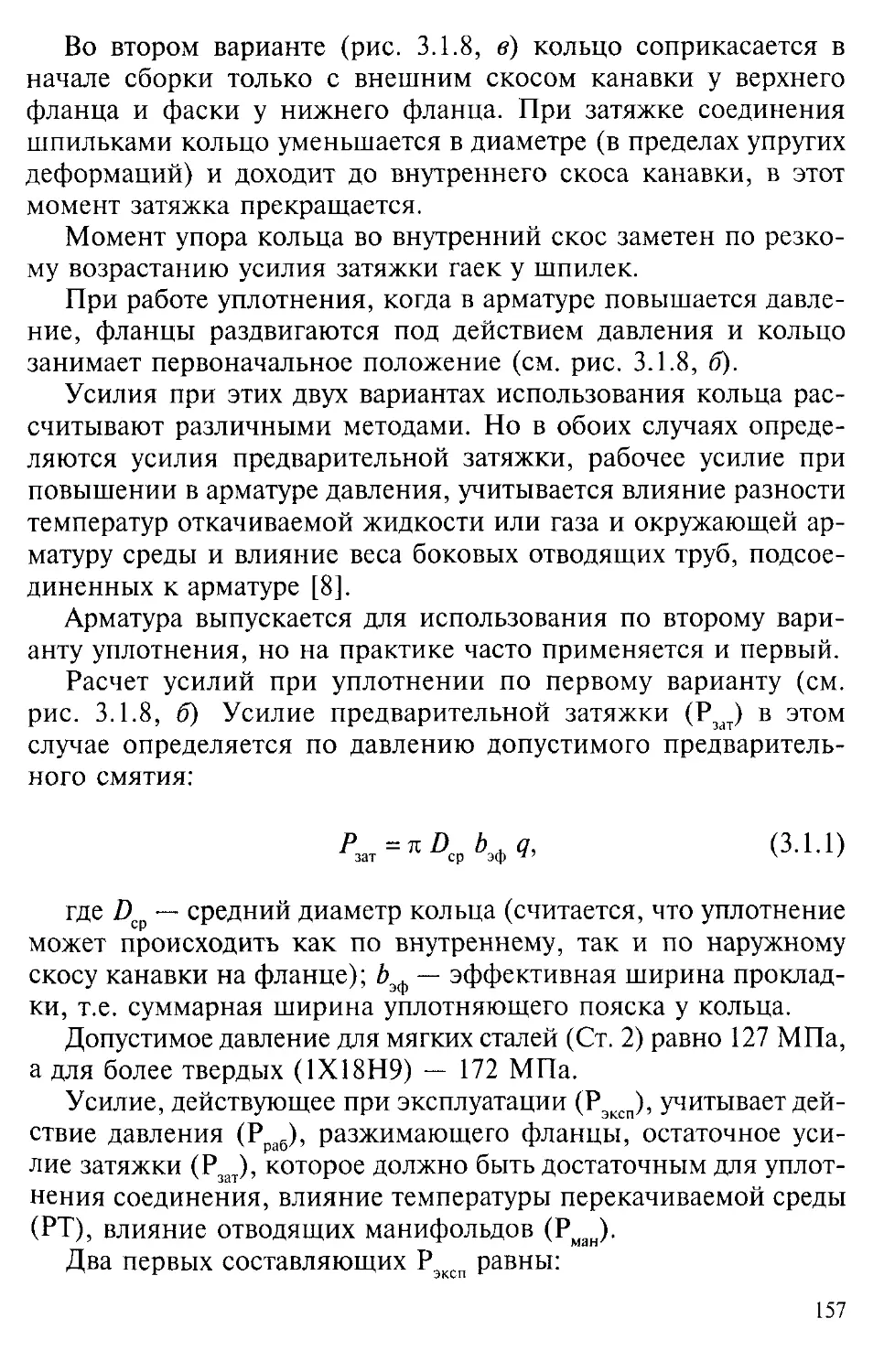

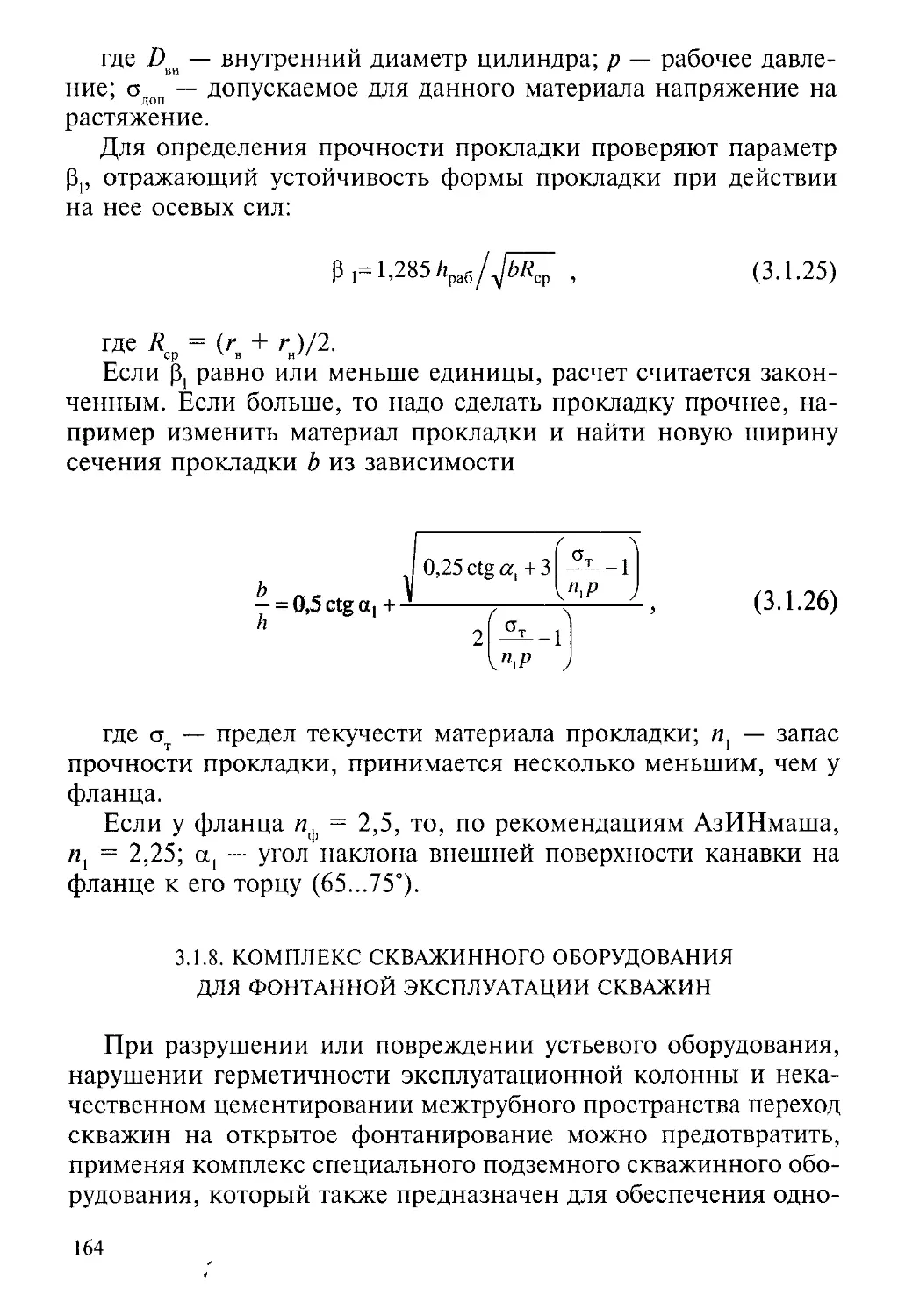

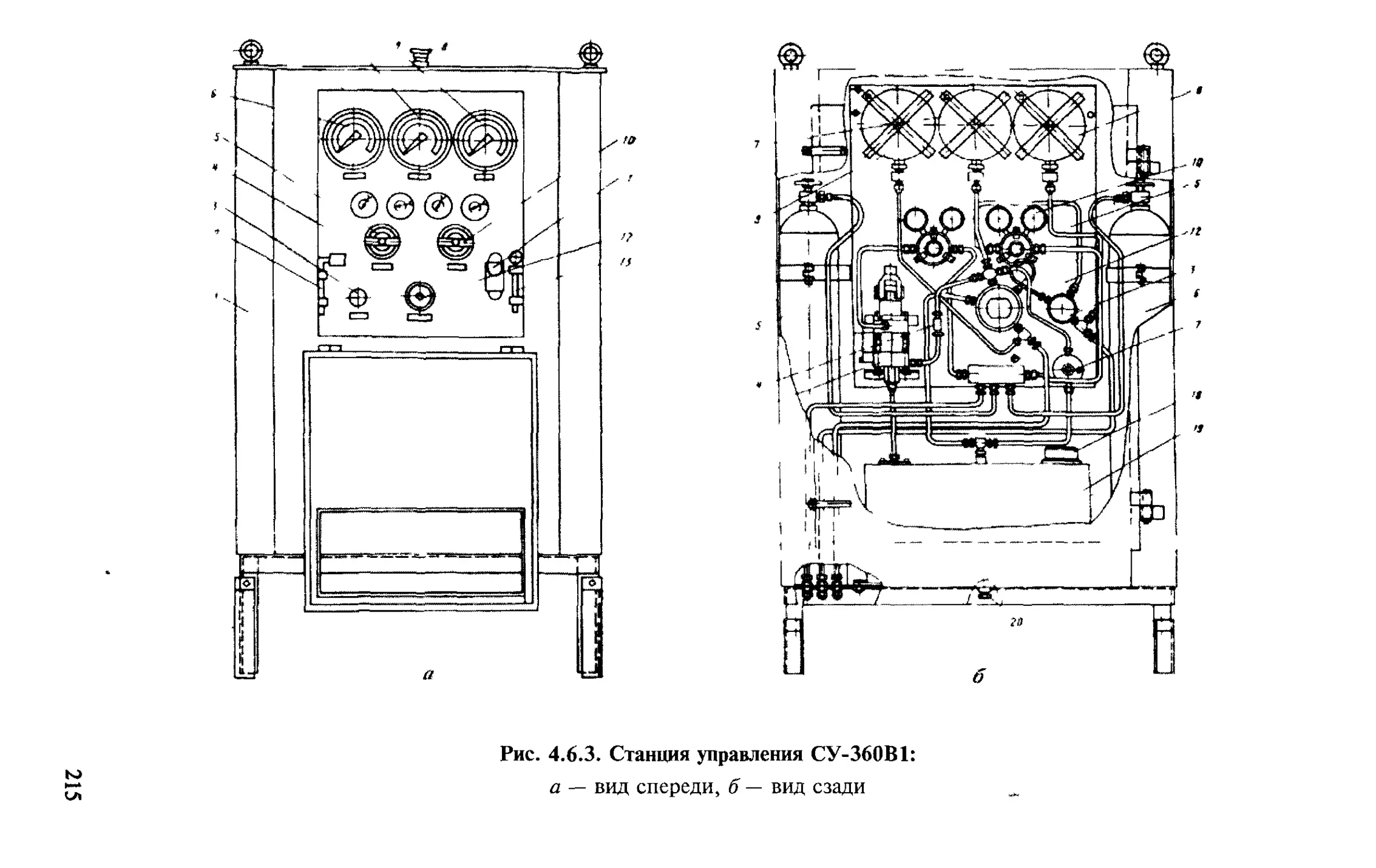

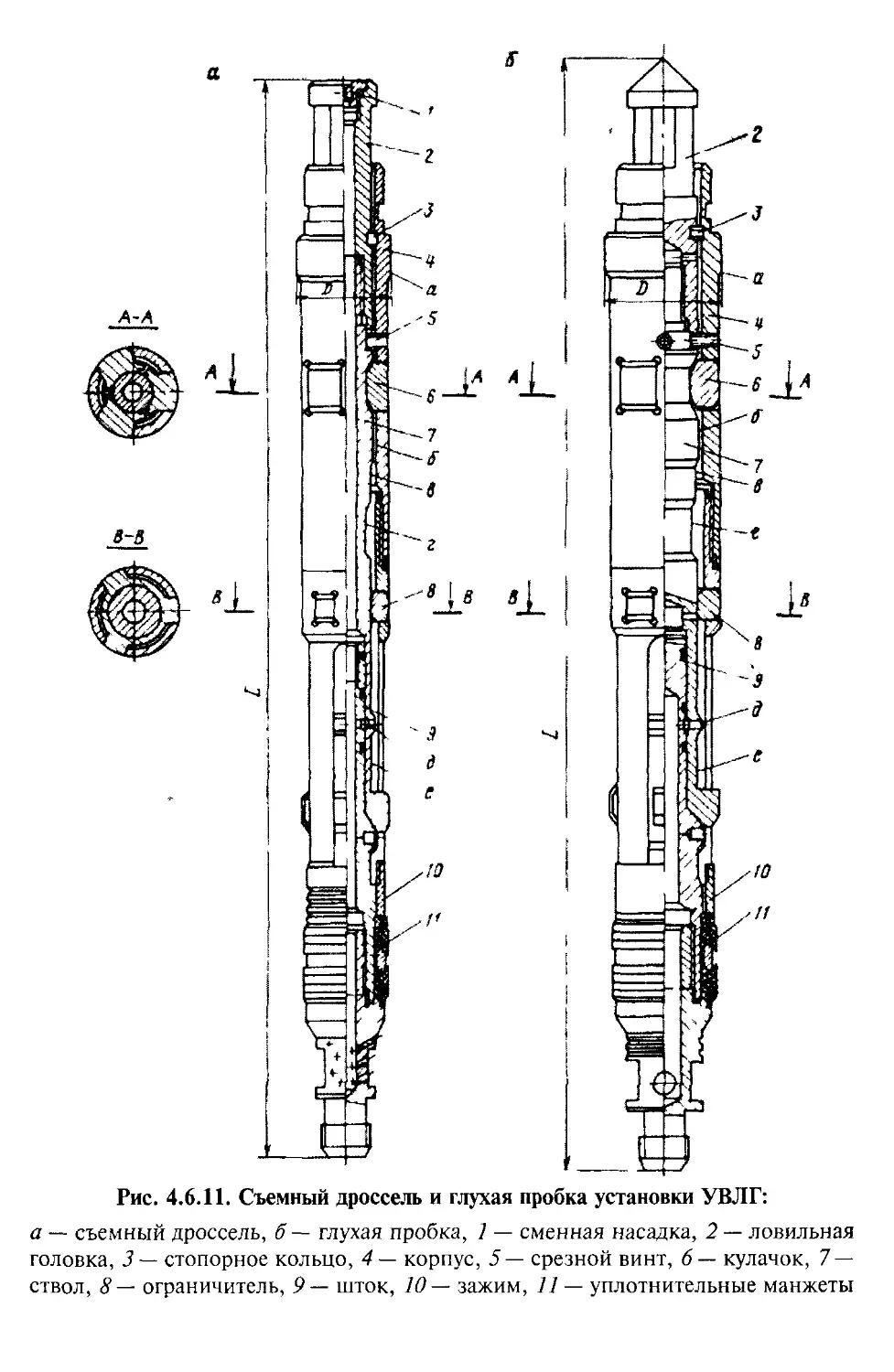

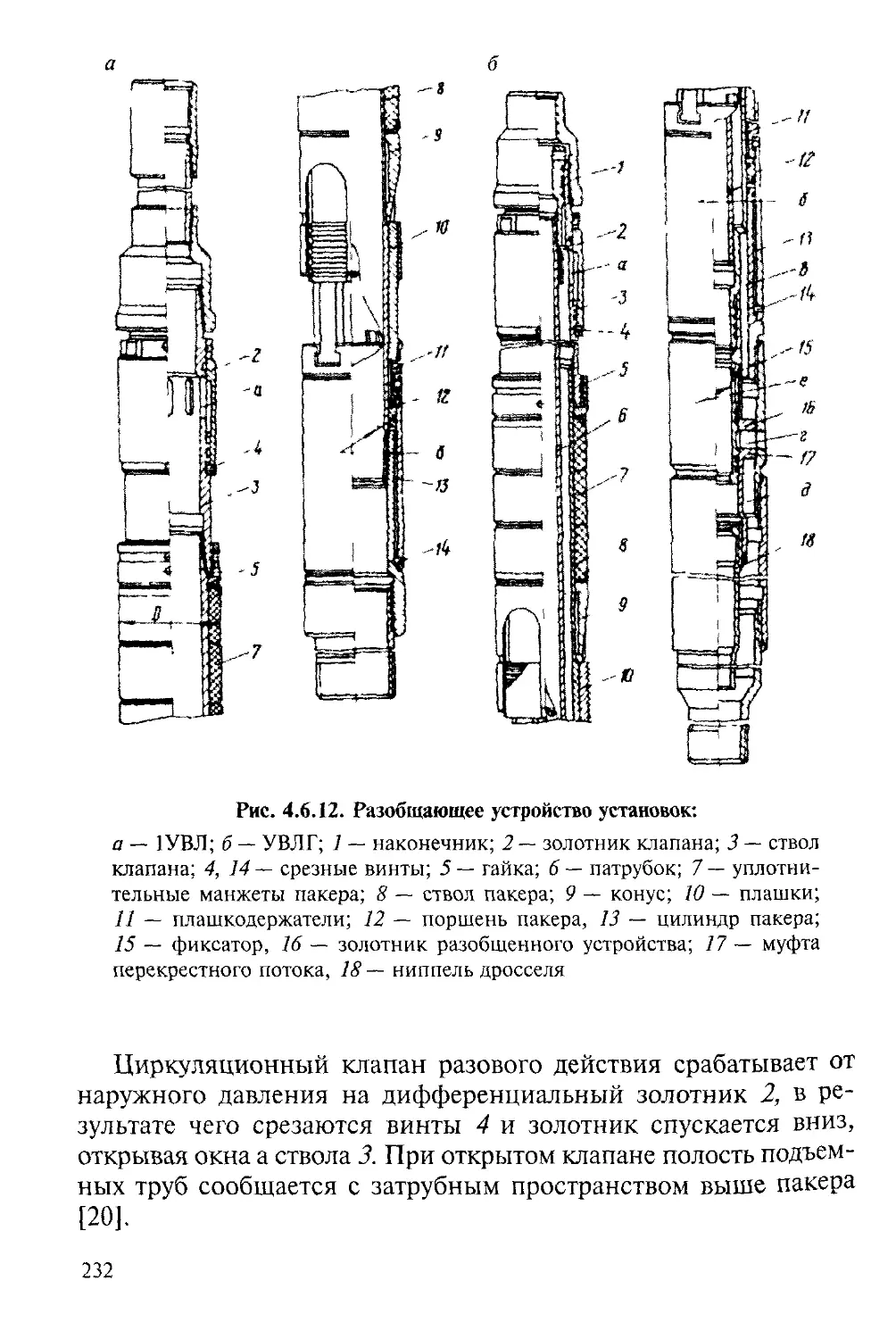

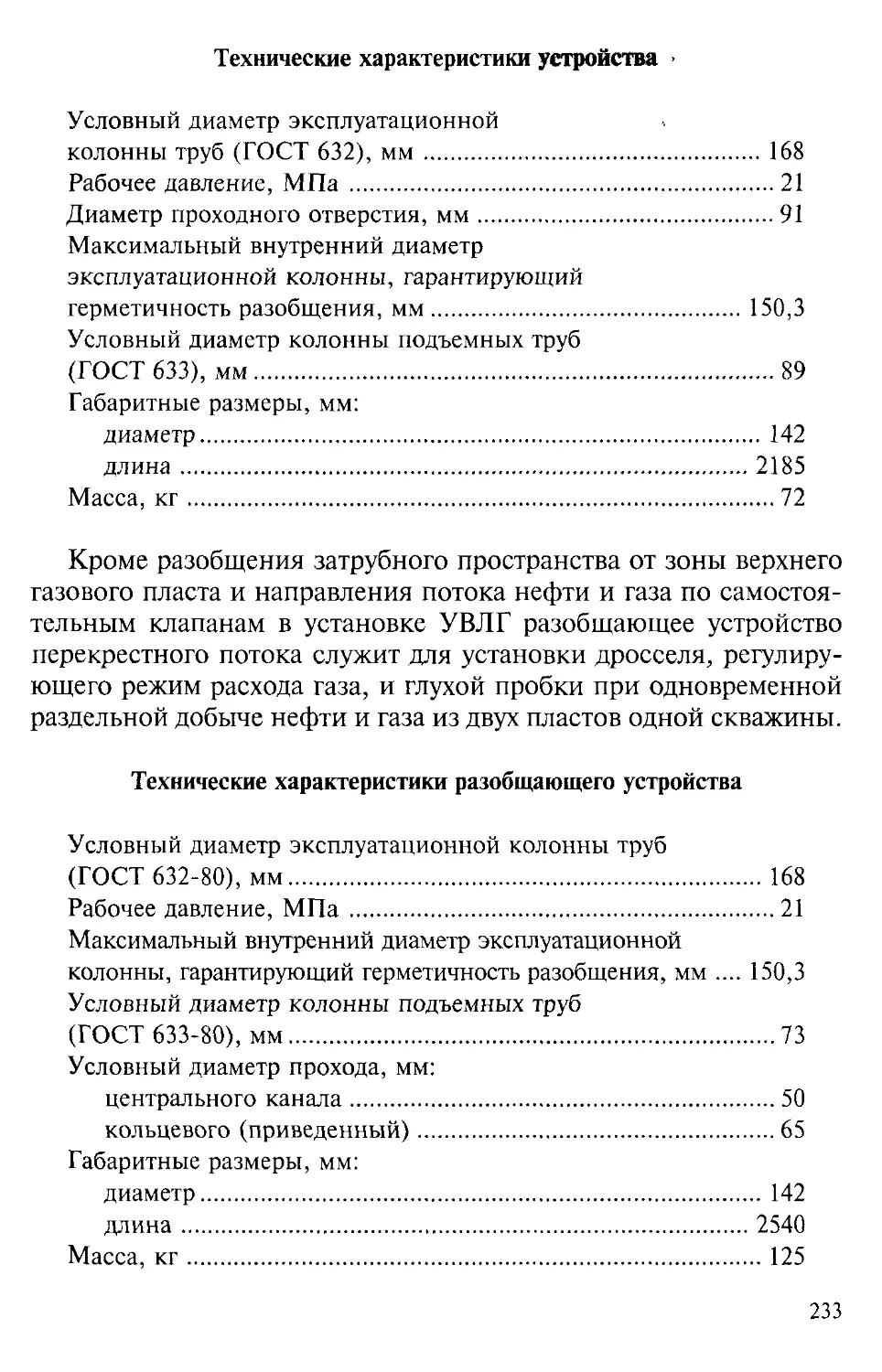

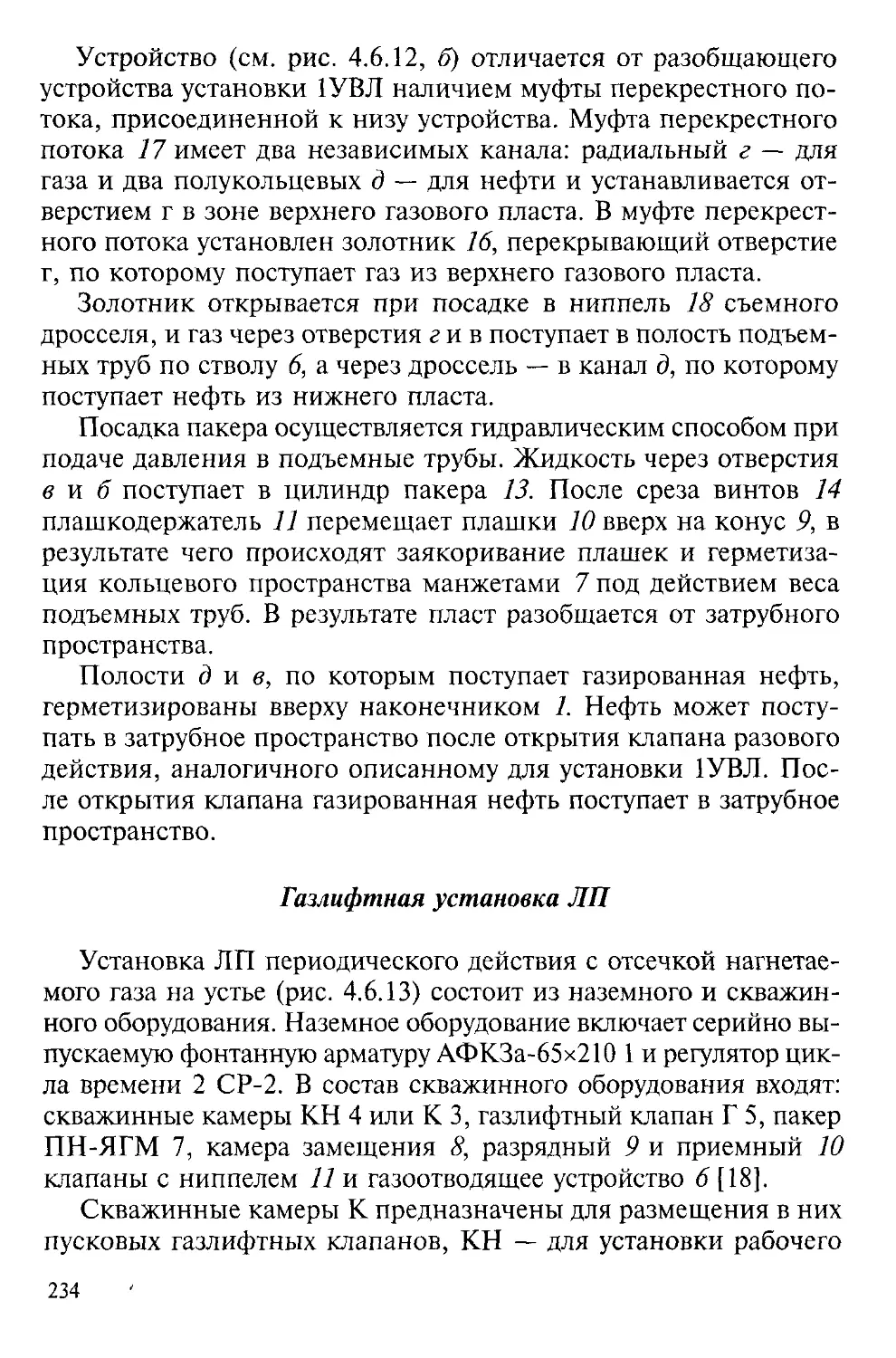

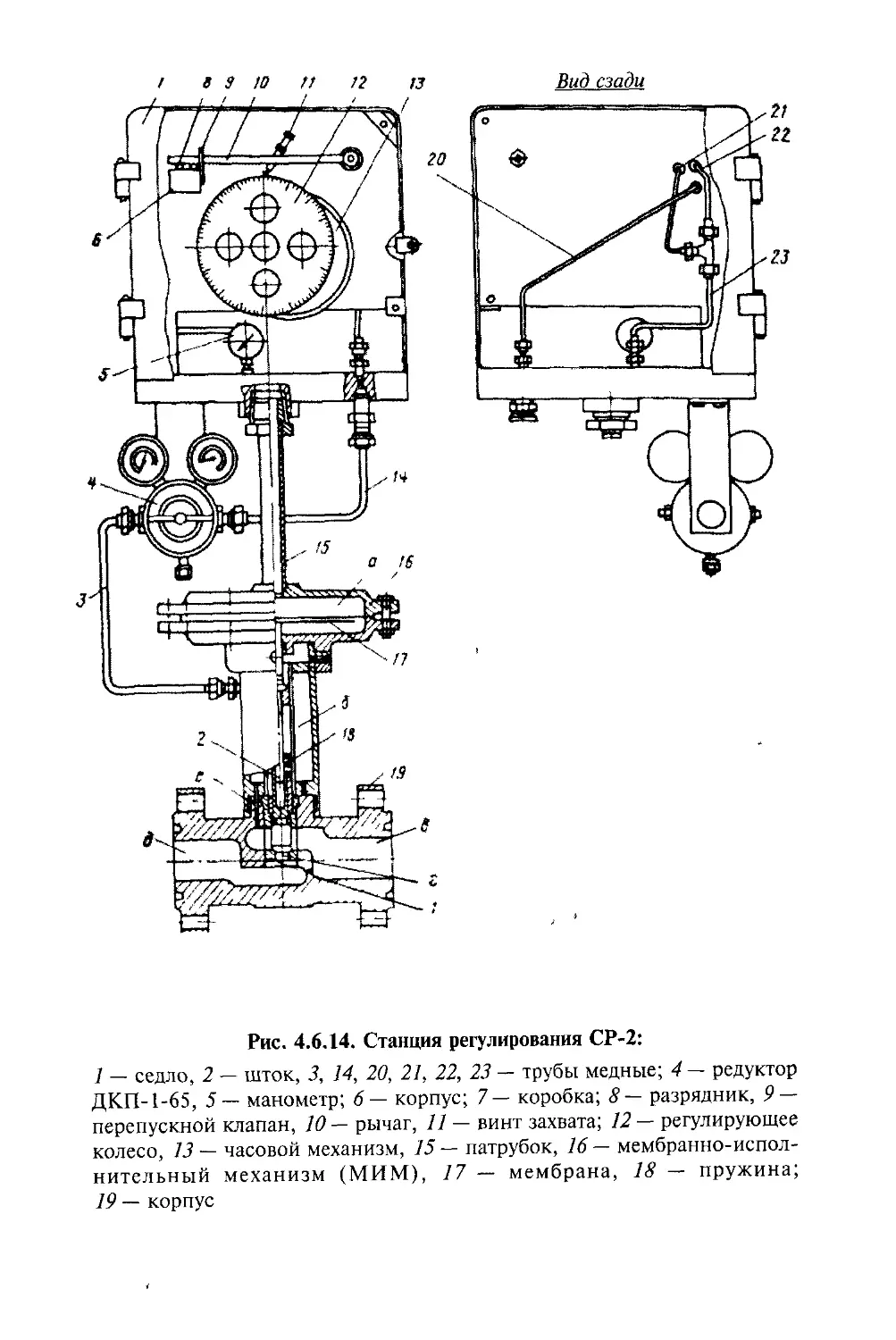

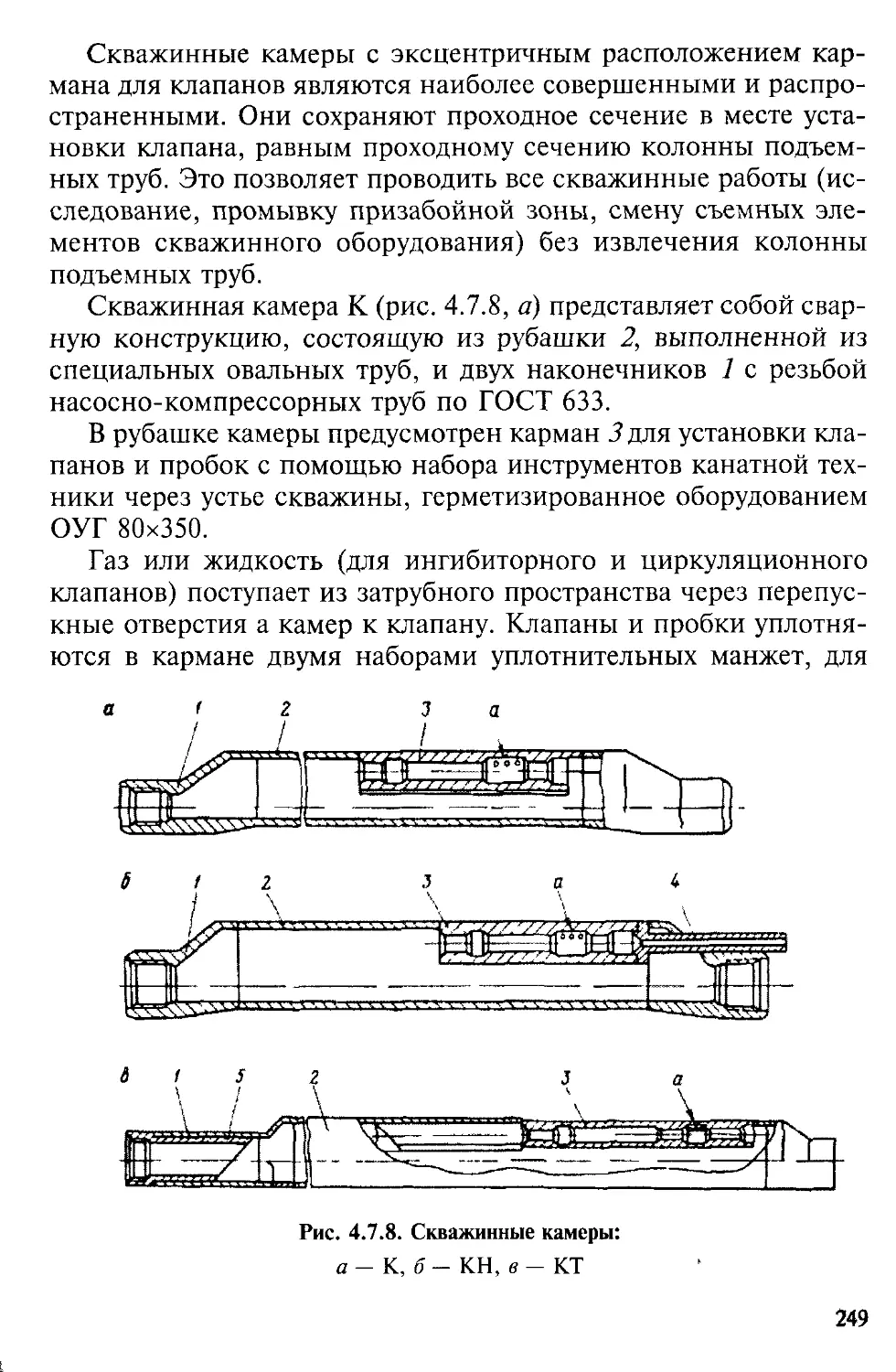

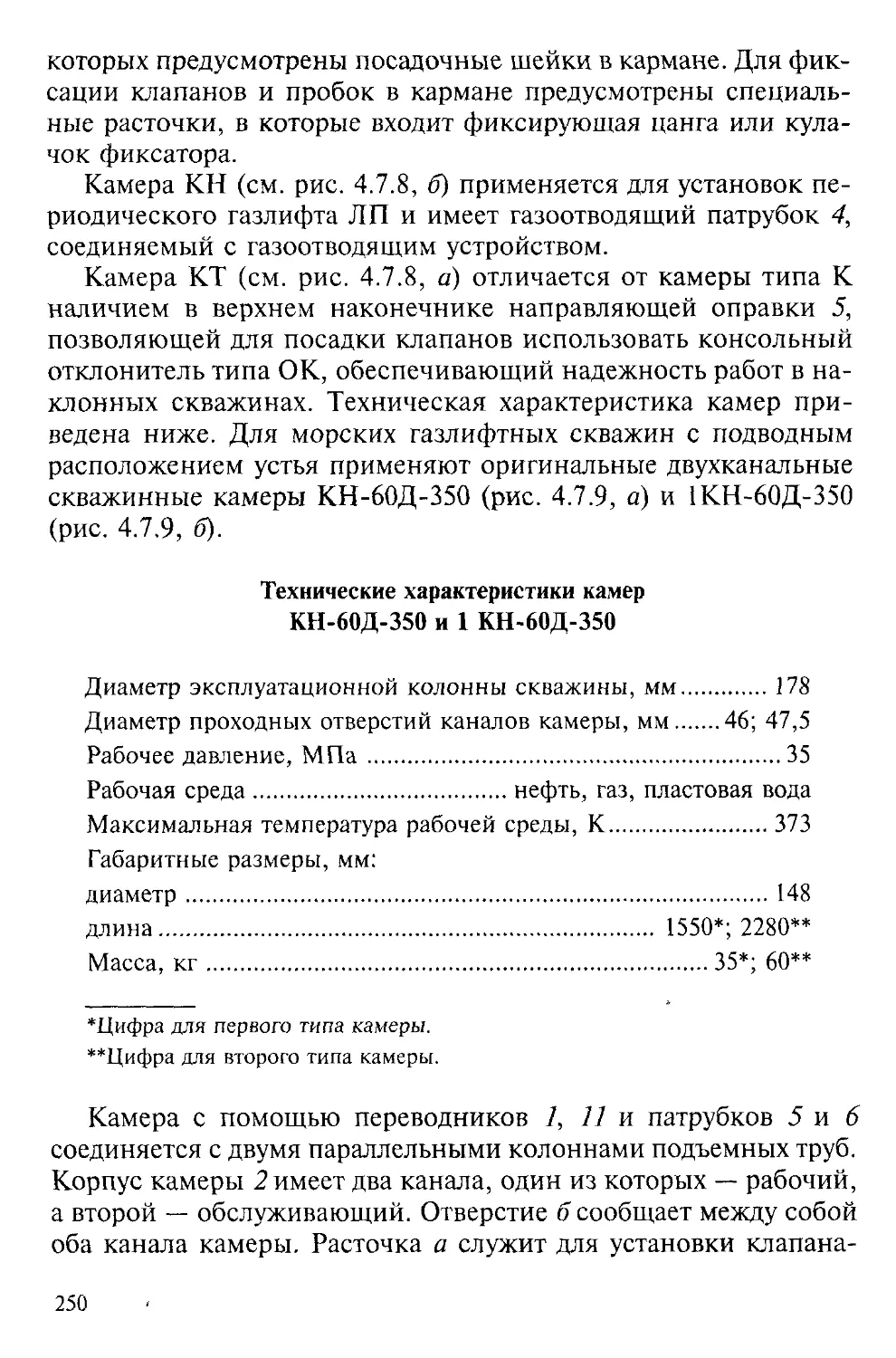

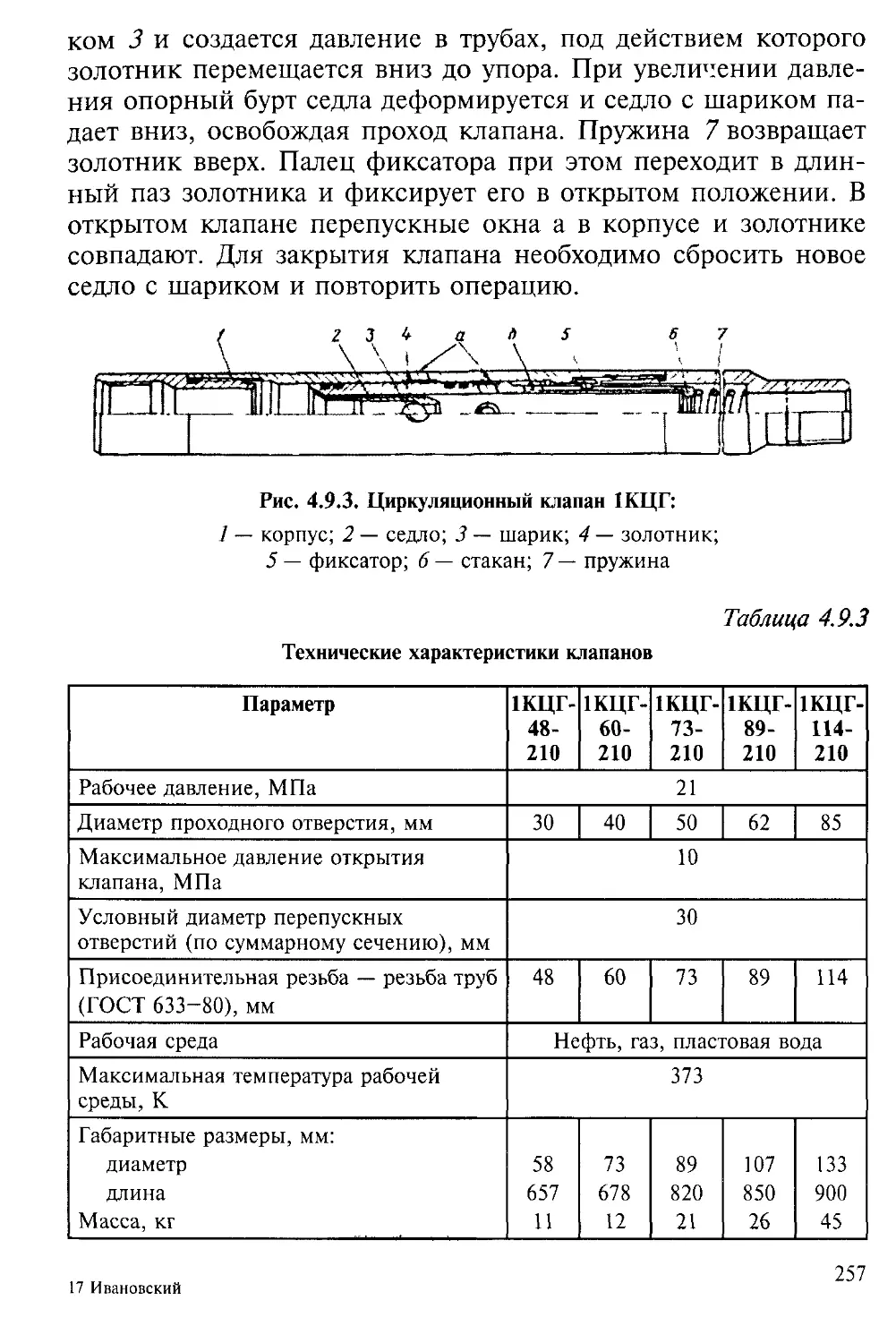

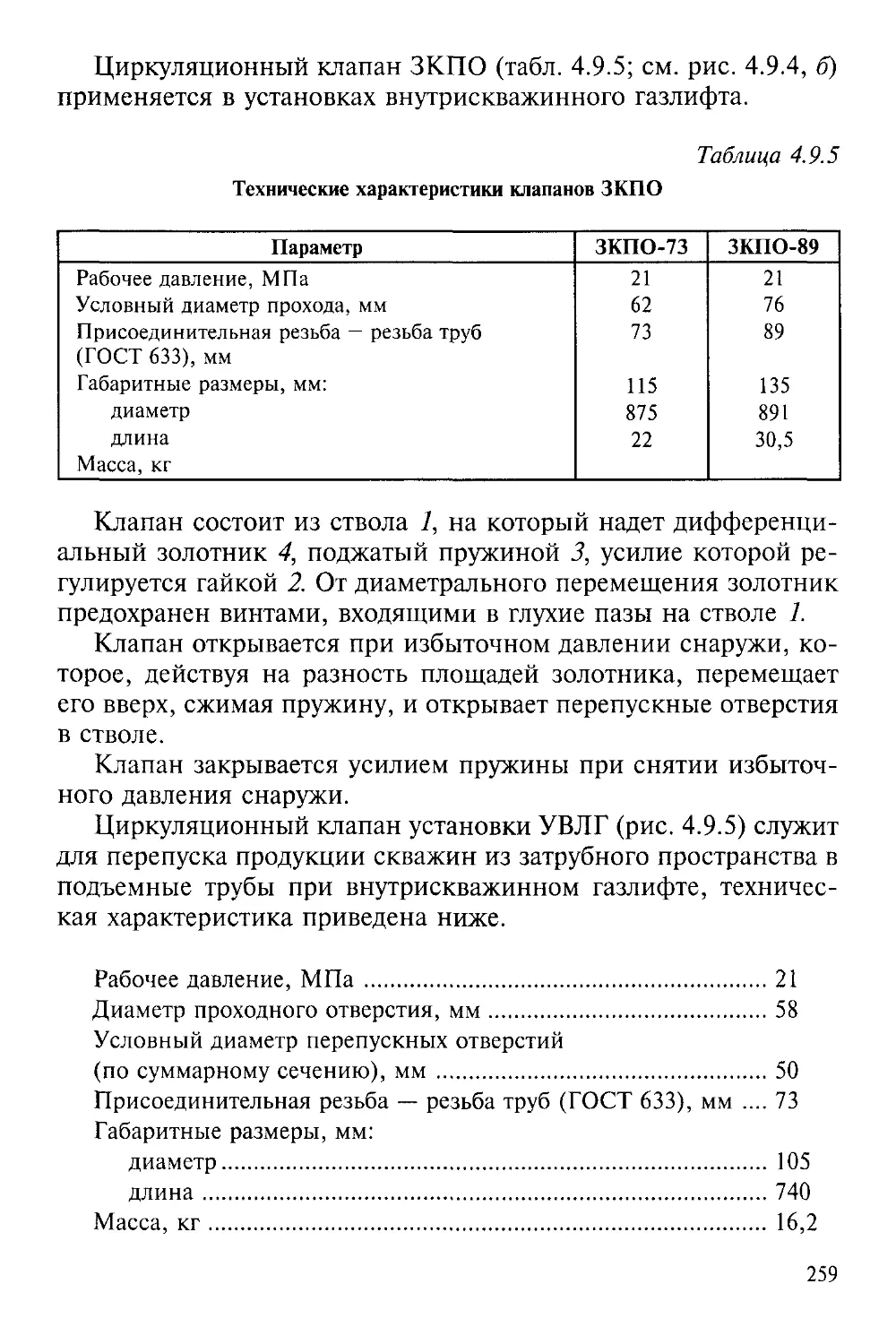

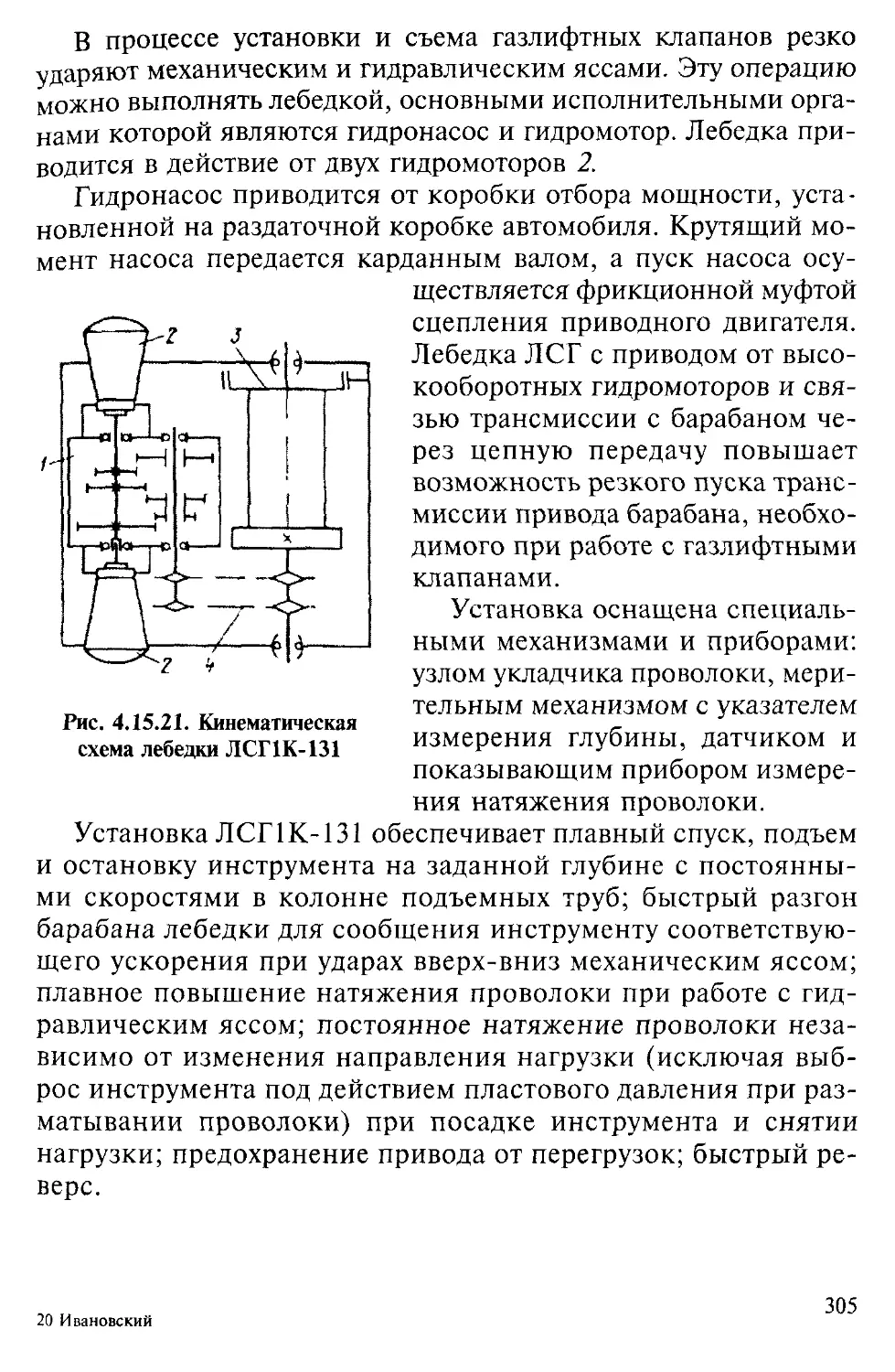

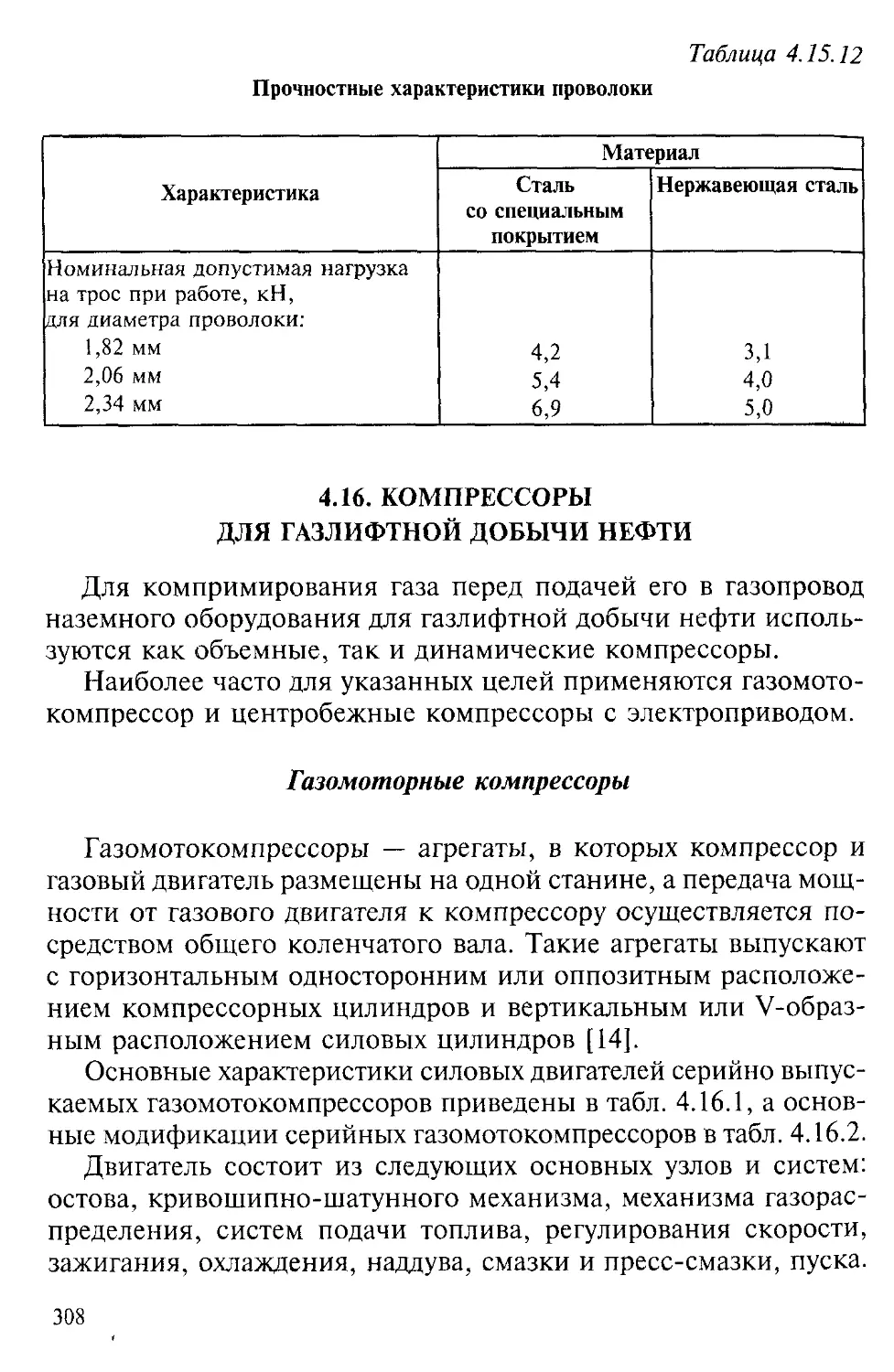

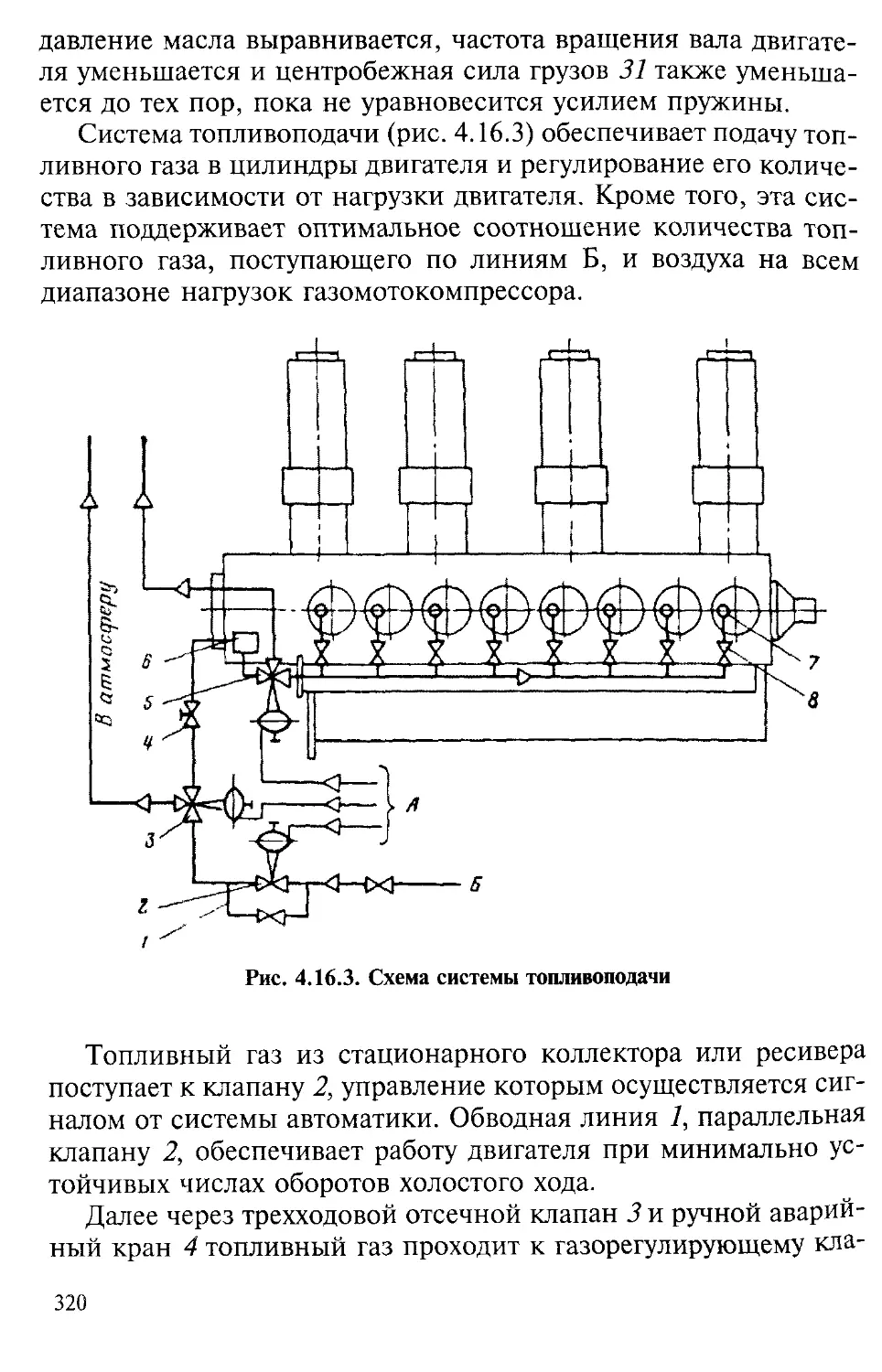

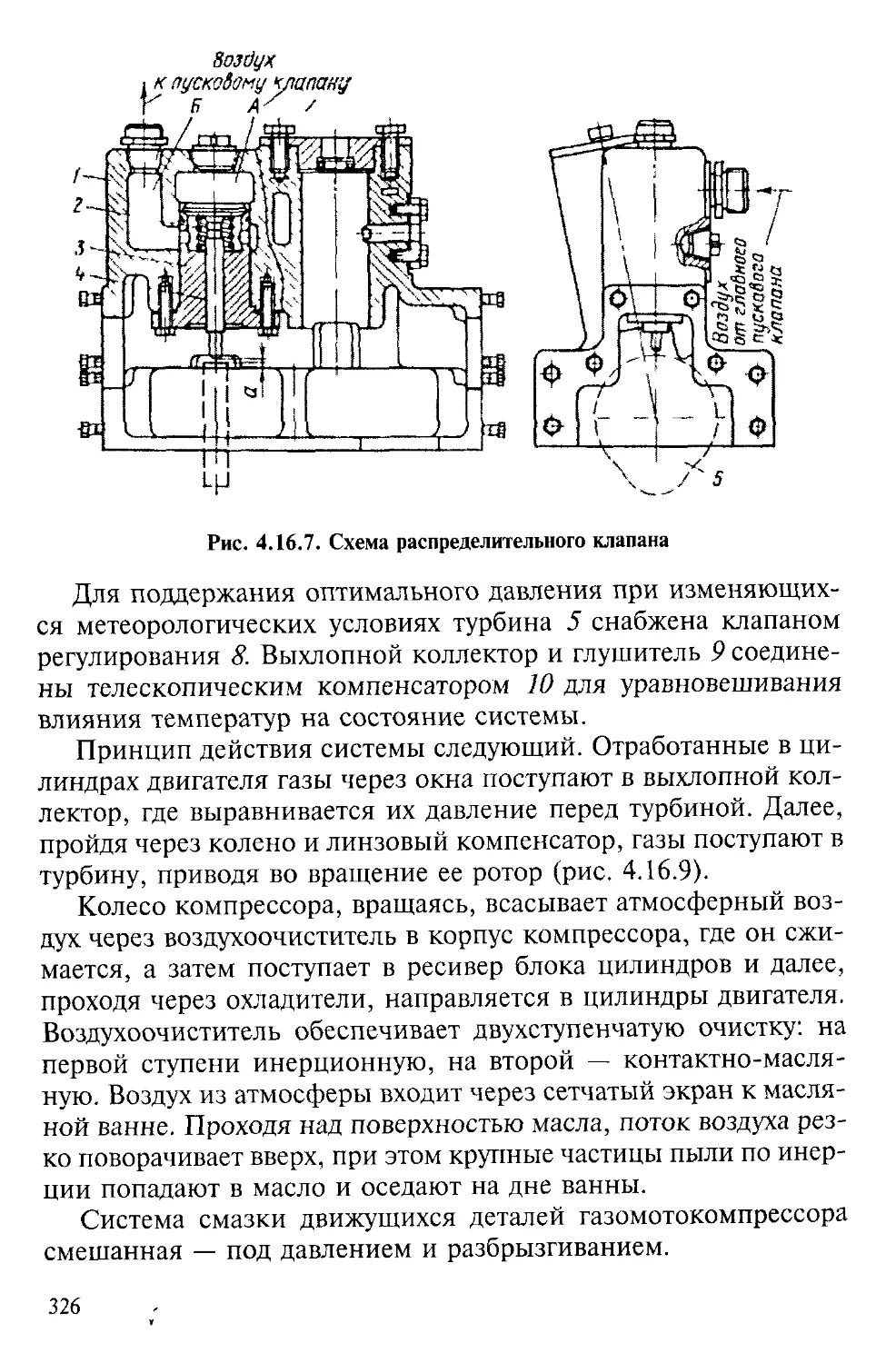

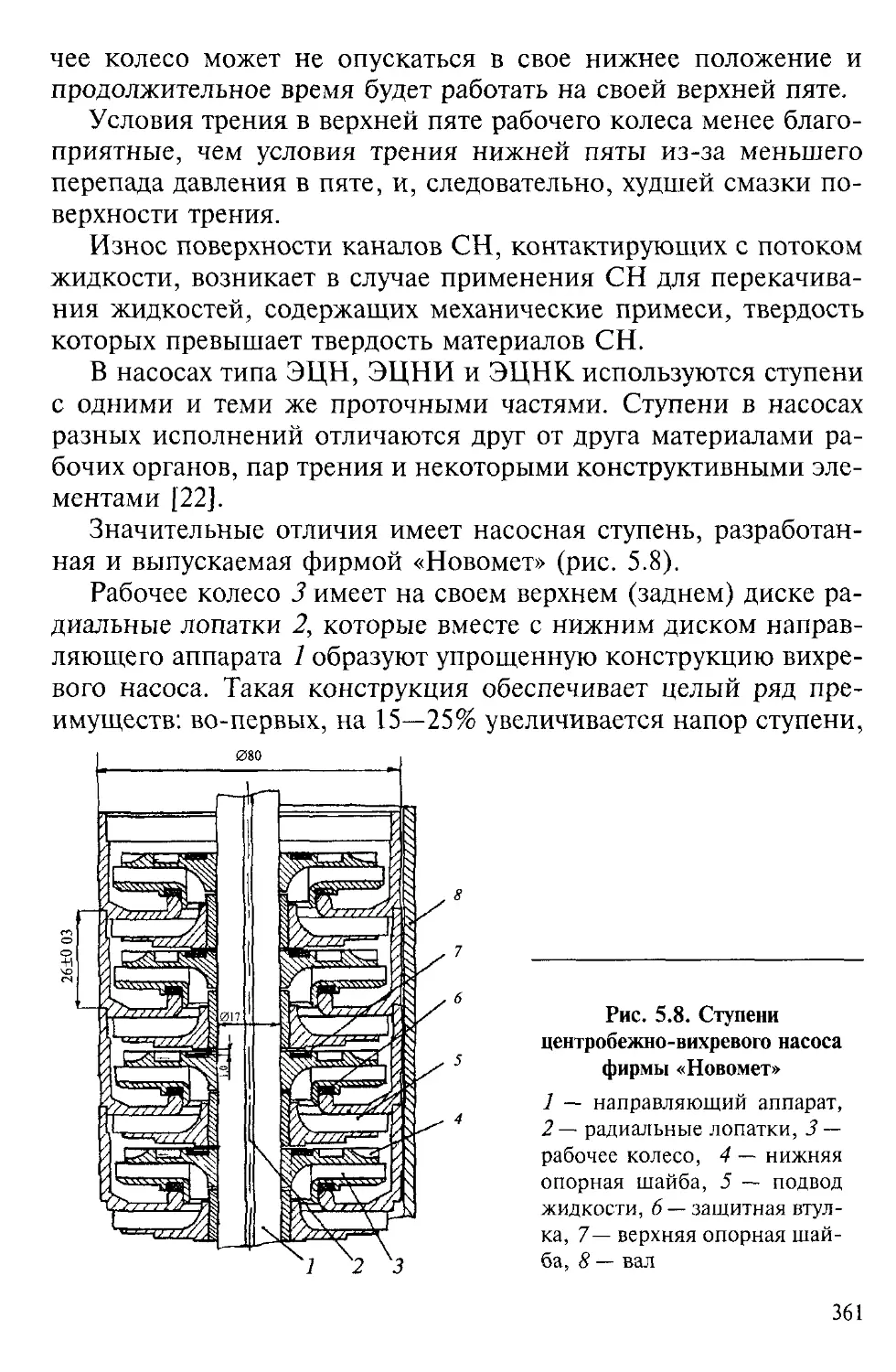

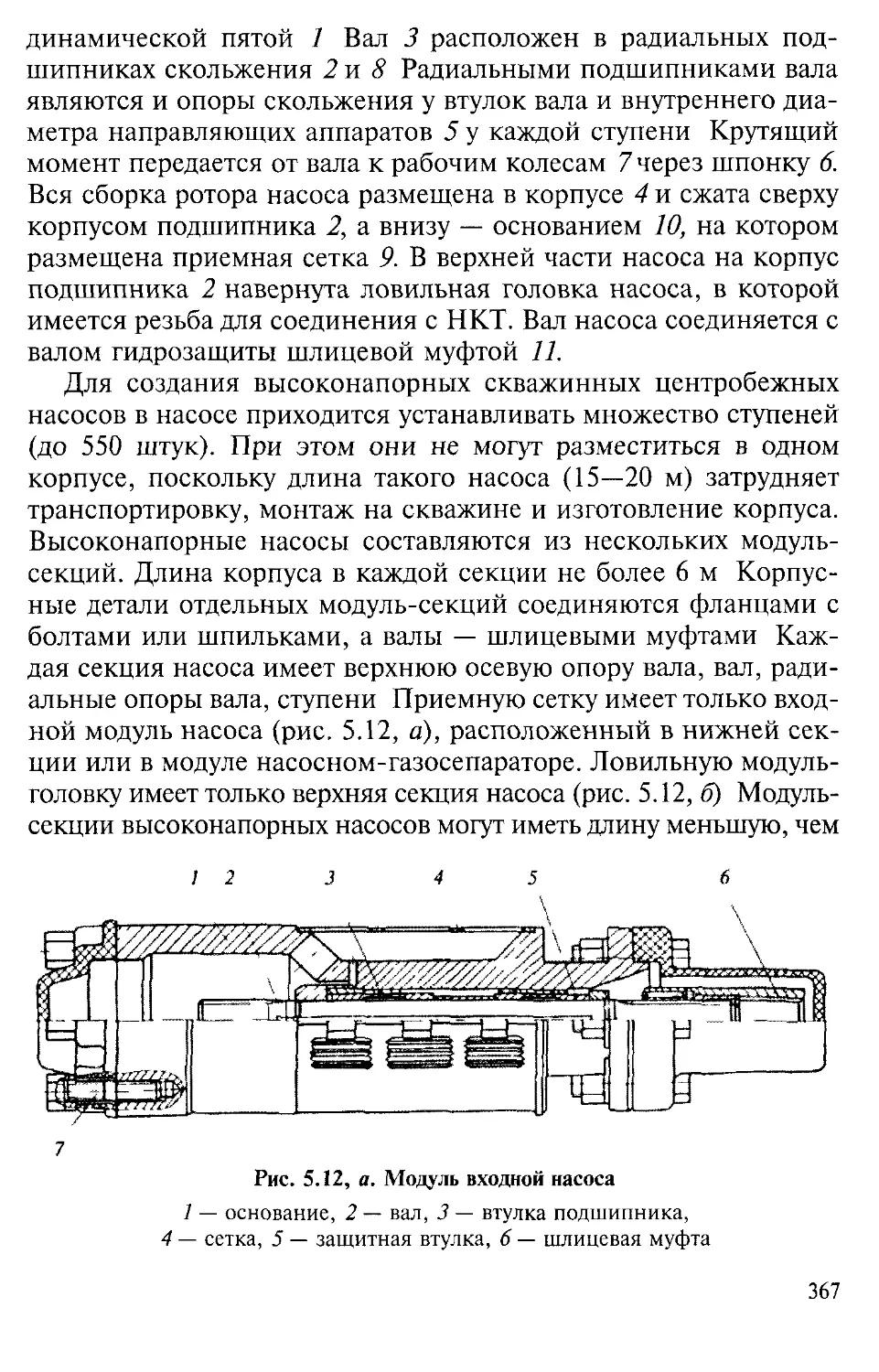

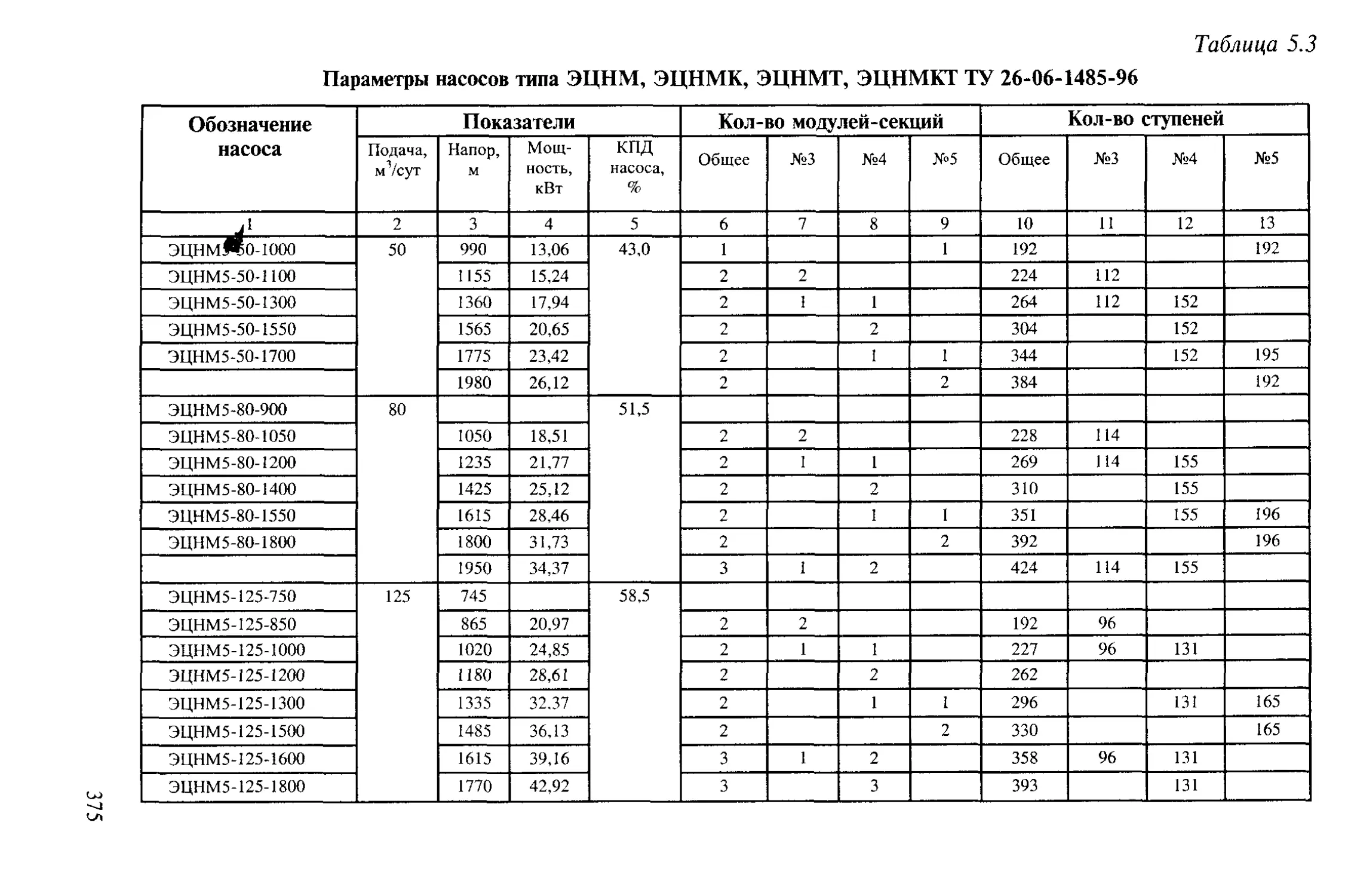

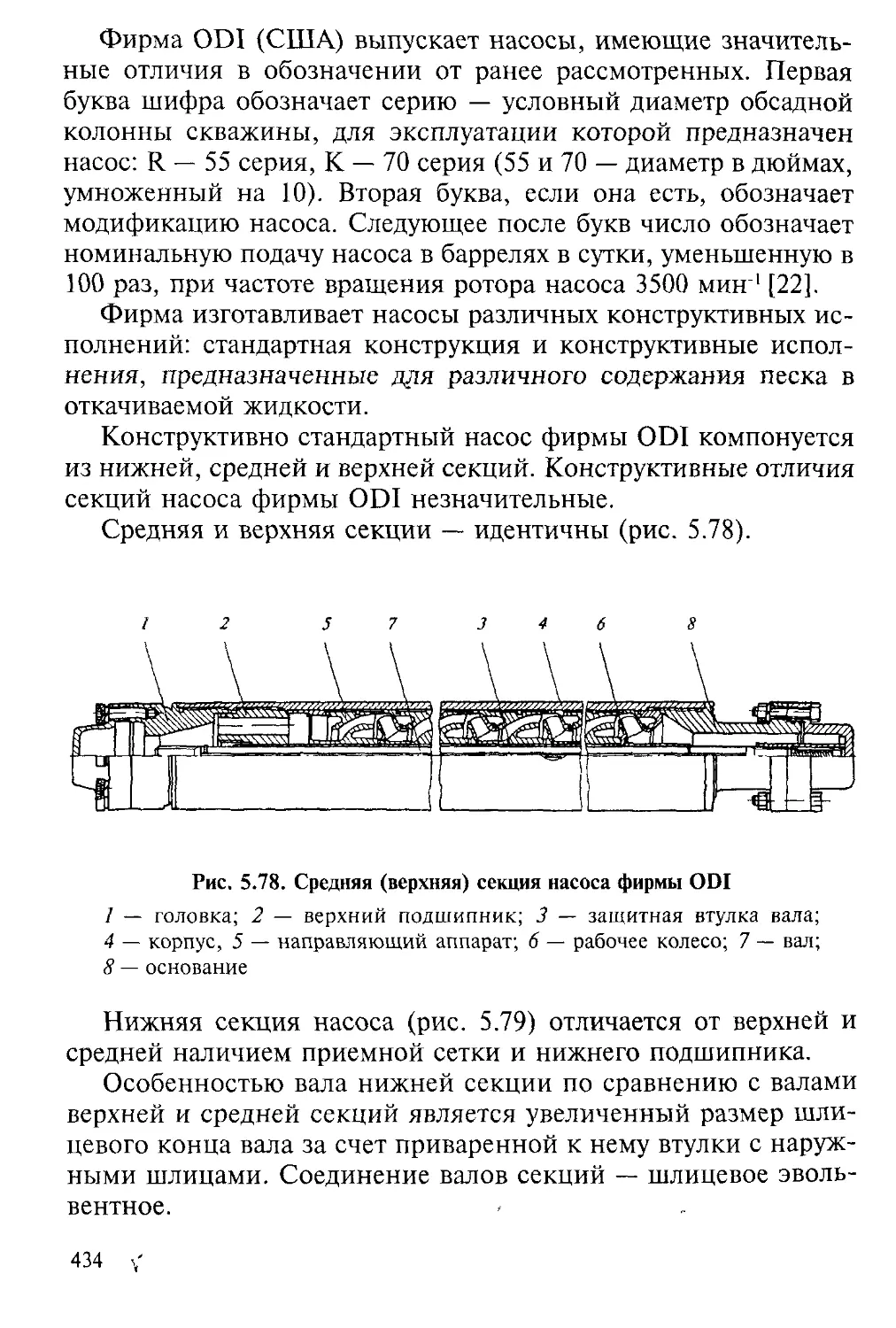

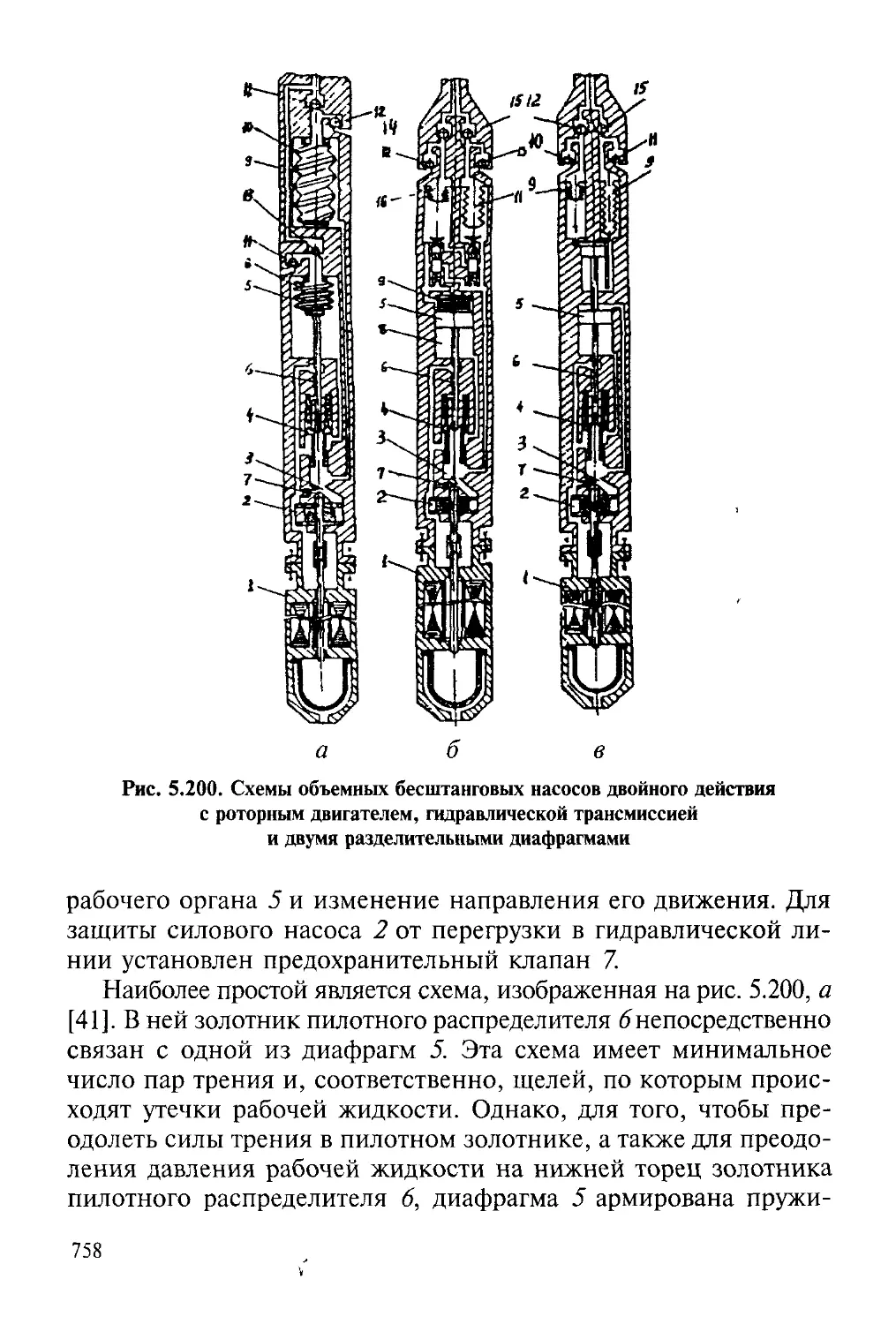

лонны. Они предназначены для работы в скважине без профи-