Текст

Учебное пособие

по специальности 2405

Издание 2

Санкт-Петербург 2005

Эту и другие книги И. В. Возницкого можно приобрести в кни-

готорговой компании ООО «МОРКНИГА»

ООО «МОРКНИГА» — это широкий ассорти- л

мент литературы по морской тематике: нормативной, \ ’

справочной, учебной, экономике морского флота, 'j

морскому праву, морскому английскому языку и / _ у

военно-морскому флоту.

Тел.: (095) 234-7928, тел./факс: (095) 759-2201

E-mail: morkniga@yandex.ru, info@morkniga.ru

www.morkniga.ru

В период с 2002 г. по 2005 г. Возницким И. В. написаны и изданы сле-

дующие книги:

1 .Практика использования морских топлив на судах —

2005 г. (изд. 3),

2 .Практические рекомендации по смазке судовых дизелей - 2005 г.

(изд. 3),

3 .Русско-английский и англо-русский технический и деловой сло-

варь судового механика — 2005 г. (изд. 5),

4 .Современные судовые среднеоборотные двигатели — 2005 г.

проверка

'"Я

2005 г.

ысланы

I книги

факсу:

(

e-man и jz@rol.ru, тел\ факс: (812

1. ±iciepoypr.

СЕРИЯ

те : в г ех :

И. В. возницкий

СОВРЕМЕННЫЕ

С I IE

ДВИГАТЕЛИ

Учебное пособие по специальности № 2405

Санкт-Петербург

2005

Возницкий И. В.

СОВРЕМЕННЫЕ СУДОВЫЕ

СРЕДНЕОБОРОТНЫЕ ДВИГАТЕЛИ

Автор — Возницкий Игорь Витальевич,

професор Государственной Морской Академии

им. адмирала С. О. Макарова,

заслуженный работник высшей школы России

© Возницкий И. В., 2005

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ................................................. 6

1. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ

СРЕДНЕОБОРОТНЫХ ДВИГАТЕЛЕЙ .............................. 9

2. НОВЫЕ РАЗРАБОТКИ ВЕДУЩИХ ФИРМ В ОБЛАСТИ

ОРГАНИЗАЦИИ ВПРЫСКА И СГОРАНИЯ ТОПЛИВА.................. 18

3. ЭЛЕКТРОННОЕ УПРАВЛЕНИЕ ДВИГАТЕЛЯМИ ..................... 32

4. ПУТИ СНИЖЕНИЯ ЭМИССИИ ВРЕДНЫХ

СОСТАВЛЯЮЩИХ ВЫХЛОПНЫХ ГАЗОВ .......................... 40

5. ХАРАКТЕРИСТИКИ И РЕЖИМЫ РАБОТЫ.......................... 47

6. ДВИГАТЕЛИ ФИРМЫ «ВЯРТСИЛЯ».............................. 56

6.1 Двигатели L/R22..................................... 56

6.2 Двигатели L20....................................... 70

6.3 Двигатели L/V 26,32,38,46 и 64............... 78

6.4 Двигатели L32DF..................................... 87

6.5 Двигатели «Вяртсиля-Зульцер» Z-40................... 90

7. ДВИГАТЕЛИ ФИРМЫ «КАТЕРПИЛЛАР»........................... 98

7.1 Двигатели 3500 и 3600 серий.................. 98

7.2 Двигатели МАК — Катерпиллар Моторен М20, М32С и М43.106

8. ДВИГАТЕЛИ ФИРМЫ «МАН-БУРМЕЙСТЕР И ВАЙН».................116

8.1 Двигатели L 21/31 ................................. 117

8.2 Двигатели L 28/32 ................................. 122

8.3 Двигатели L 40/54, L48/60 и L58/64 ................ 126

9. ПРИЛОЖЕНИЯ..............................................XXX

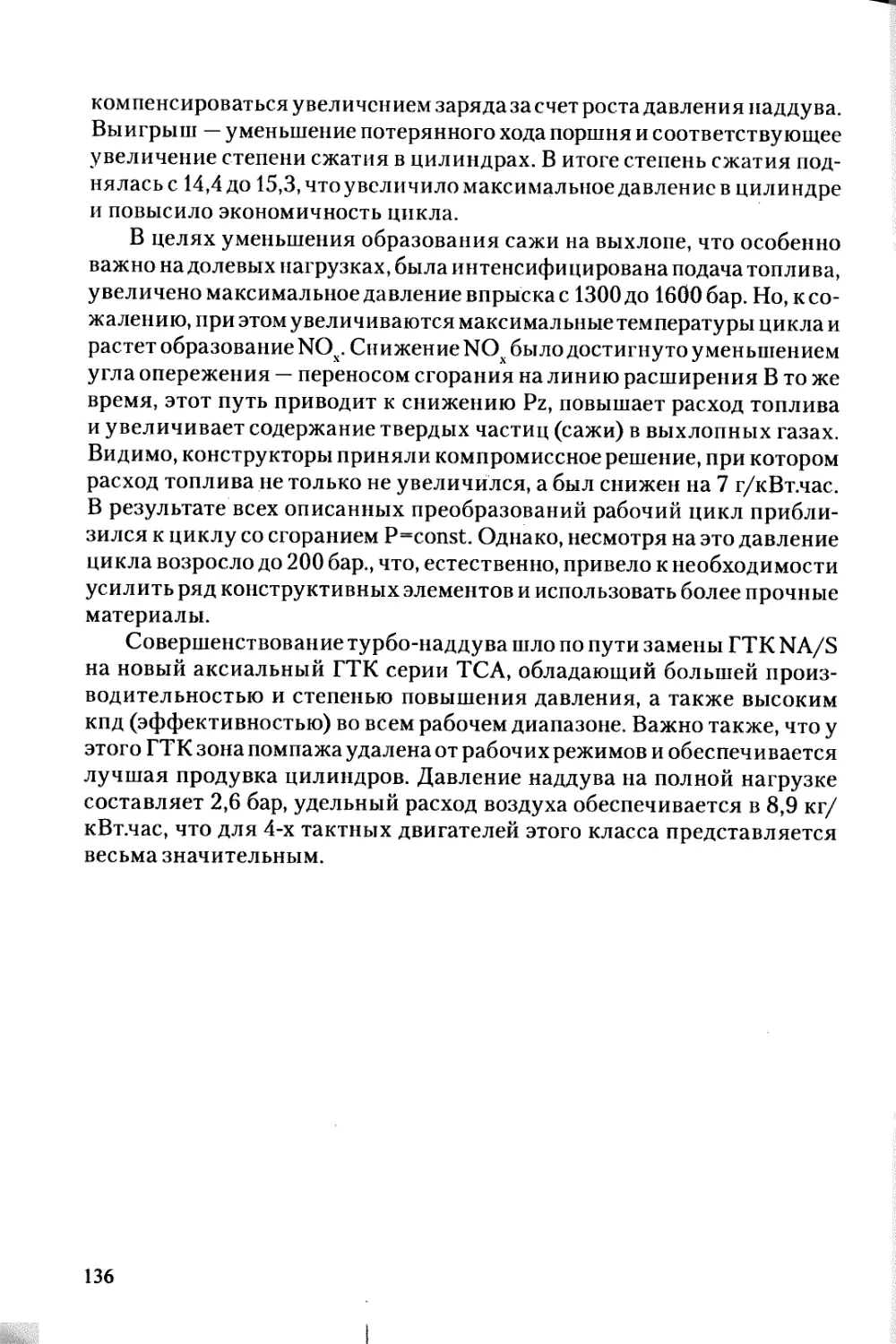

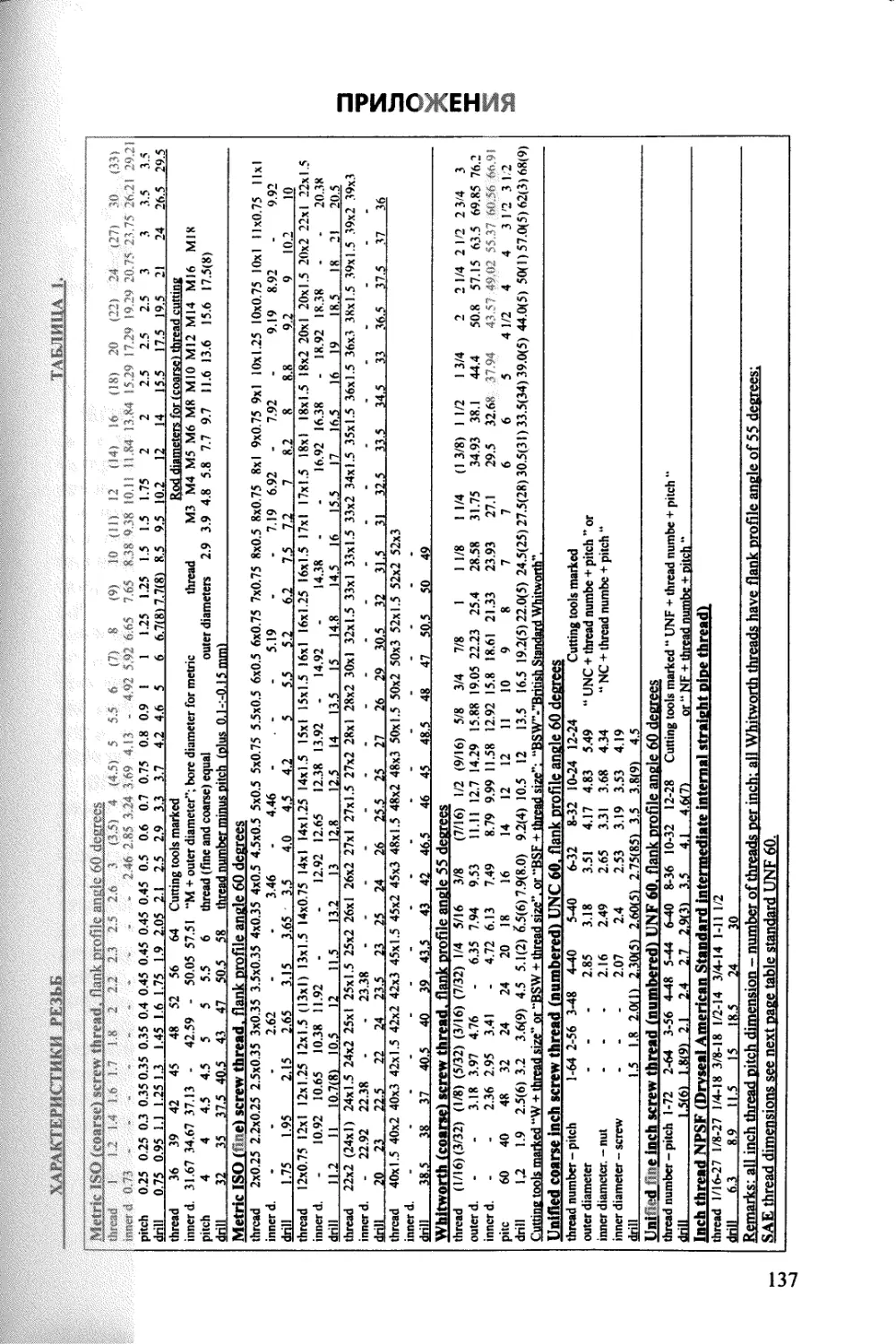

Таблица 1. Характеристики резьб ...............................

Таблица 2. Стандарты размеров труб.............................

ПРЕДИСЛОВИЕ

В течение последнего десятилетия ведущими двигателестро-

ительными компаниями велась интенсивная исследовательская и

проектно-конструкторская работа по переводу среднеоборотных дви-

гателей на дешевые тяжелые топлива и снижению эмиссии выхлопных

газов в связи с растущими требованиями защиты окружающей среды.

Параллельно решались задачи по повышению надежности и эффектив-

ности двигателей, снижению эксплуатационных расходов и повышению

долговечности.

В итоге, сегодня на рынке появилось принципиально новое по-

коление среднеоборотных дизелей, которые по многим показателям

могут успешно конкурировать с малооборотными дизелями. В новых

двигателях прежде всего были внесены изменения в топливопода-

чу — увеличены давления впрыска до 1500-1800 бар, обеспечена

оптимизация фаз подачи применительно к каждому режиму работы

двигателя. В ряде двигателей (Вяртсиля, Катерпиллар) внедряется

деление подачи на две фазы — предвпрыск и основная подача, се-

рийно выпускаются двигатели с электронным управлением. В целях

снижения образования NOx осуществляется впрыск в цилиндры

воды, двигатели переводятся на работу на водотопливной эмульсии.

Одновременно, совершенствуется работа систем воздухоснабжения,

особое внимание здесь уделяется проблемам снабжения двигателей

достаточным количеством воздуха в зоне пониженных нагрузок и на

переходных режимах. Существенно увеличены ресурсы основных

деталей, так, не смотря на сжигание тяжелых топлив, срок службы

головок поршней доведен до 60 тысяч часов, втулок цилиндров, под-

шипников, клапанов — 30 тысяч часов.

Перечисленные обстоятельства послужили основанием издания

книги, в которой читатель нашел бы все то новое, что внедрено в прак-

тику современного двигателестроения. Книга писалась исходя из того,

что она будет использоваться как учащимися морских учебных заве-

дений, так и специалистами и судовыми механиками, работающими

сегодня с подобными машинами.

6

При работе над книгой автор остановил свой выбор на двигателях

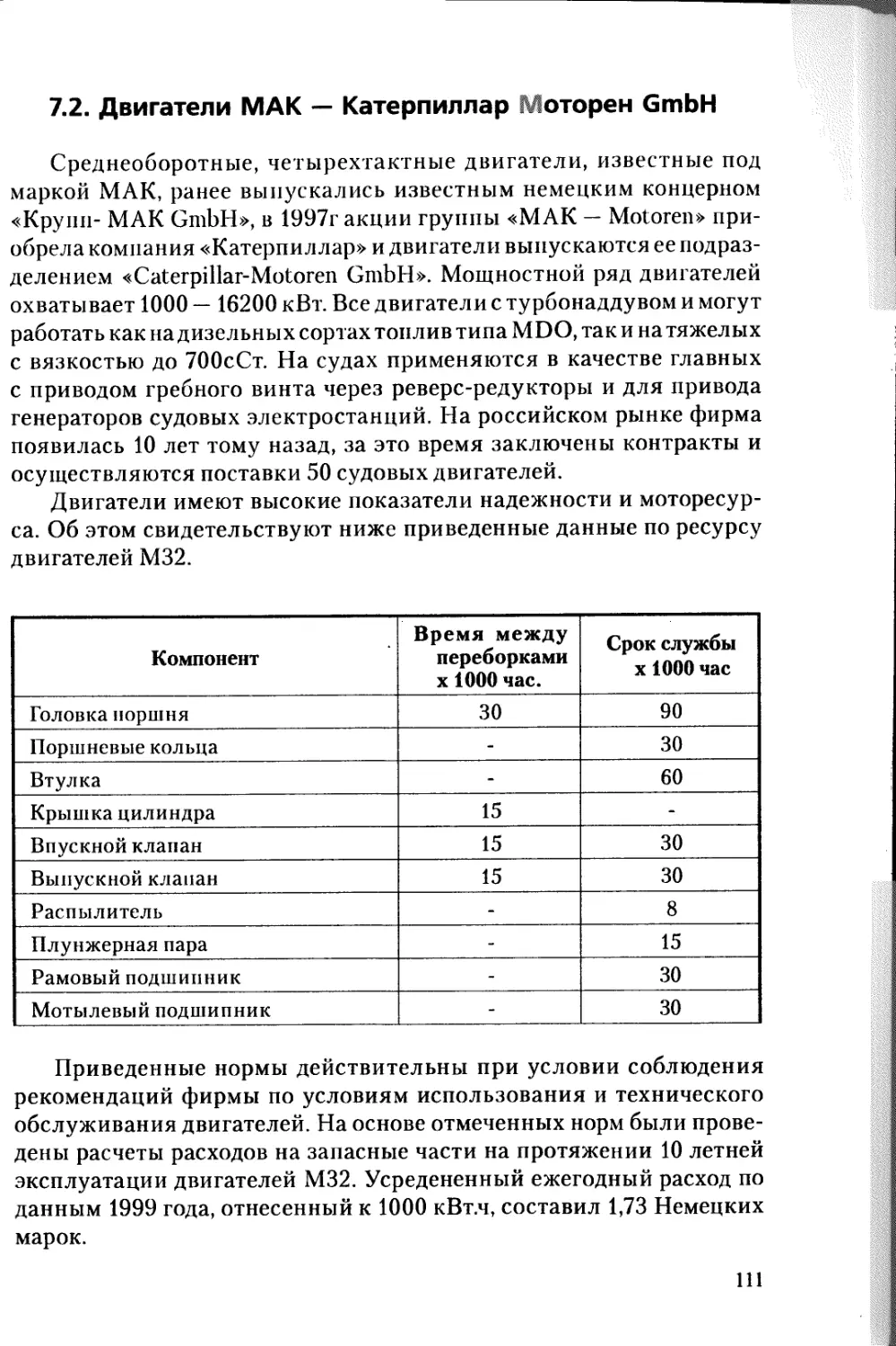

ведущих мировых дизелестроительных компаний, к числу которых

относятся «Вяртсиля», «Катерпиллар — МАК» и «МАН&БВ».

Автор считает своим долгом выразить глубокую благодарность

представителям этих компаний за помощь в подборе материалов,

профессиональные советы и спонсорскую поддержку по изданию

книги:

Автор считает своим долгом выразить глубокую благодарность

за предоставление материалов и спонсорскую поддержку по изданию

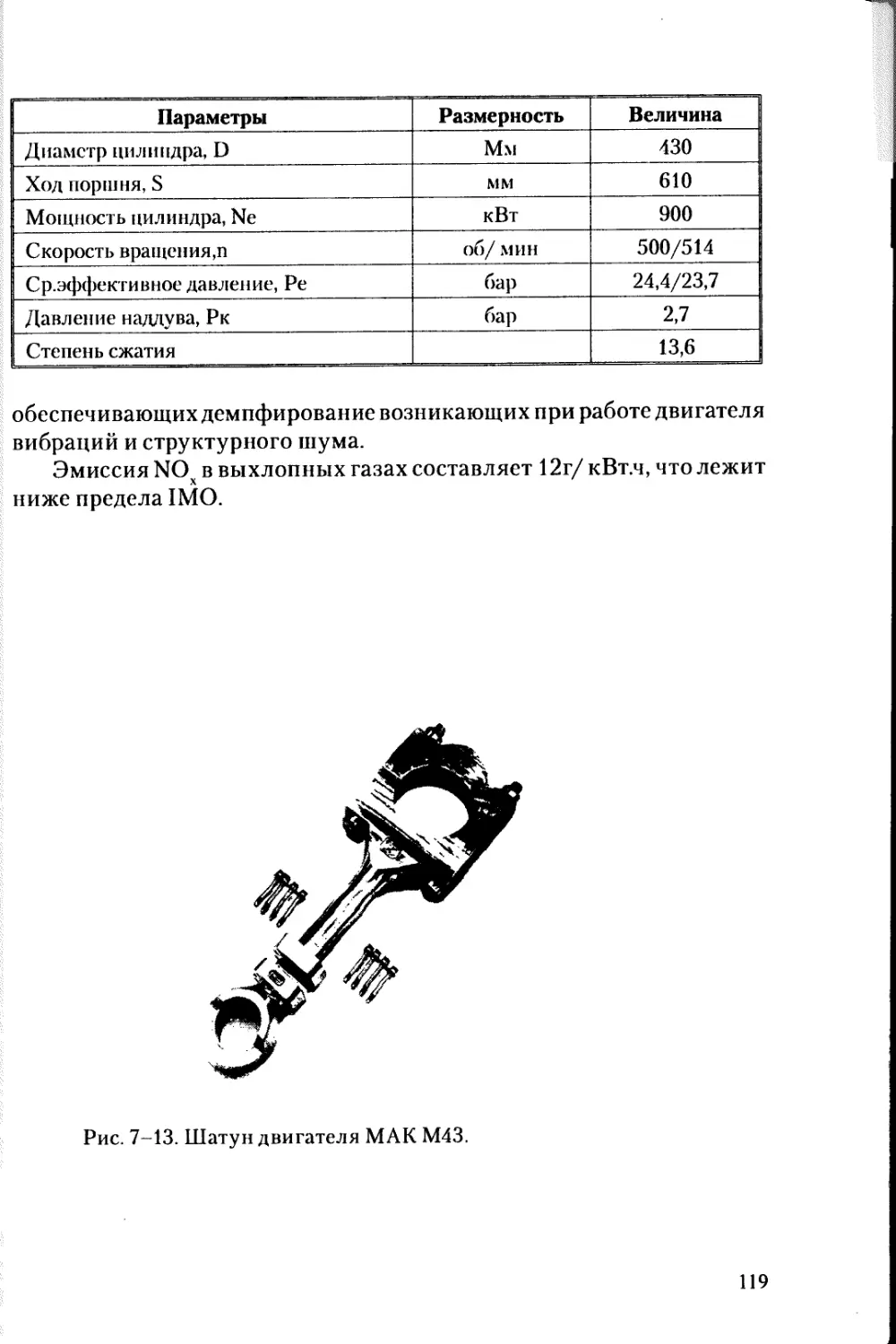

книги директору “Балтик Групп Интернешенел” Б. Комлеву, сотруд-

никам ООО “Катерпиллар СНГ” В. Романову и Н. Черемшанову,

президенту кампании DUAP (Швейцария) Geisser Heribert.

Книга рекомендуется к использованию в качестве учебного посо-

бия при изучении курса судовых двигателей внутреннего сгорания

в морских и речных высших и средних учебных заведениях, а также

будет полезна судовым механикам и специалистам служб судоходных

компаний.

7

1. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ

СРЕДНЕОБОРОТНЫХ ДВИГАТЕЛЕЙ

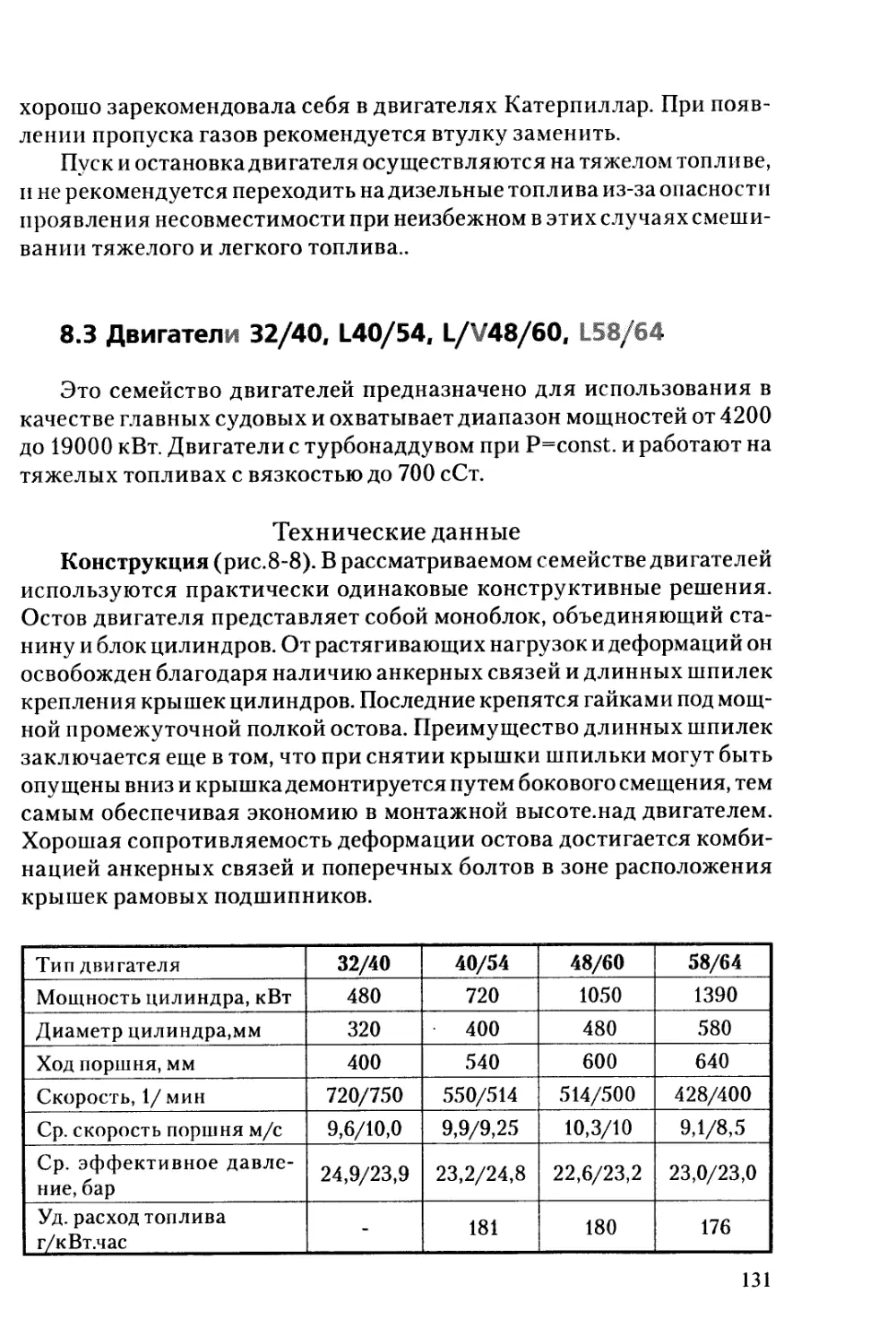

Среднеоборотные двигатели занимают свыше 25% от общей мощ-

ности установленных на судах дизелей; в береговых электроэнерге-

тических установках они играют превалирующую роль.

В процессе совершенствования их конструкции двигателестро-

ительные фирмы исходили из требований обеспечить:

• Высокую удельную мощность (кВт/кг и кВт/л).

• Малые износы, высокую надежность и моторесурс при работе

на тяжелых топливах.

• Чистоту выхлопа, удовлетворяющую требованиям «Правил

1МО-2000».

• Низкие эксплуатационные расходы, включающие стоимость

расходуемого топлива и масла, затраты на техобслуживание и за-

пасные части.

• Низкую стоимость и трудоемкость в производстве, монтаже

на судне и в процессе технического обслуживания.

Реализация этих требований привела практически к созданию

среднеоборотных двигателей нового поколения, существенно отли-

чающихся от двигателей более ранних моделей, как по конструкции,

так и по организации рабочего процесса.

Была продолжена форсировка рабочего процесса с использованием

газотурбинного наддува. Современный уровень среднего эффек-

тивного давления судовых среднеоборотных дизелей составляет 2,1—

2,9 МПа. Фирмой «Вяртсиля» существенно пересмотрена организация

наддува, позволяющая одновременно использовать преимущества

импульсного наддува и наддува при постоянном давлении (см. систему

наддува SPEX, стр. 85). Фирма МАН совместно с японским лицензиа-

тором адаптировали широко используемую в малооборотных дизелях

систему постоянного наддува применительно к 4-х тактным машинам

и стала ее применять в своих последних моделях.

Переход с ранее применявшегося импульсного наддува на систему

постоянного наддува предоставляет следующие преимущества:

8

• Более высокий кпд ГТК,

• Более простая и надежная конструкция выхлопных трубо-

проводов,

• Достигается более ровная температура газов за цилиндрами и

• Обеспечивается больший запас по помпажу компрессора.

Но одновременно теряются такие преимущества импульсного над-

дува, как лучшее обеспечение двигателя воздухом на малых нагрузках.

Это обстоятельство не могло не учитываться, так как большинство

среднеоборотных двигателей используются в качестве главных на

паромах, круизных судах, буксирах, траулерах и в качестве вспомо-

гательных дизель-генераторов. Для них значительную долю времени

составляют малые и средние нагрузки, а также, переходные режимы.

Обычно работа на малых нагрузках и, особенно, на переходных ре-

жимах сопровождается ухудшением сгорания топлива и дымным

выхлопом, связанными с ухудшением распыливания топлива, паде-

нием давления наддува и нарушением воздухоснабжения. Поэтому

первоочередная задача состояла в том, чтобы обеспечить стабильную

и экономичную работу двигателей не только на режимах полных или

близких к ним нагрузок, но и на перечисленных режимах.

Известно, что 4-х тактные двигатели, как правило, располагают

значительным резервом энергии выхлопных газов и это вынуждает в

ряде случаев прибегать к байпасированию газов перед ГТК. Это об-

стоятельство было использовано фирмой МАИ. Путем перенастройки

рабочего аппарата газовой турбины на оптимум в зоне частичных

нагрузок была увеличена ее мощность в этом диапазоне в ущерб КПД

и мощности на полной нагрузке. Компенсация потери мощности на

полной нагрузке в этом случае достигается увеличением подачи газов

на турбину путем сокращения их байпасирования.

Чтобы не терять кпд турбокомпрессора на полной нагрузке,

можно отмеченную перенастройку осуществлять в процессе работы

двигателя. Для этого использовать сопловый аппарат с меняющейся

геометрией. При работе на малых нагрузках использовать сопловый

аппарат с малым проходным сечением, а при переходе на полные на-

грузки — использовать аппарат с большими проходными сечениями.

Для турбин радиального типа фирма МАК разработала конструкцию

с двумя сопловыми аппаратами — один для частичных нагрузок и

второй для нагрузок от 80% и выше (рис 1-1).

Эти два аппарата размещаются в корпусе турбины и перемещаются

пневматически в зависимости от изменения положения рейки топ-

ливных насосов. В результате было достигнуто улучшение сгорания

топлива на частичных нагрузках, увеличился развиваемый крутящий

9

момент и на 5% уменьшился

расход топлива. Еще раз отме-

тим, что это решение позволило

избежать компромисса преды-

дущего варианта, когда в угоду

малых нагрузок приходилось

идти на снижение кпд на полных

нагрузках.

Отмечаемое в последние

годы ужесточение норм эмиссии

в выхлопных газах сажистых

частиц (дымность выхлопа) и и

окислов азота (NOx) заставило

двигателестроителей искать пути

радикального совершенствова-

ния процессов сгорания топлива,

не ограничиваясь ранее отдельно

Рис 1-1. Сменяемый

сопловый аппарат ГТК.

осуществляемыми мерами по

улучшению воздухоснабжения, топливоподачи и пр. Фирма Катер-

пиллар первой перешла к интегрированной системе, когда отдельные

усовершенствования взаимоувязываются и взаимодополняют друг дру-

га. Подобная система получила наименование ACERT (см. рис 1-2).

Рис 1-2. Интегрированная система совершенствования

рабочего процесса двигателей.

10

Наряду с внедрением системы электронного управления двигате-

лем, в основном, оптимизирующей фазы подачи топлива в цилиндры

при изменении скоростного режима , в задачу электроники была

включена задача управления фазами открытия и закрытия впускных

клапанов. Это позволило оптимизировать поступление надувочного

воздуха в зависимости от режима двигателя, температуры и давления

воздуха, температуры в системе охлаждения и пр., что существенно

улучшило качество сгорания топлива и чистоту выхлопа. В целях

улучшения воздухоснабжения на переходных режимах, когда резко

меняются нагрузка и обороты двигателя, устанавливаемый на двига-

тель один турбокомпрессор был заменен на два меньших размеров и

соответственно с меньшими массами. Это способствовало снижению

инерционности при наборе оборотов ГТК и, тем самым, — более быст-

рому росту давления наддува и количества подаваемого в цилиндры

воздуха, что необходимо, когда подача топлива резко увеличивается

и при недостатке воздуха двигатель начинает дымить.

Система ACERT была распространена и на двигатели МАК,

производство которых осуществляется объединенным концерном

«Caterpillar Motoren — МАК». В среднеоборотных двигателях МАК

М43 были усовершенствованы ГТК, подняты давления впрыска и

введено управление фазами топливоподачи. В целях улучшения сме-

сеобразования были внесены изменения в конфигурацию камеры сго-

рания. Также, организовано управление фазами открытия и закрытия

впускного клапана, осуществляемое с помощью перемещения рычагов

привода клапанов относительно кулачных шайб клапанов и топлив-

ного насоса (см стр. 109 и рис 7-10). С переходом на малые нагрузки

ролик рычага привода топливного насоса, сидящего на валу с эсцент-

риками,при повороте

вала переходит на бо-

лее крутой участок

профиля, скорость

движения плунжера

растет, а с ней увели-

чиваются давления

впрыска, одновремен-

но раньше начинается

подача топлива (см.

рис 1-3).

Рис 1-3. Изменение фаз газораспределения и скорости

плунжера ТНВД.

11

На этом же рисунке (вверху) показаны кривые подъема и посадки

впускного клапана. С переходом на малые нагрузки фазы открытия и

закрытия клапана меняются на более поздние, что, по утверждению

фирмы, обеспечивает более эффективное сжатие воздуха в рабочих

цилиндрах. С ростом давления впрыскивания достигается более тон-

кое распиливание топлива и более полное его сгорание. Испытания

на двигателе М 43 показали, что в диапазоне 2-10% нагрузки эмиссия

NOx снизилась на 35%, видимое дымление отсутствует.

Следующая проблема, которую двигателестроителям пришлось

решать, состояла в том, что температуры воздуха и газов в камере сго-

рания на частичных режимах существенно ниже и это неблагоприятно

отражается на задержке воспламенения. Затягивание воспламенения

приводит к неполному сгоранию и прочим, связанным с этим последс-

Рис. 1-4. Регулятор разгона ГТК на переходных режимах

наброса нагрузки.

12

твиям. Поэтому Вяртсиля и ряд других фирм при переходе двигателя

на нагрузки менее 45% прибегают к отключению охлаждения надду-

вочного воздуха и включают его подогрев.

Причиной неполного сгорания топлива , сопровождающегося

дымлением на выхлопе, обычно проявляющееся при резких набросах

нагрузок, является инерционность ГТК, не успевающего увеличить

подачу воздуха вслед за увеличением подачи топлива. Сегодня для

ускорения раскручивания ротора ГТК стали подавать на лопатки ком-

прессора сжатый воздух, используя для этого дополнительно устанав-

ливаемые сопла и лямбда-регуляторы, (см. рис 1-4). При увеличении

нагрузки регулятор числа оборотов стремится переместить топливную

рейку в сторону увеличения подачи топлива. Однако, давление над-

дува еще низкое, подача воздуха недостаточна и поршень сервомотора

лямбда-регулятора ограничивает движение топливной рейки и одно-

временно включает соленоид клапана, открывающего подачу сжатого

воздуха на лопатки компрессора ГТК . Поступление воздуха на ГТК

прекращается с ростом его оборотов и давления наддува.

Давно уже перед двигателестроителями стояла задача -перевес-

ти среднеоборотные двигатели на тяжелые топлива, чтобы на судне

могло использоваться единое топливо. Это диктовалось существенно

более низкой стоимостью тяжелых топлив в сравнении с дизельными

(примерно в два раза). Если сначала решение этой задачи казалось

маловероятным, то сегодня все ведущие фирмы ее успешно решили.

Если при переводе мощных малооборотных двигателей на тяжелые

топлива основные мероприятия сводились к организации надлежащей

подготовки топлив, то решение этой задачи применительно к средне-

оборотным двигателям потребовало еще и радикальных преобразо-

ваний в организации рабочего процесса.

Прежде всего были усовершенствованы процессы смесеобразова-

ния и сгорания. С этой целью была увеличена мелкость распиливания

путем увеличения давления впрыска топлива до 1200 -1500 бар. Более

высокие давления впрыскивания около 2000 бар оказываются неоп-

равданными, так как резко растут нагрузки на сопловые наконечники,

сопровождающиеся их разрывом. С увеличением нагрузок на привод

ТНВД приходится усиливать распределительный вал и его шестерен-

чатый привод.

Если при переводе мощных малооборотных двигателей на тяжелые

топлива основные мероприятия сводились к организации топливооб-

работки и подготовки топлив, то решение этой задачи применительно

к среднеоборотным двигателям потребовало радикальных преобраз-

ований в организации рабочего процесса.

13

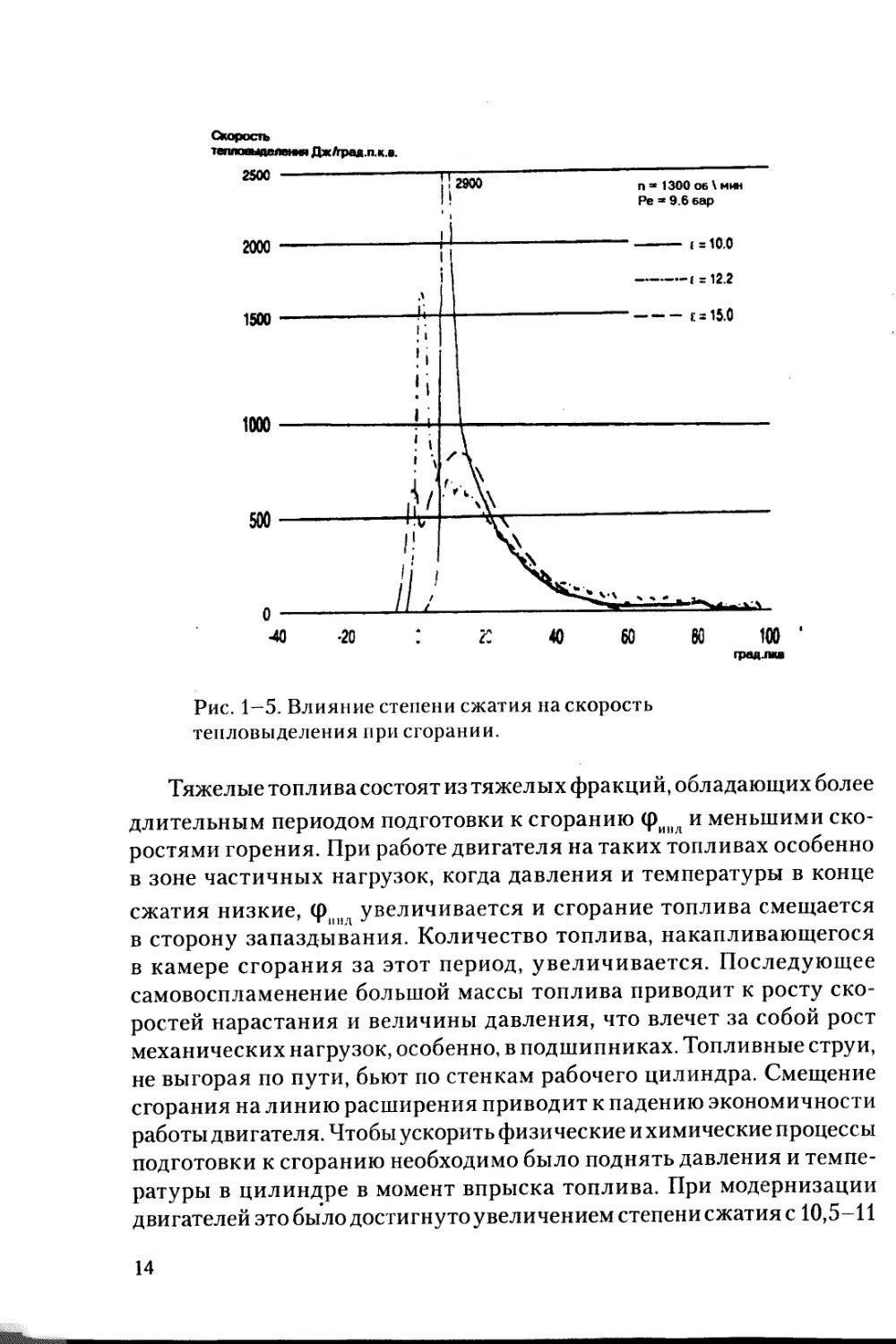

Скорость

градлкв

Рис. 1—5. Влияние степени сжатия на скорость

тепловыделения при сгорании.

Тяжелые топлива состоят из тяжелых фракций, обладающих более

длительным периодом подготовки к сгоранию (ринд и меньшими ско-

ростями горения. При работе двигателя на таких топливах особенно

в зоне частичных нагрузок, когда давления и температуры в конце

сжатия низкие, фИ1 увеличивается и сгорание топлива смещается

в сторону запаздывания. Количество топлива, накапливающегося

в камере сгорания за этот период, увеличивается. Последующее

самовоспламенение большой массы топлива приводит к росту ско-

ростей нарастания и величины давления, что влечет за собой рост

механических нагрузок, особенно, в подшипниках. Топливные струи,

не выгорая по пути, бьют по стенкам рабочего цилиндра. Смещение

сгорания на линию расширения приводит к падению экономичности

работы двигателя. Чтобы ускорить физические и химические процессы

подготовки к сгоранию необходимо было поднять давления и темпе-

ратуры в цилиндре в момент впрыска топлива. При модернизации

двигателей это было достигнуто увеличением степени сжатия с 10,5-11

14

до 14-15,5. Известно, что с увеличением £ повышается термический

КПД цикла, что несомненно полезно, но одновременно с ростом дав-

лений в момент впрыска топлива увеличивается и максимальное

давление ци кла, что влечет за собой рост механических напряжений в

элементах ЦПГ и кривошипно-шатунного механизма. Чтобы избежать

роста Pz конструкторы прибегли к смещению начала подачи топлива

(угла опережения) в сторону запаздывания при одновременном со-

кращении продолжительности подачи таким образом, чтобы степень

повышения давления при сгорании не выходила за пределы 1,1 и не

увеличивалось догорание топлива на линии расширения. В двига-

теле Вяртсиля 46 угол опережения впрыска ранее составлял 10-12°

после модернизации он был сокращен до 2-3° до ВМТ. Сокращение

продолжительности подачи было обеспечено увеличением диаметра

сопловых отверстий и повышением скорости движения плунжера

ТНВД путем перепрофилирования топливного кулака. Как видно из

рис. 1-5 скорость тепловыделения, а с ней и скорость роста давлений в

цилиндре с увеличением степени сжатия существенно уменьшаются.

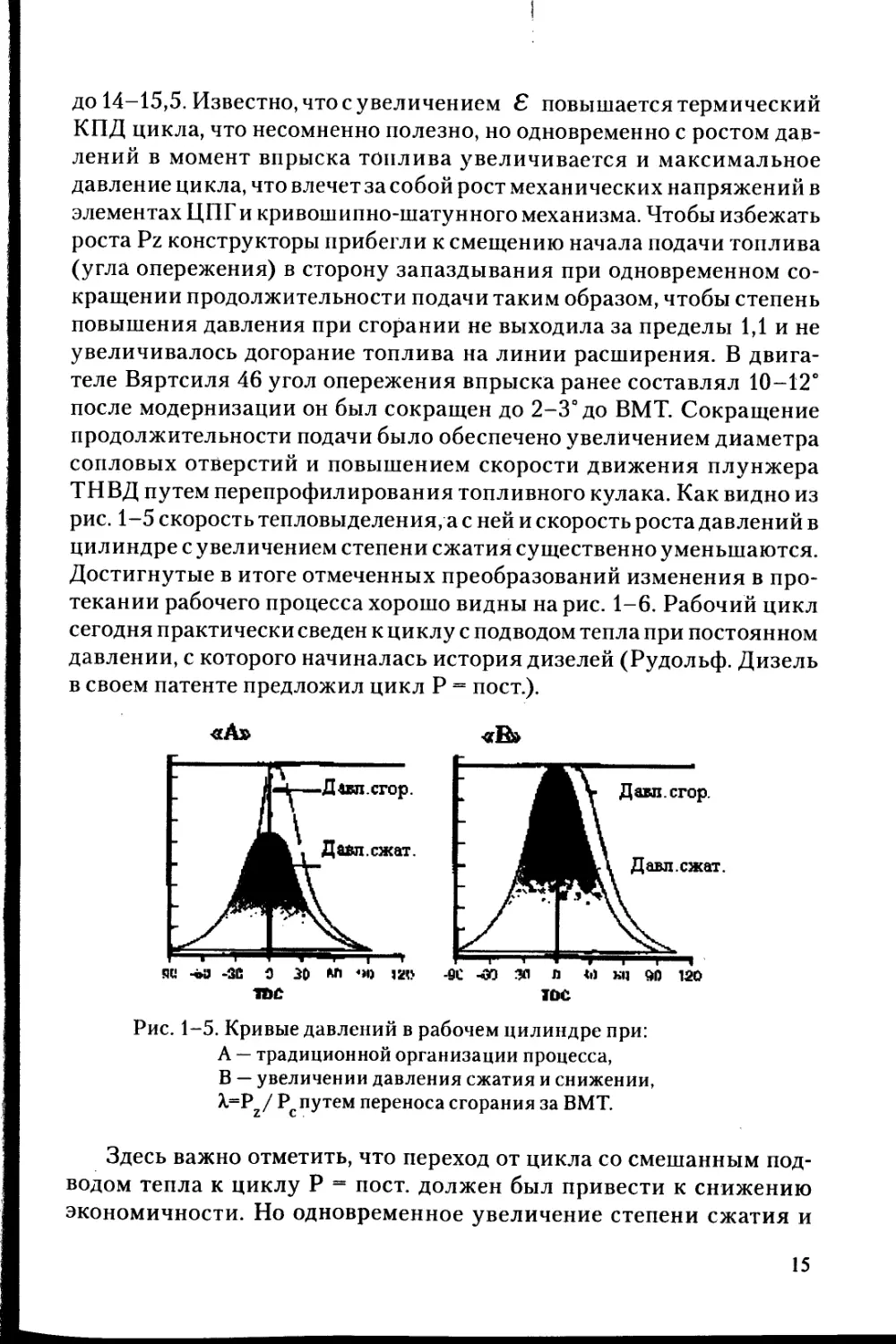

Достигнутые в итоге отмеченных преобразований изменения в про-

текании рабочего процесса хорошо видны на рис. 1-6. Рабочий цикл

сегодня практически сведен к циклу с подводом тепла при постоянном

давлении, с которого начиналась история дизелей (Рудольф. Дизель

в своем патенте предложил цикл Р = пост.).

ТОО

Рис. 1-5. Кривые давлений в рабочем цилиндре при:

А — традиционной организации процесса,

В — увеличении давления сжатия и снижении,

X=Pz/ Рс путем переноса сгорания за ВМТ.

ТОС

Здесь важно отметить, что переход от цикла со смешанным под-

водом тепла к циклу Р = пост, должен был привести к снижению

экономичности. Но одновременное увеличение степени сжатия и

15

сокращение продолжительности подачи при одновременном повы-

шении тонкости распиливания топлива позволили конструкторам

удержать его расход на прежнем уровне и, при этом, решить главную

задачу — обеспечить эффективную работу двигателей на тяжелых

топливах и уменьшить образование NOx.

В процессе доработки дизелей ряд фирм увеличили отношение

хода поршня к диаметру цилиндра (до 1,5), это позволило увеличить

высоту камеры сгорания и, тем самым, создать лучшие условия для

развития факела топлива, смесеобразования и сгорания. Одновре-

менно с увеличением S/D снизили частоту вращения. Это понизило

среднюю скорость поршня и скорость изнашивания ЦПГ.

Форсировка двигателей и использование в них тяжелых топлив

потребовали особое внимание обратить на их тепловую напряжен-

ность, особенно, в зоне камеры сгорания. В целях снижения темпера-

тур и более равномерного их распределения (снижения температурных

перепадов) охлаждение деталей камеры сгорания было организовано

по принципу канального, позволяющего приблизить охлаждающую

жидкость к тепловоспринимающим поверхностям. Это наряду со сни-

жением температур, позволило уменьшить температурные перепады

и вызываемые ими деформации и температурные напряжения.

Особое внимание уделялось температурным полям:

• Рабочей поверхности втулки цилиндра — во-избежание низко-

температурной (сернистой) коррозии она не должна опускаться

ниже 130° и подниматься выше 160-180°. В последнем случае

будет иметь место интенсивная полимеризация масла с образо-

ванием лако- и нагароотложений.

• Поршня в зоне поршневых колец — не выше 160° в целях предот-

вращения нагарообразования в кепах и на внутренней охлаж-

даемой поверхности головки.

• Крышки цилиндра в зоне расположения седел выхлопных кла-

панов — не выше 450° во-избежание высокотемпературной (Na-V)

коррозии седел и клапанов.

Алюминиевые поршни в большинстве конструкций были заменены

на чугунные, изготовленные из высокопрочного и износоустойчивого

чугуна со сферическим графитом, либо на составные с головками,

изготавливаемыми из жаропрочной стали.

Большое внимание было уделено организации смазки ЦПГ.

Традиционно применяемая в тронковых двигателях смазка раз-

брызгиванием в двигателях «Вяртсиля» была заменена на принуди-

тельную подачу масла в зазор между тронком и втулкой цилиндра через

каналы в самом поршне (см. рис. 6-3). В двигателях «Зульцер-740» была

16

введенена принудительная смазка цилиндров под давлением от лубри-

катора. Эти решения снизил и износыЦПГи уменьшили расход масла до

0,5 — 1 г/кВтч, что на сегодняшний день для тронковых двигателей

является рекордно низким.

Ведущие судовладельческие компании в последнее десятилетие

под знаком снижения эксплуатационных расходов систематически

сокращают численность машинной команды, а это диктует необходи-

мость уменьшения объема работ по техническому обслуживанию

непосредственно на судне и переноса большей части этих работ

на берег. Этому же способствует и напряженное расписание рейсов,

приводящее к сокращению стоянок в порту и, тем самым, затрудня-

ющее выполнение трудоемких работ в эти периоды.

Нельзя не учитывать и наблюдаемое снижение квалификации

судовых механиков, для которых выполнение ряда сложных работ

по моточистке представляется довольно сложным и, в связи с этим,

нередки ошибки. В подтверждение сказанному по данным морских

। страховщиков более 50% поломок у вспомогательных дизелей при-

ходится на первые 500 часов их работы после моточистки, при этом

основной причиной является человеческий фактор.

Рис. 1-7. Модульная компоновка двигателя. к ' г

17

Изложенные обстоятельства послужили основанием для ра-

дикального изменения компоновочных схем двигателей нового

поколения. Применение модульных решений, предусматривающих

интегрирование ряда ранее сопрягаемых конструктивных элементов в

отдельные модули — моноблоки, устранение внешних трубопроводов

и размещение их в моноблоках, замена фланцевых или штуцерных со-

единений на самоуплотняющиеся разъемы типа plug-in («папа-мама»)

существенно упростило операции по разборке двигателей.

Типичным примером модульного решения может служить ил-

люстрация, показанная на рис. 1-7.

Здесь навешенные на двигатель насосы охлаждения и смазки,

охладители, терморегуляторы, масляный самоочищающийся фильтр

и подсоединенные к ним трубопроводы интегрированы в одну короб-

чатую конструкцию, закрепляемую на фронтовой части остова двига-

теля. Вся цилиндро-поршневая группа, включая поршень с шатуном,

втулку цилиндра и крышку может быть демонтирована как одно целое.

Предполагается, что эти интегрированные элементы заменяются

судовым персоналом на поставляемые фирмой комплекты новые или

заранее отремонтированные в условиях ремонтного предприятия,

обладающего высококвалифицированным персоналом. Фирма MAN

включает в число модульно заменяемых элементов также:

• Турбокомпрессор

• ТНВД

• насосы охлаждающей воды

• насос смазочного масла.

Переход на новую технологию позволяет вернуть двигатель в

его исходное рабочее состояние и в этом случае фирма гарантирует

эксплуатацию агрегата на протяжении 12000 часов до следующего

ремонта.

18

2. ПОСЛЕДНИЕ РАЗРАБОТКИ ФИРМ

В ОБЛАСТИ ОРГАНИЗАЦИИ

ВПРЫСКА ТОПЛИВА

Впрыск топлива в рабочие цилиндры в большинстве среднеобо-

ротных двигателей и, в том числе, в двигателях «Вяртсиля» осущест-

вляется по традиционной схеме, включающей топливные насосы вы-

сокого давления золотникового типа с регулировкой по концу подачи

и форсунки с многодырчатыми неохлаждаемыми распылителями.

Если при переводе мощных малооборотных двигателей на тяжелые

топлива основные мероприятия сводились к организации топливооб-

работки и подготовки топлив, то решение этой задачи применительно

к среднеоборотным двигателям не ограничивалось этими мерами, а

потребовало радикальных преобразований в организации впрыска

топлива и рабочего процесса. Известно, что чем меньше размер капель

топлива, образующихся при его распыливании, тем быстрее будут

проходить процессы их испарения и химические реакции подготовки

к воспламенению. Мелкость распыливания находится в прямой зави-

симости от скоростей истечения топлива через сопловые отверстия, а

это определяется давлениями впрыска и диаметром сопловых отверс-

тий. В последние годы все фирмы идут по пути увеличения давлений

впрыска. Интересна эволюция максимальных давлений впрыска в

двигателях. Так у двигателей 26МТВ (1960 г.) оно составляло 650-700

бар, в двигателях 23/30 и 28/32 (1973-1983 гг.) — 800-900 бар, то в сов-

ременных двигателях 16/24 и 21/21 максимальное давление впрыска

поднято до 1500-1600 бар. Одновременно увеличивалось и давление

открытия иглы форсунки со 160-190 до 350-450 бар.

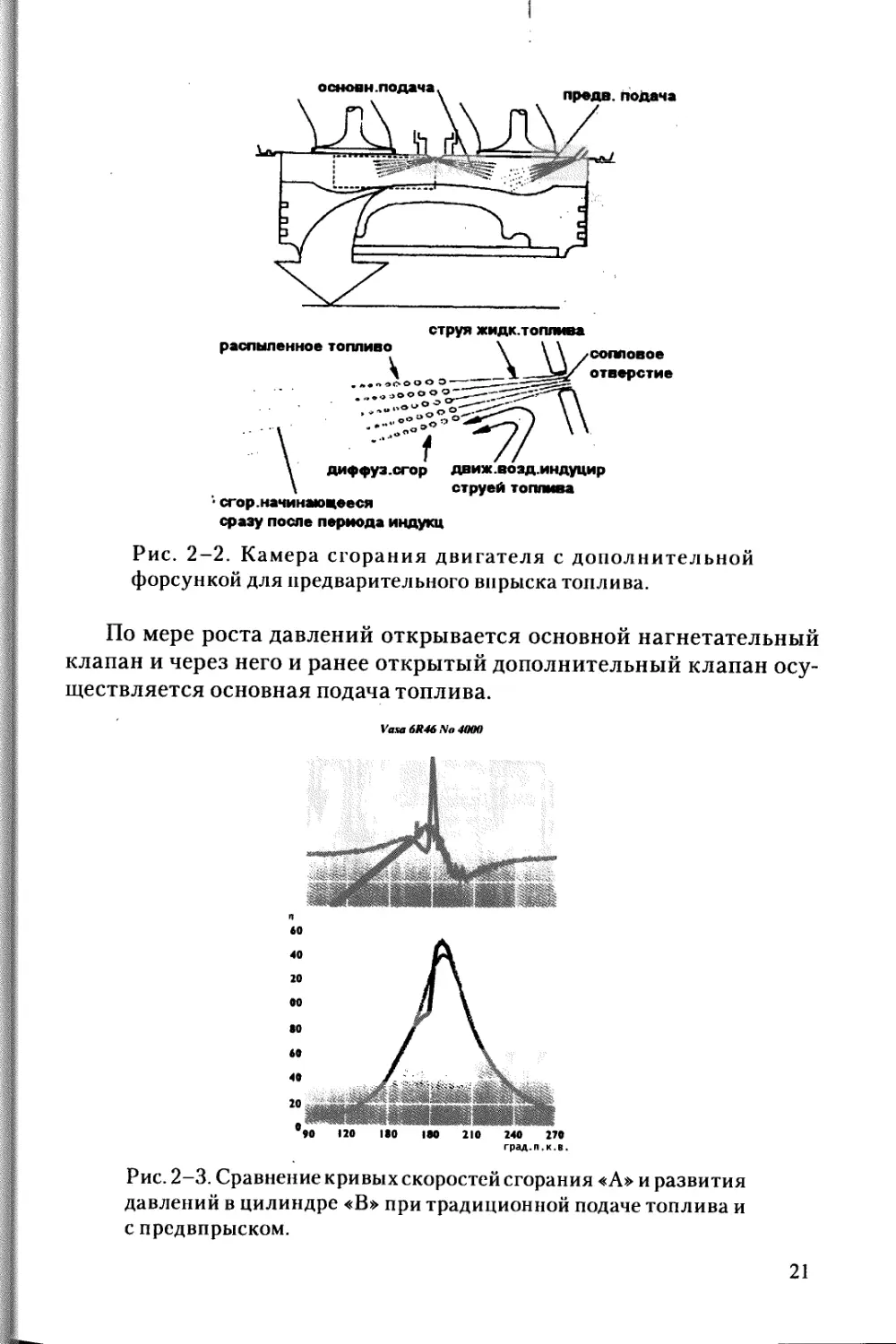

Рядом фирм, в том числе Катерпиллар, Вяртсиля, МАИ был

внедрен двухступенчатый впрыск топлива, сущность которого со-

стоит в подаче в цилиндр небольшой порции топлива (pilot injection),

предшествующей основной подаче (рис. 2-1 и 2-2).Необходимость

подобной организации процесса впрыска обусловливается плохой

воспламеняемостью тяжелых топлив и продолжительным периодом

задержки воспламенения, в процессе которого топливо накапливается

в цилиндре и только затем воспламеняется. Одновременное воспла-

19

менение и сгорание накопившейся массы топлива сопровождается

большими скоростями сгорания и жесткой работой двигателя — см.

рис. 2-3 (жирные линии).

Наличие предвпрыска создает условия для более мягкого и пол-

ного сгорания, так как основная подача происходит в момент, когда в

цилиндре появляется пламя от сгорающей предварительно поданной

порции топлива, поэтому воспламенение основной массы происходит

практически мгновенно и процесс сгорания идет с значительно мень-

шими скоростями (тонкие линии рис. 2-3), определяемыми скоростью

поступления топлива в цилиндр В двигателях «Вяртсиля» предвпрыск

осуществляется с использованием стандартного ТНВД, в котором

установлен дополнительный нагнетательный клапан с более слабой

пружиной, первым открывающийся в начале нагнетательного хода

плунжера (рис. 2-4).

От этого клапана топливо по топливной трубке направляется к

форсунке, дополнительно установленной в крышке цилиндра (рис.

ОСНОВНАЯ

ПОДАЧА

В.М.Т. УГОЛ П.К.В.

Рис. 2-1. Два этапа впрыска топлива (Pilot injection)

(Main injection).

20

основн.подача предв. подача

М /

------------------------

3 ///'...................\ с

(2Z , J

струя жидклоплива

распыленное топливо \ \\ сопловое

„Доооо-—отверстие

.. . . W

\ г //

\ диффуз.сгор движ.возд.индуцир

\ струей топлива

• crop.начинающееся

сразу после периода индукц

Рис. 2-2. Камера сгорания двигателя с дополнительной

форсункой для предварительного впрыска топлива.

По мере роста давлений открывается основной нагнетательный

клапан и через него и ранее открытый дополнительный клапан осу-

ществляется основная подача топлива.

Vasa 6046 No 4000

Рис. 2-3. Сравнение кривых скоростей сгорания «А» и развития

давлений в цилиндре «В» при традиционной подаче топлива и

с предвпрыском.

21

К основной

форсунке

Нагнетательный

клапан--------

рейка

Отбор утечек

К дополн.

форсунке

Подвод

масла

Антикавит.

пробка

Подвод

уплотняющего

масла

Рис. 2-4. Топливный

насос высокого давления,

обеспечивающий

п ред вари тел ьны й вп рыс к

топлива.

Дополнит.нагнетательный

клапан

Сальник утечек

Рис. 2-5. Двухплунжерпый ТНВД двигателя Вяртсиля L64.

Фазы подачи:

1 — наполнение насоса, 2 — плунжер, управляющий подачей, перекрывает

отсечное окно, излишнее топливо уходит через наполнительное окно,

3 — оба окна перекрыты, начинается нодача топлива к форсунке;

4 — отсечное окно открывается, начинается отсечка — конец подачи.

22

В двигателях Вяртсиля L64 радикально изменена конструкция

ТНВД. Обычно принятый одноплунжерный вариант насоса заменен на

двухплунжерный (см. рис. 2-5), в котором левый плунжер управляет мо-

ментом подачи топлива, а правый — величиной подачи. Это позволило:

• устанавливать угол опережения независимо от величины подачи;

• оптимизировать закон подачи, параметры впрыска в функции

режима путем перераспределения подачи между плунжерами;

• уменьшить диаметр плунжеров, а это повлекло за собой снижение

механических нагрузок на их привод и втулки плунжерных пар.

Меньшие деформации втулок позволили уменьшить зазоры в

плунжерных парах и утечки через них.

Топливоподача, основанная на использовании насос-

форсунок (Катерпиллар)

Фирма «Катерпиллар» в своих двигателях в основном применяет

насос-форсунки, в которых ТНВД и форсунка объединены в один

общий корпус (см. рис. 2-6 и 2-7).

Рис 2-6. Механический привод насос-форсунки.

1 — распределительный вал с топл. кулачком, 2-3 — коромысло,

4 — крепление насос-форсунки, 5 — корпус насос-форсунки,

6—Элементы крышки цилиндра, 7 — поршень, 8—пружи на тол кател я

плунжера, 9, 10 — привод рейки управления топливоподачей,

И — угловой рычаг, 12 — рейка разворота плунжера.

23

Рис. 2-7. Насос-форсунка с механическим приводом.

Это конструктивное решение устраняет топливопровод высокого

давления, в котором развиваются волны давления, нередко приводя-

щие к дробному, прерывистому впрыску и, тем самым, нарушающие

процесс распиливания и сгорания топлива. Отсутствие топливоп-

ровода высокого давления облегчает задачу обеспечения давлений

впрыска в 1500 бар и выше без опасений его разрывов и подтеканий.

Привод насос-форсунок осуществляется от кулачков распределитель-

ного вала через механизм, обычный для привода клапанов.

В насос-форсунке, показанной на рис. 2-7, плунжер насоса золот-

никового типа с косой кромкой, обеспечивающей при его повороте

изменение количества впрыскиваемого топлива. Поворот плунжера

осуществляется вращением насаженной на нем шестерни и входящей

с ней в зацепление рейки. Рейка связана с тягой, которая перемещает-

ся сервомотором регулятора числа оборотов. Регулирование порции

впрыскиваемого топлива осуществляется изменением момента конца

24

подачи, начало подачи топлива остается неизменным и равным углу

опережения, заданному фирмой для основного режима. Регулировка

равномерности распределения топлива по цилиндрам достигается

установкой реек управления подачей в одинаковое положение. Регу-

лировка угла опережения достигается изменением крайнего верхнего

положения плунжера путем подкручивания регулировочного болта

на коромысле. Опускание плунжера (ввинчивание болта) приводит

к более ранней подаче, подъем — к более поздней.

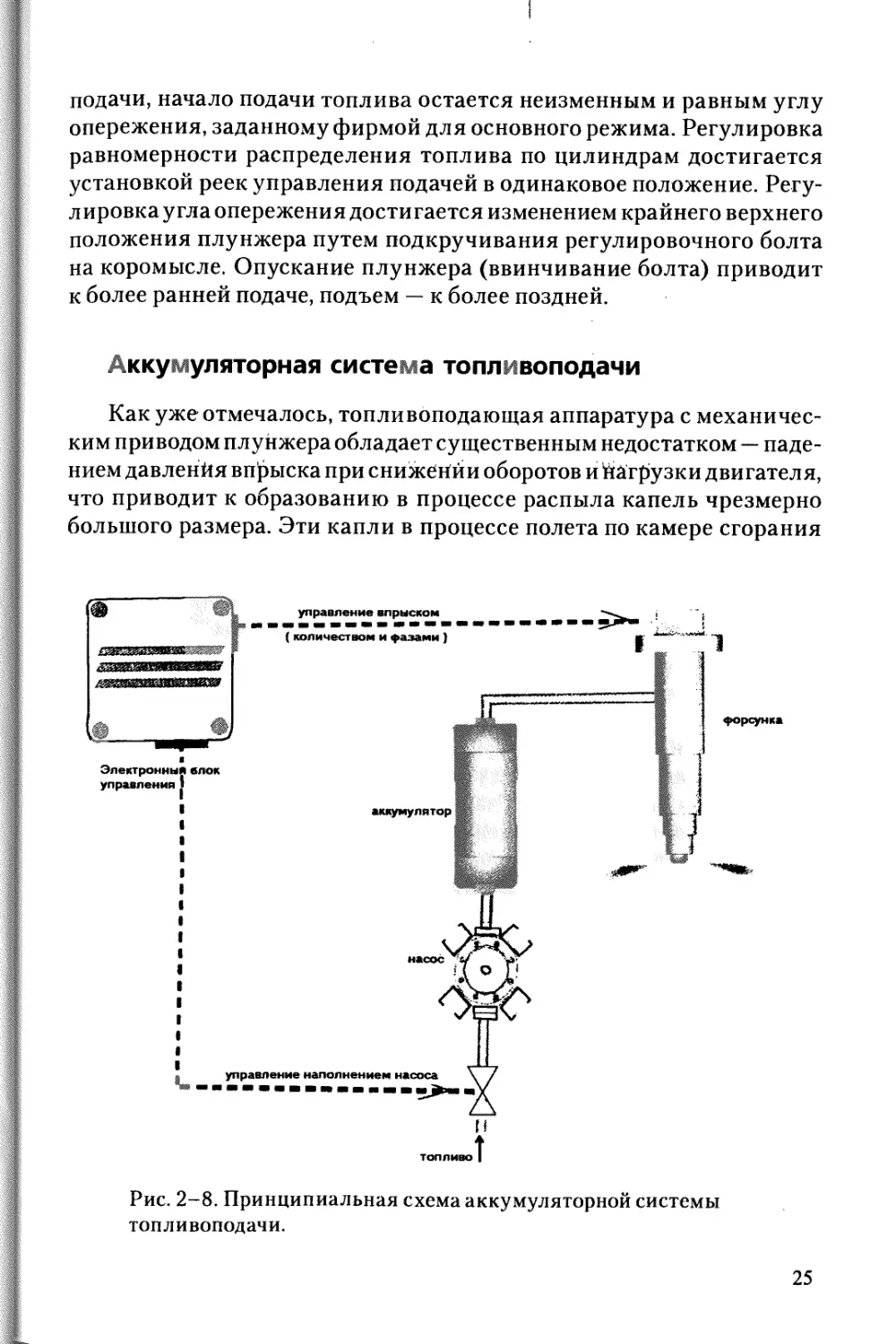

. ккумуляторная система топливоподачи

Как уже отмечалось, топливоподающая аппаратура с механичес-

ким приводом плунжера обладает существенным недостатком — паде-

нием давленйя впрыска при снижении оборотов и нагрузки двигателя,

что приводит к образованию в процессе распыла капель чрезмерно

большого размера. Эти капли в процессе полета по камере сгорания

Рис. 2-8. Принципиальная схема аккумуляторной системы

топливоподачи.

25

не успевают испариться и сгореть, и ударяются о стенку цилиндра и

головку поршня, где они продолжают выгорать с поверхности, либо

образуют нагарные отложения. Неполное сгорание сопровождается

образованием сажи и дымным выхлопом. Чтобы этого избежать фирма

«Катерпиллар» прибегает к гидроприводу, позволяющему сохранить

давление впрыска неизменным в широком диапазоне оборотов.

Фирма «Вяртсиля» идет по пути применения апробированной в

двухтактных двигателях аккумуляторной системы топливоподачи, ко-

торая в отличие от системы с гидроприводом, рассчитанной на работу

на дизельном топливе, успешно используется при работе на тяжелых

топливах.

Система (рис. 2-8) включает следующие основные элементы:

• Электронный блок управления (микропроцессор);

• Топливные насосы высокого давления (по одному на два цилин-

дра);

• Аккумуляторы высокого давления;

• Форсунки.

Электронный блок управления

Основные задачи:

• Управлять фазами и количеством впрыскиваемого топлива;

• Управлять поддержанием необходимого давления в аккумуля-

торах.

Помимо изложенного, в функции блока входят ряд задач по обес-

печению безопасности, к числу которых относятся:

• защита от превышения давлений в аккумуляторе,

• мгновенный сброс давления при аварийной остановке,

• осуществление периодической циркуляции топлива в системе

во избежание его застывания при неработающем двигателе.

Для выработки управляющих сигналов электронный блок связан

с установленными на двигатель датчиками: положения ВМТ, давле-

ния и температуры топлива в аккумуляторе, давления гидромасла,

давления и температуры наддувочного воздуха, наличия утечки

топлива.

Топливный насос высокого давления (Рис. 2-9)

В задачу насоса входит наполнение аккумулятора топливом, и

поддержание в нем давления в пределах 900-1500 бар, определяе-

мого и задаваемого электронным блоком в качестве оптимального

для данного режима работы двигателя. Простым вариантом было бы

установить один насос высокого давления с приводом от коленчатого

26

ей

управл.

клапань

невозвр.

клапаны

\ к аккумулятору

вход

топ л.

Рис. 2-9. Топливный насос высокого давления.

вала и включающий несколько насосных элементов. Однако с выхо-

дом насоса из строя дальнейшая эксплуатация двигателя оказалась

бы невозможной. Этим можно объяснить, что в принятом фирмой

решении один насос и, связанный с ним аккумулятор, обеспечивают

работу только двух цилиндров. При его поломке работа двигателя

может продолжаться на оставшихся цилиндрах.

Разумным следует также признать использование в качестве

насосного элемента плунжерную пару традиционных ТНВД, давно

освоенных в производстве и имеющих высокую надежность. Чтобы

не использовать более дорогие пары большого диаметра и обеспечить

большую равномерность подачи, привод плунжера осуществляется от

распределительного вала, кулачек которого может состоять из 2-3 на-

гнетательных выступов. Чтобы избежать излишних потерь мощности

на сжатие порции топлива, большей того, что требуется для впрыска в

два цилиндра, объем сжимаемого топлива дозируется управляющим

клапаном подачи. На выходе сжатого топлива из насоса установлен

невозвратный клапан, задача которого отсечь возврат топлива из

аккумулятора.

27

соленоид

управл.

клапан

вход масла

вход топлива

вход топлива

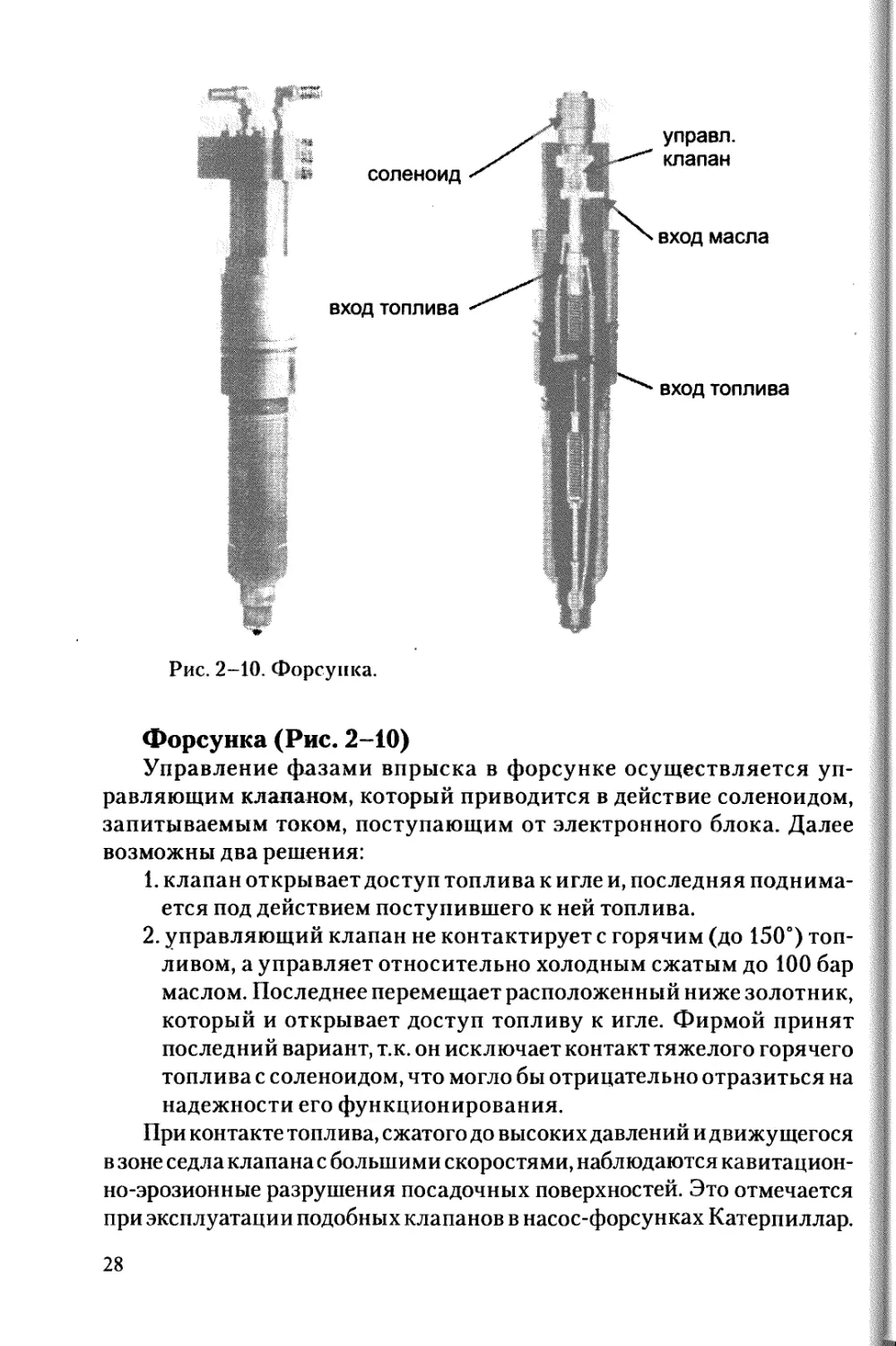

Рис. 2-10. Форсунка.

Форсунка (Рис. 2-10)

Управление фазами впрыска в форсунке осуществляется уп-

равляющим клапаном, который приводится в действие соленоидом,

запитываемым током, поступающим от электронного блока. Далее

возможны два решения:

1. клапан открывает доступ топлива к игле и, последняя поднима-

ется под действием поступившего к ней топлива.

2. управляющий клапан не контактирует с горячим (до 150°) топ-

ливом, а управляет относительно холодным сжатым до 100 бар

маслом. Последнее перемещает расположенный ниже золотник,

который и открывает доступ топливу к игле. Фирмой принят

последний вариант, т.к. он исключает контакт тяжелого горячего

топлива с соленоидом, что могло бы отрицательно отразиться на

надежности его функционирования.

При контакте топлива, сжатого до высоких давлений и движущегося

в зоне седла клапана с большими скоростями, наблюдаются кавитацион-

но-эрозионные разрушения посадочных поверхностей. Это отмечается

при эксплуатации подобных клапанов в насос-форсунках Катерпиллар.

28

предохраните

потока

выход

к форсу

пробка

утечеек

Рис. 2-11.

Аккумулятор

топлива под

высоким давлением.

Поэтому использование в качестве управляющей жидкости масла, сжа-

того всего до 100 бар и поэтому движущегося в сечении под клапаном со

значительно меньшими скоростями, должно существенно уменьшить

риск эрозионного износа клапана. Важно также отметить, что в отличие

от традиционных решений в настоящей форсунке топливо, поступающее

под высоким давлением из аккумулятора, к игле попадает только через

золотник и только в период впрыска. Этим решением разработчики

устранили существенный недостаток аккумуляторных систем, когда

топливо, сжатое до высоких давлений, все время находится в камере

над уплотняющим пояском иглы и при потере плотности ее посадки

неизбежно протекает в зону сопловых отверстий и в цилиндр.

В рассматриваемом варианте все время, между впрысками, рабочая по-

лость иглы разгружена и, тем самым, возможность подтеканий исключена.

К существенному преимуществу наличия гидропривода иглы относится

также то, что игла открывается и закрывается практически мгновенно (ско-

рость менее 0.5 м/сек.). Отсутствие подтеканий и подвпрысков позволяет

успешно решать задачи с эмиссией выхлопных газов.

Аккумулятор (рис. 2-11), аккумулирующий сжатое топливо и

соединенный с форсунками на цилиндрах, по своему предназначению

должен представлять собой толстостенную трубу, протянутую вдоль

двигателя от первого до последнего цилиндра. Но в длинной трубе

аккумулятора, равно как и в трубках к форсункам, не исключено

образование волн давлений и скоростей, которые могут существенно

исказить распределение давлений по цилиндрам. Этим в определенной

29

Гидравл. привод

Давление

топлива

Частота вращения коленчатого вала,

об/мин

Рис. 2-12. Кривые давлений впрыска при механическом

и гидралическом приводах.

степени определяется то, что аккумулятор разделен на самостоятель-

ные части, получающие сжатое топливо от отдельного насоса и снабжа-

ющие топливом 2 форсунки, соединенные с ним короткими трубками.

Малый объем и малые скорости потоков исключают пульсацию, а

также позволяют сделать конструкцию более прочной и жесткой.

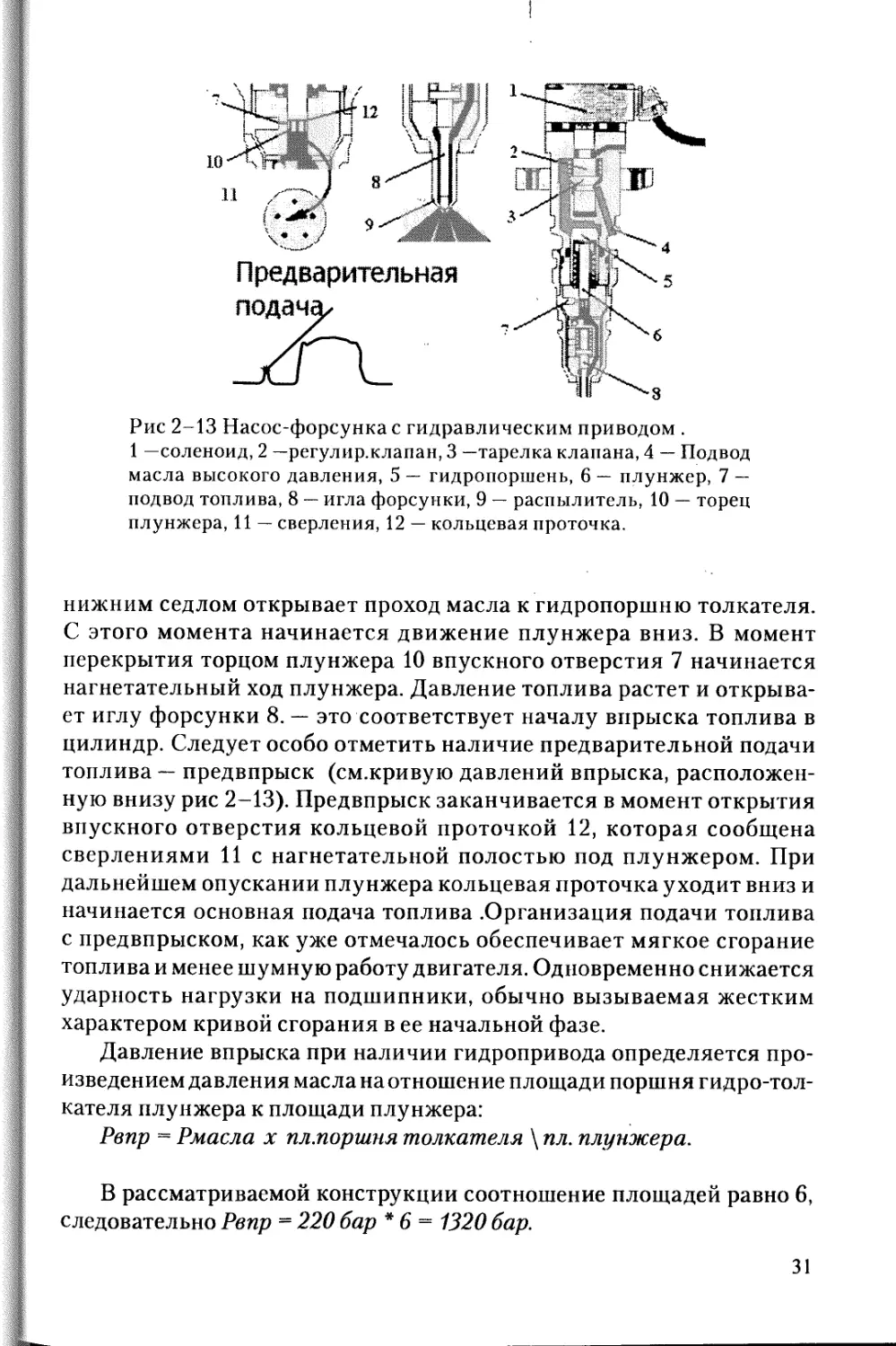

Насос-форсунки с гидроприводом

Фирма Катерпиллар приняла радикальное решение и заменила

механический привод плунжера ТНВД на гидравлический. Последний

позволяет удерживать давление впрыска постоянным и независимым

от оборотов двигателя (см. рис. 2-12) Чтобы избежать жесткого сгора-

ния при переходе на обороты ниже 30%, микропроцессор дает команду

на уменьшение давления масла в системе гидропривода плунжера,

давление впрыска снижается, а продолжительность подачи несколько

увеличивается. На рис. 2-13 показана насос-форсунка с гидравли-

ческим приводом и ее отдельные элементы. Плунжер 6 приводится в

движение силой давления масла на поршень 5 толкателя. Давление

создается гидронасосом 7 и масло направляется в аккумулятор, в

котором оно с помощью управляемого микропроцессором клапана

18 поддерживается постоянным и равным 220 бар. Из аккумулятора

масло поступает в насос-форсунки (рис. 2-13), в которых имеются

регулирующие клапаны 2 с двумя седлами 3 и 3,’ механически связан-

ные с сердечниками соленоидов. В момент, когда необходимо начать

подачу топлива в цилиндр микропроцессор подает ток на соленоид

напряжением 90 Вольт, сердечник тянет клапан вверх и он своим

30

Рис 2-13 Насос-форсунка с гидравлическим приводом .

1 —соленоид, 2 —регулир.клапан, 3 —тарелка клапана, 4 — Подвод

масла высокого давления, 5 — гидропоршень, 6 — плунжер, 7 —

подвод топлива, 8 — игла форсунки, 9 — распылитель, 10 — торец

плунжера, И — сверления, 12 — кольцевая проточка.

нижним седлом открывает проход масла к гидропоршню толкателя.

С этого момента начинается движение плунжера вниз. В момент

перекрытия торцом плунжера 10 впускного отверстия 7 начинается

нагнетательный ход плунжера. Давление топлива растет и открыва-

ет иглу форсунки 8. — это соответствует началу впрыска топлива в

цилиндр. Следует особо отметить наличие предварительной подачи

топлива — предвпрыск (см.кривую давлений впрыска, расположен-

ную внизу рис 2-13). Предвпрыск заканчивается в момент открытия

впускного отверстия кольцевой проточкой 12, которая сообщена

сверлениями И с нагнетательной полостью под плунжером. При

дальнейшем опускании плунжера кольцевая проточка уходит вниз и

начинается основная подача топлива .Организация подачи топлива

с предвпрыском, как уже отмечалось обеспечивает мягкое сгорание

топлива и менее шумную работу двигателя. Одновременно снижается

ударность нагрузки на подшипники, обычно вызываемая жестким

характером кривой сгорания в ее начальной фазе.

Давление впрыска при наличии гидропривода определяется про-

изведением давления масла на отношение площади поршня гидро-тол-

кателя плунжера к площади плунжера:

Рвпр = Рмасла х пл.поршня толкателя \ пл. плунжера.

В рассматриваемой конструкции соотношение площадей равно 6,

следовательно Рвпр = 220 бар * 6 == 1320 бар.

31

6

7

11

4 В

зА ' |\ W^w2©

2Г)\; I t 14 X |<->15 t ' / I

1 V 12 16

18

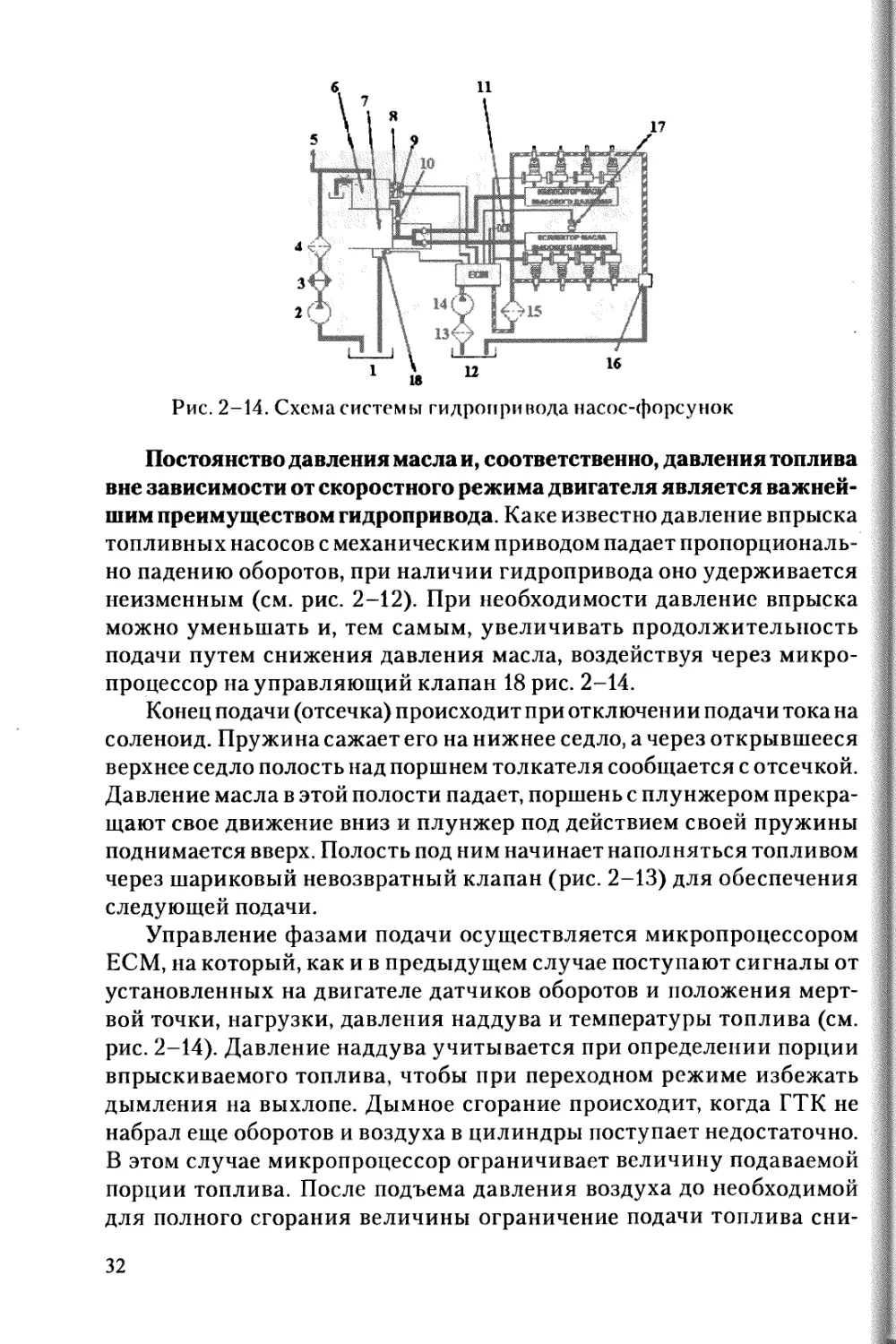

Рис. 2-14. Схема системы гидропривода насос-форсунок

Постоянство давления масла и, соответственно, давления топлива

вне зависимости от скоростного режима двигателя является важней-

шим преимуществом гидропривода. Каке известно давление впрыска

топливных насосов с механическим приводом падает пропорциональ-

но падению оборотов, при наличии гидропривода оно удерживается

неизменным (см. рис. 2-12). При необходимости давление впрыска

можно уменьшать и, тем самым, увеличивать продолжительность

подачи путем снижения давления масла, воздействуя через микро-

процессор на управляющий клапан 18 рис. 2-14.

Конец подачи (отсечка) происходит при отключении подачи тока на

соленоид. Пружина сажает его на нижнее седло, а через открывшееся

верхнее седло полость над поршнем толкателя сообщается с отсечкой.

Давление масла в этой полости падает, поршень с плунжером прекра-

щают свое движение вниз и плунжер под действием своей пружины

поднимается вверх. Полость под ним начинает наполняться топливом

через шариковый невозвратный клапан (рис. 2-13) для обеспечения

следующей подачи.

Управление фазами подачи осуществляется микропроцессором

ЕСМ, на который, как и в предыдущем случае поступают сигналы от

установленных на двигателе датчиков оборотов и положения мерт-

вой точки, нагрузки, давления наддува и температуры топлива (см.

рис. 2-14). Давление наддува учитывается при определении порции

впрыскиваемого топлива, чтобы при переходном режиме избежать

дымления на выхлопе. Дымное сгорание происходит, когда ГТК не

набрал еще оборотов и воздуха в цилиндры поступает недостаточно.

В этом случае микропроцессор ограничивает величину подаваемой

порции топлива. После подъема давления воздуха до необходимой

для полного сгорания величины ограничение подачи топлива сни-

32

3. ЭЛЕКТРОННОЕ УПРАВЛЕНИЕ

ДВИГАТЕЛЯМИ

Следующим новым направлением в совершенствовании дизелей,

позволяющим автоматизировать процессы управления и контроля

за работой двигателей, повысить их экономичность и надежность, и

добиться более чистого выхлопа, явился перевод двигателей на элек-

тронное управление. Современная Система электронного управления

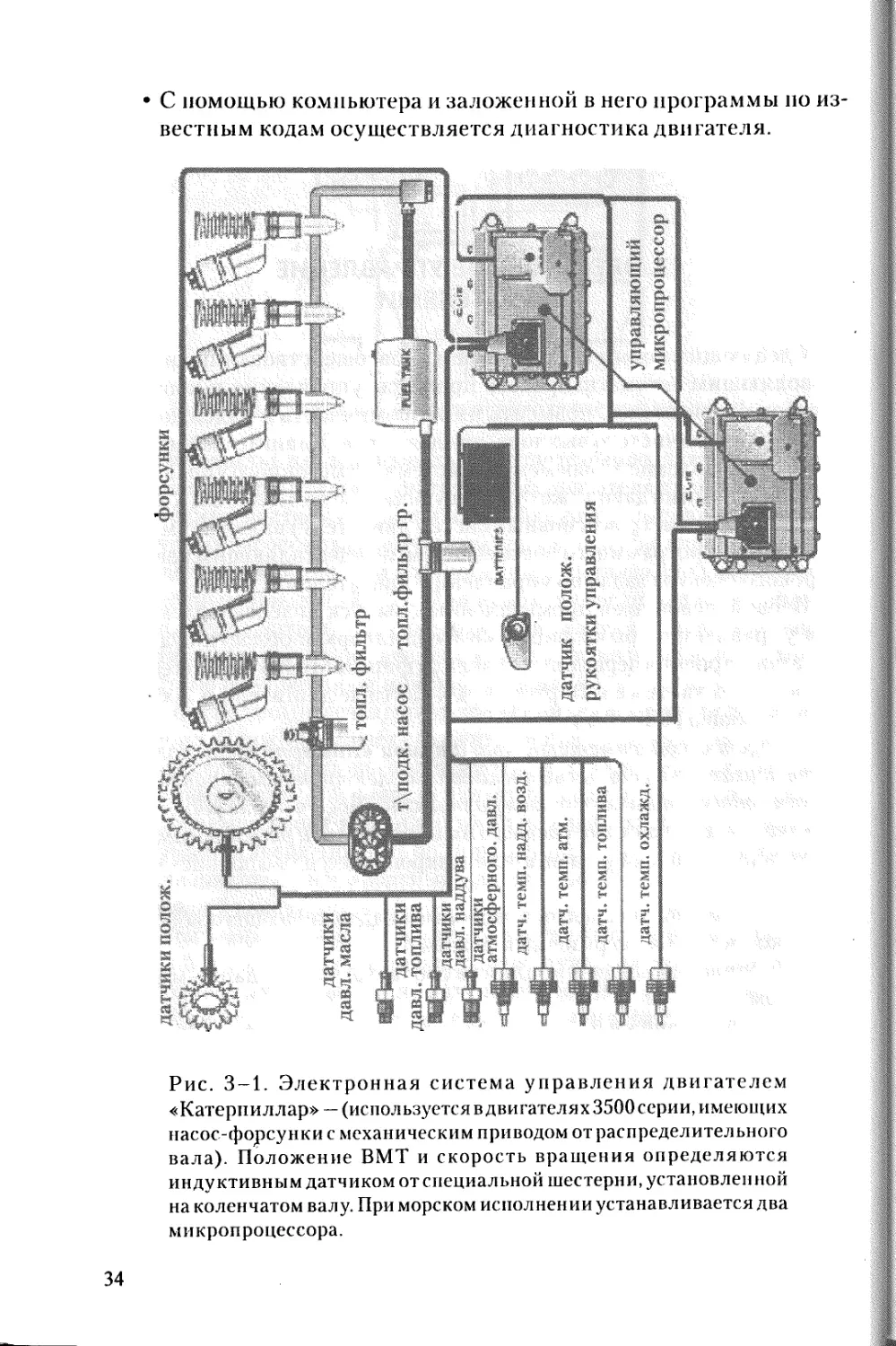

(Рис. 3-1) помимо давно уже существующих систем ДАУ, СЦК — (мо-

ниторинга параметров основных систем двигателя) включает микро-

процессор с программным обеспечением, осуществляющим решение

широкого спектра задач по управлению двигателем.

Первой, освоившей промышленный выпуск дизелей с электрон-

ным управлением, была фирма «Катерпиллар», в области судового

двигателестроения первые шаги сделали фирмы MAN&BW (Intelligent

engine) — 2-х тактные и Вяртсиля: 4-х тактные двигатели и 2-х такт-

ные — Зульцер (RTA-flex).

Следует особо отметить, что фирмой «Катерпиллар» большая

часть двигателей сегодня выпускается с электронным управлением,

причем стоимость их остается равной стоимости аналогичных дви-

гателей с механическими системами управления и регулирования.

Устанавливаемый на двигатели микропроцессор выполняет функ-

ции:

• Электронного регулятора скорости, поддерживающего заданный

скоростной и нагрузочный режим;

• Управления подачей топлива в соответствии с заданным режи-

мом;

• Фиксирования и мониторинга основных параметров двигателя

и обслуживающих его систем;

• Осуществления аварийно-предупредительной сигнализации

при выходе параметров за уставку и сбрасывания оборотов, либо

остановки двигателя при существенном превышении уставки;

• Фиксирования в памяти процессора всех нарушений в работе

двигателя и вне зависимости от срока давности выдачи их на

экран подключаемого к процессору компьютера;

33

С помощью компьютера и заложенной в него программы по из-

вестным кодам осуществляется диагностика двигателя.

Рис. 3-1. Электронная система управления двигателем

«Катерпиллар» — (используется в двигателях 3500 серии, имеющих

насос-форсуики с механическим приводом от распределительного

вала). Положение ВМТ и скорость вращения определяются

индуктивным датчиком от специальной шестерни, установленной

на коленчатом валу. При морском исполнении устанавливается два

микропроцессора.

34

Реализация перечисленных функций существенно повышает

уровень контроля и технической эксплуатации, продлевает ресурс

двигателя.

Оптимизация моментов подачи топлива решается программой,

заложенной в электронный блок, и получающей сигналы от датчи-

ков числа оборотов, нагрузки (положения топливной рукоятки),

давления наддува, температуры топлива. В соответствии с величи-

ной перечисленных сигналов программа вычисляет оптимальные

для данного режима значения начала и конца подачи топлива и

подает ток на соленоиды насос-форсунок, перемещающие управ-

ляющие клапаны в положения — подача или отсечка (см. рис. 3-2

и рис. 3-3).

Когда управляющий клапан находится в нижнем положении, он

сообщает полость под плунжером через канал 2 с отсечкой (канал

1) и, даже при движении плунжера вниз (ход нагнетания), давление

под ним не будет расти. Последнее начнет подниматься лишь после

того как включение соленоида посадит клапан на седло и полость под

плунжером будет разобщена с отсечкой. Когда давление под плунже-

ром, а, следовательно, и под иглой, достигнет 350 бар начнется впрыск

топлива в цилиндр. Конец подачи происходит в момент прекращения

подачи тока на соленоид, клапан под действием пружины опускается

Клапан картридж

Cartridge valve

Толкатель плунжера

Tappet

Плунжер

Plunger

Подплунжерное

пространство

Сборка распылителя

Nozzle assembley

Рис. 3-2. Насос-форсунка с механическим приводом

и электронным управлением.

35

Соленоид

Solenoid -

Арматура

Armature

Пружина отсечног

клапана

Poppet spring_____

Отсечной клапан

Poppet valve _____

Рис. 3-3. Управляющий клапан насос-форсунки.

вниз и сообщает полость нагнетания с отсечкой. Топливные насосы

с механическим приводом обладают одним существенным недо-

статком — давление впрыска находится в прямой зависимости от

скорости движения плунжера — числа оборотов двигателя. Так, если

на полных оборотах максимальное давление впрыска составляет 700

бар, то при снижении оборотов в два раза давление впрыска падает

до 350 бар. Это, естественно, резко ухудшает качество распыливания

топлива, что приводит к снижению экономичности и ухудшению

эмиссии выхлопных газов. Поэтому, чтобы избежать отмеченного

двигателестроители поднимают давления впрыска до 1300 и более

бар. В этом случае двукратное снижение давления при снижении

оборотов составит 750 бар, что уже, несомненно, лучше. Ведь при

давлениях на номинальных оборотах 600-700 бар двукратное сни-

жение скорости давало 350 бар.

Новой разработкой фирмы Катерпиллар является электронная

калибровка насос-форсунок, заключающаяся в том, чтобы обес-

печить идентичную работу каждой форсунки на всем диапазоне

рабочих режимов в пределах очень узкого поля допусков на угол

опережения и величину подачи топлива. Это позволяет улучшить

показатели эмиссии выхлопных газов и, как нам кажется, сни-

36

зить технологические допуски на изготовление форсунок. В выше

описанной системе электронного управления задание параметров

впрыска осуществляется путем решения микропроцессором урав-

нений связывающих параметры впрыска с факторами режима для

насос-форсунок всех цилиндров безотносительно гидравлических

характеристик и инерционости срабатывания комплекса солено-

ид — управляющий клапан. В новой системе в микропроцессор

закладываются данные, полученные путем испытаний каждой фор-

сунки на стенде завода, и ей присваивается персональный кодовый

номер. По кодовому номеру заводом поставляется файл, который и

вводится в микропроцессор двигателя. Последний на основе име-

ющихся данных вырабатывает управляющие сигналы и подает их

на каждую насос-форсунку в соответствии с ее индивидуальными

характеристиками.

Системы электронного контроля и управления

фирмы Вяртсиля.

Автоматические системы управления и мониторинга WENCOM

hWECS

Разработаны применительно к рещению задач обеспечения воз-

можности работы двигателей в условиях безвахтенного обслуживания

в машинном отделении и управления ими с мостика. Осуществляет

следующие основные функции:

• Частота вращения задается гидро-механическим, электронно-

гидравлическим или электронным регуляторами.

• Для защиты от превышения предельных оборотов используются

две системы — электро-пневматическая, воздействующая на

каждый ТНВД и механический регулятор предельных оборотов,

связанный с валом управления рейками ТНВД.

• Медленное проворачивание двигателя перед пуском.

• Контроль безопасности перед пуском и его блокировка, если не

все функции подготовки пуска выполнены.

• Мониторинговая система WENCOM осуществляет контроль

всех основных параметров двигателя, включая контроль темпе-

ратур выхлопных клапанов, рабочих поверхностей втулок рабо-

чих цилиндров в зоне верхних поршневых колец при положении

поршня в ВМТ, температур рамовых подшипников.

• Дистанционное управление осуществляется системой RENCOM,

работающей совместно с процессором.

37

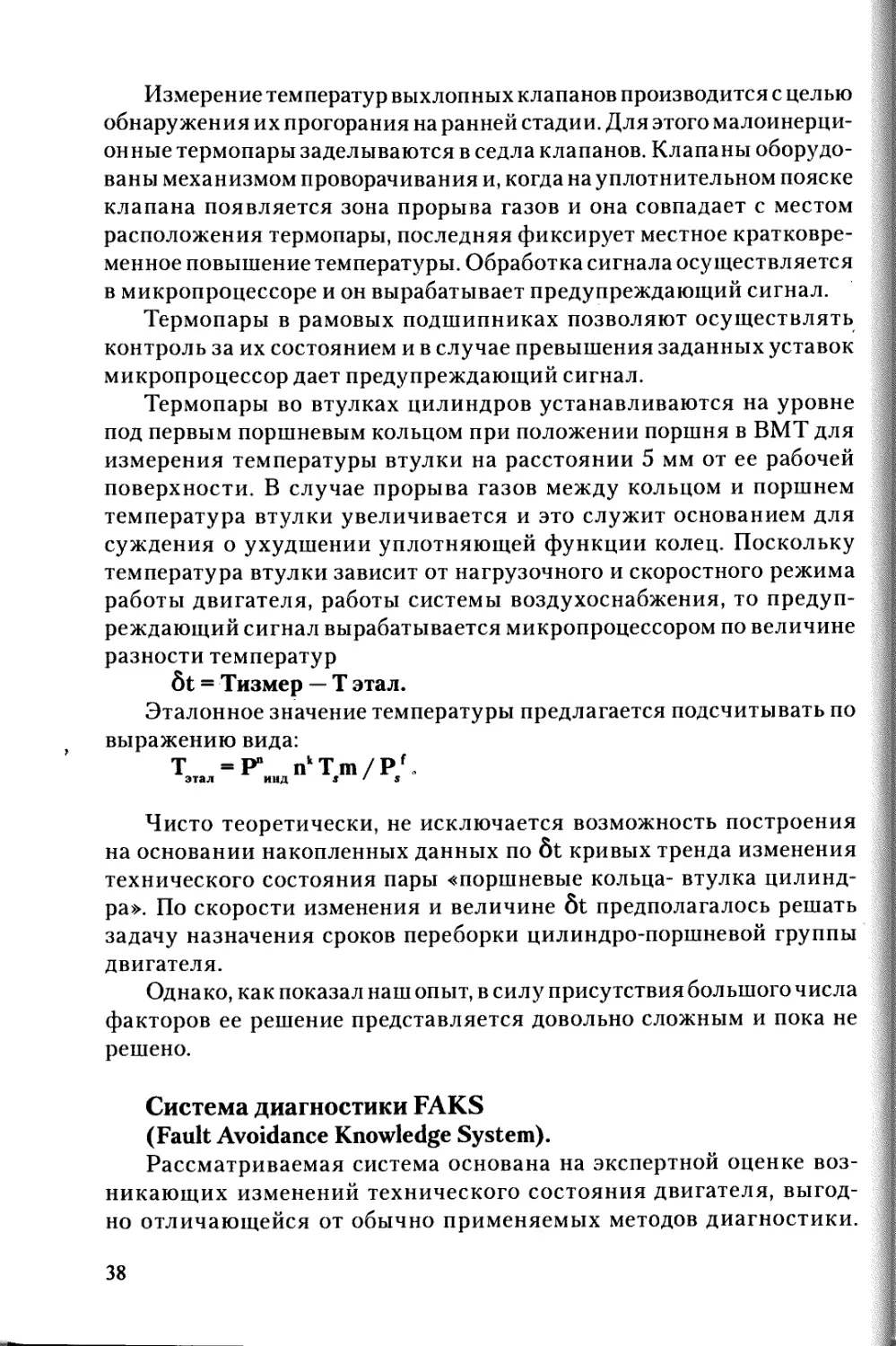

Измерение температур выхлопных клапанов производится с целью

обнаружения их прогорания на ранней стадии. Для этого малоинерци-

онные термопары заделываются в седла клапанов. Клапаны оборудо-

ваны механизмом проворачивания и, когда на уплотнительном пояске

клапана появляется зона прорыва газов и она совпадает с местом

расположения термопары, последняя фиксирует местное кратковре-

менное повышение температуры. Обработка сигнала осуществляется

в микропроцессоре и он вырабатывает предупреждающий сигнал.

Термопары в рамовых подшипниках позволяют осуществлять

контроль за их состоянием и в случае превышения заданных уставок

микропроцессор дает предупреждающий сигнал.

Термопары во втулках цилиндров устанавливаются на уровне

под первым поршневым кольцом при положении поршня в ВМТ для

измерения температуры втулки на расстоянии 5 мм от ее рабочей

поверхности. В случае прорыва газов между кольцом и поршнем

температура втулки увеличивается и это служит основанием для

суждения о ухудшении уплотняющей функции колец. Поскольку

температура втулки зависит от нагрузочного и скоростного режима

работы двигателя, работы системы воздухоснабжения, то предуп-

реждающий сигнал вырабатывается микропроцессором по величине

разности температур

6t = Тизмер — Т этал.

Эталонное значение температуры предлагается подсчитывать по

выражению вида:

Т =Р“ nkTm/Pf,

Чисто теоретически, не исключается возможность построения

на основании накопленных данных по 5t кривых тренда изменения

технического состояния пары «поршневые кольца- втулка цилинд-

ра». По скорости изменения и величине 6t предполагалось решать

задачу назначения сроков переборки цилиндро-поршневой группы

двигателя.

Однако, как показал наш опыт, в силу присутствия большого числа

факторов ее решение представляется довольно сложным и пока не

решено.

Система диагностики FAKS

(Fault Avoidance Knowledge System).

Рассматриваемая система основана на экспертной оценке воз-

никающих изменений технического состояния двигателя, выгод-

но отличающейся от обычно применяемых методов диагностики.

38

Последние основаны на использовании математических методов

представления идеального состояния двигателя, необходимого для

выработки эталонных значений диагностических параметров, и дают

довольно грубое решение задачи. Это определяется большим числом

действующих факторов, которые трудно описать чисто математически,

особенно, если предварительно не проводится широко поставленное

экспериментальное исследование.

Работа системы FAKS включает 5 основных этапов:

• Заключение специалистов-экспертов по причинам типичных

для двигателя нарушений в его работе, сопоставление с данными

лабораторной проверки.

• Компьютерная обработка материалов экспертизы.

• Сбор данных, полученных от датчиков системы мониторинга

WENCOM, и передача их в модель реального двигателя.

• Компьютерная обработка и диагностирование, основанное на

заключениях экспертов и математических моделях идеального

и реального двигателя.

• Комплектация базы данных и выдача на дисплей результатов

диагноза.

Рис,3-4. Структурная схема системы диагностики FAKS.

39

В число измеряемых параметров входят:

• Дата и время;

• Общий наработок двигателя;

• Мощность двигателя и скорость вращения;

• Наличие воды в ресивере наддувочного воздуха;

• Давление воздуха за воздухоохладителем;

• Перепад давления воздуха в воздухоохладителе;

• Перепад давления в воздушном фильтре ТК;

• Давление и температура воздуха в машинном отделении;

• Число оборотов в ГТК;

• Температура наддувочного воздуха перед и за воздухоохладите-

лем;

• Наличие помпажа компрессора.

Системой предусмотрено построение кривых изменения парамет-

ров во времени, показывающих тенденцию их изменени (тренд).

Снимаемые с двигателя параметры проходят нормализацию — при-

ведение параметра к стандартным значениям давления и температуры

окружающей среды и нагрузке 85% от номинала. Это исключает влия-

ние перечисленных факторов на величину параметра и обеспечивает

достаточно достоверную картину тренда.

40

4. ПУТИ СНИЖЕНИЯ ЭМИССИИ ВРЕДНЫХ

СОСТАВЛЯЮЩИХ ВЫХЛОПНЫХ ГАЗОВ

Загрязнители атмосферы в значительной мере определяются

поступлением в нее продуктов сгорания топлив. Роль основных ис-

точников загрязнений показана на рис. 4-1. Роль судоходства весьма

существенна идостигает 18%.

Промышленность, 42%

Автотранспорт, 24%

Воздушный '

транспорт, 2%

и биомассы, 14%

Мировое \

судоходство, 18%

Рис 4-1. Источники загрязнения мировой атмосферы.

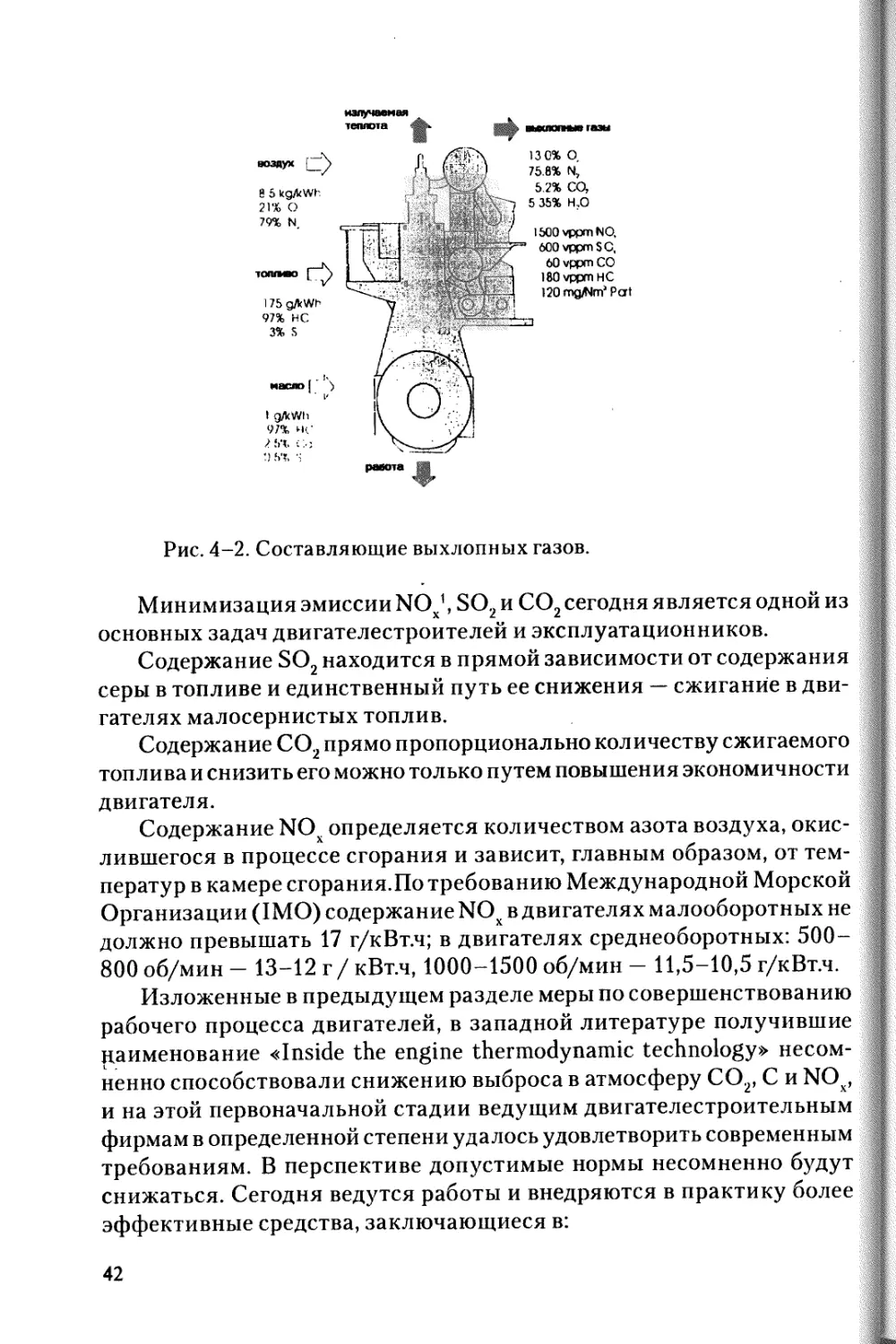

Выхлопные газы двигателей в основном состоят из тех же элемен-

тов, что и воздух: азот — 76%, кислород — 13%, углекислый газ — 5% и

вода — 5%. В сумме это составляет 99%, и ориентировочно 1% падает

на окислы азота (NOx) и серы (SO2), углеводороды (СН) и частицы

несгоревшего углерода (С — сажа) — рис. 4-2.

1 Выброс в атмосферу NOx приводит к выпадению кислотных дождей, раз-

рушает озоновый слой, способствует образованию смога, канцерогенен

(может вызвать раковые заболевания).

41

воздух

ТОП1ИЮ

масло [ ;

I g/kWh

97% ИС

излучаемая

теплота

8 5 kg/kWh

21% О

79% N,

175 gTkWh

97% НС

3% S

вшлопнывгаэы

рампа

13 0% О.

75.8% N,

5.2% СО,

5 35% Н.О

1500 vppm NO.

600 vppm SC,

60 vppm СО

180 vppm НС

120 тдЛЛт? Pat

Рис. 4-2. Составляющие выхлопных газов.

Минимизация эмиссии NO/, SO2 и СО2 сегодня является одной из

основных задач двигателестроителей и эксплуатационников.

Содержание SO2 находится в прямой зависимости от содержания

серы в топливе и единственный путь ее снижения — сжигание в дви-

гателях малосернистых топлив.

Содержание СО2 прямо пропорционально количеству сжигаемого

топлива и снизить его можно только путем повышения экономичности

двигателя.

Содержание NOx определяется количеством азота воздуха, окис-

лившегося в процессе сгорания и зависит, главным образом, от тем-

ператур в камере сгорания.По требованию Международной Морской

Организации (IMO) содержание NOx в двигателях малооборотных не

должно превышать 17 г/кВт.ч; в двигателях среднеоборотных: 500-

800 об/мин — 13-12 г / кВт.ч, 1000-1500 об/мин — 11,5-10,5 г/кВт.ч.

Изложенные в предыдущем разделе меры по совершенствованию

рабочего процесса двигателей, в западной литературе получившие

наименование «Inside the engine thermodynamic technology» несом-

ненно способствовали снижению выброса в атмосферу СО2, С и NOx,

и на этой первоначальной стадии ведущим двигателестроительным

фирмам в определенной степени удалось удовлетворить современным

требованиям. В перспективе допустимые нормы несомненно будут

снижаться. Сегодня ведутся работы и внедряются в практику более

эффективные средства, заключающиеся в:

42

• Впрыске воды в наддувочный воздух в целях его увлажнения.

• Использовании водотопливных эмульсий,

• Впрыске воды непосредственно в цилиндры,

• Очистке выхлопных газов за пределами двигателя.

Способность водяных паров понижать эмиссию NOx давно из-

вестна. Когда двигатели работают в условиях тропиков при высокой

влажности воздуха эмиссия NOx существенно снижается.

Увлажнение надувочного воздуха.

На этом принципе Стокгольмским технологическим институтом

была разработана и на двигателе 12РС2.6 -Пи лстик испытана система

НАМ (Humidity Air Motor) —см. рис 4-3.

Рис. 4-3 Система увлажнения наддувочного воздуха «НАМ».

В подогревателе, подаваемая в него пресная, а позже она была

заменена на забортную, подогревается горячей водой из системы ох-

лаждения. В испарителе горячая вода путем противотока надувочного

воздуха, имеющего температуру 120-130° С, испаряется, смешивается

с ним и поступает в ресивер двигателя. При испарении воды воздух

охлаждаетя и благодаря этому, по утверждению исследователей, от-

падает необходимость в его дополнительном охлаждении.

Уменьшение содержания NOx на эксплуатационном режиме

составило 70-80%. Это объясняется тем, что при 10% содержании

пара в надувочном воздухе срезается пик температур в камере сго-

рания, при котором наиболее интенсивно образуются окислы азо-

та — см. рис. 4-4.

43

Ж

Рис. 4-4. Влияние увлажнения надувочного воздуха па

температуры газов в камере сгорания.

Большой расход воды определил необходимость ее замены на за-

бортную, выпадающие в испарителе соли по идее исследователей мо-

гут сбрасываться (с предварительным анализом). Однако, по нашему

мнению, при таком решении не исключена вероятность подсаливания

наддувочного воздуха.Не исключена и вероятность коррозии ЦПГ

при конденсации влаги в цилиндрах при работе двигателя на малых

нагрузках. Этим, видимо, можно объяснить, что система НАМ до сих

пор не вышла из стадии исследований.

Еще в 70-х — 80-х годах ставилась задача — обеспечить более

полное сгорание топлива (в первую очередь-тяжелого) и избежать

образования сажи и дымления на выхлопе. Как известно, это может

быть достигнуто путем улучшения воздухоснабжения, смесеобразо-

вания и снижения температур в камере сгорания в целях исключения

локальных зон с температурами выше 2000-2200°.

Дело в том, что в этих зонах происходит не только интенсивное

окисление азота с образованием NOx, но и крекинг углеводородов

топлива с образованием свободного углерода (сажи), который при

недостатке воздуха не сгорает и создает дым на выхлопе.

Использование ВТЭ

Водо-топливная эмульсия (ВТЭ) состоит из глобул воды, окру-

женных оболочкой из топлива. После впрыска в цилиндр глобулы

эмульсии прогреваются и, поскольку вода испаряется раньше топ-

лива, давление внутри глобулы растет и происходит микровзрыв.

Топливная оболочка рвется на мелкие части и это способствует более

быстрому ее испарению и лучшему перемешиванию с воздухом. Од-

44

Рис. 4-5 Схема системы подготовки водо-топливной эмульсии.

нако, широкого распространения водо-топливные эмульсии (ВТЭ)

в те годы не получили, так как их введение усложняло систему топ-

ливоподготовки. Необходимо было при переходе на режимы малых

нагрузок уменьшать процентное соотношение «вода — топливо», что

на практике представляло определенную сложность. Отмечались

случаи коррозии топливовпрыскивающей аппаратуры. Кроме того,

требовался более высокий подогрев эмульсии перед двигателем, так

как вязкость ее выше вязкости топлива. Большая вязкость также

заставляла идти на увеличение диаметра сопловых отверстий и за-

зоров в прецизионных парах ТНВД и форсунок. Поэтому, когда на

маневренных режимах приходилось переходить на чистое топливо

без воды, т.к. при работе на ВТЭ качество распыливания ухудшалось

и двигатели дымили. Схема системы подготовки ВТЭ приведена на

рис. 4-5.

Возврат к использованию ВТЭ произошел в последние годы в

связи с ужесточением требований к чистоте выхлопа и вызванной

этим необходимостью снижения температур в зоне сгорания — пере-

ходу на, так называемые, «холодные циклы». ВТЭ этому требованию

удовлетворяет, так как на испарение заключенной в глобулах воды,

а ее масса составляет 15-20 % от массы топлива, затрачивается теп-

лота, выделяемая при сгорании топлива. Естественно, это позволяет

существенно снизить температуры в зоне пламени и, в известной

мере, избежать образования сажи и, что особенно важно, — окислов

азота. Первыми вернулись к использованию ВТЭ специалисты фирм

Катёрпиллар Моторен — (МАК), MAN&BW. Предварительные опы-

ты на двигателе МАН ТАД 48/60 с впрыском воды непосредственно

45

в камеру сгорания показали желаемое снижение NOx на 40-50%,

но одновременно отмечалось увеличение расхода топлива на 4-5

г/кВт.ч. Водо-топливная эмульсия по NOx давала тот же результат,

а по снижению дымности даже лучше, особенно на режимах малых

нагрузок. Экономичность сохранялась на прежнем уровне.

Исходя из изложенного фирма МАИ в своих последующих раз-

работках по снижению эмиссии предпочтение отдает ВТЭ.

Впрыск воды в цилиндр

Фирма Вяртсиля совместно с Зульцер пошла по пути непос-

редственного впрыска воды в камеру сгорания. При этом за счет

комплекса ранее упомянутых мер по совершенствованию рабочего

процесса при впрыске воды в цилиндр в количестве 15% от величины

подачи топлива удалось достигнуть снижения NOx на 50%, потеря

экономичности не превышала 2-3 г/кВт.ч. Были разработаны фор-

сунка с двумя сопловыми наконечниками и раздельным подводом к

ним топлива и воды и система подачи воды в форсунку, приведенная

на рис. 4-6. Вода из танка пресной воды 1 через фильтр поступает в

насос 2, в котором создается давление в 210 бар, далее она проходит

через предохранительный клапан 3 к форсунке. Предохранитель-

ный клапан необходим для того, чтобы перекрывать подачу воды в

случае зависания иглы форсунки. Для подачи и распыливания воды

в форсунке имеется отдельное сопло, вход в которое запирается иг-

Рис. 4-6. Система впрыска воды в рабочий цилиндр.

46

лой 4, управляемой соленоидным клапаном 5. Сигнал на соленоид

подается от электронного управляющего блока. Момент подачи и ее

продолжительность определяются заложенной в блок программой и

зависят от величины развиваемой двигателем мощности.

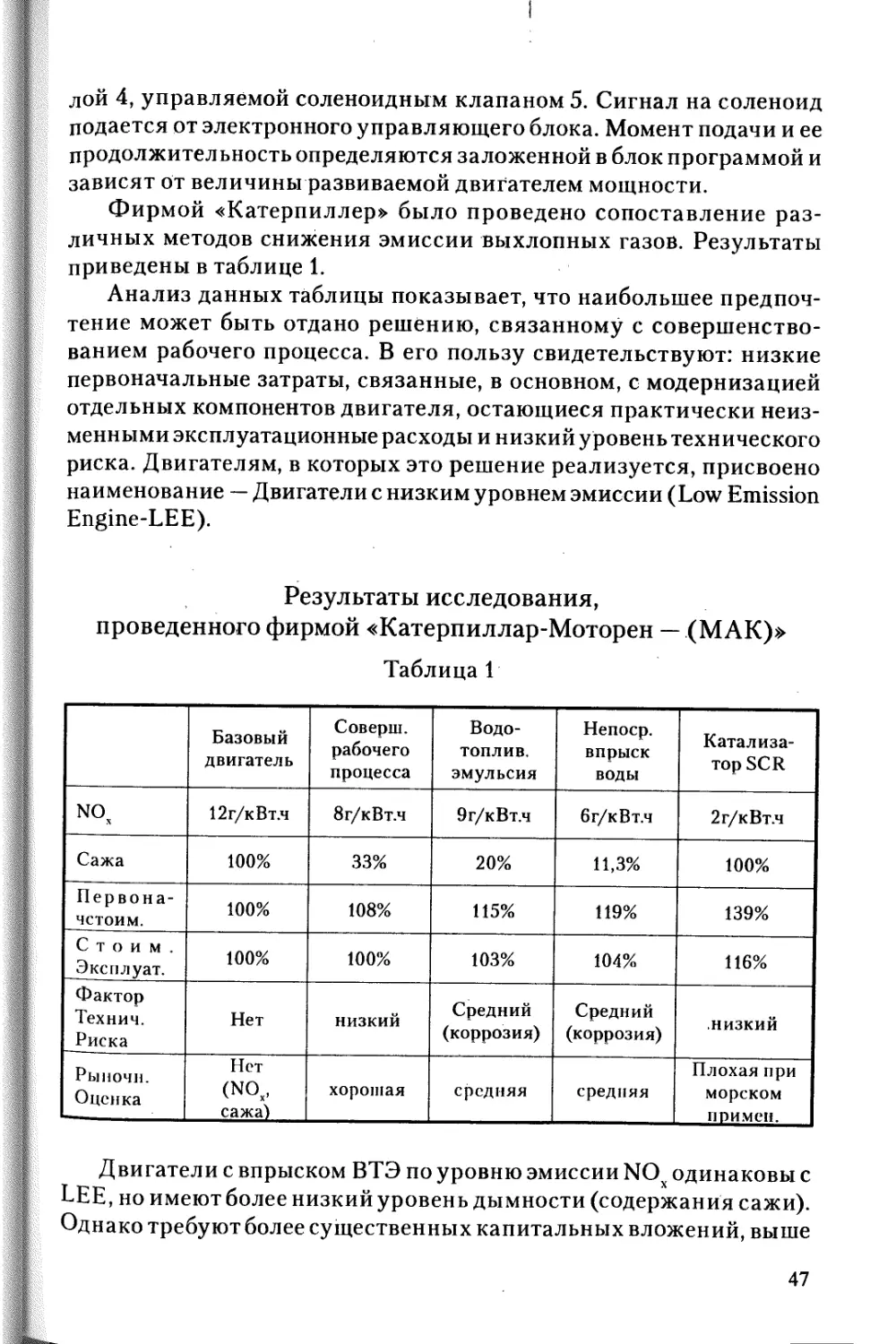

Фирмой «Катерпиллер» было проведено сопоставление раз-

личных методов снижения эмиссии выхлопных газов. Результаты

приведены в таблице 1.

Анализ данных таблицы показывает, что наибольшее предпоч-

тение может быть отдано решению, связанному с совершенство-

ванием рабочего процесса. В его пользу свидетельствуют: низкие

первоначальные затраты, связанные, в основном, с модернизацией

отдельных компонентов двигателя, остающиеся практически неиз-

менными эксплуатационные расходы и низкий уровень технического

риска. Двигателям, в которых это решение реализуется, присвоено

наименование — Двигатели с низким уровнем эмиссии (Low Emission

Engine-LEE).

Результаты исследования,

проведенного фирмой «Катерпиллар-Моторен — (МАК)»

Таблица 1

Базовый двигатель Соверш. рабочего процесса Водо- топлив. эмульсия Непоср. впрыск воды Катализа- тор SCR

NO X 12г/кВт.ч 8г/кВт.ч 9 г/кВт.ч 6 г/кВт.ч 2 г/кВт.ч

Сажа 100% 33% 20% 11,3% 100%

Первона- чстоим. 100% 108% 115% 119% 139%

Стоим. Эксплуат. 100% 100% 103% 104% 116%

Фактор Технич. Риска Нет низкий Средний (коррозия) Средний (коррозия) низкий

Рыночн. Оценка Нет (NOX, сажа) хорошая средняя средняя Плохая при морском примем.

Двигатели с впрыском ВТЭ по уровню эмиссии NOx одинаковы с

LEE, но имеют более низкий уровень дымности (содержания сажи).

Однако требуют более существенных капитальных вложений, выше

47

эксплуатационные расходы и уровень технического риска (не ис-

ключаются коррозионные повреждения топливной аппаратуры).

Двигатели с непосредственным впрыском воды имеют несомнен-

ное преимущество по уровню эмиссии NOx, но не решают проблему с

содержанием сажи при работе на малых нагрузках, когда температуры

в камере сгорания существенно снижаются. Этим определяется, что

фирма Вяртсиля на этих режимах дополнительно прибегает к по-

догреву наддувочного воздуха и рециркуляции выпускных газов на

всасывание двигателя. Это техническое решение также сопряжено со

значительными первоначальными затратами и эксплуатационными

расходами. Кроме того, нельзя не учитывать необходимости монтажа в

достаточно ограниченном пространстве машинного отделения танков

для пресной воды, насоса высокого давления, трубопроводов и пр.

Использование селективных катализаторов

Дальнейшее снижение эмиссии окислов азота (на 85-95%) может

быть достигнуто путем дополнительной очистки выхлопных газов

в селективном катализаторе, в котором используется 40% водный

раствор безвредной субстанции UREA (мочевина), применяемой в

сельском хозяйстве. Она впрыскивается непосредственно в выхлоп-

ные газы за ГТК и незамедлительно разлагает соединения азота на

аммоний и углекислый газ по следующей формуле:

(NH.J., СО + Н2О + теплота 2NH3 + СО2

Смесь проходит через катализатор, где NOx преобразуется в азот

и воду

4NO + 4 NH3 + О2 £=> 4 N2 + 6 Н2О

6NO2 + 8NH3 е=> 7N2+12H2O

Подобные установки (см. рис. 4-7) нашли приенение в промыш-

ленных установках и в качестве опытных образцов на судах, но они

довольно сложны, громозки и дороги. Их использование сопряжено

со значительными капитальными вложениями и большими эксплуа-

тационными расходами, обусловленными усложнением технического

обслуживания и необходимостью систематического пополнения хи-

мических реагентов.

Даже более низкие ставки портовых сборов для судов, оборудован-

ных подобными установками, не могут компенсировать все затраты.

48

выхлоп

Рис. 4-7. Судовая установка селективного катализатора очистки

выхлопных газов — SCR.

49

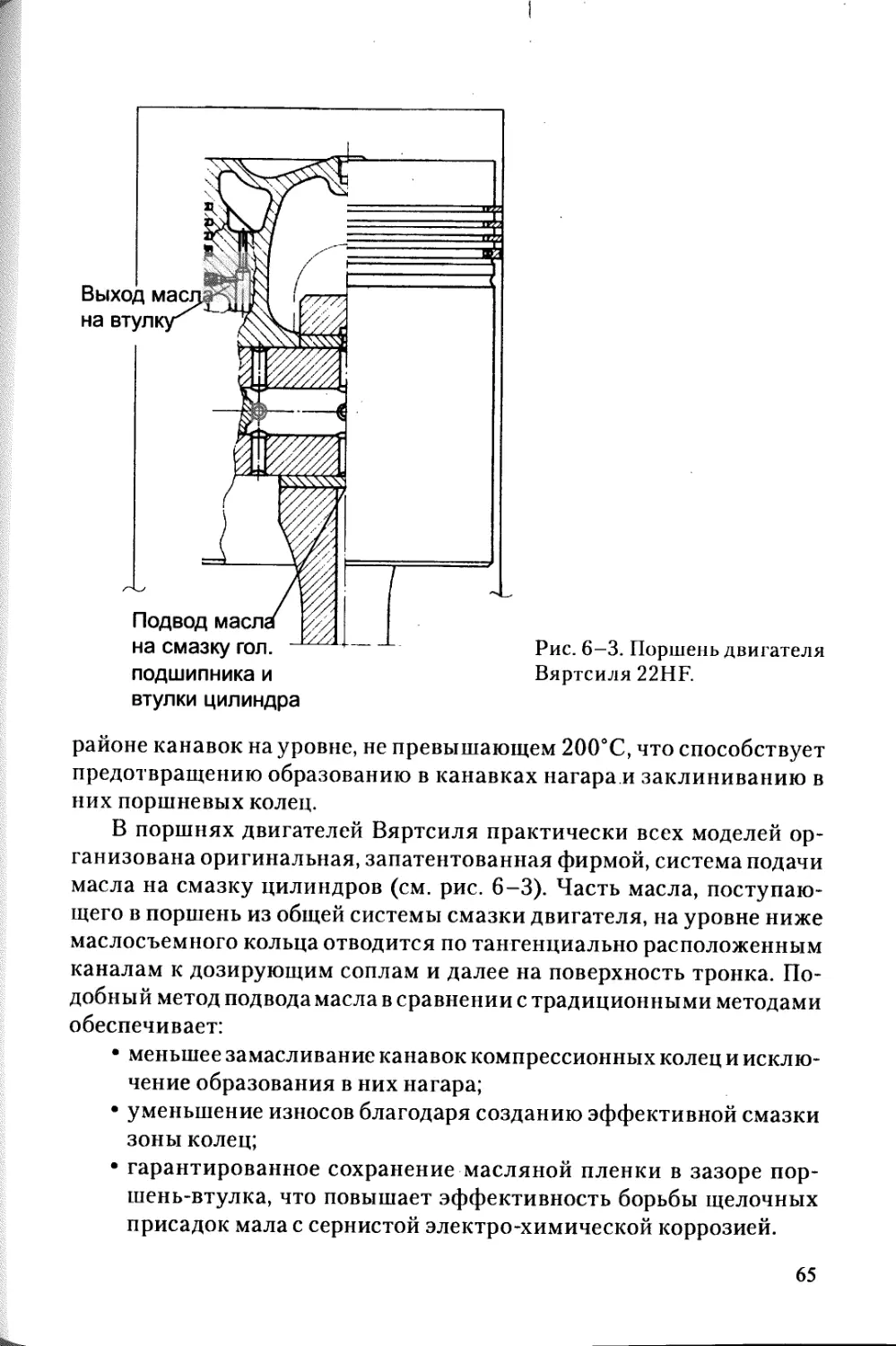

5. ХАРАКТЕРИСТИКИ И РЕЖИМЫ РАБОТЫ

Дизельный двигатель может развивать полную мощность только

при полных оборотах. При пониженных скоростях вращения до-

пустимые значения мощности и момента ограничены во-избежание

термических и механических перегрузок , и возможного помпажа

газотурбокомпрессора. Это объясняется, прежде всего, тем, что с по-

нижением скорости вращения и нагрузки располагаемая энергия газов

и КПД ГТК уменьшаются. Соответственно сокращается количество

поступающего в двигатель воздуха, что влечет за собой ухудшение

сгорания топлива, снижение охлаждающего воздействия воздуха на

температуры компонентов камеры сгорания. К примеру, часто темпера-

тура выхлопного клапана на пониженных оборотах (работа на ВФШ)

оказывается выше, чем на полной нагрузке. Более того, сокращение

расстояния между линией рабочих режимов ГТК и кривой помпажа,

происходящее при снижении оборотов, снижает запас по помпажу и

при определенных условиях компрессор срывается в помпаж.

Чтобы избежать отмеченных явлений, двигателестроители свер-

ху ограничивают поле возможных в эксплуатации режимов работы

двигателя специальной кривой, получившей наименование ограни-

чительной характеристики.

Статистические данные по режимам нагружения

судовых двигателей

Главные двигатели транспортных судов 80-95% от Ne ном.

Главные двигатели паромов 55-90% «

Главные двигатели круизных судов 75-90% «

Вспомогательные двигатели,

дизель-генераторы 40-85% «

Стационарные дизель-генераторы 95-110 °А > <<

В общем случае режимы работы двигателей пропульсивных уста-

новок судов назначаются в соответствии с конкретными условиями

работы судна и с учетом характеристик и технического состояния

самого двигателя. Нельзя не учитывать, что степень нагружения дви-

50

гателя зависит от ряда факторов — погодные условия (ветер, волнение),

осадка, крен и дифферент судна, возраст и состояние подводной части

корпуса судна, плавание на мелководье и во льдах. На рис. 5-1 приве-

дены винтовые характеристики, иллюстрирующие влияние условий

плавания на мощность, отбираемую гребным винтом.

Рис. 5-1. Винтовые характеристики двигателей с ВФШ :

1 — при свободном плавании; 2 — плавании в балласте; 3 — на

швартовах; 4 — двухвинтовая установка при одном застопорспом винте;

5 — двухвинтовая установка с одним свободно вращающимся винтом

(в турбинном режиме).

Из рисунка видно, что нагрузка на двигатель существенно ме-

няется. В балласте двигатель недогружен и при 100% оборотов не

выходит на полную мощность. При работе в швартовном режиме

двигатель перегружен и при 100% оборотов поглощаемая винтом

мощность увеличивается почти в два раза. Кстати, подобная пере-

грузка может возникнуть и при резком ускорении движения судна.

Это следует иметь в виду и не допускать резкого набора оборотов

при разгоне судна.

На рис. 5-2 приведены графики характеристик среднеоборотных

двигателей MAN-B&W, представленные в логарифмических коорди-

натах, позволяющих кривые отображать в виде прямых линий. На

верхнем графике параллелограмом, ограниченном п=100%, п=75% и

Двумя наклонными линиями Ре=100%, Ре=85%, представлена область

51

выбора величины паспортной

(спецификационной) мощнос-

ти. Выбор осуществляется при

заказе двигателя для конкрет-

ного судна, исходя из требуемой

мощности, экономичности и

уровня форсировки. Точка MCR

представляет собой режим мак-

симальной длительной (номи-

нальной) мощности. Точка ECR

соответствует экономичному ре-

жиму полного хода, развиваемая

на ней мощность составляет 85%

MCR. Снижение мощности до-

стигается уменьшением подачи

топлива и, соответвственно, Ре,

что, в свою очередь, способству-

ет уменьшению расхода топлива

на 2%. При заказе двигателя,

исходя из условий эксплуатации

в пределах ECR, фирма пере-

настраивает сопловый аппарат

ГТК и ТНВД. После перена-

стройки двигателя на ECR кри-

вые удельных расходов топлива

приобретают вид, приведенный

на нижнем графике рисунка.

На среднем графике показа-

ны линии: 1 — 110% Мкр, 2 — 100%

Мкр, 3 — заградительная харак-

теристика, ограничивающая

режимы кратковременных пе-

регрузок, 4- заградительная,

ограничивающая режимы дли-

тельной работы, 5- теоретичес-

кая (номинальная) винтовая

характеристика, 6- область рас-

положения винтовой характе-

ристики гребного винта посто-

янного шага, рекомендованного

для грузового судна.

!-----------1------------1 "Т I—

7U ИО 90 100 103 скорость,;

Рис. 5-2. Области рекомендованных

режимов для двигателей МАН.

52

Обороты %

Рис. 5-3.Режимы работы

двигателя МАК 20 при работе

на ВФШ.

Рис. 5-4. Область рекомендованных режимов для двигателей

МАК, работающих на ВРШ.

53

На ри(;5-3 показана область рекомендованых режимов для двигателя

Катерпиллар-М АК 20 при работе на гребной винт фиксированого шага.

Кривые представлены в логарифмических координатах и поэтому они

заменены отрезками прямых. Прямая 1 показывает изменение мощности

двигателя в функции числа оборотов при 100% крутящего момента и

среднего эффективного давления. Допустимые в эксплуатации режимы

работы двигателя должны.

Область рекомендованных режимов должна располагаться в зоне,

ограниченной сверху кривой (прямой, т. к. график построен в логарифми-

ческих координатах) 3, представляющей собой заградительную характе-

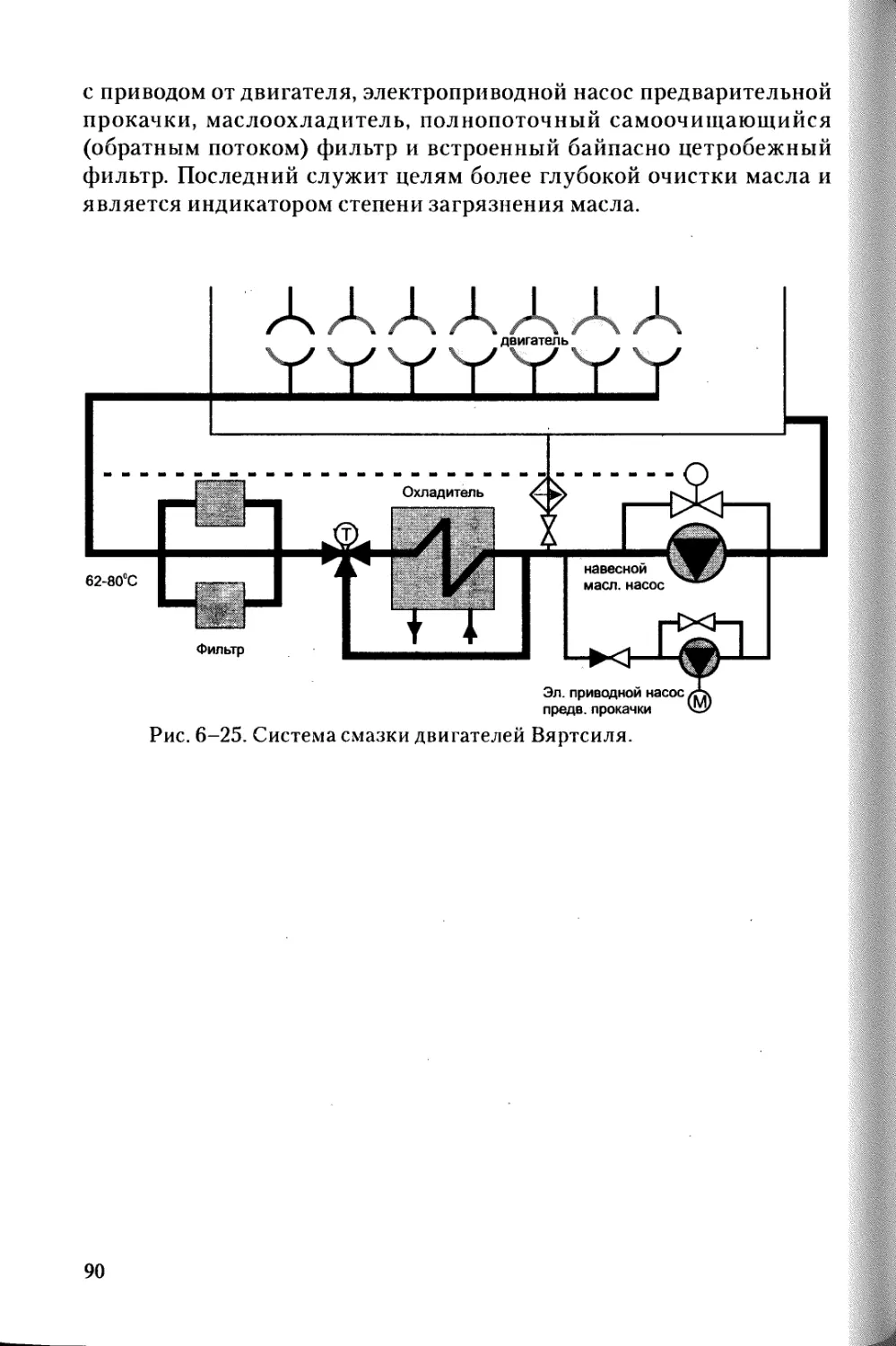

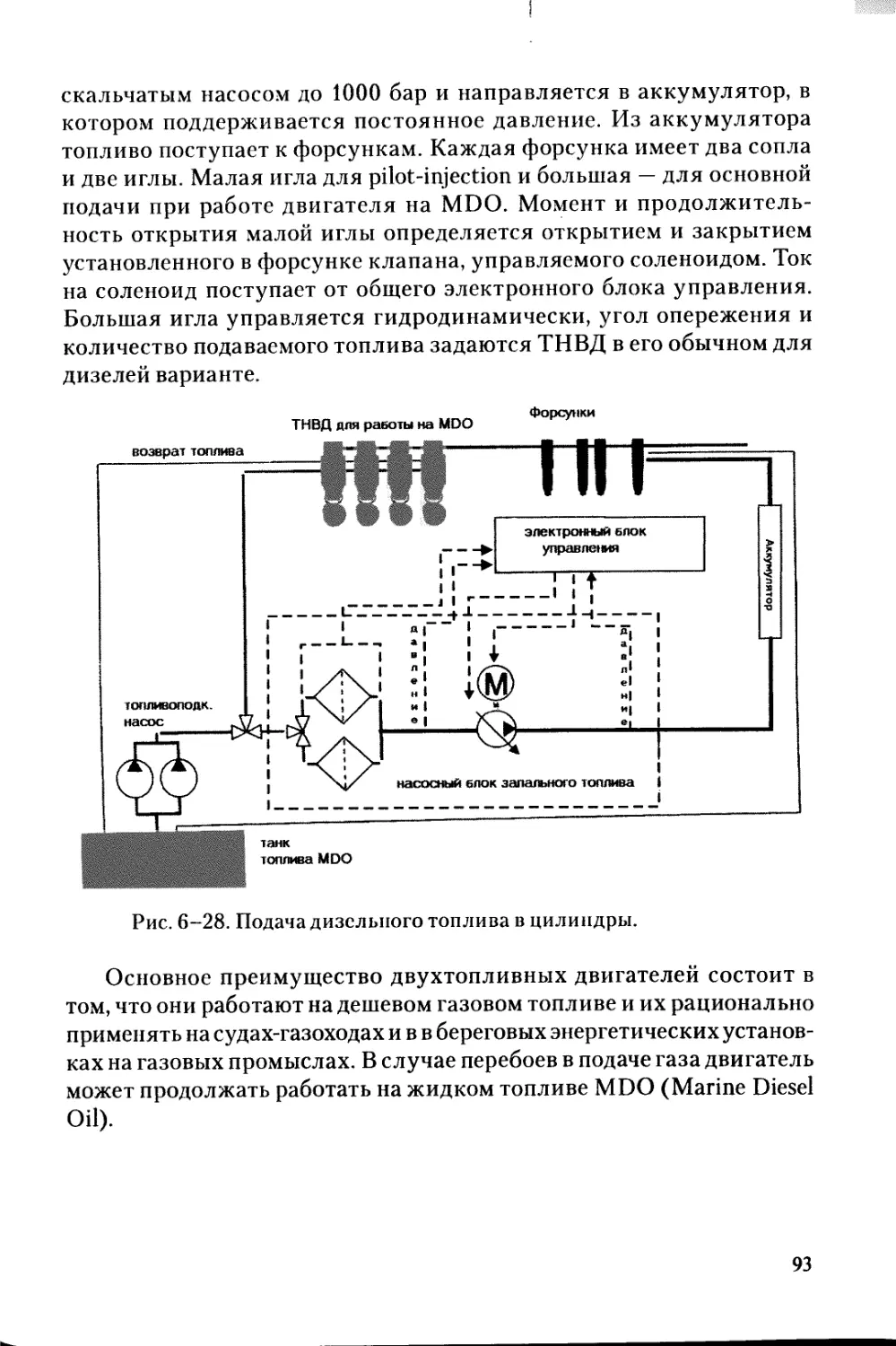

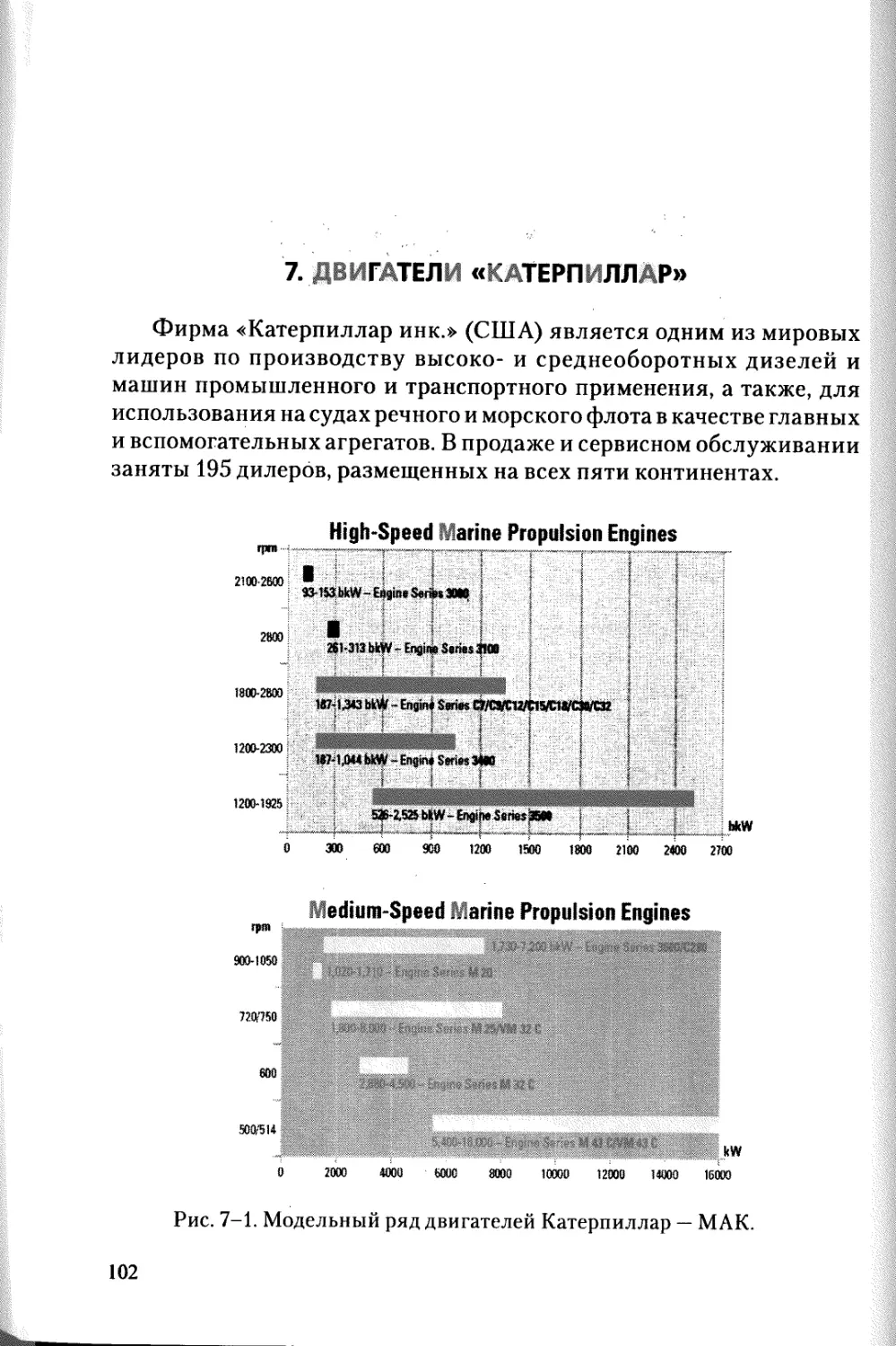

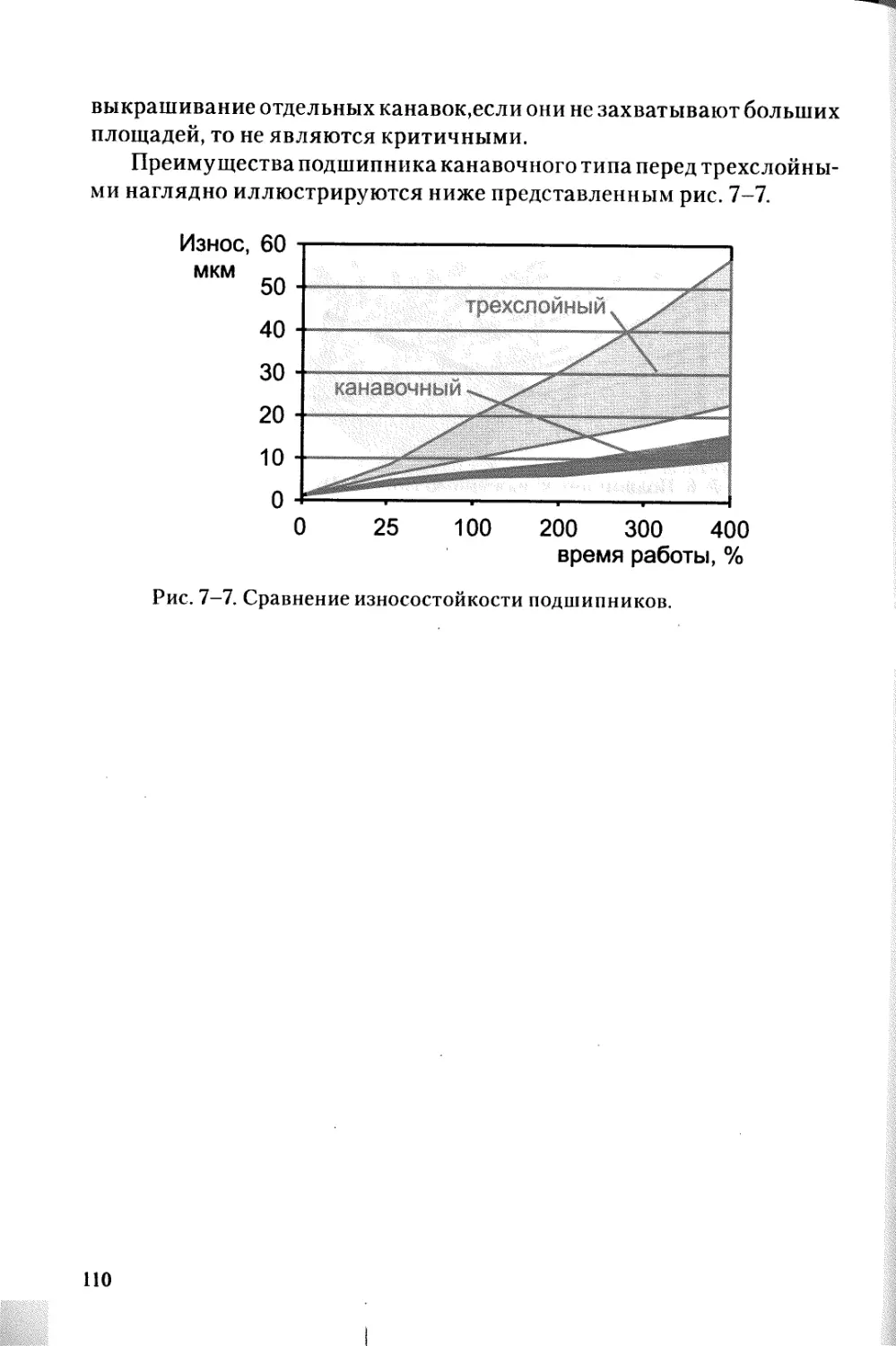

ристику, справа — прямой регуляторной характеристики 6, проходящей