Текст

РЕМОНТ ДВИГАТЕЛЕЙ

ямз

УДК 621.436.004.67

Ремонт двигателей ЯМЗ. Чернышев Г. Д., Аршинов В. Д.,

С о з п н о в Г. И., Кротов В. М., Бесчастнов В. А. М.,

«Транспорт», 1974, 216 с.

В книге приведены техническая характеристика и подробные рекомен-

дации по ремонту двигателей ЯМЗ-236, ЯМЗ-238, ЯМЗ-238А, ЯМЗ-238Г,

ЯМЗ-238И и ЯМЗ-238К, рассмотрена технология разборки, сборки двига-

телей и дефектовки деталей, указаны допустимые износы и рекомендации

по восстановлению деталей, приведены технические требования к отремон-

тированным узлам, деталям и двигателям, даны режимы приработки и

испытания двигателей, технические условия на приемку двигателей после

ремонта п указания по эксплуатационной обкатке отремонтированного

двигателя, приведены справочные данные по применяемым на двигателях

сальникам, подшипникам качения и моментам затяжки резьбовых соедине-

ний.

Книга предназначена для инженерно-технических работников предприя-

тий и организаций, занимающихся ремонтом двигателей ЯМЗ.

Табл. 40, рис. 144.

31803-026

049(01)-74

26-74

Георгий Дмитриевич Чернышев, Виктор Дмитриевич Аршинов

Геннадий Иванович Созинов, Вадим Михайлович Кротов,

Вадим Александрович Бесчастнов

РЕМОНТ ДВИГАТЕЛЕЙ ЯМЗ

Редактор Б. И. Пустовалов

Обложка художника А. А. Завьялова

Технический редактор Р- А. Иванова

Корректоры А. П. Новикова, О. М. Зверева

Сдано в набор 18/VII 1974 г. Подписано к печати 7/Х 1974 г.

Бумага бОХЭО’Аб типографская Me 2 Печатных листов 13,5

Учетно-изд. листов 16,56 Тираж 20 000 экз. Т 15 833 Изд. № 1—3—1/14 № 5446

Зак. тип. 1233. Цена 97 коп.

Изд-во «ТРАНСПОРТ», Москва, Басманный туп., 6а.

Московская типография № 8 Союзполиграфпрома

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли.

Хохловский пер., 7.

© Издательство «Транспорт», 1974.

РЕМОНТ

ДВИГАТЕЛЕЙ

ямз

МОСКВА «ТРАНСПОРТ» 1974

ОГЛАВЛЕНИЕ

Предисловие.........................................................

I. Разборка двигателя...........................................

II. Кривошипно-шатунный и газораспределительный механизмы . . , .

Блок цилиндров ...............................................

Коленчатый вал ... .......................................

Головка цилиндров ............................................

Распределительный вал.........................................

Шестерни привода агрегатов....................................

Толкатель ....................................................

III. Система смазки...............................................

Масляный насос................................................

Фильтр грубой очистки масла...................................

Фильтр центробежной очистки масла.............................

IV. Топливная аппаратура ........................................

Основные изменения конструкции и особенности работы топливной

аппаратуры ...................................................

Топливный насос высокого давления..........................

Привод топливного насоса......................................

Регулятор числа оборотов .....................................

Автоматическая муфта опережения впрыска.......................

Топливоподкачивающий насос....................................

Форсунка......................................................

V. Система охлаждения...........................................

Водяной насос ................................................

Вентилятор и его привод . . .........................; . . .

VI. Электрооборудование . . , . .................................

Генераторы постоянного тока...................................

Генераторы переменного тока...................................

Замена генератора Г-270А генератором Г-1271...................

Стартер ......................................................

VII. Сборка и испытание двигателя . ........................... .

Технология сборки двигателя ..................................

Приработка и испытание двигателя..............................

VIII. Сцепление.....................................................

3

5

13

13

19

39

46

53

54

56

56

62

64

67

67

70

80

101

105

105

109

ИЗ

ИЗ

117

121

122

127

128

138

144

Конструктивные особенности сцеплений ЯМЗ......................144

Разборка сцепления .......................................... 149

Ремонт деталей сцепления .................................... 150

Сборка сцепления ............................................ 155

IX. Коробка передач..............................................157

Разборка коробки передач .................................... 160

Ремонт деталей коробки передач ............................. .166

Сборка и испытание коробки передач . . ..................... 173

X. Комплектация двигателя.......................................182

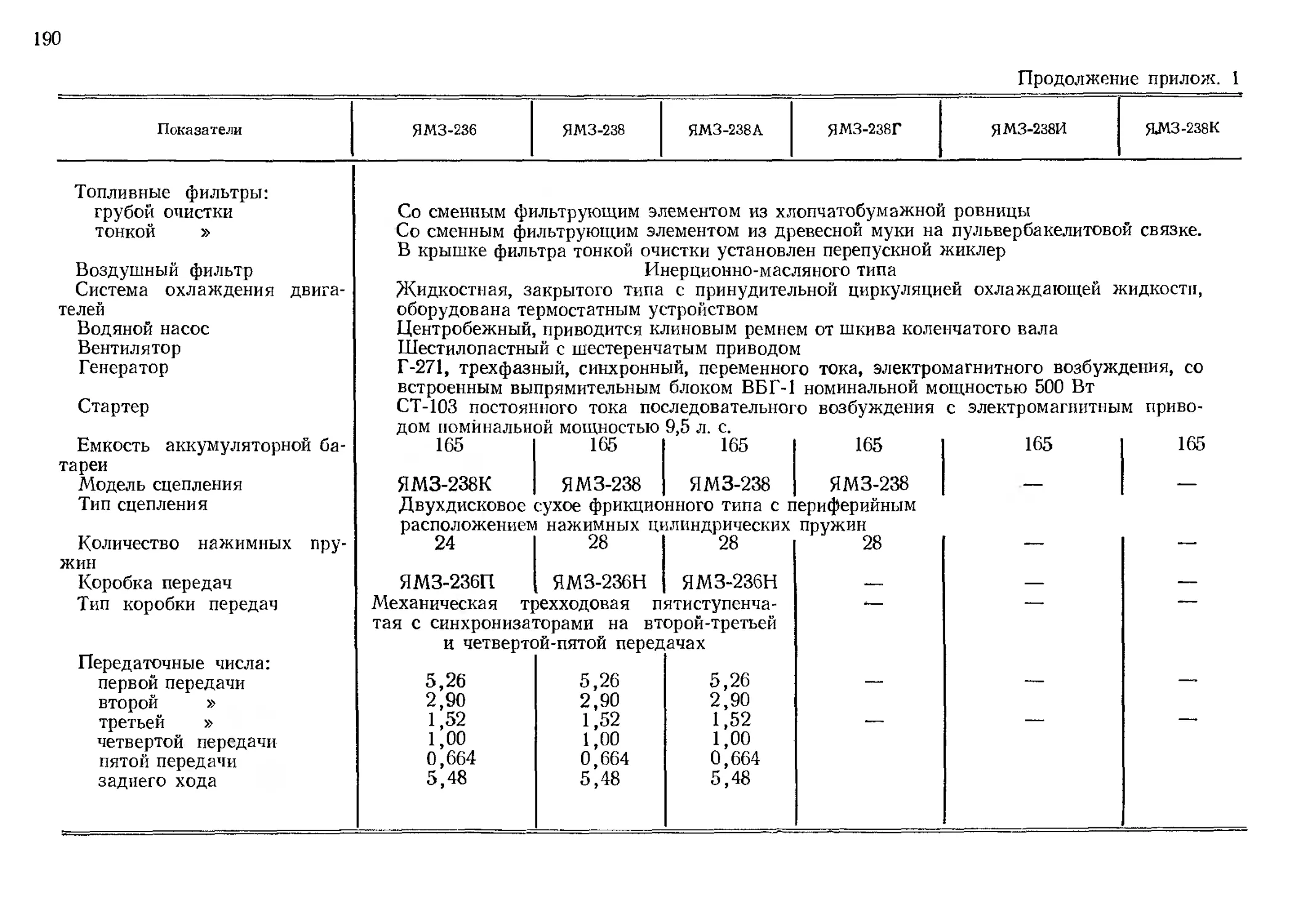

Приложение 1. Технические характеристики двигателей................187

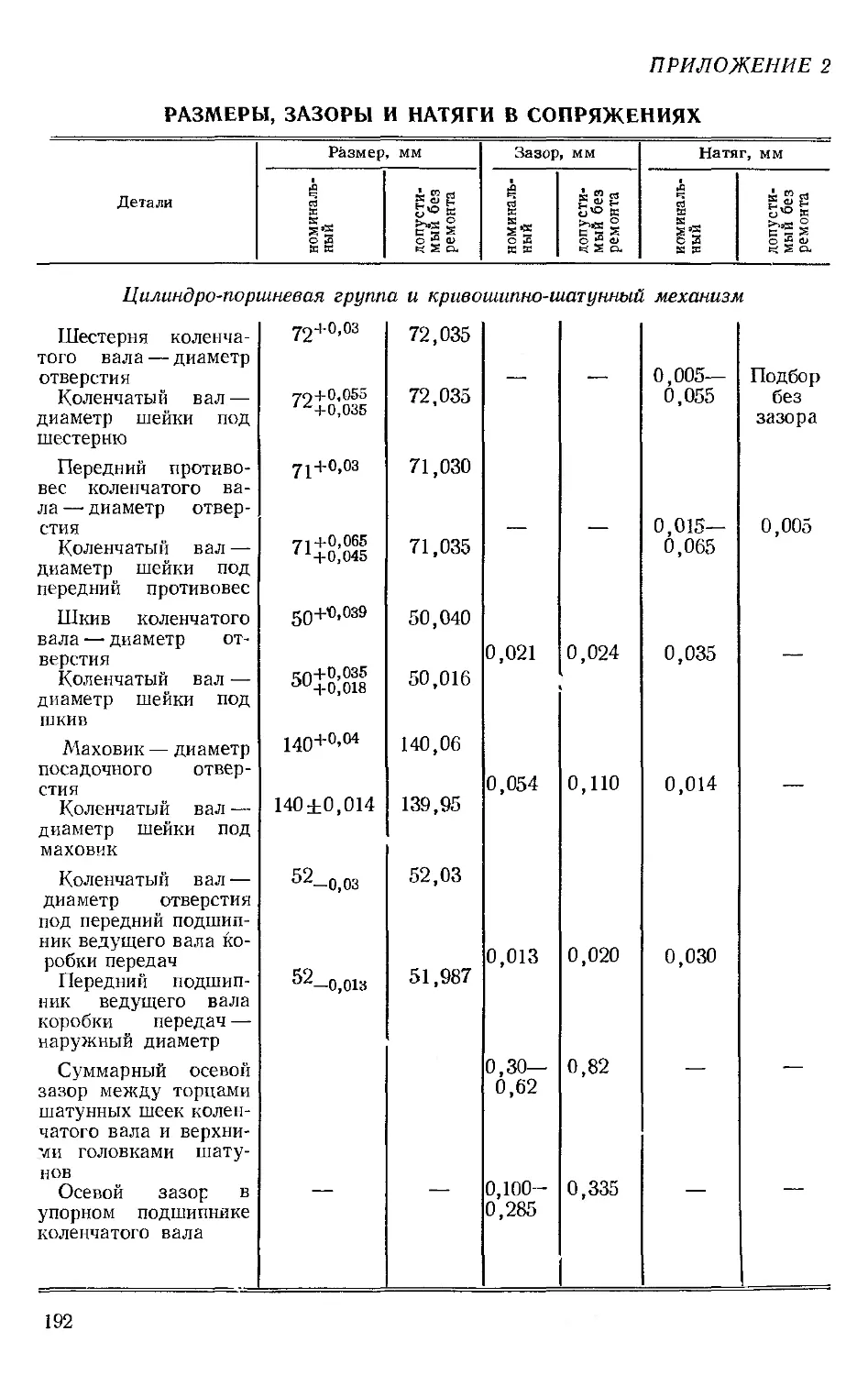

Приложение 2. Размеры, зазоры и натяги в основных сопряжениях . . . 192

Приложение 3. Подшипники качения двигателей ЯМЗ-236 и ЯМЗ-238 . . 210

Приложение 4. Сальники резиноармированные..........................212

Приложение 5. Моменты затяжки резьбовых соединений .............213

Предметный указатель ..............................................214

I. РАЗБОРКА ДВИГАТЕЛЯ

Хорошая организация разборки должна обеспечить сохранность

и комплектность необезличиваемых деталей, минимальную затрату

рабочего времени. Поэтому при разборке следует руководствовать-

ся определенными положениями. Двигатель до поступления на ра-

бочее место для разборки должен быть тщательно очищен от гря-

зи и вымыт. Каждая операция разборки должна выполняться

инструментами и приспособлениями, предусмотренными технологи-

ческим процессом. Втулки, ролико- и шарикоподшипники должны

выпрессовываться на прессе при помощи оправок или специальных

съемников.

Не разрешается нанесение ударов стальными молотками непо-

средственно по выпрессовываемым деталям.

Детали, соединенные сваркой или прессовой посадкой, разби-

раются только в тех случаях, когда это вызывается условиями ре-

монта. Вывертывать шпильки следует только тогда, когда это не-

обходимо по условиям разборки агрегата пли узла, во время заме-

ны шпильки п детали.

При снятии отдельных деталей, узлов и агрегатов, а также при

транспортировке не должно быть поломок и повреждений обрабо-

танных поверхностей. Нельзя обезличивать пары деталей, которые

устанавливаются на двигатель только комплектно: крышки корен-

ных подшипников с блоком; шатуны с крышками шатунов; полови-

ны средней опоры кулачкового вала топливного насоса высокого

давления (ТНВД); детали плунжерных нар и нагнетательных кла-

панов ТНВД; крышки со стороны привода и крышки осп рычага

стартера; иглы распылителя форсунки; втулки и штоки подкачи-

вающего насоса.

Для транспортировки двигателя (рис. 1), снятия и установки

его на автомобиль пли стенд для разборки рекомендуется использо-

вать приспособление, изображенное на рис. 2. Четыре крюка этого

приспособления зацепляются за четыре рым-болта, ввернутых в пе-

редний и задний торцы обеих головок цилиндров. При транспорти-

ровке двигателя ЯМЗ-238 переднее коромысло устанавливается з

положение А, двигателя ЯМЗ-236--в положение Б. Кроме того,

для транспортировки двигателя ЯМЗ-238 без коробки передач рым

коромысла нужно установить в положение В, при транспортировке

двигателя ЯМЗ-236 без коробки передач — в положение Г,-двига-

теля ЯМЗ-238 с коробкой передач — в положение Д, двигателя

ЯМЗ-236 с коробкой передач — в положение Е.

Рис. 1. Двигатель ЯМЗ-238:

/— блок цилиндров; 2 — стартер, 3 — коробка передач: 4— выпускной коллектор; 5—голов-

ка цилиндров; 6 — водяная труба; 7—воздушный фильтр; 8 — коробка термостата; 5 —

фильтр тонкой очистки топлива; 10 — вентилятор; // — водяной насос

Рис. 2. Универсальное приспособление для транспортировки двигателей:

/ — рым; 2 —рама; 3 — заднее коромысло; 4— кольцо; 5 — крюк; 6—ось стопорной пла-

стины; 7— пружина; 8 — стопорная пластина; 9 —переднее коромысло; А, Б — положение

коромысла; В, Г, Д, Е—положение рыма

Порядок разборки. Перед разборкой двигатель временно уста-

навливают на подставку, предохраняя поддон от повреждений, от-

вертывают болты крепления картера сцепления, снимают коробку

передач вместе с картером сцепления, поддерживая ее снизу, что-

бы не повредить ведомые диски сцепления или ведущий вал короб-

ки, отвертывают болты крепления кожуха сцепления к маховику

и снимают нажимный диск с кожухом в сборе. Отворачивать болты

6

надо постепенно, ослабляя один за другим, так как в противном

случае последние оставшиеся болты могут быть сорваны силой на-

жимных пружин. Далее необходимо вынуть ведомый диск. У двух-

дисковых сцеплений ЯМЗ-238К, ЯМЗ-238, ЯМЗ-236К следует снять

также средний ведущий и передний ведомый диски.

После этого необходимо расшплинтовать и отвернуть два стяж-

ных болта 2 (рис. 3) крепления стартера, снять стартер 3, генера-

тор и компрессор пневмотормозов, отвернув болты, снять крыль-

чатку 10 (рис. 4) вентилятора, отвернуть стержень 17 и снять воз-

Рис. 3. Поперечный разрез двигателя:

/ — блок цилиндров; 2 — стяжной болт крепления стартера; 3— стартер; 4 — поршень; 5 —

штанга толкателя клапана; 6'—гильза цилиндра; 7—выпускной коллектор; 8— головка ци-

линдров; 5 —форсунка; 10 — крышка головки цилиндров; 11— отводящая топливная трубка;

/2 —трубка высокого давления; 13 — топливный насос высокого давления; 14 — воздушный

фильтр; 15 — соединительный патрубок впускных коллекторов; /б — впускной кол лек юр;

/7-болт крепления оси коромысла клапана; 18 — коромысло клапана; /Р —впускной кла-

пан; 20 — гайка крепления головки цилиндров; 21 — толкатель клапана; 22 — распределитель-

ный вал; 23 — заглушка блока цилиндров; 24 — шатун; 25 — коленчатый вал; 26 — дифферен-

циальный клапан системы смазки; 27— поддон блока цилиндров; 28— масляный насос

7

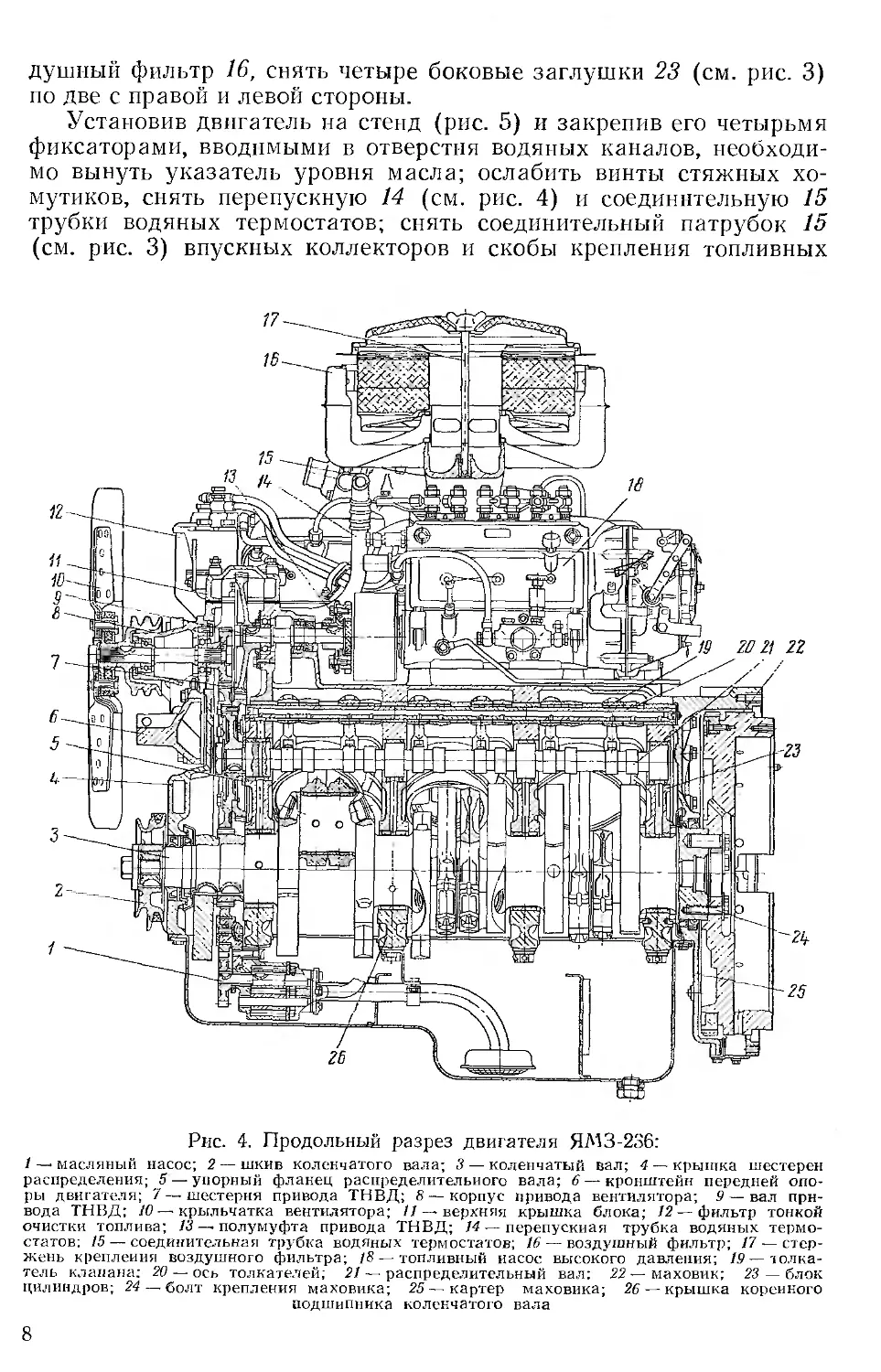

душный фильтр 16, снять четыре боковые заглушки 23 (см. рис. 3)

по две с правой п левой стороны.

Установив двигатель на стенд (рис. 5) и закрепив его четырьмя

фиксаторами, вводимыми в отверстия водяных каналов, необходи-

мо вынуть указатель уровня масла; ослабить винты стяжных хо-

мутиков, снять перепускную 14 (см. рис. 4) и соединительную 15

трубки водяных термостатов; снять соединительный патрубок 15

(см. рис. 3) впускных коллекторов и скобы крепления топливных

Рис. 4. Продольный разрез двигателя ЯМЗ-236:

/ — масляный насос; 2 — шкив коленчатого вала; 3 — коленчатый вал; 4 — крышка шестерен

распределения; 5 —упорный фланец распределительного вала; 6 — кронштейн передней опо-

ры двигателя; 7 — шестерня привода ТНВД; 8—корпус привода вентилятора; 9 — вал при-

вода ТНВД; 10—- крыльчатка вентилятора; // — верхняя крышка блока; 12— фильтр тонкой

очистки топлива; /3 — полумуфта привода ТНВД; 14 — перепускная трубка водяных термо-

статов; 15— соединительная трубка водяных термостатов; 16 — воздушный фильтр; 17 — стер-

жень крепления воздушного фильтра; 18— топливный иасос высокого давления; 19 — толка-

тель клапана; 20 — ось толкателей; 21 — распределительный вал: 22—маховик; 23 — блок

цилиндров; 24 — болт крепления маховика; 25 — картер маховика; 26 — крышка коренного

подшипника коленчатого вала

8

Рис. 5. Стенд для разборки и сборки

двигателя

Рис. 6. Воротки для снятия махо-

вика

трубок высокого давления; отсоединить трубки 12 и отводящую топ-

ливную трубку 11, предварительно освободив ее от кляммера.

Сняв крышки 10 головок цилиндров, необходимо отсоединить

дренажные трубки форсунок, отвернуть гайки крепления скоб фор-

сунок и снять форсунки Р; снять коромысла 18 с осями в сборе,

вынуть штанги 5 толкателей; снять головки 8 цилиндров и их про-

кладки.

Выполнив указанные операции, повертывают двигатель на стен-

де картером маховика вниз, снимают поддон 27, масляный насос 28

с дифференциальным клапаном 26 и трубками, замковые шайбы

шатунных болтов (с 1973 г. замковые шайбы шатунных болтов не

устанавливаются), вывертывают болты, снимают крышки шатунов,

вынимают поршни 4 в сборе с шатунами 24, ставят крышки шату-

нов на соответствующие шатуны, руководствуясь метками, нанесен-

ными на заводе-изготовителе, и привертывают их болтами.

Далее следует повернуть двигатель в рабочее положение, от-

соединить трубки низкого давления, снять топливный фильтр 12

9

Рис. 7. Съемник шкива коленча-

того вала:

I — рукоятка; 2, 3 — винты; 4 — травер-

са; 5 — пята; б —шкив; 7—коленчатый

вал

(см. рис. 4) тонкой очистки; снять

топливный насос 18 высокого давле-

ния в сборе с автоматической муф-

той опережения впрыска и регуля-

тором; отвернуть гайку крепления

полумуфты на валу ведомой шестер-

ни привода топливного насоса, снять

полумуфту 13 вместе с шайбой по-

лумуфты, выпрессовать из вала 9

шпонку; снять фильтры грубой и

центробежной очистки масла и ма-

ховик 22. Для снятия маховика ре-

комендуется применять два воротка

1 (рис. 6), которые ввертываются в

специальные отверстия с резьбой

М12Х1.75 до упора в коленчатый

вал 2. Во избежание перекоса махо-

вика 3 воротки необходимо вверты-

вать одновременно.

Затем снимают картер маховика

25 (см. рис. 4), боковину шкива водяного насоса и ремень привода

водяного насоса; отвернув болт крепления шкива коленчатого вала,

съемником, изображенным на рис. 7, снимают шкив 2 (см. рис. 4)

и выпрессовывают шпонку из коленчатого вала. После этого необ-

Рис. 8. Подвеска для транспортировки коленчатого вала:

/ — траверса; 2 — щека; 3 — штанга; 4 — полоса; 5 — гайка, с правой резьбой; 6 — винт; 7 —

барашек; 8 — крюк; 9 — латунная пластина; 10— штифт; II— втулка; 12—виит; 13— на-

правляющая ось; 14 — подвижная втулка; 15 — шайба; 16 — гайка с левой резьбой

10

ходпмо снять кронштейн 6 передней

опоры двигателя, верхнюю крышку

11 блока, привод 8 вентилятора,

крышку 4 шестерен распределения

в сборе с водяным насосом.

Выполнив указанные операции,

требуется повернуть двигатель на

стенде картерной частью вверх, рас-

шплинтовать и вывернуть болты

крепления крышек коренных под-

шипников, снять крышки 26, вынуть

коленчатый вал 3 из блока цилинд-

ров, пользуясь специальной подвес-

кой (рис. 8), предохраняя шейки

вала от повреждений; вынуть вкла-

дыши и упорные полукольца из опор

и крышек коренных подшипников,

поставить крышки коренных под-

шипников на своп места, руководст-

вуясь метками; вывернуть болты

крепления упорного фланца 5 (см.

рис. 4) распределительного вала,

отогнув предварительно замковые

шайбы; вынуть распределительный

вал 21 в сборе с шестернями; вы-

прессовать, начиная с задней, оси 20

толкателей и снять толкатели 19 и

дистанционные втулки толкателей.

В заключение повертывают дви-

гатель на стенде картерной частью

вниз, вывертывают болты крепления

упорного фланца ведомой шестерни

Рис. 9. Приспособление для из-

влечения гильзы из блока ци-

линдров

привода топливного насоса, отогнув предварительно стопорные

шайбы, извлекают шестерню 7 (см. рис. 4) в сборе с валом 9 и под-

шипниками, а также все гильзы цилиндров. Гильзы из блока ци-

линдров извлекают при помощи приспособления, изображенного

на рис. 9. Приспособление вводят во внутреннюю полость гильзы,

надевают плечики упорной пластины 1 на нижний торец гильзы 2,

надевают втулки 6 на шпильки 5 блока 3 цилиндров и, наворачивая

за ручки гайку 7 на винт 4, извлекают гильзу из блока цилиндров.

После разборки двигателя очищают все сопрягаемые поверхно-

сти от остатков прокладок и грязи и тщательно промывают де-

тали.

Очистка и мойка деталей. Детали двигателя рекомендуется про-

мывать в моечной установке непрерывного действия. Детали поме-

щаются на ленту транспортера или на подвеску подвесного кон-

вейера, пропущенного через моечную машину. В качестве моющего

средства на Ярославском моторном заводе используются раство-

ры, указанные в табл. 1.

11

Таблица I

Компоненты Количество компонента на 1 л волы, г

Раствор 1 Раствор 2 Раствор 3 Раствор 4

Моющее вещество ОП-7 пли ОП-Ю 0,1—0,3 0,3—0,5 0,1—0,3 1—2

ГОСТ 8433—57 Стекло натриевое жидкое .— 12—15 — 15—20

ГОСТ 13078—67 Сода кальцинированная ГОСТ 5100—54 10—15 8—10 .—- —

Нитрит натрия ГОСТ 6194—69 2—3 2—3 —— —

Трппатрипфосфат ГОСТ 201—58 -— -— 4—6 —

Примечания. Раствор 1 применяется для удаления с деталей из чугуна и стали

стружки, металлической пыли, следов абразива, полировочной пасты, солей моющих и ох-

лаждающих жидкостей, пыли, пятен и брызг масла.

Раствор 2 служит для очистки деталей из стали, чугуна, бронзы и ее сплавов от на-

гара, сплошной масляной пленки, пыли и грязи.

Раствор 3 используется для смывания с деталей из сплавов алюминия солей моющих

и охлаждающих жидкостей, пыли, следов пота и жира от пальцев рук; этот же раствор

служит для повторных промывок деталей из стали и чугуна.

Раствор 4 применяется для удаления с деталей из бронзы и ее сплавов солей охлаж-

дающих жидкостей, металлической пыли, пятен и брызг масла.

Детали промывают при температуре раствора 60—80° С.

Нагар и смолистые отложения, оставшиеся после обработки в

моечной машине, рекомендуется удалять косточковой крошкой или

ультразвуковым методом. Для обезжиривания и мойки точных де-

талей (детали топливной аппаратуры, подшипники качения, клапа-

ны системы смазки) следует применять чистый бензин, керосин или

дизельное топливо. Мойка прецизионных деталей производится в

отдельных ванночках, при этом тщательно оберегаются от повреж-

дений рабочие поверхности деталей. Браться незащищенными ру-

ками за рабочие поверхности прецизионных деталей не рекомен-

дуется, так как в местах соприкосновения возможно появление

коррозии. Масляные каналы блока цилиндров, коленчатого вала,

шатунов и других деталей после мойки должны быть прочищены

металлическими ершами и продуты сжатым воздухом.

Детали, поступающие на сборку в законсервированном виде, на

участке мойки подвергаются расконсервации: деталь погружают

в ванну с маслом, нагретым до температуры 85—95° С. После рас-

консервации детали обезжиривают щелочным раствором. Закон-

сервированный топливный насос высокого давления протирают сна-

ружи салфетками, смоченными в бензине или дизельном топливе,

до полного снятия консервирующей смазки, а затем прокачивают

его на специальном стенде обезвоженным профильтрованным ди-

зельным топливом, нагретым до температуры 30—40° С.

Форсунки расконсервируют путем прокачивания на стенде про-

фильтрованным дизельным топливом, сделав 20—30 впрысков. Рас-

консервацию прецизионных пар (распылитель, плунжерная пара)

производят в профильтрованном бензине, перемещая одну деталь

относительно другой. Операцию повторяют сначала в чистом бен-

зине, а затем в профильтрованном дизельном топливе.

12

II. КРИВОШИПНО-ШАТУННЫЙ

И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМЫ

После очистки и мойки детали и узлы двигателя подвергаются

контролю и дефектовке.

Внешним осмотром проверяется отсутствие забоин, трещин, ско-

лов, повреждений резьбовых отверстий, качество поверхностей тру-

щихся деталей.

Размеры, а также правильность геометрической формы деталей

проверяются универсальным или специальным мерительным ин-

струментом.

Блок цилиндров

Осмотром блока цилиндров убеждаются в отсутствии в нем тре-

щин, пробоин и кавитационного разрушения нижних посадочных

поясов цилиндров, в наличии всех крышек коренных опор коленча-

того вала и в удовлетворительном состоянии поверхностей под

вкладыши подшипников коленчатого вала (поверхность Д на

рис. 10). Кавитационное разрушение нижних поясов цилиндров в

виде грубой шероховатости и неглубоких выемок, распространив-

шихся не ниже 205 мм от привалочной плоскости под головку ци-

линдров, допустимо — блоки цилиндров считаются годными. Если

кавитационное разрушение распространилось ниже 205 мм от верх-

ней привалочной плоскости, блок цилиндров ремонтируют поста-

новкой ремонтной втулки. Блок 1 (рис. 11) растачивают и запрес-

совывают втулку 2, изготовленную из чугуна СЧ 15-32. После за-

прессовки втулку растачивают до диаметра 151+0-04 мм. Биение

обработанной поверхности по отношению к поверхности А не долж-

но превышать 0,02 мм. Несовпадение общей оси поверхности А и

ремонтной втулки 2 с осью поверхностей Д (см. рис. 10) не должно

превышать 0,15 мм.

Если на блоке цилиндров отсутствует хотя бы одна крышка под-

шипника коленчатого вала, блок к дальнейшему использованию

непригоден. Царапины на поверхности Д следует исправлять

запайкой их припоем ПОС-40 с последующей тщательной за-

чисткой.

При отсутствии перечисленных дефектов блок цилиндров про-

веряют на герметичность водяных полостей (при установленных

гильзах с резиновыми кольцами) и водяных каналов под давлени-

ем 4 кгс/см2 в течение 2—3 мин и масляных каналов под давлени-

ем 12 кгс/см2 в течение 2—3 мин.

Перед опрессовкой масляные каналы прочищают стальными

ершами и промывают.

После опрессовки проверяют состояние и геометрические раз-

меры поверхностей Д под вкладыши подшипников коленчатого ва-

13

ла и Д\ во втулках распределительного вала. Для нового блока

цилиндров диаметр Д\ отверстий должен быть равен 54+0’03 мм,

овальность и конусность не превышать 0,015 мм, диаметр —

116+0’021 мм, причем несоосность всех промежуточных поверхностей

относительно общей оси крайних допускается не более 0,0125 мм.

Диаметр Д} допускается без ремонта не более 54,04 мм при оваль-

ности и конусности не более 0,02 мм, а диаметр Д—в пределах

115,99—116,03 мм при условии, что среднее арифметическое диамет-

ров в двух взаимно перпендикулярных плоскостях находится в

пределах 116,00—116,021 мм. Несоосность поверхностей Д следует

проверять скалкой диаметром 115,98+0’01 мм, которая должна сво-

бодно проходить через все гнезда под коренные подшипники колен-

чатого вала. Проверку диаметров и несоосность поверхностей Д

производят после затяжки болтов крепления крышек коренных

подшипников коленчатого вала (момент 30—32 кгс-м). Если диа-

метр или несоосность поверхностей Д больше допустимых величин,

необходимо снять все крышки опор коленчатого вала, прошлифо-

вать их опорные поверхности А до размера 119~°’07 мм от нижней

плоскости В (см. рис. 10) крышки, обеспечив параллельность меж-

ду поверхностями Л и В в пределах 0,05 мм, установить крышки на

14

Рис, 11. Ремонтная втулка блока

под гильзу цилиндра

Рис. 12. Ремонтная втулка распредели-

тельного вала:

а — передняя; б — для остальных опор вала

(недостающие размеры см. в поз. а)

свои места в блоке и затянуть их болтами. Порядок затяжки: сна-

чала затягивают средние болты (момент затяжки 20—25 кгс-м),

затем крайние (тот же момент); далее поочередно затягивают ди-

намометрическим ключом средние и крайние болты (момент 30—•

32 кгс-м).

После этого гнезда под вкладыши подшипников коленчатого

вала растачивают до диаметра 116+0-021 мм, обеспечив чистоту по-

верхностей Д 7 и несоосЗность отдельных гнезд Д не более

0,0125 мм.

Расстояние между осями гнезд под подшипники коленчатого

вала и отверстий под втулки распределительного вала должно

быть равно 167,608+0,06 мм.

Если диаметр, конусность или овальность гнезд Д во втулках

превышают допустимые величины, втулки подлежат замене новы-

ми, изготовленными в соответствии с рис. 12 с последующей обра-

боткой их до чистоты V7. Это же необходимо сделать и при ком-

плектации двигателя распределительным валом с ремонтными раз-

мерами опорных шеек. Диаметр (см. рис. 10) выбирается в

соответствии с табл. 2.

Овальность и конусность внутреннего диаметра втулок распре-

делительного вала не должна превышать 0,015 мм, несоосность —

0,02 мм, биение наружного и внутреннего диаметров допускается

не более 0,02 мм. Втулки следует изготавливать из бронзы ОЦС

5-5-5 (ГОСТ 613—50). Ослабление посадки втулок распределитель-

ного вала в отверстии блока цилиндров вызывает необходимость

выпрессовки втулки, расточки отверстия до диаметра 69+0’03 мм и

установки втулки с наружным диаметром 69+о,о9 мм. При запрес-

совке втулок следует обеспечить совпадение отверстий для подво-

да масла во втулках с соответствующими каналами в блоке.

15

Таблица 2

Т а б л и ц а 3

Размер Номиналь- ный диаметр втулки, мм Допусти- мый диаметр, мм, не более Маркировка

Основной 54+о,оз 54,04 —

1-й ремонтный 53,7+0-03 53,74 Р1

2-й » 53,5+°,03 53,54 Р2

3-й » 53,3+0.03 53,34 РЗ

Резьба Диаметр свер- ления иод ввертыш, мм Резьба иод ввертыш

М8 10,4 М12Х 1,75 тугая

М8 И,1 К ‘А"

мю 14,1 М16Х2 тугая

мю 14,6 К 7s"

MI2 16,1 1М18Х2 тугая

М14 18,1 М20Х2 »

В зависимости от размера внутреннего диаметра втулок после

ремонта наносится клеймо на поверхности Б (см. рис. 10) блока

цилиндров согласно табл. 2.

При ослаблении посадки шпилек крепления головки цилиндров

или срыве в блоке более двух ниток требуется нарезание резьбы и

установка шпилек ремонтного размера. Для этого рассверливают

отверстие под шпильку до диаметра 16,3 мм на глубину 88 мм и

нарезают резьбу М18Х2 на глубину 75 мм от привалочной плоско-

сти головки цилиндров.

Срыв или износ резьбы в отверстиях под болты крепления кры-

шек коренных подшипников требует нарезания ремонтной резьбы

М20 и рассверливания отверстий в крышках. Диаметр сверления

под ремонтную резьбу М20 кл. 2— 17,4 мм, глубина сверления 70

и 90 мм, глубина нарезки 55 и 75 мм соответственно для внутрен-

них и наружных отверстий. Отверстия в крышках коренных под-

шипников обрабатывают до диаметра 20,6 мм.

При срыве более двух ниток или износе резьбы крепления агре-

гатов, узлов или отдельных деталей к блоку цилиндров рекомен-

дуется постановка ввертышей. Ввертыши должны быть установле-

ны заподлицо с поверхностями, в которые они ввернуты, и надеж-

но застопорены. Размеры ввертышей приведены в табл. 3.

Верхняя крышка блока подлежит замене при наличии в ней

трещин, пробоин, изломов. В случае повреждения верхней и ниж-

ней привалочных плоскостей допускается их фрезерование с чисто-

той не ниже V4 на глубину дефекта, но не более чем на 1 мм. Не-

плоскостность нижней привалочной плоскости допустима не более

0,1 мм, а верхней плоскости не более 0,06 мм на всей длине. Ис-

правление поврежденной резьбы производится постановкой ввер-

тышей (см. табл. 3).

Крышка шестерен распределения 1 (рис. 13) подлежит замене

при наличии трещин, пробоин, изломов. При отсутствии указанных

дефектов проверяют плотность посадки маслоотражателя 2. Мас-

лоотражатель заменяют, если ослаблена его посадка.

Особое внимание обращают на состояние поверхностей А, при-

легающих к блоку цилиндров в зоне отверстий водяного канала.

16

При коррозионном разрушении водяного канала необходимо заде-

лать его эпоксидной смолой следующего состава (в весовых час-

тях) :

Эпоксидная смола ЭД-5 ВТУ-М-688-56 ................. 100

Пластификатор — дпбутплфталат ГОСТ 3863—47 . . 10—15

Отвердитель—• полиэтиленполпампн ВТУ № П-10-57 . 10

Наполнитель — алюминиевая пудра...................... 15

Двуокись титана................................... 40'—55

Цемент ........................................... 40—65

После затвердения смолы поверхность тщательно зачищают за-

подлицо с основной поверхностью.

Дефекты на привалочных поверхностях и сквозное разрушение

исправляют заваркой. Поврежденную резьбу исправляют поста-

новкой ввертышей (см. табл. 3). Исправление резьбы М10Х1.5 для

крепления корпуса привода вентилятора производится постановкой

Рис. 13. Крышка шестерен распределе-

ния:

1 — крышка шестерен распределения; 2 — мас-

лоотражатель

Рис. 14. Картер маховика:

7 — картер маховика; 2—маслоотража-

тель; 3 — стрелка-указатель; 4 — крышка

люка

17

Таблица 4

Деталь А ДА или Б ДА А или В АААА или Г Е Ж

Г пльза Поршень 130,00— 130,01 129,gO- 129,81 130,01— 130,02 129,81— 129,82 130,02— 130,03 129,82— 129,83 130,03— 130,04 129,83- 129,84 130,04— 130,05 129,84— 129,85 130,05— 130,06 129,85— 129,86

ввертыша К 3/8", при этом основная плоскость резьбы должна быть

утоплена на 4 мм.

Картер маховика подлежит замене, если в нем обнаружены тре-

щины, пробоины или изломы. Трещину на перемычке А (рис. 14)

разрешается заваривать твердым припоем. При ослаблении посад-

ки маслоотражателя 2 последний необходимо заменить. Допускает-

ся ремонтировать поврежденную резьбу М.12 для крепления карте-

ра сцепления постановкой ввертышей (см. табл. 3) с последующей

зачисткой поверхности и нарезанием новой резьбы. Исправление

разрешается только в случае, если резьба повреждена не более чем

в двух отверстиях, расположенных не менее чем через два исправ-

ных отверстия. Кроме того, размер между наружным диаметром

резьбы под резьбовую пробку и кромкой детали (размер Н) дол-

жен быть не менее 3 мм.

Гильзы цилиндров по наименьшему внутреннему диаметру ци-

линдра, а поршень по наибольшему наружному диаметру юбки (в

мм) делятся на следующие шесть размерных групп, обозначаемых

индексами А, Б, В, Г, Е и Ж на верхнем торце гильзы и на днище

поршня (см. табл. 4).

Гильза и поршень при сборке комплектуются только из одних

размерных групп. Минимальный зазор между поверхностью гиль-

зы и юбкой поршня в холодном состоянии находится в пределах

0,19—0,21 мм.

Снятые с двигателя поршни в комплекте с шатунами разбирают

при помощи специальных приспособлений. Сначала приспособле-

ние, изображенное на рис. 15, надевают на поршневое кольцо 1,

губки 2 вводят в замок кольца, сжимая рукоятки 3 приспособления,

разводят замок кольца до упора в обойму 4 приспособления и сни-

мают приспособление с поршня вместе с кольцом. Обойма приспо-

собления должна ограничивать расширение кольца до диаметра

142,5 мм. Затем при помощи щипцов (рис. 16) сжимают пружинные

стопорные кольца поршневого пальца и вынимают их. Далее пор-

шень нагревают в масляной ванне при температуре масла 80—

100° С в течение не менее 10 мин и легко удаляют из бобышек

поршня.

Во время капитального ремонта двигателя, отработавшего пер-

вичный ресурс, гильзы цилиндров, поршни и поршневые пальцы

должны быть заменены новыми. Гильзы и поршни должны быть

18

одной размерной группы

для каждого отдельно взя-

того цилиндра, но в разных

цилиндрах гильзы с порш-

нями допускаются разных

размерных групп.

Поршневые пальцы не

сортируются на размерные

группы, поэтому они могут

быть установлены в любые

поршни и шатуны. Поршне-

вой палец заменяется при

наличии грубых рисок, за-

диров, наволакивания метал-

ла, прижогах, а также если

наружный диаметр его ме-

нее 49,97 мм, овальность

и конусность превышают

0,015 мм.

Коленчатый вал

Коленчатый вал перед ре-

монтом тщательно промыва-

ют, обезжиривают и прочи-

щают его масляные каналы.

Заглушки полостей шатун-

ных шеек (рис. 17) пробива-

ют металлическим стерж-

нем и молотком внутрь по-

лости и затем извлекают их.

Места А от предыдущей рас-

креповки внутри полости за-

чищают шабером или раз-

верткой.

Масляные полости про-

чищают стальными ершами,

промывают и продувают

сжатым воздухом.

После промывки колен-

чатый вал тщательно осмат-

ривают и проверяют на от-

сутствие трещин на магнит-

ном дефектоскопе в продоль-

ном магнитном поле при си-

ле намагничивающего тока

1000+50 А и концентрации

ферромагнитного порошка в

суспензии 25—30 г/л. Для

контроля на отсутствие тре-

Рпс. 15. Приспособление для снятия и наде-

вания поршневых колец

Рис. 16. Щипцы для снятия и установки сто-

порного кольца поршневого пальца

Рис. 17. Заглушки полостей шатунных

шеек:

а — на двигателях выпуска до 1967 г.; б — на

двигателях выпуска с февраля 1967 г.

19

щин используют водную магнитную суспензию следующего состава

(г на 1 л воды)

Сода кальцинированная ГОСТ 5100—64 ................... 10

Хромпик кальциевый технический ГОСТ 2652—48 ... 5

Эмульгатор ОП-7 пли ОП-10 ТУ МХП 3553—53 .... 5

Магнитный порошок-крокус МРТУ 6—14—74—68 ... 25

Глицерин ГОСТ 6259—52 ................ ... 5

Емкость бачка дефектоскопа для магнитной суспензии должна

быть 50—60 л. Непосредственно перед контролем в магнитную сус-

пензию добавляется 200 г магнитного порошка, а суспензия тща-

тельно перемешивается. В процессе использования магнитной сус-

пензии ее необходимо периодически обогащать магнитным порош-

ком— ежесменно добавлять 5 г порошка в расчете на 1 л суспензии.

Суспензия должна содержаться в чистоте, загрязнения ее жирами

и нефтепродуктами (маслом, керосином и др.) недопустимы. За-

мена суспензии должна производиться по мере ее загрязнения, но

не реже 1 раза в неделю.

При проверке все контролируемые поверхности вала поливают

суспензией в течение не менее 30 с. Через 10 с после окончания по-

ливки намагничивающий ток выключают. При наличии трещин и

других дефектов магнитный порошок откладывается на проверяе-

мой поверхности в виде рисок или полос.

Продольные волосовины и мелкие единичные неметаллические

включения допускаются: на шейках под шкив, передний сальник,

передний противовес и шестерню не более трех длиной не более

3 мм на каждой шейке носка; на шейке под задний сальник и ма-

ховик не более четырех длиной не более 4 мм без выхода на торец

задней коренной шейки под упорный подшипник; на коренных

шейках не более трех длиной не более 3 мм на расстоянии от тор-

цов каждой коренной шейки не менее 12 мм и от масляных каналов

не менее 13 мм.

Не допускаются дефекты на шатунных шейках, иа галтелях

шеек, на поверхностях масляных каналов, и неметаллические вклю-

чения и волосовины, расположенные под углом более 20° к оси

вала. При наличии трещин, превышающих указанные по количест-

ву или размерам, следует определить их глубину путем расшлифо-

ванпя бормашинкой и обезжириванием с последующим контролем

вала иа магнитном дефектоскопе. Неглубокие трещины и волосови-

ны выводят последующей перешлифовкой на ближайший ремонт-

ный размер. Мелкие трещины в местах раззенковки смазочных ка-

налов коренных и шатунных шеек выводят местной разделкой

отверстий радиусом до 3 мм, не превышающем 5 мм от кромки от-

верстия с сохранением плавных переходов поверхностей. Вал под-

лежит замене, если трещину или волосовину не удается вывести

перешлифовкой на ремонтный размер.

Коленчатые валы с прижженными шейками проверяют на маг-

нитном дефектоскопе только после шлифовки шеек на ремонтные

размеры с обязательной проверкой твердости шеек. Твердость шеек

должна быть в пределах HRC 45—62.

20

Таблица 5

Параметр Номинальный размер, мм Допустимый без ремонта размер, мм

Диаметр коренной шейки (при но- Ю5_ 0015 104,965

мпнальном размере 105 мм)

То же, 1-й ремонтный 1о4,/50_ОС)15 104,715

» 2-й » Ю4,500_оо15 104,465

» 3-й » 104,250_о,о15 104,215

» 4-п » Ю4—0,015 103,965

» 5-и » 103,750_оо15 103,715

» 6-и » ЮЗ,500_оо15 103,465

Диаметр коренной шейки (при но- НО—0,015 109,965

мпналыюм размере 110 мм)

То же, 1-й ремонтный 109, /а0_0 015 109,715

» 2-й » Ю9,500_о,о15 109,465

» 3-й » 109,250(jjil5 109,215

» 4-й » Ю9,000_о 015 108,965

» 5-й » Ю8,750_0;015 108,715

» 6-й » 108,500_о 015 108,465

Диаметр шатунной шейки (при но- 85—о,о15 84,965

ыипальном размере 85 мм)

То же, 1-й ремонтный 84,/oU_0C)15 84,715

» 2-й » 84,500_о 015 84,465

» 3-й » 84,250„0!015 84,215

» 4-й » 84,000_оо15 83,965

» 5-й » 83,750—0 015 83,715

» 6-й » 83,500_ОО15 83,465

Диаметр шатунной шейки (при но- минальном размере 88 мм) 88,°00-о,015 87,965

То же, 1-й ремонтный 87,750_OiO15 87,715

» 2-й » 87,500_оо15 87,465

» 3-й » 87-250_о,О15 87,215

» 4-й » 87,000_о,о15 86,965

» 5-й » 86,750—0 015 86,715

» 6-й » 86,500—0 015 86,465

Диаметр шейки вала под шкив сг л+ 0,035 Эи+0.01б 50,016 Допускаются продоль- ные риски, царапины

Диаметр шейки вала под передний *7 т +0, 055 71,035

противовес Допускаются продоль- ные риски, царапины

Диаметр шейки вала под шестерню '79+0,055 <z + 0,035 72,035 Допускаются продоль- ные риски, царапины

21

Продолжение табл. 5

Параметр Номинальный размер, мм Допустимый без ремонта размер, мм

Ширина шпоночных пазов под шкив, передний противовес и шестер- 1 п-0.015 1и-0,065 10,020

ню 56+0,10

Расстояние между торцами задней коренной шейки под упорный под- 56,140

шипник

То же, 1-й ремонтный 56,О4+о,1° 56,180

» 2-й » 56,О8+о,1° 56,220

» 3-й » 56,12+0’10 56,260

» 4-й » 56,16+0,1° 56,300

» 5-й » 56,2ОО+0’10 56,340

» 6-й » 56,24О+0’10 56,360

Биение промежуточных коренных шеек относительно крайних 0,05 0,08

Диаметр шейки под передний саль- 64_0,2 63,500

НИК

Диаметр шейки под задний сальник i 40+0,014 139,600

Расстояние от заднего торца по- следней коренной шейки до заднего торца вала 47-0,17 46,200

Диаметр гнезда под подшипник ко- робки передач 52—о,оз 52,03

После осмотра и проверки на магнитном дефектоскопе колен-

чатый вал промывают и проверяют диаметры коренных и шатунных

шеек, диаметры шеек под шкив, передний противовес, шестерню,

передний и задний сальники, ширину задней коренной шейки и

шпоночных пазов, диаметр гнезда под подшипник ведущего вала

коробки передач в заднем конце коленчатого вала. Диаметр корен-

ных шеек двигателя ЯМЗ-236 с № 155701, а двигателя ЯМЗ-238 с

№ 142100 был увеличен с 105—0,015 мм до 110_o,ois мм, а диаметр ша-

тунных шеек двигателя ЯМЗ-236 с № 123021, а двигателя ЯМЗ-238

с № 91050 был увеличен с 85_0;015 мм до 88 o.oi5 мм.

Номинальные и допустимые без ремонта вала размеры приве-

дены в табл. 5.

При взносах, превышающих допустимые, шейки под шкив, пе-

редний сальник, шестерню, задний сальник необходимо восстанав-

ливать методом хромирования с последующей обработкой до номи-

нальных размеров.

Если шпоночные пазы разбиты и выходят за допустимые преде-

лы, необходимо прорезать новый шпоночный паз согласно рис. 18.

При фрезеровании шпоночного паза несимметричность шпоночной

канавки относительно диаметральной плоскости вала не должна

превышать 0,12 мм, а относительно плоскости первого кривошипа

коленчатого вала должна быть не более 0°30'. В ремонтный шпо-

22

Рис. 18. Размеры ремонтных шпоночных канавок коленчатого вала

ночный паз следует устанавливать ремонтную шпонку, изображен-

ную на рис. 19, изготовленную из стали 35 ГОСТ 1050—60 и зака-

ленную до твердости IIRC 40—50. Заусенцы и острые кромки на

шпонках не допускаются.

Прижоги, задиры, оплавления или трещины на коренных и ша-

тунных шейках должны быть удалены перешлифовкой этих шеек

на ремонтные размеры. Радиусы галтелей необходимо обеспечить

в пределах 6_0,5 мм и полировать их до чистоты V 9. Проверку ра-

диусов галтелей производят шаблонами согласно рис. 20. Галтели,

выполненные с подрезами в, г и д, не допускаются. Во время пере-

шлифовки коренных и шатунных шеек надо выдержать линейные

размеры, указанные в табл. 6 и 7, от переднего торца задней корен-

ной шейки до задних торцов коренных и шатунных шеек (рис. 21).

При перешлифовке торцов задней коренной шейки припуск не-

обходимо снимать симметрично с каждого торца. Несоответствие

линейных размеров данному ремонтному размеру шеек допускает-

ся, но сокращается общий ресурс вала. Перешлифованные валы не

должны иметь отклонения от правильной геометрической формы

более:

0,06 мм по биению средних коренных шеек относительно край-

них; при большем биении допускается правка под прессом;

0,03 мм по разности биений соседних коренных шеек;

0,02 мм по биению торцов шатунной шейки относительно оси

шатунной шейки;

0,02 мм по биению торцов задней коренной шейки относительно

общей оси крайних коренных шеек;

0,015 мм по непараллельное™ осей коренных шеек относительно

общей оси крайних коренных

шеек;

0,03 мм по непараллельное™

оси шатунных шеек относительно

обшей оси крайних коренных

шеек;

0,015 мм по овальности, конус-

ности, вогнутости и бочкообраз-

4132-QJ7

Рис. 19. Ремонтная шпонка

ности коренных и шатунных ше-

23

Таблица 6

24

Размеры коленчатого вала двигателя Я М3-236, мм

Расстояние ца рис. 21, а номинальный 1-й ремонтный 2-й ремонтный 3-й ремонтный 4-й ремонтный 5-й ремонтный 6-й ремонтный

ц 548,95 пч —и, о 548,91_о,5 548,87_0,5 548,83_05 548,79_05 548,75 „Б 548,71_0.6

430,45_0,5 430,41 .. —’0,0 430,37_о5 430,33 —V, о 430,29 „е 430,25_о5 430,21_о5

L3 343,95-^ 343,91_0>5 343,87_о>5 343,83_об 343,79_0,5 343,75_о 5 343,71 _05

230,45_0,5 23О,41_о>5 230,37 23О,33_о>5 230,29_0,5 230,25_О5 230,21 0’5

£5 143,95—0,5 143,91_015 143,87 пч ' —и,о 143,83_05 I43,79-0,5 143,75_05 143,71_0’5

Le 3°.5-0,5 ЗО,46_о,б ЗО,42_о>5 3°,38—0,5 30>34—0,5 зо,зо_0>5 30,26_о5

L1 8з+о,к 83,О4+0’14 83,О8+0'14 82,12+0’14 83,16+0’14 83,20+о’14 83,24+0,14

56+°,20 56,О4+0’20 56,О8+0’20 56,12+0’20 56,16+0>20 56,2О+0’20 56,24+0’20

Таблица 7

Расстояние на рис. 21, б Размеры коленчатого вала двигателя ЯМЗ-238, мм

номинальный 1-й ремонтный 2-й ремонтный 3-й ремонтный 4-й ремонтный 5-й ремонтный €-й ремонтный

£1 753,95^0;Б 753,91_0>5 753,87_о,5 753,83_о,5 753,79 0)5 753,75 pg 753,71 о 5

£2 Ьй5,4й_0,5 635,41_0j5 635,37_0,5 635,33—о s 635,29 os 635,25 о ч 635,21 о’4

Lz 548,95—0,5 548,91-0>5 548,87_0,5 548,83-о 5 548,79 о’5 548,75 д’5 548,71 p’s

ц 43Э,45_0,5 435,41-0,5 435,37_о с 435,33_о 5 435,29 о,5 435,25 q 5 435,21 о’5

L& 348,95 Пч ’ ~и,о 348,91 348,87_о,5 348,83_о,5 348,79 о,5 348,75 348,71 0’5

23б,4э_0,5 235,41 оч 235,37_о,5 235,33-о,5 235,29 о 5 235,25 о’5 235,21 о’ч

£7 148,95_о>5 148,91_о,Б 148,87_о . 148,83_о,5 148,79 о’5 !48,75 о’5 !48,71 о’5

£й 35,5_ о,5 35,4б_0,5 35,42_oi5 35,38—о,5 35,34-o,s 35,30 0 5 35.26 0'5

19 8з+°,14 83,О4+0’14 83,08+о’14 83,12+0’14 83,16+0’14 83,20+°’14 83,24+0’14

£10 56+0,20 56,О4+°>20 56,О8+0,20 56,12+0’20 56,16+0>20 56,2О+0’20 56,24+0’20

Рис. 20. Схема проверки радиусов

галтелей шеек коленчатого вала:

а, б — радиусы выполнены правильно;

в, г, д — радиусы с подрезом; е — ра-

диус меньше допустимого; М, Б — шаб-

лоны радиусами 5,5 и 6 мм

Рис. 21. Размеры шеек коленчатого вала:

а — двигателя ЯМЗ-236; б — двигателя ЯМЗ-238

Рис. 22. Кромка масляного канала

коленчатого вала

Рис. 23. Втулка шейки под перед-

ний сальник коленчатого вала

Рис. 24. Отверстия для штифтов

крепления маховика

ек; допускается ослабление диамет-

ров шатунных шеек до 0,014 мм в

зонах масляных каналов на ширине

12 мм на всей длине шейки;

0,12 мм по радиусу кривошипа.

Чистота обработки поверхностей

должна быть не ниже: для коренных

шеек, шатунных шеек и радиусов

галтелей V9; для торцов коренных

п шатунных шеек V7; для шеек под

передний и задний сальники V10;

для шеек под шкив, противовес и

шестерню V7.

Острые кромки масляных кана-

лов коренных п шатунных шеек

после каждой перешлифовки шеек

на ремонтные размеры обрабатыва-

ют и полируют согласно рис. 22. При

этом от осн отверстия на радиусе

10 мм допускается ослабление диа-

метра коренной шейки на 0,005 мм.

На шейке под передний сальник

допускается устанавливать ремонт-

ную втулку, изготовленную в соот-

ветствии с рис. 23 из стали 15ХГНТА

ГОСТ 4543—61 и цементированную

на глубину 0,9—1,2 мм до HRC

58—64. Неперпендикулярность тор-

ца Т относительно поверхности Д

не должна превышать 0,05 мм.

После перешлифовки валов на

ремонтные размеры к номеру дета-

ли, расположенному на щеке вала,

следует нанести клейма, указанные

в табл. 8.

Допускается шлифование корен-

ных и шатунных шеек на разные ре-

монтные размеры, но для одного

вала все коренные шейки, так же

как и все шатунные, должны быть

одной размерной группы. Например,

при шлифовании вала на пятый

ремонтный размер по шатунным

шейкам третий ремонтный размер

по коренным шейкам с перешлифов-

кой задней коренной шейки по ши-

рине на второй ремонтный раз-

мер вал должен иметь клеймо

РШ5К32.

26

Таблица 8

Размер Прн ремонте коренных шеек При ремонте только шатун- ных шеек При ремонте коренных и ша- тунных шеек и ширине задней коренной шейки

По диаметру По ширине задней корен- ной шейки

Номинальный Клеймо не наносится

1-й ремонтный РК1 РКП РШ1 РШ1К11

2-й » РК2 РК21 РШ2 РШ2К21

3-й » РКЗ РК32 РШЗ РШЗК32

4-й » РК4 РК42 РШ4 РШ4К42

5-й » РКЗ РК53 РШ5 РШ5К53

6-й » РК6 РК63 РШ6 РШ6К63

Категорически запрещается перешлифовка валов с номиналь-

ным диаметром коренных шеек 110 мм на диаметр 105 мм, а шатун-

ных шеек 88 мм на диаметр 85 мм, так как перешлифовка валов с

увеличенными диаметрами коренных и шатунных шеек на умень-

шенные диаметры приведет к появлению мпкротрещин, деформации

вала, уменьшению термообработанного слоя и, следовательно, к со-

кращению срока службы вала. Допускается ремонт изношенных

шеек (кроме коренных и шатунных) методом хромирования.

Ослабление посадки штифтов крепления маховика в отверстиях

заднего торца коленчатого вала требует дообработки отверстий вала

согласно рис. 24. Плоскость, проходящая через оси отверстия Д3

и поверхности Д[, должна совпасть с плоскостью переднего криво-

шипа; отклонение не должно превышать 0°10'; непараллелыюсть

осей отверстий Дг и Дя по отношению к обшей оси крайних корен-

ных шеек допускается не более 0,05 мм,а сами отверстия Д% и Д?

должны быть расположены с точностью 0,025 мм. Ремонтные штиф-

ты изготавливают в соответствии с рис. 25 из стали 45 по ГОСТ

1050—60 и закаливают до твердости HRC 30—37. Поверхности Д и

Д\ должны быть концентрпчны; допускается отклонение не более

0,005 мм.

Состояние резьбы в переднем конце коленчатого вала проверя-

ют калибром М24Х2 кл. 3. Допустимо ослабление не более четырех

27

Рис. 27. Варианты правильного (а) и неправильного (б) расположения наварки

для контровки болтов крепления противовесов

витков от захода резьбы. В случае повреждения резьбы разрешается

рассверлить отверстие, нарезать резьбу М27Х2 кл. 2 и установить

ремонтный болт. Болт вытачивают из стали 35 и на длине 16 мм

закаливают до твердости HRC 44—52 (резьбу предохраняют).

Резьбу М68Х2 на переднем конце коленчатого вала проверяют

калибром М68Х2 кл. 3. На заднем торце вала резьбу проверяют

калибром М16Х1,5 кл. 3. Допускается ослабление до шести виткоз

резьбы М16Х1,5 не более чем в трех отверстиях, расположенных

через одно.

При ослаблении посадки противовеса необходимо подтянуть

болты их крепления, предварительно удалив бормашинкой контро-

вочную сварку болтов. Повреждение опорного торца не допускает-

ся. В случае необходимости болт крепления противовеса можно за-

менить новым, изготовленным из стали 40ХН2МА по ГОСТ 4543—61

в соответствии с рис. 26. Болт следует закалить и отпустить до твер-

дости HRC 25—32. Болт должен иметь чистоту резьбы V 5, средний

диаметр резьбы 15,153—15,276 мм, внутренний — не более 14,626 мм,

наружный—16,010—16,250 мм, биение опорного торца головки

болта относительно оси •— не более 0,08 мм, биение диаметра голов-

ки болта относительно оси резьбы — не более 0,15 мм. На поверх-

ности опорного торца головки и стержне болта подрезы, волосови-

ны, забоины, окалины и другие дефекты не допускаются. Ремонт-

ный болт на верхнем торце головки маркируют буквой Р.

Под ремонтный болт необходимо нарезать новую резьбу. Сред-

ний диаметр резьбы должен быть 15,276—15,356 мм, внутренний —

14,626—14,876 мм, наружный — не менее 16,250 мм. Рядом с ослаб-

ленными отверстиями на торце щеки вала следует поставить клей-

мо Р. Болты крепления противовесов следует затянуть (момент за-

тяжки 18—20 кгс-м) и законтрить наваркой бобышки на противо-

вес, как показано на рис. 27.

Изношенное выше нормы гнездо под передний подшипник ве-

дущего вала коробки передач растачивают до диаметра 60+0’03 мм

на глубину 20 мм, выдерживая соосность этого отверстия с общей

осью крайних коренных шеек, допустимое биение не более 0,10 мм

и чистоту обработки V 5. В гнездо запрессовывают до упора втул-

28

ку, изготовленную из стали 50Г, 45

или 35 согласно рис. 28, обраба-

тывают ее до диаметра 52_о>оз мм

и снимают фаску 2,5x60°.

При перешлифовке коленча-

тых валов на ремонтные размеры

перебалансировка коленчатых ва-

лов не требуется.

Передний противовес коленча-

того вала. При ремонте коленча-

того вала проверяют диаметр по-

садочного отверстия в переднем

противовесе и ширину шпоночно-

го паза. Допустимый диаметр по-

садочного отверстия должен быть

не более 71,03 мм. В отверстии

допускаются продольные риски и

царапины. Если ширина шпоноч-

ного паза окажется больше

10,075 мм, то ее необходимо уве-

личить до размера 12^одго мм.

Допустимо смещение шпоночного

паза с диаметральной плоскости

отверстия не более 0,12 мм. Для

этого паза должна быть изготов-

лена ремонтная шпонка (рис. 29)

из стали 35 ГОСТ 1050—60 и за-

калена до твердости HRC 40—50.

Рабочие повер?;ностп зубьев

шестерни коленчатого вала про-

веряются в соответствии с указа-

ниями в разделе «Шестерни при-

вода агрегатов». Диаметр отвер-

стия шестерни должен быть не

более 72,035 мм, а ширина шпо-

ночного паза—не более 10,075 мм.

В посадочном отверстии шестерни

допускаются продольные риски и

царапины.

Шкив коленчатого вала. Вели-

чина износа конических поверхно-

стей ручьев шкива проверяется

замером размеров Д\ и Д% (рис.

30) по роликам диаметром 14,7 +

±0,02 мм. Для шкива двигателя

ЯМЗ-236 допускаются минималь-

ные размеры Д1==172 мм, Д2 =

= 180 мм, двигателя ЯМЗ-238 —

Д\ = 154 мм, Д2= 169 мм. Диаметр

Рис. 28. Ремонтная втулка под под-

шипник ведущего вала коробки пере-

дач

Рис. 29. Ремонтная шпонка

Рис. 30. Шкив коленчатого вала

29

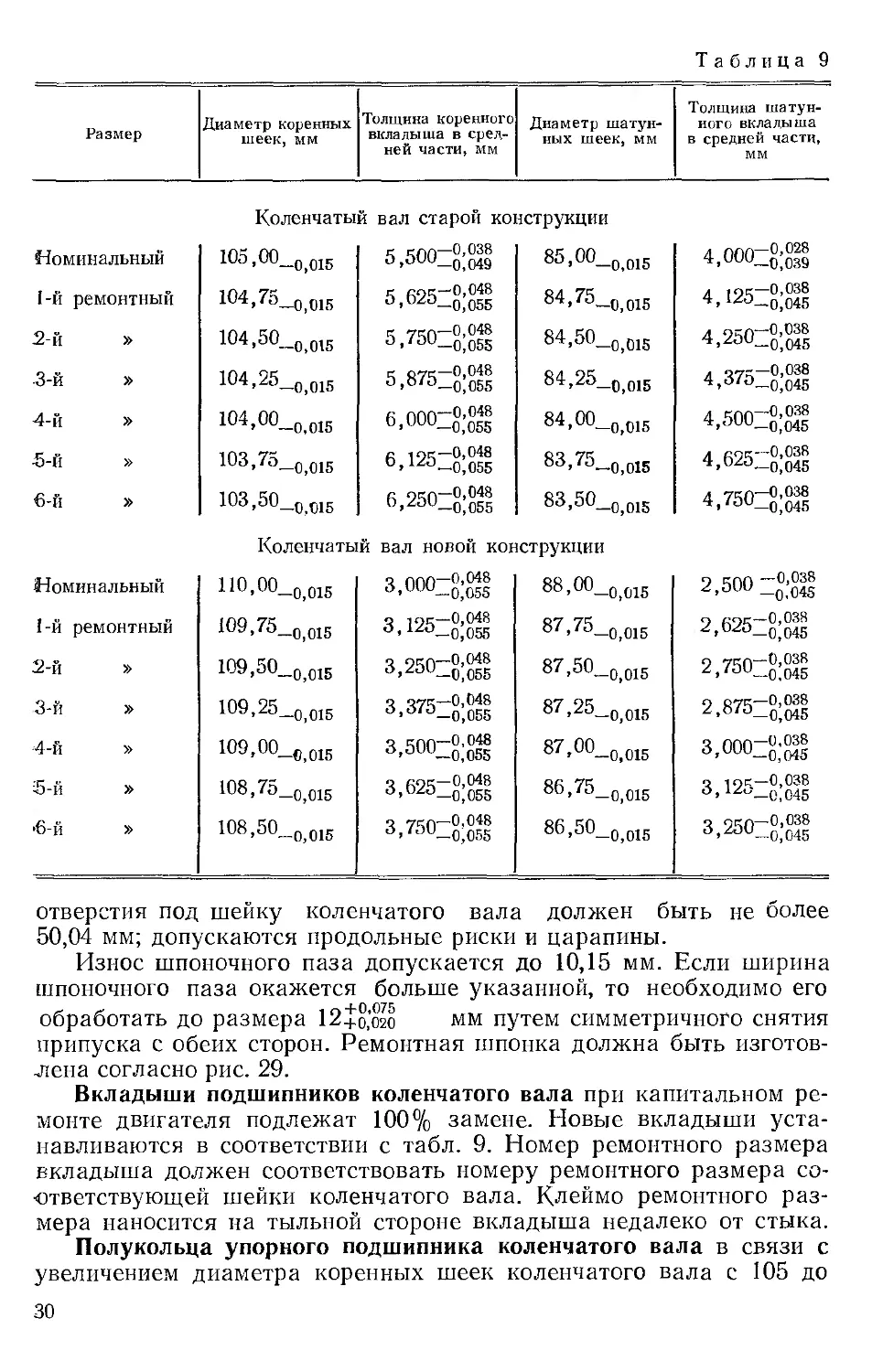

Таблица 9

Размер Диаметр коренных шеек, мм Толщина коренного вкладыша в сред- ней части, мм Диаметр шатун- ных шеек, мм Толщина шатун- ного вкладыша в средней части, мм

Коленчатый вал старой конструкции

Номинальный 105,00_о015 O,ovu_0i049 85,ОО_оо15 д ODO-0,028

1-й ремонтный 104,75_0015 S 69 S—0,048 o,oza_0)055 84 >78—0,015 a iOS—0,038 4,1ZO_0)C45

2-й » 104,50_0(n5 S 7S0—0,048 0,055 84,5O_oO15 4 9S0—0,088

3-й » 1О4,25_о>о15 к —0,048 O,6/O_0,055 84 >2^—0,015 4 47S-°>038 4,0/0-0,045

4-й » 1°4>оо_ 0>М5 6 000—0,048 o,O55 84.oo_0>015 4 SOO-0,088 4,auu_0>045

5-й » Ю3,75_0015 6 12S—0,048 °, iZJ—0,055 83,75_00i5 4 R9S—°»038 4,02Э„0(045

6-й » 1ОЗ,5О_о 015 6 9S0—0,048 O,zau_ o?o55 83,50—0015 4 7 SO-0,038 0,045

Коленчатый вал новой конструкции

Номинальный по,оо_ОО15 Ч ООО-0,048 0,055 88,00—0 015 9 SOO “0,038 _O1O45

1-й ремонтный 109,75_0>015 о i or-—0,048 «5, 0,055 87 >78—0,015 9 69S—0,038 z,ozo_0>045

2-й » 1О9,5О_оо15 о or о—0,048 0,055 87>80—0,015 о 7SO—0,038 z,zou—0.045

3-й » 109,25—0 015 Q oyr—0,048 ^ZO-0,055 87 >28—o,oi5 9 —0,038 z,oz^—0,045

4-й » 1О9,ОО_со15 3 SOO-0 048 0,055 87>00-0,015 з.оооД’^

5-й » 1О8,75_о()15 q cor—0,048 0,055 86,75_o()15 о 19^—0,038 й, AZo‘_0>045

6-й » 108,50_oo15 4 7S0—0,048 0,055 86,50—0 015 q ore—-0,038 '=>,zou__0j045

отверстия под шейку коленчатого вала должен быть не более

50,04 мм; допускаются продольные риски и царапины.

Износ шпоночного паза допускается до 10,15 мм. Если ширина

шпоночного паза окажется больше указанной, то необходимо его

обработать до размера 12^о,О2о мм путем симметричного снятия

припуска с обеих сторон. Ремонтная шпонка должна быть изготов-

лена согласно рис. 29.

Вкладыши подшипников коленчатого вала при капитальном ре-

монте двигателя подлежат 100% замене. Новые вкладыши уста-

навливаются в соответствии с табл. 9. Номер ремонтного размера

вкладыша должен соответствовать номеру ремонтного размера со-

ответствующей шейки коленчатого вала. Клеймо ремонтного раз-

мера наносится на тыльной стороне вкладыша недалеко от стыка.

Полукольца упорного подшипника коленчатого вала в связи с

увеличением диаметра коренных шеек коленчатого вала с 105 до

30

Рис. 31. Полукольцо упорного подшипника коленчатого вала

110 мм потеряли взаимозаменяемость. Поэтому, если при ремонте

двигателя коленчатый вал с диаметром коренных шеек 105 мм бу-

дет заменяться валом диаметром ПО мм, на полукольцах необходи-

мо увеличить фаску. Размер от наружной поверхности Д полукольца

до фаски 8,5-0j36 мм (сечение Б — Б на рис. 31). В запасные час-

ти поставляются измененные полукольца, которые можно устанав-

ливать на любой двигатель. Полукольца подлежат замене при их

износе до толщины менее 7,35 мм. Если задняя коренная шейка

коленчатого вала перешлифована по ширине на ремонтный

размер, устанавливаются полукольца ремонтного размера. Номи-

нальные и предельно допустимые размеры ремонтных полуколец,

приведены в табл. 10.

Полукольца изготавливаются из бронзы ОЦС 5-5-5 ГОСТ

613—65 твердостью не менее 70, несимметричность паза относитель-

но диаметральной плоскости поверхности Д, перпендикулярной об-

щей плоскости стыков, допускается не более 0,25 мм, неплоскост-

ность поверхностей ГД и П2 не более 0,03 мм на работавших полу-

кольцах и не более 0,02 мм на новых. Заусенцы не допускаются»

края притупляются фаской или радиусом 0,3 мм.

Шатун тщательно промывают, обезжиривают, прочищают масля-

ные каналы и проверяют на отсутствие трещин на магнитном дефек-

тоскопе в магнитном поле при силе тока 800 А. Методика проверки

изложена выше. При наличии трещин шатун подлежит замене. При

отсутствии трещин проверяют геометрические параметры шатуна.

Состояние резьбы иод шатунные болты проверяют калибром-проб-

кой М16Х1.5 кл. 2.

31

Таблица 10

Номер ремонта Номинальная толщина В полукольца, мм Обозначение Предельно допустимая толщина полукольца, мм

1 7 С54— 0,023 1 ’° —0,045 236-1005183-В-Р1 7,3

2 7 —0,023 z 0,045 236-1005183-В-Р2 7,4

3 7 69—0,023 1 ’UZ^0,045 236-1005183-B-P3 7,4

Величина износа втулки верхней головки шатуна определяется

индикаторным нутромером. Внутренний диаметр втулки допуска-

ется без ремонта до 50,08 мм. Если этот диаметр окажется больше,

втулку необходимо выпрессовать и проверить внутренний диаметр

отверстия верхней головки шатуна (под втулку), который должен

быть не более 56,04 мм. Проверку производят при ослаблении по-

садки и провороте втулки. Новую втулку запрессовывают с натягом

0,05—0,12 мм, предусмотрев припуск на обработку втулки по внут-

реннему диаметру.

Внутренний диаметр нижней головки шатуна проверяется после

контрольной затяжки шатунных болтов (момент затяжки 17—

19 кгс-м). Предельно допустимый диаметр—до 92,98—93,05 мм,

если среднее арифметическое диаметров в плоскости стыка и сече-

нии, перпендикулярном стыку, не выходит за пределы 93,00—

93,021 мм.

Ширина нижней кривошипной головки допускается до 41,1 мм.

Если ширина нижней головки меньше указанной величины, шатун

для дальнейшей установки на двигатель непригоден.

Непараллельность осей отверстий верхней и нижней головок

шатуна (изгиб) без ремонта допускается не более 0,08 мм на дли-

не 100 мм, а отклонение осей указанных отерстий от положения в

одной плоскости (скручивание) —не более 0,1 мм на длине 100 мм.

Если непараллельность и скручивание осей верхней и нижней го-

ловок шатуна выше допустимых, необходимо установить новую

втулку в отверстие верхней головки и вновь ее расточить до диа-

метра 5О+о.о41 мм, обеспечив отклонение от параллельности осей

не более 0,04 мм на длине 100 мм, положение осей в одной плоско-

сти в пределах 0,04 мм на длине 100 мм и расстояние между осями

265±0,03 мм. Правка шатуна не допускается. Допускается лишь ис-

правление погнутых шатунов с отклонением от прямолинейности не

более 1,0 мм подрезкой торцов верхней головки симметрично с обе-

их сторон.

При ремонте шатуна категорически запрещается установка

крышки с другого шатуна; комплектность проверяют по меткам

спаренностп. После окончания ремонта шатуна на одном из торцов

верхней головки наносят клеймо соответствующего ремонта Р1,

Р2, ..., и т. д.

32

На шатунных болтах про-

веряют состояние резьбы ка-

либром М16Х1,5кл. 3. При

несоответствии резьбы пли на-

личии трещин болты бракуют.

Перед установкой болтов их

смазывают графитовой смаз-

кой. Затяжку начинают с длин-

ного болта.

Одновременно с конструк-

тивным увеличением диамет-

ров шатунных шеек коленча-

тых валов с 85 на 88 мм анну-

лирована канавка в нижней го-

ловке шатуна (рис. 32). В свя-

зи с этим его взаимозаменяе-

мость потеряна и помер шатуна

236-1004045-АЗ изменен на

236-1004045-Б. При установке

в двигатель шатуна новой кон-

струкции в комплекте с колен-

чатым валом старой конструк-

ции, у которого номинальный

диаметр шатунных шеек 85 мм,

необходимо в толстостенном

шатунном вкладыше сделать

дополнительное отверстие Б

согласно рис. 33. В настоящее

время вкладыши в запасные

части поставляются с учетом

указанного изменения.

Маховик. На двигателях

ЯМЗ-236 с № 59816 (февраль

1967 г.), а на двигателях

ЯМЗ-238 с № 35980 (июнь

1967 г.) грязесборники в ша-

тунных шейках коленчатых ва-

лов уменьшены с диаметра 35

до 30 мм (см. рис. 17). На ва-

лах с уменьшенными диаметра-

ми грязесборников с номера

236-1005015-В, 236-1005015-Г,

236-1005015-Д, 236-1005015-Е,

236 1005015-В-БРш (-Г-БРш;

Д-БРш, -Е-БРш), 236-1005015-

В-БРк (Г-БРк, -Д-БРк, -Е-БРк)

236-1005015-В-БРшк, (-Г-БРшк,

-Д-БРшк, -Е-БРшк), 238-1005015-Б (-В-Г), 238-1005015-Б (-В-Г),

238-1005015-БРш (-В-БРш, -Г-БРш), 238-1005015-Б-БРк (-В-БРк,

-Г-БРк), 238-1005015-Б-БРшк -Г-БРк), 238 1005015-Б-БРшк

2—1233

Рис. 33. Вкладыш шатунного подшип-

ника:

А — старое отверстие: £> — повое отверстие

3?

(-В-БРшк, -Г-БРшк) изменены направление и величина дисбалан-

са, поэтому они невзаимозаменяемы с валами прежней конструкции

соответственно 236-1005015-В; 236-1005015-Б-БРш, 236-1005015-Б-

-БРк, 236-1005015-Б-БРшк; 238 1005015; 238-1005015-БРш;

238-1005015-БРк; 238-1005015-БРшк.

В связи с этим на коленчатые валы с диаметром грязесборни-

ков 30 мм устанавливаются новые маховики 236-1005115-Г, 236-

1005115-Д, 236-1005115-Е, 238-1005115-Г и 238-1005115-Д, невзапмо-

заменяемые с маховиками соответственно 236-1005115-Б, 236-

1005115-В и 238-1005115-В, устанавливавшимися на валы старой

конструкции с диаметром грязесборников 35 мм.

На старый коленчатый вал двигателя ЯМЗ-236 устанавливают

в зависимости от модели сцепления один из маховиков старой кон-

струкции: маховик 236-1005115-В с однодисковым сцеплением

ЯМЗ-236 с периферийными пружинами и демпфером; маховик 236-

1005115-Б с однодисковым сцеплением ЯМЗ-236Б с центральной

конической пружиной. Маховики новой конструкции для комплек-

тации со сцеплениями ЯМЗ-236 и ЯМЗ-236Б требуют сверления до-

полнительных отверстий для изменения величины дисбаланса. Ма-

ховик 236-1005115-Г, обработанный согласно рис. 34, можно исполь-

зовать как маховик 236-1005115-Б, а маховик 236-1005115-Д,

обработанный согласно рис. 35, как маховик 236-1005115-В.

На новые коленчатые валы двигателя ЯМЗ-236 с диаметром гря-

зесборников 30 мм устанавливают в зависимости от модели сцепле-

ния один из маховиков новой конструкции: маховик 236-1005115-Г

с однодисковым сцеплением ЯМЗ-236Б с центральной конической

пружиной, маховик 236-1005115-Д с однодисковым сцеплением

ЯМЗ-236 с периферийными пружинами, маховик 236-1005115-Е с

двухдисковым сцеплением ЯМЗ-236К с периферийными пружинами

и демпфером. Можно устанавливать маховики старой конструкции

с дообработкой: маховик 236-1005115-В дорабатывают в маховик

236-1005115-Д согласно рис. 36; маховик 236-1005115-Б •—в маховик

236-1005115-Г согласно рис. 37.

На старый коленчатый вал двигателя ЯМЗ-238 при использо-

вании двухдискового сцепления ЯМЗ-238К без демпфера в ведомых

дисках устанавливают маховик 238-1005115-В старой конструкции

либо маховик 238-1005115-Д новой конструкции с доработкой в

соответствии с рис. 38 в маховик 238-1005115-В.

На коленчатые валы с диаметром грязесборников 30 мм двига-

телей ЯМЗ-238 устанавливают один из маховиков новой конструк-

ции в зависимости от модели сцепления: маховик 238-1005115-Д

с двухдисковым сцеплением ЯМЗ-238К с периферийными пружи-

нами без демпфера; маховик 238-1005115-Г с двухдисковым сцепле-

нием ЯМЗ-238 с демпфером в ведомых дисках. Можно устанавли-

вать маховик 238-1005115-В старой конструкции с доработкой по

рис. 39 в маховик 238-1005115-Д.

В связи с тем что на новых коленчатых валах изменены направ-

ление и величина дисбаланса, передние противовесы коленчатых

валов старой и новой конструкции невзаимозаменяемы: на валы с

34

2 отВ (920 сВерлип

на глубину 19мм

с учетом Вер-

шины конуса,

сВерла

Ось, при ходя щия

через центр поверх-

ности. А и. центр

отверстия Б

Uurppti Z Выби-

та со стороны

плоскости под

сцепление

Рис. 34. Эгкнз маховика 236-1005115-Г для установки на старый коленчатый вал

двигателя ЯМЗ-236 со сцеплением ЯМЗ-236Б

ZomB. <PZO

сберлить на

глубину 30,5мм

с учетом Вер-

шины конуса

сВерла

ЗотВфЯО сверят

на глубину 18,5

мм с учетом

Вершины

конуса

. Цифра Z Выбито

со стороны плас

кости под сцеп-

ление

- 3 отВ <Р20 сберлить

на глуби ну 26 мм

с учетом Вершины

конуса сВерла

Рис. 35. Эскиз маховика 236-1005115-Д для установки на старый коленчатый вал

двигателя ЯМЗ-236 со сцеплением ЯМЗ-236

Ось, проходящая через

центр поверхности А

и центр отверстия Ь

2*

Ось, проходящая

через центр поверх-

ности. А и центр

поверхности Б

Рис. 36. Эскиз маховика 236-1005115-В для установки на новый коленчатый вал

двигателя ЯМЗ-236 со сцеплением ЯМЗ-236

на глубину Z6мм

с учетом

вершины

конуса,

сверла

Циорра Z выби

di та со стороны

плоскости

под сцепление

3 отв в>20 свер-

лить па.

18,Smm с

вершины конуса.

глубину

учетом

сверла.

2отВФ20 сверлить на

глубину 30Sмм

с учетом вер-

шины конуса

сверла

Рис. 37. Эскиз маховика 236-1005115-Б для установки на новый коленчатый вал

двигателя ЯМЗ-236 со сцеплением ЯМЗ-236Б

Ось, проходящая через

центр поверхности А

и центр отверстия Б

Цифра 2 выви-

\ \ та со стироны

А\ плоскости

Л" под сцепление

2отв. @20 сверлить на

глубину is мм с учетом

вершины конуса, сверла

Цисрра 2 Выбита,

си стироны плос-

кости под сцепление

Ось, проходящая че-

рез центр поверх-

, ности А и центр

отверстия Б

2 отв Ф20 свер-

лить на глубину

16,5мм с учетам

вершины конуса,

сверла

Рис. 38. Эскиз маховика 238-1005115-Д для установки на старый коленчатый вал

двигателя ЯМЗ-238

Ж115-Д

2отв.<р20 сверлить

на глубину 12,5мм

с учетам верши-

ны конуса

сверла

Ось, проходящая через

центр поверхности А

и центр отверстия Б

Цисрра 2 вывита

со стороны плоско-

сти под сцепление

2 отв. Ф20 сверлить

на глубину 12,5 мм

с учетом вершины

конуса сверла

2 отв.

ф20 свер-

лить на глу-

бину 16,5 мм с

учетом вершины

конуса сверла

Рис. 39. Эскиз маховика 238-1005115-В для установки

вала на двигатель ЯМЗ-238

измененного коленчатого

Рис. 40. Маховик:

а —для работы с однодисковым сцеплением;

б — для работы с двухдисковым сцеплением

8,00 i 0,01

грязесборниками диаметром

35 мм устанавливаются проти-

вовесы 236-1005026Б для дви-

гателя ЯМЗ-236 и 238-

1005026-Б для двигателя ЯМЗ-

238. Заглушка 313923-П на

валах с грязесборником диа-

метром 35 мм заменена заглуш-

кой 313933-П на валах с грязе-

сборниками диаметром 30 мм.

Маховики проверяют на от-

сутствие трещин на поверхно-

сти, сопрягаемой с накладками

сцепления. Маховики с трещи-

нами на рабочей поверхности

шириной более 0,5 мм и со

сквозными трещинами ремонту

не подлежат и отбраковывают-

ся. Маховики с радиальными

несквозными трещинами шири-

ной менее 0,5 мм и сеткой тре-

щин от прижогов, расположен-

ных в разных направлениях от-

дельными пятнами, ремонтиру-

ют. При ремонте протачивают

рабочую поверхность Т

(рис. 40) маховика диаметром

410 мм на глубину не более

2 мм до чистоты V6 и обраба-

тывают приваленную поверх-

ность 73 на размер А до чисто-

ты V5. Для однодискового

сцепления ЯМЗ-236 размер Л

равен 37+0,1 мм, для двухдпе-

кового ЯМЗ-238К—72±0,1 мм;

для двухдисковых ЯМЗ-236К

и ЯМЗ-238 — 78+0,1 мм.

После ремонта па поверхно-

сти Т допускаются: не более

пяти раковин шириной не более

2 мм на расстоянии между ни-

ми не менее 3 мм; радиальные,

несквозпые видимые трещины шириной до 0,4 мм, незначительная

сетка растрескивания в разных направлениях, а также скоп-

ление мелких точечных раковин на суммарной площади не бо-

лее 500 мм2.

При обработке поверхностей Т и Т3 необходимо обеспечить

их параллельность поверхности Tt в пределах 0,02 мм на дли-

не 100 мм.

38

Кроме того, следует проверить величину износа отверстий под

установочные штифты, диаметр их должен быть не более 22,04 мм.

Зубчатый венец маховика. Проверяют состояние рабочей поверх-

ности зубьев. Задиры, забоины п заусенцы на зубьях зачищают. Из-

нос зубьев 1 (рис. 41) проверяют калибром. Размер Н от поверх-

ности посадочного диаметра до верхней точки ролика 2 диаметром

8,00±0,01 мм должен быть не менее 36,65 мм.

Головка цилиндров

Перед ремонтом головку цилиндров разбирают. Отвернув гай-

ки, снимают водяные трубы. Из каждой водяной трубы вывертывают

четыре болта крепления крышек термостатов и извлекают тер-

мостаты для проверки. Затем отвертывают гайки крепления впуск-

ных и выпускных коллекторов, снимают коллекторы и устанавлива-

ют головку цилиндров приваленной плоскостью на чистый стол,

обеспечивая сохранность плоскости от повреждения и царапин. При

помощи приспособления (рис. 42) снимают клапаны. Для этого сле-

дует: ввернуть винт 1 приспособления в отверстие под болт креп-

Рис. 42. Приспособление для установки клапанов:

1—упорный винт; 2 — нажимная тарелка; 3 — рукоятка

39

ления оси коромысла; нажимая

на рукоятку 3, сжать пружины

и вынуть сухари крепления та-

релки пружины; снять тарелку

пружин с втулкой, наружную и

внутреннюю пружины и шайбу

пружин. Переставляя приспо-

собление, снимают пружины

со всех клапанов. После этого

необходимо повернуть головку,

вынуть клапаны, очистить го-

ловку от нагара, промыть и

проверить на герметичность во-

дой под давлением 4 кгс/см2.

Трещины, изломы п пробоины

не допускаются. Допускаются

лишь мелкие трещины на при-

валенной поверхности между

отверстиями под распылитель

форсунки и клапаны, не захва-

тывающие рабочей фаски

впускного клапана и не нарушающие герметичность.

При капитальном ремонте двигателя уплотнительные кольца

стаканов подлежат замене. После выпрессовки стакана осматрива-

ют отверстие под стакан и в случае плохого прилегания медной

уплотнительной шайбы торец подрезают перпендикулярно оси от-

верстия под стакан, причем расстояние от торца гнезда под стакан

до привалочной поверхности головки должно быть не менее 14,7 мм.

После замены стакана форсунки (момент затяжки гайки 9—

11 кгс-м) головку вновь проверяют на герметичность. Если голов-

ка цилиндров находится в удовлетворительном состоянии, то нуж-

но проверить неплоскостность поверхности прилегания к блоку ци-

линдров; состояние рабочих поверхностей седел клапнов; износ ра-

бочих фасок седел клапанов; износ поверхностей направляющих

втулок клапанов; состояние резьбы шпилек крепления выпускных

коллекторов, водяных труб и форсунок, а в случае замены шпилек

и состояние резьбы под шпильки.

Головки блока допускаются к сборке без ремонта, если неплос-

костность поверхности, прилегающей к блоку, не более 0,1 мм на

всей длине и не более 0,05 на длине 100 мм; если ширина рабочей

фаски седла впускного клапана составляет 2,0—2,8 мм, выпускно-

го— 1,5—2,3 мм; утопание впускного клапана относительно нижней

плоскости головки цилиндров — не более 2,2 мм, а выпускного — не

более 2,7 мм; если диаметр внутренних поверхностей направляющих

втулок клапанов — не более 12,060 мм и если в резьбе для шпилек

не более двух сорванных ниток. Превышение перечисленных по-

грешностей влечет к необходимости ремонта головки. Неплоскост-

ность поверхности, прилегающей к блоку, исправляют шлифованием:

обеспечивают неплоскостность не более 0,02 мм на длине 100 и

40

Рис. 44. Обработка седел клапанов:

я —зенкер; б — седло впускного клапана; в — седло выпускного клапана

0,05 мм на всей длине и высоту головки Н (рис. 43) до кольцевого

ребра не менее 131,5 мм; номинальный размер Я=132_О,26 мм.

Фаску седла при наличии вмятины или рисок на рабочей поверх-

ности седла восстанавливают зенкерованием или шлифовкой, обе-

спечивая минимально необходимый съем металла до получения

чистой поверхности фаски седла. Режущий инструмент должен

иметь фиксацию по внутреннему диаметру направляющей втулки 2

клапана для обеспечения соосности фаски и внутреннего диаметра

направляющей втулки клапана в пределах 0,025 мм (биение

0,05 мм). Предельное утопание тарелки нового клапана от плоско-

сти головки при отремонтированных фасках седла головки допуска-

ется 2,5 мм для впускного клапана и 3,0 мм для выпускного кла-

пана.

Для сохранения силы затяжки клапанных пружин под нижнюю

тарелку пружин необходимо подложить регулировочную шайбу

внешним диаметром 43,5-0,s мм и внутренним диаметром 1мм.

Толщина h шайбы определяется по формуле для впускного клапана

й=(А—1,3), мм, для выпускного клапана h = (А-—1,8), мм, где А —

фактическая величина утопания тарелки клапана от плоскости го-

ловки, замеренная после ремонта фаски седла.

Седло впускного клапана фрезеруют тремя зенкерами. Снача-

ла рабочую фаску зенкером с углом 120° до получения чистой ров-

ной поверхности, затем нижнюю кромку рабочей фаски зенкером с

углом 150°, выдерживая начало рабочей фаски в пределах 0 54,9±

±0,7 мм (рис. 44, б), и, наконец, верхнюю кромку фаски зенкером

с углом 60° до получения ширины Г рабочей фаски 2,0—2,5 мм.

Риски и незначительная выработка на седлах выпускных клапанов

устраняются шлифованием седел и последующей притиркой кла-

панов.

При наличии прогара, трещин, раковин и других дефектов, не-

устранимых шлифованием, седло необходимо заменить.

41

Рис. 45. Ремонтное седло

впускного клапана:

а — размеры отверстия под сед-

ло; б — седло; в — размеры об-

работанного седла после запрес-

совки

Седло выпускного клапана фрезеруют двумя зенкерами: снача-

ла рабочую фаску зенкером с углом 90° (см. рис. 44, в) до получе-

ния необходимой чистоты, а затем нижнюю кромку фаски зенкером

с углом 150°. Ширина рабочей фаски должна быть равна 1,5—

2,0 мм. Если износ фаски седла впускного клапана превышает мак-

симально допустимый, головка цилиндров может быть восстановле-

на путем расточки и установки ремонтного вставного седла. Обра-

ботка головки под ремонтное седло впускного клапана, размеры

седла и обработка фаски седла в сборе с головкой показаны на

рис. 45. После расточки биение поверхности Д относительно отвер-

стия под втулку’ клапана должно быть не более 0,1 мм неперпен-

дпкулярность торца поверхности Д не должна превышать 0,03 мм

на крайних точках.

Перед запрессовкой седла головку предварительно нагревают

до температуры 90° С. Торец запрессованного седла должен плотно

прилегать к торцу расточки в головке. После запрессовки седло

впускного клапана обрабатывают согласно рис. 45.

Направляющие втулки клапана при капитальном ремонте дви-

гателя подлежат замене новыми. Новые втулки запрессовывают

согласно рис. 43 и развертывают до диаметра 12+0-019 мм. Направ-

ляющие втулки клапанов, поставляемые в запасные части, имеют

внутренний диаметр 11,6 мм.

В случае срыва резьбы на шпильках крепления впускного и вы-

пускного коллекторов, водяных труб и форсунки (сорвано более

двух ниток от торца) шпильки вывертывают и осматривают резьбу

в отверстии. При удовлетворительном состоянии резьбы завертыва-

ют новые шпильки. Если резьба сорвана или выкрошена, головка

цилиндров подлежит ремонту, причем возможны два способа ре-

монта:

1. Отверстие в головке рассверливается, нарезается резьба уве-

личенного размера, в него заворачивается ремонтная резьбовая

втулка (см. табл. 3), а во втулку заворачивается шпилька номи-

нального размера.

2. Отверстие в головке рассверливается, нарезается резьба уве-

личенного диаметра и в него заворачивается ремонтная шпилька.

42

Отверстие иод шпильку крепления форсунки восстановлению не

подлежит.

Впускной клапан. Раковины, углубления и риски на рабочей по-

верхности тарелки клапана не допускаются. При наличии таких де-

фектов клапан ремонтируют путем перешлифовки рабочей фаски,

выдержав толщину цилиндрической поверхности тарелки не менее

0,75 мм, угол 121°+30', чистоту поверхности не ниже V 7, биение

рабочей фаски относительно стержня не более 0,03 мм. Стержень

клапана проверяют на прямолинейность образующих, которая до-

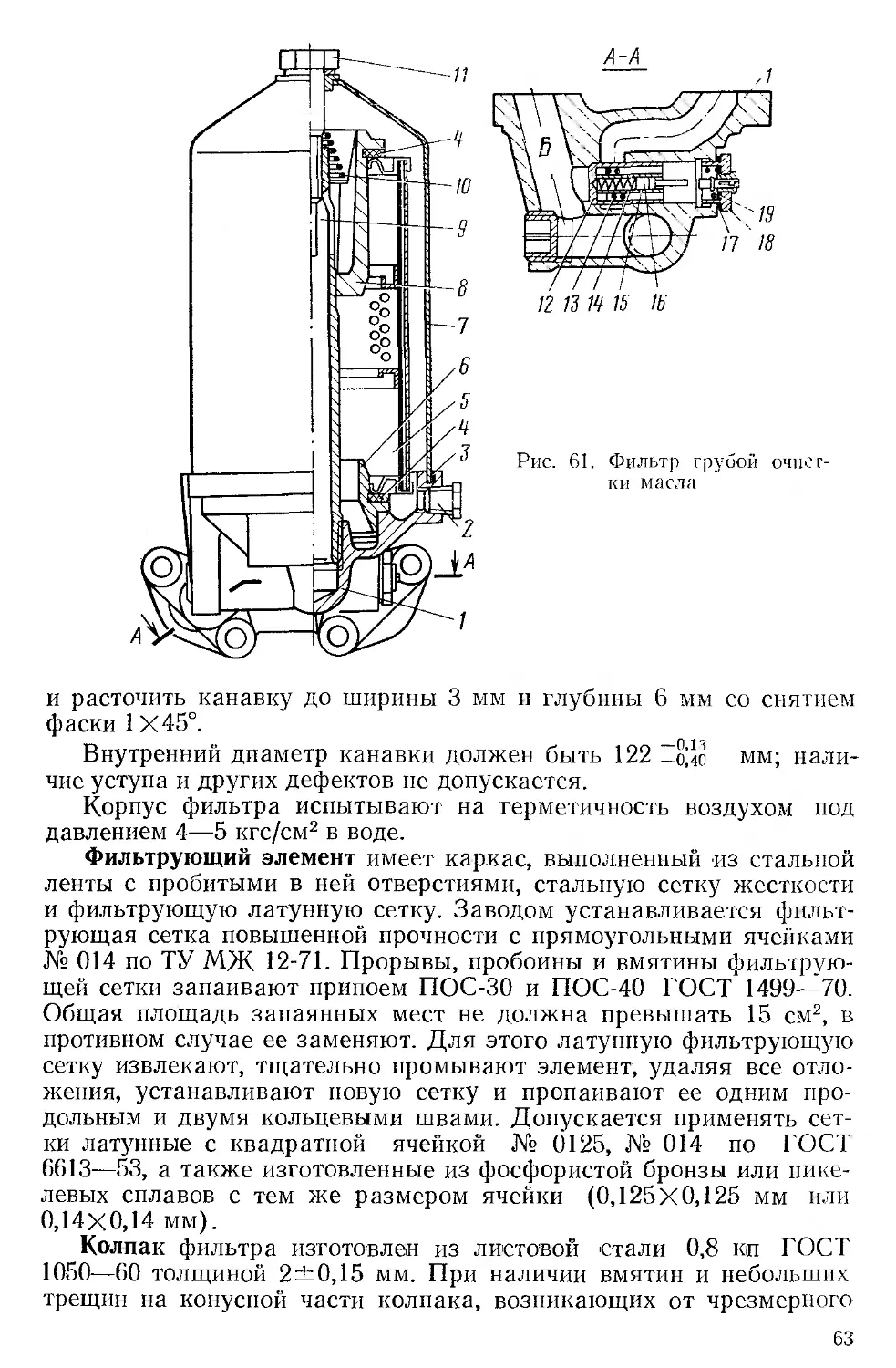

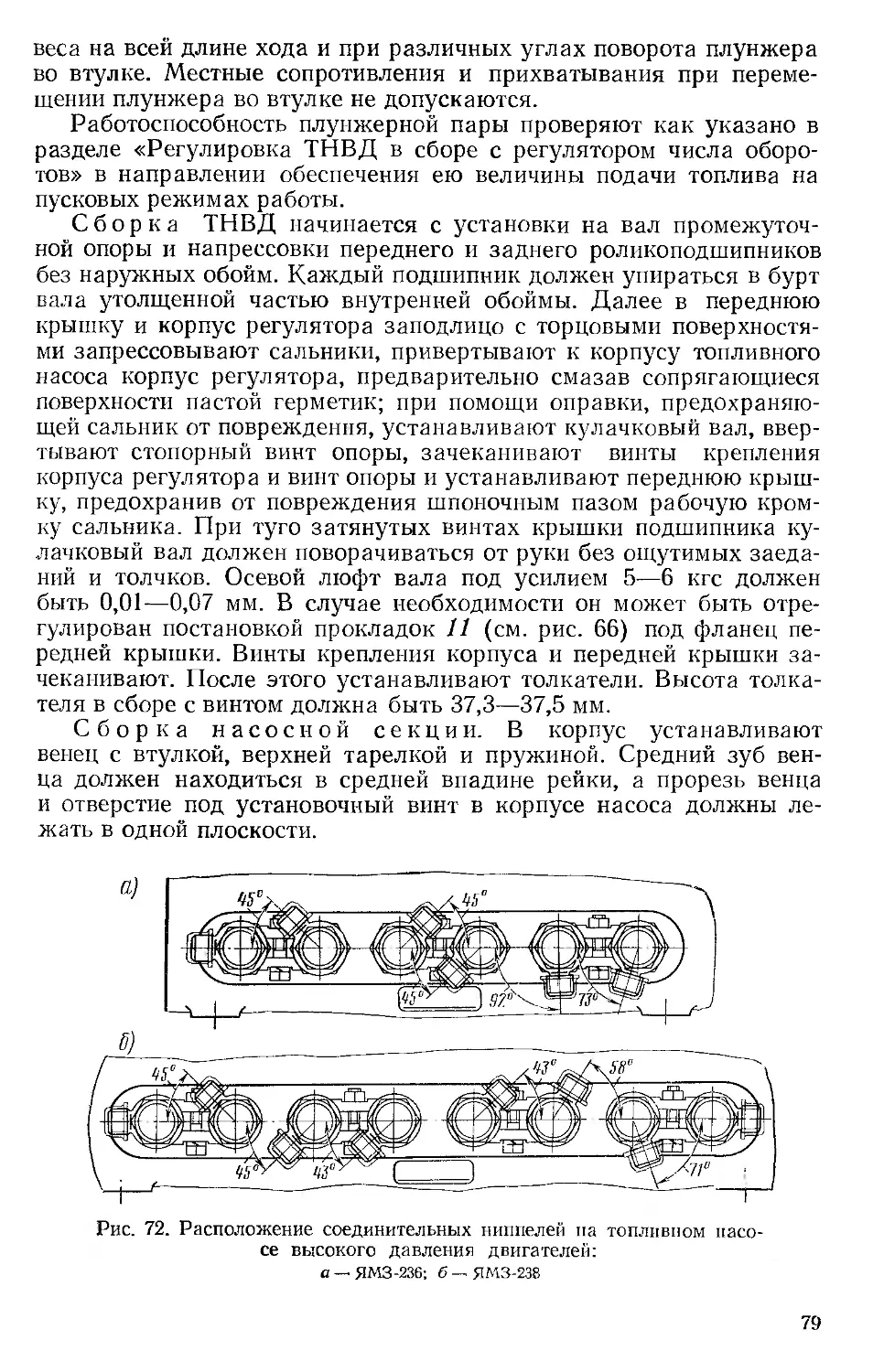

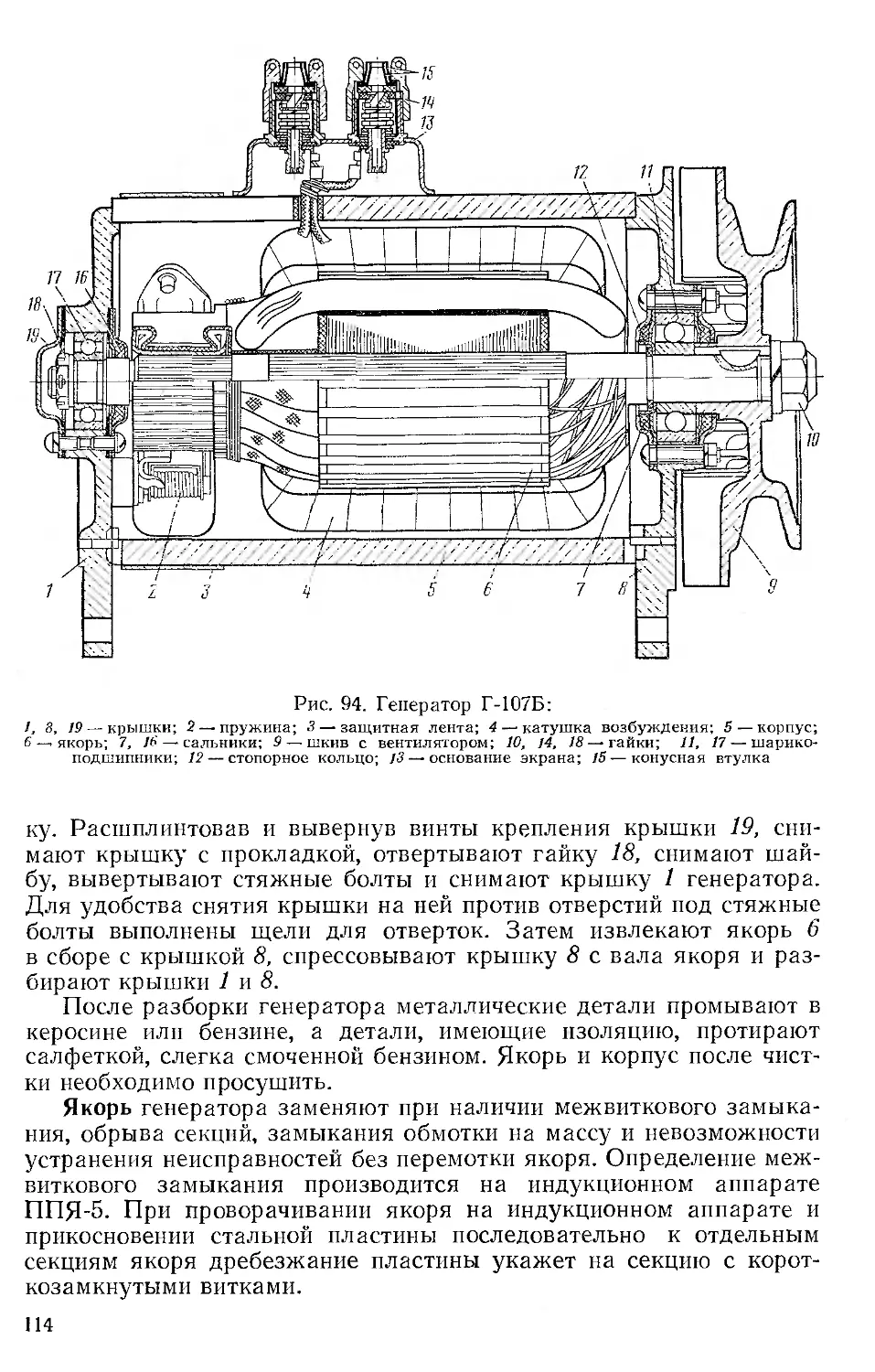

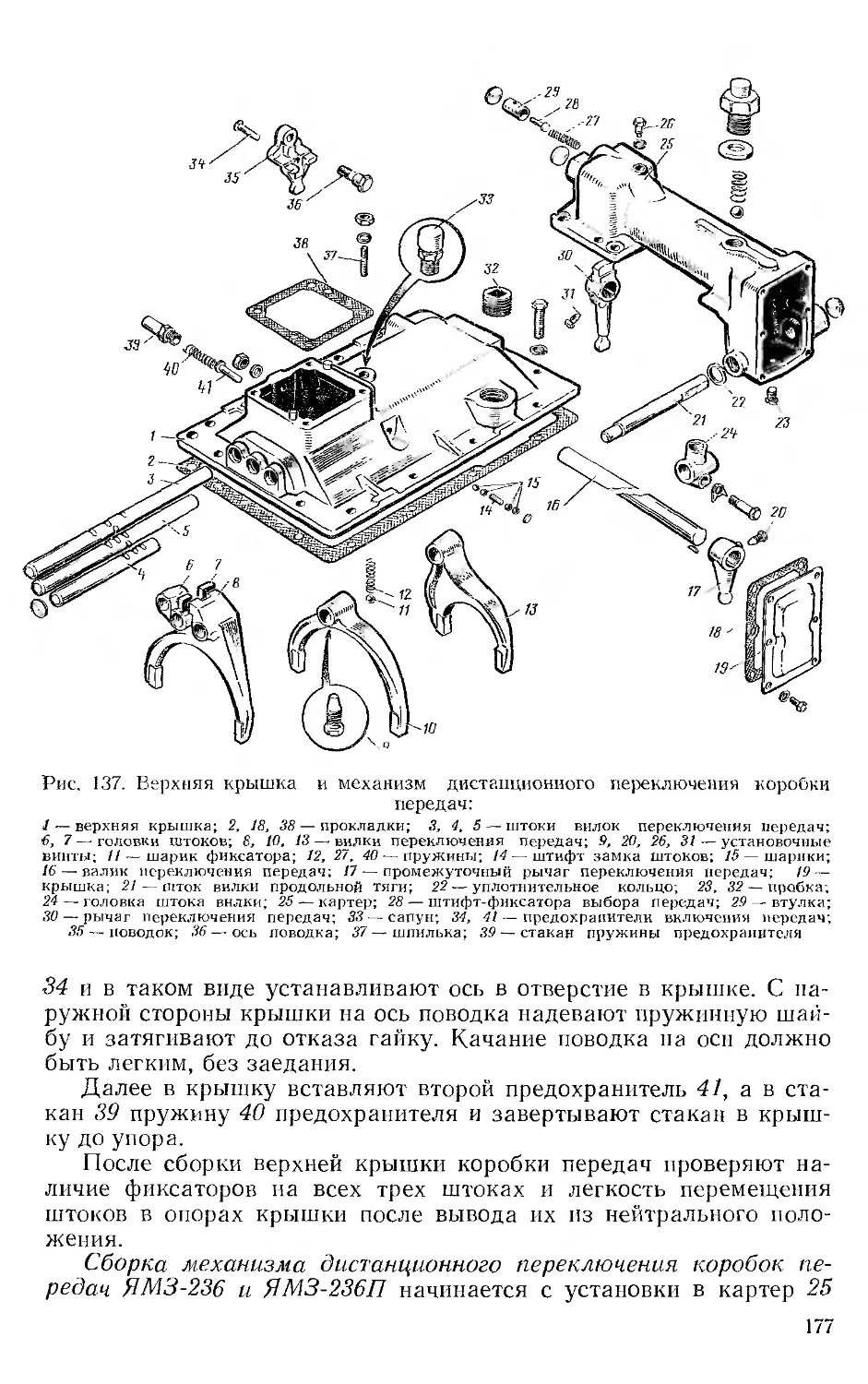

пускается не более 0,01 мм. Минимальный диаметр стержня без