Автор: Лурье Г.Б. Комиссаржевская В.Н.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение станки шлифование

Год: 1983

chipmaker.ru

ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

Chlpmaker.ru

Г. Б. Лурье

В. Н. Комиссаржевская

НАЛАДКА

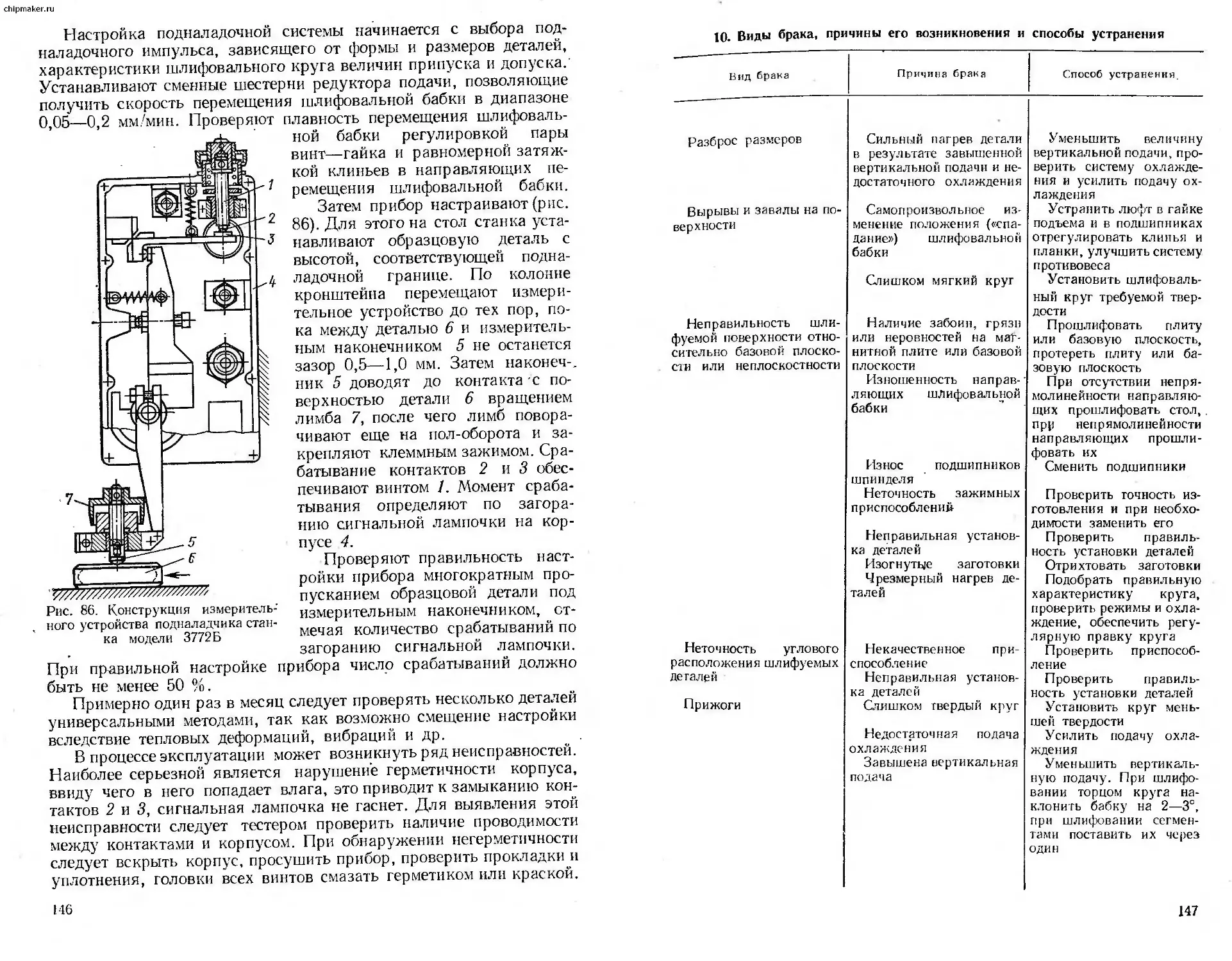

шлифовальных

станков

chipmaker.ru

Г. Б. Лурье,

В. Н. Комиссаржевская

НАЛАДКА

шлифовальных

станков

Одобрено Ученым советом

Государственного комитета СССР

ло профессионально-техническому

образованию в качестве учебника

для технических училищ

Chipmaker.ru

Москва «Высшая школа» 19 3

chipmaker.ru

ББК 34.630.2

Л86

УДК 621.924

Рецензенты:

инж. В. А. Орлов, канд. техн, наук В. Я. Любарский

Лурье Г. Б., Комиссаржевская В. Н.

Л86 Наладка шлифовальных станков: Учебник для

техн, училищ. — М.: Высш, шк., 1983. — 208 с., ил.—

(Профтехобразование).

30 к.

Описаны настройка и наладка шлифовальных станков, приведены

основные сведения о технологии шлифования и специальные методы

шлифования, изложены вопросы технического нормирования, организа-

ции труда и рабочего места наладчика, даны перспективы развития

шлифовальной обработки.

Учебник может быть использован при профессиональном обучении

рабочих на производстве.

2704040000—371 ББК 34.630.2

Л 052(01)—83 44-83 6П4.6

© Издательство «Высшая школа», 1983

Chipmaker.ru

ВВЕДЕНИЕ

Машиностроение — важнейшее звено народного хозяйства

страны, сердцевина всей тяжелой индустрии. Оно создает условия

для развития всех других видов производства и отраслей промыш-

ленности. Главной задачей современного машиностроения являются

создание средств производства, т. е. оборудования для изготовле-

ния различных видов продукции, также энергетических и транспорт-

ных машин.

В Основных направлениях развития народного хозяйства на

одиннадцатую пятилетку предусмотрен рост продукции машиностро-

ения и металлообработки не менее чем в 1,4 раза.

Непрерывный технический прогресс в машиностроении влияет

на структуру парка металлорежущих станков. Возрастает удель-

ный вес автоматов и полуавтоматов. Среди станков многочислен-

ными являются шлифовальные станки. Высокоэффективное исполь-

зование этого оборудования на производстве в значительной сте-

пени зависит от умелого и хорошо организованного выполнения

наладочных работ.

Точность, долговечность и надежность деталей, обрабатываемых

на шлифовальных станках, зависят от качества шлифовальной обра-

ботки.

Шлифовальная обработка — один из основных технологических

процессов в машиностроении и металлообработке. С учетом тенден-

ций развития шлифовальной обработки повышаются требования

к уровню подготовки наладчиков шлифовальных станков, особенно

полуавтоматов и автоматов. Современное производство предъявляет

быстрорастущие требования не к одним лишь машинам, технике,

но и прежде всего к самим работникам, к тем, кто эти машины соз-

дает и этой техникой управляет. Специальные знания, высокая

профессиональная подготовка, общая культура человека превра-

щаются в обязательное условие успешного труда все более широ-

ких слоев работников.

Внедрение в промышленность новой техники, эксплуатация со-

временных машин требуют подготовки квалифицированных специа-

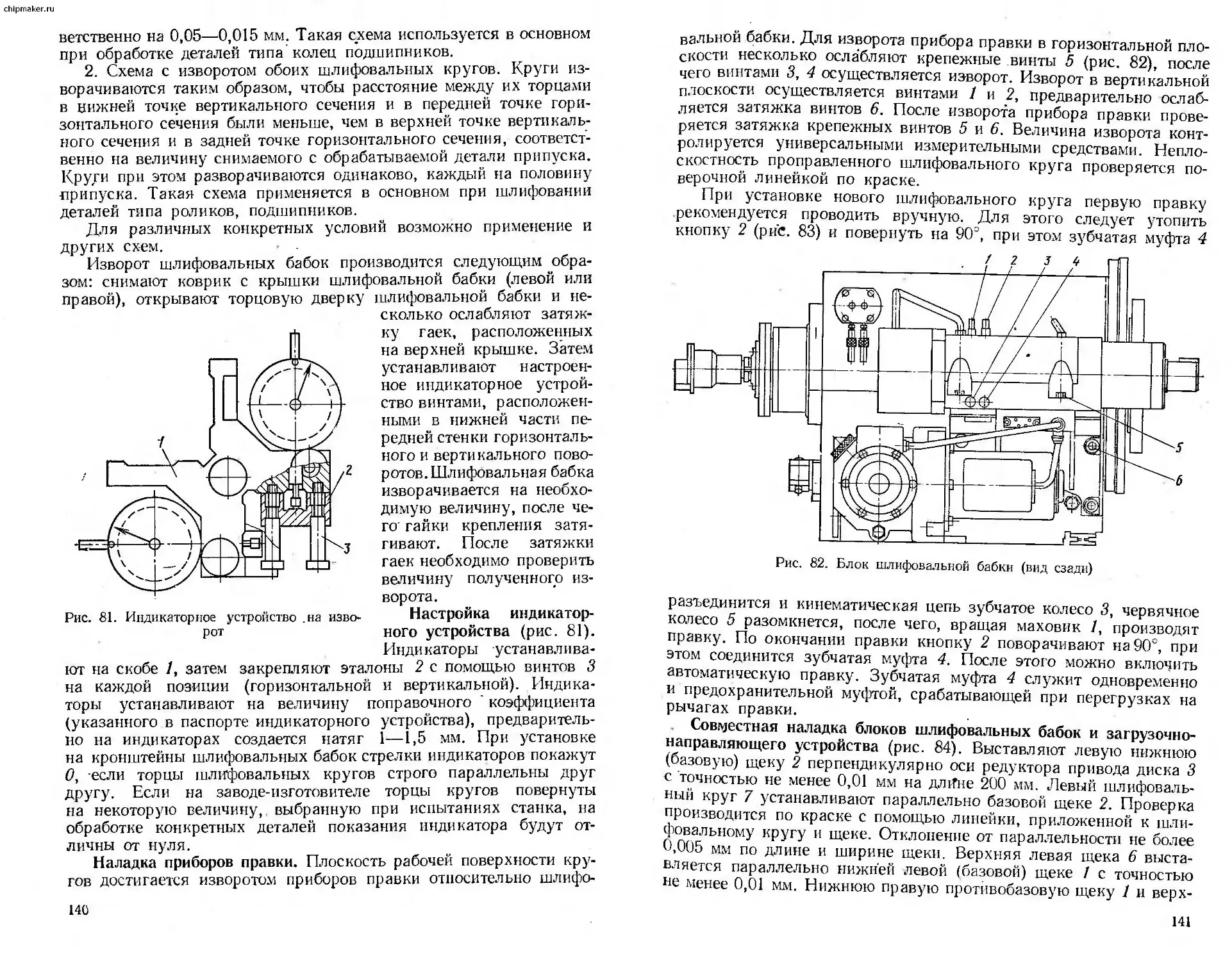

листов. В нашей стране подготовка квалифицированных рабочих

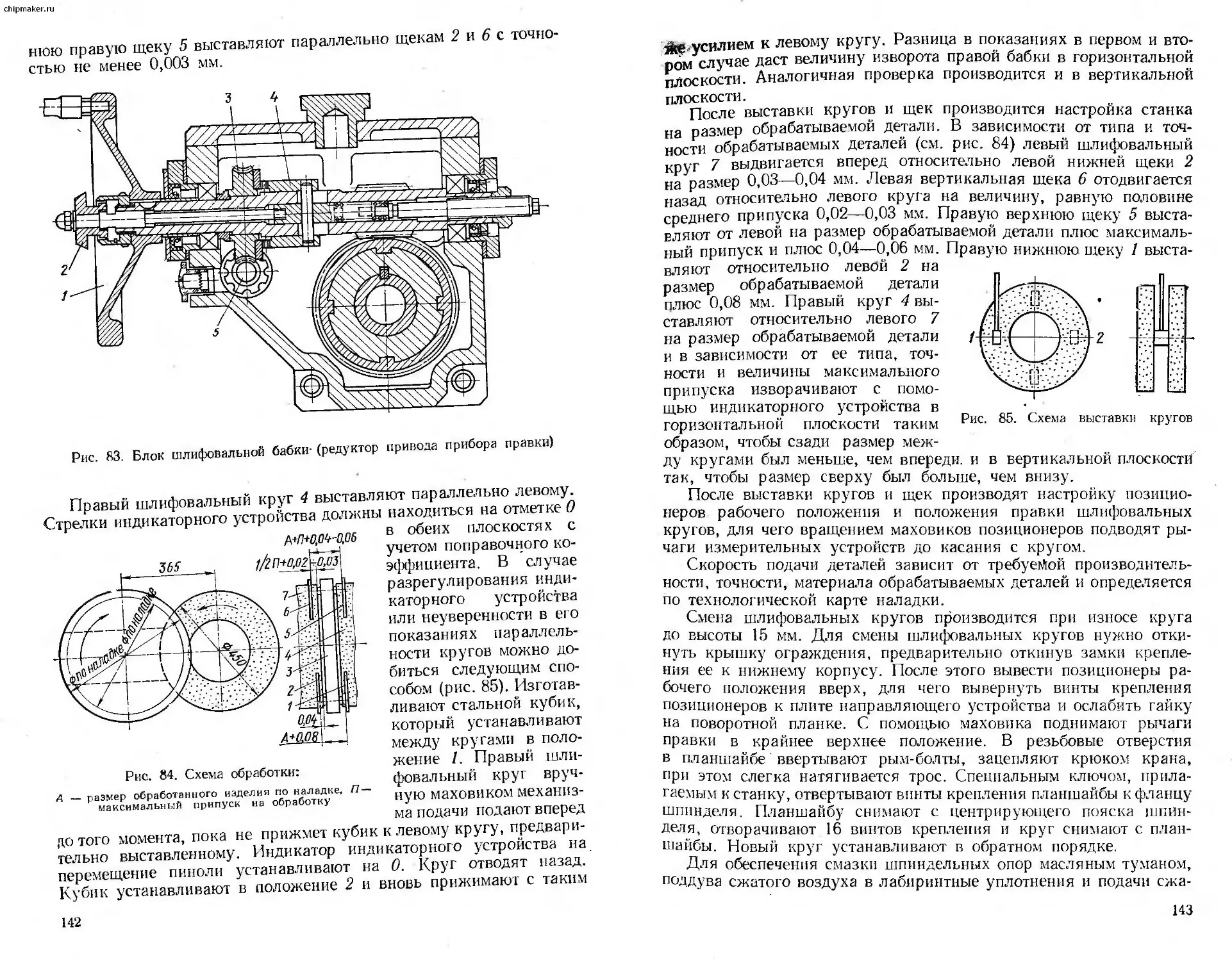

для всех отраслей народного хозяйства осуществляется в плано-

вом порядке путем обучения молодых рабочих в технических и

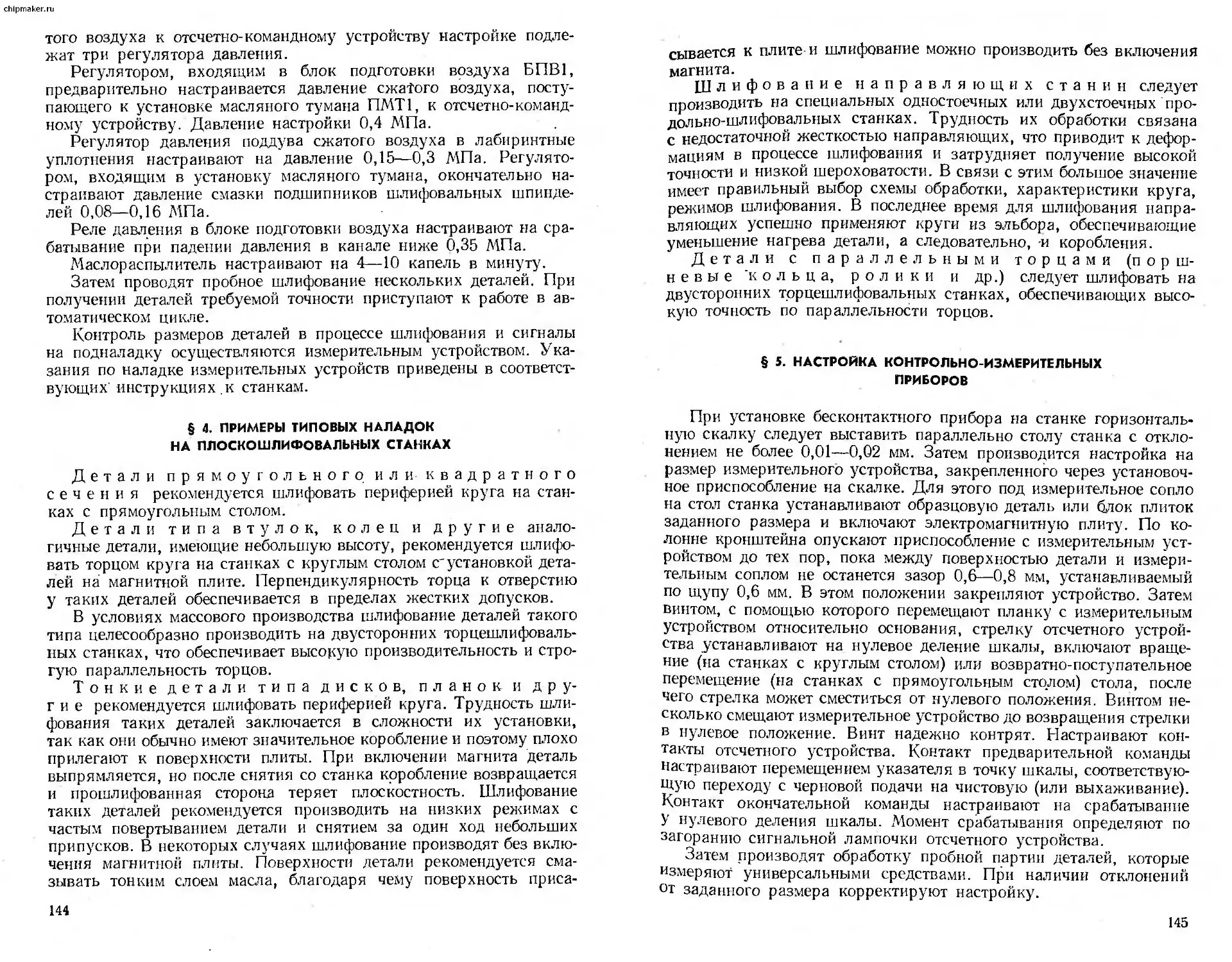

профессионально-технических училищах со средним образованием,

3

chipmaker.ru

а также на производстве методом индивидуально-бригадного обу-

чения.

Профессионально-техническое образование в СССР призвано

осуществлять планомерную и организованную подготовку всесто-

ронне развитых, технически образованных Культурных молодых

квалифицированных рабочих и тружеников сельского хозяйства,

владеющих профессиональным мастерством, отвечающим требова-

ниям современного производства, научно-технического прогресса и

перспективам их развития.

Введение и главы I, II, III, IV (кроме § 8), V, X и XI написаны

Г. Б. Лурье, § 8 главы IV, главы VI, VII и IX написаны В. Н. Ко-

миссаржевской, глава VIII написана В. Д. Эльяновым.

Chipmaker.ru

Глава I

ТОЧНОСТЬ ОБРАБОТКИ И КАЧЕСТВО

ШЛИФОВАННОЙ ПОВЕРХНОСТИ

§ 1. ВИДЫ ПОГРЕШНОСТЕЙ

Степень приближения размеров, формы и расположения обрабо-

танных поверхностей к значениям, заданным в чертеже, характери-

зует точность обработки. При контроле точности обработки разли-

чают: точность размеров, формы, расположения, волнистость и

шероховатость поверхности.

Отклонение от плоскостности — наибольшее

расстояние Д от точек реальной поверхности до прилегающей пло-

скости в пределах нормируемого участка. Отклонением профиля

цилиндрической поверхности в поперечном сечении является н е-

к р у г л о с т ь, т. е. наибольшее расстояние Д от точек реального

профиля до прилегающей окружности.

Отклонение от ци л и ндр и чност и — наибольшее

расстояние Д от точек реальной поверхности до прилегающего ци-

линдра в пределах нормируемого участка.

Погрешности формы в поперечном сечении (отклонение от круг-

лости) вызываются погрешностями установки, т. е. неточностью

выполнения центровых отверстий детали и центров станка, непол-

ным прилеганием центровых отверстий к центрам, непостоянством

положения оси вращения шпинделя, некруглостью шеек шпинделя

и копированием погрешностей заготовки вследствие деформаций

упругой системы под рабочей нагрузкой.

Погрешность формы в продольном сечении (нецилиндричность)

возникает главным образом в результате непрямолинейности про-

дольного движения стола, непараллельности его перемещений по

отношению к оси вращения детали, неточности наладки станка,

смещения пиноли задней бабки к горизонтальной плоскости при

смене детали, несоосности расположения центров, а также от сило-

вых и тепловых деформаций системы.

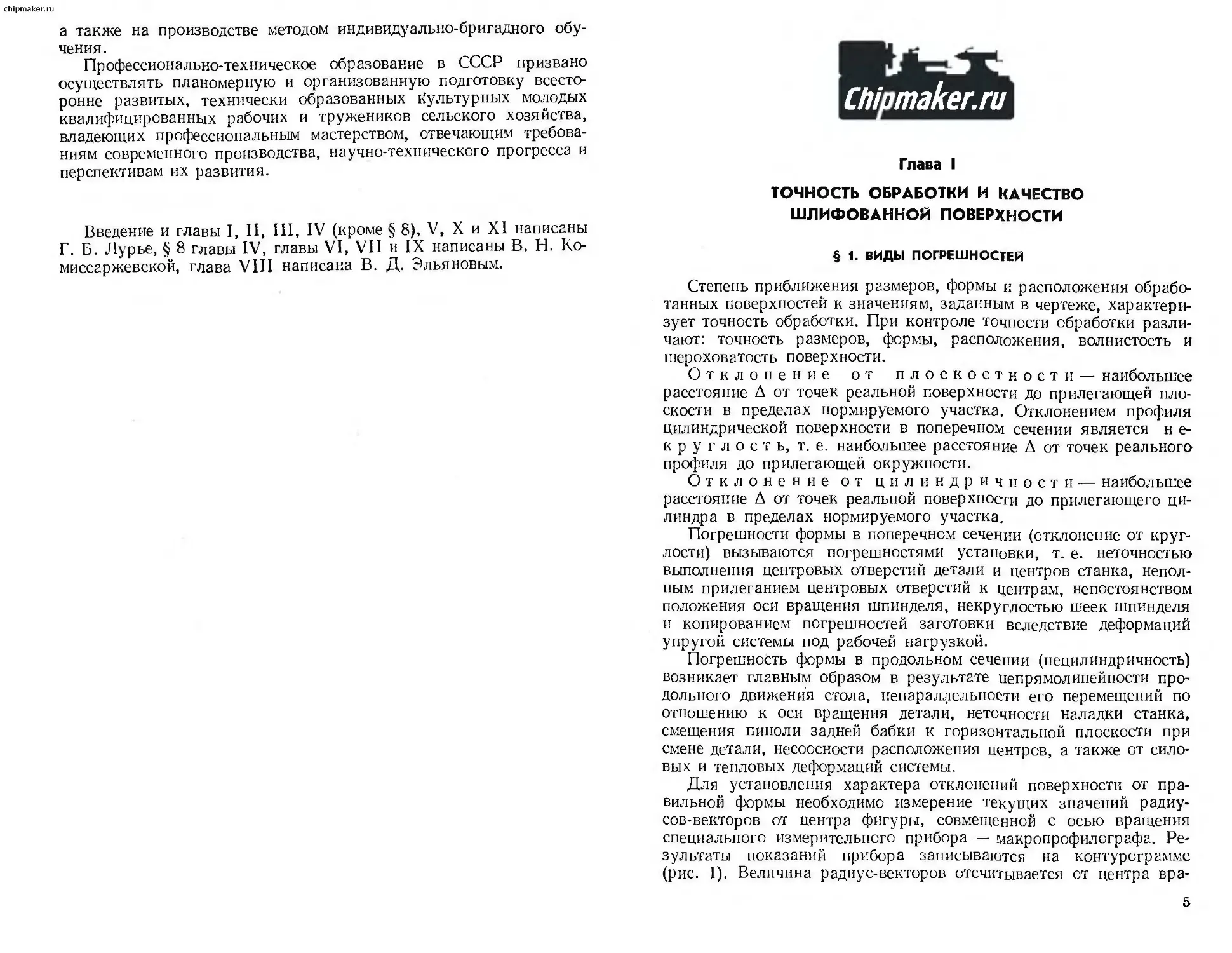

Для установления характера отклонений поверхности от пра-

вильной формы необходимо измерение текущих значений радиу-

сов-векторов от центра фигуры, совмещенной с осью вращения

специального измерительного прибора — макропрофилографа. Ре-

зультаты показаний прибора записываются на контурограмме

(рис. 1). Величина радиус-векторов отсчитывается от центра вра-

5

chipmaker.ru

щения и фиксируется на бумажном диске. Запись отклонений в за-

висимости от их значений производится с увеличением до 10 000 раз.

Выпускают макропрофилографы модели 218 с точностью до 0,1 мкм.

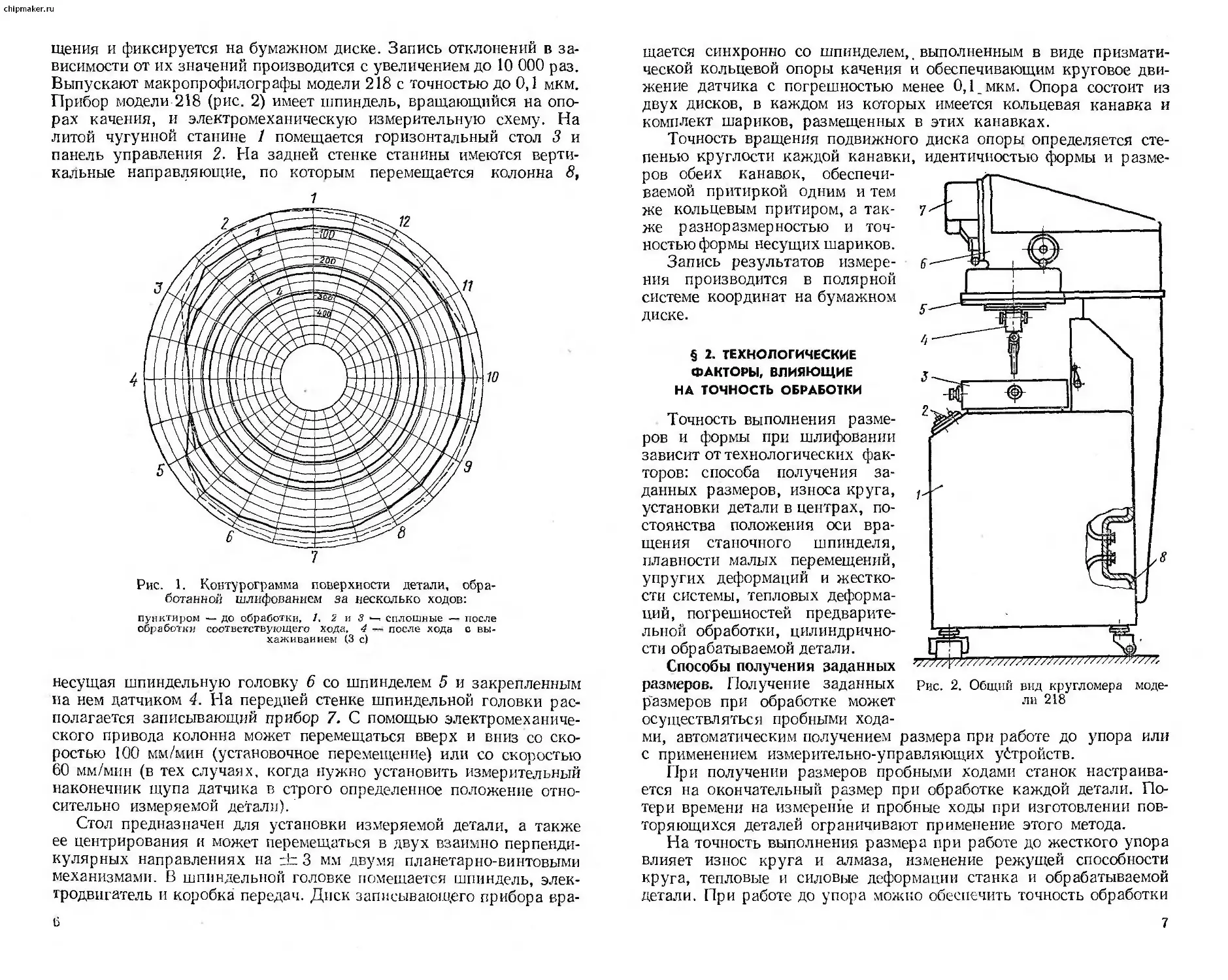

Прибор модели 218 (рис. 2) имеет шпиндель, вращающийся на опо-

рах качения, и электромеханическую измерительную схему. На

литой чугунной станине 1 помещается горизонтальный стол 3 и

панель управления 2. На задней стенке станины имеются верти-

кальные направляющие, по которым перемещается колонна 8,

Рис. 1. Контурограмма поверхности детали, обра-

ботанной шлифованием за несколько ходов:

пунктиром — до обработки, /, 2 и 3 сплошные после

обработки соответствующего хода, 4 после хода с вы-

хаживанием (3 с)

несущая шпиндельную головку 6 со шпинделем 5 и закрепленным

на нем датчиком 4. На передней стенке шпиндельной головки рас-

полагается записывающий прибор 7. С помощью электромеханиче-

ского привода колонна может перемещаться вверх и вниз со ско-

ростью 100 мм/мин (установочное перемещение) или со скоростью

60 мм/мин (в тех случаях, когда нужно установить измерительный

наконечник щупа датчика в строго определенное положение отно-

сительно измеряемой детали).'

Стол предназначен для установки измеряемой детали, а также

ее центрирования и может перемещаться в двух взаимно перпенди-

кулярных направлениях на ± 3 мм двумя планетарно-винтовыми

механизмами. В шпиндельной головке помешается шпиндель, элек-

тродвигатель и коробка передач. Диск записывающего прибора вра-

ь

щается синхронно со шпинделем,. выполненным в виде призмати-

ческой кольцевой опоры качения и обеспечивающим круговое дви-

жение датчика с погрешностью менее 0,1 мкм. Опора состоит из

двух дисков, в каждом из которых имеется кольцевая канавка и

комплект шариков, размещенных в этих канавках.

Точность вращения подвижного диска опоры определяется сте-

пенью круглости каждой канавки, идентичностью формы и разме-

ров обеих канавок, обеспечи-

ваемой притиркой одним и тем

же кольцевым притиром, а так-

же р азнор азмерностью и точ-

ностью формы несущих шариков.

Запись результатов измере-

ния производится в полярной

системе координат на бумажном

диске.

§ 2. ТЕХНОЛОГИЧЕСКИЕ

ФАКТОРЫ, ВЛИЯЮЩИЕ

НА ТОЧНОСТЬ ОБРАБОТКИ

Точность выполнения разме-

ров и формы при шлифовании

зависит от технологических фак-

торов: способа получения за-

данных размеров, износа круга,

установки детали в центрах, по-

стоянства положения оси вра-

щения станочного шпинделя,

плавности малых перемещений,

упругих деформаций и жестко-

сти системы, тепловых деформа-

ций, погрешностей предварите-

льной обработки, цилиндрично-

сти обрабатываемой детали.

Способы получения заданных

размеров. Получение заданных

размеров при обработке может

осуществляться пробными хода-

ми, автоматическим получением размера при работе до упора или

с применением измерительно-управляющих устройств.

При получении размеров пробными ходами станок настраива-

ется на окончательный размер при обработке каждой детали. По-

тери времени на измерение и пробные ходы при изготовлении пов-

торяющихся деталей ограничивают применение этого метода.

На точность выполнения размера при работе до жесткого упора

влияет износ круга и алмаза, изменение режущей способности

круга, тепловые и силовые деформации станка и обрабатываемой

детали. При работе до упора можно обеспечить точность обработки

7

chipmaker.ru

по квалитетам 7 и 8. Для повышения чувствительности и точного

отсчета размеров в некоторых станках предусмотрен электриче-

ский упор, который позволяет осуществить обработку по квалите-

там 6 и 7.

При автоматическом получении заданных размеров применяют

устройства для измерения деталей в процессе обработки. При

этом исключается влияние деформации детали, износа круга, теп-

ловых и силовых деформаций. Дальнейшим развитием являются из-

мерительно-управляющие устройства, позволяющие на основе изме-

рений активно воздействовать на перемещения исполнительных

органов станка.

Износ круга. При работе до упора на точность выполнения раз-

меров влияет нзнос круга. В тех случаях, когда размерная стой-

кость ниже периода его стойкости по режущей способности, возни-

кает необходимость в специальных устройствах для компенсации

размерного износа круга. К таким устройствам можно отнести

подналадчики, представляющие собой ИУУ, которые воздействуют

на исполнительный механизм станка, изменяют относительное по-

ложение круга, когда размер детали выходит за заданные границы

внутри поля допуска. Роль подналадчика заключается в том чтобы

перемещать положение центра группирования в установленное при

первичной наладке положение. Для автоматической компенсации

износа круга иногда используют устройства, осуществляющие

правку круга.

Установка детали в центрах. Одним из важных условий, обеспе-

чивающих точность обработки, является точность выполнения цен-

тров и центровых отверстий в обрабатываемых деталях. В зависи-

мости от требуемой точности обработки некруглость центровых

отверстий должна находиться в пределах 0 — 4 мкм, а некруглость

упорного центра 0,5—1 мкм. Шероховатость поверхности центро-

вых отверстий должна быть в пределах Ra = 1,25 -5- 0,16, а упор-

ных центров — Ra = 0,32 -4- 0,08. При некруглых центрах или

центровых отверстиях детали не имеют достаточной опоры и, сме-

щаясь под действием усилий шлифования, копируют неточность

центровых опор. На точность установки влияет несовпадение углов

конусности отверстий и центров, а также их несовмещения и не-

параллельность. Смещение осей вызывает неполное прилегание

центровых отверстий детали к центрам станка, что вызывает нерав-

номерный износ отверстия. Неполное прилегание центровых отвер-

стий к центрам может вызвать отклонение от круглости в поперечном

сечении.

Предусмотрены центровые отверстия с дугообразной образую-

щей несущего конуса и без предохранительного конуса. Такая

форма центрового отверстия нечувствительна к угловым погреш-

ностям конусного центра и лучше удерживает смазку. При таких

центровых отверстиях снижаются погрешности установки и повы-

шается точность обработки. Лучшие результаты достигаются при

сферических упорных центрах станка.

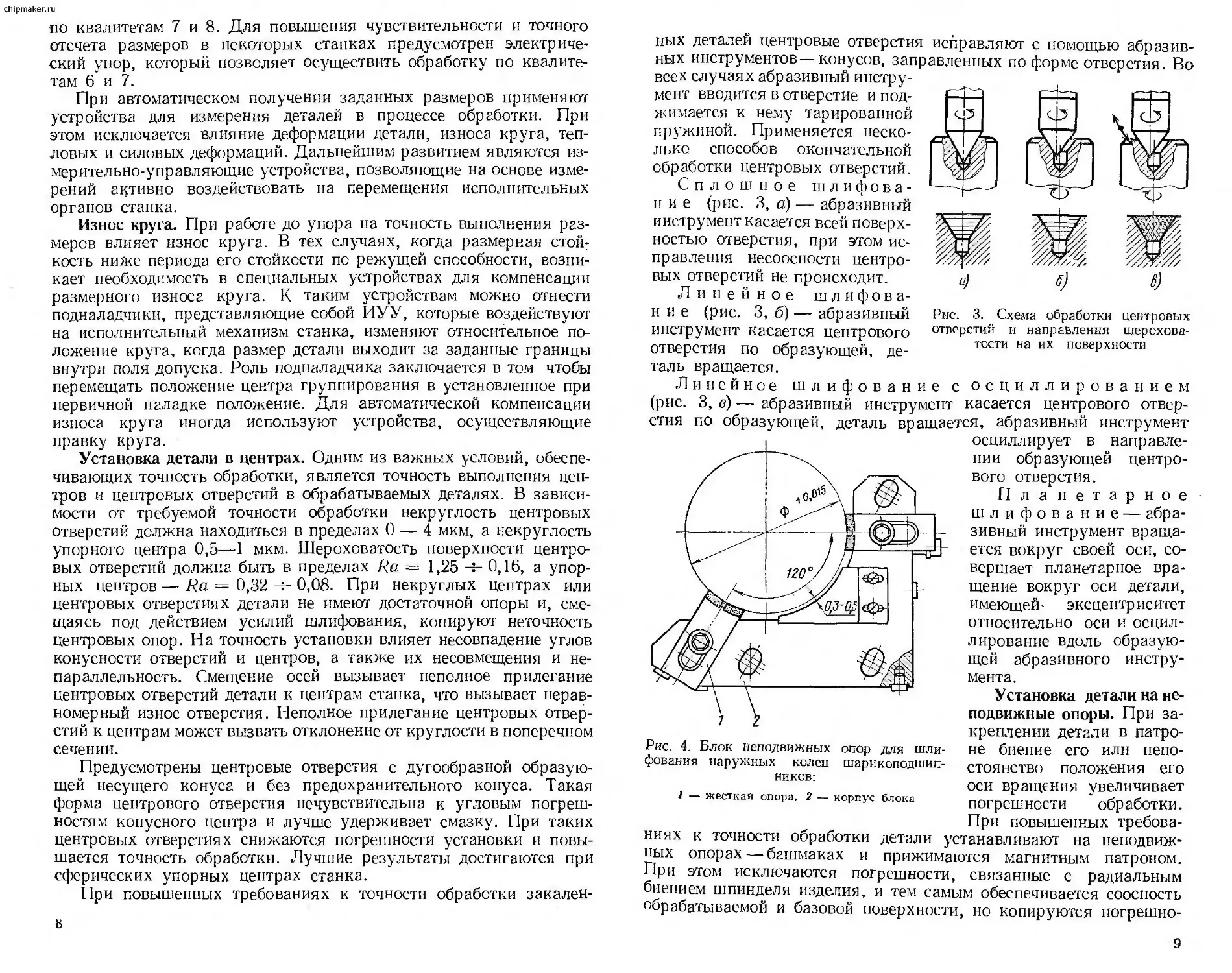

При повышенных требованиях к точности обработки закален-

b

ных деталей центровые отверстия исправляют с помощью абразив-

ных инструментов—конусов, заправленных по форме отверстия. Во

всех случаях абразивный инстру-

Рис. 3. Схема обработки центровых

отверстий и направления шерохова-

тости на их поверхности

мент вводится в отверстие и под-

жимается к нему тарированной

пружиной. Применяется неско-

лько способов окончательной

обработки центровых отверстий.

Сплошное шлифова-

ние (рис. 3, а) — абразивный

инструмент касается всей поверх-

ностью отверстия, при этом ис-

правления несоосности центро-

вых отверстий не происходит.

Линейное шлифова-

ние (рис. 3, б) — абразивный

инструмент касается центрового

отверстия по образующей, де-

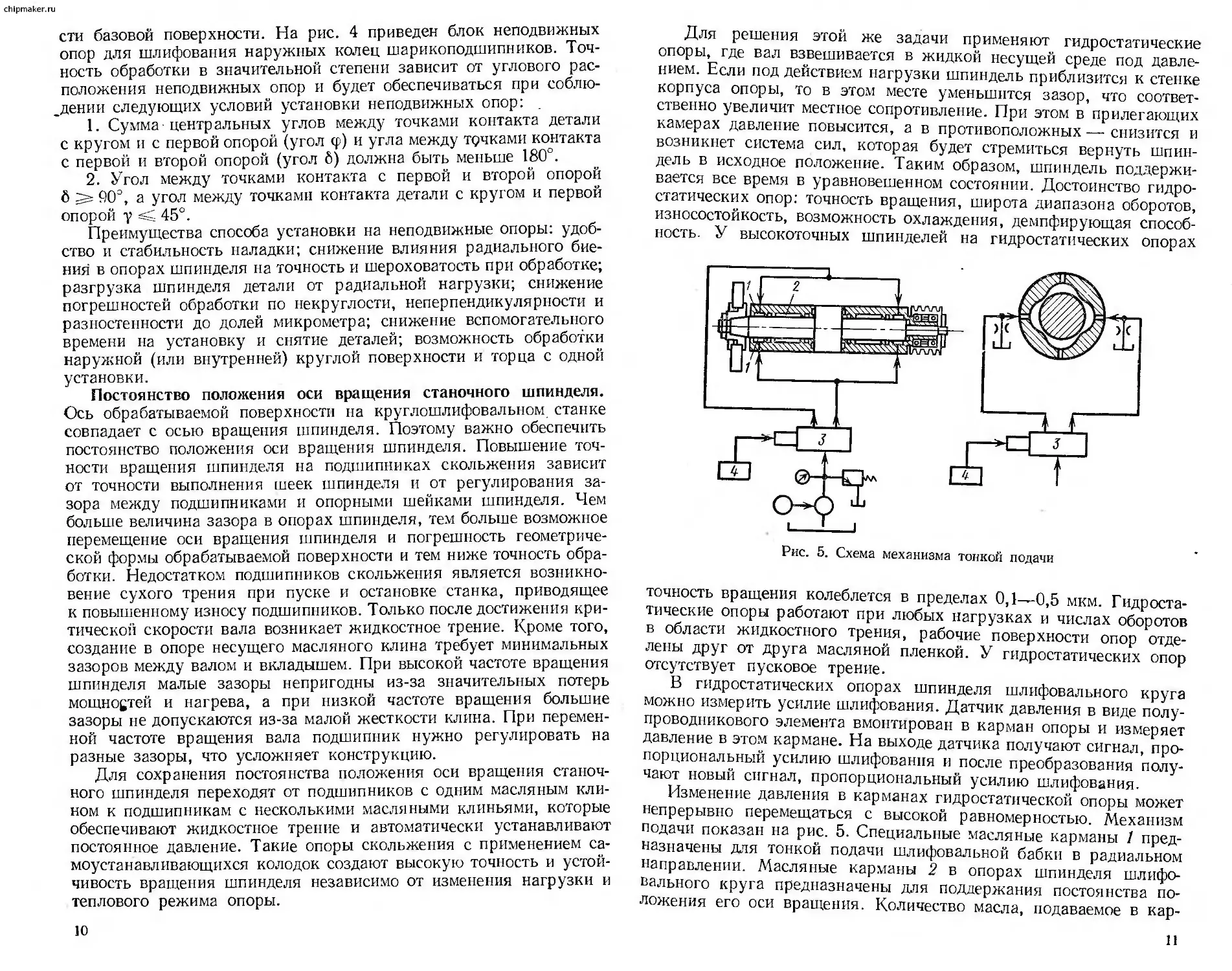

Рис. 4. Блок неподвижных опор для шли-

фования наружных колеи шарикоподшип-

ников:

1 — жесткая опора, 2 — корпус блока

таль вращается.

Линейное шлифование с осциллирован и ем

(рис. 3, в) — абразивный инструмент касается центрового отвер-

стия по образующей, деталь вращается, абразивный инструмент

осциллирует в направле-

нии образующей центро-

вого отверстия.

Планетарное

шлифование — абра-

зивный инструмент враща-

ется вокруг своей оси, со-

вершает планетарное вра-

щение вокруг оси детали,

имеющей- эксцентриситет

относительно оси и осцил-

лирование вдоль образую-

щей абразивного инстру-

мента.

Установка детали на не-

подвижные опоры. При за-

креплении детали в патро-

не биение его или непо-

стоянство положения его

оси вращения увеличивает

погрешности обработки.

При повышенных требова-

ниях к точности обработки детали устанавливают на неподвиж-

ных опорах — башмаках и прижимаются магнитным патроном.

При этом исключаются погрешности, связанные с радиальным

биением шпинделя изделия, и тем самым обеспечивается соосность

обрабатываемой и базовой поверхности, но копируются погрешно-

9

ста базовой поверхности. На рис. 4 приведен блок неподвижных

опор для шлифования наружных колец шарикоподшипников. Точ-

ность обработки в значительной степени зависит от углового рас-

положения неподвижных опор и будет обеспечиваться при соблю-

дении следующих условий установки неподвижных опор: .

1. Сумма центральных углов между точками контакта детали

с кругом и с первой опорой (угол ср) и угла между точками контакта

с первой и второй опорой (угол ё) должна быть меньше 180°.

2. Угол между точками контакта с первой и второй опорой

ё Эг 90°, а угол между точками контакта детали с кругом и первой

опорой у sg 45°.

Преимущества способа установки на неподвижные опоры: удоб-

ство и стабильность наладки; снижение влияния радиального бие-

ния в опорах шпинделя на точность и шероховатость при обработке;

разгрузка шпинделя детали от радиальной нагрузки; снижение

погрешностей обработки по некруглости, неперпендикулярности и

разностенности до долей микрометра; снижение вспомогательного

времени на установку и снятие деталей; возможность обработки

наружной (или внутренней) круглой поверхности и торца с одной

установки.

Постоянство положения оси вращения станочного шпинделя.

Ось обрабатываемой поверхности на круглошлифовальном станке

совпадает с осью вращения шпинделя. Поэтому важно обеспечить

постоянство положения оси вращения шпинделя. Повышение точ-

ности вращения шпинделя на подшипниках скольжения зависит

от точности выполнения шеек шпинделя и от регулирования за-

зора между подшипниками и опорными шейками шпинделя. Чем

больше величина зазора в опорах шпинделя, тем больше возможное

перемещение оси вращения шпинделя и погрешность геометриче-

ской формы обрабатываемой поверхности и тем ниже точность обра-

ботки. Недостатком подшипников скольжения является возникно-

вение сухого трения при пуске и остановке станка, приводящее

к повышенному износу подшипников. Только после достижения кри-

тической скорости вала возникает жидкостное трение. Кроме того,

создание в опоре несущего масляного клина требует минимальных

зазоров между валом и вкладышем. При высокой частоте вращения

шпинделя малые зазоры непригодны из-за значительных потерь

мощностей и нагрева, а при низкой частоте вращения большие

зазоры не допускаются из-за малой жесткости клина. При перемен-

ной частоте вращения вала подшипник нужно регулировать на

разные зазоры, что усложняет конструкцию.

Для сохранения постоянства положения оси вращения станоч-

ного шпинделя переходят от подшипников с одним масляным кли-

ном к подшипникам с несколькими масляными клиньями, которые

обеспечивают жидкостное трение и автоматически устанавливают

постоянное давление. Такие опоры скольжения с применением са-

моустанавливающихся колодок создают высокую точность и устой-

чивость вращения шпинделя независимо от изменения нагрузки и

теплового режима опоры.

Для решения этой же задачи применяют гидростатические

опоры, где вал взвешивается в жидкой несущей среде под давле-

нием. Если под действием нагрузки шпиндель приблизится к стенке

корпуса опоры, то в этом месте уменьшится зазор, что соответ-

ственно увеличит местное сопротивление. При этом в прилегающих

камерах давление повысится, а в противоположных — снизится и

возникнет система сил, которая будет стремиться вернуть шпин-

дель в исходное положение. Таким образом, шпиндель поддержи-

вается все время в уравновешенном состоянии. Достоинство гидро-

статических опор: точность вращения, широта диапазона оборотов,

износостойкость, возможность охлаждения, демпфирующая способ-

ность. У высокоточных шпинделей на гидростатических опорах

точность вращения колеблется в пределах 0,1—0,5 мкм. Гидроста-

тические опоры работают при любых нагрузках и числах оборотов

в области жидкостного трения, рабочие поверхности опор отде-

лены друг от друга масляной пленкой. У гидростатических опор

отсутствует пусковое трение.

В гидростатических опорах шпинделя шлифовального круга

можно измерить усилие шлифования. Датчик давления в виде полу-

проводникового элемента вмонтирован в карман опоры и измеряет

давление в этом кармане. На выходе датчика получают сигнал, про-

порциональный усилию шлифования и после преобразования полу-

чают новый сигнал, пропорциональный усилию шлифования.

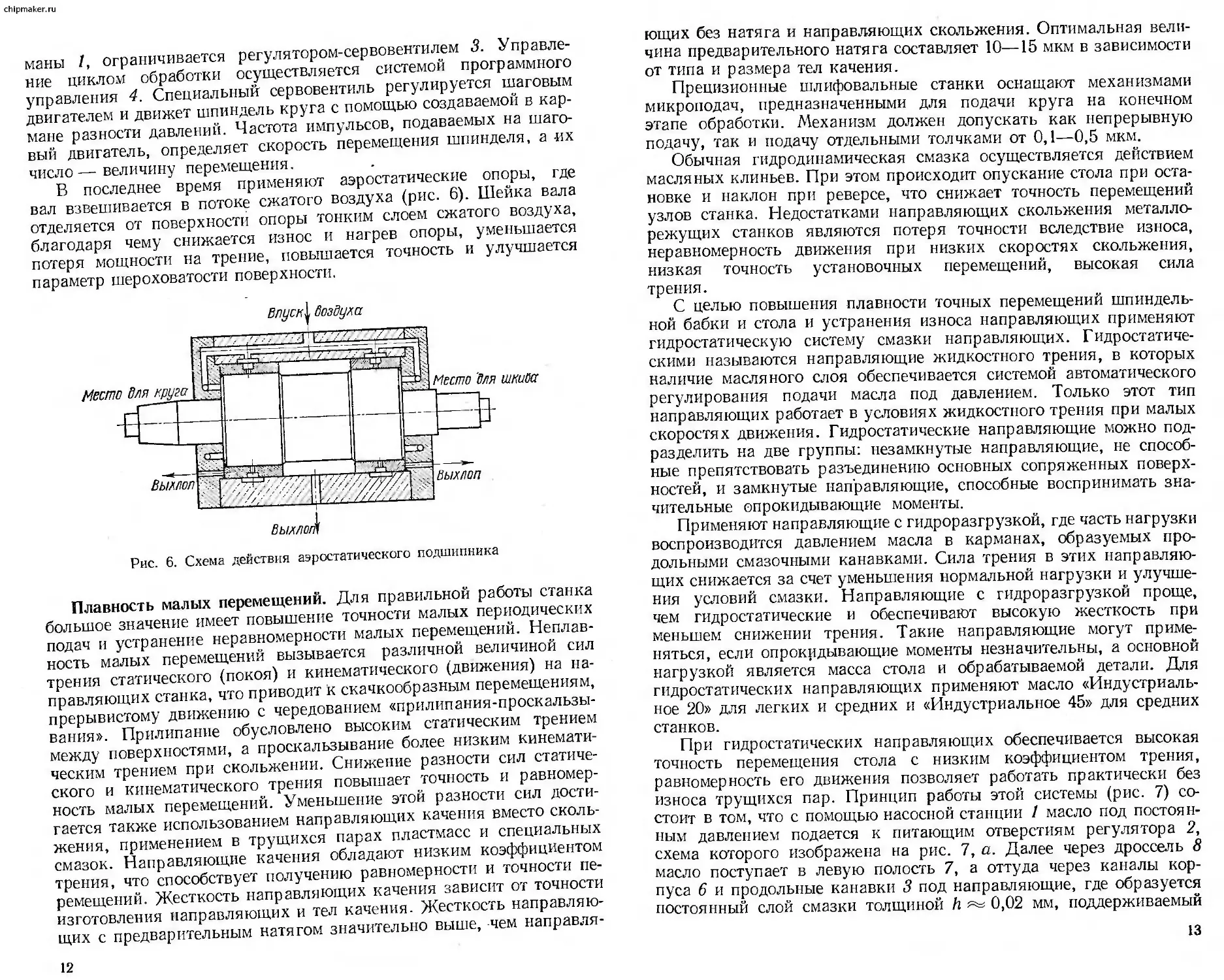

Изменение давления в карманах гидростатической опоры может

непрерывно перемещаться с высокой равномерностью. Механизм

подачи показан на рис. 5. Специальные масляные карманы / пред-

назначены для тонкой подачи шлифовальной бабки в радиальном

направлении. Масляные карманы 2 в опорах шпинделя шлифо-

вального круга предназначены для поддержания постоянства по-

ложения его оси вращения. Количество масла, подаваемое в кар-

10

11

chipmaker.ru

маны 1, ограничивается регулятором-сервовентилем 3. Управле-

ние циклом обработки осуществляется системой программного

управления 4. Специальный сервовентиль регулируется шаговым

двигателем и движет шпиндель круга с помощью создаваемой в кар-

мане разности давлений. Частота импульсов, подаваемых на шаго-

вый двигатель, определяет скорость перемещения шпинделя, а их

число—величину перемещения.

В последнее время применяют аэростатические опоры, где

вал взвешивается в потоке сжатого воздуха (рис. 6). Шейка вала

отделяется от поверхности опоры тонким слоем сжатого воздуха,

благодаря чему снижается износ и нагрев опоры, уменьшается

потеря мощности на трение, повышается точность и улучшается

параметр шероховатости поверхности.

Рис. 6. Схема действия аэростатического подшипника

Плавность малых перемещений. Для правильной работы станка

большое значение имеет повышение точности малых периодических

подач и устранение неравномерности малых перемещений. Неплав-

ность малых перемещений вызывается различной величиной сил

трения статического (покоя) и кинематического (движения) на на-

правляющих станка, что приводит к скачкообразным перемещениям,

прерывистому движению с чередованием «прилипания-проскальзы-

вания». Прилипание обусловлено высоким статическим трением

между поверхностями, а проскальзывание более низким кинемати-

ческим трением при скольжении. Снижение разности сил статиче-

ского и кинематического трения повышает точность и равномер-

ность малых перемещений. Уменьшение этой разности сил дости-

гается также использованием направляющих качения вместо сколь-

жения, применением в трущихся парах пластмасс и специальных

смазок. Направляющие качения обладают низким коэффициентом

трения, что способствует получению равномерности и точности пе-

ремещений. Жесткость направляющих качения зависит от точности

изготовления направляющих и тел качения. Жесткость направляю-

щих с предварительным натягом значительно выше, чем направля-

12

ющих без натяга и направляющих скольжения. Оптимальная вели-

чина предварительного натяга составляет 10—15 мкм в зависимости

от типа и размера тел качения.

Прецизионные шлифовальные станки оснащают механизмами

микроподач, предназначенными для подачи круга на конечном

этапе обработки. Механизм должен допускать как непрерывную

подачу, так и подачу отдельными толчками от 0,1—0,5 мкм.

Обычная гидродинамическая смазка осуществляется действием

масляных клиньев. При этом происходит опускание стола при оста-

новке и наклон при реверсе, что снижает точность перемещений

узлов станка. Недостатками направляющих скольжения металло-

режущих станков являются потеря точности вследствие износа,

неравномерность движения при низких скоростях скольжения,

низкая точность установочных перемещений, высокая сила

трения.

С целью повышения плавности точных перемещений шпиндель-

ной бабки и стола и устранения износа направляющих применяют

гидростатическую систему смазки направляющих. Гидростатиче-

скими называются направляющие жидкостного трения, в которых

наличие масляного слоя обеспечивается системой автоматического

регулирования подачи масла под давлением. Только этот тип

направляющих работает в условиях жидкостного трения при малых

скоростях движения. Гидростатические направляющие можно под-

разделить на две группы: незамкнутые направляющие, не способ-

ные препятствовать разъединению основных сопряженных поверх-

ностей, и замкнутые направляющие, способные воспринимать зна-

чительные опрокидывающие моменты.

Применяют направляющие с гидроразгрузкой, где часть нагрузки

воспроизводится давлением масла в карманах, образуемых про-

дольными смазочными канавками. Сила трения в этих направляю-

щих снижается за счет уменьшения нормальной нагрузки и улучше-

ния условий смазки. Направляющие с гидроразгрузкой проще,

чем гидростатические и обеспечивают высокую жесткость при

меньшем снижении трения. Такие направляющие могут приме-

няться, если опрокидывающие моменты незначительны, а основной

нагрузкой является масса стола и обрабатываемой детали. Для

гидростатических направляющих применяют масло «Индустриаль-

ное 20» для легких и средних и «Индустриальное 45» для средних

станков.

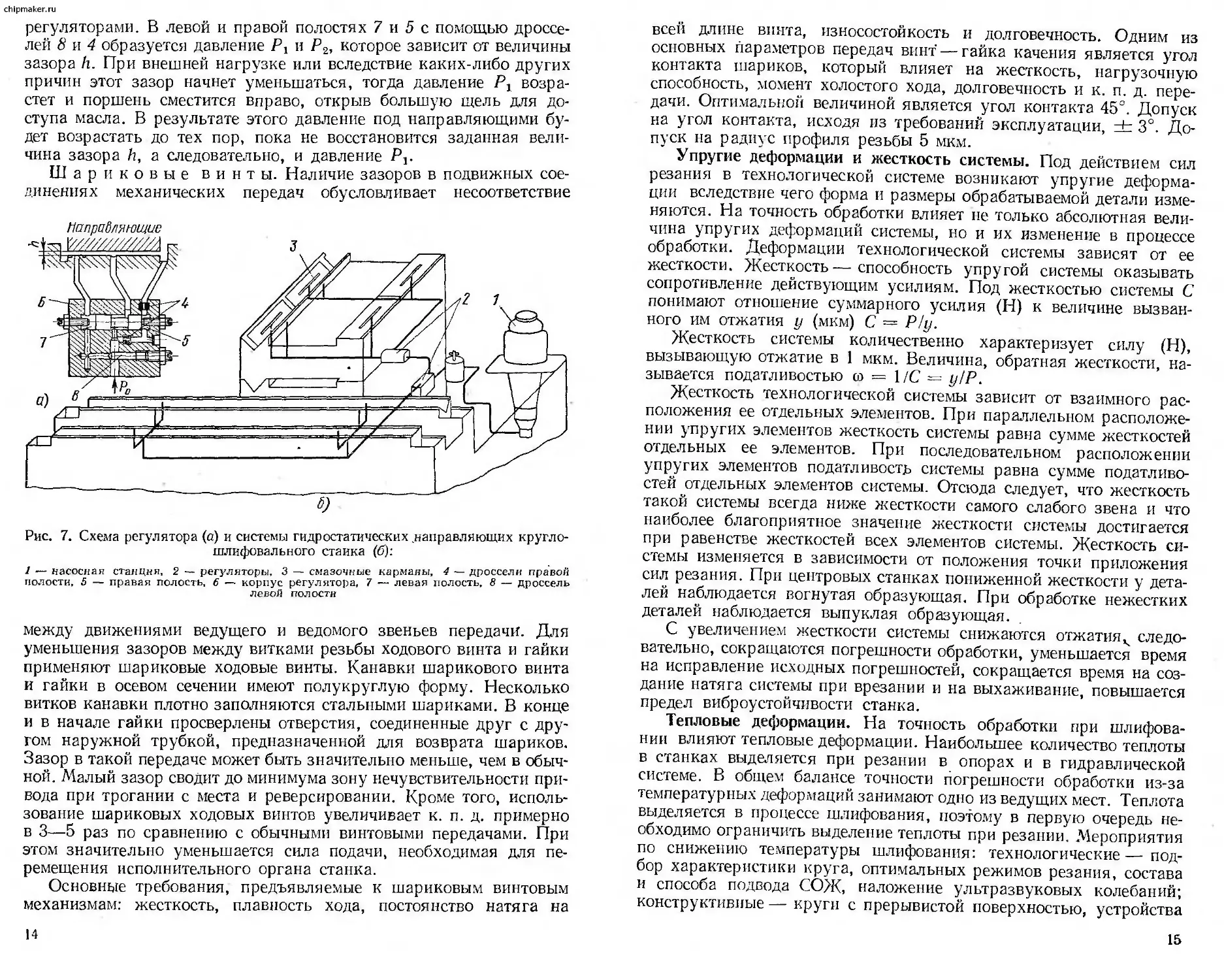

При гидростатических направляющих обеспечивается высокая

точность перемещения стола с низким коэффициентом трения,

равномерность его движения позволяет работать практически без

износа трущихся пар. Принцип работы этой системы (рис. 7) со-

стоит в том, что с помощью насосной станции 1 масло под постоян-

ным давлением подается к питающим отверстиям регулятора 2,

схема которого изображена на рис. 7, а. Далее через дроссель 8

масло поступает в левую полость 7, а оттуда через каналы кор-

пуса 6 и продольные канавки 3 под направляющие, где образуется

постоянный слой смазки толщиной h 0,02 мм, поддерживаемый

13

chlpmaker.ru

регуляторами. В левой и правой полостях 7 и 5 с помощью дроссе-

лей 8 и 4 образуется давление Р, и Р2, которое зависит от величины

зазора /ь При внешней нагрузке или вследствие каких-либо других

причин этот зазор начнет уменьшаться, тогда давление РА возра-

стет и поршень сместится вправо, открыв большую щель для до-

ступа масла. В результате этого давление под направляющими бу-

дет возрастать до тех пор, пока не восстановится заданная вели-

чина зазора /г, а следовательно, и давление Pv

Шариковые винты. Наличие зазоров в подвижных сое-

динениях механических передач обусловливает несоответствие

Рис. 7. Схема регулятора (а) и системы гидростатических направляющих кругло-

шлифовального стайка (б):

1 — насосная станция, 2 — регуляторы, 3 — смазочные карманы, 4 — дроссели правой

полости, 5 — правая полость, 6 — корпус регулятора, 7 — левая полость, 8 — дроссель

левой полости

между движениями ведущего и ведомого звеньев передачи. Для

уменьшения зазоров между витками резьбы ходового винта и гайки

применяют шариковые ходовые винты. Канавки шарикового винта

и гайки в осевом сечении имеют полукруглую форму. Несколько

витков канавки плотно заполняются стальными шариками. В конце

и в начале гайки просверлены отверстия, соединенные друг с дру-

гом наружной трубкой, предназначенной для возврата шариков.

Зазор в такой передаче может быть значительно меньше, чем в обыч-

ной. Малый зазор сводит до минимума зону нечувствительности при-

вода при трогании с места и реверсировании. Кроме того, исполь-

зование шариковых ходовых винтов увеличивает к. п. д. примерно

в 3—5 раз по сравнению с обычными винтовыми передачами. При

этом значительно уменьшается сила подачи, необходимая для пе-

ремещения исполнительного органа станка.

Основные требования, предъявляемые к шариковым винтовым

механизмам: жесткость, плавность хода, постоянство натяга на

14

всей длине винта, износостойкость и долговечность. Одним из

основных параметров передач винт — гайка качения является угол

контакта шариков, который влияет на жесткость, нагрузочную

способность, момент холостого хода, долговечность и к. п. д. пере-

дачи. Оптимальной величиной является угол контакта 45°. Допуск

на угол контакта, исходя из требований эксплуатации, ± 3°. До-

пуск на радиус профиля резьбы 5 мкм.

Упругие деформации и жесткость системы. Под действием сил

резания в технологической системе возникают упругие деформа-

ции вследствие чего форма и размеры обрабатываемой детали изме-

няются. На точность обработки влияет не только абсолютная вели-

чина упругих деформаций системы, но и их изменение в процессе

обработки. Деформации технологической системы зависят от ее

жесткости. Жесткость—способность упругой системы оказывать

сопротивление действующим усилиям. Под жесткостью системы С

понимают отношение суммарного усилия (Н) к величине вызван-

ного им отжатия у (мкм) С = Ply.

Жесткость системы количественно характеризует силу (Н),

вызывающую отжатие в 1 мкм. Величина, обратная жесткости, на-

зывается податливостью ю = 1/С — у IP.

Жесткость технологической системы зависит от взаимного рас-

положения ее отдельных элементов. При параллельном расположе-

нии упругих элементов жесткость системы равна сумме жесткостей

отдельных ее элементов. При последовательном расположении

упругих элементов податливость системы равна сумме податливо-

стей отдельных элементов системы. Отсюда следует, что жесткость

такой системы всегда ниже жесткости самого слабого звена и что

наиболее благоприятное значение жесткости системы достигается

при равенстве жесткостей всех элементов системы. Жесткость си-

стемы изменяется в зависимости от положения точки приложения

сил резания. При центровых станках пониженной жесткости у дета-

лей наблюдается вогнутая образующая. При обработке нежестких

деталей наблюдается выпуклая образующая.

С увеличением жесткости системы снижаются отжатияk следо-

вательно, сокращаются погрешности обработки, уменьшается время

на исправление исходных погрешностей, сокращается время на соз-

дание натяга системы при врезании и на выхаживание, повышается

предел виброустойчивости станка.

Тепловые деформации. На точность обработки при шлифова-

нии влияют тепловые деформации. Наибольшее количество теплоты

в станках выделяется при резании в опорах и в гидравлической

системе. В общем балансе точности погрешности обработки из-за

температурных деформаций занимают одно из ведущих мест. Теплота

выделяется в процессе шлифования, поэтому в первую очередь не-

обходимо ограничить выделение теплоты при резании. Мероприятия

по снижению температуры шлифования: технологические—под-

бор характеристики круга, оптимальных режимов резания, состава

и способа подвода СОЖ, наложение ультразвуковых колебаний;

конструктивные — круги с прерывистой поверхностью, устройства

15

chipmaker.ru

для подвода СОЖ и др. В кругах с прерывистой рабочей поверх-

ностью ширина паза должна быть на 30—40 % меньше, чем длина

режущего выступа.

Под действием тепловых деформаций изменяется расстояние

между бабкой круга и столом, а также расстояние между бабками

изделия и круга, при этом получается коробление станины

станка и нарушается пространственное положение узлов, закреп-

ленных на ней. Для устранения или снижения тепловых деформаций

в шлифовальных станках повышают к. п. д. приводов, применяют

в гидроприводах насосы с объемным регулированием, опоры и на-

правляющие гидростатические и качения и др. Подача в опоры

масляного тумана способствует снижению температуры. В опорах

быстроходных шпинделей прецизионных станков применяют мало-

вязкие масла. Той же цели служат вынесение источников теплоты

(гидростанции, системы охлаждения) за пределы станка. Вынесенные

агрегаты виброизолируют. К станку узлы подсоединяют с помощью

эластичных трубопроводов. Такой же результат достигается теп-

лоизоляцией источников теплоты, в частности экранирование элект-

родвигателей. Применение гидроаккумулятора способствует сни-

жению температуры масла гидросистемы станка. Гидроаккумулятор

исключает слив масла через предохранительный клапан и связан-

ный с ним нагрев масла при малом отборе масла в систему (на

микроподаче или при выхаживании). Включение гидроаккумуля-

тора и соответствующее выключение электродвигателя гидростан-

ции возможны одновременно с началом микроподачи, при этом сни-

жаются вибрации, возникающие от работающего гидропривода. Же-

лательна стабилизация температуры в системах охлаждения и

смазки, для чего предусматривается либо система охлаждения, либо

система предварительного подогрева СОЖ и масла. Снизить тем-

пературные деформации можно интенсификацией теплоотвода с по-

мощью разного рода холодильных устройств. Первоначальный ра-

зогрев системы при запуске станка легче поддается автоматизации.

Выделение теплоты вызывает также деформацию обрабатываемой

детали. Особенно опасны температурные деформации для автомати-

зированных шлифовальных станков при работе до упора. При высо-

ких требованиях к точности обработки прецизионные шлифоваль-

ные станки устанавливают в специальных помещениях, где поддер-

живается постоянная температура ±Г и станки предохраняются

от нагрева прямыми солнечными лучами.

Погрешности предварительной обработки. Точность обработки

зависит от погрешностей формы детали до шлифования. Важной

особенностью процесса шлифования является автоматическое ис-

правление погрешностей геометрической формы во времени. При

наличии погрешностей формы, предшествующей обработке, либо

погрешностей установки круг начнет снимать слой металла с вы-

ступающих участков обрабатываемой поверхности. Вследствие де-

формации упругой системы эти погрешности могут копироваться

на обрабатываемой поверхности. При наличии погрешности, пред-

шествующей обработке на протяжении оборота детали, натяг си-

16

Рис. 8. Устройство для автоматического

регулирования цилиндричности детали

стемы, а следовательно, и интенсивность съема металла в разных

направлениях будут неодинаковы, что автоматически приводит

к постепенному исправлению погрешностей предшествующей обра-

ботки. Время на исправление этих погрешностей и доведение ее

до заданной величины возрастает с увеличением площади обра-

ботки, соотношения между погрешностями до и после шлифования,

а также с уменьшением жесткости технологической системы и

с понижением режущей способности круга.

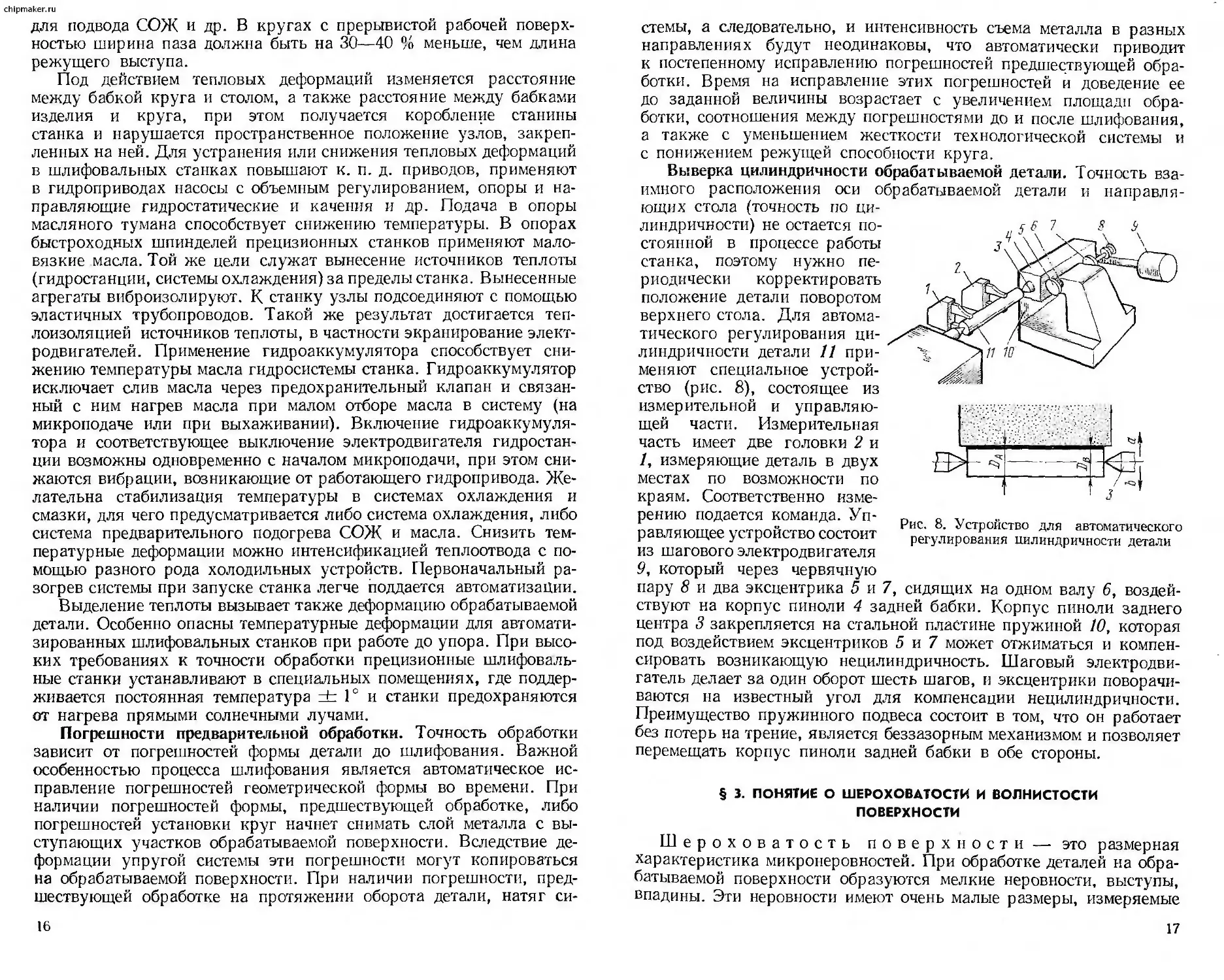

Выверка цилиндричности обрабатываемой детали. Точность вза-

имного расположения оси обрабатываемой детали и направля-

ющих' стола (точность по ци-

линдричности) не остается по-

стоянной в процессе работы

станка, поэтому нужно пе-

риодически корректировать

положение детали поворотом

верхнего стола. Для автома-

тического регулирования ци-

линдричности детали 11 при-

меняют специальное устрой-

ство (рис. 8), состоящее из

измерительной и управляю-

щей части. Измерительная

часть имеет две головки 2 и

/, измеряющие деталь в двух

местах по возможности по

краям. Соответственно изме-

рению подается команда. Уп-

равляющее устройство состоит

из шагового электродвигателя

9, который через червячную

пару 8 и два эксцентрика 5 и 7, сидящих на одном валу 6, воздей-

ствуют на корпус пиноли 4 задней бабки. Корпус пиноли заднего

центра 3 закрепляется на стальной пластине пружиной 10, которая

под воздействием эксцентриков 5 и 7 может отжиматься и компен-

сировать возникающую нецилиндричность. Шаговый электродви-

гатель делает за один оборот шесть шагов, и эксцентрики поворачи-

ваются на известный угол для компенсации нецилиндричности.

Преимущество пружинного подвеса состоит в том, что он работает

без потерь на трение, является беззазорным механизмом и позволяет

перемещать корпус пиноли задней бабки в обе стороны.

§ 3. ПОНЯТИЕ О ШЕРОХОВАТОСТИ И ВОЛНИСТОСТИ

ПОВЕРХНОСТИ

Шероховатость поверхности — это размерная

характеристика микронеровностей. При обработке деталей на обра-

батываемой поверхности образуются мелкие неровности, выступы,

впадины. Эти неровности имеют очень малые размеры, измеряемые

17

chipmaker.ru

при шлифовании десятыми и сотыми долями микрометра. Высота

шероховатостей влияет на эксплуатационные качества сопрягаемых

деталей. В ГОСТ 2789—73 для оценки шероховатости приняты сле-

дующие основные параметры (рис. 9).

Среднее арифметическое отклонение профиля Ra — среднее

арифметическое из абсолютных значений отклонений профиля в пре-

делах базовой длины

п

»=i

где п — число шагов в пределах базовой длины.

Базовая длина I— длина базовой линии, используемая для вы-

деления неровностей, характеризующих шероховатость поверх-

ности.

Рис. 9. Основные параметры для оценки шероховатости по

ГОСТ 2789—73

Высота неровностей профиля по десяти точкам Rz — сумма

средних абсолютных значений высот пяти наибольших выступов про-

филя и глубин пяти наибольших впадин профиля в пределах базо-

вой длины.

Rz=(2 I ypmi i + 2l lJvmi 1у5-

\i=i i=i /

где ypmi — высота i-го наибольшего выступа профиля, yvrni —

глубина i-й наибольшей впадины профиля.

Средний шаг неровностей профиля Sm — среднее значение

шага неровностей профиля в пределах базовой длины.

7?тах — наибольшая высота профиля. Расстояние между линией

выступов профиля и линией впадин профиля в пределах базовой

длины.

Средний шаг местных выступов профиля S — среднее значение

шага местных выступов профиля в пределах базовой длины.

Опорная длина профиля г] р — сумма длин отрезков в пределах

базовой длины, отсекаемая на заданном уровне в материале профиля

линией, эквидистантной средней линии.

Относительная опорная длина профиля tp — отношение опор-

ной длины профиля к базовой длине.

Волнистость поверхности — это ряд повторяю-

щихся возвышений и впадин с относительно большим шагом. В от-

личие от шероховатости поверхности волнистость характеризуется

неровностями, имеющими значительно больший шаг, чем неровно-

сти, образующие шероховатость. По высоте шероховатость и вол-

нистость оказываются близкими. Границу между шероховатостью,

волнистостью и погрешностями формы можно установить по значе-

нию отношения шага к высоте неровностей. Отклонения, у которых

отношение UR <50, относят к шероховатости, при 1000 HR 2=

2s 50—-к волнистости и при HR > 1000— к отклонениям формы.

Волнистость — периодически возникающие неровности

геометрической структуры поверхности, вызываемые непредусмо-

тренными колебаниями или подобными на колебание относитель-

ными движениями в системе машина — инструмент — деталь. Вол-

нистость определяется на вертикальном сечении поверхности, при-

чем шероховатость и отклонение формы не учитываются. Длина

участка измерений волнистости должна составлять по крайней

мере пятикратное значение максимального возникающего шага

волнистости. Высота волнистости — арифметическое

среднее значение из пяти значений высоты волнистости, определя-

емых в пределах пяти равновеликих отдельных участков измерения

волнистости как вертикальные расстояния между эквидистантами

к средней линии, касающимися измеренного профиля волнистости

каждый раз в наивысшей и наименьших точках.

§ 4. ТЕХНОЛОГИЧЕСКИЕ ФАКТОРЫ, ВЛИЯЮЩИЕ

НА ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

Высота шероховатости зависит от следующих факторов:

величины подач, с увеличением которых высота шеро-

ховатостей возрастает;

окружной скорости круга — с увеличением ее

возрастает количество абразивных. зерен, участвующих в про-

цессе шлифования в единицу времени, а это приводит к уменьше-

нию глубины врезания отдельных зерен, что обеспечивает сниже-

ние высоты шероховатостей;

времени выхаживания — при выхаживании упру-

гая система возвращается в исходное положение, при этом натяг

в системе уменьшается, а вместе с ним и глубина внедрения абра-

зивных зерен в обрабатываемую поверхность. Уменьшение глубины

внедрения обеспечивает улучшение шероховатости на 1—3 разряда.

Время выхаживания возрастает с увеличением поверхности обра-

ботки, с увеличением соотношения натягов системы в начале и

конце выхаживания, с уменьшением жесткости системы и режу-

щей способности круга. Снижение натяга и улучшение шерохова-

тости происходят интенсивно в начале выхаживания, затем замед-

ляется, поэтому время выхаживания обычно ограничивают;

зернистости круга — с уменьшением размеров абра-

зивных зерен шероховатость поверхности улучшается;

18

19

chipmaker.ru

режима правки круга — с уменьшением продольной

подачи алмаза на один оборот круга снижается высота шерохова-

тости. Применяя очень малую подачу алмазного инструмента при

правке круга, можно получить шероховатость Ra = 0,16 0,04 мкм

кругом зернистостью 40—25. Однако с уменьшением подачи на обо-

рот круга при правке снижается его режущая способность;

твердости круга — высота шероховатости в известном

диапазоне твердостей снижается с увеличением твердости круга.

Значительная и неравномерная твердость круга может быть источ-

ником вибраций и увеличения шероховатости обработанной поверх-

ности;

материала связки круга — при работе кругами на

вулканитовой и бакелитовой связках с повышением упругих свойств

высота шероховатости снижается, особенно при специальных кру-

гах на бакелитовой связке с графитовым наполнителем. Это в из-

вестной степени зависит от смазывающего действия графита;

времени работы круга после правки — с уве-

личением этого времени высота шероховатости увеличивается, что

объясняется ухудшением микрорельефа образующей круга из-за

неоднородности его износа, а также возрастанием амплитуды авто-

колебаний при притуплении круга;

свойств обрабатываемого металла — с умень-

шением микротвердости высота гребешков на поверхности черных

металлов возрастает, также в тех случаях, когда абразивный -мате-

риал не является оптимальным для обрабатываемого металла;

смазочно-охлаждающей жидкости — приме-

нение масла и масляных эмульсий взамен водно-химических раство-

ров уменьшает высоту шероховатости. Загрязнение СОЖ приво-

дит к ухудшению шероховатости поверхности;

состояния станка — при повышенных зазорах в опо-

рах на деталях появляются часто расположенные следы вибраций.

При биении шпинделя на поверхности детали появляются длинные

и редко расположенные следы вибраций, также при недостаточной

балансировке электродвигателя.

При повышенных требованиях к шероховатости (Ra = 0,16;

0,08; 0,04 мкм) применяют тонкое шлифование. Необходимые

условия для него: хорошее состояние станка (безвибрационная

работа, плавность малых перемещений); тщательная балансировка

круга; малые подачи при правке круга: для Ra = 0,04 мкм 0,01—

0,025 мм/об, для Ra = 0,08 мкм 0,03—0,05 мм/об и для Ra =

= 0,16 мкм 0,06—0,08 мм/об; тщательная очистка СОЖ; легкие

режимы шлифования; мелкозернистые круги на бакелитовой связке

с графитовым наполнителем на последних ходах при припуске

0,02—0,05 мм и исходной шероховатости Ra — 1,25 ч- 0,32 мкм

(или круги на глифталевой связке). При тонкой правке нельзя

допускать применения затупленного алмазного инструмента, сле-

дует чаще поворачивать алмазную державку, обеспечивая при этом

подвод к кругу острых кромок алмаза. По этой причине алмазную

державку располагают под углом 5—15° к кругу. После правки по-

20

верхности круга и направляющие станины рекомендуется очищать

жесткой щеткой при обильной’ подаче СОЖ. Правка круга должна

производиться на тех же участках станины, где обычно произво-

дится обработка.

§ 5. ОЦЕНКА ВЫСОТЫ ШЕРОХОВАТОСТИ

Опенка шероховатости может осуществляться методами: осяза-

ния, т. е. при ощупывании поверхности пальцем, ногтем или метал-

лической пластинкой (количественных оценок высоты шероховато-

сти при этом получить нельзя);

визуальным (зрительным), т. е.

контроль образцов посредством

невооруженного глаза или с по-

мощью лупы или микроскопа;

оптическим с помощью двой-

ного микроскопа; ощупывания

иглой оптико-механическим или

электромеханическим способом;

пневматическим, основанным на

продувании воздуха через зазо-

ры между головкой прибора,

наложенной на контролируемую

поверхность; интерференция (на-

ложения) световых волн.

Контроль шероховатости в и-

зуальным методом за-

ключается в рассмотрении по-

верхности либо невооруженным

глазом, либо с помощью лупы

Рис. 10. Оптическая схема микроско-

па сравнения:

ИЛИ микроскопа путем сравне- / — электролампа, 2 — разделительная

- х « . призма, 3 — окуляр, 4 — объектив, 5 —

ния обработанной поверхности эталон, 6. 7 — диафрагма, 8 — контроли-

С эталоном. Для контроля ше- руемая деталь

роховатости Ra = 0,32; 0,16 и

0,08 мкм рекомендуется производить сравнение образца с контро-

лируемой поверхностью в нескольких точках и на различных ее

участках. К достоинствам способа относят: наглядность, простоту

и быстроту проверки, к недостаткам — субъективность оценки, по-

требность в эталонах, быстрое изменение поверхности эталонов.

При глазном контроле необходимо постоянное освещение, в против-

ном случае отражение света от поверхности детали и эталона мо-

жет привести к неправильной оценке шероховатости.

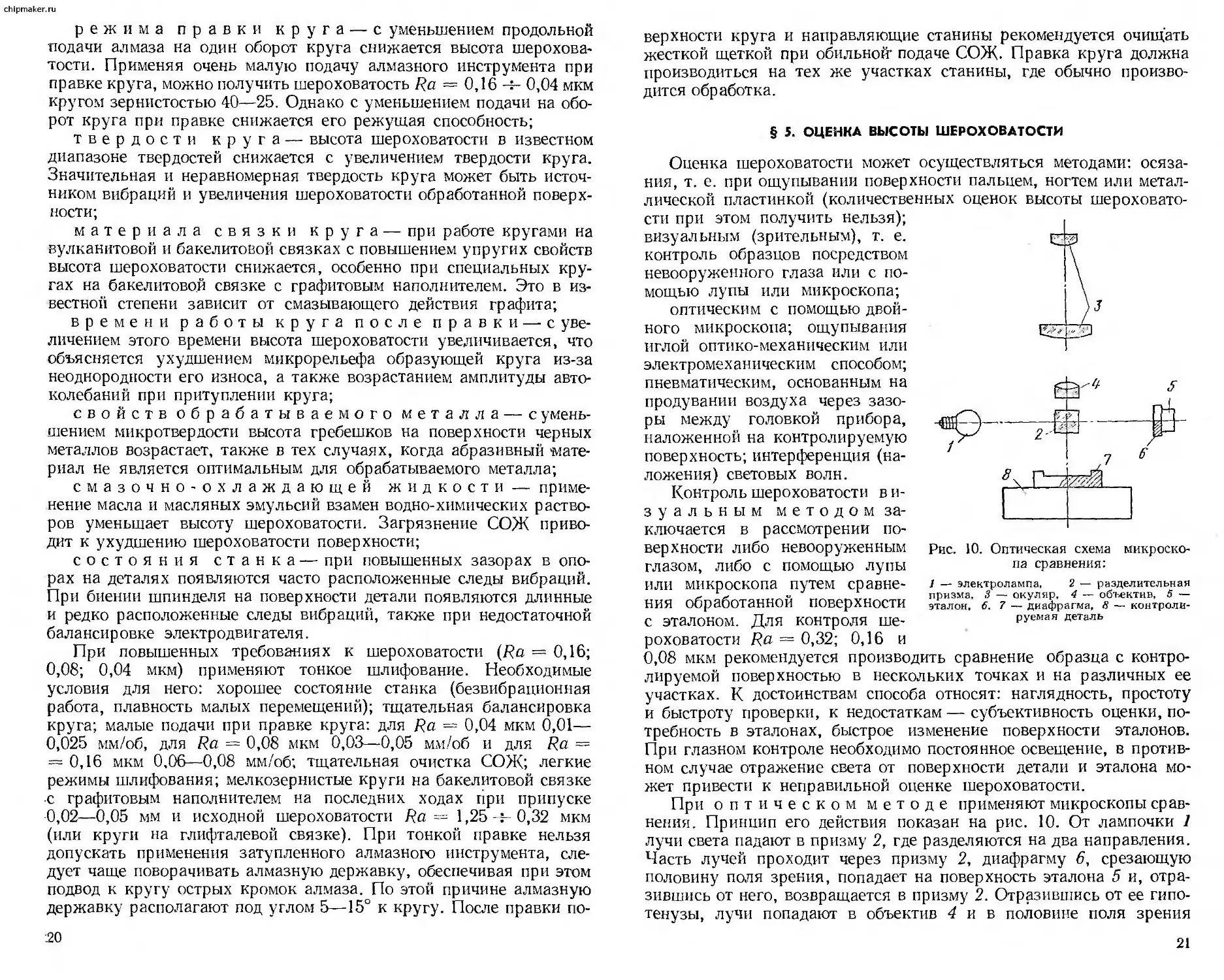

При оптическом методе применяют микроскопы срав-

нения. Принцип его действия показан на рис. 10. От лампочки 1

лучи света падают в призму 2, где разделяются на два направления.

Часть лучей проходит через призму 2, диафрагму 6, срезающую

половину поля зрения, попадает на поверхность эталона 5 и, отра-

зившись от него, возвращается в призму 2. Отразившись от ее гипо-

тенузы, лучи попадают в объектив 4 и в половине поля зрения

21

chipmaker.ru

окуляра 3 дают изображение поверхности эталона 5. Другая часть

лучей направляется гипотенузой призмы 2 вниз, проходит диаф-

рагму 7 и, отразившись от контролируемой поверхности детали 8,

возвращается в призму 2, проходит через объектив 4 и дает во вто-

рой половине окуляра 3 изображение поверхности контролируе-

мой детали 8, расположенной рядом с изображением поверхности

эталона. Микроскоп сравнения имеет увеличение в 55 раз и поле

зрения 2,8 мм. С помощью микроскопа можно различать шерохова-

тость Ra = 0,16 и 0,08 мкм.

Возможна оценка высоты шероховатости с помощью двойного

микроскопа методом светового сечения. Этот метод заключается

в том, что узкая полоска света, падая под углом 45° на контроли-

руемую поверхность, отражается от нее в виде полоски, изогнутой

соответственно гребешкам и впадинам этой поверхности (рис. 11),

и становится видимой через окуляр. С помощью окулярного микро-

метрического винта производится отсчет высоты шероховатости.

Видимая высота шероховатости будет больше действительной. Дей-

ствительная высота подсчитывается по формуле Rz = Д-cos 45°,

где Н—высота шероховатости. При наличии в поле зрения ми-

кроскопа трех и более гребешков отсчет Rz производится при уста-

новке нити винтового окулярного микрометра по касательной не

менее чем к двум гребешкам.

22

Опт ико-меха н,и ч е с к и й метод ощупывания иглой

заключается в том, что профиль шероховатости при большом уве-

личении воспроизводится на светочувствительной бумаге. Для этой

цели служат оптико-механические профилографы. Профилограф

работает следующим образом. По контролируемой поверхности

автоматически перемещается алмазная игла, являющаяся основ-

ным элементом прибора, которая ощупывает шероховатость, пере-

мещаясь вдоль своей оси на высоту этих шероховатостей. Величина

перемещения иглы вдоль ее осп увеличи-

вается в несколько тысяч раз с помощью

оптической системы прибора и фиксируется

на фотобумаге.

Электромеханический ме-

тод ощупывания иглой заключается в

том, что по измеряемой поверхности пе-

ремещается специальный электродинами-

ческий датчик, состоящий из подвижной

катушки, скрепленной с иглой, двигающей-

ся в магнитном поле с соприкасающейся

поверхностью. Так как поверхность дета-

лей имеет шероховатость, игла и вместе

с ней электромагнитные катушки начинают

колебаться, при этом в обмотке катушки

возбуждается электродвижущая сила, ко-

торая проходит через усилитель. Эта уси-

ленная электродвижущая сила на приборе

показывает среднее квадратичное отклоне-

ние шероховатости.

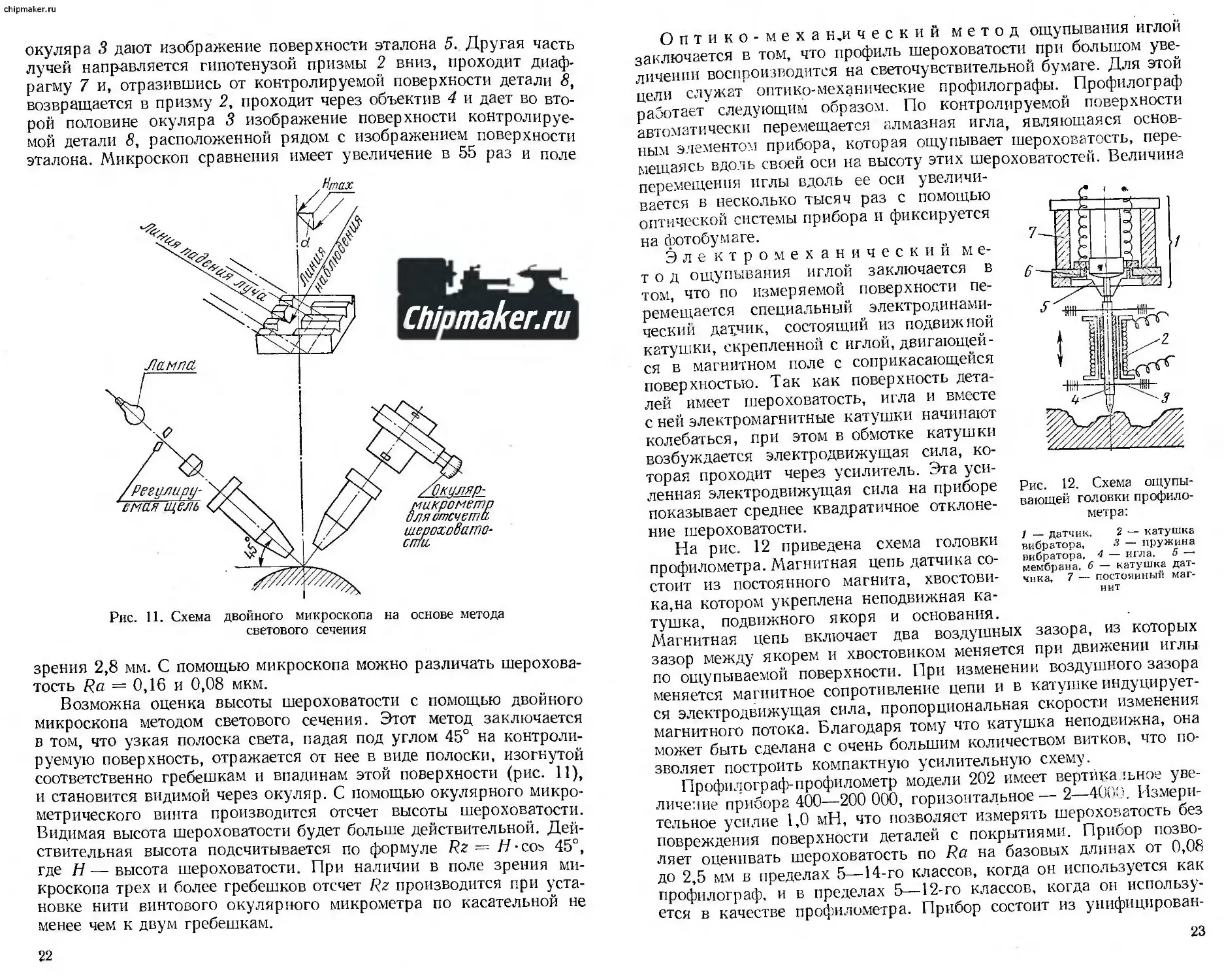

На рис. 12 приведена схема головки

профилометра. Магнитная цепь датчика со-

стоит из постоянного магнита, хвостови-

ка,на котором укреплена неподвижная ка-

тушка, подвижного якоря и основания.

Магнитная цепь включает два воздушных зазора, из которых

зазор между якорем и хвостовиком меняется при движении иглы

по ощупываемой поверхности. При изменении воздушного зазора

меняется магнитное сопротивление цепи и в катушке индуцирует-

ся электродвижущая сила, пропорциональная скорости изменения

магнитного потока. Благодаря тому что катушка неподвижна, она

может быть сделана с очень большим количеством витков, что по-

зволяет построить компактную усилительную схему.

Профилограф-профилометр модели 202 имеет вертика шное уве-

личение прибора 400—200 000, горизонтальное — 2—4000. Измери-

тельное усилие 1,0 мН, что позволяет измерять шероховатость без

повреждения поверхности деталей с покрытиями. Прибор позво-

ляет оценивать шероховатость по Ra на базовых длинах от 0,08

до 2,5 мм в пределах 5—14-го классов, когда он используется как

профилограф, и в пределах 5—12-го классов, когда он использу-

ется в качестве профилометра. Прибор состоит из унифицирован-

Рис. 12. Схема ощупы-

вающей головки профило-

метра:

1 — датчик. 2 — катушка

вибратора, 3 — пружина

вибратора, 4 — игла, 5 —

мембрана. 6 — катушка дат-

чика, 7 — постоянный маг-

нит

23

chipmaker.ru

ных блоков — стойки с кареткой универсального столика, датчика,

мотопривода, электронного блока с показывающим прибором и за-

писывающего прибора. Действие прибора основано на принципе

ощупывания исследуемой поверхности алмазной иглой с радиусом

закругления 2—4 или 10—12 мкм и преобразования колебаний иглы

в измерения напряжений индуктивным методом.

Профилограф-профилометр модели 253 — переносной прибор це-

хового типа. Параметр шероховатости, измеряемый по шкале про-

филометра Ra = 2,5 ч- 0,02. По шкале прибора проверяется пара-

метр Ra. Погрешность показаний по профилограмме ±16 °6. Ско-

рость трассирования при профилометрировании 0,62 мм/с. Радиус

острия ощупывающей иглы 10 мкм. Измерительное усилие ощупы-

вающей иглы до 1,0 мН.

Электрическая часть прибора (рис. 13) состоит из датчика, элек-

тронного блока 7 с показывающим прибором 8 и записывающего при-

бора 9. Магнитная система

датчика состоит из сдвоен-

ного Ш-образного сердеч-

ника 1 с двумя катушка-

ми 4. Катушка датчика и

две половины первичной

обмотки дифференциально-

го входного трансформато-

ра 6 образуют балансовый

мост, который питается от

Рис. 13. Схема электрической части профи- генератора звуковой часто-

лометра-профилографа ты £ При перемещении

датчика относительно ис-

следуемой поверхности игла 3, ощупывая неровности поверхно-

сти, совершает колебания, приводя в колебательное движение

якорь 2. Колебания якоря меняют воздушные зазоры между яко-

рем и сердечником и тем самым вызывают изменения напряже-

ния на выходе дифференциального трансформатора. Полученные

изменения напряжения усиливаются электронным блоком, на вы-

ходе которого подключаются записывающий или показывающий

прибор.

Пневматический метод измерения основан на опре-

делении расхода сжатого воздуха, проходящего через зазор, обра-

зующийся между соплом измерительной головки и шероховатостью

поверхности.

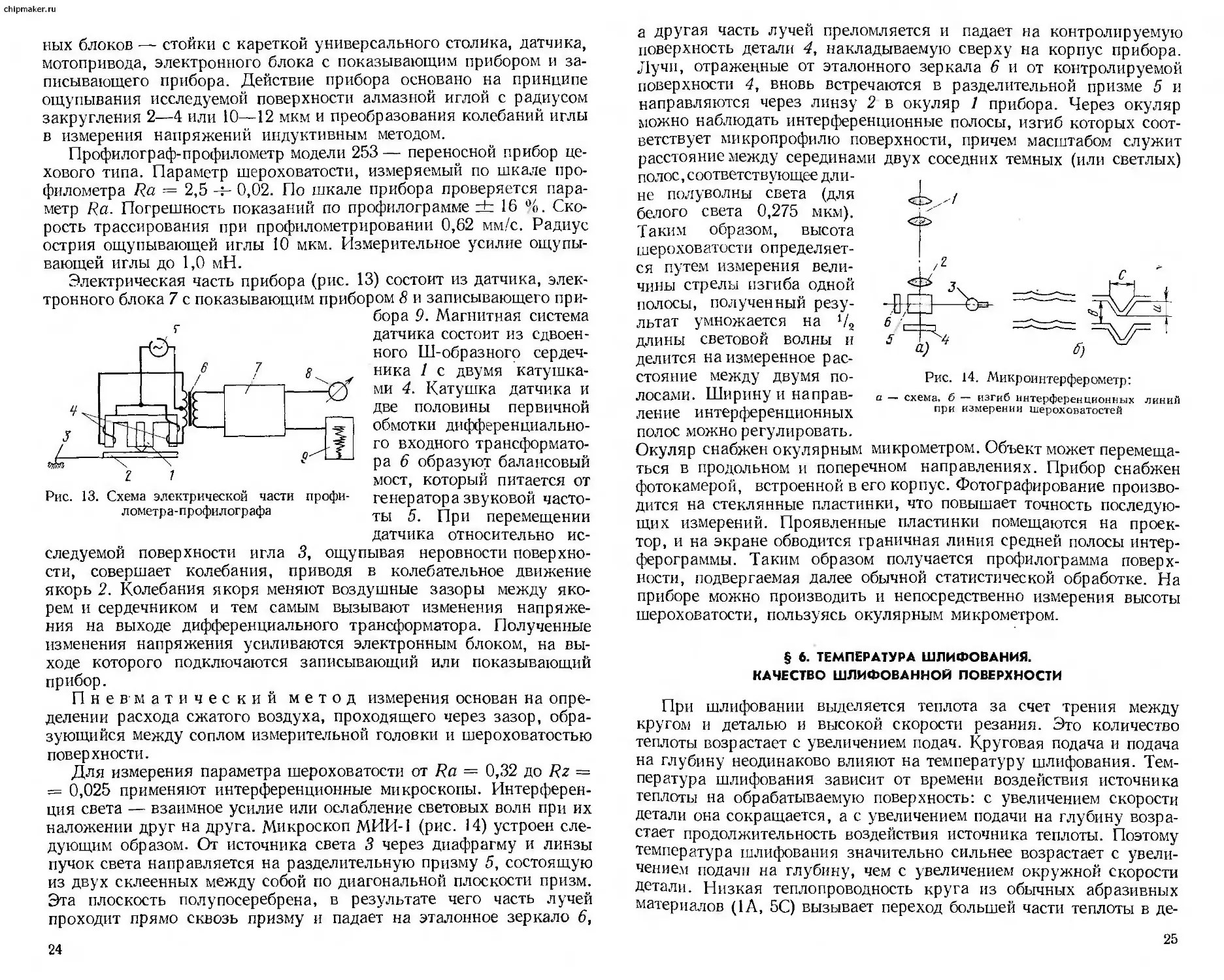

Для измерения параметра шероховатости от Ra = 0,32 до Rz =

= 0,025 применяют интерференционные микроскопы. Интерферен-

ция света — взаимное усилие или ослабление световых волн при их

наложении друг на друга. Микроскоп МИИ-1 (рис. 14) устроен сле-

дующим образом. От источника света 3 через диафрагму и линзы

пучок света направляется на разделительную призму 5, состоящую

из двух склеенных между собой по диагональной плоскости призм.

Эта плоскость полупосеребрена, в результате чего часть лучей

проходит прямо сквозь призму и падает на эталонное зеркало 6,

а другая часть лучей преломляется и падает на контролируемую

поверхность детали 4, накладываемую сверху на корпус прибора.

Лучи, отраженные от эталонного зеркала 6 и от контролируемой

поверхности 4, вновь встречаются в разделительной призме 5 и

направляются через линзу 2 в окуляр 1 прибора. Через окуляр

можно наблюдать интерференционные полосы, изгиб которых соот-

ветствует микропрофилю поверхности, причем масштабом служит

расстояние между серединами двух соседних темных (или светлых)

Рис. 14. Микроинтерферометр:

а — схема, б — изгиб интерференционных линий

при измерении шероховатостей

полос, соответствующее дли-

не полуволны света (для

белого света 0,275 мкм).

Таким образом, высота

шероховатости определяет-

ся путем измерения вели-

чины стрелы изгиба одной

полосы, полученный резу-

льтат умножается на 1/2

длины световой волны и

делится на измеренное рас-

стояние между двумя по-

лосами. Ширину и направ-

ление интерференционных

полос можно регулировать.

Окуляр снабжен окулярным микрометром. Объект может перемеща-

ться в продольном и поперечном направлениях. Прибор снабжен

фотокамерой, встроенной в его корпус. Фотографирование произво-

дится на стеклянные пластинки, что повышает точность последую-

щих измерений. Проявленные пластинки помещаются на проек-

тор, и на экране обводится граничная линия средней полосы интер-

ферограммы. Таким образом получается профилограмма поверх-

ности, подвергаемая далее обычной статистической обработке. На

приборе можно производить и непосредственно измерения высоты

шероховатости, пользуясь окулярным микрометром.

§ 6. ТЕМПЕРАТУРА ШЛИФОВАНИЯ.

КАЧЕСТВО ШЛИФОВАННОЙ ПОВЕРХНОСТИ

При шлифовании выделяется теплота за счет трения между

кругом и деталью и высокой скорости резания. Это количество

теплоты возрастает с увеличением подач. Круговая подача и подача

на глубину неодинаково влияют на температуру шлифования. Тем-

пература шлифования зависит от времени воздействия источника

теплоты на обрабатываемую поверхность: с увеличением скорости

детали она сокращается, а с увеличением подачи на глубину возра-

стает продолжительность воздействия источника теплоты. Поэтому

температура шлифования значительно сильнее возрастает с увели-

чением подачи на глубину, чем с увеличением окружной скорости

детали. Низкая теплопроводность круга из обычных абразивных

материалов (1А, 5С) вызывает переход большей части теплоты в де-

25

24

chipmaker.ru

таль. Основное количество теплоты, выделяющееся при шлифова-

нии, распределяется между деталью (77—86 %) и кругом (12—

15 %). Стружка уносит небольшую часть теплоты (2—8 %). Так

как основное количество теплоты должно быть отведено деталью,

большое значение имеет теплопроводность обрабатываемого ме-

талла. С понижением теплопроводности обрабатываемого металла

температура шлифования возрастает. Температура шлифования за-

висит также от характеристики круга. С увеличением его твердости

и при работе засаленным кругом температура шлифования возра-

стает. Количество выделяемой теплоты зависит от ряда влияющих

технологических факторов.

Влияние подач. С увеличением интенсивности удельного

съема металла фуд (произведения подач vasAt) температура шлифо-

вания возрастает. Однако отдельные виды подач неодинаково вли-

яют на температуру шлифования. Температура шлифования воз-

растает сильнее с увеличением подачи на глубину, увеличение

скорости детали и продольной подачи влияет в меньшей степени.

С увеличением скорости детали величина растягивающих напряже-

ний уменьшается.

Влияние абразивного материала. Круги из

2А выделяют меньше теплоты в зоне шлифования, чем круги из

1А. Наименьшее количество теплоты выделяется при шлифовании

кругами из С.

Влияние скорости круга. Температура шлифова-

ния возрастает с увеличением скорости круга в степени 0,25—0,35.

С повышением vK возрастает величина остаточных растягивающих

напряжений в поверхностном слое, а также глубина их залегания.

Влияние диаметра круга. Температура шлифова-

ния снижается с увеличением диаметра круга, показатель сте-

пени 0,25.

Влияние зернистости круга. Температура шли-

фования снижается с уменьшением зернистости с 40 до 25, что объ-

ясняется меньшим радиусом округления у вершины зерен. При

дальнейшем уменьшении размеров зерен до 16 и 12 наблюдается

увеличение температуры, что объясняется большей склонностью

круга к притуплению и засаливанию.

Влияние материала связки. Применение кругов

на бакелитовой и силикатной связках снижает интенсивность теп-

лообразования в зоне резания по сравнению с кругами на керами-

ческой связке. Опасность появления прижогов и трещин наиболее

вероятна при шлифовании кругами на вулканитовой связке.

Влияние пористости круга. С повышением пори-

стости круга уменьшается появление прижогов на шлифуемой по-

верхности.

Влияние градации твердости круга. С повы-

шением твердости крута возрастает температура шлифования за

счет меньшего количества выпадающих затупившихся зерен и боль-

шего засаливания рабочей поверхности круга. В настоящее время

применяют круги с прерывистой поверхностью либо круги, состоя-

которым

напряже-

углероди-

°С пропс-

СОСТОЯНИЯ

мости от структурного

стали

щие из отдельных сегментов с различными физико-механическими

свойствами (например, с различной твердостью), при этом сущест-

венно понижается температура шлифования.

Качество шлифованной поверхности характеризуется твер-

достью поверхностного слоя, структурными изменениями, остаточ-

ными напряжениями и отсутствием прижогов и трещин. Поверх-

ностные дефекты в значительной мере вызываются Высокими тем-

пературами, развивающимися в месте контакта круга с обрабаты-

ваемой деталью. Предварительно закаленные стали при шлифовании

претерпевают изменения внутреннего состояния, к

относятся объемные изменения, вызывающие появление

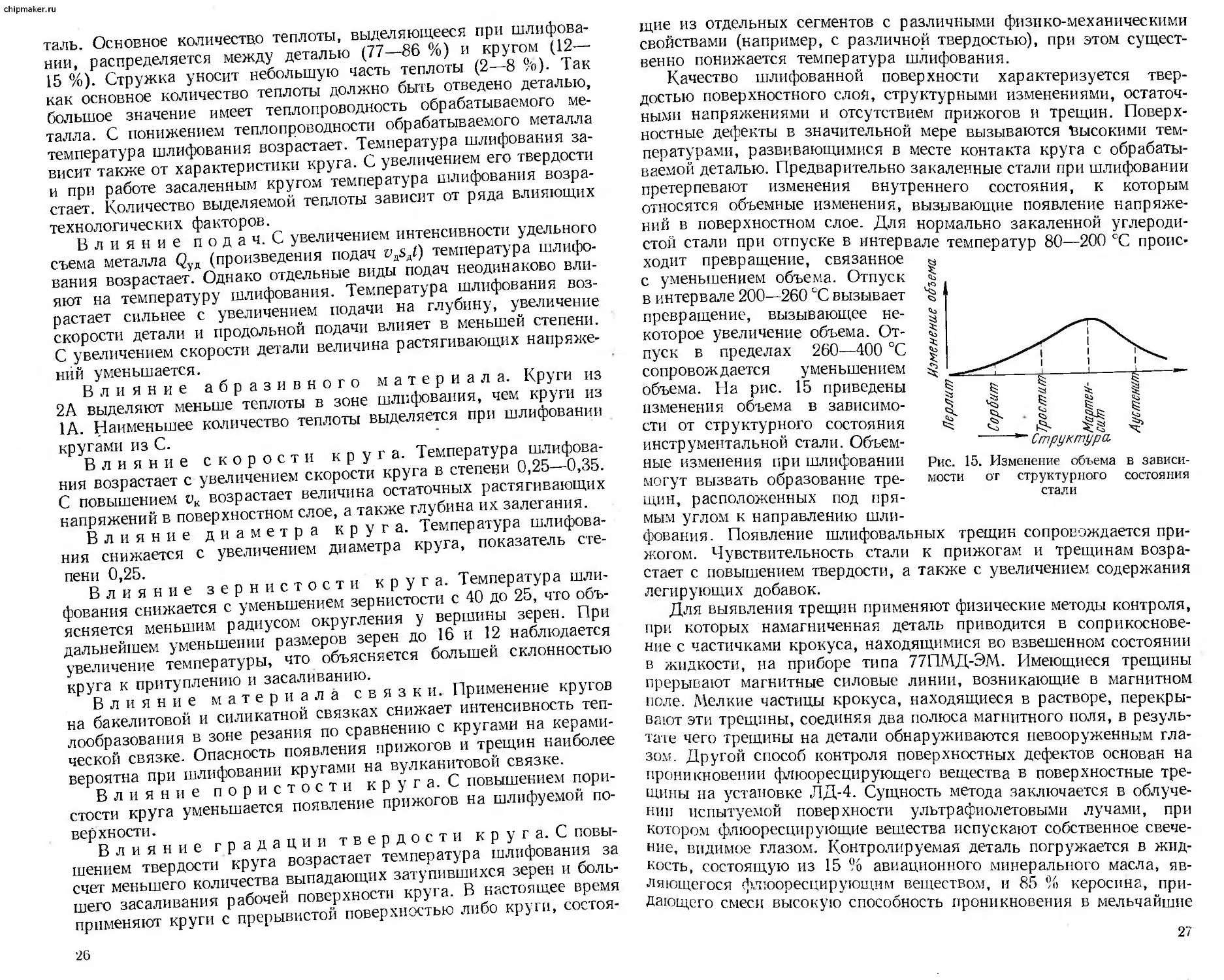

ний в поверхностном слое. Для нормально закаленной

стоп стали при отпуске в интервале температур 80—200

ходит превращение, связанное

с уменьшением объема. Отпуск

в интервале 200—260 СС вызывает

превращение, вызывающее не-

которое увеличение объема. От-

пуск в пределах 260—400 °C

сопровождается уменьшением

объема. На рис. 15 приведены

изменения объема в зависимо-

сти от структурного состояния

инструментальной стали. Объем-

ные изменения при шлифовании

могут вызвать образование тре-

щин, расположенных под пря-

мым углом к направлению шли-

фования. Появление шлифовальных трещин сопровождается при-

жогом. Чувствительность стали к прижогам и трещинам возра-

стает с повышением твердости, а также с увеличением содержания

легирующих добавок.

Для выявления трещин применяют физические методы контроля,

при которых намагниченная деталь приводится в соприкоснове-

ние с частичками крокуса, находящимися во взвешенном состоянии

в жидкости, на приборе типа 77ПМД-ЭМ. Имеющиеся трещины

прерывают магнитные силовые линии, возникающие в магнитном

поле. Мелкие частицы крокуса, находящиеся в растворе, перекры-

вают эти трещины, соединяя два полюса магнитного поля, в резуль-

тате чего трещины на детали обнаруживаются невооруженным гла-

зом. Другой способ контроля поверхностных дефектов основан на

проникновении флюоресцирующего вещества в поверхностные тре-

щины на установке ЛД-4. Сущность метода заключается в облуче-

нии испытуемой поверхности ультрафиолетовыми лучами, при

котором флюоресцирующие вещества испускают собственное свече-

ние, видимое глазом. Контролируемая деталь погружается в жид-

кость, состоящую из 15 ?6 авиационного минерального масла, яв-

ляющегося флюоресцирующим веществом, и 85 % керосина, при-

дающего смеси высокую способность проникновения в мельчайшие

2G

27

chipmaker.ru

трещины. В качестве добавок в 100 см3 смеси растворяют 0,02 г

дефектоля и 0,2—0,3 г эмульгатора ОП-7. Дефектоль — порошок —

органического происхождения, обладает свойством светиться под л

влиянием ультрафиолетовых лучей, а эмульгатор ОП-7 способст- ва1

вует смыванию смеси с поверхности детали.

Для обнаружения поверхностных дефектов на деталях из нержа-

веющих и жаропрочных сплавов применяется цветная дефектоско-

пия красками «Судан», обладающими высокой чувствительностью,

но эта краска токсична, что ограничивает ее применение.

На тех участках, где порошок, нанесенный на поверхность, впи-

тал флюоресцирующий раствор, возникает зеленое или зелено-го-

лубое свечение, позволяющее обнаружить места расположения тре-

щин. После этого деталь вынимают и осматривают в затемненном

помещении при источнике света — колбе кварцевого стекла, за-

полненной ртутными парами (ртутная газоразрядная лампа ПРК2). >

Трещины представляются светящимися линиями, поры и рых-

лоты — пятнами.

При кругах повышенной твердости, при высоких режимах шли- <

фования и очень затупленных кругах прижоги могут распростра-

няться на большие участки обработанной поверхности. 11ри не-

сбалансированном круге, биении шпинделя изделия или неисправ- >

ности опор шпинделя могут появиться местные точечные прижоги,

занимающие малые участки на шлифованной поверхности. t

По причине возникновения различают три группы прижогов:

сплошной прижог, который является следствием чрезмерного

режима шлифования и завышенной твердости круга и его сильного ;

затупления,

прижоговые пятна, которые являются следствием вибрации

круга и биения шпинделя детали, неравномерной подачи, непра-

вильной формы круга при износе, неравномерного распределения

припуска, засаливания круга, неисправности опор шпинделя,

штриховые прижоги, которые являются следствием неоднород-

ности структуры круга, неправильной установки детали, недоста-

точной очистки СОЖ. 9

Для обнаружения мягких пятен и прижогов применяют конт-

роль путем травления. Так как структура троостита более чувст- 11

вительна к действию кислот, чем другие структурные составляю-

щие, то травление позволяет отличать троостит и обнаружить

мягкие пятна. Мягкие пятна, получившиеся от неправильной тер-

мообработки, можно после травления отличить от прижогов, вы-

званных несоблюдением надлежащего режима шлифования, так как

в первом случае темные пятна, характеризующие троостит, частично

переходят в светло-серые пятна мартенсита, при прижогах же тем-

ные пятна имеют более резкие граничные контрасты. При травле-

нии деталей из хромистых сталей применяют как водные растворы

азотной кислоты, так и спиртовые или ацетоновые растворы азот-

ной кислоты. Последние могут быть заменены растворами этилен-

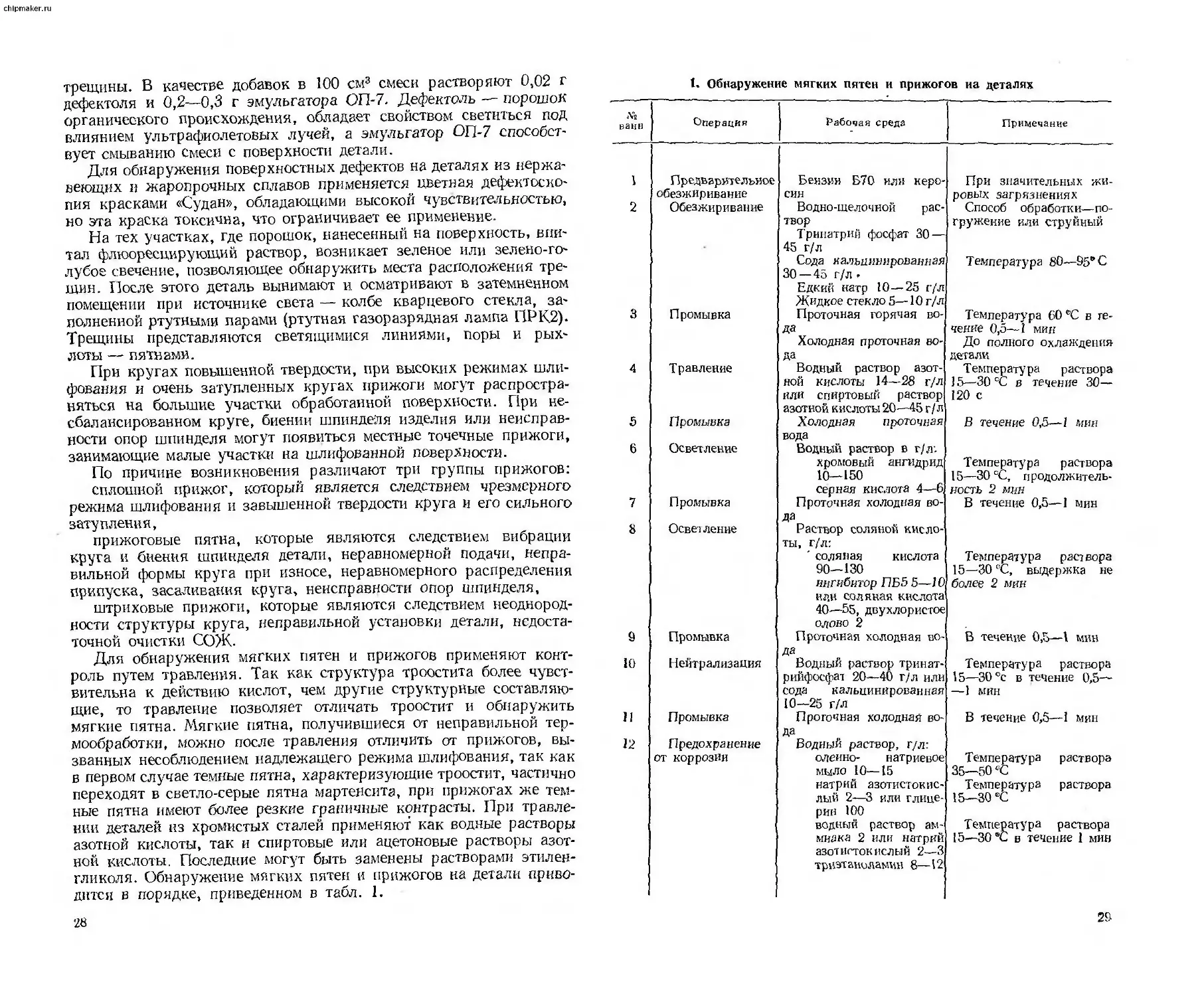

гликоля. Обнаружение мягких пятен и прижогов на детали приво-

дится в порядке, приведенном в табл. 1.

28

t. Обнаружение мягких пятен и прижогов иа деталях

О НН Операция | Рабочая среда Примечание

1 1 ) > Предварительное обезжиривание Обезжиривание Промывка Травление Промывка Осветление Промывка Осветление Промывка Нейтрализация Промывка Предохранение от коррозии Бензин Б70 иля керо- син Водно-щелочной рас- твор Тринатрий фосфат 30 — 45 г/л Сода кальцинированная 30 — 45 г/л • Едкий натр 10—25 г/л Жидкое стекло 5— 10 г/л Проточная горячая во- да Холодная проточная во- да Водный раствор азот- ной кислоты 14—28 г/л или спиртовый раствор азотной кислоты 20—45 г/л Холодная проточная вода Водный раствор в г/л’, хромовый ангидрид 10—150 серная кислота 4—6 Проточная холодная во- да Раствор соляной кисло- ты, г/л: ' соляная кислота 90—130 ингибитор ПБ5 5—10 или соляная кислота 40—55, двухлористое олово 2 Проточная холодная во- да Водный раствор тринат- рийфосфат 20—40 г/л или сода кальцинированная 10—25 г/л Проточная холодная во- да Водный раствор, г/л: олеино- натриевое мыло 10—15 натрий азотистокис- лый 2—3 или глице- рин 100 водный раствор ам- миака 2 или натрий азотистокислый 2—3 триэтаноламин 8—12 При значительных жи- ровых загрязнениях Способ обработки—по- гружение или струйный Температура 80—95*С Температура 60 ®С в те- чение 0,5—1 мин До полного охлаждения детали Температура раствора 15—30 °C в течение 30— 120 с В течение 0,5—1 мил Температура раствора 15—30 °C, продолжитель- ность 2 мин В течение 0,5—1 мин Температура раствора 15—30 °C, выдержка не более 2 мин В течение 0,5—1 мин Те,мпература раствора 15—30 °с в течение 0,5— —1 мин В течение 0,5—1 мин Температура раствора 35—50 СС Температура раствора 15—30 °C Температура раствора 15—30 *С в течение 1 мин

29

chipmaker.ru

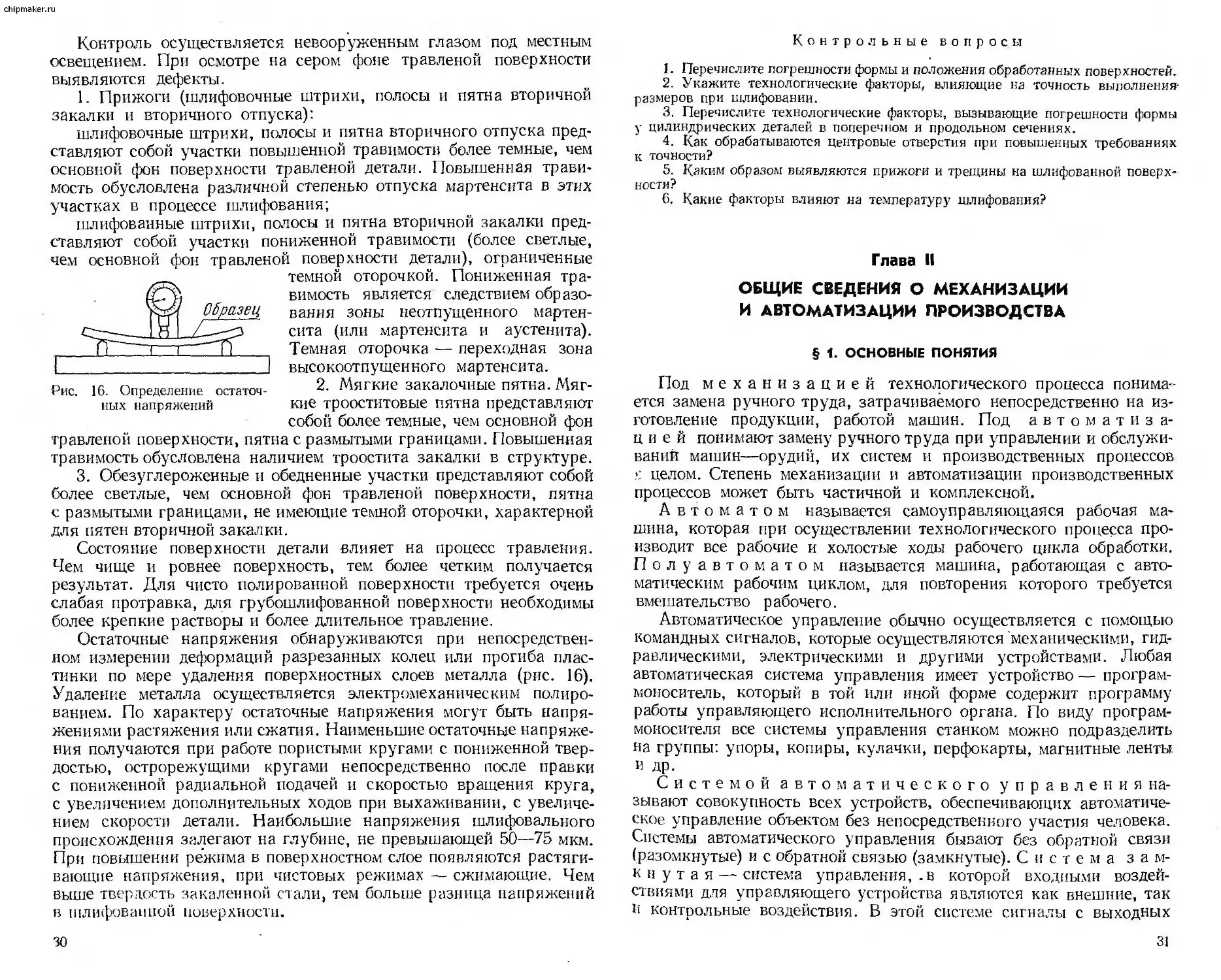

Рис. 16. Определение остаточ-

ных напряжений

Контроль осуществляется невооруженным глазом под местным

освещением. При осмотре на сером фоне травленой поверхности

выявляются дефекты

1. Прижоги (шлифовочные штрихи, полосы и пятна вторичной

закалки и вторичного отпуска):

шлифовочные штрихи, полосы и пятна вторичного отпуска пред-

ставляют собой участки повышенной травимости более темные, чем

основной фон поверхности травленой детали. Повышенная трави-

мость обусловлена различной степенью отпуска мартенсита в этих

участках в процессе шлифования;

шлифованные штрихи, полосы и пятна вторичной закалки пред-

ставляют собой участки пониженной травимости (более светлые,

чем основной фон травленой поверхности детали), ограниченные

темной оторочкой. Пониженная тра-

вимость является следствием образо-

вания зоны неотпущенного мартен-

сита (или мартенсита и аустенита).

Темная оторочка — переходная зона

высокоотпущенного мартенсита.

2. Мягкие закалочные пятна. Мяг-

кие трсоститовые пятна представляют

собой более темные, чем основной фон

травленой поверхности, пятна с размытыми границами. Повышенная

травимость обусловлена наличием троостита закалки в структуре.

3. Обезуглероженные и обедненные участки представляют собой

более светлые, чем основной фон травленой поверхности, пятна

с размытыми границами, не имеющие темной оторочки, характерной

для пятен вторичной закалки.

Состояние поверхности детали влияет на процесс травления.

Чем чище и ровнее поверхность, тем более четким получается

результат. Для чисто полированной поверхности требуется очень

слабая протравка, для грубошлифованной поверхности необходимы

более крепкие растворы и более длительное травление.

Остаточные напряжения обнаруживаются при непосредствен-

ном измерении деформаций разрезанных колец или прогиба плас-

тинки по мере удаления поверхностных слоев металла (рис. 16).

Удаление металла осуществляется электромеханическим полиро-

ванием. По характеру остаточные напряжения могут быть напря-

жениями растяжения или сжатия. Наименьшие остаточные напряже-

ния получаются при работе пористыми кругами с пониженной твер-

достью, острорежущими кругами непосредственно после правки

с пониженной радиальной подачей и скоростью вращения круга,

с увеличением дополнительных ходов при выхаживании, с увеличе-

нием скорости детали. Наибольшие напряжения шлифовального

происхождения залегают на глубине, не превышающей 50—75 мкм.

При повышении режима в поверхностном слое появляются растяги-

вающие напряжения, при чистовых режимах —- сжимающие. Чем

выше твердость закаленной стали, тем больше разница напряжений

в шлифованной поверхности.

Контрольные вопросы

1. Перечислите погрешности формы и положения обработанных поверхностей.

2. Укажите технологические факторы, влияющие на точность выполнения-

размеров при шлифовании.

3. Перечислите технологические факторы, вызывающие погрешности формы

у цилиндрических деталей в поперечном и продольном сечениях.

4. Как обрабатываются центровые отверстия при повышенных требованиях

к точности?

5. Каким образом выявляются прижоги и трещины на шлифованной поверх-

ности?

6. Какие факторы влияют на температуру шлифования?

Глава II

ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЗАЦИИ

И АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

§ 1. ОСНОВНЫЕ ПОНЯТИЯ

Под механизацией технологического процесса понима-

ется замена ручного труда, затрачиваемого непосредственно на из-

готовление продукции, работой машин. Под автоматиза-

цией понимают замену ручного труда при управлении и обслужи-

вании машин—орудий, их систем и производственных процессов

?: целом. Степень механизации и автоматизации производственных

процессов может быть частичной и комплексной.

Автоматом называется самоуправляющаяся рабочая ма-

шина, которая при осуществлении технологического процесса про-

изводит все рабочие и холостые ходы рабочего цикла обработки.

Полуавтоматом называется машина, работающая с авто-

матическим рабочим циклом, для повторения которого требуется

вмешательство рабочего.

Автоматическое управление обычно осуществляется с помощью

командных сигналов, которые осуществляются механическими, гид-

равлическими, электрическими и другими устройствами. Любая

автоматическая система управления имеет устройство — програм-

моноситель, который в той или иной форме содержит программу

работы управляющего исполнительного органа. По виду програм-

моносителя все системы управления станком можно подразделить

на группы: упоры, копиры, кулачки, перфокарты, магнитные ленты

и др.

Системой автоматического управления на-

зывают совокупность всех устройств, обеспечивающих автоматиче-

ское управление объектом без непосредственного участия человека.

Системы автоматического управления бывают без обратной связи

(разомкнутые) и с обратной связью (замкнутые). Система зам-

кнутая—система управления,.в которой входными воздей-

ствиями для управляющего устройства являются как внешние, так

и контрольные воздействия. В этой системе сигналы с выходных

30

31

ch i pma ker. ru

звеньев поступают на предыдущие звенья системы для осуществле-

ния процесса управления. Система р а з о м к.и у т а я — си-

стема управления, в которой управляющими воздействующими уст-

ройствами являются только внешние воздействия. Управление осу-

ществляется без информации о выходных параметрах (величине

перемещения, скорости и т. п.) звеньев системы. Система самонастраи-

вающаяся (адаптивная), отличается тем, что закон изменения регу-

лируемого параметра не задан заранее, а вырабатывается самой

системой управления в зависимости от того, как изменяются усло-

вия протекания регулируемого процесса.

§ 2. ЭЛЕМЕНТЫ АВТОМАТИЧЕСКИХ УСТРОЙСТВ

Автоматические системы состоят из отдельных элементов, ко-

торые по своему назначению могут быть подразделены на устрой-

ства для получения информации (воспринимающие элементы), для

переработки информации (реле и усилители), для передачи и ис-

пользования информации (исполнительные механизмы).

Источниками сигналов, поступающих в блок управления в ра-

зомкнутых системах, являются задающие устройства, а в замкну-

тых — задающие и измерительные устройства, посылающие в блок

управления сигналы и информацию обратной связи. Назначение

этих элементов в том, чтобы воспринимать изменение величины

регулируемого параметра управляемой системы. Они называются

воспринимающими (или чувствительными) элементами или меха-

низмами системы. Сигналы, поступающие от воспринимающих или

чувствительных элементов, а также от задающих устройств, вос-

принимаются блоками управления.

Преобразователи — датчики служат для подачи команд и ре-

гулирования процесса. Для того чтобы станок выполнил требуе-

мый прием обработки, на датчик должно быть оказано воздейст-

вие. Такое воздействие может быть оказано движущимися частями

станка, изменением размера обрабатываемой заготовки, скорости

движения механизма, давления рабочей среды и т. д.

В металлорежущих станках применяют путевые, размерные, си-

ловые, скоростные и другие преобразователи — датчики. Путевыми

датчиками механического типа являются подвижные и неподвиж-

ные упоры и кулачки. При встрече подвижной части станка с упо-

ром происходит необходимое движение промежуточного или испол-

нительного звена. Путевые датчики (переключатели) выполняются

чаще всего на электрической, пневматической или гидравлической

основе, сигнал от которых поступает к исполнительным органам

непосредственно или через промежуточные звенья. Путевые пере-

ключатели применяют чаще всего для переключения скорости (бы-

стрый подвод, рабочая подача, отвод, обратный ход), для ограни-

чения хода и остановки движущихся частей в определенный мо-

мент пути.

Гидравлические и пневматические путевые датчики служат для

того, чтобы открыть или закрыть в определенный момент доступ

32

рабочей жидкости или воздуха к исполнительному звену. Электри-

ческие размерные датчики применяют для замыкания или размы-

кания контактов электрической цепи управления при достижении

заданного размера. Силовые датчики создают командный импульс

в момент, когда усилие в соответствующих механизмах станка или

давление рабочей среды в системах управления достигает задан-

ного значения. Потенциометры, сельсины, вращающиеся трансфор-

маторы — датчики, предназначенные для точных измерений угло-

вых положений исполнительных органов автоматических уст-

ройств.

Распределительные аппараты (промежуточные реле, контакторы,

реле времени, триггерные ячейки и т. п.) выполняют функции пере-

дачи, распределения и комбинирования, усиления и инверсирова-

ния команд, поступающих от датчиков. Реле-аппараты, приводимые

в действие маломощным импульсом и служащие для преобразова-

ния, размножения, а иногда и для усиления сигналов, от блока

управления команды направляются к исполнительным механиз-

мам автоматической системы. Реле осуществляют прерывистое управ-

ление процессом, датчики — непрерывное.

Обычно команды, выходящие из блока управления, не обла-

дают достаточной мощностью для приведения в действие исполни-

тельных органов. Поэтому в автоматических системах часто исполь-

зуются усилители, предназначенные для усиления сигналов блока

управления и передачи их исполнительным механизмам. Усили-

телем называют устройство, в котором производится количествен-

ное преобразование (усиление) входной величины за счет энер-

гии постороннего источника. Усилители бывают электромашинные,

магнитные, электронные, гидравлические и др.

Назначение исполнительных механизмов — приведение в дей-

ствие рабочих органов станка, исполнение очередного элемента

цикла обработки. Исполнительные механизмы в системах автома-

тического регулирования и управления выполняют непосредствен-

ное действие, осуществляющее заданный прием управления (пуск

и останов станка, переключение золотников, открытие вентилей

и т. п.). По принципу действия исполнительные механизмы подраз-

деляют на электрические, магнитные, гидравлические и др. Электро-

магниты предназначены для выполнения быстрых перемещений

рабочих органов на небольшие расстояния. Их применяют для

управления гидравлическими и пневматическими вентилями, золот-

никами и т. п. Электромагнитные фрикционные муфты являются

устройствами для передачи крутящего момента. Их применяют

для сложных автоматических переключений в станках.

Распространенными исполнительными устройствами являются

дисковые электромагнитные муфты, которые представляют собой

электромагнит с якорем. В однодисковой муфте (рис. 17) корпус 2

электромагнита жестко закреплен на ведущем валу /, а якорь 5

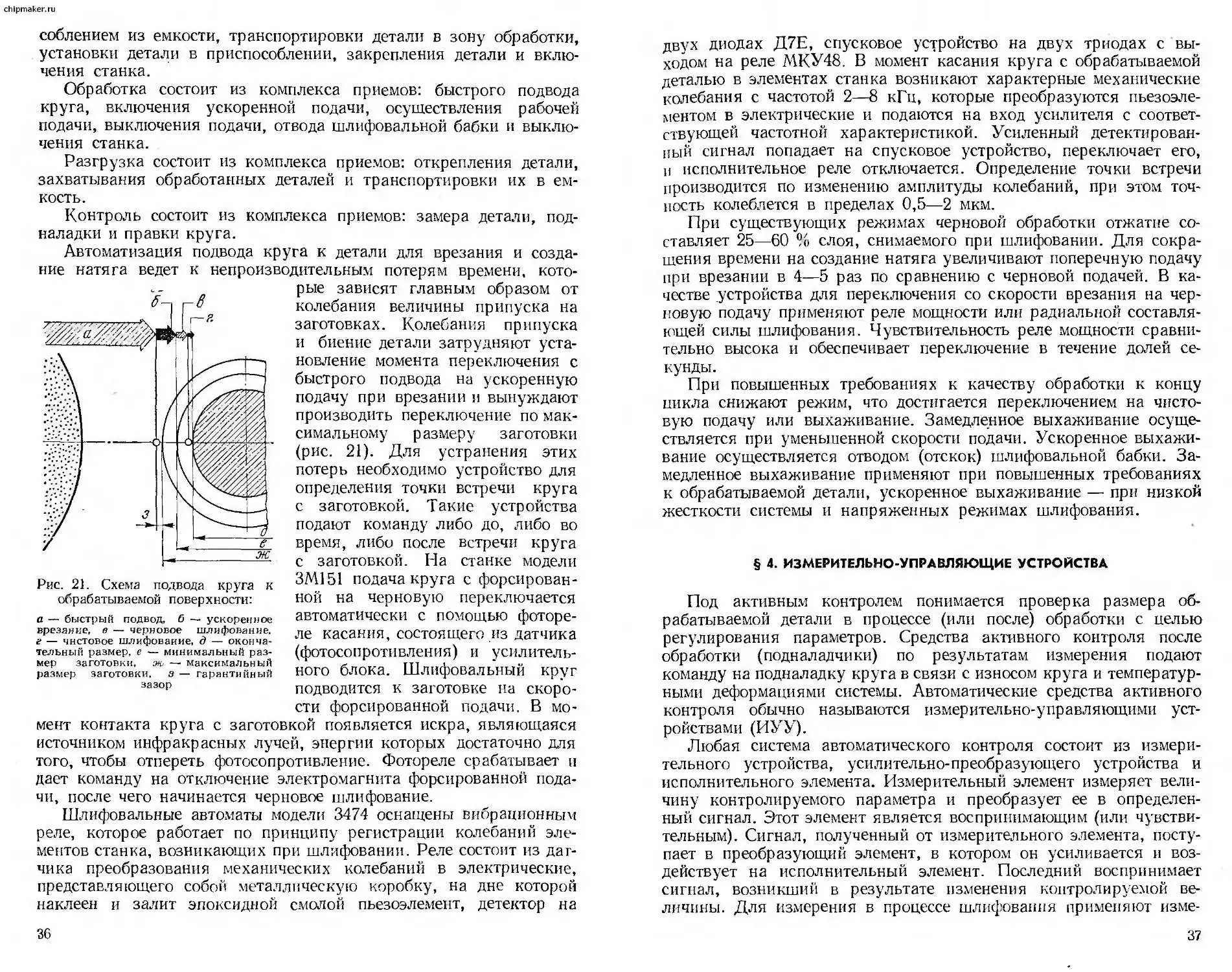

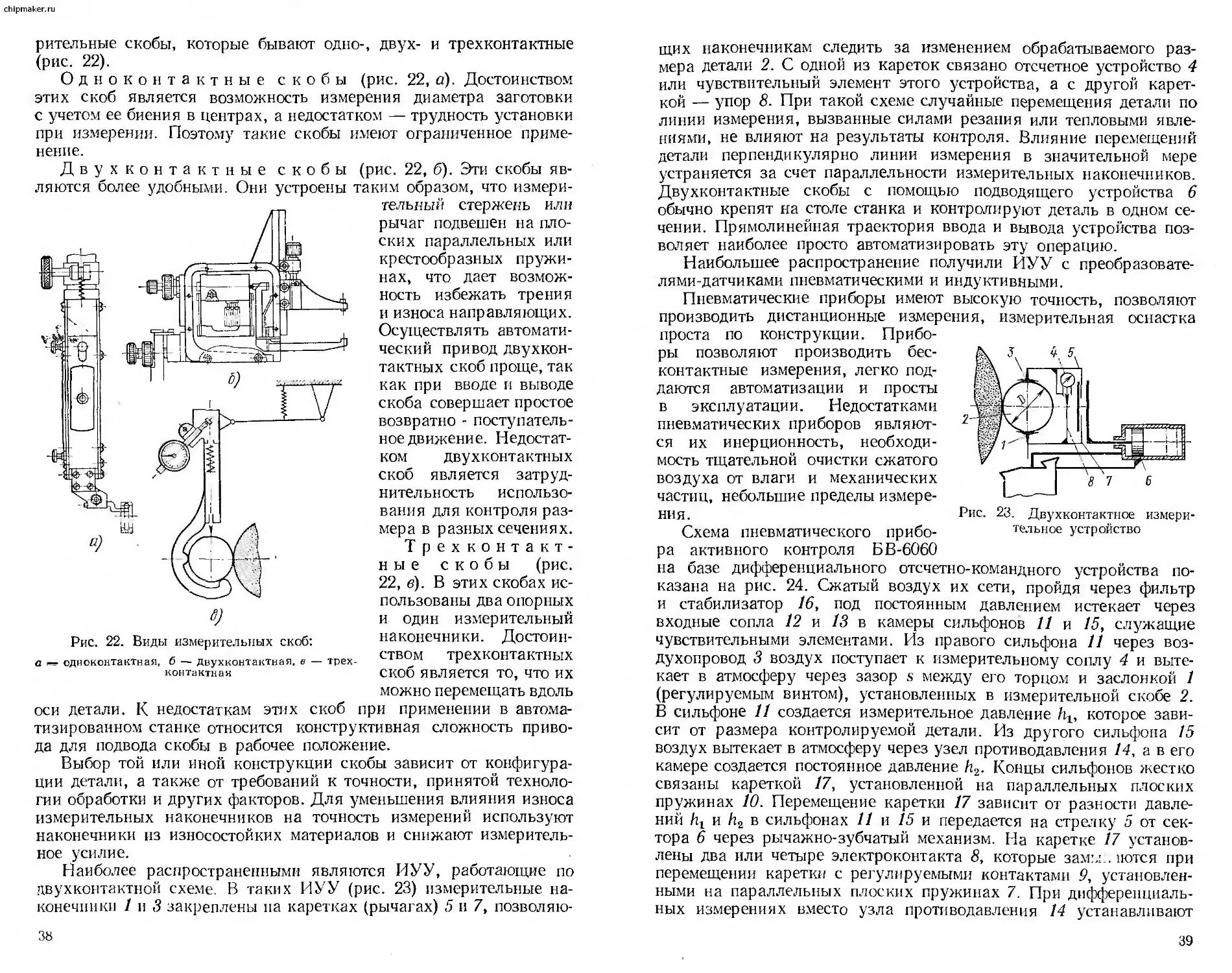

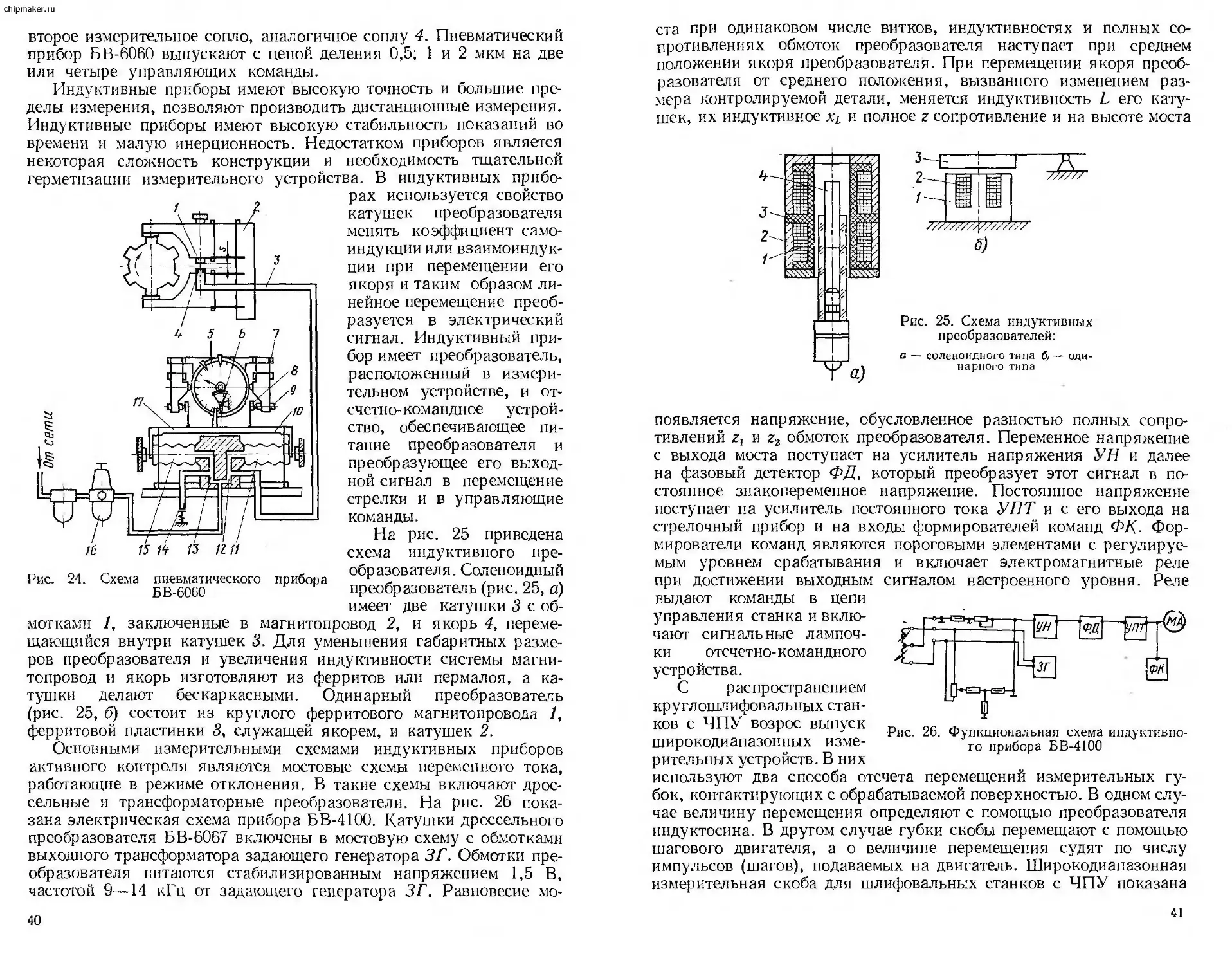

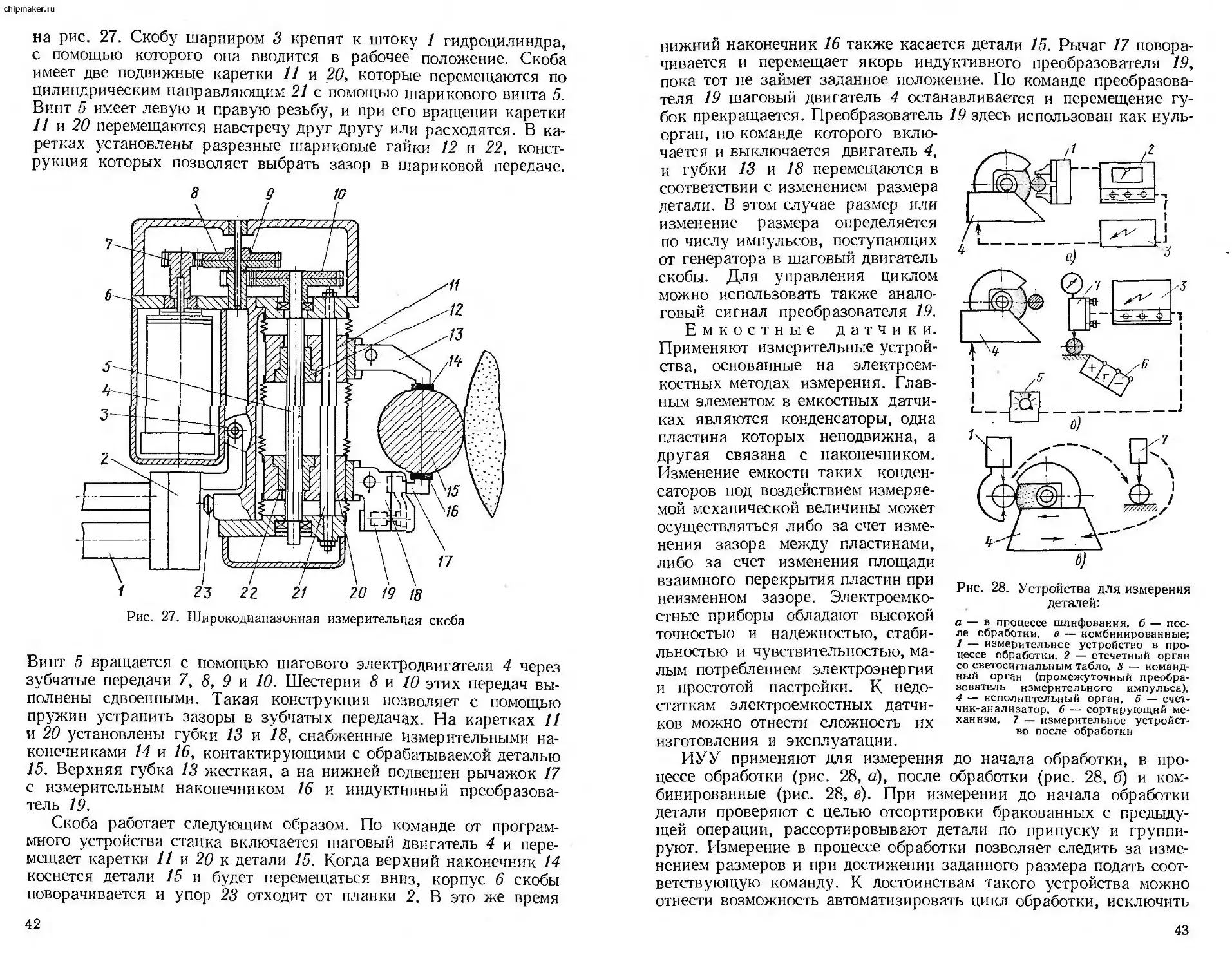

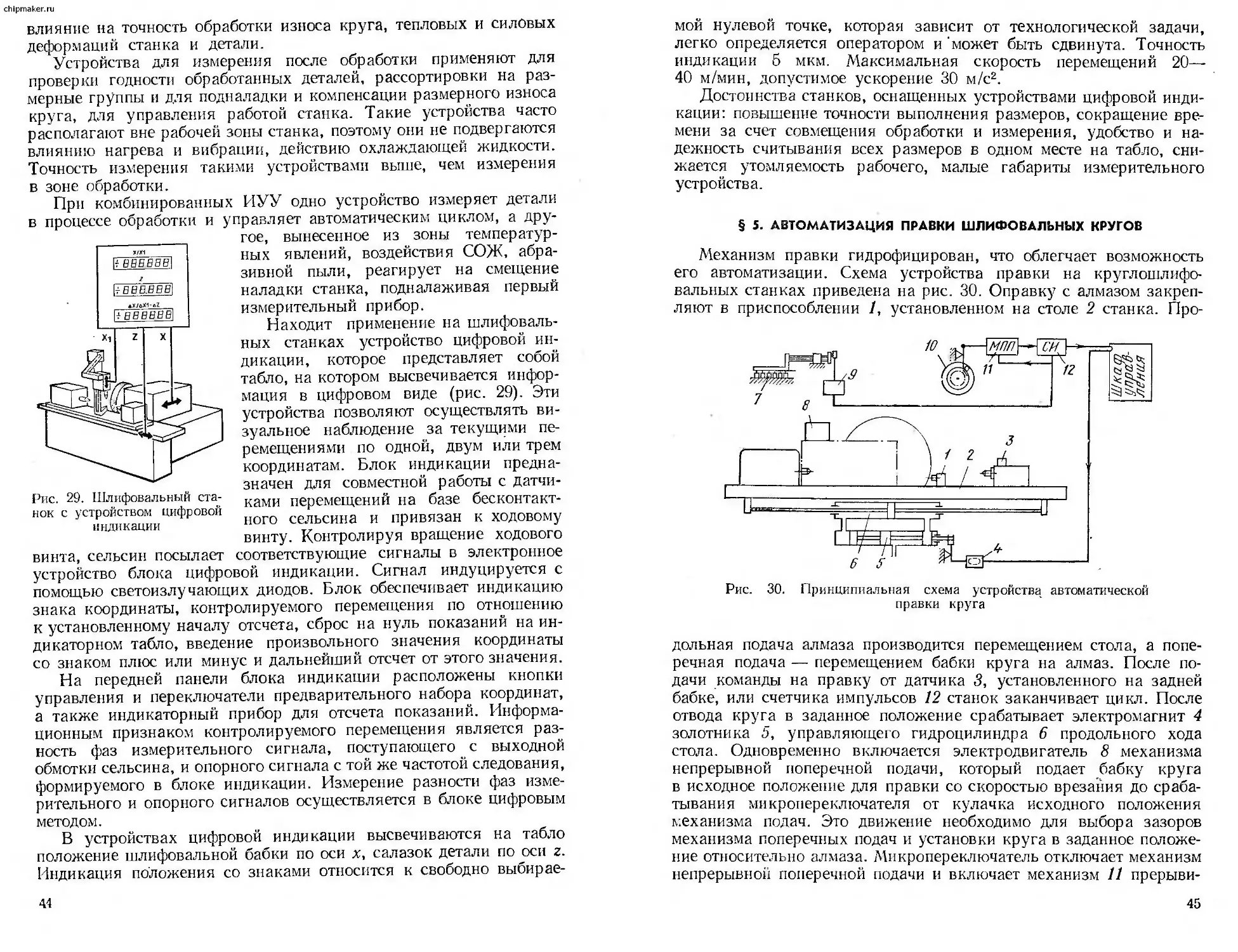

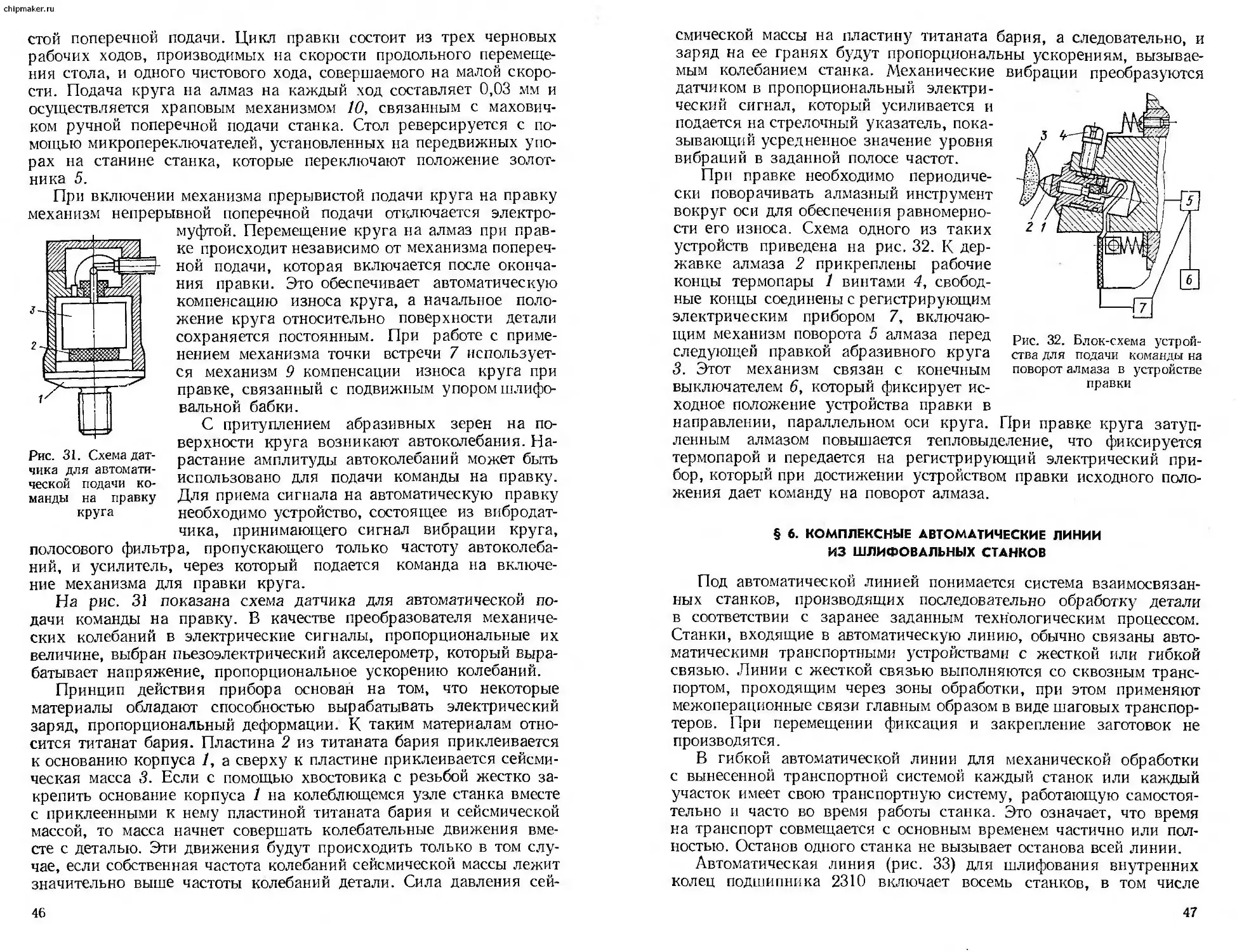

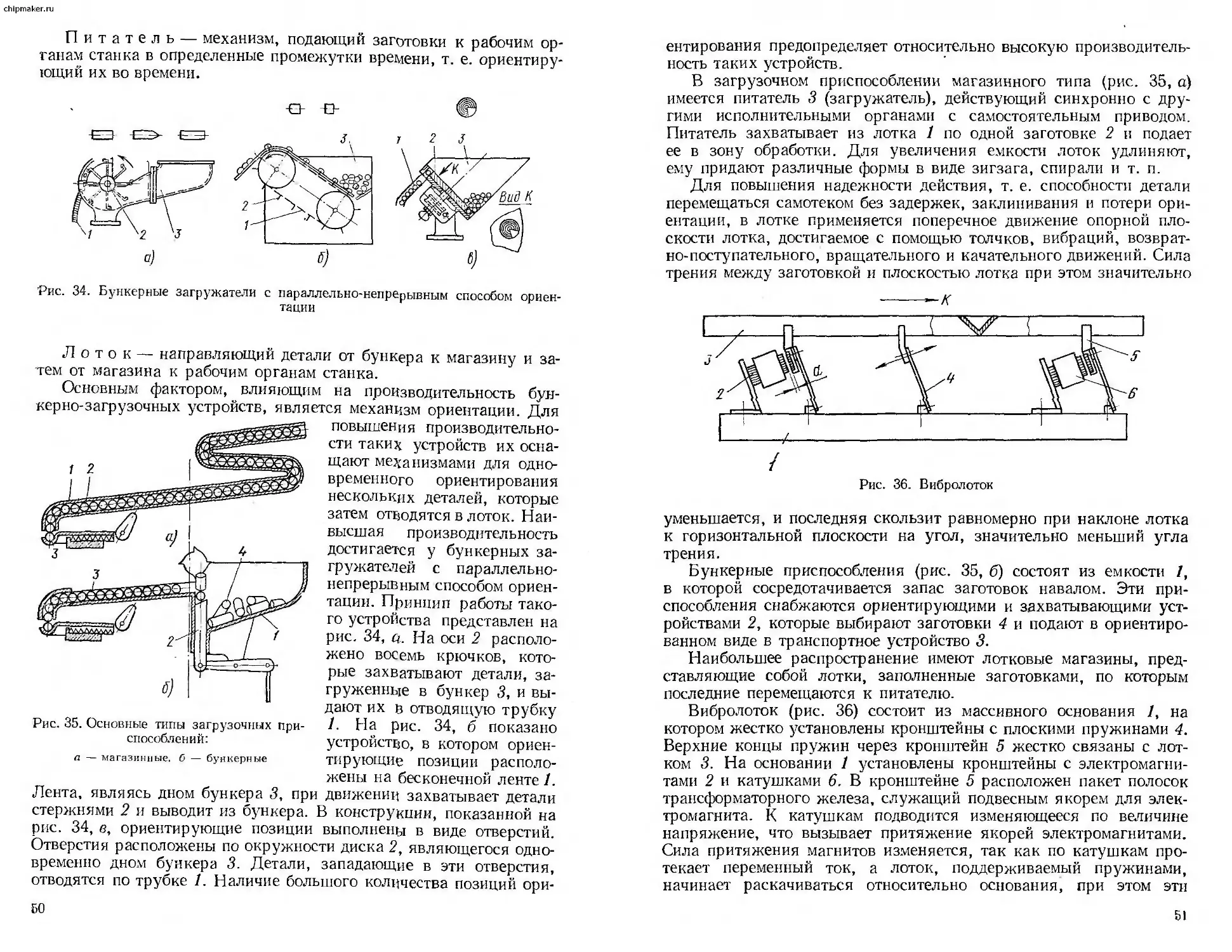

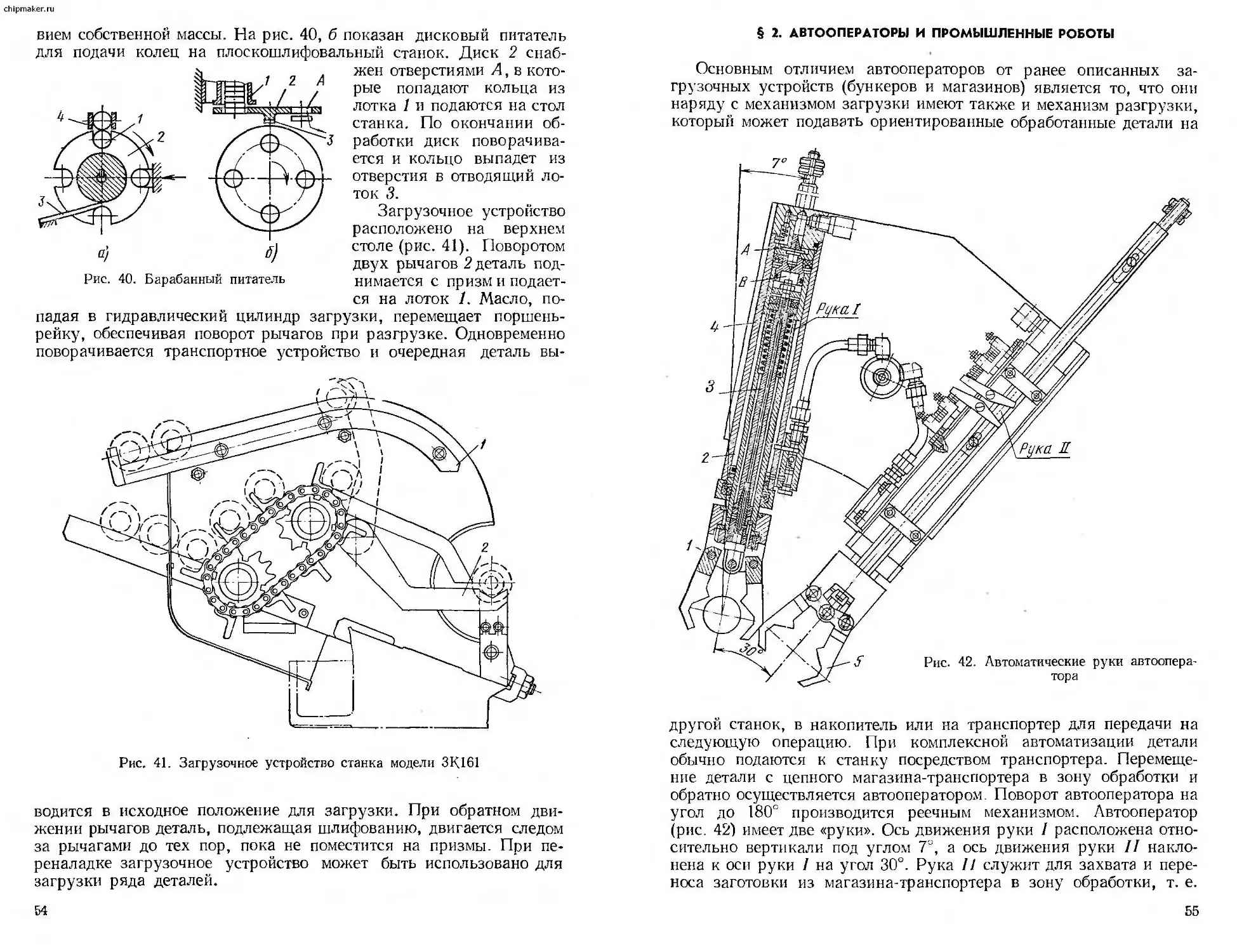

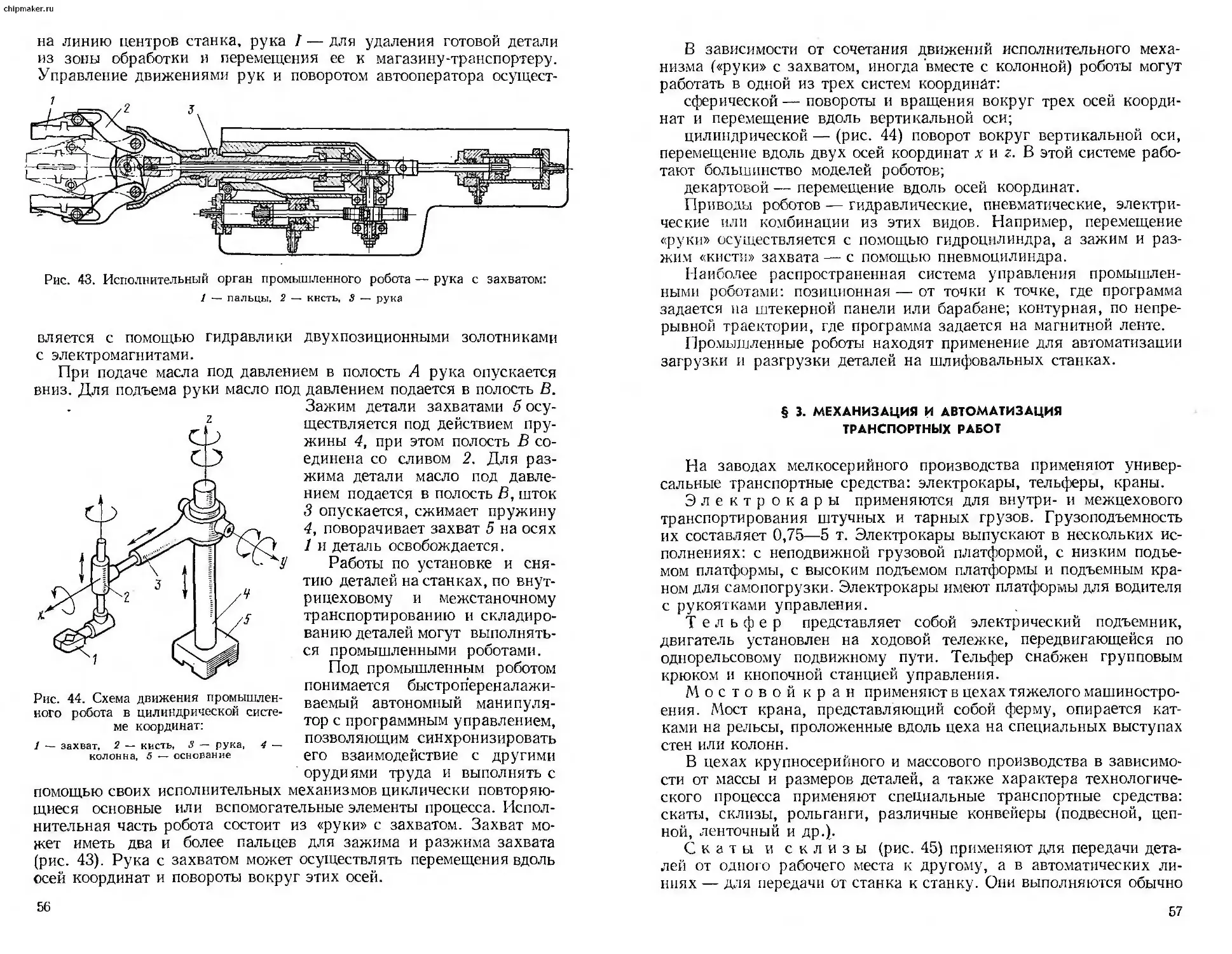

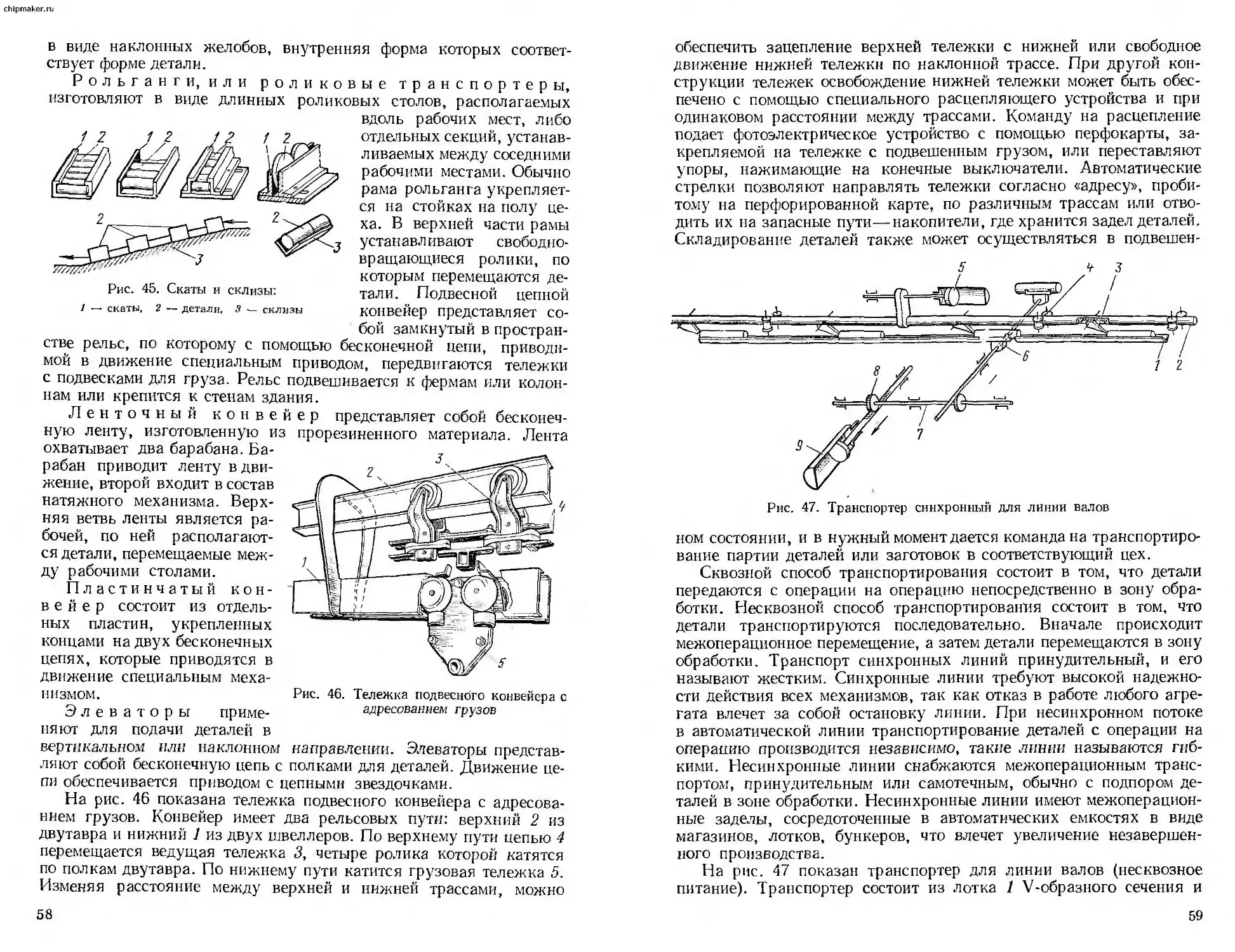

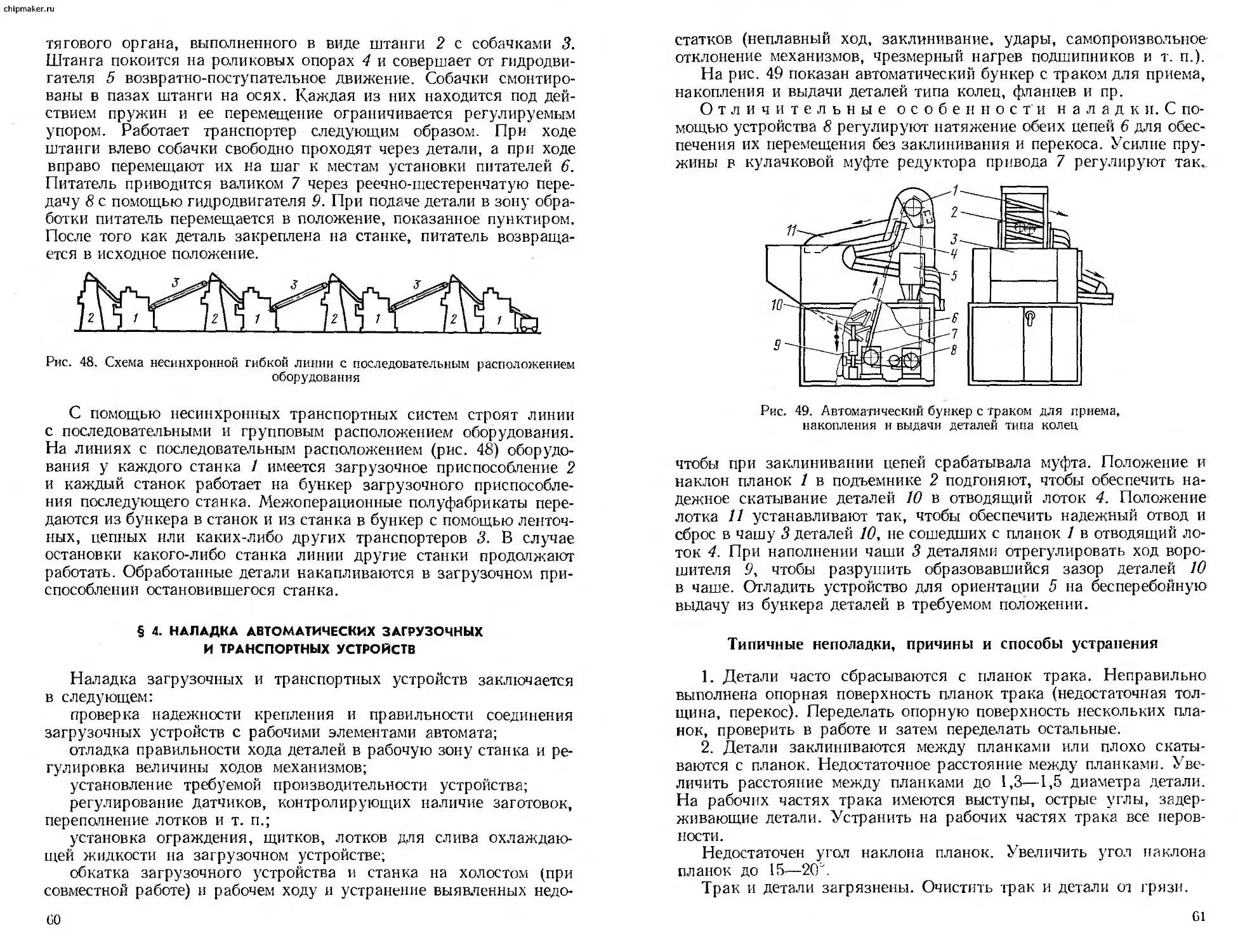

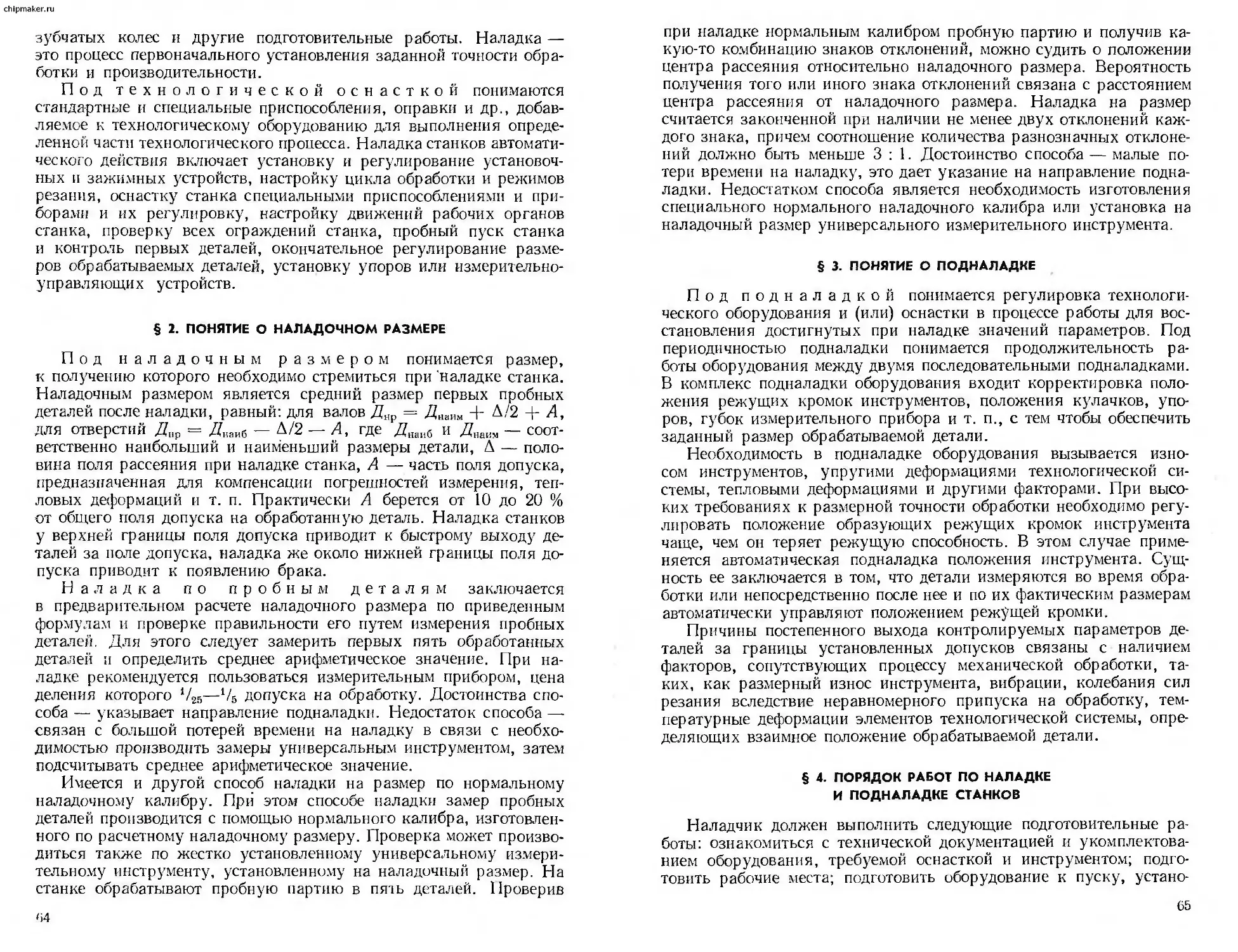

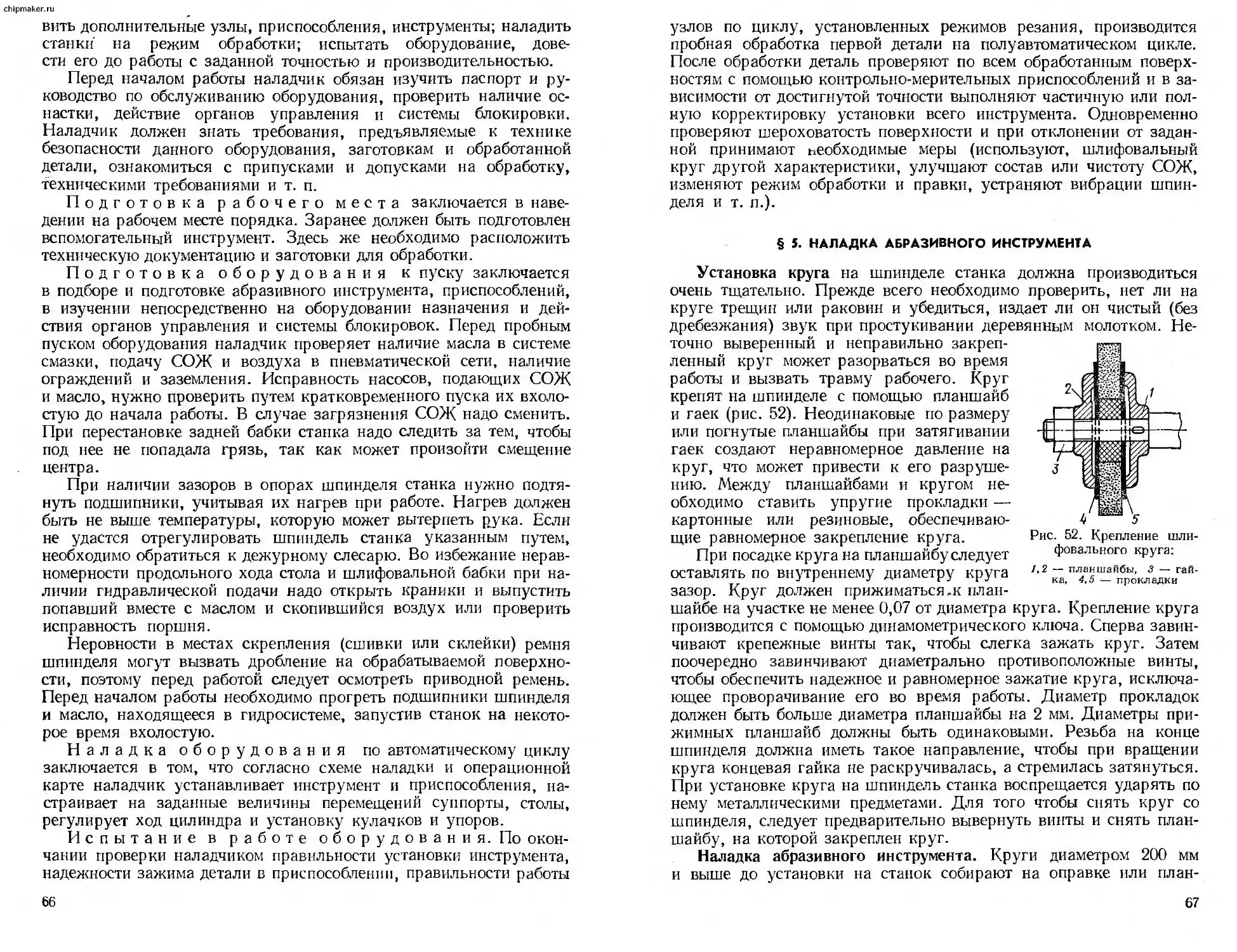

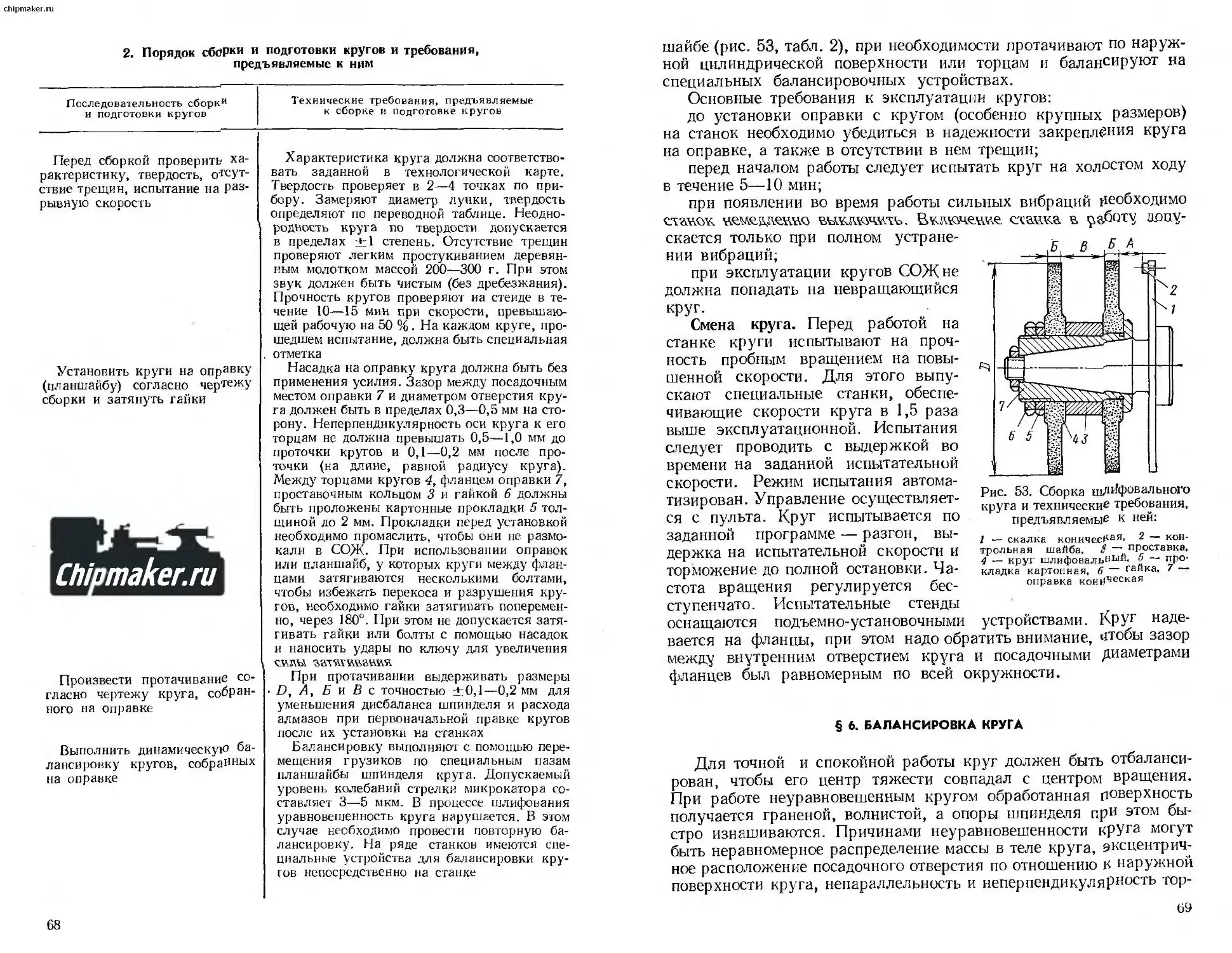

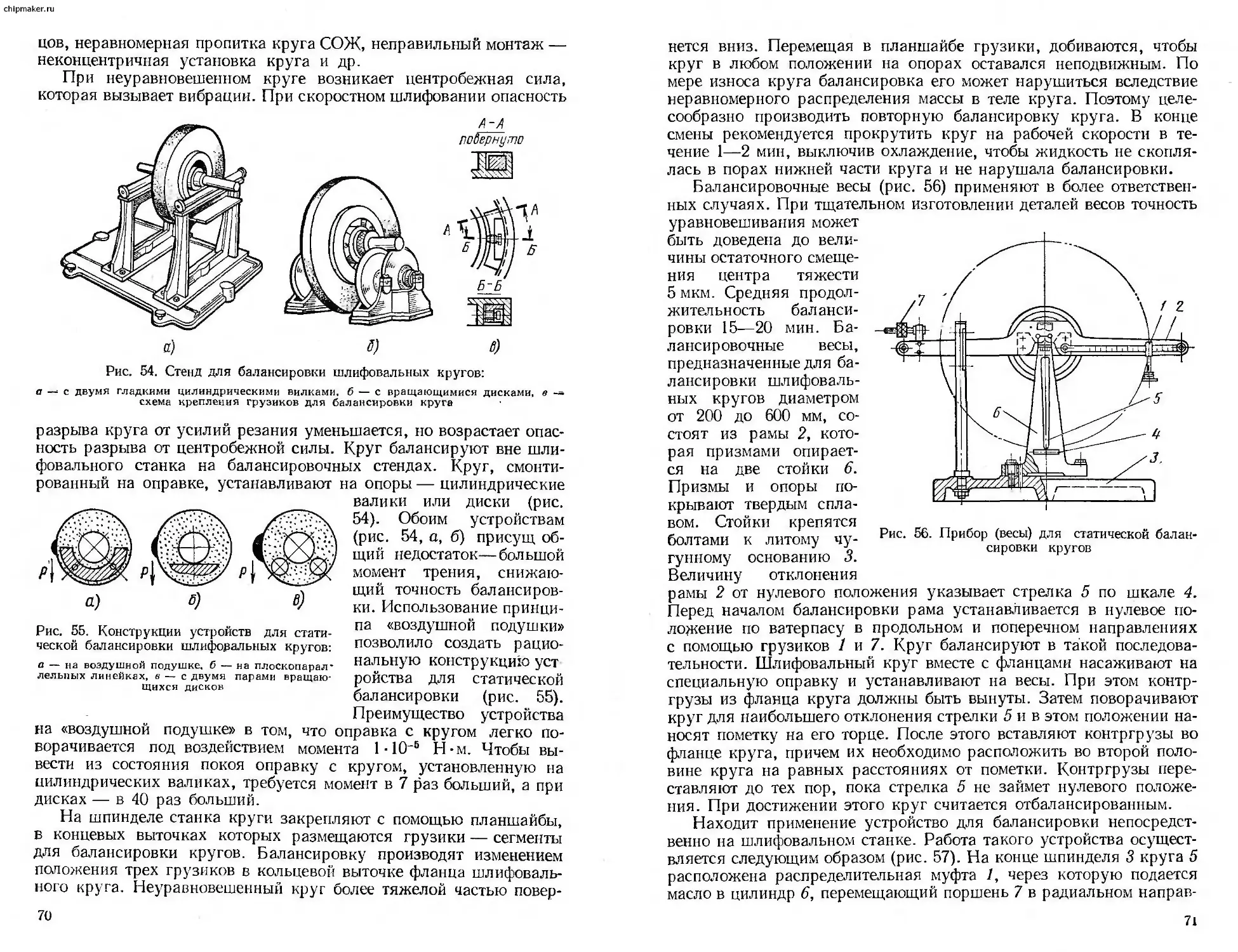

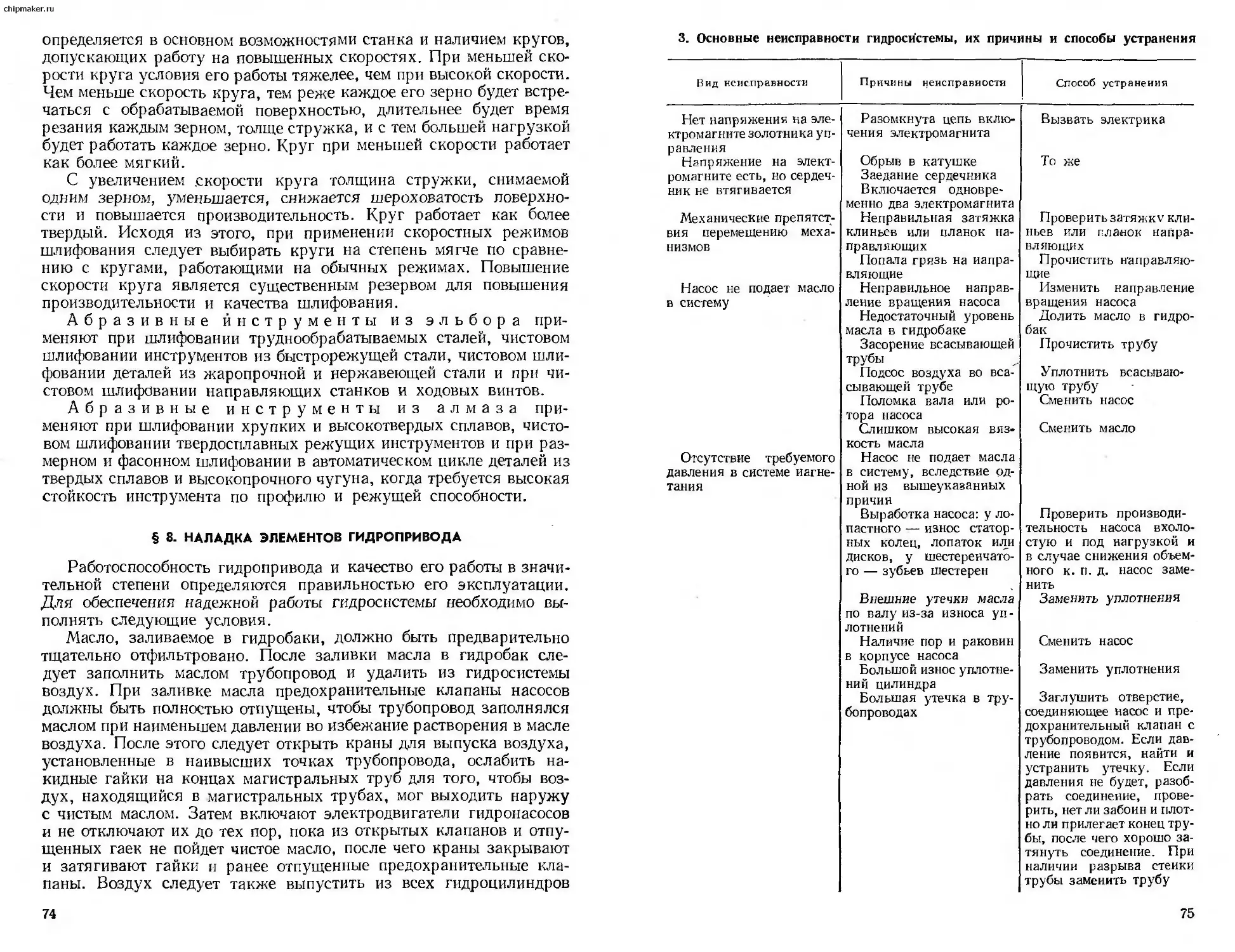

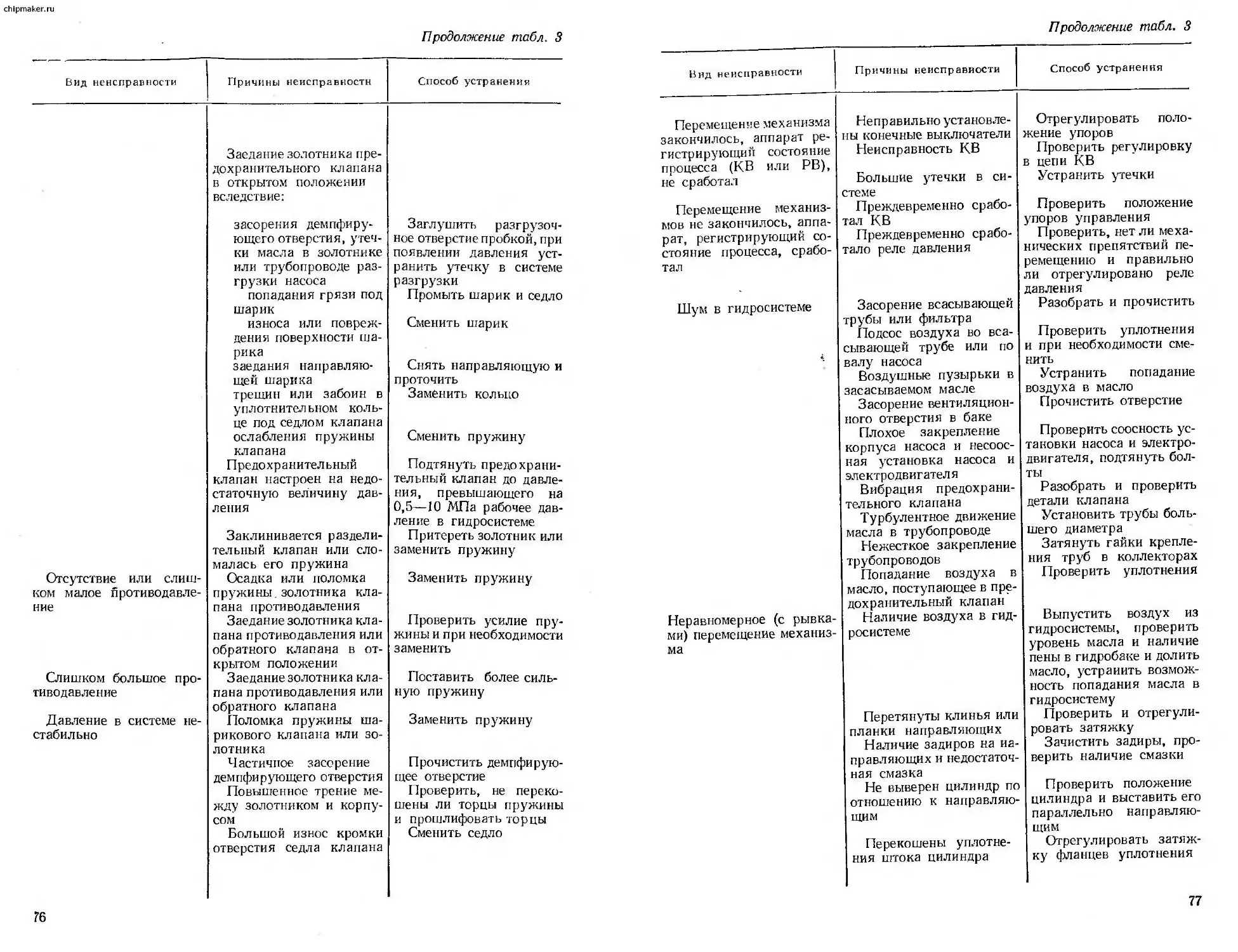

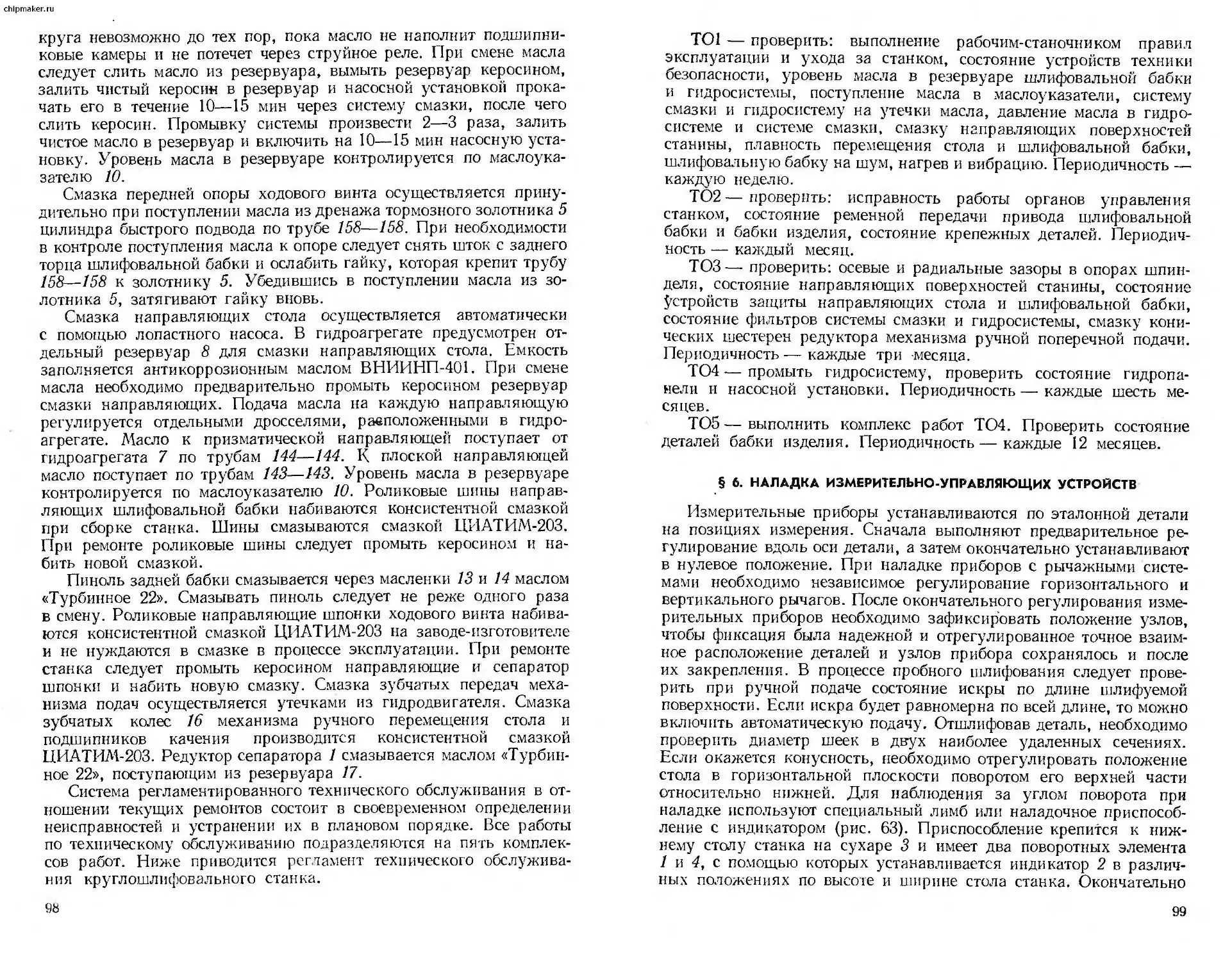

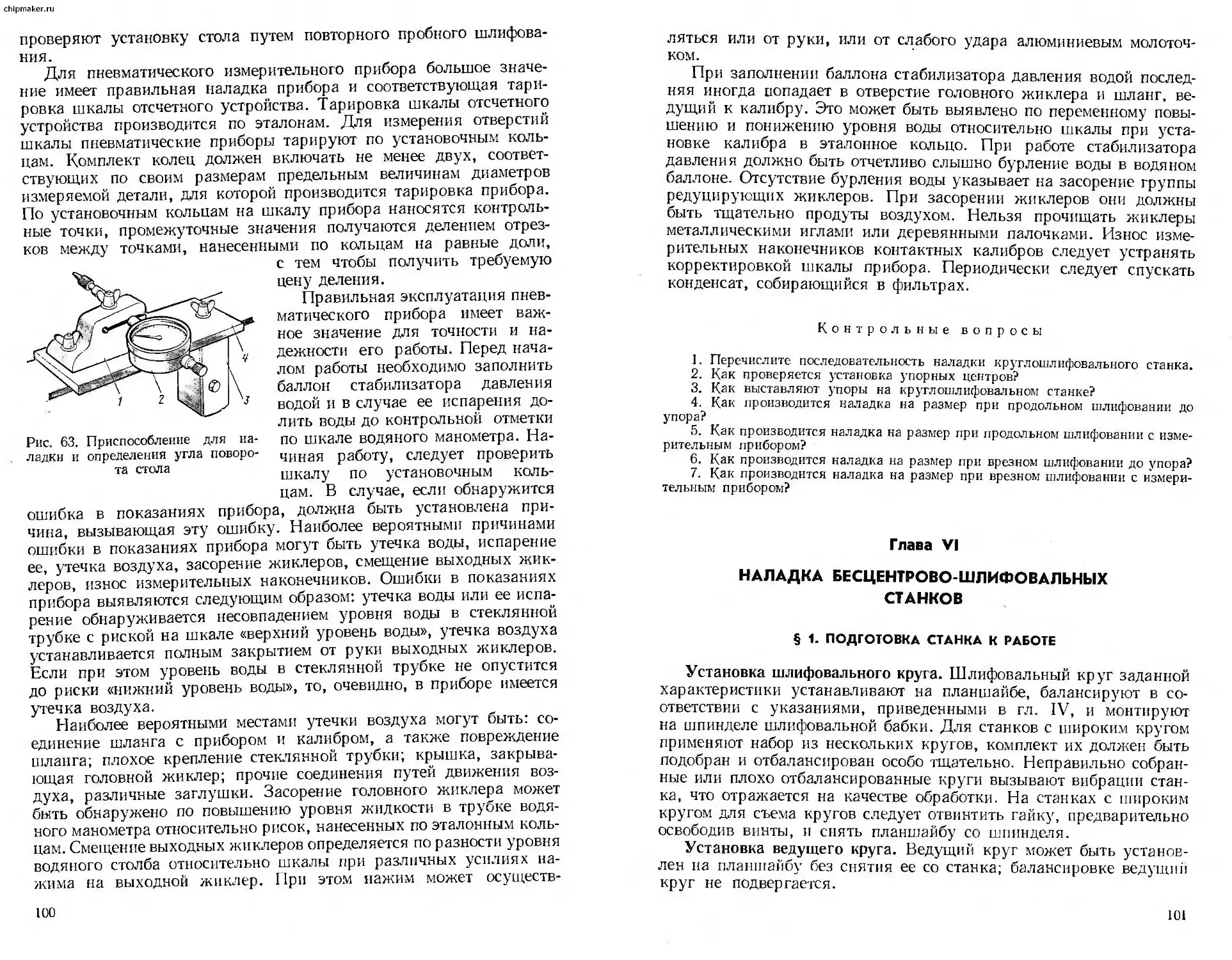

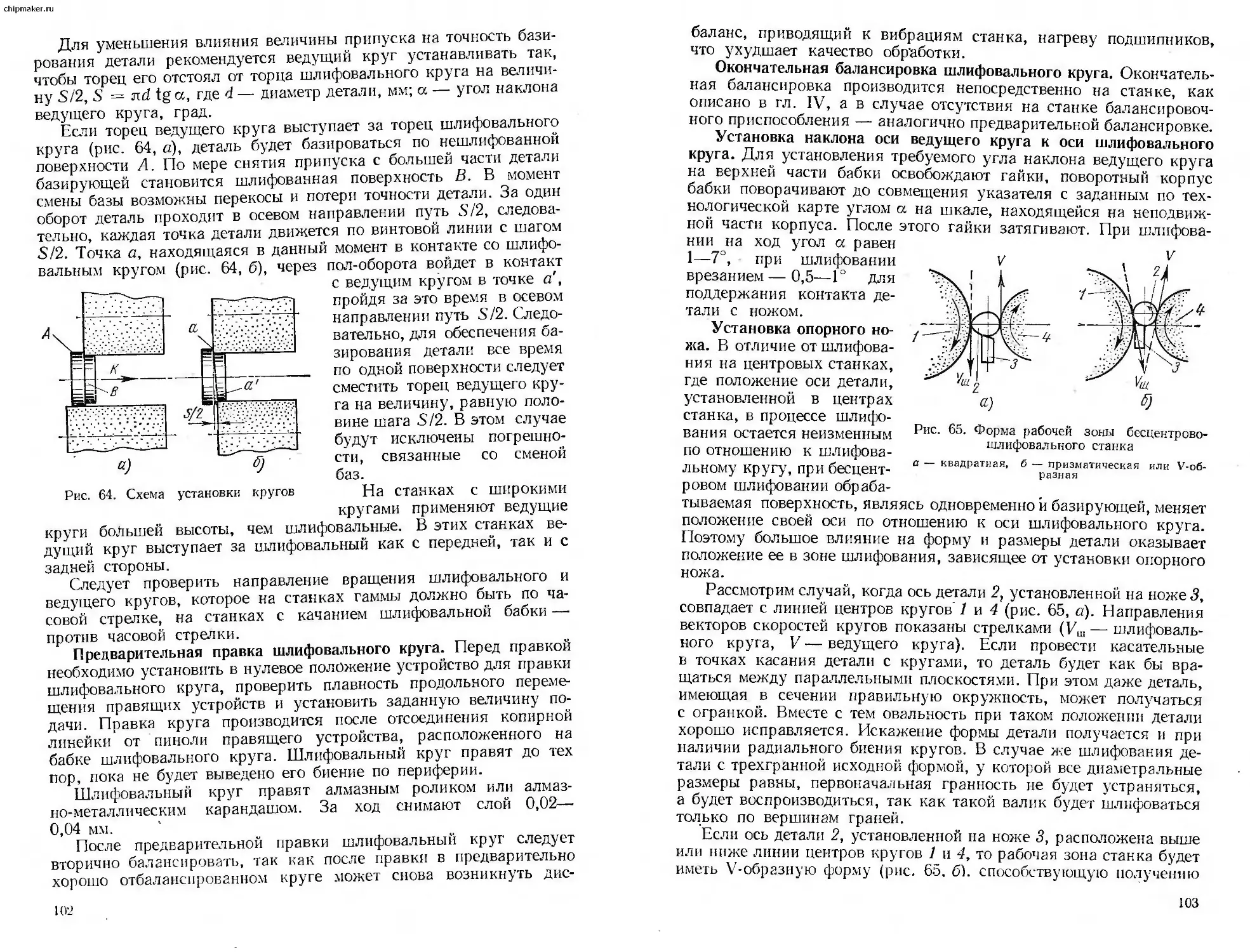

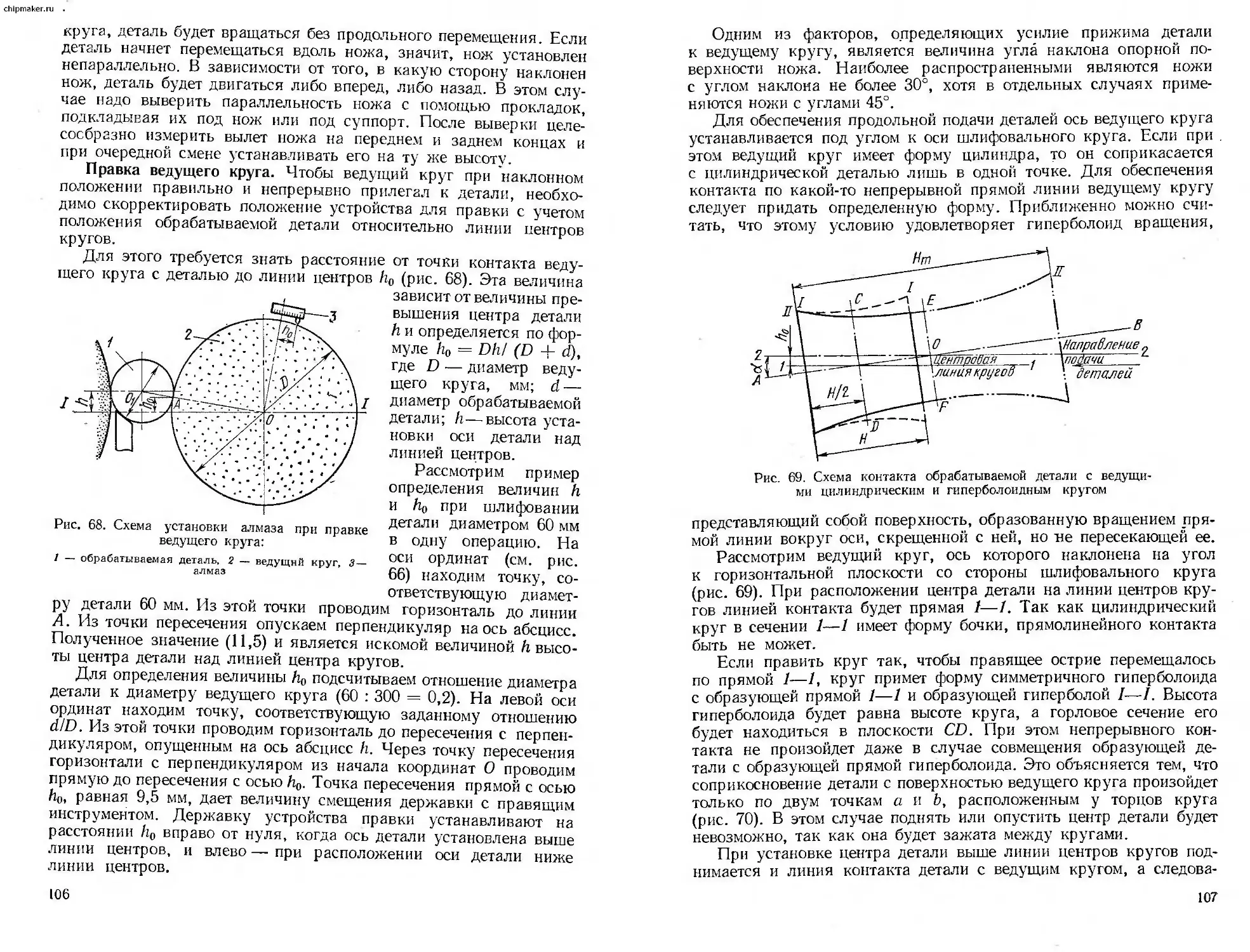

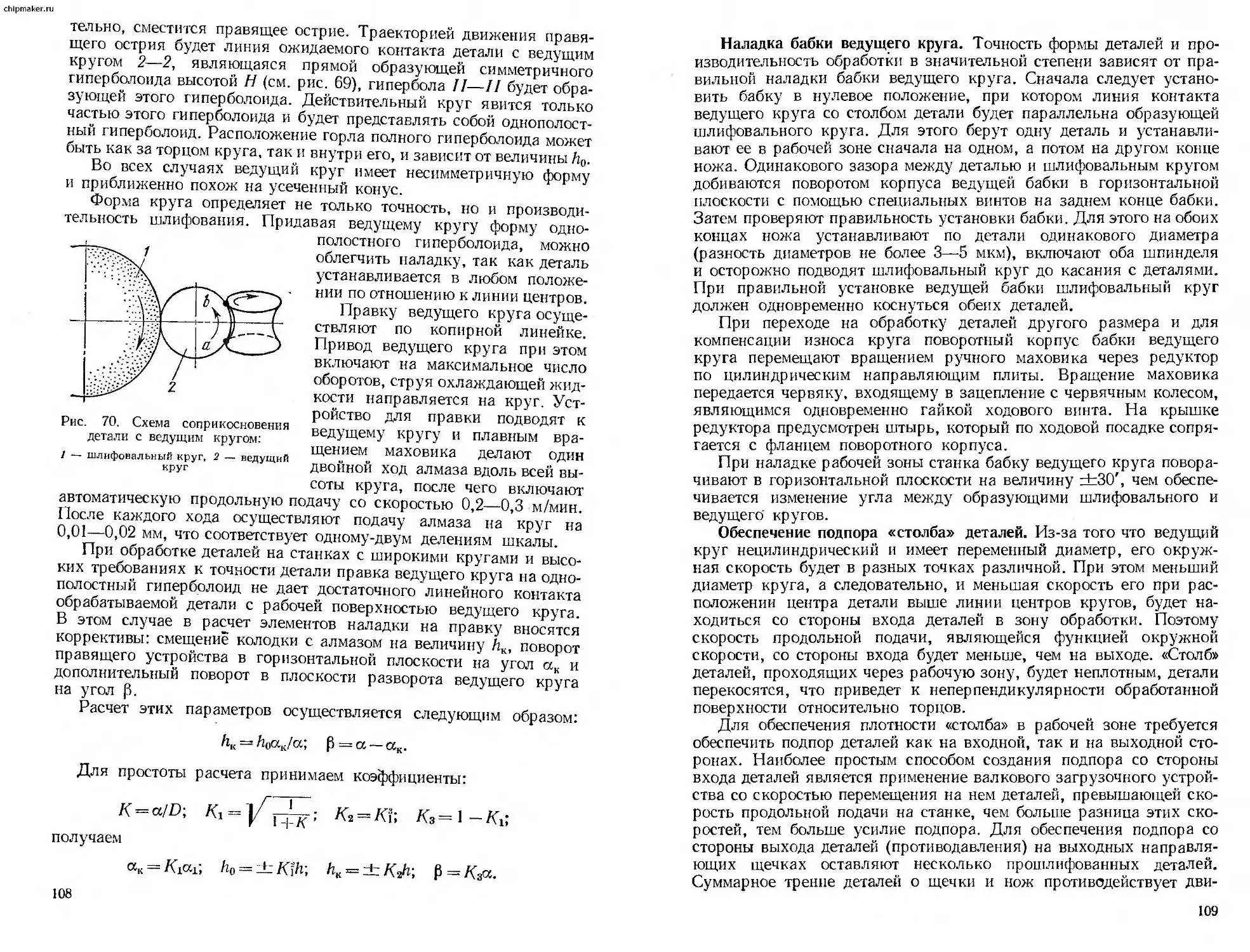

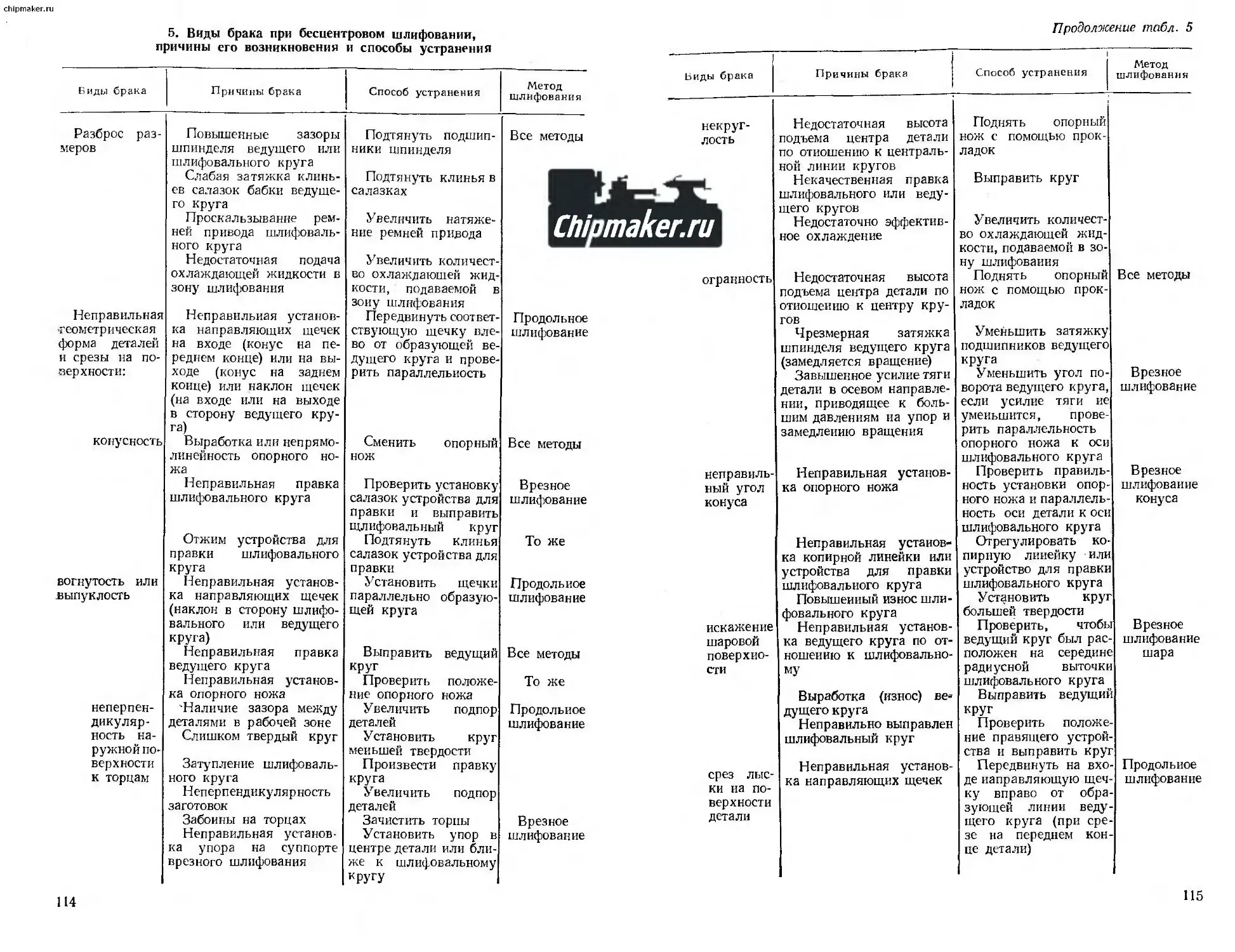

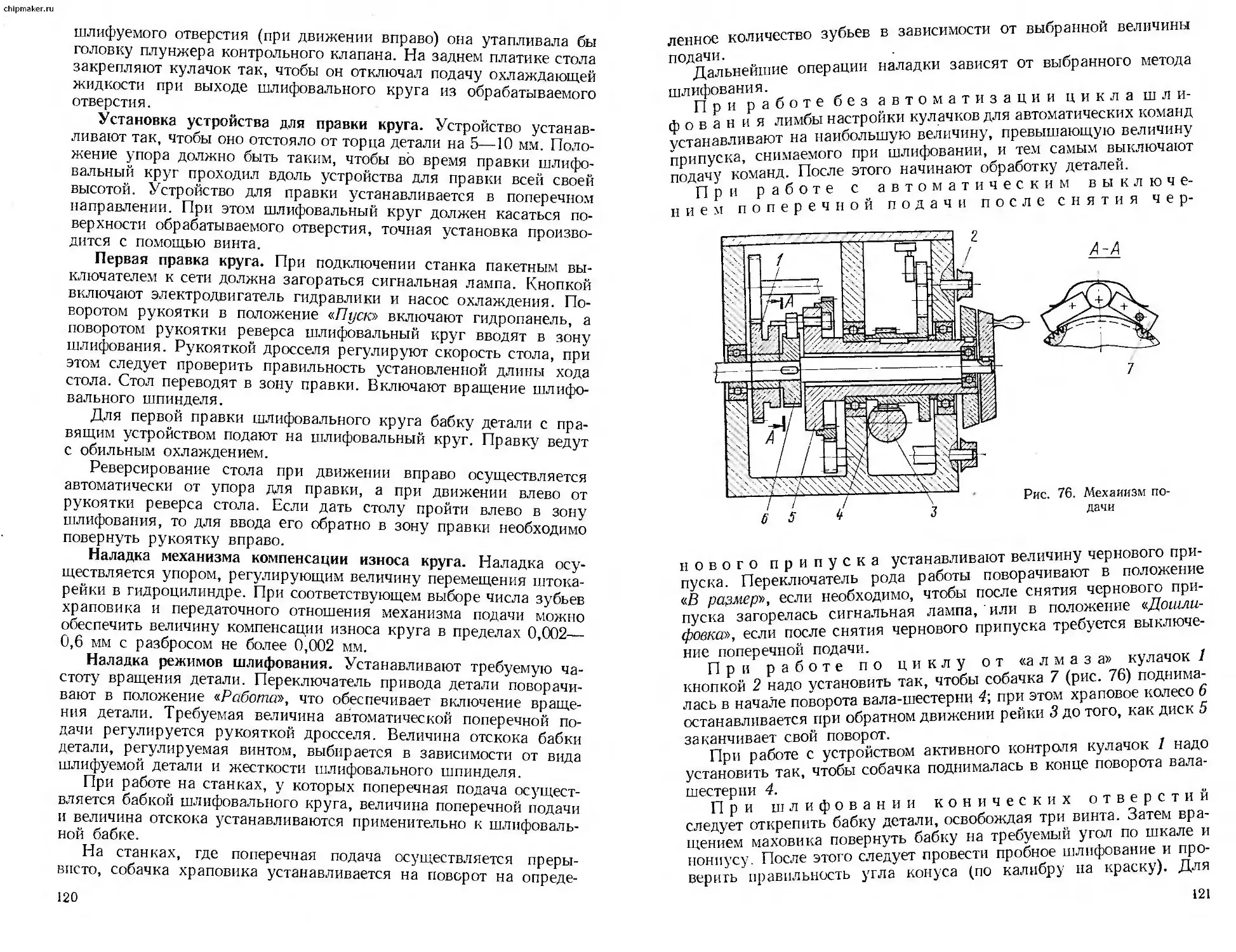

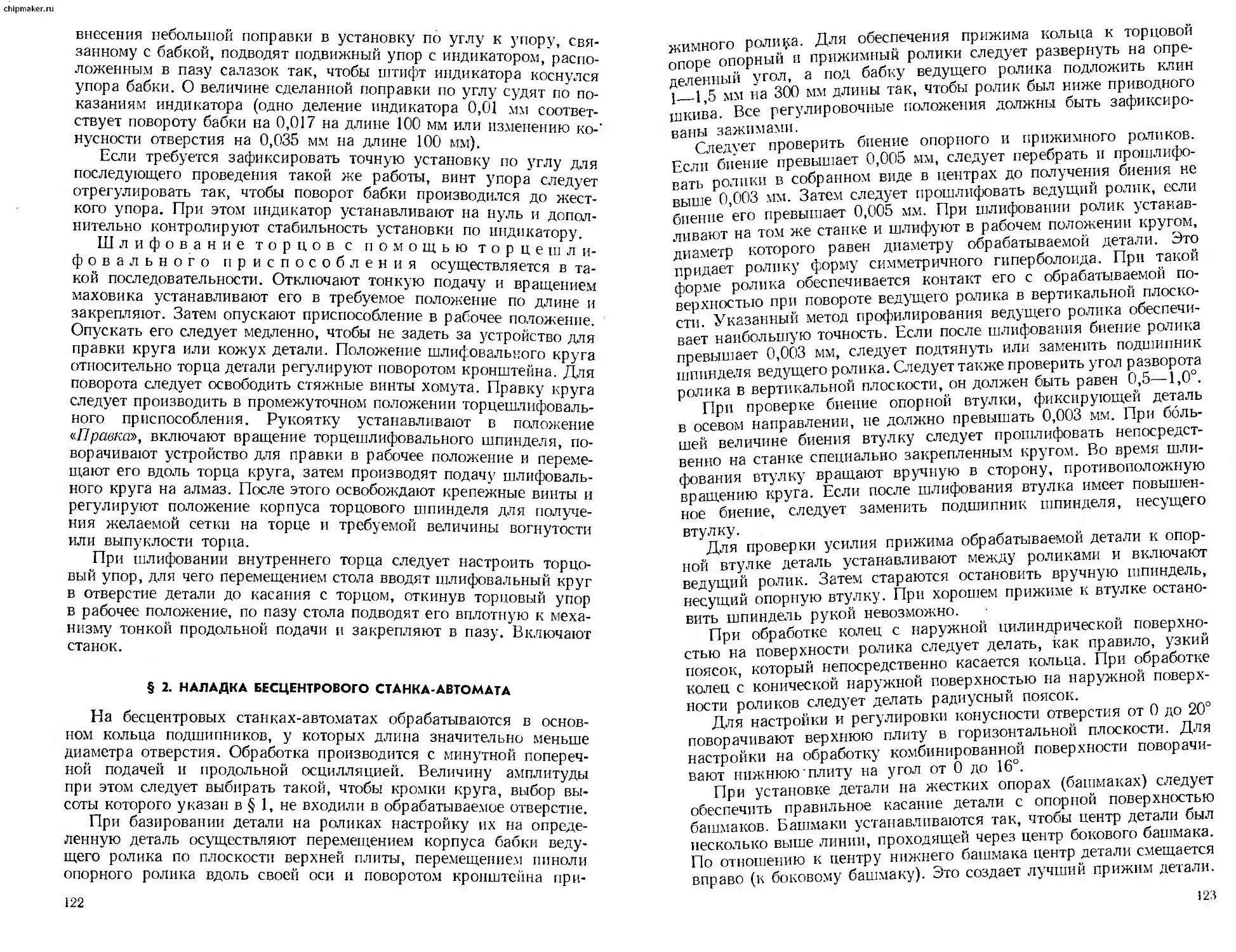

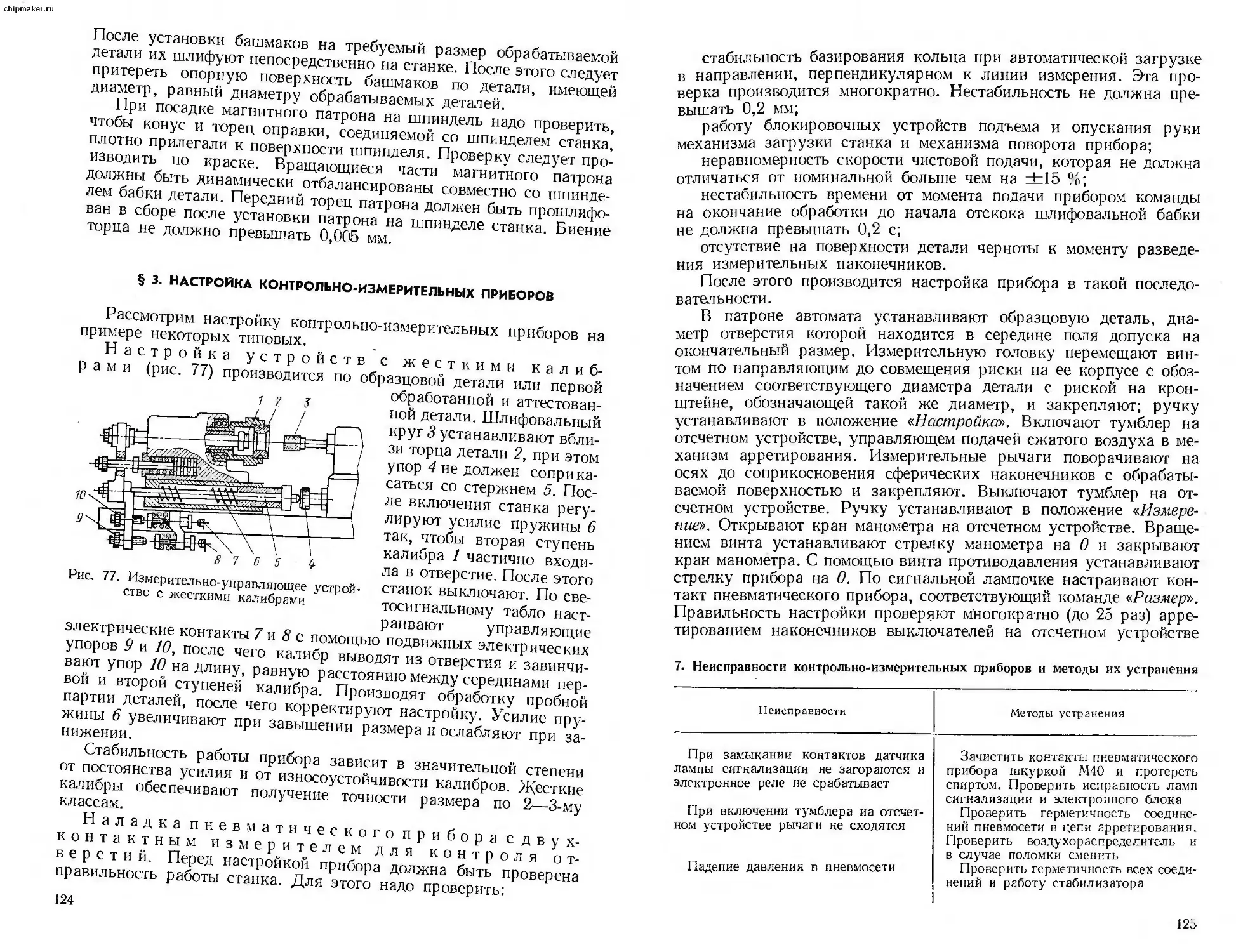

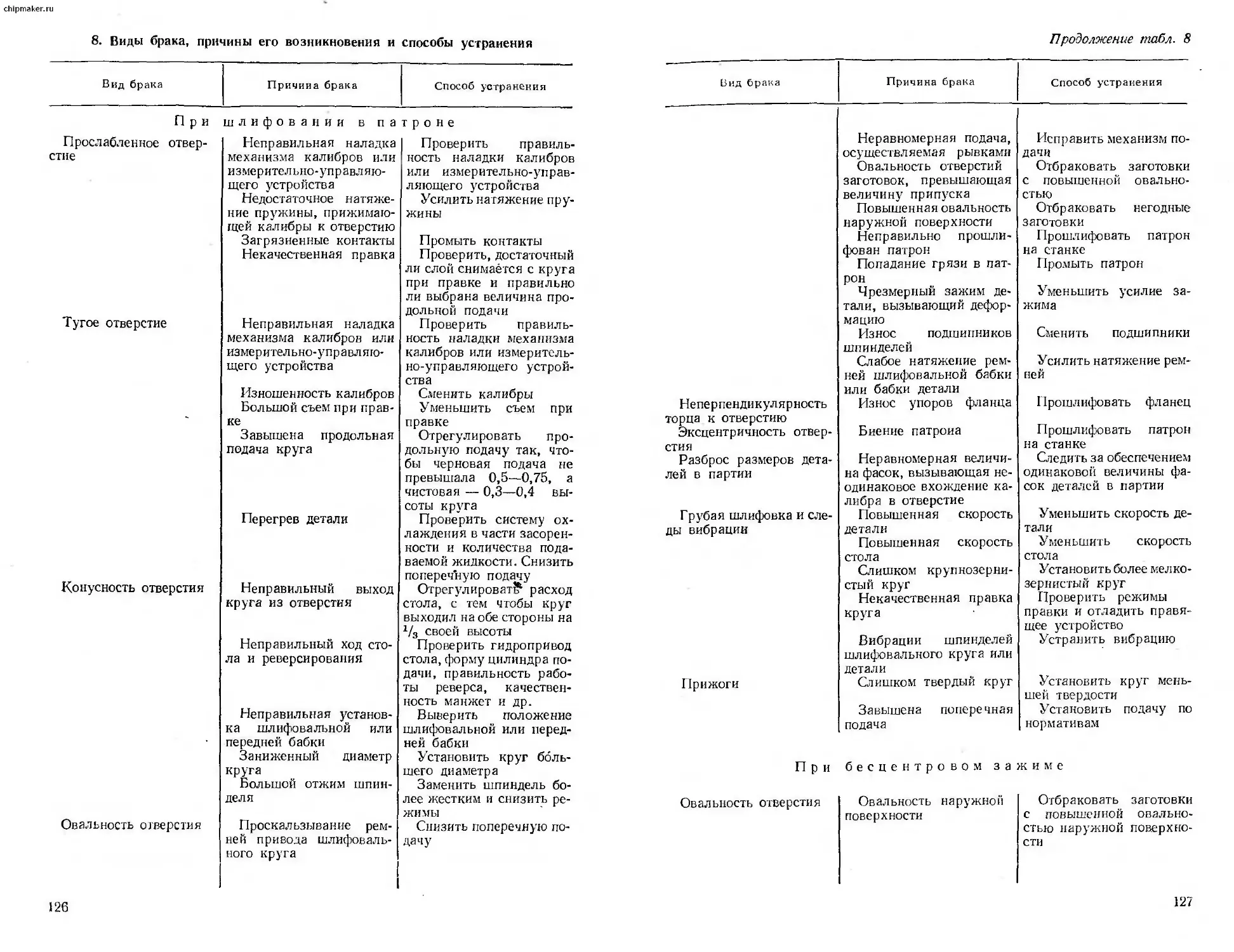

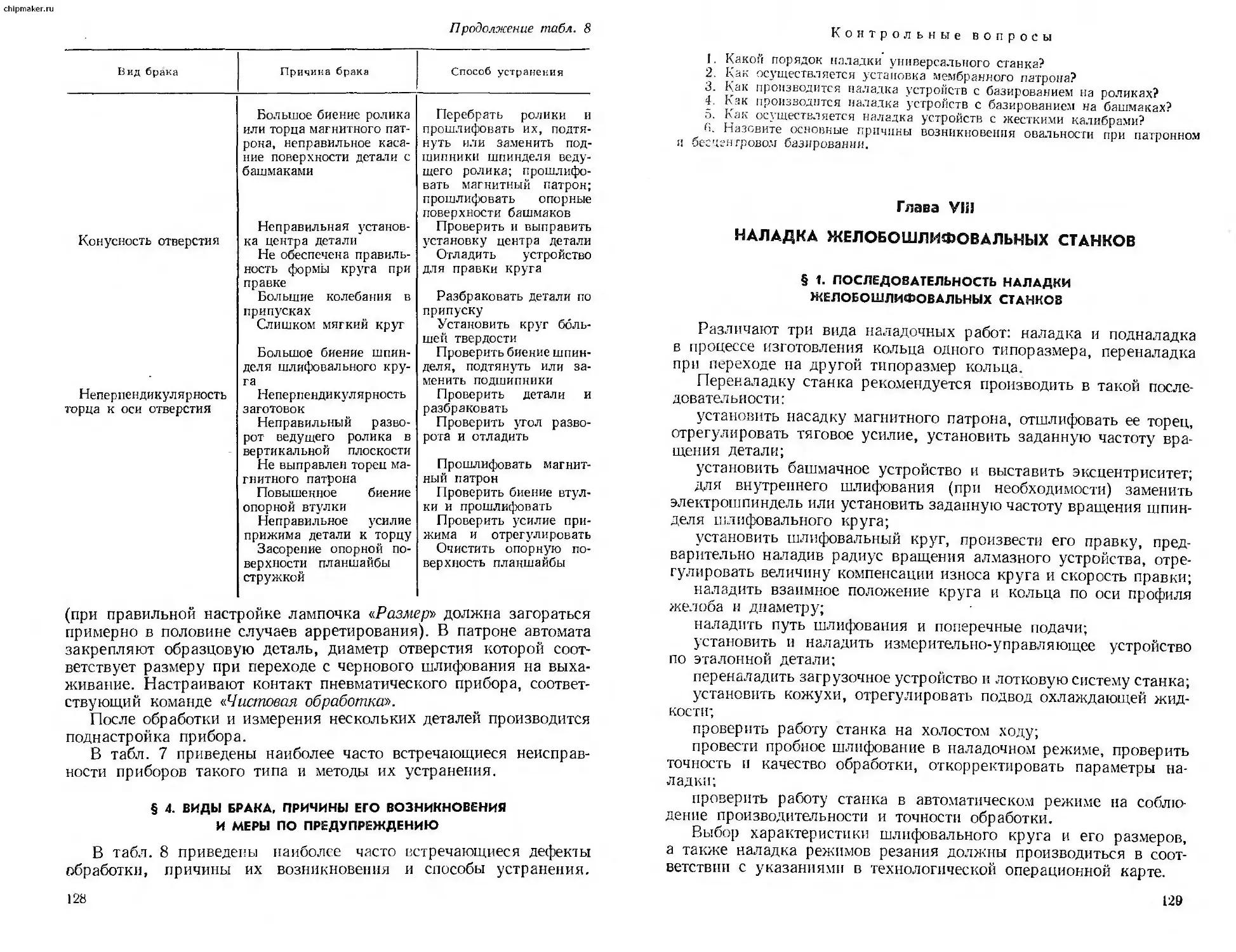

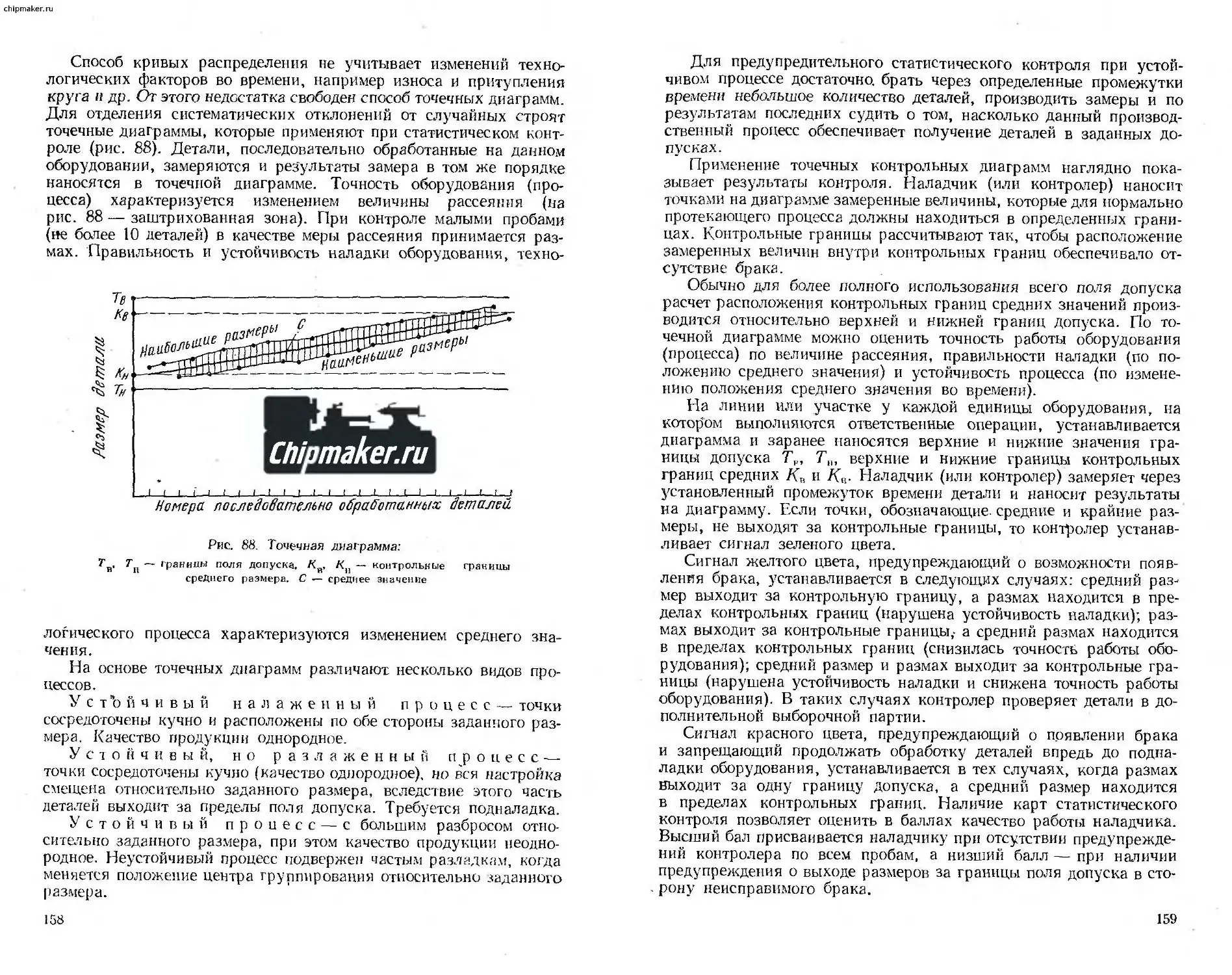

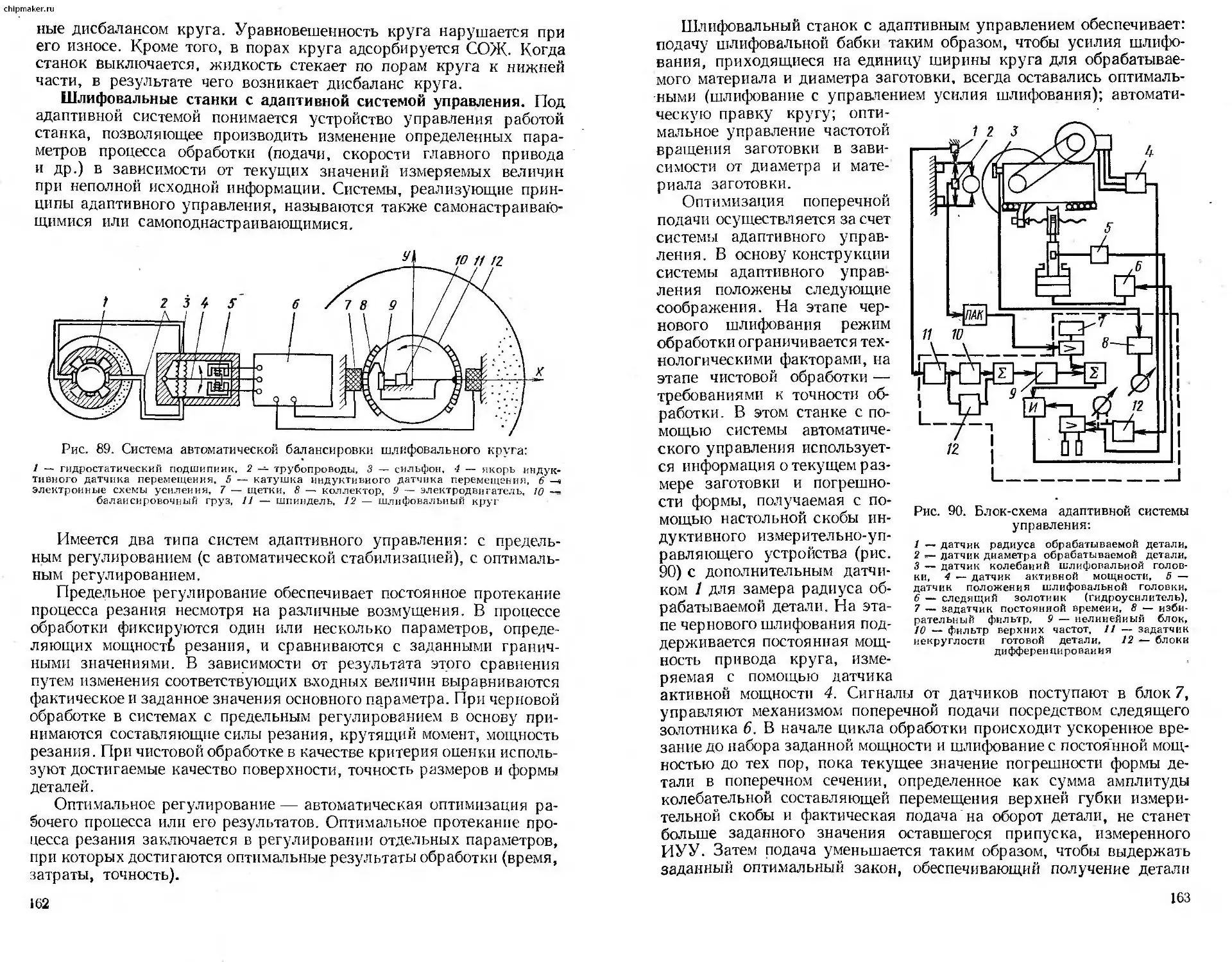

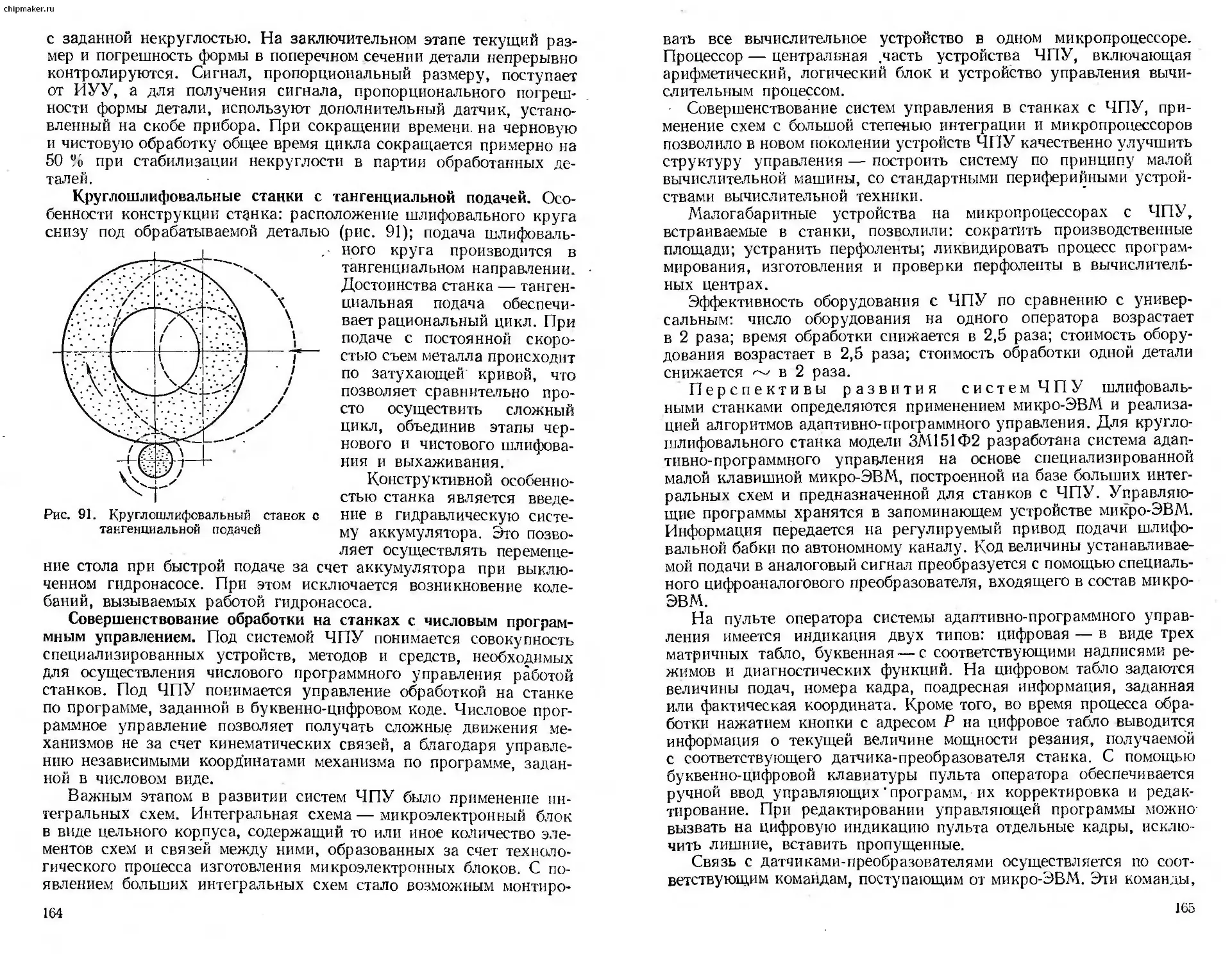

расположен на скользящей шпонке на ведомом валу 7. Между