Автор: Кондаков А.И.

Теги: организация производственного процесса производственное планирование управление качеством проектирование изготовление деталей

ISBN: 5-7038-2260-2

Год: 2003

Текст

Московский государственный технический университет

им. Н.Э. Баумана

А.И. Кондаков, Ю.А. Островский

РАЗРАБОТКА МАРШРУТНЫХ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Методические указания

для курсового и дипломного проектирования

Москва

Издательство МГТУ им. Н.Э. Баумана

2003

УДК 658.512.4

ББК 30.2

К64

Рецензент В. Г. Грановский

Кондаков А.И., Островский Ю.А.

Разработка маршрутных технологических процессов

изготовления деталей: Методические указания для курсо-

вого и дипломного проектирования. — М.: Изд-во МГТУ

им. Н.Э. Баумана, 2003. — 50 с.

ISBN 5-7038-2260-2

Рассмотрены основные этапы практической разработки

маршрутных технологических процессов изготовления деталей

машин.

Для студентов IV-VI курсов машиностроительных специ-

альностей, выполняющих курсовое и дипломное проектирова-

ние по технологии машиностроения.

Табл. 6. Ил. 10. Библиогр. 6 назв.

УДК 658.512.4

ББК 30.2

Александр Иванович Кондаков

Юрий Андреевич Островский

Разработка маршрутных технологических процессов

изготовления деталей

Редактор О.М. Королева

Корректор Л. И. Малютина

Подписано в печать 30.01.03. Формат 60x84/16. Бумага офсетная.

Печ. л. 3,25. Усл. печ. л. 2,91. Уч.-изд. л. 2,75. Тираж 50 экз.

Заказ № 19

Издательство МГТУ им. Н.Э. Баумана.

105005, Москва, 2-я Бауманская, 5.

ISBN 5-7038-2260-2

© МГТУ им. Н.Э. Баумана, 2003

1. ОБЩАЯ МЕТОДИКА РАЗРАБОТКИ МАРШРУТНЫХ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ

ДЕТАЛЕЙ

Любое изделие машиностроения изготовляют на основе

предварительно разработанного единичного технологического

процесса — процесса изготовления изделия одного наименова-

ния, типоразмера и исполнения независимо от производства

(ГОСТ 3.1109-82).

Предусмотрены (ГОСТ3.1109—82) три вида описаний еди-

ничных технологических процессов:

1) маршрутное;

2) операционное;

3) маршрутно-операционное.

Маршрутное описание технологического процесса — сокра-

щенное описание всех технологических операций в маршрутной

карте в последовательности их выполнения без указания перехо-

дов и технологических режимов (ГОСТ 3.1109—82). Оно является

основным в единичном и мелкосерийном производствах и со-

проводительным (дополнительным) в других типах производства.

Внимание! Недопустимо использовать термины «маршрутное

описание технологического процесса» и «технологический мар-

шрут» как синонимы. По ГОСТ 14.004—83 технологический

маршрут - последовательность прохождения заготовки или сбо-

рочной единицы по цехам и производственным участкам пред-

приятия при выполнении технологического процесса изготовле-

ния.

Проектирование любого технологического процесса начина-

ется с разработки его маршрутного описания, часто называе-

мого маршрутным технологическим процессом (МТП).

Исходные данные для разработки МТП изготовления детали:

рабочие чертежи детали и заготовки с техническими условиями;

тип производства; данные о составе и технологических возмож-

ностях средств технологического оснащения производственной

системы, в которой планируется изготовление детали.

Основными результатами разработки МТП изготовления

деталей, предусмотренными действующими стандартами

(ГОСТ 3.111-82, ГОСТ 3.1118-82 и др.), являются:

1) номер цеха, участка, рабочего места, где выполняется

операция;

3

2) номер операции, код, наименование операции;

3) код, наименование оборудования и информация по трудо-

затратам;

4) содержание операции и информация о применяемой при

ее выполнении технологической оснастке.

Результаты разработки МТП фиксируются в маршрутных

картах (МК), картах технологического процесса (КТП), картах

эскизов (КЭ) и другой технологической документации, преду-

смотренной стандартами [1].

Единичные технологические процессы (и соответствующие

МТП) изготовления деталей разрабатывают:

1) на основе типовых и групповых технологических процес-

сов (процессов-аналогов);

2) индивидуально для каждой детали, на основе ее кон-

кретных конструктивно-технологических параметров (формы,

размеров, требований к точности, качеству поверхностного

слоя и т. д.).

При использовании процессов-аналогов (например, типо-

вых) МТП разрабатывают в такой последовательности:

1) определяют принадлежность детали к соответствующему

классу машиностроительных деталей (например, по классифи-

катору ЕСКД);

2) находят для детали-представителя данного класса соответ-

ствующий (типовой) МТП;

3) сравнивают конструктивно-технологические параметры

детали, для которой необходимо разработать МТП, с парамет-

рами детали-представителя соответствующего класса;

4) вносят изменения в процесс-аналог, добавляя, исключая

или меняя местами технологические операции (при необходи-

мости).

Достоинства такого подхода — относительная простота раз-

работки МТП, а также преимущества, которые дает использо-

вание проверенных решений. К недостаткам следует отнести:

необходимость создания значительных библиотек процес-

сов-аналогов и организации эффективного поиска в них; труд-

ность однозначной классификации деталей; необходимость

внесения существенных изменений в процессы-аналоги (за-

трагивающих до 40...60 % их операций).

В практической деятельности единичные МТП чаще разра-

батывают индивидуально для каждой детали на основе ее кон-

структивно-технологических параметров и типа производства.

4

Технологический процесс изготовления детали состоит из

отдельных операций, выполняемых в определенной (заданной)

последовательности. Операции, входящие в процесс, могут быть

условно разделены по его этапам, например по достигаемой

точности (квалитету) размеров большинства формируемых на

данном этапе поверхностей (табл. 1).

Таблица 1

Характеристика и задачи этапов технологического процесса

Наименование этапа Точность размеров Технологические задачи

Заготовительный 1Т> 14 Обеспечение качества исходной заготовки

Черновой 12 < 1Т< 14 1. Обработка базовых поверхностей 2. Предварительное формообразование основных поверхностей

Получистовой 9<1Т< 11 Формообразование основных и второсте- пенных поверхностей

Чистовой 7 < 1Т< 9 1. Обеспечение точности размеров, фор- мы, взаимного расположения поверхно- стей 2. Формирование поверхностного слоя детали

Отделочный 1Т<7 Достижение заданных показателей качест- ва детали (в комплексе)

Примечание. Заготовительный этап часто выполняется по самостоятельному

технологическому процессу, в зависимости от вида и способа изготовления за-

готовки. В МТП изготовления детали заготовительный этап обычно включают

в сокращенной форме, при выполнении проектов его определяют по указаниям

руководителя проекта.

Значения многих показателей качества деталей (отклонения

размеров, формы, взаимного расположения поверхностей, па-

раметров шероховатости и волнистости поверхностей и др.) в

ходе технологического процесса «ступенчато» уменьшаются до

значений, соответствующих заданным допускам. Изменение

указанных величин в ходе технологического процесса можно

условно считать монотонным, если последний не включает опе-

раций термической (химико-термической) обработки. Если же

технологический процесс включает такие операции, то после их

выполнения обычно происходит скачкообразное увеличение

значений указанных показателей качества, иногда до уровня,

соответствующего исходной заготовке. При этом значения ха-

рактеристик свойств материала могут также скачкообразно

5

измениться (увеличиться или уменьшиться) в зависимости от

назначения и содержания выполненной операции химико-

термической обработки.

Операция химико-термической обработки разделяет процесс

изготовления детали на этапы «до ее выполнения» и «после ее

выполнения». Каждый из этих этапов может рассматриваться

как самостоятельный технологический процесс, в котором из-

менения значений показателей качества происходят монотонно.

Технологический процесс может включать несколько операций

различной термической обработки, но все сказанное выше

справедливо и в этом случае.

Определение содержания и места термической обработки в

сквозном процессе изготовления детали с оценкой возможного

влияния этих операций на выполнение указанного процесса яв-

ляется одной из наиболее сложных задач, решаемых при разра-

ботке МТП.

Разработка МТП — процесс формирования сложного, труд-

ноформализуемого проектного технологического решения,

включающий основные этапы [2, 3]:

1) определение маршрутов обработки основных поверхно-

стей заготовки;

2) выбор технологических баз и схем установки заготовки

при обработке;

3) определение содержания и последовательности выполне-

ния технологических операций;

4) определение типов применяемого оборудования и оснастки.

Эти этапы находятся в теснейшей взаимосвязи и некоторые

из них выделены условно. Так, предварительное определение

типов оборудования в принципе может быть проверено до оп-

ределения содержания и последовательности операций.

Наиболее рациональна разработка МТП за несколько после-

довательных итераций: вначале создается первичный вариант

МТП, который затем пересматривается (возможно, несколько

раз), уточняется и дополняется. Любое из принятых решений на

любом этапе формирования МТП не может рассматриваться как

окончательное. Разработчик должен быть готов в любой момент

к отказу от уже принятых решений и возврату на более ранние

этапы формирования МТП.

Внимание! Не следует стремиться к созданию единственного

и не пересматриваемого в дальнейшем МТП. Даже опытный

технолог не может сразу разработать МТП, полностью удовле-

творяющий поставленным требованиям.

6

2. ОПРЕДЕЛЕНИЕ МАРШРУТОВ ОБРАБОТКИ ОСНОВНЫХ

ПОВЕРХНОСТЕЙ ЗАГОТОВКИ

Изготовляемая деталь — комплекс взаимосвязанных поверх-

ностей. Основными считают те поверхности, качество изготов-

ления которых в наибольшей степени влияет на эксплуатацион-

ные свойства детали. Для большинства изделий машиностроения

— это поверхности, для которых квалитет выдерживаемого раз-

мера менее 9—10, а параметр шероховатости менее Ra 2,5. Такое

определение не является исчерпывающим. В частности, у пло-

скостных деталей, например класса «планки», эксплуатационные

свойства обусловливаются взаимным расположением (парал-

лельностью) противолежащих плоскостей, допуск расстояния

между которыми может быть задан по 12-му квалитету (А 12), а

допуск плоскостности — соответствовать 8-й или даже 6-й сте-

пени точности по ГОСТ 24643—81. Общим для основных по-

верхностей является то, что при изготовлении они должны быть

подвергнуты многократному технологическому воздействию.

Ряд операций обработки (или технологических переходов),

необходимых для изготовления указанных поверхностей детали

и расположенных в порядке повышения точности, образуют

маршруты обработки основных поверхностей заготовки.

Внимание! Некоторые поверхности детали (в силу невысоких

требований к их качеству) могут быть изготовлены в результате

однократной обработки. Маршруты обработки, включающие

одну операцию (переход), обычно не составляют.

В каждой операции (переходе) рассматриваемого маршрута

используют определенный технологический метод. Целью при-

менения любого технологического метода является достижение

желаемого множества значений показателей качества обрабо-

танной поверхности заготовки (результата), например, квалитета

точности (77) и параметра шероховатости (Ra):

(1Ттт)р < 77) < (77^ах)Р; (1)

(/?^min)p — -^з — (^^тах)р,

где (77"mjn)p, (7Гтах)р — границы диапазона значений IT в резуль-

тате применения технологического метода; (A6tmin)p, (7tamax)p —

границы диапазона значений Ra в результате применения техно-

логического метода; 77з, Ra3 — заданные значения IT и Ra.

Результат применения любого технологического метода мо-

жет быть достигнут лишь при выполнении необходимых усло-

7

вии его реализации, в частности, если исходные значения пока-

зателей качества заготовки находятся в определенных границах:

(^min)y^ ZTH<(77max)y;

(J?<7min)y—(^^тах)у? (2)

где (ZTmin)y, (/Гтах)у — границы диапазона значений IT, при

которых технологический метод может быть реализован;

(^amin)y> (&*max)y~ границы диапазона значений Ra, при кото-

рых технологический метод может быть реализован; 77и, Ra^ —

исходные значения IT и Ra.

Технологический метод может быть выбран для применения

при одновременном выполнении условий (1) и (2). Если соблю-

дены условия реализации метода, то он обеспечивает ожидае-

мые результаты.

Маршрут обработки основной поверхности включает все опе-

рации (переходы) ее изготовления начиная от заготовки и до го-

товой поверхности детали. Целесообразно строить такие маршру-

ты с конца, «двигаясь» от готовой поверхности к заготовке,

используя сведения о типовых маршрутах обработки поверхно-

стей и о технологических возможностях методов обработки [5, 6].

Условия производственной реализации каждого технологи-

ческого метода варьируются исключительно широко. Так, на-

пример, любой из методов фрезерования может выполняться

на станках разных групп и типов (вертикально-фрезерных,

горизонтально-фрезерных, карусельно-фрезерных, продольно-

фрезерных и т. д.). Станки могут иметь разные классы точности

и находиться в разных состояниях по степени износа, следова-

тельно, жесткости соответствующих технологических систем

будут различны. Все это определяет широкий разброс значений

показателей качества, полученных при применении метода в

конкретных условиях.

На рассматриваемом этапе разработки МТП технолог не

располагает конкретными данными об условиях реализации

каждого технологического метода и поэтому часто пользуется

апробированными усредненными значениями показателей каче-

ства, достигаемыми в обобщенных (неконкретизированных) ус-

ловиях его применения. Такие значения получают в результате

обобщения и математической обработки справочного и экспе-

риментального материала (см. приложение 2). Неточности в

оценке значений показателей качества при пользовании подоб-

ными таблицами неизбежны, однако не имеют большого зна-

чения, так как для разработки МТП на данном уровне важно

8

лишь правильное определение совокупности выбранных мето-

дов и последовательности их применения.

При построении маршрутов обработки поверхностей часто

оперируют не множествами, а конкретными значениями показа-

телей качества как для условий, так и для результатов. В этом

случае целесообразно использование средних значений элементов

множеств. Возможно согласованное применение значений пока-

зателей, соответствующих границам множеств условий и результа-

тов: при выборе минимальных значений маршрут будет «оптими-

стическим», а при выборе максимальных — «пессимистическим».

Некоторые технологические методы альтернативны: множе-

ства условий и результатов их реализации в значительной мере

совпадают. Альтернативность методов вызывает альтернатив-

ность (вариантность) построенных на их основе маршрутов об-

работки поверхностей.

Пример. Составить маршрут обработки наружной цилиндри-

ческой поверхности 06ОЛ7, Ra 0,63. Исходная заготовка — горя-

чекатаный прокат, 7714, №80.

Используя данные приложения 2, определяем, что требуемая

точность размера и значение параметра шероховатости могут

быть достигнуты с помощью тонкого точения или окончатель-

ного шлифования. Тонкому точению должны предшествовать

точение чистовое, получистовое черное. Окончательное шлифо-

вание требует выполнения шлифования предварительного, ко-

торое может быть проведено после точения чистового и т. д.

Возможны два варианта маршрута обработки.

Вариант А:

1. Заготовка 7714

2. Точение черновое IT 12 - 13 Ra 12,5 - Ra 36

3. Точение получистовое IT И - 12 Ra 3,2 - Ra 12,5

4. Точение чистовое 778 - 9 Ra 1,4 — Ra 4,6

5. Точение тонкое Вариант Б: IT 6 - 7 Ra 0,32 - Ra 1,0

1. Заготовка IT 14 7?^80

2. Точение черновое IT 12 - 13 Ra 12,5 - Ra 36

3. Точение получистовое 2711-12 Ra 3,2 - Ra 12,5

4. Точение чистовое /Г8 - 9 Ra 1,4 — Ra 4,6

5. Шлифование предварительное IT1 - 9 Ra 1,0 — Ra 2,5

6. Шлифование окончательное IT6 - 7 Ao 0,5- Ra 1,25

Число вариантов маршрута обработки поверхности может

быть большим (например, 10 — 20), его можно корректно

уменьшить:

9

а) применяя типовые маршруты;

б) обеспечивая возможность обработки данной поверхности

на оборудовании одной группы (например, токарной);

в) ограничивая применение тех или иных методов из-за не-

достаточной жесткости заготовки;

г) обеспечивая возможность обработки данной поверхности

совместно с другими поверхностями;

д) учитывая различную стабильность технологических мето-

дов по обеспечению показателей качества, например точности

размера (растачивание отверстий более стабильно обеспечивает

точность диаметральных размеров, чем внутреннее шлифование,

развертывание отверстий превосходит по этому показателю рас-

тачивание резцом и т. д.);

е) стремясь обеспечить заданную производительность, что

ограничивает использование некоторых методов;

ж) ограничивая применение некоторых методов вследствие

предшествующей им термической обработки; например, пред-

шествующая закалка поверхности практически исключает лез-

вийную обработку.

Внимание! Проводить отбор вариантов маршрутов следует на

основе многостороннего анализа.

После сравнения и отбора вариантов маршрутов каждой ос-

новной поверхности ставится в соответствие, как минимум,

один вариант маршрута с конкретными значениями достигае-

мых показателей качества. Для рассматриваемого примера:

Наружная цилиндрическая поверхность 06ОА7 Ra 0,63

Заготовка IT 14 Rz 80

1. Точение черновое IT 12 7tal2,5

2. Точение получистовое IT II 7?«3,2

3. Точение чистовое IT 9 Ra2,5

4. Шлифование предварительное /7’8 Rai,25

5. Шлифование окончательное IT! RaQ,63

По возможности желательно сохранять небольшое число

альтернативных вариантов маршрутов, решение об использова-

нии которых будет принято на последующих этапах формирова-

ния маршрута изготовления детали.

Для многих деталей точность взаимного расположения по-

верхностей имеет большее значение, чем точность размеров,

однако, в большинстве случаев учесть это при разработке мар-

шрутов обработки поверхностей весьма затруднительно.

10

3. ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ И СХЕМ УСТАНОВКИ

Заготовка детали должна занять и сохранять в течение всего

времени обработки определенное положение относительно де-

талей станка или приспособления. Для этого необходимо ис-

ключить возможность трех прямолинейных движений ее в на-

правлении выбранных координатных осей и трех вращательных

движений вокруг параллельных им осей (т. е. лишить заготовку

детали шести степеней свободы).

Для определения положения жесткой заготовки необходимо

наличие шести опорных точек. Для их размещения требуются

три поверхности (или заменяющие их три сочетания поверхно-

стей). В зависимости от формы и размеров заготовки эти точки

могут быть расположены на поверхности различно. На заготов-

ках деталей, имеющих форму прямоугольного параллелепипеда,

три опорные точки размещаются на поверхности, отличающей-

ся наибольшими размерами, две — на поверхности, отличаю-

щейся наибольшим протяжением, одна — на поверхности, отли-

чающейся наименьшими размерами (рис. 1).

Опорная база

Рис. 1. Схема к определению установочных баз заготовки

Поверхности (или заменяющие их сочетания поверхностей),

относительно которых определяется положение других поверх-

ностей заготовки детали, называют базирующими поверхностя-

ми, или базами.

Поверхность (или заменяющее ее сочетание поверхностей),

лишающую заготовку детали трех степеней свободы, называют

И

установочной базой, в качестве которой создается или выбира-

ется поверхность (или сочетание поверхностей) с наибольшими

размерами.

Поверхность (или заменяющее ее сочетание поверхностей),

лишающую заготовку детали двух степеней свободы, называют

направляющей базой, в качестве которой создается или выбира-

ется поверхность или сочетание поверхностей наибольшей про-

тяженности.

Поверхность (или заменяющее ее сочетание поверхностей),

лишающую заготовку детали одной степени свободы, называют

опорной базой, в качестве которой создается или выбирается

поверхность (или сочетание поверхностей) с наименьшими раз-

мерами.

Совокупность установочной, направляющей и опорной баз

определяет схему базирования заготовки. Каждая из баз контак-

тирует с установочными элементами приспособлений, рассмат-

риваемыми как жесткие опорные точки, лишающими заготовку

соответствующего числа степеней свободы.

Для обеспечения контакта между поверхностями детали и

опорными точками необходимо создать зажимные усилия (си-

ловые замыкания), которые рекомендуется располагать против

опорных точек.

Схема базирования, направление и место приложения за-

жимных усилий образуют схему установки заготовки.

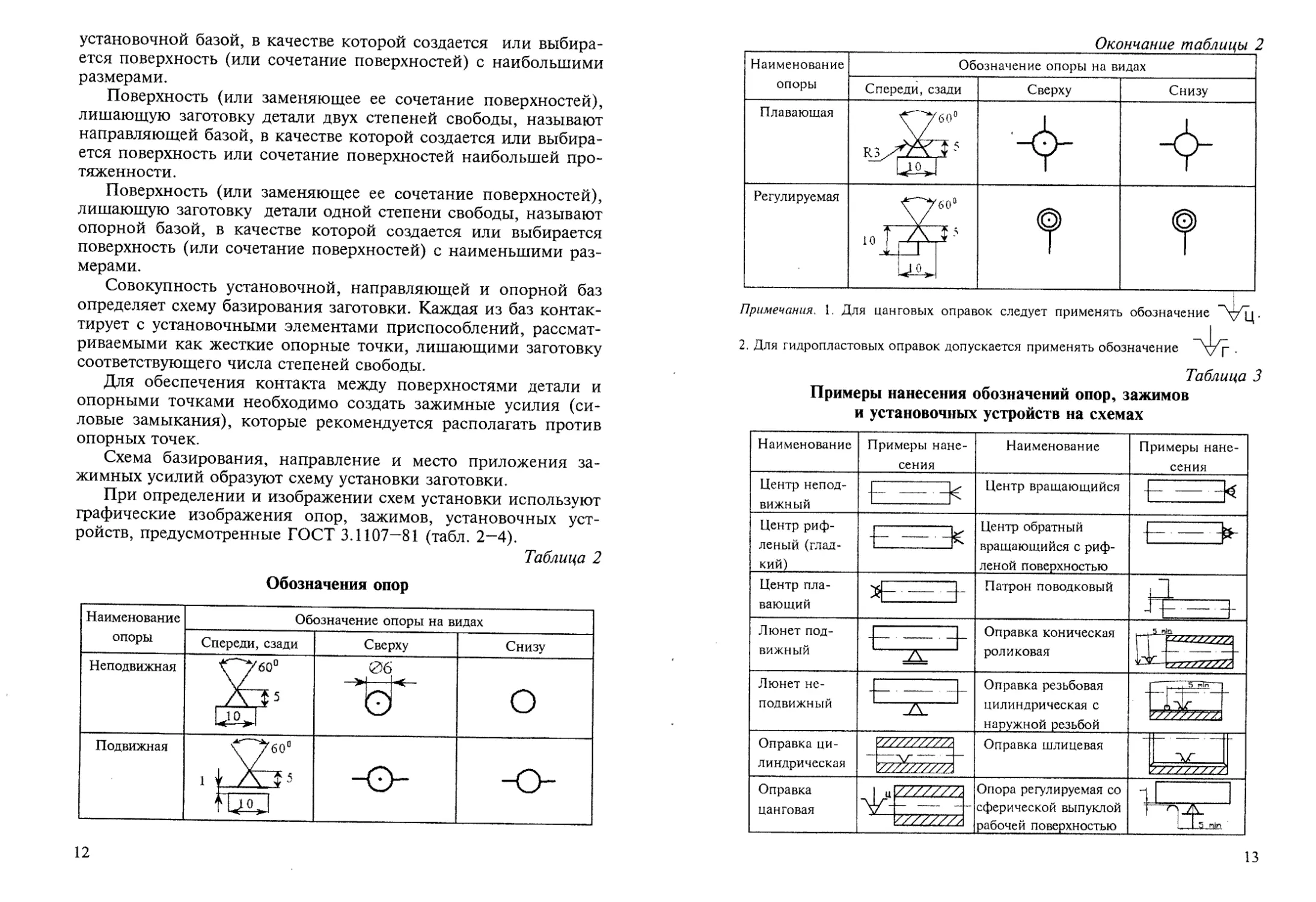

При определении и изображении схем установки используют

графические изображения опор, зажимов, установочных уст-

ройств, предусмотренные ГОСТ 3.1107—81 (табл. 2—4).

Таблица 2

Обозначения опор

Наименование опоры Обозначение опоры на видах

Спереди, сзади Сверху Снизу

Неподвижная Ж0 О О' 4 * о ил О 06 О

Подвижная С'у'бо0 1 f - А... 5

12

Окончание таблицы 2

Наименование опоры Обозначение опоры на видах

Спереди, сзади Сверху Снизу

Плавающая R3/ 60°

Регулируемая <^60°

10 гг «10*

Примечания. 1. Для цанговых оправок следует применять обозначение

2. Для гидропластовых оправок допускается применять обозначение

Таблица 3

Примеры нанесения обозначений опор, зажимов

и установочных устройств на схемах

Наименование Примеры нане- сения Наименование Примеры нане- сения

Центр непод- -~— — Центр вращающийся - — —

вижный

Центр риф- Центр обратный - . . _

леный (глад- — вращающийся с риф-

кий) леной поверхностью

Центр пла- — Патрон поводковый д +

вающий

Люнет под- 1 Оправка коническая 1 5 гАп

вижный роликовая

*^-tzzzzzZ23

Люнет не- . Оправка резьбовая , , 5 win

Подвижный /\ цилиндрическая с

наружной резьбой

Оправка ци- Оправка шлицевая

линдрическая CZZZZZZZZl

Оправка I ц /дгггдд Опора регулируемая со —*

цанговая хЛ ------ сферической выпуклой

V7ZZ///A рабочей поверхностью 1 1 5 nln

13

Таблица 4

Примеры схем установки

Описание и схема установки

1

Схема обозначения

2

В центрах с поводком, с вращающимся

центром и подвижным люнетом

В центрах с плавающим центром в повод-

ковом патроне и с неподвижным люнетом

В центрах с рифленым и вращающимся

центром

В трехкулачковом патроне с механиче-

ским устройством зажима, с упором в

торец с поджимом вращающимся центром

и креплением в подвижном люнете

В трехкулачковом патроне в разжим с

базированием по торцу

14

таблицы

4

В приспособлении с роликами с базиро-

ванием по зубчатому венцу и по торцу

По отверстию по сферической опоре при

По торцу с жесткой опорой при протяги-

вании

15

таблицы 4

___________________1_________________

В тисках с призматическими губками и с

пневматическим зажимом

В призмах

На плоскость, круглый и срезанный ци-

линдрические пальцы с вертикальной

осью

В накладном кондукторе

16

Окончание таблицы 4

2

В жесткой центровой конусной или ци-

линдрической оправке с натягом в цен-

трах с базированием по отверстию

На консольной оправке со шпонкой с

базированием по торцам

На разжимной консольной оправке с ба-

зированием по торцу

По обрабатываемой поверхности при бес-

центровом врезном шлифовании

////////////

77/7/7/////

1 — шлифовальный круг; 2 - ведущий круг;

3 — заготовка; 4 — опора; 5 — продольный

упор.

17

Зажимы на схемах изображаются в виде стрелок элемен-

ты, выполняющие функции установочных и зажимных, — знач-

ком

Для двойных зажимов длина плеча устанавливается в зави-

симости от расстояния между точками приложения сил. До-

пускается упрощенное графическое обозначение двойного за-

жима

Двойной зажим на виде спереди или сзади при совпадении

точек приложения силы допускается изображать как одиночный

зажим на аналогичных видах.

Зажимные устройства, в зависимости от их вида, на схемах

установки условно обозначают: Р — пневматическое; Н — гид-

равлическое; Е — электрическое; М — магнитное; ЕМ — элек-

тромагнитное.

Формы рабочих поверхностей опор, зажимов, установочных

устройств обозначают: плоская__; сферическая п; цилиндри-

ческая О’, призматическая \_/; коническая м; ромбическая ф.

При проектировании МТП последовательно:

1. Выбирают технологические базы.

2. Определяют схемы установки.

3. Намечают последовательность смены баз и схем установки

по всему проектируемому процессу.

Решения, принимаемые на каждом из указанных этапов,

могут быть многовариантными и не должны рассматриваться

как окончательные.

Выбираемые базы должны обеспечивать:

1. Удобство установки (базирования и закрепления) и снятия

заготовки.

2. Возможность беспрепятственного подвода инструмента к

намеченным для обработки поверхностям.

3. Исключение деформаций заготовки при установке и по-

следующей обработке.

При выборе баз по возможности должны соблюдаться прин-

ципы [2]:

а) постоянства баз;

б) совмещения установочных и измерительных баз.

По месту в технологическом процессе изготовления детали

различают:

1. Черновые базы.

2. Промежуточные базы.

3. Окончательные (чистовые) базы.

18

Черновые базы — это необработанные поверхности заготов-

ки. Применяются для ее установки в первой технологической

операции механической обработки при создании (обработки)

промежуточных или даже окончательных баз. Сочетания по-

верхностей, образующих черновую базу, используются только

один раз. Повторное применение черновой базы приведет к

возникновению существенных погрешностей и поэтому недо-

пустимо. В качестве черновых баз обычно используют поверх-

ности главных форм заготовки. Предпочтительно применение в

качестве черновых баз необработанных поверхностей заготовки,

или ее наиболее точных поверхностей. Не следует выбирать

отверстия малых размеров, положение которых зависит, на-

пример, от точности расположения стержней в литейной фор-

ме. Черновые базы не должны иметь штамповочных и литей-

ных уклонов, литников, прибылей. В тех случаях, когда

конфигурация заготовки исключает возможность выполнения

требований, предъявляемых к черновым базам, рекомендуется

предусматривать на чертежах заготовок или деталей специаль-

ные приливы, выступы, приварку платиков для использования

их в качестве баз на первых операциях технологического про-

цесса.

Промежуточные базы — это обработанные (хотя бы одно-

кратно) поверхности заготовки, используемые на промежуточ-

ных этапах процесса изготовления изделия. Принципиально

возможно, что для выполнения каждой технологической опера-

ции требуются собственные технологические базы.

Окончательные базы — поверхности заготовки, при базиро-

вании на которые выполняются значительная часть операций

обработки и заключительные этапы процесса изготовления.

Наиболее целесообразно использование в качестве окончатель-

ных баз функционально базовых поверхностей (например,

центровых отверстий) или постоянных баз (например, двух от-

верстий с параллельными осями и перпендикулярных им плос-

костей).

Наиболее затруднительно выбирать черновую базу для 1-й

технологической операции механической обработки. При этом

необходимо учитывать следующее:

1. Если конструкция детали предусматривает функционально

базовые поверхности, то черновая база должна обеспечить их

обработку. Например, при изготовлении вала в серийном про-

изводстве за черновые базы принимают (рис. 2, а) наружные

цилиндрические поверхности Hl, Н2 и плоскость П. Торцы и

19

центровые отверстия обрабатывают одновременно с двух сторон

в дальнейшем используют как функционально базовые поверх-

ности в качестве постоянных баз на всех последующих этапах

процесса изготовления. На рис. 2, а установка заготовки прово-

дится в самоцентрирующие тиски с призматическими губками.

Возможен вариант использования для базирования непод-

вижных призм (рис. 2, б), однако в этом случае неизбежно воз-

никает погрешность базирования, влияющая на положение оси

центровых отверстий у заготовок партии и вызывающая нерав-

номерность припуска при последующей токарной обработке

вала.

В единичном и мелкосерийном производстве центровые от-

верстия обрабатывают последовательно за два установа (рис. 2, в).

Черновой базой являются: наружная цилиндрическая поверх-

ность Н и торцевая плоскость ПТ. Обработанные в установе А

поверхности Н2 и Т2 применяются в установе Б как промежу-

точные базы, обеспечивающие обработку противоположного

торца Т1 и второго центрового отверстия.

Операция 005, Фрезерно-центровальная

Оборудование: фрезерно-центровальный полуавтомат мод. МР-71

Операция 005. Токарно-винторезная

Оборудование: Токарно-винторезный станок мод. 16К20

Рис. 2. К выбору черновых баз при изготовлении вала:

а, б — серийное производство; в — мелкосерийное и единичное производство

20

2. Если в конструкции детали могут быть выделены поверх-

ности, которые могут быть использованы как постоянные базы,

то желательно, чтобы они обрабатывались на начальном этапе

технологического процесса при базировании по черновым ба-

зам. Например, при изготовлении кронштейна (рис. 3) в первой

технологической операции обрабатывают плоскость П4 и два

перпендикулярных ей отверстия В1 и В2. Черновыми базами

при этом являются взаимно перпендикулярные плоскости Ш,

П2, ПЗ. Далее совокупность поверхностей Bl, В2, П4 исполь-

зуют как постоянные базы для выполнения последующих опе-

раций процесса изготовления кронштейна. Следует помнить,

что схема установки, изображенная на рис. 3, в случае если от-

верстие D уже было получено в исходной заготовке, может вы-

звать неравномерность припуска при последующей обработке

отверстия, а, следовательно, применима лишь при условии, что

это не скажется на качестве готовой детали.

Операция 005. Сверлильно-фрезерно-расточная

Оборудование: Сверлильно-фрезерно-расточной станок мод. 2204ВМФ4

В1

П4

Рис. 3. К выбору черновых баз при изготовлении кронштейна

3. Если соблюдение принципа постоянства баз невозможно,

то черновые базы должны обеспечить обработку промежуточ-

ных баз. За промежуточные базы целесообразно принимать по-

верхности заготовки, относительно которых координировано

наибольшее число других поверхностей.

При выборе технологических баз и определении схем уста-

новки используют апробированные решения и данные о наибо-

лее применимых схемах установки (табл. 5).

21

Наиболее применимые схемы установки заготовок

Таблица 5

Классы деталей Условия приме- нения схемы установки Схема установки Условия реализации схемы установки Применяемые элементы при- способлений и приспособления в целом

1 2 3 4 5

Станины, корпуса, плиты, рамы Заготовки имеют развитые плос- кости. Обработка: фре- зерование, свер- ление, растачи- вание 1 П2 1-А А Базы: П11П21ПЗ; выдерживаемые размеры X, Y, Z. Базы: П11ПЗ; вы- держиваемые разме- ры X, У. Базы: Ш; выдержи- ваемые размеры Y Если Rz (П1, П2, ПЗ) > 80 мкм — точечные опоры; Если Rz (П1, П2, ПЗ) < 80 мкм — опорные пластины

X U———

см

О 0

П1 / 'П2

Тела вра- щения: валы, оси, штоки, поршни, плунжеры Обработка: то- чение, растачи- вание, круглое шлифование, сверление у к г И/ Н1П Патроны

• |> - ------- Q

п-^

Обработка: фре- зерование, свер- ление, плоское шлифование L н Н 1П; Н соосны Призмы

J - р' J. X - - - - а 13

п -

Продолжение таблицы 5

1 2 3 4 5

Тела вра- щения: валы, оси, штоки, поршни, плунжеры Обработка: фре- зерование, свер- ление, плоское шлифование ; 4 Н1П Втулки

1

1

1

П7 о . 0Й

н

Тела вра- щения: втулки, гильзы, стаканы, обечайки, диски с отверстия- ми, кольца Заготовки имеют центральное отверстие Обработка: то- чение, растачи- вание, сверле- ние, круглое шлифование, фрезерование В 1 п Патроны, раз- жимные оправ- ки, оправки с натягом

//77777777 77.7 7 7 < В

. Ао \

пИ 1 о

Тела вра- щения: втулки, гильзы, стаканы, обечайки, диски с отверстия- ми, кольца Заготовки имеют центральное отверстие Обработка: то- чение, растачи- вание, сверле- ние, круглое шлифование, фрезерование В1П Оправки с зазо- ром, пальцы

> 7/7/^77////777л <1— <Н

гг '/////////////У.

Продолжение таблицы 5

1 2 3 4 5

Станины, корпуса, рамы, пли- ты, опоры, подшип- Любая обработка IT (Bl, В2) < 8; Rz (П) < 40 мкм; П 1 (В1 || В2); автоматически вы- держиваются разме- Пальцы (цилин- дрический, сре- занный), опор- ные пластины, приспособления -

BV

\ 1 / /

ники, кронштей- ны, шату- ны ( г со 4 С \ ХВ2 ры во всех направ- лениях спутники

Тройники, крестови- ны, за- движки, патрубки Обработка: то- чение, растачи- вание, сверле- ние, фрезерова- ние нтА Н2 1 Н1 Призмы

©1 —

V-У J \

© н 2

- -®-

Валы, оси, штоки, поршни, плунжеры Обработка: то- чение, круглое шлифование К1 "I К2 Базы: соосные цен- тровые отверстия KI, К2; (KI, К2) 1 П Центры, «пла- вающие» центры

й

Окончание таблицы 5

1 2 3 4 5

Полые цилиндри- ческие, малых размеров Обработка: то- чение, круглое шлифование К1_ <^К2 Базы: соосные ко- нические фаски К1, К2 (внутренние и наружные) Центры: срезан- ные; рифленые; обратные

Цилинд- рические и кониче- ские зуб- чатые ко- леса Обработка: внутреннее шлифование 6 7 1 1 1 W///, Патроны само- центрирующие: мембранные; клиновые

Примечание. П — плоскость; Н — наружная цилиндрическая поверхность; В — внутренняя цилиндрическая поверх-

ность; К — конус; 3 — зубчатый профиль

В зависимости от сложности детали в процессе ее изготов-

ления возможны несколько вариантов базирования:

1. Заготовку устанавливают на черновые базы и за одну опе-

рацию (один установ) выполняют ее полную обработку. Этот

вариант применяется для относительно простых деталей, обра-

батываемых на станках-автоматах и агрегатных станках, а также

для более сложных деталей, обрабатываемых на станках с ЧПУ

типа «обрабатывающий центр».

2. Заготовку устанавливают на черновые базы, проводя обра-

ботку поверхностей, которые далее используют как окончатель-

ные постоянные базы (см. рис. 3).

3. Вариант аналогичен предыдущему за исключением того,

что перед последним этапом технологического процесса приня-

тые числовые базы подвергают повторной (отделочной) обра-

ботке. Вариант применятся для деталей повышенной точности.

4. Заготовку устанавливают на последовательно сменяемые

промежуточные базы. Часть последних обрабатывают при уста-

новке заготовки на черновые базы, остальные — с установкой

на уже обработанные поверхности.

5. Заготовку устанавливают на сменяемые, повторно обра-

батываемые базы. Например, предварительное и чистовое шли-

фование планки на магнитной плите с последовательным пере-

вертыванием для обработки каждой ее стороны.

Выбранная последовательность смены технологических баз в

значительной мере определяет структуру МТП.

4. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ И

ПОСЛЕДОВАТЕЛЬНОСТИ ВЫПОЛНЕНИЯ

ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Целью данного этапа проектирования МТП изготовления

деталей является:

а) предварительное определение содержания технологиче-

ских операций путем объединения в них операций (переходов)

из маршрутов обработки основных поверхностей;

б) установление общей последовательности выполнения

сформированных операций с внесением необходимых коррек-

тив в их содержание.

Информационной основой выполнения данного этапа явля-

ются маршруты обработки основных поверхностей заготовки. В

спроектированном МТП должны быть использованы все необ-

26

ходимые для обеспечения качества соответствующих поверхно-

стей операции (переходы) указанных маршрутов, а порядок их

выполнения должен соответствовать технологическим принци-

пам и правилам.

При определении содержания операций придерживаются

следующих принципов:

1. Принцип концентрации переходов в одной операции (еди-

ничное, мелкосерийное, серийное производство): в операцию

объединяется максимально возможное число переходов —деталь

может быть полностью изготовлена за один (два) установа.

2. Принцип дифференциации (крупносерийное, массовое

производство): в операцию объединяется минимальное число

переходов — каждая операция может состоять из одного техно-

логического перехода.

Указанные принципы отражают специфику соответствующих

типов производств. В единичном, мелкосерийном и серийном

производствах стремятся обеспечить качество детали, изготовляя

ее за минимальное число установов, особенно, если это позволяет

используемое технологическое оборудование с ЧПУ, ориентиро-

ванное на создание высококонцентрированных операций. Стрем-

ление в крупносерийном и массовом производствах создавать

операции с минимальным числом переходов объясняется необхо-

димостью сокращения длительности операций и их синхрониза-

цией, когда штучное время должно быть кратно такту выпуска.

Для предварительного определения содержания и последова-

тельности операций используют следующие правила.

1. Начальными операциями процесса должны быть операции

обработки технологических баз (промежуточных или оконча-

тельных):

операции обработки баз выполняются на черновом или по-

лучистовом этапах процесса изготовления детали;

операции обработки баз у тел вращения должны содержать

обработку торцевых поверхностей.

2. Последовательность обработки зависит от системы про-

становки размеров на рабочих чертежах деталей: в начало МТП

выносят обработку поверхностей, относительно которых на чер-

теже координировано большее число других поверхностей.

3. При невысокой точности исходной заготовки сначала об-

рабатывают поверхности, имеющие наибольшую толщину уда-

ляемого материала (для раннего выявления дефектов заготовок).

4. Поверхности с высокими требованиями к качеству обра-

батываются на завершающих этапах (операциях) технологиче-

27

ского процесса: чем точнее поверхность, тем позже она обраба-

тывается окончательно в общем МТП изготовления детали.

5. Операции обработки поверхностей, имеющих второсте-

пенное значение и не влияющие на точность основных разме-

ров деталей (мелкие отверстия, фаски, канавки и т. п.), следует

выполнять на чистовом этапе процесса, до операций оконча-

тельной обработки ответственных поверхностей.

6. Легкоповреждаемые поверхности (наружные резьбы, зубча-

тые поверхности с мелким модулем, наружные шлицевые поверх-

ности ит. п.) обрабатывают на завершающих операциях МТП.

7. Операции, связанные с термическими и силовыми дефор-

мациями, должны выполняться до этапов чистовой и отделоч-

ной обработки.

8. Операции химико-термической обработки разделяют техно-

логический процесс на самостоятельные части, каждая из которых

может содержать операции чернового и получистового этапов.

9. Первыми после термической обработки выполняют опе-

рации обработки (восстановления) технологических баз.

10. Некоторые операции химико-термической обработки

(цианирование, азотирование, цементация) требуют включения

в МТП операций по обеспечению защиты поверхностей, для

которых такая обработка не предусмотрена, например гальвани-

ческого меднения.

11. После операций, связанных со значительными деформа-

циями заготовки, обеспечением высоких значений показателей

качества, следует предусматривать контрольные операции.

12. Предварительное содержание операций определяют, объ-

единяя переходы, которые могут быть выполнены на выбран-

ном (заданном) оборудовании.

13. Возможно объединение в одну операцию переходов, со-

ответствующих этапам:

а) черновому и получистовому;

б) получистовому и чистовому.

Допускают обоснованные отступления от изложенных прин-

ципов и правил. Например, при реализации принципа концен-

трации в одну операцию могут включать переходы, относящие-

ся к черновому, получистовому, чистовому этапам, однако

указанные переходы должны выполняться последовательно и не

могут выполняться одновременно.

Кроме общих правил действуют частные правила объедине-

ния переходов в операции, ориентированные на применение

оборудования соответствующих групп и типов, определяющих

28

наименование формируемой технологической операции. Ниже

приведен ряд правил для некоторых видов технологического

оборудования.

1. Токарно-винторезная операция:

допускается объединять переходы обработки: а) черновой и

получистовой; б) получистовой и чистовой; в) цилиндрических

и торцевых поверхностей;

при методе автоматического получения размеров объединя-

ют переходы, выполняемые не более чем четырьмя резцами.

Число осевых инструментов не ограничивается;

переходы выполняют только последовательно;

2. Токарно-револьверная и автоматная операция:

допускается объединять переходы обработки: а) наружных

(внутренних) цилиндрических поверхностей, диаметры которых

возрастают в направлении шпинделя (от шпинделя); б) выпол-

няемые как с радиальной, так и с осевой подачей;

в позицию объединяют переходы с близкими требованиями

к качеству.

совмещение переходов во времени допускается только с

применением штатного вспомогательного инструмента.

3. Токарно-гидрокопировальная операция:

допускается объединять переходы обработки: а) выполняемые

с радиальной и осевой подачей; б) поверхностей, расположен-

ных в одном направлении от максимального диаметра заготовки.

4. Токарная операция с ЧПУ;

объединяют все виды токарной обработки;

переходы выполняют последовательно;

допускается объединять переходы обработки поверхностей,

расположенных в одном направлении относительно максималь-

ного диаметра заготовки.

5. Вертикально- и радиально-сверлильная операция:

объединяют все переходы обработки отверстий осевым инст-

рументом;

переходы выполняют последовательно.

6. Вертикально-фрезерная операция:

допускается включать переходы сверлильной обработки;

переходы выполняют последовательно.

7. Круглошлифовальная операция:

допускается объединять обработку смежных поверхностей

вращения и торцев;

переходы совмещают только в серийном и массовом произ-

водствах;

29

основная схема установки — по центровым отверстиям.

При объединении переходов в операции следует учитывать

необходимость обеспечения допусков взаимного расположения

поверхностей. Последнему способствуют:

1) обработка поверхностей, связанных допуском взаимного

расположения, в особенности окончательная в одной операции,

за один установ или даже один инструментальный переход (од-

новременная обработка параллельных плоскостей на продоль-

но-фрезерном станке, параллельных отверстий на многошпин-

дельном агрегатном оборудовании; растачивание отверстия и

подрезание перпендикулярного его оси торца; обработка соос-

ных цилиндрических поверхностей одним резцом на гидроко-

пировальном полуавтомате или на токарном станке с ЧПУ по

одной программе и т. д.);

2) базирование при окончательной обработке поверхностей,

связанных допуском взаимного расположения, оно должно

осуществляться по поверхности, относительно которой задан

указанный допуск;

3) конкретный анализ условий обеспечения допуска взаим-

ного расположения каждого вида.

Предварительно определенное содержание технологических

операций может уточняться при разработке операционной тех-

нологии.

5. ОПРЕДЕЛЕНИЕ ТИПОВ ПРИМЕНЯЕМОГО

ОБОРУДОВАНИЯ И ОСНАСТКИ

Наименование технологической операции находится в

строгом соответствии с группой и типом применяемого техно-

логического оборудования независимо от конкретного содержа-

ния выполняемых технологических переходов.

Уточнение наименования и содержания операции механиче-

ской обработки позволяет правильно выбрать оборудование из

имеющегося парка (по паспорту) или по каталогу.

По выбранному виду (методу) обработки, представленному в

маршруте обработки основных поверхностей, устанавливают

группу станков (всего их 9): 1 — токарные; 2 — сверлильные и

расточные; 3 — шлифовальные, полировальные, доводочные,

заточные; 4 - электрофизические и электрохимические; 5 — зу-

бо- и резьбообрабатывающие; 6 — фрезерные; 7 — строгальные,

долбежные, протяжные; 8 — разрезные; 9 — разные [4, 5].

30

Тип станка определяют его назначение, компоновка, степень

автоматизации, вид применяемого оборудования, инструмента,

например, для токарной группы — винторезный, револьверный,

карусельный, гидрокопировальный и т. д. Соответствующие

операции будут иметь наименования: «токарно-винторезная»,

«токарно-револьверная», «токарно-карусельная» и т. д.

При выборе оборудования (станка) обычно рассматривают

альтернативные варианты. Для уменьшения их числа или даже

для выбора единственного используют следующие критерии:

1. Соответствие размеров рабочей зоны станка габаритным

размерам обрабатываемой заготовки (или нескольких одновре-

менно обрабатываемых заготовок).

2. Соответствие типа станка типу производства.

3. Наименьшая стоимость станкоминуты (минимизация ко-

эффициента машиночаса).

4. Полнота использования технологических возможностей

станка.

5. Соответствие класса станка этапу технологического про-

цесса, на котором планируется его использование.

6. Наименьшая отпускная цена станка и реальность его при-

обретения.

7. Необходимость использования имеющихся станков.

Характерные размеры рабочей зоны определяются группой

станка. Так, например, для станков токарной группы это диа-

метр обрабатываемой детали над станиной (над суппортом),

длина обрабатываемой детали; для станков фрезерной группы —

размеры рабочей поверхности стола, перемещения вертикаль-

ного стола.

Тип станка в значительной мере определяется типом произ-

водства.

В единичном производстве применяют станки, отличаю-

щиеся гибкостью и универсальностью формообразования по-

верхностей, большим диапазоном габаритов обрабатываемых

поверхностей, отсутствием автоматизации (токарно-винто-

резные, токарно-карусельные, вертикально- и радиально-

сверлильные, горизонтально-фрезерные консольные, круглош-

лифовальные и т. п.).

В мелкосерийном и серийном производстве используют стан-

ки с меньшей универсальностью, но с большей производительно-

стью и с автоматизацией управления (токарно-револьверные

полуавтоматы, сверлильные одно- и многошпиндельные полуав-

томаты, барабанно-сверлильные, с ЧПУ и др.).

31

В крупносерийном и массовом производстве применяют

станки с узкой специализацией, высокой производительностью

и высоким уровнем автоматизации (агрегатные станки, гибкие

автоматические линии из станков с ЧПУ, жесткие автоматиче-

ские линии из агрегатных и специальных станков).

Для оборудования каждого типа определены значения

удельных затрат на его содержание и эксплуатацию за 1 маши-

ночас или за 1 станкоминуту [4]. Выбор оборудования с мень-

шими значениями коэффициента машиночаса позволяет

уменьшить затраты при его использовании в производстве.

Каждый тип оборудования обладает определенными техно-

логическими возможностями, характеризующимися:

множеством применяемых технологических методов;

предельными размерами поверхностей, которые могут быть

обработаны указанными технологическими методами;

возможностью применения указанных технологических ме-

тодов в автоматическом режиме.

Так, например, токарно-винторезный станок 16К30 при ав-

томатическом получении размеров обработанных поверхностей

может использовать лишь четыре инструмента (резца), установ-

ленных в суппорте. При необходимости применения большего

числа резцов нужно выбрать станки других типов.

Класс выбранного станка (табл. 6) должен соответствовать

характеру обработки и этапу технологического процесса, на ко-

тором он используется. Допускаемые отклонения для регламен-

тированных нормативами показателей точности станков при

переходе от класса к классу составляют геометрическую про-

грессию со знаменателем 1,6.

При разработке МТП для новых производств преимущество

отдают более дешевым станкам отечественного производства, а

при разработке МТП для действующих производств выбор осу-

ществляют, в первую очередь, среди имеющегося (и не загру-

женного полностью) оборудования.

Таблица 6

Общая характеристика классов станка

Обозначение класса Наименование Характеристика применения конструкций

Н Нормальной точности Изготовление деталей с точностью раз- меров 7—8-го квалитетов

П Повышенной точности Базовые элементы конструкции отвечают более высоким требованиям, чем у стан- ков класса Н

32

Окончание таблицы 6

Обозначение класса Наименование Характеристика применения конструкций

В Высокой точности Специальная конструкция элементов и высшее качество их изготовления, осо- бые условия эксплуатации

А Особо высо- кой точности Изготовление прецизионных деталей

С Сверхточные станки Изготовление сверхпрецизионных дета- лей

Одновременно с выбором станка устанавливают вид станоч-

ного приспособления, необходимого для выполнения на данном

станке намеченной операции. Преимущество отдают универ-

сальным приспособлениям, часто являющимся принадлежно-

стью станка (патроны, тиски, люнеты и т. д.). При выборе ори-

ентируются на выбранную ранее схему установки заготовки и

характер (черновые, промежуточные, окончательные) техноло-

гических баз. В единичном и мелкосерийном производствах

широко применяют обработку в универсальных приспособлени-

ях. В крупносерийном и массовом производствах главным обра-

зом используют специальные приспособления.

На выбор типа режущего инструмента влияют: группа и тип

станка; характеристики метода обработки; материал обрабаты-

ваемой заготовки; размеры и конфигурация заготовки; требуемые

точности и шероховатости обрабатываемых поверхностей; тип

производства. В маршрутной карте указывают: наименование ин-

струмента, марку материала режущей части, номер стандарта.

Выбор измерительного инструмента в значительной мере оп-

ределяется типом производства. В единичном и мелкосерийном

производствах применяют универсальный измерительный инст-

румент (линейки, штангенциркули, микрометры, нутромеры,

глубиномеры, штихмассы и т. п.). В серийном и массовом про-

изводствах применяют специальный измерительный инструмент

(калибры, пробки, шаблоны), а также измерительные приспо-

собления, в том числе и автоматизированные. В маршрутную

карту заносят: наименование, тип измерительного инструмента;

его размер или диапазон измерений; стандарт.

При разработке МТП целесообразнее выбрать типы приме-

няемого оборудования (даже альтернативных) до определения

содержания и последовательности операций, что позволит резко

упростить определение содержания операций.

33

6. ВЫПОЛНЕНИЕ ЭСКИЗОВ МАРШРУТНЫХ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Разработка МТП иллюстрируется эскизами проведения тех-

нологических операций, представляемых в КЭ.

Эскизы, как правило, изображают для всех технологических

операций, за исключением тех, при выполнении которых не

происходит изменений формы, размеров, параметров шерохова-

тости, а также иных видимых изменений состояния предмета

производства (химико-термическая обработка, слесарные, моеч-

ные, комплектовочные и т. д.).

Эскиз операции, соответствующий маршрутному описанию

технологического процесса изготовления детали, должен вклю-

чать:

1. Изображение заготовки в состоянии, соответствующем

завершению технологической операции, с выделением контуров

поверхностей, подвергнутых технологическому воздействию,

либо линией красного цвета, либо черной утолщенной линией.

Изображение заготовки может быть значительно упрощенным,

но с сохранением приближенных пропорций между ее элемен-

тами. Если операция выполняется за несколько установов, воз-

можно изображение эскиза для каждого установа отдельно.

2. Размерные линии, размеры, отклонения размеров, обозна-

чения параметров шероховатости и другие технологические ат-

рибуты указывают только для поверхностей, обработанных в

данной операции. Отклонения размеров указывают, как прави-

ло, в численном виде (для массового и крупносерийного произ-

водств могут указываться и символьные обозначения) для всех

выдерживаемых размеров. Знаки отклонений промежуточных

размеров поверхностей: «—» — для валов, «+» — для отверстий.

Симметричные отклонения целесообразно указывать только для

заключительных операций.

3. Схему установки, изображенную с использованием приня-

тых условных обозначений (см. табл. 2—5, приложение 2), по-

ставленных на соответствующие базовые поверхности заготовки.

Внимание! На эскизах, соответствующих маршрутному опи-

санию технологического процесса, не изображают инструменты

и не указывают направлений движений исполнительных орга-

нов оборудования в процессе выполнения операции.

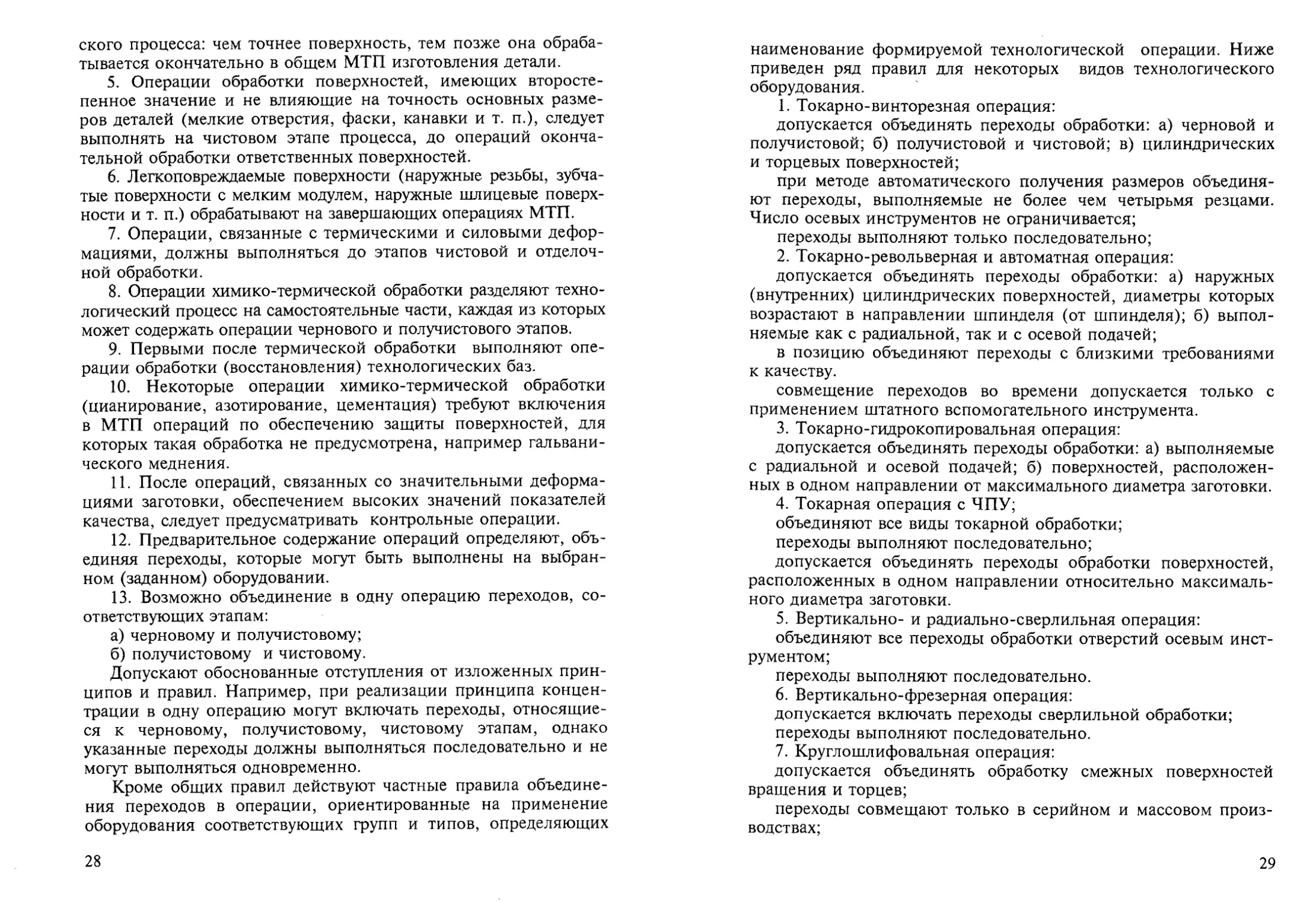

Примеры эскизов показаны на рис. 4.

Последовательность смены схем установки заготовок в ходе

МТП проиллюстрируем примерами.

34

Операция 005. Токарно-винторезная с ЧПУ

Оборудование: токарно-винторезный станок с ЧПУ мод. 16К30Ф1

Операция 040. Радиально-сверлильная

Оборудование: Радиально-сверлильный станок мод. 2М55

Операция 055.Горизонтально-фрезерная

Оборудование: горизонтально-фрезерный станок мод. 6Р80

8°-0.22

200

в

Рис. 4. Пример выполнения эскизов маршрутного описания

технологических процессов для соответствующих операций

Внимание! Для деталей, изображенных на эскизах (заме-

няющих рабочие чертежи вследствие ограниченности объема

указаний), показаны основные схемы установки заготовок в по-

35

следовательности соответствующих МТП (рис. 5, 7, 9). На эски-

зах (рис. 6, 8, 10) для упрощения не показаны выдерживаемые

размеры, технологические атрибуты и т. д., поэтому они могут

рассматриваться лишь как основа эскизов маршрутного описа-

ния технологических процессов. Приведенные схемы установки

не являются единственно возможными.

Операция 005. Вертикально-фрезерная с ЧПУ

Оборудование: вертикально-фрезерный станок с ЧПУ мод. 6Р13РФЗ

Операция 005. Сверлильно-фрезерно-расточная

Оборудование: сверлильно-фрезерно-расточной станок мод.

i

Рис. 4. Окончание

36

Рис. 5. Эскиз втулки

Операция 005. Токарно-винторезная с ЧПУ

Оборудование: токарно-винторезный

станок мод. 16КЗОФЗ

Операция 010. Токарно-винторезная с ЧПУ

Оборудование: токарно-винторезный

станок мод. 16КЗОФЗ

Операция 025. Радиально-сверлильная

Оборудование: радиально-сверлильный станок мод. 2М55

Рис. 6. Схемы установки втулки в МТП ее изготовления

37

Операция 030. Вертикально-фрезерная с ЧПУ

Оборудование: вертикально-фрезерный станок с ЧПУ мод. 6Р11Ф1

Операция 045. Кругло-шлифовальная

Оборудование: кругло-шлифовальный станок мод. ЗУ 10

Рис. 6. Окончание

035-О 0 2 5

Рис. 7. Эскиз вала

38

Операция 005, Фрезерно-центровальная

Оборудование: фрезерно-центровальный станок мод. ФЦ-2

а

Операция 010. Токарно-винторезная с ЧПУ

Оборудование: токарно-винторезный станок с ЧПУ мод. 16КЗОФЗ

Операция 015. Токарно-винторезная с ЧПУ

Оборудование: токарно-винторезный станок с ЧПУ мод. 16КЗОФЗ

в

Операция 035. Вертикально-фрезерная

Оборудование: вертикально-фрезерный станок мод. 6Р11

Рис. 8. Схемы установки вала в МТП его изготовления

Вид А

39

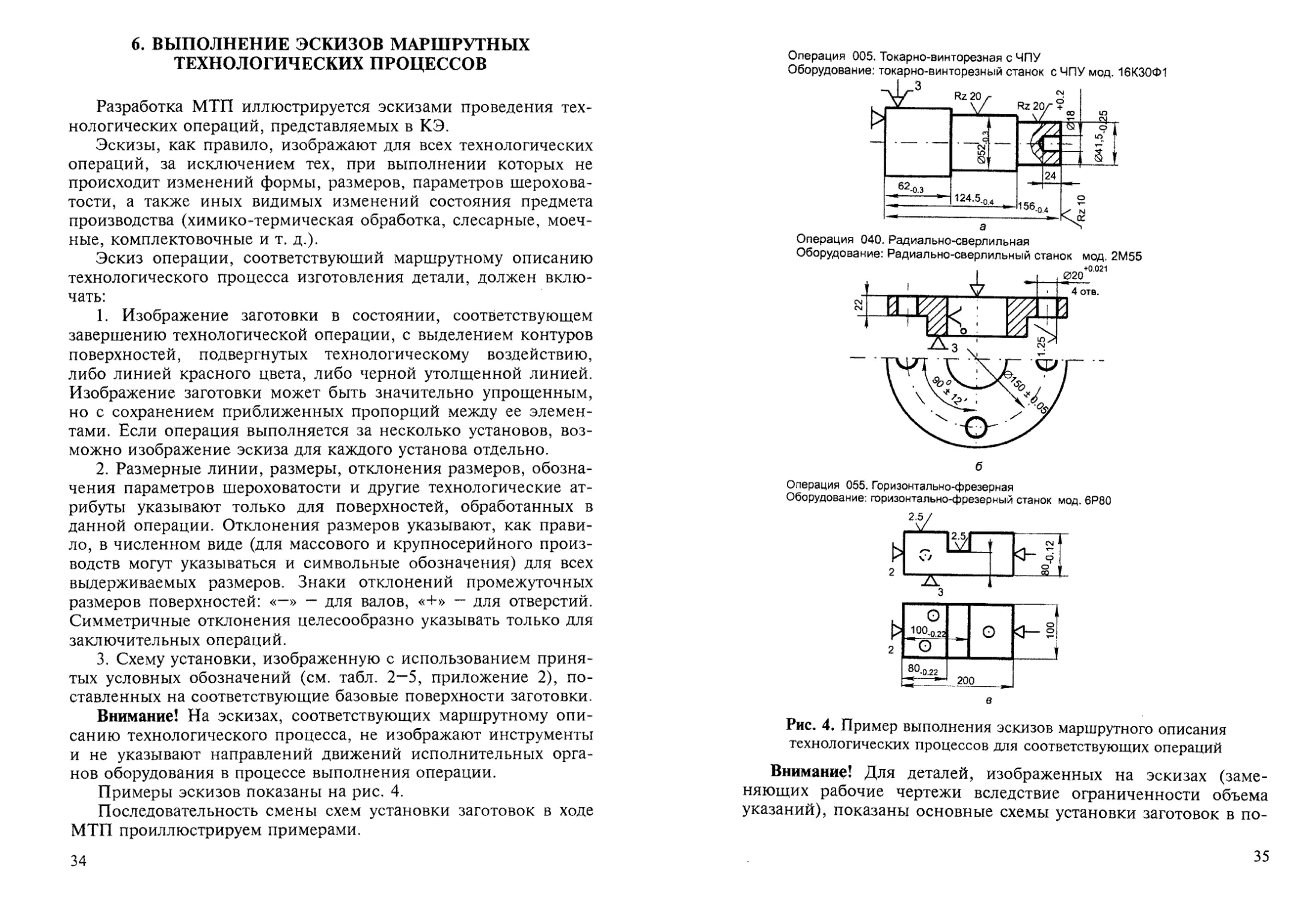

Рис. 9. Эскиз корпуса

Пример 1. Деталь — втулка (см. рис. 5). Тип производства:

серийный. Материал: сталь 20. Заготовка: штамповка на гори-

зонтально-ковочной машине.

Схемы установки втулки в МТП ее изготовления показаны

на рис. 6. На операциях 015, 020 может выполняться получисто-

вая и чистовая обработка основных поверхностей втулки, схемы

заготовки (см. рис. 6, а, б).

При выполнении операции 025 используется накладной

кондуктор, который закрепляется вместе с заготовкой, устанав-

ливаемой на стол станка (см. рис. 6, <?), заготовка лишена 5 сте-

пеней свободы. При фрезеровании лысок (см. рис. 6, г) заготов-

ка лишена 6 степеней свободы, так как она обрабатывается в

автоматическом цикле и должна быть жестко фиксирована в

системе координат оборудования. При окончательной обработке

наружной цилиндрической поверхности и торца обеспечивают

40

заданную точность взаимного расположения (см. рис. 6, д), за-

готовку устанавливают на жесткую консольную оправку.

Операция 005. Вертикально-фрезерная с ЧПУ

Оборудование: вертикально-фрезерный станок с ЧПУ мод. ГФ2171

Операция 010. Вертикально-фрезерная с ЧПУ

Оборудование: вертикально-фрезерный станок с

ЧПУ мод. ГФ2171

Операция 015. Сверлильно-фрезерно-расточная

Оборудование: сверлильно-фрезерно-расточной

станок мод. 2204ВМФ4

Рис. 10. Схемы установки корпуса в МТГТ его изготовления

Пример 2. Деталь — вал (см. рис. 7.). Тип производства: се-

рийный. Материал: сталь 40Х. Заготовка: горячая объемная

штамповка в закрытых штампах.

41

Схемы установки вала в МТП его изготовления показаны на

рис. 8.

Постоянными базами, используемыми в большинстве опера-

ций изготовления вала, являются центровые отверстия, обраба-

тываемые в операции 005 МТП на фрезерно-центровальном

станке (см. рис. 8, а). В операциях 010, 015 осуществляется ос-

новное формообразование поверхностей вала (см. рис. 8, б, в),

заготовка при этом устанавливается в центрах (левый центр —

плавающий; правый — вращающийся) и приводится в движение

с помощью поводкового устройства. Получистовая, чистовая то-

карные операции, а также при необходимости обработка круглым

шлифованием на отделочном этапе МТП могут выполняться при

установке заготовки по схемам, изображенным на рис. 8, б, в.

Фрезерование шпоночного паза выполняют на этапе получисто-

вой обработки при установке заготовки в призмы (см. рис. 8, а),

в принципе возможно использование и центровых отверстий,

однако схема установки должна обеспечить допуск симметрич-

ности шпоночного паза относительно вертикальной оси вала и

минимальную погрешность расположения паза вдоль горизон-

тальной оси.

Внимание! Если технические требования на изготовление

вызовут необходимость в термической обработке, например за-

калке вала, то после проведения термической операции выпол-

няют восстановление постоянных баз (центровых отверстий).

Пример 3. Деталь — корпус (см. рис. 9). Тип производства:

серийный. Материал: серый чугун СЧ18. Заготовка: литье в пес-

чаные формы.

Схемы установки корпуса в МТП его изготовления показаны

на рис. 10.

Постоянными базами при изготовлении корпуса могут быть

выбраны два отверстия 08Н8 и перпендикулярная им плоскость,

обрабатываемые за один установ в операции 005 (рис. 10, а), при

этом заготовка устанавливается в центровых стойках, монтируе-

мых на столе станка, с базированием по отверстию одному из

торцов и боковой грани основания (лишена 6 степеней свободы).

Обработка остальных поверхностей корпуса проводится на

станках с ЧПУ соответствующей компоновки, установка загото-

вок осуществляется на постоянные базы, обработанные в опе-

рации 005, установочные элементы приспособления — плоские

опорные пластины, цилиндрический и срезанный (ромбиче-

ский) палец (см. рис. 10, б, в).

42

На основе МТП разрабатывается операционная технология

изготовления детали: конкретизируется содержание операций,

определяются промежуточные размеры и т. д. Может изменить-

ся и МТП. Целесообразно проводить документирование МТП в

МК и КЭ после разработки и согласования операционной тех-

нологии. Пример оформления МК приведен в приложении.

ПРИЛОЖЕНИЕ 1

ГОСТ 3.1118-82 Форма 1

Дубя. [- —

Взам

Подл.

1 1—

Разраб.

Пров.

Утв. Рычаг

К. контр.

М01 Сталь 45Л ГОСТ 1050-74

М 02 Код 1 ЕВ I МД I ЕН 1 Н. расх. | КИМ Код загот. Профиль и размеры КД М3

кг | 4,55 |1| | Оливка По модели 1

А Цех | Уч. | РМ | Опер. | Код, наименование операции Обозначение документа

Б Код, наименование оборудования СМ Проф. Р УТ КР коид ЕН оп Кшт. Тпз. Тшт.

А 03 005 Литье

А 04 010 Обрубка отливки

А05 015 Вертикально-фрезерная 1,2

Б 06 6Р13 Вертикально-фрезерный

А 07 020 Вертикально-фрезерная 1,8

Б 08 6Р13 Вертикально-фрезерный

А 09 025 Плоскошлифовальная 2,1

Б 10 ЗД722 Плоскошлифовальный

А 11 030 Сверлильно-фрезерно-расточная 58,0

Б 12 2256ВМФ4

Б 13 Сверлильнофрезернорасточной

А 14 035 Радиально-сверлильная 2,1

Б 15 2М55 Радиально-сверлильный

А 16 040 Контрольная

МК |

ПРИЛОЖЕНИЕ 2

Значения квалитетов точности (Z7) и средних арифметических отклонений профиля

шероховатости (Ra, мкм) поверхностей, обеспечиваемые технологическими методами

Технологический метод Условие Результат

ПщШ IT 11 max Ramin R^max lTmin TT 11 max Ramjn R^max

2 3 4 5 6 7 8 9 10

Обработка плоскостей

Фрезерование черновое 14 17 20 80 11 13 4,0 15,5

Фрезерование чистовое 11 13 3,2 12,5 9 11 0,85 3,2

Фрезерование тонкое 10 12 1,0 4,0 8 9 0,4 1,25

Строгание черновое 14 17 20 80 11 13 6,4 36,0

Строгание чистовое 12 14 6,3 28 9 12 1,0 5,4

Строгание тонкое 10 12 1,0 4,0 8 10 0,5 1,7

Протягивание черновое 14 17 20 80 8 10 0,9 3,0

Протягивание чистовое 9 11 1,0 3,2 7 8 0,2 0,8

Шлифование предварительное 8 10 1,6 6,3 7 9 1,5 3,4

Шлифование чистовое (окончательное) 7 9 1,4 4,0 6 7 0,5 1,5

Шлифование тонкое 6 7 0,6 2,0 5 6 0,2 0,5

Шабрение обычное - - 0,32 3,2 - - 0,25 1,6

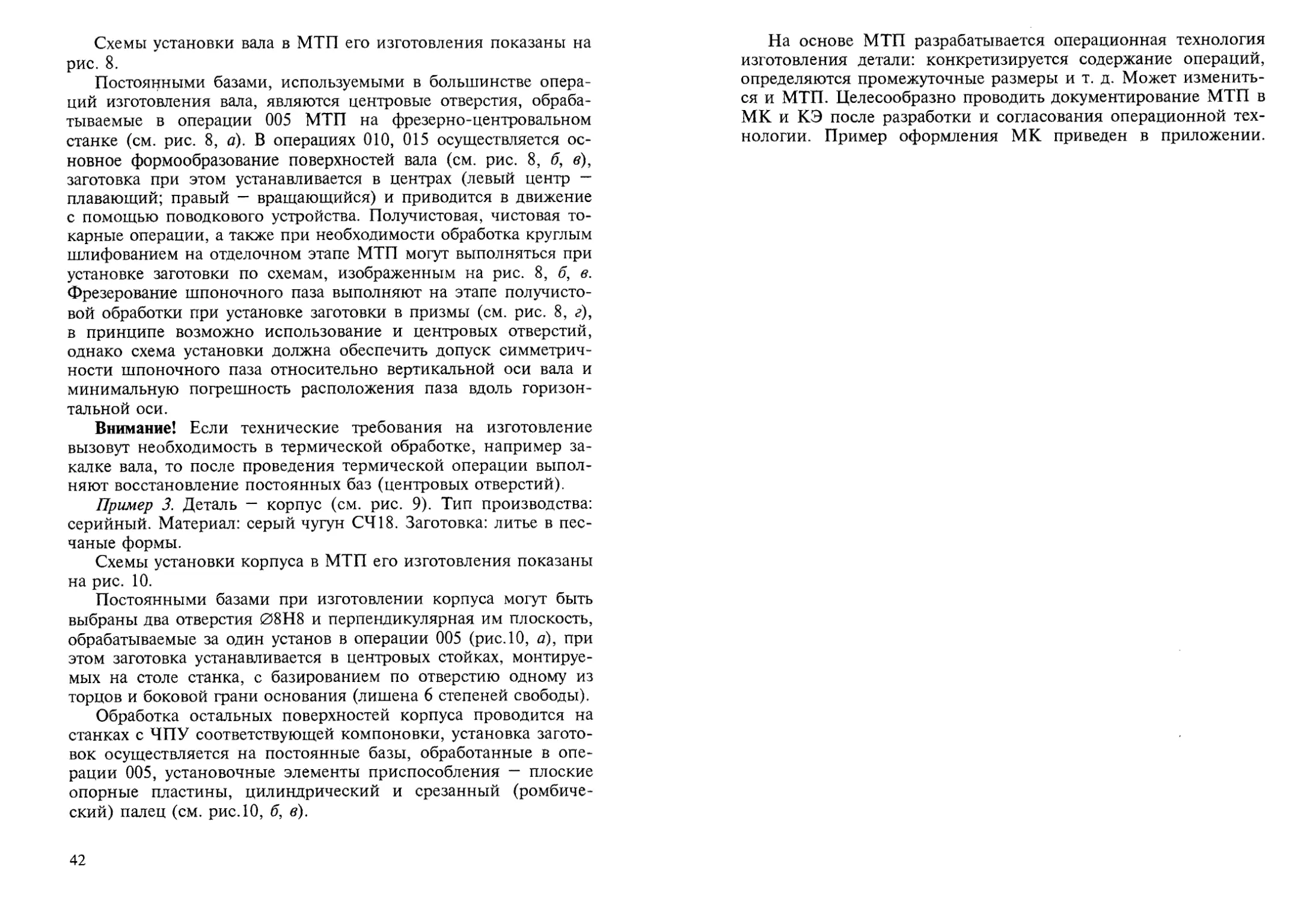

Продолжение приложения 2

Шабрение тонкое - - 0,25 1,6 - - 0,1 0,4

Полирование обычное 6 7 0,32 1,0 6 7 0,2 0,63

Полирование тонкое 5 0,08 0,63 5 0,02 0,09

Притирка (чистовая) 7 8 0,32 5,0 6 7 0,05 0,4

Обработка наружных цилинд] эических пове рхностей

Точение черновое 14 17 40 160 12 13 12,5 36

Точение получистовое (однократное) 12 14 12,5 50 11 12 3,2 12,5

Точение чистовое 11 13 3,2 12,5 8 9 1,4 А6_

Точение 8 10 1,0 3,8 6 7 0,32 1,о

Шлифование предварительное 8 10 1,2 2,5 7 9 1,0 2,0

Шлифование окончательное 7 8 0,9 1,8 6 7 0,5 1,2

Шлифование тонкое 6 7 0,3 1,2 5 6 0,1 0,5

Притирка чистовая 6 7 0,32 5,0 5 6 0,07 0,7

Притирка тонкая 5 6 0,08 0,63 5 5 0,01 0,14

Суперфиниширование обычное 6 7 0,32 5,0 5 6 0,06 0,5

Суперфиниширование тонкое 5 6 0,08 0,32 4 5 0,04 0,16

Обкатывание 6 9 0,32 1,0 6 9 0,09 0,32

Алмазное выглаживание 5 10 0,32 1,0 5 10 0,04 0,32

Полирование обычное 6 7 0,32 1,0 6 7 0,16 0,9

Полирование тонкое 5 5 0,08 0,63 5 5 0,02 0,09

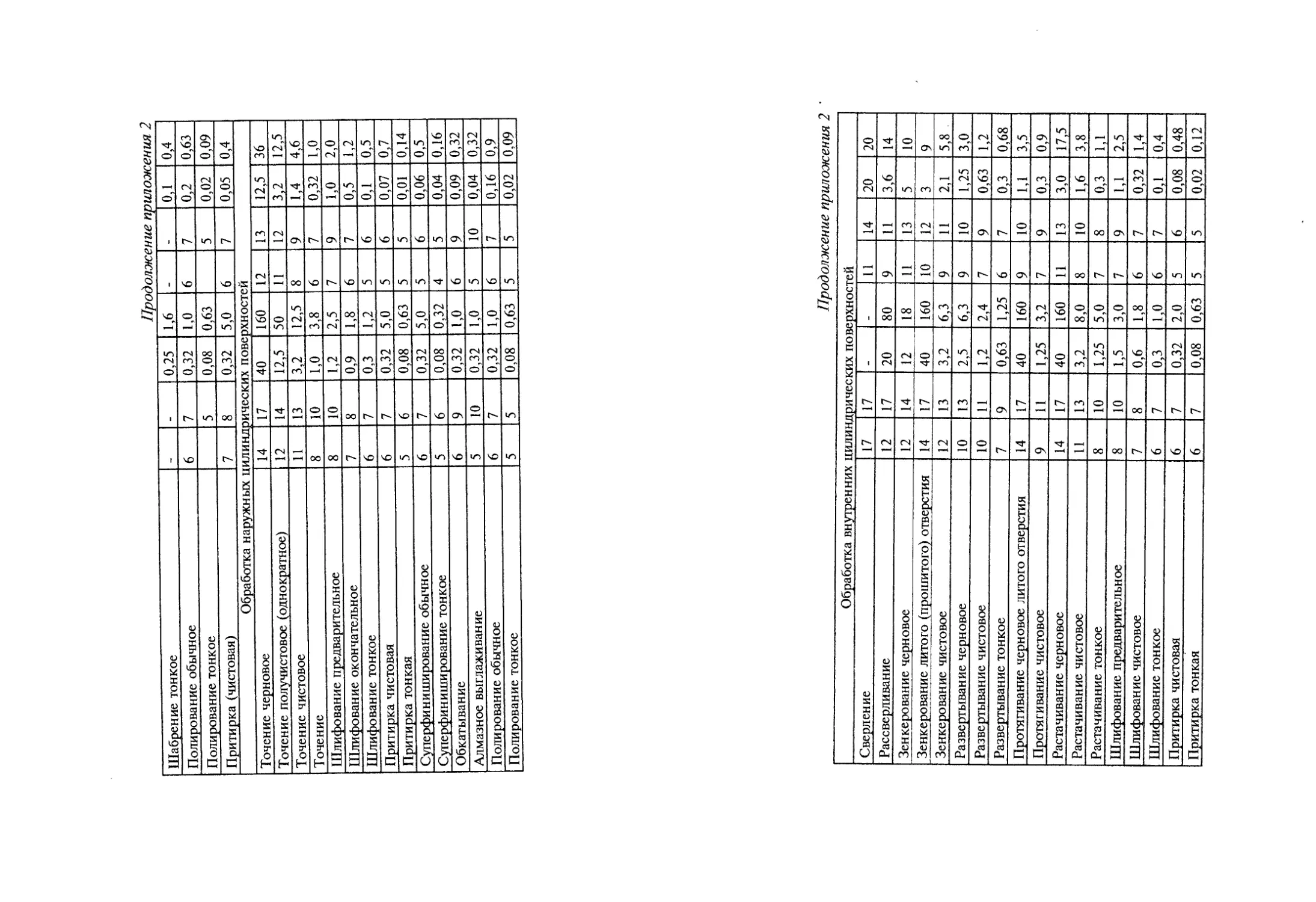

Продолжение приложения 2

Обработка внутренних цилиндрических поверхностей

Сверление 17 17 - - 11 14 20 20

Рассверливание 12 17 20 80 9 11 3,6 14

Зенкерование черновое 12 14 12 18 11 13 5 10

Зенкерование литого (прошитого) отверстия 14 17 40 160 10 12 3 9

Зенкерование чистовое 12 13 3,2 6,3 9 11 2,1 5,8

Развертывание черновое 10 13 2,5 6,3 9 10 1,25 3,0

Развертывание чистовое 10 11 1,2 2,4 7 9 0,63 1,2

Развертывание тонкое 7 9 0,63 1,25 6 7 0,3 0,68

Протягивание черновое литого отверстия 14 17 40 160 9 10 1,1 3,5

Протягивание чистовое 9 11 1,25 3,2 7 9 0,3 0,9

Растачивание черновое 14 17 40 160 11 13 3,0 17,5

Растачивание чистовое 11 13 3,2 8,0 8 10 1,6 3,8

Растачивание тонкое 8 10 1,25 5,0 7 8 0,3 1,1

Шлифование предварительное 8 10 1,5 3,0 7 9 1,1 2,5

Шлифование чистовое 7 8 0,6 1,8 6 7 0,32 1,4

Шлифование тонкое 6 7 0,3 1,0 6 7 0,1 0,4

Притирка чистовая 6 7 0,32 2,0 5 6 0,08 0,48

Притирка тонкая 6 7 0,08 0,63 5 5 0,02 0,12

о

§

§

<У

а

х

<з

3*

X

§

§

0,7 0,2 0,32 0,32

0,18 0,1 0,05 0,05

мп мп 10 ОТ

। 1 1/-) КГ)

1,0 0,63 1,0 1,0

0,32 (N сл o' (N с**) o' сч сл о

К) К) 10 от

1 К) ID

Хонингование обычное Хонингование тонкое Раскатывание Алмазное выглаживание

га

S

га

л

а

га

5

о

3

ч

о

и

о

X

>Х

О

bd

о

О

§

S

ю

га

а

ю

о

га

§

X

3*

л

X

X

га

Ч

л

X

X

о

ч

о

ffl

X

X

2

в

с

X

x

<и

Й

й

о

X

Е

из

ю

о

о

S

га

га

2

§

Q

S3

М

u

ш

га

X

И

§

>Х

й

л

X

X

О

X

X

S

§

X

X

га

га

Си

<£>

о

и

К

ST

1

X

о

н

о

га

о

м

га

о.

ю

о

X

Г*

х

О

СПИСОК ЛИТЕРАТУРЫ

1. Порядок внедрения стандартов единой технологической

документации. РДМТ 1.001-99: Методические указания для кур-

сового и дипломного проектирования / В.П. Тихонов, А.Б. Ис-

томин, Ю.А. Макаров и др. М: Изд-во МГТУ им. Н. Э. Баума-

на, 2000. 24 с.

2. Технология машиностроения: В 2 т. Т.1. Основы техно-

логии машиностроения: Учебник для вузов / В.М. Бурцев,

А.С. Васильев, А.М. Дальский и др.; Под ред. А. М. Дальского.

М.: Изд-во МГТУ им. Н.Э. Баумана, 1998. 564 с.

3. Технология машиностроения: В 2 т. Т.2. Производство

машин: Учебник для вузов / В.М. Бурцев, А.С. Васильев,

О.М. Деев и др.; Под ред. Г. Н. Мельникова. М.: Изд-во МГТУ

им. Н. Э. Баумана, 1998. 640 с.

4. Справочник технолога-машиностроителя: В 2 т. Т. 1 /

Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова,

А.Г. Суслова. 5-е изд., перераб. и доп. М.: Машиностроение—1,

2001. 912 с.

5. Машиностроение: Энциклопедия. Т.Ш-З. Технология из-

готовления деталей машин / А.М. Дальский, А.Г. Суслов,

Ю.Ф. Назаров и др.; Под общ. ред. А.Г. Суслова. М.: Машино-

строение. 2000. 840 с.

6. Качество машин: Справочник. В 2 т. Т.1 / А.Г. Суслов,

Э.Д. Браун, Н.А. Виткевич и др. М.: Машиностроение, 1995.

256 с.

ОГЛАВЛЕНИЕ

1. Общая методика разработки маршрутных технологических

процессов изготовления деталей......................... 3

2. Определение маршрутов обработки основных поверхностей

заготовки...............................................7

3. Выбор технологических баз и схем установки..........И

4. Определение содержания и последовательности выполнения

технологических операций.............................. 26

5. Определение типов применяемого оборудования

и оснастки............................................ 30

6. Выполнение эскизов маршрутных технологических

процессов..............................................34

Приложения.............................................44

Список литературы..................................... 49