Автор: Ластовский Р.П. Поспелов А.М.

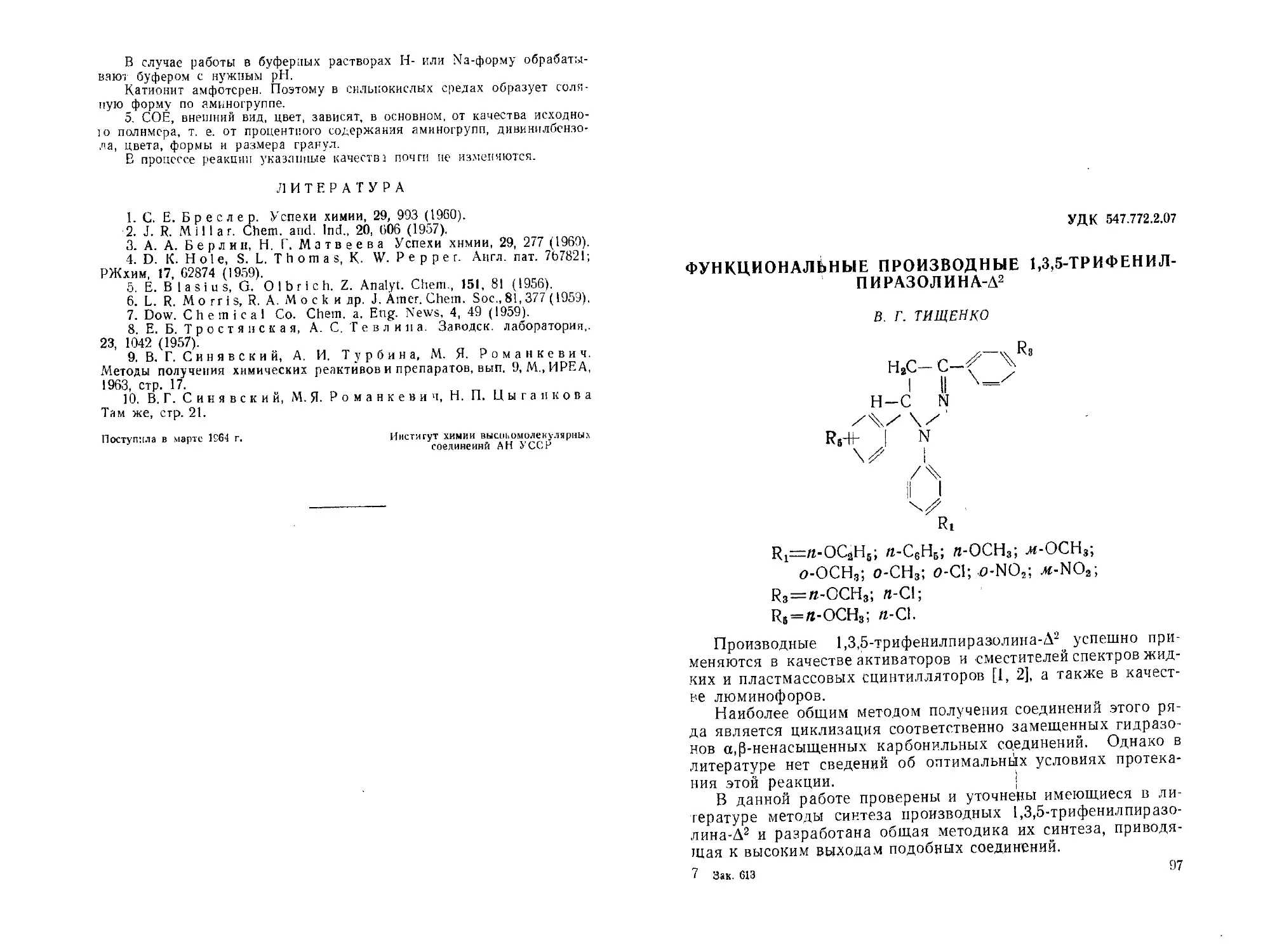

Теги: органическая химия химия химическая промышленность химические реакции

Год: 1964

Текст

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ПРИ ГОСПЛАНЕ ССС

МЕТОДЫ ПОЛУЧЕНИЯ

ХИМИЧЕСКИХ РЕАКТИВОВ

И ПРЕПАРАТОВ

Выпуск 10

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ХИМИЧЕСКИХ РЕАКТИВОВ И ОСОБО ЧИСТЫХ ХИМИЧЕСКИХ BEIHEiCT 5

М О С К В А — 1 9 6 4

Редакционная коллегия:

Проф. Р. П. Ластовский (гл. редактор),

А. М. Поспелов (зам. гл. редактора),

В. Г. Брудзь, А. В. Бромберг, Е. А. Божеиольнов,

В. М. Дзиомко, Г. А. Певцов

СОДЕРЖАНИЕ

3-Аминодифениламин. А. Н. Гриценко, С. В. Журавлев, В. А. Ско-

родумов ...........................

Ангидро-бис-индандион-1,3. Р. А. Жагат, В.НЗелмен, Г.Я.Ва-

наг ..................................................•

Анилиндиуксусная кислота. В. Г. Синявский, Л. П. Кошечкина,

Е. Г. Белкина ............. ...........

Ацетил- и бензоилапетоны. В. Т. Скрипкина, Н. Н. Дыханов . . .

п-трет.. Бутилпирокатехин. И. Г. Гах. Л. Н. Асланова, М. К. Ми-

трохина, Г. И. Митрюкова.............. ....

Высшие простые эфиры. Н. Н. Дыханов, В. Р. Шилов........

Диацетамид. А. Ф. Нагорный, II. Ф. Семенова, Т. И. Комаренко,

Г. А. Любченко .........................................

Лиа цетил. Н. Н. Дыханов, Л. М. Егупова ............

Дибеизиламин. Л. Л. Саввина, Е. Я. Яровенко ..........

Дибензилдитиокарбамат цинка. Л. Н. Саввина, Е. Я- Яровенко . .

Дибензилцианамид. Л. Н. Саввина, Е. Я. Яровенко.........

1,4-Ди-(1,5-дифенил-д а-пиразолипил-3) бензол. В. Г. Тищенко . . .

2,5-Диметилацетофенон. В. Т. Бурмистров.................

л.я'-Диоксибензолсульфимид. Н. II. Дыханов, Г. Н. Никитенко .

2-Дифенилацетилиидандиои-1.3(дифенацин) и его гидразон (дифе-

зон). В. Н. Зелмен, 3. Н. Пристынь, Г. Я. Ванаг ........

2,7-Дихлорхромотроповая кислота. В. И. Кузнецов, Н. И. Басар-

гин .................................'..................

Р, р',-Дициандиэтиловый эфир. Н. Семенов, С. Бельченко,

И. Хвостов .............................................

Диэтилентриаминпентаацетат меди. И. А. Селиверстова, Л. В. Горо-

хова, Н. М. Дятлова.....................................

Изобутилнитрит. Н, Н. Дыханов, Л. М. Егупова.........

Йодистый метил. М. Н. Баисова, Н. Н. Дыханов............

л-Метоксифенол. В. М. Савоськин, И. П. Гаркуша-Божко,

Р. Н. Логвиненко, Н. С. Двойных, Л. В. Брюханова........

Монобензоильное производное дифенилолпропана. И. В. Хвостов .

Монооксим днацетила. Н. Н. Дыханов, Л. М. Егуповп............ 62

п-Нитробензилхлорид. И. Н. Дыханов, Л. М. Егупова............ оо

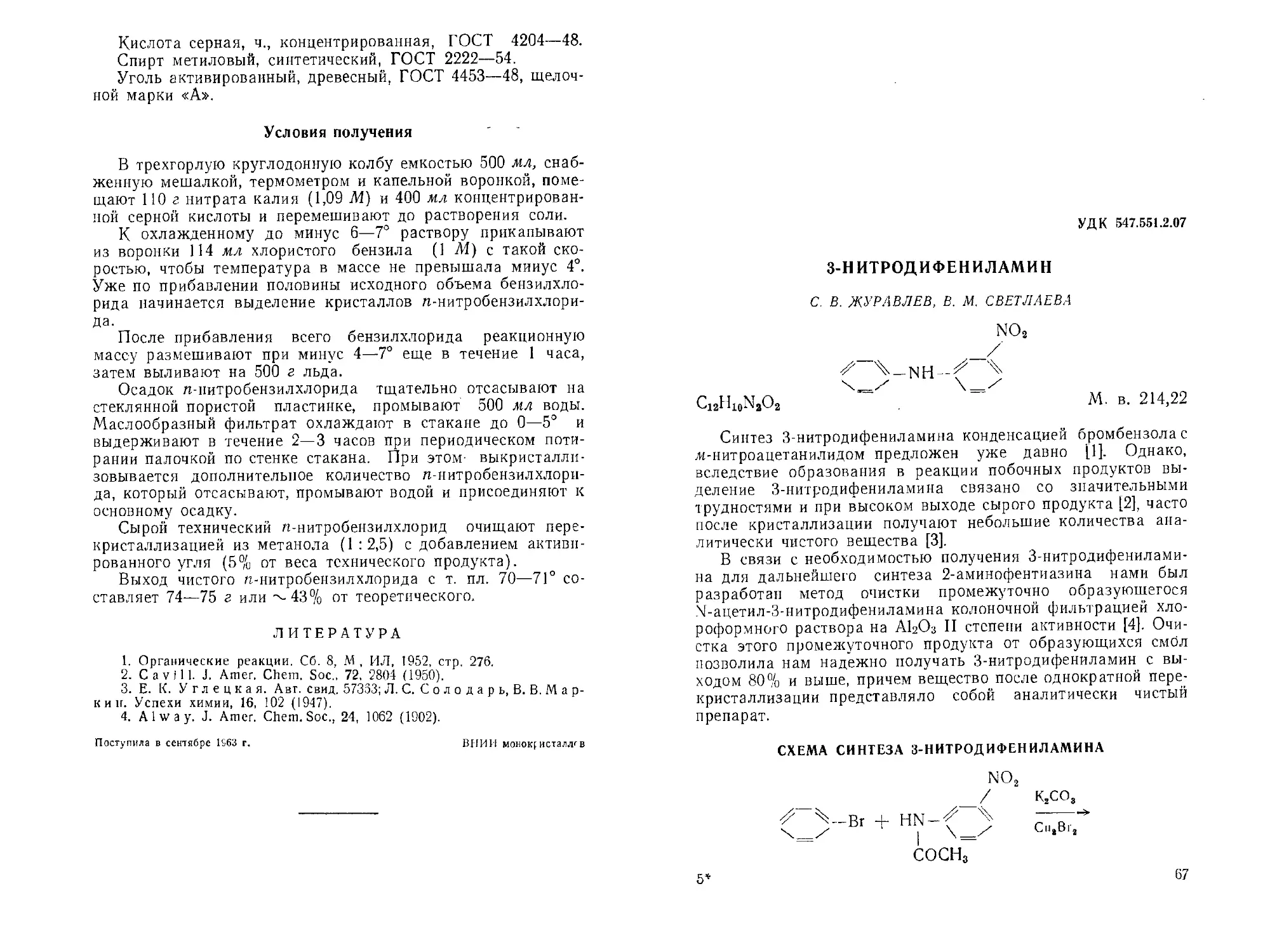

З-Нитродифеииламин. С. В. Журавлев, В. М. Светмева .... 67

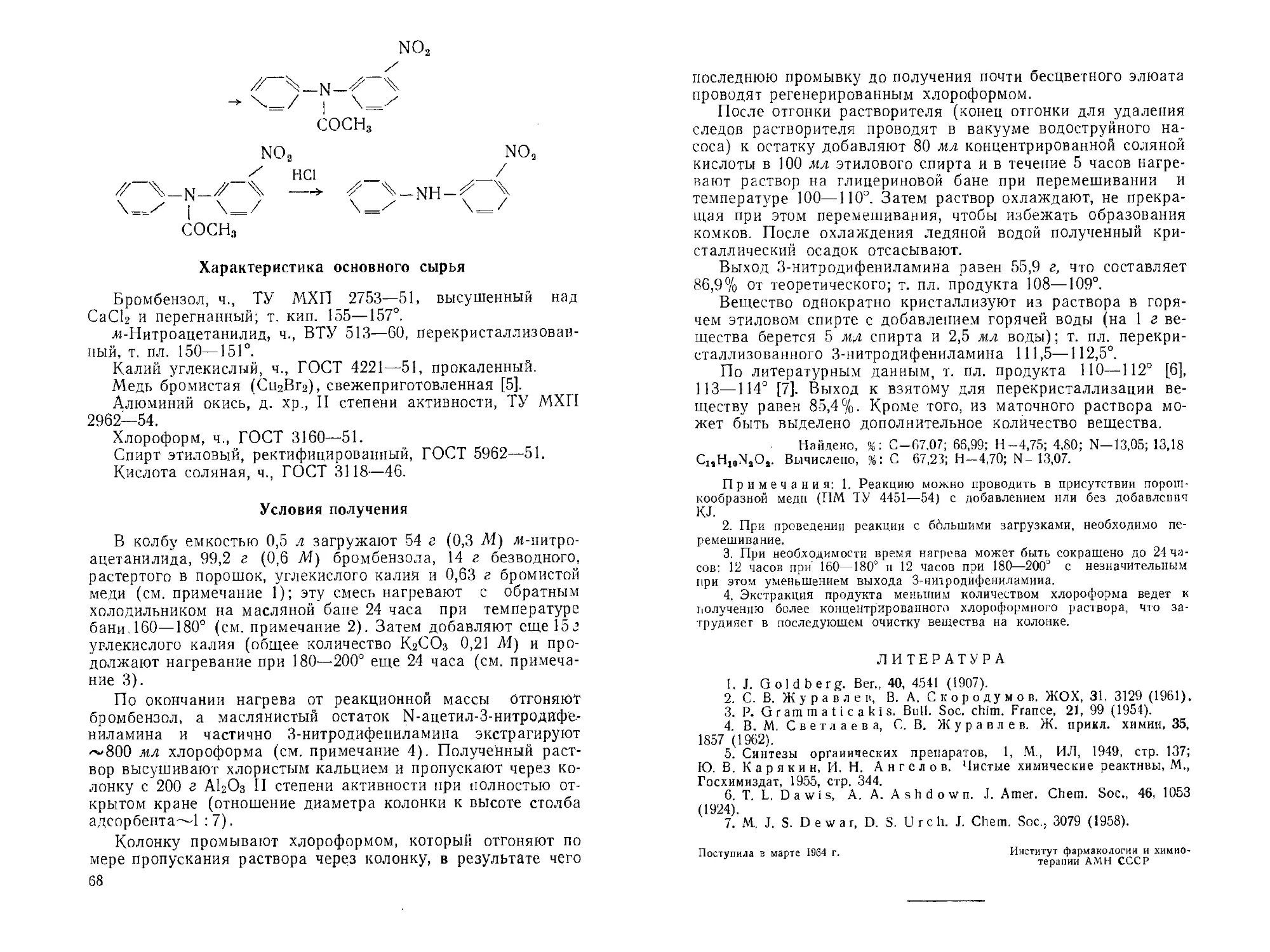

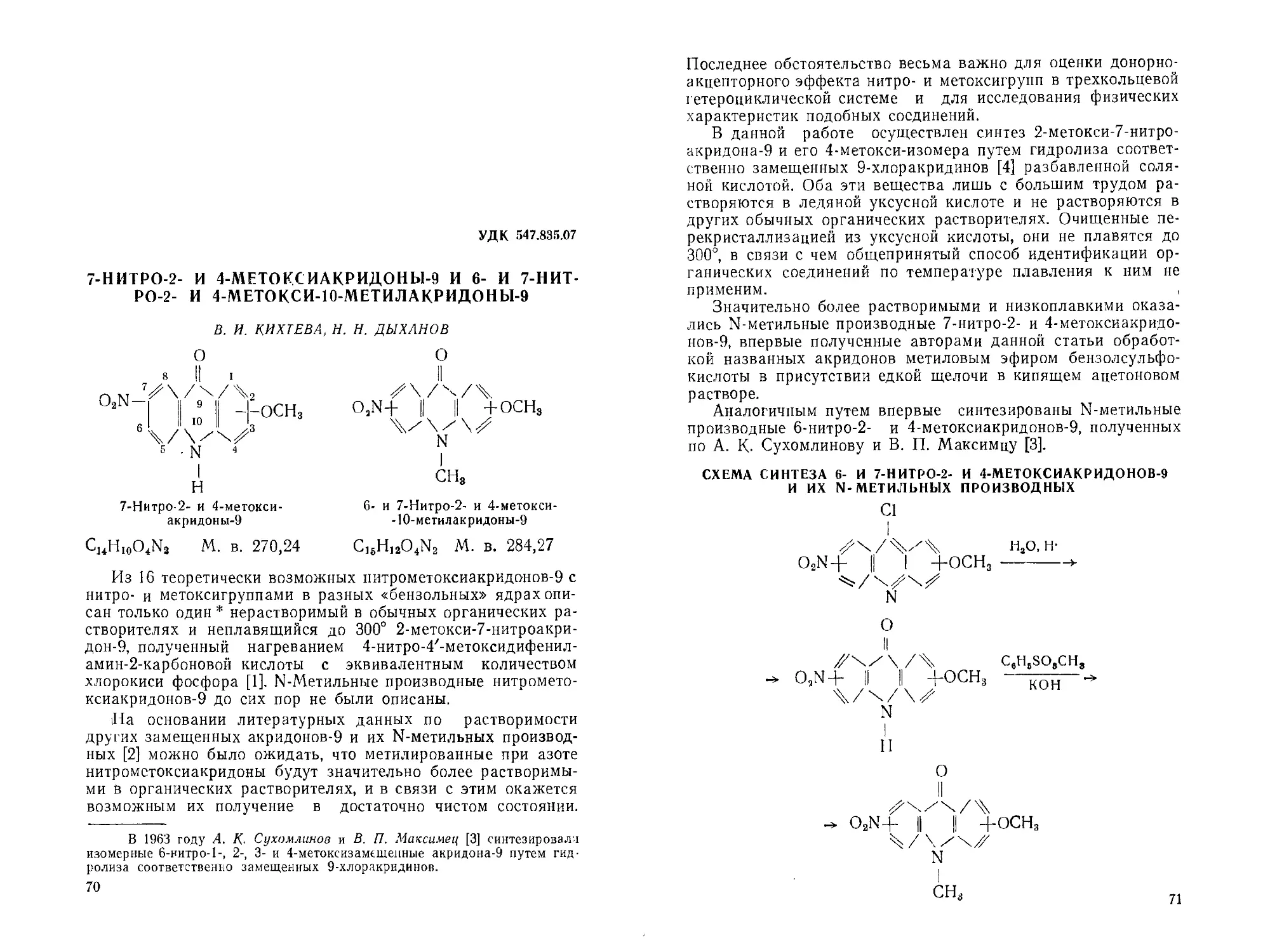

7-Нитро-2- и 4-метокснакридоны-9 и 6- и 7-нитро-2- и 1-метокси-

10-метилакридоны-9. В. И. Кихтева, Н. И. Дыханов........... 70

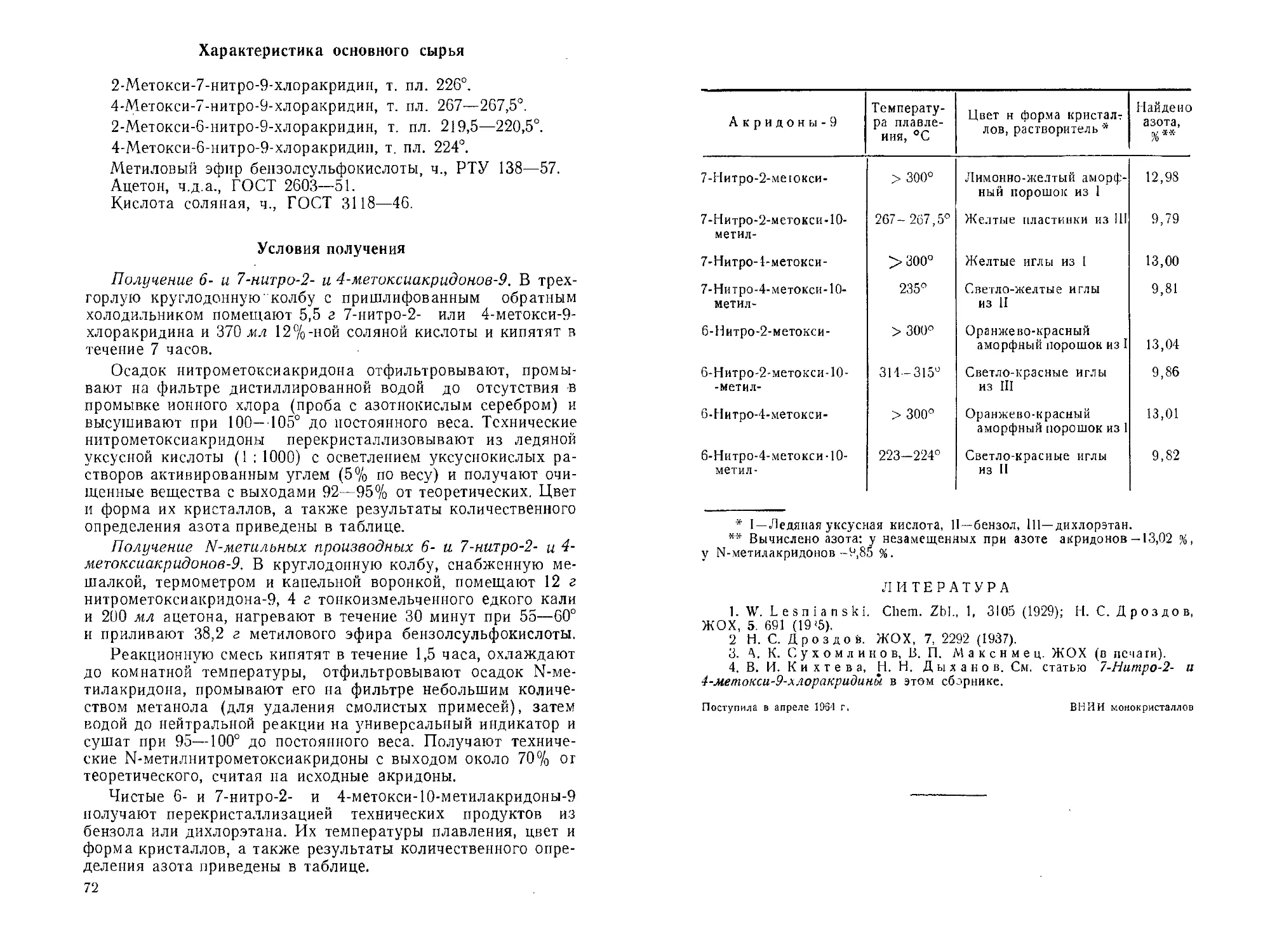

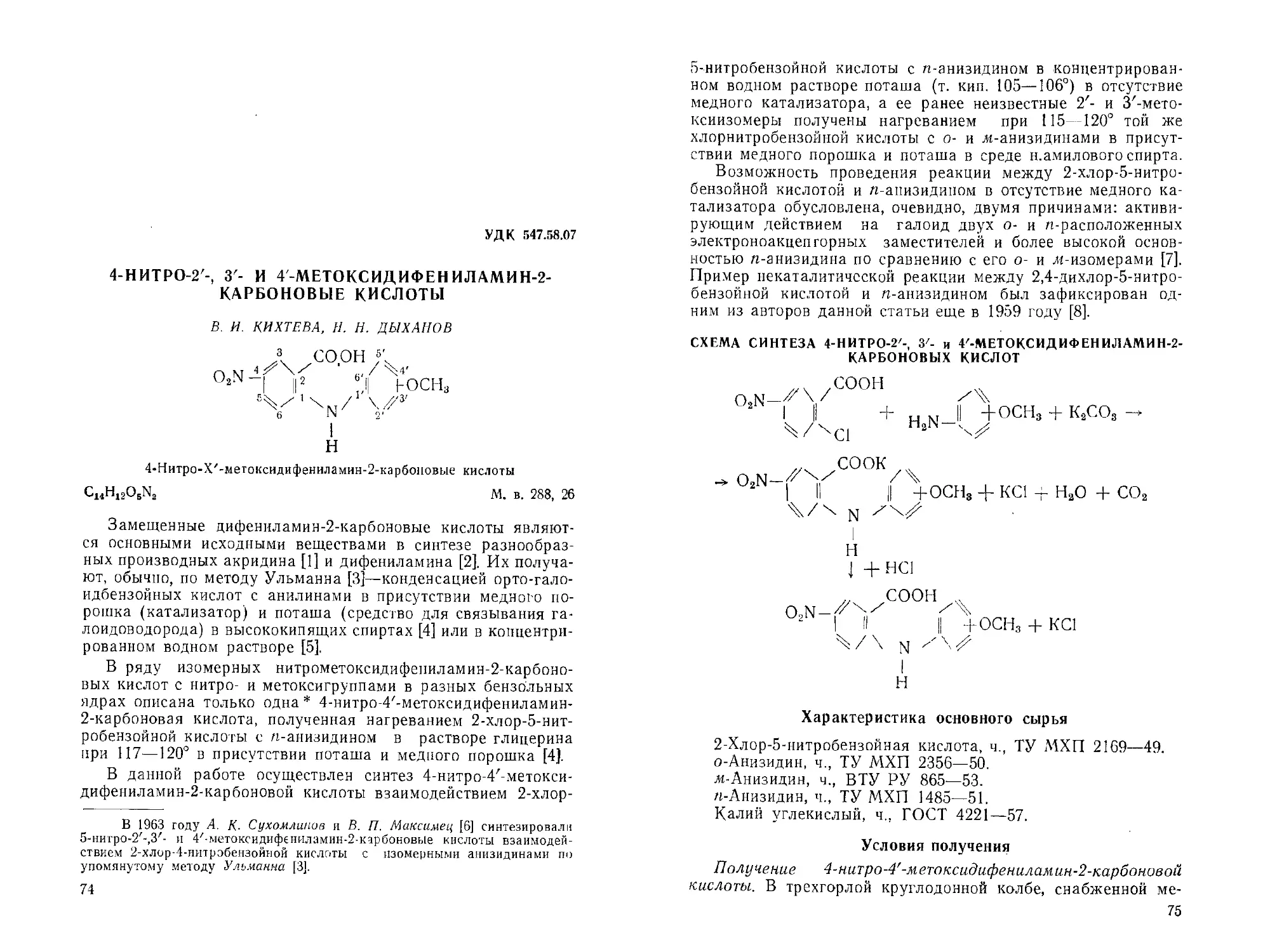

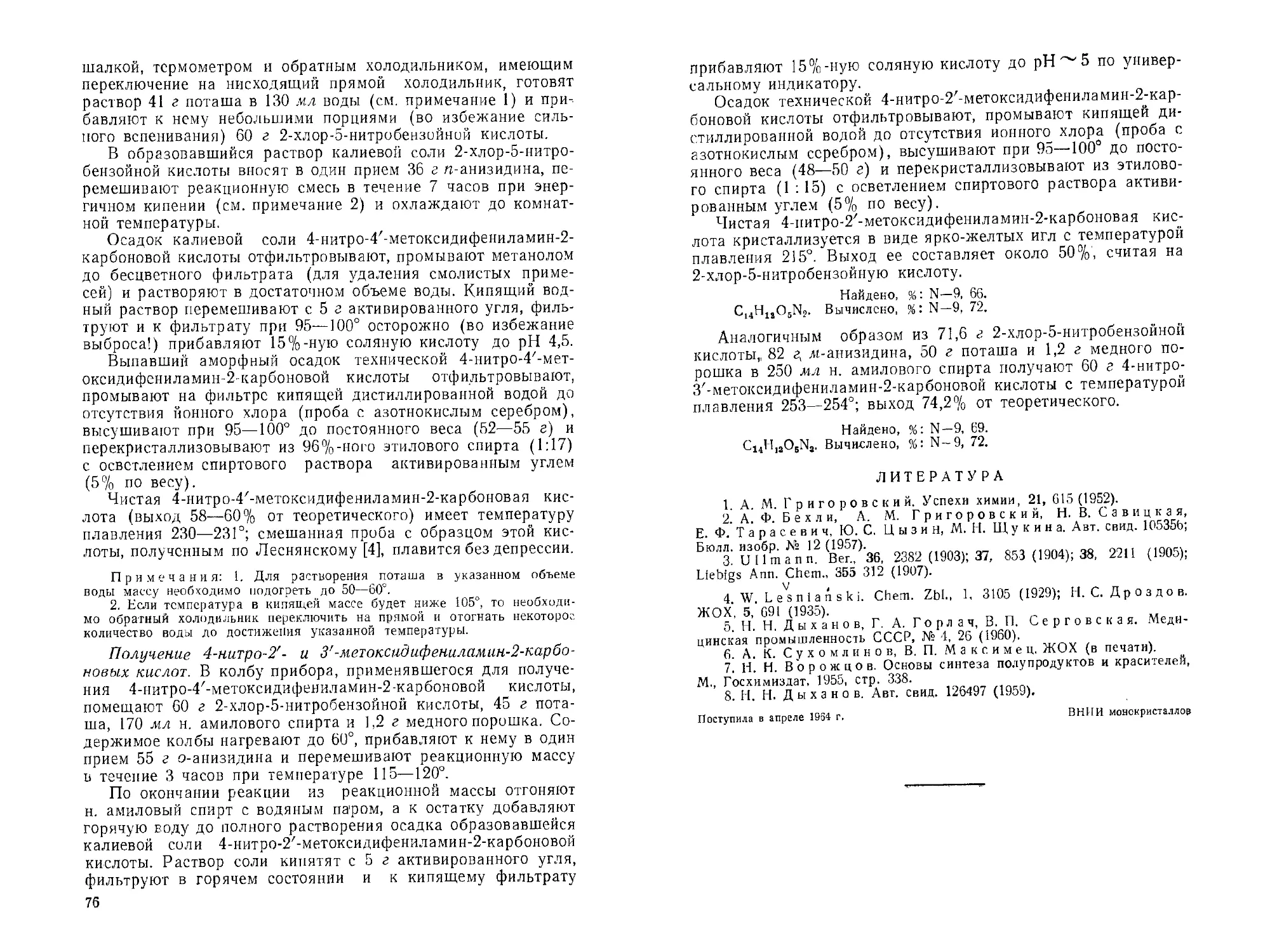

4-Нитро-2'-, 3'- и 4'-метоксидифениламин-2-карбоновые кислоты.

В. И. Кихтева, Н. Н. Дыханов............................... 71

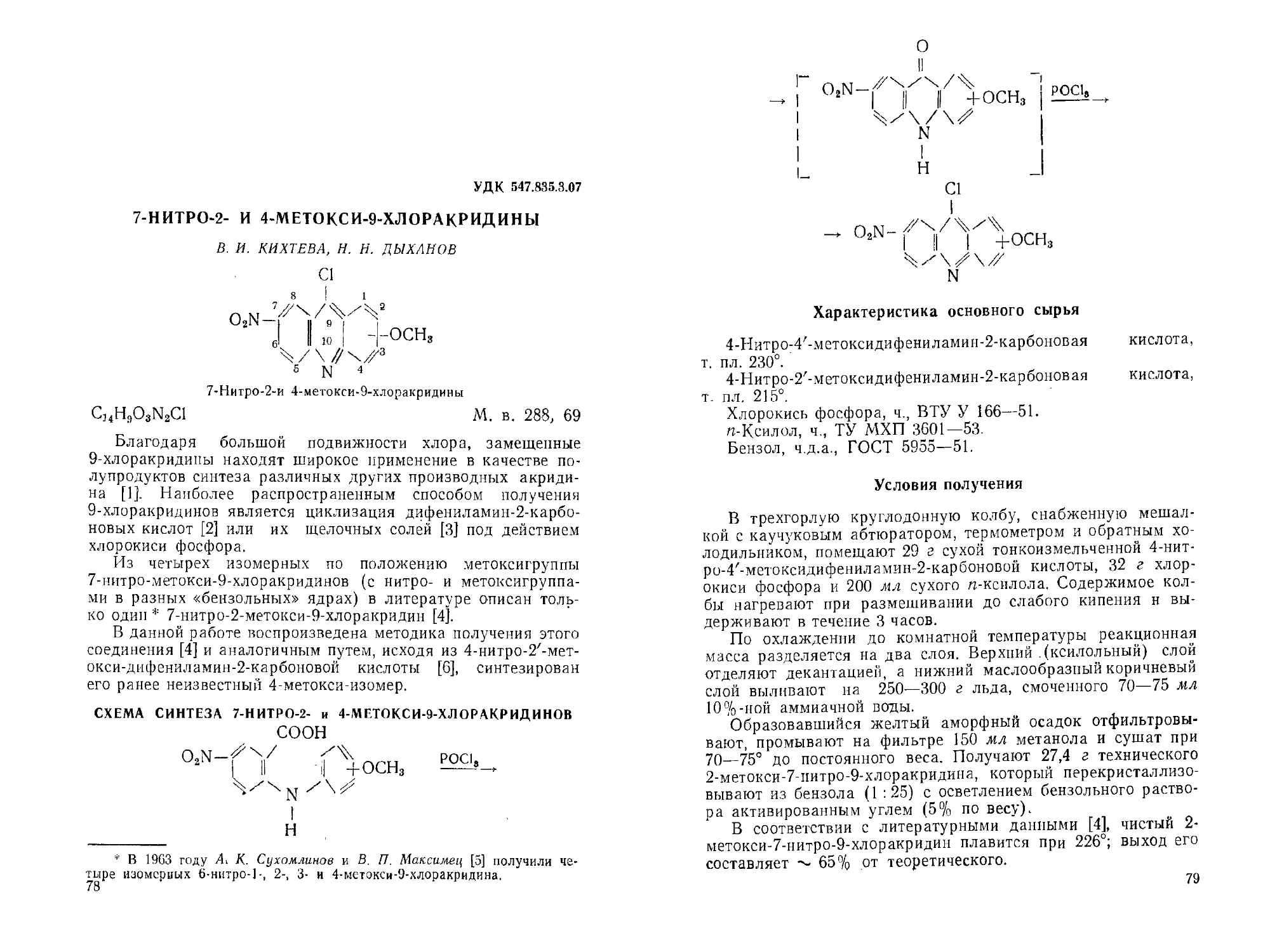

7-Нитро-2- и 4-метокси-9-хлоракридины. В. И. Кихтева,

Н. II. Дыханов............................................. 78

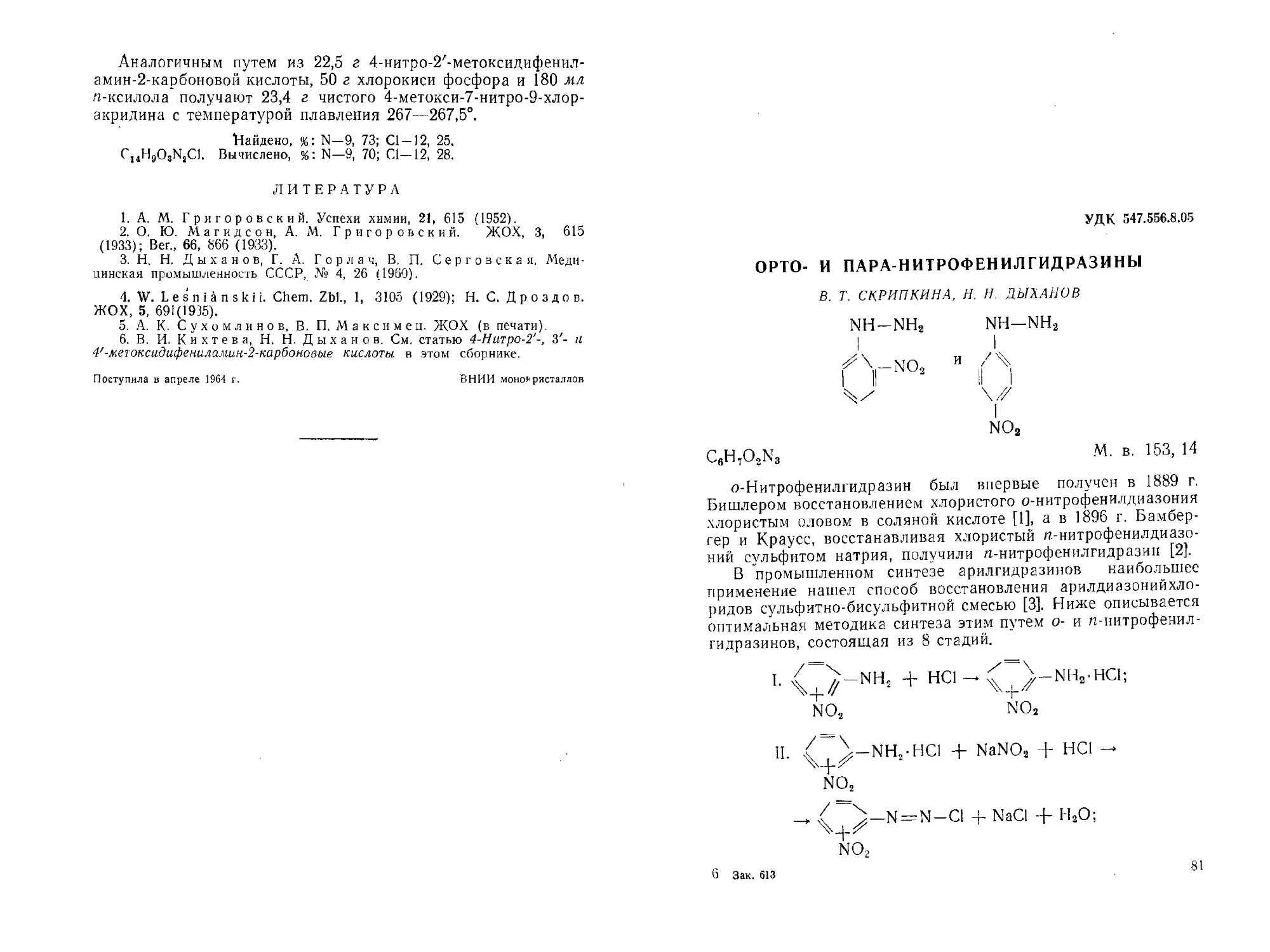

Орто- и пара-Нитрофепилгидразины. В. Т. Скрипкина, Н. /7. Ды-

ханов ..................................................... 61

о-Оксифснилвинилкетои. А. И. Турбина, В. Г. Синявский........ 86

Нормальные пере, октиловые, нониловые и дециловые эфиры изомер-

ных нитробепзойиых кислот. II. Н. Дыханов, В. Р. Шилов . . 90

Полистироламииоуксусная кислота — комплексообразующий кати-

онит. В. Г. Синявский, Л. П. Кошечкина, М. Я. Романкевич . 93

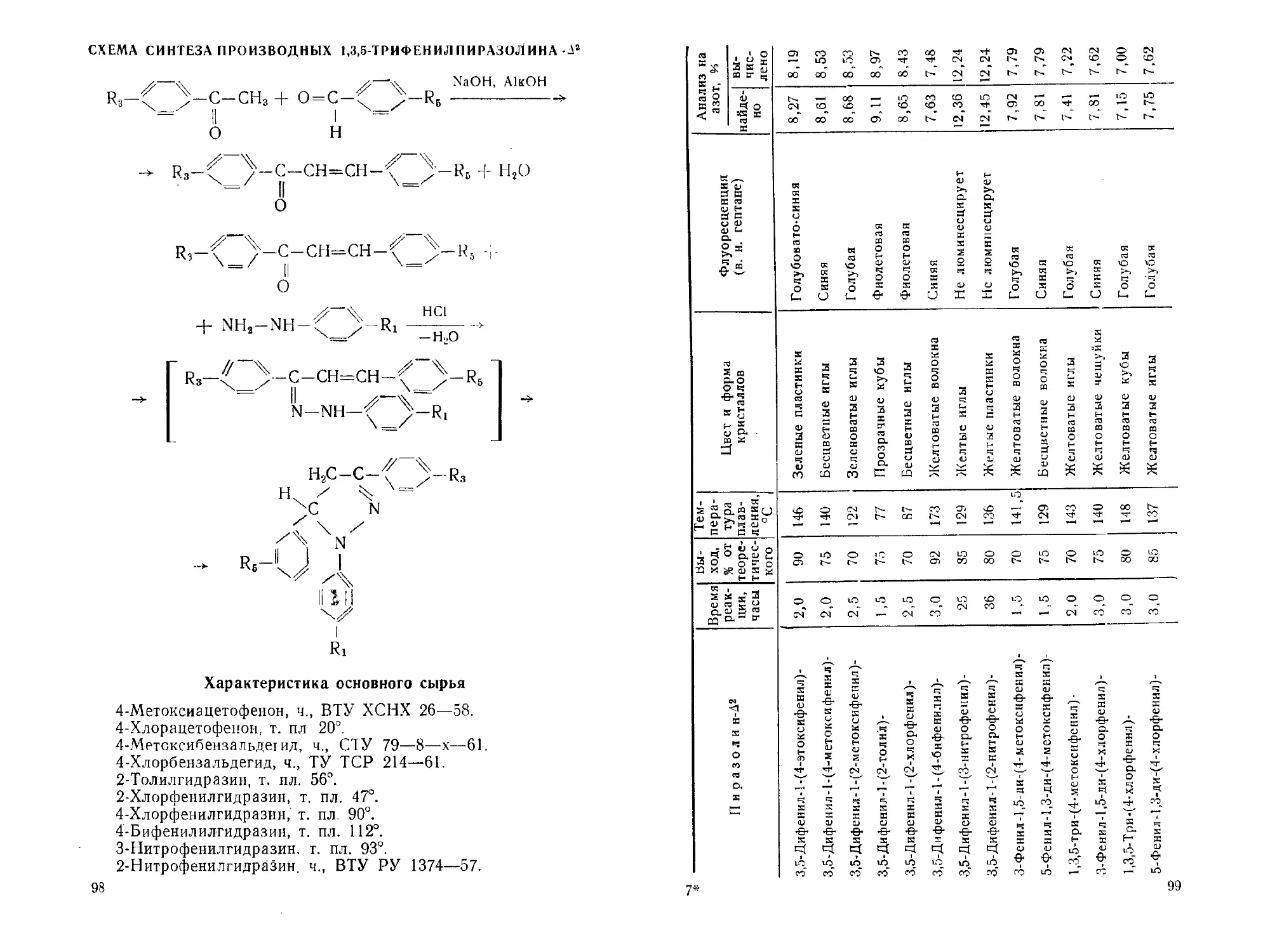

Функциональные производные 1,3,5- трифенилниразолина - Да.

В. Г. Тищенко .................. • ... 97

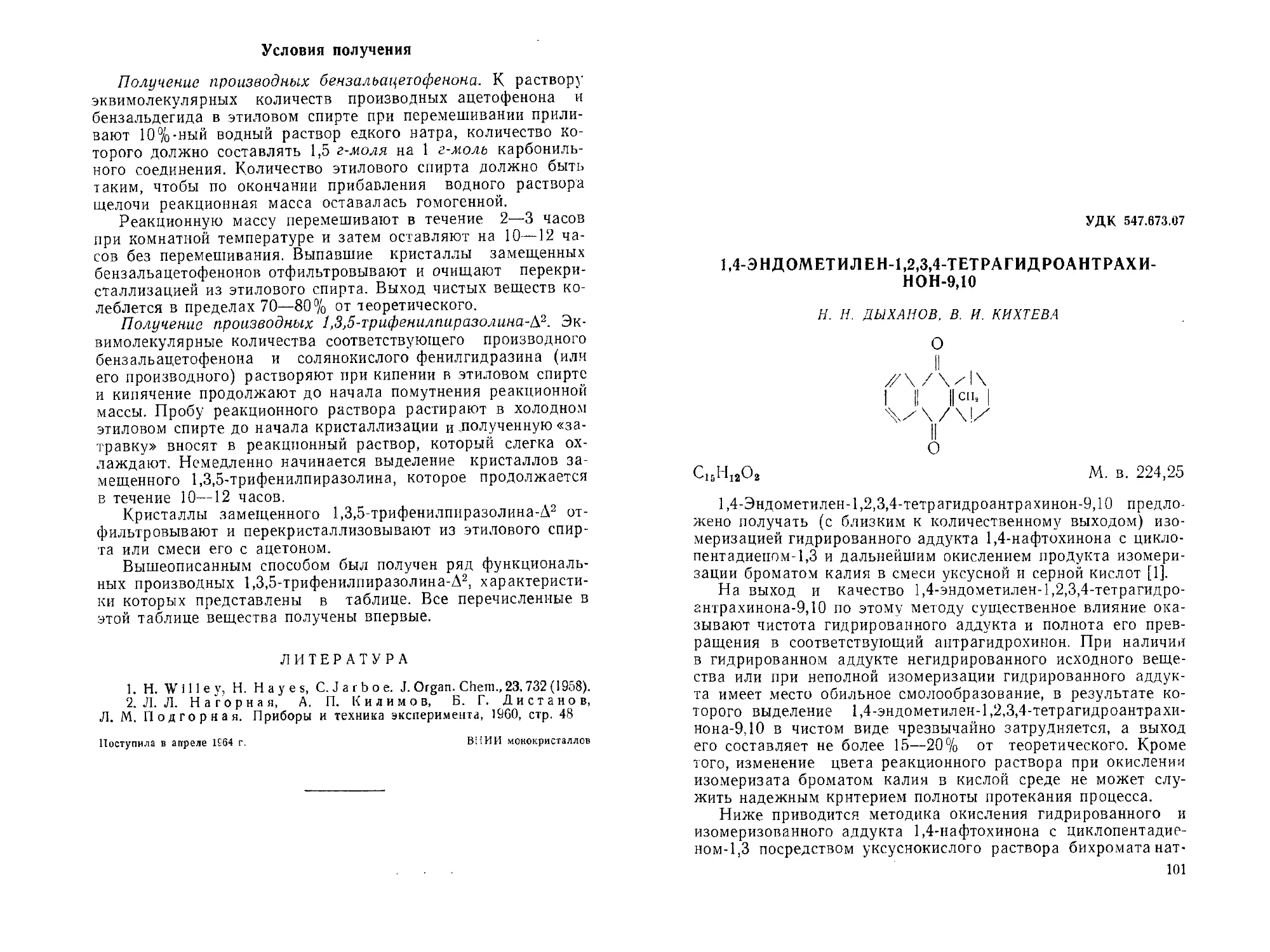

1,4-Эндометилен-1,2,3,4-тетрагидроантрахинон-9,10. Н. Н. Дыханов,

В. И. Кихтева ............... ........................... 101

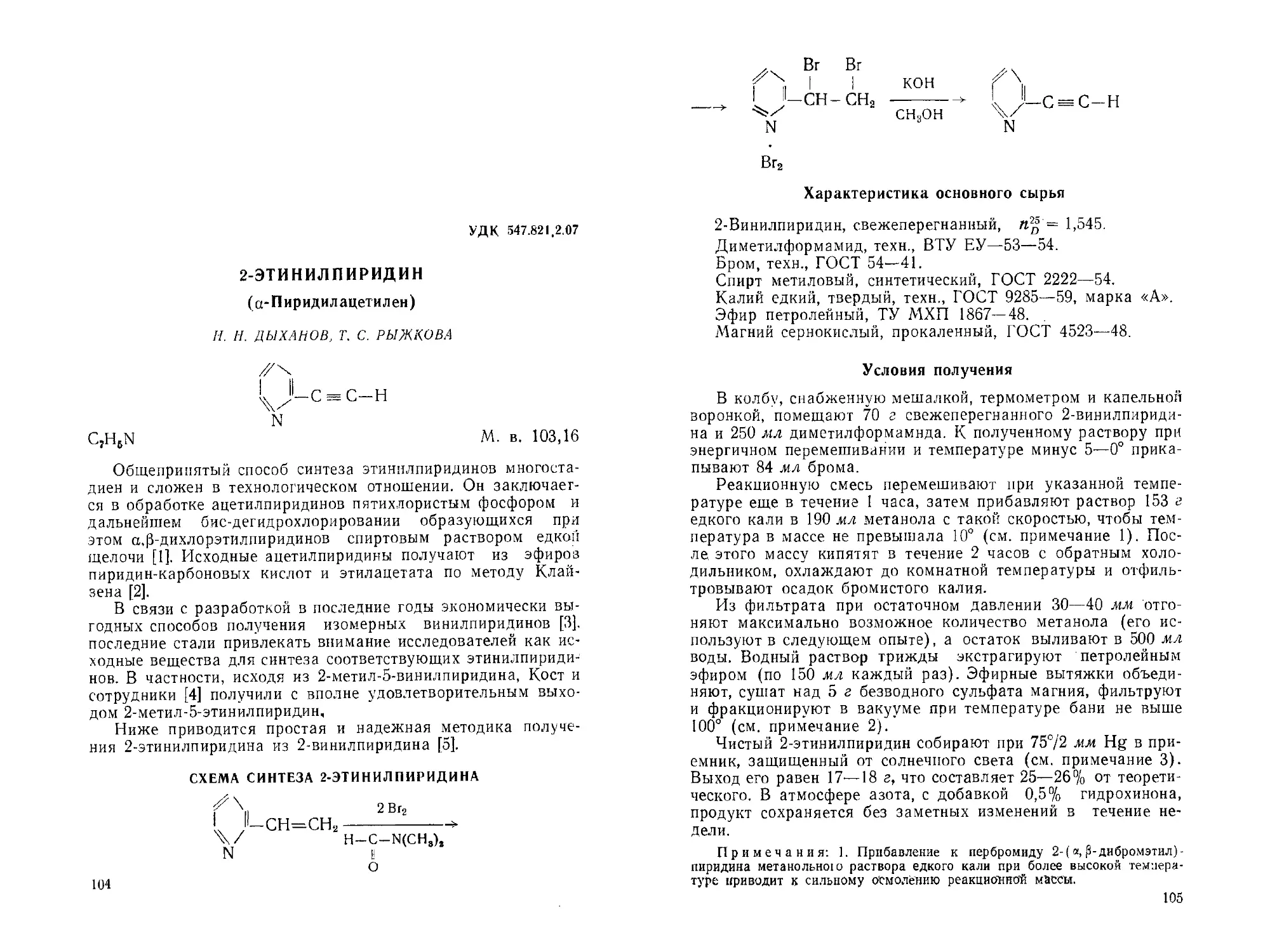

2-Этипилпиридин. Н. Н. Дыханов, Т. С. Рыжкова............... 104

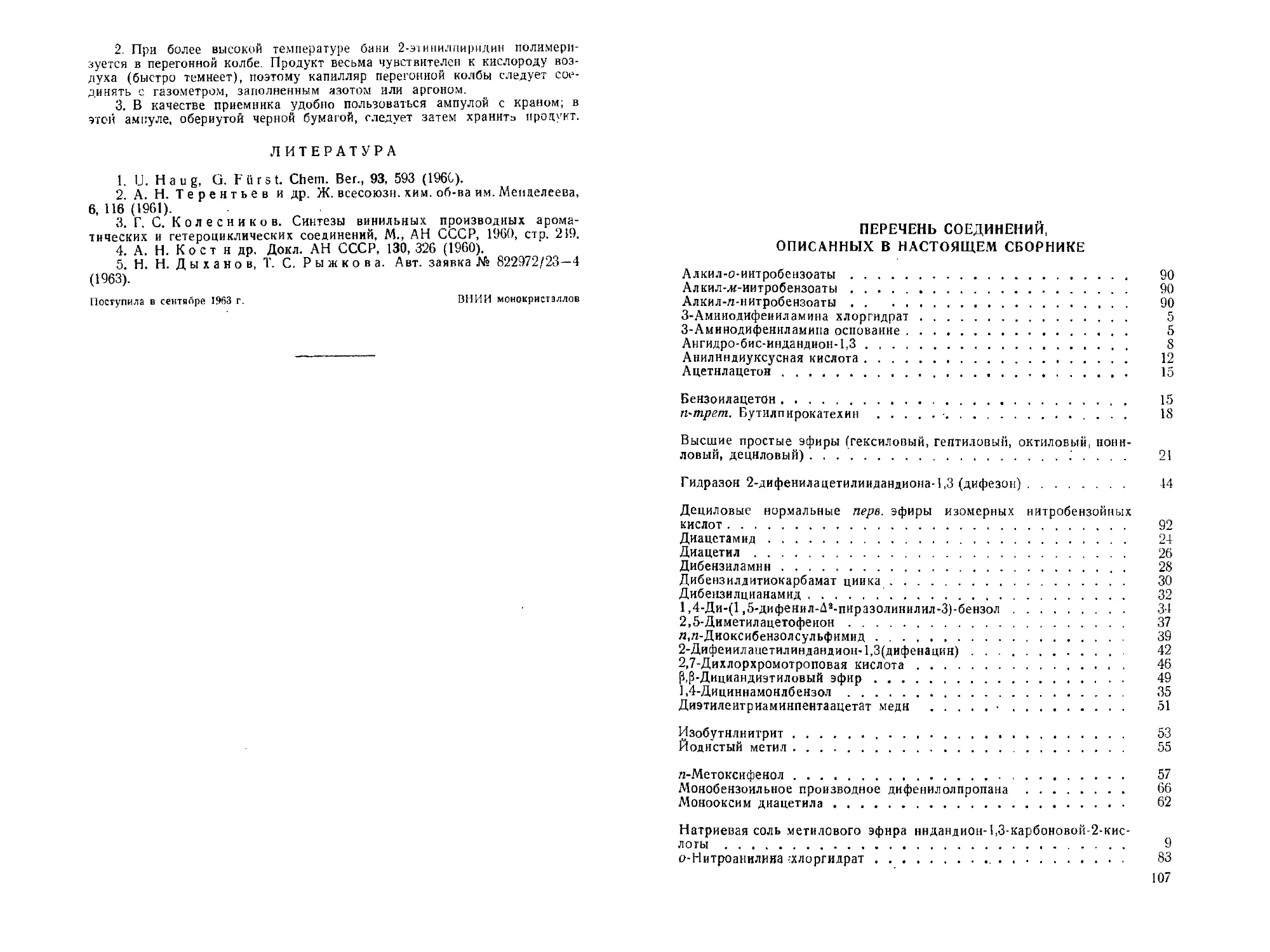

Перечень соединений, описанных в настоящем сборнике . . . 107

УДК 547.553.2.07

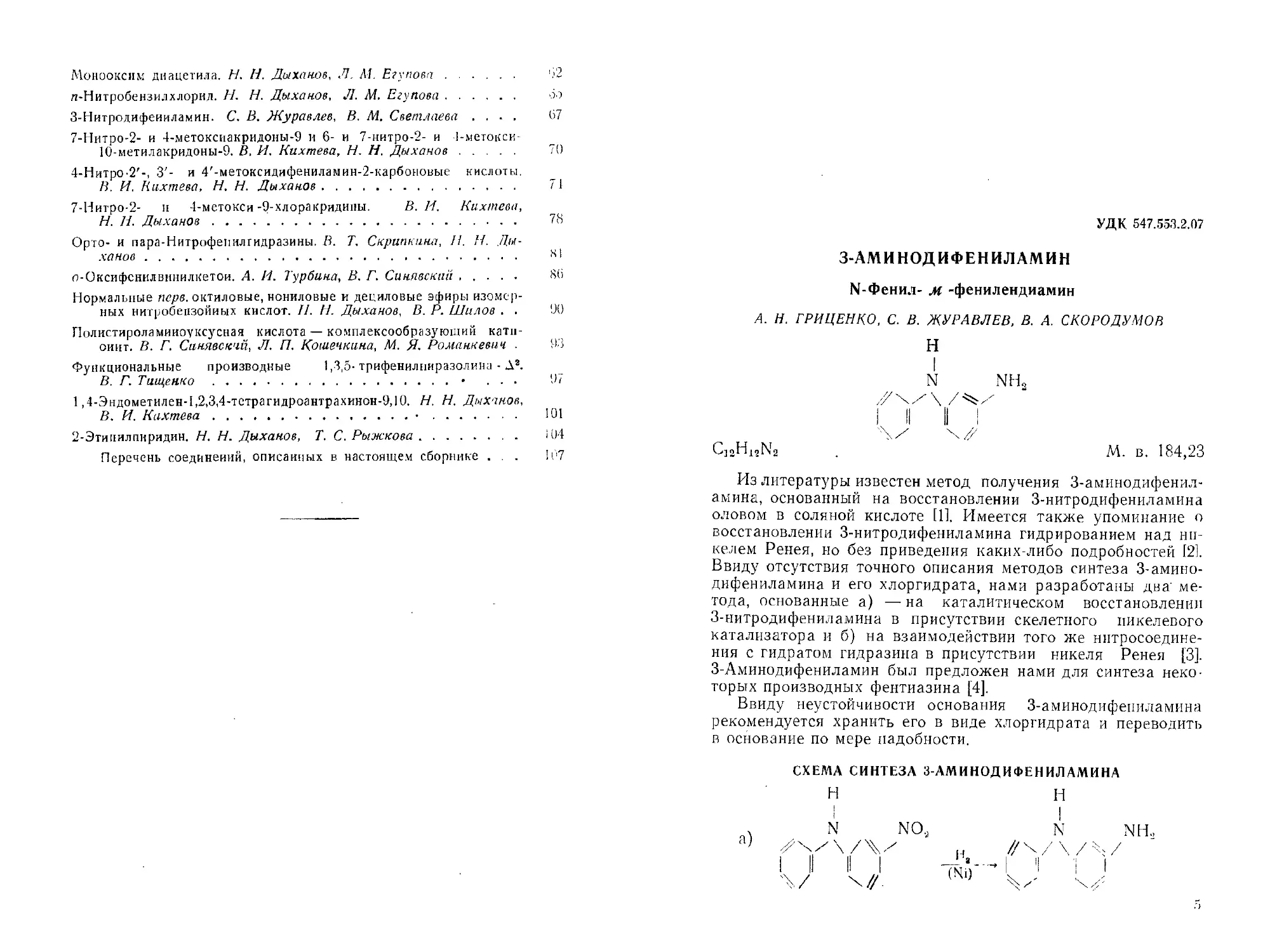

3-АМИНОДИФЕНИЛАМИН

N-Фенил- м -фенилендиамин

А. Н. ГРИЦЕНКО, С. В. ЖУРАВЛЕВ, В. А. СКОРОДУМОВ

Н

N NH,

// \ / \ / /

I II II I

C]aHi5N2 . М. в. 184,23

Из литературы известен метод получения 3-аминодифенил-

амина, основанный на восстановлении 3-нитродифениламина

оловом в соляной кислоте [Ц. Имеется также упоминание о

восстановлении 3-нитродифениламина гидрированием над ни-

келем Ренея, но без приведения каких-либо подробностей 121.

Ввиду отсутствия точного описания методов синтеза 3-амино-

дифениламина и его хлоргидрата, нами разработаны два' ме-

тода, основанные а) — на каталитическом восстановлении

3-нитродифениламина в присутствии скелетного никелевого

катализатора и б) на взаимодействии того же нитросоедине-

ния с гидратом гидразина в присутствии никеля Ренея [3].

3-Аминодифениламин был предложен нами для синтеза неко-

торых производных фентиазина [4].

Ввиду неустойчивости основания 3-аминодифепиламина

рекомендуется хранить его в виде хлоргидрата и переводить

в основание по мере надобности.

СХЕМА СИНТЕЗА 3-АМИНОДИФЕНИЛАМИНА

н

I

N N02

2 I 11 |l | +3N2HrH2O -

4/ \//

н

-L7H2O + 3N2

Характеристика основного сырья

3-Нитродифениламин, т. пл. 111,5—112,5°.

Никель Ренея, активный.

Спирт этиловый, ректифицированный, ГОСТ 5962—51.

Водород из газометра.

Гидразин-гидрат, ч., ГОСТ 5832—51.

Условия получения

Гидрирование. В склянку прибора для гидрирования,

установленную в аппарате для встряхивания, помещают су-

спензию из 50 г 3-нитродифениламина в 350 мл спирта и 30 а

(^ 18 мл) никеля Ренея (см. примечание 1) и пропускают че-

рез смесь, при взбалтывании, газообразный водород из газо-

метра. З-Нитродифениламип по мере восстановления раство-

ряется, образуя прозрачный раствор темного цвета. При этом

происходит значительное саморазогревание. За 2—3 часа по-

глощается почти теоретическое количество водорода. Катали-

затор отфильтровывают (см. примечание 2), от фильтрата от-

гоняют спирт. Сиропообразный остаток растворяют в доста-

точном количестве 10—15%-ной соляной кислоты и охлажда-

ют. Выделившийся осадок отфильтровывают, промывают хо-

лодной водой и высушивают. Получают 48 г хлоргидрата

3-аминодифеииламина с т. пл. 223—225°, что составляет 83%

от теоретического выхода. После перекристаллизации из

спирта т. пл. продукта 235—236°. По внешнему виду это

игольчатые бесцветные блестящие кристаллы, хорошо раст-

воримые в горячей воде и спирте.

Восстановление гидратом гидразина. К 21 г 3-питродифе-

ниламина и 10 г (^-6 мл) влажного никелевого катализатора

в 200 мл этилового спирта добавляют при размешивании, в

течение 1 часа по каплям 15 г гидрата гидразина. Реакция

сопровождается саморазогреванием. После прибавления гид-

б

рата гидразина реакционную массу размешивают 1 час при

кипячении и катализатор отфильтровывают. Затем из филь-

трата отгоняют спирт, остаток растворяют при нагревании в

200 мл 3—5 %-ной соляной кислоты, очищают его нагревани-

ем с углем, фильтруют и охлаждают. По охлаждении из

фильтрата выпадает хлоргидрат 3-аминодифениламина в ви-

де осадка белого цвета. Выход продукта — 15 г, что состав-

ляет 82% от теоретического; т. пл. 234—235°.

Основание 3-аминодифениламина выделяют из раствора

хлоргидрата в горячей воде прибавлением 20%-ного раствора

едкого натра до сильнощелочной реакции. По охлаждении

осадок отсасывают и перекристаллизовывают из спирта, раз-

бавленного водой. Выход продукта почти количественный,

т. пл. 72—74°; по литературным данным, т. пл. 3-аминодифе-

ниламина 76—77э [1].

Примечания: 1. Никель Ренея после активации ввиду его пиро-

форности (самовоспламеняемости) хранят под спиртом и при загрузке в

реакционную колбу его количество рассчитывают по объему.

2. Осадок катализатора при высушивании может самовоспламениться.

Поэтому его еще во влажном состоянии следует немедленно залить

10%-ной соляной кислотой для растворения никеля.

ЛИТЕРАТУРА

1. Н. W1 е 1 a n d, W. R h е i п h е I m е г. Liebigs Ann. Chem., 423, 28

(1921).

2. Р. О г a m m a t i с a k i s. Bull. Soc. chim. Fiance, 21, 99 (1954).

3. D. В a 1 с о m, A. Furst. J. Amer. Chem. Soc., 75, 4334 (1953).

4. С. В. Журавлев, В. А. Скородумов. ЖОХ, 31, 3129 (1961).

Поступила в декабре 1963 г. Институт фармакологии и химиотерапии

АМН СССР

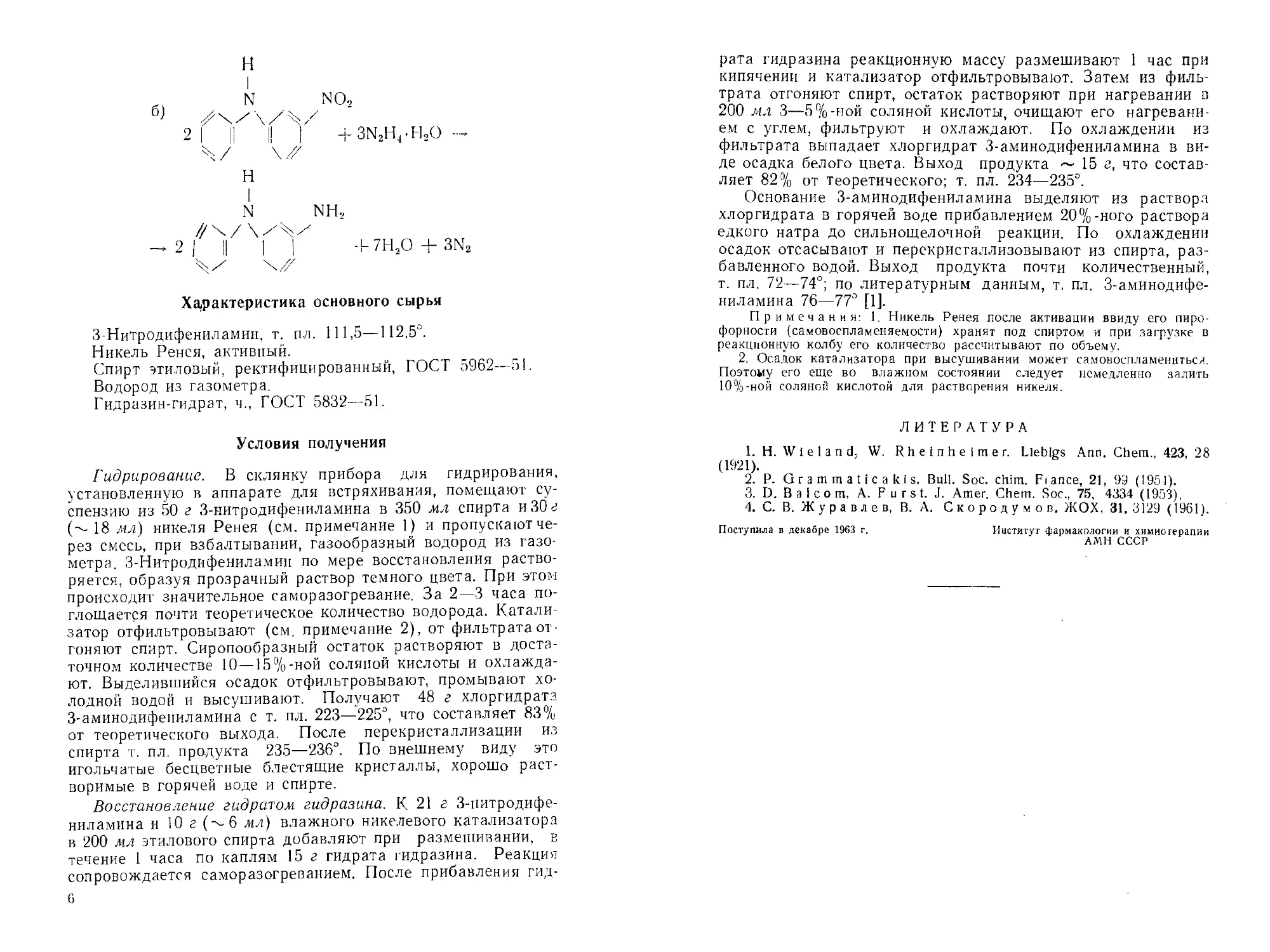

УДК 547.7.07

АНГИДРО-БИС-ИНДАНД ИОН-1,3

Биндон

Р. А. ЖАГАТ, В. Н. ЗЕЛМЕН, Г. Я. ВАНАГ

С18Н10Оз М. в. 274, 27

Биндон применяется в качестве аналитического реактива

на первичные амины [1, 2], нитросоединения [3] и гидразин

[4], а в последнее время и для определения малых количеств

аминов при флотации калиевых солей [5, 6].

Биндон является также исходным продуктом при получе-

нии метилбиндона, бромметилбиндона (реагенты на различ-

ные амины) [7—9].

Впервые биндон получен Вислиценусом в 1887 году само-

конденсацией индандиона-1,3 [10]. Нами показано, что для

приготовления биндона нет необходимости употреблять гото-

вый индандион-1,3. При его получении можно исходить из

сырой Na-соли эфира индандион-1,3-карбоновой-2 кисло-

ты [11].

Синтез биндона делится на две стадии:

1) получение Na-соли эфира индандионкарбоновой кисло-

ты;

2)разложение этой соли кислотой и самоконденсация об-

разовавшегося индандиона-1,3.

В настоящей работе дан удобный метод получения на-

триевой соли метилового эфира индандион-1,3-карбоновой-2

кислоты, являющейся промежуточным продуктом для по-

лучения индандиона-1,3.

8

Этот метод может быть применен в укрупненных установ-

ках.

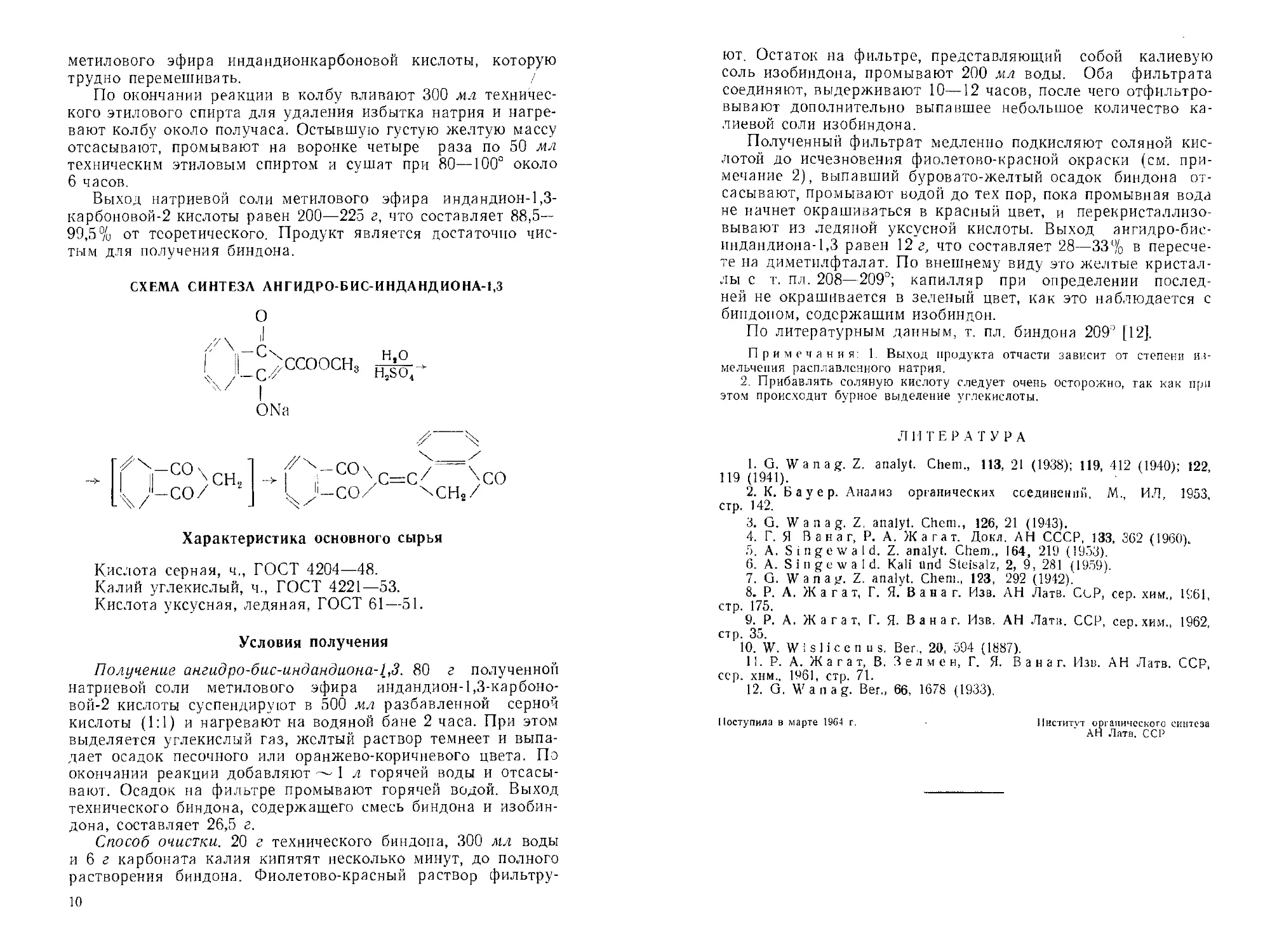

СХЕМА СИНТЕЗА Na-СОЛИ МЕТИЛОВОГО ЭФИРА

ИНДАНДИОН-СЗ-КАРБОНОВОЙ-2 КИСЛОТЫ

{ 4 COOCI|::

L J-СООСНз

СН3СООС.,Н,; _

- - сн,он

о

11

\ — с ч

-* I с z-ccooc2H5

ONa

переэсте-

рификация

о

// \__С X

! ус ^ссооснз

ONa

Характеристика основного сырья

Диметилфталат, ч., ГОСТ 3985—53.

Этилацетат, абсолютный, СТ ГОСТ 27—1839.

Этиловый спирт, техн., ГОСТ 5962—51.

Толуол, ч., ГОСТ 5789—51.

Натрий, ГОСТ 3273-55.

Условия получения

Получение Na-соли метилового эфира индандион-1,3-кар-

боновой-2 кислоты. В литровую трехгорлую колбу, снабжен-

ную обратным холодильником с хлоркальциевой трубкой,

капельной воронкой и мешалкой из нержавеющей стали, за-

гружают 100 г сухого толуола и 40 г металлического натрия.

Колбу нагревают на песочной бане до начала кипения раст-

ворителя, затем при помощи механической мешалки превра-

щают расплавленный натрин в пылеобразное состояние (см.

примечание 1) и прекращают нагревание. Когда температура

в песочной бане понизится до 110°, прибавляют 200 г диме-

тилфталата и 30—50 мл этилацетата, повышают температу-

ру в песочной бане до 130—140° и поддерживают эту темпе-

ратуру до конца реакции. Если реакция не начинается,, то

прибавляют 10—15 мл абсолютного этилового спирта. Во

время реакции прибавляют по каплям остальную часть этил-

ацетата (всего 200 мл). Прибавление смеси регулируют так,

чтобы содержимое колбы слабо кипело. При очень бурной

реакции ускоряют приливание этилацетата и прекращают на-

гревание. Продолжительность реакции 4 -5 часов. К концу

реакции образуется густая желтая масса — натриевая соль

9

метилового эфира индандионкарбоновой кислоты, которую

трудно перемешивать.

По окончании реакции в колбу вливают 300 мл техничес-

кого этилового спирта для удаления избытка натрия и нагре-

вают колб)' около получаса. Остывшую густую желтую массу

отсасывают, промывают на воронке четыре раза по 50 мл

техническим этиловым спиртом и сушат при 80—100° около

6 часов.

Выход натриевой соли метилового эфира индандион-1,3-

карбоновой-2 кислоты равен 200—225 г, что составляет 88,5—

99,5% от теоретического. Продукт является достаточно чис-

тым для получения биндона.

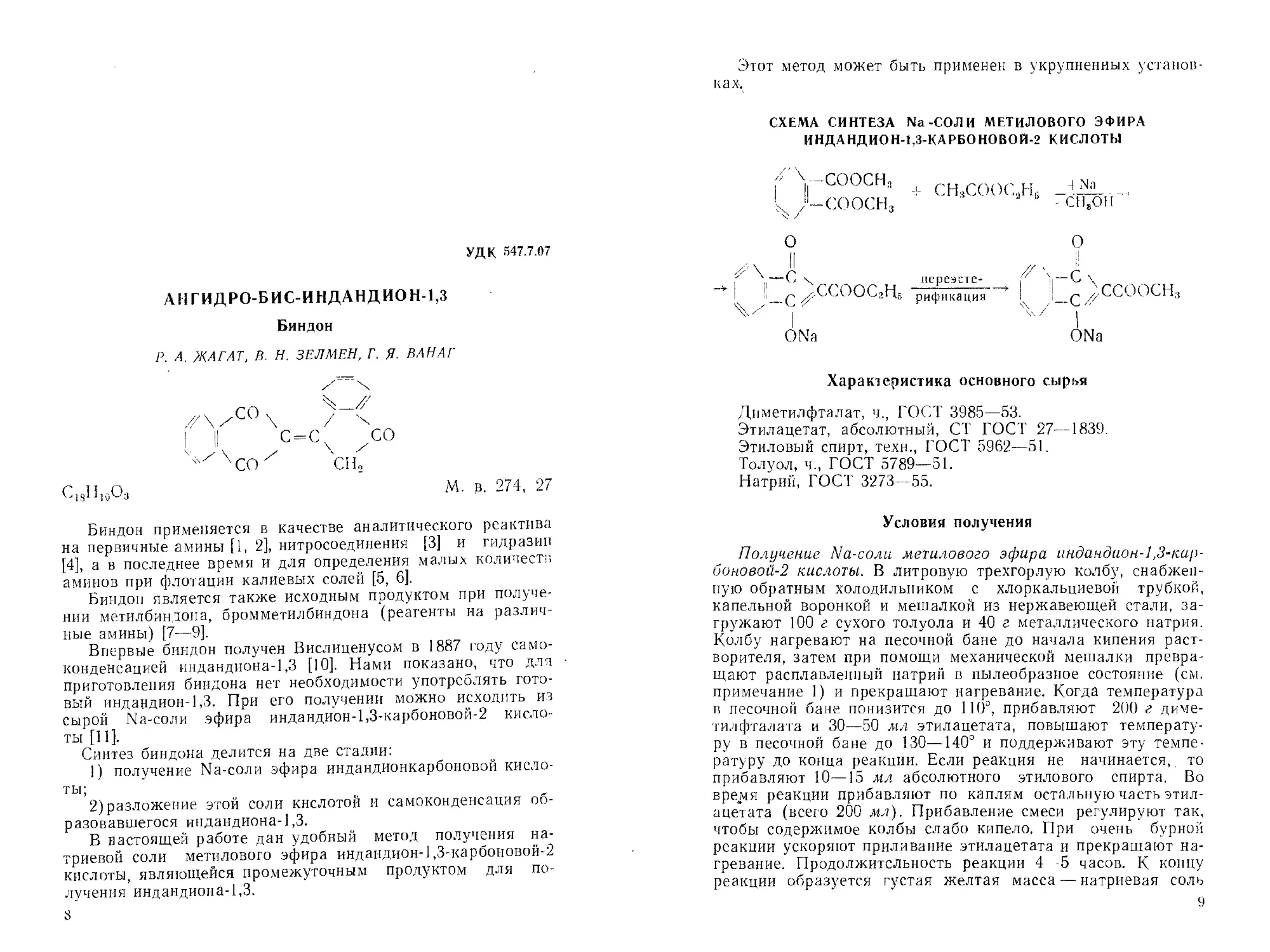

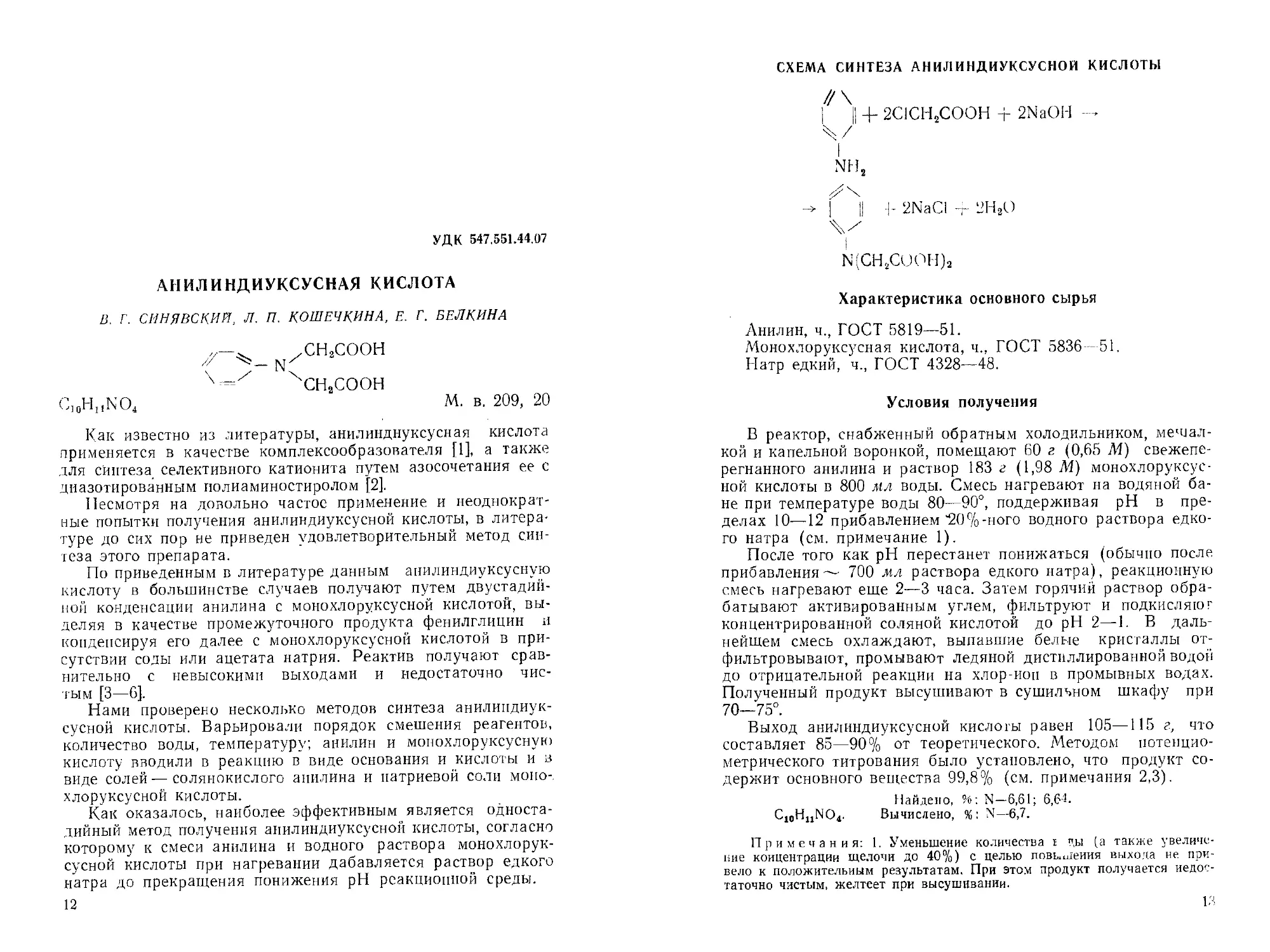

СХЕМА СИНТЕЗА АНГИДРО-БИС-ИНДАНДИОНА-1,3

Характеристика основного сырья

Кислота серная, ч., ГОСТ 4204—48.

Калий углекислый, ч., ГОСТ 4221—53.

Кислота уксусная, ледяная, ГОСТ 61—51.

Условия получения

Получение ангидро-бис-индандиона-1,3. 80 г полученной

натриевой соли метилового эфира индандион-1,3-карбоно-

вой-2 кислоты суспендируют в 500 мл разбавленной серной

кислоты (1:1) и нагревают на водяной бане 2 часа. При этом

выделяется углекислый газ, желтый раствор темнеет и выпа-

дает осадок песочного или оранжево-коричневого цвета. По

окончании реакции добавляют ~ 1 л горячей воды и отсасы-

вают. Осадок на фильтре промывают горячей водой. Выход

технического биндона, содержащего смесь биндона и изобин-

дона, составляет 26,5 г.

Способ очистки. 20 г технического биндона, 300 мл воды

и 6 г карбоната калия кипятят несколько минут, до полного

растворения биндона. Фиолетово-красный раствор фильтру-

10

ют. Остаток на фильтре, представляющий собой калиевую

соль изобиндона, промывают 200 мл воды. Оба фильтрата

соединяют, выдерживают 10—12 часов, после чего отфильтро-

вывают дополнительно выпавшее небольшое количество ка-

лиевой соли изобиндона.

Полученный фильтрат медленно подкисляют соляной кис-

лотой до исчезновения фиолетово-красной окраски (см. при-

мечание 2), выпавший буровато-желтый осадок биндона от-

сасывают, промывают водой до тех пор, пока промывная вода

не начнет окрашиваться в красный цвет, и перекристаллизо-

вывают из ледяной уксусной кислоты. Выход ангидро-бис-

индандиона-1,3 равен 12 г, что составляет 28—33% в пересче-

те на диметилфталат. По внешнему виду это желтые кристал-

лы с т. пл. 208—209°; капилляр при определении послед-

ней не окрашивается в зеленый цвет, как это наблюдается с

бипдопом, содержащим изобиндон.

По литературным данным, т. пл. биндона 209 [12].

Примечания: 1. Выход продукта отчасти зависит от степени из-

мельчения расплавленного натрия.

2. Прибавлять соляную кислоту следует очень осторожно, так как при

этом происходит бурное выделение углекислоты.

Л И 'Г Е Р А Т У Р А

1. G. Wanag. Z. analyt. Chem., 113, 21 (1938); 119, 412 (1940); 122,

119 (1941).

2. К. Бауер. Анализ органических соединении, М., ИЛ, 1953,

стр. 142.

3. G. Wanag. Z, analyt. Chem., 126, 21 (1943).

4. Г. Я В а на г, Р. А. Ж агат. Докл. АН СССР, 133, 362 (I960),

5. A. Singewald. Z. analyt. Chem., 164, 219 (1953).

6. A. Singewald. Kali tlnd Steisalz, 2, 9, 281 (1959).

7. G. Wanag. Z. analyt. Chem., 123, 292 (1942).

8. P. А, Ж агат, Г. Я. В а н а г. Изв. АН Латв. СсР, сер. хим., 1961,

стр. 175.

9. Р. А. Ж а г а т, Г. Я. В а н а г. Изв. АН Лати. ССР, сер. хим., 1962,

стр. 35.

10. W. W i s 1 i с е n u s. Вег., 20, 594 (1887).

11. Р. А. Ж а г а т, В. 3 е л м е н, Г. Я. В а н а г. Изв. АН Латв. ССР,

сер. хнм.. 1961, стр. 71.

12. G. Wanag. Вег., 66, 1678 (1933).

Поступила в марте 1964 г.

Институт органического синтеза

АН Латв. ССР

УДК 547.551.44.07

АНИЛИНДИУКСУСНАЯ КИСЛОТА

В. Г. СИНЯВСКИЙ, Л. П. КОШЕЧКИНА, Е. Г. БЕЛКИНА

у—. /СН,СООН

< X

v= СН2СООН

C10HnNO4 М. в. 209, 20

Как известно из литературы, анилинднуксусная кислота

применяется в качестве комплексообразователя [1], а также

для синтеза селективного катионита путем азосочетания ее с

диазотированным полиаминостиролом [2].

Несмотря на довольно частое применение и неоднократ-

ные попытки получения анилиндиуксусной кислоты, в литера-

туре до сих пор не приведен удовлетворительный метод син-

теза этого препарата.

По приведенным в литературе данным анилиндиуксусную

кислоту в большинстве случаев получают путем двустадий-

ной конденсации анилина с монохлоруксусной кислотой, вы-

деляя в качестве промежуточного продукта фенилглицин и

конденсируя его далее с монохлоруксусной кислотой в при-

сутствии соды или ацетата натрия. Реактив получают срав-

нительно с невысокими выходами и недостаточно чис-

тым [3—6].

Нами проверено несколько методов синтеза анилипдиук-

сусной кислоты. Варьировали порядок смешения реагентов,

количество воды, температуру; анилин и монохлоруксусную

кислоту вводили в реакцию в виде основания и кислоты и в

виде солей — солянокислого анилина и натриевой соли моно-

хлоруксусной кислоты.

Как оказалось, наиболее эффективным является односта-

дийный метод получения анилиндиуксусной кислоты, согласно

которому к смеси анилина и водного раствора монохлорук-

сусной кислоты при нагревании дабавляется раствор едкого

натра до прекращения понижения pH реакционной среды.

12

СХЕМА СИНТЕЗА АНИЛИНДИУКСУСНОЙ КИСЛОТЫ

//\

| II 4- 2С1СН2СООН -г 2NaOH --

ч/

I

NH,

П -I- 2NaCl -Г 2Н2О

ч/

I

N(CH2CUOH)2

Характеристика основного сырья

Анилин, ч., ГОСТ 5819—51.

Монохлоруксусная кислота, ч., ГОСТ 5836—51.

Натр едкий, ч., ГОСТ 4328—48.

Условия получения

В реактор, снабженный обратным холодильником, мешал-

кой и капельной воронкой, помещают 60 г (0,65 М) свежепе-

регнанного анилина и раствор 183 г (1,98 М) монохлоруксус-

ной кислоты в 800 мл воды. Смесь нагревают на водяной ба-

не при температуре воды 80—90°, поддерживая pH в пре-

делах 10—12 прибавлением %-ного водного раствора едко-

го натра (см. примечание 1).

После того как pH перестанет понижаться (обычно после

прибавления— 700 мл раствора едкого натра), реакционную

смесь нагревают еще 2—3 часа. Затем горячий раствор обра-

батывают активированным углем, фильтруют и подкисляют

концентрированной соляной кислотой до pH 2—1. В даль-

нейшем смесь охлаждают, выпавшие белые кристаллы от-

фильтровывают, промывают ледяной дистиллированной водой

до отрицательной реакции на хлор-ион в промывных водах.

Полученный продукт высушивают в сушильном шкафу при

70—75°.

Выход анилиндиуксусной кислоты равен 105—115 г, что

составляет 85—90% от теоретического. Методом потенцио-

метрического титрования было установлено, что продукт со-

держит основного вещества 99,8% (см. примечания 2,3).

Найдено, %: N—6,61; 6,64.

CWHUNO4. Вычислено, %: N—6,7.

Примечания: 1. Уменьшение количества е ”Ы (а также увеличе-

ние концентрации щелочи до 40%) с целью повышения выхода не. при-

вело к положительным результатам. При этом продукт получается недос-

таточно чистым, желтеет при высушивании.

1.3

2. Следует отметить, что продукт с содержанием основного вещества

ниже 90—95% плохо кристаллизуется из воды (образуется маслообраз-

ное вещество). При высушивании и хранении желтеет. Поэтому такого

сорта продукты рекомендуется сушить в вакууме при комнатной темпе-

ратуре.

3. Анилиндиуксусная кислота с содержанием основного вещества вы-

ше 95% оч)ень хорошо кристаллизуется из воды.

Не рекомендуется нагревать водные растворы анилиндиуксусной кис-

лоты до кипения во избежание декарбоксилирования [3].

ЛИТЕРАТУРА

1. Р. II р ш и б и л. Комплексоны в химическом анализе, М., ИЛ, 1955,

стр. 25.

2. М. Я. Романкевич, В. Г. Синявский, Н. П. Цыганкова.

Укр. хим. ж., 9, 1096 (1962).

3. A. HausdOrfer. Вег., 22, 1798 (1889).

4. A. Mouilpied. J. Chem. Soc„ 87, 438 (1905).

5. Т. Johnson, R. В e n g i s. J. Amer. Chem. Soc„ 33, 745 (1911).

6. D. Vorlander, В. M u m m e. Ber., 34, 1617 (1901).

Поступила в марте 1964 г.

Институт химии высокомолекулярных соединений

АН УССР

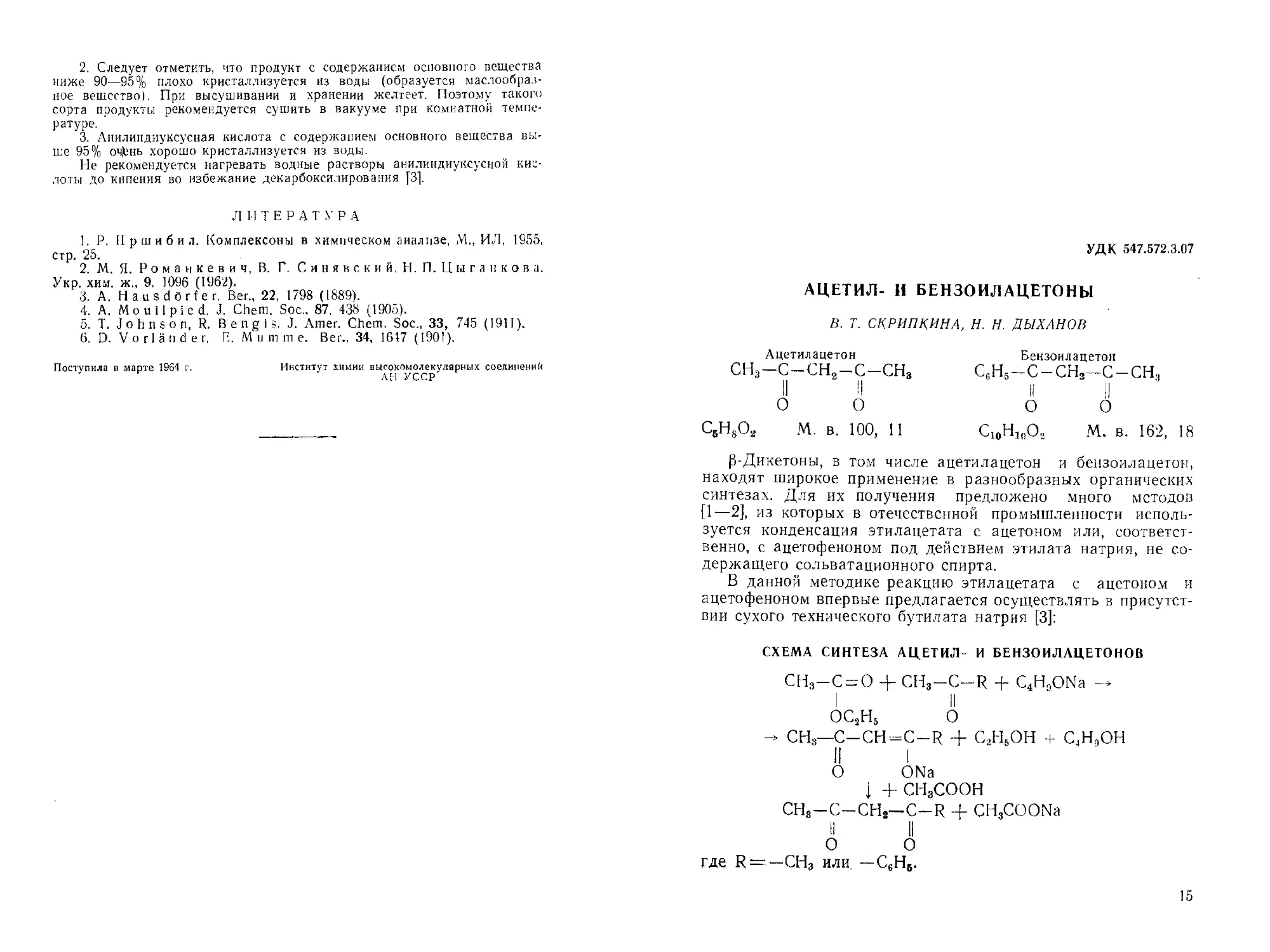

УДК 547.572.3.07

АЦЕТИЛ- И БЕНЗОИЛАЦЕТОНЫ

В. Т. СКРИПКИНА, Н. Н. ДЫХАНОВ

Ацетилацетон Бензоилацетон

СН8-С-СН2-С-СН3 С6Н5-С-СН2-С-СН3

II 1| II II

0 0 0 0

С6Н8О2 М. в. 100, И С10Н1(А М. в. 162, 18

Р-Дикетоны, в том числе ацетилацетон и бензоилацетон,

находят широкое применение в разнообразных органических

синтезах. Для их получения предложено много методов

[1—2], из которых в отечественной промышленности исполь-

зуется конденсация этилацетата с ацетоном или, соответст-

венно, с ацетофеноном под действием этилата натрия, не со-

держащего сольватационного спирта.

В данной методике реакцию этилацетата с ацетоном и

ацетофеноном впервые предлагается осуществлять в присутст-

вии сухого технического бутилата натрия [3]:

СХЕМА СИНТЕЗА АЦЕТИЛ- И БЕНЗОИЛАЦЕТОНОВ

СН3-С = О -1- СН3—С—R + C4H9ONa ->

II

ОС2Н5 о

- СН3—С—СН=С—R 4- С2Н6ОН + С4Н9ОН

II I

О ONa

1 +СН3СООН

СНз-С-СНг—C-R 4- CH3COONa

где R = —СН3 или — С6НБ.

15

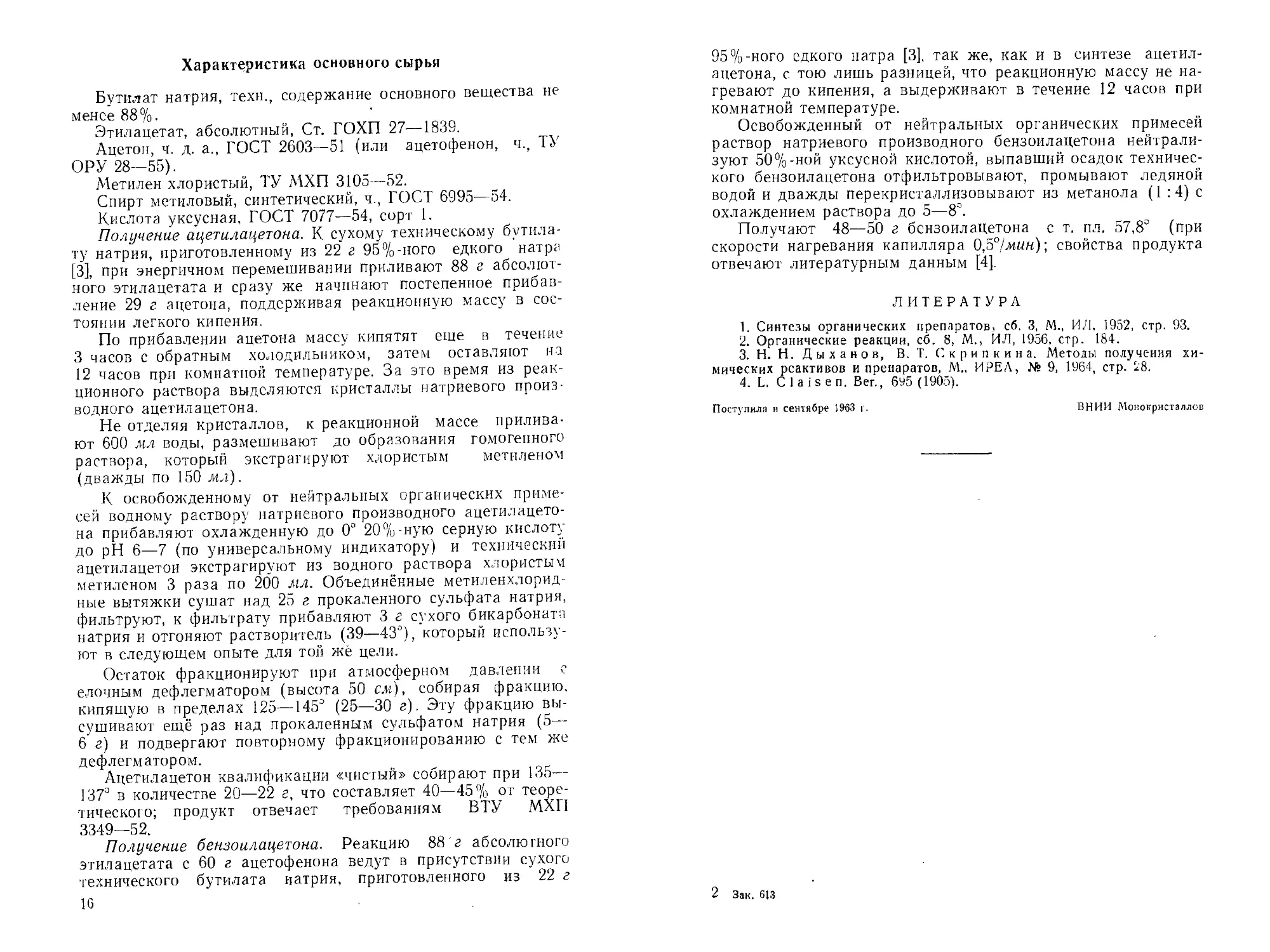

Характеристика основного сырья

Бутилат натрия, техн., содержание основного вещества не

менее 88 %

Этилацетат, абсолютный, Ст. ГОХП 27—1839.

Ацетон, ч. д. а., ГОСТ 2603—51 (или ацетофенон, ч., ТУ

ОРУ 28—55).

Метилен хлористый, ТУ МХП 3105—52.

Спирт метиловый, синтетический, ч., ГОСТ 6995—54.

Кислота уксусная, ГОСТ 7077—54, сорт 1.

Получение ацетилацетона. К сухому техническому бутила-

ту натрия, приготовленному из 22' г 95%-ного едкого натра

[3], при энергичном перемешивании приливают 88 г абсолют-

ного этилацетата и сразу же начинают постепенное прибав-

ление 29 г ацетона, поддерживая реакционную массу в сос-

тоянии легкого кипения.

По прибавлении ацетона массу кипятят еще в течение

3 часов с обратным холодильником, затем оставляют на

12 часов при комнатной температуре. За это время из реак-

ционного раствора выделяются кристаллы натриевого произ-

водного ацетилацетона.

Не отделяя кристаллов, к реакционной массе прилива-

ют 600 мл воды, размешивают до образования гомогенного

раствора, который экстрагируют хлористым метиленом

(дважды по 150 мл).

К освобожденному от нейтральных органических приме-

сей водному раствору натриевого производного ацетилацето-

на прибавляют охлажденную до 0° 20%-ную серную кислоту

до pH 6—7 (по универсальному индикатору) и технический

ацетилацетои экстрагируют из водного раствора хлористым

метиленом 3 раза по 200 мл. Объединённые метиленхлорид-

ные вытяжки сушат над 25 г прокаленного сульфата натрия,

фильтруют, к фильтрату прибавляют 3 г сухого бикарбоната

натрия и отгоняют растворитель (39—43°), который использу-

ют в следующем опыте для той же цели.

Остаток фракционируют при атмосферном давлении с

елочным дефлегматором (высота 50 см), собирая фракцию,

кипящую в пределах 125—1453 (25—30 г). Эту фракцию вы-

сушивают ещё раз над прокаленным сульфатом натрия (5—

6 г) и подвергают повторному фракционированию с тем же

дефлегматором.

Ацетилацетои квалификации «чистый» собирают при 135—

137° в количестве 20—22 г, что составляет 40—45% от теоре-

тического; продукт отвечает требованиям ВТУ МХП

3349—52.

Получение бензоилацетона. Реакцию 88 г абсолютного

этилацетата с 60 г ацетофенона ведут в присутствии сухого

технического бутилата натрия, приготовленного из 22 г

16

95%-ного едкого натра [3], так же, как и в синтезе ацетил-

ацетона, с тою лишь разницей, что реакционную массу не на-

гревают до кипения, а выдерживают в течение 12 часов при

комнатной температуре.

Освобожденный от нейтральных органических примесей

раствор натриевого производного бензоилацетона нейтрали-

зуют 50%-ной уксусной кислотой, выпавший осадок техничес-

кого бензоилацетона отфильтровывают, промывают ледяной

водой и дважды перекристаллизовывают из метанола (1 :4) с

охлаждением раствора до 5—8°.

Получают 48—50 г бензоилацетона с т. пл. 57,8е (при

скорости нагревания капилляра 0,5°/лшн); свойства продукта

отвечают литературным данным [4].

ЛИТЕРАТУРА

1. Синтезы органических препаратов, сб. 3, М., ИЛ. 1952, стр. 93.

2. Органические реакции, сб. 8, М., ИЛ, 1956, стр. 184.

3. Н. Н. Д ы х а н о в, В. Т. С к р и п к и н а. Методы получения хи-

мических реактивов и препаратов, М„ ИРЕ/\, № 9, 1964, стр. 28.

4. L, С 1 a i s е п. Вег., 695 (1905).

Поступила н сентябре 1963 г. ВНИИ Монокристаллов

2 Зак. 613

УДК 547.978.4.07

п-ТРЕТ. БУТИЛПИРОКАТЕХИН

И. Г. ГЛХ, Л. Н. АСЛАНОВА, М. К. МИТРОХИНА, Г. И. МИТРЮКОВА

ОН

/к / он

\ //

СН;1- с-сн8

сн3

С10Н)4О2 м. в. 166, 22

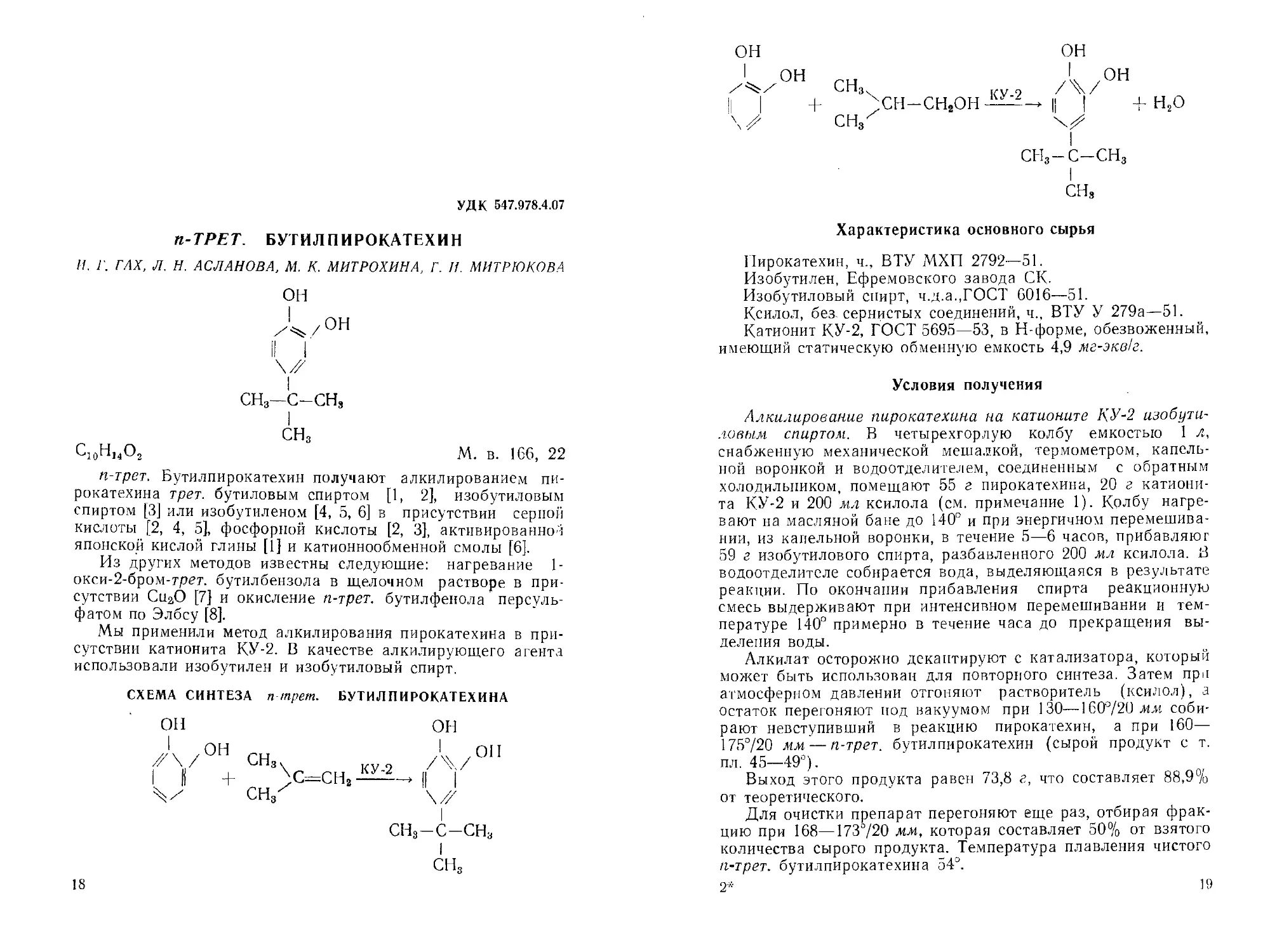

п-трет. Бутилпирокатехин получают алкилированием пи-

рокатехина трет, бутиловым спиртом [1, 2], изобутиловым

спиртом [3] или изобутиленом [4, 5, 6] в присутствии серной

кислоты [2, 4, 5], фосфорной кислоты [2, 3], активированной

японской кислой глины [1} и катионнообменной смолы [6].

Из других методов известны следующие: нагревание 1-

окси-2-бром-трет. бутилбензола в щелочном растворе в при-

сутствии СнаО [7] и окисление п-трет. бутилфенола персуль-

фатом по Элбсу [8].

Мы применили метод алкилирования пирокатехина в при-

сутствии катионита КУ-2. В качестве алкилирующего агента

использовали изобутилен и изобутиловый спирт.

СХЕМА СИНТЕЗА n-tnpem. БУТИЛ ПИРОКАТЕХИНА

ОН он

I

сн3-с-сн3

I

сн3

18

он

I

сн3.

;сн-сн8он

сн3х

он

КУ-2

СН3-С-СНз

сн,

Характеристика основного сырья

Пирокатехин, ч., ВТУ МХП 2792—51.

Изобутилен, Ефремовского завода СК.

Изобутиловый спирт, ч.д.а.,ГОСТ 6016—51.

Ксилол, без. сернистых соединений, ч., ВТУ У 279а—51.

Катионит КУ-2, ГОСТ 5695—53, в Н-форме, обезвоженный,

имеющий статическую обменную емкость 4,9 мг-экв/г.

Условия получения

Алкилирование пирокатехина на катионите КУ-2 изобути-

ловым спиртом. В четырехгорлую колбу емкостью 1 л,

снабженную механической мешалкой, термометром, капель-

ной воронкой и водоотделителем, соединенным с обратным

холодильником, помещают 55 а пирокатехина, 20 г катиони-

та КУ-2 и 200 мл ксилола (см. примечание 1). Колбу нагре-

вают на масляной бане до 140° и при энергичном перемешива-

нии, из капельной воронки, в течение 5—6 часов, прибавляют

59 г изобутилового спирта, разбавленного 200 мл ксилола. 13

водоотделителе собирается вода, выделяющаяся в результате

реакции. По окончании прибавления спирта реакционную

смесь выдерживают при интенсивном перемешивании и тем-

пературе 140° примерно в течение часа до прекращения вы-

деления воды.

Алкилат осторожно декантируют с катализатора, который

может быть использован для повторного синтеза. Затем при

атмосферном давлении отгоняют растворитель (ксилол), а

остаток перегоняют под вакуумом при 130—160720 мм соби-

рают невступивший в реакцию пирокатехин, а при 160—

175720 мм— п-трет. бутилпирокатехин (сырой продукт с т.

пл. 45—49°).

Выход этого продукта равен 73,8 а, что составляет 88,9%

от теоретического.

Для очистки препарат перегоняют еще раз, отбирая фрак-

цию при 168—173720 мм, которая составляет 50% от взятого

количества сырого продукта. Температура плавления чистого

п-трет. бутилпирокатехина 54°.

2* 19

По литературным данным, т. пл продукта имеет различ-

ные значения: 47—48= [7]; 35, 5—36° [1]; 53—55° [2]; 55е

[6] и 62° [4] (см. примечание 2).

Алкилирование пирокатехина на катионите КУ-2 изобути-

леном. В четырёхгорлую колбу емкостью 1 л, снабженную

механической мешалкой, термометром, обратным холодиль-

ником и барботером для подвода газа, загружают 110 г пиро-

катехина, 40 г катионита КУ-2 и 400 мл ксилола (см. приме-

чание 1). Затем при перемешивании и температуре 90° про-

пускают 30 л газообразного изобутилена со скоростью 3—

5 л/час. После прекращения подачи газа реакционную массу

охлаждают и декантируют алкилат. Дальнейшую обработку

алкилата проводят так же, как описано выше.

Выход п-трет. бутилпирокатехина равен 120 г, что состав-

ляет 72%, считая на взятый пирокатехин.

Примечания: 1. В качестве растворителя можно использо-

вать и другие ароматические или алифатические соединения, температура

кипения которых близка к указанной температуре проведения реакции.

2. Сырой продукт можно очистить и перекристаллизацией. Для этого

100 г сырого продукта растворяют при слабом нагревании в 100 мл пет-

релейного эфира или бензина (т. кип. 80—120°). Затем раствор охлажда-

ют при интенсивном перемешивании. Через 20—30 минут выпадают бе-

лые кристаллы, которые отфильтровывают па воронке Бюхиера, сушат в

вакуум-эксикаторе и взвешивают. Выход продукта после перекристаллиза

ции равен 50—70 г; т. пл. 51—53°.

ЛИТЕРАТУРА

1. К у ват а, Куметика. РЖхим, 7, 22929 (1957).

2. Хэ Б и н-л нн, Ма Гу й-л ань, Ц з я н ь Т и н-б а о. Гао феицза

туньсинь, 4—6, 190 (1959).

3. В. Д. Тамбовцев а. Труды САГУ, кв. 33, 1953, стр. 69

4. J. F. Jelinek. Chem. Prumvsl, 9, 8, 398 (1959).

5. Пат. ГДР 11619; РЖхим, 8, 26312 п (1958).

6. Л. Н. Кириченко, В. И. И с агу ля нц. Кинетика, катализ и

нефтехимия, Труды МИНХиГП им. Губкина, (2), вып. 37, 133 (1962).

7. L. Mills, В. Fayerweathe. Пат. США 1942827 (1934).

8. S. М. S et h n a. Chem. Rev., 49, 91 (1951).

Поступила в марте 1964 г.

донецкий филиал ПРЕД

УДК 547.27.05

ВЫСШИЕ ПРОСТЫЕ ЭФИРЫ

Н. Н. ДЫХАНОВ, В. Р. ШИЛОВ

R-0-R,

где R = — н.СвН18, — н.С7Н15, — н,С8Н17, —п.СэН13 и

н.С10Н2|.

Высшие простые эфиры, применяемые в качестве специфи-

ческих высококипящих растворителей в гриньяровских синте-

зах, могут быть получены нагреванием спиртов с концентри-

рованной серной кислотой. Однако достигаемые при этом вы-

ходы простых эфиров весьма невелики, так как первоначаль-

но образующиеся алкилсерные кислоты легко распадаются до

олефинов; одновременно протекают реакции полимеризации,

окисления и др. [1].

В значительно меньшей степени те же побочные процессы

имеют место при проведении этерификации высших спиртов

в присутствии безводных арилсульфокислот [2—4], но работа

с последними, особенно в больших масштабах, осложняется

их высокой гигроскопичностью.

Авторами данной работы найдено [5], что эффективными

катализаторами этерификации спиртов с шестью и более ато-

мами углерода являются дешевые и доступные арилсульфо-

хлориды. В их присутствии процесс протекает через стадию

промежуточного образования сложных эфиров арилсульфо-

кислот, которые затем переэтерифицируются исходными спир-

тами с образованием простого эфира и арилсульфокислоты, а

последняя реагирует далее с новой молекулой спирта, обра-

зуя алкиларилсульфонат и воду. При непрерывном удалении

воды из сферы реакции выходы простых эфиров близки к

количественным.

21

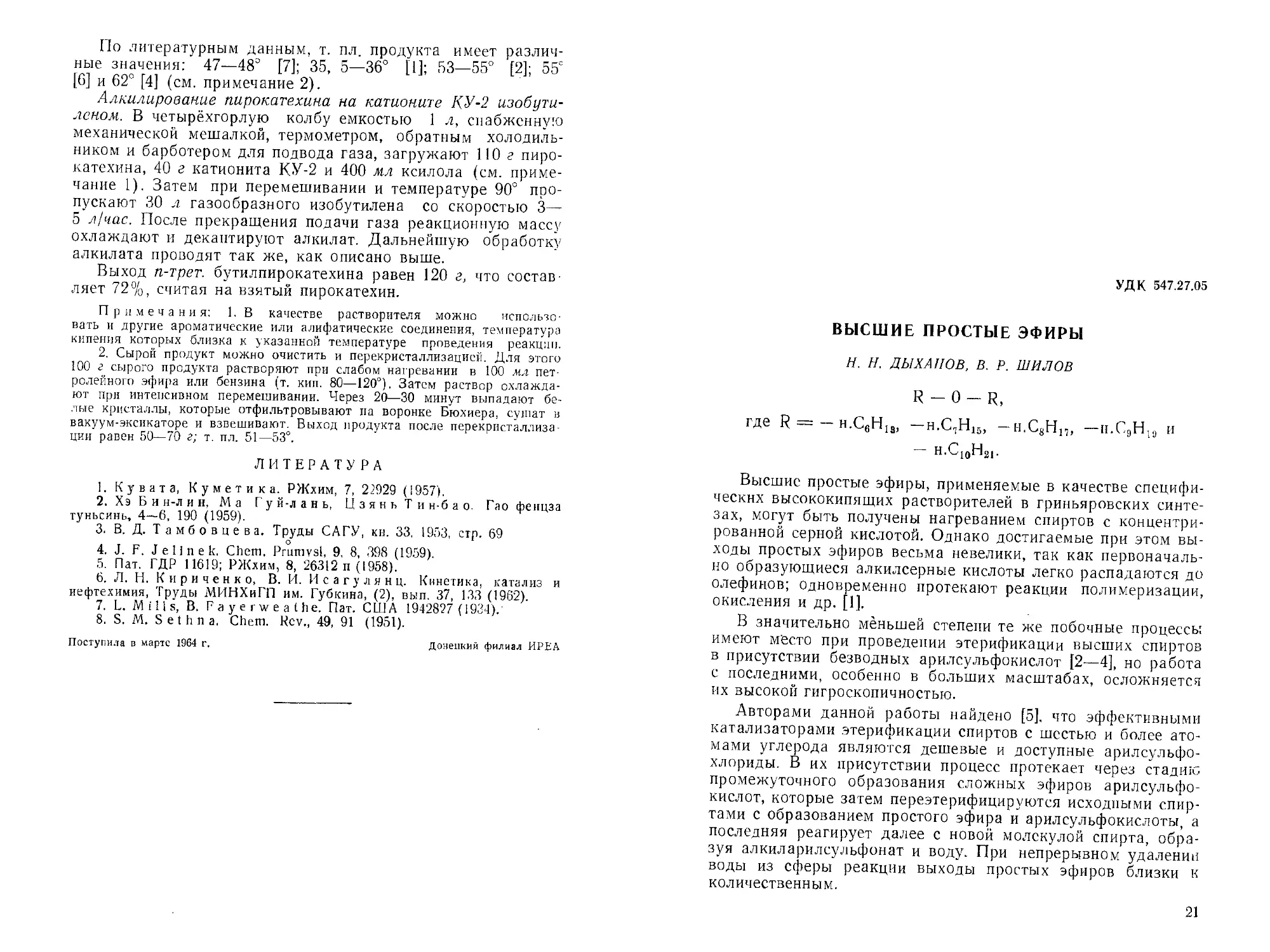

СХЕМА СИНТЕЗА ВЫСШИХ ПРОСТЫХ ЭФИРОВ

Ar—SO2—С1 + R-OH Ar—SO2—OR + НС1;

Ar—SO2—OR R-OH --- R-O-R + Ar-SO„-OH;

Ar—SO2—OH + R-OH Ar—S0.2 —OR |-H2O,

где Ar—ароматический, a R —алифатический радикалы.

Характеристика основного сырья

Гексиловый спирт первичный, ч. д. а., ВТУ РУ 1299—57.

Гептиловый спирт первичный, ч. д. а., СТУ 12—10—61.

Октиловый спирт первичный, ч. д. а., ВТУ РУ 1301—57.

Нониловый спирт первичный, ч. д. а., ВТУ МХП РУ

1302—57.

Дециловый спирт первичный, ч., ВТУ РУ 1303—57.

n-Толуолсульфохлорид, ч., ВТУ ГХК 1577—61.

n-Хлорбензолсульфохлорид, т. пл. 53,5°.

Условия получения

В колбу, снабженную мешалкой с каучуковым обтюрато-

ром и автоматическим водоуловителем (насадка типа Дина-

Старка), верхний конец которого соединен с обратным холо-

дильником, помещают 1 г-моль нормального первичного гек-

силового (102,2 г), гептилового (116,2 г), октилового

(130,2 г), нонилового (144,2 г) или децилового (158,3 г)

спирта и 0,01 г-моля д-толуолсульфохлорида (19 г) или

п-хлорбензолсульфохлорида (21,1 г) *. Образовавшийся

раствор кипятят до полного прекращения накопления воды

в водоуловителе (~9 мл), на что требуется не более 3 часов.

Охлажденную до комнатной температуры реакционную

массу встряхивают в делительной воронке с примерно рав-

ным объёмом 2%-кого водного раствора едкого натра. Орга-

нический слой отделяют, промывают водой до нейтральной

реакции, фильтруют через слой прокаленного сульфата нат-

рия и фракционируют при обычном или уменьшенном давле-

нии. Получают простые эфиры с выходами 95—97% от теоре-

тических; их температуры кипения, удельные веса и резуль-

таты элементарного анализа приведены в таблице.

* Вместо хлорангидридов /г-толуол- и п-хлорбензолсульфокислот мож-

но с успехом применять соответствующие (по алкильному радикалу)

сложные эфиры этих кислот, полученные аналогично другим эфирам

арилсульфокислот — взаимодействием сульфохлорида со спиртами в рас-

творе сухого пиридина [6].

22

Название эфира Температура кипения, °С/лглг Hg <742’ Результаты анализа или литературные данные

ди-н-Гексиловый 243,2°/744 мм 0,8035 Найдено, %: С-79,11; Н—12,20. Вычислено, %: С-79,05; Н -12,16;

ди-н-Гептиловый 261,5°/744 мм 0,8064 Лит. данные |7): т. кип. 261,9°; 4 = 0,8152.

ди-н-Охтиловый 291,2°/744 мм 0,8072 Лит. данные [7]: т. кип. 291,7°; = 0,8203; d{?=0,8059.

ди-и-Ноииловый 142—143°/1 мм 0,8098 Найдено, 96: С-80,01; Н —14 20; Вычислено, %: С-79,92; Н-14.16.

ди-н-Дециловый 160-161°/! мм 0,8167 Найдено, %; С-80,.51; Н-14,20; Вычислено, %: С-80,46; Н-14,18.

ЛИТЕРАТУРА

1. L. Р г u n 1 е г. J. Pharm. Chem., (6), 6, 12; Chem. Zbl, 11,340 (1897);

Send ere us. Compt. rend., 154, 799 (19i2>; 181, 698 (1925).

2. П. П. Шорыгин, Я. Я. Макаров-Землянский, Вег., 65,

1293 (1932).

.3. F. Krafft. Вег., 2Л 2829 (1893).

4. R. Vernlmmen. Bull. Soc. chim. Belgue, 33,97; Chem Zbl.,

11, 134 (1924).

5. H. H. Дыханов, В. P. Шилов, Авт. заявка № 785085/23—4.

6. W. Sekura, C. Marvel. J. Amer. Chem. Soc., 55, 345 (1933);

W. Edell, L. P a r s t. J. Amer. Chem. Soc., 77, 4899 (1935).

7. Dobriner. Liebigs Ann. Chem., 243, 9 (1888).

Поступила в апреле 1964 г.

ВНИИ монокристаллов

УДК 547.298.1.07

ДИАЦЕТАМИД

N - Ацетилацетамид

А. Ф. НАГОРНЫЙ, Н. Ф. СЕМЕНОВА, Т. И. КОМАРЕНКО,

Г. А. ЛЮБЧЕНКО

СН3—СО—NH—СО—СН3

C4H7O2N М. в. 101,10

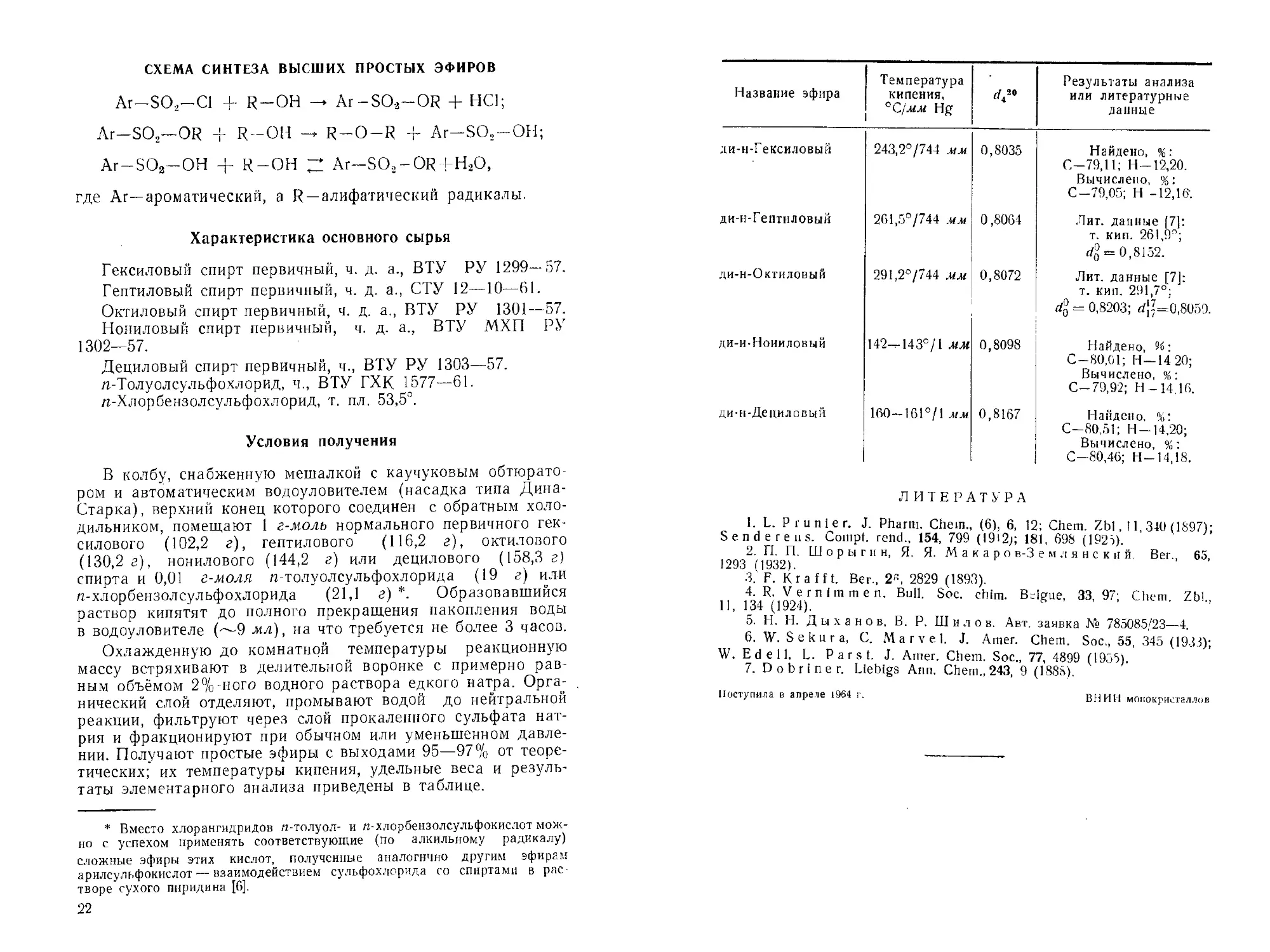

Диацетамид может быть получен;

1) взаимодействием ацетамида с хлористым ацетилом в

бензоле [1, 2];

2) взаимодействием ацетамида с хлористым ацетилом и

пиридином в дибутиловом эфире [3];

3) ацетилированием ацетамида уксусным ангидридом

[4, 5] в присутствии соляной кислоты [6], бромистого ацетила

или бромистого водорода [7];

4) из ацетамида и изопропенилацетата с т. кип. 220—222°

{8] и т. пл. 81—82° [9];

5) ацетилированием ацетамида кетеном [10].

Нами проверен и уточнен метод получения диацетамида

ацетилированием ацетамида хлористым ацетилом в бензоль-

ной среде с последующей перекристаллизацией продукта из

смеси бензола и петролейного эфира.

СХЕМА СИНТЕЗА ДИАЦЕТАМИДА

CH3CONH, 4-СН3СОС1 CH3CONHCOCH3 4-на

Характеристика основного сырья

Ацетамид, ч. д. а., ГОСТ 684—51.

Ацетил хлористый, ч., ГОСТ 5829—51.

Бензол, ч. д. а., ГОСТ 5955—51.

Петролейный эфир, ч., МХТУ 279—59.

24

Условия получения

В двух- или трехгорлую колбу, снабженную обратным хо-

лодильником и стеклянной мешалкой с глицериновым или

ртутным затвором, помещают 273 мл хлористого ацетила и

675 мл бензола. При постоянном энергичном перемешивании

добавляют небольшими порциями 423 г расплавленного аце-

тамида.

По прибавлении всего ацетамида смесь нагревают 3 часа

для полного завершения реакции, затем охлаждают и отфиль-

тровывают образовавшийся осадок нерастворимого в бензоле

хлоргидрата ацетамида.

Фильтрат переносят в колбу Вюрца и отгоняют бензол

при температуре 78—80°. Остаток перегоняют с воздушным

холодильником, собирая фракцию при температуре 205—220°.

Продукт быстро закристаллизовывается. Его перекристалли-

зовывают из 140 мл смеси бензола и петролейного эфи-

ра (1:1).

Выход диацетамида равен 22 г, что составляет 17%, счи-

тая на хлористый ацетил. Диацетамид представляет собой

белый мелкокристаллический порошок с температурой плав-

ления 76—79°.

ЛИТЕРАТУРА

1. A, W. Titherley. J. Chem. Soc., 412 (1901).

2. С. D. Hurd, M. F. Dull. J. Amer. Chem. Soc., 54, 2436 (1932).

3. V. R. Olson, H. B. Feldman. J, Amer. Chem. Soc., 59, 2004

(1937).

4. W. Hentschel. Ber„ 23 II, 2395 (1890).

5. D. Davidson, H. Skovronek. J. Amer. Soc., 80, 376 (1938).

6. J. B. Polya, P. L. Tardrew. J. Chem. Soc., 1081 (1948).

7. K. Shishido, H. M ozaki, M. Mato. C. A„ 89751 (1951).

8. H. J. Hagemeyer. C. A., 5522 (1955).

9. H. K. Hall, M. K. Brandt, R. M. Mason. J. Amer. Chem. Soc.,

80, 6420 (1958).

10. R. F. Dunbar, G. C. White. J. Organ. Client., 23, 915 (1958).

Поступила в декабре 1963 г.

ИРЕА, ЦЗЛ

УДК 547.442,2.05

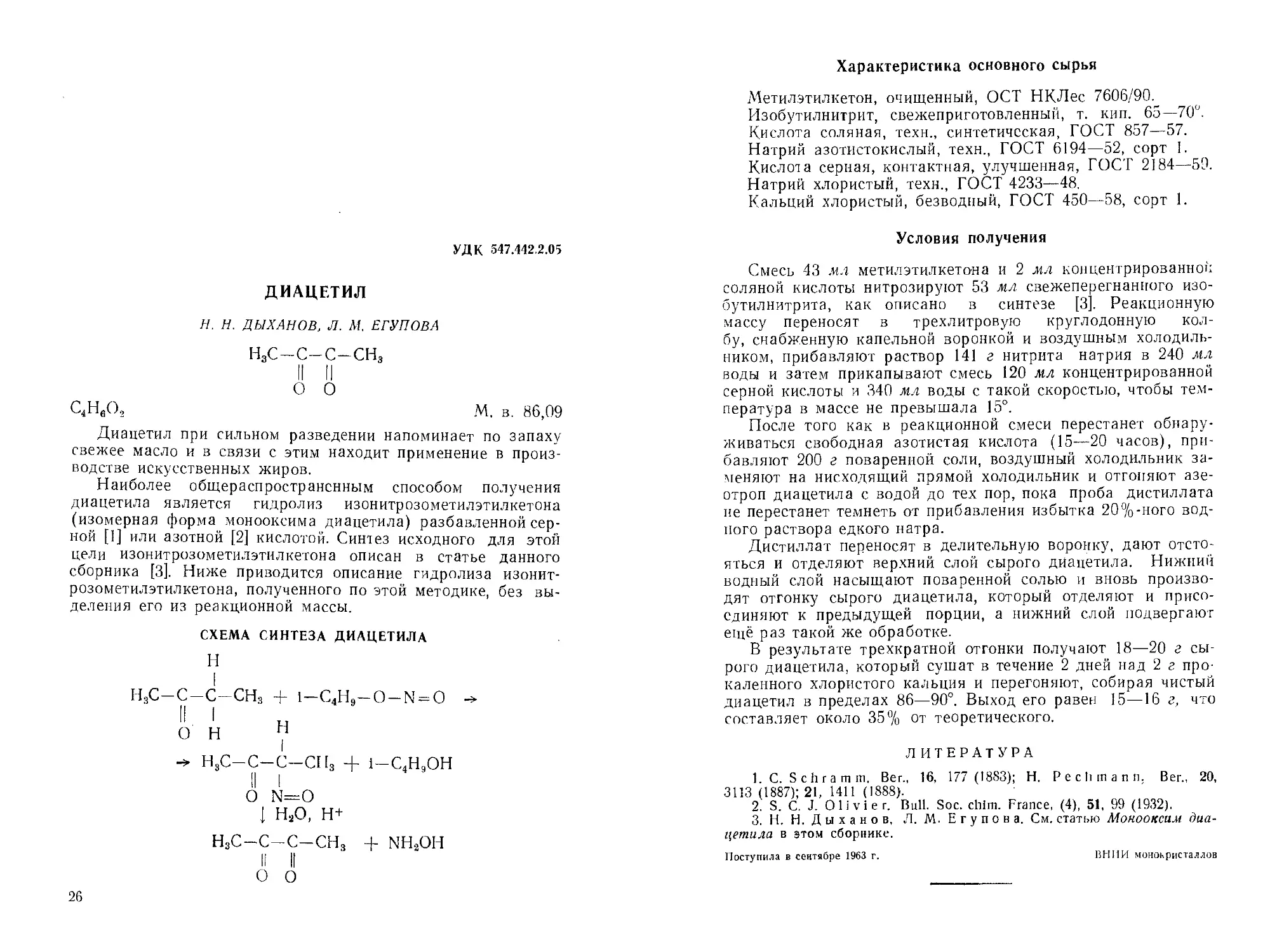

ДИАЦЕТИЛ

Н. И. ДЫХАНОВ, Л. М. ЕГУПОВА

Н3С-С-С-СН3

II II

о о

С4НаО2 М. в. 86,09

Диацетил при сильном разведении напоминает по запаху

свежее масло и в связи с этим находит применение в произ-

водстве искусственных жиров.

Наиболее общераспространенным способом получения

диацетила является гидролиз изонитрозометилэтилкетона

(изомерная форма монооксима диацетила) разбавленной сер-

ной [1] или азотной [2] кислотой. Синтез исходного для этой

цели изонитрозометилэтилкетона описан в статье данного

сборника [3]. Ниже приводится описание гидролиза изонит-

розометилэтилкетона, полученного по этой методике, без вы-

деления его из реакционной массы.

СХЕМА СИНТЕЗА ДИАЦЕТИЛА

Н

I

Н3С-С-С-СН3 + 1-C4H9-O-N = O

11 1 н

он у

-> Н3С-С-С-СН3 + 1-С4НэОН

II I

О N=O

1 НА н+

Н2С-С-С-СН3 + nh2oh

26

Характеристика основного сырья

Метилэтилкетон, очищенный, ОСТ НКЛес 7606/90.

Изобутилнитрит, свежеприготовленный, т. кип. 65—70°.

Кислота соляная, техн., синтетическая, ГОСТ 857—57.

Натрий азотистокислый, техн., ГОСТ 6194—52, сорт 1.

Кислота серная, контактная, улучшенная, ГОСТ 2184—59.

Натрий хлористый, техн,, ГОСТ 4233—48.

Кальций хлористый, безводный, ГОСТ 450—58, сорт 1.

Условия получения

Смесь 43 мл метилэтилкетона и 2 мл концентрированной

соляной кислоты нитрозируют 53 мл свежеперегнанного изо-

бутилнитрита, как описано в синтезе [3]. Реакционную

массу переносят в трехлитровую круглодонную кол-

бу, снабженную капельной воронкой и воздушным холодиль-

ником, прибавляют раствор 141 г нитрита натрия в 240 мл

воды и затем прикапывают смесь 120 мл концентрированной

серной кислоты и 340 мл воды с такой скоростью, чтобы тем-

пература в массе не превышала 15°.

После того как в реакционной смеси перестанет обнару-

живаться свободная азотистая кислота (15—20 часов), при-

бавляют 200 г поваренной соли, воздушный холодильник за-

меняют на нисходящий прямой холодильник и отгоняют азе-

отроп диацетила с водой до тех пор, пока проба дистиллата

не перестанет темнеть от прибавления избытка 20%-ного вод-

ного раствора едкого натра.

Дистиллат переносят в делительную воронку, дают отсто-

яться и отделяют верхний слой сырого диацетила. Нижний

водный слой насыщают поваренной солью и вновь произво-

дят отгонку сырого диацетила, который отделяют и присо-

единяют к предыдущей порции, а нижний слой подвергают

ещё раз такой же обработке.

В результате трехкратной отгонки получают 18—20 г сы-

рого диацетила, который сушат в течение 2 дней над 2 г про-

каленного хлористого кальция и перегоняют, собирая чистый

диацетил в пределах 86—90°. Выход его равен 15—16 г, что

составляет около 35% от теоретического.

ЛИТЕРАТУРА

1. С. Schramm. Вег., 16, 177 (1883); Н. Р е с h in а п п. Вег., 20,

3113 (1887); 21, 1411 (1888).

2. S. С. J. Olivier. Bull. Soc. chim. France, (4), 51, 99 (1932).

3. H. H. Д ы x а и о в, Л. M. E г у п о в а. См. статью Монооксим диа-

цетила в этом сборнике.

Поступила в сентябре 1963 г.

ВНИИ монокристаллов

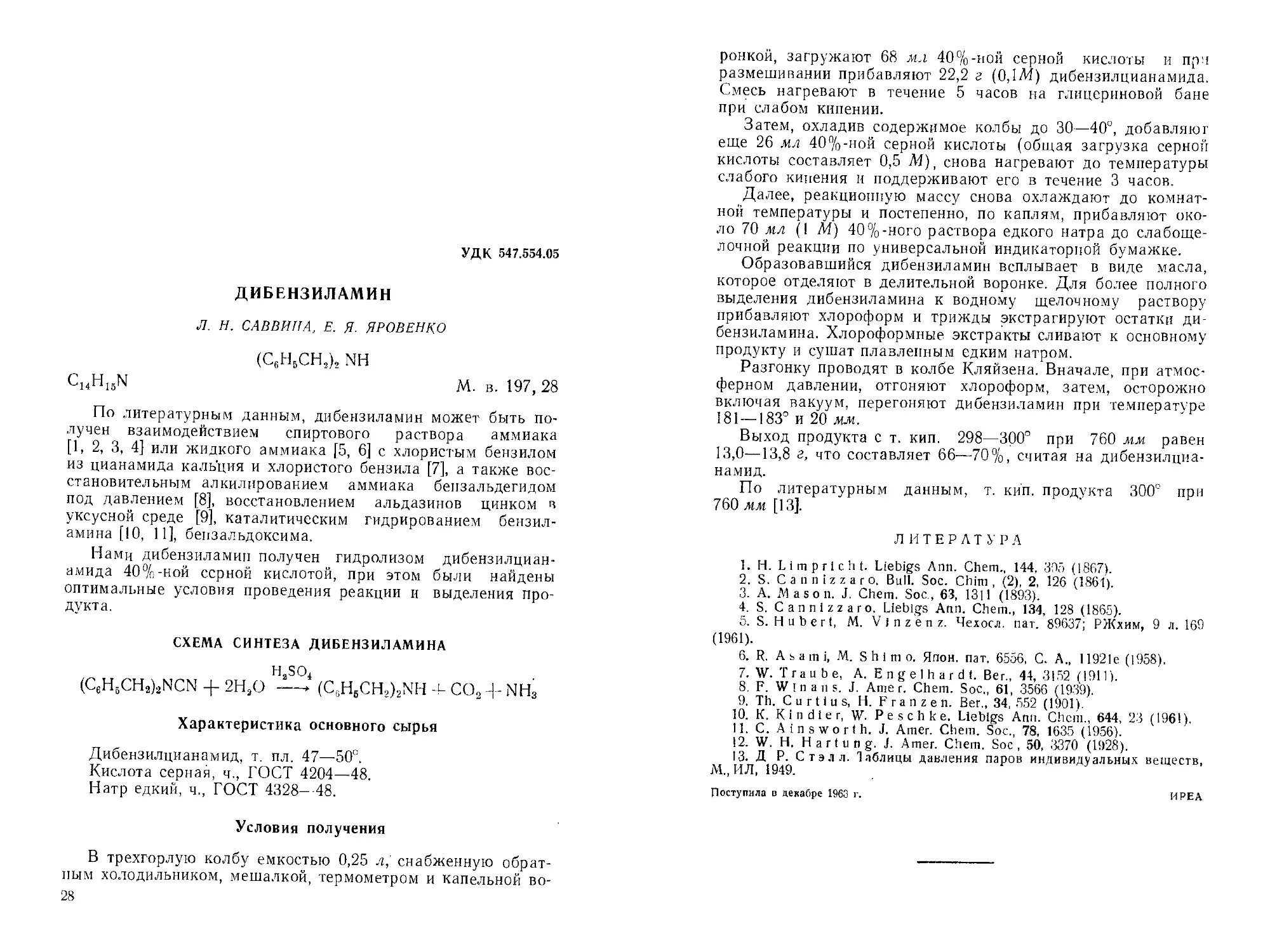

УДК 547.554.05

ДИБЕНЗИЛА.МИН

Л. Н. САВВИНА, Е. Я. ЯРОВЕНКО

(С6Н6СН2)2 NH

C14H15N м. в. 197, 28

По литературным данным, дибензиламин может быть по-

лучен взаимодействием спиртового раствора аммиака

[1, 2, 3, 4] или жидкого аммиака [5, 6] с хлористым бензилом

из цианамида кальция и хлористого бензила [7], а также вос-

становительным алкилированием аммиака бензальдегидом

под давлением [8], восстановлением альдазинов цинком в

уксусной среде [9], каталитическим гидрированием бензил-

амина [10, 11], бензальдоксима.

Нами дибензиламип получен гидролизом дибензилциан-

амида 40%-ной серной кислотой, при этом были найдены

оптимальные условия проведения реакции и выделения про-

дукта.

СХЕМА СИНТЕЗА ДИБЕНЗИЛАМИНА

Haso4

(C6H5CH2)2NCN 4-2Н2О-----> (C8H6CH2)2NH + СО2 4-NH3

Характеристика основного сырья

Дибензилцианамид, т. пл. 47—50°.

Кислота серная, ч., ГОСТ 4204—48.

Натр едкий, ч., ГОСТ 4328—-48.

Условия получения

В трехгорлую колбу емкостью 0,25 л, снабженную обрат-

ным холодильником, мешалкой, термометром и капельной во-

28

ронкой, загружают 68 мл 40%-ной серной кислоты и при

размешивании прибавляют 22,2 г (0,Ш) дибензилцианамида.

Смесь нагревают в течение 5 часов на глицериновой бане

при слабом кипении.

Затем, охладив содержимое колбы до 30—40°, добавляют

еще 26 мл 40%-ной серной кислоты (общая загрузка серной

кислоты составляет 0,5 М), снова нагревают до температуры

слабого кипения и поддерживают его в течение 3 часов.

Далее, реакционную массу снова охлаждают до комнат-

ной температуры и постепенно, по каплям, прибавляют око-

ло 70 ты (1 А4) 40%-ного раствора едкого натра до слабоще-

лочной реакции по универсальной индикаторной бумажке.

Образовавшийся дибензиламин всплывает в виде масла,

которое отделяют в делительной воронке. Для более полного

выделения дибензиламина к водному щелочному раствору

прибавляют хлороформ и трижды экстрагируют остатки ди-

бензиламина. Хлороформные экстракты сливают к основному

продукту и сушат плавленным едким натром.

Разгонку проводят в колбе Кляйзена. Вначале, при атмос-

ферном давлении, отгоняют хлороформ, затем, осторожно

включая вакуум, перегоняют дибензиламин при температуре

181 —183° и 20 мм.

Выход продукта с т. кип. 298—300° при 760 мм равен

13,0—13,8 г, что составляет 66—70%, считая на дибензилциа-

намид.

По литературным данным, т. кип. продукта 300° при

760 мм [13].

ЛИТЕРАТУРА

1. Н. Limpricht. Liebigs Ann. Chem., 144, 305 (1867).

2. S. Cannizzaro. Bull. Soc. Chim , (2>, 2, 126 (1861).

3. A. Mason. J. Chem. Soc,, 63, 1311 (1893).

4. S. Cannizzaro. Liebigs Ann. Chem., 134, 128 (1865).

5. S. Hubert, M. V i n z e n z. Чехосл. nar. 89637; РЖхим, 9 л. 169

(1961).

6. R. A s a m i, M. S h 1 m о. Япон. пат. 6556, С. A., 11921e (1958).

7. W. Traub e, A. E n g e I h a r d t. Ber., 44, 3152 (1911).

8. F. Winans. J. Amer. Chem. Soc., 61, 3566 (1939).

9. Th. C u r 11 u s, H. Franzen. Ber., 34, 552 (1901).

10. K. Kindler, W. P e s c h k e. Liebigs Ann. Chem., 644, 23 (1961).

11. C. Ainsworth. J. Amer. Chem. Soc., 78, 1635 (1956).

12. W. H. Hartung, j. Amer. Chem. Soc, 50, 3370 (1928).

13. Д P. Стэлл. Таблицы давления паров индивидуальных веществ,

М.,ИЛ, 1949.

Поступила в декабре 1963 г.

И РЕ А

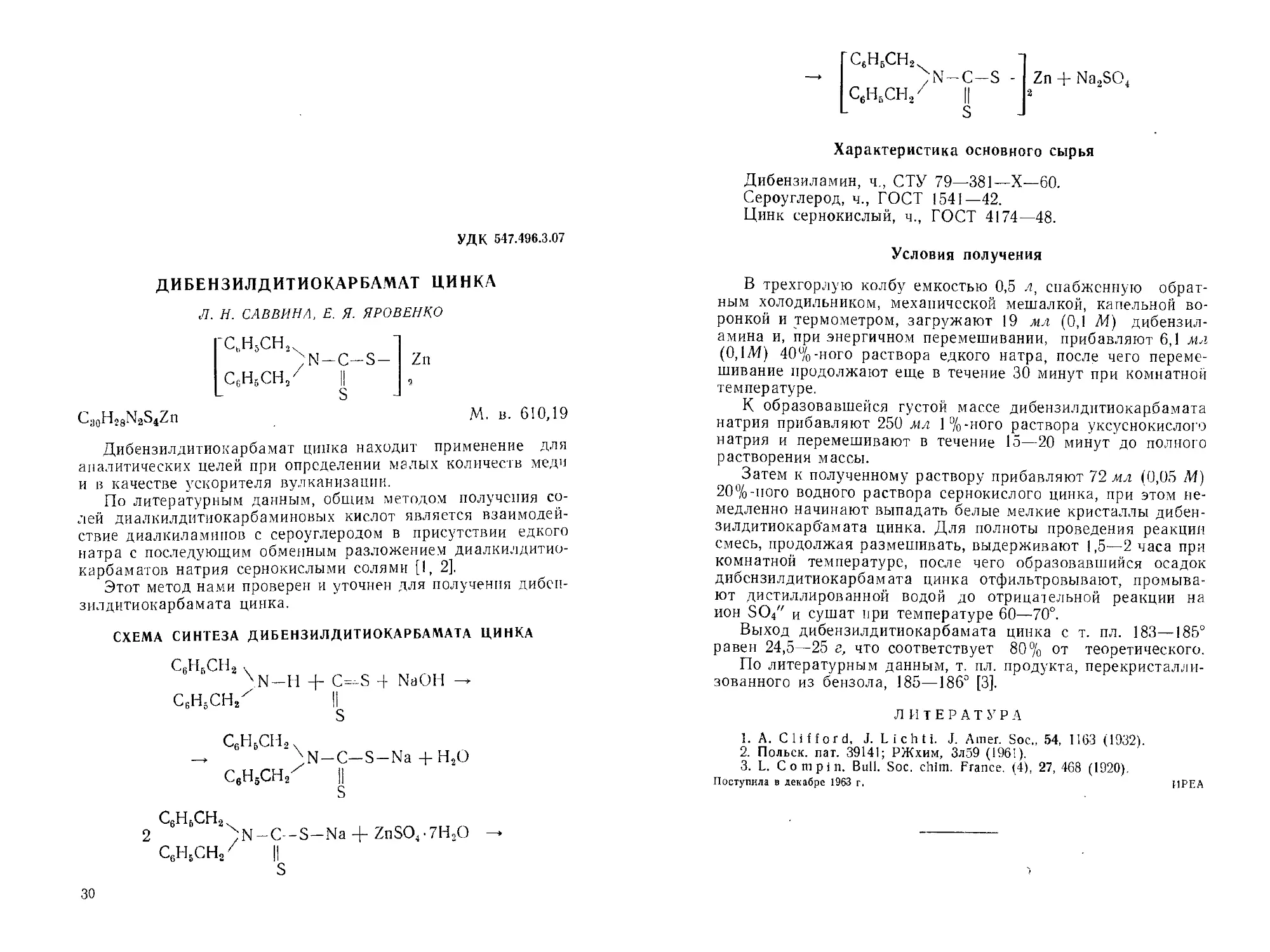

УДК 547.496.3.07

ДИБЕНЗИЛДИТИОКАРБАМАТ ЦИНКА

Л. Н. САВВИНА, Е. Я. ЯРОВЕНКО

-С,Н5СН2

;n-c-s-

с6н6сн/ II

L S

C3oH28N2S4Zn

М. в. 610,19

Дибензилдитиокарбамат цинка находит применение для

аналитических целей при определении малых количеств меди

и в качестве ускорителя вулканизации.

По литературным данным, общим методом получения со-

лей диалкилдитиокарбаминовых кислот является взаимодей-

ствие диалкиламипов с сероуглеродом в присутствии едкого

натра с последующим обменным разложением диалкилдитио-

карбаматов натрия сернокислыми солями [1, 2].

Этот метод нами проверен и уточнен для получения дибсп-

зилдитиокарбамата цинка.

СХЕМА СИНТЕЗА ДИБЕНЗИЛДИТИОКАРБАМАТА ЦИНКА

С6Н6СН2 ч

'N—Н 4- C=-S 4 NaOH

с6н5сн2х II

S

с6н5сн2,

— \N-C-S-Na +Н2о

С6Н5СН/ II

S

С6н6сн3

2 )N-C -S-Na 4- ZnSO4'7H,O

С6Н5СН/ ||

S

30

ГС6Н5СН2

;n-c-s

сен6сн/ ||

L S

Zn + Na2SO4

2

Характеристика основного сырья

Дибензиламин, ч., СТУ 79—381—X—60.

Сероуглерод, ч., ГОСТ 1541—42.

Цинк сернокислый, ч., ГОСТ 4174—48.

Условия получения

В трехгорлую колбу емкостью 0,5 л, снабженную обрат-

ным холодильником, механической мешалкой, капельной во-

ронкой и термометром, загружают 19 мл (0,1 Л4) дибензил-

амина и, при энергичном перемешивании, прибавляют 6,1 мл

(0,Ш) 40%-ного раствора едкого натра, после чего переме-

шивание продолжают еще в течение 30 минут при комнатной

температуре.

К образовавшейся густой массе дибензилдитиокарбамата

натрия прибавляют 250 мл 1%-ного раствора уксуснокислого

натрия и перемешивают в течение 15—20 минут до полного

растворения массы.

Затем к полученному раствору прибавляют 72 мл (0,05 М)

20%-пого водного раствора сернокислого цинка, при этом не-

медленно начинают выпадать белые мелкие кристаллы дибен-

зилдитиокарбамата цинка. Для полноты проведения реакции

смесь, продолжая размешивать, выдерживают 1,5—2 часа при

комнатной температуре, после чего образовавшийся осадок

дибснзилдитиокарбамата цинка отфильтровывают, промыва-

ют дистиллированной водой до отрицательной реакции на

ион SO4" и сушат при температуре 60—70°.

Выход дибензилдитиокарбамата цинка с т. пл. 183—185°

равен 24,5—25 г, что соответствует 80% от теоретического.

По литературным данным, т. пл. продукта, перекристалли-

зованного из бензола, 185—186° [3].

ЛИТЕРАТУРА

1. A. Clifford, J. L i с h t i. J. Amer. Soc., <54, IIG3 (1932).

2. Польск. пат. 39141; РЖхим, Зл59 (1961).

3. L. Compin. Bull. Soc. chim. France. (4), 27, 468 (1920).

Поступила в декабре 1963 г. ПРЕД

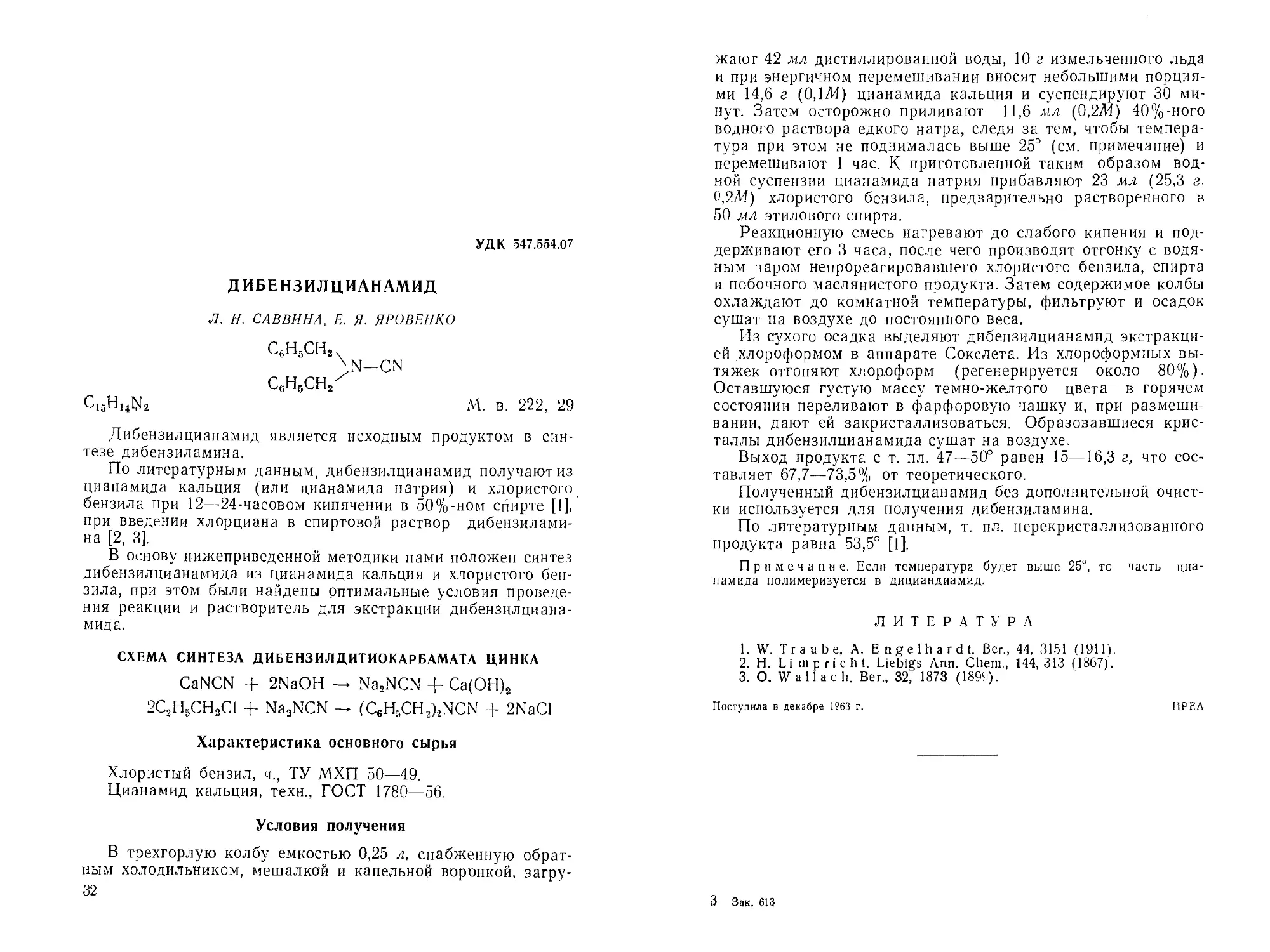

УДК 547.554.07

ДИБЕНЗИЛ ЦИАНАМИД

Л. Н. САВВИНА, Е. Я. ЯРОВЕНЕО

едсн2.

;n—cn

C(iH5CH/

CI6H14N2 М. в. 222, 29

Дибензилцианамид является исходным продуктом в син-

тезе дибензиламина.

По литературным данным, дибензилцианамид получают из

цианамида кальция (или цианамида натрия) и хлористого

бензила при 12—24-часовом кипячении в 50%-ном спирте [1],

при введении хлорциана в спиртовой раствор дибензилами-

на [2, 3].

В основу нижеприведенной методики нами положен синтез

дибензилцианамида из цианамида кальция и хлористого бен-

зила, при этом были найдены оптимальные условия проведе-

ния реакции и растворитель для экстракции дибензнлциана-

мида.

СХЕМА СИНТЕЗА ДИБЕНЗИЛДИТИОКАРБАМАТА ЦИНКА

CaNCN + 2NaOH — Na2NCN Д- Ca(OH)2

2С2Н5СНаС1 + Na2NCN (CeH5CH2)2NCN + 2NaCl

Характеристика основного сырья

Хлористый бензил, ч., ТУ МХП 50—49.

Цианамид кальция, техн., ГОСТ 1780—56.

Условия получения

В трехгорлую колбу емкостью 0,25 л, снабженную обрат-

ным холодильником, мешалкой и капельной воронкой, загру-

32

жаюг 42 мл дистиллированной воды, 10 г измельченного льда

и при энергичном перемешивании вносят небольшими порция-

ми 14,6 г (0,1Л4) цианамида кальция и суспендируют 30 ми-

нут. Затем осторожно приливают 11,6 мл (0,2Л4) 40%-ного

водного раствора едкого натра, следя за тем, чтобы темпера-

тура при этом не поднималась выше 25° (см. примечание) и

перемешивают 1 час. К приготовленной таким образом вод-

ной суспензии цианамида натрия прибавляют 23 мл (25,3 г,

0,2/И) хлористого бензила, предварительно растворенного в

50 мл этилового спирта.

Реакционную смесь нагревают до слабого кипения и под-

держивают его 3 часа, после чего производят отгонку с водя-

ным паром непрореагировавшего хлористого бензила, спирта

и побочного маслянистого продукта. Затем содержимое колбы

охлаждают до комнатной температуры, фильтруют и осадок

сушат па воздухе до постоянного веса.

Из сухого осадка выделяют дибензилцианамид экстракци-

ей хлороформом в аппарате Сокслета. Из хлороформных вы-

тяжек отгоняют хлороформ (регенерируется около 80%).

Оставшуюся густую массу темно-желтого цвета в горячем

состоянии переливают в фарфоровую чашку и, при размеши-

вании, дают ей закристаллизоваться. Образовавшиеся крис-

таллы дибензилцианамида сушат на воздухе.

Выход продукта с т. пл. 47—50° равен 15—16,3 г, что сос-

тавляет 67,7—73,5% от теоретического.

Полученный дибензилцианамид без дополнительной очист-

ки используется для получения дибензиламина.

По литературным данным, т. пл. перекристаллизованного

продукта равна 53,5° [1].

Примечание. Если температура будет выше 25°, то часть циа-

намида полимеризуется в дициандиамид.

ЛИТЕРАТУРА

1. W. Trail be, A. Engelhardt. Вег., 44, 3151 (1911).

2. Н. Limpricht. Liebigs Ann. Chem., 144,313 (1867).

3. О. Wallach. Ber., 32, 1873 (1894).

Поступила в декабре 1963 г. И PEA

3 Зак. 613

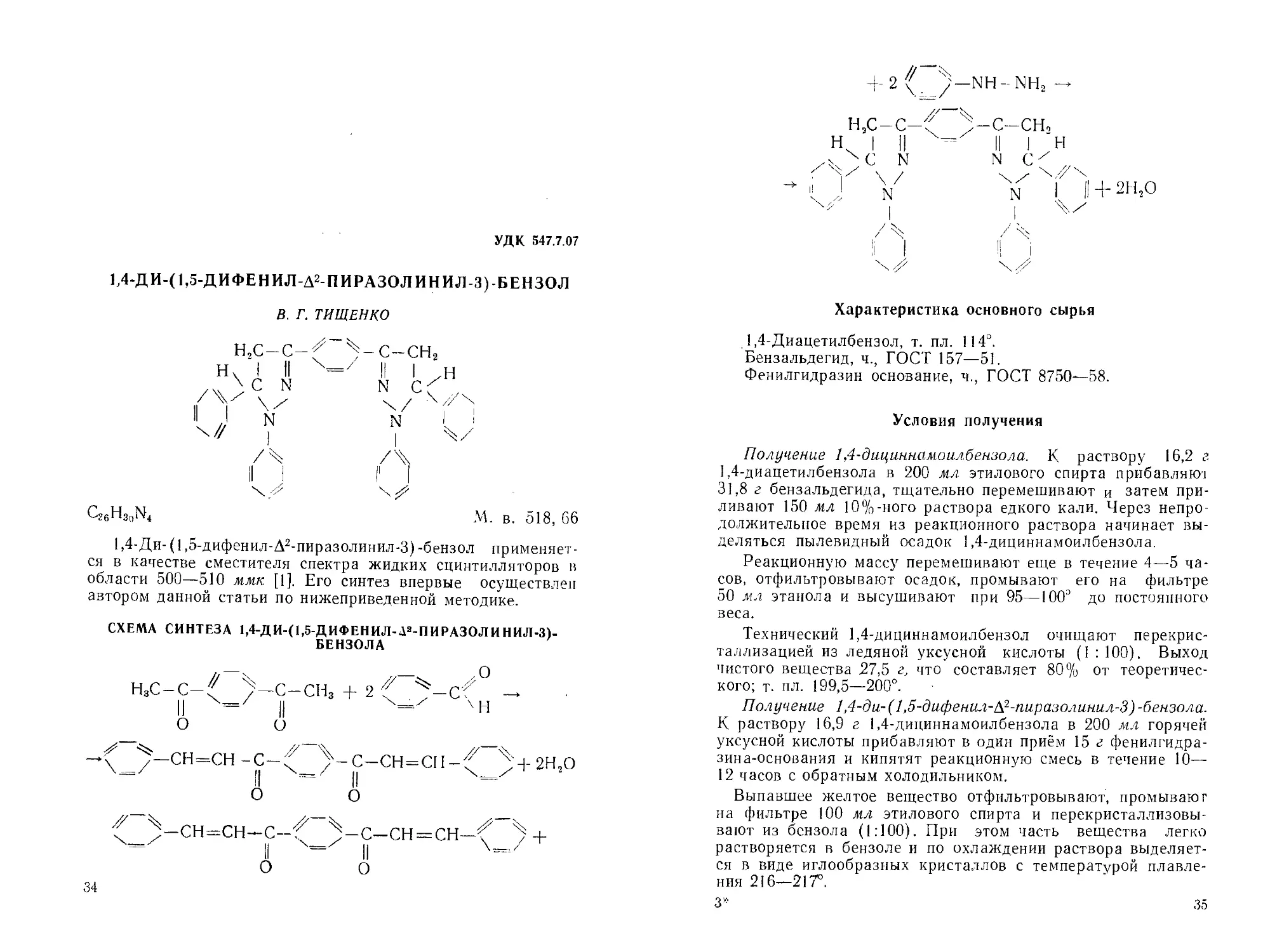

УДК 547.7.07

1,4-ДИ-(1,5-ДИФЕНИЛ-А2-ПИРА30ЛИНИЛ-3)-БЕН30Л

В. г. ТИЩЕНКО

^-С-СН2

C!6H3„N4

М. в. 518, 66

1,4-Ди- (1,5-дифенил-А2-пиразолинил-3) -бензол применяет-

ся в качестве сместителя спектра жидких сцинтилляторов в

области 500—510 ммк [1]. Его синтез впервые осуществлен

автором данной статьи по нижеприведенной методике.

СХЕМА СИНТЕЗА 1,4-ДИ-(1,5-ДИФЕНИЛ-Д2-ПИРАЗОЛ ИНИЛ-3)-

БЕНЗОЛА

4-2 /'-NH-NH2 —

Н5С-С-^ ^-с-сн,

Н I II --- II I н

x'JjC N N С\4/"

1; J n | Н- 2Н2О

I I

Характеристика основного сырья

1,4-Диацетилбензол, т. пл. 114°.

Бензальдегид, ч., ГОСТ 157—51.

Фенилгидразин основание, ч., ГОСТ 8750—58.

Условия получения

Получение 1 А-дициннамоилбензола. К раствору 16,2 г

1,4-диацетилбензола в 200 мл этилового спирта прибавляю!

31,8 г бензальдегида, тщательно перемешивают и затем при-

ливают 150 мл 10%-ного раствора едкого кали. Через непро-

должительное время из реакционного раствора начинает вы-

деляться пылевидный осадок 1,4-дициннамоилбензола.

Реакционную масс}' перемешивают еще в течение 4—5 ча-

сов, отфильтровывают осадок, промывают его на фильтре

50 мл этанола и высушивают при 95—100э до постоянного

веса.

Технический 1,4-дициннамоилбензол очищают перекрис-

таллизацией из ледяной уксусной кислоты (1 :100). Выход

чистого вещества 27,5 г, что составляет 80% от теоретичес-

кого; т. пл. 199,5—200°.

Получение 1,4-ди-(1,5-дифен1иг-/^-пиразолинил-3)-бензола.

К раствору 16,9 г 1,4-дициннамоилбензола в 200 мл горячей

уксусной кислоты прибавляют в один приём 15 г фенилгидра-

зина-основания и кипятят реакционную смесь в течение 10—

12 часов с обратным холодильником.

Выпавшее желтое вещество отфильтровывают, промывают

на фильтре 100 мл этилового спирта и перекристаллизовы-

вают из бензола (1:100). При этом часть вещества легко

растворяется в бензоле и по охлаждении раствора выделяет-

ся в виде иглообразных кристаллов с температурой плавле-

ния 216—21 Г.

3 х 35

Другая часть вещества растворяется с трудом в большом

объёме бензола и выделяется при охлаждении в виде мелких

пластинок с температурой плавления 249—250°.

При длительном кипячении бензольного раствора первое

вещество переходит во второе и, по-видимому, является пово-

ротным изомером 1,4-ди-(1,5-дифенил-А2-пиразолииил-3)-беп

зола. Оба вещества имеют одинаковые сцинтилляционные ха-

рактеристики и элементарный состав.

Найдено, %: N—11,0.

СзвН3о^4. Вычислено, %: N-10,8.

ЛИТЕРАТУРА

1. В. Ф. Подужайло, В. Г. Тищенко. Авт. заявка № 832659/23-4.

Поступила в апреле 1964 г.

ВНИИ монокристаллов

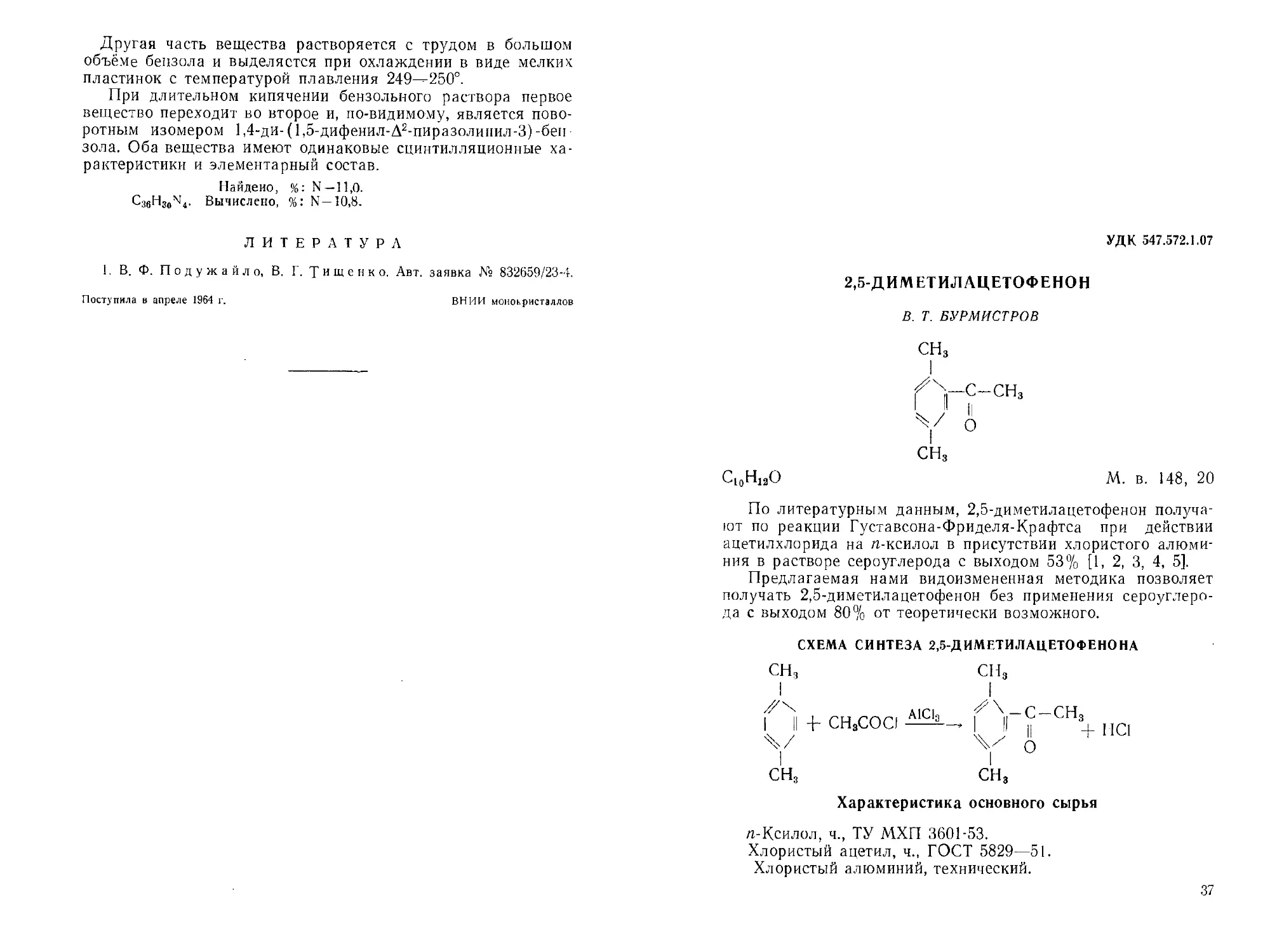

УДК 547.572.1.07

2,5-ДИМЕТИЛАЦЕТОФЕНОН

В. Т. БУРМИСТРОВ

С10Н1аО

М. в. 148, 20

По литературным данным, 2,5-диметилацетофенон получа-

ют по реакции Густавсона-Фриделя-Крафтса при действии

ацетилхлорида на n-ксилол в присутствии хлористого алюми-

ния в растворе сероуглерода с выходом 53% [1, 2, 3, 4, 5].

Предлагаемая нами видоизмененная методика позволяет

получать 2,5-диметилацетофенон без применения сероуглеро-

да с выходом 80% от теоретически возможного.

СХЕМА СИНТЕЗА 2,5-ДИМЕТИЛАЦЕТОФЕНОНА

сн, сн3

Airi %'\ _ г_ СН

I II +- сНзСОС) | II V 3,

Ч/ х/ О

СН3 СН3

Характеристика основного сырья

п-Ксилол, ч., ТУ МХП 3601-53.

Хлористый ацетил, ч., ГОСТ 5829—51.

Хлористый алюминий, технический.

37

Условия получения

В сухую четырехгорлую колбу емкостью 1 л, снабженную

механической мешалкой, капельной воронкой, затвором и

термометром, вносят 173,3 г (1,3 М) хлористого алюминия и

42 г л-ксилола (см. примечание 1). Затем, при охлаждении

и интенсивном перемешивании, прикапывают в течение 30 ми-

нут 78,5 г (1 М) хлористого ацетила, при этом температура в

колбе не должна превышать 14—15°.

По окончании прикапывания ацетилхлорида температуру

реакционной смеси поднимают до 20’ и поддерживают ее еще

1 час. Затем реакционную массу выливают на смесь 60 г

измельченного льда и 5 мл концентрированной соляной ки-

слоты (см. примечание 2). Образовавшийся желто-коричне-

вый органический слой отделяют, а водный слой экстрагиру-

ют 2—3 раза эфиром. Экстракт соединяют с основной массой

кетона, сушат сульфатом магния (см. примечание 3) и фрак-

ционируют из колбы Клайзена, снабженной небольшим елоч-

ным дефлегматором. Сначала отгоняют эфир и н-ксилол (см.

примечание 4), а затем при 104—104,8°/9 мм— 2,5-диметнл-

ацетофенон с константами: di20— 0,9960 и —1,5300, что

точно соответствует литературным данным [3].

Выход продукта равен 118,56 г, что составляет 80% от

теоретического.

2, 5-Диметилацетофенон представляет интерес как проме-

жуточный продукт для синтеза третичных ароматических

спиртов, арилкетоспиртов и других соединений.

Примечания: 1. Холодильник и воронку закрывают хлоркаль-

циевыми трубками.

2. При недостаточном количестве льда (менее ЗЛ4 на Ш хлористого

алюминия) образуется значительное количество хлопьев, из которых 2,5-

диметнлацетофенон можно выделить обработкой концентрированной

серной кислотой и последующим разбавлением водой.

3. Сульфат магния необходимо проэкстрагировать двумя небольши-

ми порциями эфира, так как он адсорбирует значительные количества

2,5-диметилацетофенона.

4. Регенерированный и-ксилол может быть вновь использован.

ЛИТЕРАТУРА

1. М. G 1 а и s. Вег., 18, 230 (1885).

2. A. D. G 1 a u s, R. W о I 1 п с г. Вег., 18, 1856 (1885).

3. М. Freund, К. F 1 е 1 с h е г. Liebigs. Ann. Chem., 414, 5 (1918).

4. М. G u е b е г t. Compt. Rend., С XXV, 34 ('897).

5. V, D. Hightingale, B. Howard, J. Mucker. J. Organ. Chem.,

18, N 7-11, 1529 (1953).

Поступила в декабре 1963 г. Институт химии высокомолекулярных соединений

АН УССР

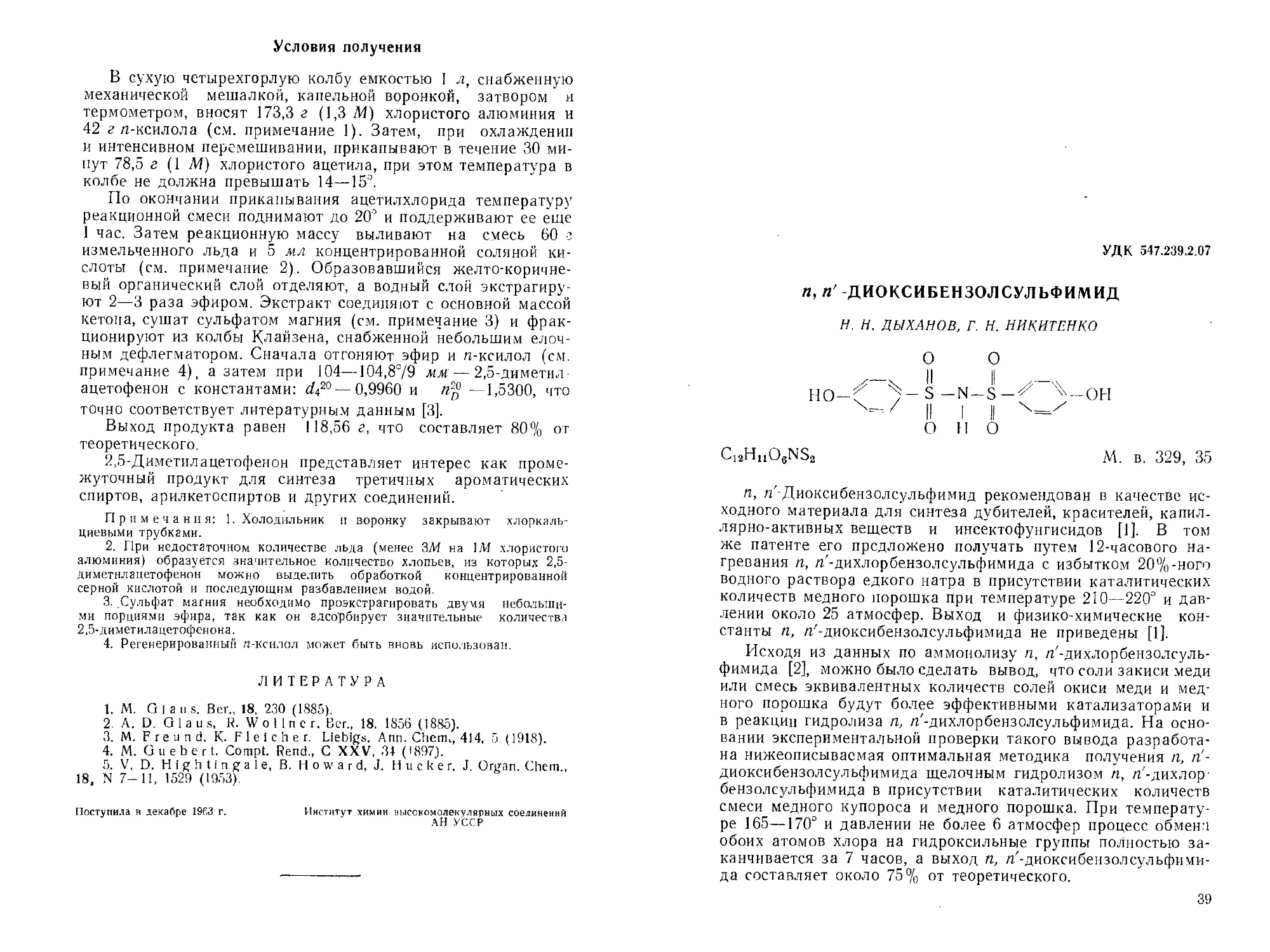

УДК 547.239.2.07

п, п' -ДИОКСИБЕНЗОЛ СУЛЬФИМИД

В. И. ДЫХАНОВ, Г. Н. НИКИТЕНКО

о о

НО—S— N—S—J^-OH

о н о

C12HnOeNS2 М. в. 329, 35

п, п'-Диоксибензолсульфимид рекомендован в качестве ис-

ходного материала для синтеза дубителей, красителей, капил-

лярно-активных веществ и инсектофунгисидов [1]. В том

же патенте его предложено получать путем 12-часового на-

гревания п, п'-дихлорбензолсульфимида с избытком 20%-ного

водного раствора едкого натра в присутствии каталитических

количеств медного порошка при температуре 210—220° и дав-

лении около 25 атмосфер. Выход и физико-химические кон-

станты п, n'-диоксибензолсульфимида не приведены [1].

Исходя из данных по аммонолизу п, п'-дихлорбензолсуль-

фимида [2], можно было сделать вывод, что соли закиси меди

или смесь эквивалентных количеств солей окиси меди и мед-

ного порошка будут более эффективными катализаторами и

в реакции гидролиза п, n'-дихлорбензолсульфимида. На осно-

вании экспериментальной проверки такого вывода разработа-

на нижеописываемая оптимальная методика получения п, ri-

диоксибензолсульфимида щелочным гидролизом п, п'-дихлор-

бензолсульфимида в присутствии каталитических количеств

смеси медного купороса и медного порошка. При температу-

ре 165—170° и давлении не более 6 атмосфер процесс обмена

обоих атомов хлора на гидроксильные группы полностью за-

канчивается за 7 часов, а выход п, п'-диоксибензолсульфими-

да составляет около 75% от теоретического.

39

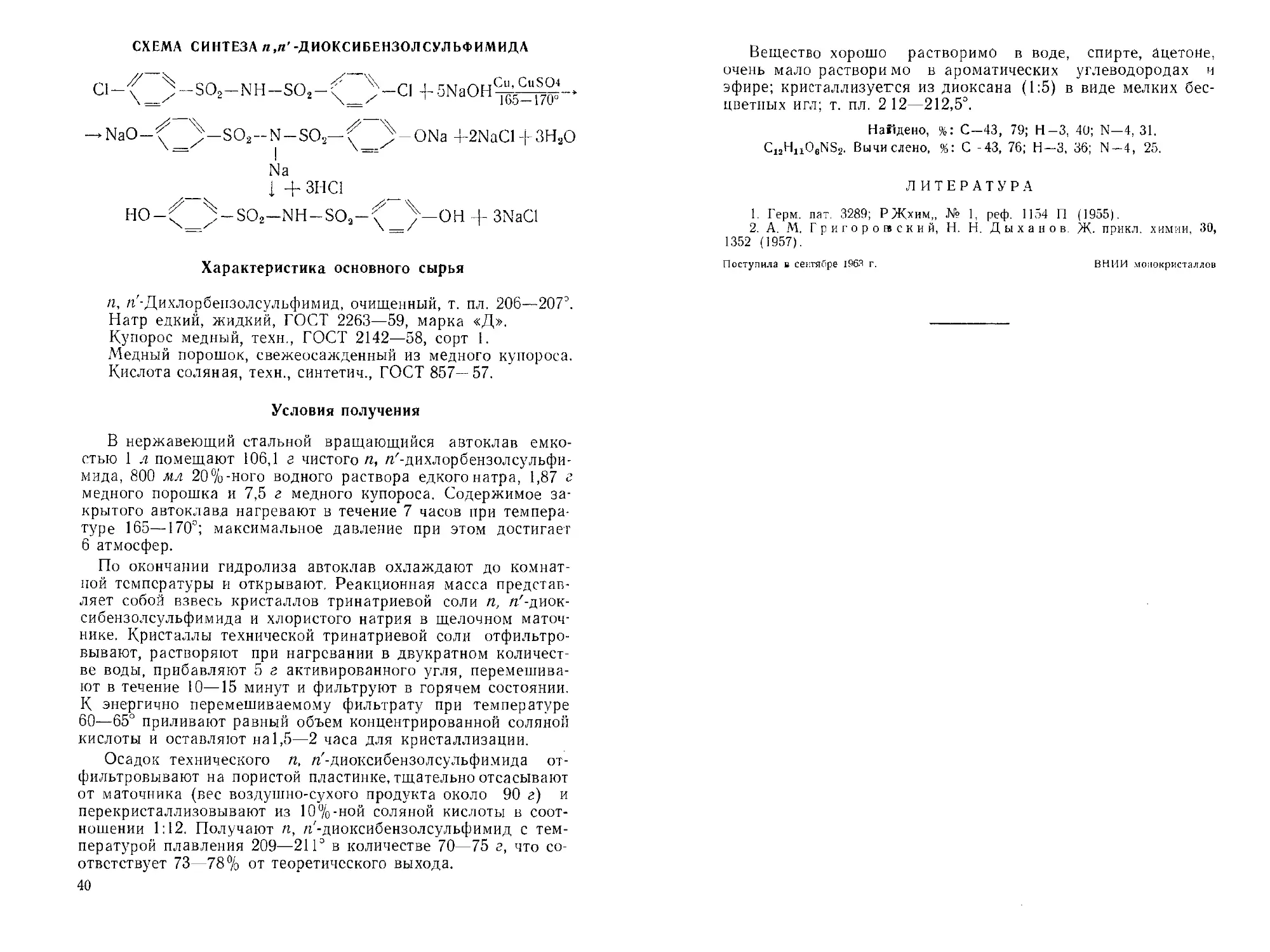

СХЕМА СИНТЕЗА л,л'-ДИОКСИБЕНЗОЛСУЛЬФИМИДА

Cl-^_^-SO2-NH-SO2-^_^-CI 4-5NaOH^^4-*

— NaO-^_^-SO2-N-SO2— J-ONa 4-2NaCl + ЗНаО

Na

_ 1 + 3HC1

HO-SO2-NH-SO,-\J/-OH 4- 3NaCl

Характеристика основного сырья

n, n'-Дихлорбепзолсульфимид, очищенный, т. пл. 206—2073.

Натр едкий, жидкий, ГОСТ 2263—59, марка «Д».

Купорос медный, техн., ГОСТ 2142—58, сорт 1.

Медный порошок, свежеосажденный из медного купороса.

Кислота соляная, техн., синтетич., ГОСТ 857—57.

Условия получения

В нержавеющий стальной вращающийся автоклав емко-

стью 1 л помещают 106,1 г чистого п, п'-дихлорбензолсульфи-

мида, 800 мл 20%-ного водного раствора едкого натра, 1,87 г

медного порошка и 7,5 г медного купороса. Содержимое за-

крытого автоклава нагревают в течение 7 часов при темпера-

туре 165—170е; максимальное давление при этом достигает

6 атмосфер.

По окончании гидролиза автоклав охлаждают до комнат-

ной температуры и открывают. Реакционная масса представ-

ляет собой взвесь кристаллов тринатриевой соли п, п'-диок-

сибензолсульфимида и хлористого натрия в щелочном маточ-

нике. Кристаллы технической тринатриевой соли отфильтро-

вывают, растворяют при нагревании в двукратном количест-

ве воды, прибавляют 5 г активированного угля, перемешива-

ют в течение 10—15 минут и фильтруют в горячем состоянии.

К энергично перемешиваемому фильтрату при температуре

60—65° приливают равный объем концентрированной соляной

кислоты и оставляют на 1,5—2 часа для кристаллизации.

Осадок технического п, п'-диоксибензолсульфимида от-

фильтровывают на пористой пластинке, тщательно отсасывают

от маточника (вес воздушно-сухого продукта около 90 г) и

перекристаллизовывают из 10%-ной соляной кислоты в соот-

ношении 1:12. Получают п, n'-диоксибензолсульфимид с тем-

пературой плавления 209—2113 в количестве 70—75 г, что со-

ответствует 73—78% от теоретического выхода.

40

Вещество хорошо растворимо в воде, спирте, ацетоне,

очень мало растворимо в ароматических углеводородах и

эфире; кристаллизуется из диоксана (1:5) в виде мелких бес-

цветных игл; т. пл. 2 12—212,5°.

Найдено, %: С-43, 79; Н-3, 40; N-4, 31.

C12HnO6NS2. Вычислено, %: С -43, 76; Н—3, 36; N —4, 25.

ЛИТЕРАТУРА

1. Герм, пат, 3289; РЖхим,, № 1, реф. 1154 П (1955).

2. А. М. Григоровский, Н. Н. Д ы х а н о в. Ж. прикл. химии, 30,

1352 (1957).

Поступила в сентябре 1963 г. ВНИИ .монокристаллов

УДК 547.638.4.07

2-ДИФЕН ИЛ АЦЕТИЛ И НДАНДИОН-1,3 (ДИФЕНАЦИИ)

И ЕГО ГИДРАЗОН (ДИФЕЗОН)

В. Н. ЗЕЛ МЕН, 3. Н. КРАСТЬ! НЬ, Г. Я. ВАН АГ

/СвН5 //х ZCBH6

I II ^Х)СНСОСН I || "СНСОСН

X s х.> к_/ / \ «ч. > ' к

ХС6Н5 || \с,н5

n-nh2

М. в. 340, 37 CagHigOaNa М. в. 354, 40

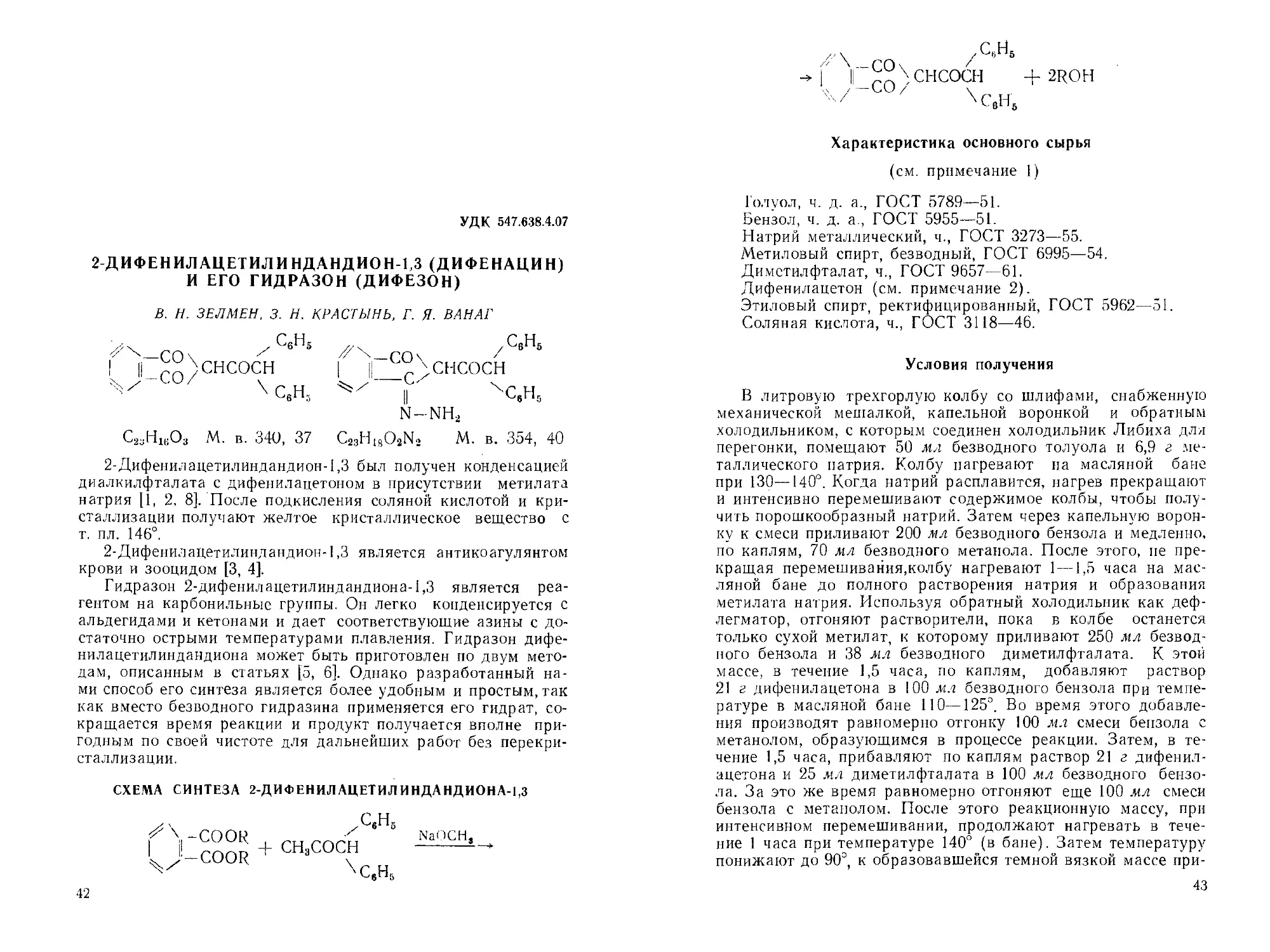

2-Дифенилацетилиндандион-1,3 был получен конденсацией

диалкилфталата с дифенилацетоном в присутствии метилата

натрия [1, 2. 8]. После подкисления соляной кислотой и кри-

сталлизации получают желтое кристаллическое вещество с

т. пл. 146°.

2-Дифенилацетилиндандион-1,3 является антикоагулянтом

крови и зооцидом [3, 4].

Гидразон 2-дифенилацетилиндандиона-1,3 является реа-

гентом на карбонильные группы. Он легко конденсируется с

альдегидами и кетонами и дает соответствующие азины с до-

статочно острыми температурами плавления. Гидразон дифе-

нилацетилиндандиона может быть приготовлен по двум мето-

дам, описанным в статьях [5, 6]. Однако разработанный на-

ми способ его синтеза является более удобным и простым, так

как вместо безводного гидразина применяется его гидрат, со-

кращается время реакции и продукт получается вполне при-

годным по своей чистоте для дальнейших работ без перекри-

сталлизации.

СХЕМА СИНТЕЗА 2-ДИФЕНИЛАЦЕТИЛИНДАНДИОНА-1,3

^\.-COOR

L J—COOR

+ СНдСОСН

хс6н5

NaOCH,

42

/ \ > /С“Н6

-» Г Г?°ХСНСОСН + 2R0H

\ /—СО/ \

ч/ ХСвН6

Характеристика основного сырья

(см. примечание 1)

Голуол, ч. д. а., ГОСТ 5789—51.

Бензол, ч. д. а., ГОСТ 5955—51.

Натрий металлический, ч., ГОСТ 3273—55.

Метиловый спирт, безводный, ГОСТ 6995—54.

Димстилфталат, ч., ГОСТ 9657—61.

Дифенилацетон (см. примечание 2).

Этиловый спирт, ректифицированный, ГОСТ 5962—51.

Соляная кислота, ч., ГОСТ 3118—46.

Условия получения

В литровую трехгорлую колбу со шлифами, снабженную

механической мешалкой, капельной воронкой и обратным

холодильником, с которым соединен холодильник Либиха для

перегонки, помещают 50 мл безводного толуола и 6,9 г ме-

таллического натрия. Колбу нагревают на масляной бане

при 130—140°. Когда натрий расплавится, нагрев прекращают

и интенсивно перемешивают содержимое колбы, чтобы полу-

чить порошкообразный натрий. Затем через капельную ворон-

ку к смеси приливают 200 мл безводного бензола и медленно,

по каплям, 70 мл безводного метанола. После этого, не пре-

кращая перемешивания,колбу нагревают 1 —1,5 часа на мас-

ляной бане до полного растворения натрия и образования

метилата натрия. Используя обратный холодильник как деф-

легматор, отгоняют растворители, пока в колбе останется

только сухой метилат, к которому приливают 250 мл безвод-

ного бензола и 38 мл безводного диметилфталата. К этой

массе, в течение 1,5 часа, по каплям, добавляют раствор

21 г дифенилацетона в 100 мл безводного бензола при темпе-

ратуре в масляной бане НО—125°. Во время этого добавле-

ния производят равномерно отгонку 100 мл смеси бензола с

метанолом, образующимся в процессе реакции. Затем, в те-

чение 1,5 часа, прибавляют по каплям раствор 21 г дифенил-

ацетона и 25 мл диметилфталата в 100 мл безводного бензо-

ла. За это же время равномерно отгоняют еще 100 мл смеси

бензола с метанолом. После этого реакционную массу, при

интенсивном перемешивании, продолжают нагревать в тече-

ние 1 часа при температуре 140° (в бане). Затем температуру7

понижают до 90э, к образовавшейся темной вязкой массе при-

43

ливают 150 мл этанола и нагревают, при перемешивании, до

60—70°, пока масса станет гомогенной. Спирт и бензол отго-

няют на водяной бане под небольшим вакуумом. Отгонку пре-

кращают, когда в колбе остается ~ ЮОлл темной массы. Ее

охлаждают до 25° и постепенно, при сильном встряхивании,

приливают 50 мл концентрированной соляной кислоты. Масса

постепенно становится темно-оранжевой, густеет и из нее

выделяются белые кристаллы хлористого натрия.

Полученную смесь оставляют на 1 час в холодильном

шкафу, потом промывают тремя порциями воды по 200 мл,

каждый раз осторожно сливая водный раствор. Остаток в

колбе обливают 400 мл этанола и темно-оранжевая масса

при размешивании закристаллизовывается. Колбу оставля-

ют па 2—3 часа в холодильном шкафу, спирт отсасывают, а

осадок снова промывают спиртом. Выход дифенилацетилин-

дандиона равен 36—42 г, что составляет 54—62% от теоре-

тического. После перекристаллизации из спирта получают

желтые кристаллы с т. пл. 146—147°.

СХЕМА СИНТЕЗА ГИДРАЗОНА

2-ДИФЕН ИЛАЦЕТИЛ ИН ДАН ДИОНА-1,3 (ДИФЕЗОНА)

/СбН*

| ||_CQ/CHCOCH 4-HaN-NH3.HaO -

w ЧС6Н5

//X

-Ч II р/СНСОСН + 2НаО

у ХС6Н6

N-NHa

Характеристика основного сырья

2-Дифенилацетилиндандион-1,3, т. пл. 146—1477

Гидразин-гидрат, ч. д. а., ГОСТ 5832—51.

Этиловый спирт, ГОСТ 5962—51.

Условия получения

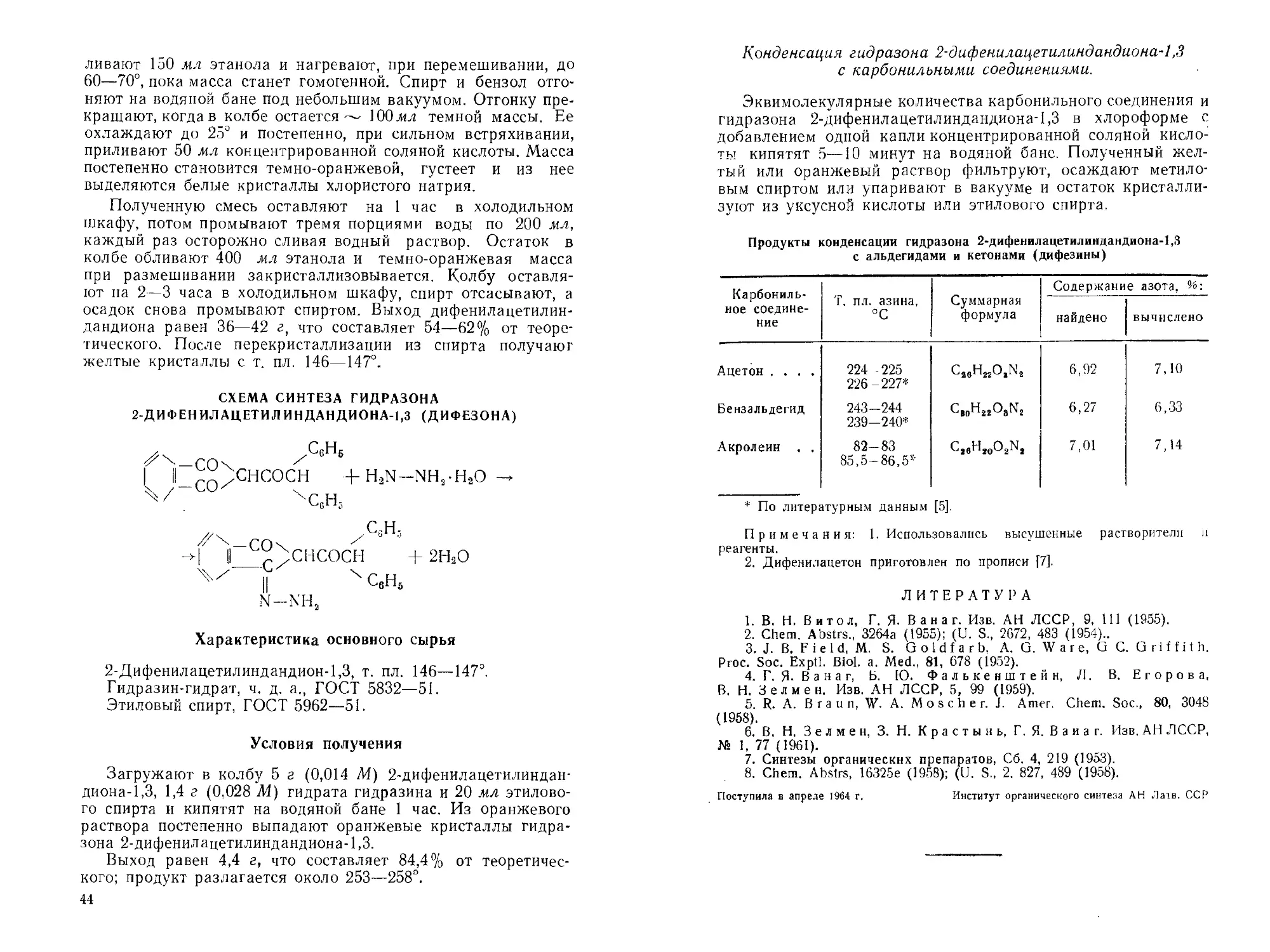

Загружают в колбу 5 г (0,014 М) 2-дифенилацетилиндан-

диона-1,3, 1,4 г (0,028 М) гидрата гидразина и 20 мл этилово-

го спирта и кипятят на водяной бане 1 час. Из оранжевого

раствора постепенно выпадают оранжевые кристаллы гидра-

зона 2-дифенил ацетилиндандиона-1,3.

Выход равен 4,4 г, что составляет 84,4% от теоретичес-

кого; продукт разлагается около 253—258°.

44

Конденсация гидразона 2-дифенилацетилиндандиона-1,3

с карбонильными соединениями.

Эквимолекулярные количества карбонильного соединения и

гидразона 2-дифенилацетилиндандиона-1,3 в хлороформе с,

добавлением одной капли концентрированной соляной кисло-

ты кипятят 5—10 минут на водяной бане. Полученный жел-

тый или оранжевый раствор фильтруют, осаждают метило-

вым спиртом или упаривают в вакууме и остаток кристалли-

зуют из уксусной кислоты или этилового спирта.

Продукты конденсации гидразона 2-дифенилацетилиндандиона-1,3

с альдегидами и кетонами (дифезины)

Карбониль- ное соедине- ние Т. пл. азина, °C Суммарная формула Содержание азота, %:

найдено вычислено

Ацетон .... 224 -225 226-227* ^26^22^1^2 6,92 7,10

Бензальдегид 243—244 239-240* C80H22O8N2 6,27 6,33

Акролеин , . 82-83 85,5-86,5х' ^26^20^2^2 7,01 7,14

* По литературным данным [5].

Примечания: 1. Использовались высушенные растворители и

реагенты.

2. Дифенилацетон приготовлен по прописи [7].

ЛИТЕРАТУРА

1. В. Н. Витол, Г. Я. Ванаг. Изв. АН ЛССР, 9, 111 (1955).

2. Chem. Abstrs., 3264а (1955); (U. S., 2672, 483 (1954)..

3. J. В. Field, М. S. Goldfarb, A. G. Ware, G С. Griffith.

Proc. Soc. Exptl. Biol. a. Med., 81, 678 (1952).

4. Г. Я. В а н а г, Б. Ю. Фалькенштейн, Л. В. Егорова,

В. Н. Зел мен. Изв. АН ЛССР, 5, 99 (1959).

5. R. A. Braun, W. А. М о s с h е г. J. Amer. Chem. Soc., 80, 3048

(1958).

6. В. Н. 3 е л м е н, 3. Н. К р а с т ы н ь, Г. Я. В а и а г. Изв. АН ЛССР,

№ 1, 77 (1961).

7. Синтезы органических препаратов, Сб. 4, 219 (1953).

8. Chem. Abstrs, 16325е (1958); (U. S., 2. 827, 489 (1958).

Поступила в апреле 1964 г.

Институт органического синтеза АН Латв. ССР

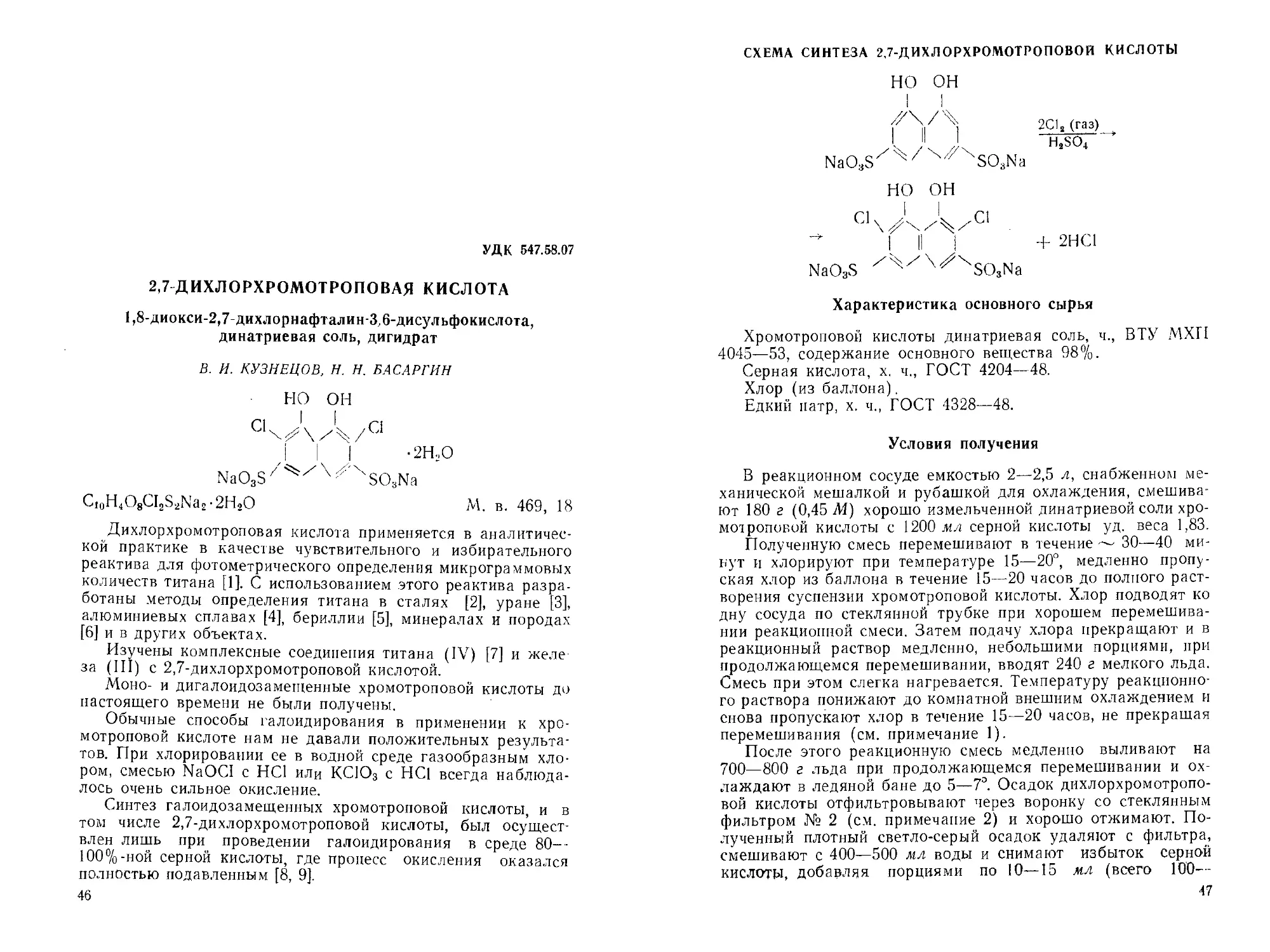

УДК 547.58.07

2,7 ДИХЛОРХРОМОТРОПОВАЯ КИСЛОТА

1,8-диокси-2,7-дихлорнафталин-3,6-дисульфокислота,

динатриевая соль, дигидрат

В. И. КУЗНЕЦОВ, Н. Н. БАСАРГИН

НО ОН

ciw'\A/a

J у -2Н.0

NaO3Sz XSO3Na

Cl0H4O8Cl2S2Na2-2H2O M. b. 469, 18

Дихлорхромотроповая кислота применяется в аналитичес-

кой практике в качестве чувствительного и избирательного

реактива для фотометрического определения микрограммовых

количеств титана [1]. С использованием этого реактива разра-

ботаны методы определения титана в сталях [2], уране [3],

алюминиевых сплавах [4], бериллии [5], минералах и породах

[6] и в других объектах.

Изучены комплексные соединения титана (IV) [7] и желе

за (III) с 2,7-дихлорхромотроповой кислотой.

Моно- и дигалоидозаметенные хромотроповой кислоты до

настоящего времени не были получены.

Обычные способы галоидирования в применении к хро-

мотроповой кислоте нам не давали положительных результа-

тов. При хлорировании ее в водной среде газообразным хло-

ром, смесью NaOCI с НС! или КСЮ3 с НС1 всегда наблюда-

лось очень сильное окисление.

Синтез галоидозамещенных хромотроповой кислоты, и в

том числе 2,7-дихлорхромотроповой кислоты, был осущест-

влен лишь при проведении галоидирования в среде 80--

100%-ной серной кислоты, где процесс окисления оказался

полностью подавленным [8, 9].

46

СХЕМА СИНТЕЗА 2,7-ДИХЛОРХРОМОТРОПОВОЙ КИСЛОТЫ

НО он

2Clg (газ)

A A A H2SO4

NaO3Sx /z SO3Na

НО ОН

с1\ AA/C1

'l II I + 2НС1

NaO3S X^/44^XSOsNa

Характеристика основного сырья

Хромотроповой кислоты динатриевая соль, ч., ВТУ МХП

4045—53, содержание основного вещества 98%.

Серная кислота, х. ч., ГОСТ 4204—48.

Хлор (из баллона).

Едкий натр, х. ч., ГОСТ 4328—48.

Условия получения

В реакционном сосуде емкостью 2—2,5 л, снабженном ме-

ханической мешалкой и рубашкой для охлаждения, смешива-

ют 180 г (0,45 Л1) хорошо измельченной динатриевой соли хро-

мотроповой кислоты с 1200 мл серной кислоты уд. веса 1,83.

Полученную смесь перемешивают в течение ~ 30—40 ми-

нут и хлорируют при температуре 15—20°, медленно пропу-

ская хлор из баллона в течение 15—20 часов до полного раст-

ворения суспензии хромотроповой кислоты. Хлор подводят ко

дну сосуда по стеклянной трубке при хорошем перемешива-

нии реакционной смеси. Затем подачу хлора прекращают и в

реакционный раствор медленно, небольшими порциями, при

продолжающемся перемешивании, вводят 240 г мелкого льда.

Смесь при этом слегка нагревается. Температуру реакционно-

го раствора понижают до комнатной внешним охлаждением и

снова пропускают хлор в течение 15—20 часов, не прекращая

перемешивания (см. примечание 1).

После этого реакционную смесь медленно выливают на

700—800 г льда при продолжающемся перемешивании и ох-

лаждают в ледяной бане до 5—7°. Осадок дихлорхромотропо-

вой кислоты отфильтровывают через воронку со стеклянным

фильтром № 2 (см. примечание 2) и хорошо отжимают. По-

лученный плотный светло-серый осадок удаляют с фильтра,

смешивают с 400—500 мл воды и снимают избыток серной

кислоты, добавляя порциями по 10—15 мл (всего 100—

47

150 мл) 30%-ный раствор едкого натра и хорошо перемеши-

вая всю реакционную массу, которая при этом несколько за-

густевает. Температура ее пе должна подниматься выше 50—

60°. После охлаждения до комнатной температуры осадок от-

фильтровывают, хорошо отжимают и промывают 50—60 мл

ледяной воды (порциями по — 10 мл), отсасывают и сушат

вначале на воздухе, затем при температуре 60—80° в сушиль-

ном шкафу.

Выход продукта в виде динатриевой соли 2,7-дихлорхро-

мотроповой кислоты равен 120—130 г, что составляет 57—

61,6% от теоретического.

Для получения более чистого препарата 50 г продукта

растворяют в 140—150 лл воды при нагревании. К раствору

добавляют 0,1—0,2 г животного угля, не содержащего желе-

за, и раствор быстро фильтруют через воронку, обогреваемую

паром. Фильтрат при охлаждении выделяет осадок динатрие-

вой соли дихлорхромотроповой кислоты в виде бесцветных

тонких иголочек.

Выход чистого препарата составляет 35—37 г (см. приме-

чание 3).

Найдено, %: С1-15.1; 14,9; S —14,1; 13,8;

Н2О-7,9; 8,1.

C10H4O8S2Cl2Na2-2H2O. Вычислено, %: CI-15,1; S—13,6;

Н2О - 7,7.

Примечания: 1. При стоянии после хлорирования в течение

20—30 часов смесь выделяет — 30—40% продукта в виде кристалличес-

кого осадка 2,7-дихлорхромотроповой кислоты.

2. Из полученного фильтрата можно при нейтрализации его сухим

Na2CO3 до слабокислой реакции (pH ~ 2—3) выделить 7—10 г менее чи-

стого вещества.

3. Реактив следует хранить в склянке из темного стекла, избегая пря-

мого солнечного света.

ЛИТЕРАТУРА

1. В. И. Кузнецов, И. Н. Басаргин. Ж. аналит. химии, 16, 573

(1961); Авт. свид. 148584; Бюлл. изобр. № 13 (1962).

2. Н. Н. Басаргин, А. Н. Ткаченко, Л. Р. Ступа, Л. Н. Б о-

родаевская. Заводск. лаборатория, 28, 1311 (1962).

3. В. И. Кузнецов, Н. Н. Басаргин, Т. Н. Кукишева. Ж.

аналит. химии, 17, 457 (1962).

4. Л. М. Буданова, С. Н. П и н а е в а. Заводск. лаборатория, 29,

149 (1963).

5. Н. Н. Басаргин, Т. Н. Кукишева, Н. В. Соловьева. Ж-

аналит. химии, 19, 553 (1964).

6. Н. С. Классов а, Л. Л. Леонова. Ж. аналит. химии, 19, 131

(1964).

7. Н. Н. Басаргин, Т. В. Петрова. Ж. аналит. химии, 19, 835

(1964).

8. В. И. Кузнецов, Н. Н. Басаргин. Ж. общ. химии, 34 (1964).

9. II. Н. Басаргин. Диссертация, М., 1962, стр. 203.

Поступила в апреле 1964 г. ГЕОХИ АН СССР

48

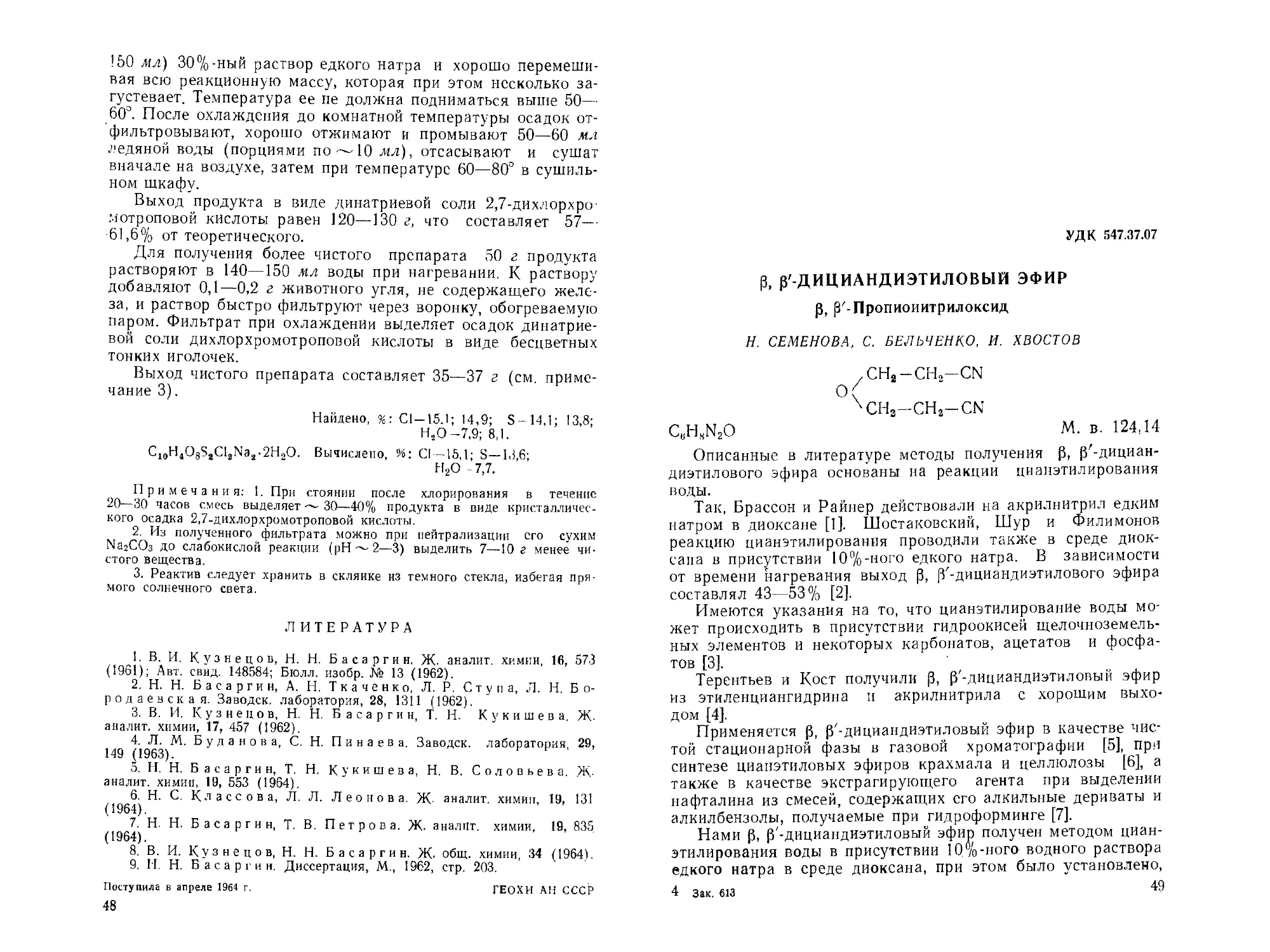

УДК 547.37.07

р, р'-ДИЦИАНДИЭТИЛОВЫЙ ЭФИР

Р, Р'-Пропиоиитрилоксид

Н. СЕМЕНОВА, С. БЕЛЬЧЕНКО, И. ХВОСТОВ

/CHa-CH2-CN

О(

ХСН3-СН3-CN

C6HsN2O М. в. 124,14

Описанные в литературе методы получения Р, р'-дициан-

диэтилового эфира основаны на реакции цианэтилирования

воды.

Так, Брассон и Райнер действовали на акрилнитрил едким

натром в диоксане [1]. Шостаковский, Шур и Филимонов

реакцию цианэтилирования проводили также в среде диок-

сана в присутствии 10°/о-ного едкого натра. В зависимости

от времени нагревания выход р, р'-дициандиэтилового эфира

составлял 43—53% [2].

Имеются указания на то, что цианэтилирование воды мо-

жет происходить в присутствии гидроокисей щелочноземель-

ных элементов и некоторых карбонатов, ацетатов и фосфа-

тов [3].

Терентьев и Кост получили р, Р'-дициандиэтиловый эфир

из этиленциангидрина и акрилнитрила с хорошим выхо-

дом [4].

Применяется р, р'-дициандиэтиловый эфир в качестве чис-

той стационарной фазы в газовой хроматографии [5], при

синтезе циапэтиловых эфиров крахмала и целлюлозы [6], а

также в качестве экстрагирующего агента при выделении

нафталина из смесей, содержащих его алкильные дериваты и

алкилбензолы, получаемые при гидроформинге [7].

Нами р, р'-дициандиэтиловый эфир получен методом циан-

этилирования воды в присутствии 10%-ного водного раствора

едкого натра в среде диоксана, при этом было установлено,

4 Зак. 613 49

что длительная выдержка щелочного реакционного раствора

сверх установленного времени снижает выход конечного про-

дукта.

СХЕМА СИНТЕЗА ₽, -ДИЦИАНДИЭТИЛОВОГО ЭФИРА

CH2-CH-CN + H2o -> НО-СНг-СНа--CN

HO-CH2-CH2-CN + ch2=ch-cn -

-> NC-CH2-CH2-O-CH2-CH3-CN

Характеристика основного сырья

Акрилонитрил, ч., ТУ У 797—53.

Диоксан, ч., ВТУ МХП 3111—52.

Натр едкий, ч., ГОСТ 4328—48.

Кислота соляная, ч., ГОСТ 3118—46.

Условия получения

В колбу, снабженную мешалкой и термометром, загружа-

ют 106 г (~2Л1) акрилонитрила, 100 г диоксана и 20 г

10%-пого раствора едкого натра и перемешивают при темпе-

ратуре 45э. По истечении 10 часов смесь охлаждают до ком-

натной температуры и фильтруют. К фильтрату прибавляют

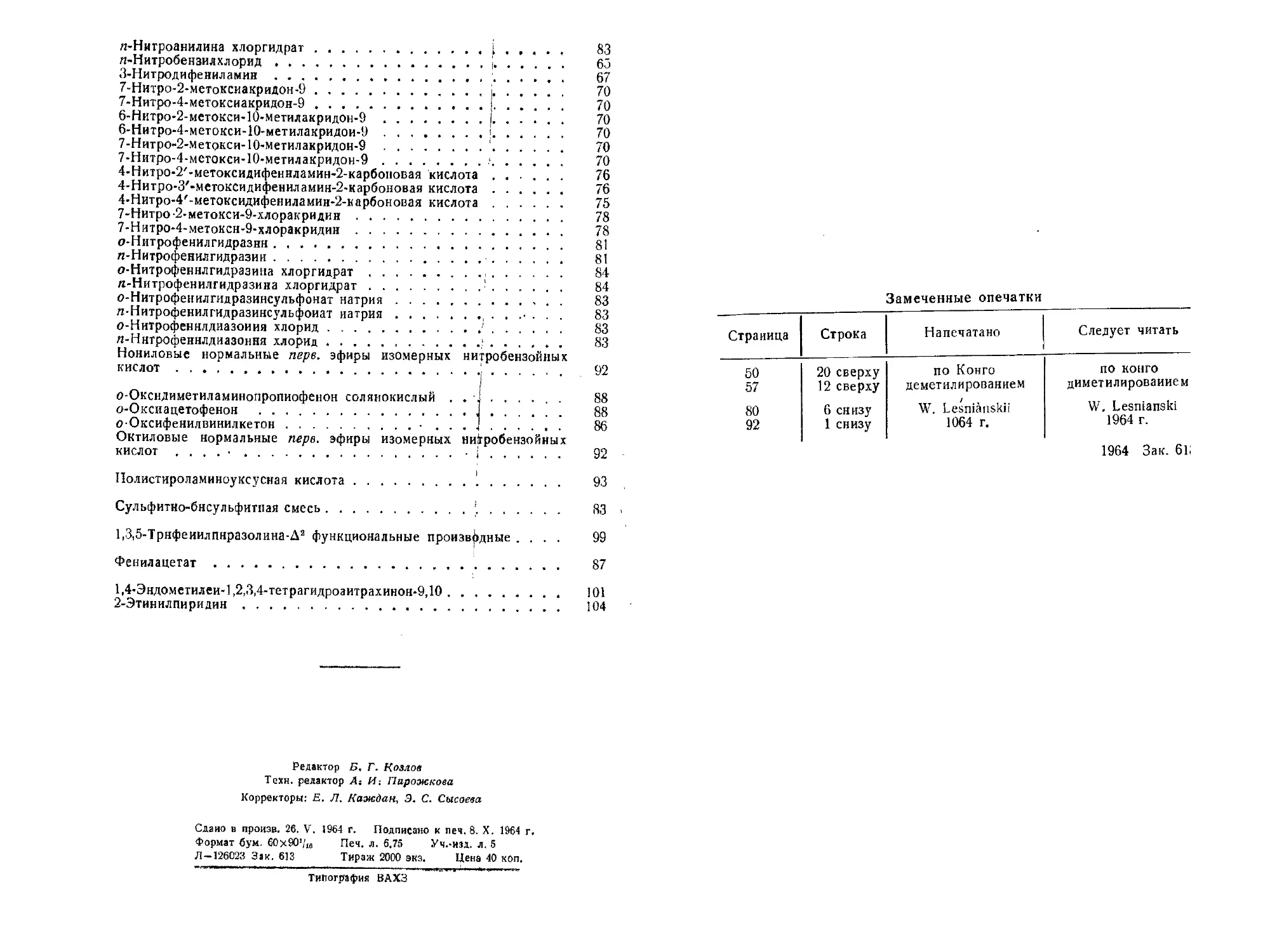

8—10 мл концентрированной соляной кислоты до кислой ре-

акции по Конго, после чего реакционную массу разгоняют под

вакуумом. Сначала отгоняют диоксан, а затем, при 210—2157

25—30 мм, р, р'-дициандиэтиловый эфир в количестве 51 г, что

составляет -^-41,3% теоретически возможного выхода.

По внешнему виду продукт представляет собой прозрач-

ную, светло-желтую жидкость, хорошо растворимую в арома-

тических углеводородах, о'420— 1,046, «р — 1,440.

По литературным данным, rf420 — 1,050 — 1,055 [8], —

— 1,442 - 1,444 [2].

ЛИТЕРАТУРА

1. В г и son, Riener. J. Amer. Chem. Soc., 65, 23 (1943).

2. M. В. Ш о с г а к о в с к и й, А. Н. Шур, Б. Ф. Филимонов.

Ж. прикл. химии, 30, 971 (1957).

3. Пат. США 2816130; С. Zbl., 4626 (1959).

4. А. Т е р е н т ь е в, А. Кост. Реакции и методы исследов. орга-

иич. соединений, М., Госхнмиздат, 2, 1952, стр. 108.

5. Е. Bayer. Gas chromatographie, Springer Verlag, Berlin, Gottingen

Heidelberg 1959.

6. Пат. США 2842541; Zbl., 10763 (1959).

7. Пат. США 2812372; Zbl., 3649(1959).

8. Information ilber neu aufgenomrnenen Praparate Merk, № 10, 9 (1960).

Поступила в декабре 1963 г. ИРЕА, ЦЗЛ

УДК 547.Г 13.05

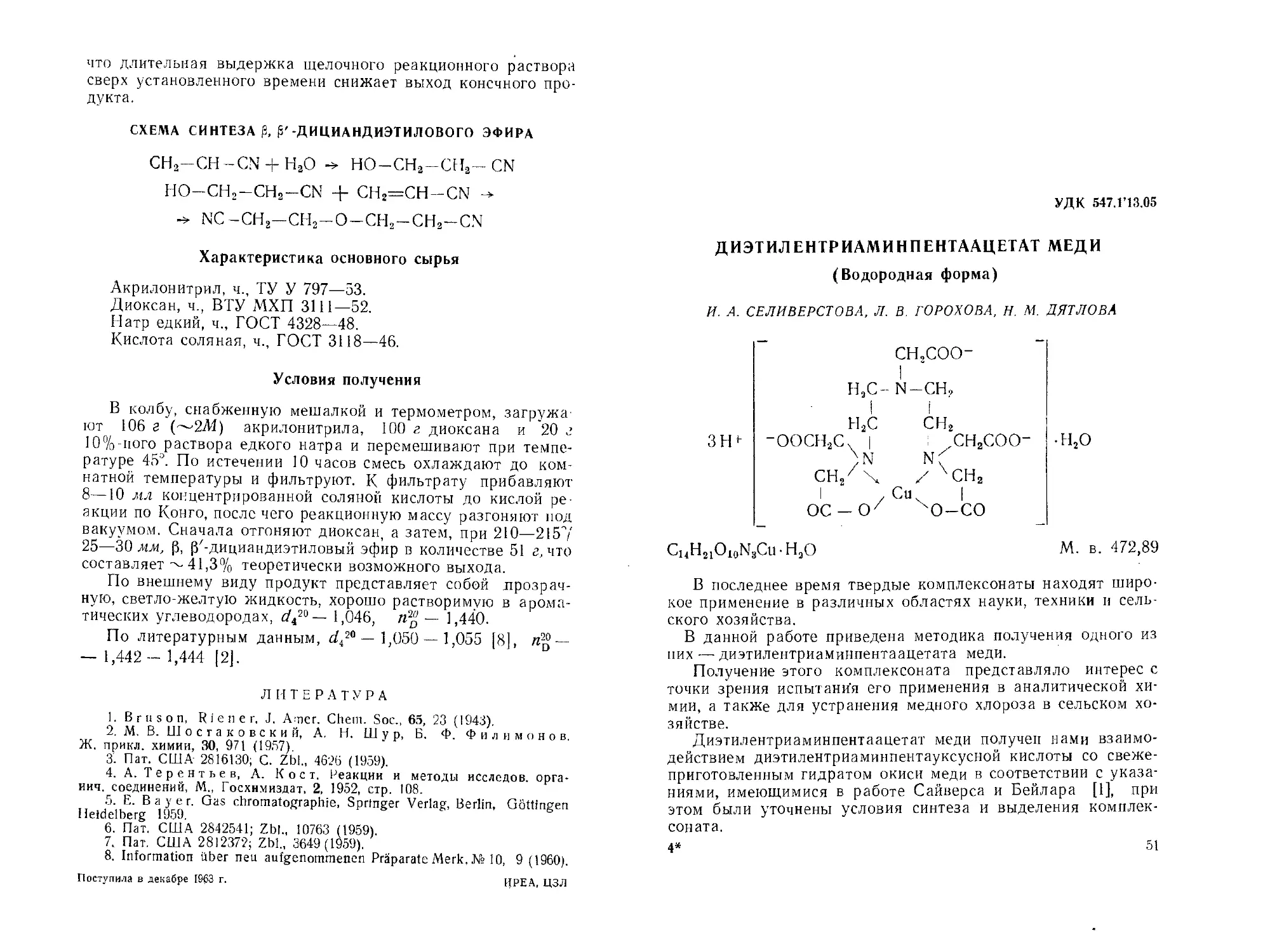

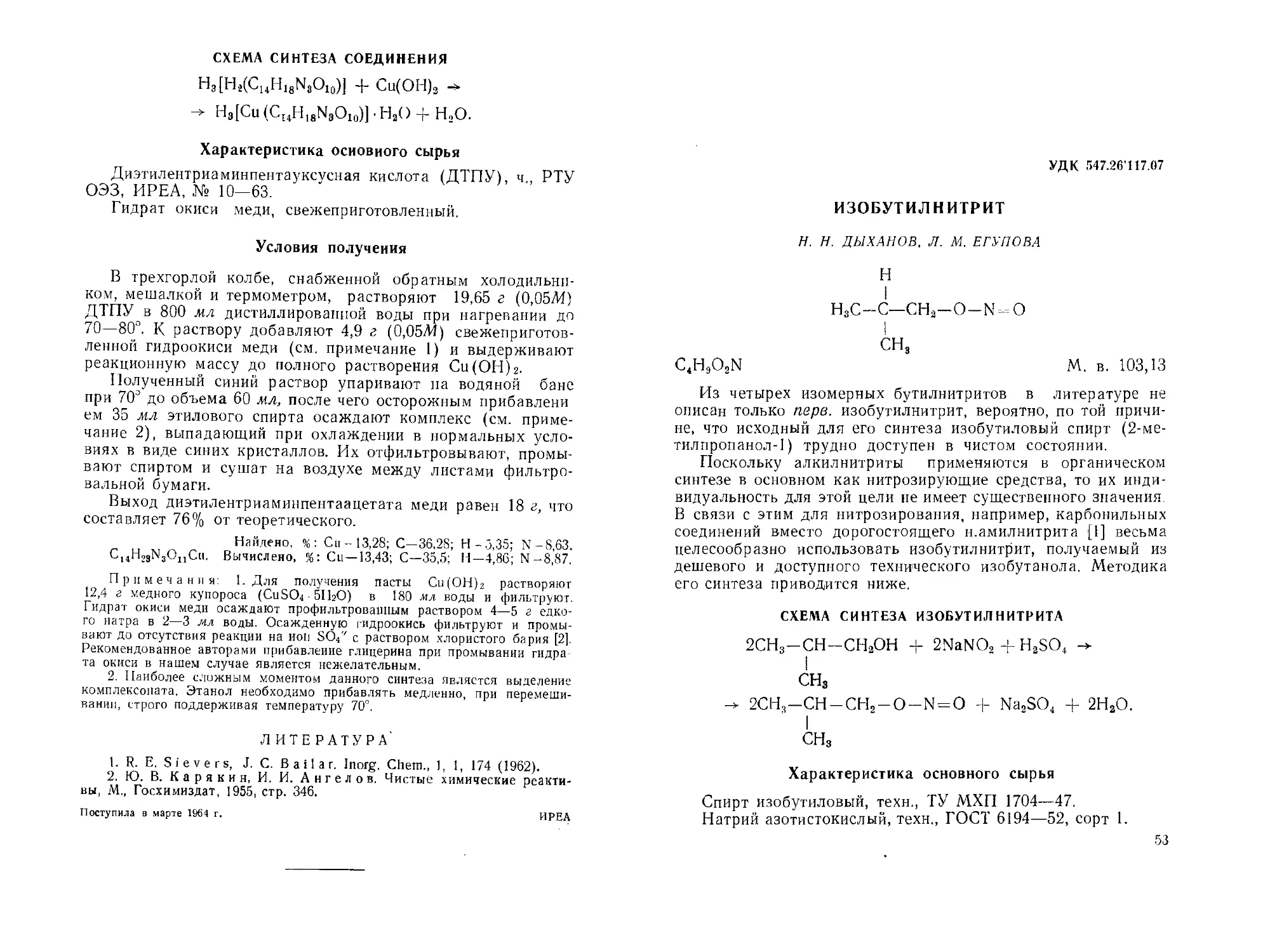

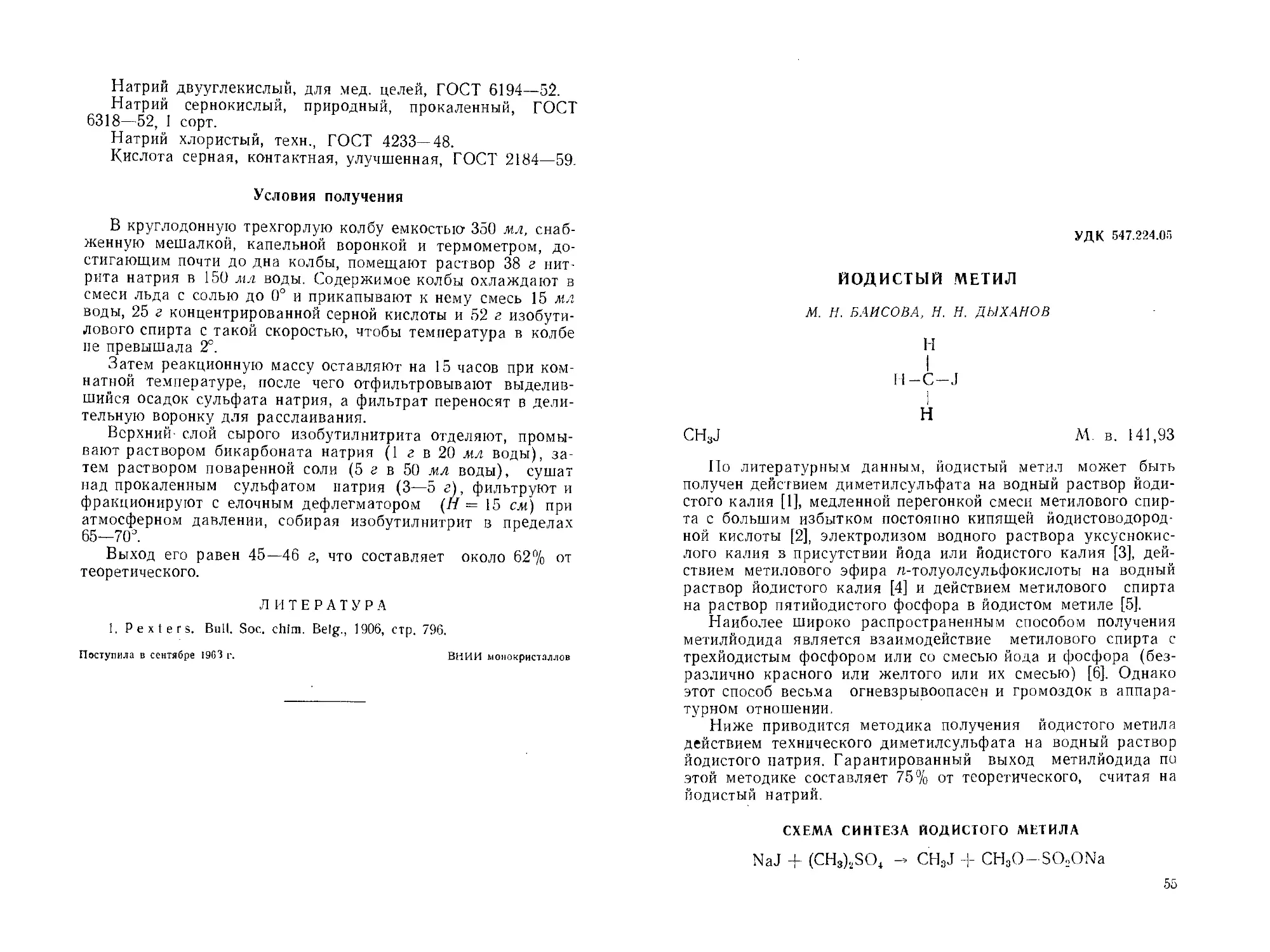

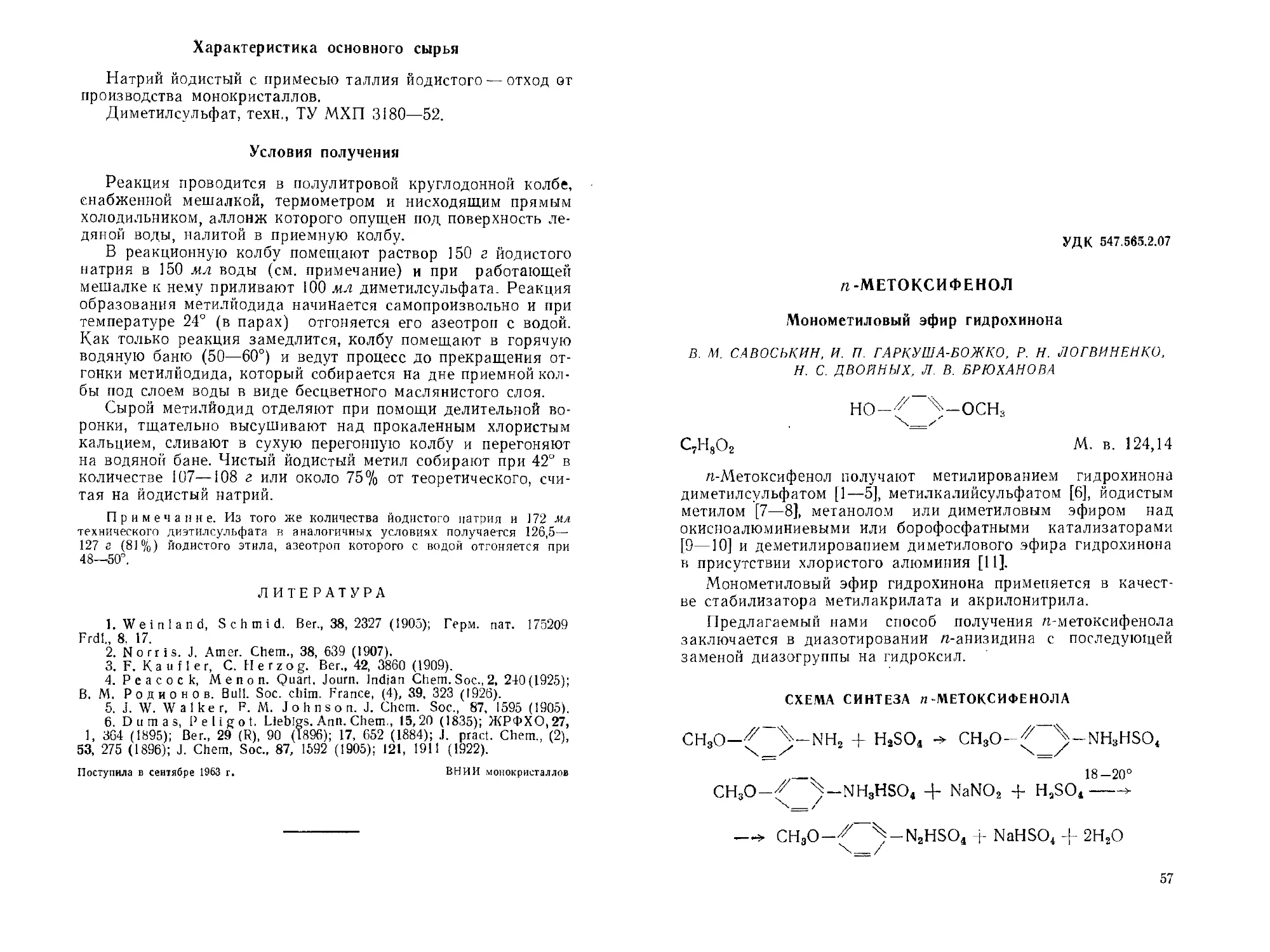

ДИЭТИЛЕНТРИАМИНПЕНТААЦЕТАТ МЕДИ