Автор: Проников А.С.

Теги: общее машиностроение технология машиностроения машиноведение машиностроение трибология надежность

ISBN: 5-7038-1996-2

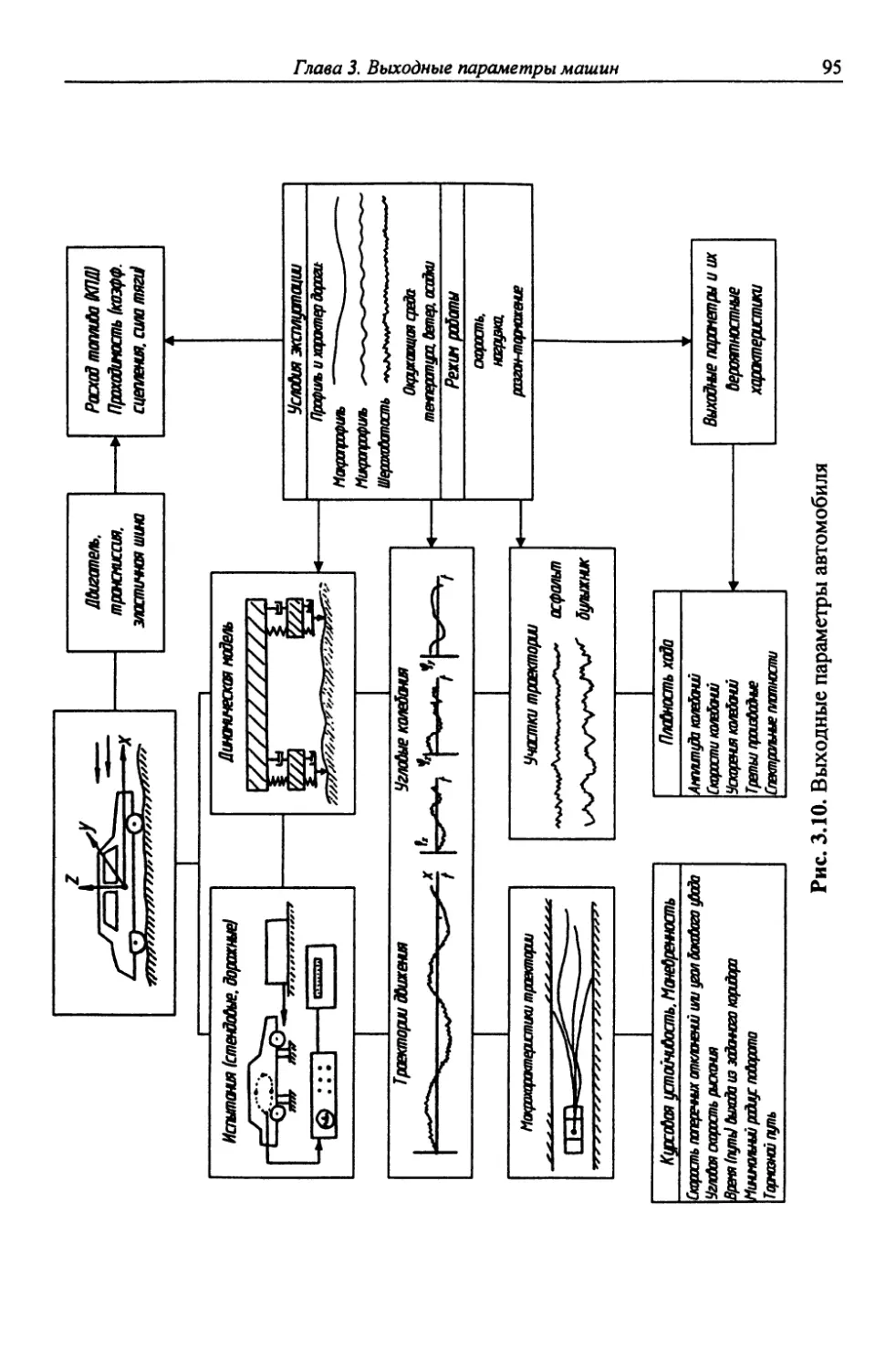

Год: 2002

Текст

А,С.11рои«)з

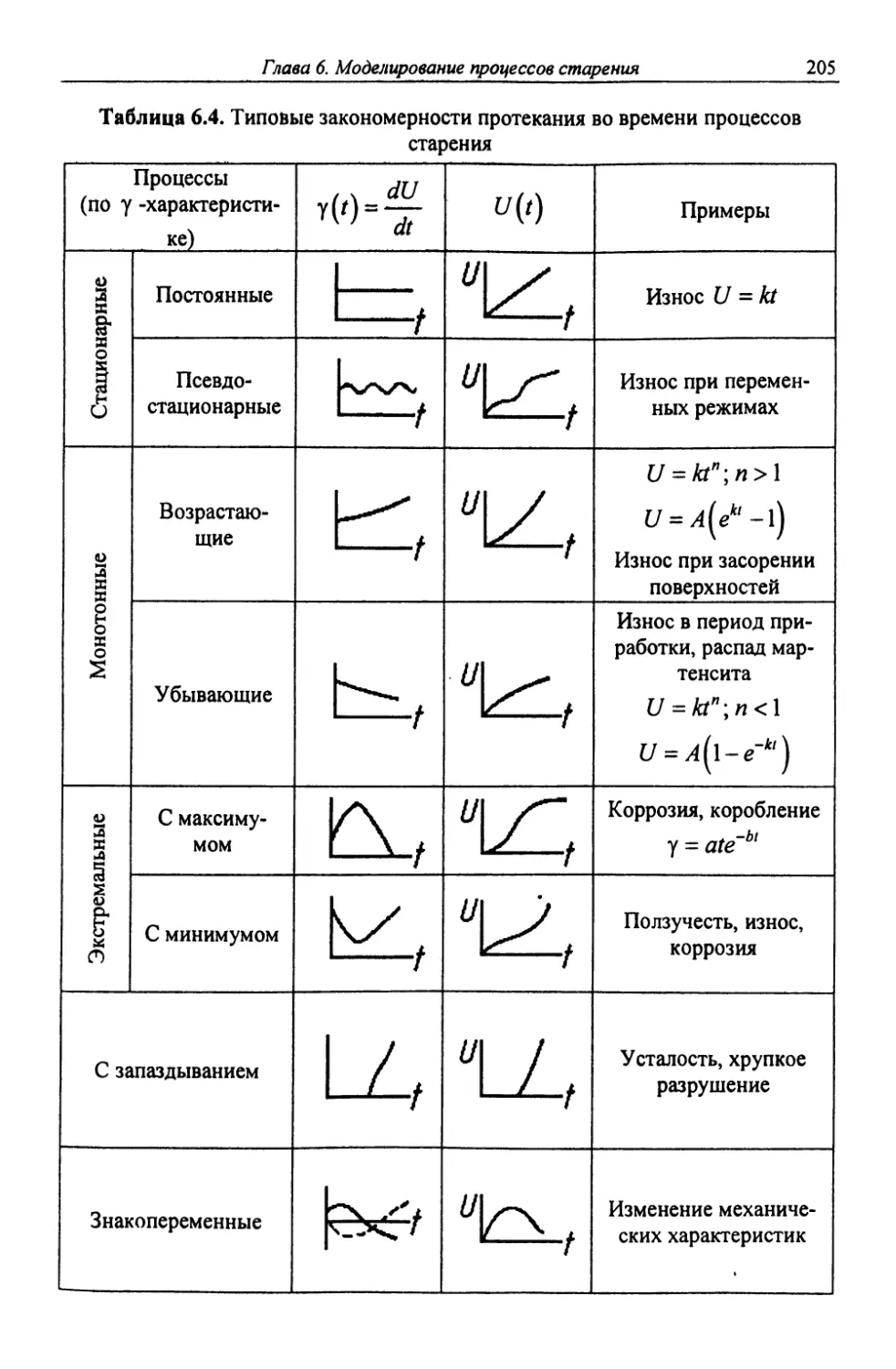

Издательство МГГУ

имени Н.Э. Баумана

А. С. Проников

Параметрическая

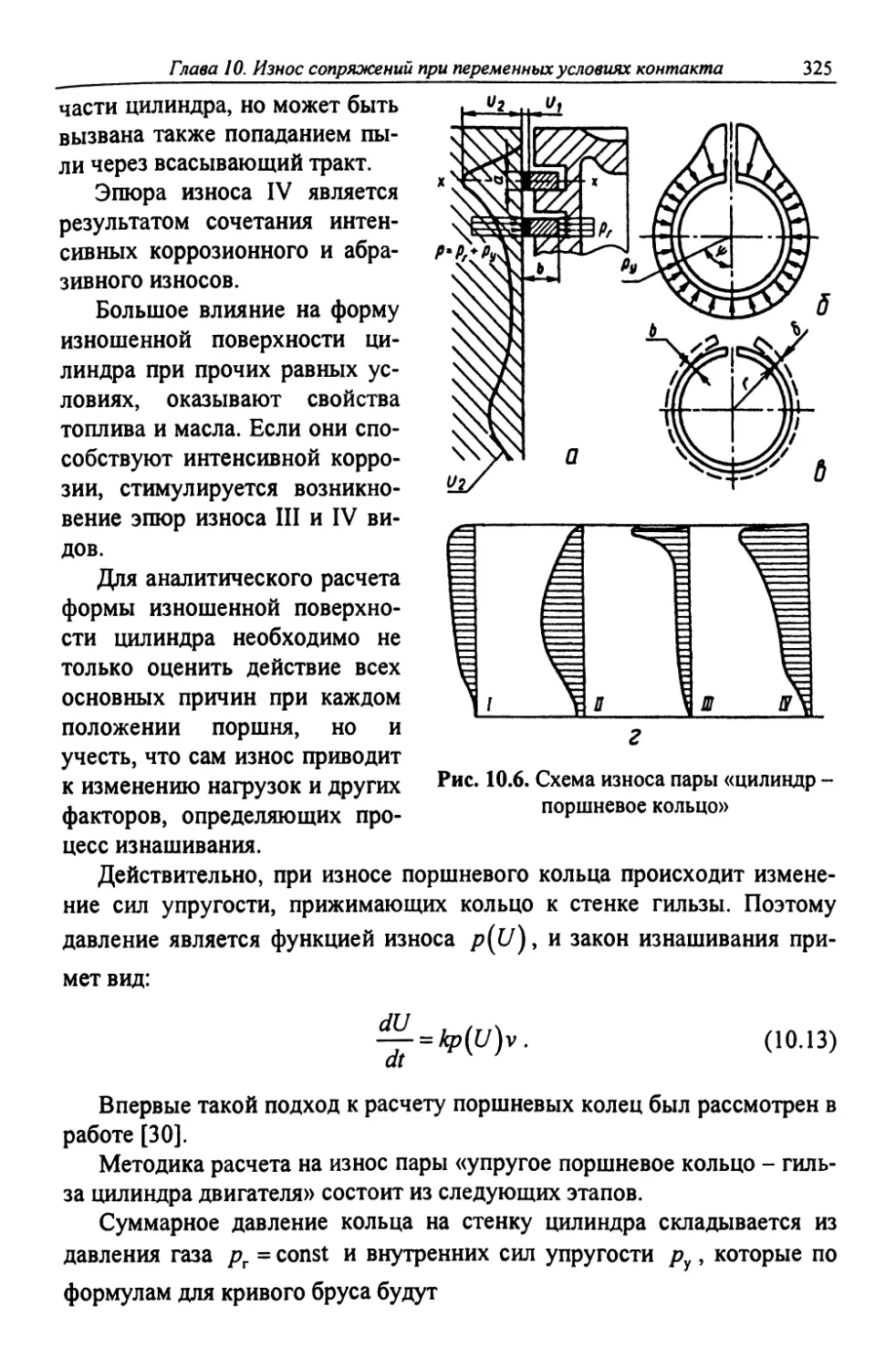

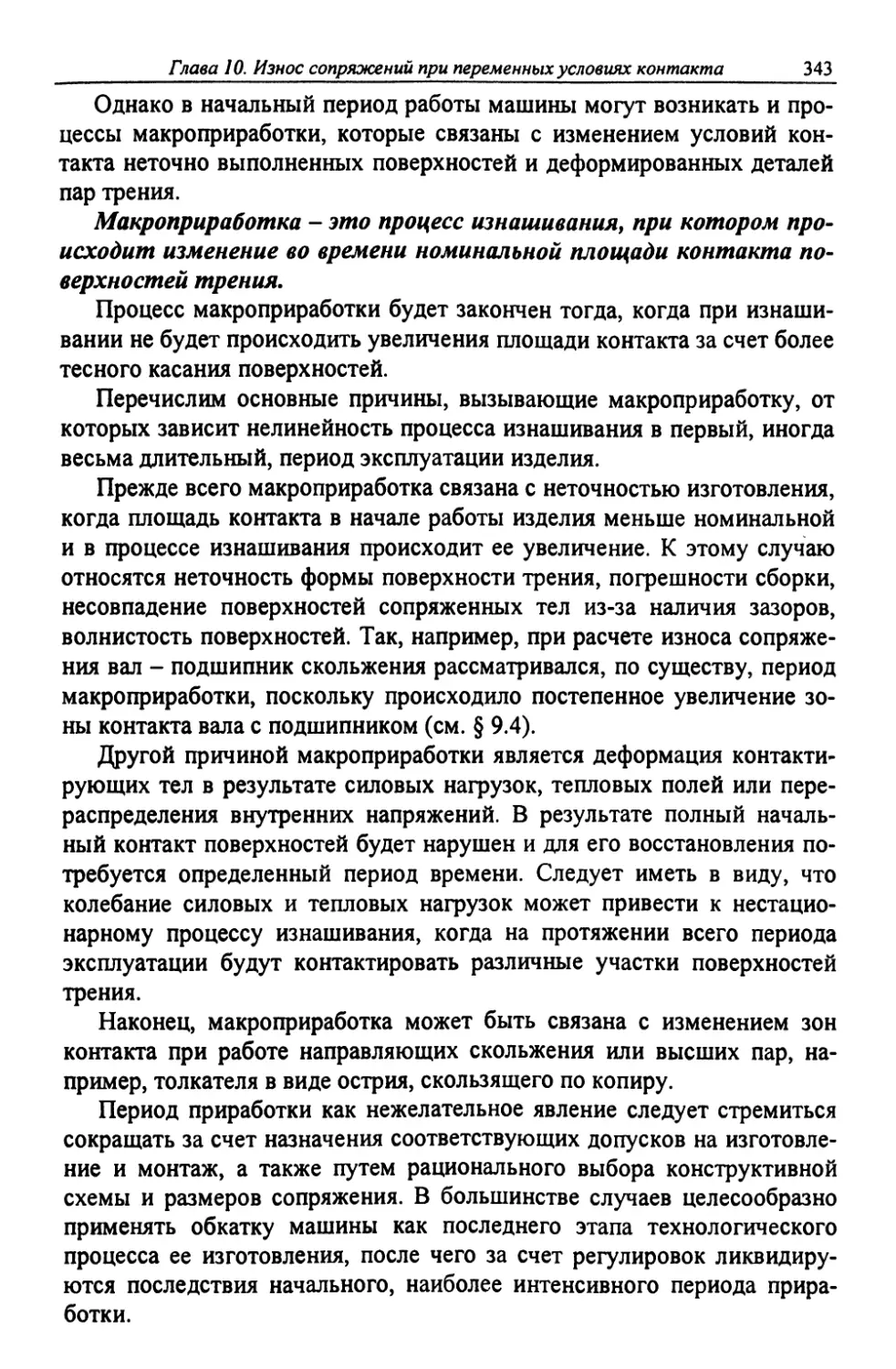

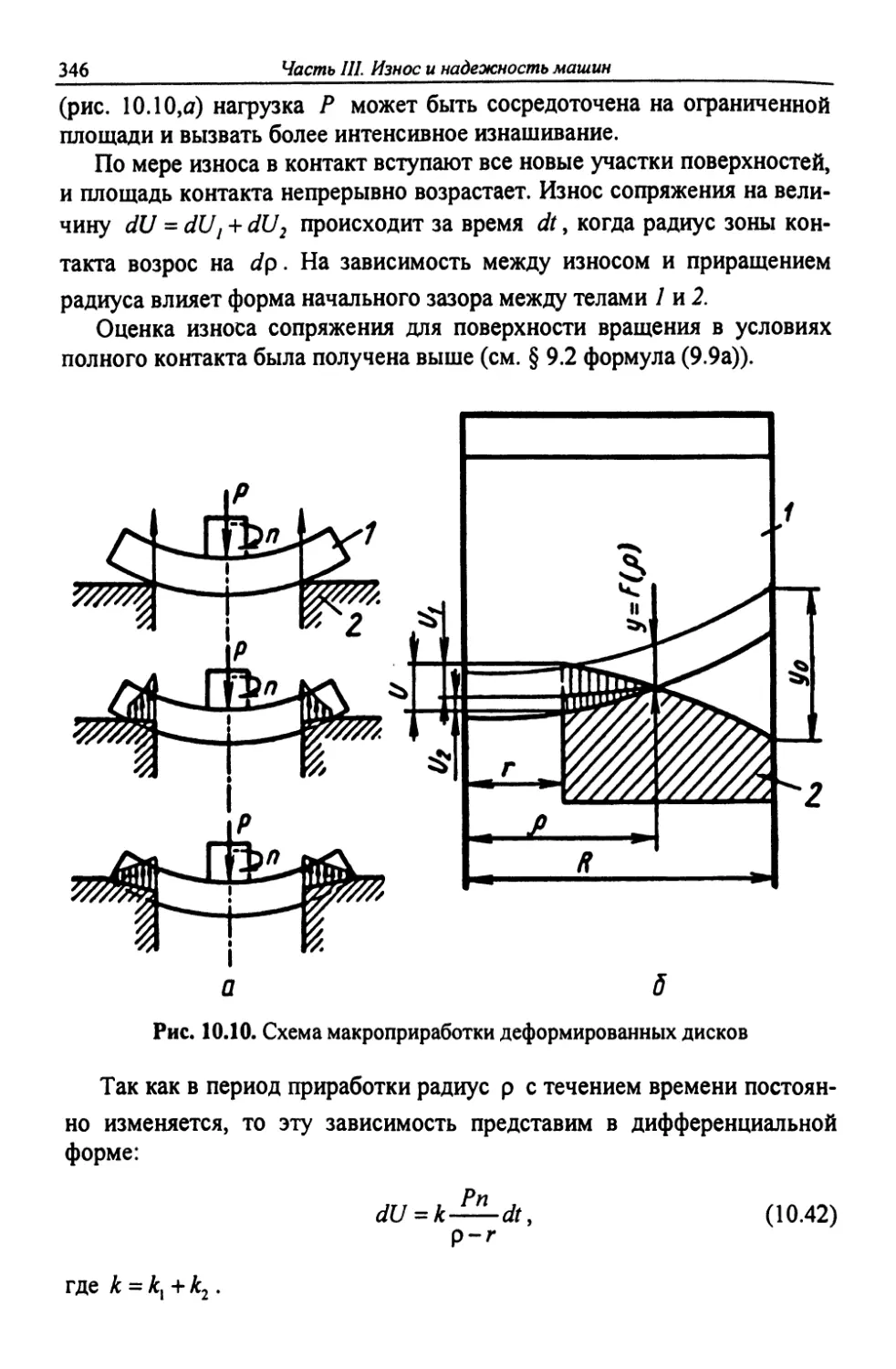

НАДЕЖНОСТЬ

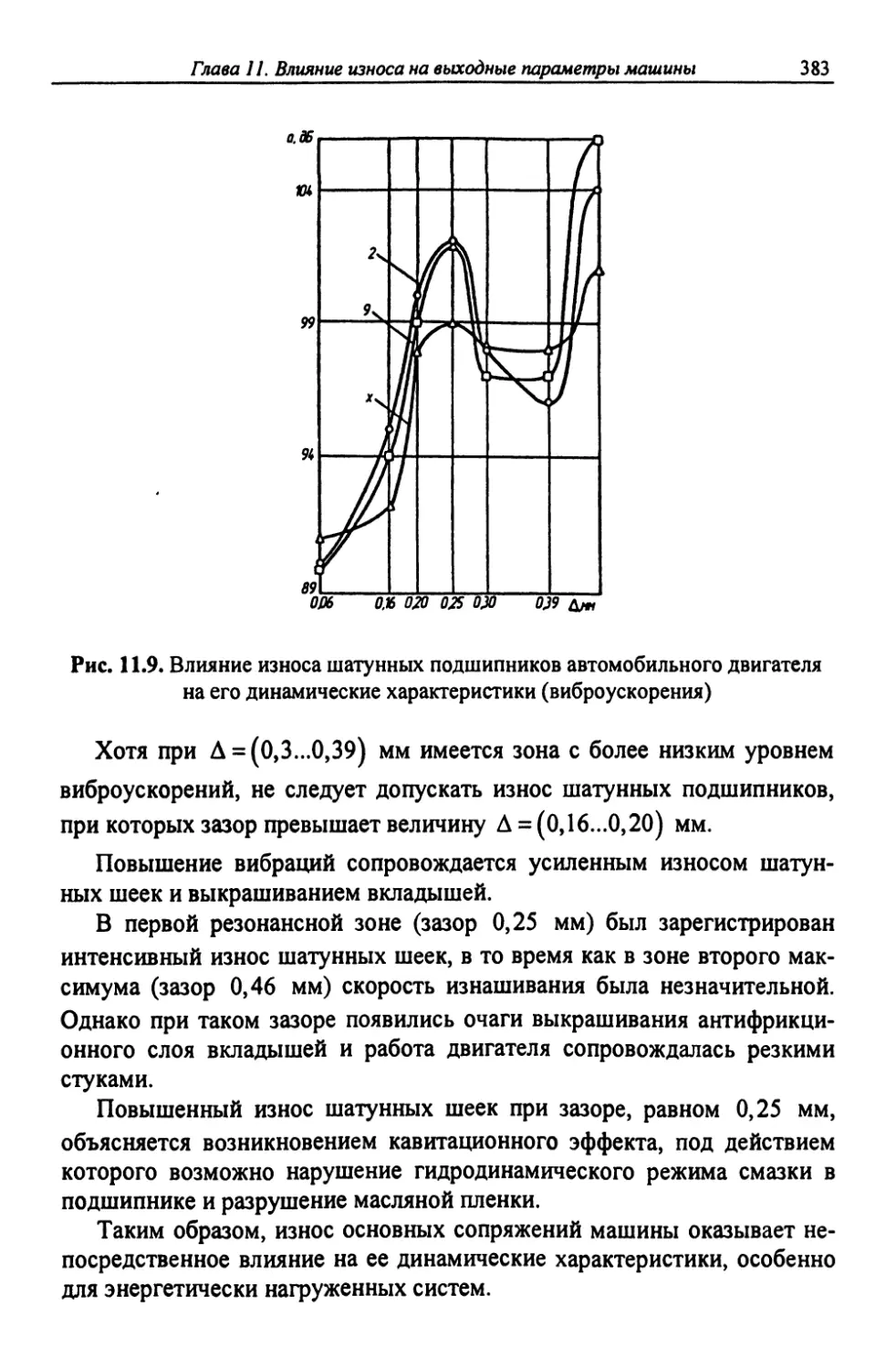

МАШИН

Москва

Издательство МГТУ имени Н.Э. Баумана

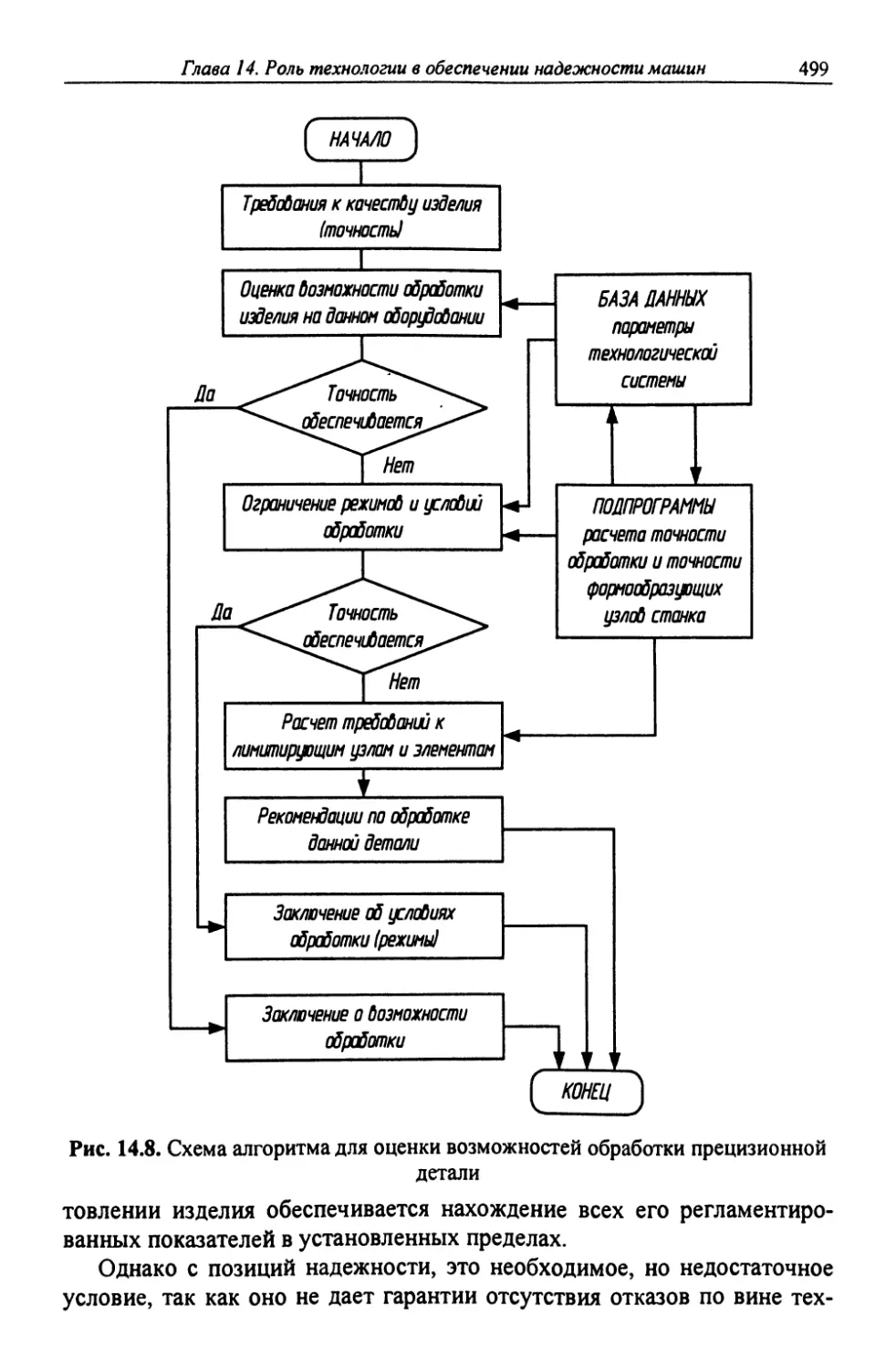

2002

УДК 621

ББК 34.41

П78

Рецензент член-корр. РАН, профессор [Гусенков ATL|

П78 А.С. Проников. Параметрическая надежность машин. - М.:

Изд-во МГТУ им. Н.Э. Баумана, 2002. - 560 с.: ил.

ISBN 5-7038-1996-2

Изложены методы прогнозирования, оценки и обеспечения парамет-

рической надежности машин на стадиях проектирования, изготовления,

испытания и эксплуатации, базирующиеся на предложенной автором

общей концепции проблемы и проведенных исследованиях и разработ-

ках.

Параметрическая надежность - основная характеристика качества и

конкурентоспособности современных машин, к выходным параметрам

которых предъявляются высокие требования. В основу методологиче-

ского подхода положена физико-вероятностная модель надежности, ко-

торая учитывает как физические закономерности процессов старения,

снижающих работоспособность машины, так и вероятностную природу

всех явлений.

Рассмотрены философия и методология проблемы надежности, тео-

рия формирования выходных параметров машины, закономерности про-

цессов старения и, в первую очередь, изнашивания, методы расчета и

прогнозирования параметрической надежности, управление надежно-

стью при производстве и эксплуатации машин.

Некоторые разделы книги вошли в курсы лекций, прочитанные авто-

ром в Ml ТУ им. Н.Э. Баумана

Книга предназначена для исследователей и разработчиков машин,

инженерно-технического персонала предприятий и исследовательских

институтов, а также для преподавателей и студентов технических уни-

верситетов и колледжей.

УДК 621

ББК 34.41

ISBN 5-7038-1996-2

© Проников А.С., 2002

© Издательство МГТУ

им. Н.Э. Баумана, 2002

ОГЛАВЛЕНИЕ

ВМЕСТО ПРЕДИСЛОВИЯ......................................... 7

Часть I. МЕТОДОЛОГИЧЕСКИЕ ОСНОВЫ НАДЕЖНОСТИ

ГЛАВА 1. ФИЛОСОФИЯ НАДЕЖНОСТИ

1.1. Проблема качества и надежности машинного парка. 10

1.2. Надежность машин и общечеловеческие проблемы... 16

1.3. Экономический аспект надежности................. 20

1.4. Предмет и методология надежности................ 25

1.5. Машина во взаимодействии с окружающей средой... 30

ГЛАВА 2. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

2.1. Основные понятия и определения.................. 37

2.2. Показатели для оценки безотказности изделия.... 41

2.3. Показатели для оценки долговечности машины..... 46

2.4. Классификация отказов........................... 58

2.5. Нормирование показателей надежности............. 62

ГЛАВА 3. ВЫХОДНЫЕ ПАРАМЕТРЫ МАШИН

3.1. Выходные параметры машины как характеристики ее

технического уровня............................ 69

3.2. Показатели макроотклонений технических характери-

стик .......................................... 75

3.3. Параметры, оценивающие микроотклонения техниче-

ских характеристик машины...................... 86

3.4. Анализ выходных параметров машины............... 93

3.5. Формирование областей состояний и оценка начально-

го уровня надежности машины................... 102

ГЛАВА 4. НАДЕЖНОСТЬ СЛОЖНЫХ СИСТЕМ

4.1. Сложная система и ее характеристики............ 115

4.2. Надежность расчлененных систем................. 119

4.3. Модели для оценки надежности связанных систем.. 128

4.4. Специфика оценки надежности сложных комбиниро-

ванных систем................................. 138

4.5. Источники информации о надежности машин........ 144

РЕЗЮМЕ ............................................... 148

Часть II. МОДЕЛИ ОТКАЗОВ

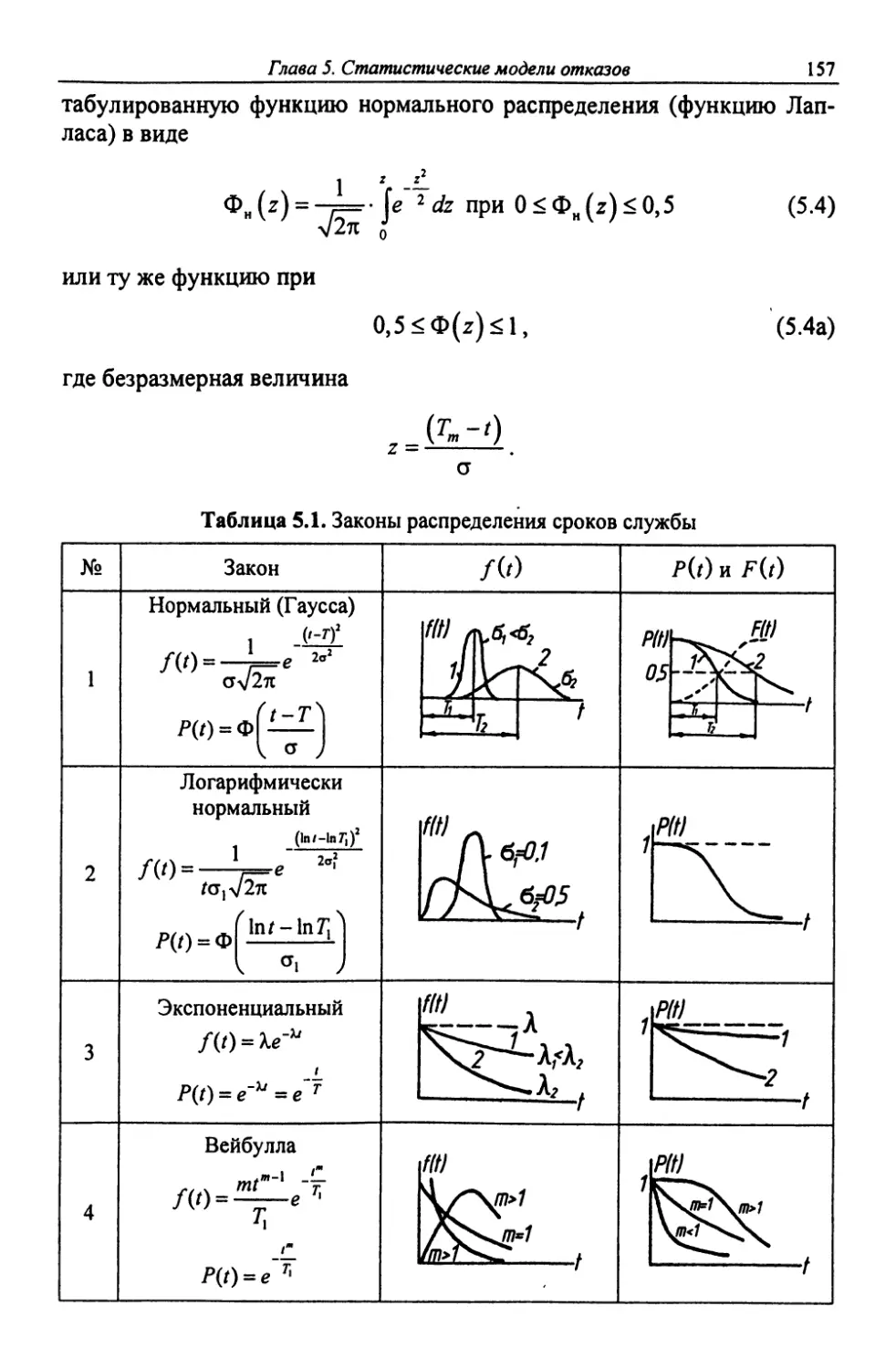

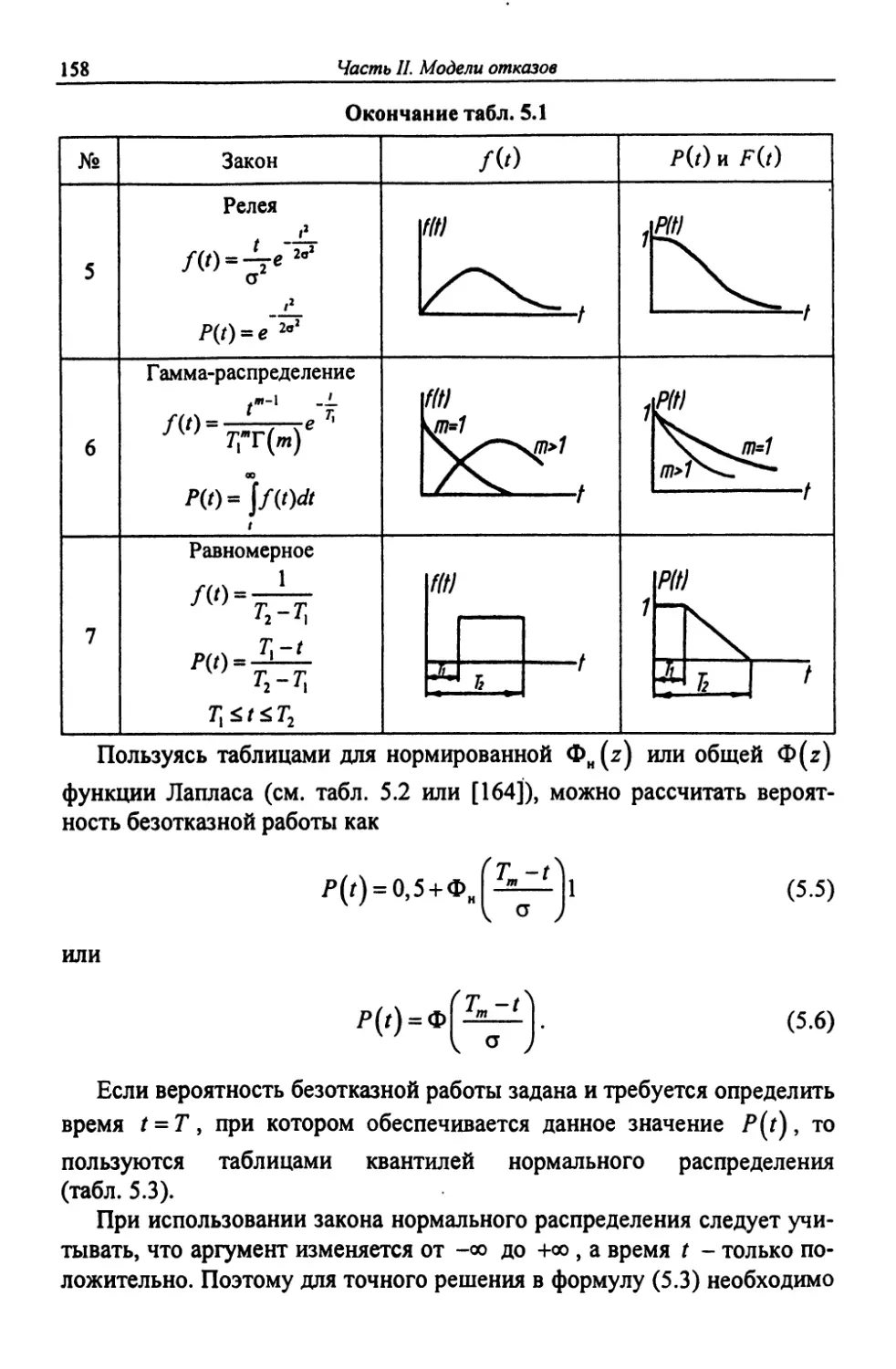

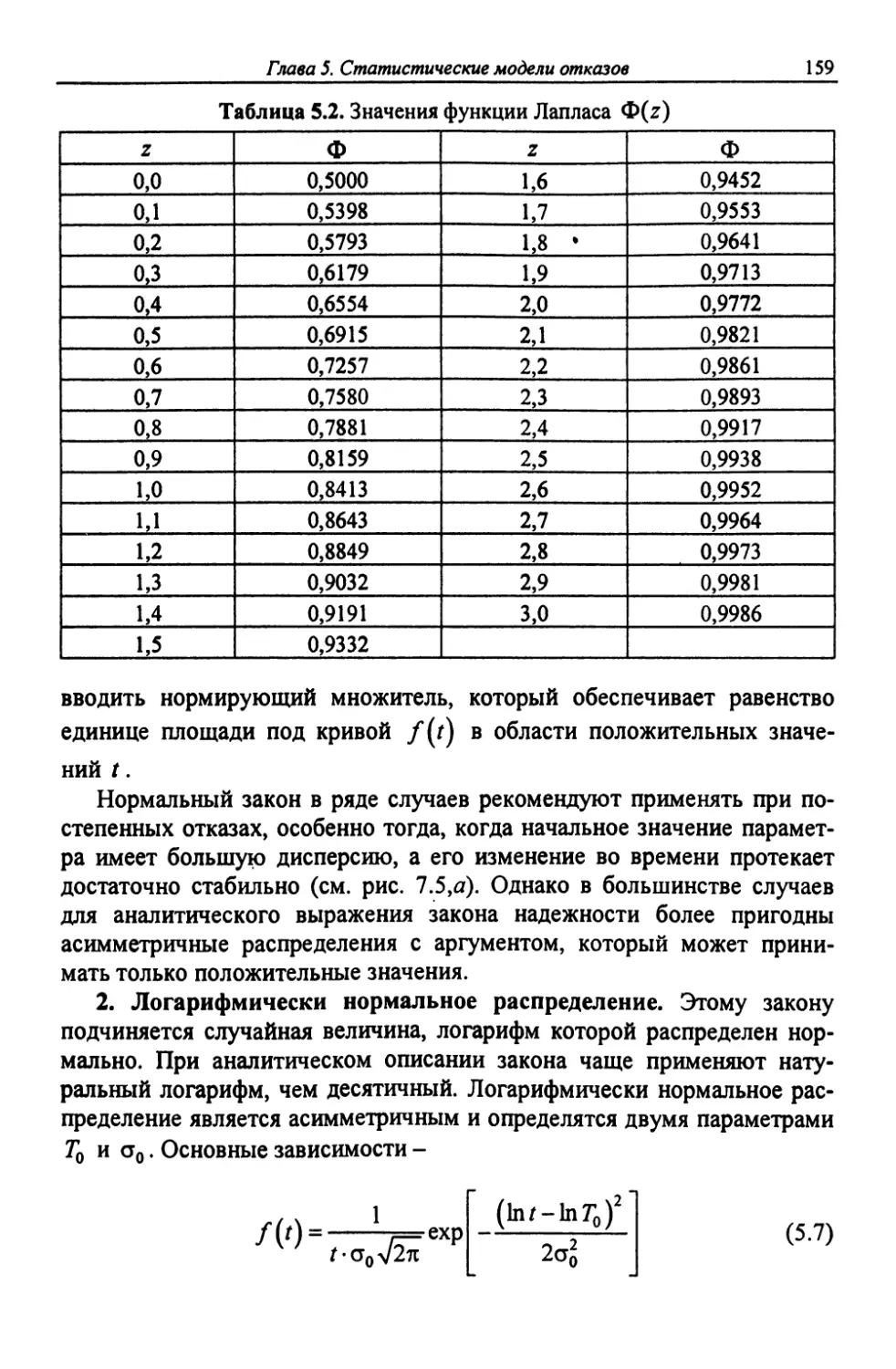

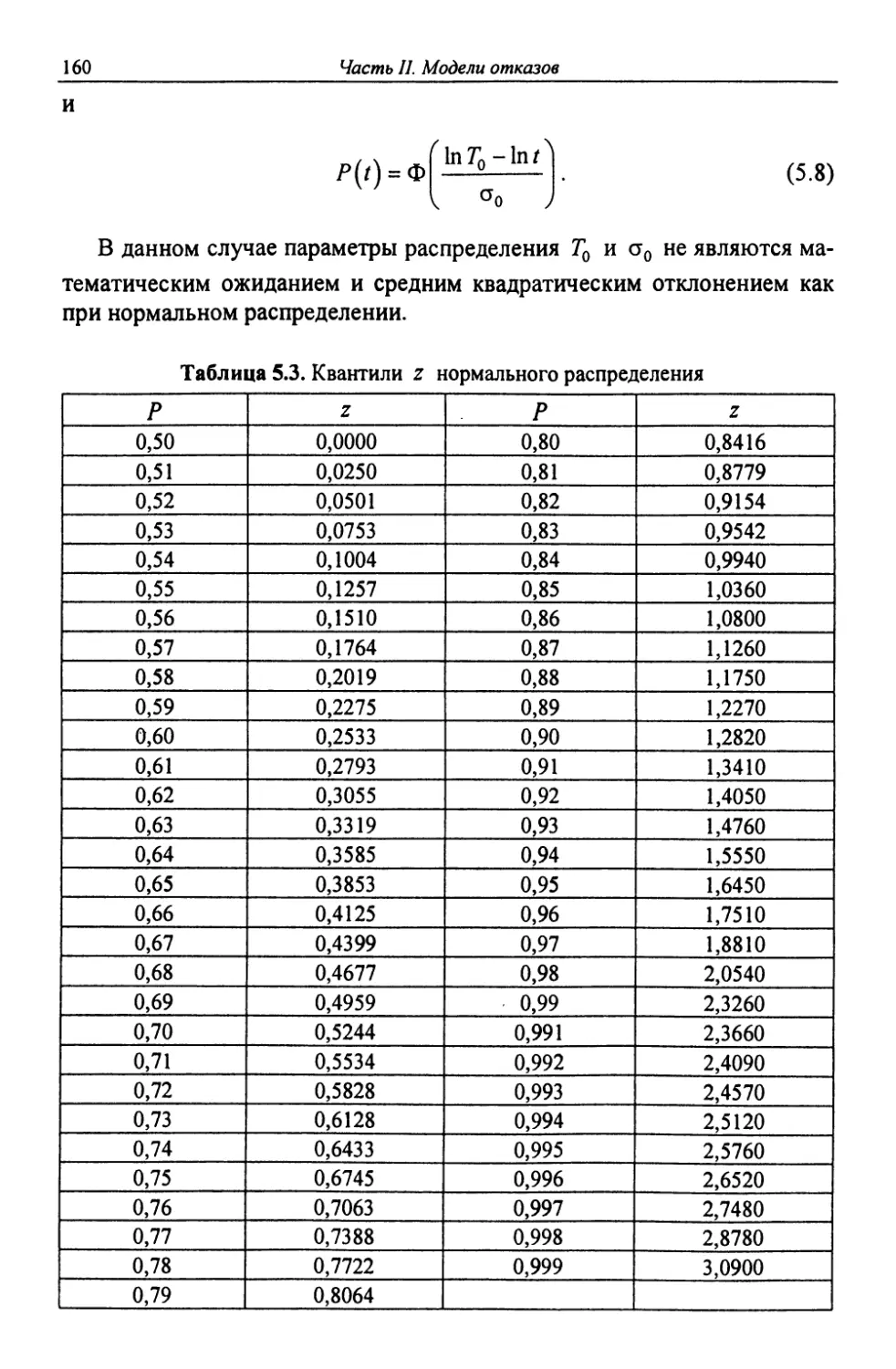

ГЛАВА 5. СТАТИСТИЧЕСКИЕ МОДЕЛИ ОТКАЗОВ

5.1. Анализ статистической информации о надежности

изделия....................................... 150

5.2. Основные законы распределения сроков службы до

отказа........................................ 156

4

Оглавление

5.3. Случайные потоки отказов.................. 164

5.4. Модели внезапных отказов.................. 170

5.5. Область применения экспоненциального закона

надежности..................................... 176

ГЛАВА 6. МОДЕЛИРОВАНИЕ ПРОЦЕССОВ СТАРЕ-

НИЯ

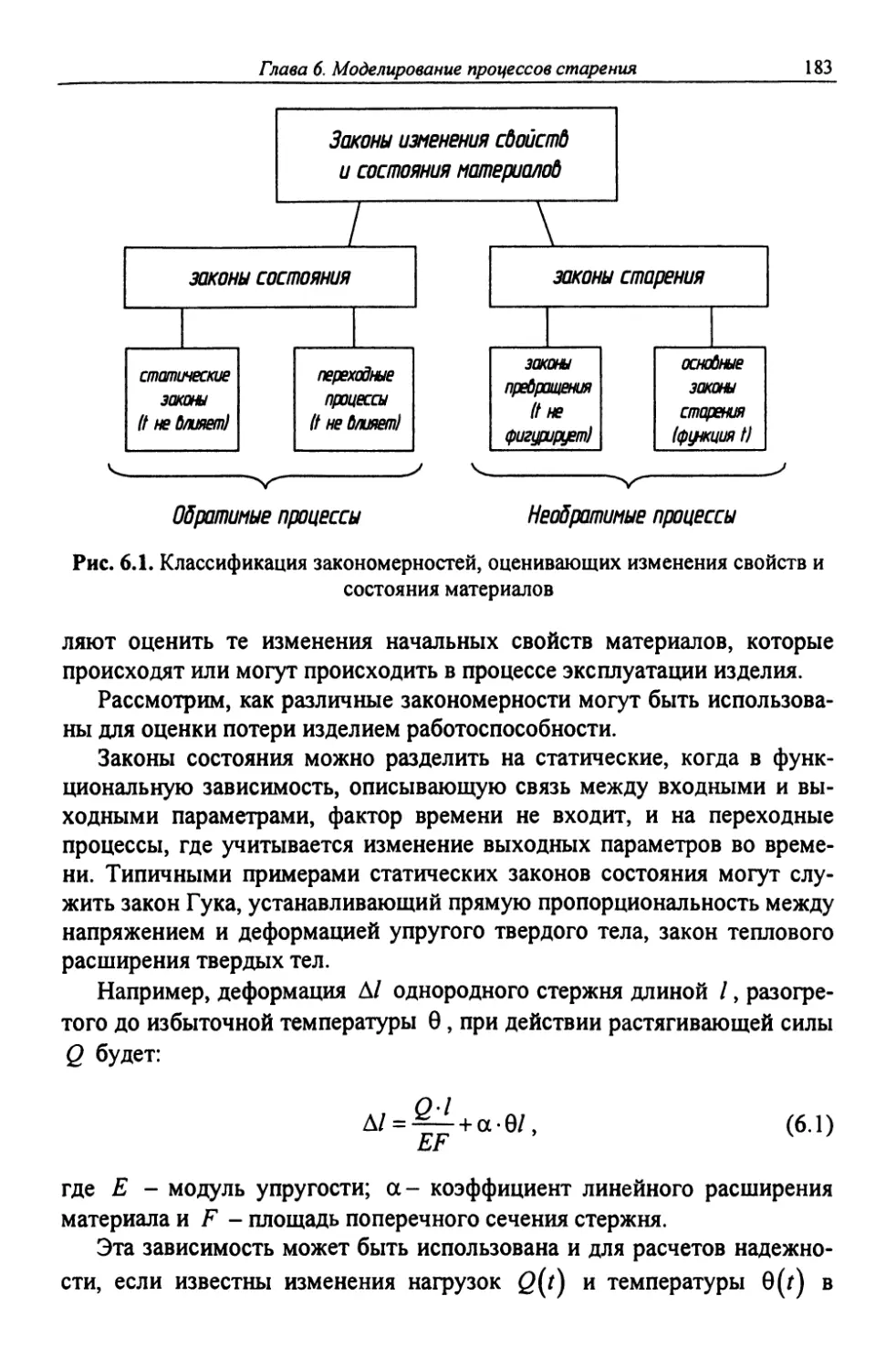

6.1. Анализ закономерностей, описывающих изменения

свойств и состояния материалов изделия......... 181

6.2. Классификация процессов старения.......... 188

6.3. Связь степени повреждения материала с выходными

параметрами изделия............................ 196

6.4. Типовые закономерности протекания во времени

процессов старения............................. 204

6.5. Стохастическая природа процессов старения. 209

ГЛАВА 7. ФИЗИКО-ВЕРОЯТНОСТНЫЕ МОДЕЛИ ОТ-

КАЗОВ

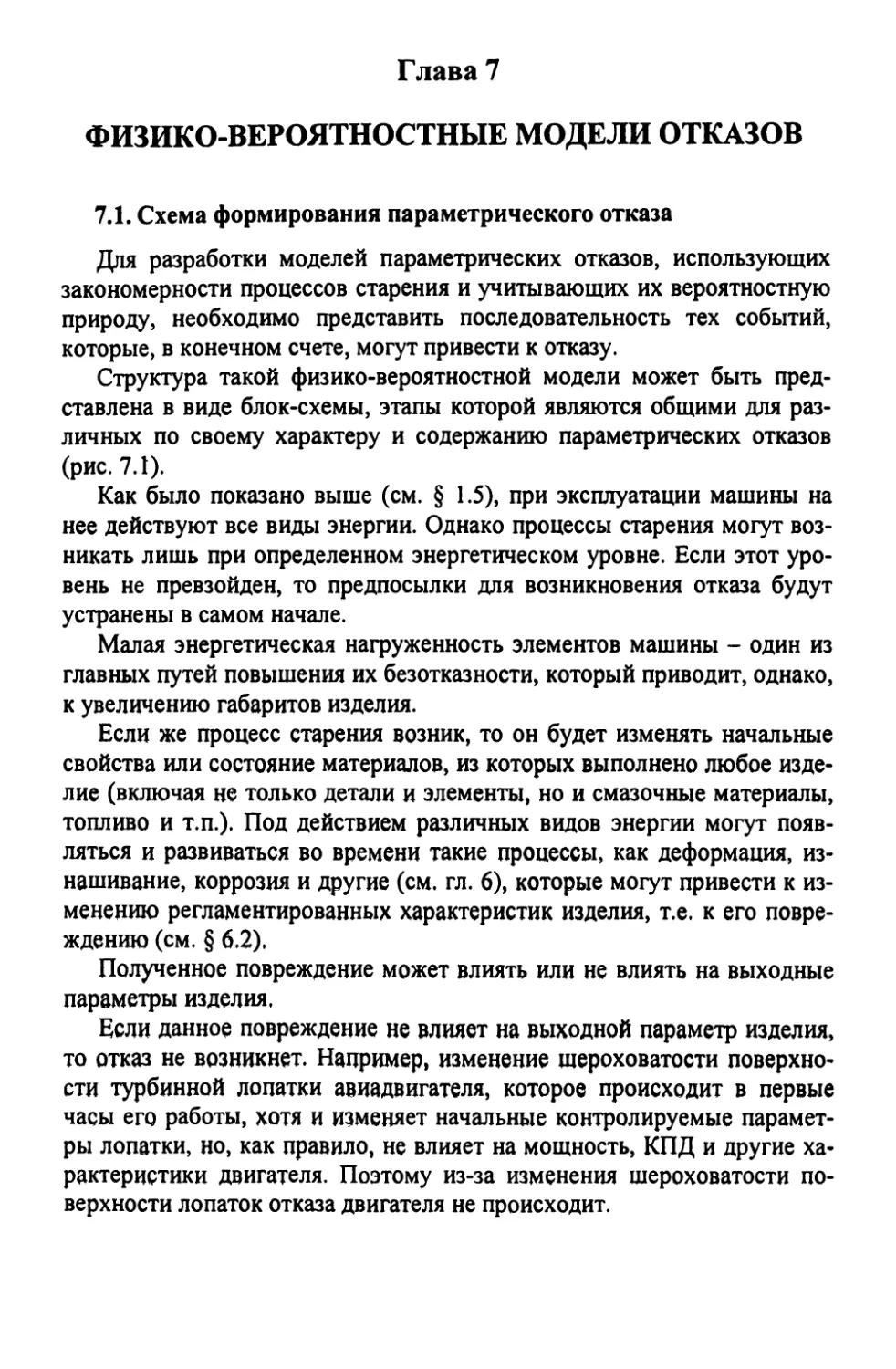

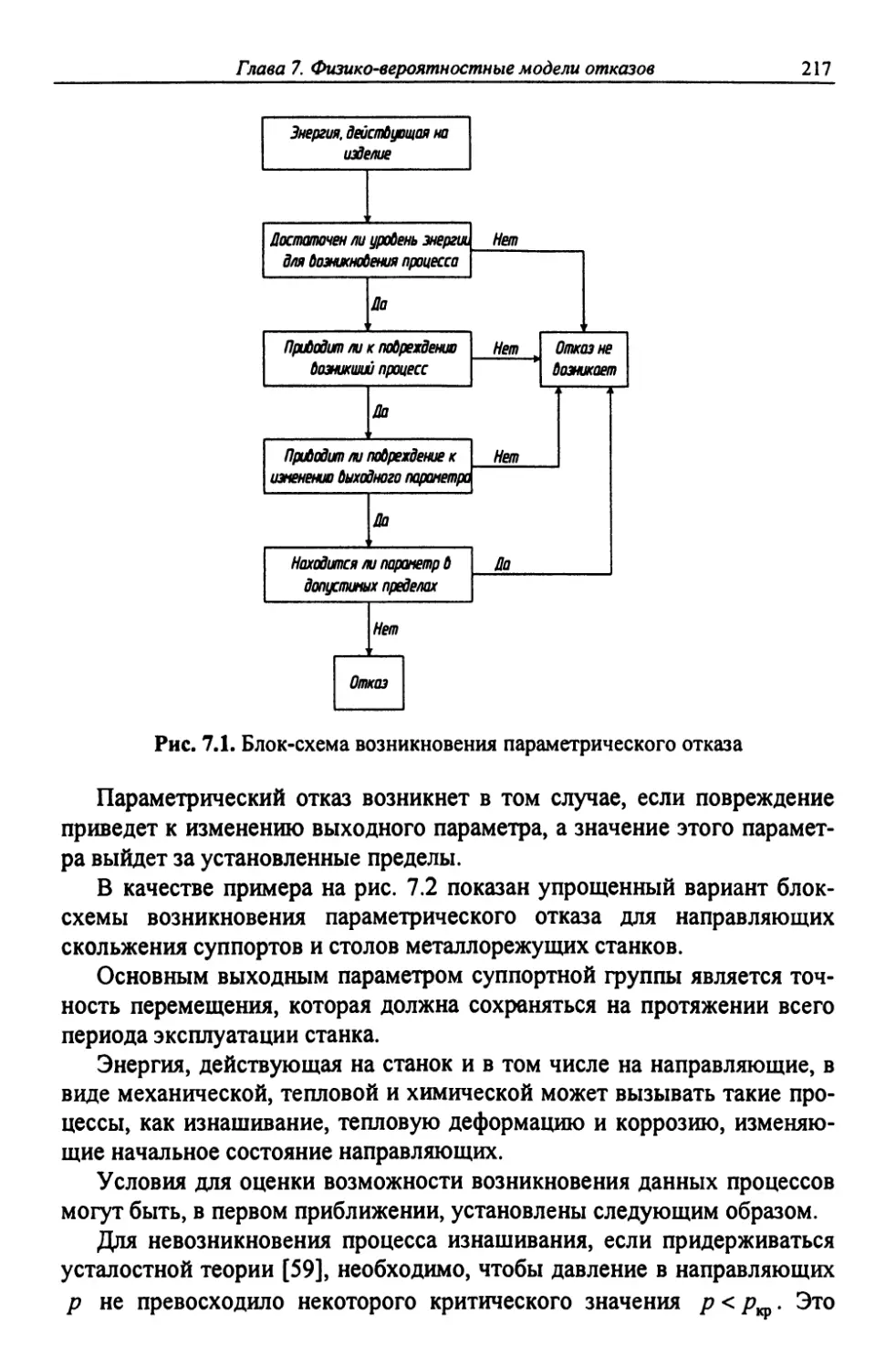

7.1. Схема формирования параметрического отказа. 216

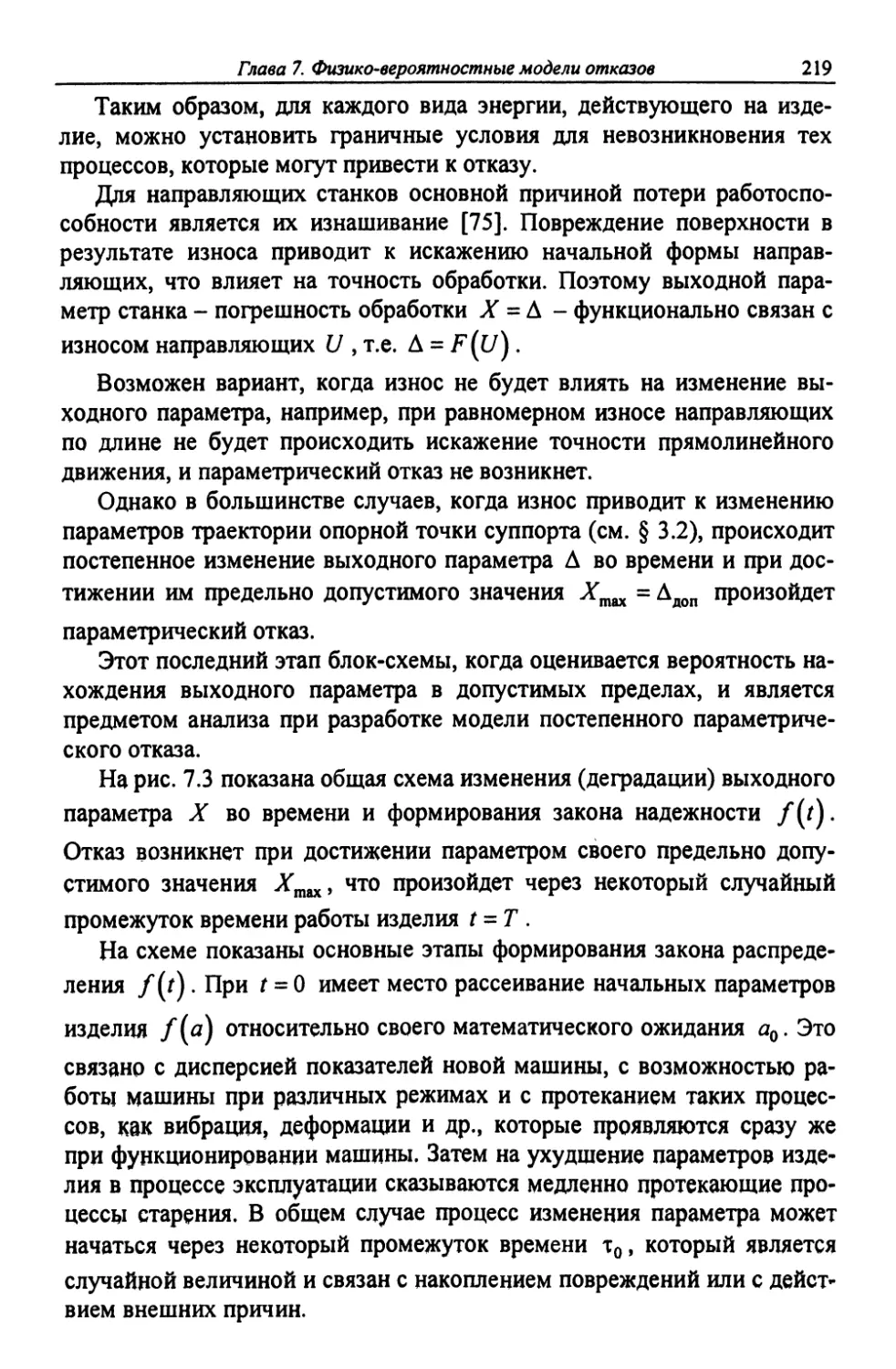

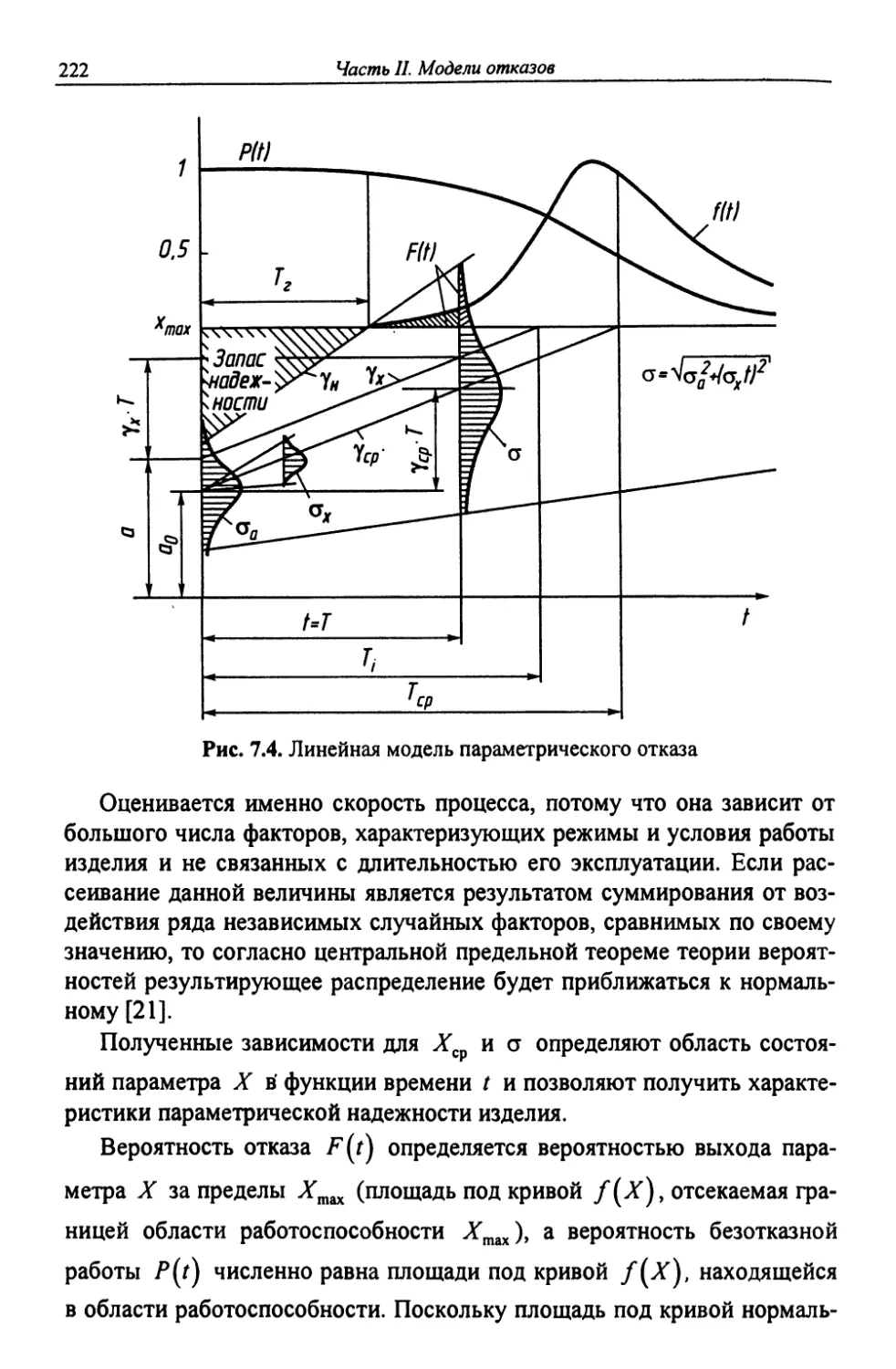

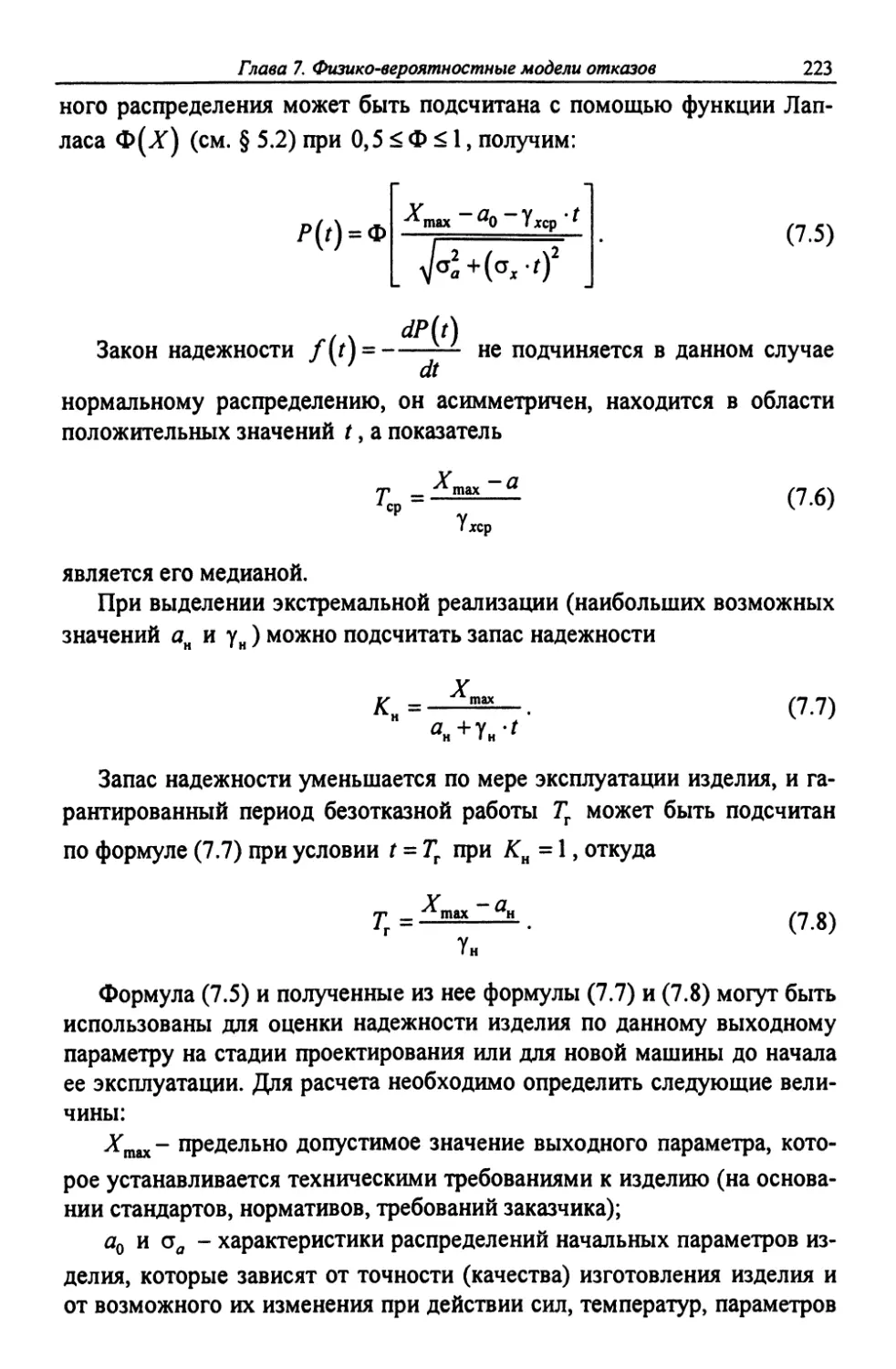

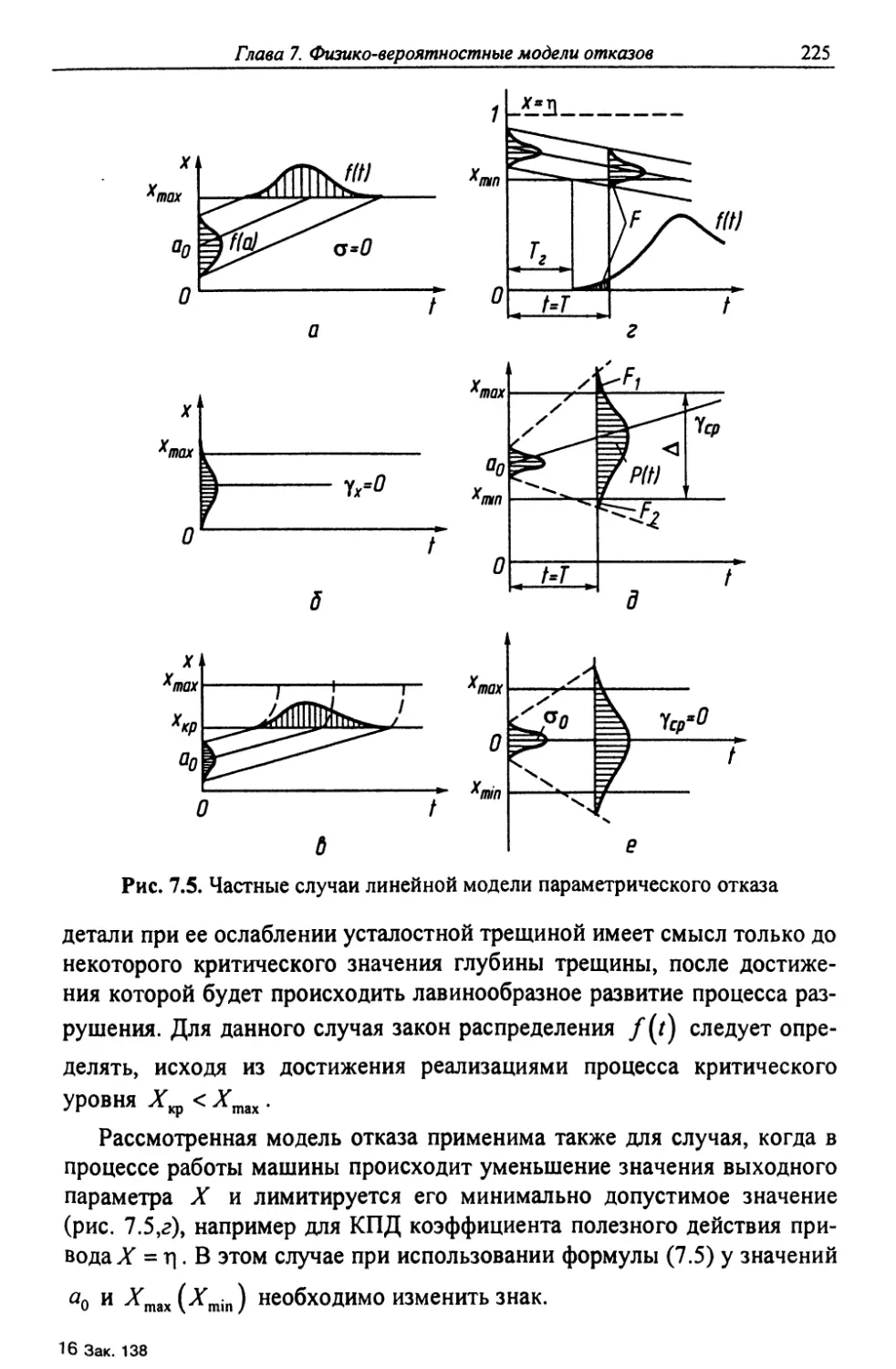

7.2. Линейная модель параметрического отказа... 221

7.3. Модели с учетом флуктуации параметра...... 229

7.4. Нелинейные модели параметрического отказа.. 232

7.5. Одновременное проявление постепенных и внезапных

отказов........................................ 239

РЕЗЮМЕ ........................................... 242

Часть III. ИЗНОС И НАДЕЖНОСТЬ МАШИН

ГЛАВА 8. ПОВЕРХНОСТНЫЕ ЯВЛЕНИЯ И ПРОЦЕС-

СЫ ИЗНАШИВАНИЯ

8.1. Поверхностные явления при трении сопряженных тел 244

8.2. Элементарные контактные взаимодействия и форми-

рование процесса изнашивания................... 249

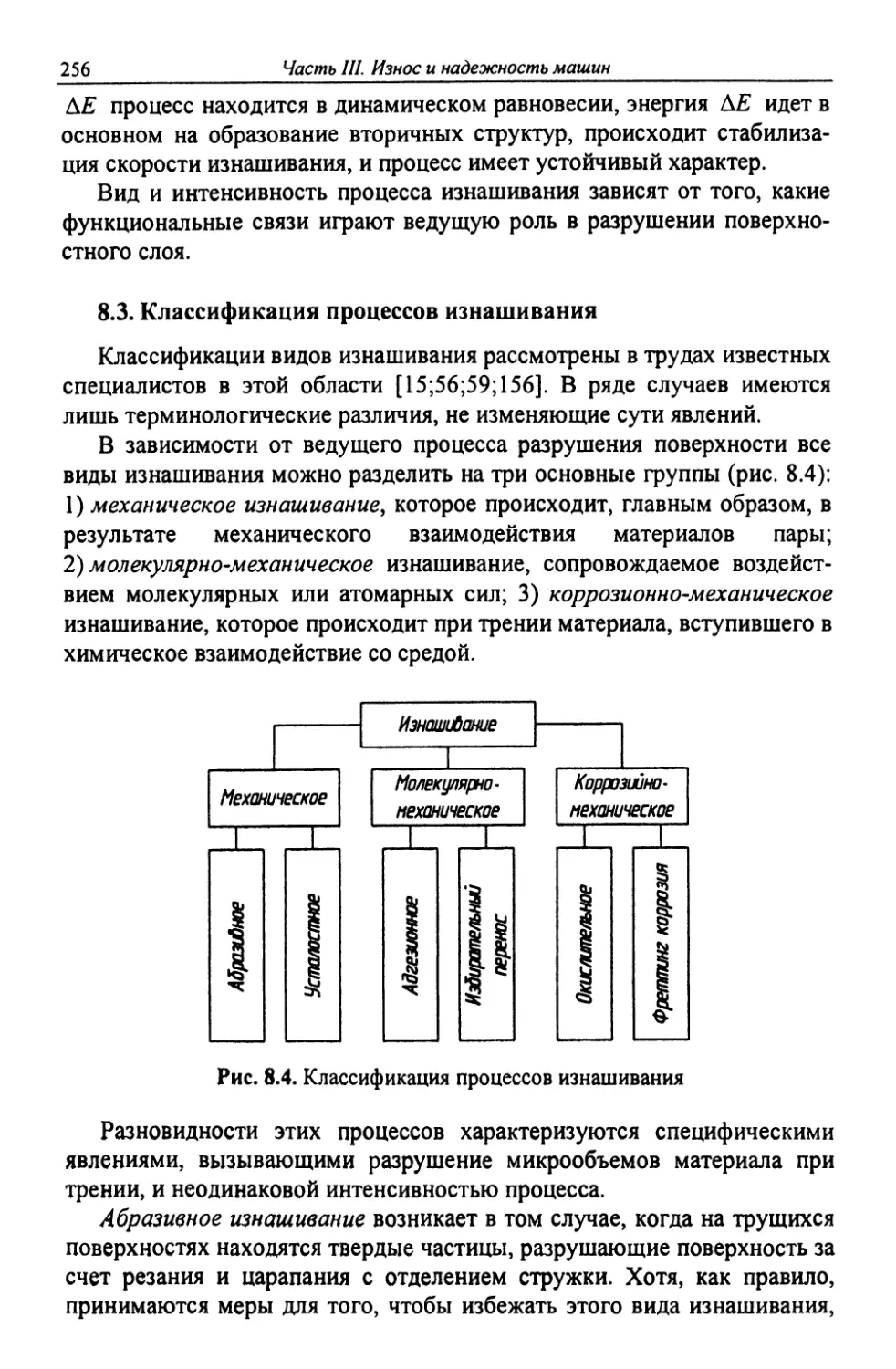

8.3. Классификация процессов изнашивания....... 256

8.4. Основные закономерности изнашивания материалов ... 259

8.5. Выбор износостойких материалов............ 268

ГЛАВА 9. ИЗНОС СОПРЯЖЕНИЙ ПРИ ПОСТОЯННЫХ

УСЛОВИЯХ КОНТАКТА

9.1. Макропроцессы изнашивания. Классификация сопря-

жений по условиям их изнашивания............... 275

9.2. Методика расчета сопряжений на износ с использова-

нием условия касания поверхностей.............. 281

9.3. Износ сопряжений «вращающийся цилиндр-колодка»

и «вал-подшипник скольжения»................... 289

Оглавление

5

9.4. Износ нецентрально нагруженных кольцевых направ-

ляющих.......................................... 296

9.5. Износ жестко связанных сопряжений......... 302

ГЛАВА 10. ИЗНОС СОПРЯЖЕНИЙ ПРИ ПЕРЕМЕННЫХ

УСЛОВИЯХ КОНТАКТА

10.1. Износ направляющих скольжения............. 308

10.2. Износ высших кинематических пар........... 326

10.3. Износ поверхностей, взаимодействующих с внешней

средой.......................................... 337

10.4. Макроприработка неточно выполненных и деформи-

рованных тел.................................... 342

10.5. Трансформация системы сил в процессе изнашива-

ния. Контактная задача.......................... 349

ГЛАВА 11. ВЛИЯНИЕ ИЗНОСА НА ВЫХОДНЫЕ ПА-

РАМЕТРЫ МАШИНЫ

11.1. Последствия износа машин. Общая схема расчета на

износ основных сопряжений машины................ 356

11.2. Предельно допустимый износ сопряжений и меха-

низмов ......................................... 361

11.3. Влияние износа на кинематическую точность функ-

ционирования машины............................. 368

11.4. Влияние износа на динамические характеристики

машины.......................................... 379

11.5. Методы обеспечения требуемого уровня износостой-

кости машины.................................... 384

РЕЗЮМЕ ........................................... 390

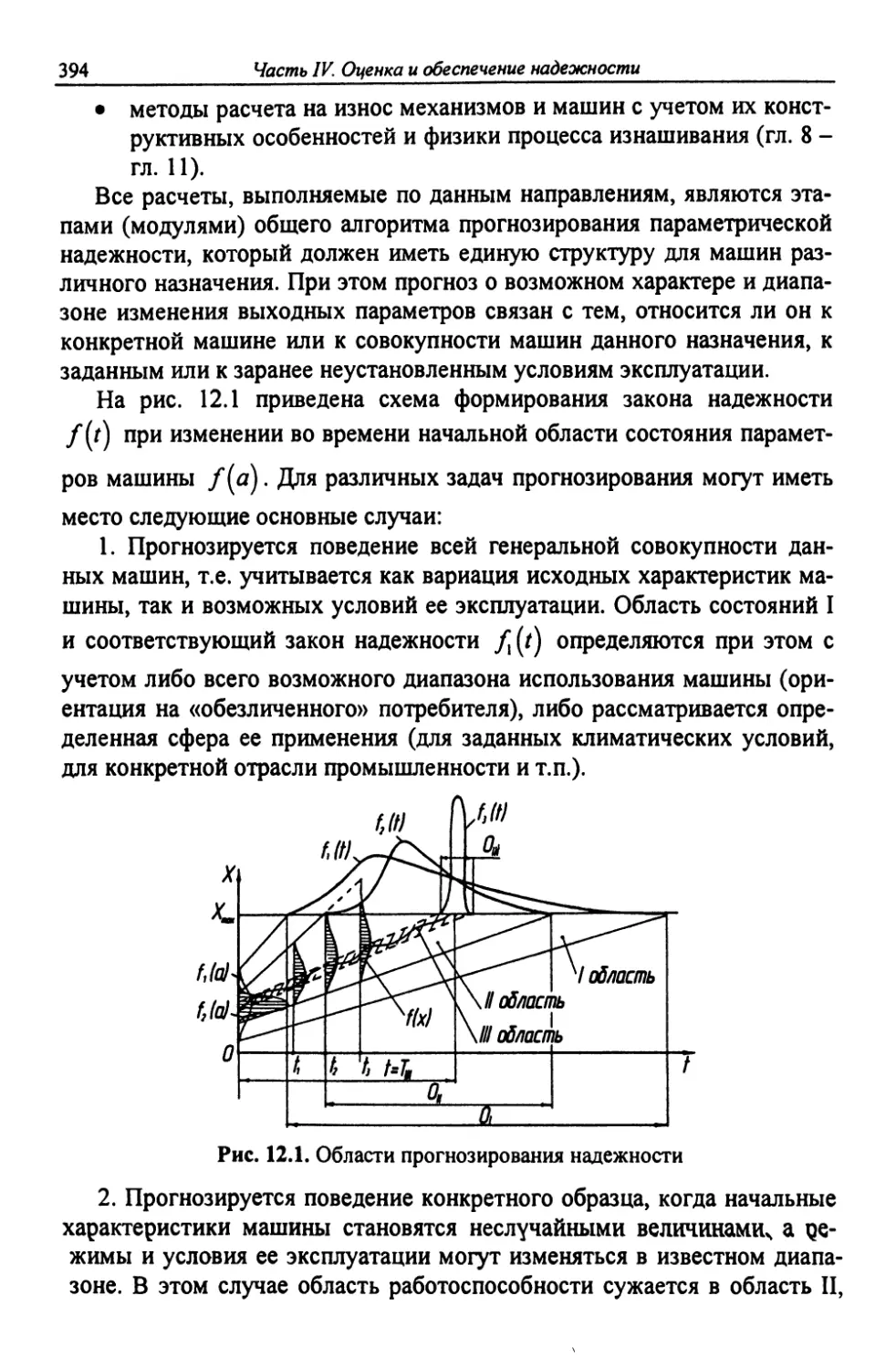

Часть IV. ОЦЕНКА И ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ

ГЛАВА 12. ПРОГНОЗИРОВАНИЕ ПАРАМЕТРИЧЕСКОЙ

НАДЕЖНОСТИ МАШИН

12.1. Методы прогнозирования и этапы расчета парамет-

рической надежности машин....................... 392

12.2. Статистическое моделирование процесса деградации

выходного параметра............................. 401

12.3. Прогнозирование параметрической надежности с

учетом последействия и периода макроприработки.... 409

12.4. Сравнение результатов имитационного моделирова-

ния и экспериментального исследования параметри-

ческой надежности станка........................ 417

6

Оглавление

12.5. Анализ процесса изменения области состояний во

времени. Общая концепция прогнозирования

надежности машин............................... 422

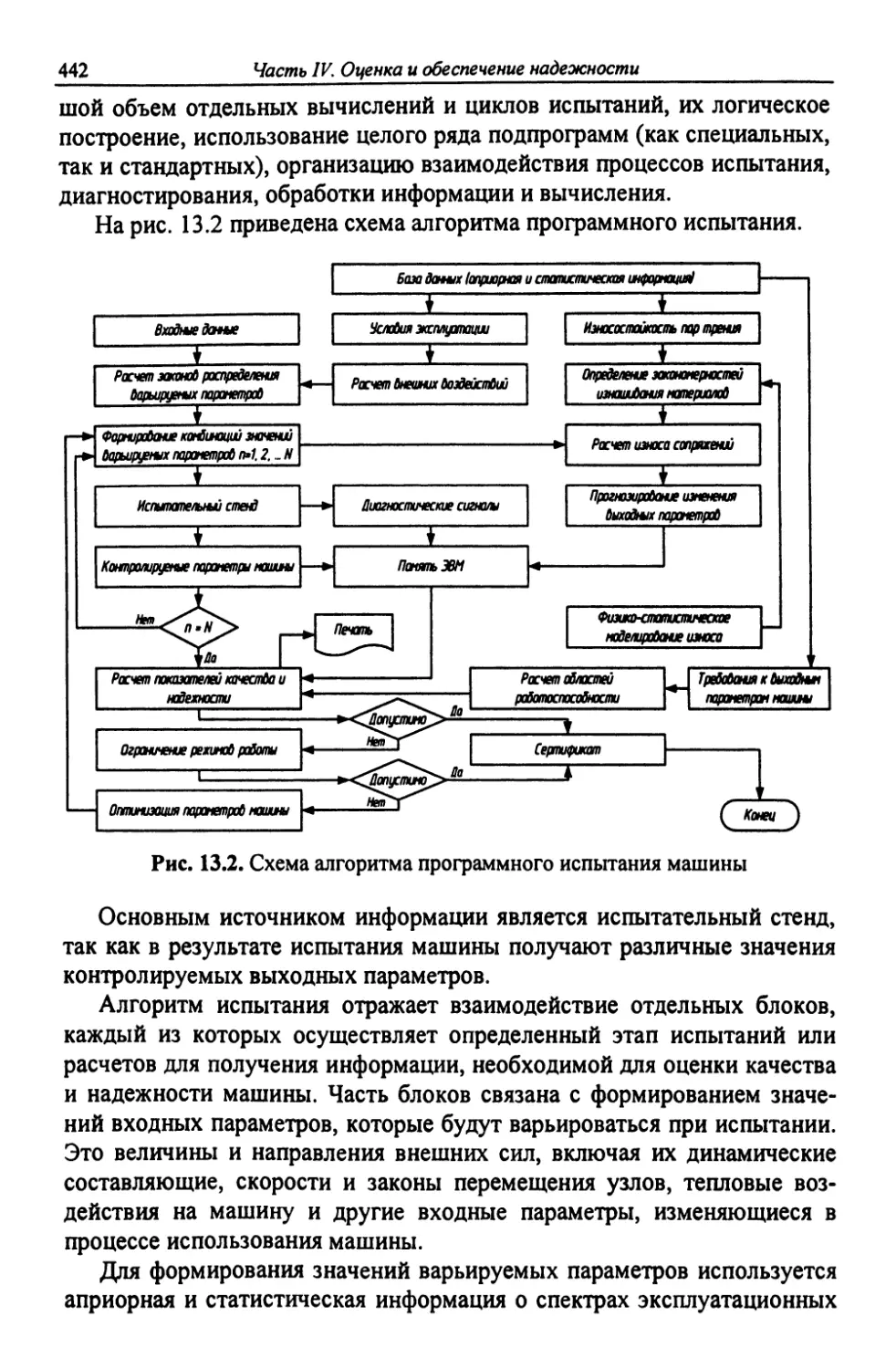

ГЛАВА 13. ПРОГРАММНЫЕ ИСПЫТАНИЯ МАШИН НА

ПАРАМЕТРИЧЕСКУЮ НАДЕЖНОСТЬ

13.1. Методы, применяемые для испытания машин на на-

дежность....................................... 432

13.2. Основные положения программного метода испыта-

ний ........................................... 440

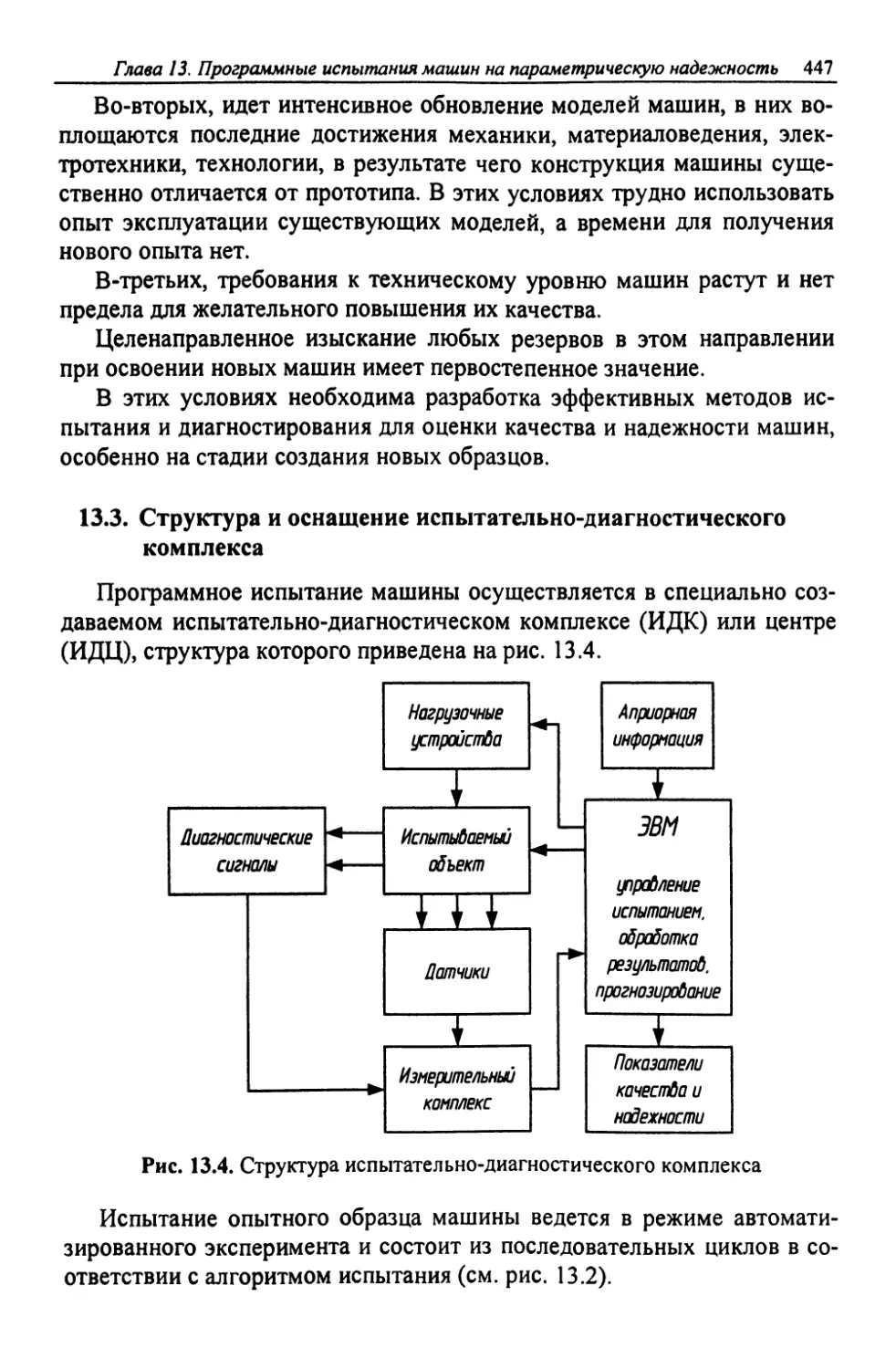

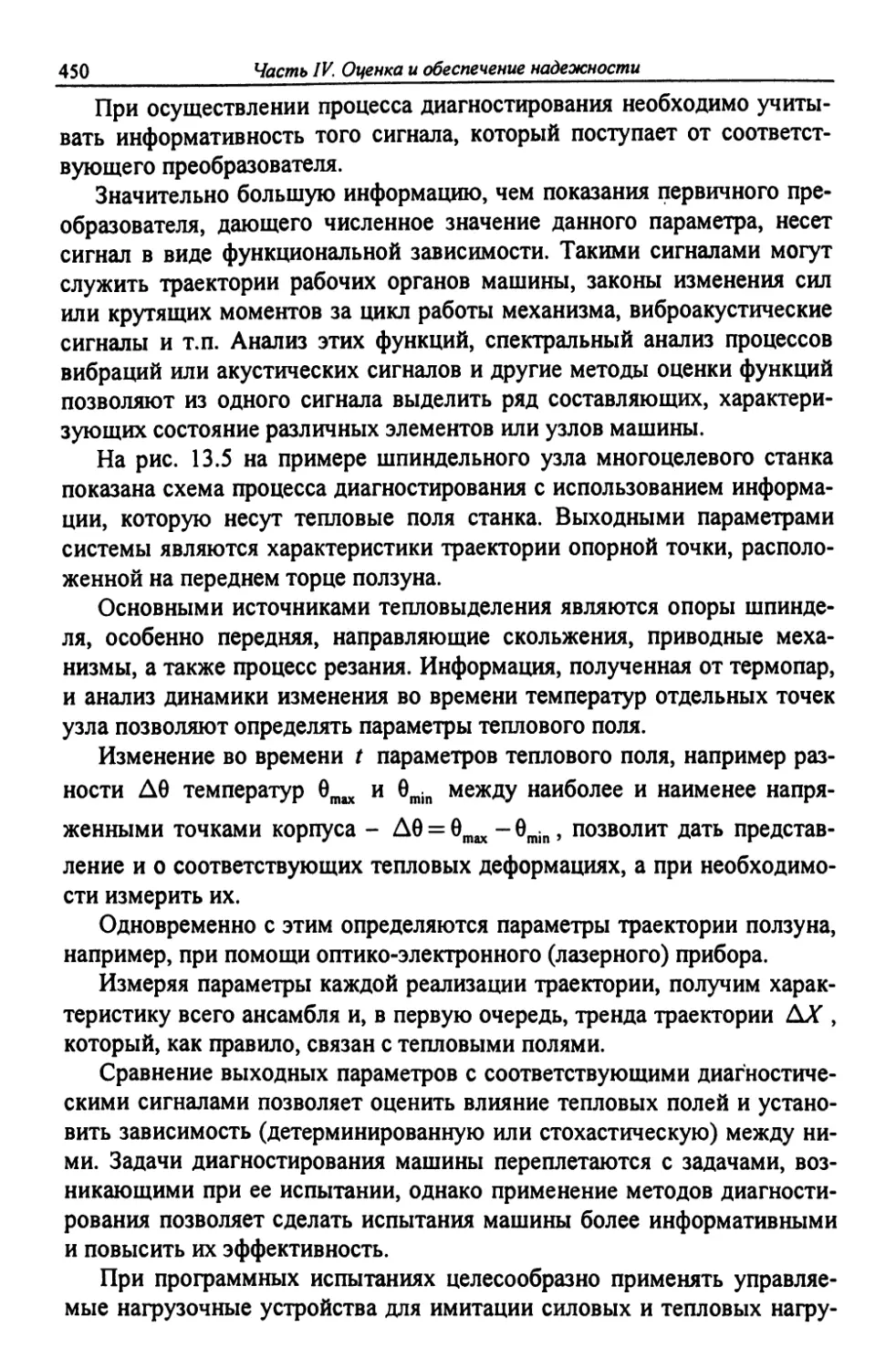

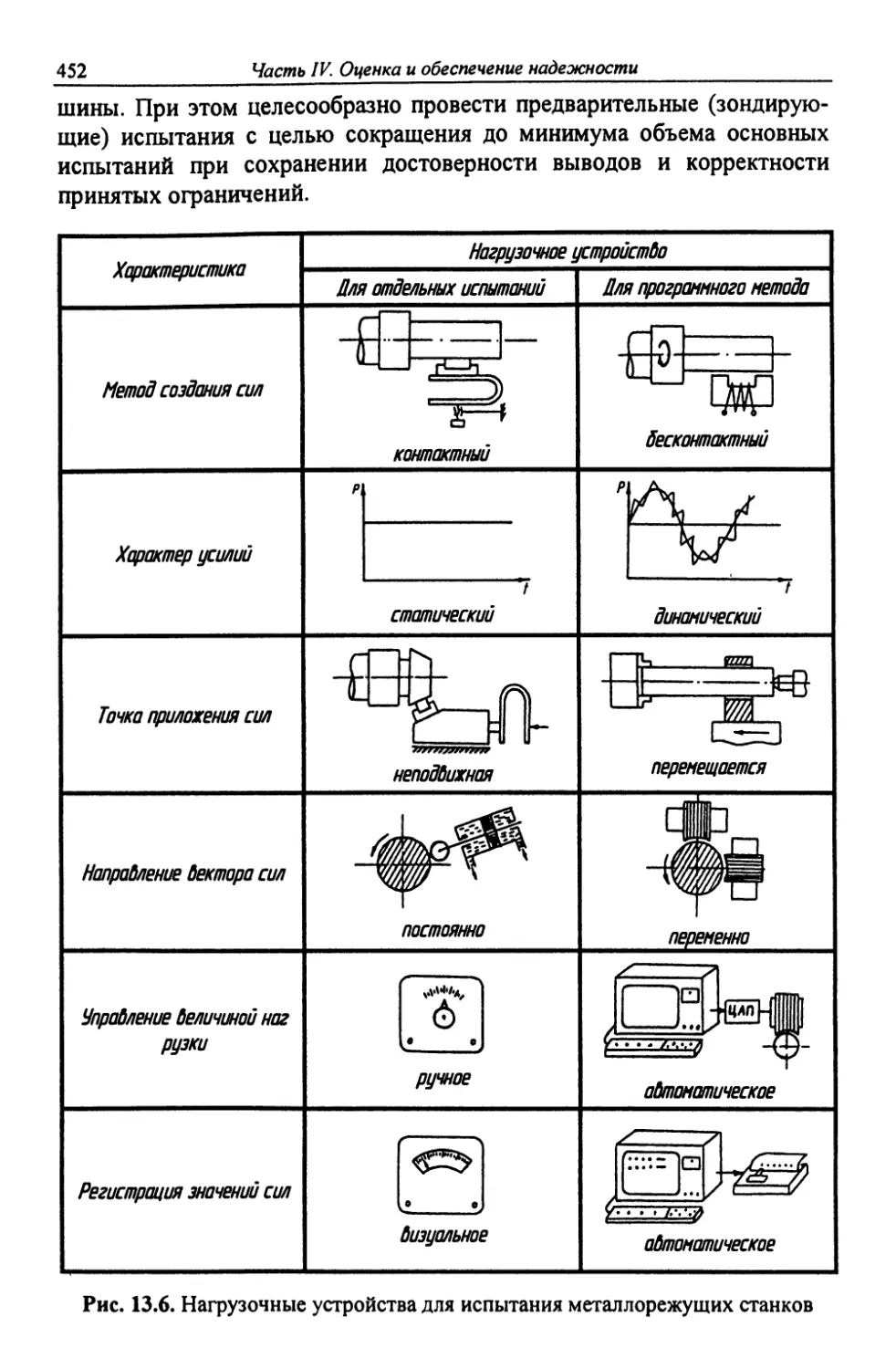

13.3. Структура и оснащение испытательно-диагности-

ческого комплекса.............................. 447

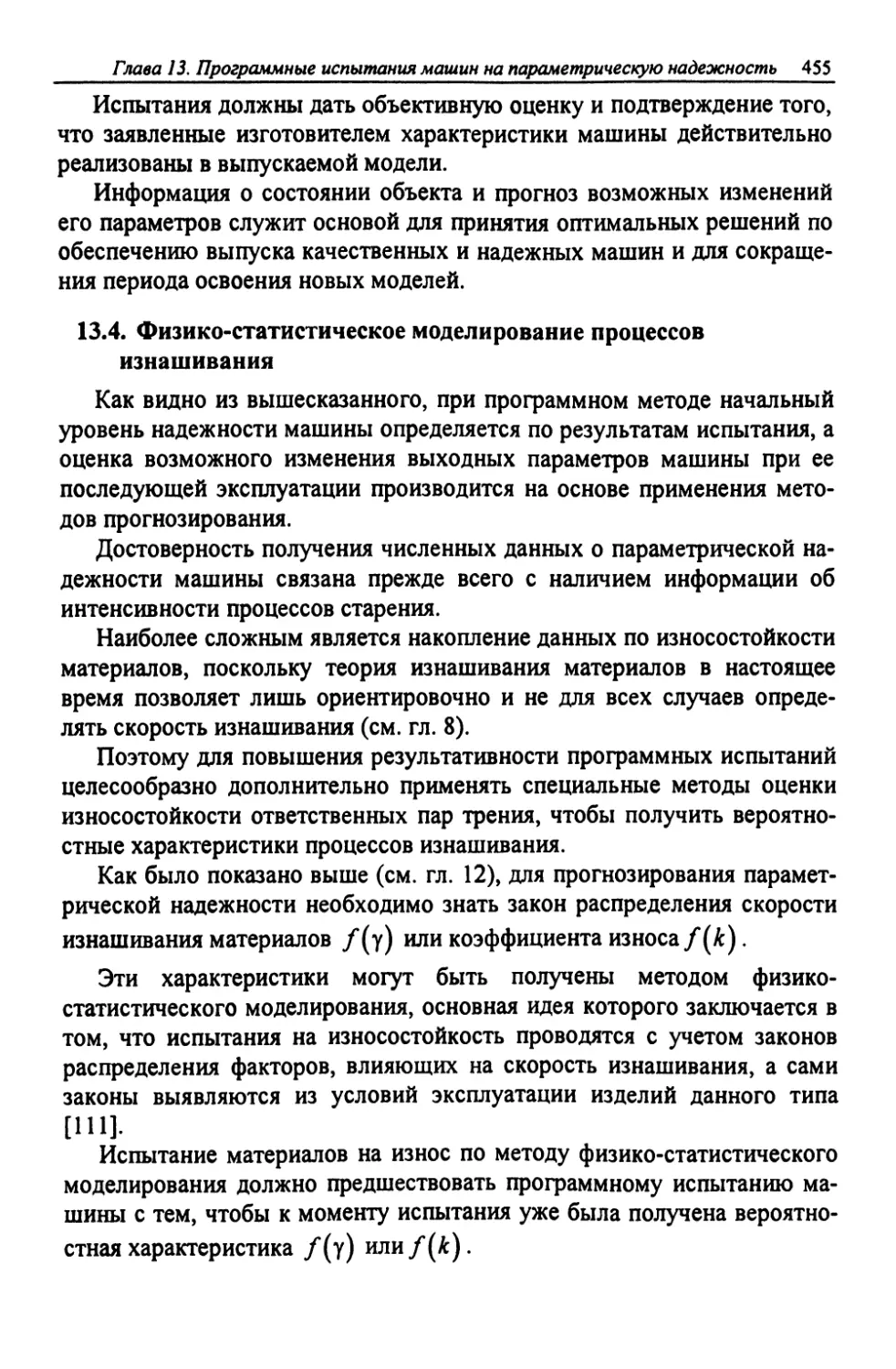

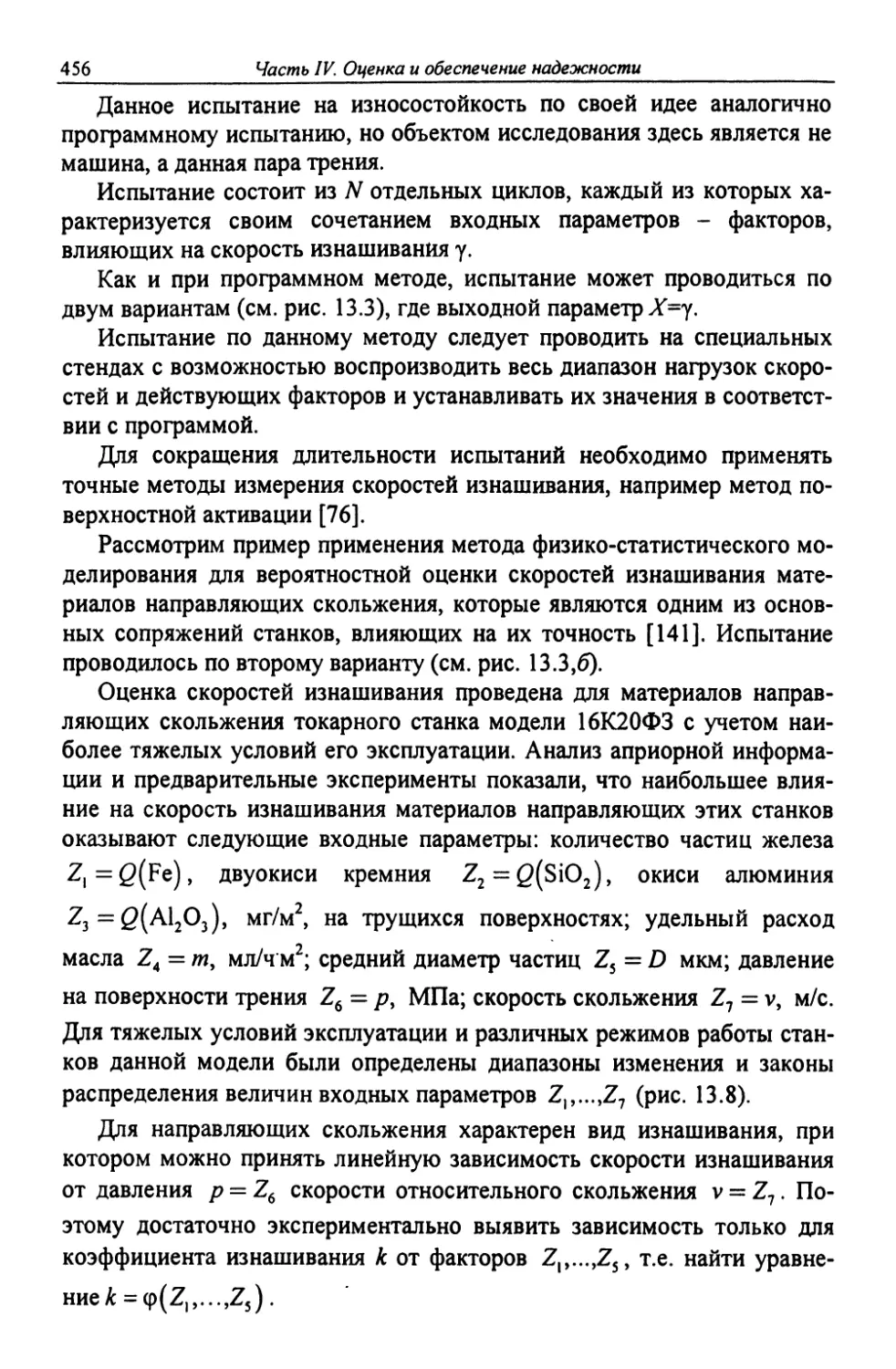

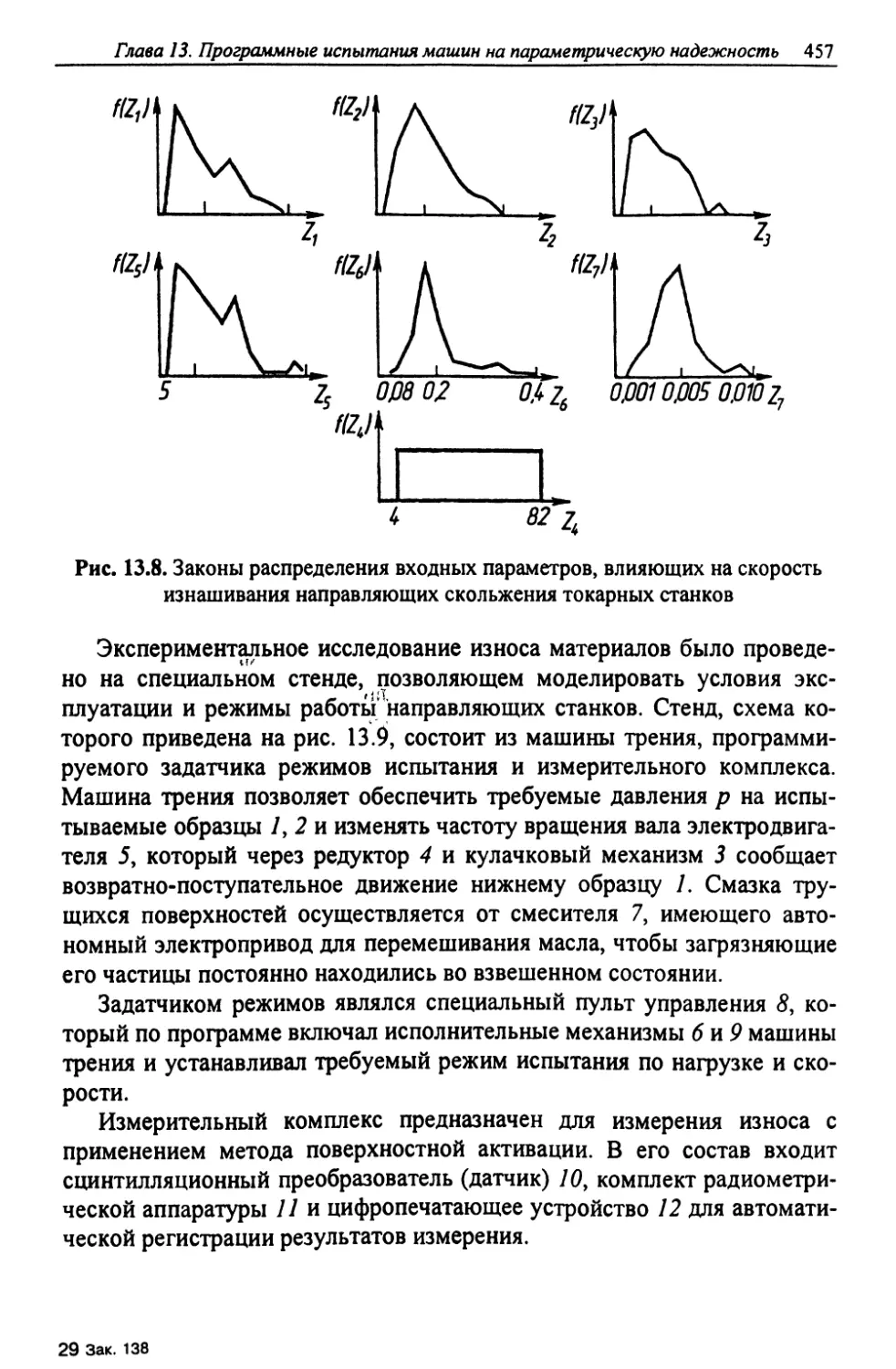

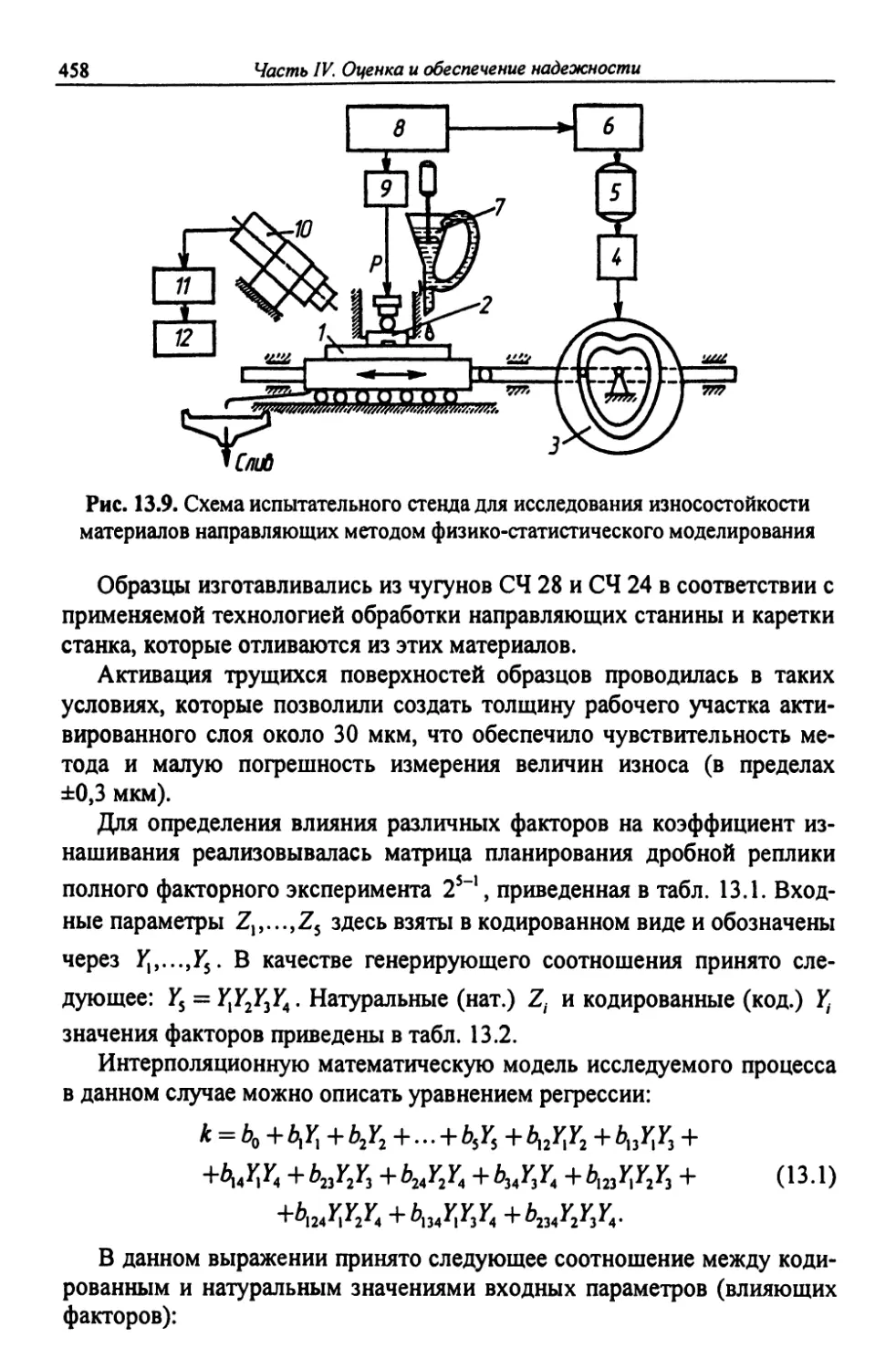

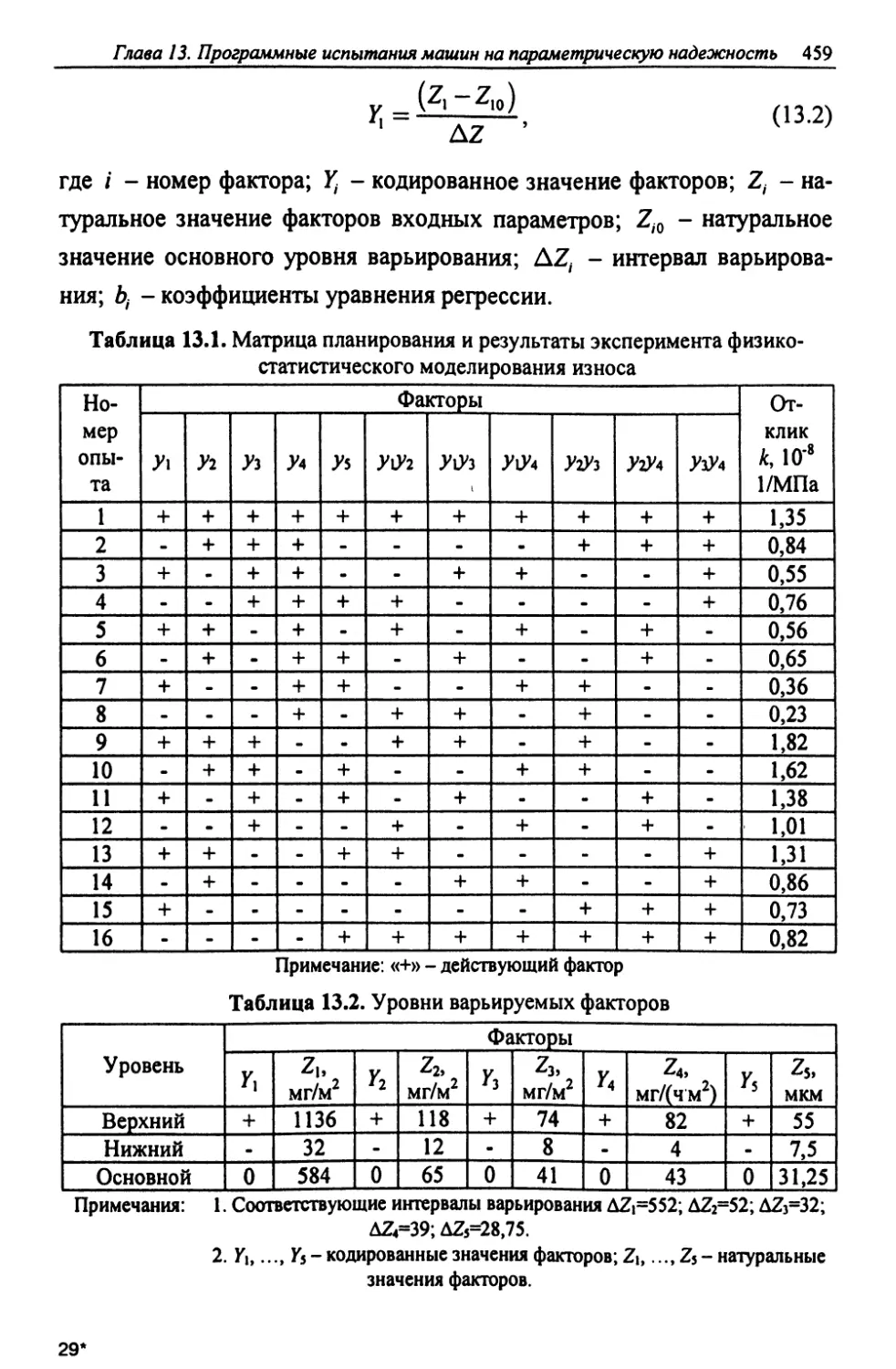

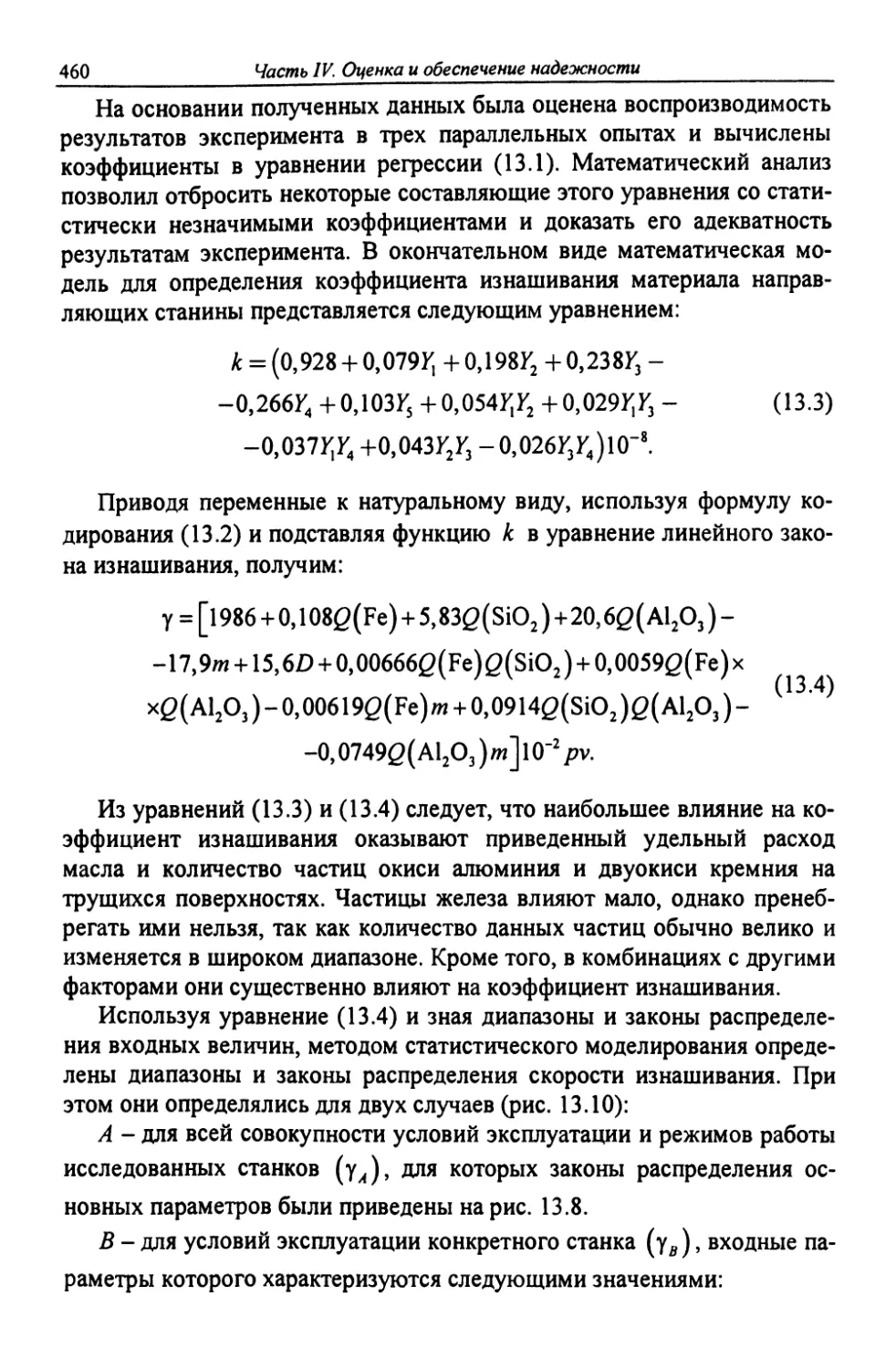

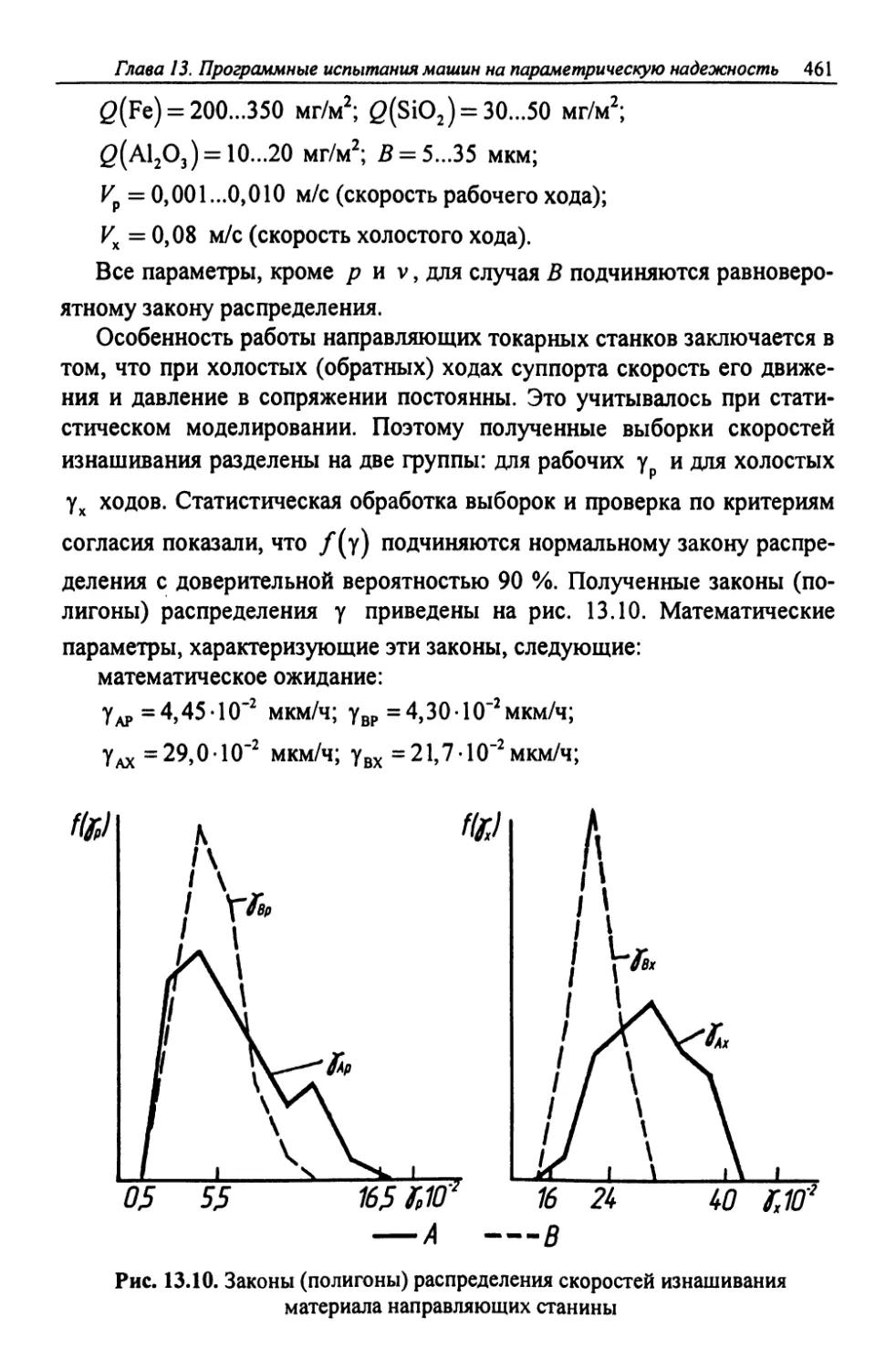

13.4. Физико-статистическое моделирование процессов

изнашивания.................................... 455

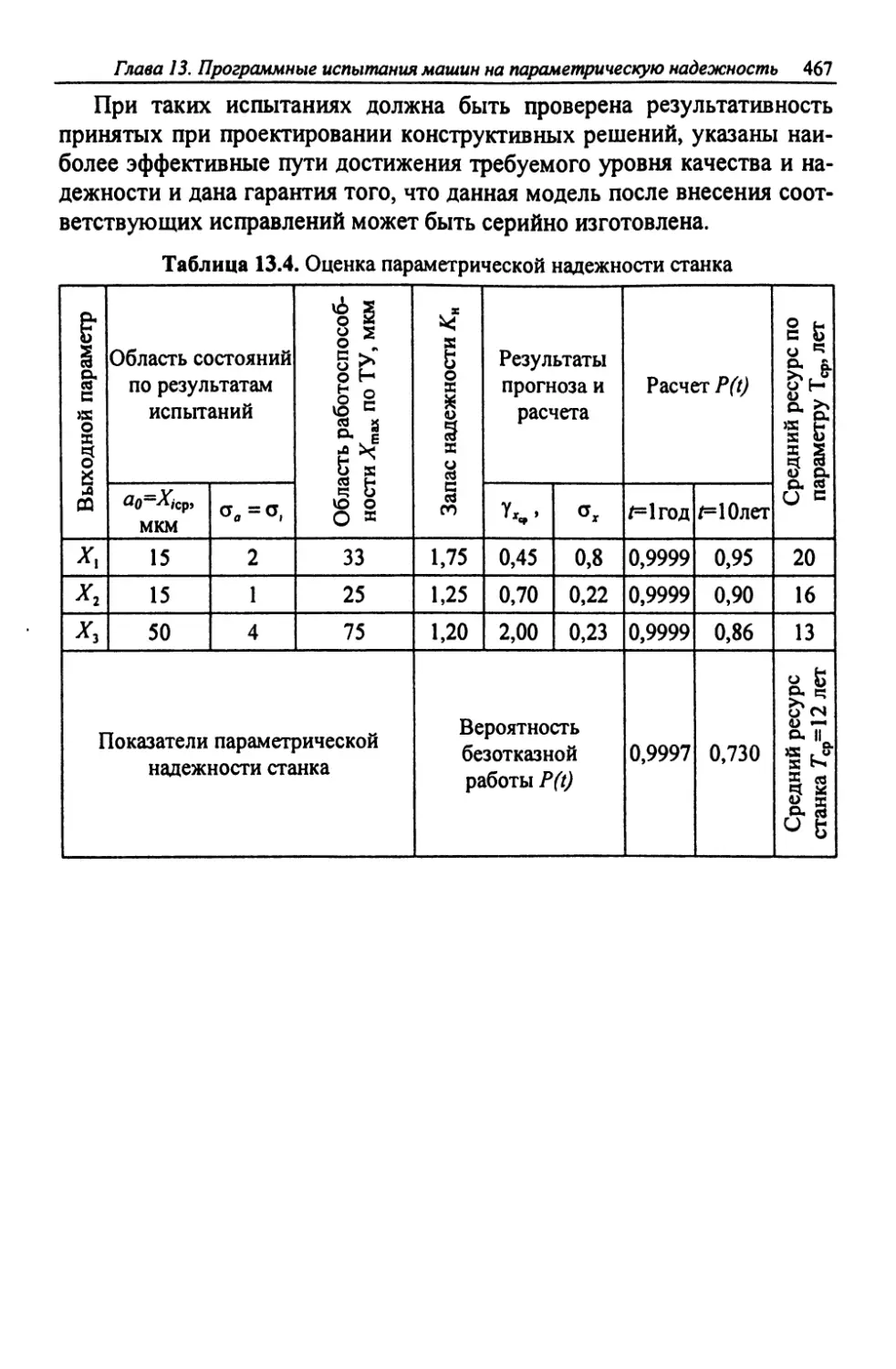

13.5. Программные испытания металлорежущих станков... 462

ГЛАВА 14. РОЛЬ ТЕХНОЛОГИИ В ОБЕСПЕЧЕНИИ

НАДЕЖНОСТИ МАШИН

14.1. Связь параметров технологического процесса с пока-

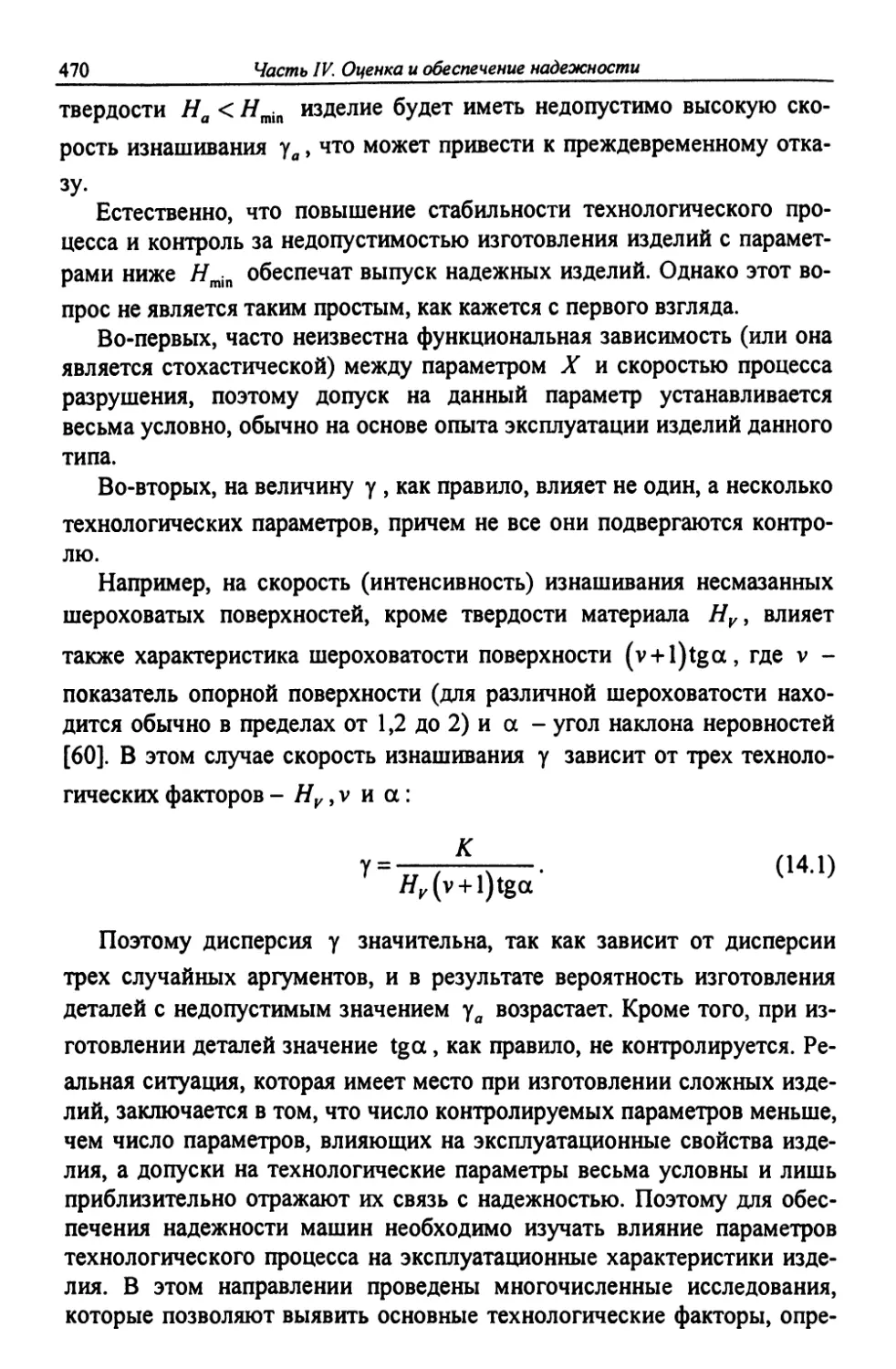

зателями надежности изделий.................... 468

14.2. Остаточные и побочные явления технологических

процессов...................................... 474

14.3. Параметрическая надежность технологического обо-

рудования ..................................... 480

14.4. Надежность технологического процесса.... 487

14.5. Требования надежности в системах по управлению

качеством продукции............................ 494

ГЛАВА 15. ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ПРИ ЭКС-

ПЛУАТАЦИИ МАШИН

15.1. Стратегия технического обслуживания и ремонта

машин.......................................... 502

15.2. Выбор основных характеристик ремонтной системы.. 513

15.3. Ремонтопригодность машин, влияние человеческого

фактора........................................ 524

15.4. Функционирование машины в экстремальных ситуа-

циях........................................... 529

15.5. Основные пути повышения надежности машин. 533

РЕЗЮМЕ .......................................... 540

ЗАКЛЮЧЕНИЕ.......................................... 541

СЛОВАРЬ ТЕРМИНОВ.................................... 543

СПИСОК ЛИТЕРАТУРЫ................................... 548

Вместо предисловия

Всю жизнь занимаясь вопросами надежности, я не перестаю удив-

ляться, иногда с восхищением, иногда с огорчением, какие разнообраз-

ные научные формы принимало это направление по мере своего разви-

тия. Подобно гигантскому облаку, в зависимости от направления ветра,

оно меняло свои очертания, его отдельные части то гипертрофирова-

лись, то отмирали, оно изменяло свою окраску и характер движения.

Был период, когда разрастались до огромных размеров статистиче-

ские методы, они заполняли все разделы науки о надежности, пытались

ответить на все вопросы. Но статистика - это взгляд в прошлое, она

строит свои выводы на основании анализа уже совершившихся собы-

тий. А надежность - это наука об оценке будущего состояния исследуе-

мого объекта: как долго он будет жить и функционировать. Поэтому

статистика должна использоваться лишь в тех сферах, где без нее нельзя

обойтись.

Когда появилась новая отрасль науки - трибология, она сосредото-

чила внимание на изучении трения, износа и смазки в сопряженных па-

рах, исследуя те разнообразные процессы, которые там возникают. Ка-

залось бы, она должна стать опорой в проблеме надежности машин,

ведь из-за износа теряются начальные характеристики большинства ме-

ханических систем. Однако этого не произошло, и в своем развитии

трибология не дошла до соприкосновения с надежностью, а задержалась

на изучении сложнейших физико-химических явлений, происходящих в

микрозонах контактирующих материалов.

Есть также целый ряд проблем надежности машин, которые слива-

ются с другими не менее важными направлениями технических наук,

когда трудно провести границу между надежностью и данной областью.

Например, как отделить технологический аспект надежности от общих

проблем технологии? Где граница между различными методами испы-

тания машин и их испытаниями на надежность? Какие методы модели-

рования будут отвечать запросам надежности и т.д. и т.п.?

Но мне всегда виделся единый образ надежности с четкими очерта-

ниями ее границ, своей философией, строго ориентированной направ-

ленностью всех действий и устремлений, и с определенными взаимоот-

ношениями с другими основополагающими и содействующими наука-

ми. Я пришел к выводу, что необходимо построить сбалансированную

структуру проблемы надежности, установить пропорции ее основных

частей, заполнить недостающие ниши, опереться на фундаментальные

понятия и методы, отречься от ряда привычных, но неоправдавших себя

представлений.

При этом следует иметь в виду, что до сих пор в основном развива-

8 ____Вместо предисловия_______________________

лось то направление в проблеме надежности, которое рассматривает

отказы, связанные с прочностью машины, когда она перестает функ-

ционировать из-за разрушения отдельных частей. Вместе с тем для со-

временных машин, к выходным параметрам которых предъявляются

высокие требования, необходимо оценивать и их параметрическую на-

дежность.

Это сравнительно новое направление в надежности, когда рассмат-

риваются отказы машин, связанные с выходом технических характери-

стик машины за допустимые пределы и с постепенным снижением ка-

чества и эффективности ее работы.

В этой книге изложены мои представления о параметрической на-

дежности механических систем и методология решения основных во-

просов надежности, а также философия проблемы. Наука о надежности

машин опирается на трех китов - механику, теорию вероятностей и

трибологию. Для того чтобы «каркас» научного направления «парамет-

рическая надежность машин» содержал все необходимые составные

части, автором были разработаны такие новые положения и методы, как

расчет на износ сопряжений и механизмов машин (макротрибология),

представление об областях состояний и работоспособности, теория

формирования выходных параметров машины, модели прогнозирования

параметрической надежности, программный метод испытания, выбор

оптимальной ремонтной системы и другие.

На надежность, так же как на развитие всех отраслей технических

наук, огромное влияние оказывает прогресс компьютерных технологий.

Возможность быстро перерабатывать гигантские массивы информации,

решать логические задачи: «что будет, если...», дает базу для осуществ-

ления прогноза будущего поведения неидеальной машины. Однако, как

всегда, великие возможности порождают и великие опасности.

Для надежности - это опасность при некорректных исходных поло-

жениях дать неверный прогноз, который выглядит правдоподобным,

поскольку является результатом мощного вычислительного процесса.

Поэтому особое внимание было обращено на структуру исходных алго-

ритмов, философию проблемы, адекватность отражения в расчетах ре-

альных взаимосвязей и внешних воздействий, вероятностную природу

явлений, особенности баз данных, т.е. на все то, что формирует про-

грамму прогнозирования надежности.

О том, насколько удалось автору приблизиться к поставленным за-

дачам, решать читателю.

А. Проников

P.S. Автор благодарит Е.А. и А.А. Синельниковых за большую помощь в

подготовке рукописи книги к изданию.

Часть I

Методологические основы надежности

Чем дальше от доски конструктора

обнаруживается ненадежность, тем

дороже она обходится.

А.Н. Туполев

Машина не только материальная

форма, но и средство для достижения

определенных целей.

Норберт Винер

«Кибернетика»

1 Зак. 138

Глава 1

ФИЛОСОФИЯ НАДЕЖНОСТИ

1.1. Проблема качества и надежности машинного парка

Мы переживаем период, когда технические устройства и машины

настолько внедрились в нашу жизнь, что без них и общество в целом, и

каждый из нас не только не смогут нормально функционировать, но

окажутся на грани выживания. Человечество срослось с техникой в

единую сверхсложную систему, эффективность и жизнеспособность

которой зависит от всех ее компонентов. Поэтому, от того, какие маши-

ны созданы, какими конструктивными особенностями они обладают,

какие функции выполняют, какие показатели их характеризуют, как

машина взаимодействует с людьми и окружающей средой, зависят мно-

гие проблемы, стоящие перед человечеством.

Машина - это устройство, выполняющее механические движения с

целью преобразования энергии, материалов, информации или для со-

вершения какой-либо необходимой работы.

На нашей планете функционирует огромное количество самых раз-

нообразных по конструкции и назначению машин, которые изменяют

жизнь людей и окружающую среду.

Несмотря на это разнообразие имеет место общая логика развития

всех машин и могут быть найдены единые критерии для оценки степени

их совершенства.

В мире идет непрерывный процесс обновления машинного парка:

появляются новые образцы машин, совершенствуются существующие,

ликвидируются отжившие свой век экземпляры.

При создании новых машин идет постоянный поиск решений, кото-

рые позволят повысить технико-экономические характеристики маши-

ны, придать ей новые функции, обеспечить конкурентоспособность.

Для всех без исключения типов машин характерны такие направле-

ния их развития, как увеличение степени автоматизации, повышение

режимов работы - нагрузок, скоростей, температур, борьба за малые

габариты и массу, повышение требований к точности функционирова-

ния, к эффективности их работы (производительности, мощности,

КПД), объединение машин в системы с единым управлением.

Особенно характерно для современных машин объединение в одну

систему механических устройств и электроники (мехатронные систе-

мы), что обеспечивает более широкие возможности по управлению,

_____________________Глава 1. Философия надежности_______________11

адаптации к внешним воздействиям, регулированию различных функ-

ций.

Для эффективного использования машин необходимо, чтобы они

обладали высокими показателями качества и надежности.

В философском понимании качество - это неотъемлемая от объекта

совокупность признаков, выражающая его специфику и отличие от дру-

гих объектов.

Под качеством технического устройства понимается обычно сово-

купность свойств, определяющих степень его пригодности для исполь-

зования по назначению. Стандарт ИСО (ISO - International Organization

for Standartization) дает следующее определение: «Качество - совокуп-

ность свойств и характеристик продукции или услуги, которые придают

им способность удовлетворять обусловленные или предполагаемые по-

требности» (ИСО 8402-86).

Поскольку использование любого изделия осуществляется в течение

определенного, как правило, длительного периода времени, то под

влиянием различных факторов происходит изменение свойств, которые

определяют его качество.

Поэтому надежность, которая изучает изменение показателей во

времени, является как бы «динамикой качества», его разверткой во вре-

мени.

Надежность - это свойство машины сохранять требуемые по-

казатели качества в течение всего периода ее использования.

Изменение технических характеристик машины во времени является

закономерным проявлением важнейшего и неотъемлемого свойства

всех материальных объектов - движения в его философском понима-

нии, ибо ничего неизменного в природе нет.

Можно замедлить нежелательные процессы, сделать так, чтобы от-

клонения качественных показателей машины находились в течение не-

обходимого времени в допустимых пределах, но исключить их полно-

стью нельзя.

Любая машина, выполняя определенные функции, находится во

взаимодействии с окружающей средой, с человеком, управляющим ма-

шиной, с объектом, для которого она предназначена.

При этом возникают разнообразные причинно-следственные связи

как формы проявления всеобщей универсальной связи явлений в приро-

де. Накопление количества различных воздействий на машину приводит

к эволюции ее качественных показателей и, в соответствии с законами

диалектики, к возможности перехода в иное качественное состояние.

Нельзя создать идеальную, абсолютно надежную машину, которая

неизменно находилась бы в том же состоянии, что и новая. Изменение

г

12

Часть I. Методологические основы надежности

показателей качества машины во времени может быть абсолютным и

относительным.

Абсолютное изменение качества связано с различными процессами,

действующими на машину, которые изменяют свойства или состояние

материалов, из которых она выполнена, за счет чего изменяются харак-

теристики машины и происходит ее физическое старение.

Относительное изменение качества машины связано с появлением

новых машин с более совершенными характеристиками. Поэтому пока-

затели данной машины становятся более низкими по сравнению со

средним уровнем, хотя их абсолютные значения могут и не измениться.

Снижение показателей машины относительно требований сегодняш-

него дня приводит к ее моральному износу.

Наука о надежности изучает изменение показателей качества маши-

ны под влиянием тех причин, которые приводят к абсолютным измене-

ниям свойств изделий.

Надежность изделия является одним из основных показателей

его качества.

Стремление обеспечить высокий уровень качества и надежности яв-

ляется основной движущей силой при создании новых и использовании

существующих изделий.

Мероприятия, проводимые в этой области, затрагивают все стадии

создания и реализации изделия, включая этапы проектирования, изго-

товления, испытания, хранения и эксплуатации. Популярность получи-

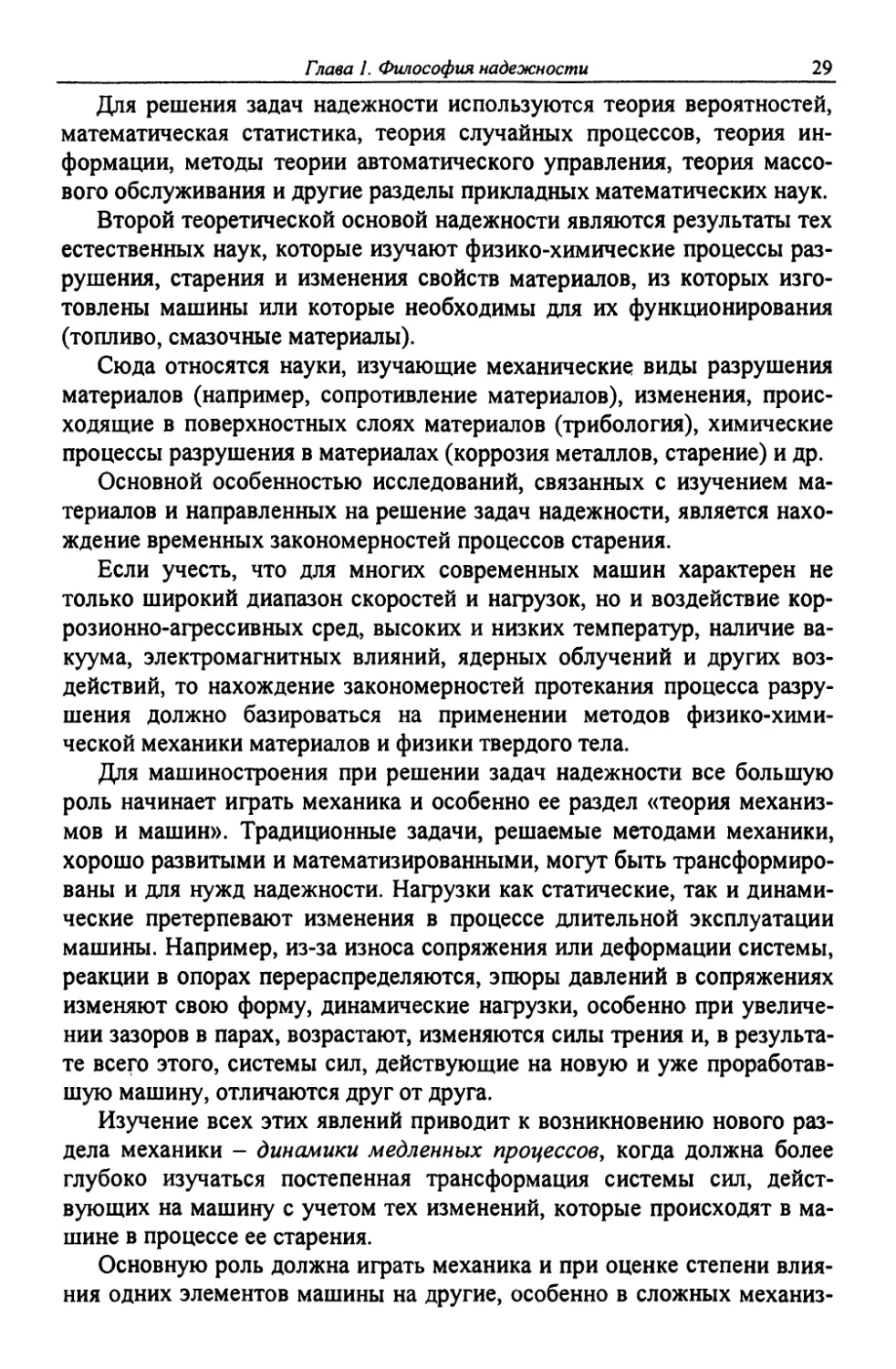

ло изображение этих этапов в виде петли (спирали) качества (стандарт

ИСО №9004), которая изображена на рис. 1.1 [148].

Реализация и распределение

продукции

Маркетинг, поиски Проектиробание и/или разработка

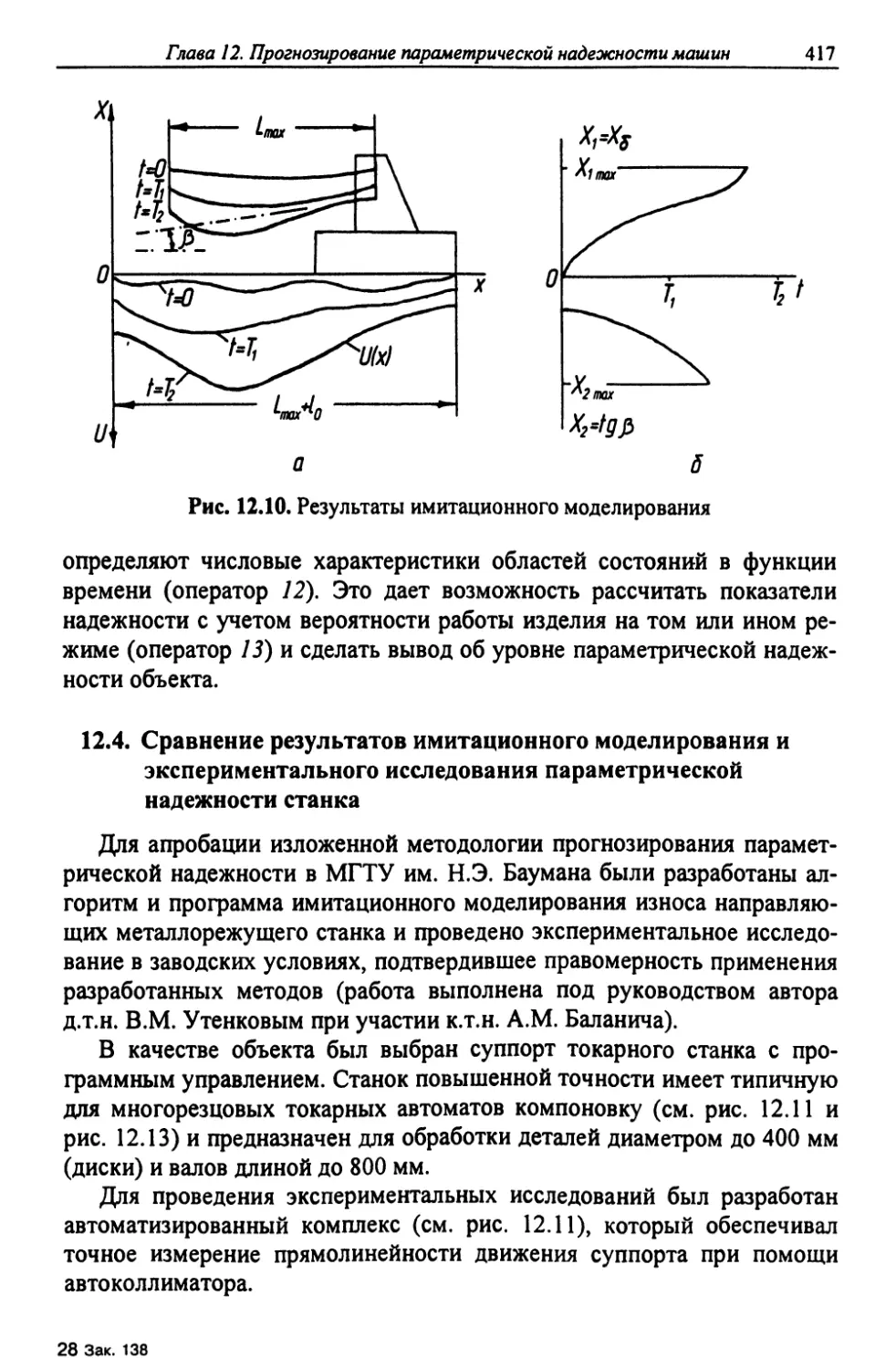

и изучение рынка технических требобаний.

Монтаж и

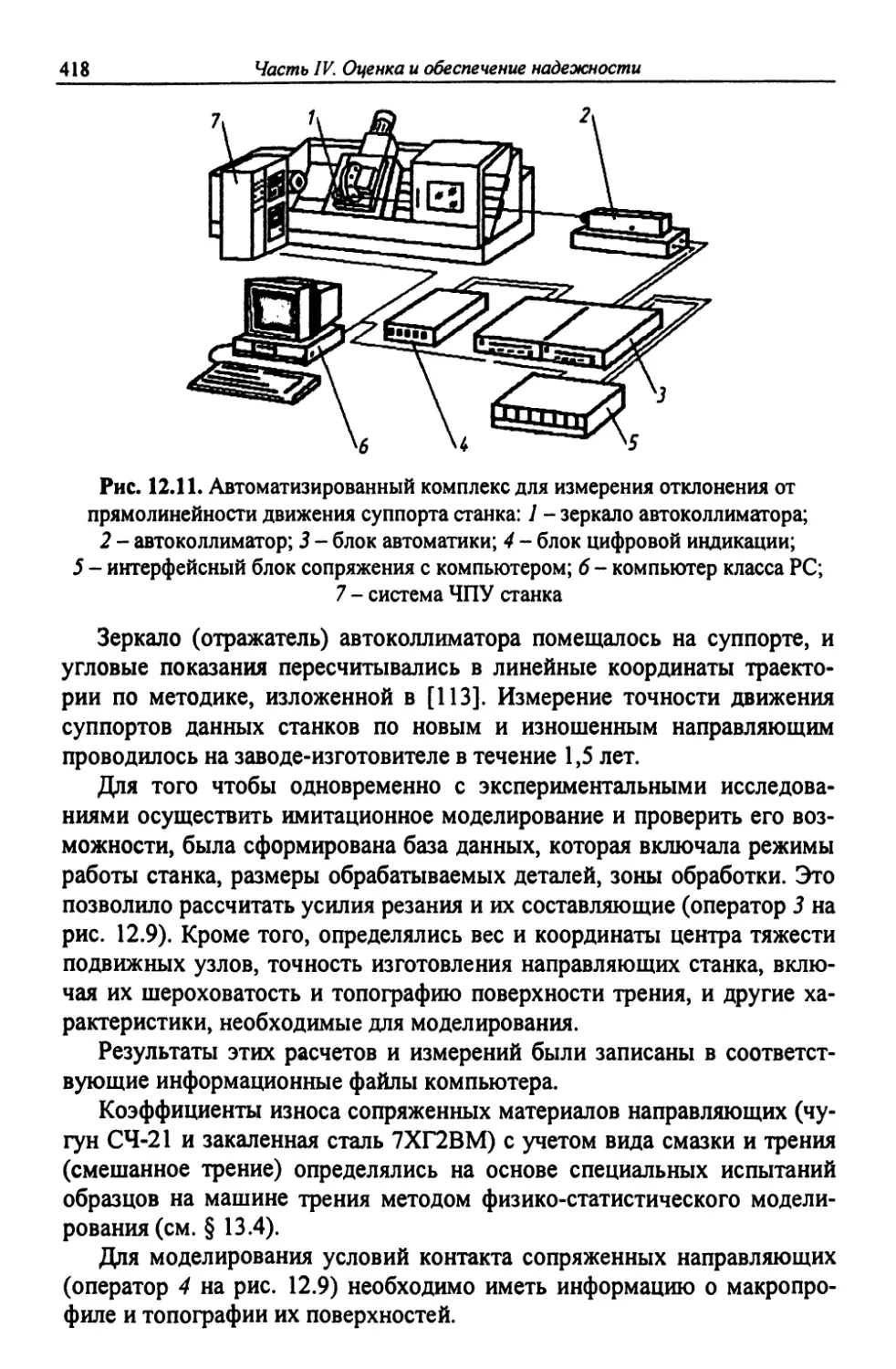

эксплуатация

Утилизация после

использобания

Техническая помощь

б обслужибании

разработка продукции

Произбодстбо

Подготобка и разработка

произбодспбенных процессоб

Материально техническое

снабжение

Потребитель

(заказчик)

Изготобитель

(постдбщик)

Рис. 1.1. Петля качества

Контроль, пробедение

испытаний и обследобаний

Упакобка и хранение

Глава 1. Философия надежности

13

Каждый этап жизненного цикла машины вносит свою лепту в реше-

ние трудной задачи создания машины требуемого уровня надежности с

наименьшими затратами времени и средств.

Особое значение для создания высоконадежных машин имеет этап

расчета и проектирования изделия, когда закладываются все основные

технические характеристики машины.

При проектировании машины устанавливаются и обосновываются

необходимые требования к надежности, что обеспечивается за счет кон-

струкции и применяемых материалов. На этой стадии разрабатываются

методы защиты машины от различных вредных воздействий, рассмат-

риваются возможности автоматически восстанавливать утраченную

работоспособность, оценивается приспособленность машины к ремонту

и техническому обслуживанию.

При изготовлении (производстве) машины обеспечивается и контро-

лируется ее надежность, так как она зависит от качества изготовленных

деталей, методов контроля выпускаемой продукции, возможностей

управления ходом технологического процесса, от качества сборки ма-

шины и ее узлов, методов испытания и доводки и других показателей

технологического процесса.

При эксплуатации машины реализуется ее надежность, при этом она

зависит от методов и условий эксплуатации машины, принятой системы

ее ремонта, методов технического обслуживания, применяемых режи-

мов работы и других эксплуатационных факторов.

Методы повышения качества и надежности, имея общую для всех

машин направленность, обладают, как правило, теми или иными специ-

фическими особенностями в зависимости от конструкции, назначения и

тех требований, которые предъявляются к конкретному образцу.

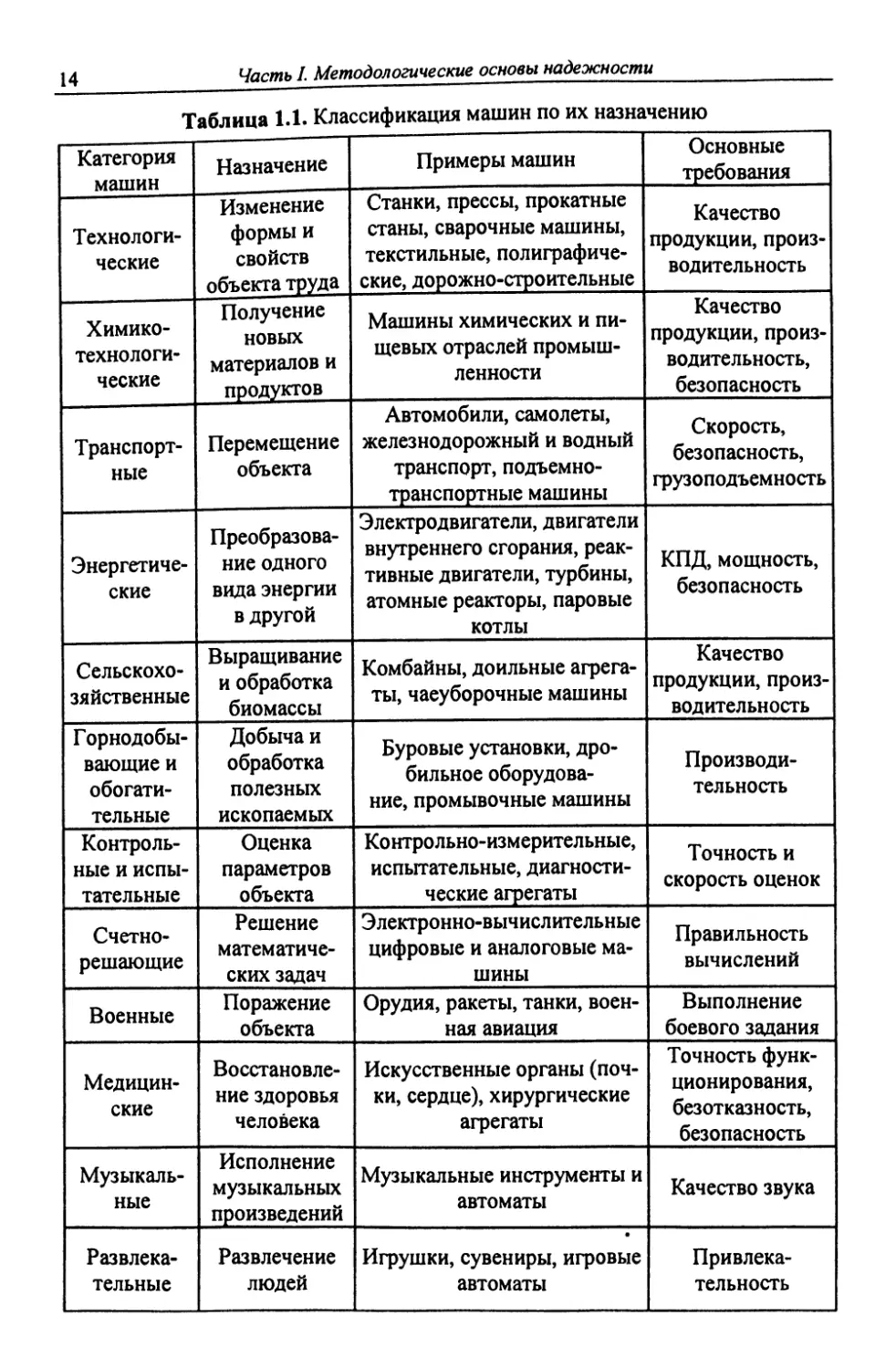

В табл. 1.1 приведена классификация машин по их назначению, в ко-

торой указаны также основные требования к их техническим характери-

стикам. Электронно-вычислительные машины включены в данную

классификацию условно, поскольку в этих устройствах «механические

движения» не являются основными для выполнения заданных функций.

Уровень надежности машины должен быть таким, чтобы при ее ис-

пользовании в любых, оговоренных техническими условиями (ТУ) си-

туациях не возникали отказы, т.е. не нарушалась ее работоспособность.

Кроме того, во многих случаях желательно, чтобы машина имела запас

надежности для повышения сопротивляемости экстремальным воздей-

ствиям, когда машина попадает в условия, не предусмотренные ТУ.

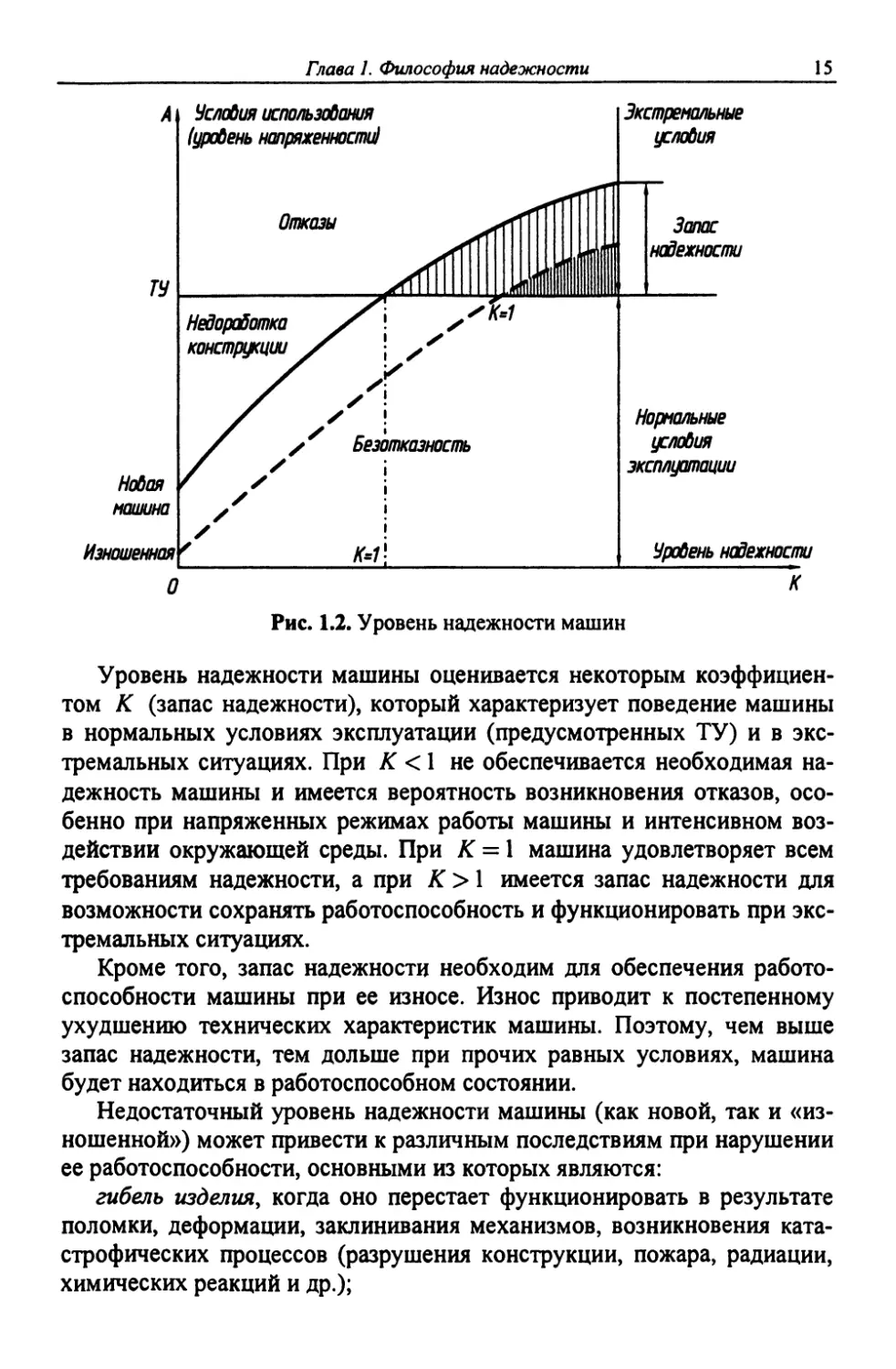

Не все машины обладают таким качеством. Характеристика машин

по достигнутому уровню надежности схематично показана на рис. 1.2.

14

Часть I. Методологические основы надежности

Таблица 1.1. Классификация машин по их назначению

Категория машин Назначение Примеры машин Основные требования

Технологи- ческие Изменение формы и свойств объекта труда Станки, прессы, прокатные станы, сварочные машины, текстильные, полиграфиче- ские, дорожно-строительные Качество продукции, произ- водительность

Химико- технологи- ческие Получение новых материалов и продуктов Машины химических и пи- щевых отраслей промыш- ленности Качество продукции, произ- водительность, безопасность

Транспорт- ные Перемещение объекта Автомобили, самолеты, железнодорожный и водный транспорт, подъемно- транспортные машины Скорость, безопасность, грузоподъемность

Энергетиче- ские Преобразова- ние одного вида энергии в другой Электродвигатели, двигатели внутреннего сгорания, реак- тивные двигатели, турбины, атомные реакторы, паровые котлы КПД, мощность, безопасность

Сельскохо- зяйственные Выращивание и обработка биомассы Комбайны, доильные агрега- ты, чаеуборочные машины Качество продукции, произ- водительность

Горнодобы- вающие и обогати- тельные Добыча и обработка полезных ископаемых Буровые установки, дро- бильное оборудова- ние, промывочные машины Производи- тельность

Контроль- ные и испы- тательные Оценка параметров объекта Контрольно-измерительные, испытательные, диагности- ческие агрегаты Точность и скорость оценок

Счетно- решающие Решение математиче- ских задач Электронно-вычислительные цифровые и аналоговые ма- шины Правильность вычислений

Военные Поражение объекта Орудия, ракеты, танки, воен- ная авиация Выполнение боевого задания

Медицин- ские Восстановле- ние здоровья человека Искусственные органы (поч- ки, сердце), хирургические агрегаты Точность функ- ционирования, безотказность, безопасность

Музыкаль- ные Исполнение музыкальных произведений Музыкальные инструменты и автоматы Качество звука

Развлека- тельные Развлечение людей Игрушки, сувениры, игровые автоматы Привлека- тельность

Глава 1. Философия надежности

15

Уровень надежности машины оценивается некоторым коэффициен-

том К (запас надежности), который характеризует поведение машины

в нормальных условиях эксплуатации (предусмотренных ТУ) и в экс-

тремальных ситуациях. При К < 1 не обеспечивается необходимая на-

дежность машины и имеется вероятность возникновения отказов, осо-

бенно при напряженных режимах работы машины и интенсивном воз-

действии окружающей среды. При К = 1 машина удовлетворяет всем

требованиям надежности, а при К > 1 имеется запас надежности для

возможности сохранять работоспособность и функционировать при экс-

тремальных ситуациях.

Кроме того, запас надежности необходим для обеспечения работо-

способности машины при ее износе. Износ приводит к постепенному

ухудшению технических характеристик машины. Поэтому, чем выше

запас надежности, тем дольше при прочих равных условиях, машина

будет находиться в работоспособном состоянии.

Недостаточный уровень надежности машины (как новой, так и «из-

ношенной») может привести к различным последствиям при нарушении

ее работоспособности, основными из которых являются:

гибель изделия, когда оно перестает функционировать в результате

поломки, деформации, заклинивания механизмов, возникновения ката-

строфических процессов (разрушения конструкции, пожара, радиации,

химических реакций и др.);

16 Часть I. Методологические основы надежности

снижение эффективности работы изделия, когда оно способно

функционировать, но с меньшими скоростями, КПД, производительно-

стью, мощностью, точностью и другими техническими характеристика-

ми, которые были достигнуты для новой неизношенной машины.

Первая категория последствий является недопустимой, она часто

связана не только с уровнем надежности изделия, но и с другими об-

стоятельствами, которые рассматриваются в проблеме безопасности.

Вторая категория последствий характерна для «нормального» функ-

ционирования большинства машин и технических устройств.

Поведение машины с позиций надежности связано с изменением во

времени тех ее «выходных» параметров, которые характеризуют назна-

чение и качество машины и должны находиться в установленных пре-

делах.

Оценка параметрической надежности машины и анализ причин и по-

следствий изменения ее технических характеристик в процессе дли-

тельной эксплуатации является фундаментом всей проблемы надежно-

сти.

1.2. Надежность машин и общечеловеческие проблемы

Проблема надежности внедряется в нашу жизнь и участвует в реше-

нии многих коренных проблем общества.

Задача обеспечения надежности и эффективности работы техниче-

ских устройств приближается по своей значимости к проблеме здоровья

(т.е. надежности) и образования (т.е. эффективности труда) людей. Раз-

ница, однако, в том, что человек - творение природы, его «конструк-

ция» и «автоматика» нам даны свыше и одинаковы у всех. А машины -

творения Человека, и их уровень развития, принцип действия, конст-

руктивное содержание так же разнообразны, как наши мысли и дейст-

вия. Человек-творец, создавая новые машины и технические устройства,

стремится не только к их совершенству, но и к их жизнеспособности, к

тому, чтобы в течение всего периода «жизни» каждой машины исполь-

зовались возможности, заложенные в ее конструкцию. В связи с этим

обеспечение высокого уровня надежности машин и различных изделий

становится одной из коренных проблем техники.

Если бы все машины были надежны, то изменились бы содержание

профессий и структура системы обслуживания, и можно было бы зна-

чительно сократить производство металла и смазочных веществ, не соз-

давать ремонтных предприятий, решить многие экологические пробле-

мы.

Ненадежность технических изделий наносит травмы обществу не

только при экстраординарных событиях - авариях, катастрофах, когда

Глава 1. Философия надежности

17

гибнут изделия и даже люди и нарушается ритм жизни, но и при обыч-

ных отклонениях от нормальной работы машин, к которым мы привык-

ли и приспособились.

Остановимся кратко на проблемах общества, связанных с надежно-

стью.

Надежность и затраты на восстановление работоспособности

машинного парка. Огромные средства затрачиваются в мире для того,

чтобы машинный парк находился в работоспособном состоянии. Созда-

ние ремонтных предприятий и заводов по изготовлению запасных час-

тей, применение многоцелевых служб по ремонту и техническому об-

служиванию машин, включая системы информации, транспортировки и

снабжения, - все это является следствием того, что машины теряют

свою работоспособность из-за процессов изнашивания, коррозии, уста-

лостного разрушения и других процессов, приводящих к «старению»

машины.

По разным источникам на ремонт и техническое обслуживание ма-

шин за все время их эксплуатации затрачивается в 5-10 раз больше

средств, чем на изготовление новых.

Как указывает П. Ван-Донкилаар [100; 176], «в индустриально разви-

тых странах приблизительно 4,5 % валового национального дохода тра-

тится на трение, износ и коррозию подвижных соединений технических

изделий. Это приводит к потерям сырьевых материалов и энергии об-

щей стоимостью в несколько сотен биллионов долларов ежегодно во

всем мире».

Особенно велики потери от недостаточной надежности уникальных

машин. При выходе их из строя по непредвиденным обстоятельствам

велика опасность трагических последствий для людей и окружающей

среды.

Поэтому все большее внимание во всем мире уделяется вопросам

эксплуатации и ремонта промышленных изделий.

Прогноз развития ведущих отраслей промышленности показывает,

что в XXI веке по большинству отраслей в сфере эксплуатации и ремон-

та будет занято до 80.. .90% всех трудовых ресурсов.

Эти данные, а также результаты многих исследований и анализов

показывают, что повышение надежности машин приведет к существен-

ному сокращению непроизводительных затрат.

Во многих случаях целесообразно увеличивать затраты на повыше-

ние надежности вновь создаваемой машины, чтобы существенно сокра-

тить затраты на ее ремонт и техническое обслуживание в процессе экс-

плуатации. Принятие таких решений требует специального анализа

(см. § 1.3).

18 Часть I. Методологические основы надежности_______

Надежность и эффективность труда. Последствия недостаточной

надежности машины связаны не только с необходимостью восстанавли-

вать ее работоспособность или заменять новой, но и с тем, что в этот

период она не выполняет своих функций. В результате нарушается ритм

производства, возможна остановка связанных с данной машиной других

механизмов и машин. Все это может привести к невыполнению опреде-

ленного задания и к снижению эффективности труда на данном произ-

водственном комплексе.

Как правило, с большими затратами времени и средств для восста-

новления работоспособности всего предприятия связан выход из строя

уникальных машин, таких, например, как мощные турбины, прокатные

станы, доменные печи, тяжелые краны. Ненадежная работа технологи-

ческого оборудования (металлорежущих станков, сварочных аппаратов,

термических печей) может привести к выпуску некачественной продук-

ции и к снижению количества изделий, выпускаемых в единицу време-

ни. Особенно это относится к автоматизированным системам, в которых

в единый комплекс связаны машины и агрегаты различного назначения,

но выполняющие общую задачу.

Эффективность работы таких систем непосредственно связана с

проблемой надежности.

Надежность и автоматизация. Одно из основных направлений по-

вышения эффективности работы машин - их автоматизация.

Машинный парк насыщается сложными высокоэффективными ма-

шинами-автоматами, автоматизированными комплексами и системами,

которые, с одной стороны, обеспечивают повышение технических ха-

рактеристик и сокращение ручного труда, с другой - требуют дополни-

тельных затрат на техническое обслуживание и ремонт. Если не добить-

ся существенного повышения качества и надежности изделий, эти за-

траты, и без того огромные, возрастут еще больше.

Автоматизация машины целесообразна лишь при многократном по-

вышении ее надежности.

Характерным примером может служить применение металлорежу-

щих станков с числовым программным управлением (ЧПУ) вместо

обычного универсального оборудования.

Благодаря автоматизации плотность работы станка с ЧПУ по време-

ни возрастает на порядок (в 8-10 раз по данным Бонетто). Возможности

станка воспринимать полезные нагрузки также возрастают примерно на

порядок, поскольку в многоцелевых станках в одной позиции выполня-

ются и финишные и черновые операции. Стоимость каждой минуты

простоя станка для его регулировки и подналадки в автоматизирован-

ном производстве существенно выше, чем в условиях цеха с универ-

сальными отдельно работающими станками. Поэтому применение стан-

Глава 1. Философия надежности

19

ков с ЧПУ эффективно в том случае, если их параметрическая надеж-

ность будет ориентировочно на три порядка выше, чем у обычного

станка.

Надежность и безопасность. Недостаточный уровень надежности

изделий приводит к большим экономическим потерям.

Но могут быть такие последствия ненадежности изделий, которые

нельзя оценить никакими экономическими показателями. Это гибель

людей в результате авиационных или других катастроф, отказы военной

техники в ответственные моменты, необратимые разрушения окру-

жающей среды. Достаточно вспомнить такие трагические события, как

авария на Чернобыльской атомной электростанции или гибель космиче-

ского корабля «Челленджер». В мире постоянно происходят многочис-

ленные аварии и катастрофы.

Например, статистика показывает, что ежегодно в мире происходит

около 1200 крупных аварий на судах. На дне мирового океана после

аварий находится более 50 ядерных боеголовок и более 10 ядерных ре-

акторов [9].

Безопасность функционирования машин - это комплексная пробле-

ма, которая включает вопросы, связанные с деятельностью человека, с

организацией труда, с социально-политической ситуацией (например,

возможность диверсии), с обученностью персонала, его дисциплиниро-

ванностью. Однако надежность машины, включая ее поведение в экс-

тремальных ситуациях, является одним из основных факторов в про-

блеме безопасности (см. § 15.4).

Надежность и экология. Нарушение работоспособности и выход из

строя технических устройств связаны не только с вопросами безопасно-

сти и экономическими затратами, но и оказывают непосредственное

влияние на окружающую среду и экологическую обстановку на нашей

планете.

Работа машин, когда их характеристики (например, КПД, состав вы-

хлопных газов, герметичность, динамические нагрузки, температура и

др.) выходят за допустимые пределы, когда осуществляется ремонт и

техническое обслуживание машин, особенно при непредвиденных об-

стоятельствах или при ликвидации последствий аварии, приводят к

вредным, часто разрушительным воздействиям на биосферу, на нежи-

вую природу, на атмосферу, на весь механизм взаимодействия в окру-

жающем нас мире.

Выбросы в атмосферу вредных веществ (автотранспорт, авиация,

металлургия), тепловые воздействия на окружающую среду, отбросы

смазочных материалов и износившихся деталей машин, последствия

аварий, особенно если это связано с радиоактивным заражением (аварии

на АЭС, на атомных подводных лодках), пожары, вызванные, например,

20

Часть 1. Методологические основы надежности

падением самолета, загрязнение океана нефтью при аварии танкера и

другие аналогичные события непосредственно зависят от уровня на-

дежности технических устройств.

Учитывая огромный машинный парк планеты, даже незначительные

воздействия на окружающую среду суммируются и порождают серьез-

ные проблемы, заставляют ужесточать требования к выходным пара-

метрам машин, не допускать нарушения установленных требований при

их эксплуатации, т.е. повышать параметрическую надежность машин.

Надежность и маркетинг. В проблеме создания конкурентоспособ-

ной продукции и отыскания наиболее эффективных путей ее сбыта су-

щественную роль играет уровень надежности поставляемых потребите-

лю машин.

Отказ машины в процессе использования, если даже это не приводит

к тяжелым последствиям, наносит серьезный моральный ущерб фирме-

изготовителю и подрывает доверие к ней.

При отказах машин в процессе их эксплуатации или хранения фир-

мы-изготовители или специальные организации вынуждены создавать

разветвленную сеть технического обслуживания и аварийного ремонта с

соответствующей информационной системой, добиваясь максимального

удовлетворения разнообразных запросов потребителя.

Чем выше гарантированный изготовителем уровень надежности ма-

шины, тем, при прочих равных условиях, большей конкурентоспособ-

ностью она будет обладать.

Таким образом, проблема надежности активно внедряется во все

сферы человеческой деятельности, устанавливает свои требования и

ограничения к уровню надежности создаваемых машин.

1.3. Экономический аспект надежности

Принятие решения о необходимости повышения достигнутого уров-

ня надежности машины должно опираться на экономический анализ.

Современный уровень развития техники позволяет достичь практически

любых показателей качества и надежности изделия. Все дело заключа-

ется в затратах для достижения поставленной цели.

Всегда имеется широкий диапазон самых разнообразных возможно-

стей по повышению достигнутого уровня надежности машины за счет

изменения ее конструкции, применения более качественных материа-

лов, выбора различных вариантов технологического процесса и исполь-

зования специальных методов, повышающих надежность изделий, при-

менения той или иной системы ремонта и технического обслуживания

машин и т.п.

Глава 1. Философия надежности

21

Сделанные затраты на эти мероприятия могут быть столь высоки,

что эффект от повышенной надежности объекта не возместит их, и сум-

марный результат от проведенных мероприятий будет отрицательным.

Конечно, очень многое зависит от целесообразности принимаемых

решений. Часто мероприятия по повышению надежности могут и не

требовать существенных затрат, поскольку наука и практика подсказы-

вают рациональные решения.

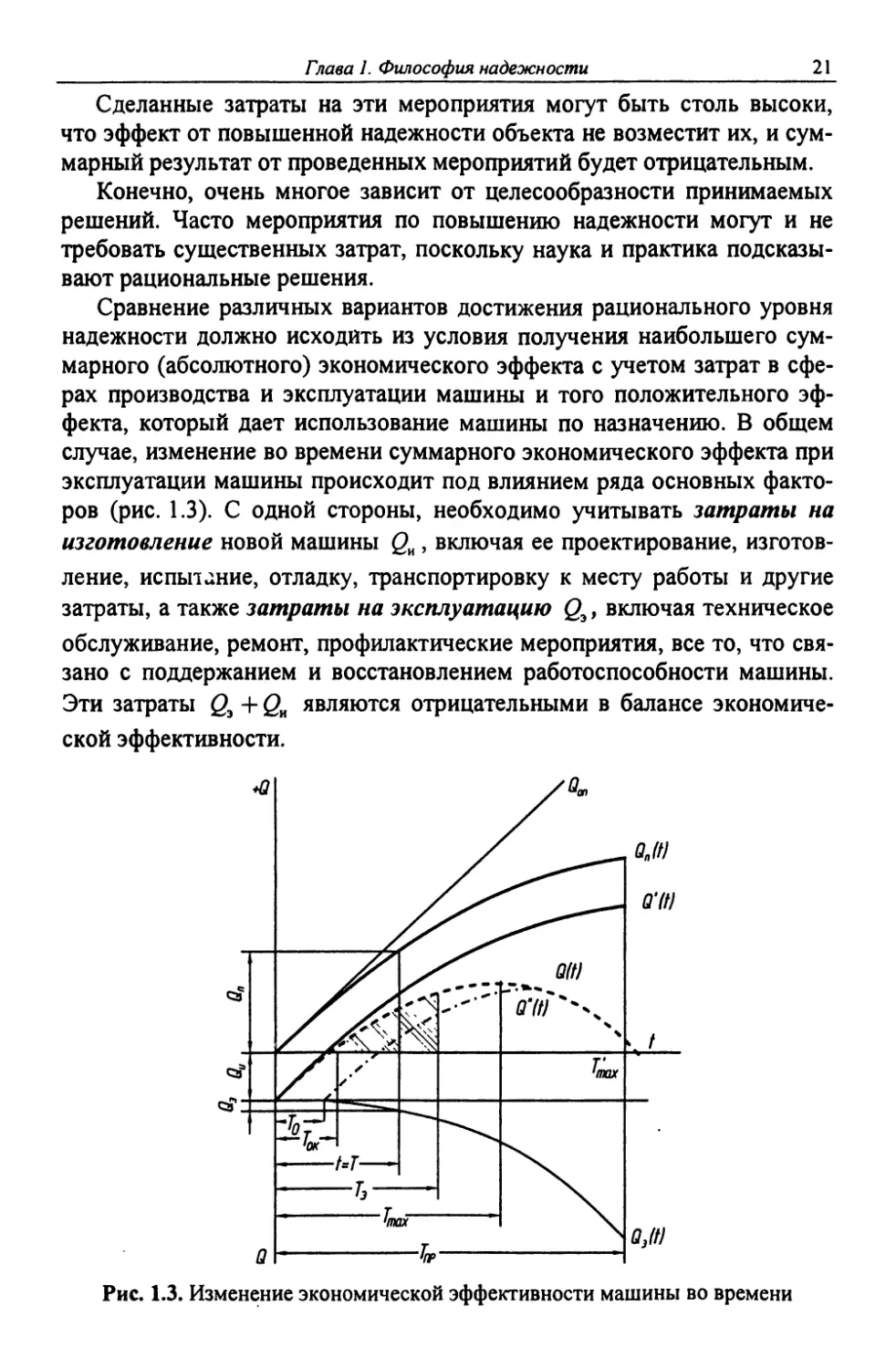

Сравнение различных вариантов достижения рационального уровня

надежности должно исходить из условия получения наибольшего сум-

марного (абсолютного) экономического эффекта с учетом затрат в сфе-

рах производства и эксплуатации машины и того положительного эф-

фекта, который дает использование машины по назначению. В общем

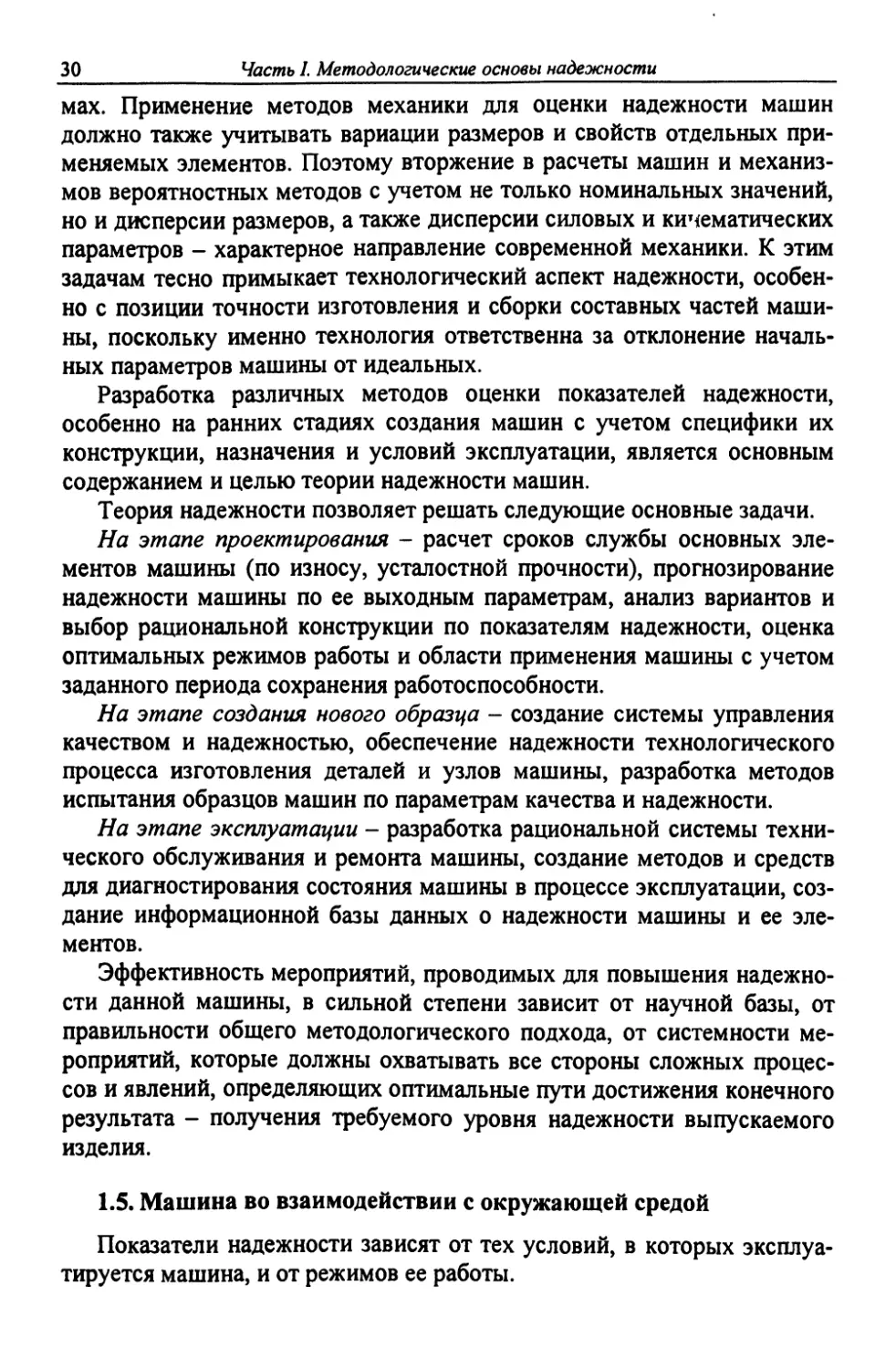

случае, изменение во времени суммарного экономического эффекта при

эксплуатации машины происходит под влиянием ряда основных факто-

ров (рис. 1.3). С одной стороны, необходимо учитывать затраты на

изготовление новой машины <2И, включая ее проектирование, изготов-

ление, испытание, отладку, транспортировку к месту работы и другие

затраты, а также затраты на эксплуатацию Q3, включая техническое

обслуживание, ремонт, профилактические мероприятия, все то, что свя-

зано с поддержанием и восстановлением работоспособности машины.

Эти затраты Q3 4- QK являются отрицательными в балансе экономиче-

ской эффективности.

Рис. 1.3. Изменение экономической эффективности машины во времени

22_____________Часть I. Методологические основы надежности______

С другой стороны, работа машины дает положительный экономи-

ческий эффект Qn (прибыль) в зависимости от ее целевого назначения,

например, для технологического оборудования - в результате выпуска

продукции, для транспортных машин - при перевозке грузов, для двига-

телей - как следствие преобразования энергии и т.п.

Изменение затрат на эксплуатацию 2Э имеет тенденцию возраста-

ния в функции времени, так как старение отдельных элементов машины

и ухудшение ее технических характеристик приводит к необходимости

вкладывать все большие средства для восстановления утрачиваемых

свойств.

Получение прибыли Qn от работы машины имеет тенденцию к

уменьшению во времени, поскольку более частые простои машины в

ремонте и при техническом обслуживании снижают ее производитель-

ность. Поэтому кривая суммарной экономической эффективности Q(t)

имеет максимум и два раза пересекает ось абсцисс t:

е(о=а(о-[е„+а(о]. а.п

Ординаты этой кривой показывают, какой экономический эффект с

учетом затрат на приобретение и эксплуатацию машины получен в каж-

дый данный период времени при ее использовании по назначению.

Первый период работы машины до пересечения кривой Q(t) с осью

абсцисс, когда gn = Q3 4- gH, будет сроком окупаемости t = Tw, когда

машина при эксплуатации возвратила затраты, вложенные в нее при

изготовлении. Начиная с этого момента, при t>T0K работа машины

начинает давать доход. Однако прирост полученного эффекта посте-

пенно снижается из-за возрастания эксплуатационных затрат и остано-

вок машины для ремонта и технического обслуживания.

При t > Tmax машину эксплуатировать нецелесообразно, поскольку

затраты на ее ремонт и техническое обслуживание превосходят ту при-

быль, которую получают от ее использования.

Длительность экономически целесообразной эксплуатации машины

- Т3 < Гтах и определяется принятым значением предельно допустимой

,, dQ

интенсивности прироста эффективности —.

dt

Если бы машина была абсолютно надежна и не требовала затрат

времени и средств на восстановление утраченных свойств или на их

сохранение, то продолжительность использования машины ограничива-

лась бы только ее моральным износом. Реально линейная зависимость

Глава I. Философия надежности 23

экономической эффективности от времени (кривая £?оп) наблюдается

лишь в первый период эксплуатации машины, пока не проявились про-

цессы старения.

Для многих машин можно проводить ремонт и техническое обслу-

живание в перерывах между периодами использования машины по на-

значению. Например, можно осуществлять эти мероприятия для техно-

логического оборудования в ночную смену, для транспортных машин -

между рейсами и т.п.

В этом случае функция Qn(t) становится линейной или близкой к

ней, так как работа машины не прерывается для проведения техниче-

ского обслуживания, а кривая суммарной экономической эффективно-

сти Q'(f) отражает более высокие показатели, чем для Q(t). Однако

такое решение возможно лишь для некоторых типов машин и методов

их эксплуатации.

Зависимость Qf(f) также имеет максимум но при больших,

чем для Q(i ) значениях t.

>

Использование машины при t > Tmax возможно в том случае, если ее

работа необходима для выполнения определенного задания или для по-

лучения суммарного экономического эффекта от сложной системы,

элементом которой она является, а возможностей для ее замены на бо-

лее эффективную машину нет.

При втором пересечении оси абсцисс кривой Q(t) при t = Taf на-

ступает предельное с экономических позиций состояние машины, когда

вся прибыль, полученная от эксплуатации, израсходована на поддержа-

ние ее работоспособности.

Кривая суммарного экономического эффекта как функция времени

Q(t) является основной характеристикой для оценки целесообразности

использования данной машины по назначению.

При прочих равных условиях желательно находить решения, обес-

печивающие наибольшие значения Q(f) при заданной длительности

эксплуатации машины t = Т3.

С позиции надежности при создании новой машины необходимо

решить следующие экономические вопросы:

• о рациональном распределении затрат между проектированием и

производством новой машины и ее эксплуатацией;

• о соотношении средств, идущих на повышение технических ха-

рактеристик машины и на повышение ее надежности;

• об установлении периода освоения нового образца машины.

24

Часть I. Методологические основы надежности

Более высокая надежность достигается, как правило, за счет допол-

нительных затрат.

Показателем «цены надежности» может служить сумма затрат, свя-

занных с изготовлением и эксплуатацией машины, отнесенная к дли-

тельности целесообразной ее эксплуатации

_ Си + &

Т3

(1.2)

где Ку - показатель цены надежности (удельные суммарные затраты),

руб./ч; би ” стоимость изготовления новой машины, руб.; Q3 - сум-

марные затраты на эксплуатацию, ремонт и обслуживание машины,

руб.; Т3 - длительность целесообразной эксплуатации машины, ч.

Следует стремиться к минимальному значению этого показателя за

счет рационального распределения капиталовложений между сферой

производства и сферой эксплуатации.

Соотношение между затратами на изготовление и эксплуатацию ма-

шины характеризуется коэффициентом эксплуатационных издержек:

к _ Q.

ЛХ,.., —------

е„+а

(1.3)

В большинстве случаев более выгодно вкладывать средства в повы-

шение надежности при создании новой машины и сокращать затраты на

ремонт и техническое обслуживание.

Таким образом, высоконадежную машину целесообразно создавать

не только по требованиям безотказности и престижности, но и с пози-

ции экономической эффективности.

При увеличении затрат на изготовление новой машины надо решить

вопрос, какую долю этих средств следует использовать для повышения

технических характеристик и какую - на повышение надежности.

Если все дополнительные средства направить на повышение техни-

ческих характеристик машины, то ее потенциальные возможности по

получению высокой прибыли возрастут (угол наклона прямой боп уве-

личится - см. рис. 1.3), однако, из-за низкой надежности, поскольку ин-

тенсивность работы машины возросла, суммарный экономический эф-

фект от ее использования будет, как правило, низок.

Если дополнительные средства вложить только на повышение каче-

ства и надежности машины, эффективность ее использования повысится

по сравнению с прототипом, но возможности получения высокой при-

_____________________Глава 1. Философия надежности______________25

были будут ограничены, так как технические характеристики не изме-

нились.

Поэтому, при создании новой машины вложение средств должно ид-

ти одновременно на повышение и технических характеристик, и надеж-

ности. В этом случае будет получен наибольший суммарный экономи-

ческий эффект (кривая 0'(г), для которой > Гтах).

Нахождение рационального соотношения между затратами на по-

вышение технического уровня и надежности машины осуществляется

на основе специальных экономических расчетов и, в первую очередь, с

применением функционально-стоимостного анализа [53].

Чем выше технические характеристики машины, тем актуальнее

проблема повышения ее надежности.

Существенное значение для получения максимальной прибыли от

эксплуатации машины имеет также длительность цикла создания новой

модели. Если при той же экономической характеристике анало-

гичная машина начала использоваться позже на время То, то на рис. 1.3

это означает сдвиг кривой Q(t} на величину То по оси t - кривая

Через промежуток времени t = T производитель, сокративший

время на проектирование и запуск в производство новой машины, будет

гарантировать потребителю значительно большую прибыль. Кроме то-

го, будут накапливаться данные о фактической надежности машины в

реальных условиях ее использования. Поэтому производитель сможет

раньше приступить к разработке новой модели или модернизации суще-

ствующей, опережая конкурентов в борьбе за рынок сбыта.

Время создания и освоения новых моделей в сильной степени связа-

но с развитием методов прогнозирования надежности на стадии проек-

тирования и испытания на надежность опытных образцов машины.

Таким образом, экономика и надежность тесно связаны на всех ста-

диях жизненного цикла машины.

1.4. Предмет и методология надежности

Надежность, внедряясь в различные сферы человеческой деятельно-

сти, использует разработки многих отраслей знаний. Вместе с тем, она

является самостоятельным научным направлением со своими принци-

пами и методологией.

Широко известны такие труды по надежности, как [5;31 ;83;85;97;

111;163;174;187;192;193] и др. Поэтому необходимо очертить тот крут

вопросов, который входит в компетенцию надежности, сформулировать

ее основные признаки и особенности.

26

Часть I. Методологические основы надежности

Надежность, как всякая новая отрасль науки, переживает период ди-

намического развития со всеми присущими переходному этапу откло-

нениями, колебаниями и открытиями в поисках верных решений.

В условиях интенсивного развития машиностроения практика с ее

разнообразными запросами в области проектирования, производства и

эксплуатации машин ставит перед наукой о надежности новые задачи,

связанные, например, с прогнозированием, с методами испытания на

надежность, с оптимизацией конструкции по критериям качества и на-

дежности.

Наука, реагируя на эти запросы практики, привлекает различные об-

ласти знаний, модернизирует существующие теории и положения,

предлагает новые математические модели. Поэтому часто возникает

вопрос о содержании и методах раздела науки, который относится к

надежности машин.

Где граница между проблемами надежности и задачами смежных

наук? Что является главным содержанием науки о надежности? Какие

основные направления и тенденции развития характерны для нее?

Анализ существующих воззрений, монографий, читаемых курсов го-

ворит о том, что не всегда имеется четкая точка зрения по этим вопро-

сам. Часто до гипертрофических размеров развивается одна из областей

теории надежности без учета пропорций всего комплекса знаний, необ-

ходимых для решения поставленных задач. Иногда под рубрикой на-

дежности рассматриваются вопросы, имеющие к ней лишь косвенное

отношение.

Вместе с тем, как бы разнообразны не были машины и условия их

работы, формирование показателей надежности происходит по общим

законам, подчиняется единой логике событий, и раскрытие этих связей

является основой для оценки, расчета и прогнозирования надежности, а

также для построения рациональных систем производства, испытания и

эксплуатации машин.

Наука о надежности изучает закономерности изменения пока-

зателей качества изделий с течением времени, и на основании этого

разрабатываются методы, обеспечивающие с наименьшими затра-

тами времени и средств необходимую продолжительность и безот-

казность работы технических устройств.

Следует подчеркнуть, что вопросы достижения определенного уров-

ня показателей качества машин - их точности, мощности, КПД, произ-

водительности и других - рассматривают, как правило, отраслевые нау-

ки, а «надежность» рассматривает процесс изменения этих показателей

с течением времени.

Исторически наука и исследования в области надежности развива-

лись по двум основным направлениям.

Глава I. Философия надежности

27

Первое направление, которое возникло в радиоэлектронике, связано

с развитием математических методов оценки надежности, особенно

применительно к сложным системам, со статистической обработкой

эксплуатационной информации, с разработкой методов, обеспечиваю-

щих высокий уровень надежности, в первую очередь, за счет оптимиза-

ции структуры сложной системы.

Второе направление, которое возникло в машиностроении, связано с

изучением физики процессов старения (изнашивания, усталостного раз-

рушения, коррозии и др.), с разработкой соответствующих методов рас-

чета на долговечность, с применением технологических приемов, обес-

печивающих необходимую надежность машины.

Следующий этап развития науки о надежности отражает процесс

взаимного слияния этих двух направлений, перенесение рациональных

идей из одной области в другую и формирование на этой основе единой

науки о надежности изделий.

Для выработки правильных методов при разработке различных ас-

пектов проблемы надежности в основу должен быть положен философ-

ско-методологический подход, объясняющий, почему технические уст-

ройства не могут функционировать идеально.

В первую очередь, необходимо ответить на вопрос: является ли обя-

зательным процессом потеря машиной с течением времени своих на-

чальных характеристик. Иными словами, не лучше ли создавать абсо-

лютно надежные машины, чем изучать их ненадежность?

Классические науки, например механика, при исследовании машин и

механизмов идеализировали те условия, в которых протекает их работа.

Ошибки при функционировании машины, вызванные износом звеньев,

температурными деформациями, несовершенством применяемого мате-

риала, технологическими факторами и т.д., рассматривались как откло-

нения от совершенной машины, как нежелательные, а, главное, - необя-

зательные явления.

Современная наука, особенно кибернетика, по-иному рассматривает

ошибки любой системы: ошибки и неточности выполнения машиной

заданной программы являются естественным свойством любой реаль-

ной системы. Следовательно, надо не закрывать глаза на несовершенст-

во работы машин, не считать противоестественными их неисправности

и неточности в работе, а рассматривать источники и причины вредных

воздействий, изучать реакцию машины на эти воздействия, создавать

такие системы, которые могли бы успешно выполнять заданные функ-

ции в различных условиях эксплуатации.

При этом должны учитываться и физика явлений, и вероятностная

природа этих процессов, и статистические вариации характеристик ис-

следуемых объектов, и широкий диапазон тех задач, которые выполня-

28

Часть 1. Методологические основы надежности

ют технические устройства. Сложность всех этих явлений привела к

тому, что для решения вопросов надежности широко применяют мето-

ды математической статистики, и они дали много положительных и эф-

фективных результатов.

Однако статистика делает свои выводы на основе уже совершивших-

ся событий, а надежность должна предсказать, что произойдет с новым,

в настоящее время удовлетворяющим нас изделием. Поэтому методоло-

гическая база решения проблемы надежности - это методы прогноза

возможных изменений на основе изучения физики процессов старения с

их стохастической природой. Несовершенство чисто статистических

методов теории надежности заключается в том, что закономерности,

необходимые для оценки надежности изделия, получают непосредст-

венно из опыта как результат анализа массовых событий. Такими собы-

тиями, которые подчиняются тем или иным статистическим закономер-

ностям, являются отказы функционирующих объектов.

Поэтому эти методы непригодны для оценки надежности изделия не

только на стадии проектирования, но и при наличии опытного образца

или при работе неизношенных машин.

В настоящее время все большие позиции завоевывает методический

подход, базирующийся на разработке моделей параметрической надеж-

ности, в которых формализуется процесс изменения во времени работо-

способности машины. Вероятностные характеристики этого процесса

могут быть спрогнозированы на ранних стадиях создания машины.

Поэтому основными особенностями научного аспекта проблемы на-

дежности машин являются:

• учет фактора времени, поскольку оценивается изменение началь-

ных характеристик машины в процессе ее эксплуатации;

• сочетание вероятностных методов с закономерностями физиче-

ских процессов;

• прогнозирование возможного изменения состояния объекта при

его использовании;

• установление связи надежности машины с показателями ее каче-

ства и работоспособности.

Остановимся кратко на содержании теоретических основ науки о на-

дежности машин.

Как всякая прикладная отрасль знаний наука о надежности исполь-

зует математические и естественные науки, те их разделы и теоретиче-

ские разработки, которые способствуют решению поставленных задач.

Математические методы теории надежности получили в настоящее

время достаточно широкое развитие и дают инженеру большие возмож-

ности для удовлетворения разнообразных запросов практики.

Глава 1. Философия надежности

29

Дня решения задач надежности используются теория вероятностей,

математическая статистика, теория случайных процессов, теория ин-

формации, методы теории автоматического управления, теория массо-

вого обслуживания и другие разделы прикладных математических наук.

Второй теоретической основой надежности являются результаты тех

естественных наук, которые изучают физико-химические процессы раз-

рушения, старения и изменения свойств материалов, из которых изго-

товлены машины или которые необходимы для их функционирования

(топливо, смазочные материалы).

Сюда относятся науки, изучающие механические виды разрушения

материалов (например, сопротивление материалов), изменения, проис-

ходящие в поверхностных слоях материалов (трибология), химические

процессы разрушения в материалах (коррозия металлов, старение) и др.

Основной особенностью исследований, связанных с изучением ма-

териалов и направленных на решение задач надежности, является нахо-

ждение временных закономерностей процессов старения.

Если учесть, что для многих современных машин характерен не

только широкий диапазон скоростей и нагрузок, но и воздействие кор-

розионно-агрессивных сред, высоких и низких температур, наличие ва-

куума, электромагнитных влияний, ядерных облучений и других воз-

действий, то нахождение закономерностей протекания процесса разру-

шения должно базироваться на применении методов физико-хими-

ческой механики материалов и физики твердого тела.

Для машиностроения при решении задач надежности все большую

роль начинает играть механика и особенно ее раздел «теория механиз-

мов и машин». Традиционные задачи, решаемые методами механики,

хорошо развитыми и математизированными, могут быть трансформиро-

ваны и для нужд надежности. Нагрузки как статические, так и динами-

ческие претерпевают изменения в процессе длительной эксплуатации

машины. Например, из-за износа сопряжения или деформации системы,

реакции в опорах перераспределяются, эпюры давлений в сопряжениях

изменяют свою форму, динамические нагрузки, особенно при увеличе-

нии зазоров в парах, возрастают, изменяются силы трения и, в результа-

те всего этого, системы сил, действующие на новую и уже проработав-

шую машину, отличаются друг от друга.

Изучение всех этих явлений приводит к возникновению нового раз-

дела механики - динамики медленных процессов, когда должна более

глубоко изучаться постепенная трансформация системы сил, дейст-

вующих на машину с учетом тех изменений, которые происходят в ма-

шине в процессе ее старения.

Основную роль должна играть механика и при оценке степени влия-

ния одних элементов машины на другие, особенно в сложных механиз-

30

Часть I. Методологические основы надежности

мах. Применение методов механики для оценки надежности машин

должно также учитывать вариации размеров и свойств отдельных при-

меняемых элементов. Поэтому вторжение в расчеты машин и механиз-

мов вероятностных методов с учетом не только номинальных значений,

но и дисперсии размеров, а также дисперсии силовых и кинематических

параметров - характерное направление современной механики. К этим

задачам тесно примыкает технологический аспект надежности, особен-

но с позиции точности изготовления и сборки составных частей маши-

ны, поскольку именно технология ответственна за отклонение началь-

ных параметров машины от идеальных.

Разработка различных методов оценки показателей надежности,

особенно на ранних стадиях создания машин с учетом специфики их

конструкции, назначения и условий эксплуатации, является основным

содержанием и целью теории надежности машин.

Теория надежности позволяет решать следующие основные задачи.

На этапе проектирования - расчет сроков службы основных эле-

ментов машины (по износу, усталостной прочности), прогнозирование

надежности машины по ее выходным параметрам, анализ вариантов и

выбор рациональной конструкции по показателям надежности, оценка

оптимальных режимов работы и области применения машины с учетом

заданного периода сохранения работоспособности.

На этапе создания нового образца - создание системы управления

качеством и надежностью, обеспечение надежности технологического

процесса изготовления деталей и узлов машины, разработка методов

испытания образцов машин по параметрам качества и надежности.

На этапе эксплуатации - разработка рациональной системы техни-

ческого обслуживания и ремонта машины, создание методов и средств

для диагностирования состояния машины в процессе эксплуатации, соз-

дание информационной базы данных о надежности машины и ее эле-

ментов.

Эффективность мероприятий, проводимых для повышения надежно-

сти данной машины, в сильной степени зависит от научной базы, от

правильности общего методологического подхода, от системности ме-

роприятий, которые должны охватывать все стороны сложных процес-

сов и явлений, определяющих оптимальные пути достижения конечного

результата - получения требуемого уровня надежности выпускаемого

изделия.

1.5. Машина во взаимодействии с окружающей средой

Показатели надежности зависят от тех условий, в которых эксплуа-

тируется машина, и от режимов ее работы.

_____________Глава 1. Философия надежности_____________31

Любая машина, выполняя возложенные на нее функции

(см. табл. 1.1), воспринимает различные воздействия от окружающей

среды и от осуществляемых ею рабочих процессов, связанных с назна-

чением машины.

Окружающая среда оказывает существенное влияние на работу тех

машин, которые функционируют вне заводских помещений и имеют

непосредственный контакт с атмосферой или иной средой. Особенно

широк диапазон внешних условий для транспортных машин, функцио-

нирующих в различных климатических зонах. Так, известно, что даже в

равнинных условиях центральной европейской части нашей страны ат-

мосферное давление изменяется в диапазоне от 720 до 790 мм рт. ст., а в

высокогорных условиях может доходить до 400...450 мм рт. ст. Темпе-

ратура воздуха на земле имеет диапазон изменения 220...320 К. Ско-

рость ветра доходит до 20...30 м/с и более, причем возможны различ-

ные направления по отношению к изделию.

Машины, эксплуатация которых происходит в стационарных усло-

виях, также воспринимают разнообразные нагрузки, имеют непостоян-

ные циклы работы, испытывают воздействие от соседних машин и агре-

гатов.

Часто в технических условиях на эксплуатацию оговариваются кате-

гории возможных условий работы машины и вводятся относительные

коэффициенты, характеризующие интенсивность внешних воздействий.

Например, для морских судов все географические зоны делятся на че-

тыре района, для землеройных машин учитываются категории грунта,

для металлорежущих станков рассматриваются легкие, средние или тя-

желые условия эксплуатации в зависимости от обрабатываемых мате-

риалов и т.п.

При решении разнообразных задач надежности необходимо, в пер-

вую очередь, установить, как будет вести себя машина при выполнении

своих функций и во взаимодействии с окружающей средой, в результате

каких причин будут постепенно изменяться ее технические характери-

стики.

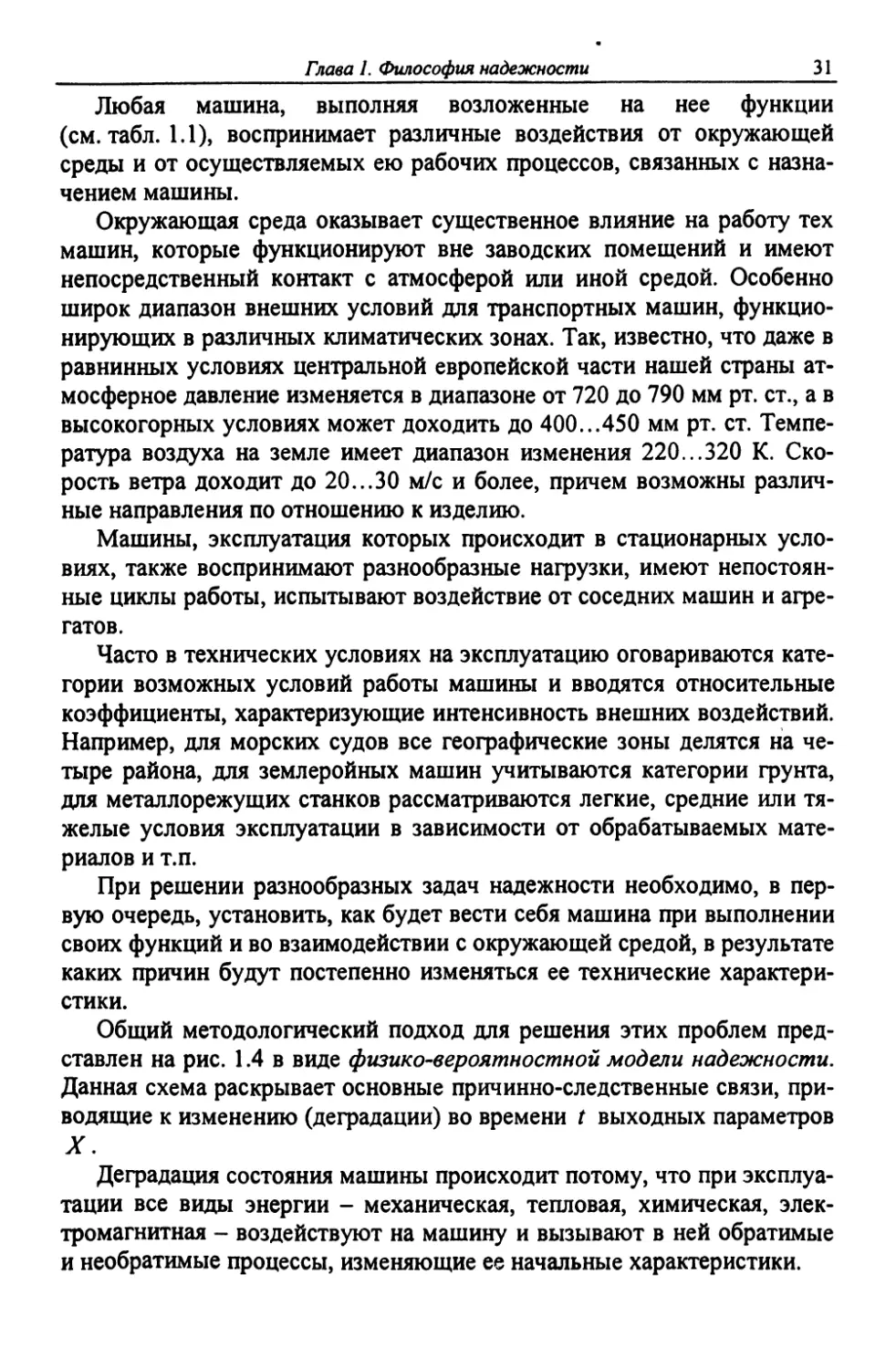

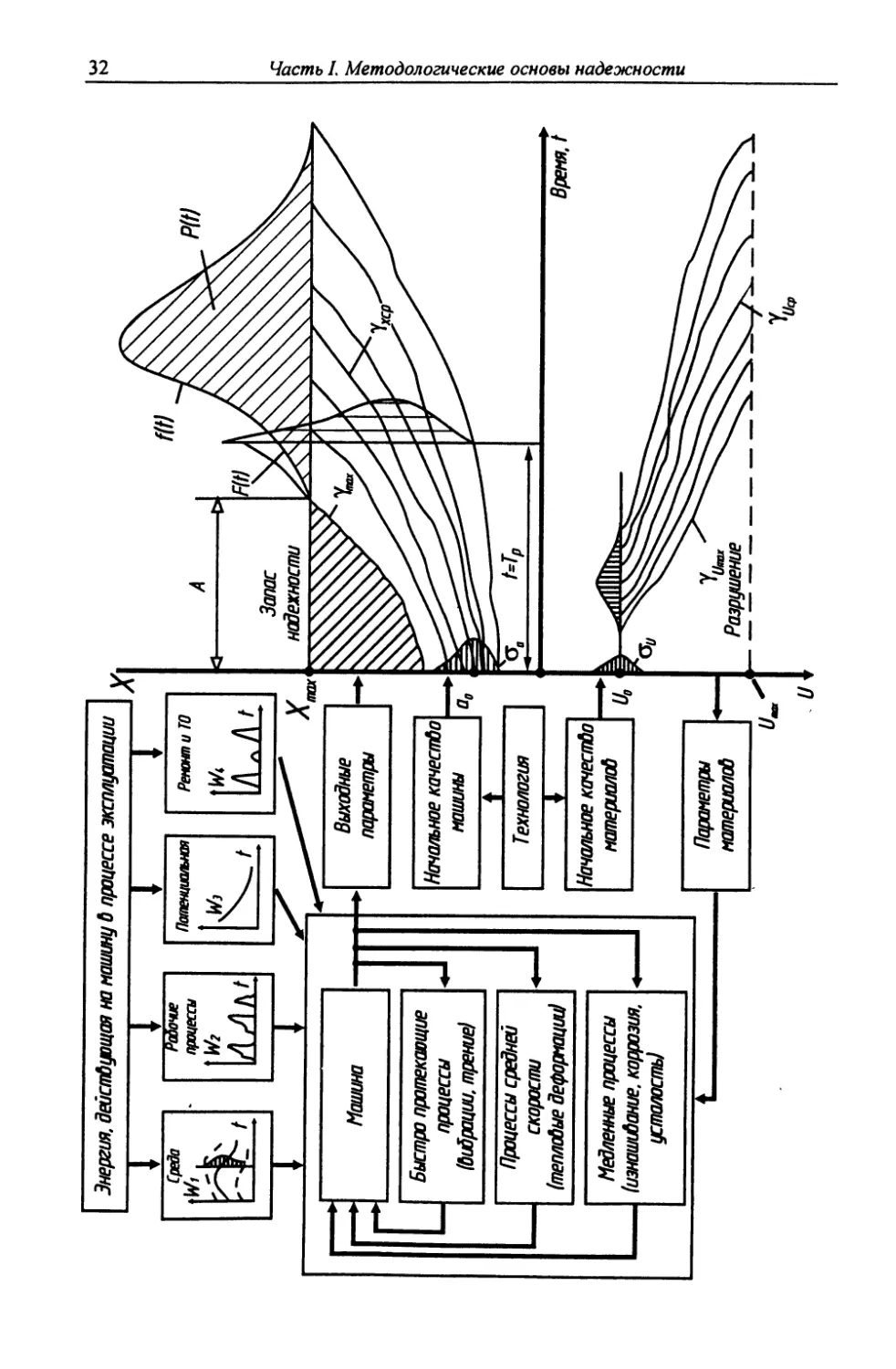

Общий методологический подход для решения этих проблем пред-

ставлен на рис. 1.4 в виде физико-вероятностной модели надежности.

Данная схема раскрывает основные причинно-следственные связи, при-

водящие к изменению (деградации) во времени t выходных параметров

X.

Деградация состояния машины происходит потому, что при эксплуа-

тации все виды энергии - механическая, тепловая, химическая, элек-

тромагнитная - воздействуют на машину и вызывают в ней обратимые

и необратимые процессы, изменяющие ее начальные характеристики.

и

Глава 1. Философия надежности

33

Можно указать следующие основные источники энергетических

воздействий на машину:

• действие энергии окружающей среды, в которой находится ма-

шина в процессе эксплуатации, включая человека, исполняющего

функции оператора;

• внутренние источники энергии, связанные как с рабочими про-

цессами, протекающими в машине, так и с работой отдельных

механизмов машины;

• потенциальная энергия, которая накоплена в материалах и дета-

лях машины в процессе их изготовления (внутренние напряжения

в отливке, монтажные напряжения);

• воздействия на машину при производстве ремонтных работ и при

техническом обслуживании.

При работе машины можно наблюдать различные виды энергии,

влияющие на ее работоспособность.

Механическая энергия, которая не только передается по всем звень-

ям механизмоп машин в процессе работы, но и воздействует на машину

в виде статических и динамических нагрузок от взаимодействия с

внешней средой.

Силы, возникающие в машине, определяются характером рабочего

процесса, инерцией перемещающихся частей, трением в кинематиче-

ских парах. Эти силы являются случайными функциями времени, так

как природа их возникновения связана со сложными физическими явле-

ниями и с переменными режимами работы машины. Например, в доста-

точно широких пределах изменяются силы резания при обработке на

станках, крутящий момент двигателей, усилия на рабочих органах сель-

скохозяйственных, строительных, текстильных и других машин, силы

трения в кинематических парах и др.

Механическая энергия в машине может проявиться также как след-

ствие тех затрат энергии, которые имели место при изготовлении частей

машины и сохранились в них в потенциальной форме. Например, де-

формация деталей при перераспределении внутренних напряжений по-

сле сборки узла или после термической обработки детали.

Тепловая энергия действует на машину и ее части при колебаниях

температуры окружающей среды, при осуществлении рабочего процес-

са (особенно сильные тепловые воздействия имеют место при работе

двигателей и ряда технологических машин), при работе приводных ме-

ханизмов, электротехнических и гидравлических устройств.

Химическая энергия также оказывает влияние на работу машины.

Например, коррозия отдельных узлов машины может происходить и на

воздухе, который содержит влагу и агрессивные составляющие.

34

Часть I. Методологические основы надежности

Если же машина работает в условиях агрессивных сред (оборудова-

ние химической промышленности, суда, многие машины текстильной

промышленности и др.), то химические воздействия вызывают процес-

сы, приводящие к разрушению отдельных элементов и узлов машины.

Ядерная (атомная) энергия, образующаяся в процессе ядерных ре-

акций, может воздействовать на материалы (особенно в космосе), изме-

няя их свойства.

Электромагнитная энергия в виде радиоволн (электромагнитных

колебаний) пронизывает все пространство вокруг машины и может ока-

зывать влияние на работу электронной аппаратуры, которая все в боль-

шем объеме применяется в современных машинах.

Биологические факторы также могут влиять на работоспособность

машины и вызывать биоповреждения, например, в виде биокоррозии

металла, когда на его поверхности развиваются микроорганизмы (так

называемые водородные бактерии). Особенно интенсивны эти процессы

в тропических странах, где имеются микроорганизмы, которые не толь-

ко разрушают некоторые виды пластмасс, но могут воздействовать и на

металл.

Все виды энергии, действующие на машину и ее механизмы, вызы-

вают в ней целый ряд нежелательных процессов, создают условия для

ухудшения ее технических характеристик.

Часть процессов, происходящих в машине, являются обратимыми.

Обратимые процессы временно изменяют параметры деталей, узлов и

всей системы в некоторых пределах, без тенденции прогрессивного

ухудшения. Наиболее характерные примеры таких процессов - упругая

деформация узлов и деталей машин, происходящая под действием

внешних и внутренних сил, и тепловые деформации конструкций.

Необратимые процессы приводят к прогрессивному ухудшению

технических характеристик машины с течением времени и поэтому их

называют процессами старения.

Наиболее характерными необратимыми процессами в машинах яв-

ляются изнашивание, коррозия, усталость, перераспределение внутрен-

них напряжений и коробление деталей с течением времени.

Процессы, изменяющие начальные характеристики машины, проте-

кают с различной скоростью и могут быть разделены на три основные

категории.

Быстро протекающие процессы возникают сразу же, как только

машина начинает функционировать. Эти процессы имеют периодич-

ность изменения, измеряемую обычно долями секунды. Они заканчива-

ются в пределах цикла работы машины и вновь возникают при следую-

щем цикле.

Глава 1. Философия надежности

35

Сюда относятся вибрации узлов, изменения сил трения в подвижных

соединениях, колебания рабочих нагрузок и другие процессы, влияю-

щие на взаимное положение узлов машины в каждый момент времени и

искажающие цикл ее работы.

Процессы средней скорости связаны с периодом непрерывной рабо-

ты машины, их длительность измеряется обычно в минутах или часах.

Они приводят к монотонному изменению начальных параметров маши-

ны. К этой категории относятся как обратимые процессы (например,

изменение температуры самой машины и окружающей среды), так и

необратимые (например, процесс изнашивания режущего инструмента,

который протекает во много раз интенсивнее, чем изнашиваются детали

и узлы металлорежущего станка).

Медленно протекающие процессы проявляются в течение всего пе-

риода эксплуатации машины. Они длятся дни и месяцы. К таким про-

цессам относятся изнашивание основных механизмов машины, ползу-

честь металлов, загрязнение поверхностей трения, коррозия, сезонные

изменения температуры.

Эти процессы также влияют на точность, мощность, коэффициент

полезного действия и другие параметры машин, но изменения их про-

исходят очень медленно. Обычные методы борьбы с этими процессами

- ремонт и профилактические мероприятия, которые проводятся через

определенные промежутки времени.

Следует подчеркнуть, что все процессы являются случайными функ-

циями, для которых характерно рассеивание значений. Для многих ма-

шин наибольшую роль играет процесс изнашивания.

При рассмотрении влияния различных процессов на выходные пара-

метры машины следует учитывать и обратную связь, которая существу-

ет между ними и состоянием машины. Например, износ отдельных ме-

ханизмов машины может не только снизить точность ее функциониро-

вания, но и привести к возрастанию динамических нагрузок, которые, в

свою очередь, интенсифицируют процесс изнашивания. Температурные

деформации отдельных звеньев могут не только исказить положение

узлов машины и этим повлиять на качество ее работы, но и привести к

повышению нагрузок и, как следствие, к повышенному тепловыделе-

нию в механизмах.

Известно также, что при возникновении колебаний в машине имеет-

ся обратная связь между ее упругой системой и данным рабочим про-

цессом или трением, которые являются источником автоколебаний.

Поэтому взаимодействие машины с протекающими в ней процесса-

ми можно представить в виде замкнутой системы автоматического ре-

гулирования (см. рис. 1.4).

4*

36

Часть I. Методологические основы надежности

Общая схема физико-вероятностной модели надежности показывает,

что основной причиной необратимого изменения состояния машины

является протекание различных процессов старения U (г) в материалах,

из которых она выполнена. Это сказывается на состоянии машины, в

результате чего изменяются во времени ее выходные параметры

Х19Х2,... и возрастает опасность их выхода за установленные пределы

Jfmax. Оценка вероятности этого события и является по существу оцен-

кой уровня параметрической надежности машины. Закон распределения

f (/), описывающий в дифференциальной или интегральной форме этот

вероятностный процесс, называют законом надежности.

Для получения закона надежности, который является полной харак-

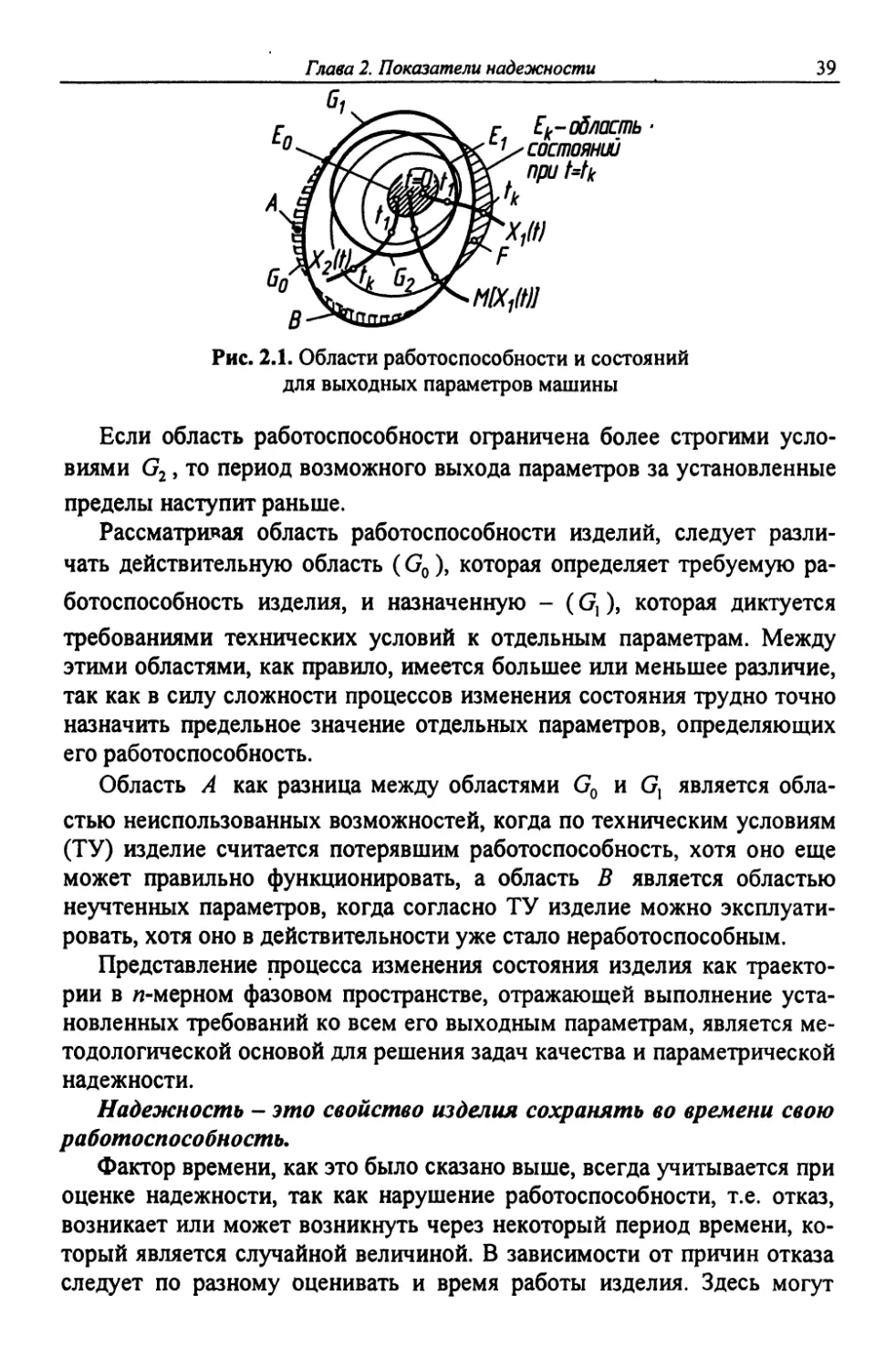

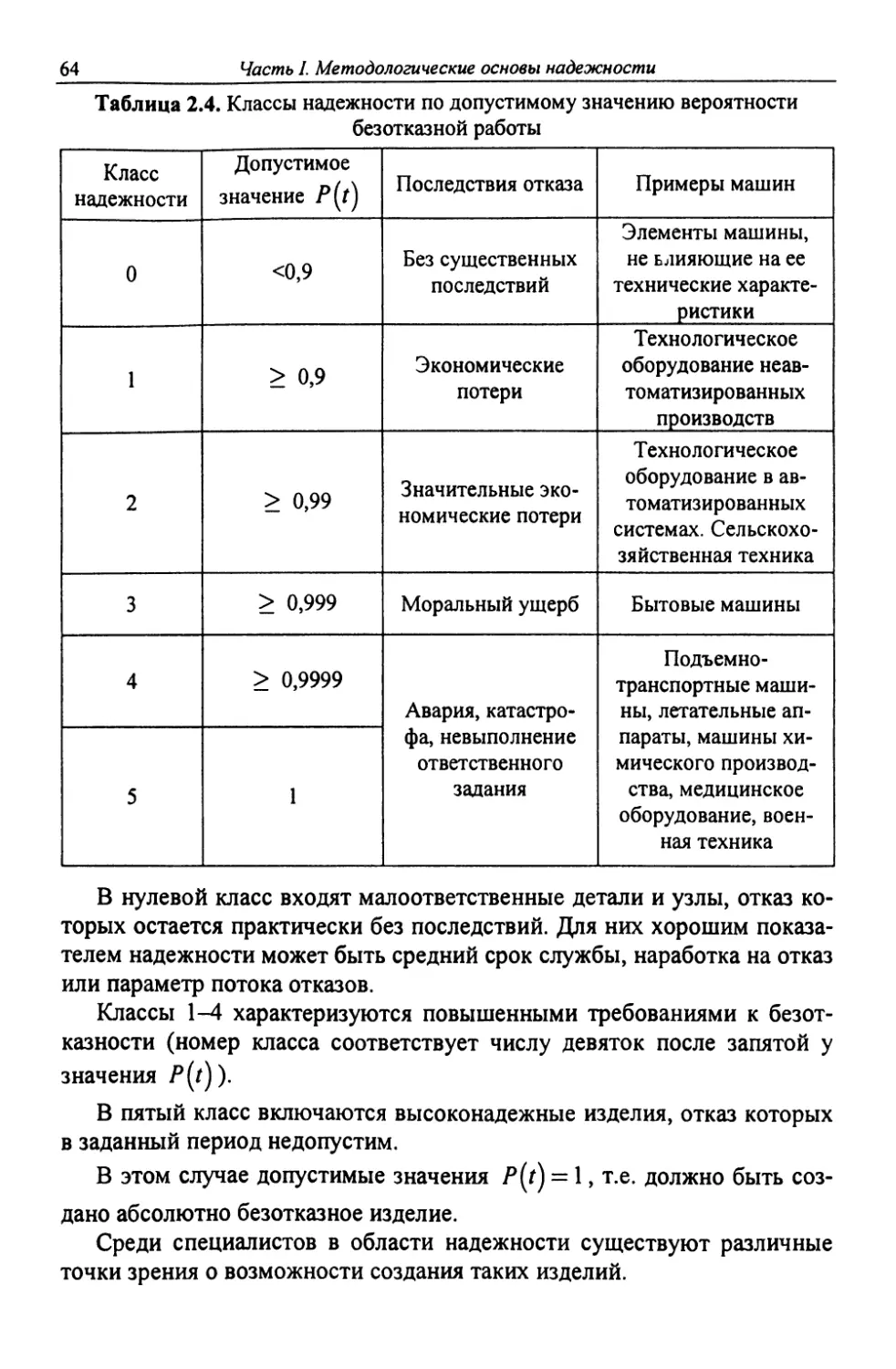

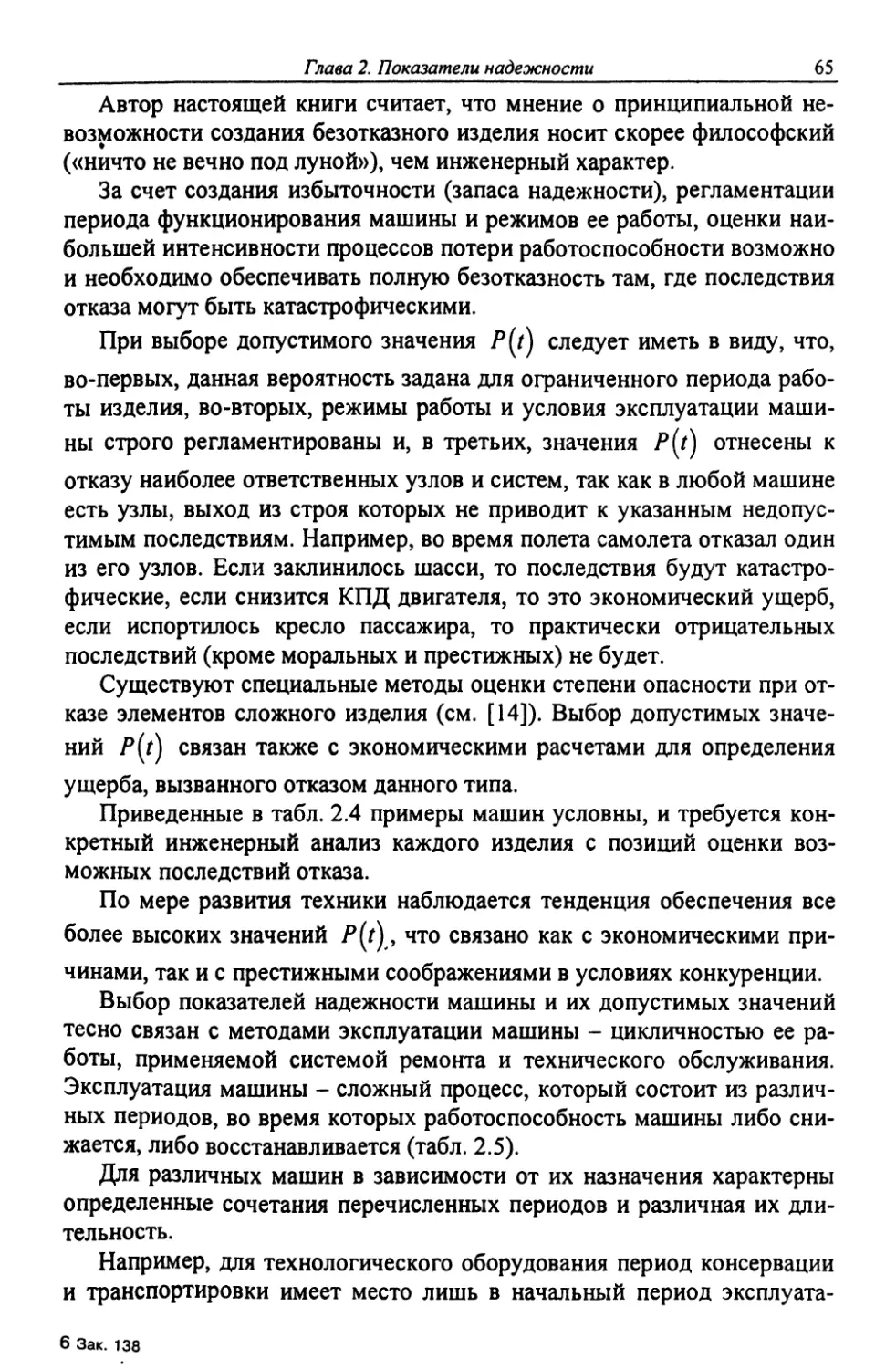

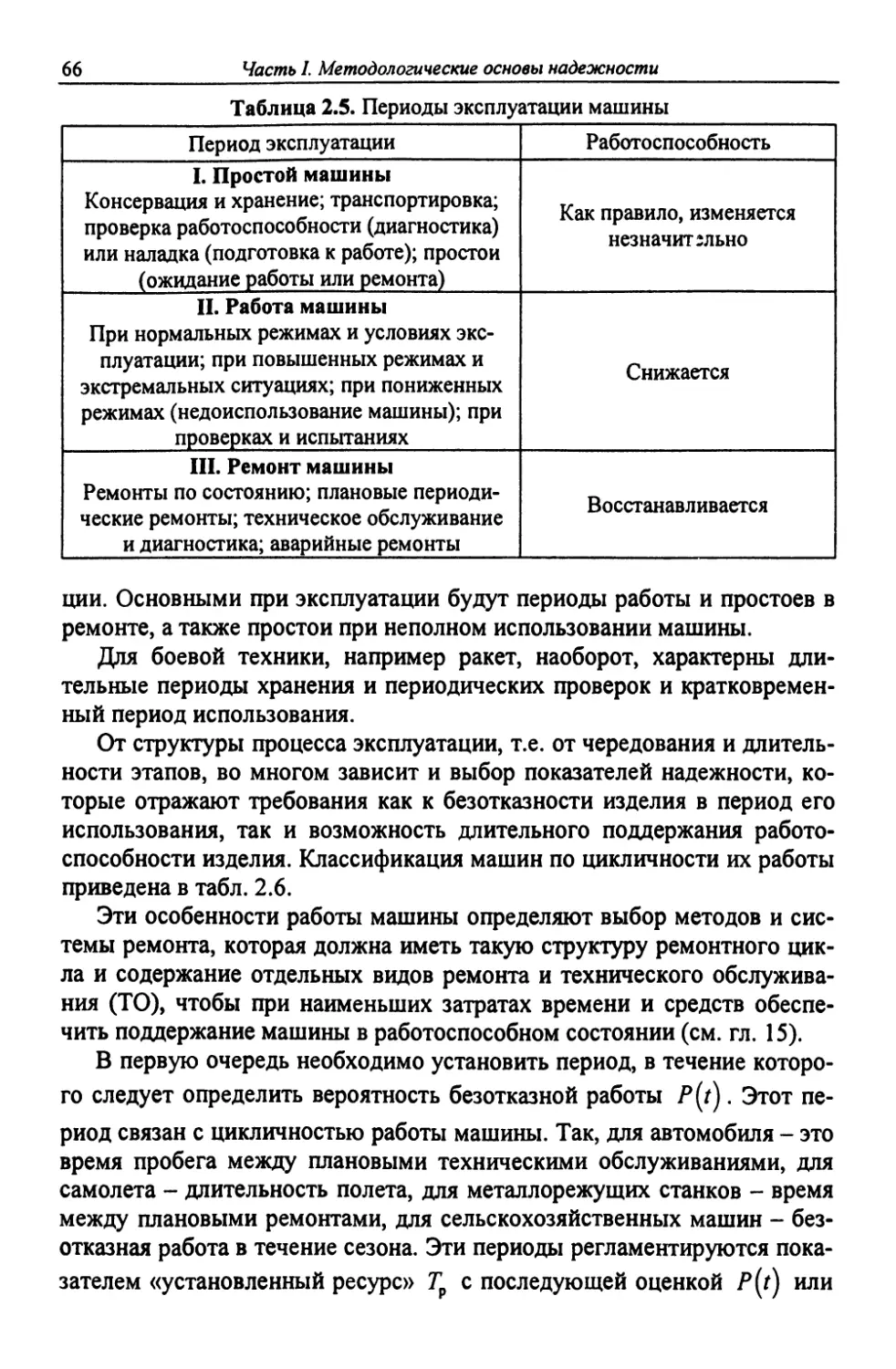

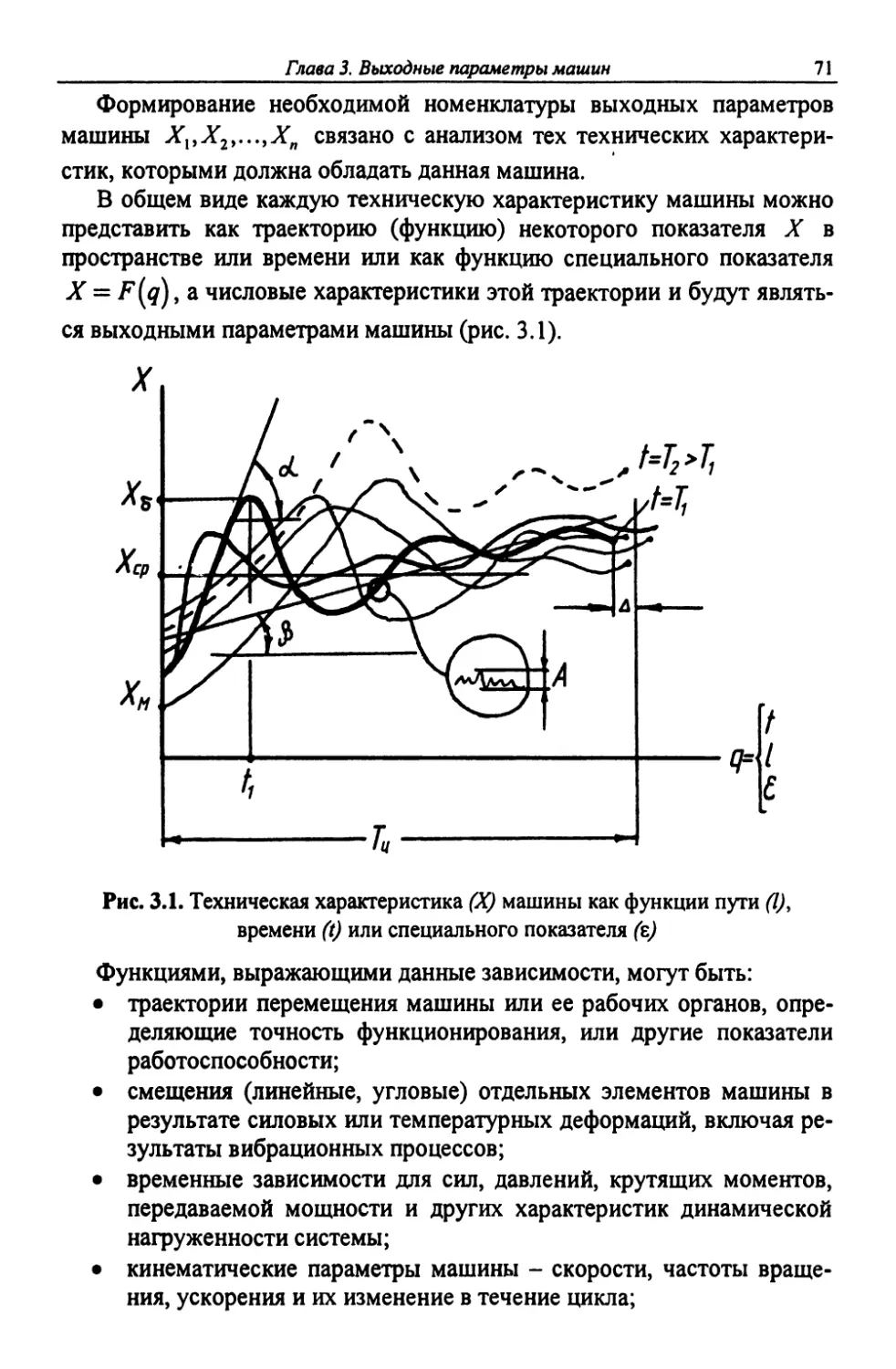

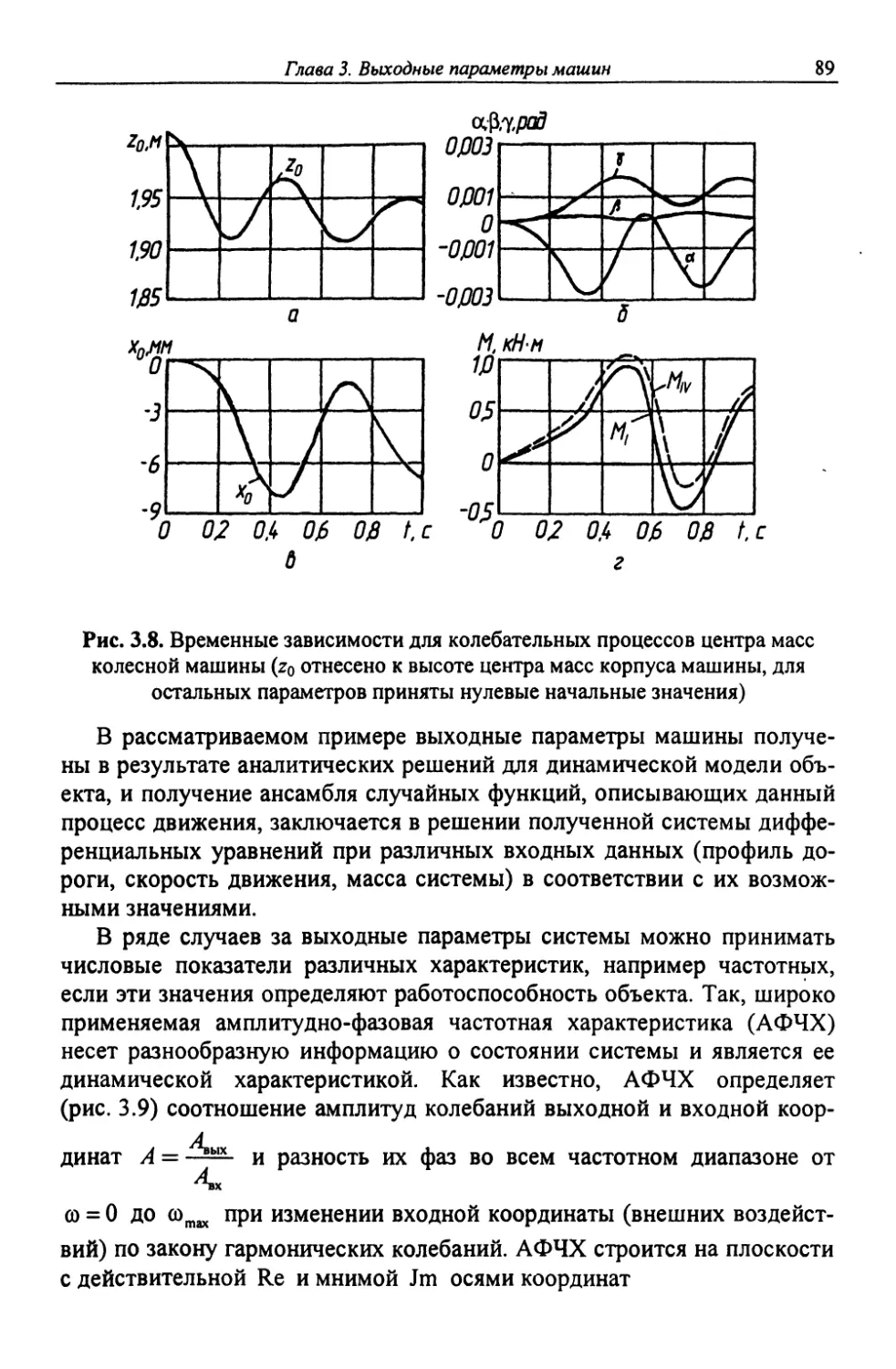

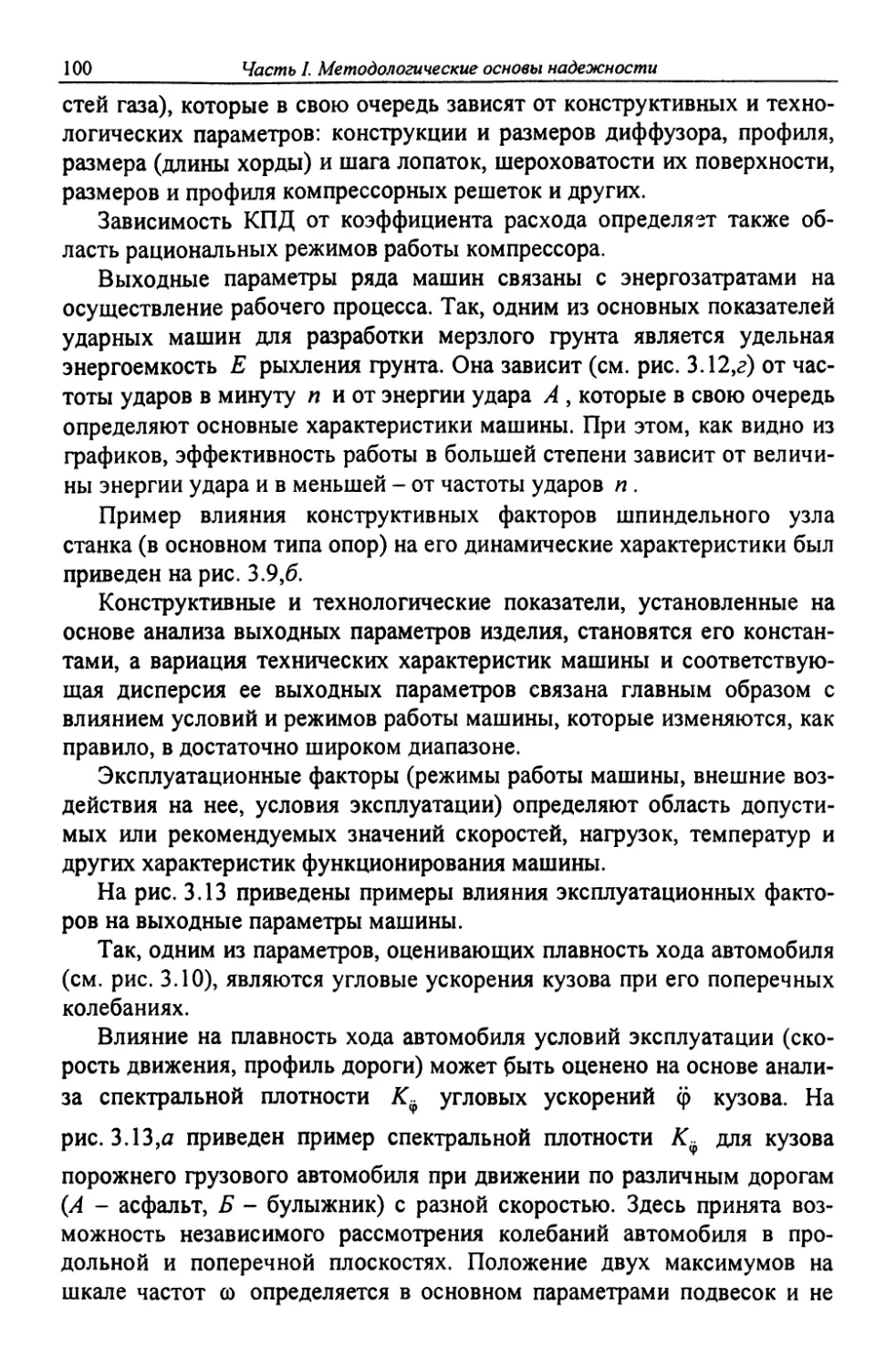

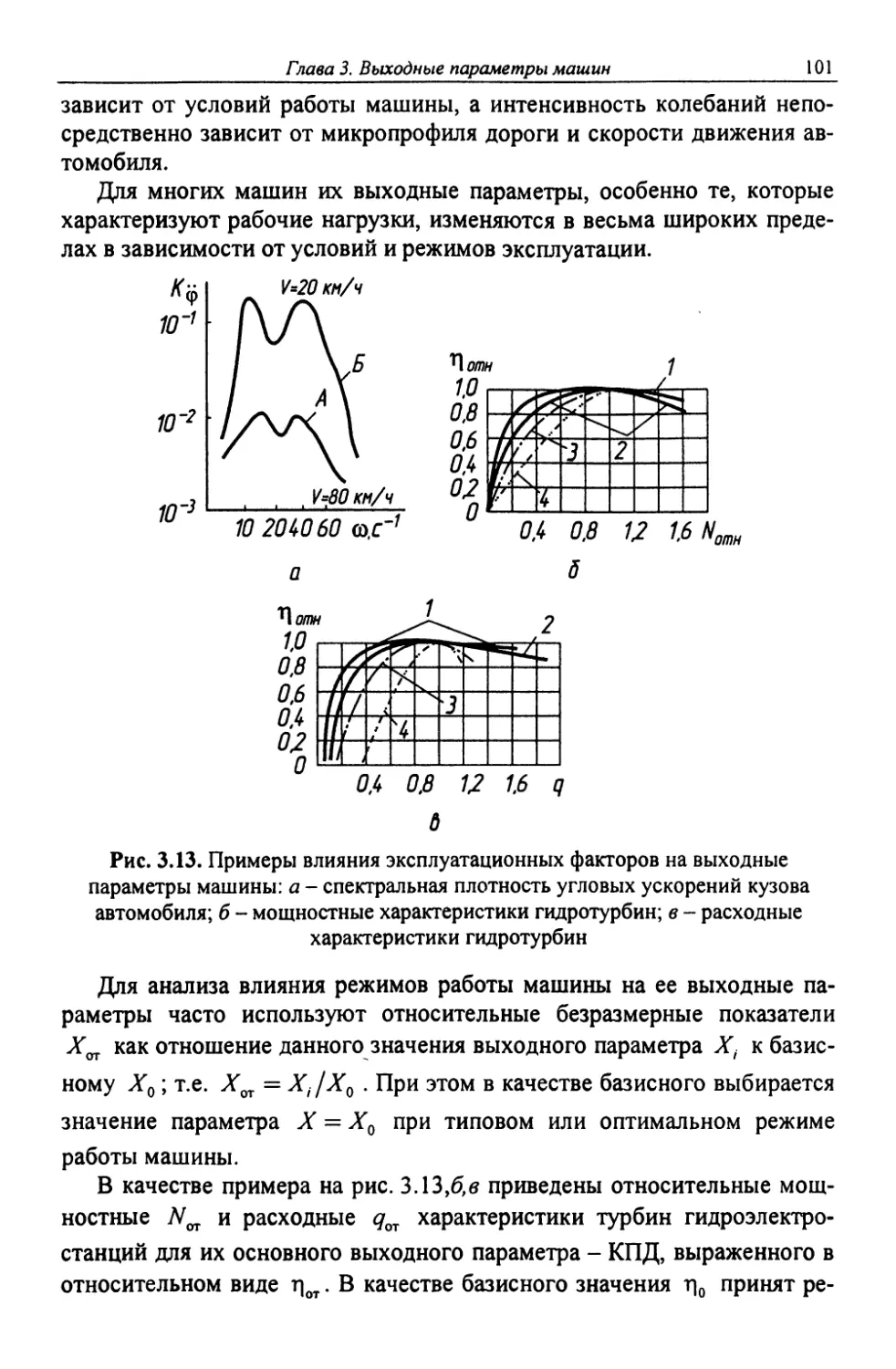

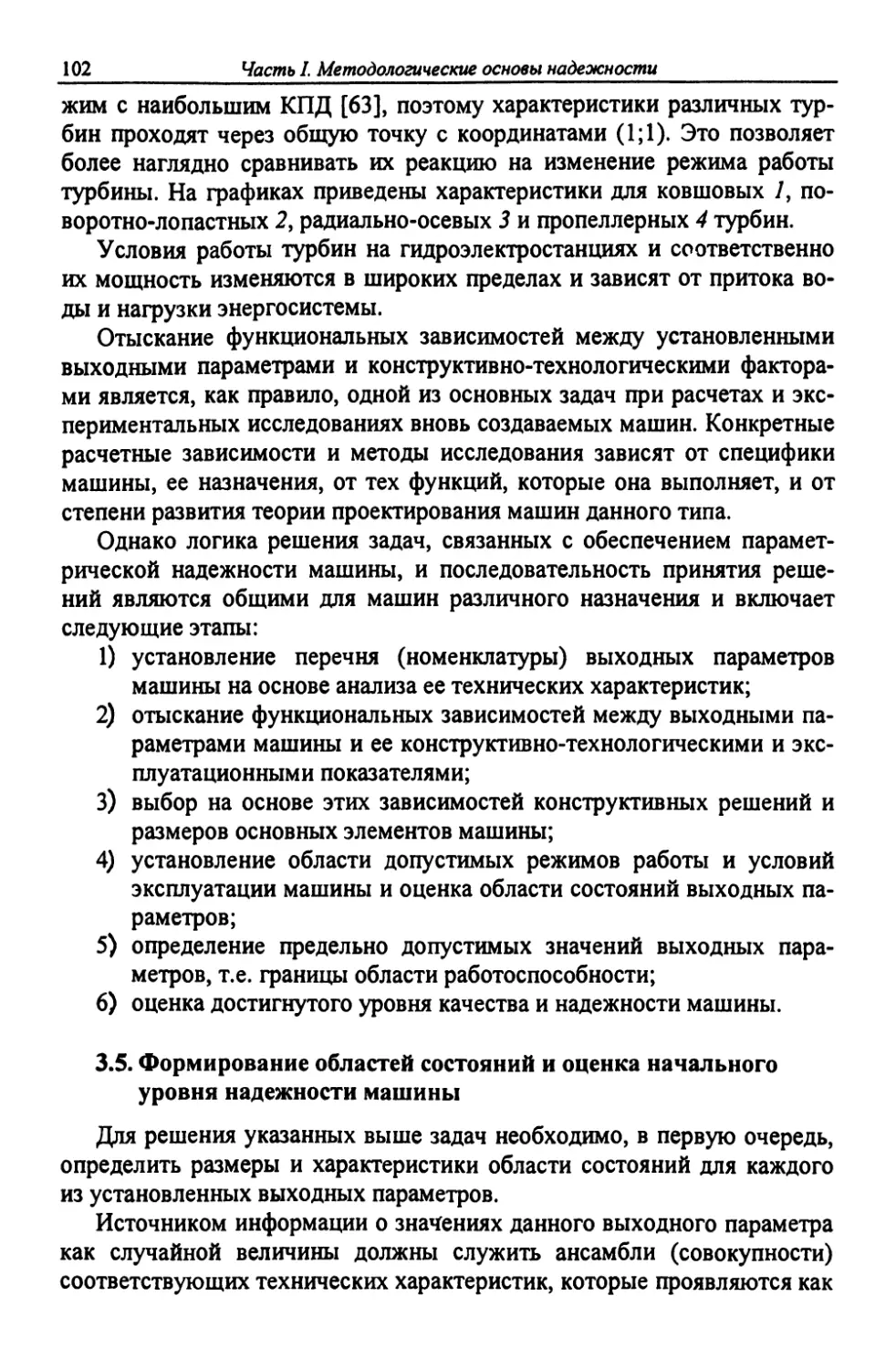

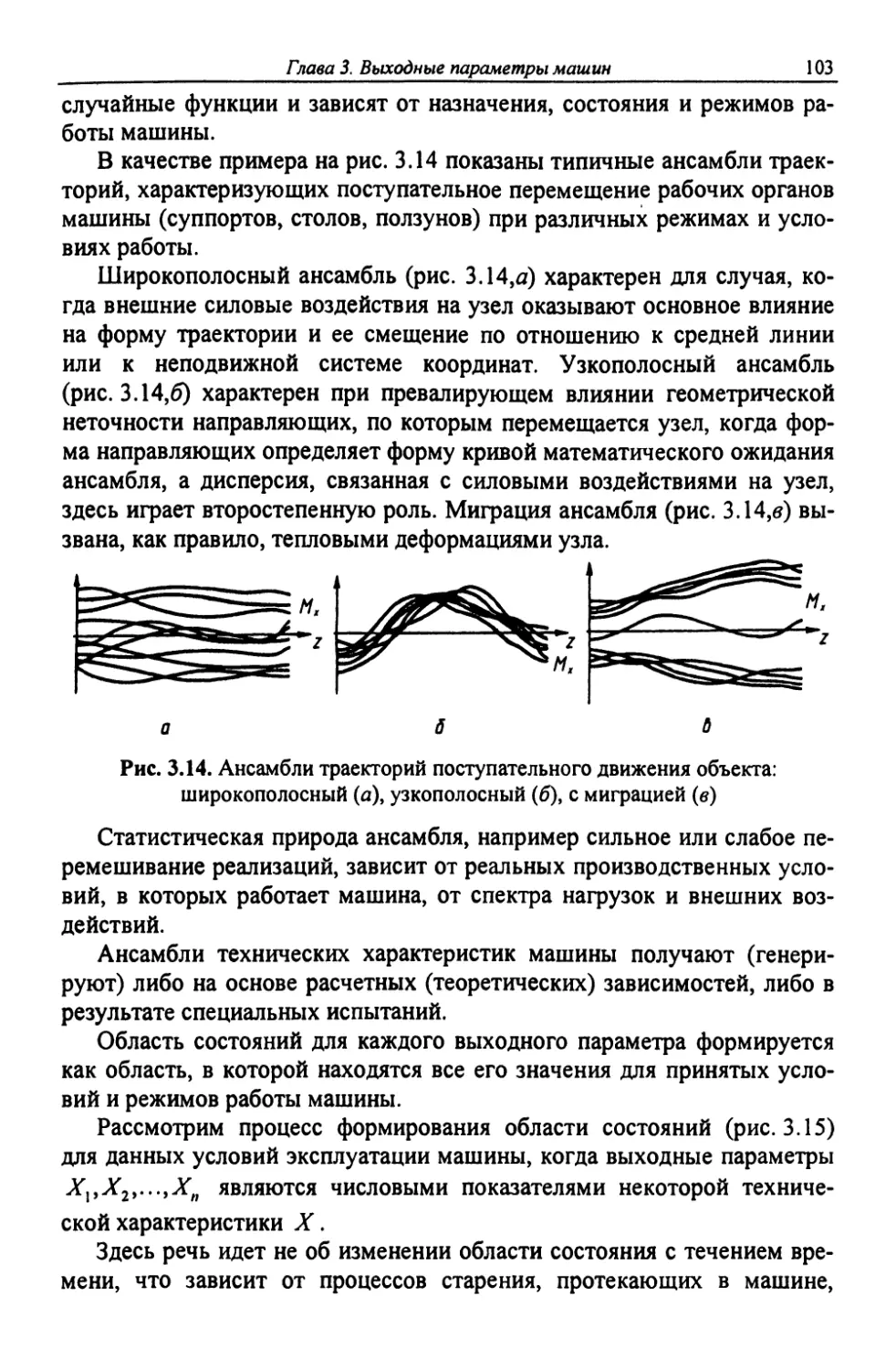

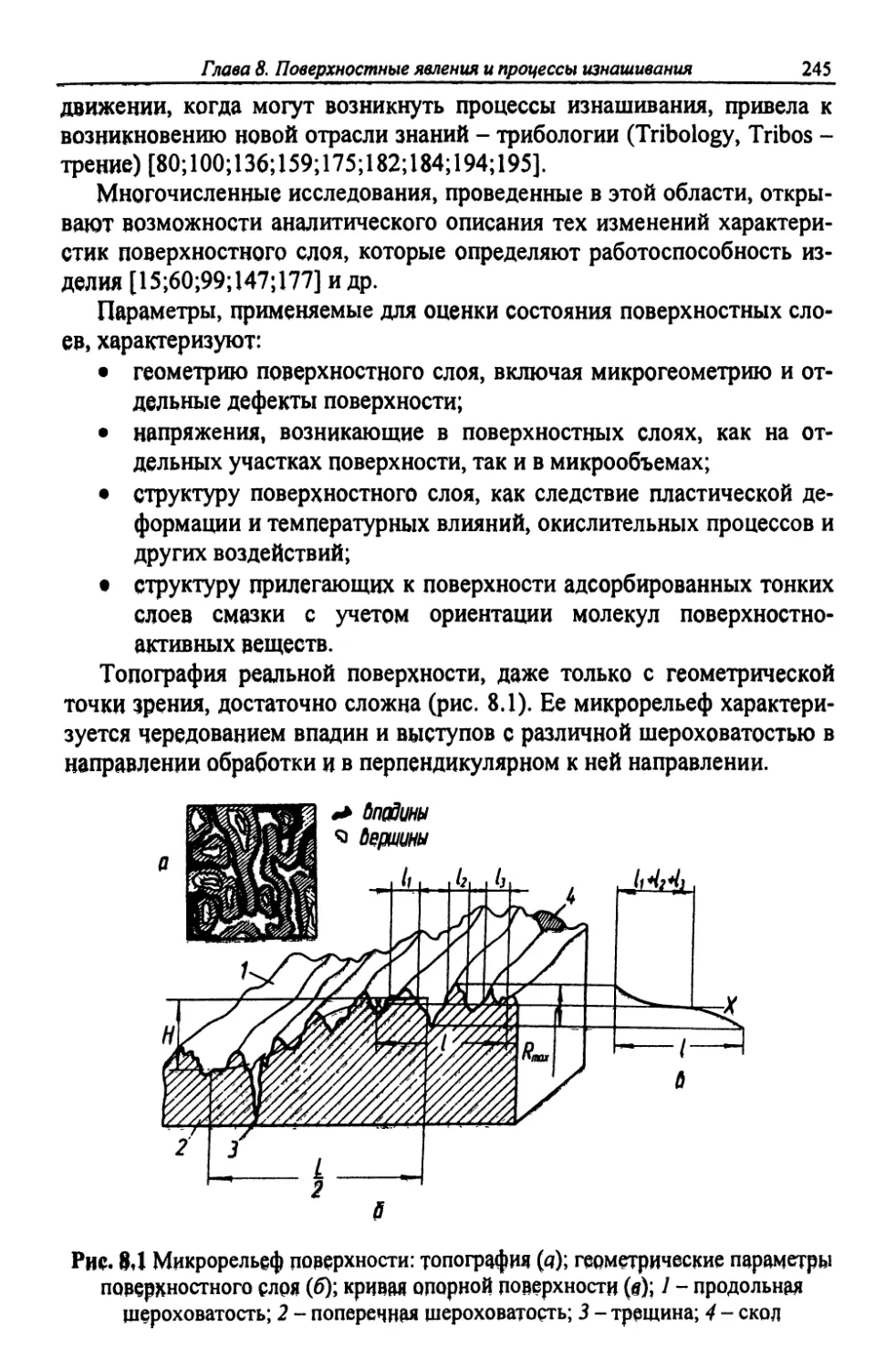

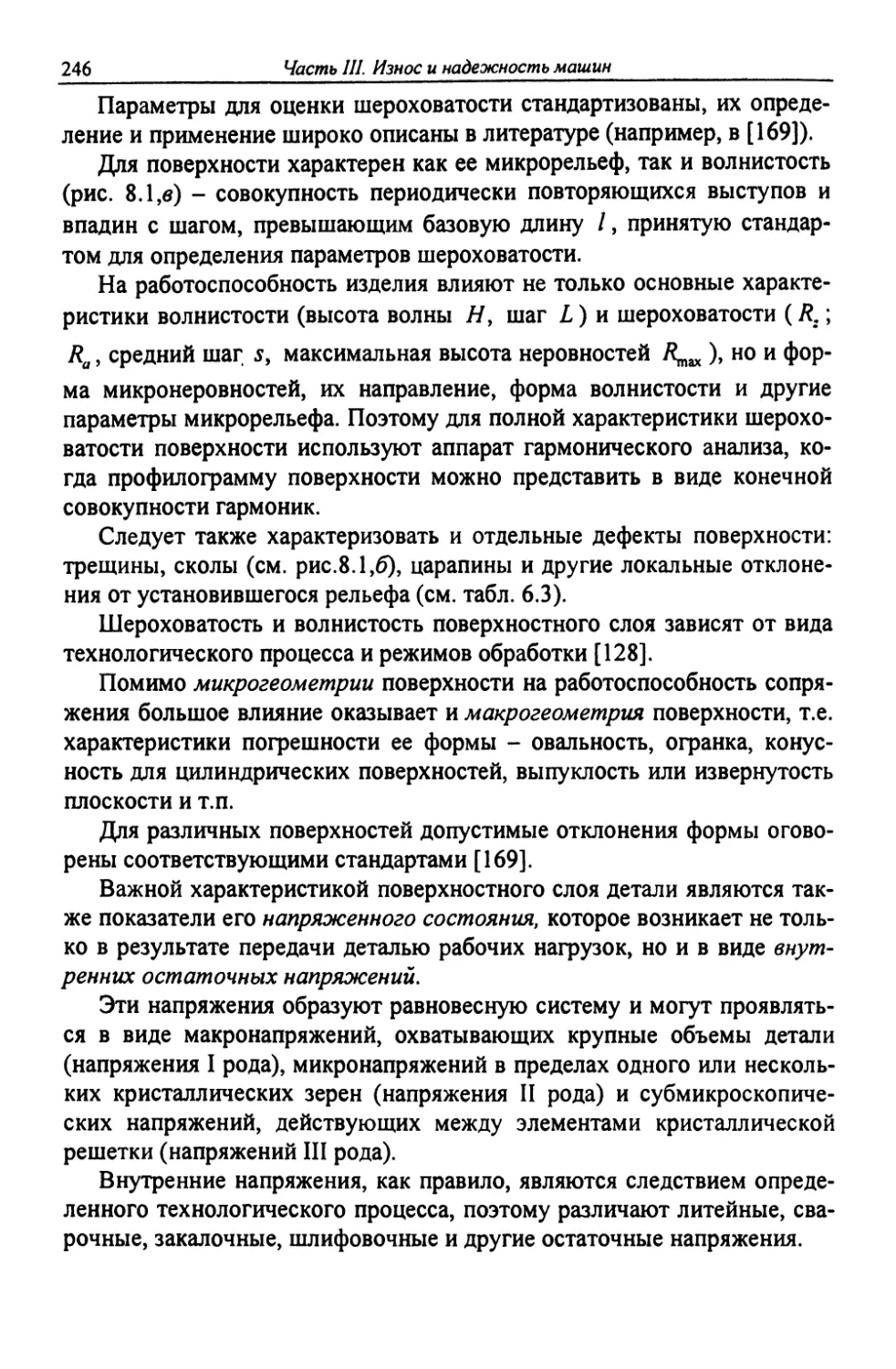

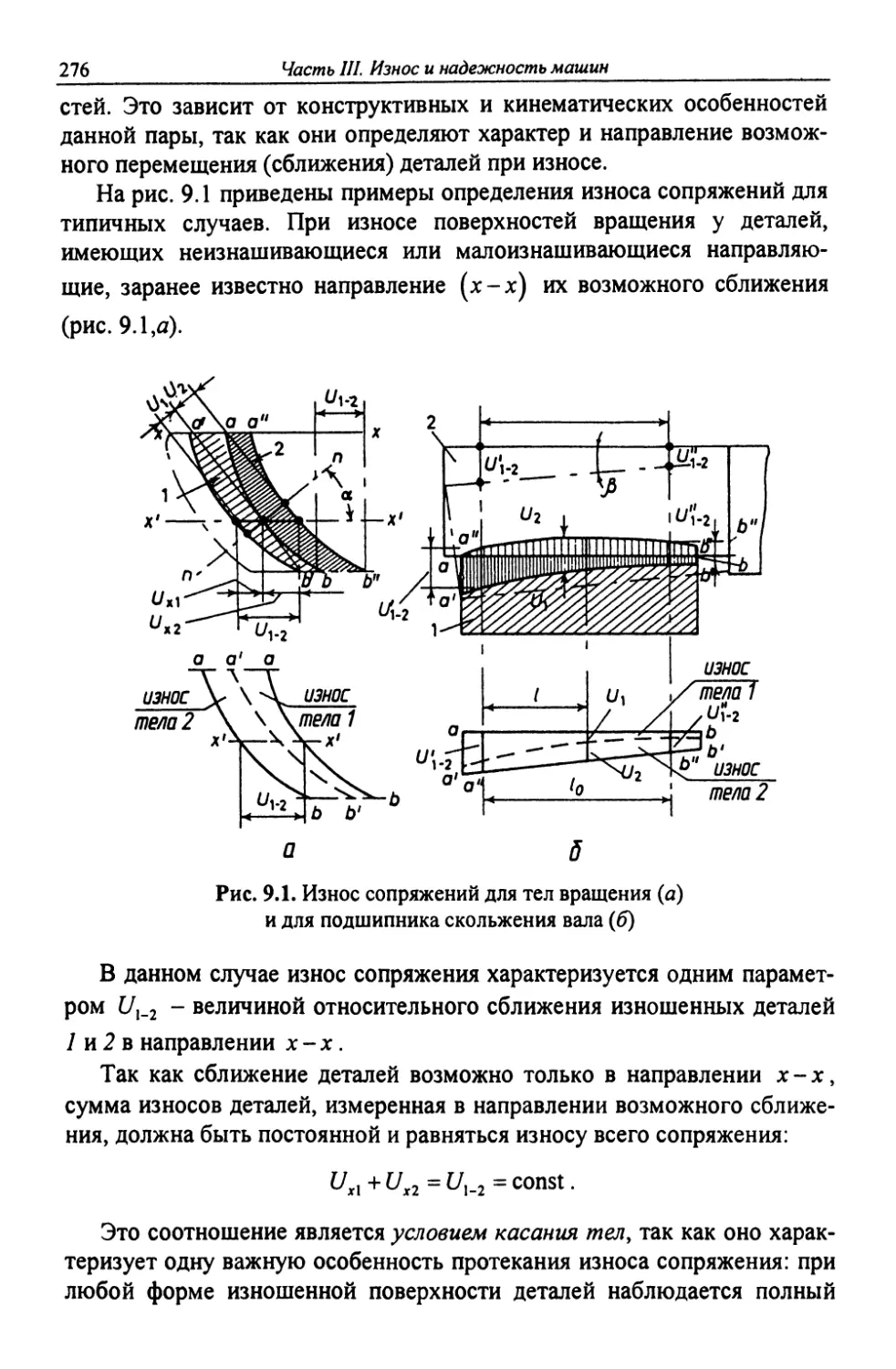

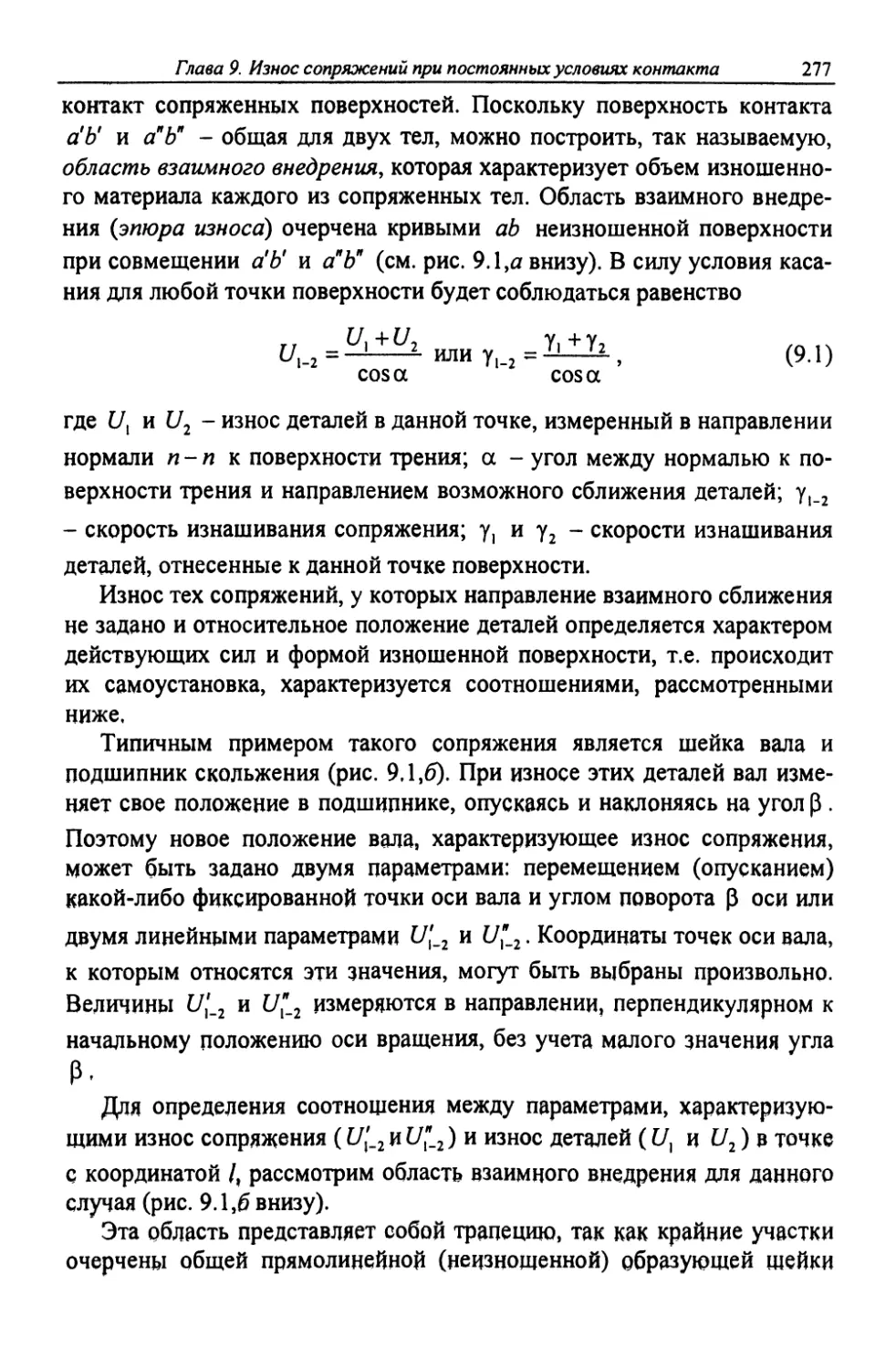

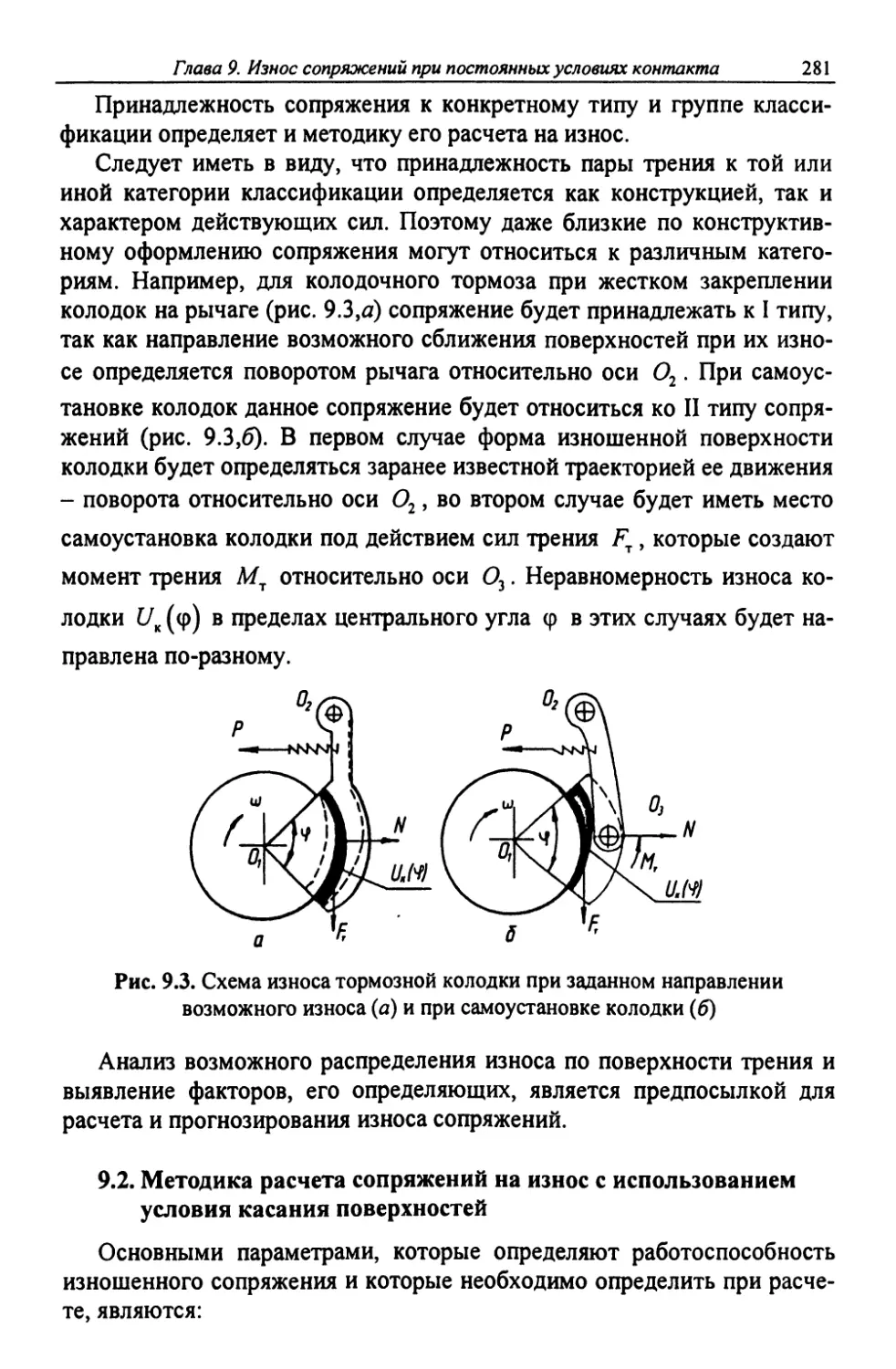

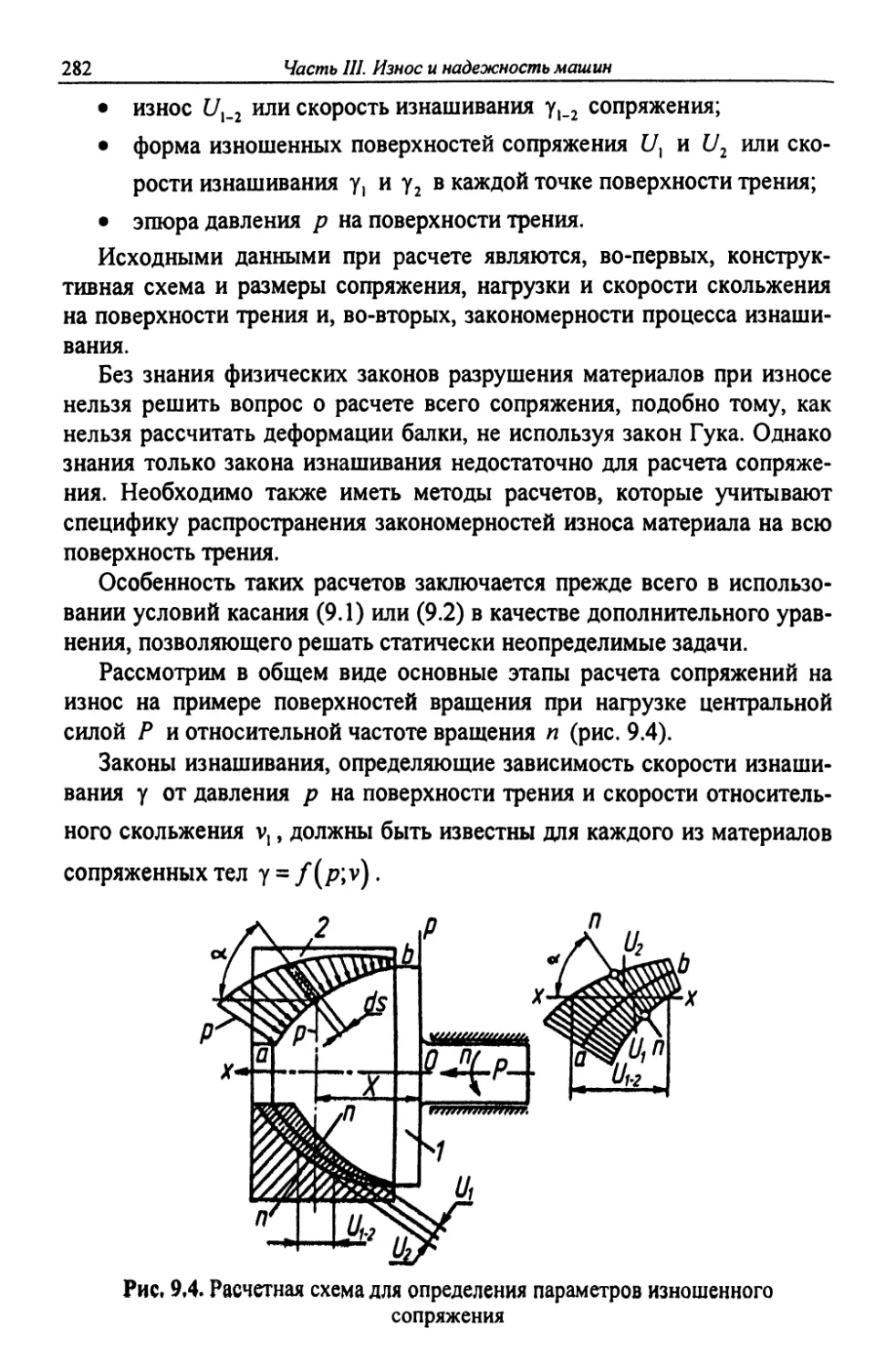

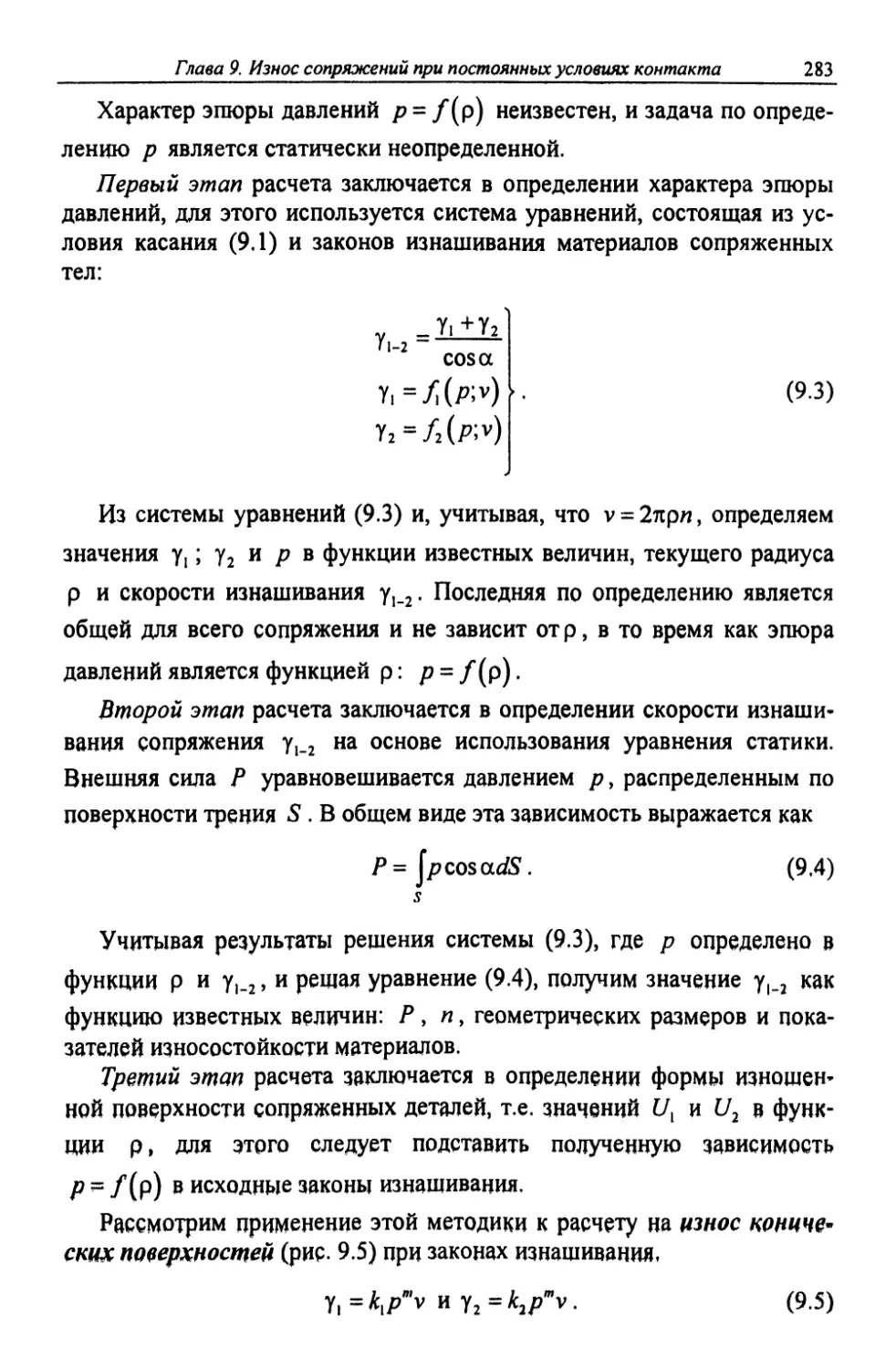

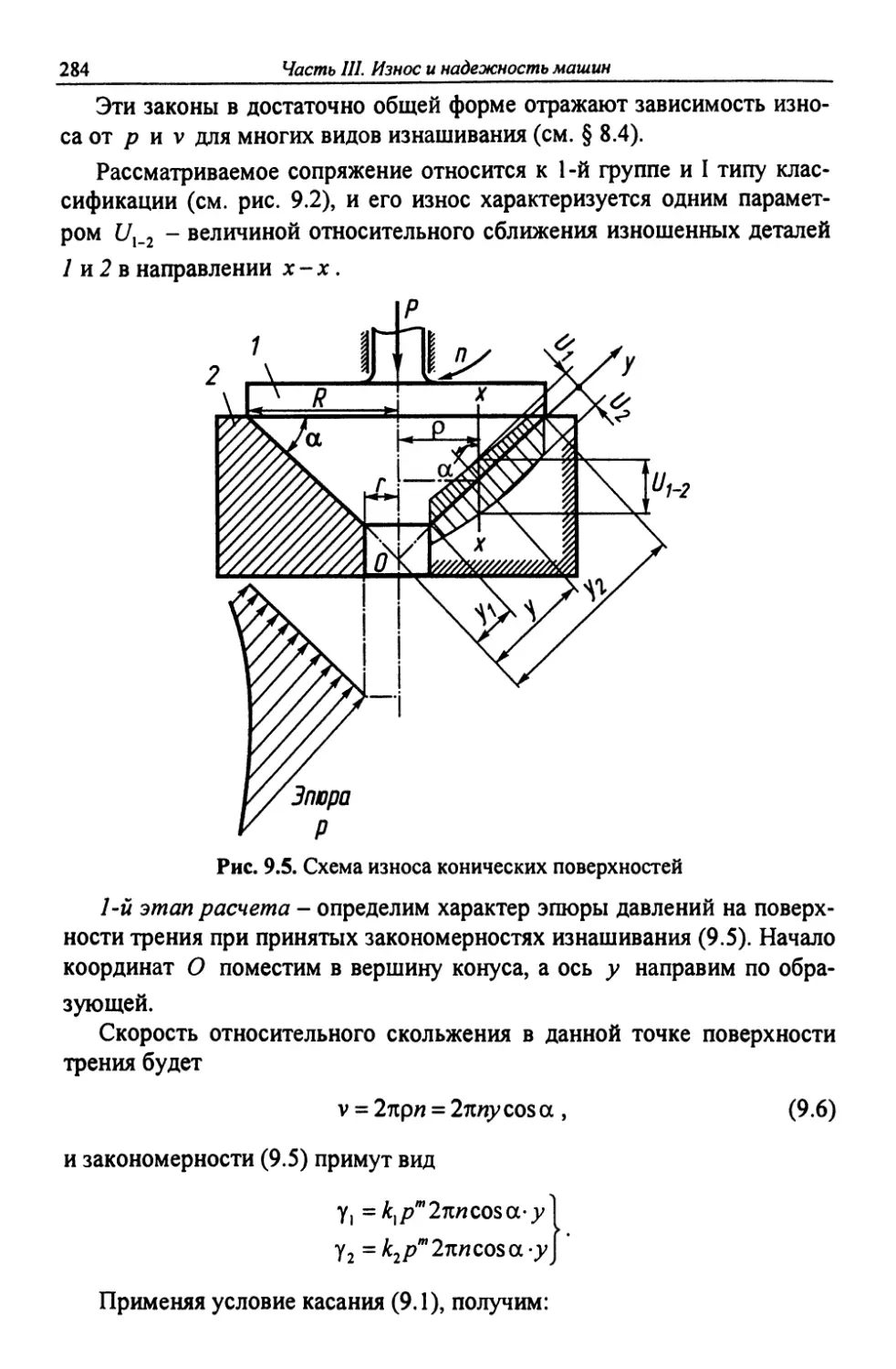

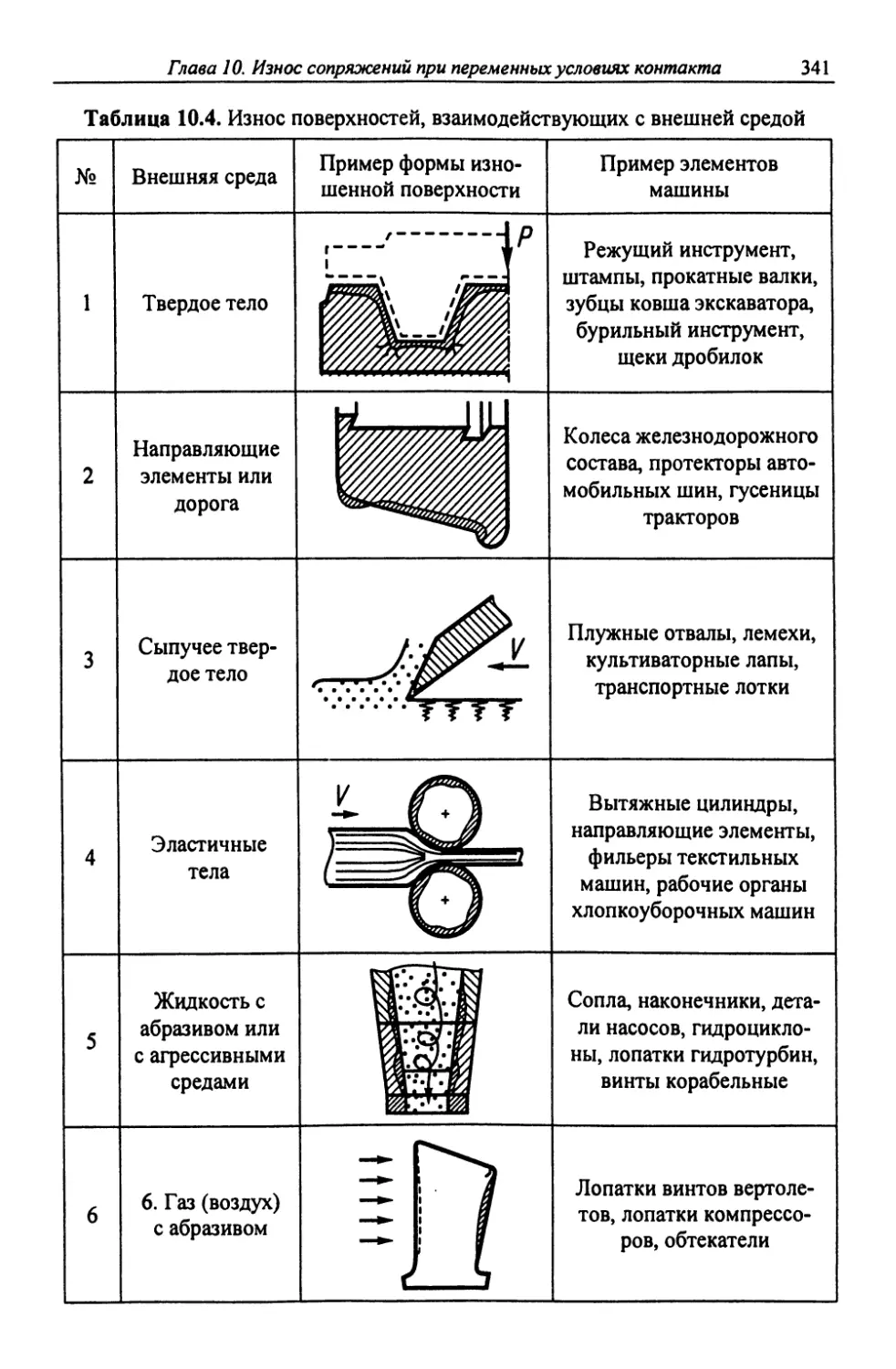

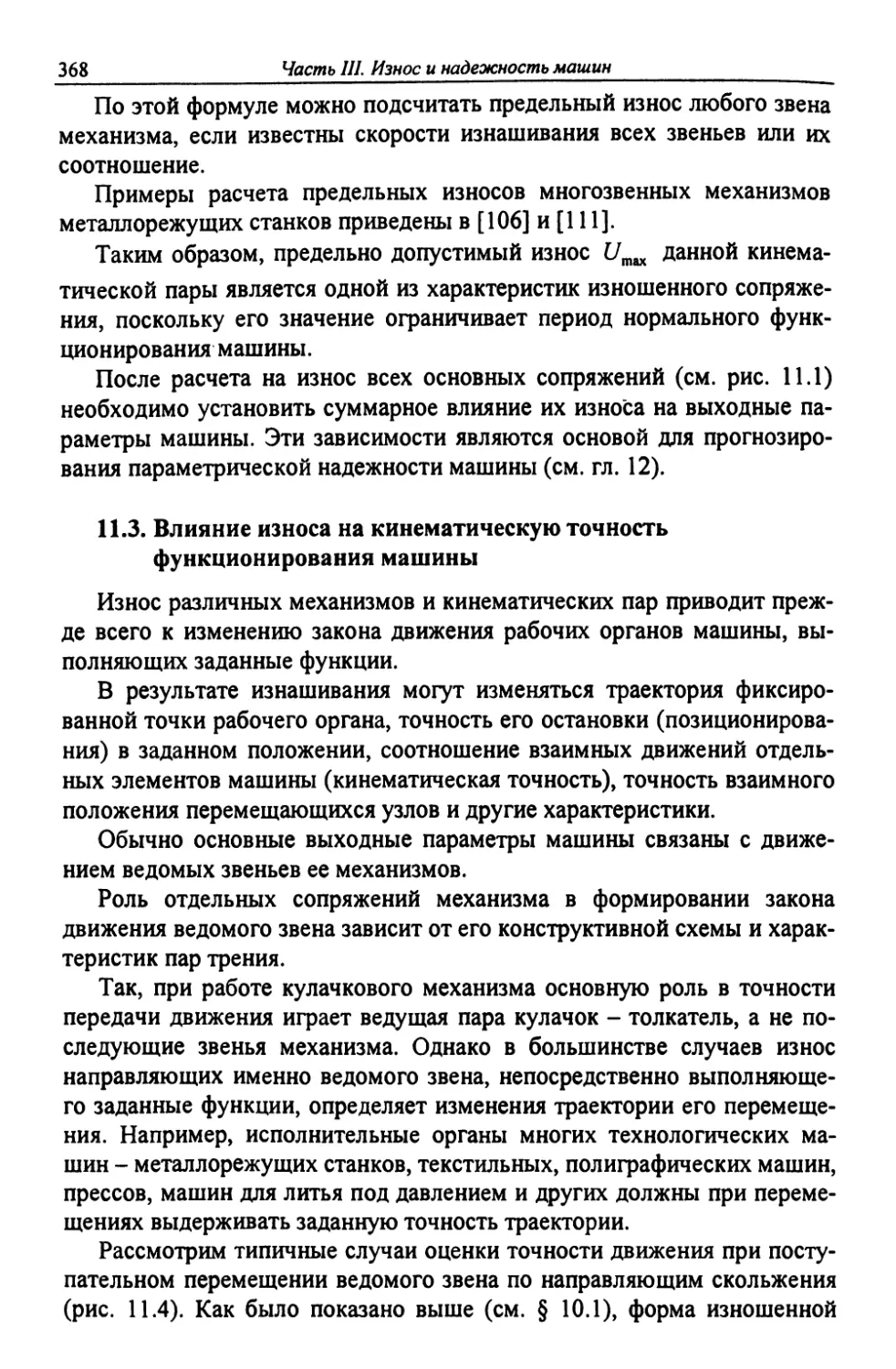

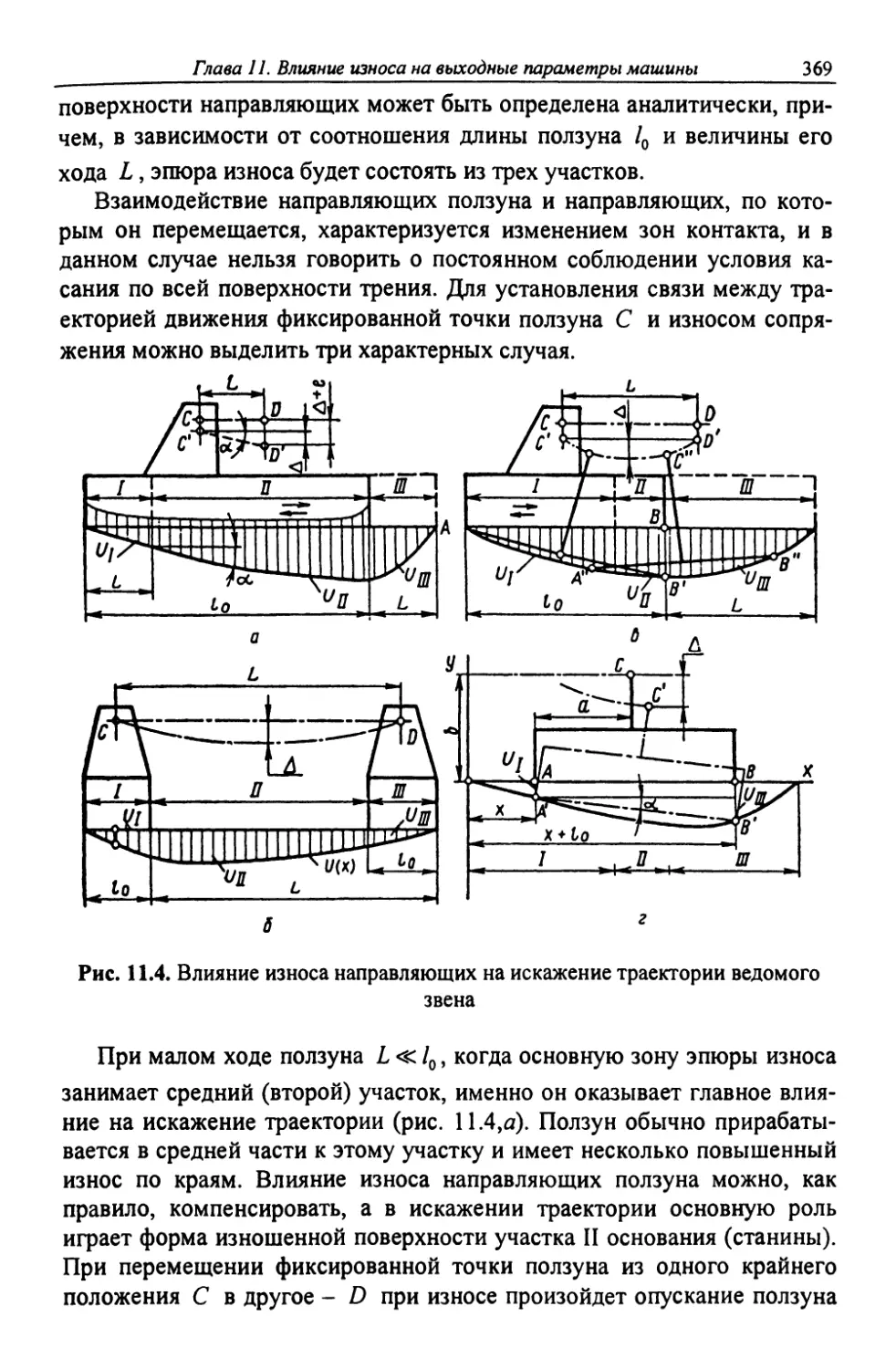

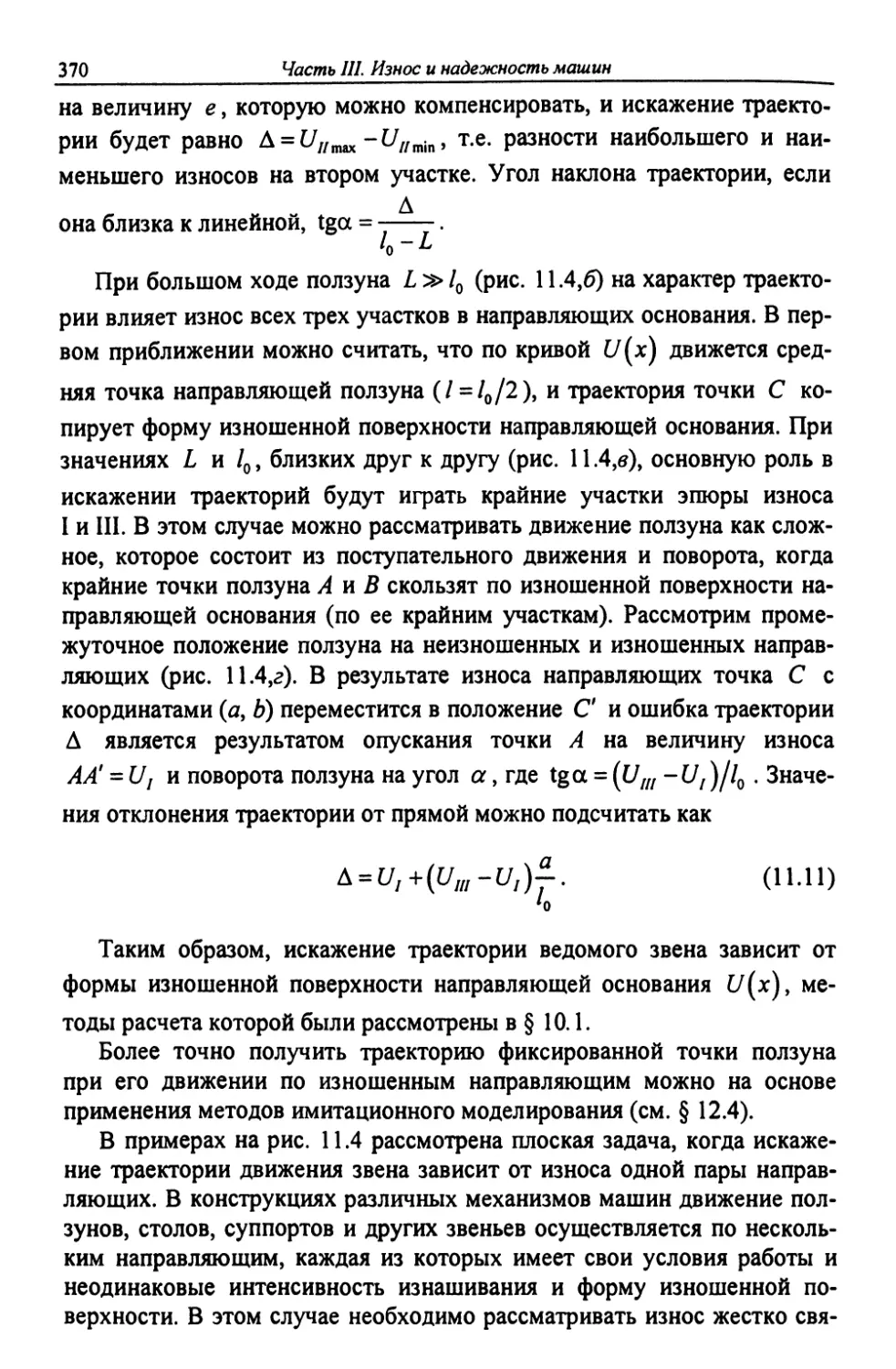

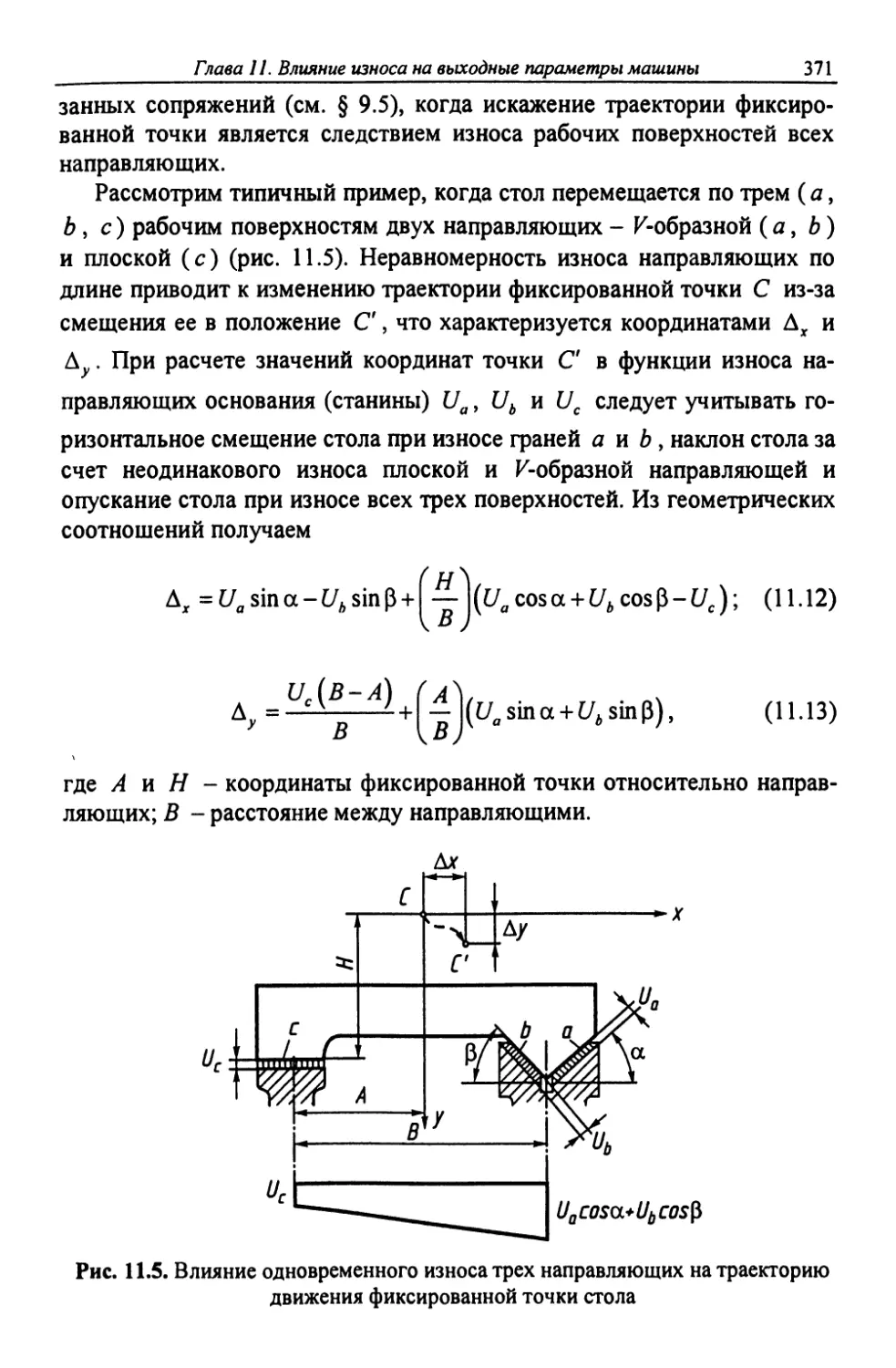

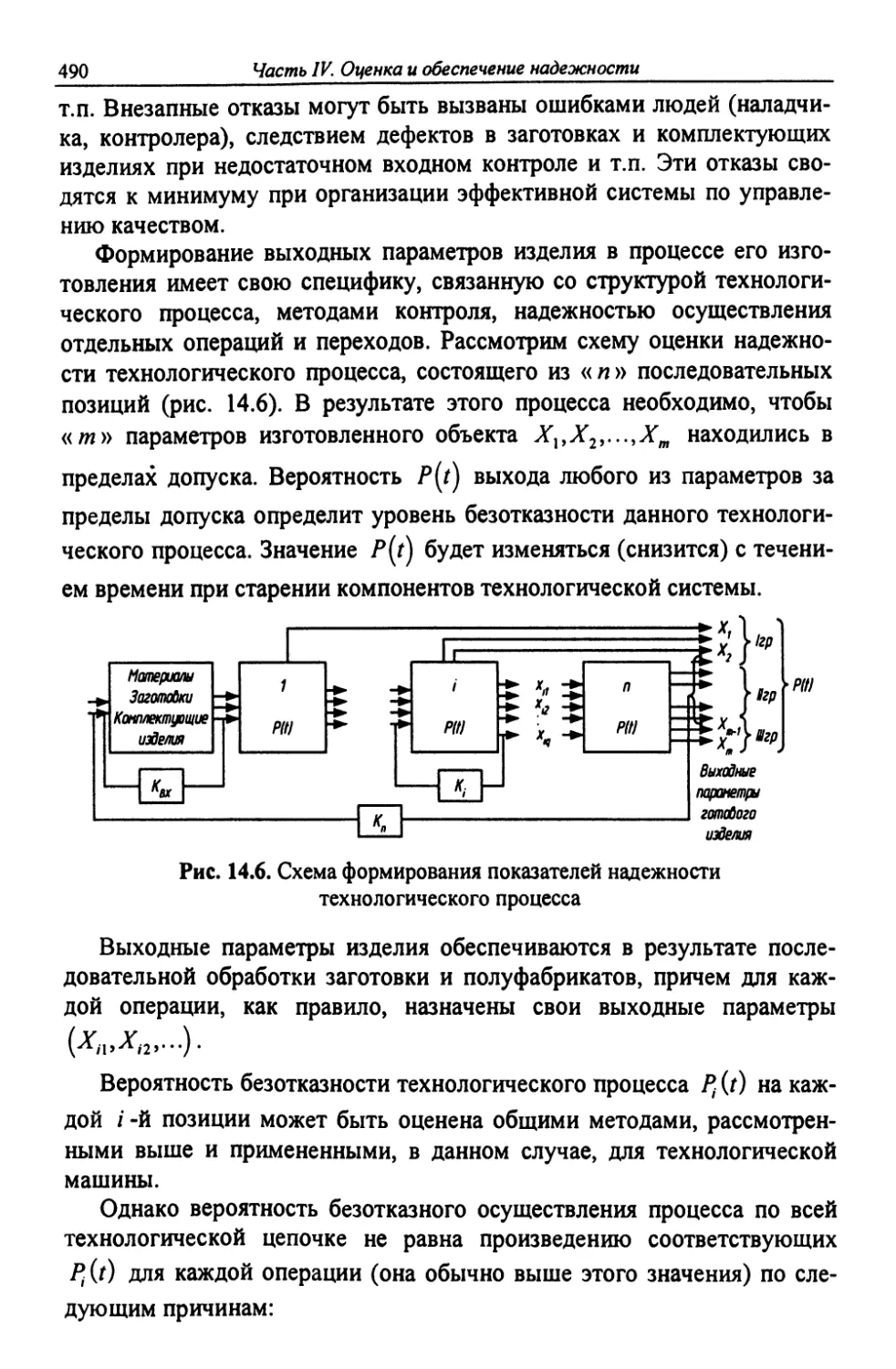

теристикой изменения параметров машины во времени с учетом их ве-