Текст

Н.Н.СМИРНОВ ОБСЛУЖИВАНИЕ АЛ ИЦКОВИЧ || РЕМОНТ

АВИАЦИОННОЙ ТЕХНИКИ 1Ю00СТОЯНИЮ

ОБСЛУЖИВАНИЕ И РЕМОНТ АВИАЦИОННОЙ ТЕХНИКИ ПО СОСТОЯНИЮ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА"ТРАНСПОРТ"1987

УДК 629 7.658.58.004(022)

Смирнев Н. Н., Ицкович А. А. Обслуживание и ремонт авиационной техники по состоянию. — 2-е изд., псрераб. и доп — М • Транспорт, 1987. — 272 с.

Изложены методологические основы современной теории технической эксплуатации самолетов и разработки стратегий обслуживания и ремонта авиационной техники Рассмотрены вопросы формирования эффективных программ и режимов технического обслуживания и ремонта, а также информационного обеспечения, организации и управления, при применении стратегий обслуживания и ремонта самолетов по состоя-

2-е изд. дополнено новыми материалами, отражающими отечественный и зарубежный опыт работы в этой области. 1-е изд вышло в 1980 г

Для инженерно-технических работников эксплуатационных предприятий, заводов научно-исследовательских организаций гражданской авиации

Ил 69, табл 61, библпогр 62 иазв.

Рецензент д-р техн, наук А. В Майоров Заведующий редакцией В. С. Захаров Редактор 3. М. Федорова

Производственное издание

НИКОЛАЙ НИКОЛАЕВИЧ СМИРНОВ АЛЕКСАНДР АБРАМОВИЧ ИЦКОВИЧ

ОБСЛУЖИВАНИЕ И РЕМОНТ АВИАЦИОННОЙ ТЕХНИКИ по состоянию

Переплет художника Г. П. Казакпвцева

Технический редактор Л. Г. Дягилева Корректор-вычитчнн С. М Лобова Корректор Л. А. Шарапова

ИБ № 3513

Сдача в набор 5J1K 86

Подчксаао в печать 11.02.87 T-0U374.

Формат бОХЭРЛе- Бум. офсетная № 1. Гарнитура литературная Офсетная печать Усл. псч. л. 17.0 Уел кр -отт 17.0 Уч -изд. л. 20,5. Тираж 58011 экз Заказ 1975 Цена I р. 40 к. Изд № 1-3 -1/17 № 3668.

Ордена «Знак Почета издательство «ТРАНСПОРТ».

103064. Москва. Басманный туп., 6а

129041. Москва. Б. Переяславская ул., 46

3606030000-122

С 049 (01)-87 924,7

© Издательство «Транспорт», 1980

© Издательство «Транспорт», 1987. с изменениями

ВВЕДЕНИЕ

Авиационных специалистов разных стран мира уже в течение многих лет беспокоит проблема поиска и внедрения более эффективных программ технического обслуживания и ремонта авиационной техники. В последние годы актуальность этой проблемы возросла. Вызвано это тем, что по мере усложнения конструкций анианнонной техники, повышения требований к безопасности и регулярности полетов заметно увеличиваются стоимость изготовления самолетов, двигателей, оборудования, а также затраты на их техническое обслуживание и ремонт.

Анализ показывает, что в современных условиях становится все труднее поддерживать себестоимость перевозок в заданных пределах Одно из направлений работы — непрерывное совершенствование программ технического обслуживания н ремонта самолетов и двигателей. Этому во многом способствуют новые принципы конструирования авиационной техники повышенная живучесть функциональных систем, безопасная повреждаемость элементов планера, встроенные и бортоиые автоматизированные системы контроля их технического состояния в полете и др.

Совершенство той или иной программы определяется степенью взаимодействия между объективно существующим процессом изменения технического состояния объекта и процессом его техвической эксплуатации, предназначенным для поддержания летной годности и работоспособности самолета. Программа обслуживания и ремонта, основанная на выполнении заданных объемов восстановительных работ через заранее запланированные интервалы времени или наработки независимо от фактического состояния систем и изделий, обеспечивает слабое взаимодействие между указанными процессами для поддержания требуемого уровня надежности объектов и эффективности их использования.

Установлено, что более тесную связь между этими процессами обеспечивают программы, основанные на стратегиях обслуживания и ремонта по состоянию |4. 15, 26, 29. 38]. В данном случае состояния процесса технической эксплуатации, объем н содержание восстановительных работ назначаются в соответствии с фактическим техническим состоянием объектов.

Большое разнообразие возможных стратегий обслуживания и ремонта по состоянию условно можно объединить в две основные группы с контролем уровня надежности и контролем параметров объектов эксплуатации. В первом случае обслуживание сводится к управлению уровнем надежности определенной совокупности однотипных наделяй, а во втором — к управлению техническим состоянием каждого конкретного изделия.

Техническое обслуживание с контролем уровня надежности заключается в оперативном сборе, обработке и анализе данных о надежности и эффективности эксплуатация совокупности однотипных изделий и принятии решений о необходимых объемах профилактических работ для всей совокуаности изделий или для определенной их группы. Замена же каждого из изделий этой совокупности производится, как правило, после его отказа, являющегося безопасным для функциональной системы.

В спою очередь, обслуживание и ремонт с контролем: параметров предусматривают непрерыовый иян периодический контроль и измерение параметров, определяющих техническое состояние функциональных систем и изделий. Решение о

3

замене или восстановлении работоспособности изделий здесь принимается тогда, когда значения контролируемых параметров достигают предотказового уровня.

Применение программ обслуживания и ремонта по состоянию основано на обеспечении высокого уровня надежности и эксплуатационной технологичности авиационных конструкций, глубоком знании характеристик надежности функциональных систем и их изделий в процессе эксплуатации, четкой организации информационного обеспечения, широком использовании бортовых и наземных средств и методов контроля технического состояния. Кроме того, необходима существенная перестройка технологии и организации работы эксплуатационных и ремонтных предприятий, вызванная в первую очередь необходимостью создания на них крупных служб технического диагностирования и информационного обеспечения, оснащенных современным оборудованием

С внедрением программ обслуживания и ремонта по состоянию появляются необходимая база и реальная возможность осуществления безресурсной эксплуа тации (использования) большинства изделий авиационной техники или, как ее называют многие специалисты, «эксплуатации по состоянию». Термины «эксплуатация по состоянию» и «техническое обслуживание и ремонт по состоянию» не тождественны; каждый из них имеет свое содержание, характеризуемое ковкрст-ными целями и задачами. В первом случае речь идет по существу о задичах использования исправных и работоспособных изделий и функциональных систем, во втором — о задачах подготовки к использованию и обеспечения работоспособности этих изделий и систем.

По проблеме обслуживания и ремонта по состоянию за последние годы опубликовано большое число работ теоретического и прналадного характера как в нашей стране, так и за рубежом. Их анализ показал, что для рассматриваемого периода времени характерным для всех стран является двльнейшве развитие теории и практики технической эксплуатации авиационной техники. За это время проведен ряд важных конференций и симпозиумов, способствующих успешному решению рассматриваемой проблемы. Вместе с тем имеется определенная группа вопросов, по которым нет еще единства азглядов специалистов и достаточного числа публикаций, что послужило главной причиной подготовки и написания на стоящей книги.

Излагаемый в книге материал является результатом многолетних исследований и опыта разработки и внедрения в гражданской авиации программ обслуживания и ремонта по состоянию объектов авиационной техники.

Глава 1

МЕТОДОЛОГИЧЕСКИЕ ВОПРОСЫ ТЕОРИИ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ САМОЛЕТОВ

1.1. СИСТЕМНЫЙ ПОДХОД К ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ ТЕХНИЧЕСКОЕ эксплуатации

Гражданскую авиацию как отрасль народного хозяйства, предназначенную для осуществления воздушных перевозок и другой летной работы, можно представить в виде авиационной транспортной системы. Минимальной организационной структурной единицей гражданской авиации, сохраняющей все основные свойства и функции отрасли в целом, является эксплуатационное авиапредприятие, рассматриваемое во взаимодействии с авиаремонтным заводом.

Авиационная транспортная система представляет собой совокупность совместно действующих летательных аппаратов (ЛА), комплекса наземных средств по подготовке и обеспечению полетов, личного состава, занятого эксплуатацией и ремонтом летательных аппаратов и наземных средств, и системы управления процессом эксплуатации. Она обладает всеми особенностями, присущими сложным техническим системам, а именно: наличием единой цели, управляемостью системы, взаимосвязью Элементов, иерархической структурой. Авиационная транспортная система должна удовлетворять требованиям, которые направлены на выполнение в полном объеме задач, возлагаемых на рассматриваемую систему. К этим требованиям относятся обеспечение полной безопасности, высокой регулярности полетов и экономической эффективности эксплуатации ЛА.

Совокупность свойств авиационной транспортной системы, определяющих ее пригодность удовлетворять потребности народного хозяйства в воздушных перевозках и обеспечивать выполнение перечисленных выше требований, характеризует качество системы. Оно, в- свою очередь, определяется совокупностью и сложной взаимосвязью качества ЛА, наземных средств и личного состава, занятого их эксплуатацией.

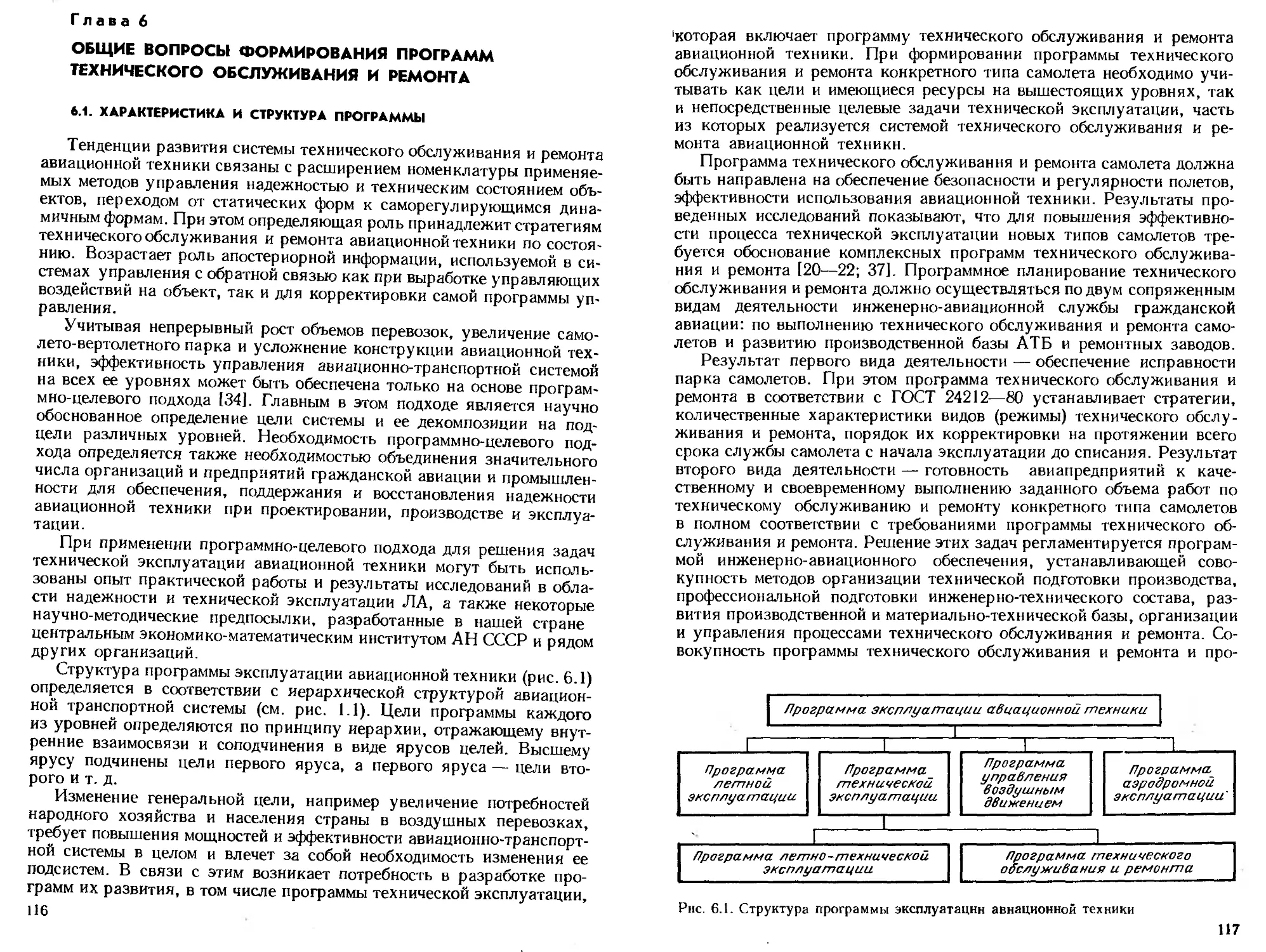

Авиационную транспортную систему можно разделить на ряд функциональных самостоятельных систем (рис. 1.1): летной эксплуатации, технической эксплуатации; управления воздушным движением; коммерческой эксплуатации; аэродромной эксплуатации. Каждой из них соответствует свой процесс функционирования: авиационной транспортной системе— эксплуатации, системе летной эксплуатации — использования fllj-j), системе технической эксплуатации — технической эксплуатации (ПТЭ). системе коммерческой’ эксплуатации — коммерческой эксплуатации (ПКЭ), системе управления воздушным движением — управления воздушным движением (ПУВД), системе аэродромной эксплуатации — аэродромной эксплуатации (ПАЭ). Взаи-

5

Авиационная тринсп}тнпя система |

Летная эксплуатация Ш» Управление воздушным Вромнов экеллуа-тация

Рис. 1.1. Укрупненная структура авиационной транспортной системы

Рис. 1.2. Схема процесса эксплуатации ЛА:

6(0 — процесс эксплуатации (ПЭ); D(l) — процесс технической эксплуатации (ПТЭ): 6,-0, >1 — состояния использования

нс. и;.ле чению (полет) и готовности к нс-

состояппя коммерчсскпП эксплуатации, аэродромной эксплуатации и управления воздушным движением; ПТЭ — процесс технической эксплуатации, ПИ — процесс использования по назначению ПКЭ—процесс коммерческой эксплуатации, ПУВД — процесс управления воздушным дзнжсии см: ПАЗ — процесс аэродромной экевлу-

Системп технической зкешн/ояоцри |

Летно-техничеснт\ |Техническое оВслу-] эксплуатация | I | миВаниг и ремонт |

Щ,, I

Объекты нога обслуживания и ре-монта СседстВа кого eS-соужиВа-нив и ремонта Ш1 Прс-ером-ио технического оЪсгужи-Вания и ремонта

Рис. 1.3. Структура системы технической эксплуатации

6

мосвязь этих процессов определяется общей целые и наличием одного объекта эксплуатации — ЛА, который в каждой из названных функциональных систем представляется определенной совокупностью своих свойств (рис. 1.2).

Особое место в авиационной транспортной системе занимает система технической эксплуатации. Она представляет собой совокупность объектов технической эксплуатации, летного и инженерно-технического состава, системы управления процессом технической эксплуатации, взаимодействующих с целью поддержания и восстановления исправности или работоспособности и обеспечения летной годности самолетов. Система технической эксплуатации включает системы летно-технической эксплуатации и технического обслуживания и ремонта (рис. 1.3).

Качество системы технической эксплуатации проявляется при ее функционировании, т. е. непосредственно в процессе технической эксплуатации ЛА. Данный процесс удобно представить как последовательную во времени смену различных состояний эксплуатации в соответствии с принятой стратегией. К состояниям технической эксплуатации ЛА могут быть отнесены: использование по назначению (полет); различные виды и формы технического обслуживания и ремонта; диагностирование; транспортирование; хранение и ожидание по ступления в каждое из выделенных состояний эксплуатации.

Структура и характер процесса технической эксплуатации определяются принятой стратегией технической эксплуатации, которая в общем виде представляет собой совокупность принципов и правил, обеспечивающих заданное управле-

ние процессом технической эксплуатации путем поддержания наивыгоднейших режимов работы авиационной техники и назначения работ по обслуживанию и ремонту в соответствии с фактическим техническим состоянием ЛА. Наиболее общая характеристика процесса технической эксплуатации — эффективность. При этом под эффективностью процесса технической эксплуатации ЛА понимается его результативность по обеспечению требуемого уровня безопасности и регулярности полетов, эффективности использования и экономичности технического обслуживания и ремонта ЛА. Рассмотрение гражданской авиации как авиационной транспортной системы позволяет установить ее иерархическую структуру, выявить совокупность процессов, отражающих функционирование ее подсистем и подготовить необходимые условия для формализации процесса технической эксплуатации ЛА.

1.2. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Важная составная часть системы технической эксплуатации авиационной техники — система технического обслуживания и ремонта. Она представляет собой совокупность взаимодействующих объектов и средств технического обслуживания и ремонта, инженерно-технического состава и соответствующей программы (см. рис. 1.3).

Целью системы технического обслуживания и ремонта в соответствии с ГОСТ 28.001—83 является управление техническим состоянием изделий в течение их срока службы или ресурса до списания, позволяющее обеспечить: заданный уровень готовности изделий к использованию по назначению и их работоспособность в процессе эксплуатации, минимальные затраты времени, труда и средств на выполнение технического обслуживания и ремонта изделий.

К числу основных задач системы относятся: установление требований к программе технического обслуживания и ремонта конкретных видов техники, включающих выполнение обслуживания и ремонта изделий с заданным качеством при минимальных затратах времени, труда и средств; подготовка и реализация технологических процессов обслуживания и ремонта изделий с заданным качеством; обеспечение условий для выполнения технического обслуживания и ремонта, в том числе создание и оснащение подразделений необходимыми средствами, подготовка необходимого числа трудовых ресурсов; оптимизация размещения производственных баз и материальных ресурсов.

Эффективность системы технического обслуживания и ремонта определяется степенью ее приспособленности к выполнению функций по управлению надежностью и техническим состоянием ЛА в процессе технической эксплуатации. В приведенном определении системы технического обслуживания и ремонта содержатся понятия объект и программа. Объектом технического обслуживания (ремонта) Является изделие авиационной техники, обладающее потребностью-в определенных операциях технического обслуживания (ремонта)

и приспособленностью к выполнению этих операций (ГОСТ 24212—80). Используемые при этом средства технического обслуживания и ремонта включают комплекс наземных сооружений, средств технологического оснащения и технического диагностирования, необходимых для поддержания исправности или работоспособности объектов технического обслуживания и ремонта.

В приведенном определении в качестве одного из основных элементов включена программа технического обслуживания и ремонта, что является принципиально новым моментом 129, 381 Под программой технического обслуживания и ремонта понимается документ, содержащий совокупность основных принципов и принятых решений по применению наиболее эффективных методов н режимов технического обслуживания и ремонта, реализованных в конструкции объектов при их проектцоовании,. илготовпнв^я }> эхеллуэтаинонно-техна^отчесхоя документации с учетом заданных требований и условий эксплуатации. Данный документ должен отражать принятую для того или иного объекта эксплуатации стратегию (концепцию) технического обслуживания и ремонта, без которого система будет являться в лучшем случае механическим соединением объектов, средств, персонала, не объединенных общей идеологией тю достижению поставленной цели.

1.3. ИЗМЕНЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБЪЕКТА ПРИ ЕГО ЭКСПЛУАТАЦИИ

В процессе эксплуатации JJA, их узлы и агрегаты подвергаются постоянному воздействию ряда факторов, по-разному влияющих на их техническое состояние.

Факторы, влияющие на изменение технического состояния, можно разделить на конструктивно-производственные, определяющие начальное качество объектов, и Эксплуатационные, отражающие изменение технического состояния в процессе эксплуатации.

К первой группе факторов относятся: выбор схемных и конструктивных решений, элементов и материалов; технология изготовления деталей н узлов, сборки и испытания объектов; качество производства; характеристики текущего и выходного контроля. Во вторую группу входят эксплуатационные факторы, которые могут быть субъективными и объективными.

Субъективные факторы связаны с воздействием обслуживающего персонала и могут способствовать как повышению, так и снижению надежности. Они связаны с выбором правильных режимов эксплуатации объектов, их технического обслуживания и ремонта, квалификацией обслуживающего персонала и качеством его работы.

Объективные факторы отражают: условия работы объектов, включаю-щяе зхачоння к яеряо&ччн&еп повторения эксплуатационных нагрузок. (статистических и динамических), испытываемых агрегатами и узлами в процессе нормальной эксплуатации; температурные режимы; физико-химические свойства рабочих жидкостей; воздействие окружающей среды (температура, влажность, давление). Характеристики эксплуатационных факторов изменяются в широких пределах, и их 8

воздействие на техническое состояние авиатехники носит случайный характер. Влияние эксплуатационных факторов на техническое состояние объектов проявляется в виде отклонений от номинала их параметров вследствие износа, старения деталей и разрегулировки агрегатов.

Изменение параметров и характеристик элементов во времени является следствием происходящих в них физико-химических процессов. Процесс возникновения отказа представляет собой, как правило, некоторый временной процесс, внутренний механизм и скорость которого определяются структурой и свойствами материала, напряжениями, вызванными нагрузкой, температурой и другими факторами. Физико-химические процессы, приводящие к отказам элементов и систем, очень сложны, и их природа до сих пор изучена недостаточно. Как правило, число параметров, которые необходимо учитывать при построении ма тематических модем# износа и старения, очень велико. Поэтому в тео рни надежности используются вероятностные показатели: вероятность безотказной работы, интенсивность отказов, гамма-процентный ресурс и др. Эти показатели можно представить в виде сложной функции случайных переменных: начальных значений характеристик и параметров элементов: скорости изменения параметров, критических (предельных) значений этих характеристик и параметров; нагрузок, воздействий окружающей среды; режимов работы и времени.

Многообразие и стохастический характер воздействия эксплуатационных факторов на объекты авиационной техники приводят к тому, что при одной и той же наработке или продолжительности эксплуатации объекты имеют различное фактическое техническое состояние. В связи с этим наработка или календарный срок службы не характеризуют однозначно техническое состояние объекта в процессе эксплуатации.

Из теории надежности известно, что неисправное состояние характеризуется несоответствием любого параметра (признака) требованиям, установленным нормативно-технической документацией. Неработоспособное состояние означает несоответствие требованиям, установленным нормативно-технической документацией только тех параметров объекта, которые характеризуют способность выполнять заданные функции. Поэтому множество состояний объекта X разбивается на два подмножества двумя различными способами: Хи (объект исправен) и 5„м (объект неисправен); Хр (объект работоспособен) и Х1|р (объект неработоспособен).

Между этими подмножествами существуют следующие соотношения:

С Sp, -SHp G 5ИИ, ни •/

т. е. Хм и Хпр входят составной частью в Хр и Хнр соответственно.

Подмножества Хр и Хш, пересекаются, т. е. имеют общую часть SpfyS^ a Sp и s„p, Su и SK„ соответственно ортогональны.

Часто появление неисправностей предшествует появлению отказа, который возникает вследствие их накопления. Тогда может оказаться удобным выполнять разбиение множества состояний X на три непересе-кающнхся подмножества Хи (объект исправен), Хвир (объект неисправен, но работоспособен) и Хир (объект неработоспособен).

9

Рис. 1.4. Характеристика долговечности объекта для случайного процесса т)(0 изменении параметра

Изменением технического состояния объекта называется объективный процесс, который образуется под воздействием широкого спектра эксплуатационных факторов и представляет собой последовательную во времени смену исправных, неисправных, но работоспособных и неработоспособных состояний.

Для множества однотипных объектов реализации t) (/) изменения параметра т] во времени обра-

зуют случайную функцию tj «)

Отказ объекта происходит в момент Т пересечения реализацией процесса t} (/) предельного уровня п)**. Тогда вероятность отказа Q (/) за время t будет равна вероятности того, что ц (Т)-> ц**:

а вероятность безотказной работы за время

р (/)-/>

Для плотности распределения времени безотказной работы / (t), допустимой вероятности отказа Qp ресурс до ремонта Тр определяется из выражения (рис. 1.4):

W(0dl.

Тогда средняя наработка М до замены объекта после отработки ресурса с учетом замены отказавших объектов

/И= f P(t) dt.

При замене после отказа всех объектов средняя наработка (средний ресурс)

Tcp=f Р(ОЛ-

о

Следовательно, абсолютная величина среднего времени недоиспользования ресурсов при замене объекта после отработки ресурсов

лт=тср—м = Г Р(/) di.

10

При этом относительная величина среднего времени недоиспользования ресурсов

f Р(ОЛ ---------------- °₽ Г₽ЮЛ о

Воспользовавшись известными из теории вероятностей характеристиками случайных величин,

P=(«/po)/7’cp=uPV1

где а — среднее квадратическое отклонение; V = и/Тст — коэффициент вариации; ир — квантиль распределения.

Например, для нормального распределения времени безотказной работы при -- 0,00135:

Д7’«чцро=3<1: кр=3, р=ЗУ

Диапазон изменения коэффициента вариации для нормального распределения V -- 0,1—0,3, поэтому 0-3 (0,1—0,3) = 0,3—0,9; ДГ = ТсрР = (0,3.. 0,9) Тер, т. е. (0,3...0,9) 7ср недоиспользуется.

Для шлицевого соединения ротора компрессора газотурбинного двигателя, например, Тср = 18000 ч, Т,, — 6 000, тогда Д7 18000— 6000 =- 12 000 ч; ₽ - 12 000/18 000 =- 0,67; V -= 0/3 = 0,67/3 = 0,22; о = (18 000 -6 000)/3 4000 ч.

Таким образом, применение метода замены объектов после отработки ресурса при наличии высоких требований к их безотказности приводит к значительному недоиспользованию индивидуальных ресурсов большинства объектов. Выявить потребность конкретных объектов в техническом обслуживании и ремонте можно с помощью их технического диагностирования.

1.4. ВЗАИМОСВЯЗЬ ПРОЦЕССОВ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ И ИЗМЕНЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБЪЕКТА

Эксплуатация ЛА характеризуется нвличием объективного процесса изменения технического состояния и субъективного процесса технической эксплуатации, представляющего собой последовательную во времени смену различных состояний эксплуатации в соответствии со схемой возможных переходов К состояниям эксплуатации относятся: использование по назначению (полет), техническое диагностирование, техническое обслуживание, ремонт, готовность, ожидание попадания в каждое из указанных состояний и др.

Совершенно естественным представляется такое взаимодействие между этими двумя процессами, при котором состояния процесса технической эксплуатации назначаются в некотором соответствии с возникающими у объектов техническими состояниями- Эта взаимосвязь устанавливается с помощью стратегий эксплуатации, в частности стратегий технического обслуживания и ремонта.

И

Из множества состояний эксплуатации можно выделить подмножество состояний цели управления, например использования по назначению. Для оценки качества управления используется целевая функция, экстремум которой может служить критерием оптимальности стратегии. В работах |4,381 приводится формальное описание взаимодействия этих двух процессов. Рассматривается некоторый достаточно сложный объект эксплуатации с конечным или счетным множеством й технических состояний <1)ь изменение которых во времени образует стохастический процесс w (/). Состояния о, получаются путем некоторого разбиения а множество индексов I — {£) считается изоморфным разбиению А. Предполагается, что объединения соответствующих состояний <i»i образуют подмножества исправных, неисправных, работоспособных, неработоспособных состояний.

Процесс эксплуатации рассматриваемого объекта характеризуется конечным множеством Л своих состояний б;,образованных путем разбиения ОеД, где / £ /, а элементы из J идентифицированы элементам разбиения D. Считается, что соответствующие 6j или их возможные объединения образуют1 подмножества состояний использования объекта по назначению, технического обслуживания, ремонта, ожиданий и т. п.

Предполагается, что состояния назначаются в некотором соответствии с возникающими состояниями объекта <of и процесс технической эксплуатации б (I) в данном случае образуется за счет последовательной смены состояний б; Иначе говоря, предполагается, что б (/) есть некоторое отображение процесса [t), т. е.

fy(fi) (I I)

Объект, введенный в то или иное состояние эксплуатации, подвергается тем или иным внешним воздействиям в этом состоянии и поэтому7

COJ (Д) :

Таким образом предполагается, что объект индуцирует состояния эксплуатаций. В свою очередь, состояния объекта возникают за счет воздействия на нею внешних условий, определяемых выбранными состояниями эксплуатации.

Из выражения (I.I) легко получить матрицу переходов от состояний объекта в состояниям эксплуатации с = ||о{;|| = ||бу (со£)|| и матрицу обратных переходов от состояний эксплуатации к состояниям объекта S — IlSjill — И®* (6/)Р-

С помощью стратегий о и S могут быть установлены необходимые соответствия между состояниями объекта и процессом технической эксплуатации. В частости, состояния эксплуатации могут быть выделены путем объединения тех 6; (®Л, для которых индекс / имеет фиксированное значение. События типа б; (6fc)l определяют переходы по состояниям процесса технической эксплуатации. Для практического использования приведенных рассуждений введем вероятности переходов. Тогда процесс переходов будет описываться матрицей

/>==иРл11.

где Pjfc=P{M<MMb 12

Для длительных процессов эксплуатации предполагается их эргодичность. В этом случае могут быть установлены финальные вероятности л,, состояний. Поскольку процесс эксплуатации предполагается развивающимся во времени, его отдельные состояния должны иметь случайные продолжительности.

В качестве предварительной рассмотрена следующая модель процесса технической эксплуатации сложного объекта Известно пространство состояний Д процесса технической эксплуатации и его разбиение О, определяющее выбор элементов 6j через <о£ £ А £ Й. Первоначально процесс находится в некотором состоянии эксплуатации случайное время, распределенное по произвольному закону Fj (t), затем с вероятностью Pjh мгновенно переходит в состояние £ D,

из которого он регенерирует по только что приведенной схеме.

Поскольку в нем имеются состояния использования объекта по прямому назначению, то на их основе .могут: быть установлены некоторые целевые функции с эксктремумами в качестве критерия оптимальности стратегии управления процессом. Так как состояния эксплуатации определены через состояния объекта эксплуатации и заданы своими функциями распределения, то изучение законов распределения времени Fj (t) пребывания объектов в состояниях технического обслуживания и ремонта позволяет оценить эффективность режимов технического обслуживания н ремонта объекта эксплуатации и его эксплуатационную технологичность.

Действительно, первый начальный момент функции Fj (t) есть среднее время обслуживания объекта, если 6, означает состояние технического обслуживания, или среднее время ремонта, если Ь} — состояние ремонта и т. д. Наконец, если учесть, что выбор очередного состояния эксплуатации определяется возникшим к моменту t техническим состоянием объекта эксплуатации (щ, то легко установить, что стратегия технической эксплуатации объекта во многом определяется принятыми режимами его технического обслуживания и эксплуатационной технологичностью и, в частности, показателями контролепригодности, доступности, легкосъемности и взаимозаменяемости. Предложенная модель позволяет принять в качестве метода исследования статистический анализ состояний и переходов реального процесса технической эксплуатации.

Переходы по состояниям, определяемые стратегией эксплуатации, образуют процесс «моментов переходов», который в литературе принято называть вложенным процессом или вложенной цепью. Статистический анализ технической эксплуатации рекомендуется выполнять по этапам: на первом этапе исследуются состояния процесса, а на втором — вложенная цепь. Если окажется, что вложенная цепь обладает марковскими свойствами, а на состояниях развиваются временные процессы, близкие по структуре к процессам восстановления, то можно констатировать факт полумарковоств процесса технической эксплуатации объектов.

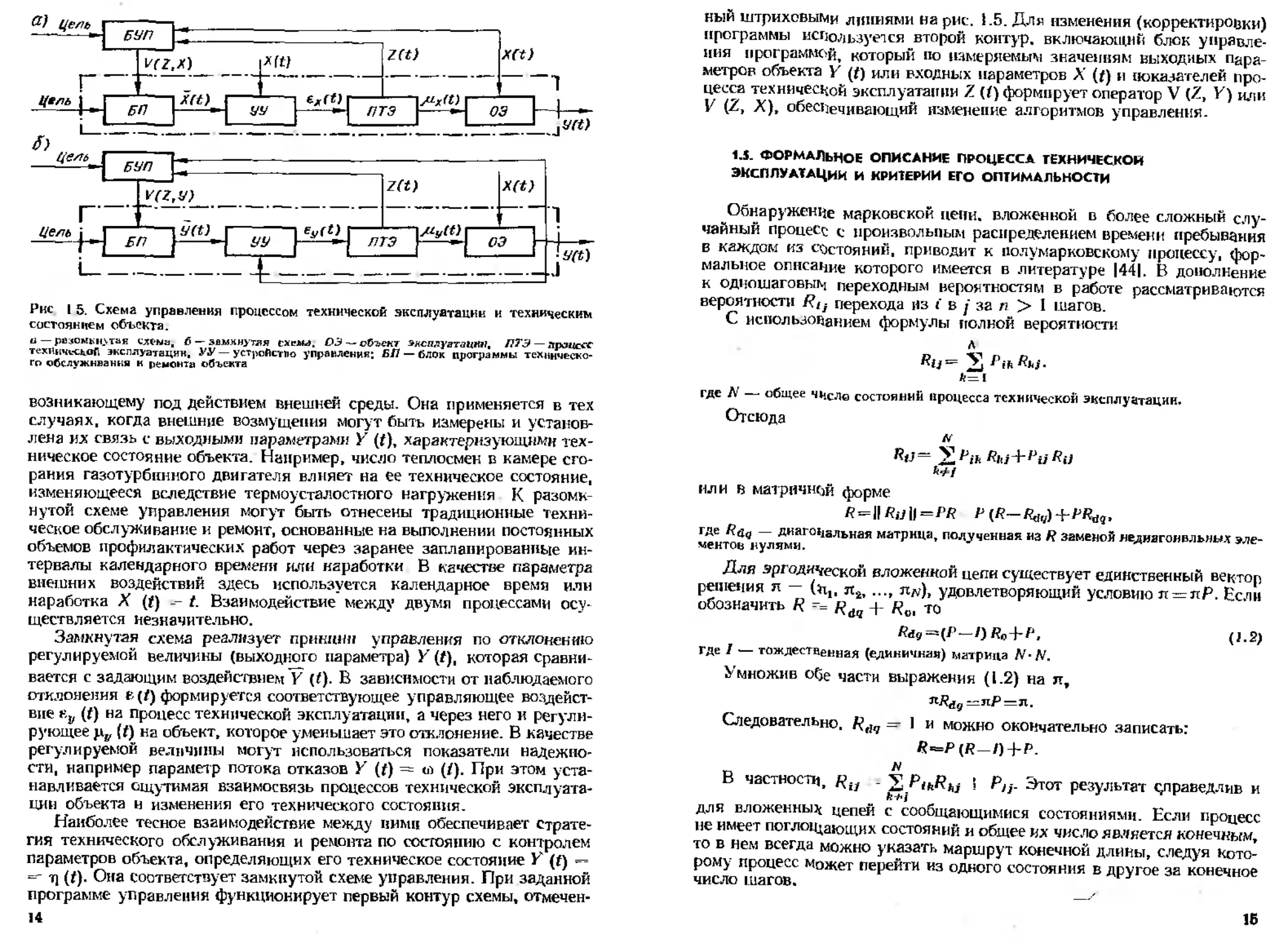

Система управления может быть реализована по разомкнутой и замкнутой схемам (рис. 1.5). Разомкнутая схема управления реализует принцип управления по возмущению (входного параметра) X (/),

13

Рис I 5, Схема управления процессом технической эксплуатации и техническим состоянием объекта.

и — разоодн>тая схема, б — замкнутая схема. 03 -- объект эксплуатант. ПТЭ — лронесс технической эксплуатации, УУ — устройство управления; БП — блок программы техмнческо-

возникающему под действием внешней среды. Она применяется в тех случаях, когда внешние возмущения могут быть измерены и установлена их связь с выходными параметрами Y (0, характеризующими техническое состояние объекта. Например, число теплосмен в камере сгорания газотурбинного двигателя влияет на ее техническое состояние, изменяющееся вследствие термоусталостного нагружения К разомкнутой схеме управления могут быть отнесены традиционные техническое обслуживание и ремонт, основанные на выполнении постоянных объемов профилактических работ через заранее запланированные интервалы календарного времени или наработки В качестве параметра внешних воздействий здесь используется календарное время или наработка X (0 -- I. Взаимодействие между двумя процессами осуществляется незначительно.

Замкнутая схема реализует принцип управления по отклонению регулируемой величины (выходного параметра) У (0, которая сравнивается с задающим воздейсгвием Y (0. В зависимости от наблюдаемого отклонения в (0 формируется соответствующее управляющее воздействие (0 на процесс технической эксплуатации, а через него и регулирующее (0 на объект, которое уменьшает это отклонение. В качестве регулируемой величины могут использоваться показатели надежности, например параметр потока отказов У (0 = <а (0. При этом устанавливается ощутимая взаимосвязь процессов технической эксплуатации объекта н изменения его технического состояния.

Наиболее тесное взаимодействие между ними обеспечивает стратегия технического обслуживания и ремонта по состоянию с контролем параметров объекта, определяющих его техническое состояние У (0 — =-- т] (t)- Она соответствует замкнутой схеме управления. При заданной программе управления функционирует первый контур схемы, отмечен-14

ный штриховыми линиями на рис. 1.5. Для изменения (корректировки) программы используется второй контур. включающий блок управления программой, который по измеряемым значениям выходных параметров объекта У (f) или входных параметров X (f) и показателей процесса технической эксплуатации Z (() формирует оператор V (2, Y) или V (Z, X), обеспечивающий изменение алгоритмов управления.

1.J. ФОРМАЛЬНОЕ ОПИСАНИЕ ПРОЦЕССА ТЕХНИЧЕСКОЙ

ЭКСПЛУАТАЦИИ И КРИТЕРИИ ЕГО ОПТИМАЛЬНОСТИ

Обнаружение марковской пени, вложенной в более сложный случайный процесс с произвольным распределением времени пребывания в каждом из состояний, приводит к полумарковскому процессу, формальное описание которого имеется в литературе |44|. В дополнение к одношаговым переходным вероятностям в работе рассматриваются вероятности Rl} перехода из ( в / за n > I шагов.

С использованием формулы полной вероятности

Rii= У i'ik Ruj.

*=i

где A’ — общее число состояний процесса технической эксплуатации.

Отсюда

1V

Кг}~ y^Rik Rhi+RaRu ъ-н

или в матричной форме

R-IRtfll-PR P(R-Rd9)+RRd9.

где Rdq — диагональная матрица, полученная из R заменой недиагонвльных элементов нулями.

Для эргодической вложенной цепи существует единственный вектор решения л — (п,, л2,..., л^), удовлетворяющий условию л = лР. Если обозначить R== РЛч + КО1 то

Rd9 =(/>—/) Ro-M‘. (J.2)

где I — тождественная (единичная) матрица N-N.

Умножив обе части выражения (1.2) на л,

nRdg^nP=n.

Следовательно. Rdq — 1 и можно окончательно записать:

R*=P (R_/)-J-P.

А

В частности, . 2 PthRhj ’ Рц- Этот результат справедлив и fe+i

для вложенных цепей с сообщающимися состояниями. Если процесс не имеет поглощающих состояний и общее их число является конечным, то в нем всегда можно указать маршрут конечной длины, следуя которому процесс может перейти из одного состояния в другое за конечное число шагов.

16

Среднее число шагов тц до первого попадания га i состояния в / удовлетворяет уравнению восстановления:

(«w+n+^ii-k+i

Отсюда показано, что среднее число шагов, необходимых для возвращения процесса в состояние i, Шц -- 1.л£.

Функция распределения времени безусловного пребывания процесса в СОСТОЯНИИ !

К

2 <'-3)

t-l

Если — среднее время, соответствующее распределению Рц (/), то из выражения (1.3) можно получить среднее время р,- безусловного пребывания процесса в состоянии I, т. е.

Л'

Р£= У Pikl4k-

Если обозначить через 1ц среднее время до первого попадания процесса из состояния I в состояние j, можно получить

(1.4)

где М — матрица, элементами которой служат безусловные средние L-dq — диагональная матрица, полученная из L заменой недиагональных элементов нулями.

Выражение (1.4) люжег быть записано в виде

w

б/-2

k/i

Соответственно для среднего времени возвращения в состояние i:

I N

la'='-'^7 2 п,‘ Р’1' ('-s)

Для средней наработки изделия в состоянии j процесса технической эксплуатация между двумя очередными входами в состояние/: ф^ -= = («АО Нь

где — число попаданий в состояние /.

Отсюда следует, что /,г — У <рЛ.

/ = 1

Введем вероятность перехода из состояния / в / за время, не превышающее значения /:

Р,Ц1)=РцРцИ)-

Теорема Смита (5f для конечных процессов с сообщающимися состояниями утверждает, что

Ит Ро (/) =— In

16

(1.6)

ДЛЯ любых 1>/ < ОО И ПРОИЗВОЛЬНЫХ функций Ft (f) = 2 Pij (О-

Выражение (1.6) представляет собой коэффициент использования в состоянии В частности, если J целевое состояние процесса эксплуатации, то \ijiln можно определить как целевую функцию процесса технической эксплуатации. Она может рассматриваться как коэффициент использования, а его максимум может служить критерием оптимальности процесса технической эксплуатации.

Обозначая Kj = pjil}} и используя выражение (1.5),

A'j=

(1.7)

П] k*i

Отсюда следует, что Kj > 0 для всех D, и 2 Ку== I. Следовательно, Kj есть вероятность. Так как К,- — функция вероятностей Pih, то она является характеристикой процесса технической эксплуатации и поэтому может служить его целевой функцией, формально это означает, что максимум К j может быть принят в качестве одного из критериев оптимальности процесса технической эксплуатации.

- Из выражения (1.7) путем несложных алгебраических преобразований можно получить серию широко распространенных на практике удельных критериев .эффективности процесса технической эксплуатации, в частности удельные затраты на техническую эксплуатацию. Из выражения (1.7) можно, например, получить

1—(1/Я/р;) 2 Пн

**/

(1.8)

Выражение, стоящее в знаменателе (1-8), часто называют коэффициентом средних удельных потерь и обозначают

Л'

2"hKh- (|,9)

h*i

Для максимизации Ку в (1.8) достаточно выполнить .минимизацию ту. Снижение значения Ту возможно прежде всего за счет перераспределения вероятностей я, и яь, а также сокращения рь.

В том случае, когда вместо средних времен рь введены средние стоимости Ch пребывания в состояниях k — 1,2,.... К, из выражения (1.8) можно получить экономический критерий оптимальности процесса технической эксплуатации и ремонта:

(1.10)

Если положить, что каждый час использования самолета в целевом состоянии дает средний удельный доходу, то можно считать, что доходы в целевом состоянии Cj — dypj. Подставляя это выражение в (1-10),

Выражение, определяемое сомножителем при l/dj, носит название средних удельных затрат Cj на техническую эксплуатацию и ремонт объекта. Если dj = const, то максимум Куе достигается минимизацией выражения:

м

с,~-------(1.11)

”'W “

Итак, получены целевые функции (1.7) или (1.9) и (1.11). Критерия-. ми оптимальности процесса технической эксплуатации, следовательно, будут: max Kj (min т;) и (или) mm Cj. В соответствии с данными критериями ведется поиск оптимальных стратегий технического обслуживания и ремонта применительно к конкретным изделиям авиационной техники. Идея получения оптимальной стратегии заключается в следующем. Для некоторого исходного процесса технической эксплуатации объекта предполагается, что соответствующая ему стратегия обслуживания и ремонта не учитывает техническое состояние конкретного

Рис. 1.6. Графическое представление принципа получения оптимальной стратегии технической эксплуатации — целевое состояние)

Варианты стратегия а— без учета технического состояния изделия: 6 — с учетом технического состояния изделия, в —с учетом технического состояния злемыттоя изделия

1S

объекта. Значение целевой функции в данном случае будет определять качество исходной стратегии. Затем рассматривается стратегия обслуживания и ремонта, частично учитывающая технические состояния конкретных объектов, и находится новое значение целевой функции. Если окажется, что оно лучше, чем у исходной, то можно утверждать, что вторая стратегия предпочтительнее первой. Далее, используя вторую стратегию в качестве исходной, определяется новая, которая уже полностью учитывает технические состояния объектов, т. е. каждого из его составных элементов. Если эта стратегия будет предпочтительнее второй, то из трех рассмотренных стратегий она будет оптимальной. Таким ббразом, представляется возможным получить упорядоченную последовательность стратегий, в которой одна окажется предпочтительнее других (рис. 1.6).

С помощью диагностирования можно: различить неисправные изделия и подвергнуть их обслуживанию и ремонту; в неисправных изделиях локализовать неисправные блоки и подвергать их обслуживанию и ремонту; в блоках выявить неисправные элементы и только их ремонтировать и т. д Чем глубже оценивается техническое состояние, тем более эффективна стратегия. Однако на практике внедрение более эффективной стратегии сопряжено с дополнительными затратами на техническое диагностирование 1181- С учетом этих затрат распределение стратегий по степени их эффективности может существенно измениться. Оптимальной в этом случае будет та стратегия обслуживания и ремонта, при которой суммарные приведенные затраты окажутся наименьшими.

1.«. СТРАТЕГИИ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Важное значение в методологическом плане имеет вопрос о терминах, используемых при решении задач обслуживания н ремонта авиационной техники по состоянию. В специальной литературе по эксплуатации ЛА и двигателей в нашей стране я за рубежом в последние годы все чаще стал применяться термин стратегия. ’

Однако еще нередки случаи, когда одним и тем же терминам различные авторы публикаций дают разные определения и вкладывают в них разное содержание. Иногда одному и тому же явлению присваиваются разные термины 14, 26, 38, 43|.

В общем случае стратегия — совокупность правил и управляющих воздействий, объединенных общей целью при решении задач крупной народнохозяйственной проблемы. Стратегия должна отражать прежде всего идеологическую направленность действий н принятую при этом концепцию.

Исходя из этого применительно к понятию технического обслуживания и ремонта авиационной техники термин стратегия в самом общем виде может быть определен следующим образом. Стратегия — совокупность принятых принципов, правил и управляющих воздействий, определяющих комплексное развитие эксплуатационных свойств кон

19

струкции авиационной техники, методов организации и производственно-технической базы ее технического обслуживания и ремонта. Данное определение стратегии отражает необходимость системного подхода к решению проблемы повышения эффективности технического обслуживания и ремонта, нацеливает на совместные согласованные действия в рамках единой программы всех организаций и предприятий, создающих, эксплуатирующих и ремонтирующих авиационную технику.

В соответствии с ГОСТ 24212—80 стратегия технического обслуживания (ремонта) представляет собой систему правил управления техническим состоянием изделия в процессе технического обслуживания (ремонта). Стандартизованы следующие Стратегии:

технического обслуживания по наработке, при которой перечень и периодичность выполнения операций определяются значением наработки изделия с начвла эксплуатации или после капитального (среднего) ремонта;

технического обслуживания по состоянию, при которой перечень и периодичность выполнения операций определяются фактическим техническим состоянием изделия в момент начала технического обслуживания;

ремонта по наработке, при которой объем разборки изделия и дефектации его составных частей назначается единым для парка однотипных изделий в зависимости от наработки с начала эксплуатации и (или) после капитального (среднего) ремонта, а перечень операций восстановления определяется с учетом результатов дефектации составных частей изделия;

ремонта по техническому состоянию, при которой перечень операций, в том числе разборки, определяется по результатам диагностирования изделия в момент начала ремонта, а также по данным о надежности этого изделия и однотипных изделий.

В качестве основного признака, характеризующего стратегии технического обслуживания и ремонта объектов, целесообразно принять характер информации о их надежности и техническом состоянии, которая используется при назначении периодичности и объема регламентных работ. Эту информацию можно разделить: по времени получения и использования — на априорную (полученную до опыта) и апостериорную (полученную при проведении опыта); по источникам получения — на информацию о совокупности объектов и об отдельном объекте. При этом под опытом понимается серийная эксплуатация объекта. Сочетания этих видов информации дадут нам четыре стратегии технического обслуживания и ремонта (табл. 1.1).

Стратегии технического обслуживания и ремонта по состоянию (стратегии по состоянию) существенно отличаются от стратегий обслуживания и ремонта по наработке (стратегии по наработке). Они заключаются не только в самом характере технологических процессов технического обслуживания и ремонта, но и в распределении ресурсов, потребных на развитие производственно-технической базы, соответствующей требованиям той или иной стратегии.

20

Таблица 11

Характер информации Информация

априорная апостериорная

О совокупности объектов Об отдельном объекте По наработке По наработке, установленной для отдельного объекта По состоянию с контролем уровня надежности По состоянию с контролем параметров

Стратегия ио состоянию предполагает обеспечение высокого уровня эксплуатационно-ремонтной технологичности конструкций, создание в достаточных объемах эффективных средств диагностирования и неразрушающего контроля, развитие производственно-технической и экспериментальной базы эксплуатационных и ремонтных предприятий гражданской авиации. Стратегия же по наработке предполагает развитие экспериментальной базы предприятий промышленности и обеспечение на этой основе обоснованных ресурсов до ремонта для каждой совокупности однотипных объектов. Другими словами, стратегия по состоянию направлена на совершенствование эксплуатационных свойств конструкции, мощное развитие производственно-технической базы предприятий гражданской авиации, творческий исследовательский подход специвлистов АТБ и заводов ГА к решению задач технической эксплуатации. Стратегия же по наработке нацеливает на преобладающее развитие экспериментальной базы предприятий промышленности и не способствует обеспечению требуемого уровня эксплуатационноремонтной технологичности конструкций и развитию экспериментально-технической базы предприятий гражданской авиации. От своевременного выбора соответствующей стратегии в решающей мере зависят своевременность и правильность выбора требуемой технической политики развития инженерно-авиационной службы отрасли на многие годы.

В ряде публикаций по-разному трактуются принципы обслуживания и ремонта по состоянию. Подробный анализ дан в работе [43|. Многие из доводов автора этой работы обоснованы и убедительны. Действительно, нельзя согласиться с теми специалистами, которые считают, что если изделию установлен ресурс, равный ресурсу самолета, то оно эксплуатируется (используется) по состоянию.

Неправильными являются и такие утверждения специалистов, что если ресурс какого-либо изделия намного превышает ресурс планера, то можно считать, что оно эксплуатируется по техническому состоянию Такой подход искажает сущность стратегий эксплуатации (использования), обслуживания и ремонта по состоянию Если изделию установлен ресурс до ремонта, то независимо от его значения можно утверждать, что оно эксплуатируется до выработки ресурса. После выработки ресурса изделие независимо от фактического состояния отправляется в ремонт.

21

Ошибочным следует считать и такое суждение: если в пределах ресурса часть изделий во время регламентных работ из-за выхода за границы допуска каких-либо параметров снимается с самолета досрочно, то имеют место обслуживание и ремонт по состоянию в пределах установленного ресурса. Замена какого-либо изделия из-за отказа не означает, что оно обслуживается и ремонтируется в пределах ресурса по уровню надежности. Изделиям, эксплуатируемым до отказа, не устанавливается ресурс до ремонта в отличие от изделий, эксплуатирующихся до выработки ресурса

Основным принципом стратегия обслуживания и ремонта по состоянию можно считать принцип соблюдения строгой плановости при проведении форм технического обслуживания и ремонта. Однако планируемыми здесь являются лишь часть стандартных регламентных операций по наработке, работы но техническому диагностированию и контролю объектов и сама периодичность их выполнения. Регулировочные, демонтажно-монтажные, восстановительные работы на объектах выполняются только по результатам диагностирования и контроля.

Другой важный принцип обслуживания по состоянию — своевременное предупреждение отказов функциональных систем и их наиболее важных изделий при условии обеспечения максимально возможной. наработки их до замены. Предупредительный характер здесь обеспечивается путем организации постоянного наблюдения при эксплуатации за уровнями надежности, а в ряде случаев и техническим состоянием функциональных систем и отдельных изделий для своевременного выявления предотказного состояния последних с последующей заменой изделий или регулировкой их параметров.

Следующий не менее важный принцип — обеспечение экономичности технической эксплуатации путем применения оптимальных стратегий обслуживания и ремонта объектов эксплуатации. Высокая экономическая эффективность здесь достигается за счет наиболее полного использования работоспособности каждого конкретного изделия. Проведенные расчеты и зарубежная практика показывают, чго при внедрении стратегии обслуживания и ремонта техники по состоянию можно сократить затраты на техническую эксплуатацию до 30 %.

Задачи использования индивидуальных возможностей изделий функциональных систем в отношении их работоспособности при эксплуатации решаются конструкторскими организациями на этапах создания ЛА и разработки программы его технического обслуживания и ремонта. В зависимости от имеющихся возможностей определения предельного состояния работоспособности изделий в процессе эксплуатации н от принятого критерия для установления сроков их замен на ЛА различают стратегии эксплуатации (использования) до выработки ресурса (срока службы), до отказа, до предотказного состояния.

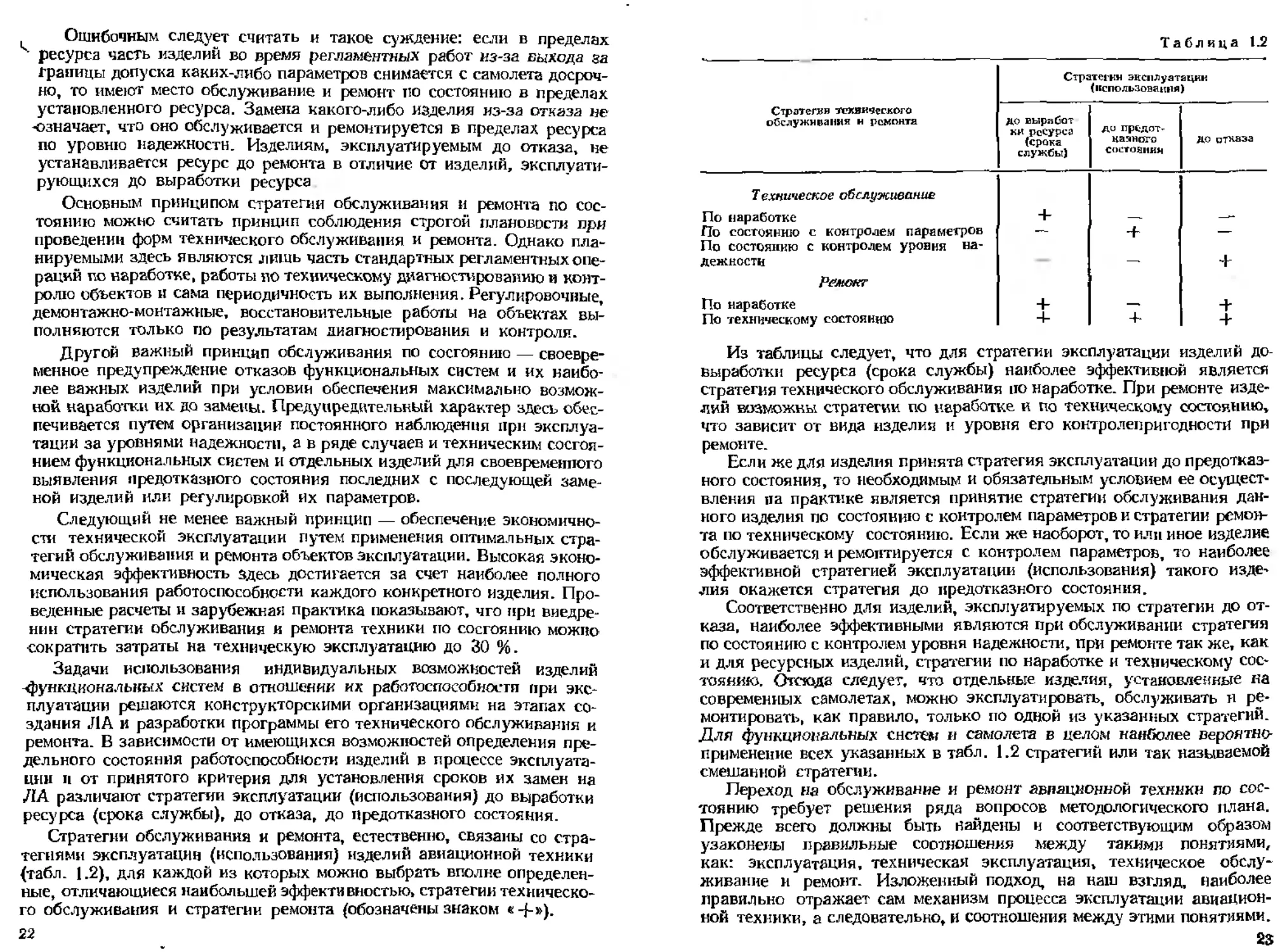

Стратегии обслуживания и ремонта, естественно, связаны со стратегиями эксплуатации (использования) изделий авиационной техники (табл. 1.2), для каждой из которых можно выбрать вполне определенные, отличающиеся наибольшей эффективностью» стратегии технического обслуживания и стратегии ремонта (обозначены знаком « 4-»).

22

Таблица 1.2

Стратегии эксплуатации (использования)

Стратегия технического обслуживания и ремонта

ДО выраСот ки ресурса (срока службы)

до прадот-казного

до отказа

Техническое обслуживание

По наработке

По состоянию с контролем параметров По состоянию с контролем уровня надежности

Ремонт

По наработке + — +

По техническому состоянию + + +

Из таблицы следует, что для стратегии эксплуатации изделий довыработки ресурса (срока службы) наиболее эффективной является стратегия технического обслуживания но наработке. При ремонте изделий возможны стратегии по наработке и по техническому состоянию, что зависит от вида изделия и уровня его контролепригодности при ремонте.

Если же для изделия принята стратегия эксплуатации до предотказного состояния, то необходимым и обязательным условием ее осуществления на практике является принятие стратегии обслуживания данного изделия по состоянию с контролем параметров и стратегии ремонта по техническому состоянию. Если же наоборот, то или иное изделие обслуживается и ремонтируется с контролем параметров, то наиболее эффективной стратегией эксплуатации (использования) такого изделия окажется стратегия до предотказного состояния.

Соответственно для изделий, эксплуатируемых по стратегии до отказа, наиболее эффективными являются при обслуживании стратегия по состоянию с контролем уровня надежности, при ремонте так же, как и для ресурсных изделий, стратегии по наработке и техническому состоянию. Отсюда следует, что отдельные изделия, установленные на современных самолетах, можно эксплуатировать, обслуживать и ремонтировать, как правило, только по одной из указанных стратегий. Для функциональных систем и самолета в целом наиболее вероятно-применение всех указанных в табл. 1.2 стратегий или так называемой смешанной стратегии.

Переход на обслуживание и ремонт авиационной техники по состоянию требует решения ряда вопросов методологического плана. Прежде всего должны быть найдены и соответствующим образом узаконены правильные соотношения между такими понятиями, как: эксплуатация, техническая эксплуатация, техническое обслуживание и ремонт. Изложенный подход, на наш взгляд, наиболее правильно отражает сам механизм процесса эксплуатации авиационной техники, а следовательно, и соотношения между этими понятиями.

23

Ремонт и техническое обслуживание целесообразно рассматривать как составные части более широкого понятия техническая эксплуатация. В свою очередь она является составной частью эксплуатации.

Применение аппарата теории полумарковских процессов в исследованиях процессов эксплуатации авиационной техники вообще и технической эксплуатации, в частности, открывает широкие возможности для решения комплекса задач анализа и синтеза изучаемых процессов. При данном методическом подходе успешно решается задача выбора оптимальных стратегий технического обслуживания и ремонта изделий авиационной техники.

Важное значение для перехода на обслуживание и ремонт по состоянию имеют вопросы правильной трактовки термина стратегия и об установлении взаимосвязи между стратегиями эксплуатации (использования), технического обслуживания н ремонта авиационной техники. Как показал проведенный анализ, по этим вопросам нет еще единства взглядов. Предложенный методологический подход к решению этих вопросов не претендует на полноту и завершенность. Однако он может быть использован специалистами для дальнейшей активной работы в данном направлении.

Глава 2

ОБЕСПЕЧЕНИЕ КОНСТРУКТИВНО-ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ СОВРЕМЕННЫХ САМОЛЕТОВ

2.1. ЭКОНОМИЧЕСКИЕ И ТЕХНИЧЕСКИЕ АСПЕКТЫ РАЗРАБОТКИ

И ЭКСПЛУАТАЦИИ САМОЛЕТОВ

Эффективность процесса технической эксплуатации самолетов определяется рядом факторов, действующих на различных этапах их разработки, испытаний и эксплуатации. К ним относятся: глубина проработки и научная обоснованность технических требований к надежности, эксплуатационной технологичности, программам технического обслуживания и ремонта самолетов; обеспечение и конструкции требуемого уровня надежности и эксплуатационной технологичности; полнота и качество сертификации; полнота и качество проведения государственных и эксплуатационных испытаний самолетов на надежность и эксплуатационную технологичность; совершенство программы и применяемых средств технического обслуживания и ремонта; совершенство производственно-технической базы эксплуатационных и ремонтных предприятий; подготовка и переподготовка кадров в соответствии с требуемой специализацией.

Повышение эффективности технической эксплуатации самолетов во многом зависит от совершенства их конструкций, а также применяемых стратегий технического обслуживания и ремонта. Конструкция и стратегии обслуживания и ремонта находятся в тесной взаимосвязи. Применение новых, более эффективных стратегий возможно лишь при условии обязательного совершенствования конструкций самолетов по 24

надежности и эксплуатационной технологичности [55]. Это вызывает необходимость совместных и согласованных действий всех организаций и предприятий, создающих, эксплуатирующих и ремонтирующих авиационную технику. Общие интересы этих предприятий и организаций должны быть подчинены требованиям эксплуатации. Оценка же их разносторонней деятельности в конечном итоге должна осуще-сталяться по единой шкале — эффективности эксплуатации. К сожалению, это еще не всегда и не везде учитывается. Многие исследования и разработки, особенно в промышленности, выполняются вне связи с процессом эксплуатации авиационной техники, без предварительной оценки того, насколько внедрение результатов проводимых исследований улучшит основные показатели эффективности процесса эксплуатации, такие как: налет часов на списочный самолет; регулярность полетов; себестоимость перевозок, трудоемкость, продолжительность и стоимость технического обслуживания и ремонта и др.

В настоящее время основные показатели эффективности процесса эксплуатации действующего парка самолетов еще не соответствуют предъявляемым требованиям, несмотря на большую работу, которая проводится ва предприятиях промышленности и гражданской авиации по совершенствованию конструкций и методов технической эксплуатации самолетов. Это объясняется недостаточной согласованностью действий различных предприятий и организаций при решении постаалеп-ных задач, а также отсутствием должной теоретической и научно-методической базы.

Вопросы совершенствования процесса технической эксплуатации самолетов и их конструкций по обеспечению надежности и эксплуатационной технологичности, как правило, рассматриваются и решаются изолированно друг от друга, так как не связаны общими целью и программами. Закладывая в конструкции самолетов новых типов свойства надежности и эксплуатационной технолш ичиости, работники конструкторских бюро и заводов промышленности ориентируются, в основном, на принятую на предприятиях гражданской авиации устаревшую систему технического обслуживания и ремонта без учета перспектив ее развития. Поэтому последующая работа по совершенствованию системы технического обслуживания и ремонта, проводимая работниками предприятий и организаций гражданской авиации на этапах эксплуатации, не дает должного эффекта. Конструкции самолетов, двигателей, их агрегатов оказываются не приспособленными к применению на практике в полном объеме тех эффективных стратегий обслуживания и ремонта, которые наиболее полно соответствуют требованиям времени.

С развитием авиационного транспорта рентабельность его эксплуатации достигается ценой значительных усилий, а возможности снижения расходов становятся существенным фактором для развития авиационной промышленности. В этих условиях многие зарубежные фирмы проводят детальное изучение экономических и технических аспектов разработки и эксплуатации новых самолетов.

Основой сравнения стоимости и эффективности самолетов являются прямые эксплуатационные расходы (ПЭР) , соотношение важнейших 25

статей которых приведено па рис. 2.1. Однако рассматривая эффективность самолета, нельзя ограничиваться только анализом ПЭР, так как имеется много других важных аспектов этой проблемы.

На повышение эффективности технической эксплуатации большое влияние оказывают так называемые начальные «пусковые» затраты промышленности, связанные с проведением большого комплекса различных исследований и разработок. Значение начальных затрат непрерывно возрастает и в настоящее время примерно уже в 4...5 раз превышает (в сравнимых ценах) уровень 60-х годов (91. Доля этих затрат в стоимости одного самолета составляет 20 % {при выпуске 200...300 самолетов в год). Рост начальных расходов вызывается усложнением конструкций и повышением сертификационных требований к безопасности полетов. Если в начальный период использования новейших технических достижений в авиации затраты довольно быстро окупались, то возмещение расходов, связанных с внедрением технических усовершенствований, происходит гораздо медленнее. Эффективное снижение начальных затрат по программе достигается распределением их на больший объем производства, а также за счет повышения эффективности эксплуатации самолетов.

Проведенные в США исследования показали, что применение новых технических усовершенствований в производстве высокоэкономичного самолета позволит снизить на 25 °о массу пустого самолета и на 30 % расход топлива ио сравнению с современными самолетами. На долю двигателей приходится около 50 % общих расходов на техническое обслуживание и ремонт самолета, поэтому целесообразно применять новые технические усовершенствования для повышения их надежности и эксплуатационной технологичности. Например, программы технического обслуживания и ремонта по состоянию уже оказали значительное влияние на снижение расходов на обслуживание и ремонт, а ввод

/ Налог, / амортизация /X. и стртобнп / \ / *37У* / \ 1 ~е/нич1‘г.нсе\_ / ' 1 обслу/киВопие\/ топлибо 1 /7% ?5Г’ \ Soapruiaja Плата\. / V/' летного залосод-\. / V зкипатв ну на аэро- \/ 'ч и стнюрдеа драм и навиу X. /4 % гои обор / Рис. 2.1. Соотношение статей прямых эксплуатационных расходов кля за рубежных транспортных самолетов 80-х годов с малой и средней дальностью полета 26 в эксплуатацию комплексных бортовых систем сбора и обработки полетной информации о состоянии двигателей обеспечил дальнейшее снижение этих расходов. Расходы на техническое обслуживание и ремонт планера снижены благодаря постоянному его усовершенствованию и увеличению числа функциональных систем, обслуживаемых по состоянию. Например, для самолета БАК-111 потребное число человеко-часов на обслуживание и ремонт снижено на 50 %; примерно 95 % систем этого самолета обслуживается и ремонтируется по состоянию. Влияние технических усовершенствований широкофюзеляжных самолетов на прямые эксплуата-

'здионные расходы в перспективе до 1990 г показано па рис. 2.2 (9| ..Как следует из приведенного рисунка, среди различных технических усовершенствований, влияющих на ПЭР, методам эксплуатации отводится заметная роль.

При проектировании новых самолетов конструкторами ставится задача уменьшить долю затрат на техническое обслуживание и ремонт. Определенный интерес в этом отношении представляет опыт работы фирмы «British AirSpace» при создании самолета для местных воздушных линий Бае 146 137]. При проектировании самолета была поставлена задача уменьшить долю

затрат на техническое обслуживание и ремонт до 12 % от прямых эксплуатационных расходов по сравнению с 20 ...30 % у эксплуа-

тируемых самолетов данного класса. Для этого были подробно проанализированы статьи затрат на техническое обслуживание и ремонт всех функциональных систем до уровня отдельных агрегатов и узлов. Анализ показал, что наибольшие затраты приходятся на обслуживание шасси, вспомогательной и основной силовых установок, конструкции планера, радиоэлектронного оборудования, системы кондиционирования и т д. (рис. 2.3)

Проведен также и более детальный анализ прямых затрат. В частности, для каждой системы определены трудоемкость технического обслуживания и ремонта и материальные затраты, приходящиеся на 1 ч

Рис. 2.3. Распределение прямых затрат на техническое обслуживание по функ штопальным системам самолета-

устаиовки. 51 — 57—системы планера. 22, 23, 34 электронисо оборудование: 2J — си стсма кондиционировании; 25 - бытовое оборудование; 24 — электрооборудование, 27 — управление: 27 гидросистема, 36 - воздушная система; 28— топлняная система; 31 — при борное оборудование; S3— световое оборудование, 30 — противообледенительная система, 35 — Кислородная система; 38 — водная система; 28 — противопожарное оборудование

27

полета и полетный цикл самолета (табл. 2.1). При этом отдельно выделены затраты на техническое обслуживание и ремонт непосредственно па самолете и вне его (в мастерских). Затем определялись приемлемые значения затрат на техническое обслуживание и ремонт отдельных агрегатов н узлов, которые все поставщики оборудования по требованию фирмы должны обеспечивать так же, как они обеспечивают характеристики массы, надежности и др. Только при этом условии может быть

Таблица 21

о а Наименование системы Трудоемкость. чвл-ч Стоимость материалов, долл.

На 1 ч полета На понетиый На I ч полета На полетный

1* 2ч S h

21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 38 49 52 53 54 55 56 57 71 80 Кондиционированке Автопилот Связное оборудова- Электросистема Бытовое оборудование Противопожарное оборудование Управление Топливная система Гидросистема Противообледенительная система Приборное оборудование Шасси Освещение Навигационное оборудование Кислородное обору доваиие Воздушная система Водяная система Вспомогательная силовая установка Двери Фюзеляж Кабина пилотов Стабилизатор Окна Крыло Силовая установка Система запуска 0,043 0,010 0,009 0,038 0,039 0,012 0,044 0,038 0,034 0,007 0,020 0,006 0,019 0.014 0,024 0,013 0,007 0,000 0,000 0,020 0,014 0,012 0,010 0,014 0,092 0,000 0,083 0,076 0,019 0,037 0,000 0,010 0,026 0,008 0,019 0,007 0,042 0,005 0,005 0.122 0,012 0,025 0,005 0,000 0,000 0,000 0,000 0,000 0,000 0,000 0.178 0,000 0,004 0,000 0,000 0,005 0.031 0.000 0,008 0,003 0,006 0,000 0.001 0,069 0,003 0.001 0,000 0,001 0,002 0,067 0.029 0,029 0,013 0,012 0.004 0,029 0,003 0,004 0,028 0,010 0,003 0.027 0,085 0,001 0,038 0,009 0.029 0,002 0,006 0.173 0,007 0,014 0,000 0,009 0,009 0.125 0,005 0.000 0,001 0,001 0.012 0,005 0.038 0.017 0,309 0,049 0,033 0,179 0.065 0,049 0,163 0,065 0,081 0,163 0,049 0,032 0.049 0,033 0,065 0,098 0,016 0,000 0,000 0,053 0,049 0,016 0,147 0,047 0,763 0.000 0,961 0,407 0,081 0,733 0,065 0,098 0,391 0,098 0,147 0,195 0,098 0,537 0,049 0,684 0,114 0.163 0,016 0,000 0,000 0.000 0,000 0,000 0,212 0,000 2,034 0,000 0,081 0,000 0,000 0,081 0,212 0.000 0,114 0,016 0,065 0,016 0,000 0.537 0,016 0,000 0,000 0,033 0,000 0,147 0.098 0,033 0,065 0,016 0,147 0,094 0,033 0,098 0,228 0,049 0,016 0,309 0,163 0,016 0,244 0,016 0,081 0,016 0,016 10,241 0,033 0,081 0,000 0,033 0,033 2,703 0,049 0,016 0,000 0,000 0.228 0,016 0,218 0.423

Итого 0,548 0,679 0,324 0,654 2,554 7,133 1,906 15,222

28

обеспечен запланированный уровень прямых эксплуатационных расходов для самолета в целом.

Аналогичная работа проводилась при создании самолетов А-300 и А-310 1551. В процессе их создания проводился так называемый качественный анализ' Качество проектирования конструкции оценивается в соответствии с контрольным листом аспектов технического обслуживания, форма которого приведена в табл. 2.2 Такой анализ для быстрого определения потен-цивльно слабых сгорон конструкции в отношении ее технического обслуживания на первом этапе

о создании самолета

тттруироИонх'

/емкости и зксплуа-тещрняой тезнопо-пчности при конструировании

ПерНый полет с пасспжирпми

ирриириНиние программы типической онсппуопюцш

Прс<а1одаг&>

жплуагпа/иамй документации

Рис. 24. Временная шкала создания самолета и решения задач обеспечения его технической эксплуатации

проектирования считается наиболее

эффективным. На последующих этапах проектирования методика этого

анализа может модернизироваться.

При создании самолетов А-300 и особенно А-310 ставилась задача о необходимости решения основных вопросов технического обслуживания и ремонта на ранних стадиях проектирования. На рис. 2.4 представлен временной цикл от момента принятия решения о начале проектирования самолета до первой поставки. Он сравнительно короток, а «временное окно» для эффективного решения задач технического обслуживания и ремонта создаваемой конструкции еще короче [551.

Таблица 2.2

Оценка*

Качественные аспекты

технического обслуживания

Доступность

Контролепригодность

Демонтаж/замена

Проверка функционирования

Недопущение ошибок, вызванных техобслуживанием

Удобство регулировки

Предупредительное техобслуживание

Ремонтопригодность

• А — хорошо; В — удовлетворительно: С — слабо; Д — неудовлетворительно. Е — не-.прямекнмо.

29

2.2. КОНСТРУИРОВАНИЕ ЛА С УЧЕТОМ ТРЕБОВАНИЙ

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Развитие систем технического обслуживания и ремонта самолетов тесно связано с развитием самолетных конструкций. Поэтому при рассмотрении вопросов их технического обслуживания и ремонта необходимо учитывать те особенности их конструирования, которые отчетливо проявляются в последние годы.

При создании самолетов конструкторы, как известно, используют два основных принципа решения проблемы повышения надежности и эффективности эксплуатации: «безопасного ресурса» и «безопасной повреждаемости».

Принцип «безопасного ресурса» предусматривает установление для агрегата такого ресурса до ремонта, в течение которого в нем не появится никаких разрушений. Ресурс до ремонта устанавливается обычно на основании эксперимента или расчета по аналогии с ранее известными и испытанными конструкциями. По истечении установленного ресурса агрегат заменяется независимо от того, есть ли в нем разрушения или нет.

Принцип «безопасной повреждаемости» характеризуется тем, что конструкция самолета допускает появление отдельных местных раз рушений без ущерба для безопасности полетов самолета до очередного оперативного или периодического технического обслуживания. Принцип «безопасного ресурса», занимавший в течение многих лет при конструировании самолетов ведущее место, отходит на второй план, уступая главное место принципу «безопасной повреждаемости» конструкций t511.

Основная задача конструкторов заключается в том, чтобы найти и осуществить на практике такие конструктивно-технологические решения отдельных элементов, узлов, агрегатов и силовой конструкции в целом, которые даже при нвличии появившихся первых повреждений обеспечивают возможность безопасного выполнения одного или нескольких полетов до момента устранения отказа или неисправности. Свойство конструкции, заключающееся в возможности продолжения функционирования в течение некоторого времени с неустраненным отказом, может быть использовало для планирования выполнения обслуживания или ремонта в удобное время и в удобном месте.

Реализация принципа «безопасной повреждаемости» в различных фирмах осуществляется разными путями. Например, на самолете Боинг-747 предусмотрены специальные прорези в панелях конструкции крыла, исключающие развитие трещин, если они образовались. С этой же целью в корневой части крыла установлены дополнительные стрингеры, в фюзеляже — ленты и накладки по боковым панелям.

На самолете Л-1011 в зоне иллюминаторов боковые панели фюзеляжа также усилены накладками из титанового сплава. Обшивка в зоне силовых шпангоутов подкреплена накладками, которые крепятся с помощью склейки. Все этн конструктивные мероприятия повышают усталостную прочность, а также исключают быстрое разрушение пассажирской кабины при ее повреждении (например, лопаткой раэру-зо

шившегося двигателя). Для подобных конструкций эксперимент показывает, что если даже какой-либо осколок даигателя пробьет фюзеляж, то отверстие не увеличится более чем на 40 см в диаметре, а это, как известно, не влечет за собой мгновенной разгерметизации кабины.

На том же самолете Л-1011 в наиболее нагруженных зонах фюзеляжа для соединения титановых усиливающих накладок с обшивкой применяются титановые односторонние заклепки, исключающие образование первоначальных микротрещмн — инициаторов усталостного разрушения. В конструкции планера в основном исключены элементы малой жесткости, способные резонировать в летном диапазоне частот. С этой мелью, в частности, предусмотрено как бы защемление закрылков с даух сторон при их перемещении

Наиболее полно принцип «безопасной повреждаемости» реализован при создании новых самолетов, таких как А-310, А-320, Б-757, Б-767, БАе-146 и др. Конструкция планера этих самолетов обладает повышенной живучестью, обеспечивающей такую скорость распространения трещин в силовых элементах, при которой за период между смежными периодическими формами технического обслуживания и ремонта не происходит ослабления конструкции ниже установленных пределов (62|.

Одним из наиболее перспективных способов сокращения трудоемкости технического обслуживания и ремонта являются уменьшение механических крепежных элементов в конструкции и расширение применения клеевых соединений и монолитных частей. Например, из конструкции планера самолета БАе-146 изъято около 5000 стрингерно-шпангоутных компенсаторов, существенно сокращено число деталей и соединений в конструкции. Это связано прежде всего с тем, что множество конструкционных и коррозионных проблем в эксплуатации возникает в местах соединения деталей. В таких местах появляются повышенные концентрации напряжений, сдвиги нагрузок, скрытые зоны, которые трудно осматривать в процессе эксплуатации 1621.

На самолете БАе-146 широко используется метод соединения металлических деталей с помощью состава Редакс (Redux), что, по мнению фирмы, способствует уменьшению усталости материала и ошибок при производстве, связанных с клепкой, а также обеспечивает равномерное распределение нагрузки. Установлено, что склейка деталей сдерживает рост трещин, в результате чего сокращаются расходы на техническое обслуживание и ремонт. Кроме того, использование склейки элементов планера (вместо обычной клепаной конструкции) уменьшает массу конструкции в среднем на 15 %, а стоимость производственных затрат па 20 %.

Клеевой каркас фюзеляжа сотовой конструкции самолета фирмы «Боинг» состоит всего из пяти главных частей: верхней и нижней обечаек, двух боковых стенок и пола. Сотовая конструкция позволила снять с 1 № фюзеляжа 77 элементов крепежа и на 15 *’«» сократить число частей обечаек. В конструкции пола число деталей уменьшено в 22 раза. Конструкция крыла позволила сократить число элементов крепежа на 70 ?о. Это в свою очередь упростило защиту от коррозии точек крепежа планера и защиту от биологической коррозии топливных баков крыла.

31

Основной целью улучшения характеристик механических крепежных элементов по-прежнему остается увеличение усталостного срока службы соединений.

Особенность конструкции планера проектируемых в настоящее время самолетов — приспособленность к неразрушающим методам контроля и раннем}' выявлению трещин и коррозии. Проведенный анализ показывает, что во многих случаях разрушения и серьезные повреждения конструкций были бы предотвращены, если бы в них обеспечивался необходимый доступ для осмотра и контроля, а сами методы контроля были бы достаточно эффективными. Так, для контроля часто используется рентгеновский метод. Однако для обнаружения сильной коррозии в скрытых местах он оказывается непригодным. Имелись случаи, когда при удовлетворительном доступе для осмотра и контроля эффективность применений методов неразрушающего контроля оказывалась ничтожно малой. Это происходило вследствие того, что или сама процедура контроля не была достаточно детализирована, или место возможного разрушения не было точно известно.

Методы неразрушающего контроля обладают существенным «недостатком»: они требуют знания места расположения дефекта и его ориентации. Поэтому эффективность их применения во многом зависит от качества и детализации инструкций, предписывающих контроль потешшвльно опасных мест, от квалификации и добросовестности специалистов, их выполняющих. В этих условиях визуальный осмотр по-прежнему остается одним из наиболее эффективных методов контроля конструкции самолета.

Конструкция самолета БАе-146 спроектирована с учетом выполнения эффективного осмотра и контроля. Принято, что длина обнаруживаемой трещины у этого самолета составляет 10,2 см. Допускается, что трещины менывей длины могут быть не обнаружены. Скорости развития трещин, определенные расчетами или испытаниями, взаимосвязаны с такими интервалами технического осмотра, которые позволили бы вовремя обнаружить безопасную трещину и произвести необходимый ремонт.

Вопросы обеспечения доступности для технического осмотра конструкции решаются в начальной стадии проектирования евмолета. Неразрушающие методы контроля применяются тогда, когда визувльные технические осмотры неэффективны- Для самолета А-300, например, около 5 % проверок силовой конструкции требуют обязательного применения методов перазрушающего контроля; для 15 % проверок применение методов неразрушающего контроля служит альтернативной мерой визуальному осмотру для тех мест, где доступ затруднен 1551.

Принцип «безопасной повреждаемости» распространяется и на функциональные системы самолетов. Здесь способы повышения надежности основаны главным образом на резервировании элементов, участков и систем в целом. Так, на самолете VC-10 каждая из одиннадцати секций элеронов, рулей высоты и направления перемещается отдельным независимым электрогидравлическим приводом, электропитание которого дублировано Это обеспечивает экономию массы по сравнению с цент-32

рализованной системой, живучесть системы управления и безопасность посадки.

В гидросистемах самолетов все чаще встречается резервирование источников давления электрон ри водным и насосными станциями, питаемыми током от генераторов, приводимых в действие воздушной турбиной «ветрянкой». Эти устройства используются, например, на самолетах А-300, ДС-10 и др. На самолетах ДС-10, Л-1011, Б-747, С-5А, А-300 успешно применяются агрегаты передачи мощности. Последний представляет собой насос — моторный блок в обратимом и необратимом исполнении, предназначенный для передачи энергии от одной независимой гидросистемы к другой без обмена рабочей жидкостью. Применение агрегатов передачи мощности для связи независимых систем позволяет сохранять работоспособность гидросистем путем автоматической передачи энергии из системы в систему при отказах источников давления.

Для повышения безопасности полетов, особенно для самолетов с бустерными системами управления, в гидросистемах устанавливаются клапаны приоритета. При дефиците энергии они подают ее к тем потребителям, от работоспособности которых зависят безопасные взлет и посадка.

Наиболее эффективным способом повышения функциональной надежности яаляется не поэлементное, а общее резервирование, так как только оно позволяет реализовать концепции безопасных отказов функциональных систем, заложенные в Нормах летной годности. На пассажирских самолетах с необратимым бустерным управлением кратность резервирования составляет 2...3 и более. Так, на самолетах А-300, ДС-10 и других число независимых гидросистем равно 3, а на Б-747, С-5А и других 4.

На ряде самолетов предусмотрены встроенные бортовые системы обнаружения и распознавания отказов гидравлических систем [531. Эти системы предусматривают установку миниатюрных датчиков у каждого из контролируемых компонентов гидросистемы. Если контролируемый параметр, например температура, утечка, расход, давление, уровень жидкости, перепад давления и другие, достигает предельного значения, то датчик вырабатывает соответствующий сигнал и на центральной панели загорается красная лампа. На специальных табло указываются неисправный компонент и параметр, достигший предельного значения.

В различных системах управления самолета находят применение микропроцессоры. Они устанавливаются в системах управления полетом, автоматического управления тягой двигателей, управления расходом топлива, контроля и оптимизации режимов работы двигателей и т. и. На базе микропроцессоров разработана система регулирования параметров в кабинах самолетов Б-757 и Б-767. Микропроцессоры управляют работой блока кондиционирования воздуха, регулятора давления в кабинах, температуры и отбора воздуха.

При создании систем управления полетом самолета все более широкое распространение получают линии передачи цифровых данных на волоконной оптике. В микропроцессорном блоке анвлоговые выходные сигналы датчиков преобразуются в цифровую форму, фильтруются, 2 зек. 1975 33

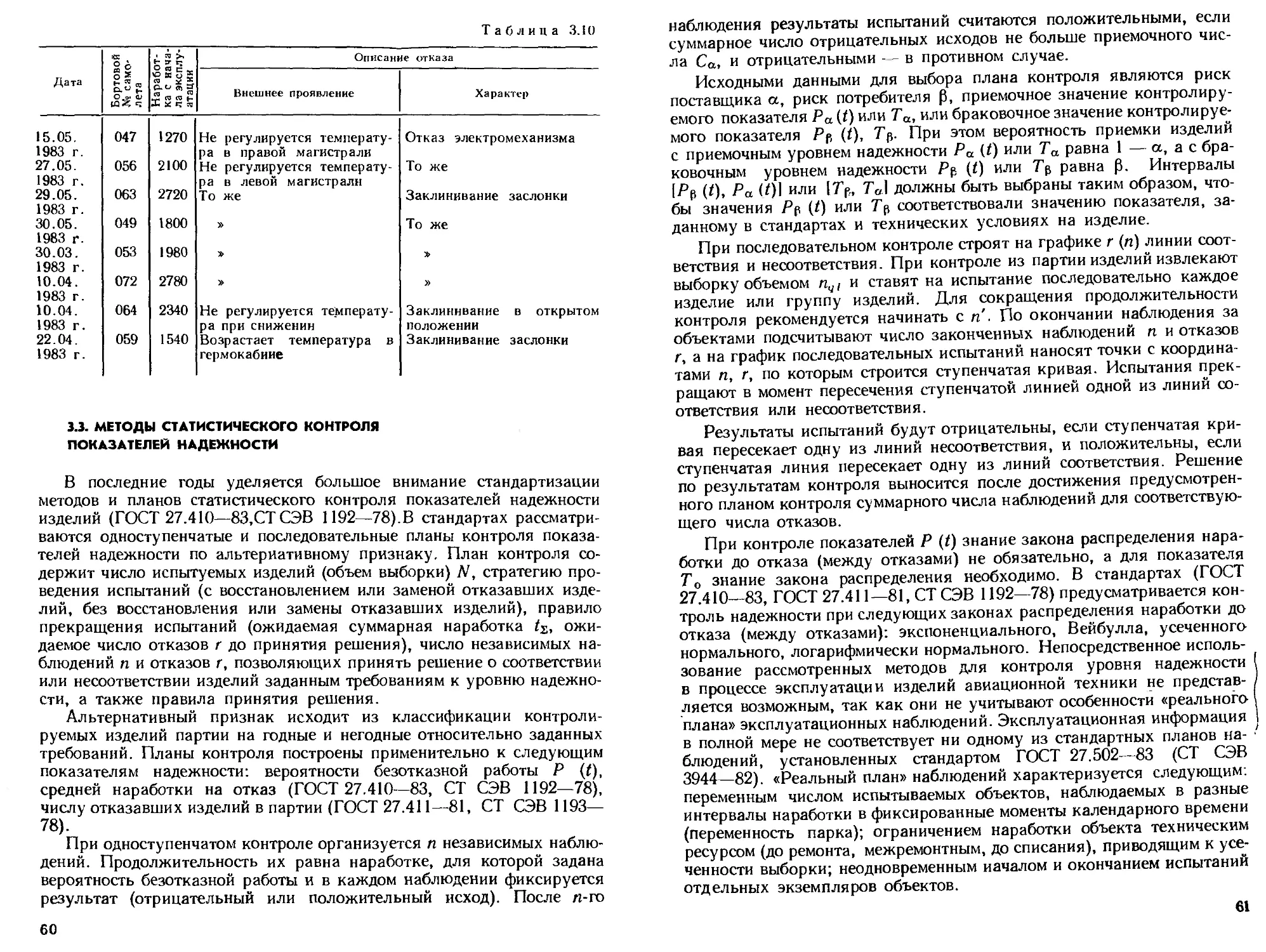

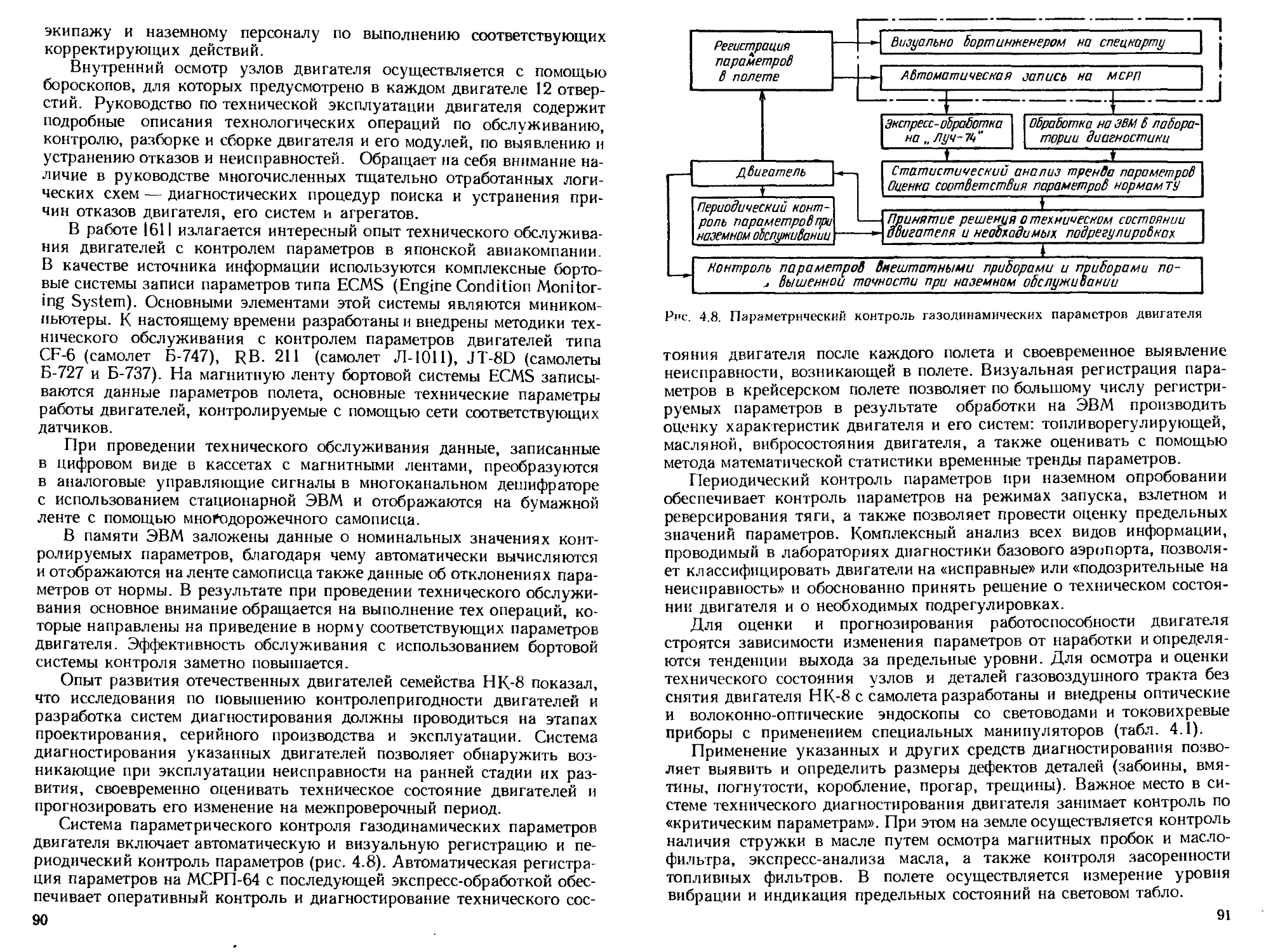

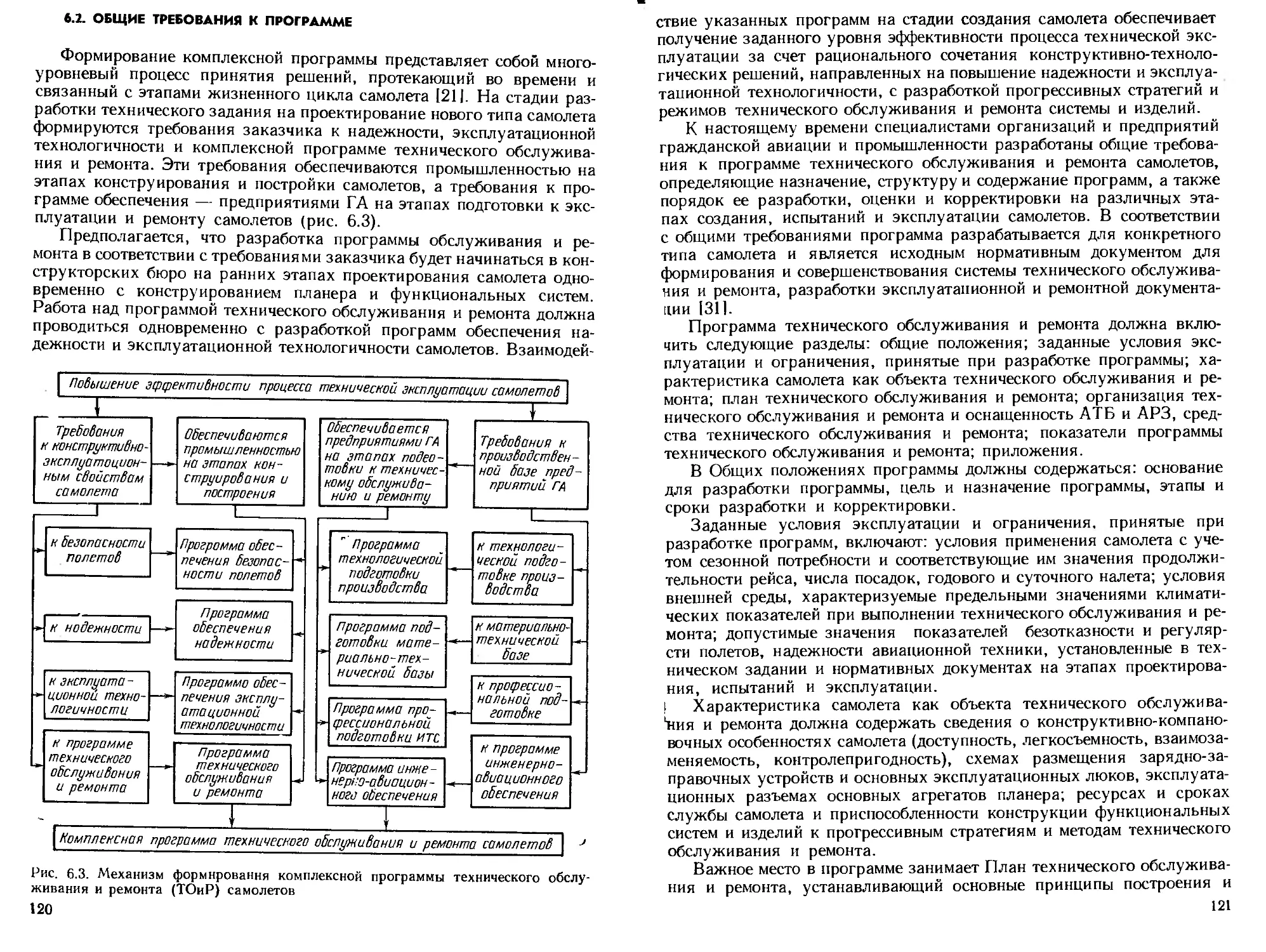

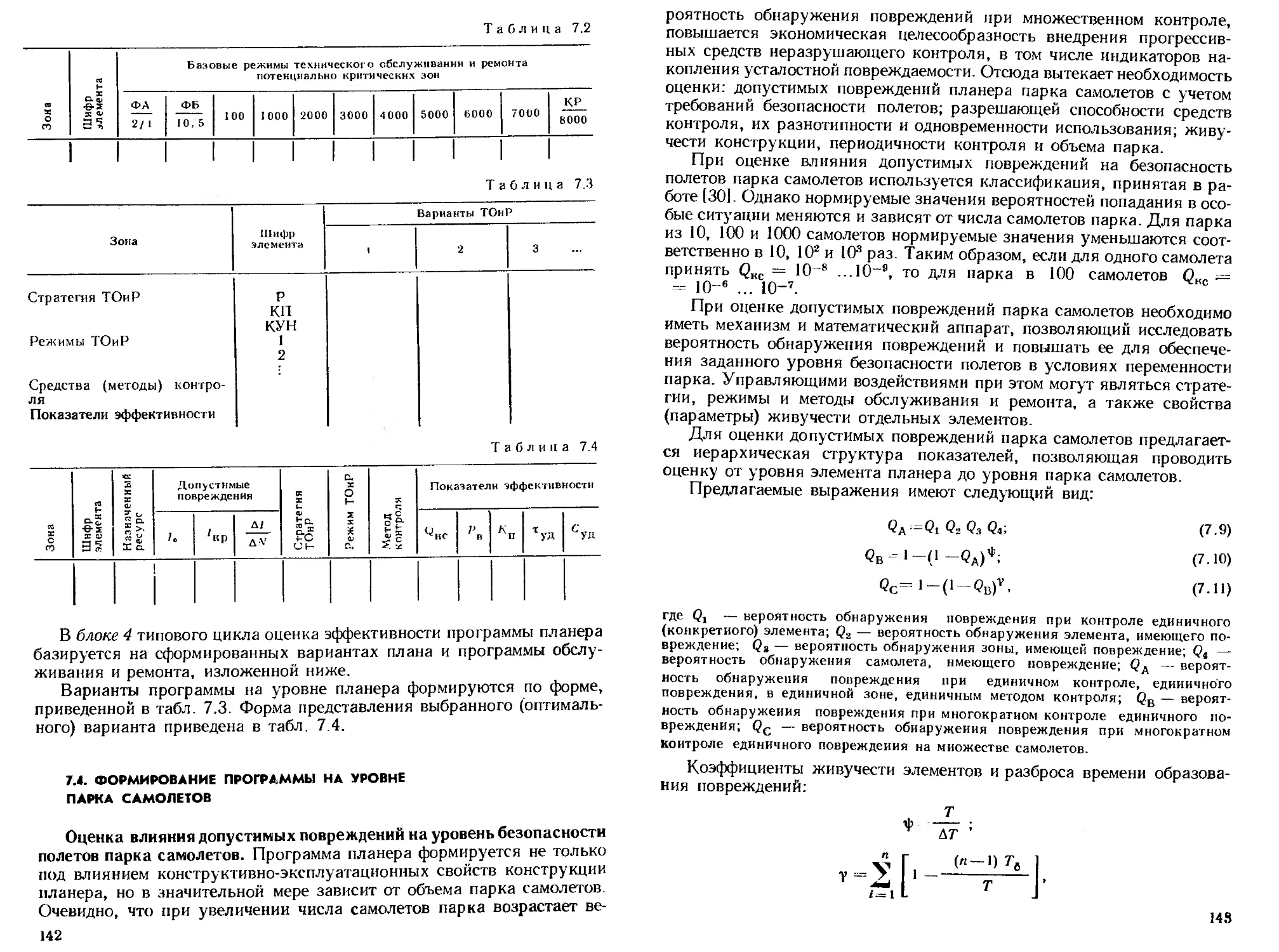

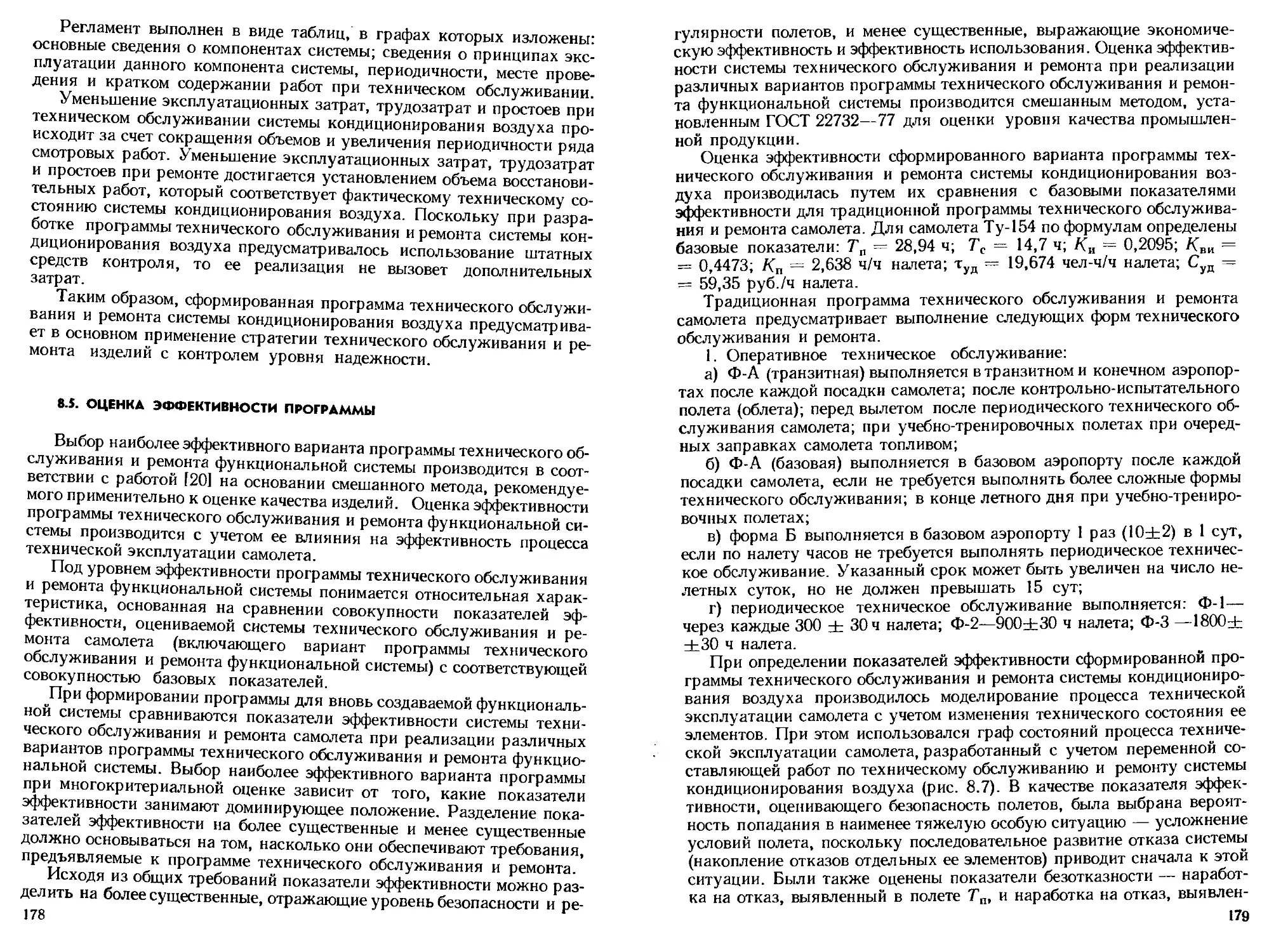

калибруются, масштабируются и по волоконно-оптическим линиям передачи цифровых данных поступают в цифровую систему управления полетом самолета.