Текст

тмтктдаФ k

МИНИСТЕРСТВО ОБОРОНЫ СССР

БТС-4 и БТС-4А

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

И ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

.мштшл

'ШШ

тЮИртОДП :ЦЯЩ| 1,аД|Н!ЩЩ]Т»1 ИГ !|| ДТ1ИТ' '

1. ВВЕДЕНИЕ

Настоящее Техническое описание и инструкция по эксплуата¬

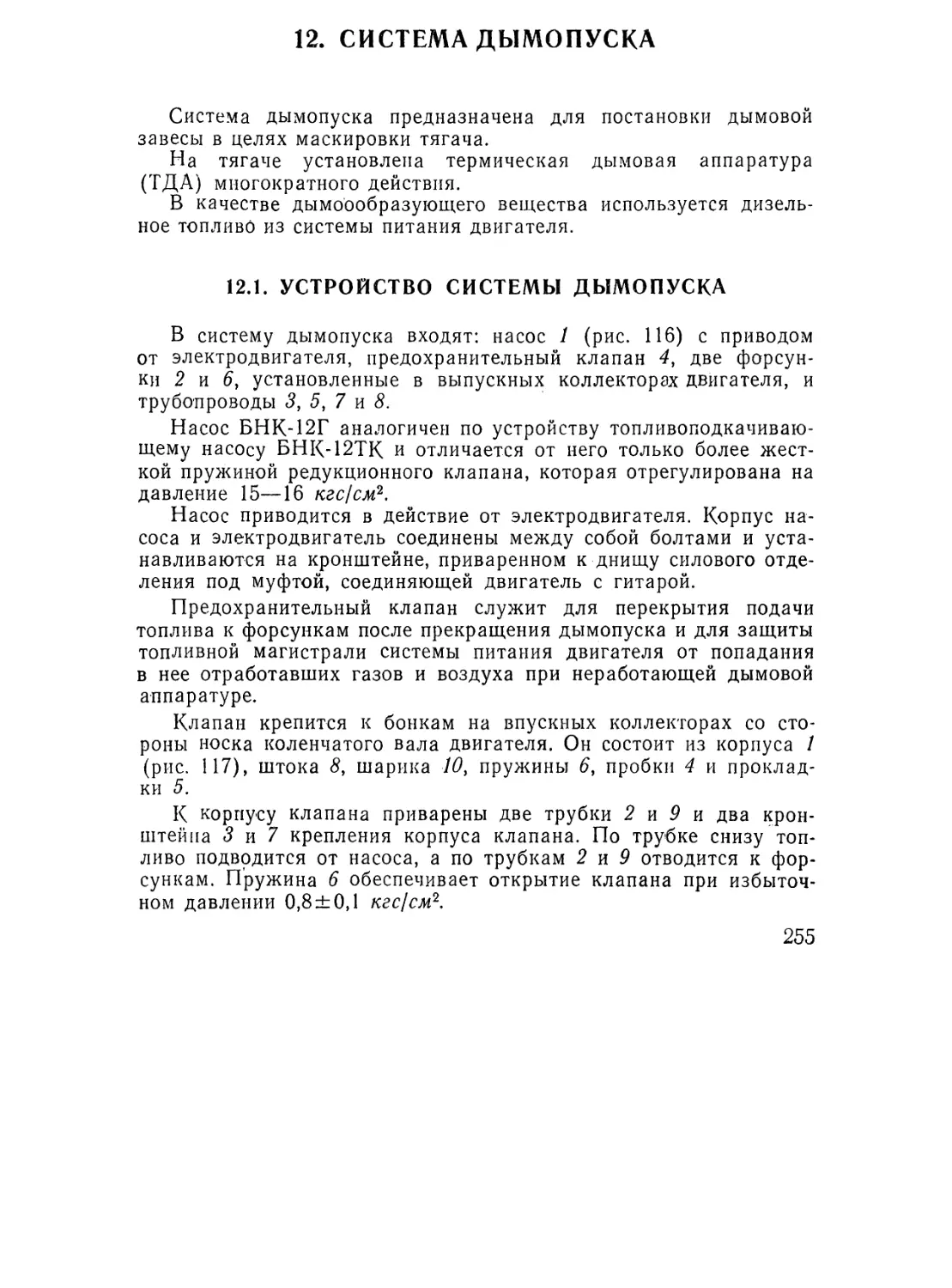

ции * предназначено для изучения устройства и правил эксплуа¬

тации тягачей БТС-4 и БТС-4А.

В Описании изложены назначение, техническая характеристика

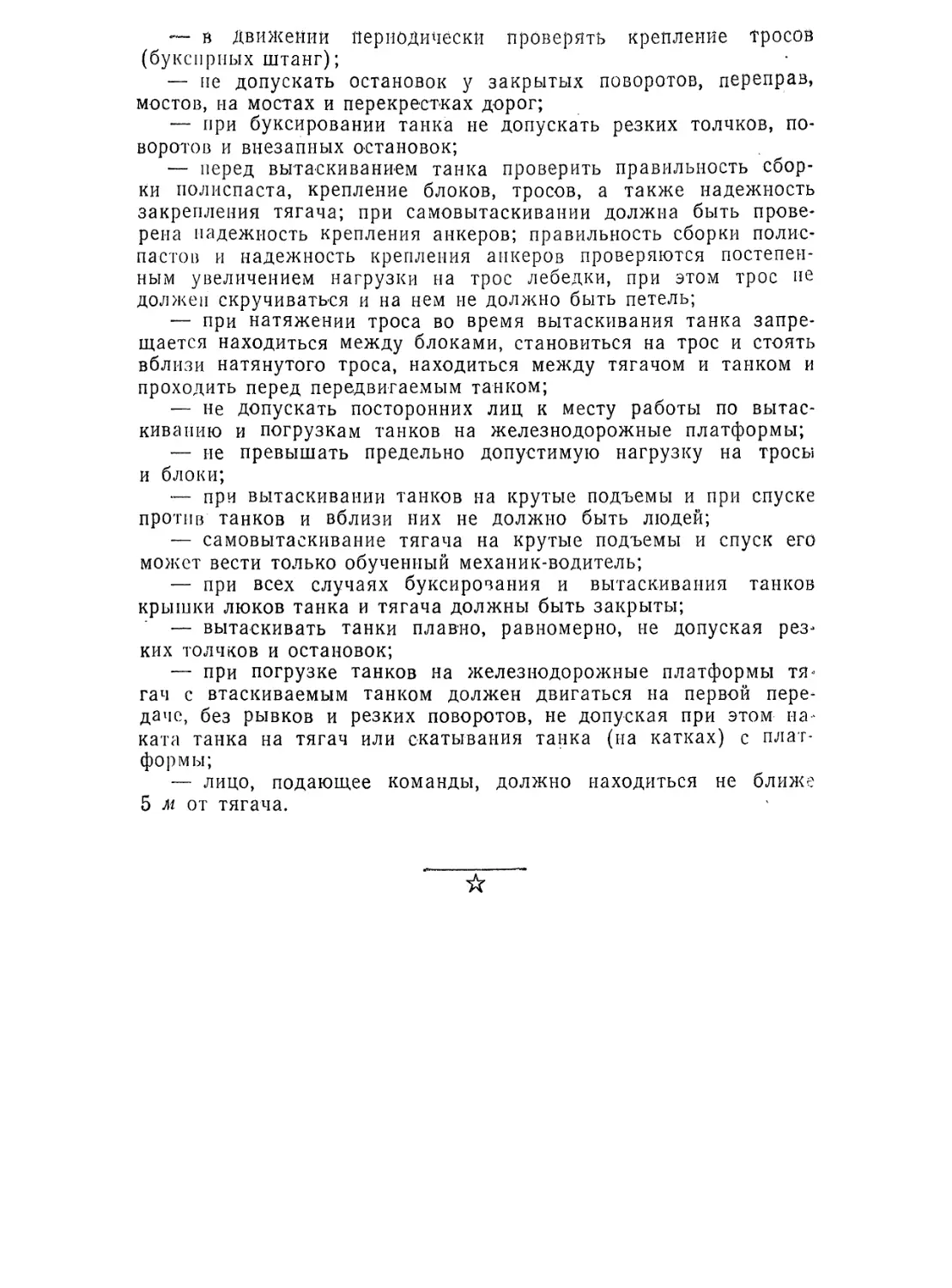

п правила эксплуатации тягачей БТС-4 и БТС-4А, дано краткое

описание систем, агрегатов, узлов, приборов, а также оборудования

для эвакуации бронетанковой техники.

☆

* В дальнейшем для краткости будем употреблять Описание

1*

3

2. НАЗНАЧЕНИЕ ТЯГАЧА

Тягач БТС-4 (БТС-4А) предназначен для вытаскивания танков

при легких, средних и частично тяжелых видах застреваний и для

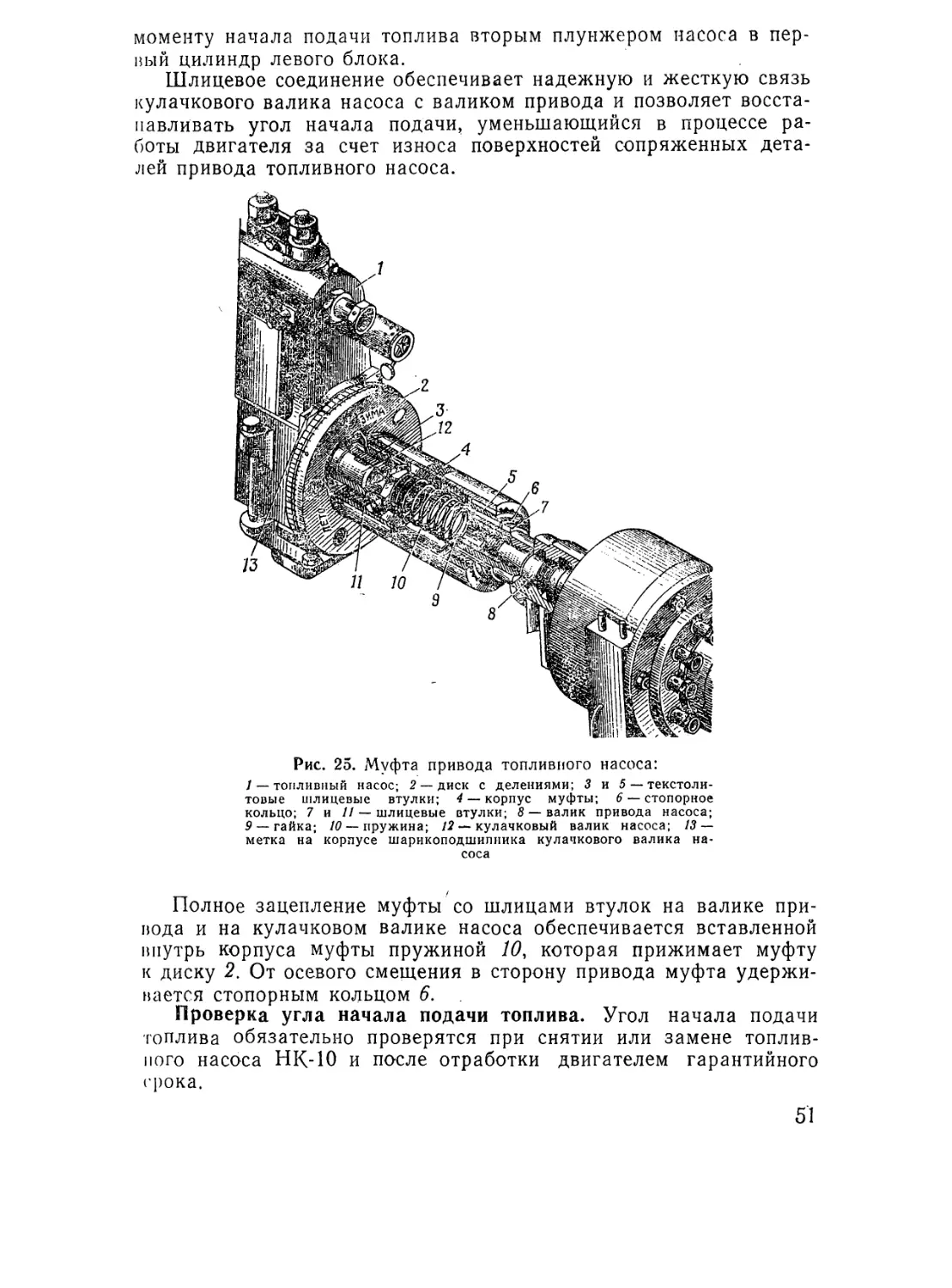

буксировки легких и средних танков.

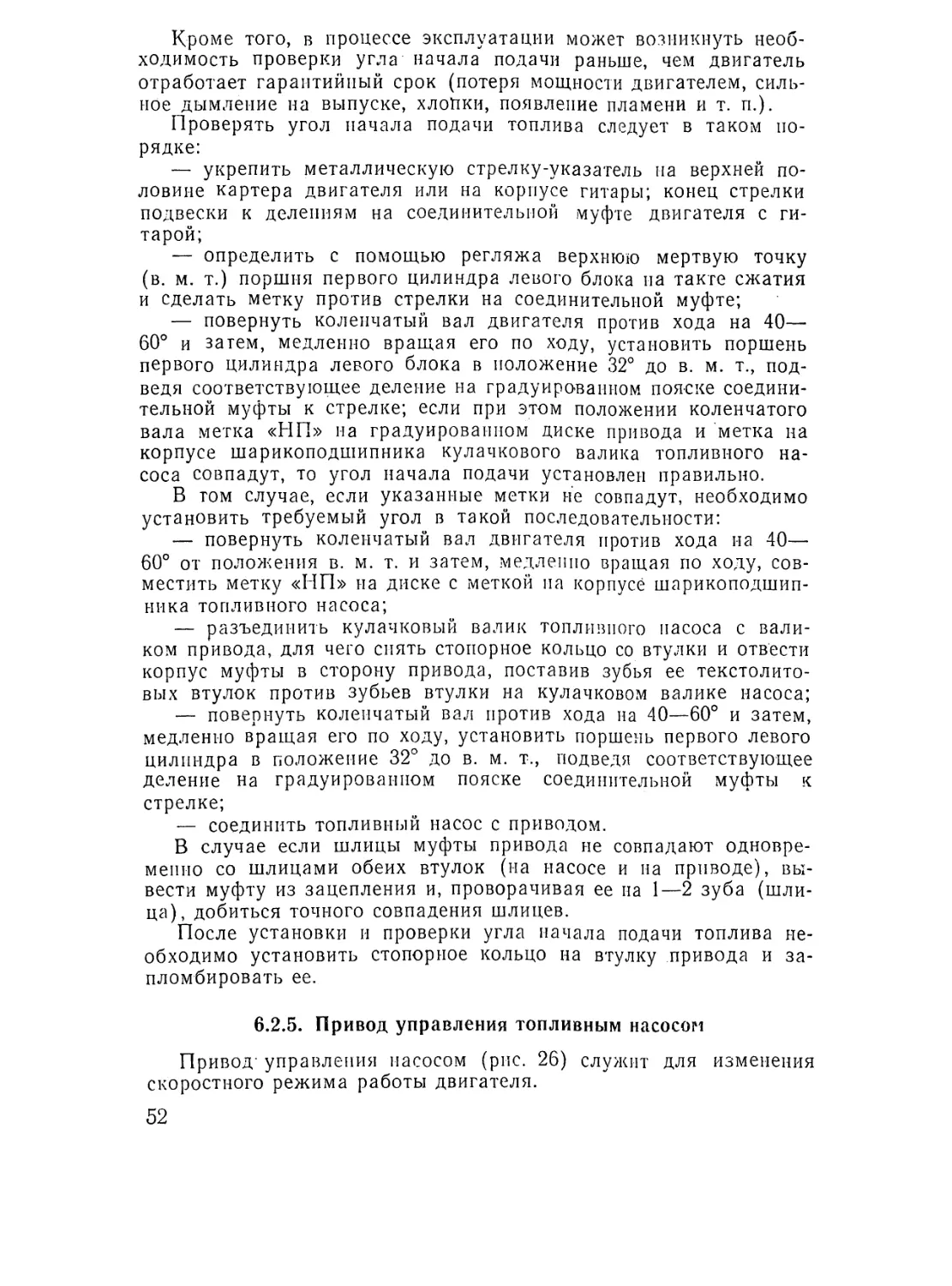

Тягач оборудован тяговой лебедкой, сошником для закрепле¬

ния тягача на грунте при работе лебедкой, грузовой платформой

для перевозки грузов и краном-стрелой.

Для буксировки неуправляемых танков * тягач имеет буксирное

устройство с двусторонней амортизацией и жесткую сцепку.

Для повышения сцепных качеств гусениц с грунтом на тягаче

имеются съемные шпоры, которые при необходимости устанавли¬

ваются на траки гусениц.

Тягач имеет оборудование для подводного вождения.

На тягаче имеются некоторые приспособления из единого комп¬

лекта универсальных приспособлений (ЕКУП) для ремонта по¬

врежденных (неисправных) танков в целях последующей их эва¬

куации.

☆

* Это танки с неисправной ходовой частью, неисправными приводами уп¬

равления, тормозами, а также танки, на которых нет механика-водителя.

4

3. ОБЩЕЕ ОПИСАНИЕ ТЯГАЧА

И ЕГО техническая характеристика

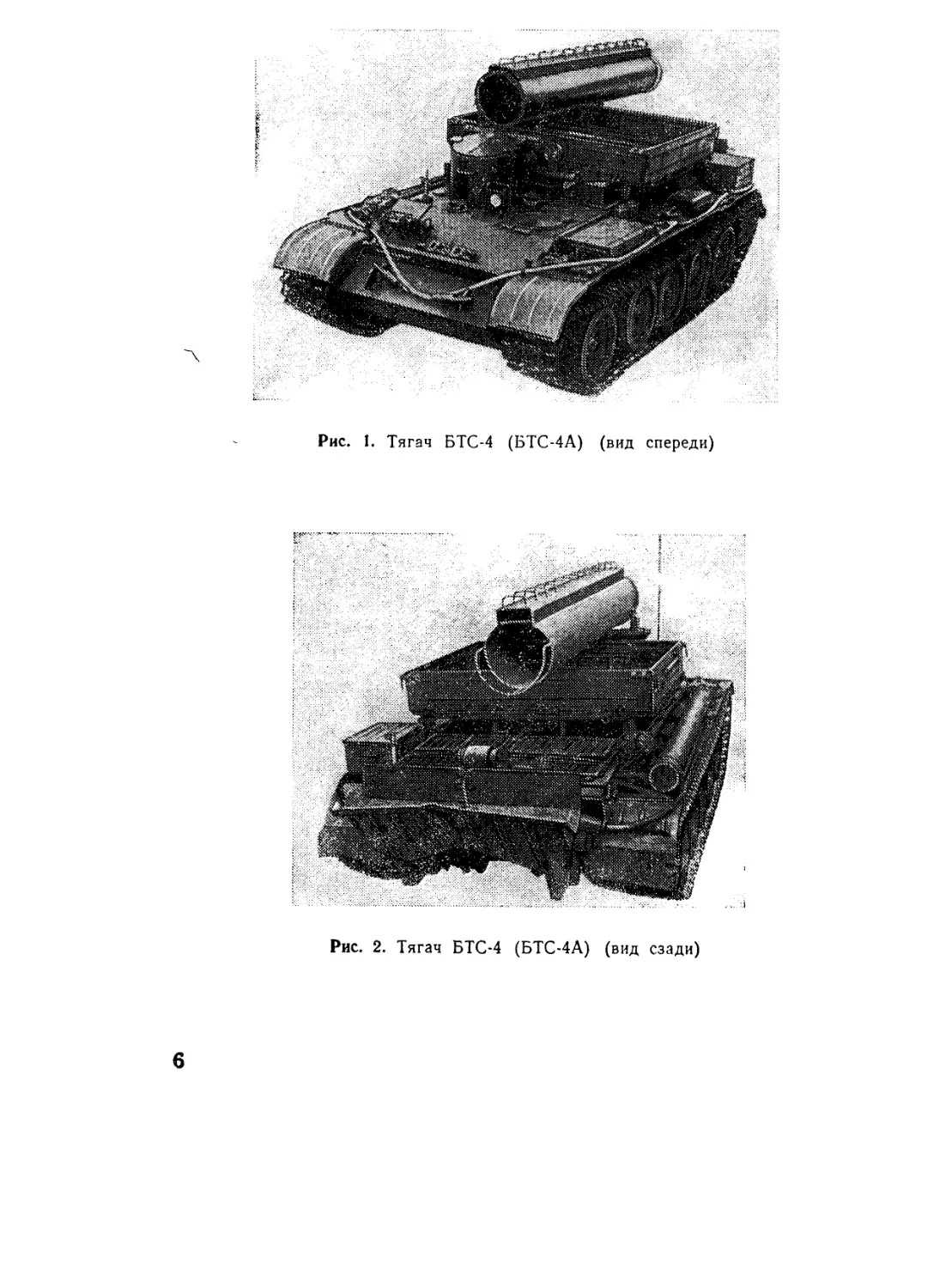

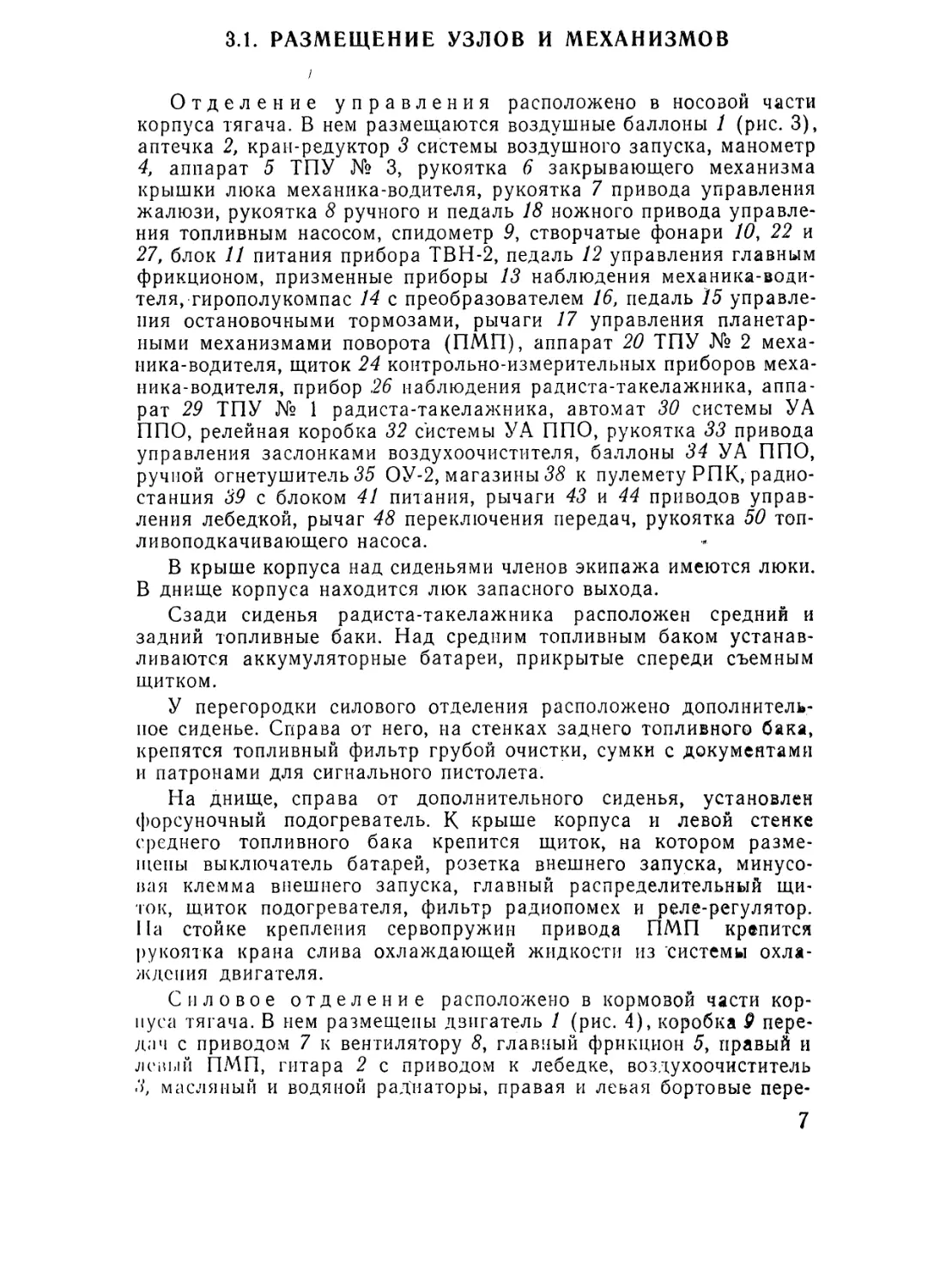

Тягачи БТС-4 и БТС-4А (рис. 1 и 2) выполнены соответственно

на базе средних танков Т-44М и Т-54 (первого выпуска), обладаю¬

щих мощной броневой защитой, хорошей проходимостью и манев¬

ренностью.

Тягачи БТС-4 и БТС-4А аналогичны по устройству и отлича¬

ются только корпусами, конфигурацией переднего топливного бака

и расположением некоторых бонок и кронштейнов.

При переоборудовании соответствующего среднего танка под

тягач в его конструкцию внесены следующие изменения:

— с базы сняты башня с артсистемой и боеукладка;

— установлена гитара с приводом на лебедку;

— планетарные механизмы поворота, бортовые передачи и узлы

ходовой части базы заменены на агрегаты и узлы танка Т-55;

— установлено оборудование для преодоления водных преград

иод водой с трубой-лазом (ОПВТ);

— установлена унифицированная система противопожарного

оборудования (УА Г1ПО);

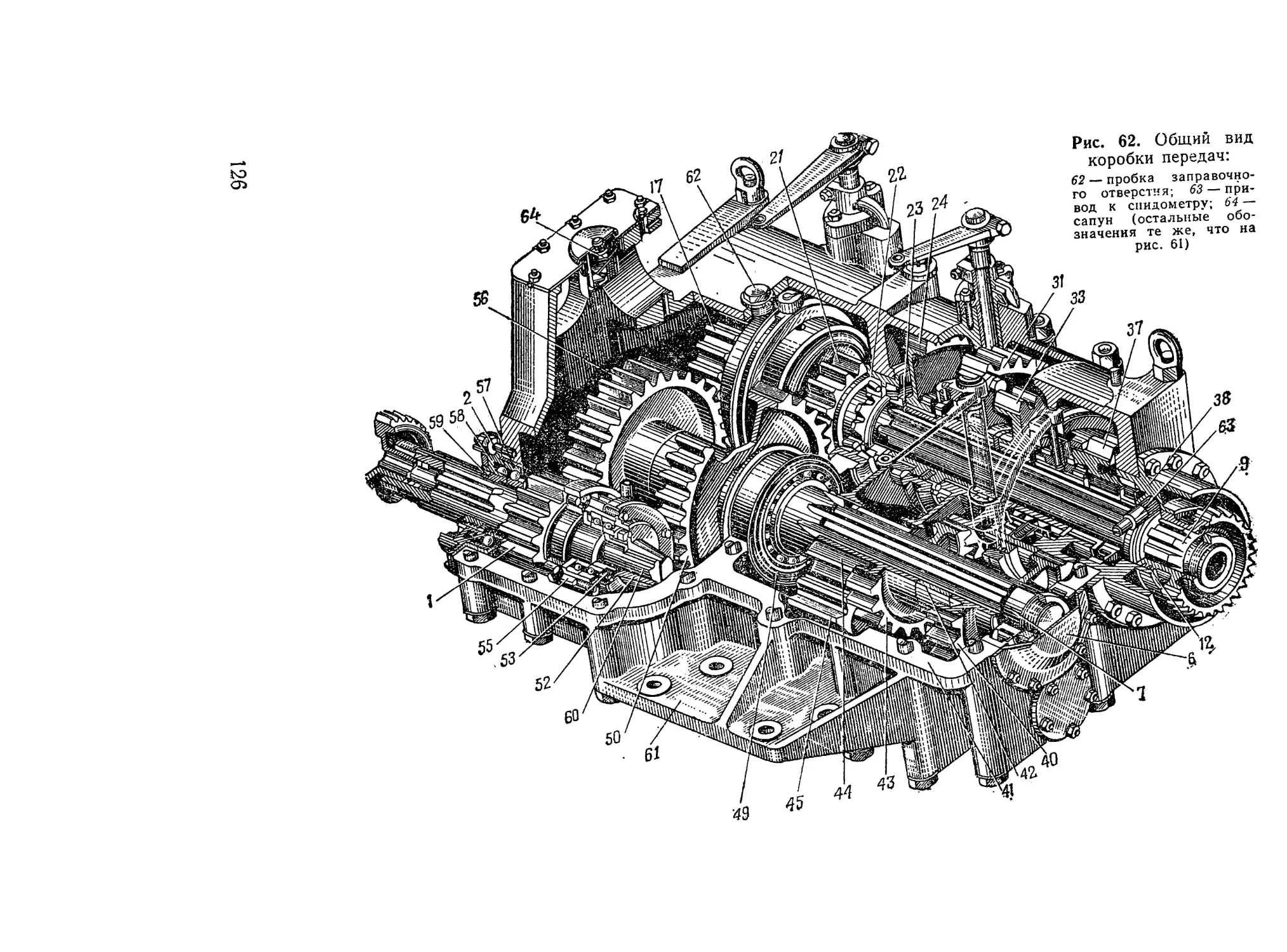

— установлена лебедка с выводом троса на корму;

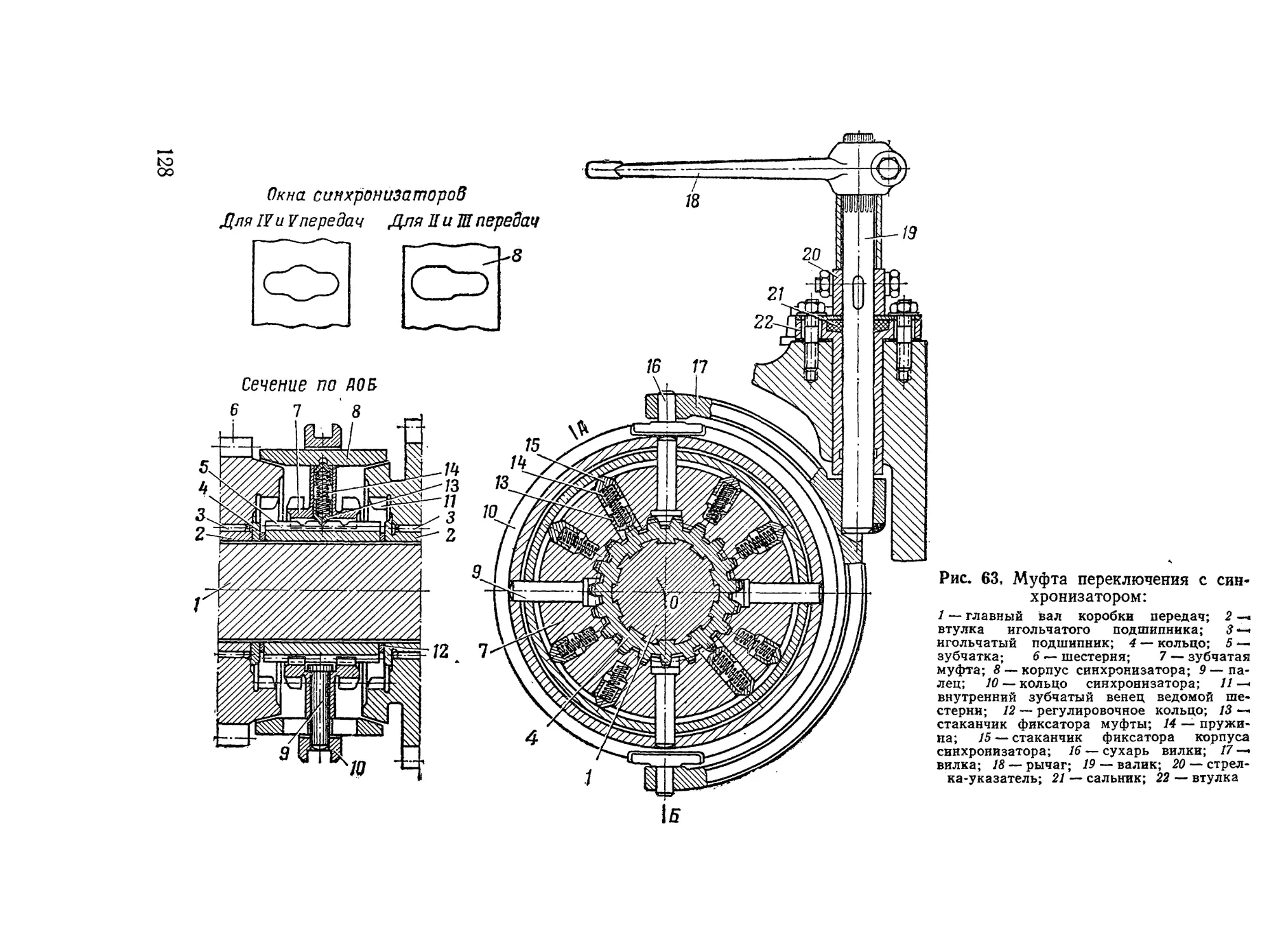

— для самозакрепления на местности в процессе работы лебед¬

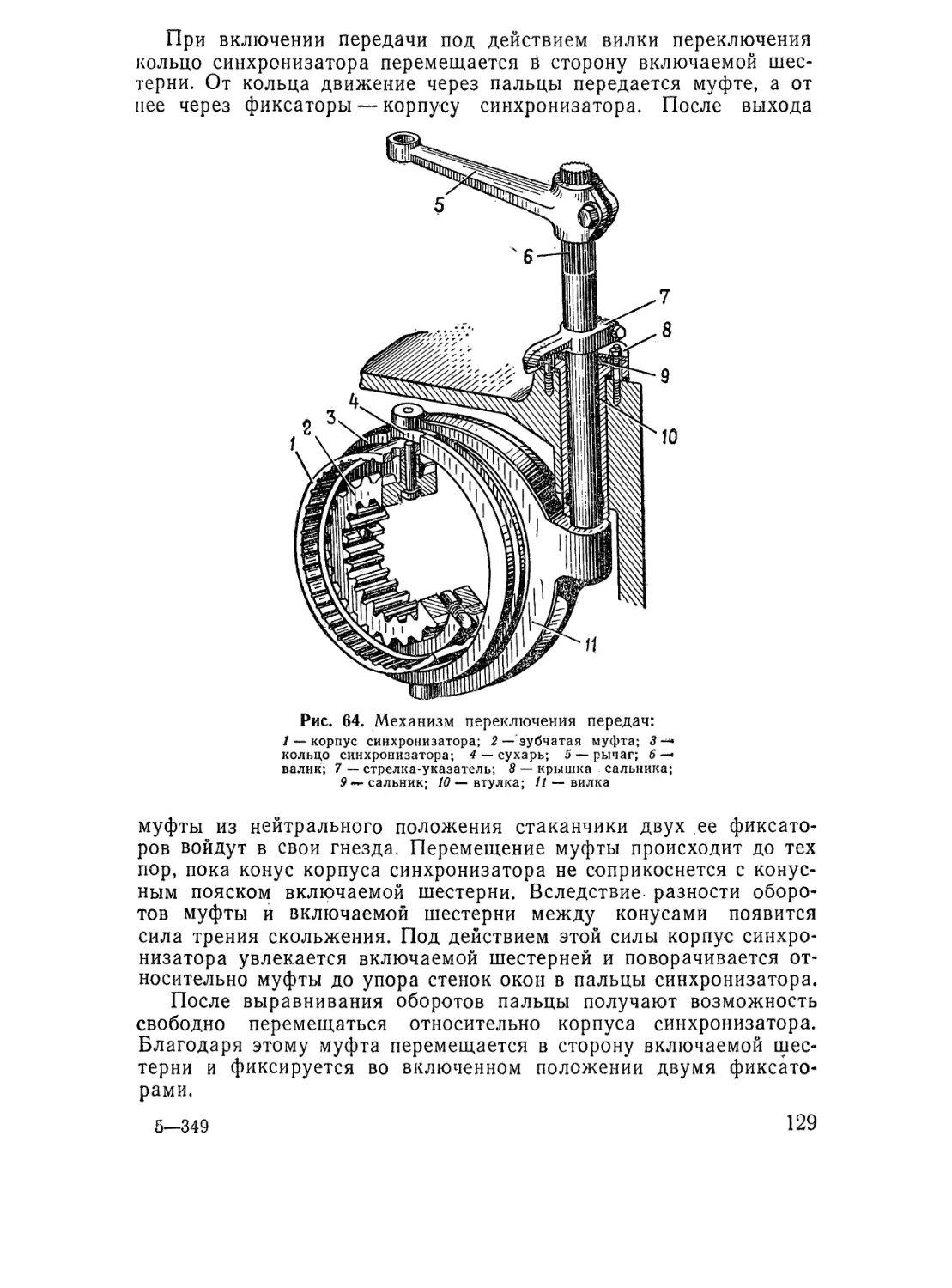

кой на корме установлен сошник;

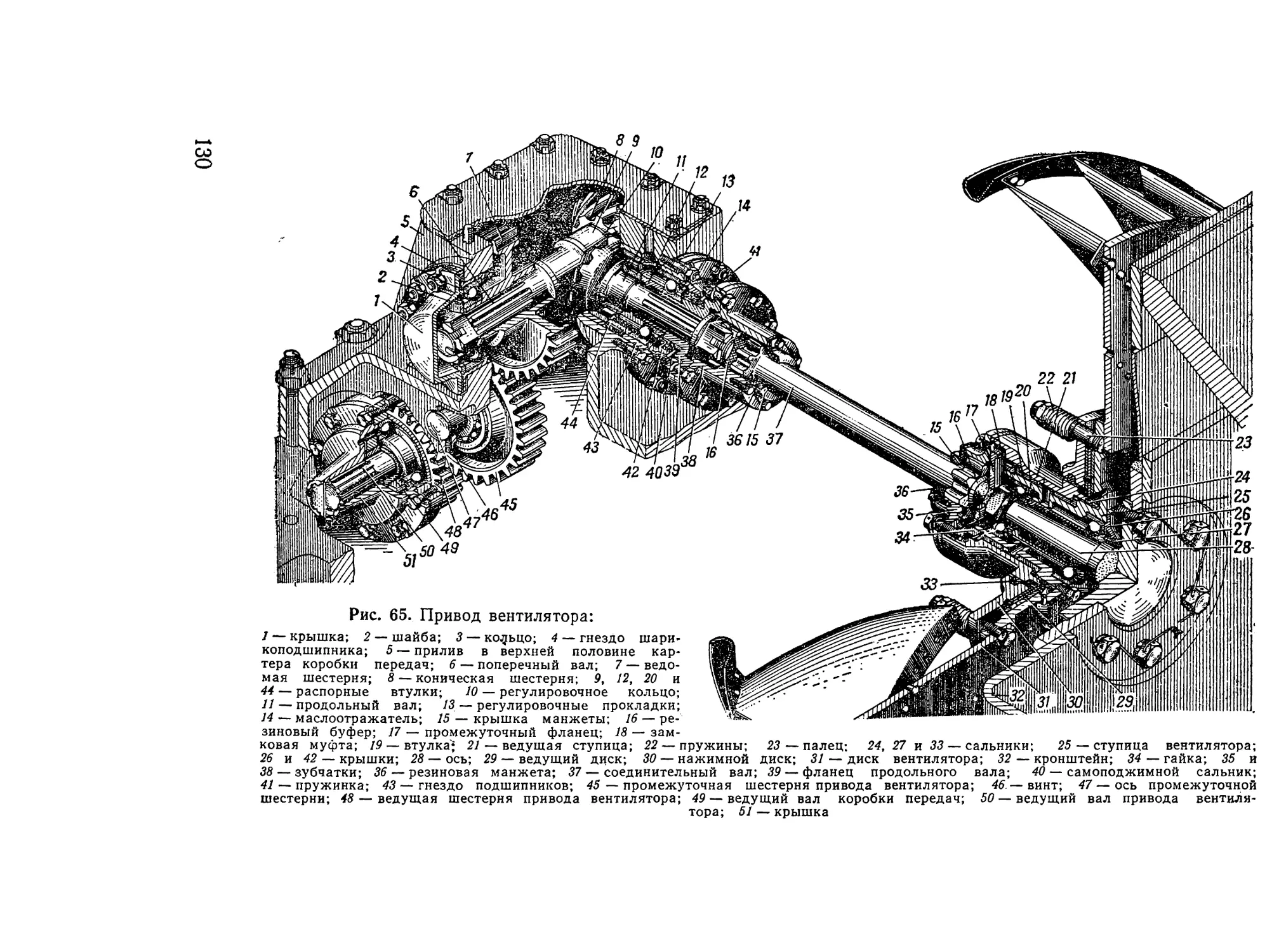

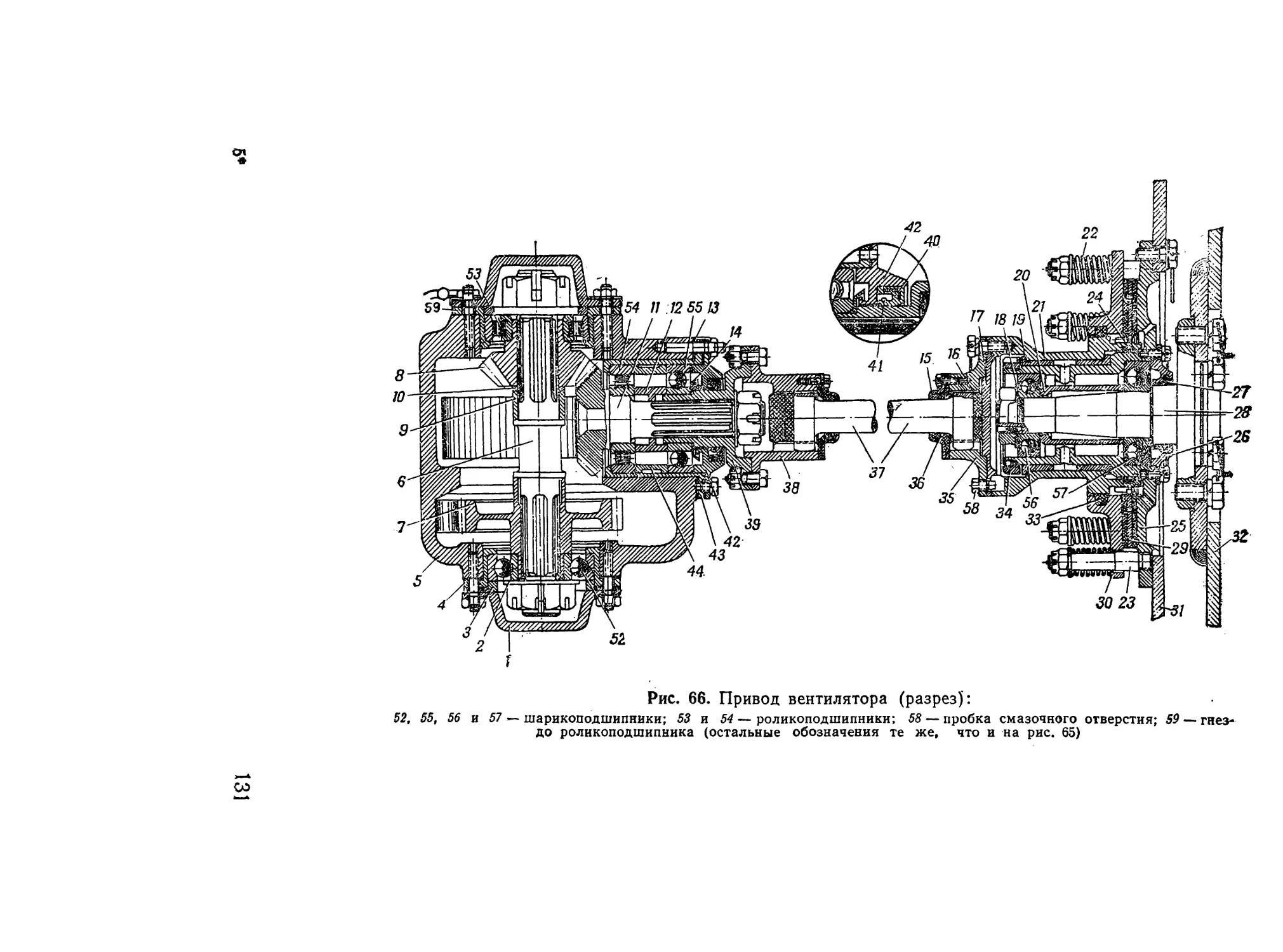

— над крышей силового отделения размещена платформа с от¬

кидными бортами, предназначенная для укладки и перевозки бро¬

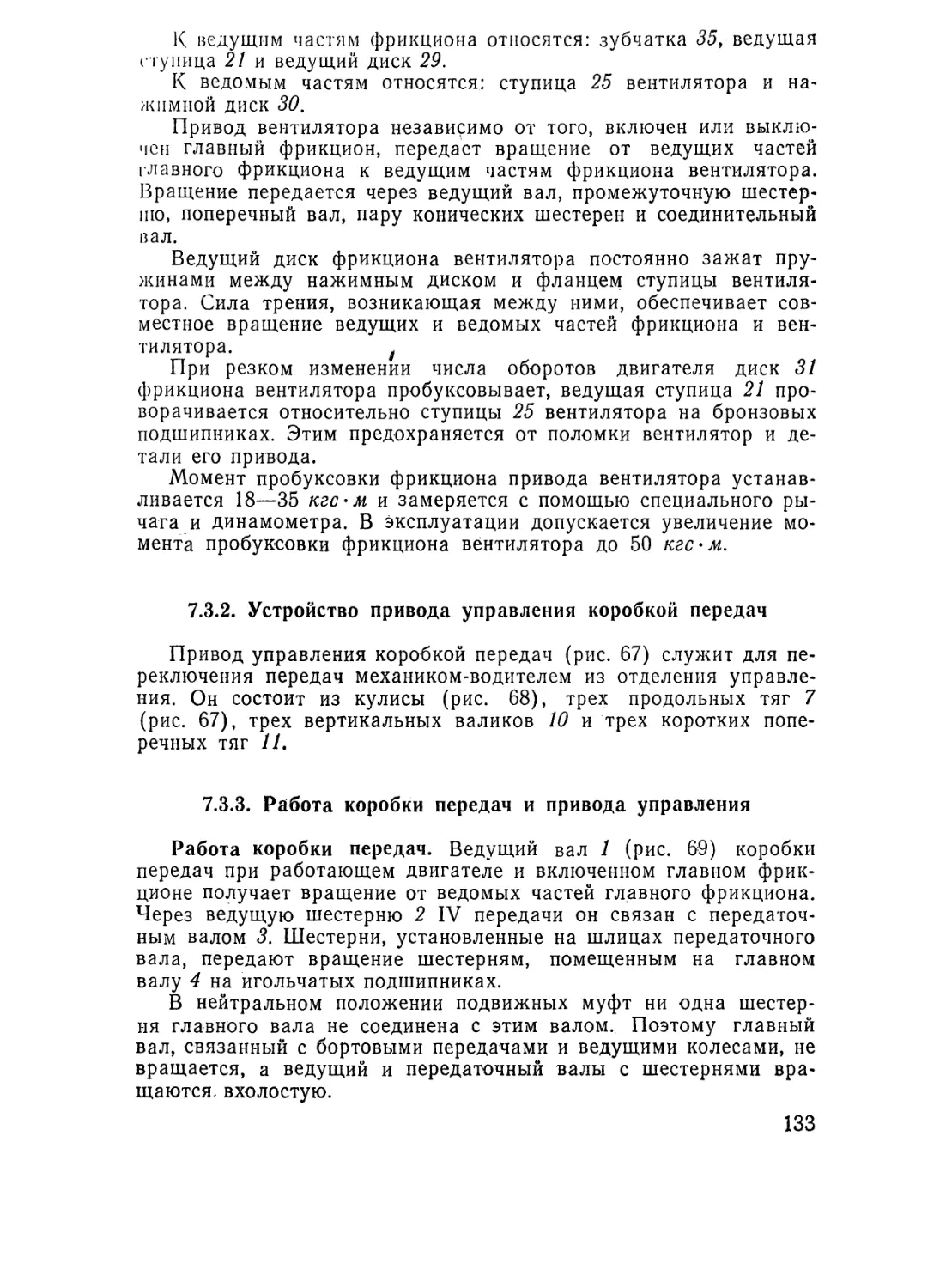

нетанкового имущества массой до 4000 кг\

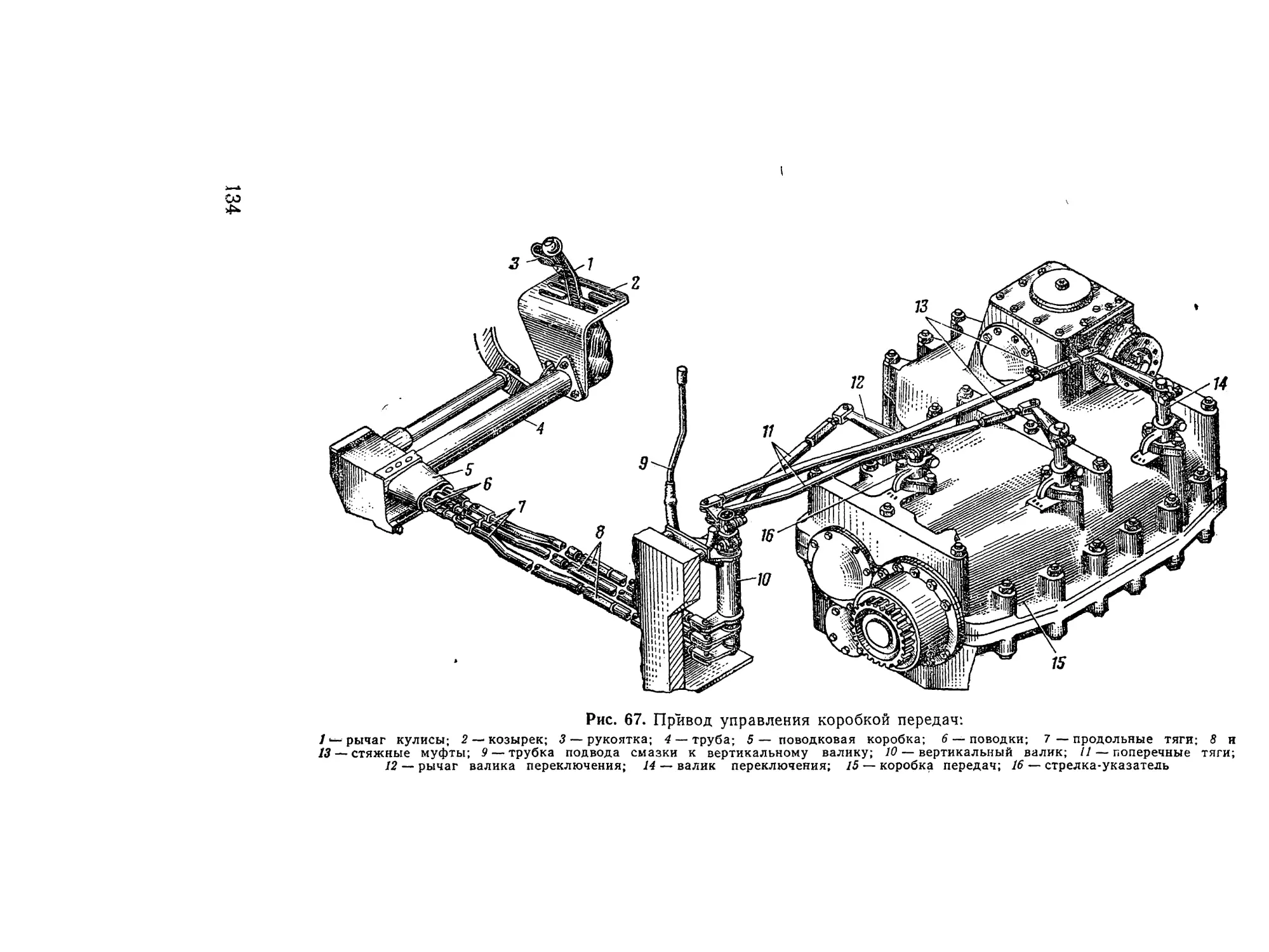

— предусмотрено специальное буксирное устройство, позволяю¬

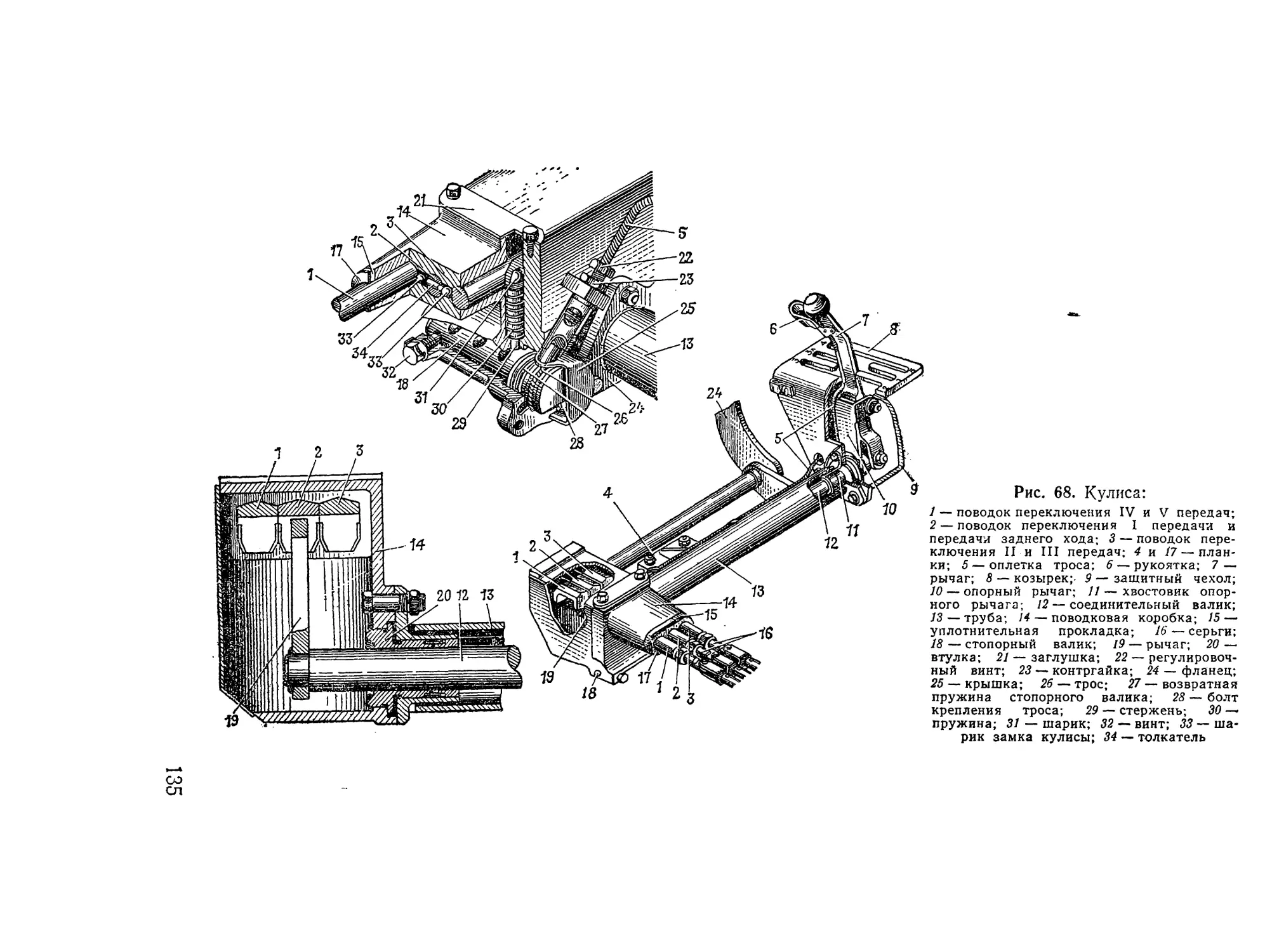

щее буксировать неуправляемые танки;,

— на крыше отделения управления при производстве монтажно-

демонтажных работ устанавливается кран-стрела грузоподъем¬

ностью 3000 кг;

— тягач укомплектован возимым комплектом запасных частей,

инструмента и принадлежностей (ЗИП) и частью приспособлений

единого комплекта универсальных приспособлений (ЕКУП).

Основные части тягача — корпус, вооружение, силовая уста¬

новка, силовая передача, ходовая часть, электрооборудование,

средства связи, противопожарное оборудование, оборудование для

подводного вождения тягача и специальное оборудование.

По назначению и расположению механизмов и оборудования

тягач разделен на два отделения: управления и силовое.

5

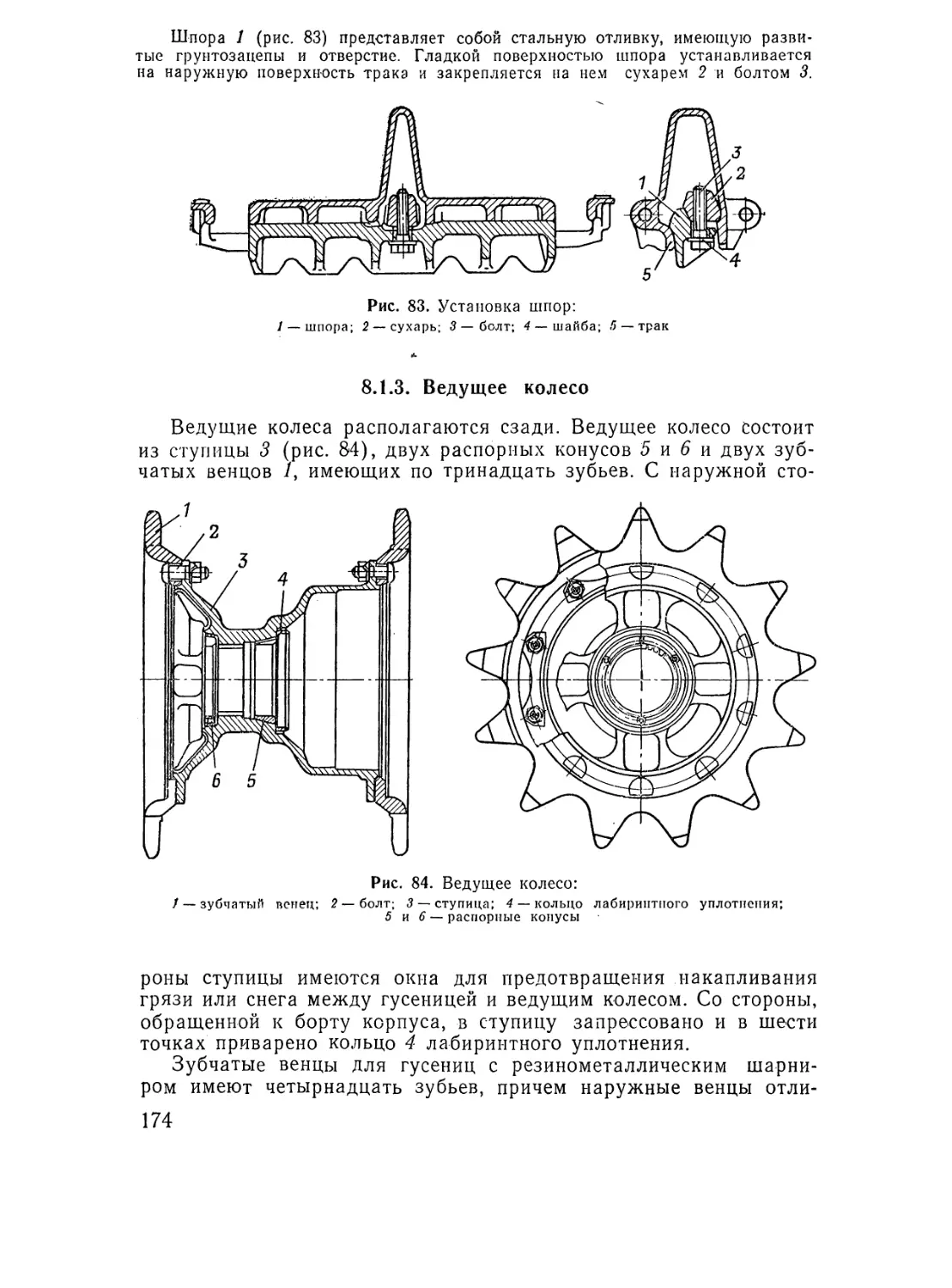

Рис. 1. Тягач БТС-4 (БТС-4А) (вид спереди)

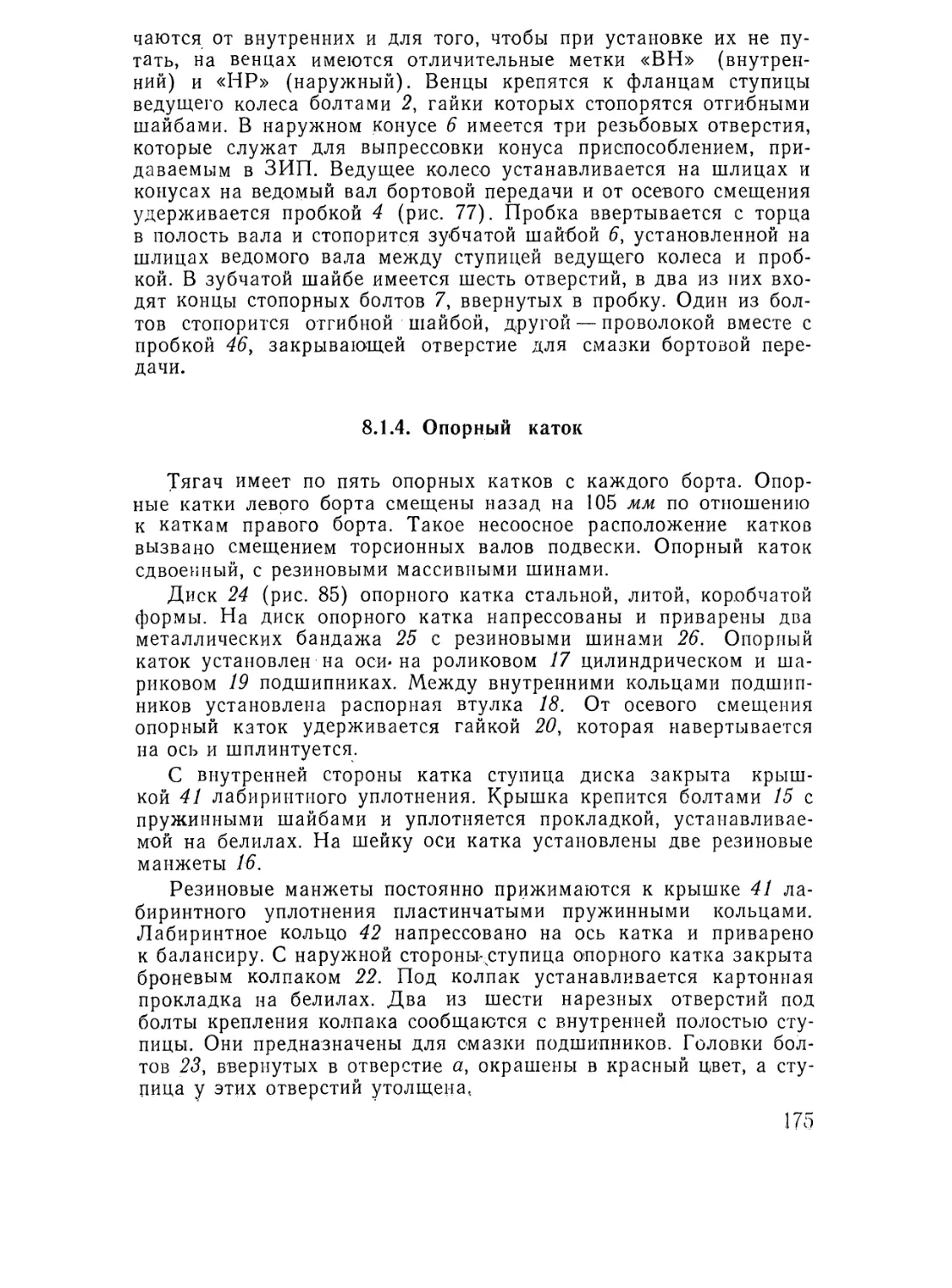

Рис. 2. Тягач БТС-4 (БТС-4А) (вид сзади)

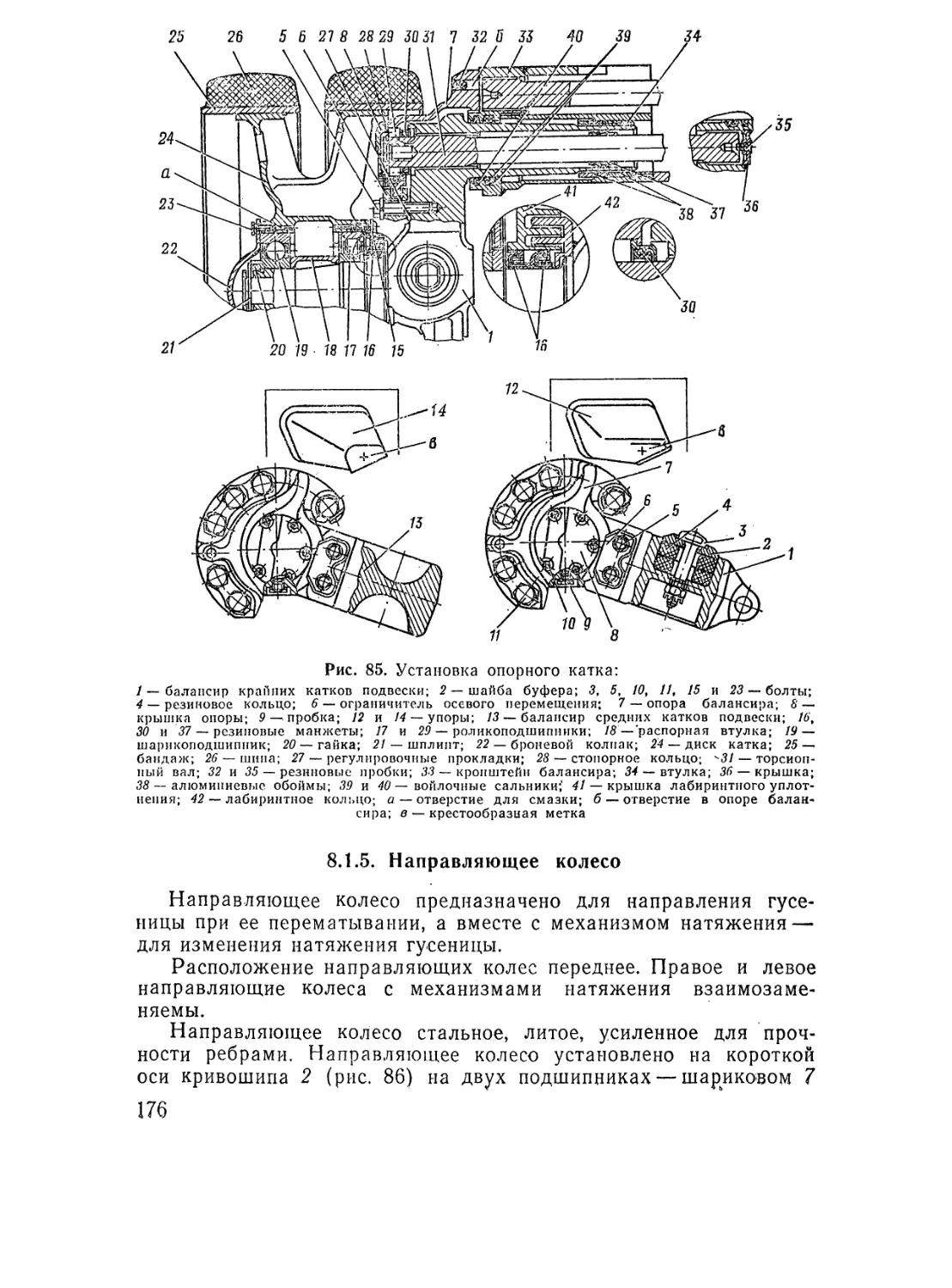

6

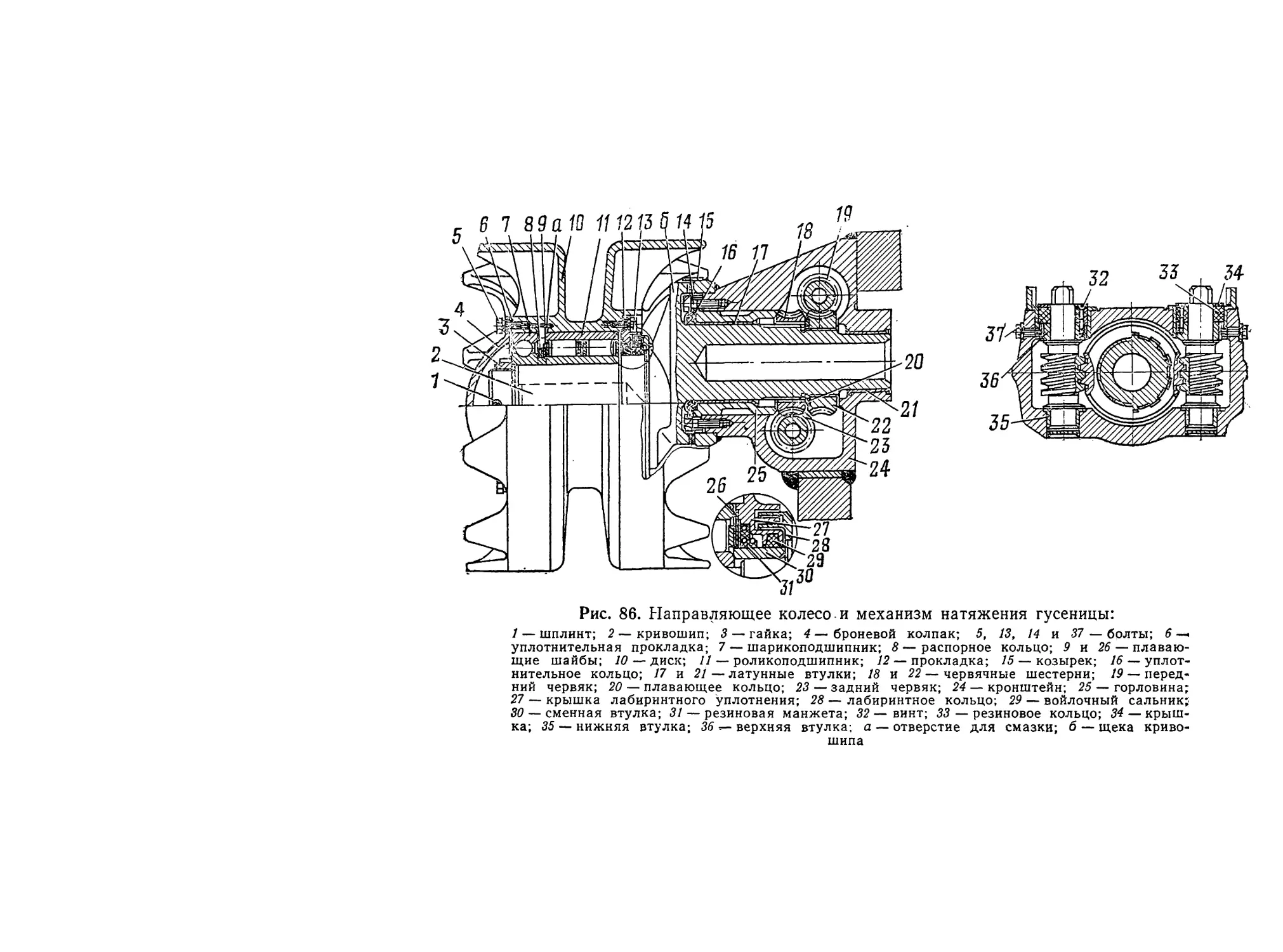

3.1. РАЗМЕЩЕНИЕ УЗЛОВ И МЕХАНИЗМОВ

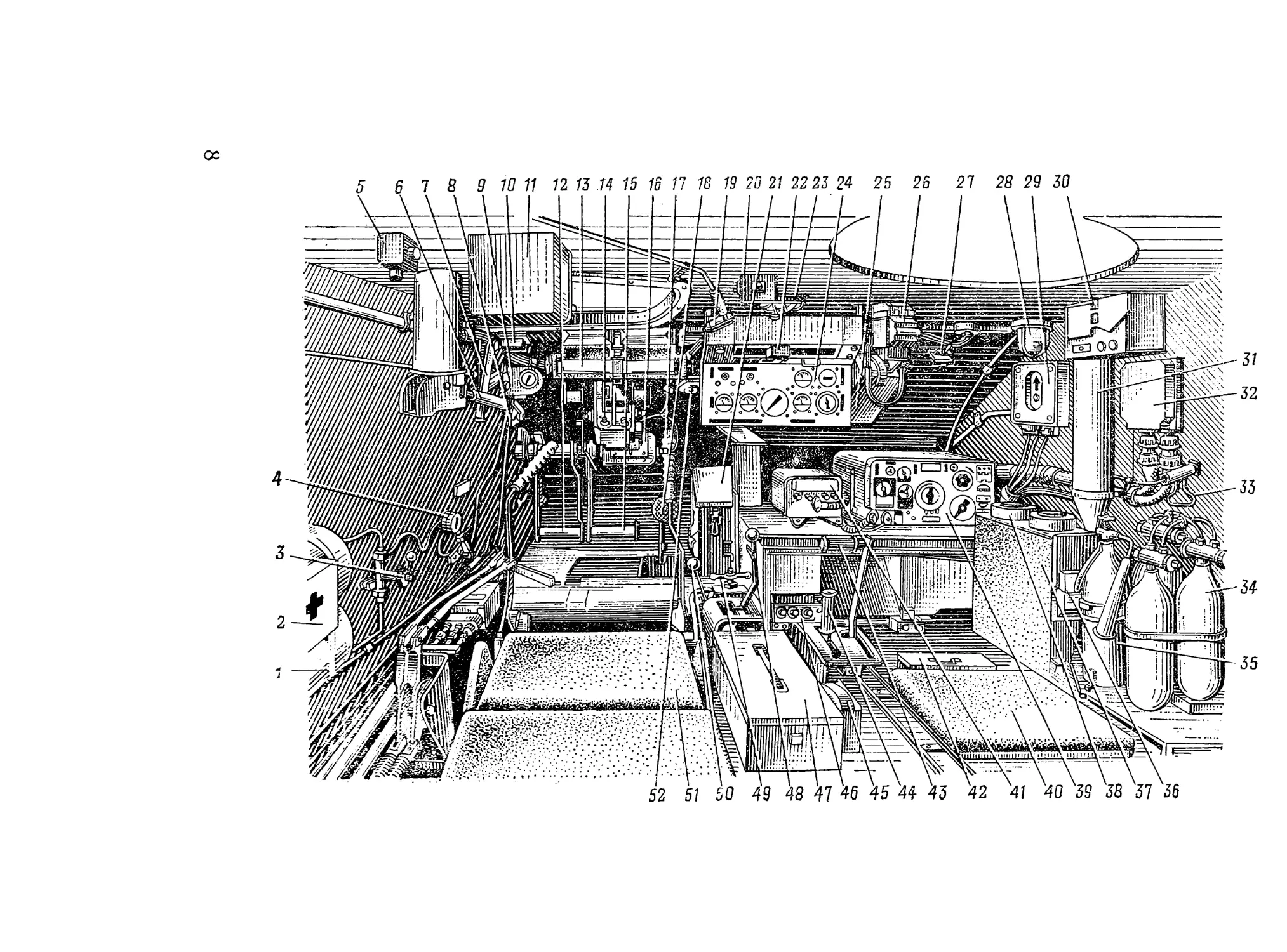

Отделение управления расположено в носовой части

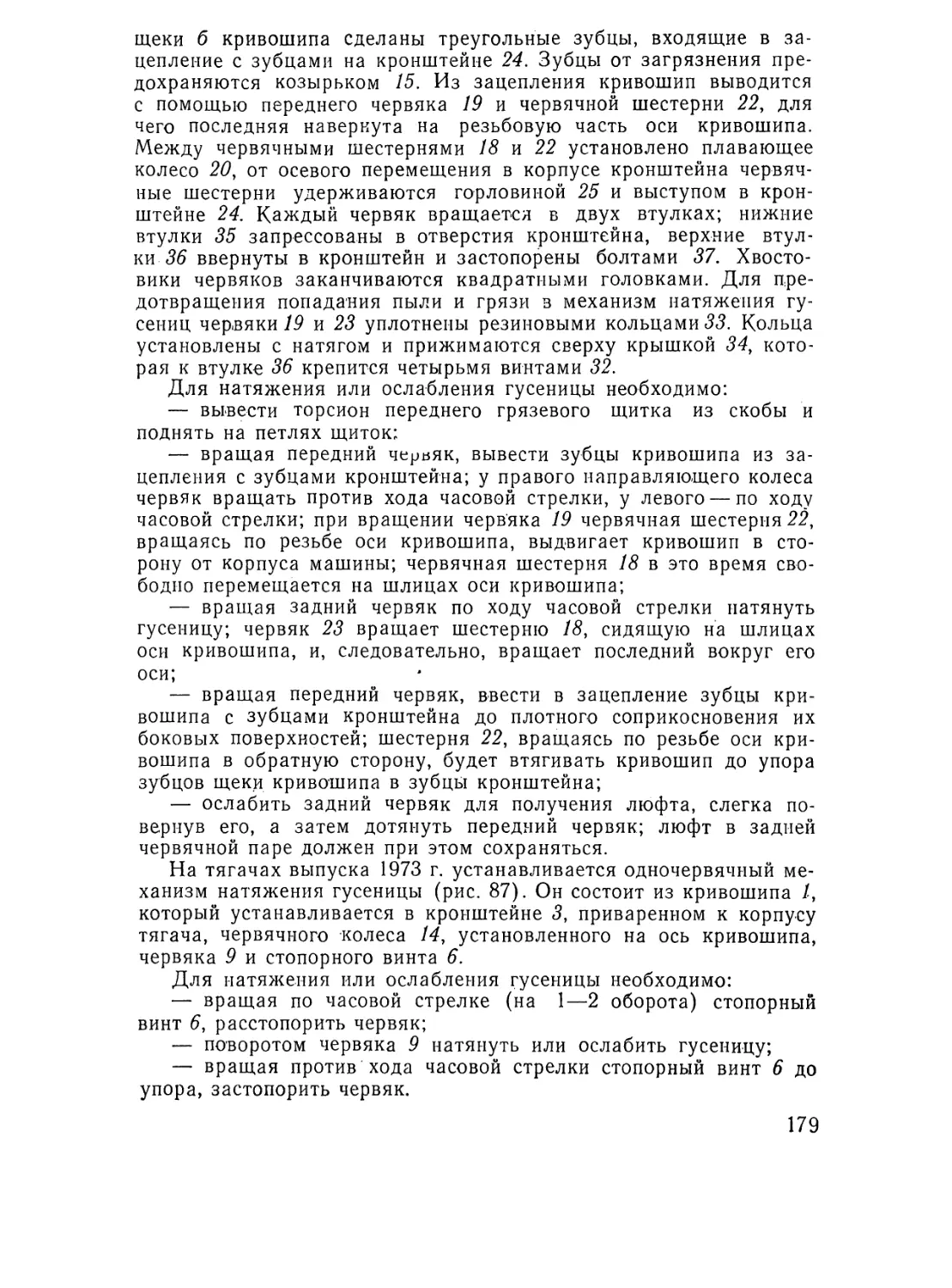

корпуса тягача. В нем размещаются воздушные баллоны 1 (рис. 3),

аптечка 2, кран-редуктор 3 системы воздушного запуска, манометр

4, аппарат 5 ТПУ № 3, рукоятка 6 закрывающего механизма

крышки люка механика-водителя, рукоятка 7 привода управления

жалюзи, рукоятка 8 ручного и педаль 18 ножного привода управле¬

ния топливным насосом, спидометр 9, створчатые фонари 10, 22 и

27, блок 11 питания прибора ТВН-2, педаль 12 управления главным

фрикционом, призменные приборы 13 наблюдения механика-води¬

теля, гирополукомпас 14 с преобразователем 16, педаль 15 управле¬

ния остановочными тормозами, рычаги 17 управления планетар¬

ными механизмами поворота (ПМП), аппарат 20 ТПУ № 2 меха-

иика-водителя, щиток 24 контрольно-измерительных приборов меха¬

ника-водителя, прибор 26 наблюдения радиста-такелажника, аппа¬

рат 29 ТПУ № 1 радиста-такелажника, автомат 30 системы УА

ППО, релейная коробка 32 системы УА ППО, рукоятка 33 привода

управления заслонками воздухоочистителя, баллоны 34 УА ППО,

ручной огнетушитель 35 ОУ-2, магазины 38 к пулемету РПК, радио¬

станция 39 с блоком 41 питания, рычаги 43 и 44 приводов управ¬

ления лебедкой, рычаг 48 переключения передач, рукоятка 50 топ¬

ливоподкачивающего насоса.

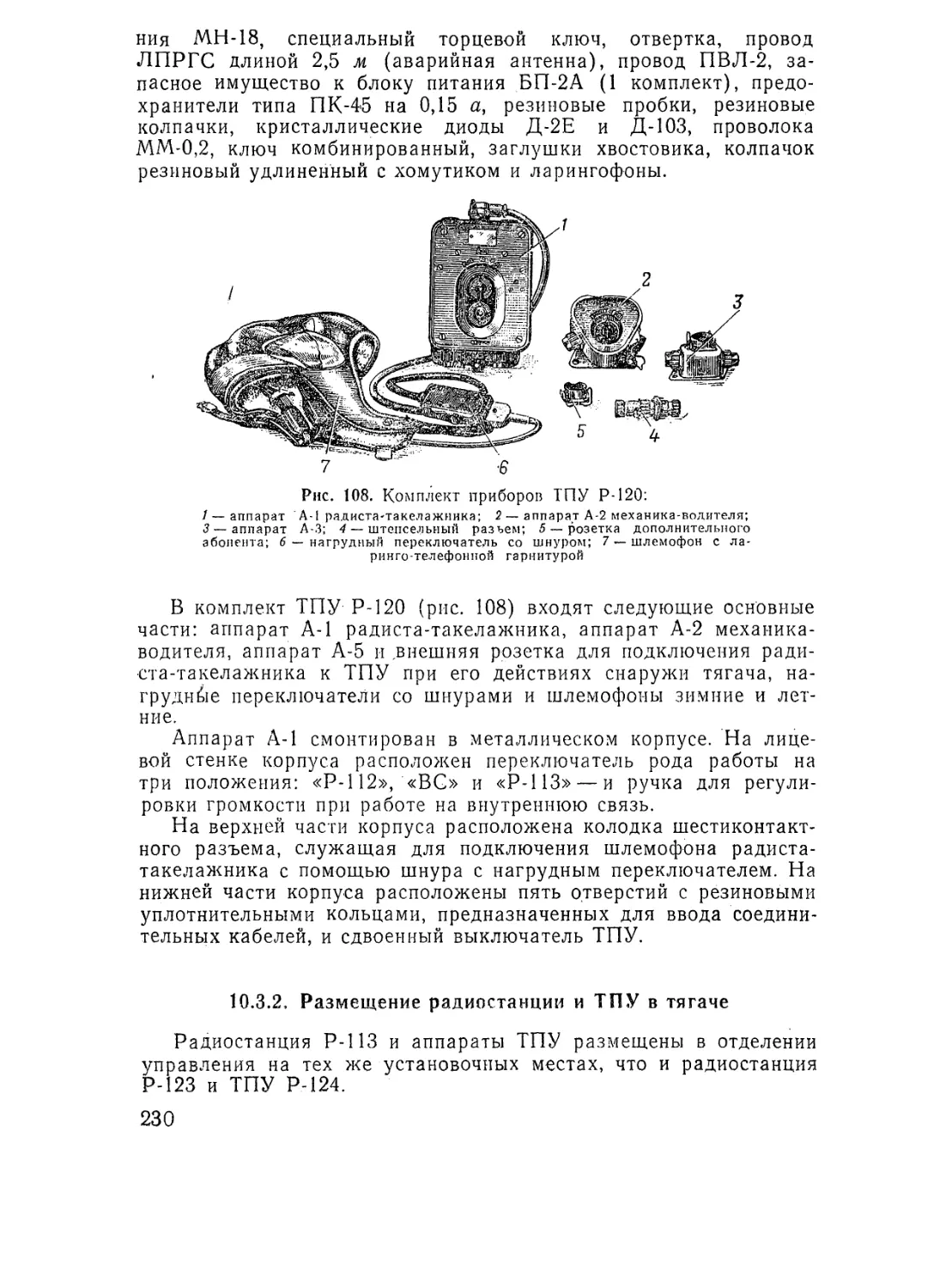

В крыше корпуса над сиденьями членов экипажа имеются люки.

В днище корпуса находится люк запасного выхода.

Сзади сиденья радиста-такелажника расположен средний и

задний топливные баки. Над средним топливным баком устанав¬

ливаются аккумуляторные батареи, прикрытые спереди съемным

щитком.

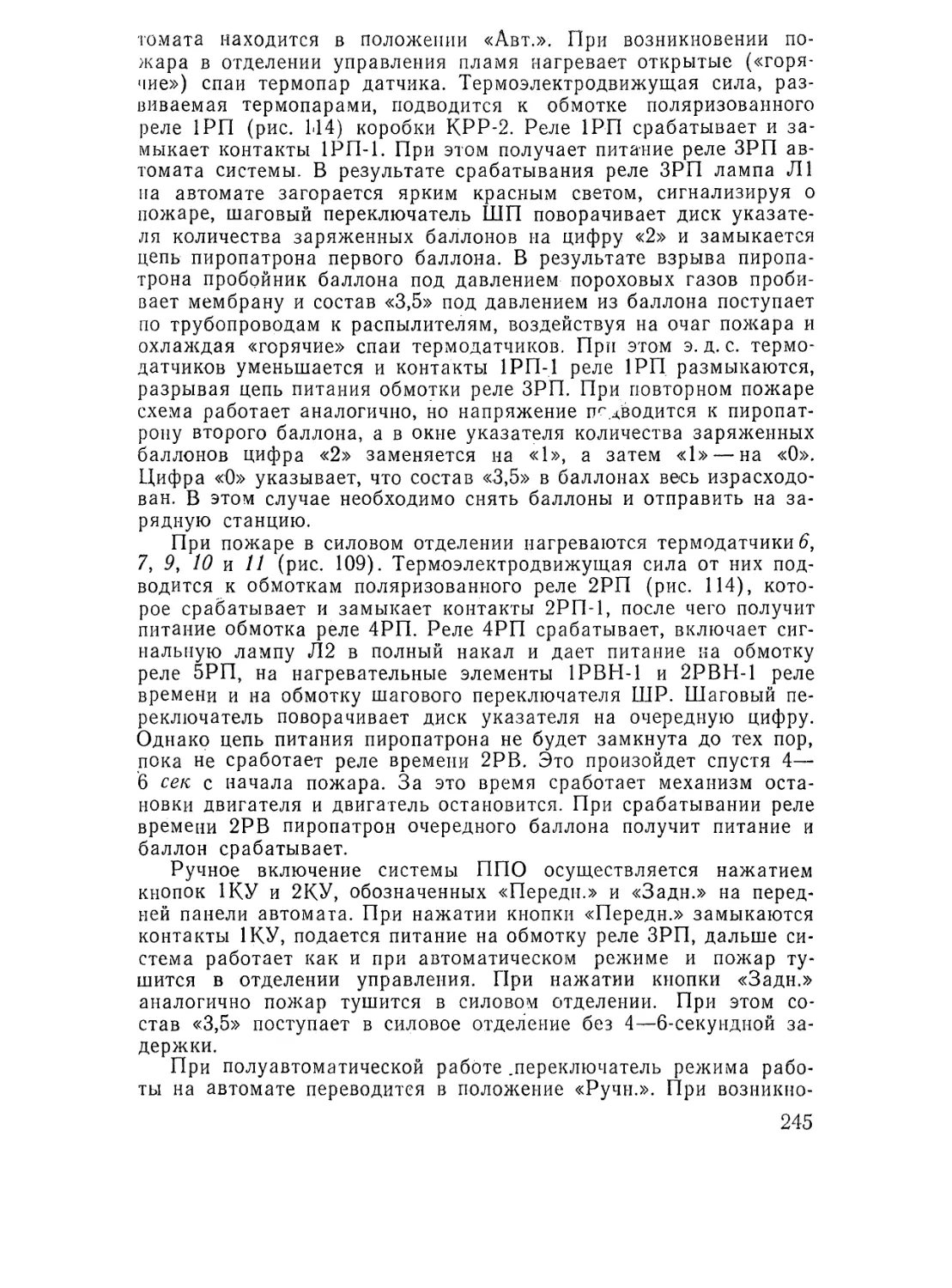

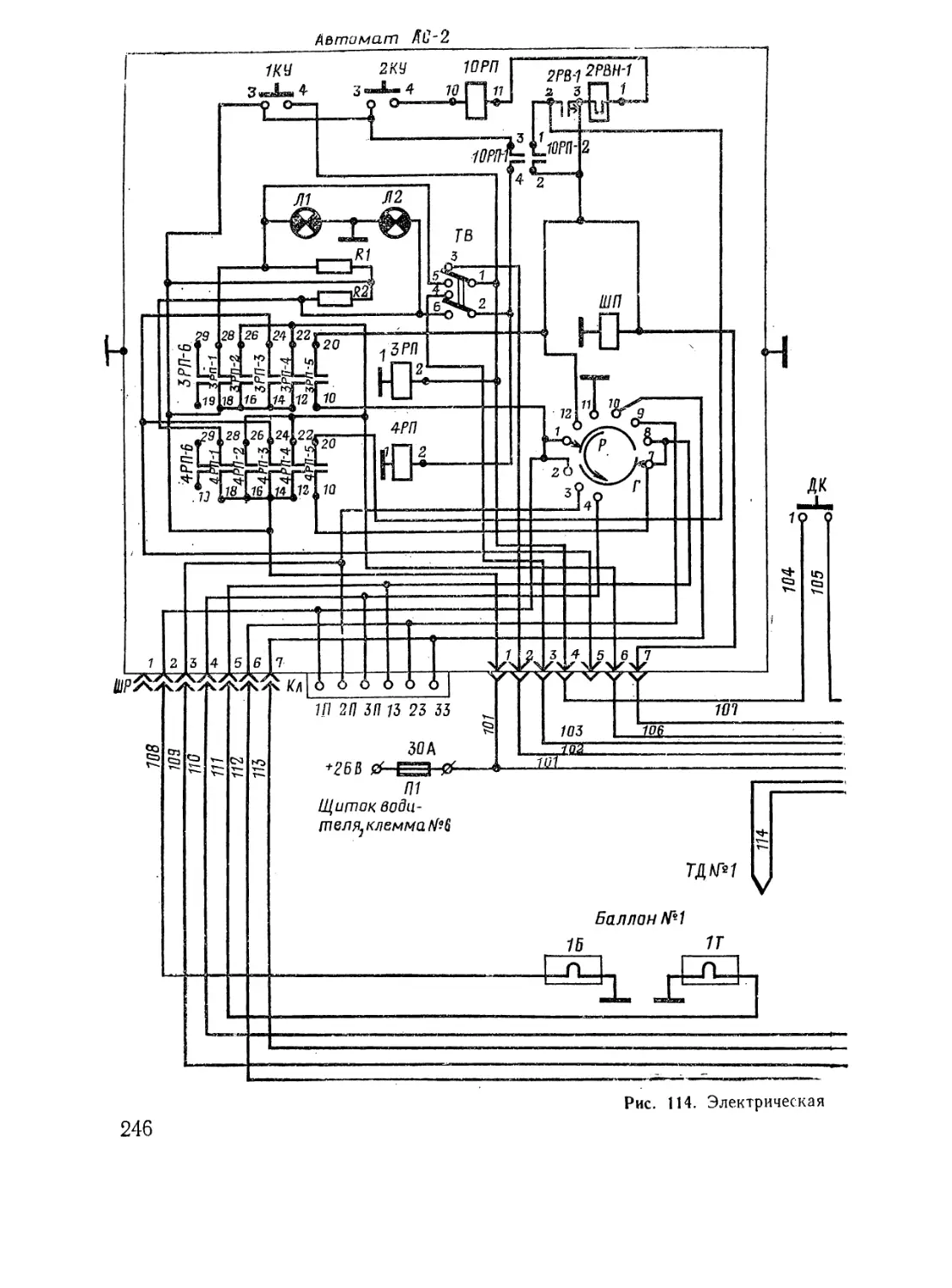

У перегородки силового отделения расположено дополнитель¬

ное сиденье. Справа от него, на стенках заднего топливного бака,

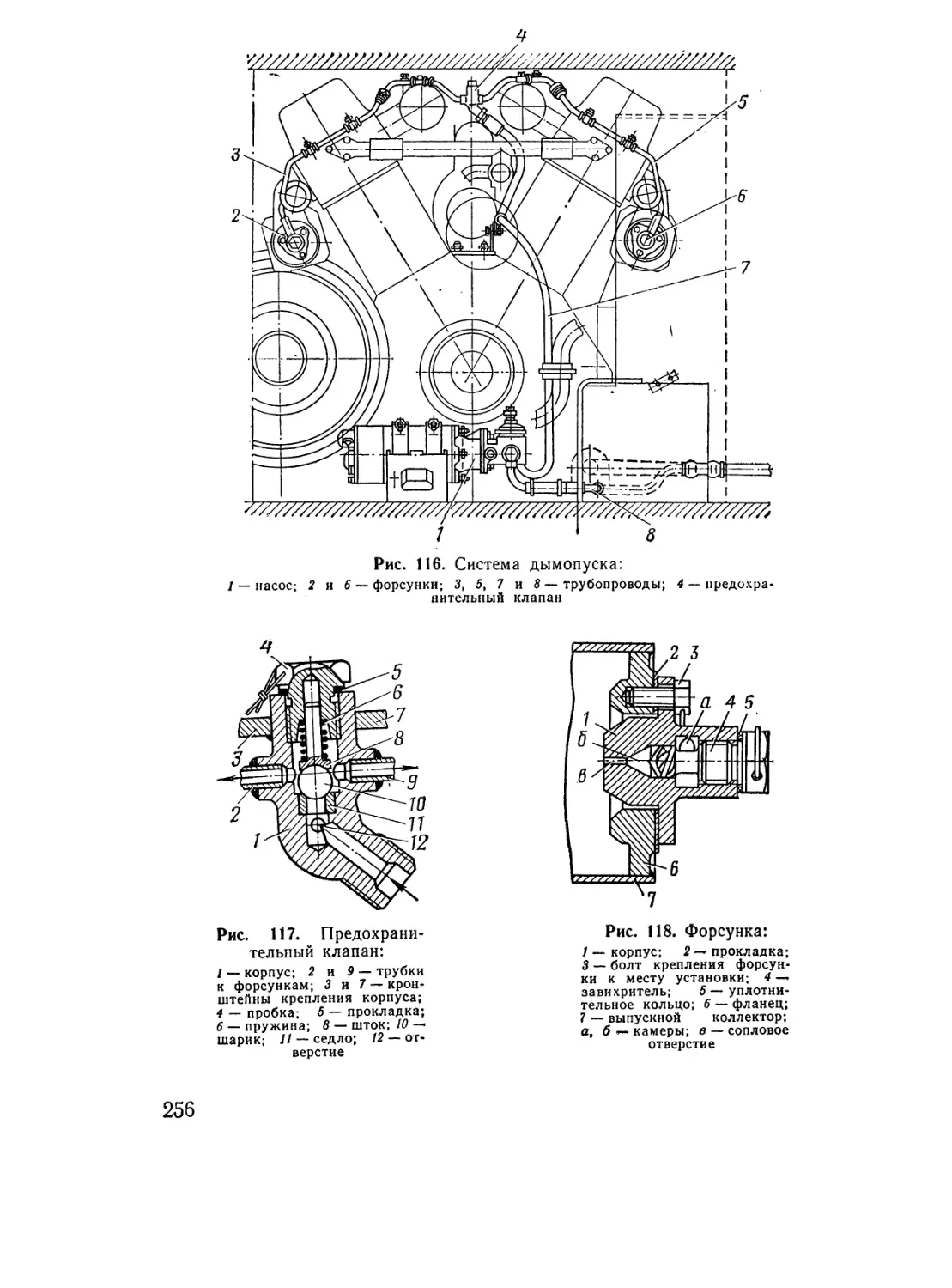

крепятся топливный фильтр грубой очистки, сумки с документами

и патронами для сигнального пистолета.

На днище, справа от дополнительного сиденья, установлен

форсуночный подогреватель. К крыше корпуса и левой стенке

среднего топливного бака крепится щиток, на котором разме¬

щены выключатель бата.рей, розетка внешнего запуска, минусо¬

вая клемма внешнего запуска, главный распределительный щи¬

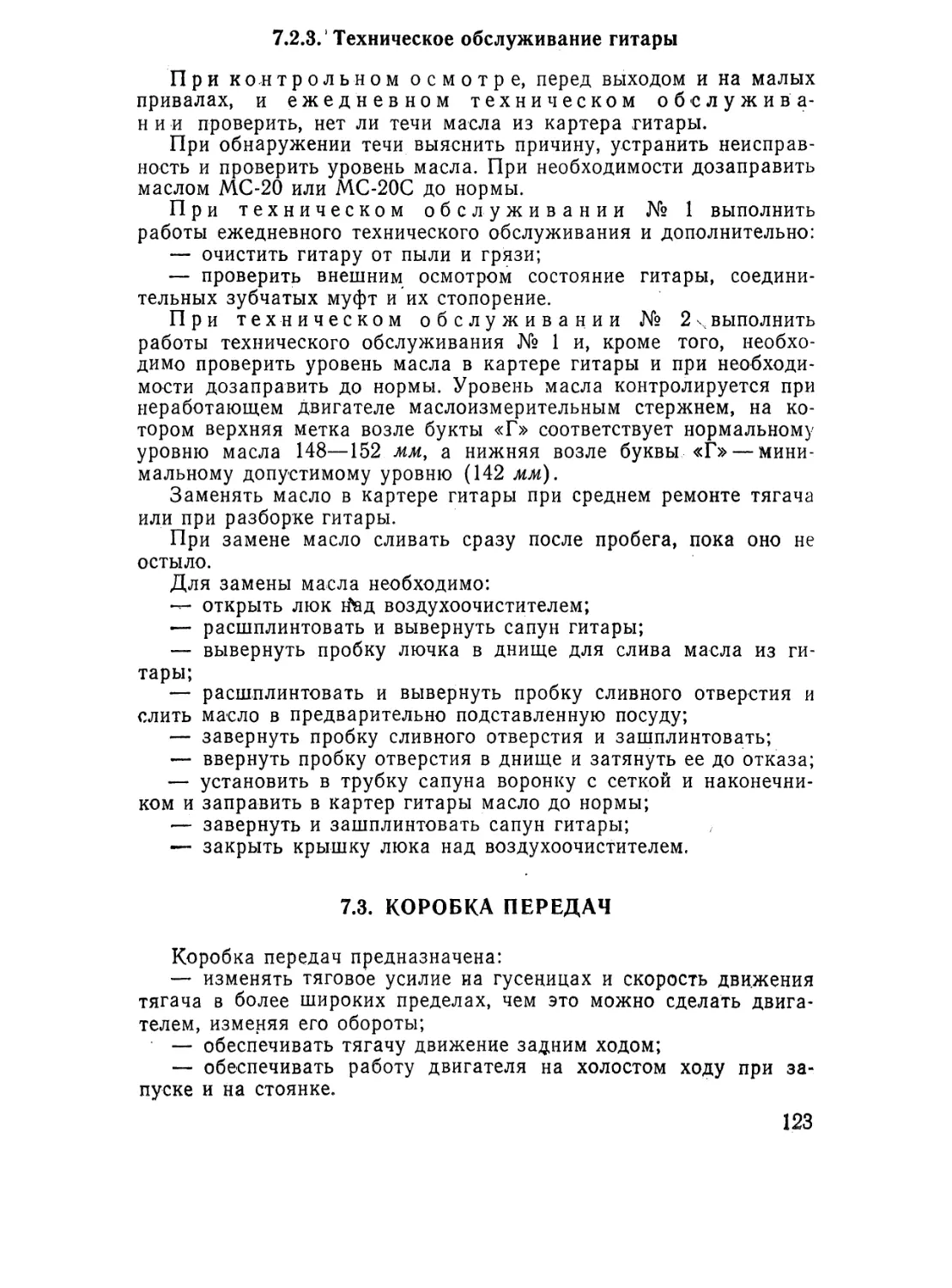

ток, щиток подогревателя, фильтр радиопомех и реле-регулятор.

На стойке крепления сервопружин привода ПМП крепится

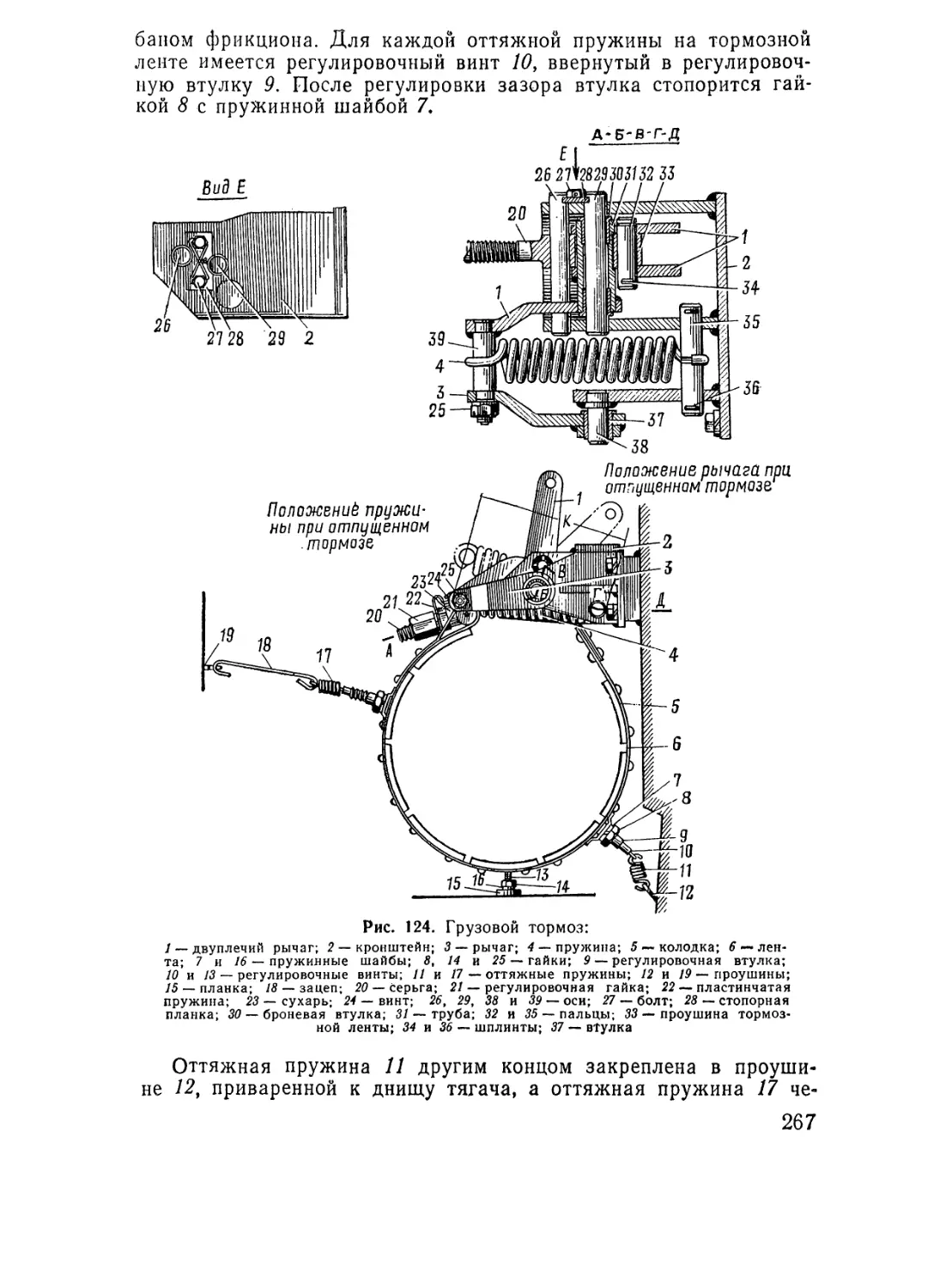

рукоятка крана слива охлаждающей жидкости из системы охла¬

ждения двигателя.

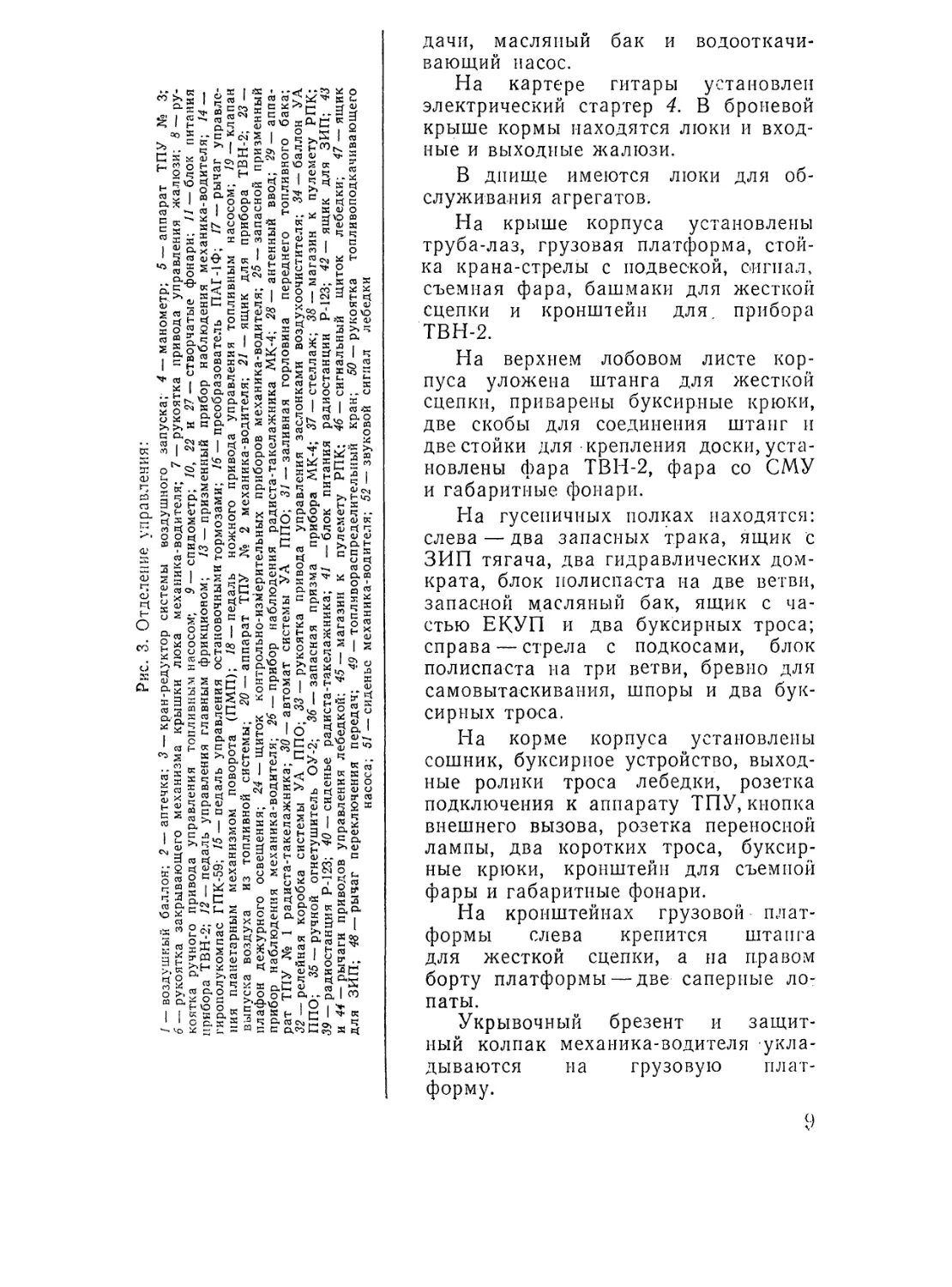

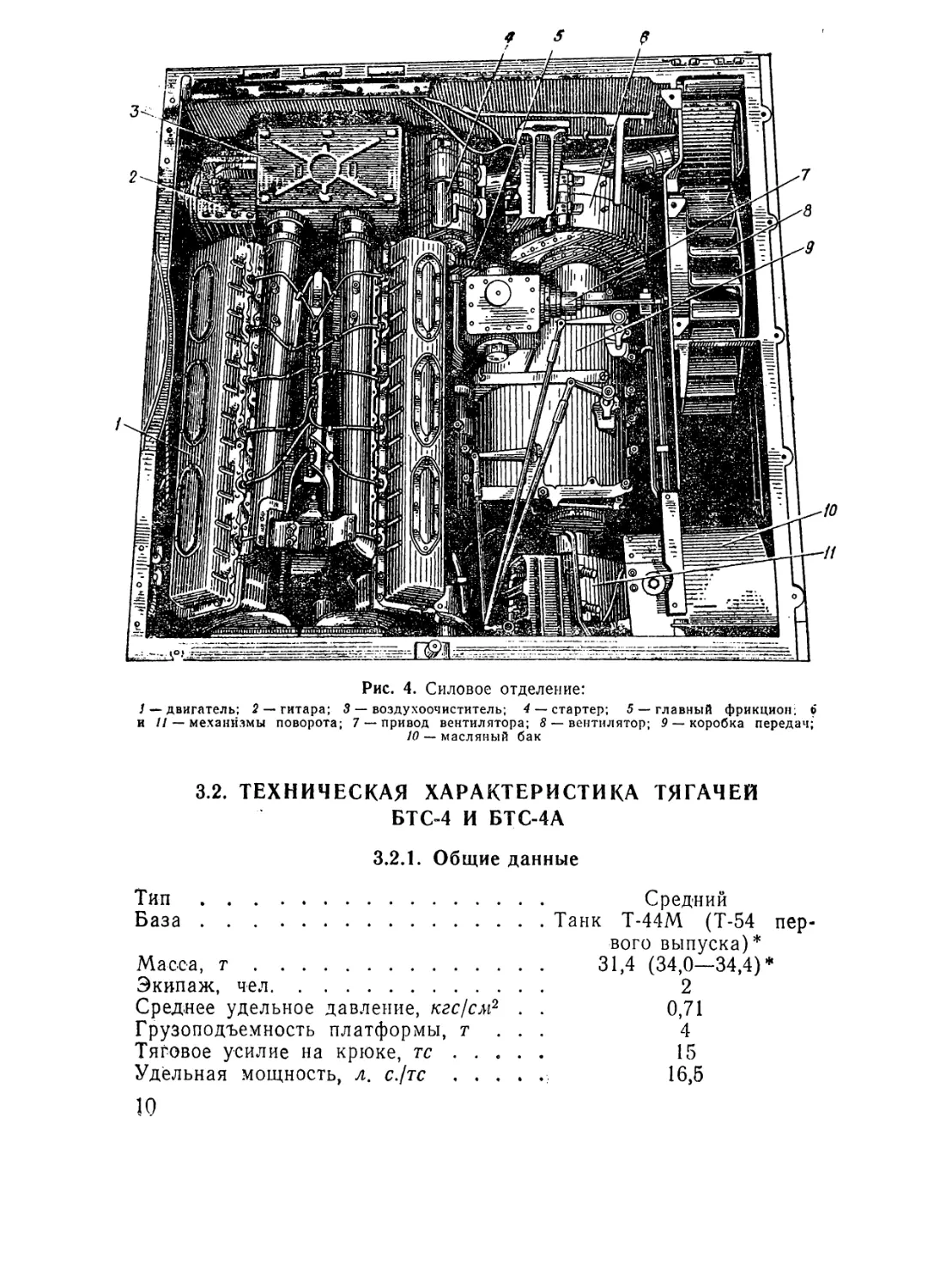

Силовое отделение расположено в кормовой части кор¬

пуса тягача. В нем размещены двигатель 1 (рис. 4), коробка 9 пере¬

дач с приводом 7 к вентилятору 5, главный фрикцион 5, правый и

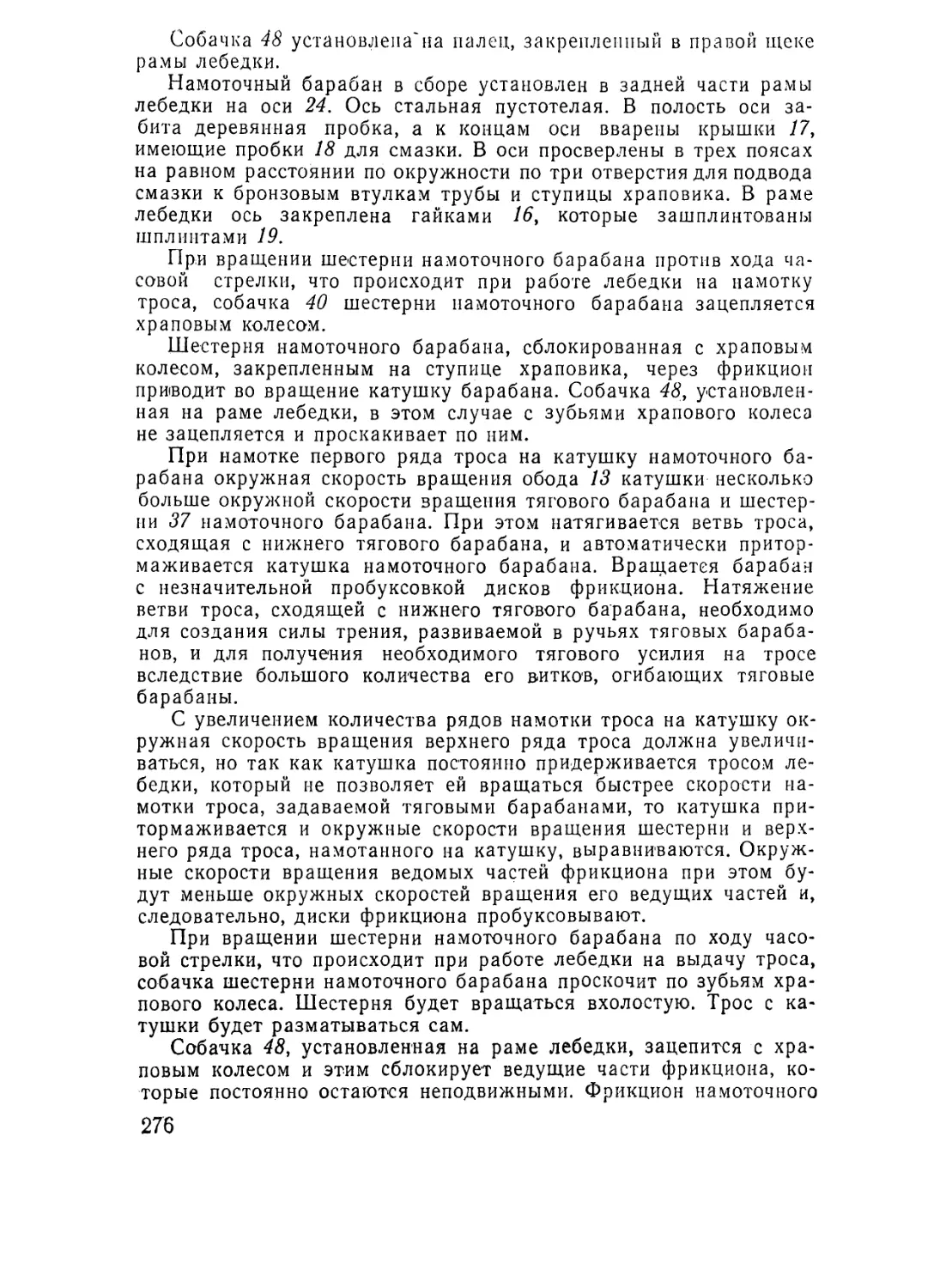

ж'пый ПМП, гитара 2 с приводом к лебедке, воздухоочиститель

3, масляный и водяной радиаторы, правая и левая бортовые пере-

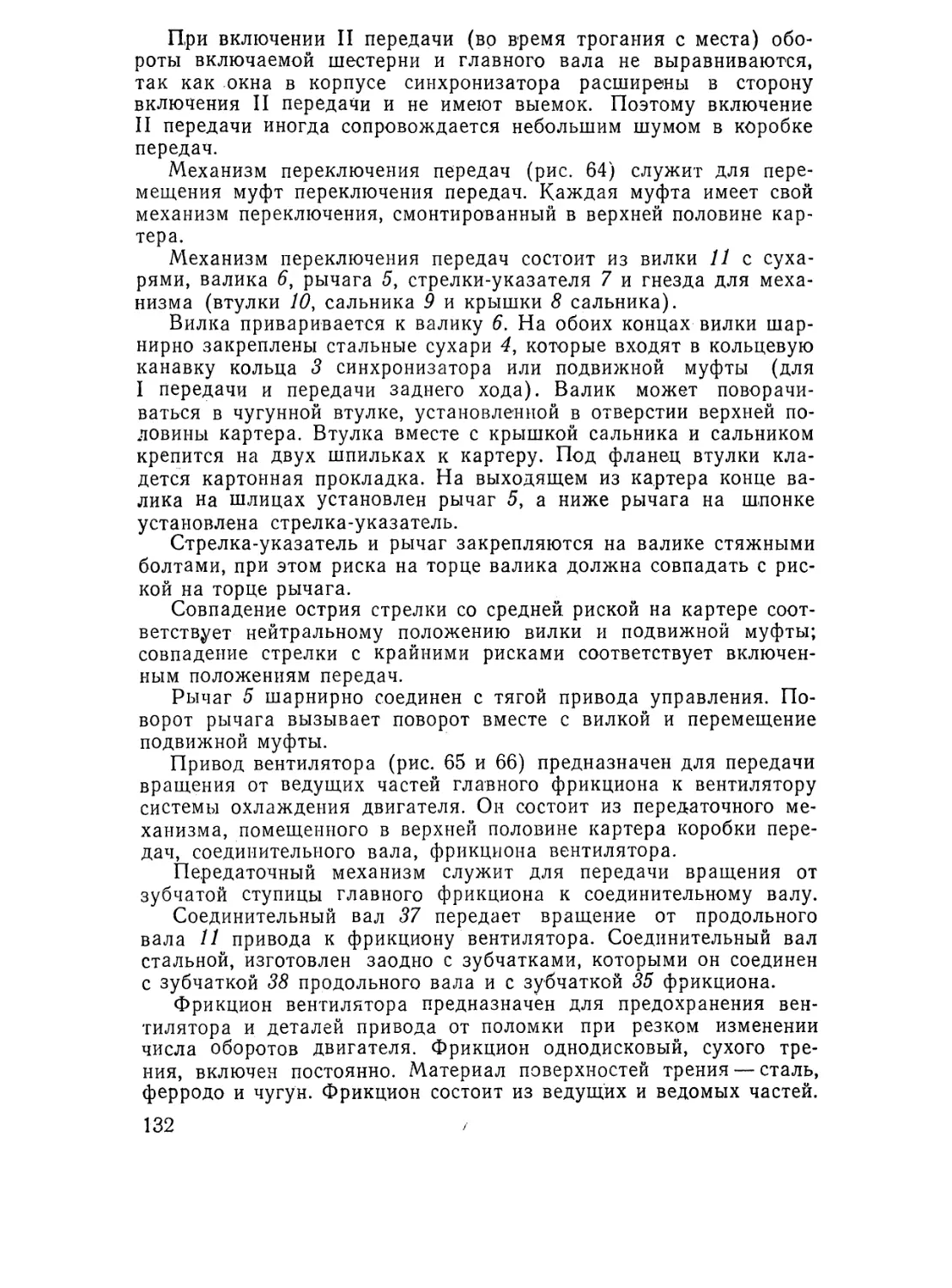

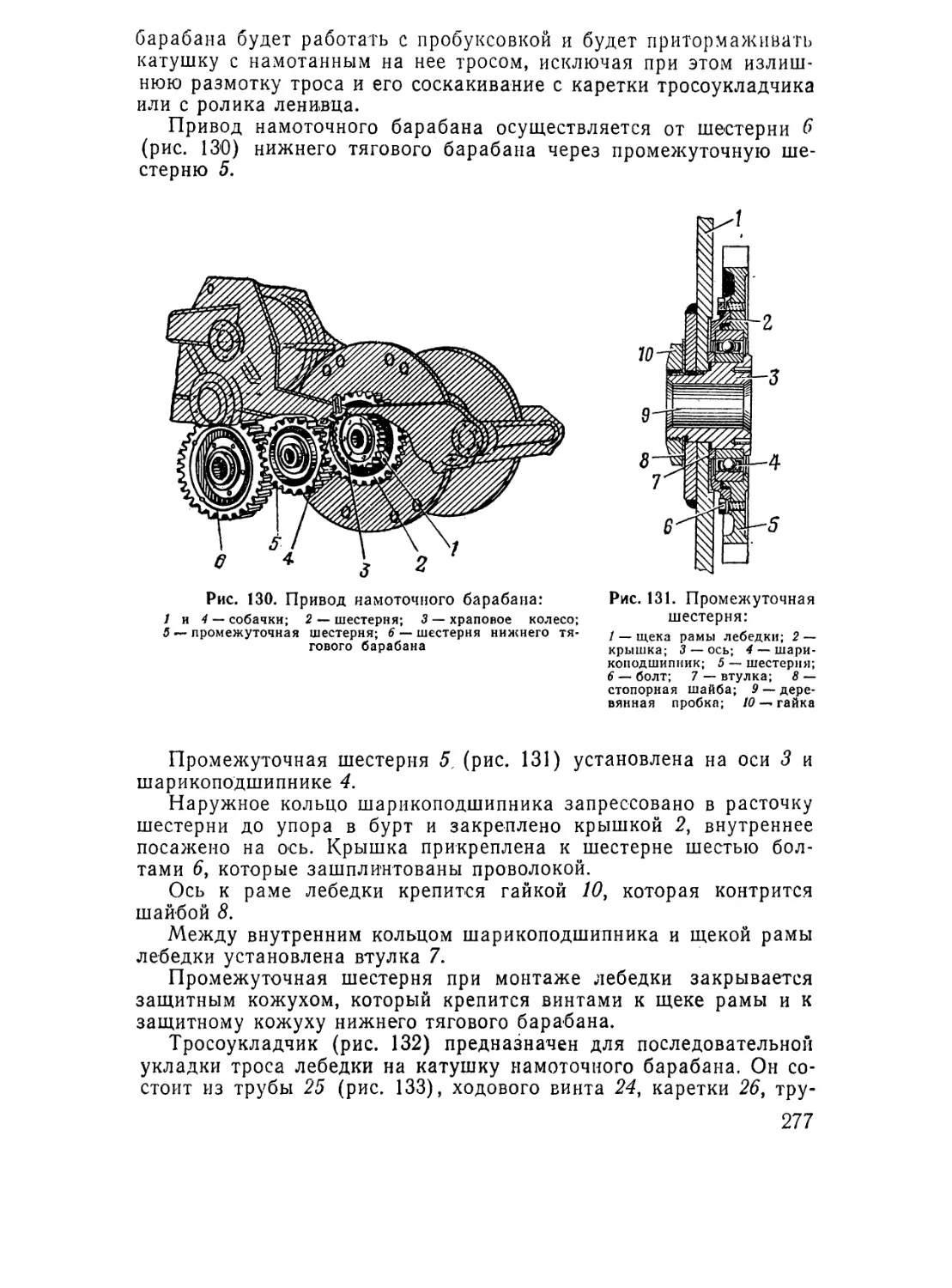

7

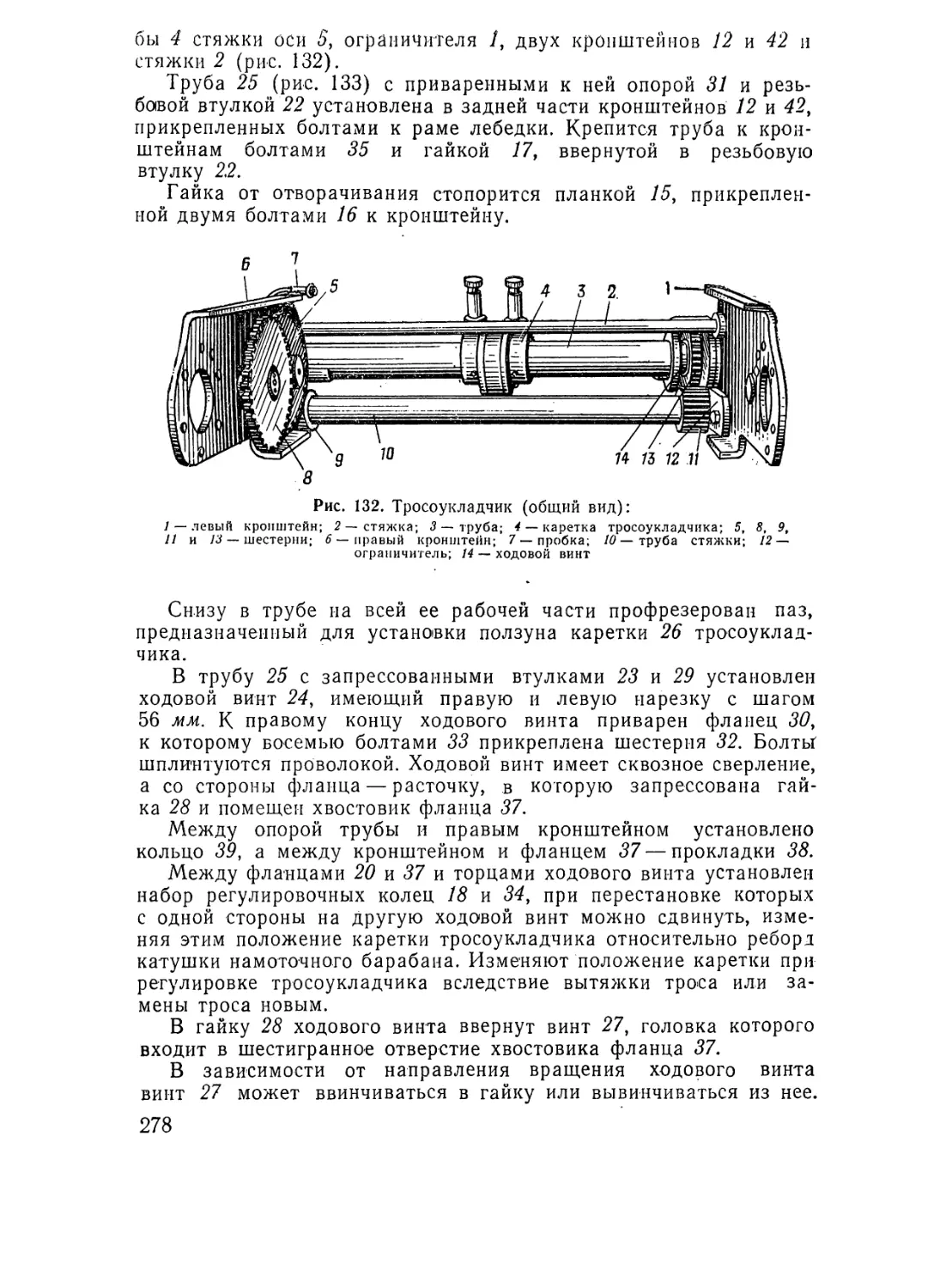

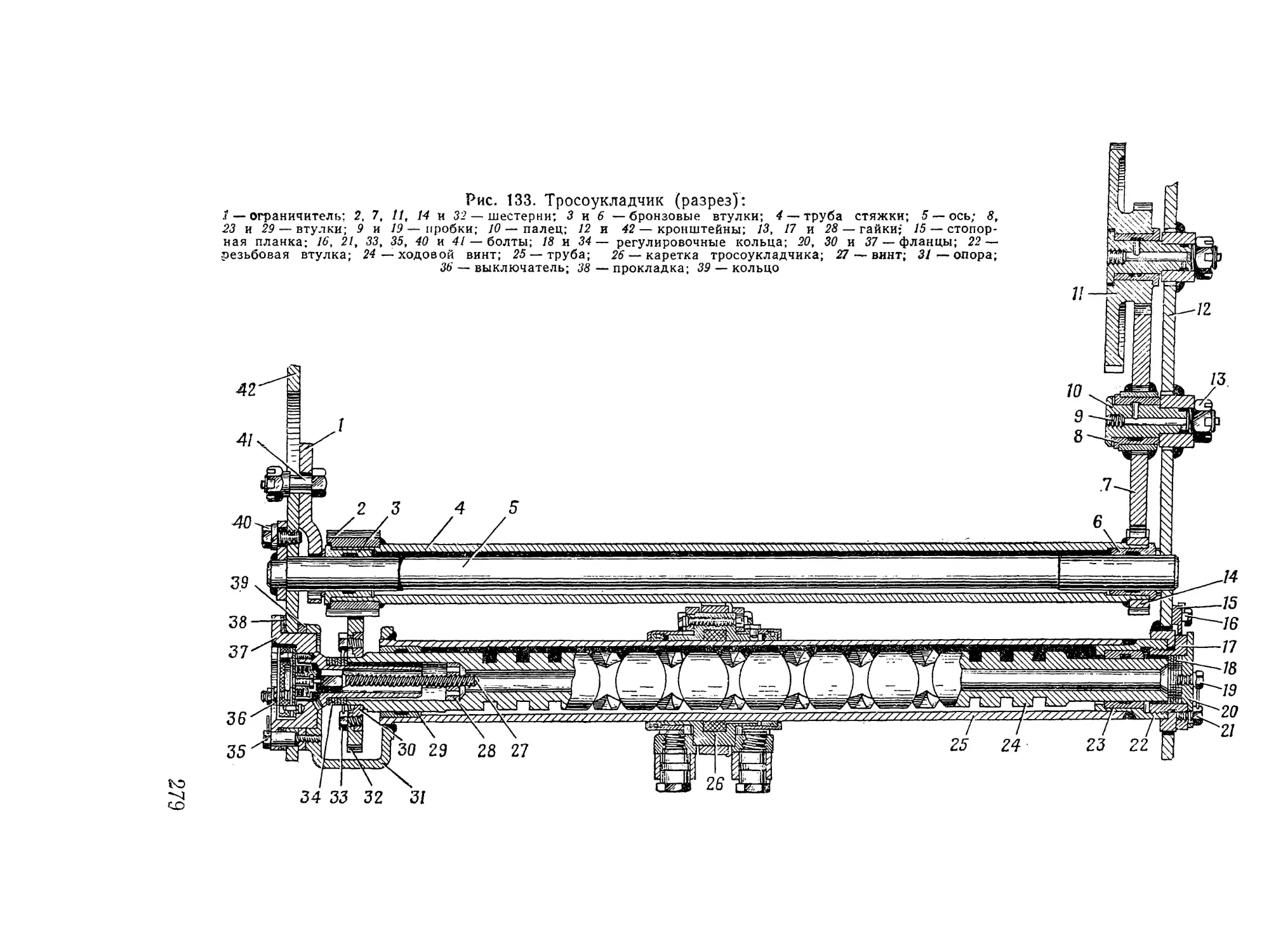

со

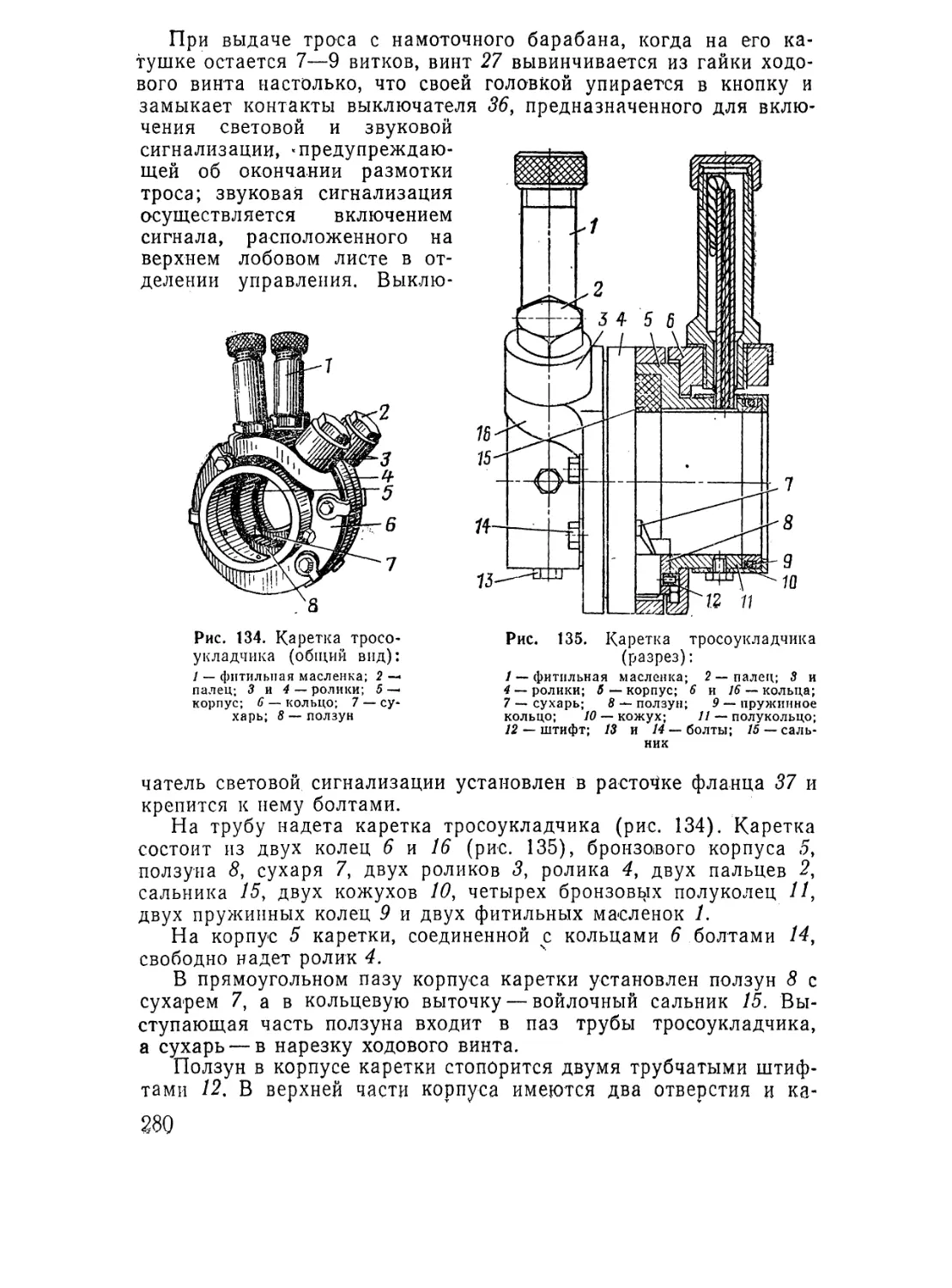

О-я

1 ag«5^*§

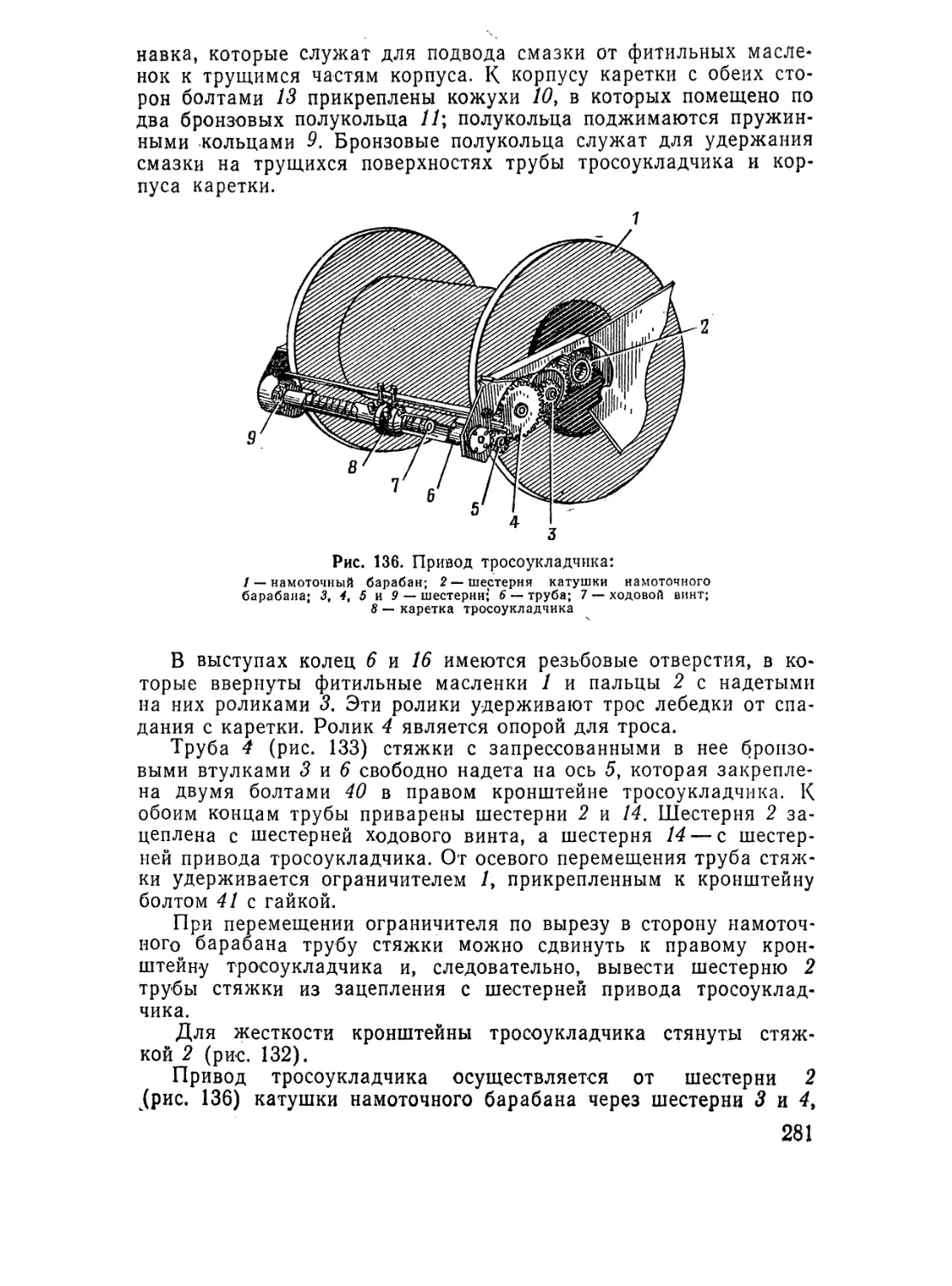

п с£? а 5 S c а- %

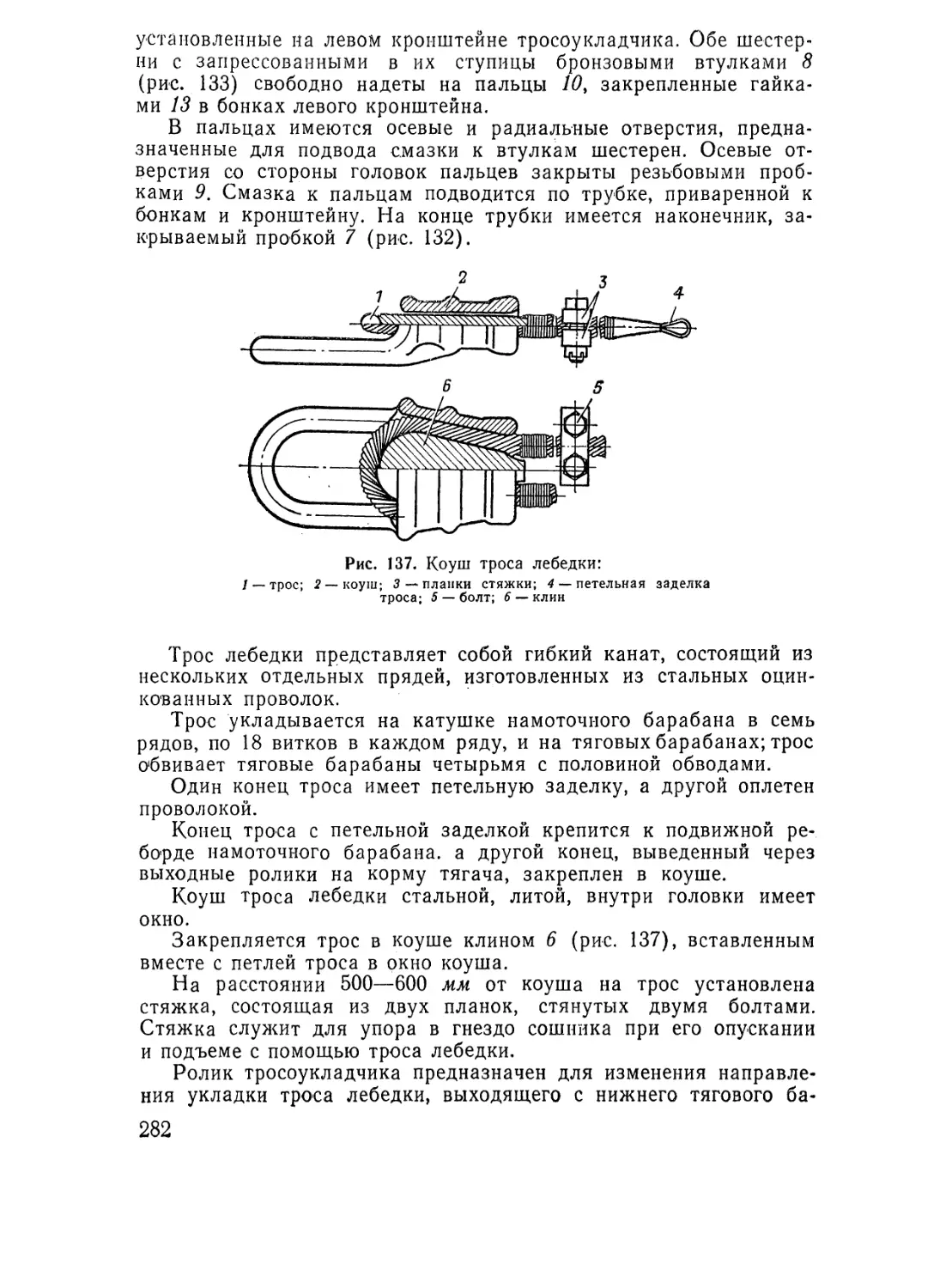

g I 5 «в gn-c * i

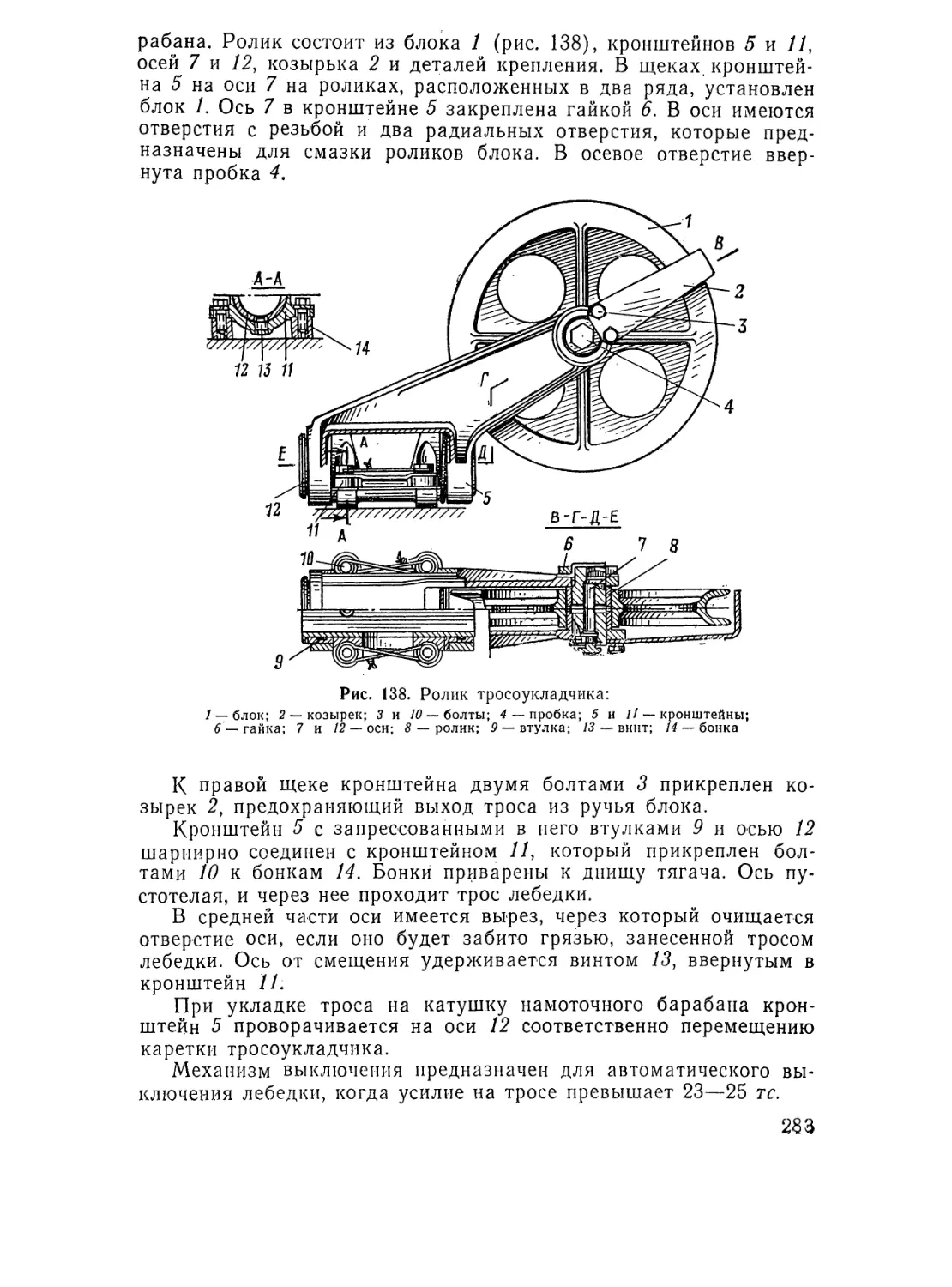

"“I «If?* I oifcS ’ “

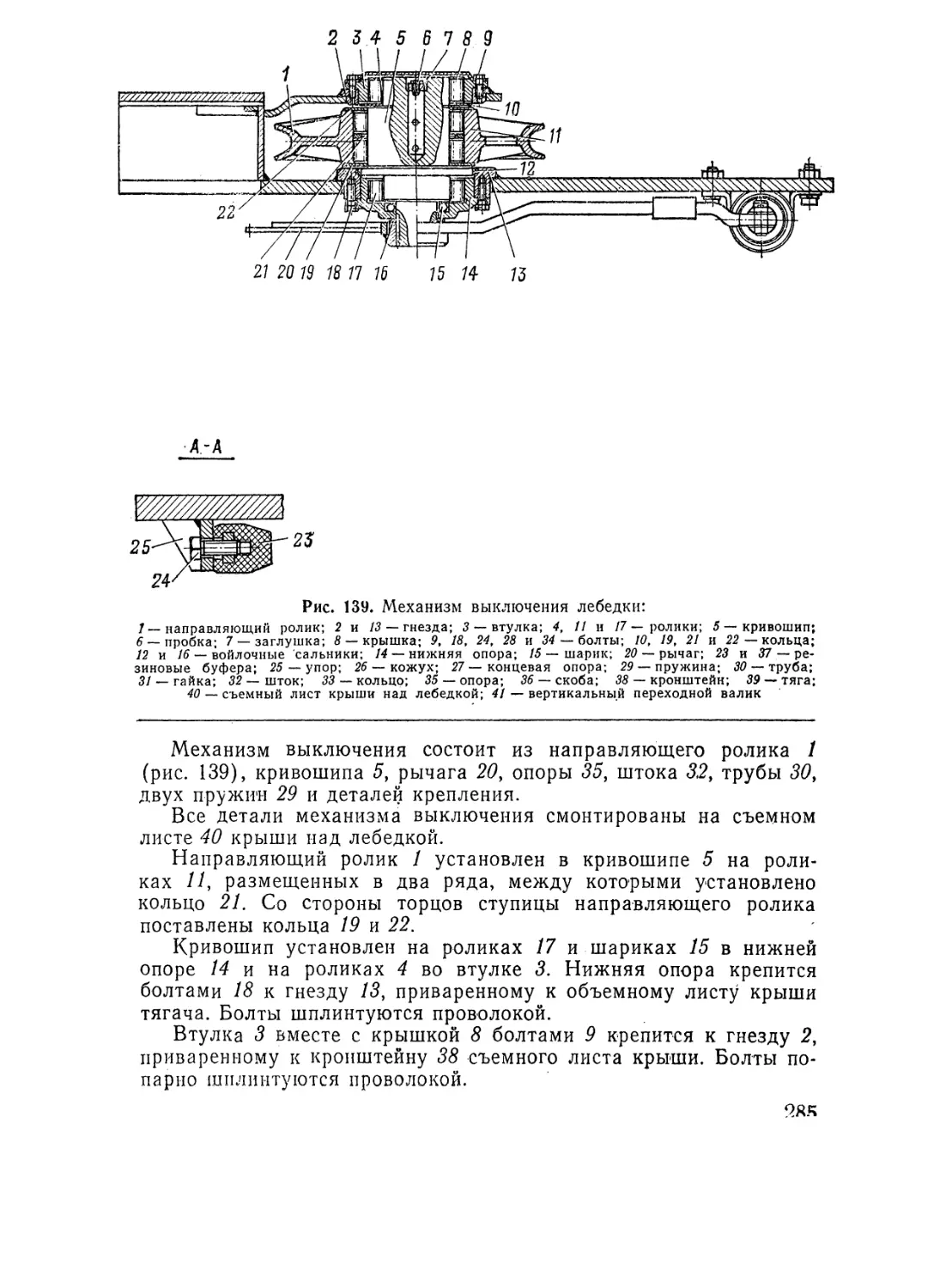

e Mr1 sa ^ ^

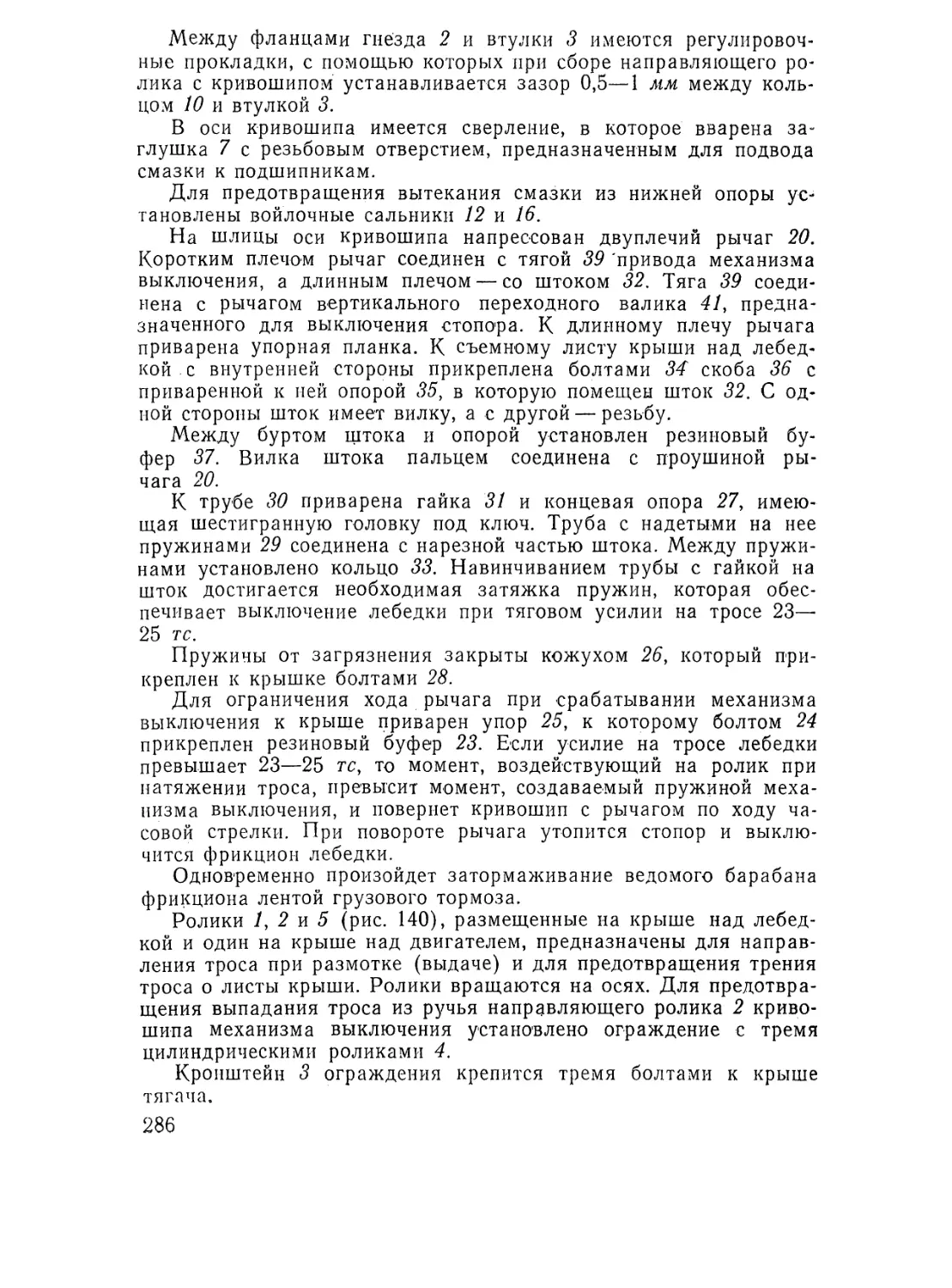

>>

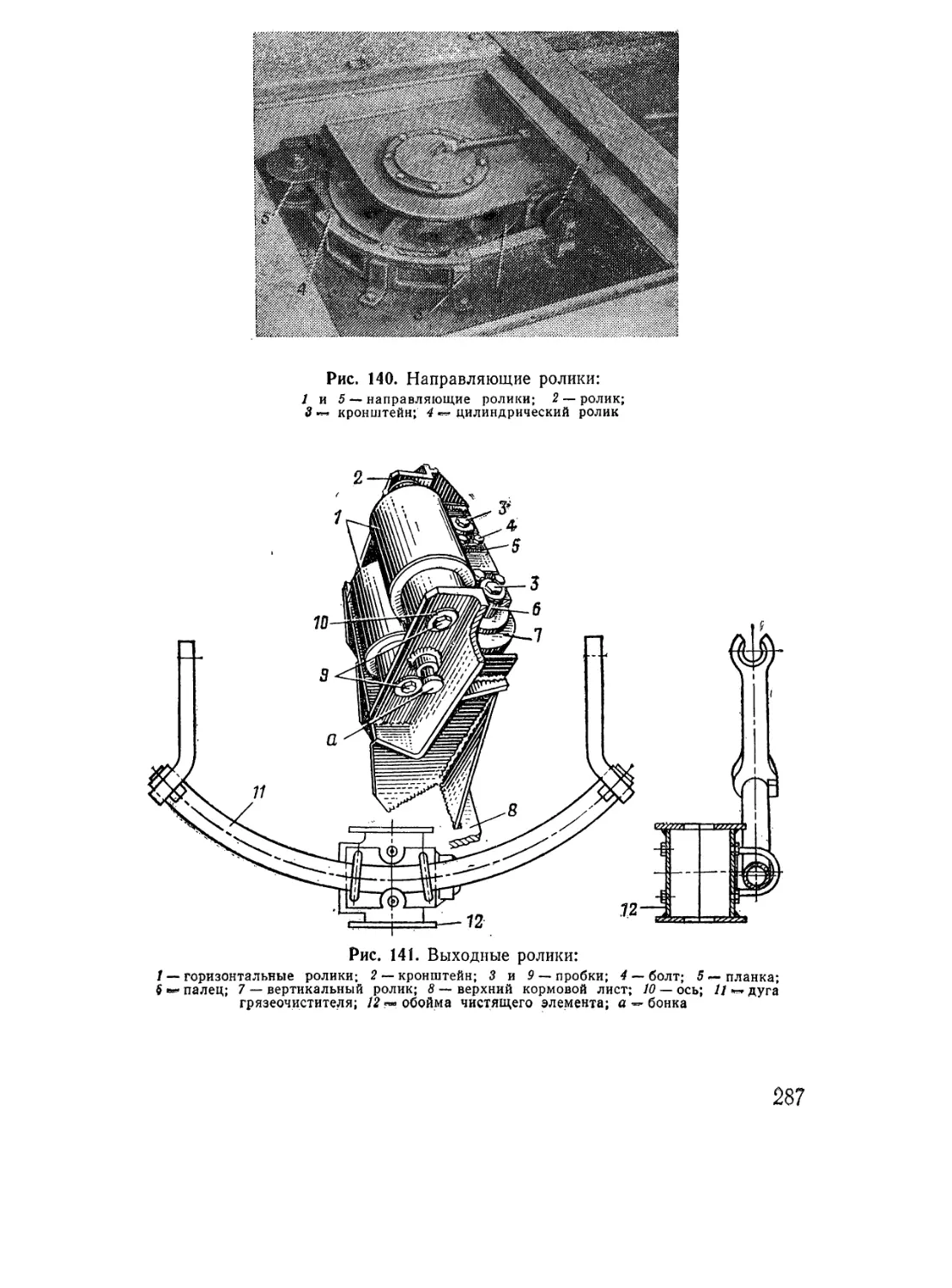

С s *

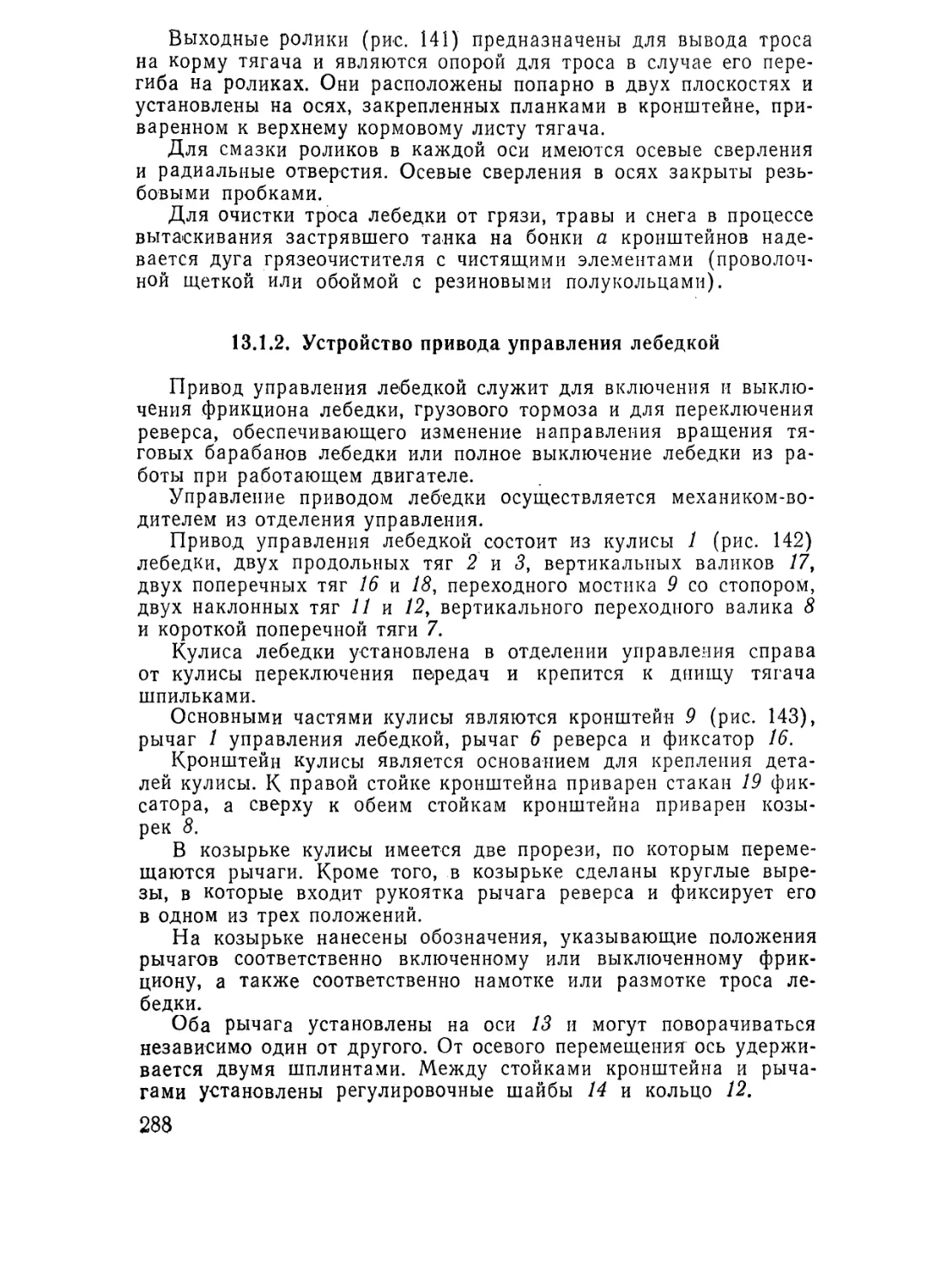

. 5ю 3 3 - ~ * K

JsSaii^S

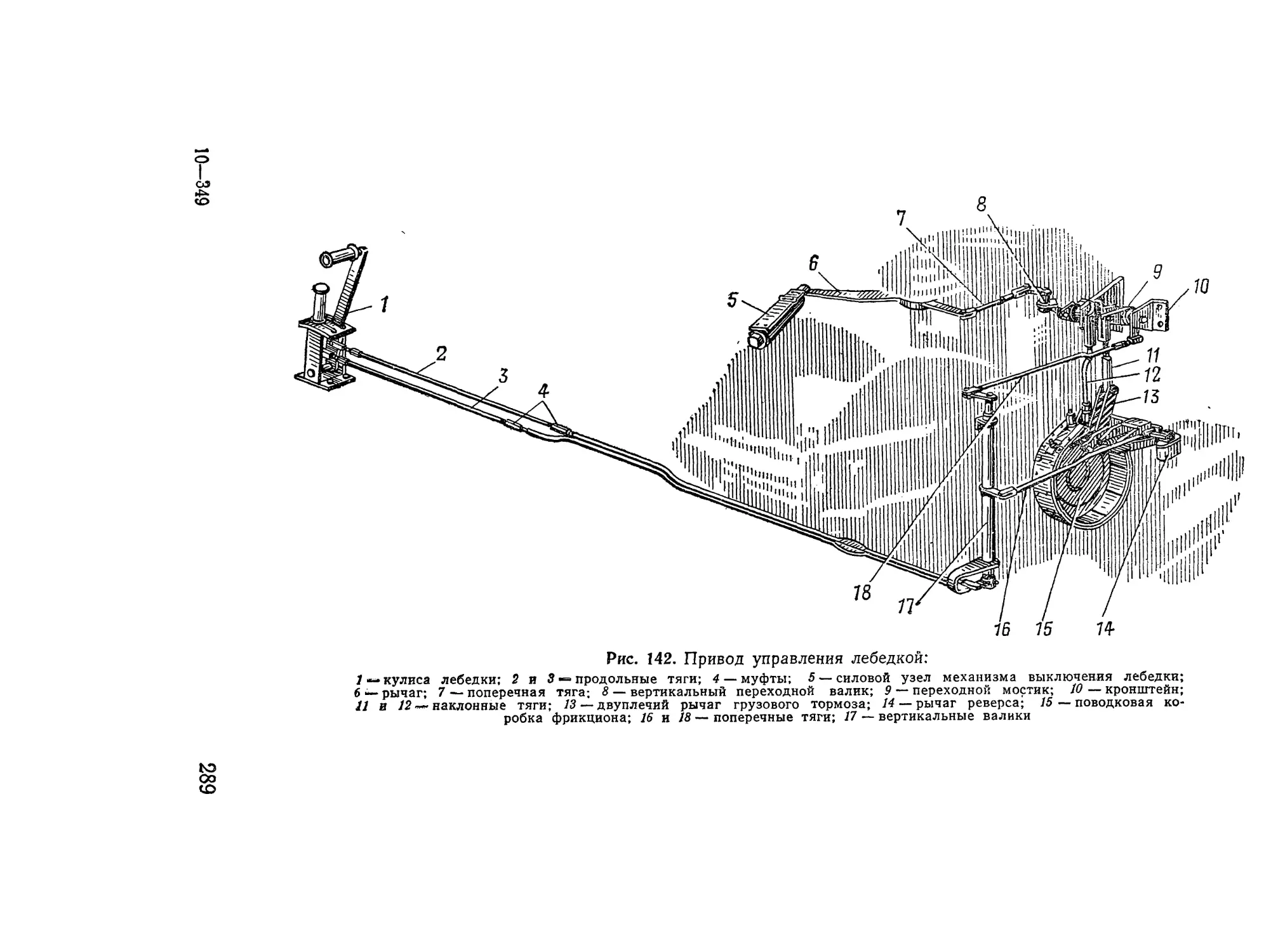

*s о F ^ « •=<

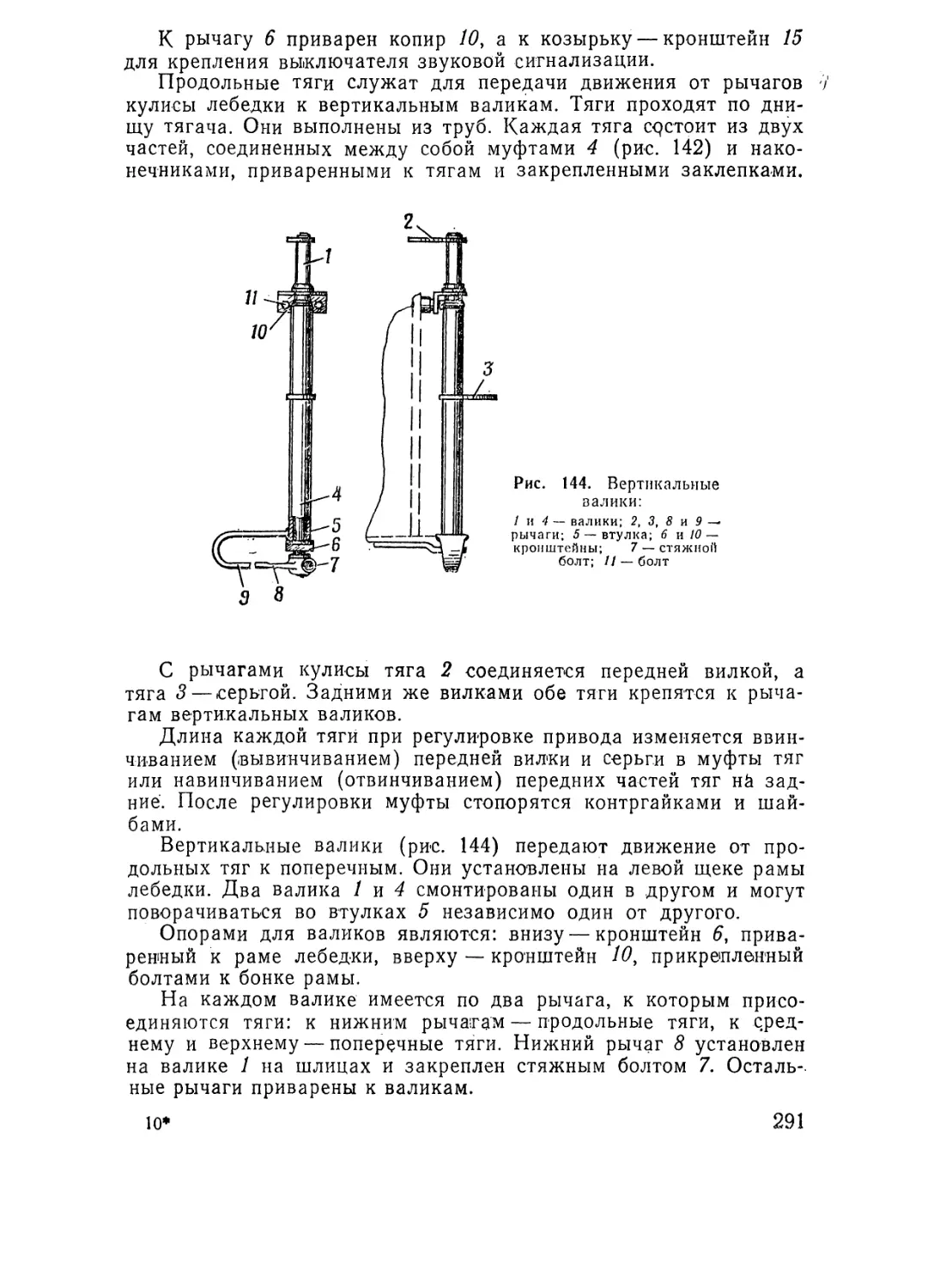

*2 I в g.g g gS e a g g

л '-.св УоУ н ^ x <v о

\0 2 к £

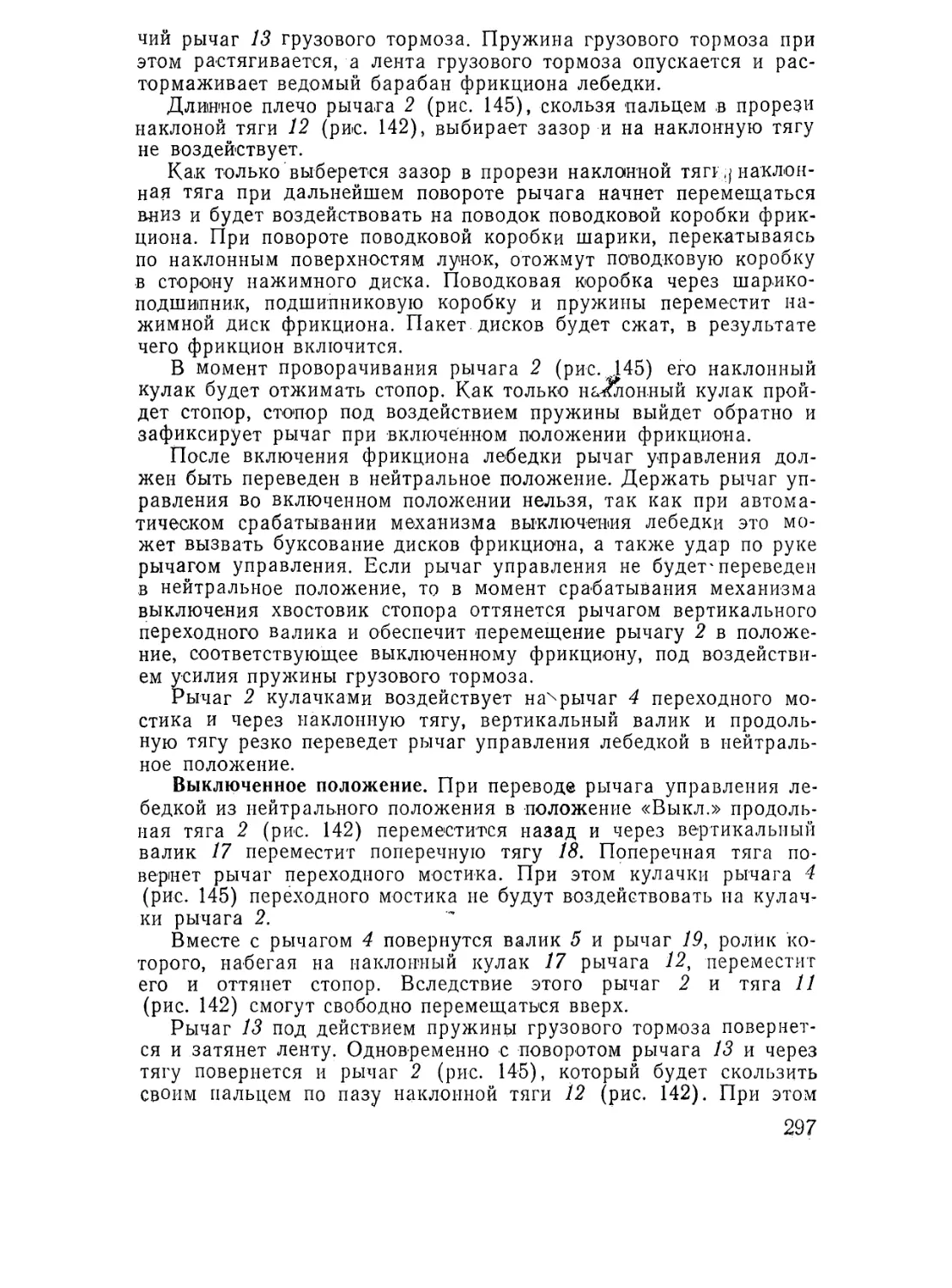

i <u t- ~

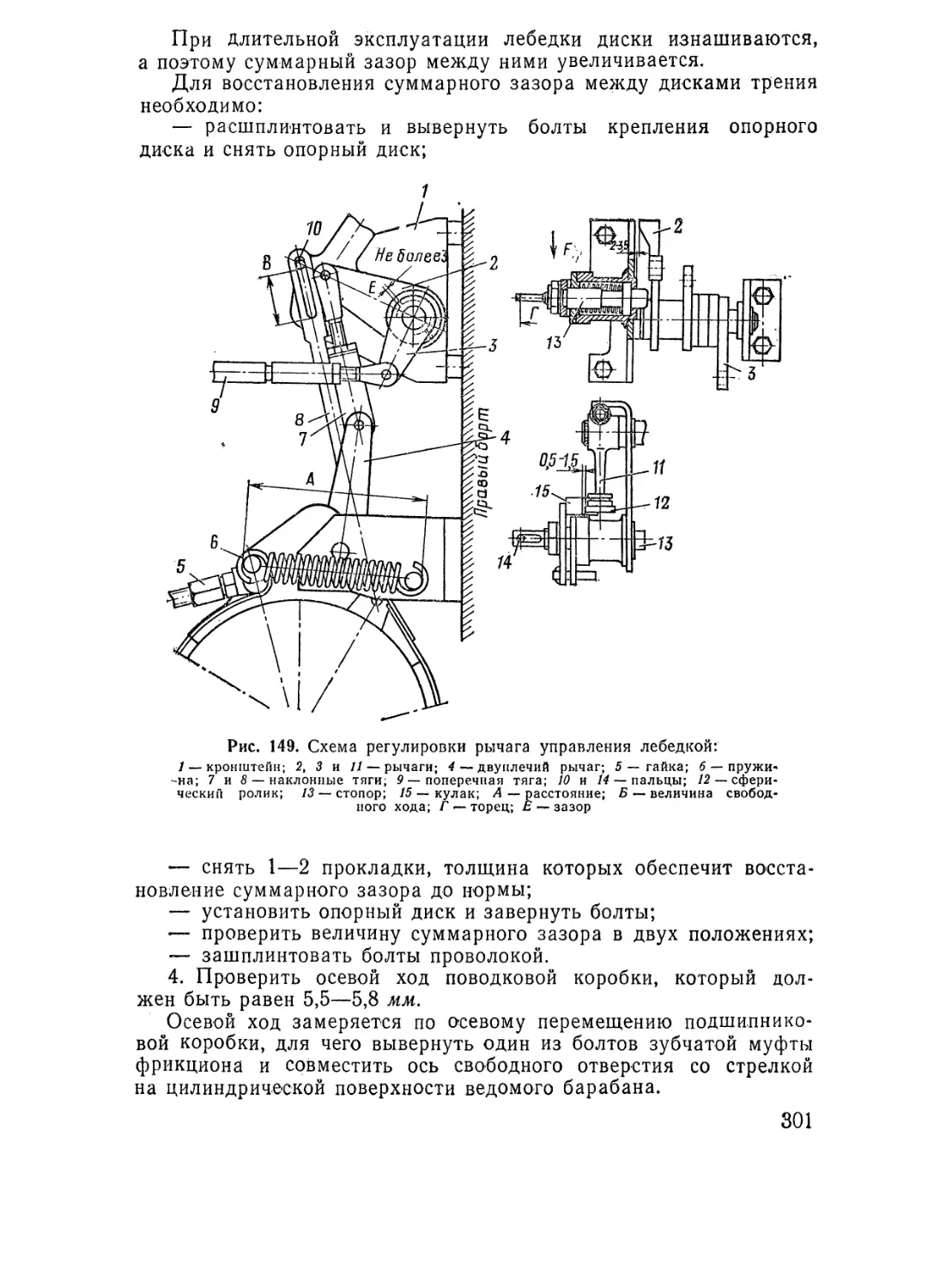

« Й 'I * * я 5

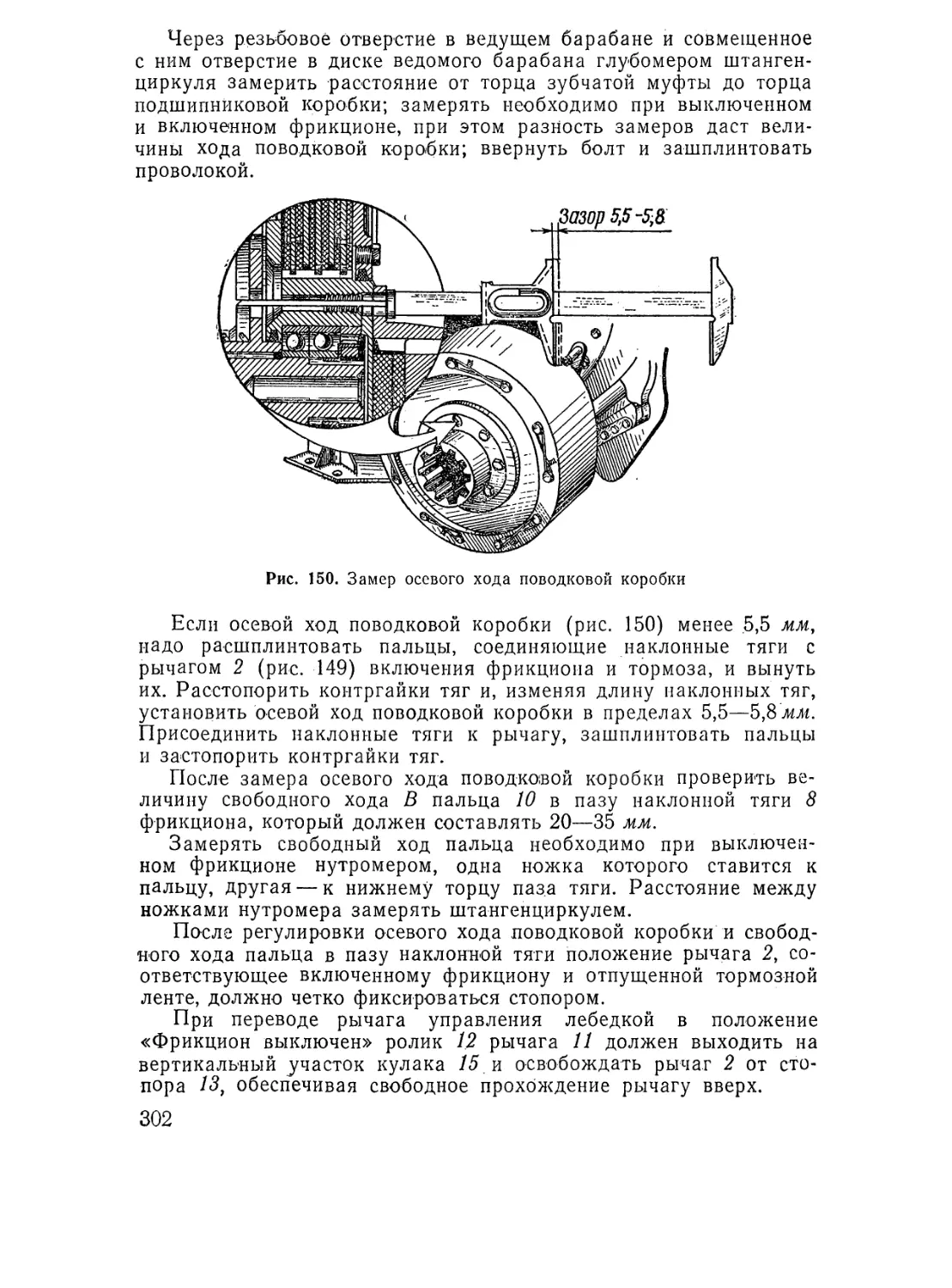

« О

ooo

, л о \о та

S N. о д с «

2 о

<и i

I

Tsag -

•i 5 g ««■*■=

та о

• - S^-0* „ ^ тао.?2..Ктаж

г\ С tK ,<* Д , » QJ л !*J

н!>» йвря«к с g w 3 н с(

S' £ я1-* q s е; ’ £ 1 — ка;

5J <я л <и С .*4 <и °0 £ СО ' О VO

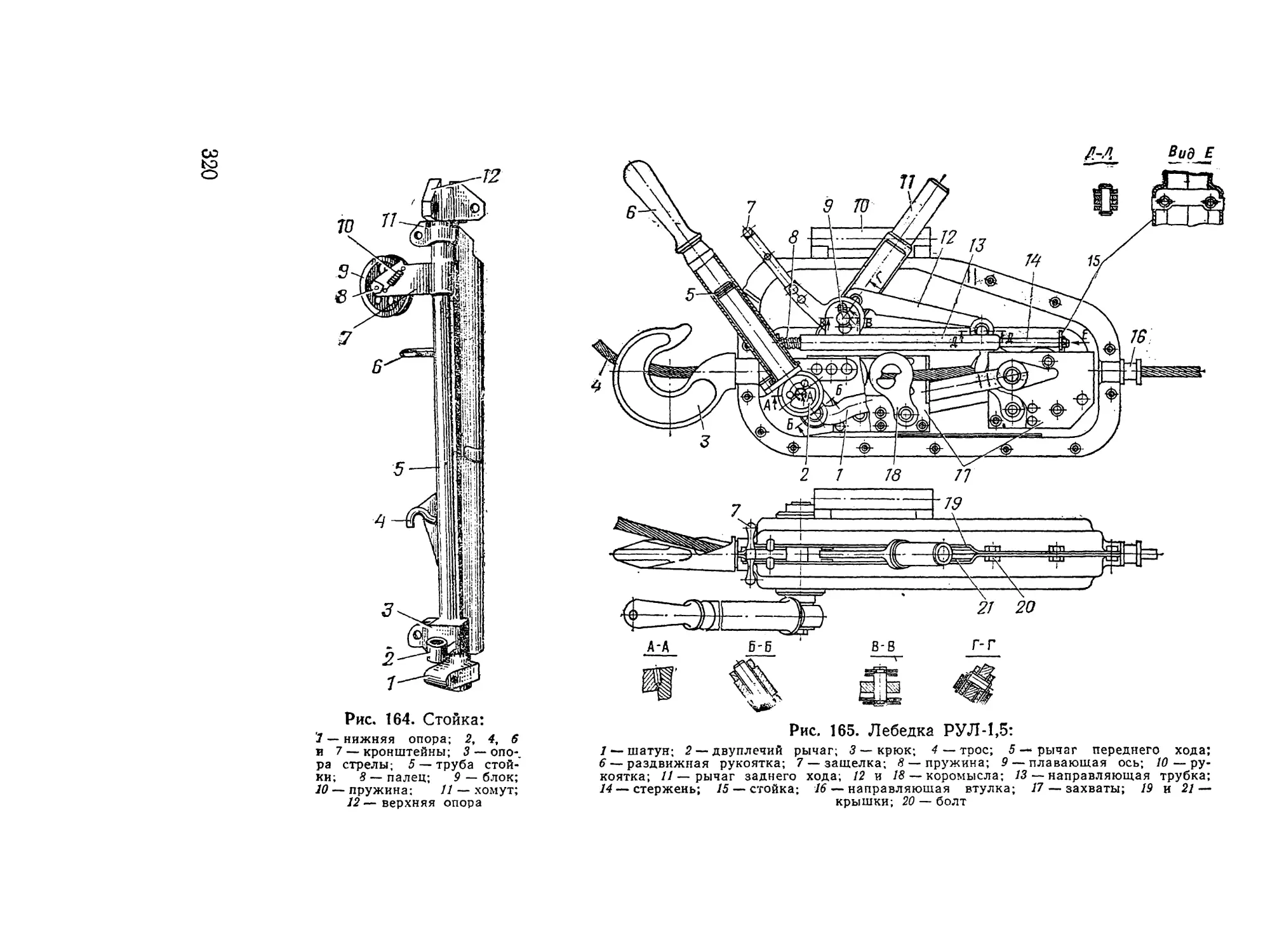

2отао£нкк н 3 я >» к;

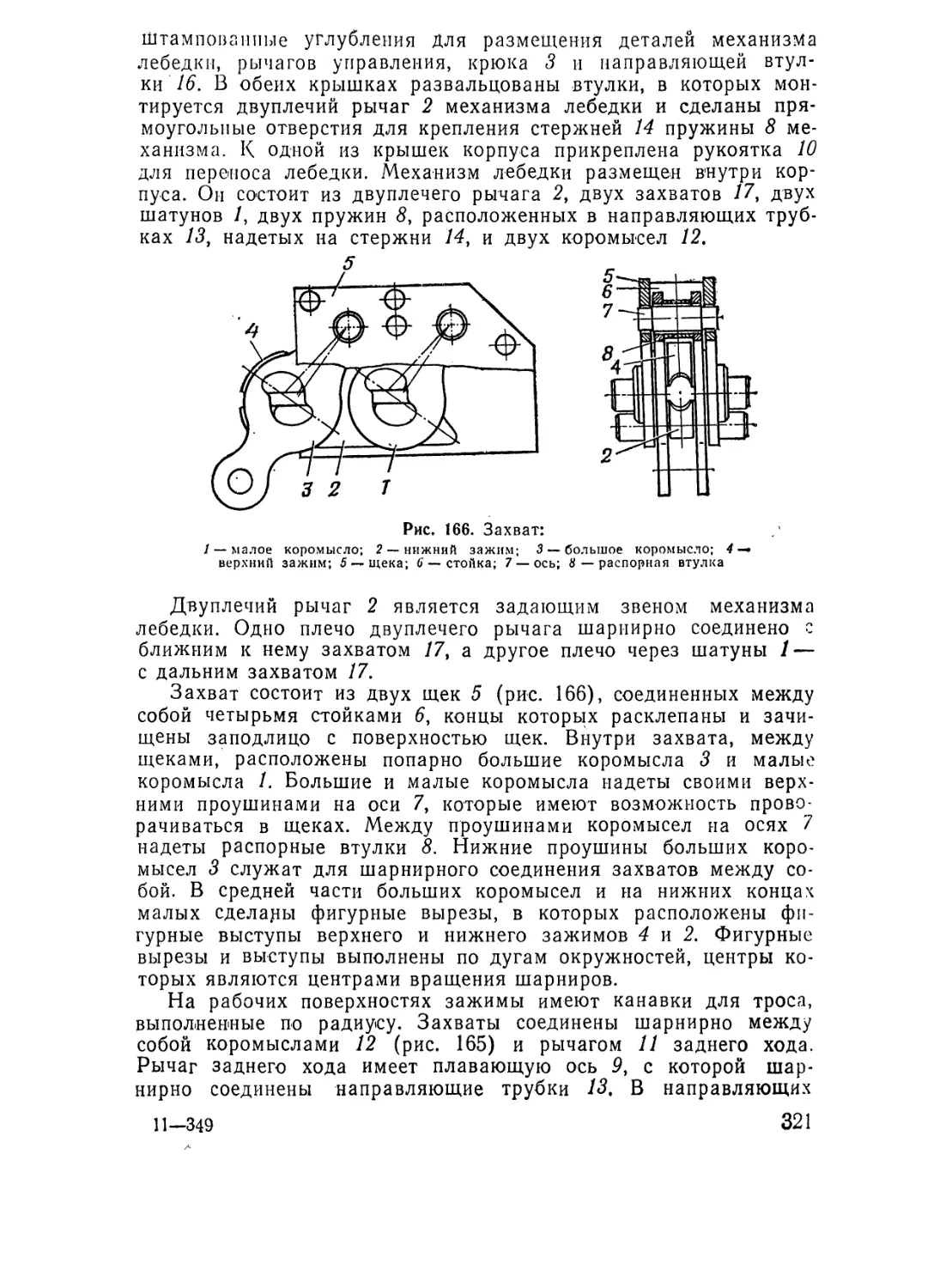

т О 14 У г: г л. .. a « jo ;>

и«?ча I s о i‘s s °

E I. If 5si«^S“»*4 | .

i “g-ss-gss.sgssas

_ Л fcj . - WH v " ^ г ь. —■

g-та шк5^(-лнох я

. о ад н * ^ ujooo.-o

w*0sJ>-x£'gaa;2sK® I я I к

So^SReHSKcag I « | та «

’Ч» 03

«

S§^tgesS*So IS. ...

>> >. Я Я g< ^ Й « fflCO p.;§ « «

ir^il al|:^i!

ts.*a;^««o2Ms!^sGg£®

о ^ж^Якюн | к-<та^2 i

и ^ <U P<sai '

2 К ..2 w ^ Я ftf-U ч 5 OJ C\1

К С О ^ Й (0 b-> H io

3 § н « ^ о £ я та а р£^

■ $ Д s с g О СяОсЮо^к

м с( о I 2 5<n £ аг >» * 5 ^ ^ п

' о Ot( I 5 я * Д CXVO с; <U Ф

СО CQ 2“ Си о гм С Е i>s. О, Н

■ Я сс£

5 obS s S 5 с*

s^e*s-ig-sla«i.---2“

> !П *j< /м Л"1 “

2юs с gj

,S S S , s‘

g i -‘° о

0*01 «OEH^^OS

g-л о !id a I P<K a o5 M ^ 2 t ^

°«osraoo55aoo:ccf s S

^OOCuH^C^g-Ugo^i 1

|sSe8..g|?s|||^S

Isssslii&g i ??:..§

ig-as^^ I I 2 « 2 9

та 2 « « £Е ' 3°*^ роГ

GV Й Я та £ w «сг

V р041 | о

и ' ..gss ,' 5§S'i

T*e5«ag I о g S g-1

1 ce ° « с н g | к § с л* o->g с «>

P5? S>i°h34 Cs. „ 4

Jr >ri CX Г , О) .. Pb D к*’*

■* j к 5 л о s I

5 “ I § g O 8 * Щ~-:

Ж 2 <Й X ^ ь* '-'

-<SS5 Ssao

« 2 i ^ Э <u cr та

-TXsSSgga

sSk«s=sv3*'

SSSSS5«£5 I g.5

5Г, * <° w *

2 5 ч о. £

с S M c a

л 8й5^55? I S.2

i осл ^®хкш(чЧс.2'ш

uE^n^<us^o SS с a,

cl" ^ЯСЙМКН >>«

^5.'S° 2'OL«c

®«OcS|<nSs{S«9U§Ou

°2§^££° ..£*°7g2

ч‘я?

то a,

vo ^

KS'O cl g №

pB?g* Ja

I •

3o.a«F, SISS-okSS.

вЗо«8ай£|^“5;Эв I

K5sJsgo^?S I h «

« Sg «I © 5m

ч о w p 2 ^ ' ^ ^ 00 5 o*!?

n_i I а) я i «

0’>’5oHCb00h0,,“O. w

“ °* ь о О с'I о , ^

I I Ksa5^sH 'c Uk

дачи, масляный бак и водооткачи¬

вающий насос.

На картере гитары установлен

электрический стартер 4. В броневой

крыше кормы находятся люки и вход¬

ные и выходные жалюзи.

В днище имеются люки для об¬

служивания агрегатов.

На крыше корпуса установлены

труба-лаз, грузовая платформа, стой¬

ка крана-стрелы с подвеской, сигнал,

съемная фара, башмаки для жесткой

сцепки и кронштейн для прибора

ТВН-2.

На верхнем лобовом листе кор¬

пуса уложена штанга для жесткой

сцепки, приварены буксирные крюки,

две скобы для соединения штанг и

две стойки для крепления доски,уста¬

новлены фара ТВН-2, фара со СМУ

и габаритные фонари.

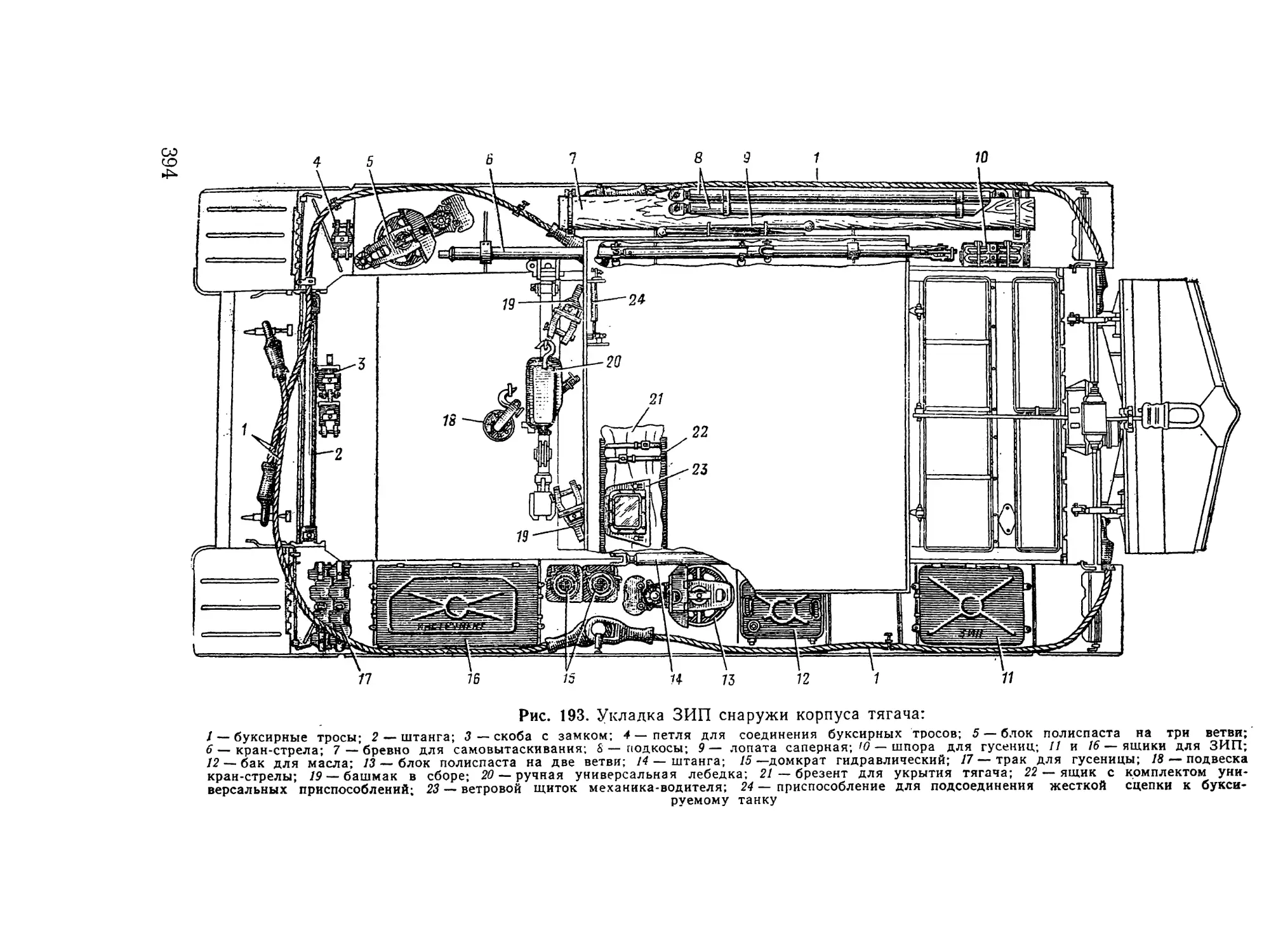

На гусеничных полках находятся:

слева — два запасных трака, ящик с

ЗИП тягача, два гидравлических дом¬

крата, блок полиспаста на две ветви,

запасной масляный бак, ящик с ча¬

стью ЕКУП и два буксирных троса;

справа — стрела с подкосами, блок

полиспаста на три ветви, бревно для

самовытаскивания, шпоры и два бук¬

сирных троса.

На корме корпуса установлены

сошник, буксирное устройство, выход¬

ные ролики троса лебедки, розетка

подключения к аппарату ТПУ, кнопка

внешнего вызова, розетка переносной

лампы, два коротких троса, буксир¬

ные крюки, кронштейн для съемной

фары и габаритные фонари.

На кронштейнах грузовой плат¬

формы слева крепится штанга

для жесткой сцепки, а на правом

борту платформы — две саперные ло¬

паты.

Укрывочный брезент и защит¬

ный колпак механика-водителя укла¬

дываются на грузовую плат¬

форму.

S;)

4 S й

Рис. 4. Силовое отделение:

/ — двигатель; 2 — гитара; 3 — воздухоочиститель; 4 — стартер; 5 — главный фрикцион; о

и // — механизмы поворота; 7 — привод вентилятора; 8 — вентилятор; 9 — коробка передач;

10 — масляный бак

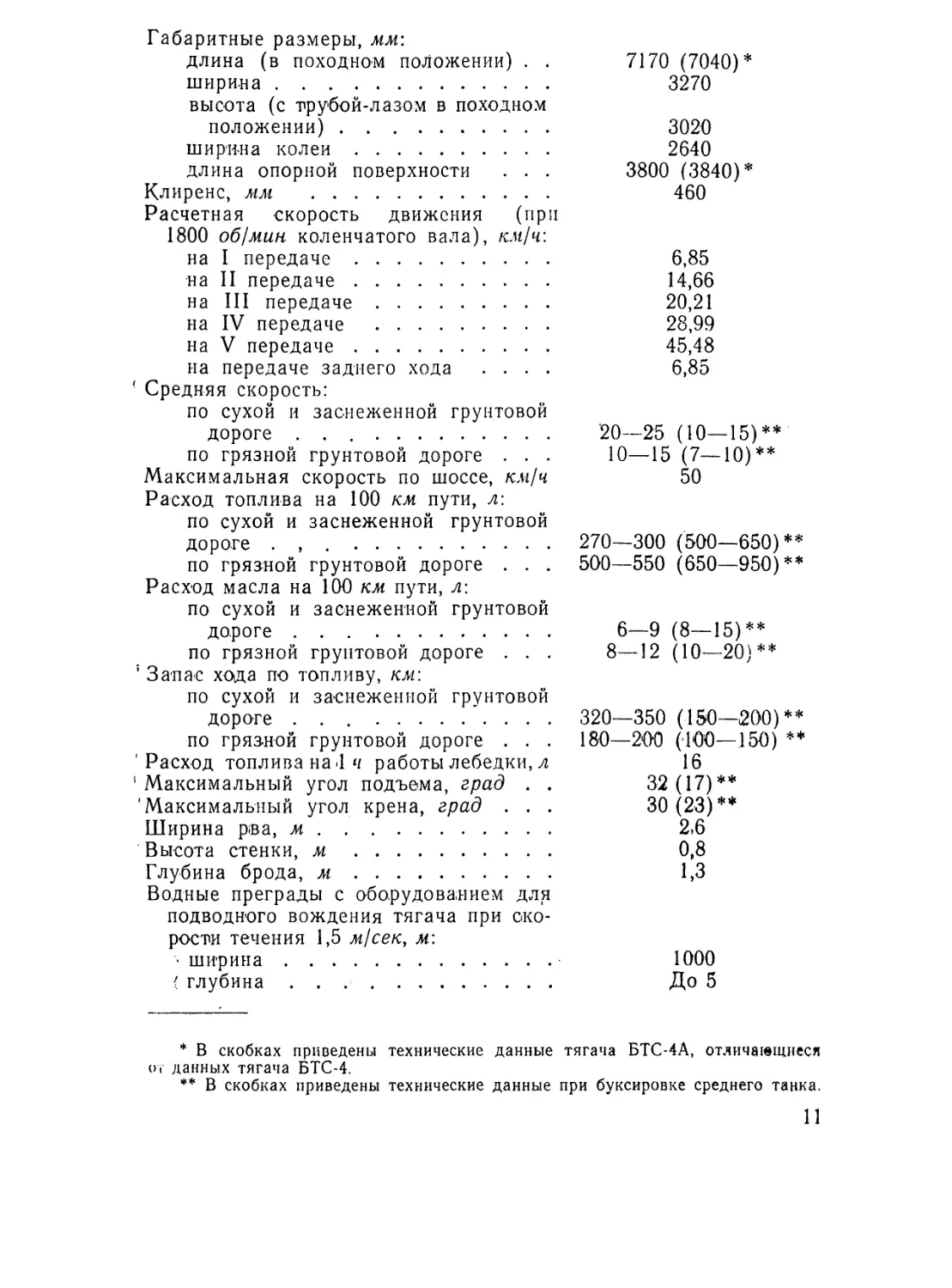

3.2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТЯГАЧЕЙ

БТС-4 И БТС-4 А

3.2.1. Общие данные

Тип Средний

База Танк Т-44М (Т-54 пер¬

вого выпуска)*

Масса, т 31,4 (34,0—34,4)*

Экипаж, чел 2

Среднее удельное давление, кгс/см2 . . 0,71

Грузоподъемность платформы, т . . . 4

Тяговое усилие на крюке, тс 15

Удельная мощность, л. с./тс 16,5

10

Габаритные размеры, мм:

длина (в походном положении) . . 7170 (7040)*

ширина 3270

высота (с трубой-лазом в походном

положении) 3020

ширина колеи 2640

длина опорной поверхности . . . 3800 (3840)*

Клиренс, мм 460

Расчетная скорость движения (при

1800 об!мин коленчатого вала), км/ч:

на I передаче 6,85

на II передаче 14,66

на III передаче 20,21

на IV передаче 28,99

на V передаче 45,48

на передаче заднего хода .... 6,85

* Средняя скорость:

по сухой и заснеженной грунтовой

дороге 20—25 (10—15)**

по грязной грунтовой дороге . . . 10—15 (7—10)**

Максимальная скорость по шоссе, км/ч 50

Расход топлива на 100 км пути, л:

по сухой и заснеженной грунтовой

дороге . , 270—300 (500—650)**

по грязной грунтовой дороге . . . 500—550 (650—950)**

Расход масла на 100 км пути, л:

по сухой и заснеженной грунтовой

дороге 6—9 (8—15)**

по грязной грунтовой дороге . . . 8—12 (10—20)**

5 Запас хода по топливу, км:

по сухой и заснеженной грунтовой

дороге . . \ . . . 320—350 (150—200)**

по грязной грунтовой дороге . . . 180—200 (100—150) **

'Расход топлива на -1 ч работы лебедки, л 16

'Максимальный угол подъема, град . . 32(17)**

'Максимальный угол крена, град . . . 30 (23)**

Ширина piBa, м 2,6

Высота стенки, м 0,8

Глубина брода, м 1,3

Водные преграды с оборудованием для

подводного вождения тягача при ско¬

рости течения 1,5 м/сек, м:

ширина 1000

{ глубина . . До 5

* В скобках приведены технические данные тягача БТС-4А, отличающиеся

о. данных тягача БТС-4.

** В скобках приведены технические данные при буксировке среднего танка.

11

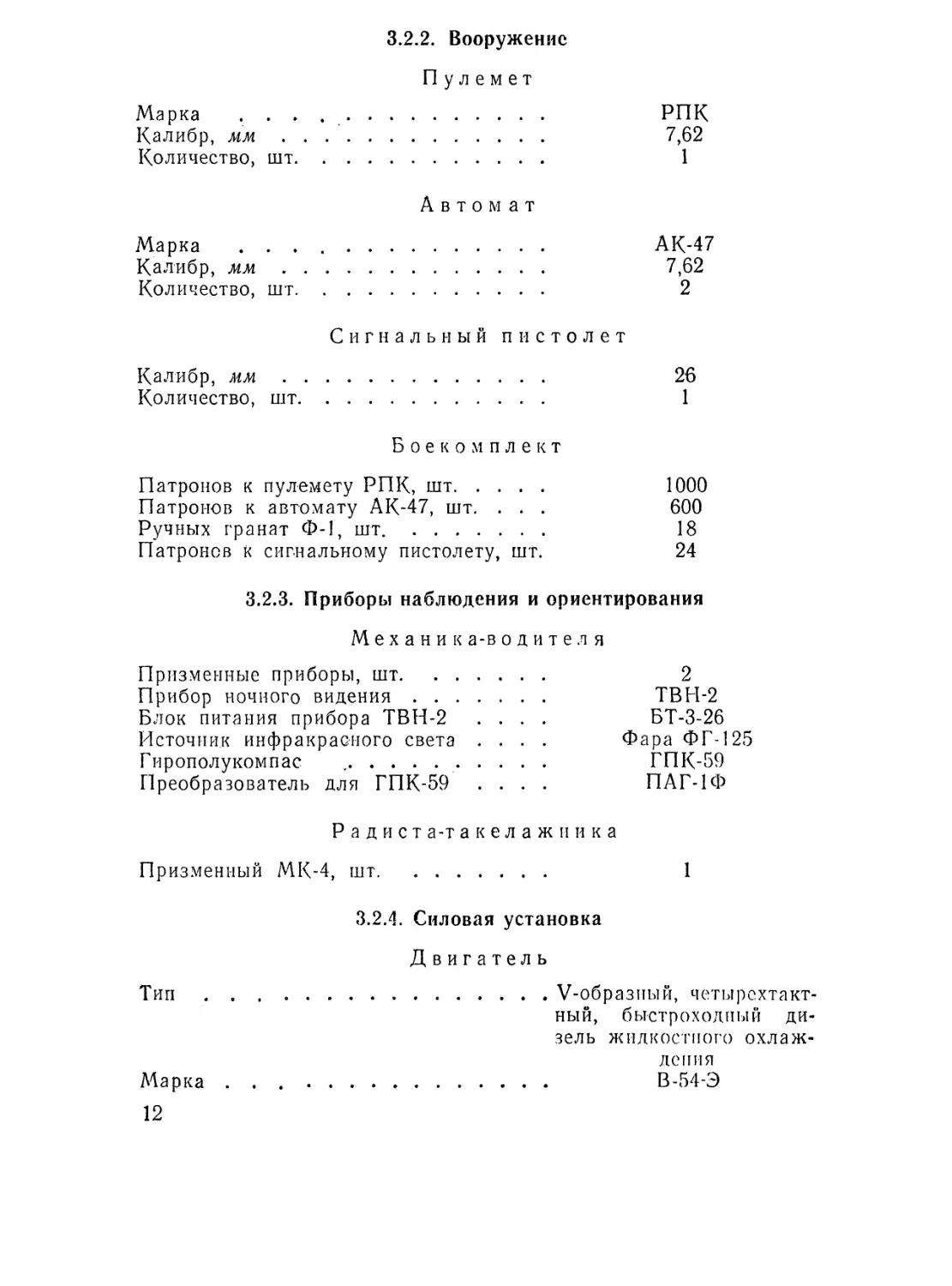

3.2.2. Вооружение

Пулемет

Марка . . * РПК

Калибр, мм 7,62

Количество, шт 1

Автомат

Марка . . . АК-47

Калибр, мм 7,62

Количество, шт 2

Сигнальный пистолет

Калибр, мм 26

Количество, шт 1

Боекомплект

Патронов к пулемету РПК, шт 1000

Патронов к автомату АК-47, шт. . . . 600

Ручных гранат Ф-1, шт. 18

Патронов к сигнальному пистолету, шт. 24

3.2.3. Приборы наблюдения и ориентирования

Механик a-в о д и т е л я

Призменные приборы, шт 2

Прибор ночного видения ТВН-2

Блок питания прибора ТВН-2 .... БТ-3-26

Источник инфракрасного света .... Фара ФГ-125

Гирополукомпас , ГПК-59

Преобразователь для ГПК-59 .... ПАГ-1Ф

Радиста-такелажника

Призменный МК-4, шт 1

3.2.4. Силовая установка

Двигатель

Тип V-образный, четырехтакт¬

ный, быстроходный ди¬

зель жидкостного охлаж¬

дения

Марка В-54-Э

12

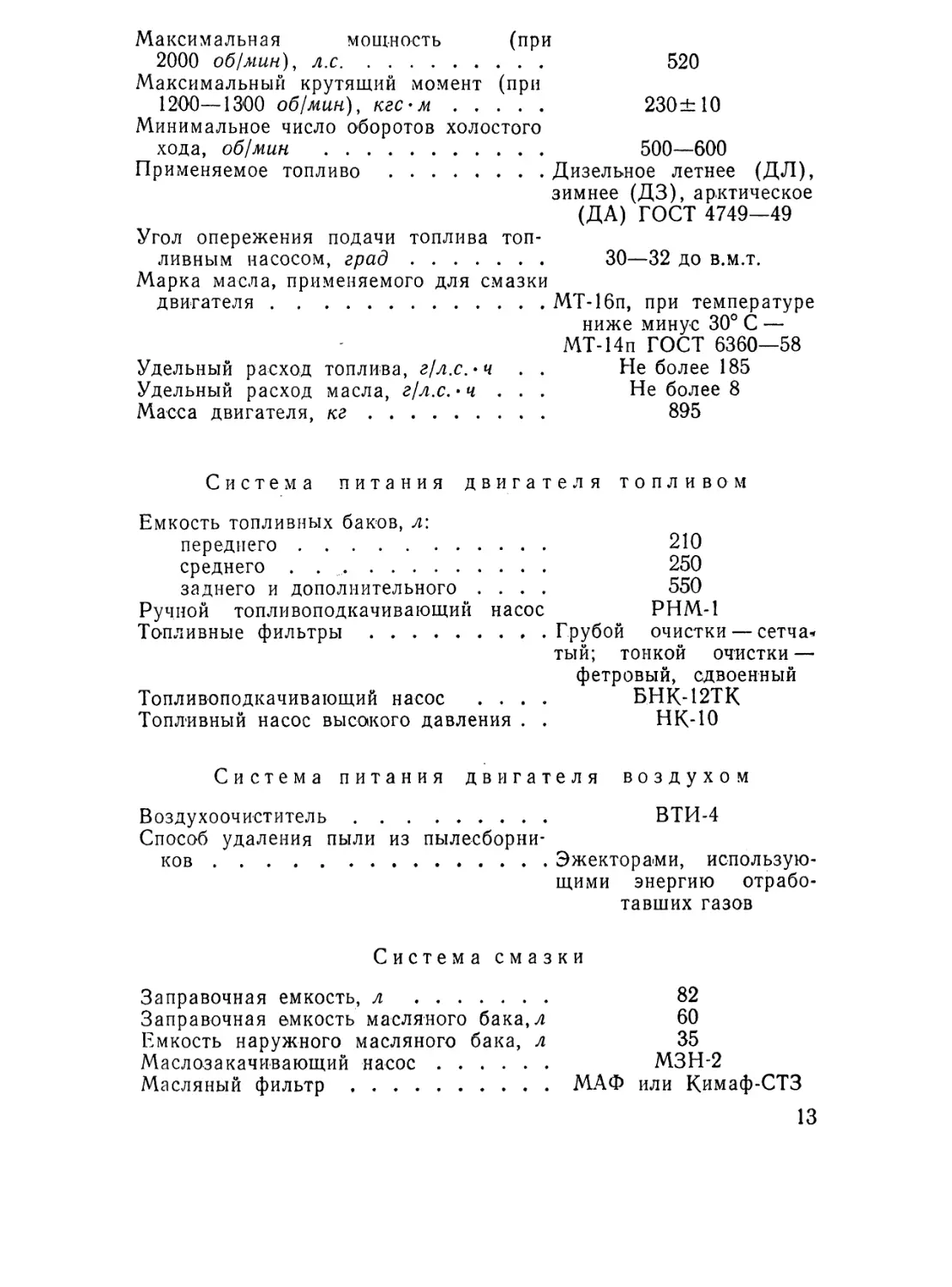

Максимальная мощность (при

2000 об!мин), л.с 520

Максимальный крутящий момент (при

1200—1300 об/мин), кгс*м 230=1= 10

Минимальное число оборотов холостого

хода, об/мин 500—600

Применяемое топливо Дизельное летнее (ДЛ),

зимнее (ДЗ), арктическое

(ДА) ГОСТ 4749—49

Угол опережения подачи топлива топ¬

ливным насосом, град 30—32 до в.м.т.

Марка масла, применяемого для смазки

двигателя МТ-16п, при температуре

ниже минус 30° С —

МТ-14п ГОСТ 6360—58

Удельный расход топлива, г/л.с.*ч . . Не более 185

Удельный расход масла, г/л.с.^ч . . . Не более 8

Масса двигателя, кг 895

Система питания двигателя топливом

Емкость топливных баков, л:

переднего 210

среднего . 250

заднего и дополнительного .... 550

Ручной топливоподкачивающий насос РНМ-1

Топливные фильтры Грубой очистки — сетча*

тый; тонкой очистки—

фетровый, сдвоенный

Топливоподкачивающий насос .... БНК-12ТК

Топливный насос высокого давления . . НК-Ю

Система питания двигателя воздухом

Воздухоочиститель ВТИ-4

Способ удаления пыли из пылесборни-

ков Эжекторами, использую¬

щими энергию отрабо¬

тавших газов

Система смазки

Заправочная емкость, л 82

Заправочная емкость масляного бака,л 60

Емкость наружного масляного бака, л 35

Маслозакачивающий насос МЗН-2

Масляный фильтр МАФ или Кимаф-СТЗ

13

Масляный насос Шестеренчатый, трехсек¬

ционный (одна секция

нагнетающая, две — отка¬

чивающие)

Масля.ный радиатор Трубчатый

Поверхность охлаждения, м2 11,5

Система охлаждения

Тип . . . Жидкостная, закрытая, с

принудительной циркуля¬

цией

Заправочная емкость, л 75—78

Радиатор Трубчатый

Поверхность охлаждения, м2 ...... 60,5

Водяной насос Центробежный

Вентилятор . Центробежный

Система подогрева

Тип Жидкостная, с принуди¬

тельной циркуляцией

Подогреватель Форсуночный с жаро¬

трубным котлом

Система запуска двигателя

Основная Электрический стартер

Дополнительная Воздухопуок

Число и емкость воздушных баллонов Два по 5 л

Эксплуатационный режим

работы дв иг а т е л я

Температура охлаждающей жидкости,

° С:

рекомендуемая

75—95

кратковременно допустимая . . .

105

Температура масла, °С

80—90

рекомендуемая

кратковременно допустимая . . .

110

Давление масла, кгс/см2:

на эксплуатационном режиме . . .

6—10

на минимально устойчивых оборо¬

тах

Не менее 2

Эксплуатационные обороты двигателя,

об/мин

1600—1800

14

3.2.5. Силовая передача

итара

Передаточные числа:

от двигателя к коробке передач . .

от двигателя к редуктору лебедки

Применяемое масло

Количество масла в картере, л .

Главный фрикцион

Материал трущихся поверхностей

Число дисков, шт. .......

ведущих .

- ведомых

Привод управления фрикционом

Коробка передач

Шестеренчатый редуктор

с отбором мощности для

привода лебедки

0,7

1,09

МС-20 ГОСТ 1013—49

или

МС-20С ГОСТ 9320—60

8

Многодисковый, сухого

трения

Сталь по стали

9

Механический

С постоянные зацеплени¬

ем зубьев шестерен, с

синхронизаторами на III,

IV и V передачах

Число передач . .

. . Пять вперед и

одна на-

зад

Передаточные числа:

•на I передаче

. . 6,0

на II передаче

2,8

на III передаче

2,0

на IV передаче

1,43

на V передаче

0,9

на передаче заднего хода . .

. . 6,0

Применяемое масло

. . МС-20 ГОСТ

1013—49

или

МС-20С ГОСТ

9320—60

Количество масла в картере, л . .

. . 13

Привод к вентилятору

. . Шестеренчатый

HOiBbl-

тающий редуктор с

фрикционом

Отношение числа оборотов коленчатого

вала двигателя к числу оборотов вен¬

тилятора 1 : 1,3

Механизмы поворота Планетарные, двухступен¬

чатые

Передаточные числа:

при включенном фрикционе ... 1

при выключенном фрикционе и

включенном тормозе поворота . . 1,42

15

Блокировочные фрикционы ..... .Многодисковые, с сухим

трением сталь по стали

Число дисков с наружным зубом, шт. 7

Число дисков с внутренним зубом, 1ит. 6

Тормоза Ленточные, плавающие

Приводы управления механизмами по¬

ворота и остановочными тормозами Механические

Применяемая смазка Смесь: 30% смазки УТ

ГОСТ 1957—52 и 70%

масла МТ-16п ГОСТ

6360—58

Количество смазки в каждом ПМП, л 2,5

Бортовые передачи Понижающие планетар¬

ные редукторы

Передаточное число 6,706

Применяемая смазка ЦИАТИМ-208

ГОСТ 16422—70

Количество смазки в каждой бортовой

передаче, л 4,5

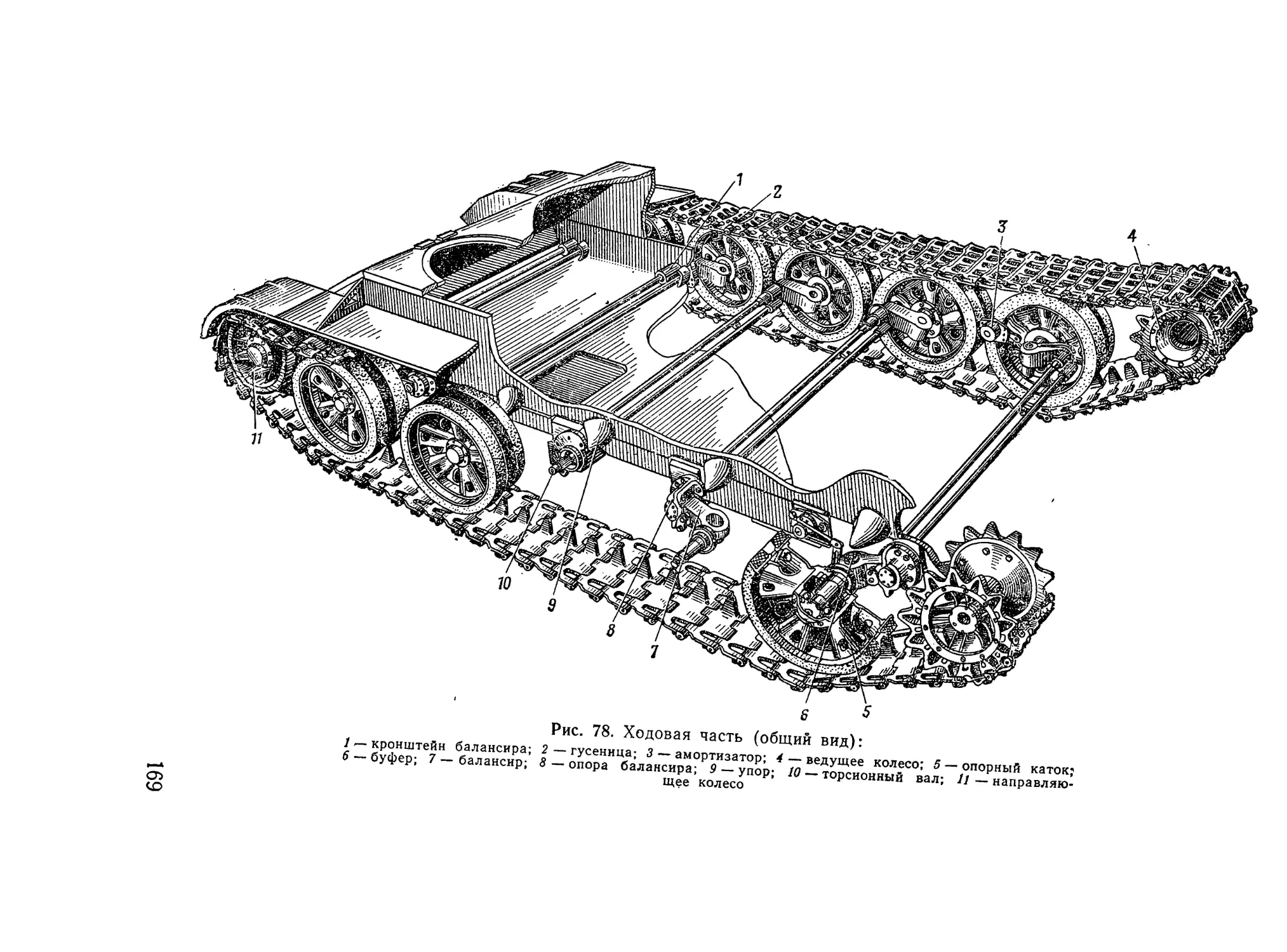

3.2.6. Ходовая часть

Движитель Гусеничный, с задним

расположением ведущих

колес

Гусеница Металлическая или рези¬

нометаллическая, мелко-

звенчатая, цевочного за¬

цепления

Число траков в каждой гусенице (но¬

вой), шт. 90

Ширина трака, мм 580

Шаг трака, мм 137

Масса одной гусеницы, кг:

с металлическими шарнирами . . . 1300

с резинометаллическими шарнира¬

ми 1551

Ведущие колеса Со съемными зубчатыми

венцами

Масса ведущего колеса, кг 133

Направляющие колеса Литые, с металлическими

ободами

Опорные катки Сдвоенные, с резиновыми

шинами

Масса опорного катка, кг 261

Подвеска Индивидуальная, торси¬

онная

Упругий элемент , , , Торсионный вал

16

Амортизаторы . . Гидравлические, соедине¬

ны с балансирами перед¬

них и задних опорных

катков

Жидкость для амортизатора Жидкость амортизатор-

ная АЖ-170 ТУ ЕУ

109—58 или спирто-глице-

риновая смесь (90% гли¬

церина и 10% этилового

спирта)

Количество жидкости в амортизаторах,

кг 1,3—1,5

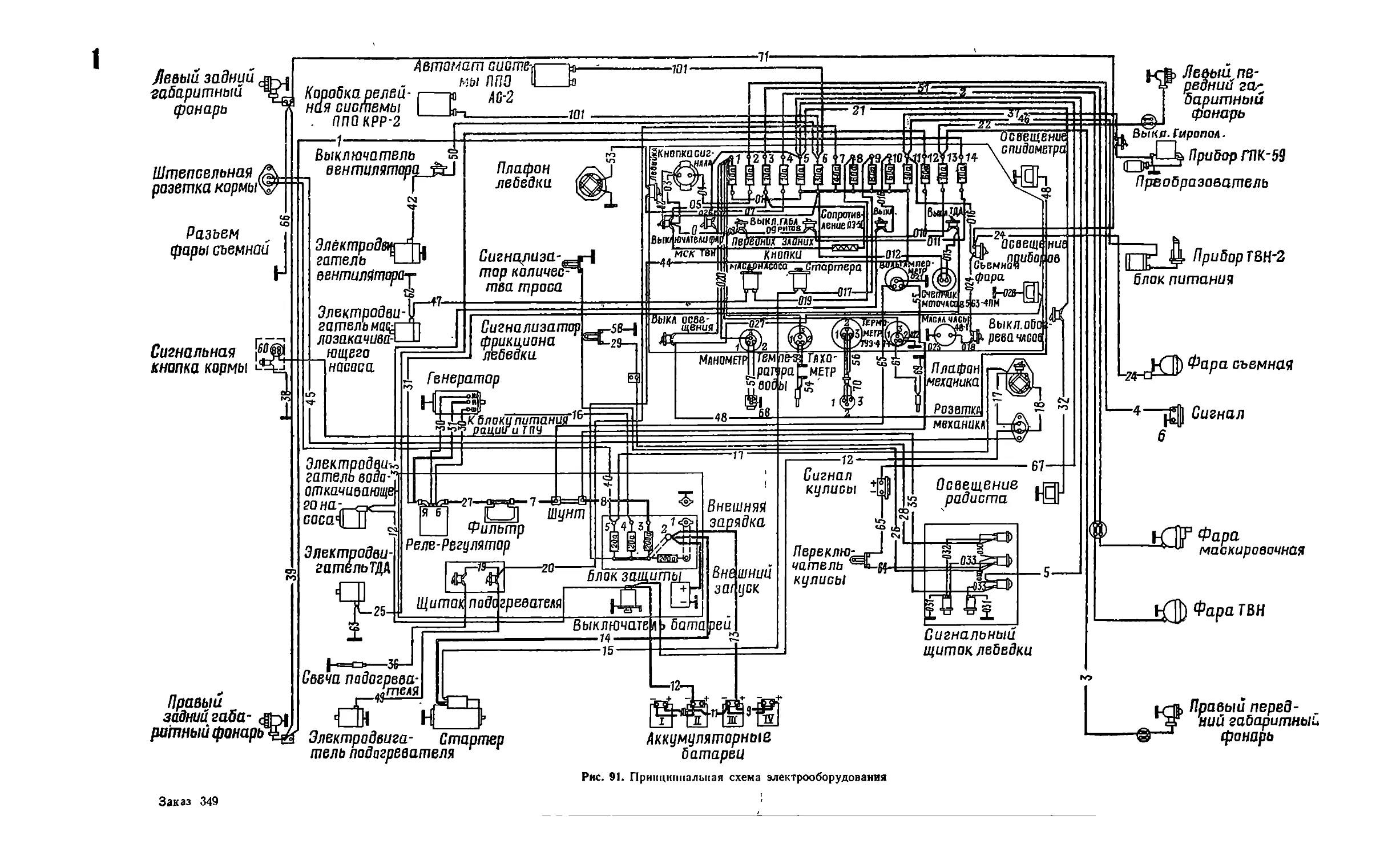

3.2.7. Электрооборудование

Система проводки Однопроводиая; дежур¬

ного освещения и элект¬

родвигателя водооткачи¬

вающего насоса — двух¬

проводная

Напряжение сети, в:

при неработающем двигателе

при работающем двигателе .

24

27—29

Источники электрической

энергии

Аккумуляторные батареи Четыре, стартерные,

свинцово-кислотные

6СТЭН-140М или

6МСТ-140

Номинальное напряжение одной бата¬

реи, в 12

Номинальная емкость одной батареи,

а-ч 140

Масса батареи с электролитом, кг . . 64

Генератор Г-731, постоянного тока с

параллельным возбужде¬

нием

Мощность, вт 1500

Номинальное напряжение, в 28

Номинальный ток нагрузки, а , . . . 51—59

Масса, кг 45

Реле-регулятор РРТ-30

Электрофильтр ФГ-60, индуктивно-ем-

Потребители электрической энергии

Стартер СТ-16М, последователь¬

ного возбуждения

Мощность, л. с 15

Номинальное напряжение, в 24

Отношение числа аубьев шестерни стар¬

тера к числу зубьев в*нца главного

фрикциона 1 :9,5

Масса, кг 45

Электродвигатели:

■вытяжного вентилятора Один, МВ-42, 175 вт

подогревателя Один, МВ-42, 175 вт

'Маслозакачивающего насоса . . . Один, МН-1,500 вт

термодымовой аппаратуры .... Один, М-05, 500 вт

водооткачивающего насоса .... Один, МВП-2,300 вт

Фары Две, ФГ-126 и ФГ-127

Звуковые сигналы Два, С-58

Контрольн о-и змерительиые приборы

Вольтамперметр ВА-240

Спидометр СП-14

Тахометр ТЭ-ЗМ

Манометр ТЭМ-15

Термометры Два, ТУЭ-48Т

Счетчик моточасов 563-4ПМ

3.2.8. Средства связи

Радиостанция Р-113 или Р-123

Танковое переговорное устройство . . Р-120 или Р-124 на три

абонента

3.2.9. Противопожарное оборудование

Противопожарная система УА ППО, унифицирован¬

ная, автоматическая,

трехкратного действия

Число баллонов с составом «3,5», шт. 3

Масса состава «3,5» в каждом баллоне,

кг 1,45—1,6

Количество термодатчиков, шт 5

Ручной огнетушитель Один, ОУ-2

3.2.10. Средства маскировки

Система дымопуска Термоконденсационная

дымовая аппаратура

(ТДА)

18

Непросматриваемая длина дымовой за¬

весы, м 300—400

Стойкость дымовой завесы, мин . . . 2—4

Продолжительность одного дымопуска,

мин До 10

Расход дизельного топлива, л!мин . . 10

3.2.11. Оборудование для подводного

вождения тягача (ОПВТ)

Преодоление водной преграды (по дну)

на I передаче при скорости течения

воды 1,5 м/сек, м:

ширина 1000

глубина До 5

3.2.12. Специальное оборудование

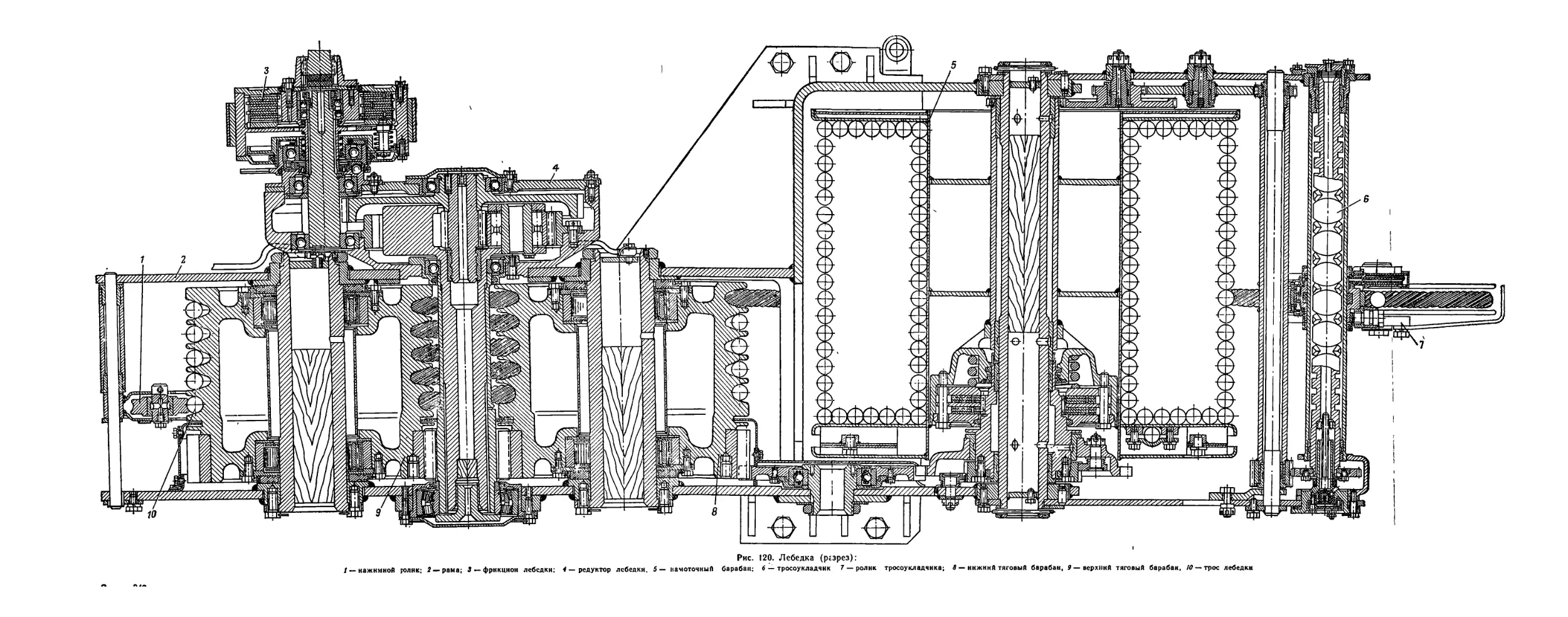

Лебедка

Тип Механическая, с тяговымл

барабанами

Тяговое усилие на тросе, тс 25

Рабочая длина троса, м 200

Полная длина троса, м 222

Диаметр троса, мм 28,5

Тип троса 28,5-1 GO-1 сс

ГОСТ 3088—69

Разрывное усилие троса, кгс 42000

Скорость выдачи и наматывания троса

(при 1400 об/мин коленчатого вала

двигателя), м/мин ' 11,3

Отбор мощности на лебедку От гитары

Фрикцион лебедки Многодисковый, с сухим

трением стали по фгр

родо

Грузовой тормоз лебедки Ленточный, с автомат

ческим торможением иг

домого барабана фри*к

циона

Редуктор лебедки Понижающий, планетар

ный

Передаточное число редуктора .... 40,6

Тяговые барабаны Два, стальные, с клино

видным профилем ручыч»

[(■один ручей имеет полу¬

круглую форму)

1!)

/ Vi. 'i.i ’ik;i троса На намоточном барабане

с помощью тросоуклад-

чика

Мрмиод управления лебедкой ..... Двумя рычагами из отде¬

ления управления

ААгхаипзм выключения лебедки .... Кривошипно-рычаж¬

ный, с уравновешиваю¬

щей пружиной и автома¬

тическим приводом вы¬

ключения фрикциона ле¬

бедки при усилии на тро¬

се более 25 тс

Способ увеличения тягового усилия при

работе лебедкой Полиспастом на 2—3 вет¬

ви

Способ закрепления тягача на грунте

при работе лебедкой Упор в грунт с помощью

сошника, расположенного

на корме тягача

Способ подъема и опускания сошника . Тросом тяговой лебедки

Масса лебедки, кг 2250

Кран-стрела

Тип Разборный, с ручным

приводом

Грузоподъемность, кг 3000

Вылет стрелы, мм:

минимальный 1200

максимальный 3000

Наибольшая высота подъема крюка, мм:

при минимальном вылете стрелы . 4200

при максимальном рылете стрелы . 2600

Диапазон обслуживания при двух по¬

ложениях установки стрелы, град . . 230

Способ поворота стрелы Вручную

Способ подъема (опускания) груза . . С помощью ручной ле¬

бедки

Лебедка крана-стрелы Ручная, рычажная

РУЛ-1,5

Диаметр троса, мм 11,5

Тип троса 11,5-180-1сс

ГОСТ 2688—69

Грузовая платформа

Тип Цельнометаллическая,

съемная, с откидываю¬

щимися бортами

Размеры платформы, мм . . .

Грузоподъемность платформы, г

2500X2080X400

4

Домкраты

Тип, количество Гидравлические, ручные,

два

Грузоподъемность, т 30

Рабочий ход с грузом, мм 175

Высота домкрата, мм 305

Масса, кг 35

Рабочая жидкость «Стеол-М»

ГОСТ 5020—49

Количество жидкости, л 1,8—1,9

Буксирное устройство

Тип Подрессоренное, пружин¬

ное (с 1973 г. торсион¬

ное)

Буксирные штанги Жесткие, разборные

☆

4. БРОНЕВОЙ КОРПУС

И ГРУЗОВАЯ ПЛАТФОРМА

Броневой корпус предназначен для размещения экипажа, агре¬

гатов и оборудования тягача и защиты их от поражения огнем

противника.

Для тягача используется корпус ганка Т-44М или Т-54 (первого

выпуска), переоборудованный под установку лебедки, сошника,

крана-стрелы и другого оборудования.

Грузовая платформа с откидными бортами предназначена для

погрузки и перевозки грузов, а также для загрузки ее балластом в

целях увеличения сцепления гусениц с грунтом.

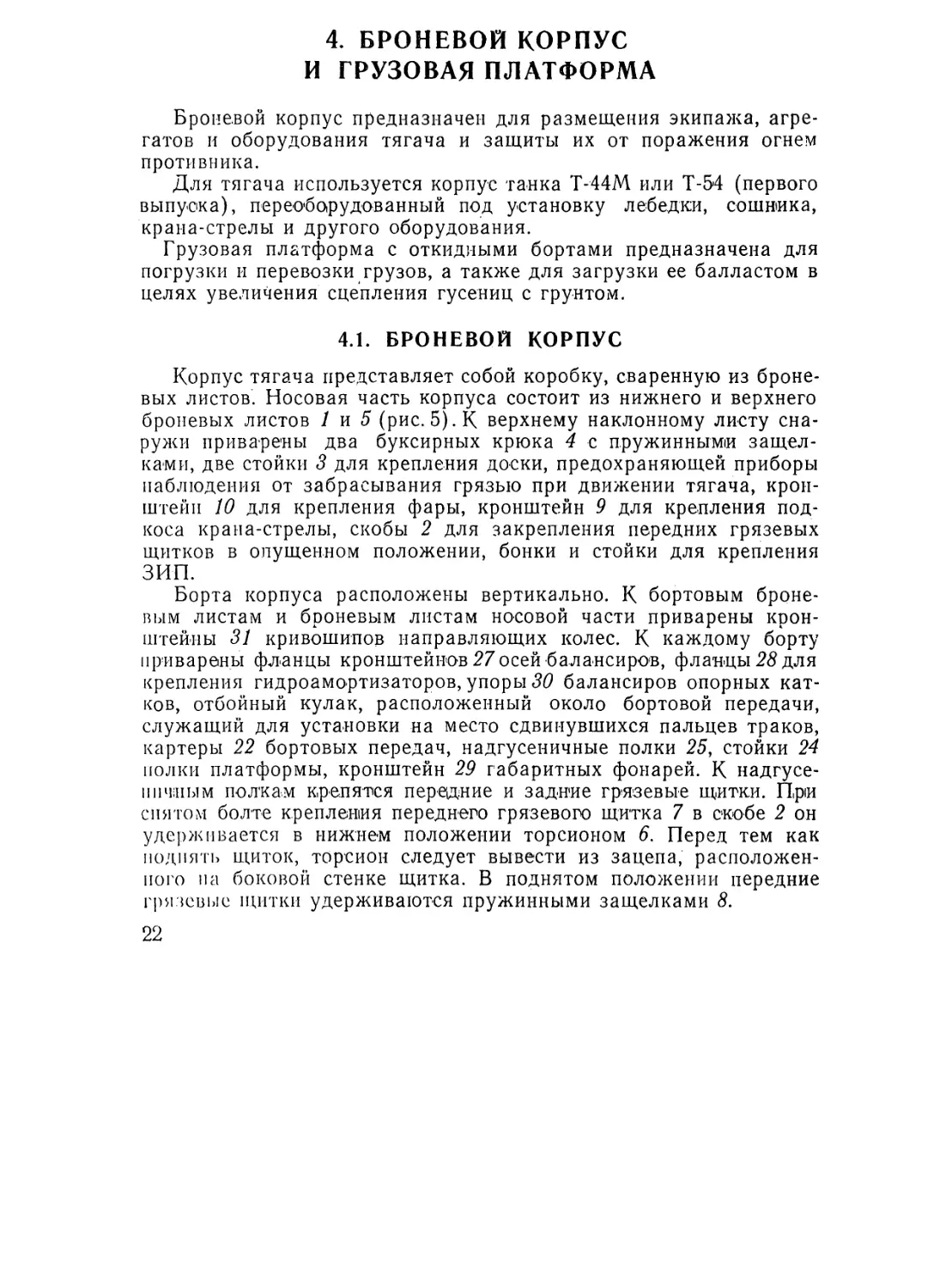

4.1. БРОНЕВОЙ КОРПУС

Корпус тягача представляет собой коробку, сваренную из броне¬

вых листов. Носовая часть корпуса состоит из нижнего и верхнего

броневых листов 1 и 5 (рис. 5). К верхнему наклонному листу сна¬

ружи приварены два буксирных крюка 4 с пружинными защел¬

ками, две стойки 3 для крепления доски, предохраняющей приборы

наблюдения от забрасывания грязью при движении тягача, крон¬

штейн 10 для крепления фары, кронштейн 9 для крепления под¬

коса крана-стрелы, скобы 2 для закрепления передних грязевых

щитков в опущенном положении, бонки и стойки для крепления

ЗИП.

Борта корпуса расположены вертикально. К бортовым броне¬

вым листам и броневым листам носовой части приварены крон¬

штейны 31 кривошипов направляющих колес. К каждому борту

приварены фланцы кронштейнов 27осей балансиров, фланцы 28 для

крепления гидроамортизаторов, упоры 30 балансиров опорных кат¬

ков, отбойный кулак, расположенный около бортовой передачи,

служащий для установки на место сдвинувшихся пальцев траков,

картеры 22 бортовых передач, надгусеничные полки 25, стойки 24

полки платформы, кронштейн 29 габаритных фонарей. К надгусе-

ппчным поякам крепятся передние и задние грязевые щитки. П.ри

снятом болте крепления переднего грязевого щитка 7 в скобе 2 он

удерживается в нижнем положении торсионом 6. Перед тем как

подмять щиток, торсион следует вывести из зацепа, расположен¬

ного па боковой стенке щитка. В поднятом положении передние

грязевые щитки удерживаются пружинными защелками 8.

22

Рис. 5. Корпус тягача (носовая часть и левый борт):

1 — нижний броневой лист; 2 — скоба; 3 — стойка для крепления доски; 4 — буксирный крюк; 5 — верхний броневой

лист; 6 — торсион грязевого щитка; 7 — передний грязевой щиток; 8 — защелка; 9— кронштейн для крепления подкоса

крана-стрелы; 10 — кронштейн для крепления фары; 11 — заправочный лючок переднего топливного бака; 12 — перед¬

ний лист крыши; 13 — заправочный лючок среднего топливного бака; 14 — переходник трубы-лаза; 15 — крышки пере¬

ходника трубы-лаза; 16 — заправочные лючки заднего и дополнительного топливных баков; 17 створка петли перед¬

него борта платформы; 18 — стопор откидной части крыши над силовым отделением; 19 — задний грязевой щиток; 20 —

фартук; 21 — выпускной патрубок; 22 — картер бортовой передачи (левой); 23 — броневая накладка; 24 — стойка полки

платформы; 25 — полка; 2о — крышка люка; 27 — кронштейн оси балансира; 28 — фланец для крепления гидроамортиза¬

тора; 29 — кронштейн для крепления габаритного фонаря; 30 — упор балансира; 31 — кронштейн кривошипа направ¬

ляющего колеса (левый)

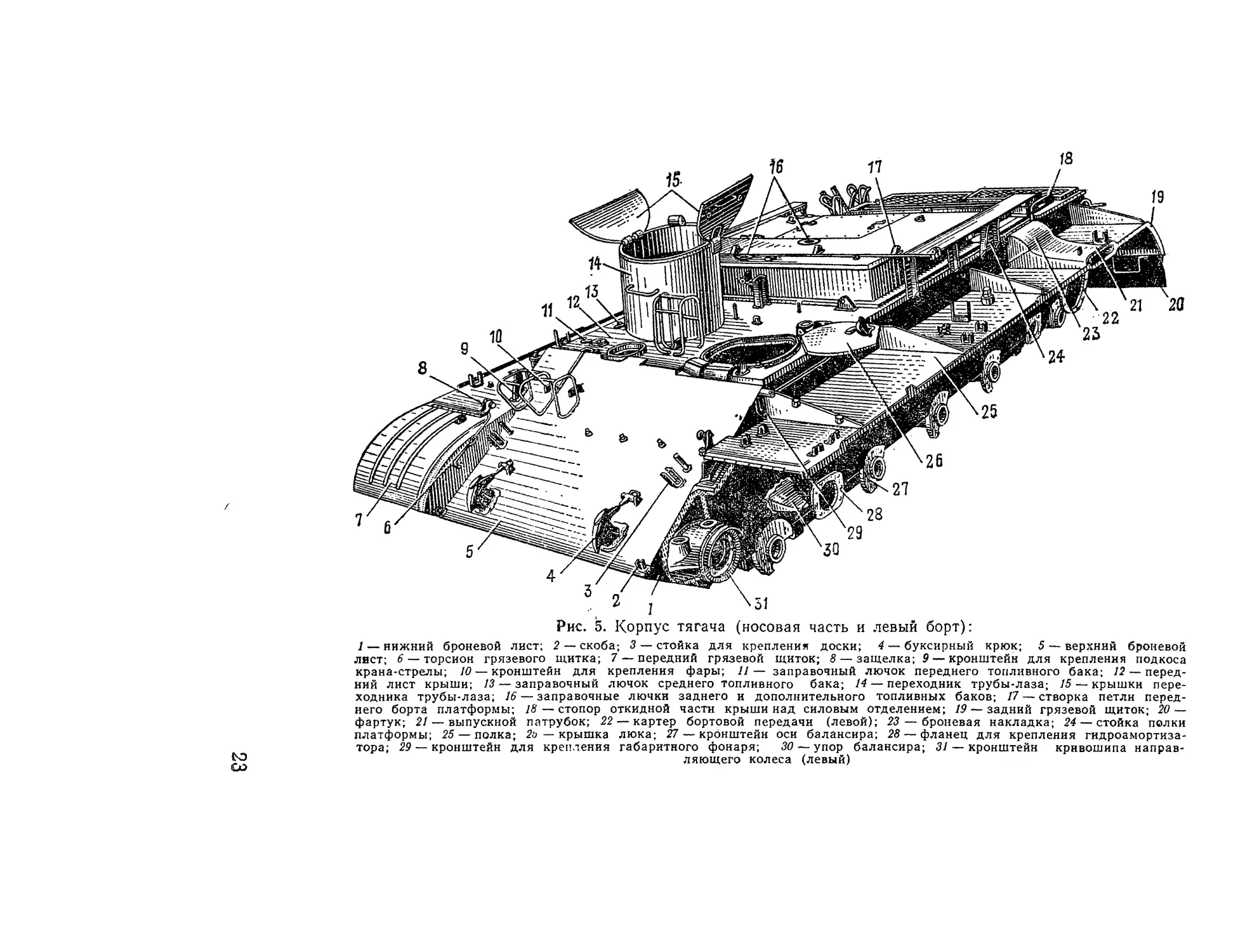

Рис. 6. Корпус тягача (корма и правый борт):

/_ опора стойки крана-стрелы; 2 — кронштейн для крепления подкоса крана-стрелы; 3 — съемная крыша над двигателем;

4 _ Скоба для крепления буксирного троса; 5 — кронштейн для крепления заднего грязевого щитка; 6 — картер бортовой пе¬

редачи (правой); 7 — пробка заправочного отверстия бортовой передачи; 8 — опоры сошника; 9 — буксирный крюк; /0 — сред¬

ний кормовой лист; 11 — планка для крепления откидной броневой крышки над вентилятором; 12 —- корпус пружинного бук¬

сирного устройства; 13 — кронштейн для крепления коуша троса лебедки; 14 — кронштейн для крепления сошника в проме¬

жуточном положении; 15 — кронштейн съемной фары; 16 — верхний кормовой лист; 17 — кронштейн для крепления стяжек

сошника; 13 — кронштейн выходных роликов троса лебедки; 19 — откидные сетки над вентилятором и выходными жалюзи;

20 — откидная часть крыши над радиатором; 21 — полка грузовой платформы; 22 — крышка люка над насосом НК-Ю; 23 —

крышка люка над топливным фильтром тонкой очистки; 24 — крышка люка над воздухоочистителем; 25 — крышка лючка

для выброса откачиваемой из корпуса воды; 26 — отверстие для выхода троса лебедки; 27 — пробка отверстия для смазки

роликов механизма выключения лебедки; 28 — крышка отсека направляющего ролика механизма выключения лебедки; 29 —

крышка люка над верхним тяговым барабаном лебедки; 30 — крыша над лебедкой

К левому борту корпуса приварен выпускной патрубок 21. Пат¬

рубок защищен броневой накладкой 23. К левому борту в кормо¬

вой части приварены бонки для крепления розетки переносной

лампы и бонки для крепления внешней розетки ТПУ.

К правому борту приварены опора 1 (рис. 6) стойки крана-

стрелы и кронштейн 2 для крепления подкоса крана-стрелы.

К кронштейнам 5 крепятся задние грязевые щитки с резиновыми

фартуками. j ^

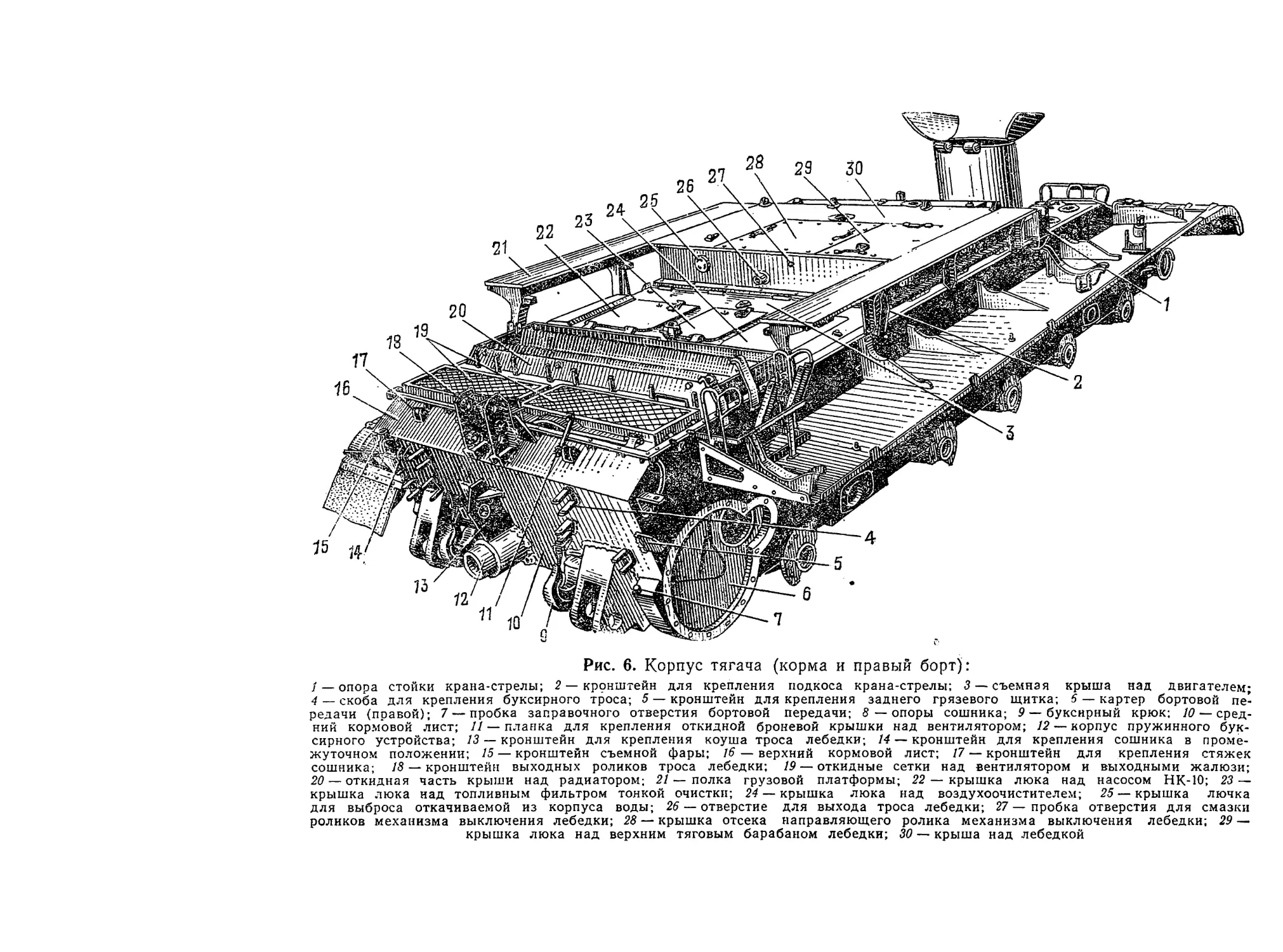

Кормовая часть корпуса со¬

стоит из верхнего 16, среднего 10

и нижнего броневых листов. К

среднему и нижнему броневым

листам приварены картеры 6 бор¬

товых передач. В средний кормо¬

вой лист.вварен корпус 12 пру¬

жинного буксирного устройства

(с 1973 г. привариваются захва¬

ты 1 (рис. 7) и бонка 2 для креп¬

ления^ торсионного буксирного Рис. 7. Средний кормовой лист тягача:

уСТрОИСТВа) . / _ захваты для крепления торсиониого

К кормовым листам Приваре- буксирного устройства; 2 — бонка для

^ ^ креплении торсионного буксирного устрой-

НЫ кронштейны 17 (рис. о) ДЛЯ ства

крепления стяжек, которыми

сошник удерживается в походном положении, кронштейн 14 для

крепления сошника в промежуточном положении, кронштейн 18

выходных роликов троса лебедки, бонка для крепления планки 11,

к которой крепится в открытом положении откидная броневая

крышка над вентилятором, приварены бонки для крепления кноп¬

ки внешней звуковой и световой сигнализации механику-водителю,

корпус розетки съемной фары, кронштейн 15 съемной фары, ско¬

бы 4 для крепления буксирных тросов, буксирные крюки 9 с пру¬

жинными защелками, опоры 8 сошника, кронштейн 13 для крепле¬

ния коуша троса лебедки при вытаскивании застрявших танков.

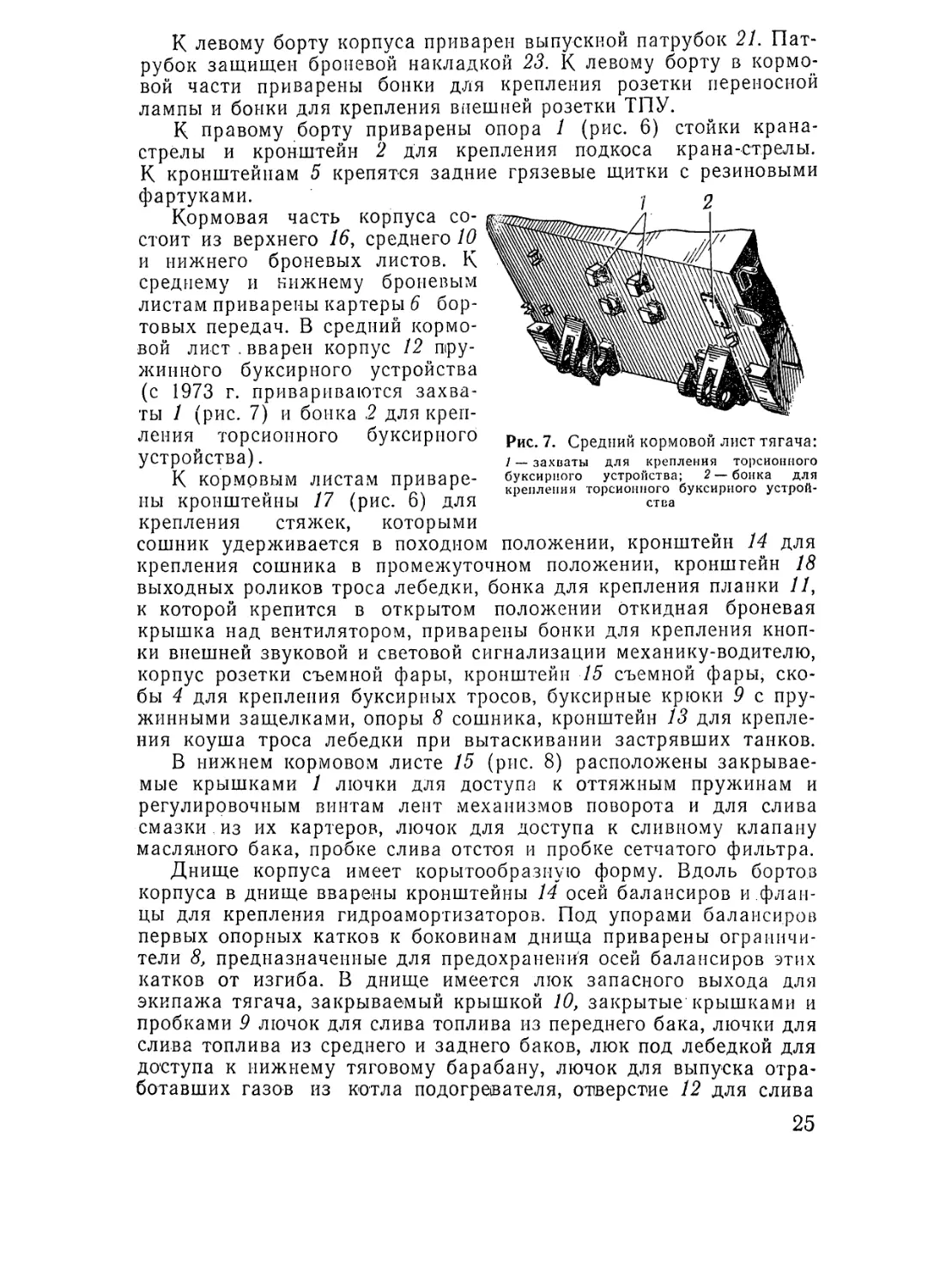

В нижнем кормовом листе 15 (рис. 8) расположены закрывае¬

мые крышками 1 лючки для доступа к оттяжным пружинам и

регулировочным винтам лент механизмов поворота и для слива

смазки из их картеров, лючок для доступа к сливному клапану

масляного бака, пробке слива отстоя и пробке сетчатого фильтра.

Днище корпуса имеет корытообразную форму. Вдоль бортов

корпуса в днище вварены кронштейны 14 осей балансиров и флан¬

цы для крепления гидроамортизаторов. Под упорами балансиров

первых опорных катков к боковинам днища приварены ограничи¬

тели 8, предназначенные для предохранения осей балансиров этих

катков от изгиба. В днище имеется люк запасного выхода для

экипажа тягача, закрываемый крышкой 10, закрытые крышками и

пробками 9 лючок для слива топлива из переднего бака, лючки для

слива топлива из среднего и заднего баков, люк под лебедкой для

доступа к нижнему тяговому барабану, лючок для выпуска отра¬

ботавших газов из котла подогревателя, отверстие 12 для слива

25

охлаждающей жидкости, люк под двигателем для доступа к мас¬

ляному и водяному насосам, к топливоподкачивающей помпе и мас¬

ляному фильтру, лючок для слива масла из гитары, лючок для

доступа к тягам главного фрикциона, лючок для слива масла из

коробки передач.

Крышки люков под ле¬

бедкой и под двигателем

установлены на петлях и

крепятся к днищу болтами.

Эти крышки могут быть

сняты с петель. Для этого

их надо сдвинуть к корме.

Пробки лючков имеют по¬

перечный разрез резьбовой

части и стопорятся затяги¬

ванием болта. Перед выво¬

рачиванием пробок болт

следует отпустить.

Под всеми крышками и

пробками обязательно уста¬

навливаются уплотняющие

резиновые прокладки.

Внутри корпуса к дни¬

щу, лобовым, бортовым и

кормовым листам приваре¬

ны кронштейны и бонки для

крепления агрегатов, меха¬

низмов и приборов. В кор¬

мовой части корпуса к

нижнему кормовому листу

приварены две подушки, к

которым болтами крепятся

кронштейны 7 и 19 (рис. 9)

коробки передач. К днищу

и бортам силового отделе¬

ния приварены постаменты,

опоры и кронштейны, раз¬

мещение которых показано

на рис. 9. Отделение управ¬

ления и силовое отделение

Рис. 8. Корпус тягача (днище):

1 — крышки лючков под ПМП; 2 — пробка лючка

для слива масла из коробки передач; 3— крыш¬

ка люка под главным фрикционом; 4 — пробка

лючка для слива масла из гитары; 5 — крышка

люка под лебедкой; 6 — пробка лючка для слива

топлива из заднего бака; 7 — пробка лючка для

слива топлива из среднего бака; 8 — ограничи¬

тель хода катка; 9 — пробка лючка для слива

топлива из переднего бака; 10 — крышка люка

запасного выхода; 11 — крышка лючка подогре¬

вателя; 12 — отверстие для слива охлаждающей

жидкости; 13 — крышка люка под двигателем;

14 — кронштейн оси балансира; 15 — нижний кор¬

мовой лист; 16 — крышка люка под масляным

баком

разделяются задним топ¬

ливным баком и перегородкой, обеспечивающей доступ в силовое

отделение.

Перегородка съемная и представляет собой металлический лист,

обитый войлоком, с ручками для удобства установки и съема.

К перегородке крепится спинка дополнительного сиденья.

В кормовой части корпуса расположены передняя 16 и задняя

10 (рис. 9) вентиляторные перегородки. Они предназначены для

создания направленного потока воздуха при работе вентилятора.

26

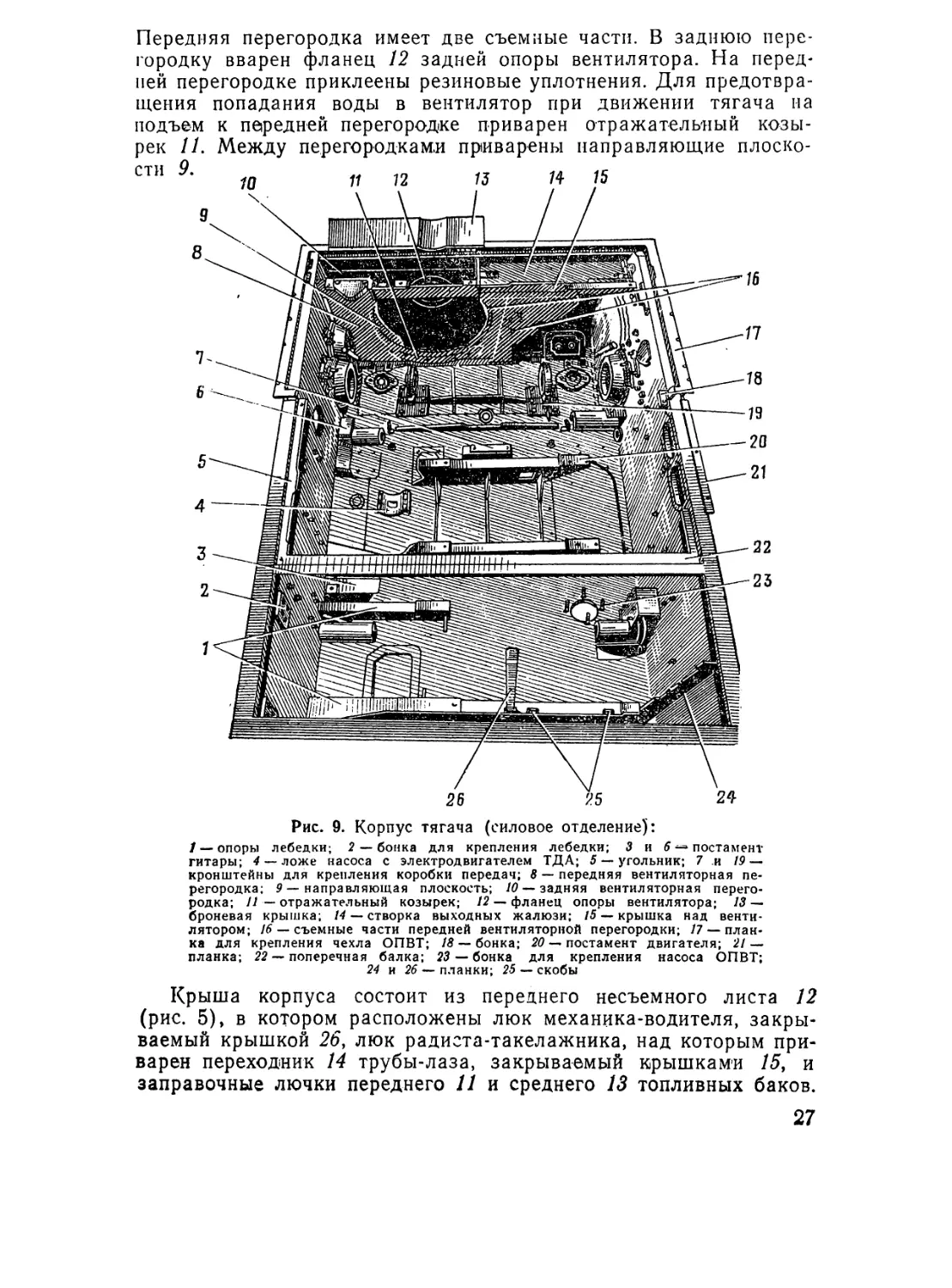

Передняя перегородка имеет две съемные части. В заднюю пере¬

городку вварен фланец 12 задней опоры вентилятора. На перед¬

ней перегородке приклеены резиновые уплотнения. Для предотвра¬

щения попадания воды в вентилятор при движении тягача на

подъем к передней перегородке приварен отражательный козы¬

рек 11. Между перегородкам,и приварены направляющие плоско-

Рис. 9. Корпус тягача (силовое отделение):

/ — опоры лебедки; 2 — бонка для крепления лебедки; 3 и 5«постамент

гитары; 4 — ложе насоса с электродвигателем ТДА; 5 — угольник; 7 и 19 —

кронштейны для крепления коробки передач; 8 — передняя вентиляторная пе¬

регородка; 9 — направляющая плоскость; 10 — задняя вентиляторная перего¬

родка; 11 — отражательный козырек; 12 — фланец опоры вентилятора; 13 —

броневая крышка; 14 — створка выходных жалюзи; /5 — крышка над венти¬

лятором; 16 — съемные части передней вентиляторной перегородки; 17 — план¬

ка для крепления чехла ОПВТ; 18 — бонка; 20 —постамент двигателя; 21 —

планка; 22 — поперечная балка; 23 — бонка для крепления насоса ОПВТ;

24 и 26 — планки; 25 — скобы

Крыша корпуса состоит из переднего несъемного листа 12

(рис. 5), в котором расположены люк механика-водителя, закры¬

ваемый крышкой 26, люк радиста-такелажника, над которым при¬

варен переходник 14 трубы-лаза, закрываемый крышками 15, и

заправочные лючки переднего 11 и среднего 13 топливных баков.

27

В несъемный лист вварены основания приборов наблюдения и

антенного ввода. К несъемному листу приварены кронштейны,

стойки н бонки для установки стрелы и укладки ЗИП, кронштейн

съемной фары и звукового сигнала.

Крыша 30 (рис. 6) над лебедкой закрывает люк над лебедкой,

вырезанный в несъемном листе, и крепится к нему болтами. В кры¬

ше над лебедкой имеются лючки 16 (рис. 5) для заправки топлив¬

ных баков, люк для доступа к верхнему тяговому барабану лебед¬

ки, закрываемый крышкой 29 (рис. 6), отсек для размещения

направляющего ролика механизма выключения лебедки, закры¬

ваемый крышкой 28. В задней стенке крыши над лебедкой распо¬

ложено отверстие 26 для выхода троса лебедки, отверстие для

смазки роликов механизма выключения лебедки, закрытое проб¬

кой 27, и лючок для выброса откачиваемой из корпуса воды, за¬

крытый крышкой 25.

Крыша над силовым отделением состоит из двух частей. Часть

крыши, расположенная над двигателем, крепится болтами к попе¬

речной балке 22 (рис. 9), угольнику 5, планке 21 и бонке 18 и

уплотняется резиновыми прокладками.

В крыше над двигателем имеются три люка, закрываемые крыш¬

ками 2.2, 23 и 24 (рис. 6), которые обеспечивают доступ: левый — к

топливному фильтру, средний — к топливному насосу и к топлив¬

ным трубопроводам высокого давления и правый — к воздухоочис¬

тителю. Крышки имеют резиновые уплотнения. Откидная часть

крыши 20 над радиатором крепится в передней части двумя пет¬

лями к крыше над двигателем, а задней частью опирается на

поперечную балку крыши над вентилятором и крепится к ней

пятью болтами. Для облегчения открывания крыши установлен

торсион, проходящий через петли. В крыше над радиатором смон¬

тированы входные жалюзи для впуска охлаждающего воздуха.

Перед тем как поднять крышу над радиатором или опустить ее,

необходимо рычаг привода жалюзи поставить в положение «Откры¬

то». В открытом положении крыша должна быть зафиксирована

стопором 18 (рис. 5), расположенным на левой кромке откидной

части крыши. В задней части крыши слева имеется лючок для

заправки масляного бака и справа — лючок для заправки системы

охлаждения. Оба лючка закрываются броневыми крышками.

В крыше над вентилятором имеется окно для выхода воздуха,

разделенное на два отсека. В левом отсеке смонтирована створка

14 (рис. 9) выходных жалюзи. Правый отсек закрывается откид¬

ной броневой крышкой 13. Оба отсека для выхода воздуха защи¬

щены откидными сетками 19 (рис. 6).

Вокруг крыши над радиатором, и крыши над вентилятором к

бортам и корме корпуса приварены планки 17 (рис. 9) крепле¬

ния чехла ОПВТ.

4.2. ЛЮКИ

В отделении управления имеются три люка: механика-водителя,

радиста-такелажника и запасного выхода.-

28

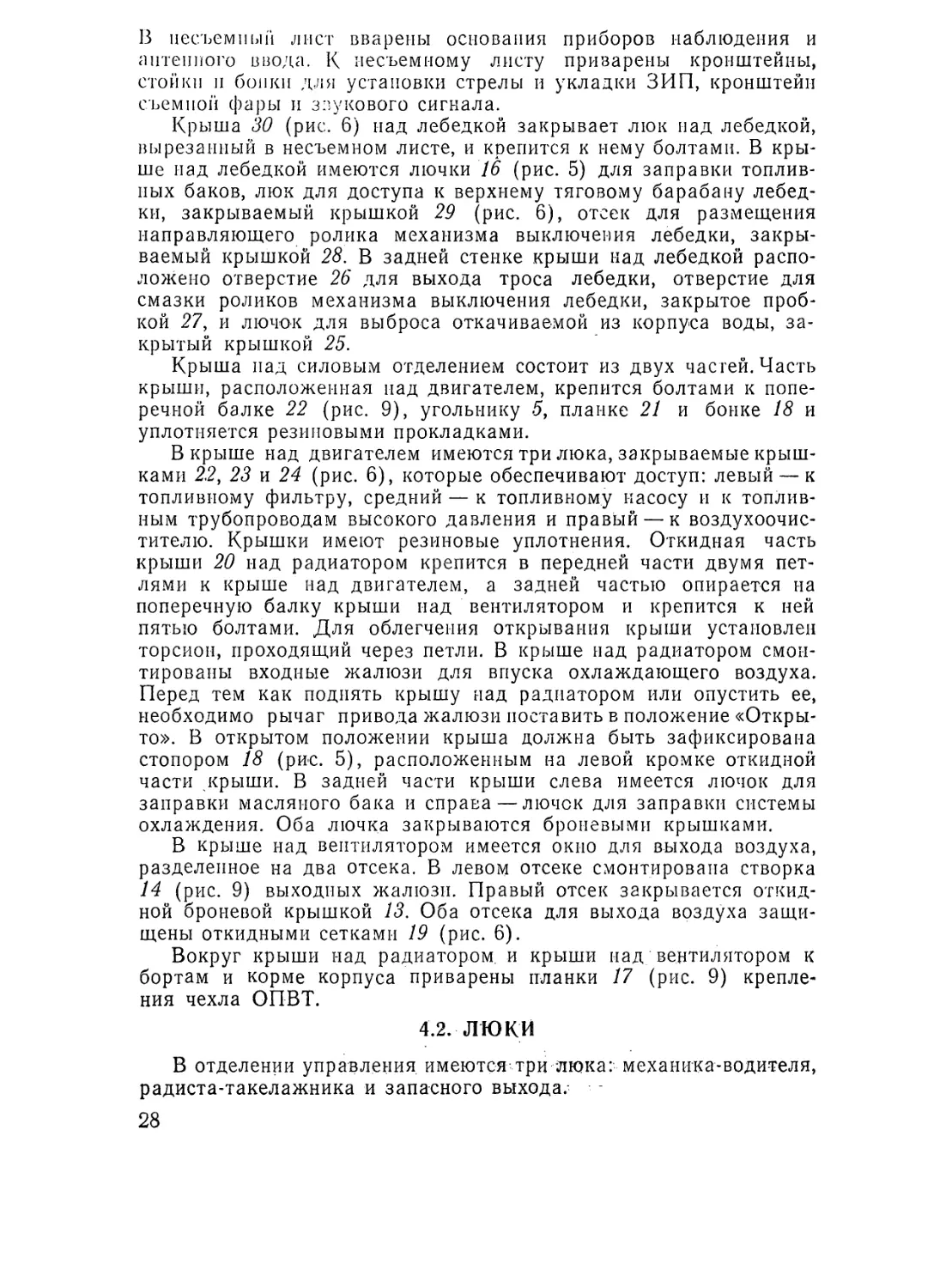

4.2.1. Люк механика-водителя

Люк расположен над сиденьем механика-водителя и закры¬

вается крышкой 7 (рис. 10) с помощью закрывающего механиз¬

ма. Когда люк закрыт, крышка его опирается на уплотнительное

кольцо /5, прикрепленное винтами к броневому листу, прижим-

Рис. 10. Люк механика-водителя:

1 — кольцо; 2 — манжета; 3 — кронштейн; 4 — стер¬

жень; 5 — пружина; 6 — болт; 7 — крышка люка; 8 —

обшивка; 9 — крышка вентиляционного лючка; 10 —

защелка; 11 — накладка; 12 — крышка; 13 — основа¬

ние приборов наблюдения; 14 — прижимное кольцо;

15 — уплотнительное кольцо; 16 — стакан; 17 — груба

кронштейна; 18-— гайка; 19 — кулачковая вилка;

-20 — ось; 21 — стержень стопора; 22 — стакан стопо¬

ра; 23 — пружина стопора; 24 — штифт стопора; 25 —

рукоятка

ным кольцом 14 на внутренней поверхности крыши и пятью на¬

кладками 11 на наружной поверхности. Изнутри к крышке люка

прикреплена резиновая обшивка <5, предохраняющая механика-во¬

дителя от ударов о броню.

Устройство закрывающего механизма показано на рис. 10. В

отверстие несъемного листа крыши вставлен и-приварен ста¬

кан 16 (рис. 10), внутри которого проходит труба кронштейна 3

крышки люка. К кронштейну тремя болтами 6 крепится и прива¬

ривается крышка люка. В трубу кронштейна входит стержень 4

с головкой в верхней части. Стержень своей головкой привари¬

вается к кронштейну. В трубу вставлена пружина, которая верх¬

ним торцом упирается в головку стержня 4, а нижним — в гай¬

ку 18, ввернутую в нижний конец стакана и приваренную во из¬

бежание отворачивания.

На нижнем конце стержня, на-оси'20, установлена кулачковая

вилка 19 с рукояткой 25. Рукоятка снабжена стопором, который

фиксирует крышку люка в открытом и закрытом положениях, а

также устраняет самопроизвольное открывание люка при ударах

по крыше.

29

В стакане 22 стопора выполнены сквозные поперечные и про¬

дольные пазы, в которых может перемещаться штифт 24, связы¬

вающий рукоятку со стержнем 21 стопора. Пружина 23 стопора

одним концом заделывается в отверстии, высверленном в стака-*

не, а другим концом — в канавке, сделанной в головке стержня

стопора. При сборке стопора пружина предварительно закручи¬

вается, что обеспечивает удержание штифта стопора в поперечных

пазах и фиксацию крышки люка в закрытом и открытом положе¬

ниях.

Закрывающий механизм снаружи уплотняется манжетой 2, за¬

крепленной кольцом 1.

Чтобы открыть люк, необходимо повернуть рукоятку на 7б обо¬

рота по ходу часовой стрелки, оттянуть ее вниз и перевести в го¬

ризонтальное положение, при этом крышка люка под действием

пружины 5 приподнимается. При повороте рукоятки штифт сто¬

пора выходит из поперечных пазов, а при оттягивании рукоятки

вниз штифт перемещается по продольным пазам и стопор выхо¬

дит из зацепления. Затем поворачивать рукоятку по направлению

к борту корпуса до тех пор, пока упор хвостовика кронштейна не

упрется в ограничитель, приваренный к несъемному листу корпу¬

са. Для стопорения крыши люка в открытом положении нужно

рукоятку переместить вниз до отказа. При этом вилка, упираясь

в торец гайки 18, передвинет стержень 4 вниз, пружина сожмется,

крышка люка опустится и застопорится между двух бонок, при¬

варенных к крыше корпуса. При выходе стержня 21 стопора за

зуб стержня 4 рукоятка под действием пружины повернется про¬

тив хода часовой стрелки на Уб оборота. Ее штифт при этом вой¬

дет в поперечные пазы в стакане стопора.

Чтобы закрыть люк, надо повернуть рукоятку, оттянуть ее

вниз и поставить горизонтально, а затем повернуть ее до отказа

на себя и опустить. При этом крышка люка сядет на свое место.

В крышке люка сделан лючок для вентиляции. Лючок закры¬

вается крышкой 9, имеющей резиновое уплотнение. В закрытом

положении крышка вентиляционного лючка удерживается пружин¬

ной защелкой 10. Чтобы открыть этот лючок, нужно оттянуть пру¬

жинную защелку. Крышка лючка открывается и закрывается из¬

нутри тягача.

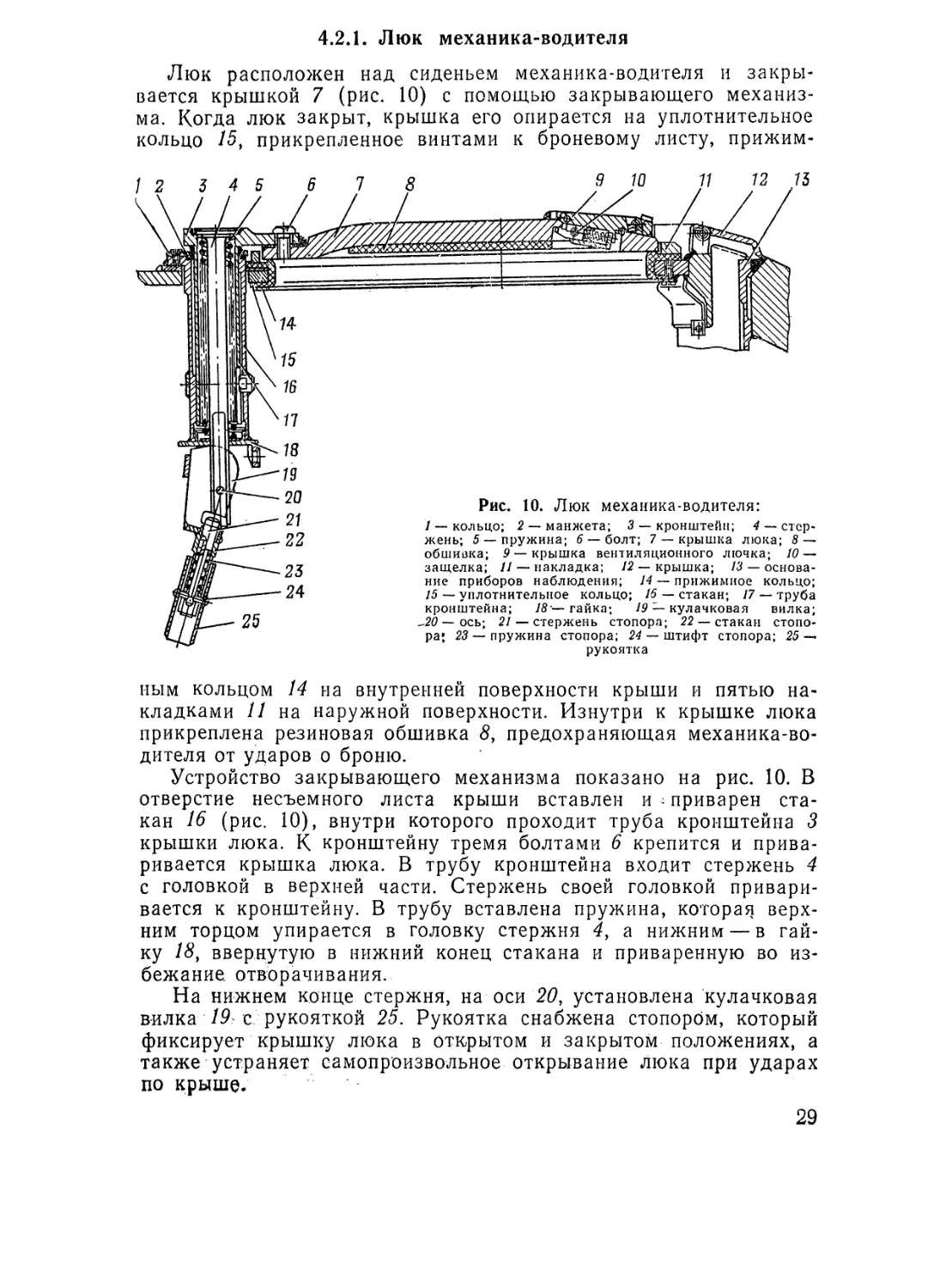

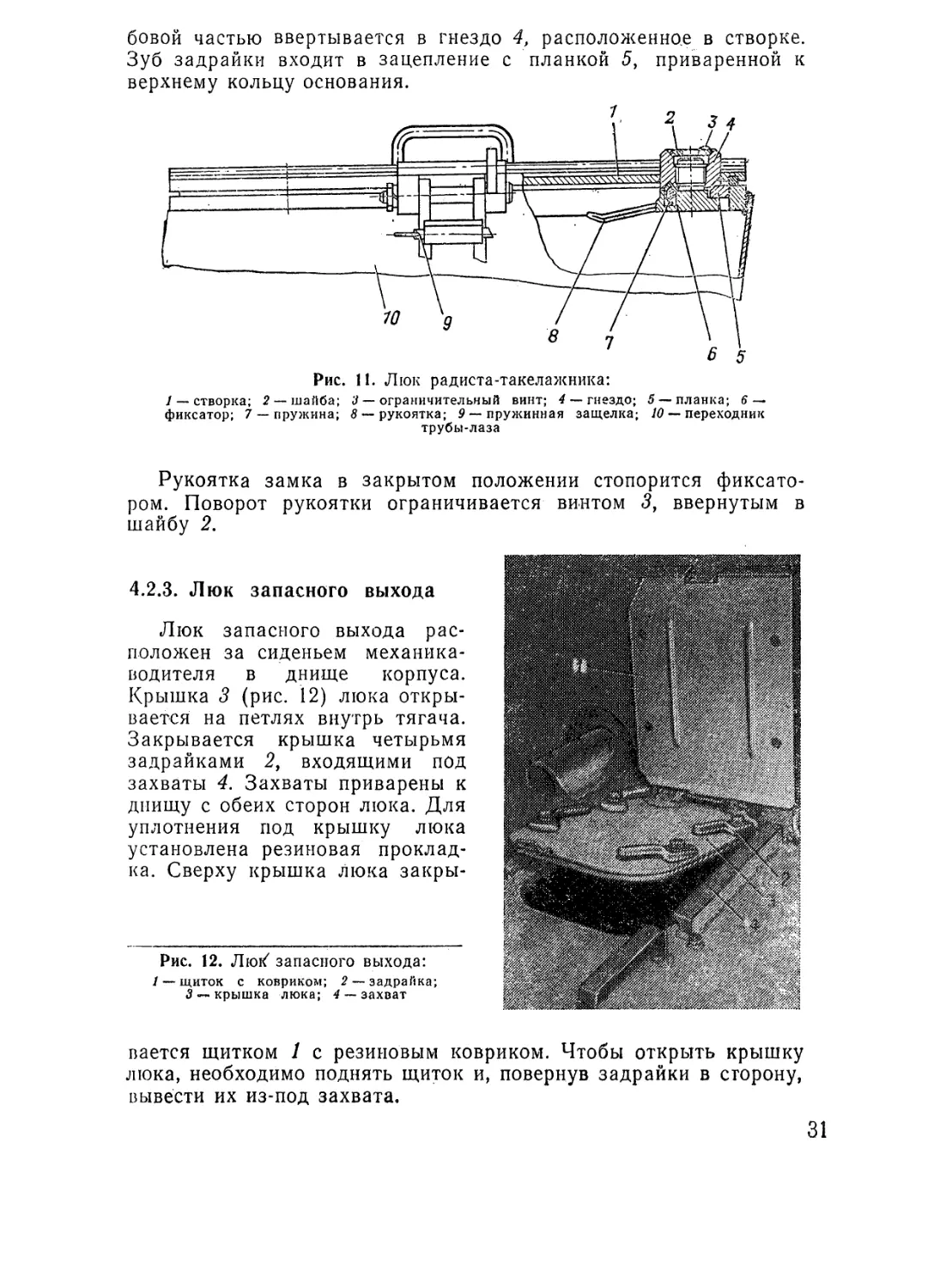

4.2.2. Люк радиста-такелажника

Люк расположен над сиденьем радиста-такелажника. К

кромкам люка приварен переходник трубы-лаза 10 (рис. 11). Пе¬

реходник сверху закрывается двумя створками /. В открытом по¬

ложении створки стопорятся защелками 9, расположенными на

петлях створок. В закрытом положении створки запираются за¬

драйками. Задрайки снаружи можно открыть специальным клю¬

чом, а изнутри рукояткой. Задрайка состоит из рукоятки <3, фик¬

сатора 5, пружины 7 и ограничительного, винта 3. Рукоятка резь¬

30

бовой частью ввертывается в гнездо 4, расположенное в створке.

Зуб задрайки входит в зацепление с планкой 5, приваренной к

верхнему кольцу основания.

Рис. И. Люк радиста-такелажника:

/ — створка; 2 — шайба; if — ограничительный винт; 4гнездо; 5 —планка; 6 —

фиксатор; 7 — пружина; 8 — рукоятка; 9 — пружинная защелка; 70 — переходник

трубы-лаза

Рукоятка замка в закрытом положении стопорится фиксато¬

ром. Поворот рукоятки ограничивается винтом 3, ввернутым в

шайбу 2.

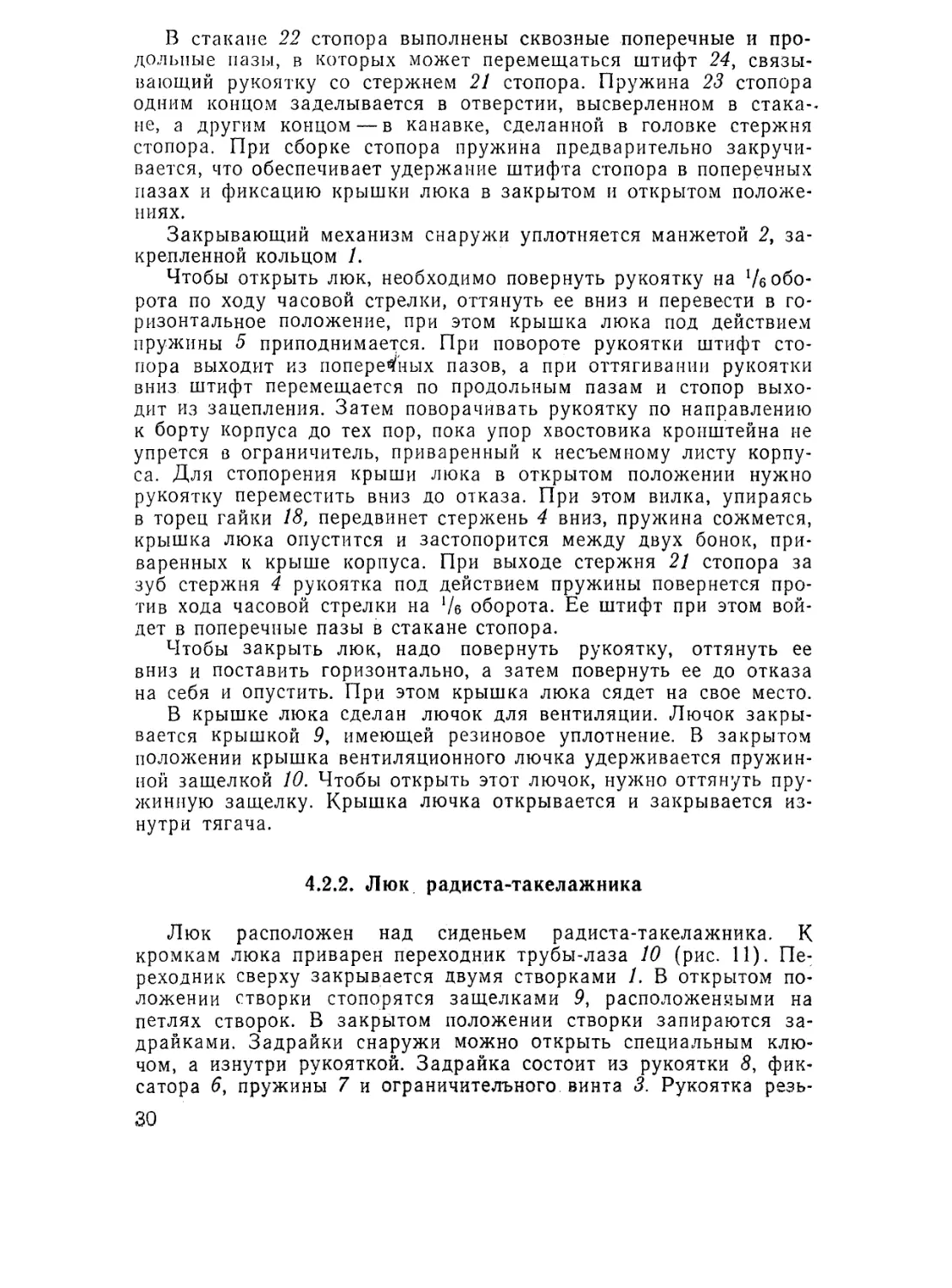

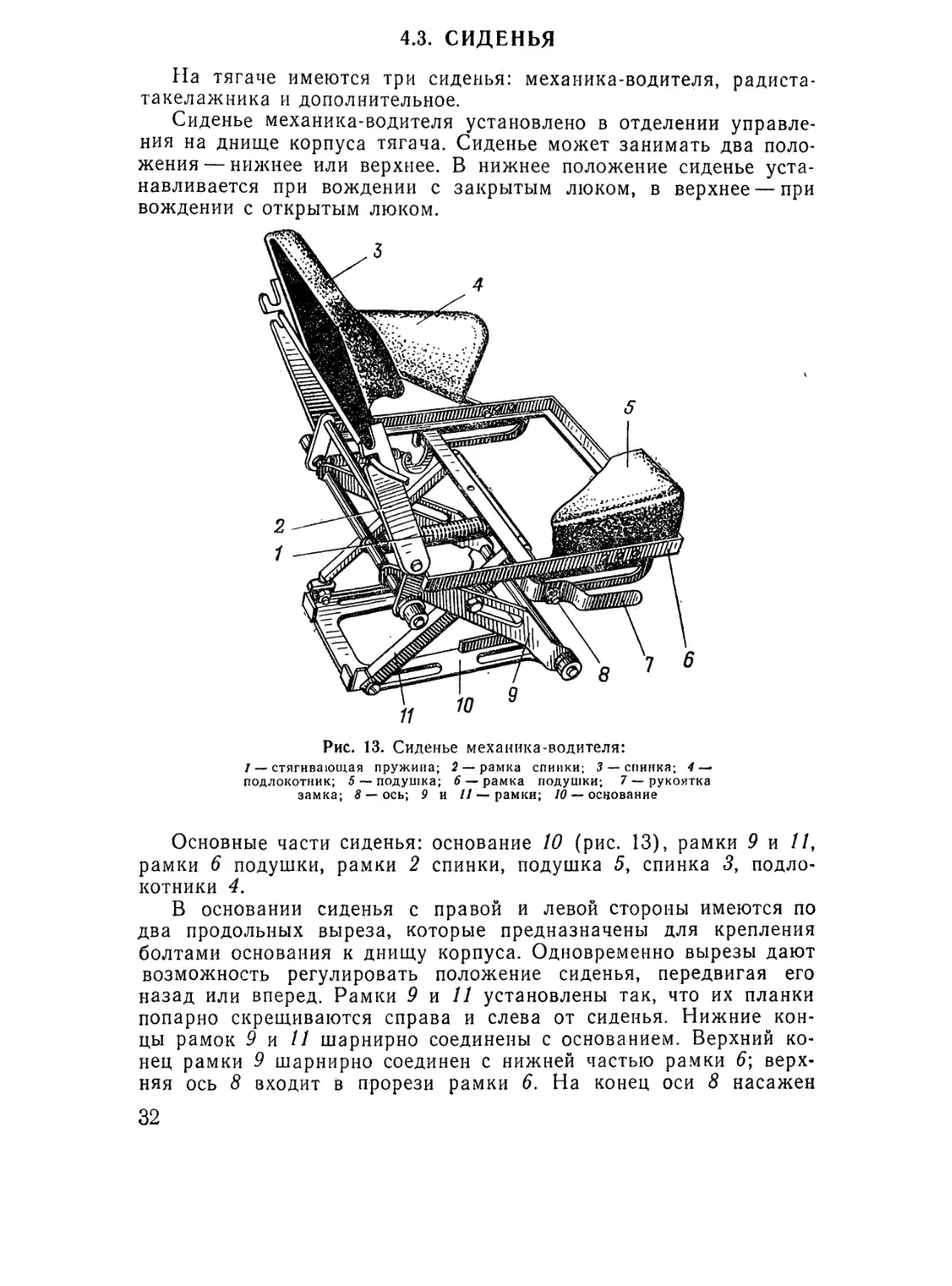

4.2.3. Люк запасного выхода

Люк запасного выхода рас¬

положен за сиденьем механика-

водителя в днище корпуса.

Крышка 3 (рис. 12) люка откры¬

вается на петлях внутрь тягача.

Закрывается крышка четырьмя

задрайками 2, входящими под

захваты 4. Захваты приварены к

днищу с обеих сторон люка. Для

уплотнения под крышку люка

установлена резиновая проклад¬

ка. Сверху крышка люка закры-

Рис. 12. Лю\( запасного выхода:

/•—щиток с ковриком; 2 — задрайка;

3 — крышка люка; 4 — захват

пается щитком 1 с резиновым ковриком. Чтобы открыть крышку

люка, необходимо поднять щиток и, повернув задрайки в сторону,

вывести их из-под захвата.

31

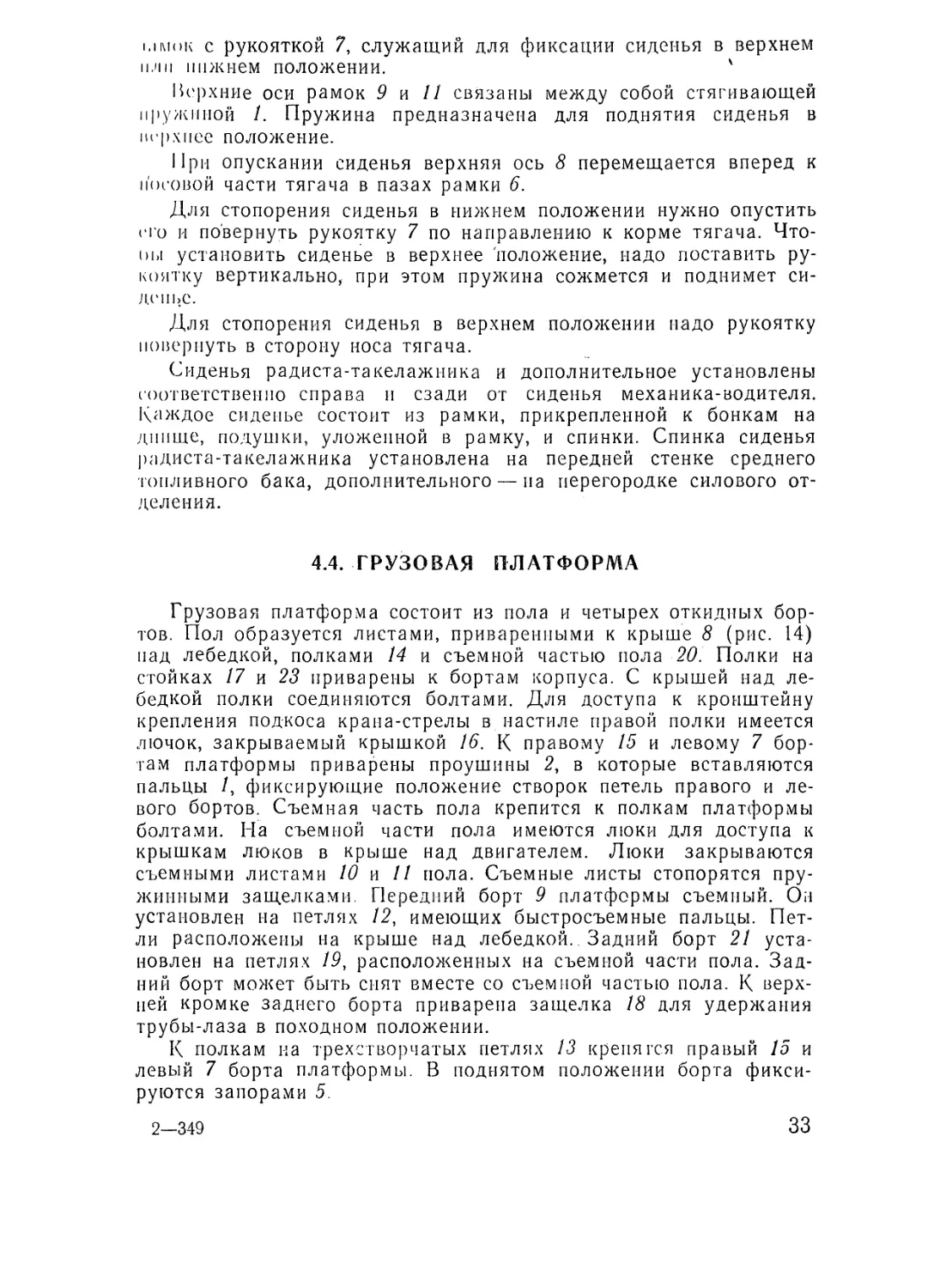

4.3. СИДЕНЬЯ

На тягаче имеются три сиденья: механика-водителя, радиста-

такелажника и дополнительное.

Сиденье механика-водителя установлено в отделении управле¬

ния на днище корпуса тягача. Сиденье может занимать два поло¬

жения — нижнее или верхнее. В нижнее положение сиденье уста¬

навливается при вождении с закрытым люком, в верхнее — при

вождении с открытым люком.

Рис. 13. Сиденье механика-водителя:

/ — стягивающая пружина; 2 —рамка спинки; 3 — спинка; 4 —

подлокотник; 5 — подушка; 6 — рамка подушки; 7 — рукоятка

замка; 8 — ось; 9 и 11 — рамки; 10 — основание

Основные части сиденья: основание 10 (рис. 13), рамки 9 и //,

рамки 6 подушки, рамки 2 спинки, подушка 5, спинка 3, подло¬

котники 4.

В основании сиденья с правой и левой стороны имеются по

два продольных выреза, которые предназначены для крепления

болтами основания к днищу корпуса. Одновременно вырезы дают

возможность регулировать положение сиденья, передвигая его

назад или вперед. Рамки 9 и 11 установлены так, что их планки

попарно скрещиваются справа и слева от сиденья. Нижние кон¬

цы рамок 9 н 11 шарнирно соединены с основанием. Верхний ко¬

нец рамки 9 шарнирно соединен с нижней частью рамки 6\ верх¬

няя ось 8 входит в прорези рамки 6. На конец оси 8 насажен

32

uiuok с рукояткой 7, служащий для фиксации сиденья в верхнем

ii.mii мпжнем положении. v

верхние оси рамок 9 и 11 связаны между собой стягивающей

пружиной 1. Пружина предназначена для поднятия сиденья в

игрхпее положение.

При опускании сиденья верхняя ось 8 перемещается вперед к

носовой части тягача в пазах рамки 6.

Для стопорения сиденья в нижнем положении нужно опустить

<‘го и повернуть рукоятку 7 по направлению к корме тягача. Что-

01»! установить сиденье в верхнее положение, надо поставить ру¬

коятку вертикально, при этом пружина сожмется и поднимет си¬

денье.

Для стопорения сиденья в верхнем положении надо рукоятку

повернуть в сторону носа тягача.

Сиденья радиста-такелажника и дополнительное установлены

соответственно справа и сзади от сиденья механика-водителя.

1\аждое сиденье состоит из рамки, прикрепленной к бонкам на

днище, подушки, уложенной в рамку, и спинки. Спинка сиденья

радиста-такелажника установлена на передней стенке среднего

топливного бака, дополнительного — на перегородке силового от¬

деления.

4.4. ГРУЗОВАЯ ПЛАТФОРМА

Грузовая платформа состоит из пола и четырех откидных бор¬

тов. Пол образуется листами, приваренными к крыше 8 (рис. 14)

над лебедкой, полками 14 и съемной частью пола 20. Полки на

стойках 17 и 23 приварены к бортам корпуса. С крышей над ле¬

бедкой полки соединяются болтами. Для доступа к кронштейну

крепления подкоса крана-стрелы в настиле правой полки имеется

лючок, закрываемый крышкой 16. К правому 15 и левому 7 бор¬

там платформы приварены проушины 2, в которые вставляются

пальцы /, фиксирующие положение створок петель правого и ле¬

вого бортов. Съемная часть пола крепится к полкам платформы

болтами. На съемной части пола имеются люки для доступа к

крышкам люков в крыше над двигателем. Люки закрываются

съемными листами 10 и 11 пола. Съемные листы стопорятся пру¬

жинными защелками. Передний борт 9 платформы съемный. Ом

установлен на петлях /2, имеющих быстросъемные пальцы. Пет¬

ли расположены на крыше над лебедкой.. Задний борт 21 уста¬

новлен на петлях 19, расположенных на съемной части пола. Зад¬

ний борт может быть снят вместе со съемной частью пола. К верх¬

ней кромке заднего борта приварена защелка 18 для удержания

трубы-лаза в походном положении.

К полкам на трехстворчатых петлях 13 крепятся правый 15 и

левый 7 борта платформы. В поднятом положении борта фикси¬

руются запорами 5.

2—349

33

Рис. 14. Грузовая платформа:

1 — палец; 2 — проушина; 3 — створка петли; 4 — пружина; 5 — запор; 6 — крюк;

7 — левый борт; 8 — крыша над лебедкой; 9 — передний борт; 10 и 11 — съемные

листы пола; 12 — петля переднего борта; 13 — трехстворчатая петля; 14 — полка

платформы; 15—правый борт; 16 — крышка лючка над кронштейном подкоса; 17

и 23 — стоики полки; 18 — защелка; 19 — петля заднего борта; 20 — съемная часть

пола; 21 — задний борт; 22 — кольцо

4.5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

БРОНЕВОГО КОРПУСА

И ГРУЗОВОЙ ПЛАТФОРМЫ

При контрольном осмотре перед выходом проверить:

— наличие и надежность крепления крышек люков и пробок

в днище корпуса тягача;

— надежность крепления принадлежностей ЗИП и оборудова¬

ния снаружи тягача;

— крепление бортов платформы и груза на пей.

При контрольном осмотре на малых привалах про¬

верить:

— надежность крепления принадлежностей ЗИП и оборудо¬

вания снаружи тягача;

— крепление бортов платформы и груза на ней.

☆

34

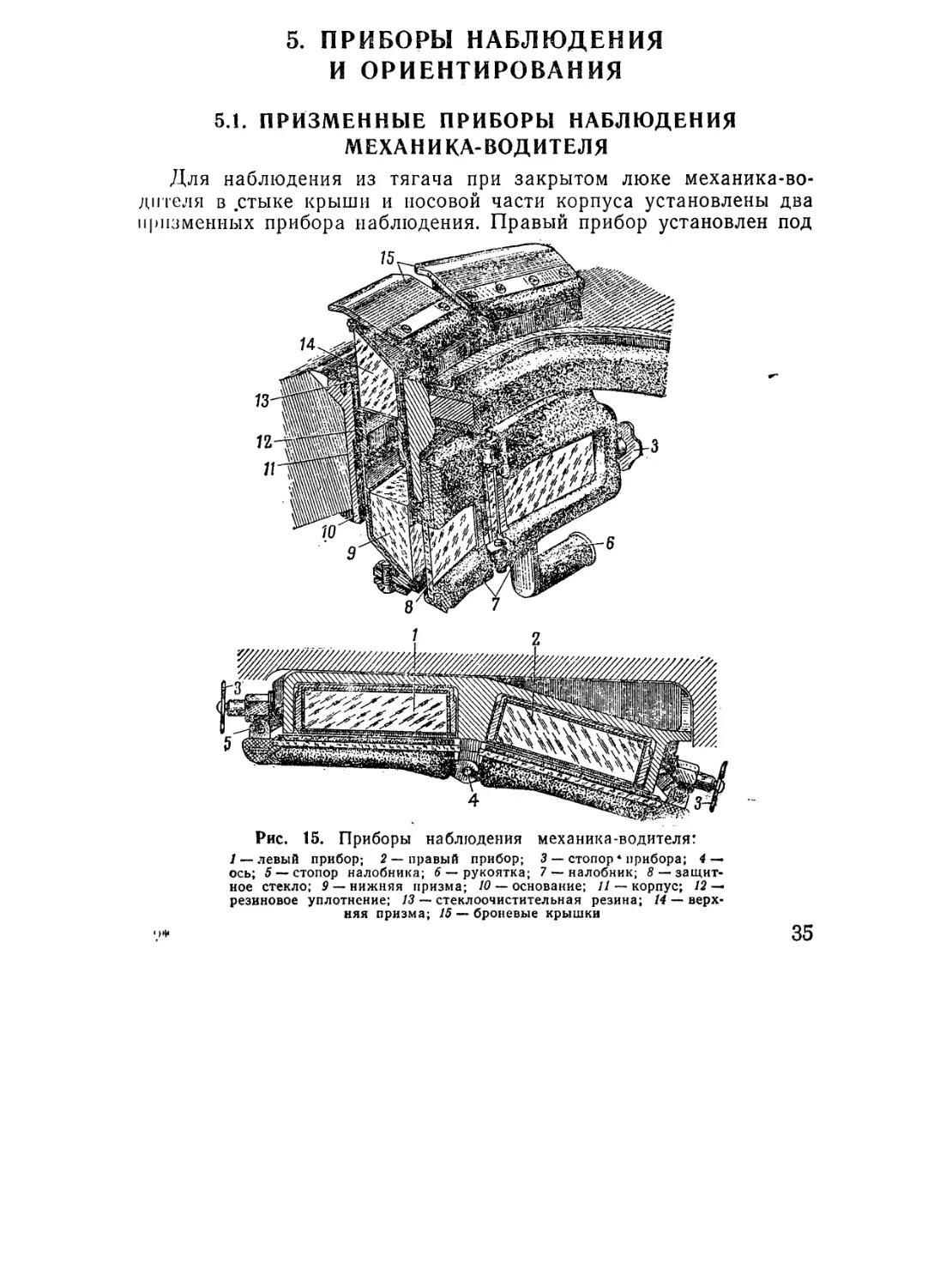

5. ПРИБОРЫ НАБЛЮДЕНИЯ

И ОРИЕНТИРОВАНИЯ

5.1. ПРИЗМЕННЫЕ ПРИБОРЫ НАБЛЮДЕНИЯ

МЕХАНИКА-ВОДИТЕЛЯ

Для наблюдения из тягача при закрытом люке механика-во¬

дителя в .стыке крыши и носовой части корпуса установлены два

призменных прибора наблюдения. Правый прибор установлен под

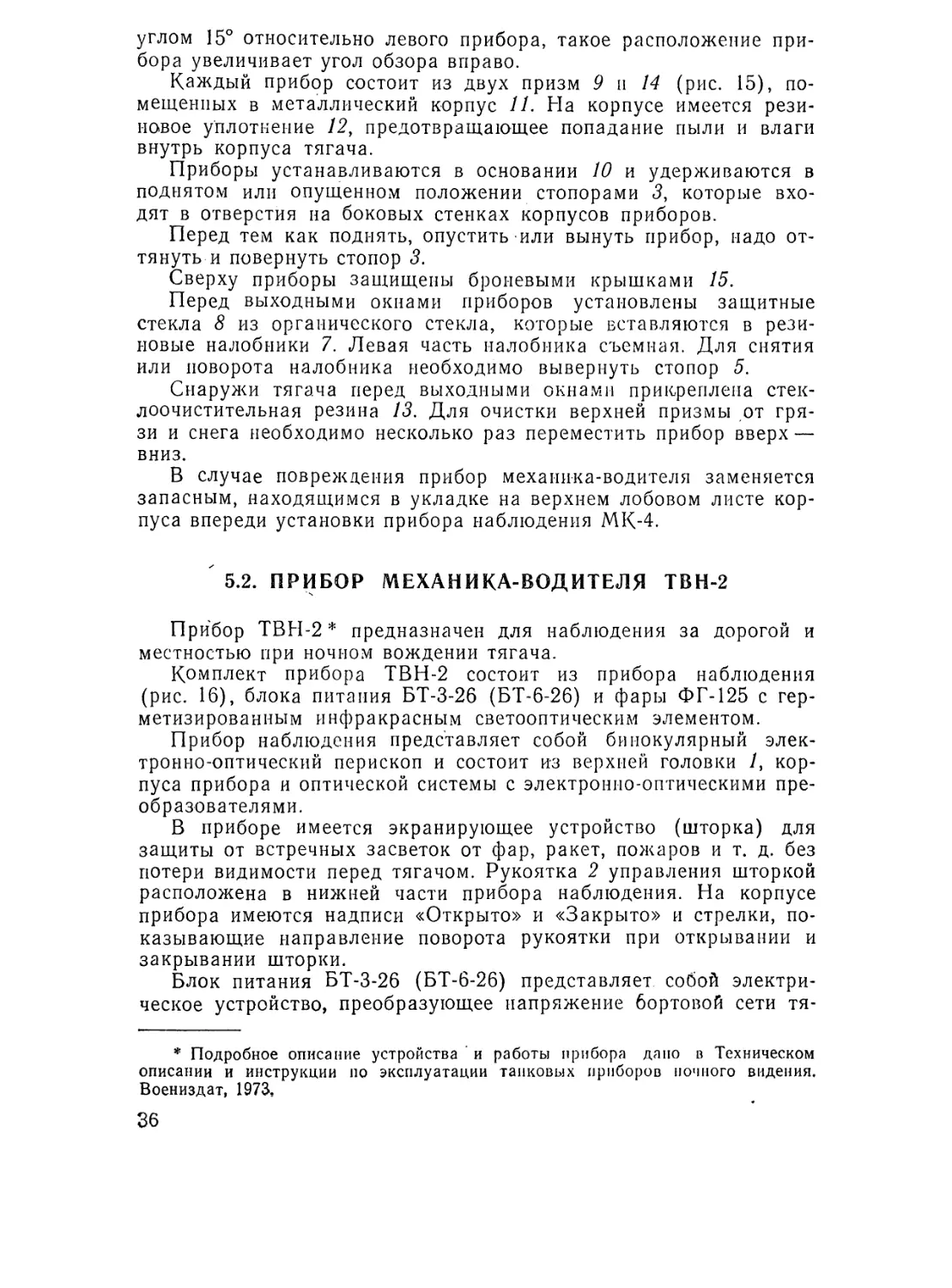

Рис. 15. Приборы наблюдения механика-водителя:

1 — левый прибор; 2 — правый прибор; 3 — стопор * прибора; 4 —

ось; 5 — стопор налобника; 6 — рукоятка; 7 — налобник; 8 — защит¬

ное стекло; 9 — нижняя призма; 10 — основание; // — корпус; 12 —

резиновое уплотнение; 13 — стеклоочистительная резина; 14 — верх¬

няя призма; 15 — броневые крышки

углом 15° относительно левого прибора, такое расположение при¬

бора увеличивает угол обзора вправо.

Каждый прибор состоит из двух призм 9 и 14 (рис. 15), по¬

мещенных в металлический корпус 11. На корпусе имеется рези¬

новое уплотнение 12у предотвращающее попадание пыли и влаги

внутрь корпуса тягача.

Приборы устанавливаются в основании 10 и удерживаются в

поднятом или опущенном положении стопорами 3, которые вхо¬

дят в отверстия на боковых стенках корпусов приборов.

Перед тем как поднять, опустить или вынуть прибор, надо от¬

тянуть и повернуть стопор 3.

Сверху приборы защищены броневыми крышками 15.

Перед выходными окнами приборов установлены защитные

стекла 8 из органического стекла, которые вставляются в рези¬

новые налобники 7. Левая часть налобника съемная. Для снятия

или поворота налобника необходимо вывернуть стопор 5.

Снаружи тягача перед выходными окнами прикреплена стек¬

лоочистительная резина 13. Для очистки верхней призмы от гря¬

зи и снега необходимо несколько раз переместить прибор вверх —

вниз.

В случае повреждения прибор механика-водителя заменяется

запасным, находящимся в укладке на верхнем лобовом листе кор¬

пуса впереди установки прибора наблюдения МК-4.

5.2. ПРИБОР МЕХАНИКА-ВОДИТЕЛЯ ТВН-2

Прибор ТВН-2* предназначен для наблюдения за дорогой и

местностью при ночном вождении тягача.

Комплект прибора ТВН-2 состоит из прибора наблюдения

(рис. 16), блока питания БТ-3-26 (БТ-6-26) и фары ФГ-125 с гер¬

метизированным инфракрасным светооптическим элементом.

Прибор наблюдения представляет собой бинокулярный элек¬

тронно-оптический перископ и состоит из верхней головки У, кор¬

пуса прибора и оптической системы с электронно-оптическими пре¬

образователями.

В приборе имеется экранирующее устройство (шторка) для

защиты от встречных засветок от фар, ракет, пожаров и т. д. без

потери видимости перед тягачом. Рукоятка 2 управления шторкой

расположена в нижней части прибора наблюдения. На корпусе

прибора имеются надписи «Открыто» и «Закрыто» и стрелки, по¬

казывающие направление поворота рукоятки при открывании и

закрывании шторки.

Блок питания БТ-3-26 (БТ-6-26) представляет собой электри¬

ческое устройство, преобразующее напряжение бортовой сети тя-

* Подробное описание устройства ' и работы прибора дапо в Техническом

описании и инструкции по эксплуатации танковых приборов ночного видения,

Воениздат, 1971

36

г«1ча в высокое напряжение постоянного тока, которое подводит¬

ся к электронно-оптическим преобразователям.

Фара ФГ-125 с инфракрасным фильтром предназначена для

освещения местности или дороги, расположенных перед тягачом,

невидимыми для глаза инфракрасными лучами.

М

Рис. 16. Комплект прибора TBH-2:

/ прибор наблюдения TBH-2; II — блок питания БТ-3-26; /// — фара ФГ-125;

/ иг р\ 11 я я головка; 2 — рукоятка шторки; 3 — пробка высоковольтного ввода;

-/ i.M.iioK индикаторной лампы; 5 — колпачок кабеля; 6 — выключатель блока;

/ ободок, Ь — инфракрасный фильтр-рассеиватель; 9 — болт крепления оптиче¬

ского элемента к корпусу фары

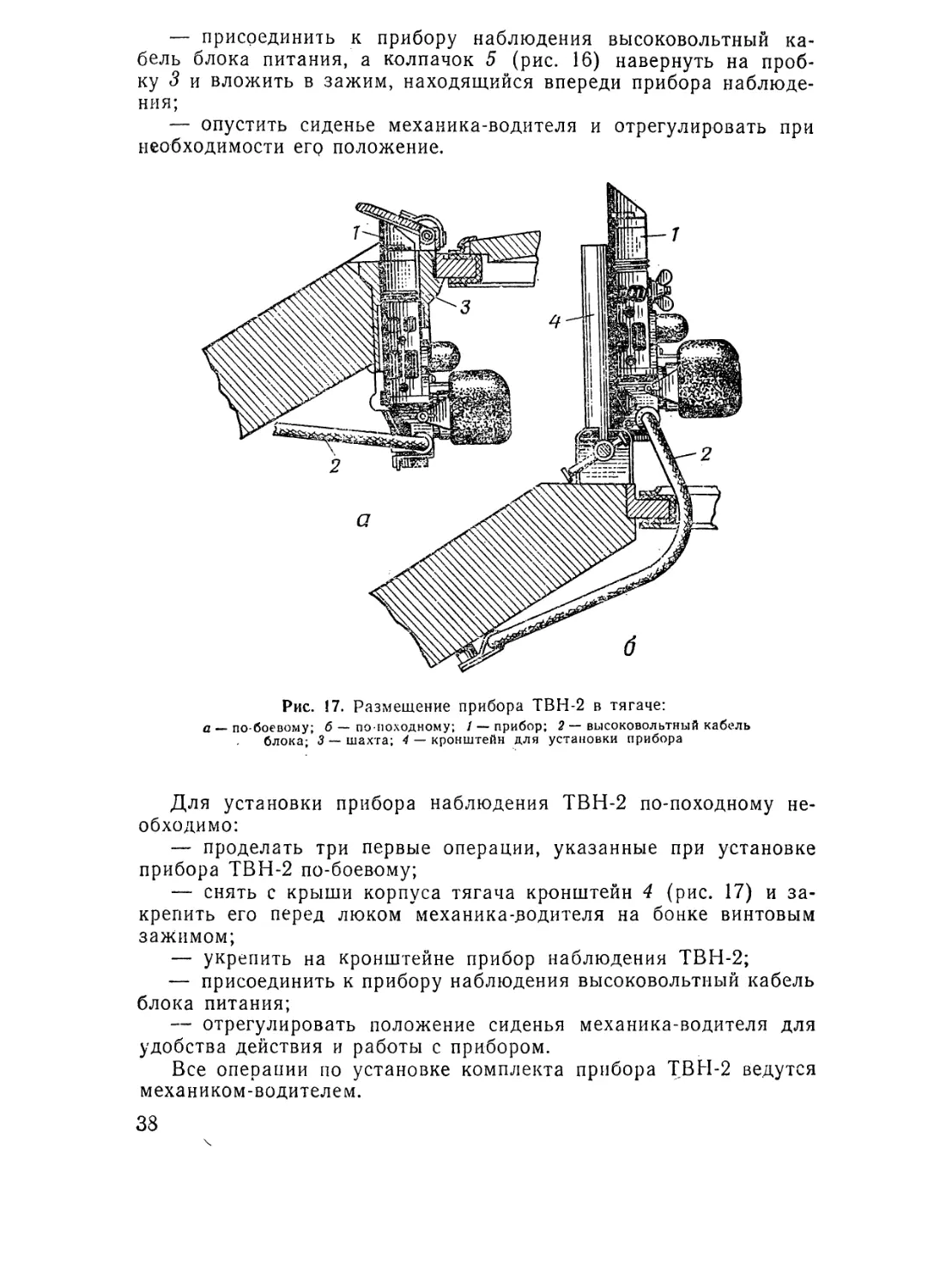

5.2.1. Размещение и установка прибора ТВН-2

И зависимости от обстановки прибор ТВН-2 может быть уста-

мои.к'п ио-боевому или по-походному (рис. 17).

Дм и установки прибора ТВН-2 по-боевому необходимо:

вынуть из укладочного ящика прибор ТВН-2 и проверить

кргп.мсппс на нем налобника;

спять левый дневной прибор наблюдения и его стеклоочи-

i I тельную резину к уложить их в укладочный ящик на место

111 и 1 (х > pa ТВН-2; винты крепления резины завернуть на место;

('пять левый налобник с защитным стеклом, для чего вы-

1»му II, стопор, крепящий налобник, и уложить их в укладочный

м11111к для прибора ТВН-2;

вставить прибор ТВН-2 в шахту; для этого левой рукой

hi Iмп\п. стопор, а правой поднять прибор так, чтобы стопор попал

|| пи/I.IU4* отверстие корпуса прибора и надежно зафиксировал его;

и шахту прибор должен входить свободно, без больших усилий;

37

— присоединить к прибору наблюдения высоковольтный ка¬

бель блока питания, а колпачок 5 (рис. 16) навернуть на проб¬

ку 3 и вложить в зажим, находящийся впереди прибора наблюде¬

ния;

— опустить сиденье механика-водителя и отрегулировать при

необходимости erq> положение.

Рис. 17. Размещение прибора ТВН-2 в тягаче:

а — по-боевому; б — попоходному; 1 — прибор; 2 — высоковольтный кабель

блока; 3 — шахта; 4 — кронштейн для установки прибора

Для установки прибора наблюдения ТВН-2 по-походному не¬

обходимо:

— проделать три первые операции, указанные при установке

прибора ТВН-2 по-боевому;

— снять с крыши корпуса тягача кронштейн 4 (рис. 17) и за¬

крепить его перед люком механика-зодителя на бонке винтовым

зажимом;

— укрепить на кронштейне прибор наблюдения ТВН-2;

— присоединить к прибору наблюдения высоковольтный кабель

блока питания;

— отрегулировать положение сиденья механика-водителя для

удобства действия и работы с прибором.

Все операции по установке комплекта прибора ТВН-2 ведутся

механиком-водителем.

33

\

5.2.2. Проверка работы прибора ТВН-2

Работу прибора ТВН-2, установленного в тягаче, можно про¬

верить в дневное и ночное время.

Для проверки прибора в дневное время необходимо:

— поставить рукоятку прибора шторки на приборе ТВН-2 в

положение «Закрыто»; на головную часть прибора наблюдения на¬

деть защитный колпачок с диафрагмами;

— включить выключатель блока питания, повернуть руко¬

ятку привода шторки в положение «Открыто» и открыть диафраг¬

мы защитного колпачка до появления в поле зрения прибора оп¬

тимальной яркости свечения с изображением местности и объек¬

тов, находящихся перед тягачом;

- закрыть диафрагмы защитного колпачка, повернуть руко¬

ятку привода шторки в положение «Закрыто» и выключить вы¬

ключатель блока питания;

включить выключатель фары с инфракрасным фильтром и

уосдигься, что она излучает тепло.

В ночное время проверять работу прибора следует при пол¬

ностью открытой шторке, без защитного колпачка, при включен¬

ной фаре с инфракрасным фильтром.

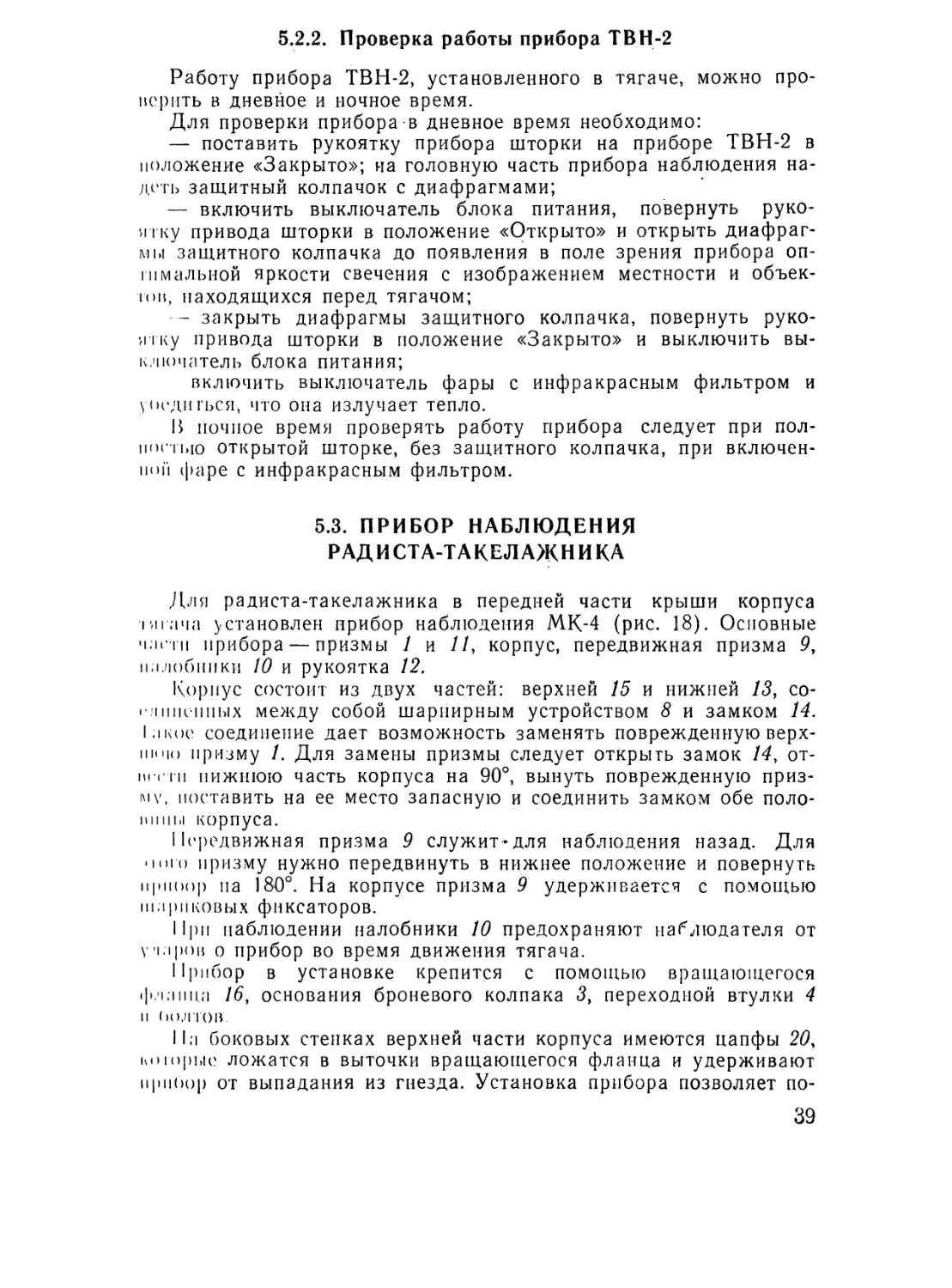

5.3. ПРИБОР НАБЛЮДЕНИЯ

РАД И СТ А-Т А К ЕЛ АЖ Н И К А

Для радиста-такелажника в передней части крыши корпуса

тягача установлен прибор наблюдения МК-4 (рис. 18). Основные

части прибора — призмы 1 и У/, корпус, передвижная призма 9,

налобники 10 и рукоятка 12.

Корпус состоит из двух частей: верхней 15 и нижней 13, со-

« .мпценных между собой шарнирным устройством 8 и замком 14.

1.1 кое соединение дает возможность заменять поврежденную верх¬

нюю призму /. Для замены призмы следует открыть замок 14, от¬

мести нижнюю часть корпуса на 90°, вынуть поврежденную приз¬

му, поставить на ее место запасную и соединить замком обе поло-

IHIнм корпуса.

Передвижная призма 9 служит-для наблюдения назад. Для

мою призму нужно передвинуть в нижнее положение и повернуть

п|)поо|) на 180°. На корпусе призма 9 удерживается с помощью

шариковых фиксаторов.

Мри наблюдении налобники 10 предохраняют наблюдателя от

v марой о прибор во время движения тягача.

Мрибор в установке крепится с помощью вращающегося

фланца 16, основания броневого колпака 3, переходной втулки 4

н (юлтов

Ма боковых стенках верхней части корпуса имеются цапфы 20,

которые ложатся в выточки вращающегося фланца и удерживают

приСюр от выпадания из гнезда. Установка прибора позволяет по-

39

вертывать его в горизонтальной плоскости и наклонять в верти¬

кальной. Для удержания прибора в наклонном положении служит

стопор 19.

Броневой колпак 3 защищает верхнюю призму от поврежде¬

ний.

Рис. 18. Прибор наблюдения радиста-такелажника:

1 и // — призмы; 2 — крышка колпака; 3 — броневой колпак; 4 — переходная втулка;

5 —нажимное кольцо; в — амортизатор; 7 — сальник; 8 — шарнирное устройство; 9 — пе¬

редвижная призма; 10 — налобник; 12 — рукоятка; 13 — нижняя часть корпуса; 14 — за¬

мок; 15 — верхняя часть корпуса; 16 — вращающийся фланец; 17 — уплотнительное

кольцо; 18 — прилив шарикового фиксатора передвижной призмы; 19 — стопор; 20 —

цапфа

Запасная верхняя призма прибора МК-4 находится в укладке

на стеллаже справа от сиденья радиста-такелажника.

5.4. ПРИБОР ОРИЕНТИРОВАНИЯ

На тягаче в качестве прибора ориентирования используется

курсоуказатель, состоящий из гирополукомпаса ГПК-5-9 * и пре¬

образователя ПАГ-1Ф.

* Устройство, работа и эксплуатация ГПК-59 описаны в Руководстве по

материальной части и эксплуатации танковой навигационной аппаратуры. Воен-

издат, 1973.

40

Гирополукомпас ГПК-59 укреплен на откидном кронштейне 1

(рис. 19), впереди сиденья механика-водителя, имеющем два фик¬

сированных положения: верхнее-- походное, нижнее — рабочее.

Фиксация кронштейна в походном положении осуществляется сто¬

пором 5, фиксатор которого входит в отверстие на вертикальной

планке 6.

Рис. 19. Прибор ориентирования:

а - рабочее положение; б — походное положение; / — откидной кронштейн; 2 — ги-

роиолукомпас ГПК-59; 3 — кронштейн преобразователя ПАГ-1.Ф; 4 — преобразователь

ПАГ-1Ф; 5 — стопор; 6 — планка; 7—выключатель преобразователя

Пуск гирополукомпаса осуществляется одновременно с за¬

пуском преобразователя выключателем 7, расположенным у ос¬

нования планки 6.

5.5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ПРИБОРОВ НАБЛЮДЕНИЯ И ОРИЕНТИРОВАНИЯ

5.5.1. Техническое обслуживание приборов наблюдения

Загрязненные приборы наблюдения следует протирать чистой

пгтошыо. Поверхности оптических деталей нельзя трогать руками

и смазывать, их разрешается протирать только чистой сухой фла-

иглыо. При снятии и установке приборов наблюдения нужно соб¬

людать осторожность, чтобы не подвергнуть удару оптические де¬

тали приборов.

Обслуживаются приборы наблюдения одновременно с техни¬

ческими обслуживаииями тягача.

При контрольном осмотре и перед ночным выходом

тягача проверить:

состояние и крепление дневных приборов наблюдения;

41

— состояние и крепление прибора ночного видения, блока пи¬

тания, фар, высоковольтного кабеля и проводов;

— работу прибора ТВН-2 ночного видения, а с наступлением

темноты проверить согласованность световых пучков фар с на¬

правлением визирования через прибор.

При ежедневн ом техническом обслуживании:

— проверить состояние и крепление приборов наблюдения,

блока питания, фар и при необходимости очистить их от пыли и

грязи;

- — протереть внутренние полости шахт приборов наблюдения.

При техническом обслуживании № 1 выполнить

работы ежедневного технического обслуживания и дополнительно

очистить укладочные места приборов наблюдения и ЗИП, прове¬

рить состояние ремней и застежек укладок приборов.

При техническом обслуживании № 2 выполнить

работы технического обслуживания № 1 и дополнительно снять

прибор наблюдения МК-4 из установки, очистить от старой смазки

и грязи трущиеся поверхности деталей (вращающегося фланца,

броневого колпака, переходной втулки и цапф) и смазать их смаз¬

кой ЦИАТИМ-201 ГОСТ 6267—59.

5.5.2. Техническое обслуживание прибора ориентирования

При контрольном осмотре проверить работу гиропо-

лукомпаса, для чего включить его и после пятиминутного разгона

медленно поворачивать шкалу на небольшие углы. На ручке ар¬

ретира при этом должно ощущаться некоторое сопротивление по¬

вороту. В гирополукомпасе (при кратковременном выключении

питания на 1—2 мин) должен прослушиваться характерный шум

вращающегося гиромотора. При выходе машины на поворотах

проконтролировать работу гирополукомпаса— шкала прибора

должна поворачиваться на углы, соответствующие углам поворота

машины.

При ежедневном техническом обслуживании:

— очистить ГПК-59 и ПАГ-1Ф от пыли и грязи, протереть на¬

сухо корпуса приборов;

— проверить надежность крепления приборов и затяжку на¬

кидных гаек штепсельных разъемов.

При техническом обслуживании № 1 выполнить все

работы ежедневного технического обслуживания и, если гнрополу-

компас отработал 25 ч, дополнительно:

— проверить состояние коллектора и щеток преобразователя,

продуть преобразователь для удаления щеточной пыли; в случае

уменьшения высоты щеток до 10 мм заменить их; при загрязнении

коллектора протирать его чистой марлей, смоченной в бензине;

— снять боковые и нижнюю крышки преобразователя и про¬

верить надежность затяжки крепежных винтов электрических эле¬

ментов (дросселя, конденсаторов, сопротивления);

42

— проверить установку хомутика на регулировочном сопро-

ишлении преобразователя — хомутик должен находиться против

риски с надписью «1 пр»; при сбивании хомутика установить его в

по положение.

При техническом обслуживании № 2 выполнить

нее работы технического обслуживания № 1 и дополнительно:

— прочистить межламельные промежутки коллектора преоб¬

разователя;

— проверить наличие смазки в подшипниках преобразователя

II при необходимости (при загрязнении смазки или при недоста¬

точном ее количестве) очистить подшипники от старой смазки и

м,чпести новую;

— проверить уход гирополукомпаса за 15 мин\ уход гирополу-

компаса ГПК-59 проверяется в положениях 0, 90, 180 и 270° в

ишжении при очередном выходе; величина ухода главной оси

гироскопа должна быть не более ±1 град за 30 мин при нормаль¬

ной температуре; в случае повышенного ухода гирополукомпас

подвергают балансировке.

☆

6. СИЛОВАЯ УСТАНОВКА

Силовая установка включает в себя двигатель и обслуживаю¬

щие его системы питания топливом, питания воздухом, смазки,

охлаждения, подогрева и запуска.

6.1. ДВИГАТЕЛЬ *

На тягаче устанавливается танковый двигатель В-54 (рис. 20),

который представляет собой 12-цилиндровый, V-образный, четы¬

рехтактный, быстроходный дизель жидкостного охлаждения.

Рис. 20. Двигатель В-54:

/ — водяной насос; 2 —штуцер центрального подвода масла; 3 — масляный на¬

сос; 4 — топливоподкачивающий насос; 5 — датчик тахометра; 6 — трубка слива

топлива из картера топливного насоса НК-10; 7 —^вертикальная тяга привода

управления топливным насосом НК-10; 8 — генератор; 9 — выпускной коллектор;

10— впускные коллекторы; // — топливный насос НК-Ю; 12 — топливный фильтр

тонкой очистки; 13 — воздухораспределитель; 14 — сапун

* Конструкция двигателя В-54 и его нлвесных агрегатов подробно описана

в книге «Танковые дизели». Воениздат, 1959.

44

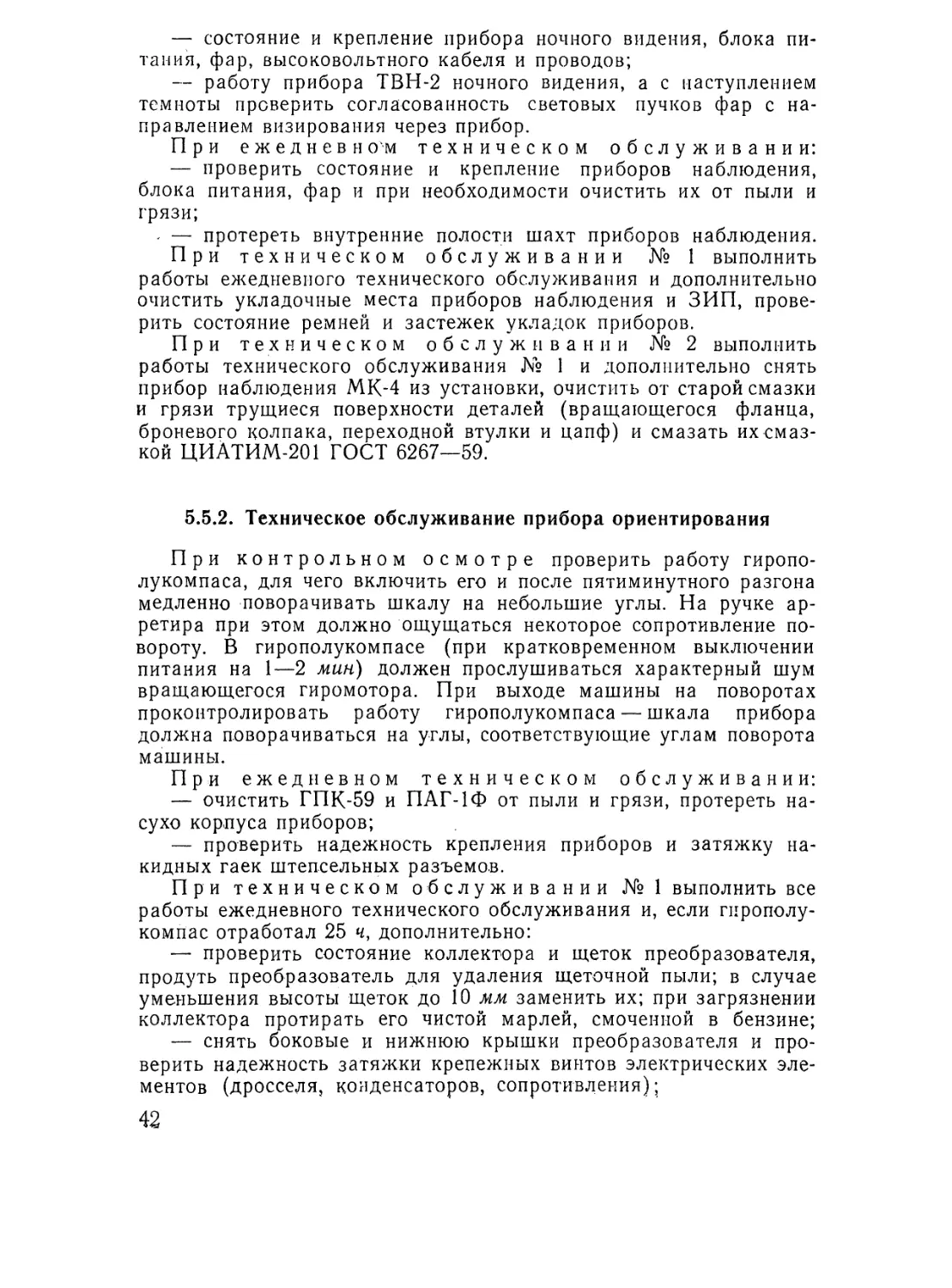

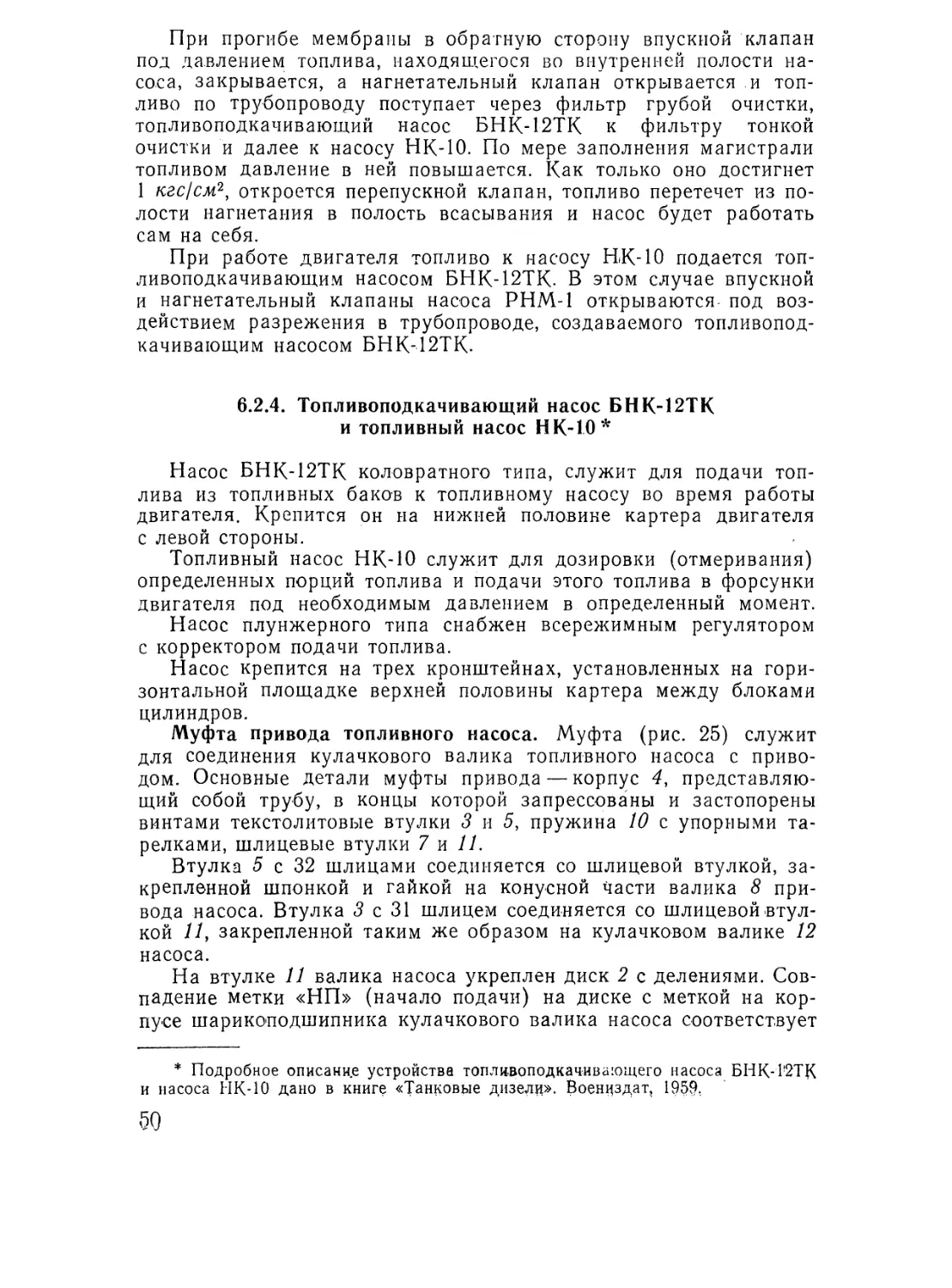

Дизель установлен перпендикулярно к продольной оси тягача

па раму 1 (рис. 21), приваренную к днищу корпуса четырьмя ла¬

пами <3, и крепится к ней восемью болтами 2 с гайками.

Центровка оси коленчатого вала двигателя с осью ведущей

шестерни гитары осуществляется с помощью прокладок 4, уста¬

навливаемых под лапы двигателя.

Рис. 21. Установка двигателя:

1 — рама; 2 — болт крепления двигателя; 3 — лапа двигателя;

4 — прокладка

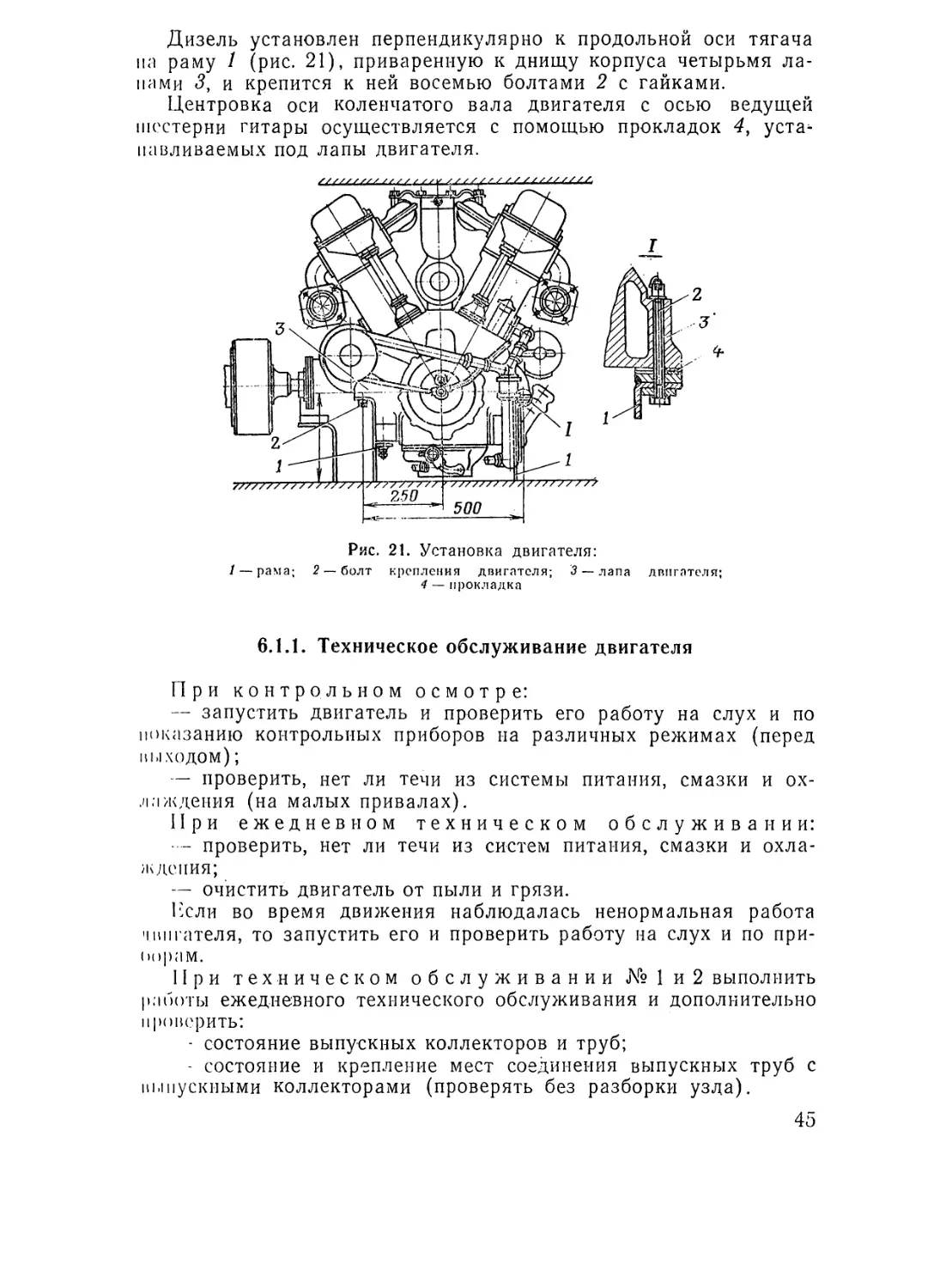

6.1.1. Техническое обслуживание двигателя

При контрольном осмотре:

— запустить двигатель и проверить его работу на слух и по

показанию контрольных приборов на различных режимах (перед

выходом);

— проверить, нет ли течи из системы питания, смазки и ох¬

лаждения (на малых привалах).

При ежедневном техническом обслуживании:

— проверить, нет ли течи из систем питания, смазки и охла¬

ждения;

— очистить двигатель от пыли и грязи.

Нели во время движения наблюдалась ненормальная работа

чвпгателя, то запустить его и проверить работу на слух и по при-

ОораМ.

При техническом обслуживании № 1 и 2 выполнить

работы ежедневного технического обслуживания и дополнительно

проверить:

- состояние выпускных коллекторов и труб;

- состояние и крепление мест соединения выпускных труб с

выпускными коллекторами (проверять без разборки узда).

45

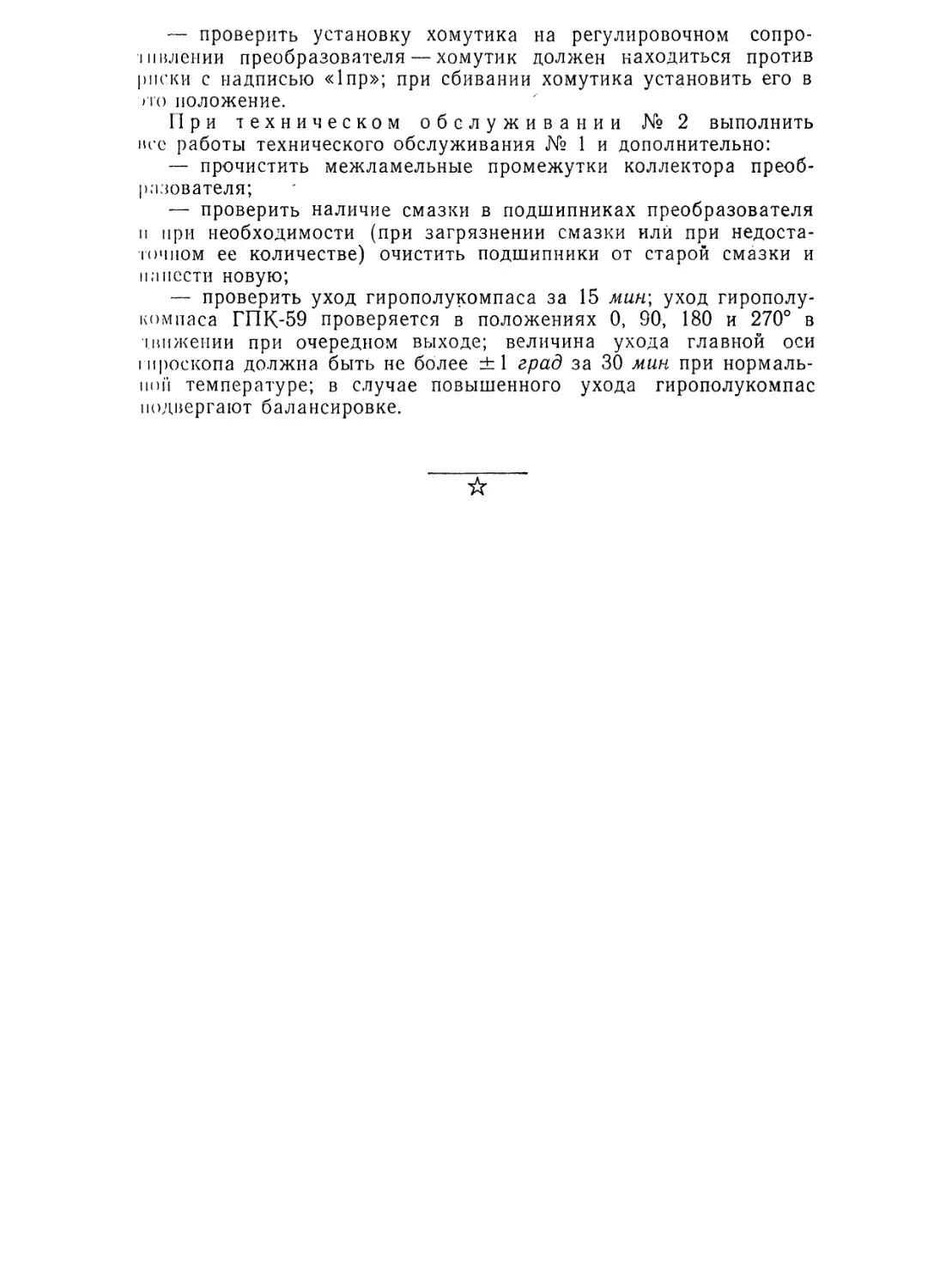

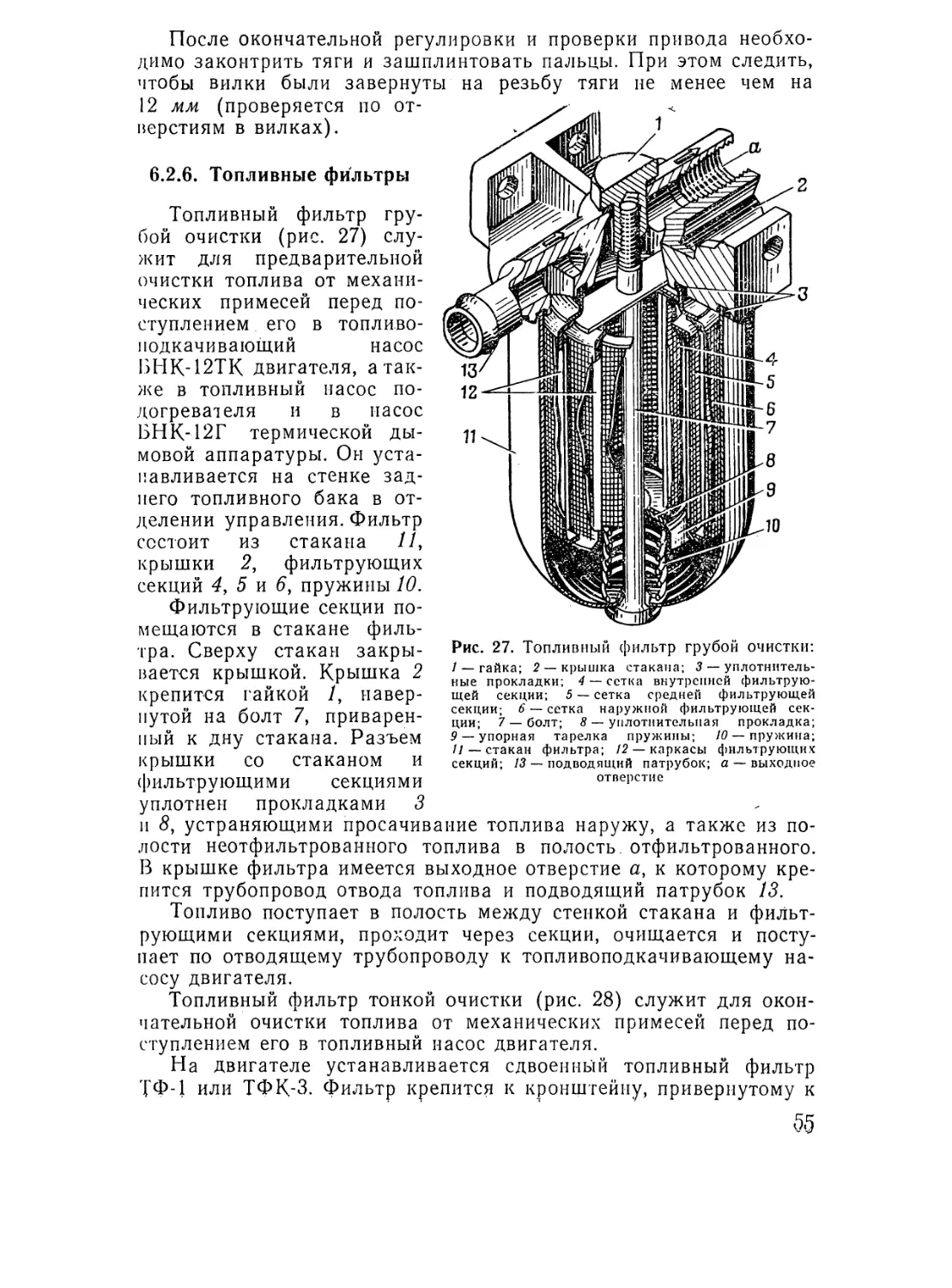

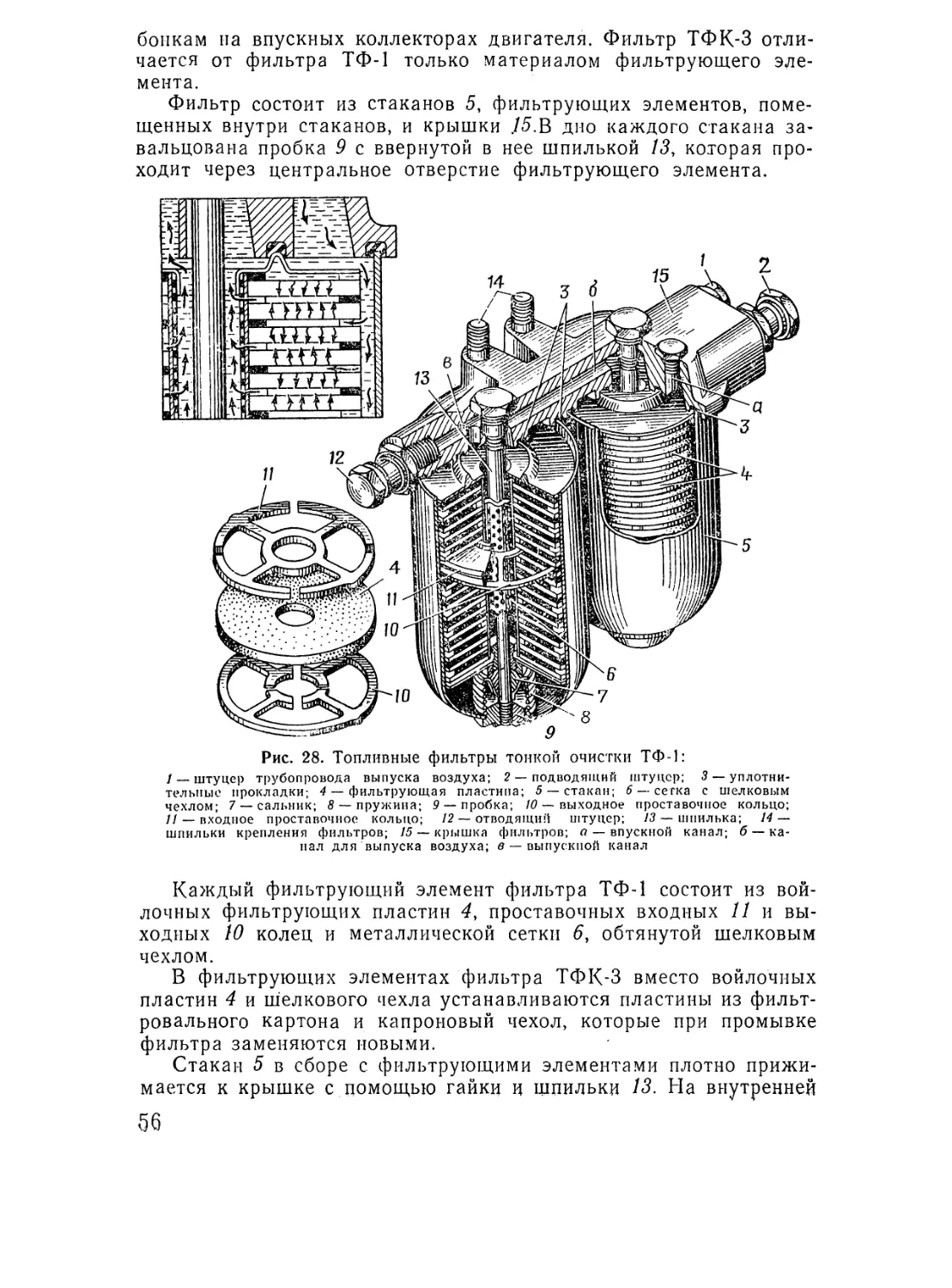

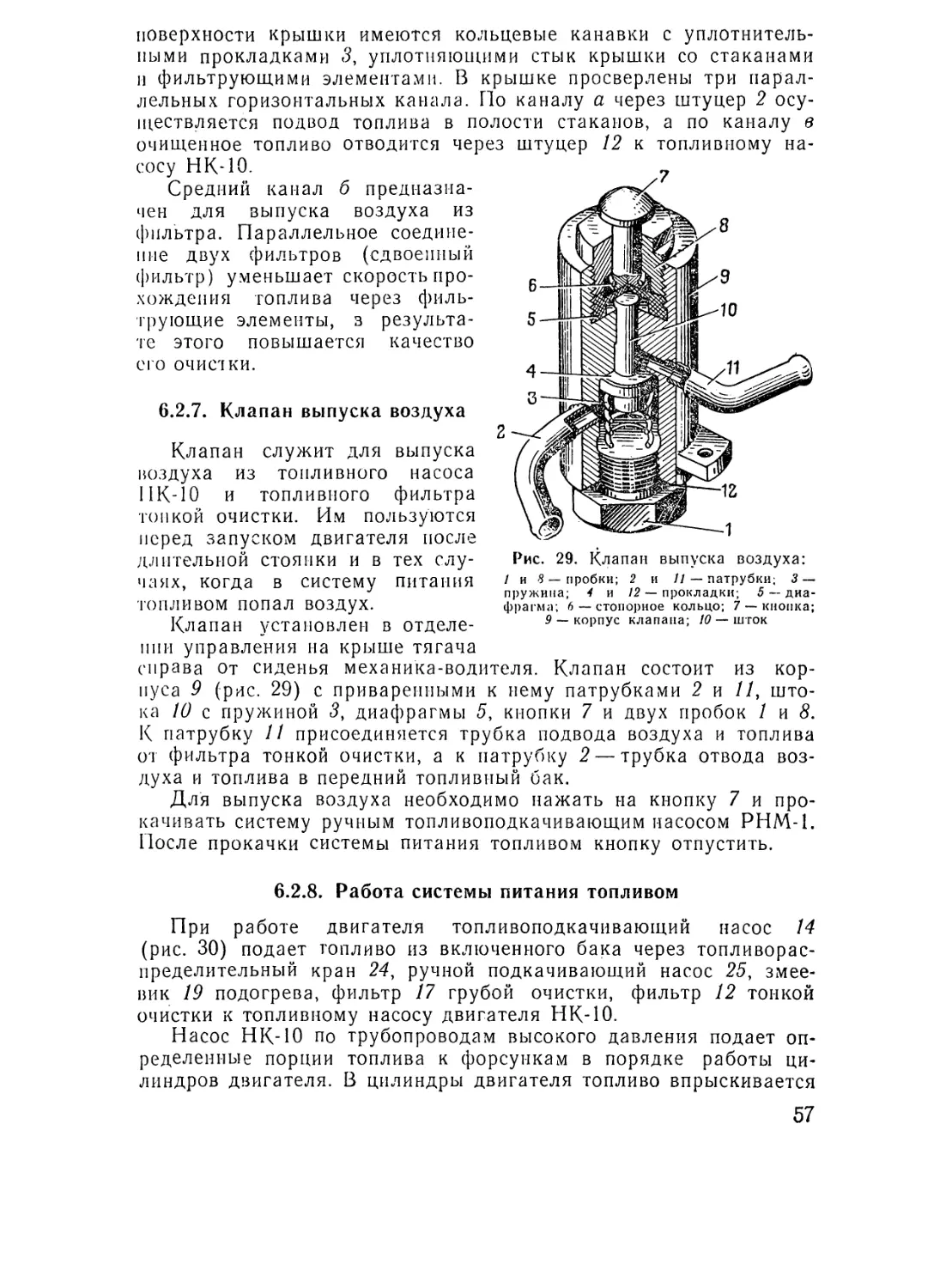

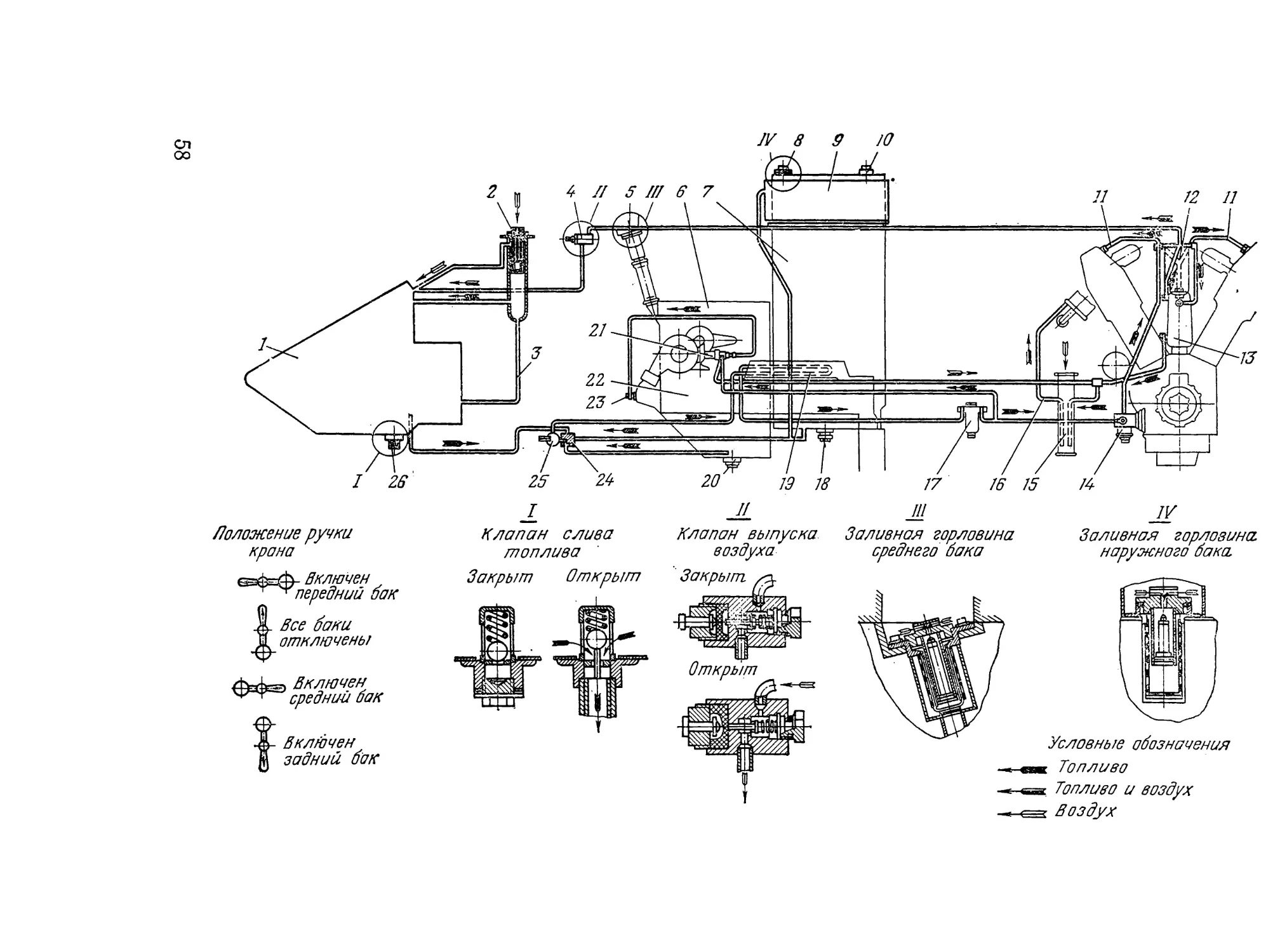

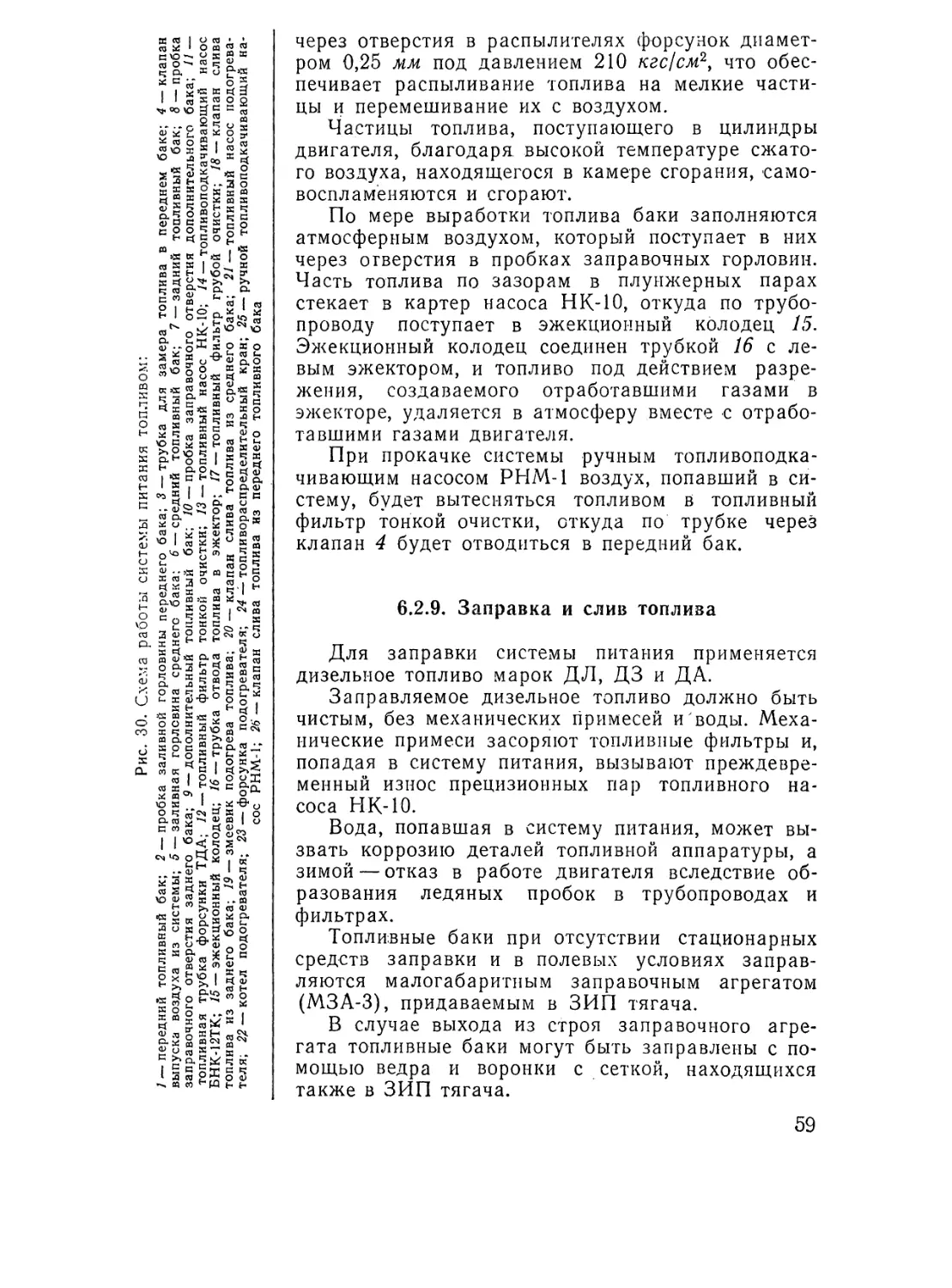

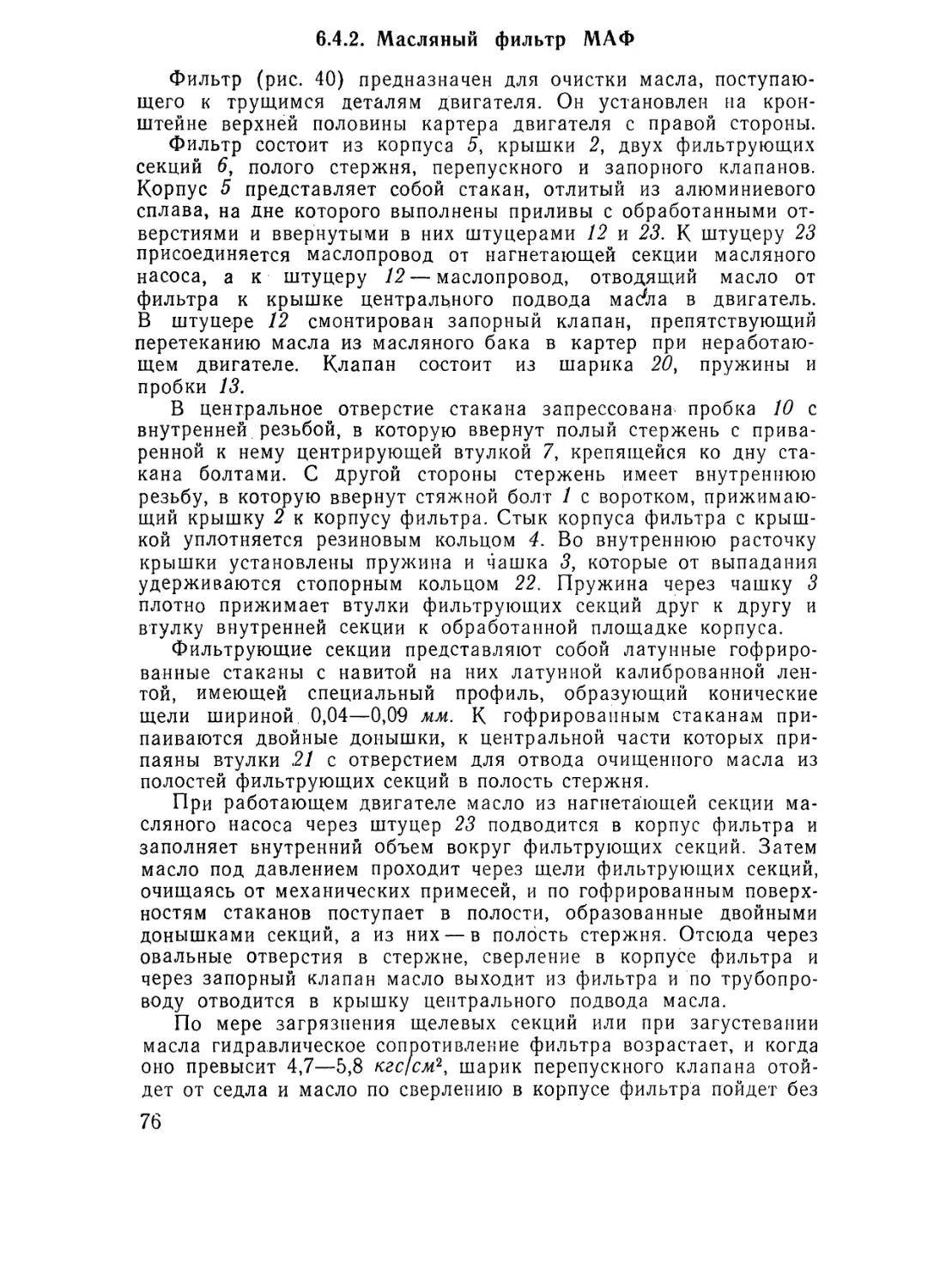

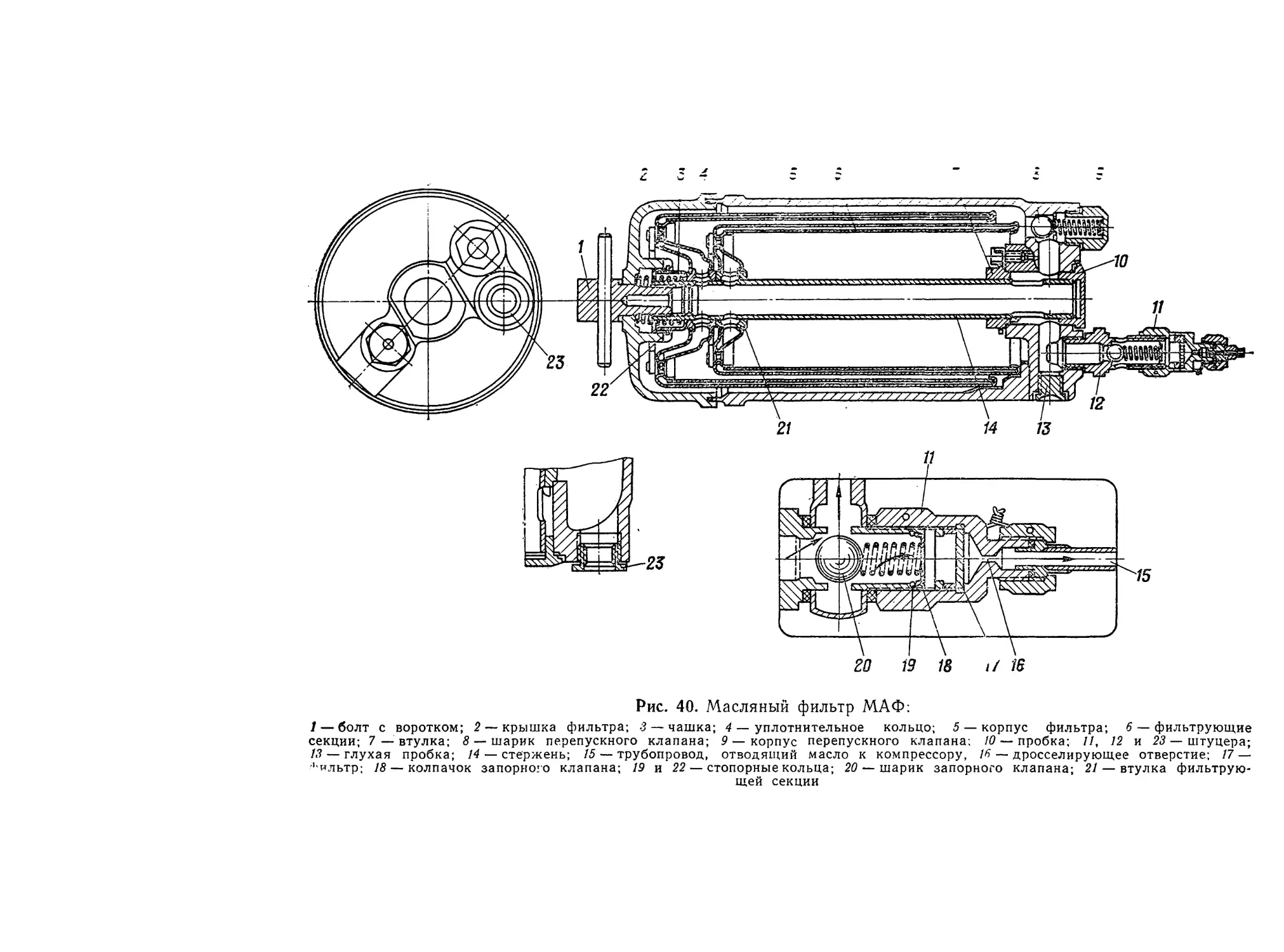

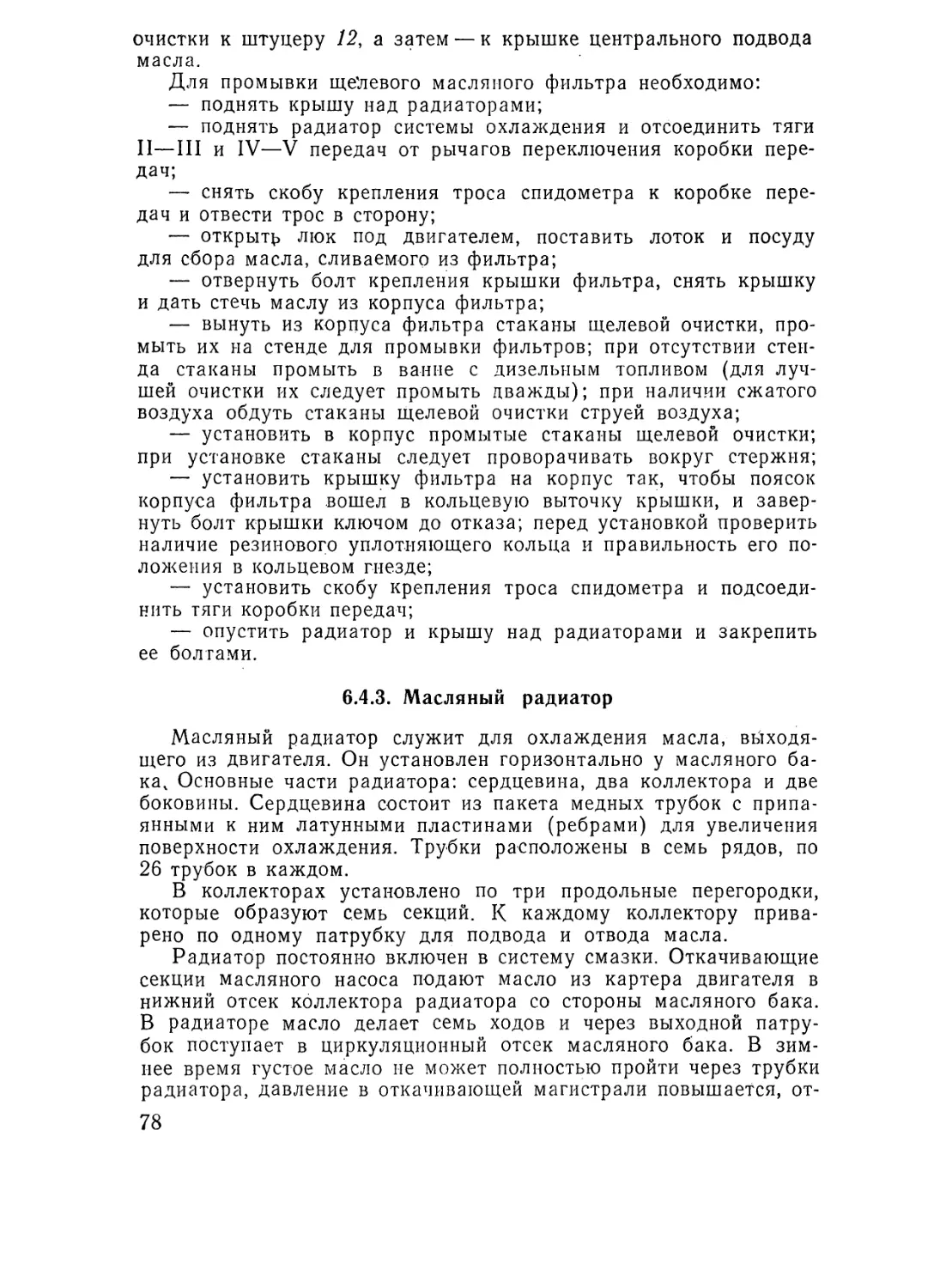

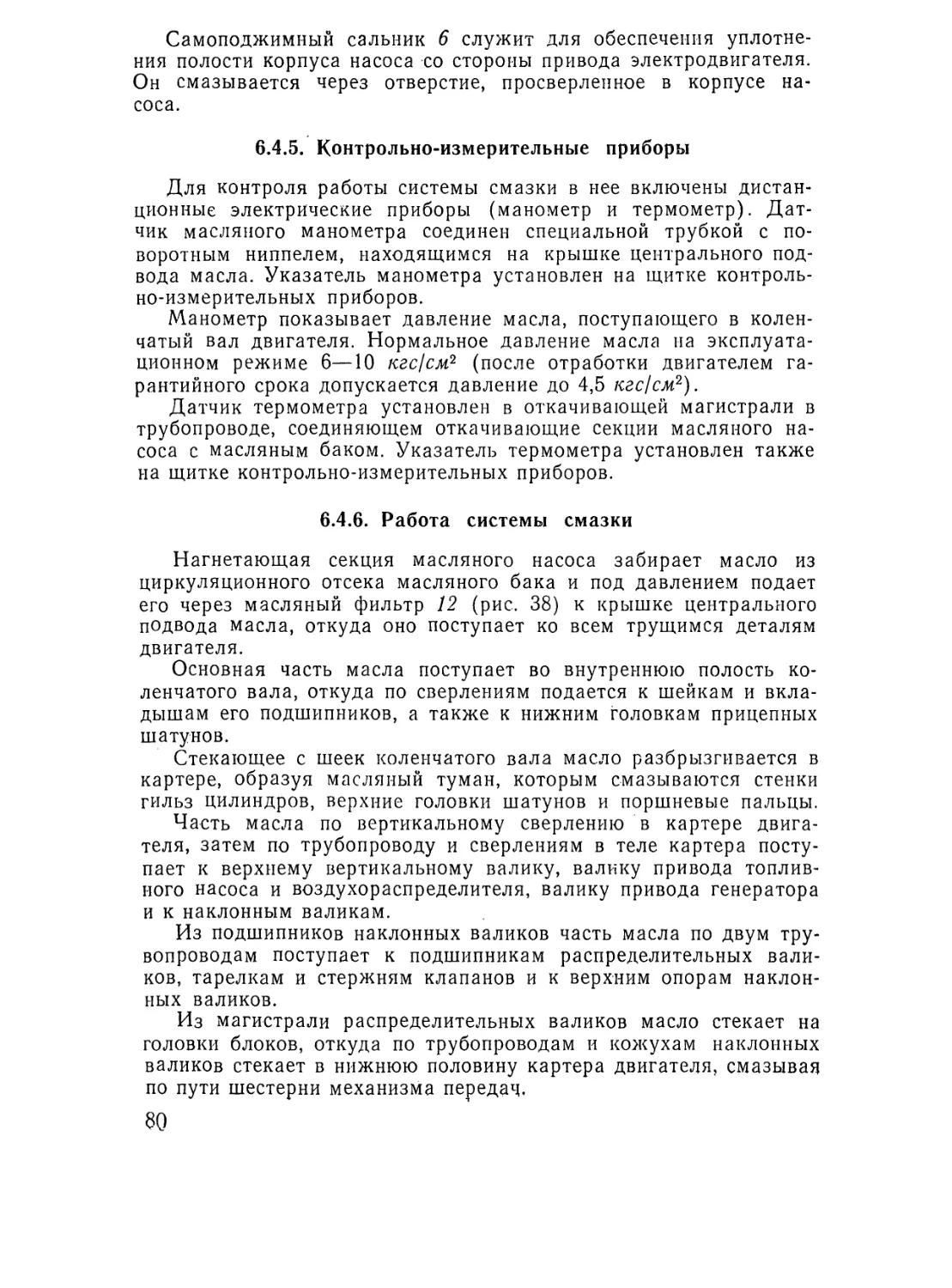

6.2. СИСТЕМА ПИТАНИЯ ТОПЛИВОМ

Система питания двигателя топливом (рис. 22) предназначена

для хранения, очистки и подачи топлива в цилиндры двигателя.

В систему питания входят топливные баки 3, 9, 10 и 13, топли¬

вораспределительный кран 2, топливный насос НК-Ю, ручной топ¬

ливоподкачивающий насос РНМ-1, топливный фильтр 28 грубой

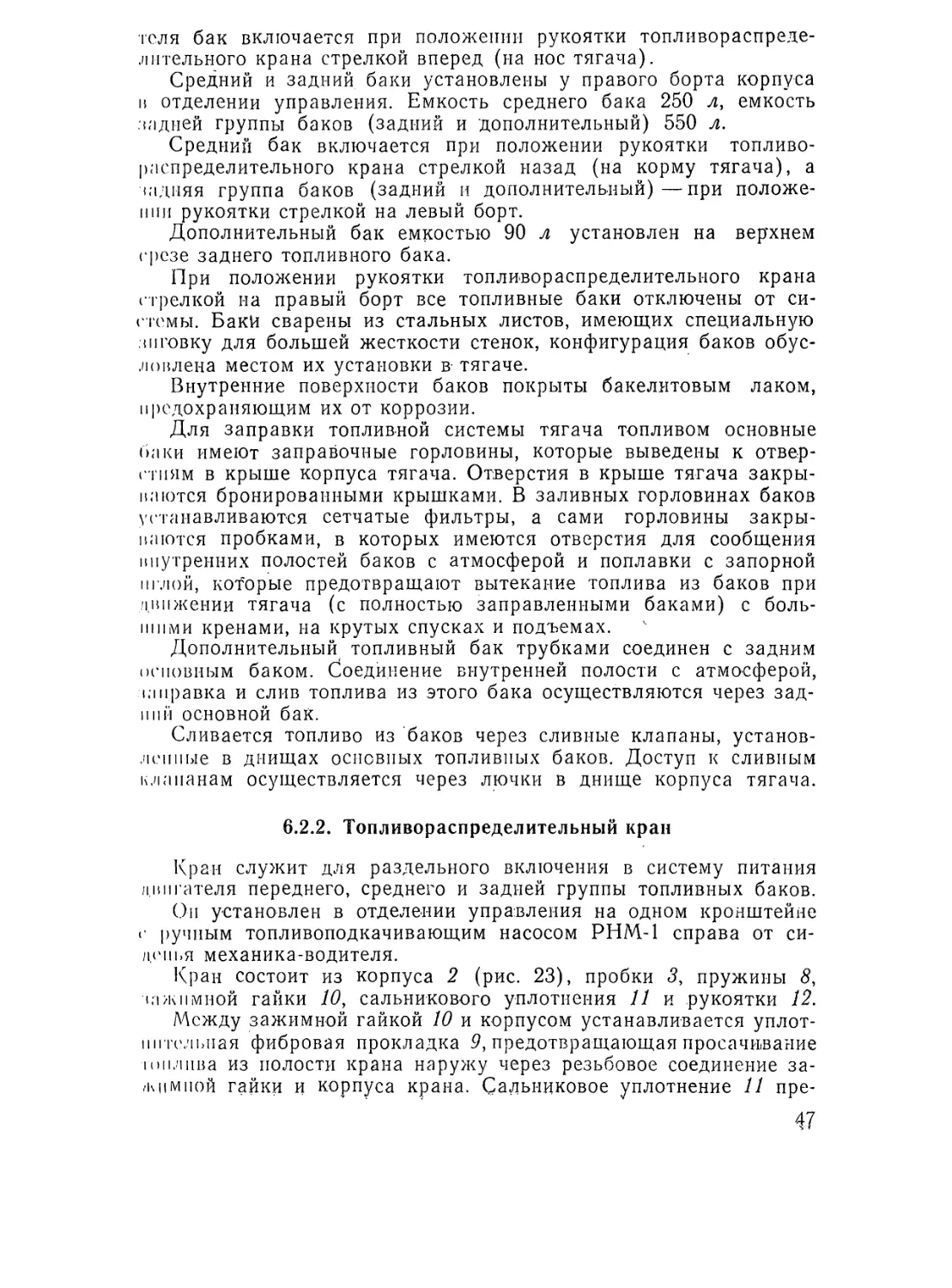

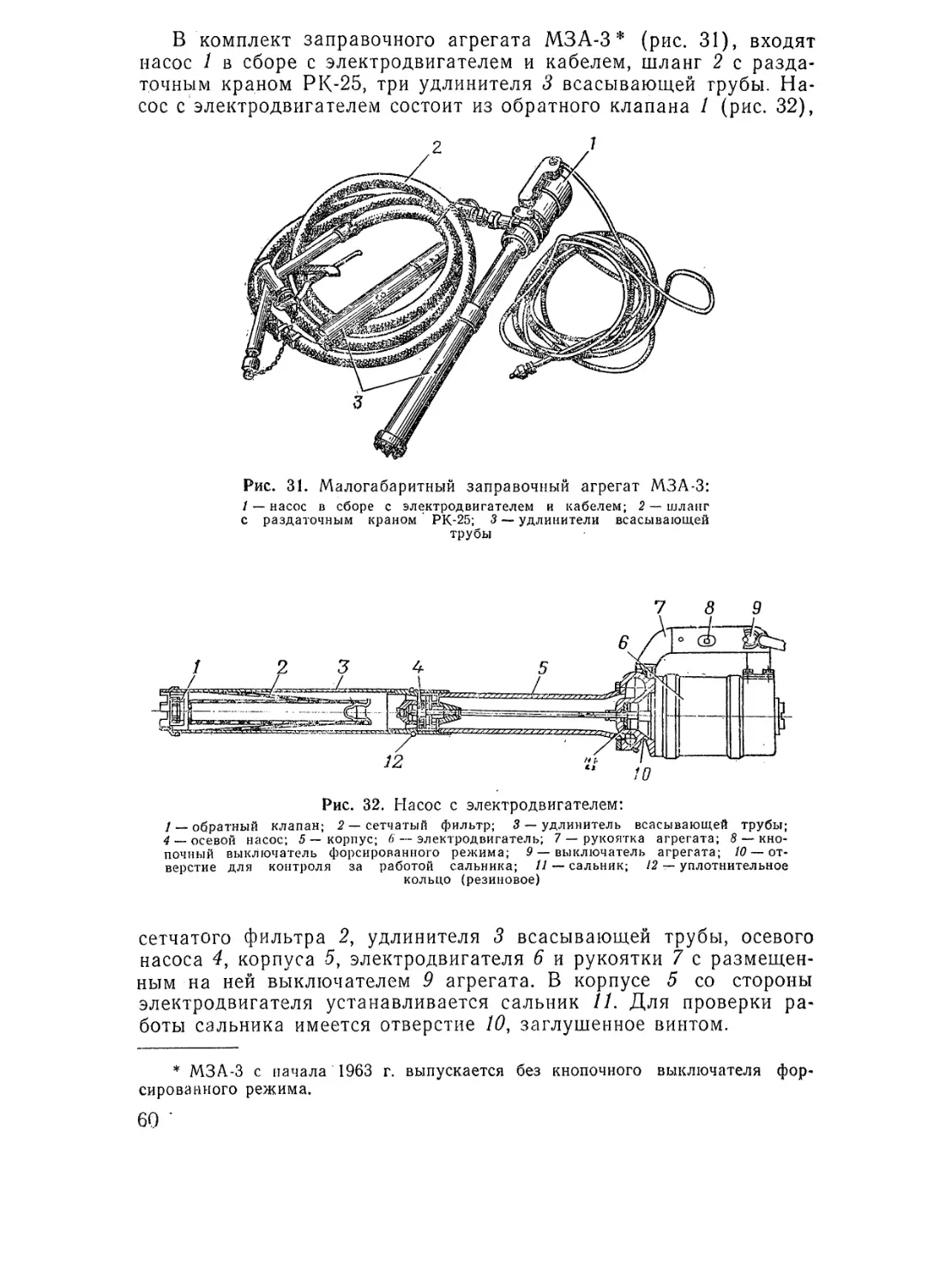

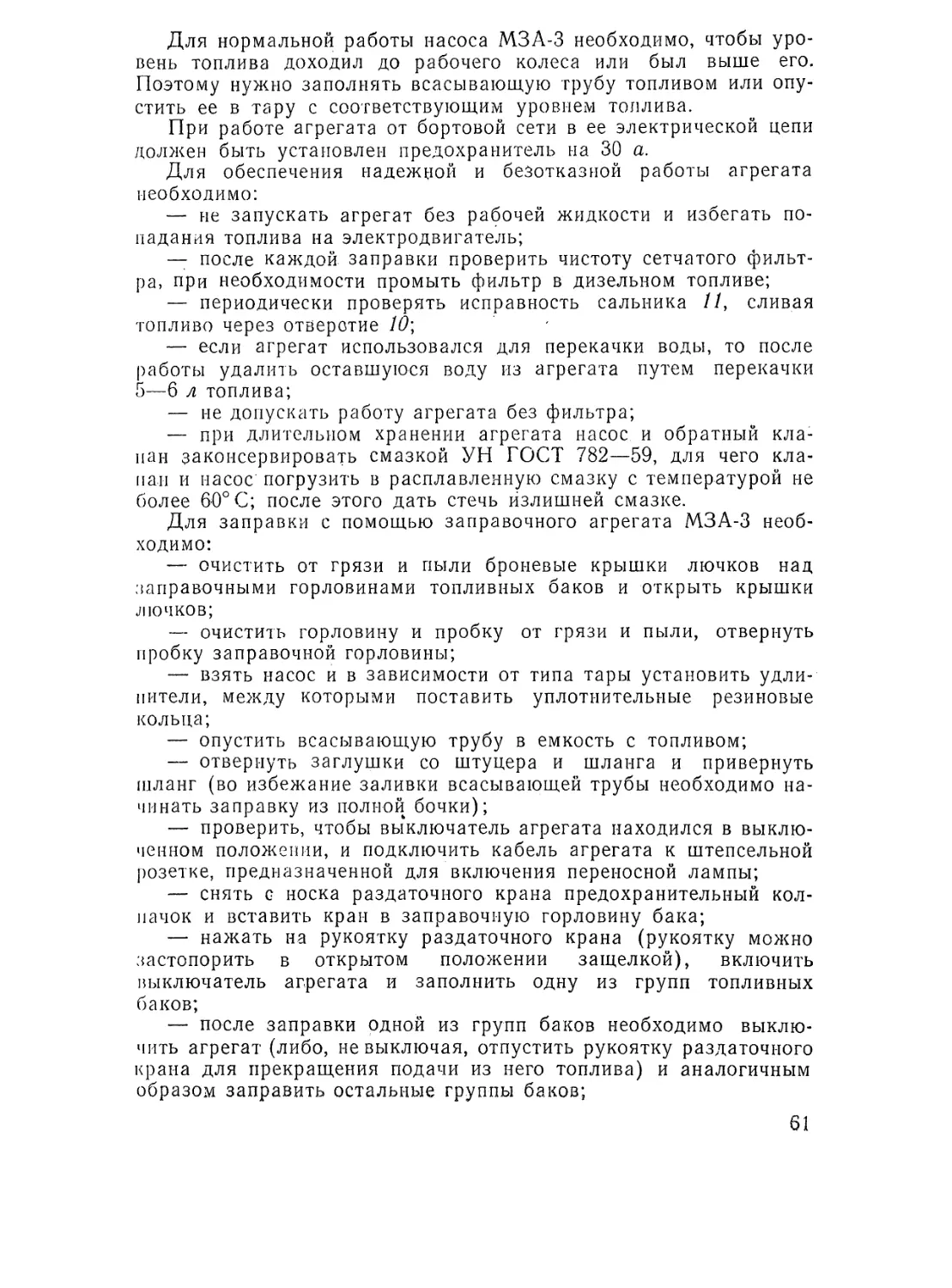

Рис. 22. Система питания топливом:

/ — ручной топливоподкачивающий насос РНМ-1; 2 — топливораспределителытый кран; 3 —

передний топливный бак; 4— заправочная труба переднего бака; 5 — труба выпуска воз¬

духа из бака при заправке топливом; 6 — заправочная горловина переднего топливного

бака; 7 — клапан для выпуска воздуха из системы; 8 — заправочная горловина среднего

топливного бака; 9 — средний топливный бак; 10 — задний топливный бак; 11 — пробка за¬

правочной горловины заднего бака; 13 — дополнительный топливный бак; 14 — трубка под¬

вода топлива к запорному клапану системы ТДА; 15 и 17 — трубки подвода топлива

к форсункам системы ТДА; 16 — запорный клапан системы ТДА; 18 — топливный насос

НК-Ю; 19 — топливный фильтр тонкой очистки; 20 — трубка отвода воздуха из фильтра;

21 — трубка отвода топлива из картера топливного насоса НК-Ю; 22 — трубка отвода топ¬

лива из эжекционного колодца; 23 — топливоподкачивающий насос БНК-12ТК; 24 — эжек-

ционный колодец; 25 — трубка отвода воздуха из топливного насоса подогревателя; 26 —

насосный узел системы ТДА; 27 — трубка подвода топлива к насосу подогревателя; 28 —

топливный фильтр грубой очистки; 29 — трубопровод для забора топлива из заднего и до¬

полнительного топливных баков; 30 — трубопровод для забора топлива из среднего бака;

31 — трубопровод подвода топлива к фильтру грубой очистки от РНМ-1

очистки, топливоподкачивающий насос 23, сдвоенный топливный

фильтр 19 тонкой очистки, форсунки, клапан 7 выпуска воздуха

из системы, эжекционный колодец 24, трубопроводы низкого и

высокого давления и привод управления топливным насосом.

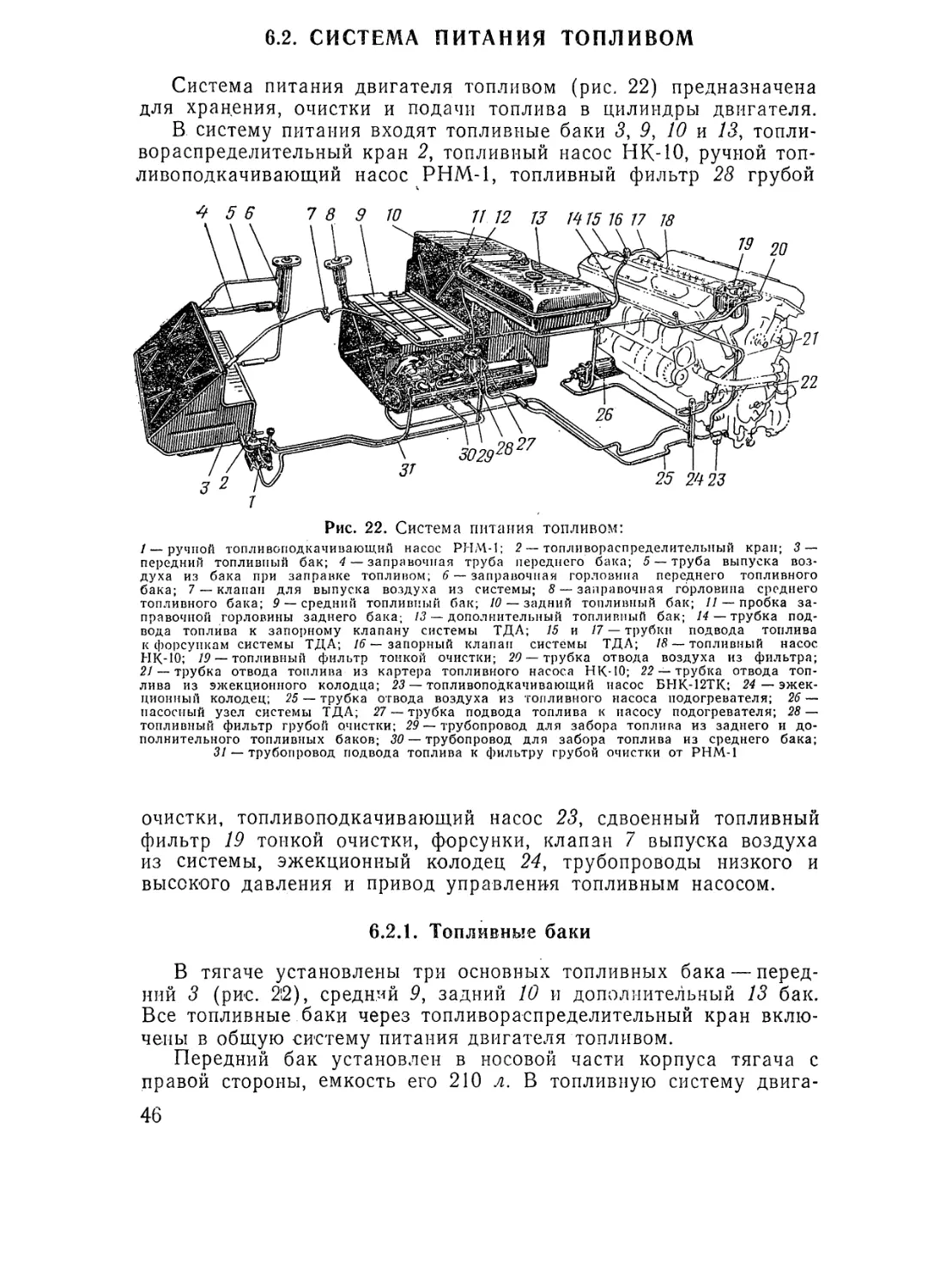

6.2.1. Топливные баки

В тягаче установлены три основных топливных бака — перед¬

ний 3 (рис. 22), средний 9, задний 10 и дополнительный 13 бак.

Все топливные баки через топливораспределительный кран вклю¬

чены в общую систему питания двигателя топливом.

Передний бак установлен в носовой части корпуса тягача с

правой стороны, емкость его 210 л. В топливную систему двига¬

46

теля бак включается при положении рукоятки топливораспреде-

лнтельного крана стрелкой вперед (на нос тягача).

Средний и задний баки установлены у правого борта корпуса

м отделении управления. Емкость среднего бака 250 л, емкость

чадней группы баков (задний и дополнительный) 550 л.

Средний бак включается при положении рукоятки топливо¬

распределительного крана стрелкой назад (на корму тягача), а

чадняя группа баков (задний и дополнительный)—при положе¬

нии рукоятки стрелкой на левый борт.

Дополнительный бак емкостью 90 л установлен на верхнем

срезе заднего топливного бака.

При положении рукоятки топли-вораспределителы-юго крана

сгрелкой на правый борт все топливные баки отключены от си¬

стемы. БакИ сварены из стальных листов, имеющих специальную

апговку для большей жесткости стенок, конфигурация баков обус¬

ловлена местом их установки в- тягаче.

Внутренние поверхности баков покрыты бакелитовым лаком,

предохраняющим их от коррозии.

Для заправки топливной системы тягача топливом основные

баки имеют заправочные горловины, которые выведены к отвер¬

стиям в крыше корпуса тягача. Отверстия в крыше тягача закры¬

ваются бронированными крышками. В заливных горловинах баков

устанавливаются сетчатые фильтры, а сами горловины закры¬

ваются пробками, в которых имеются отверстия для сообщения

внутренних полостей баков с атмосферой и поплавки с запорной

мглой, которые предотвращают вытекание топлива из баков при

движении тягача (с полностью заправленными баками) с боль¬

шими кренами, на крутых спусках и подъемах.

Дополнительный топливный бак трубками соединен с задним

основным баком. Соединение внутренней полости с атмосферой,

iaправка и слив топлива из этого бака осуществляются через зад¬

ний основной бак.

Сливается топливо из баков через сливные клапаны, установ¬

ленные в днищах основных топливных баков. Доступ к сливным

клапанам осуществляется через лючки в днище корпуса тягача.

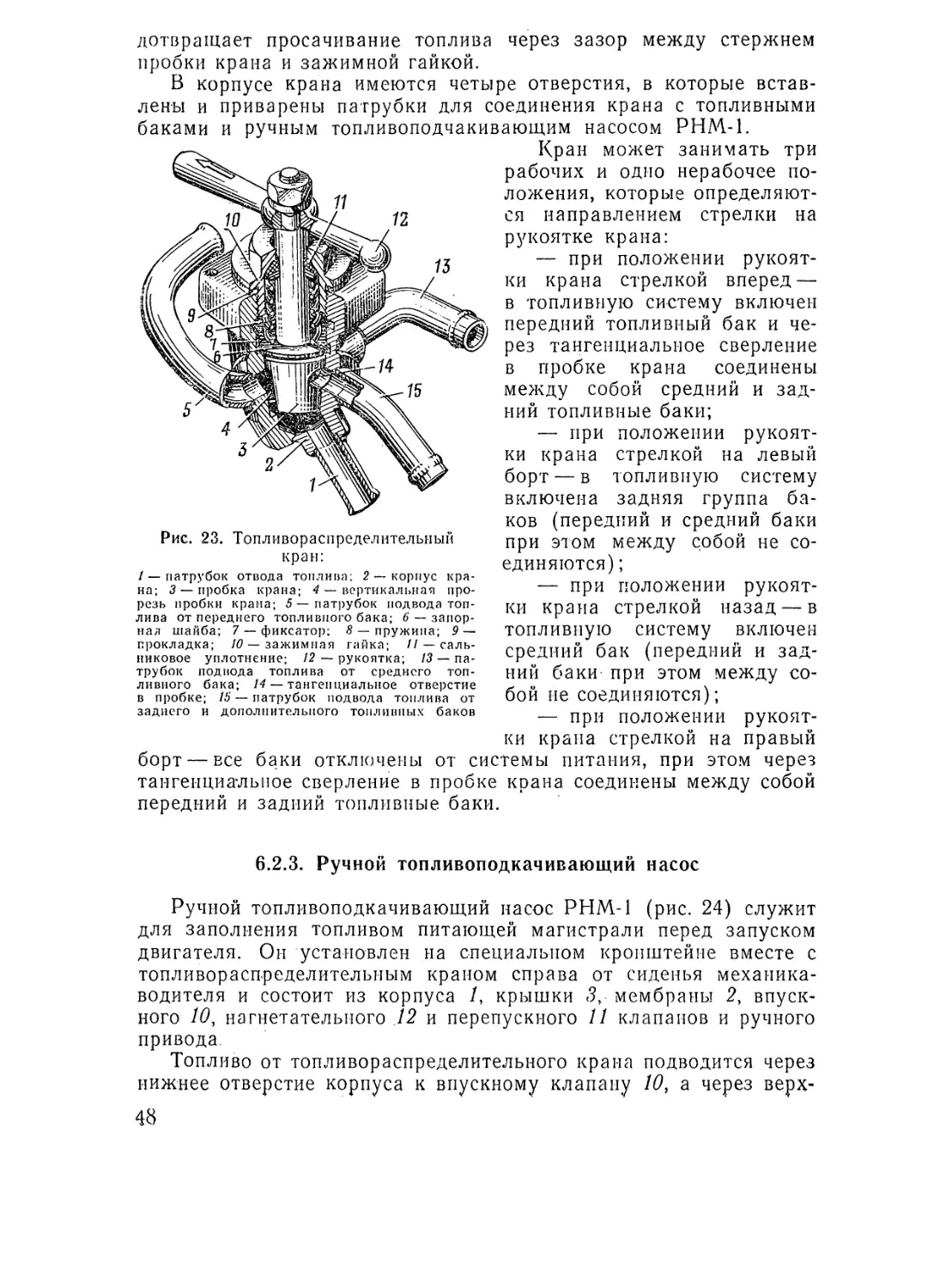

6.2.2. Топливораспределительный кран

Кран служит для раздельного включения в систему питания

двигателя переднего, среднего и задней группы топливных баков.

Он установлен в отделении управления на одном кронштейне

с ручным топливоподкачивающим насосом РНМ-1 справа от си¬

пенья механика-водителя.

Кран состоит из корпуса 2 (рис. 23), пробки 5, пружины 5,

чажпмной гайки 10, сальникового уплотнения 11 и рукоятки 12.

Между зажимной гайкой 10 и корпусом устанавливается уплот-

пительная фибровая прокладка 9, предотвращающая просачивание

топлива из полости крана наружу через резьбовое соединение за¬

жимной гайки и корпуса крана. Сады-щковое уплотнение 11 пре-

47

дотврагцает просачивание топлива через зазор между стержнем

пробки крана и зажимной гайкой.

В корпусе крана имеются четыре отверстия, в которые встав¬

лены и приварены патрубки для соединения крана с топливными

баками и ручным топливоподчакивающим насосом РНМ-1.

Кран может занимать три

рабочих и одно нерабочее по¬

ложения, которые определяют¬

ся направлением стрелки на

рукоятке крана:

— при положении рукоят¬

ки крана стрелкой вперед —

в топливную систему включен

передний топливный бак и че¬

рез тангенциальное сверление

в пробке крана соединены

между собой средний и зад¬

ний топливные баки;

— при положении рукоят¬

ки крана стрелкой на левый

борт — в топливную систему

включена задняя группа ба¬

ков (передний и средний баки

при этом между собой не со¬

единяются) ;

— при положении рукоят¬

ки крана стрелкой назад — в

топливную систему включен

средний бак (передний и зад¬

ний баки при этом между со¬

бой не соединяются);

— при положении рукоят¬

ки крана стрелкой на правый

борт — все баки отключены от системы питания, при этом через

тангенциальное сверление в пробке крана соединены между собой

передний и задний топливные баки.

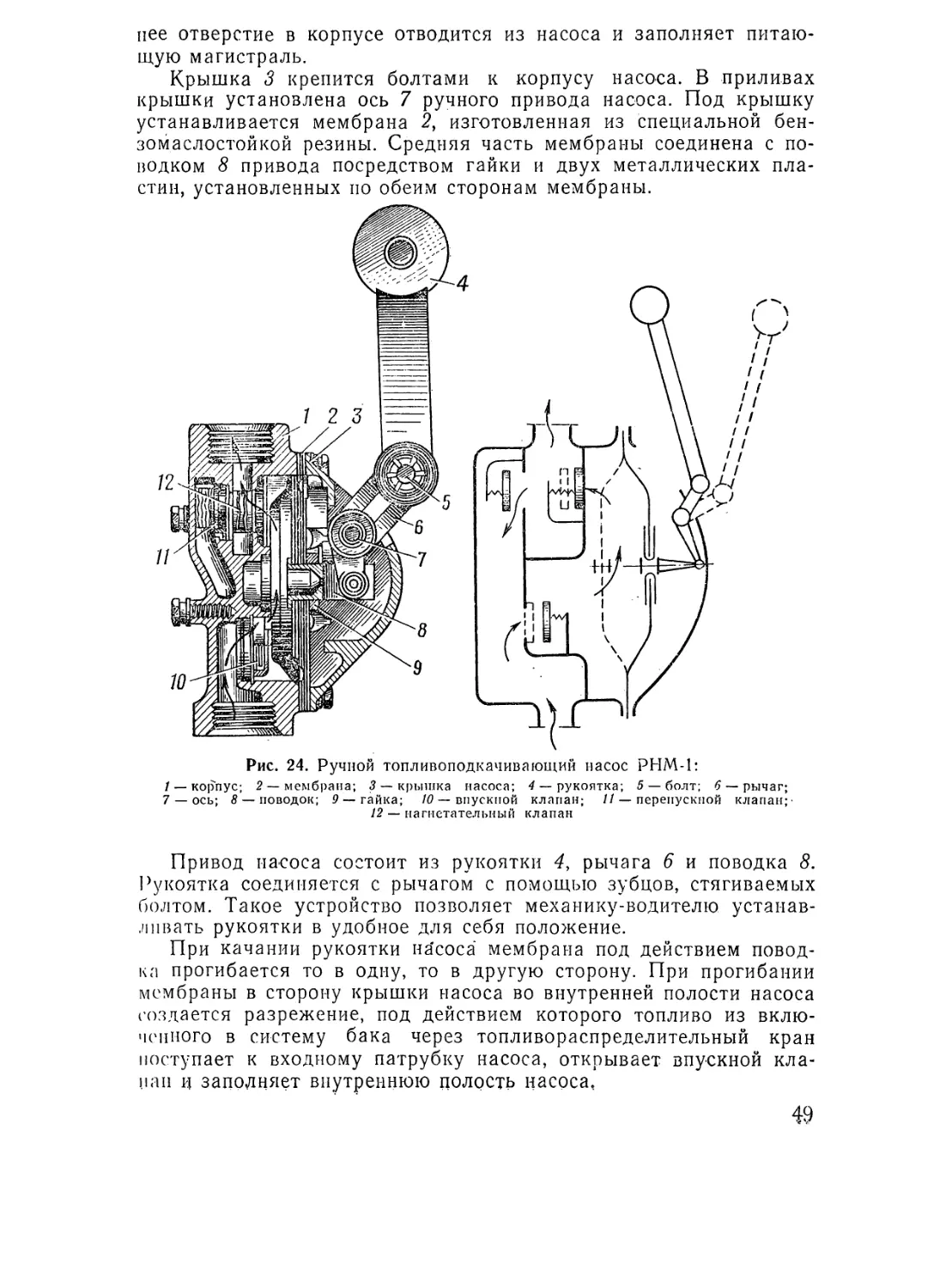

6.2.3. Ручной топливоподкачивающий насос

Ручной топливоподкачивающий насос РНМ-1 (рис. 24) служит

для заполнения топливом питающей магистрали перед запуском

двигателя. Он установлен на специальном кронштейне вместе с

топливораспределительным краном справа от сиденья механика-

водителя и состоит из корпуса /, крышки 3, мембраны 2, впуск¬

ного 10, нагнетательного 12 и перепускного 11 клапанов и ручного

привода.

Топливо от топливораспределительного крана подводится через

иижнее отверстие корпуса к впускному клапану 10, а через верх¬

Рис. 23. Топливораспределительиый

кран:

/ — патрубок отвода топлива; 2 — корпус кра¬

на; 3 — пробка крана; 4 — вертикальная про¬

резь пробки крана; 5—патрубок подвода топ¬

лива от переднего топливного бака; 6 — запор-

нал шайба; 7 — фиксатор; 8 — пружина; 9 —

прокладка; 10 — зажимная гайка; // — саль¬

никовое уплотнение; 12 — рукоятка; 13 — па¬

трубок подвода топлива от среднего топ¬

ливного бака; 14 — тангенциальное отверстие

в пробке; 15 — патрубок подвода топлива от

заднего и дополнительного топливных баков

48

нее отверстие в корпусе отводится из насоса и заполняет питаю¬

щую магистраль.

Крышка 3 крепится болтами к корпусу насоса. В приливах

крышки установлена ось 7 ручного привода насоса. Под крышку

устанавливается мембрана 2, изготовленная из специальной бен-

зомаслостойкой резины. Средняя часть мембраны соединена с по¬

водком 8 привода посредством гайки и двух металлических пла¬

стин, установленных по обеим сторонам мембраны.

Рис. 24. Ручной топливоподкачивающий насос РНМ-1:

1 — корпус; 2 — мембрана; 3 — крышка насоса; 4 — рукоятка; 5 — болт; в — рычаг;

7 — ось; 8 — поводок; 9 — гайка; 10 — впускной клапан; // — перепускной клапан;-

12 — нагнетательный клапан

Привод насоса состоит из рукоятки 4, рычага 6 и поводка 8.

Рукоятка соединяется с рычагом с помощью зубцов, стягиваемых

болтом. Такое устройство позволяет механику-водителю устанав¬

ливать рукоятки в удобное для себя положение.

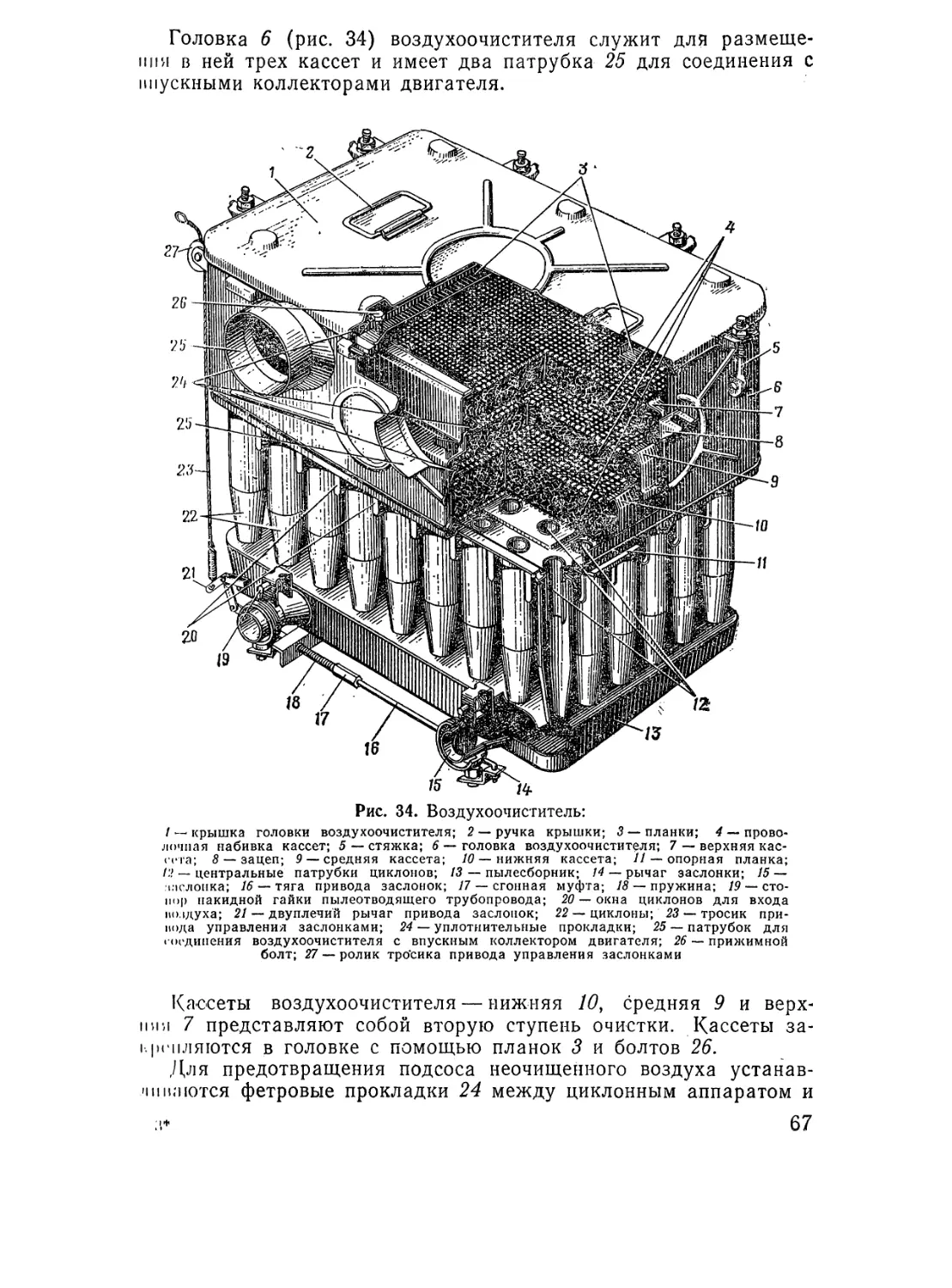

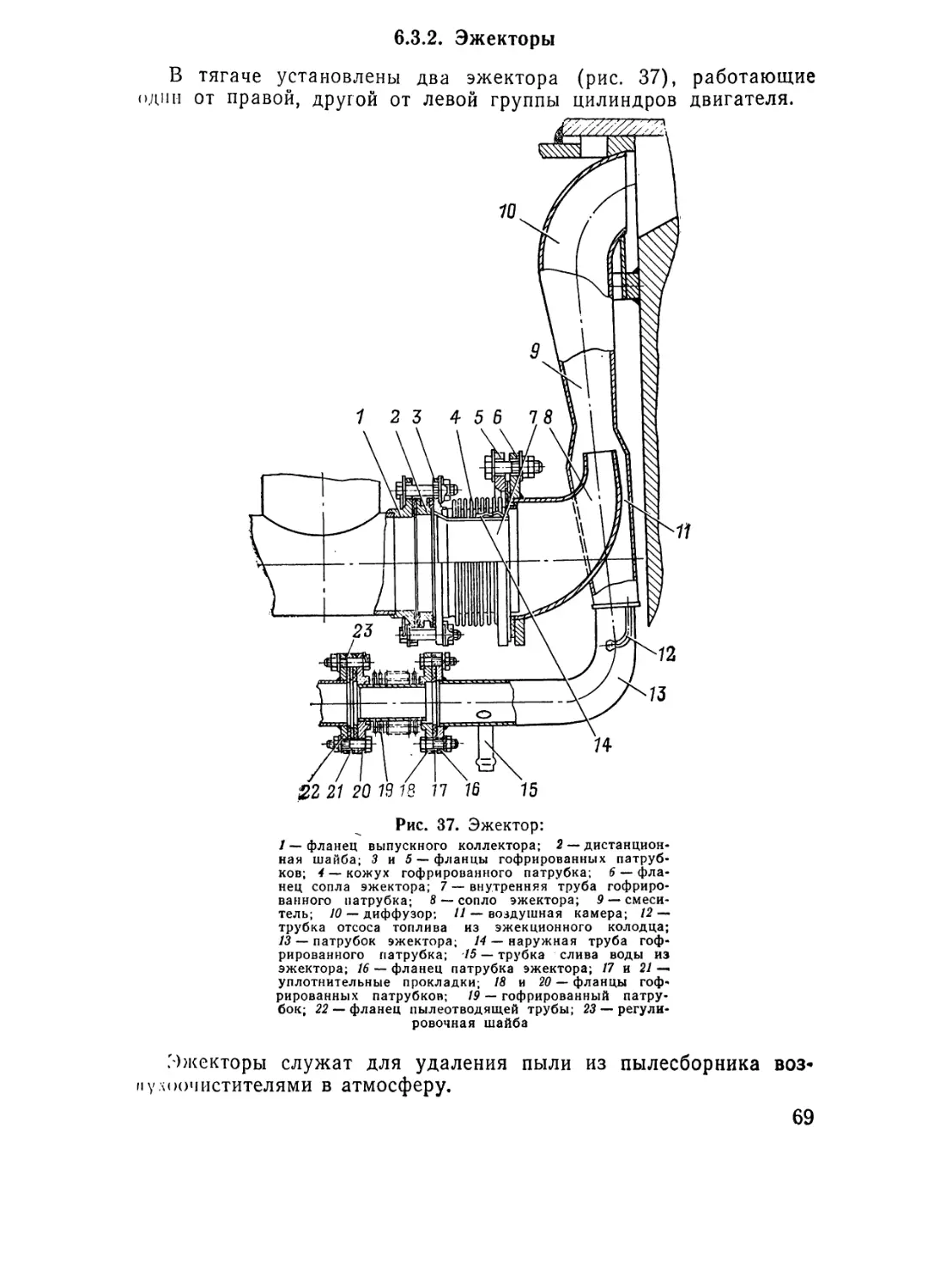

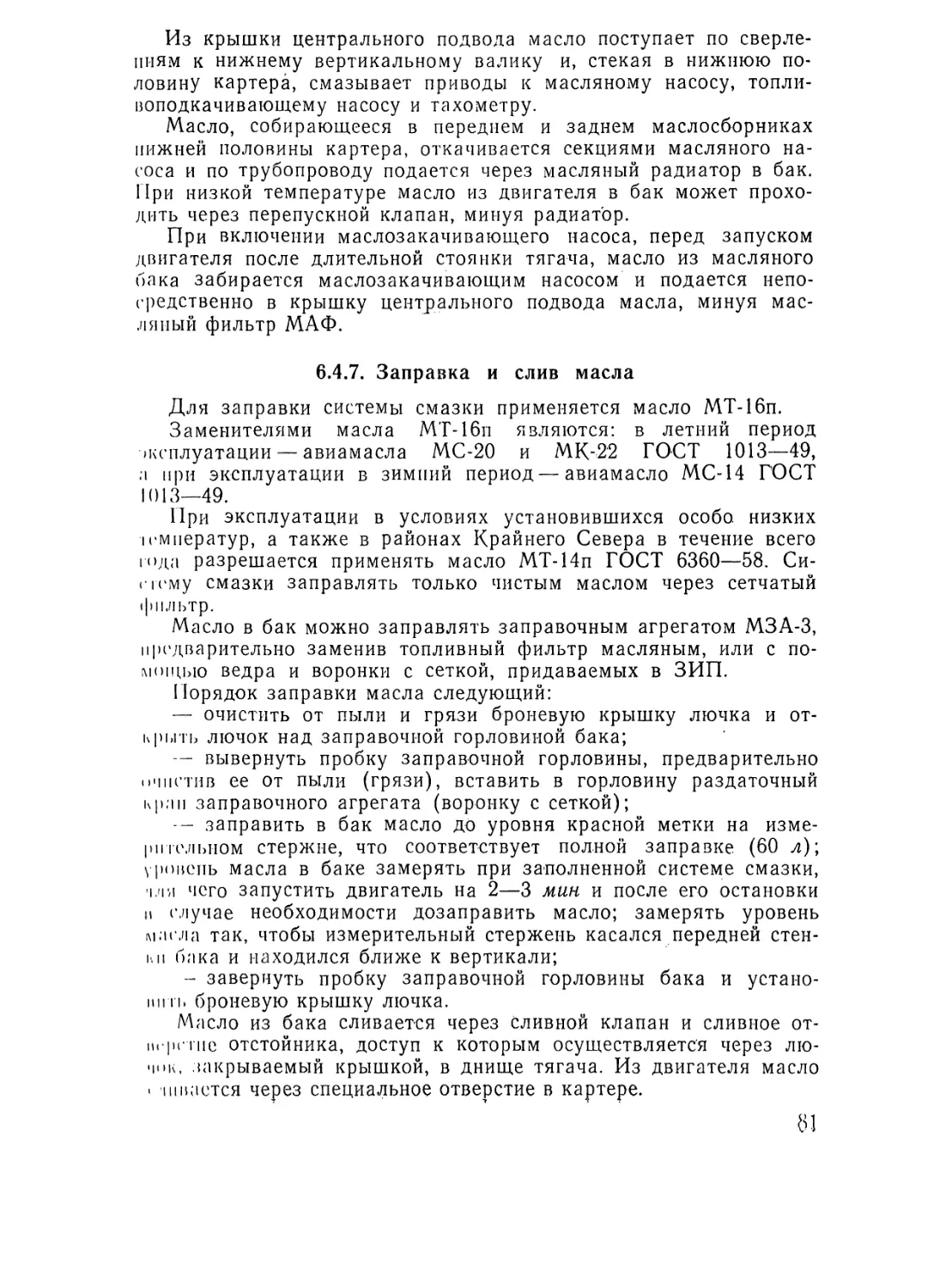

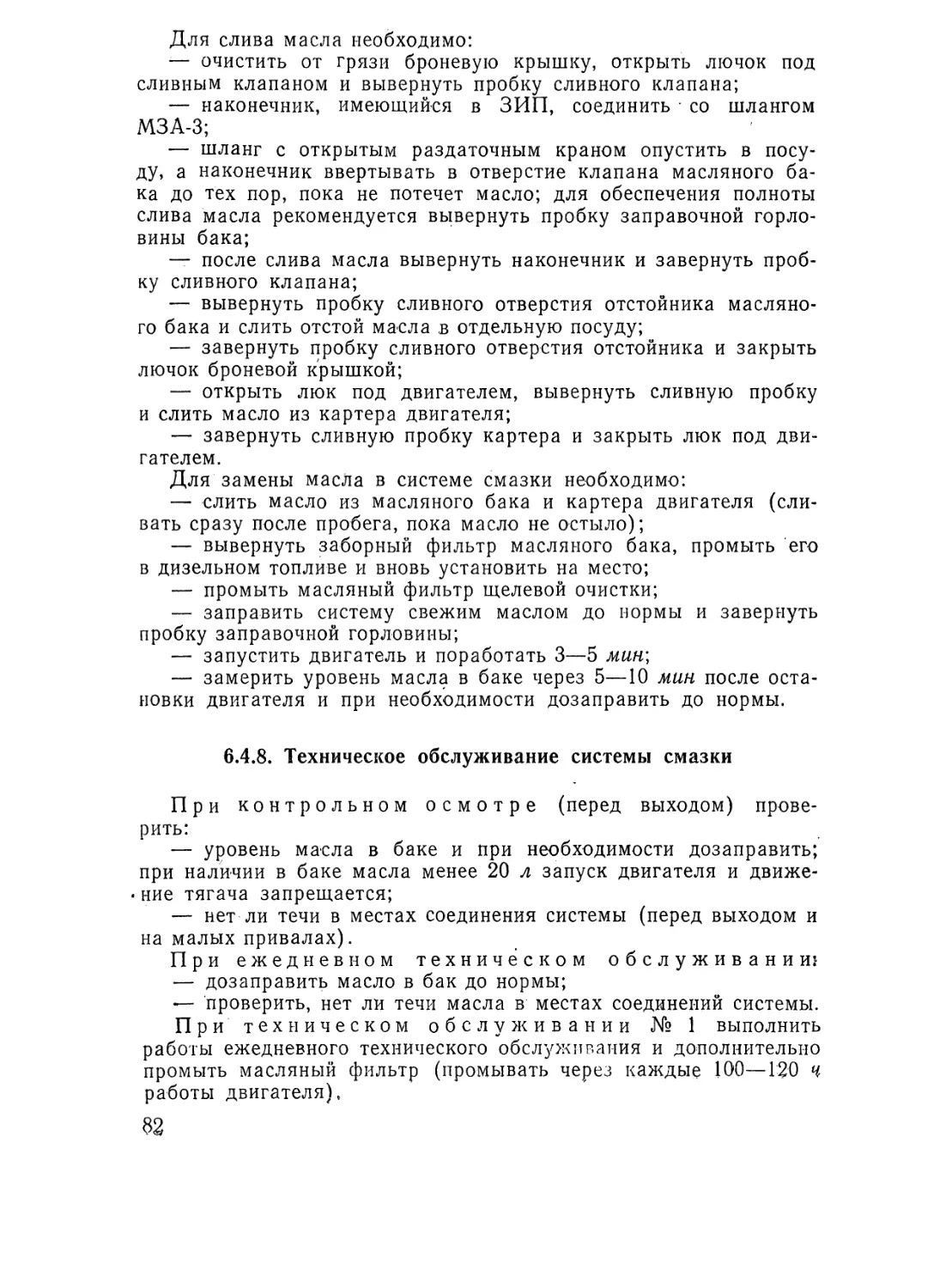

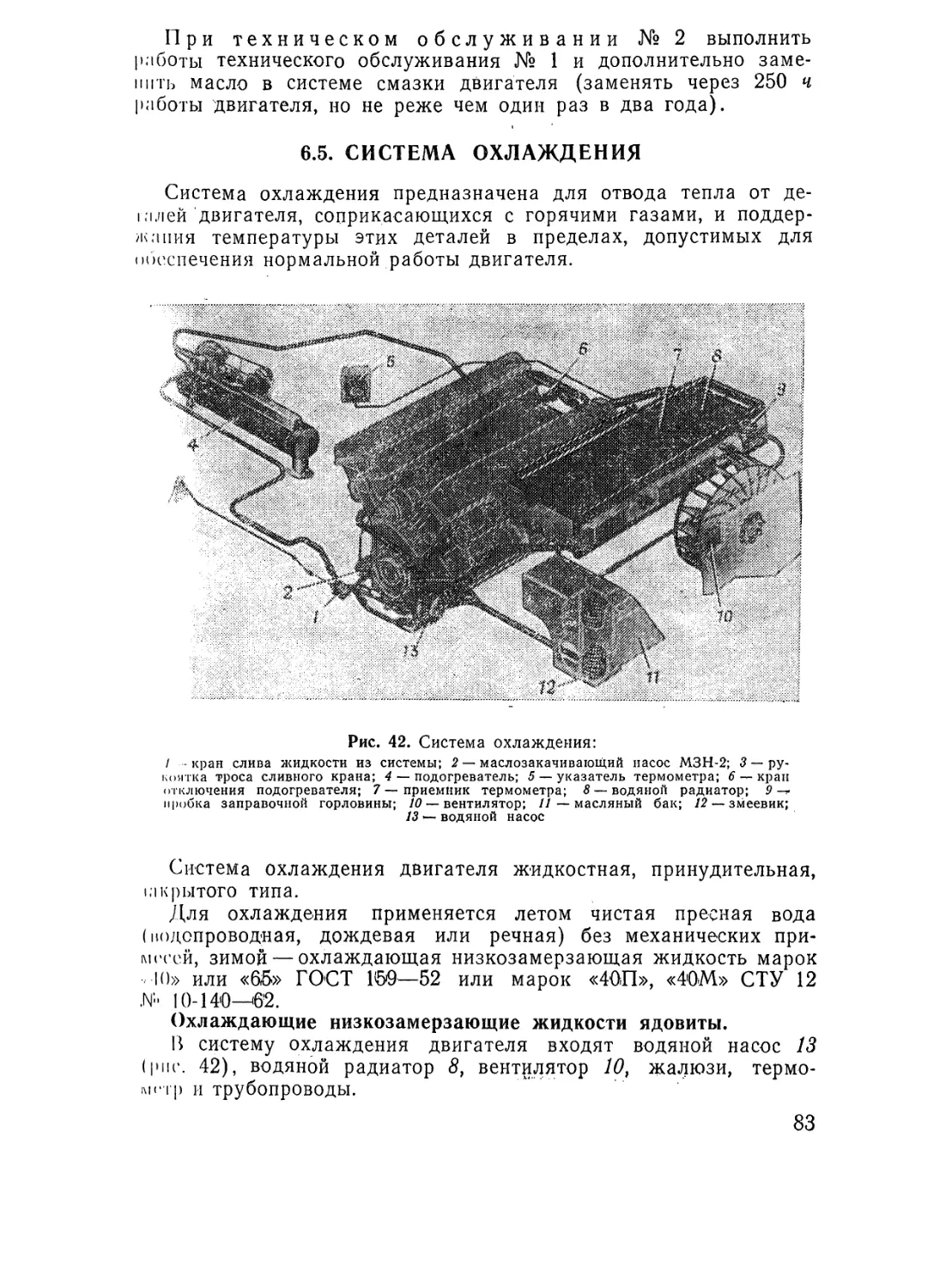

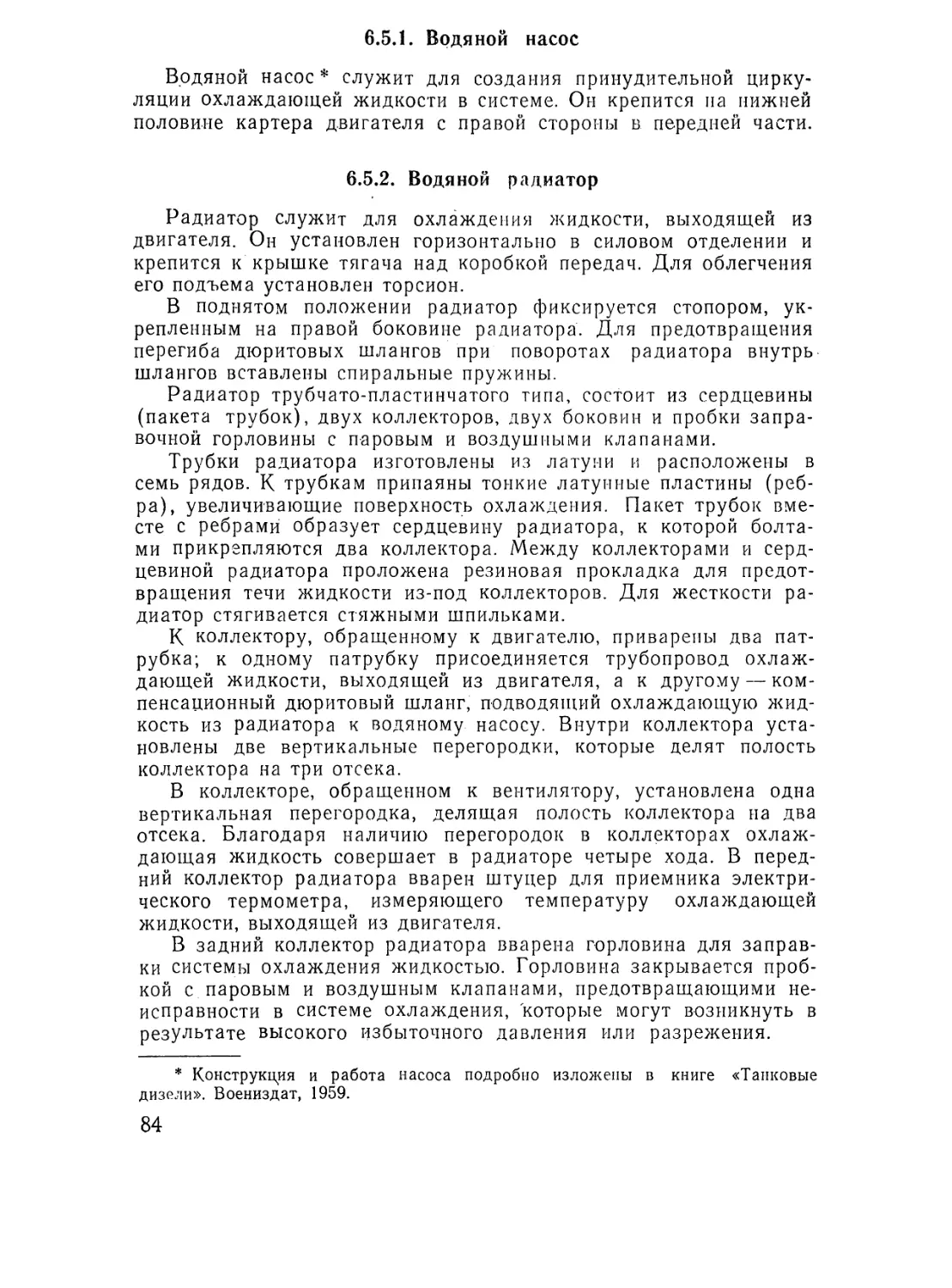

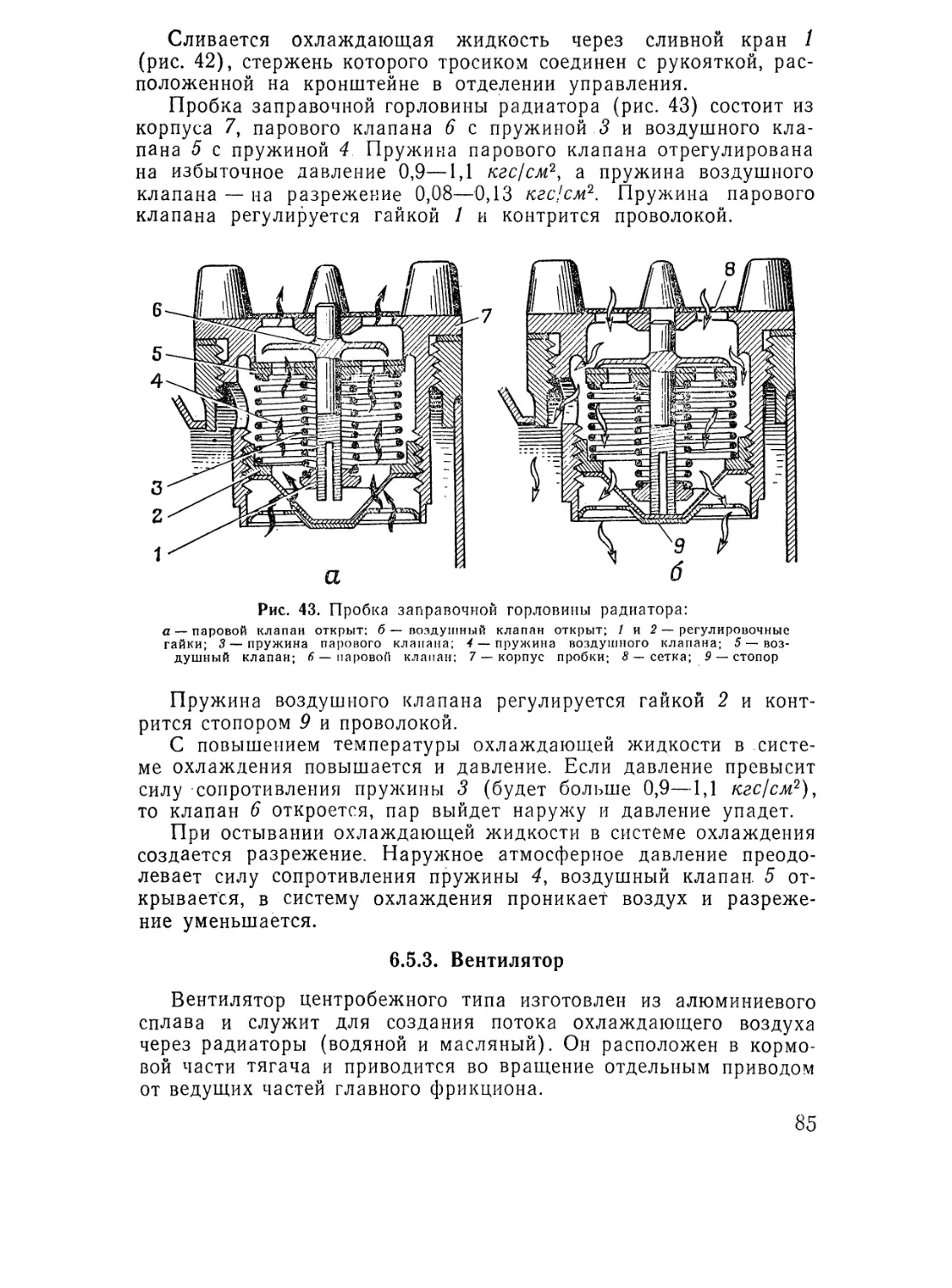

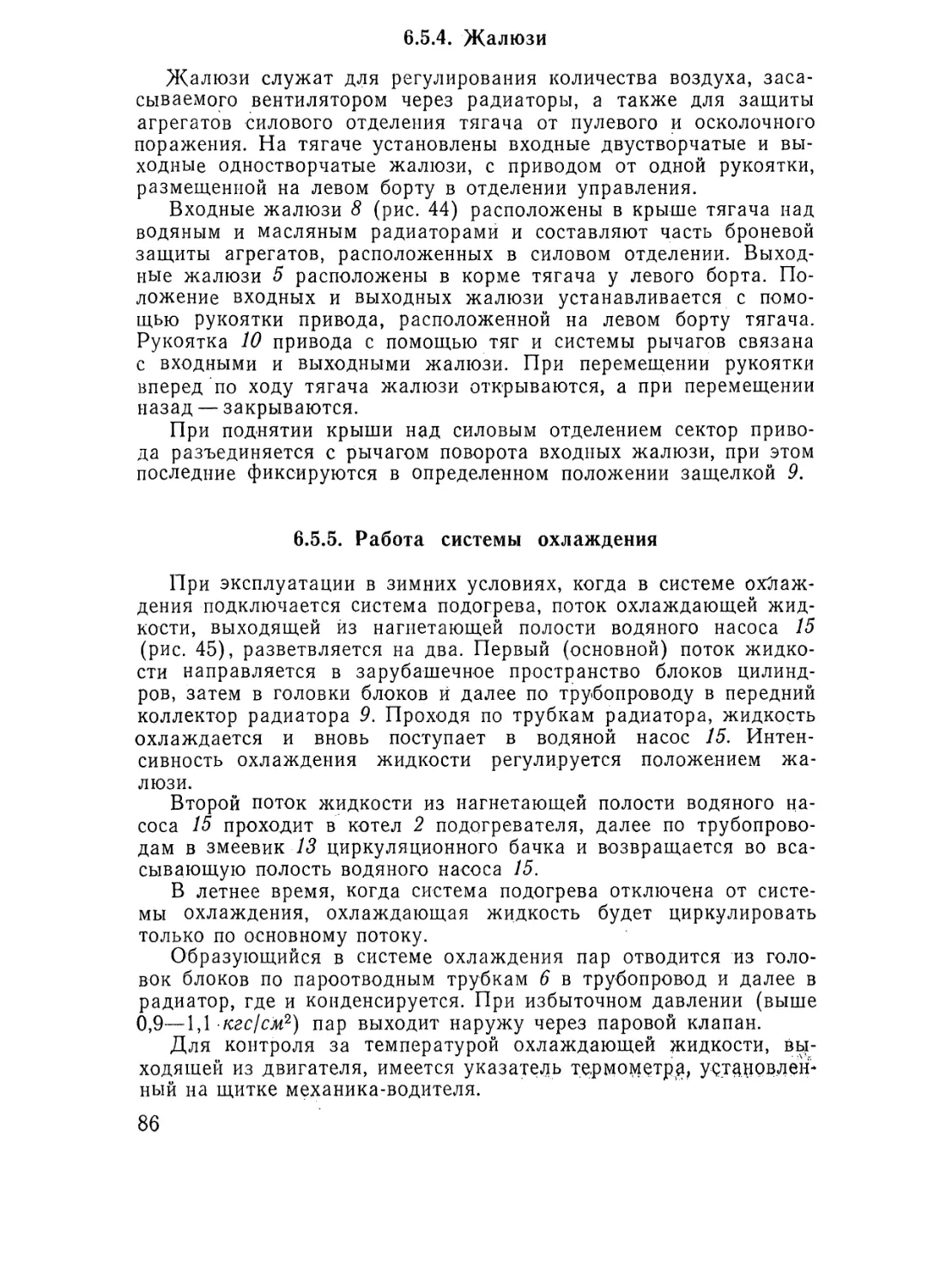

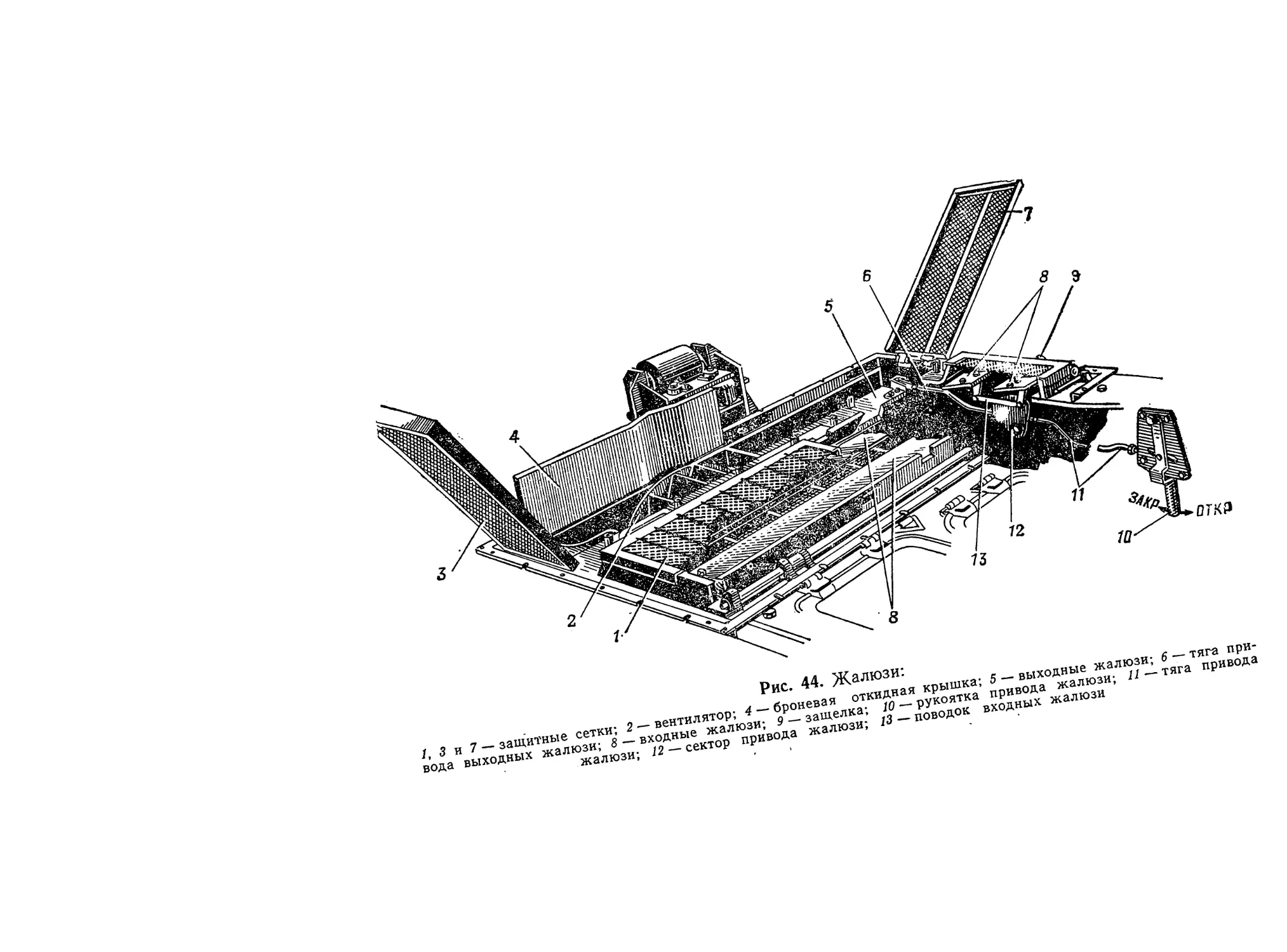

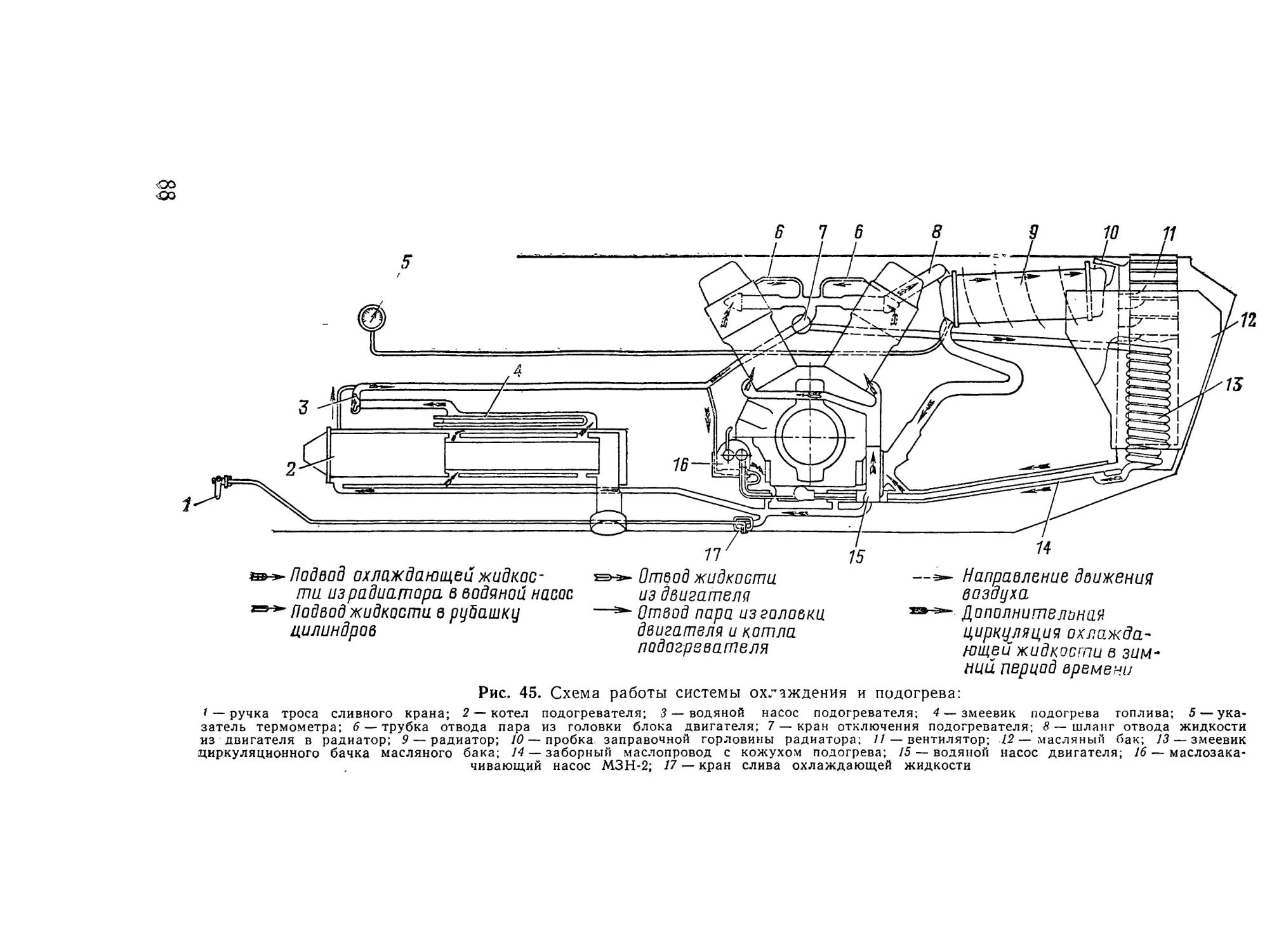

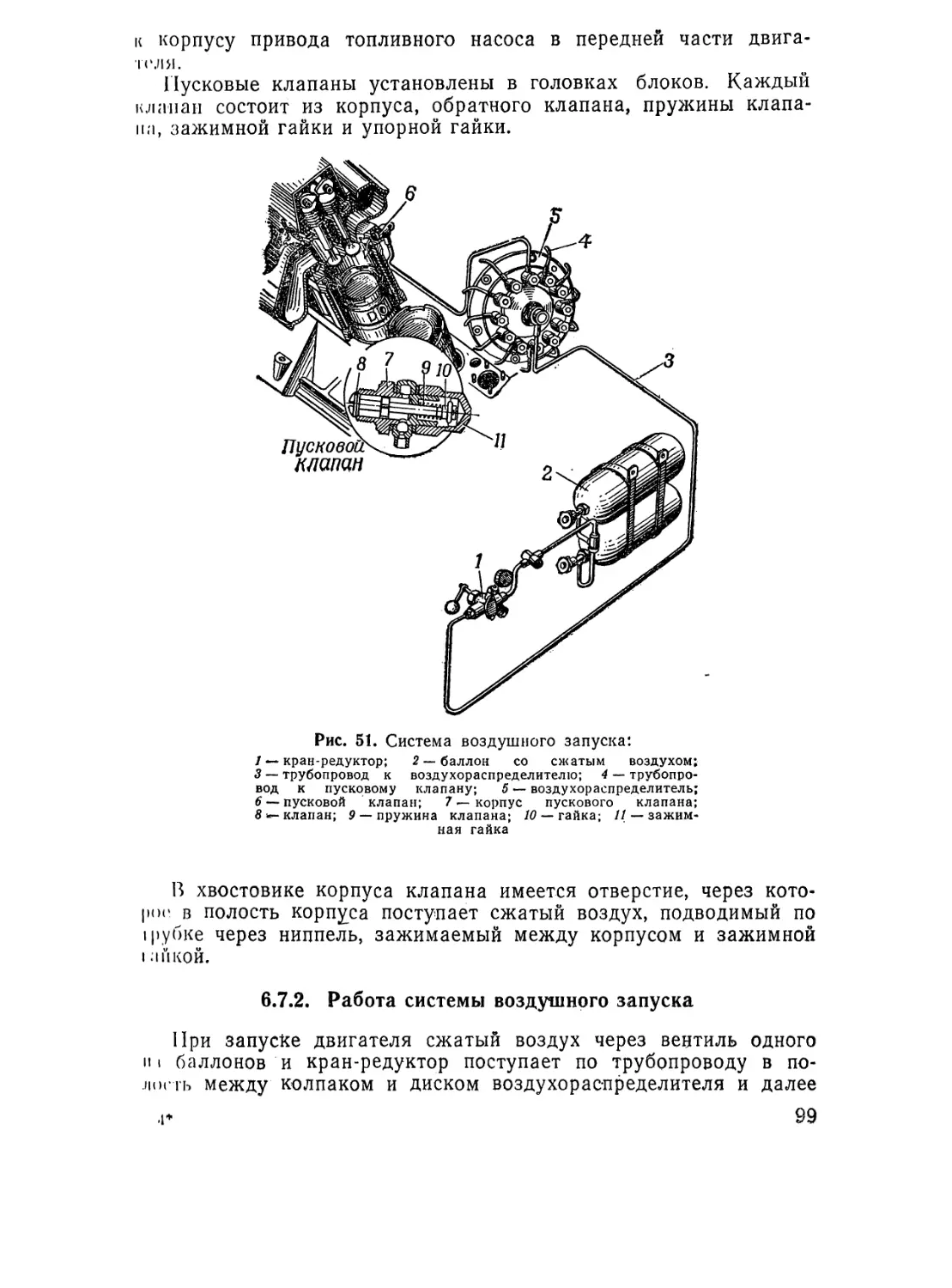

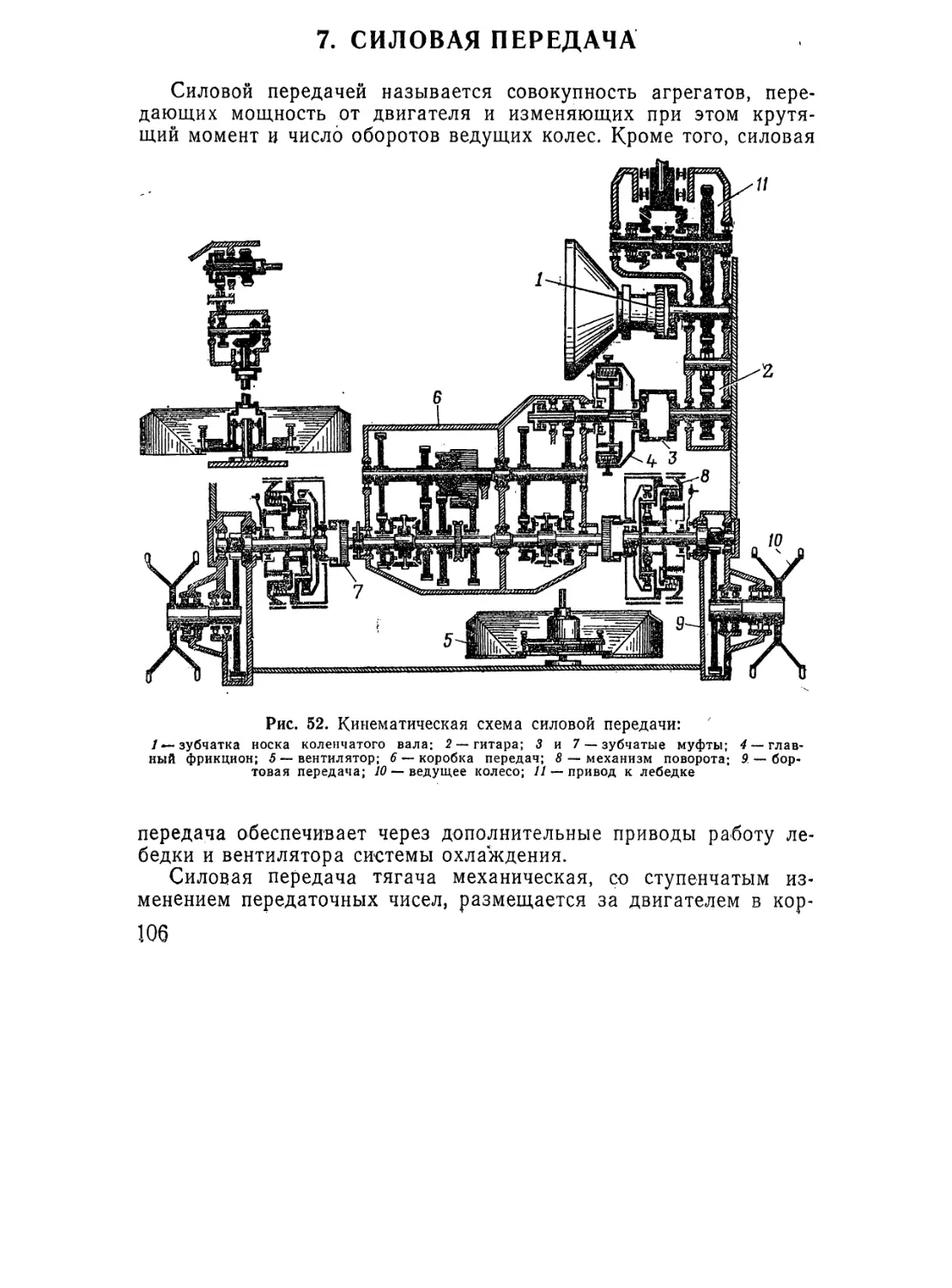

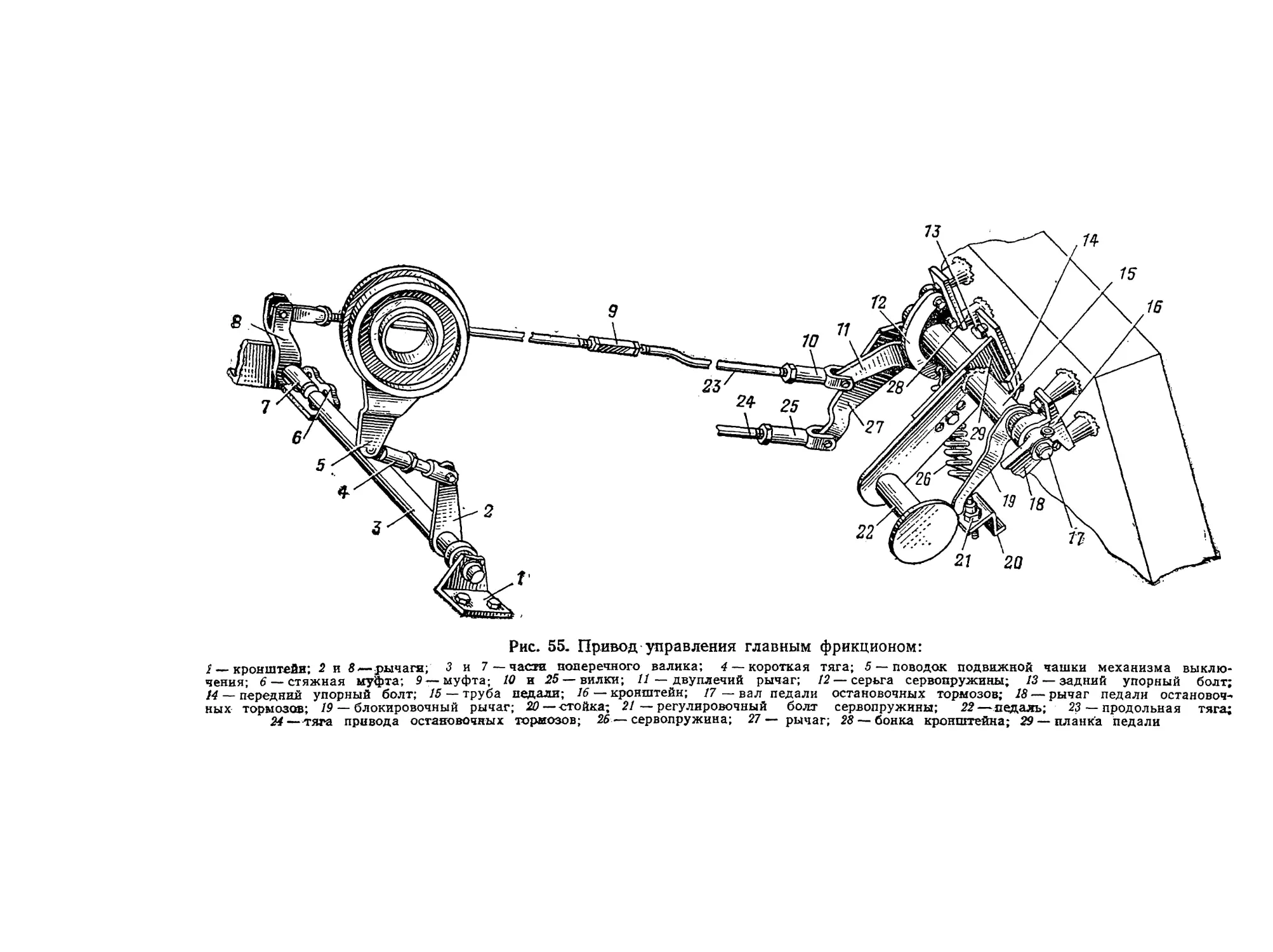

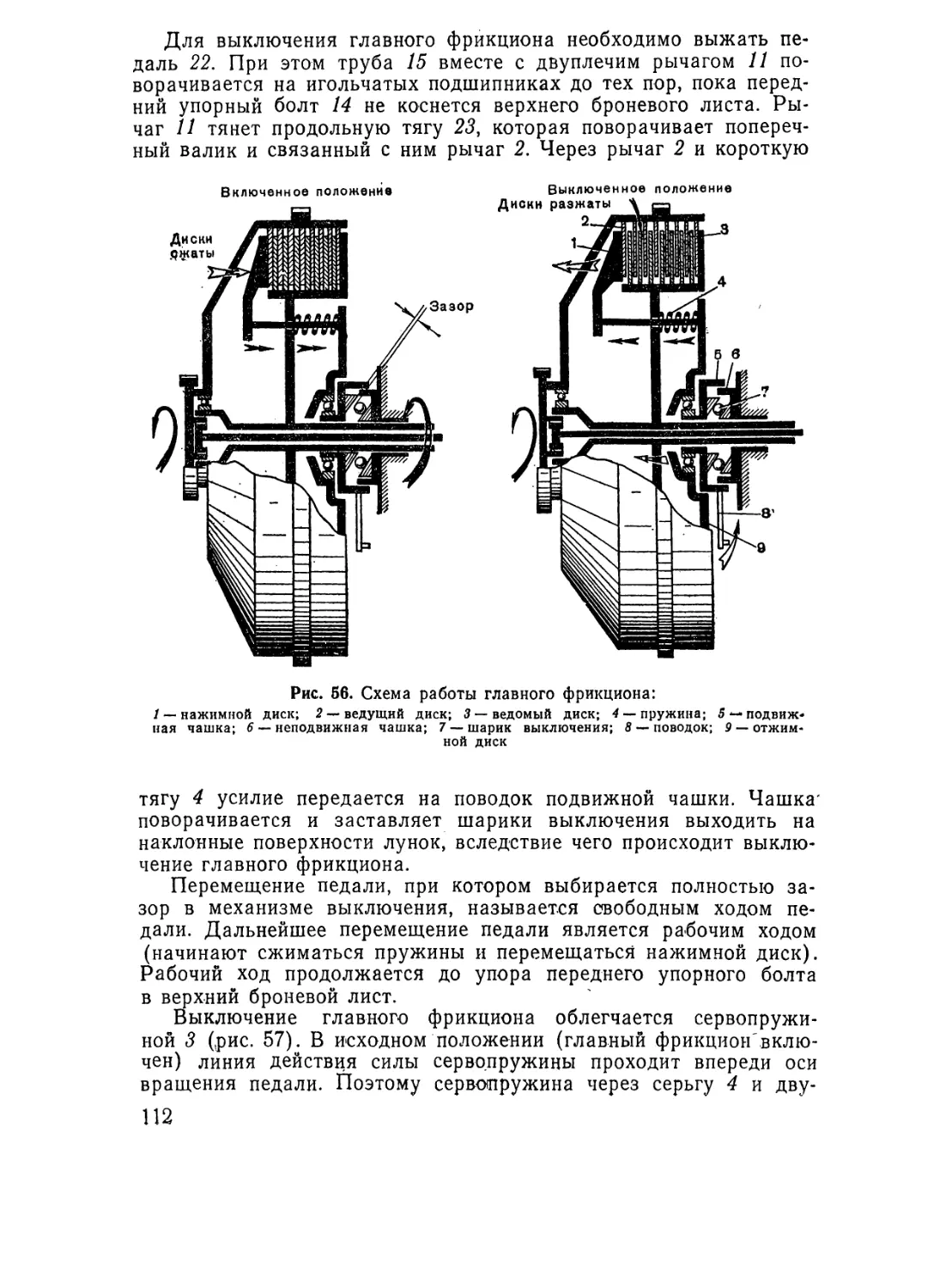

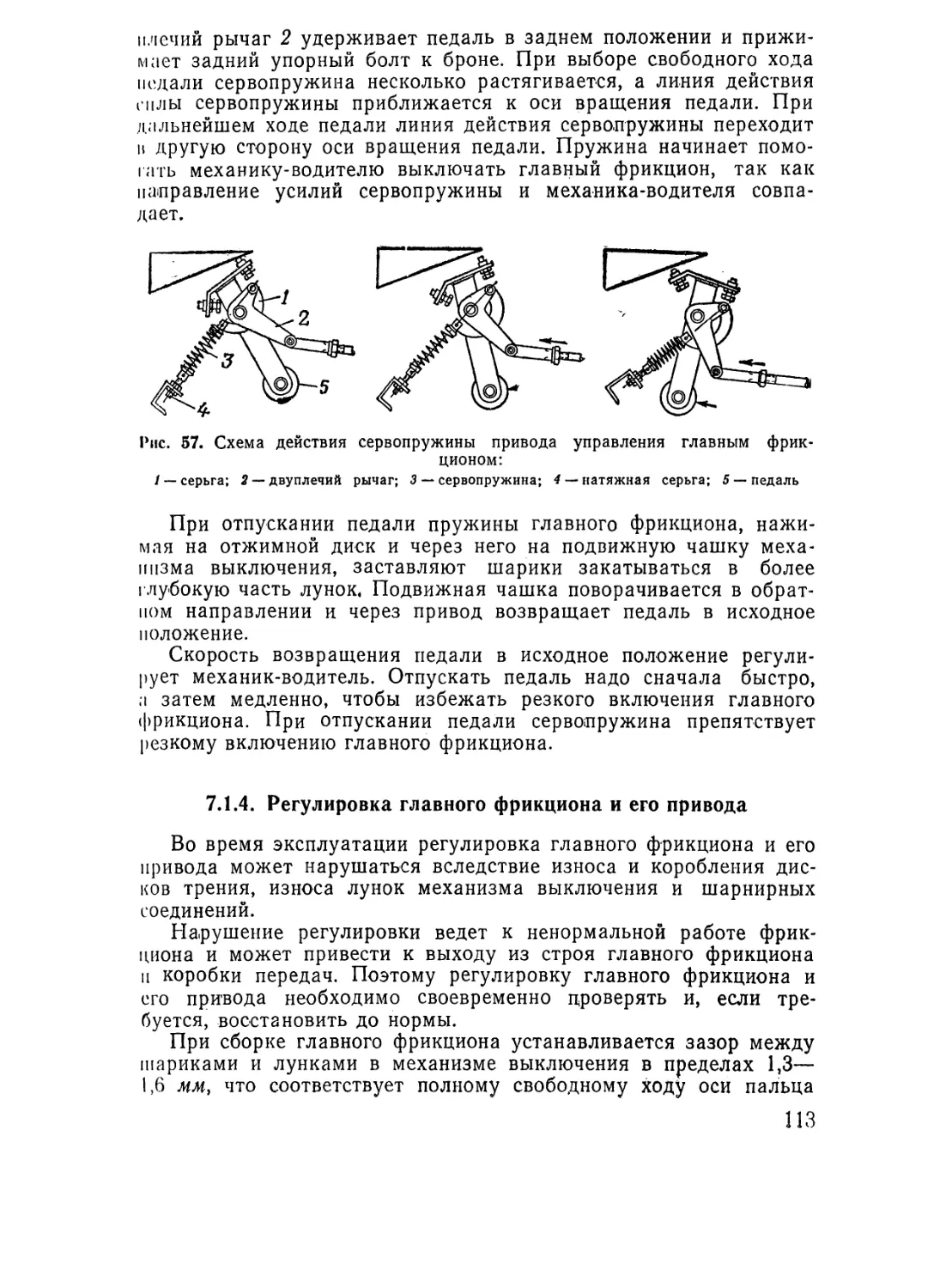

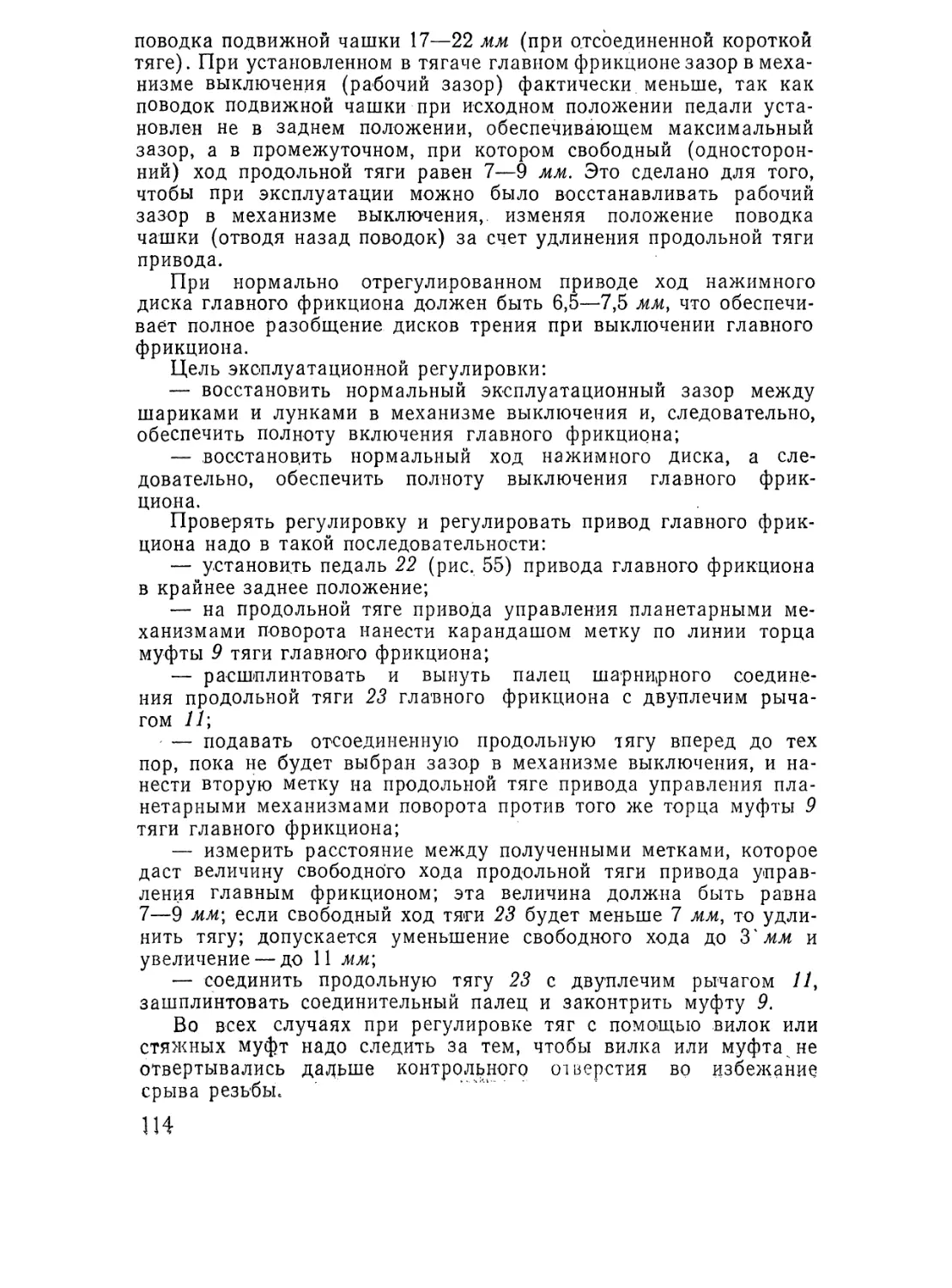

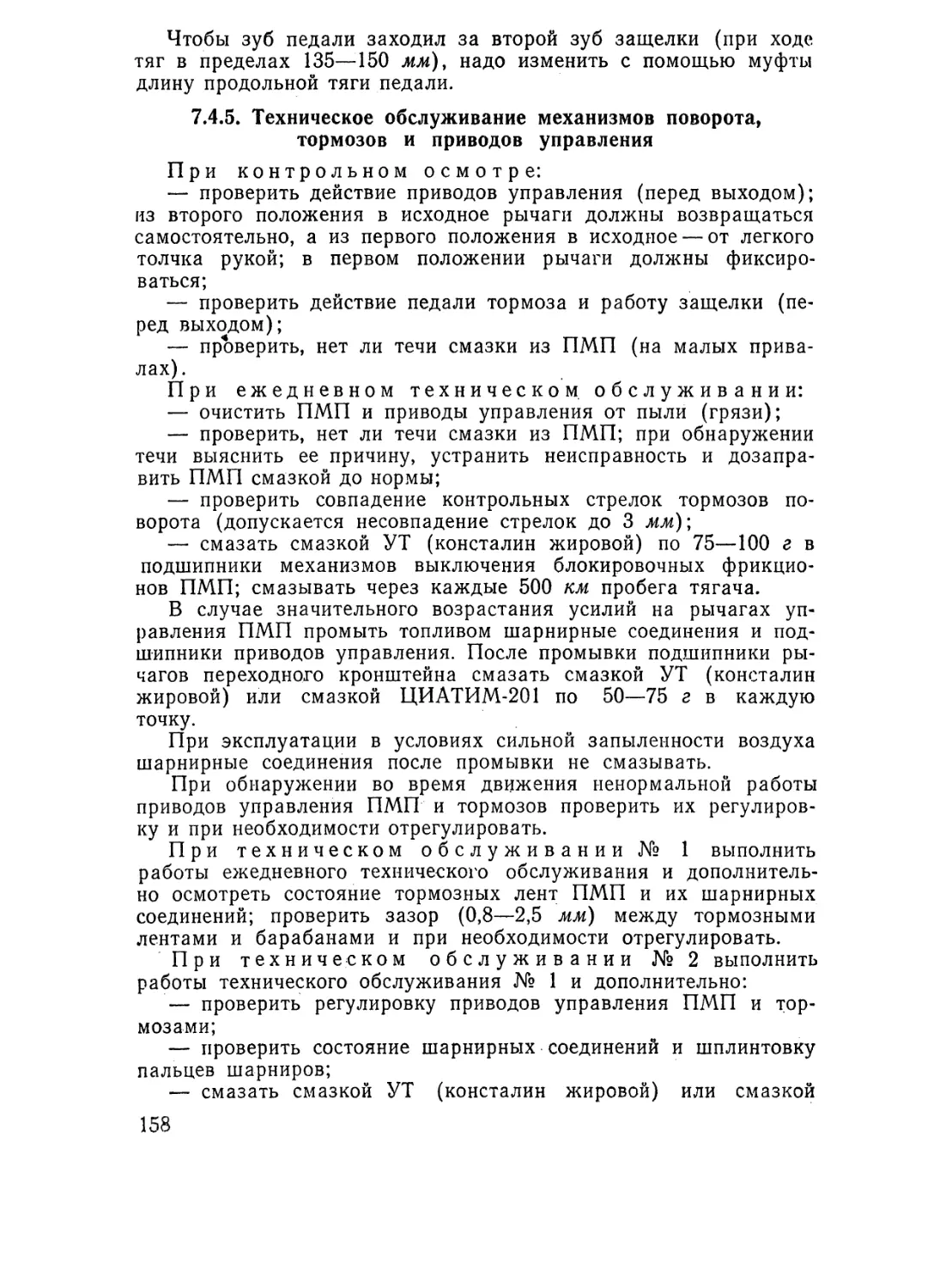

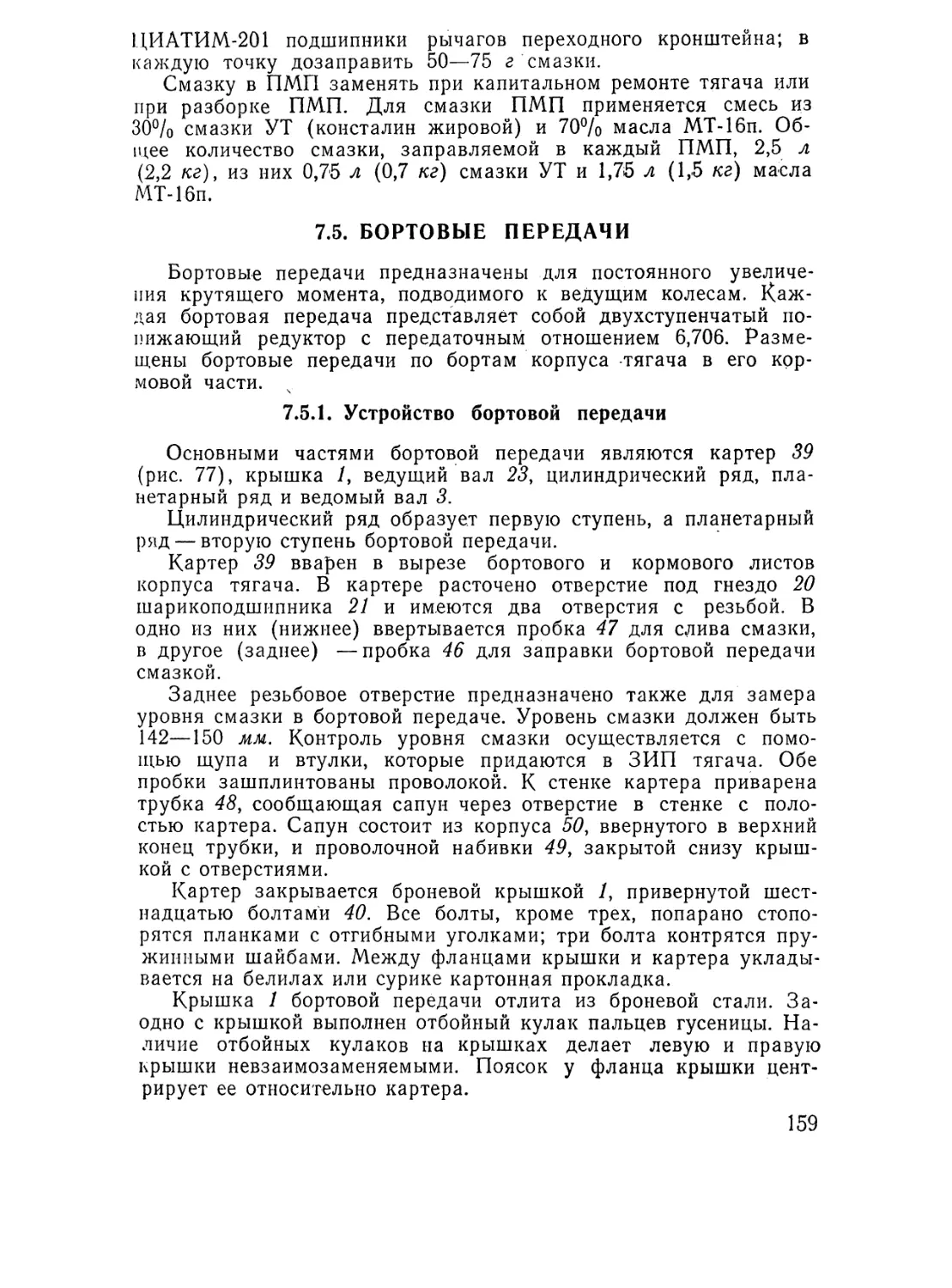

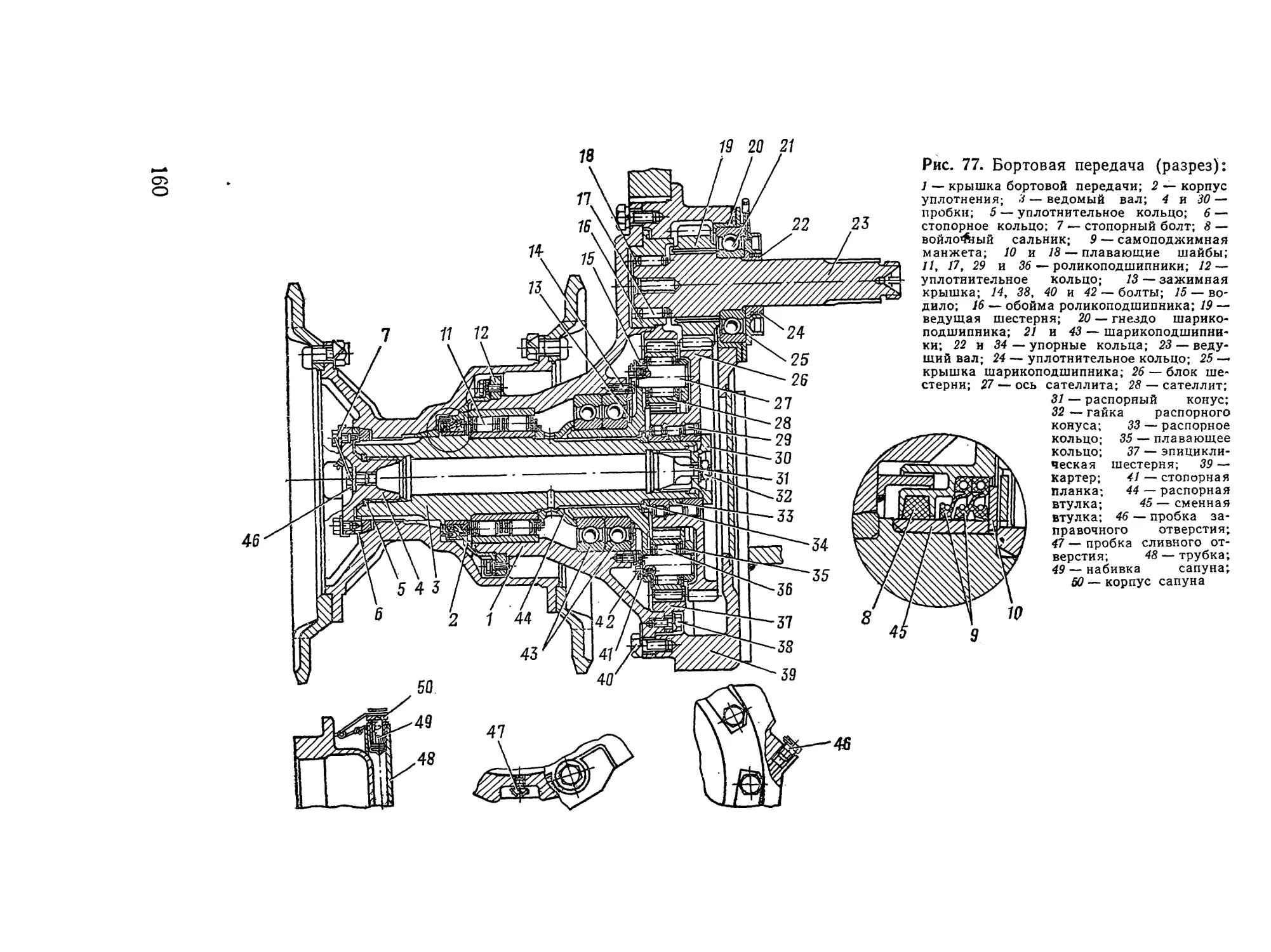

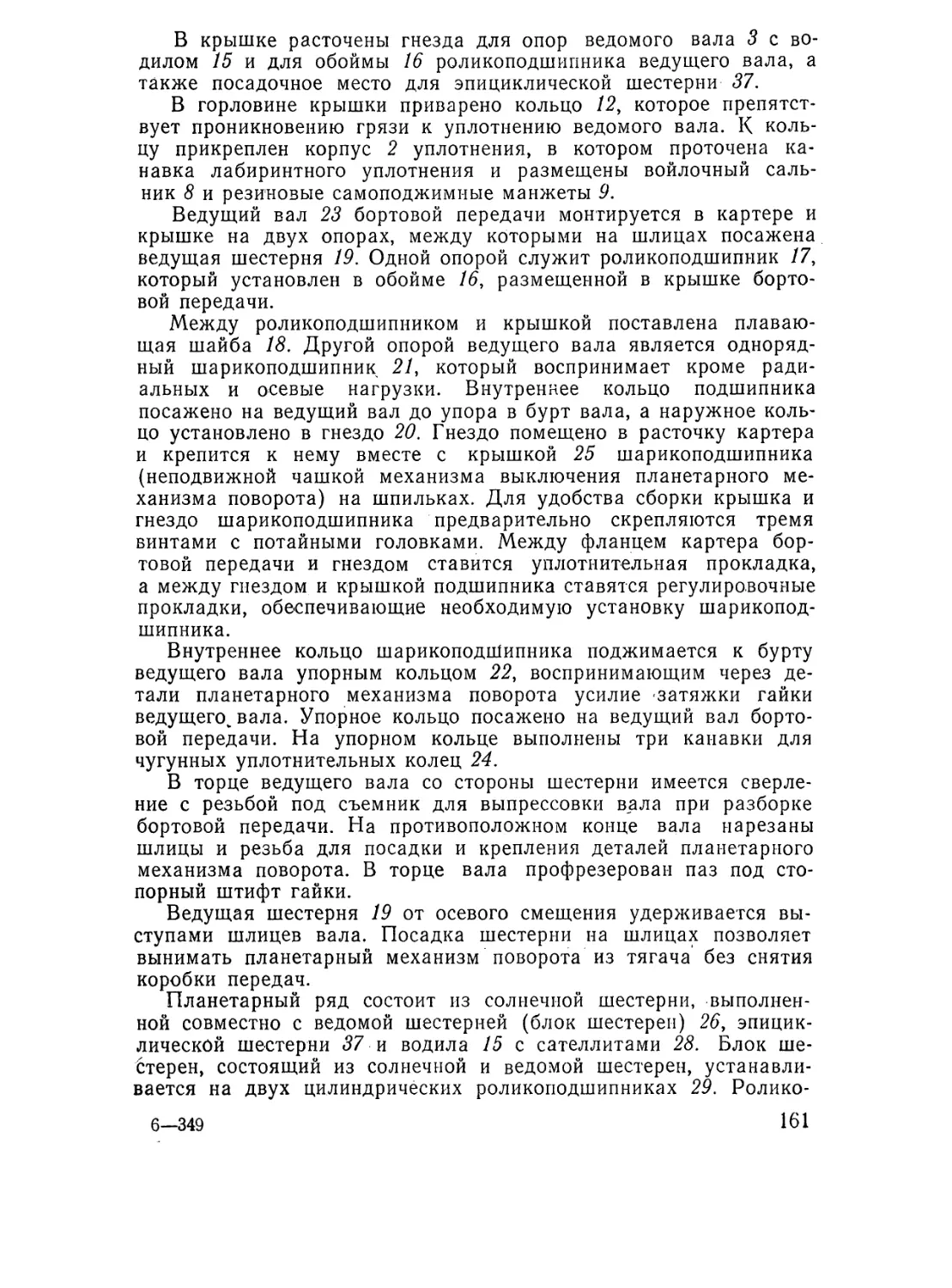

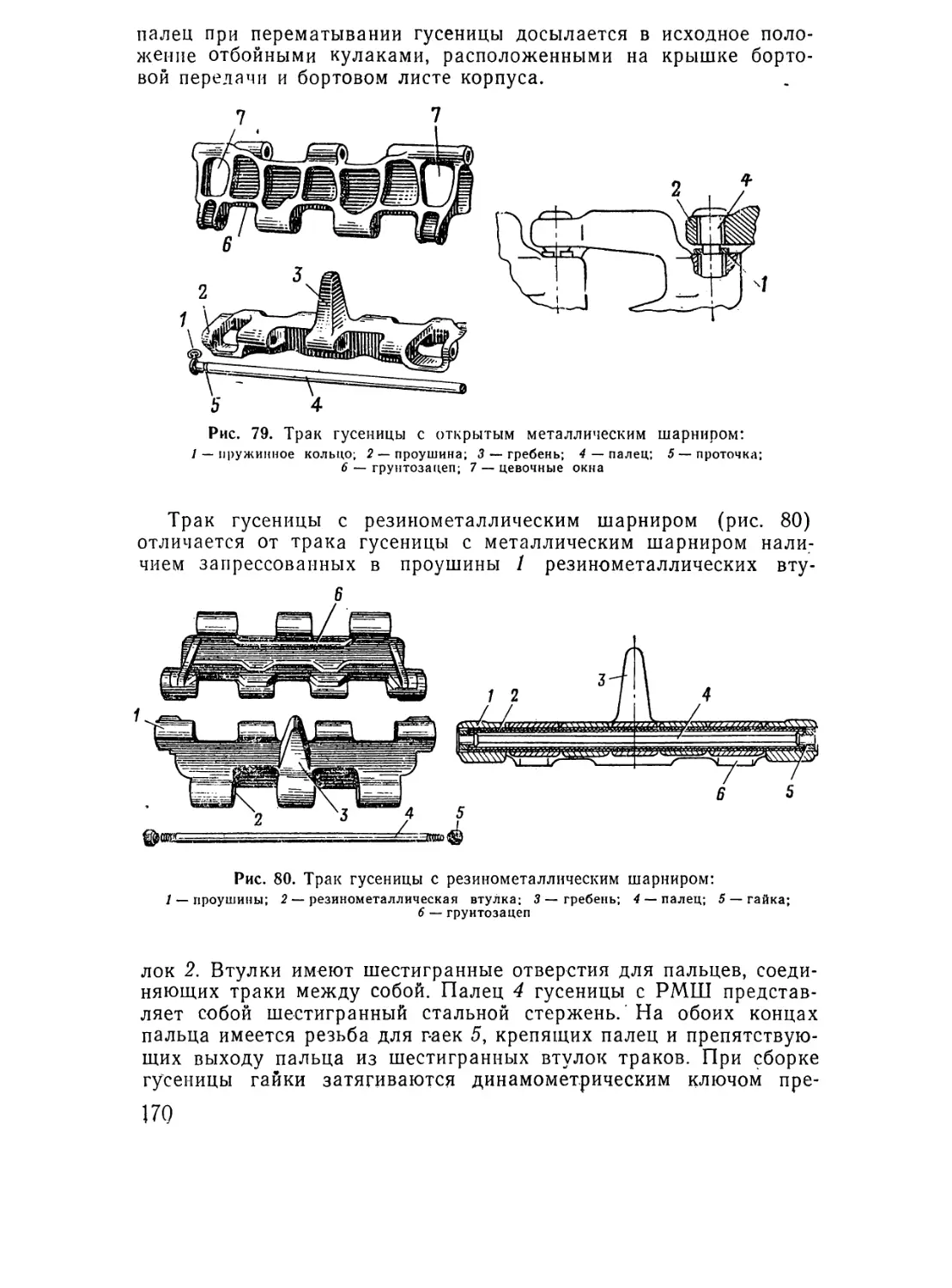

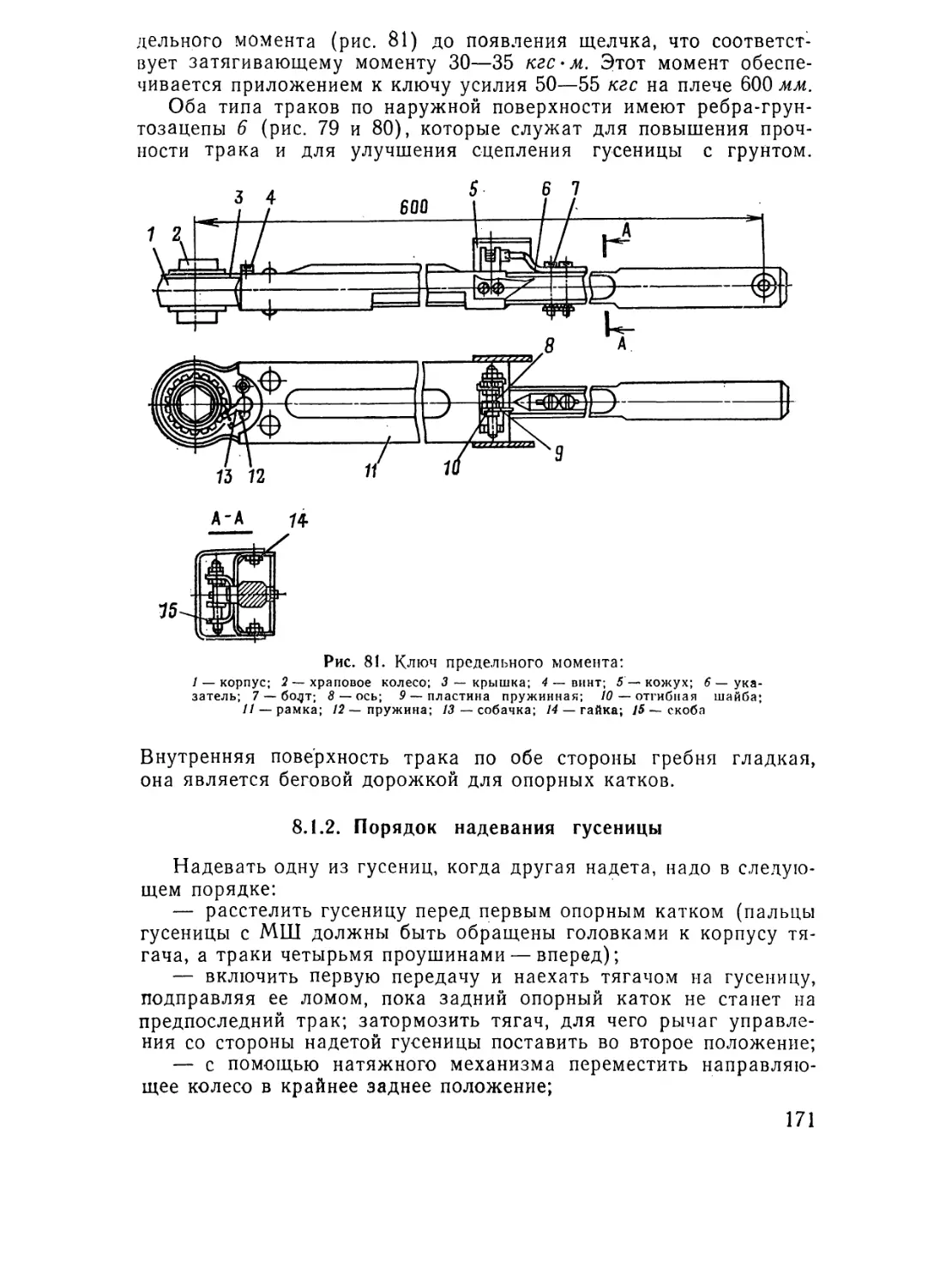

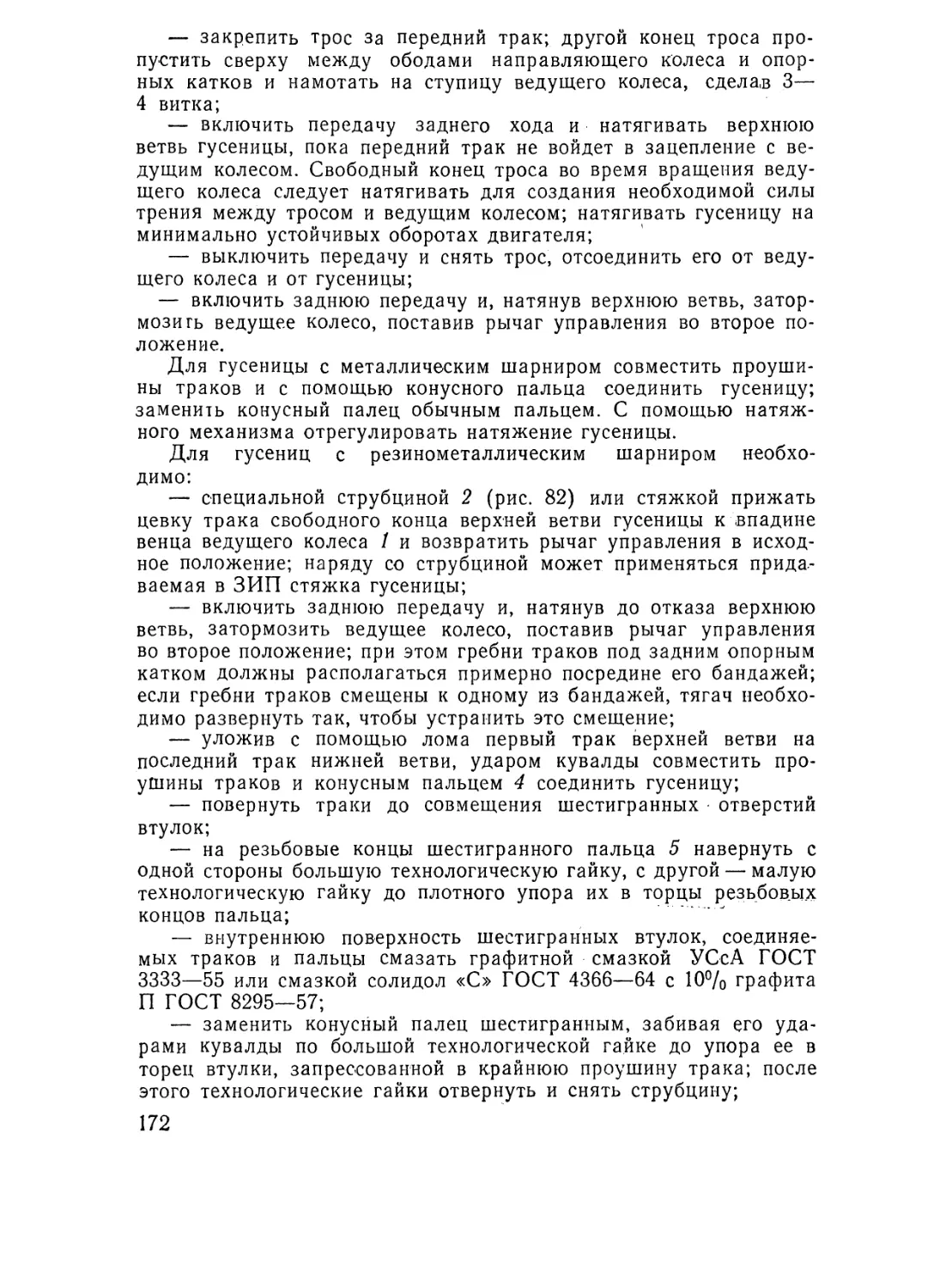

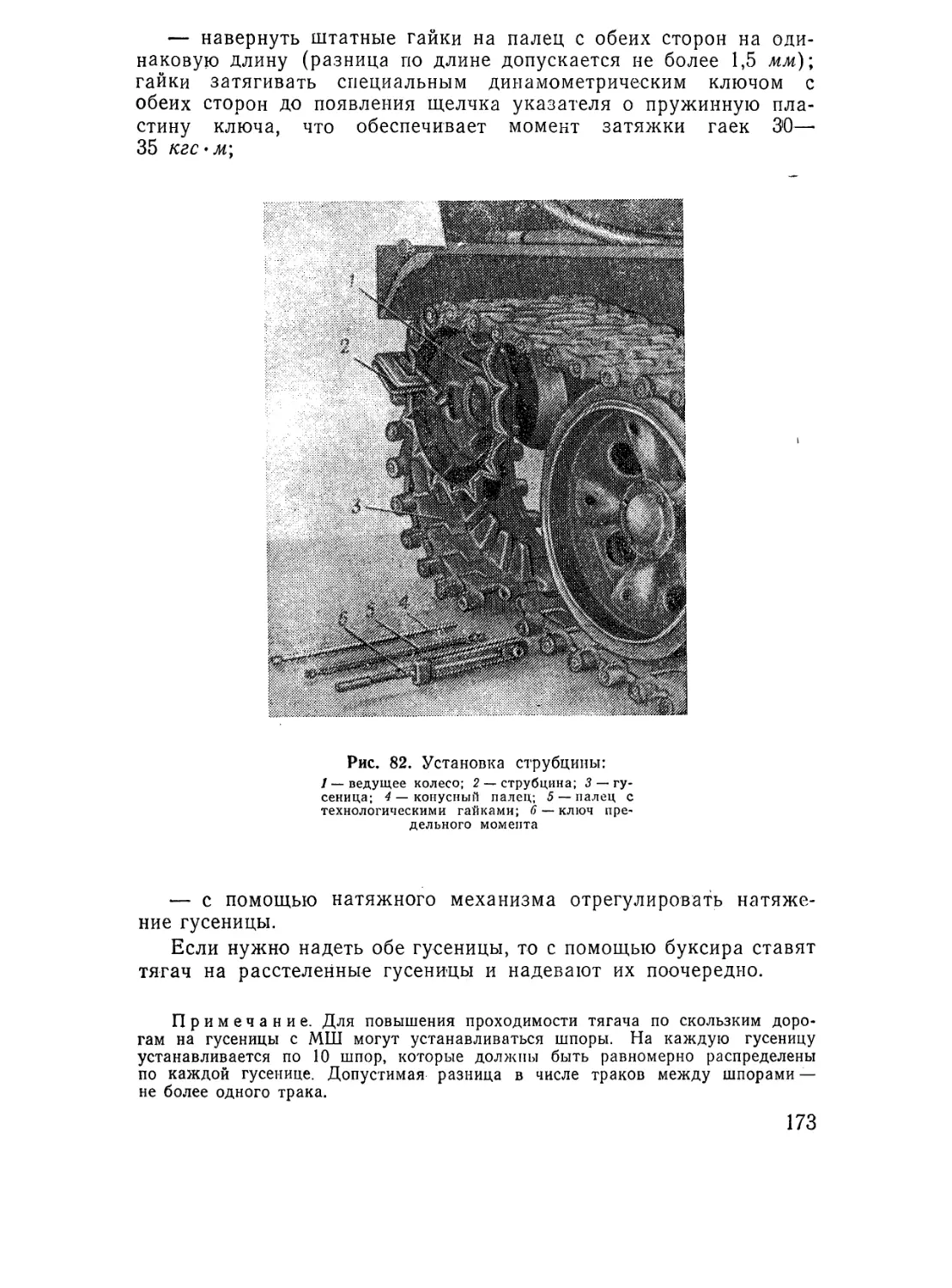

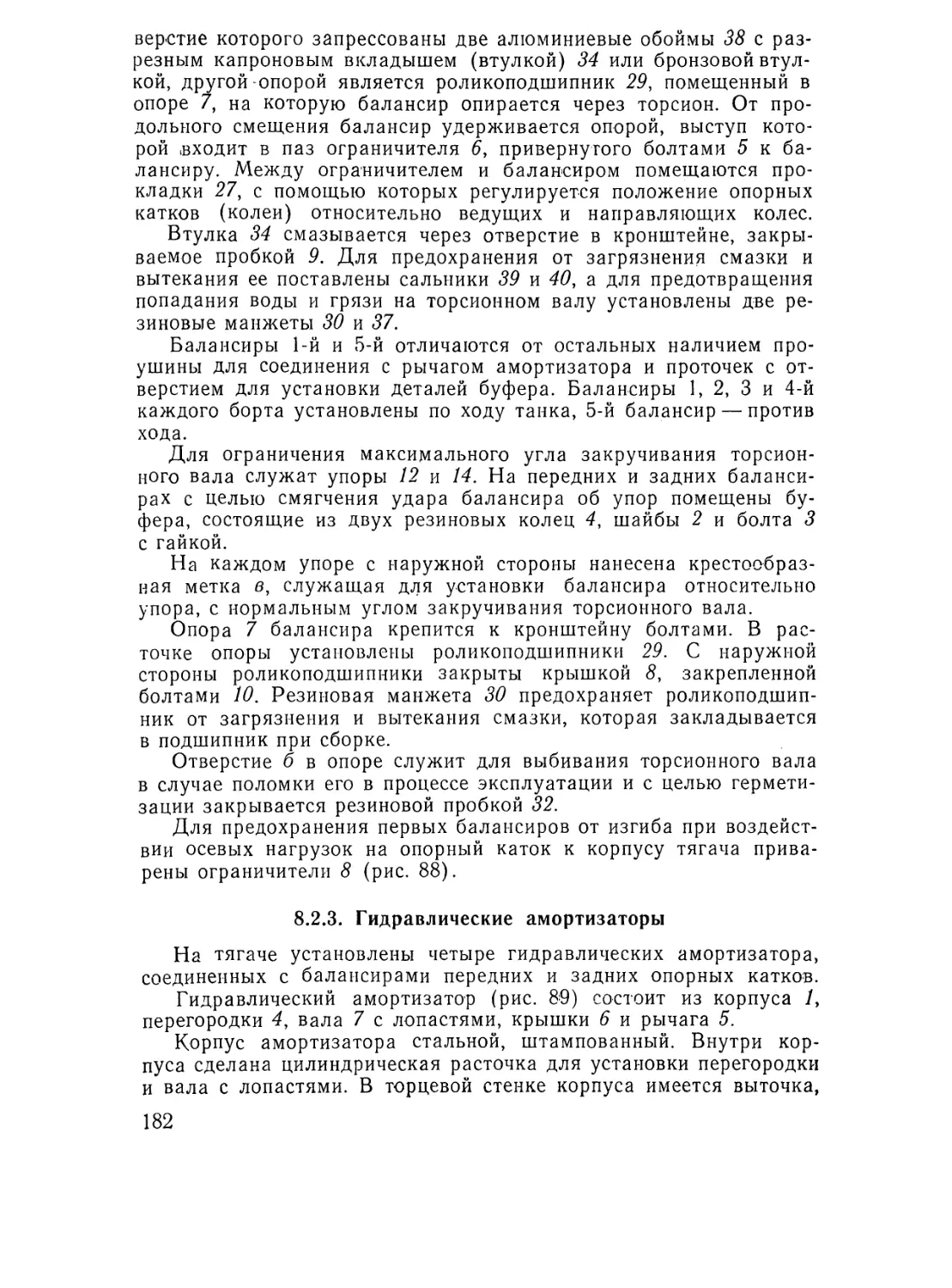

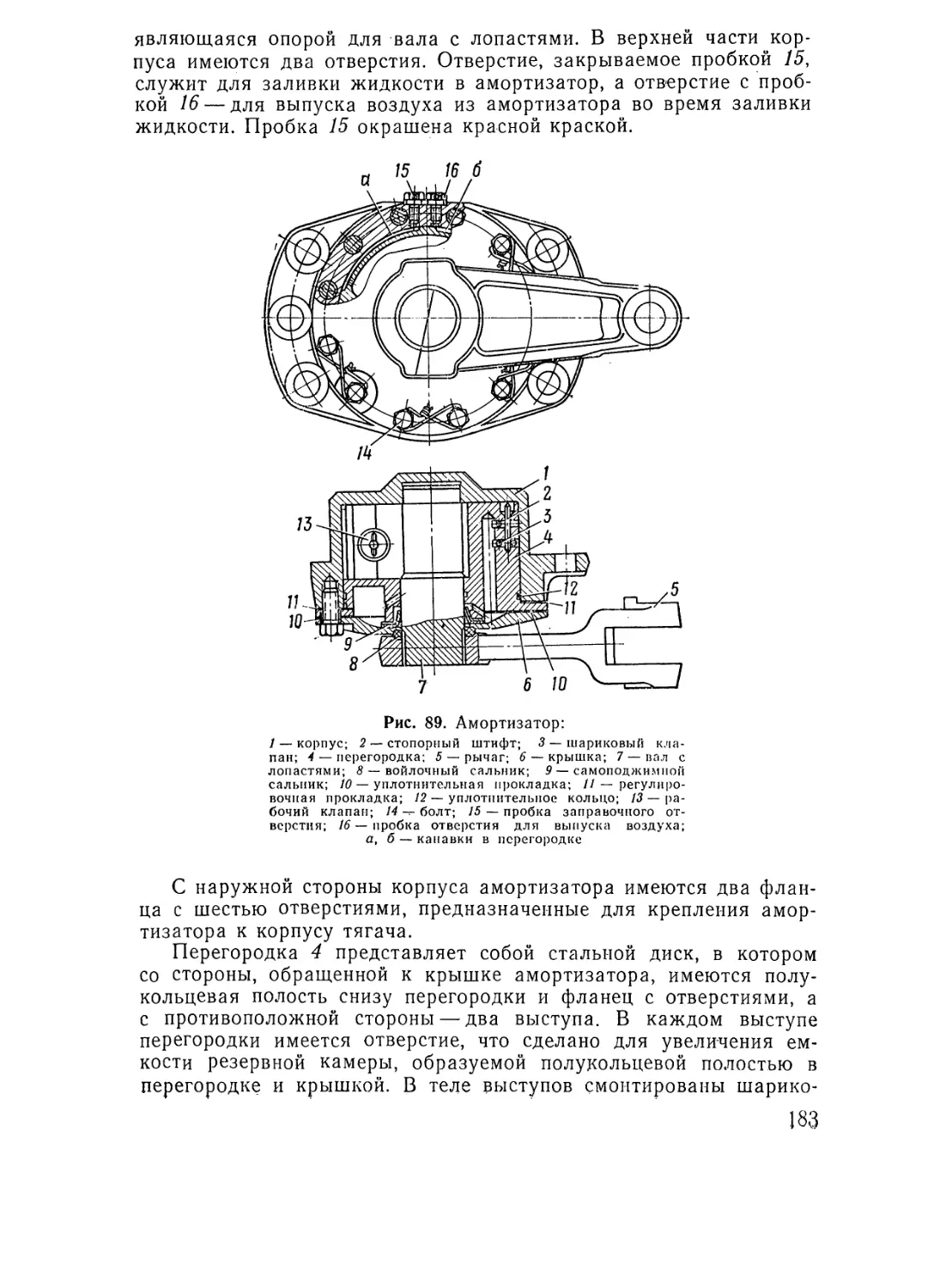

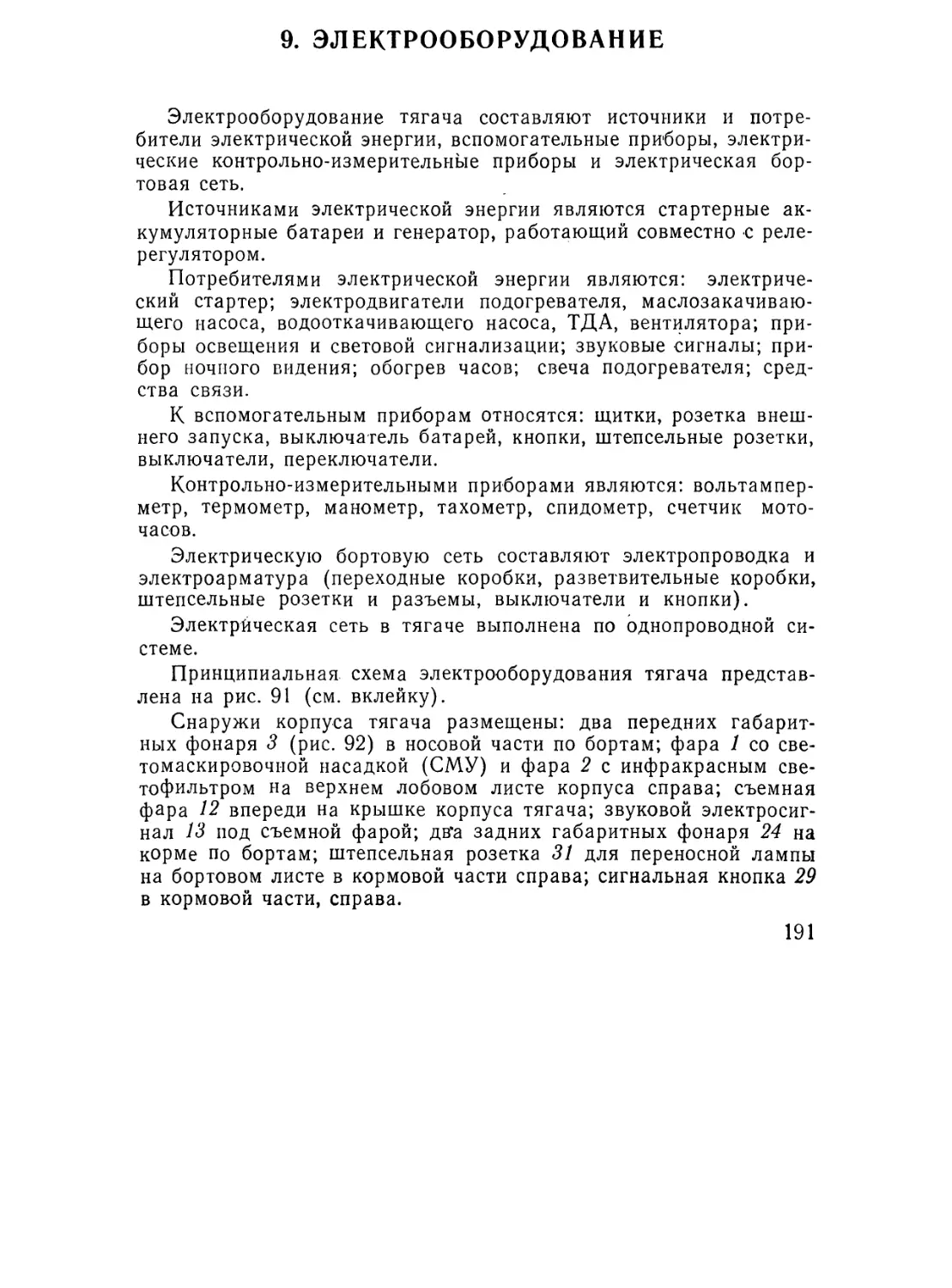

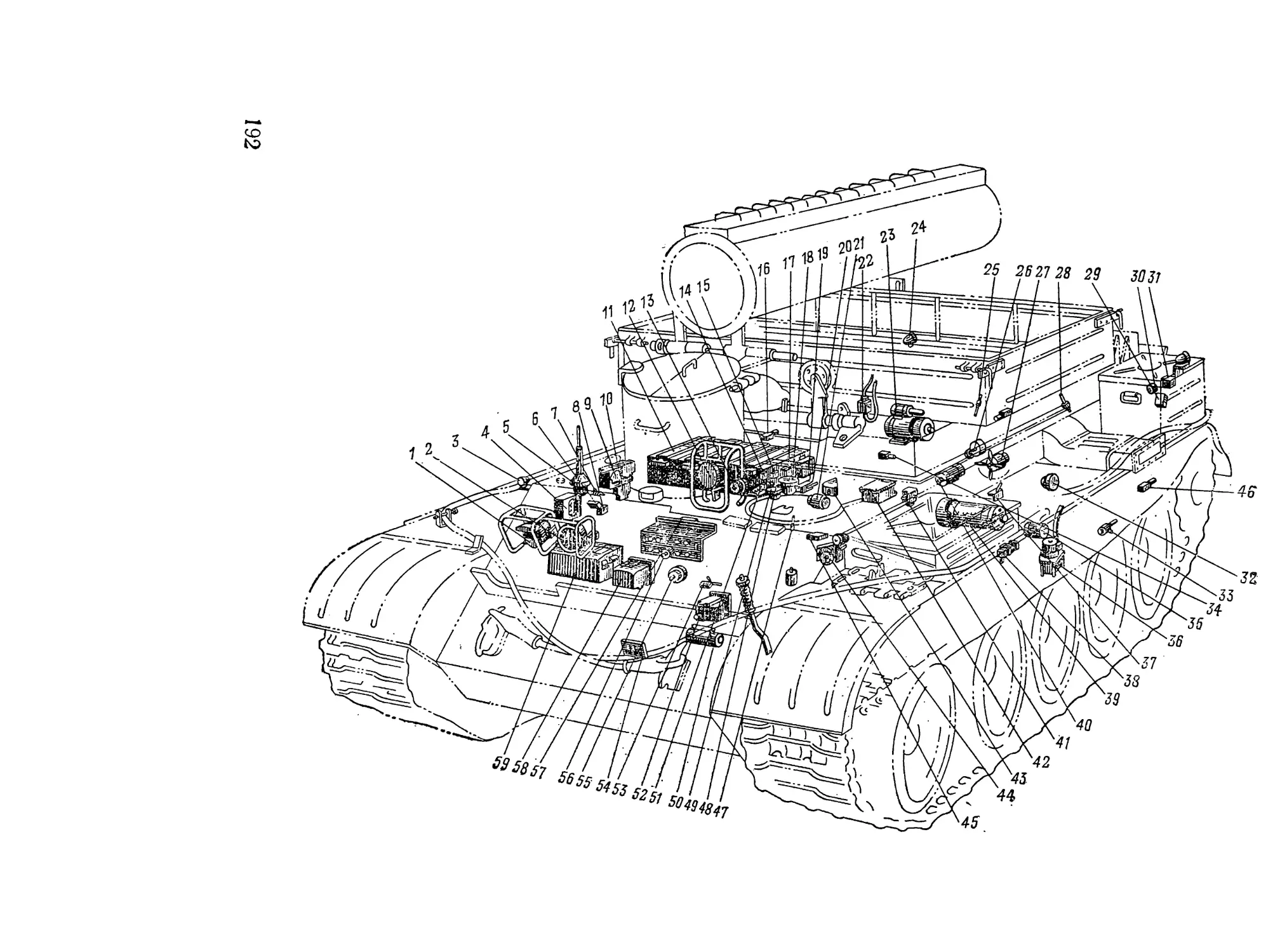

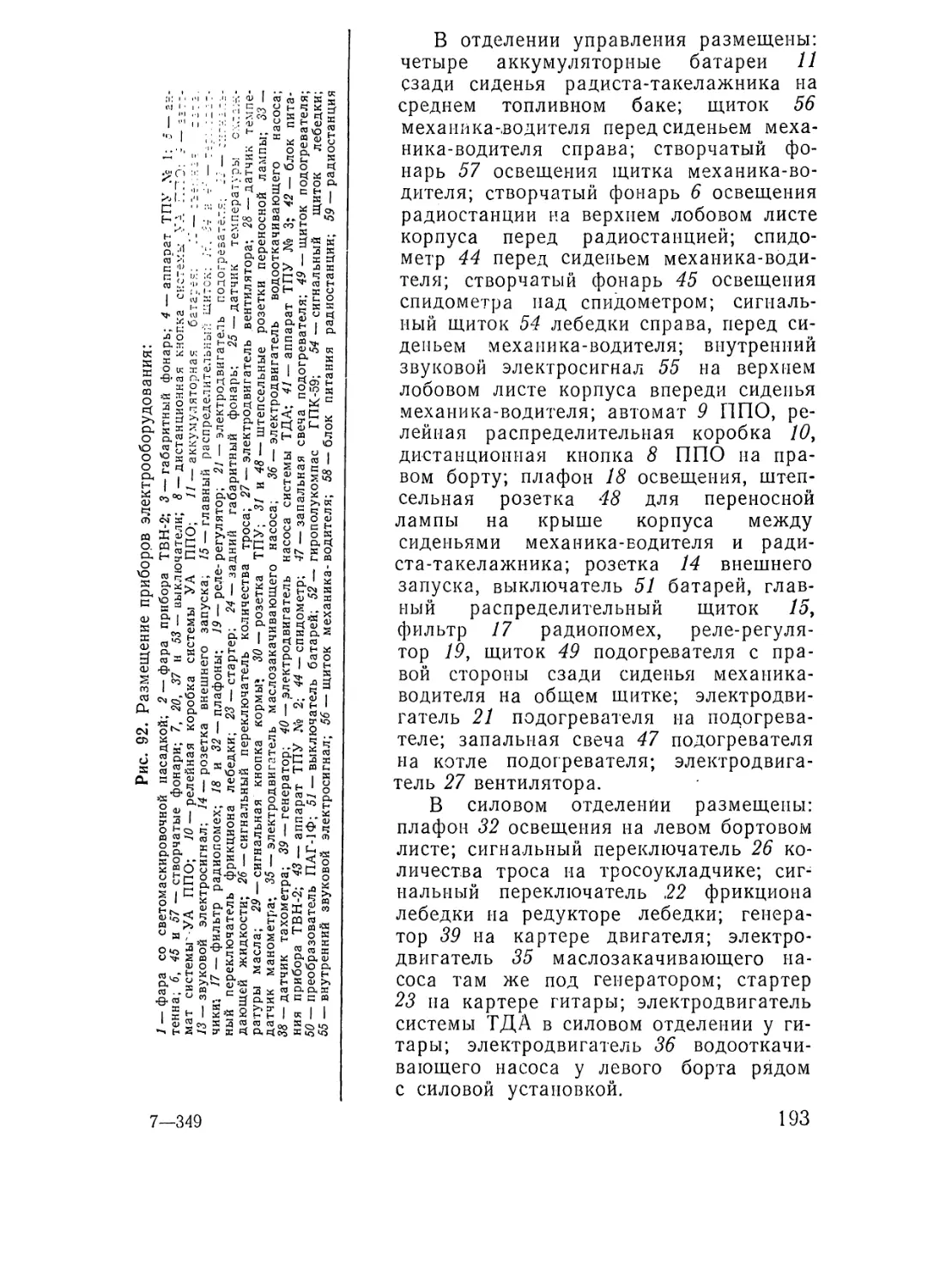

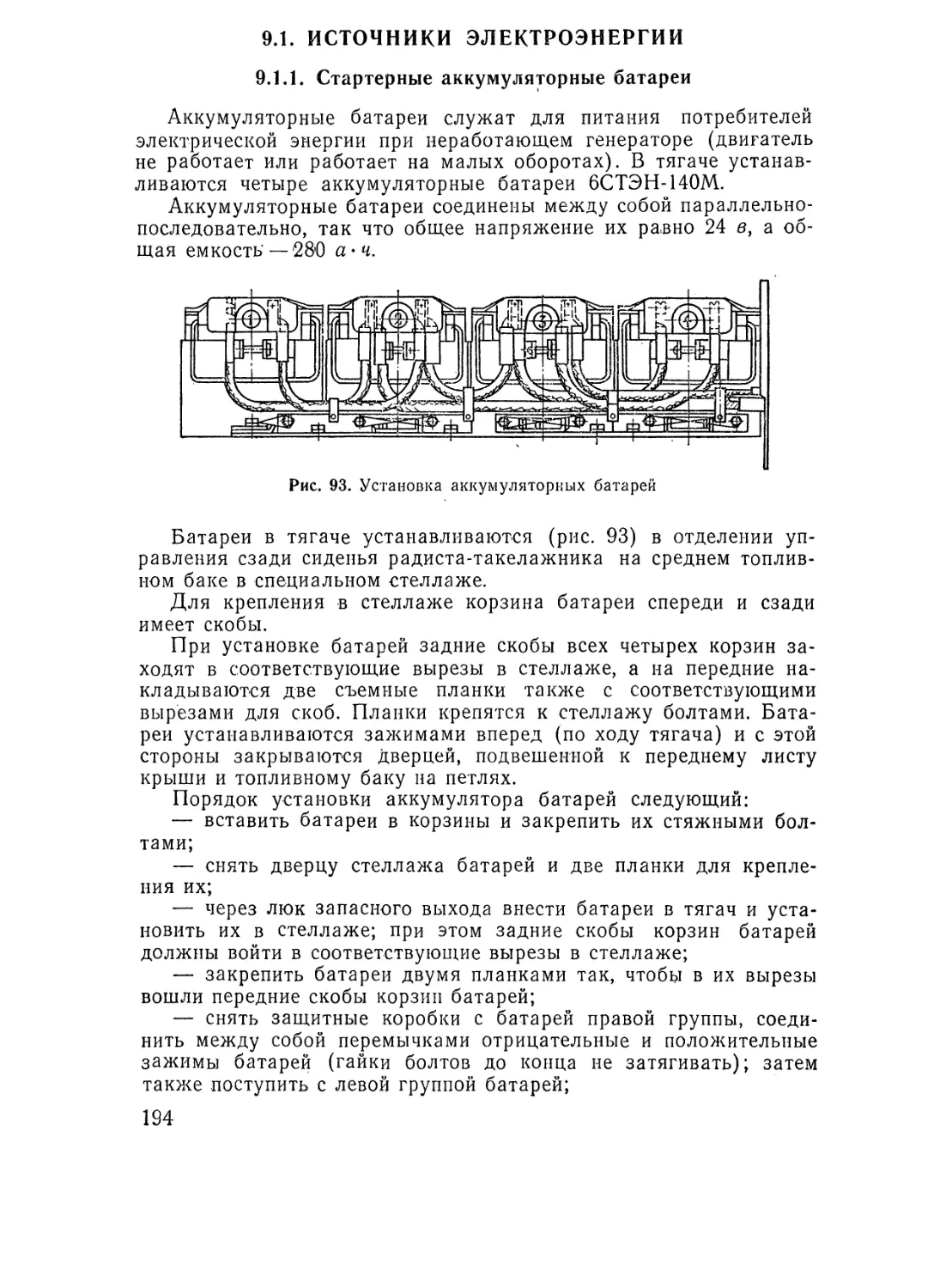

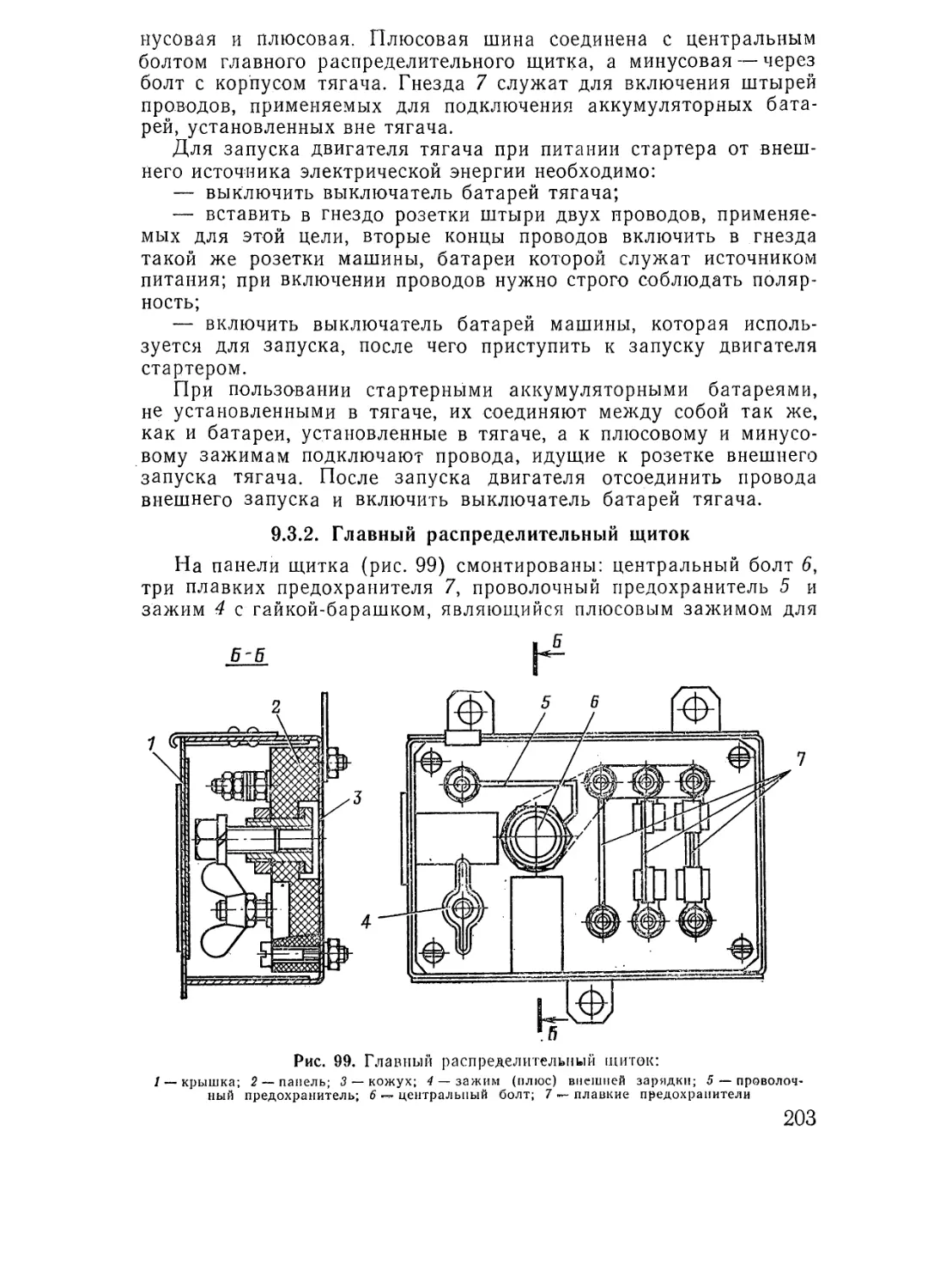

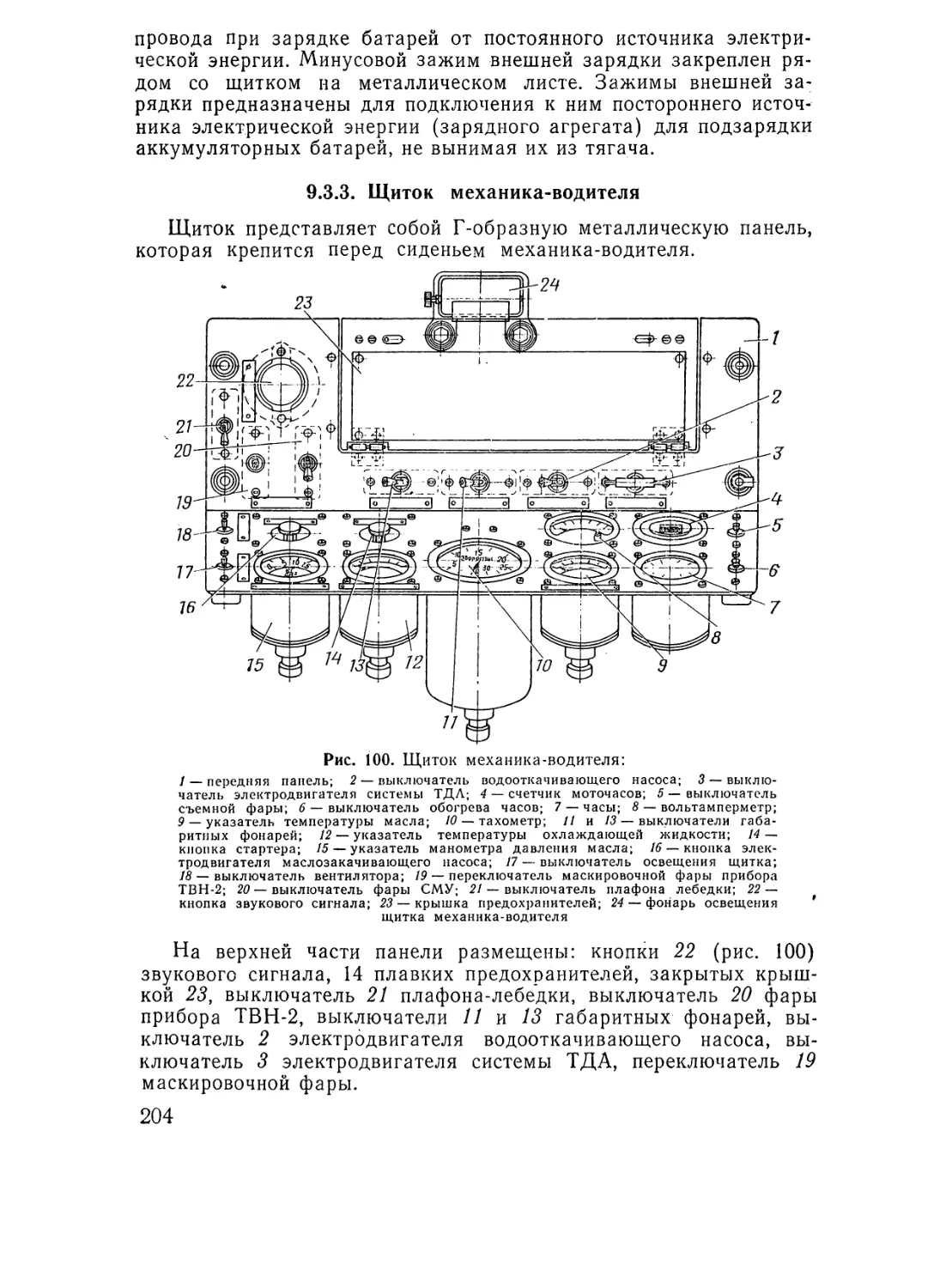

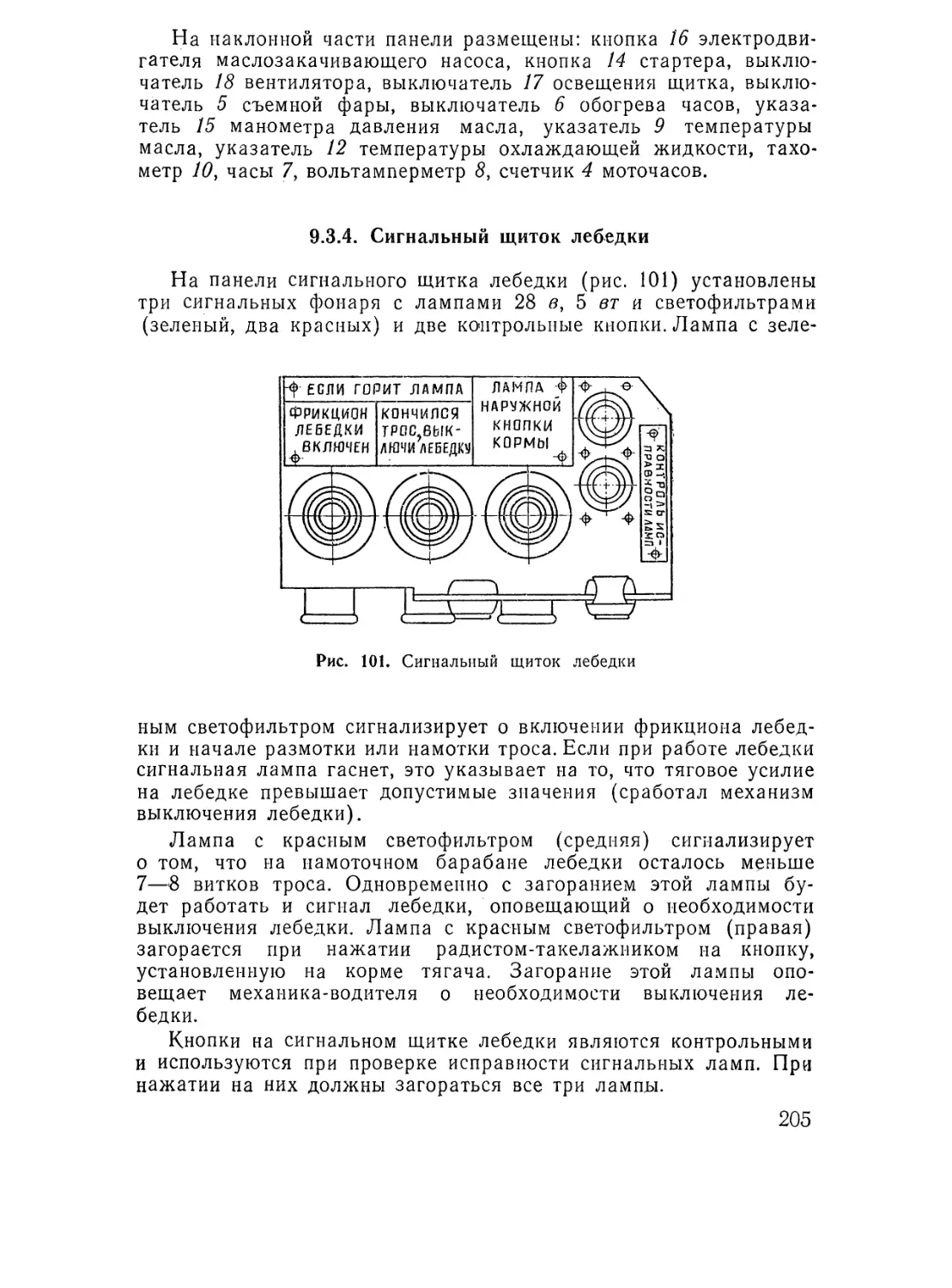

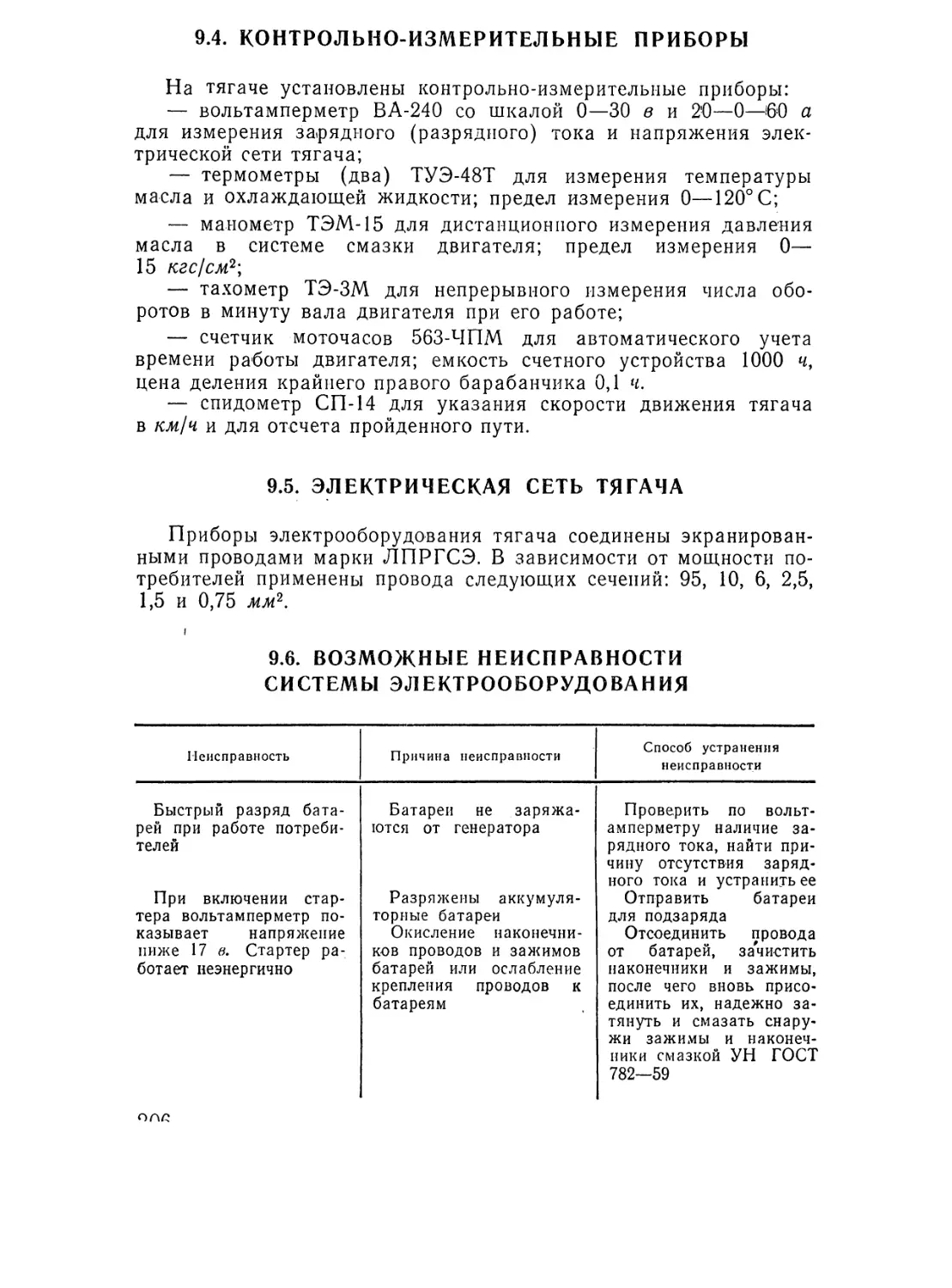

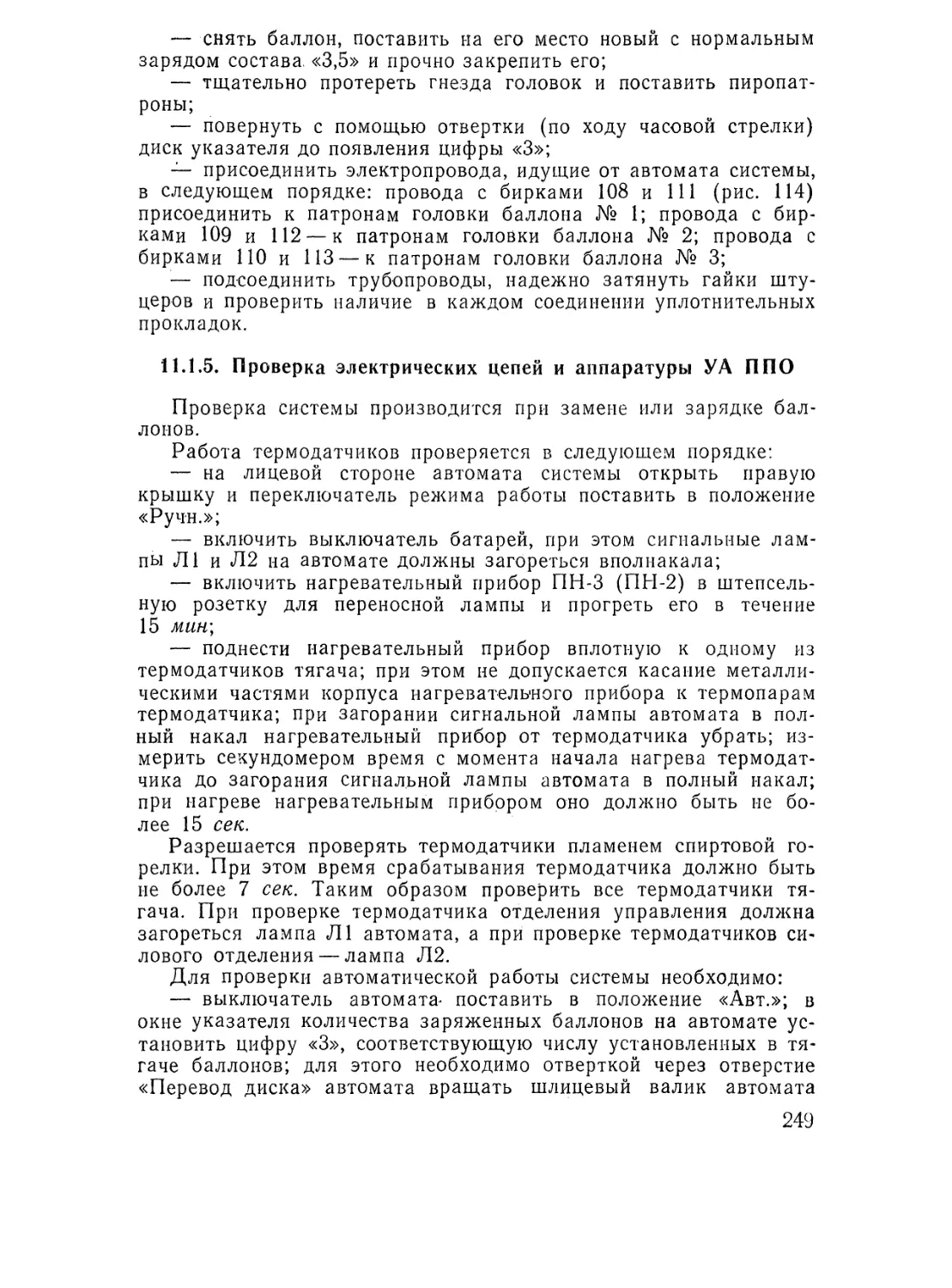

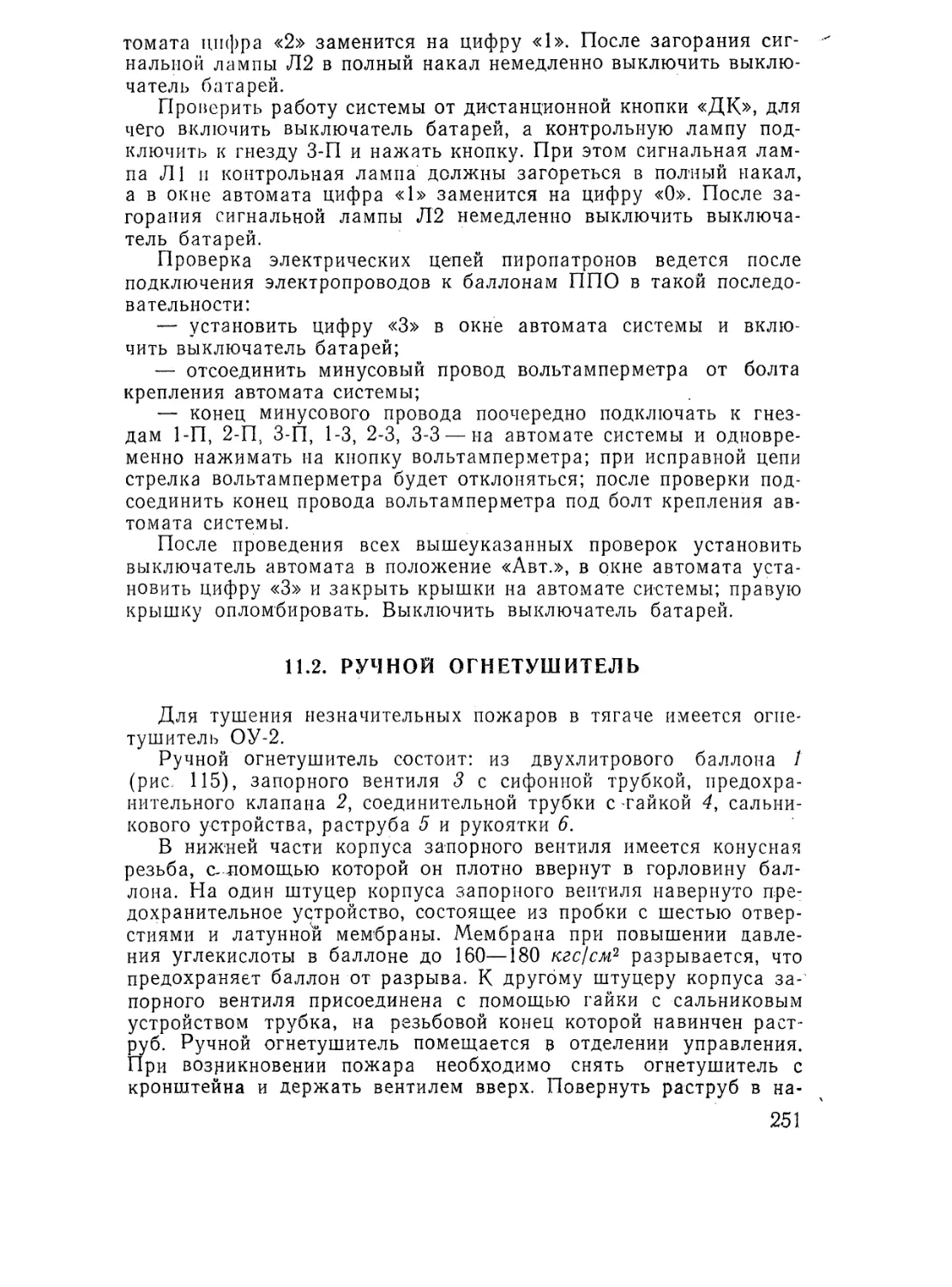

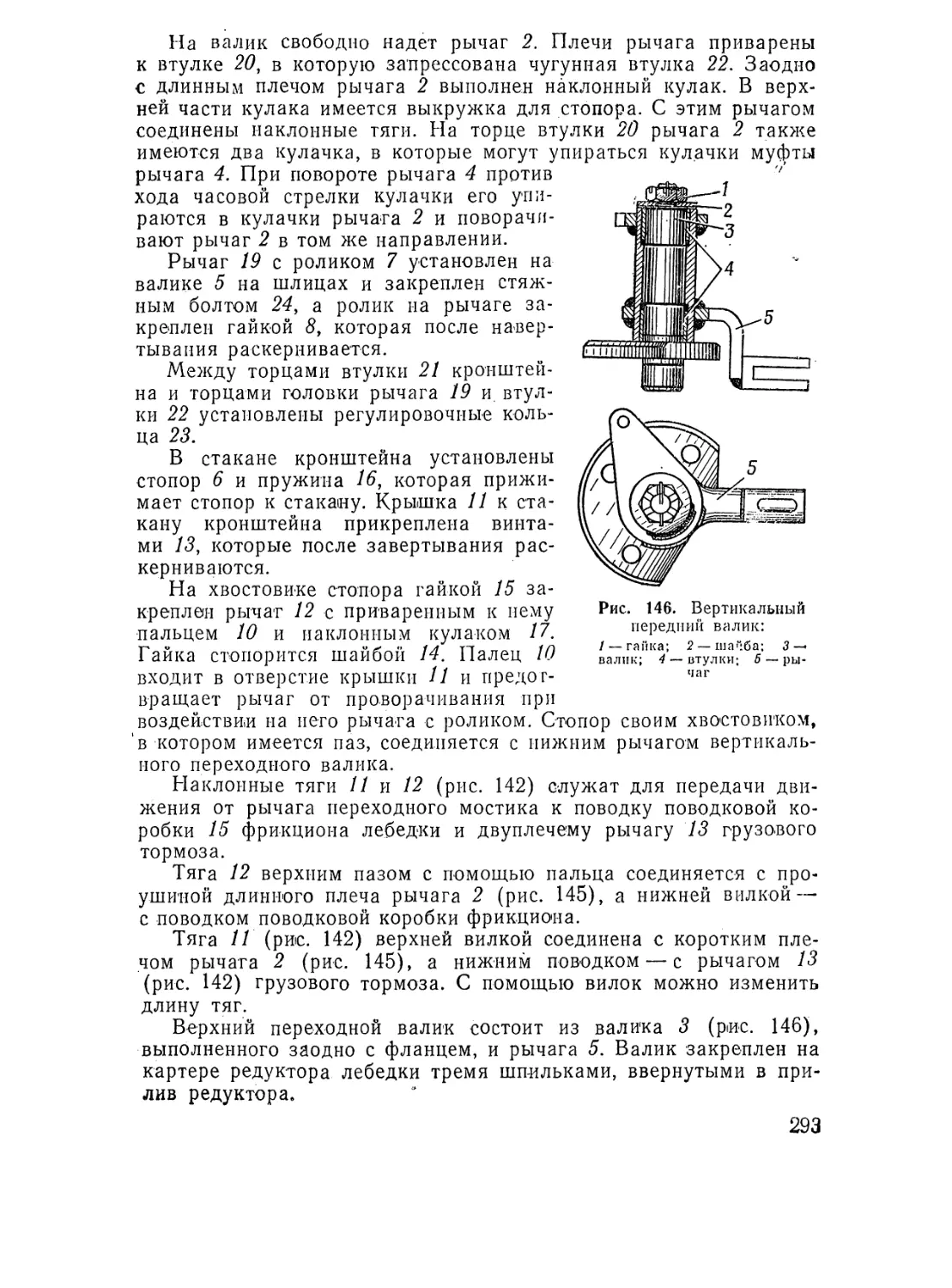

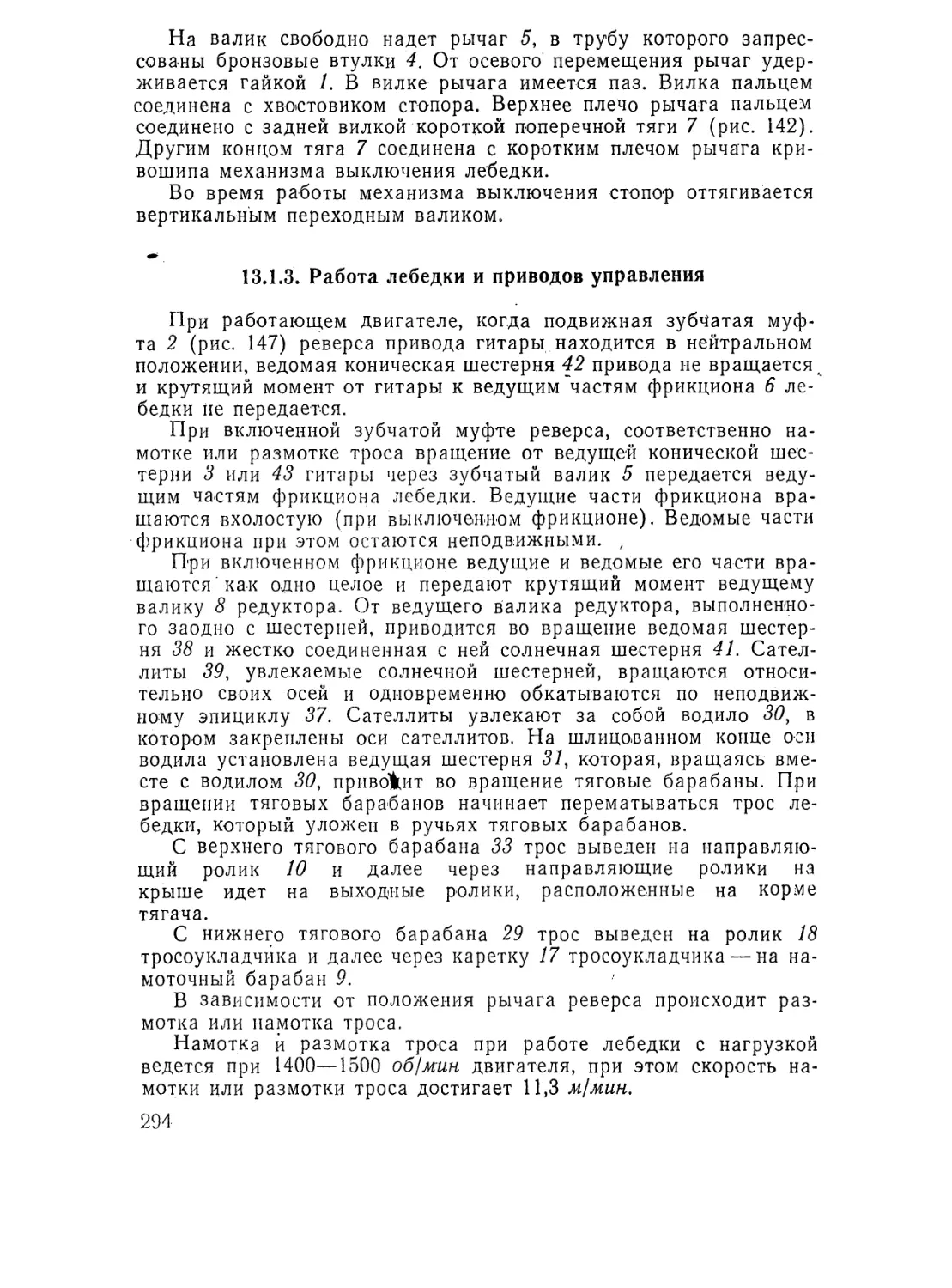

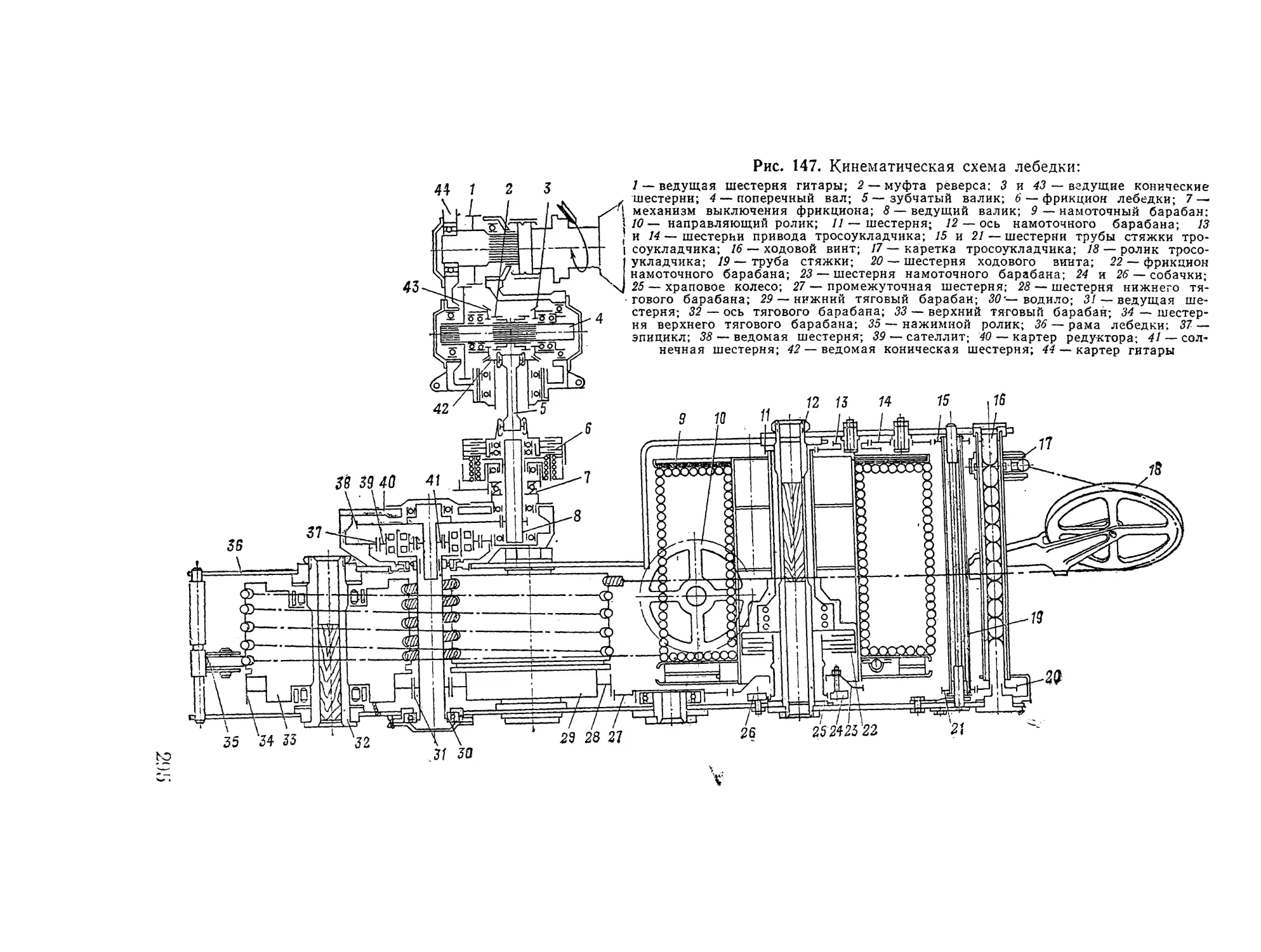

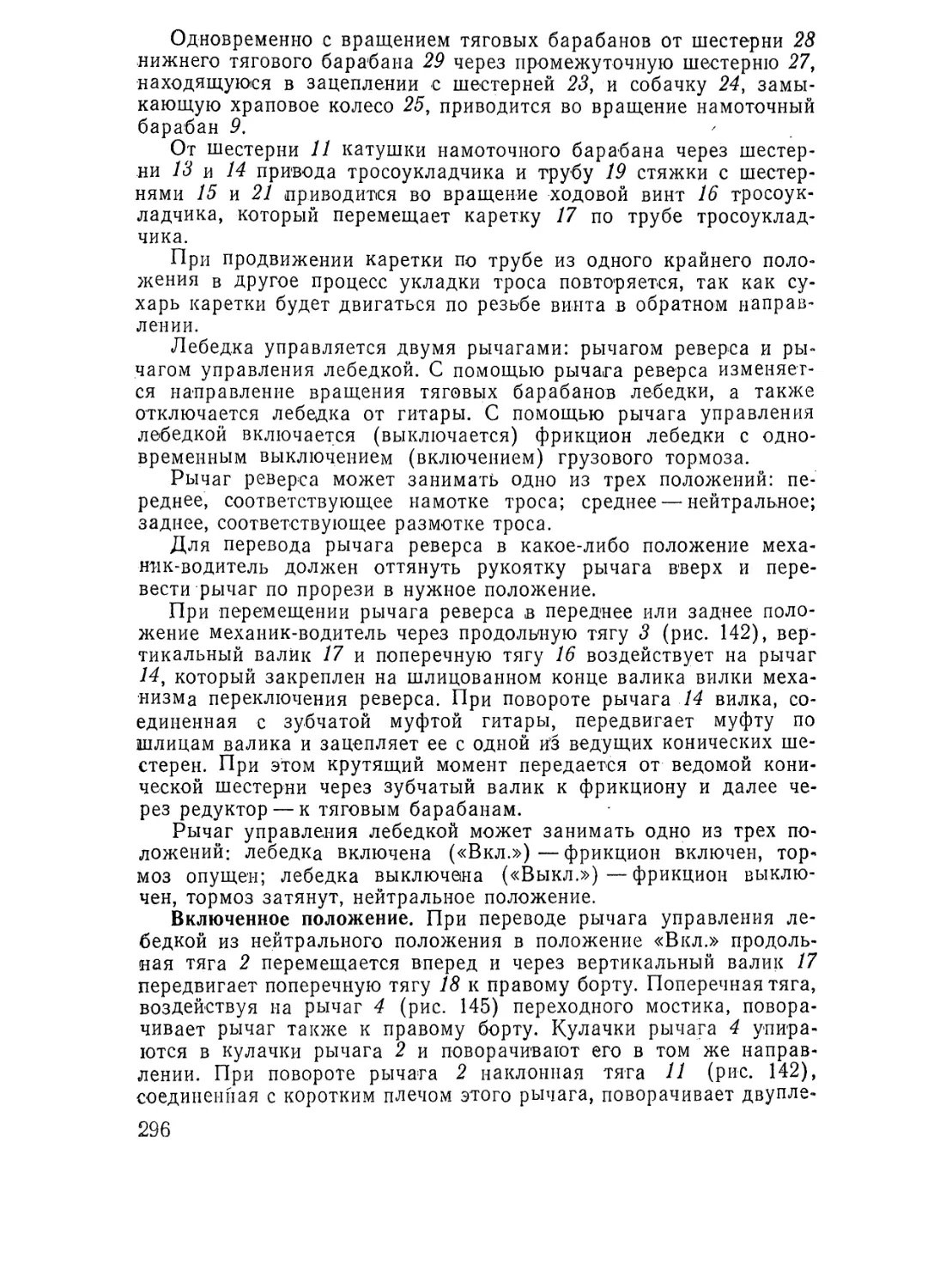

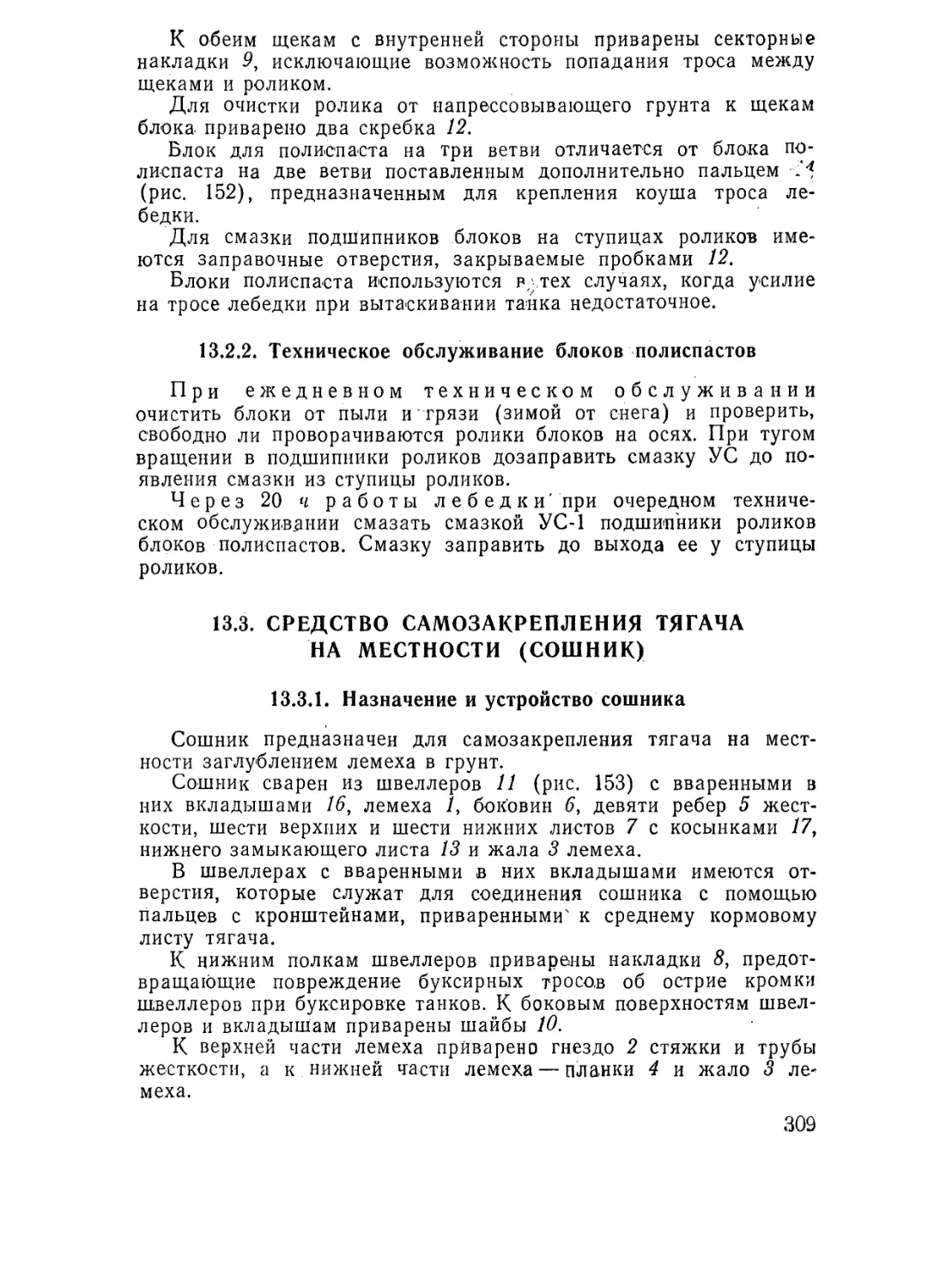

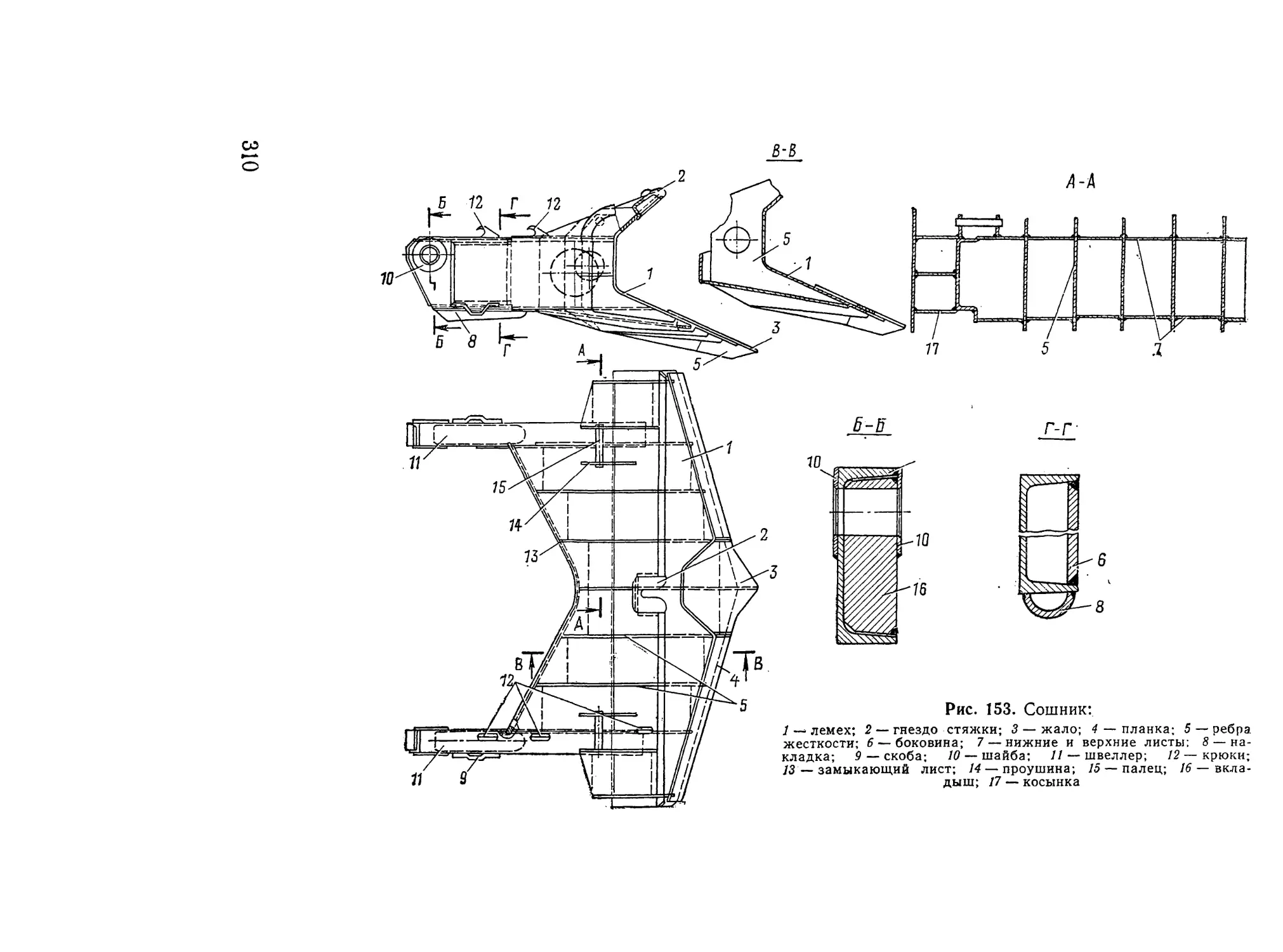

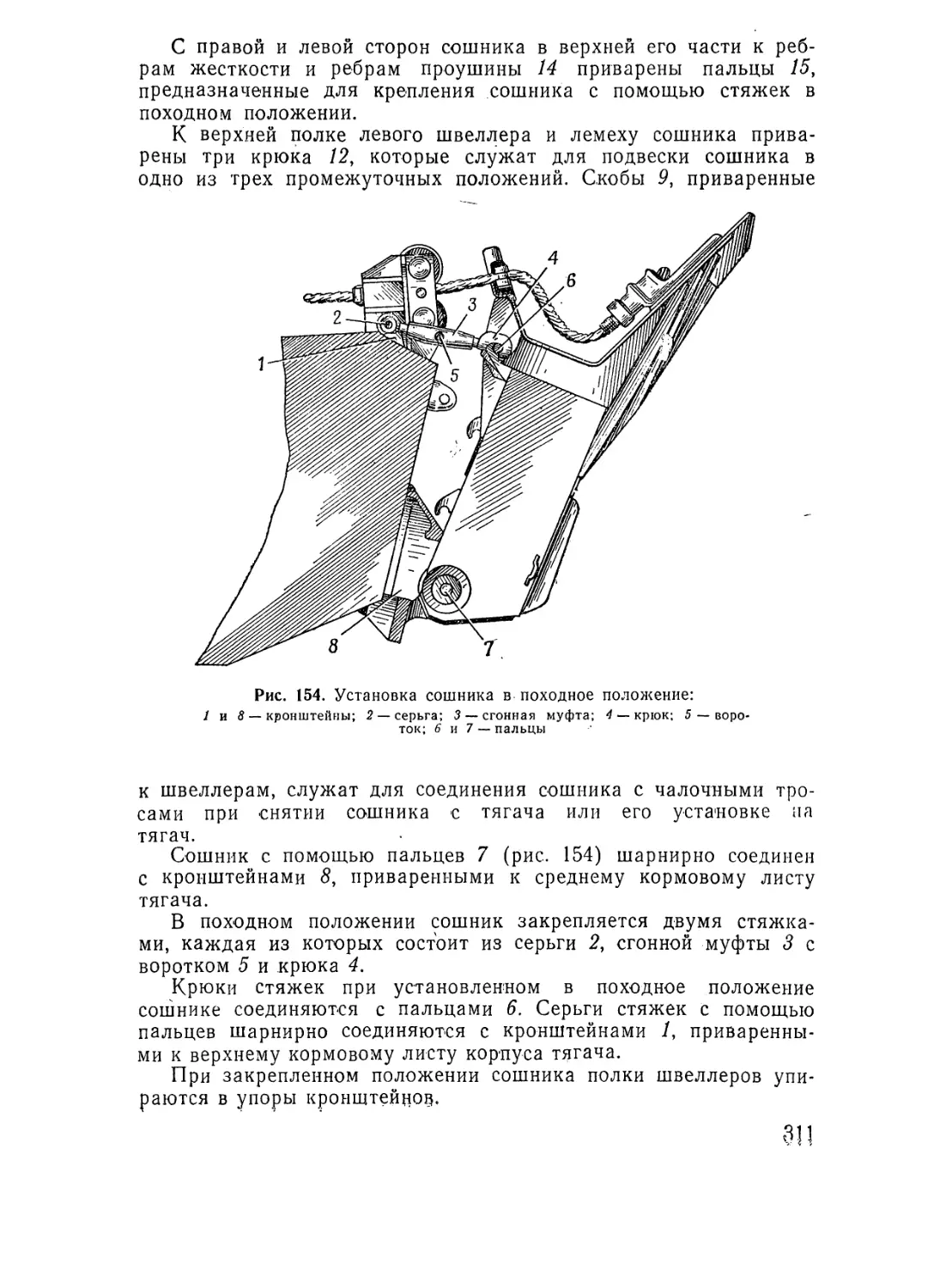

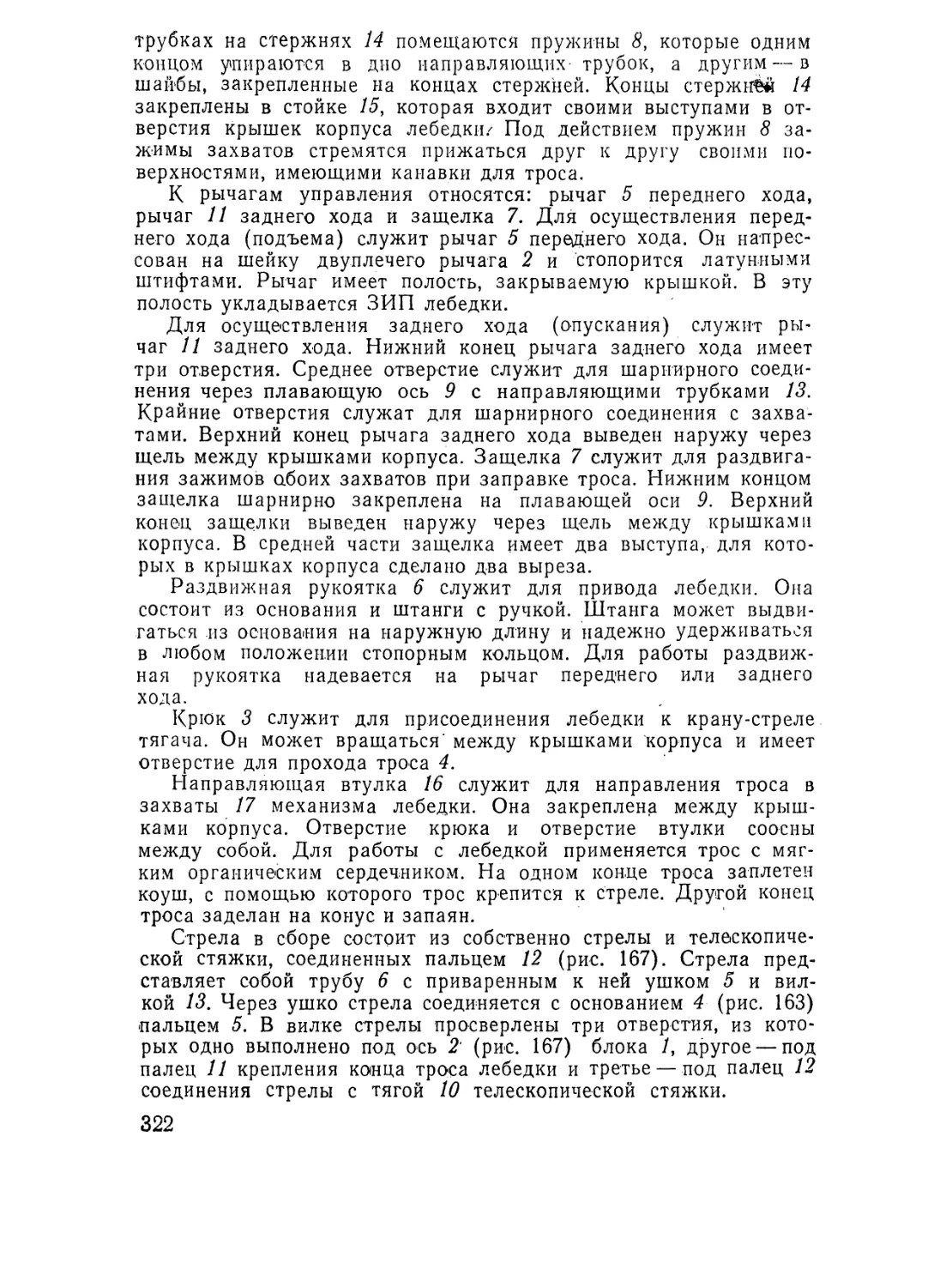

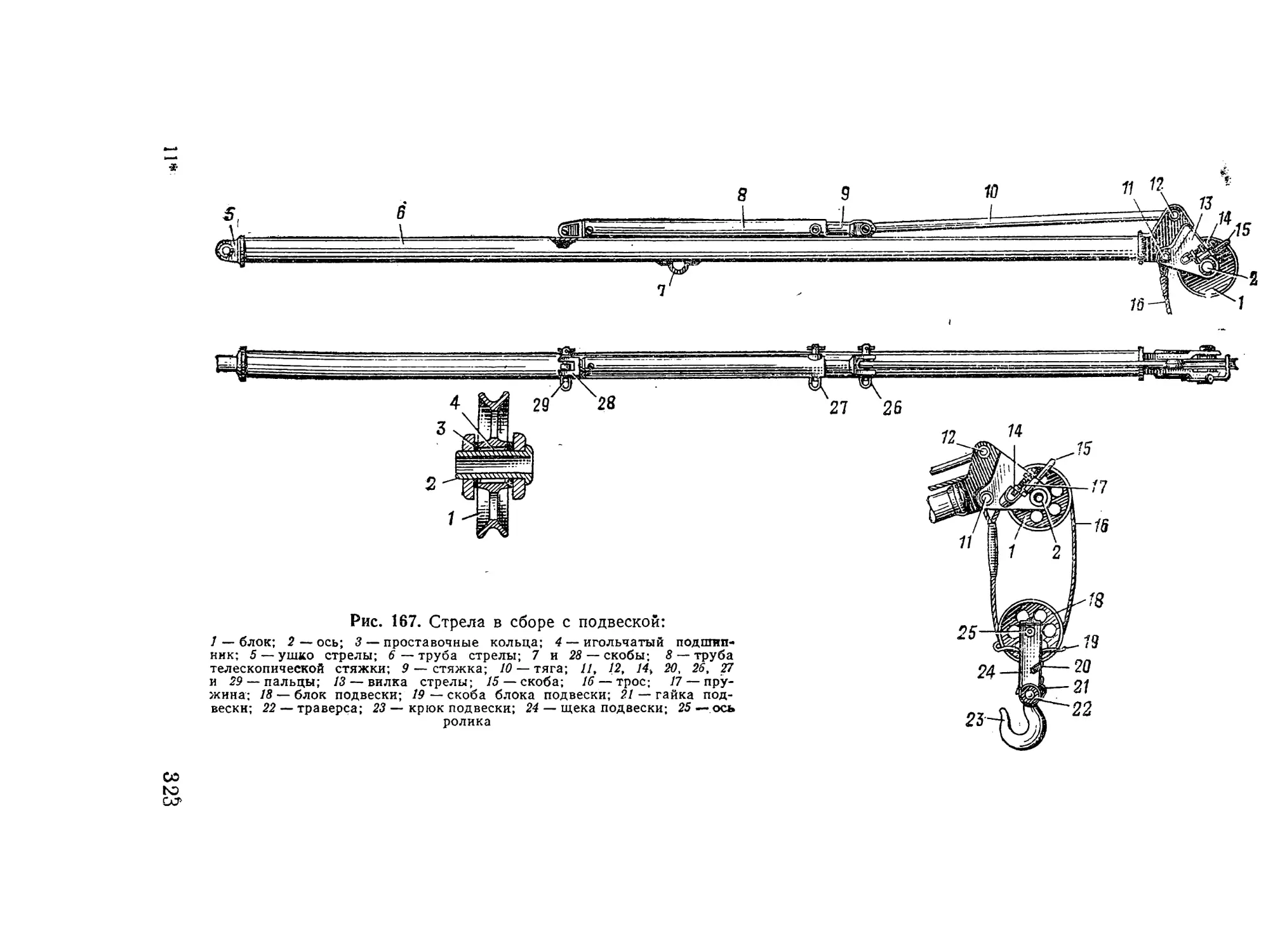

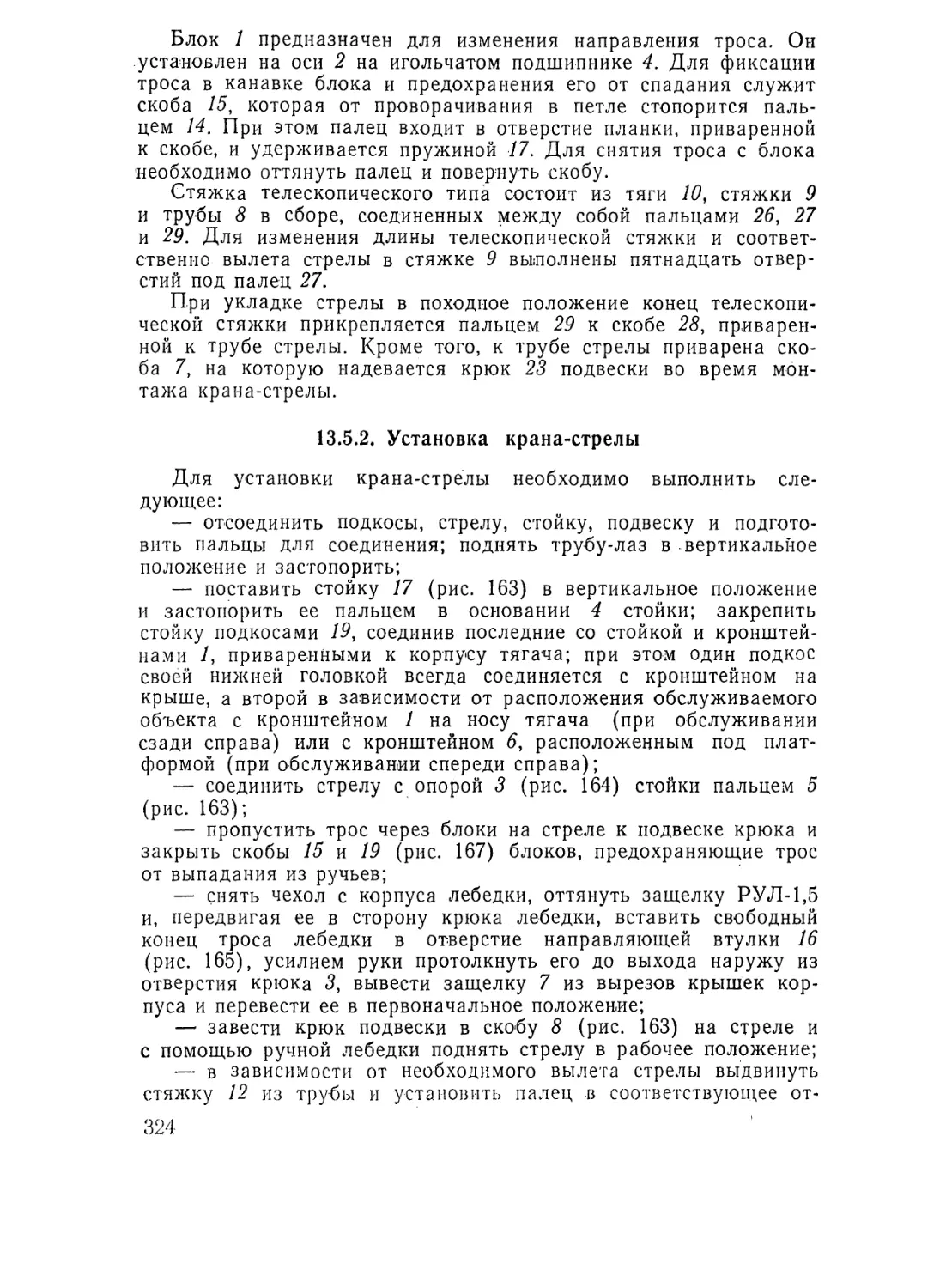

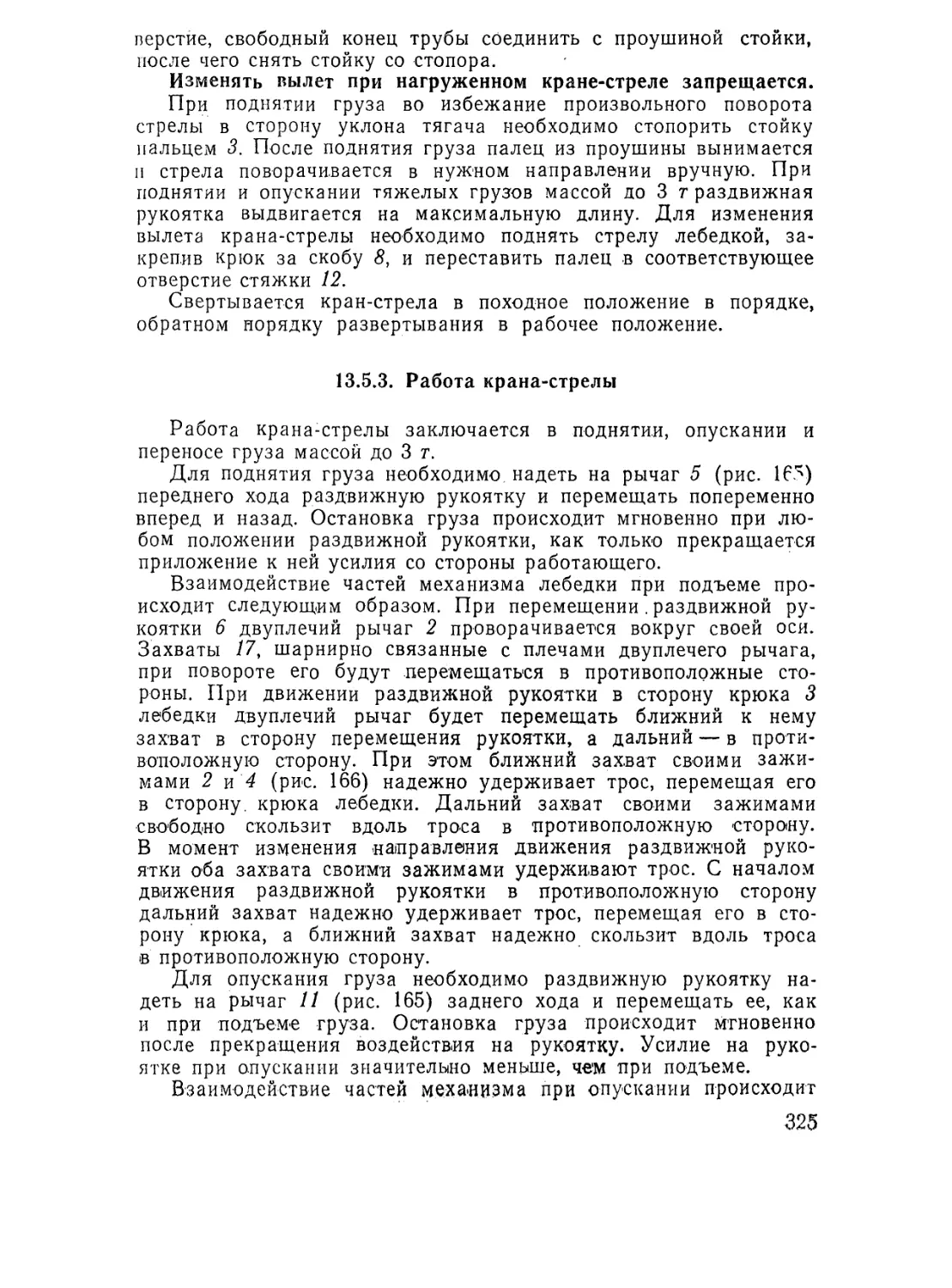

При качании рукоятки на'соса мембрана под действием повод¬