Автор: Брон Л.С.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение металлорежущие станки станки

Год: 1985

Конструкции

наладка

и эксплуатация

агрегатных я

станков

и автоматических^

линий

ПРОФЕССИОНАЛЬНО-

-ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

ББК 34.630.2

К 65

УДК 621.9.06

Л. С. Брон, С. Н. Власов, Г. М. Годович,

К. Н. Константинов, А. П. Никольский, Б. И. Черпаков

Рецензенты:

инж. С. В. Меркулов (СГПТУ № 36), инж Ю. А. Старосгинецкий

(Минское ('КБ протяжных станков)

Конструкции, наладка и эксплуатация агрегатных стан-

К65 ков и автоматических линий: Учеб, для сред ПТУ.—4-е изд.,

перераб. и доп./Брон Л. С.. Власов С. Н., Годович Г. М.

и др. — М.: Высш. шк., 1985 —384 с., ил.— (Профтех-

образование).

В пер.: 1 р 20 к

Рассмотрены агрегатные, токарные, шлифовальные станки, контроль*

мое, сборочное транспортно-загрузочное оборудование, включая промыш-

ленные роботы и манипуляторы; режущий инструмент а также ротор-

но-конвейерные и другие автоматические линии и гибкие производст-

венные системы

Четвертое издание (3-г в 1977 г под названием «Конструкции и

наладка автоматических линий и специальны t стаиаоа») дополнено све ie-

«иями о новом со времен и м оборудовании

К

2704040000—437

052(01) —85

51.53—85

ББК 34.630.2

•П 4.6.08

ПРЕДИСЛОВИЕ

Первостепенная роль в повышении тех-

нического уровня производства принадле-

жит машиностроению которое будет разви-

ваться динамично как в качественном, так и

it количественном отношении Поставлена

<лдача повышения производительности тру-

ла в машиностроении путем комплексной

автоматизации производства на базе ши-

рокого использования автоматических ли-

нии (АЛ), агрегатных и специальных стан-

ков (АС и СС), внедрения прогрессивных

энологических процессов, систем прог-

раммного управления и ЭВМ.

В результате комплексной автоматиза-

ции повышаются производительность Tpv-

xia и качество выпускаемой продукции, сок-

ращается производственный цикл изготов-

ления изделий, облегчая труд рабочих.

При этом взаимно увязываются в единый

производственный комплекс все необходи-

мые для изготовления конечной продукции

операции — заготовительные, механообра-

г<;*тываюши*. термические, сборочные,'конт-

рольные и др.

Основными факторами повышения про-

м иодительности трута являются: автомати-

ация цикла обработки на каждом станке

в том числе с помощью средств вычисли-

тельной техники; оснащение станков загру-

зочно-разгрузочными и транспортными уст-

ройствами например промышленными ро-

ботами (ПР); улучшение организации про-

изводства.

Повышение качества выпускаемой про

:укции обеспечивается выбором оптималь-

ых условий многоинструментальной обра-

ботки; улучшением качества заготовок;

снащением станков автоматическими конт-

рольными и диагностическими приборами,

предотвращающими выпуск бракованных

изделий.

ГЬрвые отечественные АС и АЛ а ма-

шиностроении были созданы в конце 30-х

। дов; инициаторами их создания и внедре-

ния были советские рабочие и инженеры

И. П. Иночкин, А. И. Соколов. А. И Волков

и многие другие.

Развитию и широкому применению в

Спи П АС в значите 1ь

ной степени способствовали начатые в

1935 г в экспериментальном научно-иссле-

довательском институте металлорежущих

станков (ЭНИМСе) работы по созданию

унифицированных деталей и узлов для

АЛ и АС (силовых головок, гидроаппара-

туры. поворотных столов, приводов и

Т д.).

Отечественные АЛ прошли бопьшой путь

развития от простых линий, выполняющих

несколько несложных однотипных опера-

ций. до линий, состоящих из большого чис-

ла различных технологических машин В

последние годы для массового и крупно-

серийного производства созданы гибкие

производственные системы, для которых

характерно применение гибких технологи-

ческих процессов, переналаживаемых стан-

ков. в том числе с ЧПУ. промышленных

роботов, ЭВМ, что обеспечивает возмож-

ность выпуска различных изделий с мини-

мальным участием обслуживающего пер-

сонала.

В нашей стране работают десятки тысяч

АС И‘СС. тысячи АЛ, сотни комплексных

автоматических цехов и заводов Обслу-

живают это высокоавтоматизированное

оборудование и производство наладчики и

операторы — люди очень важной и необхо-

димой сегодня профессии

Квалифицированные наладчики совре-

менного автоматического оборудования

должны хорошо знать устройство АС и АЛ,

системы управления и блокировок, инстру-

ментов и приборов и методы их наладки;

знать типовые технологические процессы,

применяемые на АЛ и АС; уметь устанавли-

вать режимы резания в соответствии с тех-

нологической документацией, а при необхо-

димости в процессе наладки оборудования

самостоятельно подбирать оптимальные ре-

жимы резания и правильно затачивать инст-

румент: знать слесарные и регулировочные

работы, уметь быстро найти и устранить

возникшую неисправность; обеспечивать ра-

циональную эксплуатацию вверенного обо-

рудования в целях достижения требуемых

производительности труда и качества вы-

пускаемой продукции

3

Цель данной книги — помочь учащимся

средних профессионально-технических учи-

лищ овладеть специальностью наладчика

автоматических линий и агрегатных станков

или оператора станочных автоматических и

полуавтоматических линий

Особое внимание в книге уделено конст-

рукциям и наладке АС и СС. эксплуа-

тируемых отдельно или в составе АЛ; спе-

циальному технологическому оборудованию

и транспортным устройствам, встроенным в

АЛ, режущему инструменту и т. д.

В книге приведены сведения о неполад-

ках и погрешностях при обработке и эксп-

луатации различных типов оборудования.

Описаны системы гидро-, пневмо- и электро-

управления станками и автоматическими ли-

ниями, включая ЧПУ, программируемые ко-

мандоаппараты и ЭВМ. Даны сведения о

комплексных технологических процессах, о

диагностировании отказов оборудования,

организации рациональной эксплуатации.

Предисловие, главы I, VI, IX, X, $ 1, 2

главы XII, $ 2—8 главы III, § 11 главы IV.

$ 1-6 главы XI, главы XIII, XIV, XVI, XVII,

$ 1, 2, 4, 5. 6 главы XVIII, главы XXI, XXII,

XXIII, XXIV, $ 1. 2, 4, 5, 6 главы XXV на-

писаны совместно лауреатом Ленинской

премии СССР, инж. С. Н. Власовым и д-ром

техн, наук Б. И. Черпаковым; $ 1 главы III,

§ 1 —10 главы IV, глава XV и $3 главы XVIII

написаны засл, машиностроителем РСФСР,

канд. техн, наук, доц. Л. С. Броном; главы

II, VII, XIX написаны канд. техн, наук

Г. М. Годовичем; главы VIII, XX, $ 3 главы

XII написаны инж. К. Н. Константиновым;

глава V, $ 7—II главы XI и $ 3 главы

XXV написаны лауреатом Ленинской пре-

мии СССР, инж. А. П. Никольским

Заключение написано С. Н. Власовым и

Б. И. Черпаковым

Авторы

Раздел I

КОНСТРУКЦИИ АГРЕГАТНЫХ

СТАНКОВ И АВТОМАТИЧЕСКИХ

ЛИНИЙ

ГЛАВА I АВТОМАТИЗАЦИЯ ПРОИЗВОДСТ-

ВА В МАШИНОСТРОЕНИИ

f 1. Общие вопросы

Современный металлорежущий станок

включает в себя двигатели, систему управ*

ления и исполнительные органы. Последние

определяют технологические возможности и

степень универсальности станка, т. е. его

тип Производственный процесс обладает

свойством дискретности, т. е. различные

элементы этого процесса в определенном

порядке чередуются во времени и периоди-

чески повторяются. Так, после пуска станка

сначала выполняются вспомогательные дви-

жения (подача и зажим заготовки, подвод

инструментов и т. п.), потом — рабочие дви-

жения, во время которых происходит про-

цесс обработки, а затем — снова вспомога-

тельные движения (отвод инструмента, раз-

жим обрабатываемой детали и т. д.). Ука-

занные действия (независимо от числа одно-

временно изготовляемых деталей) повторя-

ются, как правило, через одинаковый интер-

вал времени, называемый циклом тех-

нологической операции: Г=/Р+

+ G, где и — время выполнения рабо-

чих и вспомогательных движений (ходов).

Рабочим ходом называется закон-

ченная часть технологического перехода,

состоящая из однократного перемещения

инструмента относительно заготовки, сопро-

вождаемого изменением формы, размеров,

качества поверхности и свойств заготовки.

Вспомогательным ходом назы-

вается законченная часть технологического

перехода, состоящая из однократного пере-

мещения инструмента относительно заготов-

ки, необходимого для подготовки рабочего

хода. Поскольку вспомогательные движения

увеличивают цикл технологической опера-

ции, стремятся создать машины, у которых

/. = 0, а Г = /р (как, например, при бесцент-

ровом шлифовании <на проход» или непре-

рывном фрезеровании). Если не удается

полностью совместить по времени рабочие

и вспомогательные движения, то совмеща-

ют только некоторые из них За цикл работы

машина выпускает одно изделие или партию

изделий. Интервал времени, через который

периодически выпускаются готовые изделия

или заготовки определенных наименований,

называется тактом выпуска.

Постепенно человек передает машине

функции обработки предметов труда, остав-

ляя за собой лишь управление машинами и

их обслуживание. Под механизацией

понимают замену ручного труда машинным

в той части технологического процесса, где

происходит непосредственная обработка

продукции (например, снятие стружки, за-

винчивание винтов при сборке и т. д.), при

этом человек управляет машиной и контро-

лирует ее работу

Под автоматизацией понимают

замену труда машинным как в процессе

обработки изделий, так и в процессе управ-

ления машиной и контроля за ее работой.

При этом полностью исключается участие

человека в технологическом процессе, осу-

ществляемом по программе, разработанной

человеком..

На заводах крупносерийного и массо-

вого производства основным видом метал-

лообрабатывающего оборудования являют-

ся специальные станки (переналаживаемые

и иепереналаживаемые) и АЛ из этих

станков.

На заводах серийного производства, ча-

ще переналаживаемого на выпуск изделий

других наименований, используют универ-

сальные станки (фрезерные, токарные, шли-

фовальные) с высокой степенью автомати-

зации как рабочего цикла, так и процесса

переналадки. Это станки с программным

управлением, многооперационные станки с

устройствами автоматической смены инстру-

ментов (в том числе групп инструментов,

установленных на шпиндельной коробке),

автоматические станочные системы.

По степени автоматизации станки делят-

ся на полуавтоматы и автоматы. Полу-

автоматы — станки, работающие в авто-

матическом цикле, для повторения которого

нужно вмешательство рабочего (обычно

рабочий вручную устанавливает, зажимает

Рис. 1 Принципиальная схема автоматической

линии (а) и станочной системы (б)

и разжимает заготовку, включает станок

для осуществления рабочего цикла). Ав

томаты- станки, на которых процесс из-

готовления изделий происходит без непо-

средственного участия рабочего Последний

лишь периодически загружает и налаживает

станок, а также производит контрольные за-

меры готовых деталей. Из отдельных полу-

автоматов и автоматов создаются автома-

тические линии (АЛ), представляю-

щие собой комплексы взаимосвязанного ме-

таллорежущего и другого технологического

и контрольного оборудования, осущест-

вляющие технологический процесс (без уча-

стия рабочего) в определенной последова-

тельности и с заданным ритмом.

Рабочий лишь контролирует работу обо-

рудования, осуществляет его поднастройку

и в отдельных случаях загружает заготовки

в начале АЛ и разгружает их в конце АЛ.

Принцип работы АЛ (рис 1, а) следующий:

после обработки заготовки на станке / она

(с помощью транспортной системы /, а в

ряде случаев через межоперационный нако-

питель 2 поступает на станок //, а затем

на станок ///).

Станки, используемые для автоматиза-

ции серийного производства, отличаются

системами управления и уровнем автомати-

зации смены инструментов и подачи загото-

вок. В станках с числовым про-

граммным управлением программу

работы задают в алфавитно-цифровом коде

Системой числового программ-

ного управления (ЧПУ) является со-

вокупность специализированных устройств,

методов и средств, необходимых для реали-

зации управления станком по программе.

Многооперациониым называется ав-

томатизированный станок с ЧПУ, предназ-

начаемый для комплексной обработки дета-

лей широкой номенклатуры с помощью

инструментов различных видов. При этом

смена инструментов и заготовок осушеств

ляется авгоматичсски.

Автоматической станочной

системой (АСС) называется совокуп-

ность станков и вспомогательных устройств,

связанных единым транспортом и единой

системой управления. АСС обеспечивают:

выполнение технологических операций

над различными заготовками без опреде-

ленной последовательности и ритма; авто-

матическое перемещение изделий тран-

спортными устройствами (на схеме ста-

нок — накопитель — станок), необходимое

для осуществления технологического про-

цесса обработки; переналадку станков и

транспорта при переходе на обработку де-

тали другого наименования.

Принцип работы АСС (рис. 1,6) следую-

щий: после обработки заготовки на любом

из станков (/, //, ///) она передается тран-

спортом / на автоматический склад «?, а

оттуда — на последующую обработку. При

комплексной автоматизации в

одном технологическом процессе объединя-

ются различные технологические операции

(например, такие, как литье, механическая

и термическая обработка, сборка, упаков-

ка, контроль, сортировка и др.) Несколько

АЛ (последовательного или параллель-

ного действия) могут быть объединены в

единую систему АЛ. Автоматизированным

называется цех или завод, где основные

производственные процессы выполняются

на АЛ

Дальнейшим развитием АСС являются

гибкие производственные системы (ГПС),

представляющие собой технологическое

оборудование и системы обеспечения его

функционирования в автоматическом режи-

ме и обладающие свойством автоматизи-

рованной переналадки. ГПС по организа-

ционной структуре выполняются в виде гиб-

ких автоматизированных линий (ГАЛ),

автоматизированных участков (ГАУ), авто-

матизированных цехов (ГАЦ), автоматизи-

рованных заводов (ГАЗ) (см. гл. XXV).

f 2. Основные понятия и определения

автоматических станочных линий и систем

Технологическим оборудовани-

ем называются средства оснащения (литей-

ные машины, станки, печи, гальванические

ванны и др.), в которых для выполнения

определенной части технологического про-

цесса размещаются материалы или заготов-

ки, средства воздействия на них, а также

технологическая оснастка. Технологическим

оборудованием станочной АЛ являются

станки-полуавтоматы или автоматы, а ста-

ночной системы — станки с ЧПУ, в том чис-

ле миогооперационные На рис. 2 показаны

схемы АЛ. состоящих из одного и двух

участков

Рис 2 Схемы однопоточных автоматических линий, состоящих из одного (а) и двух (б)

\чистков:

I Ь4Г«то»к« J станок; J

ком «сбер. 4 - поворотный стол

Транспортным агрегатом на-

зывается машина, выполняющая тран-

спортные операции технологического про-

цесса (см поз. 3 на рис. 2).

Обработка, при которой каждая )пера-

ция (переход) выполняется только на од-

ном изделии, называется однопоточ-

ной, а АЛ, работающая по *тому принци-

пу. — линией поел е д ова те i ьного

действия (рис. 2)

Обработка при которой одна и та же

операция (переход) выполняется одновре

mihho на нескольких изделиях, называется

многопоточной, а А1. работающая по

*тому принципу,—линией параллельно-

последовательного действия (рис. 3). Уве-

личение числа потоков (их число равно

числу изделий) связано с необходимостью

увеличения выпуска издетии.

Заготовки, расположенные между двумя

станками (или участками) АЛ и предназ-

наченные для обеспечения бесперебойной

работы станков (или участков) при их раз-

личной производительности (или в случае

поломки одного из них), составляют меж-

операционный задел.

Устройство для приема, хранения и вы-

дачи межоперационного задела, располо-

женное между станками (рис. 4 а) или меж-

ду участками станков (рис. 4,6) А1, назы-

вается накопителем заделов

Часть АЛ соединенная с остальным

оборудованием АЛ накопителем заделов

или каким-либо другим транспортным уст-

ройством (конвейером, подъемником, кан-

тователем, поворотным столом и т. д ) на *ы-

вается у ч а с т к ом АЛ

АЛ, предназначенная для обработки

изделия одного наименования и типоразме-

ра, называется однопредметной или

од н он ом е н кл ат ур н о й (см. рис. 2. 3

и 4).

Переналаживаемая АЛ, предназначен-

ная для обработки изделий нескольких на-

именований (или различных типоразмеров

изтелия одного наименования), называется

многопредметной или мн ого но-

менклатурной. Изделия при <гом могут

I’»” J ( чгм:» ЧНОГОПОТОЧНО41 втоматич<ск< •• «нии

/ 2 и • «АГ.н*ш»вг 4 .♦•«•о»

Рис 4. Схемы автоматических линий с накопителями, расположенными

между станкам* (а) и между участками (б):

I — накопитель, 2 — станок, J — участок станков, 4 — первичный накопитель в начале АЛ 5 —

накопитель иариОотаиных деть»Н в конце АЛ

обрабатываться как п о с л е д о в а т е л ь н о

(сначала партия одних изделий, затем дру-

гих и т. д.). так и параллельно

(одновременно обрабатывается вся группа

изделий).

На рис. 5 показана схема многономен-

клатурной роторной ЛЯ для параллельной

обработки деталеД Заготовки 4 четырех ти-

пов подаются транспортной системой в опре-

деленной последовательности в загрузочный

ротор 5, имеющий четыре позиции. Каждая

позиция оснащена захватным органом, на-

лаженным на прием только определенной

заготовки С загрузочного 5 и транспорт-

ных 6 роторов заготовки 4 передаются на

рабочие 2 и / или контрольный 3 роторы.

Число позиций на этих роторах кратно числу

одновременно обрабатываемых изделий (в

нашем примере четырем). Обработанные из-

делия снимаются с ротора /.

Номинальная (теоретичес-

кая) производительность авто-

матического оборудования опре-

деляется как число годных изделий, изго-

товленных в единицу времени на этом обору-

довании при отсутствии его простоев.

Действительная (фактичес-

кая) производительность авто-

матического оборудования опре-

деляется числом годных изделий, изготов-

ленных на этом оборудовании в единицу

времени

Внецикловые затраты време-

ни на автоматическом оборудо-

вании— сумма времени различных про-

стоев оборудования (собственных; наложен-

ных из-за простоев оборудования других

участков; времени организационно-техни-

ческого обслуживания, в том числе времени

наладки оборудования).

Собственные простои обору-

дования — перерывы в работе из-за пол-

ной или частичной остановки оборудования,

необходимые для восстановления его рабо-

тоспособности

Наложенные простои обору-

дования — перерывы в работе оборудо-

вания из-за полных или частичных остано-

вок другого оборудования, в результате

чего опустошается накопитель заготовок

или переполняется накопитель обработан-

ных изделий

Рис. 5. С хе*а ыюгономенклатурной роторной автоматической линии для парал-

лельной обработки деталей

f 3. Классификация металлорежущих

станков

Металлорежущим станком назы-

вается технологическое оборудование, на

котором снятием стружки с заготовки полу-

чают деталь с заданными размерами, фор-

мой, расположением и шероховатостью по-

верхностей

По степени специализации

станки подразделяются на универсальные

(общего назначения), используемые для об-

работки деталей широкой номенклатуры;

специализированные, предназначенные для

обработки деталей, сходных по конфигура-

ции, но отличающихся размерами; спе-

циальные, предназначенные для обработки

определенных деталей

Универсальные станки применяются, как

правило, в единичном и мелкосерийном

производстве, а специализированные и

специальные — в крупносерийном и массо-

вом производстве.

По степени точности станки быва-

ют нормальной (Н), повышенной (П), высо-

кой (В) и особо высокой (А) точности,

а также особо точные (С), так называемые

мастер-станки Требуемая точность работы

станков классов А и С достигается при

эксплуатации их в помещениях с постоян-

ными температурой и влажностью, регули-

руемыми автоматически.

Степень автоматизации станка

я

ая(Е/в)/То, где ta — время каждой из л

операций, выполняемых автоматически;

То — время цикла обработки детали на стан-

ке. Для автоматов и АЛ величина а близка

к единице, что свидетельствует о высокой

степени автоматизации указанного оборудо-

вания, при использовании которого лишь

редко выполняемые виды работ (смена ре-

жущего инструмента на АЛ и АС, замена

прутковой заготовки на токарных автоматах

и др.) требуют участия обслуживающего

персонала. Степень автоматизации АС, не

имеющих автоматических загрузочных уст-

ройств, снижается, так как для повторе-

ния цикла обработки требуется вмешатель-

ство рабочего. Использование станков с

ЧПУ, в том числе многооперационных с уст-

ройствами автоматической смены инстру-

ментов и заготовок, позволяет автоматизи-

ровать управление станков и их переналад-

ку в условиях единичного и мелкосерийного

производства.

По расположению шпинделя

станки разделяются на горизонтальные, вер-

тикальные, наклонные и комбинированные.

Для обозначения универсальных станков,

серийно выпускаемых в СССР, принята раз-

работанная ЭНИМСом классификация, по

которой все станки делятся на девять групп

Каждая группа, в свою очередь, подразде-

ляется на девять подгрупп, определяющих

назначение панка, его компоновку и дру-

гие особенности. Модель станка обозначает-

ся тремя или четырьмя цифрами с добавле-

нием (в некоторых случаях) букв. Первая

цифра указывает группу станка, вторая —

пбдгруппу (тип); третья или третья и чет-

вертая цифры характеризует один из важ-

нейших параметров станка. Буква, стоящая

после первой или второй цифры, указывает

на модернизацию основной (базовой) моде-

ли станка, я буква, стоящая после основных

трех или четырех цифр,— на отличие станка

от базовой модели по точности обработки

и системе управления. Например, станок

мод. 2Р135Ф2 обозначает следующее: па-

нок сверлильный (группа 2); вертикальной

компоновки (тип 1); модернизированный

(буква Р означает наличие шести шпиндель-

ной револьверной головки); максимальный

диаметр сверления по стали 35 мм (цифры 3

и 5); оснащен позиционной системой ЧПУ

(буква Ф и следующая за ней цифра 2).

При обозначении специальных и специали-

зированных панков перед порядковым но-

мером ставится индекс из одной или двух

букв, например: ЕЗ — Егорьевский станко-

строительный завод «Комсомолец»; ВШ —

Витебский станкостроительный завод имени

Кирова и т. д.

Специальные станки, входящие в сос-

тав АЛ, имеют индекс, в который включает-

ся модель линии и номер станка в линии.

Модель АС или АЛ составляется из индек-

сов (цифрового или буквенного) организа-

ции, спроектировавшей станок (линию), или

за вода-изготовителя и порядкового номера

станка (линии)

f 4. Классификация автоматических линий

и их систем

АЛ и их системы классифицируются по типу

встроенных станков, технологическим приз-

накам, виду транспортных устройств и спо-

собам передачи изделий, расположению

оборудования, по связи между станками и

т. д.

По типу встроенных станков

различают АЛ из универсальных, специаль-

ных и агрегатных станков (автоматов и

полуавтоматов). Иногда АЛ компонуются

из станков различных типов.

По виду транспортных уст-

ройств и способу передачи из-

делий со станка на станок различают

следующие АЛ:

со сквозным транспортированием через

рабочую эону (преимущество — удобство

компоновки. недостаток — усложняется

обслуживание оборудования) Такие АЛ

О

||||ИМ< Н«1И>1 I (< при < •>!*.* ГМ1 I К* ко|>пу< ни . »«•

1.1НЙ ><*! А< '‘. при <»Лр ,|Гн»Г К< Н<РУ/*НМ> к<.Л4-Н

подшипников на Оесцснтровых круглошли

фовальных автоматах и т. д.;

с верхним транспортированием (преи-

мущество — облегчается обслуживание

станков АЛ, недостаток — усложняется

транспортная система). Такие АЛ приме-

няются, например, при шлифовальной обра-

ботке коленчатых валов;

с боковым (фронтальным) транспорти-

рованием (при этом требуется дополнитель-

ное устройство для поперечной загрузки

заготовок в рабочую зону и съема изделий).

Такие АЛ применяются, например, при

обработке валов электродвигателей, зубча-

тых колес, железнодорожных подшипников;

с комбинированным транспортирова-

нием.

По расположению оборудова-

ния различают замкнутые и незамкнутые

АЛ. Замкнутые АЛ загружаются и разгру-

жаются (с помощью транспортного устрой-

ства. ПР или оператора) в одном месте, что

является достоинством таких АЛ; их не-

достаток — затруднительный доступ к обо-

рудованию, что усложняет его обслужива-

ние. Большинство АЛ имеют незамкнутое

расположение оборудования (прямолиней-

ное, Т-образное. П -образное, Ш-образное и

т,. д.). Такие АЛ позволяют выполнять боль-

шое число операций, обеспечивают удобный

доступ при обслуживании и ремонте, но

требуют большого числа обслуживающих

рабочих. При обработке небольших изделий

применяются линии из многопозиционных

АС.

По виду связи между станка-

ми (агрегатами) АЛ бывают сблокиро-

ванного и несб.юки ров явного исполнения.

АЛ сблокированного исполнения (см.

рис 2) не имеют накопителя заделов н

поэтому остановка любого станка или тран-

спортного агрегата приводит к остановке

АЛ. АЛ несблокированного исполнения,

что обеспечивается наличием накопителей

заделов, могут функционировать при оста-

новке какого-либо станка или транспортного

устройства. При этом обеспечивается не-

синхронная связь между станками (см.

рис. 4,а) или между участками (при синх-

ронной связи между станками, см. рис. 4,6).

По виду обрабатываемых из-

делий различают АЛ для обработки кор-

пусных деталей, валов (прямоосных, колен-

чатых, распределительных), дисков, деталей

подшипников и др.

Некоторые корпусные детали сложной

конфигурации и недостаточной жесткости

при обработке на АЛ устанавливаются на

специальные приспособления-спутники, ко-

торые раняют ориентацию детален пр>

?0

»1» •»«»«»« И II 1НН> И Н *«>• I» •

(н)чих п<> шиинх Л 1

На рис. Ь показаны типовые схемы воз-

врата приспособлений-спутников 2 на пози-

цию загрузки, где снимается обработан-

ная деталь и устанавливается заготовка /:

в вертикальной плоскости посредством

конвейера возврата 3 (рис. 6,а), располо-

женного под рабочим конвейером 4. Пере-

мещение спутника в вертикальной плоское

ти осуществляется подъемником 6 и ©пус-

кателем 5 Подача спутника с деталью с ра-

бочего конвейера 4 в станок 7 и обратно

производится загрузочным устройством

Возврат спутников в нижней части (под

станками) применяется при обработке отно-

сительно мелких деталей, так как при круп-

ных спутниках ослабляются станины

станков;

в горизонтальной плоскости сзади стан-

ков — с помощью конвейеров возврата 8

(рис. 6,6), расположенных на одной высоте

с рабочим конвейером 4. Недостатками этой

схемы является увеличение площади, зани-

маемой линией, и некоторые неудобства при

ее обслуживании;

конвейер возврата 4 расположен выше

рабочего конвейера. В этом случае передаю-

щие конвейеры выполняются наклонными

(рис. 6,в) После обработки изделий на ра-

бочих позициях линии приспособления-спут-

ники / поднимаются конвейером 3 наклонно

вверх, обходят слева (млн справа) станки

7 и по конвейеру возврата 8, наклонному

конвейерх возвращаются на позицию за-

грузки-разгрузки. Компоновка достаточно

универсальна, экономит площадь и не ме-

шает обслуживанию линии;

по рабочим позициям линии, где возврат

разгруженных спутников отсутствует

(рис. 6,г). В этом случае экономится

площадь, занимаемая линией. Компоновка

чинии обеспечивает возможность обработ-

ки пяти поверхностей изделия. Позиции за-

грузки и разгрузки совмещены. При компо-

новке автоматической линии из вертикаль-

ных станков оба ряда изделий расположе

ны близко и поэтому обрабатываются на

двух позициях одним агрегатным станком.

Такая компоновка уменьшает количество

станков.

При схеме автоматической линии из

вертикальных станков, когда на одной ста-

нине станка монтируются с противополож-

ных сторон два различных силовых узла,

изделия транспортируются в горизонталь-

ной плоскости. По такой схеме строятся

автоматические линии для обработки круп-

ных изделий.

В некоторых линиях для обработки де-

талей сложной формы (например, колен-

чатых валов) спутники 2 служат только для

транспортирования деталей / между стан-

ками 7. В этом случае (рис. 6.d) деталь /

снимается со спутника 2 и переносится для

обработки на станок 7 с помощью порталь-

ного манипулятора, имеющего перемещаю-

щуюся по траверсе // каретку 9 с двумя

захватами 10 для заготовки и обработан-

ной детали.

По возможности переналадки

АЛ делятся на переналаживаемые и не-

переналажнваемые. Переналаживаемые АЛ

являются многономенклатурными и исполь-

зуются обычно для обработки однотипных

деталей, если годовая программа выпуска

каждой детали в отдельности не обеспечи-

вает загрузку высокопроизводительной АЛ в

течение года.

Контрольные вопросы

1 Дайте определение цикла технологическом

операции.

2 Что понимается под автоматизацией тем«. н»

гических процессов?

3 Что наливается автомзтич,. г л н«нней>

4 . Что называется автоматической станочной

системой*

5 . Что понимается под комплексной автоматиза-

цией технологических процессов*

6 Объясните, что такое технологическое обору-

дование.

7 . Объясните понятие сблокированная и несбло-

кированная связь оборудования в автомати-

ческой линии.

8 . Что такое номинальная и действительная

производительность 1инии*

9 Расскажите о принципах классификации метал

лорежущих станков

ГЛАВА II. ТИПОВЫЕ МЕХАНИЗМЫ АВТО-

МАТИЧЕСКИХ МЕТАЛЛОРЕЖУЩИХ СТАН-

КОВ

f 1. Виды движений в станках

Для изготовления требуемой детали рабо-

чим органам станка необходимо сообщить

определенный (иногда достаточно слож-

ный) комплекс со. мечжанных движений.

!1

при которых с заготовки снимается в виде

стружки избыточный материал (припуск).

Для снятия стружки необходимы ос-

новные (рабочие) движения, которые

сообщаются инструменту, заготовке или

инструменту и заготовке одновременно.

К основным относятся главное дви-

жение (движение резания) и движе-

ние подачи Оптимальные скорости ре-

зания и подачи определяются материалом

обрабатываемой заготовки и инструмента,

требованиями к точности и шероховатости

поверхности детали, качеством заготовки

и другими факторами.

Кроме главных, на станке выполняются

вспомогательные движения, не-

обходимые для подготовки процесса реза-

ния. обеспечения последовательной обра-

ботки нескольких поверхностей на одной

заготовке и т. д. К числу вспомогательных

относятся движения, обеспечивающие тран-

спортирование (подачу) и закрепление заго-

товки, подвод и отвод режущего инструмен-

та, изменение режимов обработки, включе-

ние и выключение станка и др.

Все движения на станках-автоматах

осуществляются с помощью приводов —

электрических, гидравлических, пневмати-

ческих и комбинированных. Тип привода

определяется длительностью цикла работы

станка, требуемыми усилиями, особен-

ностью кинематики и др.

Главное движение в станках бывает,

как правило, вращательное и прямолиней-

ное (поступательное или возвратно-поступа-

тельное). Главное движение сообщается ли-

бо обрабатываемой заготовке, либо режу-

щему инструменту Вращательное движение

предусмотрено в токарных, фрезерных, свер-

лильных, шлифовальных и некоторых других

станках. Скорость резания (и, м/мин) при

вращательном главном движении

и = лРл/1000, где D — диаметр обрабаты-

ваемой поверхности вращающейся заготов-

ки или диаметр инструмента, мм; п — час-

тота вращения заготовки или инстру-

мента, об/мин. Скорость резания (и. м/с)

для шлифовальных станков и =

= (л/?млкр)/( 1000-60), где D^— диаметр

шлифовального круга, мм; лкр—частота

вращения круга, об/мин.

В строгальных, долбежных, протяжных,

зубодолбежных и ножовочных станках глав-

ное* движение — возвратно-поступательное;

при этом резание осуществляется периоди-

чески. В протяжных станках непрерывного

действия главное движение — прямолиней-

ное (в одном направлении).

Для сокращения непроизводительных

затрат времени скорость холостого хода

(возврата инструмента или заготовки в ис-

ходное положение) на станках с возвратно

12

поступательным главным движением обычно

больше скорости рабочего хода

В связи с тем что кулисные и кривошип

но-шатунные механизмы, применяемые* для

преобразования вращательного движения в

возвратно-поступательное, не обеспечивают

постоянства скорости рабочего и холостых

ходов, среднюю скорость резания (ц,

м/мии) определяют по формуле и =

= |Щ+1)л>вж|/1000£, где L —длина рабо-

чего хода, мм; лявж — число двойных ходов

в минуту; Л = ТР/ТЯ. Тр и Г, — соответст-

венно время рабочего и холостого ходов.

Движение подачи может быть непрерыв-

ным (например, на токарных, фрезерных,

сверлильных станках) или прерывистым

(например, на строгальных станках); прос-

тым или сложным (например, при обработ-

ке косозубых колес); состоять из несколь-

ких движений (например, на шлифовальных

станках) или вообще отсутствовать (на-

пример, на протяжных станках) В послед-

нем случае движение подачи заменяется

увеличением (подъемом) высоты каждого

последующего зуба протяжки

f 2. Кинематическая схема станка.

Передаточные отношения в кинематических

цепях

Кинематическая схема станка пред-

ставляет собой условное изображение от-

дельных его элементов и механизмов, участ-

вующих в передаче движений исполнитель-

ным органам Движения передаются по ки-

нематическим цепям, состоящим из отдель-

ных звеньев — кинематических пар Кине-

матические цепи служат также для измене-

ния скорости и направления движений ис-

полнительных органов, для преобразования

и суммирования движений и т. п. В общем

случае кинематическая цепь станка состоит

из разнообразных видов передач, осуществ-

ляемых зацеплением и трением и располо-

женных в определенной последовательности.

При малых расстояниях между осями

валов используются зубчатые, а при сред-

них расстояниях — ременные и цепные пере-

дачи Для передачи врашения между вала-

ми с пересекающимися осями применяются

конические зубчатые передачи, а между

валами со скрещивающимися осями — чер-

вячные, винтовые цилиндрические и кони-

ческие гипоидные передачи. Отдельные эле-

менты кинематических цепей изображаются

на схемах условными обозначениями по

ГОСТ 2.770—68 (табл. 1).

Для станков, имеющих наряду с меха-

ническими передачами гидравлические,

электрические и пневматические устройства,

составляются соответствующие схемы. Пос-

ледние вычерчивают в произвольном мае-

Таблицу I Условные обозначения некоторых вл е ментов жнмематмчсс«и« еже»

< главным движением обычно

ги рабочего хода

•ы что кулисные н кривошип

еханизмы, применяемые для

I вращательного движения в

у нательное, не обеспечивают

орости рабочего и холостых

во скорость резания (и,

еДеляют по формуле и =

1 OOOfc где L — длина рабо-

*»• • — число двойных ходов

Г Гх, Гр и Г« — соответст-

абочего и холостого ходов,

одачи может быть непрерыв-

на токарных фрезерных,

танках) или прерывистым

трогальных станках); прос-

им (например, при обработ-

олес); состоять из несколь-

например, на шлифовальных

юобще отсутствовать (на

гяжных станках) В послед-

нжение подачи заменяется

юдъемом) высоты каждого

•уба протяжки

«ская схема станка.

тношения в кинематических

Наименование

Обозначение

Наимгнование

Обозначение

ская схема станка пред-

\словное изображение от-

<ентов и механизмов, участ-

аче движений исполнитель-

вижения передаются по кн-

елям, состоящим из отдель-

синематических пар. Кине-

служат также для измене-

направления движений ме-

танов, для преобразования

движений и т. п. В общем

ческая цепь станка состоит

lx видов передач, осуществ-

им и трением и располо-

женной последовательности,

расстояниях между осями

►тся зубчатые, а при сред-

рсменные и цепные пере-

•чи вращения между вала-

химися осями применяются

•тые передачи, а между

ивающимися осями — чер-

t цилиндрические и конн-

• передачи Отдельные эле-

еских цепей изображаются

вными обозначениями по

(табл. 1).

имеющих наряду с меха-

хачами гидравлические,

невматические устройства,

ггветствующие схемы. Пос-

еют в произвольном мас-

Вал, ось, стержень, шатун

и т. п.

Подшипники скольжения:

радиальные

радиально-упорные од-

носторонние

упорные двусторонние

Подшипники качения:

радиальные

упорные односторонние

радиально-упорные дву-

сторонние

Муфта. Общее обозначе-

ние без уточнения типа

Муфта нерасцепляемая

(неуправляемая):

глухая

упругая

Муфта сцепляемая (уп-

равляемая)—

общее обозначение

Муфта автоматическая

(самодействующая):

обгонная (свободного

ходя)

предохранительная с

разрушаемым элементом

Тормоз Общее обозначе-

ние без уточнения типа

Кулачки плоские:

продольного перемеще-

ния

вращающиеся

Кулачки барабанные ци-

линдрические

Храповые зубчатые меха-

низмы с наружным зацеп-

лением односторонние

Мальтийские механизмы с

радиальным расположением

пазов у мальтийского креста

с наружным зацеплением

Передача фрикционная

торцовая (лобовая) регули-

руемая

Передача ремнем без уто-

чнения типа ремня

Передача

обозначение

типа цепи

цепью Общее

без уточнения

Передача зубчатая цилин-

дрическая с внешним зацеп-

лением (общее обозначение

без уточнения типа зубьев)

Передачи зубчатые с пере-

секающимися валами и ко-

нические (бе > уточнения типа

зубьев)

Передача зубчатая со скре-

щивающимися валами. Чер-

вячная с цилиндрическим

червяком

Передачи зубчатые рееч-

ные Общее обозначение

без уточнения типа зубьев

Гайка на винте, передаю-

щем движение:

неразъемная с шариками

рлзъемная

Пружины:

цилиндрические сжатия

цилиндрические растя-

жения

тарельчатые

Конец вала под съемную

рукоятку

(ЛААММ

и

Рис. 7. Передаточные отношения зубчатых (а),

ременных (6), червячных (в), винтовых (г) и

реечных (д) передач

штабе, вписывая их в контуры станка и

добиваясь сохранения относительного рас

положения узлов.

Основным кинематическим параметром,

характеризующим все виды механических

передач вращательного движения, являет-

ся передаточное отношение, т. е.

отношение частоты П2 вращения ведомого

вала // к частоте Hi вращения ведущего

вала / (рис. 7): / = л2/Л|.

Для зубчатых (рис. 7, а) и цепных пере-

дач i=z\lz^ где Z\ и it- соответствен-

но число зубьев ведущего и ведомого

колес (звездочек)

Для ременных передач (рис. 7,6)

i = d\/d?t где di и d> — соответственно диа-

метры ведущего и ведомого шкивов

Для червячной передачи (рис. 7, л)

i = K/z, где К—число заходов червяка;

г — число зубьев червячного колеса. При

последовательном расположении т пере-

дач их общее передаточное отношение

(где /|, /2..............im - передаточ-

ные отношения отдельных передач), а часто-

та вращения последнего ведомого вала

Лп = Л |/«6щ.

Передачи, преобразующие вращатель-

ное движение в поступательное, характери-

зуются поступательным перемещением дви-

жущегося элемента за один оборот привод-

ного Для передачи винт-гайка (рис. 7, г)

перемещение (ход) / = РК, где Р — шаг вин-

та; К — число заходов винта.

Для реечной передачи (рис. 7, д) пере-

мещение рейки за один оборот зубчатого

колеса l=nmz, где т и z — соответственно

модуль и число зубьев колеса

Скорость поступательного перемещения

последнего элемента кинематической цепи

Частота вращения шпинделя (ведомый

вал) равна произведению частоты вращения

вала электродвигателя (ведущий вал) на

передаточные отношения звеньев кинемати-

рой наблюдается проскальзывание, в урав-

нение вводят коэффициент скольжения, рав-

ный 0,97—0,98.

Наладка станков на заданные частоту

вращения шпинделя и подачу осуществляет-

ся путем переключения коробок скоростей

и подач. Исключение составляет наладка

специальных станков и станков для нареза-

ния нестандартных резьб, обработки зубча-

тых колес и других деталей со сложными

поверхностями, при которой требуемые ки-

нематические связи устанавливаются (с за-

данной точностью) сменными зубчатыми

колесами

f 3. Ряды частот вращения шпинделей,

подач и двойных ходов

В станках с вращательным главным движе-

нием изменение частоты вращения от

nmin до лт-х позволяет обрабатывать детали

диаметром от dm>x до dmin со скоростями

резания от ит„х до ит(П; здесь лт1,

И ^тах» ^min И ^т»х» ^тт и ^т«х МИНИ-

мальные и максимальные значения частоты

вращения шпинделя, диаметра обработки,

скорости резания соответственно.

Диапазон регулирования час-

тоты вращения шпинделя, характеризую-

щий эксплуатационные возможности стан-

ка, ^=нтвх/нтт.

Этот диапазон у универсальных станков

значительно больше, чем у спецналнзнро

ванных

Чтобы обрабатывать детали любого

диаметра на наиболее выгодных режимах

резания, желательно бесступенчатое регу-

лирование частоты вращения шпинделя в

пределах диапазона регулирования. Однако

большинство станков-автоматов оснащено

приводами со ступенчатым изменением час-

тоты вращения шпинделя. Поэтому значе-

ния частоты вращения (от лт1П до лтйХ)

образуют геометрический ряд, имеющий

ВИД: Л2/Л| = Лз/П2 = П4/Лз = ..==Л,/Лг-| =

= ф. где ф — знаменатель ряда. Указанный

ряд можно также записать в следующем ви-

де: Л| = пт|Г., ла=П|ф; лз = лТф = Л|ф2; л4=«

«л3ф = Л|ф3;.... л, = лтах=л,_|ф = Л|фг

7-|/л

откуда получаем ф . у т,*х „ где

Z число ступеней ряда В станкострое-

нии приняты значения ф= 1,06; 1,12; 1,26,

1,41; 1,58; 1,78 и 2.

Указанные значения ц положены в ос-

нову табличных («нормализованных») ря-

дов частот вращения, подач, чисел двой-

ных ходов (для станков с возвратнс»-п«х

тупательным главным дниженш м)

11

$ 4. Типовые детали

и механизмы станков

Станины и направляющие. Несущая сис-

тема станка образуется совокупностью его

элементов, через которые замыкаются силы,

возникающие между инструментом н заго-

товкой в процессе резания. К основным

элементам несущей системы станка отно-

сятся станины и корпусные детали (попе-

речины, хоботы, ползуны, плиты, столы,

суппорты и т. п.).

Станина служит для монтажа дета-

лей и узлов станка; относительно ее

ориентируются и перемещаются подвиж-

ные детали и узлы. Станина, как и дру-

гие элементы несущей системы, должна

обеспечивать и сохранять в течение срока

службы станка возможность обработки из-

делий с заданными режимами резания и

точностью. Это достигается правильным вы-

бором материала станины и технологии

ее изготовления, а также соответствующи-

ми жесткостью, виброустойчивостью и из-

носостойкостью направляющих.

Станины подразделяются на горизон-

тальные и вертикальные (стойки). Форму

сечения горизонтальных станин определя-

ют такие факторы, как расположение на

правляюших, условия удаления стружки и

СОЖ, условия размещения резервуаров

для СОЖ и смазывающих материалов,

необходимость установки на станине под-

вижных и неподвижных узлов, условия

жесткости, удобство проведения ремонтных

работ и др Форма сечения вертикальных

станин определяется главным образом ус-

ловиями жесткости.

Направляющие являются опо-

рами, обеспечивающими требуемое взаим-

ное расположение и возможность относи-

тельного перемещения узлов, несущих ин-

струмент и заготовку Направляющие для

перемещения узла должны допускать только

одну степень подвижности. Это достигает-

ся соответствующей конструкцией направ-

ляющих или путем силового замыкания

(с использованием действия сил тяжести,

подпружиненных элементов н т. п.).

Для регулирования начальных зазоров

(натягов) и восстановления их начальных

значений (изменяющихся в процессе экс-

плуатации, например, из-за изнашивания

поверхностей скольжения) в направляющих

предусматривают регулировочные элемен-

ты: клинья с продольным (рис. 8,а) и по-

перечным (рис. 8,6) перемещением; под-

жимные планки (рис. 8, в) ; накладные план-

ки (рис. 8, г) и др.

По назначению и конструктивному ис-

полнению направляющие классифицируют

по следующим основным признакам

Рис 8 Регулировочные элементы направляющих

1. По виду движения: направляющие

главного движения (например, стола-

станины продольно-фрезерного станка);

направляющие движения подачи; направ-

ляющие перестановки, используемые при на-

ладке сопряженных и вспомогательных

деталей и узлов, неподвижных в процес

се обработки.

2. По траектории движения: прямоли-

нейного и кругового движения

3. По направлению траектории переме-

щения узла в пространстве: горизонталь-

ные, вертикальные и наклонные.

4. По геометрической форме: призмати-

ческие, плоские, цилиндрические Коничес-

кие (только для кругового движения) и

их сочетания. Кроме указанных, можно от-

метить такие дополнительные признаки

классификации направляющих, как способ-

ность воспринимать отрывающие силы и

опрокидывающие моменты (замкнутые нап-

равляющие); способ выполнения направля-

ющих (за одно целое с подвижным уз-

лом или станиной; накладные, прикреплен-

ные к узлу или станине).

В металлорежущих станках наиболь-

шее распространение получили направля-

ющие скольжения и направляющие каче-

ния (в последних в качестве промежуточ-

ных тел используются шарики и роли-

ки).

Наиболее распространенным материа-

лом для направляющих скольже-

ния является серый чугун, используемый

в тех случаях, когда направляющие из-

готовляются за одно целое со станиной или

подвижным узлом. Износостойкость направ-

ляющих повышают поверхностной закалкой.

Стальные направляющие (как правило,

закаленные) выполняют накладными. Пер-

спективным материалом для накладных

направляющих являются пластмассы

По виду трения направляющие подраз-

деляются на следующие виды.

1 Гидравлические направляющие жид-

костного трения (со смазочным материа-

лом, в котором трение происходит между

его слоями). При слое смазки, имеющем

форму клина, давление, уравновешивающее

внешнюю нагрузку, создается в результа-

те высоких скоростей относительного дви-

жения элементов направляющих и их кон-

15

Рис. 9. Направляющие качения:

в — мгэдмаиутыг прамоугольимг роликовые 0 — замкнутые

треугольные шармовмг

структнвного исполнения. Область примене-

ния — направляющие главного движения

2. Гидростатические направляющие

жидкостного трения, в которых смазываю-

щий слой создается подачей масла под

высоким давлением в специальные карманы

определенных размеров. Область приме-

нения — направляющие главного движения

и подачи

3. Направляющие смешанного трения,

используемые в основном для движения

подачи.

4. Направляющие граничного трения,

работающие при очень малых скоростях

скольжения и используемые для движе-

ния подачи.

5. Аэростатические направляющие (воз-

душного трения).

В последнее время в станках все ши-

ре применяются направляющие к а

ч е н и я . основным достоинством которых

является малый коэффициент трения, не

зависящий от скорости движения. Направ-

ляющие качения обеспечивают точное пере-

мещение, равномерность медленных движе-

ний и более высокую долговечность по

сравнению с направляющими скольжения.

Направляющие качения (рис. 9). так

же, как направляющие скольжения, могут

быть замкнутыми и незамкнутыми

Для надежной работы направляющих

применяют следующие защитные устрой-

ства, предохраняющие рабочие поверхности

направляющих от попадания пыли, струж-

ки и грязи: щитки, прикрепляемые к переме-

щаемому узлу станка (или, реже, к ста-

Рис 10 Гидродинамическая (а) и гидростати-

ческая (6) опоры шпинделей

нине) и используемые при малых

ремещениях подвижного узла; амшш

ленты, применяемые на различных стлМАх

с большой длиной хода подвижного узла;

гармоникообразные меха («гармошки»),

обеспечивающие высокую герметичность и

применяемые на шлифовальных и других

станках.

Шпиндели и их опоры. Шпиндели яв-

ляются разновидностью валов и служат

для закрепления и вращения режущего

инструмента или приспособления, несущего

заготовку. Для обеспечения необходимой

точности обработки в течение заданного

срока службы шпиндели должны обладать

жесткостью; стабильностью положения оси

при вращении и поступательном движе-

нии; износостойкостью опорных, посадочных

и базирующих поверхностей; виброустойчи-

востью. Для закрепления инструмента или

приспособления передние концы шпинделей

стандартизованы.

В качестве опор шпинделей применя-

ют подшипники скольжения и качения. Опо-

ры скольжения шпинделей конструируют

с использованием жидкостного трения

(гидростатические и гидродинамические) и

воздушной смазки (аэростатические и аэро-

динамические).

Гидродинамические подшип-

ники выполняются одно- и многоклино-

выми. Одноклиновые (в виде втулки) —

наиболее просты по конструкции, но нс

обеспечивают стабильное положение шпин-

деля при больших скоростях скольжения

и малых нагрузках. Этот недостаток уст-

ранен в многоклиновых подшипниках

(рис. 10, а), имеющих несколько несущих

масляных слоев, охватывающих шейку

шпинделя равномерно со всех сторон. Кли-

новые зазоры образуются самоустановкой

вкладышей / при вращении шпинделя 2

с износостойкой обоймой 3 со скоростью,

обеспечивающей создание в смазочном

слое необходимого давления. Вкладыши

могут самоустанавливаться также и в

плоскости, проходящей вдоль вала. Само-

установка вкладышей осуществляется с по-

мощью сферы на опорном торце винтов 4.

Гидростатические подшипни-

ки (рис 10. б) обеспечивают высокую точ-

ность вращения шпинделя, имеют большую

жесткость и гарантируют режим жидкост-

ного трения при сколь угодно малых ско-

ростях скольжения Масло под давлением

подводится в карманы 3 через отверстия

/ и затем вытесняется из этих карма

нов через зазор между шейкой и подшип

ником и отверстия 2 в резервуар.

Подшипники с воздушной

смазкой (аэродинамические и аэроста

тические) конструктивно подобны подшип-

16

никам гидравлическим, но отличаются от

последних меньшей жесткостью и малыми

потерями на трение. Вторая особенность по-

шоляет применять такие подшипники в опо-

рах быстроходных шпинделей шлифовально-

го круга на внутришлнфовальных станках.

В качестве опор валов неответственных

передач используются подшипники

скольжения в виде бронзовых втулок

или вкладышей, расположенных в корпу-

се н крышке, стягиваемых болтами.

Подшипники качения в качестве

опор шпинделей широко применяются в

станках разных типов. Повышенные требо-

вания к точности вращения шпинделей обус-

ловливают применение в их опорах высо-

коточных подшипников, устанавливаемых

с предварительным натягом. Натяг в ра-

диально-упорных шариковых и конических

роликовых подшипниках создается при их

парной установке путем осевого смещения

внутренних и наружных колец с помощью

специальных элементов, предусмотренных

в конструкции шпиндельного узла: проста-

вочных втулок и колец определенного

размера; пружин, обеспечивающих постоян-

ство силы предварительного натяга; резь-

бовых соединений. В роликоподшипниках с

цилиндрическими роликами предваритель-

ный натяг создается путем деформации

внутреннего кольца при затяжке его на ко-

ническую шейку шпинделя Натяг исключа-

ет зазоры в опоре и повышает ее жест-

кость

Подшипники качения получили широкое

применение и в качестве упорных, фикси-

рующих положение шпинделя в осевом

направлении и воспринимающих возникаю-

щие в этом направлении нагрузки.

Подшипники шпиндельных опор надеж-

но защищаются от загрязнения н выте-

кания смазки. В этих целях использу-

ются манжетные и лабиринтные уплотне-

ния различных типов. Лабиринтные уплот-

нения не имеют трущихся поверхностей и

могут применяться при высокой частоте

вращения шпинделя

Типовые механизмы для осуществления

поступательного движения В качестве ти-

повых механизмов в станках применяют-

ся следующие: 1) механизмы, преобразую-

щие вращательное движение в поступа-

тельное (зубчатое колесо или червяк с рей-

кой; ходовой винт — гайка; кулачковые,

кривошипно-шатунные и кулисные механиз-

мы; 2) гидравлические устройства с парой

цилиндр-поршень; 3) электромагнитные

устройства типа соленоидов (используются

в основном в приводах систем управле-

ния); 4) механизмы, в которых длина ра-

бочего элемента изменяется под действи-

ем электромагнитного поля (магнитострик-

ционные) или теплоты (термодинамичес-

кие); эти механизмы применяются для обес-

печения точных малых перемещений.

Пара зубчатое колесо —рей-

к а имеет большое передаточное отношение

и высокий коэффициент полезного действия

(кпд), что обусловливает ее широкое при-

менение в приводах подач и главного дви-

жения (в том числе передающих значи-

тельную мощность) и в приводах вспо-

могательных перемещений

Ч е р в я ч н о-р е е ч н а я передача

отличается от пары зубчатое колесо —

рейка малым передаточным отношением и

повышенной плавностью движения. Однако

эта передача сложнее в изготовлении и име-

ет более низкий кпд. Конструктивно пере-

дача может быть выполнена с червяком,

ось которого расположена параллельно или

под углом к оси рейки; последняя выпол-

няется зубчатой или червячной. Передача

червяк—зубчатая рейка используется

чаше всего для вспомогательных дви-

жений

Пара ходовой винт—гайка

характеризуется следующими особенностя-

ми, обеспечивающими ее широкое приме-

нение в приводах подач, вспомогательных

н установочных движений: малым переда-

точным отношением; высокой плавностью

и точностью перемещений, обусловленны-

ми, главным образом, точностью изготов-

ления элементов пары; самоторможением

(в парах винт — гайка скольжения).

Конструкция гаек зависит от назначе-

ния механизма. Она может выполнять-

ся цельной, разъемной (при наличии в стан-

ке наряду с ходовым винтом другого при

вода) или сдвоенной. В последнем случае

одна из гаек может поворачиваться или

смещаться в осевом направлении для регу-

лирования зазора и устранения «мертвого»

хода.

Рис 11. Пяра винт-глйкл качения

17

I iiuuuii uhriчайка скольжения

(в связи с их низким кпд) вытесняют-

ся парами винт — гайка качения. В этих па-

рах снижается износ, уменьшаются потери

на трение и могут быть устранены зазоры

путем создания предварительного натяга

В наиболее часто применяемых винто-

вых парах качения (рис. 11) в резьбу между

винтом 3 и гайкой, состоящей из двух

частей / и 2, укладываются шарики /

(иногда ролики). В рабочие витки гайки ша-

рики возвращаются по специальному кана-

лу. Значительно реже в станках приме-

няется конструкция пары, в которой гайка

образуется тремя роликами, свободно вра-

щающимися на своих осях.

Недостатки, присущие парам винт —

гайка скольжения и винт — гайка качения

и связанные с особенностями их эксплуа-

тации и изготовления, исключены в гидро-

статической передаче винт — гайка. Эта

пара работает в условиях жидкостного

трения; кпд передачи достигает 0,99 Масло

подается в карманы, выполненные на бо-

ковых сторонах резьбы гайки Благодаря

«жесткому» масляному слою в резьбе в пе-

редаче отсутствуют зазоры.

Кулачковые механизмы, осу-

ществляющие различные циклы поступа-

тельного движения рабочих органов, при-

меняются, главным образом, на стан-

ках-автоматах. Используются механизмы

как с дисковыми (рис. 12, а), так и с

цилиндрическими (рис. 12, б) кулачками,

которые применяются соответственно на

одношпиндельных револьверных и на мно-

гошпиндельных токарных автоматах.

Кривошипн о-ш а т у н н ы й (рис.

13, а) и кулисный (рис 13, б)

механизмы преобразуют вращательное

движение в возвратно-поступательное. Сле-

дует отметить, что скорости прямого и

обратного ходов ползуна кулисного меха-

низма не равны.

Типовые механизмы для осуществле-

ния периодических движений В некоторых

станках рабочий процесс построен таким

Рис. 12. Схема механизмов с плоским (а) и ци-

линдрическим (б) кулачками

Рис. 13. Схема кривошипно-шатунного (а) и

кулисного (б) механизмов

образом, что для его осуществления требу-

ется периодическое перемещение (измене-

ние положения) отдельных узлов или эле-

ментов станка. Периодические движения

могут осуществляться храповыми и маль-

тийским механизмами; механизмами кулач-

ковыми и с муфтами обгона; электро-, пнев-

мо- и гидромеханизмами.

Храповые механизмы наиболее

часто используются в механизмах подачи

станков, в которых периодическое переме-

щение заготовки, режущего (резца, шли-

фовального круга) или вспомогательного

(алмаза для правки шлифовального круга)

инструмента производится во время перебе-

га или обратного холостого хода (в стро-

гальных. шлифовальных и других станках).

В большинстве случаев храповые ме-

ханизмы используют для прямолинейного

перемещения соответствующего узла. Со-

бачка периодически поворачивает на опре-

деленный угол храповик с наружными или

внутренними зубьями, кинематически свя-

занный с ходовым оьнтом перемещения

узла (стола, суппорта, пиноли и т. п.).

С помощью храповой передачи осуществля-

ют также и круговые периодические пере-

мещения.

Качание собачки, осуществляющей по-

ворот храповика, производится с помощью

кривошипного механизма, пневмо- или гид-

ропривода. Величина перемещения меха-

низма за одно двойное качание собачки,

как правило, регулируется путем изменения

угла качания собачки или перекрытия

зубьев храповика на части дуги, описы-

ваемой собачкой.

Схема храпового механизма приведена

на рис 14, а. Храповое колесо / пово-

рачивается собачкой 2 на угол а. равный

18

Рис. 14 Схемы храпового (а) и плоского маль-

। и некого (б) механизмов

углу качания собачки Уменьшение угла

поворота колеса / достигается путем пе-

рекрытия части зубьев (нл колесе) щит-

ком 3.

Мальтийские механизмы приме-

няют преимущественно в делительных уст-

ройствах с постоянным углом периодичес-

кого поворота (в револьверных головках,

шпиндельных барабанах и столах токарных

автоматов, многопозиционных столах

и т. п.).

Плавная (безударная) работа механиз-

ма достигается при условии, что на-

чальная и конечная угловая скорость маль-

тийского креста равна нулю. Для этого

необходимо, чтобы ролик, поворачивающий

крест входил и выходил из паза креста

в радиальном направлении. При этом ia

•дин оборот кривошипа с роликом крест

ввернется на 1/Z часть окружности.

При необходимости угол поворота узла

станка можно регулировать с помощью

передачи с изменяемым передаточным от-

ношением (например, с помощью сменных

зубчатых колес, вводимых в кинематичес-

кую цепь между мальтийским механиз-

мом и поворачиваемым узлом).

Схема плоского мальтийского механиз-

ма с внешним зацеплением показана на

рис. 14, б. Палец /, закрепленный на рычаге

2, при вращении последнего входит в один

из пазов мальтийского креста 3 и пово-

рачивает его на угол a=360°/Z, где Z —

число пазов мальтийского креста.

Муфты служат для соединения двух

соосных валов. По назначению и вы-

полняемой функции муфты разделяются

на постоянные (постоянно соединяющие ва-

лы), сцепные (соединяющие и разъедини

ющие валы во время работы), предохра

ни тельные (предотвращающие аварии при

внезапном превышении нагрузок) и обгона

(передающие вращение только в одном

направлении).

Постоянные муфты служат для жест-

кого соединения валов: соединения с по-

мощью втулки (рис 15, а), через упругие

элементы (рис. 15, б) или через проме-

жуточный элемент, имеющий на торцо-

вых плоскостях два взаимно перпендику-

лярных выступа (рис. 15, а).

В качестве сцепных наиболее часто при-

меняются кулачковые муфты в виде дис-

ков с торцовыми зубьями-кулачками

(рис. 15, г) и зубчатые муфты. Недостат

ком таких муфт является трудность их

включения при большой разнице в скоро-

Рис. 15. Муфты для соединения валов:

уцр>г»»и мгмеитами. в крестово п<ыв«*и.гя / «улвчковав. <J - мвогодягвоввв с

• < , a .. . »»« нраВ'М . »Ъ’вТр..маГНИТИвЯ

19

фрикционные сцепные муфты свободны

от ♦того недостатка и легко включаются

при любых скоростях вращения ведущего

и ведомого элементов Возможность прос-

кальзывания ведомого элемента (при пере-

грузках) предотвращает аварии механиз-

мов станка. Фрикционные муфты бывают

конусные и дисковые. В приводах главного

движения и подачи находят широкое приме-

нение многодисковые муфты, передающие

значительные крутящие моменты при срав-

нительно небольших габаритах. Сжатие ве-

дущих дисков с ведомыми осуществляет-

ся с помощью привода — механического,

электромагнитного и реже гидравлическо-

го. В многодисковой муфте с механи-

ческим приводом (рис. 15, д) фрикцион-

ные диски сжимаются под воздействием

нажимного диска 2 посредством шайбы /.

Диск 2 перемещается шариками «?, вдавли-

ваемыми в конусообразный зазор между

диском 2 и неподвижной втулкой 4 при

перемещении влево втулки 5, имеющей

внутреннюю коническую поверхность. Осе-

вое положение втулки 4 и, как следствие,

усилие сжатия дисков регулируется гай-

кой 6. При перемещении втулки 5 вправо

шарики 3 под действием пружин 7 выдав-

ливаются из зазора, диски разжимаются

и крутящий момент не передается.

При включении электромагнитной муф-

ты (рис. 15, е) магнитное поле, образу-

емое катушкой 2. притягивает якорь 5, сжи-

мая пакет фрикционных магнитопроводя-

ших дисков 3 и 4 Выступы внутрен-

Ри* 16. Предохранительные муфты

низма, а наружные выступы дисков J за-

цепляются с деталью (втулкой), имеющей

прорези и являющейся другим элементом

этого механизма.

Предохранительные муфты, соединяю-

щие два вала при нормальных условиях

работы, разрывают кинематическую цепь

при превышении нагрузки. Разрыв цепи

может происходить путем разрушения спе-

циального элемента, а также в результа-

те проскальзывания сопрягаемых или тру-

щихся частей (например, дисков) или рас-

цепления кулачков двух сопрягаемых час-

тей муфты.

В качестве разрушаемого элемента

обычно используют штифт, сечение кото-

рого рассчитывают на передачу заданно-

го крутящего момента Расцепление сопря-

гаемых элементов муфты (рис. 16) проис-

ходит при условии, что осевое усилие,

возникающее на шариках 5 (рис. 16, а)

или на зубьях-кулачках / (рис. 16. б)

при перегрузке, превышает силу, создава-

емую пружинами 3. Величину силы замыка-

ния можно регулировать гайкой 4. При

смещении подвижный элемент муфты 2 воз-

действует на концевой выключатель, разры-

вающий электрическую цепь питания дви-

гателя привода В некоторых предохрани-

тельных муфтах подвижные элементы сме-

щаются не в осевом, а в радиальном

направлении.

Муфты обгона предназначены для пе-

редачи крутящего момента при вращении

звеньев кинематической цепи в заданном

направлении и для разъединения звеньев

при вращении в обратном направлении, а

также для передачи валу различных по

частоте вращений (например, медленного

рабочего и быстрого холостого вращения)

Муфта обгона позволяет также передавать

дополнительное (быстрое) вращение беэ

выключения основной цепи.

В станках наиболее широко прнменя-

Рис 17. Муфта обгонная роликовая

Рис. 18. Схемы реверсивных механизмов

ются муфты роликового типа Ролики 3

(рис. 17) установлены в пазу, образо-

ванном обоймой / и срезанной частью

ступицы 2. При вращении одного из

звеньев ролики могут вкатываться в кли-

новую щель и заклиниваться, связывая

этим оба звена в одно целое. Надеж-

ному вкатыванию роликов способствуют

пружины 5. Поводковая втулка 4 вытал-

кивает ролики из клиновой щели, осу-

ществляя при этом реверсирование враще-

ния ступицы. Таким образом, эта муфта

может передавать крутящий момент в двух

направлениях В качестве муфт обгона

используются также храповые механизмы.

Реверсивные механизмы. Ре-

версирование — это изменение направле-

ния вращательного или поступательного

движения, осуществляемое с помощью

электротехнических средств, гидравличес-

ких или механических устройств.

В качестве простых реверсивных меха-

нических устройств используются, как пра-

вило, цилиндрические и конические зуб-

чатые передачи. Для реверсирования ведо-

мого вала, параллельного ведущему, приме-

няются механизмы, состоящие из цилиндри-

ческих зубчатых колес. Реверсирование

движения происходит при передаче его

через паразитные колеса. Переключение

осуществляется передвижными колесами

(рис. 18, а) или блоками колес (рис. 18, в),

а также сцепными муфтами (рис. 18, б, г).

Реверсивные механизмы, составленные

из конических зубчатых колес (рис. 18, д, е),

могут применяться при любом относитель-

ном положении ведущего и ведомого

валов Конические механизмы сложнее

цилиндрических, наиболее часто применя-

ются для реверсирования валов, оси ко-

торых перпендикулярны оси ведущего

вала Помимо использования рассматри-

ваемых механизмов по своему прямо-

му назначению с их помощью при ревер-

сировании изменяют передаточное отноше-

ние на величину, равную i/i\ где i и /* —

передаточное отношение прямой и обратной

передач соответственно. Такое изменение

передаточного отношения применяют для

повышения производительности станков,

на которых скорость вспомогательного (хо-

лостого) хода может быть выше скорости

рабочего хода (например, станки для наре-

зания резьбы).

Тормозные устройства приме-

няются для остановки или замедления

движения подвижных узлов или отдельных

элементов станков. Торможение может осу-

ществляться различными механическими,

электрическими, гидравлическими, пнев-

матическими или комбинированными сред-

ствами. В станках, не имеющих гидро- или

пневмопривода, используется механическое

или электрическое торможение Основными

видами механических тормозов являются

колодочные (рис. 19, а), ленточные

(рис. 19, б) и многодисковые. Многодис

ковый тормоз представляет собой обычную

многодисковую муфту, корпус которой жест-

Рис. 19. Схемы колодочного (и) и ленточного (Л)

тормозов:

/ Торш.-.-иА шеи* к • < । < 4 лгмт»

21

ко закреплен на неподвижной части стан-

ка. Привод тормозов на автоматизирован-

ных станках — электрический, позволяю-

щий осуществлять дистанционное управ-

ление по заданной программе.

f 5. Механизмы приводов главного движения

и движения подач

Комплекс механизмов, предназначенный

для приведения в движение (с заданной

характеристикой изменения скорости) ис-

полнительного органа станка, называется

приводом Изменение скорости может быть

ступенчатым и бесступенчатым.

Ступенчатое изменение осуществляется

приводами, оснащенными ступенчатыми

шкивами, коробками зубчатых колес, много-

скоростными асинхронными электродви-

гателями, а также приводами, являющими-

ся комбинацией указанных выше механиз-

мов.

Бесступенчатое изменение скорости осу-

ществляется: приводами, содержащими ме-

ханические вариаторы или электродви-

гатели (обычно постоянного тока) с регу-

лируемой частотой вращения; гидравли-

ческими приводами; комбинированными

приводами, включающими в себя механиз-

мы как для бесступенчатого, так и для

ступенчатого изменения скорости.

Современные металлорежущие станки

оснащаются индивидуальным приводом.

На многих станках главное движение,

движение подачи, вспомогательное движе-

ние осуществляются от автономных источ-

ников (электродвигателей и гидравли-

ческих устройств).

Коробки скоростей Наиболее распро-

страненным типом привода главного дви-

жения в металлорежущих станках являет-

ся привод с шестеренной коробкой ско-

ростей. Коробки различаются по компо-

новке и способу переключения скоростей;

компоновка определяется назначением стан-

ка и его типоразмером

Шестеренные коробки скоростей,

встроенные в шпиндельную бабку, приме-

няются в большинстве станков средних

и крупных размеров. Основными достоин-

ствами таких коробок являются компакт-

ность, концентрация управления и относи-

тельная простота изготовления, а недостат-

ками — распространение вибраций на

шпиндель и воздействие на шпиндельную

бабку теплоты, выделяющейся в коробке

скоростей.

Коробка скоростей с раздельным при-

водом свободна от недостатков, присущих

коробке, встроенной в шпиндельную бабку,

и соединяется с последней, как правило,

ременной передачей. Способ переключения

передач коробок скоростей в основном

определяется назначением станка, частотой

переключений и длительностью рабочих

ходов. При большой частоте переклю-

чений и малой продолжительности перехо-

да переключать скорости следует быстро

и без остановки станка.

Коробки скоростей со сменны-

ми колесами А и Б (рис. 20, а)

используются при сравнительно редкой

настройке привода на операцию (в авто-

матах, специальных и других станках, при-

меняемых в массовом и серийном произ-

водстве). Коробка отличается простотой

и малым габаритом.

Коробки скоростей с перед-

вижными колесами получили широ-

кое применение преимущественно в универ-

сальных станках. В этих коробках колеса,

не участвующие в передаче момента, не

находятся в зацеплении и, следовательно,

не изнашиваются. Колеса передвижных бло-

ков / и 2 (рис. 20, 6) монтируются на

шлицевых валах Передачи с передан ж -

Рис. 20. Кинематические схемы механизмов коробок скоростей:

а — со смежными ымесама. * - с пер»дви«иыми колесами, а —с муфтами, а- график частот врешеиия валов

восьмисттпеичатов коробки скоростей

2:

ными колесами могут передавать большие

мощности и крутящие моменты при отно-

сительно малых радиальных размерах К

недостаткам этих коробок относятся: необ-

ходимость выключения привода перед пере-

ключением передач; возможность аварии

при нарушении блокировки и одновременном

включении (между смежными валами)

двух передач одной группы; относительно

большие осевые размеры

Коробки скоростей с кулачко-

выми муфтами отличаются малыми

осевыми перемещениями муфт при переклю-

чениях, возможностью применения косозу-

бых и шевронных колес, а также малыми

усилиями переключения. К недостаткам

коробок относятся: необходимость выклю-

чения и притормаживания привода при пе-

реключении скоростей или установки (в це-

лях предотвращения аварии) синхрониза-

торов для уравнивания скоростей по-

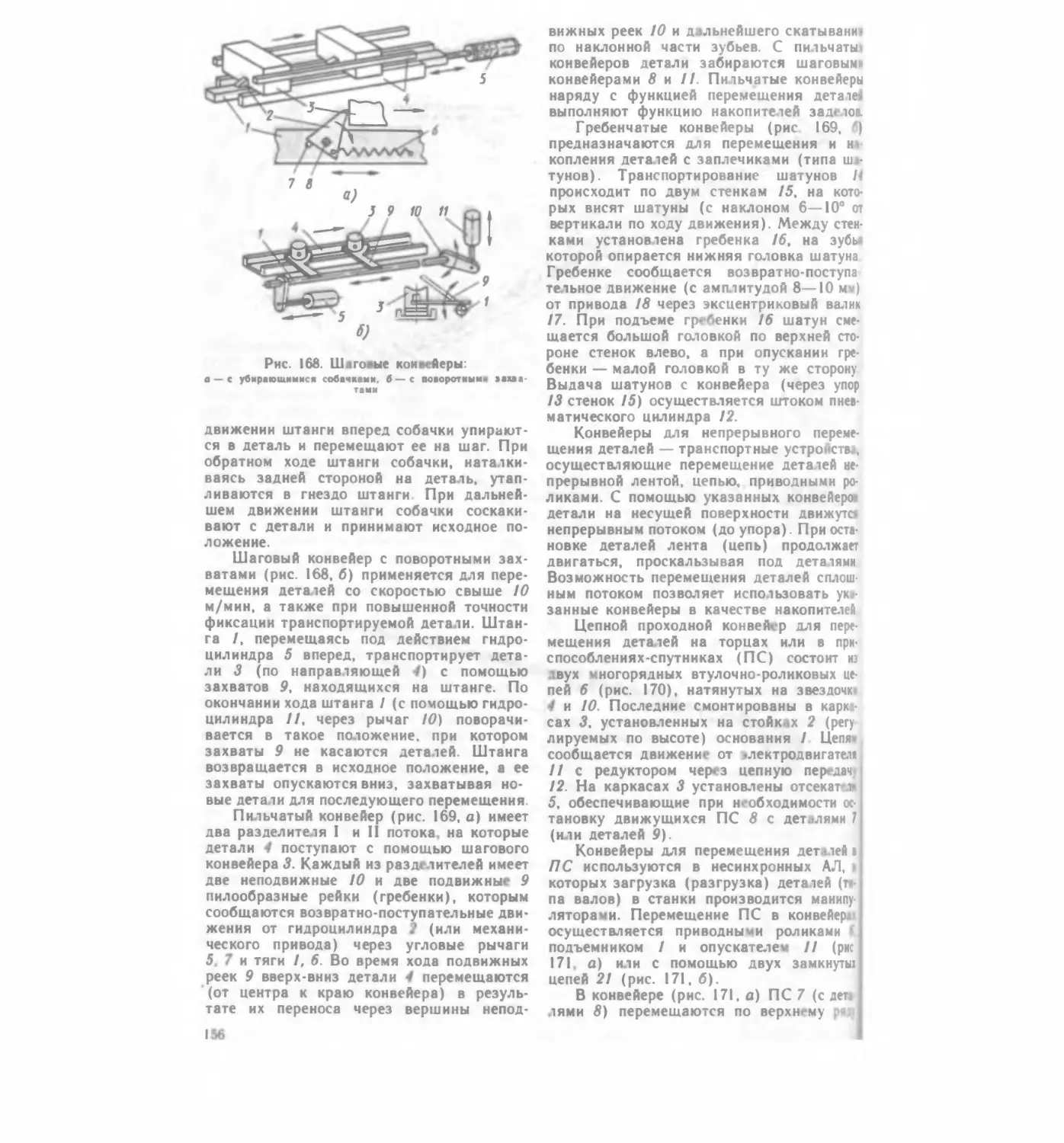

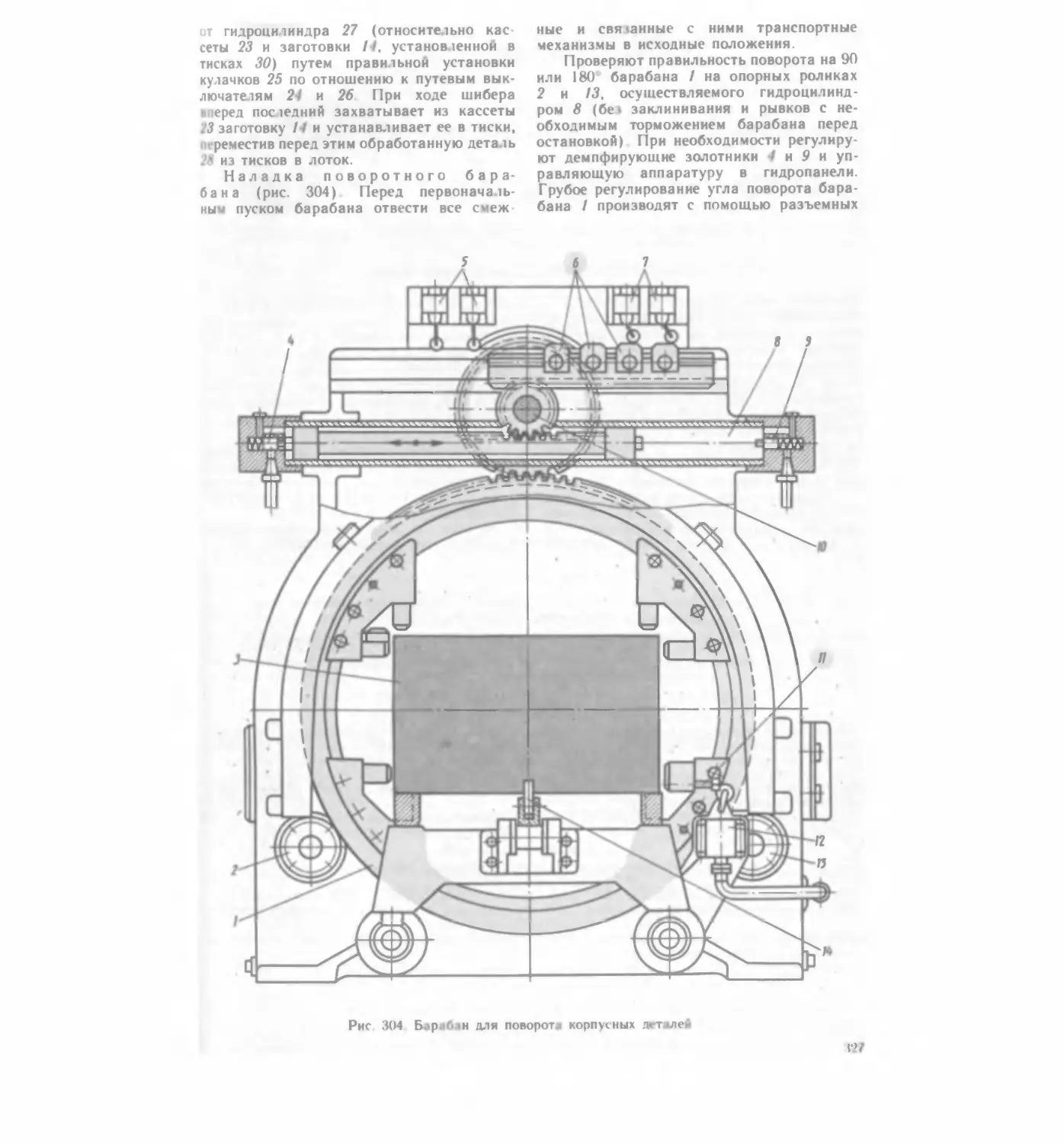

ловинок муфт; дополнительные потери от