Текст

СПРАВОЧНИК

ТЕХ НО АО ГА- L

МАШИНОСТРОИТЕЛЯ

Глава 1. ТОЧНОСТЬ ОБРАБОТКИ

ДЕТАЛЕЙ МАШИН (А. Г. Коси-

лова, Р. К. Мещеряков)

Таблицы точности обработки . . .

Расчет точности обработки

Основы методики анализа данных

эксперимента по точности изготовле-

ния деталей машин

Литература

Глава 2. ЗАГОТОВКИ ДЛЯ ДЕТА-

ЛЕЙ МАШИН

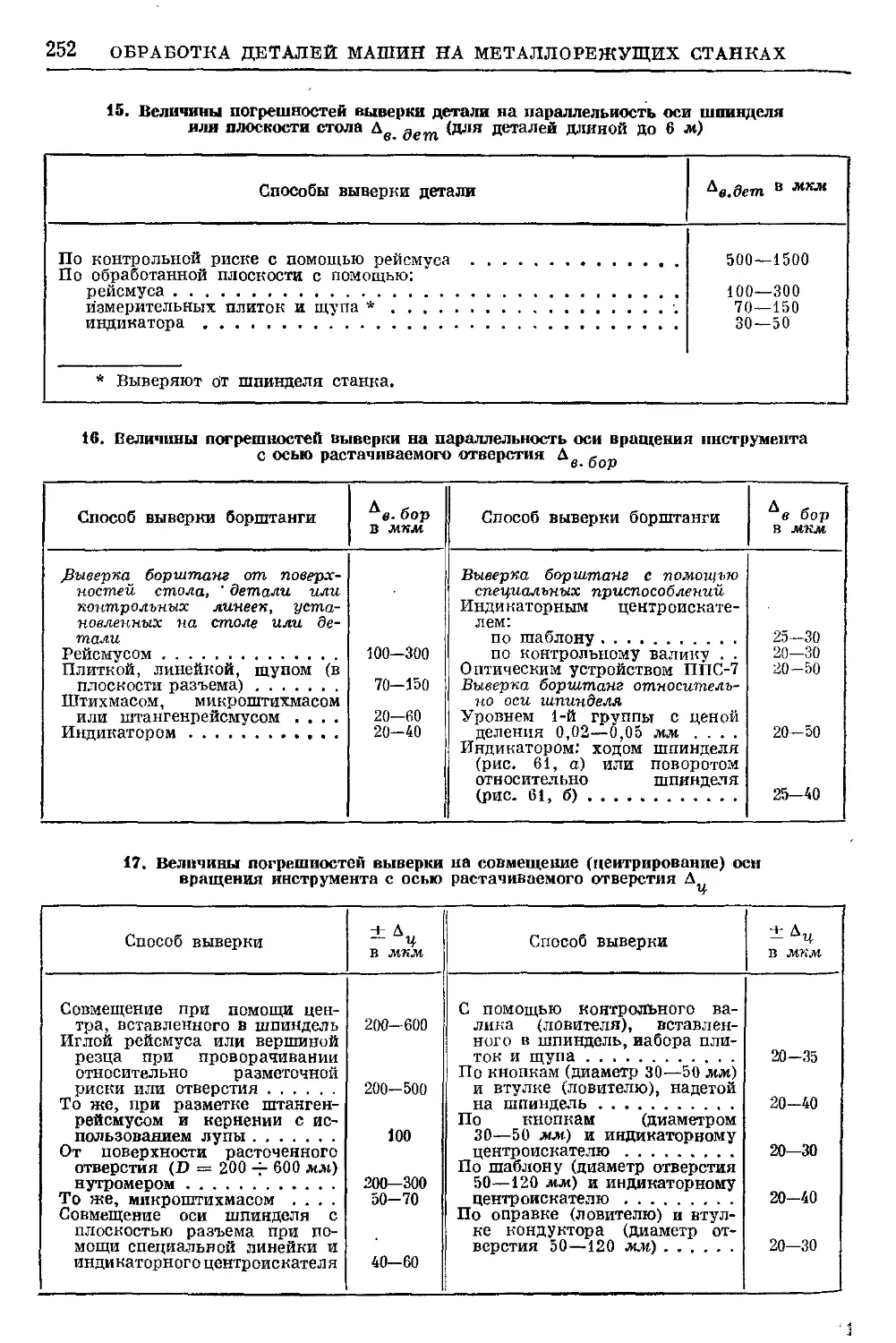

Литые заготовки (М. А. Калинин)

Кованые и штампованные заготовки

(A. U. Малое)

Свободная ковка . .....•••

Горячая штамповка ...••••

Холодная штамповка

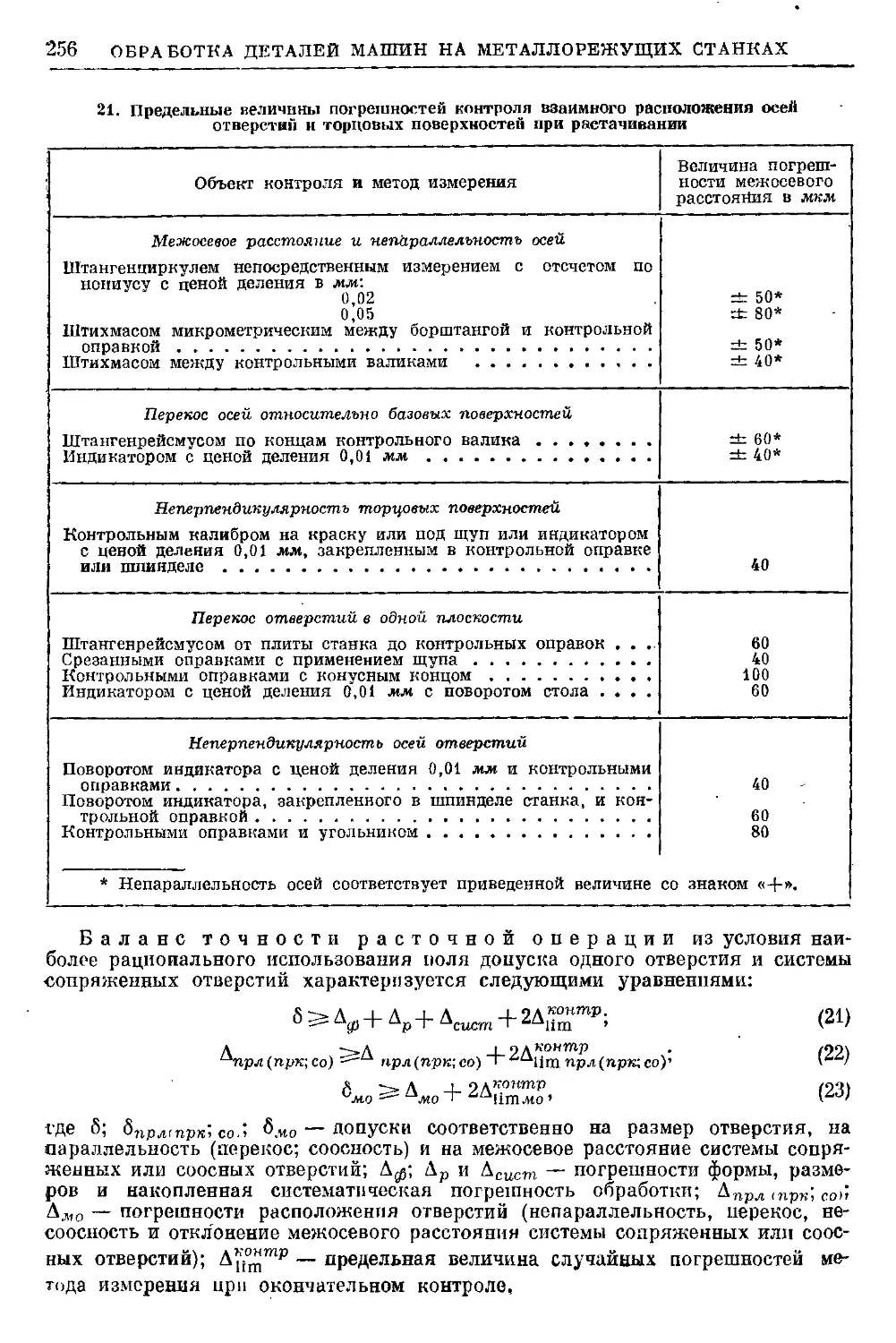

Заготовки из проката п специальных

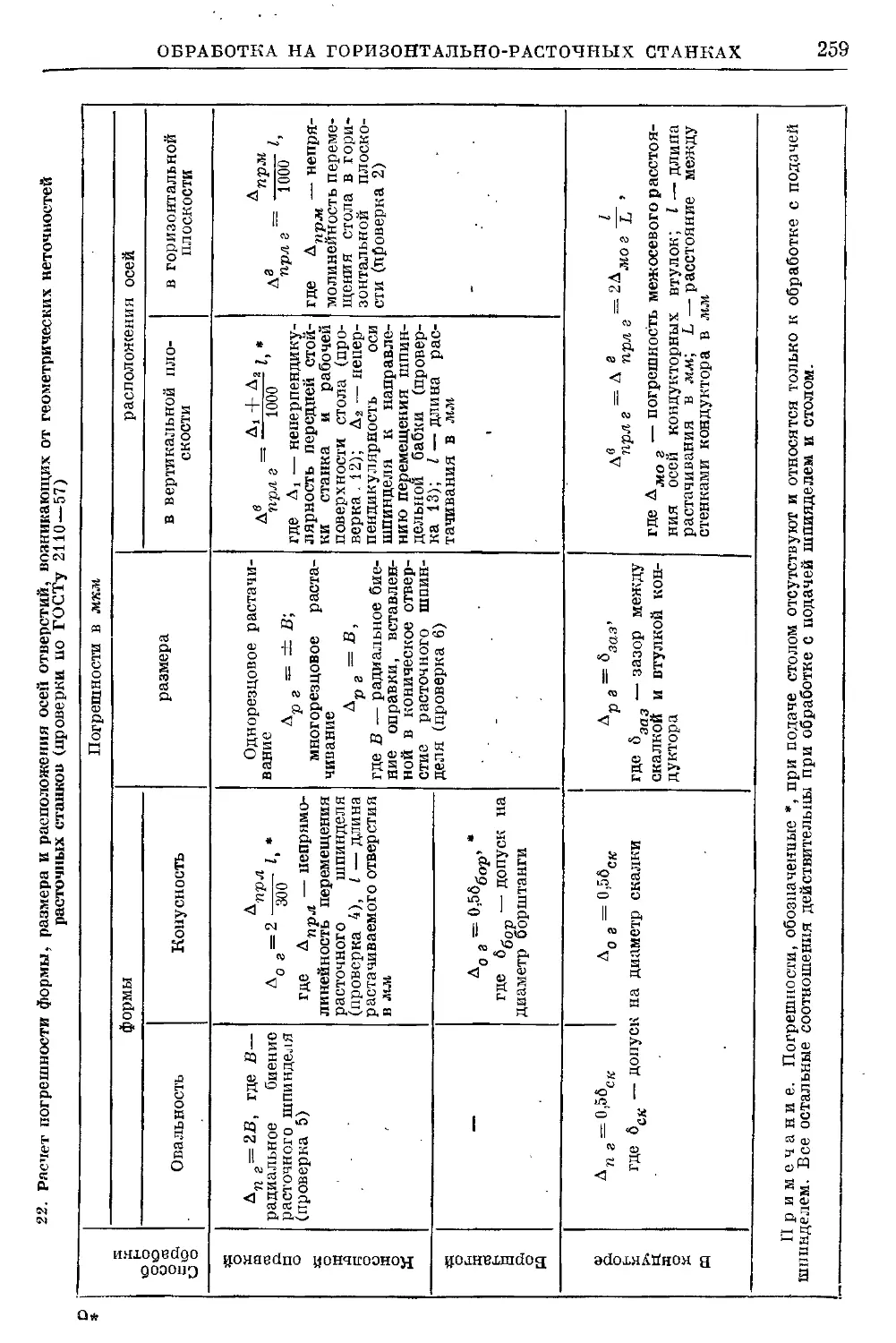

профилей (М. А, Калинин)

Металлокерамические заготовки

\Г. С. Проняков, В. В. Саклинский)

Общие сведения о технологии

Ыеталлокерамическис материалы

и изделия

Механическая обработка метал-

локерамических заготовок . . .

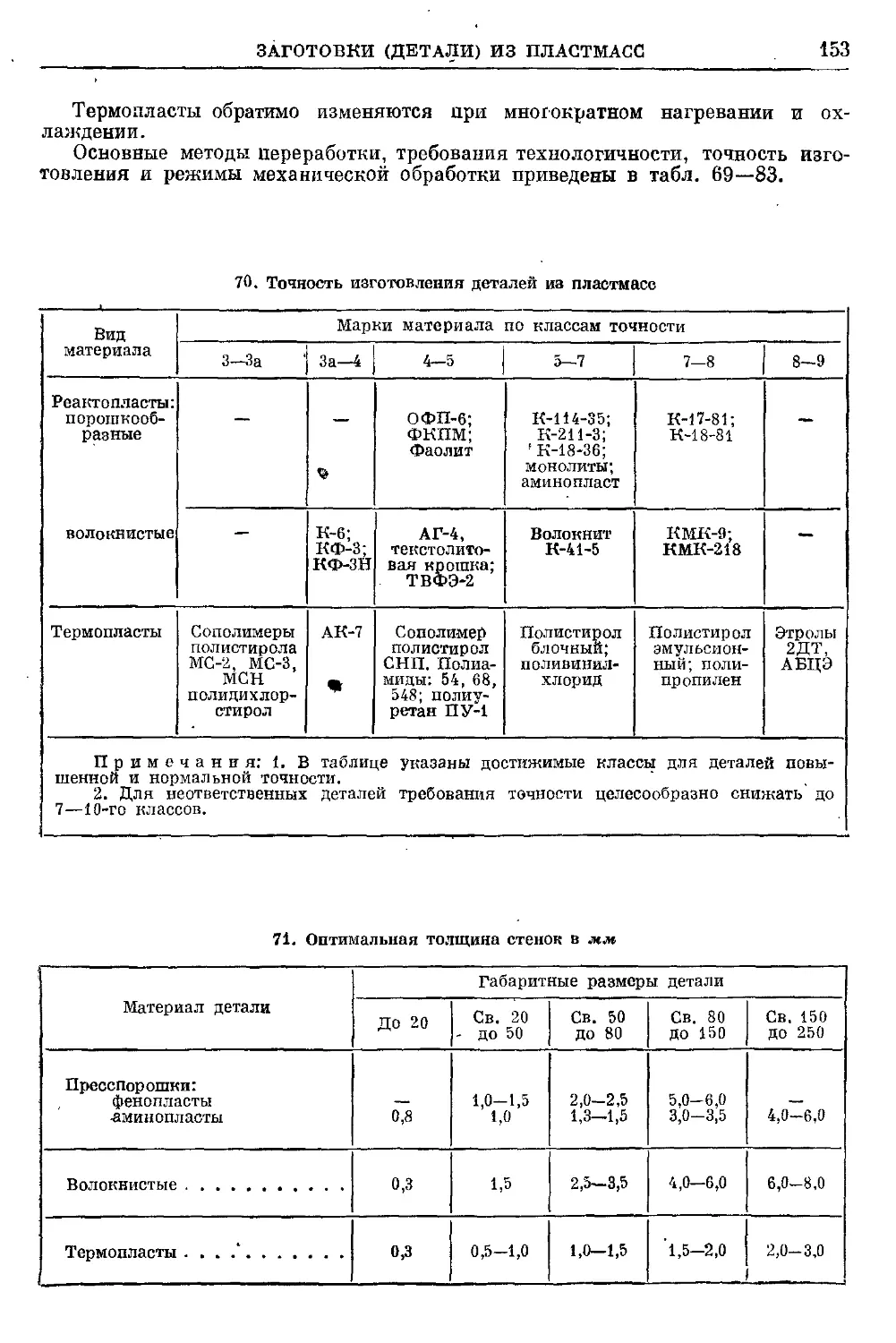

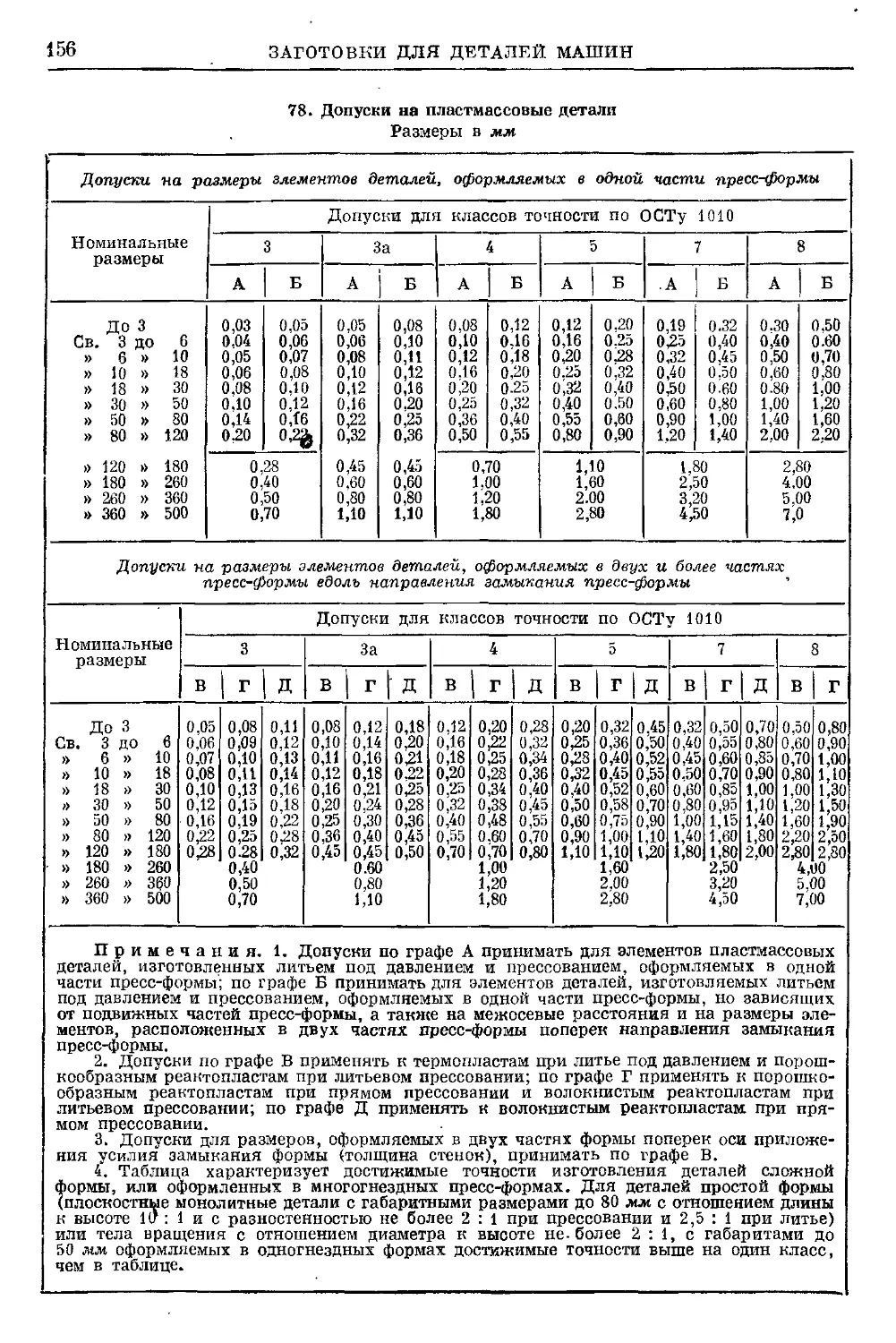

Заготовки (детали) из пластмасс

(М. Ф. Сухое)

Литература

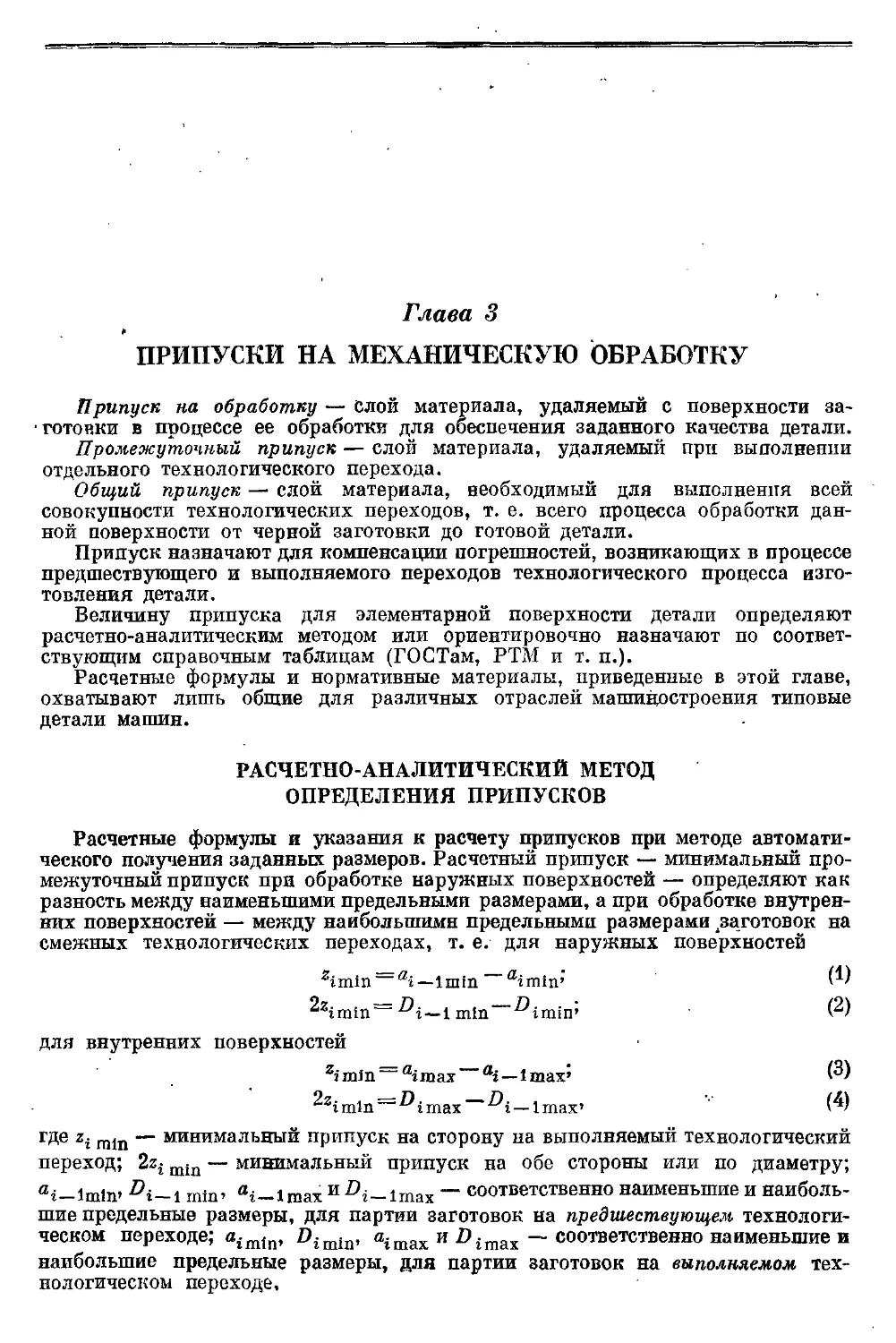

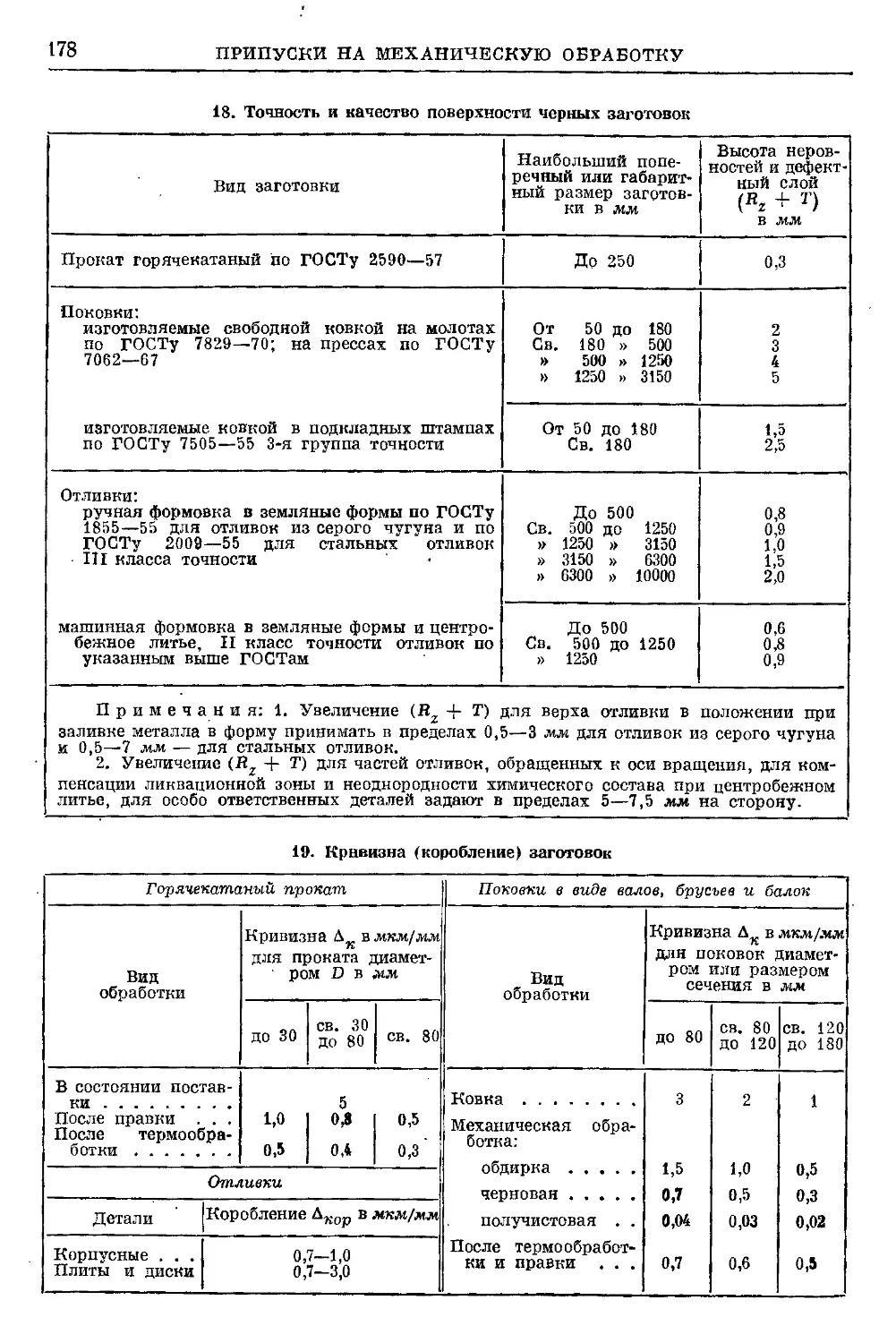

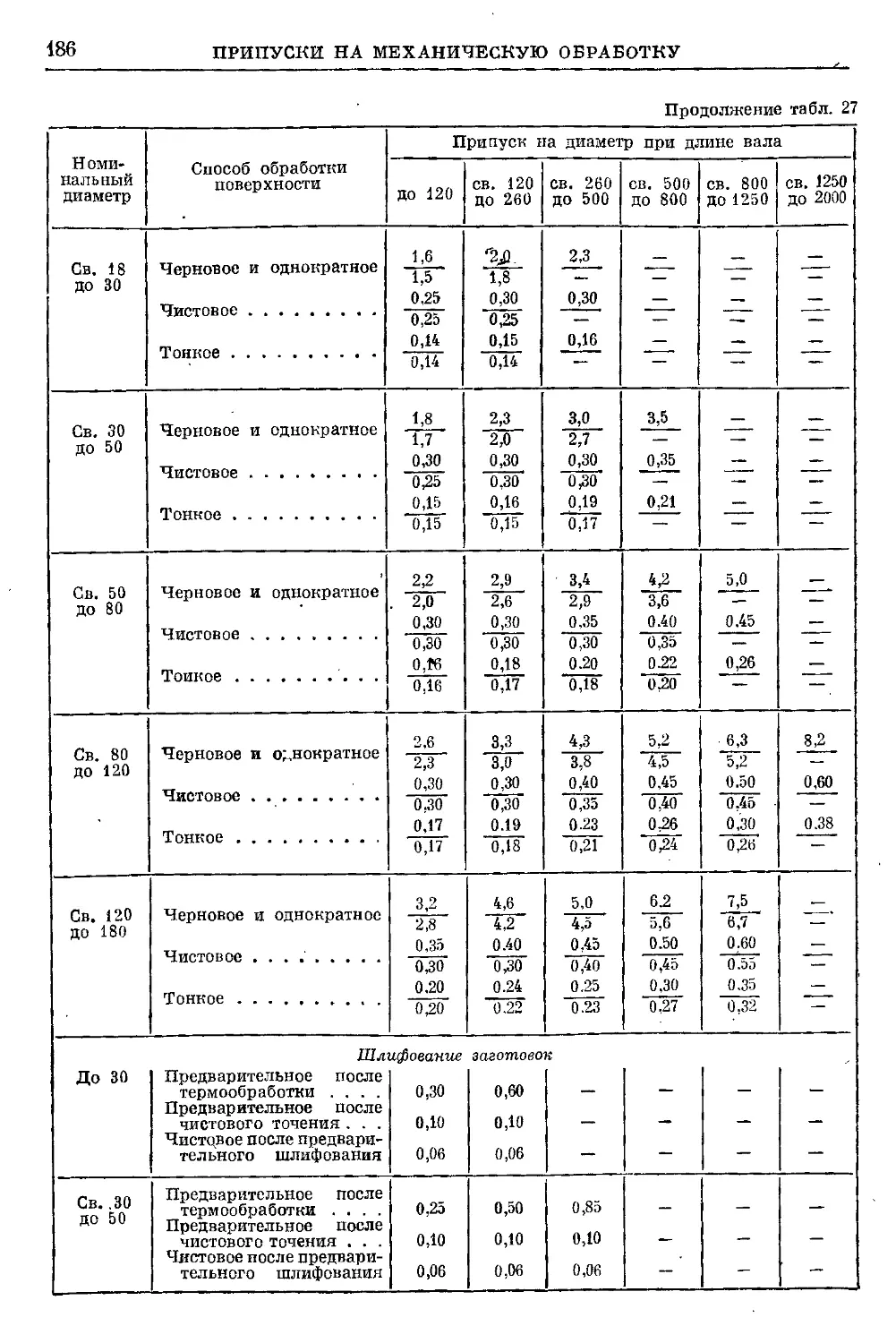

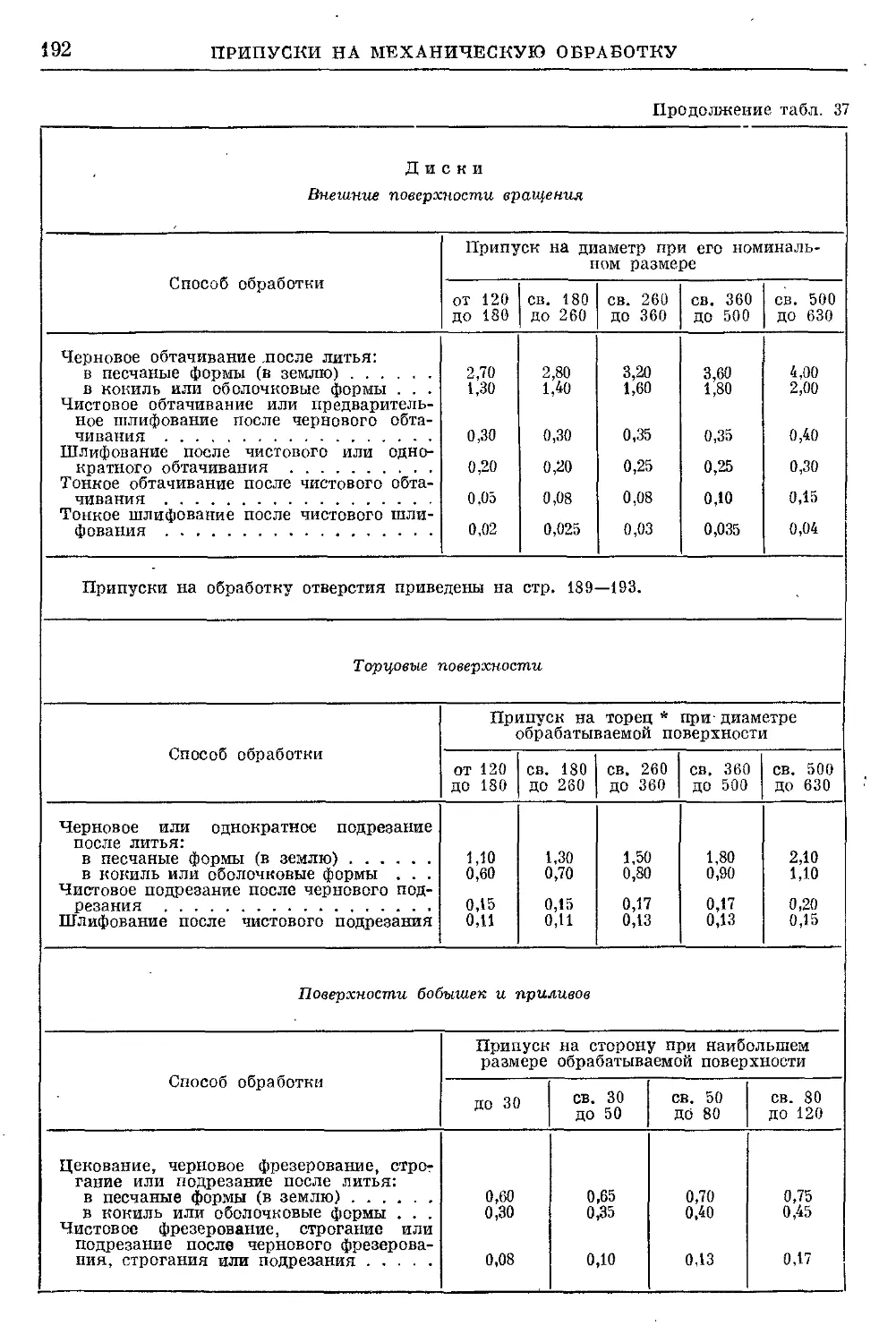

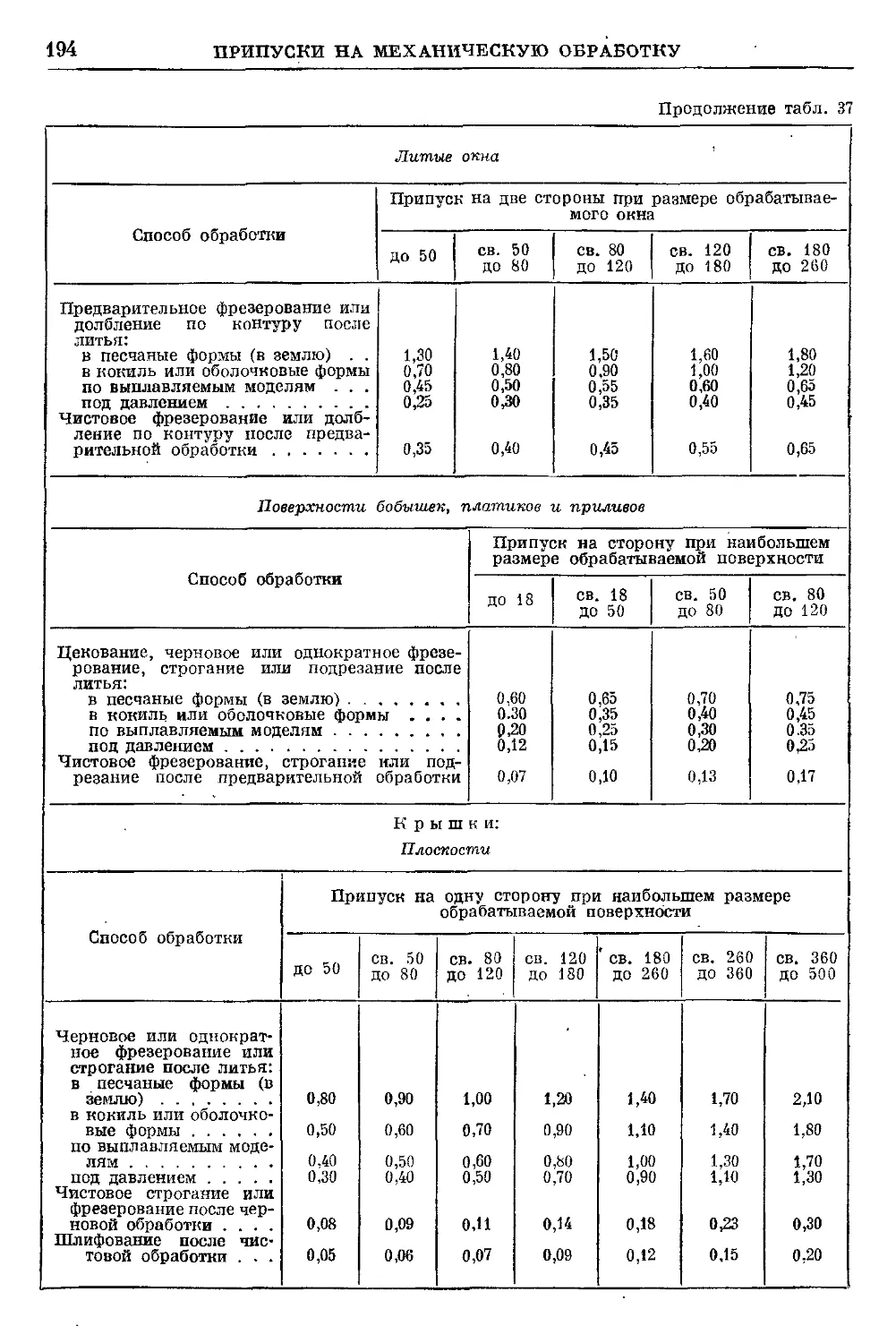

Глава S. ПРИПУСКИ НА МЕХА-

НИЧЕСКУЮ ОБРАБОТКУ

(М. А. Калинин)

Расчетно-аналитический метод оп-

ределения припусков

Расчет припусков при методе инди-

видуального получения заданных

размеров

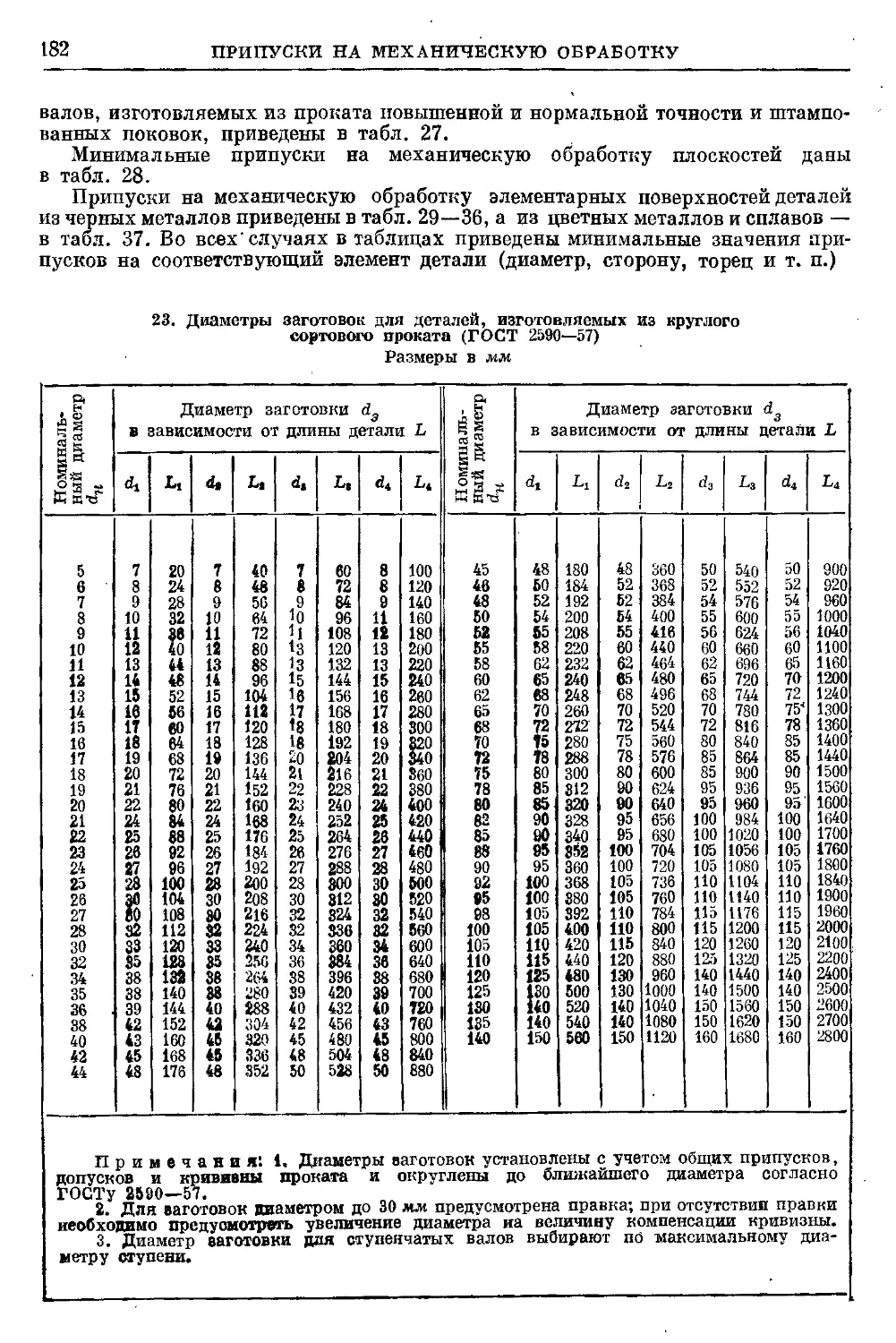

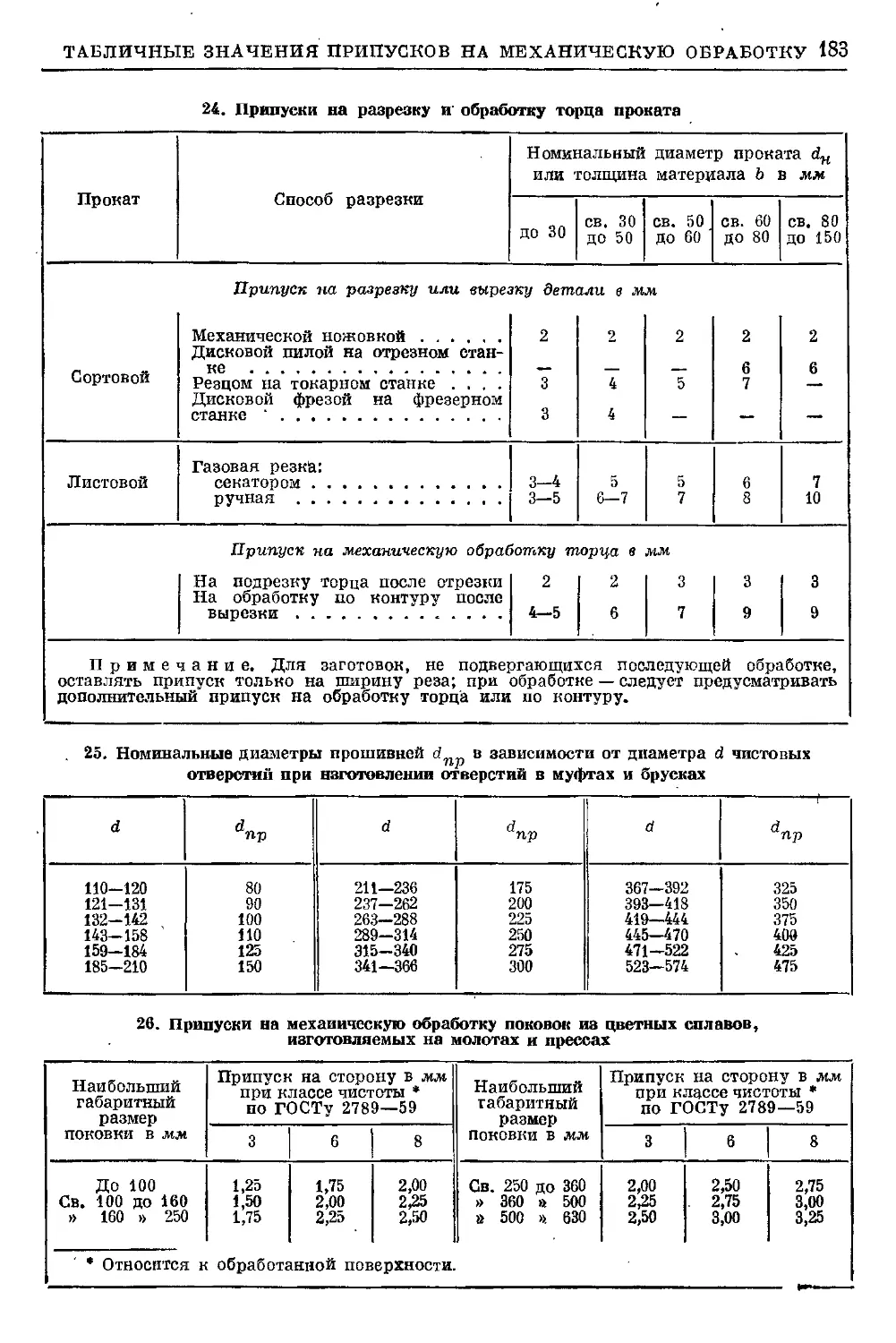

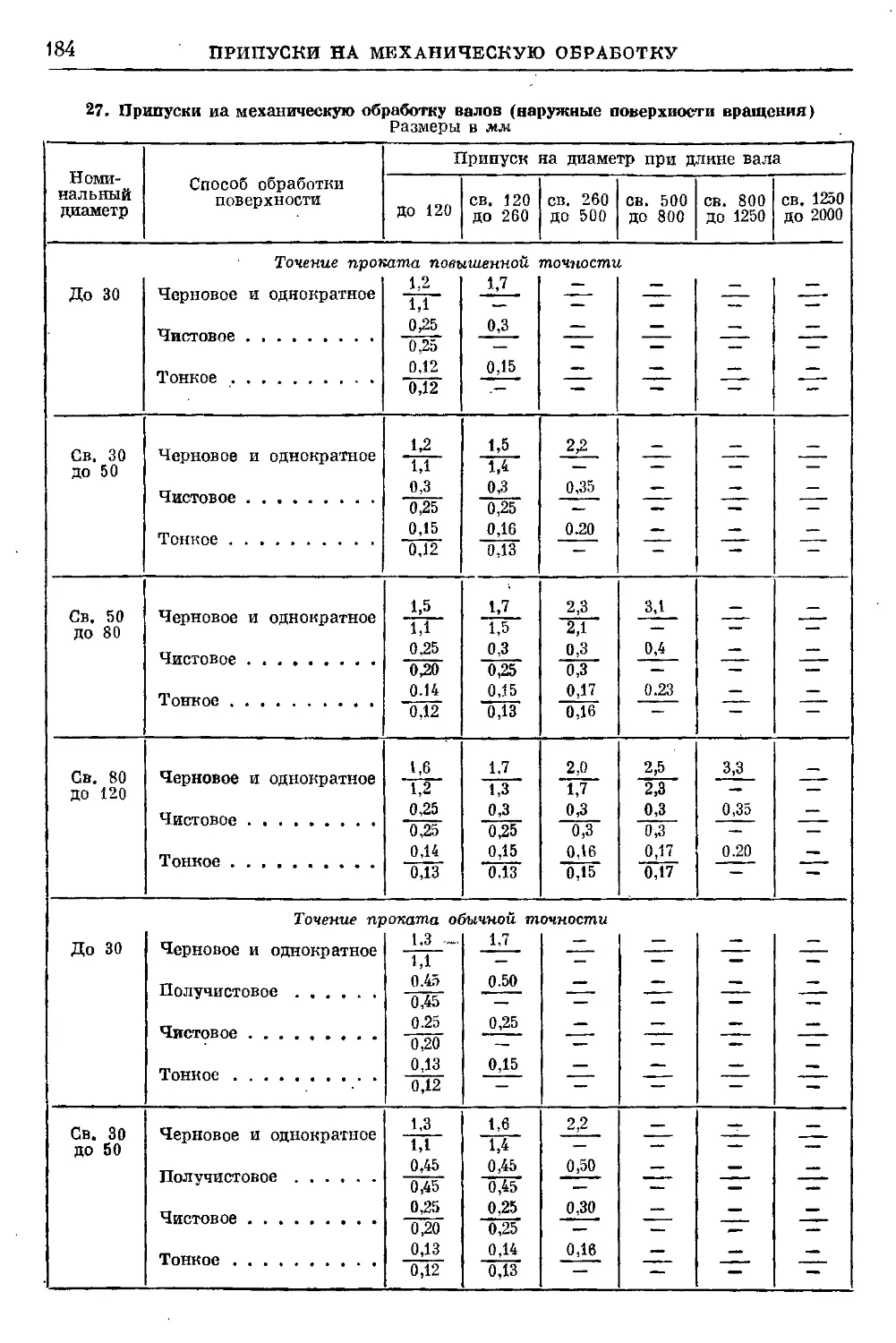

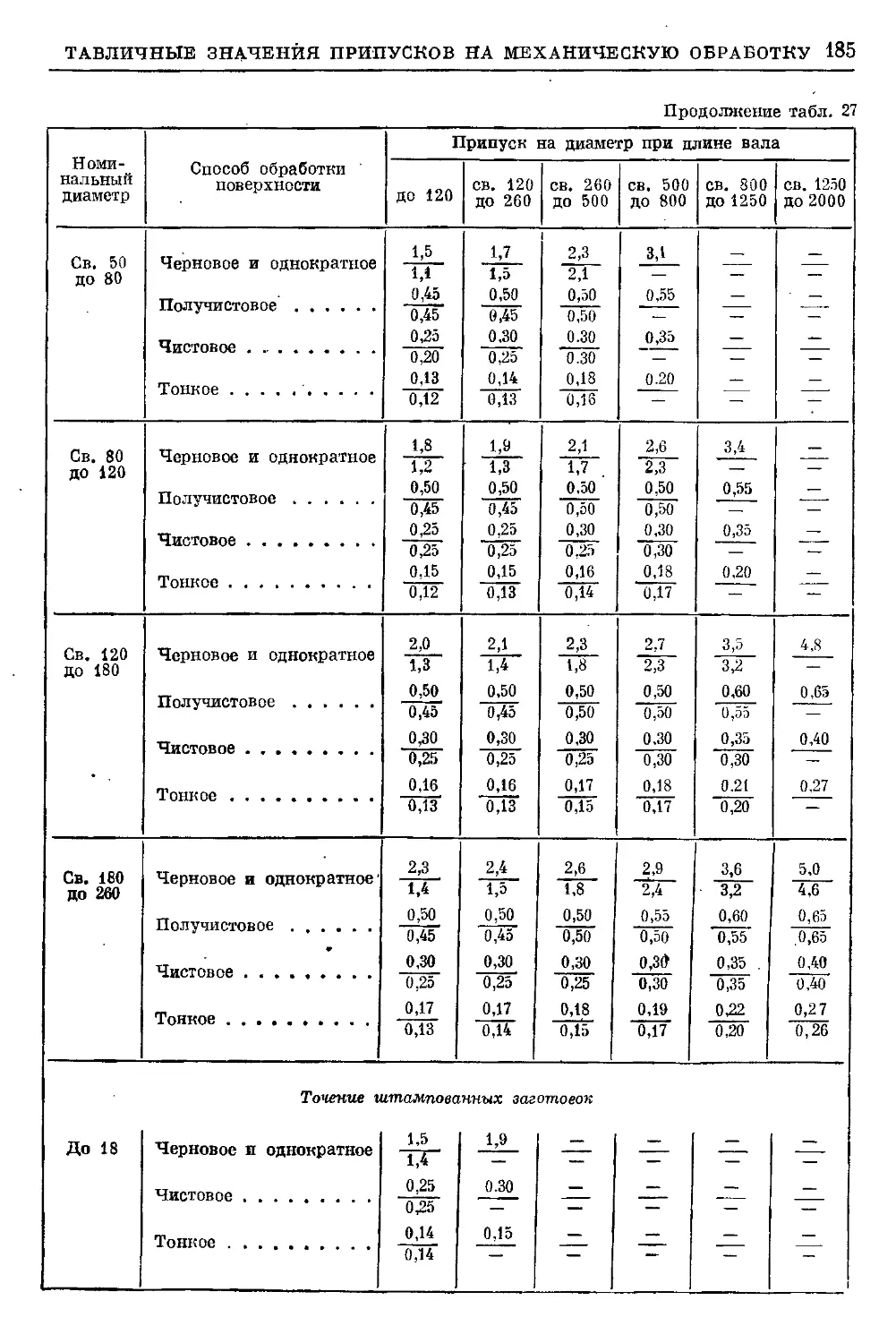

Табличные значения припусков на

механическую обработку

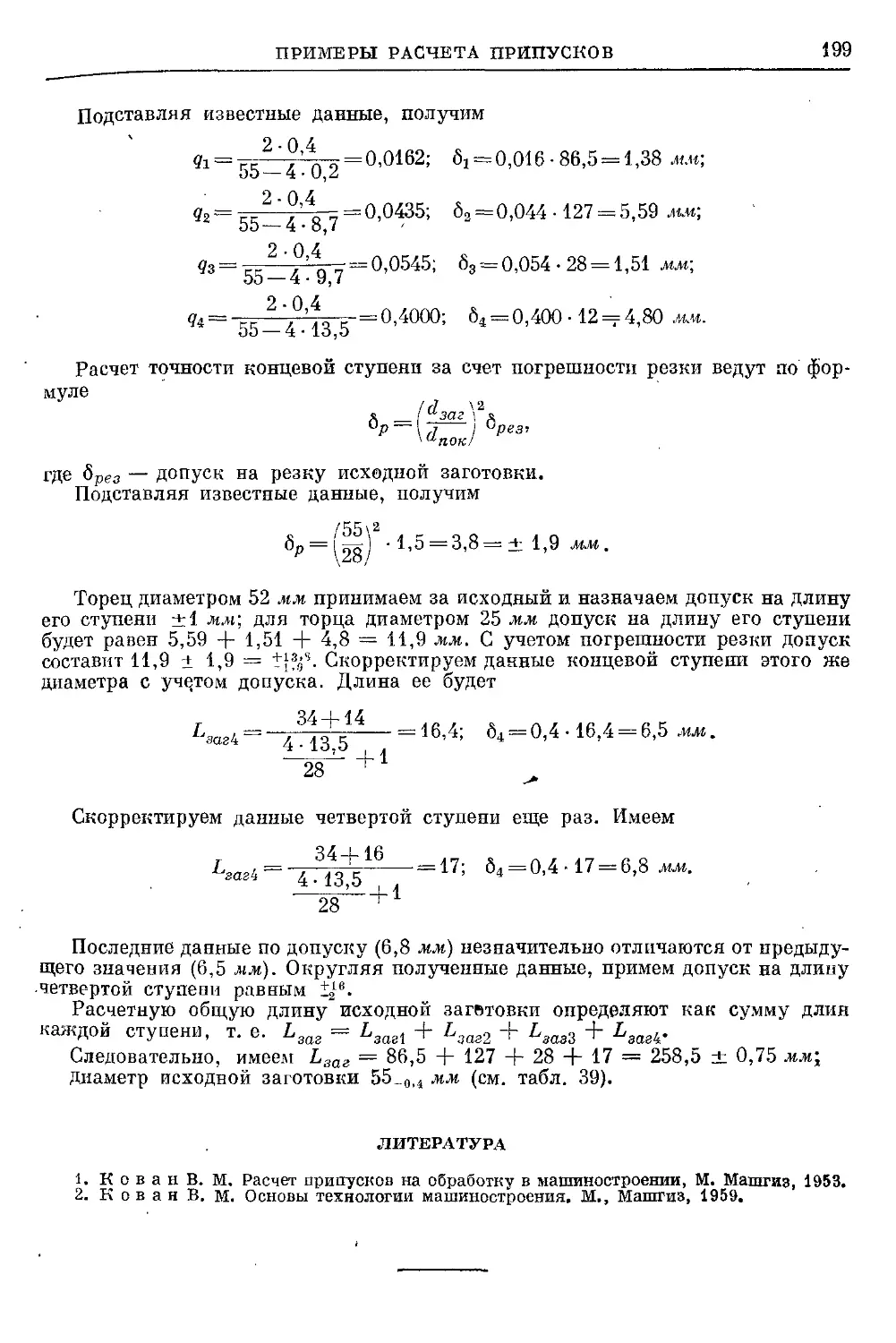

Примеры расчета припусков . . .

Литература

Глава 4. ОБРАБОТКА ДЕТАЛЕЙ

МАШИН НА МЕТАЛЛОРЕЖУ-

ЩИХ СТАНКАХ

Обработка на токарных станках

(Р. К. Мещеряков) ,

1*

ОГЛАВЛЕНИЕ

Обработка на токарло-каруселыгах

станках (М. Ф. Сухов) 236

5 Обработка на горизонтально-рас-

6 точных станках (В. И. Комиссаров) 247

19 Обработка на револьверных станках

ДО. Л. Фрумин) 273

Обработка на одношпиндельных

76 многорезцовых токарных полуав-

98 томатах (К. Ф. Аптипов, Л. В.

Цейтлин) 283

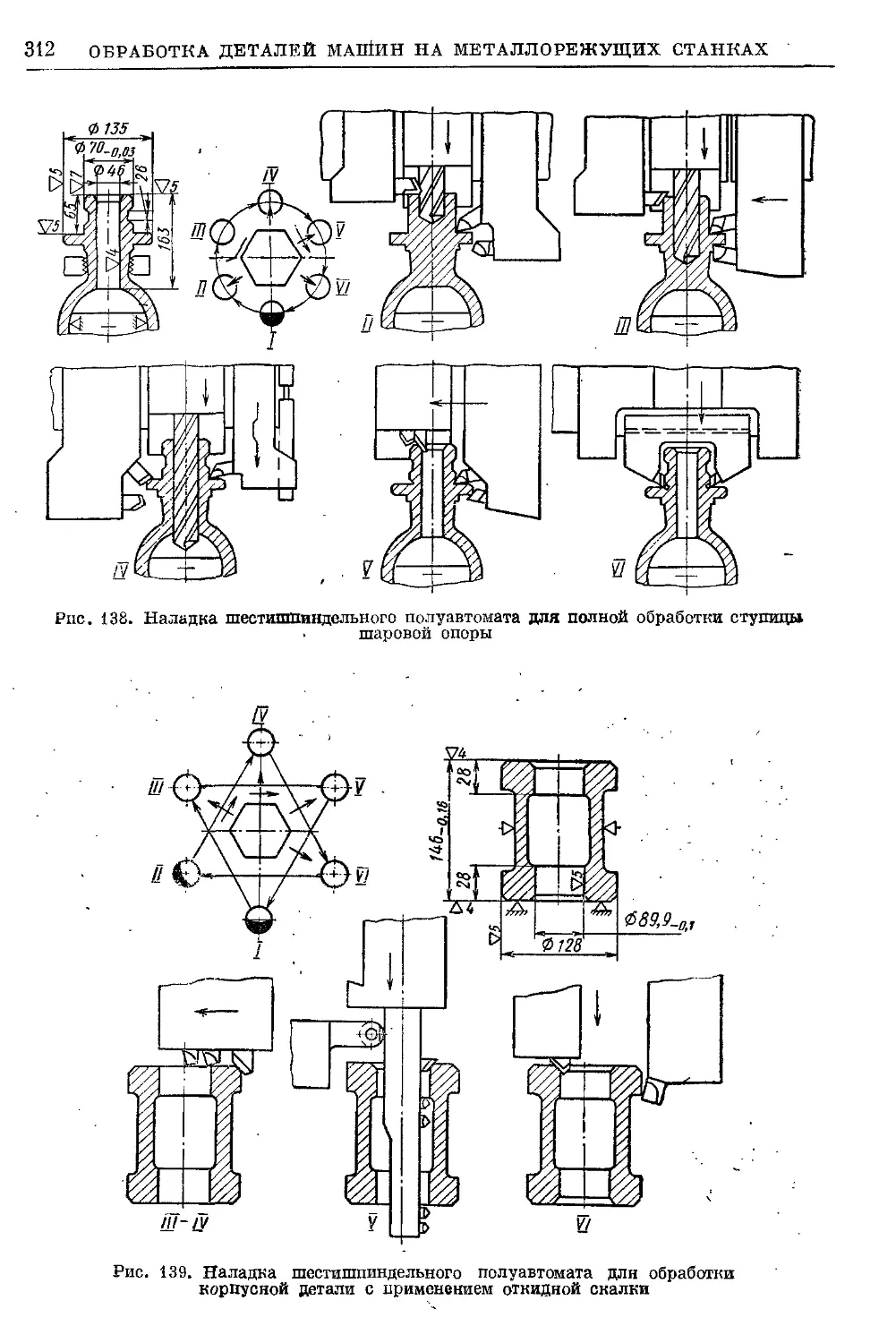

99 Обработка на многошппндсльных

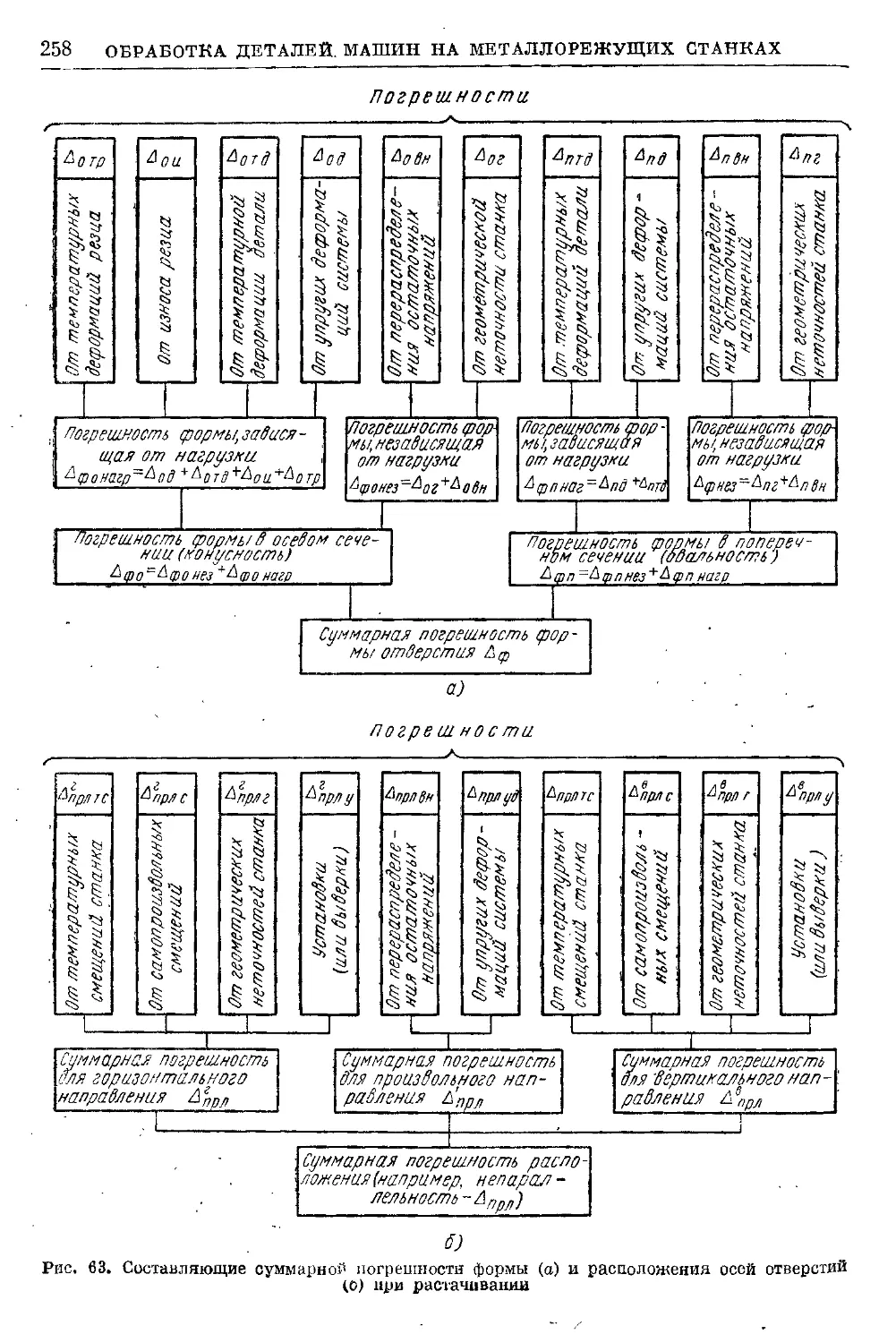

99 вертикальных токарных полуавто-

ката:-: (К. Ф. Аптипов, Л. В, Цейт-

112 лин) 294

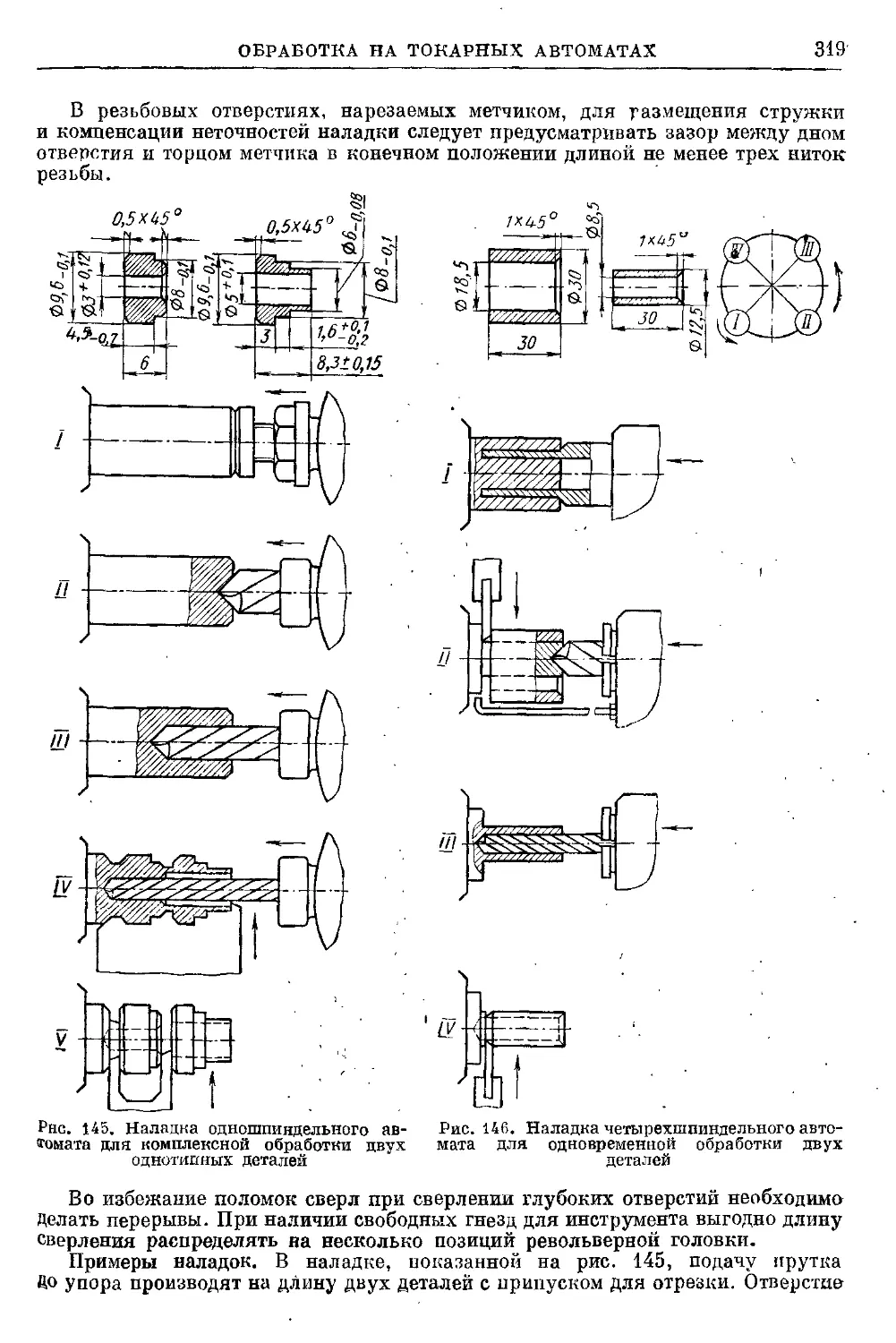

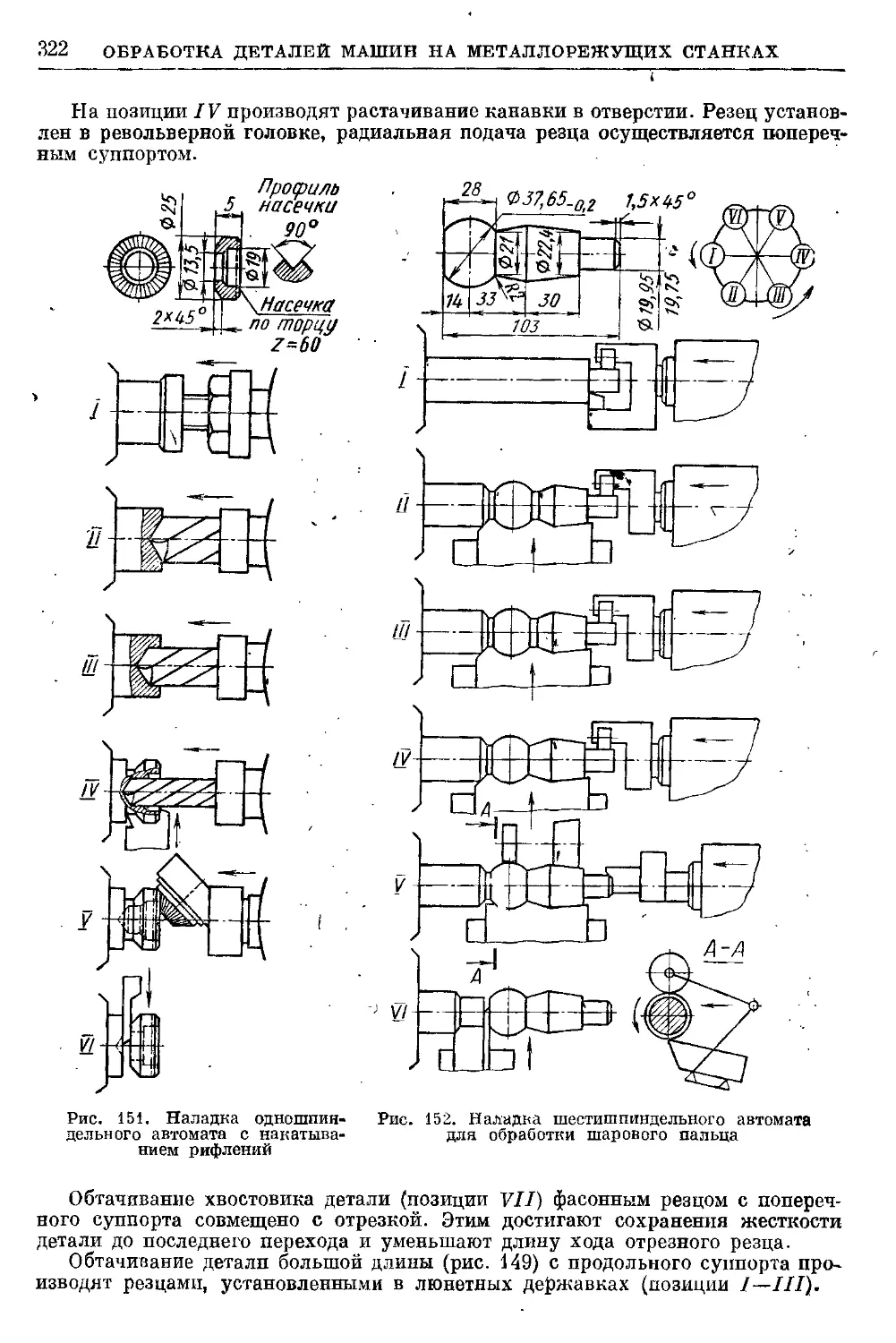

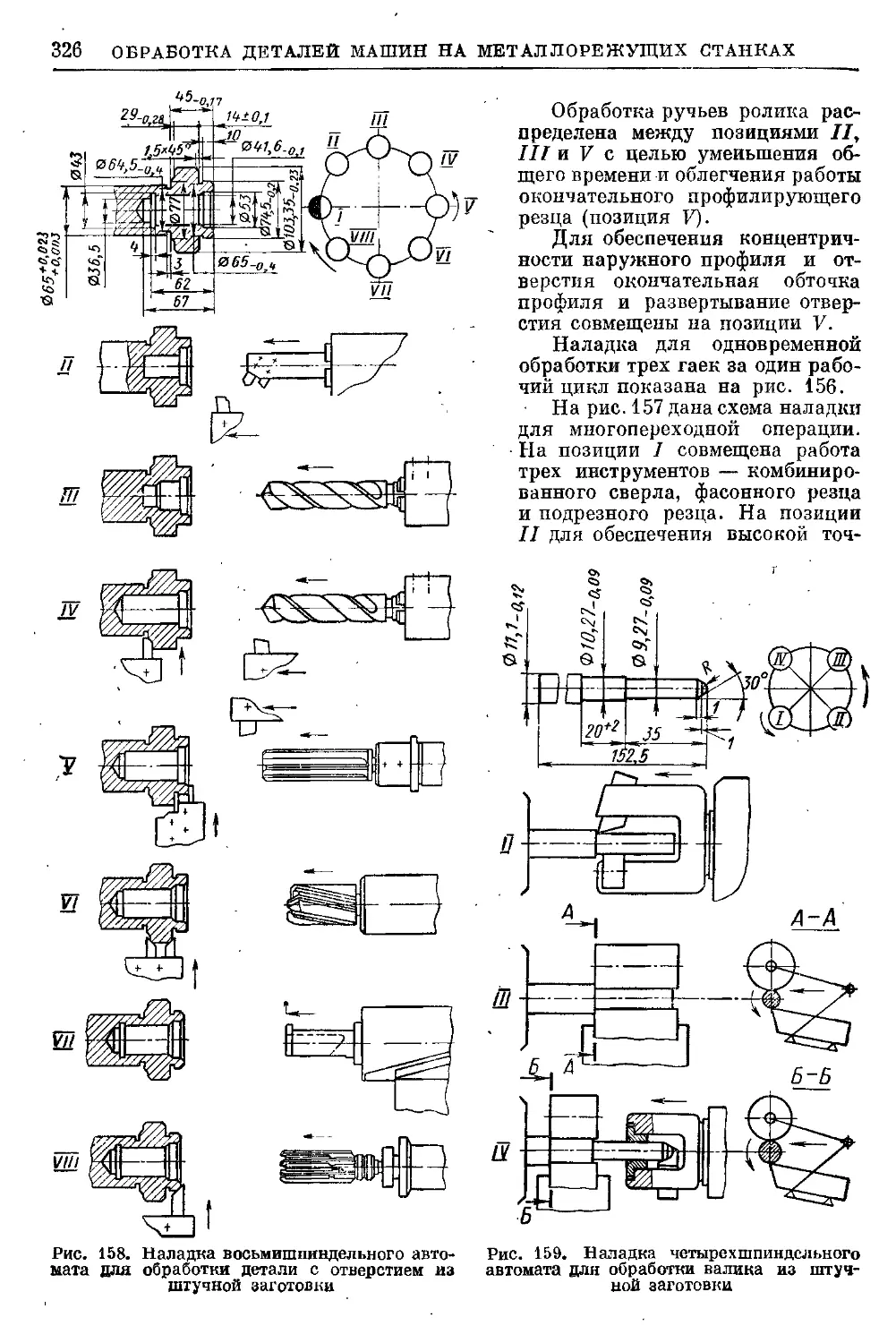

112 Обработка на токарных автоматах

115 (М. Я. Перепоное) 316

121 Обработка на вертикально- и ра-

диалыю-сверлильных станках

133 (ГО. Л. Фрумин) 328

Обработка на фрезерных станках

144 ДО. Л: Фрумин) 340

144 Обработка па протяжных станках

A1. Г. Кацев) 854

146 Обработка на агрегатных станках

ДО. Л. Фрумин) 375

149 Обработка зуба цилиндрических

зубчатых колес (С. Я. Калашников) 399

150 Обработка зуба конических зуОча-

161 тых колес (С. Я. }Салашникое) . . . 419

Обработка на шлифовальных стан-

ках I'M. С. Наер.ман) 439

162 Прецизионное точение (Л. Б. Цейт-

лин) 517

162 Чистовая и упрочняющая обработка

поверхностей пластическим дефор-

мированием (А. Г. Косилова, Р. К.

G7 Мещеряков) 52S

Калибрование отверстий .... 528

181 ¦ Обкатывание и раскатывание . . 5 38

195 Алмазное выглаживание 555

199 Наклепывание инструментами

' центробешно-ударного действия 557

Упрочнение чеканкой 559

200 Накатывание рифлений и клейм 561

Применение электронно-вычисли-

200 тельных машин для проектир ования •

ОГЛАВЛЕНИЕ

технологических процессов механи-

ческой обработки (Н. М. Капустин) 564

Литература 574

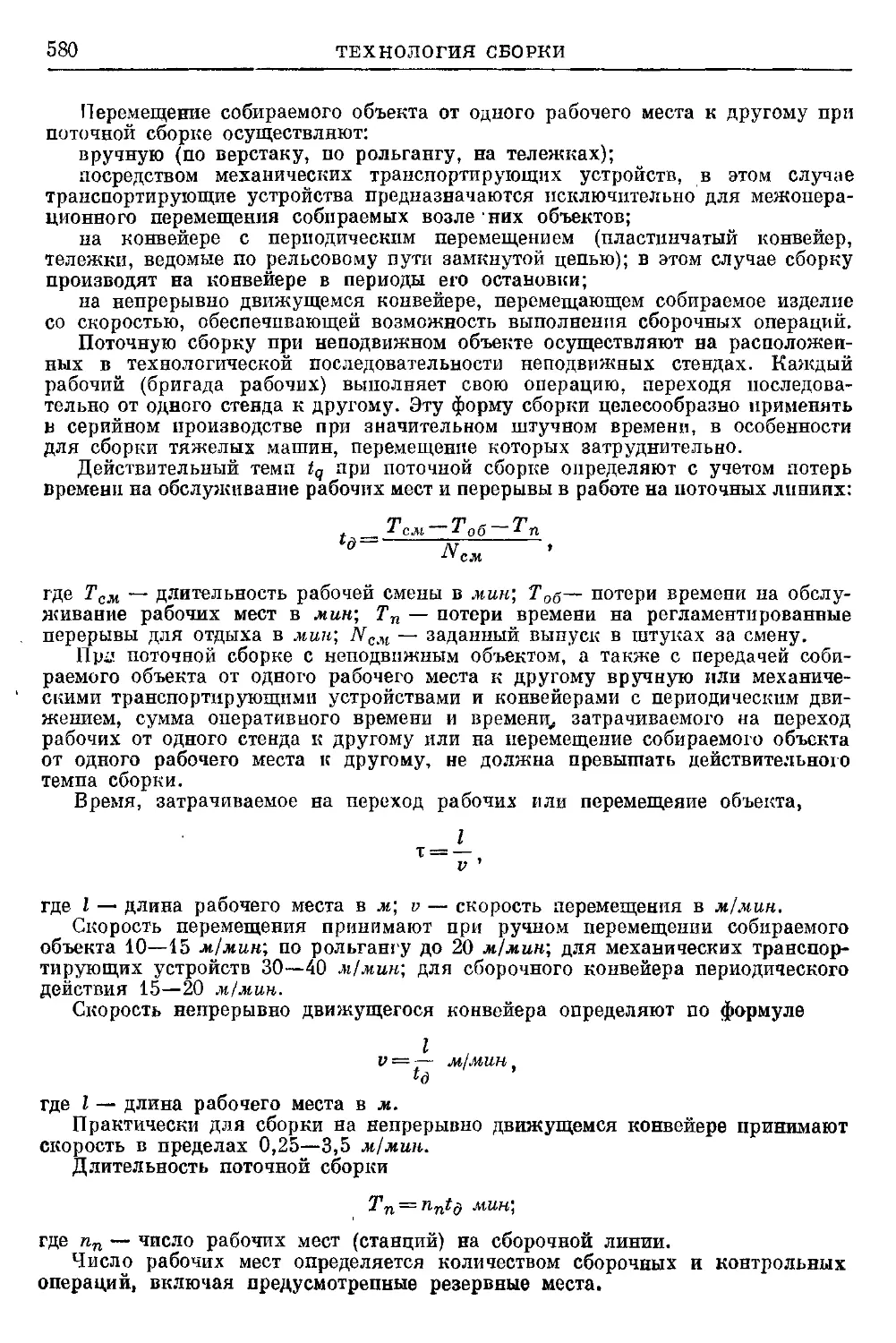

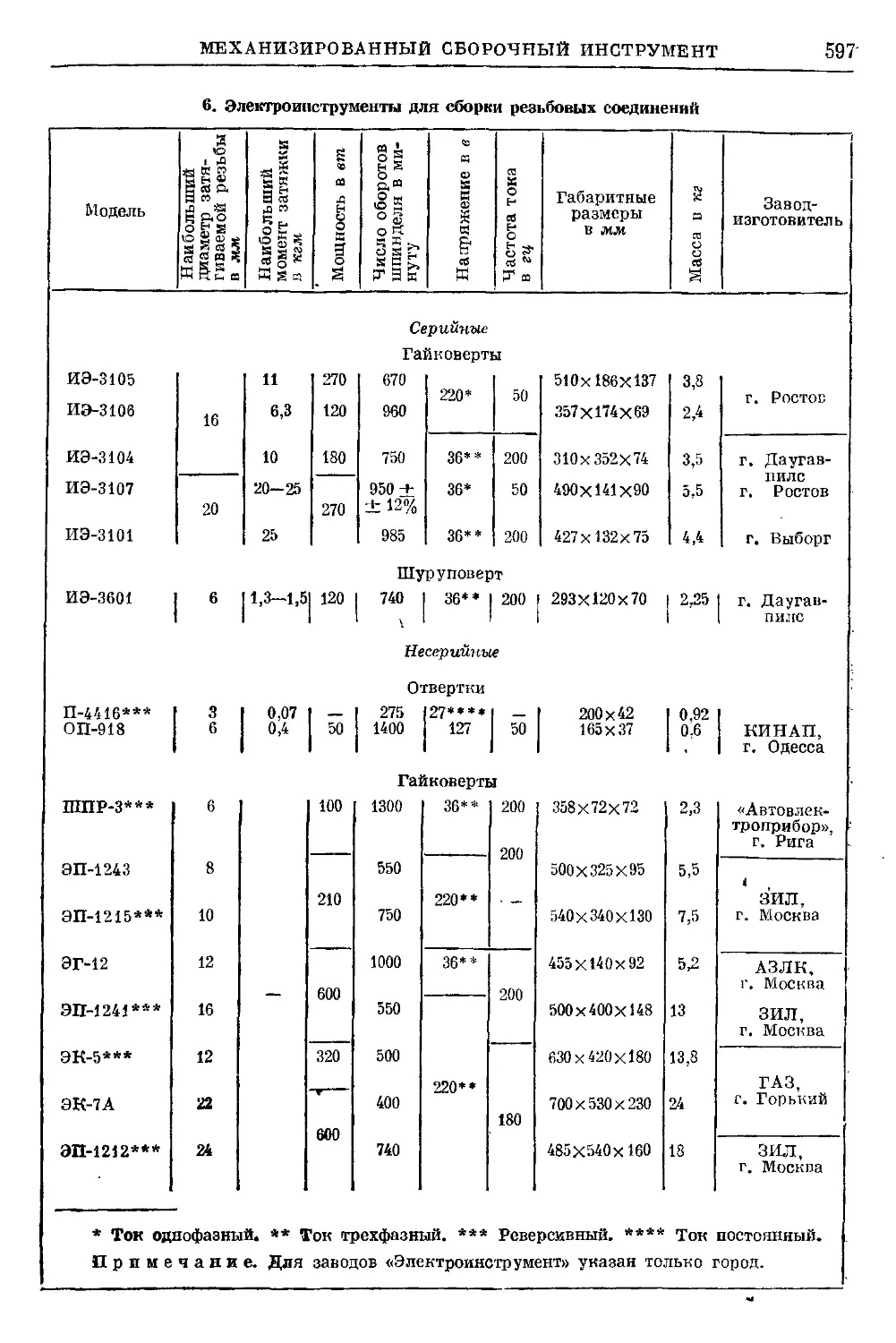

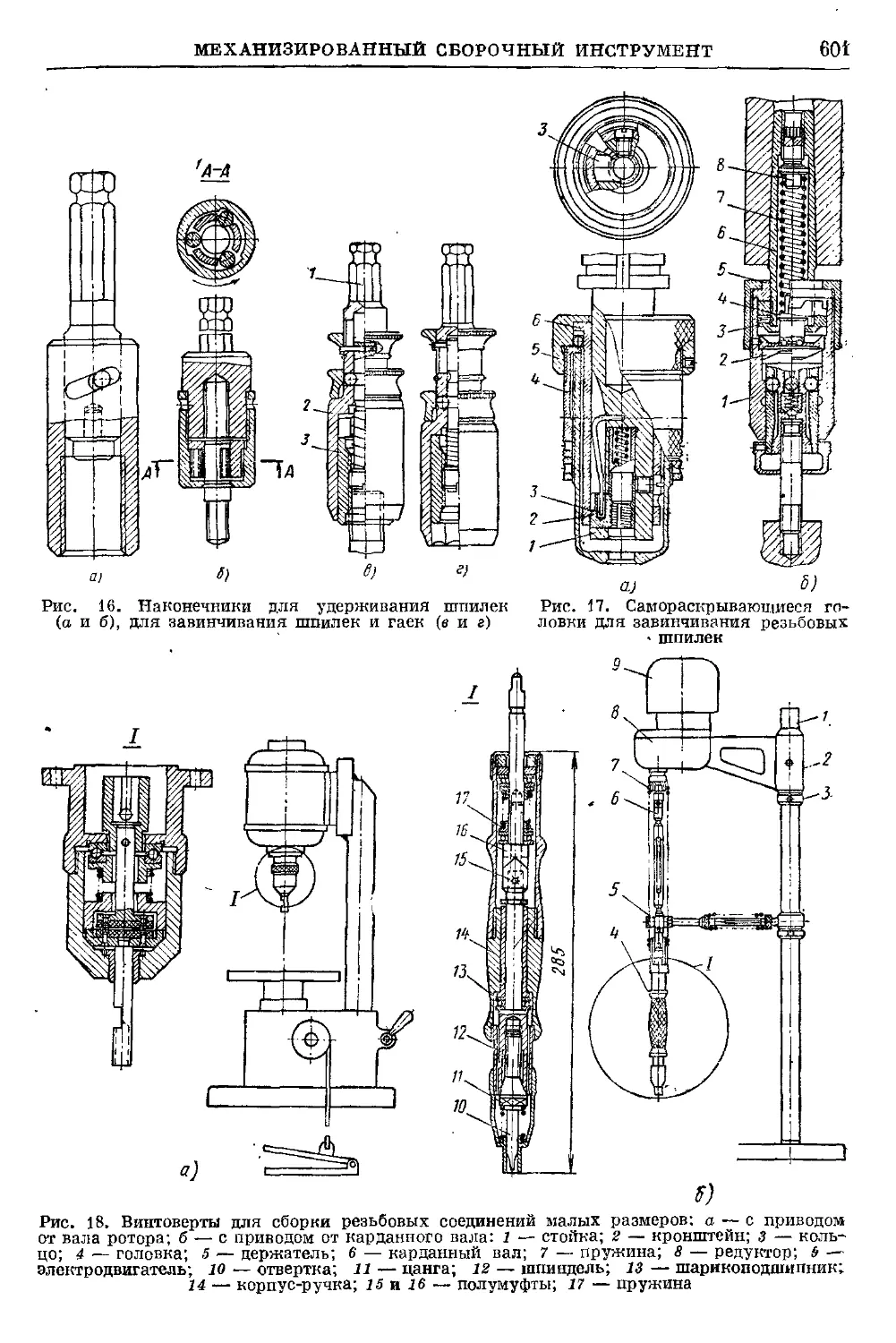

Глава 5. ТЕХНОЛОГИЯ СБОРКИ 576

Проектирование высокопроизводи-

тельных технологических процессов

сборки (В. С. Корсаков) 576

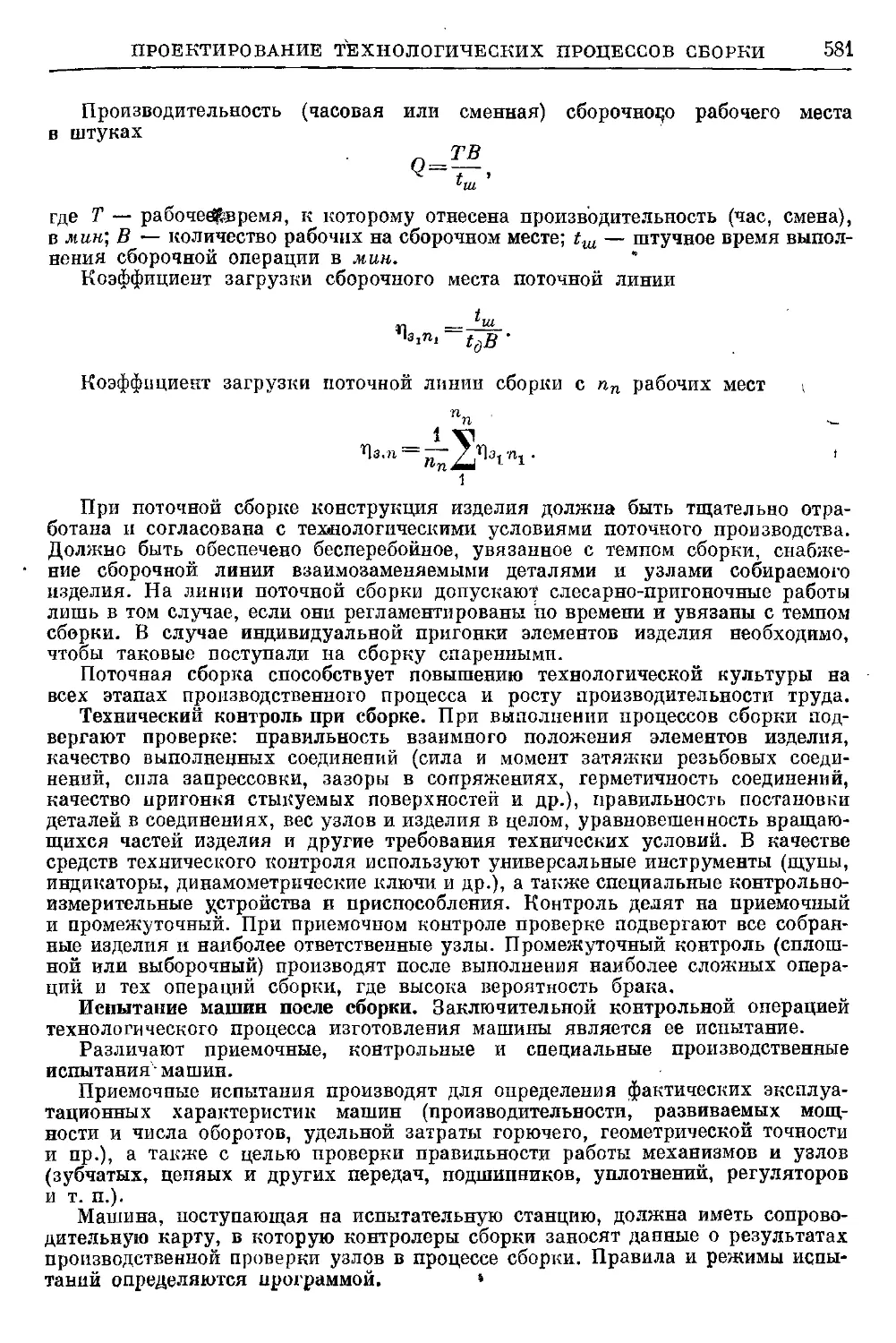

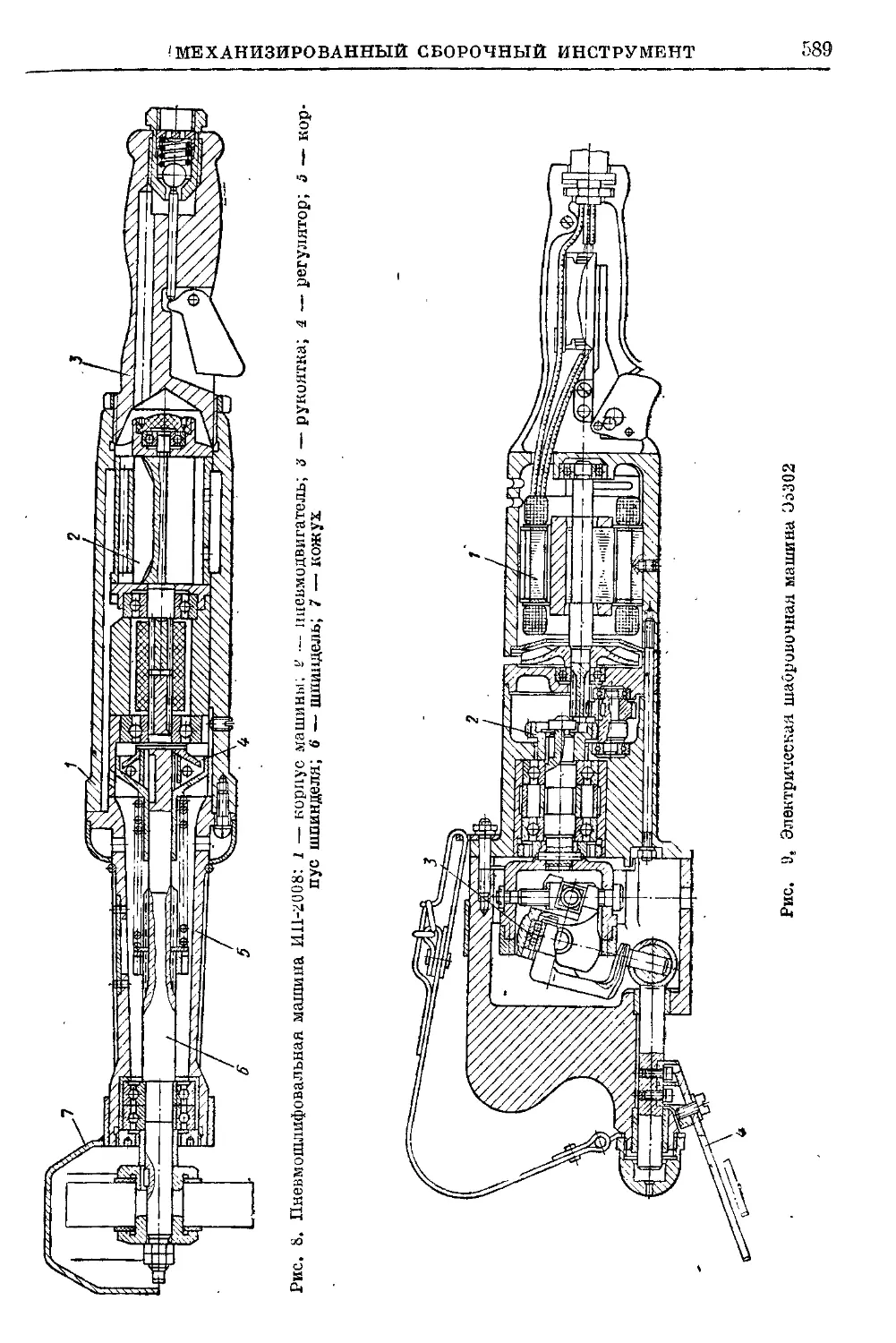

Механизированный сборочный ин-

струмент (М. П. Новиков, В. С. Кор-

саков, В. И. Тавров) 584

Инструмент для пригоночных

работ 584

Инструмент для сборки резьбо-

вых соединений 593

Подвески для инструмента . . . 602

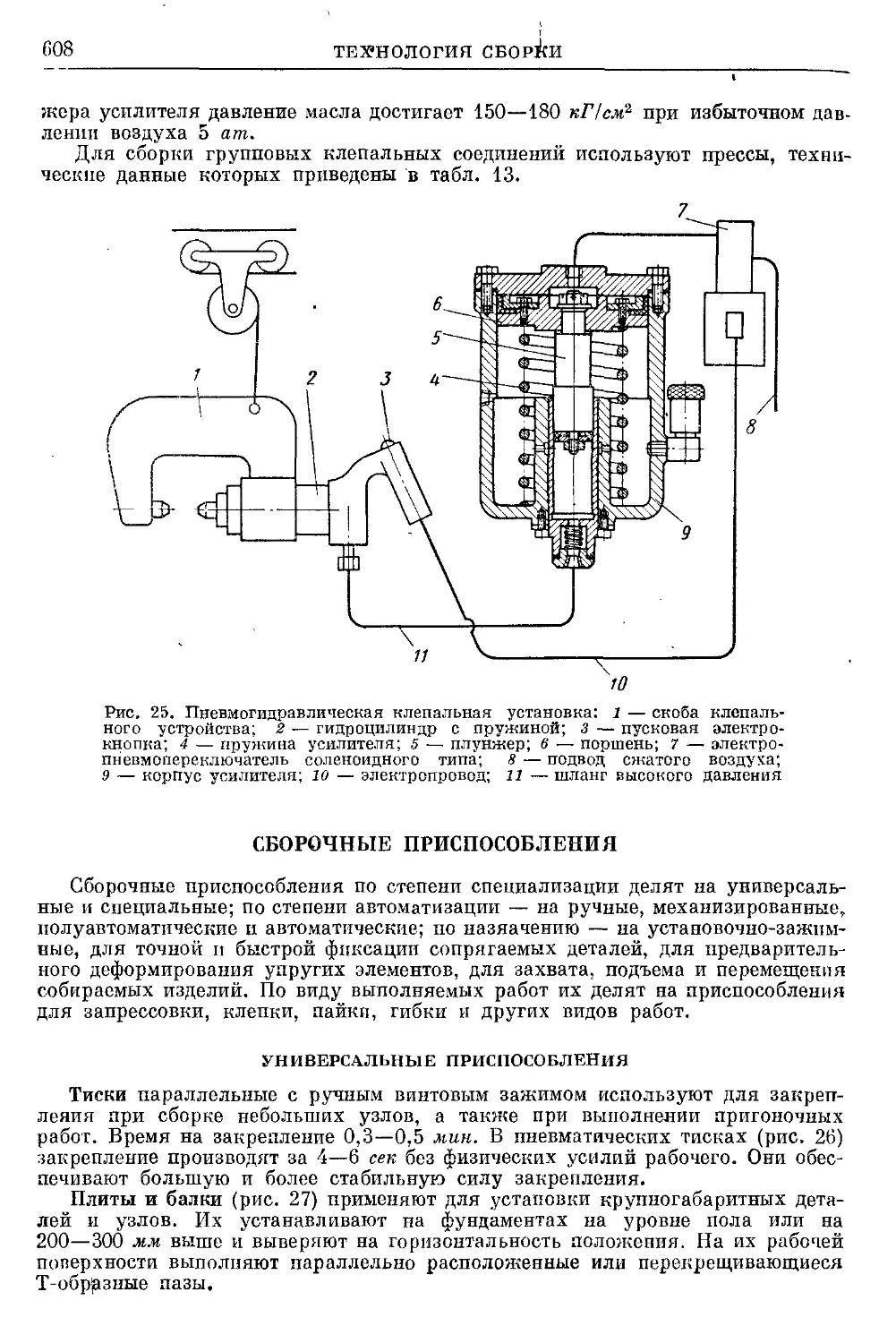

Клепальное оборудование .... 602

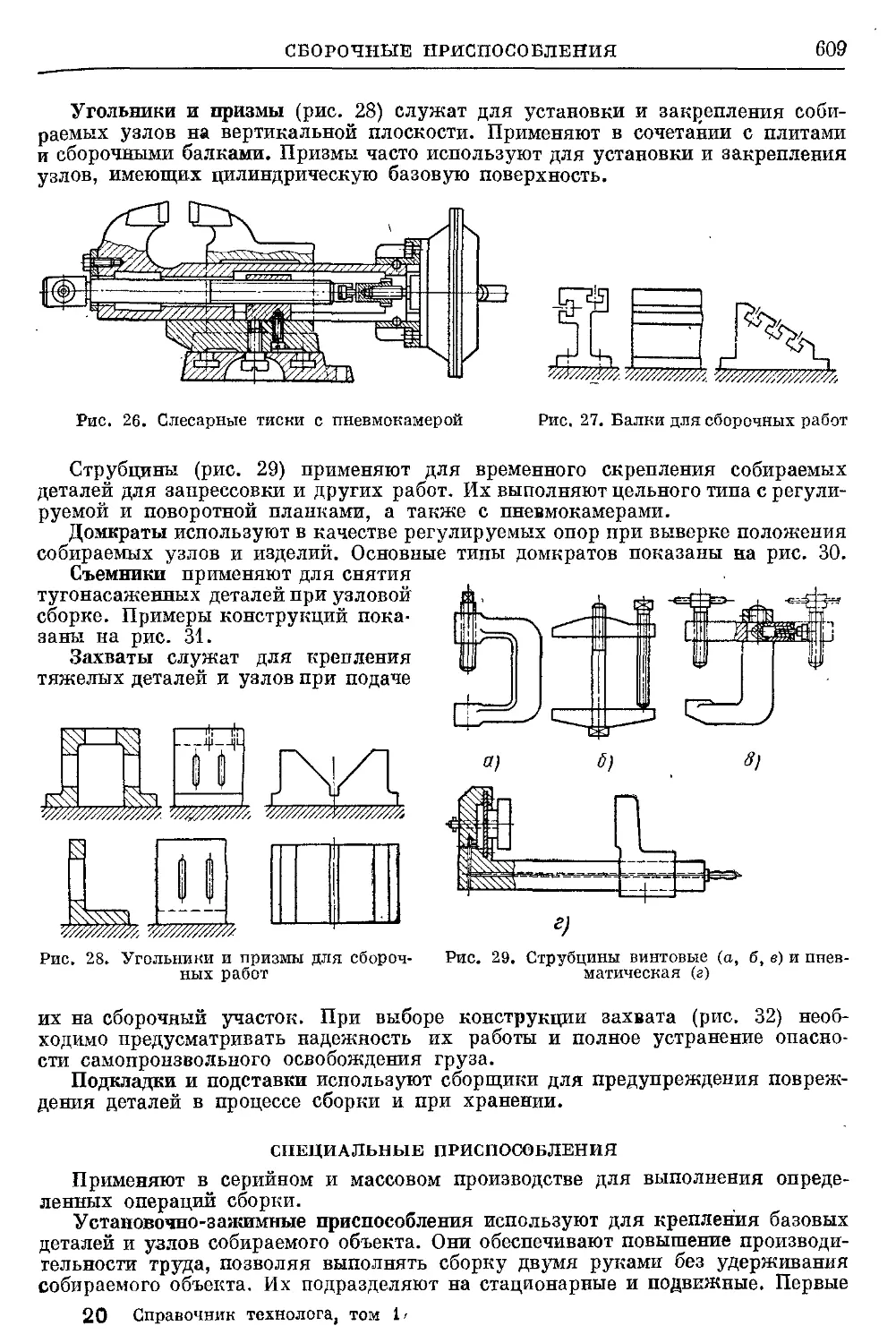

Сборочные приспособления (В. С.

Корсаков, М. П. Новиков) 608

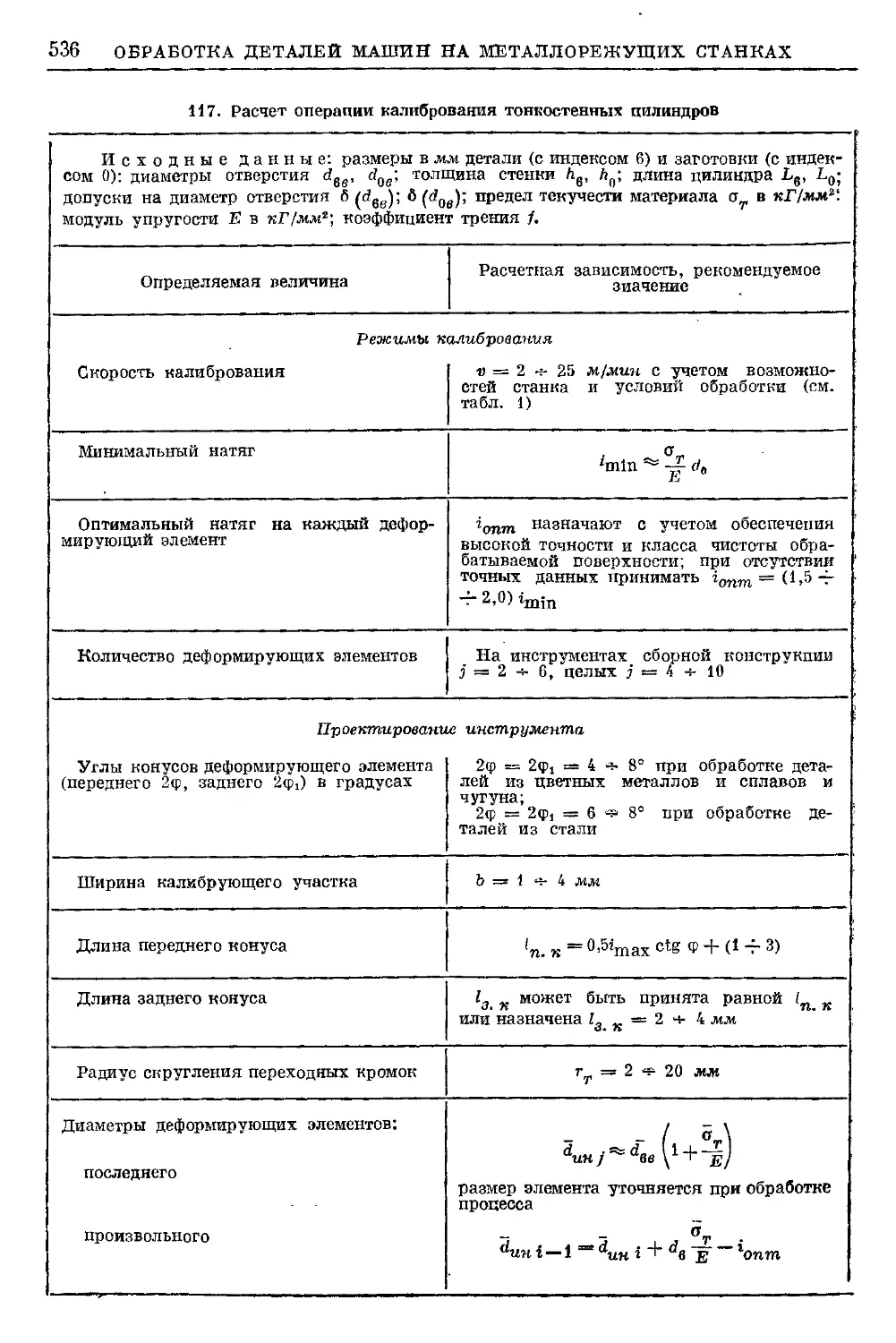

Универсальные приспособления 608

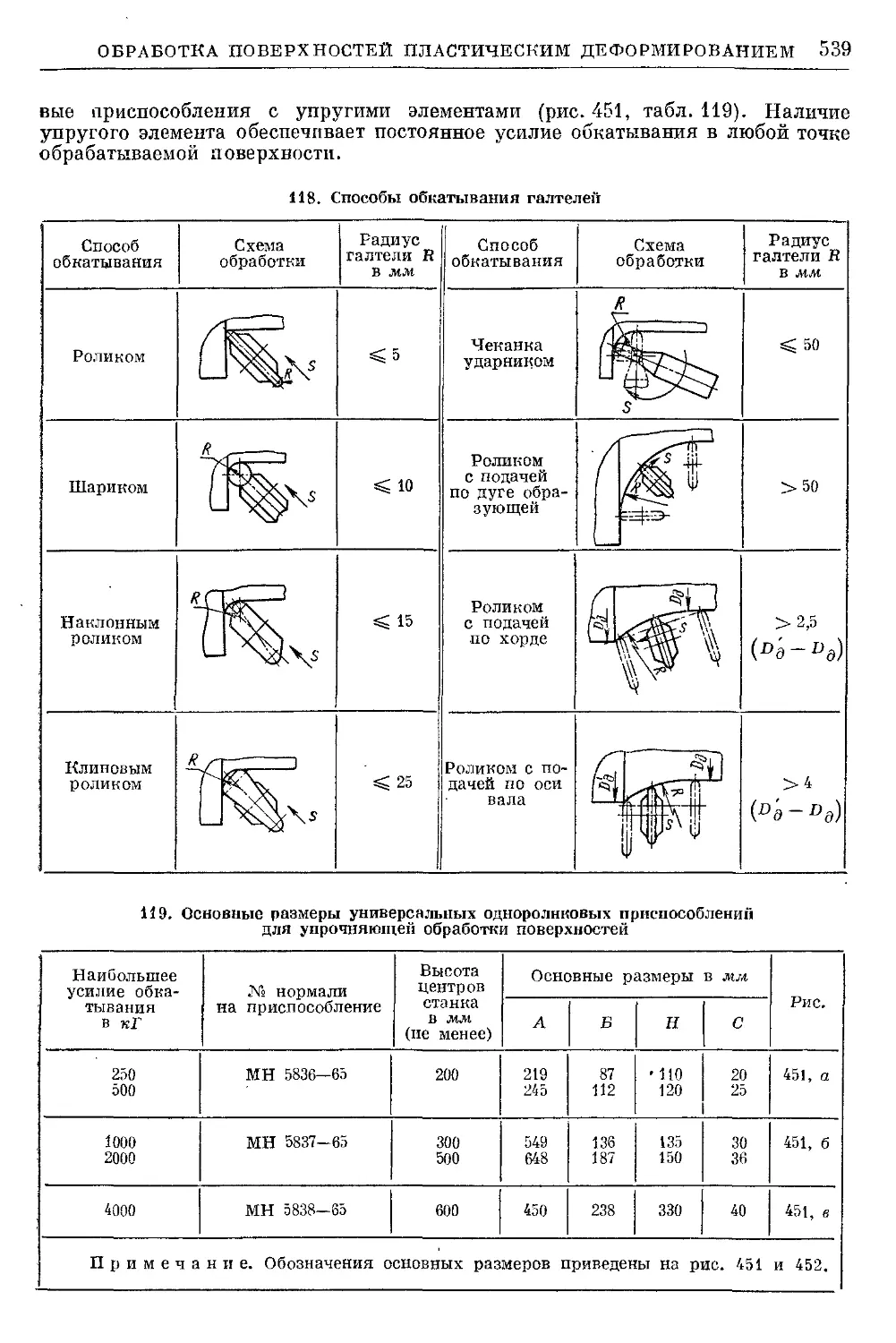

Специальные приспособления . . 609

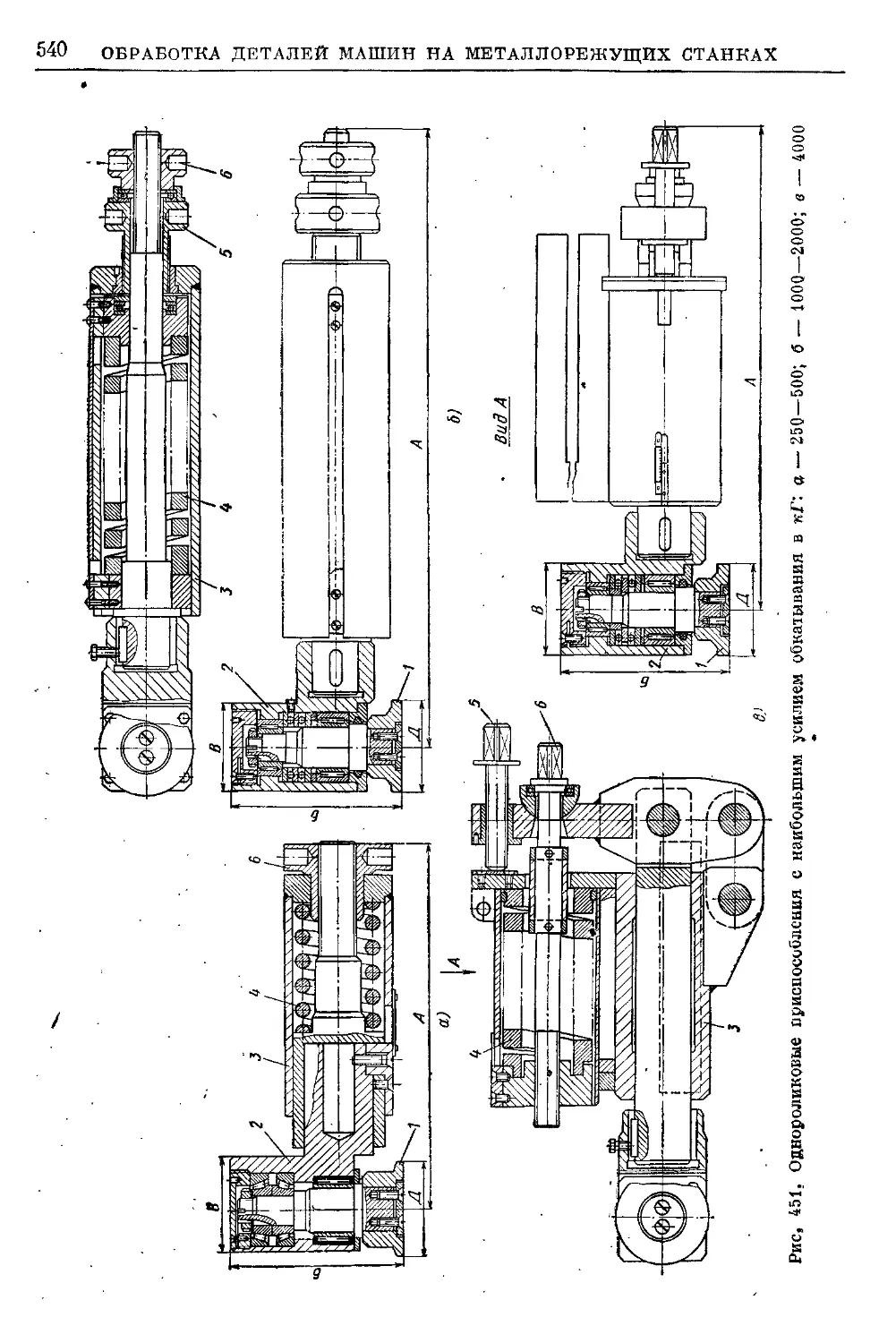

Технологическое оборудование сбо-

рочных цехов (М. XI. Новиков, В. И.

Тавров) . 615

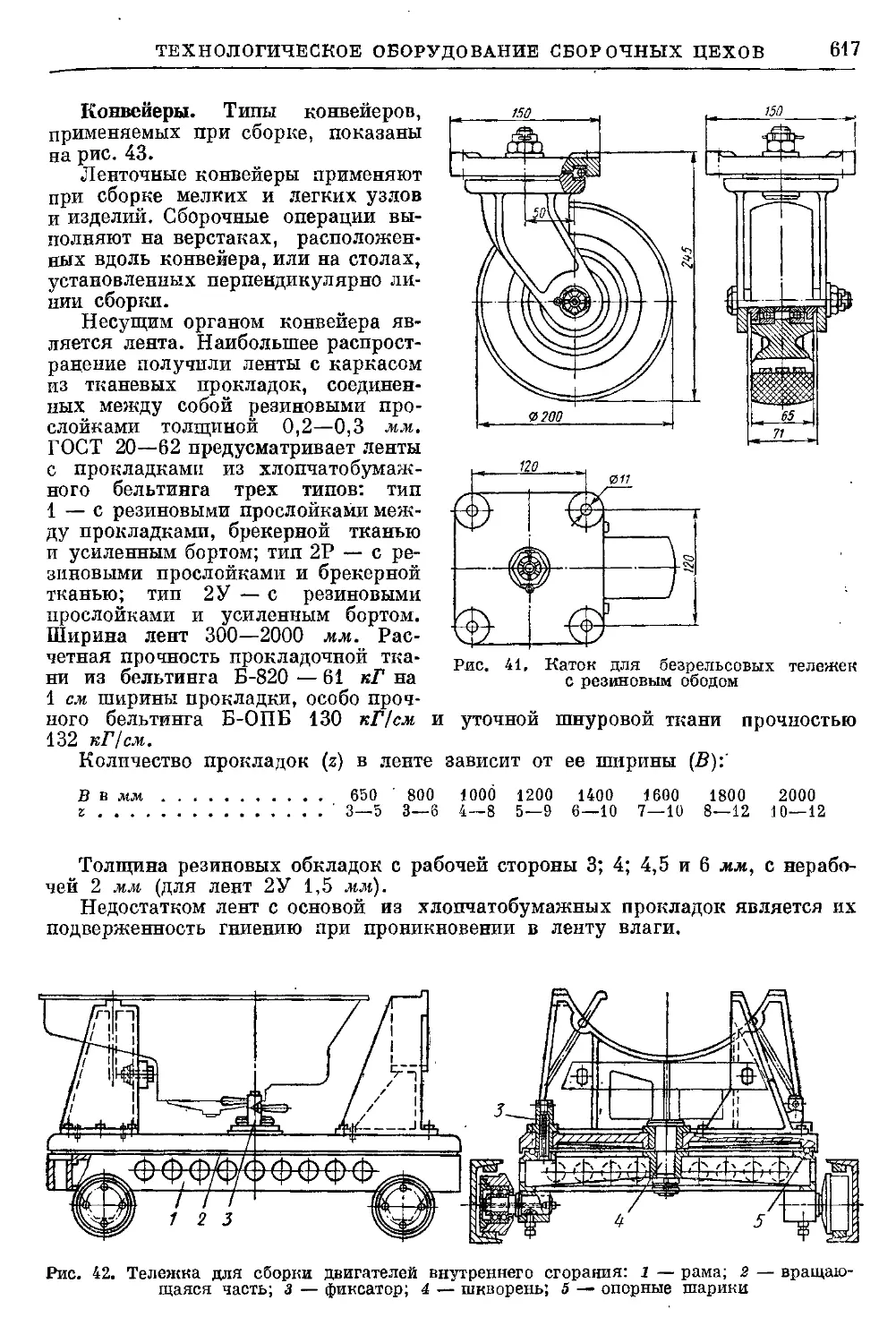

Транспортное оборудование . . . 615

Подъемные устройства 625

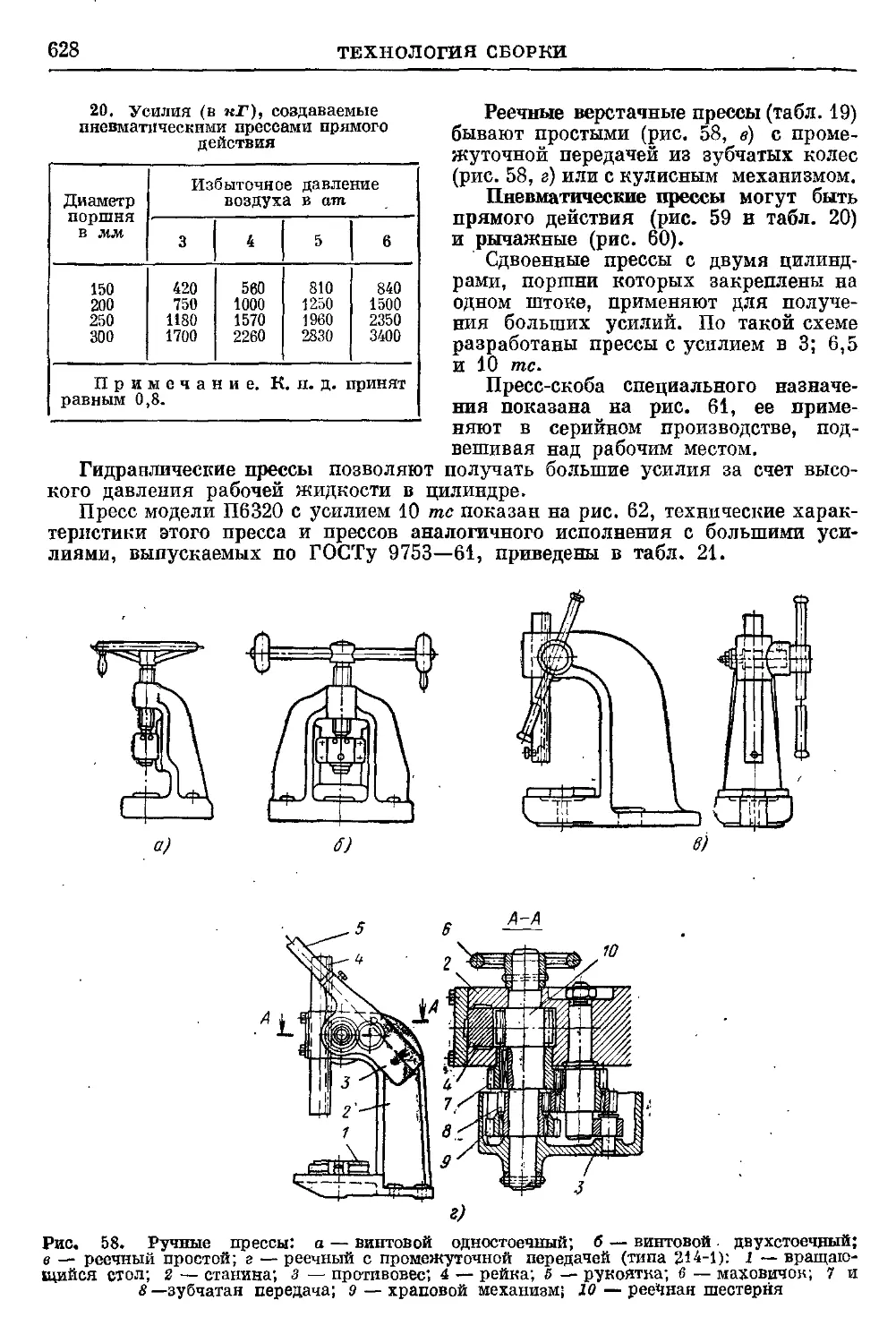

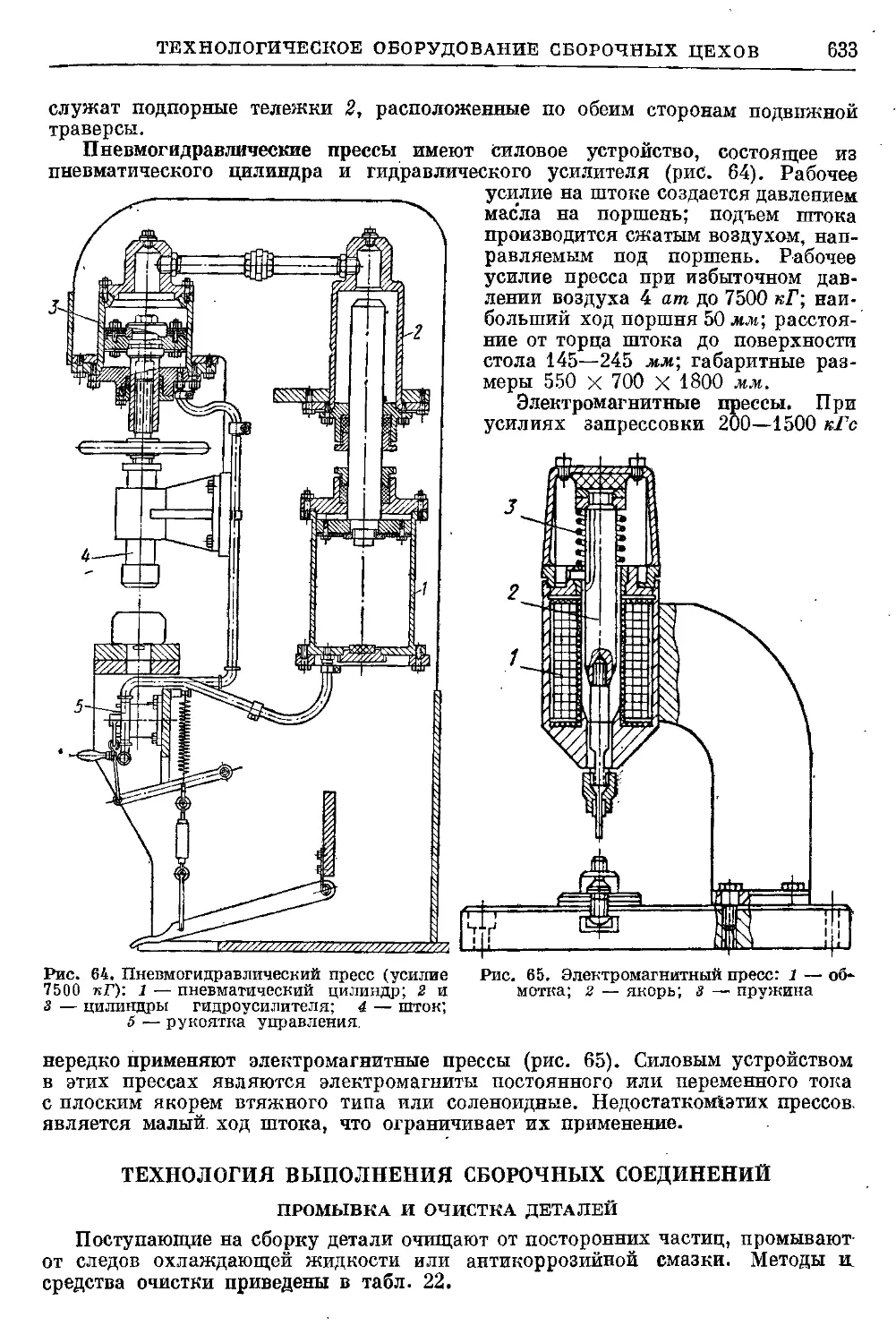

Прессы 627

Технология выполнения сборочных

соединений (В. С. Корсаков, Ш. П.

Новиков, В. И. Тавров) 633

Промывка и очистка деталей . . 633

Слесарно-пригоночиые работы . . 635

Сборка разъемных соединений . 641

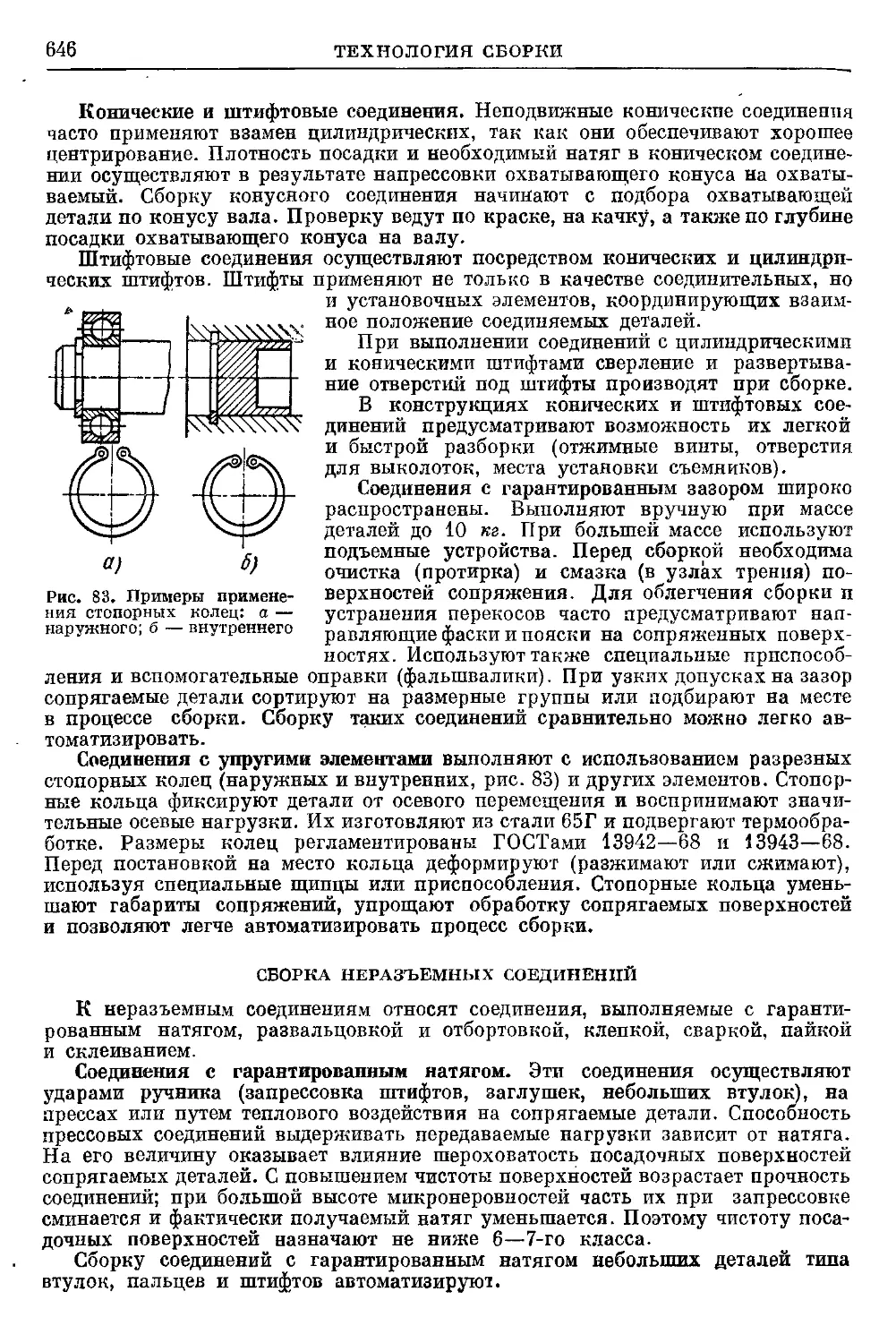

Сборка неразъемных соединений 646

Сборка узлов с подшипниками

качения (В, С. Корсаков, Г. Н.

Мельников) 665

Сборка узлов с подшипниками

скольжения (М. П. Новиков,

В. А. Трефилов) 664

Сборка зубчатых и червячных

передач (М. П. Новиков, В. А.

Трефилов) 668

Технология уравновешивания де-

талей и узлов машин (В. С. Кор-

саков, В, И. Горбунов) 675

Литература 683

Предметный алфавитный указатель 685

Глава 1

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Точность деталей машин характеризуется отклонением действительных раз-

меров элементов детали от заданных (погрешности размеров), отклонениями

формы реальных поверхностей или профилей детали от заданных форм геометр и-

ческпх поверхностей или профилей (отклонения формы), отклонениями от номи-

нального расположения рассматриваемой поверхпости, ее оси или плоскости

симметрии относительно баз, или отклонениями от поминального взаимного

расположения рассматриваемых поверхностей (отклонения расположения).

Шероховатость обработанных поверхностей оценивают отдельно. При этом су-

ществует определенное соотношение между требованиями по точности обработки

элементов детали и шероховатостью поверхности (табл. 1). В ряде случаев к де-

талям предъявляют особые требования в отклонении веса, дисбаланса, физико-

механических свойств и т. п.

При проектировании технологических процессов необходимо знать велнчппы

ожидаемых погрешностей обработки на отдельных операциях. Эти данные

определяют или укрушюппо, по таблицам точности обработки поверхностей, или

расчетно-аналитическим методом, на основе анализа первичных элементарных

погрешностей обработки.

1. Шероховатость поверхностей в яавпепмости or точности изготовления деталей

Класс

точности

2-й

3-й

4-й

5-й

Посадка

А

Пр

Г; Т; Н; Л; С

Д-,х

А, Пр1,

А4

л.

А-.; С6; X,

Класс чистоты поверхностей (не зга;ке) по ГОСТу 273И—К*

при номинальном диаметре s мм

до 6

8

9

9

8

7

6

6

6

5

св. С

ДО 10

S

9

9

8

7

7

6

6

5

5

св. 10

до 30

7

8 '

8

7

7

7

6

5

• 5

4

гв. 30

до 80

7

7

8

7

в

Л

a

5

5

4

св.. 80

ДО 1«0

в

5

7

7

й

5

5

5

4

сз. 120

до 130

в

6

7

в

•S

о

4

4

4

3

с». !30

ДО 200

е

1

1

4

4

3

3

CD. 260

до ~М)

6

5

4

4

4

3

3

i

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

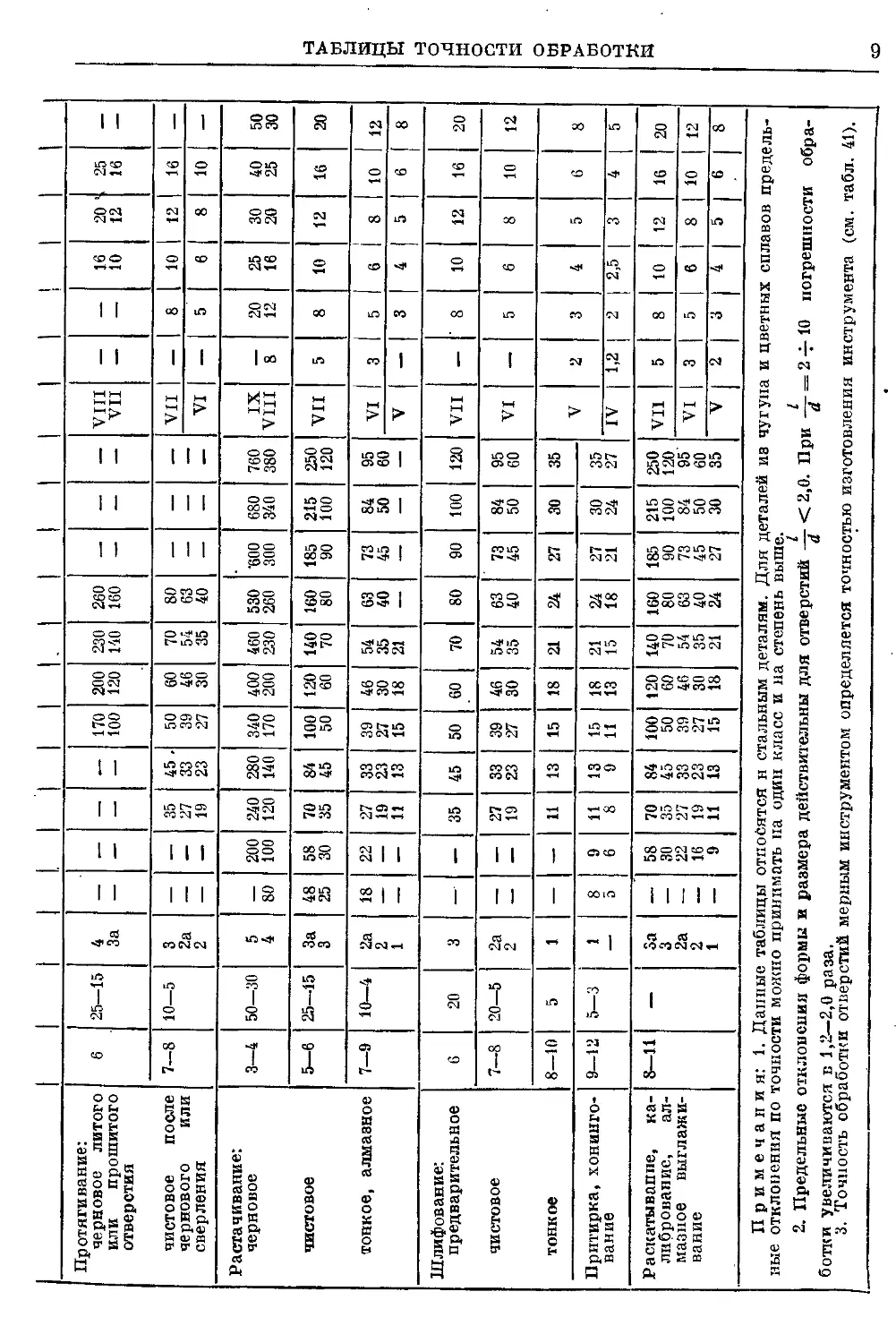

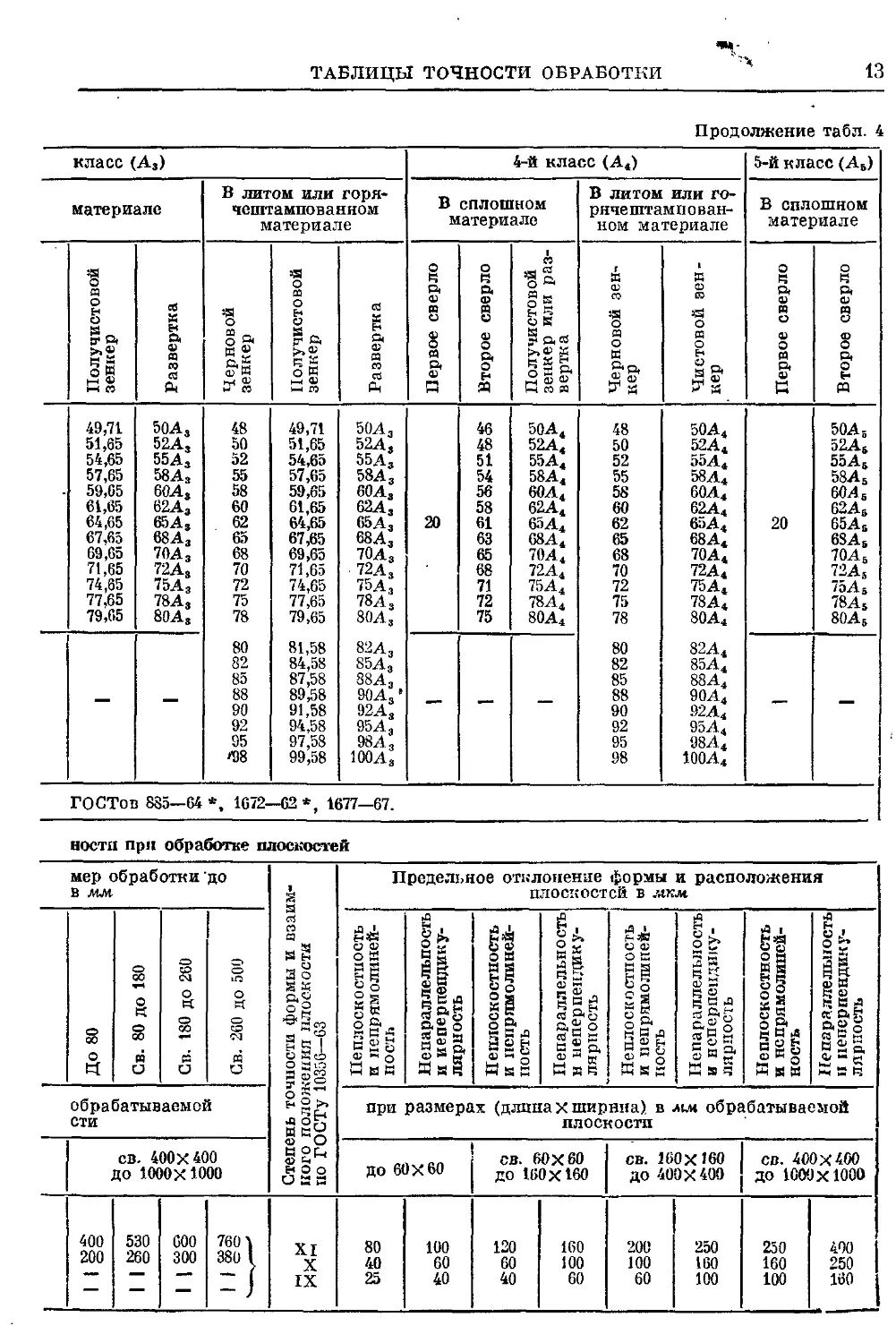

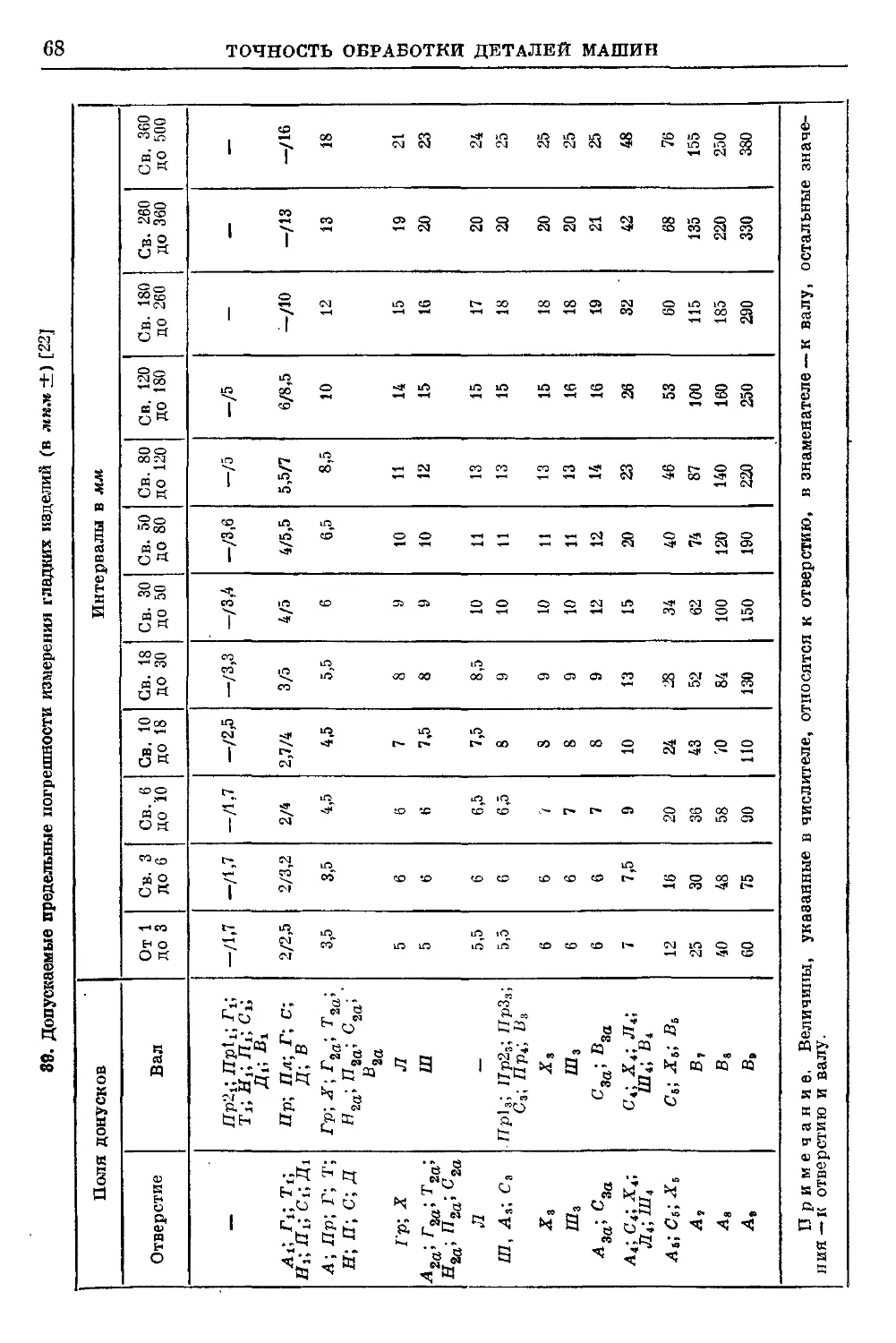

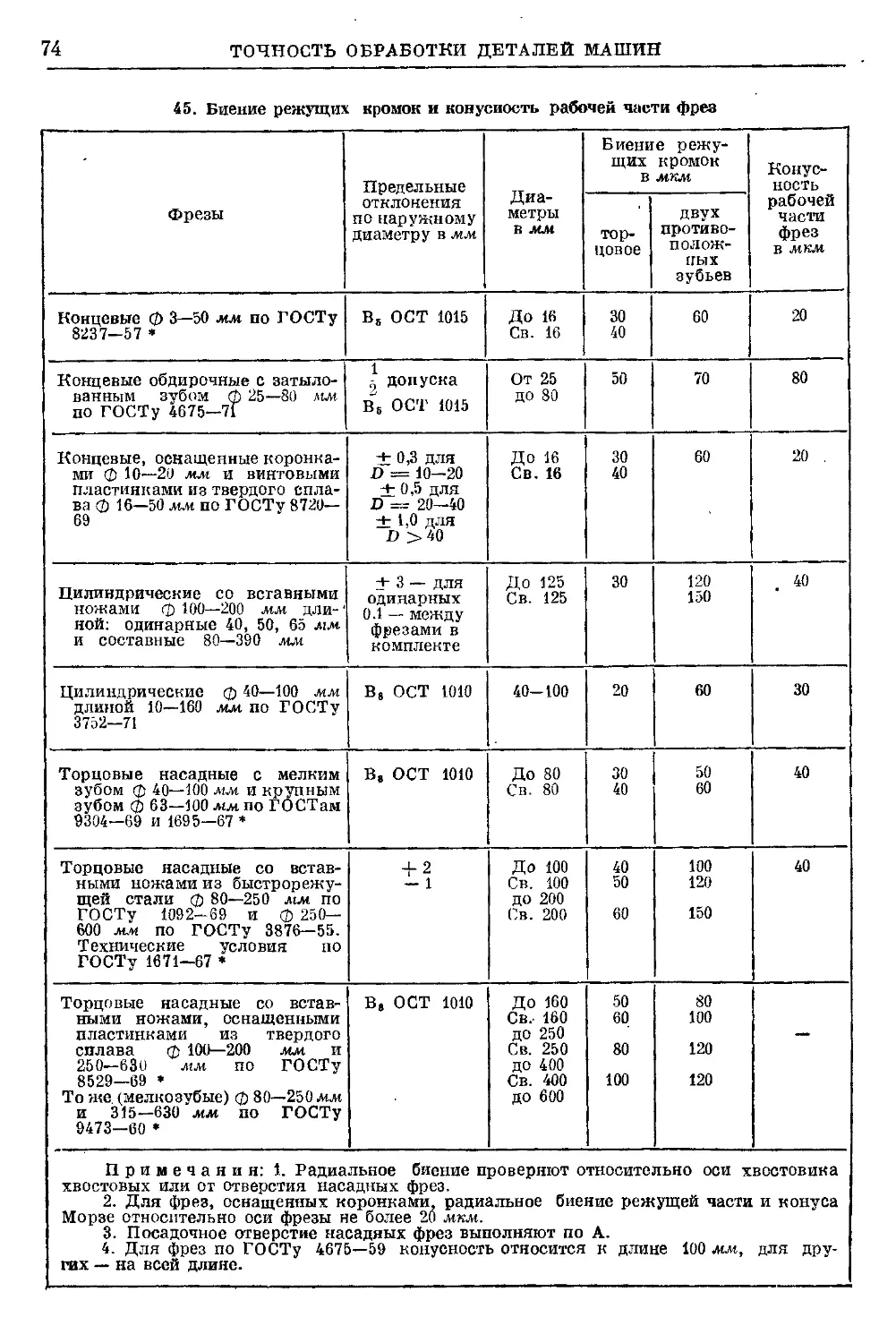

ТАБЛИЦЫ ТОЧНОСТИ ОБРАБОТКИ

Эти таблицы содержат ориентировочные данные по точности для различных

методов обработки, полученные систематизацией непосредственных наблюдений

за ходом операций в обычных цеховых условиях.

Особенности выполнения отдельных операций не позволяют дать заключение

о точности обработки по аналогии с другими операциями, так как между ними

не бывает всестороннего сходства. В частности, отличаются размеры и форма

обрабатываемых заготовок, состояние станков, режимы обработки и другие тех-

нологические факторы. Поэтому таблицы точности дают лишь весьма общее пред-

ставление о возможной точности обработки.

Каждому методу обработки соответствует определенный диапазон классов

точности. Для черновых операций это в первую очередь связано с точностью

исходной заготовки, для чистовых — с условиями осуществления обработки.

Точность при каждом последующем переходе обработки данной элементарной

поверхности обычно повышается на один-два класса. Для деталей из чугуна и

цветных сплавов размеры обрабатываемых поверхностей выдерживаются на один

класс и на степень точности выше, чем. для стальных деталей, обрабатываемых

в аналогичных условиях.

Данные по точности обработки п качеству поверхности при различных видах

обработки приведены в табл. 2—7.

При использовании приборов и устройств для активного контроля деталей

в процессе наружного п внутреннего шлифования рассеивание размеров (при

поминальных значениях размеров 3—400 мм) не превышает 2—40 мкм.

Точность формы и взаимного расположения поверхностей существенно за-

впсят от типа оборудования, на котором обрабатывают детали, а также от метода

координации инструмента (табл. 8—11).

При обеспечении точности взаимного расположения обрабатываемых поверх-

ностей, особенно координат осей отверстий, соосности, параллельности осей

и межосевых расстояний отверстий п производстве возникают значительные

трудности. Наиболее производительные схемы построения, операций при обра-

ботке спетом отверстий присущи агрегатным стайкам. Вместо с тем при этих

схемах, характеризуемых большой концентрацией переходов, возникают услр-

вия для появления значительных погрешностей расположения осей отверстий.

На агрегатных станках системы отверстий с точпон координацией осей об-

рабатывают обычно с направлением инструментов во втулках; при'этом сверла

и зенкеры жестко связаны со шпинделем, а расточные инструменты и развер-

тки работают при плавающем соединении со шпинделем станка.

Для повышения точности координат отверстий и их соосности большое зна-

чение имеет стабильность точностных характеристик черных заготовок по раз-

мерам и величинам припусков на обработку, твердость материала и качество

режущего инструмента (прямолинейность оси, минимальное смещение режущей

части с оси вращения, симметричность расположения зубьев относительно оси),

а также повышение геометрической точности станков по соосности шпинделей

и. направляющих втулок, взаимному расположению установочных олемеитов

для заготовки и кондукторных втулок. Время работы направляющих втулок

должно быть ограничено износом, допускаемым точностью обработки.

Обработка

Обтачивание:

черновое

получистовое

или однократное

чистовое

тонкое, алмаз-

ное

Шлифование:

предварительное

чистовое

тонкое

Притирка, супер-

фикиш

Обкатывание, ал-

мазное выглажи-

вание

2. Точность и

ЧИСТОТЫ

ности

Класс

поверз

2-3

3-5

4-6

7-8

6-7

7-8

8-10

8-10

7-П

гный по-

)СТНЫЙ

мкм

is:

it§

120-60

50-20

30-20

10-5

20

15—5

5

5—3

качество j

точности

эа обра-

Класс

разме]

ботгси

7

5

5

4

За

3

3

2в

3

2а

2

2

1

1

—

За

3

2а

2

1

св. 3

до 6

160

100

80

48

25

25

12

25.

12

8

8

5

5

3

'(8

25

12

8

5

поверхности при обработке наружных цилиндрических поверхностей

Технологические допуски в мкм на раэмег

обработки при номинальных диаметрах

поверхностей в мм

о°

в о

о н

200

т

100

58

30

30

15

30

15

10

10

6

6

4

58

30

15

10

В

св. 10

до 18

240

?40

120

70

35

35

18

35

18

12

12

8

Я

5

70

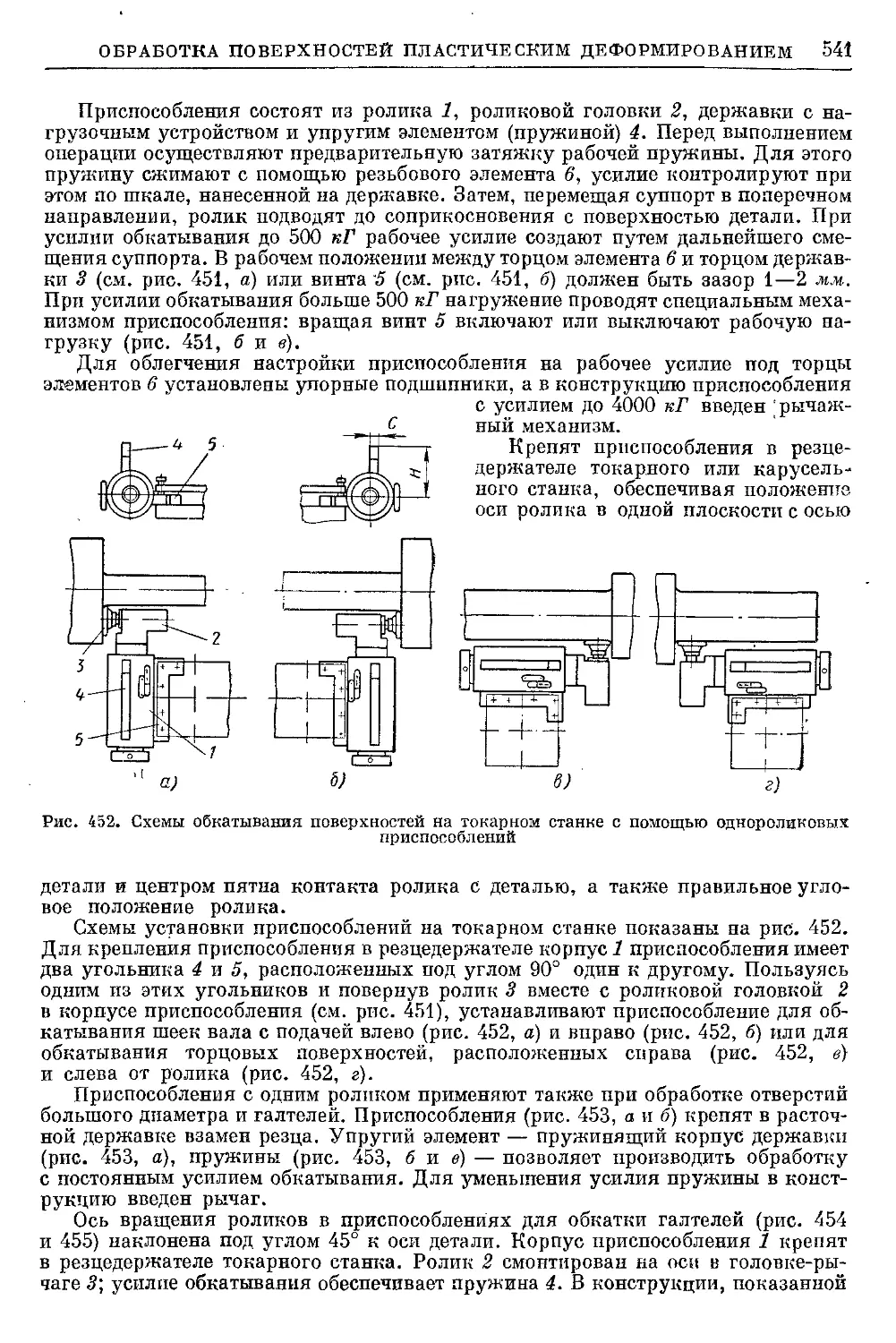

35

18

12

8

св. 18

до 30

280

?ЯЛ

140

84

45

45

21

45

21

14

14

9

У

6

84

45

21

14

У

ss

SS

620

340

34П

170

100

50

50

25

50

25

17

17

И

If

8

100

50

25

17

И

ss

т о

о. н

740

400

4 0П

200

120

00

fin

30

60

30

20

20

13

13

9

20

13

св. 80

до 120

870

4G0

460

230

140

70

70

35

70

35

23

23

1Ь

15

И

140

70

ЗЬ

23

15

св. 120

до 180

1000

530

ЯЯП

260

160

80

80

4A

80

40

27

27

18

18

13

160

so

40

27

18

св. 180

до 260

1150

600

то

300

185

90

90

47

90

47

30

30

20

?п

15

185

90

47

30

20

Щ

at о

о и

1350

680

340

215

100

100

54

100.

54

35

35

22

да

18

215

100

54

35

22

Ms

я о

о н

1550

760

760

380

250

120

120

62

120

62

40

40

25

?fi

20

250

120

62

40

25

т

_

X

IX

VIII

VII

VI

VII

VI

V

IV

VII

VI

V

Предельные отклонения фор-

мы (нецилиндричность, не-

круглость и т. п.) в мкм

при номинальных диаметрах

-. поверхностей в мм

§

30

20

12

8

5

3

5

3

2

1,2

5

1 2

(О 00

я о

о а

40

30

20

12

8

5

S

5

3

2

св. 18

до 50

60.

40

25

16

10

6

10

6

4

2,5

8 | 10

"

4

св. 50

до 120

80

50

30

ЯГ

12

8

12

8

5

12

8

5

св. 120

до 260

100

60

«1

25

16

10

16

10

6

4

16

10

6

св. 260

до 500

120

80

50

30

20

12

20

12

8

5

20

12

8

Примечания: 1. Данные таблицы относятся к стальным деталям. Для деталей из чугуна или цветных сплавов пре-

дельные отклонения по точности можно принимать на один класс и на степень выше.

2. Предельные отклонения формы и размера действительны для поверхностей l/d<.2,0. При l/d = 24-10 погрешности

обработки увеличиваются в 1,2—2,0 раза.

3. Точность и качество поверхности при обработке отверстий

Обработка

?2

Ш

¦А

Й.

И

с я

¦§•§

о а

о 2

*л

f а

о а

Технологические допуски в мкм на размер

обработки при номинальных диаметрах

отверстий в лил

ф =

Sg

«8

6,3

ей

оо

go

и а

Предельные отклонения

формы (нецилиндричность,

некруглость и т. п.) в мкм

при номинальных диаметрах

отверстий в мм

§8

Сверлепие и рас-

сверливание

3—5

70-25

80

100

340

400

X

IX

12

50

Зенкерованис:

черновое

однократное ли-

того или проши-

того отверстия

чистовое после

чернового или

сверления

3-4

50—30

240

280

340

400

460

30

40

50

4-5

40—25

5

4

За

280

340

400

30

40

50

120

140

170

200

230

IX

20

25

30

70

84

100

120

140

VIII

12

10

20

Р аэвертывание!

нормальное

точное

тонкое

25—15

10

За

3

2а

13

100

58

120

70

140

84

23

170

100

27

200

120

30

230

140

35

260

160

63

40

300

185

45

340

215

100

84

50

VIII

VII

VI

12

10

10

20

12

25

16

10

30

20

12

V I 2 | 3 I 4 I 5

Протягивание:

черновое литого

или прошитого

отверстия

чистовое после

чернового или

сверления

Растачивание:

черновое

чистовое

тонкое, алмазное

Шлифование:

предварительное

чистовое

тонкое

Притирка, хонинго-

вание

Раскатываппе, ка-

либрование, ал-

мазное выглажи-

вание

6

7-8

3—4

5-6

7—9

6

7—8

8—10

9—12

8—11

25—15

10—5

50—30

25—15

10—4

20

20—5

5—3

4

За

3

2а

2

5

4

За

3

2а

2

1

3

2а

2

1

1

За

3

2а

2

1

-

—

80

48

25

18

—

-

—

8

5

-

-

-

200

100

58

30

22

-

—

-

9

6

58

30

22

16

9

1 1

-

35

27

19

240

120

70

35

27

19

11

35

27

19

11

11

8

70

35

27

19

11

-

45.

33

23

280

140

84

45

33

23

13

45

33

23

13

13

9

84

45

33

23

13

170

100

50

39

27

340

170

100

50

39

27

15

50

39

27

15

15

11

100

50

39

27

15

1. 1

200

120

60

46

30

400

200

120

60

46

30

18

60

46

30

18

18

13

120

60

46

30

18

230

140

70

54

35

460

230

140

70

54

35

21

70

54

35

21

21

15

140

70

54

35

21

260

160

80

63

40

530

260

160

80

63

40

80

63

40

24

24

18

160

80

63

40

24

-

—

•600

300

185

90

73

45

90

73

45

27

27

21

185

90

73

45

27

1

-

—

680

340

215

100

84

50

100

84

50

30

30

24

215

100

84

50

30

-

Е

760

380

250

120

95

60

120

95

60

35

35

27

250

120

95

60

35

VIII

VII

VII

VI

IX

VIII

VII

VI

VII

VI

V

IV

VII

VI

v

-

-

s

5

3

-

-

-

2

1,2

5

3

—

8

5

20

12

8

i6

10

10

6

25

16

10

5 6

3

' 8

5

3

10

6

4

2 1 2,5

I

8

5

3

10

4

20 '

12

12

8

30

20

12

8

25

16

16

10

40

25

16

10

5 | 6

12

8

5

3

12

5

16

10

6

4

16

10

-

50

30

20

12

8

20

12

8

5

20

12

8

Примечания: 1. Данные таблицы относятся н стальным деталям. Для деталей из чугуна и цветных сплавов предель-

ные отклонения по точности можно принимать на один класс и на степень выше.

2. Предельные отклонения формы и размера действительны для отверстий —г < 2,0. При —г = 2 -т-10 погрешности обра-

ботки увеличиваются в 1,2—2,0 раза.

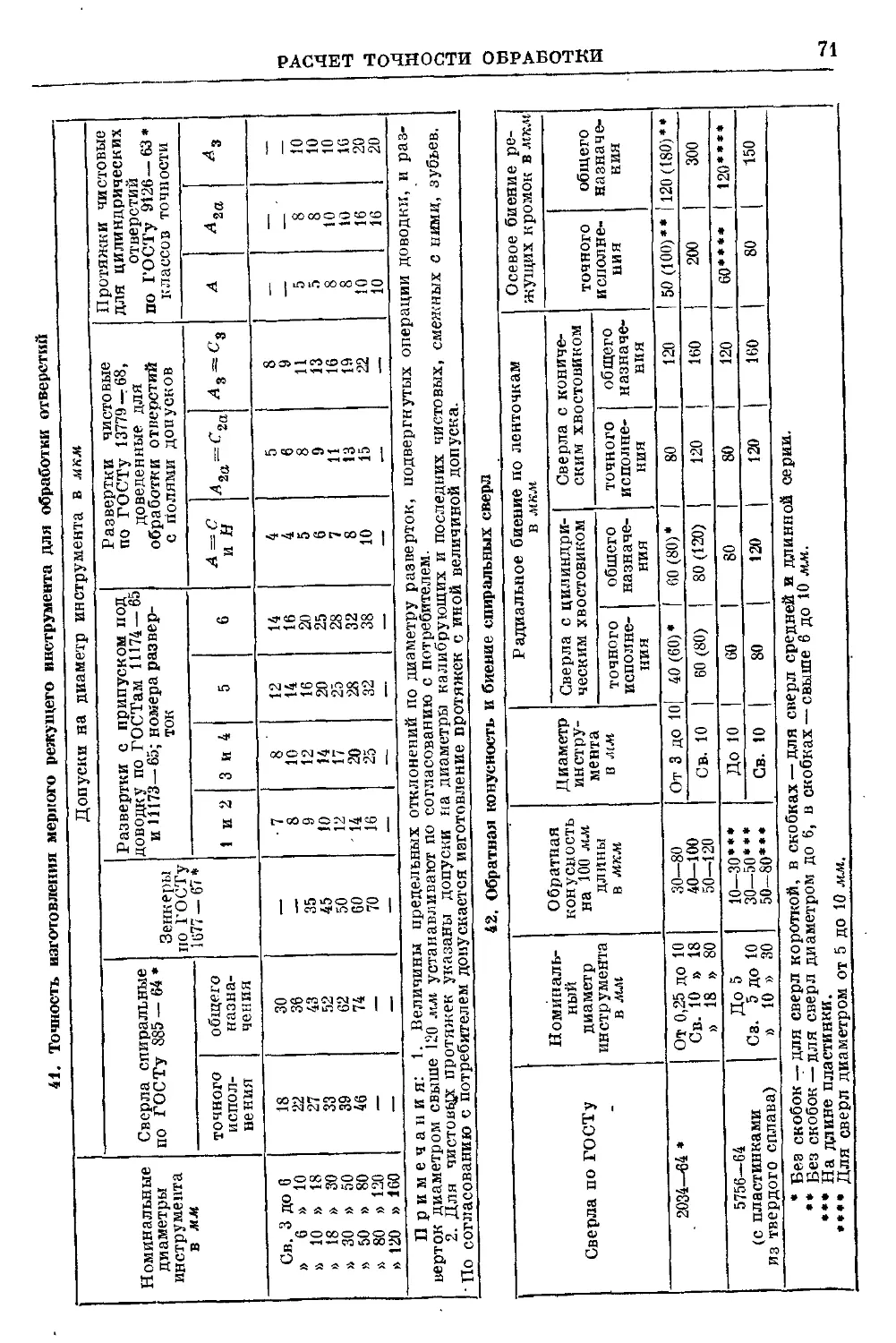

3. Точность обработки отверстий мерным инструментом определяется точностью изготовления инструмента (см. табл. 41).

10

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Номи-

наль-

ный

диаметр

отвер-

стия

2-й класс (А)

Свер-

ло

,

1,5

1,8

2,0

2,2

2,5

23

3,0

3,5

4,0

1,4

1,7

1,9

2,1

2,4.

2,7

2,9

3,4

3,9

Черновая

разверт-

ка

1,47

1,77

1,97

2,17

2,47

277

2,97

3,46

3,96

3-й класс (Аз)

4. Точность обработки отверстий и

Разме

Отверстия виамет

5-й класс <АБI

Чистовая

разверт-

ка ]

1,5 А

1,8А

2А

2,2А

2,5А

2,8А

ЗА

3,5А

4А

Свер-

ло

1А

1,7

1,9

2,1

2А

2,7

2,9

3,4

3,9

Разверт-

ка

1,5А„

1,8А8

2А3

2,2AS

2,5А3

2,8А3

ЗА3

3,5А3

4А3

Свер-

1,4

1,7

1,9

2,1

2,4

2,7

2,9

3,4

3,9

Разверт-

1,5А*

1,8А4

2А4

22At

2,5А4

2,8А,

ЗА4

3,5А,

4А,

Сверло

1,5А5

1,8А6

2А6

2,2А5

2,5А5

2,8А5

ЗА8

3,5А,

4А5

Отверстия диамет

2-й класс (А)

В литом или горячештам-

пованиом материале

3-й

В сплошном

о

R

О,

12

13

14

15

16

17

18

59

20

21

22

23

24

25

26

30

32

34

35

36

38

40

42

44

45

46

48

10,7

11,7

12,7

13,7

14,25

15,25

16,25

16,5

17,5

18,5

19,5

20,5

21,5

22,5

23,5

25,5

20

27,5

29

31

32

33

35

37

39

41,5

42

42,8

45

11,82

12,82

13,82

1482

15,82

16,82

Щ

18,75

19,75

20,75

21,75

22,75

23,75

24,75

25,75

27,75

29,75

31,71

33,71

34,71

35,71

37,71

39,71

41,71

43,71

44,71

45,71

47,71

11,94

12,94

13,94

14,94

5,94

16,94

17,94

18,93

19,93

20,93

21,93

22,93

23,93

24,93

25,93

27,93

29,93

31,92

33,92

34,92

35,92

37,92

39,92

41,92

43,92

44,92

45,92

47,92

12А

13А

14А

15А

16А

17А

18А

19А

20А

21А

22А

23А

24А

25А

26А

28А

ЗОА

32А

34А

35А

36А

38А

40А

42А

44А

45А

46А

48А

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

28

30

32

32

34

36

38

40

42

' 42

44

46

12^2

13,82

14,82

15,82

16,82

17,82

18,75

20?5

21,75

22,75

23,75

24,75

25,75

27,75

29,75

31,71

33,71

34,71

35,71

37,71

39,71

41,71

43,71

44,71

45,71

47,7'

12,94

13,94

14,94

15,94

16,94

17,94

18,93

)9,93

20,93

21,93

22,93

23,93

24,93

25,93

27,93

29,93

31,92

33,92

34,92

35,92

37,92

39,92

41,92

43,92

44,92

45,92

47,92

13А

14А

15А

16А

17А

18А

19А

20А

21А

22А

23А

24А

25А

26А

28А

ЗОА

32А

34А

35А

36А

38А

40А

42А

44А

45А

46А

48А

10,7

11,7

12,7

13,7

14,25

15,25

16,25

16,5

17,5

18,5

19,5

20,5

21,5

22,5

23,5

25,5

20

27,5

29

31

32

33

35

37

39

41,5

42

423

45

ТАБЛИЦЫ ТОЧНОСТИ ОБРАБОТКИ

11

рекомендуемый набор инструмента

ры в мм

ром 1,5—11,0 мм '

Номи-

наль-

ный

диаметр

отвер-

стии

5

6

8

9

10

11

2-й класс (А)

Свер-

ло

4,2

4,8

5,8

6,7

7,8

8,7

9,7

10,7

Черновая

разверт-

ка

4,46

4,96

5,96

6,95

7,95

8,95

9,95

10.94

Чистовая

разверт-

ка

4,5А

ЪА

6А

7А

8А

9А

10А

11.4

3-й класс (А„)

Спер-

ло

4,2

4,8

5,8

6,7

7,8

8,7

9,7

10,7

Разверт-

ка

4,5А3

5А3

6А3

7А3

¦ 8А»

0А3

10А„

ИА3

4-й класс (А4)

Свер-

ло

4,2

4,8

5,8

6,7

7,8

8,7

9,7

10,7

Полу чи-

стовой

зенкер,

разверт-

ка

4.5Л4

5А4

6А4

7А4

8А4

9А4

10А4

11А4

5-й класс (А8)

Сверло

4,5 А 8

ьа\

UA5

''А8

8А,

9А6

10А»

НА,

ром 12—100 мм

класс (А3)

материале

стовой

Полу

зенке

11,82

12,82

13,82

14,82

15,82

16,82

17,82

18,75

19,75

20,75

21,75

22,75

23,75

¦24,75

25,75

27,75

29,75

31,71

33,71

34,71

35,71

37,71

39,71

41,71

43,71

44,71

45,71

47,71

еб

К

1

ш

го

сз

12А,

13А3

14А3

15А,

16А3

17А.

18 А,

19А,

20А,

21А.

22А

23А,

24 А,

25А3

2ВА8

28А,

30Аэ

32А3

34А3

35А,

36А3

38А,

40А3

42Аа

44А3

45А3

46А3

48А8

В литом или горяче-

штампованноы

материале

а

та

°§

а

о

аа

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

28

30

32

32

34

36

38

3

42

44

46

стовой

a

в1 а

Полу

зенке

12,82

13,82

14,82

15,82

16,82

17,82

18,75

19,75

20.75

21,75

22,75

23,75

24,75

25,75

27,75

29,75

31,71

33,71

34,71

35,71

37,7 L

39,71

41,71

43,71

44,71

45,71

47,71

S

а

а

га

а

ft

13А3

14А3

15А.

I6A';

17А

18А3

I9A,

20Аа

21А„

22 А,

23 А',

24А;

25А,

2ВАЯ

28А3

30А3

32AS

34А3

35 А 3

36А3

38А3

40А3

42А3

44А,

45А3

46А3

48А3

4-й класс (А4)

В сплошном ма-

сверло

S

Перв.

10,7

11,7

12,7

13,7

14,25

15.25

16,25

16,5

17,5

18,5

19,5

20,5

21,5

22,5

23,5

25 ,Ъ

20

гериале

сверло

»

о

Втор'

27,5

29

31

32

33

35

37

39

41,5

42

42,8

45

стовой

или

ка

Полу

зенке

разве

12А4

13А,

14А4

15А4

16А4

17А4

18А4

19А4

20А4

21 А,

22А4

23А4

24А4

25 А,

26А4

28А4

30А4

32А4

34А4

35А4

ЗВА.

38А4

40А4

42А4

44А4

45А4

46А4

48А4

В литом

или го-

рячештампован-

ном шатериале

IV

та

о

Черн

к ер

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

28

30

32

32

34

36

38

40

42

42

44

46

о

Чист

к ер

_

13А4

14А4

15А4

16А,

ИА4

18А4

19А4

20А4

2!А4

22А4

23А4

24А4

25А4

26А4

28А4

30А4

32А4

34А4

35А4

36А4

38А4

40А.

42А4

44А4

45А4

46 А 4

48А4

5-й класс (А6)

В сплошном

материале

сверло

&

о

Пер в

12А8

13А5

UA,

15А6

16AS

17АВ

18Ав

19А6

20А8

21А5

22А8

23А,

24А,

25А8

26А6

28А,

сверло

V

о

о,

о

се

30А,

32А,

34 Д,

35А5

36AS

38А5

40А,

42А6

44А,

4E4S

46Д,

4SA,

12

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

аметр

льный ди

3§

Номи

отверг

50

52

55

58

60

62

65

68

70

72

75

78

80

82

85

88

90

92

95

98

100

сверло

Я

Перв<

20

2-й

В сплошном материале

сверло

а.

о

«

46

48

51

54

56

58

61

63

65

6S

71 -

72

75

стовой

Ра

Полу

зенке

49,71

51,65

54,65

57,65

59,65

61,65

64,65

67,65

69,65

71,65

74,65

77,65

79,65

ая раз-

g-

Чер»

верти

49,92

51,91

54,91

57,91

59,91

61,91

64,91

67,91

69,91

71,91

74,91

77,91

79,91

класс

ая раз-

о«

50А

52А

55А

58А

60А

62А

65А

68А

70А

72А

75А

78А

80А

А)

В литом или

пованном

ой зен-

а

о

Черн

кер

48

50

52

55

58

60

62

65

68

70

72

75'

78

80

82

85

88

90

92

95

98

%

а

о

в

5&

Полу

венке

49,71

51,65

54,65

57,65

59,65

61,65

64,65

67,65

69,65

71,65

74,65

77,65

79,65

81,58

84,58

87,58

89,58

91,58

9438

97^8

99,58

горячештам-

матсриалс

ая раз-

га

О еб

Черн

верти

49,92

51,91

54,91

57,91

59,91

61,91

64,91

67,91

69,91

71,91

74,91

77,91

79,91

81,90

84,90

87,90

89,90

91,90

94,90

97,90

99,90

ая раз-

§5

II

50А

52А

55А

58А

60А

62А

65А

68А

70А

72А

75А

78А

80А

82А

85А

88А

80А

92А

95А

98А

100А

3-й

В СПЛОШНОМ

сверло

V

о

Перв

20

сверло

о

•о,

о

в

46

48

51

54

56

58

61

63

65

S8

71

72

75

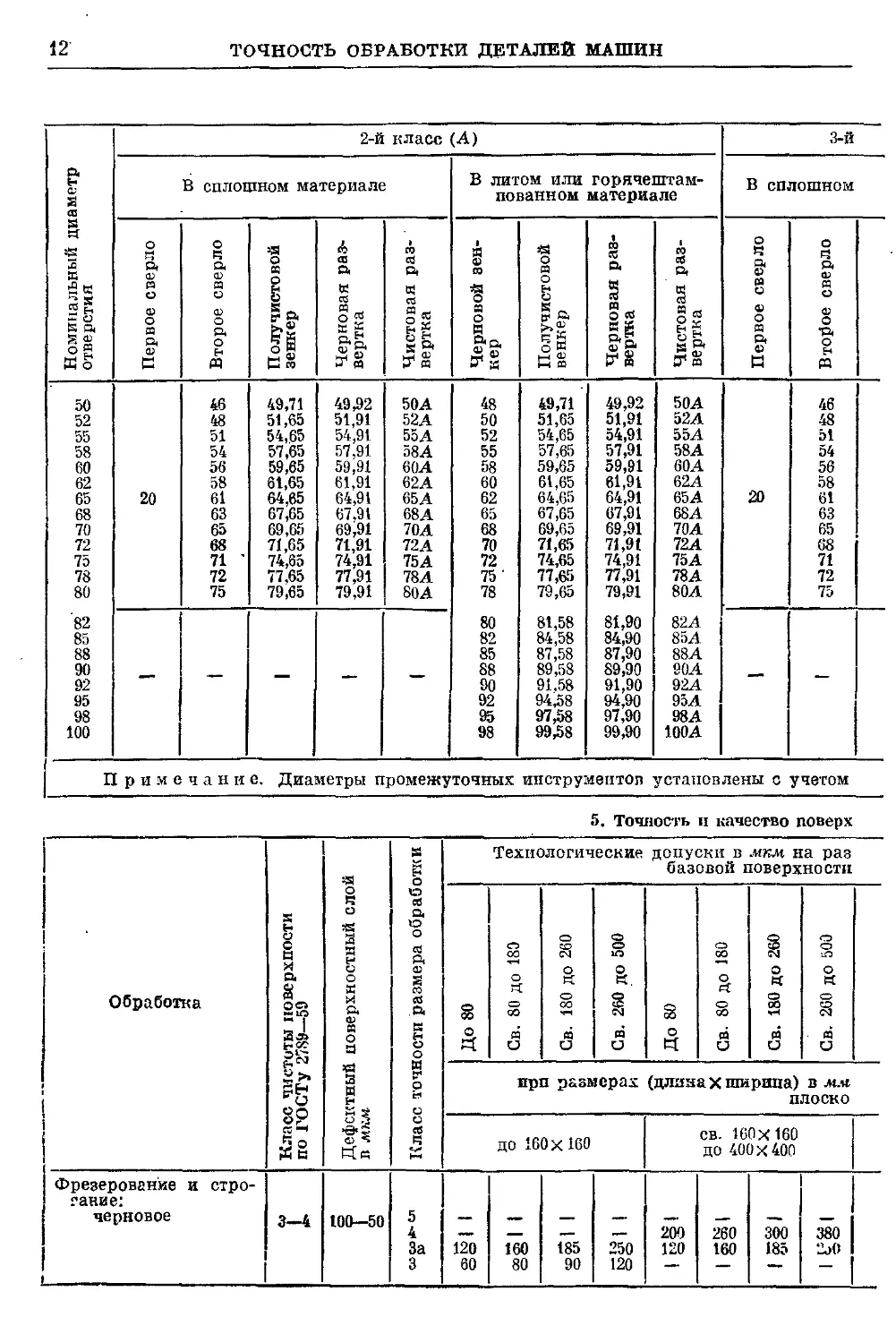

Примечание. Диаметры промежуточных инструмеитоп установлены с учетом

5. Точность н качество поверх

Обработка

!т

Si»

?g

а

1

Технологические допуски в мкм на раз

базовой поверхности

прп размерах (длинахширина) в мм

плоско

до 160x160

св. 160X160

до 400x400

Фрезерование и стро-

гание:

черновое

3-4

100—50

5

4

За

3

120

60

160

80

185

90

250

120

200

120

260

160

300

185

380

•1H

ТАБЛИЦЫ ТОЧНОСТИ ОБРАБОТКИ

П-

13

класс (Аз)

материале

стовой

Вв.

Полу

зенке

49,71

51,65

54,65

57,65

59,05

61,65

64,65

67,65

69,65

71,65

74,65

77,65

79,05

ГОСТО1

еб

а

V

я

га

а

а,

50А3

52А3

55А3

58А3

60А3

62А3

65А,

68А3

70А3

72А3

75А3

78А3

80А,

835—64

В литом или

го»я-

чештампованном

материале

¦¦я

о

о а

Черн

зенке

48

50

52

55

58

60

62

65

68

10

72

75

78

80

82

85

88

90

92

05

т

стовой

5а

Полу

зенке

49,71

51,65

54,65

57,65

59,65

61,65

64,65

67,65

69,65

71,65

74,65

77,65

79,65

81,58

84,58

87,58

89,58

91,58

94,58

97,58

99,58

й

а

Разве

50А3

52А,

55А3

58А3

6ОА3

62Аз

65А3

68А3

70А3

72А3

75А3

78А3

80А3

82А3

85А3

88А3

90А3'

92А3

95 А 3

98А,

100А,

*, 1672—62*, 1677—67.

Продолжение

4-й класс (А4)

В

сплошном

материале

сверло

S

Первс

20

сверло

Я

Втор<

46

48

51

54

56

58

61

63

65

68

71

72

75

стовой

или раз-

Полу

зенке

вертк

50А4

52А.

55А.

58А4

60А.

62А4

65А4

68А4

70At

72А4

75А4

78А4

80А4

В литом

или го-

рнче штампован-

ном материале

s

та

о

Черн(

кер

48

50

52

55

58

60

62

65

68

70

72

75

78

80

82

85

88

90

92

95

98

s

га

О

п

о

If

50А4

52А4

55А4

58А4

60А4

62А4

65А.

68А4

70А4

72А4

75А4

78А4

80А4

82А4

85А4

88А4

90А4

92А4

95А.

!38А4

100А4

табл. 4

5-й класс (А6)

В сплошном

материале

сверло

«

п

Перв(

20

сверло

S

Вторе

50А5

52А6

55А6

58А5

60А6

62А5

65А5

6SA5

70А6

72AS

75А5

78А5

80А6

ности при обработке плоскостей

мер обработки до

в мм

О

00

о

tt

о

00

§

о

00

@

о

о

см

80 до

о

обрабатываемой

сти

св. 400X400

до 1000Х1000

400

200

530

260

000

300

760 1

380 I

XI

X

IX

Предельное отклонение формы и расположения

плоскостей в мкм

II

i!

О g

g к

В а в

ои

II.

Н«1

3S

&§¦§

щ

О ^

О В

I

и

CD м

т

с а а

о ?7

Е=5

(¦ в д

icag

ago

с; с н

tsss,

нч В R

при размерах (длина х ширина), в лил обрабатываемой

плоскости

до 60x60

80

40

25

100

60

40

СВ. 60X60

до 1В0Х160

120

60

40

160

100

60

св. 160x160 CD. 400X4100

до 400X400 до 1000x1000

200

100

60

250

160

100

250

160

100

400

250

Ш

14

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Обработка

чистовое

тонкое

Торцовое точение и

подрезка:

черновое

чистовое или одно-

кратное

топкое

Протягивание одно-

кратное

Шлифование:

предварительное

чистовое илп одно-

кратное

тонкое

Притирка, тонкое шаб-

рение

Примечания:

нимать на один класс

2. Указанные для

сти

о

и

а

«

Осп

Gt

Sro

1!

Si

5-7

7-8

2-3

3-6

6-8

5-7

6

7-8

8-10

8-10

*

о

R

о

•¦я

я

о

о

Е

и

(D

03

Q

р

is

«я

50—20

30—10

100-50

50—20

. 30-10

50-10

20

15-5

5

5

1. Данные

и на

данно{

степень

s

1

обраб

Й

а

а;

й

a

в

чнос

о

8

Кла

4

За

3

2а

3

2а

2

7

5

4

5

4

За

3

За

3

2а

За

3

2а

За

3

2а

3

2а

2

2а

2

1

1

о

ОО

О

Н

Технологические

о

ОО

О

н

о

ОО

Св.

о

см

о

Я

Св.

о

in

а

ее

Св.

При размерах

до 160X160

_

60

25

25

20

—

400

200

120

60

25

60

25

120

60

25.

60

25

20

25

20

13

13

—

80

40

,

40

27

530

260

—

160

80

—

40

,

80

40

160

80

40

80

40

27

40

27

18

18

...

90

47

™

47

30

—

600

300

185

90

47

.

90

47

185

90

47

90

47

30

47

30

20

20

габлицы относятся к

выше

i обработки

классов точности размера оОработки.

3. Обозначение: XI степень точности

*

(черновой,

_

120

02

62

40

—

760

380

. .

250

120

62

129

62

2Г;0

120

62

120

62

40

62

40

25

25

допуски в

мкм на раз

базовой поверхности

S

о

Н

о

со

о

я

CD

СО

Св.

g

я

СО

Св.

(длина X ширина)

о

о

1Г5

Я

i

Св.

в мм

плоско

св. 160 х 160

до 400x400

_

120

60

_

25

20

400

200

120

—

60

25

120

60

25.

120

60

25

60

25

20

25

20

13

13

_

160

80

_

40

27

—

530

—

,

260

ifiO

—

80

40

160

80

40

160

80

40

80

40

27

40

27

18

18

стальным деталям

чистовой или тонкой)

— относится только к

линейпости характеризуются степенью точности «гр

4. Табличные данные относятся

ство измерительной

установки.

поверхности.

к случаю

Если

ЭТИ 1

убее

_

185

90

_

47

30

—

600

,

300

185

—

90

47

185

90

47

185

90

47

90

47

30

47

30

20

20

• Для

_

250

120

_

,

02

40

760

380

250

120

62

250

120

62

250

120

62

120

62

40

62

40

25

25

[ дета

зтепени точ

отклонениям от

К. степени».

парал

обработки деталей жесткой конструкции

товерхности

не совпадают, то

табличные

ТАБЛИЦЫ ТОЧНОСТИ ОБРАБОТКИ

15

мер

в мм

До 80

зб работки

Св. 80 до 180

Св. 180 до 260

до

Св. 260 до 500

обрабатываемой

сти

200

120

-

fin

25

20

740

_

400

—

120

60

120

НО

—

120

fill

60

'Я,

20

25

20

13

13

СВ. 400x400

ДО 1000X1000

260

160

-

80

40

27

1000

_

530

260

—

160

80

160

НО

—

160

80

so

40

27

40

27

18

18

300

185

-

90

47

30

1150

_

firm

300

—

185

НО

—

185

НО

—

185

НО

ЯО

47

30

47

30

20

20

лей из чугуна

ности

формы и

лельности

380 А

250 1

= J

1201

62 \

40 )

1550 1

- 1

760 1

380 1

- f

- )

250 1

120 \

250 1

120 \

250 1

120 \

120 \

62 \

40 )

62 \

40 \

25 (

)

«}

очности формы и вза

эжения плоскости

f 10356—63

¦о °Ь

guo

goo

и в в

X

IX

VIII

VIII

VII

VI

XI

X

XI

X

IX

VIII

VIII

VII

VI

VIII

VII

VI

VIII

VII

VI

VII

VI

V

VI

V

IV

III

IV

III

II

или цветных

Предельное отклонение

Неплоскостность

и непрямолиней-

ность

при

Не параллельность

и неперпендику-

лярность

Продолжение

табл. 5

формы и расположении

плоскостей в мкм

Неплоскостность

и непрямолиней-

ность

Непараллельность

и ненерпендику-

лярность

Неплоскостность

и непрямолиней-

ность

Непараллельность

и неперпендику-

лярность

Неплоскостность

и непрямолиней-

ность

Непараллельность

и неперпендику-

лярность

размерах (длина X ширина) в мм обрабатываемой

40

25

16

16

10

6

80

40

80

40

25

16

16

10

6

16

10

6

16

10

6

10

6

4

6

4

2,5

1,6

2,5

1,6

1,0

шла вов

взаимного положения

60

40

25

25

16

10

100

60

100

60

40

25

25

16

10

25

16

10

25

16

10

16

10

6

10

6

4

2,5

4

2,5

1,6

плоскости

св. 60x60

до 160x160

60

40

25

25

16

10

120

60

120

60

40

—

25

16

10

25

16

10

25

16

10

16

¦ 10

6

10

6

4

2,5

4

2,5

1,6

100

60

40

40

25

16

160

100

160

100

60

—

40

25

16

40

25

16

40

25

16

25

16

10

16

10

6

4

6

4

2,5

св. 160x160

до 400X400

100

60

40

40

25

16

200

100

200

100

60

—

40

25

16

40

25

16

40

25

16

25

16

10

16

10

6

4

6

4

2,5

160

100

60

60

40

25

250

160

250

160

100

—

60

40

25

60

40

25

60

40

25

40

25

16

25

16

10

6

10

6

4

предельные отклонения по точности

плоскостей относятся

и перпендикулярности плоскостей

св. 400X400

до 1000x1000

160

100

60

60

40

25

250

160

250

160

100

—

60

40

25

60

40

25

60

40

25

40

25

16

25

16

10

6

10

6

4

250

160

100

100

60

40

400

250

400

250

100

—

100

60

40

100

60

40

100

60

40

60

40

25

40

25

16

10

16

10

6

можно при-

к любому из приведенных

; отклонения от плоскостности и прнмо-

при базировании по чисто обработанной поверхности и при

значения технологических допусков

необходимо увеличить

исдользовании ее в каче-

на величину погрешности

16

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

в. Точность выполнения метрической резьбы

4

Инструмент

Метчики с допусками на резьбу

по ГОСТу 7250—60:

ручные

машинно-ручные

гаечные

гаечные с изогнутым хвосто-

виком

Плашки круглые

Резцы и резьбовые гребенки ....

Гребенчатые фрезы

Резьбовая головка длн скоростного

(вихревого) резьбофрезерования

Винторезные самооткрывающиеся

головки с круглыми гребенками

То же с радиальными или танген-

циальными плашками

Резьбонакатные плоские плашкн

Резьбонакатные ролики

Сегментные плашки, резьбонакат-

ные головки

Шлифовальные круги однониточ-

ные и многониточные

ГОСТ

9522—71

3266—71

1604-71

6951-60

9740—62

1336-62

3307—61

2248—69*

9539-60

Степень точности

инструмента

1 С

д

J Н

Обычная точность

По согласованию с потре-

бителем

Нормальная точность Е

Пониженная точность Н

Обычная точность

По согласованию с потре-

бителем

Обычная точность

Повышенной точности,

исполнение I

Обычной точности, испол-

нение II

Класс

точности

обраба-

тываемой

. резьбы

1

2

2а

3

2

3

3-1

2

3

3—2

2

1

2

2

1

2

3—2

1 и выше

7. Точность обработки цилиндрических зубчатых колес с эвольвентным профилем

Обработка

Степень

точности

по ГОСТу

1643—56

Горячее накатывание зубчатого профиля с радиальной или осевой пода-

чей (т = 2 -^- 8 мм)

Горячее накатывание с последующим холодным калиброванием зубчатого

профили (т = 2 ¦— 8 мм)

Холодное накатывание зубчатого профиля (m<l,5 мм)

Фрезерование многозаходными червячными фрезами (т = 1 ¦— 20 мм) . .

Фрезерование чистовыми однозаходными червячными фрезами по ГОСТу

9324-60»:

прецизионными, класса точности АА; (т = 1 4-1" мм)

общего назначения (т = 1 ¦— 20 мм) классов точности: А

В

С

Зуботочение

Контурное зубодолбление

Долбление чистовыми дисковыми долбяками по ГОСТу 9323—60* (т =1 -j-

¦4- 12 мм) классов точности: АА

А •*•..••>••¦•••>>••¦••••

в

Шевингование дисковым шевером по ГОСТу 8570—57 (т = 1 — S мм)

классов точности: А

В

С

Шевингование однолезвийным затылованным кромочным шевером после

горячего накатывания зубчатого профиля (т = 2 — 8 мм)

Шлифование зубчатого профиля:

профильным (фасонным) кругом методом копировании

тарельчатыми абразивными кругами методом обкатки с единичным

делением

червячным абразивным кругом методом обкатки ...-.-.-.,-,.-..-..

Притирка зубьев чугунными шестернями-притирами

9—8

8-7

7

10-8

9

10

8—7

8-7

8—7

6—5

6—3

Й-5

ТАБЛИЦЫ ТОЧНОСТИ ОБРАБОТКИ

17

8. Точность формы и взаимного расположения обрабатываемых плоскостей

(на длине 300 мм) а зависимости от типа оборудования

Метод обработки |

Долб-

ление

Строгание

Фрезерование

Шлифование

Станки

Долбежные

Продольно-стро-

гальные

Поперечно-стро-

гальные

Продольно-фре-

зерные

Барабанно-фре-

зерные

Карусельно-фре-

зерные

Вертикально-

фрезерные обыч-

ной точности

То же повышен-

ной точности

Фрезерные гори-

зонтальные и уни-

версальные обыч-

ной точности

То же повышен-

ной точности

Горизонтально-

расточные

Агрегатно-

фрезерные

Плоскошлифо-

вальные обыч-

ной точности

То же повышен-

ной точности

Характер

обработ-

ки

Черновое

Чистовое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Черновое

Чистовое

Тонкое

Величины отклонений в мкм

Неплос-

костность

непря-

моли-

нейность

100—200

25—60

40—100

10—25

6—10

60—160

10—40

40—100

16-40

10—25

60-160

25-60

60-160

25-60

16—40

00-160

25-60

16-40

40-100

16-40

10-25

60-160

25-60

16-40

60-100

25-40

16-25

60-100

25-60

16-25

40-160

16-40

10-25

16-40

6—16

4-6

10-25

4-6

2,5-4

Непараллельность

по отношению

к уста-

новочной

поверх-

ности

100—200

16—40

40—160

10—25

6—10

100—200

16-40

60—160

10—40

6—16

60-160

10—40

60—160

16-60

10-25

60-200

25-60

16-25

60—160

16-40

10-16

60-160

16-60

10—25

60—160

16-40

10-16

100-160

25—60

16-25

60-200

10-40

6-16

25-100

6—25

4-10

25-60

4-6

4

к другой

поверх-

ности,

обрабаты-

ваемой с

этой же

установки

100—250

16-40

40—100

10—16

6—10

100—250

16-60

60-100

10—25

6-16

60—100

10-25

60—100

16-40

10-25

100—250

25-60

16—25

60—160

16-40

10-16

60—100

16—40

10—25

60—160

16-40

10—16

100-160

25—60

16-25

60-200

10-40

6-16

25—100

6-25

4—10

25—60

4—6

4

Неперпендик уляр-

ность по отношению

к уста-

новочной

поверх-

ности

100—200

25-60

60—160

16—40

10—16

100—200

25-60

60—100

10-25

2,5—6

60—100

10-40

60—100

16-60

10—25

100—200

25-60

16-25

60-160

16-60

16-25

60-160

16—60

10—25

60—160

16-40

10-16

100-160

' 25—60

16-25

60—200

10^40

6—16

60-160

16-40

10-25

40-160

16-25

6-16

к другой

поверх-

ности,

обраба-

тываемой

с этой же

установки

100—250

25—60

60—100

16-25

10—16

100—250

25-60

60—100

10-25

2,5-6

60-100

10-40

60-100

16-40

10-25

100—250

25-60

16-25

60—160

16-60

16—25

60-100

16-40

10-25

60-160

16-40

10-16

100—160

25-60

16-25

60-200

10—40

•6-16

60-160

16-40

10—25

40-160

16-25

6—16

18

ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Точность расположения отверстий, обрабатываемых на агрегатных стайках

и автоматических линиях

Переход

Сверление

Зенкерование

Развертывали?

Диаметры обра-

батываемых от- '

верстий в мм

10—18

18-30

10—18

18—30

10-18

18-30

Смещение оси отверстия с номинального

положения при зазорах между кондук-

торной р.тулкой и инструментом в мкм

30

120 '

140

80

60

60

40

100

180

210

160

130

130

НО

150

240

270

210

180 • '

180

150

Примечания: 1. Данные таблицы относятся к деталям из серого чугуна. При

обработке алюминиевых сплавов величины отклонений умножить на коэффициент 0,7.

2. Величины смещения соответствуют условиям:

а) инструмент жестко закреплен в шпинделе;

б) длина кондукторной втулки ~ 2,5 d, вылет инструмента за торец втулки

30 мм;

в) заготовка базируется на два отверстия и перпендикулярную им плоскость.

10. Точность взаимного расположения отверстий с параллельными осями

Станки

Вертикально- и радиально-

сверлильные

Вертикально- и радиально-

сверлильные

Токарные

Горизонтально-расточные

i

Агрегатные многошпиндель-

ные

Алмазно-расточные

Координатно-расточные

Метод координации

инструмента

Сверление отверстий

По разметке

По кондуктору

Растачивание отверстий

По кондуктору

По разметке . . . '.

На угольнике с салазками

По разметке

По шкале с нониусом

По штихмасу и по щупу

По координатному шаблону

По концевым мерам

По кондуктору, индикаторному упору, на

станках с программным управлением

установкой координат

По кондуктору

По оптическим приборам

Отклонение

межосевого

расстояния

в мкм

500—1000

100-200

50-100

1000—2000

100-300

400—600

200—400

50—250

80—200

50—100

40—80

50-200

10-50

4—20

Примечание. Для сверлильных, горизонтально-расточных и агрегатных стан-

ков «приведенные для растачивания величины отклонений относятся также к обра-

ботй^1 развертыванием.

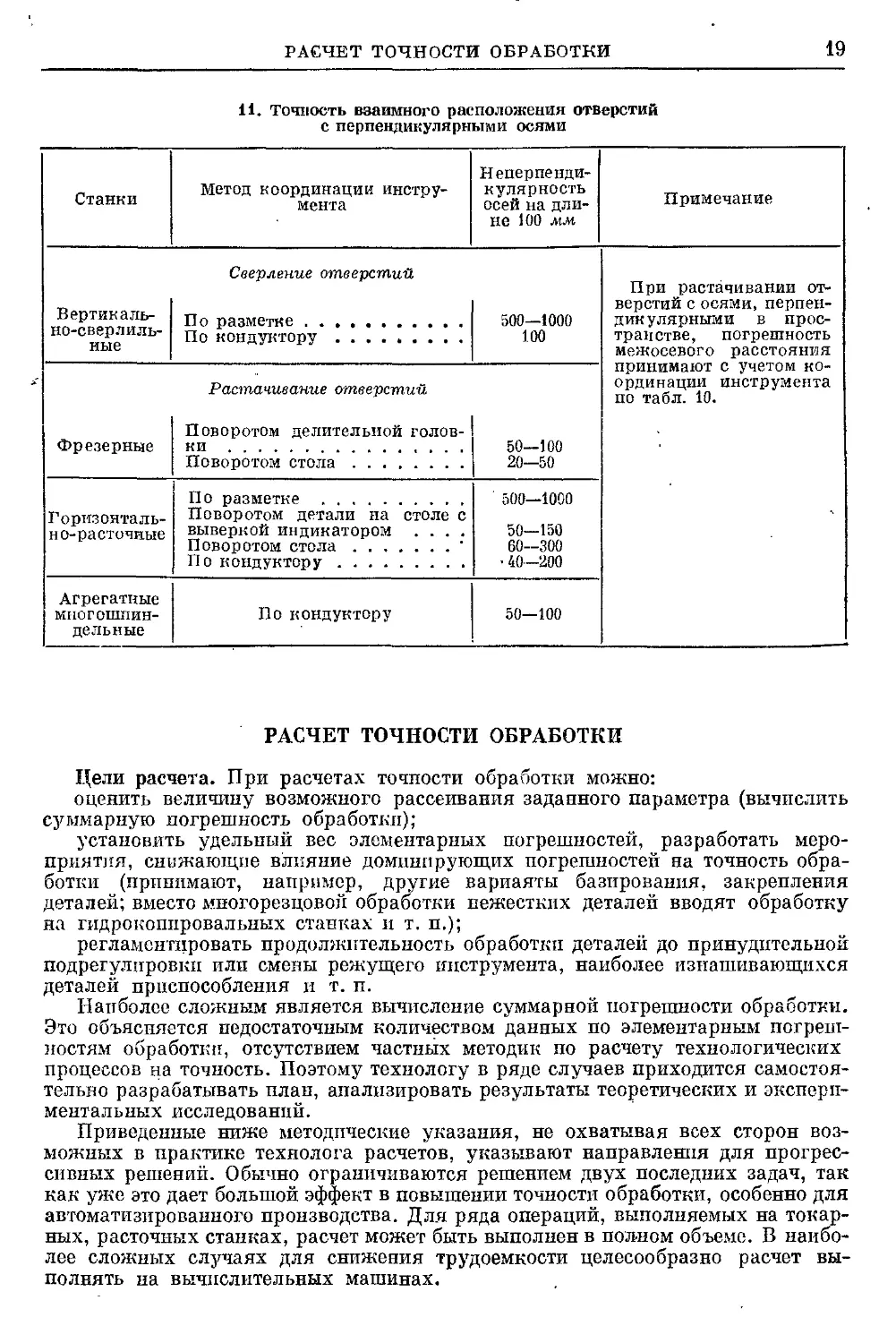

РАСЧЕТ ТОЧНОСТИ ОБРАБОТКИ

19

11. Точность взаимного расположения отверстий

с перпендикулярными осями

Станки

Вертикаль-

но-сверлиль-

ные

Фрезерные

Горизонталь-

но-расточные

Агрегатные

многошпин-

дельные

Метод координации инстру-

мента

Сверление отверстии

По кондуктору

Растачивание отверстий

Поворотом делительной голов-

ки

Поворотом стола

По разметке

Поворотом детали на столе с

выверкой индикатором ....

Поворотом стола "

По кондуктору

По кондуктору

Неперпенди-

кулярность

осей на дли-

не 100 мм

500—1000

100

50—100

20—50

500—1000

50—150

60—300

¦ 40—200

50—100

Примечание

При растачивании от-

верстий с осями, перпен-

дикулярными в прос-

транстве, погрешность

мешосевого расстояния

принимают с учетом ко-

ординации инструмента

по табл. 10.

РАСЧЕТ ТОЧНОСТИ ОБРАБОТКИ

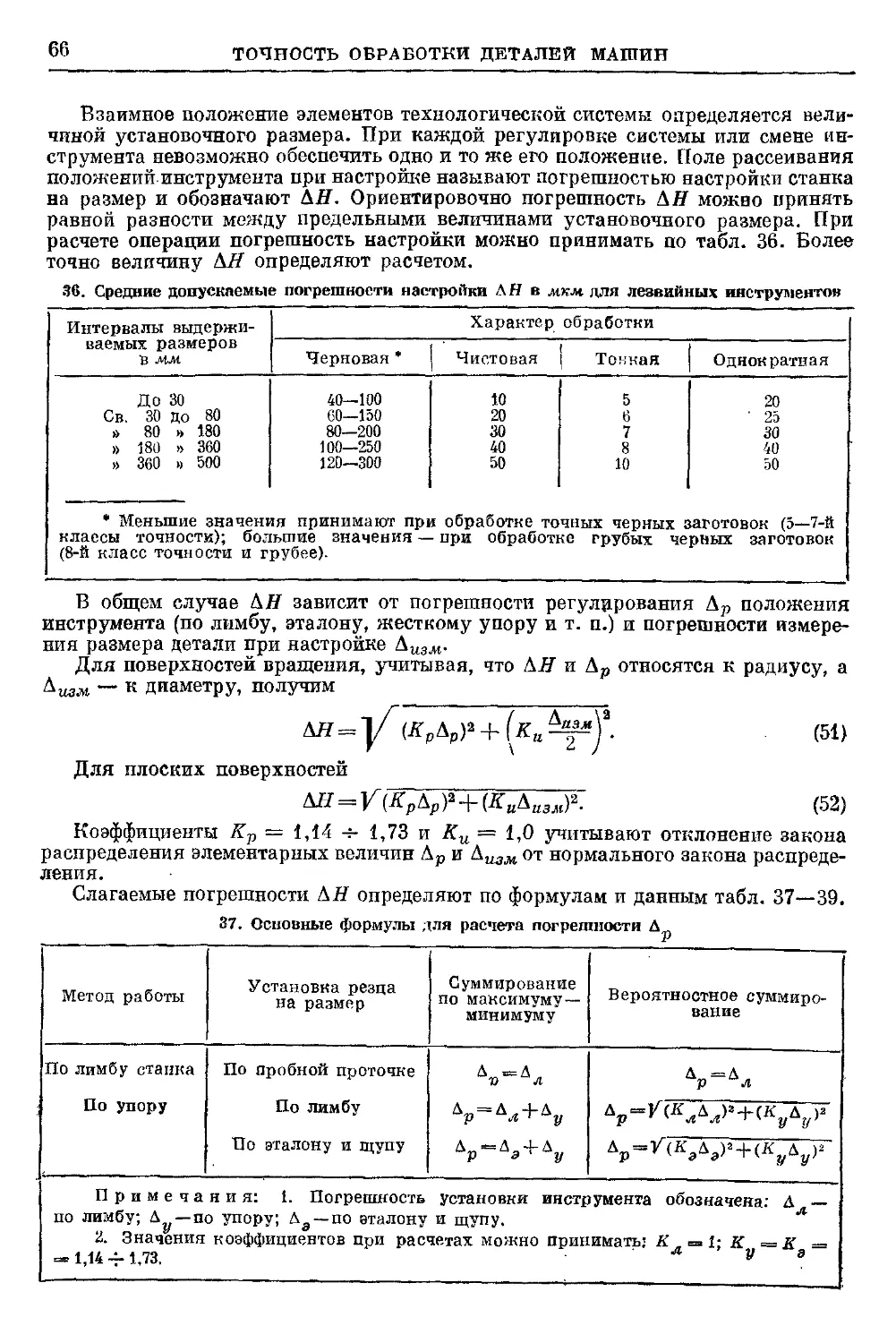

Цепи расчета. При расчетах точности обработки можно:

оценить величину возможного рассеивания заданного параметра (вычислить

суммарную погрешность обработки);

установить удельный вес элементарных погрешностей, разработать меро-

приятия, снижающие влпяние доминирующих погрешностей на точность обра-

ботки (принимают, например, другие варианты базирования, закрепления

деталей; вместо многорезцовой обработки нежестких деталей вводят обработку

на гидрокопировальных станках и т. п.);

регламентировать продолжительность обработки деталей до принудительной

подрегулировки или смены режущего инструмента, наиболее изнашивающихся

деталей приспособления и т. п.

Наиболее сложным является вычисление суммарной погрешности обработки.

Это объясняется недостаточным количеством данных по элементарным погреш-

ностям обработки, отсутствием частных методик по расчету технологических

процессов на точность. Поэтому технологу в ряде случаев приходится самостоя-

тельно разрабатывать план, анализировать результаты теоретических и экспери-

ментальных исследований.

Приведенные ниже методические указания, не охватывая всех сторон воз-

можных в практике технолога расчетов, указывают направления для прогрес-

сивных решений. Обычно ограничиваются решением двух последних задач, так

как уже это дает большой эффект в повышении точности обработки, особенно для

автоматизированного производства. Для ряда операций, выполняемых на токар-

ных, расточных станках, расчет может быть выполнен в пол-ном объеме. В наибо-

лее сложных случаях для снижения трудоемкости целесообразно расчет вы-

полнять на вычислительных машинах.

20 ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Методы получения заданных размеров. Заданные размеры могут быть

выдержаны при двух способах настройки инструмента:

способе индивидуальной настройки, при котором каждую деталь обрабаты-

вают после новой настройки (сюда относят способ настройки путем пробных про-

ходов и промеров);

способе партионной настройки; его называют также способом автоматиче-

ского получения размеров, при котором заданную партию деталей обрабатывают

с одной настройки. Сюда относят обработку мерным инструментом (сверлами,

зенкерами, развертками, протяжками), обработку деталей на предварительно

настроенных токарных, фрезерных и других станках.

Аналогично способам настройки инструмента при механической обработке

различают два способа получения заготовок:

,способ индивидуального получения заготовок, когда точность заготовок за-

висит от произвольного сочетания для каждой отдельной заготовки условий

изготовления. Например, для литья — от плотности и точности форм, получен-

ных ручной формовкой, для поковок, выполненных методом свободной ковки, —

от условий ковки;

способ автоматического получения заготовок, когда точность заготовок опре-

деляется ошибками регулировки, настройки соответствующего оборудования,

точностью изготовления инструмента, влиянием нарастающего износа инстру-

мента (литье под давлением, получение заготовок штамповкой в штампах).

Способ получения заготовок и способ настройки тесно связаны между собой.

Заготовки, полученные индивидуальным способом, обычно устанавливают на

станках с помощью выверки, а положение инструмента регулируют способом ин-

дивидуальной настройки.

Более точные заготовки, полученные вторым способом, обычно устанавливают

в приспособлениях без выверки, а обрабатывают способом партионной настройки.

При расчетах суммарной и элементарных погрешностей эти особенности обра-

ботки обязательно учитывают.

Расчет суммарной погрешности обработки. Точность обработки детали

по заданным геометрическим параметрам зависит от совокупного действия боль-

шого числа факторов, связанных со смещением элементов технологической си-

стемы станок — приспособление — инструмент — деталь (далее СПИД) нз

заданного положения в рабочее.

Смещения отсчитывают от определенной базы — так называемой поверхности

отсчета. Вид поверхности отсчета определяется кинематической схемой обра-

ботки и формой обрабатываемой поверхности. Для поверхностей вращения за

поверхность отсчета принимают идеальную ось вращения детали или инстру-

мента; в других случаях (обработка плоскостей, фасонных поверхностей) —

идеально расположенная измерительная поверхность (плоскость или фасонная

поверхность). Для удобства анализа поверхность отсчета может 'быть эквиди-

стантно смещена относительно указанного положения.

Из-за колебания величин смещений при обработке деталей возникают эле-

ментарные погрешности обработай.

Суммарная погрешность Д^., возникающая от совокупного действия всех

элементарных погрешностей системы СПИД, должна учитывать следующие основ-

ные погрешности:

Деу — погрешность установки заготовок в приспособлениях с учетом колеба-

ния размеров базовой поверхности, контактных деформаций установоч-

ных баз заготовки и приспособления, точности изготовления и износа

приспособления; .

Д(/ — колебание упругих деформаций системы СПИД иод влиянием неста-

бильности нагрузок (усилий резания, сил инерции н др.),, действующих

в системе переменной жесткости;

АН — погрешность настройки станка на выдерживаемый размер с учетом точ-

S ностной характеристики применяемого метода настройки;

ли — погрешность от размерного износа режущего инструмента;

РАСЧЕТ ТОЧНОСТИ ОБРАБОТКИ 21

2Дст — геометрические погрешности станка, влияющие на выдерживаемый па-

раметр; при этом должно быть учтено влияние износа станка в работе;

2ДГ — колебание упругих и контактных деформаций элементов технологиче-

ской системы от нагрева за счет тепла, выделяющегося при резании, от

трения подвижных элементов системы, колебания температуры в цехе.

Кроме указанных причин, на суммарную погрешность обработки могут влиять

остаточные напряжения от предшествующей обработки или специфические для

дайной операции факторы (например, скорость и продолжительность съема ма-

териала при доводочных операциях).

Расчет суммарной погрешности обработки детали по данному параметру со-

стоит из трех этапов. Так как анализ точности с полным учетом всех факторов-

невозможен вследствие очевидной их неисчерпаемости, то на первом этапе прово-

дят схематизацию реальной операции с отбрасыванием всех факторов, которые

не могут заметно повлиять на точность обработки по рассматриваемому пара-

метру. Затем выполняют теоретический анализ операции, в результате которого

устанавливают соотношения для расчета элементарных и суммарной погрешно-

стей. На третьем этапе экспериментально проверяют полученные соотношения.

При схематизации объекта правильный выбор схемы, оправданность решения

вопроса о том, какой фактор существенно или незначительно влияет на результат

операции, — весьма сложный вопрос, связанный и со степенью изученности

проблемы, и с возможностью существующих теорий, и с задачами расчета.

Так, при расчете погрешности базирования обычно пренебрегают отклоне-

ниями формы базовой поверхности заготовок. Такая схематизация часто оправ-

дана, но не для всех операций. Например, при обработке валов, устанавливае-

мых в люнета, погрешности формы базовой поверхности копируются на обрабо-

танном профиле детали, поэтому расчетная схема здесь должна быть иной.

При определении смещений из-за упругих деформаций технологической си-

стемы ограничиваются анализом влияния только постоянной (в пределах одного

оборота) составляющей усилия резания; для объяснения же механизма возник-

новения отклонений формы в поперечном сечении цилиндрической детали,

пространственных погрешностей обработанного профиля п их оценки необходим

анализ системы в динамике.

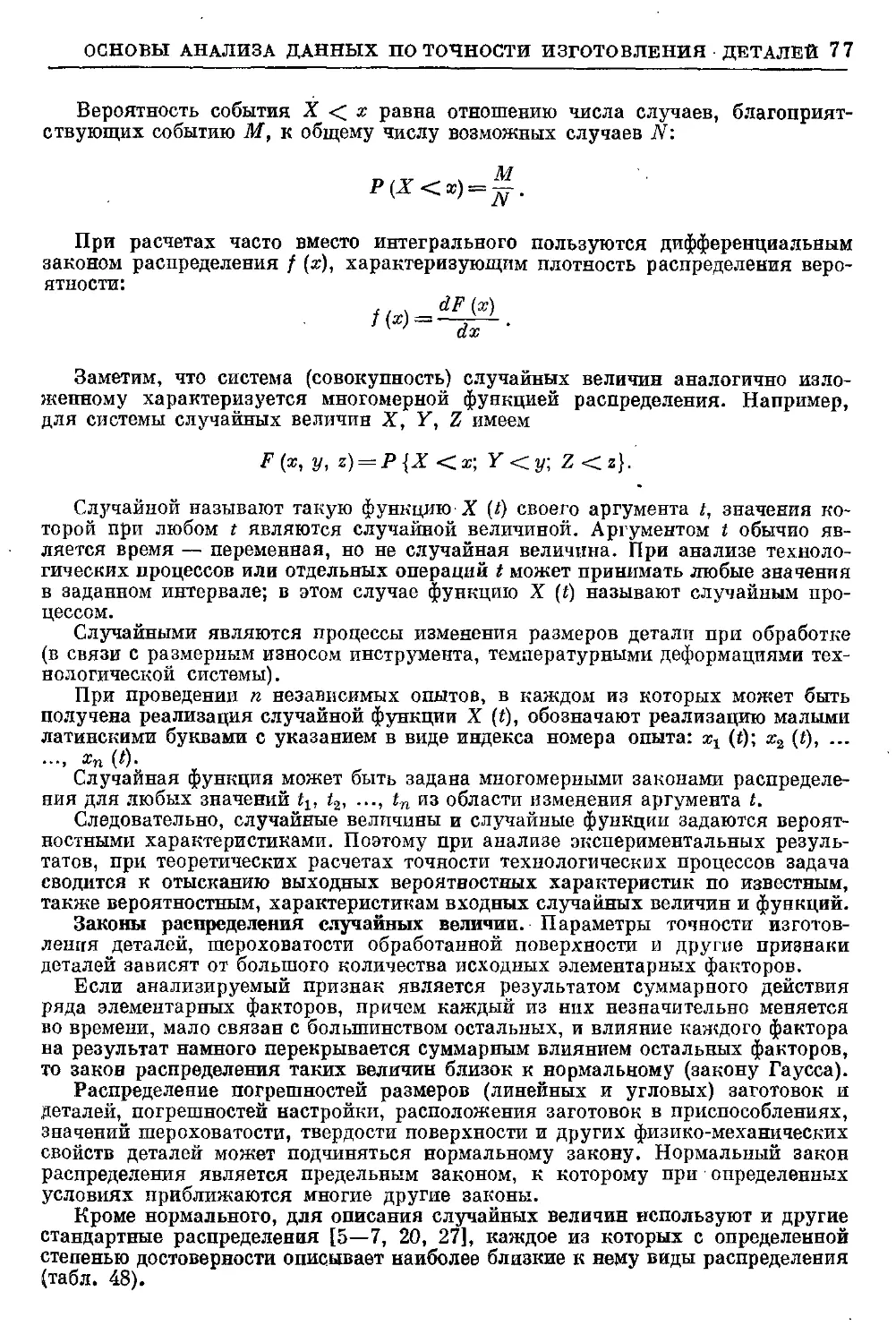

Расчетные соотношения по точности параметра устанавливают путем сумми-

рования учитываемых факторов. Закон суммирования определяется природой

этих погрешностей.

Так как элементарные погрешности Д{ практически независимы между собой,

то суммарную погрешность обработки Д2 определяют по формулам:

при суммировании по методу максимума — минимума

Д2 * 5J д*; (D

при вероятностном методе суммирования

/I

Д2 = 1/ 21 № Д*>2' B)

где i — индекс элементарной погрешности; п — общее число погрешностей;

К-г — коэффициент относительного рассеивания, характеризующий отношение

воличниы поля рассеивания погрешности при нормальном законе распределения

(для которого Ki = 1,0) к величине действительного поля рассеивания. Для за-

кона равпой вероятности К-г = 1,73, при композиции закопа равной вероятности

и нормального закона Ki = 1,2 ч- 1,5 (К^ = 1,2 при //6а = 1, где I — прираще-

ние размера за счет переменной систематической погрешности; а — среднее

квадратичное отклонение; К^ = 1,5 при 1/6а = 3); для закона Симпсона К$ =

= 1,22; для закона Максвелла Кj = 1,14,

22 ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

Более надежное значение Д2 дает вероятностный метод суммирования, ко-

торый в основном и используют при технологических расчетах суммарной по-

грешности обработки деталей.

При расчетах Д2 диаметрального размера цилиндрической поверхности не

учитывают элементарное смещение центра обрабатываемого профиля (Аеу),

возникающее при установке деталей в приспособлении и из-за пространственной

погрешности заготовки:

Д2 = 2 У(КгАуР + (К3Ш)* + (ОДиJ + (Къ ? Acmf + (К, ? bTf. C)

Для линейных размеров, координирующих положение обрабатываемого про-

филя относительно другой поверхности детали, применяют расчетную формулу

Д2 =УШ>гуу + (К^уу+(К3Ш?+(К^и)*+(Къ V, ЛстJ+(ЛГв I Дт)а. D)

При расчетах по формулам C) и D) можно принять ЛГХ = К2 = К3 = 1,0

и Я, = Къ = Ке = 1,73.

Заметим, что при расчетах Д? часто удобнее анализировать не отдельные эле-

ментарные погрешности, а комплексы погрешностей. Например, при установке

деталей на пальцах с зазором вычисляют комплексную погрешность, учитываю-

щую точность базового отверстия и установочного пальца приспособления. Жест-

кость и отжатия узлов токарного станка определяют с учетом деформаций в стыке

центровое отверстие — центр станка и т. п.

В ряде случаев отдельные элементарные погрешности взаимозависимы или

меняются во времени. Так, между рядом погрешностей, рассматриваемых по-

парпо (например, Д3- и Д;), может существовать вероятностная (стохастическая)

связь, характеризуемая коэффициентом корреляции rji. Тогда величину Д2

вычисляют по формуле __.

/п т

y(KiA^+2yKjKlAjAlrn, E)

У S!

зф1

где i — индекс элементарной погрешности; т — число попарно стохастически

связанных параметров.

Таким путем может быть учтено, например, влияние погрешности предше-

ствующего перехода на образование одноименной с нею погрешности на выполня-

емом переходе. Расчет по формуле E) дает более точный результат, чем по фор-

муле C) или D).

Элементарные погрешности, изменяющиеся во времени t, являются случай-

ными функциями времени [например, погрешность, связанная с износом инстру-

мента Ди (t), и т. д.]. Тогда величина

2 К-% (ОД» (t) +2 2 %Э W Ki (О Д.) (О д* (О ГП @- F)

Эта формула позволит учесть влияние отдельного фактора, имеющего для

данного случая существенное значение. Например, может быть достаточно точно

рассчитано изменение диаметрального размера крупногабаритной детали типа

барабана от пзноса резца.

Обычно данных для подробного анализа операций недостаточно, поэтому

ограничиваются упрощенным расчетом по уравнениям A) и B).

Устанавливая различные расчетные соотношения, следует иметь в виду, что

они охватывают только общее в явлениях и не учитывают различных сторон,

свойств, явлений. Поэтому после определения основных расчетных соотношений

в проиаводственной обстановке уточняют полученные результаты, проверяют.

РАСЧЕТ ТОЧНОСТИ ОБРАБОТКИ

23

насколько оправданно была схематизирована операция, какова ошибка выпол-

ненного расчета.

Расчетное отклонение формы Оф цилиндрической поверхности определяют для

заданного сечения (поперечного или продольного) как разность величин наиболь-

шего и наименьшего суммарного смещения вершины резца относительно оси

обрабатываемой поверхности B8{Нб> 2sjHiM). При расчетах учитывают не только

рассеивание этих смещений ДBе^нб); Д Bе;ИЛ4), но и средние величины смещений

(S8jHg; 2sjhm), поэтому наибольшее отклонение формы (О.тах) вычисляют по

соотношению

Офтах = Оф + 0,ЬАОф ± ц, G)

где Оф — среднее значение отклонения формы,

ЛО$ — поле рассеивания данной погрешности,

АОф = К /Д2(?8*К(У)+Д»(Е8*КЛ1);

(8)

(г — параметр, учитывающий смещение среднего значения отклонения отно-

сительно середины поля рассеивания.

Некруглость деталей вычисляют с учетом упругих и температурных деформа-

ций системы СПИД и геометрических погрешностей станка. Можно учитывать

dj

Рис. 1

также копирование отклонений базовой поверхности детали (шлифование на

башмаках, обработка детали с использованием люнета), копирование формы ин-

струмента (протягивание, калибрование и другие операции).

При расчете отклонений формы в продольном сечении, кроме указанных фак-

торов, учитывают износ инструмента.

При рассмотренпи вопроса о погрешности, с которой можно выдержать тот

или иной размер, необходимо учитывать суммарную погрешность размера в се-

чениях детали и возникающие при обработке отклонения формы. Так, например,

при обтачивании валы имеют отклонения формы в поперечном (Оф поп) и продоль-

ном (Оф прод) сечениях. Измеряя диаметры вала в двух поперечных сечениях

I—I и II—II, где эти размеры экстремальны (например, для конусных валов —

в крайних сечениях), и фиксируя при этом максимальное и минимальное значе-

ния диаметров, получим расчетную схему, показанную на рис. 1.

Полное колебание размеров

Д2 (с1) = 2(,Офпрод + ОфПОП) + у0,5 (А|_! +Д|_П),

(9)

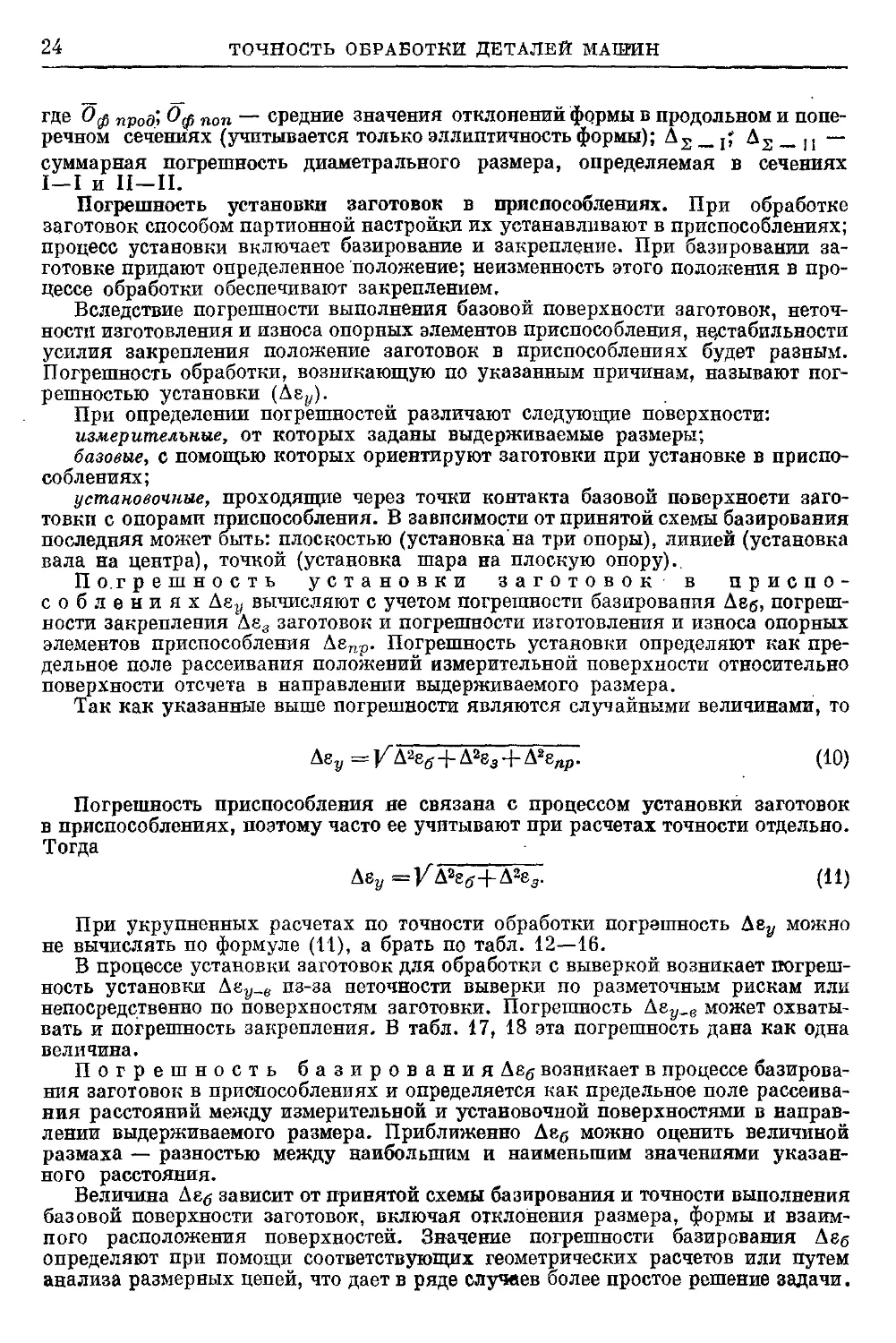

24 ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

где Оф „роб; Оф поп — средние значения отклонений фррмы в продольном и попе-

речном сечениях (учитывается только эллиптичность формы); As _ р Д^ _ ! i ~

суммарная погрешность диаметрального размера, определяемая в сечениях

I—I и II—II.

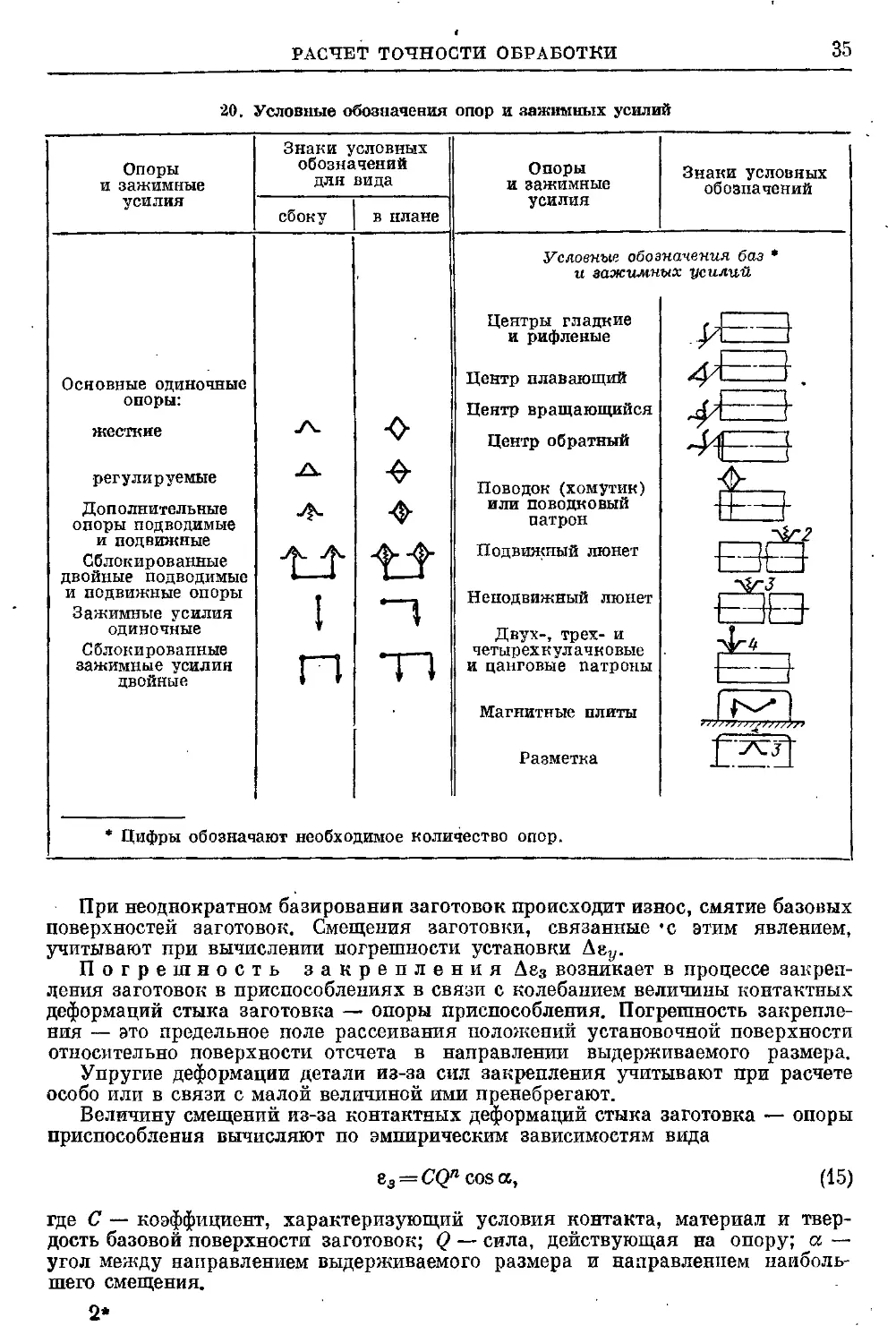

Погрешность установки заготовок в приспособлениях. При обработке

заготовок способом партионной настройки их устанавливают в приспособлениях;

процесс установки включает базирование и закрепление. При базировании за-

готовке придают определенное положение; неизменность этого положения в про-

цессе обработки обеспечивают закреплением.

Вследствие погрешности выполнения базовой поверхности заготовок, неточ-

ности изготовления и износа опорных элементов приспособления, нестабильности

усилия закрепления положение заготовок в приспособлениях будет разным.

Погрешность обработки, возникающую по указанным причинам, называют пог-

решностью установки (Де^).

При определении погрешностей различают следующие поверхности:

измерительные, от которых заданы выдерживаемые размеры;

базовые, с помощью которых ориентируют заготовки при установке в приспо-

соблениях;

установочные, проходящие через точки контакта базовой поверхности заго-

товки с опорами приспособления. В зависимости от принятой схемы базирования

последняя может быть: плоскостью (установкам три опоры), линией (установка

вала на центра), точкой (установка шара на плоскую опору).

Погрешность установки заготовок в приспо-

соблениях Asy вычисляют с учетом погрешности базирования Двб, погреш-

ности закрепления Дев заготовок и погрешности изготовления и износа опорных

элементов приспособления Аепр. Погрешность установки определяют как пре-

дельное поле рассеивания положений измерительной поверхности относительно

поверхности отсчета в направлении выдерживаемого размера.

Так как указанные выше погрешности являются случайными величинами, то

Аеу =КД^+Д283 + Д28«р. (Ю)

Погрешность приспособления не связана с процессом установки заготовок

в приспособлениях, поэтому часто ее учитывают при расчетах точности отдельно.

Тогда

Аёу =/Д2е5+Д283. (И)

При укрупненных расчетах по точности обработки погрешность Агу можно

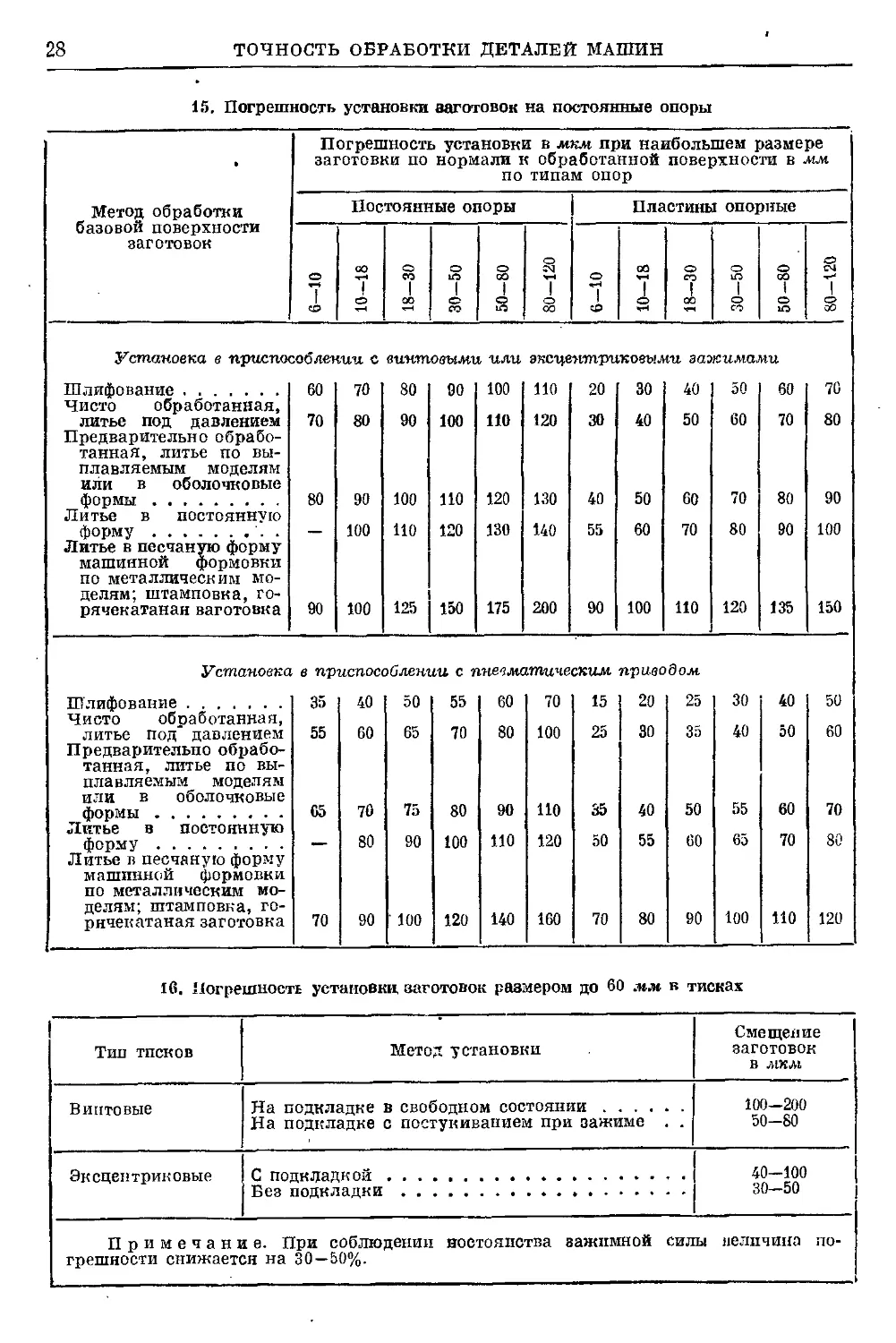

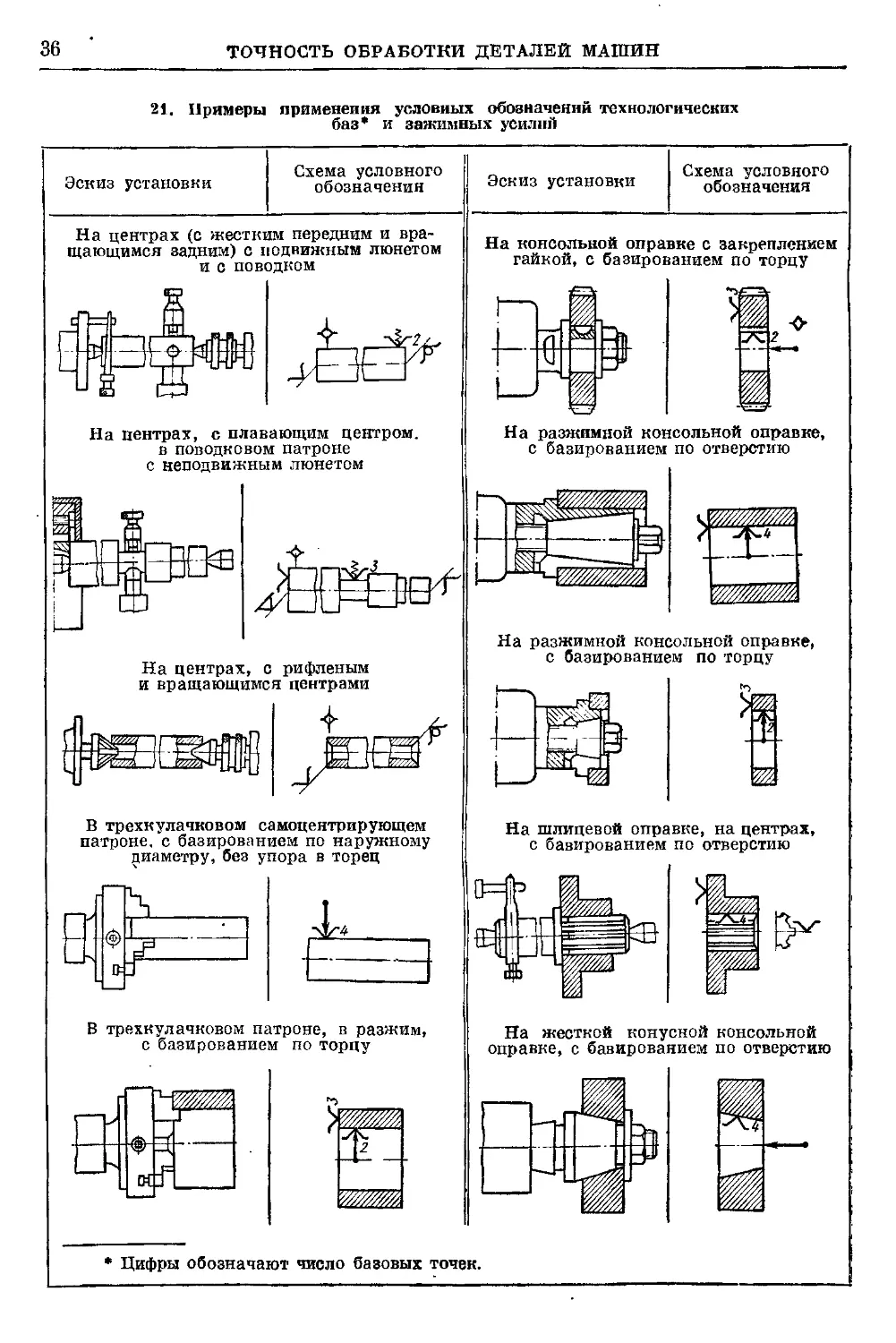

не вычислять по формуле A1), а брать по табл. 12—16.

В процессе установки заготовок для обработки с выверкой возникает погреш-

ность установки Дву_е из-за неточности выверки по разметочным рискам или

непосредственно по поверхностям заготовки. Погрешность Агу_в может охваты-

вать и погрешность закрепления. В табл. 17, 18 эта погрешность дана как одна

величина.

Погрешность базирования Авд возникает в процессе базирова-

ния заготовок в приспособлениях и определяется как предельное поле рассеива-

ния расстояний между измерительной и установочной поверхностями в направ-

лении выдерживаемого размера. Приближенно Ae,g можно оценить величиной

размаха — разностью между наибольшим и наименьшим значениями указан-

ного расстояния.

Величина Де^ зависит от принятой схемы базирования и точности выполнения

базовой поверхности заготовок, включая отклонения размера, формы и взаим-

пого расположения поверхностей. Значение погрешности базирования Дбб

определяют при помощи соответствующих геометрических расчетов или путем

анализа размерных цепей, что дает в ряде случаев более простое решение задачи.

РАСЧЕТ ТОЧНОСТИ ОБРАБОТКИ

25

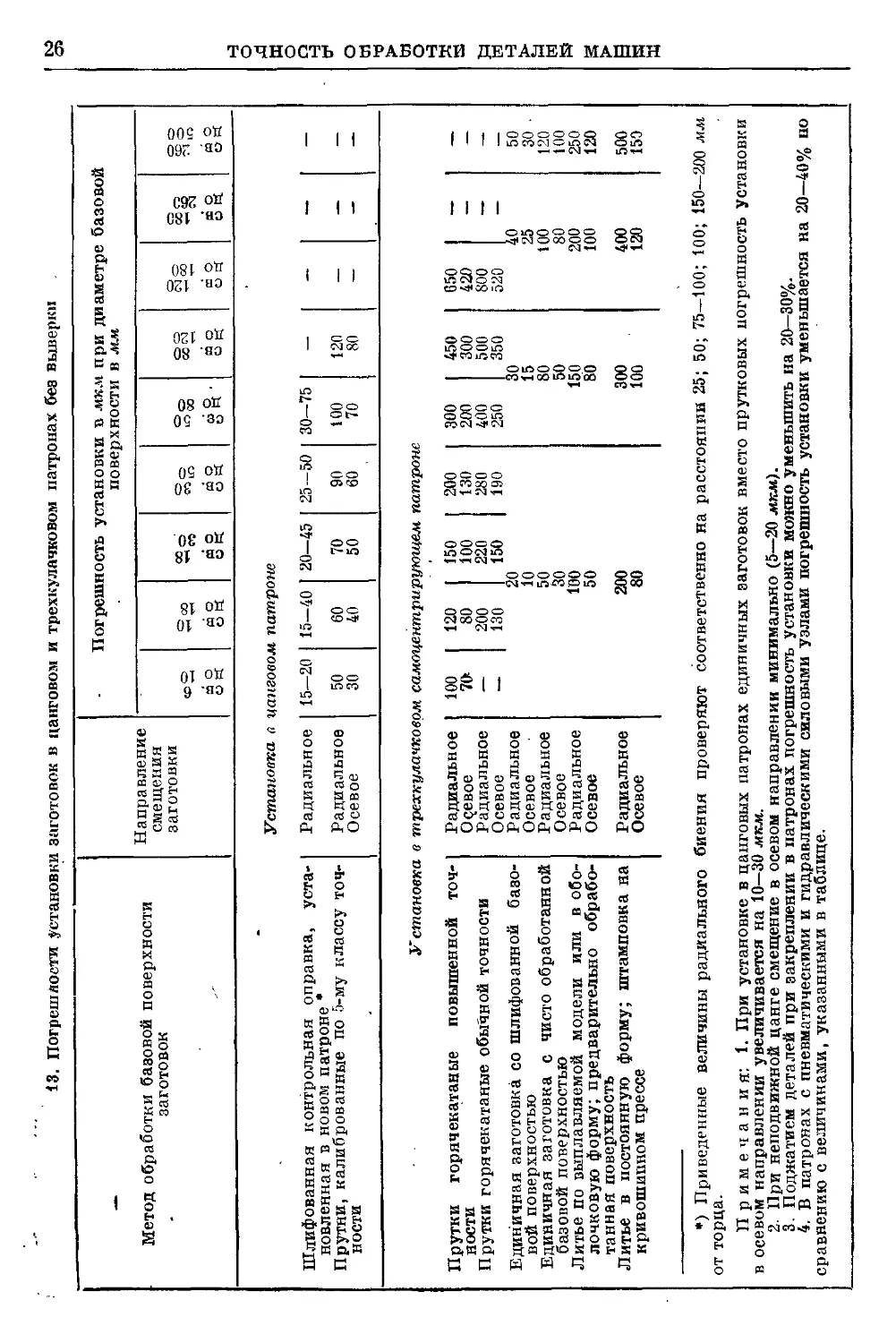

12. Погрешности установки заготовок в патронах и на оправках без

Тип установочного патрона

или оправки

Цанговые оправки при диаметрах

установочной поверхности в мм:

до 50

св. 50 до 200

Трехкулачковые патроны с сырыми