Текст

Министерство образования Российской Федерации

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

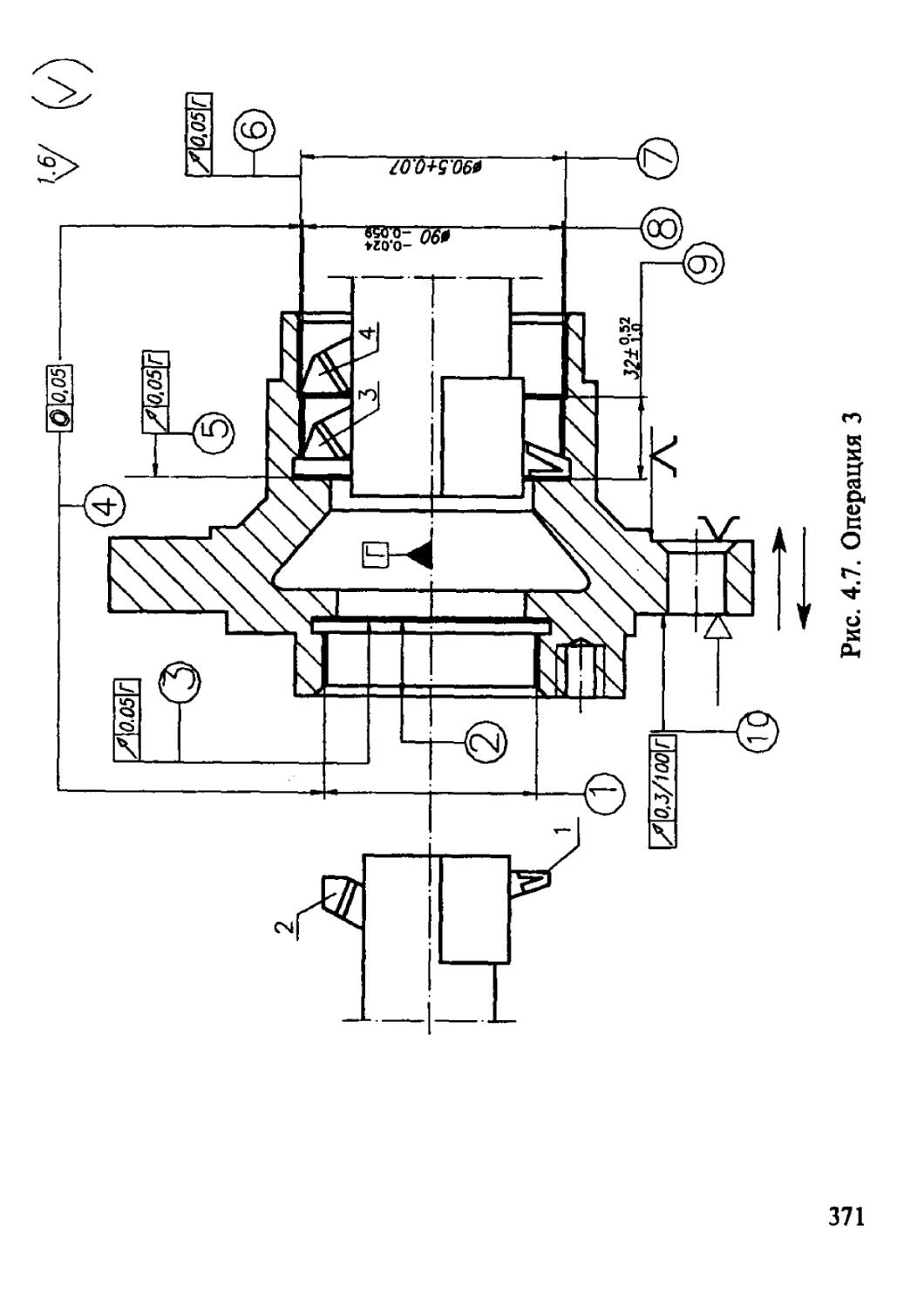

Технология машиностроения

Часть II Проектирование технологических процессов

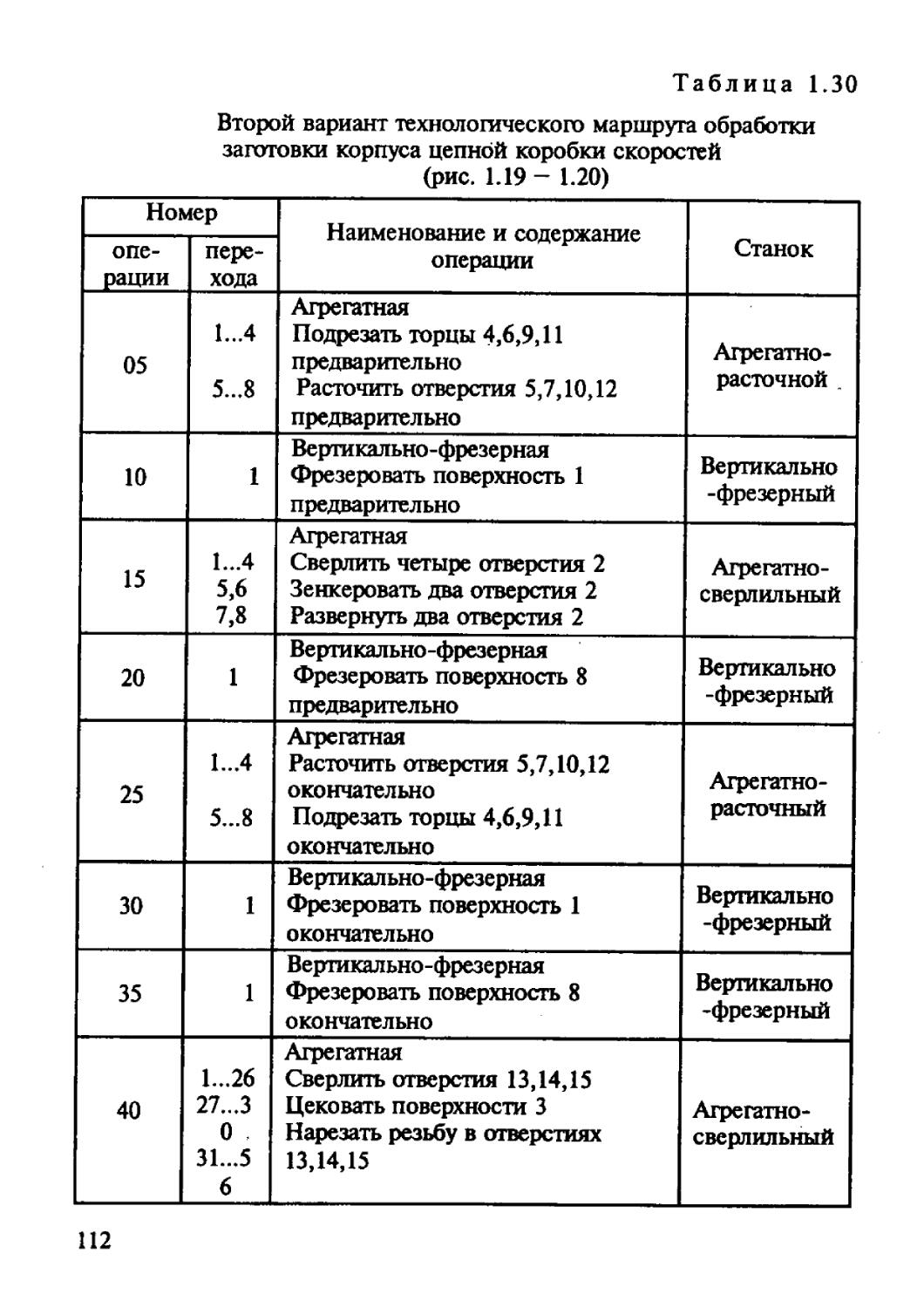

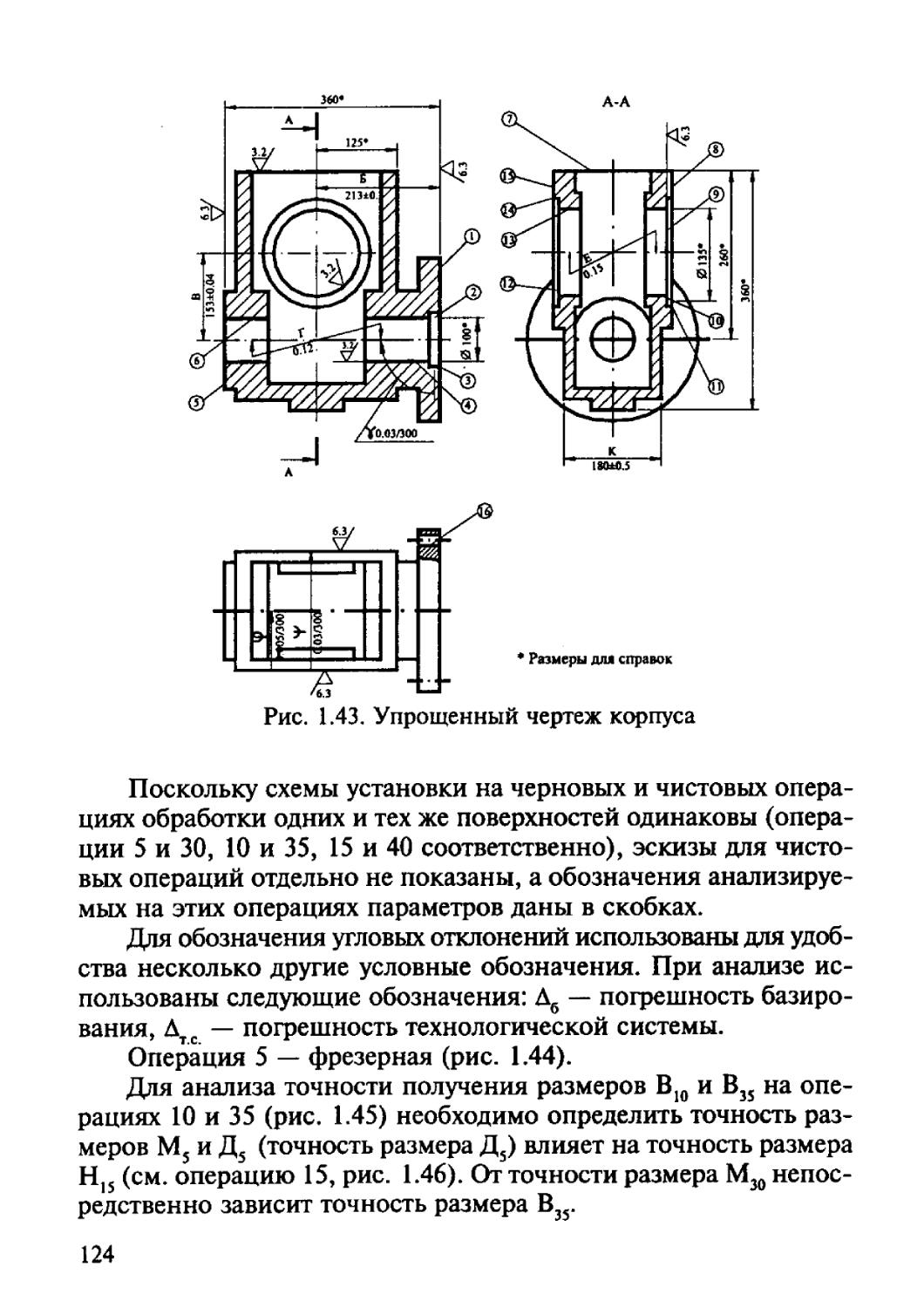

Учебное пособие

Под редакцией д-ра техн, наук, проф. С.Л, Мурашкина

Санкт-Петербург Издательство СПбГТУ 2000

УДК 621.002

Технология машиностроения. Часть II. Проектирование технологических процессов: Учеб, пособие / Э.Л. Жуков, И.И. Козарь, Б.Я. Розовский, В.В. Дегтярев, А.М. Соловейчик; Под ред. С.Л. Мурашкина. СПб. Изд-во СПБГТУ, 2000. 498 с.

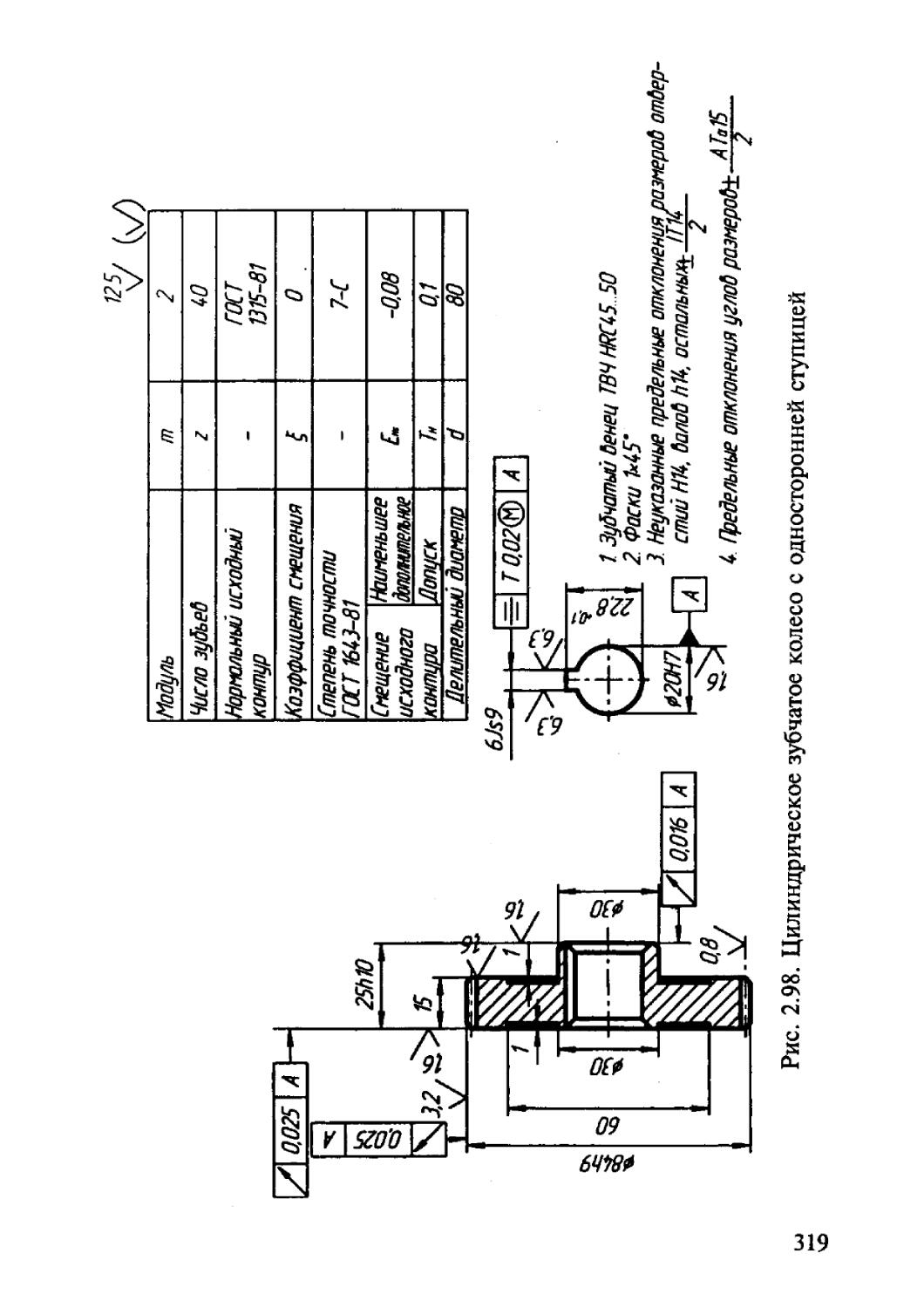

Пособие соответствует государственным образовательным стандартам по дисциплине СД.01 «Технология машиностроения» специальности 120100 «Технология машиностроения» по направлению подготовки дипломированного специалиста 651400 «Машиностроительные технологии и оборудование» и по дисциплине ОПД.Ф.08 «Основы технологии машиностроения» для направления подготовки бакалавров и магистров 552900 «Технология, оборудование и автоматизация машиностроительных производств».

Рассмотрены вопросы проектирования современных технологических процессов для изготовления деталей общего машиностроения. Приведены типовые технологические процессы для деталей основных классов.

Предназначено для студентов IV курсов ММФ, ЭнМФ, ЭлМФ, ФЭМ и ВФТЭМ.

Печатается по решению редакционно-издательского совета Санкт-Петербургского государственного технического университета.

Долгопрудненский авиационный техникум

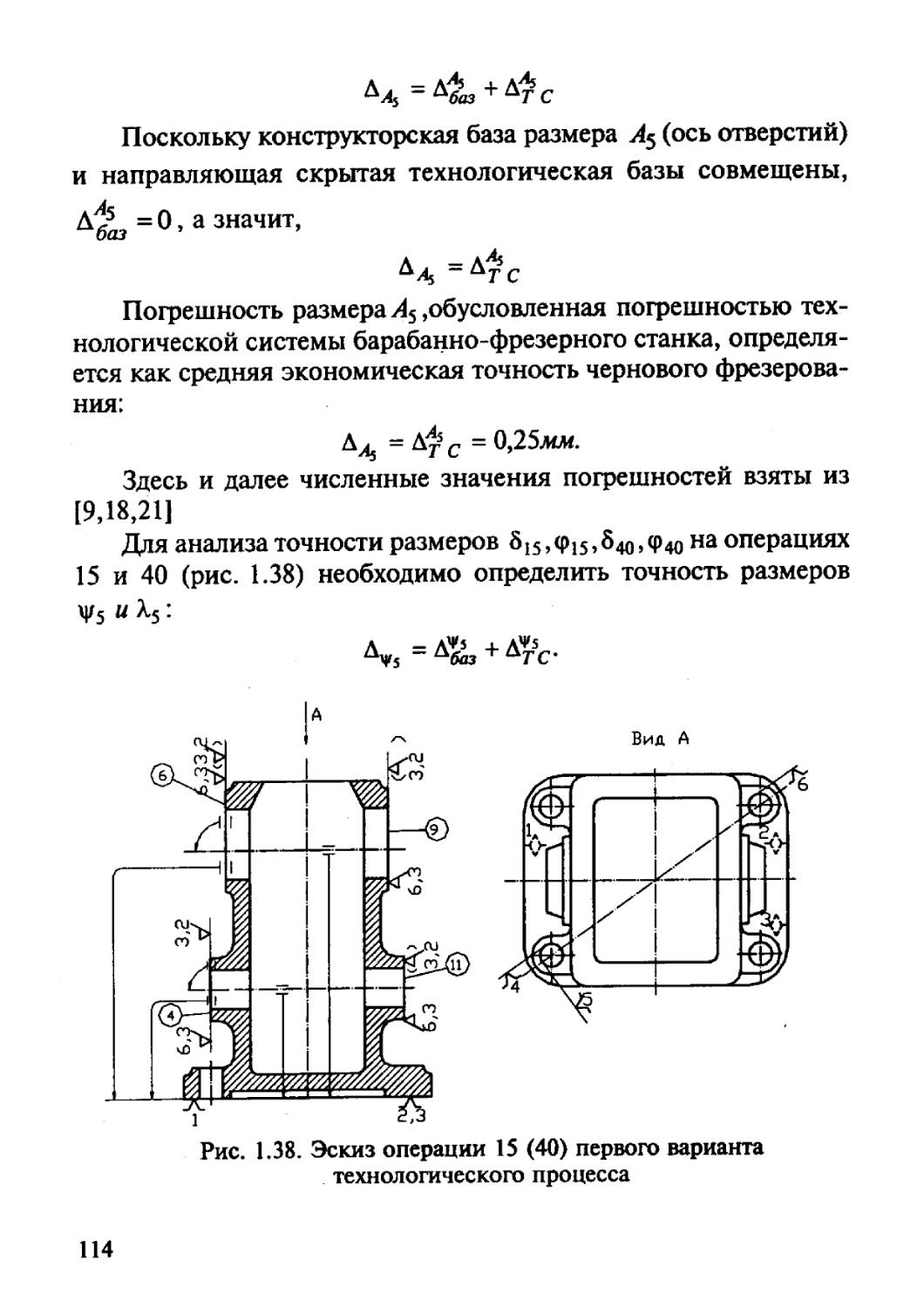

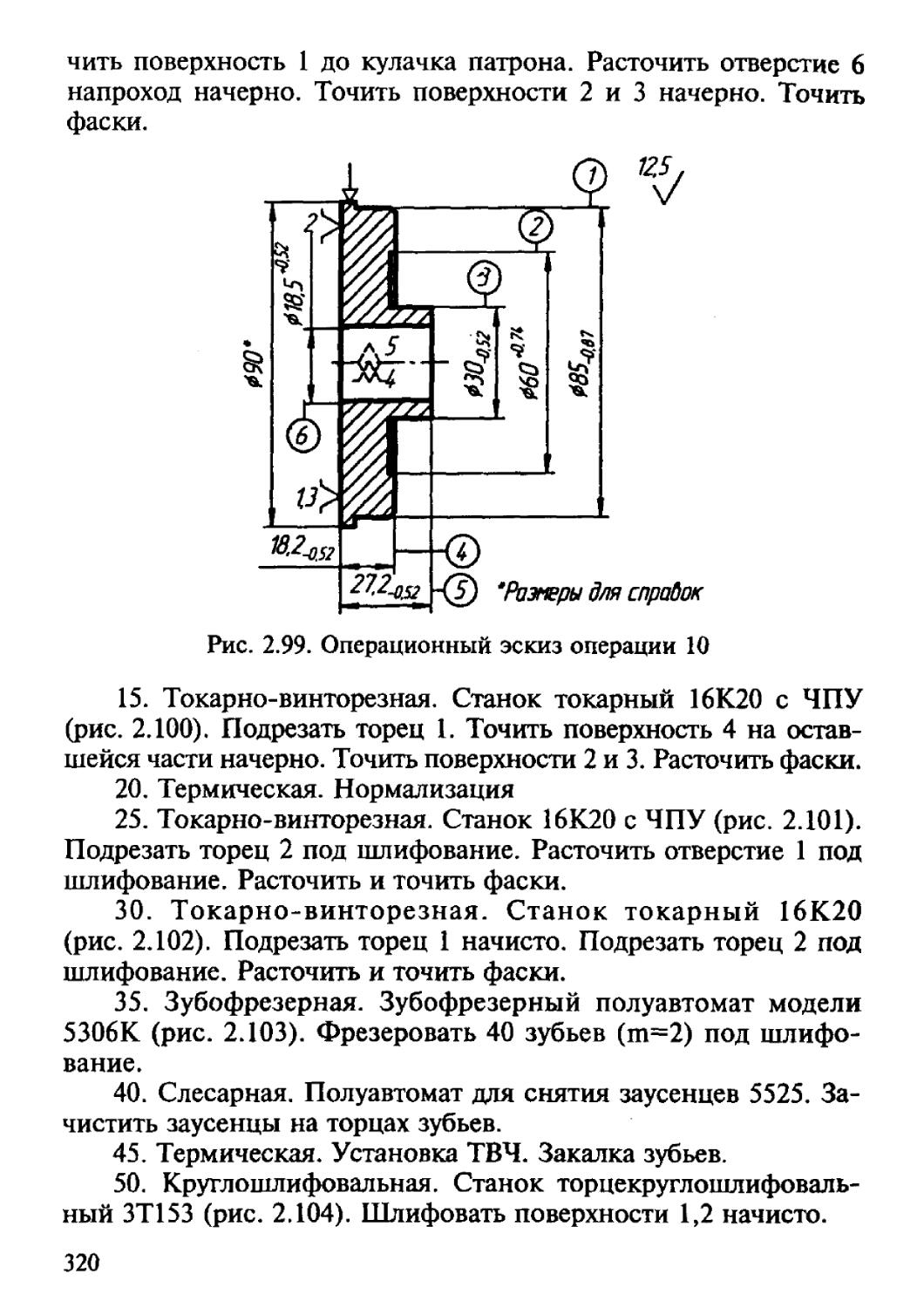

Электронная библиотека

141702 Россия, Московская обл., Phone: 8(495)4084593 8(495)4083109

г. Долгопрудный, пл. Собина, 1 Email: dat.ak@mail.ru

Site: gosdat.ru

© Санкт-Петербургский государственный технический университет, 2000

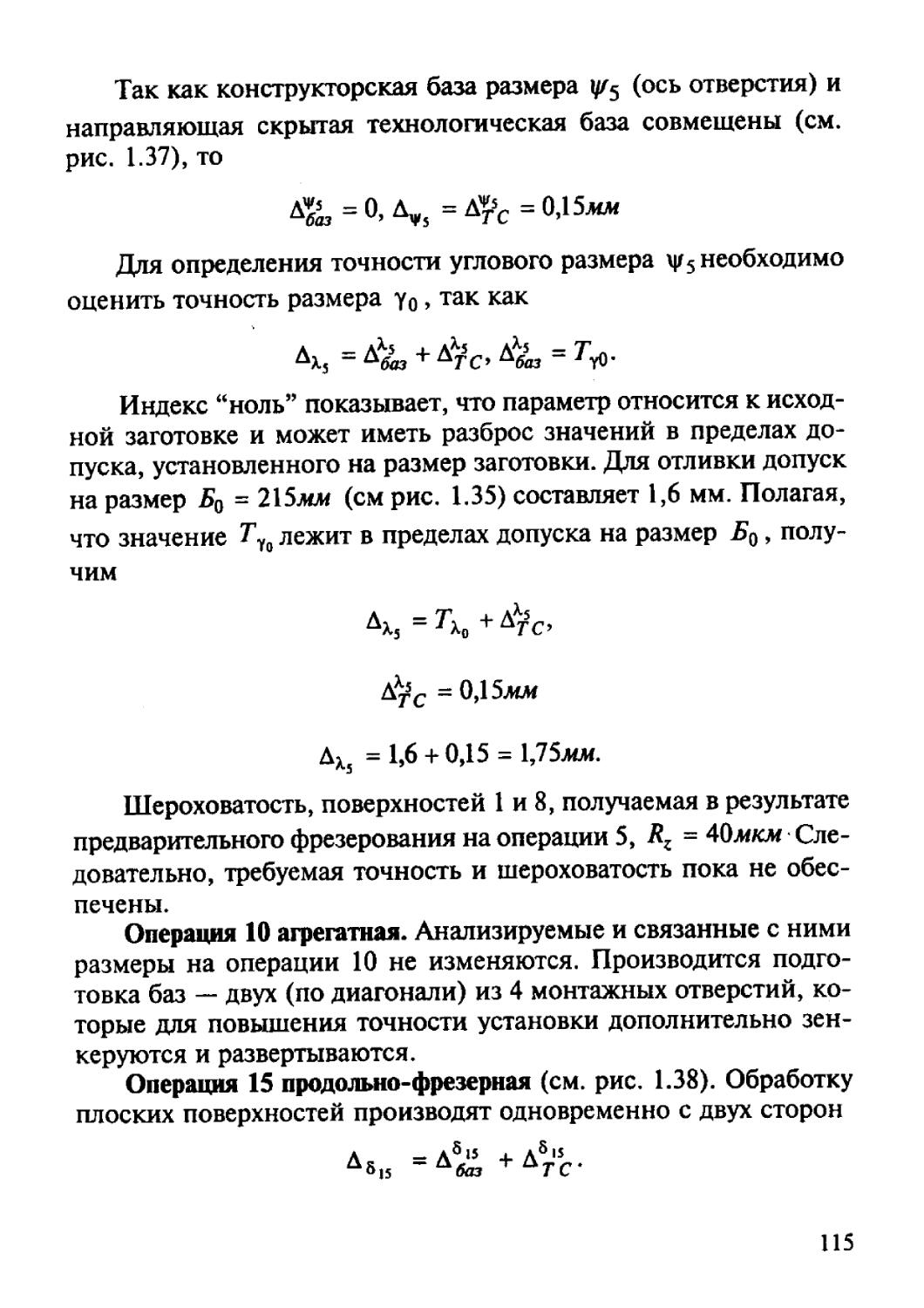

ВВЕДЕНИЕ

К технологии машиностроения относятся все этапы процесса изготовления машиностроительной продукции.

Однако, сложившееся понятие “технология машиностроения” обозначает преимущественно процессы механической обработки заготовок для изготовления деталей и сборки машин. Это объясняется тем, что в машиностроении заданные формы деталей с требуемой точностью их параметров и необходимым качеством поверхностного слоя достигаются в основном путем механической обработки.

В процессе механической обработки возникает наибольшее число проблем, связанных с выполнением требований к качеству машин, заданных конструктором. Процесс механической обработки реализуется достаточно сложной технологической системой, включающей в себя металлорежущий станок, станочную оснастку, режущий инструмент и заготовку.

Это объясняет направление развития “технологии машиностроения как научной дисциплины в первую очередь в сторону изучения технологии механической обработки со снятием стружки и сборки.

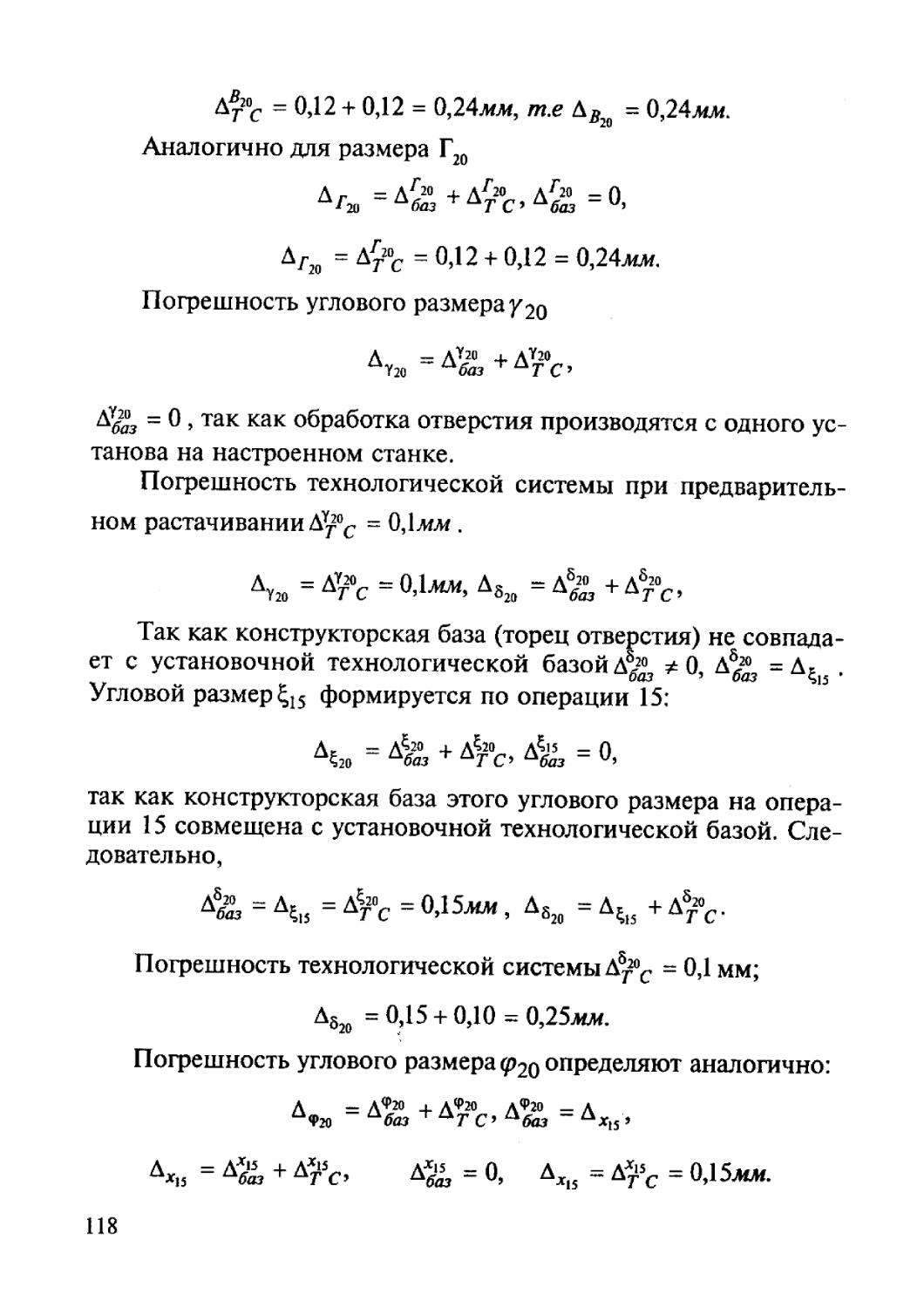

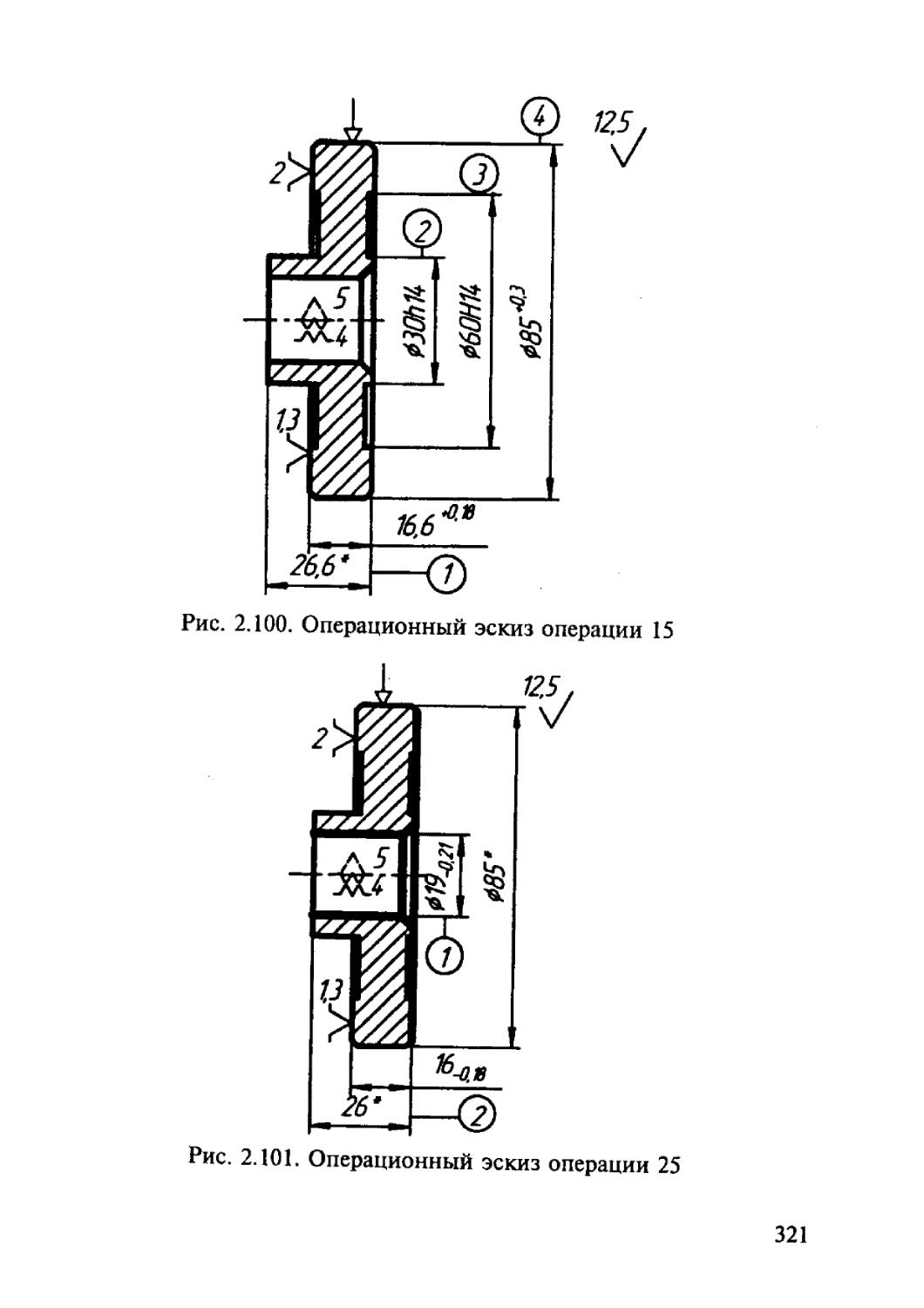

В этом учебном пособии рассмотрены вопросы построения наиболее рациональных технологических процессов изготовления деталей машин на основе рекомендация Российских стандартов по технологической подготовке производства.

Разработку технологического процесса изготовления любой детали следует начинать с глубокого изучения ее служебного назначения и критического анализа норм точности и других технических требования. Далее в последовательность, определенной соответствующими стандартами и с учетом количественного выпуска (типа производства) разрабатывается технологический процесс. Это связывает технологию со служебным назначением детали и обеспечивает согласованность решений, принимаемых на различных этапах технологической подготовки.

Разделы, посвященные разработке технологических процессов изготовления валов, втулок, корпусных деталей, зубчатых колес и рычагов, изложены по единому плану в соответствии со стандартами разработки и постановки изделий на производство.

3

За основу приняты типовые технологические процессы, прошедшие апробацию в промышленности.

В приложении приведены некоторые справочные данные и типовые технологические решения, необходимые при выполнении курсовых проектов и технологической части дипломных проектов.

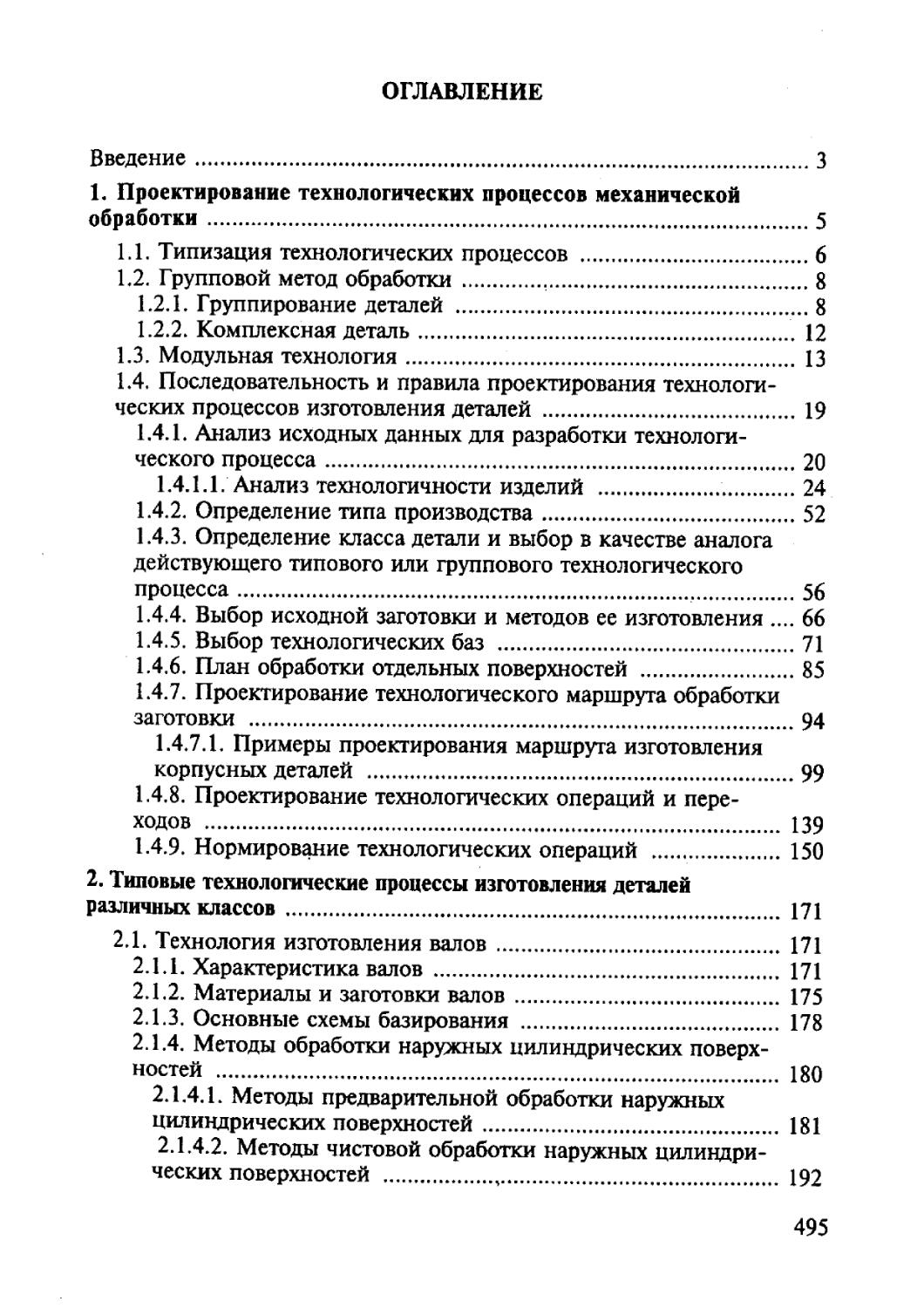

1. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Проектирование технологических процессов является одной из частей технологической подготовки производства, поэтому его следует проводить в соответствии с последовательностью и этапами, определенными стандартами СРПП, основные положения которых приведены в [41].

Технологическая подготовка производства включает в себя совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовке относятся обеспечение технологичности конструкции изделия, проектирование технологических процессов, проектирование и изготовление средств технологического оснащения, управление процессом технологической подготовки производства.

Трудоемкость проектирования технологических процессов в большинстве случаев значительно (от 2-х до 5 раз) превосходит трудоемкость конструирования машин [1]. Трудоемкость технологического проектирования в зависимости от типа производства составляет от 30 % до 60 % трудоемкости технической подготовки производства.

Учитывая нарастающую тенденцию увеличения скорости смены выпускаемой продукции во всех типах производств и особенно в единичном и серийном производствах, которые составляют до 80 % от всего объема производства, можно сделать вывод о резком росте трудоемкости технологической подготовки. Об этом же говорит и анализ затрат времени в современном неавтоматизированном производстве. При традиционной организации производства заготовки находятся в цехах только около 1 % всего времени создания и производства продукции (от задания на проектирование до выхода готовой продукции).

Более 70 % времени цикла обработки заготовок уходи г на транспортирование, промежуточное складирование, пролежива-ние и т. п. Время непосредственной обработки заготовок составляет только 5 % времени нахождения их в цехах, более двух третей времени нахождения заготовок на станках затрачиваются на

5

установку и снятие заготовок и инструмента, измерение, подналадку, другие вспомогательные операции и простои станка по различным причинам [15].

Эти цифры производственных потерь показывают пути повышения эффективности производства.

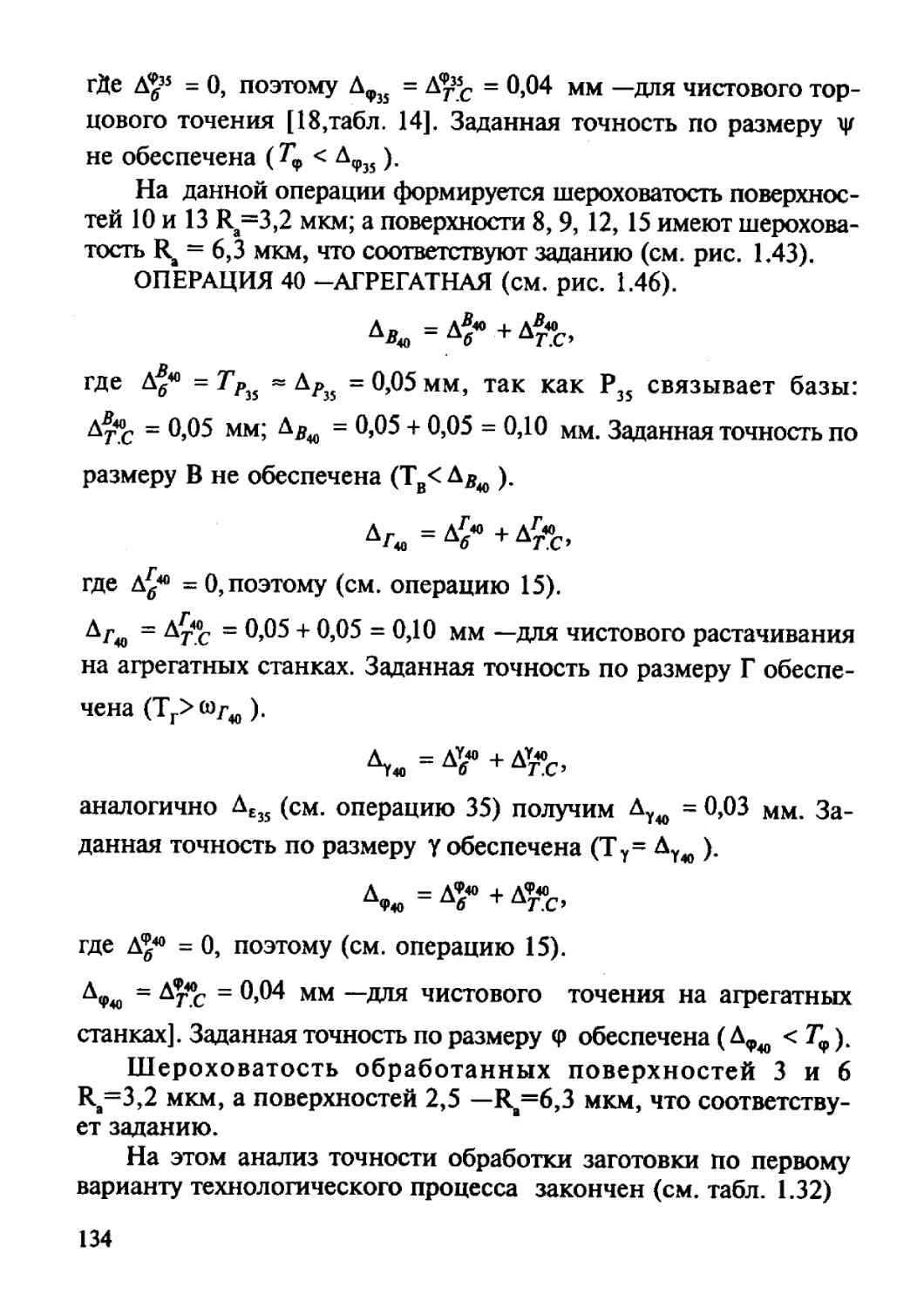

Эффективность производства определяется уровнем каждого звена производственной цепочки: технология — оборудование — организация и управление.

Звенья этой цепочки взаимозависимы, но при этом уровень предшествующего звена оказывает определяющее влияние на последующие. Поэтому технология является тем звеном, которое закладывает фундамент эффективности производства.

Одним из главнейших рычагов совершенствования технологической подготовки производства, а следовательно и его эффективности, является технологическая унификация.

1.1. Типизация технологических процессов

Основные направления технологической унификации в современном машиностроении — типизация технологических процессов, групповая обработка и модульная технология обработки, позволяющие решать задачу стандартизации технологических процессов и всего технологического оснащения [1...4].

Типизация технологических процессов основывается на классификации деталей, создании типов деталей, объединенных общим технологическим маршрутом и в комплексном решении всех технологических вопросов при разработке технологических процессов для каждого типа деталей.

Создатель типизации профессор А.П. Соколовский принимал в качестве классификационных признаков: форму (конфигурацию) деталей, точность и качество обработанных поверхностей; материал деталей, объем выпуска и общую производственную обстановку.

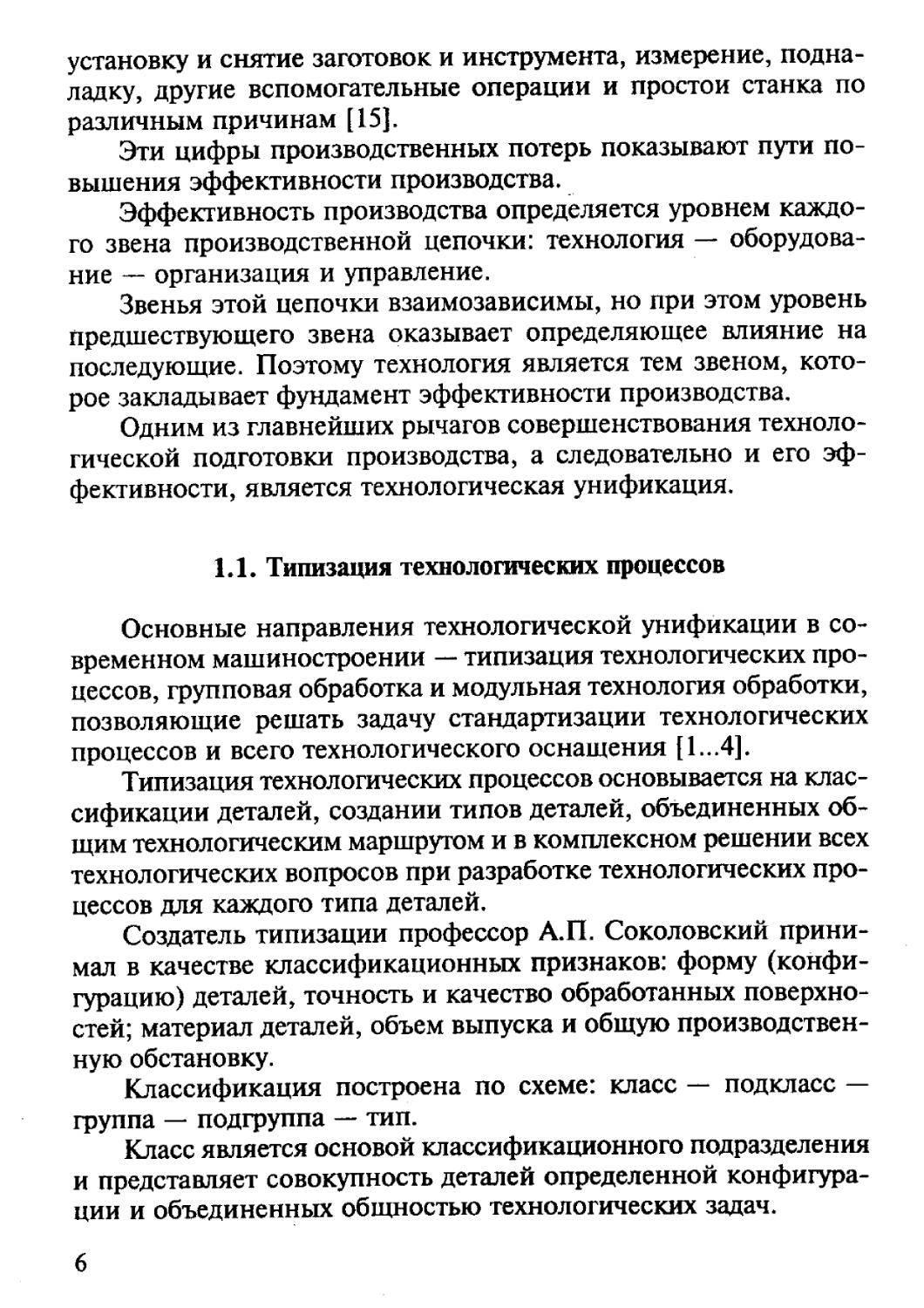

Классификация построена по схеме: класс — подкласс — группа — подгруппа — тип.

Класс является основой классификационного подразделения и представляет совокупность деталей определенной конфигурации и объединенных общностью технологических задач.

6

Тип представляет совокупность сходных деталей, для которых в данных производственных условиях разрабатывается общий технологический процесс (маршрут) (рис. 1.1).

Класс

Подкласс Группа Подгруппа

Рис. 1.1. Пример классификации деталей

Таким образом, признаками общности при типизации являются технологические задачи и технологические процессы изготовления деталей, а цель типизации — стандартизация технологического процесса для того, чтобы обработка одинаковых исходных деталей осуществлялась с помощью общих, наиболее совершенных и эффективных методов.

Типизация завершается созданием либо типовых маршрутов, либо типовых операций (элементарных технологических процессов). Типовая технологическая операция характеризуется единством содержания и последовательности технологических переходов для групп изделий с общими конструктивными признаками.

Эти элементарные типовые технологические процессы являются исходным вспомогательным (справочным) материалом при разработке типовых технологических процессов обработки деталей, т. к. любая деталь представляет собой совокупность элементарных поверхностей.

7

Типовая технологическая операция повторяется при изготовлении деталей родственных групп и сочетаний элементарных поверхностей.

Таким образом, основа построения типовых процессов — конструктивное сходство деталей, при типизации рассматриваются главным образом деталепроцессы, охватывающие преимущественно несколько видов обработки, иногда и один вид.

1.2. Групповой метод обработки

Групповой метод — метод унификации технологии производства, при котором для групп однородной по тем или иным конструктивно-технологическим признакам продукции устанавливаются однотипные методы обработки с использованием однородных и быстропереналаживаемых орудий производства.

Таким образом, основным признаком классификации и группирования являются применяемые средства технологического оснащения.

Наиболее общие задачи, решаемые групповым методом — специализация, технологическая концентрация в виде многоинструментальной и многопредметной обработки.

Групповой метод — основа унификации технологической оснастки, ограничивает ее конструктивные разновидности, размеры и составные элементы при одновременном расширении области ее применения. Групповые переналаживаемые приспособления проектируются для групп деталей, сходных по способам установки и закрепления. Обработка деталей различной конфигурации с помощью одного группового приспособления обеспечивается благодаря использованию сменных или регулируемых элементов.

1.2Л. Группирование деталей

Группа (операционная) — совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки и технологического процесса (операционная).

Группа деталей в групповом производстве характеризуется единством в смысле а) конструкторском, б) технологическом (общность технологии), в) инструментальном (общность оснащения),

8

г) организационно-плановом (единое планирование и организация производства).

Образование технологических групп — наиболее ответственный процесс.

Создание унифицированных (групповых) процессов изготовления деталей может базироваться на различных методах группирования деталей. При этом возможны:

1) группирование деталей — по конструктивно-технологическому сходству (наиболее типичные совокупности в этом случае — группы валиков, втулок, шестерен и др.);

2) группирование деталей по их элементарным поверхностям, позволяющее установить варианты обработки этих поверхностей, а из комбинации элементарных процессов получить техпроцесс обработки любой детали;

3) группирование деталей по преобладающим вадам обработки (типам оборудования), единству технологического оснащения и общности наладки станка.

Во всех случаях учитываются назначение, конструкция, точность размеров и шероховатость обрабатываемых поверхностей, общность решения основных технологических задач, сходство маршрутов обработки, однородность заготовок, объем выпуска и др.

В условиях мелкосерийного и серийного производства наибольшее распространение получил метод группирования деталей по применяемому для обработки типу оборудования, единству технологического оснащения, общности настройки станка с использованием комплексной детали.

При группировании деталей по типам оборудования (видам обработки) используются три наиболее характерных случая.

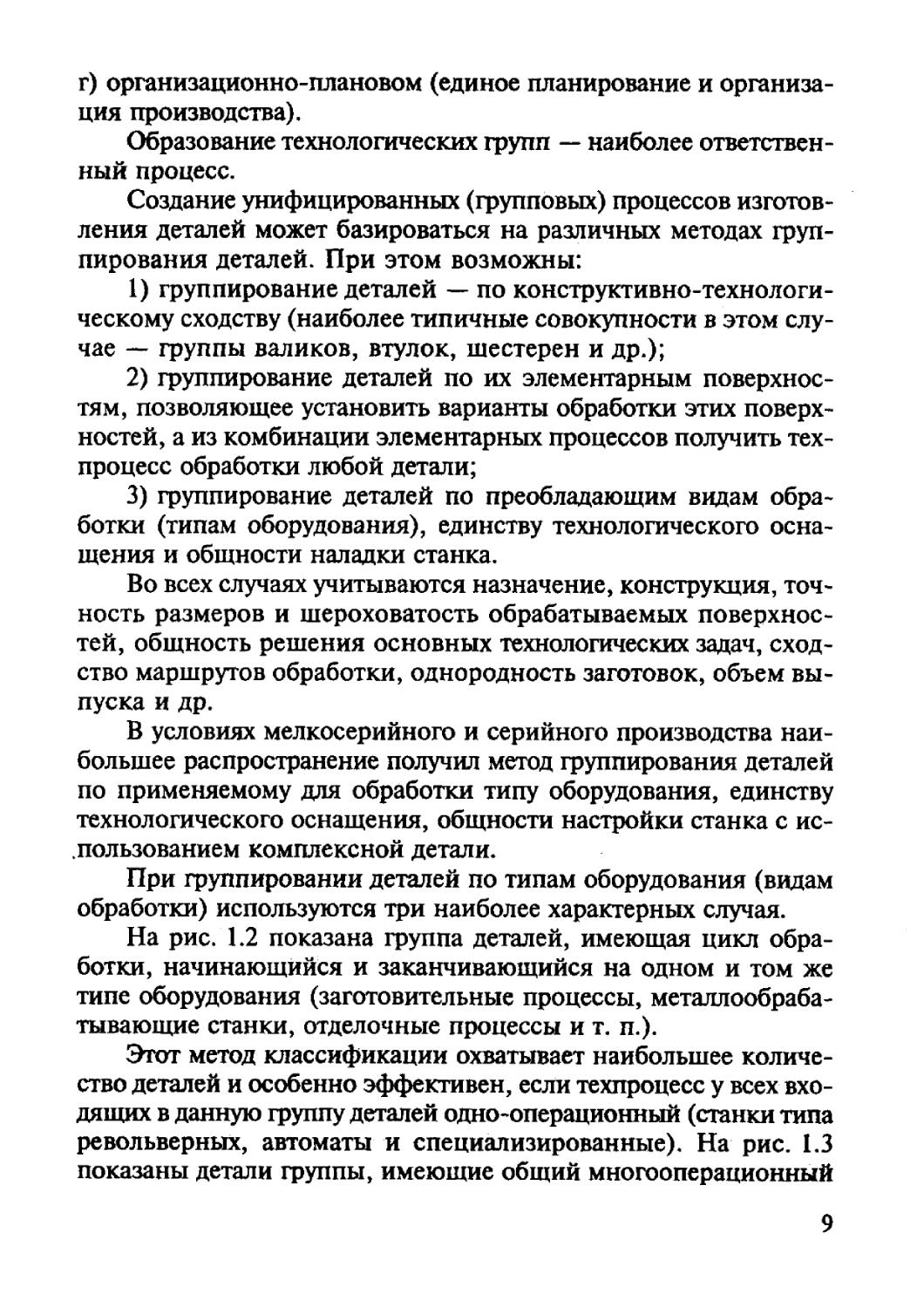

На рис. 1.2 показана группа деталей, имеющая цикл обработки, начинающийся и заканчивающийся на одном и том же типе оборудования (заготовительные процессы, металлообрабатывающие станки, отделочные процессы и т. п.).

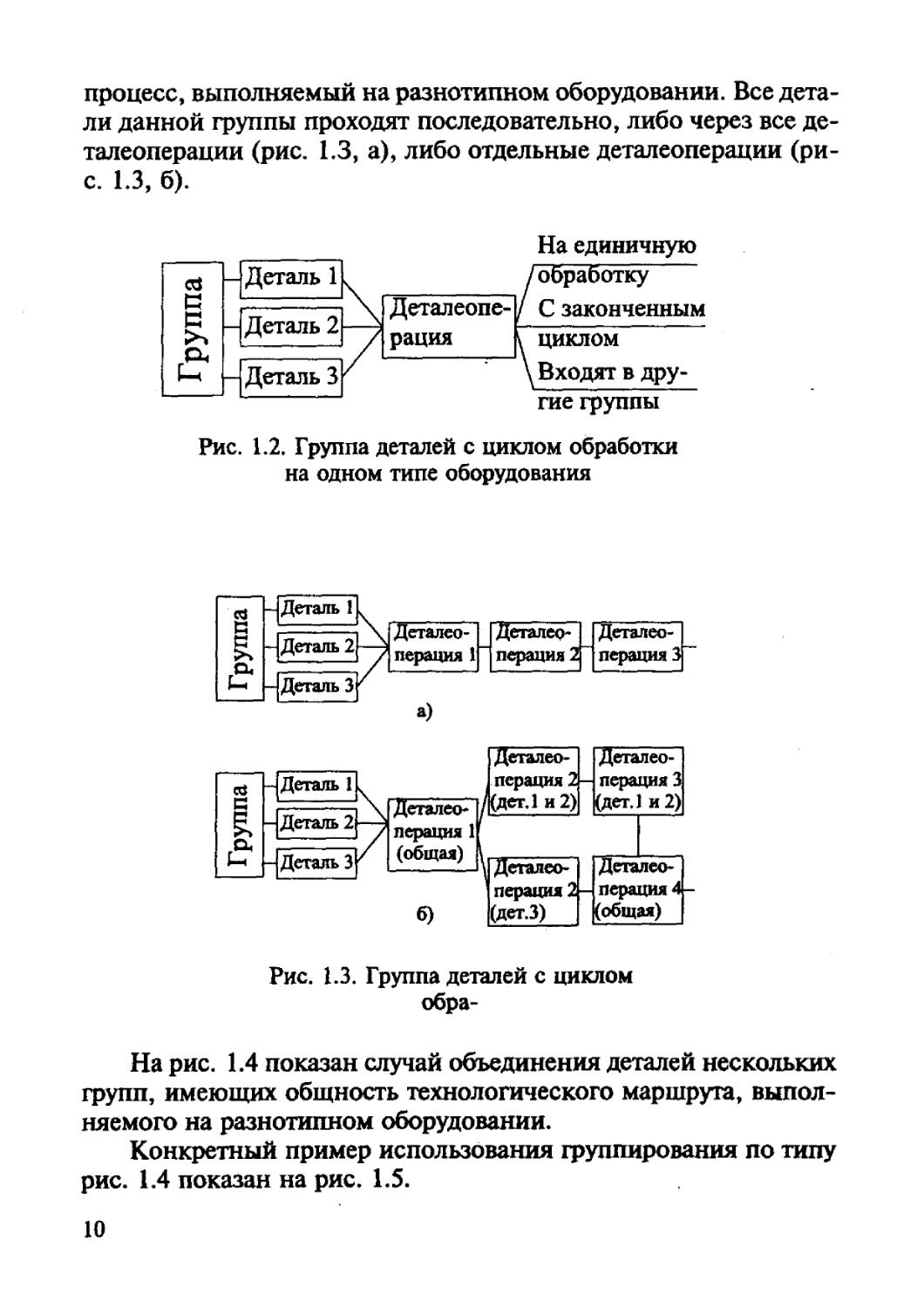

Этот метод классификации охватывает наибольшее количество деталей и особенно эффективен, если техпроцесс у всех входящих в данную группу деталей одно-операционный (станки типа револьверных, автоматы и специализированные). На рис. 1.3 показаны детали группы, имеющие общий многооперационный

9

процесс, выполняемый на разнотипном оборудовании. Все детали данной группы проходят последовательно, либо через все де-талеоперации (рис. 1.3, а), либо отдельные деталеоперации (ри-c. 1.3, б).

На единичную

обработку С законченным циклом Входят в дру-

Рис. 1.2. Группа деталей с циклом обработки на одном типе оборудования

гие группы

Рис. 1.3. Группа деталей с циклом обра-

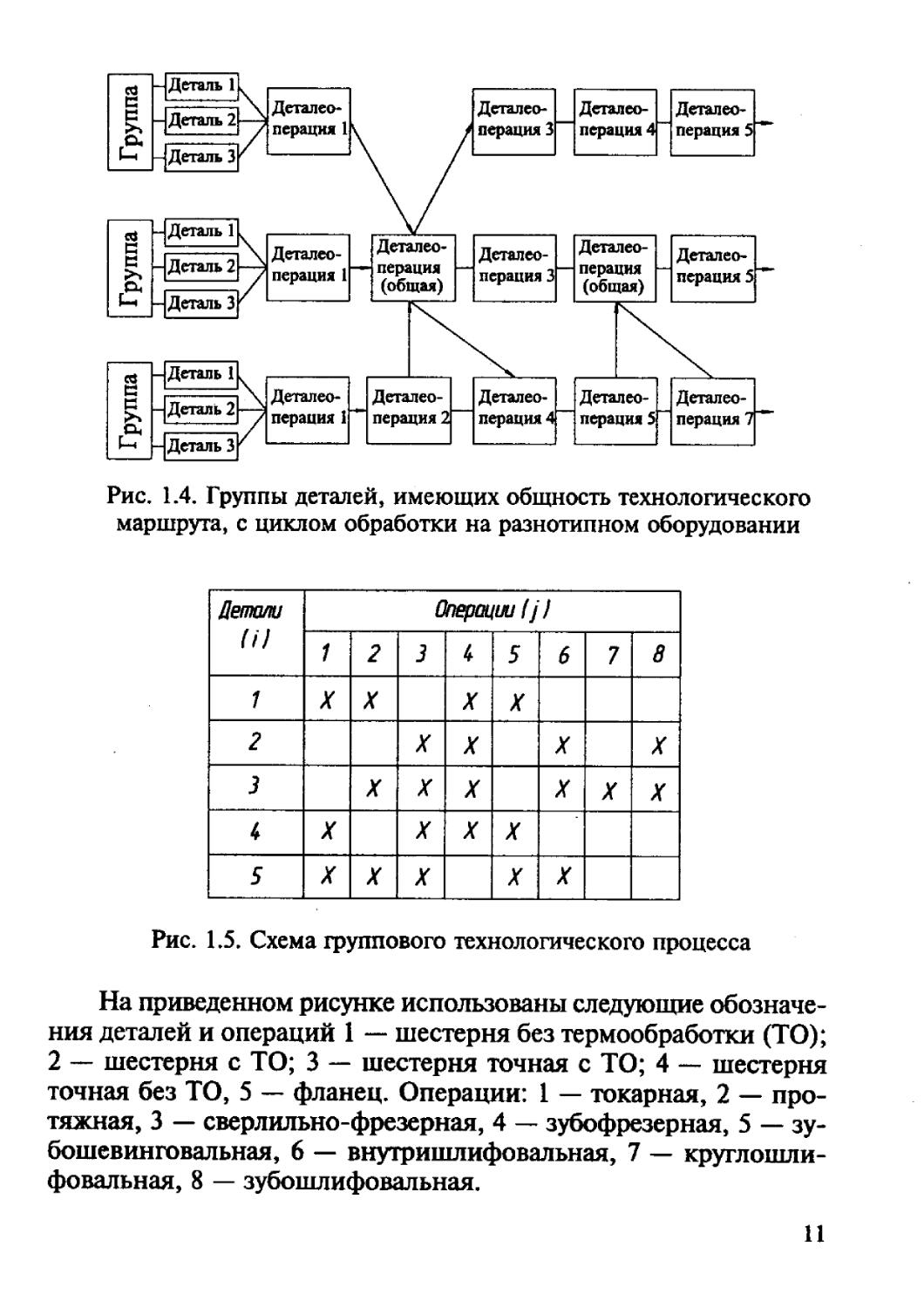

На рис. 1.4 показан случай объединения деталей нескольких групп, имеющих общность технологического маршрута, выполняемого на разнотипном оборудовании.

Конкретный пример использования группирования по типу рис. 1.4 показан на рис. 1.5.

10

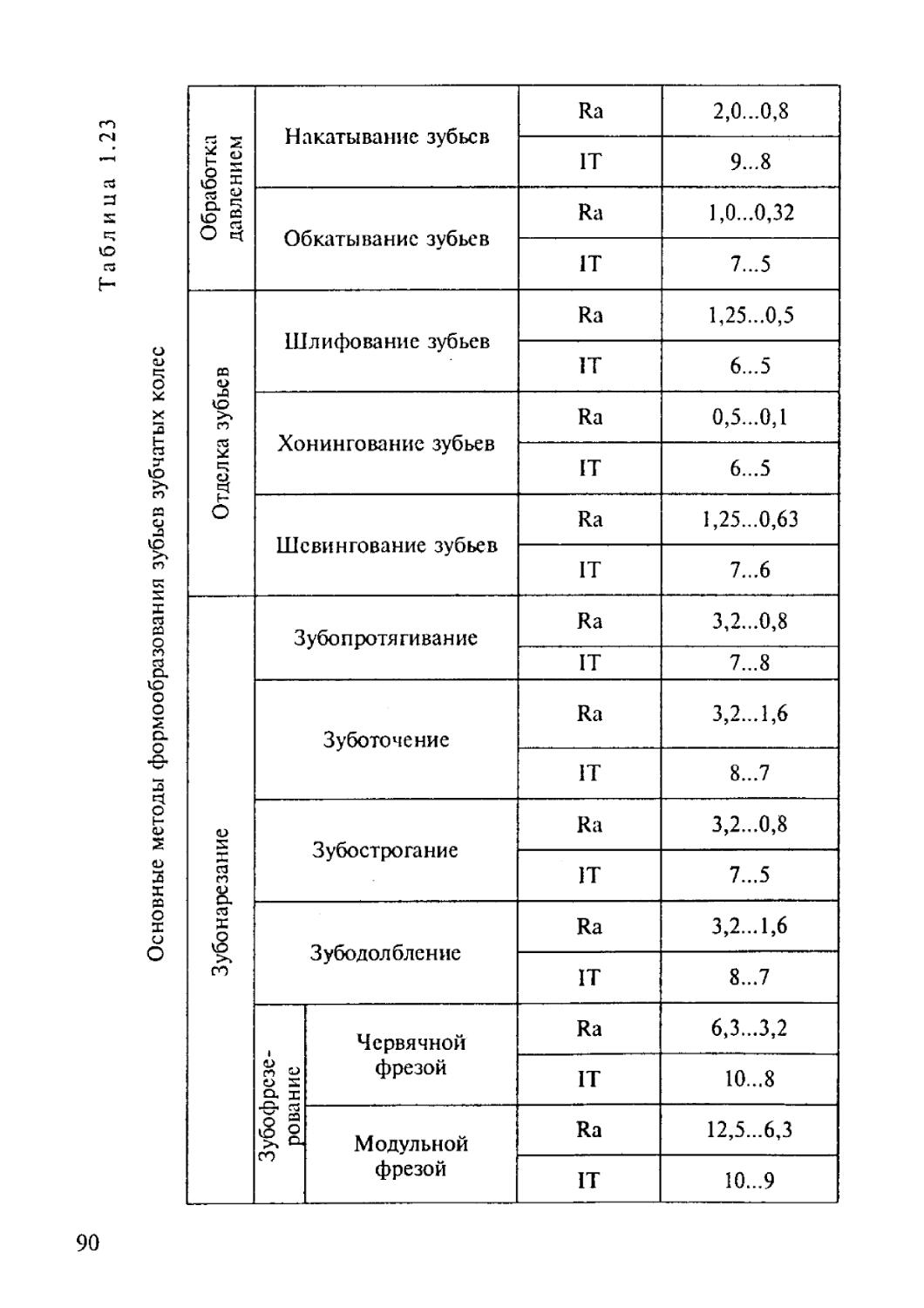

Рис. 1.4. Группы деталей, имеющих общность технологического маршрута, с циклом обработки на разнотипном оборудовании

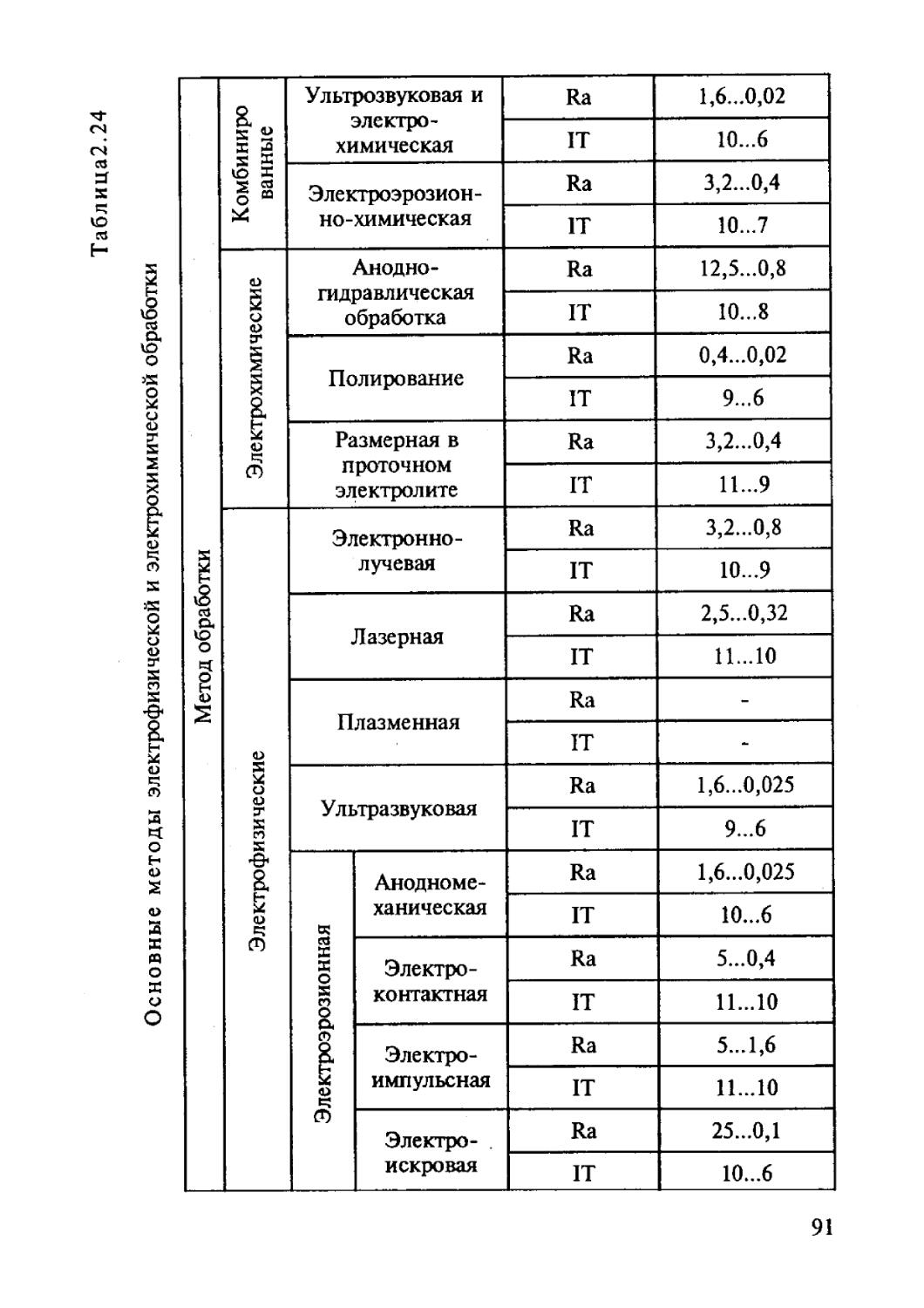

На приведенном рисунке использованы следующие обозначения деталей и операций 1 — шестерня без термообработки (ТО); 2 — шестерня с ТО; 3 — шестерня точная с ТО; 4 — шестерня точная без ТО, 5 — фланец. Операции: 1 — токарная, 2 — протяжная, 3 — сверлильно-фрезерная, 4 — зубофрезерная, 5 — зу-бошевинговальная, 6 — внутришлифовальная, 7 — круглошлифовальная, 8 — зубошлифовальная.

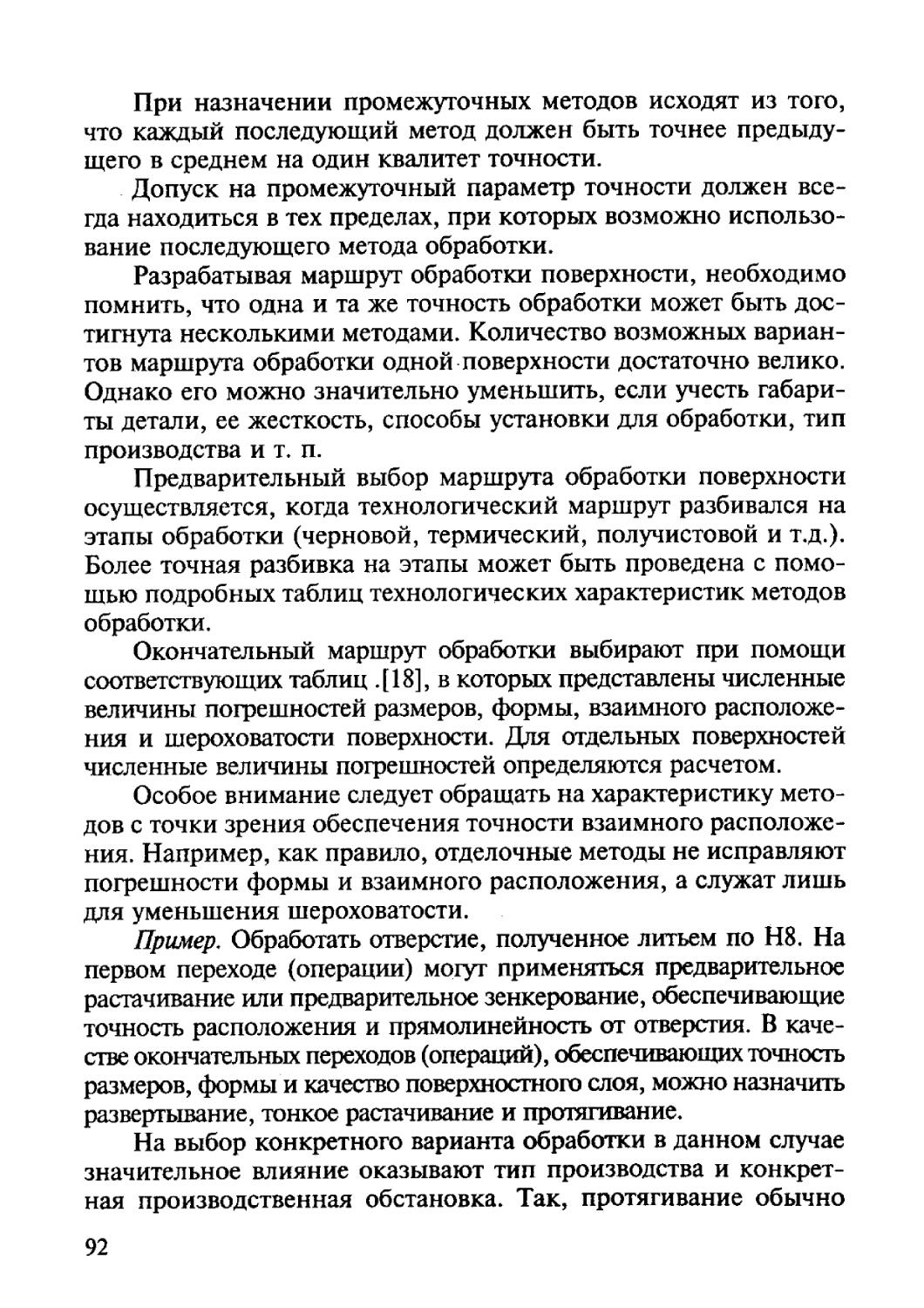

11

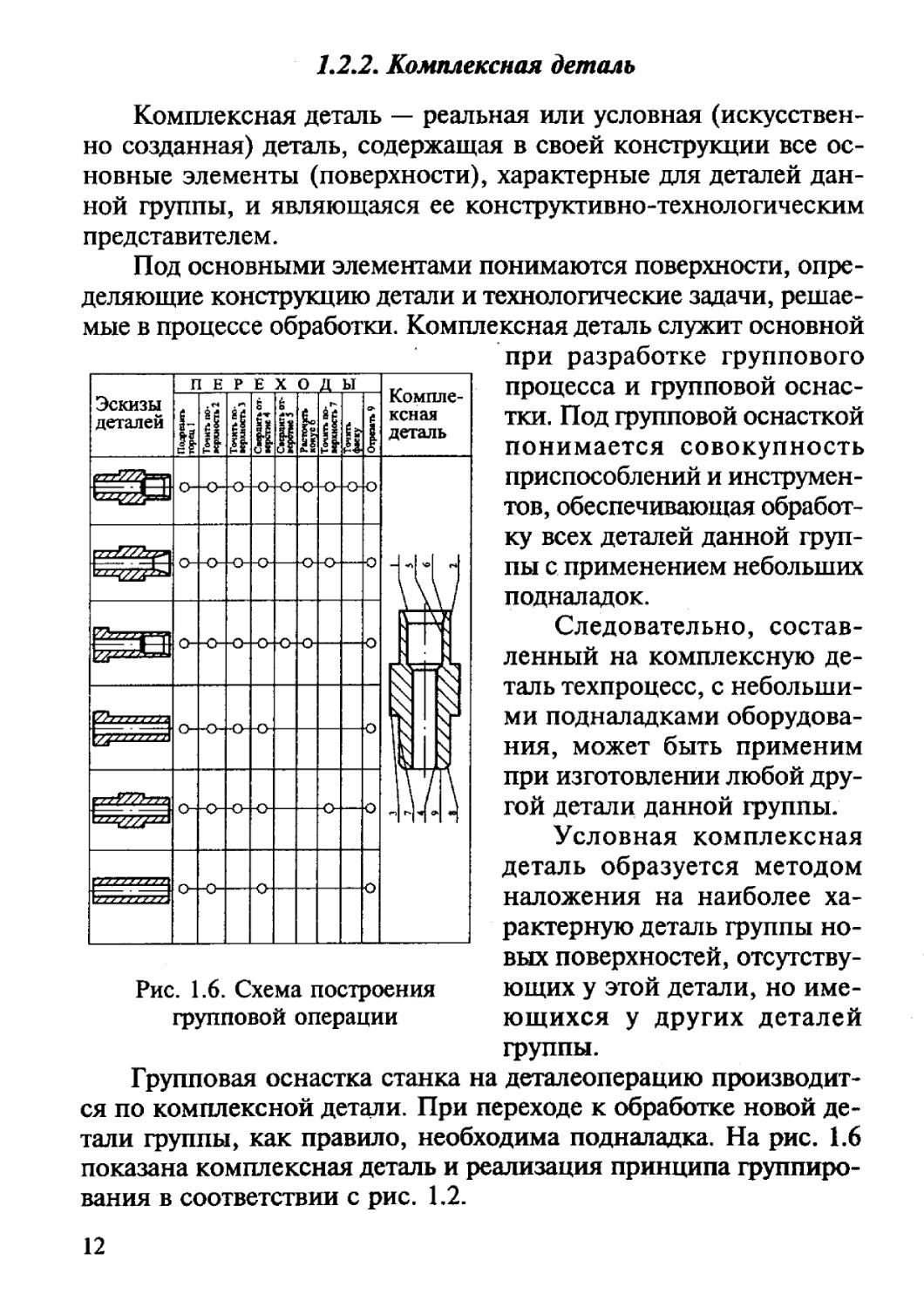

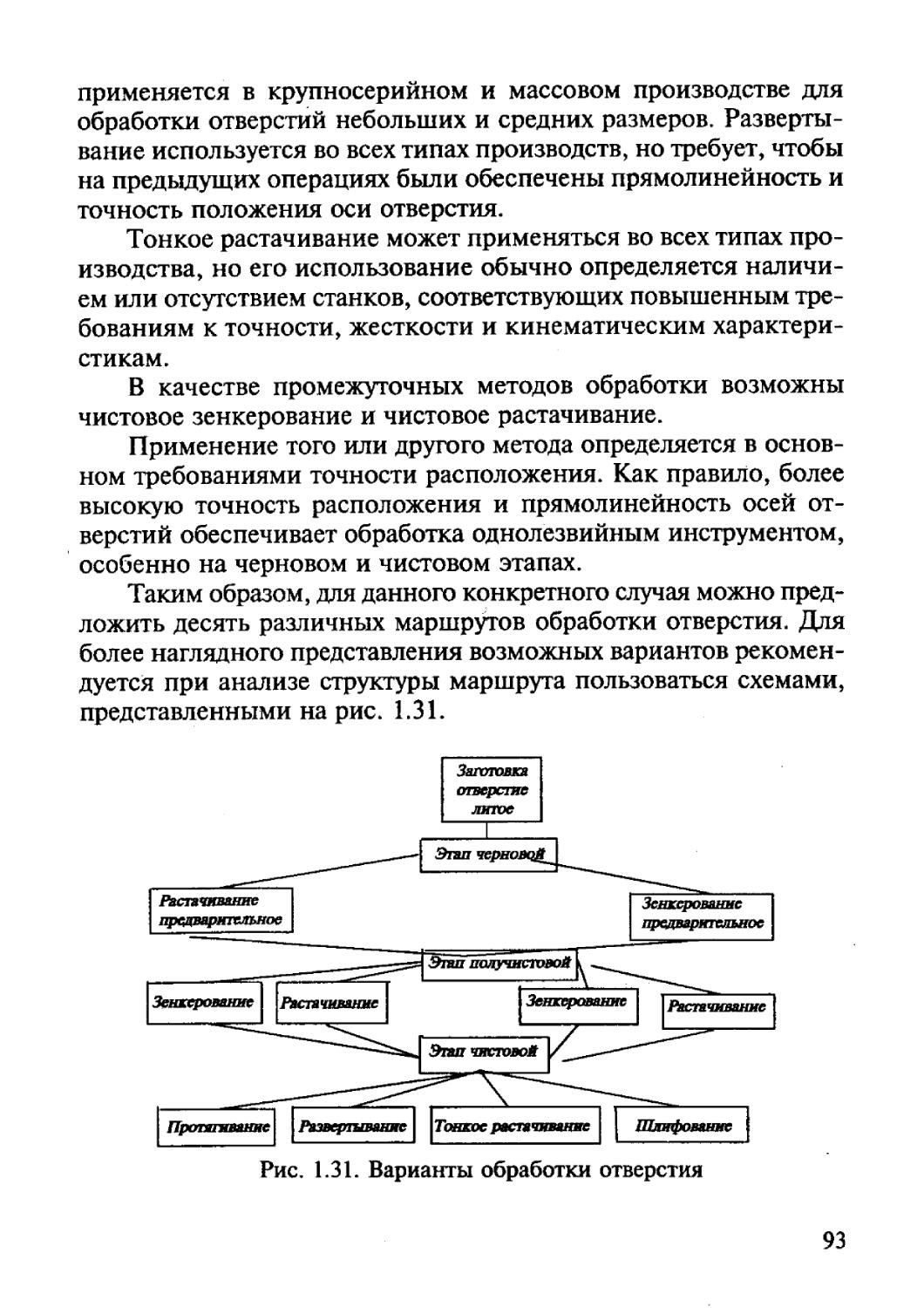

1.2.2. Комплексная деталь

Рис. 1.6. Схема построения групповой операции

Комплексная деталь — реальная или условная (искусственно созданная) деталь, содержащая в своей конструкции все основные элементы (поверхности), характерные для деталей данной группы, и являющаяся ее конструктивно-технологическим представителем.

Под основными элементами понимаются поверхности, определяющие конструкцию детали и технологические задачи, решаемые в процессе обработки. Комплексная деталь служит основной при разработке группового процесса и групповой оснастки. Под групповой оснасткой понимается совокупность приспособлений и инструментов, обеспечивающая обработку всех деталей данной группы с применением небольших подналадок.

Следовательно, составленный на комплексную деталь техпроцесс, с небольшими подналадками оборудования, может быть применим при изготовлении любой другой детали данной группы.

Условная комплексная деталь образуется методом наложения на наиболее характерную деталь группы новых поверхностей, отсутствующих у этой детали, но имеющихся у других деталей группы.

Групповая оснастка станка на деталеоперацию производится по комплексной детали. При переходе к обработке новой детали группы, как правило, необходима подналадка. На рис. 1.6 показана комплексная деталь и реализация принципа группирования в соответствии с рис. 1.2.

12

1.3. Модульная технология

На кафедре “Технология газонефтяного и нефтехимического машиностроения и приборостроения” МИНГ им. И.М. Губкина разработаны принципы классификации и на ее основе предложена модульная технология [4].

В качестве объекта классификации выбирается объект, являющийся промежуточным между деталью и отдельной поверхностью, например, сочетание поверхностей, предназначенных для совместного выполнения законченной служебной функции детали. Для типового сочетания поверхностей, встречающихся у различных деталей, разрабатываются операции и переходы с неизменными технологическими базами, на одних и тех же станках, одинаковым инструментом.

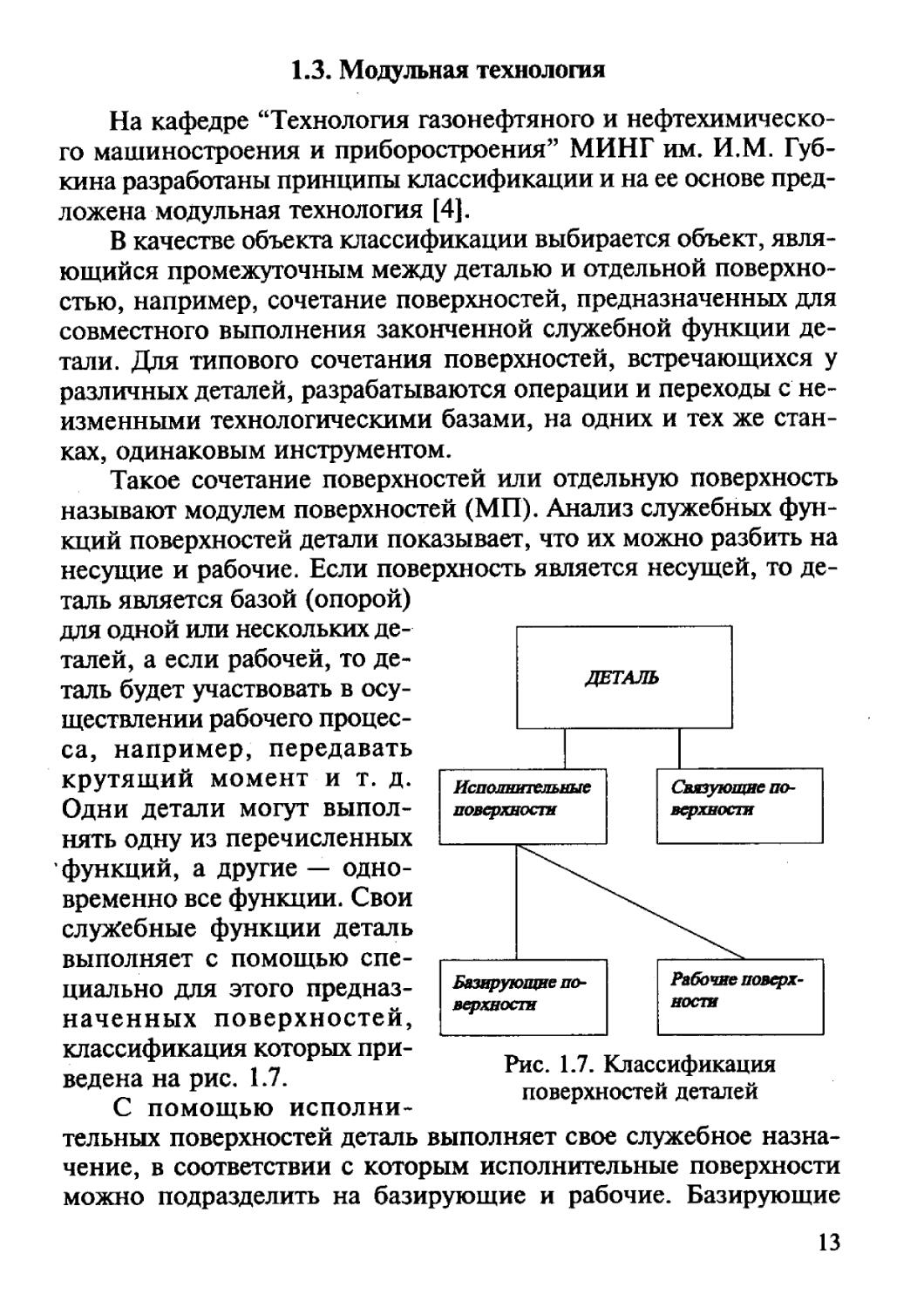

Такое сочетание поверхностей или отдельную поверхность называют модулем поверхностей (МП). Анализ служебных функций поверхностей детали показывает, что их можно разбить на несущие и рабочие. Если поверхность является несущей, то деталь является базой (опорой) для одной или нескольких деталей, а если рабочей, то деталь будет участвовать в осуществлении рабочего процесса, например, передавать крутящий момент и т. д. Одни детали могут выполнять одну из перечисленных функций, а другие — одновременно все функции. Свои служебные функции деталь выполняет с помощью специально для этого предназначенных поверхностей, классификация которых приведена на рис. 1.7.

С помощью исполни

тельных поверхностей деталь выполняет свое служебное назначение, в соответствии с которым исполнительные поверхности можно подразделить на базирующие и рабочие. Базирующие

Рис. 1.7. Классификация поверхностей деталей

13

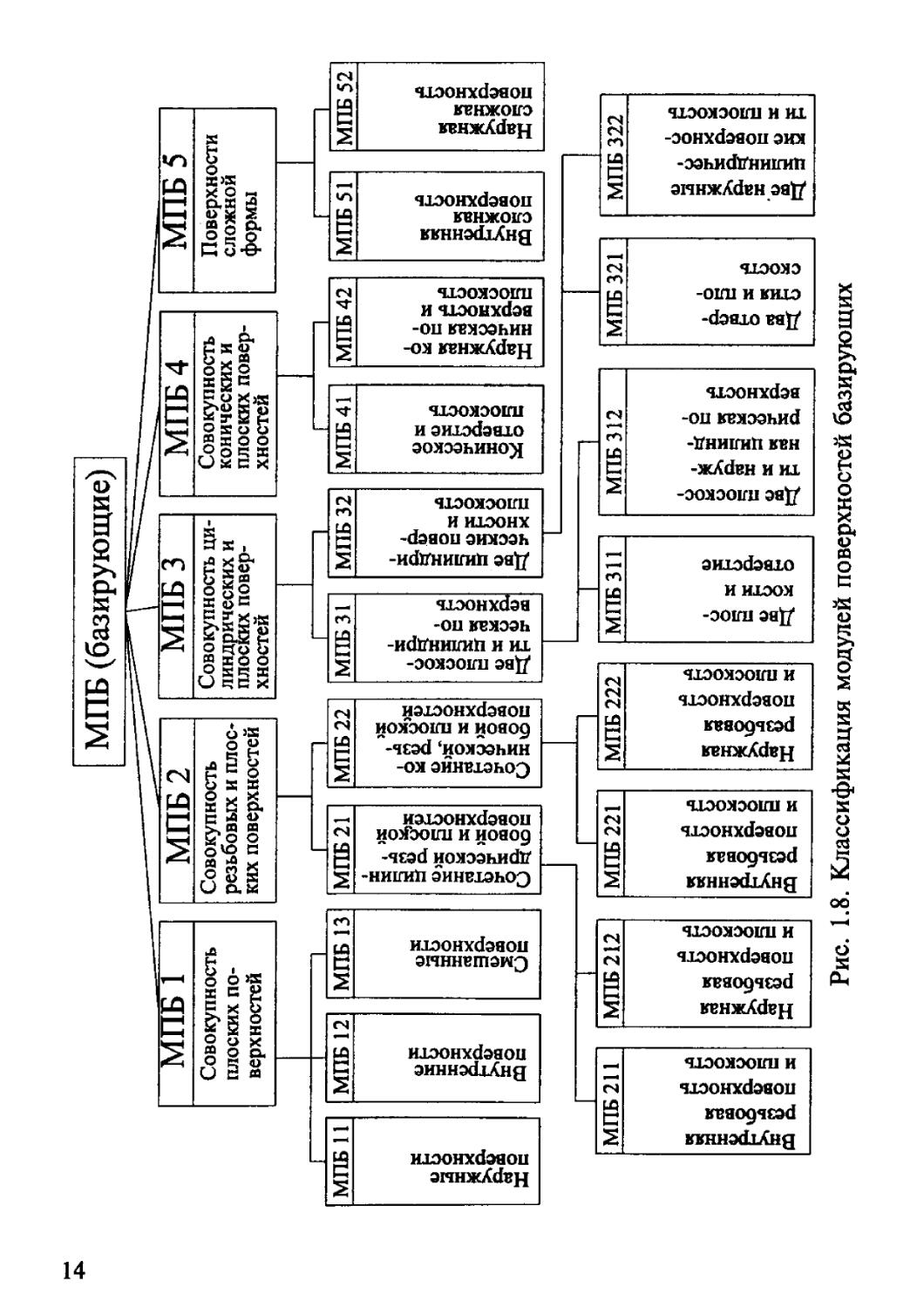

Рис. 1.8. Классификация модулей поверхностей базирующих

поверхности могут быть основными, обеспечивающими требуемое положение самой детали в изделии, и вспомогательными для ориентации присоединяемых деталей.

Связующие поверхности объединяют исполнительные повер

хности в единое тело — деталь.

Для базирования детали, при котором она лишается всех шести степеней свободы, необходим комплект, состоящий из 3-х поверхностей, которые образуют прямоугольную систему ко

ординат.

Если деталь должна иметь одну или более степеней свободы, то, соответственно, уменьшается требуемое количество поверхностей, и комплект баз получается неполным, содержащим одну — две поверхности. Рабочие и связующие поверхности в

зависимости от выполняемых ими конкретных функций могут представлять собой либо отдельные поверхности, либо их комплект.

Таким образом, любую деталь можно представить как совокупность МП, каждый из которых выполняет определенные служебные функции детали.

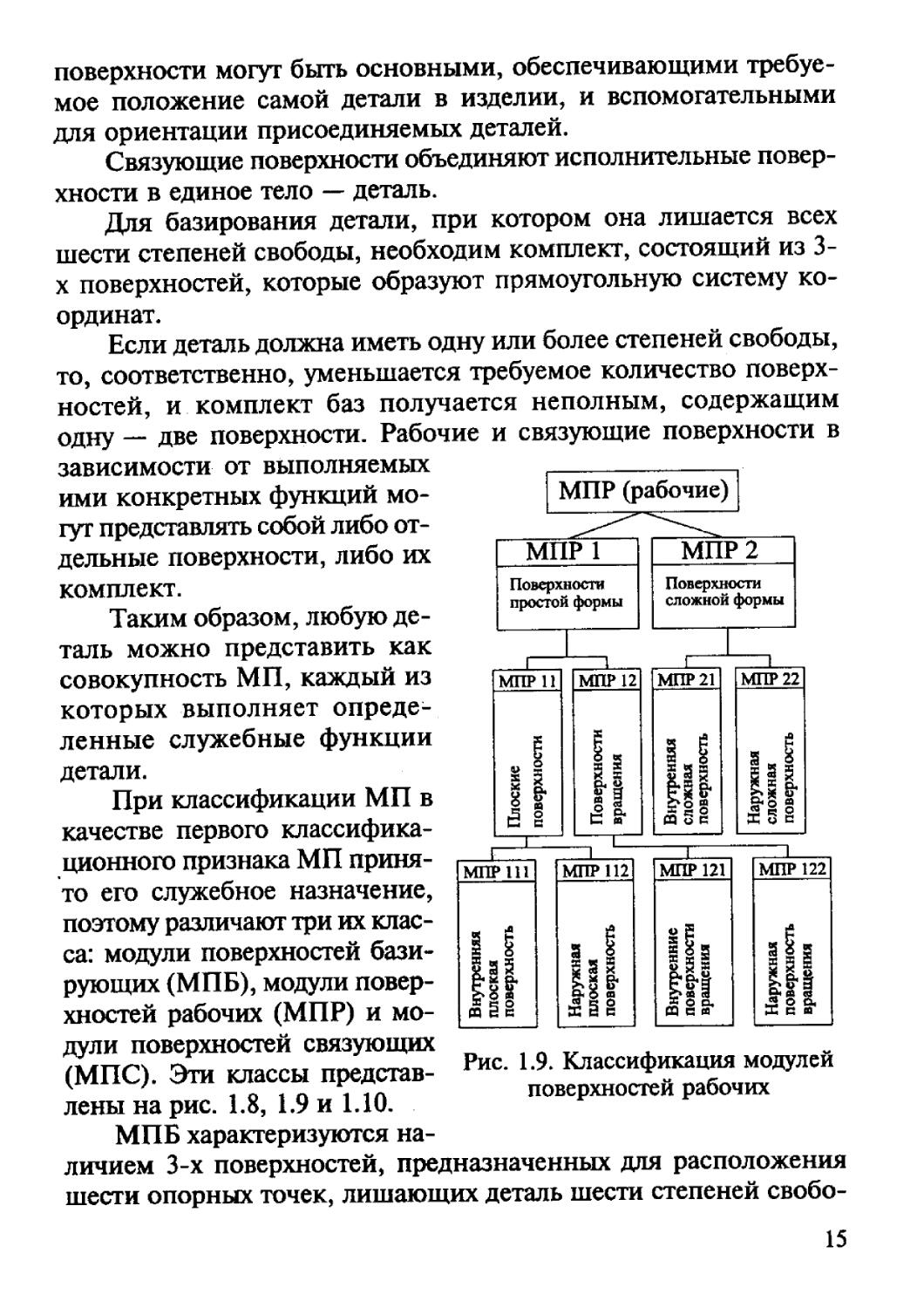

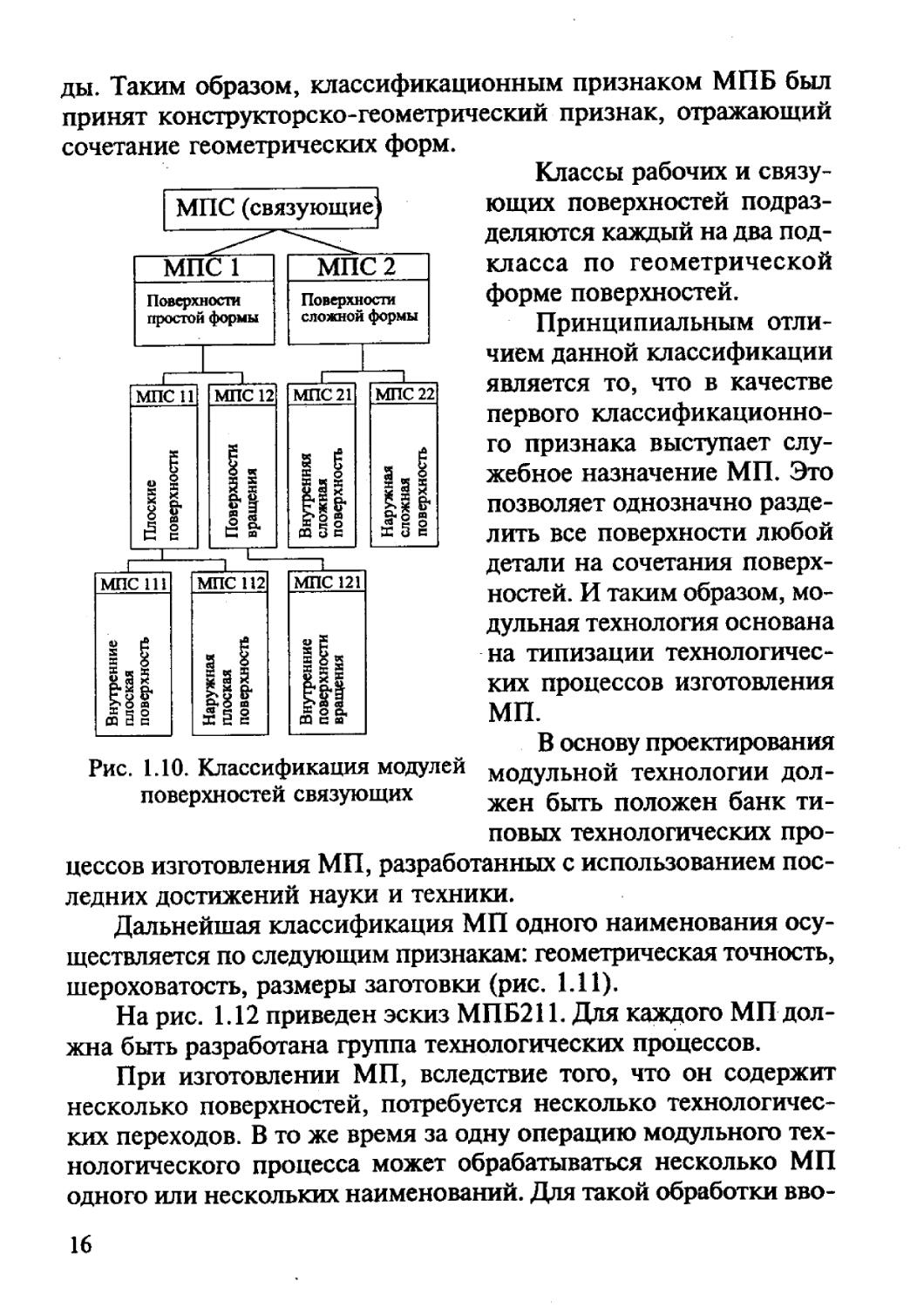

При классификации МП в качестве первого классификационного признака МП принято его служебное назначение, поэтому различают три их класса: модули поверхностей базирующих (МПБ), модули поверхностей рабочих (МПР) и модули поверхностей связующих (МПС). Эти классы представлены на рис. 1.8, 1.9 и 1.10.

МПБ характеризуются на

Рис. 1.9. Классификация модулей поверхностей рабочих

личием 3-х поверхностей, предназначенных для расположения

шести опорных точек, лишающих деталь шести степеней свобо

15

ды. Таким образом, классификационным признаком МПБ был принят конструкторско-геометрический признак, отражающий сочетание геометрических форм.

Рис. 1.10. Классификация модулей поверхностей связующих

Классы рабочих и связующих поверхностей подразделяются каждый на два подкласса по геометрической форме поверхностей.

Принципиальным отличием данной классификации является то, что в качестве первого классификационного признака выступает служебное назначение МП. Это позволяет однозначно разделить все поверхности любой детали на сочетания поверхностей. И таким образом, модульная технология основана на типизации технологических процессов изготовления МП.

В основу проектирования модульной технологии должен быть положен банк типовых технологических про

цессов изготовления МП, разработанных с использованием последних достижений науки и техники.

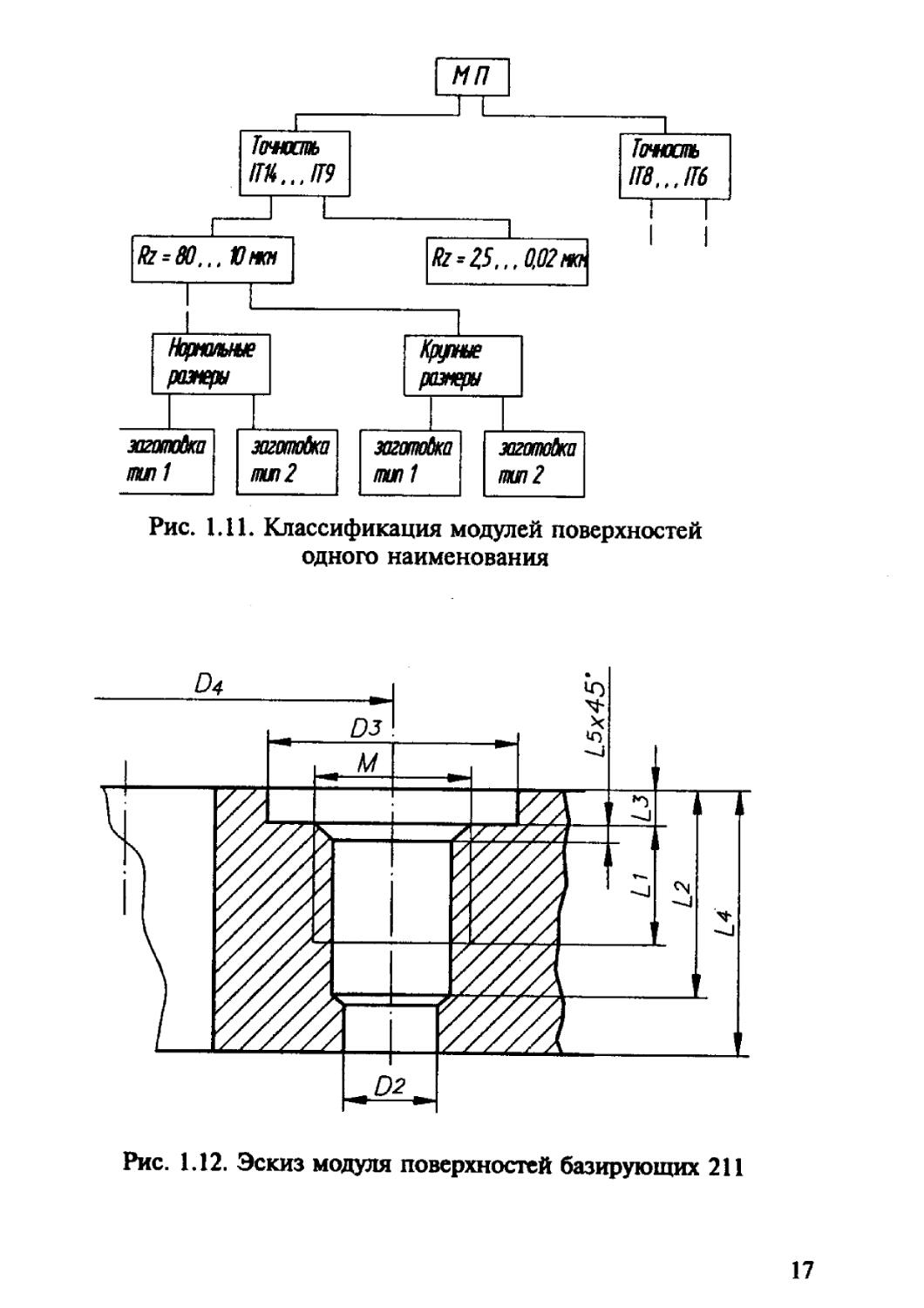

Дальнейшая классификация МП одного наименования осуществляется по следующим признакам: геометрическая точность, шероховатость, размеры заготовки (рис. 1.11).

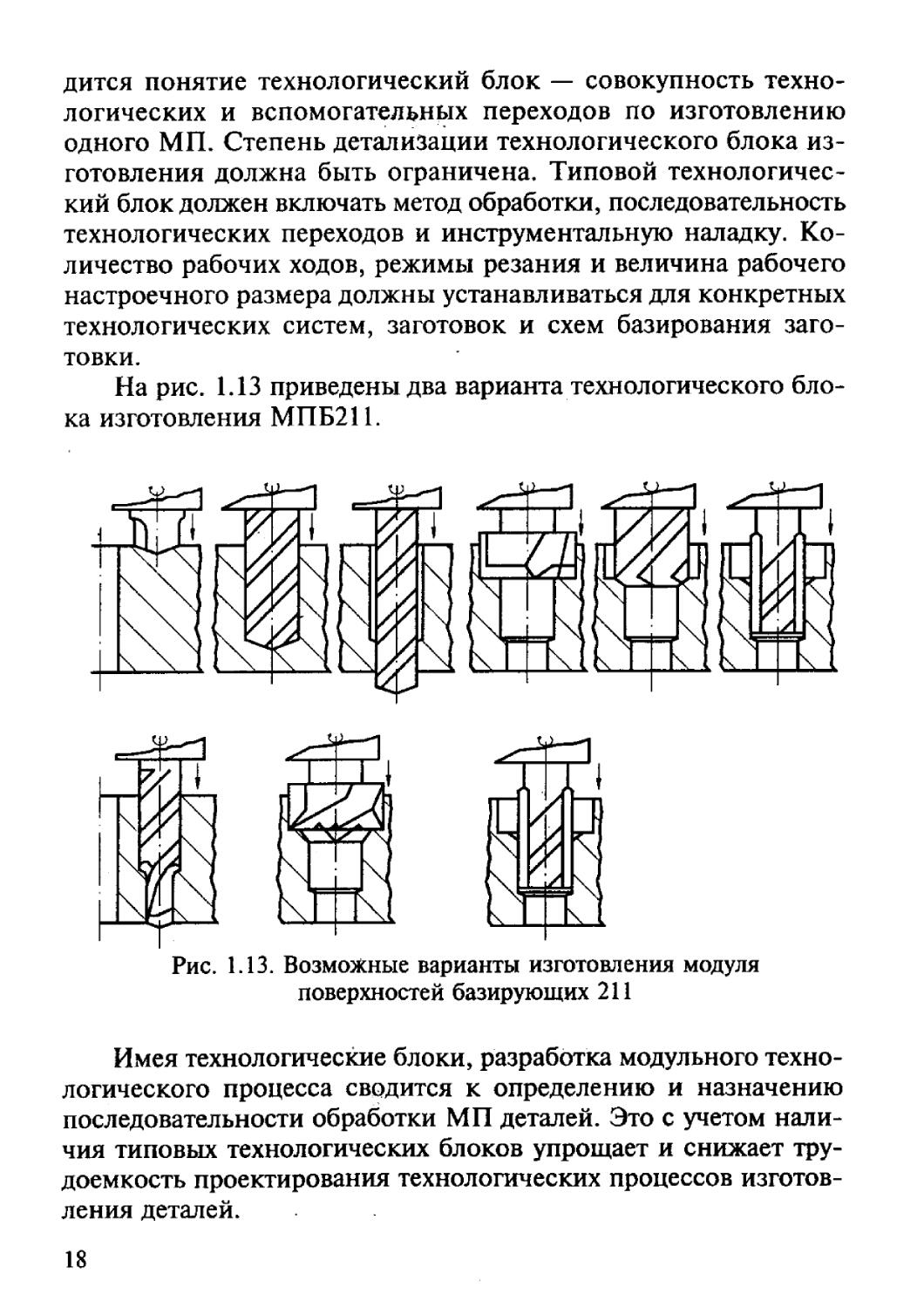

На рис. 1.12 приведен эскиз МПБ211. Для каждого МП должна быть разработана группа технологических процессов.

При изготовлении МП, вследствие того, что он содержит несколько поверхностей, потребуется несколько технологических переходов. В то же время за одну операцию модульного технологического процесса может обрабатываться несколько МП одного или нескольких наименований. Для такой обработки вво-

16

Рис. 1.11. Классификация модулей поверхностей одного наименования

Рис. 1.12. Эскиз модуля поверхностей базирующих 211

17

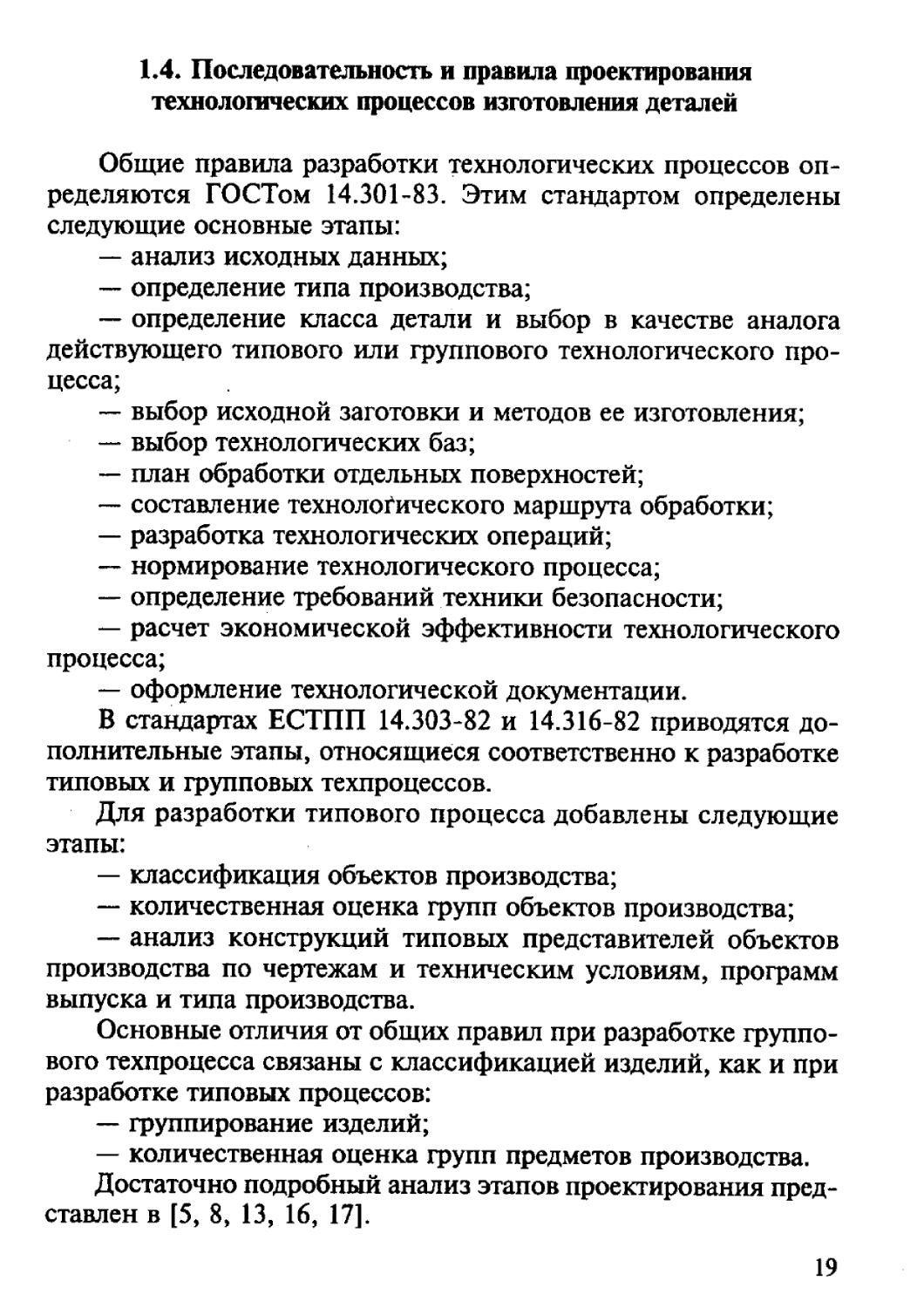

дится понятие технологический блок — совокупность технологических и вспомогательных переходов по изготовлению одного МП. Степень детализации технологического блока изготовления должна быть ограничена. Типовой технологический блок должен включать метод обработки, последовательность технологических переходов и инструментальную наладку. Количество рабочих ходов, режимы резания и величина рабочего настроечного размера должны устанавливаться для конкретных технологических систем, заготовок и схем базирования заготовки.

На рис. 1.13 приведены два варианта технологического блока изготовления МПБ211.

Рис. 1.13. Возможные варианты изготовления модуля поверхностей базирующих 211

Имея технологические блоки, разработка модульного технологического процесса сводится к определению и назначению последовательности обработки МП деталей. Это с учетом наличия типовых технологических блоков упрощает и снижает трудоемкость проектирования технологических процессов изготовления деталей.

18

1.4. Последовательность и правила проектирования технологических процессов изготовления деталей

Общие правила разработки технологических процессов определяются ГОСТом 14.301-83. Этим стандартом определены следующие основные этапы:

— анализ исходных данных;

— определение типа производства;

— определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса;

— выбор исходной заготовки и методов ее изготовления;

— выбор технологических баз;

— план обработки отдельных поверхностей;

— составление технологического маршрута обработки;

— разработка технологических операций;

— нормирование технологического процесса;

— определение требований техники безопасности;

— расчет экономической эффективности технологического процесса;

— оформление технологической документации.

В стандартах ЕСТПП 14.303-82 и 14.316-82 приводятся дополнительные этапы, относящиеся соответственно к разработке типовых и групповых техпроцессов.

Для разработки типового процесса добавлены следующие этапы:

— классификация объектов производства;

— количественная оценка групп объектов производства;

— анализ конструкций типовых представителей объектов производства по чертежам и техническим условиям, программ выпуска и типа производства.

Основные отличия от общих правил при разработке группового техпроцесса связаны с классификацией изделий, как и при разработке типовых процессов:

— группирование изделий;

— количественная оценка трупп предметов производства.

Достаточно подробный анализ этапов проектирования представлен в [5, 8, 13, 16, 17].

19

1.4.1. Анализ исходных данных для разработки технологического процесса

Для проектирования технологических процессов механической обработки необходимы следующие основные исходные данные:

1. Сборочный чертеж с кратким описанием служебного назначения и технических условий приемки изделия.

2. Рабочие чертежи, определяющие материал, конструктивные формы и размеры деталей, точность и качество обработанных поверхностей, особые требования (твердость и структура материала, покрытия, термообработка, балансировка и т. п.).

3. Объем выпуска изделий, в состав которых входят изготавливаемые детали, с учетом выпуска запасных частей.

Кроме базовых исходных данных используют руководящую и справочную технико-экономическую информацию: стандарты ЕСТПП и ЕСТД; типовые технологические процессы и операции, каталоги прогрессивного технологического оборудования и оснастки; материалы по выбору режимов резания, припусков, расчетам точности и надежности технологических процессов.

Анализ исходных данных обязательно должен включать следующие разделы: изучение и, в случае необходимости, корректировку технических требований к деталям, формулировку технологических задач, анализ технологичности конструкции деталей.

При технологическом контроле чертежей проверяют, содержит ли чертеж все сведения о детали: необходимые проекции, разрезы и сечения, размеры с допусками, требования к точности формы и взаимного расположения, требования к качеству поверхности.

При анализе чертежа детали также выявляются основные и вспомогательные конструкторские базы и производится контроль правильности простановки размеров.

Так, например, на рабочих чертежах деталей, изготавливаемых штамповкой, ковкой или отливкой с последующей обработкой части поверхностей детали, должны быть проставлены три группы размеров. Одна на них связывает между собой нео-

20

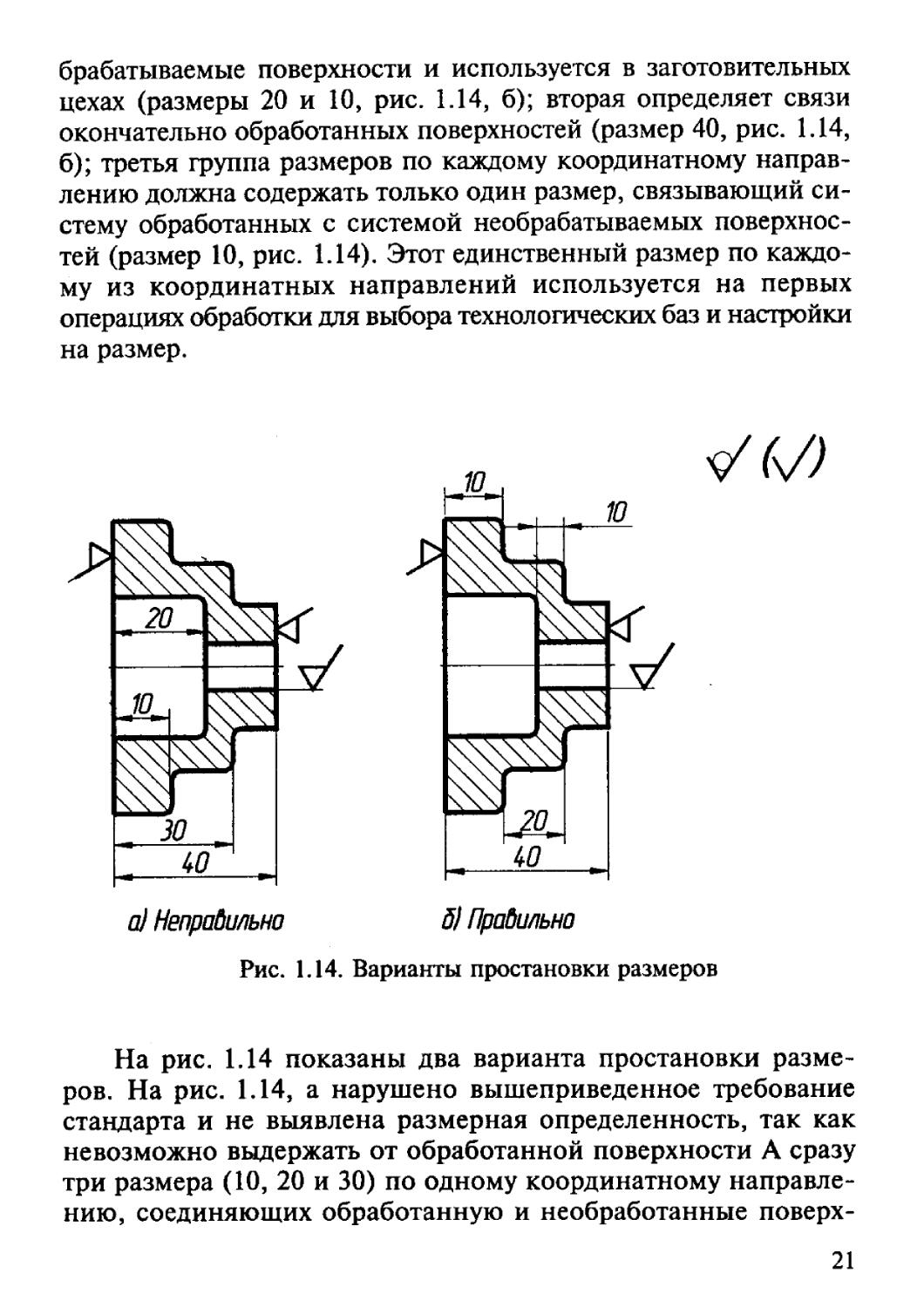

брабатываемые поверхности и используется в заготовительных цехах (размеры 20 и 10, рис. 1.14, б); вторая определяет связи окончательно обработанных поверхностей (размер 40, рис. 1.14, б); третья группа размеров по каждому координатному направлению должна содержать только один размер, связывающий систему обработанных с системой необрабатываемых поверхностей (размер 10, рис. 1.14). Этот единственный размер по каждому из координатных направлений используется на первых операциях обработки для выбора технологических баз и настройки на размер.

а) Неправильно

40

S) Правильно

Рис. 1.14. Варианты простановки размеров

V(V)

На рис. 1.14 показаны два варианта простановки размеров. На рис. 1.14, а нарушено вышеприведенное требование стандарта и не выявлена размерная определенность, так как невозможно выдержать от обработанной поверхности А сразу три размера (10, 20 и 30) по одному координатному направлению, соединяющих обработанную и необработанные поверх

21

ности. На рис. 1.14,6 представлен чертеж с правильной простановкой размеров.

Простановка размеров с учетом технологических требований обеспечивает:

— совмещение конструкторских, технологических и измерительных баз;

— работу на предварительно настроенных станках,

— применение наиболее простых приспособлений режущего и мерительного инструмента;

— надежность и простоту контроля детали;

— отсутствие необходимости в перерасчете размеров и допусков при изготовлении и контроле;

— рациональную последовательность в обработке деталей;

— соблюдение принципа кратчайших размерных цепей.

Для обработки на станках с ЧПУ простановка размеров должна выполняться с учетом требований программирования: в прямоугольной системе координат, с заданием координат исходной и контрольных точек, с указанием всех размеров криволинейного контура — радиусов дуг, координат центров радиусов, координат точек сопряжения дуг, с применением простановки размеров вдоль оси отверстий или ступеней валика, т. е. с определением точек начала и конца того или иного установочнопозиционного перемещения.

Анализируют технические требования, обязательно выделяя наиболее высокие из них. Особое внимание обращают на комплексы взаимосвязанных поверхностей.

Решению этих задач должны быть подчинены все последующие этапы проектирования технологического процесса изготовления детали.

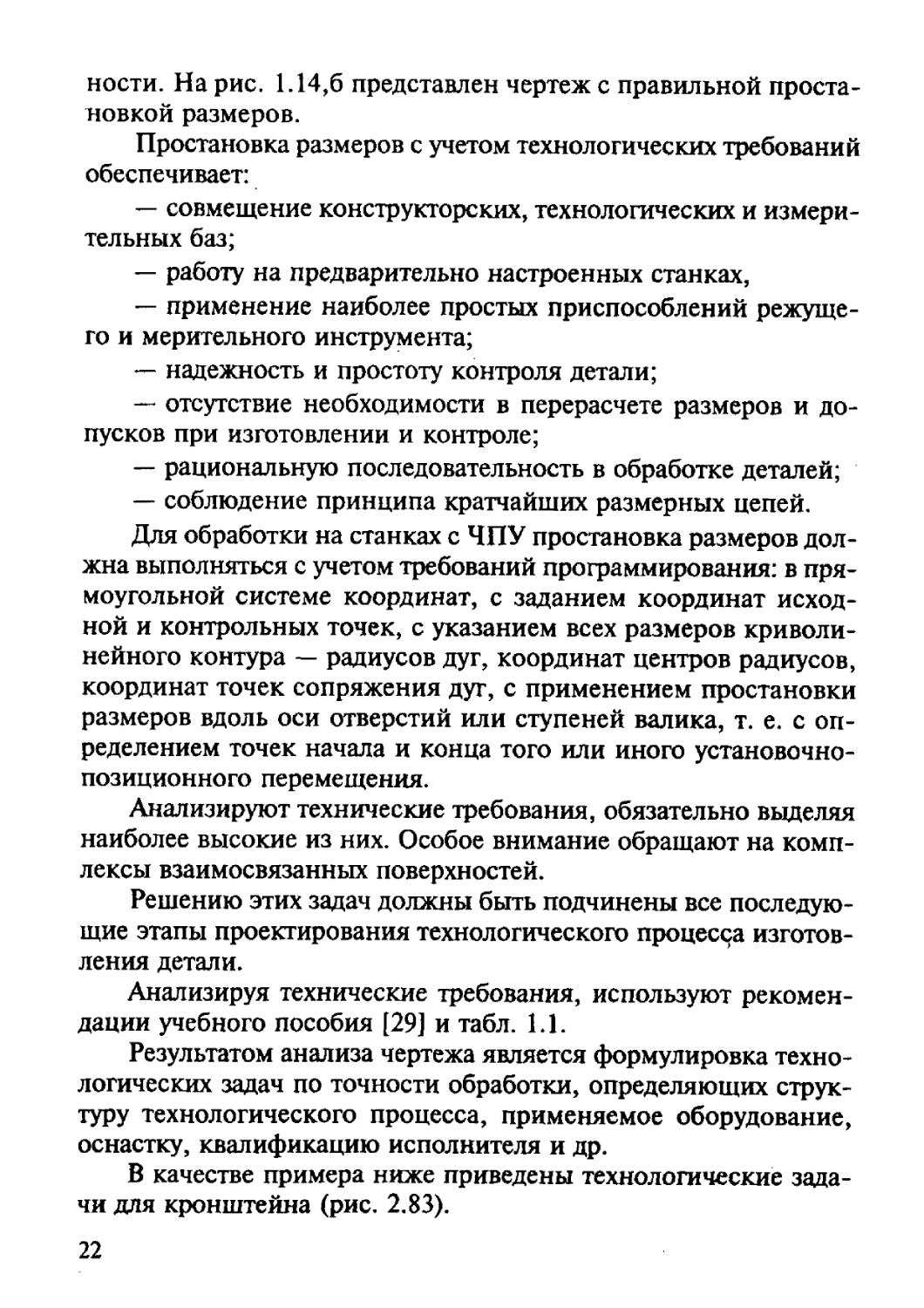

Анализируя технические требования, используют рекомендации учебного пособия [29] и табл. 1.1.

Результатом анализа чертежа является формулировка технологических задач по точности обработки, определяющих структуру технологического процесса, применяемое оборудование, оснастку, квалификацию исполнителя и др.

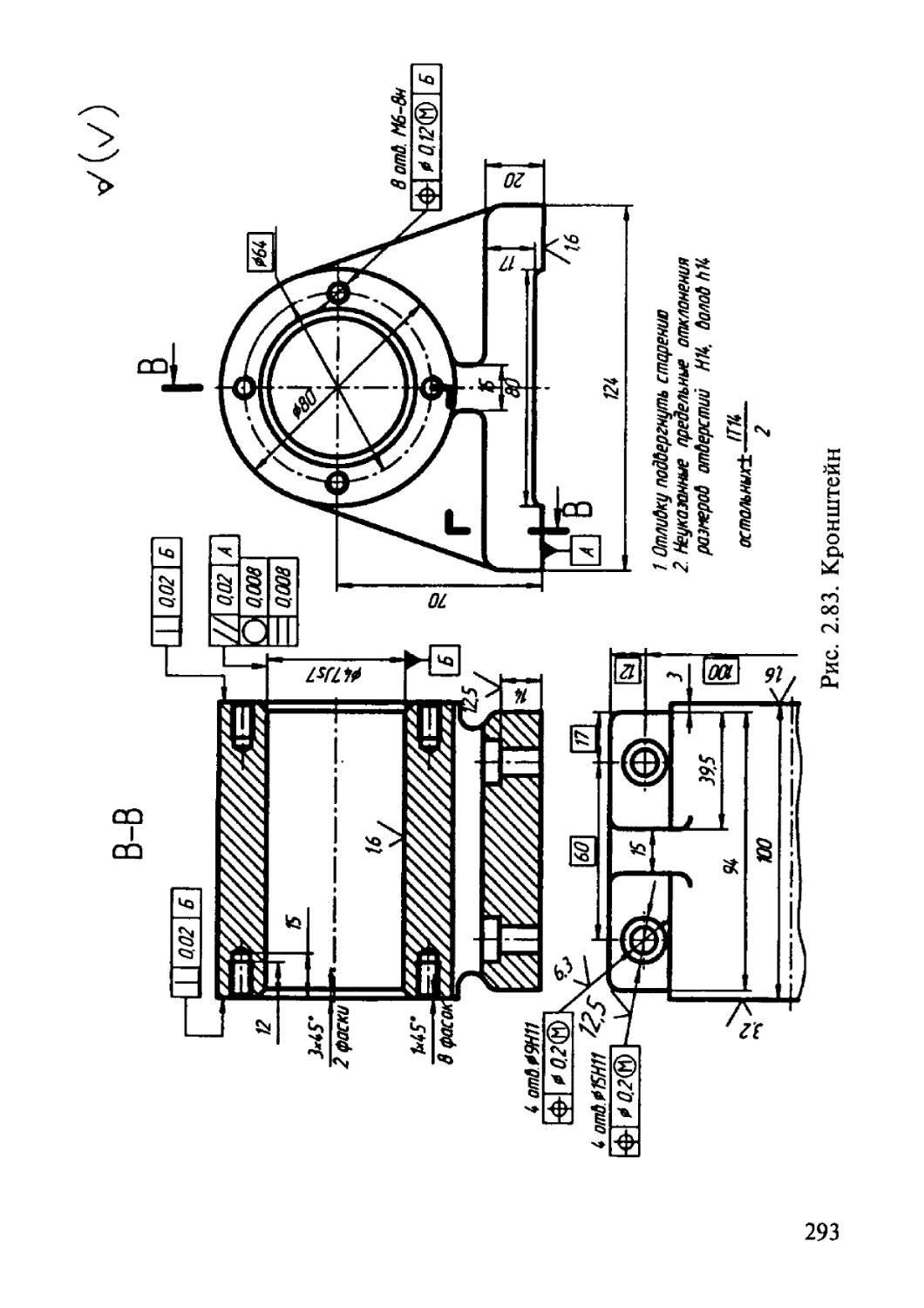

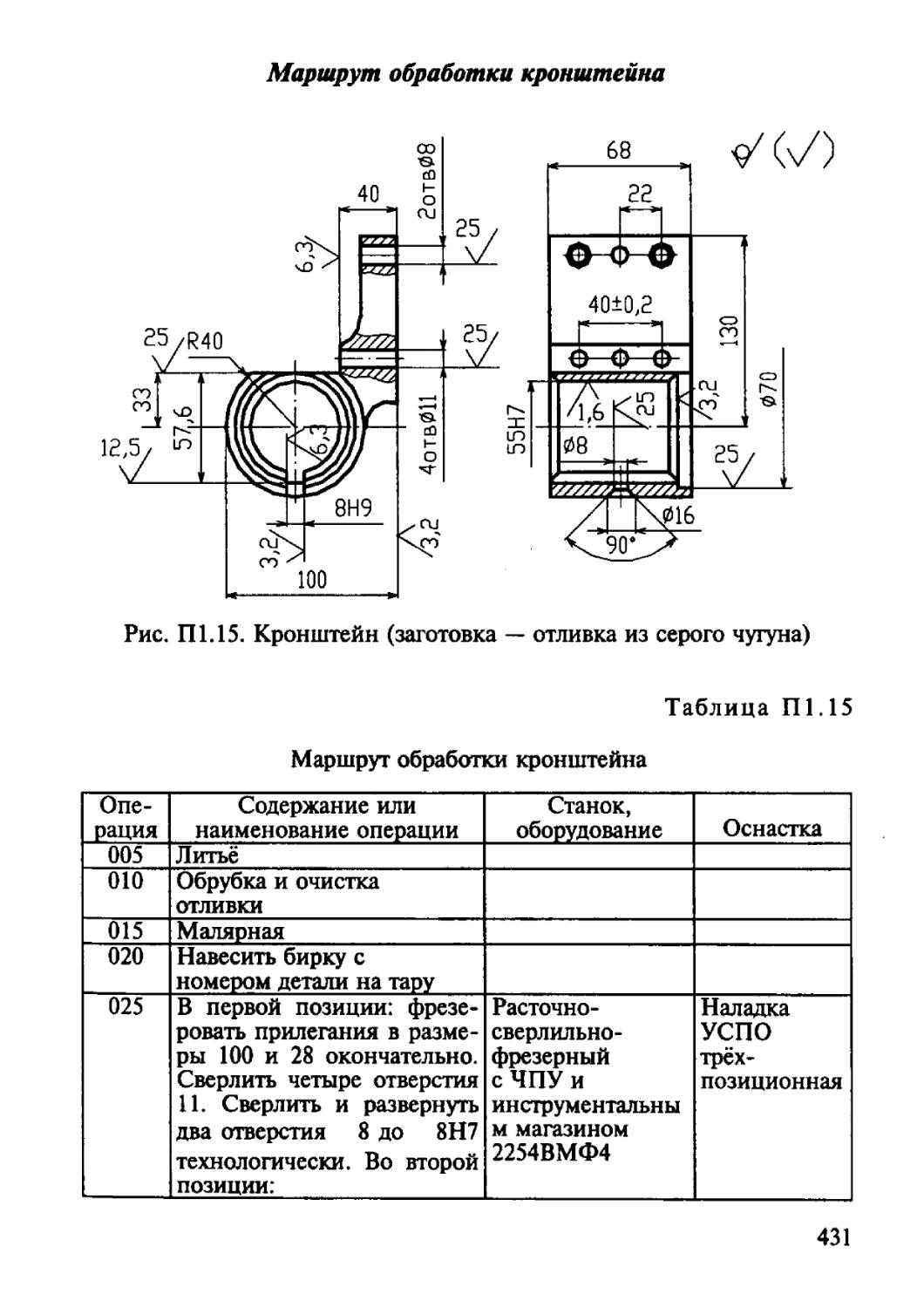

В качестве примера ниже приведены технологические задачи для кронштейна (рис. 2.83).

22

Таблица 1. 1

Соотношения между допусками размера, формы и параметрами шероховатости цилиндрических поверхностей

Относительная геометрическая точность Среднее соотношение допуска формы и размера, • 100% т Среднее арифметическое отклонение профиля Ra, не более Высота неровностей по десяти точкам Rz, не более

Нормальная (Н) 60 0,050 Т 0,20 Т

Повышенная (В) 40 0,025 Т 0,10 Т

Высокая (С) 25 0,012 Т 0,05 Т

Особо высокая (А) 16 и менее 0,150 Т 0,60 Т

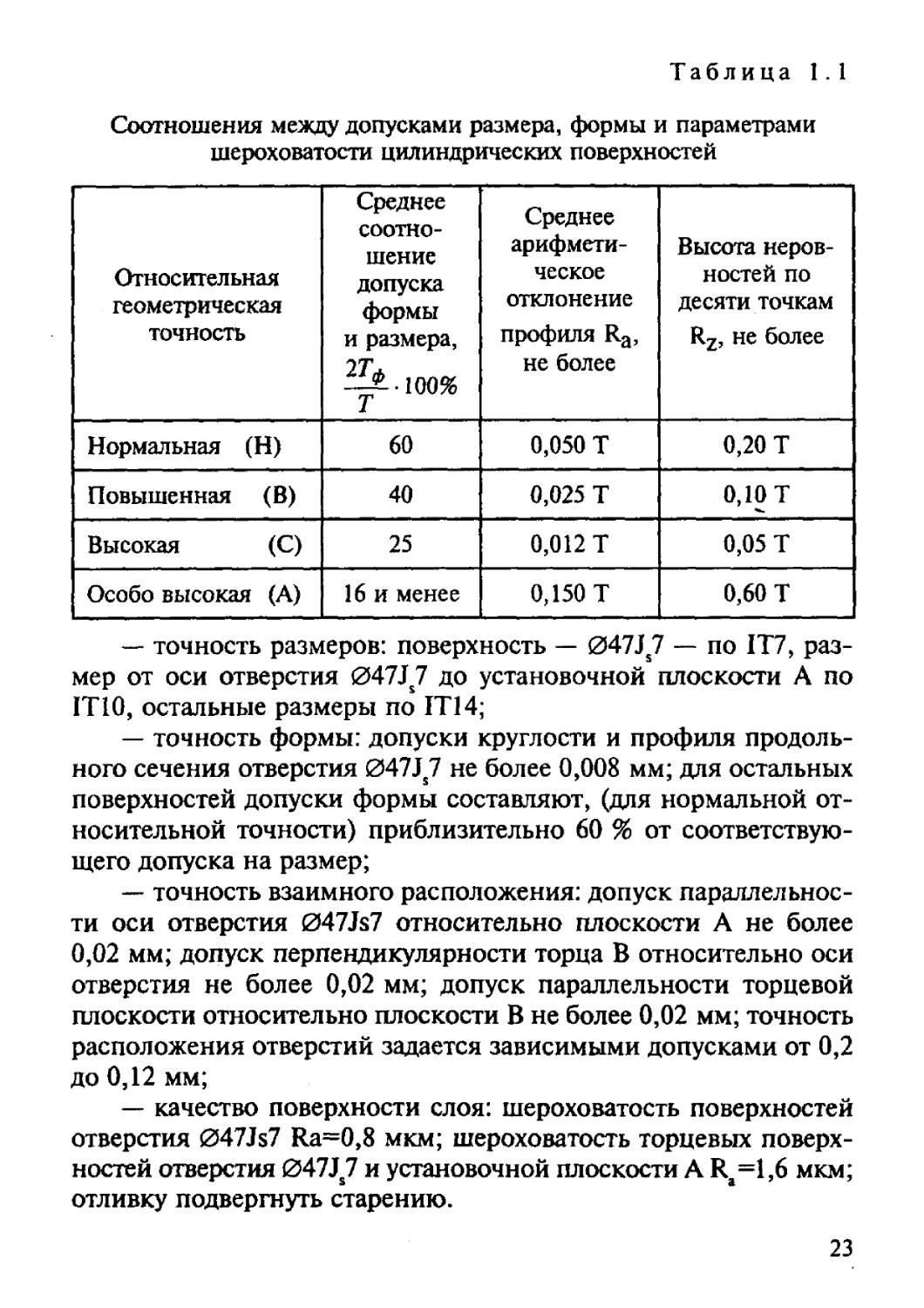

— точность размеров: поверхность — 047Js7 — по IT7, размер от оси отверстия 047Js7 до установочной плоскости А по IT10, остальные размеры по IT14;

— точность формы: допуски круглости и профиля продольного сечения отверстия 047Js7 не более 0,008 мм; для остальных поверхностей допуски формы составляют, (для нормальной относительной точности) приблизительно 60 % от соответствующего допуска на размер;

— точность взаимного расположения: допуск параллельности оси отверстия 047Js7 относительно плоскости А не более 0,02 мм; допуск перпендикулярности торца В относительно оси отверстия не более 0,02 мм; допуск параллельности торцевой плоскости относительно плоскости В не более 0,02 мм; точность расположения отверстий задается зависимыми допусками от 0,2 до 0,12 мм;

— качество поверхности слоя: шероховатость поверхностей отверстия 047Js7 Ra=0,8 мкм; шероховатость торцевых поверхностей отверстия 047Js7 и установочной плоскости A Ra=l,6 мкм; отливку подвергнуть старению.

23

1.4.1.1. Анализ технологичности изделий

Правила обеспечения технологичности конструкции изделий регламентируется ГОСТом 14.201—83 и методическими рекомендациями МР186—85.

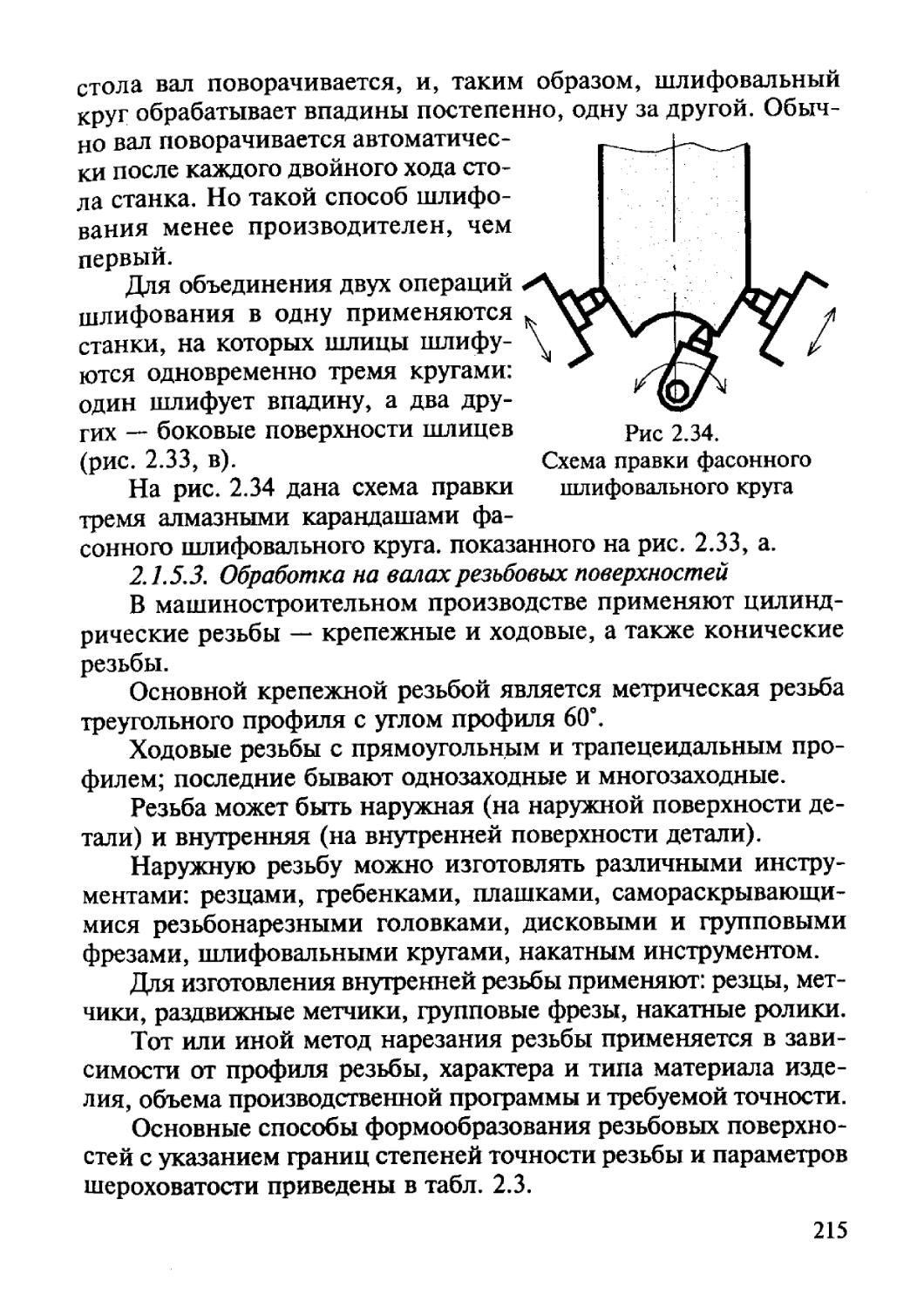

Этими документами установлены основные задачи отработки изделия на технологичность, последовательность их решения, систему показателей технологичности конструкции и стадии их определения. Технологичность изделия характеризуется:

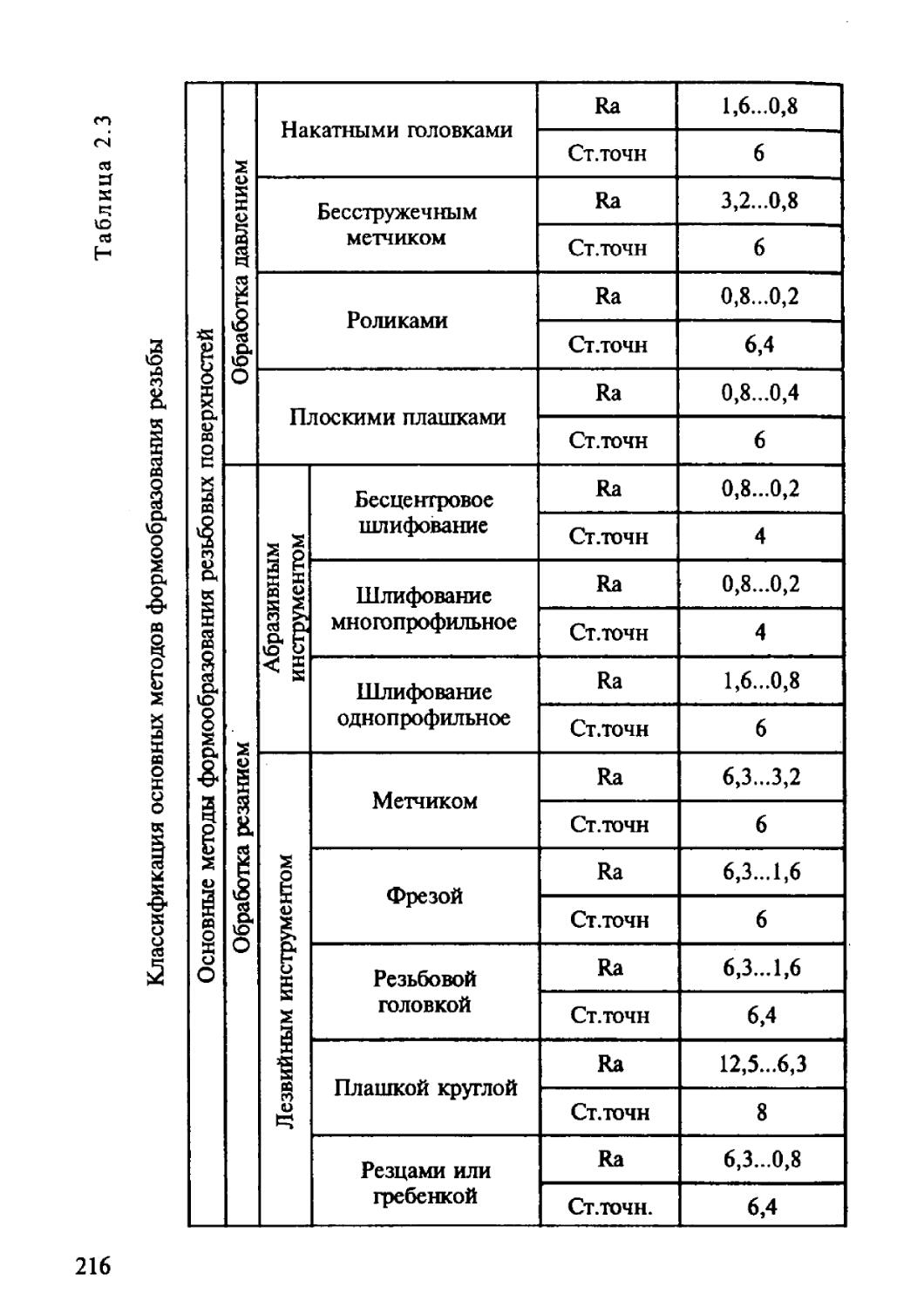

— соответствием конструкции изделия современному уровню техники;

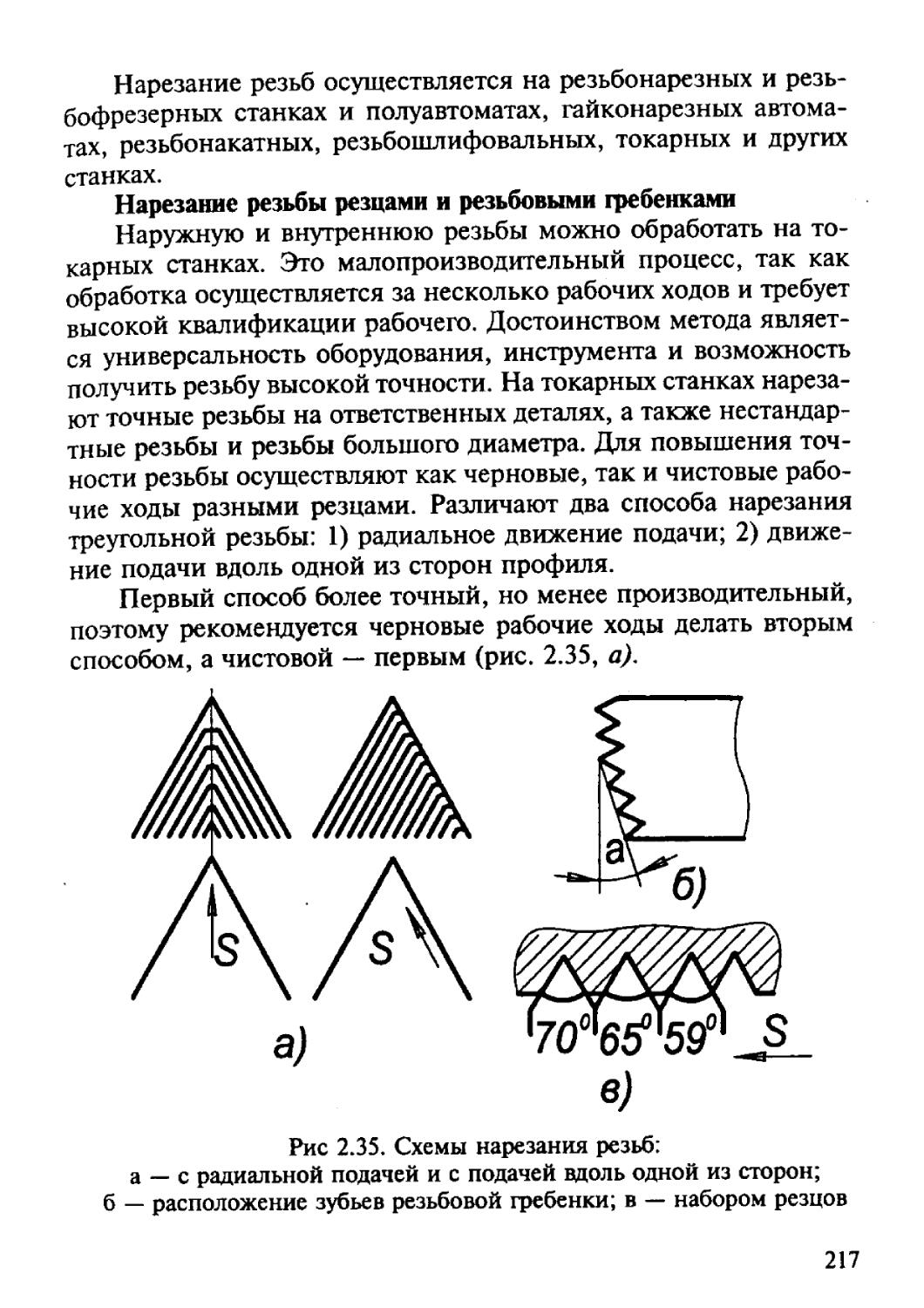

— экономичностью и удобствами в эксплуатации и при ремонте;

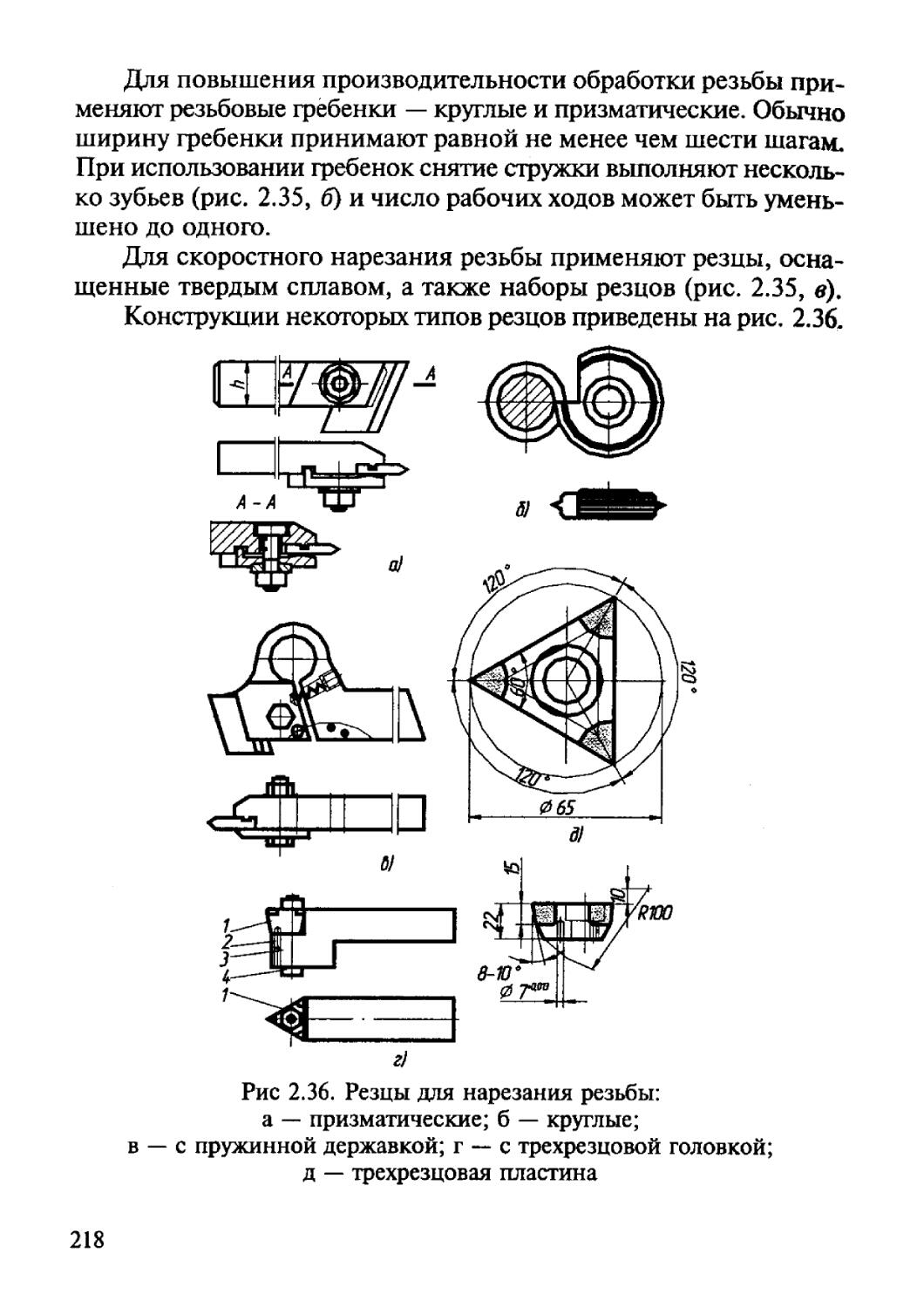

— в какой мере учтены возможности использовать наиболее экономичные и производительные технологические методы изготовления применительно к заданному выпуску и условиям производства.

Таким образом, технологичная конструкция изделия должна удовлетворять требованиям:

— изготовления;

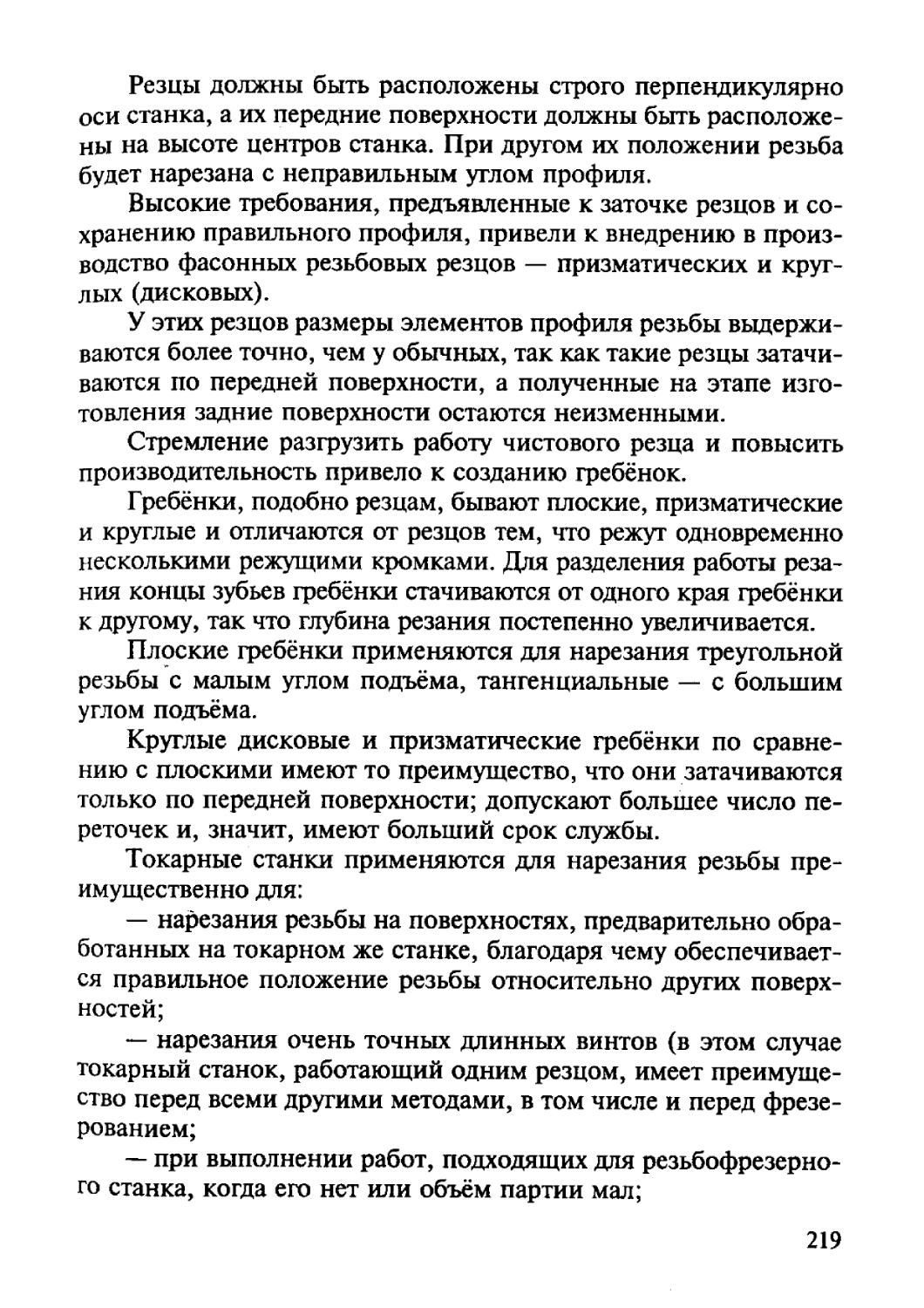

— эксплуатации;

— ремонта.

Нельзя технологичность конструкции рассматривать изолированно без взаимной связи и учета условий выполнения заготовительных процессов, процессов механической обработки, сборки и контроля.

В соответствии с нормами отработка конструкции на технологичность должна начинаться уже с составления технического задания на проектирование нового изделия. Эта работа продолжается на стадиях разработки эскизного и технического проектов. На стадии разработки рабочей документации проводится технологический контроль конструкторской документации на все детали, за исключением документации на стандартные крепежные изделия и покупные детали.

Технологичность — это комплекс требований и показателей, содержащий 22 показателя, характеризующие технологическую рациональность конструктивных решений в зависимости от вида

24

изделий и стадии разработки конструкторской документации. Например:

— трудоемкость изготовления изделия;

— удельная материалоемкость изделия;

— коэффициент использования материала и т. д.

Численные показатели технологичности определяются в 4-х случаях.

1. Для сравнительной оценки вариантов конструкции в процессе проектирования изделия.

2. Для определения уровня технологичности конструкции изделия.

3. Для накопления статистических данных по изделиям-представителям в целях последующего использования при определении базовых показателей и в процессе разработки изделия.

4. Для построения математических моделей с целью прогнозирования технического развития конструкции изделий.

Основные численные показатели технологичности:

Ти — трудоемкость изготовления изделия;

Кут — уровень технологичности конструкции по трудоемкости изделия;

Ст — технологическая себестоимость изделия:

Ку — уровень технологичности конструкции по себестоимости (технологической).

Разделяют требования к технологичности сборочной единицы и детали. Требования к технологичности сборочной единицы разбиты на 3 группы:

1. Требования к составу сборочной единицы.

2. Требования к конструкции соединения составных частей.

3. Требования к точности и методу сборки.

Требование к технологичности конструкции обусловливается технологической оснащенностью производства, которая зависит от объема выпуска и типа производства. Если тип производства, принятый при конструкторской отработке на технологичность, не соответствует расчетному д ля заданного объема выпуска, то технолог должен корректировать отдельные конструкторские решения.

Технологичность конструкций деталей, обрабатываемых резанием, зависит от: технологичности формы детали; рациональ

25

ного выбор заготовки, в том числе ее материала; наличия удобных и надежных баз для установки заготовок.

Требования к технологичности формы детали

Технологичность форм детали оценивается с учетом особенностей выбранного технологического метода обработки, конкретных условий и типов производства, технологических возможностей и особенностей оборудования [11,12].

Наиболее употребительные общие рекомендации по технологичности конструктивных форм деталей следующие:

— конструкция детали должна состоять из стандартных и унифицированных конструктивных элементов или быть стандартной в целом;

— детали должны изготовляться из стандартных или унифицированных заготовок;

— размеры и поверхности детали должны иметь соответственно оптимальные точность и шероховатость.

Оптимальными считаются точность и шероховатость поверхности экономически и конструктивно обоснованные:

— физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления (включая процессы упрочения, коррозийной защиты и пр.), хранения и транспортирования;

— показатели базовой поверхности (точность, шероховатость) детали должны обеспечивать точность установки, обработки и контроля;

— заготовки должны быть получены рациональным способом с учетом заданного объема выпуска и типа производства;

“ метод изготовления должен обеспечивать возможность одновременного изготовления нескольких деталей;

— сопряжения поверхностей деталей различных шероховатости и точности должны соответствовать применяемым методам и средствам обработки;

— конструкция детали должна обеспечивать возможность применения типовых и стандартных технологических процессов ее изготовления;

— детали, получаемые на станках токарной группы должны иметь максимальное число поверхностей вращения и минимальное число изменений диаметра сечения;

26

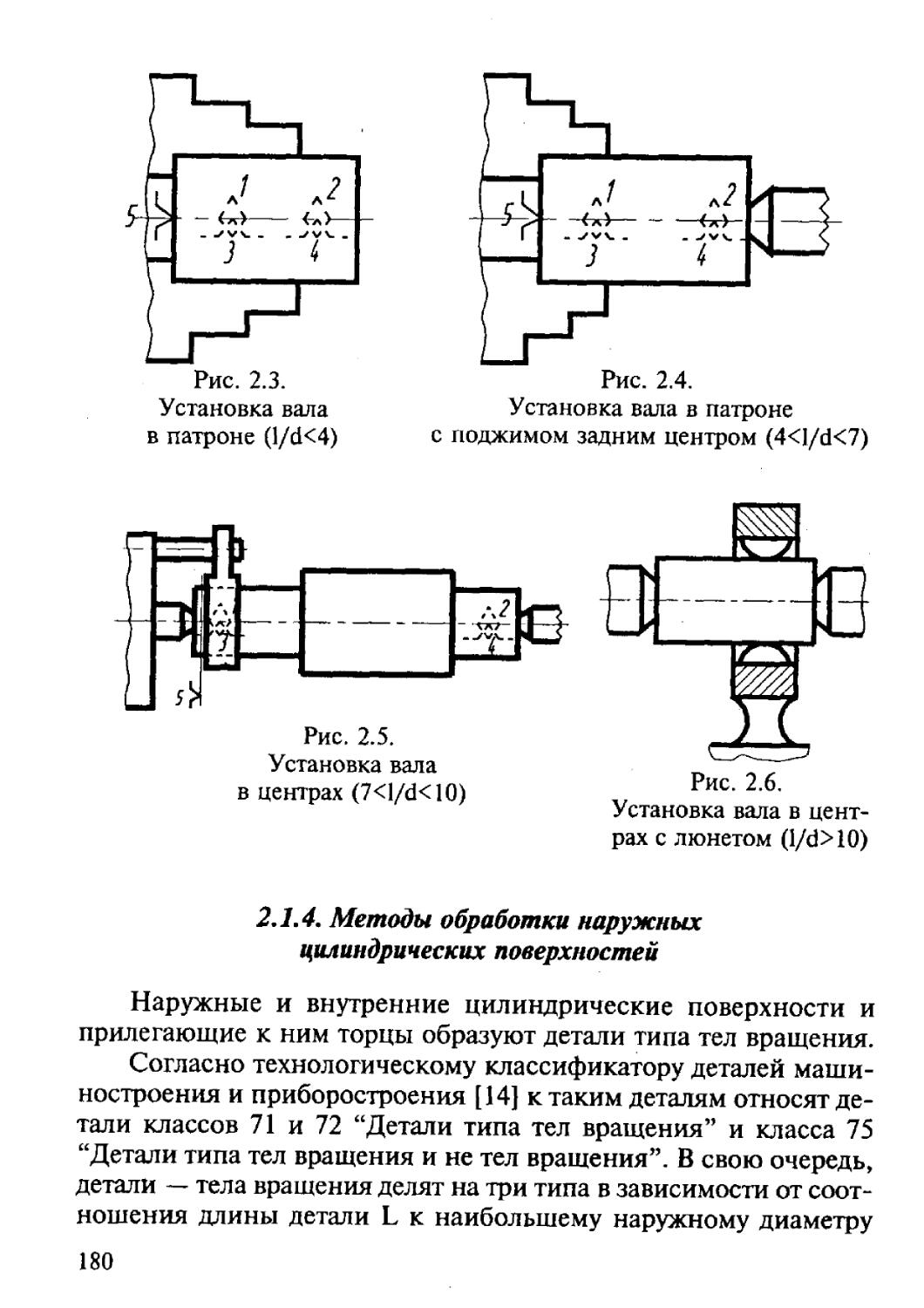

— в зависимости от отношения длины к диаметру валы закрепляются при обработке в патроне (l:d < 5)или в центрах (J:d < 10) или в центрах с люнетом (l:d > 10... 12);

— применение высокопроизводительных многорезцовых станков наиболее рационально при обработке валов, у которых длины ступеней кратны, а диаметры уменьшаются в одном направлении;

— конические переходы между ступенями вала и фаски следует назначать под обработку с учетом стандартных токарных проходных резцов с главным уклоном в плане ф, равным 30, 45, 60 и 90°;

— поверхности отверстий также должны соответствовать по форме стандартному инструменту, например, глухие отверстия следует проектировать с коническим дном, образуемым режущей кромкой сверла. Отверстия должны соответствовать по размерам стандартным сверлам (ГОСТ 885-77), не следует предусматривать сквозные отверстия с отношением длины к диаметру более 10, т. к. требуются специальные сверла;

— глубина глухих отверстий не должна превышать шести диаметров; для глухих отверстий, подвергаемых чистовой обработке следует указать ее длину, т. к. по всей длине трудно достичь шероховатости;

— глубина резьбы в глухих отверстиях должна быть согласована с размерами рабочей части метчика, не рекомендуется назначать резьбы длиной более 3-х диаметров, т. к. при этом затрудняется свинчиваемость деталей;

— детали, обрабатываемые на протяжных станках, должны иметь равномерную жесткость по длине и достаточную прочность;

— при обработке на станках с ЧПУ к конструкции обрабатываемых деталей предъявляют менее жесткие требования (например, сложные, фасонные, контурные и объемные поверхности можно получить без особых трудностей).

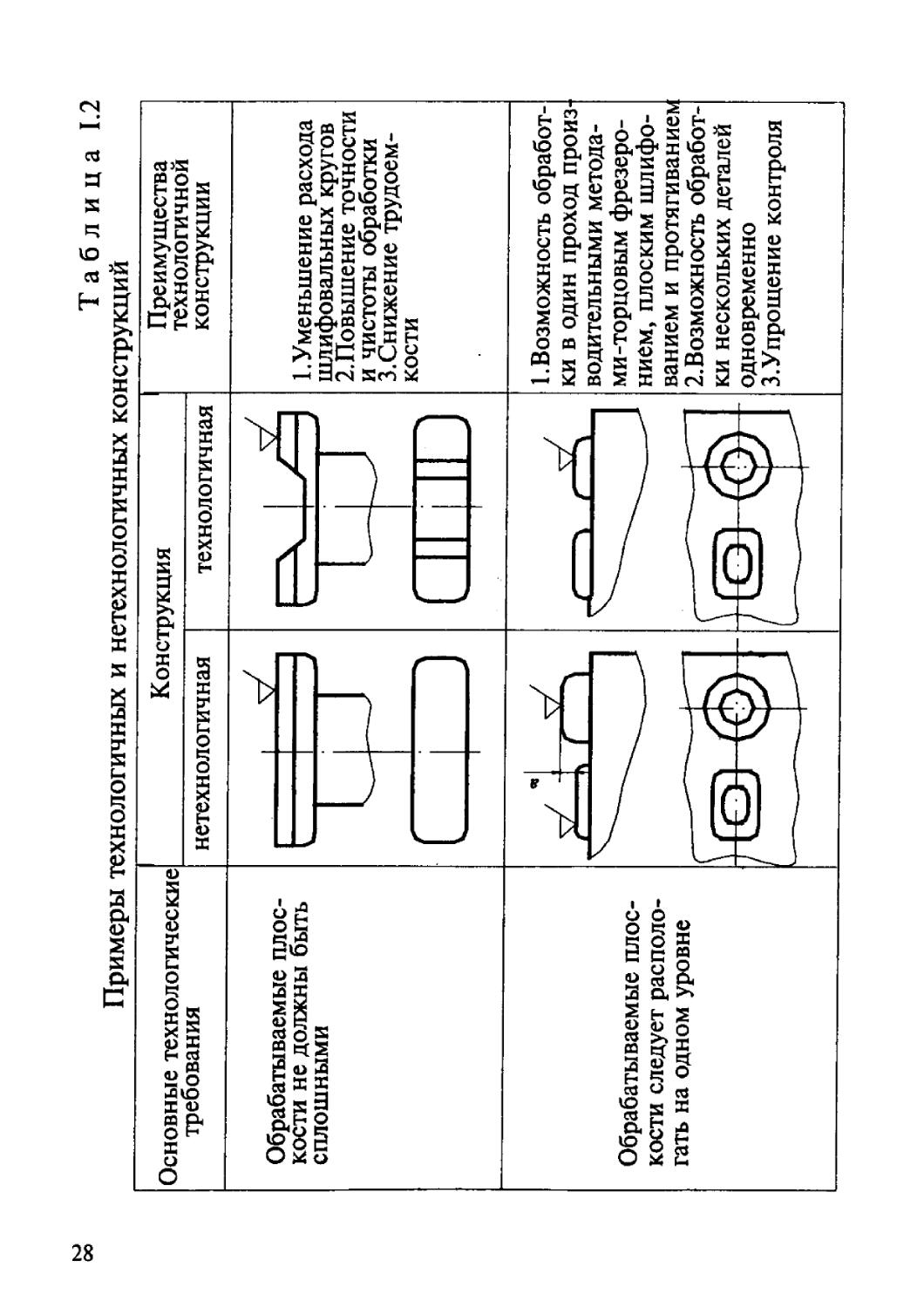

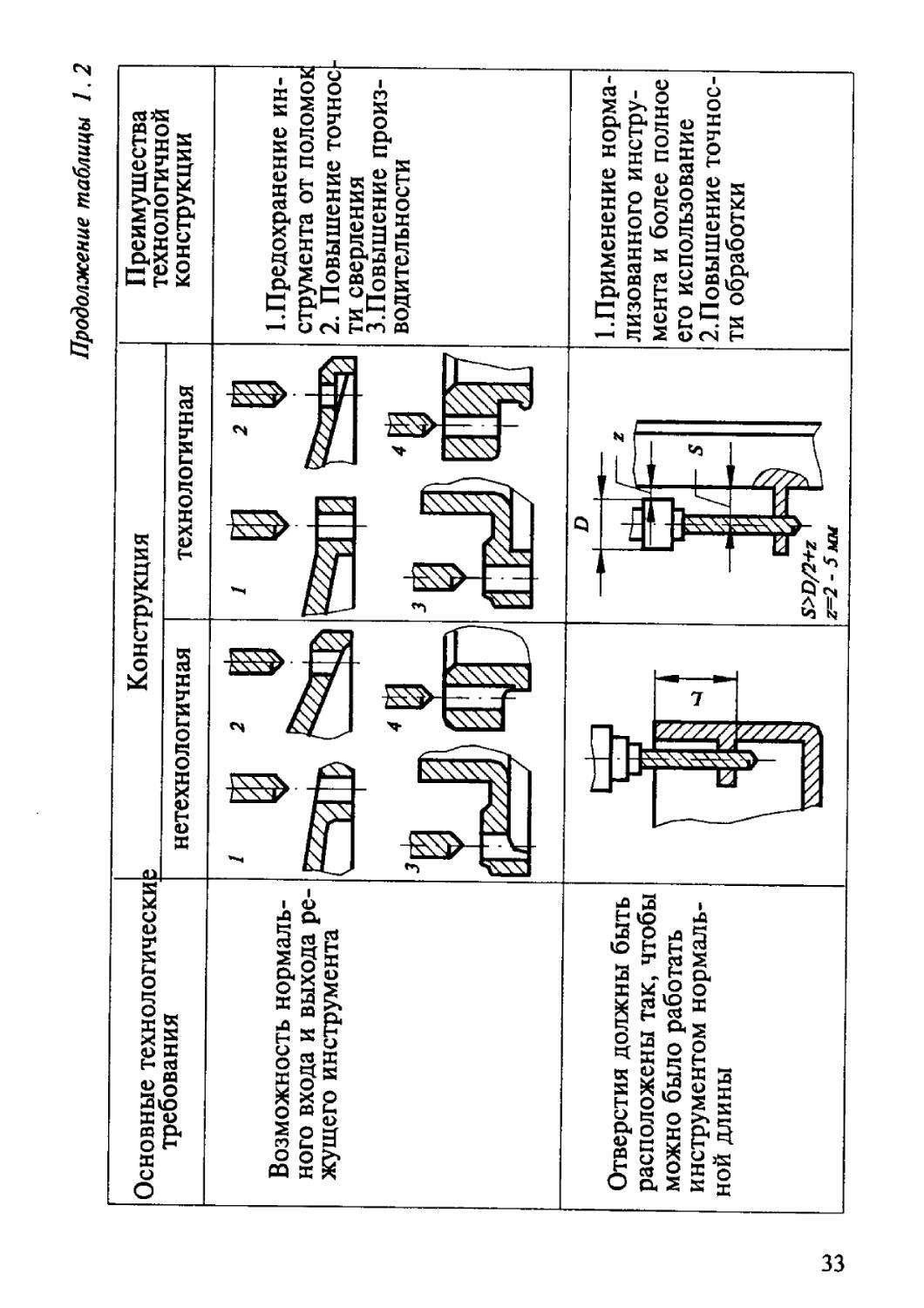

Конкретные примеры конструкторских решений представлены в таблице 1.2, причем, с левой стороны рисунка представлены нетехнологичные элементы деталей.

27

оо

Примеры технологичных и нетехнологичных конструкций

Основные технологические требования

Конструкция

нетехнологичная

технологичная

Преимущества технологичной конструкции

Обрабатываемые плоскости не должны быть сплошными

1 .Уменьшение расхода шлифовальных кругов

2 . Повышение точности и чистоты обработки

3 .Снижение трудоемкости

Обрабатываемые плоскости следует располо-гать на одном уровне

1. Возможность обработки в один проход производительными методами -торцовым фрезеро-нием, плоским шлифованием и протягиванием 2,Возможность обработки нескольких деталей одновременно

3.Упрощение контроля

Продолжение таблицы 1.2

Основные технологические требования

Конструкция

нетехнологичная

технологичная

Преимущества технологичной конструкции

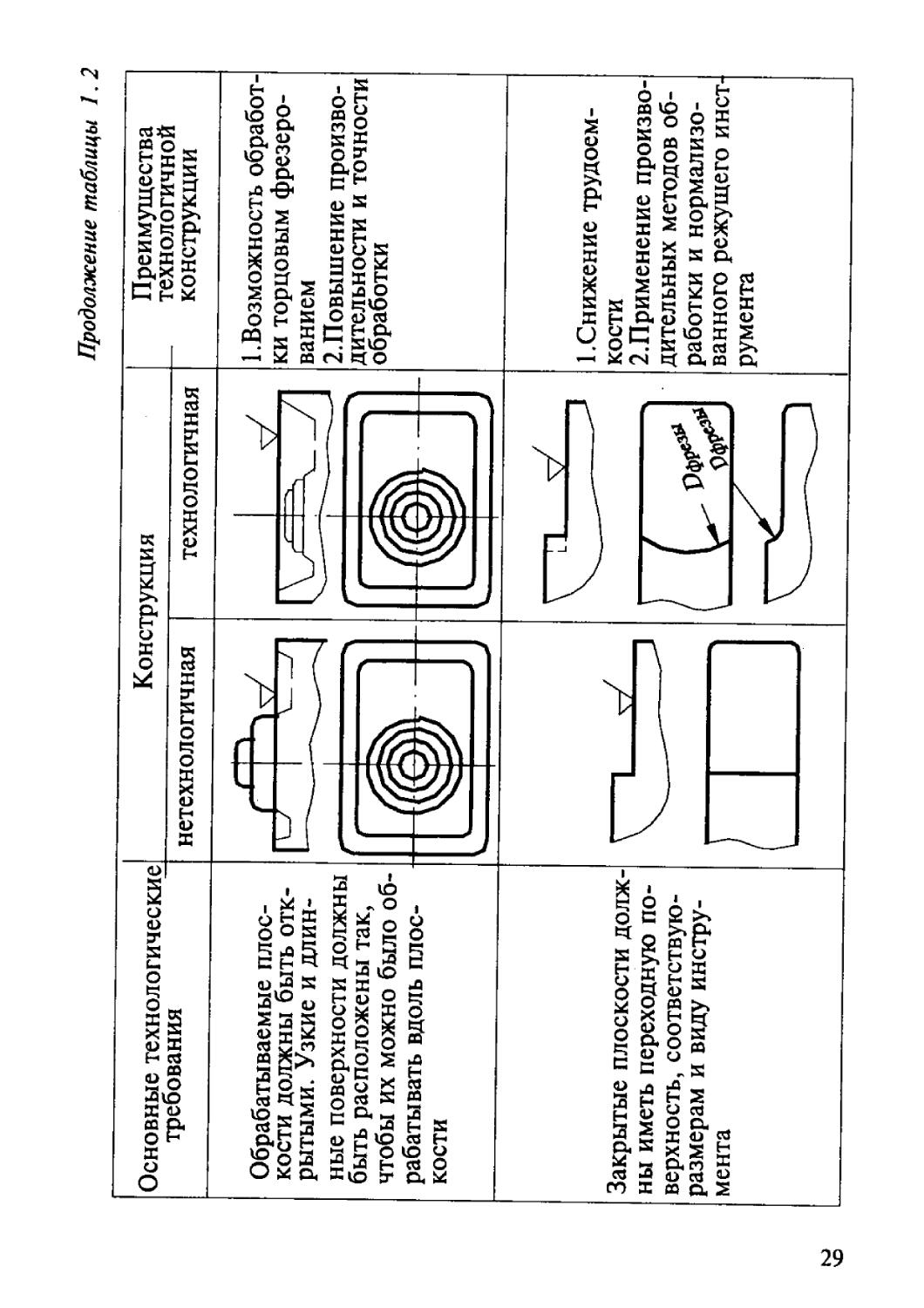

Обрабатываемые плоскости должны быть открытыми. Узкие и длинные поверхности должны быть расположены так, чтобы их можно было обрабатывать вдоль плоскости

1. Возможность обработки торцовым фрезерованием

2.Повышение производительности и точности обработки

Закрытые плоскости должны иметь переходную поверхность, соответствую-размерам и виду инструмента

1 .Снижение трудоемкости

2 .Применение производительных методов обработки и нормализованного режущего инструмента

40

Продолжение таблицы 1.2

Основные технологические требования

Конструкция

нетехнологичная

технологичная

Преимущества технологичной конструкции

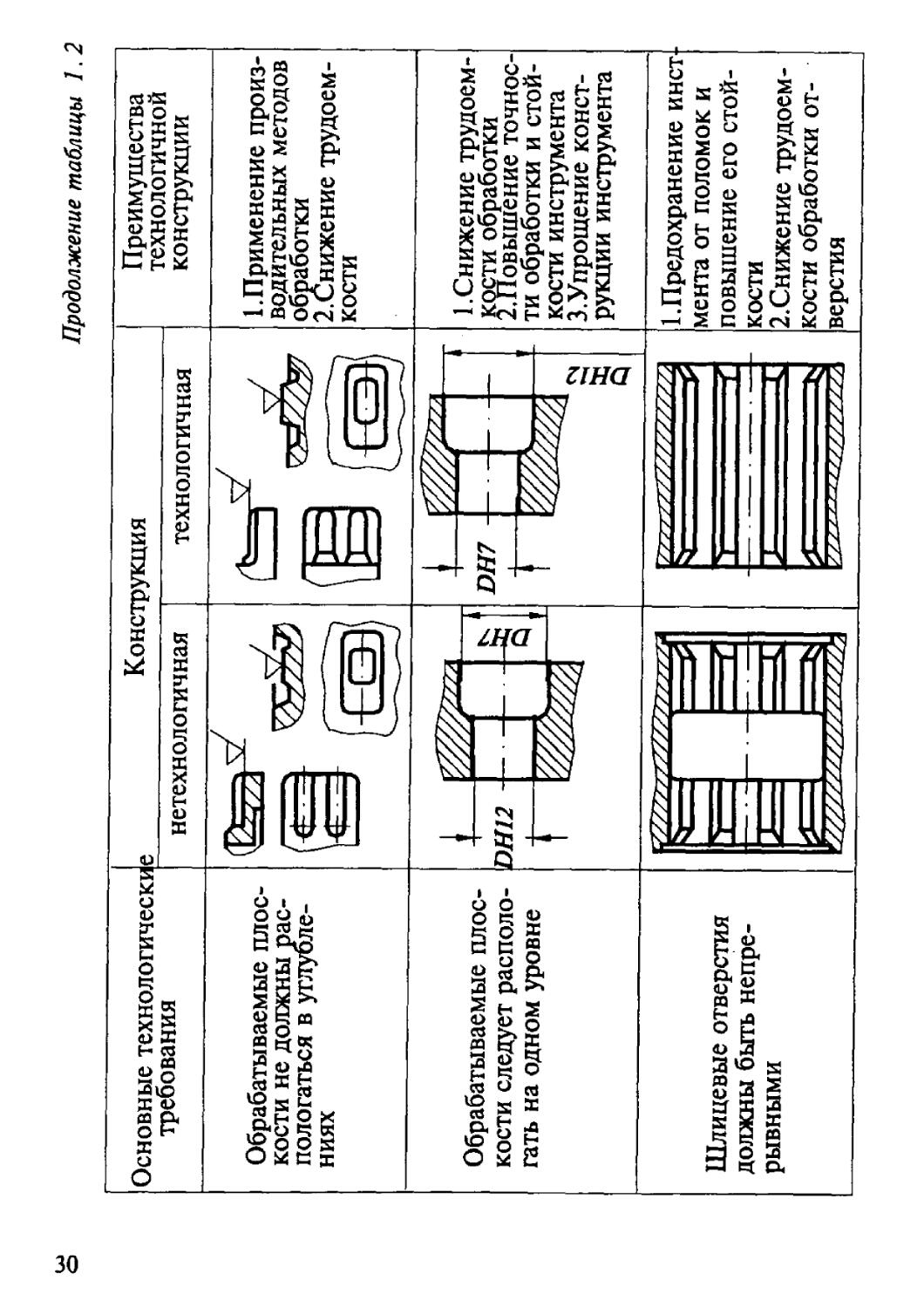

Обрабатываемые плоскости не должны рас-пологаться в углублениях

Обрабатываемые плоскости следует располо-гать на одном уровне

1. Применение производительных методов обработки

2.Снижение трудоемкости

1 .Снижение трудоемкости обработки

2 .Повышение точности обработки и стойкости инструмента 3.Упрощение конструкции инструмента

Шлицевые отверстия должны быть непрерывными

1. Предохранение инет мента от поломок и повышение его стойкости

2.Снижение трудоемкости обработки отверстия

Продолжение таблицы 1.2

Основные технологические требования Конструкция Преимущества технологичной конструкции

нетехнологичная технологичная

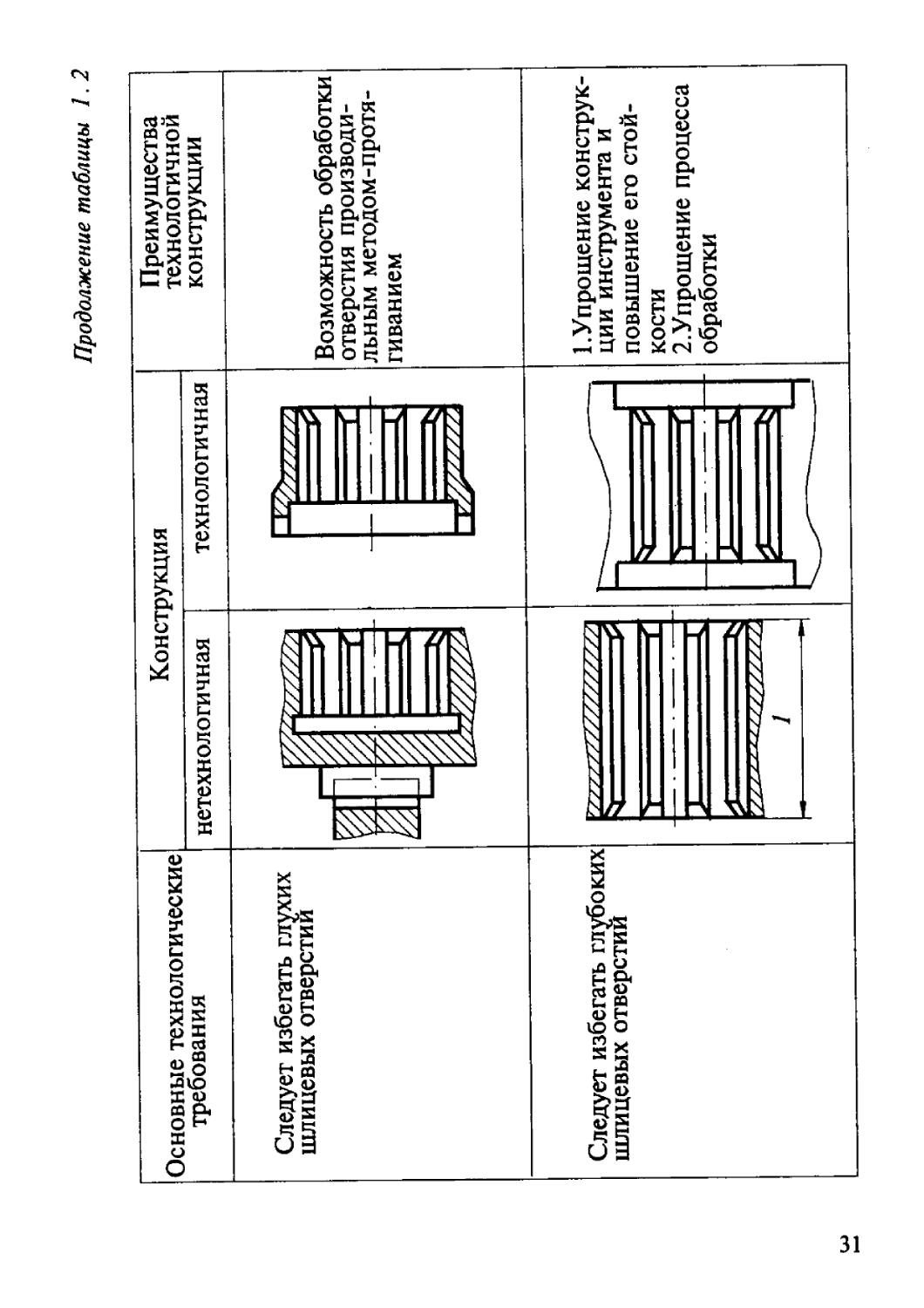

Следует избегать глухих шлицевых отверстии ЕЕ >777777^ г —1 Возможность обработки отверстия производи-льным методом-протягиванием

Следует избегать глубоких шлицевых отверстии

1 .Упрощение конструкции инструмента и повышение его стойкости

2 .Упрощение процесса обработки

Продолжение таблицы 1.2

Основные технологические

требования

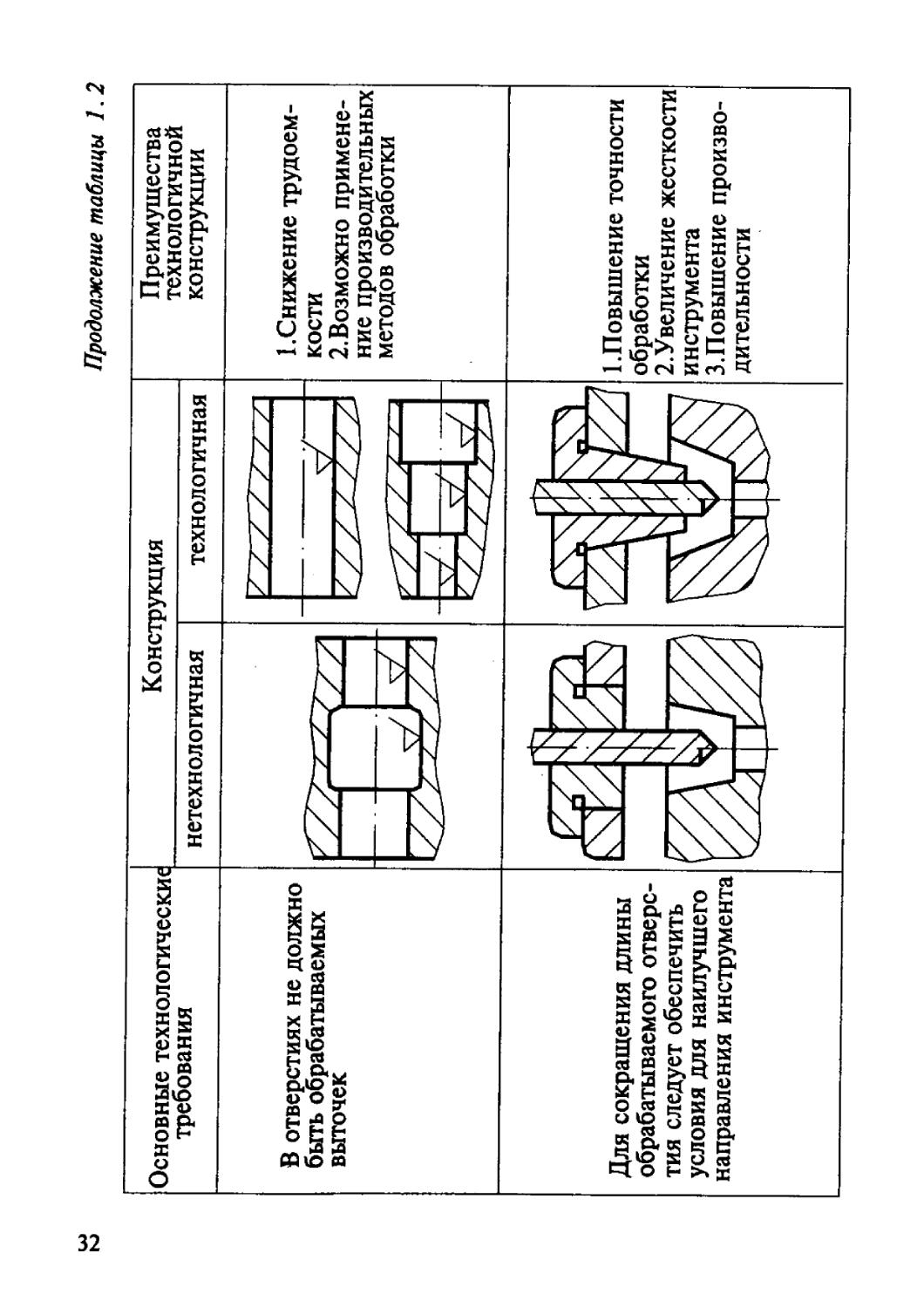

В отверстиях не должно быть обрабатываемых выточек

Для сокращения длины обрабатываемого отверстия следует обеспечить условия для наилучшего направления инструмента

Конструкция

нетехнологичная

технологичная

Преимущества технологичной конструкции

1.Снижение трудоемкости

2.Возможно применение производительных методов обработки

1 .Повышение точности обработки

2 .Увеличение жесткости инструмента

3 .Повышение производительности

Продолжение таблицы 1.2

Основные технологически требования г Конструкция Преимущества технологичной конструкции

нетехнологичная технологичная

Возможность нормального входа и выхода режущего инструмента

Отверстия должны быть расположены так, чтобы можно было работать инструментом нормальной длины

z=2 - 5 мм

LПредохранение инструмента от поломок 2. Повышение точное ти сверления

3 .Повышение производительности

1. Применение нормализованного инструмента и более полное его использование

2.Повышение точности обработки

w 4^

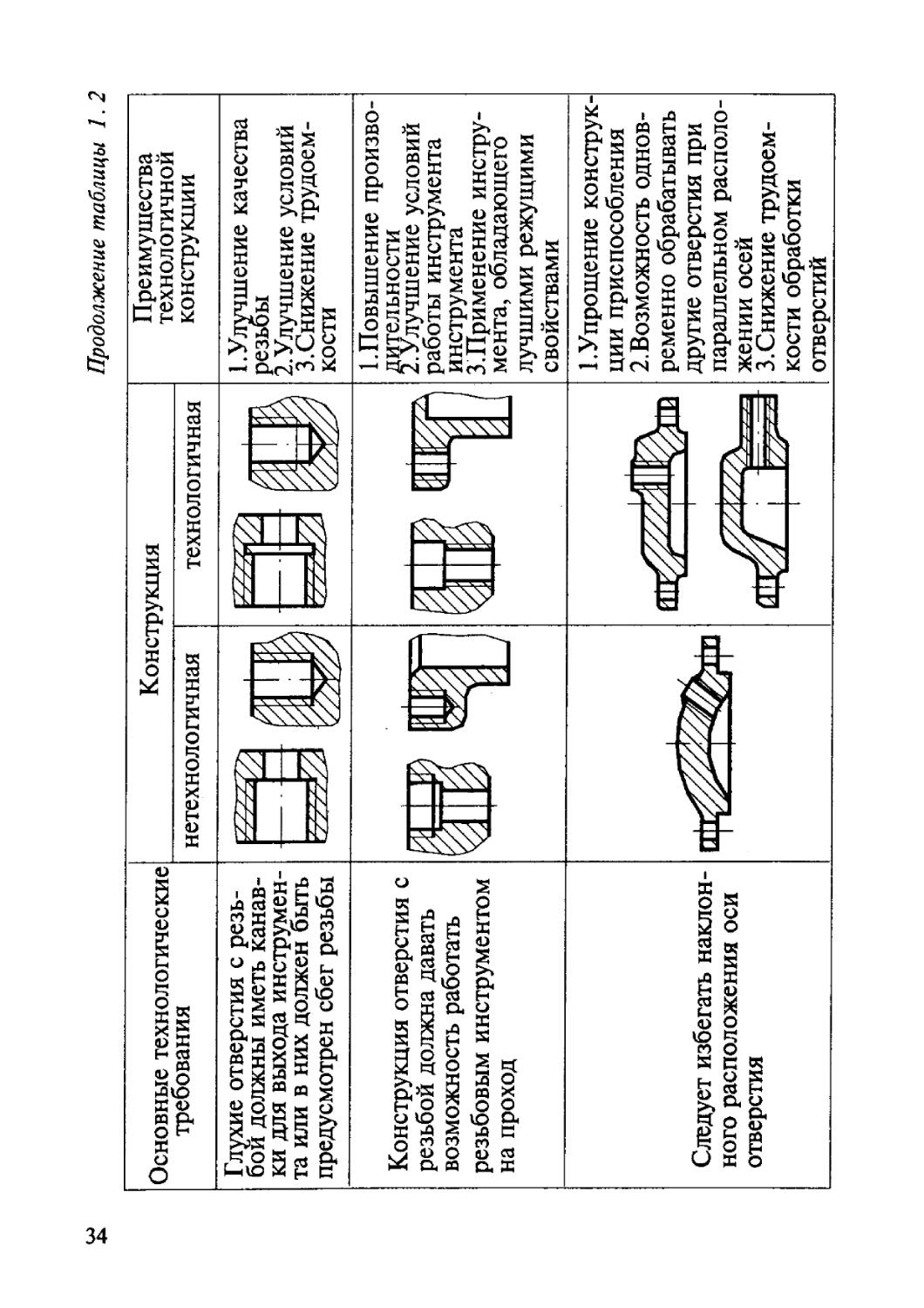

Продолжение таблицы 1.2

Основные технологические требования

Конструкция

нетехнологичная

технологичная

Преимущества технологичной конструкции

Глухие отверстия с резьбой должны иметь канавки для выхода инструмента или в них должен быть предусмотрен сбег резьбы

1 .Улучшение качества резьбы

2 .Улучшение условий

3 .Снижение трудоемкости

Конструкция отверстия с резьбой должна давать возможность работать резьбовым инструментом на проход

1 .Повышение производительности

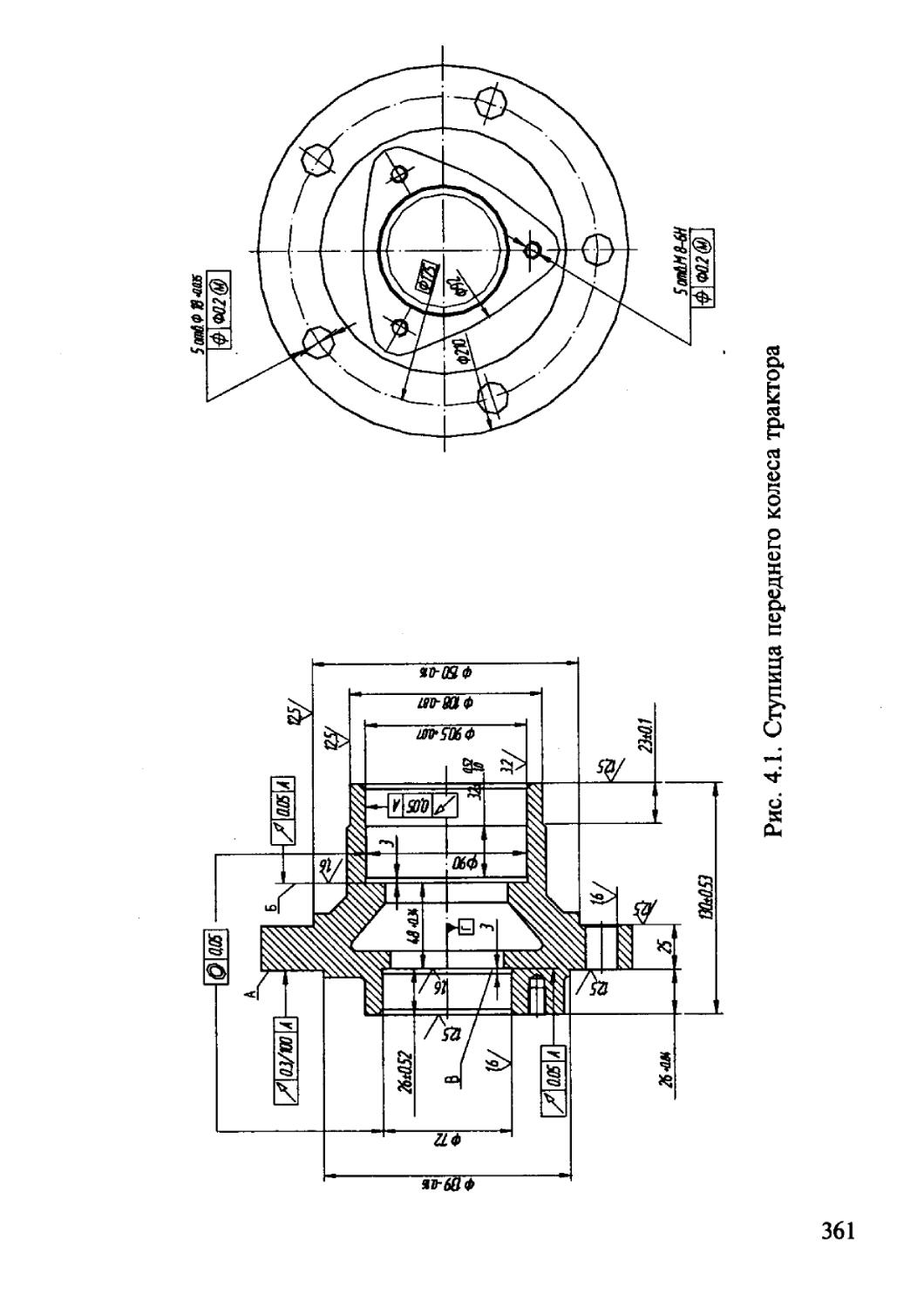

2 .Улучшение условий работы инструмента инструмента

3 . Применение инструмента, обладающего лучшими режущими свойствами

Следует избегать наклонного расположения оси отверстия

1.Упрощение конструкции приспособления 2.Возможность одновременно обрабатывать другие отверстия при параллельном расположении осей

3.Снижение трудоемкости обработки отверстий

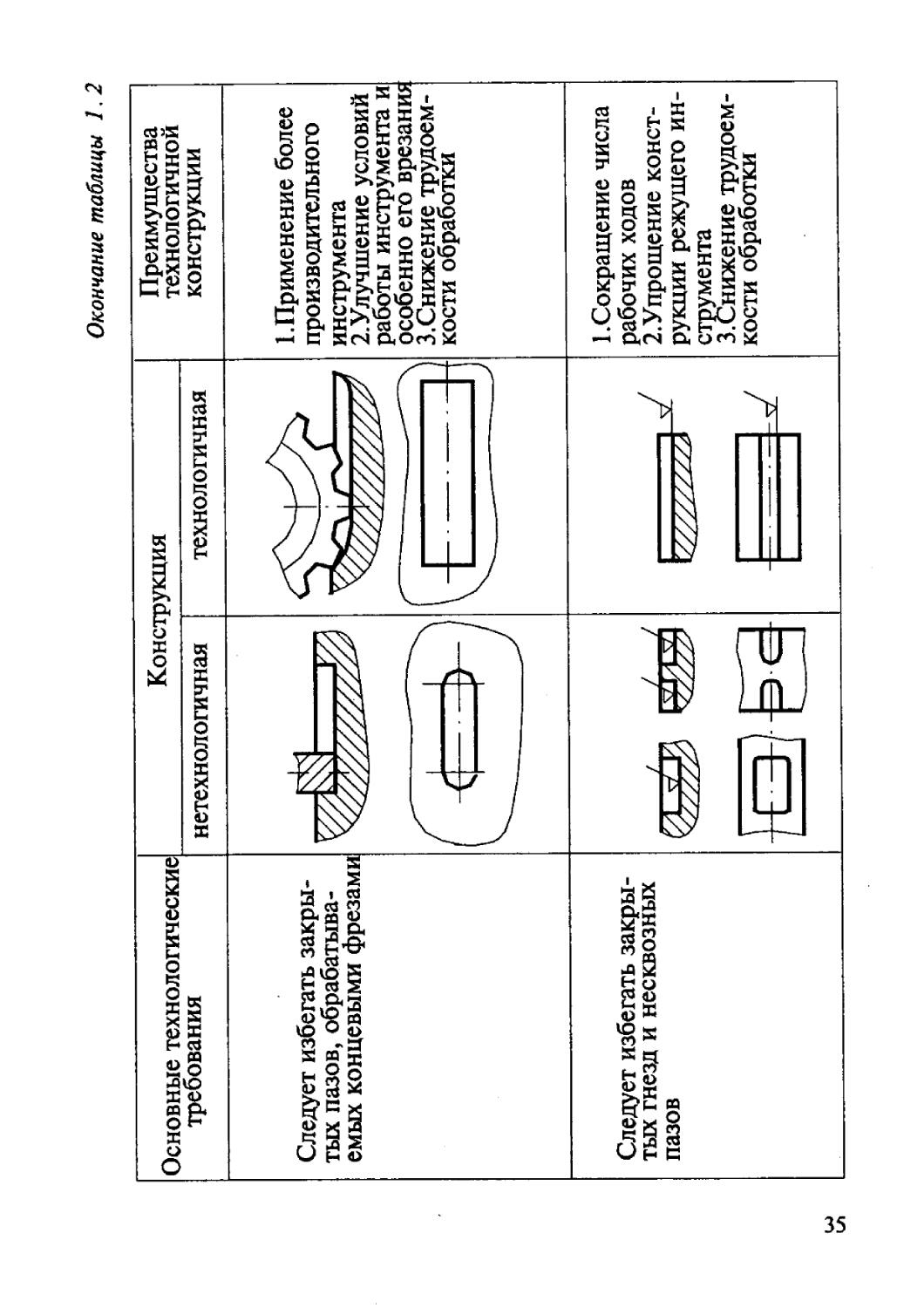

Окончание таблицы 1.2

Основные технологические требования Конструкция

нетехнологичная технологичная

Преимущества технологичной конструкции

Следует избегать закрытых пазов, обрабатываемых концевыми фрезами

1. Применение более производительного инструмента 2.Улучшение условий работы инструмента и особенно его врезания 3.Снижение трудоемкости обработки

Следует избегать закрытых гнезд и несквозных пазов

1 .Сокращение числа рабочих ходов

2 .Упрощение конструкции режущего инструмента

3 .Снижение трудоемкости обработки

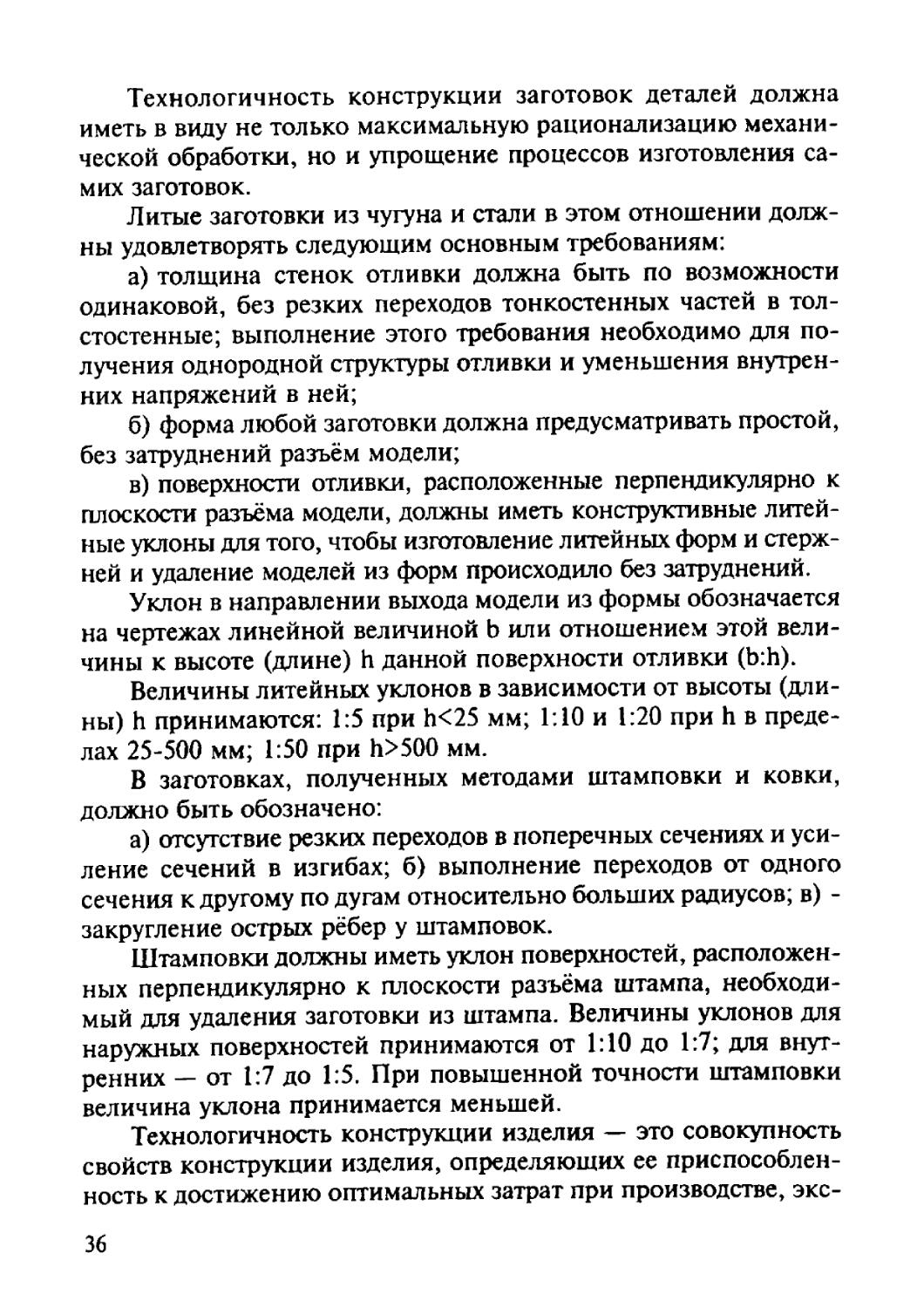

Технологичность конструкции заготовок деталей должна иметь в виду не только максимальную рационализацию механической обработки, но и упрощение процессов изготовления самих заготовок.

Литые заготовки из чугуна и стали в этом отношении должны удовлетворять следующим основным требованиям:

а) толщина стенок отливки должна быть по возможности одинаковой, без резких переходов тонкостенных частей в толстостенные; выполнение этого требования необходимо для получения однородной структуры отливки и уменьшения внутренних напряжений в ней;

б) форма любой заготовки должна предусматривать простой, без затруднений разъём модели;

в) поверхности отливки, расположенные перпендикулярно к плоскости разъёма модели, должны иметь конструктивные литейные уклоны для того, чтобы изготовление литейных форм и стержней и удаление моделей из форм происходило без затруднений.

Уклон в направлении выхода модели из формы обозначается на чертежах линейной величиной b или отношением этой величины к высоте (длине) h данной поверхности отливки (b:h).

Величины литейных уклонов в зависимости от высоты (длины) h принимаются: 1:5 при h<25 мм; 1:10 и 1:20 при h в пределах 25-500 мм; 1:50 при h>500 мм.

В заготовках, полученных методами штамповки и ковки, должно быть обозначено:

а) отсутствие резких переходов в поперечных сечениях и усиление сечений в изгибах; б) выполнение переходов от одного сечения к другому по дугам относительно больших радиусов; в) -закругление острых рёбер у штамповок.

Штамповки должны иметь уклон поверхностей, расположенных перпендикулярно к плоскости разъёма штампа, необходимый для удаления заготовки из штампа. Величины уклонов для наружных поверхностей принимаются от 1:10 до 1:7; для внутренних — от 1:7 до 1:5. При повышенной точности штамповки величина уклона принимается меньшей.

Технологичность конструкции изделия — это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, экс

36

плуатации и ремонте для заданных качества, объема выпуска и условий выполнения работы.

При отработке конструкция изделия на технологичность каждое изделие следует рассматривать как объект проектирования, производства и эксплуатации.

Требования к технологичности сборочных единиц рассмотрены в [11,12].

Выбор материала заготовки

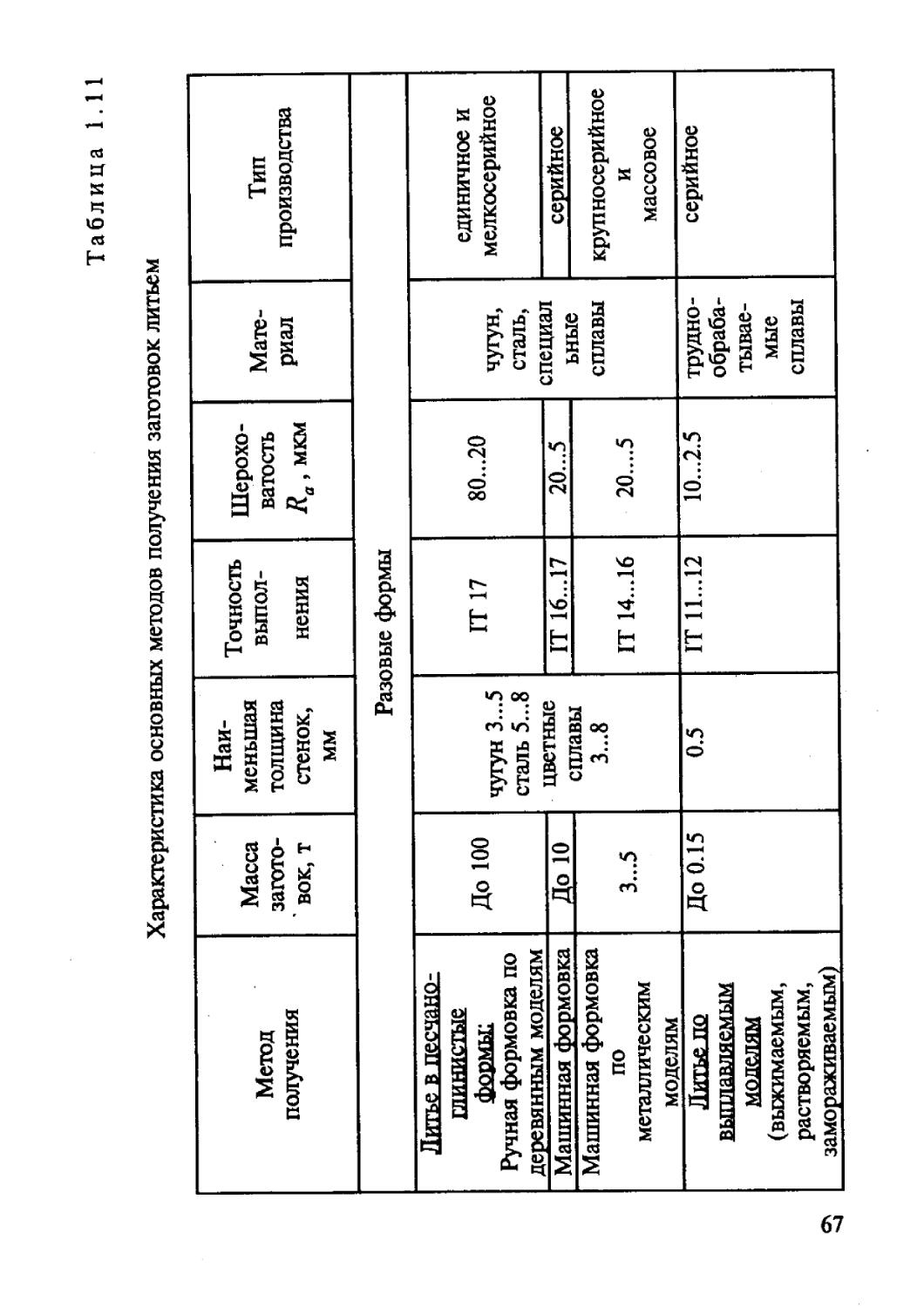

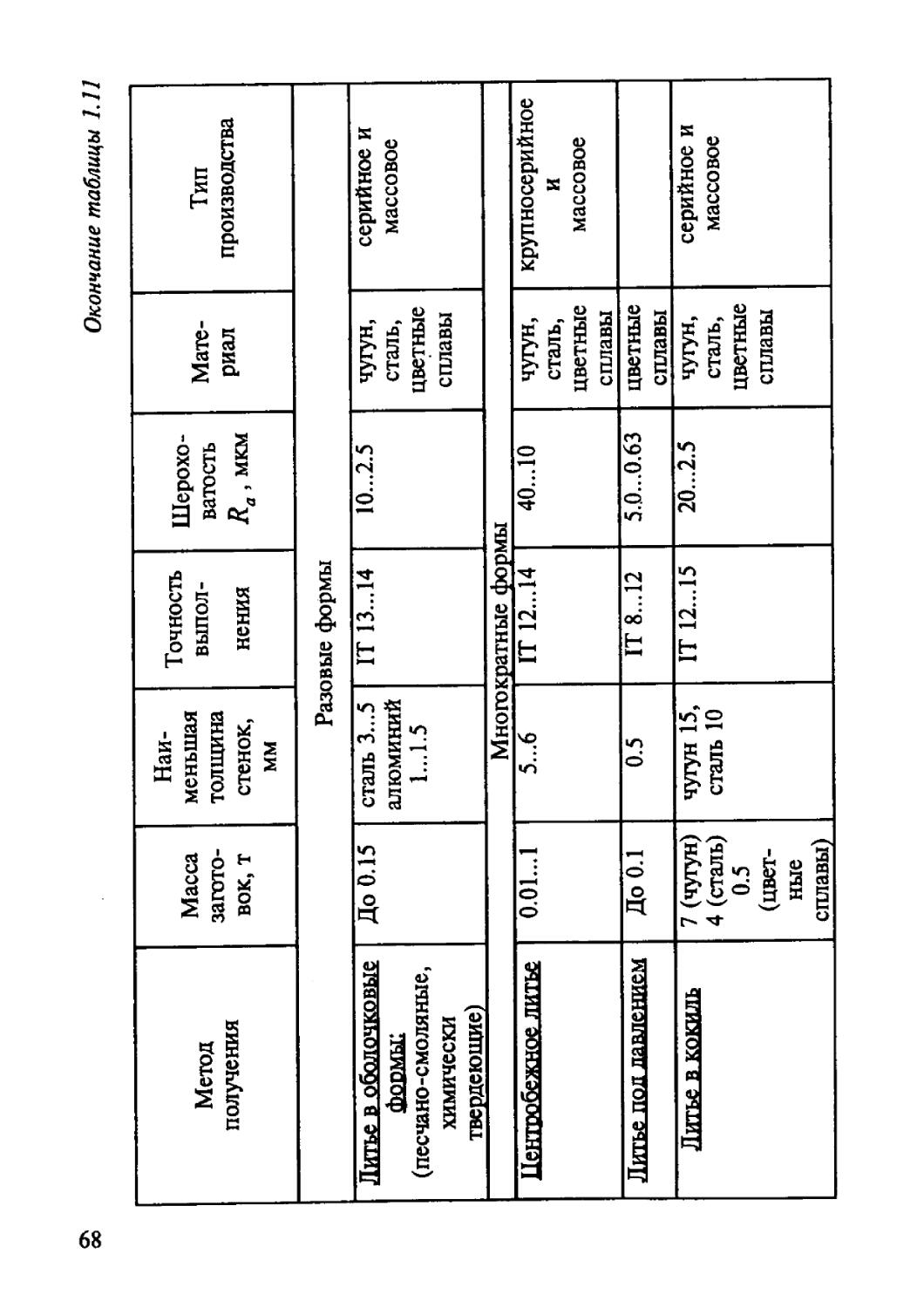

Конкретные материалы по выбору рациональных способов получения заготовок приведены в справочниках.

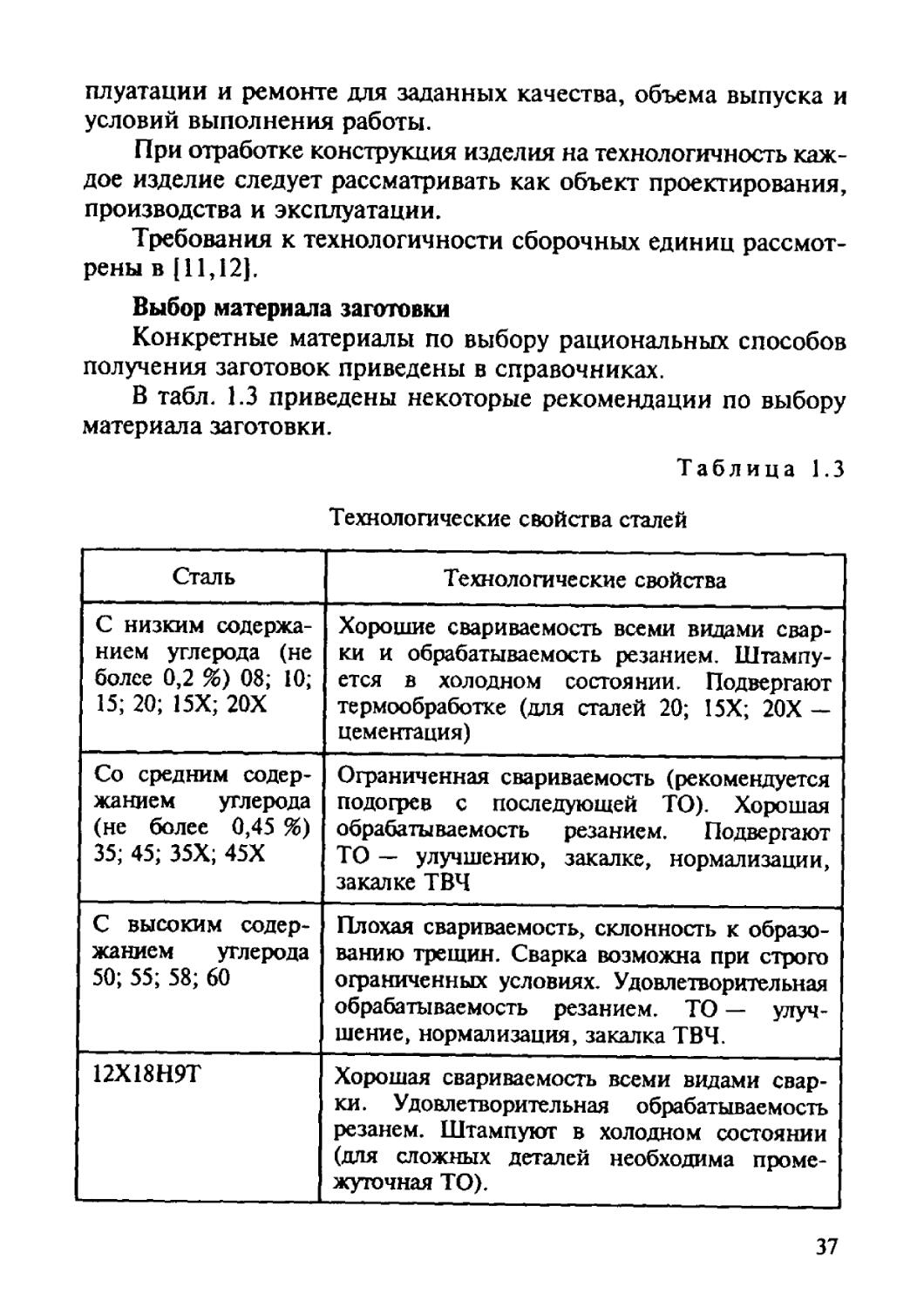

В табл. 1.3 приведены некоторые рекомендации по выбору материала заготовки.

Таблица 1.3

Технологические свойства сталей

Сталь Технологические свойства

С низким содержанием углерода (не более 0,2 %) 08; 10; 15; 20; 15Х; 20Х Хорошие свариваемость всеми видами сварки и обрабатываемость резанием. Штампуется в холодном состоянии. Подвергают термообработке (для сталей 20; I5X; 20Х — цементация)

Со средним содержанием углерода (не более 0,45 %) 35; 45; 35Х; 45Х Ограниченная свариваемость (рекомендуется подогрев с последующей ТО). Хорошая обрабатываемость резанием. Подвергают ТО — улучшению, закалке, нормализации, закалке ТВЧ

С высоким содержанием углерода 50; 55; 58; 60 Плохая свариваемость, склонность к образованию трещин. Сварка возможна при строго ограниченных условиях. Удовлетворительная обрабатываемость резанием. ТО — улучшение, нормализация, закалка ТВЧ.

12Х18Н9Т Хорошая свариваемость всеми видами сварки. Удовлетворительная обрабатываемость резанем. Штампуют в холодном состоянии (для сложных деталей необходима промежуточная ТО).

37

Окончание таблицы 1.3

Сталь Технологические свойства

9ХС; ХВГ Не применяют для сварных конструкций. Удовлетворительная обрабатываемость резанием. ТО — закалка в масле, отпуск на воздухе

38Х2МЮА Не применяют для сварных конструкций. Затруднительна обработка резанием. ТО — азотирование, закалка в масле или воде.

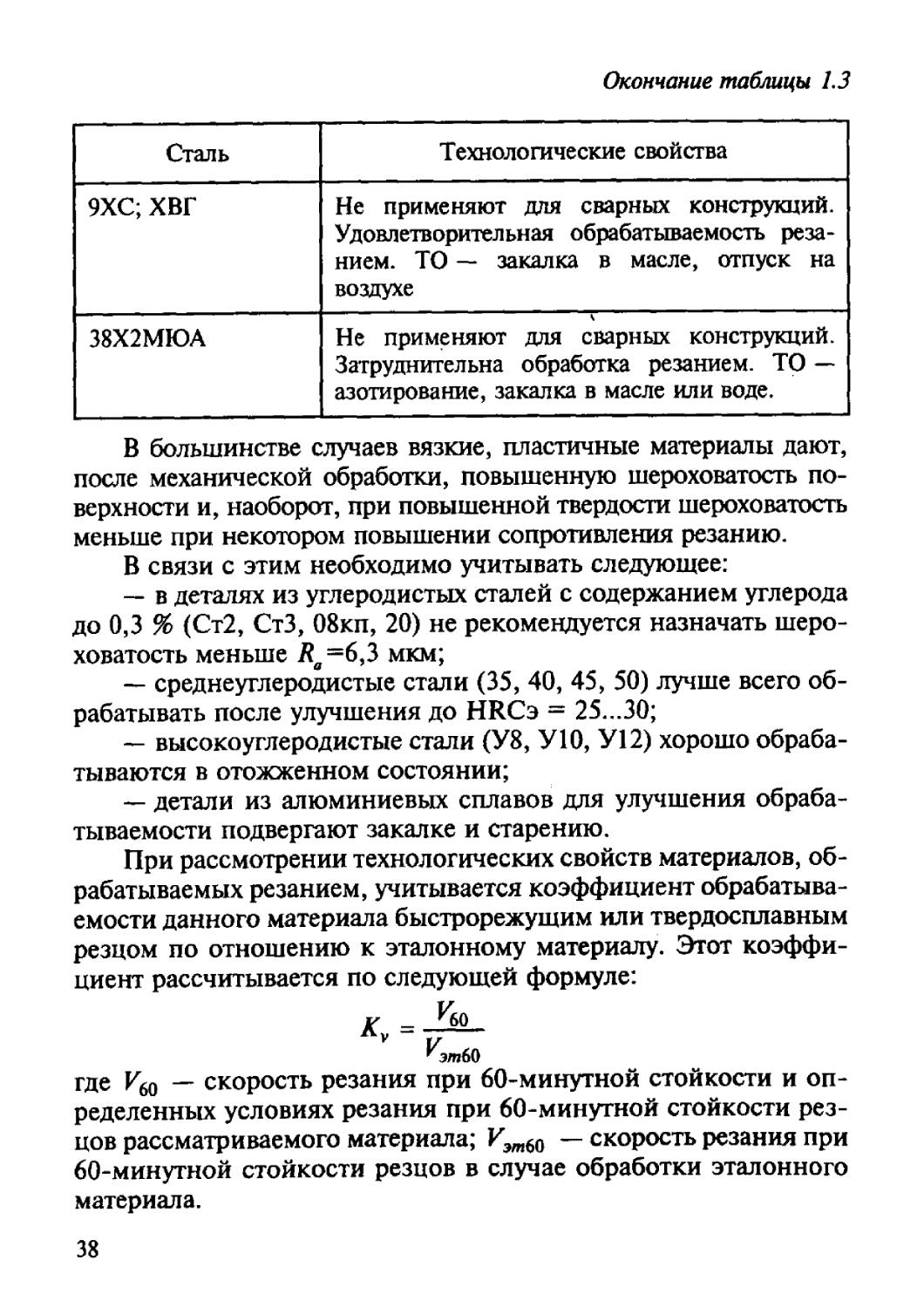

В большинстве случаев вязкие, пластичные материалы дают, после механической обработки, повышенную шероховатость поверхности и, наоборот, при повышенной твердости шероховатость меньше при некотором повышении сопротивления резанию.

В связи с этим необходимо учитывать следующее:

— в деталях из углеродистых сталей с содержанием углерода до 0,3 % (Ст2, СтЗ, 08кп, 20) не рекомендуется назначать шероховатость меньше Лв=6,3 мкм;

— среднеуглеродистые стали (35, 40, 45, 50) лучше всего обрабатывать после улучшения до HRCa = 25...30;

— высокоуглеродистые стали (У8, У10, У12) хорошо обрабатываются в отожженном состоянии;

— детали из алюминиевых сплавов для улучшения обрабатываемости подвергают закалке и старению.

При рассмотрении технологических свойств материалов, обрабатываемых резанием, учитывается коэффициент обрабатываемости данного материала быстрорежущим или твердосплавным резцом по отношению к эталонному материалу. Этот коэффициент рассчитывается по следующей формуле:

к _ ^60 Kv ~ V

где И60 ” скорость резания при 60-минутной стойкости и определенных условиях резания при 60-минутной стойкости резцов рассматриваемого материала; Иэт60 — скорость резания при 60-минутной стойкости резцов в случае обработки эталонного материала.

38

В табл. 1.4 приведены коэффициенты обрабатываемости резанием различных конструкционных материалов. За эталонную принята сталь 45 с(3в =650 Мпа, 179 НВ; эталонная скорость резания при получистовом точении этой стали твердосплавными резцами— 135 м/мин при 60-минутной стойкости, эталонная скорость резания при точении резцами из быстрорежущей стали Р18 — 75 м/мин при 60-минутной стойкости.

Таблица 1.4

Коэффициенты обрабатываемости резанием различных материалов

Марка стали Состояние материала Механические свойства Коэффициент обрабатываемости

НВ <3в, МПа Быстрорежущая сталь Твердый сплав

Ст.0 Горячекатаный 103...107 32 1,75 2,1 1,5

Ст.2 « 137 320- 420 1,7

Ст.З 124 380- 470 1,65 1,7

Ст.5 « 156...159 500-620 1,2 1,15

Сг.08 « <131 324 1,6 2,1

Ст.ЮКП « <107 334 1,6 2,1

15 « <143 - 1,6 1,5

20 <130 - 1,6 2,0

30 « <187 - 1,1 1,2

35 « <187 - 1,0 1,0

40 « <166 - 1,0 1,4

45 170... 179 650 1,0 1,0

50 « 179...229 650 0,7 1,0

60 Нормализованный <241 690 0,6 0,7

70 <241 730 0,6 0,7

20Х Г оряче катаный 131 470 1,3 17

39

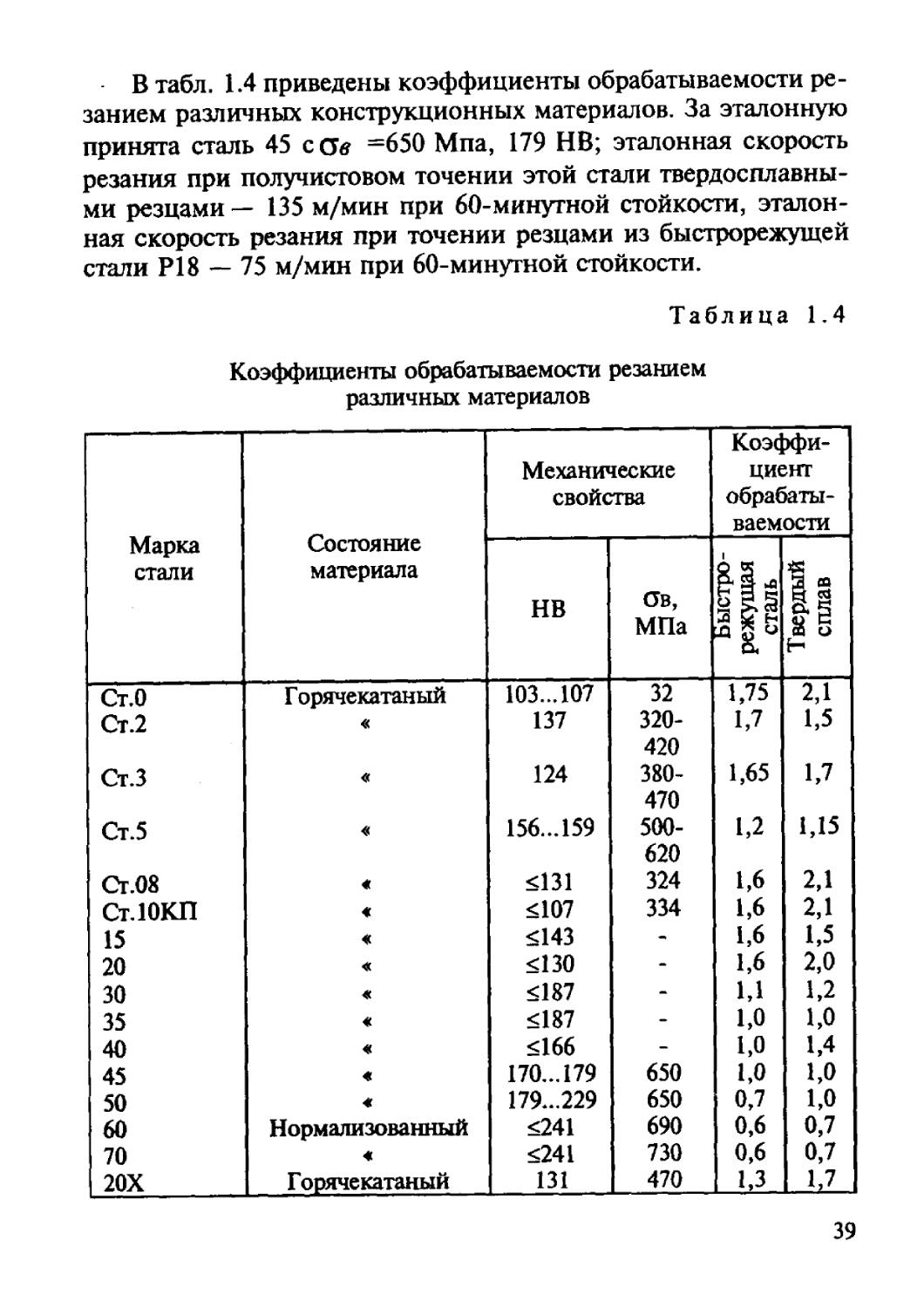

Продолжение таблицы L4

Марка стали Состояние материала Механические свойства Коэффициент обрабатываемости

НВ Ов, МПа Быстрорежущая сталь Твердый сплав

35Х 163 620 0,95 1,2

40Х, 45Х Нормализованный <207 • 0,7 0,8

50Х « <217 - 0,65 0,8

А12 Горячекатаный 167...217 - - 1,6

20Л Литьё <126 420 1,3 0,5

ЗОЛ « <187 480 0,8 0,5

35Л * <217 500 0,75 0,8

45Л <201 550 0,6 0,8

55Л <207 600 0,5 0,7

глз <229 - - 0,2

90ХФ Нормализованный 149... 197 - 0,95 1,0

ШХ15 Отжиг <207 750 0,5 0,9

20Г Нормализованный 143...187 - 0,9 1,0

ЗОГ 149...197 - 0,8 0,8

4ОГ 174...207 - 0,7 0,8

50Г Закалка, отпуск <229 - 0,55 0,8

65Г >240 - 0,5 0,6

45Г2 Нормализованный 229 700 0,55 0,8

18ХГТ « 156...159 540 0,9 1,0

ЗОХГТ « 163...207 • 0,6 0,75

зохм Закалка, отпуск 229—269 950 0,5 0,7

35ХМ « « 245 810 0,5 0,8

40ХФА « « <241 - 0,6 0,7

40ХН « « <255 - 0,8 1,0

12ХНЗА Горячекатаный 207 - 0,7 0,8

12ХН4А « 207 - 0,7 0,8

ЗОХГС Закалка, отпуск <229 720 0,5 0,7

ЗОХГСА 4 « <229 720 0,5 0,7

35ХГСА 4 4 <229 720 0,5 0,7

38ХГН 4 4 187...236 650 0,9 1,0

38ХМЮА 4 4 240...270 800 0,5 0,7

40

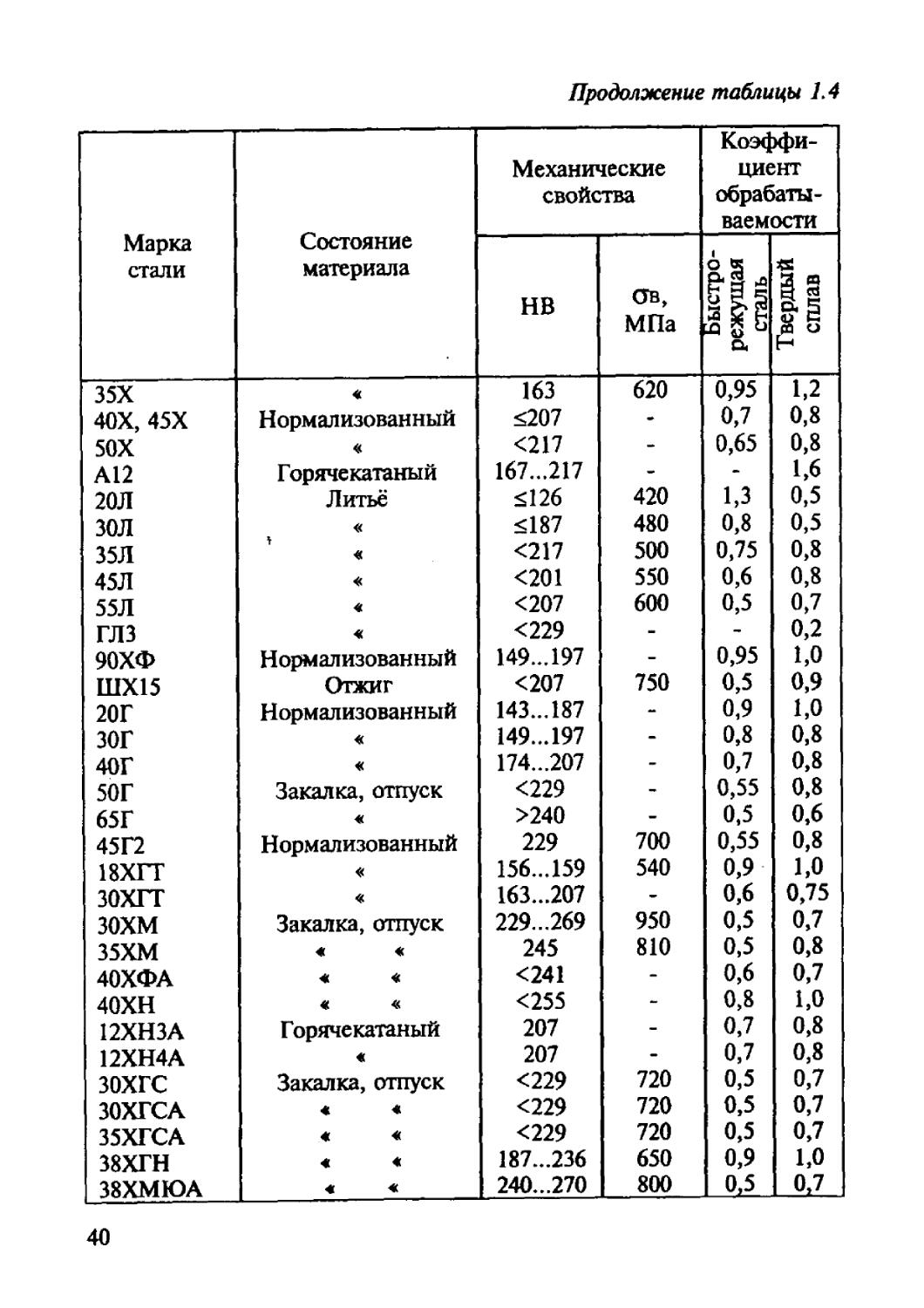

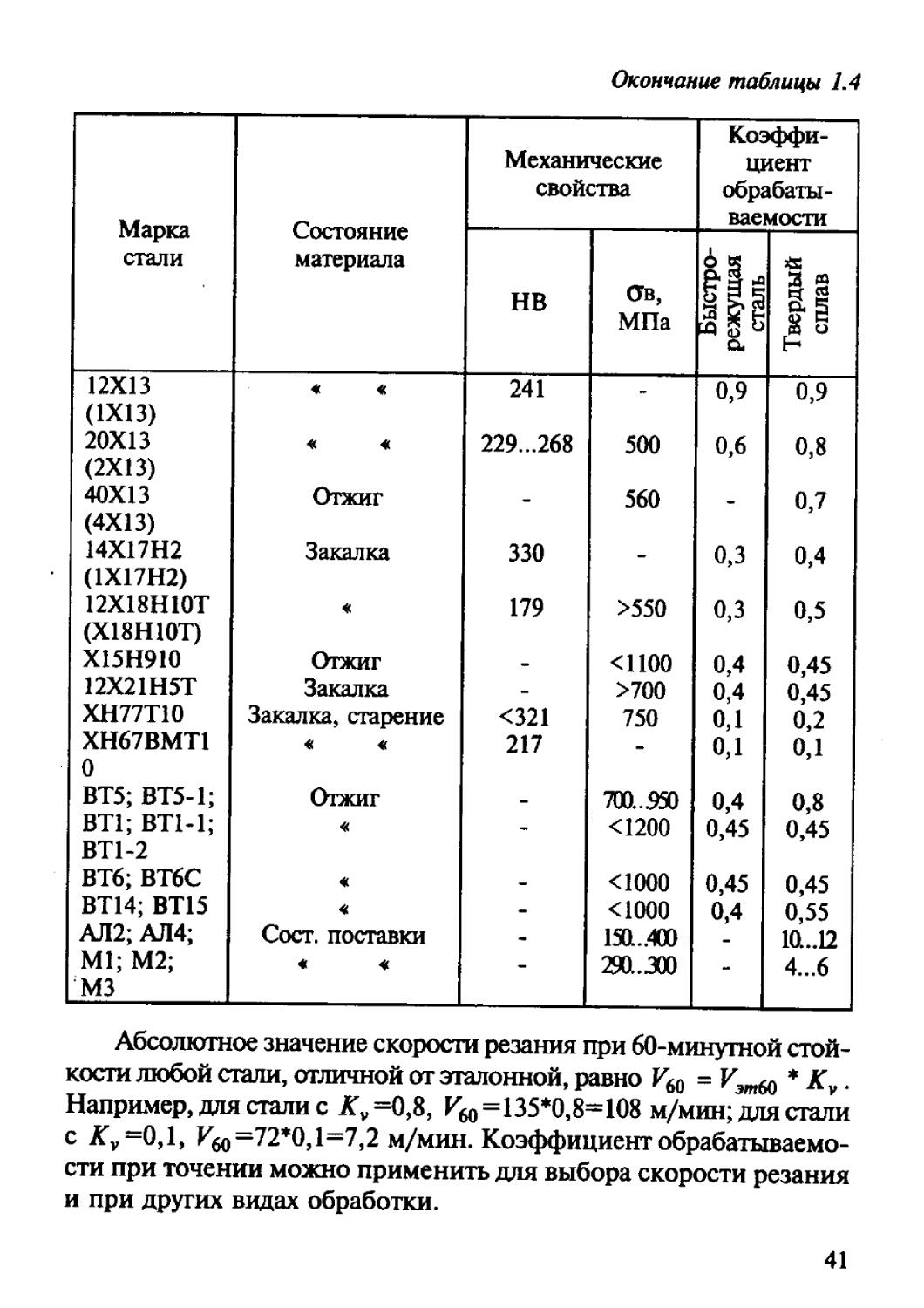

Окончание таблицы 1.4

Марка стали Состояние материала Механические свойства Коэффициент обрабатываемости

НВ Ов, МПа Быстрорежущая сталь Твердый сплав

12X13 (1X13) « « 241 — 0,9 0,9

20X13 229...268 500 0,6 0,8

(2X13) 40X13 Отжиг 560 — 0,7

(4X13) 14Х17Н2 (1Х17Н2) Закалка 330 - 0,3 0,4

12Х18Н10Т 4 179 >550 0,3 0,5

(Х18Н10Т) Х15Н910 Отжиг <1100 0,4 0,45

12Х21Н5Т Закалка - >700 0,4 0,45

ХН77Т10 Закалка, старение <321 750 0,1 0,2

ХН67ВМТ1 0 « « 217 - 0,1 0,1

ВТ5; ВТ5-1; Отжиг — 700..950 0,4 0,8

ВТ1; ВТ1-1; ВТ1-2 — <1200 0,45 0,45

ВТ6; ВТ6С « - <1000 0,45 0,45

ВТ14; ВТ15 4 - <1000 0,4 0,55

АЛ2; АЛ4; Сост. поставки 1501..400 1а..12

Ml; М2; М3 4 4 - 290.300 - 4...6

Абсолютное значение скорости резания при 60-минутной стойкости любой стали, отличной от эталонной, равно И60 = Иэт60 * Kv. Например, для стали с К? =0,8, И60 =135*0,8=108 м/мин; для стали с Л\,=0,1, Кбо =72*0,1=7,2 м/мин. Коэффициент обрабатываемости при точении можно применить для выбора скорости резания и при других видах обработки.

41

В нормативных документах обрабатываемые материалы группируются по группам обрабатываемости, последние — по видам обработки. Например, при протяжных работах группы обрабатываемости конструкционных материалов отличаются от групп обрабатываемости, существующих в нормативах, которые носят отраслевой характер и основаны на особенностях производства для определенной отрасли.

В табл. 1.4 приведены укрупненные значения коэффициентов обрабатываемости без учета особенностей эксплуатации в условиях каждой подотрасли, без разделения материалов на группы обрабатываемости.

При выборе марки стали для данной детали необходимо обеспечение, в первую очередь, прочности, надежности и долговечности детали, экономия металла с учетом специфических условий службы детали (температура, среда, характер действующих нагрузок и т. п.).

Прежде всего необходимо выяснить характер действующих сил. Если деталь испытывает напряжения, растяжения или сжатия, которые равномерно распределены по сечению, то закалка должна обеспечить сквозную прокаливаемость. Поэтому с увеличением сечения детали должна увеличиваться степень легирования стали.

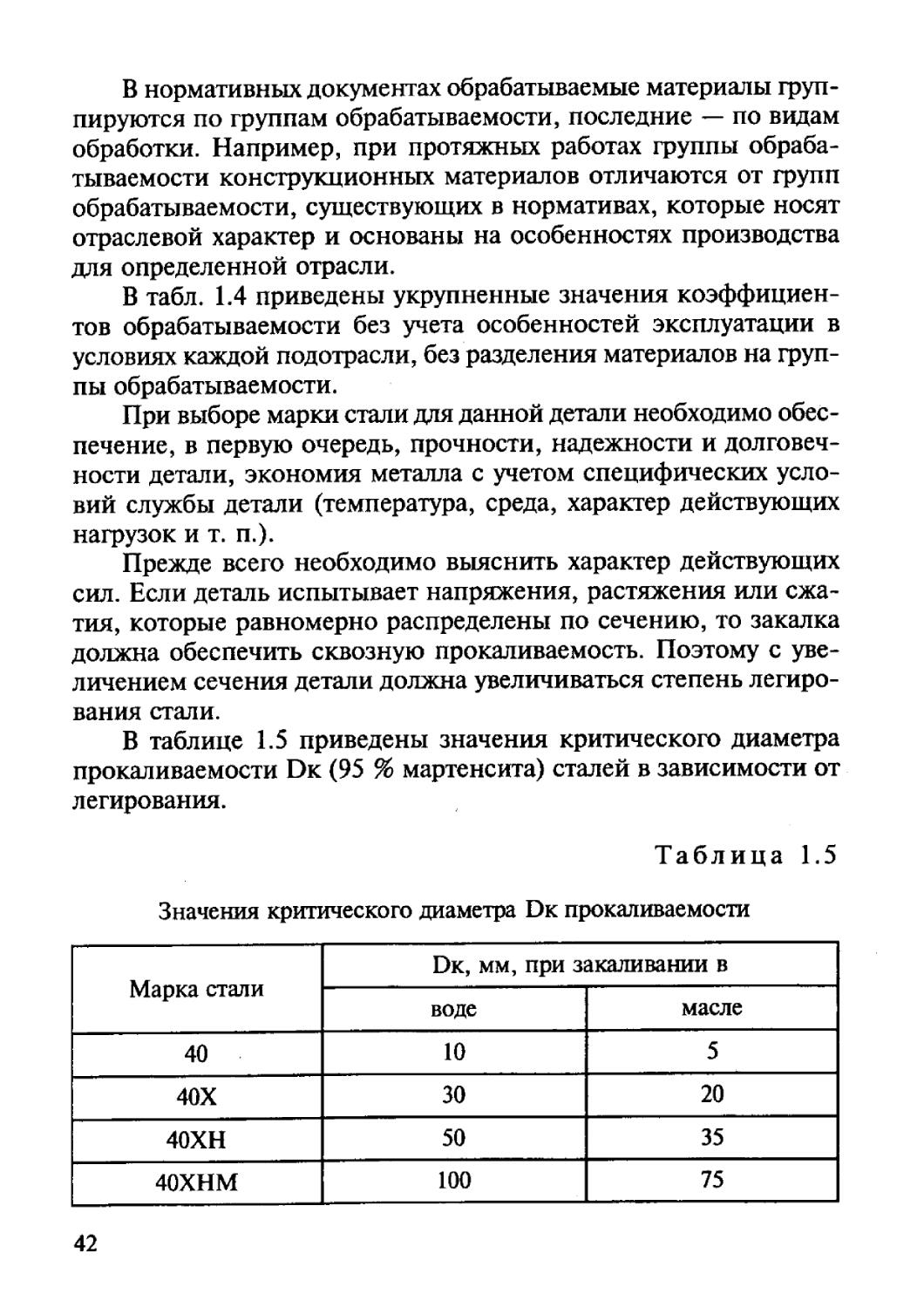

В таблице 1.5 приведены значения критического диаметра прокаливаемости Dk (95 % мартенсита) сталей в зависимости от легирования.

Таблица 1.5

Значения критического диаметра Dk прокаливаемое™

Марка стали Dk, мм, при закаливании в

воде масле

40 10 5

40Х 30 20

40ХН 50 35

40ХНМ 100 75

42

Таким образом, например, для изготовления детали диаметром 30 мм можно рекомендовать сталь 40Х (или другую сталь, имеющую такую же прокаливаемость), закаленную в воде, но если деталь сложная и охлаждение в воде приведет к короблению и трещинам, то вместо воды следует применять масло, а вместо стали 40Х — сталь 40ХН.

Если деталь испытывает изгибающие или крутящие нагрузки, то прокаливаемость не имеет столь важного значения. В этом случае можно выбрать ряд сталей:

— углеродистые и легированные стали с содержанием углерода 0,2 % — цементуемые;

— легированные стали с содержанием углерода 0,4 % — азотируемые;

— углеродистые и низколегированные стали с содержанием углерода 0,4—0,5 % — для поверхностной закалки.

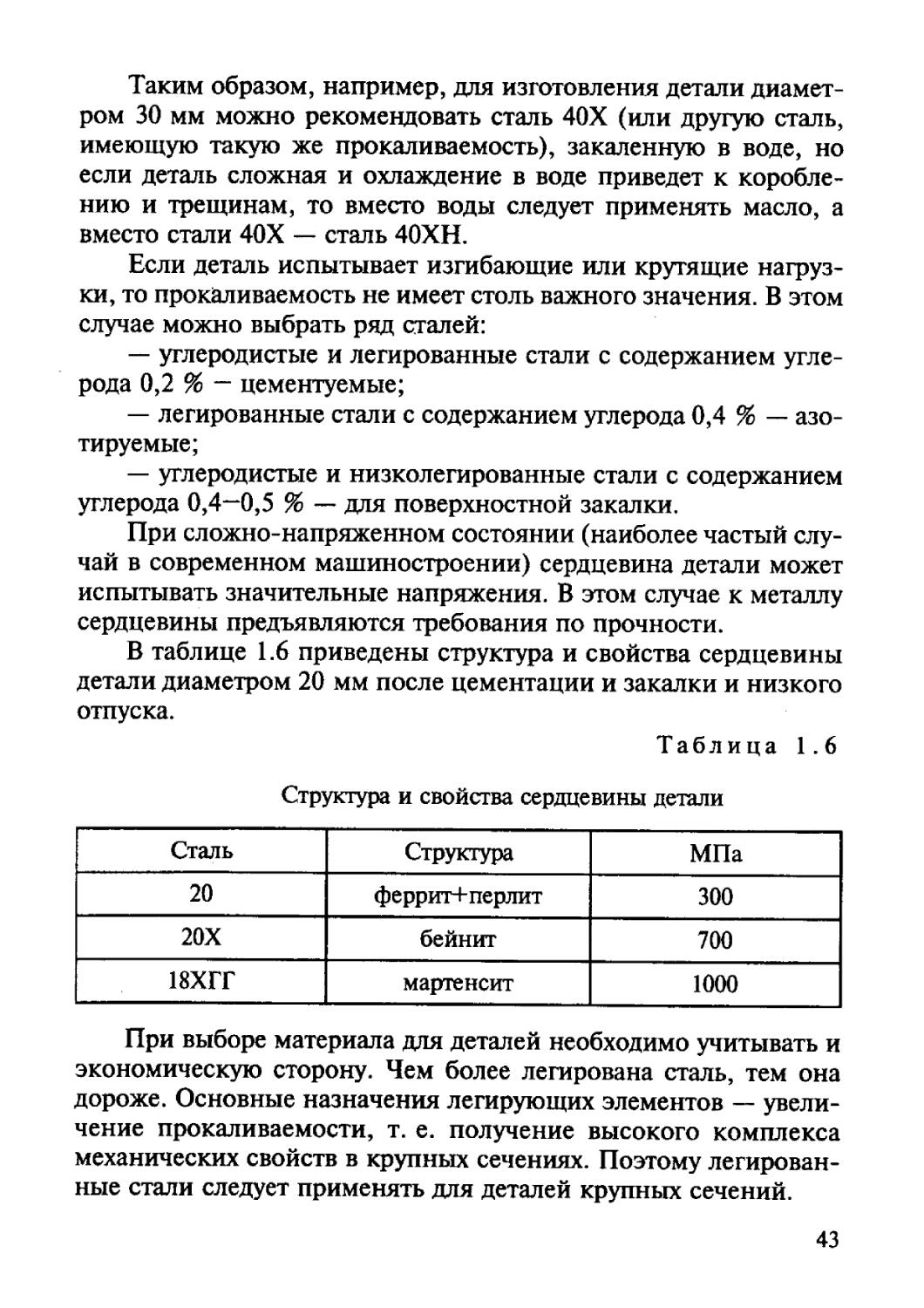

При сложно-напряженном состоянии (наиболее частый случай в современном машиностроении) сердцевина детали может испытывать значительные напряжения. В этом случае к металлу сердцевины предъявляются требования по прочности.

В таблице 1.6 приведены структура и свойства сердцевины детали диаметром 20 мм после цементации и закалки и низкого отпуска.

Таблица 1.6

Структура и свойства сердцевины детали

Сталь Структура МПа

20 феррит+перлит 300

20Х бейнит 700

18ХГГ мартенсит 1000

При выборе материала для деталей необходимо учитывать и экономическую сторону. Чем более легирована сталь, тем она дороже. Основные назначения легирующих элементов — увеличение прокаливаемости, т. е. получение высокого комплекса механических свойств в крупных сечениях. Поэтому легированные стали следует применять для деталей крупных сечений.

43

Наиболее дефицитными элементами, применяемыми для легирования конструкционных сталей, являются никель и молибден. Эти элементы увеличивают прокаливаемость так же, как и другие менее дефицитные (хром, марганец). Никель понижает порог хладноломкости, вследствие чего сталь становится более надежной. Молибден устраняет охрупчивание стали при высокотемпературном отпуске.

При назначении марки стали для деталей следует также учитывать способ ее металлургического производства.

Поэтому при выборе марки стали необходимо решить, что в данном конкретном случае более целесообразно: применить сталь более высокой чистоты и удовлетвориться свойствами металла, полученными в состоянии поставки, или после простейшей термической обработки (нормализации) или ориентироваться на термическое улучшение (закалка плюс соответствующий отпуск). При назначении режимов термической обработки необходимо выбирать наиболее производительные и экономические способы, но обеспечивающие получение оптимальных, наилучших свойств.

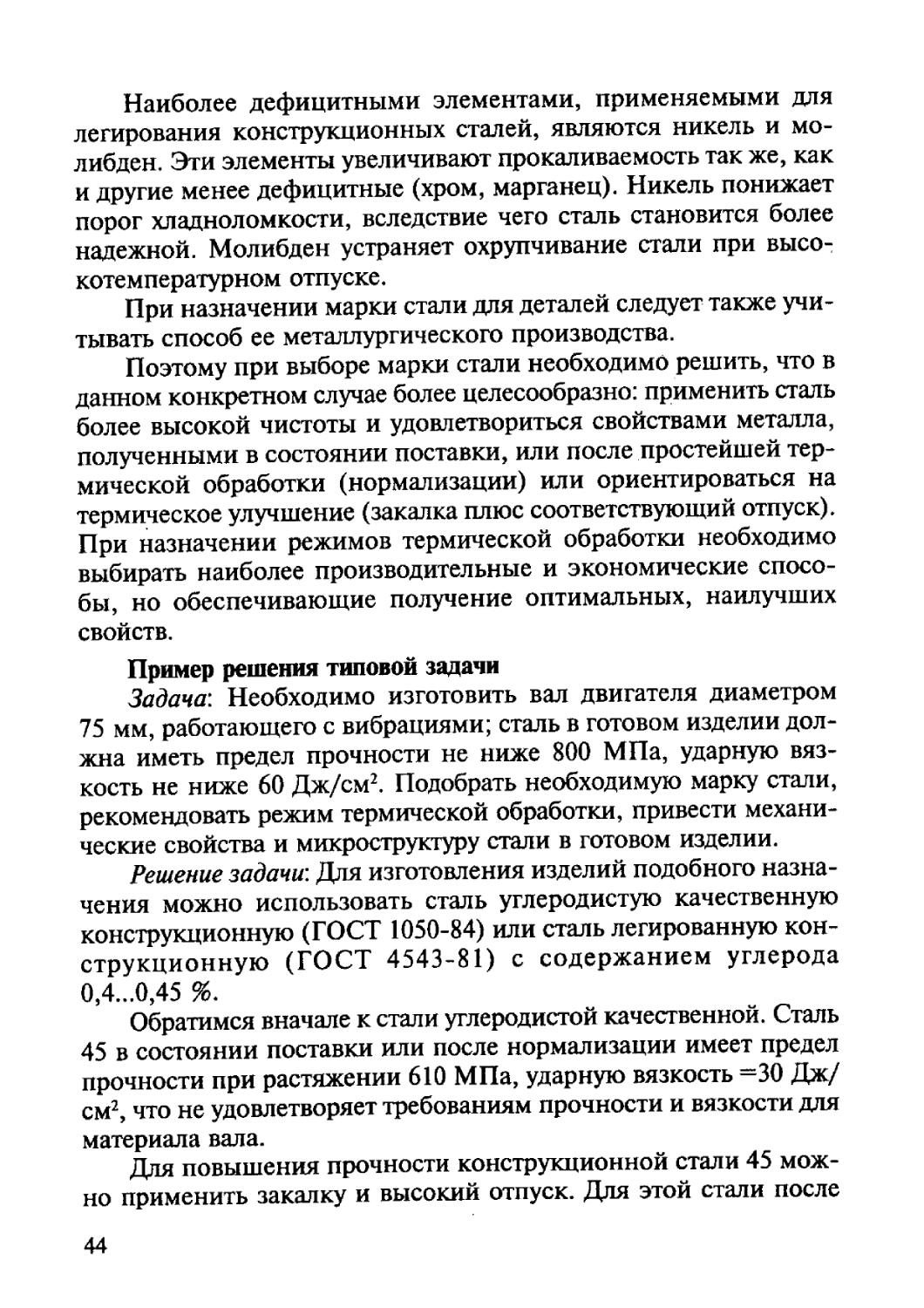

Пример решения типовой задачи

Задача'. Необходимо изготовить вал двигателя диаметром 75 мм, работающего с вибрациями; сталь в готовом изделии должна иметь предел прочности не ниже 800 МПа, ударную вязкость не ниже 60 Дж/см2. Подобрать необходимую марку стали, рекомендовать режим термической обработки, привести механические свойства и микроструктуру стали в готовом изделии.

Решение задачи'. Для изготовления изделий подобного назначения можно использовать сталь углеродистую качественную конструкционную (ГОСТ 1050-84) или сталь легированную конструкционную (ГОСТ 4543-81) с содержанием углерода 0,4...0,45 %.

Обратимся вначале к стали углеродистой качественной. Сталь 45 в состоянии поставки или после нормализации имеет предел прочности при растяжении 610 МПа, ударную вязкость —30 Дж/ см2, что не удовлетворяет требованиям прочности и вязкости для материала вала.

Для повышения прочности конструкционной стали 45 можно применить закалку и высокий отпуск. Для этой стали после

44

закалки и отпуска с нагревом до 500“ ударная вязкость повышается до 60 Дж/см2, а предел прочности до 750...850 МПа. После закалки (с охлаждением в воде) углеродистая сталь 45 получает структуру мартенсита. Однако вследствие небольшой прокали -ваемости углеродистой стали эта структура в изделиях диаметром более 20...25 мм образуется только в сравнительно тонком поверхностном слое (толщиной до 2...4 мм).

В следующем слое аустенит в процессе охлаждения при закалке распадается от тростита или сорбита, а в середине изделия аустенит распадается с образованием структуры феррит плюс перлит. Чем больше сечение изделия, тем относительно больше масса металла, получающего структуру перлит и феррит и не воспринимающего, следовательно, закалку.

Последующий отпуск будет способствовать превращению мартенсита и тростита в сорбит в тонком поверхностном слое, но не воздействует на структуру и свойства перлита и феррита в основной массе изделия.

Таким образом, вал диаметром 75 мм, изготовленный из углеродистой стали, не будет иметь одинаковых свойств по сечению: они будут выше в тонком поверхностном слое и ниже в сердцевине. Хотя в работе основные нагрузки будут воспринимать поверхностные слои вала, надо учитывать и следующее:

1) чем больше сечение вала, тем тоньше (2...4 мм) поверхностный слой со структурой сорбита;

2) часть поверхностного слоя будет снята при окончательной чистовой Обработке вала на станке, выполняемой после закалки и отпуска. Поэтому для изготовления вала сталь 45 не пригодна.

Рассмотрим сталь 45ХН. Сталь легирована никелем и хромом, т. е. элементами, повышающими прокаливаемость. Эта сталь получает после закалки достаточно однородную структуру и механические свойства и прокаливается в сечении диаметром до 80 мм. Следовательно, при изготовлении вала диаметром 75 мм из стали 45ХН может быть обеспечена сплошная прокаливаемость по сечению.

Режим термической обработки стали 45ХН таков:

1. Закалка — нагрев до 830...850° С и охлаждение в масле.

При закалке вала из стали 45ХН с охлаждением в масле (а не в воде, как это требуется для углеродистой стали) возникают

45

меньшие остаточные напряжения, а следовательно, и меньшая деформация. Структура стали после закалки — мартенсит; твердость HRC не ниже 56.

2. Отпуск — с нагревом до 550...580е С. Для предупреждения отпускной хрупкости вал после отпуска следует охлаждать в масле или в воде. Структура стали после отпуска — сорбит.

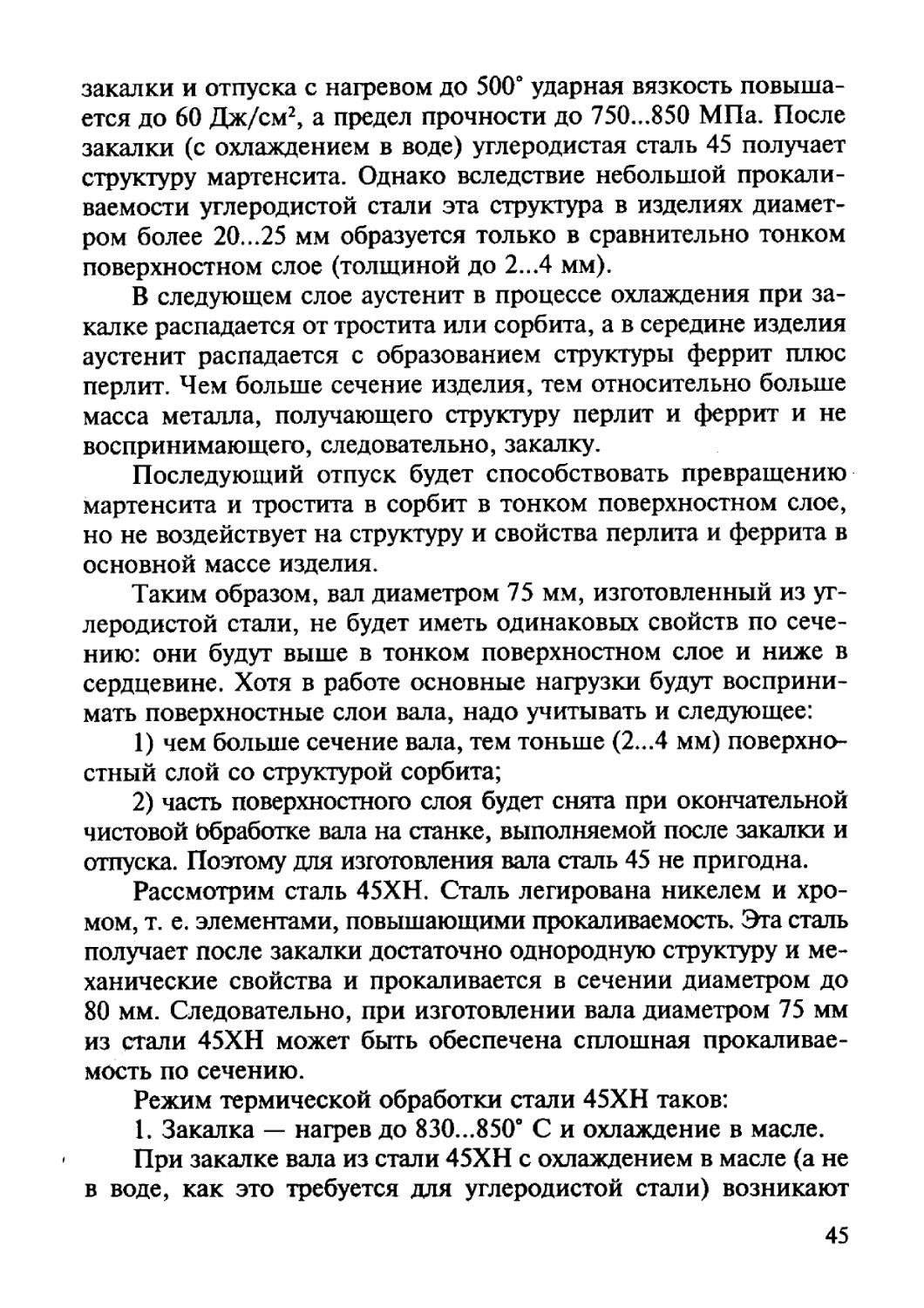

Механические свойства стали 45ХН в изделии диаметром 75 мм после указанной термической обработки представлены в таблице 1.7.

Таблица 1.7

Механические свойства стали 45ХН после ТО

Сталь Режим термической обработки (t, °C) С о о0#2, МПа % (S9 Ф, % KCV, Дж/см2

45ХН 3830...850, М+О 550...600, В или М 800 650 13 48 60

Наличие удобных и надежных баз

Для обеспечения требуемого взаимного положения всех поверхностей детали необходимо при обработке соблюдать принцип совмещения баз, в качестве технологических те конструкторские базы (как правило, основные), относительно которых на чертеже, заданы точность расположения (симметричность, биения, соосность, параллельность и пр.) и исполнительные размеры, получаемые на данной установке поверхностей.

Поэтому при анализе технологичности нужно выявить основные база детали и проверить для них соблюдение следующих обязательных принципов: установочная база должна быть наибольших установочных размеров, направляющая или двойная направляющая наибольшей протяженности, опорная или двойная опорная — наименьших габаритных размеров и т. д.

46

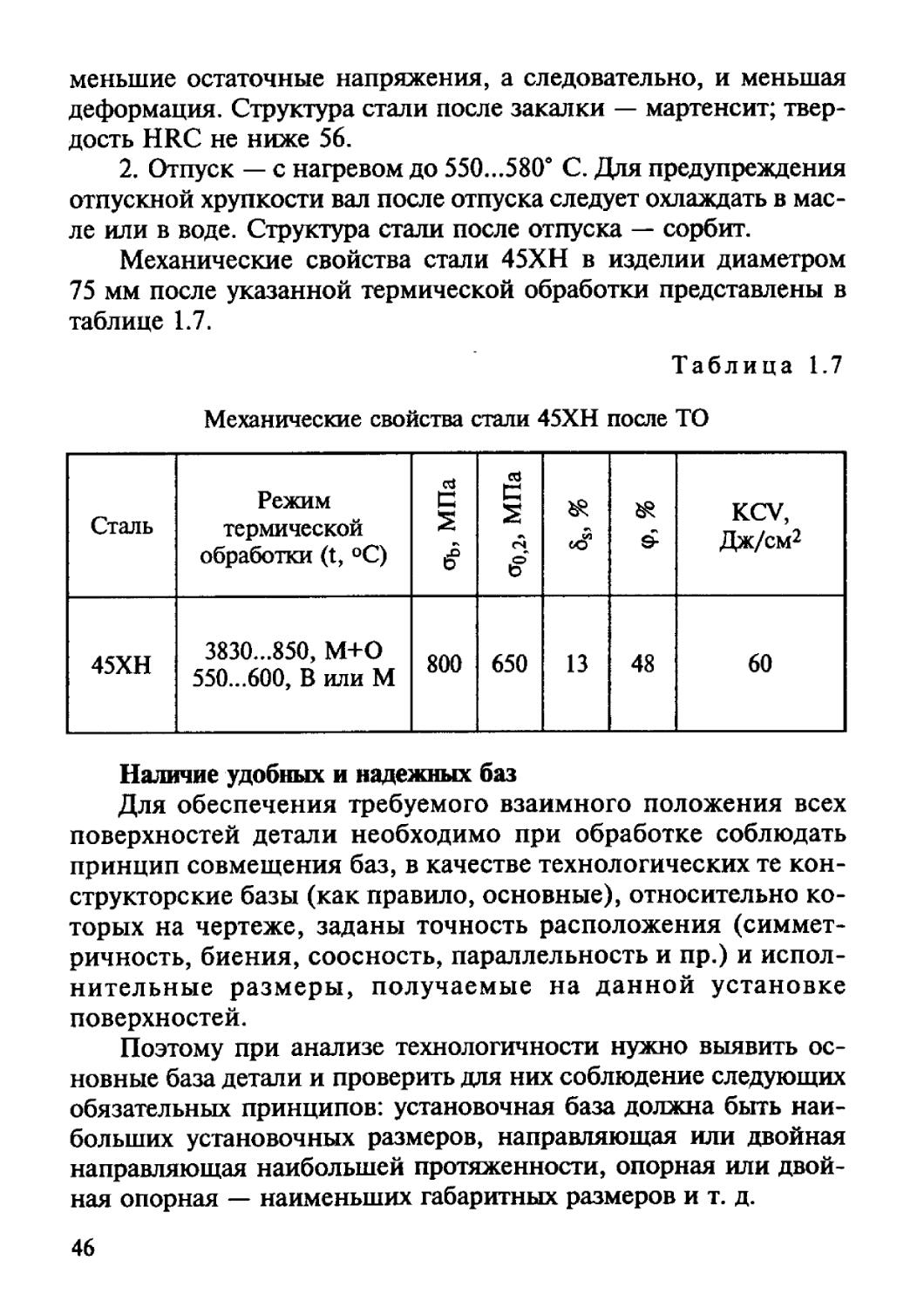

Для приближенной оценки протяженности поверхности деталей сравнительно несложной коробчатой формы можно воспользоваться общими выражениями:

ЦфУа - +

^кр^а ~ fy^x + ^у J

Lftp^a ~ f\Ly + Lz)>

где ЦсРха , LKpya, LKpza — наименьшие допустимые (критические) протяженности поверхностей для угловой ориентации детали относительно осей X, Y, и Z соответственно; Lx ,Ly,Lz — наибольшие (габаритные) размеры детали в направлениях, соответствующих индексу.

На рис. 1.15 для угловой ориентации детали относительно оси Y наименьший допустимый размер базирующих поверхностей в направлениях X и Z следует определять с учетом габаритных размеров Lx = ЮОлш и Lz = 140ми.

Рис. 1.15. Выбор баз при угловой ориентации деталей

Раскрытие функциональной зависимости по определению критической протяженности базы и представление ее (зависимости) в явном виде является достаточно сложным, поскольку при этом в каждом конкретном случае должны учитываться конфигурация детали, положение ее центра тяжести, схема приложения усилий закрепления и т. д. Для приближенной оценки протяженности поверхности деталей сравнительно сложной коробчатой формы можно воспользоваться выражением

47

Для угловой ориентации относительно других осей соответственно меняются индексы.

Критическая протяженность поверхностей для детали, чертеж которой представлен на рис 1.15, найденная по приведенному выражению, составляет 60 мм.

Таким образом, для ориентации детали в направлении Yx могут использоваться только поверхности 1 и 2, так как их протяженность в нужном направлении превышает критическую величину. Поверхности 3 и 4 могут использоваться только как опорные базы.

Если основные базы являются явными, конструктивно должна быть предусмотрена возможность их обработки на первой операции с базированием по поверхностям, остающимся необработанными.

Если основные базы скрытые, то в конструкции детали должна быть предусмотрена возможность их материализации желательно с применением самоцентрирующих установочно-зажимных приспособлений — другими поверхностями, которые уже занимают требуемое положение относительно соответствующих основных баз.

На первых операциях основные скрытые базы обычно материализуют необрабатываемыми свободными поверхностями детали или исходными поверхностями заготовки, а на последующих операциях — уже прошедшими обработку поверхностями вспомогательных баз или исполнительными поверхностями либо используют предусмотренные конструкцией детали специальные технологические базы.

Специальные технологические базы могут быть временными (например, срезаемая бобышка на днище поршня) или постоянными (например, центровые отверстия у валов, базисные площадки у шатунов, центрирующий поясок юбки поршня, установочные отверстия у корпусных деталей для установки на плоскость и два отверстия, на плоскость и три отверстия, по двум плоскостям и отверстию). Специальные технологические базы облегчают использование принципов единства и постоянства баз. Рассмотрим несколько примеров анализа чертежей деталей.

48

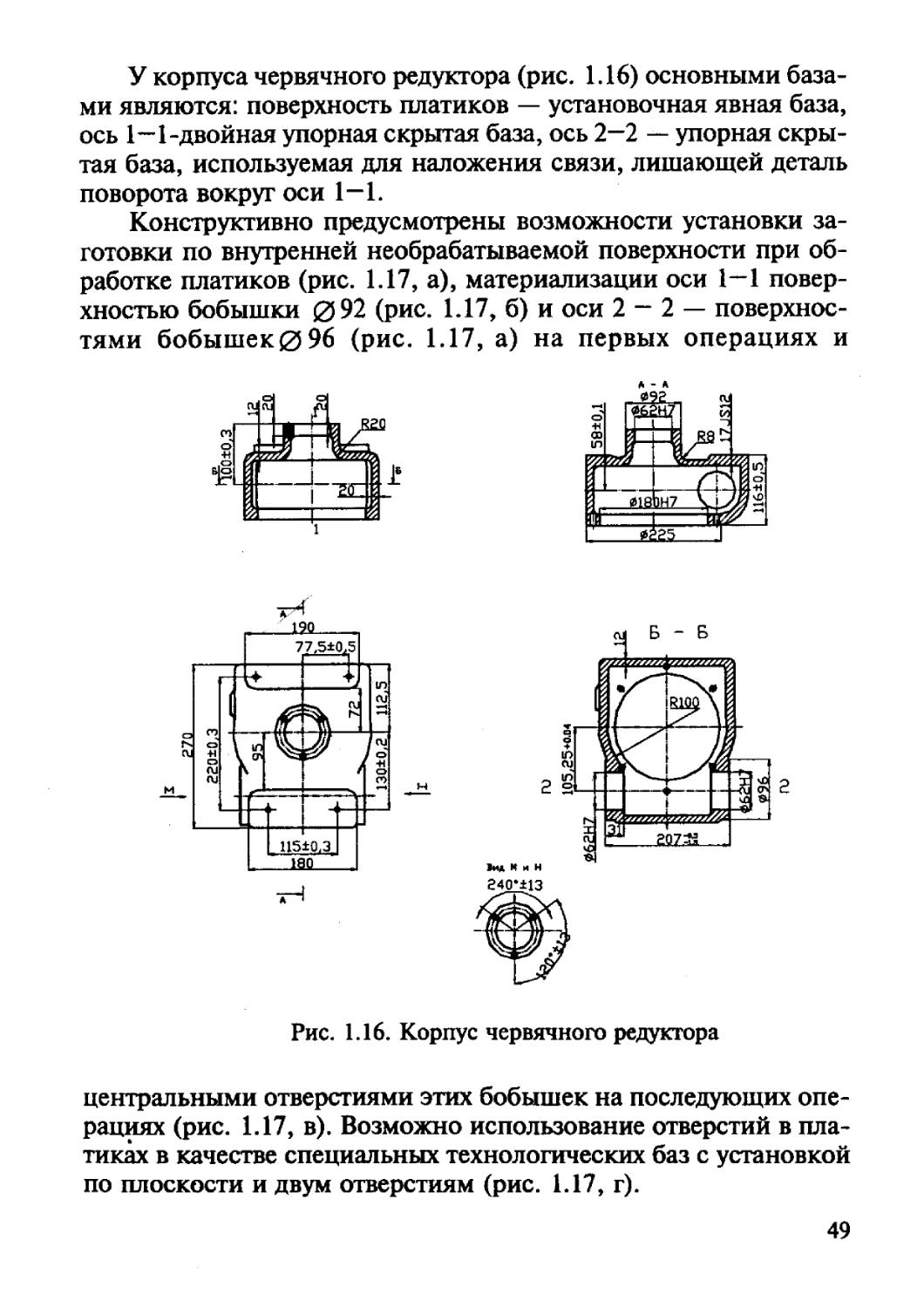

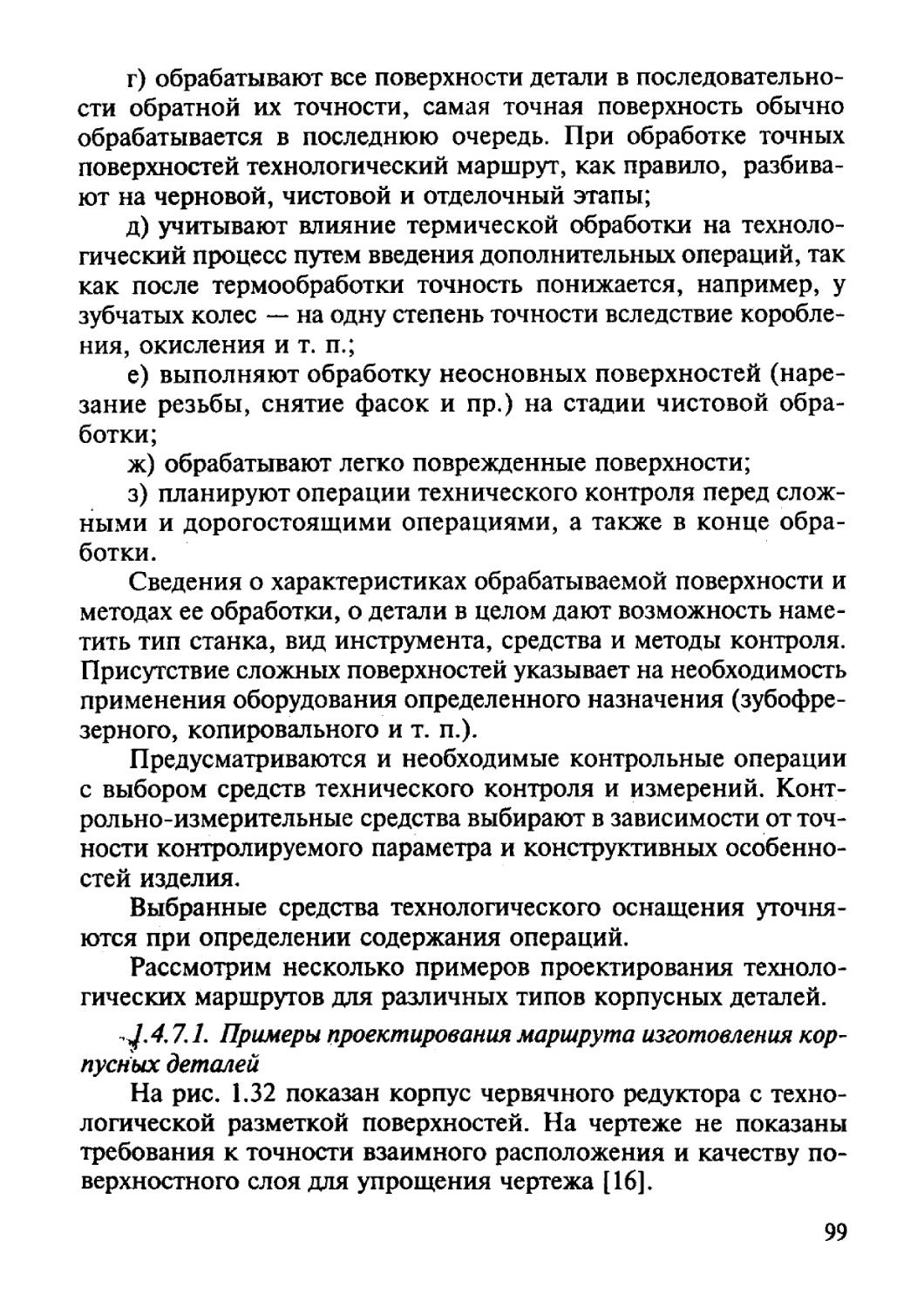

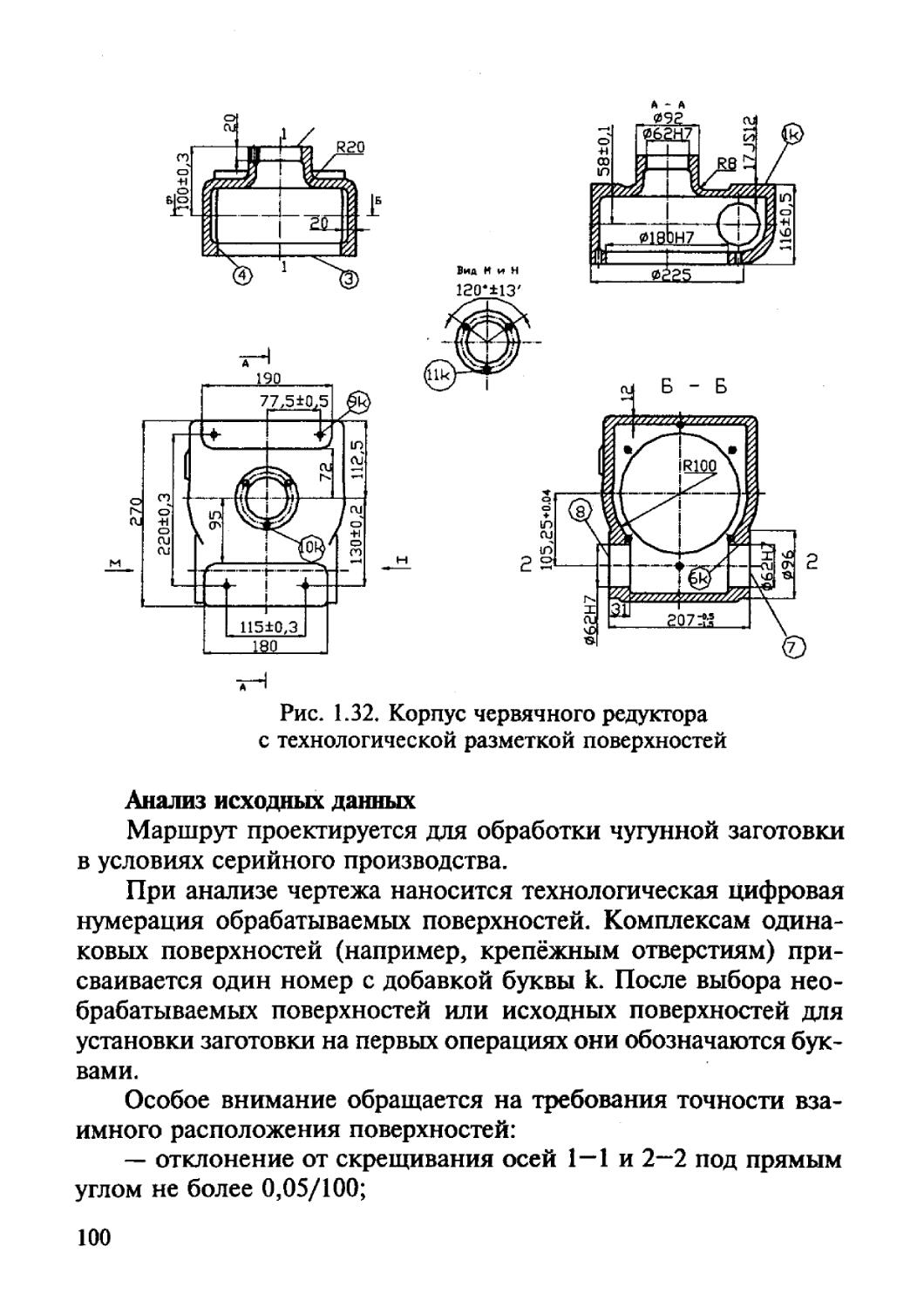

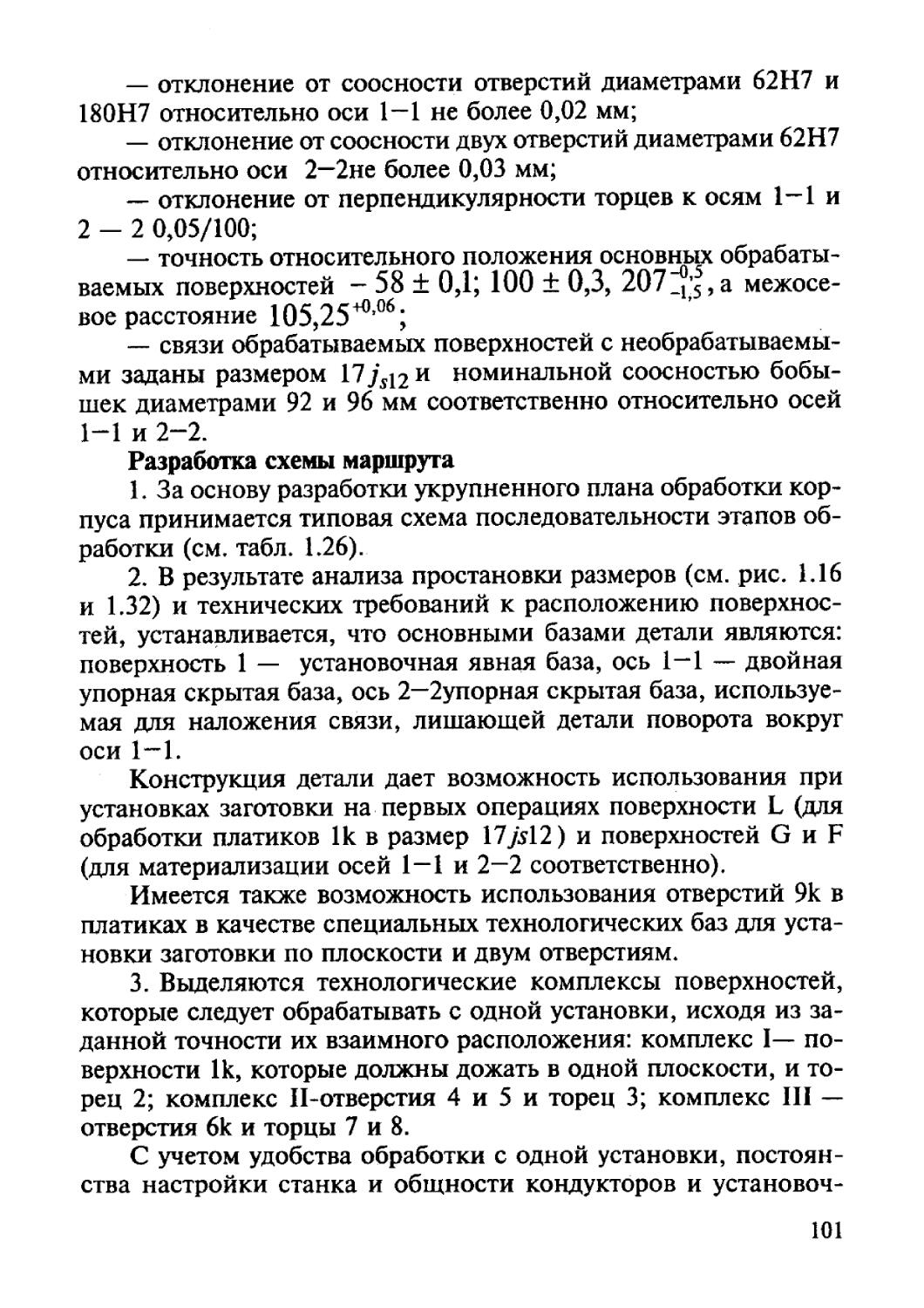

У корпуса червячного редуктора (рис. 1.16) основными базами являются: поверхность платиков — установочная явная база, ось 1—1-двойная упорная скрытая база, ось 2—2 — упорная скрытая база, используемая для наложения связи, лишающей деталь поворота вокруг оси 1—1.

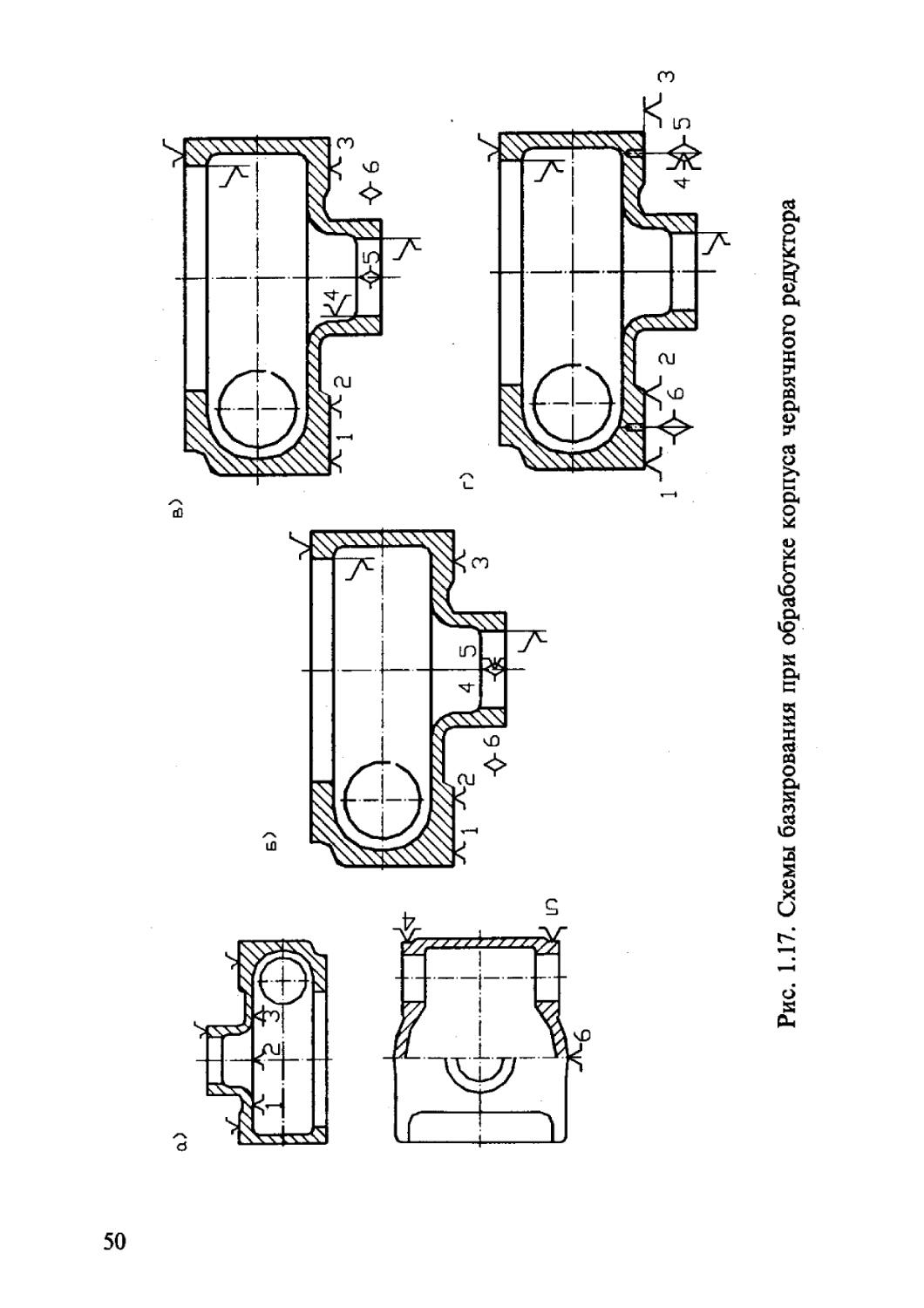

Конструктивно предусмотрены возможности установки заготовки по внутренней необрабатываемой поверхности при обработке платиков (рис. 1.17, а), материализации оси 1—1 поверхностью бобышки 092 (рис. 1.17, б) и оси 2 — 2 — поверхностями бобышек0 96 (рис. 1.17, а) на первых операциях и

Рис. 1.16. Корпус червячного редуктора

центральными отверстиями этих бобышек на последующих операциях (рис. 1.17, в). Возможно использование отверстий в пла-тиках в качестве специальных технологических баз с установкой по плоскости и двум отверстиям (рис. 1.17, г).

49

tZi о

Рис. 1.17. Схемы базирования при обработке корпуса червячного редуктора

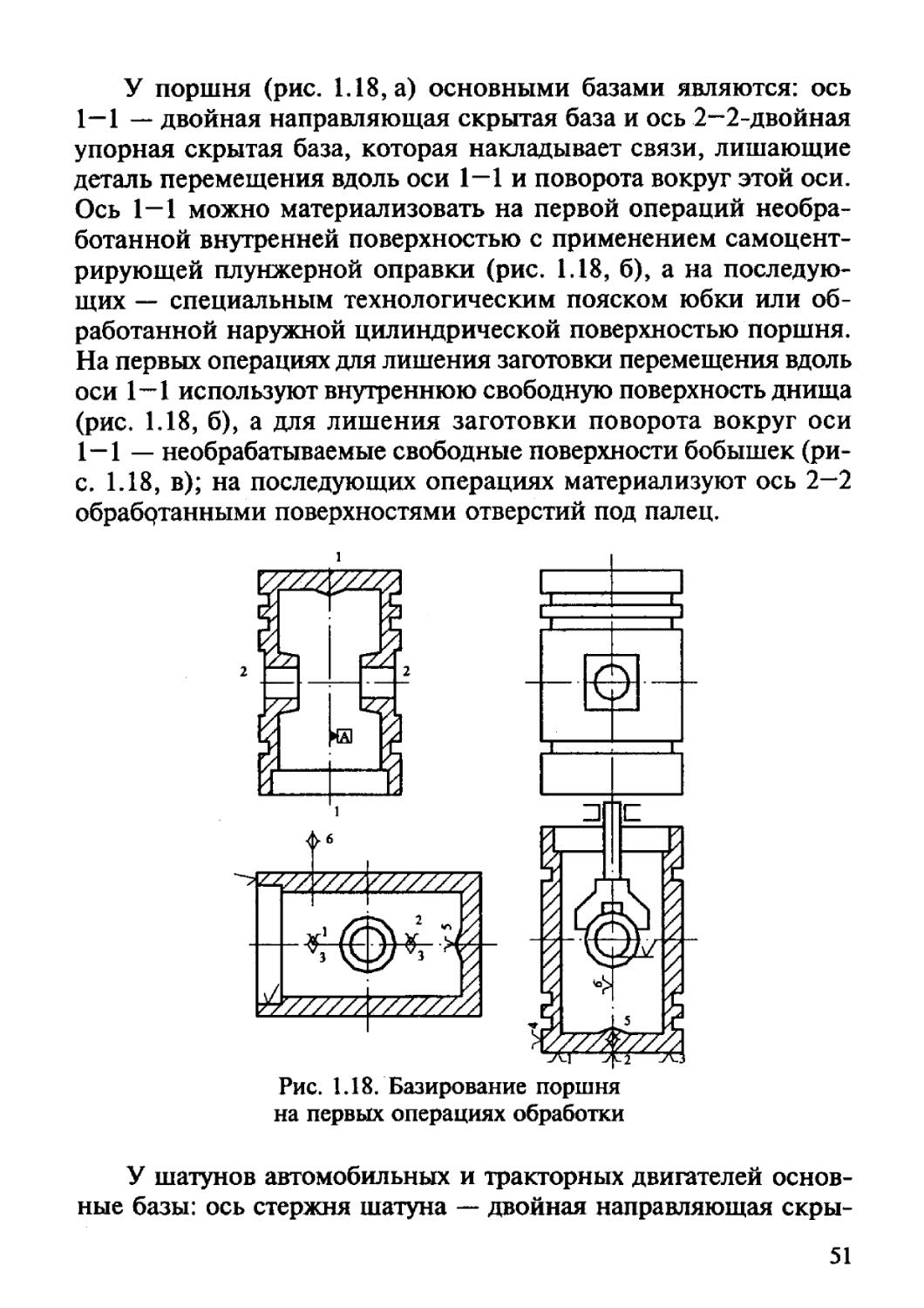

У поршня (рис. 1.18, а) основными базами являются: ось 1—1 — двойная направляющая скрытая база и ось 2—2-двойная упорная скрытая база, которая накладывает связи, лишающие деталь перемещения вдоль оси 1—1 и поворота вокруг этой оси. Ось 1—1 можно материализовать на первой операций необработанной внутренней поверхностью с применением самоцент-рирующей плунжерной оправки (рис. 1.18, б), а на последующих — специальным технологическим пояском юбки или обработанной наружной цилиндрической поверхностью поршня. На первых операциях для лишения заготовки перемещения вдоль оси 1—1 используют внутреннюю свободную поверхность днища (рис. 1.18, б), а для лишения заготовки поворота вокруг оси 1—1 — необрабатываемые свободные поверхности бобышек (ри-c. 1.18, в); на последующих операциях материализуют ось 2—2 обработанными поверхностями отверстий под палец.

Рис. 1.18. Базирование поршня на первых операциях обработки

У шатунов автомобильных и тракторных двигателей основные базы: ось стержня шатуна — двойная направляющая скры

51

тая база, ось большой головки — двойная опорная скрытая база, лишающая перемещения вдоль оси стержня и поворота вокруг этой оси.

На первых операциях установку проводят по исходным поверхностям стержня и головок, на последующих — по специальным базам — на трех или четырёх центрах или по торцам головок и пятибазисным площадкам.

Рассмотренные примеры показывают, как в процессе анализа чертежа и выявления основных баз детали намечаются контуры проектируемого технологического процесса, примерное содержание и последовательность его основных операций.

1.4.2. Определение типа производства

Тип производства — это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий.

Одной из основных характеристик типа производства является коэффициент закрепления операций, представляющий собой отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест.

В проектных условиях можно полагать, что коэффициент закрепления операций определяет число операций такой же трудоемкости, как и рассматриваемая, которое можно было бы закрепить за одним рабочим местом для полной его загрузки в течение месяца.

Тогда коэффициент закрепления операций

&зо ~ ^в/^шт = * ^)/(^Умес^ш/п)’

где te — такт выпуска, мин; р — месячный фонд времени односменной работы рабочего места, ч; т — принятое число смен; KQm — коэффициент, учитывающий простои по организационно-техническим причинам (ремонт, перерыв на отдых и т. п.); N мес ~ число изделий, запускаемых в производство, шт/мес;

— штучное время (по укрупненным расчетам или по данным действующего предприятия), мин.

52

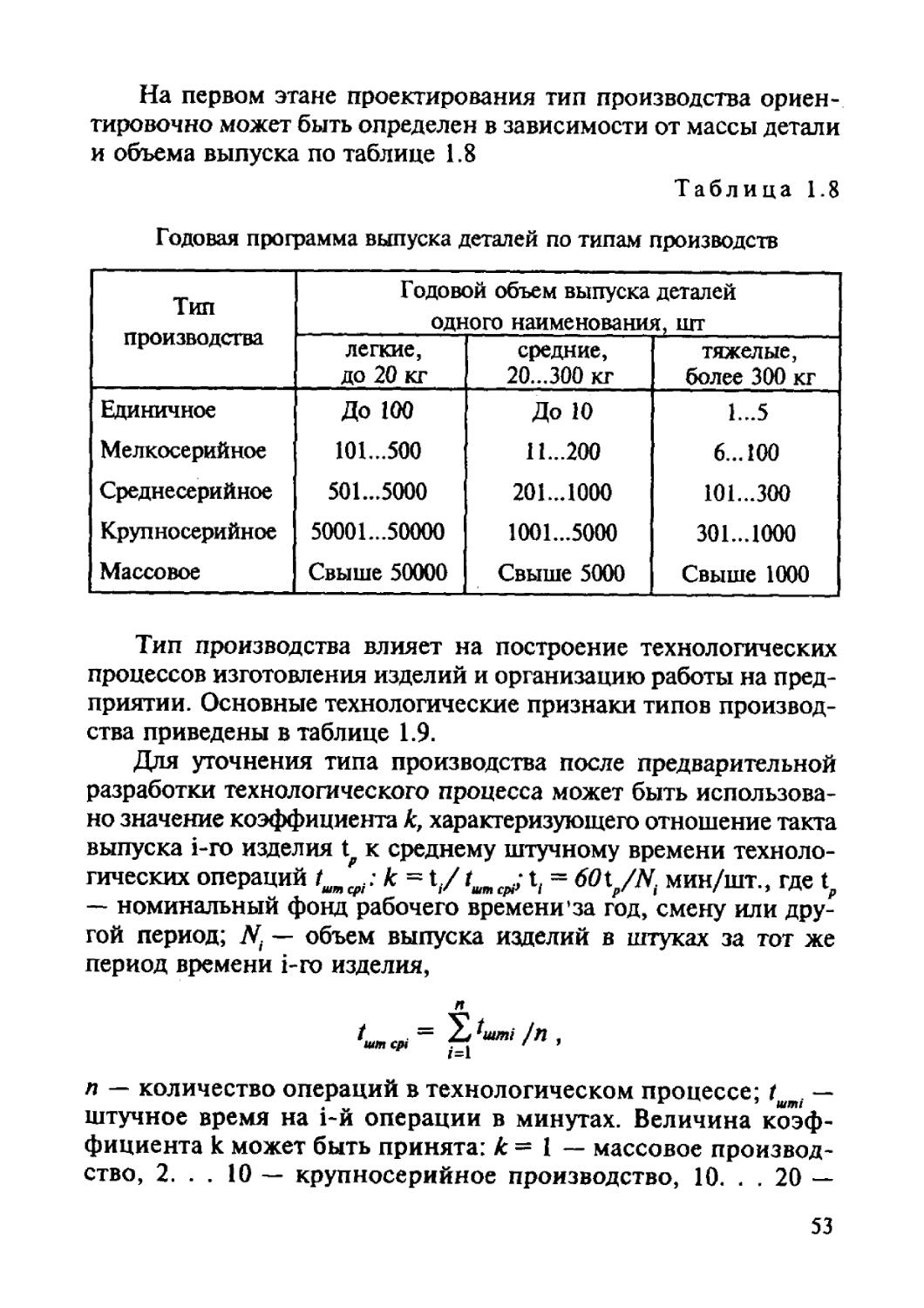

На первом этане проектирования тип производства ориентировочно может быть определен в зависимости от массы детали и объема выпуска по таблице 1.8

Таблица 1.8

Годовая программа выпуска деталей по типам производств

Тип производства Годовой объем выпуска деталей одного наименования, шт

легкие, до 20 кг средние, 20...300 кг тяжелые, более 300 кг

Единичное До 100 До 10 1...5

Мелкосерийное 101...500 11...200 6... 100

Среднесерийное 501...5000 201...1000 101...300

Крупносерийное 50001...50000 1001...5000 301...1000

Массовое Свыше 50000 Свыше 5000 Свыше 1000

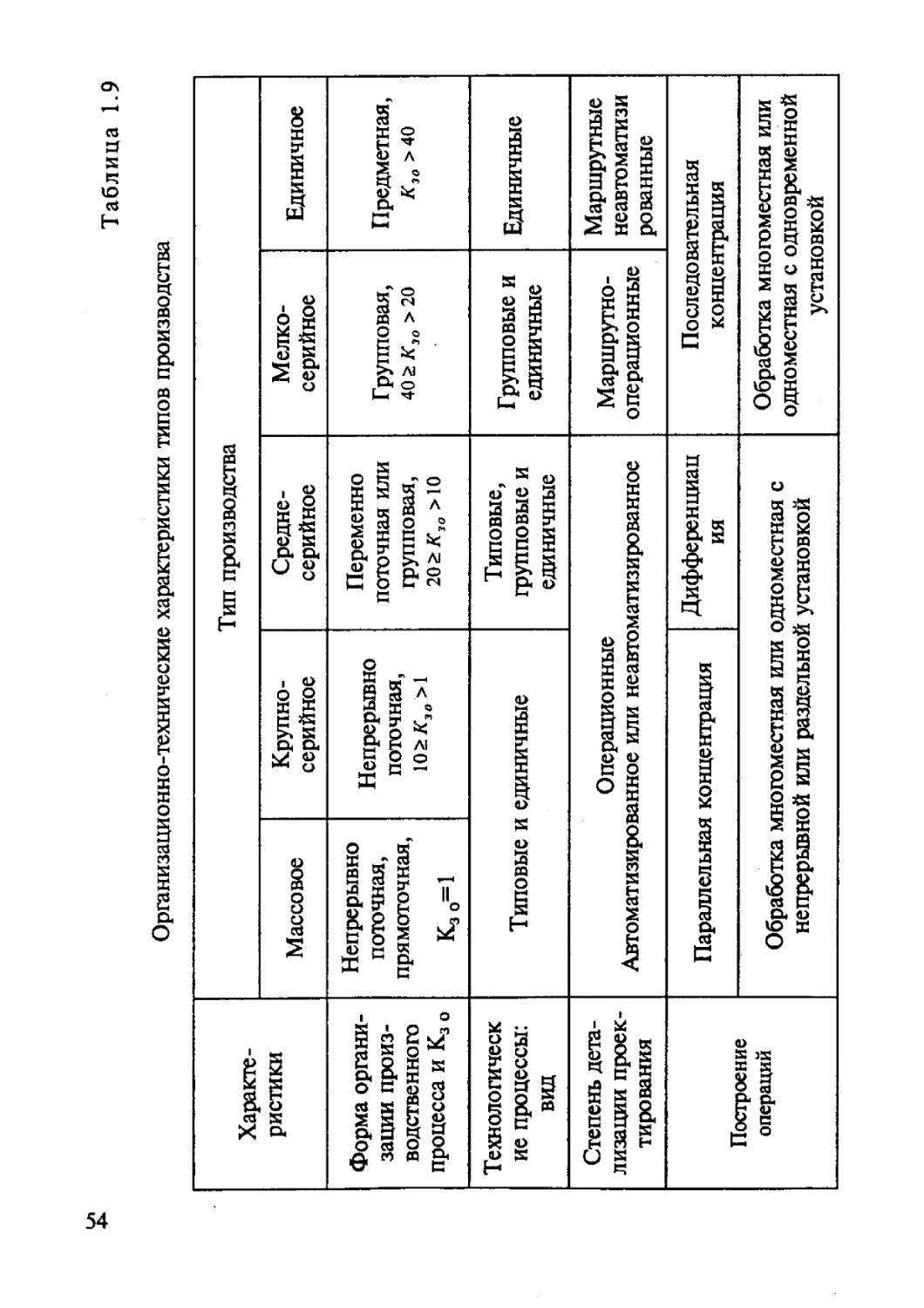

Тип производства влияет на построение технологических процессов изготовления изделий и организацию работы на предприятии. Основные технологические признаки типов производства приведены в таблице 1.9.

Для уточнения типа производства после предварительной разработки технологического процесса может быть использовано значение коэффициента к, характеризующего отношение такта выпуска i-ro изделия t к среднему штучному времени техноло-гических операций t^: к = t/t, = 60t,/W. мин/шт., где tf — номинальный фонд рабочего времени’за год, смену или другой период; — объем выпуска изделий в штуках за тот же период времени i-ro изделия,

п t . = X/ ^штг Jn , шт cPl r ’

п — количество операций в технологическом процессе; t — штучное время на i-й операции в минутах. Величина коэффициента к может быть принята: к = 1 — массовое производство, 2. . . 10 — крупносерийное производство, 10. . . 20 —

53

Таблица 1.9

Организационно-технические характеристики типов производства

Характе-ристики Тип производства

Массовое Крупносерийное Среднесерийное Мелкосерийное Единичное

Форма организации производственного процесса и К3 0 Непрерывно поточная, прямоточная, Кзо=1 Непрерывно поточная, 10£Кзо > 1 Переменно поточная или групповая, 20£tfJO >10 Групповая, 40 £ Кзо > 20 Предметная, > 40

Технологическ ие процессы: вид Типовые и единичные Типовые, групповые и единичные Групповые и единичные Единичные

Степень детализации проектирования Операционные Автоматизированное или неавтоматизированное Маршрутнооперационные Маршрутные неавтоматизи рованные

Построение операций Параллельная концентрация Дифференциац ИЯ Последовательная концентрация

Обработка многоместная или одноместная с непрерывной или раздельной установкой Обработка многоместная или одноместная с одновременной установкой

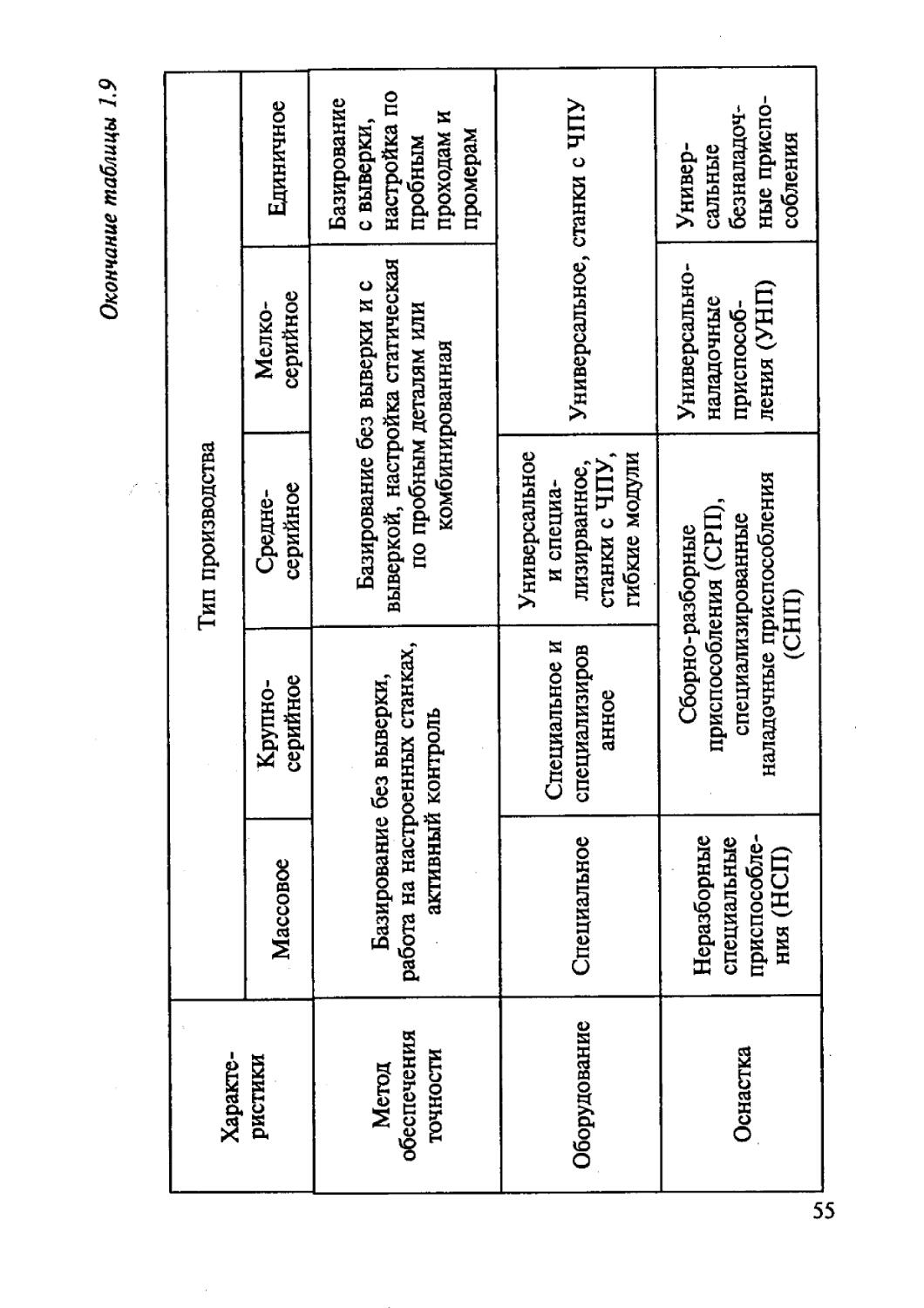

Окончание таблицы 1.9

Характе- Тип производства

ристики Массовое Крупносерийное Среднесерийное Мелкосерийное Единичное

Метод обеспечения точности Базирование без выверки, работа на настроенных станках, активный контроль Базирование без выверки и с выверкой, настройка статическая по пробным деталям или комбинированная Базирование с выверки, настройка по пробным проходам и промерам

Оборудование Специальное Специальное и специализиров анное Универсальное и специа-лизирванное, станки с ЧПУ, гибкие модули Универсальное, станки с ЧПУ

Оснастка Неразборные специальные приспособления (НСП) Сборно-разборные приспособления (СРП), специализированные наладочные приспособления (СНП) Универсальноналадочные приспособления (УНП) Универсальные безналадоч-ные приспособления

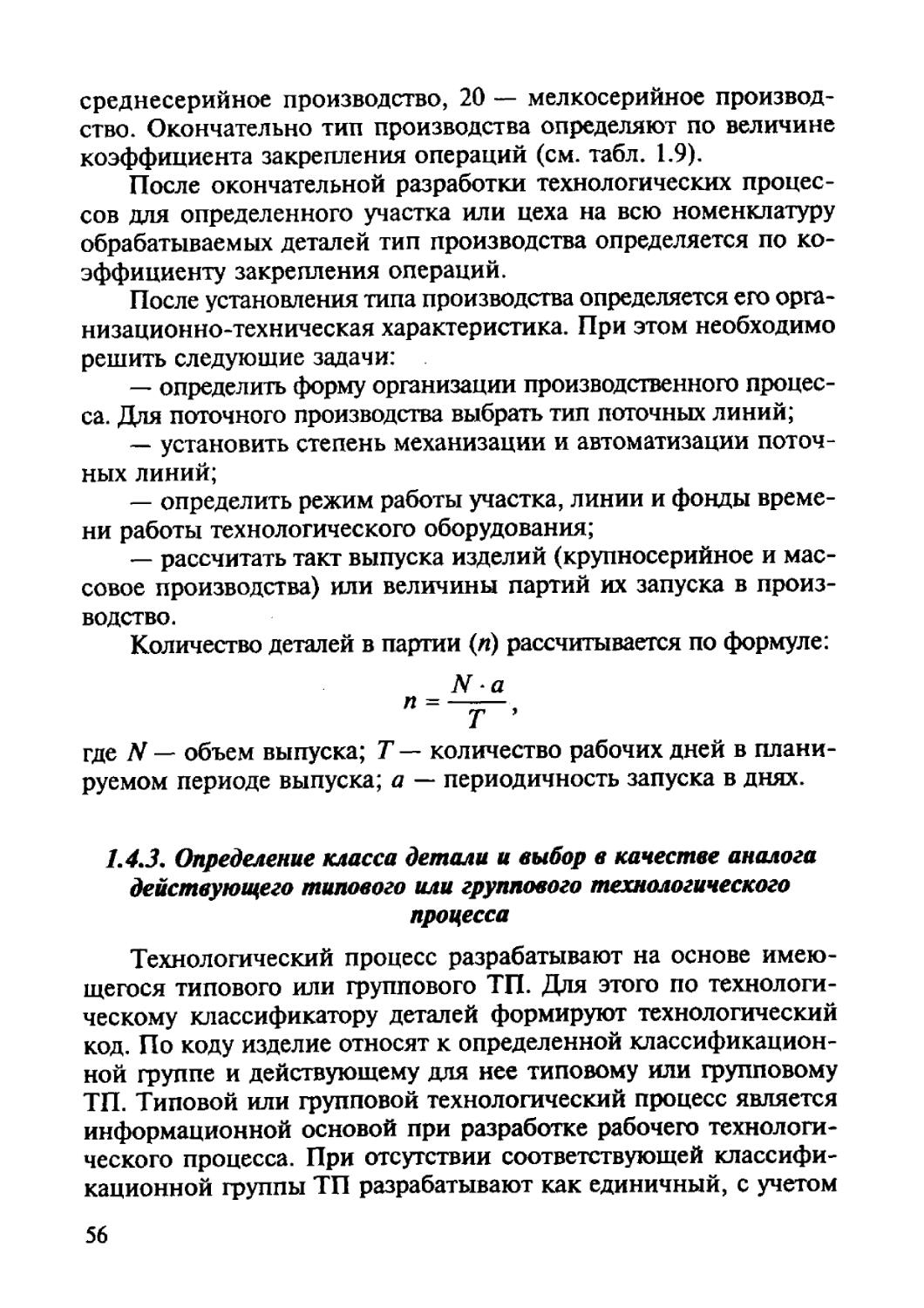

среднесерийное производство, 20 — мелкосерийное производство. Окончательно тип производства определяют по величине коэффициента закрепления операций (см. табл. 1.9).

После окончательной разработки технологических процессов для определенного участка или цеха на всю номенклатуру обрабатываемых деталей тип производства определяется по коэффициенту закрепления операций.

После установления типа производства определяется его организационно-техническая характеристика. При этом необходимо решить следующие задачи:

— определить форму организации производственного процесса. Для поточного производства выбрать тип поточных линий;

— установить степень механизации и автоматизации поточных линий;

— определить режим работы участка, линии и фонды времени работы технологического оборудования;

— рассчитать такт выпуска изделий (крупносерийное и массовое производства) или величины партий их запуска в производство.

Количество деталей в партии (л) рассчитывается по формуле:

где # — объем выпуска; Т — количество рабочих дней в планируемом периоде выпуска; а — периодичность запуска в днях.

1.4.3, Определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса

Технологический процесс разрабатывают на основе имеющегося типового или группового ТП. Для этого по технологическому классификатору деталей формируют технологический код. По коду изделие относят к определенной классификационной группе и действующему для нее типовому или групповому ТП. Типовой или групповой технологический процесс является информационной основой при разработке рабочего технологического процесса. При отсутствии соответствующей классификационной группы ТП разрабатывают как единичный, с учетом

56

ранее принятых прогрессивных решений в действующих единичных ТП.

Технологический код разрабатывают на основе технологического классификатора.

Детали кодируются буквенно-цифровым алфавитом кода. В структуре кода за каждым признаком закреплены определенные разряд (позиция) и число знаков. Система буквенно-цифрового кодирования однозначная. Она включает цифры от 1 до 9 и прописные буквы русского алфавита от А до Я, кроме буквы 3.

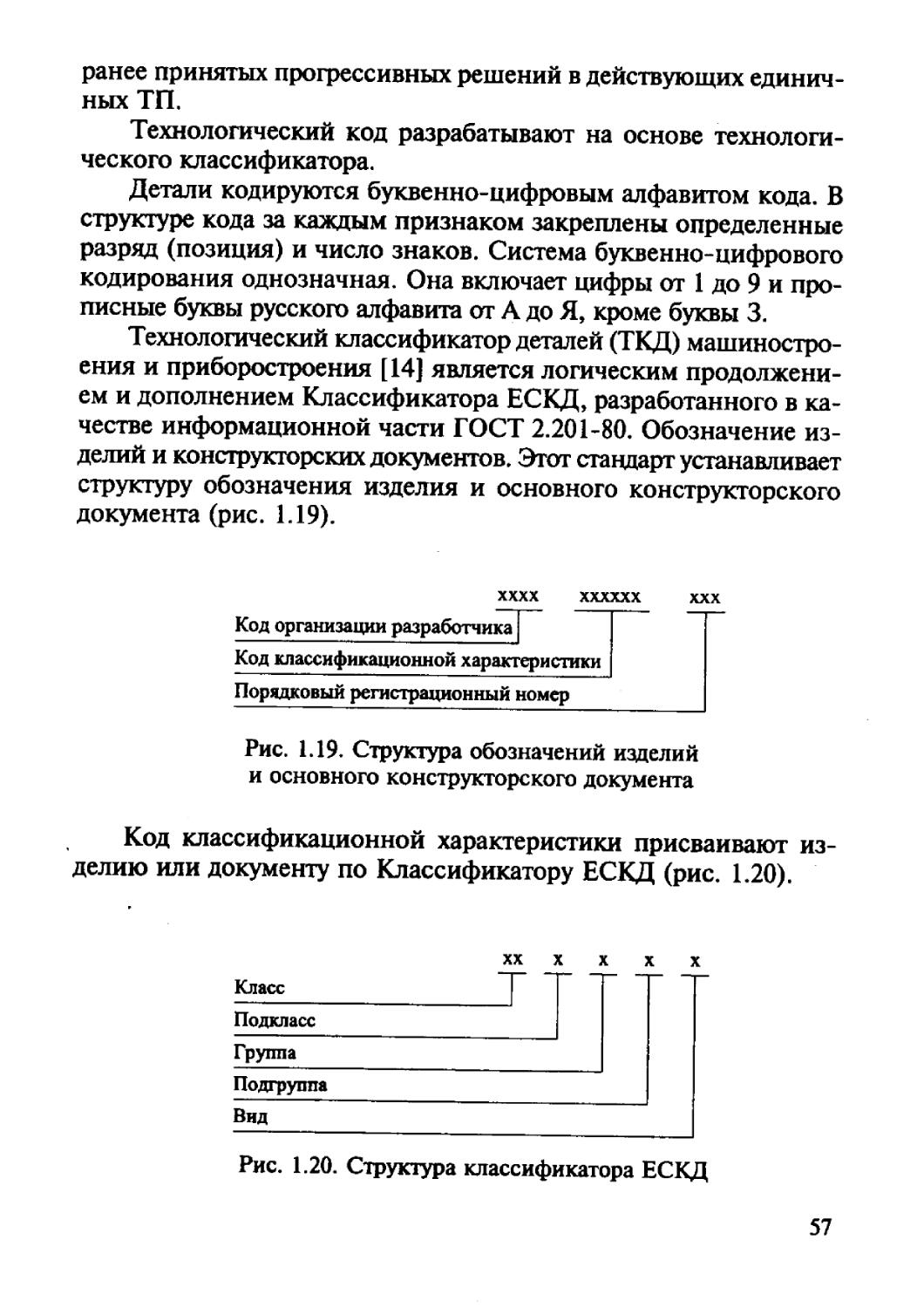

Технологический классификатор деталей (ТКД) машиностроения и приборостроения [14] является логическим продолжением и дополнением Классификатора ЕСКД, разработанного в качестве информационной части ГОСТ 2.201-80. Обозначение изделий и конструкторских документов. Этот стандарт устанавливает структуру обозначения изделия и основного конструкторского документа (рис. 1.19).

ХХХХ ХХХХХХ XXX

Код организации разработчика

Код классификационной характеристики

Порядковый регистрационный номер

Рис. 1.19. Структура обозначений изделий и основного конструкторского документа

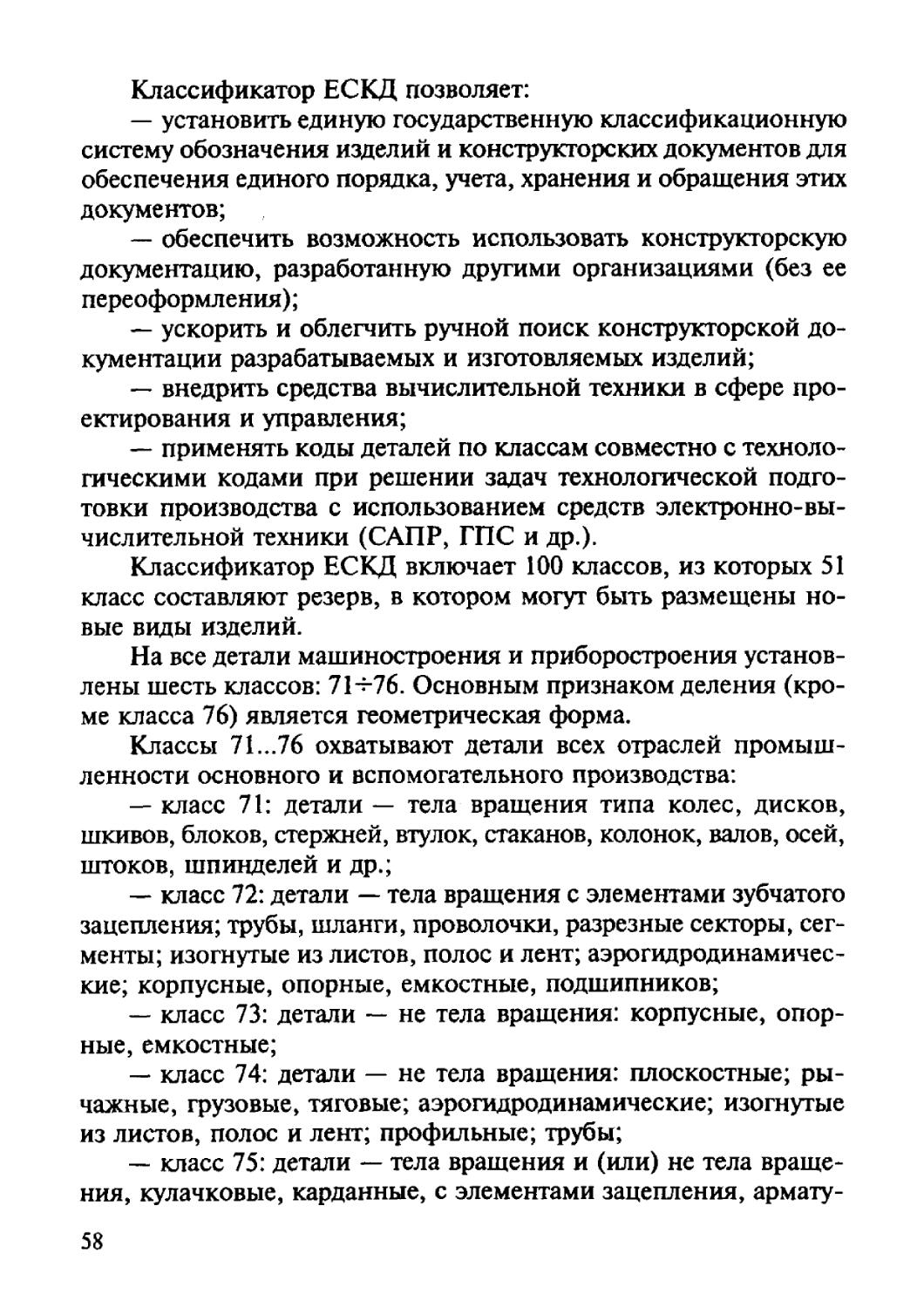

Код классификационной характеристики присваивают изделию или документу по Классификатору ЕСКД (рис. 1.20).

XX X X X X

Класс

Подкласс

Группа

Подгруппа

Вид

Рис. 1.20. Структура классификатора ЕСКД

57

Классификатор ЕСКД позволяет:

— установить единую государственную классификационную систему обозначения изделий и конструкторских документов для обеспечения единого порядка, учета, хранения и обращения этих документов;

— обеспечить возможность использовать конструкторскую документацию, разработанную другими организациями (без ее переоформления);

— ускорить и облегчить ручной поиск конструкторской документации разрабатываемых и изготовляемых изделий;

— внедрить средства вычислительной техники в сфере проектирования и управления;

— применять коды деталей по классам совместно с технологическими кодами при решении задач технологической подготовки производства с использованием средств электронно-вычислительной техники (САПР, ГПС и др.).

Классификатор ЕСКД включает 100 классов, из которых 51 класс составляют резерв, в котором могут быть размещены новые виды изделий.

На все детали машиностроения и приборостроения установлены шесть классов: 71-^76. Основным признаком деления (кроме класса 76) является геометрическая форма.

Классы 71...76 охватывают детали всех отраслей промышленности основного и вспомогательного производства:

— класс 71: детали — тела вращения типа колес, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.;

— класс 72: детали — тела вращения с элементами зубчатого зацепления; трубы, шланги, проволочки, разрезные секторы, сегменты; изогнутые из листов, полос и лент; аэрогидродинамичес-кие; корпусные, опорные, емкостные, подшипников;

— класс 73: детали — не тела вращения: корпусные, опорные, емкостные;

— класс 74: детали — не тела вращения: плоскостные; рычажные, грузовые, тяговые; аэрогидродинамические; изогнутые из листов, полос и лент; профильные; трубы;

— класс 75: детали — тела вращения и (или) не тела вращения, кулачковые, карданные, с элементами зацепления, армату

58

ры, санитарно-технические, разветвленные, пружинные, ручки, посуды, оптические, электрорадиоэлектронные, крепежные;

— класс 76: детали технологической оснастки, инструмента (сверла, метчики, пластины режущие, матрицы, пуансоны и т. д.).

Технологический классификатор деталей (ТКД) создает предпосылки для решения задач, направленных на снижение трудоемкости и сокращение сроков технологической подготовки производства:

— анализ номенклатуры деталей по конструкторско-технологическим характеристикам;

— группирование деталей по конструкторско-технологическому подобию для разработки типовых и групповых технологических процессов с использованием ЭВМ;

— подетальная специализация участков, цехов и заводов;

— повышение серийности и концентрация производства деталей;

— унификация и стандартизация деталей и технологических процессов их изготовления;

— рациональный выбор типов технологического оборудования;

— тематический поиск и использование ранее разработанных типовых и групповых технологических процессов;

— автоматизация проектирования деталей и технологических процессов их изготовления.

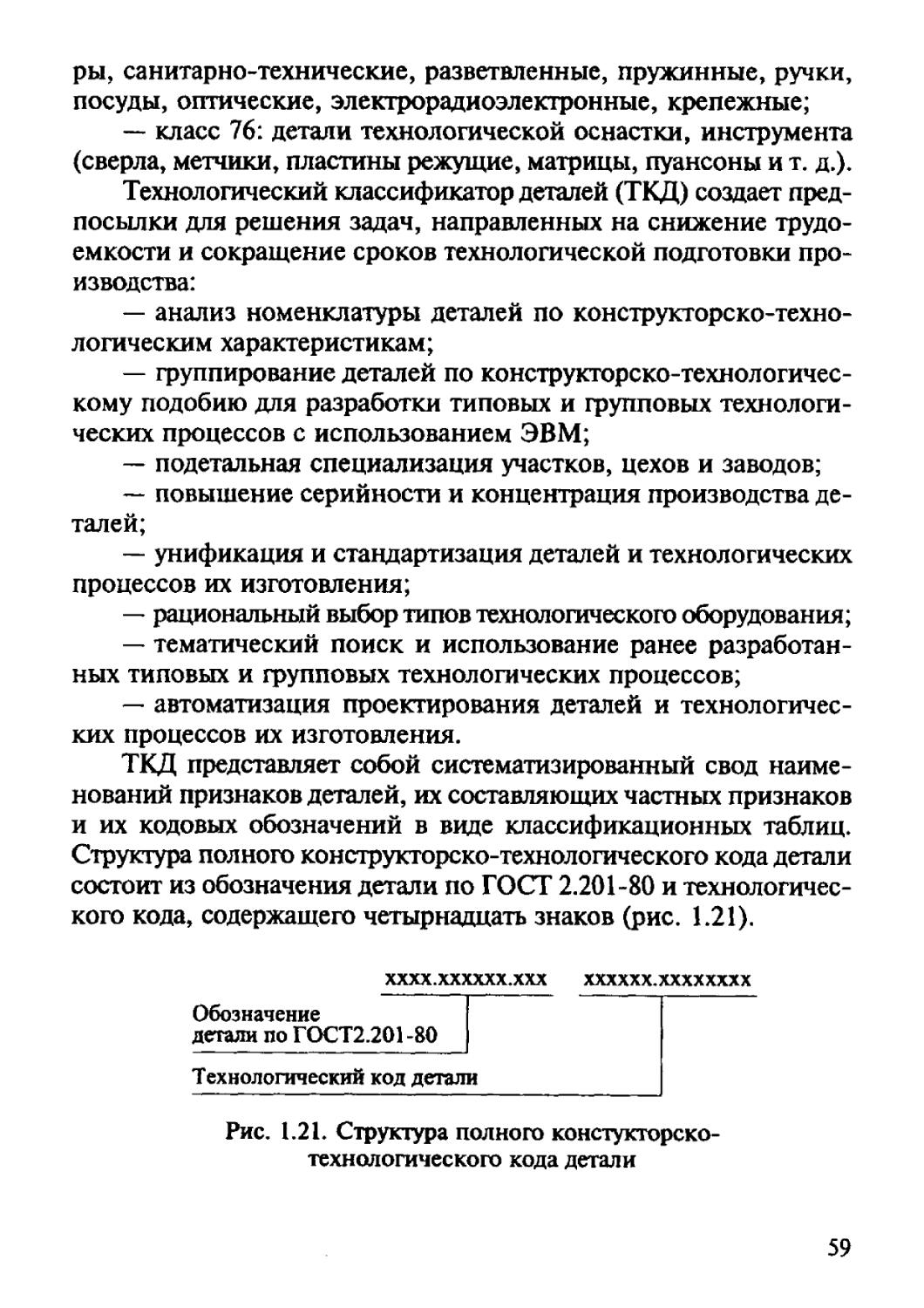

ТКД представляет собой систематизированный свод наименований признаков деталей, их составляющих частных признаков и их кодовых обозначений в виде классификационных таблиц. Структура полного конструкторско-технологического кода детали состоит из обозначения детали по ГОСТ 2.201-80 и технологического кода, содержащего четырнадцать знаков (рис. 1.21).

XXXX.XXXXXX.XXX ХХХХХХ.ХХХХХХХХ

Обозначение

детали по ГОСТ2.201 -80

Технологический код детали

Рис. 1.21. Структура полного констукторско-технологического кода детали

59

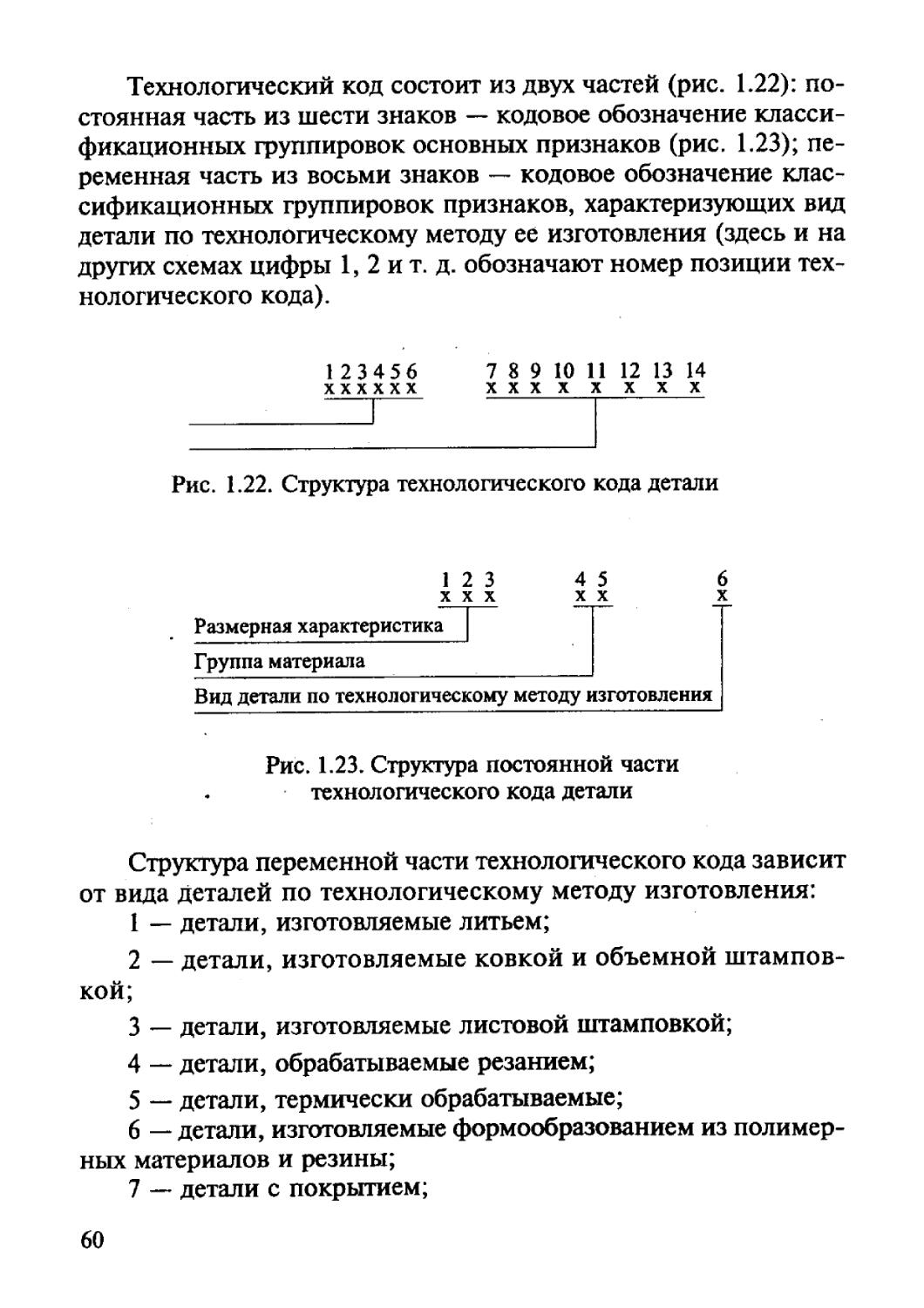

Технологический код состоит из двух частей (рис. 1.22): постоянная часть из шести знаков — кодовое обозначение классификационных группировок основных признаков (рис. 1.23); переменная часть из восьми знаков — кодовое обозначение классификационных группировок признаков, характеризующих вид детали по технологическому методу ее изготовления (здесь и на других схемах цифры 1, 2 и т. д. обозначают номер позиции технологического кода).

1 23456 7 8 9 10 11 12 13 14

ХХХХХХ XXX X X X X X

Рис. 1.22. Структура технологического кода детали

1 2 3 4 5 6

XXX X X X

Размерная характеристика

Группа материала

Вид детали по технологическому методу изготовления

Рис. 1.23. Структура постоянной части технологического кода детали

Структура переменной части технологического кода зависит от вида деталей по технологическому методу изготовления:

1 — детали, изготовляемые литьем;

2 — детали, изготовляемые ковкой и объемной штамповкой;

3 — детали, изготовляемые листовой штамповкой;

4 — детали, обрабатываемые резанием;

5 — детали, термически обрабатываемые;

6 — детали, изготовляемые формообразованием из полимерных материалов и резины;

7 — детали с покрытием;

60

8 — детали, обрабатываемые электрофизикохимически;

9 — детали, изготовляемые порошковой металлургией.

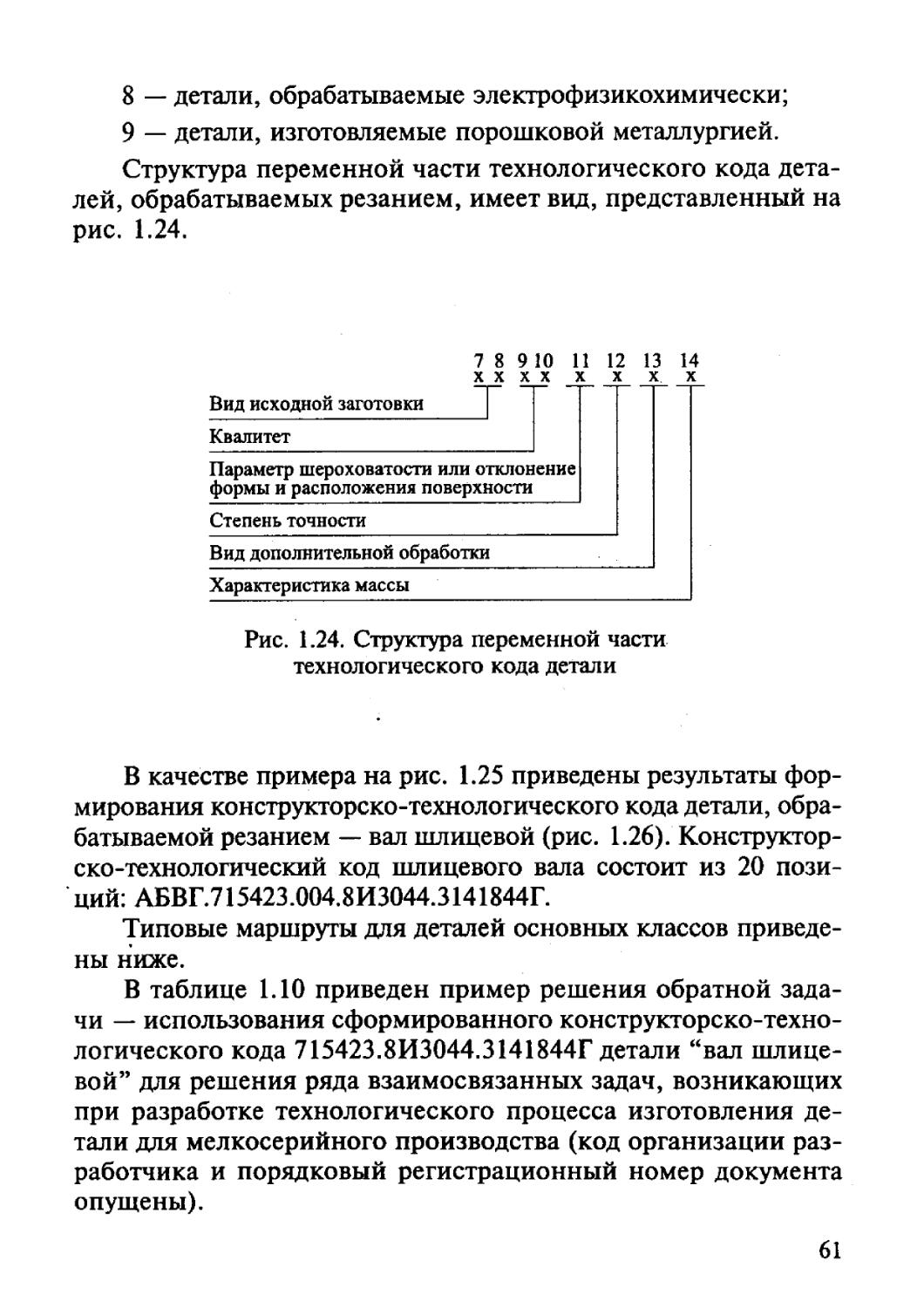

Структура переменной части технологического кода деталей, обрабатываемых резанием, имеет вид, представленный на рис. 1.24.

78 9 10 11 12 13 14

ХХХХ X X X X

Вид исходной заготовки

Квалитет

Параметр шероховатости или отклонение формы и расположения поверхности

Степень точности

Вид дополнительной обработки

Характеристика массы

Рис. 1.24. Структура переменной части технологического кода детали

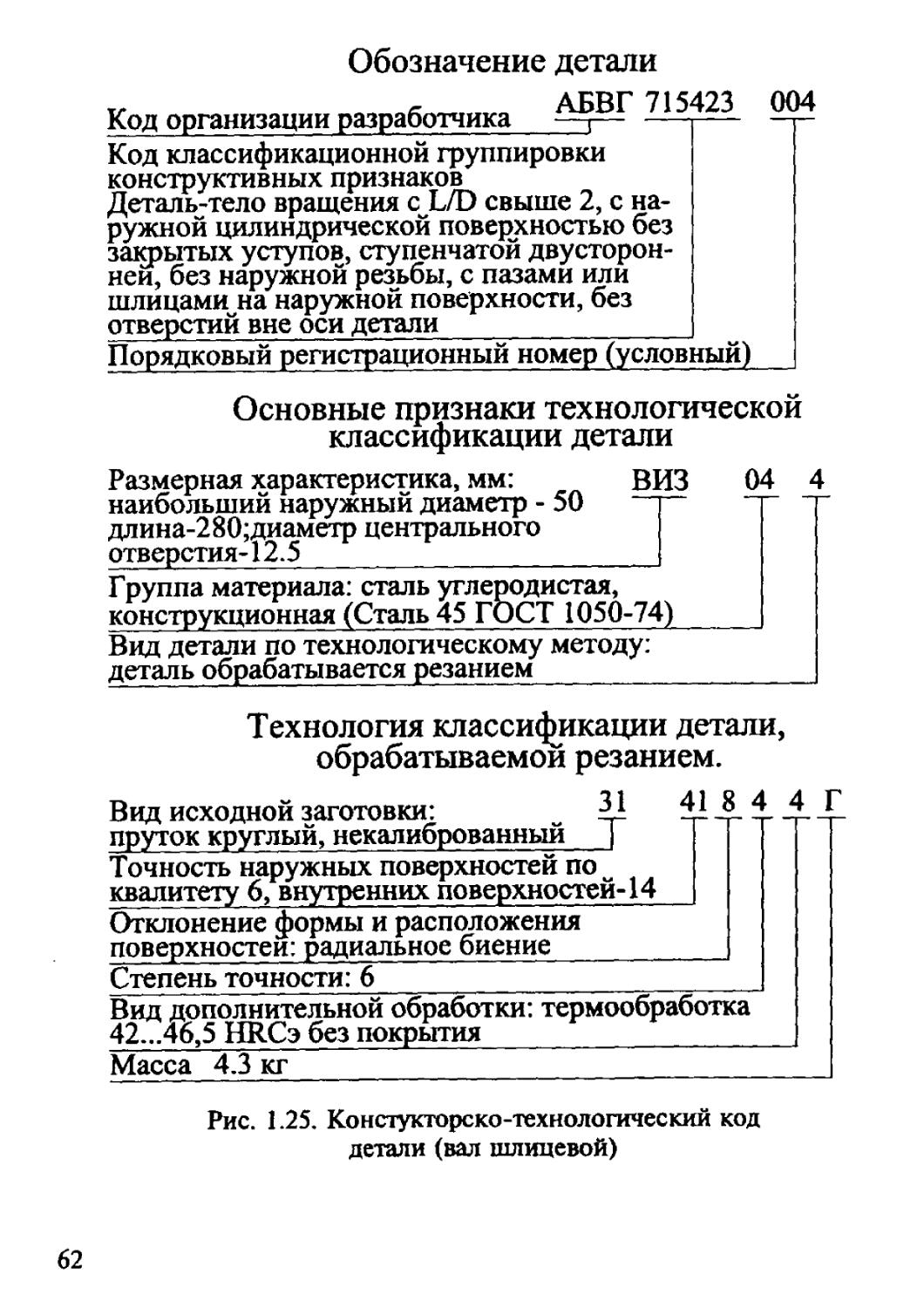

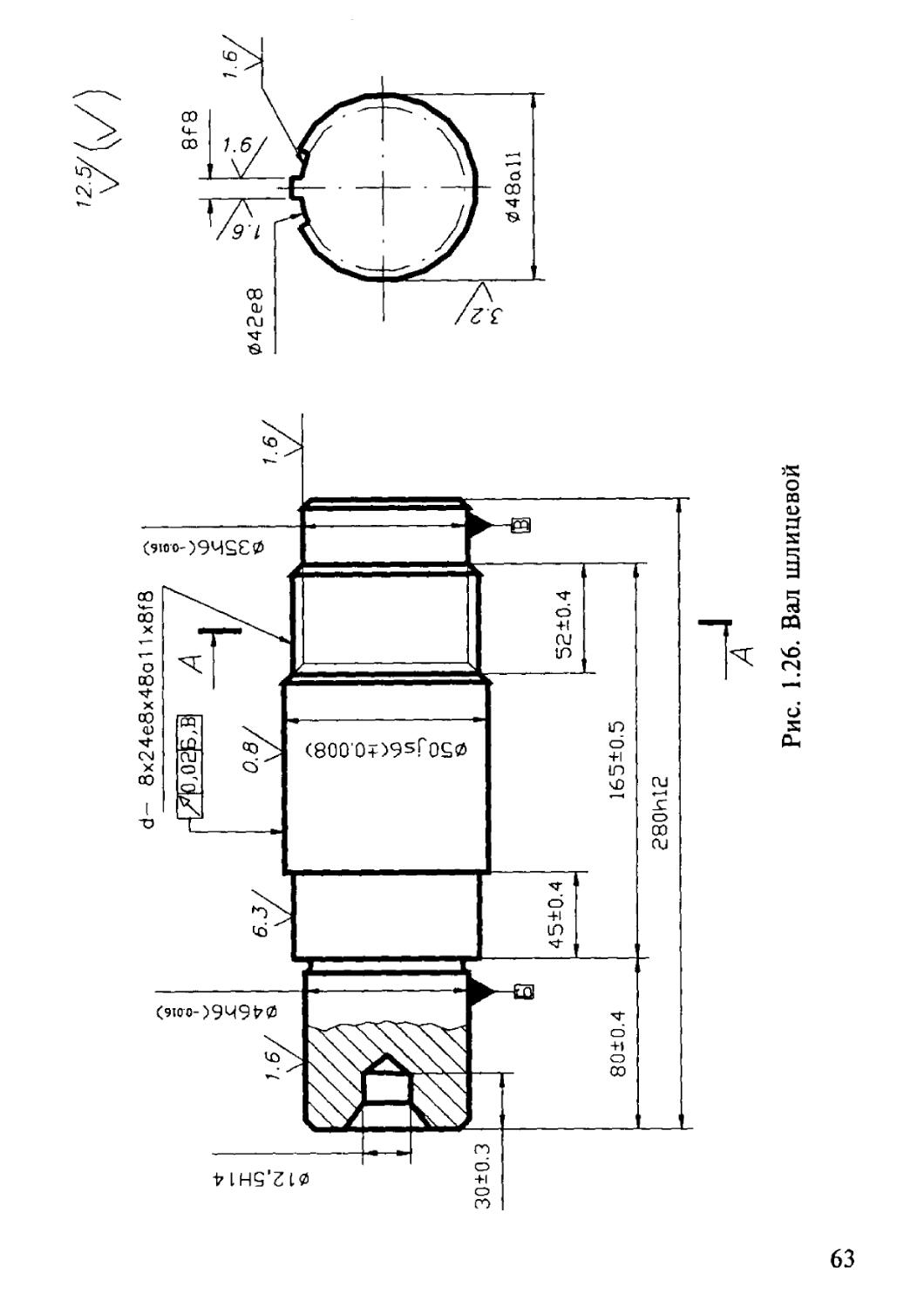

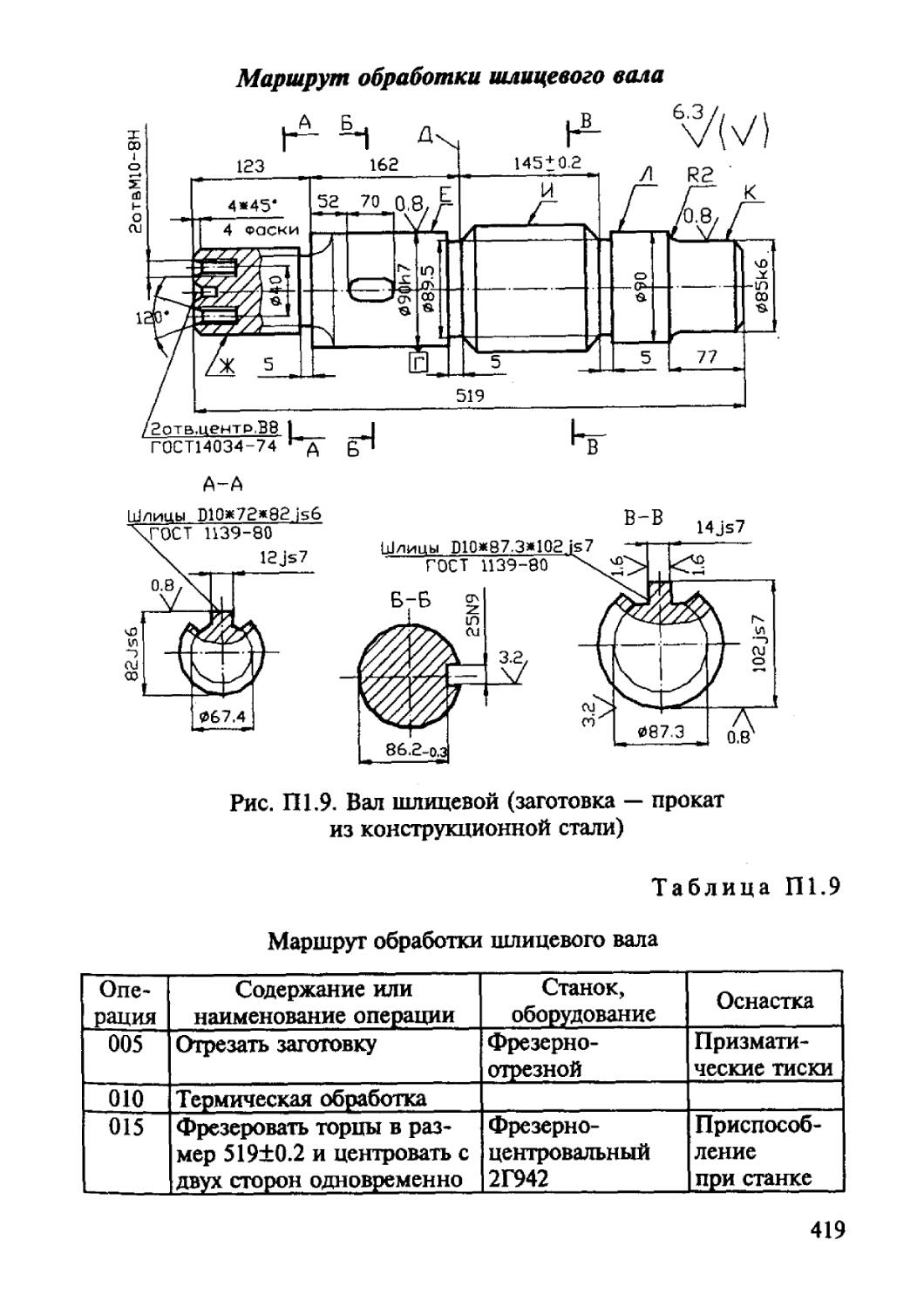

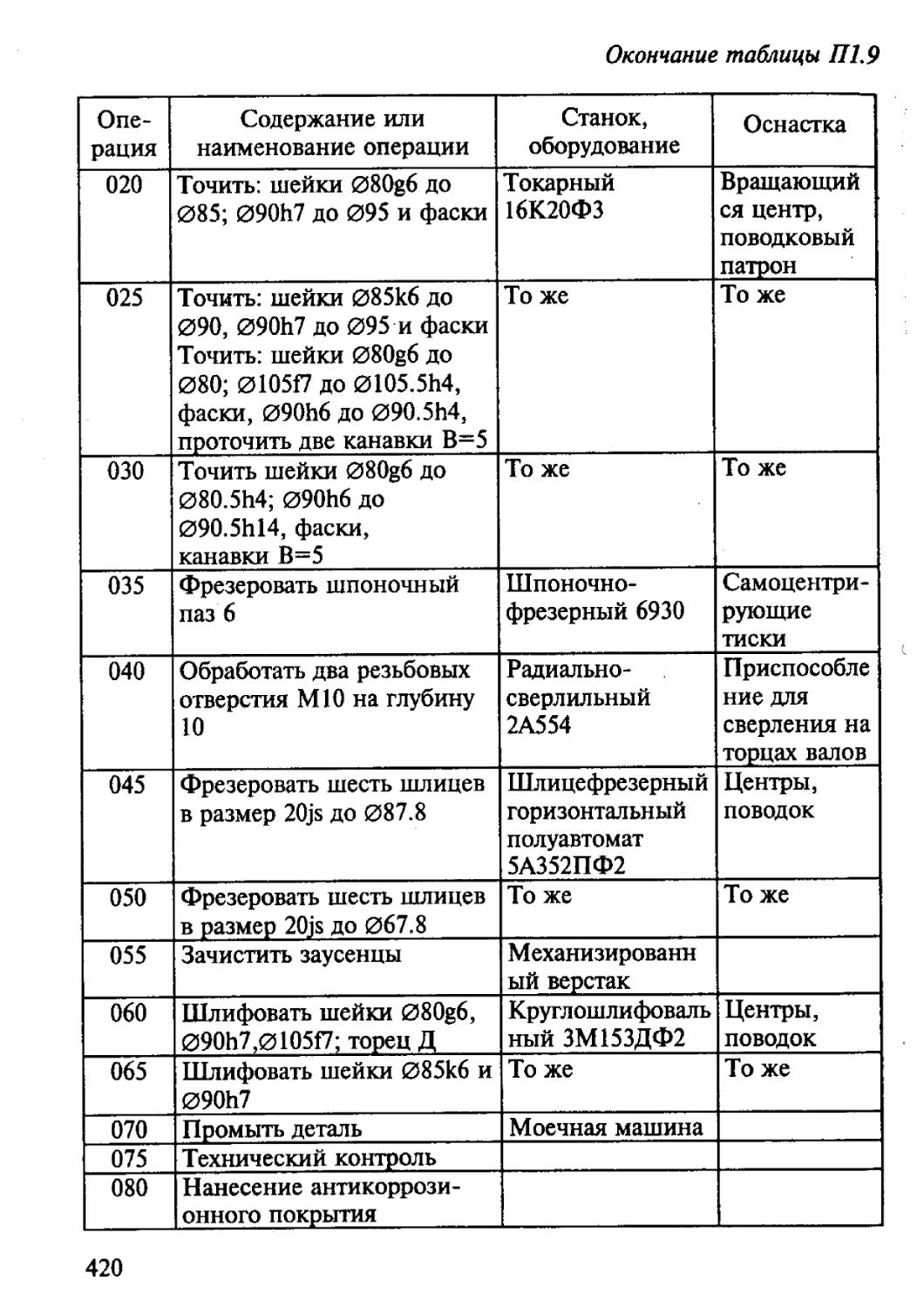

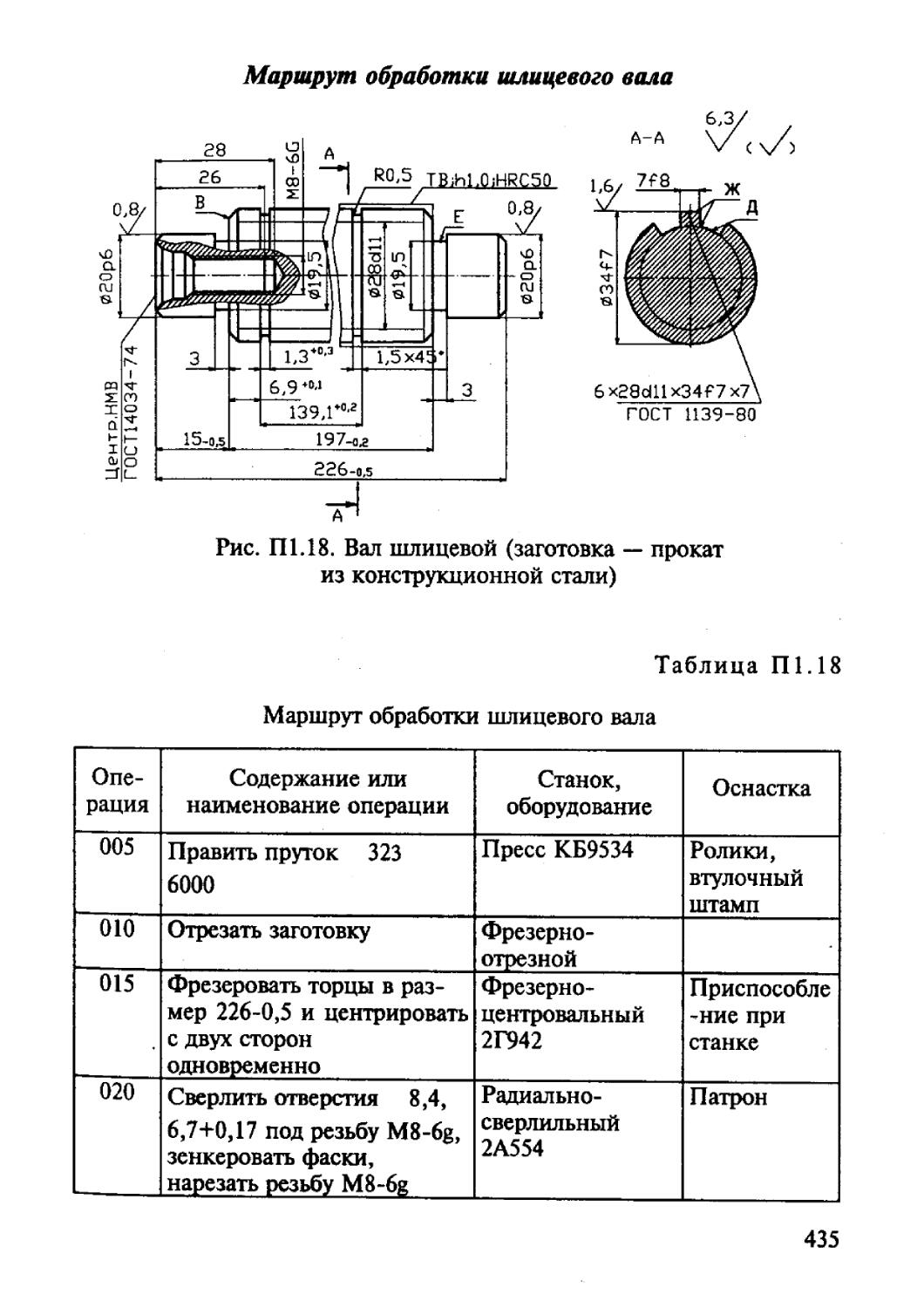

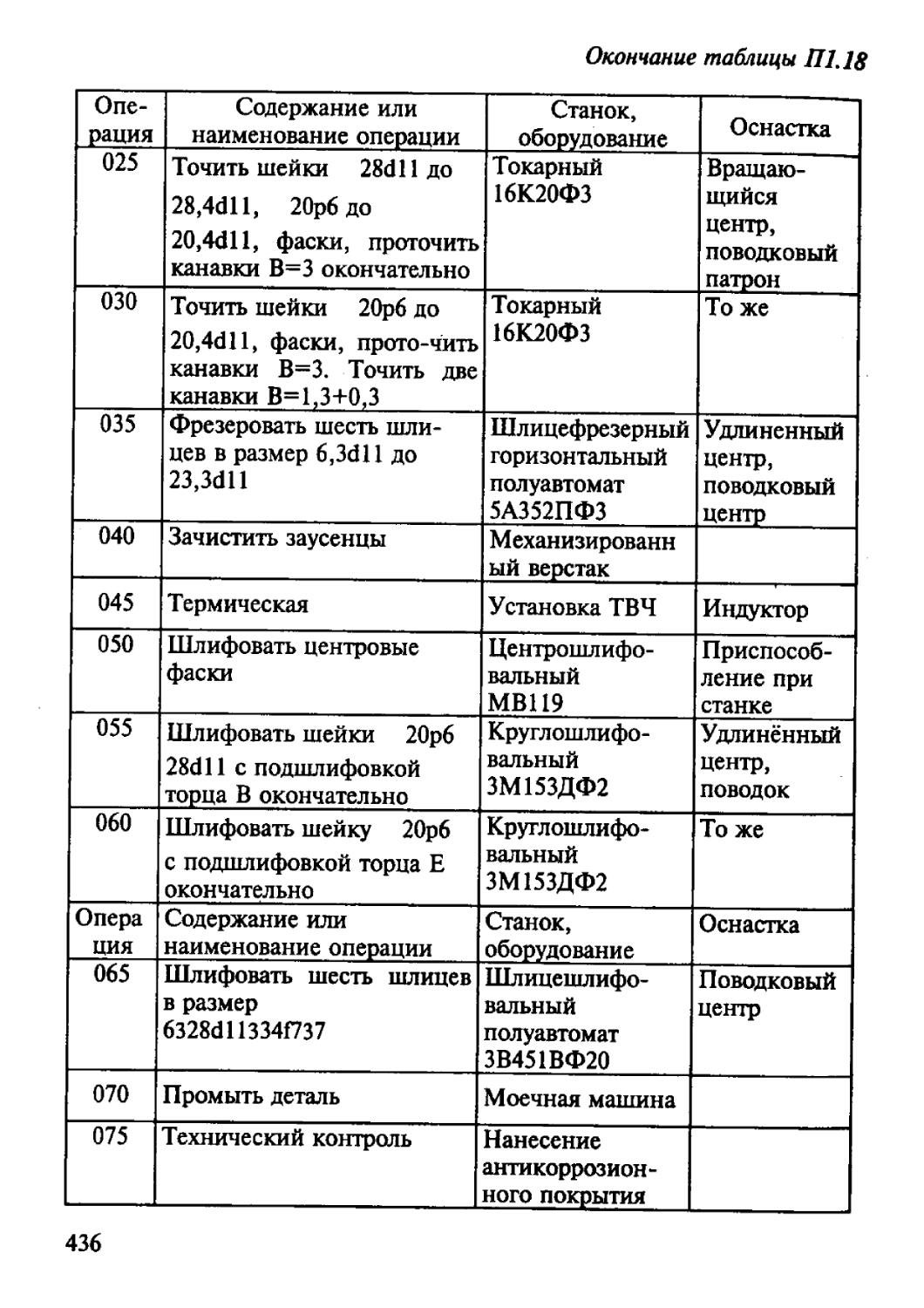

В качестве примера на рис. 1.25 приведены результаты формирования конструкторско-технологического кода детали, обрабатываемой резанием — вал шлицевой (рис. 1.26). Конструкторско-технологический код шлицевого вала состоит из 20 позиций: АБВГ.715423.004.8И3044.3141844Г.

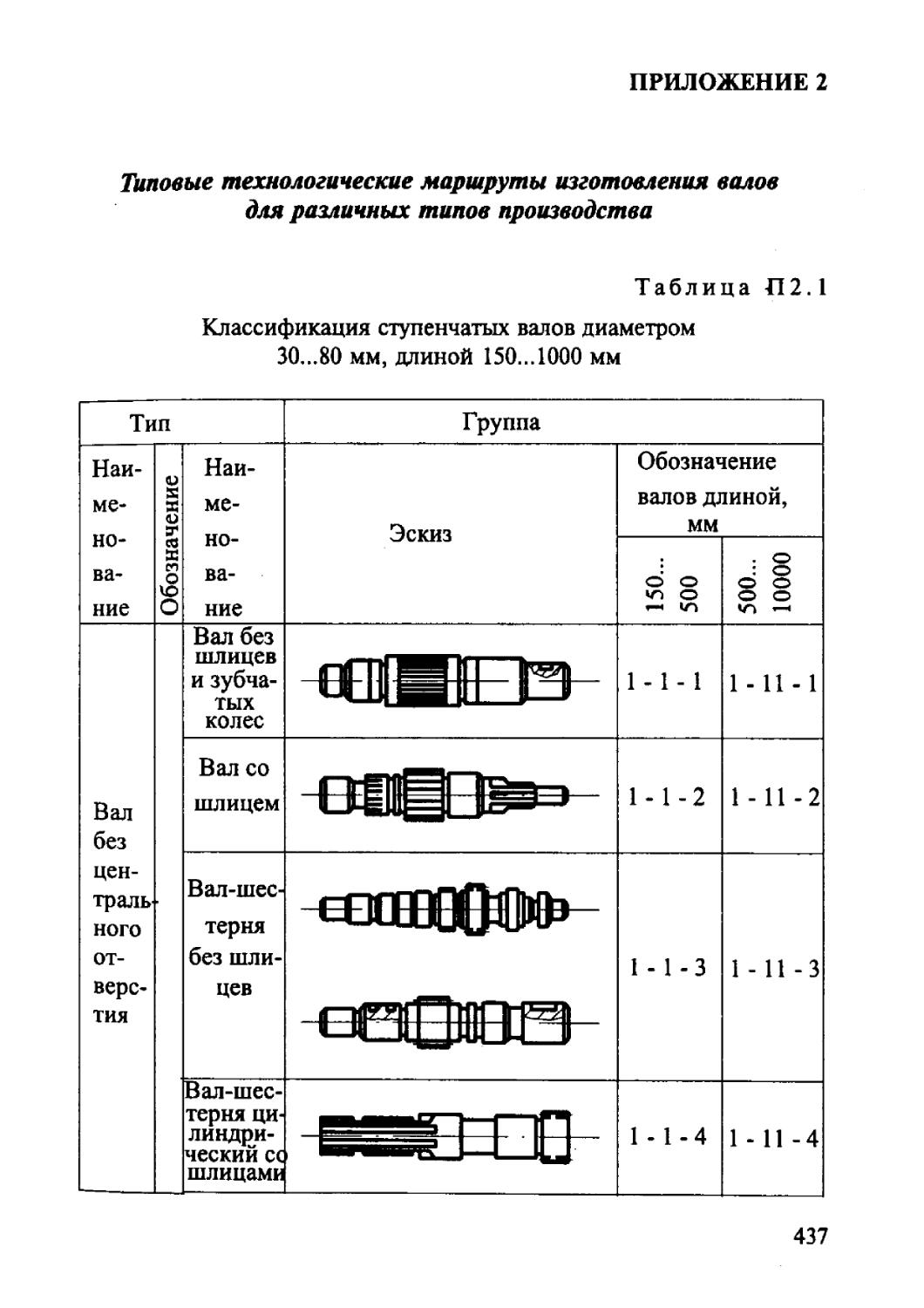

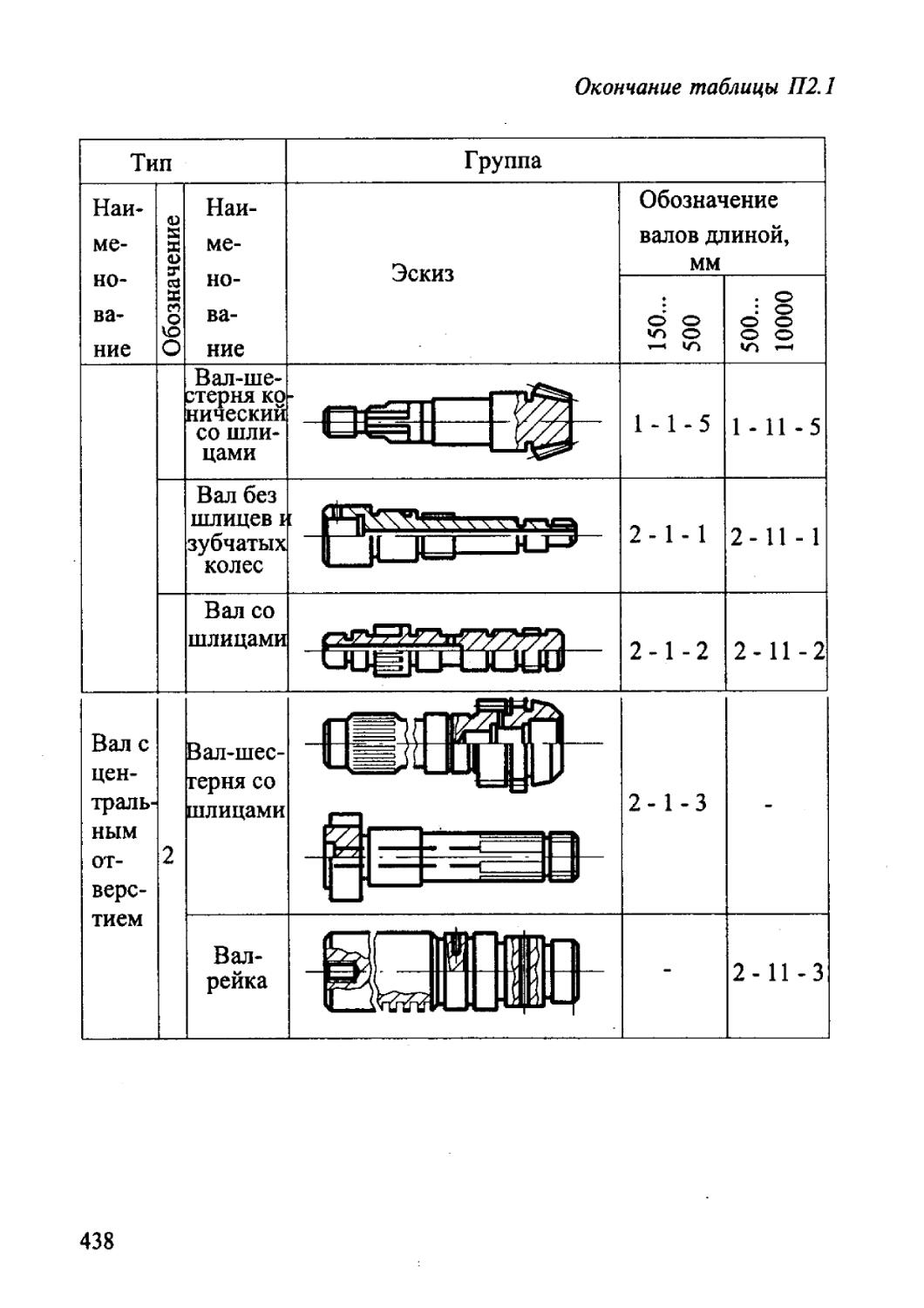

Типовые маршруты для деталей основных классов приведены ниже.

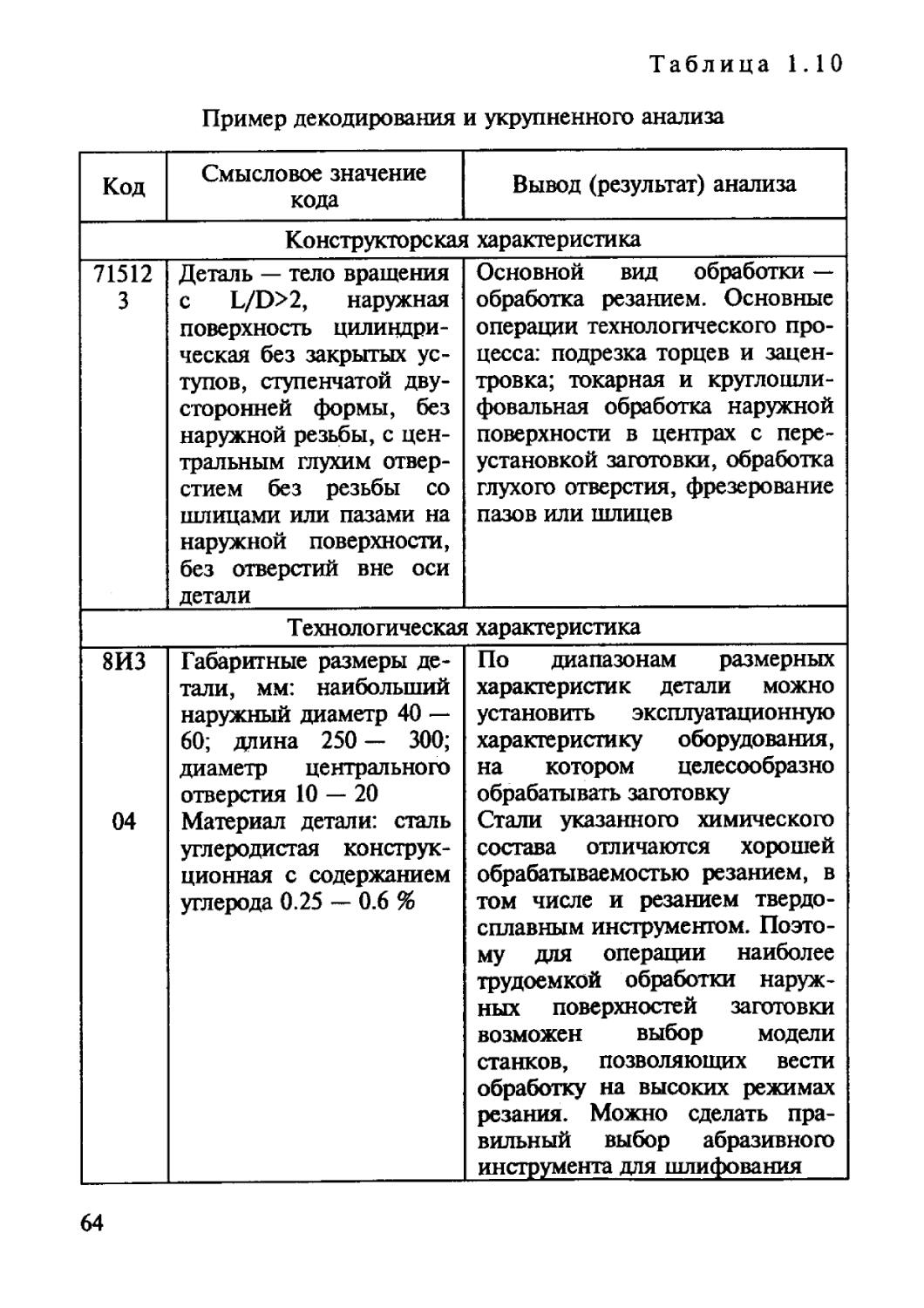

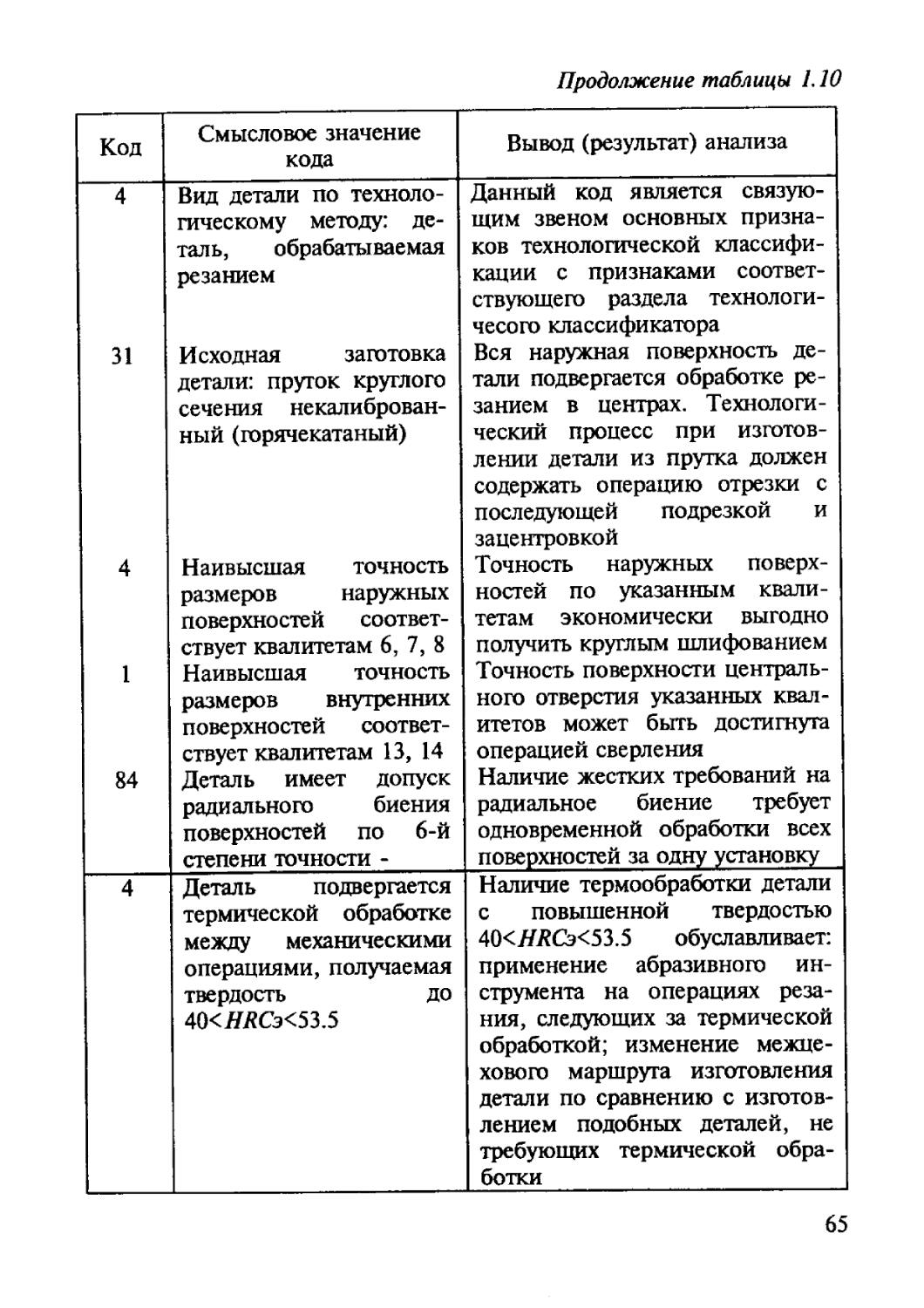

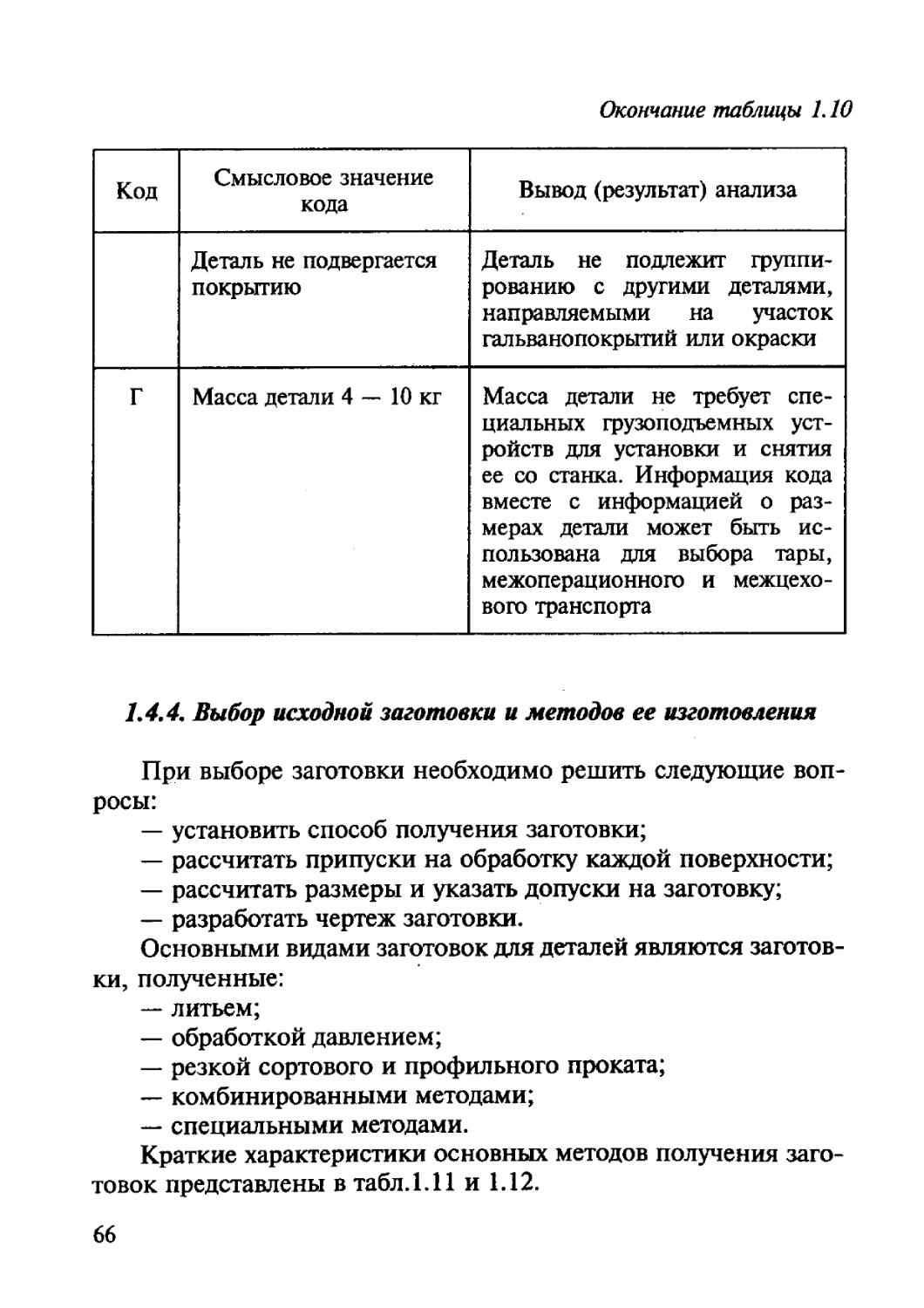

В таблице 1.10 приведен пример решения обратной задачи — использования сформированного конструкторско-технологического кода 715423.8И3044.3141844Г детали “вал шлицевой” для решения ряда взаимосвязанных задач, возникающих при разработке технологического процесса изготовления детали для мелкосерийного производства (код организации разработчика и порядковый регистрационный номер документа опущены).

61

Обозначение детали

- АБВГ 715423

Код организации разработчика —/—

004

Код классификационной группировки конструктивных признаков

Деталь-тело вращения с L/D свыше 2, с наружной цилиндрической поверхностью без забытых уступов, ступенчатой двусторонней, без наружной резьбы, с пазами или шлицами на наружной поверхности, без отверстий вне оси детали

Порядковый регистрационный номер (условный)

Основные признаки технологической классификации детали

Размерная характеристика, мм: ВИЗ 04 4

наибольший наружный диаметр - 50 —г~ ~г

длина-280;диаметр центрального

отверстия-12.5____ __________________

Группа материала: сталь углеродистая, конструкционная (Сталь 45 ГОСТ 1050-74)_____

Вид детали по технологическому методу: деталь обрабатывается резанием

Технология классификации детали, обрабатываемой резанием.

Вид исходной заготовки: -Ц 4 Г

пруток круглый, некалиброванный |

Точность наружных поверхностей по квалитету 6, внутренних поверхностей-14 Отклонение формы и расположения поверхностей: радиальное биение__________

Степень точности: 6________________________

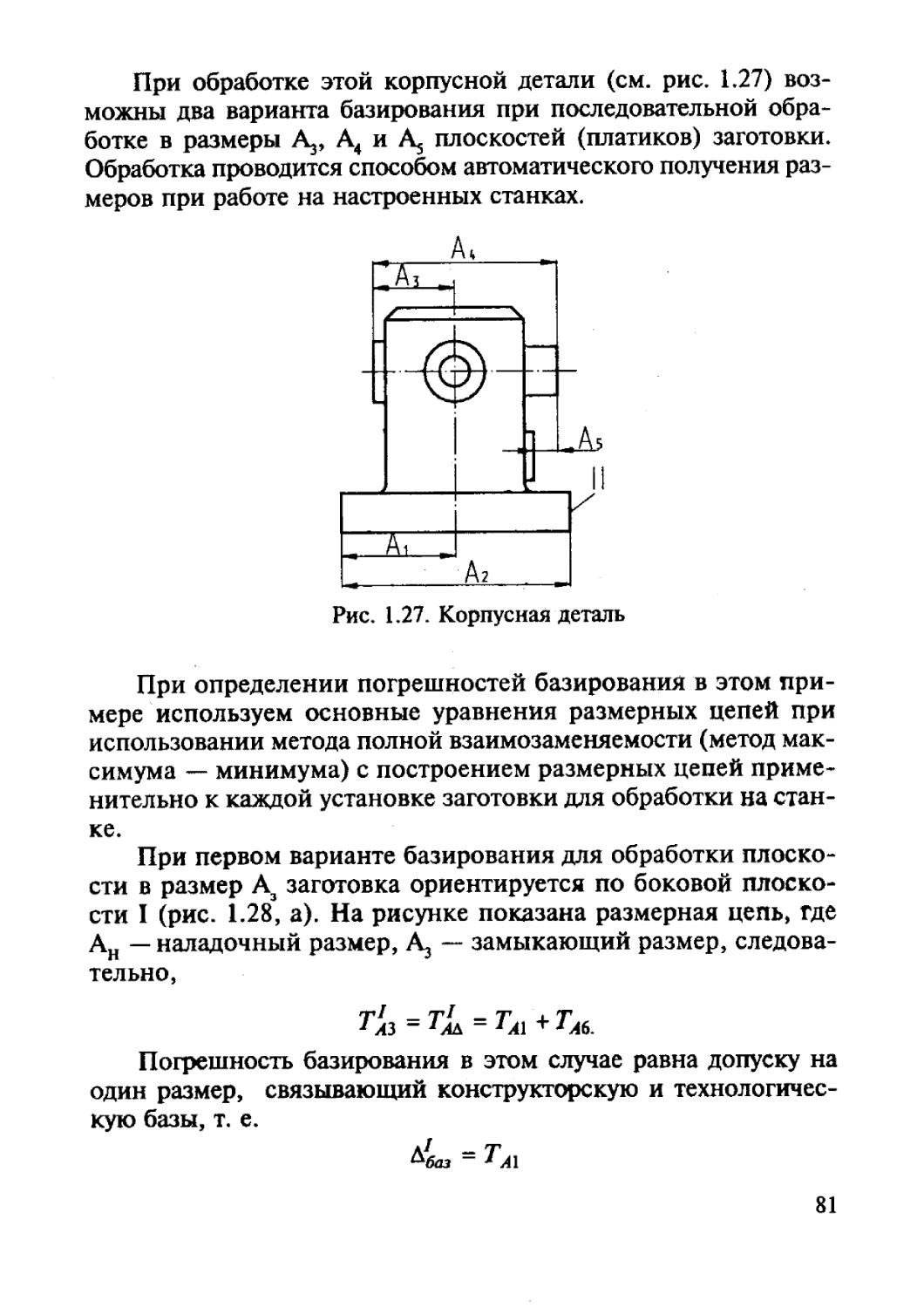

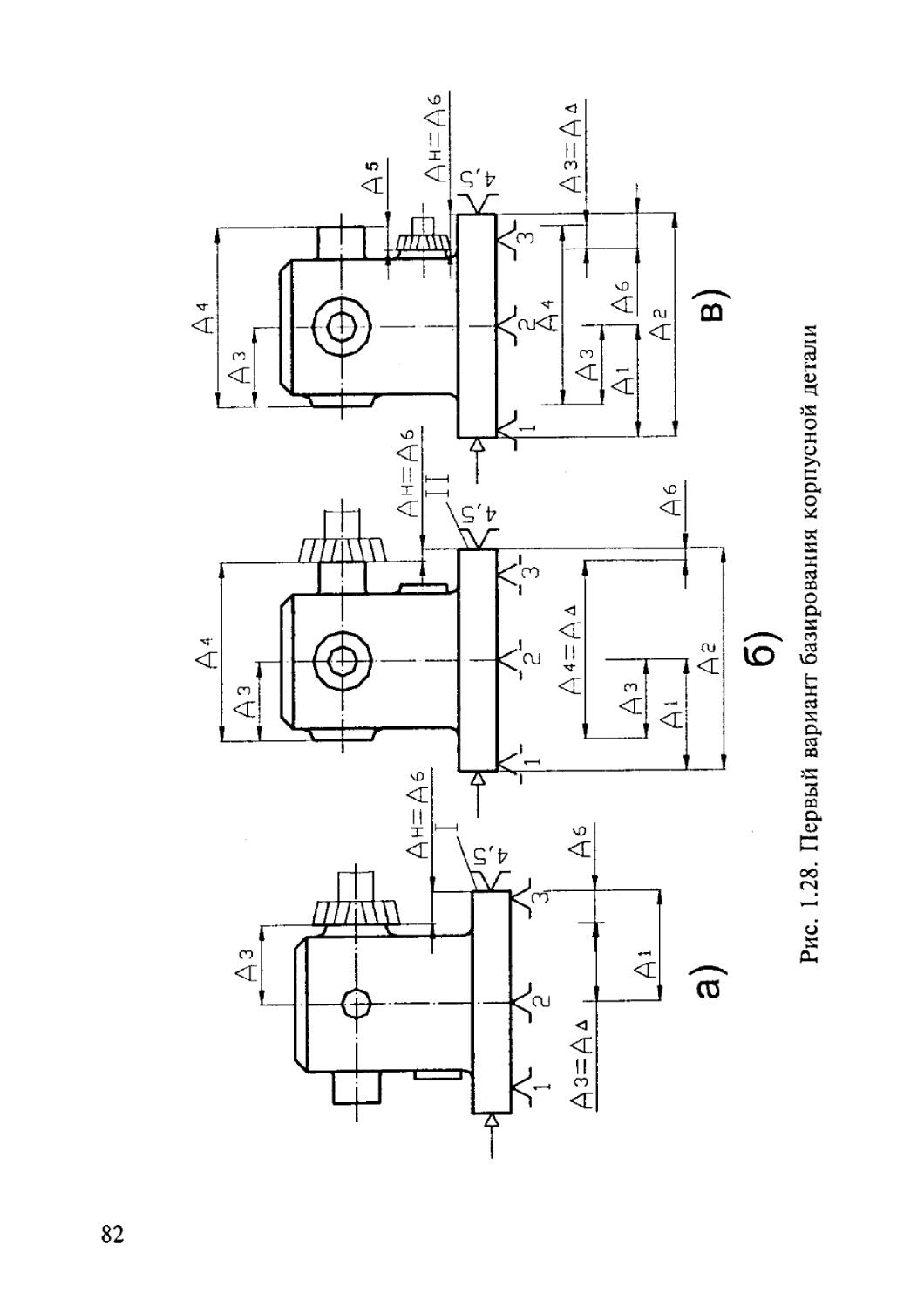

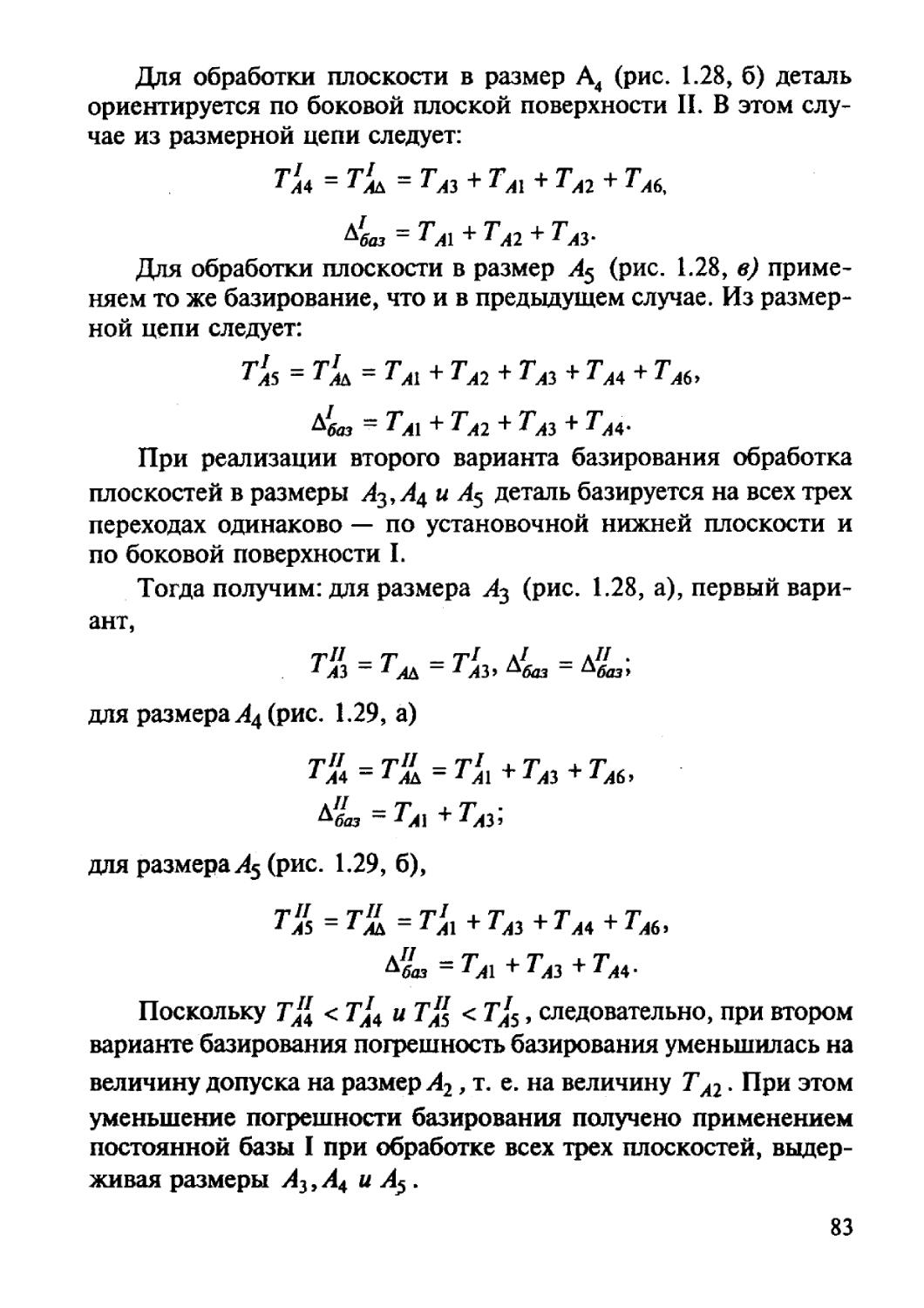

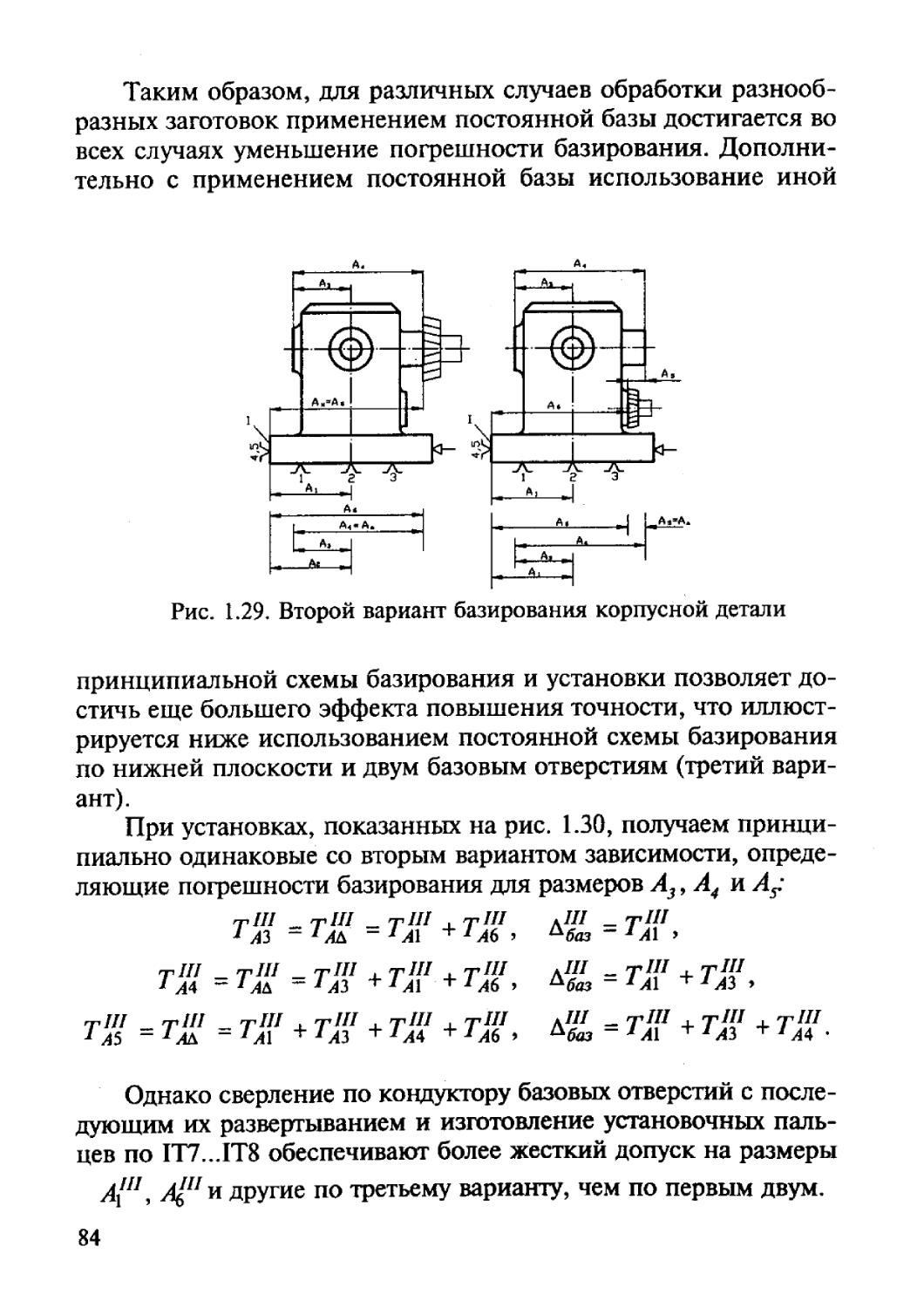

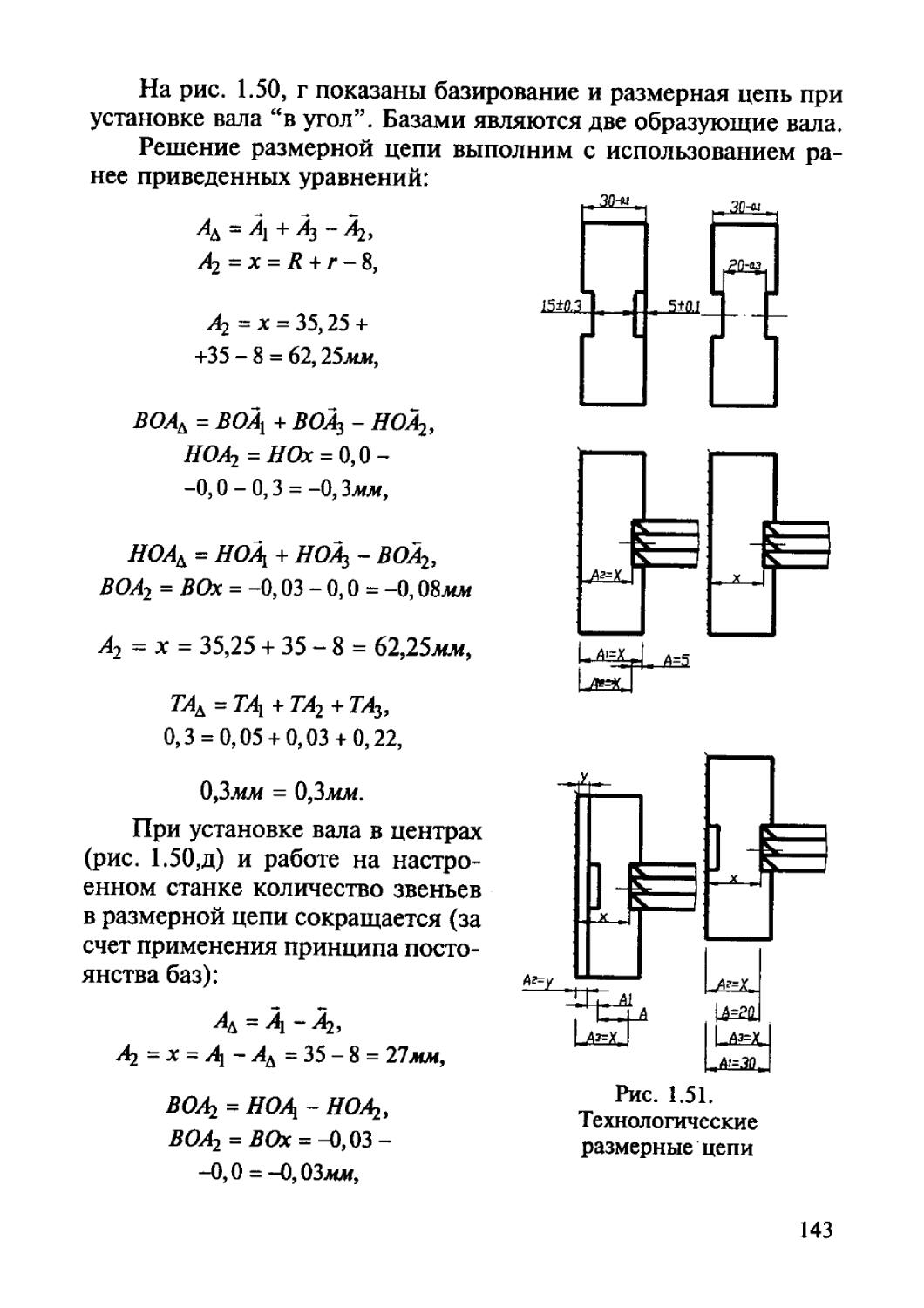

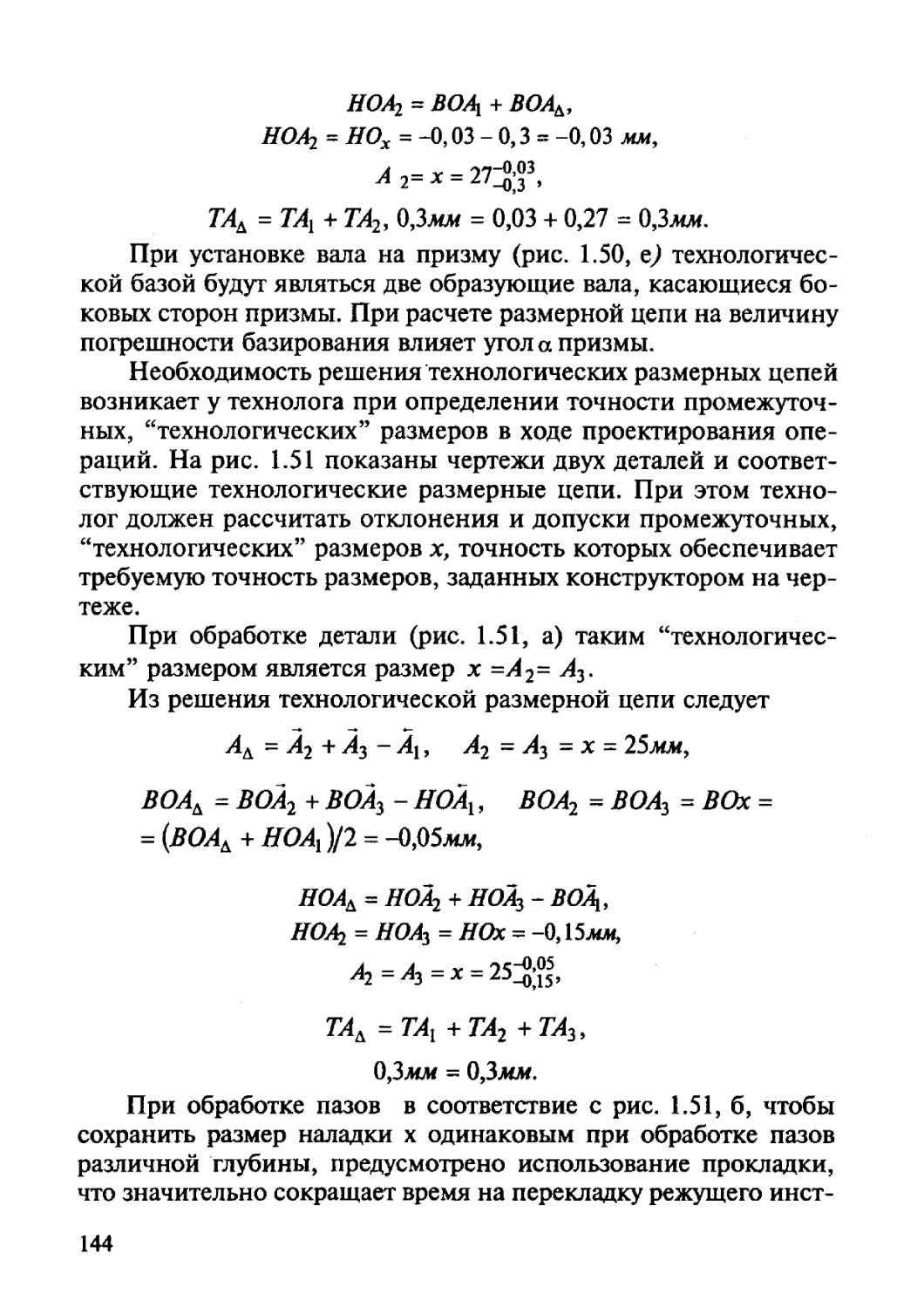

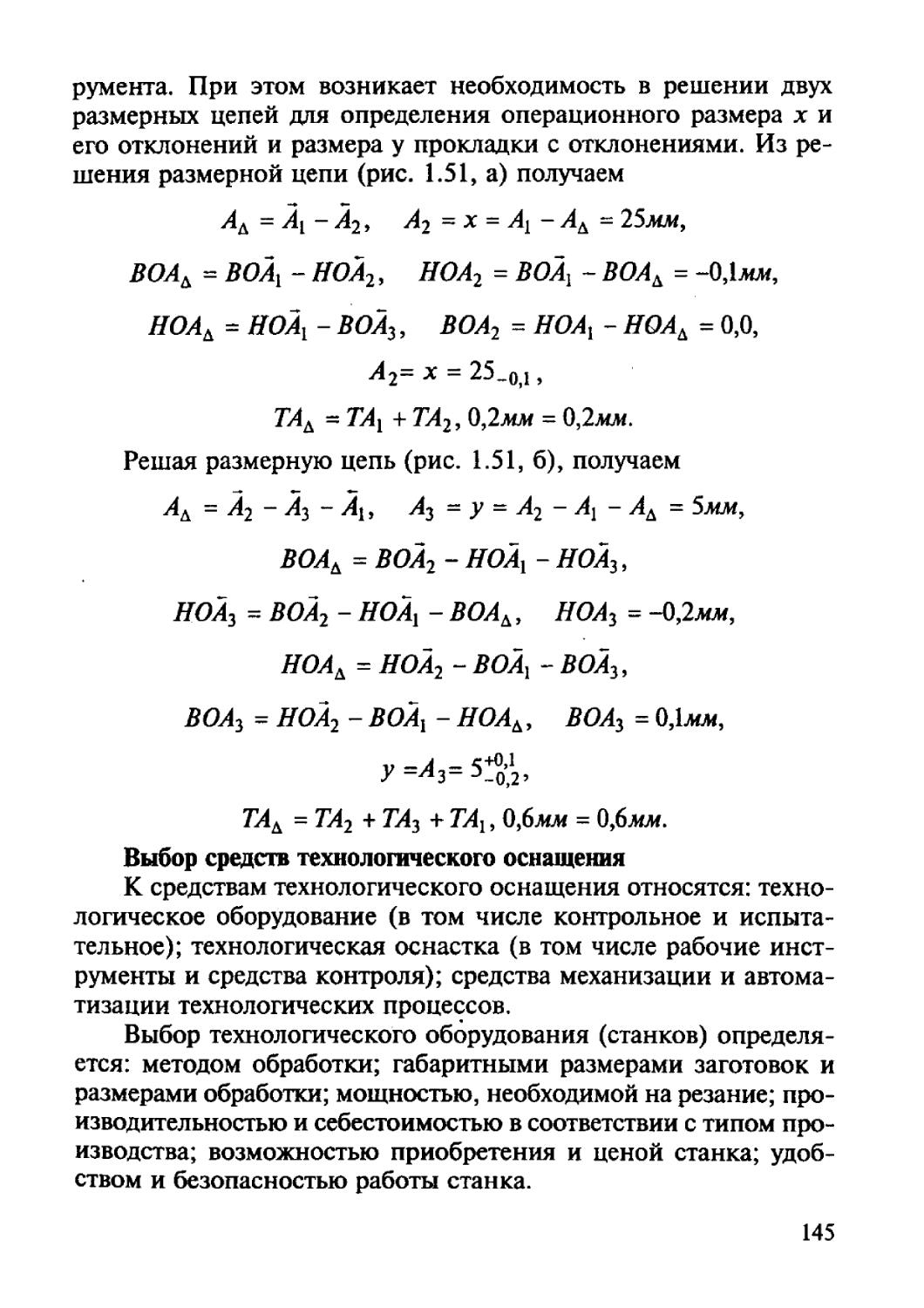

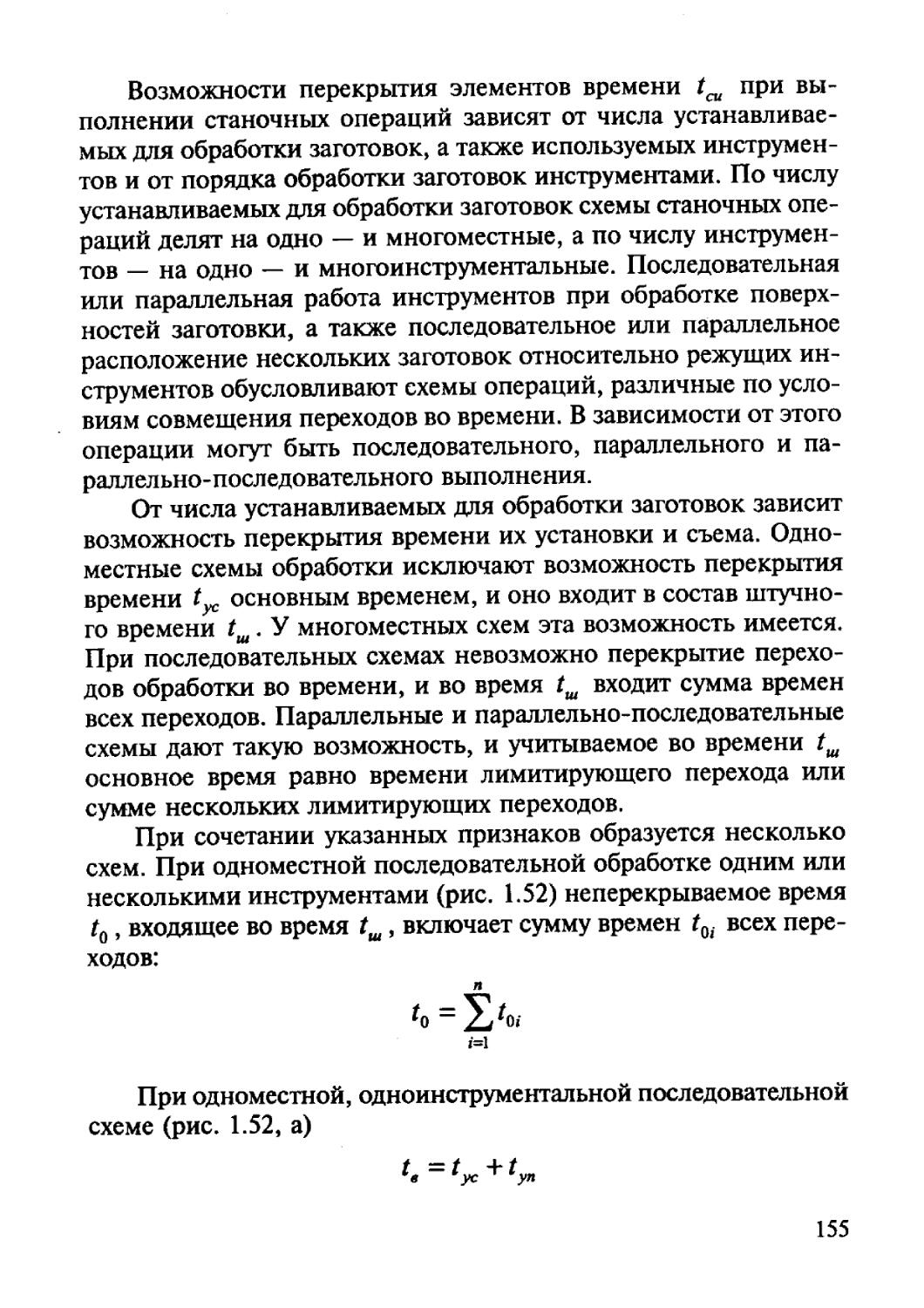

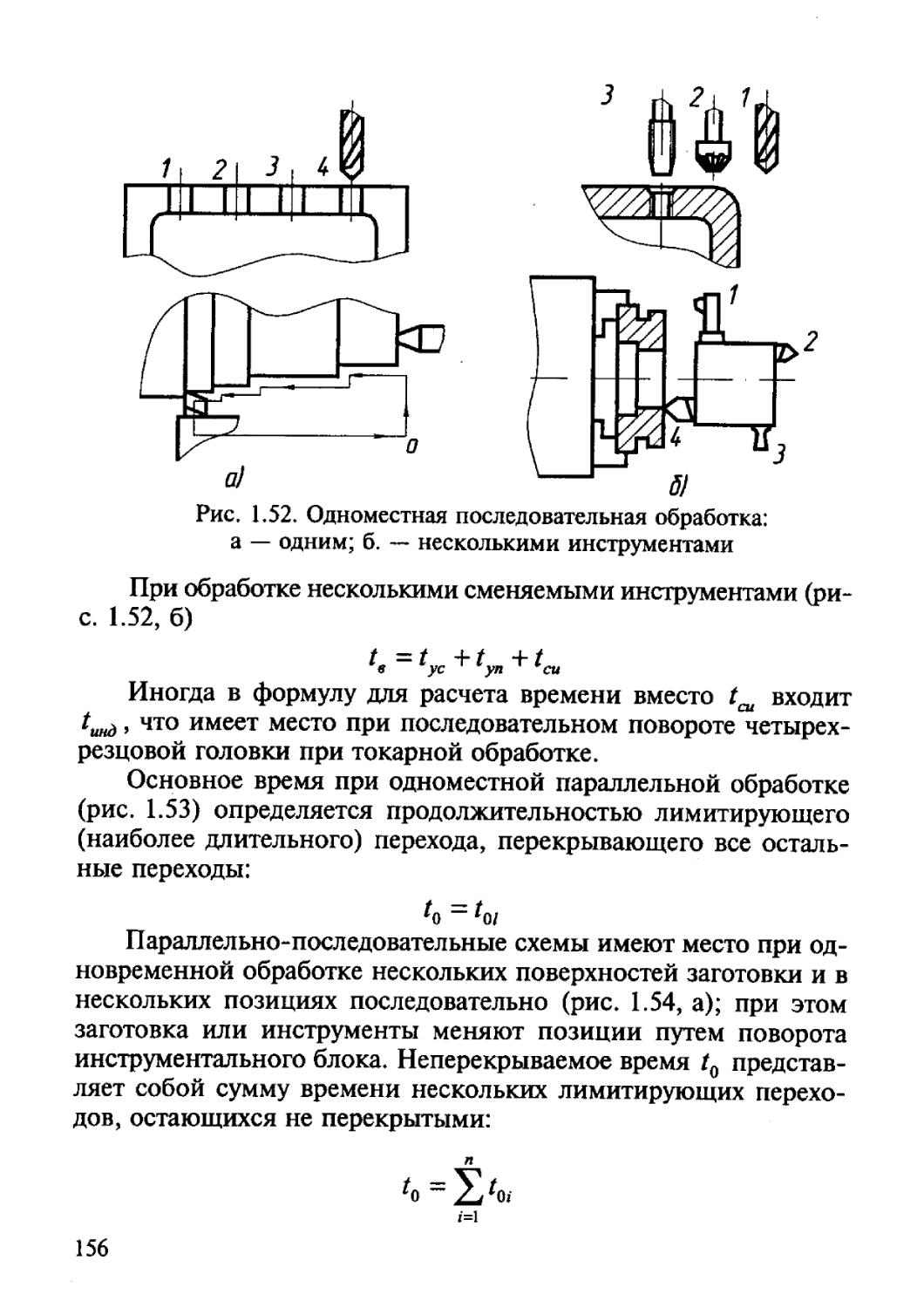

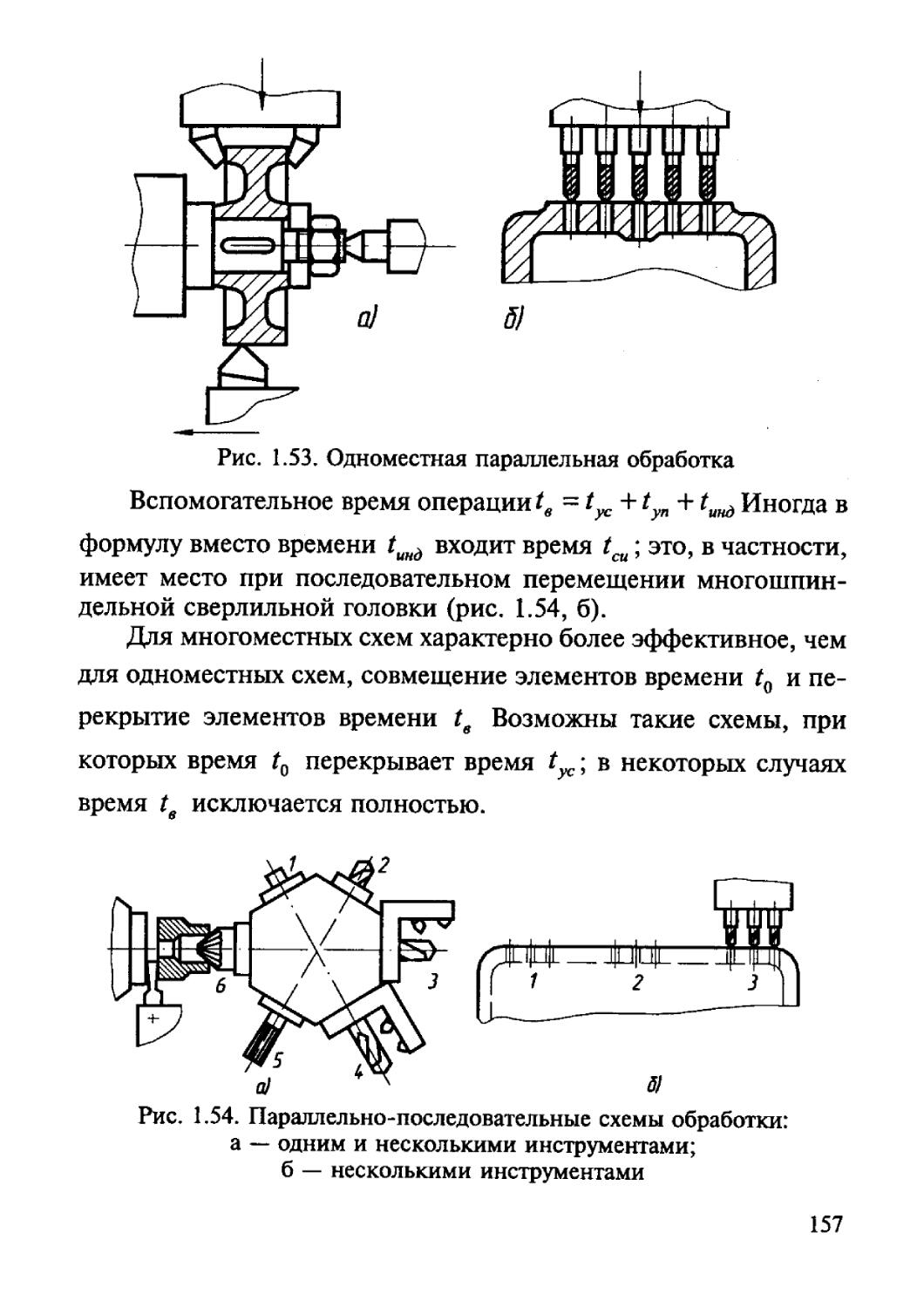

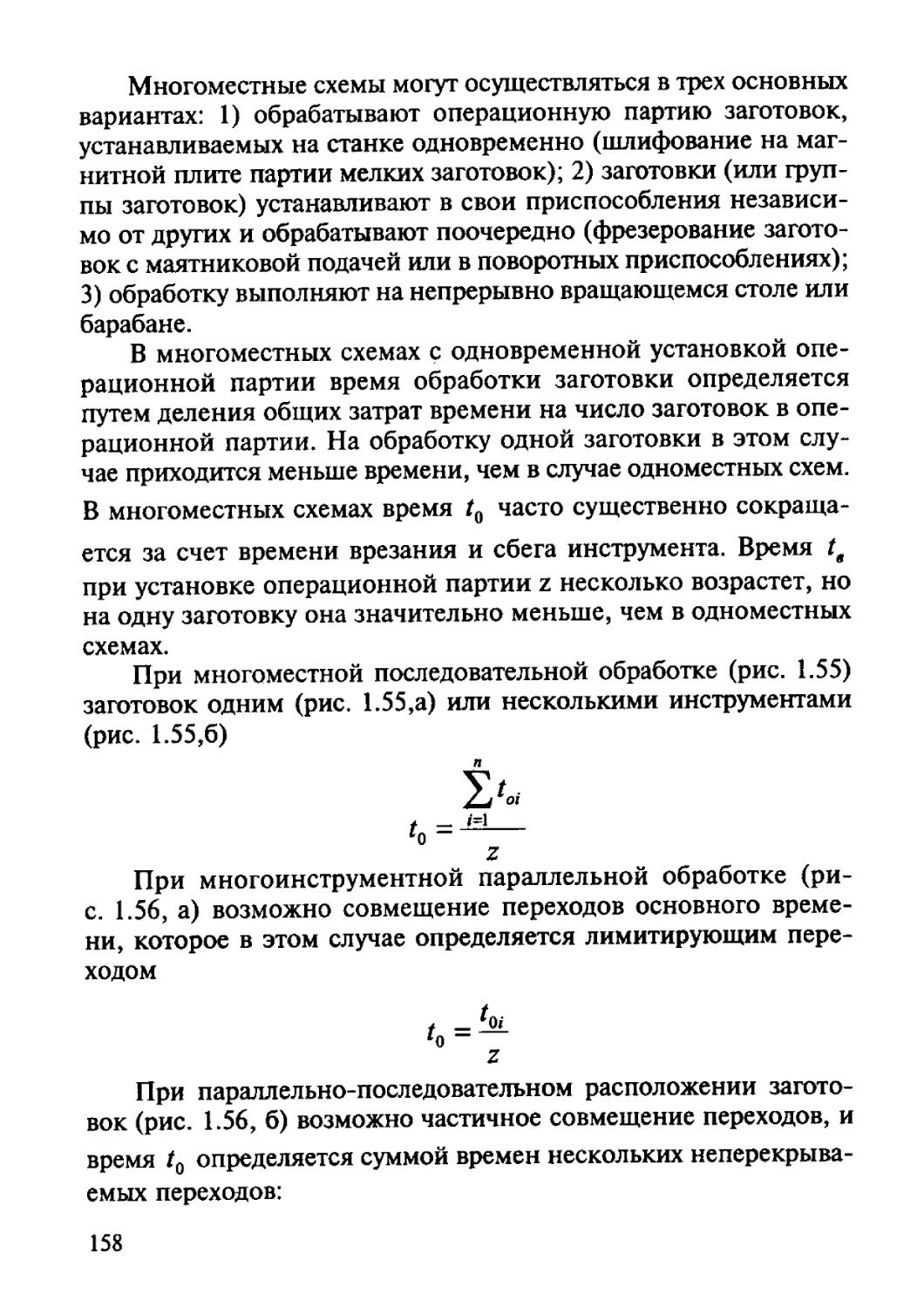

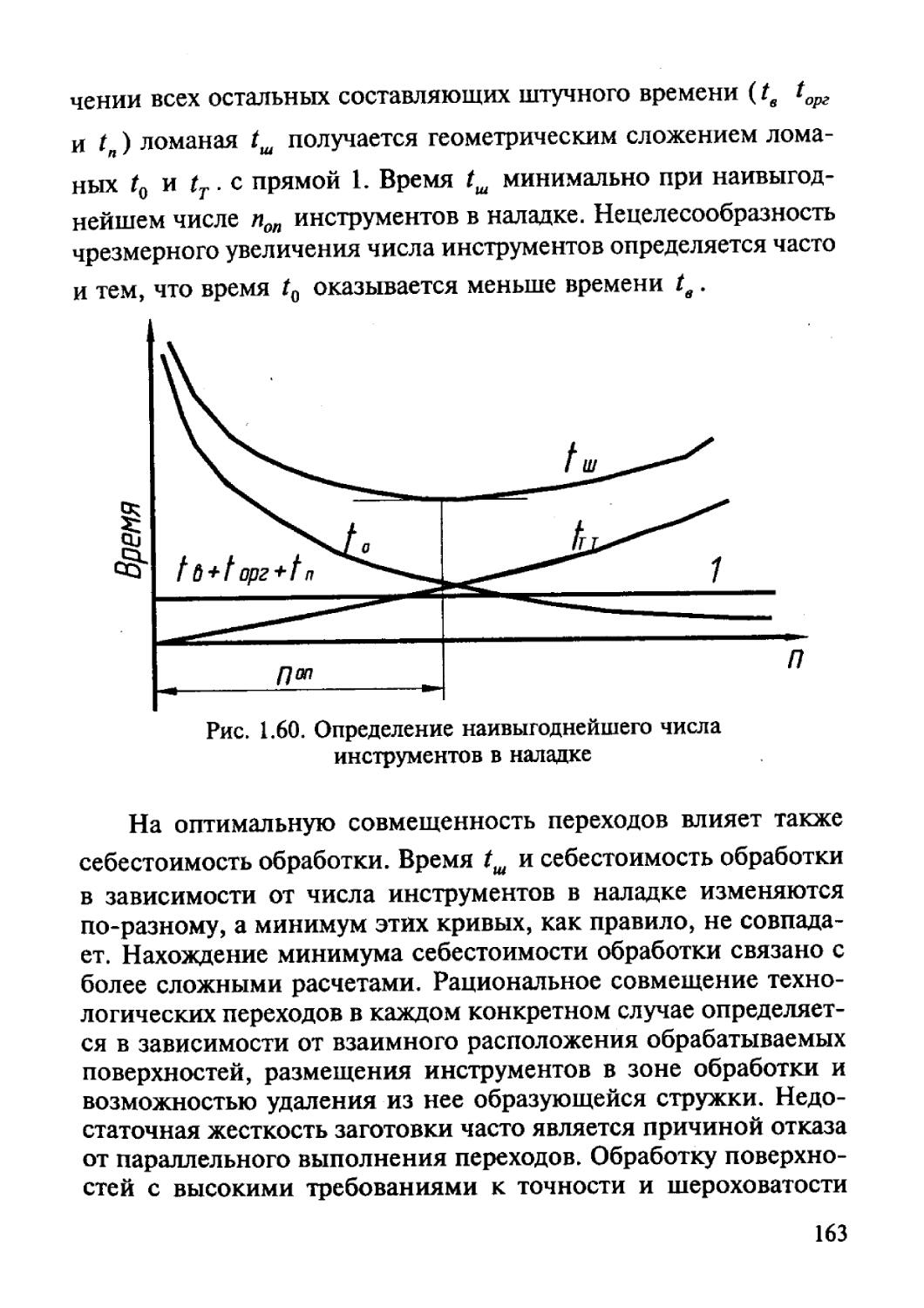

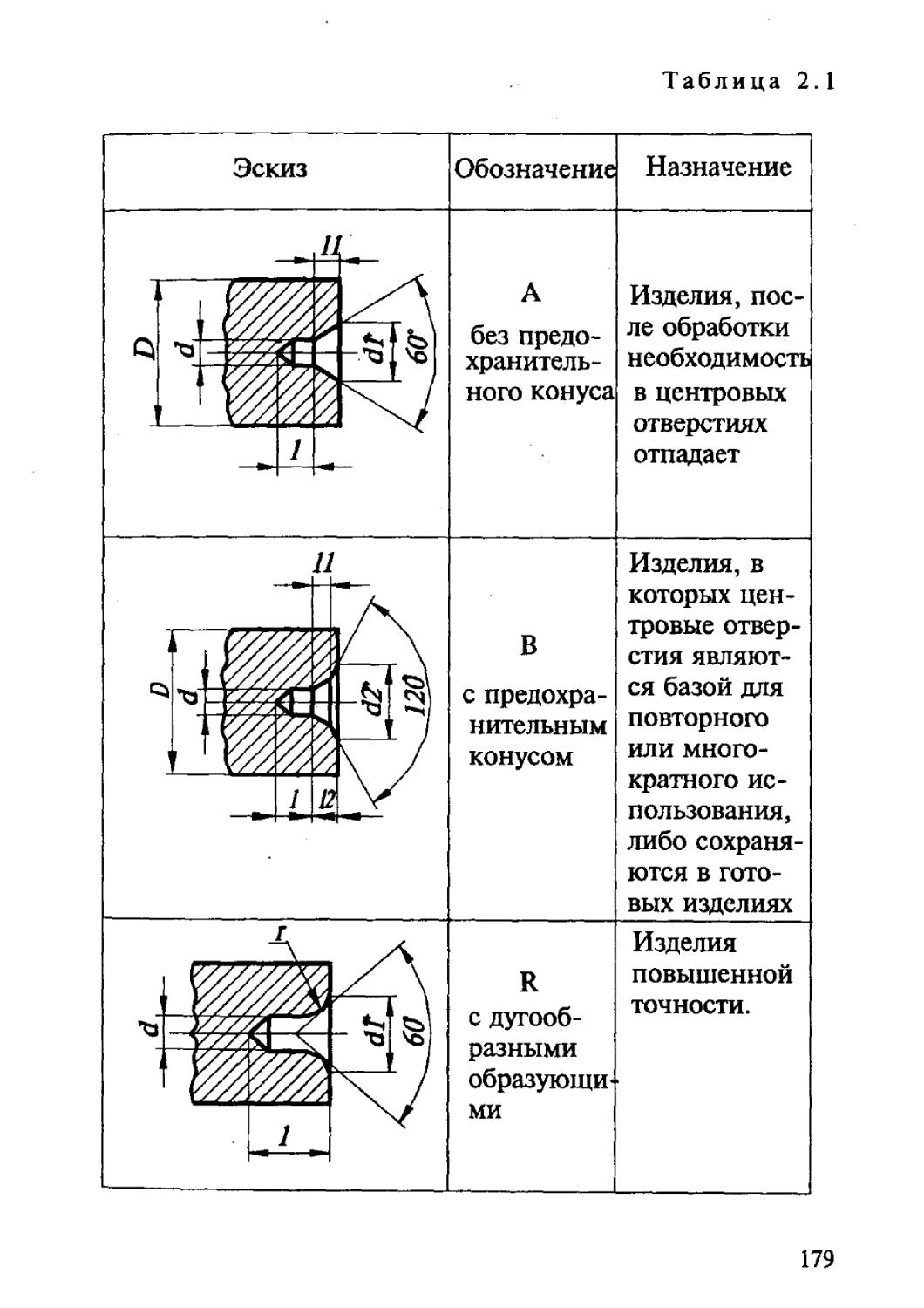

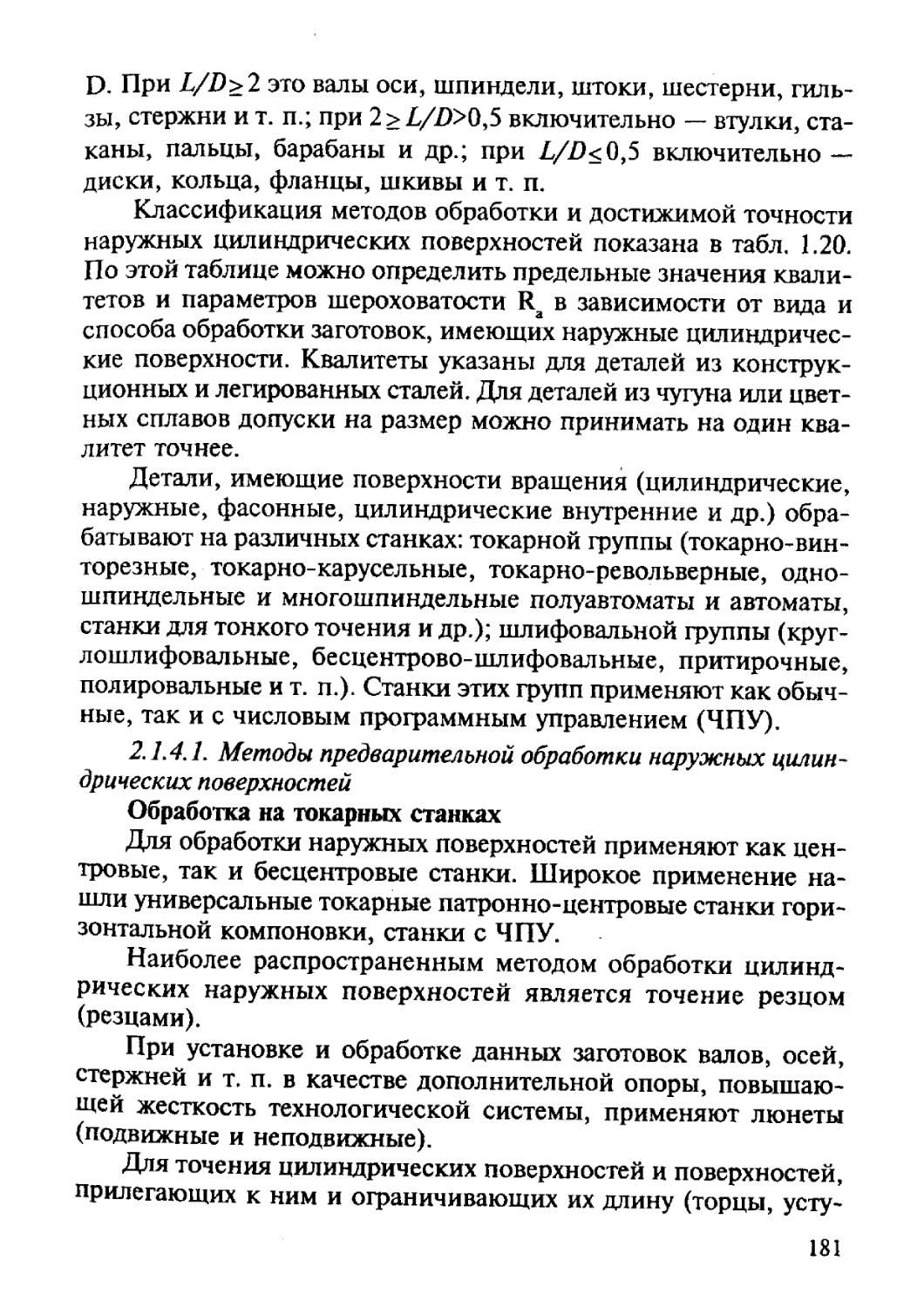

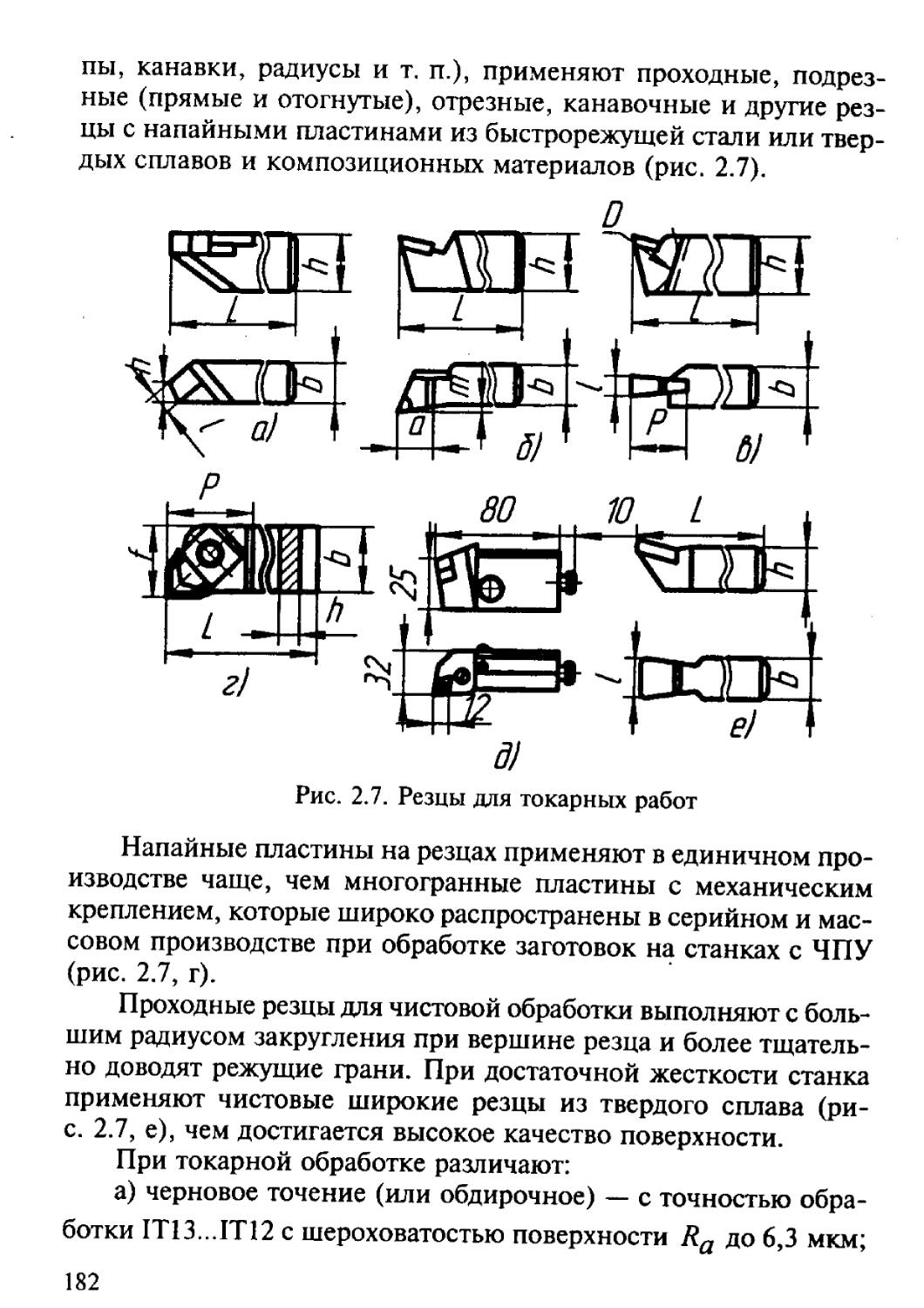

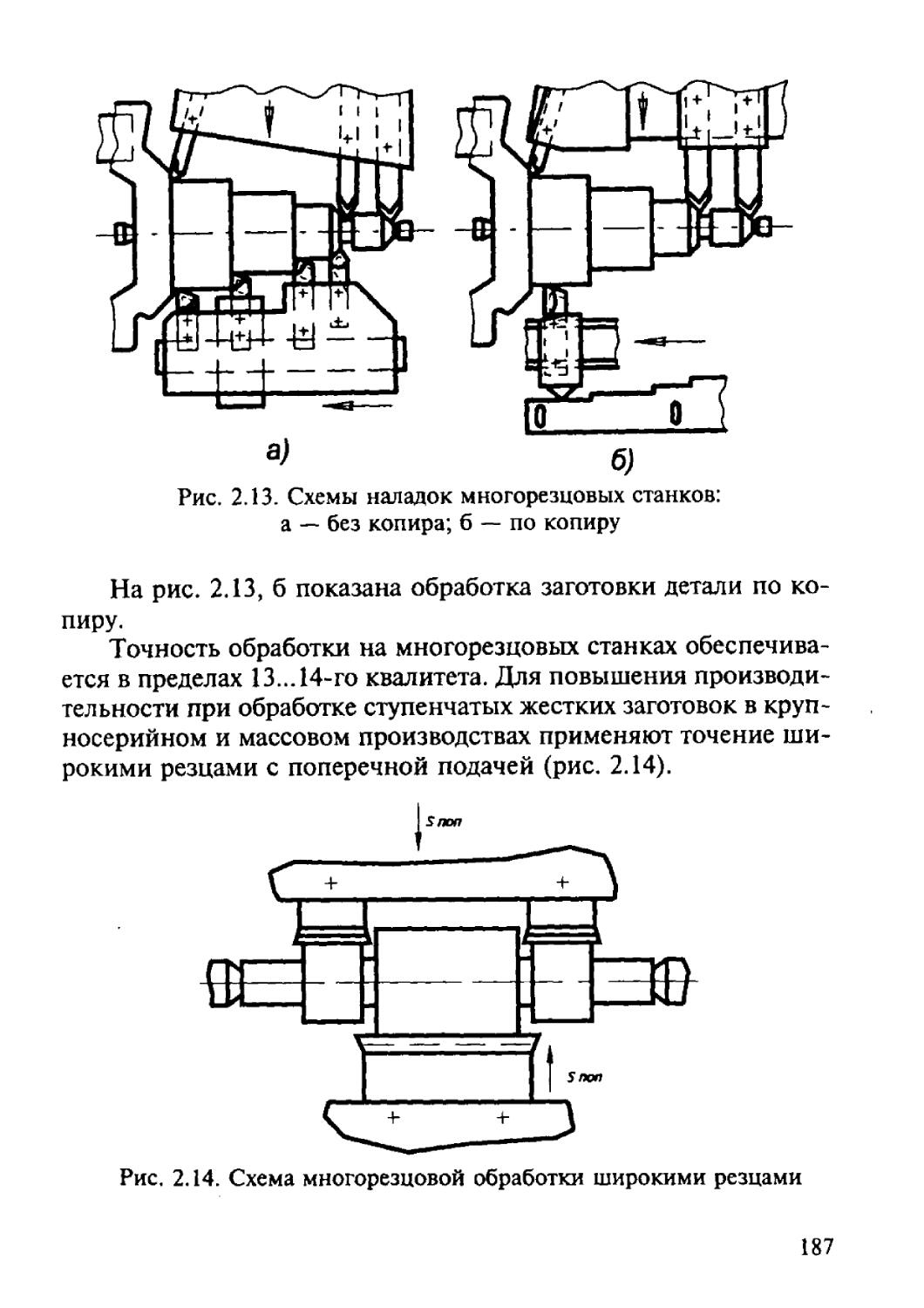

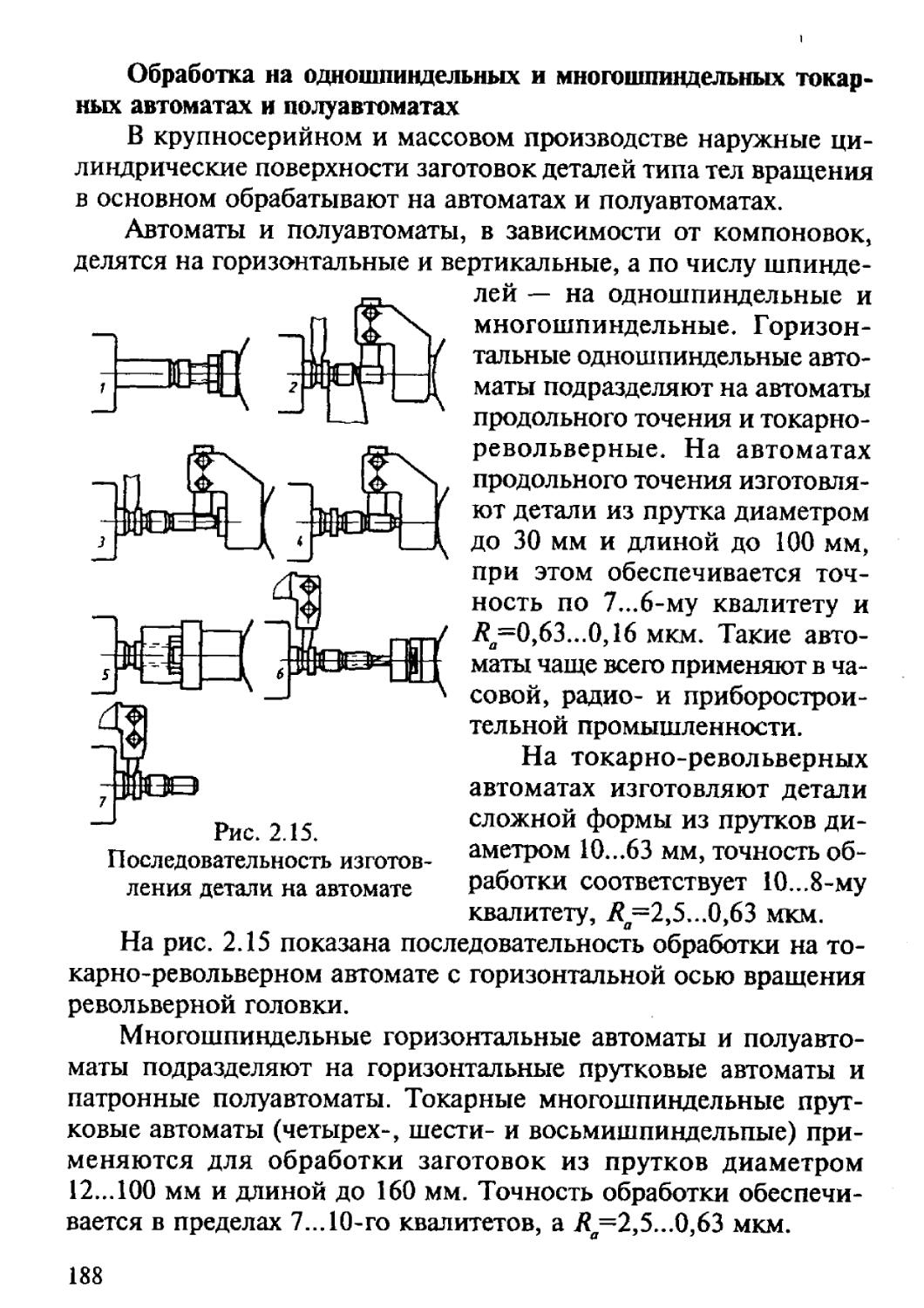

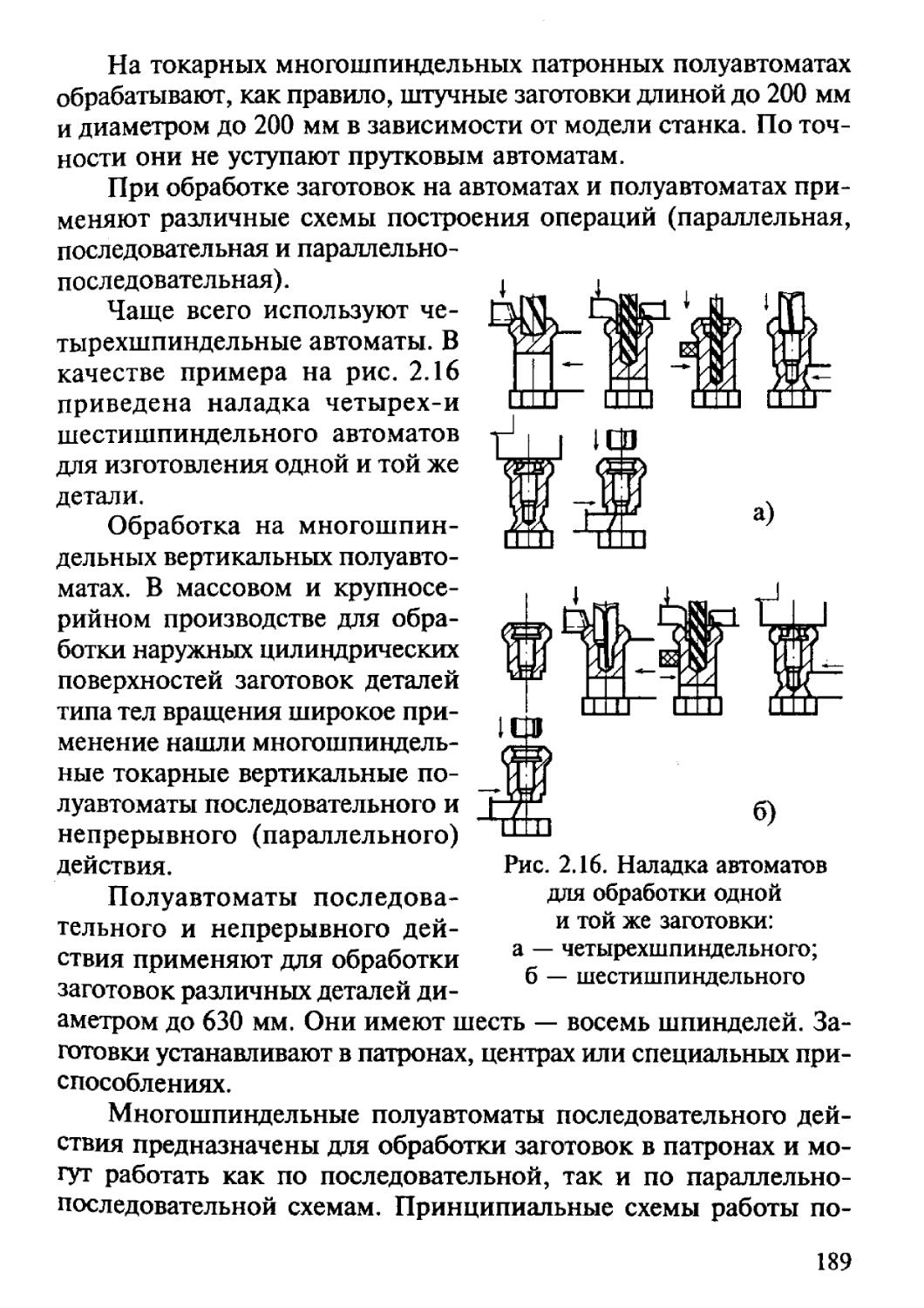

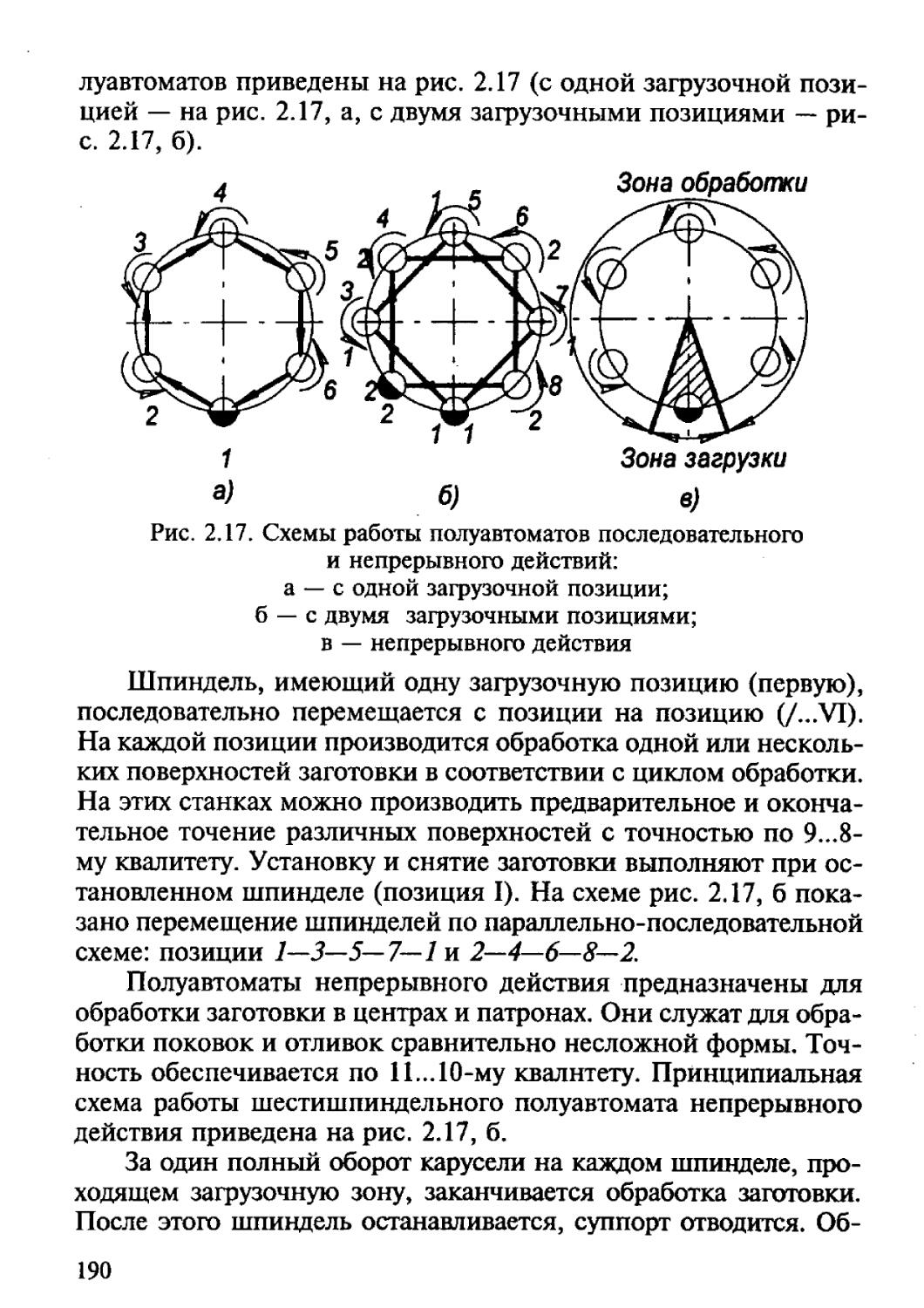

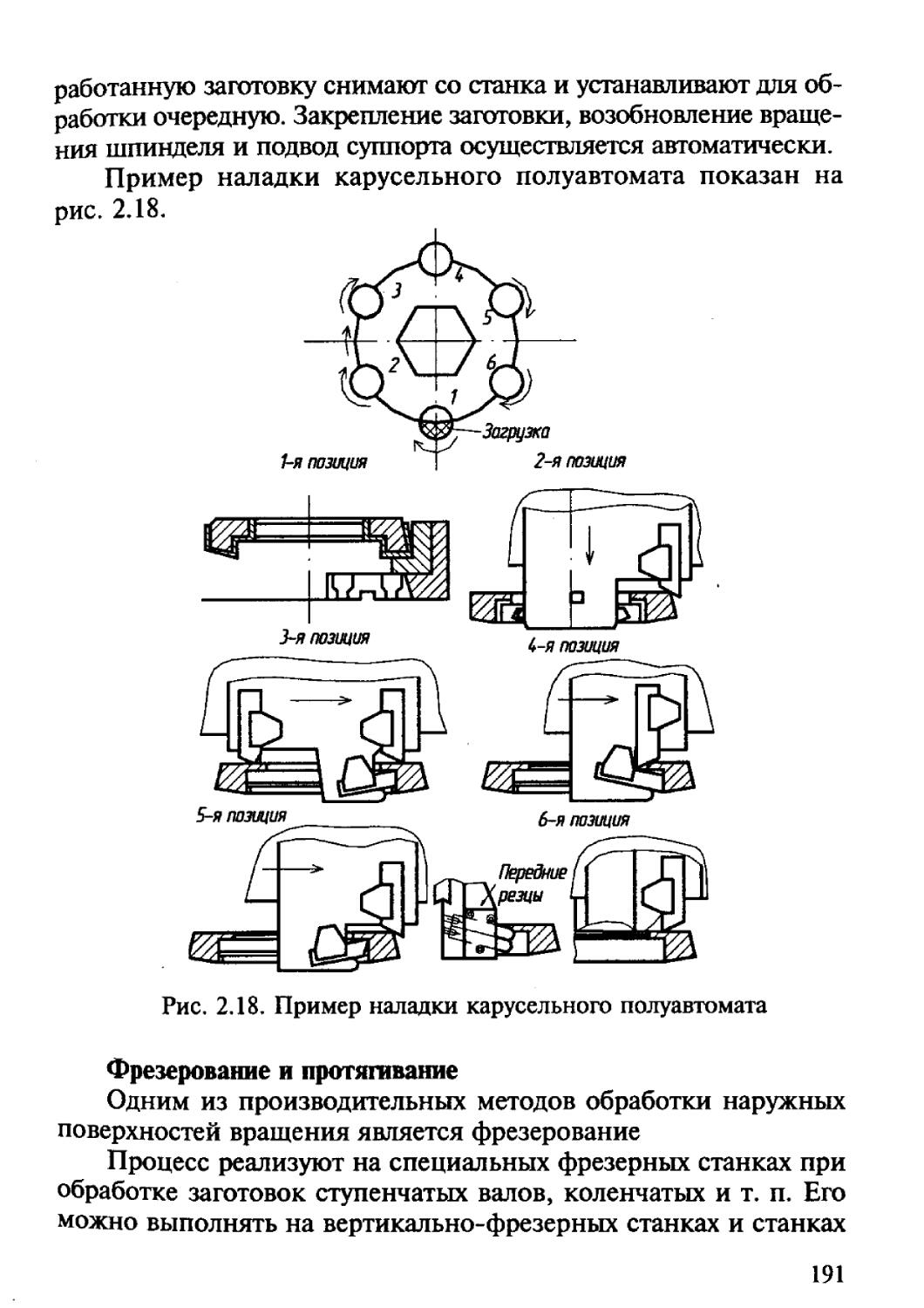

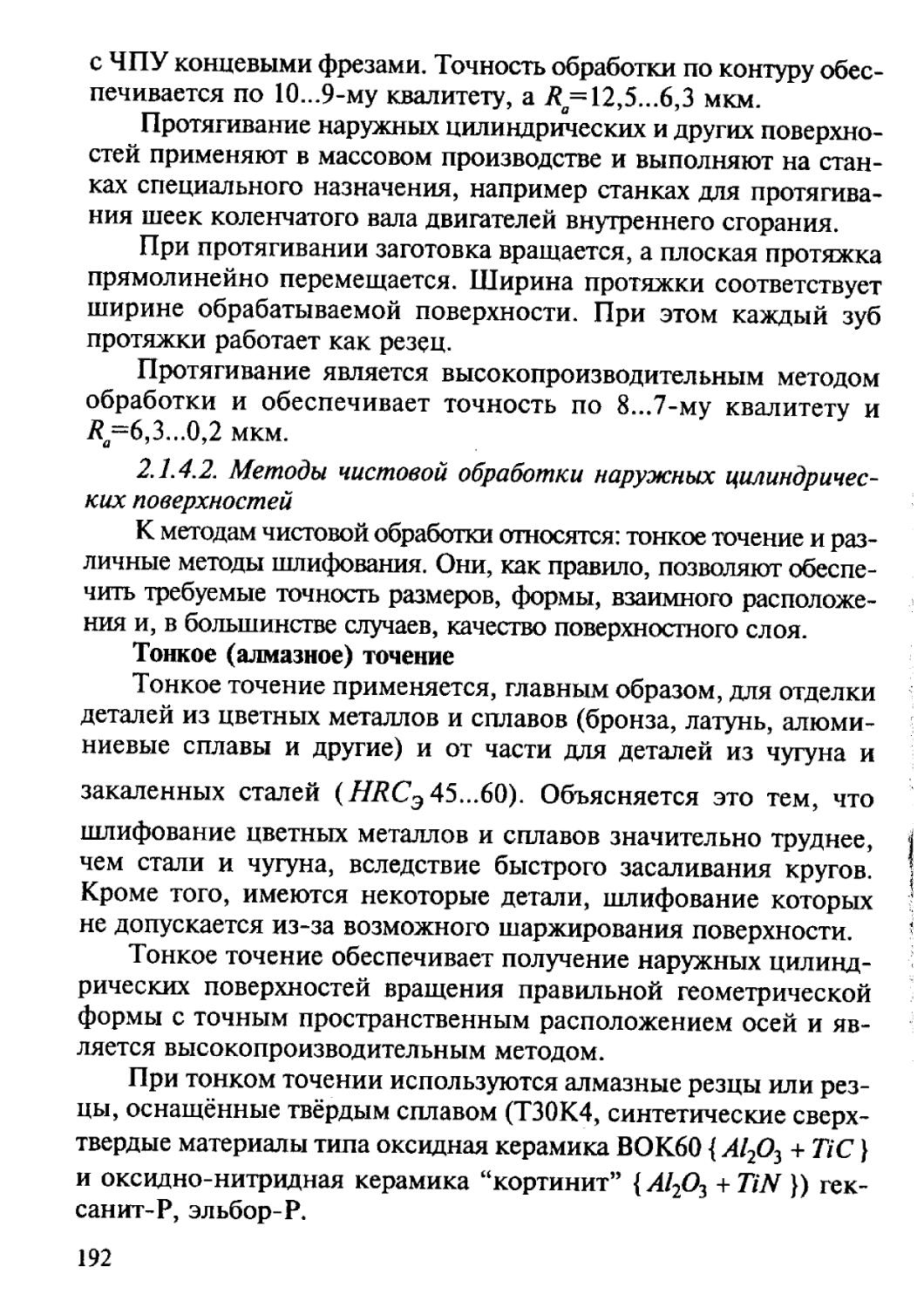

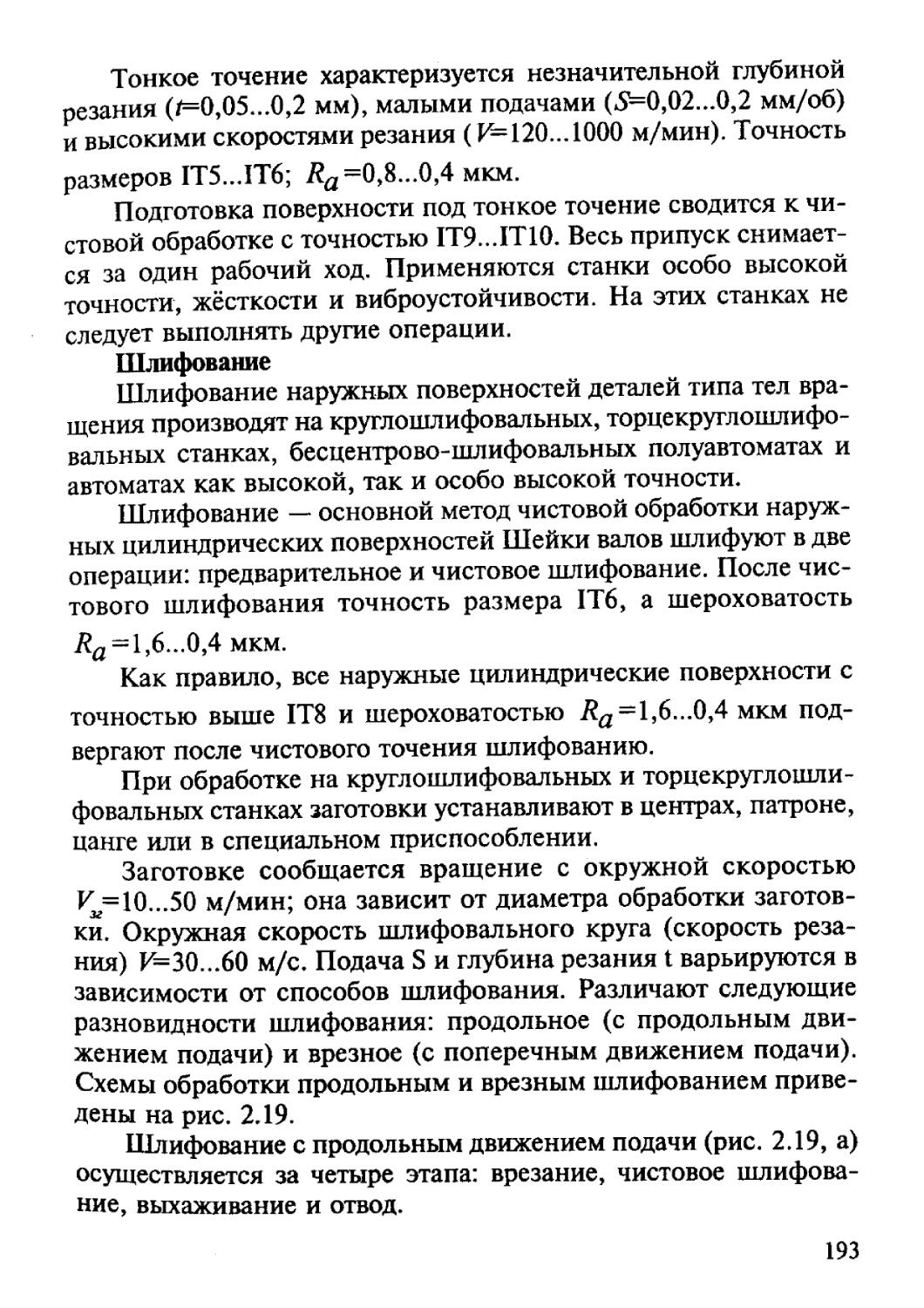

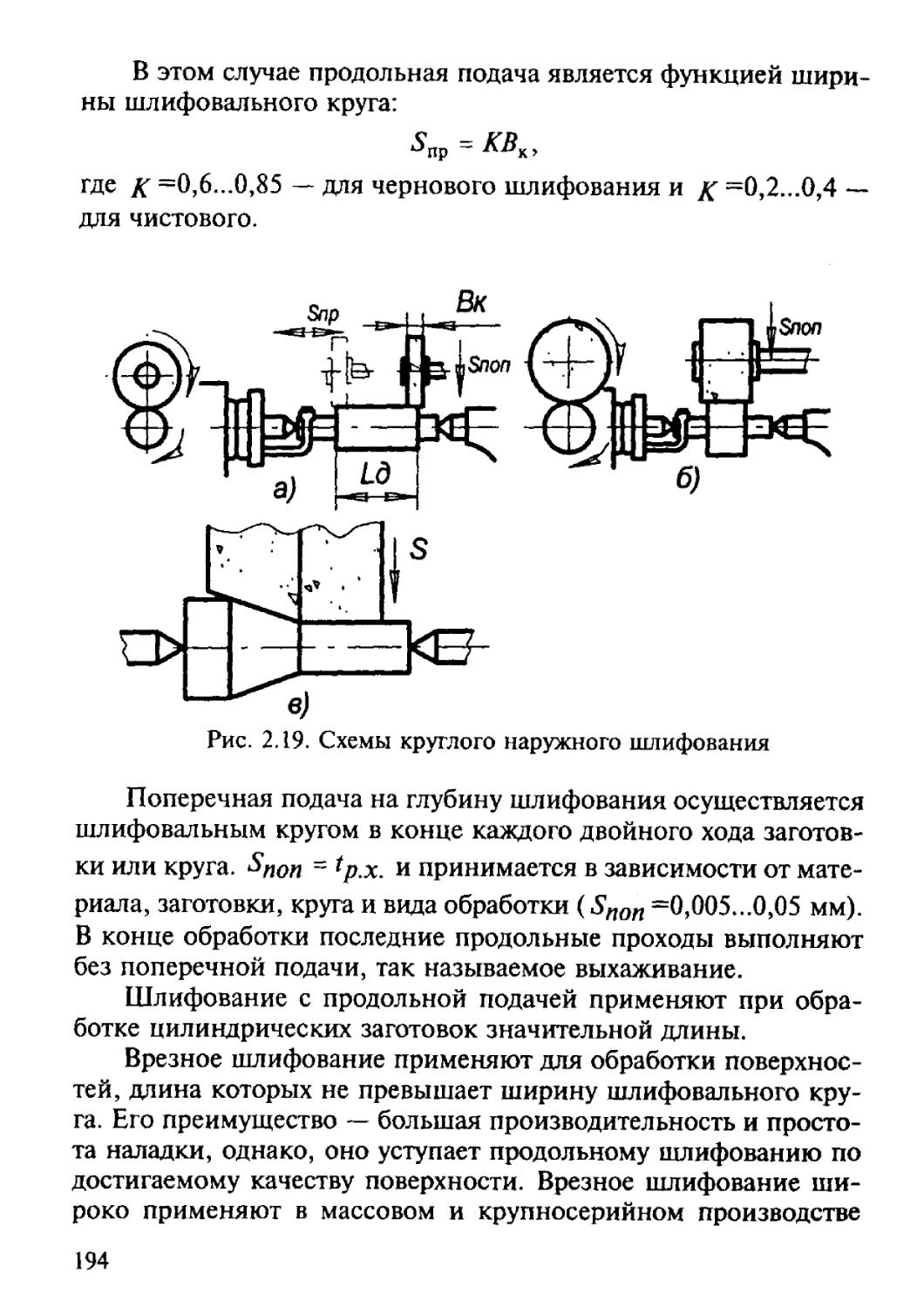

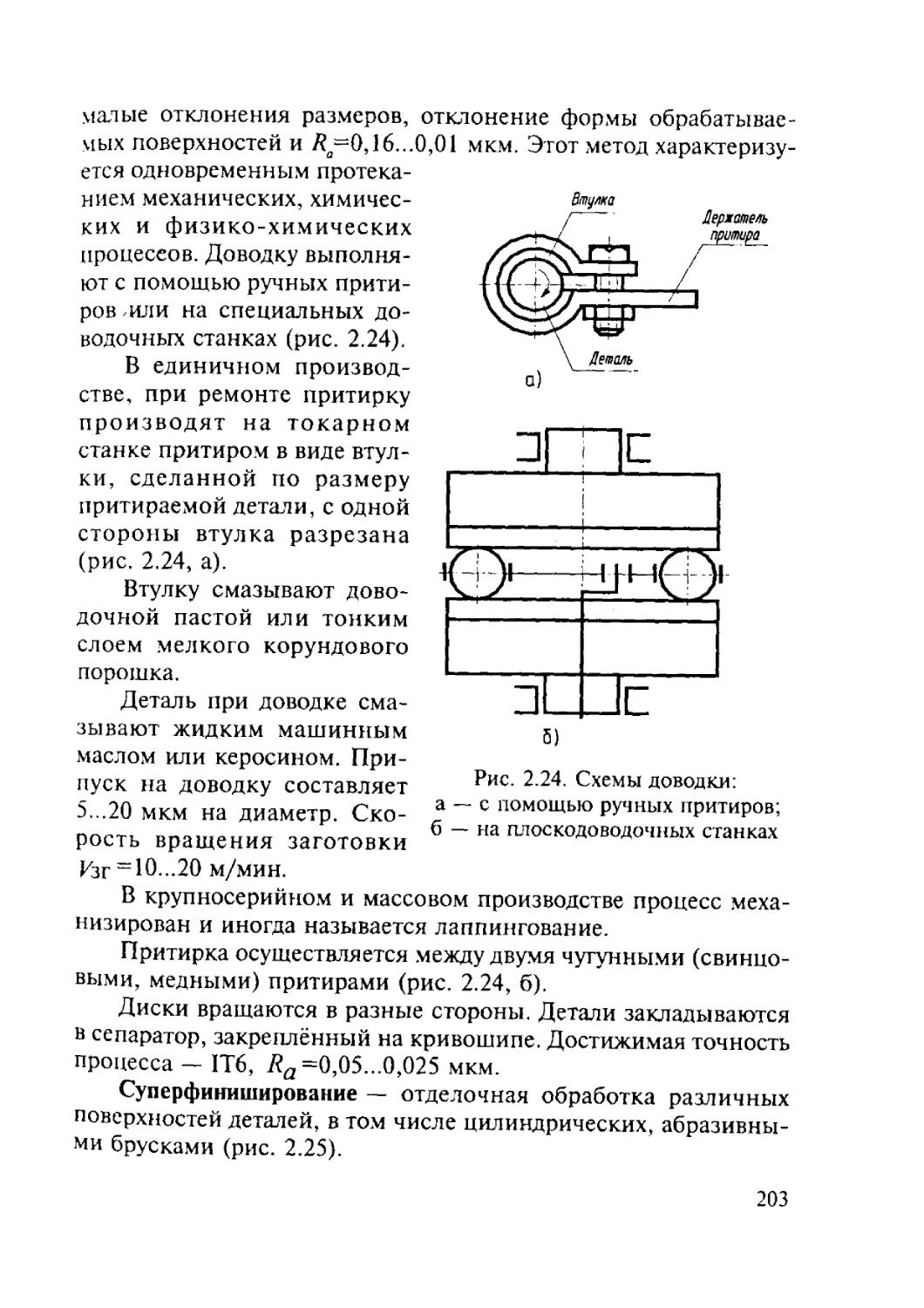

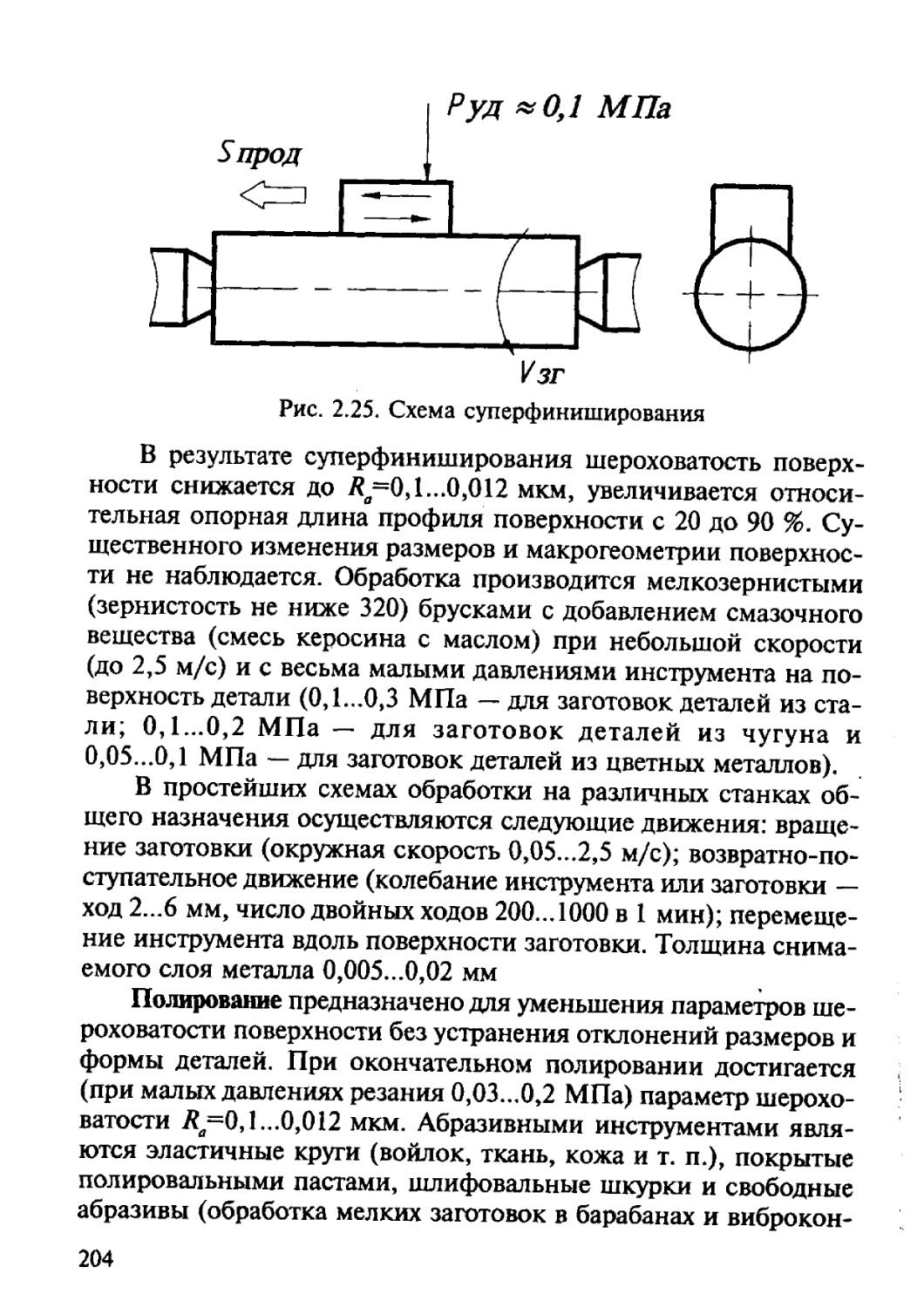

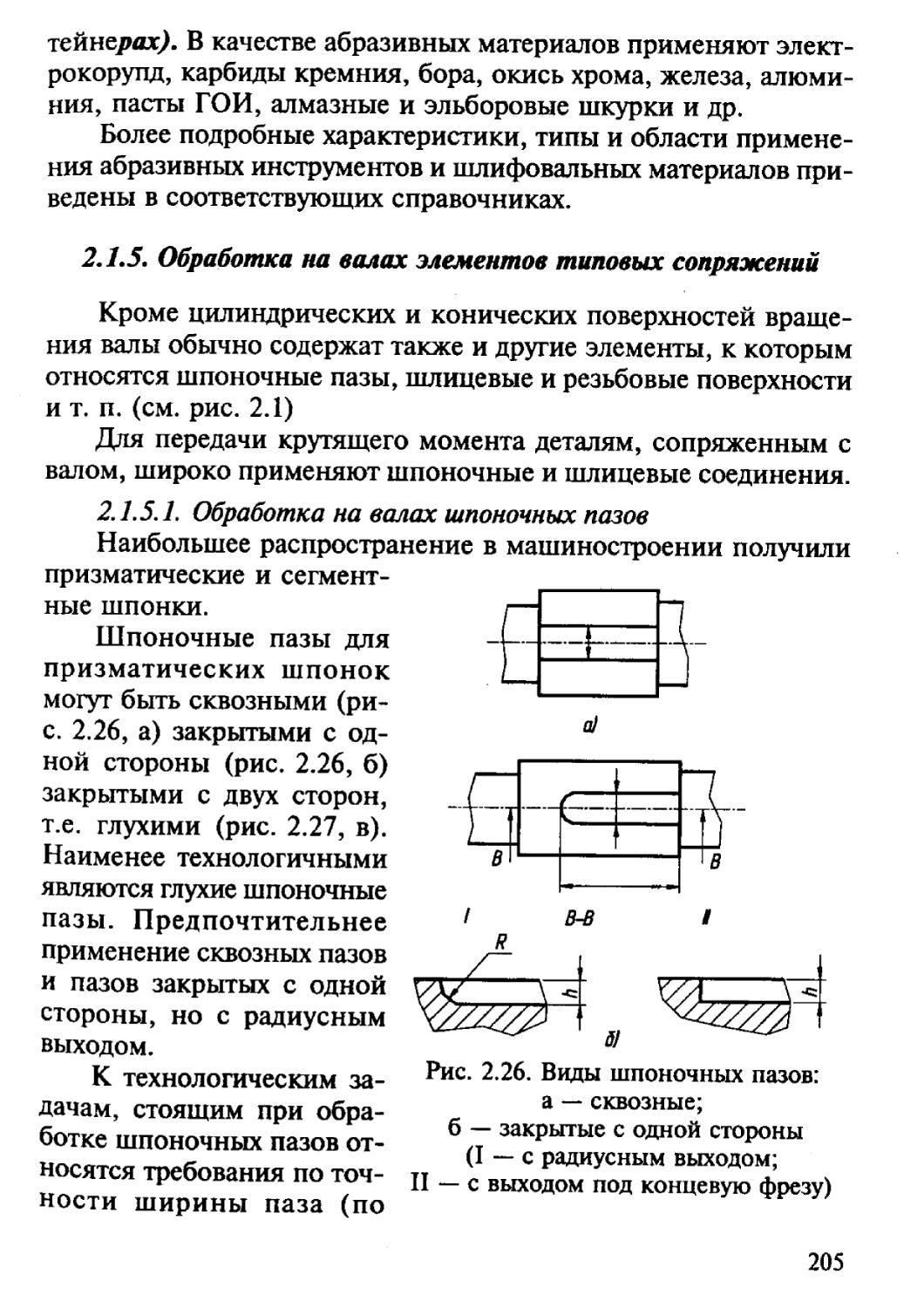

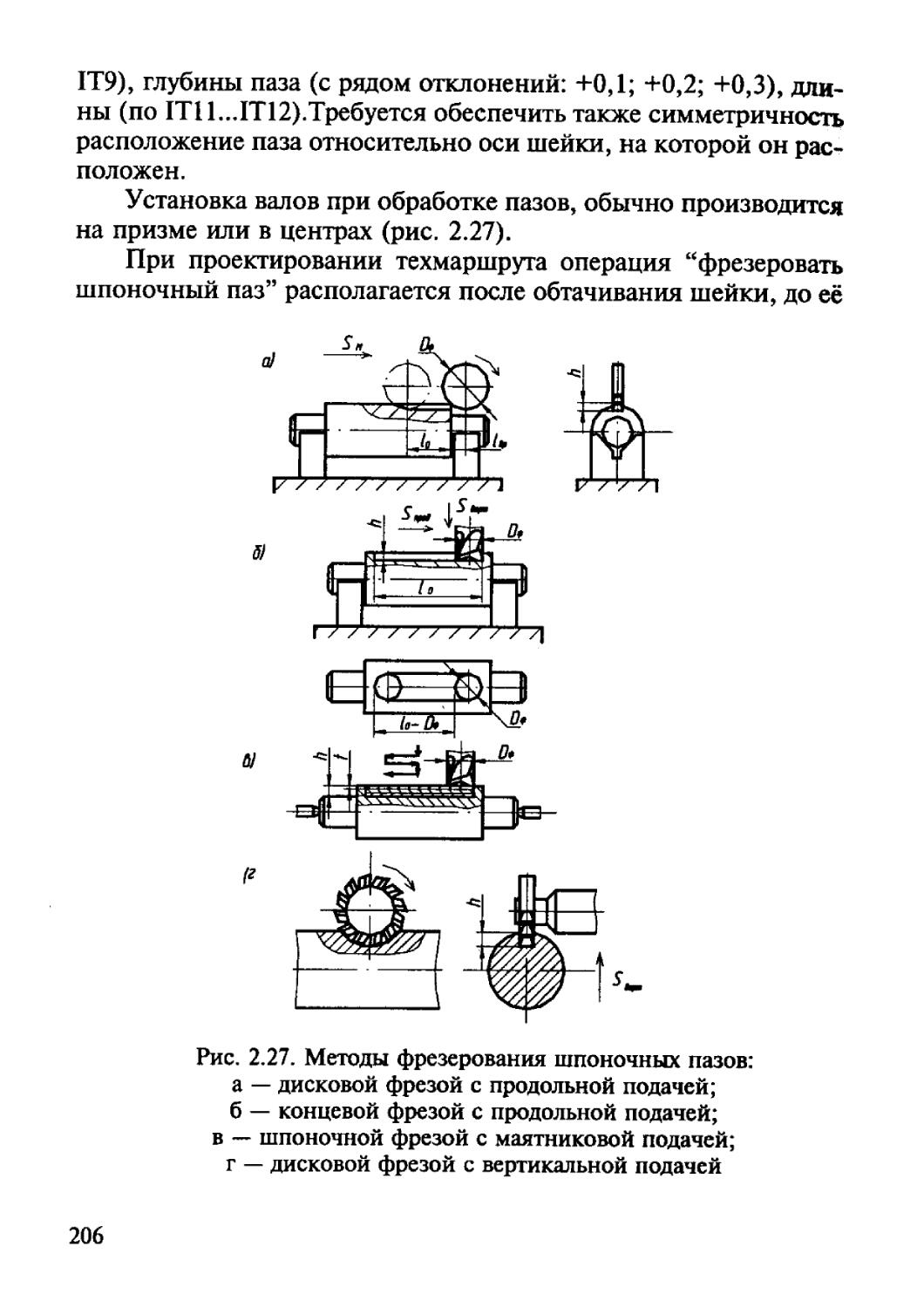

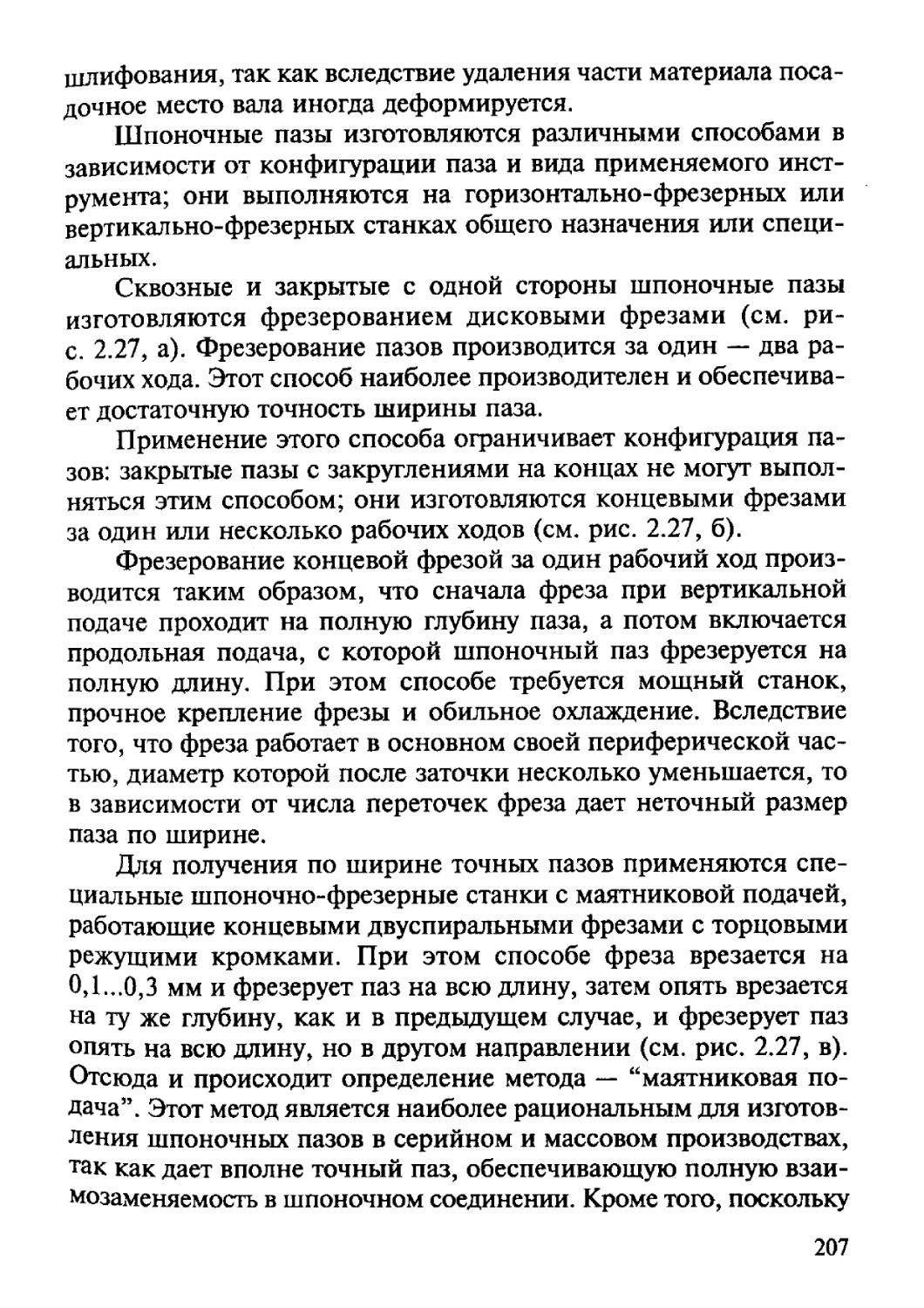

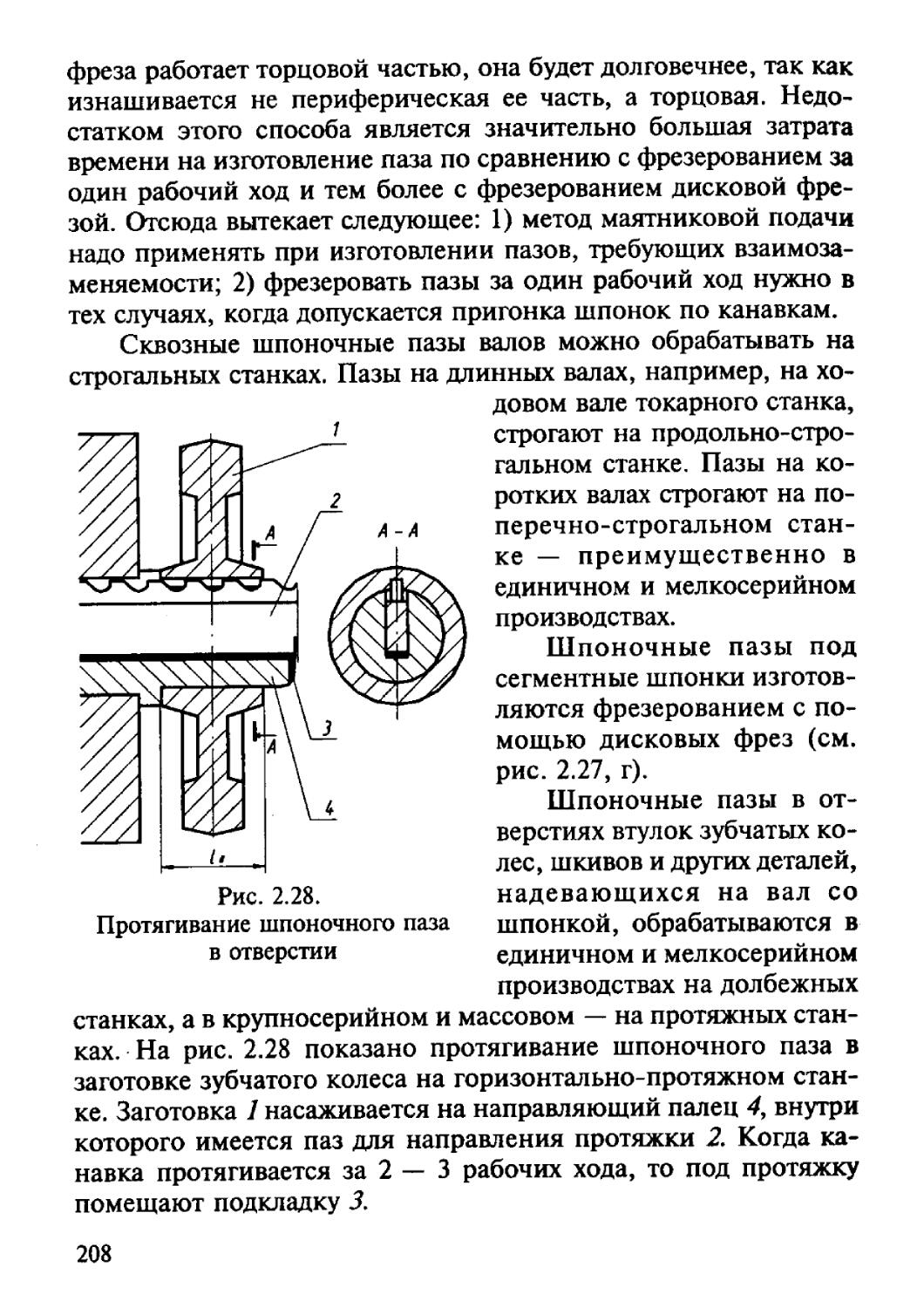

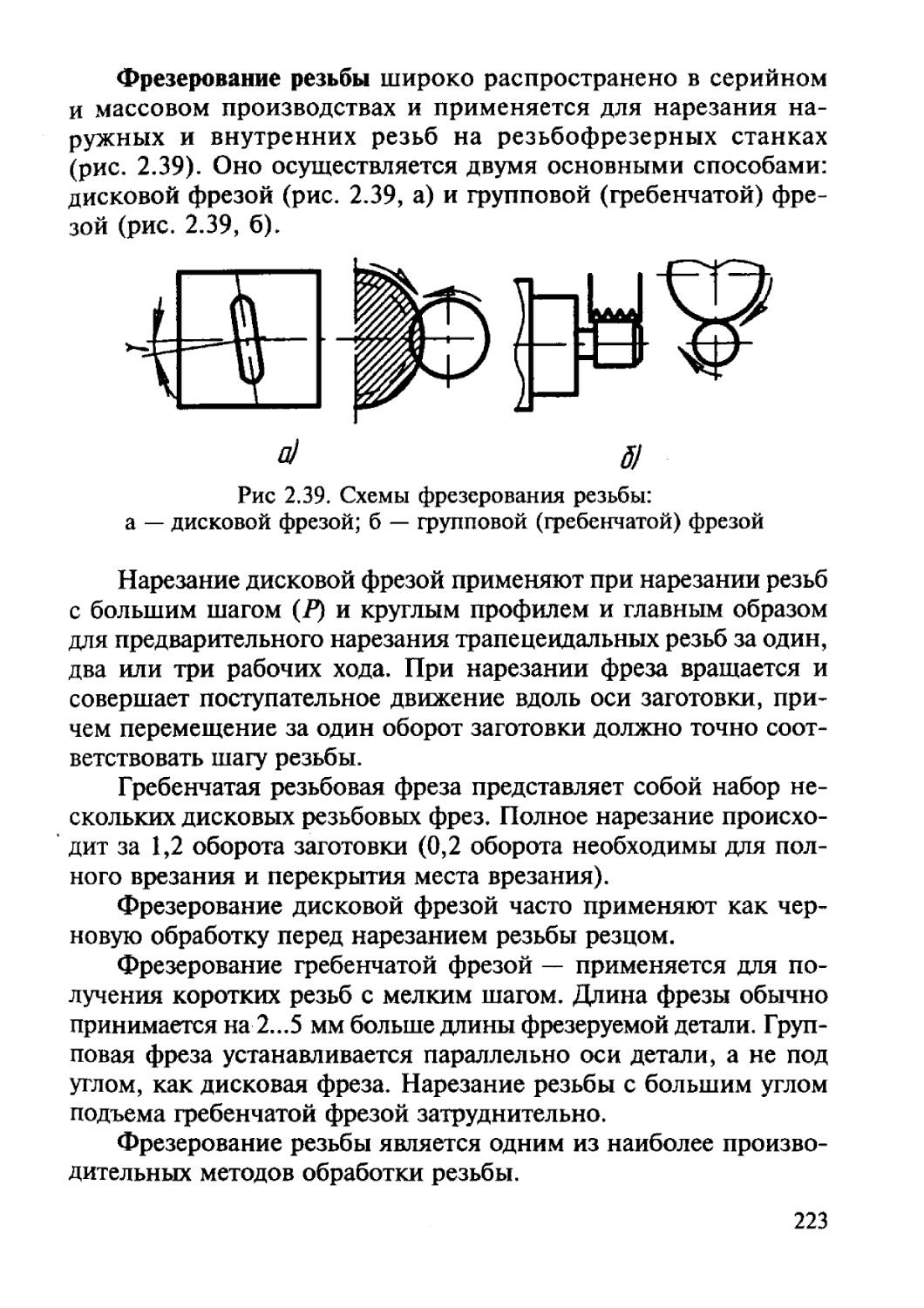

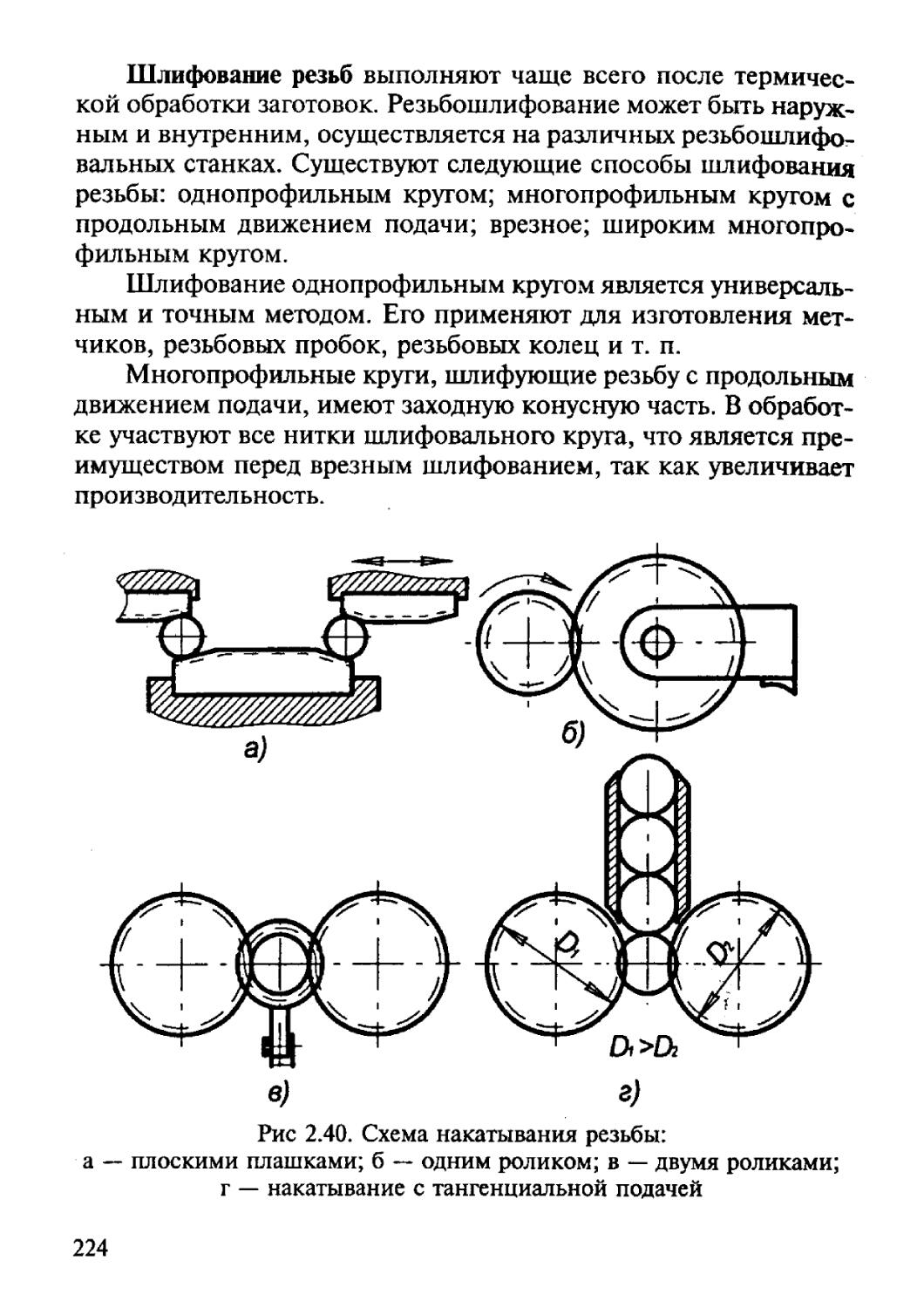

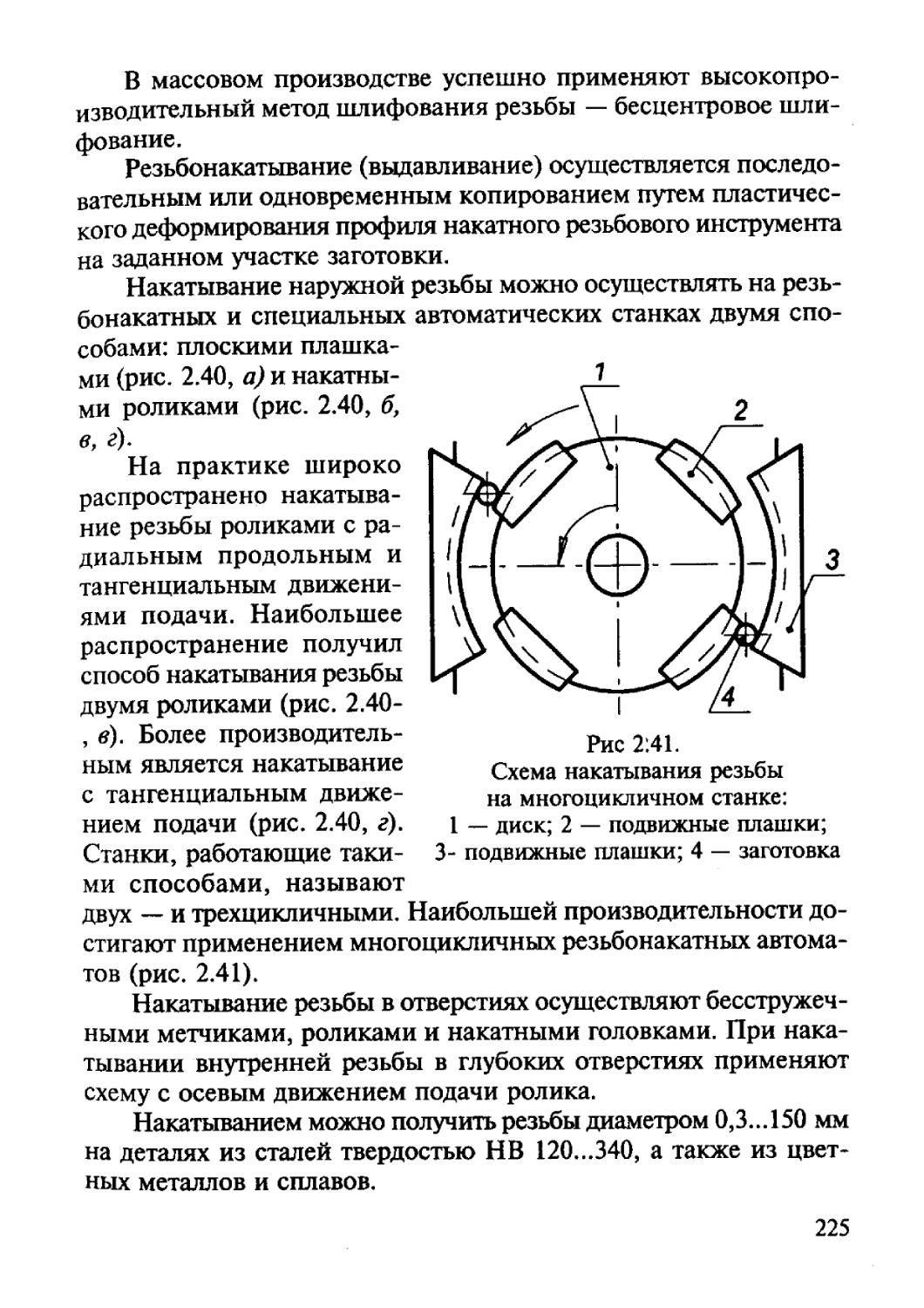

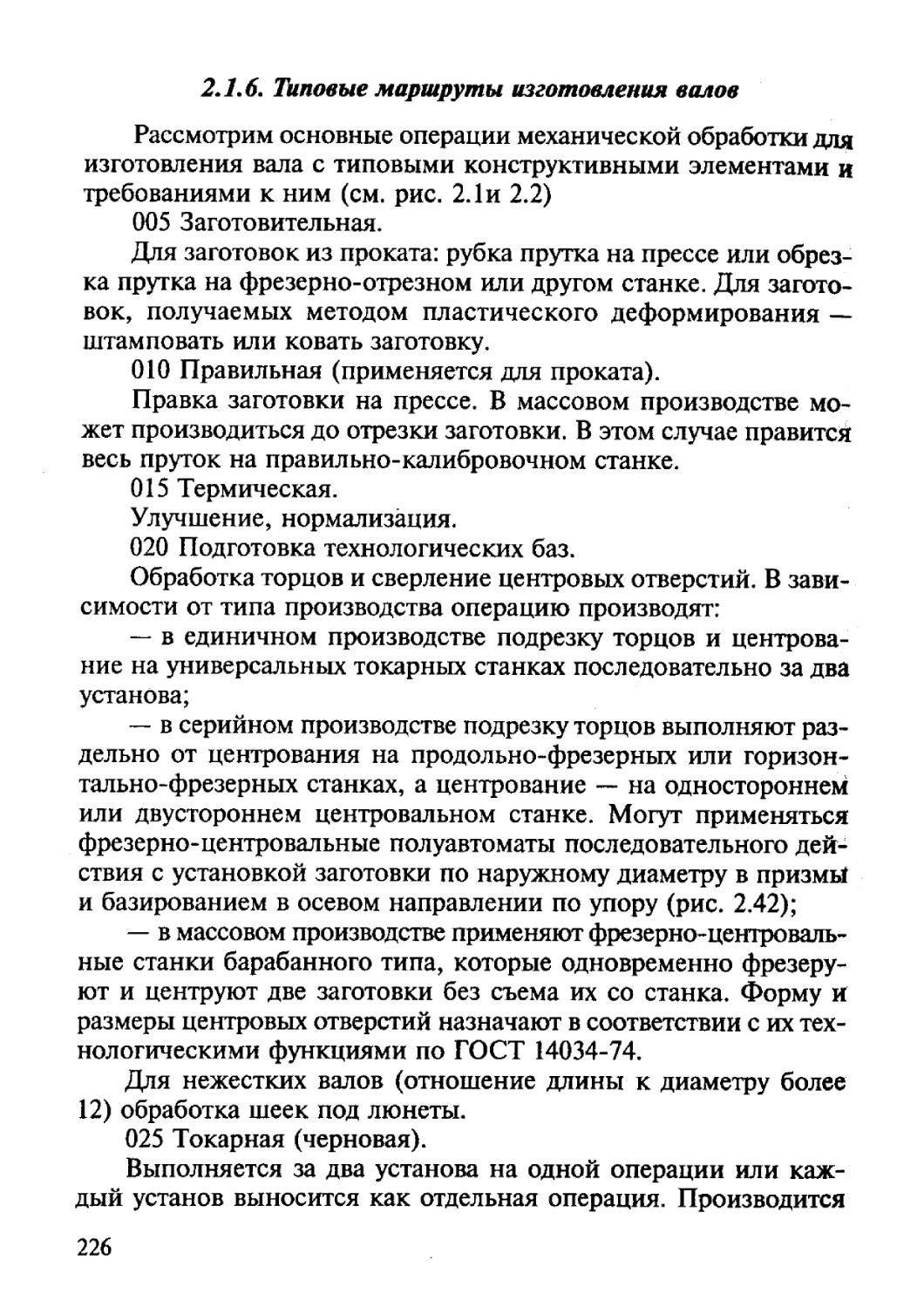

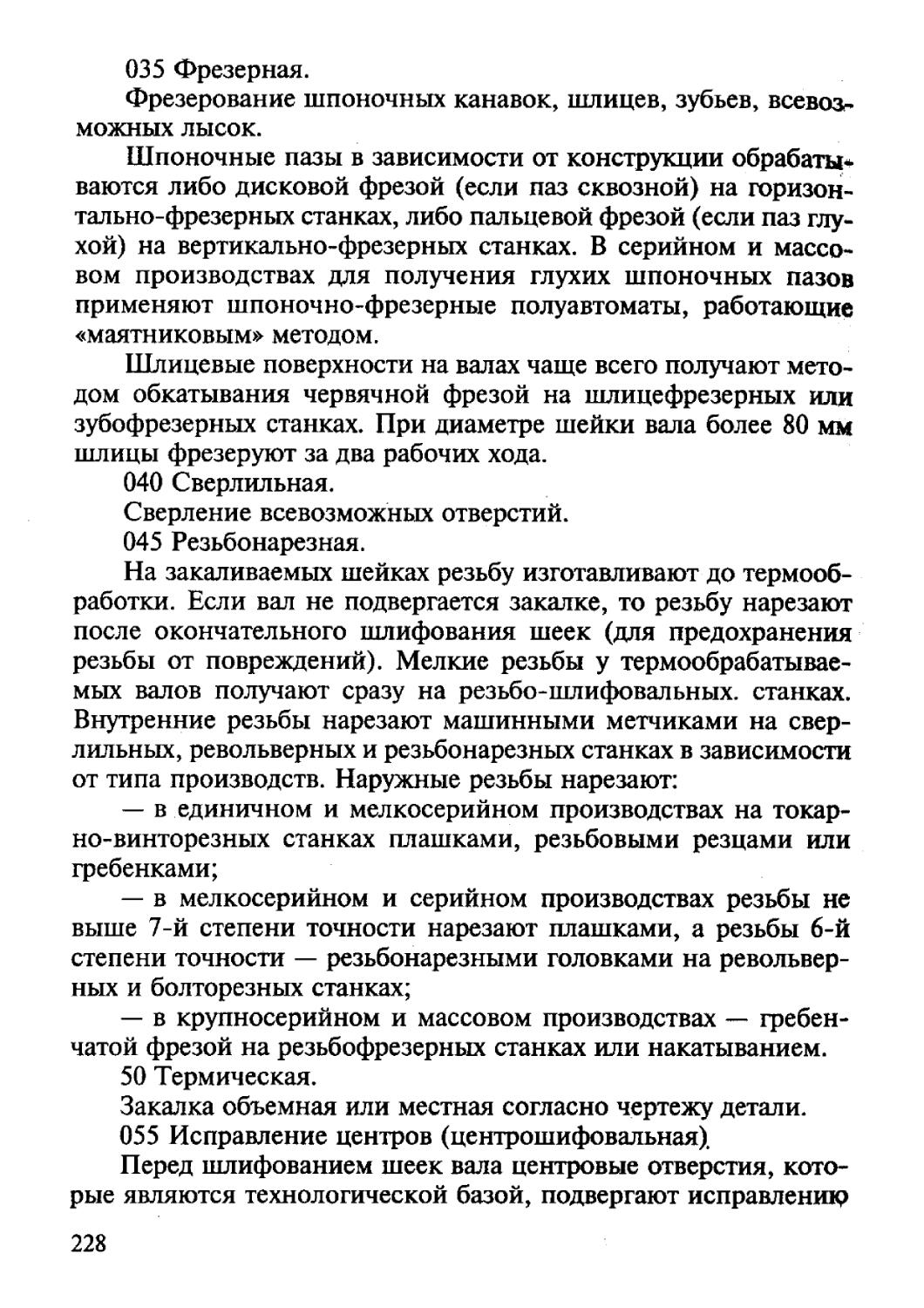

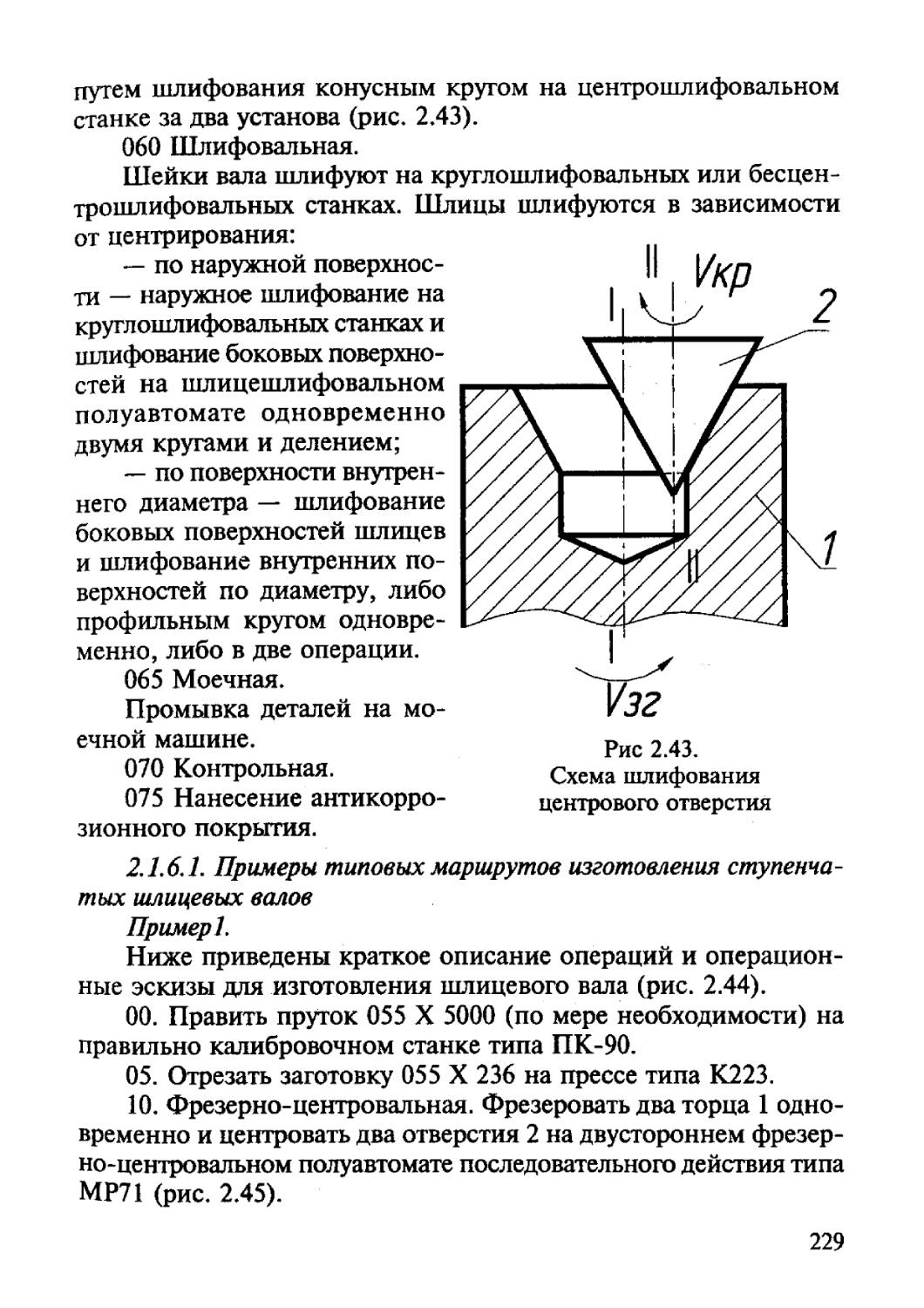

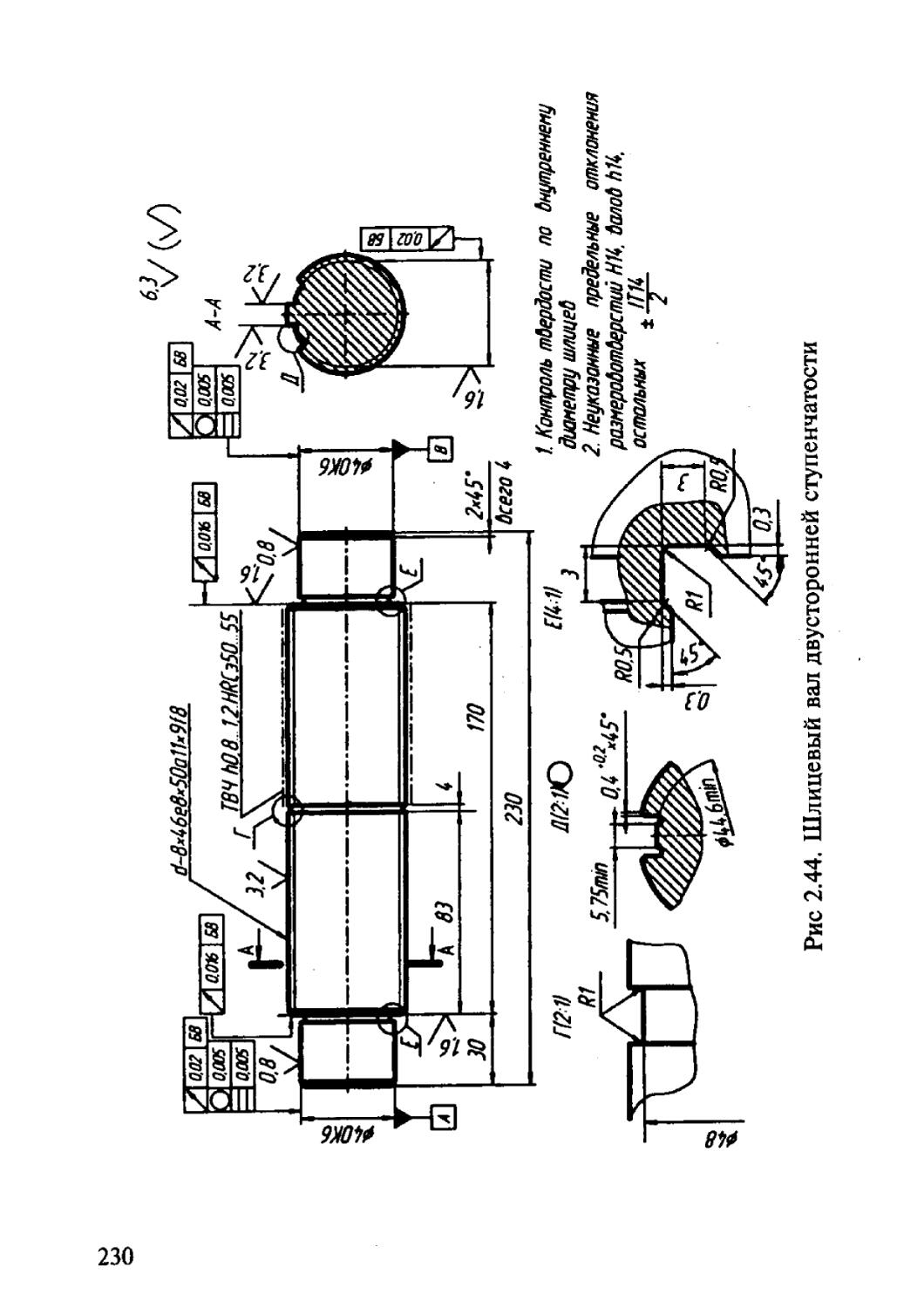

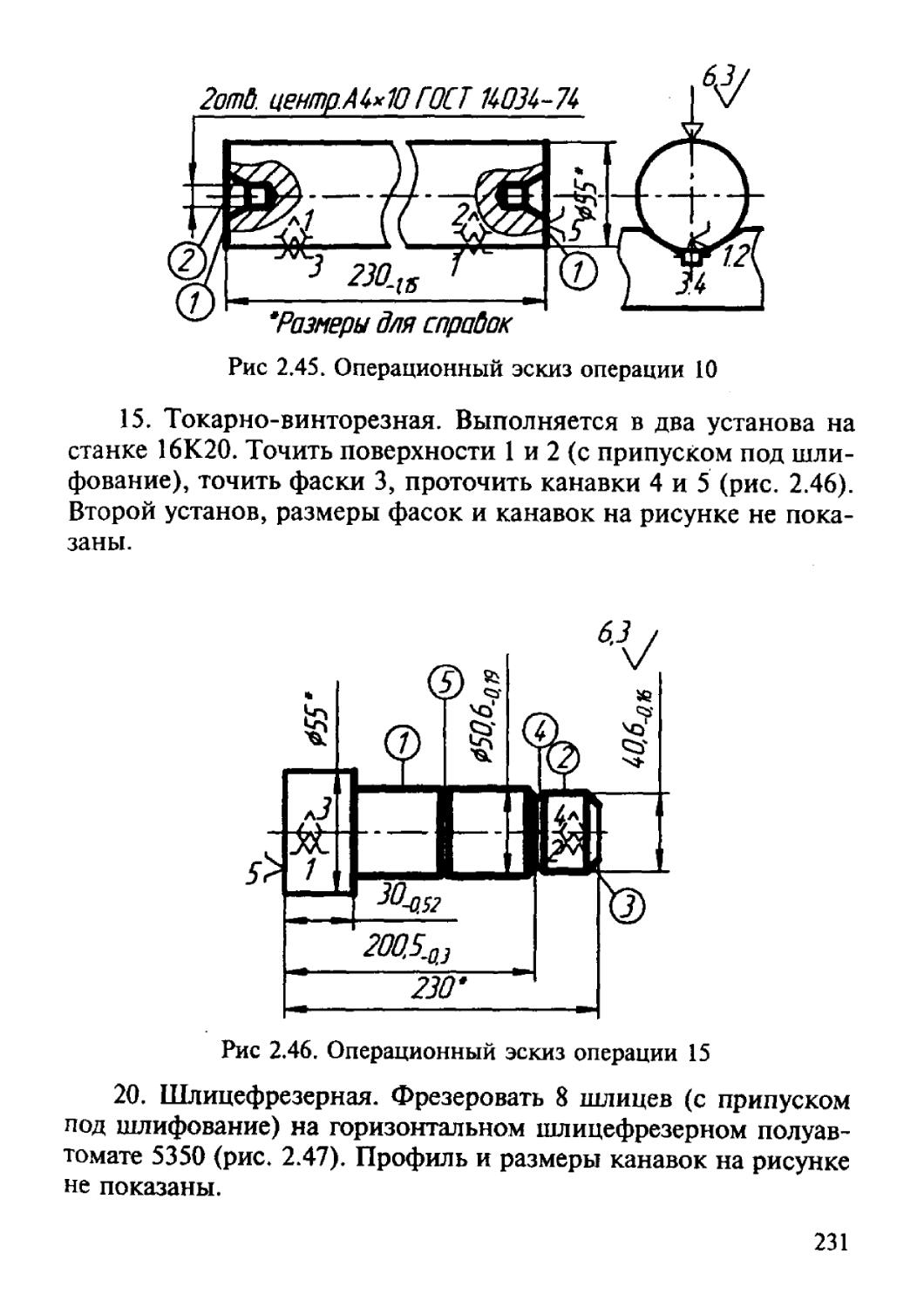

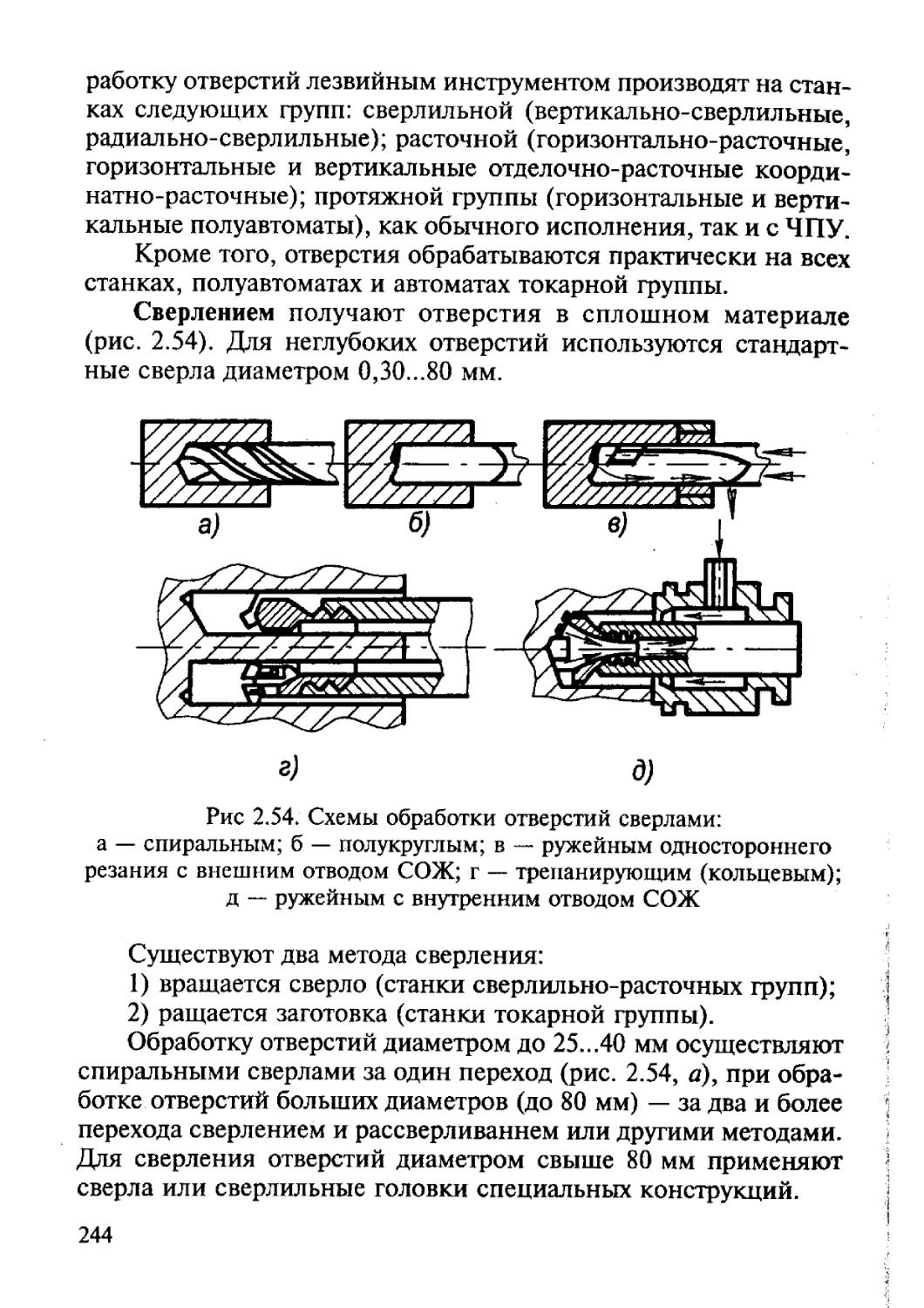

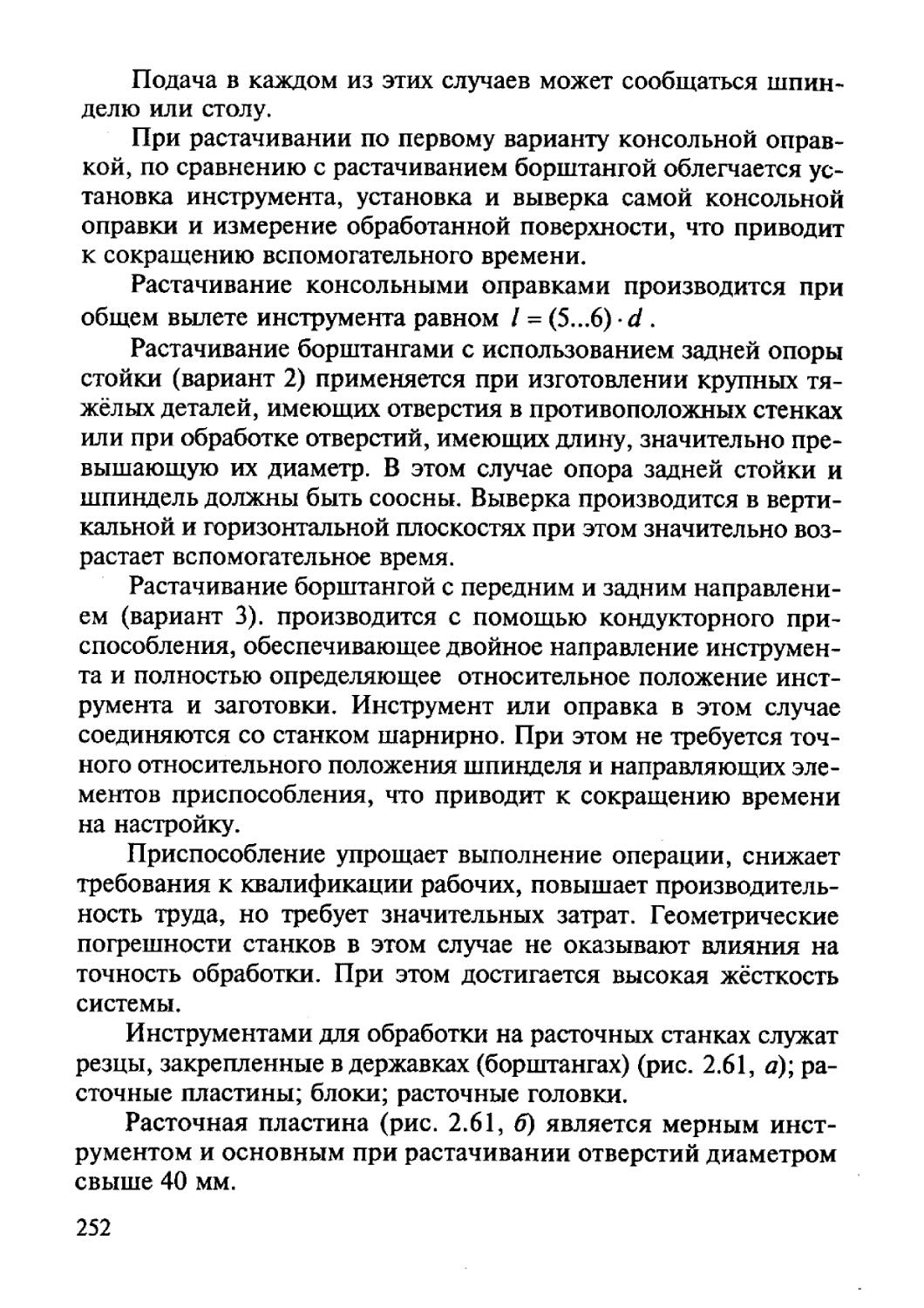

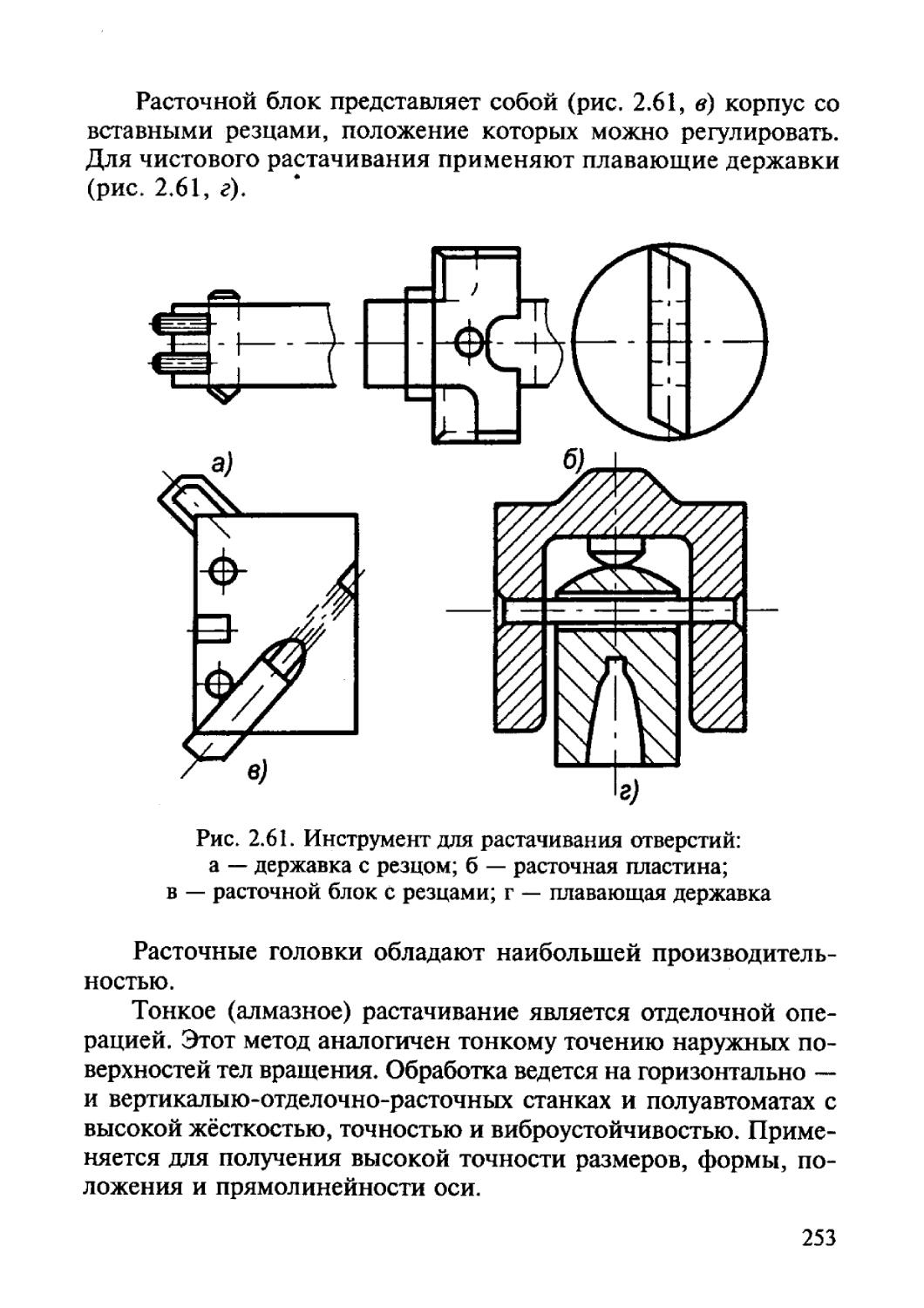

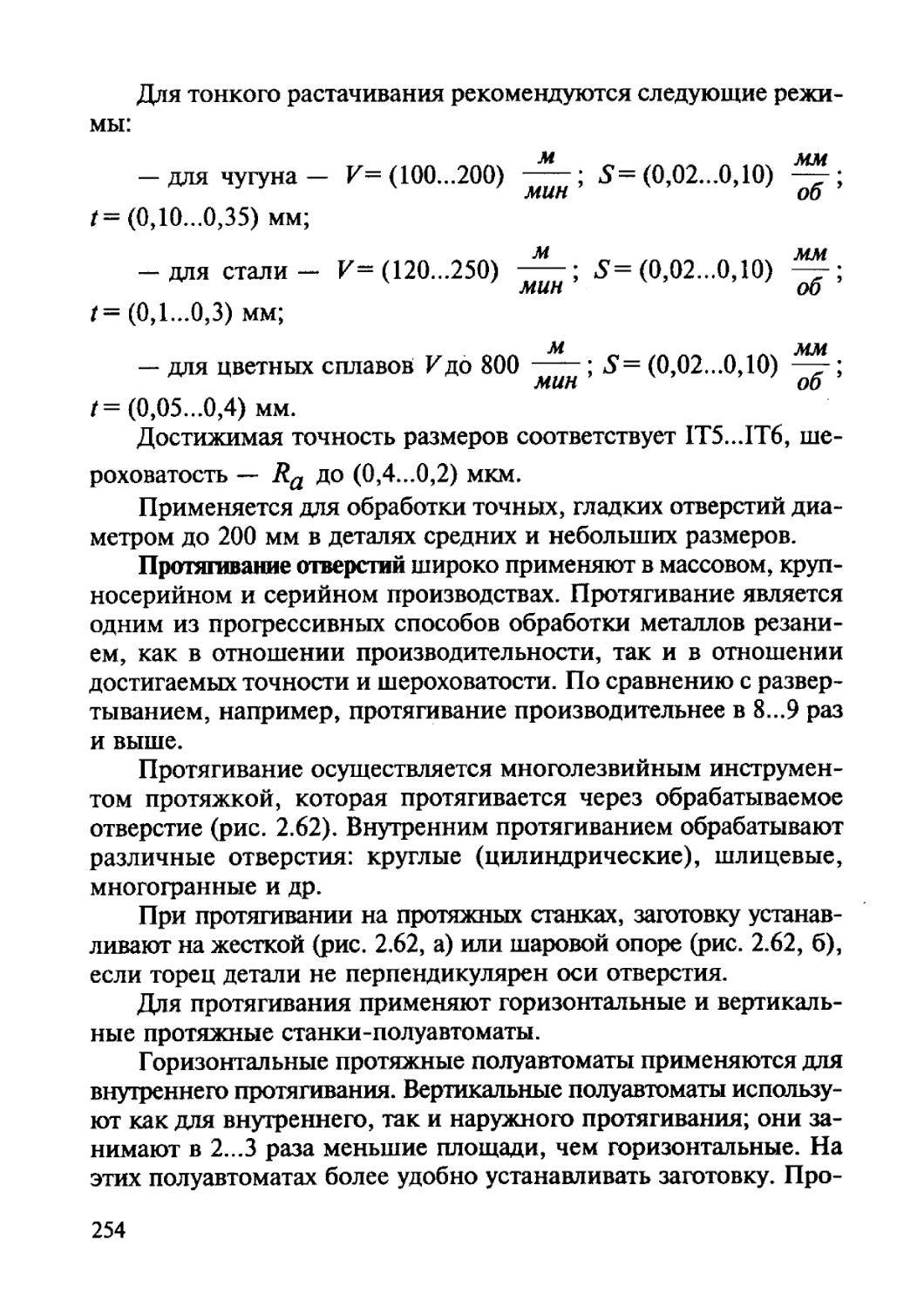

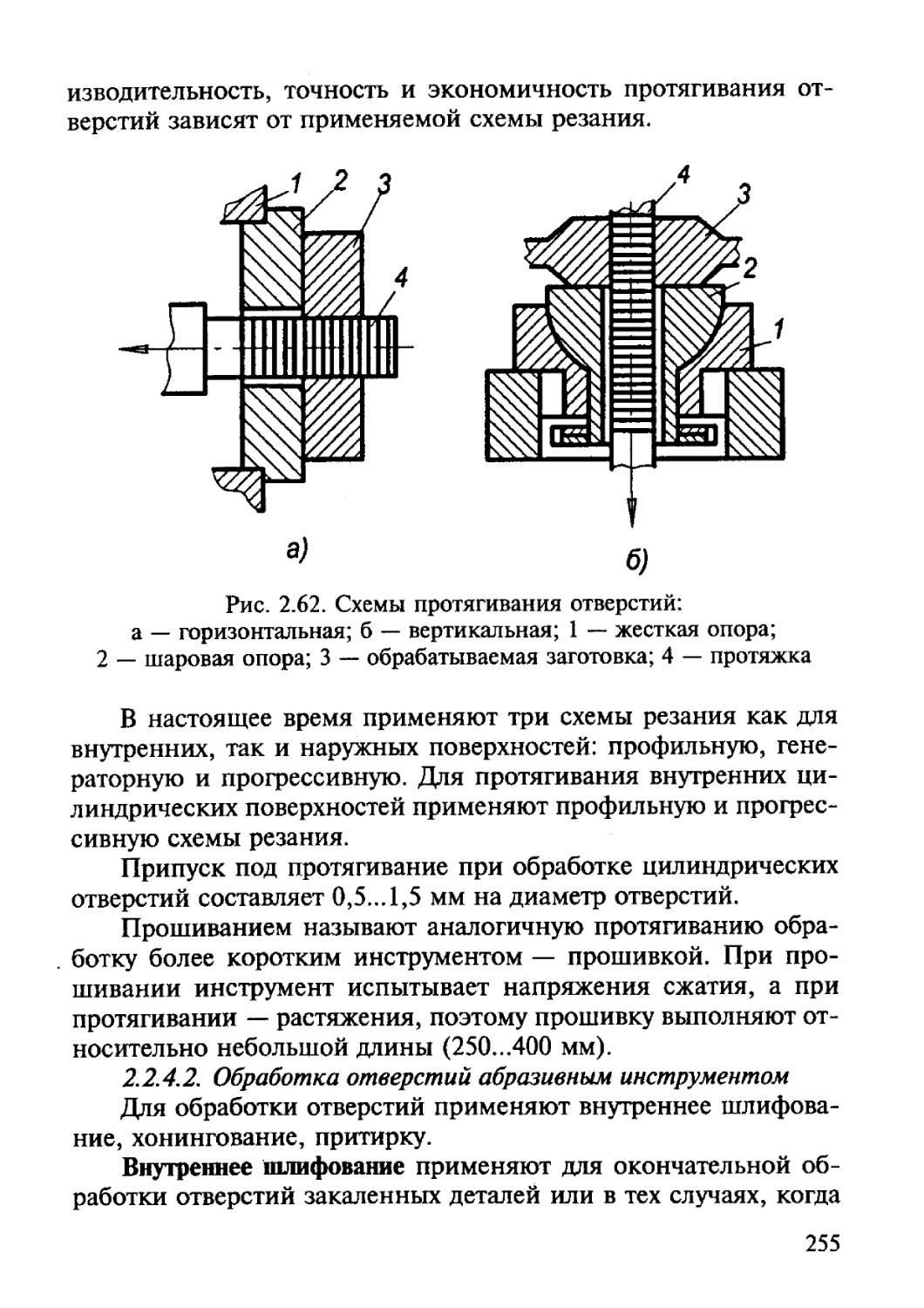

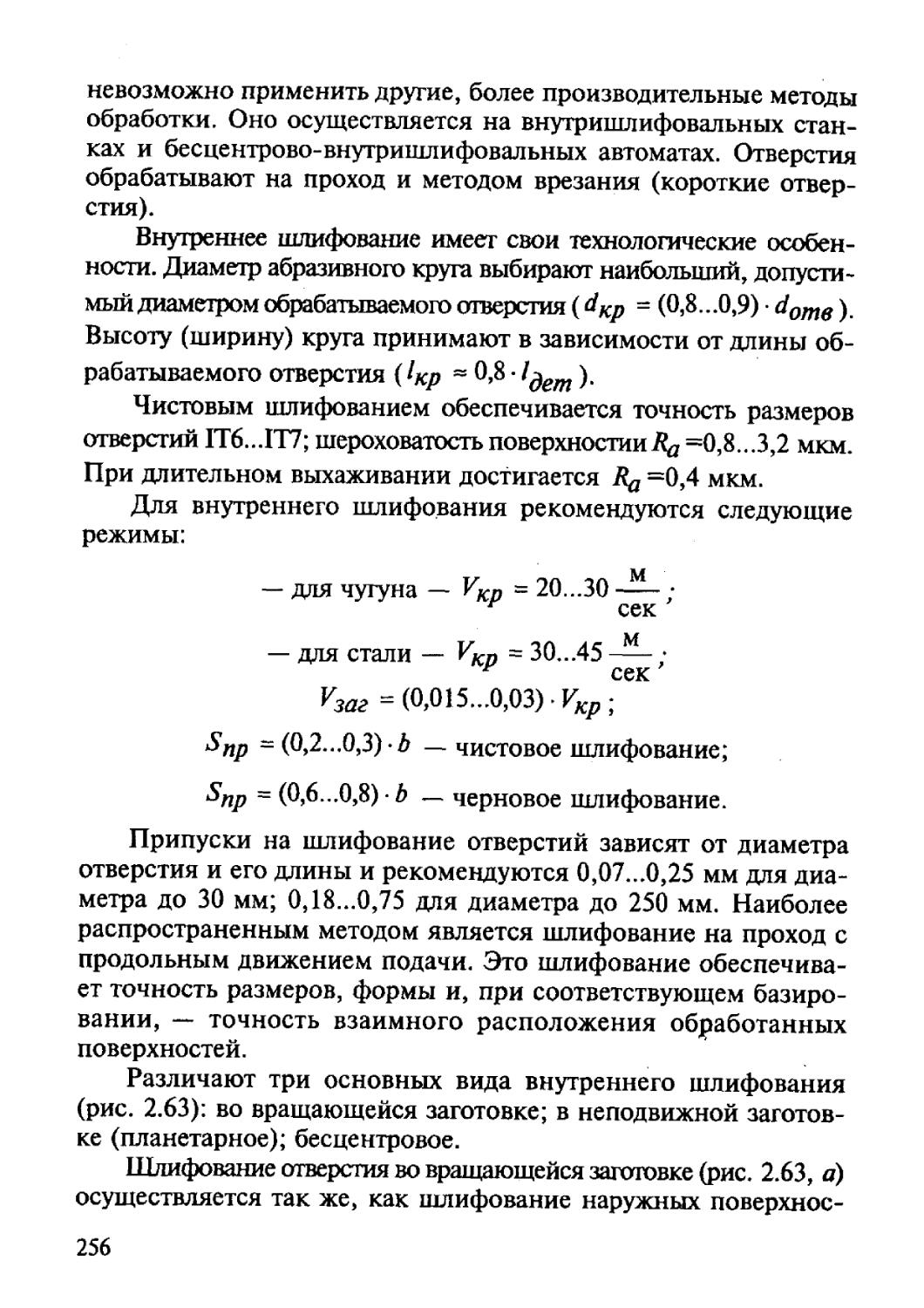

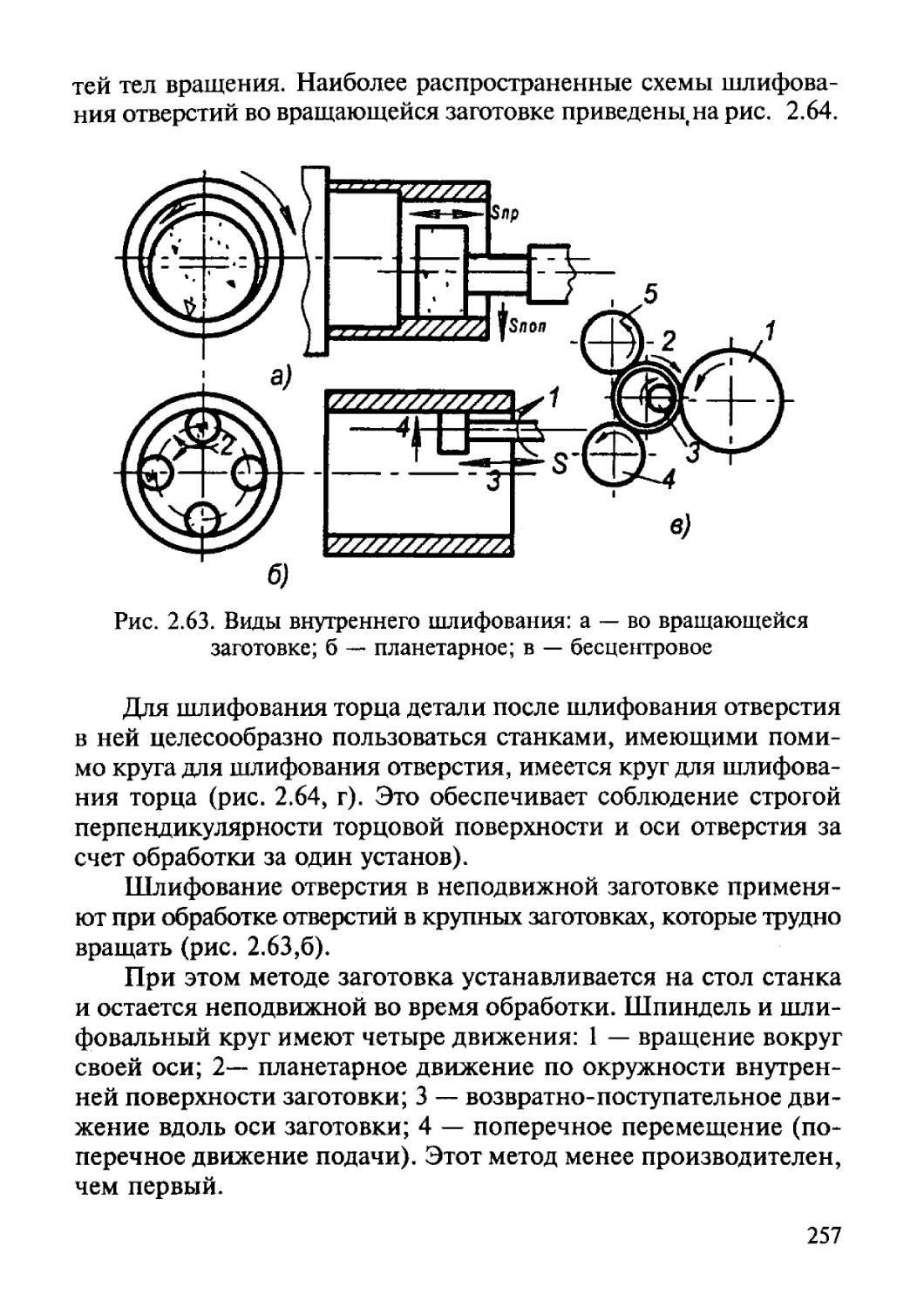

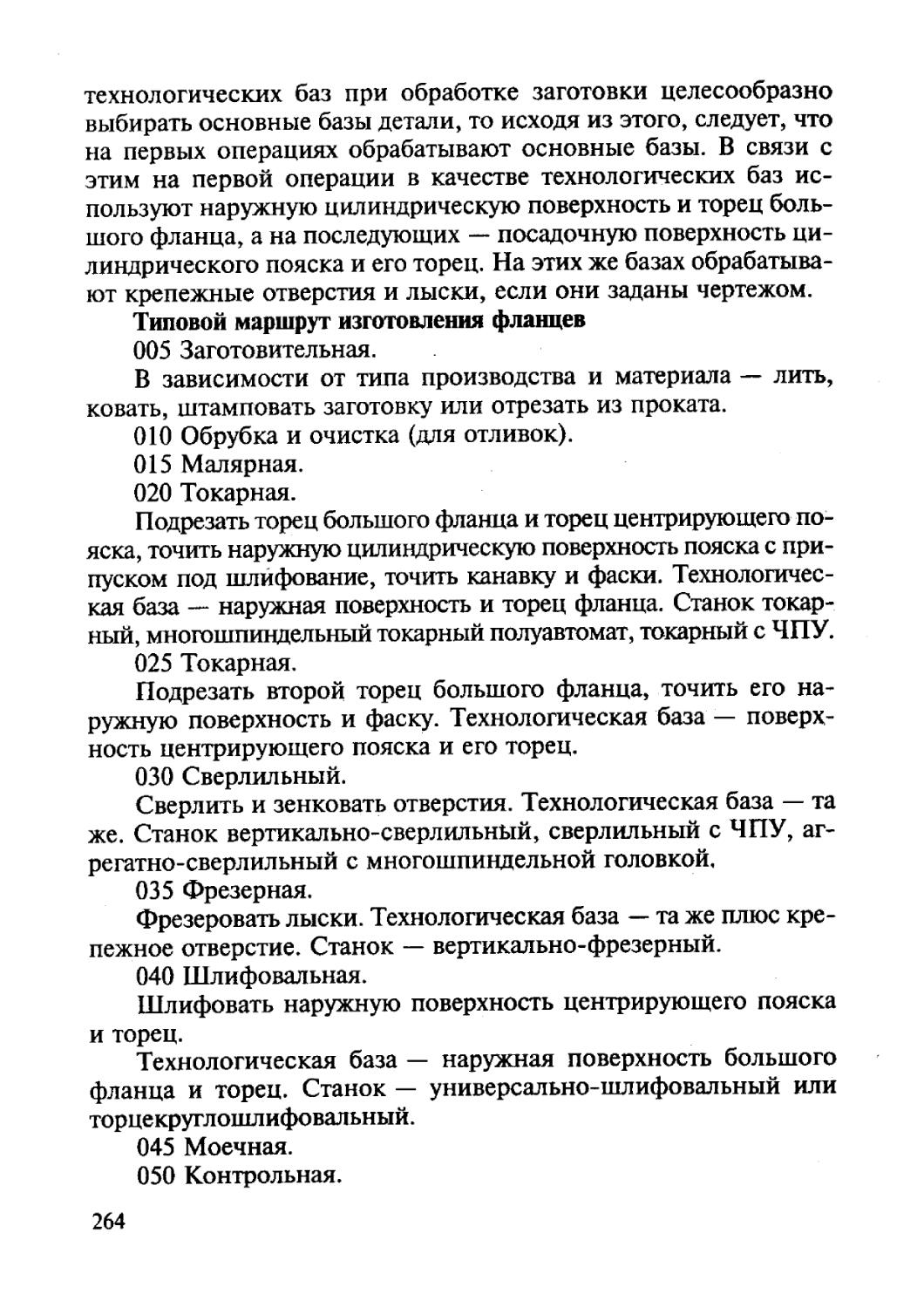

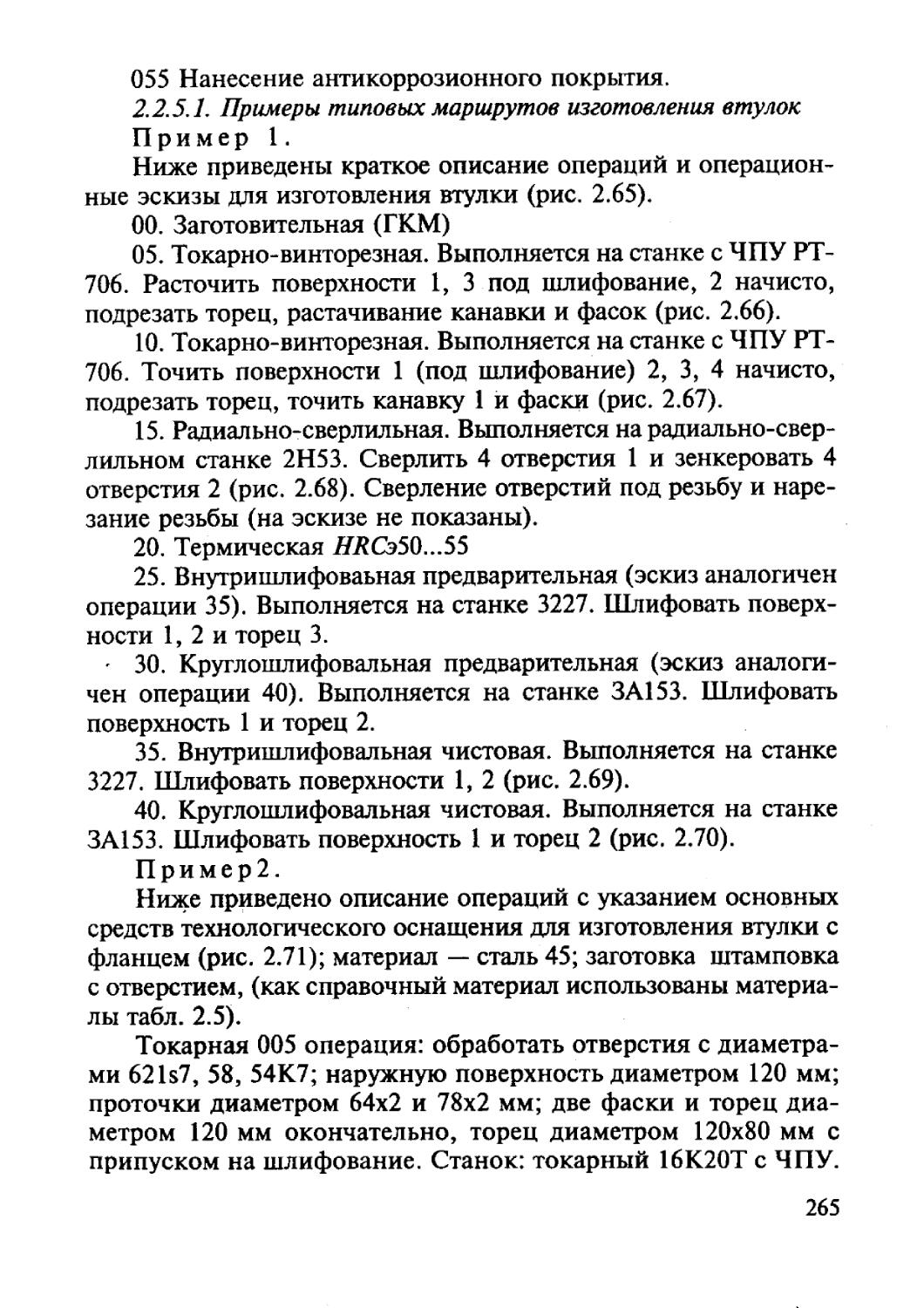

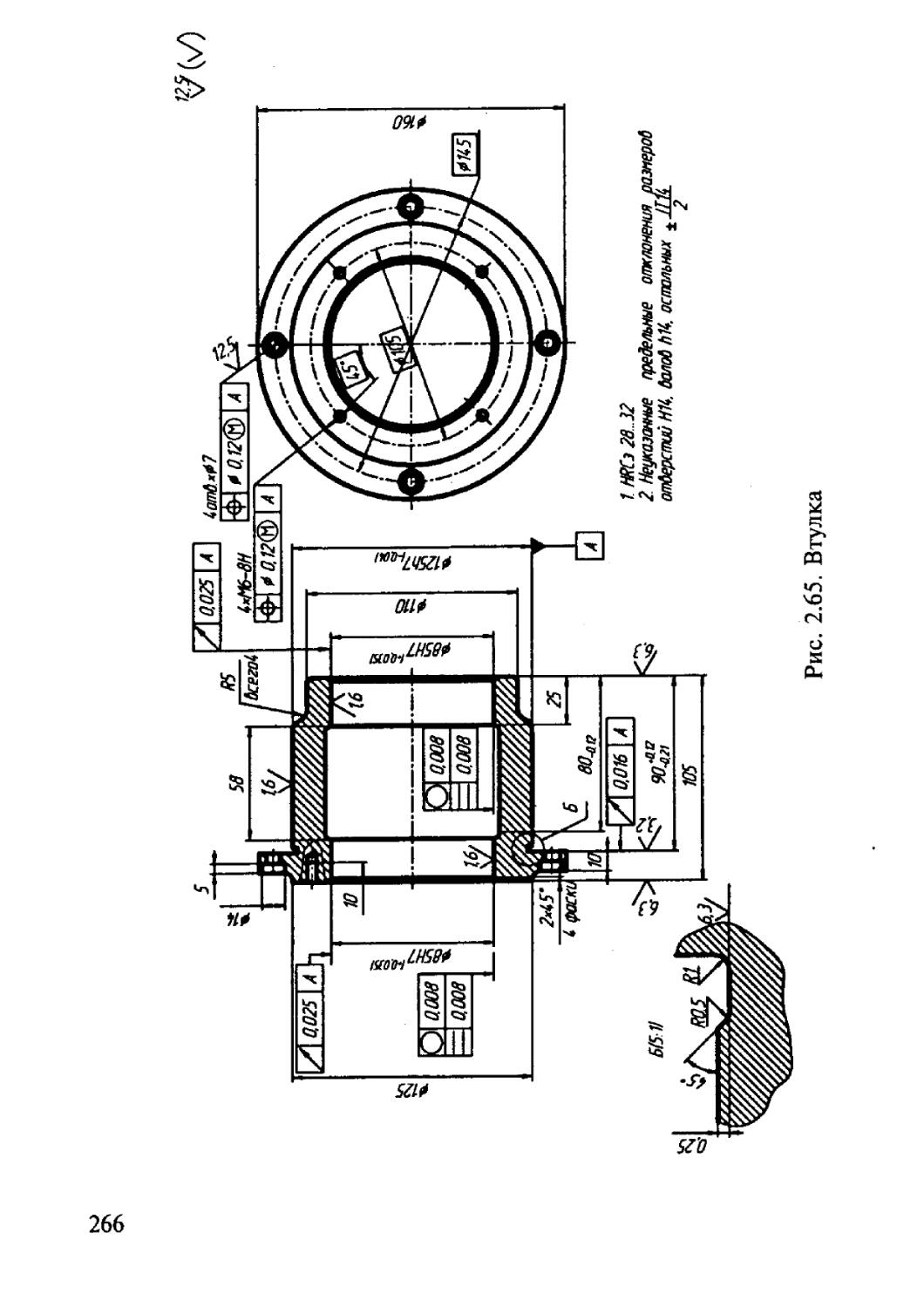

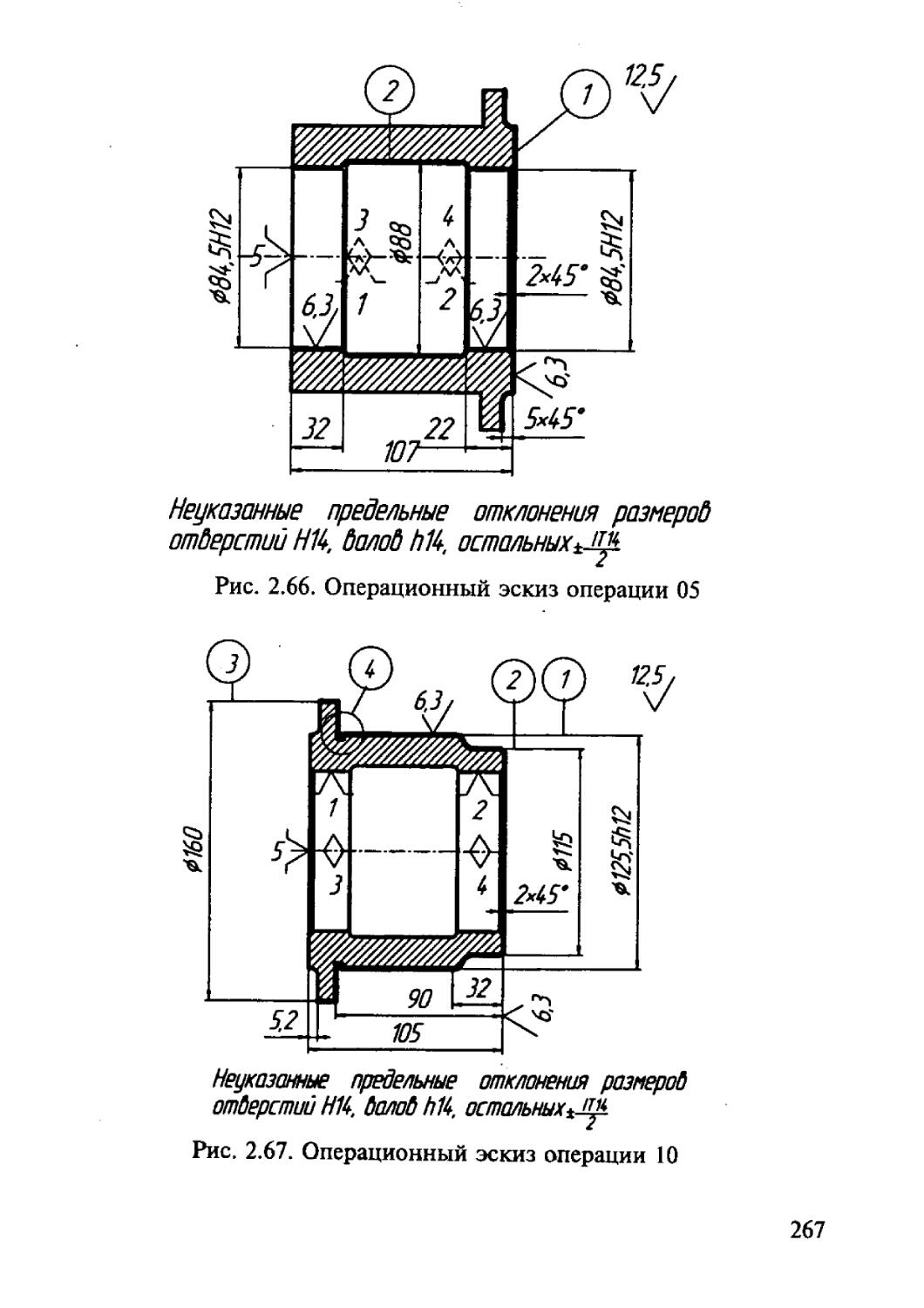

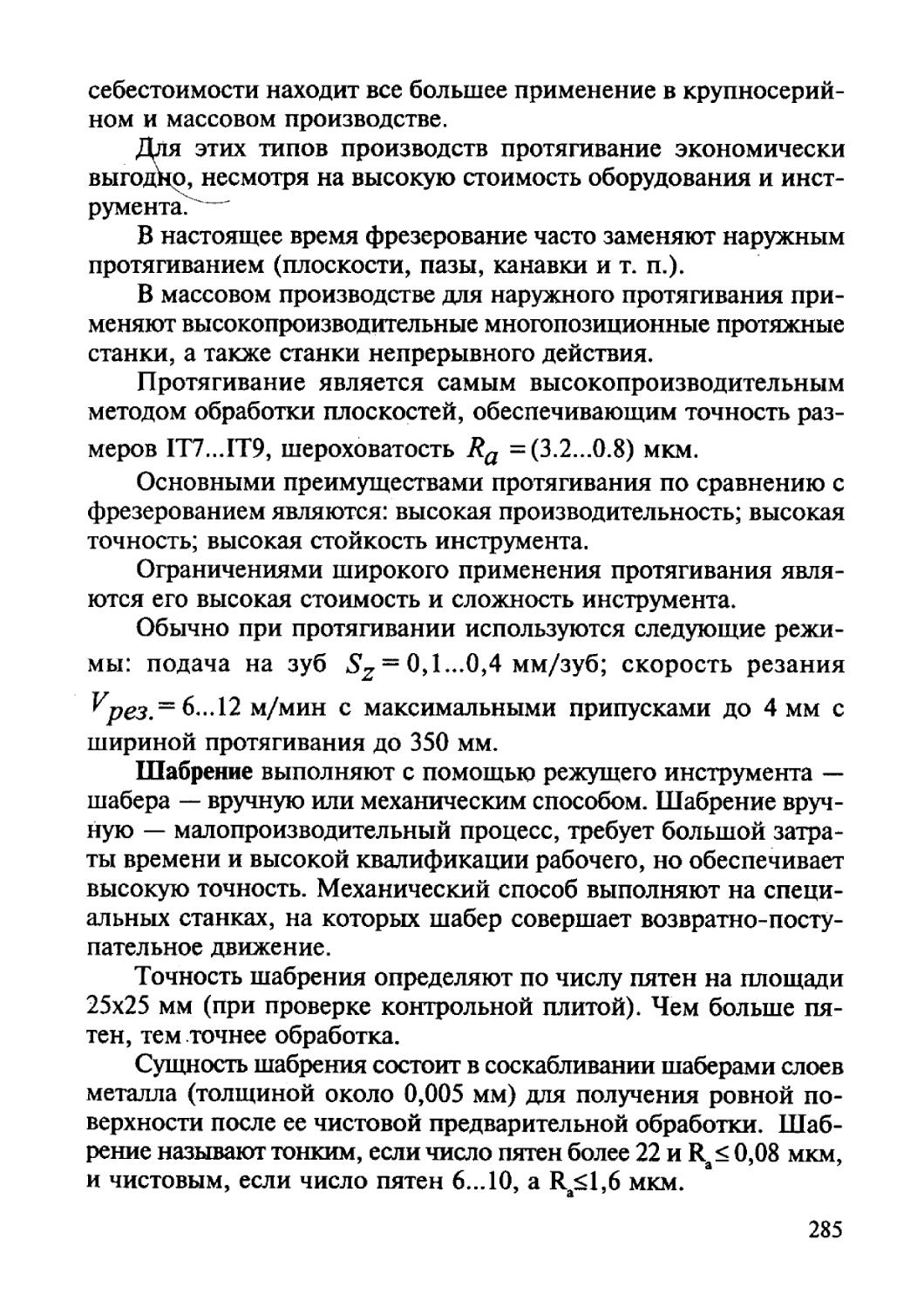

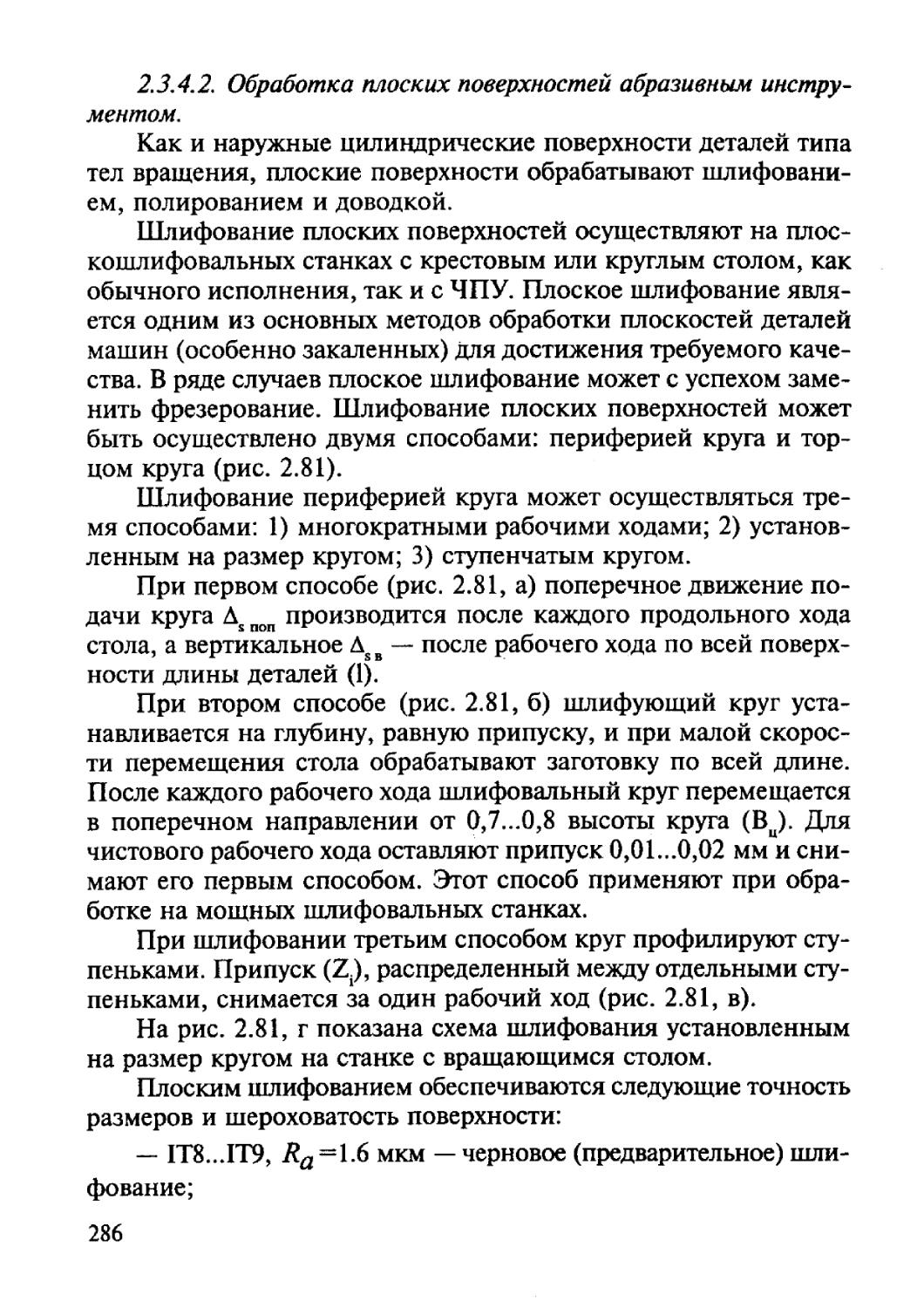

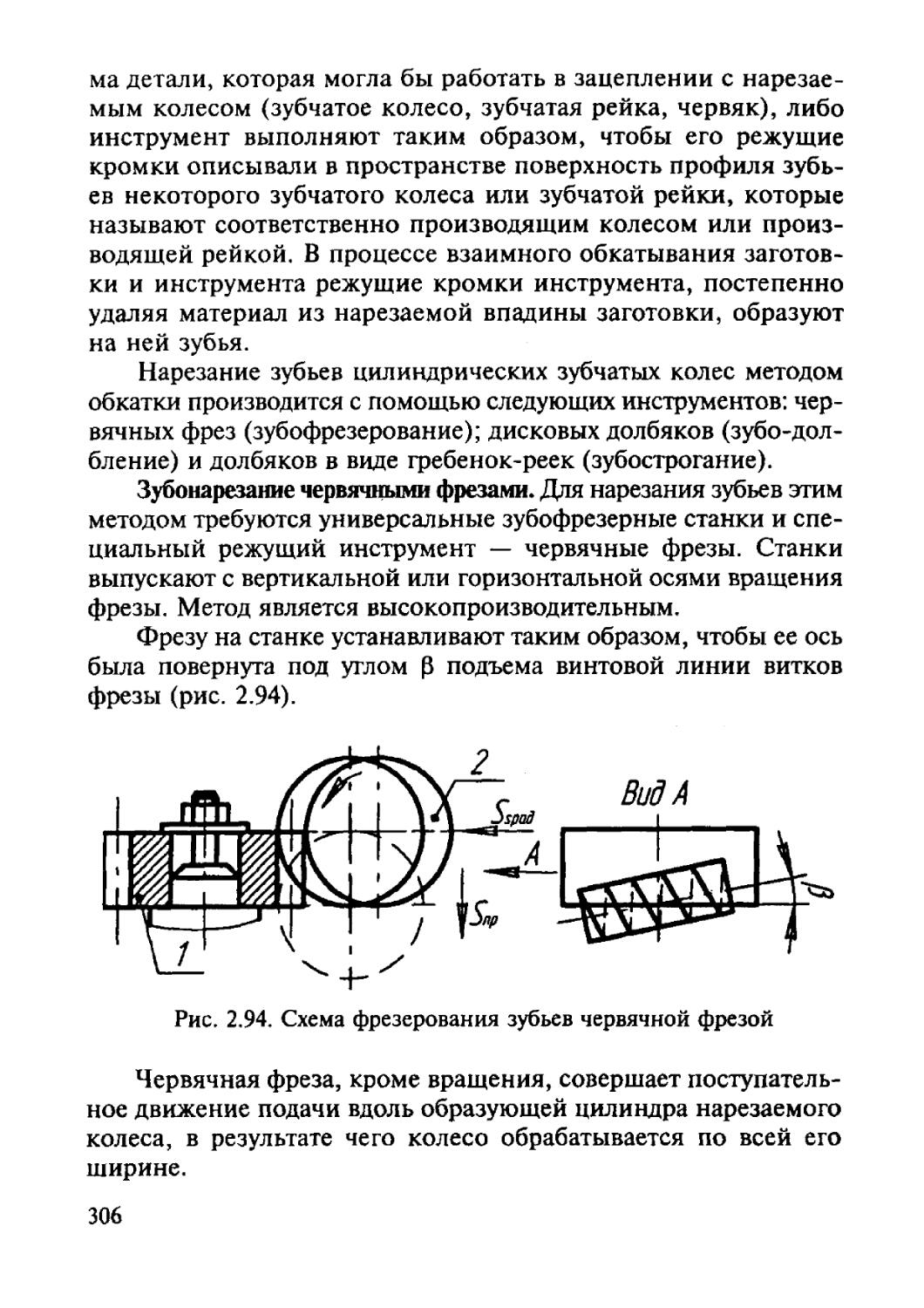

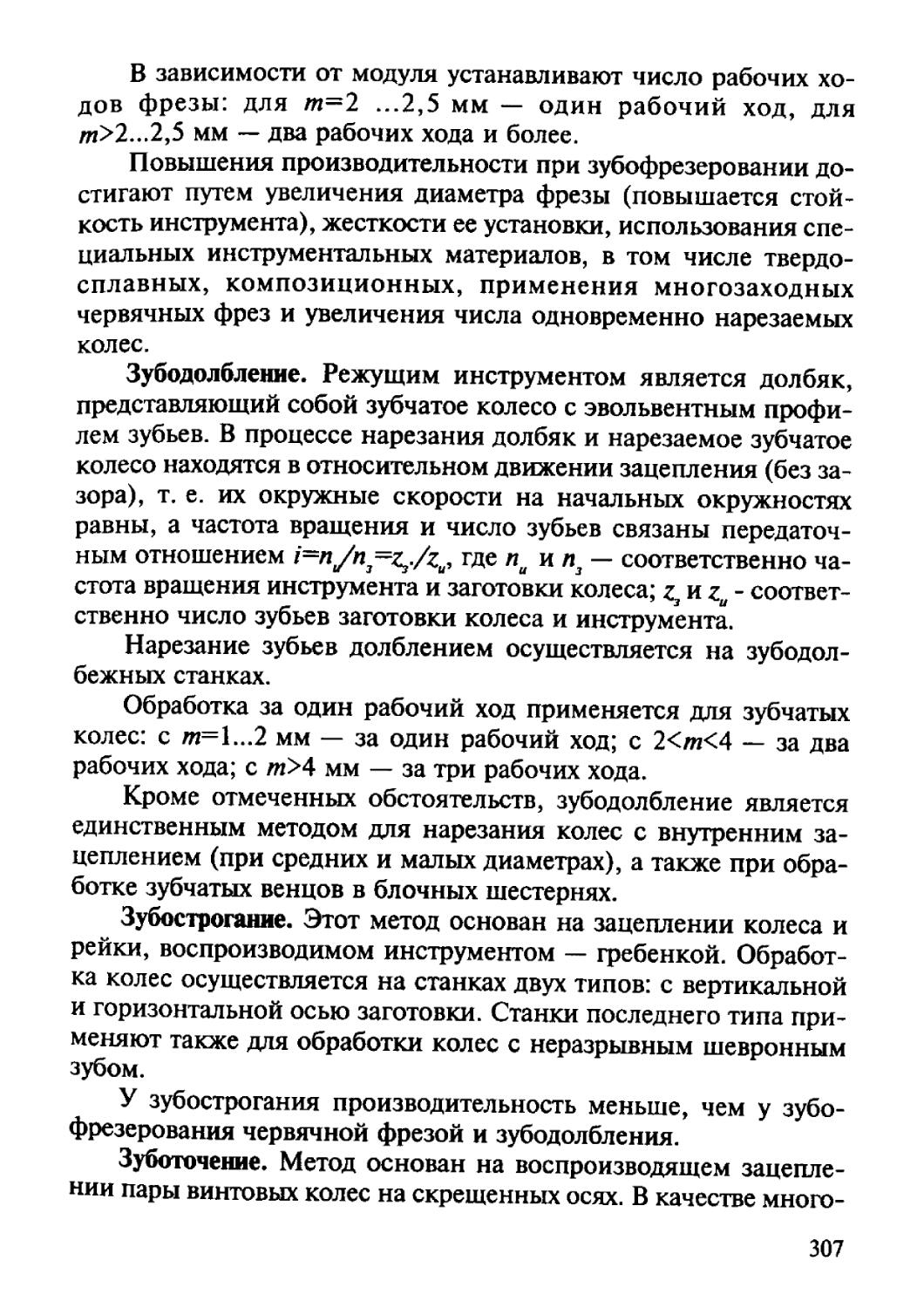

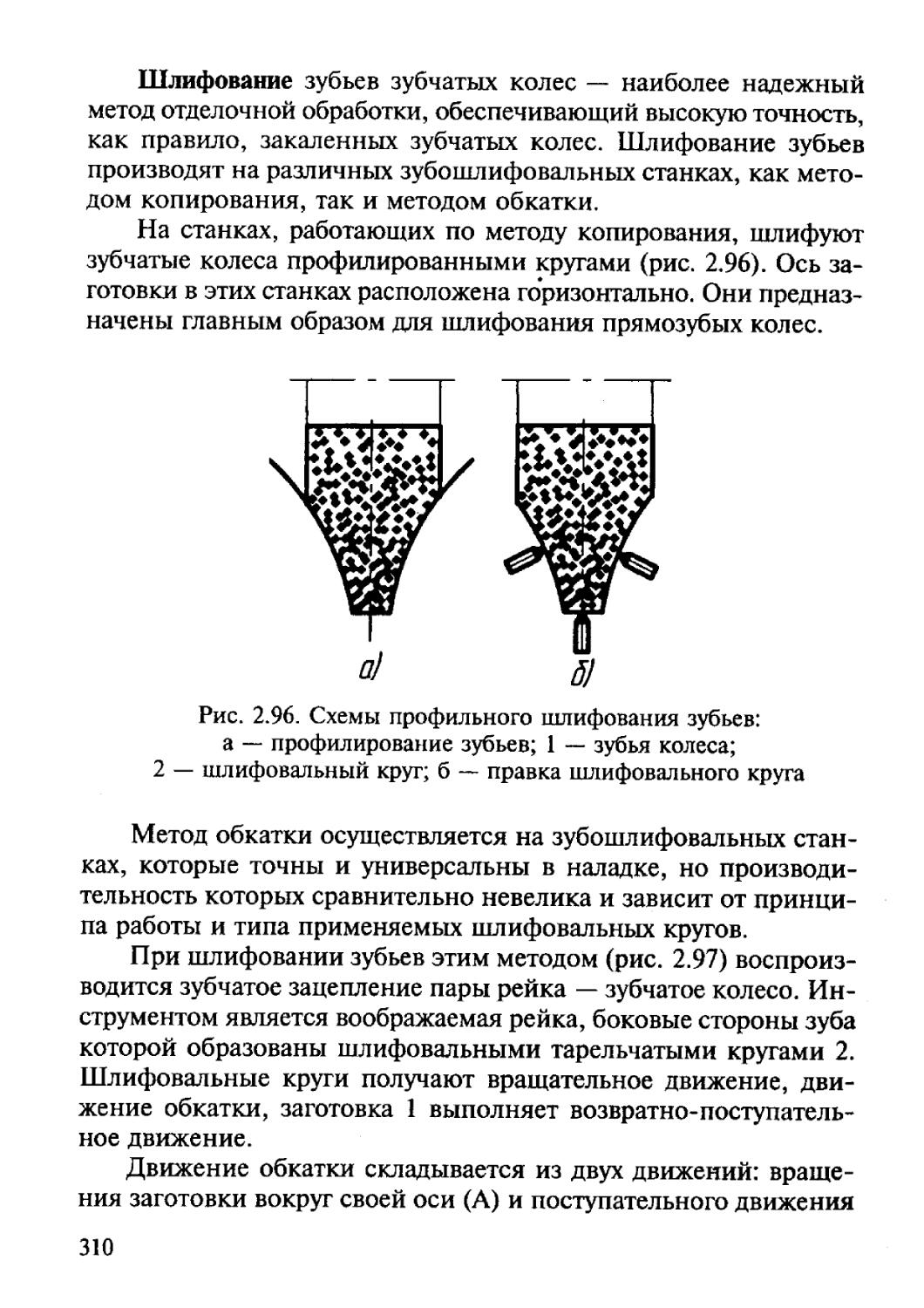

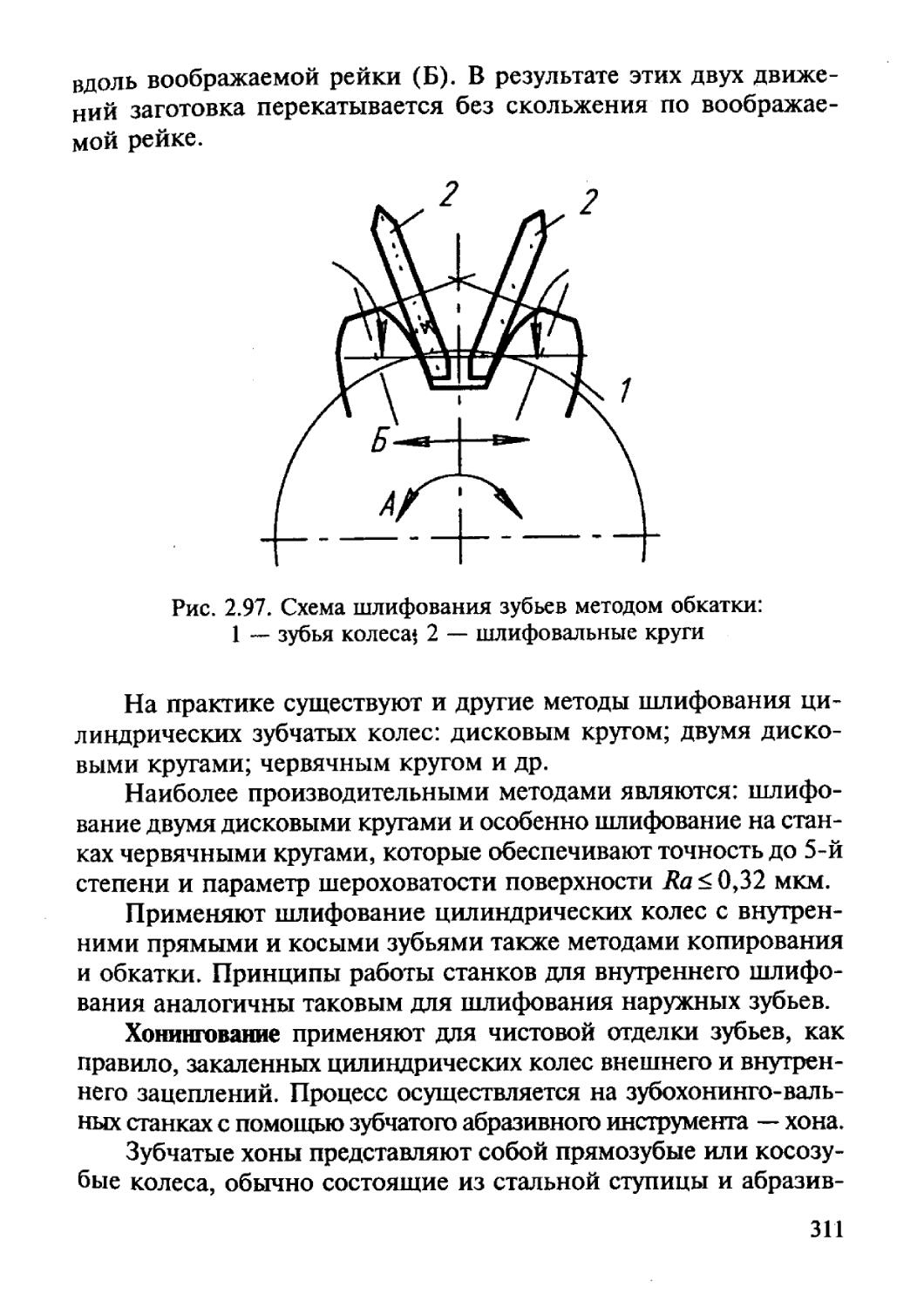

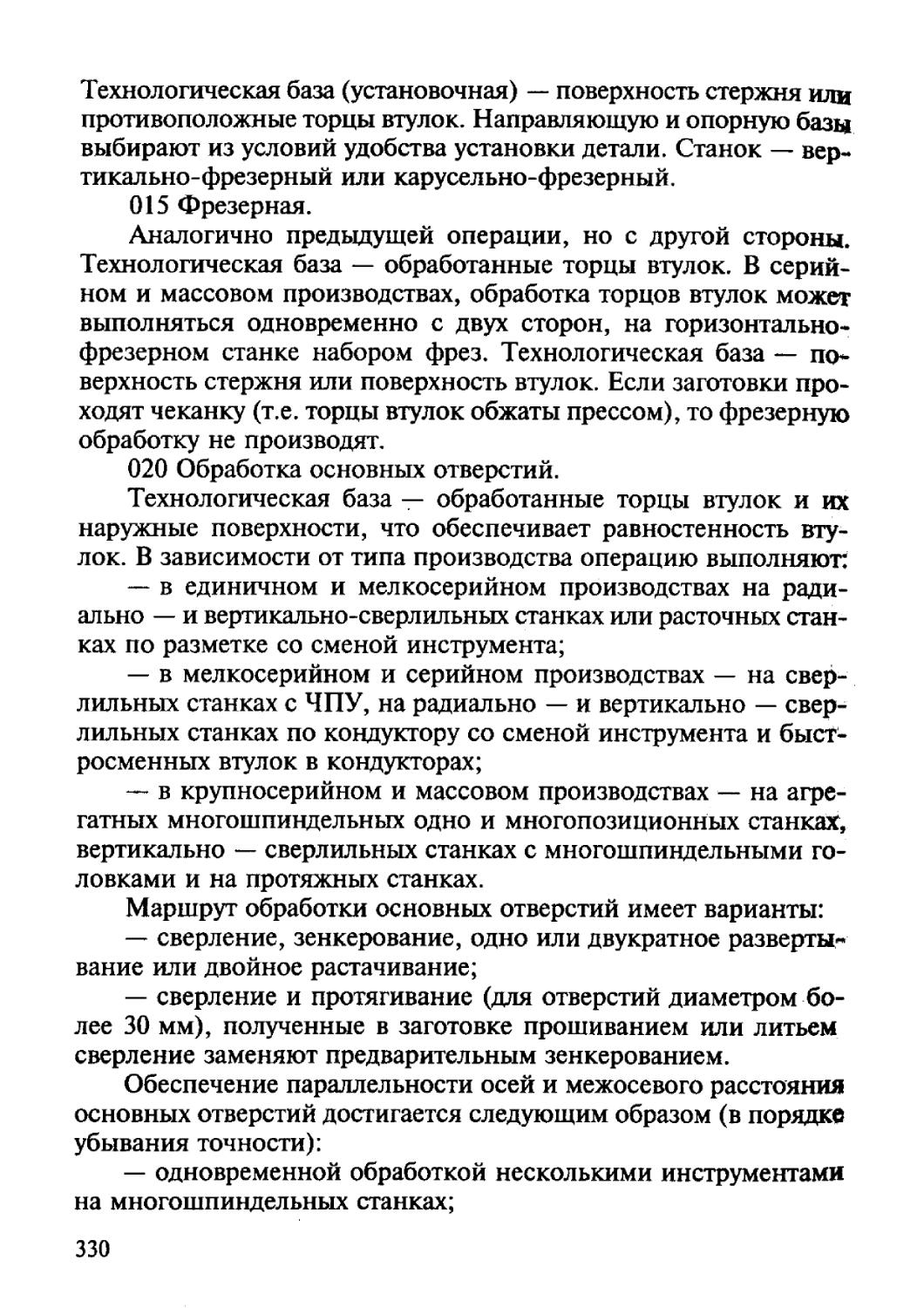

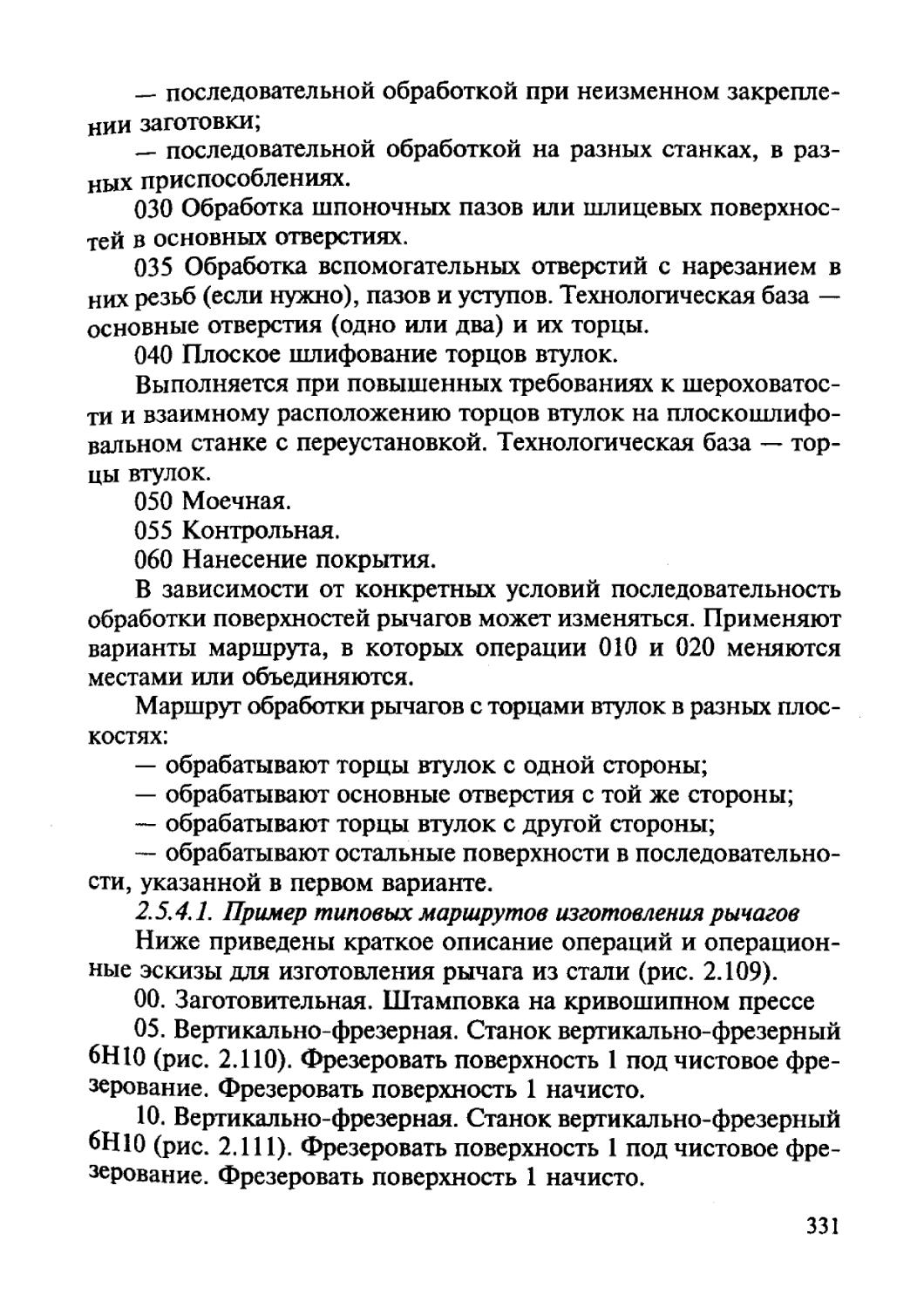

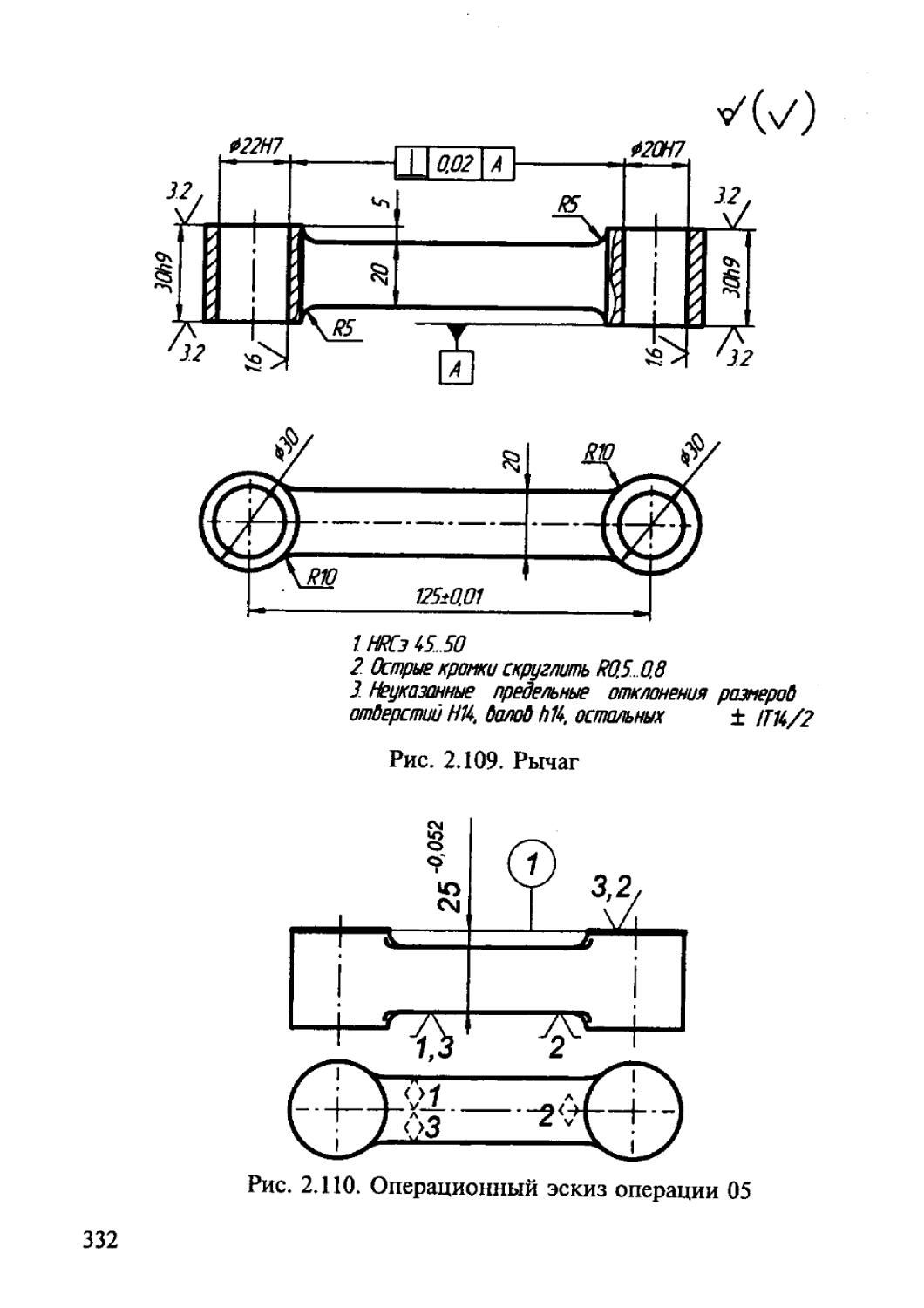

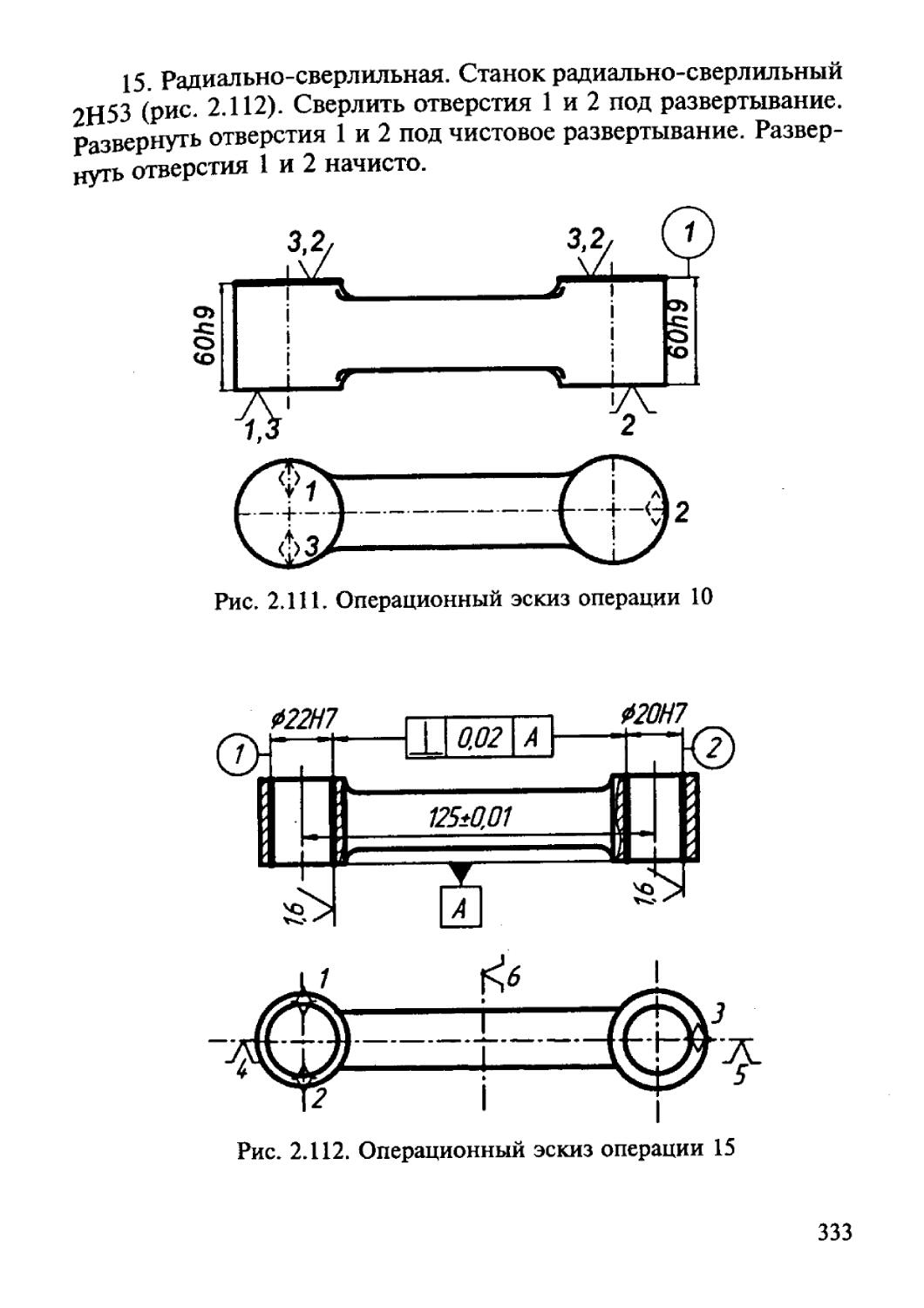

Вид дополнительной обработки: термообработка