Текст

weldworld.ru

6П4.3

А62

Отзывы и замечания просим направлять по адресу:

Москва, К-51, Неглинная ул., 29114, издательство «Высшая

школа».

Справочник рекомендован к изданию Государственным комите-

том Совета Министров СССР по профессионально-техническому обра-

зованию.

Дон Зосичович Амигуд

Справочник молодого газосварщика и газорезчика

И. Б. № 484

Редактор Д. В. Романов. Художник В. В. Гарбузов. Художественный редак-

тор В. И. Пономаренко. Технический редактор Т. Д- Г арина. Коррек-

тор Г. И. Кострикова.

Т —20603. Сдано в набор 6;IV 1976 г. Подп. к печати 28/Х 1976 г. Формат

84 X 1О8’/з?- Бум. тип. № I. Объем 5.75 печ. л., 9,66 усл. печ. л. Уч.-изД. л. 10,58.

Изд. № М-14. Тираж 100 000 экз. Цена 37 коп. Зак. 234.

Москва, К-51. Неглинная ул., д. 29/14, Издательство «Высшая школа».

Типография изд-ва «Уральский рабочий»,

г. Свердловск, просп. Ленина. 49.

Амигуд Д. 3.

А62 Справочник молодого газосварщика и газорез-

чика. Изд. 2-е, исправл. и доп. М., «Высш, шко-

ла», 1977.

184 с. с ил.

В справочнике приведены сведения об оборудовании и аппаратуре

для газопламенной обработки металлов, присадочных материалах,

горючих газах и флюсах, даны указания по расчету и выбору режимов

сварки, резки и наплавки черных и цветных металлов, освещены во-

просы поверхностной закалки, пайки, сварки пластмасс, технического

нормирования, техники безопасности и противопожарной защиты.

2-е издание дополнено сведениями об оборудовании и аппаратуре

новейших типов, уточнены режимы газопламенной обработки металлов

и сплавов, а также неметаллических материалов, сведениями о тех-

ническом нормировании времени и расходе сварочных материалов.

Глава IV «Оборудование я аппаратура для газопламенной обработ-

ки» и глава V «Технология газовой сварки, наплавки, пайки и поверх-

ностной обработки» написаны инж. Л. П. Шсбеко.

31206—025

О52(О1)—77

Без объявл.

6П4.3

© Издательство «Высшая школа», 1977.

ОГЛАВЛЕНИЕ

Глава I Общие сведения о газопламенной обработке

§ 1. Классификация способов газопламенной обработки

§ 2. Сущность основных процессов газопламенной обра

ботки.......................................

Глава И. Сварочные материалы .......

§ 1. Кислород (О2)............................

§ 2. Карбид кальция..............................

§ 3. Горючие газы и жидкости.....................

§ 4. Присадочные материалы.......................

Глава III. Теоретические основы газовт^й сварки

§ 1. Сварочное пламя ................. .

§ 2. Металлургические процессы при газовой сварке

Глава IV. Оборудование и аппаратура для газопламенной

обработки ...........................................

§ 1. Ацетиленовые генераторы . .....

§ 2 Предохранительные затворы ......

§ 3. Баллоны . ..............................

§ 4 Редукторы для газопламенной обработки

§ 5. Газопламенные горелки .

§ 6. Установки для газопламенной обработки

§ 7. Перепускные рампы , .................

§ 8 Огнепреградители и предохранительные клапаны

§ 9. Газоразборные посты .....

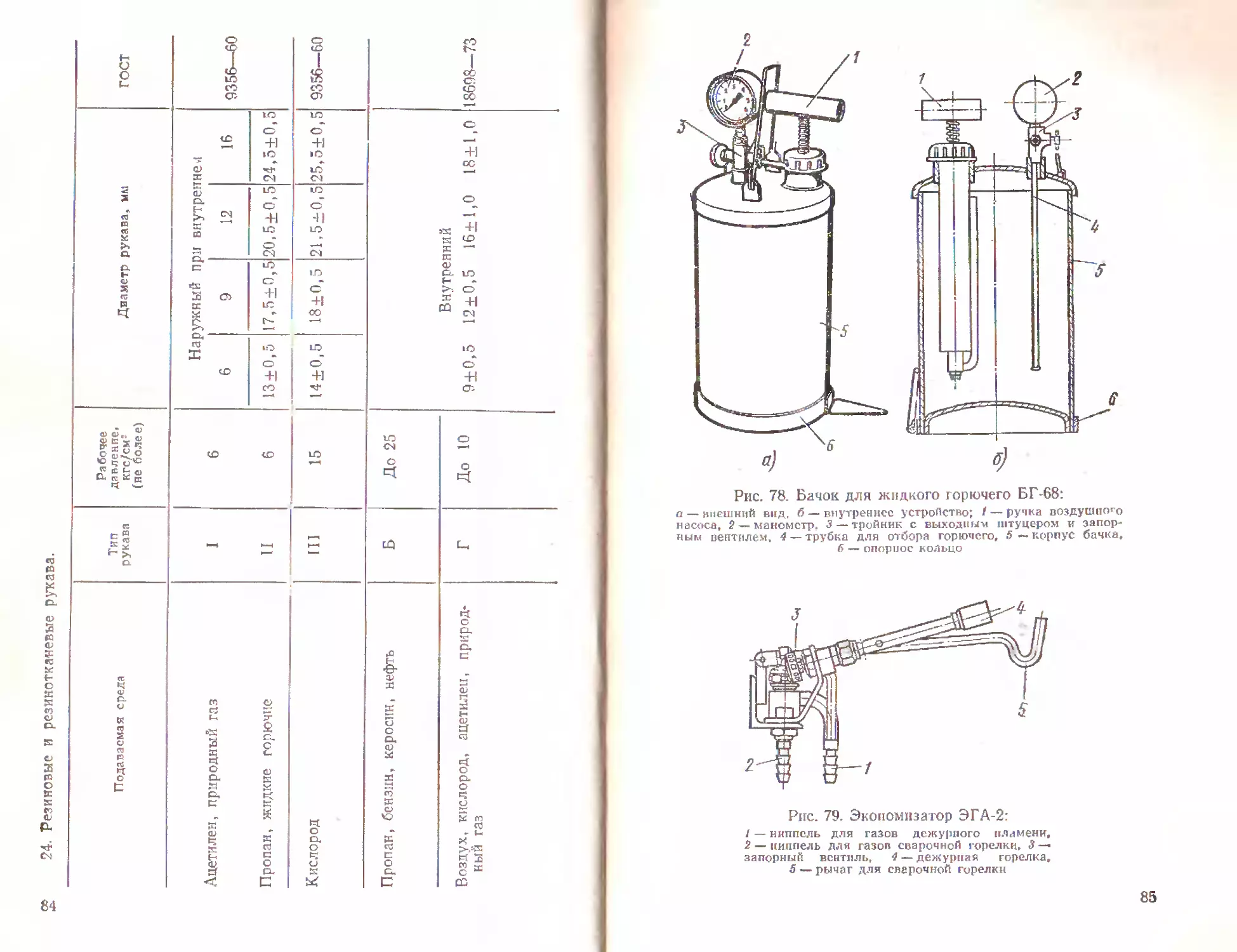

§ 19. Бачки для жидкого горючего > < . . .

§ 11. Рукава (шланги) . .......

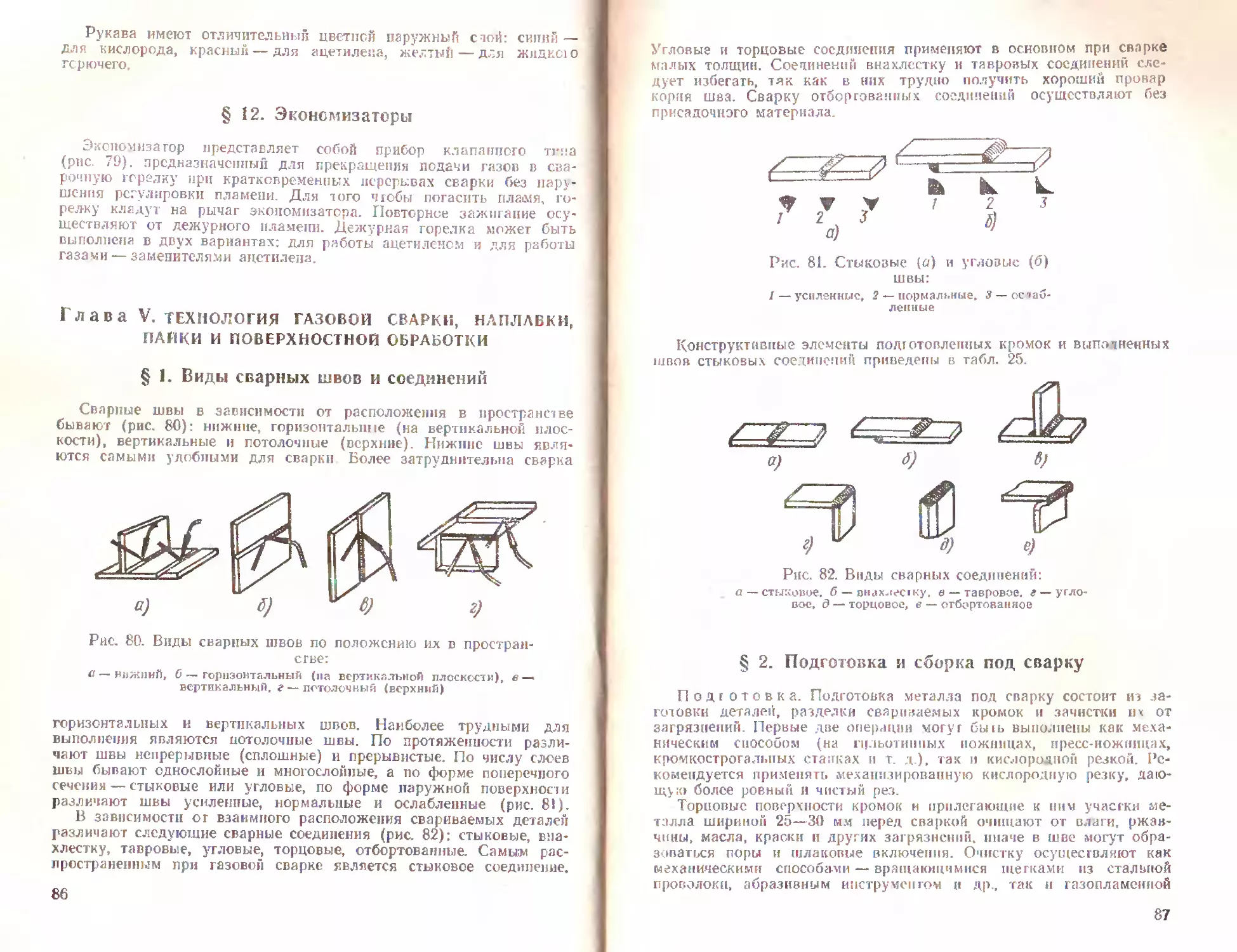

§ 12. Экономизаторы...............................

Глава V. Технология газовой сварки» наплавки, пайки и

поверхностной обработки .................................

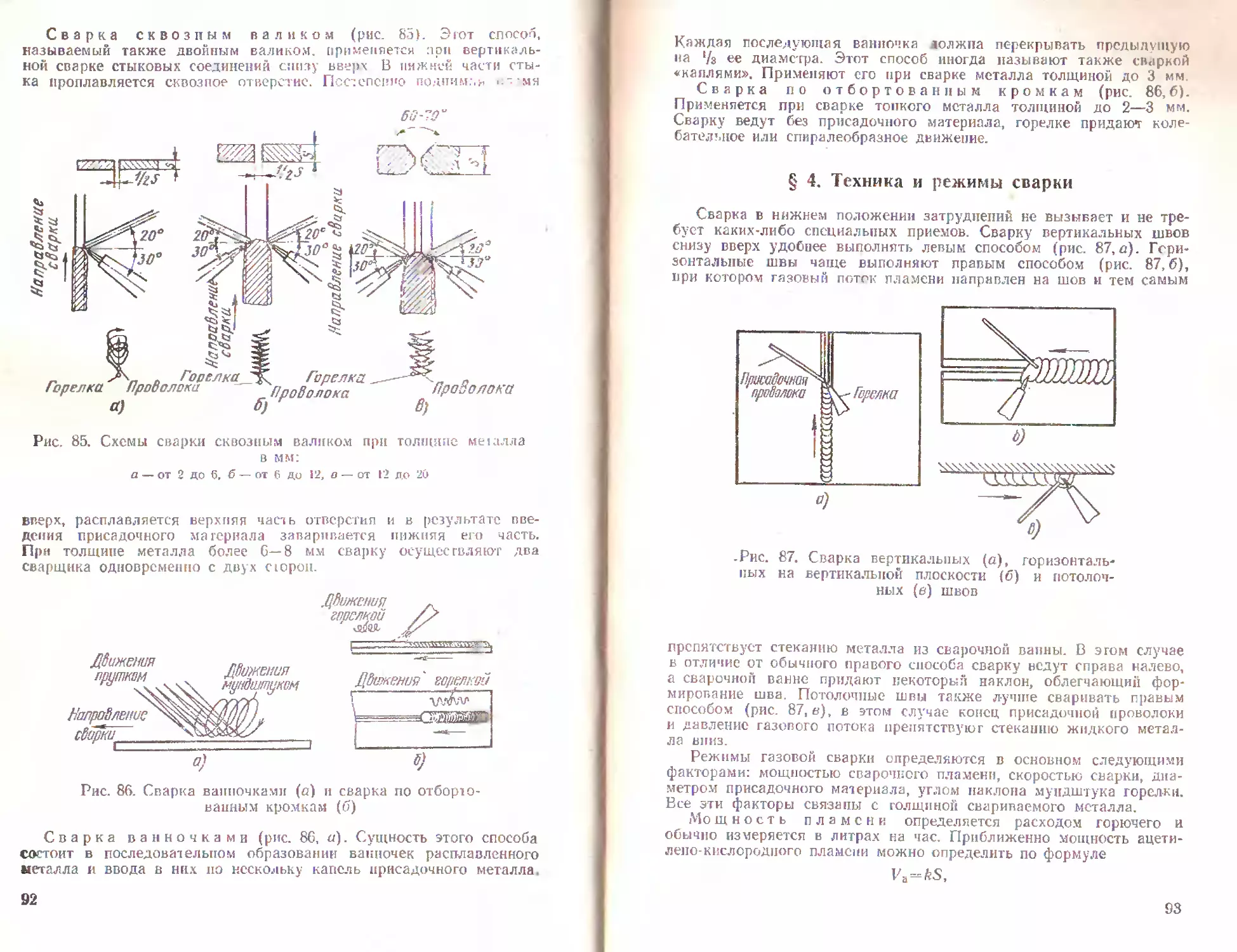

§ Г Виды сварных швов и соединений .

§ 2. Подготовка и сборка под сварку..................

§ 3 Способы газовой сварки..........................

§ 4. Техника и режимы сварки.........................

§ 5. Технология сварки углеродистых сталей

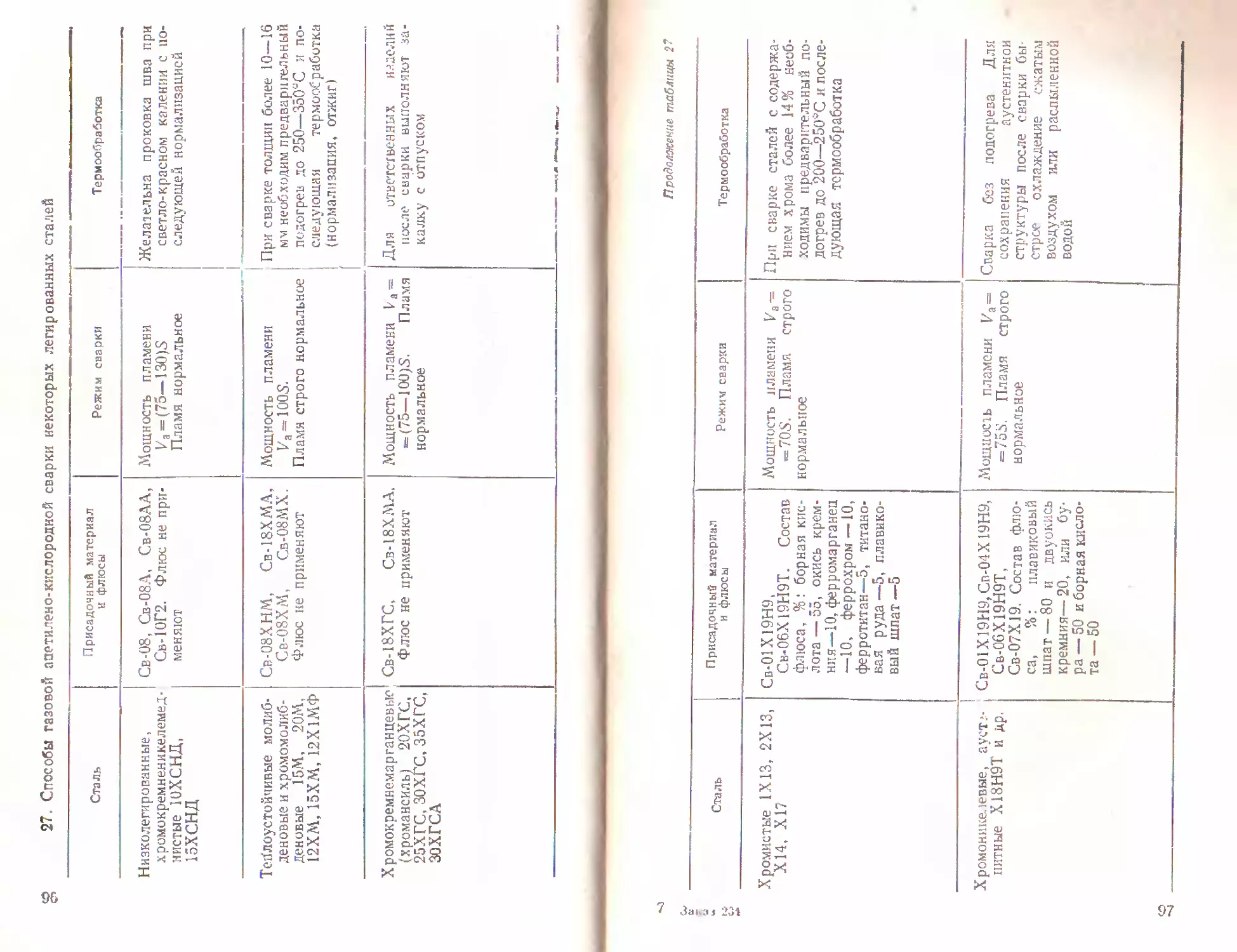

§ 6. Технология сварки легированных сталей

§ 7. Технология сварки чугуна .................... •

§ 8 Технология сварки цветных металлов и сплавов •

§ 9. Наплавка поверхностей ......

§ 10. Пайка металлов..................................

§ 11. Пламенная поверхностная закалка .

§ 12. Сварка пластмасс . . .............*

5

5

5

10

10

Н

12

18

20

20

24

25

25

35

41

45

53

69

77

77

79

83

83

86

86

86

87

90

93

95

98

98

103

116

120

122

124

Глава VI. Аппаратура и оборудование для кислородной резки 125

§ 1. Резаки для ручной кислородной резки .... 126

§ 2. Вставные резаки................................* 128

§ 3. Керосипо-кмслородпые резаки..................... 131

§ 4. Резаки для поверхностной кислородной резки . . 132

§ 5. Резаки для машинной кислородной резки . . . 134

§ 6- Классификация машин для кислородной резки . . 134

§ 7. Стационарные машины для кислородной резки . . 138

§ 8. Переносные машины для .кислородной резки . . 143

§ 9. Машины и установки специального назначения . , 144

Глава VII. Технология кислородной резки .... 149

§ 1. Сущность и условия кислородной резки . . . 149

§ 2. Ручная разделительная кислородная резка . , 152

§ 3- Машинная разделительная кислородная резка . ♦ 155

§ 4. Специальные виды машинной кислородной резки . 158

§ 5. Поверхностная кислородная резка . 163

§ 6. Кислородно-флюсовая резка ....... 164

Г л а в а VIII. Техническое нормирование и техника безопас-

ности при газопламенной обработке металлов 169

§ 1. Общие сведения о техническом нормировании . . 169

§ 2. Техническое нормирование газовой резки черных ме-

таллов . . ..............................170

§ 3. Техническое нормирование газовой сварки . . . 172

§ 4. Техника безопасности при газопламенной обработке 176

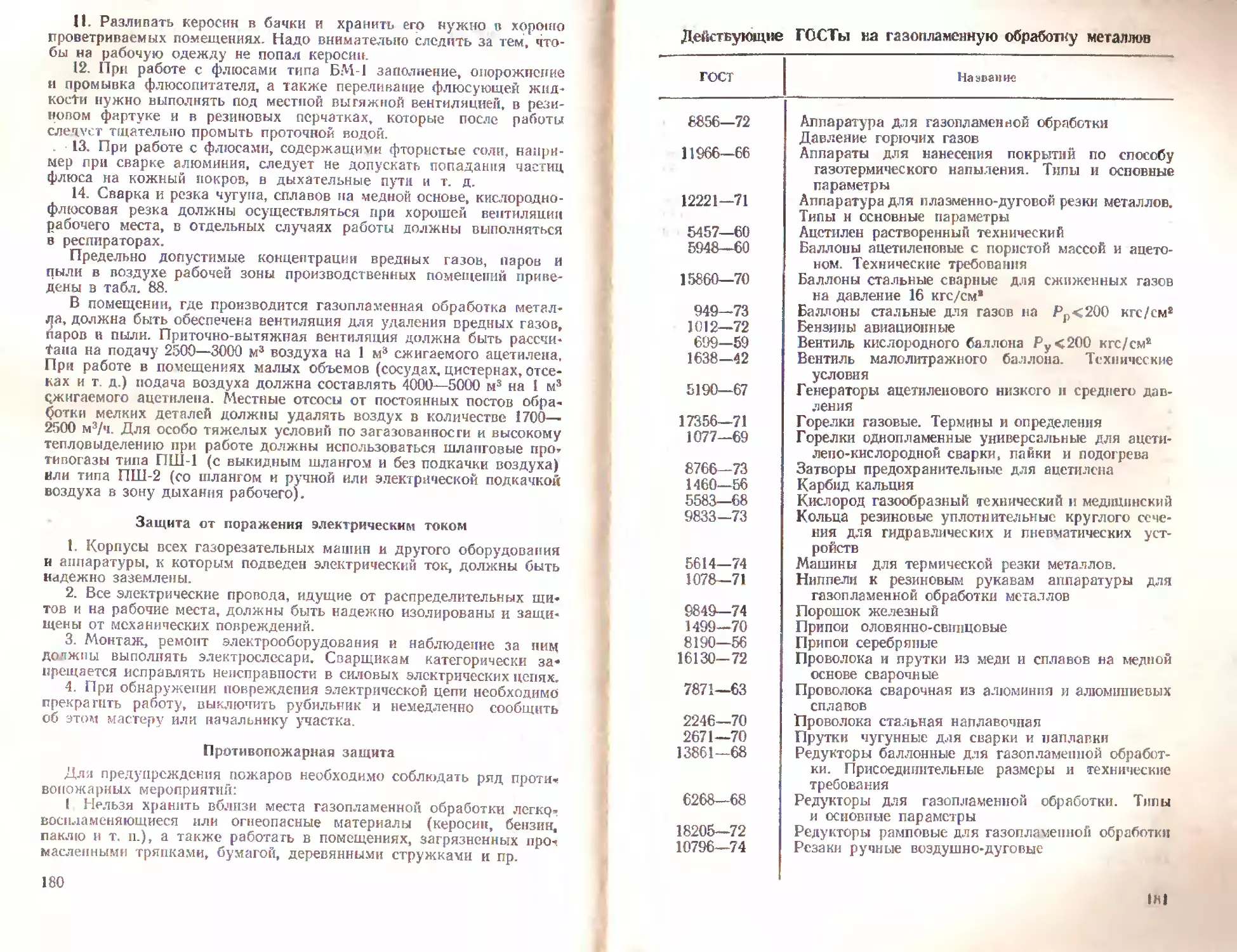

Действующие ГОСТы на газопламенную обработку металлов. 181

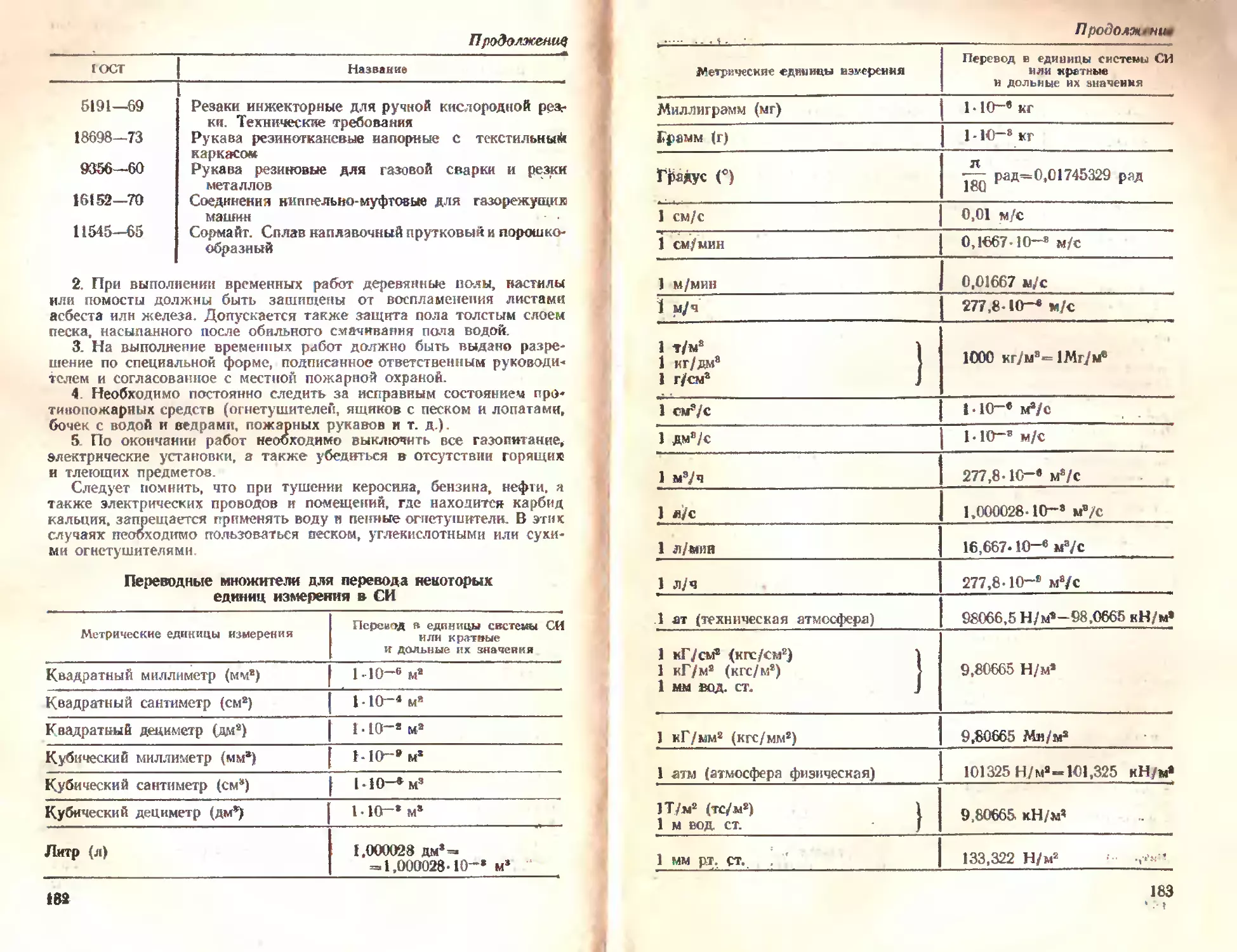

Переводные множители для перевода некоторых единиц изме-

рения в СИ.................................................182

Литература............................................... 184

Глава I. ОБЩИЕ СВЕДЕНИЯ О ГАЗОПЛАМЕННОЙ

ОБРАБОТКЕ

Головной организацией в нашей стране по разработке оборудо-

вания, аппаратуры, установок и машин, а также технологии газо-

пламенной обработки металлов и неметаллических материалов яв-

ляется Всесоюзный научно-исследовательский и конструкторский

институт автогенного машиностроения (ВНИИавтогенмаш).

С момента основания и по настоящее время ВНИИавтогенмаш

совместно с заводами автогенного машиностроения активно способ-

ствует созданию и выпуску современного автогенного оборудования

и аппаратуры и внедрению в промышленность и строительство эф-

фективных технологических процессов, которые широко применяются

во всех отраслях народного хозяйства.

§ 1. Классификация способов газопламенной

обработки

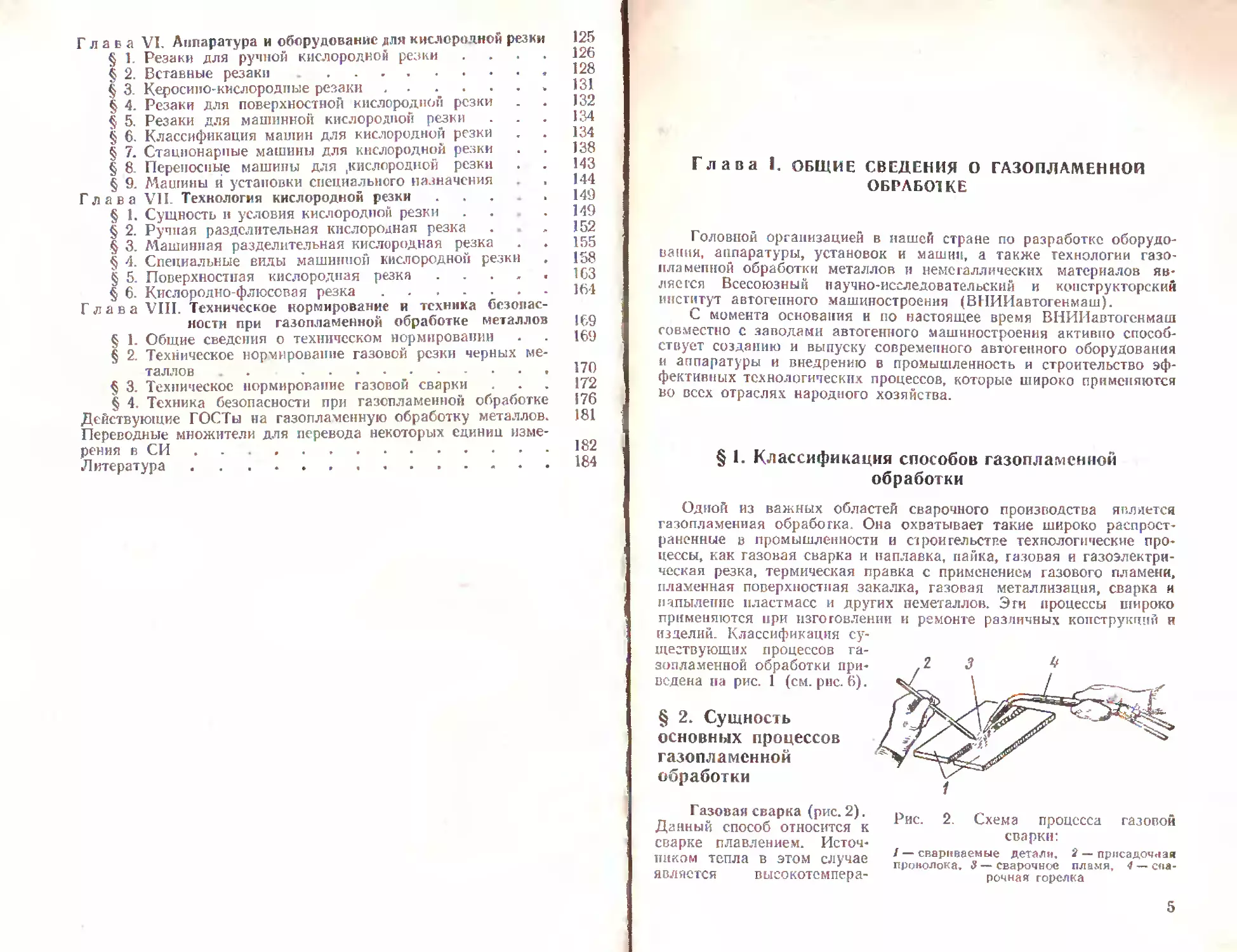

Одной из важных областей сварочного производства является

газопламенная обработка. Она охватывает такие широко распрост-

раненные в промышленности и строительстве технологические про-

цессы, как газовая сварка и наплавка, пайка, газовая и газоэлектри-

ческая резка, термическая правка с применением газового пламени,

пламенная поверхностная закалка, газовая металлизация, сварка и

напыление пластмасс и других

применяются при изготовлении

изделий. Классификация су-

ществующих процессов га-

зопламенной обработки при-

ведена на рис. 1 (см. рис. 6).

§ 2. Сущность

основных процессов

газопламенной

обработки

неметаллов. с>ги процессы широко

и ремонте различных конструкций и

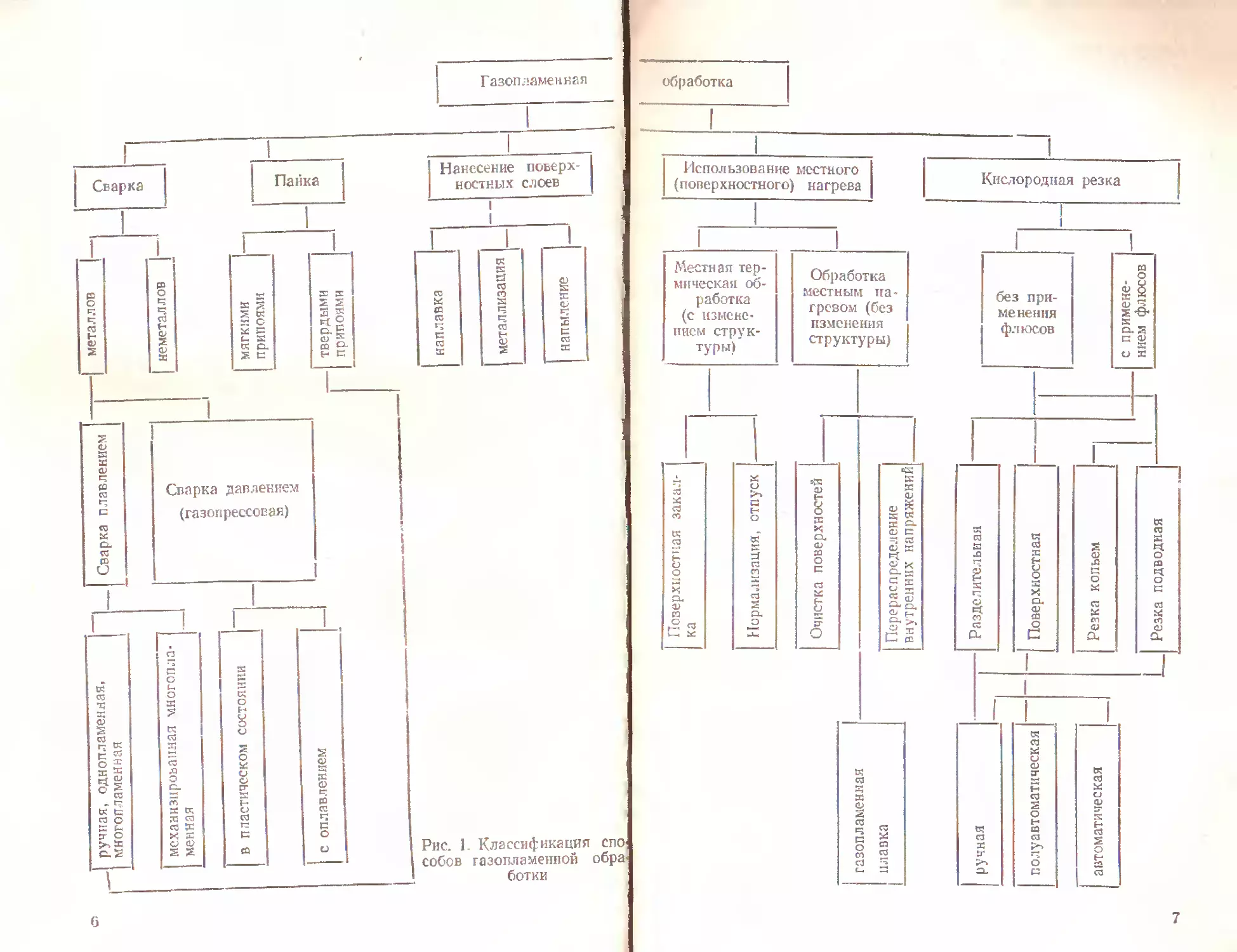

Рис. 2. Схема процесса газовой

сварки:

/ — свариваемые детали. 2 — присадочная

проволока, 3 — сварочное пламя, 4 — сва-

рочная горелка

Газовая сварка (рис. 2).

Данный способ относится к

сварке плавлением. Источ-

ником тепла в этом случае

является высокотсмпера-

5

эурное пламя с температурой от 2100 до 3200е С, образующееся в

результате сгорания горючего газа и смеси с техническим кислоро-

дом. В процессе сварки кромки деталей 1 расплавляются сварочным

пламенем 3. Одновременно с этим расплавляется копен присадочной

проволоки 2, которая вводится в пламя горелки 4. При этом свароч-

ное пламя образует вокруг ванны расплавленного металла газовую

зону, защищающую ее от воздействия кислорода и азота окружаю-

щего воздуха. Газовая сварка отличается простотой и дешевизной

оборудования, а также не требует специальных источников электро-

энергии. Недостатками ее являются довольно низкая производитель-

ность процесса и большая зона теплового воздействия на основной

металл, что приводит к значительным короблениям свариваемых де-

талей.

В настоящее время газовая сварка широко применяется при про-

изводстве тонкостенных конструкций из углеродистых и лешрован-

ных сталей, при сварке многих цветных металлов и сплавов, при

выполнении ремонтных работ, при заварке дефектов литья черных и

цветных металлов и др.

Пайка газовым пламенем. Это процесс получения неразъемного

соединения металлов, находящихся в твердом состоянии, при помощи

расплавленного присадочного металла, называемого припоем. При

пайке в отличие от сварки расплавляется только один присадочный

материал (припой), а основной металл нагревается до температуры,

несколько большей температуры плавления припоя. При эюм в основ-

ном металле не происходит изменений структуры даже в области

близкой линии спая. Обладая большой жидкотекучестью, припой

хорошо смачивает нагретую поверхность основного металла, расте-

кается по ней, затекает в очень небольшие зазоры и вследствие

диффузии образовывает достаточно прочные соединения.

Наплавка. Под наплавкой понимается нанесение слоя рас-

плавленного металла необходимого состава на поверхность изде-

лия, нагретую до температуры «запотевания». Наплавка приме-

няется как при восстановлении изношенных деталей узлов и машин,

так и при изготовлении новых изделий. Наплавкой можно увели-

чить или восстановить размеры деталей, а также получить поверх-

ностный слой металла, обладающий высокой твердостью, износо-

устойчивостью, кислотостойкостью, жаропрочностью и другими за-

данными свойствами. Наплавка позволяет намного увеличить срок

службы отдельных деталей и резко сократить расход дефицитного

металла. При газовой наплавке в сравнении с электро дуговой проще

регулировать температуру нагрева основного и присадочного мате-

6озАУх

Горючая смесь

- - —--и -

Распыляемая

Проволока

Рве. 3. Схема газовой металлизации

риала.

Металл изаци я. М ета л л и-

зацией называется процесс

нанесения слоя металла на

поверхность какой-либо де-

тали или изделия. Она осно-

вала на юм, что расплав-

ленный металл под воздей-

ствием сжатого воздуха

распыляется па мелкие час-

тицы, которые попадают на

поверхность детали и обра-

зуют на ней слой. При га-

TZZZZZZZZZZZ.

8

зоной металлизации (рис. 3) проволоку диаметром 1—3 мм подают

по оси факела газового пламени, которое концентрически окружено

потоком сжатого воздуха. Под действием высокой температуры

пламени проволока расплавляется, а воздушная струя подхваты-

вает и распыляет капли металла ла покрываемую поверхность.

Эти капли, ударяясь о поверхность детали, расплющиваются и

сиепляются с ней и между собой, образуя покрытие слоистого

Рис. 4. Примеры газопламенной правки:

с—тавровой балки, б—двутавровой балки; 1 — участки нагрева, 2 — полоса

нагрева, 8 — толщина металла, h — высота тавра

строения толщиной в coibie доли миллиметра. Этим способом мож-

но наносигь покрытие из различных металлов (сталь, медь, латунь,

алюминий, цинк и др.) на металлические, керамические, пластмассо-

вые, деревянные, картонные и другие изделия.

Порошковое напыление. Сущность этого способа состоит в том,

что струя сжатого воздуха продувает порошкообразный материал

через пламя специальной горелки, где порошок нагревается до пла-

стического или вязкотекучего состояния и наносится на подогретую

поверхность. Размягченный порошок обладает способностью прили-

пать к горячей напыляемой поверхности, чем и объясняется его сцеп-

ление с поверхностью детали. Поверхность напыляемой детали долж-

на быть хорошо очищена от масла, грязи, ржавчины, окалины и Дру-

гих загрязнений. Таким способом возможно нанесение на различные

материалы покрытий из полиэтилена, полистирола, эпоксидных смол»

природных полимерных материалов (асфальты и битумы), стекло-

эм алей различных-составов, металлокерамических и других матери-

алов. Порошковое напыление применяется для защиты от коррозии

различного технологического оборудования и строительных конструк-

ций, создания электроизоляционных слоев, выравнивания поверхно-

стей изделий, изготовления различных деталей из стеклопластиков,

получения декоративных покрытий и др.

Газопламенная правка. Этот вид правки (рис. 4), называемый

также термической правкой, основан на принципе уравновешивания

деформаций. Он состоит в искусственном создании ’в выпрямляемой

конструкции внутренних напряжений, которые компенсируют перво-

начальные напряжения, вызывающие деформацию. В процессе правки

газовыми горелками быстро нагревают поверхность металла. При

охлаждении нагретый участок 1 сокращается в размерах и выпрям-

ляет деталь. Нагревать всегда следует ту часть поверхности изделия,

сжатие которой придает ему правильную форму. Газопламенную

9

Рис. 5. Схема процесса

кислородной резки:

i — разрезаемый металл, 2 —

струя режущего кислорода,

3 — горючая смесь, 4 — мунд-

штук реткущего кислорода,

.5 — мундштук горючей сме-

С4, 6 — подогревательное

пламя, 7 — рез, 8 — шлаки

правку применяют для деталей сравни-

тельно пластичных металлов, не меняю-*

щих своих свойств в интервалах темпе-

ратур нагрева (300—650° С).

Кислородная резка. Этот процесс

(рис. 5) основан на способности железа»

нагретого до температуры 1300—1400° С,

сгорать в струе кислорода. Образую-

щиеся при этом продукты сгорания в

виде шлаков удаляются этой же струей.

Предварительно нарезаемый металл по-

догревают газовым пламенем. В каче-

стве горючих газов используют ацети-

лен, заменители ацетилена и пары жид-

ких горючих (керосин, бензин и др.).

Кислородную резку широко применяют

в промышленности и строительстве и

для разрезания обычных углеродистых

сталей толщиной от 3 до 1000 мм и

более.

Кислородно-флюсовая резка. Высоко-

легированные хромистые и хромоникеле-

вые стали обычной кислородной резке не

поддаются, так как в процессе резки об-

разуются тугоплавкие окислы хрома» ко-

торые покрывают расплавленный металл

и препятствуют сгоранию его в кисло-

роде. Не поддаются кислородной резке

также чугуны, медь п ее сплавы. Все эти

металлы можно резать кислородпофлю-

созэй резкой, которая отличается от обычной кислородной резки

тем, что в полость резки вместе со струей режущего кислорода

непрерывно подается порошкообразный флюс. В качестве флюса

обычно применяют железный порошок, который, сгорая в струе

кислорода, повышает температуру в месте реза и способствует раз-

жижению образующихся окислов и шлаков, облегчая их удаление

hi полости реза.

Глава II. СВАРОЧНЫЕ МАТЕРИАЛЫ

§ 1. Кислород

Высокотемпературное сварочное пламя, необходимое для газо-

пламенной обработки, образуется при сгорании горючих газов или

жидкостей в смеси с техническим кислородом.

Газообразный кислород. При нормальной температуре и давлении

кислород представляет собой газ без цвета, запаха и вкуса. При

очень низких температурах газообразный кислород может превра-

титься в жидкость и даже в твердое вещество. Кистород не горит,

но активно поддерживает горение, при котором выделяется значитель-

ное количество тепла. При соединении сжатого кислорода с маслами,

жирами и другими горючими веществами может произойти само-

10

воспламенение. Соединение его с горючими газами или парами

горючих жидкостей при наличии открытого огня или даже искры мо-

жет привести к взрыву.

Технический газообразный кислород для газопламенной обработки

выпускается грех сортов ГОСТ 5583—68 *: Ьго сорта, содержащего

не менее 99,7% чистого кислорода (по объему), 2-го сорта —не ме-

нее 99,5% и 3-го — не менее 99,2%. Примесями в кислороде являются

а <от, аргон, углекислый газ, водяные пары и другие составляющие

Атмосферного воздуха.

Жидкий кислород. При температуре ниже —183° С и нормальном

давлении газообразный кислород превращается в голубоватую, под-

вижную и легкоиспаряющуюся жидкость. При этом занимаемый

газом объем уменьшается примерно в 850 раз. При нагревании жид-

кий кислород снова превращается в газ. Жидкий кислород выпуска-

ется двух сортов (ГОСТ 6331—68): сорт А с содержанием не менее

99,2% кислорода и сорт Б с содержанием не менее 98,5% кислорода.

В жидком состоянии кислород находится только при получении, хра-

нении и транспортировке. Для газопламенной обработки его превра-

щают снова в газообразное состояние.

§ 2. Карбид кальция

Технический карбид кальция (СаС2) представляет собой твердое

кристаллическое вещество темно-серого или темно-коричневого цвета

плотностью в зависимости от содержания примесей от 2,3 до

2,53 г/см3, имеет характерный резкий чесночный запах.

Карбид кальция получается в электродуговых печах при темпера-

туре 1900—2300° С сплавлением негашеной извести с коксом или

антрацитом по реакции

СаО + ЗС = СаС2 + СО

негашеная кокс карбид окись

известь кальция углерода

Средний химический состав технического карбида кальпия прич

веден в табл. 1.

1. Средний химический состав технического

карбида кальция

Вещество Содержание, % (по массе)

Карбид кальция СаС2 Известь СаО Окись магния MgO Окись железа Fe2O3 и окись алю- миния А12О3 Окись кремния SiOa Сера S Углерод С Другие примеси 72,5 17,3 0,4 2,5 2,0 0,3 1,0 4,0

11

Выпускается карбид кальция 1-го и 2 го сорта (ГОСТ 1460 -56*)

в зависимости от количества примесей в нем. Хранят и транспорти-

руют его в герметически закрытых железных барабанах с толщиной

стенки не менее 0,5 мм и массой от 50 до 130 кг.

При взаимодействии с водой карбид кальция разлагается с обра-

зованием ацетилена и гашеной извести. Процесс разложения проте-

кает по реакции

СаС2 + 2Н2О = С2Н2 +Са(ОН)2

карбид кода газообраз- гашеная

кальция 0,562 кг ный ацети- известь

1 кг лен 0»406 кг 1,156 кг

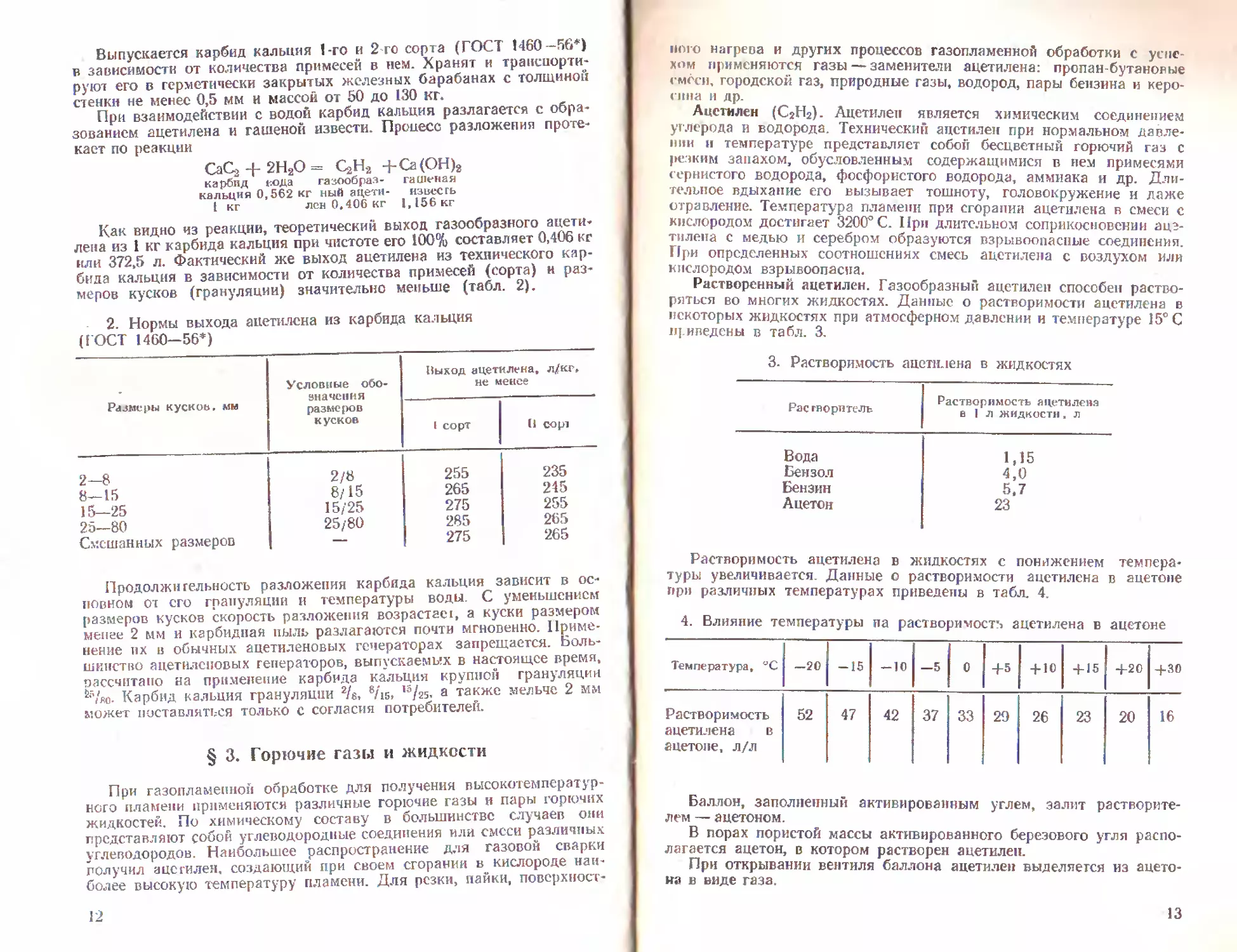

Как видно из реакции, теоретический выход газообразного ацети-

лена из 1 кг карбида кальция при чистоте его 100% составляет 0,406 кг

или 372,5 л. Фактический же выход ацетилена из технического кар-

бида кальция в зависимости от количества примесей (сорта) и раз-

меров кусков (грануляции) значительно меньше (табл. 2).

2. Нормы выхода ацетилена из карбида кальция

(ГОСТ 1460—56*)

Размеры кусков, мы Условные обо- значения размеров кусков Выход ацетилена, л/кг, не менее

1 сорт (1 сорт

2—8 2/8 255 235

8—15 8/15 265 245

15—25 15/25 275 255

25—80 25/80 285 265

Смешанных размеров — 275 265

Продолжительность разложения карбида кальция зависит в ос-

новном от его грануляции и температуры воды. С уменьшением

размеров кусков скорость разложения возрастает, а куски размером

менее 2 мм и карбидная пыль разлагаются почти мгновенно. Приме-

нение их в обычных ацетиленовых генераторах запрещается. Боль-

шинство ацетиленовых генераторов, выпускаемых в настоящее время,

цассчитапо на применение карбида кальция крупной грануляции

й5/яо. Карбид кальция грануляции 24, 8/is, 15/гз. а также мельче 2 мм

может поставляться только с согласия потребителей.

§ 3. Горючие газы и жидкости

При газопламенной обработке для получения высокотемператур-

ного пламени применяются различные горючие газы и пары горючих

жидкостей. По химическому составу в большинстве случаев они

представляют собой углеводородные соединения или смеси различных

углеводородов. Наибольшее распространение для газовой сварки

получил ацетилен, создающий при своем сгорании в кислороде наи-

более высокую температуру пламени. Для резки, пайки, поверхности

12

него нагрева и других процессов газопламенной обработки с успе-

хом применяются газы — заменители ацетилена: пропан-бутановые

смеси, городской газ, природные газы, водород, пары бензина и керо-

сина и др.

Ацетилен (С2Н2). Ацетилен является химическим соединением

углерода и водорода. Технический ацетилен при нормальном давле-

нии и температуре представляет собой бесцветный горючий газ с

резким запахом, обусловленным содержащимися в нем примесями

сернистого водорода, фосфористого водорода, аммиака и др. Дли-

тельное вдыхание его вызывает тошноту, головокружение и даже

отравление. Температура пламени при сгорании ацетилена в смеси с

кислородом достигает 3200° С. При длительном соприкосновении аце-

тилена с медью и серебром образуются взрывоопасные соединения.

При определенных соотношениях смесь ацетилена с воздухом или

кислородом взрывоопасна.

Растворенный ацетилен. Газообразный ацетилен способен раство-

ряться во многих жидкостях. Данные о растворимости ацетилена в

некоторых жидкостях при атмосферном давлении и температуре 15° С

приведены в табл. 3.

3. Растворимость ацетилена в жидкостях

Рас гворитель

Растворимость ацетилена

в I л жидкости, л

Вода

Бензол

Бензин

Ацетон

1,15

4,0

5,7

23

Растворимость ацетилена в жидкостях с понижением темпера-

туры увеличивается. Данные о растворимости ацетилена в ацетоне

при различных температурах приведены в табл. 4.

4. Влияние температуры на растворимость ацетилена в ацетоне

Температура, УС —20 -15 -10 —5 0 4-5 4-10 + 15 4-20 4-зо

Растворимость ацетилена в ацетоле, л/л 52 47 42 37 33 29 26 23 20 16

Баллон, заполненный активированным углем, залит растворите-

лем — ацетоном.

В порах пористой массы активированного березового угля распо-

лагается ацетон, в котором растворен ацетилен.

При открывании вентиля баллона ацетилен выделяется из ацето-

на в виде газа.

13

Растворенный ацетилен используется для транспортирования и

хранения.

Растворенный ацетилен выпускается по ГОСТ 5457—60, согласно

которому содержание примесей по объему таково: воздуха и других

малорастворимых в воде примесей — не более 2%, фосфористого

водорода — не более 0,02%, сероводорода — не более 0,05%.

Преимущества растворенного ацетилена:

Сравнительно высокое давление газа, обеспечивающее устой-

чивую работу оборудования для газопламенной обработки, безопас-

ность в работе, высокая чистота отбираемого из баллона газа, ком-

пактность установки и чистота рабочего места, снижение расходов

на обслуживание ацетиленовых генераторов, возможность работы

при низких температурах воздуха, повышение полезного использова-

ния карбида кальция.

Водород (Нг). Это газ без цвета и запаха. В смеси с кислородом

образует взрывчатую смесь, называемую гремучим газом. Водород

получают электролизом воды, методом глубокого охлаждения газо-

вых" смесей, содержащих водород, разложением водяного пара при

пропускании его через слой раскаленного железа и другими спосо-

бами. Иногда его получают в специальных водородных генераторах

воздействием серном кислоты на железную стружку и цинк. Темпе-

ратура снижения водорода —253ЭС. При сгорании водорода пламя

не светится и его зоны не имеют четких границ. Хранят и транспор-

тируют водород в стальных баллонах под давлением 150 кгс/см2. При

работе с водородом особое внимание следует обращать на герметич-

ность аппаратуры и газовых коммуникаций, так как водород спосо-

бен проникать через мельчайшие неплотности, образовывать с возду-

хом взрывоопасные концентрации. Технический водород выпускается

по ГОСТ 3022—70.

Природные газы. Это газы без цвета с легким запахом чеснока,

получаемые из газовых месторождений (например, саратовский газ).

Они состоят в основном из метана СНд (82—93% по объему) с раз-

личными примесями Выпускаются по ГОСТ 5542—50 *. К месту

потребления доставляются по трубопроводам, реже в баллонах. Тем-

пература снижения около —158° С. Смесь природных газов с коксо-

вым, генераторным и другими низкокалорийными газами носит назва-

ние городских газов, которые также применяются при газопламенной

обработке.

5. Условия перехода пропана и бутана в жидкое состояние

Температура, °C

Давление , при котором газ переходит в жидкое

состояние, кге/см®

бутан

—20 2,7 0,45

—10 3,7 0,68

0 4,8 0,96

4-10 6,4 1,5

4-20 8,5 2,1

4-40 14,3 3,9

14

Пропан-бутановые смеси* Эти смеси состоят из технического про-

пана (С3Н6) с примесью технического бутана (С4Н10) в количестве

от 5 до 30%. Выпускаются они по ГОСТ 10196—62. Пропан, бутан и

их смеси получаются при переработке нефти и нефтепродуктов, а так-

же в виде побочных продуктов при сжигании природного газа. Они

бесцветны, но имеют специфический запах. При небольшом давлении

пропан, бутан и их смеси сжижаются (табл. 5).

При нормальном давлении пропан-бутановая смесь переходит в

жидкое состояние при температуре примерно —40е С. При испарении

J кг жидкого пропана получается около 0,535 м3 паров, а при испа-

рении 1 кг жидкого бутана —0,406 м3 паров.

Пропан-бутановые смеси значительно тяжелее воздуха, поэтому

при утечке газа они могут скапливаться в нижних слоях атмосферы,

на полу помещения и в углублениях, что может привести к образо-

ванию взрывоопасных концентраций. Хранят и транспортируют

пропан-бутановые смеси в сварных стальных баллонах водяной емко-

стью 40 или 55 л или же в цистернах емкостью 50 т сжиженного газа

под давлением 16 кге/см2. Жидкой смесью заполняют только часть

объема, так как при нагреве давление повышается, что может при-

вес ж к взрыву.

Пиролизный газ. Это смесь газообразных продуктов термического

разложения нефти, нефтепродуктов или мазута. В состав его вхо-

дят вредные сернистые соединения, вызывающие коррозию мунд-

штуков газовых горелок и резаков, а поэтому этот газ тщательно

очищают.

По своим свойствам к пиролизному газу близок нефтяной газ,

который является одним из побочных продуктов нефтеперерабаты-

вающих заводов. Оба этих газа не имеют цвета и обладают весь-

ма неприятным запахом. Составы пиролизного и нефтяного газа

различны и зависят от состава нефти и режима се перера-

ботки.

Коксовый газ. Представляет смесь газообразных продуктов, полу-

чающихся в процессе коксования каменного угля.

Сланцевый газ. Получается путем газификации горючих сланцев

при доступе воздуха. Состав его зависит от исходных материалов и

технологии производства.

Бензин и керосин. Это легкопспаряюшиеся прозрачные жидкости,

получающиеся при переработке нефти. При газопламенной обработке

они применяются в виде паров, для этого горелки и резаки снаб-

жаются специальными испарителями или распылителями. Для полу-

чения сварочного пламени одинаковой тепловой мощности вместо

1 м3 ацетилена нужно израсходовать примерно 1,3 кг керосина.

Жидкие горючие подаются в горелку или резак из специальных бач-

ков с насосом, создающим давление в бачке до 2—3 кгс/см2. Для

керосино-кнслородной сварки и резки применяют осветительный керо-

син (ГОСТ 4753—68).

Бензин можно применять любого сорта, кроме этилированного,

который обладает сильной токсичностью.

Пригодность, а также экономическая целесообразность примене-

ния тех или иных горючих газов и жидкостей для газопламенной

обработки определяются рядом их свойств. К основным из них отно-

сятся: температура пламени, плотность, теплотворная способность

(теплотворность), коэффициент замены ацетилена, соотношение меж-

ду кислородом и горючим в газовой смеси.

15

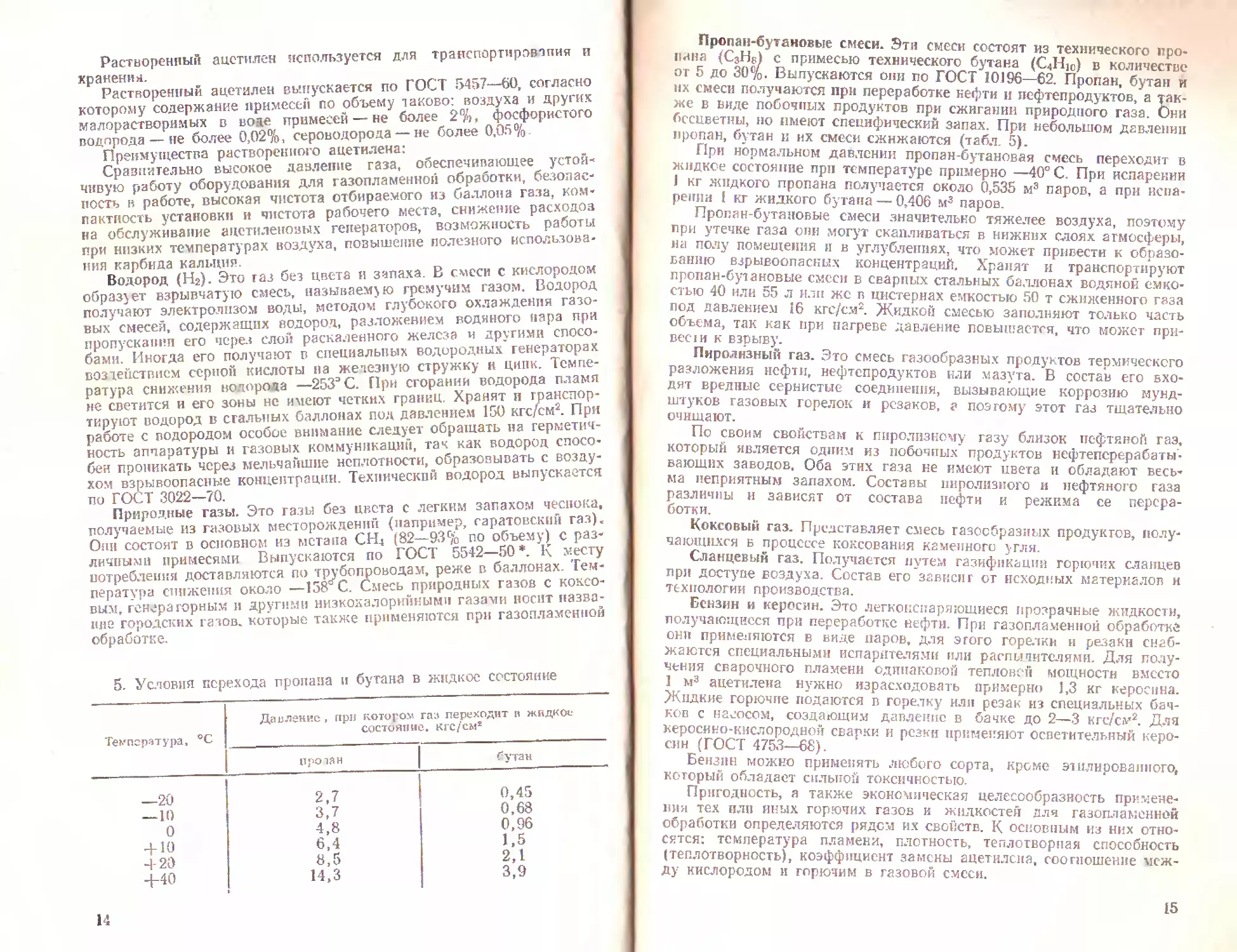

6. Основные свойства горючих газов и жидкостей для газопламенной обработки

Газы и жидкости Температура пламени при сгорании в < и с л □ роде, аС 1 Плотность. КГ/М3 Низшая тепло- творная способ- ность при 20° С и 760 мм рт. ст. ккал/м5 Коэффициент замены ацетилена Количество кислорода, подаваемого в горелку ча 1 ms горю- чего, м3 Примерная область применения

Ацетилен 3150—3200 1,09 12 600 1 1,0—1,3 Все процессы газо- пламенной обработ- ки

Водород 2000—2100 0,084 2400 5,2 0,3-0,4 Сварка стали толщи- ной до 2 мм, ла- туни, свинца, алю- миния, пайка, ки- слородная резка

Природный газ типа саратовского (со- держание метана 82—93%) 2100—2200 0,7—0,9 8200—8400 1,6—1,8 1,5—1,6 Сварка легкоплав- ких металлов, пай- ка кислородная и кислородно-флюсо- вая резка

Городской газ типа московского 2000—2300 0,84—1,05 4400—6500 2,5 1,5—1,6 То же

Пропан 2750 1,88 20 800 •— 3,5 »

Бутан 1 2500 2,54 27 800 I 4,0

Заказ 234

Проды хе ня? г-з5а. 6

Газы и жидкости Температура пламени при сгорании в кислороде, °C Плотность. кг/мй Низшая тепло- творная способ- ность при 20й С и 760 мм рт. ст., ккал/м3 Коэффициент замены ацетилена Количество кислорода, подаваемого в горелку на 1 мй горю- чего, м5 Примерная область применения

Метан | 2200 | 0,67 | 8 000 1,6 1,5 То же

Этан 1 2200 1,27 14 400 — »

Пропано-бутановая смесь (содержание пропана 85%) 2100 1,92 21 200 0,6 3,0—3,5 Сварка и пайка ста- ли толщиной до 4—6 мм, кислород- ная и кислородно- флюсовая резка

Пиролизный газ 2300 0,65—0,85 7 500—8 000 1,0 1,2—1,5 Сварка легкоплавких металлов, пайка, кислородная и ки- слородно-флюсовая резка

Нефтяной газ_______| 2300 | 0,65—1,45 | 9 800—13 500 | 1,2 | 1,5—1>6 [Тоже

'Коксовый газ | 2000 | 0,4—0.5 | 3 500—4 200 | 3,2 | 0,6—0,8 | »

Сланцевый газ______| 2000 | 0,7—0,9 | 3 000—3 400 | 4,0 | 0,7 | »

Пары керосина 2400—2450 0,8—0,84 кг/дм3 10600 ккал/кг 1,0-1,3 1,7—2,4 м3 на 1 кг ке- росина Кислородная резка стали, сварка лег- коплавких метал- лов, пайка, поверх- ностная закалка

Пары бензина 2500—2600 0,7—0,76 кг/ дм3 10 000 ккал/кг 1,4 1,1—1,4 М3 на 1 кг бензина Пайка, подводная резка

Теплотворная способность (теплотворность) выражает количество

тепла, выдечяющегося при полном сгорании в кислороде 1 м3 горю-

чего газа или 1 кг горючей жидкости. Чем выше теплотворная спо-

собность горючего, тем оно более пригодно для газопламенной обра-

ботки.

Коэффициент замены ацетилена выражает тепловую эффектив-

ность газов — заменителей ацетилена. Он представляет собой отно-

шение расхода газа-заменителя к расходу ацетилена при одинаковом

тепловом воздействии иа металл:

где V3 — расход газа-заменителя; V& — расход ацетилена.

Этот коэффициент может быть определен как отношение тепло-

творной способности ацетилена к теплотворной способности газа —•

заменителя ацетилена:

г _ А_126С0

г Оз Оз ‘

где 0а—теплотворная способность ацетилена (Он = 12600 ккал/м3);

Оа — теплотворная способность газа — заменителя ацетилена

В табл. 6 значения коэффициентов замены ацетилена приведены

для сварки, разделительной резки, пайки и закалки. Для некоторых

других способов газопламенной обработки, в частности для поверх-

ностной резки, значение его в 1,5—2,5 раза больше.

Основные свойства горючих газов и жидкостей приведены в

табл. 6.

§ 4. Присадочные материалы

При газопламенной обработке металлов присадочные материалы

применяют в виде сварочной проволоки или литых прутков (чугун-

ных, бронзовых и др.).

Стальная сварочная проволока выпускается по ГОСТ 2246—70

следующих диаметров: 0,3; 0,5; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,5; 3; 4; 5; 6;

8, 10 и 12 мм из низкоуглеродистой, легированной и высоколегирован-

ной стали. По этому стандарту предусматривается выпуск 77 марок

стальной сварочной проволоки различного химического состава, кото-

рые могут быть подразделены па три группы: 1. Проволоки из низко-

углеродистой стали 6 марок: Св-0,8, Св-08 А и др. 2. Проволоки из

легированной стали 30 марок: Св-08ГС, Св-12ГС и др, 3. Проволоки

из высоколегированной стали 41 марки: Св-12Х13, Св-06Х19Н9Т и Др-

Сварочпая проволока из алюминия и алюминиевых сплавов вы-

пускается по ГОСТ 7871 —63 следующих диаметров: 0,8; 1,0; 1,2;

1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 7,0;

8,0; 9,0; 10,0; 11,0; 12,0 мм. Она изгоювляется тянутой или прессо-

ванной и поставляется потребителю в мотках.

Тянутая проволока поставляется в пагартоваииом состоянии

только в бухтах. Горячепрессованная проволока может поставляться

как в бухтах, так и в виде прутков не короче 3 м. Бухты упаковы-

ваются во влагонепроницаемую бумагу, рогожу или мешковину,

К каждой бухте прикрепляется бирка, на которой указываются: за*

18

под изготовитель, номер плавки, условное обозначение проволоки,

Mjcca мотка и слова; «Боится сырости и ударов».

По химическому составу проволока выпускается 11 марок

(С п-АМц. Св-АМгЗ, Св-АК5 и др.).

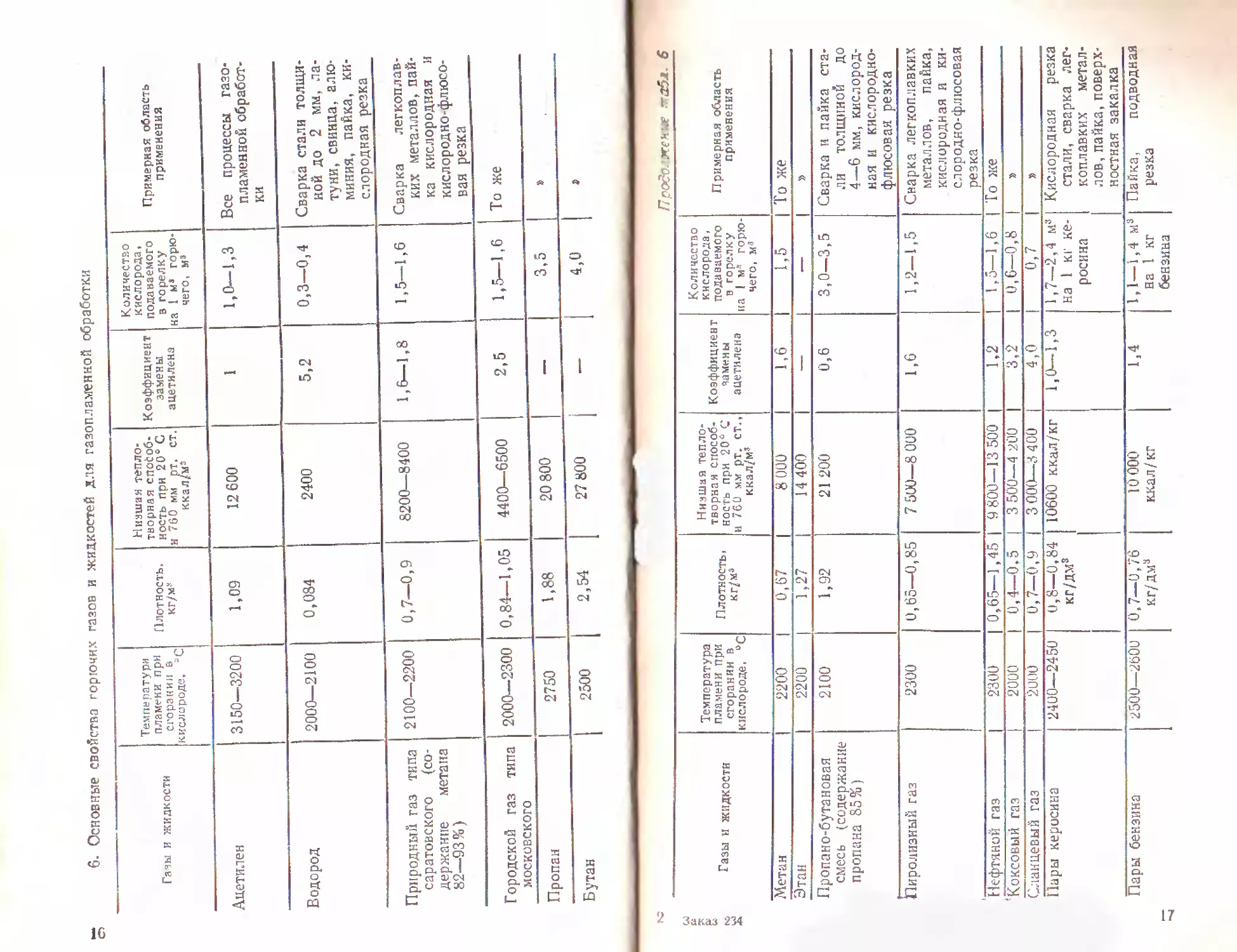

Сварочная проволока и прутки из меди и ее сплавов» В качест-

ве присадочного материала для сварки, наплавки и пайки по ГОСТ

16130—72 выпускаются специальная проволока и прутки. Сварочная

проволока изготовляется диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0;

2,5. 3,0; 4,0; 5,0; 6,0 и 8,0 мм, а сварочные прутки — диаметром 6,0 и

7. Примерное назначение сварочной проволоки и прутков

из мети и сплавов на медной основе

Мз ркн

Ml

М1р, МЗр

MCpl

Л63

ЛК62-0.5

Л060-1

Л 1x5062-0.2-0,04-0,5

ЛМп58-2,

ЛЖМц59-1-1,

ЛОК59-1-0,3

Назначение проволоки и прутков

Для газовой сварки неответственных кон-

струкций из меди

Для газовой сварки конструкции общего

назначения из меди

Для газовой сварки ответственных и элекро-

технических конструкций из меди

Для газофлюсовой сварки латуни

Для газовой сварки латуни

Для газофлюсовой сварки латуни, легиро-

ванной оловом

Для газовой сварки латуни и папки меди

без применения флюса

Для сварки ла гунн, пайки меди и меди с

латунью

8. Размеры чугунных прутков для сварки и наплавки

Диаметр прутка, мм Длина прутка, мм Стрела прогиба, мм* не более

4 250 1 1.5

6 350 2,С

8—10 450 3,0

12—16

19

&0 мм. Проволока и прутки могут поставляться как в мягком (ото-

жженном), так и в твердом состоянии.

Примерное назначение некоторых марок проволоки и прутков,

применяемых при сварке цветных металлов, приведено в табл. 7.

Чугунные прутки для сварки и наплавки выпускаются по ГОСТ

2671—70 и в зависимости от назначения изготовляются следующих

марок: А—для горячей газовой сварки, Б — для газовой сварки с

местным нагревом и для электродных стержней, Н4-1 для низкотем-

пературной газовой сварки тонкостенных отливок, ПЧ-2 — для низ-

котемпературной газовой сварки толстостенных отливок, БЧ и ХЧ —

для износостойкой наплавки.

Размеры прутков всех марок приведены в табл. 8.

Прутки маркируются с одного торца краской следующих цветов;

марки А — белой, марки Б — красной, марки НЧ-1—зеленей, марки

НЧ-2— синей, марки БЧ — желтой, марки ХЧ — серой.

Глава III. ТЕОРЕТИЧЕСКИЕ основы газовой сварки

§ 1. Сварочное пламя

При сгорании горючих газов или паров горючих жидкостей в

смеси с технически чистым кислородом (или воздухом) образуется

сварочное пламя. Строение ацетилено-кислородного пламени пока-

зано на рис. 6. Оно характерно также для большинства газокисло-

родных смесей.

Рис. 6. Схема строения газокислородного пламени:

1 — ядро, 2 — восстановительная зона, 3 — факел пламени

В зависимости от соотношения смеси ацетилено-кислородное пла-

мя может быть нормальным, науглероживающим (ацетиленистым)

и окислительным (рис. 7). Ацетилен сгорает в смеси с чистым кисло-

родом по следующей реакции:

С2Н2+О2-2СО+Н2

Продукты неполного сгорания догорают за счет кислорода окру-

жающего воздуха по реакции

2СО4-Н2+1,5Оа -2СО2+Н2О

Таким образом, на 1 объем ацетилена требуется 2,5 объема кис-

лорода.

20

Практически вследствие некоторой загрязненности чистого кисло-

рода нормальное пламя образуется при несколько большем колнче-

R °2 __

cine чистого кислорода, т. е. при соотношении смеси р=-д---

о2 СгН* **

* 1,14-1,2. При соотношении смеси р—" • -<1,1 пламя становится

С2Н2

шуглсроживающим. Ядро его увеличивается, приобретает расплыв-

Рис. 7. Виды а цегилено-кислородного пламени:

а — нормальное, б — науглероживающее, в — окислитель-

ное

*ытое очертание и начинает коптить. В таком пламени ощущается

недостаток кислорода для полного сгорания ацетилена. При соотно-

а °2

шении смеси р———->1,2 пламя становится окислительным. Ядро

Со гы

** м

пламени укорачивается и заостряется Избыточный кислород в этим

случае окисляет железо, а также примеси, находящиеся в стали.

Аналогично, сгорание пропана в кислороде также происходит в

две фазы:

1. С3Нб4-1,5О2—ЗСО4-4Н2 (в чистом кислороде)

2. ЗСОН-4Н2+3,Ю2 = ЗСО2+4112О (за счет кислорода воздуха)

Как видно из реакций, па один объем пропана требуется пять

объемов кислорода.

Сгорание бута па в кислороде происходит по следующим реак-

циям:

1. CiH10 ]-20_>=4С0+5Н3 (в чистом кислороде)

2. 4CO-f-5H2+4,502—4СО2+5Н2О (за счет кислорода воздуха)

Из. реакций видно, что на один объем бутана требуется шесть с

половиной объемов кислорода.

21

Природный газ (метан) сгорает в кислороде по реакциям:

1. СН4+0,5О2—СО+2Н2 (в чистом кислороде)

2 СОЦ~2Н24-1 ,ЗО2—СО2Ч-2Н2О (за счет кислорода воздуха)

Па один сбьем метана требуется два объема кислорода.

Рис. 8. Распределение температур

в нормальном анетилено-кислородпом

пламени:

1 — зона выхода из сопла горелки, II —•

нтро пламени, ///— зева конца ядра,

/V— восстановительная зона, V — факел,

V7 — хвостовая часть

При сгорании 1 кг бензина следует затратить 2,6 мэ кислорода.

Па полное сгорание 1 кг керосина требуется 2,55 м8 кислорода.

Распределение температур в нормальном ацетилено-кислородном

пламени показано на рис. 8. Химический состав нормального ацети-

лено-кнелородиого пламени приведен в табл. 9.

9. Химический состав нормального ацетилепо-кислородного пла-

мени

Содержание по объему, %

Части пламени со н2 со4 п2о N4 о« •» прочие

Вблизи конца ядра В конце восстанови- 60 33 31 15 9 6 GO СО СО Остальное »

тельной зоны В средней части фа- 3,7 2,5 22 2,6 58 8 »

кеда Вблизи конца (}аксла — — 8 2,2 74 15

22

Рис. 9. Распределение температур метан-кислород-

ного (а) и пронан-бутан-кисл сродного (б) пла-

мени;

1 — ядро, 2 — восстановительная зона, 3 — факел, 4 — сва-

риваемый м ет ал л, I — длина я чр а

Поглощение

присадочным

металлом 5 %

Рассеивание 6 окрижикщун)

среду У2%

Потери на угар и

разооызгибание 2%

Перенос с каплями

^пламенного приса-

дочного метами

Поглощение

основным метам ом

Пром прение основного'

4 металла б %

Jfojqttpu за счет теп-

погрешности оснооно-

го металла бб %

Рис. 10. Тепловой баланс газового пламени нри

нормальном процессе сварки

23

Распределение температур мстан-кнслородногс и пропан-бутан-

кислородного пламени показано на рпс. 9.

Сварочное пламя имеет довольно низкий КПД. так как значи-

тельная часть тепла рассеивается в окружающую среду. Распределе-

ние теплоты сварочного пламени при нормальном процессе сварки

показано на рис. 10.

§ 2. Металлургические процессы

при газовой сварке

В ванне жидкого металла под действием сварочного пламени и

окружающей газовой среды, а также в ряде случаев в присутствии

флюсов протекают металлургические процессы. Особенности метал-

лургических процессов при газовой сварке но сравнению с домен-

ными процессами следующие: 1) малый объем ванны расплавленного

металла, 2) высокая температура и концентрация тепла в месте свар-

ки, 3) большая скорость расплавления и остывания металла, 4) ин-

тенсивное перемешивание металла сварочной ванны газовым потоком

пламени и присадочным материалом, 5) химическое взаимодействие

расплавленного металла с газами сварочного пламени.

При сварке окислительным пламенем в сварочной ванне проис-

ходят реакции окисления железа, углерода, марганца, кремния

и других примесей по следующей характерной реакции:

вещество-Ь кислород = окись вещества.

При этом реакции окисления имеют вид:

2Fe4-O2=2FeO

2С+О2=2СО

2СО+О2-2СО2

2Мп+О2=2МпО

Si~FO2—SiO2

Образующаяся закись железа (FeO) в свою очередь может окислять

часть оставшихся углерода, марганца и кремния по следующим

реакциям:

C+FeO=CO+Fe

Мп+FeO = MnO-|-Fe

S i+2FeO=S iO2+2Fe

При сварке нормальным пламенем в сварочной ванне будут про-

текать восстановительные реакции:

FeO+CO-Fe+CO2

FeO+H2=Fe4-H2O

Аналогичным образом происходит восстановление и других окислов*

При сварке науглероживающим пламенем происходит насыщение

металла углеродом по следующим реакциям:

3Fe+C—Fe8C

3Fe+2CO=Fe3C-|-CO2

24

Глава IV. ОБОРУДОВАНИЕ И АППАРАТУРА

ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

§ 1. Ацетиленовые генераторы

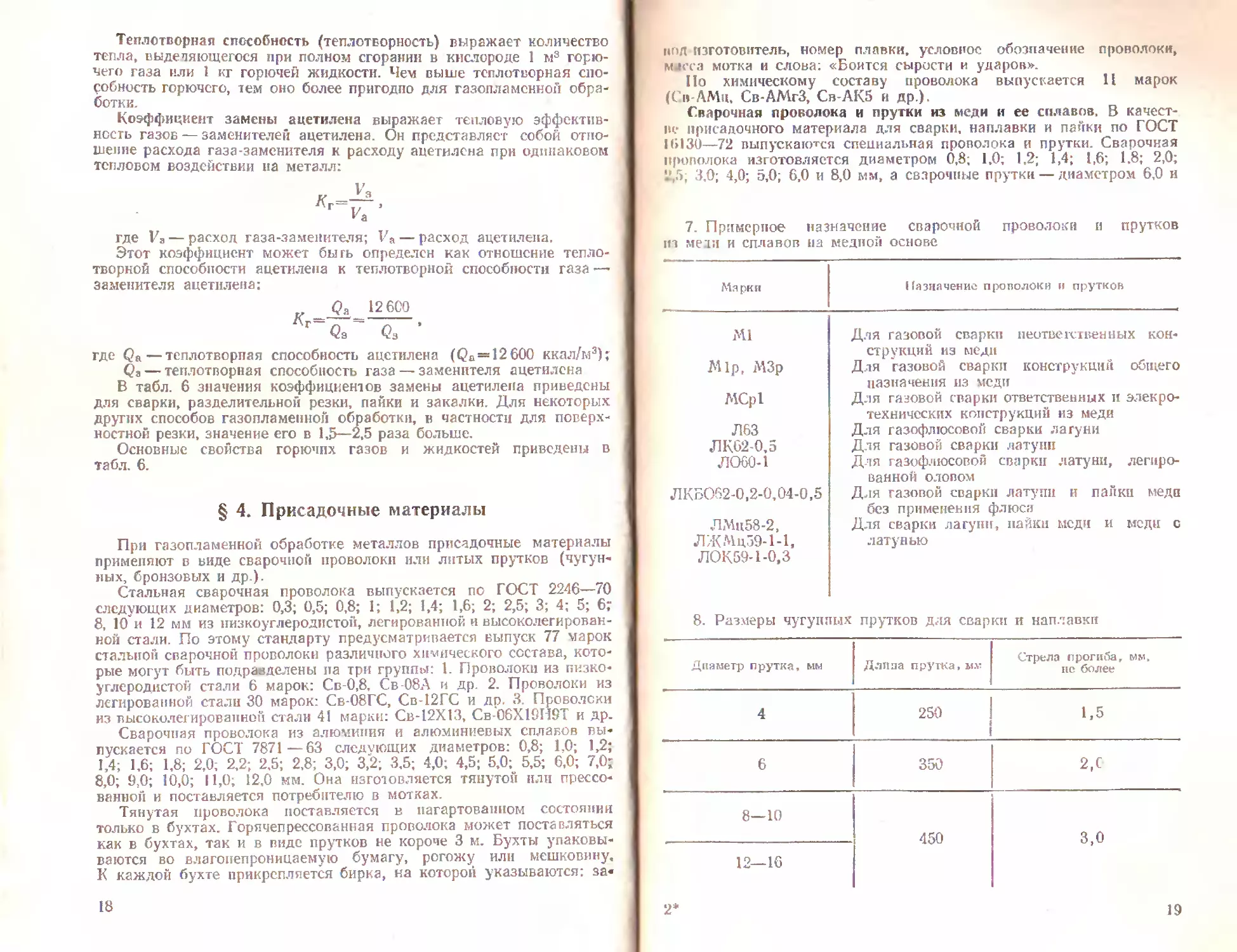

Ацетиленовые генераторы — это аппараты, предназначенные для

производства ацетилена при взаимодействии карбида кальция с во-

дой и применяемые для питания ацетиленом аппаратуры для газо-

пламенной обработки металлов.

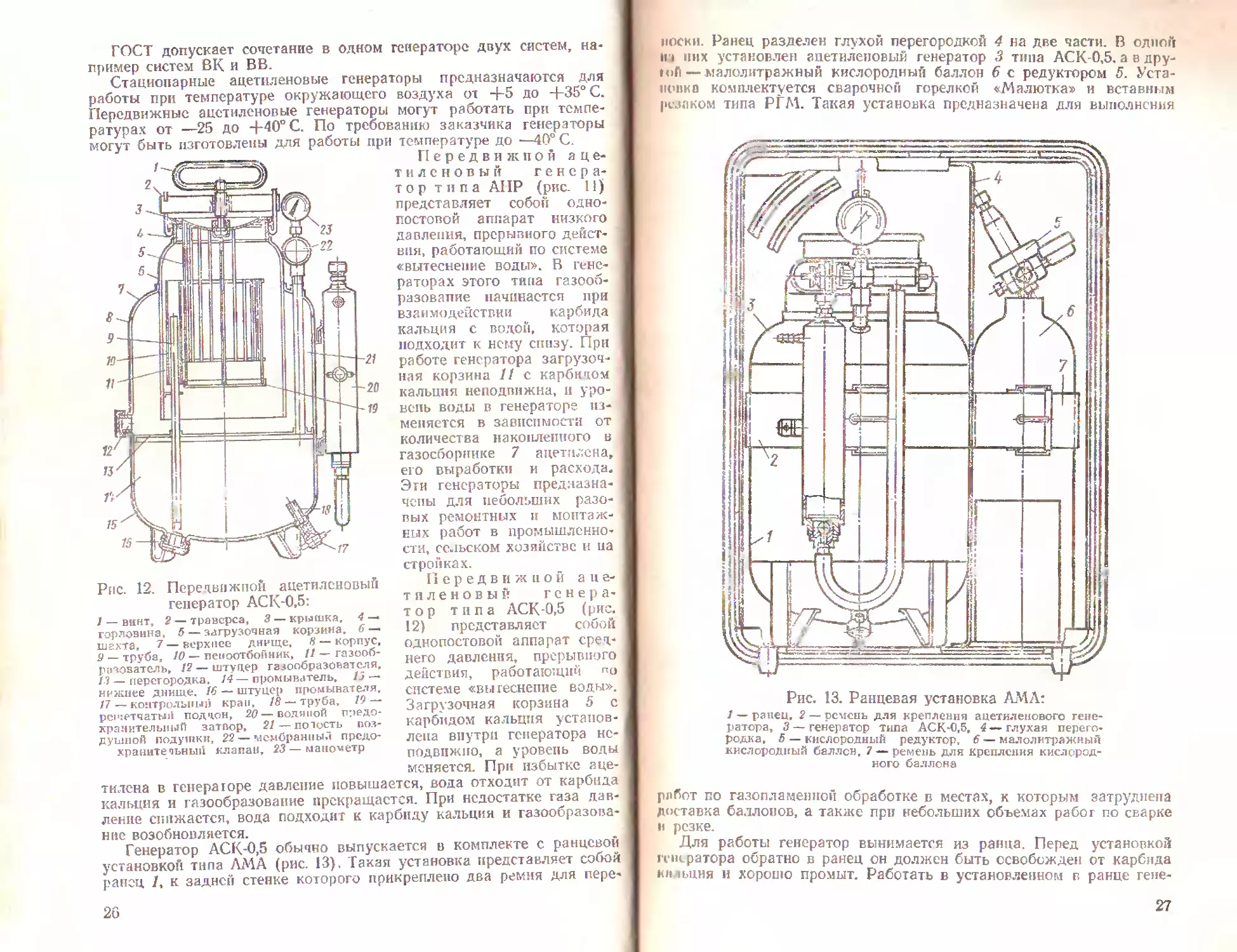

Рис. 11. Передвижной ацетиленовый оператор АНР:

л—схема устройства генератора, б — генератор в работе, в — пре-

кращение отбора газа; / — корпус. 2 — заглушка, 3 — трубка для

залива воды, 4 — промыватель, 5 — колпачок, 6 — трубка, 7 — газо-

образователь-газосборник. 8— циркуляционная труба, 9— водяной

затор. 10— дно генератора, 11— загрузочная корзина, 12— средняя

перегородка. 13 — шахта, 14 — верхняя перегородка, 15 — горловина,

16 — крышка. 17 — водосборник, 18 — резиновый рукав, 19 — крап,

20 — выходной штуцер

Согласно ГОСТ 5190—67, ацетиленовые генераторы подразделяют-

ся на следующие типы и системы:

1. По давлению вырабатываемого ацетилена генераторы делятся

на два типа: генераторы низкого давления — до 0,1 кгс/см2; генера-

торы среднего давления — от 0,1 до 0,7 кгс/см2 и от 0,7 до 1,5 кгс/см*

2. По способу применения они подразделяются на передвижные

и стационарные.

3. По способу взаимодействия карбида кальция с водой ацетиле-

новые генераторы бывают следующих систем: КВ — «карбид в воду»;

В К — «вода на карбид» с вариантами «мокрого» и «сухого» про-

цессов; ВВ — «вытеснение воды».

25

ГОСТ допускает сочетание в одном генераторе двух систем, на-

пример систем В К и В В.

Стационарные ацетиленовые генераторы предназначаются для

работы при температуре окружающего воздуха от +5 до +35° С.

Передвижные ацетиленовые генераторы могут работать при темпе-

ратурах от —25 до +40° С. По требованию заказчика генераторы

могут быть изготовлены для работы при температуре до —40° С.

Передвижной аце-

тиленовый генера-

тор типа АИР (рис. 11)

представляет собой одно-

постовой аппарат низкого

давления, прерывного дейст-

вия» работающий по системе

«вытеснение воды». В гене-

раторах этого типа газооб-

разование начинается при

вза и мо действии ка рби да

кальция с водой, которая

подходит к нему снизу. При

работе генератора загрузоч-

ная корзина 11с карбитом

кальция неподвижна, и уро-

вень воды в генераторе из-

меняется в зависимости от

количества накопленного в

газосборнике 7 ацетилена,

его выработки и расхода..

Эти генераторы предназна-

чены для небольших разо-

вых ремонтных и монтаж-

ных работ в промышленно-

сти, сельском хозяйстве и на

стройках.

11 е р е д в и ж ной а и е-

тяленовый генера-

тор типа АСК-0,5 (ряс.

12) представляет собой

однопостовой аппарат срет,-

него давления, прерывного

действия, работающий по

системе «вы геснепие воды».

Загрузочная корзина 5 с

карбидом кальция установ-

лена внутри генератора не-

подвижно, а уровень воды

меняется. При избытке аце-

тилена в генераторе давление повышается, вода отходит от карбида

кальция и газообразование прекращается. При недостатке газа дав-

ление снижается, вода подходит к карбиду кальция и газообразова-

ние возобновляется.

Генератор АСК-0,5 обычно выпускается в комплекте с ранцевой

установкой типа АМА (рис. 13), Такая установка представляет собой

ранец /, к задней стенке которого прикреплено два ремня для пере-

Рис. 12. Передвижной ацетиленовый

генератор АСК-0,5:

1 — винт, 2 — траверса, 3 — крышка, 4 —

горловина, 5 — загрузочная корзина. 6 —

шгхта, 7 — верхнее днище, 8 — корпус,

О — труба, Ю — пеноотбойник, И — газооб-

рэзоватсль, /2—штуцер газообразовазеля,

/3— перегородка, 14—промыватель, 15 —

нижнее днище. 16 — штуцер промыватеяя,

//—контрольный кран, 18— труба, /9—

решетчатый подчон, 20—водяной предо-

хранительный затвор, 21 — полость воз-

душной подушки, 22 — мембранный предо-

хранительный клапан, 23—манометр

26

носки. Ранец разделен глухой перегородкой 4 на две части. В одной

in них установлен ацетиленовый генератор 3 типа АСК-0,5, а в дру-

tofi — малолитражный кислородный баллон 6 с редуктором 5. Уста-

новка комплектуется сварочной горелкой «М а лютка» и вставным

резаком типа РГМ. Такая установка предназначена для выполнения

Рис. 13. Ранцевая установка АМЛ:

1 — ранец, 2 — ремень для крепления ацетиленового гене-

ратора, 3 — генератор типа АСК-0,5, 4 — глухая перего-

родка, 5 — кислородный редуктор, 6 — малолитражный

кислородный баллон, 7 — ремень для крепления кислород-

ного баллона

работ по газопламенной обработке в местах, к которым затруднена

доставка баллонов, а также при небольших объемах работ по сварке

н резке.

Для работы генератор вынимается из ранца. Перед установкой

генератора обратно в ранец он должен быть освобожден от карбида

кальция и хорошо промыт. Работать в установленном в ранце гене-

27

раторе или переносить в ранце загруженный карбидом кальция гене-

ратор категорически запрещается.

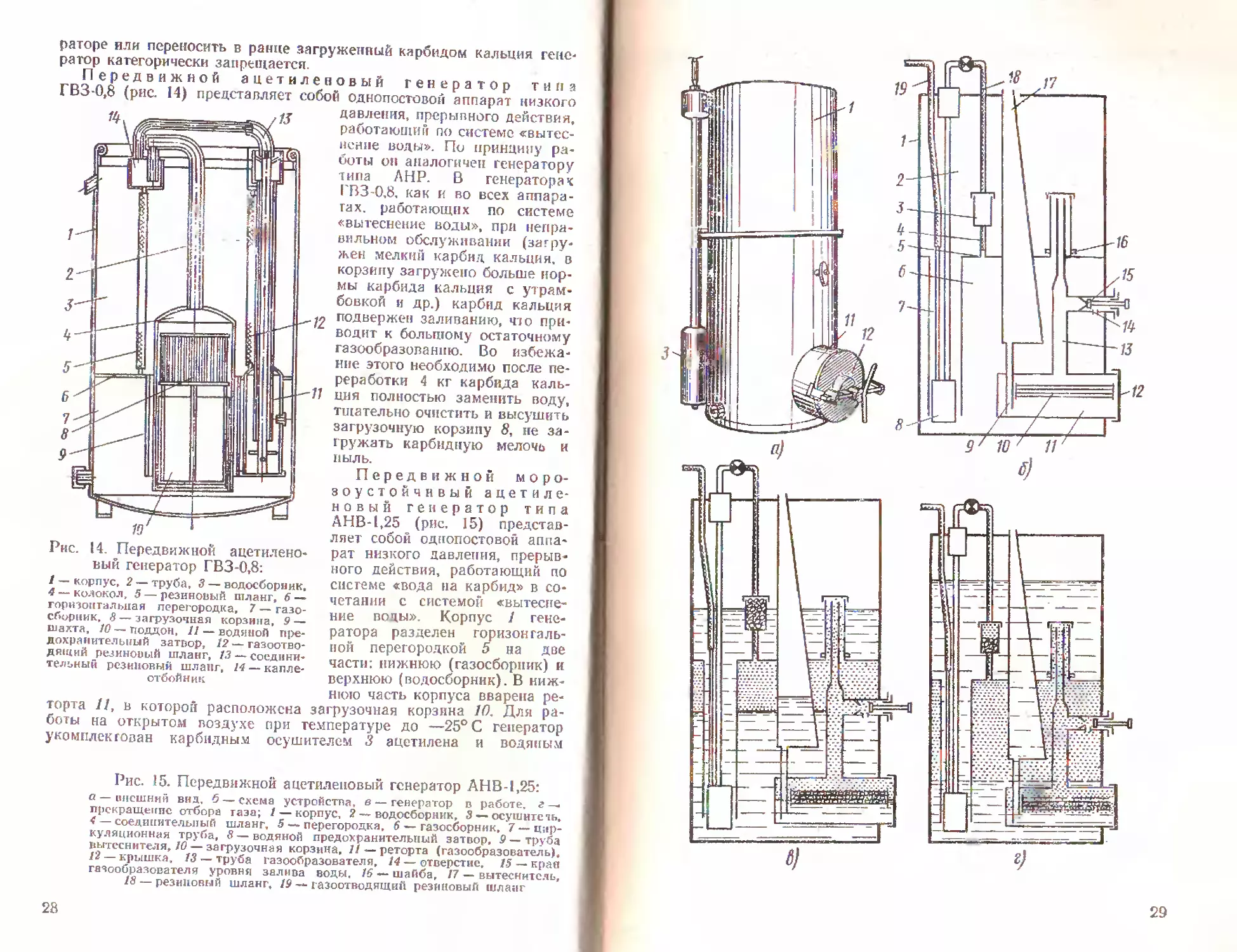

Передвижной ацетиленовый генератор типа

ГВЗ-0,8 (рис. 14) представляет собой однопостовой аппарат низкого

Рис. 14. Передвижной ацетилено-

вый генератор ГВЗ-0,8:

1 — корпус, 2 — труба, 3 — водосборник,

4 — колокол, 5 — резиновый шланг, 6 —

горизонтальная перегородка, 7 — газо-

сборник, 8 — загрузочная корзина, 9 —

шахта, 10 — поддон, 11 — водяной пре-

дохранительный затвор, 12—газоотво-

дящий резиновый шланг, 13 —* соедини-

тельный резиновый шланг, 14 — капле-

отбойник

давления, прерывного действия,

работающий по системе «вытес-

нение воды». По принципу ра-

боты он аналогичен генератору

типа ЛНР. В генератора*

ГВЗ-0,8, как и во всех аппара-

тах. работающих по системе

«вытеснение воды», при непра-

вильном обслуживании (загру-

жен мелкий карбид кальция, в

корзину загружено больше нор-

мы карбида кальция с утрам-

бовкой и др.) карбид кальция

подвержен заливанию, что при-

водит к большому остаточному

газообразованию. Во избежа-

ние этого необходимо после пе-

реработки 4 кг карбида каль-

ция полностью заменить воду,

тщательно очистить и высушить

загрузочную корзину 8, не за-

гружать карбидную мелочь и

пыль.

Передвижной моро-

зоустойчивый ацетиле-

новый генератор типа

АНВ-1,25 (рис, 15) представ-

ляет собой однопостовой аппа-

рат низкого давления, прерыв-

ного действия, работающий по

системе «вода на карбид» в со-

четании с системой «вытесне-

ние воды». Корпус 1 гене-

ратора разделен горизонталь-

ной перегородкой 5 на две

части; нижнюю (газосборник) и

верхнюю (водосборник). В ниж-

нюю часть корпуса вварена ре-

торта 11, в которой расположена загрузочная корзина 10. Для ра-

боты на открытом воздухе при температуре до —25° С генератор

укомплектован карбидным осушителем 3 ацетилена и водяным

Рис. 15. Передвижной ацетиленовый генератор АНВ-1,25:

а — внешний вид, б — схема устройства, в — генератор в работе, г —

прекращение отбора газа; / — корпус, 2 — водосборник, 3 — осушите чь,

< — соединительный шланг, 5 — перегородка, 6 — газосборник, 7 — цир-

куляционная труба, 8 — водяной предохранительный затвор, Р — труба

вытеснителя,/О— загрузочная корзина, 11— реторта (газообразователь).

12 — крышка, 13 — труба газообразователя, 14 — отверстие, 15 — крап

газообразователя уровня залива воды. 16 — шайба, 17 — вытеснитель,

18 — резиновый шланг, 19 — газоотводящий резиновый шланг

28

29

Рис. 16. Передвижной ацетиленовый генератор АСМ-1,25:

а — внешний вид, б — схема устройства, в —• генератор в работе, г — прекра-

щение отбора газа; / — верхнее днище, 2 корпус, 3 — шахта, 4 — полость

воздушной подушки. 5 — газообразователь, 6 — среднее днище, 7 — контроль-

ный край, 8 — промыватель, 9— нижнее днище, /0 —соединительная труба*

11 — газоотводящая трубя, 12 — газоотборный кран, 13 — предохранительный

клапан, 14 — решетка, /5 — пеноотбойннк, 16 — загрузочная корзина, /7 — гор-

ловина, 18 —• крышка

30

предохранительным затвором 8, устанавливаемым в циркуляцион-

ной трубе (на рисунке не показана). В теплое время года или при

наличии разрешения работать в помещении водяной затвор монти-

руется на корпусе генератора.

Применяют два типа генера-

торов: АНВ-1, 25-68 и ЛНВ-1,

25-73. Они одинаковы по

устройству и принципу дей-

ствия, но отличаются конструк-

цией загрузочной корзины и

расположением крана подачи

воды на реакцию.

Передвижной а цети-

ле я о в ы й генератор ти-

па АСМ-1,25 (рис. 16) пред-

ставляет собой однопостовой

аппарат среднего давления,

прерывного действия, работаю-

щий по системе «вытеснение

воды». Генератор может приме-

няться для работы в зимних

условиях на открытом воздухе

при температуре до —25° С, для

чего он снабжен утепляющим

чехлом, предохраняющим воду

от замерзания. Для временных

работ по сварке и резке аппа-

рат разрешается устанавливать

в жилых и производственных

помещениях при условии хоро-

шей естественной вентиляции и

объеме помещения не менее

300 м3.

Передвижной ацети-

леновый генератор ти-

па АСВ-1,25 (рис. 17) пред-

ставляет собой ОДПО1ЮСТОВОЙ

аппарат среднего давления,

прерывного действия, работаю-

щий по системе «вытеснение

воды». Он разработан на осно-

ве генератора АСМ-1,25 и отли-

чается от последнего конструк-

цией загрузочного устройства.

Кроме того, в генераторе

АСВ-1,25 увеличена загрузка

карбида кальция, что обеспечи-

Рис. 17. Передвижной ацетиленовый генератор АСВ-1,25:

/ — подвески, 2 —горловина, 3 — усеченный конус. 4 —верхнее днище, □ —по-

лость воздушной подушки, 6 — шахта, 7 — газообразователь, 8 — корпус,

9 — перегородка. 10 — промыватель. // — труба для слива ила, 12 — нижнее

днище, 13— штуцер, 14—контрольный кран. 15— газоотборный вентиль,

/6— предохранительный клапан, 17 — соединительная труба, 18 — пеноотбой-

пая труба, 19 — решетка, 20 — окна, 2/ —зарядная камера, 22 — фланец,

23 — крышка, 24— траверса, 25 — винт, 26— уплотнитель

31

io

вает более продол житель-

ОЭ

.Заказ 234

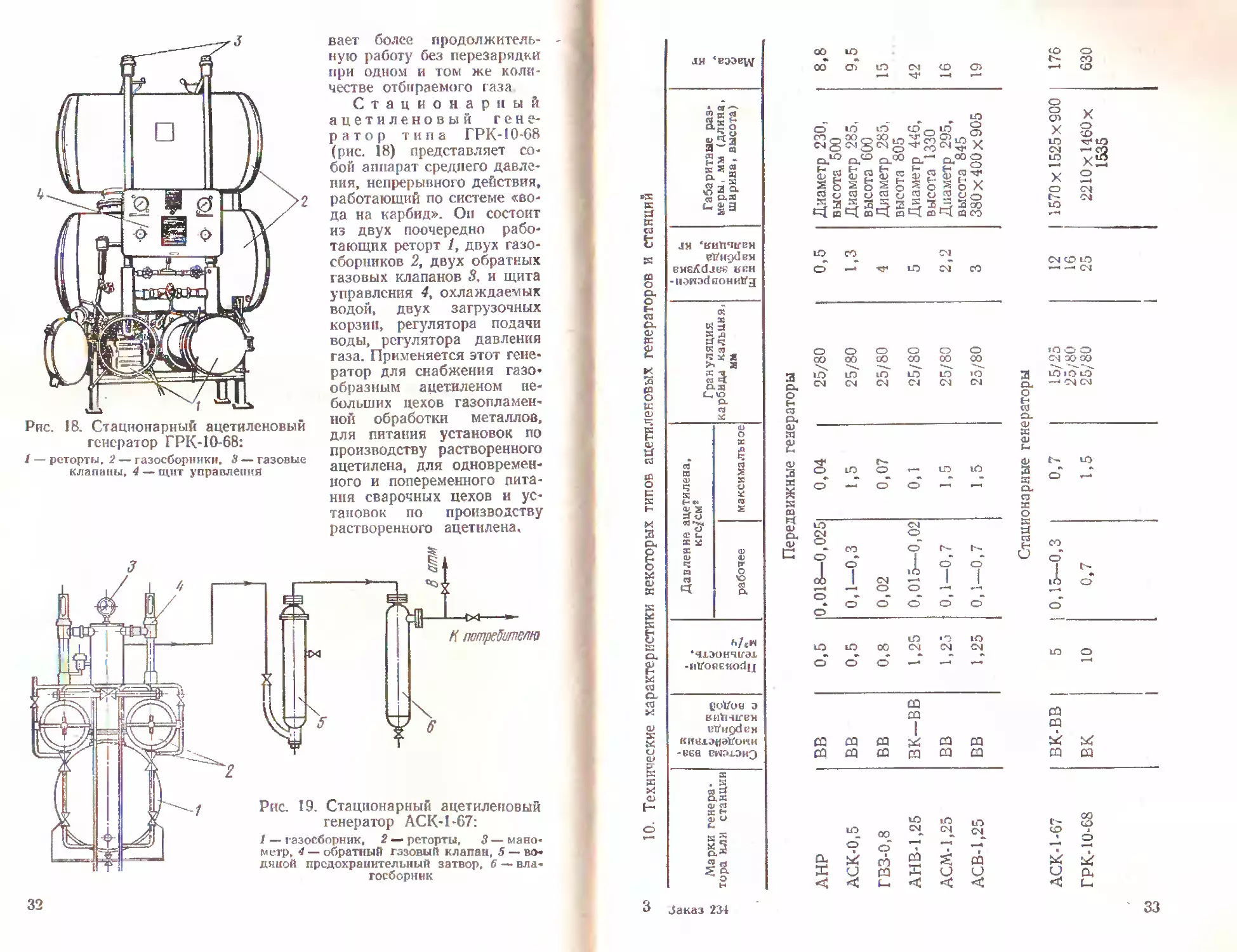

10.

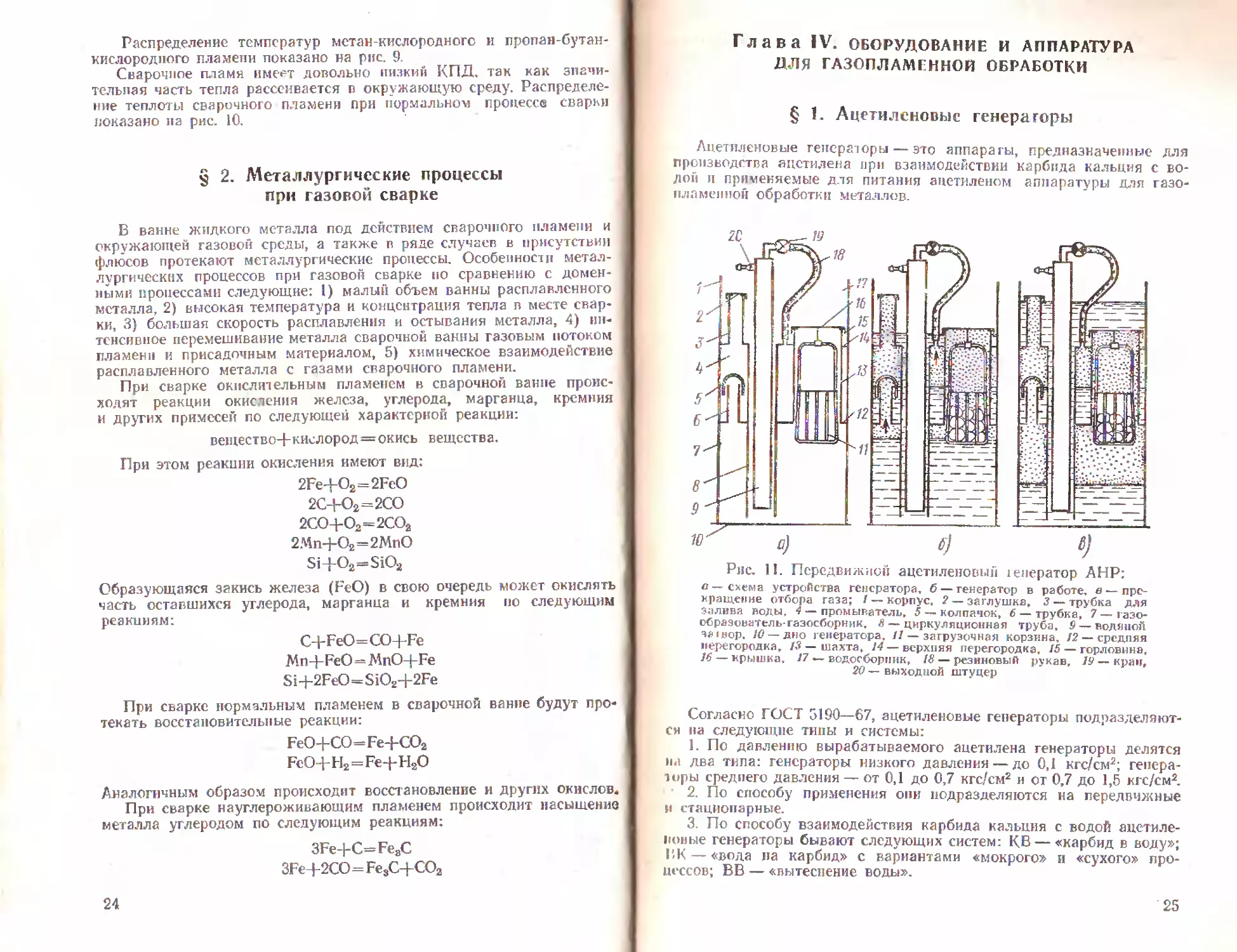

Технические характеристики некоторых типов

ацетиленовых генераторов и станций

Марки генера- тора или станции Система вза- имодействия карбида кальция с водой Производи- тельность, м’/ч Давление ацетилена, кгс/см2 Грануляция карбида кальция, им Единовремен- ная загрузка карбида кальция, кг Габаритные раз- меры, мм (длина, ширина, высота) Масса, иг

рабочее максимальное

Передвижные генераторы

АНР ВВ 0,5 0,018—0,025 0,04 25/80 0,5 Диаметр 230, высота 500 8,8

АСК-0 >5 ВВ 0,5 0,1—0,3 1,5 25/80 1,3 Диаметр 285, высота 600 9,5

ГВЗ-0,8 ВВ 0,8 0,02 0,07 25/80 4 Диаметр 285, высота 805 15

АНВ-1,25 ВК—ВВ 1,25 0,01 о—0,02 0,1 25/80 5 Диаметр 446, высота 1330 42

АСМ-1,25 ВВ 1,25 0,1—0,7 1,5 25/80 2,2 Диаметр 295, высота 845 16

АСВ-1,25 ВВ 1,25 0,1—0,7 1.5 25/80 3 380x400x905 19

Стационарные генераторы

АСК-1 -67 вк-вв 5 0,15-0,3 0,7 15/25 25/80 12 16 1570x1525x900 176

ГРК-Ю-68 ВК 10 0,7 1,5 25/80 25 2210х1460х 1535 630

Продолжение табл. 10

‘ГЭЭ1ЭД 190 1 1

Габаритные раз- меры, мм (длина, ширина, высота) 1560x1530 x 000 1 1

ан •ви'пчиия ЕГп9<1ен BMFAdjEE вен -нзк&с! вонища О LQ о о О О CM rf -Ф о О c\i cj со со

Грануляция карбида кальция, мм 1НЦИИ 15x25, 25x80 25x80 15х-25, 25x80 15x25, 25x80 15x25, 25x80 15x25, 25x80

Давление ацетилена, кгс/см! максимальное Й а -г* е*. lo **< •—« w-1 Ш о S о о* о о о к— ►** ГЗ

рабочее О * « о 1А 'гг ^Г >П сС —< Г- о ООО •* Ш 'А «Ь «ъ 4* О О О О О О

•qiOOHqriu -ИЯОИЕВОбЦ LQ О о С О О СЧ ТГ СО О

fjOVOE □ EtfHsdea Kjibxogaitow -ИКСЕ ЕН01ЭНЭ CQ X X со СО £0 и £0 X X X X

Марки генера- тора или станции о СХ Си о г- Си t_ J— о • О О О СО ю СЯ CQ т*1 СО ’ * » » • ♦ О X о и и о <о < < < <

34

Кислород

Рис. 20. Стационарная ацетиленовая установка УАС-5:

/ — ацетиленовый генератор ЛСК-1-67, 2— водяной предохранительный

затвор среднего давления. 3 — влагосборник. 4 — газоразборный ацетилено-

вый пост. 5 — газоразборный кислородный пост, 6 сварочная горелка

или резак

Стационарный ацетиленовый генератор типа

АС К-1-67 (рис. 19) представляет собой аппарат среднего давления,

непрерывного действия, работающий по системе «вода на карбид»

в сочетании с системой «вытеснение воды». Он состоит из двух по-

очередно работающих реторт 2, рубашек для охлаждения реторт,

загрузочных корзин, газосборпика /, двух обратных газовых клапа-

нов 4, обратного водяного клапана и регулятора подачи воды. Гене-

ратор применяется для одновременного питания ацетиленом некото-

рого количества аппаратуры для газопламенной обработки металлов.

Стационарная ацетиленовая установка типа

УАС-5 (рис. 20) предназначена дли получения газообразного ацети-

лена из карбида кальция и воды и подаче его потребителю для газо-

11. Загрузка карбида кальция в зависимости от номера нако-

нечника горелки и продолжительности работы

Помер смен- ного нако- нечника Загрузка карбида кальция, кг, при продолжительности работы, мин

10 20 30 40 50 60 80 100 120

1 0,15 0,25 0,3 0,35 0,50 0,60 0,7 0,9 1.2

2 0,25 0,40 0,55 0,70 0,80 1,0 1,4 1,5 2,0

3 0,30 0,45 0,65 0.85 1,0 1,2 1,6 2,0 2.4

4 0,55 1,0 1,5 2,0 2.4 2,8 3,9 4,8 —

5 0,60 , 1.2 1,7 2,3 2,8 3,4 4.5 — "

3*

35

пламенной обработки металлов. В установку входит генератор типа

АСК-1-67 и семь газораздаточных постов ацетилена 4 и кислорода 5.

В комплект установки входит резак и шесть сварочных горелок 6.

Технические характеристики некоторых типов ацетиленовых гене-

раторов приведены в табл. 10.

При небольших объемах работ, а также в конце смены количество

загружаемого в реторту карбида кальция должно быть уменьшено в

соответствии с предполагаемым расходом ацетилена. В этих случаях

рекомендуемое к загрузке количество карбида кальция следует опре-

делять по табл, 11.

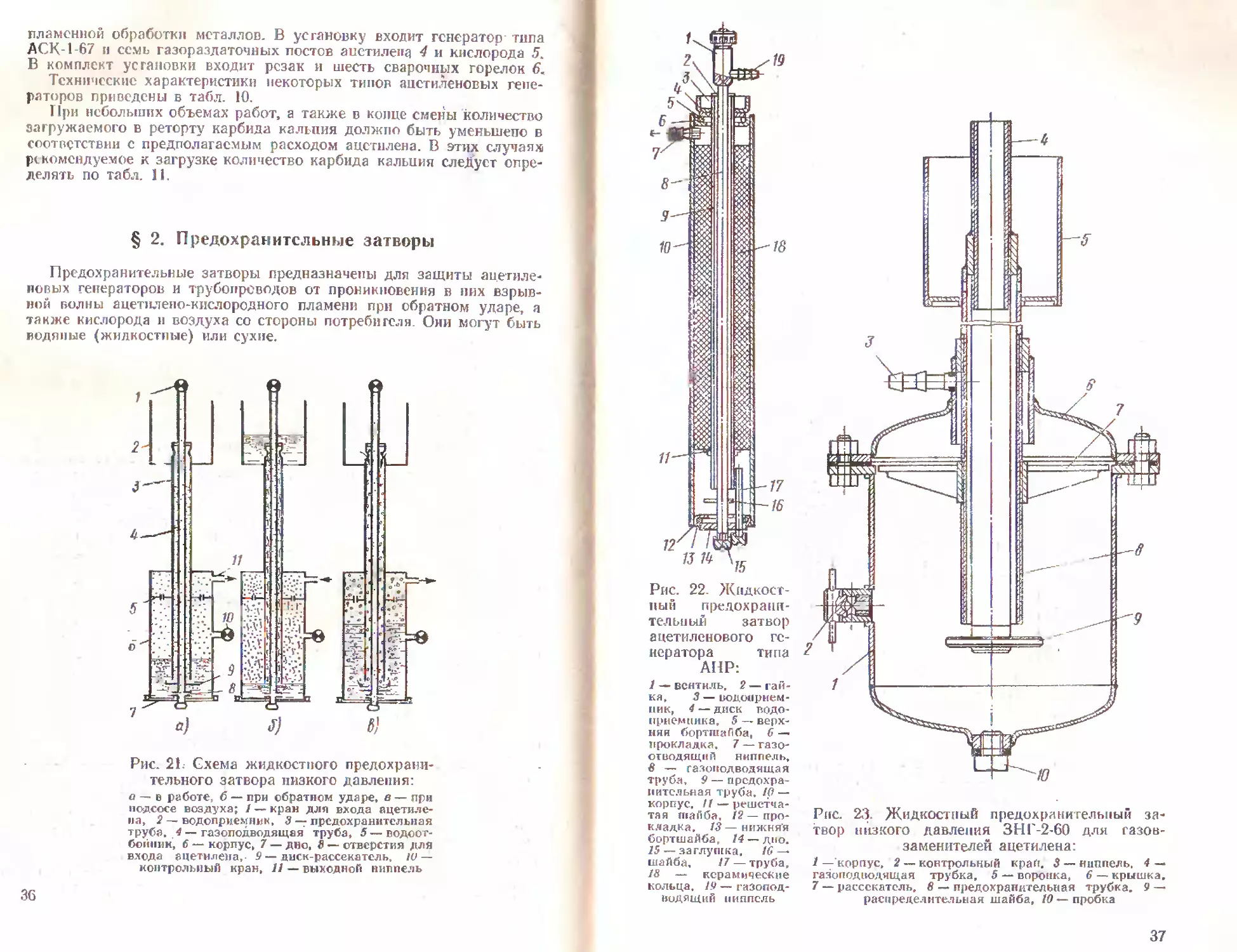

§ 2. Предохранительные затворы

Предохранительные затворы предназначены для защиты ацетиле-

новых генераторов и трубопроводов от проникновения в них взрыв-

ной волны ацетилено-кисл сродного пламени при обратном уларе, а

также кислорода и воздуха со стороны потребителя. Они могут быть

водяные (жидкостные) или сух не.

Рис. 21.- Схема жидкостного предохрани-

тельного затвора низкого давления:

о — в работе, б — при обратном ударе, в — при

подсосе воздуха; 1 — кран для входа ацетиле-

на, 2— водоприемник, 3 “ предохранительная

труба, .4— газоподводящяя труба, б—водоот-

бойник, б — корпус, 7 — дно, 8 — отверстия для

входа ацетилена,- 9 — диск-рассекатель, ю—

контрольный кран, 11 — выходной ниппель

36

Рис. 22. Жидкост-

ный предохрани-

тельный затвор

ацетиленового ге-

нератора типа

АНР:

1 — вентиль, 2 — гай-

ка, 3 — водоприем-

ник, 4 — диск водо-

приемника, 5 — верх-

ний бортшайба, 6 —

прокладка, 7 — газо-

огводящнй ниппель,

& — газопод водящая

труба, 9 — предохра-

нительная труба, 10—

корпус, 11 — решетча-

тая шайба, 12 — про-

кладка, 13—нижняя

бортшайба, 14 — дно.

15 — заглушка, 16 —

шайба, 17 — труба,

18 — керамические

кольца, 19 — газопод-

водящий ниппель

Рис. 23. Жидкостный предохранительный за-

твор низкого давления ЗНГ-2-60 для газов-

заменителей ацетилена:

1 — корпус, 2 — контрольный край. 3 — ниппель, 4 —

га зо под водящая трубка, 5 — воронка, 6 — крышка.

7 — рассекатель, 8 — предохранительная трубка. 9 —

распределительная шайба, 10—пробка

37

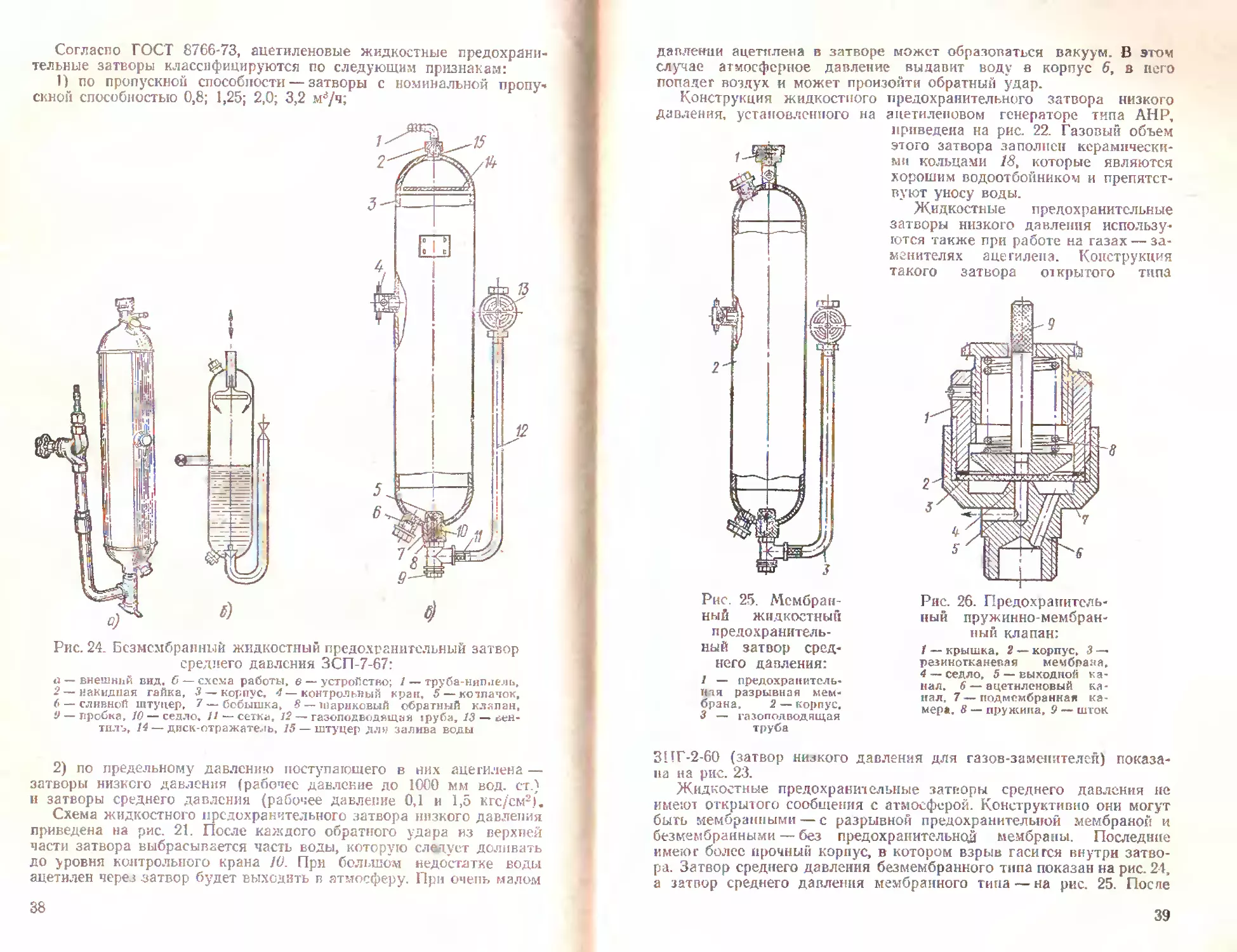

Согласно ГОСТ 8766-73, ацетиленовые жидкостные предохрани-

тельные затворы классифицируются по следующим признакам:

1) по пропускной способности — затворы с номинальной пропу-

скной способностью 0,8; 1,25; 2,0; 3,2 м3/ч;

Рис. 24. Бсзмсмбранный жидкостный предохранительный затвор

среднего давления ЗСП-7-67:

<з — внешний вид. б — схема работы, в — устройство; 1 — труба-ниппель,

2 — накидная гайка, 3 — корпус. 4 — контрольный кран, 5 — «отладок,

б — сливной штуцер, 7 — бобышка, 8— шариковый обратный клапан,

V — пробка, 10 — седло. П — сетка, 12 — газоподводящая 1руба, 13 — лен-

тилъ, 14 — диск-отражатель, 15— штуцер для залива воды

2) по предельному давлению поступающего в них ацетилена —

затворы низкого давления (рабочее давление до 1000 мм вод. ст.)

и затворы среднего давления (рабочее давление 0,1 и 1,5 кгс/см2).

Схема жидкостного предохранительного затвора низкого давления

приведена на рис. 21. После каждого обратного удара из верхней

части затвора выбрасывается часть воды, которую следует доливать

до уровня контрольного крана J0. При большом недостатке воды

ацетилен через -затвор будет выходить в атмосферу. При очень малом

38

давлении ацетилена в затворе может образоваться вакуум. В этом

случае атмосферное давление выдавит воду в корпус 6, в пего

попадет воздух и может произойти обратный удар.

Конструкция жидкостного предохранительного затвора низкого

давления, установленного на ацетиленовом генераторе типа АИР,

приведена на рис 22. Газовый объем

Рнс. 25. Мембран-

ный жидкостный

предохранитель-

ный затвор сред-

него давления:

I — предохракитсль-

нля разрывная мем-

брана. 2 — корпус,

3 — газоподводящая

труба

этого затвора заполнен керамически-

ми кольцами 18, которые являются

хорошим водоотбойникоч и препятст-

вуют уносу воды.

Жидкостные предохранительные

затворы низкого давления использу-

ются также при работе на газах — за-

менителях ацетилена. Конструкция

такого затвора открытого типа

Рис. 26. Предохранитель-

ный пружинно-мембран-

ный клапан:

/ — крышка, 2 — корпус, 3 —

резинотканевая мембрана,

4 — седло, 5 — выходной ка-

нал. 6 — ацетиленовый ка-

нал, 7 — подмембранная ка-

мера. 8 — прунсина, 9 — шток

ЗП Г-2-60 (затвор низкого давления для газов-заменителей) показа-

на на рис. 23.

Жидкостные предохранительные затворы среднего давления не

имеют открытого сообщения с атмосферой. Конструктивно они могут

быть мембранными — с разрывной предохранительной мембраной и

без мембранными — без предохранительной мембраны. Последние

имеют более прочный корпус, в котором взрыв гаси гея внутри затво-

ра. Затвор среднего давления безмембранного типа показан на рис. 24,

а затвор среднего давления мембранного типа — на рис. 25. После

39

каждого обратного удара мембрана разрывается и ее заменяют но-

вом. В настоящее время предохранительные затворы мембранного

типа не выпускаются но в эксплуатации их находится еще довольно

много.

Рис. 27. Сухой предохранительный затвор среднего давления

ЗСС-20-60 для газов-заменителей ацетилена:

1 — накидная гайка, 2—штуцер, 3 —седло, 4— обратный клапан, 5 — крышка,

6— кельнская гайка, 7— пористая металлокерамическая вставка, 8— рассека-

тель, 9 — корпус» 16 — ниппель

Для выпуска в атмосферу избытка газа при повышении давления

в ацетиленовом генераторе выше допустимого служат предохрани-

тельные клапаны. Конструкция предохранительного пружинно-мем-

бранного клапана приведена на рис. 26.

Недостатком водяных предохранительных затворов является за-

мерзание воды при работе на морозе. В зимнее время их рекомен-

дуется заливать водными растворами морозоустойчивых жидкостей.

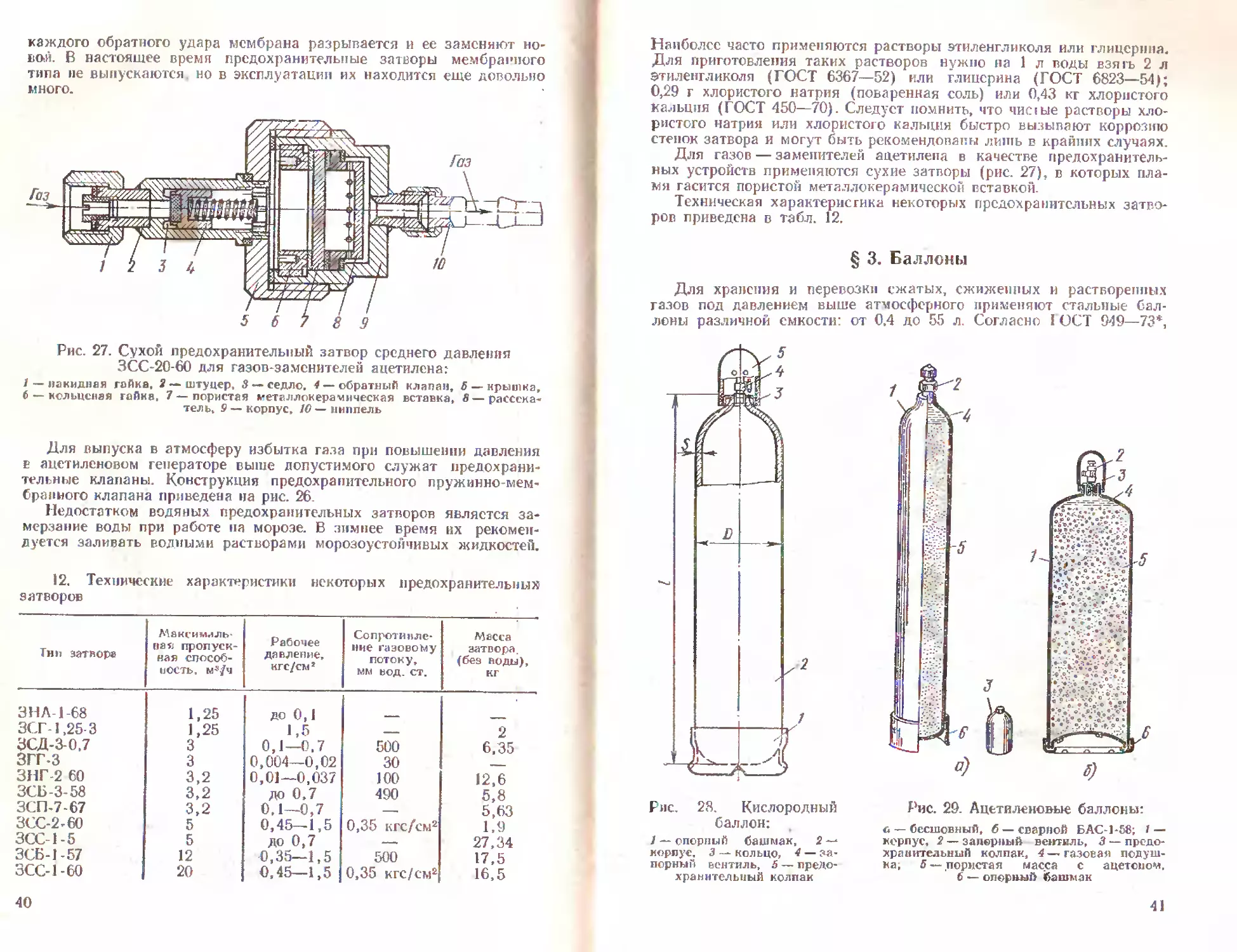

12. Технические характеристики некоторых предохранительных

затворов

Тип затвора Максималь- пая пропуск- ная способ- ность. м5/ч Рабочее давление, кгс/см2 Сопротивле- ние газовому потоку, мм вод. ст. Масса затвора. (без воды), кг

ЗНЛ-1-68 1,25 ДО 0,1

ЗСГ-1,25-3 1,25 1,5 ! — 2

ЗСД-З-0,7 3 0,1—0.7 500 6,35

зггз 3 0,004—0,02 30 — И.

ЗНГ-2 60 3,2 0,01—0,037 100 12,6

ЗСБ-З-58 3,2 до 0,7 490 5,8

ЗСП-7-67 3,2 0,1—0,7 5,63

ЗСС-2-60 5 0,45—1,5 0,35 кгс/см2 1,9

ЗСС-1-5 5 до 0,7 —— 27,34

ЗСБ-1-57 12 0,35—1,5 500 17,5

ЗСС-1-60 20 0,45—1,5 0,35 кгс/см2 16,5

40

Наиболее часто применяются растворы этиленгликоля или глицерина.

Для приготовления таких растворов нужно на 1 л воды взять 2 л

этиленгликоля (ГОСТ 6367—52) или глицерина (ГОСТ 6823—54);

0,29 г хлористого натрия (поваренная соль) или 0,43 кг хлористого

кальция (ГОСТ 450—70). Следует помнить, что чисше растворы хло-

ристого натрия или хлористого кальция быстро вызывают коррозию

стенок затвора и могут быть рекомендованы лишь в крайних случаях.

Для газов — заменителей ацетилена в качестве предохранитель-

ных устройств применяются сухие затворы (рис. 27), в которых пла-

мя гасится пористой металлокерамической вставкой.

Техническая характеристика некоторых предохранительных затво-

ров приведена в табл. 12.

§ 3. Баллоны

Для хранения и перевозки сжатых, сжижешшх и растворенных

газов под давлением выше атмосферного применяют стальные бал-

лоны различной емкости: от 0.4 до 55 л. Согласно I ОСТ 949—73*,

Рис. 28. Кислородный

баллон:

*

1 — спорный башмак, 5 —

корпус. 3 — кольцо, 4 — за-

порный вентиль, 5 — предо-

хранительный колпак

о)

Рис. 29. Ацетиленовые баллоны:

и — бесшовный, € — сварной БАС-1-58; / —

корпус, 2 — запорный вентиль, 3 — предо-

хранительный колпак, 4—газовая подуш-

ка, 5 — пористая масса с ацетоном,

б — опорный башмак

41

баллоны изготовляют из бесшовных углеродистых или легированных

стальных труб с условным давлением до 200 кгс/см2.

Для некоторых сжиженных газов (пропащ бутан, их смесей

в др.)» а иногда и растворенного ацетилена при рабочем давлении но

выше 30 кгс/см2 применяются сварные баллоны.

Рис. 30. Баллон для про-

пана:

1 — корпус, 2 — днище. 3 —

опорный башмак. 4 —под-

кладные кольца. 5 — верхняя

сфера, 6 — вентиль, 7 — код-

пак, 8 — табличка паспорта

баллона

Рис. 31. Кислородный баллон-

ный вентиль:

/ — гайка, 2 — пружина. 3 — махо-

вичок. 4, 7 — фибровые прокладки,

5 — шпиндель, 6 — накидная гайка*

8 — муфта, У — корпус вентиля. 10 —«

заглушка, 11 — корпус клапана^

12 — уплотнитель

Кислородные баллоны (рис. 28). Газообразный кислород хранят

и транспортируют в стальных баллонах под давлением 150 кгс/см2.

Для приближенного определения количества кислорода в бал-

лоне можно пользоваться формулой

VK-V6PK,

42

где VK — количество кислорода в баллоне, л; Р’с — водяная емкость

баллона, л; Рп — давление кислорода в баллоне по манометру, кгс/сма«

Так, в полном кислородном баллоне количество кислорода равпоз

40X150 = 6000 л, или 6 м3 (при атмосферном давлении).

Рис. 32. Ацетиленовый бал-

Рис. 33. Пропановый баллон*

ный вентиль:

1 — корпус, 2 — заглушка, 3, 4 —

прокладки, б — букса, 6 — на-

кидная гайка, 7 — гайка, 6 —

пружина, 9 — маховичок. 10 —

шпиндель, 11 — прокладка. 12 —

шток, 13 — шайба, 14 — клапан

лонный вентиль:

1— сальниковая гайка, 2 — шай-

ба , 3 — сальниковые лрокладкн,

4 — сальниковое кольцо, 5 —

шпиндель, € — уплотнитель, 7 —

сетка. 8 — проволочное кольцо,

9 — войлочная прокладка, Ю —

корпус, 11 — прокладка штуцера

Ацетиленовые баллоны (рис. 29). Ацетилен в отличие от сжатых

газов хранят и транспоршруют в растворенном состоянии. Ацетиле-

новые баллоны выпускаются по ГОСТ 5948—60 и имеют те же раз-

меры, что и кислородные. Кроме цельнотянутых баллонов из бесшов-

ных труб применяются также сварные баллоны типа БАС-1-58. изго-

товляемые. из углеродистой или низколегированной стали. Внутри

ацетиленового баллона находится пористая масса с ацетоном 5.

Пористая касса представляет собой зернистый активированный дре-

весный уголь с размером зерен 1—3,5 мм марки БАУ (ГОСТ 6217—*

74). На 1 л емкости баллона вводится 290—320 г активированного

угля. Ацетон (CHgCOCHjj вводится в баллон в количестве 225—300 г

43

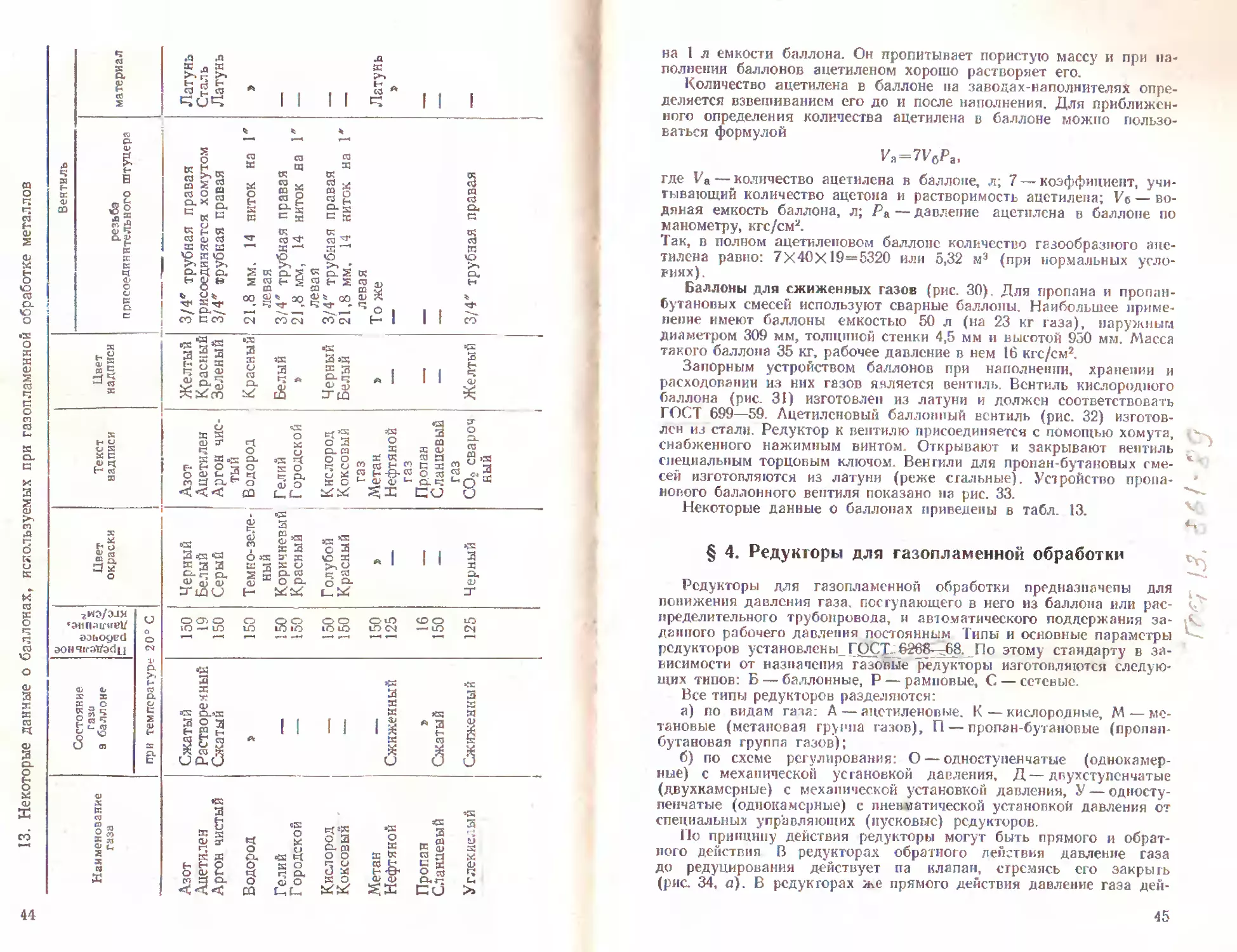

13. Некоторые данные о баллонах, исаользуемых при газопламенной обработке металлов

материал Латунь Сталь Латунь > 1 > Латунь » 1

Вентиль резьба присоединительного штуцера — 3/4* трубная правая присоединяется хомутом 3/4* трубная правая 21,8 мм. 14 ниток на И левая 3/4* трубная правая 21,8 мм", 14 ниток на 1* левая 3/4" трубная правая 21 *8 мм. 14 ниток на 1* левая D - 1 3/4" трубная правая

Цвет надписи 31 з Я £ к ± з: « 3 »з: £ 2ф 2 3 32 3 Чх* ,Ф *~7 fl? ^ф ш iTta * =о ! * S >

! 1 Текст надписи О CS _ х sj о ^’5 (D X П. Jj; О 53 г! О о сх са s д од гх аз ri о о „ з F- £-> О чг О SO ° 52 ,с О О U £ El triX U £ л П й о s С с <<< £□ L.U Нефтяной газ Пропан Сланцевый газ С02 свароч ный

Цвет окраски Черный Белый Серый 1 Тем но-зеле- ный Коричневый Красный Г олубой Красный 1 <3 1 i i )

гиэ/э.1Я •an iiriirfieV аэьоуей aointratfadti и л о см О О О О О о О О’-О <О О *-С Ю — Ю m LQ ю IQIO ЮСЧ — lQ О < ^“-1 V—M •"**» •—4 с*—-* » м *==—' т—<г ) 4

Состояние газа в баллоне при температуре Сжатый Растворенный i Сжатый > 1 Сжиженный Сжатый Cur НЗК РНК Т J й i i > J

Наименование газа «5 3 • ’S tj ®К »S S cd s i=f к 2 2 г- <а Ч г; о 5 Е о д кл а <а п о о х £ « х н н о о до о <0 е с S о о о> д ti го, о Н •9ч Од е; СТ, а О. О <]> О ко ф 0> СХг; U <<< сд EJ >>

44

на 1 л емкости баллона. Он пропитывает пористую массу и при на-

полнении баллонов ацетиленом хорошо растворяет его.

Количество ацетилена в баллоне на заводах-наполнителях опре-

деляется взвешиванием его до и после наполнения. Для приближен-

ного определения количества ацетилена в баллоне можно пользо-

ваться формулой

Va=7V6Pa,

где Va — количество ацетилена в баллоне, л; 7 — коэффициент, учи-

тывающий количество ацетона и растворимость ацетилена; Ус — во-

дяная емкость баллона, л; -—давление ацетилена в баллоне по

манометру, кгс/см2.

Так, в полном ацетиленовом баллоне количество газообразного аце-

тилена равно: 7X40x19—5320 или 5,32 мэ (при нормальных усло-

виях).

Баллоны для сжиженных газов (рис. 30). Для пропана и пропан-

бутановых смесей используют сварные баллоны. Наибольшее приме-

нение имеют баллоны емкостью 50 л (на 23 кг газа), наружным

диаметром 309 мм, толщиной стенки 4,5 мм и высотой 950 мм. Масса

такого баллона 35 кг, рабочее давление в нем 16 кгс/см2.

Запорным устройством баллонов при наполнении, хранении и

расходовании из них газов является вентиль. Вентиль кислородного

баллона (рис. 31) изготовлен из латуни и должен соответствовать

ГОСТ 699—59. Ацетиленовый баллонный вентиль (рис. 32) изготов-

лен из стали. Редуктор к вентилю присоединяется с помощью хомута,

снабженного нажимным винтом. Открывают и закрывают вентиль

специальным торцовым ключом. Вентили для пропан-бутановых сме-

сей изготовляются из латуни (реже стальные). Устройство пропа-

нового баллонного вентиля показано на рис. 33.

Некоторые данные О баллонах приведены в табл. 13.

§ 4. Редукторы для газопламенной обработки

Редукторы для газопламенной обработки предназначены для

понижения давления газа, поступающего в него из баллона или рас-

пределительного трубопровода, и автоматического поддержания за-

данного рабочего давления постоянным Типы и основные параметры

редукторов установлены ГОСТ-> 6268^68. По этому стандарту в за-

висимости от назначения газовые редукторы изготовляются следую-

щих типов: Б — баллонные, Р — рамповые, С — сетевые.

Все типы редукторов разделяются:

а) по видам газа: А — ацетиленовые. К — кислородные, М — ме-

тановые (метановая группа газов), П — пропан-бутановые (пропан-

бутановая группа газов);

б) по схеме регулирования: О — одноступенчатые (однокамер-

ные) с механической установкой давления, Д—двухступенчатые

(двухкамерные) с механической установкой давления, У — односту-

пенчатые (однокамерные) с пневматической установкой давления от

специальных управляющих (пусковые) редукторов.

По принципу действия редукторы могут быть прямого и обрат-

ного действия В редукторах обратного действия давление газа

до редуцирования действует на клапан, стремясь его закрыть

(рис. 34, а). В редукторах же прямого действия давление газа дей-

45

ствует под клапан, стремясь его открыть (рис. 34, б). Наибольшее

применение получили редукторы обратного действия, более надеж-

ные в работе, так как они более компактны, проще по конструкции,

имеют меньшее количество деталей.

Ниже приводится краткое описание некоторых марок редукторов

для газопламенной обработки.

Рис. 34. Схема работы одноступенчатого (однокамерного) редуктора?

а — обратного действия, б — прямого действия; / — мембрана. 2 — передаточный

штчк. 3 — трубка впуска газа, 4 — манометр высокого давления, 5 — вспомогательная

пружина, 6 —камера высокого давления, 7 —• редуцирующий клапан, 8 — предохрани-

тельный клапан, 9— манометр низкого (рабочего) давления, (О — камера низкого дав-

ления, 11 —- главная нажимная пружина, 12 — регулирующий винт

Баллонные (двухступенчатые) двухкамерные редукторы (рис. 35),

Эти редукторы предназначены для понижения давления газа, посту-

пающего из баллона или магистрали, до рабочего давления и под-

держания его постоянным. Снижение давления в редукторах этого

типа происходит путем двухступенчатого расширения газа. Газ из

баллона через фильтр 3 попадает в камеру А высокого давления.

В результате первой ступени редуцирования давление газа значитель-

но снижается. В результате второй ступени редуцирования давление

газа снижается еще больше и газ переходит в рабочую камеру Б.

Под этим давлением газ поступает к потребителю. Давление в рабо-

чей камере второй ступени редуцирования устаhiвливается враще-

нием нажимного (регулирующего) винта 8 и контролируется мано-

метрами 4 и 11. В корпусе редуктора установлен предохранительный

клапан 13.

По такой схеме выпускаются следующие марки редукторов?

КВД-25 (по ГОСТ 6268—68) — кислородный (используется при

46

Рис. 35. Баллонный двухступен-

чатый редуктор:

« — внешний вид, б — внутреннее

устройство; 1 — хомут, 2 — накид-

ная гайка, 3 — фильтр, 4, 11 — ма-

нометры. 5, 22 — мембраны. 6f 21 —

диски нажимные, 7. 19 — пружины

нажи.иные, в — винт нажимной,

Р, 18 — толкатели. 10, 17 — седла,

12 — ниппель, 13 — предохранитель-

ный клапан, 14, 16 — редуцирующие

клапаны, 15. 23 — запорные пружи-

ны, 23 — регулирующий колпачоч;

/1 — камера высокого давления, Б —

рабочая камера; I — вариант при-

соединения редуктора ДКД-65 при

помощи накидной гайки, II — ва-

риант присоединения редуктора

ДАД-1-65 при помощи накидного

хомута

сварке), КБД-60 (по ГОСТ 6268—68)—кислородный (используется

при резке), АБД-5 (по ГОСТ 6268—68) — ацетиленовый.

Эти редукторы имеют одну конструктивную базу и отличаются

присоединительными размерами, размерами проходных сечений седел

и нажимными пружинами первой и второй ступени редуцирования.

47

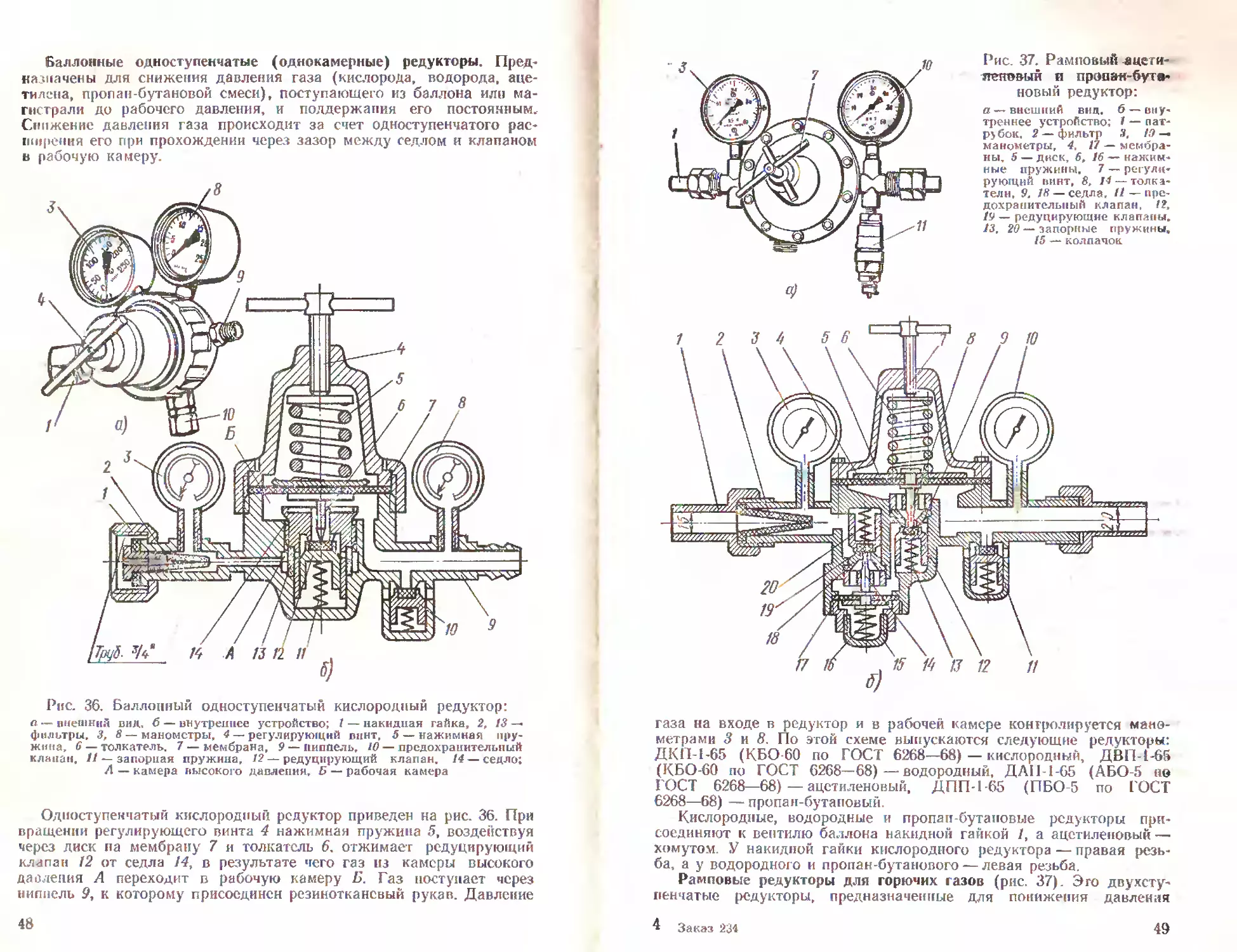

Баллонные одноступенчатые (однокамерные) редукторы. Пред-

назначены для снижения давления газа (кислорода, водорода, аце-

тилена, прол ан-бутановой смеси), поступающего из баллона или ма-

гистрали до рабочего давления, и поддержания его постоянным.

Снижение давления газа происходит за счет одноступенчатого рас-

ширения его при прохождении через зазор между седлом и клапаном

в рабочую камеру.

Рис. 36. Баллонный одноступенчатый кислородный редуктор:

а — внешний вид, б — внутреннее устройство; 1 — накидная гайка, 2, 13 —

фильтры, 3, 8 — манометры, 4 — регулирующий винт, 5 — нажимная пру-

жина, 6 — толкатель, 7 — мембрана, 9 — ниппель, Ю — предохранительный

клапан, // — запорная пружина, 12 — редуцирующий клапан, 14 — седло;

Л — камера высокого давления, 5 — рабочая камера

Одноступенчатый кислородный редуктор приведен на рис. 36. При

вращении регулирующего винта 4 нажимная пружина 5, воздействуя

через диск на мембрану 7 и толкатель 6. отжимает редуцирующий

клапан 12 от седла 14, в результате чего газ из камеры высокого

давления Д переходит в рабочую камеру Б. Газ поступает через

ниппель 9, к которому присоединен резинотканевый рукав. Давление

48

Рис. 37. Рамповый ^цети-

тгеш>вый и пронан-бут«и

новый редуктор:

а — внешний виц. 6— вну-

треннее устройство; 1 — пат-

р> бок. 2 — фильтр 3, Л? —

манометры, 4. 17 — мембра-

ны, 5 — диск, 6, 16 — нажим-

ные пружины, 7 — регули-

рующий винт, 14 — толка-

тели, 9. /« — седла, 11 — пре-

дохранительный клапан, /?,

19 — редуцирующие клапаны.

13, 20—запорные пружины,

15 — колпачок.

газа на входе в редуктор и в рабочей камере контролируется мано-

метрами 3 и 8, По этой схеме выпускаются следующие редукторы:

Д КП-1-65 (КБО-60 по ГОСТ 6268—68)—кислородный, ДВГ1-1-65

(КБО-60 по ГОСТ 6268—68)—водородный, ДЛИ-1-65 (АБО-5 но

ГОСТ 6268—68) — ацетиленовый, ДПП-1-65 (ПБО-5 по ГОСТ

6268—68) — пропан-бутановый.

Кислородные, водородные и пропап-бутаповые редукторы при-

соединяют к вентилю баллона накидной гайкой 1, а ацетиленовый —

хомутом. У накидной гайки кислородного редуктора — правая резь-

ба, а у водородного и пропан-бутанового — левая резьба.

Рамповые редукторы для горючих газов (рис. 37). Эго двухсту-

пенчатые редукторы, предназначенные для понижения давления

Заказ 234

49

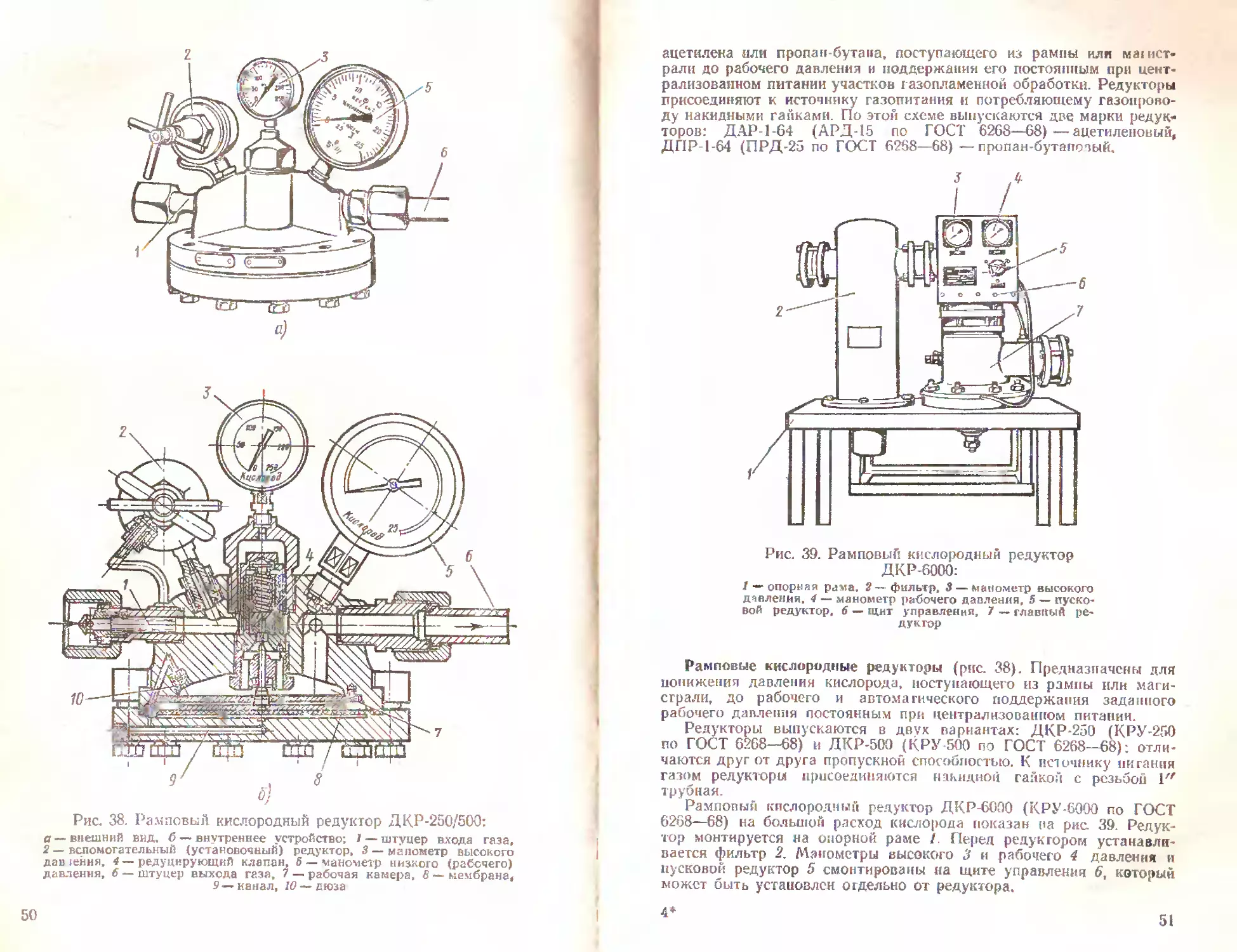

Рис 38. Рамповый кислородный редуктор ДКР-250/500:

а — внешний вид. б — внутреннее устройство; 1 — штуцер входа газа,

2 — вспомогательный (установочный) редуктор, 3 — манометр высокого

дав 1енмя» 4 — редуцирующий клапан, 5 — манометр низкого (рабочего)

давления, 6 — штуцер выхода газа, 7 — рабочая камера, 8 — мембрана#

9—-канал, 10 — дюза

50

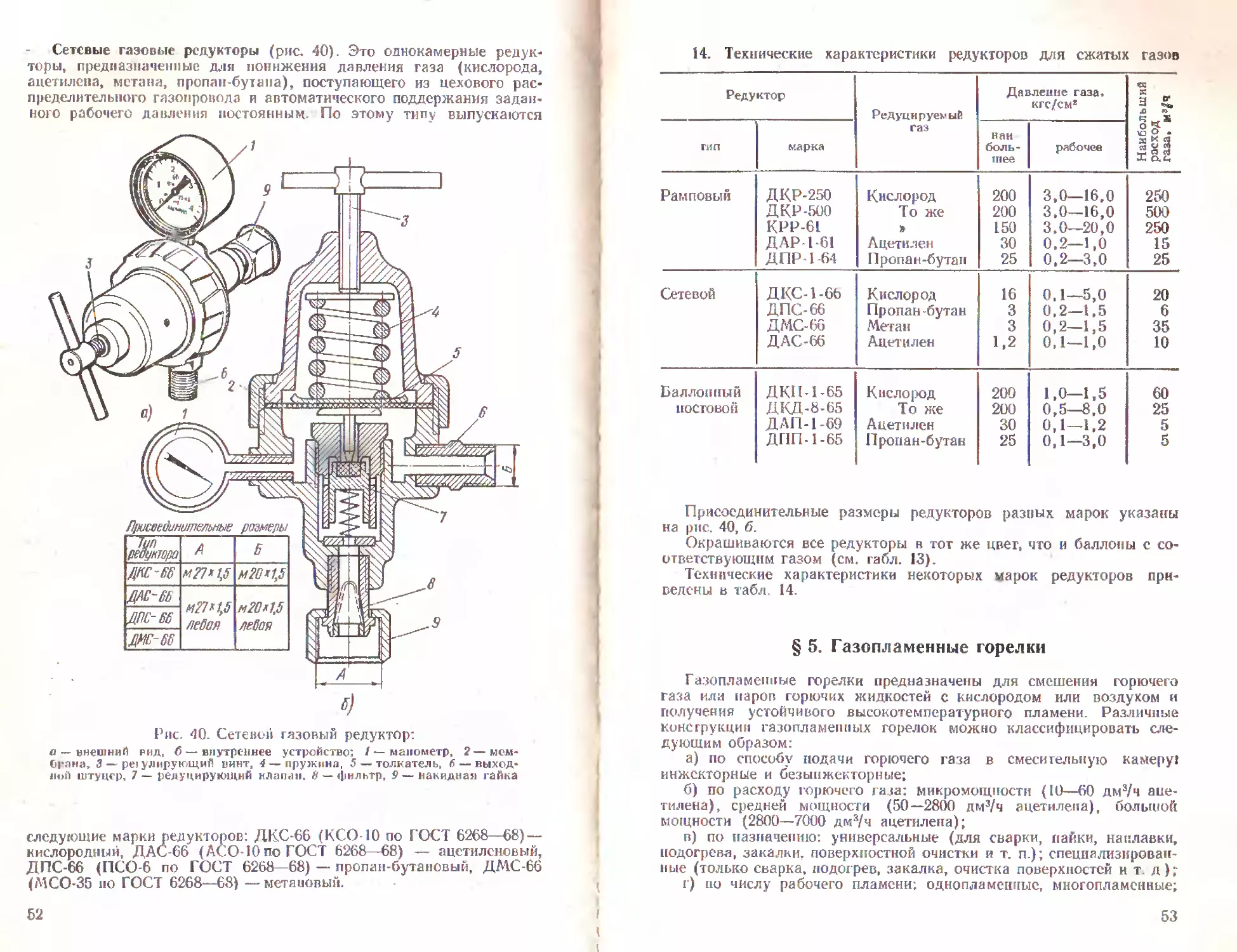

ацетилена или пропан-бутапа, поступающего из рампы или машет-

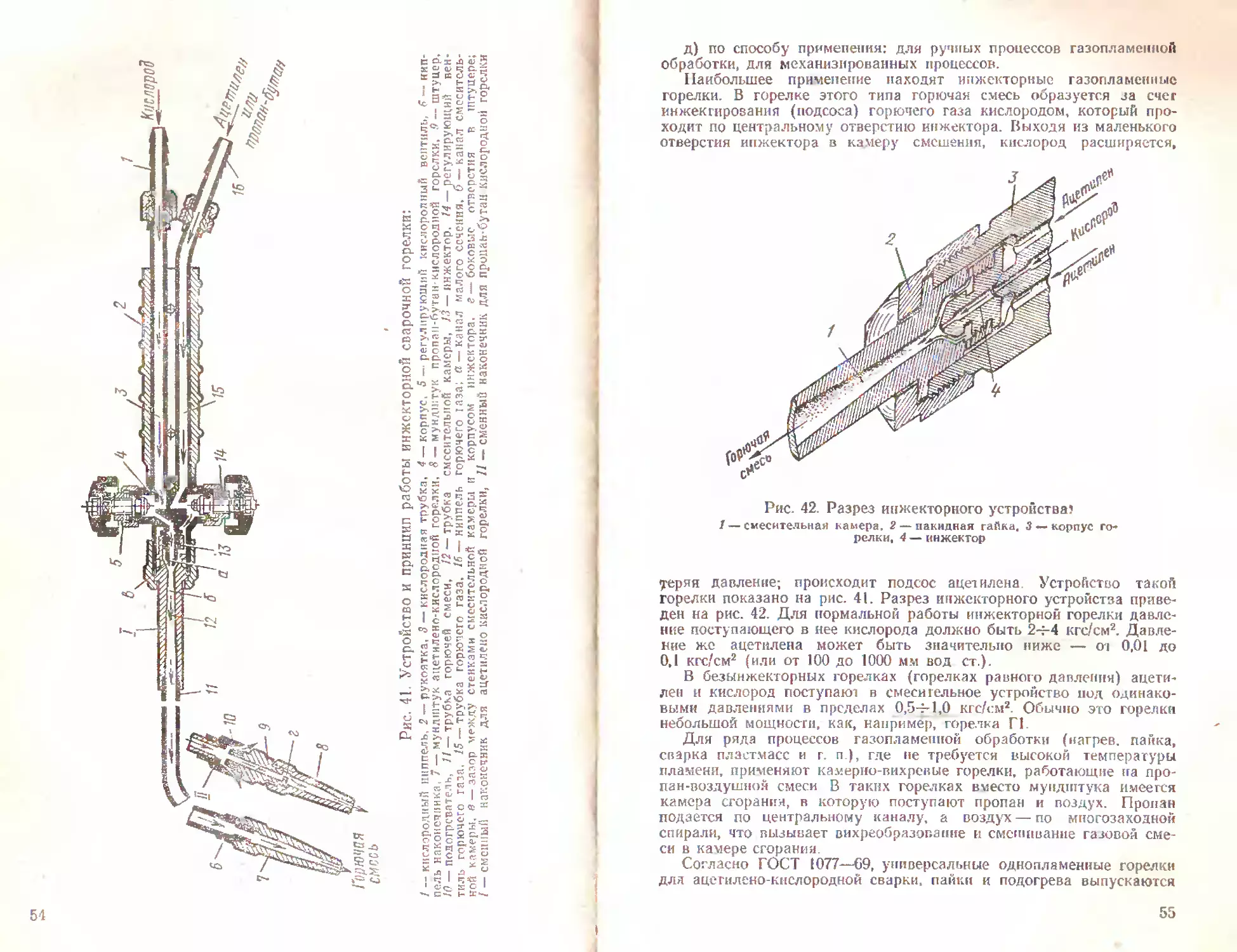

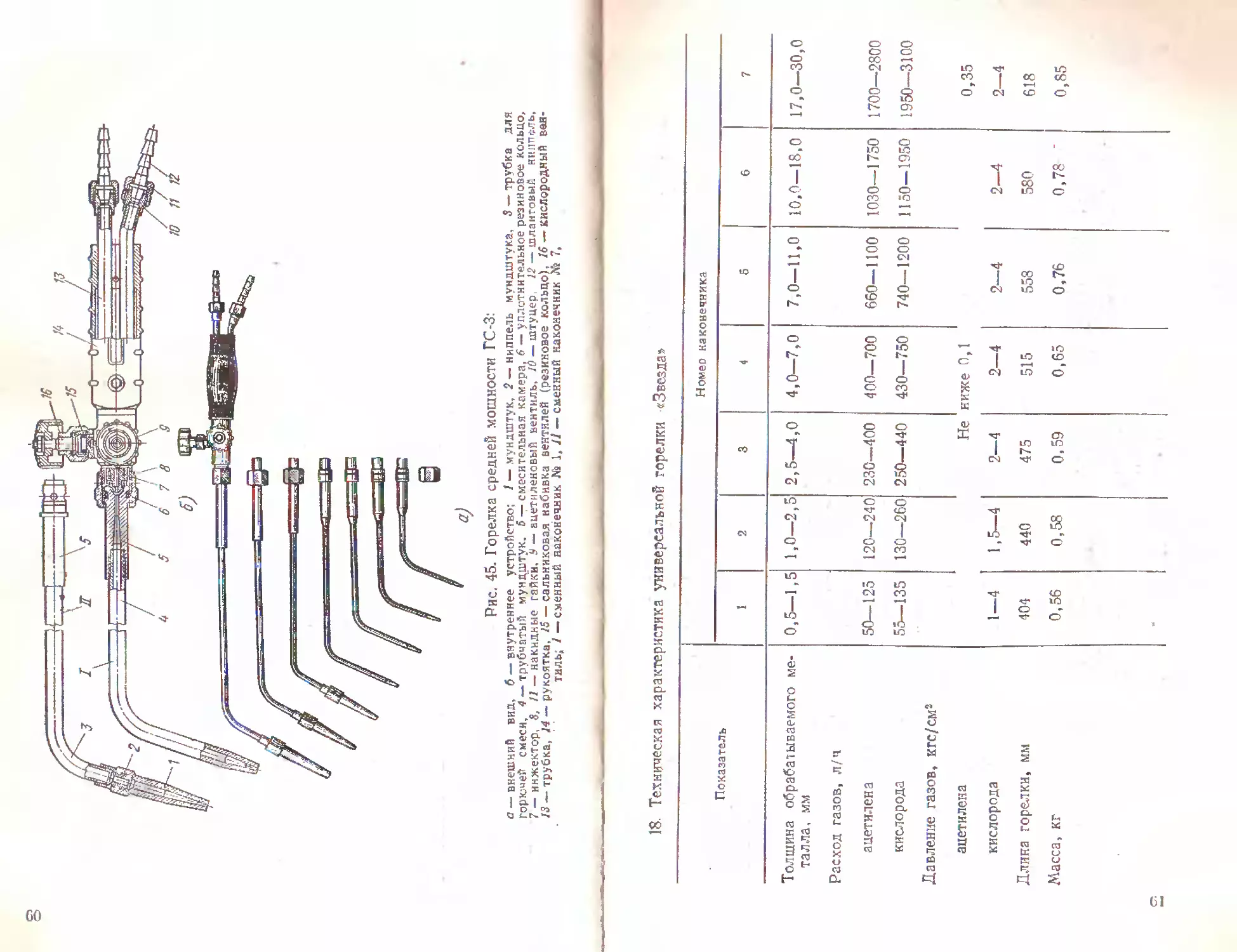

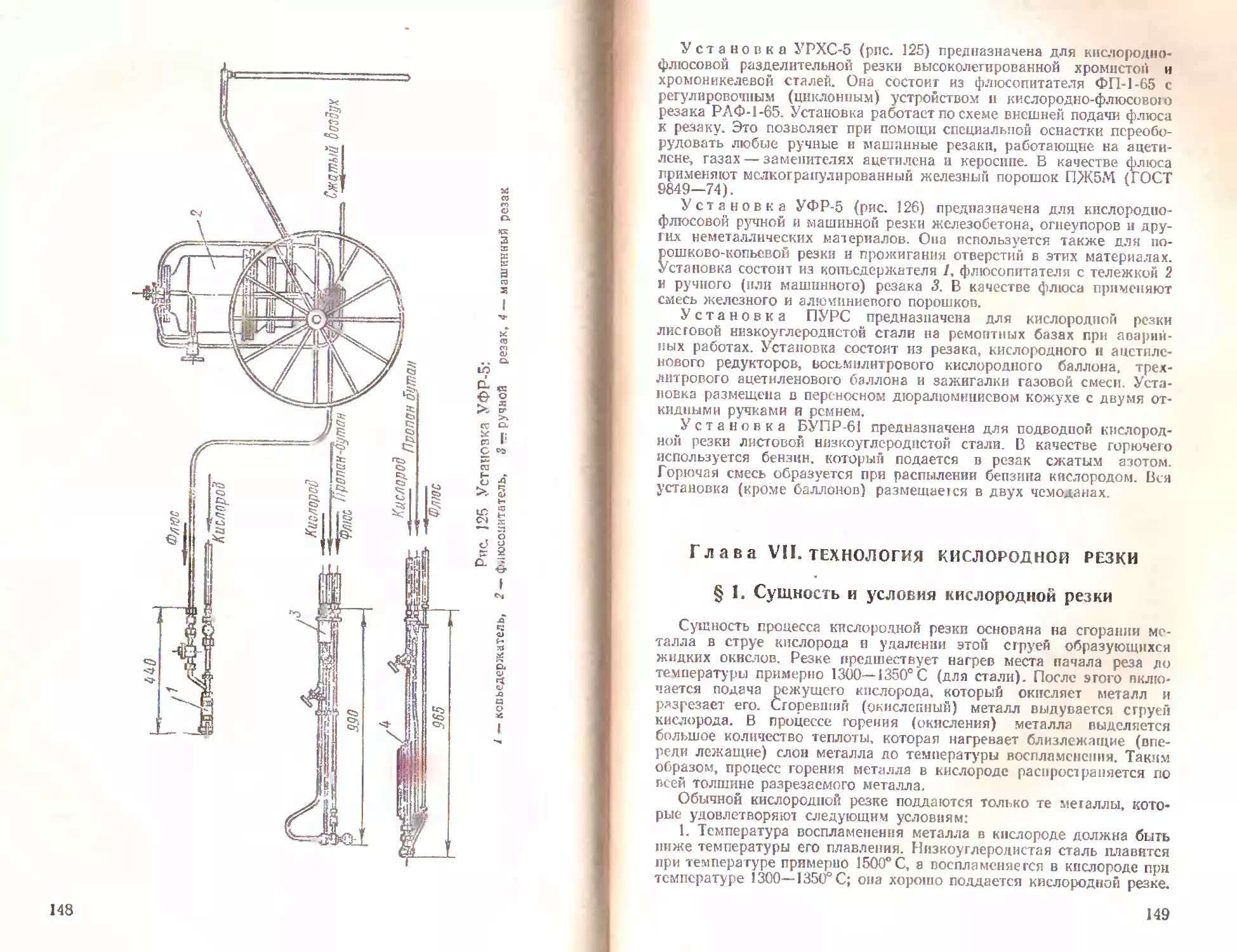

рал и до рабочего давления и поддержания его постоянным при цент-