Текст

6004/

СТАНКИ

ТОКАРНО-ВИНТОРЕЗНЫЕ

Модели 1М63Б, 1М63Б-1, 1М63БФ101

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

РЯЗАНСКИЙ ОРДЕНА ЛЕНИНА СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД

Рязань 1981

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

РЯЗАНСКИЙ ОРДЕНА ЛЕНИНА СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД

ОКП 38.1163.3326

I

СТАНКИ

ТОКАРНО-ВИНТОРЕЗНЫЕ

Модели 1М63Б, 1М63Б-1, 1М63БФ101

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ 1М63Б.00.000 РЭ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ИНФОРМАЦИИ ПО МАШИНОСТРОЕНИЮ

Москва 1981

*

Руководство по эксплуатации станка не отражает незна-

чительных конструктивных изменений, внесенных заводом-

изготовителем после издания данного руководства.

СОДЕРЖАНИЕ

1. Техническое описание .............................. 3

1.1. Назначение и область применения 3

1.2. Состав станка.............................3

1.3. Устройство и работа станка и его составных

частей .......................................... 3

1.4. Система смазки............................20

2. Инструкция по эксплуатации.....................25

2.1. Указания по мерам безопасности . . . . 25

2.2. Порядок установки.........................26

2.3. Настройка, наладка и режимы работы . . 28

2.4. Регулирование.............................32

2.5. Ремонт....................................37

2.6. Схема расположения подшипников ... 38

3. Паспорт........................................40

3.1. Общие сведения............................40

3.2. Основные технические данные и характеристики 40

3.3. Сведения о ремонте........................43

3.4. Сведения об изменениях в станке . . .43

3.5. Комплект поставки...........................44

3.6. Комплект поставки станка модели 1М63БФ101 45

3.7. Свидетельство о приемке.....................46

3.8. Свидетельство, о консервации................49

3.9. Свидетсльствбй об. упаковке.................49

,3 10. Гарантии С ГОСТ £.60#- Дц.

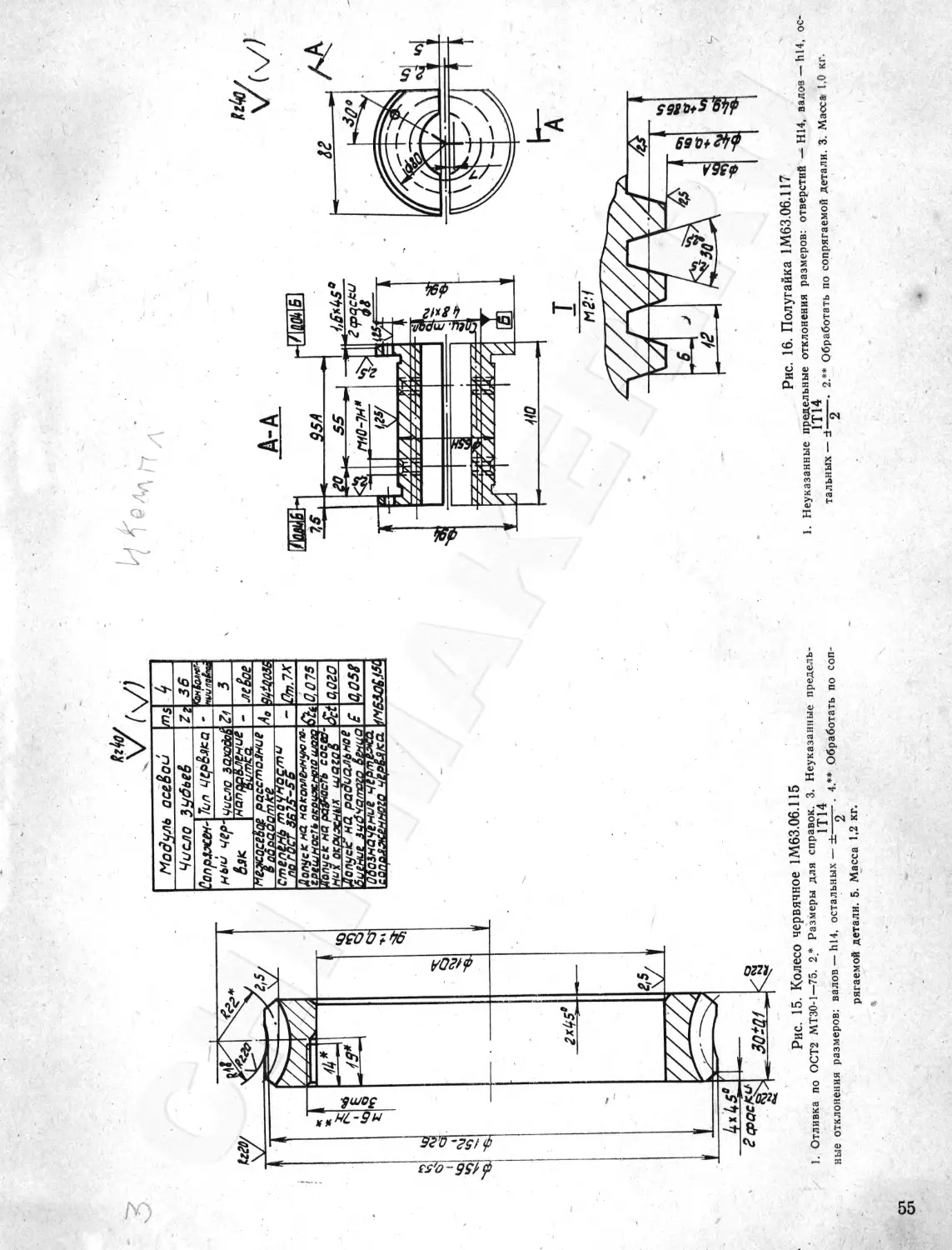

риложение 1. Материалы по быстроизнашивающимся

деталям...........................................51

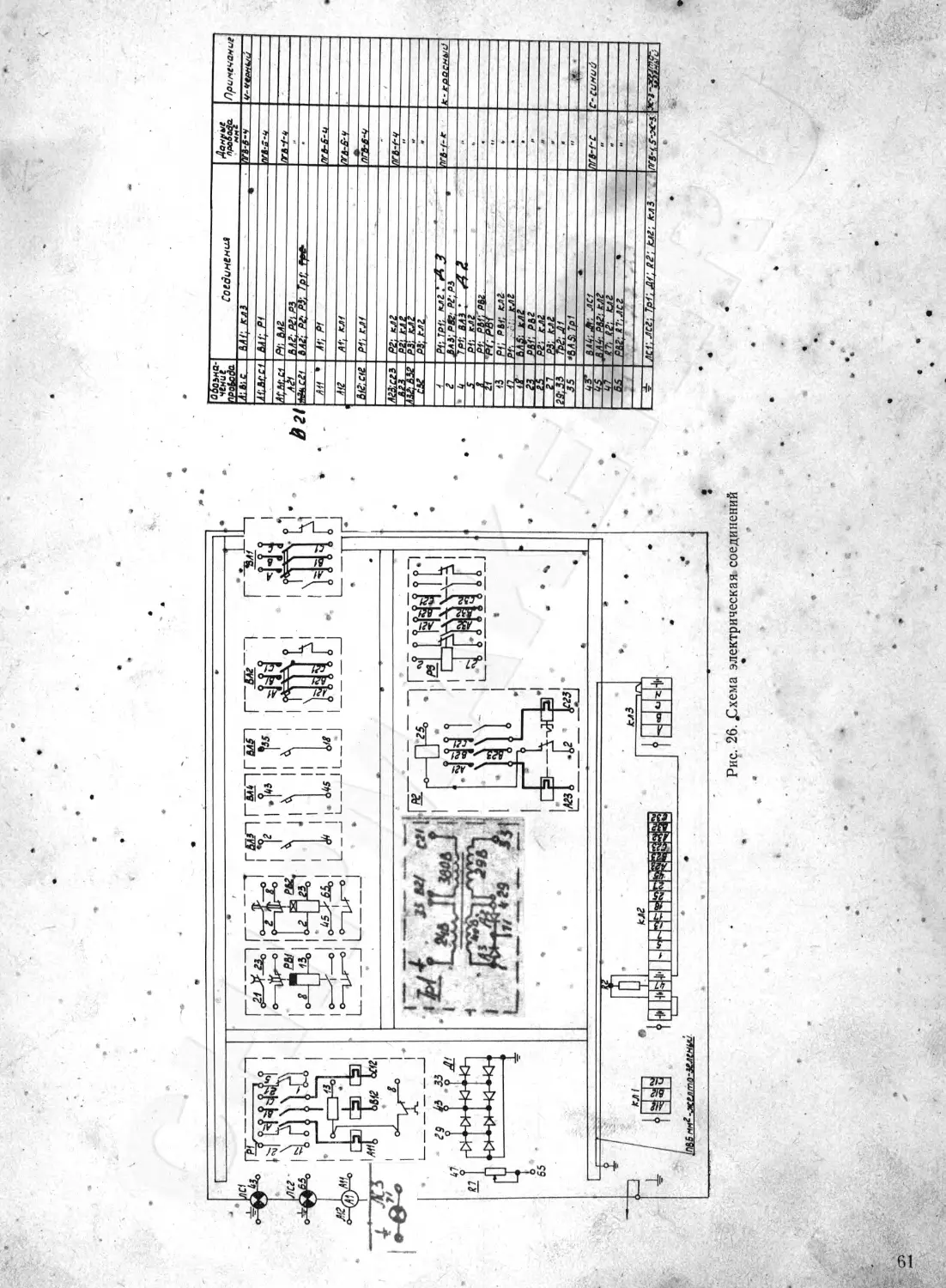

Приложение 2. Электрооборудование 1М63Б.00.000.РЭ1 58

Общие сведения.................................58

Первоначальный пуск............................59

Описание электроприводов и схемы управления . 59

Указания о необходимых регулировках ... 65

Указания по эксплуатации электрооборудования

станка.........................................65

Указания о порядке демонтажа и монтажа элект-

рооборудования ................................67

Электрооборудование для станка модели

1М63БФ101 .................... 67

© НИИмаш. 1981

Редактор Н. В. Фофлина

Технический редактор С. Н. Жданова

Корректоры Т. II. Гароузова, В. В. Саксонова

Сдано в набор 15.04.81

Бумага типографская № 3

Уч.-изд. л. 7.08

Подписано в печать 4.06.81 Формат бОхЭО'/в

Печать высокая Гарнитура «Литературная» Печ. л. 8.5

Тираж 5030 экз. Изд. № 1915-1 Заказ № 1042

НИ И маш

105203. Москва, 12-я Парковая ул., д. 5

Типография НИИмаш. г. Щербинка Московской об.т., Типографская ул., д. 10

I. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.1. Станок токарно-винторезный модели

1М63Б предназначен для выполнения разнообраз-

ных токарных работ, в том числе точения конусов

и нарезания метрической, дюймовой, модульной и

питчевой резьб.

Техническая характеристика и жесткость стан-

ка позволяют полностью использовать возможности

быстрорежущего и твердосплавного инструментов

при обработке как черных, так и цветных металлов.

Станок модели 1М63Б-1 с укороченной стани-

ной.

Станок модели 1М63БФ101 оснащен устройст-

вом цифровой индикации, обеспечивающим отсчет

поперечного перемещения суппорта в цифровой

форме.

1.2. СОСТАВ СТАНКА

1.2.1. Общий вид станка с обозначением его

составных частей (рис. 1).

1.2.2. Перечень составных частей станка

(табл. 1).

1.3. УСТРОЙСТВО И РАБОТА СТАНКА

И ЕГО СОСТАВНЫХ ЧАСТЕЙ

1.3.1. Общий вид станка с обозначением органов

управления (рис. 2).

1.3.2. Перечень органов управления (табл. 2).

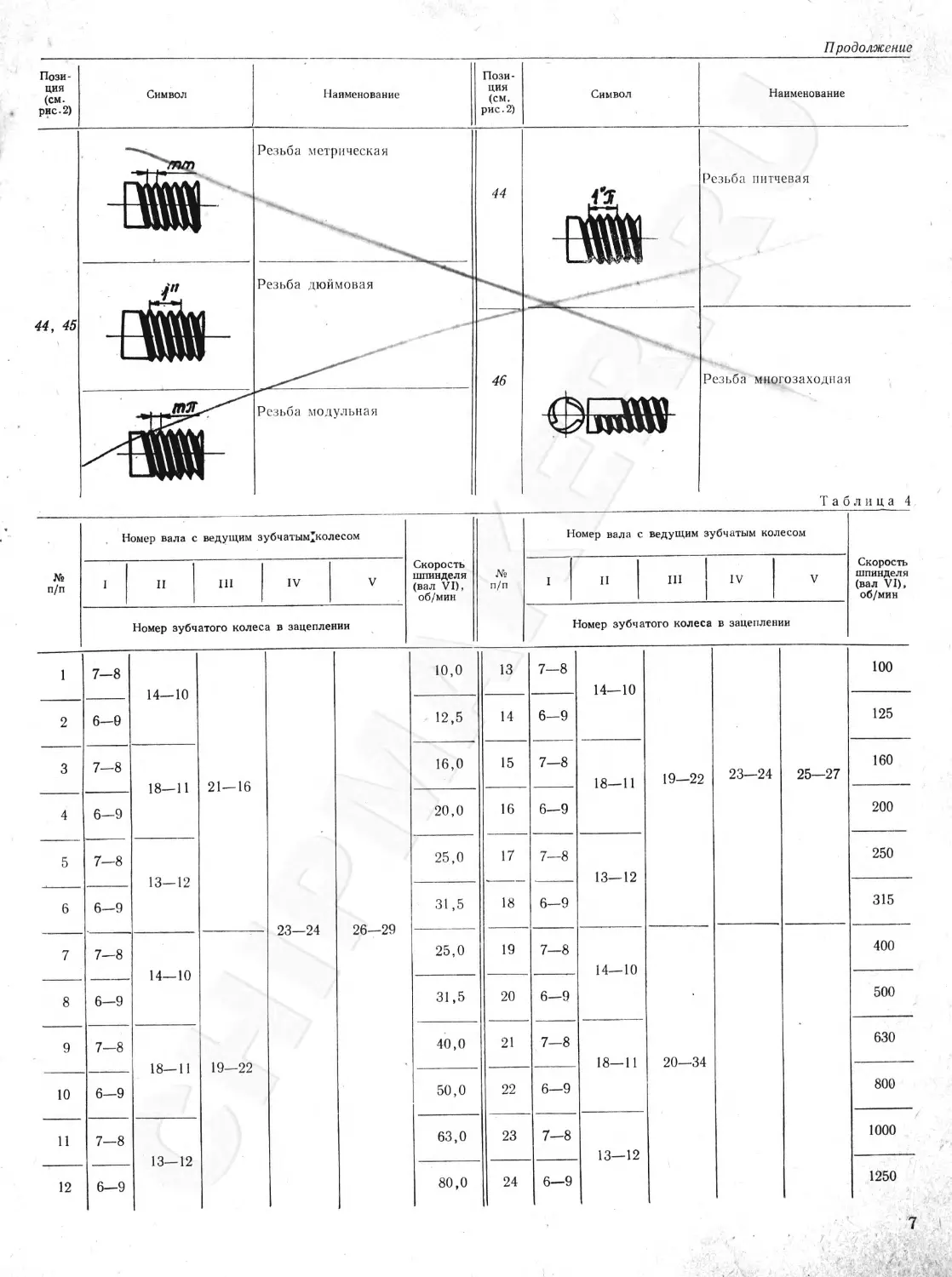

1.3.3. Перечень графических символов, указы-

ваемых на табличках и панелях (табл. 3).

1.3.4. Схема кинематическая (рис. 3)

Привод главного движения осуществляется от

электродвигателя через клиноременную передачу.

Частота вращения шпинделя изменяется пере-

ключением зубчатых блоков.

Коробка скоростей сообщает шпинделю 24 ско-

рости прямого вращения и 11 скоростей обратного

вращения через кинематические цепи согласно

табл. 4

Из 'полученных 24 скоростей две скорости

повторяются.

Реверс шпинделя осуществляется механической

фрикционной муфтой.

Перечень зубчатых колес и червяков к кинемати-

ческой схеме приведен в табл. 5.

Перечень корригированных колес приведен в

табл. 6.

Вращение на первый вал сменных зубчатых ко-

лес передается через следующие кинематические

цепи:

от шпинделя через зубчатые колеса 32—33, 36—

37 или 32—33, 35—38—37;

от пятого вала коробки скоростей (звено увели-

чения шага) через зубчатые колеса 24—28—30—31,

36—37 или 24—28—30—ЗГ, 35—38—37, что дает

увеличение шага в 16 или в 4 раза.

Привод подач

Привод подач обеспечивает через звенья кине-

матической цепи связь шпинделя VI с ходовым вин-

том 95, реечной шестерней 102, винтом 94 попе-

речной подачи и с винтом 88 верхних салазок.

Винторезная кинематическая цепь обеспечивает

получение метрической, дюймовой, модульной и

питчевой резьб с нормальным (1:1) и увеличен-

ными (4:1 и 16:1) шагами.

Для получения двух дистанционно переключае-

мых подач на валу XX установлены две электромаг-

нитные фрикционные муфты.

Метрические резьбы

Нарезание метрических резьб осуществляется за

счет передачи вращения от приемного вала смен-

ных шестерен на ходовой винт через следующую

кинематическую цепь:

сменные шестерни 41—49—42—44, вал XIV, да-

лее через зубчатую передачу 53—55, зубчатые пере-

дачи 61—62 или 59—63, 50—58, или 52—51, далее

через муфту 67—57 на вал XVII, далее через 71—70

или 68—69 на вал XVIII, далее через 72—79 или

65—78 на ходовой винт 95.

Дюймовые резьбы

Нарезание дюймовых резьб осуществляется че-

рез следующую кинематическую цепь:

сменные шестерни 41—49—42—44, вал XIV, да-

лее через зубчатые передачи 54—60—57, вал XVI,

зубчатые передачи 62—61 или 63—59, или 58—50,

или 51—52, вал XV, зубчатую передачу 64-^66 на

вал XVII, далее через зубчатые передачи 71—70

или 68—69, вал XXI, зубчатые передачи 72—79 или

65— 78 на ходовой винт 95.

3

Позиция fat рис. nJ Оин&м Раимема^ампе

30,55 Вм/жмем/е М!/фЛ?6/, м^р/ла &мммем2.

3 */ ** *1 ь Выаюием'/е мур/тм/, ммр/па . £з//М4М5,М<2

53 -в- ' Сцз^е^мепаил1^ с 5им/т?ам, Сце/М>£М!7

33 н- Расце/ме/ше Зйияи а. Зия/7М2М пасце/мбмп

Э/гем/п^щпмАх?

35 1 За земле мме

35 i Злам '

34 fee > Гром^з

I • РмдяМем/е

40 Р&аЗа/лмарезцач ма/мж^л/ , лОмииеолаи лаЗера мзе/па

О5/7а5ал7л'а резцам Зму/треа-1 леа А&м/цеемМ лаВерамае/7?^

ОВраЗа/пла резцам ааражяаР цалмм арииеомеа аеЗерхмм/лм. • <

Позиция / fCM.fiUC5) L A"^ Ъ%&/ МшмемЖз,

’Й 4е/7Ш/№*ЛЫ АКРЯЯ/# /74/77/707/

- 1 a Внимание Me тираж

45,44,46 4 ЬЦ Сменна/е 3 M2/7?3>/e MS,

#4, 45 0 MM м3

44 A/W| j Лаймалме,

44,45 \ MV МЙШ2 /7/ЮА

47 ж /fodtzva

4# < О

44 L - MM М2

£5> ill /5?<2Дмз/4 Зымммг

^1 u /fa&Sz ме/я/км/ес.

*5,44,45 V 9 —J- - 1 1 • Резз5а 2М>5м222

Lm> Рез&5а

базаря

(ен/шс.З)

Оаз/мемеРам/а

4е/7>й//)£Л'ЛЪ'/К24'-

Л'РЗб/З'

/гд/я/юм

Вмамамде /

Рс/пцаджме/

13,44,46

4 меяма/е зя'Р-

Ч2/7М/ё> /гДЛеО2

46 А . _ л/^/лг 2ба/?а/д

WVV| 1 fopava /wttyeo/afi ч

4^ 46 VWV М^а /7/мРажм

47 WW /?0Й2Ш2

/Рламрелл

MH М2 ДРб&Д/Т?

/РаРмЗ/З/

3&/М4Ы<2Я>&74

Ре&Ра

/че/р/им/ебА'До

РеззРа

РмРРдРд#

дезаадм рсм/змс.2) РамРа/?

434446 - 3"Я\'

46 f^DKW

^7Ж№

47 гпш

Jlllli

EW

43р4 4S.46 т

30,6/

~/^айём^^ма^

P&tefa

аи/яяеРая

Рез&Ва

ммагазаааРмда

Ре за Ра леРая

Родажемае

румбятпкд

Уеаза/пелб

/ммажемд.ff

рдмДДаома

Ревоба

Л72р2МЗМ2М

Таблица 3

Пози-

Символ

Выключение муфты

Включение муфты

Расцепить гайку с винтом

Электродвигатель

Тормоз

Продольное точение

Заземление (на задней стенке

станины)

Наименование

Пози-

ция

(см.

рис. 2)

Символ

Наименование

Сцепить гайку с винтом

44, 45

Конусное точение — внешнее

Конусное точение — внутреннее

Напряжение (Ка дверце элект-

рошкафа)

Четырехкулачковый патрон

Внимание!

О

Осторожно!

Поперечное точение

Подача на оборот, мм

менные шестерни

43,44,

л ждение включено

Охлаждение выключено

тт

Рукоятки переключения

Таблица 1

Пози- ция (см. рис. 1) Наименование Обозначение Примечание Пози- ция (см. рис. 1) Наименование Обозначение Примеча

/ Станина 1М63Б. 10 000 Для стайка с РМЦ 2800 10 Защитное устрой- ство 16К30 14.000

1М63Б-1 10.000 Для станка с РМЦ 1400 и Суппорт 1М63Б.40.000 1М63БФ101.40 000*

2 Коробка подач 1М63Б.70.000 12 Защитный кожух 1М63.48

3 Бабка передняя 1М63Б.20.000 1М63БФ101 20.000* 13 Электротрубомои- таж 1М63Б.81.000 Для с PML

4 5 6 7 8 9 Шестерни смен- ные Станция управле- ния Электрошкаф Ограждение пат- рона Принадлежности Патрон токарный 0 400 Люнет подвижный 1М63Б.08.000 1 М63Б.80.000 1М63БФ101 80 000* IM63.85 1М63.19 1М63Б92.000 1М63.90 163.11 14 15 16 17 18 Охлаждение Фартук Люнет неподвиж- ный Бабка задняя Устройство циф- ровой индика- - цин 1М63Б-1.82.000 1М63БФ101.81.000* 1М63.34 1М63.77 1М63Б.60.000 1М63Б.66.000 1 А163Б.30.000 Ф 5071* Ф 5075* Для с PMI Для ст? PMU Для с РМ1

* Для станка 1М63БФ101.

Табл:

Позиция (см. рис. 2) Органы управления и их назначение Позиция (см. рис. 2) Органы управнения и их назначение

/, 4 Рукоятки регулировки частоты вращения шпин- деля 17, 23 Кнопочные станции включения и выключени» главного привода

2 Рукоятка установки нормального или увеличен- ного шага и деления на многозаходные резьбы 18 19 Рукоятка включения гайки ходового винта Рукоятка ручной поперечной подачи суп

3 5 Рукоятка установки правой и левой резьб и по- дачи Рукоятка включения механического перемещения верхнего суппорта 20 21 Рукоятка включения механической попереч* дачи Маховик ручного продольного перемещен порта Рукоятка настройки на величину шага отключения вращения ходового винта

6 7 Рукоятка поворота и крепления резцовой головки Тумблер включения местного освещения 24

8 Головка зажима и отжима сухаря крепления ка- ретки 25 Рукоятка настройки на величину шагг подачи

9 Тумблер переключения на точение конусов и ци- линдров 26 Рукоятка выбора типа резьбы, величп’ и включения ходового винта напрям'

10 Рукоятка включения подач и быстрых ходов суп- порта 27 Квадрат вала шкива для деления на ные резьбы

11 12 13 14 Рукоятка крепления пиноли задней бабки Маховик перемещения пиноли задней бабки Рукоятка крепления поддержки ходового винта и вала Рукоятка ручного перемещения верхнего суппорта 28 29 36 Рукоятка выбора величины подачи и Рукоятка включения напряжения Рукоятка плунжерного насоса для кн направляющих

15, 22 Рукоятки управления фрикционом 37 Рчкоятка фиксации ограждения патрон

16 1 Тумблер выключения насоса охлаждения 42 Переключатель подач дистанционного ...

ние

.LI

анка с

ц 2800

нка с

1400

лка с

. 2800

анка с

1400

2

Г

• ч

орта

• по-

.яя суп-

рсзьбы и

резьбы н

ны подачи

ую

многозаход-

q зга резьбы

г

чой смаз-

№ п/п Номер вала с ведущим зубчатым^колесом Скорость шпинделя (вал VI), об/мин № п/п Номер вала с ведущим зубчатым колесом Скорость шпинделя (вал VI), об/мин

1 II III IV V I II III IV V

Номер зубчатого колеса в зацеплении Номер зубчатого колеса в зацеплении

13 7—8

100

1 7-8 14—10 21 — 16 23—24 26—29 10,0

2 6—9 12,5

3 7—8 18—11 16,0

4 6-9 20,0

5 7—8 13—12 25,0

6 6—9 31,5

7 7—8 14—10 19—22 25,0

31,5

8 6—9

9 7—8 18—11 40,0

10 6—9 50,0

И 7—8 13—12 63,0

12 6—9 80,0

14 6—9

125

15 7—8 18—11 19—22 23—24 25—27 160

16 6—9 200

17 7—8 13—12 250

18 6-9 315

19 7—8 14—10 20—34 400

20 6—9 500

21 7—8 18—11 630

800

22 6—9

23 7—8 13—12 1000

1250

24 6—9

7

оо

121

<Г

Гт г pg I Диу* J____________

7 ХЮ!Д|| ! ! ' llbtl CZl± z=eo и П

Z--40

47

г*гз

79

79

^-15к6т

Zr«

4/

^36

i‘i6

2=29

Z--25

7-60

33

=60

21

2.-31

too

Рис. 3. Схема кинематическая

tv V VI

1 fc?53

- коса

- goo

4 620

5QQ

4oa

3/5

гбо

гоо

150

US

too

to

65

50

ko

31.5

25

20

16

12,5

1Q

^^WXWVtl

AIWXXWVI

\ж>

tfWWVWW

wwwwxw

W

A4WXW

Таблица 5

Перечень к кинематической схеме

Куда входит Позиция (см. рис. 3) Число зубьев зубча- тых колес или захо- дов червяков, ходо- вых винтов Модуль или шаг, мм Ширина обода зуб- чатого колеса, мм Материал Показатели свойств материалов

Бабка передняя \ 4 44 3 19 Сталь 40Х ГОСТ 4543—71 Зубья HRC 48-56

5 40 3 19 .

6 45 3 18

7 40 3 18

8 50 3 18

9 45 3 26

10 46 3 22 Сталь 20Х ГОСТ 4543—71 Зубья /г = 0,6 = 0,8 HRC 58—62

И 40 3 20

12 32 3 26 Сталь 40Х ГОСТ 4543—71 Зубья HRC 48—56

13 40 3 20

14 23 • 3 22 Сталь 20Х ГОСТ 4543^—71 • Зубья /1 = 0,84-1,2 HRC 58—62

15 32 3 52 Сталь 40Х ГОСТ 4543—71 Зубья I IRC 48—56

16 60 3 22

17 45 3 18

18 32 3 20 Сталь 20Х ГОСТ 4543—71 Зубья /1 = 0,8=12 HRC 58—62

19 42 3 24 Сталь 40Х ГОСТ 4543—71 Зубья IIRC 48—56

20 60 3 22

21 24 3 24

22 42 3 22

| 23 1* 1 24 1 3 1 32 Сталь 20Х ГОСТ 4543—71 Зубья /г = 0,8= 1,2 HRC 58—62

9

Продолжение

Куда входит Позиция (см. рис. 3) Число зубьев зубча- тых колес или захо- дов червяков, ходо- вых витков Модуль или шаг, мм Ширина обода зуб- чатого колеса, мм Материал Показатели свойств материалов

Бабка передняя 24 96 3,0 28 Сталь 40Х ГОСТ 4543—71 Зубья HRC 48—56

25 55 4,0 24

26 22 4,0 54 24

27 55 4,0

28 31 3,0 32

29 88 4,0 50

30 31 3,0 16 Сталь 45 ГОСТ 1050—74 Зубья HRC 48—56

31 24 3,0 16 Сталь 40Х ГОСТ 4543—71

32 60 2,5 16

33 60 2,5 16

34 60 3,0 22

35 28 2,5 16

36 28 2,5 16

37 56 2,5 16

38 28 2,5 34

Сменные зубчатые колеса 10 39 72 2,0 20 Сталь 40Х ГОСТ 1543—71 Зубья HRC 48—52

40 72 2,0 20

41 54 2,0 20

42 86 2,0 20

43 73 2,0 20

44 54 2,0 20

46 60 2,0 20

47 48 2,0 20

Продолжение

Куда входит Позиция (см. рис. 3) Число зубьев зубча- тых колес или захо- дов червяков, ходо- вых винтов Модуль или шаг, мм Ширина обода зуб- чатого колеса, м'м Материал Показатели свойств материалов

Сменные зубчатые колеса 48 57 2,0 20 Сталь 40Х ГОСТ 4543—71 Зубья HRC 48—52

49 66 2,0 20

Коробка подач 50 30 2,75 17

51 42 2,5 15

52 28 2,5 17

53 32 3,0 14

54 24 3,0 14

55 28 3,0 14

56 24 3,0 8 НВ 240—260

57 25 3,0 13 Зубья HRC 48—52 11

58 36 2,75 15,5

59 35 2,75 16

60 35 3,0 30

61 36 2,5 16

62 36 2,5 16

63 30 2,75 15

64 42 2,0 14

65 40 2,5 16

66 . 50 2,0 14

67 25 3,0 8

68 42 2,5 16

69 30 2,5 18

70 60 2,25 16

71 21 2,25 16 /

Продолжение

Куда входит Позиция (см. рис. 3) Число зубьев зубча- тых колес или захо- дов червяков, ходо- вых винтов Модуль или шаг, мм Ширина обода зуб- чатого колеса, мм Материал Показатели свойств м аггер налов

Коробка подач 72 25 2,75 16 Сталь 40Х ГОСТ 4543—71 Зубья IIRC 48-52

73 40 2,75 16

74 17 2,5 15

75 55 2,5 13

76 30 2,5 14

77 40 2,5 14

78 32 2,5 16

79 40 2,75 16

Суппорт 80 31 2,0 14,6 Сталь 45 ГОСТ 1050—74 Зубья HRC 48—50

81 31 2,0 14,6

82 30 2,0 14

83 30 2,0 14

84 30 2,0 14

85 30 2,0 14

86_ 25 2,0 , 12

87 25 2,0 12

88 1 5,0 Сталь А 40Г ГОСТ 1414—75

89 1 5,0 40 Бр.Оф 10-1 АМТУ 211-51

90 17 3,0 16 Сталь 45 ГОСТ 1050—74 Зубья HRC 48—50

91 20 3,0 35

92 17 3,0 16

93 1 5,0 60 Бр. ОЦС 5-5-5 ГОСТ 613—65

94 1 5,0 Сталь 45 ГОСТ 1050—74

12

♦

___________________________________________________________П родолжение

Куда входит J Позиция (см. рис. 3) Число зубьев зубча- тых колес или' захо- дов червяков, ходо- вых винтов Модуль или шаг, мм, Ширина обода зуб- чатого колеса, мм Материал Показатели свойств материалов

Станина 95 1 12 Сталь А 40Г ГОСТ 1414—75

Фартук 96 1 12 НО Бр. ОЦС 5-5-5 ГОСТ 613—65

97 3 4 52 Сталь 20Х ГОСТ 4543—71 Зубья h = 0,6 4- 0,8 HRC 58—62

98 44 3 28

99 36 4 30 Бр. ОЦС 5-5-5 ГОСТ 613—65

100 24 3 28 Сталь 45 ГОСТ 1050—71 Зубья HRC 48—56

101 4

102 12 4 50 Сталь 40Х ГОСТ 4543—71 Зубья HRC 48—56

103 55 3 14

104 52 3 14

105 66 3 18 Сталь 45 ГОСТ 1050—74 Зубья HRC 48-56

106 22 3 18

107 55 3 14

108 52 3 14

109 23 2 11

110 55 3 14 Сталь 40Х ГОСТ 4543—74 Зубья HRC 48—56

111 52 3 14

112 26 3 14 Сталь 45 ГОСТ 1050—74 Зубья HRC 48—56

ИЗ 63 3 14

114 23 2 11

115 54 2 9

116 30 2 16 Зубья HRC 48—56

118 23 2 16

Бабка задняя 119 1 6

120 1 6 55 АЧС-2 ГОСТ 1585—70

13

Таблица 6

Позиция (см. рис. 3) Число зубьев Моду ль, мм Коэффициент смещения исходного контура Позиция (см. рис. 3) Число зубьев Модуль, мм Коэффициент смещения исходного контура

10 46 3,0 + 1,006 6b 50 2,0 —0,5

14 23 3,0 +0,71 70 60 2,25 —0,475

51 42 2,5 +0,498 73 40 2,75 +0,233

52 28 2,5 -| 0,6 74 17 2,5 +0,15

54 24 3,0 +0,53 75 55 2,5 —0,15

56 24 3,0 +0,53 77 40 2,5 + 1,0966

58 36 2,75 —0,26 78 32 2,5 +0,5

63 30 2,75 +0,233 79 40 2,75 +0,233

64 42 2,0 —0,411 102 12 4,0 +0,25

65 40 2,5 —0,5 *

Модульные резьбы

Нарезание модульных резьб осуществляется

через сменные шестерни 47—39—43, 42—40 и далее

по цепи метрических резьб на ходовой винт 95.

Питчевая резьба

Нарезание питчевых резьб осуществляется чере.

сменные шестерни 47—39—43, 42—40 и далее по

цепи дюймовых резьб на ходовой винт 95.

Продольные подачи

Через сменные шестерни 41—49—42—44 движе-

ние передается на вал XIV коробки подач, далее

через зубчатые передачи 53—55 на вал XV. С ва-

ла XV либо через передачи 52—51 или 50—58, или

59—63, или 61—62 и зубчатую муфту 67—57, либо с

вала XIV через передачи 54—60—57, 62—61, или

63—59, или 58—50, или 51—52 и 64—66 на вал

XVII, далее через передачи 71—70 или 68—69 на

вал XVIII, далее через передачи 72— 73 или 74—75

на вал XX и через передачу 76—77 на ходовой вал

XXI. С ходового вала XXI вращение передается на

зубчатые колеса фартука. Через передачу 100—98 и

червячную пару 97—99, зубчатые колеса 107—103,

106—105, 102 на рейку 101.

Поперечные подачи

От ходового валика через зубчатые колеса

100—98, червячную пару 97—99, зубчатые колеса

107—110, 113—90, 90—91, 91—92 на винт 94.

При обратной подаче от червячной пары через

зубчатые колеса 108—112—111, 113—90, 90—91—

92 на винт 94.

Подача верхней части суппорта

От фартука через зубчатые колеса 90—91, 80—

81, 82—83—84—85, 87—86 и кулачковую муфту на

винт 88.

14

Ускоренное перемещение суппорта

От электродвигателя, помещенного на торце

фартука, через зубчатые колеса

ную пару 97—99 и далее через

продольной и поперечной подач.

118—116, червяч-

зубчатые колеса

1.3.5. Станина

err? С Я при

Станина цельнолитая на тумбах имеет две

призматические направляющие для каретки и

две — для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна)

для отвода стружки и охлаждающей жидкости.

В правой тумбе помещаются бак с эмульсией и

электронасос.

На левой Тумбе сзади крепится электродвига-

тель главного привода.

1.3.6. Бабка передняя

Бабка передняя (рис. 4) установлена на левой

головной части станины.

Шпиндель передней! бабки выполнен со сквоз-

ным отверстием, внутренними конусами и имеет

три опоры. Передняя и средняя опоры — двухряд-

ные подшипники с короткими цилиндрическими ро-

ликами. Задняя опора — радиальный подшипник,

работающий в паре с опорными шарикоподшипни-

ками.

Изменение частоты вращения шпинделя дости-

гается перемещением блоков шестерен по шлице-

вым валам при помощи двух рукояток, выведенных

на переднюю стенку корпуса бабки.

Прямое и обратное вращение шпинделя осуще-

ствляется фрикционной механической муфтой, а

торможение — электромагнитной муфтой.

Рис. 4. Бабка передняя

15

1.3.7. Бабка задняя

Бдбка задняя (рис. 5k перемещается по направ-

ляющим станины на четырех радиальных шарико-

подшипниках, установленных в мостике. На на-

правляющих станины баб^а закрепляется при по-

мощи двух планок четырьмя болтами. Поперечное

смещение корпуса бабки относительно мостика

производится с помощью двух винтов и гайки, уста-

новленной в мостике.

Перемещение пиноли осуществляется маховиком.

1.3.8. Суппорт

Суппорт -(рис. 6, 7) крестовой конструкции

имеет продольное перемещение по призматическим

направляющим станины и поперечное — по направ-

ляющим каретки. Перемещение можно осуществ-

лять вручную и механическим приводом. Имеется

механизм для быстрого перемещения суппорта. у

Поворотная часть суппорта имеет направляю-

щие для перемещения верхней части суппорта с

резцовой головкой. Верхняя часть суппорта также

может перемещаться вручную и механически.

Суппорт для станка 1М63БФ101 показан на

рис. 8.

1.3.9. Фартук

Фартук (рис. 9, 10) закрытого типа со .съемной

передней стенкой (крышкой). Движение суппорту

передается через фартук от ходового винта или хо-

дового вала. Механизм фартука снабжен четырьмя

электромагнитными муфтами, что позволяет сосре-

доточить управление на одной рукоятке, причем

направления включения рукоятки совпадают с на-

правлениями движения подачи. В эту же рукоятку

встроена кнопка, нажатием которой включается

ускоренный ход суппорта.

Благодаря наличию в фартуке обгонной муфты

включение быстрого хода возможно при включен-

ной подаче. Электрическая блокировка исключает

возможность одновременного включения быстрого

перемещения суппорта и подачи от ходового вала

при сцепленной гайке ходового винта.

1.3.10. Коробка подач

Коробка подач (рис. 11, 12) обеспечивает наст-

ройку на следующие виды работ: нарезание резьбы

метрической, дюймовой, модульной, питчевой; на-

резание точных резьб, минуя механизм коробки

подач; точение.

Шестеренный механизм коробки подач состоит

из наборного механизма, множительных механиз-

мов привода ходового винта и ходового вала, меха-

низма выбора вида работы — нарезание резьбы

или точение.

Множительный механизм привода ходового ва-

ла снабжен двумя электромагнитными муфтами,

управление которыми осуществляется с пульта на

фартуке. При переключении электромагнитных

муфт величина подачи увеличивается или умень-

шается в два раза. Выбор вида работ, величин по-

дач и резьб осуществляется по таблицам 12, 13, 14.

Рис. 5. Бабка задняя

16

2—1042

4H63.Qlf, 119 P.Qip^ no Бинту

Рис. 6. Суппорт

Рис. 7. Суппорт

Рис. 10. Фартук

18

Рис. 11. Коробка подач

1.3.11. Шестерни сменные

Шестерни сменные служат для передачи враще-

ния от выходного вала 1 передней бабки на вход-

ной вал 2 коробки подач с помощью установки

комбинаций сменных шестерен в соответствии со

схемами таблиц 12, 13, 14. Станок можно налажи-

вать на нарезание различных резьб. На рис. 13, а

показана настройка сменных шестерен на нареза-

ние метрической и дюймовой резьб, а на рис. 13, б—

для модульной и питчевой резьб. Настройка для

метрической и дюймовой резьб используется также

для получения основного ряда подач.

1.3.13. Охлаждение

От электронасоса, установленного в правой

тумбе станины, охлаждающая жидкость через тру-

бопровод и шланг подается к инструменту, а затем

стекает в два корыта, откуда возвращается в бак.

Очистку корыт и бака производить не реже

одного раза в месяц.

Количество охлаждающей жидкости, заливае-

мое в бак — 35 л.

Рис. 13. Шестерни сменные

Сменные шестерни на валах / и 2 и промежу-

точных осях 3 и 4 закрепляются гайкой 5 через

шайбы 6.

На торцах сменных шестерен нанесены число

зубьев z и модуль tn.

При закреплении приклона 7 и оси 4 необходи-

мо установить сменные шестерни с минимальным

зазором.

Нельзя забывать о регулярной смазке сменных

шестерен и втулок 8, последние смазываются через

колпачковую масленку 9.

1.3.12. Люнеты

Для обработки нежестких деталей станок осна-

щен подвижным и неподвижным (рис. 14) люнета-

ми. Люнеты снабжены сменными роликами и суха-

рями, устанавливаемыми в зависимости от условий

работы.

1.4. СИСТЕМА СМАЗКИ

1.4.1. Общие сведения

Механизмы станка должны быть всегда хорошо

смазаны. Обслуживающий персонал обязан помнить,

что своевременная и достаточная смазка механиз-

мов обеспечивает надежную работу и увеличивает

долговечность станка.

Масло, заливаемое в резервуары станка, должно

быть рекомендуемых марок, тщательно очищено и

^^фильтровано.ОТ'lAe/rtWj с

1.4.2. Принципиальная схема смазки (рис. 15)

Схема расположения элементов системы смазки

на станке показана на рис. 16.

В табл. 7 и 8 приведен перечень элементов

системы и точек смазки.

20

Рис. 15. Принципиальная схема смазки

I

21

Рис. 16. Схема расположения элементов смазки на станке

1.4.3. Описание работы

Смазка станка обеспечивается следующими

системами.

Циркуляционная система смазки

механизмов зубчатых колес и под-

шипниковых опор передней бабки.

Насос 6' системы приводится в действие от пер-

вого вала передней бабки через зубчатую передачу.

Всасываемое насосом из резервуара 7 масло

проходит через фильтр 5, затем подается в подшип-

никовые опоры шпинделя, электротормозную муф-

ту 1, распределительную ванну 3, а из нее к другим

смазываемым точкам. Пройдя через смазываемые

части, масло собирается на дне корпуса бабки (ре-

зервуар 7).

Кроме того, смазка деталей производится раз-

брызгиванием.

Контроль за подачей смазки и се уровнем в ре-

зервуаре осуществляется визуально с помощью

маслоуказателей 2(/) и 2(2). Заправка масла в ре-

зервуар производится через заливное отверстие

4(1) в крышке бабки, а слив — через отверстие 8(1).

Циркуляционная система смазки

механизма коробки подач

Плунжерный насос 13 приводится в действие от

эксцентрика, закрепленного на входном валу ко-

робки подач. Масло, всасываемое насосом из ре-

зервуара 14, подается через фильтр 19(2) в распре-

делительную ванну 9, из которой производится дож-

девая смазка подшипников и зубчатых колес.

Пройдя через смазываемые части, масло соби-

рается на дне коробки подач (резервуар 14).

Контроль за подачей масла и его уровнем в ре-

зервуаре осуществляется визуально с помощью

маслоуказателей 2(4) и 2(3). Заправка масла в

резервуар производится через заливное отвер-

стие 4(2), слив — через сливное отверстие 8(2).

Фитильная система смазки сменных

зубчатых колес состоит из ванночки

/ / и ф и т е л е й

Циркуляционная система смазки

механизма фартука

22

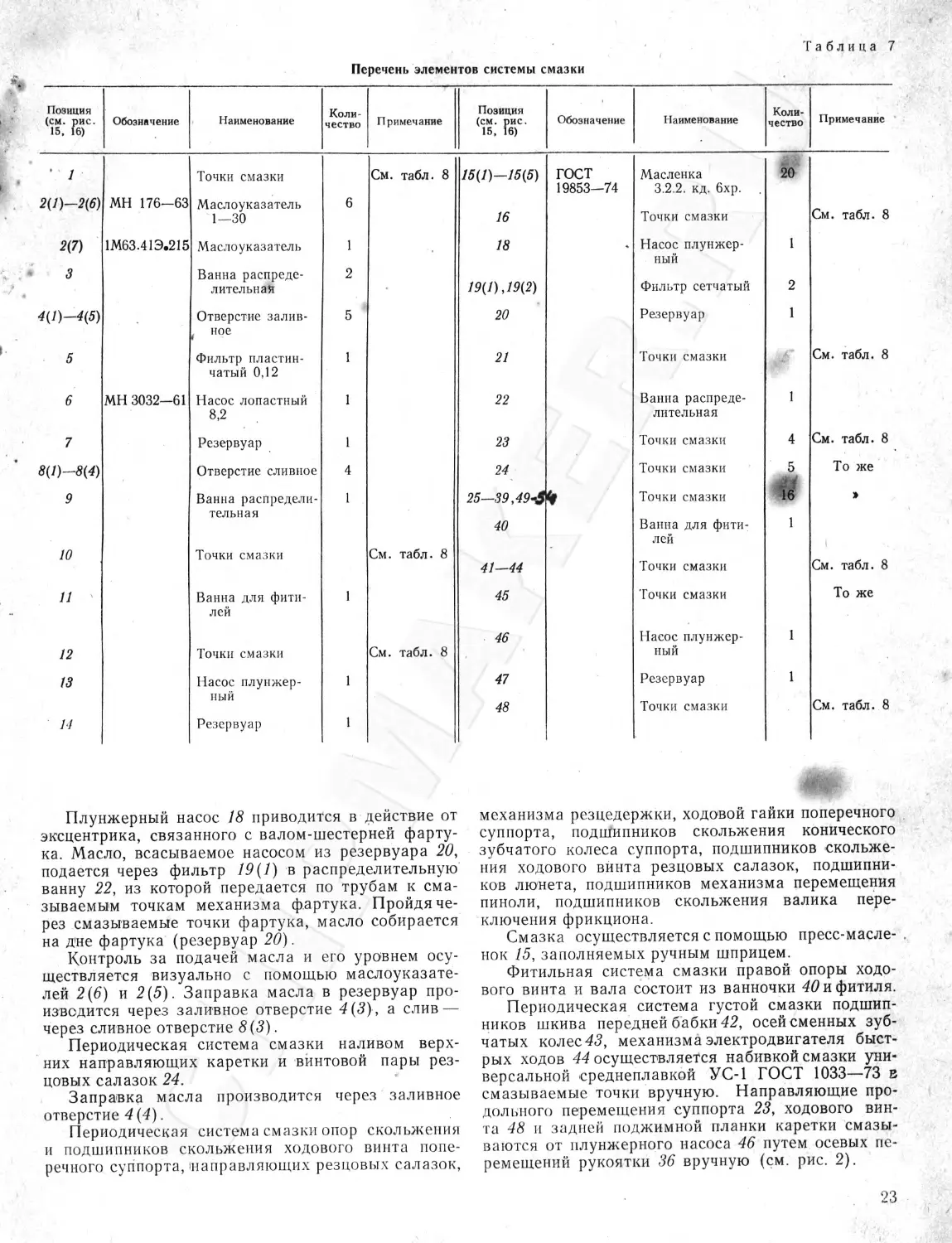

Таблица 7

Перечень элементов системы смазки

Позиция (см. рис. 15, 16) Обозначение Наименование Коли- чество Примечание Позиция (см. рис. 15, 16) Обозначение Наименование Коли- чество Примечание

’ 1 2(1)—2(6) МН 176-63 Точки смазки Маслоуказатель 1—30 6 См. табл. 8

2(7) 1М63.41Э.215 Маслоуказатель 1

3 Ванна распреде- лительная 2

4(1)—4(5) Отверстие залив- ное 5

5 Фильтр пластин- чатый 0,12 1

6 МН 3032—61 Насос лопастный 8,2 1

7 Резервуар 1

8(1)-8(4) Отверстие сливное 4

9 Ванна распредели- тельная 1

10 Точки смазки См. табл. 8

И Ванна для фити- лей 1

12 Точки смазки См. табл. 8

13 Насос плунжер- ный 1

14 Резервуар 1

15(1)—15(5) ГОСТ 19853—74 Масленка 3.2.2. кд. бхр. 20

16 Точки смазки См. табл. 8

18 • Насос плунжер- ный 1

19(1),19(2) Фильтр сетчатый 2

20 Резервуар 1

21 Точки смазки См. табл. 8

22 Ванна распреде- лительная 1

23 Точки смазки 4 См. табл. 8

24 Точки смазки 5 1 1 То же

25—39,49-3 <9 Точки смазки 16 »

40 Ванна для фити- лей 1

41—44 Точки смазки См. табл. 8

45 Точки смазки То же

46 Насос плунжер- ный 1

47 Резервуар 1

48 Точки смазки См. табл. 8

Плунжерный насос 18 приводится в действие от

эксцентрика, связанного с валом-шестерней фарту-

ка. Масло, всасываемое насосом из резервуара 20,

подается через фильтр 19(/) в распределительную

ванну 22, из которой передается по трубам к сма-

зываемым точкам механизма фартука. Пройдя че-

рез смазываемые точки фартука, масло собирается

на дне фартука (резервуар 20).

Контроль за подачей масла и его уровнем осу-

ществляется визуально с помощью маслоуказате-

лей 2(6') и 2(5). Заправка масла в резервуар про-

изводится через заливное отверстие 4(3), а слив —

через сливное отверстие 8(3).

Периодическая система смазки наливом верх-

них направляющих каретки и винтовой пары рез-

цовых салазок 24.

Заправка масла производится через заливное

отверстие 4 (4).

Периодическая система смазки опор скольжения

и подшипников скольжения ходового винта попе-

речного суппорта,'направляющих резцовых салазок,

механизма рсзцедержки, ходовой гайки поперечного

суппорта, подшипников скольжения конического

зубчатого колеса суппорта, подшипников -скольже-

ния ходового винта резцовых салазок, подшипни-

ков люнета, подшипников механизма перемещения

пиноли, подшипников скольжения валика пере-

ключения фрикциона.

Смазка осуществляется с помощью пресс-масле-.

нок 15, заполняемых ручным шприцем.

Фитильная система смазки правой опоры ходо-

вого винта и вала состоит из ванночки 40 и фитиля.

Периодическая система густой смазки подшип-

ников шкива передней бабки 42, осей сменных зуб-

чатых колес43, механизма электродвигателя быст-

рых ходов 44 осуществляется набивкой смазки уни-

версальной среднеплавкой УС-1 ГОСТ 1033—73 в

смазываемые точки вручную. Направляющие про-

дольного перемещения суппорта 23, ходового вин-

та 48 и задней поджимной планки каретки смазы-

ваются от плунжерного насоса 46 путем осевых пе-

ремещений рукоятки 36 вручную (см. рис. 2).

23

Таблица 8

Перечень точек смазки

Позиция (см. рис. 16) Расход смазоч- юго материала Периодичность смазки Смазываемая точка Куда входит Смазочный материал

1 10 12 16 21 23 24 25, 30 26, 27, 33 28, 29, 32 31 34 35 36 37 38 39 41 42 43 44 45 48 49 Непрерывная Периодическая ежеднев- но Непрерывная Периодическая ежедневно То же » 2> » Один раз в год Периодическая ежедневно Один раз в год Периодическая ежедневно То же » ЬраЗь ~ год Шпиндельные подшипни- ки, электротормозная муфта Подшипники и колеса зубчатые Шестерни сменные Подшипник скольжения валика переключения фрикциона Механизм фартука Направляющие продоль- ного перемещения суп- порта Винт и гайка резцовых салазок и направляю- щие каретки Направляющие резцовых салазок Опоры скольжения ходо- р* вого винта поперечного "суппорта Подшипники скольжения ходового вала попереч- ного суппорта Механизм резпедержки Ходовая гайка поперечно- го суппорта Подшипник скольжения конической шестерни суппорта Подшипник скольжения ходовою винта резцо- вых салазок Подшипники люнета Гайка механизма переме- щения пиноли Подшипник скольжения винта перемещения пи- ноли Задняя опора ходового винта и вала Шкив передней бабки Оси сменных шестерен Подшипники и колеса зубчатые двигателя быстрых ходов Задняя поджимная план- ка каретки Ходовой винт Кольцо под ограждение /7OJ si /~ф н е ггт ci Бабка передняя Коробка подач Шестерни сменные Станина Фартук Суппорт » » » » » » Люнет неподвижный Бабка задняя То же Станина Бабка передняя Шестерни сменные Фартук Суппорт Станина Ограждение патрона негтс/Э£с(жмь I и Масло Индустриальное И-ЗОА ГОСТ 20799-75 То же » » Масло Индустриальное И-50А ГОСТ 20799—75 Масло Индустриальное И-ЗОА ГОСТ 20799—75 То же » » » ! * » » 1 Смазка универсальная среднеплавкая УС-1 ГОСТ 1033—73 То же » Масло Индустриальное И-50А ГОСТ 20799—75 То же Масло Индустриальное И-Э0А ГОСТ 20799—75 гостей?-?*?

1.4.4. Указания по монтажу и эксплуатации

системы смазки

Перед пуском станка необходимо:

наполнить резервуары 7, 14, 20 фильтрованным

маслом Индустриальное И-ЗОА через заливные от-

верстия 4(1), 4(2), 4(3) до верхней риски масло-

указателей 2(2), 2(3), 2(5);

наполнить резервуар 47 фильтрованным маслом-

Индустриальное И-50А через заливное отвер-

стие 4(5) до верхней риски маслоуказателя 2(7);

заполнить ванночки 11 и 40 маслом Индустри-

альное И-ЗОА;

залить через заливное отверстие 4(4) масло Ин-

дустриальное И-ЗОА в верхнюю часть суппорта;

заполнить маслом Индустриальное И-ЗОА места

ежедневной смазки 16, 24—39, 41, 43, 49;

набить смазку универсальную среднеплавкую

УС-1 в смазываемые точки 43.

Для смазки станка необходимо применять толь-

ко фильтрованное масло.

При работе станка контролировать:

уровень масла по указателям 2(2), 2(3), 2(5);

наличие масла по указателям 2(1), 2(4), 2(6).

Контроль работы плунжерного насоса фартука

осуществляется при быстром перемещении суп-

порта.

Рекомендуется при длительной работе станка на

малых подачах для обеспечения смазки направ-

ляющих станины, ходового винта и задней полки

станины периодически, не реже 4—5 раз в смену,

производить 2—3 быстрых перемещения суппорта,

предварительно перед каждым перемещением сде-

лав вручную 3—4 двойных хода плунжера насоса

46. Для обеспечения правильной работы электро-

магнитных муфт фартука нужно следить за тем,

чтобы в резервуар фартука заливалось масло Ин-

дустриальное И-ЗОА или соответствующее ему по

вязкости.

В зимнее время в случае повышения вязкости, а

также для уменьшения перебегов суппорта реко-

мендуется использовать масло с более низкой вяз-

костью, например Индустриальное И-20А.

Применение масел с повышенной вязкостью вы-

зывает замедленное расцепление дисков муфт и

вследствие этого перебеги суппорта после отключе-

ния или реверсирования его движения.

Смену масла в резервуарах 7, 14, 20 производить:

первый раз после 10 дней работы, второй — после

20 дней, а затем — через каждые 40 дней.

Залив масла в резервуар 7—20 л, в резер-

вуар 14—5 л, в резервуар 20—2,5 л, в резер-

вуар 47—0,2 л.

Для повышения равномерности и плавности пе-

ремещения суппорта, что особенно важно при резь-

бонарезных работах, рекомендуется в качестве

смазки ходового винта и направляющих станины

применять масло ВНИИНП-401 ГОСТ 11058—75

(вязкость кинематическая не менее 16,5 сСт при

50° С и 4,5 сСт при 100° С). При переходе на дру-

гой сорт масла необходимо очистить смазочные по-

верхности от масла ВНИИНП-401.

Замену смазки НК-50 в подшипниках электро-

насоса производить с одновременной сушкой элект-

родвигателя при температуре 100—110°С не реже

одного раза в 6 месяцев.

1.4.5. Перечень возможных нарушений в работе

системы смазки приведен в табл. 9.

Таблица 9

Возможное нарушение Вероятная причина Метод устранения Приме- чание

Отсутствие потока масла в масло- указателе 2 (/) Выход из строя на- соса Вытекло масло из насоса Заменить насос Залить масло

Отсутствие потока масла в масло- указателях 2 (4), 2 (6) Засорение фильтра Поломка пружины плунжерного на- соса Засорение масло- проводов Промыть фильтр Заменить пру- жину Промыть масло- проводы

Засорение фильтра 19 Промыть фильтр

Внимание! Периодически проверять доступ масла в тормоз-

ную муфту передней бабки.

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ

2.1.1. Технические средства безопасности в стан-

ке:

ограждение главного привода и сменных зубча-

тых колес;

ограждение патрона и защита задней зоны ре-

зания;

отверстие с резьбой в станине для заземляюще-

го винта;

вводной автомат для включения и выключения

общего электропитания;

защитное устройство от повреждения рабочего

стружкой;

кнопка «Стоп» па двух пультах управления, рас-

положение которых обеспечивает останов двигателя

главного привода как непосредственно от зоны ре-

зания, так и от панелей рукояток управления бабки

передней и коробки подач;

жесткая фиксация в нейтральном положении ле-

вой (у коробки подач) рукоятки управления фрик-

ционом;

отключающее—устройство штурвала ручного

jуродольпого переметения-супхюрта;

25

отключающее устройство рукоятки поперечного

перемещения суппорта.

2.1.2. Перед включением станка убедиться, что

его пуск не опасен для людей, находящихся у

станка.

В первый период после пуска станка не рекомен-

дуется работать при максимальной частоте враще-

ния шпинделя.

2.1.3. Обеспечить надежное крепление детали.

При обработке деталей в патронах не допускает-

ся выступание кулачков за наружный диаметр

патрона. В случае большого диаметра обработки

детали необходимо применять специальные пат-

роны.

2.1.4. При обработке детали в центрах запре-

щается применять центры с изношенными кону-

сами.

2.1.5. Надежно закрепить заднюю бабку и пи-

ноль, так как при плохом креплении возможен

срыв детали из центров.

2.1.6. Перед установкой патроны и планшайбы

необходимо тщательно протереть, а после их уста-

новки надежно закрепить. Главный двигатель дол-

жен быть отключен.

2.1.7. Запрещается работать на станке со сня-

тыми или открытыми ограждениями (кожухом,

крышкой и защитным устройством).

2.1.8. Запрещается прикасаться руками к вра-

щающимся частям станка, а также обрабатываемой

детали.

2.1.9. Во избежание захвата одежды вращаю-

щимся ходовым валиком, ходовым винтом и други-

ми вращающимися частями необходимо аккуратно

заправить спецодежду и убрать волосы под голов-

ной убор.

2.1.10. В случае необходимости экстренного ос-

танова станка выключить рукоятку 22 или 15 (см.

рис. 2).

При этом время полного останова шпинделя с

трехкулачковым патроном при частоте вращения

шпинделя 1250 об/мин — не более 10 с. В этом слу-

чае станок остановится быстрее, чем при нажатии

кнопки «Стоп».

2.1.11. Запрещается производить уборку, чистку,

смазку, установку и съем детали при работе

станка.

2.1.12. При обработке пруткового материала,

выступающего из заднего конца шпинделя, необ-

ходимо установить ограждение. Такое ограждение

со станком не поставляется.

2.1.13. При обработке длинных нежестких изде-

лий необходимо применять люнеты.

2.1.14. Во избежание случайного прикосновения

к токоведущим частям перед включением вводного

автомата, необходимо закрыть дверцы электрошка-

фа на замок специальным трехгранным торцовым

ключом.

2.1.15. В случае неисправности электрооборудо-

вания станка необходимо вызвать электрика. Кате-

горически запрещается производить ремонт электро-

оборудования лицам, не имеющим соответствующе-

го удостоверения на право работы на электроуста-

новках.

2.1.16. Рабочее место и подступы к электрошка-

фу не должны быть загромождены.

26

2.1.17. Перед осмотром или ремонтом электро-

оборудования станка необходимо выключить ввод-

ной автомат и вывесить предупредительную над-

пись:

Не включать — ремонт. Не включать — наладка.

2.1.18. При обработке в четырехкулачковом

патроне максимальная частота вращения шпинде-

деля —315 об/мин.

2.1.19. В станке имеются защитные устройства

от поломок: тепловое электрическое — от перегру-

зок электродвигателя; фрикцион коробки скоростей

и электромагнитные муфты фартука — от перегру-

зок усилия резания.

2.1.20. Периодически проверять правильность

работы блокировочных устройств.

2.1.21. Если со станком за дополнительную пла-

ту поставляется четырехкулачковый несамоцентри-

рующий патрон, то станок укомплектовывается до-

полнительным (широким) кожухом защиты пат-

рона.

При наладке станка для работы с четырехкулач-

ковым патроном следует после снятия трехкулач-

кового патрона заменить узкий кожух защиты

патрона широким.

Для смены кожуха необходимо шестигранным

ключом S = 6 отвернуть три винта ,48X70 (с внут-

ренним шестигранником «под ключ»), крепящие

кожух патрона к поворотному кольцу, снять его и

поставить сменный кожух, закрепив теми же вин-

тами. После закрепления кожуха установить на

шпинделе и закрепить токарный патрон.

Установка патрона производится при открытом

кожухе.

2.1.22. Запрещается включать продольный уско-

ренный ход суппорта при промежуточных положе-

ниях маховика фартука. Маховик должен быть пол-

ностью выведен.

2.1.23. Корректированный уровень звуковой

мощности LpA не должен превышать 102 дБА.

2.2. ПОРЯДОК УСТАНОВКИ

2.2.1. Распаковка. При распаковке сначала сни-

мается верхний щит упаковочного ящика, а затем

боковые. Необходимо следить за тем, чтобы не

повредить станок распаковочным инструментом.

2.2.2. Транспортирование (рис. 17). Транспор-

тирование распакованного станка производить со-

гласно схеме строповки. При транспортировании

необходимо следить за тем, чтобы канатом не были

повреждены выступающие части и обработанные

поверхности станка, для чего в соответствующих

местах следует подкладывать деревянные бруски

размерами 80X100X300 мм.

При транспортировании к месту установки и

при опускании на фундамент станок не должен под-

вергаться сильным толчкам.

Диаметр штанг для подъема станка, не менее:

при РМЦ 1400 di = d2 = 50MM,

при РМЦ 2800 di = 76 мм,

t/г = 83 мм,

длина, не менее: L — 1120 мм,

L\ = 1385 мм.

Материал штанг — сталь 10 ГОСТ 1050—74.

Рис. 17. Схема строповки станка

Диаметр dK стальных канатов не менее 16 мм,

ГОСТ 3088—69.

Длина каната: строп E = £i = E2 = 2960 мм, а

стропа Д>Е2 = 5380 мм; Р=1050 кг; Р\ = 1400 кг,

Р2= 1500 кг.

Вылет штанг до точки захвата, не более: 1 =

= 280 мм и /^=315 мм.

Стропальщик! Строго соблюдай схему строповки

и инструкцию по технике безопасности.

2.2.3. Перед установкой станка необходимо тща-

тельно очистить от антикоррозионных покрытий об-

работанные поверхности, направляющие станины,

каретки и суппорта, ходовой вал, резцедержатель,

пиноль задней бабки, плоскости разъема задней

бабки и мостика, клинья каретки и суппорта, по-

верхности конуса шпинделя и патрона, сменные

зубчатые колеса, зеркала фартука и т. п. и во избе-

жание коррозии покрыть тонким слоем масла Ин-

дустриальное И-ЗОА ГОСТ 20799—75.

Очистка производится деревянной лопаточкой,

оставшаяся смазка удаляется ветошью, смоченной

в керосине.

Категорически запрещается передвигать карет-

ку, суппорт, пиноль задней бабки, заднюю бабку и

включать станок до очистки поверхностей.

Применять для очистки станка металлические

предметы или наждачную бумагу категорически

запрещается.

2.2.4. Монтаж. Установочный чертеж и фунда-

мент станка приведены в разделе «Паспорт».

2.2.5. Станок устанавливается на бетонный

фундамент и укрепляется фундаментными бол-

тами.

Глубина заложения фундамента принимается в

зависимости от грунта. Фундаментные болты и баш-

маки (клинья) со станком не поставляются.

2.2.6. Точность работы станка зависит от пра-

вильности его установки.

При установке на фундамент станок выверяет-

ся в обеих плоскостях при помощи уровней.

Отклонение не должно превышать 0,02 мм на

длине 1000 мм в обеих плоскостях.

Уровни устанавливать на направляющих ка-

ретки.

После выверки станка по уровням следует про-

извести проверку 1.9 раздела 3.7 «Свидетельство о

приемке».

2.2.7. После выверки станка фундаментные бол-

ты залить цементным раствором. Когда раствор

затвердеет, затянуть гайки фундаментных болтов,

проверяя положение станка по уровню.

Затяжку болтов производить равномерно и

плавно. Затем подлить цементный раствор под тум-

бы станины и произвести отделку цоколей.

2.2.8. После установки станка на фундамент,

закрыть такелажное отверстие в станице прилагае-

мой крышкой 1М63.08.206 (см. рис. 1).

2.2.9. Подготовитцстанок к первоначальному

пуску.

Перед пуском станка необходимо:

открепить магнитные пускатели и подвеску;

отжать сухарь каретки и выключить маточную

гайку;

подключить станок к общей цеховой системе за-

земления.

2.2.10. Подключить станок к электросети, прове-

рив соответствие напряжения сети и электрообору-

дования станка.

2.2.11. Ознакомиться с назначением рукояток

управления (см. рис. 2) и проверить от руки работу

всех механизмов станка, работающих от рукояток

и маховичков ручного перемещения.

ВНИМАНИЕ!

Реверс шпинделя производить только при пол-

ной его остановке.

Зубчатые колеса передней бабки и коробки по-

дач на ходу не переключать.

2.2.12. Выполнить указания, относящиеся к пус-

ку, изложенные в разделах «Система смазки» и

«Электрооборудование».

ВНИМАНИЕ!

При подключении станка к электросети необхо-

димо обеспечить вращение шкива передней бабки в

направлении; указанном стрелкой на кожухе смен-

ных зубчатых колес.

2.2.13. После подключения станка к сети вклю-

чить шпиндель на минимальную частоту вращения,

проверить на холостом ходу работу системы смазки

по маслоуказателям* 2(/), 2(4), 2(6) (см.

рис. 15, 16).

27

ВНИМАНИЕ!

При отсутствии масла в маслоуказателях 2(/),

2(4), 2(6) работа на станке недопустима.

Обкатать станок в течение часа, постепенно уве-

личивая частоту вращения и подачи. После обкатки

заменить масло в передней бабке, фартуке и короб-

ке подач.

2.2.14. Убедившись в нормальной работе всех

механизмов станка, можно приступить к настройке

станка для работы.

2.2.15. Перечень возможных нарушений в рабо-

те станка при первоначальном пуске (табл. 10).

Таблица 10

Возможное нарушение Вероятная причина

Нет подачи (ходовой вал не вращается) Не включена одна из рукояток 28, 2, 3, 25 (см. рис. 2)

Рассоединились сменные зубчатые колеса

Нет подачи (ходовой вал Рукоятка 18 не поставлена в поло-

вращается) жение «Расцепить гайку с вин- том» Рукоятка 3 не включена на левую резьбу (см. рис. 2) Нс отпущен винт зажима и отжи- ма сухаря крепления каретки

Нс получается обработка Не переключен тумблер 9 в поло-

конусов жение для точения внутренних или внешних конусов Не включена рукоятка 5 (см. (рис. 2).

Нет ускоренных переме- Плохой контакт в кнопке рукоятки

щений суппорта управления подачами 10 Рукоятка 18 не поставлена в поло- жение «Расцепить гайку с вин- том» (см. рис. 2)

При включенном охлаж- Неправильное направление враще-

дении эмульсия не по- ния двигателя. Необходимо пе-

ступает реключить фазные концы прово- дов электродвигателя насоса

2.3. НАСТРОЙКА, НАЛАДКА И РЕЖИМЫ РАБОТЫ

2.3.1. Настройка необходимой частоты вращения

шпинделя указана в табл. 11 и на рис. 18.

Рис. 18. Управление механизмом главного

движения

2$

2.3.2. Настройка величин подач осуществляется

рукоятками 2, 3, 24, 25, 26, 28 и переключателем 42

(см. рис. 2) по табл. 12. Рукояткой 2 назначаются

нормальные или увеличенные шаги, равные 1:1, 4:1,

16:1.

Рукояткой 26 выбирается один из двух имею-

щихся рядов подач (положения С и D). Рукоят-

кой 28, имеющей четыре положения V, VI, VII, VIII,

и рукояткой 25, имеющей два положения / и II,

выбирается искомая величина подачи, которая пе-

реключателем 42, имеющим положения А и В, мо-

жет быть увеличена или уменьшена в два раза без

останова станка под нагрузкой.

В табл. 12 даны значения величин продольных и

поперечных подач.

Величина подачи верхних салазок составляет

1:3,19 продольной.

Внимание! Табличные значения величин подач

могут быть получены только при установке сменных

колес:

54 66 86

~66~’ 86 ' 54

Для получения второго дополнительного ряда

величин подач, увеличенных в 1,4 раза по сравне-

нию с табличными, рекомендуется установить смен-

ные зубчатые колеса:

66 54 86

54 86 48 "

Для получения величин подач, уменьшенных в

1,8 раза по сравнению с табличными, рекомендуется

установить сменные зубчатые колеса:

48 72 73

72 86 72

Внимание! Не рекомендуется включать подачу

более 1000 мм/мин.

2.3.3. Настройка станка на нарезание резьб

Настройка на нарезание метрической

и дюймовой резьб

При отправке с завода на станке устанавлива-

ются сменные зубчатые колеса:

54 66 86

66 ' 86 ’ 54 ’

которые обеспечивают нарезание метрических и

дюймовых резьб с шагами, указанными в табл. 13.

Для этого рукояткой 26 установить тип резьбы —

метрической (С) или дюймовой (D), рукоятка-

ми 24, 25, 28 выбрать шаг резьбы, предварительно

установив рукоятку 2 в соответствующее положение

1:1, 4:1, 16:1.

Настройка на нарезание модульной

и питчевой резьб

Для настройки на нарезание модульной и пит-

чевой резьб установить комбинацию сменных зуб-

чатых колес:

48 72 86 _ 1

72 73 72 ~ 4

Рукояткой 26 установить тип резьбы — модуль-

ной (С) или питчевой (£)), величины шагов устано-

вить рукоятками 24, 25, 28.

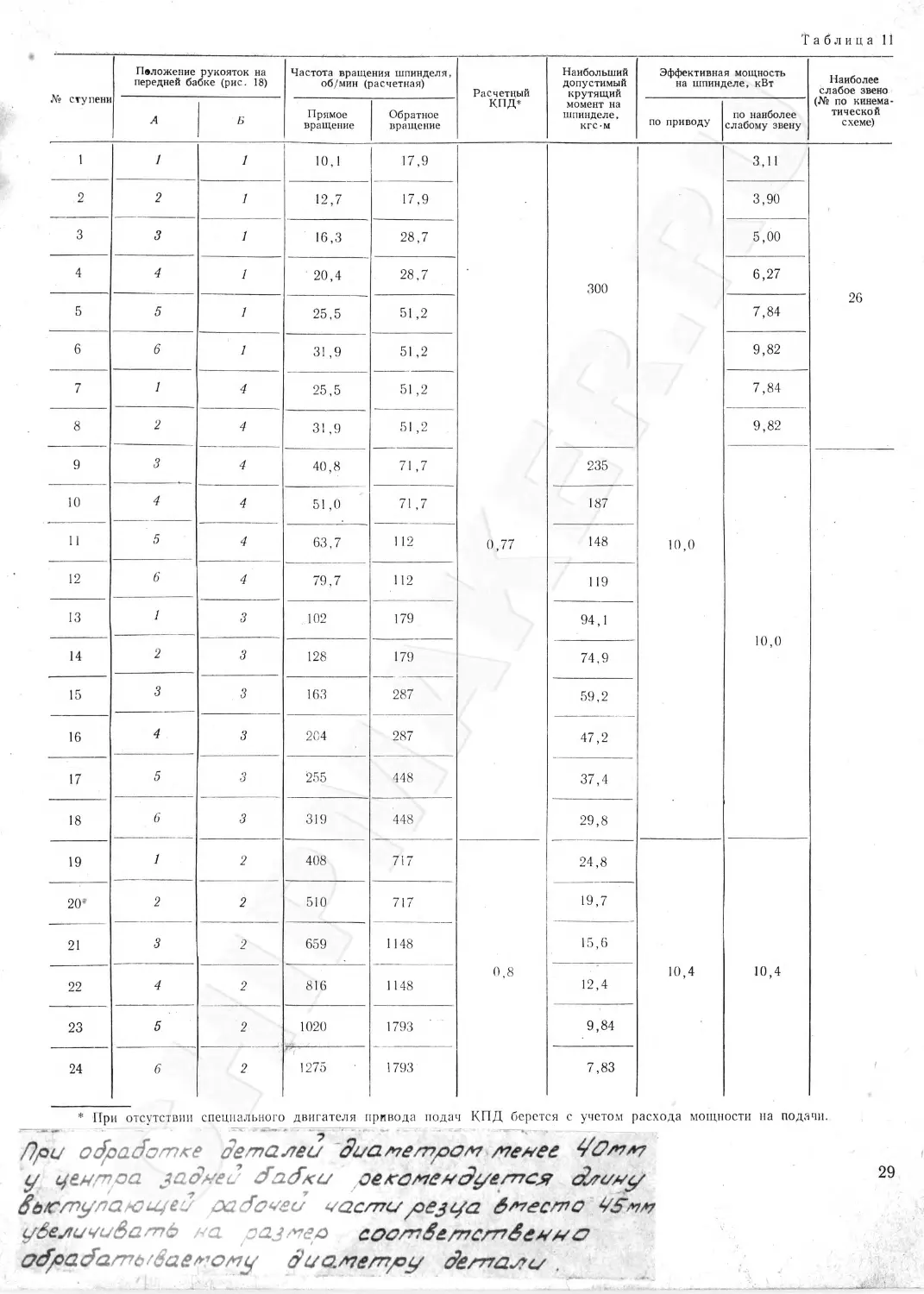

Таблица 11

№ ступеш Пвложение рукояток на передней бабке (рис. 18) Частота вращения шпинделя, об/мин (расчетная) Расчетный КПД* Наибольший допустимый крутящий момент на шпинделе, кге-м Эффективная мощность на шпинделе, кВт Наиболее слабое звено (№ по кинема- тической схеме)

А Б Прямое вращение Обратное вращение по приводу по наиболее слабому звену

1 1 1 10,1 17,9 0,77 300 10,0 3,11 26

2 2 1 12,7 17,9 3,90

3 3 1 16,3 28,7 5,00

4 4 1 20,4 28.7 6,27

5 5 1 25,5 51,2 7,84

6 6 1 31,9 51 ,2 9,82

7 1 4 25,5 51 ,2 7,84

8 2 4 31.9 51,2 9,82

9 3 4 40,8 71 ,7 235 10,0

10 4 4 51,0 71 ,7 187

11 5 4 63,7 112 148

12 6 4 79.7 112 119

13 1 3 102 179 94,1

14 2 3 128 179 74,9

15 3 3 163 287 59,2

16 4 3 204 287 47,2

17 5 3 255 448 37,4

18 6 3 319 448 29,8

19 1 2 408 717 0.8 24,8 10,4 10,4

20» 2 2 510 717 19,7

21 3 2 659 1148 15,6

22 4 2 816 1148 12,4

23 5 2 1020 1793 9,84

24 6 2 1275 1793 7,83

* При отсутствии специального двигателя привода подач КПД берется с учетом расхода мощности па подачи.

При одрадотке деталей диаметром менее Удмм

с/ центра задней дадми рекомендуется длину

дь/етула/ои/еи оадоиеи иасти резуа 6 мест о Р5'мм

рбеличибатЬ -а размер соотдетстденн о

одрадатыдаемому диаметру детали .

Таблица 12

Механизм подачи

(Ч 66 mm J О

зь V—( 54

1:1

А В А в

с V 0.07 о.т 0.026 0,052

VI 0.08 0.17 0.033 0.066

VII 010 0,21 0,039 0.079

VIII 0.13 025 0.096 0.092

II V о.гз 0.5? 0.105 0,210

VI 0.35 0.71 0,132 0,363

VII 0,36 0.169 0.317

VIII 0.50 1.00 0.195 0.370

D VIII 006 0.12 ОМ 0.093

1 VII 0,075 0.15 а огз 0,055

VI 0.09 0.13 0039 0.067

V О.Н 0.22 0.092 -Аозз

1) VIII 0.26 0.51 0.099 0.189

VII азо 0,60 0.112 0229

VI 0,36 0.72 а 133 0.2Б 6

V 0,95 0,90 0.166 0.335

4 -Ф

59^ — ^%^72 7г (Оф bl

El \m'l —1 Lilli

Положение рука а ток (см. рис-2] c 5 Положение рукояток (см. рис-2! с D

1'1 4И 46-1 4:4 464 4-1 A'.l 4SH Г-1 Alt- 16’-1

1 III V i 4 16 16 9 1 I III V 0,25 1 4 54 16

VI 1,25 5 20 20 5 1,25 VI 1,25 5 80 20 5

VII 1,5 Б 96 2h 6

VII 1,5 6 29 29 6 1,5

VIII 1,75 7 112 28 7

VIII 1,75 7 28 28 7 1,75

IV V г г 32 8 2 0,5 IV V 0,5 2 8 32 8 2

VI 2,5 10 90 10 2,5

VI г,5 10 90 10 2,5

VII 0,75 3 12 98 12 3

VII 3 (2 98 12 3 0,75

VIII 3,5 19 56 19 3,5

VIII 3,5 <4 56 19 3,5

II III V ь. 16 69 4 1 0,25 II III V 1,0 4 16 16 4 1

VI 1^5 5 20 20 5 1,25

VI 5 20 80 5 1,25

VII Л5_ Б 2^ 29 6 1,5

VII 6 £4 96 6 1,5

VIII 1.75 7 28 7 1,75

VI il 7 2'2 112 7 1,75

V S 32 123 2 O.5 IV V 2 8 32 8 2 0,5

VI VII 8,5 3 10 12 9о 98 Ю 12 3 0.75

IV VI VII 10 12 ho l<8 160 492 2,5 3 0,75

VIII ✓4 56 229 3,5 VIII 3,5 ih 56 19 3,5

III, IV— положения рукоятки 24.

1:1, 4:1, 16:1— положение рукоятки 4.

Использование механизма увеличения шага дает

возможность увеличения подач: при частоте вра-

щения шпинделя до 80 об/мин — в 16 раз, при час-

тоте вращения от 100 до 315 об/мин — в 4 раза.

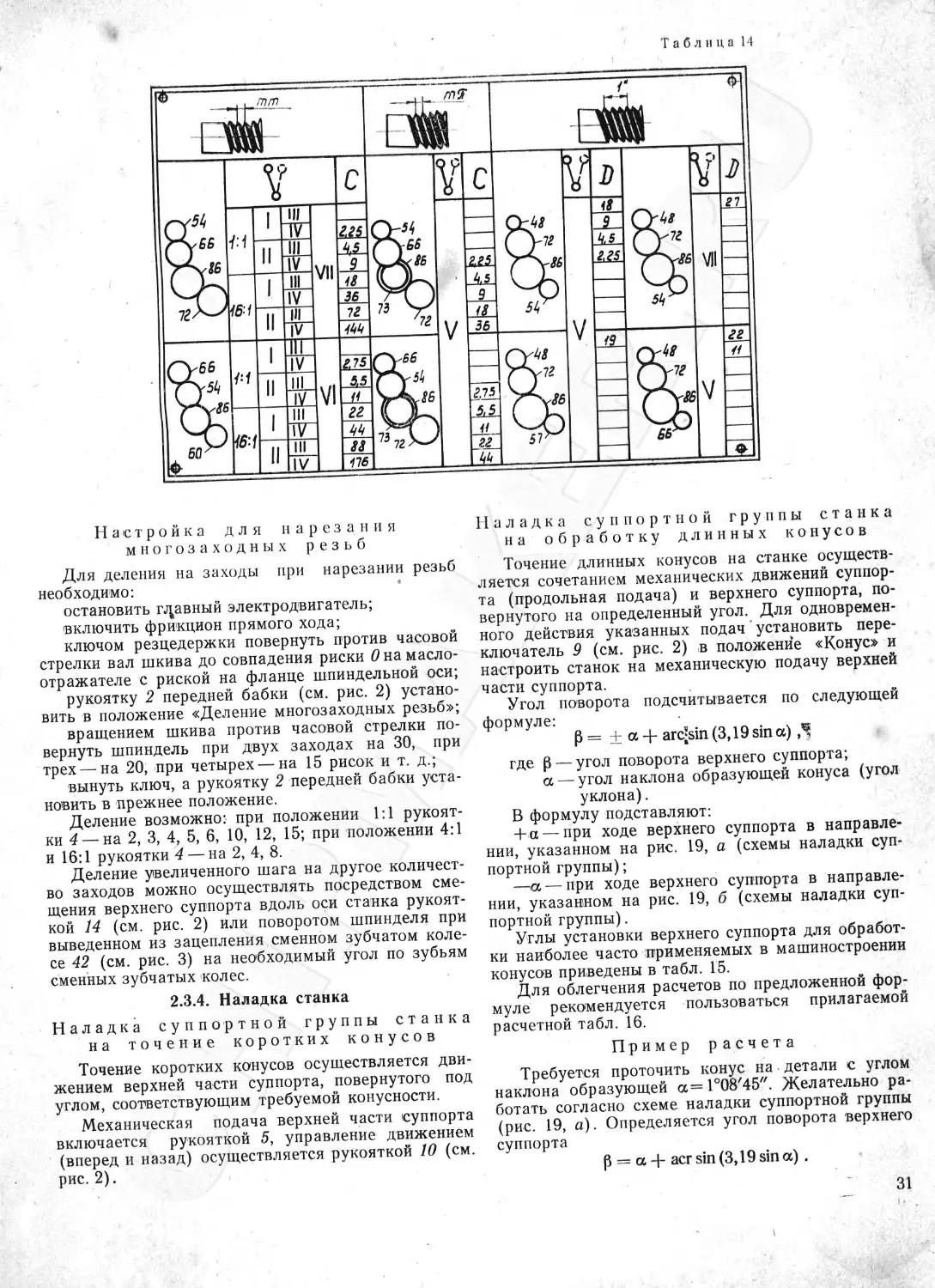

Настройка на нарезание редко

применяемых резьб

Кроме указанных выше сменных колес в основ-

ной, набор входят сменные зубчатые колеса с чис-

лом зубьев 2 = 48, z = 54, ^-37, з-НТО, 2 = 66. С по-

мощью данного набора можно нарезать целый ряд

резьб, величина шагов которых приведена в

табл. 14, размещенной па внутренней стенке кожуха

сменных колес.

Так же как и в описанных выше случаях, рукоят-

кой 26 устанавливается тип резьбы, рукоятками 2,

24, 25, 28 — значение величины шага резьбы.

Нарезание резьб при непосредствен-

ном соединении ходового винта

со шпинделем через сменные колеса

с отключением механизма коробки

подач

Рукоятку 24 поставить в нейтральное положение

(для исключения холостого вращения механизма

коробки подач), а рукоятку 26 — в положение, со-

ответствующее включению ходового винта напря-

мую.

Подбор сменных зубчатых колес для нарезания

определенного шага резьбы производится по. фор-

мулам:

метрические Lc.m= на?— , (1)

£б.п ?х.в

модульные Тс.ш = , (2)

£б.П *Х.В

Таблица 13

дюймовые гс.ш= —----7--,

£б.п ‘х.вл

, 25,4, %*

питчевые 1с.ш =,-—-t---,

U£6.n £х-в Р

где г'с.ш — передаточное отношение сменных

чатых колес;

^нар — шаг нарезаемой резьбы;

1’б.п — передаточное отношение зубчатых

редач механизма бабки передней;

/х.в— шаг ходового винта;

п— число ниток на дюйм;

т — модуль;

р — значение питча.

(3)

(4)

зуб-

пе-

30

Таблица 14

Настройка для нарезания

м иогозаходных резь б

Для деления на заходы при нарезании резьб

необходимо:

остановить главный электродвигатель;

включить фрикцион прямого хода;

ключом резцедержки повернуть против часовой

стрелки вал шкива до совпадения риски 0 на масло-

отражателе с риской на фланце шпиндельной оси;

рукоятку 2 передней бабки (см. рис. 2) устано-

вить в положение «Деление многозаходных резьб»;

вращением шкива против часовой стрелки по-

вернуть шпиндель при двух заходах на 30, при

трех — на 20, при четырех — на 15 рисок и т. д.;

вынуть ключ, а рукоятку 2 передней бабки уста-

новить в прежнее положение.

Деление возможно: при положении 1:1 рукоят-

ки 4 — на 2, 3, 4, 5, 6, 10, 12, 15; при положении 4:1

и 16:1 рукоятки 4 — на 2, 4, 8.

Деление увеличенного шага на другое количест-

во заходов можно осуществлять посредством сме-

щения верхнего суппорта вдоль оси станка рукоят-

кой 14 (см. рис. 2) или поворотом шпинделя при

выведенном из зацепления сменном зубчатом коле-

се 42 (см. рис. 3) на необходимый угол по зубьям

сменных зубчатых колес.

2.3.4. Наладка станка

Наладка суппортной группы станка

на точение коротких конусов

Точение коротких конусов осуществляется дви-

жением верхней части суппорта, повернутого под

углом, соответствующим требуемой конусности.

Механическая подача верхней части суппорта

включается рукояткой 5, управление движением

(вперед и назад) осуществляется рукояткой 10 (см.

рис. 2).

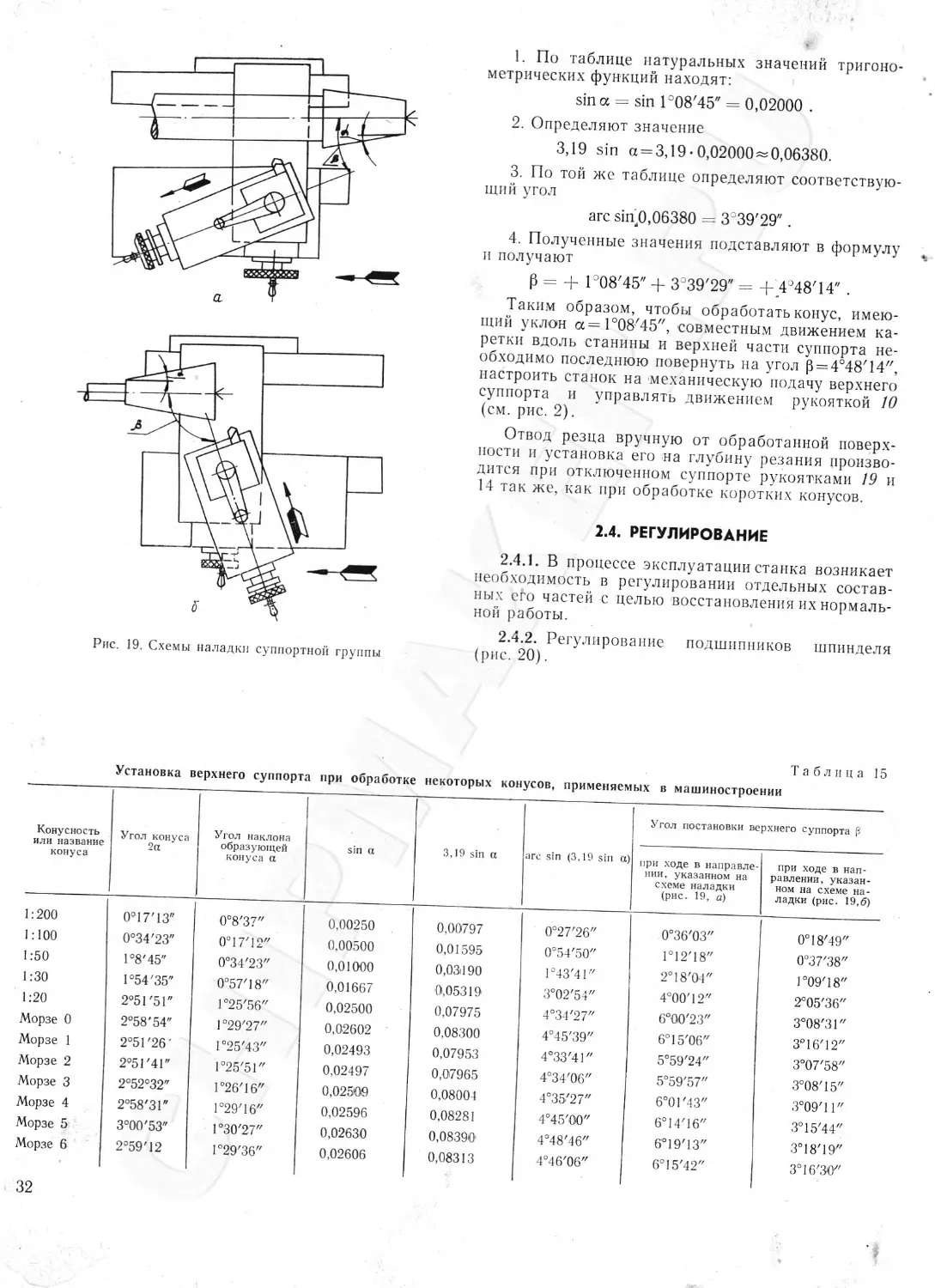

Наладка с у и п ор т н о й группы станка

па обработку длинных конусов

Точение длинных конусов на станке осуществ-

ляется сочетанием механических движений суппор-

та (продольная подача) и верхнего суппорта, по-

вернутого на определенный угол. Для одновремен-

ного действия указанных подач установить пере-

ключатель 9 (см. рис. 2) в положение «Конус» и

настроить станок на механическую подачу верхней

части суппорта.

Угол поворота подсчитывается по следующей

формуле:

Р = ± а 4- arcmin (3,19 sin а)

где р — угол поворота верхнего суппорта;

а — угол наклона образующей конуса (угол

уклона).

В формулу подставляют:

+ а — при ходе верхнего суппорта в направле-

нии, указанном на рис. 19, а (схемы наладки суп-

портной группы);

—а — при ходе верхнего суппорта в направле-

нии, указанном на рис. 19, б (схемы наладки суп-

портной группы).

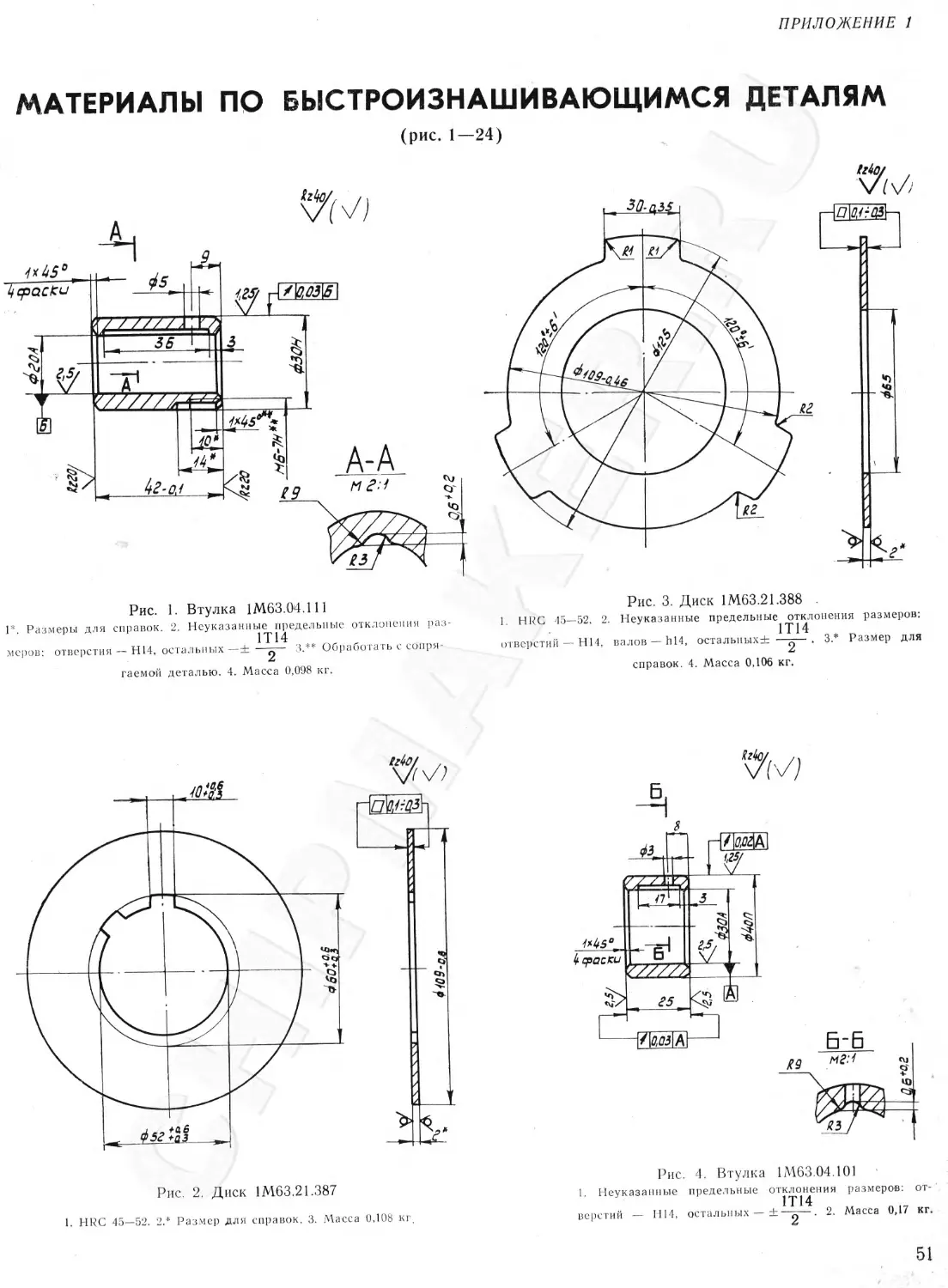

Углы установки верхнего суппорта для обработ-

ки наиболее часто применяемых в машиностроении

конусов приведены в табл. 15.

Для облегчения расчетов по предложенной фор-

муле рекомендуется пользоваться прилагаемой

расчетной табл. 16.

Пример расчета

Требуется проточить конус на детали с углом

наклона образующей а=Г08'45'/. Желательно ра-

ботать согласно схеме наладки суппортной группы

(рис. 19, а). Определяется угол поворота верхнего

суппорта

Р = а + асг sin (3,19 sin а) .

31

1. По таблице натуральных значений тригоно-

метрических функций находят:

since = sin 1=08'45" = 0,02000 .

2. Определяют значение

3,19 sin « = 3,19-0,02000 — 0,06380.

3. По той же таблице определяют соответствую-

щий угол

arc sin 0,06380 = 3=39'29".

4. Полученные значения подставляют в формулу

и получают

0 = + 1=08'45" + 3=39'29" = + 4=48' 14" .

Таким образом, чтобы обработать конус, имею-

щий уклон а=1°08'45", совместным движением ка-

ретки вдоль станины и верхней части суппорта не-

обходимо последнюю повернуть на угол 0 = 4°48'14",

настроить станок на механическую подачу верхнего

суппорта и управлять движением рукояткой 10

(см. рис. 2).

Отвод резца вручную от обработанной поверх-

ности и установка его на глубину резания произво-

дится при отключенном суппорте рукоятками 19 и

14 так же, как при обработке коротких конусов.

2.4. РЕГУЛИРОВАНИЕ

2.4.1. В процессе эксплуатации станка возникает

необходимость в регулировании отдельных состав-

ных его частей с целью восстановления их нормаль-

ной работы.

2.4.2. Регулирование подшипников шпинделя

(рис. 20).

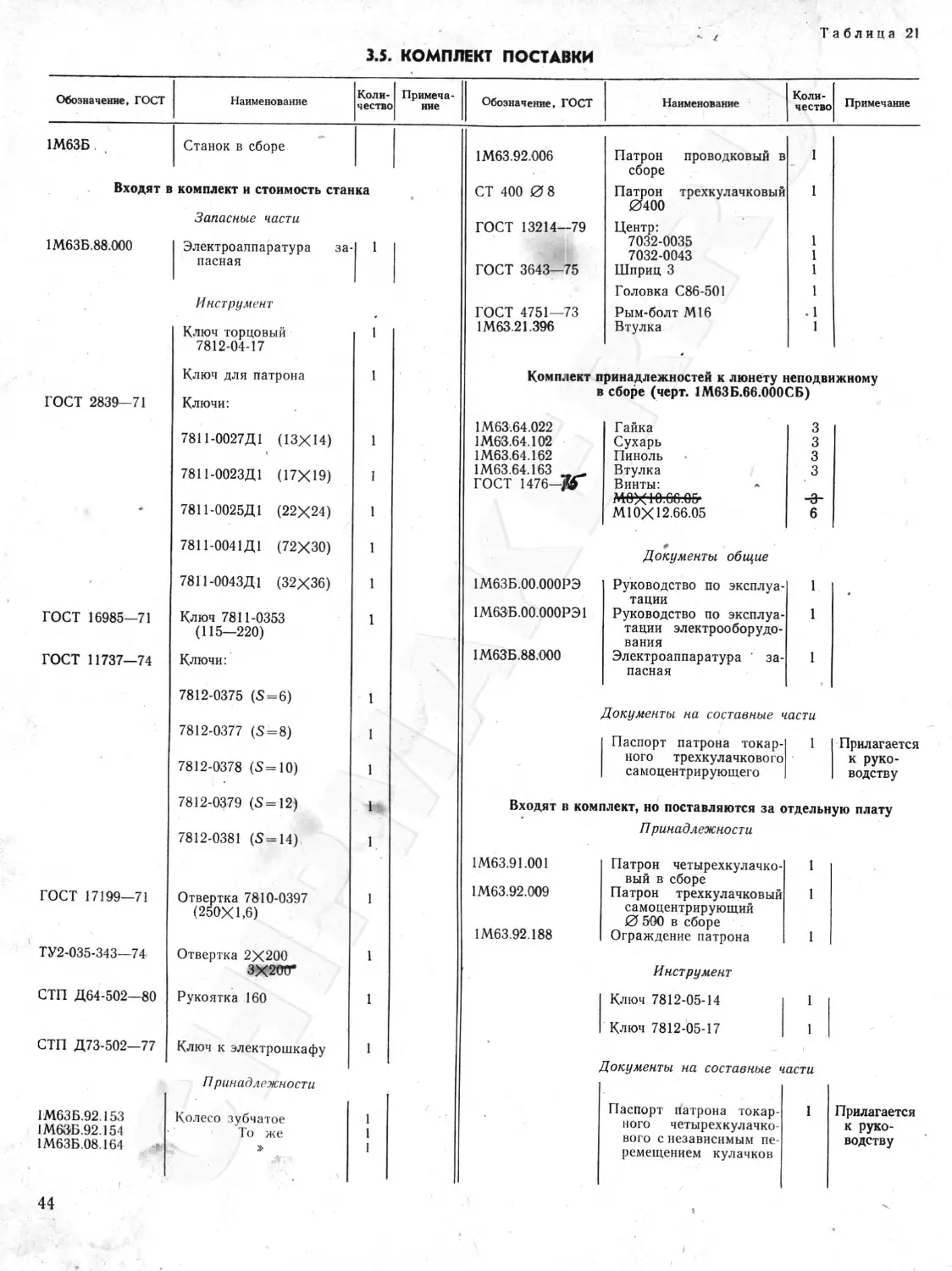

Таблица 15

Установка верхнего суппорта при обработке некоторых конусов, применяемых в машиностроении

Конусность или название конуса Угол конуса 2а Угол наклона образующей конуса а sin а 3,19 sin а arc sin (3,19 sin а) Угол постановки верхнего суппорта 3

при ходе в направле- нии, указанном на схеме наладки (рис. 19, а) при ходе в нап- равлении, указан- ном на схеме на- ладки (рис. 19,6)

1:200 0’17'13" 0’8'37" 0,00250 0,00797 0’27'26" 0’36'03" 0’18'49"

1:100 0’34'23" 0’17'12" 0,00500 0,01595 0’54'50" 1’12'18" 0’37'38"

1:50 1’8'45" 0’34'23" 0,01000 0,03190 1’43'41" 2’18'04" 1’09'18"

1:30 1’54'35" 0’57'18" 0,01667 0,05319 3’02'54" 4’00'12" 2°05'36"

1:20 2’51'51" 1’25'56" 0,02500 0,07975 4’34'27" 6’00'23" 3’08'31"

Морзе 0 2’58'54" 1’29'27" 0,02602 0,08300 4’45'39" 6’15'06" 3’16'12"

Морзе 1 2’51'26' 1’25'43" 0,02493 0,07953 4’33'41" 5’59'24" 3’07'58"

Морзе 2 2’51'41" 1’25'51" 0,02497 0,07965 4’34'06" 5’59'57" 3’08'15"

Морзе 3 2’52’32" 1’26'16" 0,02509 0,08001 4’35'27" 6’01'43" 3’09'11"

Морзе 4 2’58'31" 1’29'16" 0,02596 0,08281 4’45'00" 6’14'16" 3’15'44"

Морзе 5 3’00'53" 1’30'27" 0,02630 0,08390 4’48'46" 6’19'13" 3’18'19"

Морзе 6 2’59'12 1’29'36" 0,02606 0,08313 4’46'06" 6’15'42" 3’16'30"

32

Таблица 16

а, град. sin а 3,19 sin <i arc sin (3,19 sin a) Угол установки верхнего суппорта

при ходе в направлении, указанном на схеме наладки (рис. 19, а) при ходе в направлении, указанном на схеме наладки (рис. 19,6)

30' 0,00873 0,02785 1°35'46" 2°05'46" 1°05'46"

1° 0,01745 0,05566 3° 11'27" 4° 11'27" 2° 11'27"

1 *08'45'"’ 0,20000 0,06380 3°39'33" 4°48'14" 2°30'44"

1’30' 0,02618 0,08351 4°47'25" 6° 17'25" 3° 17'25"

2° 0,03490 0,11133 6°23'31" 8°23'31" 4°23'31"

2*30' 0,04362 0,13916 7°59'56" 10°29'56" 5°29'56"

3° 0,05234 0,16696 9°36'39" 12°36'39" 6°36'39"

3°30' 0,06105 0,19475 11°13'48" 14°43'48" 7°43'48"

4° 0,06976 0,22253 12°51'28" 16°5Г28" 8°51'28"

4*30' 0,07846 0,25029 14°29'40" 18°59'40" 9°59'4О"

5° 0,08716 0,27804 15°08'36" 21°08'36" 11°08'36"

5°30' 0,09585 0,30576 17°48'13" 23°18'13" 1.2° 18'13"

6° 0,10453 0,33345 19°28'42" 25°28'42" 13°28'42"

6*30' 0,11320 0,36111 21° 10'07" 27°40'07" 14°41'07"

7° 0,12187 0,38876 22°52'38" 29°52'38" 15°52'38"

7с30' 0,13053 0,41639 24°36'24" 32°06'24" 17°06'24"

8° 0,13917 0,44395 26°21'23" 34°21'23" 18°21'23"

8°30 0,14781 0,47151 28°07'55" 36°37'55" 19°37'55"

9° 0,15643 0,49901 29°66'06" 38°56'05" 20°56'05"

9°30' 0,16505 0,52651 31°46'12" 41°16'12" 22°16'12"

10° 0,17365 0,55394 33°38'15" 43°38'15" 23°38'15"

10°30' 0,18224 0,58135 35°32'44" 46°02'44" 25°02'44"

11° 0,19081 0,60868 37°29'39" 48°29'39" 26°29'39"

11°30' 0,19937 0,63599 39°29'36" 50°59'36" 27°59'36"

12е 0,20791 0,66323 41°32'48" 53°32'48" 29°32'48"

12в17' 0,21275 0,67867 42°44'23" 55°01'23" 30°27'23"

3-1042

Рис. 20

33

Регулирование шпиндельных опор производит-

ся в следующей последовательности:

1. Отрегулировать заднюю опору гайкой / так,

чтобы осевое -биение шпинделя было не более

0,009 мм, смещение шпинделя в осевом направле-

нии при реверсе — не более 0,030 мм.

2. Отвернув гайку 2 средней опоры, сдвинуть

внутреннюю обойму подшипника с конуса шпинде-

ля. Распустить переднюю опору, отвернув гайку 3

на 3-4 оборота, и при помощи гайки 5 сдвинуть

внутреннюю обойму подшипника с конуса шпинделя

до вертикального отжима переднего фланца 0,2—

0,3 мм относительно корпуса коробки при нагруже-

нии передней опоры радиальной, вертикальной си-

лой 500 кгс.

Отвернуть фланец 4 и гайку 5, вынуть полуколь-

ца 6.

3. Отрегулировать среднюю опору гайкой 2 до

вертикального отжима переднего фланца шпинделя

до. 0,08—0,110 мм относительно корпуса коробки

при нагружении шпинделя радиальной, вертикаль-

ной силой 500 кгс, приложенной у средней опоры.

4. Отрегулировать переднюю опору гайкой 3 до

вертикального отжима фланца шпинделя до 0,010—

0,015 мм относительно корпуса коробки при нагру-

жении передней опоры радиальной вертикальной

силой 500 кгс.

5. При помощи мерных плиток замерить размер

под полукольца 6 между торцом внутреннего коль-

ца подшипника и упорного буртика шпинделя, про-

извести шлифовку полуколец в замеренный размер

с точностью до ±0,01 мм.

6. Ослабить гайкой 3 подшипник передней опо-

ры и несколько сдвинуть с конуса шпинделя внут-

реннее кольцо подшипника.

7. Вставить полукольца 6 и гайкой 3 натянуть

внутреннее кольцо подшипника передней опоры до

тугого зажатия полуколец. Затянуть гайку 5 и за-

крепить фланец 4.

Перед началом регулирования не забудьте рас-

контрить шпиндельные гайки, а после окончания —

законтрить их.

При регулировании нельзя допускать перетяжку

подшипников.

После регулирования подшипников шпиндель

при выключении его зубчатых колес должен сво-

бодно провертываться от руки.

2.4.3. Регулирование фрикционных пластинчатых

муфт передней бабки (рис. 21)

В случае проскальзывания фрикционные муфты

должны быть немедленно отрегулированы, так как

от увеличения трения диски перегреваются и фрик-

цион выйдет из строя.

Регулирование фрикционных муфт как прямого,

так и обратного ходов производится нажимными

гайками 1. Поворот нажимной гайки может быть

произведен после того, как выступающая защел-

ка 3 будет утоплена в кольцо 2.

Правильность регулирования определяется уси-

лием включения муфты при помощи рукоятки уп-

равления 22 (см. рис. 2). Доступ к муфте обеспе-

чивается через закрываемое окно в задней стенке

корпуса передней бабки. Одновременно с регулиро-

ванием фрикционных муфт необходимо производить

регулирование кулачка управления тормозной муф-

той.

2.4.4. Выставка оси шпинделя (рис. 22)

При нарушении параллельности оси шпинделя

относительно направляющих станины ослабить все

болты крепления передней бабки к станине, затем

при помощи винтов 1, ввернутых в колодку 2, кото-

рая установлена под бабкой, выставить ось шпинде-

ля и затянуть болты крепления.

2.4.5. Установка оси пиноли задней бабки (рис. 23)

Рис. 23

Поперечное смещение задней бабки производить

при настройке на точение конусов с помощью вин-

тов /, ослабляя один из них и подтягивая другой.

При установке задней бабки соосно с осью шпинде-

ля передней бабки совместить риски, нанесенные

на платиках корпуса бабки и мостика.

Ось пиноли находится выше оси-шпинделя. Про-

верка производится в нагретом состоянии до нор-

мального положения шпинделя. Положение линии

отсчета см. проверку 1.3. (табл. 23) в разделе 3.7

Рис. 2Г_ «Свидетельство о приемке».

праьимно отрегулированных иуртм ёремд разгона

Ь- кулачко&ип латрриоп Ф Цо Рип при ПшпиндШ *125Ой6/пим

j на option ходу должно дыть '/сек,, .беекf на одратноп ходу 7с?к .../Осек.

Проверять на неразогретон .

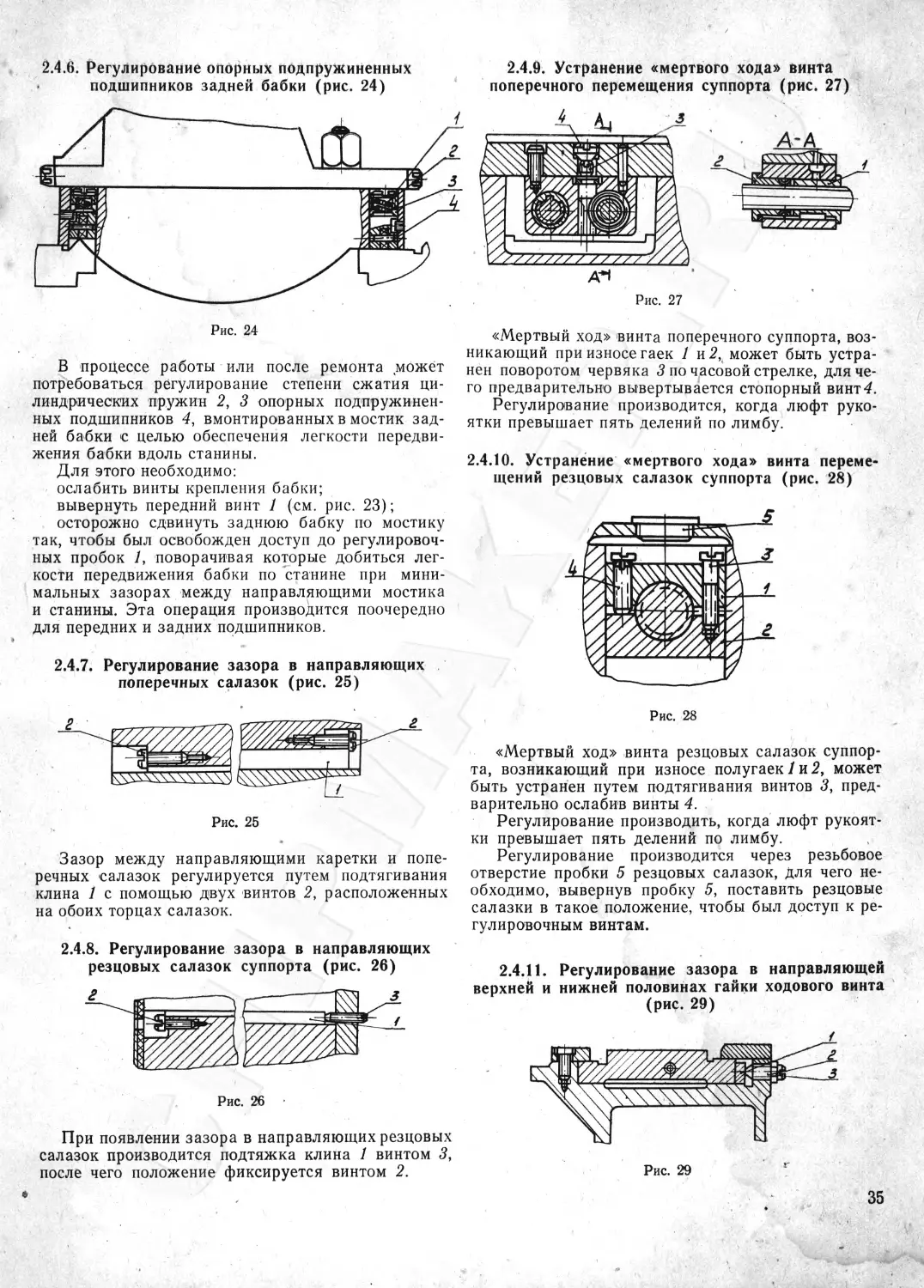

2.4.6. Регулирование опорных подпружиненных

подшипников задней бабки (рис. 24)

Рис. 24

В процессе работы или после ремонта может

потребоваться регулирование степени сжатия ци-

линдрических пружин 2, 3 опорных подпружинен-

ных подшипников 4, вмонтированных в мостик зад-

ней бабки с целью обеспечения легкости передви-

жения бабки вдоль станины.

Для этого необходимо:

ослабить винты крепления бабки;

вывернуть передний винт 1 (см. рис. 23);

осторожно сдвинуть заднюю бабку по мостику

так, чтобы был освобожден доступ до регулировоч-

ных пробок 7, поворачивая которые добиться лег-

кости передвижения бабки по станине при мини-

мальных зазорах между направляющими мостика

и станины. Эта операция производится поочередно

для передних и задних подшипников.

2.4.7. Регулирование зазора в направляющих

поперечных салазок (рис. 25)

Рис. 25

Зазор между направляющими каретки и попе-

речных салазок регулируется путем подтягивания

клина 1 с помощью двух винтов 2, расположенных

на обоих торцах салазок.

2.4.9. Устранение «мертвого хода» винта

поперечного перемещения суппорта (рис. 27)

А*1

Рис. 27

«Мертвый ход» винта поперечного суппорта, воз-

никающий при износе гаек 1 и 2, может быть устра-

нен поворотом червяка 3 по часовой стрелке, для че-

го предварительно вывертывается стопорный винт 4.

Регулирование производится, когда люфт руко-

ятки превышает пять делений по лимбу.

2.4.10. Устранение «мертвого хода» винта переме-

щений резцовых салазок суппорта (рис. 28)

Рис. 28

«Мертвый ход» винта резцовых салазок суппор-

та, возникающий при износе полугаек 7 и 2, может

быть устранен путем подтягивания винтов 3, пред-

варительно ослабив винты 4.

Регулирование производить, когда люфт рукоят-

ки превышает пять делений по лимбу.

Регулирование производится через резьбовое

отверстие пробки 5 резцовых салазок, для чего не-

обходимо, вывернув пробку 5, поставить резцовые

салазки в такое положение, чтобы был доступ к ре-

гулировочным винтам.

2.4.8. Регулирование зазора в направляющих

резцовых салазок суппорта (рис. 26)

Рис. 26

2.4.11. Регулирование зазора в направляющей

верхней и нижней половинах гайки ходового винта

(рис. 29)

При появлении зазора в направляющих резцовых

салазок производится подтяжка клина 1 винтом 3,

после чего положение фиксируется винтом 2.

35

При появлении зазора производится подтягива-

ние планки 1 тремя винтами 2 с фиксацией их

контргайками 3.

2.4.12. Регулирование радиального зазора между

ходовым винтом и маточной гайкой (рис. 30)

Рис. 30

Величина радиального зазора между ходовым

винтом 1 и вкладышами маточной гайки 2 регули-

руется ввинчиванием или вывинчиванием винта 3,

расположенного под фартуком. В отрегулирован-

ном положении винт 3 фиксируется гайкой 4.

2.4.13. Регулирование кулачка управления тормоз-

ной муфтой (рис. 31)

Рис. 31

После установки фрикциона в нейтральное поло-

жение необходимо рукоятку переключения поста-

вить в нейтральное положение. При этом кулачок 1

установить в такое положение, чтобы шарик фик-

сации 2 и ролик 3 конечного выключателя находи-

лись в своих пазах. При неправильной установке

кулачка может возникнуть преждевременное вклю-

чение тормозной муфты, приводящее к выходу ее из

строя. Затяжку винтов 4, 5 и 6 проверять не реже

одного раза в месяц.

2.4.14. Регулирование подачи масла на ходовой

винт (рис. 32)

Рис. 32

Вращение винта 1 по часовой стрелке уменьшает

подачу масла, а против часовой стрелки увеличи-

вает подачу масла.

При выключенном ходовом винте винт 1 завер-

нуть до отказа.

2.4.15. Регулирование натяжения ремней главного

привода (рис. 33)

Если с течением времени уменьшится крутящий

момент шпинделя, то следует проверить натяжение

ремней клиноременной передачи главного привода.

Регулирование натяжения ремней 1 электродви-

гателя 4 производить следующим образом:

отпустить на 7г оборота винты 2 и гайки 3 креп-

ления подмоторной плиты 5;

отрегулировать винтами 6 натяжение ремней

так, чтобы шпинделем передавался заданный кру-

тящий момент.

После регулирования снова закрепить плиту 5. *

2.4.16. Расположение штуцеров электромагнитных

муфт и их регулировка (рис. 34)

Рис. 34

/ .

36

Щеткодержатель /, питающий электромагнит-

ную муфту продольного перемещения каретки спра-

ва налево.

Щеткодержатель 2, питающий электромагнит-

ную муфту продольного перемещения каретки слева

направо.

Щеткодержатель 3, питающий электромагнит-

ную муфту перемещения поперечных салазок и

верхнего суппорта от рабочего на изделие.

Щеткодержатель 4, питающий электромагнит-

ную муфту перемещения поперечных салазок и

верхнего суппорта от изделия на рабочего.

В случае отказа в работе электромагнитных

муфт фартука необходимо выключить станок, вы-

вернуть щеткодержатель той муфты, которая не-

исправна.

Вывернутые щеткодержатели проверить на плав-

ность перемещения щетки в держателе, проверить

прилегание щетки к контактному кольцу.

2.5. РЕМОНТ

2.5.1. Восстановление работоспособности станка

должно проводиться в соответствии с принятой в

СССР «Единой системой планово-предупредитель-

ного ремонта и рациональной эксплуатации техно-

логического оборудования машиностроительных

предприятий» (изд-во «Машиностроение», 1967).

Наибольшую эффективность использования

станка могут обеспечить рациональное чередование

и периодичность осмотров и плановых ремонтов,

выполняемых с учетом конкретных для каждого от-

дельного станка условий эксплуатации. Ниже при-

водятся типовые ремонтные работы, выполняемые

при плановых ремонтах.

* 2.5.2. Осмотр

Наружный осмотр без разборки для выявления

дефектов станка в целом и по узлам.

Проверка прочности и плотности соединений

(станины с фундаментом; передней бабки, коробки

подач со станиной; каретки с фартуком; шкивов с

валами и т. п.).

Открывание крышек узлов для осмотра и про-

верка состояния механизмов.

Выборка люфта в винтовой паре привода попе-

речных -салазок.

Очистка сопрягаемых поверхностей резцедержа-

теля, зачистка забоин и царапин.

Проверка правильности переключения рукояток

скоростей шпинделя и подач.

Проверка контакта токопроводящего кольца

электромагнитных муфт со щетками в фартуке и

коробке подач.

Подтягивание прижимных планок каретки и

клицьев поперечных и верхних салазок.

Проверка состояния направляющих станины и

каретки, зачистка забоин, царапин и задиров.

Очистка и промывка протекторов на каретке, са-

лазках и задней бабке.

Подтягивание или замена ослабших или изно-

шенных крепежных деталей — винтов, гаек а также

пружин.

Чистка, натяжение, ремонт или замена ремней

главного привода.

Проверка состояния и мелкий ремонт системы

• охлаждения.

Проверка состояния и мелкий ремонт системы

смазки.

Проверка состояния, очистка и мелкий ремонт

ограждающих кожухов, щитков и т. п.

Выявление изношенных деталей, требующих

восстановления или замены при ближайшем плано-

вом ремонте.

2.5.3. Малый ремонт

Частичная разборка передней бабки, коробки

подач, фартука, а также других наиболее загрязнен-

ных узлов. Открывание крышек и снятие кожухов

для внутренного осмотра и промывки остальных

узлов.

Зачистка посадочных поверхностей под приспо-

собления на шпинделе и пиноли задней бабки без

демонтажа последних.

Проверка зазоров между валами и втулками, за-

мена изношенных втулок, регулирование подшип-

ников качения (кроме шпиндельных), замена изно-

шенных.

Зачистка заусенцев на зубьях шестерен и шли-

цах.

Замена или восстановление изношенных кре-

пежных и регулировочных деталей резцедержателя.

Пришабривание или зачистка регулировочных

клиньев, прижимных планок и т. п.

Зачистка ходового винта, ходового вала, винтов

привода поперечных и верхних салазок суппорта.

Зачистка и промывка посадочных поверхностей

резцедержателя.

Проверка работы и регулирование рычагов и

рукояток органов управления, блокирующих, фик-

сирующих, предохранительных механизмов и огра-

ничителей; замена изношенных сухарей, штифтов,

пружин и других деталей указанных механизмов.

Замена изношенных деталей, которые предполо-

жительно не выдержат эксплуатации до очередного

планового ремонта.

Зачистка забоин, заусенцев, задиров и царапин

на трущихся поверхностях направляющих станины,