Текст

4

Сборка, сдача в эксплуатацию, эксплуатация

и техническое обслуживание холодильной

установки

Рекламации, претензии, отраслевые правила,

стандарты и нормы, литература

4.1. Сборка холодильной установки.................... 1073

4.2. Испытания перед сдачей в эксплуатацию и приемка

холодильной установки................................. 1100

4.3. Эксплуатация холодильной установки, обнаружение

неисправностей, действия при несчастных случаях и травмах. 1106

4.4. Техническое обслуживание и управление работой

холодильной установки............................... 1120

4.5. Рекламации и претензии, отраслевые правила, стандарты

и нормы, дополнительная литература................... ИЗО

4.1. Сборка холодильной установки

4.1

4.1.1. Общие положения

Отдельные холодильные системы или уста-

новки поставляются с завода-изготовителя пол-

ностью готовыми к использованию, и для того,

чтобы они начали работать, не требуется ни-

какого вмешательства со стороны специалистов

по монтажу оборудования. Это, например, бы-

товые кондиционеры, агрегаты по производству

охлажденной воды, домашние холодильники и

т.п. - установки, все параметры которых рас-

считаны в конструкторском бюро завода-изго-

товителя, а все узлы и системы собраны прямо

на заводе.

Однако в большинстве случаев особеннос-

ти размещения холодильной системы в месте

ее установки, предполагаемое назначение или

другие обстоятельства требуют разработки спе-

циальной холодильной установки. Тогда перед

конструкторским бюро, производящим расчеты,

встает задача, заключающаяся в выборе типа

и производительности различных частей (на-

пример, конденсатор с водяным или воздуш-

ным охлаждением и его производительность,

компрессор герметичный, полугерметичный

или открытый, поршневой, винтовой или еще

какой-то, его производительность и т.д.), опре-

делении длин и диаметров соответствующих

трубопроводов, образующих холодильный кон-

тур, разработке необходимой системы регули-

рования и т.д.

После того как определены характеристики

всех элементов установки, конструкторское

бюро или подрядная организация готовит ра-

бочие чертежи, на которых уточняется разме-

щение различных элементов (компрессоров,

которые могут располагаться в машинном зале,

градирни и т.д.), материал и диаметры трубо-

проводов. Далее специалисты-монтажники со-

бирают установку из ее разнородных и разроз-

ненных составных частей.

Работа монтажника крайне важна, посколь-

ку именно его техническое мастерство и про-

фессиональная добросовестность будут опреде-

лять степень совершенства установки в двух

основных аспектах:

- с одной стороны, с точки зрения удовлет-

ворения интересов Генерального заказчика, т е.

обеспечения нормальной работы установки;

- с другой стороны, с точки зрения соблю-

дения интересов человечества в целом, т. е. от-

сутствия вредного воздействия установки на

природу и ее гармоничной интеграции с окру-

жающей средой.

Если первый аспект составляет основу ре-

зультата производственной деятельности любо-

го монтажника, то второй затрагивает прежде

всего работу монтажника-холодильщика, кото-

рый вынужден в дополнение к первому аспек-

ту выполнять миссию защитника интересов об-

щества.

Этот двойственный характер профессии

монтажника-холодильщика заставляет его, сле-

довательно, постоянно сочетать физический

труд с размышлениями, в результате чего преж-

де простой монтажник-холодильщик сегодня

все больше становится инженером-монтаж-

ником по сборке холодильных установок. Од-

нако даже при условии наличия прекрасной

профессиональной подготовки и большого опы-

та практической работы монтажника не снима-

ется требование безупречности проекта холо-

дильной установки, которую ему предстоит со-

бирать, поэтому значительная доля ответствен-

ности за нормальную со всех точек зрения ра-

боту установки ложится на сотрудников конст-

рукторского бюро, поскольку именно они дол-

жны спроектировать минимально возможные

длины трубопроводов, продумать рациональное

размещение фундаментов для различных агре-

гатов и предусмотреть вибропоглощающие ус-

1074

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

тройства, препятствующие разрушению комму-

никаций.

Взаимная значимость задач проектировщи-

ка и инженера-монтажника привела к разработ-

ке комплекса отраслевых правил, стандартов и

норм в области проектирования, сборки и экс-

плуатации холодильного оборудования, таких,

как Положение по эксплуатации холодильных

установок CECOMAF1, Перечень правил про-

ектирования, разработки, сборки и техническо-

го обслуживания установок искусственного кли-

мата и холодильного оборудования, а также

подготовки кадров в этой области, регламенти-

рованный стандартом NF Е35-400. Ниже мы

еще будем говорить об этом, но прежде дадим

обзор основного оборудования, используемого

при монтаже холодильной установки.

4.1.2. Аппаратура и оборудование

инженера-монтажника

холодильных систем

“Профессия холодильщика вдобавок к очень

специфическим технологиям производства хо-

лода и электротехники использует ряд техноло-

гий, так или иначе связанных со строитель-

ством, которые требуют от холодильщика спо-

собности быстро переквалифицироваться в сан-

техника, водопроводчика, каменщика, экскава-

торщика, иногда верхолаза, работающего иа

крышах зданий, а очень часто работать, как

крысы, в подвалах или на задних дворах про-

дуктовых магазинов. Технический прогресс за-

ставляет его даже наслаждаться прелестями

электроники и информатики. Легко представить

себе, каким длинным должен быть перечень

оборудования и необходимых принадлежностей

для оснащения монтажной площадки или для

быстрого и точного выявления причины неис-

правности в пятницу вечером”.

Именно так выразились в Revue Pratique du

Froid специалисты производственно-торгового

отдела по оборудованию для монтажа и обслу-

живания холодильных систем2, и мы ие смог-

1 Европейский комитет предприятий по производству

холодильного оборудования. - Примеч. пер.

2 См. библиографическую ссылку в табл. 4.1.2-1.

ли бы сами иайти лучшего введения к этому

разделу. Номенклатура аппаратуры и необходи-

мого любому инженеру-монтажнику холодиль-

ных систем оборудования действительно огром-

на, и в табл. 4.1.2-1 отобраны только некото-

рые образцы этого оборудования, которые зас-

луживают отдельных пояснений.

4.1.2.1. Агрегаты для вакуумирования,

заправки и промывки

На рис. 4.1.2-1 представлена модель двух-

ступенчатого вакуумного насоса с производи-

тельностью 58 л/мин (3,5 м3/ч), который обес-

печивает вакуум на уровне 0,05 мбар. Могц-,

ность приводного двигателя 0,3 кВт, полная

масса 14 кг.

Как и все насосы, вакуумный насос работа-

ет нормально только при выполнении двух ус-

ловий:

- чтобы используемое масло соответствова-

ло предусмотренному изготовителем насоса и

было чистым, а его заправка отвечала задан-

ным пределам;

- чтобы окружающая температура была до-

статочно высокой (для представленной модели,

например, не ниже 8 °C).

Заправочная станция (рис. 4.1.2-2) являет-

ся переносной, что позволяет использовать ее

прямо на месте ремонта холодильной установ-

ки. Она обеспечивает вакуумирование и заправ-

ку небольших бытовых холодильников, моро-

зильников, автономных прилавков-витрин, бы-

товых установок искусственного климата и т.п.

Она оборудована всеми необходимыми приспо-

соблениями для обеспечения заправки: вакуум-

метром, манометрами высокого и низкого дав-

лений с масляным наполнением; подогревае-

мым цилиндром; гибкими шлангами для сли-

ва и наполнения установки.

Цилиндр отградуирован на три хладагента:

R12, R22 и R502, кроме того в комплект стан-

ции входит несколько цилиндров различной

емкости от 550 до 4400 г.

В связи с решениями Копенгагенской кон-

ференции о постепенном запрете использова-

ния и снятии с производства хладагентов ка-

тегории CFC, таких, например, как R12, в на-

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1075

Таблица 4.1.2-1

Перечень аппаратуры и базового оборудования инженера-монтажника холодильных систем

(разработан компанией Cofriset и опубликован в Revue Pratique du Froid, 1991, №732)

Наименование Бытовые холо- дильники Торговое холодильное оборудование и кондиционеры Промышленное холо- дильное оборудование и кондиционеры

Приборы и оборудование для вакуумирования и контроля

1-ступенчатый вакуумный насос, 30 л/мин ®

2-ступенчатый вакуумный насос, 116 л/мин ® X

2-ступенчатый вакуумный насос, 232 л/мин ®

Заправочный цилиндр, 1100 г ®

Заправочный цилиндр, 2200 г X ®

Электронные заправочные весы ® ® ®

4-ходовой коллектор с манометрами и гибкими шлангами ® ® ®

Вакуумметр с трубкой Бурдона ® ® X

Вакуумметр электронный X ®

Заправочно-вакуумирующая станция с насосом и заправочным цилиндром ®

Заправочно-вакуумирующая станция с насосом, заправочным цилиндром и электронным вакуумметром ® ®

Электронный теченскатель ® ® ®

Галогенный теченскатель ® ® X

Пульверизатор X X

Цифровой термометр со съемными датчиками X ® ®

Цифровой термогигрометр X ®

Ручной анемометр X ®

Электронный анемометр X ®

Самописец, 1 об/24 часа, 2 датчика ® X X

Психрометр X X

Многоканальный цифровой термометр ® ®

Электронный указатель уровня X X

Автогенный сварочный агрегат X ®

Универсальный тестер X X X

Трансформаторные токоизмернтельные клещи X X X

Универсальный цифроаналоговый измерительный прибор ® ® ®

Проволока для чистки капилляров ® X

Промывочный пистолет X X

Насос для промывки R11 X X

Агрегат для слива R12

Агрегат для слива R12/22/502/134а

Ручной инструмент

Вальцовка от 3/16 до 5/8" ® ®

Вальцовка с расширителем от 1/8 до 3/4" X

Устройство для гибки труб 1/4, 5/16, 3/8"

- 1/4" X

- 3/8" X

- 1/2" ®

- 5/8" ®

- 3/4"

- 7/8" X

Труборез от 1/8 до 5/8" ® X

- от 1/8 до 5/8" ® X

-от 1/8 до 1 1/8" X ®

- от 3/8 до 2 5/8" X

Ключ с трещоткой ®

Набор ключей с трещотками в коробке ®

Набор расширителей от 5/16 до 1 5/8" X X

Струбцина ® ®

Клещи обжимные X

Гребенка для чистки оребрения X

Масляный насос ® ®

® - обязательное оборудование, x - дополнительное.

1076

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Рис. 4.1.2-1. Двухступенчатый вакуумный насос (модель RD4, Refco):

А - всасывающий патрубок; В - выхлопная заглушка; D - фильтр; Е - вход охлаждающего воздуха; F- выход воздуха;

G - табличка с указанием типа используемого масла; Н - пробка отверстия заливки масла; I - указатель уровня масла; К -

пробка отверстия слива масла; - табличка с параметрами иасоса; О направление вращения двигателя; S - обратный

клапан; Т - всасывающий патрубок; U - выхлопной вентиль; X - выключатель; У - алектрокабель; Z - ручка; а=350 мм;

4=174 мм

стоящее время разработчики приступили к про-

даже оборудования для работы с заменителя-

ми хладагентов категории CFC. В результате

появилась возможность заправлять многие ус-

тановки либо старыми хладагентами, если они

имеются в наличии, либо новыми, заменяющи-

ми старые хладагентами категории HFC. В ча-

стности, для автомобильных кондиционеров

можно использовать одни и те же заправочные

станции при их заправке как старым хладаген-

том R12, так и его заменителем R134a.

Поскольку эти два хладагента ни в коем слу-

чае смешивать нельзя, на рынке появились

сдвоенные заправочные станции, содержащие

два заправочных устройства (рис. 4.1.2-3).

Заправка установки хладагентом может так-

же производиться путем взвешивания дозы зап-

равки на специальных весах (рис. 4.1.2-4).

Такие весы позволяют производить заправ-

ку массовой дозы прямо из баллона с хлада-

гентом и не требуют заправочного цилиндра, в

котором дозировка хладагента производится

объемным способом, при этом объем меняется

в зависимости от природы хладагента и окру-

жающей температуры. Электронный дозатор

обеспечивает непрерывный контроль за коли-

чеством залитого в установку хладагента с точ-

ностью до 10 г. Предназначенный для исполь-

зования прямо на монтажной площадке, он

может работать с баллонами, масса которых

вместе с хладагентом доходит до 30 кг.

Если холодильный контур загрязнен (пере-

горание обмотки электродвигателя, химические

реакции окисления, образование окислов в

сварных или паяных соединениях), он подле-

жит тщательной промывке, исключающей лю-

бые следы загрязнений. Соответствующая очи-

стка необходима также перед вводом в эксплу-

атацию вновь собранной установки. В течение

длительного времени промывка и очистка хо-

лодильных контуров производилась хлорсодер-

жащими растворителями, такими, как три-

хлорэтилен или четыреххлористый углерод.

Однако эти вещества обладают рядом недостат-

ков (агрессивны по отношению к материалу

прокладок и электроизоляции двигателей, не-

совместимы с хладагентами и т.д.). Поэтому по-

зднее их заменили иа продукт R11, вводимый

в установку под давлением с помощью насос-

ной подачи ( рис. 4.1.2-5).

Вследствие решений Копенгагенской конфе-

ренции, требующих быстрого снижения объе-

мов использования хладагентов категории CFC,

возникает необходимость сбора применяемого

4.1.2 АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1077

Рис. 4.1.2-2. Переносная заправочная станция (модель 10705, Refco).

Наиболее важные элементы: 1 рама; 2 - мановакуумметр; 7 - предохранительный клапан; 10 указатель уровня

масла; 11 пробка отверстия слива масла; 14 - одноступенчатый вакуумный насос; 33 смотровое окно; 34 манометр

низкого давления. 15 - манометр высокого давления; 36 - заправочный цилиндр; 39 клапан Шредера (ниппель); 41

манометр высоко! о давления заправочного цилиндра. 43 предохранительный клапан

для примычки холодильных установок продук-

та R11 в специальном приемнике. Следователь-

но, давление подачи R11 з контур должно быть

выше давления в приемнике, куда будет сли-

ваться хладагент Далее баллон со слитым хла-

дагентом должен возвращаться поставщику для

восстановления.

Слитый хладагент можно повторно исполь-

зовать в той же самой установке, однако для

этого необходимо располагать агрегатом слива

и подготовки к повторному использованию (см.

рис 3.2 8-6)

Любая промывка холодильного контура дол-

жна проводиться с соблюдением ряда правил,

главные из которых заключаются в следую-

щем'

- разобрать контур на несколько частей, очи-

стку которых легче производить по от кльнос-

ти;

1 См. статью “Очистка холодильной установки на

R134a” (Nettoyage d'une ^installation frigorifique au R 134a,

Cl. Marioton, Revue Pratique du Froid, 1993. №767, p. 21-23).

1078

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Рис. 4.1.2-3. Сдвоенные заправочные станции, специально предназначенные для оснащения автомобильных пунктов

технического обслуживания (модель 11600 Refco):

слева - вид спереди, справа - вид сзади

- обязательно перекрыть запорные вентили

компрессора или убрать его из установки неза-

висимо от того, пригоден он к использованию

или неисправен;

- подать хладагент под давлением в жид-

кой фазе в промываемые части с таким расче-

том, чтобы целиком заполнить их внутренний

объем;

- пролить промывочный хладагент через

промываемые части в направлении, обратном

направлению движения хладагента при работе

установки, чтобы облегчить удаление отдель-

ных загрязнителей, искусственно создав при

этом небольшие гидроудары за счет быстрого

открытия и закрытия вентиля приемного бал-

лона.

Органы регулирования, так же как капилля-

ры, терморегулирующис вентили и т.п., долж-

ны промываться каждый в отдельности.

Исправный компрессор, удаленный из уста-

новки после закрытия запорных вентилей, пе-

ред новым монтажом должен быть также про-

мыт. Для этого следует слить масло, дав ему

полностью стечь, продуть компрессор сухим

азотом и пролить под давлением в направлении

от низкого давления (всасывания) к высокому

давлению (нагнетанию) тем же хладагентом, на

котором будет работать установка. Когда уже

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1079

Рис. 4.1.2-4. Электронные заправочные весы для взве-

шивания дозы заправки хладагента с цифровым табло, на-

зываемые также электронным дозатором (Robinair)

можно будет говорить о достаточной чистоте

внутренних полостей компрессора, его следует

отвакуумировать через всасывающий и нагне-

тательный патрубки одновременно, заправить

свежим маслом, защищая внутренности от кон-

такта с окружающим воздухом, и наддуть до

давления выше атмосферного парами предназ-

наченного к использованию в установке хлад-

агента. Затем компрессор нужно включить на

короткое время, обеспечив перепуск хладаген-

та из нагнетательного патрубка во всасываю-

щий, чтобы заполнить маслом систему смазки.

При проведении работ по промывке элемен-

тов, узлов и агрегатов холодильного контура

необходимо строго соблюдать правила техни

ки безопасности и производственной гигиены:

рабочие места должны хорошо проветривать-

ся; если работа проводится с хладагентами,

пары которых тяжелее воздуха (например,

R114а), у самого пола также следует предусмот-

Рис. 4.1.2-5. Насосный агрегат для промывки холо-

дильных установок (модель 92030 Robinair)

реть вентиляционные отверстия; работу необ-

ходимо выполнять в защитных очках и перчат-

ках. Запрещается смешивать некоторые хлада-

генты, например R22, R134a, со сжатым воз-

духом.

Еще одной необходимой принадлежностью

холодильщика является переносной коллектор,

который, благодаря нескольким патрубкам, вре-

занным в него и оснащенным вентилями, на-

бору гибких шлангов и манометрам высокого

и низкого давления, позволяет подключать ком-

прессор холодильной установки к вакуумному

насосу, баллону с хладагентом затравочной

станции и т.п. Некоторые модели коллекторов,

кроме того, оснащены мановакуумметром, по-

зволяющим определять глубину вакуума во вре-

мя вакуумирования. Один из образцов такого

коллектора и способы его подключения пока-

заны на рис. 4.1.2-6. Этот коллектор имеет 4

патрубка и 4 вентиля.

108(1

4 СБ< )PI< V СДАЧ \ В ЖС1ГЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

• Для продувки гибких шлашов

А. С, D открыты

В закрыт (1 ибкий ни lain №2 поддав

лением)

1,3,4 подсоединены к коллектору, как

показано на схеме, но противополож-

ные концы свободны

2 подсоединен, как показано на схе-

ме

В открыть, для того чтобы начать

продувку

• Для контроля за давлением в кон-

туре

С и D закрыты

А и В огкрыты до упора

1 и 3 подсоединены, как показано на

схеме

Н н L отвернуть до упора, затем за-

вернуть на 1'2 оборота Наблюдать за

давлением

• Для продувки контура

Аи В закрыты

С и D открыты

1 и 3 подсоединены, как показано на

схеме

4 подсоединен одним концом к кол-

лектору, как показано на схеме, другой

конец свободен

А открыть в начале наружной про-

дувки (через гибкий шланг 4)

• Для заправки хладагента в контур

через всасывающую магистраль

А, В, D закрыты

С - открыт

1, 2, 3 подсоединены, как показано

на схеме

Н отвернуть до упора, потом завер-

нуть на 1/2 оборота

L отвернуть до половины

В медленно открывать, регулируя

расход хлада! ен га

• Для заправки масла через всасы

вающую магистраль контура

А, В. D - закрыты

С - открыт

1 - подключен, как показано на схеме

2 - подключен одним концом к коллек-

тору. как показано на схеме, а другим

концом к резервуару с маслом

Н закрыть до упора

L закрыть до упора

В медленно открывать, регулируя

расход масла

• Для вакуумирования и заправки

контура

А и В закрыты

С и D открыты

1 и 3 подсоединены, как показано на

схеме

Н и L - отвернуть до упора, затем за-

вернуть на 1/2 оборота

Примечание. Если манометры показы-

вают наличие остаточного давления,

перед началом вакуумирования про-

дуть KOHiyp.

А - открыт

Н и L открыты наполовину

2 и 4 подсоединены, как показано на

схеме

• Запустить насос и завершить ваку-

умирование

А закрыть, потом остановить насос

Н отвернуть до упора, затем завернуть

на 1/2 оборота

D закрыт

В медленно открывать, регулируя рас-

ход хладагента

Рис. 4.1.2-6. Пример переносною манометрического коллектора и принципиальные схемы его возможных подключе-

ний (I J.S.Reco)

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1081

Рис. 4 I 2-7 ’ 1лек (ропая-шиик для пайки холодильного

оборудования (модель Lectra-TorcE Eobinair)

Рис. 4.1.2-8 Кислородно-ацетиленовый (автогенный)

сварочный агрегат (модель 13260, Refco)

4.1.2.2. Сварочная и паяльная

аппаратура

При выполнении сварочных работ необхо-

димо располагать сварочным или паяльным

агрегатом1, который может быть выполнен в

различных вариантах.

Для трубопроводов небо тыпих диаметров

вместо сварки предпочтительнее испольювать

пайку. Например, в случае пайки твердым се-

ребряным припоем трубок диаметром до 20 мм

или пайки мягким мельхиоровым припоем тру-

бок диаметром 40 мм можно применять про-

пановые горелки или электропаяльник (рис.

4.1.2-7).

Последний агрегат имеет ряд преимущест

можно плавно регулировать температуру на-

гревательных клещей, нет опасности нехватки

газа или случайного повреждения пластмассо-

вых деталей, краски либо других элементов,

находящихся вблизи от места пайки, так как

открытое пламя в зоне электродов отсутствует.

Для трубопроводов более значительных ди-

аметров используют сварочный агрегат с кис-

лородно-ацетиленовой горелкой (рис. 4.1.2-8).

Как видно из названия агрегата, в его со-

став входят баллоны со сжатым кислородом и

ацетиленом, которые, перед тем как переме-

шаться в соответствующих пропорциях в газо-

вой горелке, дросселируются каждый в своем

редукторе.

4.1.2.З. Измерительная аппаратура

Измерительные приборы, которые непос-

редственно относятся к холодильной технике,

это манометры, термометры, психрометры,

анемометры н т.п. Эти приборы были описаны

в разд. 2.6. Добавим к ним электронный мано-

вакууммстр - очень удобный прибор, который

1 Напомним, что сваркой называют операцию по не-

разъемному соединению двух деталей одной и той же при-

роды, обеспечивающую плавный переход между соединяе-

мыми деталями за счет сил межмолекуляриого сцепления

материала деталей иа их стыке, где образуется сварной шов.

В отличие от сварки соединение деталей пайкой не требует

изменения их агрегатного состояния, а обеспечивается с по-

мощью расплавляемого припоя, смачивающего поверхнос-

ти соединяемых деталей.

1082

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Рис. 4.1.2-9. Электронный мановакуумметр с диапазо-

ном измерения от атмосферного давления до 0,15 мбап

(модель DV-150, Refco)

мгновенно указывает уровень вакуума в уста-

новке с помощью соответствующего светодио-

да, загорающегося, в зависимости от уровня

давления, в определенном месте шкалы, про-

градуированной в единицах давления (рис

4.1.2-9).

4.1.2.4. Аппаратура для обнаружения

утечек хладагента

Прежде чем рассматривать различные при-

боры для обнаружения утечек, которые пред-

ставляют собой аппаратуру, совершенно необ-

ходимую в арсенале любого холодильщика, ска-

жем несколько слов об основных признаках,

которые (за исключением характерного запаха

некоторых из них, особенно аммиака) позво-

ляют подозревать утечку хладагента.

Первое замечание, которое предстоит сде-

лать, состоит в том, что утечка хладагента при-

водит - для установок, давление внутри кото-

рых выше атмосферного, - к снижению вели-

чины заправки. Если установка оснащена жид-

костным ресивером с указателем уровня, то по

его показаниям можно будет легко заметить

падение уровня.

Другим признаком утечек может служить то

обстоятельство, что компрессор при их нали-

чии будет гораздо реже останавливаться, а в

некоторых случаях может даже работать непре-

рывно. В самом деле, легко понять, что при

меньшем количестве хладагента заданную хо-

лодопроизводительность можно обеспечить

только за счет повышения длительности рабо-

ты компрессора. Такая ситуация может легко

привести к повреждению компрессора вслед-

ствие перегрева. Однако в составе любой уста-

новки всегда предусматриваются предохрани-

тельные устройства, поэтому компрессор будет

остановлен, что заставит предположить неис-

правность, причину которой нужно будет най-

ти.

Наконец, в результате утечки может сильно

упасть температура испарителя, хотя это может

быть обусловлено также плохой работой термо-

ретулирующего вентиля. Чтобы исключить не-

желательные последствия утечек, всегда при-

водящих к значительным потерям как с точки

зрения затрат времени на поиск названных уте-

чек, так и с точки зрения ущерба, обусловлен-

ного необходимостью ремонта и вызванными

этим ремонтом эксплуатационными потерями,

рекомендуется регулярно убеждаться в отсут-

ствии утечек. Делать это нужно даже с учетом

того, что в соответствии с решениями Копен-

гагенской конференции неизбежно сильное сни-

жение вероятности появления утечек вследствие

чрезвычайно жестких методов контроля, кото-

рые должны быть использованы как при сбор-

ке новых установок, так и при любом ремонте

существующих установок.

Холодильщик располагает многочисленны-

ми возможностями для обнаружения утечек,

начиная от самых простых (например, методом

обмыливания) и заканчивая самыми сложны-

ми (использование электронной аппаратуры'

Наиболее простым из всех методов, пригодным

к использованию для любых хладагентов в ус-

ловиях, когда давление в холодильной установ-

ке выше атмосферного, является погружение

сомнительной части установки в воду по при-

меру проколотой камеры велосипеда, с той

лишь разницей, что холодильная установка не

может быть разобрана. Поэтому бак с водой,

или кювету, или какую-либо другую емкость

нужно доставить к установке и приспособить

таким образом, чтобы погрузить в нее “подо-

зрительную” часть установки.

Такой метод используется редко, посколыу

для его применения нужно, чтобы соответству-

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1083

ющая часть установки имела подходящую фор-

му, например колено или изгиб, обращенный

книзу, однако результат всегда точен.

Второй метод, тоже дос таточно простой, но

более удобный, заключается в том, чтобы на-

нести на трубопровод или любую другую часть

установки слой соответствующего вещества, в

качестве которого может выступать сильно кон-

центрированный мыльный раствор или специ-

альную жидкость типа Prestobul (компания De-

hon). Немедленное появление пузырей позво-

ляет установить место утечки. Такой метод об-

наружения утечек также пригоден для любых

хладагентов, содержащихся в установках под

давлением выше атмосферного.

В частном случае с аммиаком присутствие

характерного едкого запаха часто является пер-

вым признаком, заставляющим опасаться утеч-

ки. Поиск точного места утечки может быть

выполнен либо одним из двух описанных выше

способов, либо с помощью предварительно по-

дожженной серной палочки. В присутствии па-

ров аммиака эта палочка будет выделять белый

дым, тем сильнее сгущающийся, чем ближе го-

рящая серная палочка подносится к месту утеч-

ки.

Обнаружение аммиака может производить-

ся также с помощью специальной бумаги, про-

питанной фенолфталеином или лакмусом, ко-

торая меняет свой цвет в присутствии паров

аммиака. Например, лакмусовая бумага под

воздействием аммиака меняет цвет с красного

на голубой.

Еще одним способом обнаружения утечек,

можно сказать автоматическим, является ис-

пользование добавляемого в хладагент индика-

тора утечек типа Dytel (компания Primagaz),

который приобретает красную окраску в смеси

с хладагентом. При наличии утечек на поверх-

ности трубопроводов, агрегатов или узлов по-

являются красные пятна, что позволяет очень

легко локализовать место ремонта. После ре-

монта красные следы удаляются тряпкой.

Обнаружение утечек с помощью индикато-

ра представляв т собой очень простой и эффек-

тивный способ используемый для таких хла-

дагентов, как R22 и R502, разумеется, когда ус-

тановка находится под избыточным давлением.

Однако в любом случае необходимо получить

согласие изготовителя компрессора и поставщи-

ков масла и хладагента на применение такого

способа

Вместе с тем это очень медленная проце-

дура, которая может использоваться только тог-

да, когда хладагент в контуре содержит по мень-

шей мере 0.1 % масла по массе, в противном

случае индикатор будет накапливаться в испа-

рителе. Следовательно, этот способ не эффек-

тивен, если установка оснащена маслоотдели-

телем, который полностью исключает смеши-

вание масла с хладагентом в контуре, точно так

же, как в низкогемператтрн-; (менее 45°С) си-

стемах, где циркуляция масла часто пробле-

матична.

Помимо описанных выше способов обнару-

жения утечек, существуют различные аппара-

турные методы, использующие такие приборы,

как галоидные лампы, ультрафиолетовые детек-

торы, электронные детекторы и т.п. На рис.

4.1.2-10 представлен образец галоидной лам-

пы, называемой также галогенным факелом.

Она используется в установках, в которых дав-

ление выше атмосферного, для обнаружения

утечек невоспламеняющихся хладагентов^ та-

Рис.4.1.2-10. Га юидная лампа (модель 16850. Refco)

1084

л СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОВС ЛУЖИВАНИР ХОЛОДИЛЬНОЙ УСТАНОВКИ

ких, как Rll, R12, R13, R13B1 R22, RU3.

R114, R500, R502, R5O3.

В состав галоидной лампы входит баллон с

газом (как правило, это пропан, но может быть

и ацетилен, и даже пары денатурата) и горелка

на гибком шланге. Когда горелка зажигается,

факел на ее конце подсасывает в пламя окру-

жающий его газ Подводя конец шланга к тру-

бопроводам или другим частям установки, утеч

ку можно обнаружит! по следующему при ша-

ку. Пары хлорсодержащего х ладагента, находя

щиеся в зоне, утечки, подсасываются в пламя

и, нагрегые этим пламенем, проходят чере-'

медную нить, закрепленную на конце горелки,

образуя галоидное соединение меди (называе-

мое также галоидом меди, откуда и название

лампы) и окрашивая ранее бесцветное пламя в

зеленый цвет

Галоидная лампа является простым, но до-

с гаточно точным инструментом для обнаруже

чия даже небольших утечек, однако по сообра-

жениям безопасно», ги она не может быть ис-

пользована с воспламеняющимися хладагента

ми (например, R134a) и аммиаком.

Обнаружение утечек хладагента может так-

же осуществляться пугем визуализации процес-

са флуоресценции специальных юбавок к хла-

дагенту в у тьтрафиолеговом свете. Такой метод

основан на испо. п> ювании комбинации лампы,

и злучаюшей ультрафиолетовый свет, со спсци-

Рис. 4.1.2-11. Улырэфиолетовая лампа для обнаруже

пня угечек за счет свечения индикаторного 1аза в ее лучах

(модель Spectroline, Acal-Auriema)

альными добавками к хладагента Лампа излу-

чает ультрафиолетовый пучок света высокой

интенсивности, который возбуждает свечение

индикаторного газа, введенного в контур и в

случае утечек истекающего наружу вместе с

хладагентом.

Тип индикаторного газа зависит от марки

применяемого в установке хладагента и, разу-

меется, от типа масла. Для разных групп хла-

дагентов применяются различные индикатор-

ные газы (один цля R12. R22 и R502, другой

для R134a и т.д.), используемые в зависимости

от категории масла и температуры испарения

(ниже или выше -30 °C) Индикаторный газ

должен хорошо смешиваться с различными

хладагентами и быть нейтральным по отноше-

нию к материалам, используемым в конструк-

ции установки

Одним из ультрафиолетовых приборов, по-

зволяющих с превосходной точностью выяв-

лять места самых незначителоных утечек, яв-

ляется лампа Spectroline (рис. 4 1.2-11). Неко-

торые модели этой лампы могут использовать-

ся при наличии трансформатора, который по-

казан на упомянутом рисунке однако большин-

ство из них оборудовано трансформатором,

вмонтированным в рукоят ку что создает допол-

нительные удобства при использовании лампы

Данный прибор может также применяться

для обнаружения утечек аммиака, однако коли-

чество 1 водимого индикаторного газа при этом

следует удвоить. Для других > ладагенто! (на-

пример. R142b), как и дтя соответствующих

масел, следует использовать иные индикатор

ные газы.

Существуют также более сложные приборы

в частное ги электронные тетекгоры утечек, не-

которые модели которых оборудованы микро-

насосами. Преимущество прибора с микрона-

сосом зак тючаются в том, что при возникно-

вении утечки насос успевает всосать хладагент

вытекающий из контура, прежде, чем он рас-

сосется в окружающей среде, особенно если

место утечки обдувается вентилятором конден-

сатора либо испарителя или если в этой зоне

существсет мощный естественный поток воз-

духа.

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1085

Рис. 4.1.2-12. Электронный течеискатель для хладаген-

тов CFC, HCFC и HFC (модель TIF5650, U.S. Reco)

Прибор, представленный на рис 4.1.2-12,

позволяет выявлять утечки как хладагентов ка-

тегорий CFC и HCFC, так и абсолютно не заг-

рязняющих атмосферу хладагентов HFC (на-

пример, R134а) Светодиод прибора вспыхива-

ет при минима. л>ний концентрации хладагента

в атмосфере, и чем больше его содержание, тем

чаще происходит мигание светодиода.

Прибор, изображенный на рис. 4.1.2-13,

представляет собой другой тип тсчеискателя,

работа которого основана на принципе иониза-

ции газа, находящегося между двумя электро-

дами. В результате ионизации между анодом и

катодом, нагретым до высокой температуры,

проходит ток, величина которого зависит от

концентрации хладагента. Вследствие прохож-

дения тока включается звуковой сигнал различ-

ной интенсивности и одновременно на табло

высвечивается значение величины утечек

такой прибор может оснащаться микрона-

сосом и предназначен для поиска утечек CFC

(R12 или R502, например), HCFC (R22 или

Рис. 4.1.2-13. Ионизационный течеискатель для хлад-

агентов CFC, HCFC и HFC (модель CPS L-790a, U.S.Reco)

R123), а также HFC (R134a) В последи м слу-

чае прибор позволяет выявлять утечки, которые

в сумме составили бы не более 15 г хладагента

в год.

4.1.2.5. Инструменты для работы

с трубами

Мы не будем детально рассматривать ни

назначение, ни правила работы с инструмента-

ми, используемыми монтажниками холодиль-

ного оборудования, а ограничимся лишь пере-

числением наиболее важных из них, поясняя

это перечисление соответствующими иллюст-

рациями.

Труборез (рис. 4.1.2-14) позволяет очень

чис го отрезал^ куски трубы в отличие от ножов-

ки по металлу, при использовании которой ни-

когда не удается получить гладкий торец и обя-

зательно приходится удалять заусенцы с помо-

щью специального приспособления, часто пред-

1086

4 СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Рис. 4.1 2-17. Набор труборасширителей с оправкой

(модель 12479, Robinair)

Рис. 4.1.2-14. Труборез (модель ТС-1020, U. S. Reco)

Рис.4.1.2-15. Приспособление для снятия заусенцев с

торнов труб (модель 208-F, Reco)

Рис. 4.1.2-16. Вальцовка (модель 203-FA, Reco)

ставляющего собой просто кусок стали, заост-

ренный в форме ножа и входящий в комплект

трубореза. Вместе с тем существуют также от-

дельно поставляемые приспособления для за-

чистки торцов труб, изготовленные в виде ко-

нуса (рис. 4.1.2-15).

Вальцовка (рис. 4.1.2-16) предназначена для

развальцовки концов труб под ниппельное резь-

бовое соединение (см. рис. 3.1.6-1), так же как

труборасширитель с оправкой (рис. 4.1.2-17).

Рис. 4.1.2-18. Ручной мини-трубогиб для труб диамет-

ром до 16 мм (Refco)

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1087

Рис. 4.1.2-19. Пережимные клещи (мо-

дель 14281, Refco)

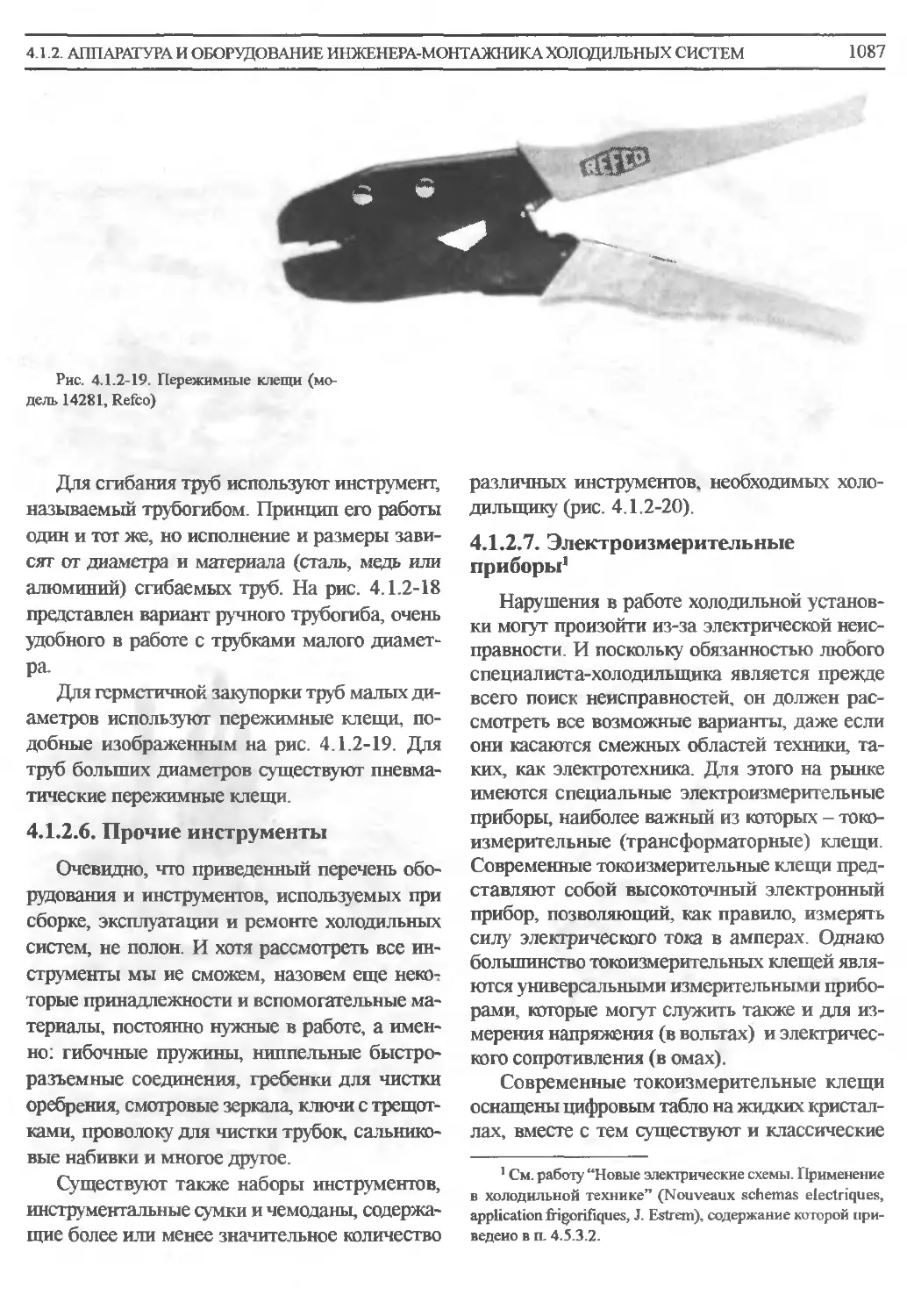

Для сгибания труб используют инструмент,

называемый трубогибом. Принцип его работы

один и тот же, но исполнение и размеры зави-

сят от диаметра и материала (сталь, медь или

алюминий) сгибаемых труб. На рис. 4.1.2-18

представлен вариант ручного трубогиба, очень

удобного в работе с трубками малого диамет-

ра.

Для герметичной закупорки труб малых ди-

аметров используют пережимные клещи, по-

добные изображенным на. рис. 4.1 2-19. Для

труб больших диаметров существуют пневма-

тические пережимные клещи.

4.1.2.6. Прочие инструменты

Очевидно, что приведенный перечень обо-

рудования и инструментов, используемых при

сборке, эксплуатации и ремонте холодильных

систем, не полон. И хотя рассмотреть все ин-

струменты мы ие сможем, назовем еще неко?

торые принадлежности и вспомогательные ма-

териалы, постоянно нужные в работе, а имен-

но: гибочные пружины, ниппельные быстро-

разъемные соединения, гребенки для чистки

оребрения, смотровые зеркала, к ночи с трещот-

ками, проволоку для чистки трубок, сальнико-

вые набивки и многое другое.

Существуют также наборы инструментов,

инструментальные сумки и чемоданы, содержа-

щие более или менее значительное количество

различных инструментов, необходимых холо-

дильщику (рис. 4.1.2-20).

4.1.2.7. Электроизмерительные

приборы1

Нарушения в работе холодильной установ-

ки могут произойти из-за электрической неис-

правности. И поскольку обязанностью любого

специалиста холодильщика является прежде

всего поиск неисправностей, он должен рас-

смотреть все возможные варианты, даже если

они касаются смежных областей техники, та-

ких, как электротехника. Для этого на рынке

имеются специальные электроизмерительные

приборы, наиболее важный из которых - токо-

измерительные (трансформаторные) клещи.

Современные токоизмерительные клещи пред-

ставляют собой высокоточный электронный

прибор, позволяющий, как правило, измерять

силу электрического тока в амперах. Однако

большинство токоизмерительных клещей явля-

ются универсальными измерительными прибо-

рами, которые могут служить закже и для из-

мерения напряжения (в вольтах) и электричес-

кого сопротивления (в омах).

Современные токоизмерительные клещи

оснащены цифровым табло на жидких кристал-

лах, вместе с тем существуют и классические

1 См. работу “Новые электрические схемы. Применение

в холодильной технике” (Nouveaux schemas electriques,

application frigorifiques, J. Estrem), содержание которой при-

ведено в п. 4.5.3.2.

1088

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Рис. 4.1.2-20. Пример набора торцовых ключей (слева, модель R-6725 МК) и инструментальной ь ладки холодильщи-

ка (справа, модель М5-3, Refco)

Г нездо

для крепления

гибкого контакта

при измерениях

напряжения

и сопротивления

Винт корректировки

и установки нуля

5 диапазонов

для вольт (сгт О

до 1250) и 1

диапазон для Ом

Деления вольт-

амперной шкалы

Рычаг

Гнездо для неподвижного для клещей

контакта

Прочный

прсгтивоуд а рн ы й

корпус

Переключатель

диапазонов измерения (6x2)

Шкала

сопротивлении

красного цвета

с шагом

0,2 Ом

Кнопка установки нуля

шкалы сопротивлений

Шкала сопротивлений

красного цвета

Зеркальная полоска

для устранения параллакса

Сменная 4-диапаэонноая

шкала

Небьющееся стекло

Неподвижный

контакт

Гибкий контакт

с плавким

предохран ител ем

(длина 91 см)

5 диапазонов

для вольт

и ампер

(одновременно)

Рис. 4.2.1-21. Токоизмерительные клещи с обычным циферблатом (модель TIF 1250, U. S. Reco)

4.1.2. АППАРАТУРА И ОБОРУДОВАНИЕ ИНЖЕНЕРА-МОНТАЖНИКА ХОЛОДИЛЬНЫХ СИСТЕМ

1089

приборы со шкалой и указательной стре ткои

(рис. 4.1.2-21).

Использование токоизмсрительных клещей

в режиме омметра позволяет:

- проверить косвенным путем сопротивле-

ние обмоток щекгродвиггтелей компрессора,

вентилятора и других узлов на соответствие

техническим условиям разработчика

- обнаружить замыкание на массу в обмот-

ке электродвигателя;

- установить принадлежность клемм элек-

тродвигателя к пусковой и ходовой обмоткам

путем измерения их сопротивлений;

- выявить короткозамкнутые обмотки,

- проверить контакты реле или контактора,

имея в виду обнаружение их коррозии или ус-

тановление подгоревших контактов.

Использование токоизмерительных клещей

в режиме вольтметра позволяет:

- проверить напряжение на клеммах элект-

родвигателя. имея в виду определение возмож-

ной разбалансировки фаз,

- выявить линейную и нулевую фазы, а так-

же заземляющий провод;

Рис 4.1.2-22 Двойные токоизмерительные клещи для

использования на пусковом механизме герметичного или

полугерметичного компрессора (модель TIF-8000, U. S.

Reco)

- проверить правильность заземления элек-

трических систем;

- проверить плавкие предохранители,

- обнаружить забросы напряжения илн

блуждающие токи.

Использование токоизмерительных клещей

в режиме амперметра позволяет:

- проверить силу пускового тока.

- проверить электрические системы запус-

каемые по нарастающей

- отрегулировать разгрузку при запусках с

нарастанием по времени;

- проверить первичную обмотку в транс-

форматоре тока;

- отличил. соединение звездой от соедине-

ния треугольником;

- проверить разбалансировку фаз;

- проверить силу тока застопоренного роте -

ра на соответствие цанным, указанным на кор-

пусе двигателя.

Основные токоизмсритегьные клещи мотут

быть допе шены вторыми клещами, использу-

емыми в качестве анализирующего устройства.

Прибор, представленный на пис 4.1.2-22,

содержит микроЭВМ, которая позволяет осуще-

ствить несколько дополнительных проверок с

появлением различных указаний на табло, на-

пример: “Окисление июляции” (Insulation-

Acid), если изоляция повреждена кислотой,

“Снежная шуба” (Frozen) в случае покрытия

Рис. 4.1.2 23. Ипдикаюр напряжения (модель ТТ-100,

Kefco)

1090

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Рис. 4.1.2-24. Электронный тахометр (модель РТ-770,

Refco)

деталей слоем инея, “Плохо” (Bad), если по-

вреждена изоляция обмоток, и т.д.

Другими электроизмерительными прибора-

ми, которые могут представлять интерес для

ХОЛОДИЛЬЩИКа, HBJmются

- индикатор напряжения (рис. 4.1.2-23), ко-

торый излучает звуковой сигнал в присутствии

проводника с током. Следуя с этим индикато-

ром вдоль проводника, можно легки обнару-

жить места, где ток не проходит;

- тахометр (рис 4.1.2-24), с помощью ко-

торого можно измерить число оборотов враща-

ющихся деталей.

4.1.2.8. Инструменты

для теплоизоляционных работ

Монтажнику холодильного оборудования

часто приходится иметь дело с установкой теп-

лоизоляции на отдельных участках трубопро-

водов, вентилях или каких-либо других элемен-

тах холодильного контура, хотя, строго говоря

это не является основным видом его профес-

сиональной деятельности. При выполнении та-

ких работ ему необходимо иметь некоторые

простые инструменты и приспособления, часть

которых представлена на рис. 4.1.2-25.

4.1.3. Контроль герметичности

холодильного контура, опрессовка

Сразу по окончании сборки холодильной

установки перед проведением теплоизоляцион-

ных работ в холодильный контур необходимо

подать давление, проверить его герметичность,

а в некоторых случаях выдержать под вакуу-

мом. Последнее испытание, т. е. выдержка под

вакуумом, необходимо для установок, у которых

во время работы давление всасывания может

Рис. 4.1.2-25. Основные инст-

рументы для выполнения тепло-

изоляционных работ (Armstrong):

1 - складной метр; 2 - разме-

точный мелок; 3 — шариковая руч-

ка со специальным красителем

для разметки; 4 - циркуль; 5 -

кронциркуль; 6 - металлическая

линейка; 7 - нож с коротким лез-

вием; 8 - нож с длинным лезвием;

9 гочи.гьный брусок; 10 — специ-

альный резак. 11 - ножницы кри-

вые; 12 - кисти с же гким и корот-

ким волосом; 13 шпатель глад-

кий; 14 - трубки с заостренными

краями для прорубания отверстий

(вырубки прокладок) наиболее

часто встречающихся диаметров

4.1.3. КОНТРОЛЬ ГЕРМЕТИЧНОСТИ ХОЛОДИЛЬНОГО КОНТУРА ОПРЕССОВКА

1091

падать ниже атмосферного, а также для уста-

новок, из контура которых перед заправкой хла-

дагента должна быть полностью удалена вла-

га, что всегда требуется для установок, работа-

ющих на хладагентах категорий CFC и HFA

(т.е. HCFC и HFC).

Перед опрессовкой установки (подачей в

контур избыточного давления, превышающего

номинальное рабочее давление) необходимо

предварительно удалить все агрегаты, узлы и

приборы, чувствительные к повышению давле-

ния (например, предохранительные клапаны),

и на их место установить заглушки. Разумеет-

ся, как только испытания герметичности будут

закончены, снятые приборы следует вернуть на

место.

Опрессовку холодильной установки, которая

должна будет работать на хладагентах, относя-

щихся к одной из категорий типа CFC, HCFC

или HFC, следует выполнять с помощью без-

водной среды, как правило сухого азота. Конеч-

но, априори кажется, что проще всего было бы

осуществить такую опрессовку с помощью сжа-

того воздуха, однако он всегда будет содержать

какое-то количество влаги, которое попадет вме-

сте с ним внутрь контура и которое затем по-

требуется удалять. Эксперименты показывают,

что дополнительное время, затрачиваемое на

работу по удалению влаги, попадающей в кон-

тур вместе со сжатым воздухом, и стоимость

этой работы превышают затраты на приобре-

тение сухого азота.

Вместе с тем абсолютно необходимо удос-

товериться, что доставленный азот сертифици-

рован как обезвоженный. В продажу поступа-

ют баллоны с азотом, степень сухости которого

колеблется от 99,99 % (т. е. 30 частей воды на

миллион частей азота по объему, или 30 ppm)

до 99,9995 % (т. е. 2 ppm). Если берется азот

с содержанием влаги 30 ppm, находящийся в

50-литровом баллоне при давлении 200 бар,

легко подсчитать, что общее количество воды

в нем составит 1,5 г . Поскольку при темпера-

туре окружающей среды 20 °C в 1 м3 внутрен-

него объема холодильного контура установки

может содержаться самое большее 17,5 г воды,

а при повышении окружающей температуры до

25 °C это содержание доходит до 25 г (без уче-

та влаги, которая может находиться на внутрен-

них стенках контура в виде конденсата или ос-

татков от предыдущих опрессовок), становит-

ся понятным, что далеко не всегда может воз-

никнуть необходимость работать с более сухим

азотом.

Давление опрессовки холодильного контура

зависит от величины максимального рабочего

давления установки. Это давление неодинако-

во в контурах высокого и низкого давления,

поэтому давление опрессовки также будет раз-

личным для нагнетательных и всасывающих

магистралей. Однако, если в установке предус-

мотрена система оттаивания испарителя горя-

чим газом, давление опрессовки для обеих ча-

стей установки будет одним и тем же, равным

давлению опрессовки нагнетательных магист-

ралей.

Установки, предназначенные для работы на

аммиаке, могут опрессовываться обычным азо-

том, т. е. не подвергавшимся специальной об-

работке для снижения в нем содержания вла-

ги, поскольку присутствие влаги в таких уста-

новках не будет нарушать их нормальную ра-

боту.

При обычной окружающей температуре дав-

ление в баллоне с азотом находится в пределах

от 180 до 200 бар, поэтому во избежание раз-

рушения установки это давление должно быть

снижено с помощью редуктора. Установленный

на редукторе манометр обеспечит регулировку

давления опрессовки в пределах величины, пре-

дусмотренной для соответствующей части кон-

тура.

Подъем давления опрессовки контура при

испытаниях осуществляется, как правило, сту-

пенями, с одновременным контролем герметич-

ности характерных точек, таких, как сварные

швы, места пайки, фланцы, уплотнения и др.

Иногда могут потребоваться специальные ме-

тоды исследования герметичности, например

рентгенографический контроль сварных швов1.

1 См. следующие статьи: “Рентгенографический конт-

роль сварных швов. Усилительные экраны” (Controle

radiographique des soudures. Les ecrans renforcateurs, P.Ruault,

Gaz d'Aujourd'hui, sept. 1984, p.267-269, oct. 1984, p. 308-

316) и “Рентгенографический контроль сварных швов. Рас-

шифровка снимков” (Controle radiographique des soudures. La

lecture des cliches, P.Ruault, Caz d'Aujourd'hui, avr. 1985,

p. 115-126).

1092

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Контроль герметичности холодильного кон-

тура проводится одновременно с опрессовкой.

Хотя теоретически контроль можно осуществ-

лять, как только давление в контуре станет

выше атмосферного, предпочтительнее делать

это, когда давление достигнет заданного значе-

ния давления опрессовки.

В этот момент на наиболее уязвимые в

смысле негерметичности места, такие, как свар-

ные швы, паяные соединения и стыки, следует

сразу же с помощью кисти или пульверизатора

нанести соответствующее вещество, позволяю-

щее обнаружить негерметичность. Появление

пузырей обеспечивает нахождение негерметич-

ных мест.

Если позволяет чистота окружающего воз-

духа. обнаружение утечек может производить-

ся с помощью ультрафиолетовых, электронных

или ионизационных течеискателей. о которых

мы говорили в п. 4.1.2.4. Для этого следует

предварительно ввести в контур опрессовыва-

емой холодильной установки некоторое количе-

ство хладагента, исключая хладагенты катего-

рии CFC по соображениям защиты окружаю-

щей среды от загрязнения.

Как правило, для этих целей используют

хладагент R22, наддувая его парами контур ус-

тановки до давления, составляющего пример-

но 10 % от давления опрессовки, после чего за

счет добавки азота доводят давление в контуре

до заданного.

Если установка должна будет работать на

аммиаке, то в контур вместо R22 вводят пары

аммиака в таком же количестве, как указано

выше, после чего также с помощью азота до-

водят давление опрессовки до заданного. Заме-

нять азот сжатым воздухом нельзя, так как

смесь аммиака с воздухом в пределах концент-

раций аммиака от 15,5 до 27 % по объему яв-

ляется взрывоопасной, что в случае утечек мо-

жет привести к взрыву. Даже когда внутреннее

давление после опрессовки будет понижено до

атмосферного, в таких установках во избежа-

ние опасности взрыва не допускается проведе-

ние никаких сварочных работ до тех пор, пока

установка не будет продута азотом.

Если в течение 24 часов контрольный ма-

нометр показывает одно и то же давление оп-

рессовки, установка может рассматриваться как

герметичная и после ее продувки и удаления

газовой смеси, которой производилась опрес-

совка, можно начинать вакуумирование конту-

ра.

Не следует, однако, упускать из виду, что по

окончании 24-часового испытания вследствие

возможного повышения окружающей темпера-

туры давление, показываемое манометром, мо-

жет возрасти даже при наличии негерметично-

сти, и наоборот, при понижении окружающей

температуры давление, показываемое маномет-

ром, может упасть, даже если установка абсо-

лютно герметична1.

4.1.4. Вакуумирование

Сразу по окончании опрессовки и контроля

герметичности перед проведением теплоизоля-

ционных работ все установки, предназначенные

для работы на хладагентах категорий CFC,

HCFC и HFC, следует отвакуумировать. Эта

операция преследует цель не только удалить из

установки находящийся в ней воздух и остат-

ки газа после опрессовки (нахождение установ-

ки в течение некоторого времени под вакуумом

позволяет одновременно контролировать ее гер-

метичность), но в первую очередь и главным

образом понизить содержание влаги в контуре

до предельно допустимой величины во избежа-

ние образования льда (который может, напри-

мер, закупорить терморегулирующий вентиль),

коррозии и т.д.

Для холодильных установок, работающих

иа аммиаке, проводить вакуумирование для

обезвоживания контура бесполезно, потому что

наличие влаги в них не может повредить нор-

мальной работе. Аммиак способен поглощать

влагу в большом количестве с образованием

более или менее концентрированных водных

растворов, единственным последствием появ-

1 По этому поводу см. пример, приведенный в п. 4.1.1

“Контроль герметичности холодильного контура” книги

“Практическое руководство по холодильным установкам”

(Pratique des installations frigorifiques, H. Noack, R. Seidel,

PYC Ed. 2'ed., 1991).

4 1.4. ВАКУУМИРОВАНИЕ

109А

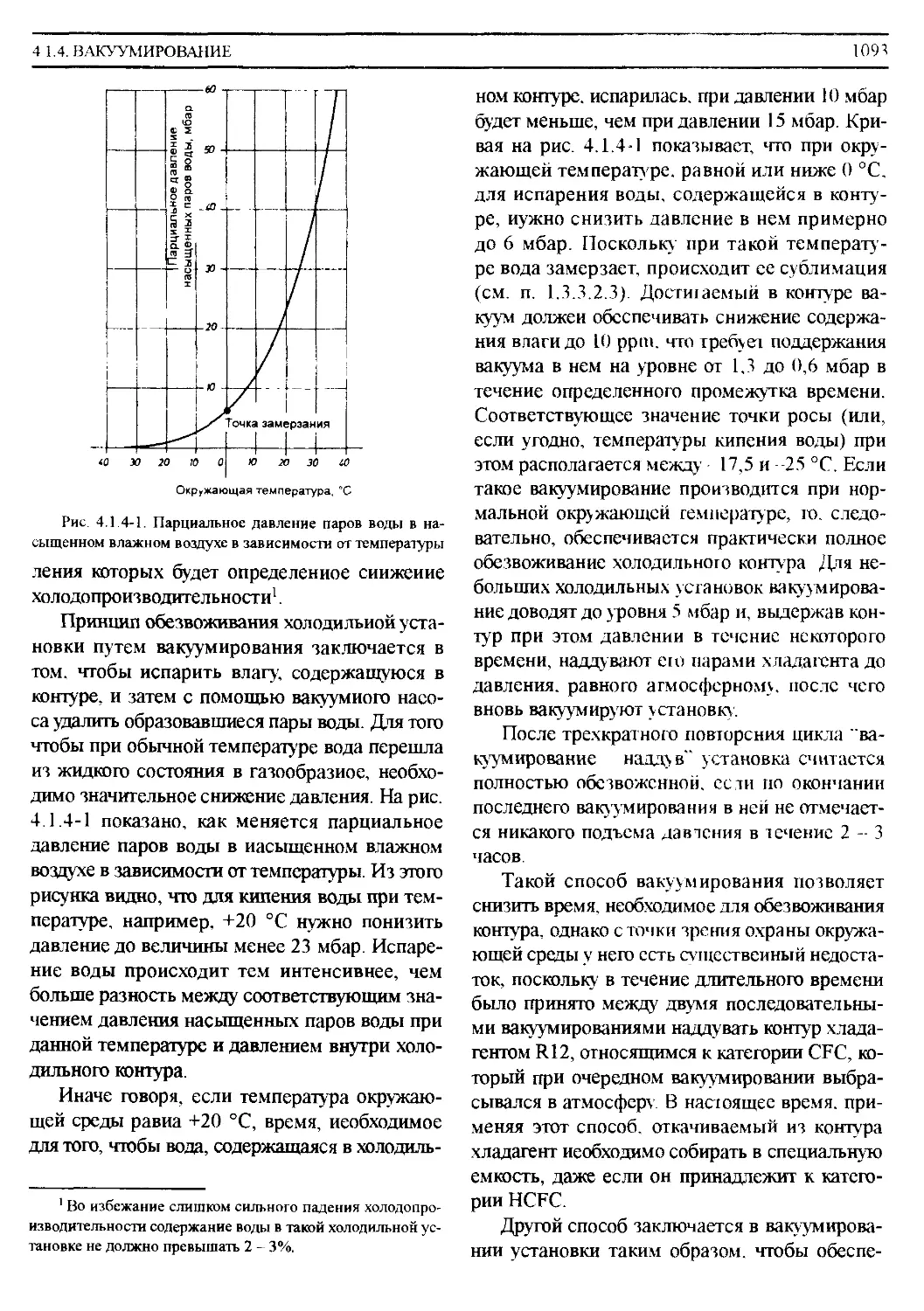

Рис 4.1 4-1. Парциальное давление паров воды в на-

сыщенном влажном воздухе в зависимости от температуры

ления которых будет определенное снижение

холодопроизводительности1.

Принцип обезвоживания холодильной уста-

новки путем вакуумирования заключается в

том, чтобы испарить влагу, содержащуюся в

контуре, и затем с помощью вакуумного насо-

са удалить образовавшиеся пары воды. Для того

чтобы при обычной температуре вода перешла

из жидкого состояния в газообразное, необхо-

димо значительное снижение давления. На рис.

4.1.4-1 показано, как меняется парциальное

давление паров воды в насыщенном влажном

воздухе в зависимости от температуры. Из этого

рисунка видно, что для кипения воды при тем-

пературе, например, +20 °C нужно понизить

давление до величины менее 23 мбар. Испаре-

ние воды происходит тем интенсивнее, чем

больше разность между соответствующим зна-

чением давления насыщенных паров воды при

данной температуре и давлением внутри холо-

дильного контура.

Иначе говоря, если температура окружаю-

щей среды равна +20 °C, время, необходимое

для того, чтобы вода, содержащаяся в холодиль-

1 Во избежание слишком сильного падения холодопро-

изводительности содержание воды в такой холодильной ус-

тановке не должно превышать 2 - 3%.

ном контуре, испарилась, при давлении 10 мбар

будет меньше, чем при давлении 15 мбар. Кри-

вая на рис. 4.1.4-1 показывает, что при окру-

жающей температуре, равной или ниже 0 °C.

для испарения воды, содержащейся в конту-

ре, нужно снизить давление в нем примерно

до 6 мбар. Поскольку при такой температу-

ре вода замерзает, происходит ее сублимация

(см. п. 1.3.3.2.3). Достигаемый в контуре ва-

куум должен обеспечивать снижение содержа-

ния влаги до 10 ppm. что требует поддержания

вакуума в нем на уровне от 1,3 до 0,6 мбар в

течение определенного промежутка времени.

Соответствующее значение точки росы (или,

если угодно, температуры кипения воды) при

этом располагается между 17,5 и 25 °C. Если

такое вакуумирование производится при нор-

мальной окружающей температуре, го. следо-

вательно, обеспечивается практически полное

обезвоживание холодильного контура Для не-

больших холодильных установок вакуумирова-

ние доводят до уровня 5 мбар и, выдержав кон-

тур при этом давлении в течение некоторого

времени, наддувают его парами хладагента до

давления, равного атмосферному, после чего

вновь вакуумируют установку.

После трехкрат ного повторения цикла "ва-

куумирование наддув" установка считается

полностью обезвоженной, сети по окончании

последнего вакуумирования в ней не отмечает-

ся никакого подъема давления в течение 2-3

часов.

Такой способ вакуумирования позволяет

снизить время, необходимое для обезвоживания

контура, однако с точки зрения охраны окружа-

ющей среды у него есть существенный недоста-

ток, поскольку в течение длительного времени

было принято между двумя последовательны-

ми вакуумированиями наддувать контур хлада-

гентом R12, относящимся к категории CFC, ко-

торый при очередном вакуумировании выбра-

сывался в атмосферу. В настоящее время, при-

меняя этот способ, откачиваемый из контура

хладагент необходимо собирать в специальную

емкость, даже если он принадлежит к катего-

рии HCFC.

Другой способ заключается в вакуумирова-

нии установки таким образом, чтобы обеспе-

1094

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

нить глубокий вакуум. Этот вариант использу-

ется всегда, когда речь вдет о крупных установ-

ках, и далее мы расскажем о нем подробнее.

Для вакуумирования используют либо откры-

тый компрессор, либо, что еще лучше, доста-

точно мощный вакуумный насос, оборудован-

ный по мере возможности устройством, кото-

рое называют газовым балластом1 *. Для вакуу-

мирования ни в коем случае нельзя использо-

вать компрессор установки, поскольку отсут-

ствие низкотемпературного хладагента не по-

зволит обеспечить нормальное охлаждение об-

мотки электродвигателя, что приведет к ее бы-

строму разрушению.

При использовании вакуумного насоса ре-

комендуется включить его на некоторое время

перед началом собственно вакуумирования, что-

бы насос проработал с закрытым вентилем вса-

сывания до тех пор, пока не станет достаточно

горячим. Как только вакуум достигнет пример-

но 6,6 мбар, соответствующих температуре, при

которой вода из жидкого состояния переходит

в газообразное, т.е. около +2 °C, можно считать,

что разность между' этой температурой и окру-

жающей температурой +20 °C будет достаточ-

ной для испарения всей влаги в контуре (ввиду

того, что при испарении влаги у окружающего

воздуха отбирается скрытая теплота испарения,

эта разность температур должна быть достаточ-

но большой, чтобы процесс испарения не затя-

гивался во времени). Если в течение 2-3 ча-

сов после достижения желаемой глубины ваку-

ума и остановки воздушного насоса давление

в контуре не растет, можно считать, что степень

обезвоживания контура вполне удовлетвори-

тельна.

В предыдущем примере мы в качестве дос-

таточной разности температур приняли 18 К

(20-2). Легко понять, что если бы окружающая

температура была +25 °C, то для обеспечения

1 Газовый балласт представляет собой определенный

объем газа, вводимый в насос до того, как в нем начнется

цикл сжатия. Его наличие позволяет несколько снизить сте-

пень сжатия, чтобы пары воды, находящиеся в сжимаемом

воздухе, не были сжаты до давления насыщения и, как след-

ствие, ие конденсировались. Вместе с тем глубина достига-

емого при этом вакуума снижается.

той же разности нам надо было бы достичь глу-

бины вакуума, соответствующей давлению на-

сыщенных паров воды при +7 °C (25-7=18), т е.

потребовалось бы только 10 мбар (см. рис.

4.1.4-1). Отсюда видно, что, по возможности,

следует проводить вакуумирование при более

высокой температуре окружающей среды, в ко-

торой находится установка, обеспечивая ее по-

вышение, например, с помощью вентилятора,

обдувающего установку потоком горячего воз-

духа. При этом, конечно, глубина вакуума бу-

дет оставаться такой же, как и в случае низкой

температуры, т. е. не 10, а 6,6 мбар. В резуль-

тате скорость обезвоживания повысится, по-

скольку разность температур увеличится и со-

ставит 25-2=23 К, а следовательно, возрастет

и количество тепла, подводимого к влаге для

ее испарения. Для больших холодильных уста-

новок метод тройного вакуумирования, череду-

ющегося с наддувом контура парами хладаген-

та, не подходит, так как потребуется большое

количество хладагента, вводимого для надду-

ва, а это обойдется слишком дорого, тем более

что извлекаемый из установки при каждом ва-

куумировании хладагент придется потом вос-

станавливать. В этом случае используют ваку-

умный насос с газовым балластом. Производи-

тельность насоса, в зависимости от размеров

установки, должна составлять от 10 до 60 м3/ч

при глубине вакуума около 0,4 мбар.

При вакуумировании больших установок

особое внимание следует уделять всасывающей

магистрали между' вакуумным насосом и холо-

дильной установкой. Хотя изготовители, как

правило, поставляют вакуумные насосы с ко-

роткими шлангами большого диаметра, неред-

ко монтажники устанавливают вакуумный на-

сос слишком далеко от вакуумируемой установ-

ки, в результате чего появляется необходимость

использовать длинные шланги, почти всегда в

этих случаях слишком малого диаметра. При-

нимая во внимание то обстоятельство, что

вследствие низкого абсолютного давления в ус-

тановке потери давления в этих шлангах будут

очень высокими, мы неизбежно получим гораз-

до большую длительность процесса вакуумиро-

вания по сравнению с правильно подобранны-

4.1.4. ВАКУУМИРОВАНИЕ

1095

ми размерами шлангов, т. е. короткими и боль-

шого диаметра.

Глубина вакуума, которой необходимо дос-

тичь, как правило, составляет порядка 1 мбар,

а время, требующееся для достижения этой глу-

бины, зависит от внутреннего объема установ-

ки, количества присутствующей в ней влаги,

окружающей температуры и, разумеется, про-

изводительности насоса. Мы уже видели, что

продолжительность вакуумирования может

быть снижена за счет повышения окружающей

температуры. Однако это не всегда возможно,

так как некоторые большие установки занима-

ют слишком большое пространство. Можно

было бы подогревать отдельные части установ-

ки (например, накрывая части, находящиеся

вне помещения, тентом), однако такое решение

обычно оказывается неэффективным, посколь-

ку влага, которая испарится в этом случае внут-

ри какой-то части контура, чуть дальше почти

всегда будет вновь конденсироваться. Опти-

мальным выходом из этой ситуации будет либо

нагрев всей установки сразу, если это возмож-

но, либо подогрев какого-то изолированного

участка контура с его одновременным вакууми-

рованием и последующим переходом к друго-

му изолированному участку. При этом, однако,

следует помнить, что во избежание опасности

локального повреждения установки ни в коем

случае не следует подогревать ее отдельные уча-

стки открытым пламенем (например, горелкой

автогена).

При вакуумировании в большинстве случа-

ев с достижением определенной глубины ваку-

ума падение давления прекращается и в тече-

ние какого-то времени давление держится по-

стоянным, как будто насос прекратил откачку,

т. е. на кривой падения давления появляется

ступенька. Для окружающей температуры +20

°C эта ступенька соответствует падению давле-

ния до уровня примерно 23 мбар, который со-

ответствует давлению насыщенных паров воды

при этой температуре и приводит к началу ки-

пения влаги в контуре. Протяженность этой сту-

пеньки будет тем меньше, чем меньше воды со-

держится в контуре. Отсюда понятна важность

тех мер, которые следует предпринять при сбор-

ке установки, чтобы до минимума снизить про-

никновение влаги внутрь контура (например, до

последнего момента оставляя заглушки на кон-

цах труб).

Как только желаемый вакуум (а это, как уже

уточнялось, около 1 мбар) будет достигнут, сле-

дует сразу же закрыть вентиль между вакуум-

ным насосом и установкой. После этого необ-

ходимо внимательно следить за показаниями

мановакуумметра, которые позволят опреде-

лить, полностью ли обезвожен холодильный

контур и можно ли считать установку вполне

герметичной. В результате наблюдений за по-

казаниями мановакуумметра необходимо пост-

роить зависимость изменения давления в кон-

туре от времени. Как можно видеть из рис.

4.1.4-2, характер кривой, отражающей эту за-

висимость, может иметь 5 вариантов.

• В случае изменения давления во времени

по типу кривых А и В, которые очень близки к

прямым линиям, можно утверждать, что уста-

новка негерметична, причем степень негерме-

тичности тем больше, чем круче наклон кри-

вой. В последнем случае глубокий вакуум на

уровне 1 мбар может быть достигнут только с

помощью вакуумного насоса высокой произво-

дительности. Отсюда можно заключить, что,

если при средней производительности вакуум-

ного насоса давление в контуре не снижается

до 1 мбар, значит, установка негерметична.

Однако возможно, что производительность ва-

куумного насоса просто недостаточна или он

неисправен. В этих двух случаях, хотя установ-

ка негерметична, она была отвакуумирована

вполне удовлетворительно. Несмотря на это,

нужно вновь повторить процедуру наддува для

поиска негерметичности.

• В случае изменения давления по типу кри-

вых С и D вначале, в течение первых часов,

отмечают быстрый подъем давления до уров-

ня, соответствующего давлению насыщенных

паров воды при окружающей температуре, на-

пример при 10 °C, до давления около 12,5 мбар.

Далее возможен один из двух вариантов. Пер-

вый: установка была плохо обезвожена и, кро-

ме того, негерметична. В этом случае рост дав-

ления продолжается, но по прошествии первых

36—1369

1096

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

шести часов с момента окончания вакуумиро-

вания темп роста заметно снижается - это слу-

чай кривой типа С. Второй вариант: установка

содержит влагу, но вполне герметична. В этом

случае по прошествии примерно шести часов

с момента окончания вакуумирования рост дав-

ления прекращается н само давление стабили-

зируется на уровне, примерно соответствующем

парциальному давлению паров воды при тем-

пературе окружающей среды. Характер поведе-

ния давления в контуре для этого варианта со-

ответствует кривой D, что должно заставить

монтажника вновь начать вакуумирование в

целях более полного удаления влаги, тогда как

вариант С требует повторить опрессовку кон-

тура и только после обнаружения и устранения

негерметичности вновь приступить к вакууми-

рованию.

• Наконец, возможен вариант кривой типа

Е, когда вначале отмечают очень незначитель-

ный рост давления в течение первых шести ча-

сов наблюдения, а далее в течение 24 часов (что

составит общее время наблюдения 30 часов)

давление возрастает не более чем на 0,5 мбар.

Такой характер изменения давления по време-

ни после окончания вакуумирования говорит о

том, что установка полностью обезвожена и со-

вершенно герметична. Эксперименты показали,

что получение такой кривой вполне достижи-

мо и что незначительный рост давления на 0,5

мбар никоим образом не зависит от размеров

установки, а определяется в той или иной сте-

пени тщательностью, с которой монтажник со-

брал холодильный контур.

Все вышесказанное касается холодильных

установок, работающих на хладагентах катего-

рий CFC, HCFC или HFC.

Обезвоживание установок, работающих на

аммиаке, как мы уже отмечали, проводить бес-

полезно. Однако это не означает, что они не

нуждаются в вакуумировании. Действительно,

эта последняя операция направлена на удале-

ние воздуха, содержащегося внутри холодиль-

ной установки, с тем, чтобы потом заправить

ее аммиаком.

Рис. 4.1.4-2. Кривые время/изменение давления в контуре холодильной установки, позволяющие судить о качестве

сборки и вакуумирования контура.

А - установка изначально полностью обезвожена, но имеет значительную негерметичность;

В - установка изначально полностью обезвожена, но степень герметичности невысока;

С - установка плохо обезвожена и недостаточно герметична;

D - установка вполне герметична, ио плохо обезвожена;

Е - установка полностью обезвожена и совершеиио герметична

4.1.5. ЗАПРАВКА ХЛАДАГЕНТА

1097

Возвращаясь немного назад, вспомним пра-

вила работы с установками, использующими

аммиак. Как только результаты испытаний ам-

миачной установки на герметичность будут при-

знаны удовлетворительными, применяемую для

этих испытаний смесь азота и аммиака следу-

ет медленно стравить из установки, ио не в ат-

мосферу, а в воду, например, с помощью труб-

ки, конец которой нужно погрузить в сосуд с

водой, поглощающей аммиак.

После того как давление в контуре установ-

ки упадет до атмосферного, можно начинать ее

вагдумирование. Разумеется, поскольку здесь не

идет речь об извлечении влаги из холодильно-

го контура (хотя часть влаги неизбежно удаля-

ется), нет необходимости понижать давление в

контуре до уровня около 1 мбар, как в случае

установок, использующих хладагенты катего-

рий CFC, HCFC и HFC. В целом можно удов-

летвориться такой глубиной вакуума, при кото-

рой давление в контуре не более чем на 6 мбар

будет превышать давление насыщенных паров

воды при температуре окружающей среды.

Если принять эту температуру равной +20 °C,

то соответствующее давление насыщенных па-

ров воды составит 23 мбар, следовательно,

можно ограничиться такой глубиной вакуума,

при которой абсолютное давление в контуре ус-

тановки будет около 23+6=29 мбар.

- При вакуумировании аммиачных установок

также не рекомендуется использовать собствен-

ный компрессор установки, а лучше применить

соответствующий вакуумный насос, не содер-

жащий никаких внутренних деталей из брон-

зы. Если такой насос достать не удается, необ-

ходимо постоянно контролировать температуру

конца сжатия, немедленно останавливать ком-

прессор, как только эта температура слишком

вырастет, и не запускать его до тех пор, пока

оиа вновь не опустится до приемлемой вели-

чины.

Независимо от типа хладагента, используе-

мого в установке, в случае, если ее сдача в экс-

плуатацию не будет производиться немедлен-

но, в нее нужно залить такое количество хла-

дагента, которое необходимо, чтобы давление

в контуре достигло величины чуть больше ат-

мосферного. Таким образом можно избежать

проникновения влажного воздуха в контур до

начала эксплуатации.

При проведении на холодильной установке

ремонтных работ внутрь контура часто попада-

ет влага, которую потом очень трудно удалить.

Вдобавок к этому более легкое, чем вода, мас-

ло покрывает каждую капельку влаги тонкой

пленкой, которая потом препятствует ее испа-

рению. Точно так же действуют масло и смаз-

ка, применявшиеся при сборке установки или

при изготовлении таких агрегатов холодильной

установки, как конденсаторы или испарители.

Тем самым они еще больше снижают возмож-

ность обезвоживания установки путем испаре-

ния влаги. Остатки влаги в этом случае могут

быть удалены не вакуумированием, а только с

помощью фильтров-осушителей. Поэтому пос-

ле любого вскрытия холодильного контура ус-

тановок, использующих любые хладагенты,

кроме аммиака, необходимо немедленно поме-

нять входящие в их состав фильтры-осушите-

ли.

4.1.5. Заправка хладагента

Заправка холодильной установки хладаген-

том производится через предусмотренные для

этой цели заправочные вентили. В качестве

иих могут использоваться либо вентили ком-

прессоров с соответствующим штуцером (см.

п. 3.1.5.1.4), либо специальные вентили. Хлад-

агент заправляется в установку, как правило, в

жидком состоянии через жидкостный трубопро-

вод. Однако небольшие установки, которые

содержат мало хладагента, часто заправляют-

ся хладагентом в газовой фазе через всасы-

вающую магистраль. В установках, работаю-

щих с перегревом, заправочный вентиль чаще

всего установлен на жидкостной магистрали

между жидкостным ресивером и терморегули-

рующим вентилем, точнее, перед осушителем

таким образом, чтобы задержать возможные

следы влаги, которые могут находиться в хла-

дагенте. Для установок с затопленными испа-

рителями заправочный вентиль может нахо-

диться либо там же, где он располагается в ус-

тановках, работающих с перегревом, либо меж-

1098

4. СБОРКА, СДАЧА В ЭКСПЛУАТАЦИЮ И ОБСЛУЖИВАНИЕ ХОЛОДИЛЬНОЙ УСТАНОВКИ

ду терморегулирующим вентилем и отделите-

лем жидкости. В последнем случае целесооб-

разно устанавливать перед заправочным венти-

лем осушитель. Для холодильных установок,

работающих на аммиаке, осушитель не требу-

ется.

Заполнение холодильной установки хлад-

агентом может производиться либо напрямую

из баллона с хладагентом, либо с помощью за-

правочного цилиндра, предварительно заполня-

емого (например, в мастерской) хладагентом в

количестве, точно соответствующем необходи-

мому для заправки установки, причем величи-

на заправки обычно указана на маркировочной

табличке установки.

Если заправка производится из баллона или