Автор: Булгаков А.А. Зальцер Г.Я. Костин А.П. Вознюк В.С. Калмыков А.М.

Теги: тепловозы железнодорожный транспорт

Год: 1962

Текст

ТЕПЛОВОЗ ТП02

ВСЕСОЮЗНОЕ

ИЗДАТЕЛЬСКО-ПОЛИГРАФИЧЕСКОЕ ОБЪЕДИНЕНИЕ МИНИСТЕРСТВА ПУТЕЙ СООБЩЕНИЯ

Москва 1962

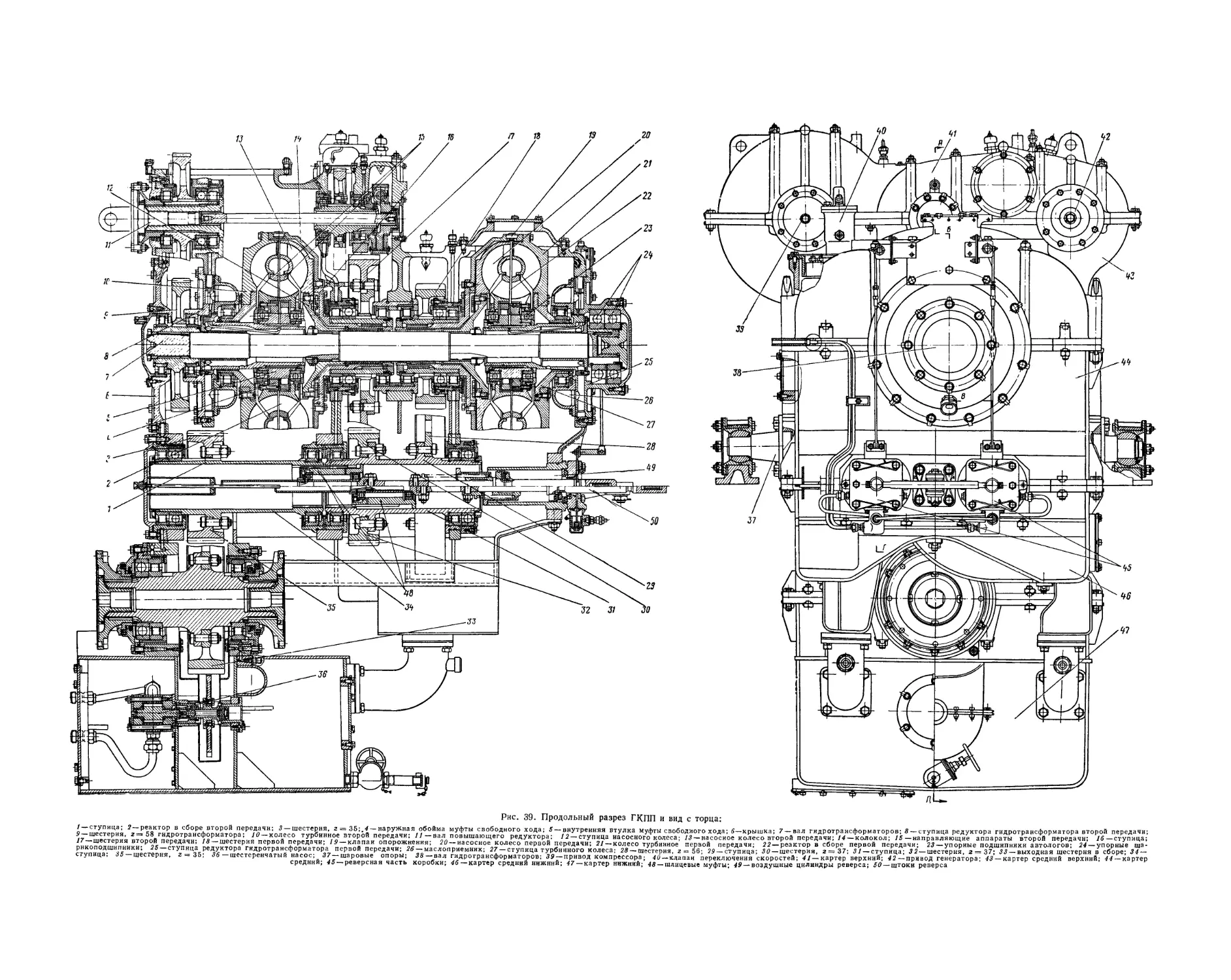

В книге описаны устройство дизеля М756, экипажной части и вспомогательного оборудования тепловоза ТГ1О2; подробно рассмотрены конструкция и работа гидравлической коробки перемены передач и гидропередача Л-217, приведены тяговые и технические характеристики этого локомотива, даны указания по его эксплуатации.

Книга предназначена для работников локомотивного хозяйства, связанных с эксплуатацией тепловозов. Она будет полезна также инженерам, техникам, студентам, интересующимся устройством тепловозов с гидравлическими передачами.

Книгу написали:

Г. Я- Зельцер, И. Н. Волобоев, Д. П. Костин, А. А. Бул’аков, В. С. Вознюк, А. М. Калмыков, С. А. Студенцов, П. И. Бершадский

Рецензент инж. Г. А- Моисеев Редактор ннж. В. В. Собакин

Редакция литературы по локомотивному хозяйству Начальник редакции инж. В. А. ДРОБИ ИСКИ И

ОТ АВТОРОВ

На железнодорожном транспорте нашей страны успешно осуществляется коренная техническая реконструкция тяги, все шире внедряются тепловозы и электровозы. Уже сейчас более 60% всего грузооборота выполняется электрической и тепловозной тягой.

Наряду с серийным выпуском локомотивов на заводах отечественной промышленности строится немало опытных образцов тепловозов и электровозов, которые по эксплуатационным и конструктивным качествам выгодно отличаются от своих предшественников.

Среди новинок тепловозостроения важнее место занимают тепловозы с гидравлической передачей и, в частности, грузопассажирский тепловоз ТГ102 мощностью 4000 л. с., спроектированный конструкторами Луганского тепловозостроительного завода имени Октябрьской революции и Ленинградского тепловозостроительного завода.

Описанию конструктивных особенностей этого тепловоза, выпускаемого Ленинградским тепловозостроительным заводом, и посвящена настоящая книга, в которой особое внимание уделено конструкции гидравлической коробки перемены передач, принципу действия гидротрансформаторов и устройству гидропередачи Л60 конструкции Луганского завода и гидропередачи Л217.

Авторы стремились учесть все изменения, внесенные в конструкцию узлов и агрегатов тепловоза ТГ102 в процессе его опытной эксплуатации.

При написании книги использованы материалы Ленинградского и Луганского тепловозостроительных заводов.

Авторы выражают признательность инженеру Г. А. Моисееву, давшему ряд ценных советов при рецензировании рукописи.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ О ТЕПЛОВОЗЕ

Двухсекционный магистральный грузо-пассажирский тепловоз ТГ102 мощностью 4 000 л. с. с гидравлической передачей (рис. 1) в отличие от других советских магистральных тепловозов имеет значительно меньший вес. Имея равную мощность с тепловозом ТЭЗ он легче его почти на 80 т.

Рис. 1. Общий вид тепловоза ТГ102

Конструкция гидропередачи обеспечивает полное использование мощности дизелей в пределах от 20 до 100 км!ч. Тепловоз может вести грузовой состав весом 3 300 т на 9°/0о’ном подъеме со скоростью 20 км/ч, а на площадке — со скоростью 73 км/ч.

Тяговая характеристика этого тепловоза представлена на рис. 2. Тепловоз состоит из двух одинаковых секций, соединенных автоматической сцепкой СА-3 и управляемых с одного поста. Каждая секция может быть использована как самостоятельный локомотив мощностью 2 000 л. с.

Компоновка секции тепловоза представлена на рис. 3.

Рис. 2. Тяговая характеристика тепловоза ТГ102: / — ограничение по сцеплению при '> = 0,3: 2 —ограничение по сцеплению при ф = 0,24: 3— тяговая характеристика тепловоза ТЭЗ

Рис. 3. Секция тепловоза ТГ102:

/ — дизель; 2 — выпускная труба; 3 — воздушный патрубок от воздушного фильтра к дизелю; 4 — секции холодильной камеры; 5 —котел обогрева; 6~санузел; 7 —гидравлическая коробка перемены передач; 8 — компрессор; 9 —вспомогательный генератор; 10 — аккумуляторная батарея; // — масляный бак дизеля; /2 —масляный фильтр ГКПП; /5 —шкаф управления; 14— кабина машиниста; 15 — пульт управления

Рама тепловоза опирается на две двухосные тележки. Она представляет собой сварную конструкцию, состоящую из двух хребтовых балок, поперечных диафрагм и обносных швеллеров. Концы хребтовых балок рамы соединены между собой литыми стяжными ящиками.

К раме тепловоза приварен кузов; к раме и кузову болтами через резиновые прокладки прикреплена кабина машиниста. В кузове находятся две самостоятельные силовые установки. Каждая из них состоит из дизеля М756, гидравлической коробки перемены передач (ГКПП) и вспомогательных систем и механизмов. Дизели установлены на специальных поддизельных рамах, крепящихся к раме тепловоза через резиновые амортизаторы. Мощность дизеля через карданные валы передается гидравлическим коробкам перемены передач, размещенным на тележках. От ГКПП карданными валами приводятся во вращение компрессор, вспомогательный генератор и вентилятор холодильника. На стенках кузова установлены маслопленочные воздухоочистители, а также сетчатые топливные и масляные фильтры. На раме тепловоза размещена кислотная аккумуляторная батарея. В задней части кузова расположен котел обогрева, подогреватели топлива и масла дизелей. Трубопроводы воздушной, водяной, масляной и топливной систем смонтированы под полом.

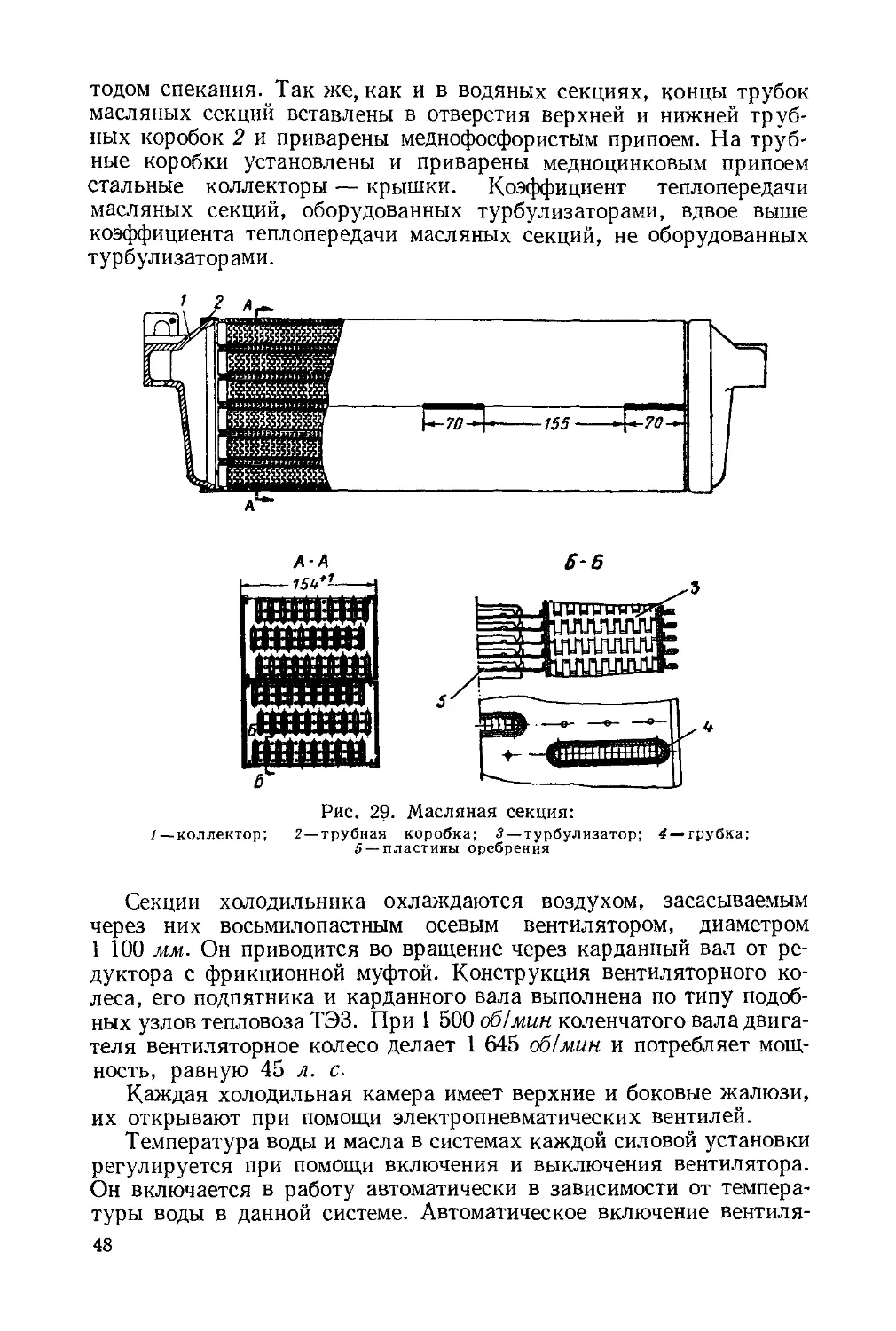

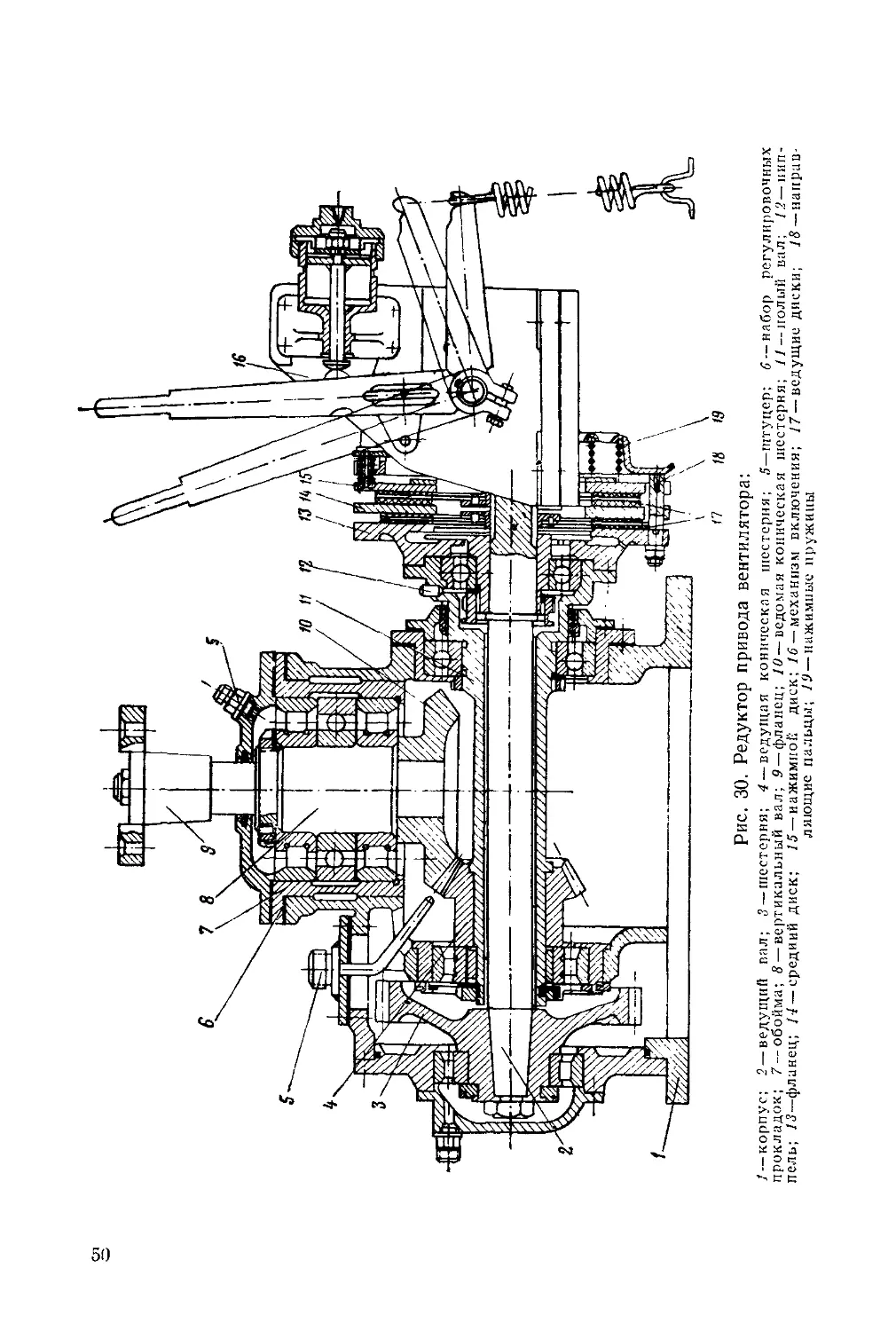

В крыше кузова установлены передняя и задняя холодильные камеры для охлаждения воды и масла. В каждой холодильной камере, обслуживающей свою силовую установку, имеются водяные и масляные секции, осевой вентилятор ЦАГИ УК-2, водяной и масляный баки

В кабине машиниста расположен пульт управления, контроллер, тормозные краны машиниста, привод ручного тормоза, скоростемер, калорифер и два вентилятора-антиобледенителя. В задней стенке кабины находится шкаф с электрической аппаратурой. Стенки кабины машиниста имеют противошумную изоляцию из капроновых волокон и перфорированной обшивки. На раме тепловоза под полом кабины машиниста находятся дополнительный и уравнительный резервуары, тахогенератор и блокировочный клапан. Запасной резервуар и шесть главных резервуаров расположены под рамой тепловоза. Там же (между тележками) установлен топливный бак. В передней и задней частях кузова размещены бункера песочниц.

Рама тележки сварнолитая и состоит из двух боковин, связанных концевыми балками и шкворневым междурамным креплением.

Нагрузку от рамы каждая тележка воспринимает через четыре скользящие опоры с резиновыми амортизаторами. Рессорное подвешивание тележки состоит из листовых рессор и двойных пружин, связанных балансирами. На колесных парах установлены роликовые буксы и осевые редукторы, соединенные с ГКПП карданными валами.

Техническая характеристика тепловоза

Тип передачи ....................

Колея в мм.......................

Род службы.......................

Конструкционная скорость в км]ч .

Число секций.....................

Служебный вес в т ........

Давление колесной пары на рельсы в т..........................

Сила тяги при скорости 25 км/ч в кг Тип тележки .....................

Число тележек одной секции . . . Минимальный радиус проходимых кривых в м ......................

Габарит .........................

Длина одной секции между осями автосцепок в мм.................

База одной секции между наружными осями тележек в мм , . .

Емкость систем одной секции в л: топлива ........................

воды ........................

масла в системах дизелей , . . масла в системе гидропередач . песка в кг ..................

Марка дизеля....................

Количество дизелей в одной секции

Количество коробок перемены передач в одной секции .............

Число гидротрансформаторов (ступеней скорости) в ГКПП ..........

Гидротрансформатор .............

Передаточные числа коробкн пере-

гидравлическая 1 524

грузо-пассажирский

120

2

2 X 82 = 164 ±2%

20,5 ± 2% 32 500

двухосная

2

125

02-Т ГОСТ 9238—59

14 730

9400

6 200

2 X 400

2 X 175

2 X 350 600 М756

2

2

2 комплексный, ГТК-ПТ, активный диаметр 669 мм

мены передач:

а) при включении первой скорости ......................... 1,98

б) при включении второй скорости ................................. 0,872

Передаточное число осевого редуктора ..................................... 3,048

Переключение скоростей.............автоматическое путем за-

полнения и опорожнения гидротрансформатора

Переключение реверса ..............электропневматическое при

полной остановке локомо-

Рабочая и смазывающая жидкость

тива

масло турбинное

Холодильник

Тип холодильника.................потолочный с вертикальным

расположением секций

Тип водяных секций................ребристые с плоскими уко-

роченными трубками

Тип масляных секций...............ребристые с плоскими уко-

роченными трубками и с турбулизацией потока

Количество секций (в двух холодильниках):

для охлаждения воды...........

для охлаждения масла гидротрансформатора ...............

для охлаждения масла дизеля . Число вентиляторных колес на одной секции .....................

Диаметр вентиляторного колеса в мм Число лопастей вентиляторного колеса .............................

Привод вентилятора................

Число оборотов вентилятора в минуту .............................

Мощность, потребляемая двумя вентиляторами при п = 1 645 об/мин, в л. с............................

10X2

5X2

два серии УК-2

1 100

8 механический

1 645 при 1 500 об/мин дизеля

2X45 = 90

Вспомогательный генератор

Количество...................... один

Тип.............................МВ Г-25/11 с шунтовым ре-

гулируемым возбуждением

Напряжение в в.......................... 75

Мощность в кет .......... 5

Аккумуляторная батарея

Тип.............................32ТН-450 свинцовая, кис-

лотная

Емкость в а-ч................... 450

Общее напряжение в в ........... 64

Тормозное оборудование

Тип тормоза ....................колодочный, односторонний

Род действия воздушного тормоза . автоматический, прямодействующий

Число тормозных осей воздушного тормоза........................ 4

Ручного тормоза.................. 2 (передняя тележка)

Компрессор ВВ-1,5/9

Тип................... ...........одноцилиндровый, верти-

кальный, двухступенчатый, с дифференциальным поршнем

Число компрессоров в односекционном тепловозе.................... 2

Производительность компрессора при 1000 об/мин в м3................. 1,5

Рабочее давление сжатого воздуха в кг/см3.................... ... 7—9

Потребляемая мощность при противодавлении 8 кг/см3 п. = = 1 000 об/мин в л. с............ 14

Промежуточное охлаждение воздуха в ребристом холодильнике

Котел обогрева

Тип..............................вертикальный водотрубный

Количество на одну секцию .... 1

Поверхность нагрева ............. 3,754 лг2

Объем топочного пространства . . . 0,0732 м3

Водяной объем котла ............. 80 л

Топливо.......................... дизельное

Подогреватель топлива и масла . . трубчатого типа

Количество калориферов для отопления кабины ...................... 1

Тип радиостанции................. ЖР-3

Тип локомотивной сигнализации с автостопом непрерывного действия системы ЦНИИ

Скоростемер...................... СЛ-2

Вес основных узлов и деталей (в кг)

Рама тепловоза .................................. 10 980

Тележка в сборе .................................11500

Рама тележки...................................... 2 040

Вес сухого дизеля................................. 1 800

Поддизельная рама ................................ 469

Гидравлическая коробка перемены передач (без масла) 5 170

Колесная пара с буксами и осевым редуктором . . . 3 690

Карданный вал дизеля.............................. 106

Выхлопная труба................................... 240

Компрессор........................................ 305

Вспомогательный генератор......................... 200

Котел обогрева ................................... 209

Воздухоочиститель ................................ 202

Секции охлаждения: масляная ....................................... 28

водяная......................................... 24

Коллектор в сборе с секциями ..................... 615

ГЛАВА II

ДИЗЕЛЬ М756

Опытный быстроходный четырехтактный дизель М756 с газотурбинным наддувом изготовлен на базе дизеля М753*. Он имеет 12 цилиндров, расположенных V-образно, по шесть цилиндров в ряд. В отличие от дизеля М753 на этом двигателе имеется турбонагнетатель; более мощный водяной насос, длинные силовые связи для крепления моноблоков; изменена регулировка топливного насоса; гильзы цилиндров имеют стальные рубашки; выпускные коллекторы раздельные, охлаждаемые водой; на поршне установлено дополнительное кольцо (для уменьшения расхода смазки), изменена конструкция выпускной системы.

ОБЩЕЕ ОПИСАНИЕ ДИЗЕЛЯ

Остов дизеля (рис. 4, см. вклейку в конце книги) составляют верхний и нижний картеры и два моноблока, отлитые из алюминиевого сплава. Нижний картер, соединенный с верхним шпильками, служит сборником для масла. Верхний картер в отличие от нижнего воспринимает на себя все нагрузки, возникающие от действия шатунно-кривошипного механизма. Все узлы дизеля крепятся на верхнем картере 1. Имеющиеся в нем семь поперечных перегородок 58 создают необходимую жесткость и одновременно служат постелями для коренных вкладышей. Подвески 21, соединенные с верхним картером шпильками 20, образуют нижние опоры коренных вкладышей. В каждой подвеске имеется отверстие с нарезкой, в которое ввертывают штуцер, соединенный с маслоподводящей трубкой масляного коллектора.

Верхняя часть картера имеет две плоскости (обработанные под углом 120°), на которые устанавливаются моноблоки 11. Моноблоки соединены с верхним картером силовыми связями 3.

В развале между моноблоками на горизонтальной площадке устанавливается топливный насос 6. Боковые стенки верхнего картера имеют опорные лапы 16, служащие для крепления дизеля к раме.

Кронштейны 14 служат для крепления электростартеров 13. В передней части картера расточены отверстия для установки ста-

’ См. А. М. Калмыков, П. И. Бершадский. «Устройство тепловозных дизелей М751 и М753». Трансжелдориздат, 1961.

канов передач. Все отверстия расположены в одной плоскости и оси их пересекаются в одной точке, лежащей на оси коленчатого вала. Верхний картер имеет ряд отверстий для подвода смазки к передаче и газораспределению.

Коленчатый вал дизеля 60 изготовлен из легированной стали и азотирован для повышения износоустойчивости. Вал лежит на семи

опорах верхнего картера, от осевого перемещения его удерживают упорные полукольца, установленные на седьмой опоре.

Передний конец вала имеет поводок, служащий для привода центральной конической шестерни, на заднем конце вала установлен амортизатор. Шесть шатунных шеек расположены под углом 120°, причем в одной

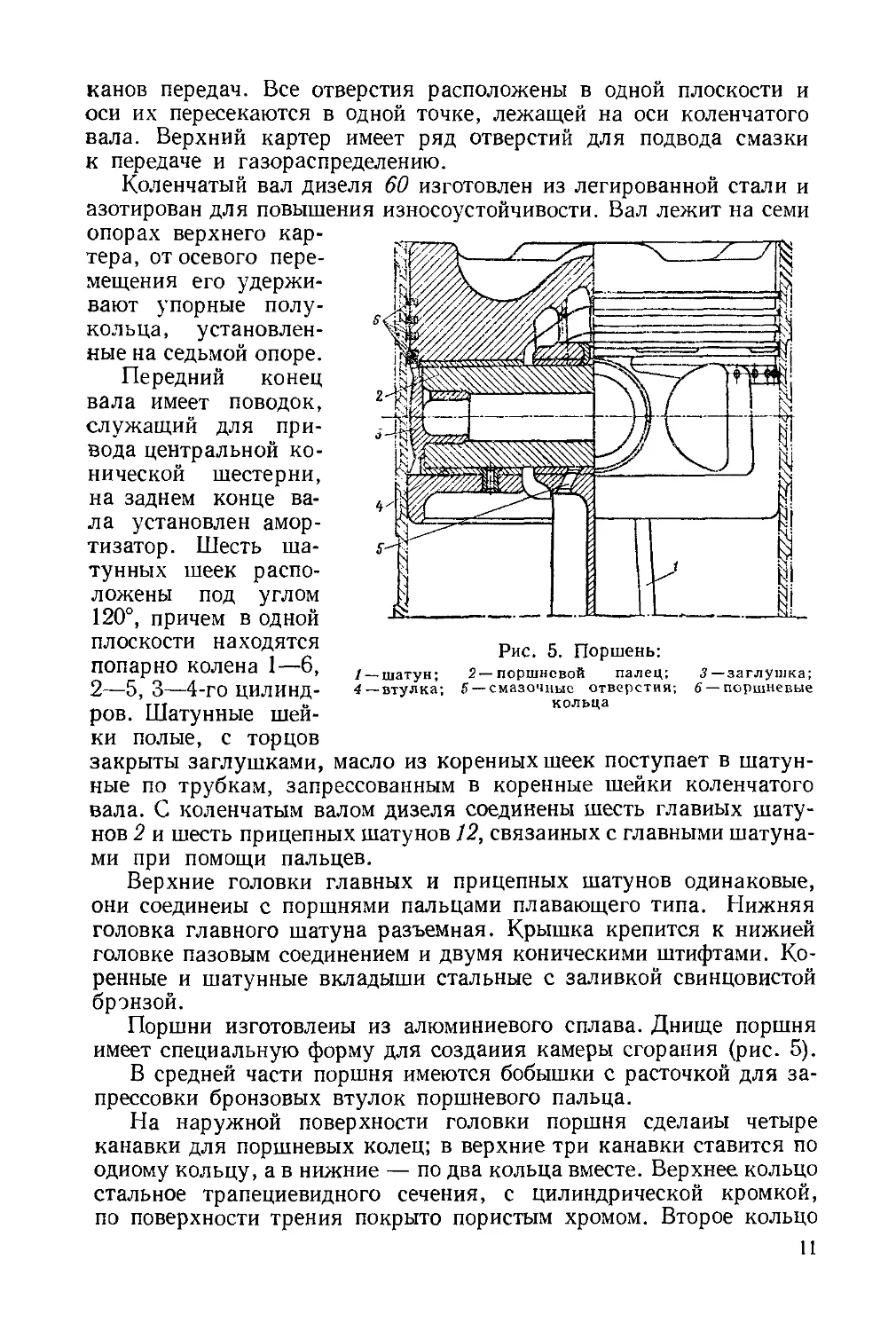

Рис. 5. Поршень:

/ — шатун; 2 —поршневой палец; 3 — заглушка; 4„ВТулка; 5 — смазочные отверстия; 6 — поршневые кольца

плоскости находятся попарно колена 1—6, 2—5, 3—4-го цилиндров. Шатунные шейки полые, с торцов

закрыты заглушками, масло из коренных шеек поступает в шатунные по трубкам, запрессованным в коренные шейки коленчатого вала. С коленчатым валом дизеля соединены шесть главных шатунов 2 и шесть прицепных шатунов 12, связанных с главными шатунами при помощи пальцев.

Верхние головки главных и прицепных шатунов одинаковые, они соединены с поршнями пальцами плавающего типа. Нижняя головка главного шатуна разъемная. Крышка крепится к нижией головке пазовым соединением и двумя коническими штифтами. Коренные и шатунные вкладыши стальные с заливкой свинцовистой бронзой.

Поршни изготовлены из алюминиевого сплава. Днище поршня имеет специальную форму для создания камеры сгорания (рис. 5).

В средней части поршня имеются бобышки с расточкой для запрессовки бронзовых втулок поршневого пальца.

На наружной поверхности головки поршня сделаны четыре канавки для поршневых колец; в верхние три канавки ставится по одному кольцу, а в нижние — по два кольца вместе. Верхнее кольцо стальное трапециевидного сечения, с цилиндрической кромкой, по поверхности трения покрыто пористым хромом. Второе кольцо

также стальное хромированное,трапециевидного сечения, но коническое по поверхности трения. Третье кольцо — чугунное, коническое. В нижней канавке установлены два чугунных кольца, одно из них (нижнее) имеет сквозные выточки, через которые удаляют масло, снимаемое со стенок цилиндровой втулки. В этой канавке и под ней имеются два ряда сквозных отверстий, отводящих масло внутрь поршня, откуда оно стекает в картер. Для лучшей приработки чугунные кольца облужены. Все конические кольца ставят основанием конуса вниз.

Привод масляных, водяного, топливного насосов и газораспределения осуществляется системой передач, установленной в передней части верхнего картера. Маслоиагнетающий насос 26, маслооткачивающий насос 36 и водяной насос 32 приводятся в действие коленчатым валом при помощи центральной конической шестерни 23, конических шестерен 22—24—34 и рессор 25—33—35. Топливный насос и валы газораспределения вращают конические шестерни <37 и промежуточную передачу 28 с коническими (см. рис. 4) и цилиндрическими шестернями 29—27—30—31.

В верхней части каждого моноблока размещен механизм газораспределения. Он состоит из впускных 8 и выпускных клапанов 9, их пружин и двух кулачковых валиков 7, каждый из которых лежит на семи подшипниках 4.

Впускные клапаны расположены в сторону развала, на ту же сторону выходят воздушные окна, соединенные с всасывающим коллектором 5. С наружной стороны моноблоков расположены клапаны выпуска 9, газовыходные каналы моноблоков и соединенные с ними раздельные выпускные коллекторы.

Между клапанами по оси цилиндра имеется отверстие для установки форсунки.

На амортизаторе 39, установленном на коленчатом валу, укреплена шестерня 40. Наружные зубцы этой шестерни входят в зацепление с зубцами шестерни стартеров при запуске дизеля. Внутренние шлицы 41 находятся в зацеплении со шлицами шестерни концевого вала 42. Вращение от коленчатого вала к фланцу отбора мощности 43 передается через амортизатор, зубчатую муфту и концевой вал.

Фланец отбора мощности и концевой вал вращаются на двух шарикоподшипниках, смонтированных в картере носка дизеля 44*. Носок дизеля изготовлен из алюминиевого сплава, через переходник 45 он соединен с верхним картером. На передней части дизеля на кронштейне установлен турбонагнетатель (см. рис. 5). В развале моноблоков смонтирован двенадцатиплунжерный топливный насос 6 высокого давления (см. рис. 4). Корпус насоса состоит из картера, семи стоек, головки, двух боковых, передней и задней крышек, изготовленных из алюминиевого сплава.

* С тепловоза № 107, а также иа тепловозе № 1 2 на дизелях установлены усиленные носки с наружной шестерней для запуска дизеля.

В картере на семи подшипниках уложен полый кулачковый вал, над кулачками которого расположены толкатели. В головке насоса установлены 12 плунжерных пар и нагнетательные клапаны; в головке имеются каналы для подвода топлива к плунжерным парам и отвода отсечного топлива. При вращении кулачкового вала толкатели поднимают плунжеры насосов вверх, а вниз они опускаются под действием пружин.

При движении плунжера вниз открываются два всасывающих отверстия во втулке плунжера, через них топливо под давлением 2—4 кг/см? заполняет объем над плунжером. При движении плунжера вверх, после перекрытия верхней кромкой плунжера всасывающих отверстий во втулке, давление топлива в этом объеме возрастет и откроет нагнетательный клапан, вследствие чего топливо через трубки поступит к форсункам закрытого типа, а из них под давлением около 200±3 кг!смг оно подается в камеру сгорания. Плунжеры имеют осевое сверление, радиальным отверстием оно соединено с двумя наружными спиральными отсечными канавками. В момент совпадения отсечной канавки с нижними отверстиями во втулке топливо из пространства над плунжером будет перепускаться в канал отсечного топлива.

Количество топлива, подаваемого насосом, изменяется одновременным поворотом всех плунжеров. Поворот плунжера производится поворотной муфтой с зубчатым венцом, имеющим зацепление с зубчатыми секторами. Сектор перемещают рейкой топливного насоса, соединенной с регулятором числа оборотов дизеля.

К заднему торцу топливного насоса крепится регулятор числа оборотов 46, который вместе с топливным насосом составляет один агрегат. Регулятор — всережимный, непрямого действия, с упруго присоединенным катарактом.

Чувствительный элемент регулятора состоит из двух грузиков, получающих вращение через шестерню-водило от кулачкового вала топливного насоса, и пружины, затяжка которой зависит от положения рукоятки контроллера.

С чувствительным элементом регулятора связан золотник, который управляет поступлением масла под силовой поршень. Этот поршень связан с вилкой 47, которая перемещает рейку топливного насоса.

Регулятор имеет общую с дизелем масляную систему и начинает работать только тогда, когда давление масла будет равно 1,5— 2 кг1см7 (по манометру на пульте управления). Поэтому нормальный запуск дизеля без предварительной прокачки масла маслопрокачивающим насосом невозможен. Если давление масла в системе дизеля упадет ниже 1,5 кг/см?, регулятор автоматически выключит подачу топлива в цилиндры.

Для более плавного изменения числа оборотов коленчатого вала и создания устойчивого процесса регулирования регулятор имеет упруго присоединенный катаракт, а для ограничения заброса оборотов при пуске дизеля—гидравлический упор пуска.

Регулятор поддерживает любое заданное число оборотов коленчатого вала дизеля в диапазоне от 500 до 1 500 об/мин с допустимым колебанием ±20 об/мин при работе с нагрузкой и ±50 об/мин при работе на холостом ходу.

Техническая характеристика дизеля М756

Тип...............................четырехтактный, водяного

охлаждения с газотурбин-

ным наддувом Расположение цилиндров .........V-образное, под углом 60°

Число цилиндров.......................... 12

Диаметр цилиндра в мм........... 180

Ход поршня для цилиндров в мм:

с главными шатунами (левый блок)........................ 200

с прицепными шатунами (правый

блок).............................. 209,8

Рабочий объем всех цилиндров вл. 62,4

Степень сжатия........................... 13,5

Направление вращения коленчатого вала (если смотреть со стороны турбокомпрессора)...............правое (по часовой стрелке)

Номинальная мощность в л. с. . . . 1 000

Число оборотов при номинальной

мощности в минуту............. 1 500

Порядок работы цилиндров ... .1 л—бпр—5л—2пр Зл—4пр

6л—1пр 2л—5пр 4л—Зпр Минимальное устойчивое число обо-

ротов дизеля в минуту при мощности 30 л, с..................... 500±30

Число оборотов дизеля в минуту на холостом ходу .................... 600—800

Топливо...........................дизельное, марок ДЗ, ДС

и ДЛ ГОСТ 4749—49 и дизельное ГОСТ 305—58

с содержанием серы до 1 % Удельный расход топлива на номи-

нальной мощности в г/л.с.ч. . . не более 165±5%

Масло........................... М 12—В

по ВТ У 80—61

Часовой расход масла в кг на номинальной мощности................ не более 4

Регулятор.......................1, всережимный, непрямого»

действия с упруго присоеди-

ненным катарактом и гидравлическим упором пуска, ограничивающий заброс оборотов при пуске дизеля

Давление топлива перед топливным

насосом на режиме номинальной

мощности в кг/см? .................. не ниже 2

Опережение подачи топлива в градусах угла поворота коленчатого вала ........................... 26—28° до в. м. т.

Система смазки дизеля Маслонагнетающий насос

циркуляционная под давлением! шестеренчатый с центрифугой, производительность

120 л/мин при п=3 000 об/мин

ведущего вала

Маслооткачивающий насос . > . .шестеренчатый, производительность 200 л/мин при п=3 200 сб/мин веду-

Масляные фильтры ................

Давление масла в главной магистрали при установившейся работе дизеля на режиме номинальной мощности в KzjCM* ..........

Давление масла в главной магистрали при работе дизеля на минимально устойчивых оборотах в кг/см* ..........................

Температура выходящего масла в °C ..............................

Рекомендуемая температура выходящего масла в °C .................

Охлаждение дизеля и турбокомпрес-

щего вала

2, сдвоенные, сетчатые

5—9

не ниже 3

не выше 100

65—75

сора ...............

Водяной насос в л!мин

Температура выходящей воды . . . Рекомендуемая температура выходящей воды.........................

Пуск дизеля......................

принудительное, водяное 1, центробежный, производительность 750 л/мин п=3 450 об!мин крыльчатки не выше 100° С

Мощность стартера в л. с......

Наддув дизеля ..................

Давление наддува в атмосферах . . Управление дизелем............

70—80° С электрический, двумя стартерами типа СТ-700 или

СТ-711

15 газотурбинный ие менее 1,6—1,7 пневматическое дистан-

ционное, с пульта управления тепловозом

Моторесурс в ч (срок до капитального ремонта).......................... 5 000—6 000

СМАЗКА ДИЗЕЛЯ

Смазка трущихся деталей дизеля и отвод от них тепла осуществляются циркуляционной системой смазки под давлением 5— 9 кг/см2. Циркуляцию смазки создает маслонагнетающий насос с центрифугой производительностью 120 л!мин, установленный на левой стороне верхнего картера.

Наружная система смазки на дизеле выполняется по схеме, изображенной на рис. 6.

При работе дизеля маслонагнетающий насос с центрифугой 1 подает масло по наружной трубке 14 (через обратный клапан 4) к турбонагнетателю 7, к всережимному регулятору 10 и на смазку подшипников носка дизеля 12. Кроме того, маслонагнетающий насос подает масло в два внутренних сверления верхнего картера. По одному из этих сверлений масло поступает в главную масляную магистраль, а затем по трубкам 18 (см. рис. 4) подводится к подвескам картера 21, откуда оно через сверления в подвесках 59 попадает на смазку коренных вкладышей и далее по трубкам 57, имеющимся в коленчатом валу, на смазку шатунных вкладышей.

пальцев и втулок нижних головок прицепных шатунов. Верхние головки шатунов, поршневые пальцы и гильзы цилиндров смазываются путем разбрызгивания.

По второму сверлению в верхнем картере масло поступает в кольцевую выточку промежуточной стенки 56. Из промежуточной стенки по радиальным сверлениям масло расходится на смазку стаканов, шестерней и подшипников передачи, привода водяного и масляных

Условные обозначения-.

-•----прокачка масла

ц тая вход и выход масла при работе двигателя

-•---циркуляция масла при работе двигателя

Рис. 6. Схема наружной системы смазки на дизеле:

/ —маслонагнетающий насос с центрифугой; 2 —маслооткачивающий насос; 3 — термометр, показывающий температуру масла; 4— обратные клапаны; 5 — распределительная крестовина; 6 — манометр, показывающий давление масла в главной магистрали; 7 —подача смазки к турбонагреватслю; <5 —подача смазки к обеим головкам моноблоков; 9 — подача смазки к топливному насосу; 10 — подача смазки к масляному фильтру регулятора; 11 — подача смазки к упору пуска регулятора; 12—подача к подшипникам носка дизеля; 13 — трубка от маслоподкачивающего насоса; 14— трубка от маслонагнетающего иасоса; 15— масляная трубка от фланца водяно-

го насоса

насосов, а также к штуцеру, ввернутому во фланец водяного насоса. От штуцера на фланце водяного насоса по трубке 15 (см. рис. 6) масло поступает к распределительной крестовине 5, откуда по трубкам к головкам обоих моноблоков 8 для смазки элементов газораспределения и к подшипникам кулачкового валика топливного насоса 9.

Маслонагнетающий насос подает масло по трубке к головкам моноблоков, откуда оно по сверлению под давлением поступает к упорному подшипнику, а от него по радиальным сверлениям внутрь обоих полых кулачковых валиков и далее на смазку механизма газораспределения и подшипников наклонных валиков. В момент пуска дизеля (см. рис. 6), когда маелонагнетающий насос с центрифугой не работает, маслоподкачивающий насос подает масло по трубке 13 через обратный клапан 4, крестовину 5 16

к гидравлическому упору пуска И, к регулятору 10 и на смазку трущихся деталей. После пуска дизеля масло из маслонагнетающего насоса своим давлением закрывает обратный клапан, в результате чего прекращается подача масла к гидравлическому упору пуска.

Масло из регулятора, турбонагнетателя, головок моноблоков, носка и переходника стекает в нижний картер и собирается в отстойнике, откуда оно по двум заборным трубкам откачивается маслооткачивающим насосом 2 в масляную систему тепловоза. (Маслооткачивающий насос имеет производительность 200 л/мин и устанавливается на нижнем картере.)

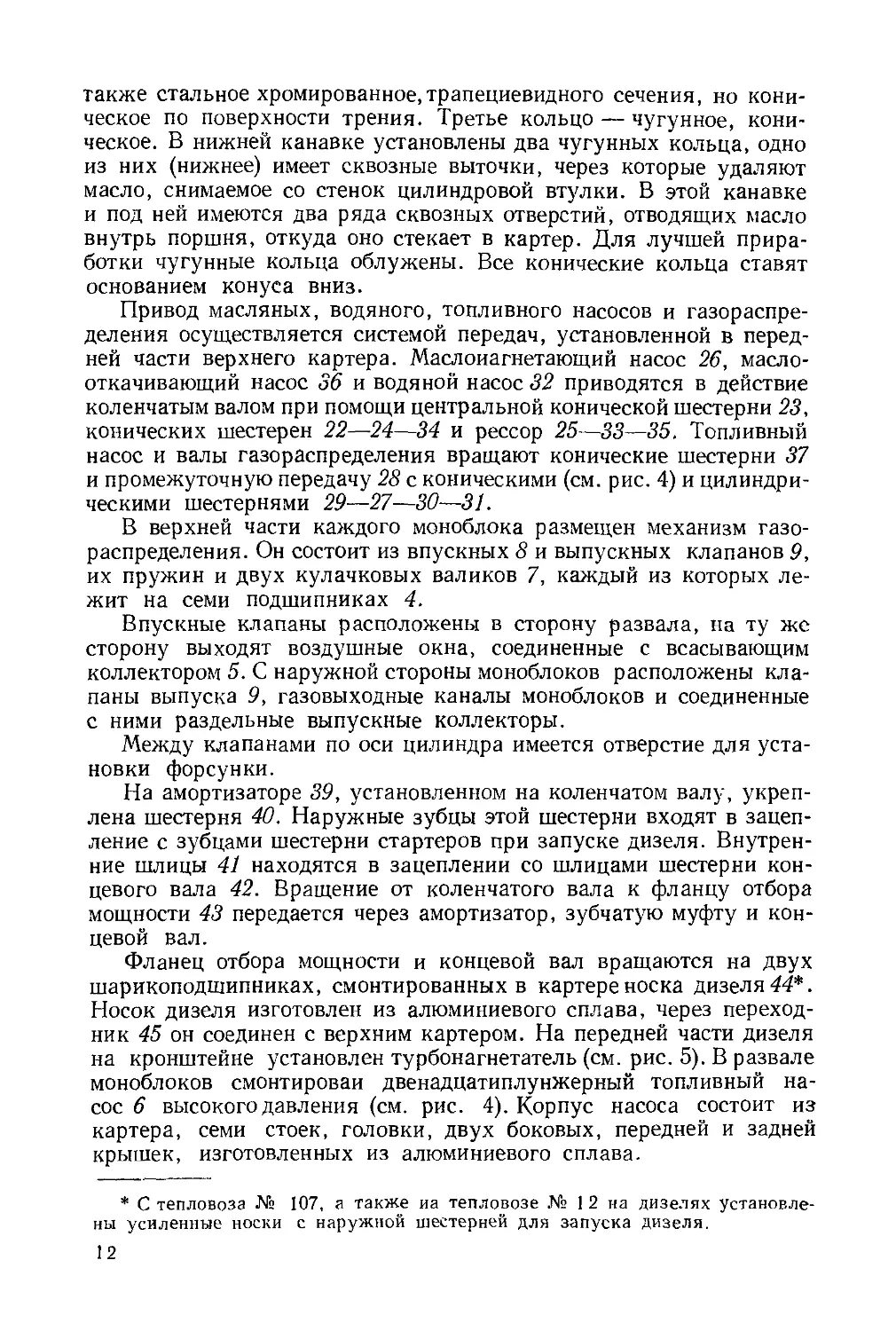

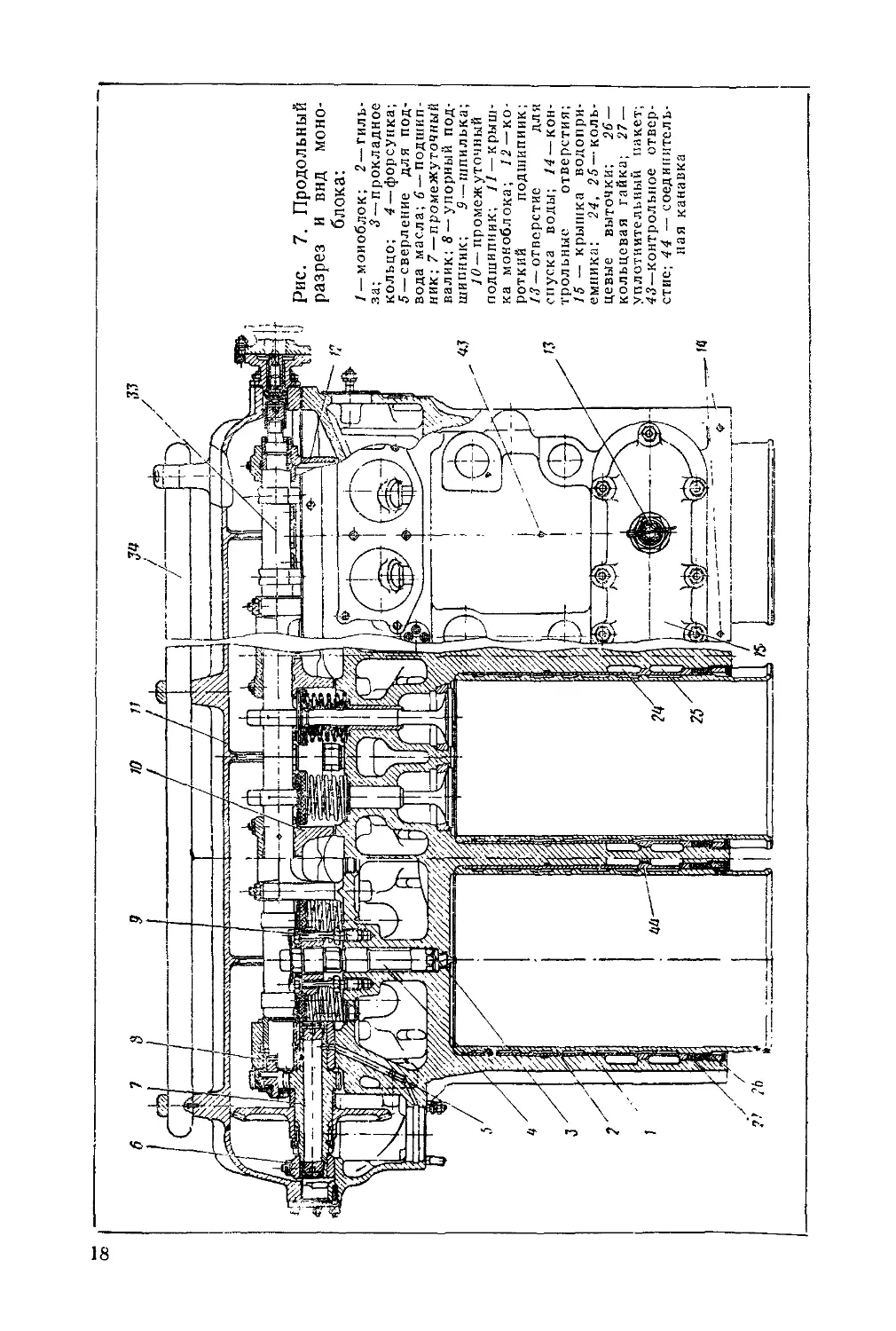

МОНОБЛОКИ И ГИЛЬЗЫ ЦИЛИНДРОВ

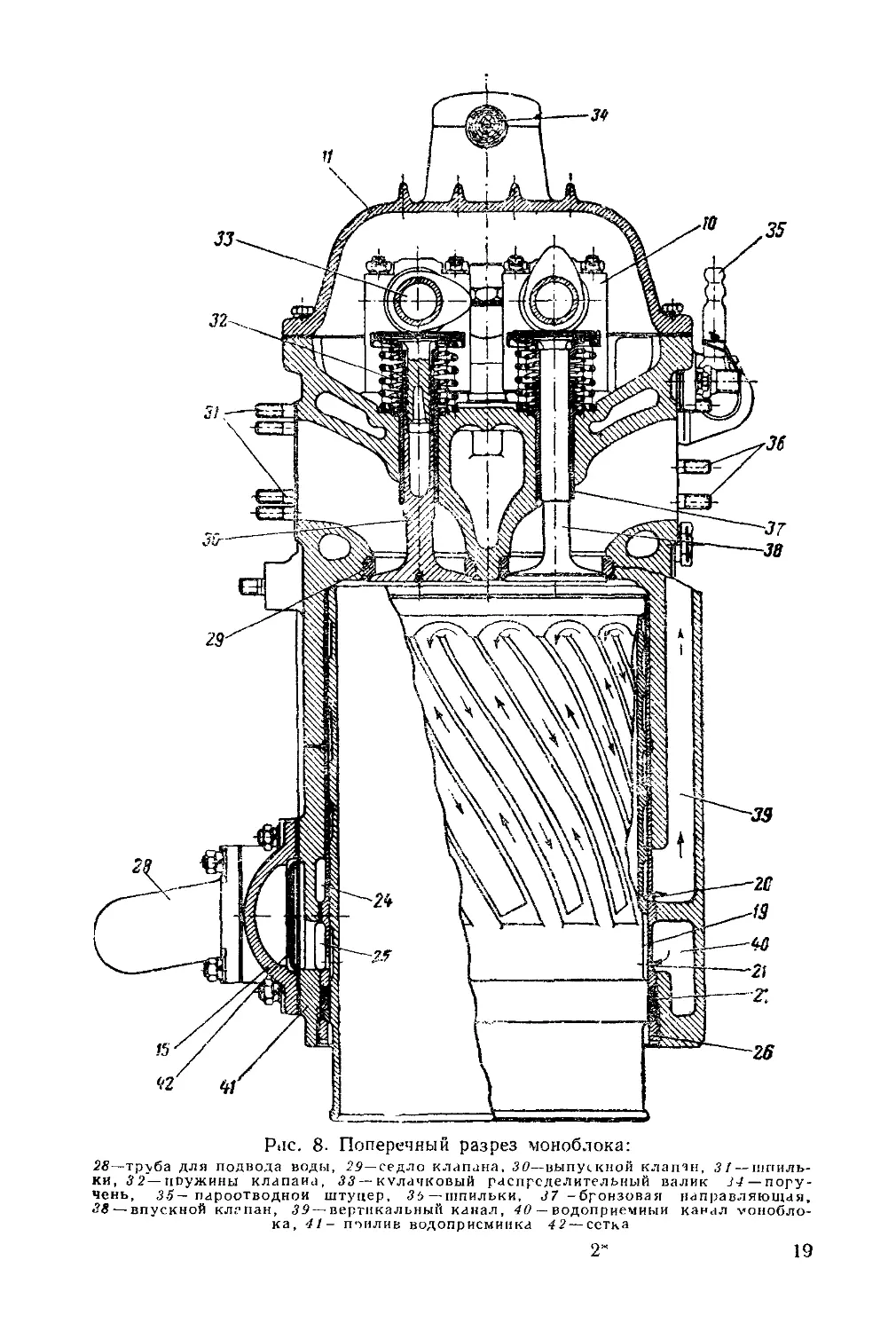

Дизель имеет два моноблока, которые крепятся к верхнему картеру с помощью силовых связей, ввернутых в наклонные плоскости верхнего картера. Продольный разрез моноблока показан на рис. 7, а поперечный — на рис. 8. В отличие от дизеля М753, у которого рубашка цилиндров и головка блока отлиты отдельно, а для уплотнения газового стыка между ними поставлена алюминиевая прокладка, у дизеля М756 моноблок объединяет головку блока и рубашку цилиндров в одной отливке. Каждый моноблок состоит из двух частей — собственно моноблока 1 и шести гильз 2. Моноблок 1 имеет шесть расточенных отверстий для постановки гильз. В днище камеры сгорания по оси блока просверлены отверстия для постановки форсунок 4. Место посадки форсунки уплотнено кольцами <3 из красной меди. Форсунку к головке моноблока крепят при помощи фланца и двух шпилек 9.

Днище камеры сгорания каждого цилиндра соединено с газовым и всасывающим коллекторами четырьмя каналами, в которых установлены два впускных клапана 38 (воздушных) и два выпускных 30 (газовых). Клапаны садятся на запрессованные бронзовые седла 29 и имеют бронзовые направляющие 37. Открываются клапаны под действием двух кулачковых распределительных валиков 33'. один для клапанов впуска, другой для клапанов выпуска, а закрываются под действием трех пружин 32, установленных на каждом клапане. Оба кулачковых валика одинаковые, каждый из них лежит на семи алюминиевых подшипниках, из которых пять промежуточных 10, один короткий 12 и один упорный 8, установленный со стороны передачи. Этот подшипник фиксирует кулачковые валики в осевом направлении.

В подшипник 6 и нижнее отверстие упорного подшипника 8 вмонтирован промежуточный валик распределения 7, с помощью которого оба кулачковых распределительных валика через наклонную передачу получают вращение от коленчатого вала дизеля. Сверху моноблок закрывают алюминиевой крышкой 11, на которой укреплен деревянный поручень 34. Крышка к моноблоку крепится болтами.

С внутренней стороны (со стороны развала) шпильками 36 к мо-2 Зак. 464 17

Оо

Рис. 7. Продольный разрез и внд моноблока:

/ — моноблок; 2 — гильза; 3 — прокладное

кольцо; 4 — форсунка; 5 — сверление для подвода масла; 6 — подшипник; 7—промежуточный валик: 8 — упорный подшипник; 9 — шпилька;

/0 — промежуточный подшипник; // — крышка моноблока; /2—короткий подшипник; 13 — отверстие для спуска воды; 14— контрольные отверстия; 15 — крышка водоприемника: 24, 25 —кольцевые выточки; 26 — кольцевая гайка; 27 — уплотнительный пакет; 43—контрольное отверстие; 44 — соединитель-

ная канавка

34

Рис. 8. Поперечный разрез моноблока:

28—труба для подвода воды, 29—седло клапана, 30—выпускной клапан, 3/ —шпильки, 32 —иоужины клапана, 33 — кулачковый распределительный валик 24 — поручень, 35— пароотводной штуцер, 35 — шпильки, 37 -бронзовая направляющая. 33 — впускной клапан, 39 — вертикальный канал, 40 — водоприемный канал моноблока, 4/- понлив водоприемника 42 — сетка

ноблоку крепят всасывающий (воздушный) коллектор, а с наружной стороны шпильками 31 крепят раздельный охлаждаемый газовый коллектор.

Гильза цилиндра 2 состоит из собственно гильзы 16 и рубашки 17 (рис. 9). Собственно гильза изготовлена из специальной стали, для повышения износоустойчивости внутренняя поверхность гильзы азотирована. На водяной поверхности гильзы 16 под углом 30° к ее оси нарезаны 36 спиральных канавок 18. В нижней части гильзы 16 сделана кольцевая выточка 19, с ней соединены половины ка-

навок, а другие поло-вины канавок 18 не доходят до выточки 19. Рубашка гильзы 17 изготовлена из углеродистой стали. Рубашка представляет собой трубу с двумя рядами отверстий по окружности 20 меньшего диаметра и 21 большего диаметра. С наружной поверхности рубашка гильзы имеет два бурта 22. Рубашка 17 гильзы напрессовывается на гильзу 16л,о

рте. 9. Собственная гильза и рубашка гильзы: 16 — собственная гильза; 17 — рубашка; 18 — спи-ралы!ь:с канавки; /<? —кольцевая выточка; 20— отверстия в рубашке для выхода воды; 21 — отверстия в рубашке для входа воды; 22 — два наружных бурта рубашки; 23 — ребра спиральных канавок — гильзы

упора в верхний бурт, при этом ребра 23 спиральных канавок 18 должны плотно прилегать к рубашке гильзы, чем и достигается изоляция одной канавки от другой. Каждое из верхних отверстий 20 в рубашке после ее напрессовки на гильзу оказывается против короткой канавки, а отверстия 21 — против выточки 19. В моноблок 1 (см. рис. 7 и 8) гильза 2 запрессована до упора верхнего бурта

гильзы.

Образовавшаяся после запрессовки гильзы кольцевая выточка 24 соединена с четырьмя вертикальными каналами 39, по которым вода поступает к водяным полостям головки моноблока.

От перемещения в осевом направлении гильзу 2 (см. рис. 7) удерживает кольцевая гайка 26. Между торцом рубашки гильзы и кольцевой гайкой установлен уплотнительный пакет 27, состоящий из стальных и резиновых колец. Работу уплотнительного пакета и герметичность колодцев для силовых шпилек в моноблоке проверяют через контрольные отверстия 14, просачивание воды или масла через них не допускается. Соединительная канавка 44 служит для удаления воды из каналов 39 при спуске ее из системы дизеля.

С наружной стороны моноблока, на боковой его поверхности, есть прилив 41, который служит водоприемником. Он имеет сетку 42 для фильтрации поступающей воды и закрывается крышкой 15, в которой имеется два отверстия. Одно из них закрыто фланцем,

а другое 13 пробкой и служит для спуска воды из дизеля. К фланцу, закрывающему отверстие, присоединена водяная труба 28.

Водяной насос забирает холодную воду из системы тепловоза и подает ее одновременно к обоим моноблокам по трубкам 28, откуда она попадает в водоприемник и в канал 40. Далее по кольцевой выточке 25 через отверстие в рубашке гильзы 21 вода попадает в пространство между рубашкой и гильзой в выточку 19, откуда она по 15 спиральным канавкам 18 поднимается вдоль гильзы, затем

при работе биэеля

Рис. 10. Схема охлаждения дизеля:

/ — водяной насос; 2 — маслонагнетающий насос с центрифугой; 3 —место» установки калиброванного отверстия; 4 — турбонагнетатель; 5 — пароотводные штуцеры; 6 — коллекторы газовые (выхлопные); 7 — трубы для отвода.

воды и пара в расширительный бачок

меняет направление и, возвращаясь по коротким канавкам 18 вниз через отверстия 20 выходит в кольцевую выточку 24, после чего по четырем вертикальным каналам (см. рис. 8) 39 проходит в головку моноблока. Каждая пара спиральных канавок 18 (короткая и длинная) (см. рис. 9) работает самостоятельно, независимо от других канавок. Диаметр отверстия 21 больше диаметра отверстия 20. Это сделано для того, чтобы создать подпор воды в водяной полости гильзы.

Охладив днище камер сгорания, впускные и выпускные патрубки, вода выходит из головок моноблоков со стороны носка дизеля (рис. 10) и по наружным трубам направляется на охлаждение газовых коллекторов. Наружная водяная труба каждого моноблока до газового коллектора разветвлена еще на две трубы: по одной из них вода направляется в водяное пространство газового коллектора, охлаждает его и далее поступает к турбонагнетателю по другой трубе, проходящей между газовым коллектором и моноблоком, вода из него направляется прямо в турбонагнетатель. Между газовым коллектором 6 и турбонагнетателем 4 обе трубы опять соединяются в одну, по ней вода попадает в турбонагнетатель, охлаждает его и через верхний выход отводится в холодильник тепловоза.

Количество воды, поступающее на охлаждение газового (выпускного) коллектора, регулируется при помощи калиброванного отверстия.

ГАЗОВЫЙ (ВЫПУСКНОЙ) КОЛЛЕКТОР1

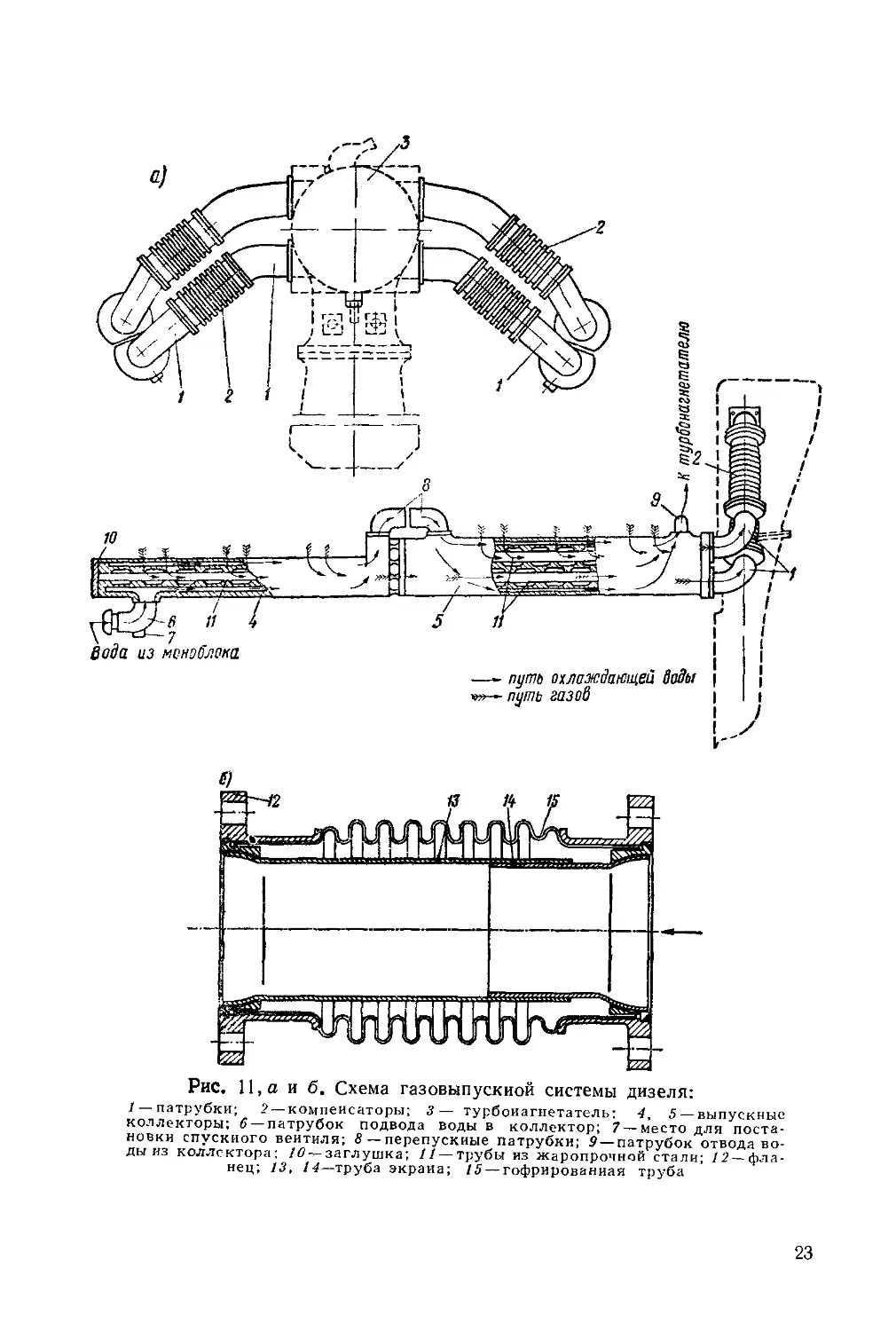

Два газовых коллектора (рис. 11, а) (левый и правый) расположены с наружной стороны моноблоков. Коллектор к моноблоку крепится шпильками. Он служит для отвода газов сгорания из цилиндров дизеля в газовую турбину турбонагнетателя. Коллектор состоит из двух частей. Каждая половина его, объединяя три рабочих цилиндра, обеспечивает раздельный отвод газов.

Каждый фланец объединяет два коллекторных патрубка, по которым поступают газы из цилиндра дизеля в коллектор. Половина коллектора 5 (правого и левого) со стороны турбонагнетателя 3 имеет для прохода газов две трубы 11, изготовленные из тонкой жаропрочной стали, а другая половина коллектора 4 имеет лишь одну такую трубу. В отливке газовых коллекторов сделаны каналы для прохода охлаждающей воды. Все трубы коллекторов И против каждого патрубка имеют вырезы. Установка трубы 11 фиксируется стопорами.

Каждый коллектор соединен с газовой турбиной турбонагнетателя четырьмя патрубками 1, изготовленными из жаропрочного чугуна, и двумя компенсаторами 2, которые служат для поглощения тепловых деформаций. Компенсаторы 2 состоят из гофрированной трубы 15, сделанной из жаропрочной стали, и двух труб 13 и 14, вставленных одна в другую. [При сборке компенсаторов надо устанавливать их так, чтобы газы имели направление движения по стрелке (рис. 11, б), т. е. по ходу стыка труб.] Газы из каждого цилиндра дизеля через отверстия в моноблоке проходят по двум патрубкам газового коллектора, откуда они поступают в жаропрочную трубу 11. Из трех цилиндров, расположенных со стороны носка дизеля, газы попадают в трубу И и в коллектор 4, затем проходят по нижней трубе 11 в коллектор 5, далее в нижний чугунный патрубок 1, компенсатор 2 и в нижнее отверстие газовой турбины. Из трех цилиндров со стороны турбонагнетателя отработавшие газы попадают в верхнюю жаропрочную трубу 11 коллектора 5 и далее в верхний чугунный патрубок 1, верхний компенсатор 2 и в верхнее отверстие газовой турбины турбонагнетателя <3. Охлаждающая вода поступает по наружным трубкам одновременно в правый и левый газовые коллекторы из моноблоков через патрубок 6 в коллектор 4, после чего она, протекая по каналам коллектора, охлаждает его и далее по патрубкам 8, соединенным между собой дюритовым шлангом, попадает в коллектор 5, охлаждает его и через выпускной патрубок 9 поступает в турбонагнетатель.

ТУРБОНАГНЕТАТЕЛЬ

Дизель М756 оборудован газотурбинным наддувом. При этом мощность его увеличилась до 1 000 л. с., в то время как дизели

1 С тепловоза № 107 и на тепловозе № 12 дизели имеют полностью охлаждаемый коллектор, компенсаторы 2 ликвидированы, а патрубки 1 имеют водяное охлаждение.

0

Рис. 11, а и б. Схема газовыпускиой системы дизеля:

/ — патрубки; 2 —компенсаторы; 3— турбонагнетатель; 4, 5 —выпускные коллекторы; « — патрубок подвода воды в коллектор; 7 —Место для постановки спускного вентиля; « — перепускные патрубки; 9 — патрубок отвода воды из коллектора; /« — заглушка; // — трубы из жаропрочной стали; /2 —фланец; 13, 14—труба экрана; /5 —гофрированная труба

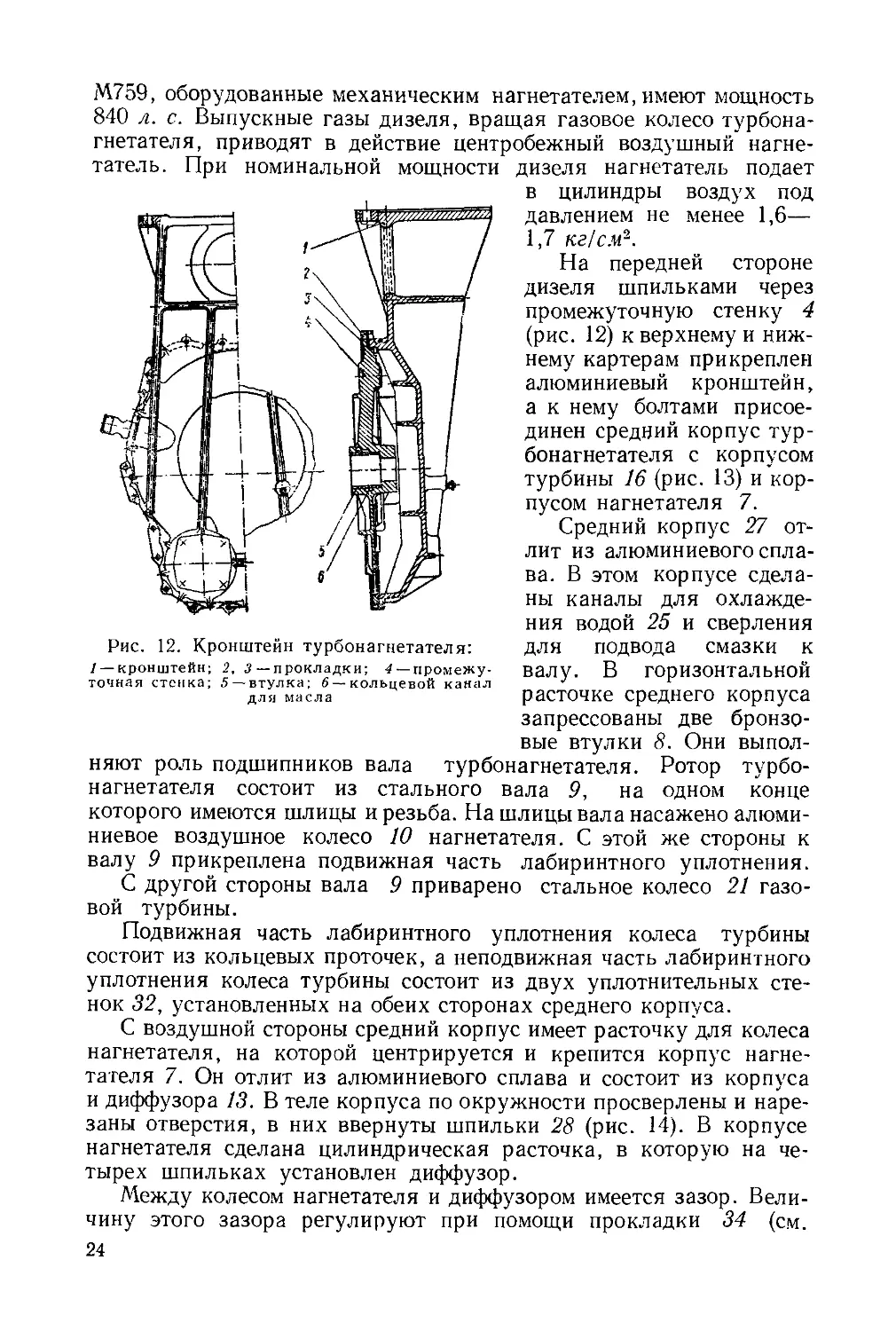

М759, оборудованные механическим нагнетателем, имеют мощность 840 л. с. Выпускные газы дизеля, вращая газовое колесо турбонагнетателя, приводят в действие центробежный воздушный нагнетатель. При номинальной мощности дизеля нагнетатель подает

Рис. 12. Кронштейн турбонагнетателя:

/ — кронштейн; 2, 3— прокладки; 4~промежуточная стенка; 5 —втулка; 6~ кольцевой канал для масла

в цилиндры воздух под давлением не менее 1,6— 1,7 кг/см2.

На передней стороне дизеля шпильками через промежуточную стенку 4 (рис. 12) к верхнему и нижнему картерам прикреплен алюминиевый кронштейн, а к нему болтами присоединен средний корпус турбонагнетателя с корпусом турбины /6 (рис. 13) и корпусом нагнетателя 7.

Средний корпус 27 отлит из алюминиевого сплава. В этом корпусе сделаны каналы для охлаждения водой 25 и сверления для подвода смазки к валу. В горизонтальной расточке среднего корпуса запрессованы две бронзовые втулки 8. Они выполняют роль подшипников вала турбонагнетателя. Ротор турбонагнетателя состоит из стального вала 9, на одном конце которого имеются шлицы и резьба. На шлицы вала насажено алюминиевое воздушное колесо 10 нагнетателя. С этой же стороны к валу 9 прикреплена подвижная часть лабиринтного уплотнения.

С другой стороны вала 9 приварено стальное колесо 21 газовой турбины.

Подвижная часть лабиринтного уплотнения колеса турбины состоит из кольцевых проточек, а неподвижная часть лабиринтного уплотнения колеса турбины состоит из двух уплотнительных стенок 32, установленных на обеих сторонах среднего корпуса.

С воздушной стороны средний корпус имеет расточку для колеса нагнетателя, на которой центрируется и крепится корпус нагнетателя 7. Он отлит из алюминиевого сплава и состоит из корпуса и диффузора 13. В теле корпуса по окружности просверлены и нарезаны отверстия, в них ввернуты шпильки 28 (рис. 14). В корпусе нагнетателя сделана цилиндрическая расточка, в которую на четырех шпильках установлен диффузор.

Между колесом нагнетателя и диффузором имеется зазор. Величину этого зазора регулируют при помощи прокладки 34 (см. 24

рис. 13). Нижняя часть корпуса нагнетателя 7 оканчивается опорой, закрепленной на кронштейне 1 четырьмя болтами. Входной патрубок 12 (через него поступает воздух из воздухоочистителя тепловоза в нагнетатель) соединен шпильками с корпусом нагнетателя.

Воздух, забираемый колесом нагнетателя 10 (см. рис. 13), поступает в двухулиточный корпус нагнетателя, а оттуда через два

Рис. 13. Продольный разрез турбонагнетателя:

1— кронштейн турбонагнетателя; 7 — корпус нагнетателя; 8— бронзовые втулки; 9— ьал; 10 — воздушное колесо; // — гайка; 12— входной патрубок; 13 — диффузор; 14 — выходной патрубок; /5— штуцер для смазки турбонагнетателя; 16 — корпус турбины; /7 —сопловой веиец; 18 — выпускной патрубок; 19 — бобышки; 20 — сверление для замера температуры газов; 21 — колесо турбины; 22— масляная полость; 23 — отверстие для спуска масла; 24 — шпилька; 25 — полости для охлаждающей воды; 26 — водяные трубы; 27— средний корпус турбонагнетателя; 32 — уплотнительные стенки; 33— шпильки; 34, 35 — прокладки

выходных патрубка 14, отлитых за одно целое с корпусом, нагнетается в кольцевой всасывающий коллектор и далее в цилиндры дизеля.

Корпус турбины 16 отлит из жаропрочного чугуна. На каждой стороне этого корпуса имеется фланец 29 (см. рис. 14) с двумя отверстиями для присоединения газоподводящих труб 30. В центральную расточку корпуса турбины вмонтирован сопловой венец 17 (см. рис. 13) из жаропрочной стали. Корпус турбины 16 при помощи большого фланца сцентрирован и присоединен четырьмя шпильками 24 к среднему корпусу 27.

Рнс. 14. Вид турбонагнетателя со стороны выпускного патрубка:

1 — кронштейн турбонагнетателя; 18 — выпускной патрубок; 23 — отверстие сливное; 26— водяные трубы; 28— шпильки для соединения корпуса нагнетателя со средним корпусом; 29 — фланец для подсоединения газоподводящих труб; 30 — газоподводящие трубы; 31 — отвод воды из турбонагнетателя; 33 — шпильки

К меньшему фланцу корпуса турбины 16 на шпильках 33 прикреплен выпускной патрубок 18 из жаропрочного чугуна. Патрубок для установки термопары имеет сверление 20, а в нижней части патрубка имеется другое отверстие 23 для удаления несгоревшего топлива и масла. Величину зазора между лопатками колеса турбины 21 и корпусом турбины 16 регулируют прокладками 35.

Турбонагнетатель дизеля М756 не имеет горизонтального разъема, поэтому для разборки турбонагнетателя необходимо от среднего корпуса 27 отсоединить корпус нагнетателя 7 и корпус турбины 16, а затем снять колесо нагнетателя 10 и вынуть вал 9. Алюминиевое колесо нагнетателя 10 снимают со шлицев специальным приспособлением. Вал вынимают в сторону газовой турбины. Перед сборкой ротора после его динамической балансировки необходимо, заметив положение воздушного колеса нагнетателя 10 на валу, снять его со шлицев, вставить вал 9 со стороны турбины во втулку 8 среднего корпуса. Установить заранее подогретое колесо и, закрепив его гайками 11, произвести окончательную сборку колеса нагнетателя. После этого к среднему корпусу 27 монтируется корпус нагнетателя 7 и корпус турбины 16.

Подшипники ротора смазываются под давлением из общей масляной системы дизеля через штуцер 15 и сверление в корпусе.

Масло, продавливаясь через зазоры по подшипникам вала, попадает в полость 22, откуда оно по трубке сливается в картер дизеля.

Средний корпус турбонагнетателя охлаждается водой, поступающей по двум трубам 26 из водяной полости выпускных коллекторов. После охлаждения среднего корпуса вода через патрубок 31 поступает в водяную систему тепловоза. 26

ГЛАВА III

ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ ТЕПЛОВОЗА И ТРУБОПРОВОДЫ

ТОПЛИВНАЯ СИСТЕМА

Эта система тепловоза служит для размещения запасов топлива, фильтрации, подогрева и подвода топлива к дизелям и к.котлу подогрева.

Топливо на тепловозе ТГ102 размещено в подвешенном под рамой тепловоза топливном баке 2 (рис. 15) емкостью 6 200 л, имеющем две заправочные горловины с фильтрующими сетками, расположенные с каждой стороны тепловоза.

Из бака топливо засасывается через фильтр грубой очистки 6 топливоподкачивающей помпой 3, приводимой в действие электродвигателем. Топливоподкачивающий насос под давлением 2— 4 кг!см2 нагнетает топливо одновременно к обоим дизелям.

На каждом дизеле установлено два параллельно соединенных фильтра тонкой очистки топлива 7. Окончательно профильтрованное топливо подается к топливному насосу 4 высокого давления, установленному в развале моноблоков дизеля. Насос по стальным трубкам высокого давления подает топливо к форсункам. Отсечное топливо из насоса подводится к трехходовому крану 11, а затем сливается в эжекционное устройство топливного бака. В этом случае трехходовой кран установлен в положение /. На нагнетательном трубопроводе за топливоподкачивающим насосом установлен предохранительный клапан 13. Он отрегулирован на 2,5 кгкмк через этот клапан топливо поступает в сливную магистраль.

Имеющийся на напорной магистрали кран 14 и краны на фильтрах тонкой очистки топлива предназначены для выпуска воздуха.

В топливной системе для подогревания топлива имеется подогреватель 8. Чтобы включить подогреватель, надо трехходовой кран установить в положение II. В подогревателе топливо подогревается водой дизеля или водой котла обогрева при остановленных дизелях. При работе котла обогрева 9 топливо подается шестеренчатым насосом 5 к форсунке котла. Давление топлива измеряют электроманометром, датчик которого установлен на нагнетатель-

ной магистрали. Уровень топлива в баке измеряют двумя щупами, головки которых выходят в кузов тепловоза.

Топливоподкачивающий насос шестеренчатого типа (он применен на тепловозе ТЭЗ) имеет производительность 27 л/мин.

На каждом дизеле установлено два фильтра тонкой очистки топлива (рис. 16). Фильтрующее устройство фильтра тонкой очистки

Основной контур контур прогрева топлива

Рис. 15. Топливная система:

/ — дизель; 2— бак топливный; 5 —помпа топливоподкачивающая; 4 — насос топливный дизеля; 5 — насос топливный; 6 —фильтр грубой очистки; 7 —фильтр тонкой очистки; 8 — подогреватель топлива; 9 — котел подогрева воды; 10 — манометр; 11—кран трехходовой; 12 — вентиль; 13 — клапан предохранительный на 2,5 кг/смг’, 14 — кран выпуска воздуха

состоит из восьми тонких и семи толстых пластин <3, изготовленных из авиационного войлока. Пластины надеты на цилиндр из сетки 4 с шелковым чехлом. Сверху к цилиндру приварен фланец, снизу— дно. Войлочные пластины зажимаются гайкой между фланцем цилиндра и стальной пластиной 6.

Фильтрующий элемент в собранном виде надевают на закрепленную в дне корпуса стяжную шпильку 5, на которую предварительно устанавливают пружину сальника 8, его тарелку и сальник 7. Корпус фильтра закрывают крышкой 1 и стягивают с ней гайкой 11, навертываемой на стяжную шпильку. Между корпусом фильтра и крышкой ставится уплотнительная прокладка 13.

Фильтрующее устройство постоянно прижато к крышке фильтра пружиной 8, опирающейся на ввернутый в дно штуцер 9. Пружина 8 28

12-

Рис. 16. Топливный фильтр тонкой очистки:

/—крышка; 2 — корпус; 3—фильтрующие пластины; 4 — сетка; 5 — стяжная шпилька; 6—стальная пластина; 7-сальник; 8 — пружина; 9 — штуцер; 10 — полость профильтрованного топлива: // — гайка; /2 —край для выпуска воздуха; nd 13 — уплотнительные прокладки; 14 — войлочная прокладка

J

4

Рис. 17. Фильтр грубой очистки топлива:

/ — корпус; 2—крышка; 3 — рукоятка трехходового крана: 4 —трехходовой кран: 5 — полость очищенного топлива; 6 — полость грязного топлива; 7 —уплотнение; 8— верхняя крышка; 9— наружная сетка; 10 — отверстие в стержне; //—внутренняя сетка; 12 — полый стержень; 13 — поджимная пружина; 14 — нижняя крышка

одновременно прижимает сальник 7 к торцу гайки. Сальник служит для предотвращения просачивания неочищенного топлива в полость фильтрованного топлива. Такое же назначение имеет находящаяся между крышкой и сеткой фильтра войлочная прокладка 14.

При работе дизеля топливо через штуцер поступает к фильтрующему элементу, а затем, пройдя с внешней стороны сквозь войлочные пластины и шелковый чехол, поступает во внутреннюю полость сетки, соединяющуюся трубкой с каналом в крышке фильтра с отводным штуцером. На верхней полости крышки фильтра имеется отверстие с ввернутым в него краном 12, предназначенным для удаления воздуха из полости нефильтрованного топлива.

Фильтр грубой очистки топлива (рис. 17). Двойной сетчатый фильтр состоит из двух секций, в каждую из которых установлены две вставленные одна в другую цилиндрические металлические сетки 9 и 11. Снизу и сверху сетки закрыты крышками 8 и 14. Внутри сетки 11 проходит полый стержень 12 с прорезанными в нем отверстиями 10. Топливо засасывается в фильтры со стороны наружной сетки (полость 6). Затем оно фильтруется и через отверстия 10 в стержне 12, полость 5 и кран 4 выходит во всасывающую трубку топливоподкачивающего насоса. Фильтрующий элемент прижат к гнезду в крышке 2 пружиной 13. Обе секции фильтра, работая параллельно, соединены общей крышкой 2, имеющей трехходовой переключательный кран 4. Он служит для отключения в случае необходимости одной из секций фильтра.

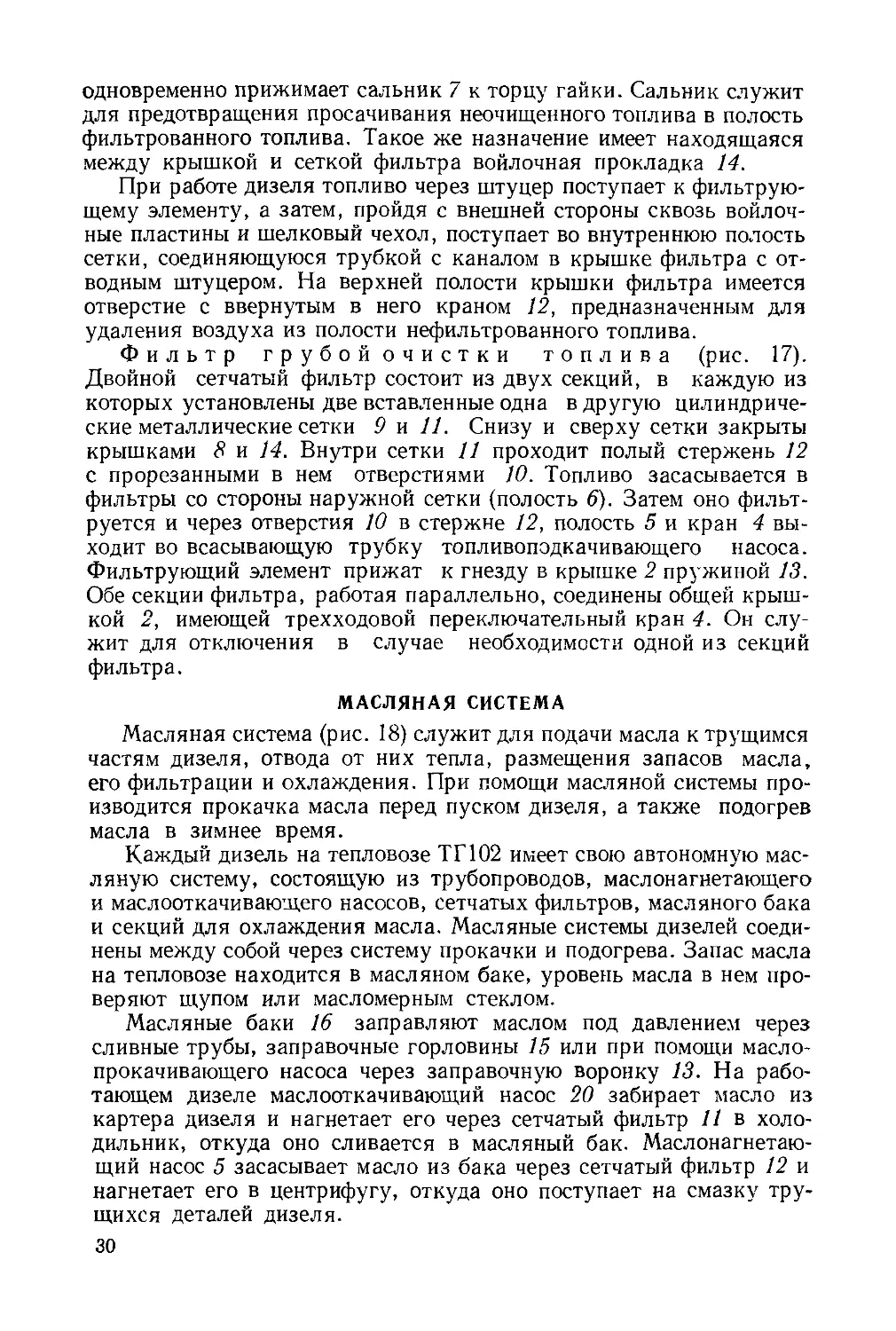

МАСЛЯНАЯ СИСТЕМА

Масляная система (рис. 18) служит для подачи масла к трущимся частям дизеля, отвода от них тепла, размещения запасов масла, его фильтрации и охлаждения. При помощи масляной системы производится прокачка масла перед пуском дизеля, а также подогрев масла в зимнее время.

Каждый дизель на тепловозе ТГ102 имеет свою автономную масляную систему, состоящую из трубопроводов, маслонагнетающего и маслооткачивающего насосов, сетчатых фильтров, масляного бака и секций для охлаждения масла. Масляные системы дизелей соединены между собой через систему прокачки и подогрева. Запас масла на тепловозе находится в масляном баке, уровень масла в нем проверяют щупом или масломерным стеклом.

Масляные баки 16 заправляют маслом под давлением через сливные трубы, заправочные горловины 15 или при помощи маслопрокачивающего насоса через заправочную воронку 13. На работающем дизеле маслооткачивающий насос 20 забирает масло из картера дизеля и нагнетает его через сетчатый фильтр 11 в холодильник, откуда оно сливается в масляный бак. Маслонагнетающий насос 5 засасывает масло из бака через сетчатый фильтр 12 и нагнетает его в центрифугу, откуда оно поступает на смазку трущихся деталей дизеля.

Клапаны 14 установлены на перепускной трубе. Они приходят в действие тогда, когда разность давления масла до и после его поступления в секции будет выше 2,5 кг/см2.

/ — секция холодильная; 2 —электроманометр ведущей секции; 8 — электроманомстр ведомой секции: 4 —двигатель; 5—маслонагнетающий насос; 6—невозвратный клапан (без пружин); 7 —электротермомстр ведущей секции; 8 — электротермометр ведомой секции; 9 — вентиль прокачки; /9 —вентиль прогрева; // — фильтр на выходе; 12 — фильтр на входе; 13 — заправочная воронка: 14 — клапан; /5 —заправочная горловина; 16 — масляный бак; /7 —кран; /« — подогреватель масла; /9 —вентиль слива масла; 20 — откачивающий насос; 21 — насос маслопоДкачивающнй; 22 — клапан предохранительный; 23 —трехходовой край; 24 — атмосферная трубка

Для прокачки масла перед запуском дизеля установлен маслопрокачивающий насос 21 шестеренчатого типа (такой же, как и топливоподкачивающий насос). Этот насос соединен трубопроводами с маслоподогревателем 18 и масляными системами дизелей. При прокачке масла через систему должны быть открыты вентили 9 и кран 17, а трехходовой кран должен быть поставлен в положение № 2. Масло из бака засасывается маслопрокачивающим насосом и подается в масляную систему дизеля и регулятор числа оборотов.

Пуск дизелей может быть произведен только после того, как давление масла при прокачке достигнет 1,5—2 кг/см\ При прогреве масла вентиль 10 и кран 17 следует открыть, а трехходовой кран должен быть в положении Л® 1. Невозвратные клапаны б служат для

Рис. 19. Масляный фильтр:

/ — спускная пробка: 2 —диск; 3— тарелка; ''4 —сетчатый элемент; 5—стержень; 6~корпус фильтра; 7—краник для выпуска воздуха; в—-крышка секции;

9 — кран 'для Дтереключсния

направления потока масла при работе дизеля или маслопрокачивающего насоса.

На откачивающем и нагнетающем трубопроводах установлены одинаковые сетчатые фильтры. Каждый фильтр состоит из корпуса 6 (рис. 19), в котором установлены две секции фильтра. Масло в фильтре проходит только через одну секцию, поэтому вторая при необходимости может быть снята для промывки. Кран 9 служит для переключения потока масла на ту или другую секцию. Секция фильтра состоит из набора сетчатых элементов 4, изготовленных 32

из тройной бронзо-л ату иной сетки, и тарелок 3. Сетчатые элементы и тарелки устанавливаются поочередно между крышкой секции 8 и диском 2, стягиваются они стержнем 5. Поступающее с наружной поверхности секции масло через отверстия в нижней тарелке проходит через сетчатый элемент и по отверстиям в верхней тарелке поступает во внутреннюю полость секции, соединяющуюся с полостью отфильтрованного масла в корпусе фильтра.

Температуру масла в системе контролируют посредством электротермометров, датчики которых поставлены в трубопроводе маслооткачивающего насоса, а величину давления масла в системах контролируют электроманометрами, датчики которых присоединены к трубопроводу седьмой коренной опоры дизеля. Указатели находящихся в системе датчиков манометров и термометров установлены на пульте управления обеих секций.

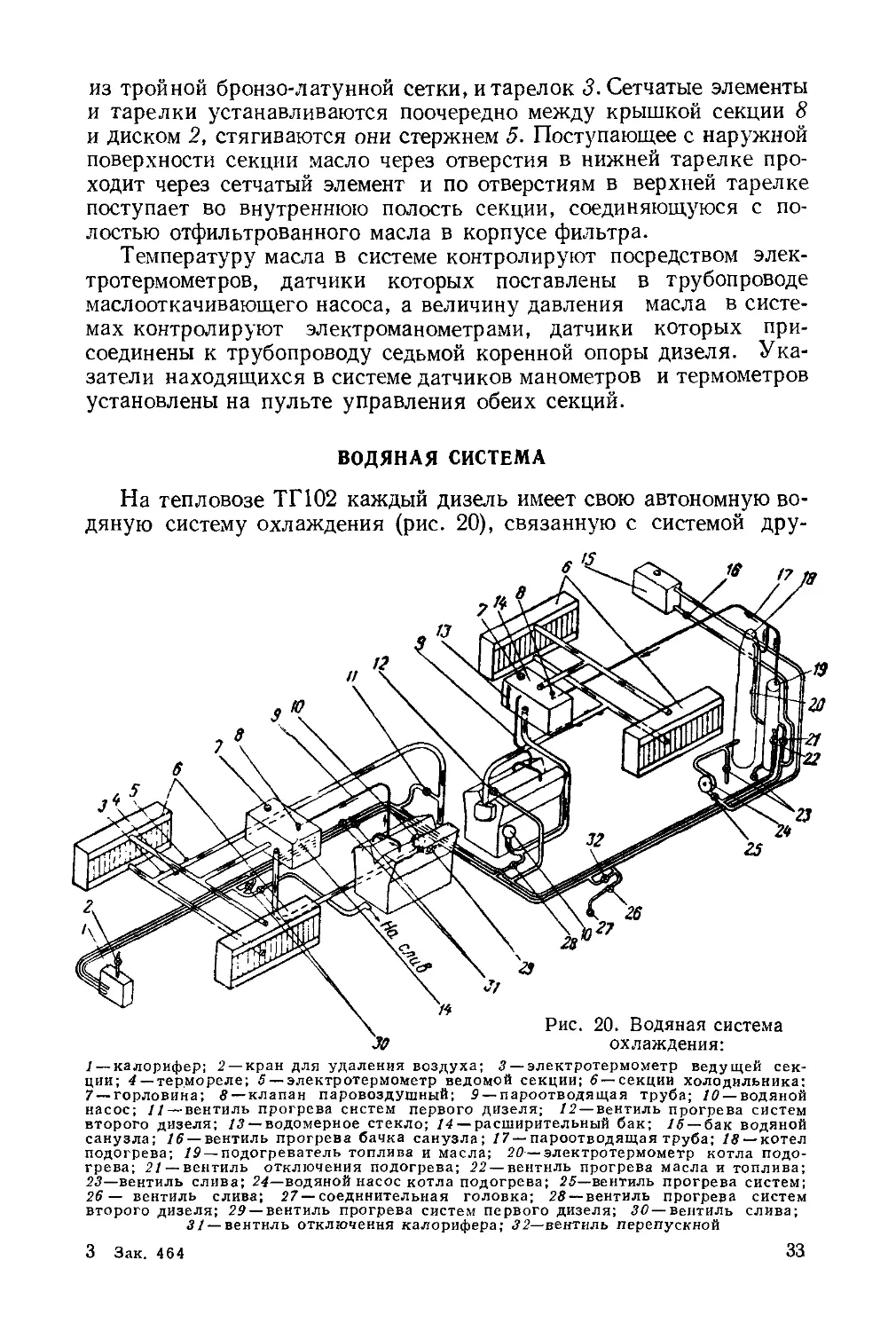

ВОДЯНАЯ СИСТЕМА

На тепловозе ТГ102 каждый дизель имеет свою автономную водяную систему охлаждения (рис. 20), связанную с системой дру-

1— калорифер; 2 — кран для удаления воздуха; 3— электротермометр ведущей секции; 4 — термореле; 5 — электротермометр ведомой секции; 6 — секции холодильника: 7 — горловина; 8— клапан паровоздушный; 9 — пароотводящая труба; 10— водяной насос; 11— вентиль прогрева систем первого дизеля; 12 — вентиль прогрева систем второго дизеля; 13 — водомерное стекло; 14 — расширительный бак; /5 — бак водяной санузла; 16— вентиль прогрева бачка санузла; 17— пароотводящая труба; 18— котел подогрева; 19 — подогреватель топлива и масла; 20—электротермометр котла подогрева; 21 — вентиль отключения подогрева; 22 — вентиль прогрева масла и топлива; 23—вентиль слива; 24—водяной насос котла подогрева; 25—вентиль прогрева систем; 26 — вентиль слива; 27 — соединительная головка; 28 — вентиль прогрева систем второго дизеля; 29 — вентиль прогрева систем первого дизеля; 30 — вентиль слива;

31— вентиль отключения калорифера; 32— вентиль перепускной

Рис. 21. Паровоздушный клапан:

/ — клапан выпуска пара; 2 — воздушный клапан; 3 — пружина воздушного клапана;

4 —пружина парового клапана

того дизеля через систему обогрева. Система охлаждения дизеля М756 циркуляционная, принудительная, закрытого типа. Отличительной ее особенностью является то, что она соединена с атмосферой через паровоздушный клапан (рис. 21), который поддерживает избыточное давление в системе в пределах 0,5—0,75 ат.

Если давление в системе будет выше 0,5—0,75 ат, то паровоздушный клапан откроется и выпустит лишний пар в атмосферу.

Если же в системе давление будет ниже атмосферного на 0,04—0,08 ат, то откроется клапан 2 и воздух из атмосферы поступит в водяной бак.

Для охлаждения дизеля применяется вода, приготовленная по инструкции ЦТ МПС № 232304 (Инструкция по приготовлению и применению воды для охлаждения двигателей тепловозов и ди-зель-поездов, Трансжелдориздат, 1961).

Емкость водяной системы одной секции 800 л. Запас воды размещается в водяных баках, секциях холодильника и в охлаждаемых полостях двигателя и турбины. Воду в баки заливают сверху через заливные горловины 7 водяных баков или снизу через соединительную головку 27. В последнем случае вентили 26 и горловина 7 должны быть открыты. Для одновременного заполнения обеих систем открываются вентили 11, 12, 26, 28, 29, 22, 21, 16. Заполнение производится до появления уровня воды в водомерном стекле на 2/з его высоты.

При заполнении системы водой необходимо выпустить воздух из системы, для чего все спускные краники на дизелях и кран 2 на калорифере должны быть открыты до появления сплошной струи воды. В зимнее время систему заполняют горячей водой, нагретой до температуры 60—80° С. На работающем дизеле вода циркулирует в системе под давлением, создаваемым водяным насосом дизеля, который подает воду из водяного бака в охлаждаемые полости моноблоков, выпускных коллекторов и среднего корпуса турбокомпрессора. После охлаждения дизеля горячая вода поступает в секции холодильника, а затем в водяной бак, из которого она вновь подводится к водяному насосу.

Система обогрева служит для отопления кабины машиниста, прогрева дизеля, масла, топлива и бачка санузла в зимнее время. Кабину машиниста отапливают посредством калорифера. Для 34

включения калорифера необходимо открыть вентиль 31. При обогреве от первого дизеля должны быть открыты вентили 29 и 11, а закрыты 28 и 12, при обогреве от второго дизеля вентили 12 и 28 следует открыть, а вентили 29 и 11 закрыть. На работающих дизелях обогрев топливоподогревателя происходит водой, охлаждающей дизель. Для этого открывают вентили 11 (или 12), 29 (или 28), 21 и 22, а для обогрева бачка санузла необходимо открыть вентиль 16. При прогреве системы от котла обогрева вентили на водяной системе должны находиться в следующих положениях (см. рис. 20): вентили И, 12, 29, 28, 25, 22, 21, 31 открыты, а вентиль 32 закрыт.

Циркуляция воды по системе обогрева обеспечивается центробежным насосом 24.

КОМПРЕССОР И СИСТЕМЫ ВОЗДУХОПРОВОДОВ

Компрессоры снабжают воздухом систему автотормозов, песочную систему, а также воздушную систему автоматики, состоящую

из приводов регулятора дизеля, реверса гидропередачи и клапана переключения гидротрансформаторов, привода жалюзи холодильника и муфты вентилятора, а также привода стеклоочистителей и тифонов.

На каждой секции тепловоза ТГ102 установлено по два одноцилиндровых компрессора ВВ-1,5/9, имеющих привод от дизеля через редуктор привода вспомогательных механизмов гидропередачи, и карданный вал. Таким образом, при работе любого из дизелей тепловоз будет снабжаться сжатым воздухом.

Компрессор ВВ-1,5/9— одноцилиндровый, вертикальный, двухступенчатый, с дифференциальным поршнем, с промежуточным охлаждением воздуха (рис. 22). Компрессор установлен на фундаменте,

Рис. 22. Компрессор:

/ — клапанная крышка I ступени; 2 — клапаны нагнетательные I ступени; 3 —клапаны всасывающие первой ступени; 4 — воздушный фильтр;. 5 —цилиндр; 6 —клапанная крышка с нагнетательными клапанами второй ступени; 7 — шатун; 8 — корпус; 9— коленчатый вал с противовесами; /0 —маховик; // — передняя крышка компрессора; 12—сапун; 13— заливная горловина; 14—клапанная крышка с всасывающими клапанами II ступени; 15— поршень

приваренном к главной раме. Для привода компрессора используется укороченный карданный вал автомобиля ЗИЛ-155. Корпус компрессора 8 отлит из серого чугуна и является основной базирующей деталью компрессора, на котором смонтированы все остальные узлы. В корпус вставлен чугунный цилиндр 5, имеющий ступенчатую расточку.

Коленчатый вал компрессора 9 опирается на два шариковых подшипника, один из которых расположен в горизонтальной расточке корпуса, адругой—в передней крышке компрессора 11. Вал

имеет один кривошип и два противовеса. Шатун 7 стальной. Верхняя головка шатуна имеет бронзовую втулку, нижняя имеет два вкладыша, залитых баббитом.

Поршень компрессора 15 алюминиевый, дифференциальный. Диаметр верхней части поршня 185 мм, диаметр нижней части 152 мм. На

Рис. 23. Клапан холостого хода:

1 — корпус; 2 —заглушка; 3— пружина; 4 — клапан; 5 — порщень-клапан; 6 — манжета уплотнительная

верхнюю часть поршня ставят три компрессионных кольца, на нижнюю часть —

три компрессионных и два маслосъемных кольца. Клапаны первой и второй ступеней выполнены ленточными.

Клапанная крышка первой ступени 1 — общая, но имеет перегородку, разделяющую внутреннюю полость на две части: всасывающую и нагнетательную.

Клапаны второй ступени 6 и 14 выполнены раздельными. Расположены они на диаметрально противоположных сторонах цилиндра. Подшипники компрессора и верхняя головка шатуна смазываются посредством разбрызгивания масла. Для захвата и разбрызгивания масла в крышку шатуна ввернута трубка.

Смазку головки поршня осуществляют через трубку, подводящую пары масла из корпуса во всасывающую полость клапанной крышки. Компрессор засасывает воздух из атмосферы через воздушный фильтр 4, состоящий из пакета сеток. В первой ступени воздух сжимается при ходе поршня вверх между днищем поршня, клапаном и зеркалом цилиндра, во второй ступени при ходе поршня вниз между зеркалом цилиндра и поршнем второй ступени.

После первой ступени сжатия воздух проходит через воздушный промежуточный холодильник петлевого типа, расположенный под

рамой тепловоза отдельно от компрессора. Холодильник состоит из оребренных трубок, концы которых объединены коллекторами.

Для регулирования давления в главных резервуарах на каждой секции тепловоза установлен регулятор давления ЗРД, такой же, как и на тепловозе ТЭЗ, включаемый по аналогичной схеме.

Регулятор давления управляет клапаном холостого хода каждого компрессора.

Клапан холостого хода (рис. 23) переводит компрессор на холостой ход. При достижении 8 ат давления в главных резервуарах регулятор давления, подавая воздух под поршень 5, поднимает клапан 4, вследствие этого нагнетающая полость второй ступени соединяется с атмосферой. При падении давления до 7 ат регулятор давления соединяет полость над поршнем клапана холостого хода с атмосферой, а клапан 4 под действием пружины 3 перемещается и закрывает атмосферное отверстие. После этого компрессор начинает нагнетать воздух в главные резервуары.

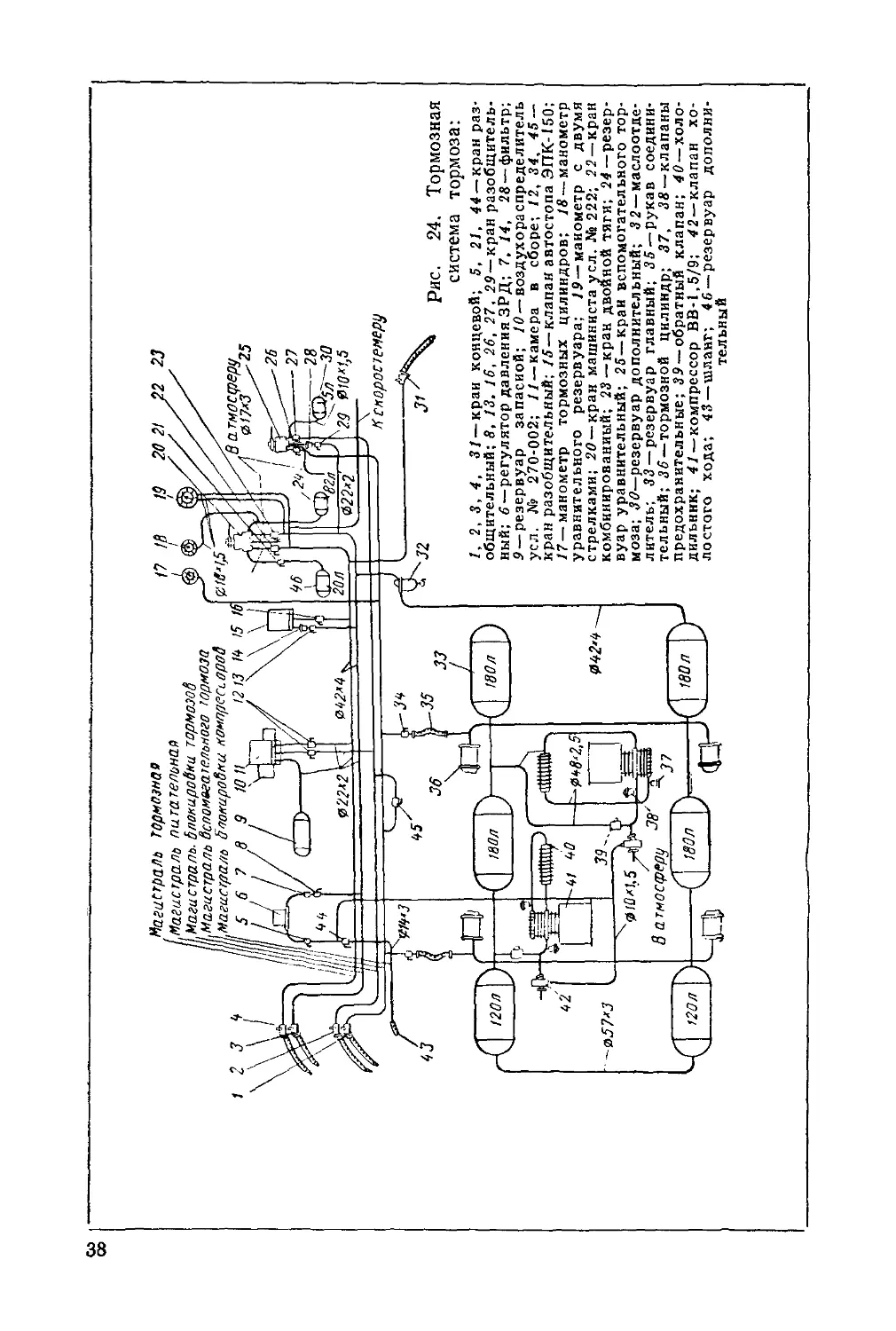

воздушная система тормоза и автоматики

Тормозная система (рис. 24) тепловоза ТГ102 оборудована краном машиниста усл. № 222, воздухораспределителем № 270-002 и прямодействующим тормозом № 254.

На каждой секции тепловоза установлены шесть главных резервуаров общей емкостью 960 л, расположенных под рамой тепловоза. Все главные резервуары обеих секций объединены через питательную магистраль в одну систему. Из главных резервуаров воздух через кран машиниста попадает в тормозную магистраль и через* воздухораспределитель и кран вспомогательного тормоза воздух поступает в тормозные цилиндры (по два на каждой тележке). Они и приводят в действие рычажную систему тормоза.

При работе тепловоза двумя секциями разобщительные краны 12 одного из воздухораспределителей должны быть закрыты, а один из регуляторов давления ЗРД отключен, для этого следует закрыть краны 5 и 8 и открыть кран 44. Кроме того, необходимо на обеих секциях перекрыть краны 45, а на ведущей секции открыть краны 26, 27, 29. Краны же 26 и 27 на ведомой секции должны быть обязательно закрыты.

В пути следования тепловоза в недействующем состоянии на обеих секциях должны быть закрыты разобщительные краны 23, 26г 27, 16 и концевые краны 1, 2,31, а разобщительные краны 12, 45 и концевые краны 3, 4 открыты.

При работе одной секции должен быть закрыт кран 45 и концевые краны 31, 1, 2, 3, а при езде резервом закрыт также концевой кран 4.

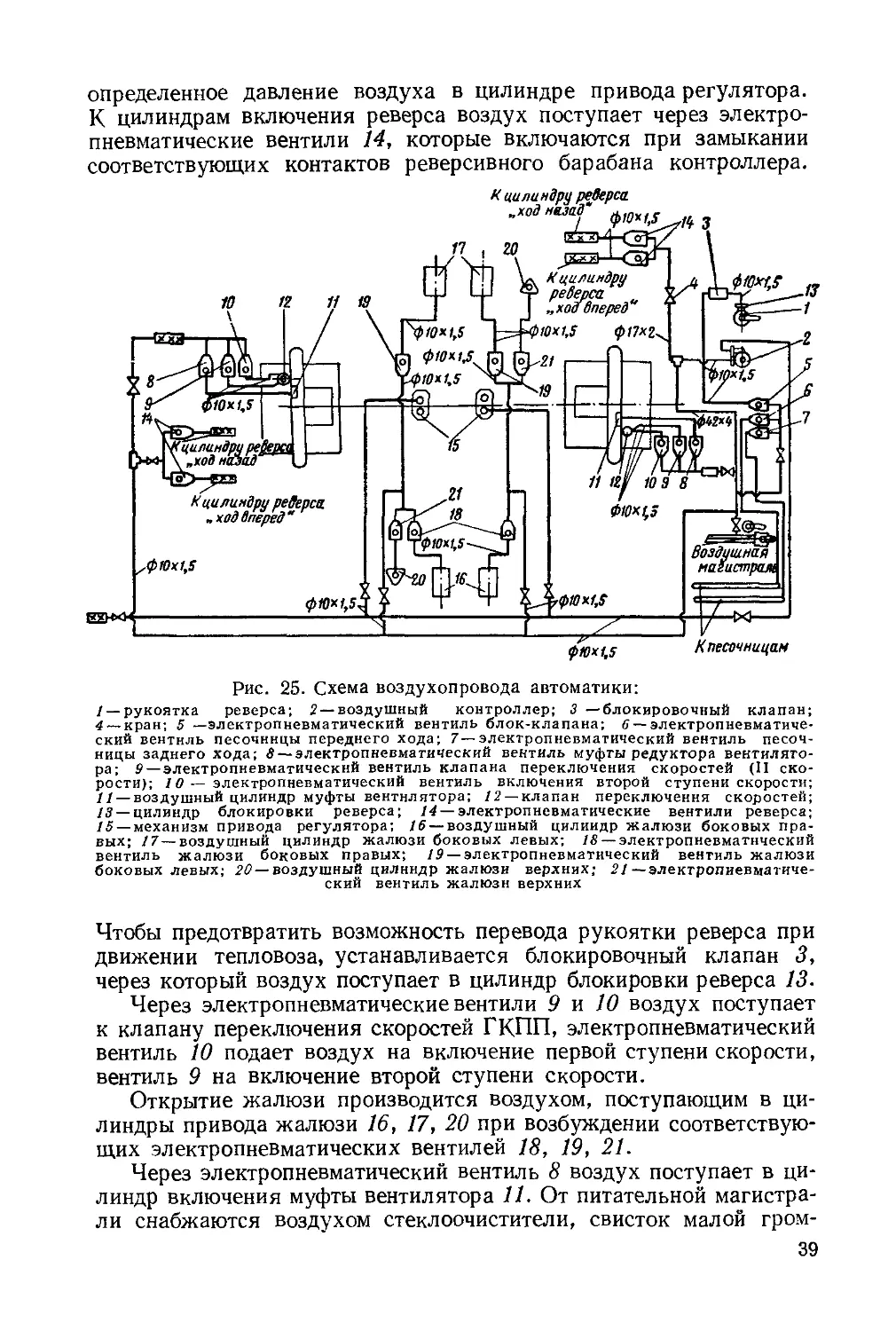

Воздух в систему автоматики (рис. 25) поступает из питательной магистрали тормоза после главных резервуаров. К приводу регулятора 15 воздух подводят через воздушный контроллер 2, он задает

co оо

Магистраль тормозная

.Магистраль питательная

[Магистраль. блокировки тормозов

^Магистраль вспомагатильного тормоза 1агистраль боокировни компрессоров

5 6 7 8 9 1011 1213 14 15 16

20 2! 2 23

20л

кскоростемеру

34

^>32

35

42

J9,,

-957’3

910’1,5 J

6 а тмостреру

'^‘егл I1?

\ 922’1

41 40 —рн8<2,5

£7с-’ 45

46

в а тмостерц

9 17’3* ™25

26

27

28

-30 '29 010’1,5

31

чэ

942’4 -

Рис. 24. Тормозная система тормоза:

1, 2, 3, 4, 3/ —край концевой; 5, 21, 44 — кран разобщительный; 8, 13. 16, 26, 27. 39 —кран разобщительный; 6 — регулятор давления ЗРД; 7, 14, 28 —фильтр; 9— резервуар запасной; 10— воздухораспределитель усл. № 270-002; 11 — камера в сборе; 12, 34, 45 — кран разобщительный; 15—клапан автостопа ЭПК-150; 17—манометр тормозных цилиндров; 18 — манометр уравнительного резервуара; 19 — манометр с двумя стрелками; 20 — кран машиниста усл. Ns 222; 22 —кран комбинированный; 23— кран двойной тяги; 24— резервуар уравнительный; 25—край вспомогательного тормоза; 30—резервуар дополнительный; 32 —маслоотделитель; 33 — резервуар главный; 35— рукав соединительный; 36 — тормозной цилиндр; 37, 38 —клапаны предохранительные; 39 —обратный клапан; 40 — холодильник; -// — компрессор ВВ-1,5/9; 42 — клапан холостого хода; 43—шланг; 46 —резервуар дополнительный

определенное давление воздуха в цилиндре привода регулятора. К цилиндрам включения реверса воздух поступает через электро-пневматические вентили 14, которые включаются при замыкании соответствующих контактов реверсивного барабана контроллера.

К цилиндру peffepca. „ход вперед*

,фЮх193

ф 10*1,5

Рис. 25. Схема воздухопровода автоматики:

/ — рукоятка реверса; 2 —воздушный контроллер; 3 —блокировочный клапан; 4— кран; 5 —электропневматический вентиль блок-клапана; 6 — электропневматический вентиль песочницы переднего хода; 7—электропневматический вентиль песочницы заднего хода; 8— электропневматический вентиль муфты редуктора вентилятора; 9 — электропневматический вентиль клапана переключения скоростей (И скорости); 10 — электропневматический вентиль включения второй ступени скорости; 11 — воздушный цилиндр муфты вентилятора; /2 —клапан переключения скоростей; 13 — цилиндр блокировки реверса; 14 — электропневматические вентили реверса; 15 — механизм привода регулятора; 16— воздушный цилиндр жалюзи боковых правых; 17—воздушный цилиндр жалюзи боковых левых; 18 — электропневматический вентиль жалюзи боковых правых; 19 — электропневматический вентиль жалюзи боковых левых; 20—воздушный цилиндр жалюзи верхних; 21 —электропиевматиче-ский вентиль жалюзи верхних

Чтобы предотвратить возможность перевода рукоятки реверса при движении тепловоза, устанавливается блокировочный клапан 3, через который воздух поступает в цилиндр блокировки реверса 13.

Через электропневматические вентили 9 и 10 воздух поступает к клапану переключения скоростей ГКПП, электропневматический вентиль 10 подает воздух на включение первой ступени скорости, вентиль 9 на включение второй ступени скорости.

Открытие жалюзи производится воздухом, поступающим в цилиндры привода жалюзи 16, 17, 20 при возбуждении соответствующих электропневматических вентилей 18, 19, 21.

Через электропневматический вентиль 8 воздух поступает в цилиндр включения муфты вентилятора 11. От питательной магистрали снабжаются воздухом стеклоочистители, свисток малой гром

кости и тифоны. Клапан (рис. 26) служит для блокировки реверсивной рукоятки контроллера при движении тепловоза и состоит из корпуса 2, в котором находится втулка 3, клапан 5 с седлом 4 и золотник 6.

Сверху к корпусу крепится крышка 1, имеющая штуцер для соединения с воздушной магистралью через электропневматический вен -

Рис. 26. Блокировочный клапан:

/ — крышка; 2— корпус; 3 —втулка; 4 —седло; 5 — клапан; б — золотник; 7 —валик; 8— наконечник; 9, 10 и 11— пружины; 12—диск; а — полость, соединяющая с воз-душной магистралью; б — отверстие во втулке; в — кольцевая выточка; г—сверление в золотнике

тиль. На корпусе имеются два штуцера: один трубопроводом соединяется с цилиндром блокировки реверса, второй с атмосферой. На наружной поверхности втулки, седла клапана и золотника имеются канавки для резиновых уплотнительных колец. Пружина 9 прижимает клапан к седлу, пружина 10 служит для подъема втулки. Пружина соединяется с золотником при помощи валика 7. Наконечник может вращаться вокруг этого валика, поэтому для удержания его в среднем положении служит пружина 11.

Блокировочный клапан устанавливается на кронштейне таким образом, чтобы между наконечником и диском 12, имеющим привод от колесных пар, был зазор 1,5—2 мм.

При реверсировании тепловоза воздух из магистрали поступает в полость а блокировочного клапана. Под давлением воздуха втулка 3, седло 4 с клапаном 5 и золотником 6 перемещаются вниз. Золотник будет перемещаться до упора наконечника 8 в диск 12, при дальнейшем движении втулки и седла клапан 5 приподнимается остановившимся золотником.

Создаются условия для прохода воздуха из полости а под клапан и по сверлению во втулке б в кольцевую выточку в в корпусе. Из кольцевой выточки в через штуцер воздух поступит под поршень защелки реверса, поднимет ее и создаст условия для перевода реверсивной рукоятки.

При движении тепловоза произвести реверсирование невозможно, так как диск 12 вращающийся от колесных пар, поворачивает наконечник 8 относительно валика 7. Отклонение наконечника от общей оси позволяет золотнику опускаться вместе со втулкой, клапан 5 остается прижатым к своему седлу 4 и воздух не будет поступать под поршень защелки реверса. Рукоятка реверса останется заблокированной.

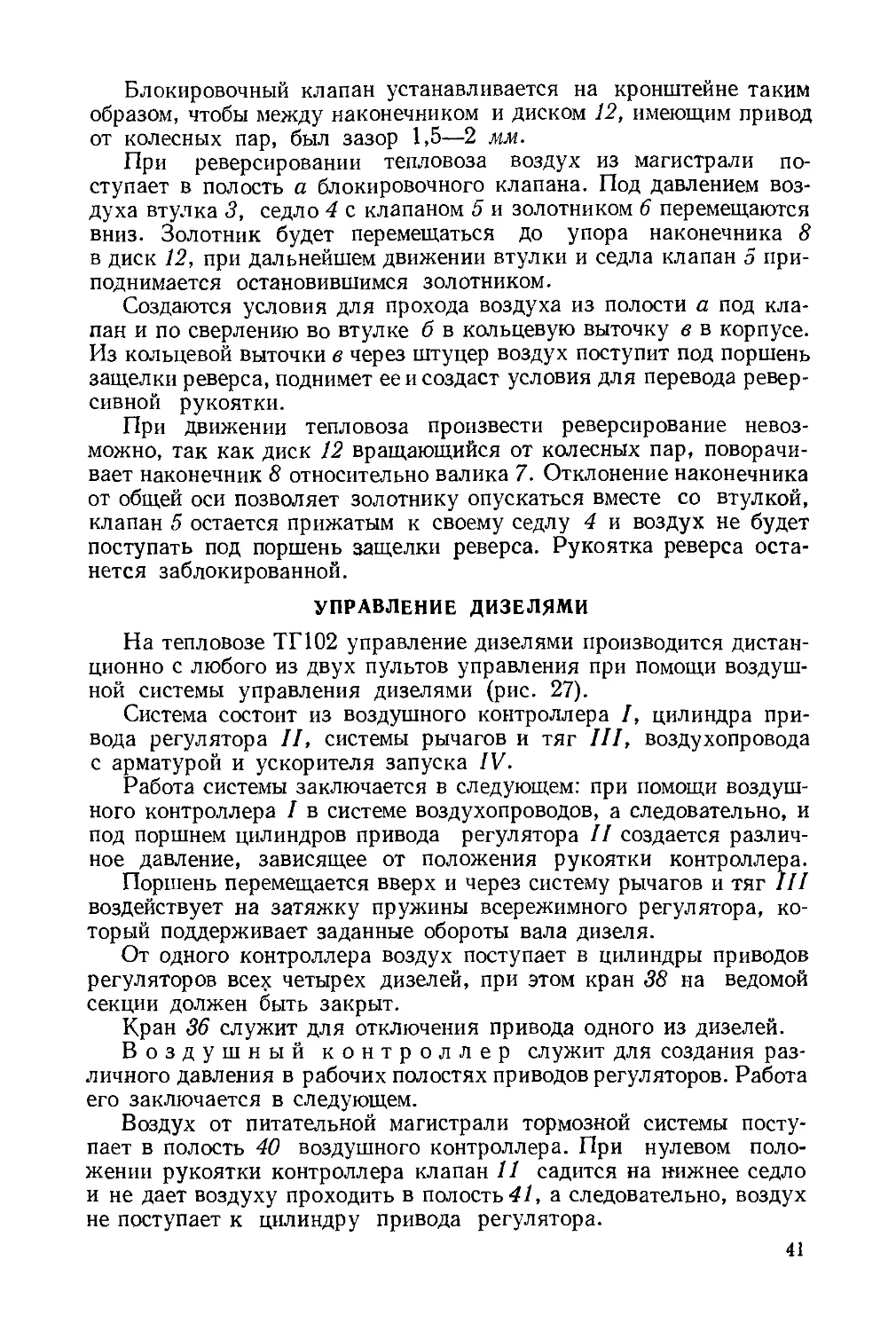

УПРАВЛЕНИЕ ДИЗЕЛЯМИ

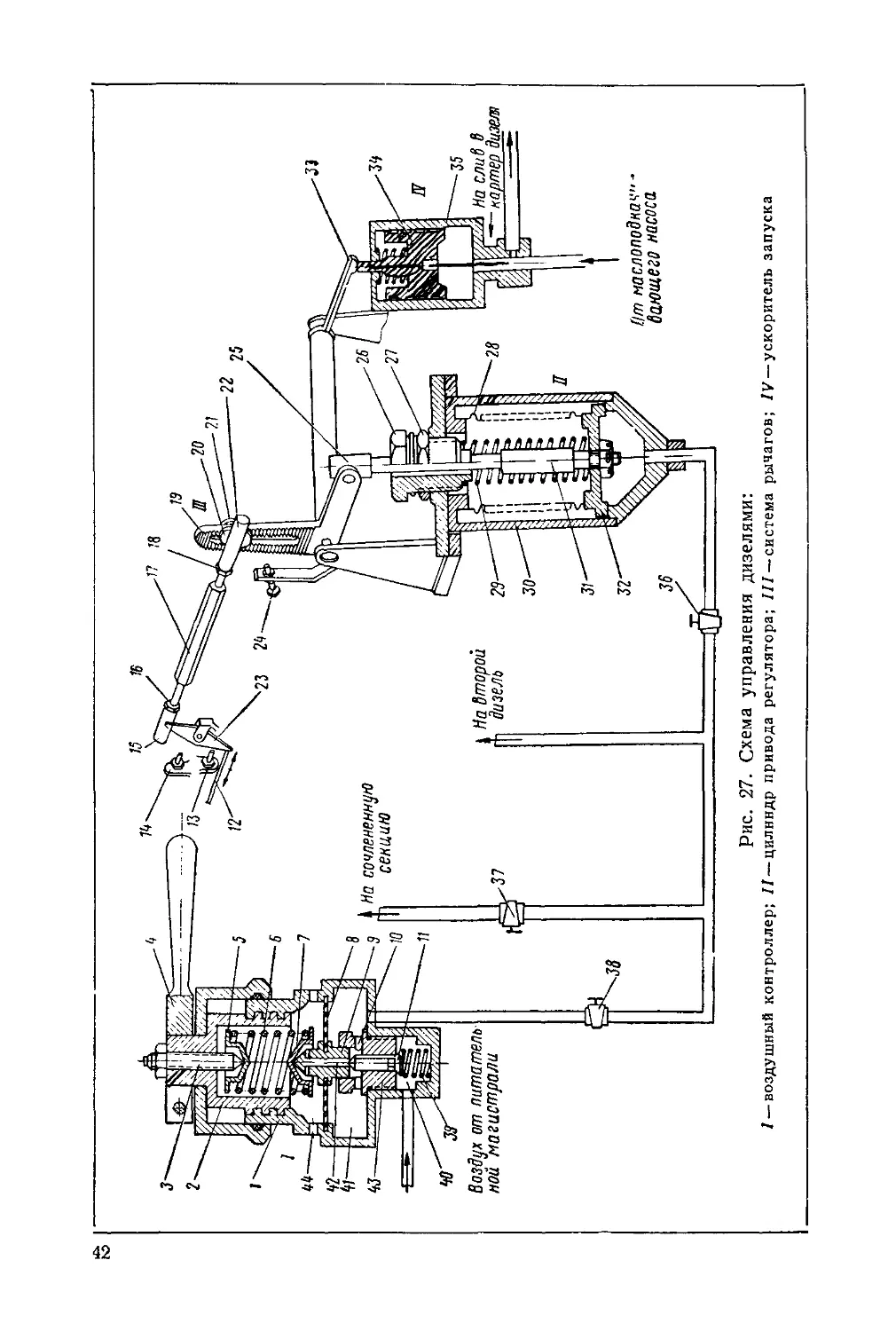

На тепловозе ТГ102 управление дизелями производится дистанционно с любого из двух пультов управления при помощи воздушной системы управления дизелями (рис. 27).

Система состоит из воздушного контроллера /, цилиндра привода регулятора //, системы рычагов и тяг ///, воздухопровода с арматурой и ускорителя запуска IV.

Работа системы заключается в следующем: при помощи воздушного контроллера I в системе воздухопроводов, а следовательно, и под поршнем цилиндров привода регулятора II создается различное давление, зависящее от положения рукоятки контроллера.

Поршень перемещается вверх и через систему рычагов и тяг III воздействует на затяжку пружины всережимного регулятора, который поддерживает заданные обороты вала дизеля.

От одного контроллера воздух поступает в цилиндры приводов регуляторов всех четырех дизелей, при этом кран 38 на ведомой секции должен быть закрыт.

Кран 36 служит для отключения привода одного из дизелей.

Воздушный контроллер служит для создания различного давления в рабочих полостях приводов регуляторов. Работа его заключается в следующем.

Воздух от питательной магистрали тормозной системы поступает в полость 40 воздушного контроллера. При нулевом положении рукоятки контроллера клапан 11 садится на нижнее седло и не дает воздуху проходить в полость 41, а следовательно, воздух не поступает к цилиндру привода регулятора.

Рис. 27. Схема управления дизелями:

/ — воздушный контроллер; // — цилиндр привода регулятора; III — система рычагов; IV — ускоритель запуска

При перемещении рукоятки контроллера 4 (см. рис. 27) поворачивается связанная с ней нажимная пробка 2, имеющая на наружной поверхности винтовую нарезку.

Нажимная пробка 2 ввинчивается в корпус контроллера 1 и через регулировочный винт 3, тарелку 5 давит на пружину 6, которая через тарелку 7 давит на верхнее седло 9.

Верхнее седло 9 связано резиновой диафрагмой 8 с корпусом контроллера 1. Под воздействием пружины 6 верхнее седло 9 перемещается вниз, давит на клапан И, в результате чего клапан И отходит от нижнего седла 43 и воздух из полости 40 через каналы между нижним седлом 43 и золотником 11 и через каналы 10 в нижнем седле проходит в полость 41. По мере увеличения давления в полости 41 диафрагма 8 перемещается вверх вместе с верхним седлом 9 и сжимает пружину 6.

При достижении верхним седлом своего исходного положения клапан 11 под действием пружины 39 сядет на место и закроет доступ воздуха в полость 41. В полости 41 создается определенное давление, соответствующее величине перемещения рукоятки контроллера. Чем больше угол поворота рукоятки, тем больше осевое перемещение нажимной пробки 2 и верхнего седла 9, а следовательно, тем больше должно быть давление в полости 41, чтобы верхнее седло и диафрагма заняли исходное положение.

Если необходимо понизить давление в полости 41, то надо повернуть рукоятку в обратном направлении. При этом нажимная пробка 2 вывернется, затяжка пружины 6 уменьшится и верхнее седло 9 вместе с диафрагмой под давлением находящегося в полости 41 воздуха приподнимется. Клапан 11 верхней частью откроет канал 42 и воздух из полости 41 через канал 42 и отверстия 44 будет выходить в атмосферу.

По мере уменьшения давления в полости 41 верхнее седло 9 под действием пружины 6 будет перемещаться вниз пока клапан 11 не перекроет канал 42 в верхнем седле.

Воздушный контроллер имеет 16 фиксированных положений.

При 16-м положении рукоятки давление в полости 41 достигает 3,5 кг!см2.

Величина давления в контроллере зависит от затяжки пружины 6 и регулируется винтом 3 с контргайкой.

Привод регулятора через систему рычагов и тяг воздействует на всережимный регулятор.

Внутри корпуса 30 располагается поршень 32, к которому одним концом крепится шток 31.

Второй свободный конец выходит наружу через отверстие в регулировочной пробке 26.

Между поршнем 32 и пробкой 26 располагается пружина 29, а между поршнем и корпусом — сильфон 28.

Сильфон приваривается к корпусу и поршню, тем самым не требуется дополнительных уплотнений и обеспечивается полная герметизация воздушной камеры цилиндра.

Воздух поступает под поршень 32 и перемещает его вместе со штоком, который концом 25 соединен с рычагом 19, и далее через тягу 17, рычаг 23 и тягу 12 с регулятором.

Ускоритель запуска служит для увеличения подачи топлива в момент запуска.

Перед запуском двигателя включается маслоподкачивающий насос и масло поступает в цилиндр 35 и перемещает поршень 34.

Толкатель поршня воздействует на рычаг 33, который связан с рычагом 19. Таким образом, ускоритель запуска воздействует на регулятор оборотов.

РЕГУЛИРОВКА ОБОРОТОВ ДИЗЕЛЯ

Приводы регуляторов на тепловозе регулируются таким образом, чтобы при нулевом положении контроллера все дизели поддерживали холостые обороты в пределах 600—650 об/мин.

При перемещении рукоятки контроллера на 3—4-ю позиции должно происходить одновременное увеличение оборотов дизелей и на 14—16-й позиции дизели должны развивать полные обороты. При этом разность чисел оборотов между дизелями на промежуточных позициях должна быть не более 70 об/мин.

На неработающих дизелях производится предварительная регулировка, при этом давление воздуха в питательной магистрали должно быть не менее 6 кг/см2.

При нулевом положении контроллера при помощи тяги 17 (см. рис. 27) рычаг 23 ставится в такое положение, чтобы зазор между ним и упором «Стоп» 13 регулятора дизеля был 2—2,5 мм.

После этого рукоятка контроллера ставится в 16-е положение, при этом рычаг 23 должен стать на упор максимальных оборотов 14. Регулировка производится передвижением муфты 22 вдоль прорези рычага 19.

Дальнейшая регулировка производится при работающих дизелях — сначала на холостом ходу, а затем и под нагрузкой.

При нулевом положении контроллера вывинчиванием или завинчиванием тяги 17 в муфты 15 и 22 устанавливаются обороты дизеля 600—-650 об/мин.

После регулировки положение тяги 17 закрепляется контргайками 16 и 18.

После прогрева дизелей увеличивают обороты. При этом увеличение оборотов должно производиться с 3—4-й позиций контроллера одновременно на всех дизелях.

Одновременность начала увеличения оборотов дизелей регулируется при помощи пробки 26, которой увеличивается или уменьшается затяжка пружины 29. После регулировки положение пробки 26 закрепляется контргайкой 27. Повысив обороты дизеля до 1 000—1 200 об/мин, проверяют, чтобы разность оборотов между дизелями была не более 7Q об/мин. На 14—16-й позициях рычаги 19 всех дизелей должны одновременно выходить на упоры максималь-44

ных оборотов 14. Регулировка разности оборотов производится передвижением муфты 22 вдоль прорези рычага 19. Шайба 20 и рычаг 19 имеют поперечные насечки для того, чтобы в процессе работы регулировка не нарушалась. После этого снова проверяются обороты холостого хода. При необходимости делают повторную подрегулировку. По окончании регулировки выставляют упоры-дублеры. Для этого при 16-й позиции контроллера упор-дублер 24 подводится к рычагу 19 и отжимает его настолько, чтобы между рычагом 23 и упором максимальных оборотов 14 был зазор, равный 0,05—0,1 мм. Контргайки 16, 18, 17 и гайка 21 надежно затягиваются и пломбируются. Установку ускорителя запуска производят таким образом, чтобы между штоком поршня 34 и рычагом 33 был зазор 1—2 мм.

Регулировка оборотов дизелей проверяется с обоих пультов управления.

ПЕСОЧНАЯ СИСТЕМА

Каждая секция тепловоза оборудована четырьмя песочными бункерами общей емкостью 600 кг песка (рис. 28). Два бункера рас-

Рис. 28. Схема воздухопровода песочной системы:

/ — форсунка песочницы; 2, 3, 4, 5, £ —шланги; 7—воздухораспределитель песочницы; 5 —песочница задняя; 9 — электропневматический клапан;

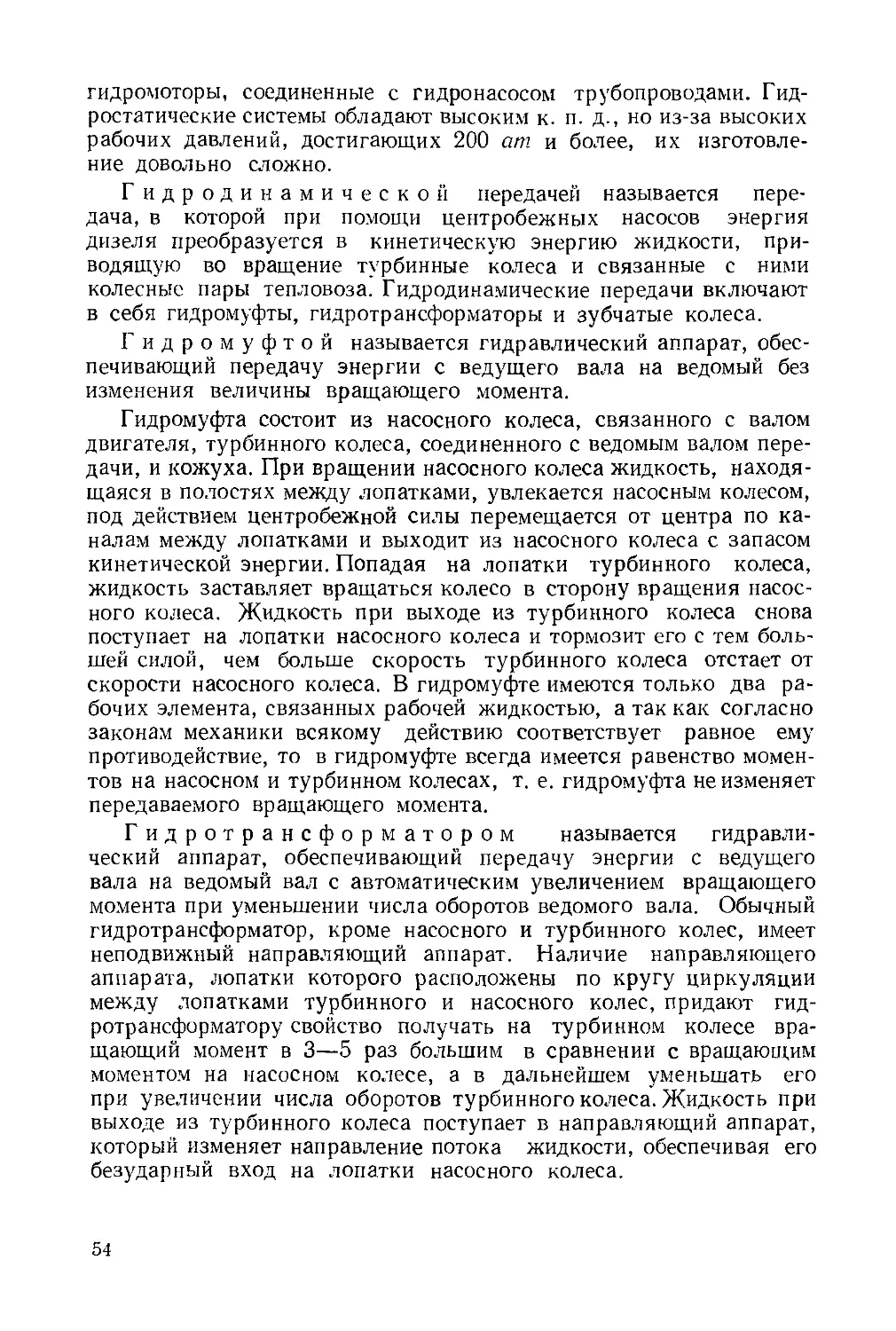

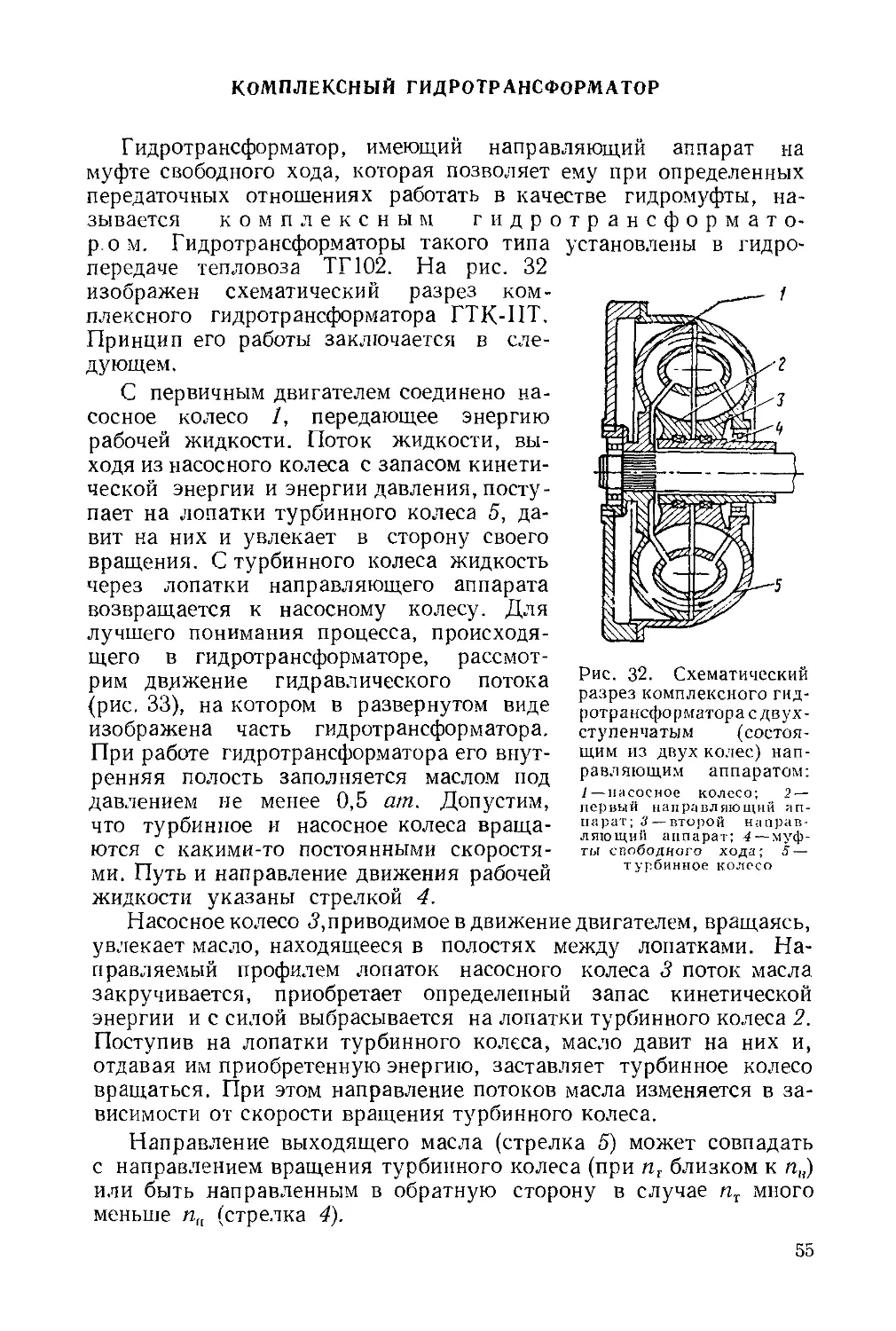

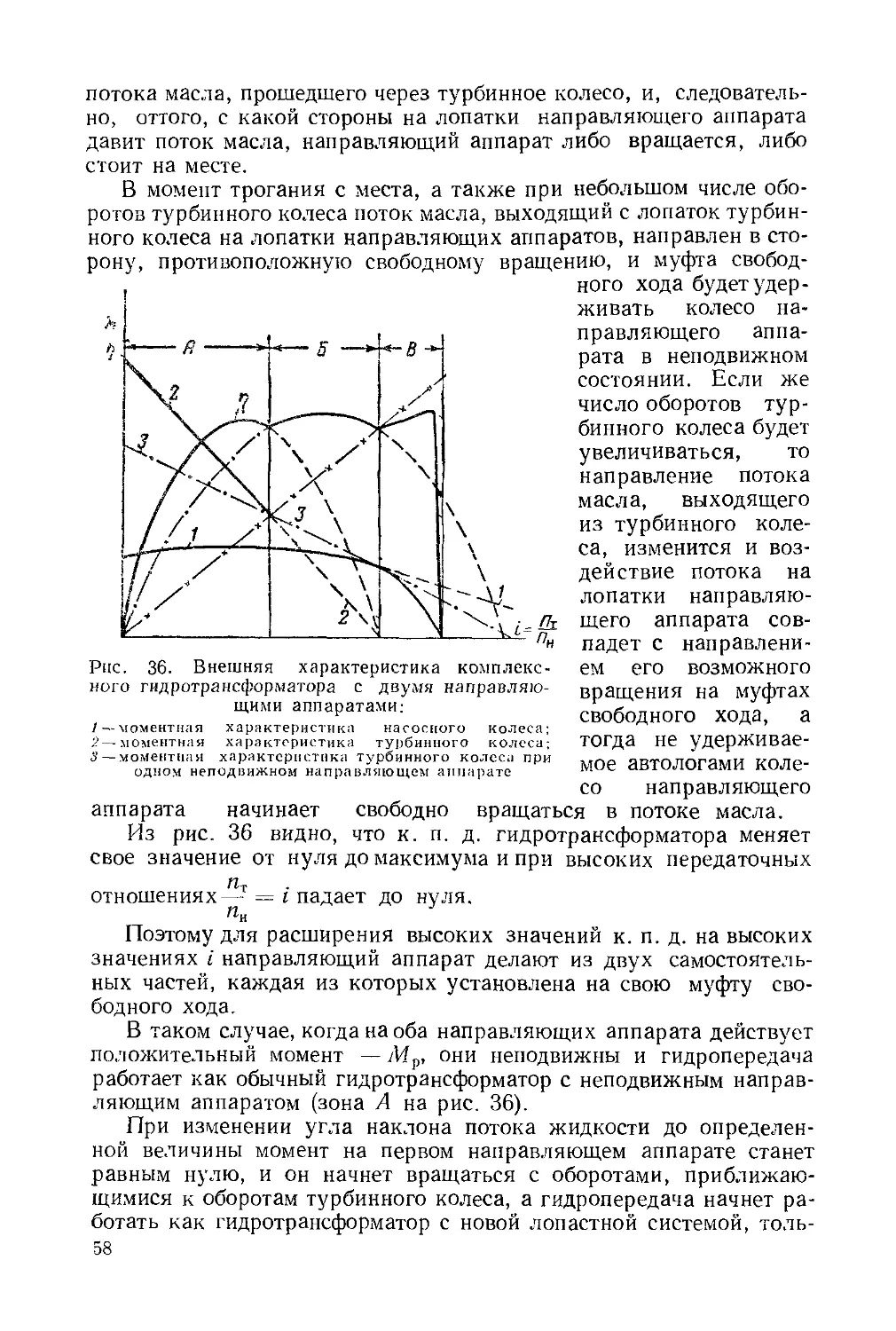

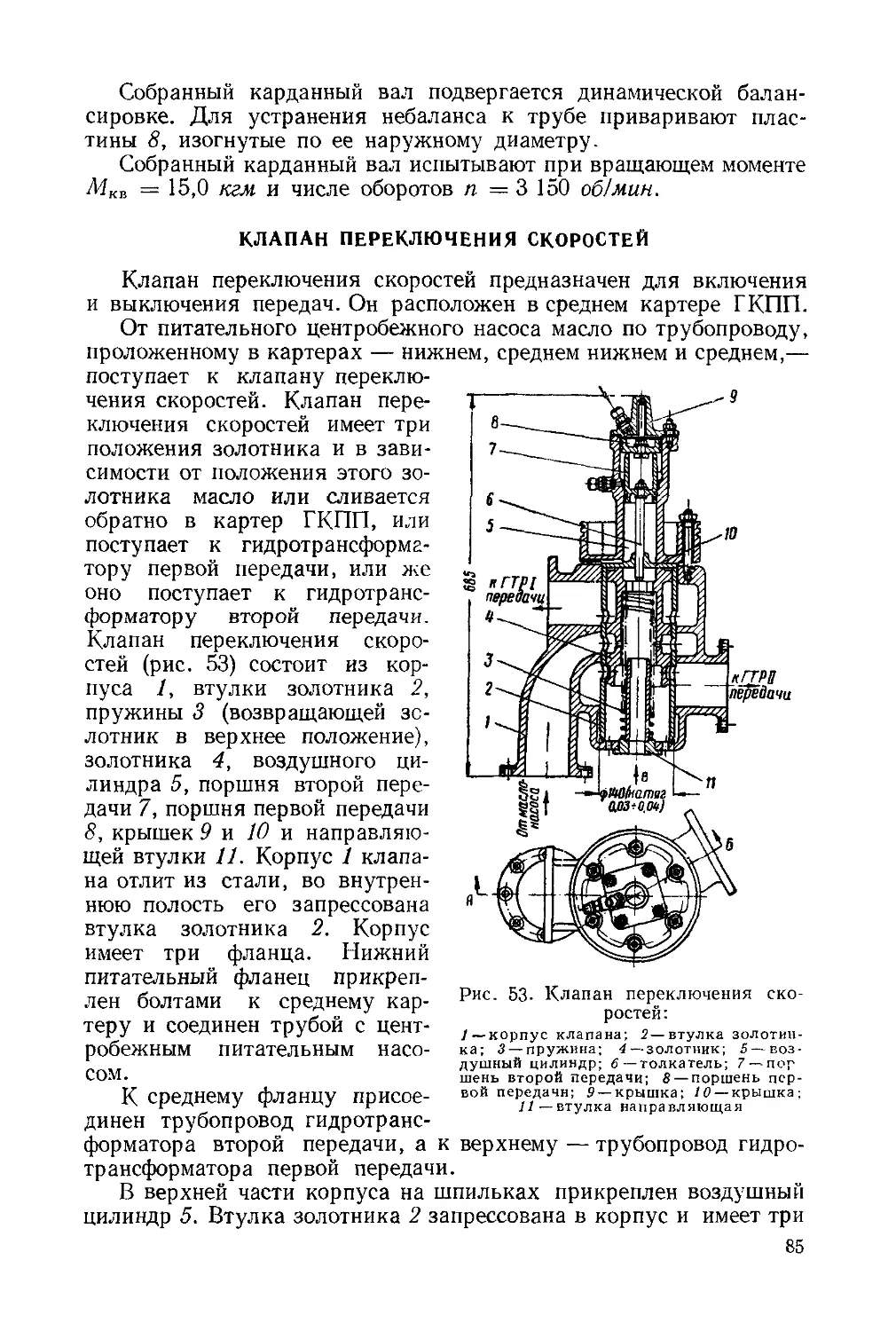

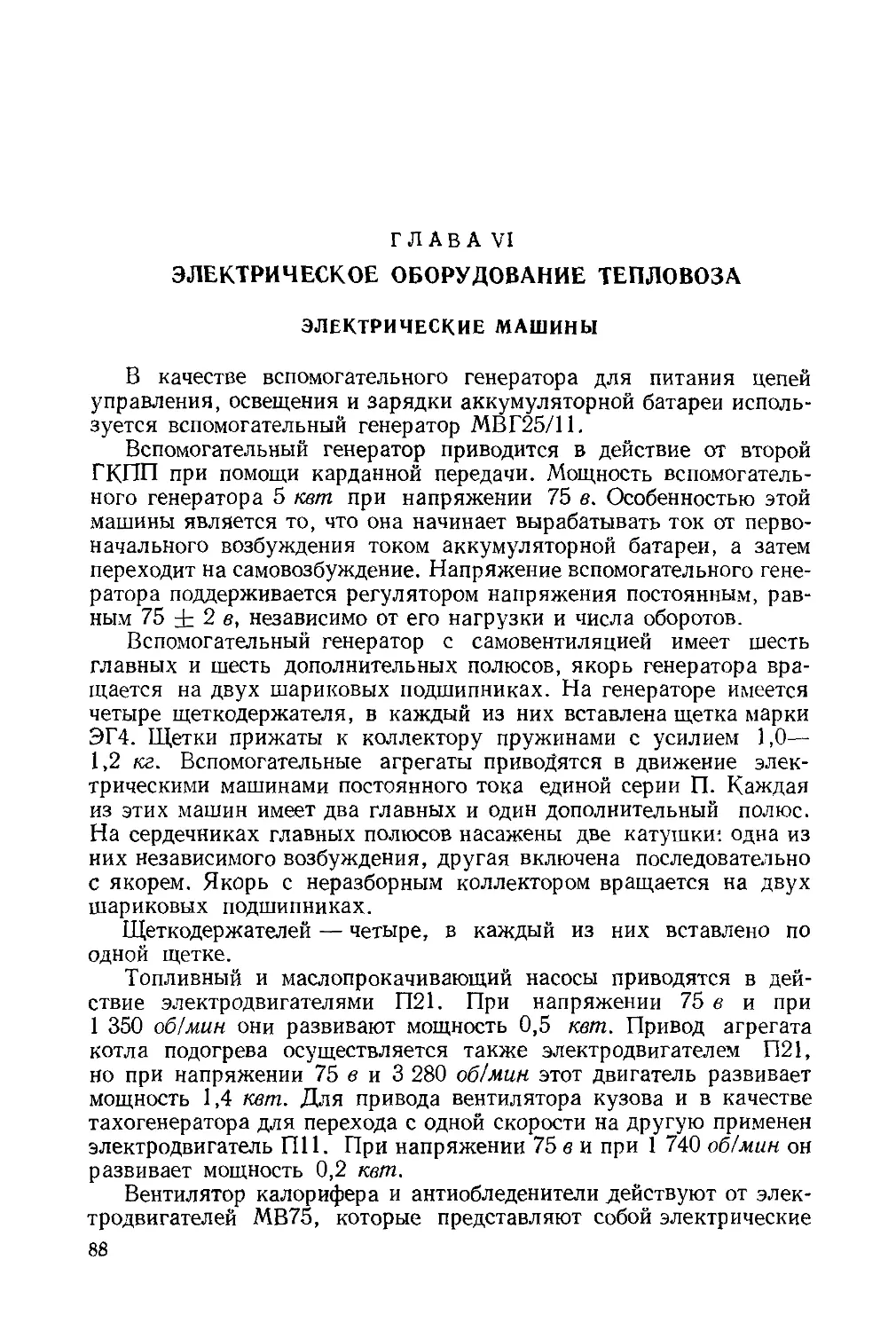

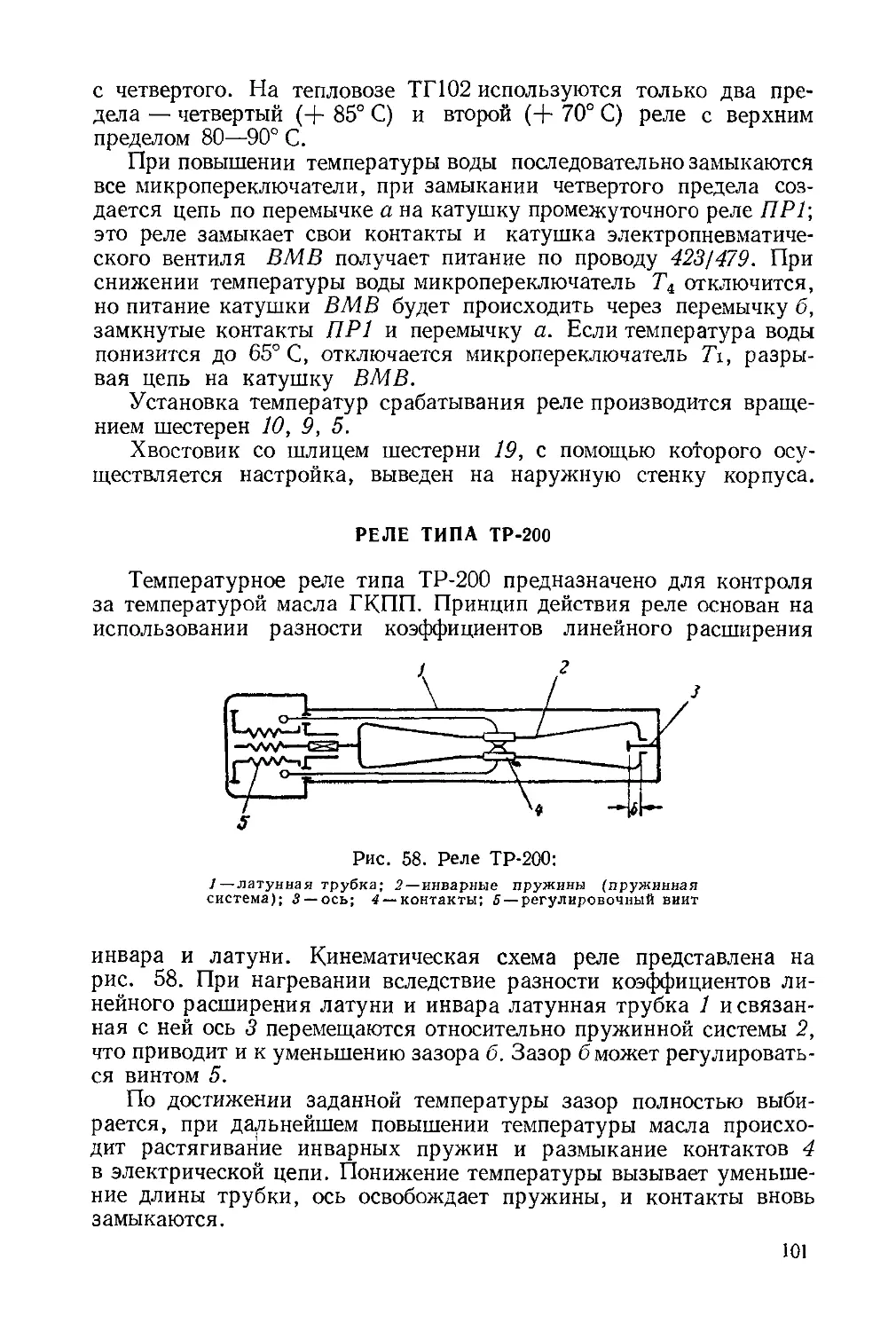

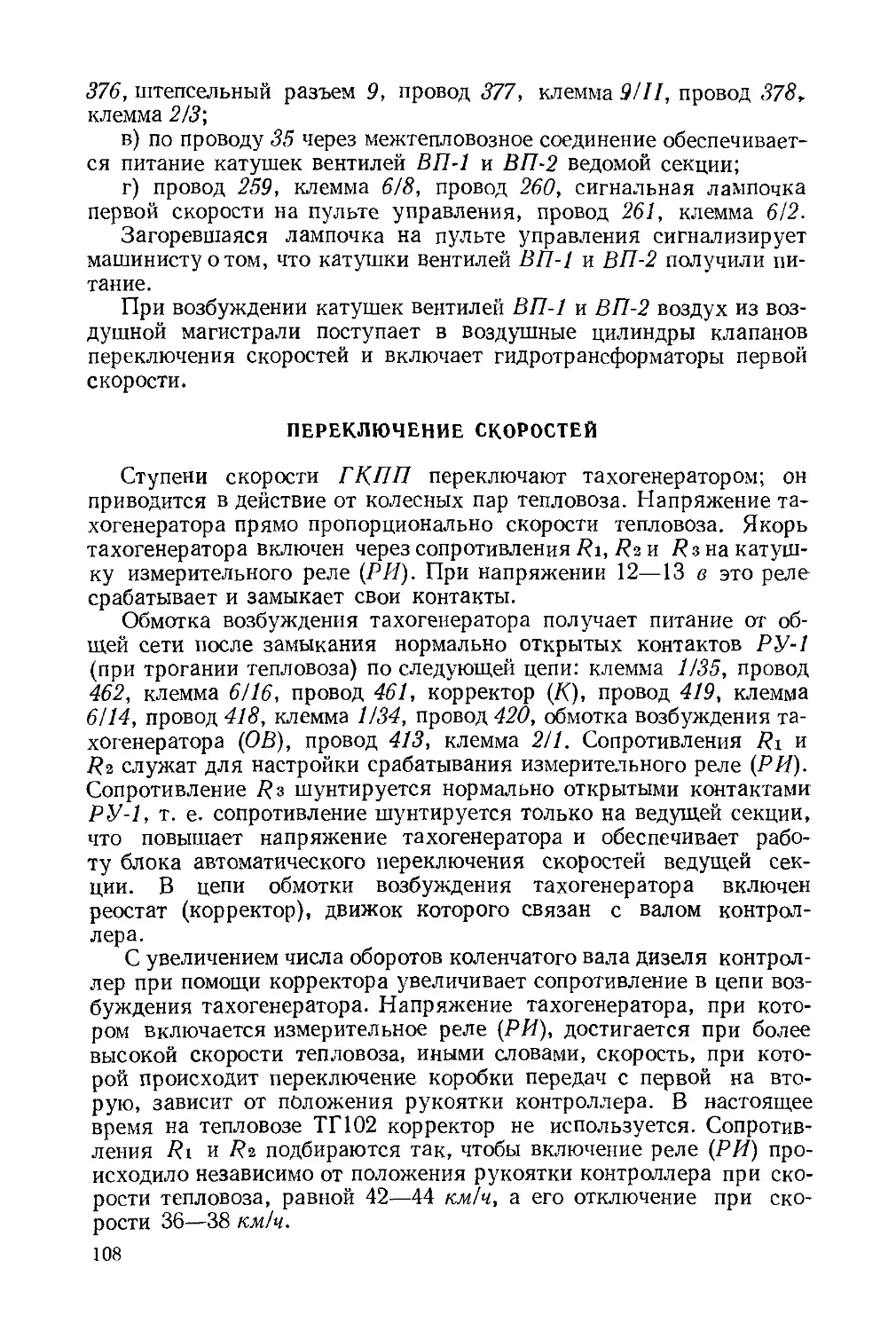

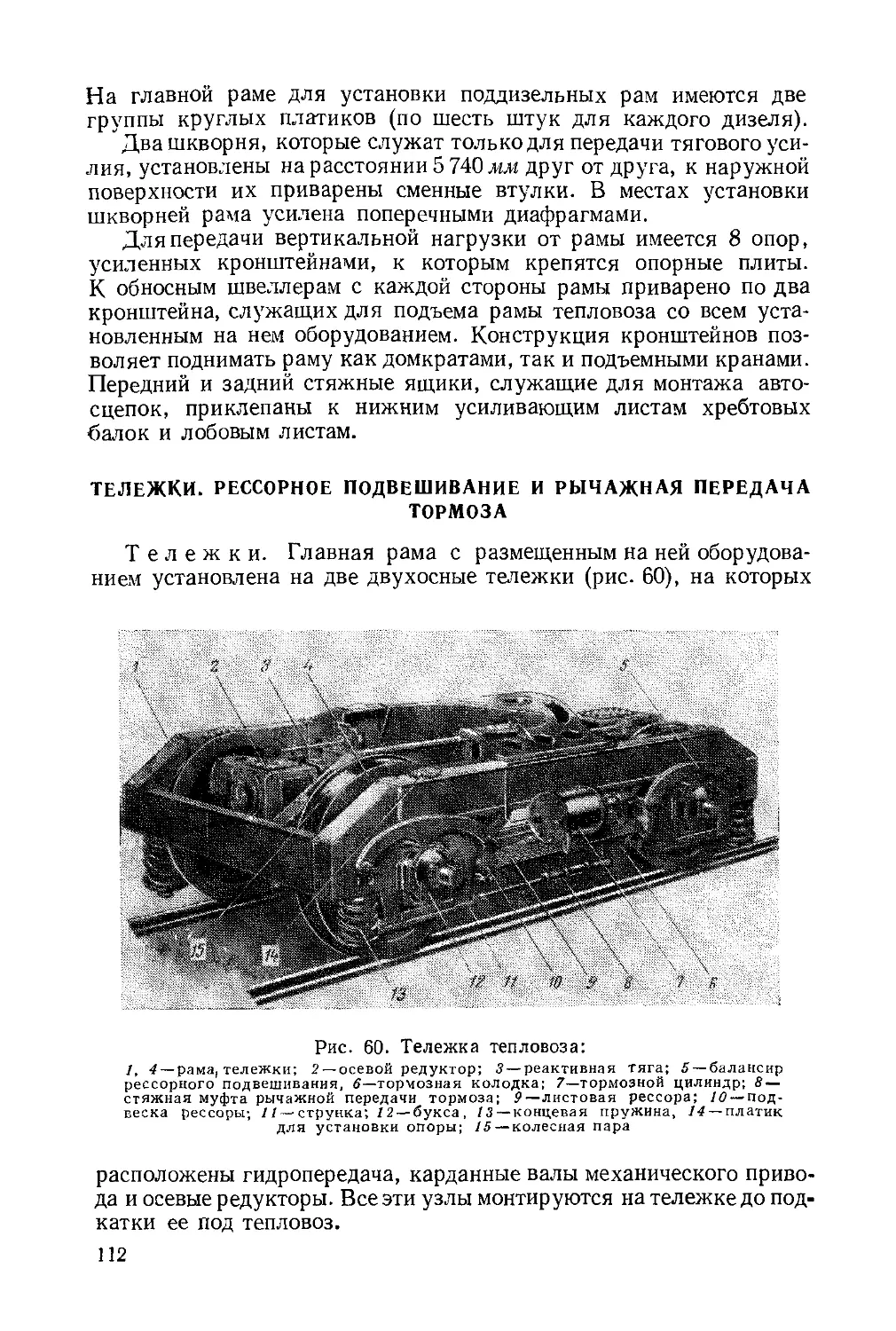

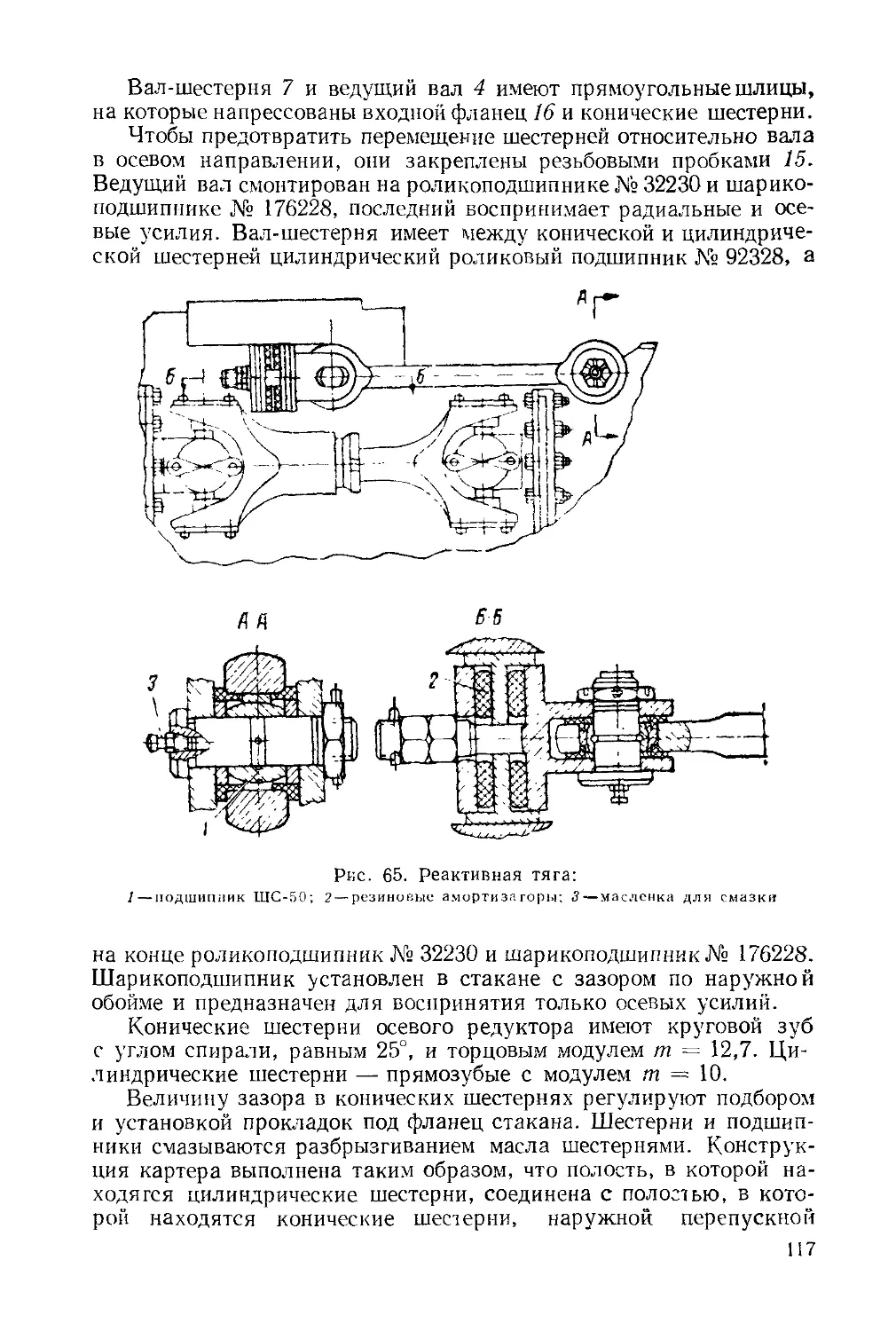

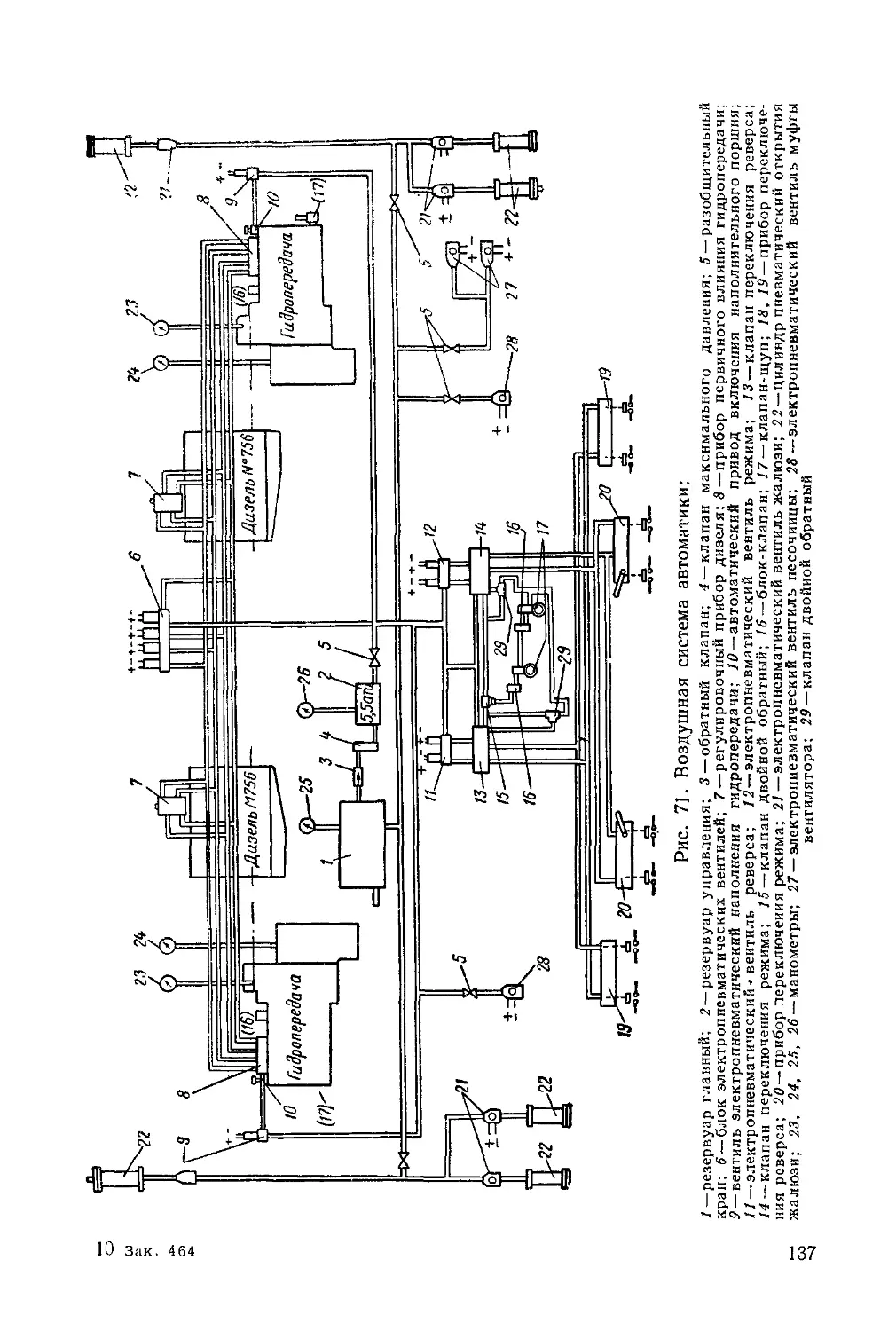

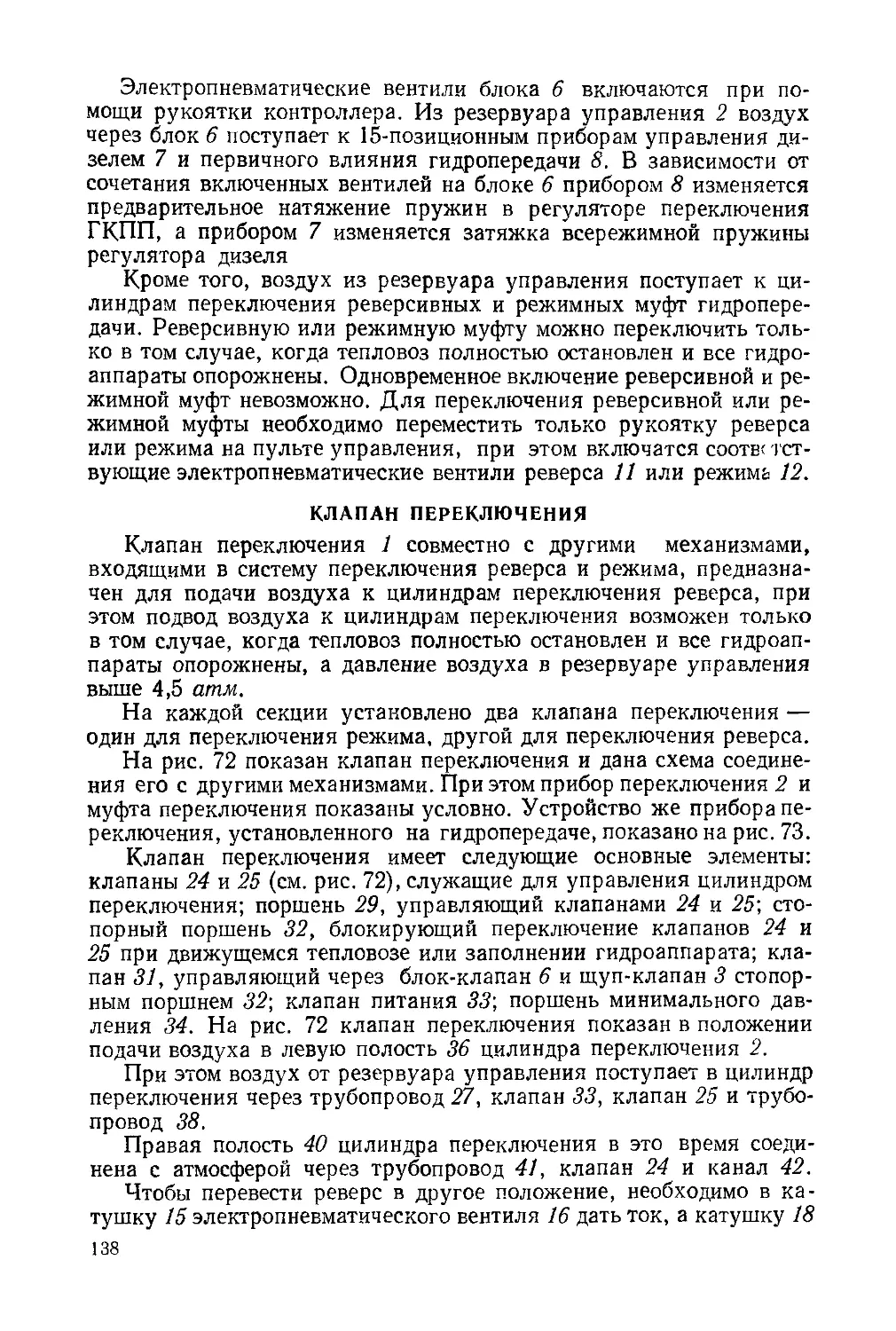

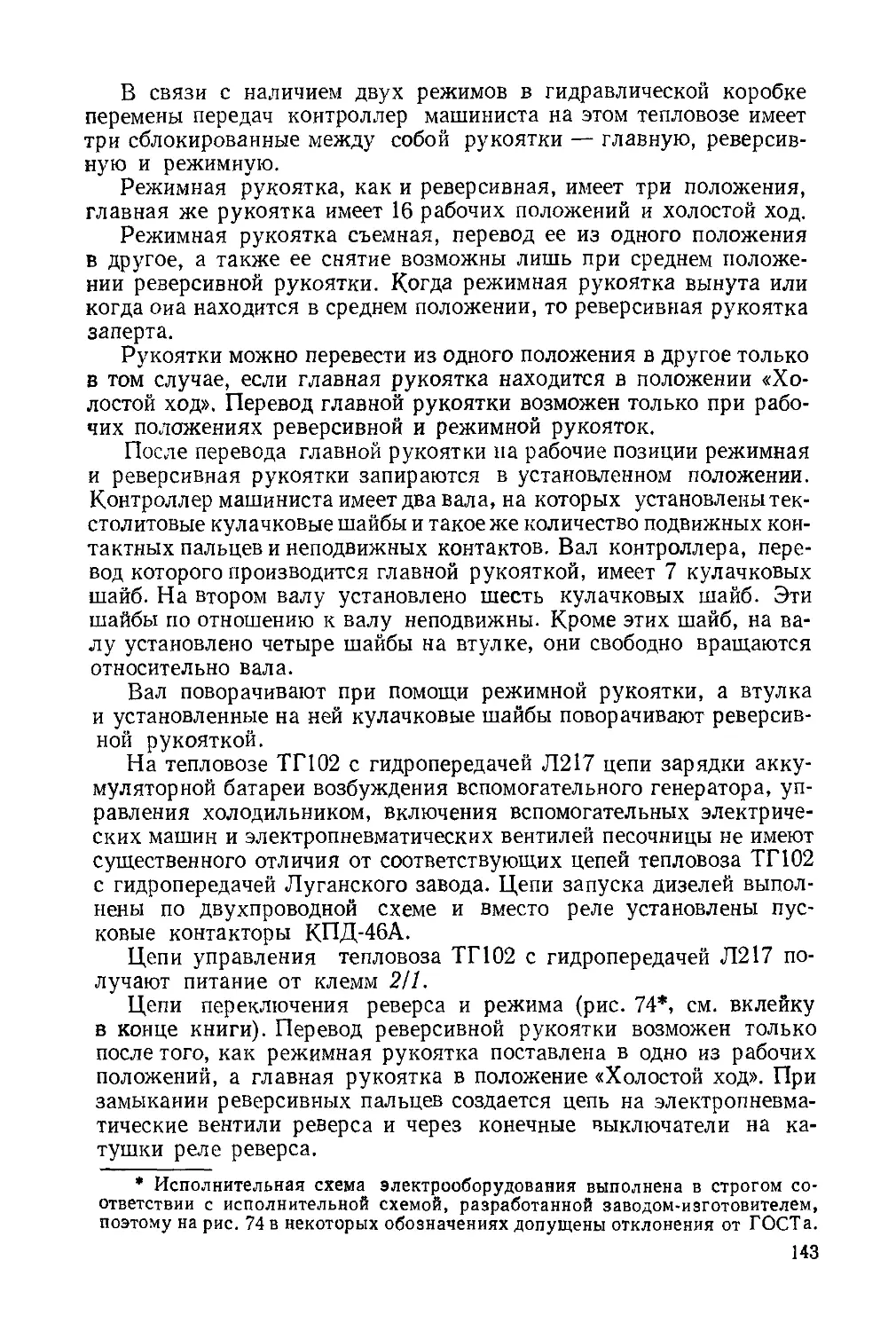

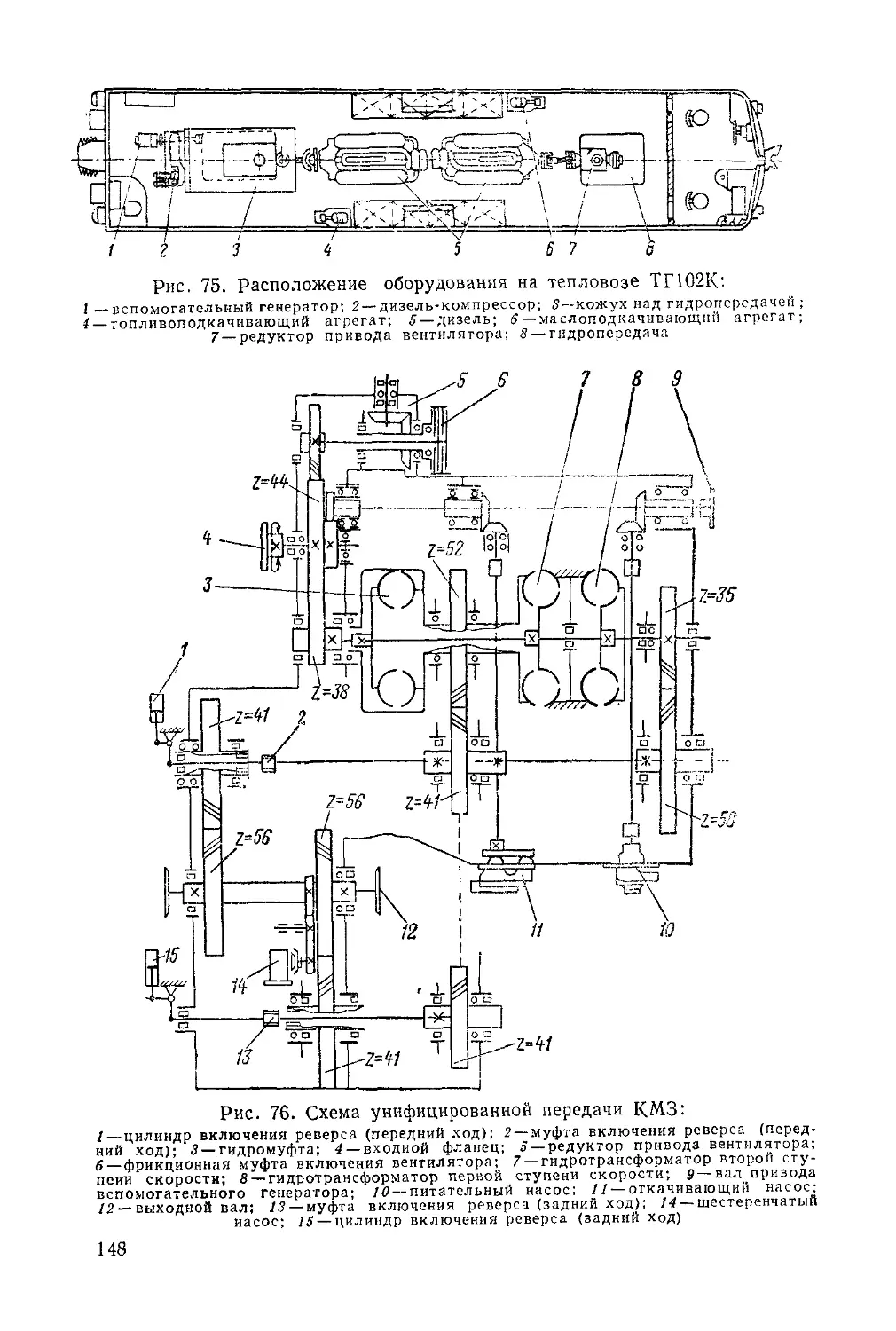

10 — песочница передняя; // — кран разобщительный; 12— магистраль питательная