Текст

МА.СЕРГЕЕВ

М. А. СЕРГЕЕВ

СПРАВОЧНИК СЛЕСАРЯ

Издание второе, исправленное и дополненное

Под общей редакцией,

В. А. БЛЮМБЕРГА

MirKnig.Com

ЛЕНИЗДАТ

1965

Справочник слесаря содержит все основные сведения по слесарной

обработке деталей машин и приборов.

Материалы справочника даны в виде таблиц с иллюстрациями,

указывающими наиболее рациональные методы и приемы слесарной

обработки.

Справочник предназначен для мастеров, бригадиров и слесарей

механосборочных цехов. Он может быть полезен слесарям инструмент

тальных и ремонтных цехов, а также инженерно-техническим работникам —

технологам, нормировщикам и др.

Справочник может быть использован при подготовке слесарей

в системе заводского обучения.

О Г Л А В Л Е НИЕ

Предисловие .............................................................. 7

Раздел первый

Общие сведения и справочные данные

1. Латинский алфавит и греческие буквы............................... 9

2. Основные единицы измерений........................................ 9

3. Метрические и дюймовые меры...................................... 10

4. Основные математические обозначения.............................. 13

5. Вычисление квадратов чисел, квадратных корней, длин окружностей и площа-

дей кругов........................................................ 13

6. Превращение дробей....................................... ......... 14

7. Вычисление площадей и отдельных элементов плоских фигур..... 16

8. Вычисление поверхностей и объемов различных геометрических тел .... >8

9. Углы (основные определения и зависимости)........................ 21

10. Определение длины дуги, стрелки, длины хорды и площади сегмента ... 22

И. Тригонометрические функции (определения, значения и применение). . . . 25

12. Решение треугольников........................................... 32

13. Деление окружности на п частей................................. 34

Раздел второй

Материалы и их свойства

1. Вес (масса) материалов................................................ 35

2. Основные механические свойства металлов и способы их определения . . . 39

3. Определение твердости металлов........................................ 41

4. Стали................................ ............................. 44

5. Твердые сплавы........................................................ 49

б. Термическая и химико-термическая обработка стали...................... 50

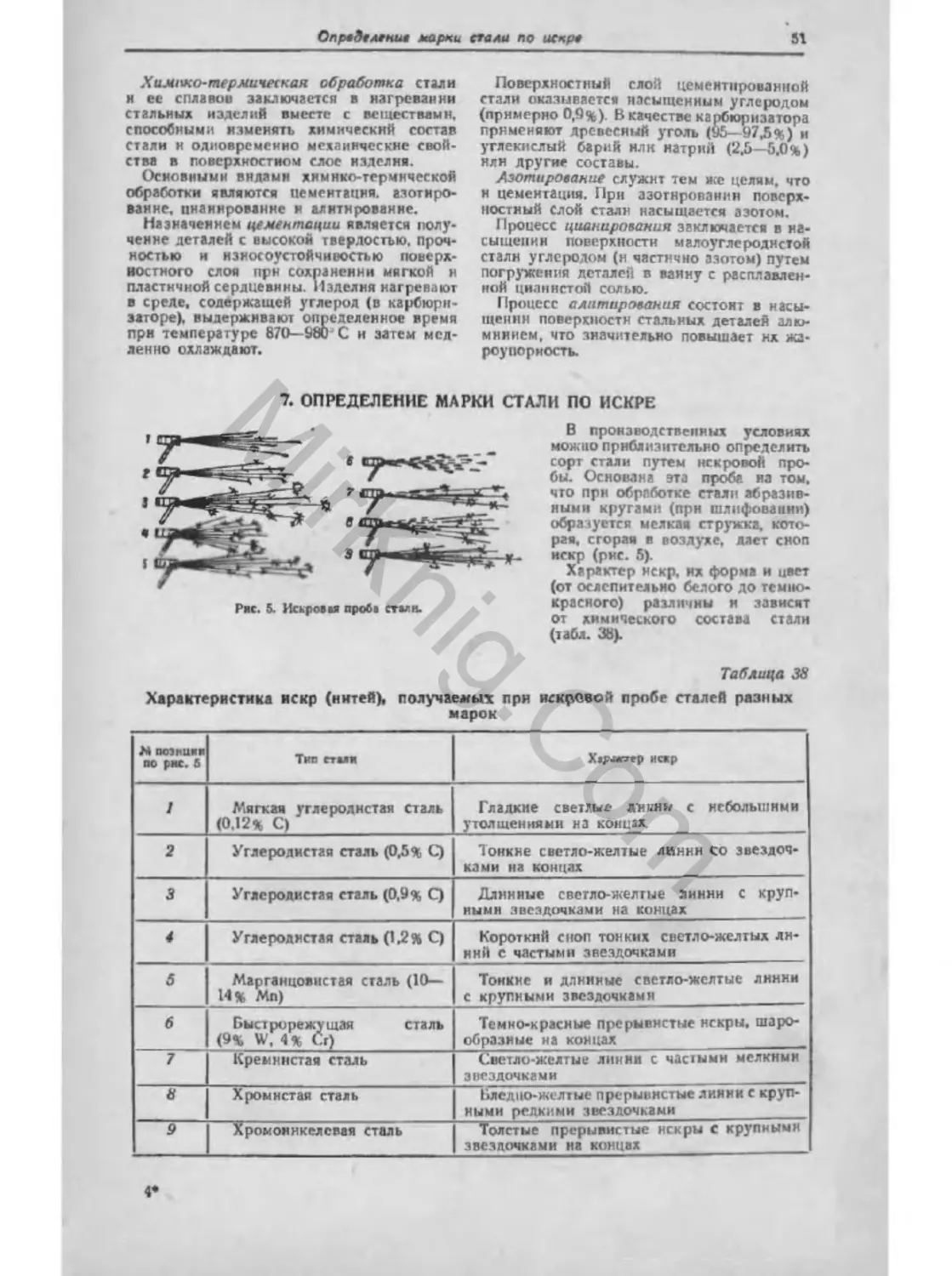

7. Определение марки стали по искре...................................... 51

8. Чугуны................................................................ 52

9. Сплавы мели........................................................... 53

10. Коэффициенты линейного расширения металлов и сплавов................. 54

Раздел третий

Допуски и посадки. Шероховатость поверхности

1. Основные понятия о допусках и отклонениях............................ .55

2. Основные понятия о зазорах и натягах ................................. 55

3. Системы допусков и классы точности.................................... 56

4. Виды посадок и их применение.......................................... 57

5. Шероховатость поверхности............................................. 81

Раздел четвертый

Условные обозначения на чертежах

1. Обозначения допусков на чертежах..............................,. . . 82

2. Обозначения шероховатости поверхности и надписи, определяющие отделку

и термическую обработку.............................................. 82

3. Обозначения предельных отклонений формы и расположения поверхностен . 83

4. Условные обозначения на чертежах элементов деталей машин.............. 83

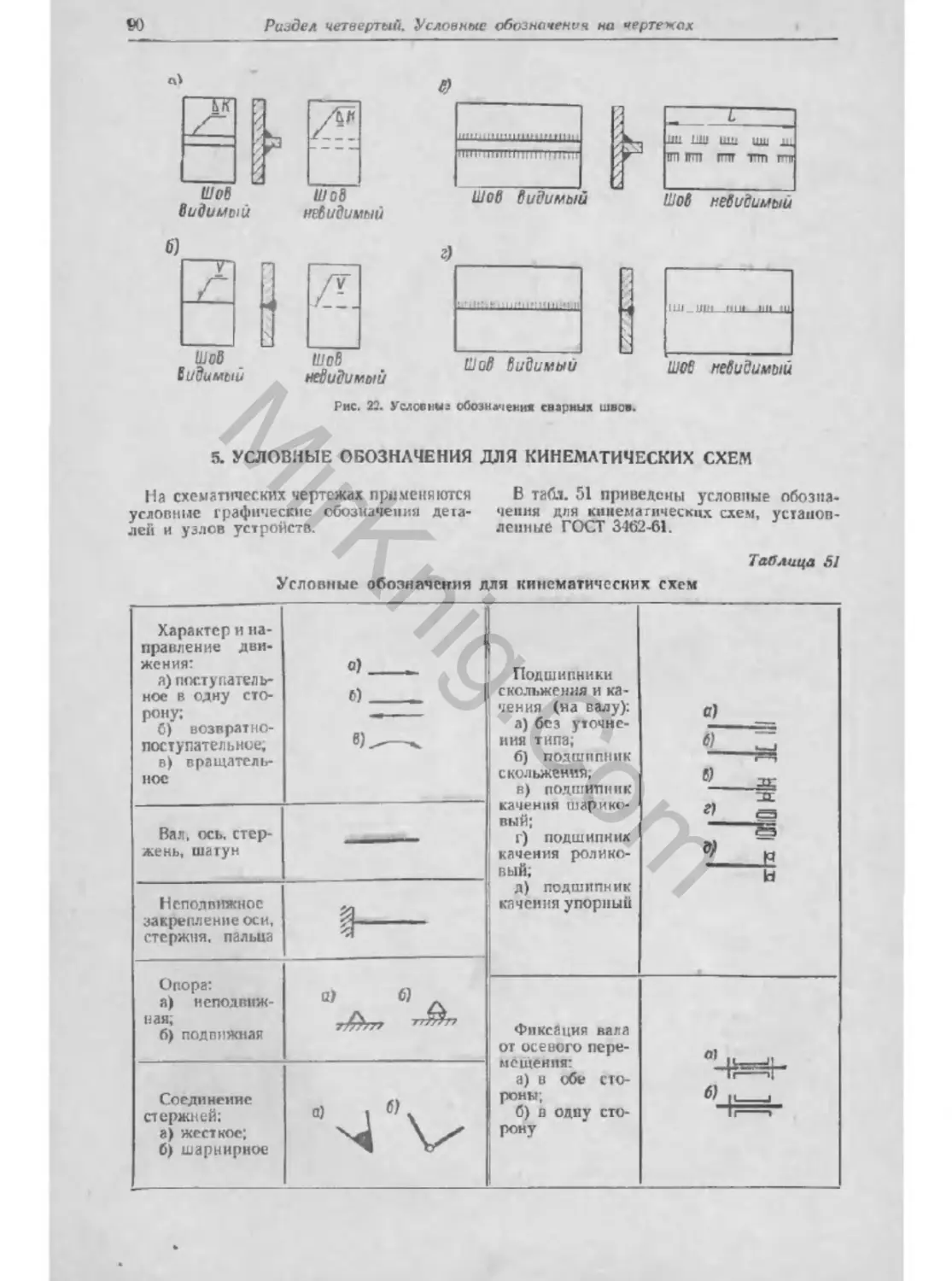

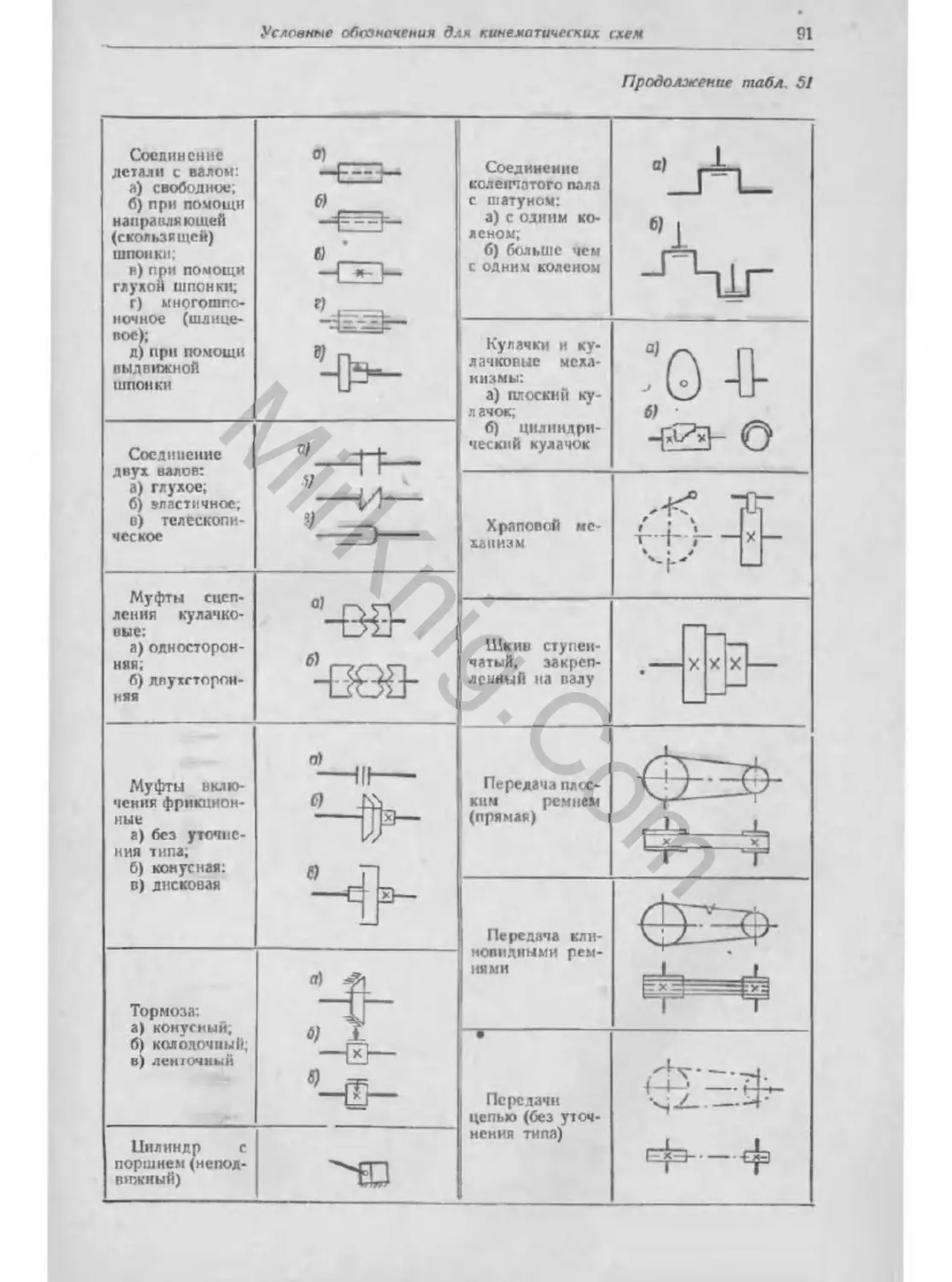

5. Условные обозначения для кинематических схем.......................... 90

4

Оглавление

Раздел пятый

Рабочее место слесаря и его оснащение

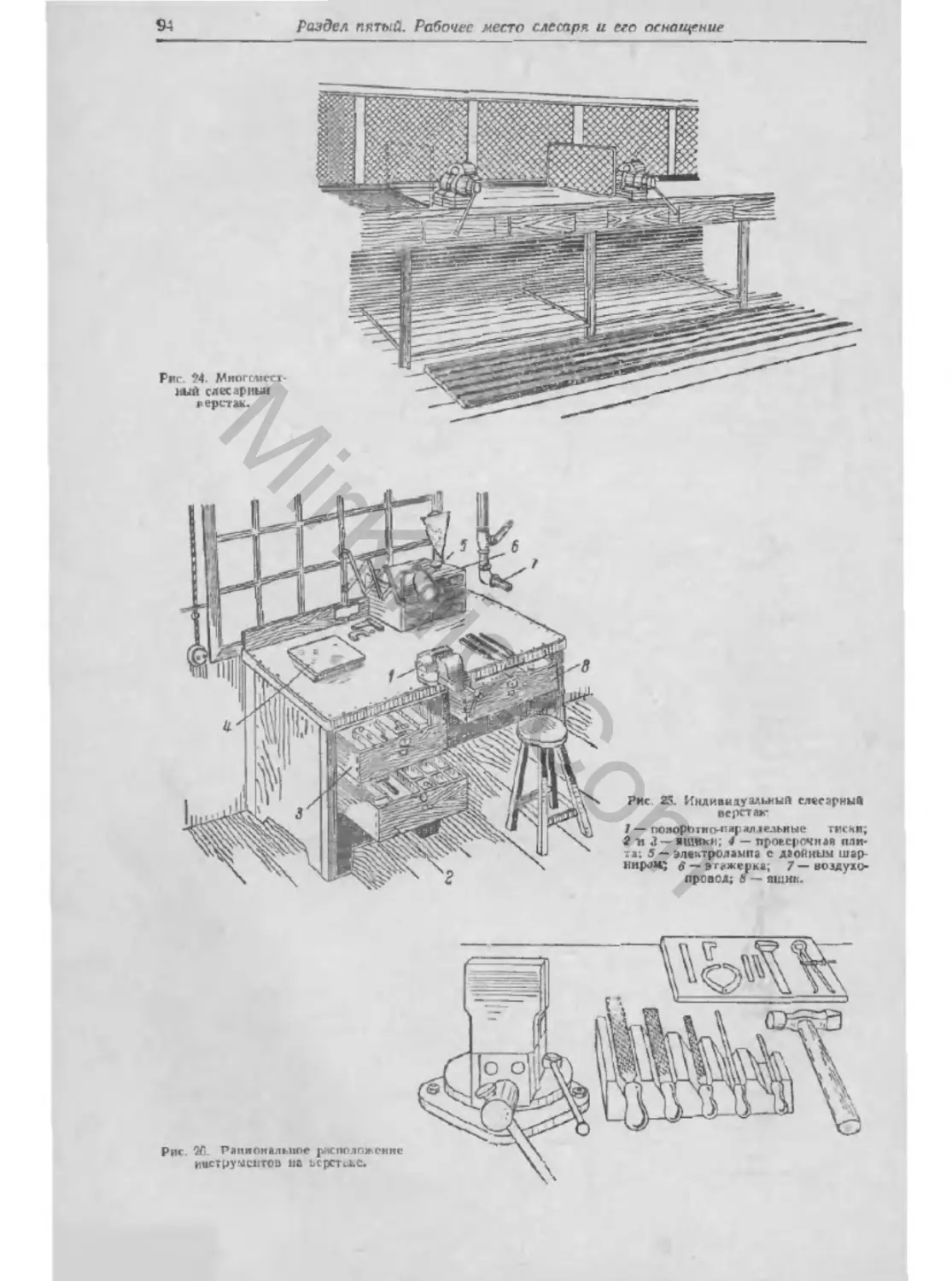

1. Организация рабочего места слесаря............................ ... 93

2. Тиски и струбцины................................................. 95

3. Рабочий инструмент слесаря............................................99

Раздел шестой

Контрольно-измерительные инструменты и их применение

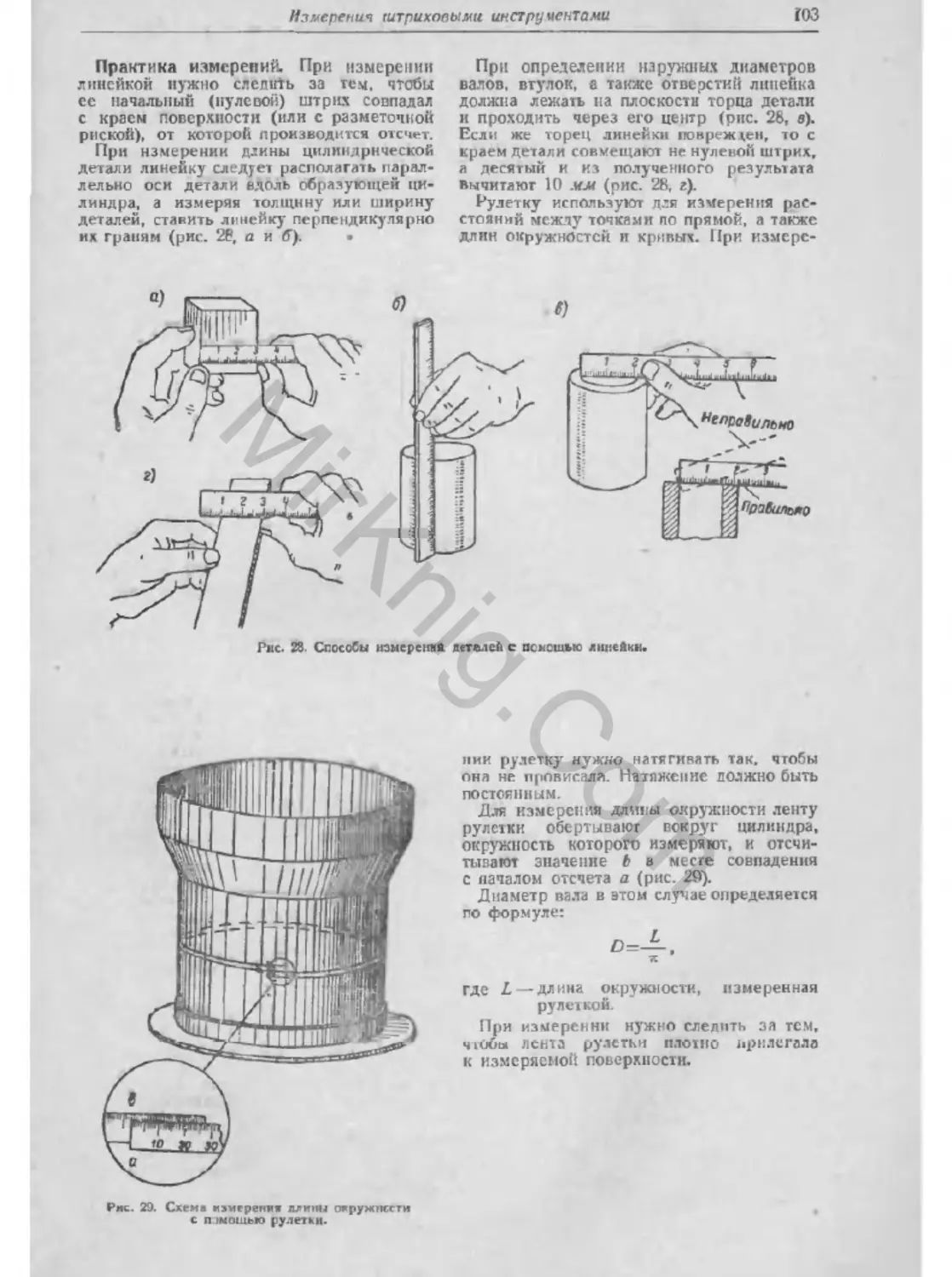

1. Измерения штриховыми инструментами................................

2. Измерения кронциркулями и нутромерами...........................

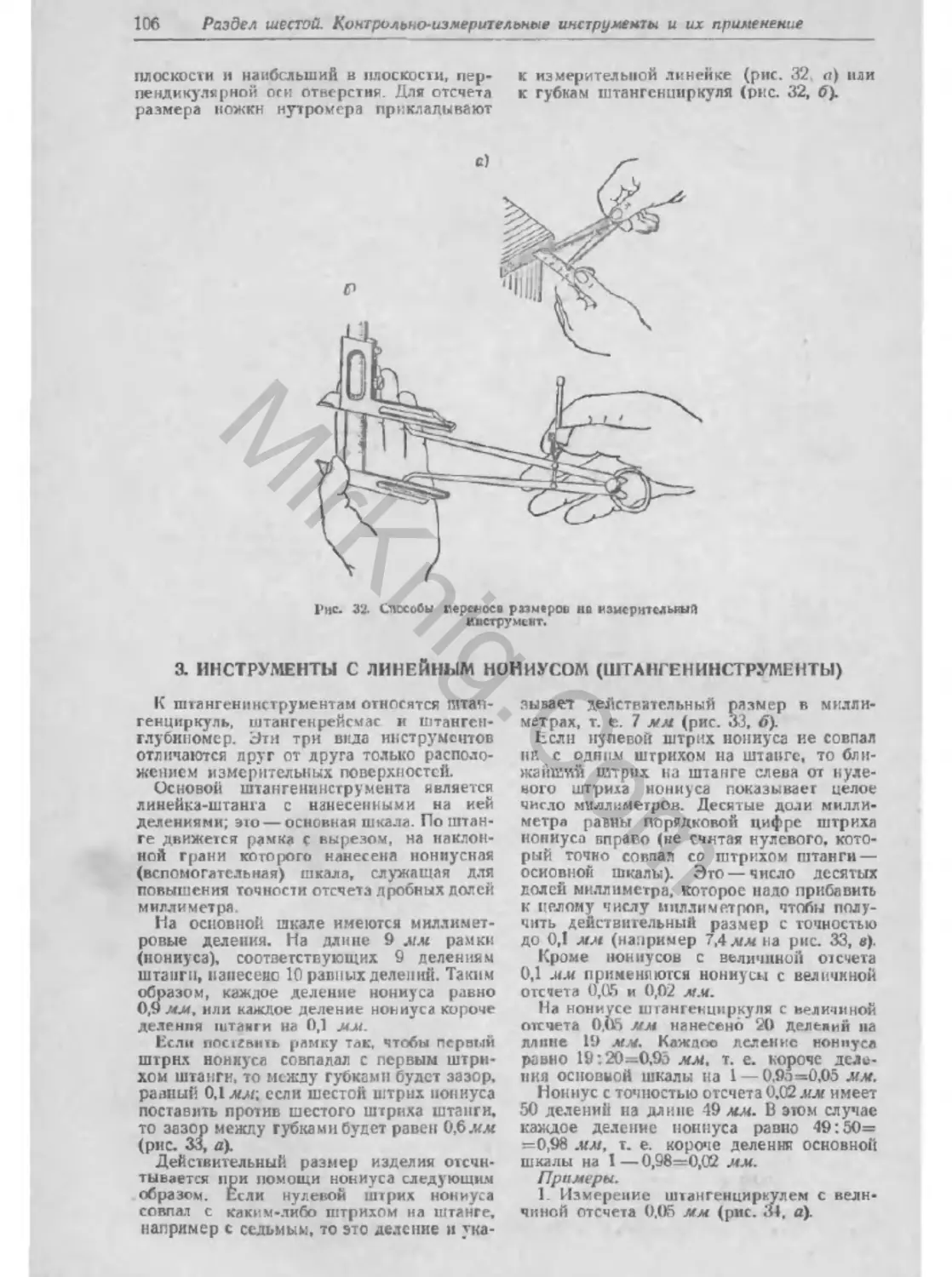

3. Инструменты с линейным нониусом (штангенинструмеиты)..............

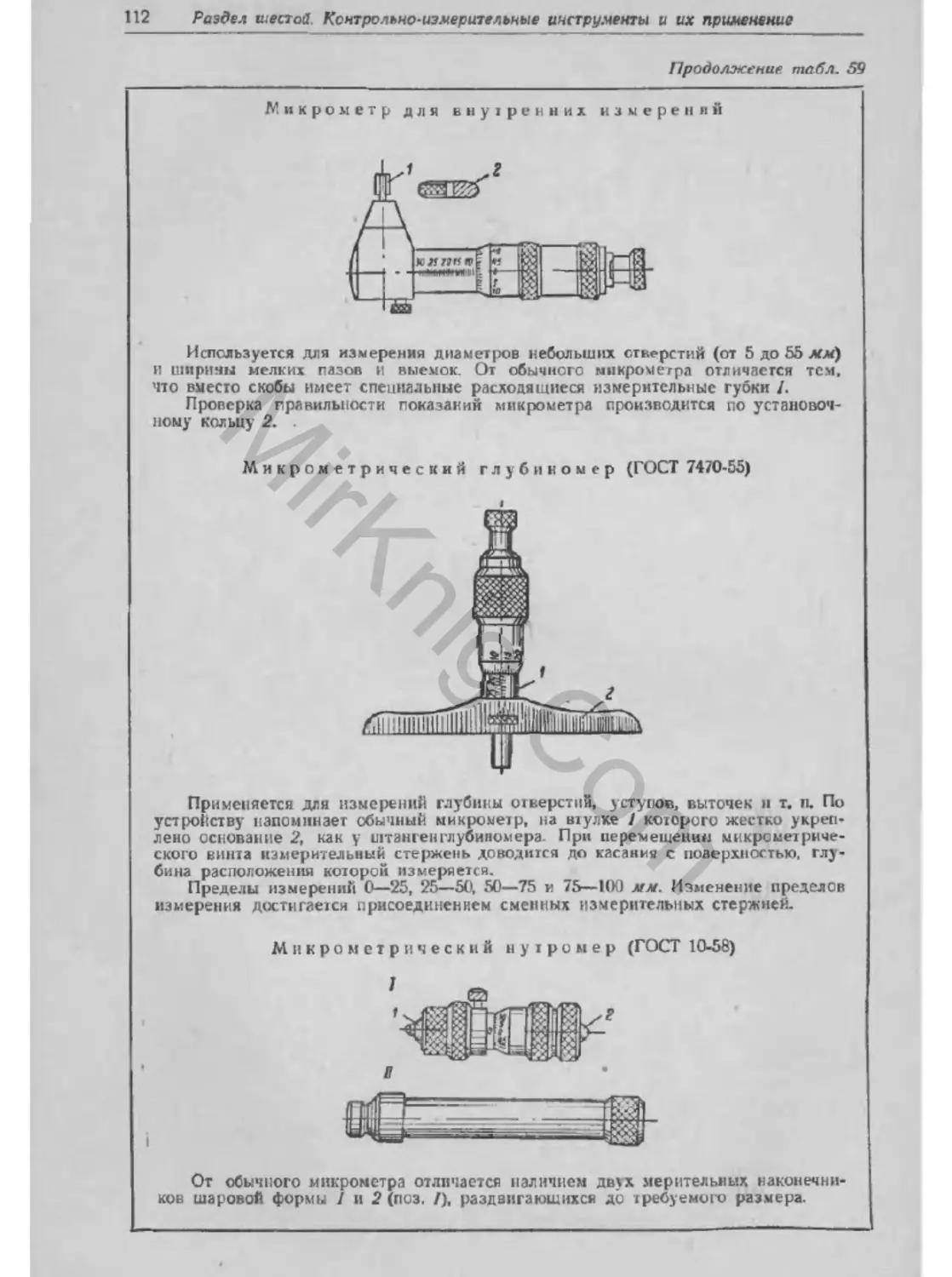

4 Микрометрические инструменты......................................

5. Плоскопараллельные концевые меры длины ...........................

6. Универсальные инструменты для измерения углов.....................

7. Рычажно-мехапическиё приборы................ .....................

8. Универсальные инструменты для измерения резьбы....................

9. Проверка плоскостности и прямолинейности..........................

10. Калибры............................................................

11. Щупы...............................................................

Раздел седьмой

Разметка

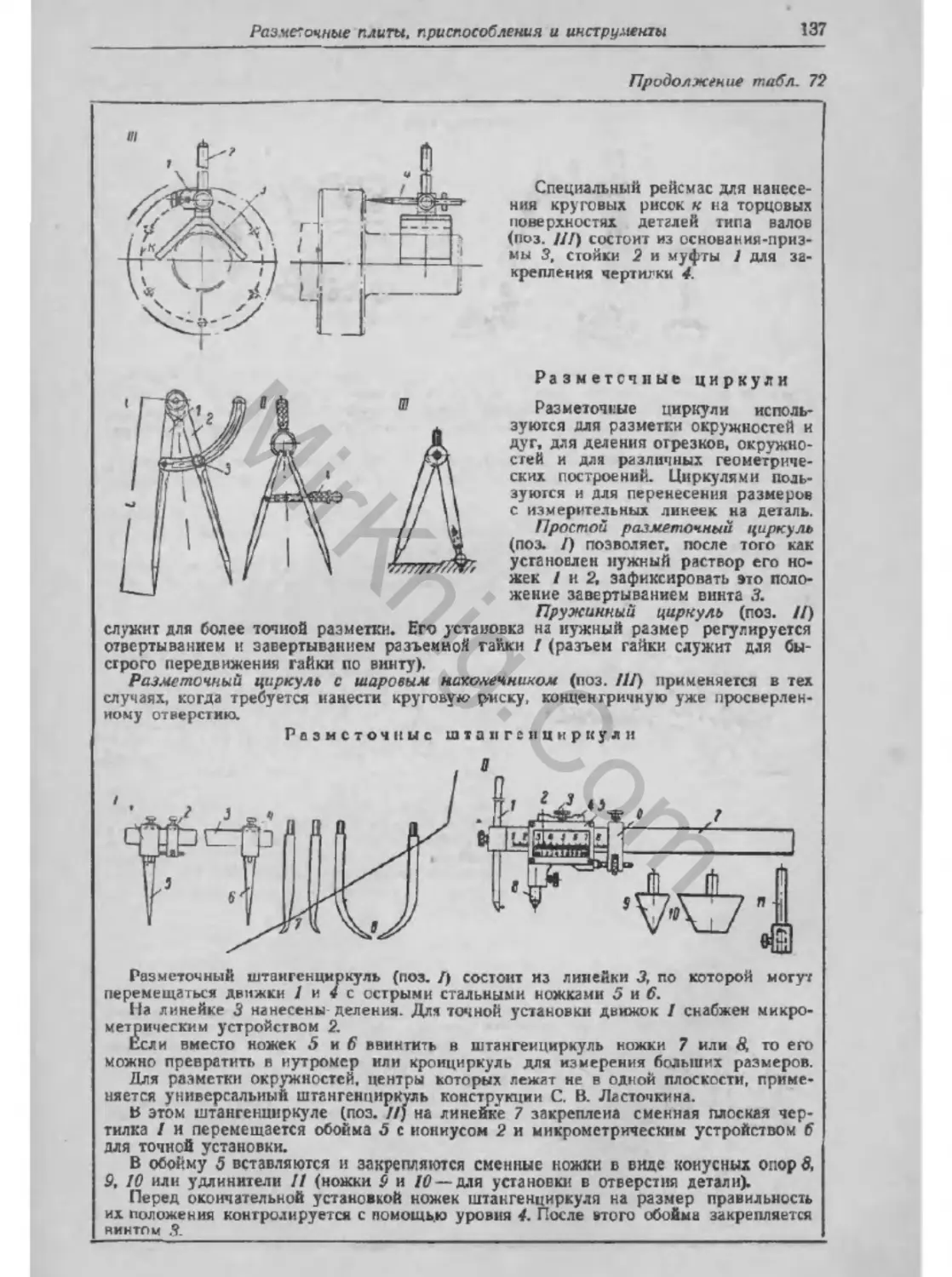

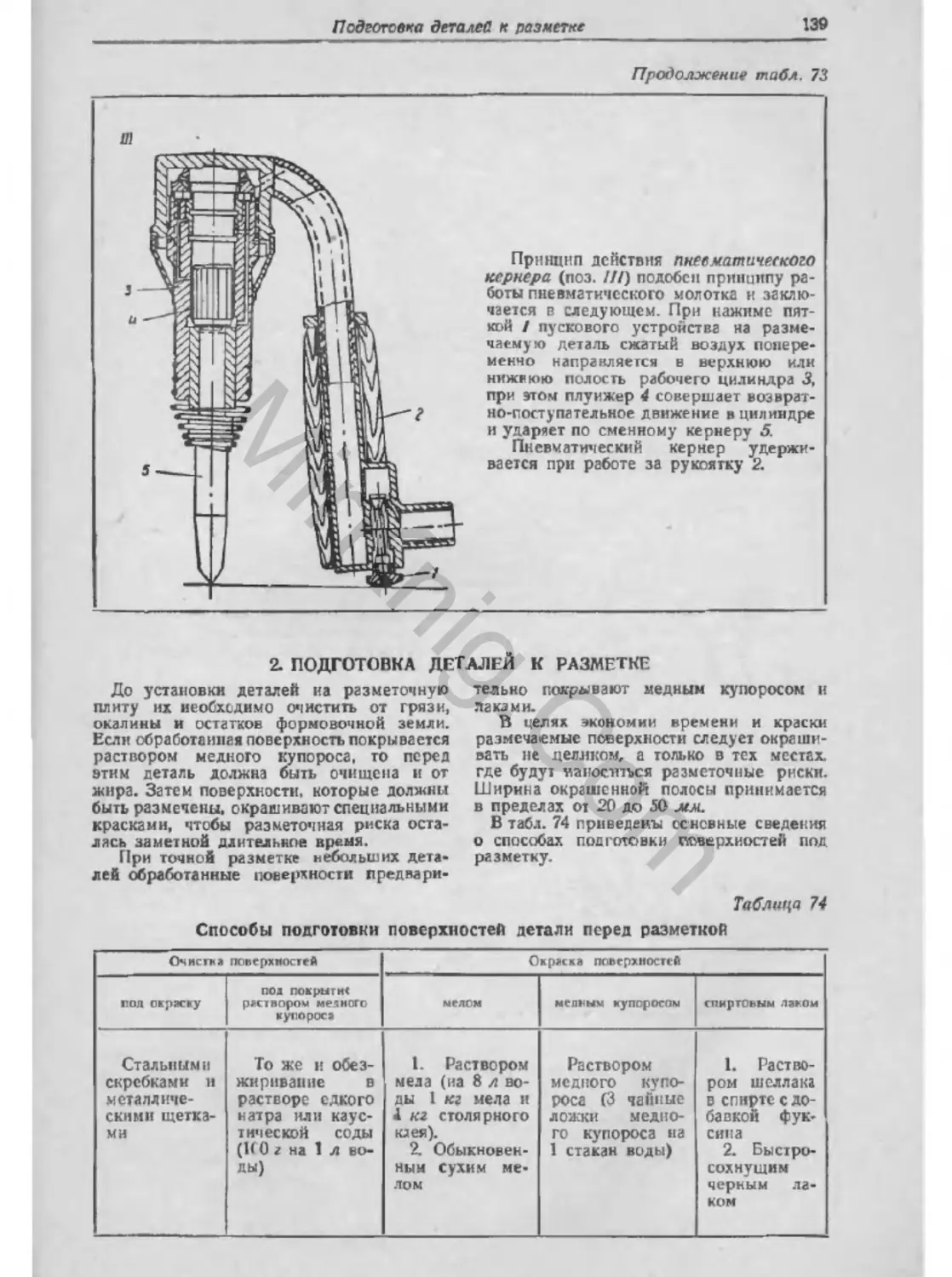

1. Разметочные плиты, приспособления и инструменты...................

2. Подготовка детале"

3. Основные приемы

4. Основные приемы

5. Способы отыскания центров цилиндрических деталей .................

6. Способы построений углов..........................................

7. Разметка различных сопряжений при помощи геометрических построений . .

8. Деление отрезков прямых линий на равные части.....................

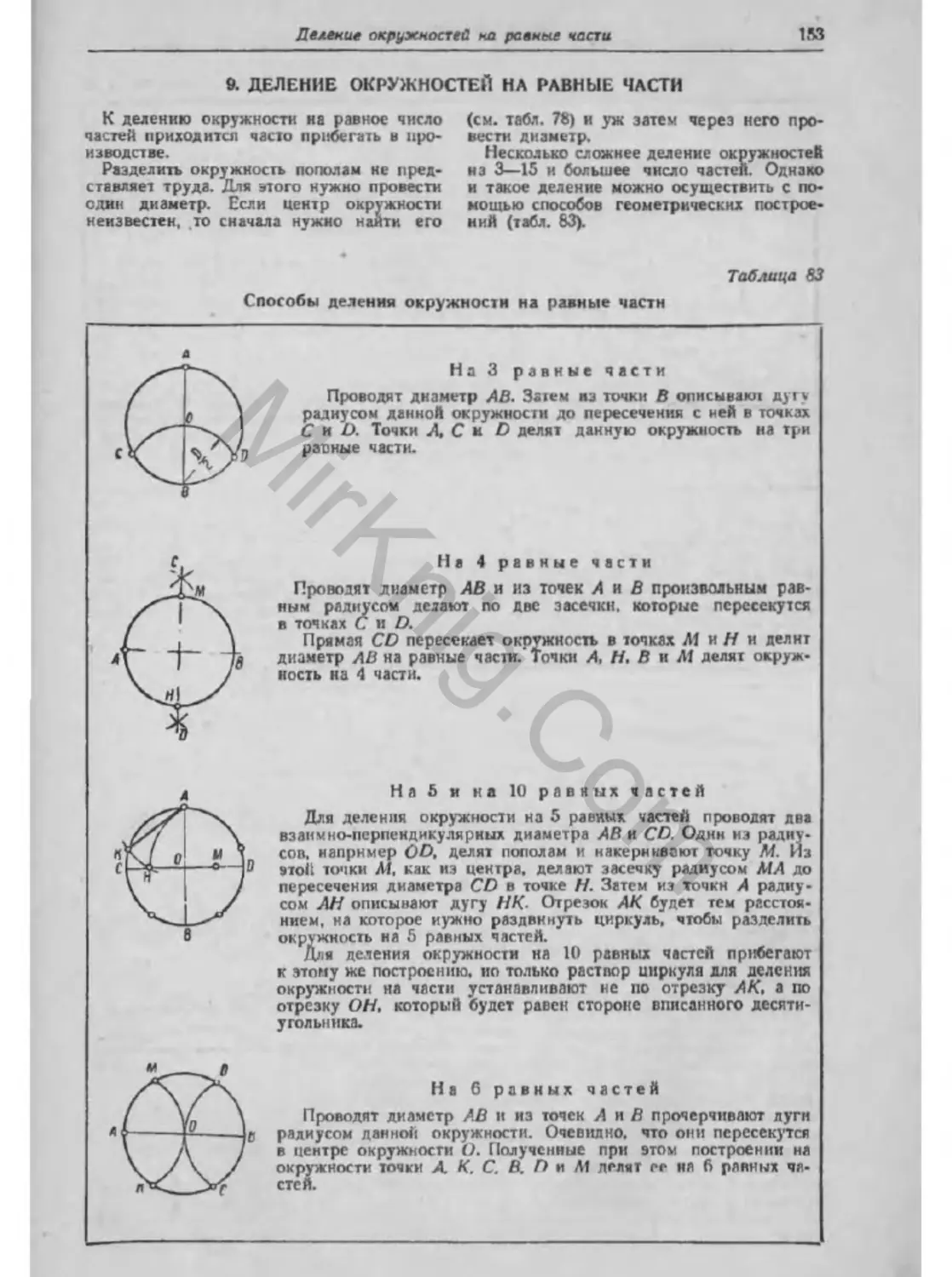

9. Деление окружностей на равные части...............................

10. Построение разверток простейших тел................................

11. Примеры выполнения разметочных работ...............................

। к

на/

кеонении

егке...............

ия разметочных рисок

102

104

106

111

115

117

120

124

124

126

129

130

139

140

145

145

147

149

151

153

155

157

Раздел восьмой

Резка и вырезка

1. Инструмент и оборудование для резки металла вручную................

2. Основные приемы резки ручной ножовкой . ,..........................

3. Основные приемы резки ручными ножницами............................

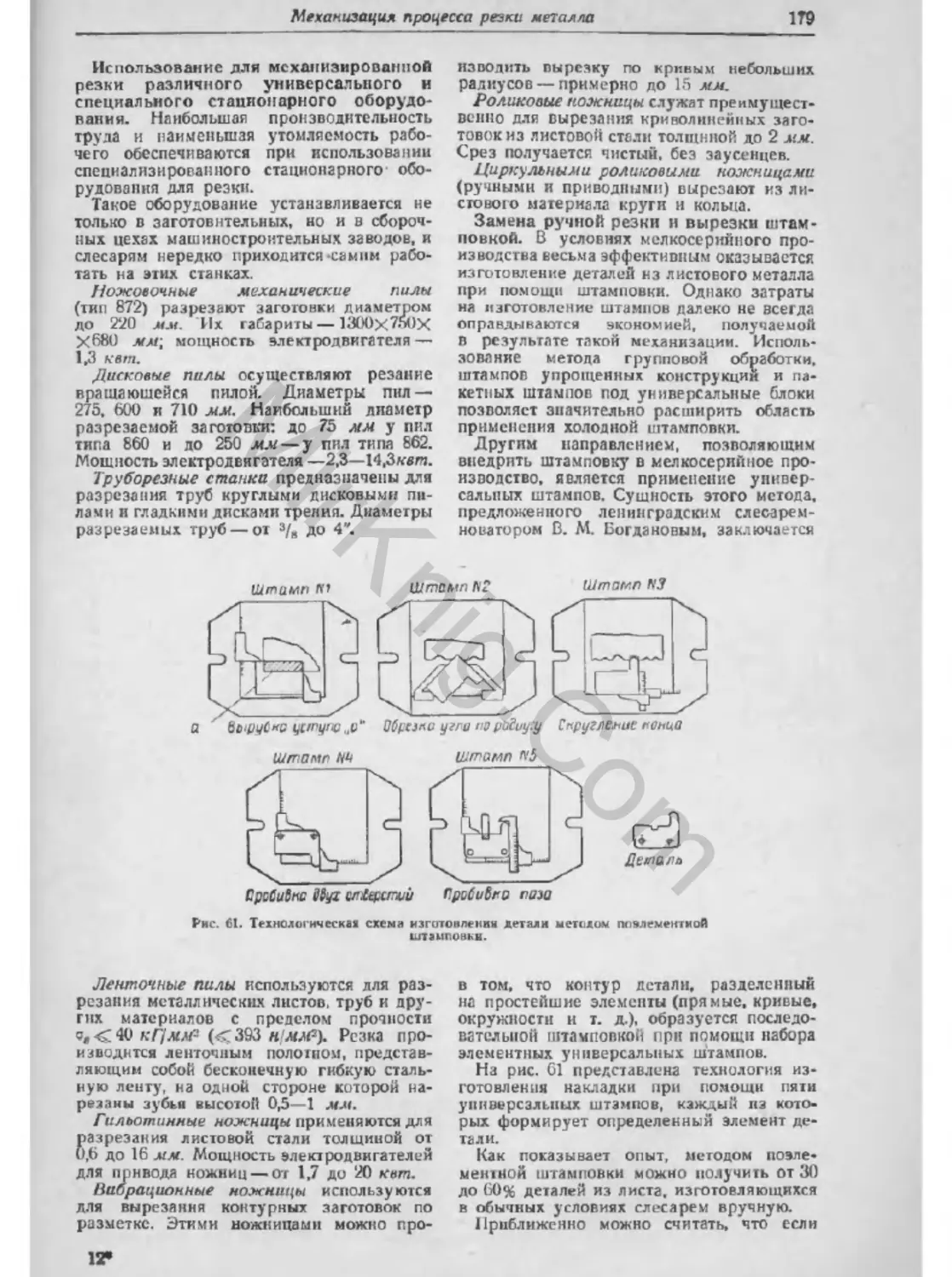

4. Механизация процесса резки металла ................................

5. Инструменты и приспособления для вырезания прокладок из листового мате-

риала ...........................................................

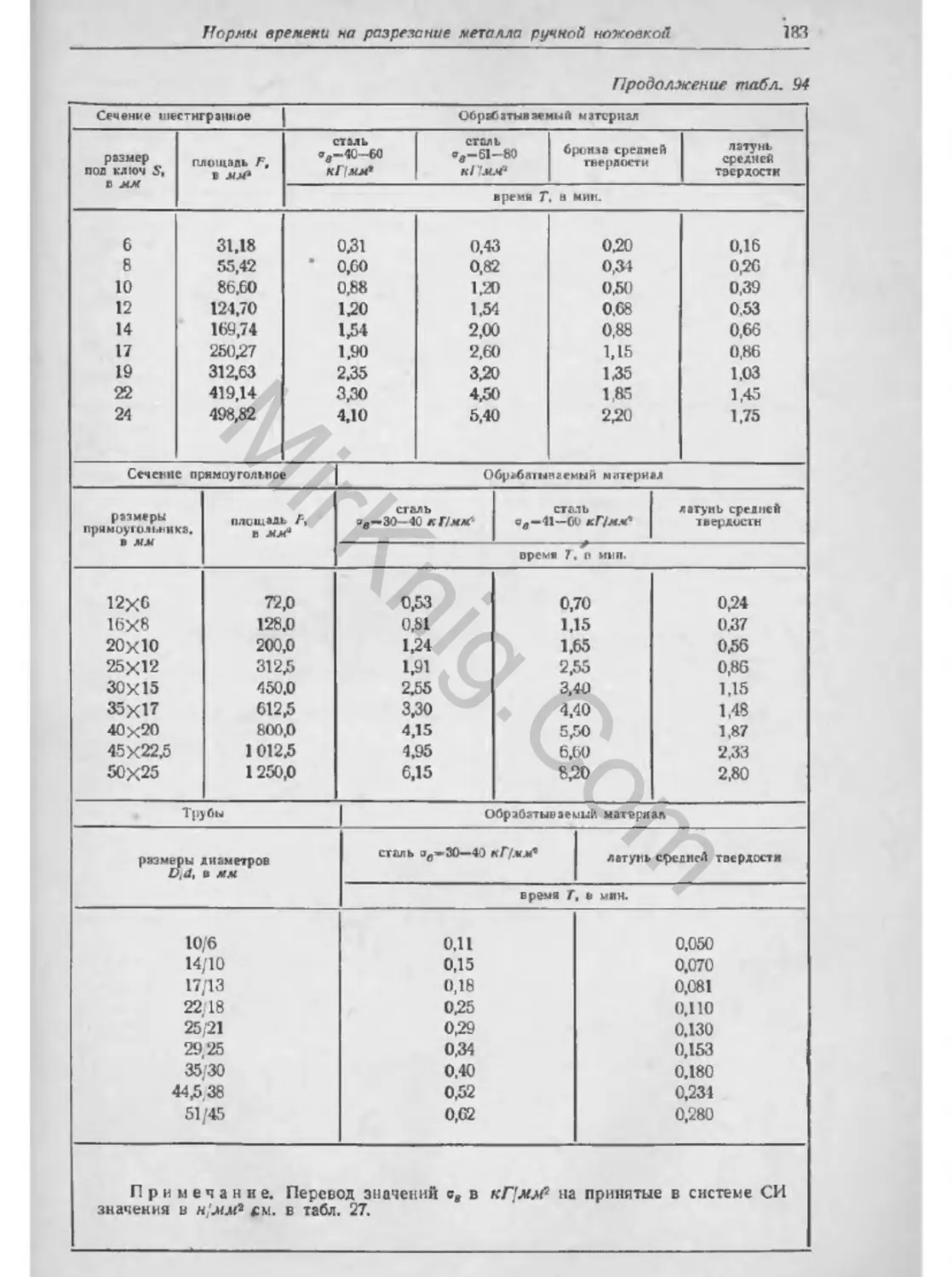

6. Нормы времени на разрезание материала ручной ножовкой . ..........

Раздел девятый

Рубка металла

1. Зубила и крейцмейсели ............................................

2. Заточка инструмента для рубки.....................................

3 Основные приемы рубки.............................................

4 Механизация процесса рубки........................................

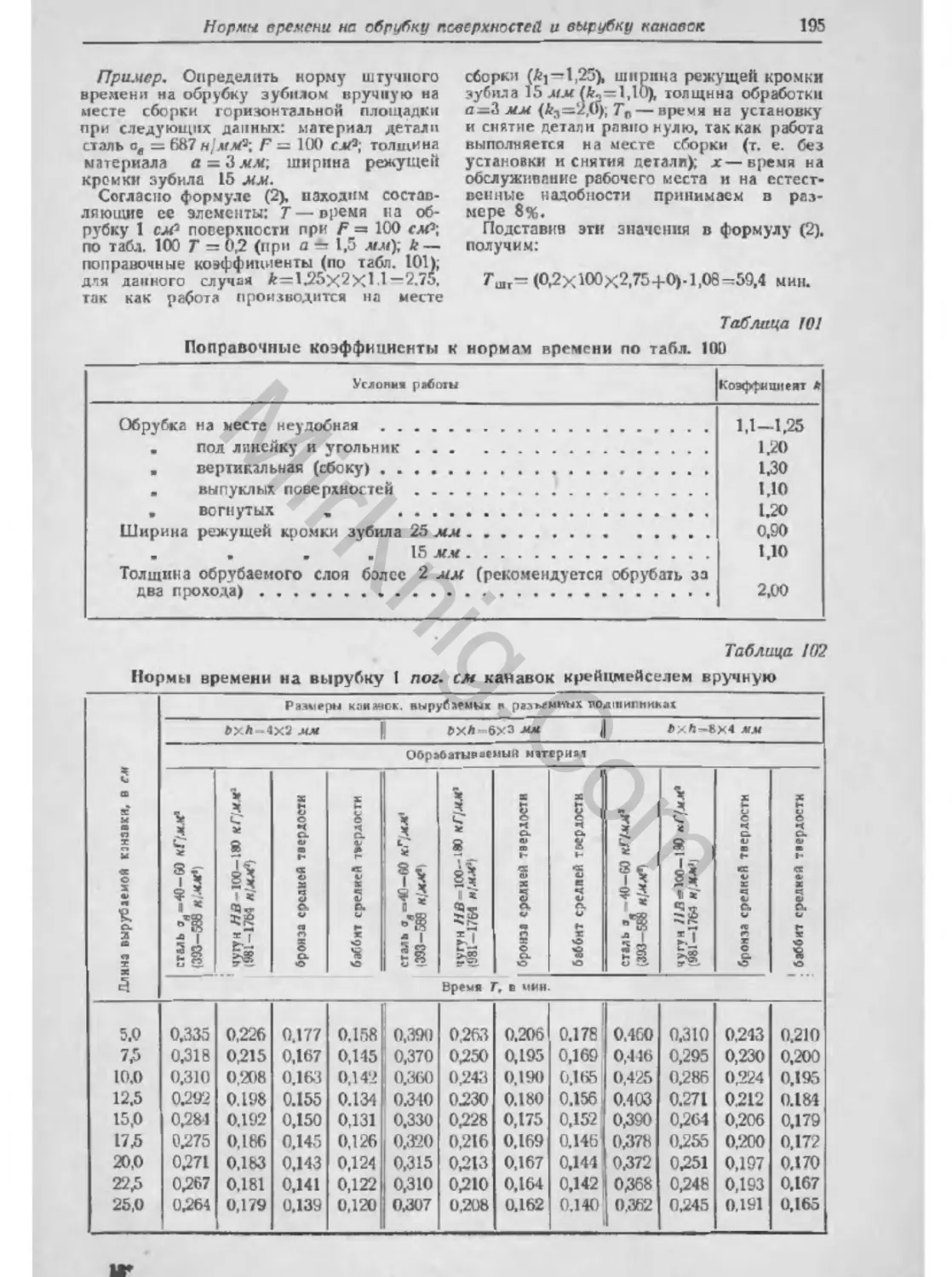

5. Нормы времени на обрубку поверхностей зубилом и вырубку канавок крейц-

мейселем ........................................ ...................

160

16.5

167

168

180

182

185

186

187

192

193

Раздел десятый.

Правка металла

1. Основные приемы правки металла вручную.......................197

2. Механизация правки металла................................. 201

Раздел одиннадцатый

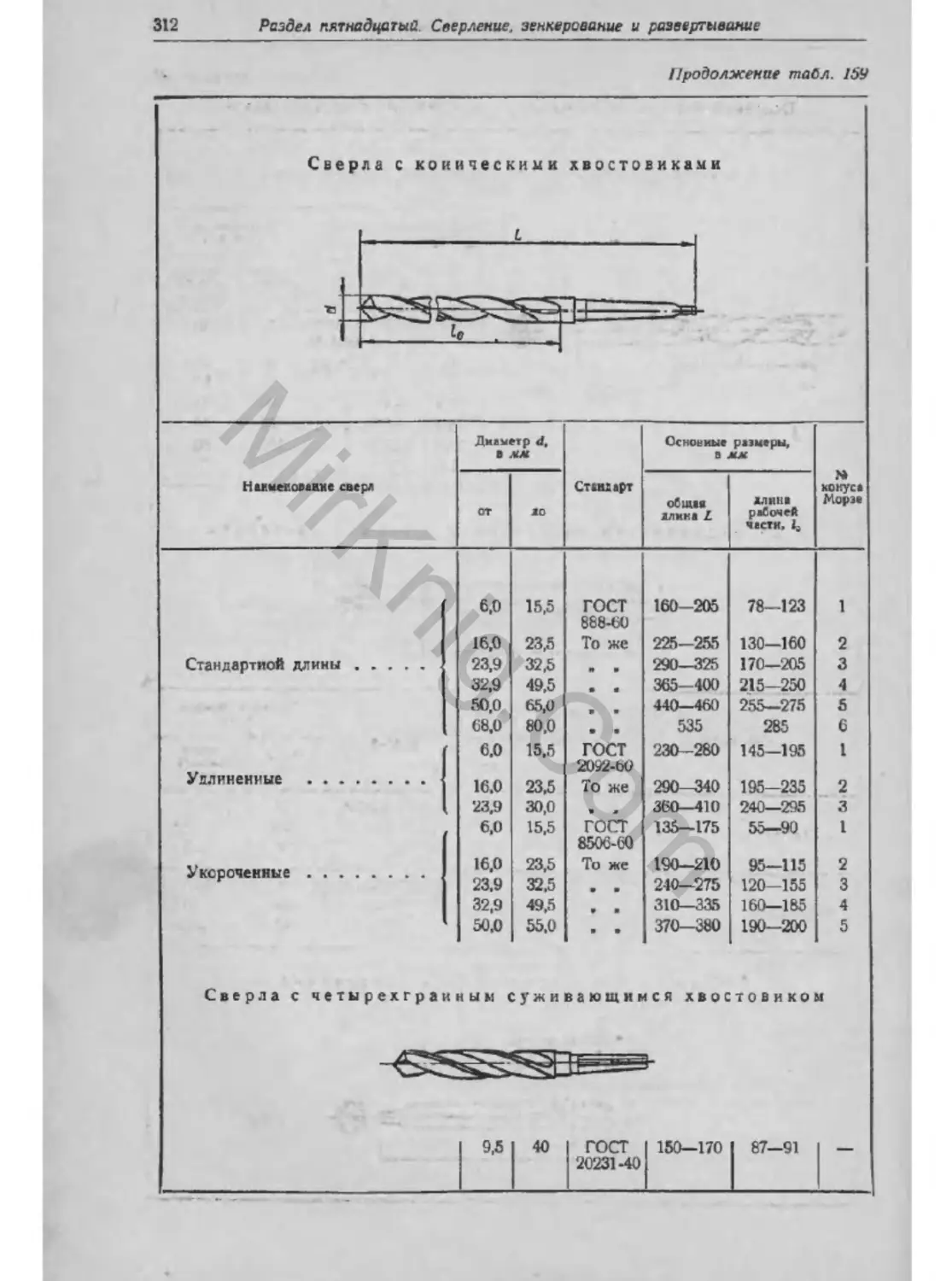

Гибка металла

1. Основные сведения о процессе гибки металла...................206

2. Расчет размеров заготовок для деталей, изготовляемых гибкой..207

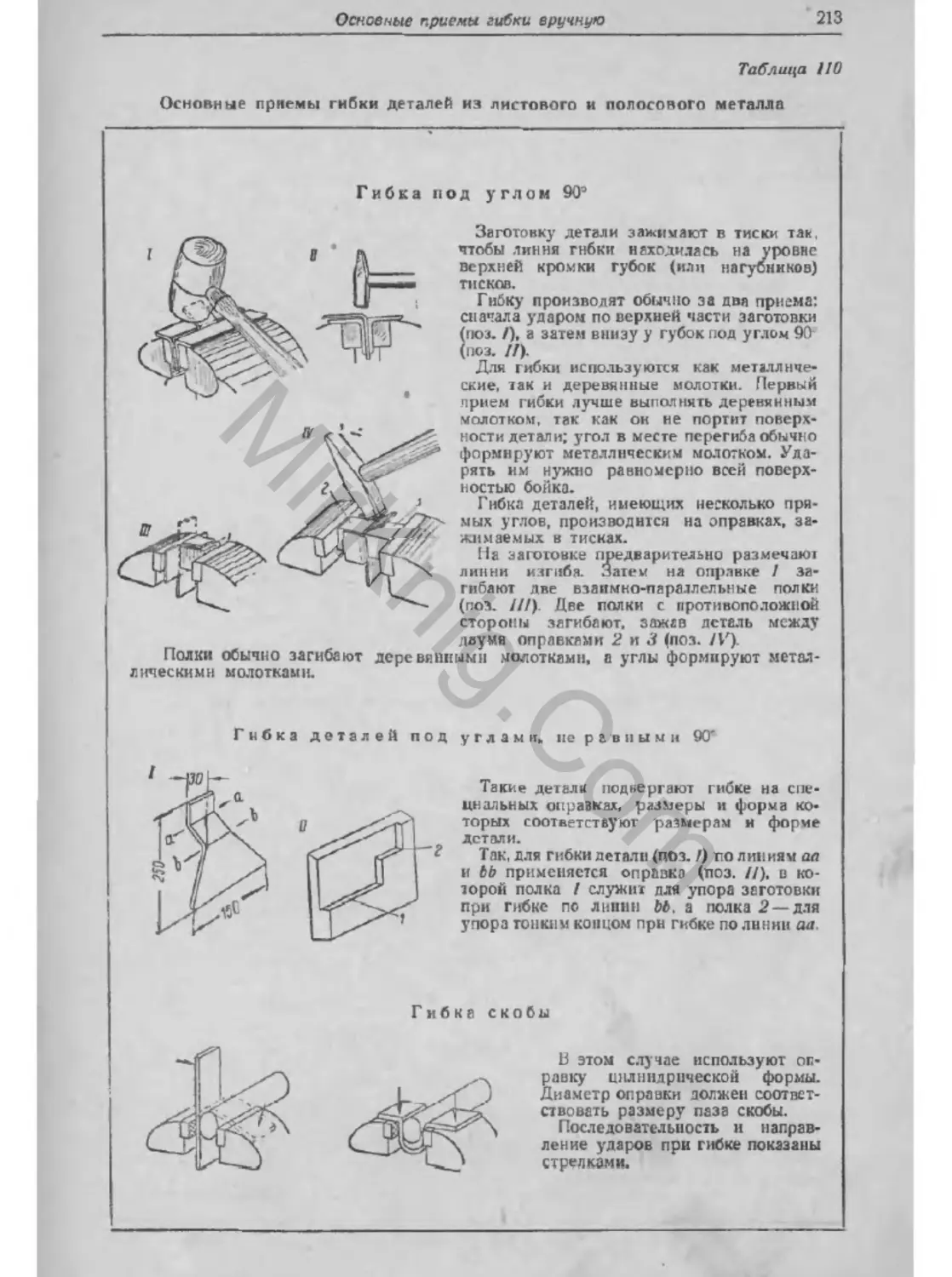

3. Основные приемы гибки вручную.............................* . 212

Оглавление

5

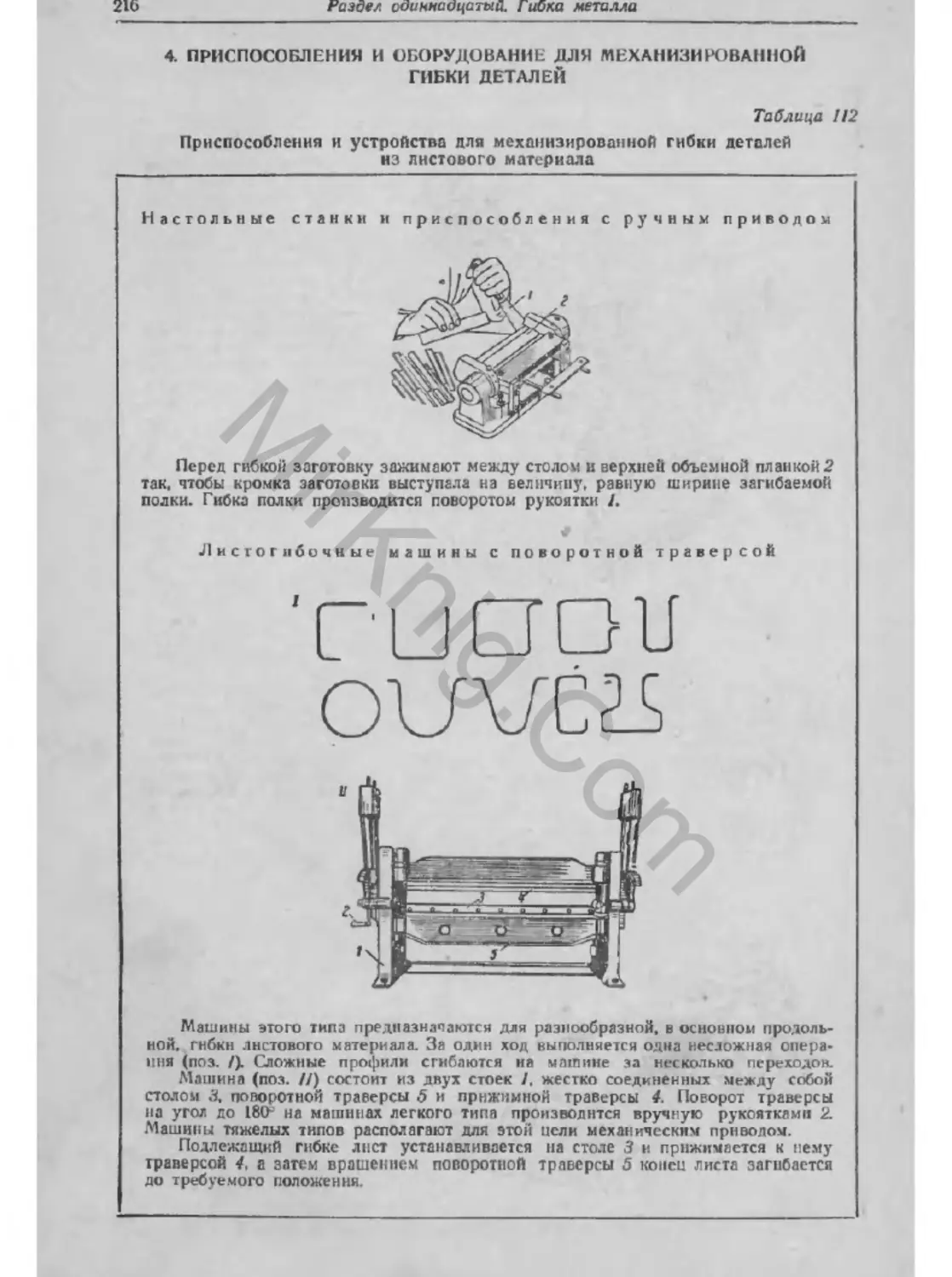

4. Приспособления и оборудование дли механизированной гибки деталей ... 216

5. Гибка труб...........................................................223

6. Изготовление цилиндрических пружин................................. 230

Раздел д ее над ц ат ы. й

Опиливание, зачистка и полирование металлов

1. Напильники........................................................ 232

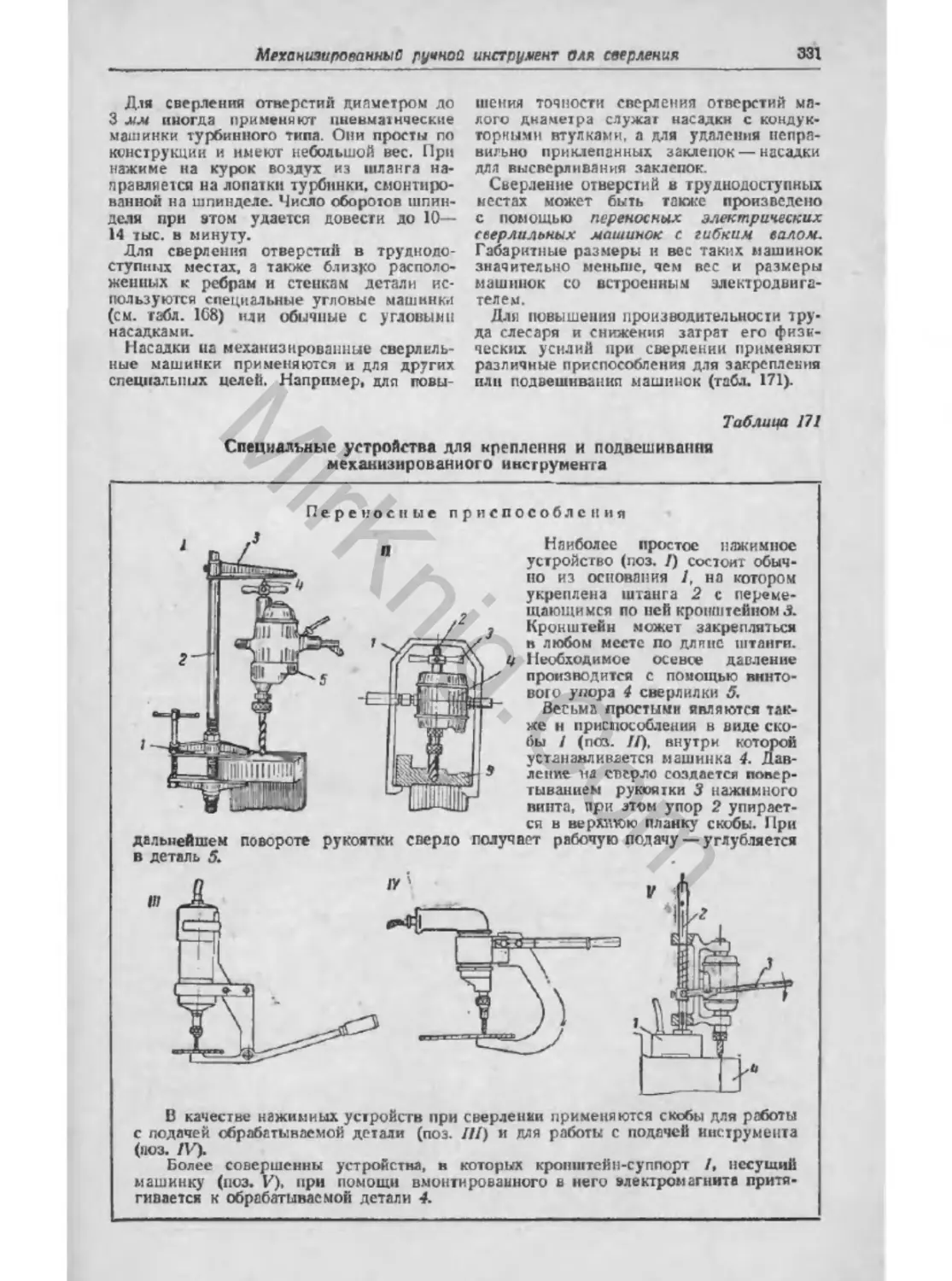

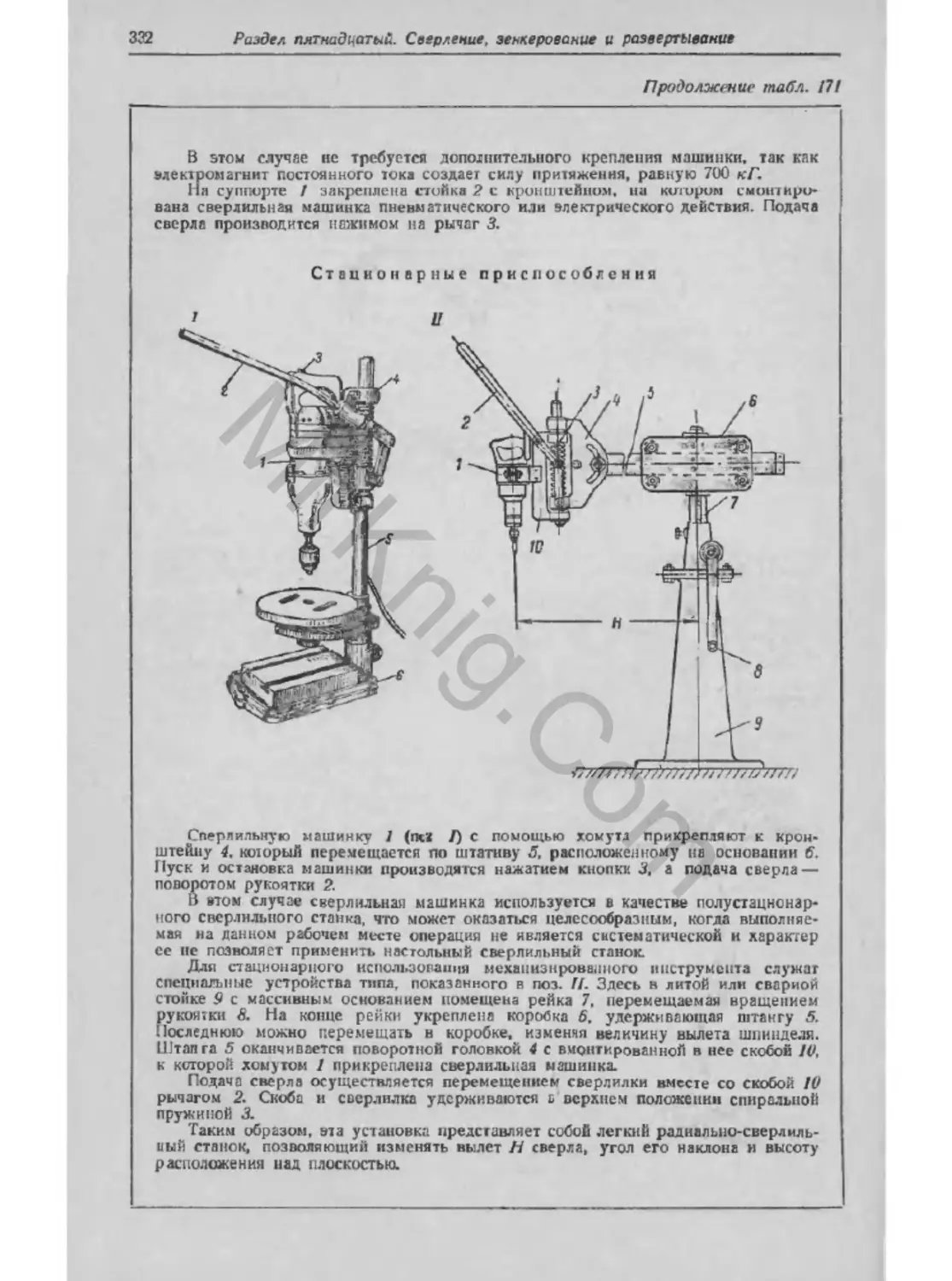

2. Выбор напильников...................................................236

3. Основные правила ухода за напильниками............................ 243

4. Нормы стойкости, затупление и восстановление изношенных напильников . 245

5, Практика опиливания........................................ ......... 245

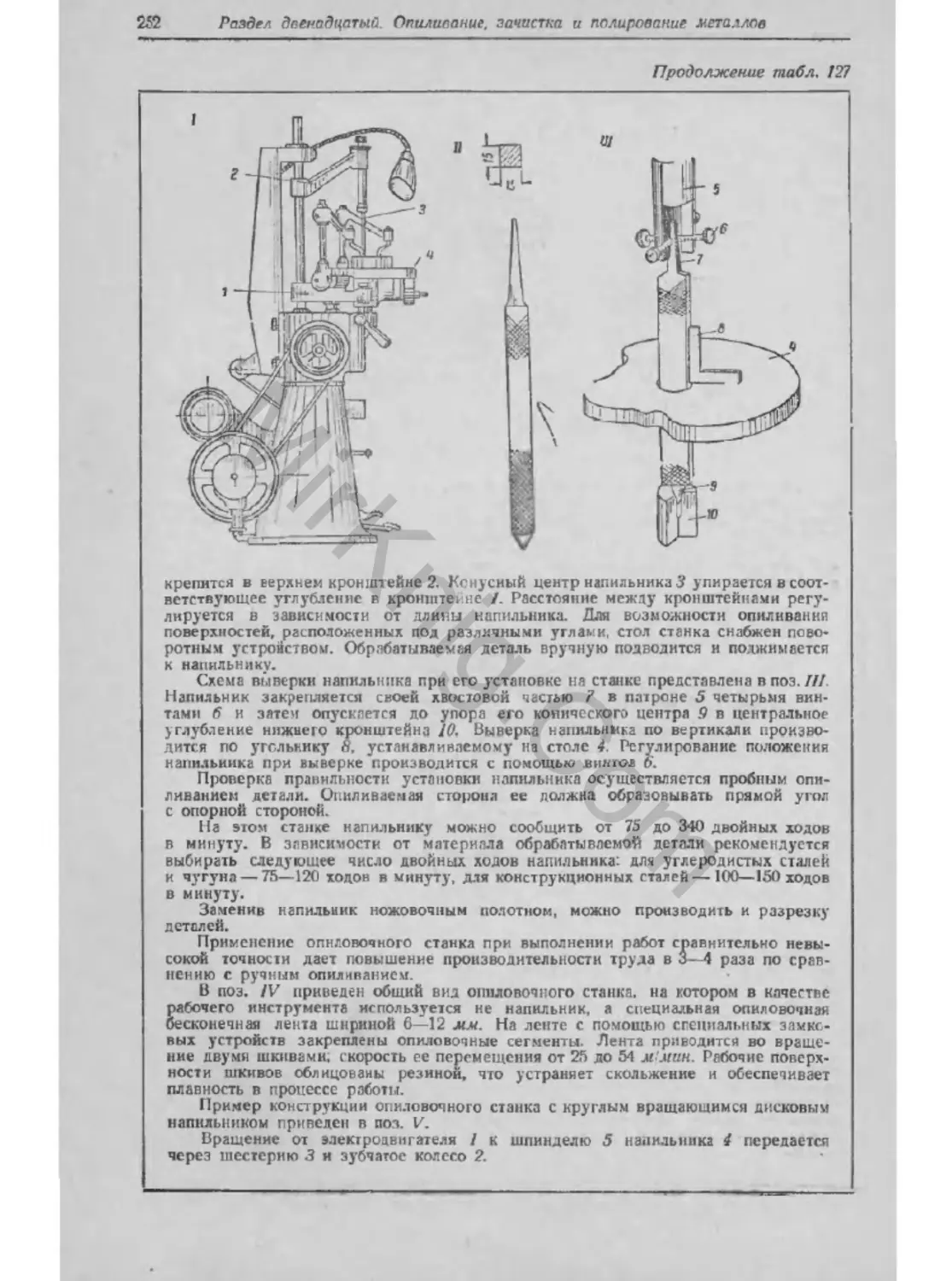

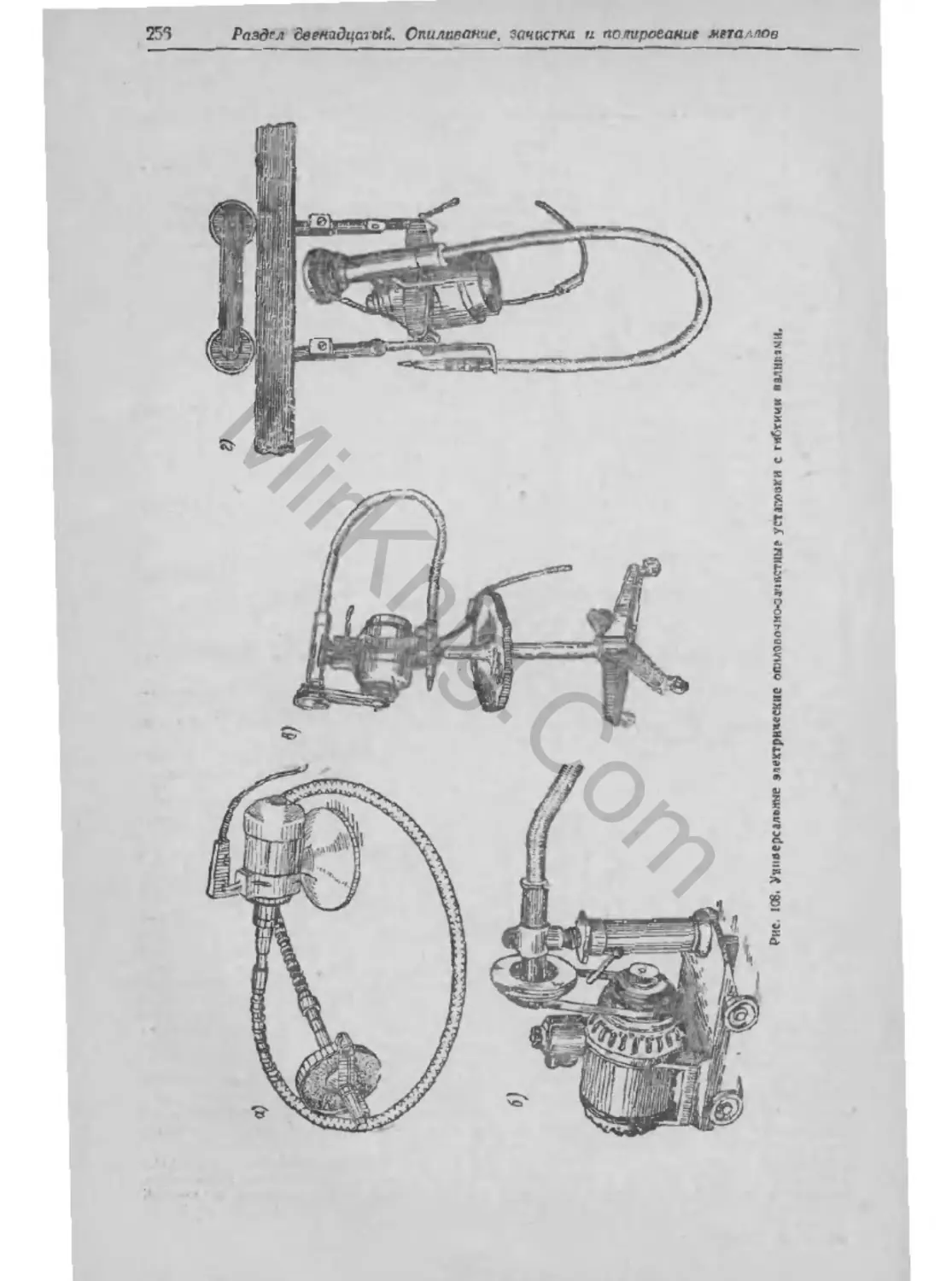

6. Механизация процесса опиливания.....................................251

7. Зачистка поверхностей абразивными кругами и головками... 255

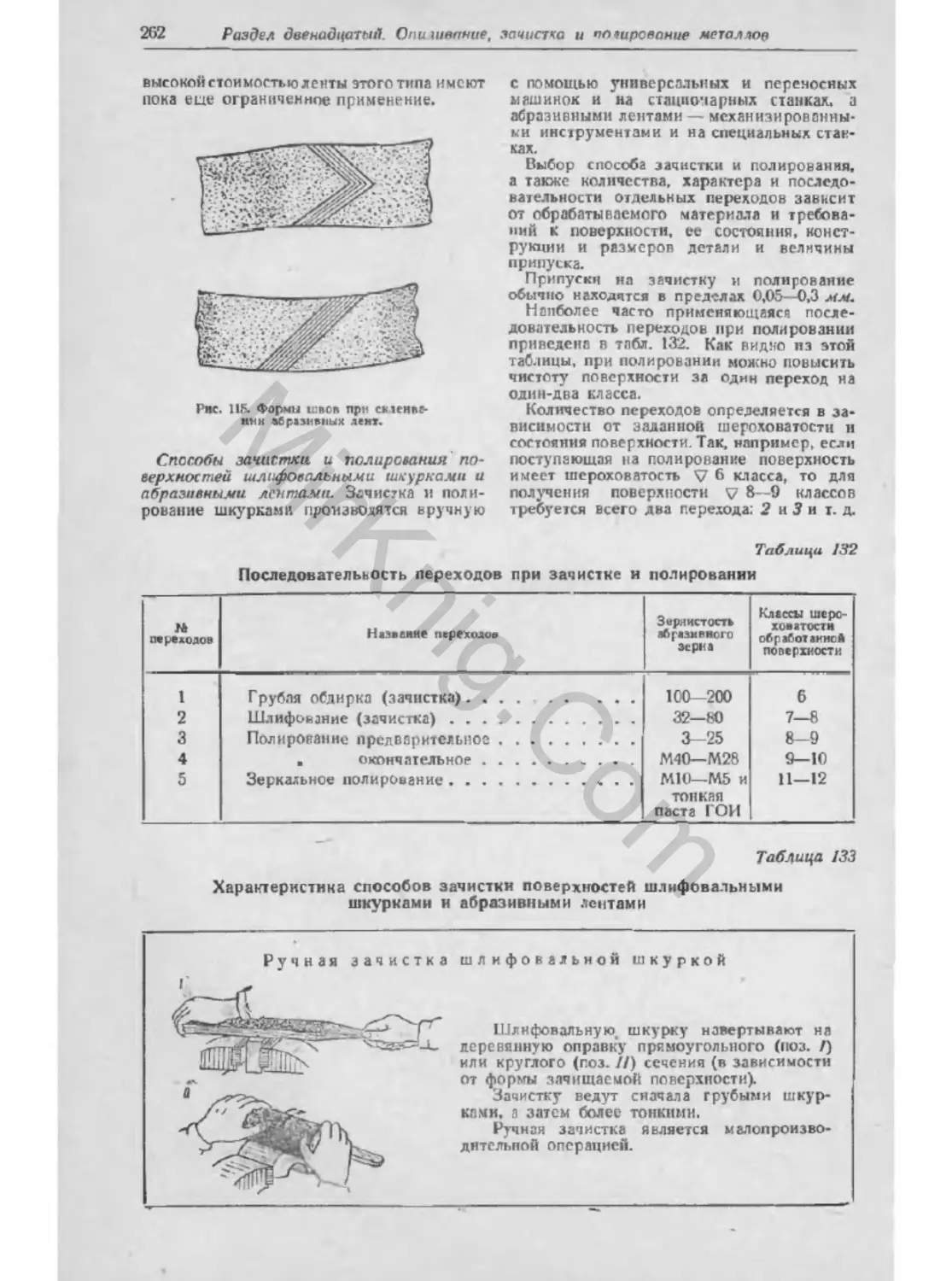

8. Зачистка и полирование поверхностей шлифовальной шкуркой и абразив-

ными лентами............................................................261

9. Зачистка и полирование поверхностей вращающимися щетками и эластичными

кругами.................................................................267

10. Нормы времени на опиливание поверхностей..........................268

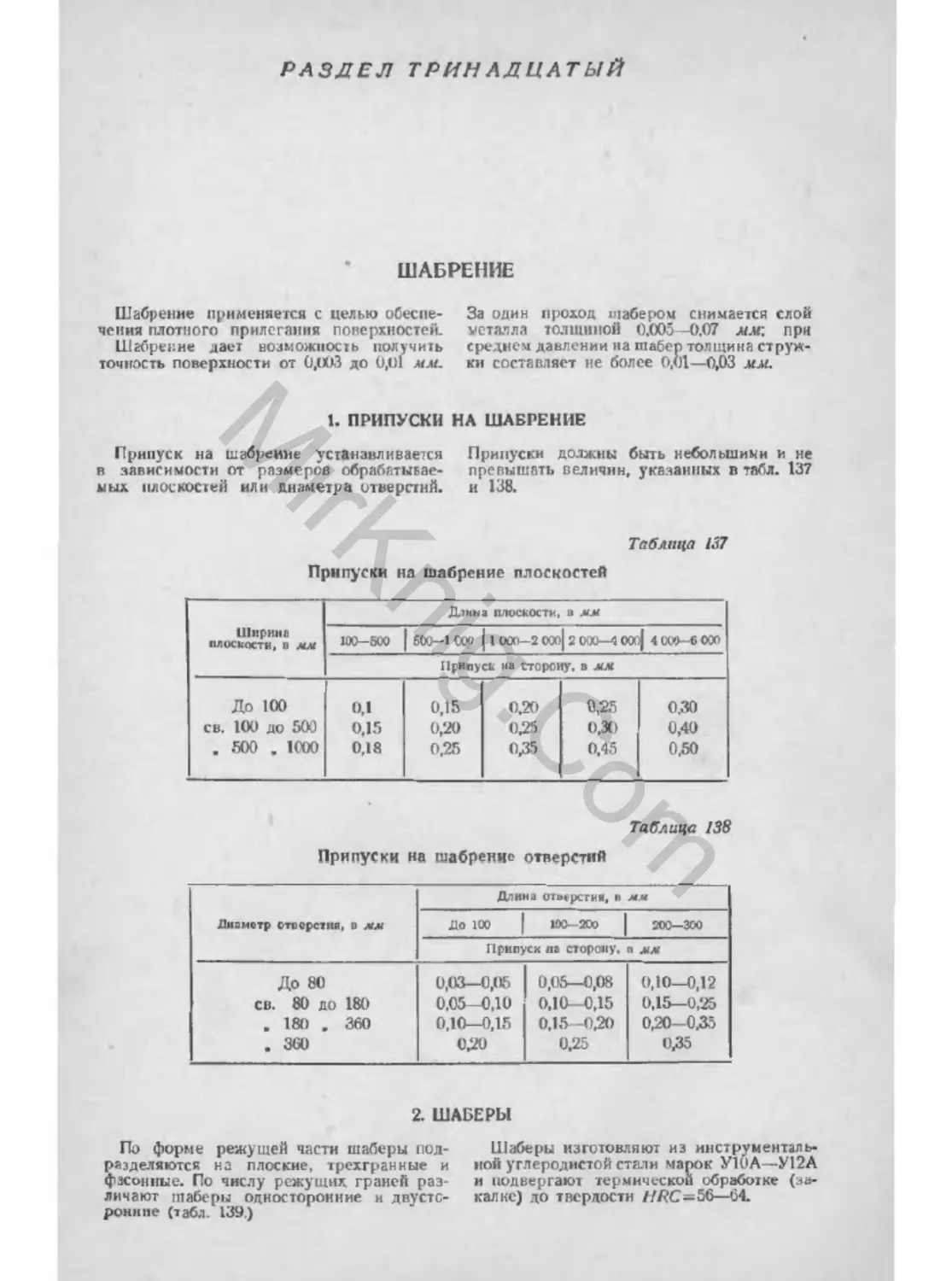

Раздел тринадцатый

Шабрение

1. Припуски на шабрение...............................................

2. Шаберы..............................................................

3. Заточка и заправка (доводка) шаберов...............................

4. Точность шабрения и контроль качества..............................

5. Поверочные линейки и плиты.........................................

6. Специальные вспомогательные приспособления и устройства для шабрения .

7. Основные приемы шабрения......................... .................

8. Замена ручного шабрения механической обработкой.............

9. Механизация процесса шабрения......................................

10. Брак при шабрении и его предупреждение.............................

11. Нормы времени на прншабрква'нне вручную плоскостей и цилиндрических

поверхностей ...................... ..... ..............................

271

271

274

275

277

278

280

283

284

286

287

Раздел четырнадцатый

Притирка

1. Общие сведения о притирке.......................................291

2. Притирочные материалы..............т............................291

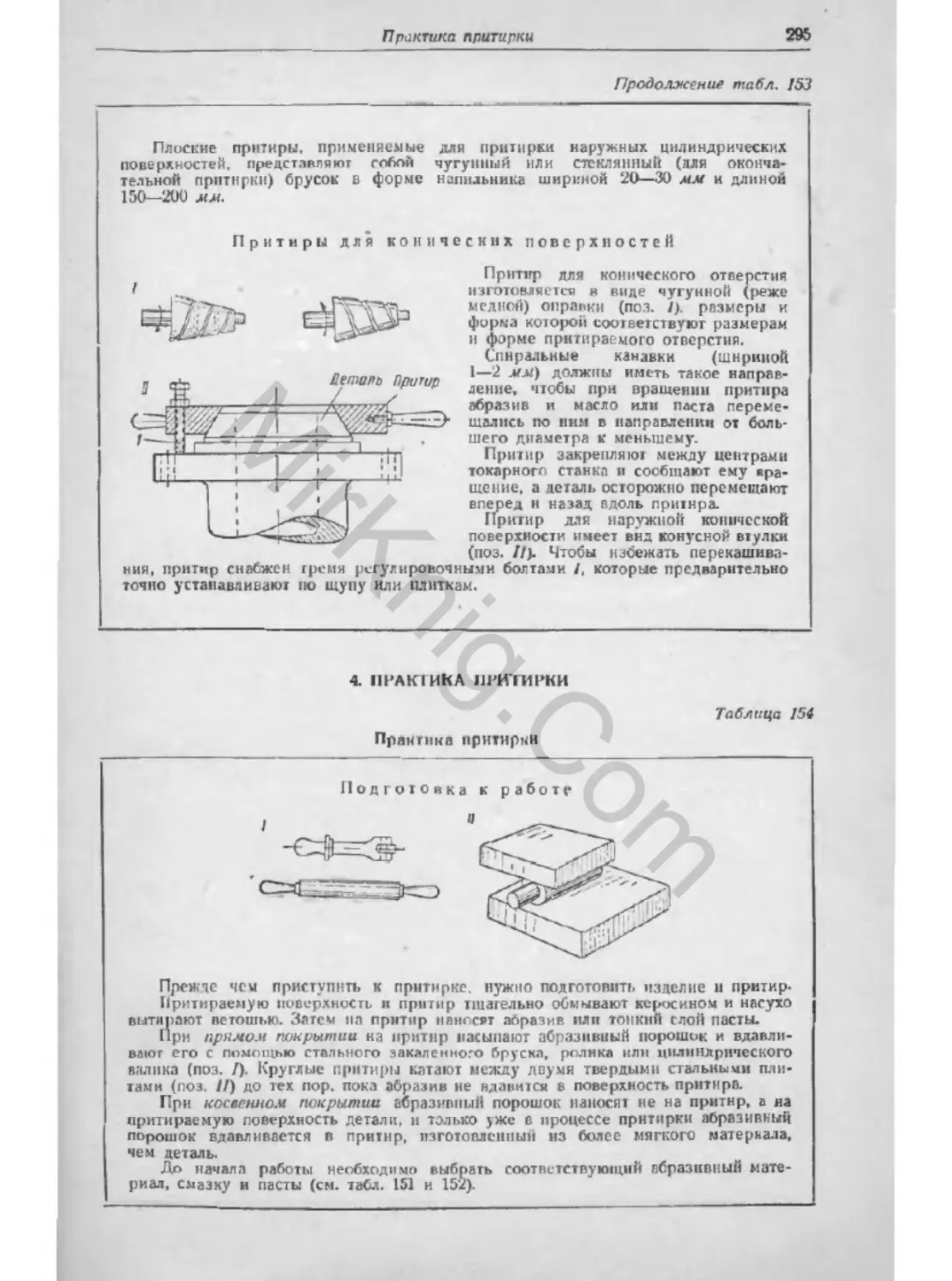

3. Притиры..........................................................292

4. Практика притирки............................................. . 295

5. Механизация процесса притирки.................................. 299

Раздел пятнадцатый

Сверление, зенкерованне и развертывание

1. Основные методы обработки отверстий..................................307

2. Основные сведения о сверлах.......................................... 307

3. Конструкция, геометрические параметры спиральных сверл и их заточка . . 322

4. Ручные машинки для сверления.........................................327

5. Механизированный ручной инструмент для сверления.....................328

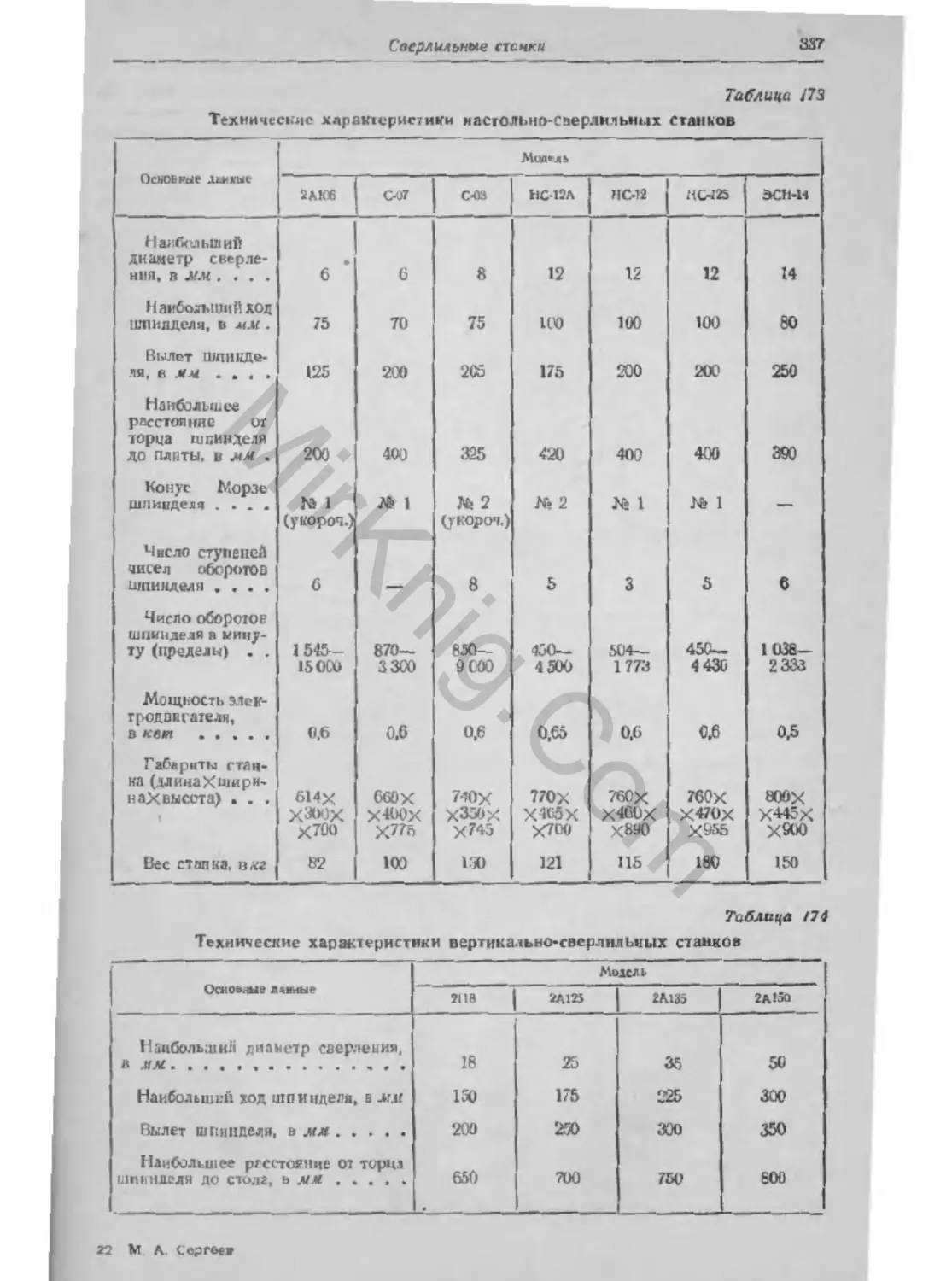

6. Сверлильные станки...................................................336

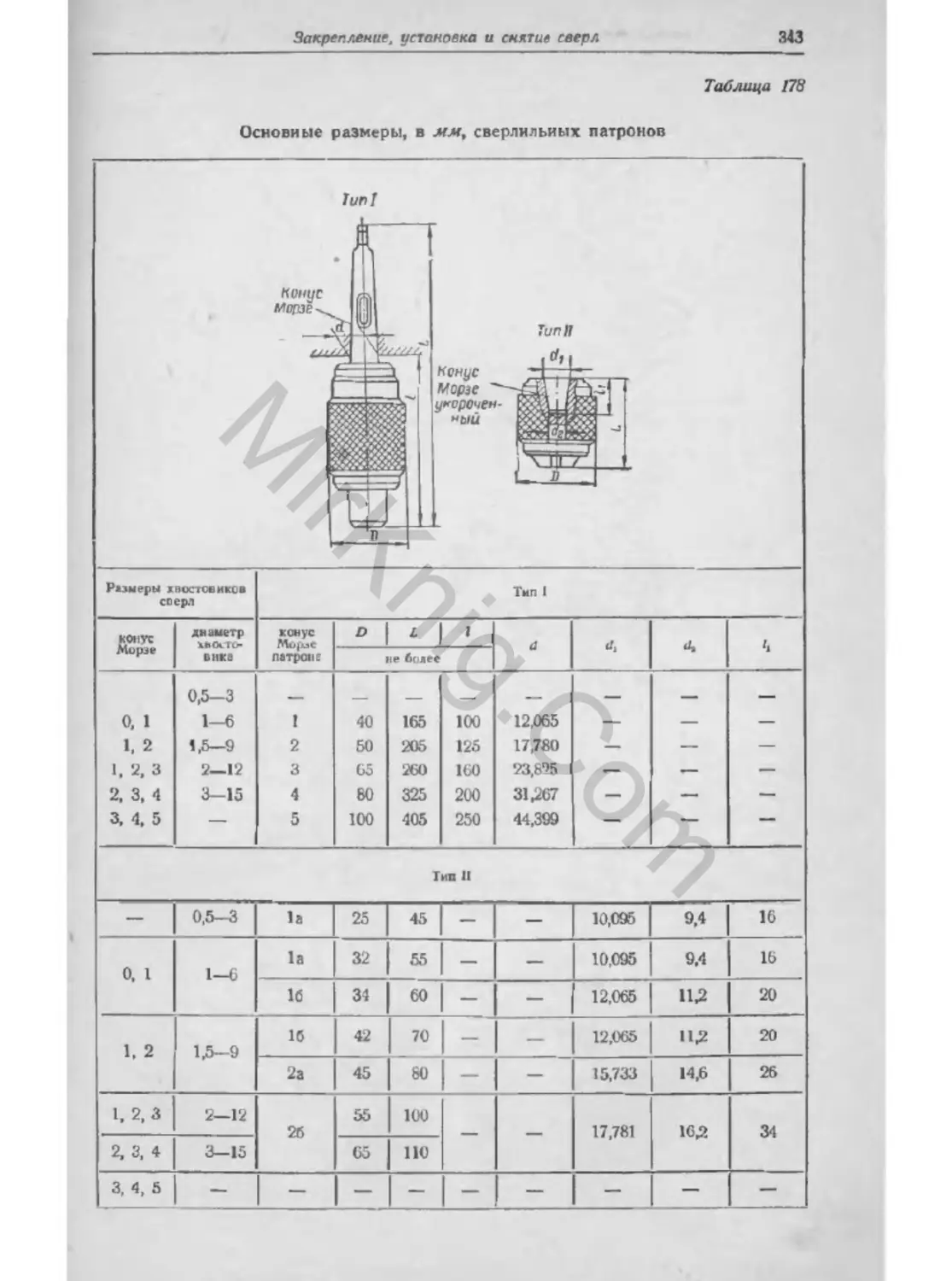

7. Закрепление, установка и снятие сверл .............................. 339

8. Установка и закрепление обрабатываемых деталей.......................3+1

9. Специальные головки для кольцевого сверления.........................34+

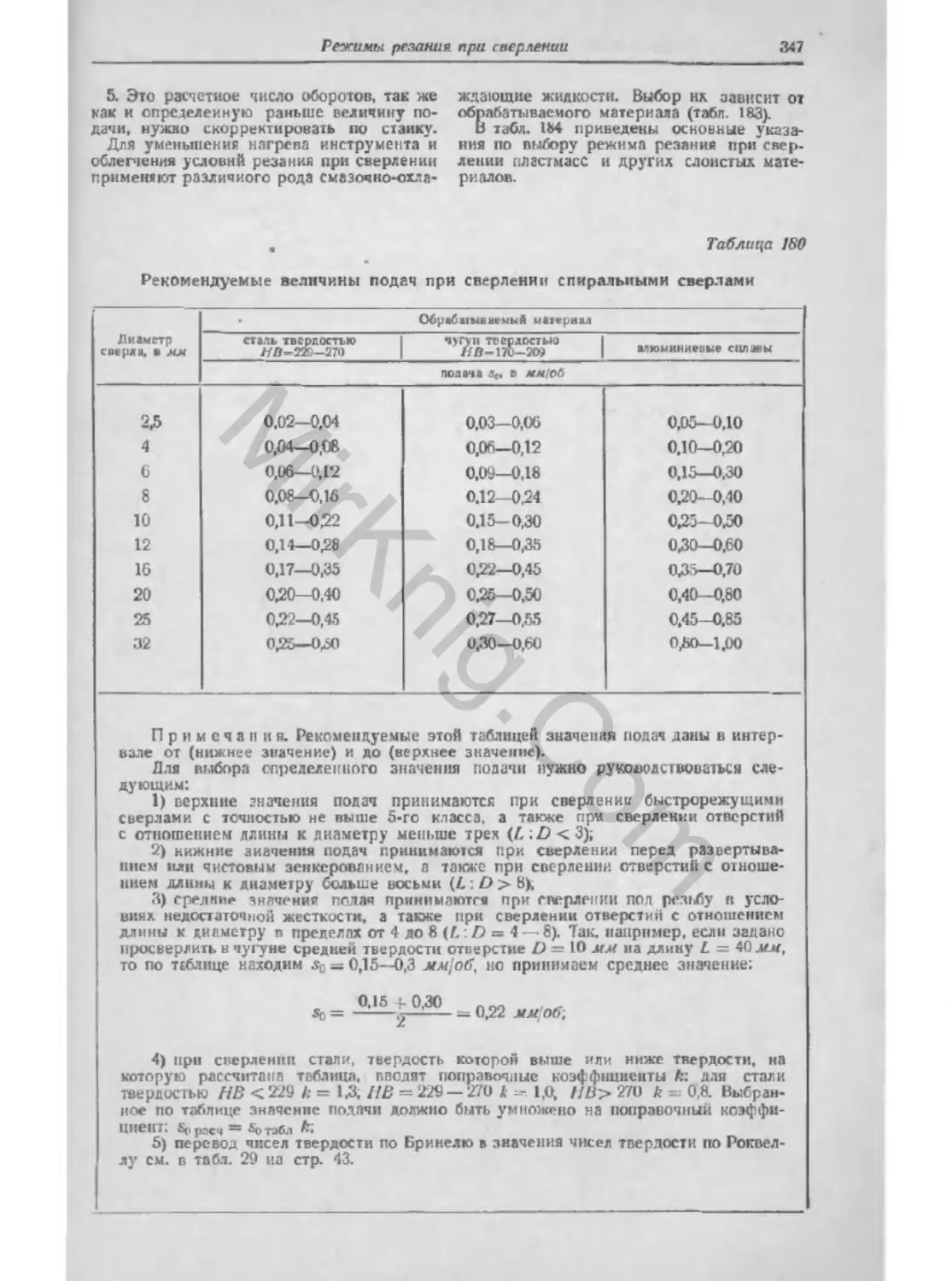

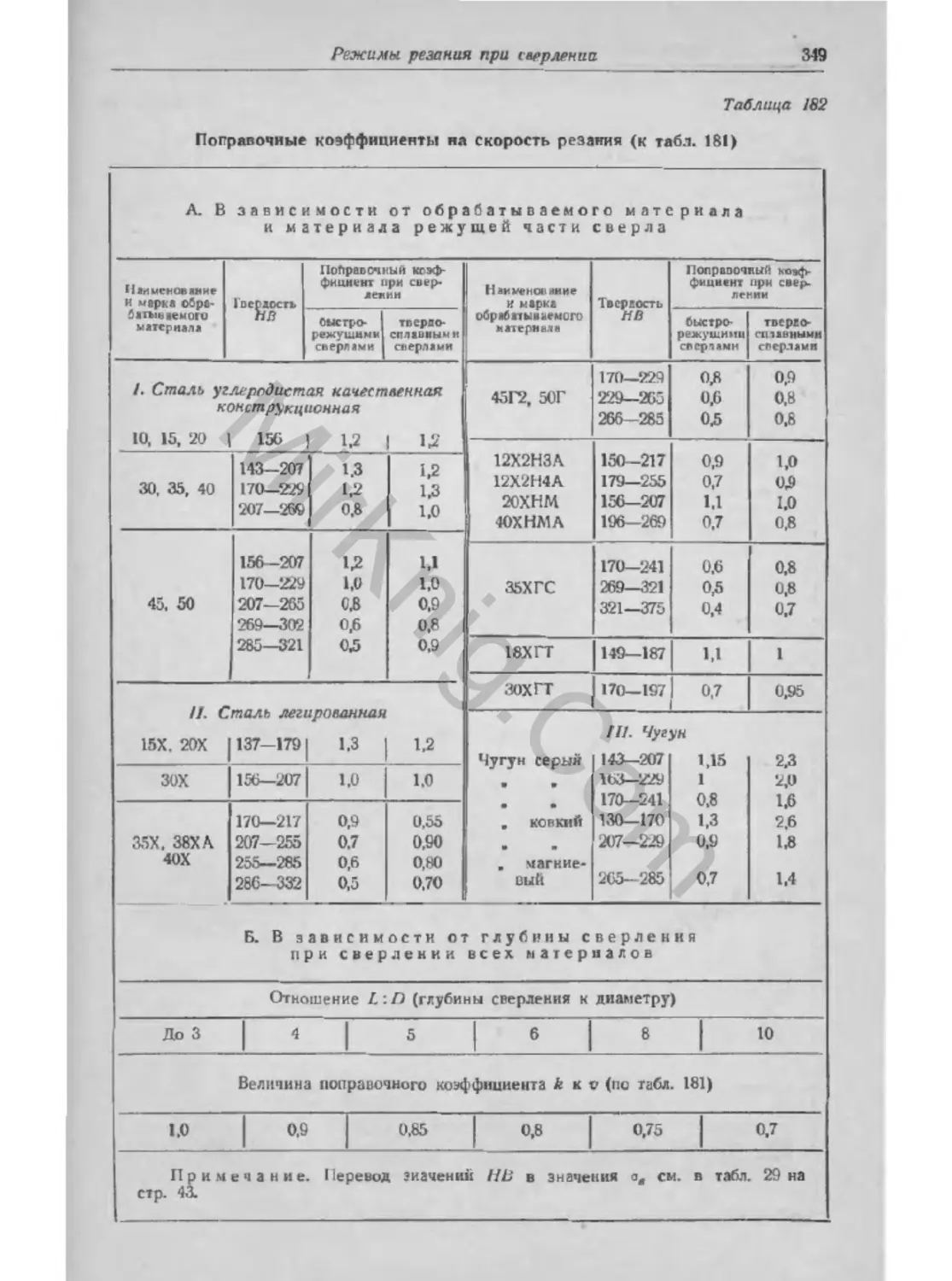

10. Режимы резачня при сверлении........................................3+5

11. Основные приемы сверления ........................................ 351

12. Виды брака при сверлении и его предупреждение.......................354

13. Нормы времени на сверление отверстий ручными и механизированными

сверлильными машинками..................................................356

14. Конструкция и геометрья зенкеров .................................. 358

15 Зенкование (раззенковка) отверстий..................................160

16. Режимы резания при зенкеровании ....................................363

17. Основные типы разверток и их применение........................... Зь5

18. Конструкция и геометрия режущих зубьев разверток....................Зо9

19. Практика развертывания..............................................370

20. Режимы резания при развертывании.................................. 371

21. Нормы времени на развертывание отверстий............................372

6

Оглавление

Раздел шестнадцатый

Нарезание резьбы

I. Основные элементы резьбы.......................................

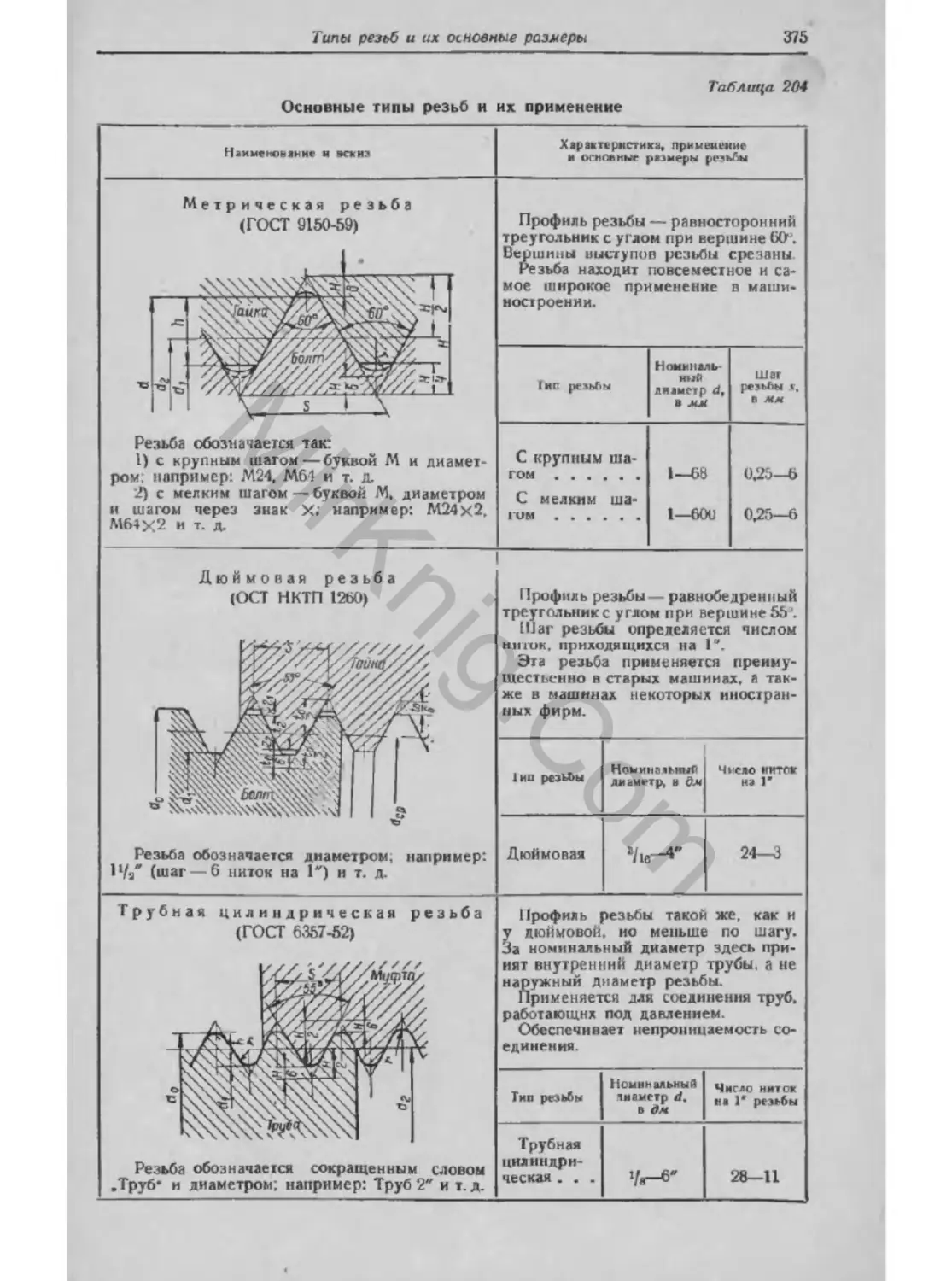

2. Типы резьб н их основные размеры...............................

3. Основные типы метчиков, плашек и их назначение.................

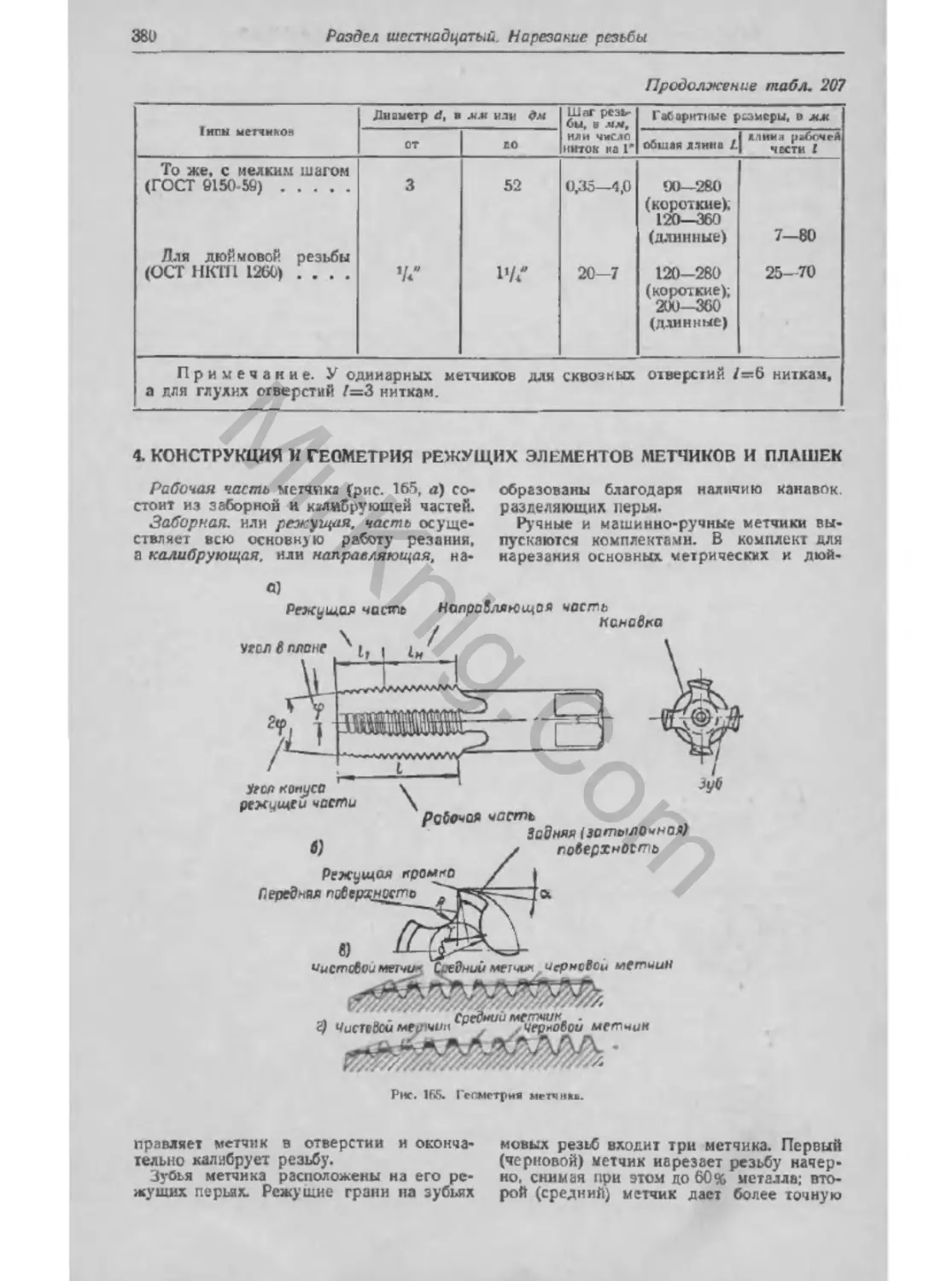

4. Конструкция и геометрия режущих элементов метчиков и плашек....

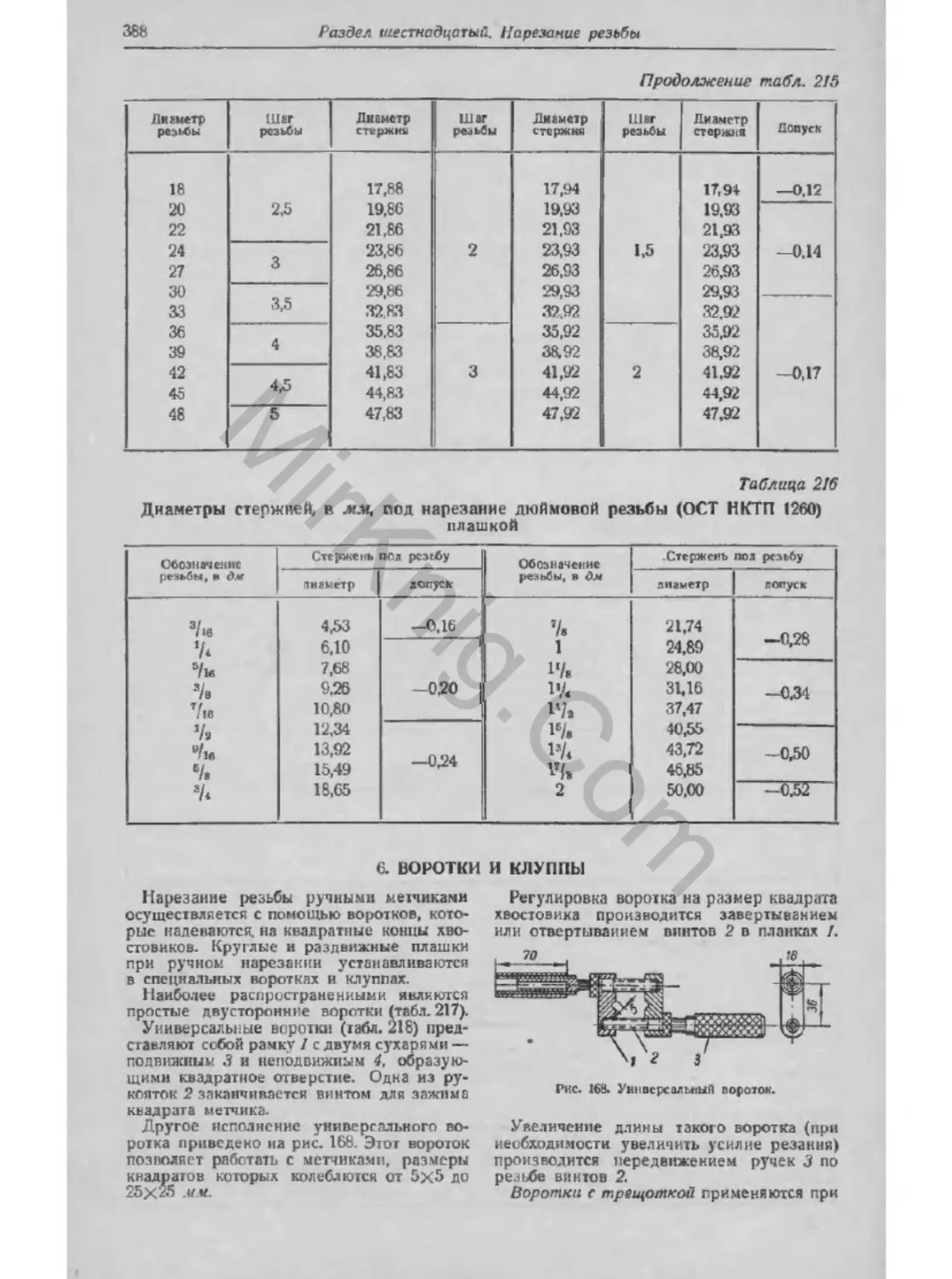

5. Размеры отверстий и стержней под резьбу........................

6. Воротки и клуппы...............................................

7. Практика нарезания резьбы метчиками и плашками вручную.........

8. Механизация нарезания резьбы...................................

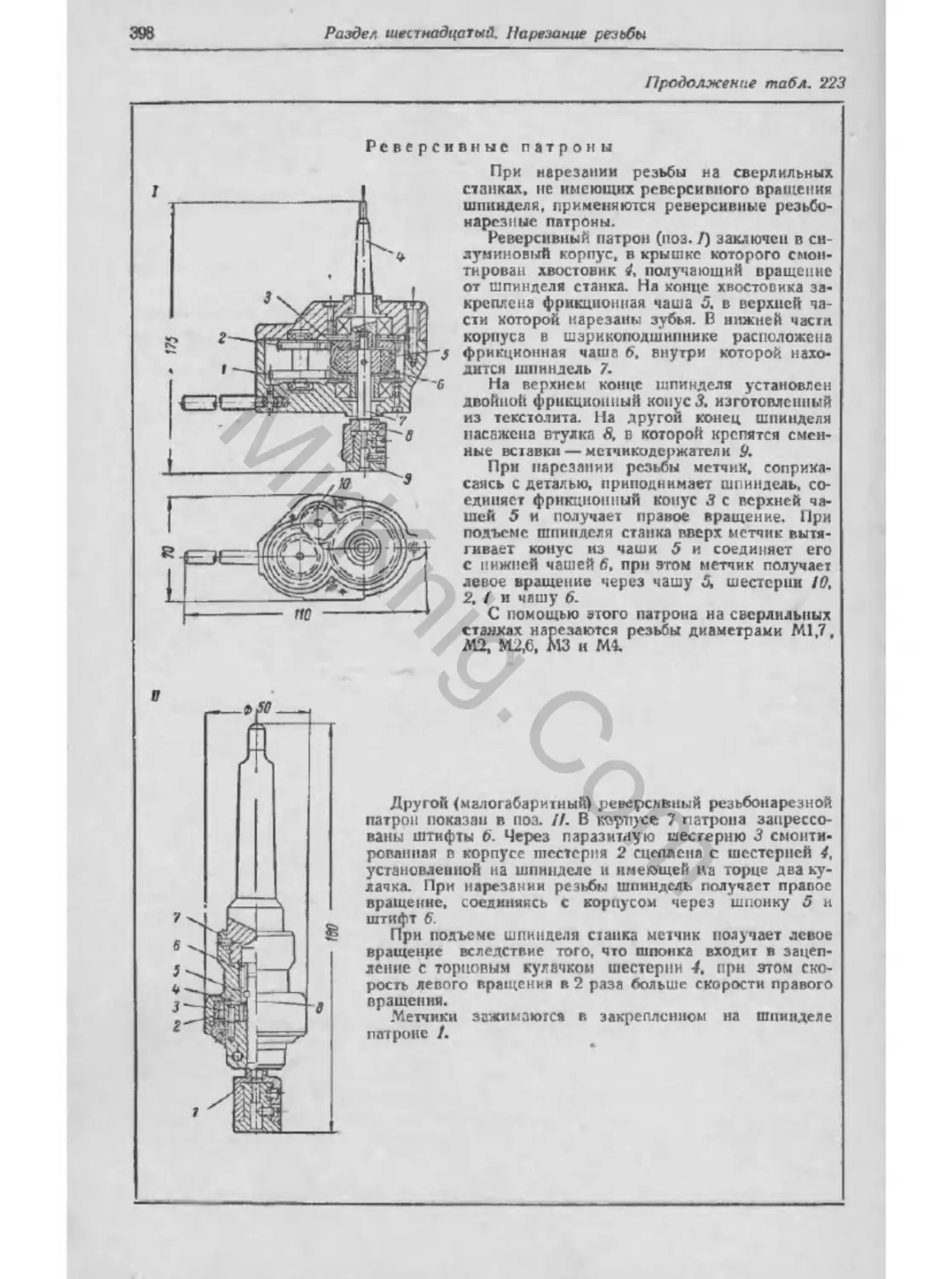

9. Патроны для метчиков...........................................

10. Режимы резания при нарезании резьбы...........................

11. Неполадки при нарезании резьбы и способы их устранения........

12. Нормы времени на нарезание резьбы метчиками и плашками........

Перечень рекомендуемой литературы ................................

ПРЕДИСЛОВИЕ

Справочник слесаря предназначен глав-

ным образом для слесарен механосбороч-

ных цехов машиностроительных н прибо-

ростроительных предприятий. Соответ-

ственно этому содержание справочника

охватывает по возможнохт'И весь Круг во-

просов, которые могут возникнуть у сле-

сарей работающих как в цехах серийного

производства, так и в опытных к зксперя-

ментальных.

В разделах 1—VI справочника содер-

жатся общие сведения: о мерах, математике,

материалах и их свойствах, об условны*

обозначениях на чертежах, допусках и по-

садках, а также о международной системе

единиц СИ, даются таблицы перевода

употребляемых в литературе и производ-

ственной практике единиц измерений

в единицы системы СИ. вводимой в настоя,

шее время во все области народного хо-

зяйства.

В этих же разделах дается характери-

стика рабочего места слесаря и приво-

дятся сведения об основном.вспомогатель-

ном и измерительном инструменте, ко-

торым приходится пользоваться слесарю.

В последующих разделах рассматри-

ваются конкретные процессы слесарной

обработки деталей машин — разметка, руб-

ка, резка, правка, гибка, опнлннание, за-

чистка и полирование, шабрение, притирка,

сверление, зенкеронание. развертывание н

нарезание резьбы

В справочнике не рассматриваются неко-

торые специальные и редко встречающиеся

виды слесарных работ, как. например,

пайка, чеканка, клепка н пр. Эти процессы

обстоятельно рассмотрены в специальной

литературе, например, п справочнике

паяльщика и др., на которую даны соот-

ветствующие ссылки.

Второе издание справочника значительно

дополнено сведениями о механизации

процессов слесарной обработки.

Приводятся конструкции наиболее рас-

пространенных механизированных инстру-

ментов и их технико-экономическая харак-

теристика. Рассматриваемся схемы станков,

приспособлений и других устройств, приме-

няемы» в поточных линиях серийного

производства.

Разделы справочника. посвященные кон-

кретным (Процессам слесарной обработки,

содержат также справочные данные о воз-

можных неполадках. браке и мерах их

п юдупреж'И’ЛШ и устранения.

В конце разделов приводятся нормативы

времени на выполнение соответствующих

слесарных операций в условиях серийного

производства. Эти норм.ЗтинН1ые данные

могут оказаться полезными НГормировщи-

кам при установлении норм времени, ими

также может воспользоваться слесарь для

предварительного определения затрат вре-

мени (при разных прикидках и планирова-

нии своего рабочего времени).

Все приводимые в справочнике данные,

технические указания и рекомендации све-

рены с действующими ГОСТами и норма-

лями машиностроения.

В конце справочника дан перечень ли-

тературы. которой следует пользоваться

слесарю при необходимости получить

справку по специальным разделам не

Предисловие

включенным в данную книгу, а также при

желании иметь белее полные теоретиче-

ские сведения по основным разделам.

При составлении справочника автор

стремился по возможности избежать опи-

саний, а также теоретических объяснений

явлений, наблюдающихся в процессе сле-

сарной обрзботкн. В подавляющем боль-

шинстве случаев материал справочника

дан в виде таблиц с иллюстрациями,

наглядно характеризующими методы и

приемы работы слесаря.

Автор надеется, что такое построение

справочника в отличие от ранее изданных

книг и справочников по слесарной об-

работке сможет оказать реальную по-

мощь слесарям и другим производствен-

никам, интересующимся слесарным делом,

при решении возникающих у них воп-

росов. ’

Прежде чем пользоваться этой книгой, следует тщательно

изучить ее содержание и расположение материала. Это даст

возможность быстро находить ответы, на возникшие вопросы.

Автор

РАЗДЕЛ ПЕРВЫЙ

ОБЩИЕ СВЕДЕНИЯ И СПРАВОЧНЫЕ ДАННЫЕ

1. ЛАТИНСКИЙ АЛФАВИТ И ГРЕЧЕСКИЕ БУКВЫ

ЛАТИНСКИЙ АЛФАВИТ

Рукописные буквы Печатные Название Суке Рукописные буквы Печатные буквы Мальгине букв

Аа ВЬ Сс fJd Ее Ft Gg Hh И JJ Kk и Л1т Да 1Я» Сс Dd Ее Н Gg Hh И Л Kk L1 Мтп а б» Ц* Д9 » Эф жэ йот эль эм А/л Оо Рр Q4 Рг Ss Tt Uu Vv 1Гш Xx r Nn Оо РР Qq Rr Ss Tt Uu Vv Ww Xx > 2 ЭН О ПЭ ку эр эс тэ у вэ дубль ВЭ икс игрек зэт

ГРЕЧЕСКИЕ БУКВЫ

Начертание Название Иачертамне Название М аз* айне

Аа В? П де Ев альфа бэта гамма дельта эпсилон Вт, ВО АХ М|Х Пт. вта тэта лямбда мн ПН ъ Io Tt Фу Гф Qw ро сигма тау фи пен омега

2. ОСНОВНЫЕ ЕДИНИЦЫ ИЗМЕРЕНИЙ

С 1 января 1963 г. в СССР наеден в дей-

ствие ГОСТ 9667-61, которым устанавли-

вается новая международная система еди-

ниц. Система вта обозначается латинскими

буквами 57 и русскими СИ и вводится

во все области народного хозяйства как

предпочт нтел ьн ая

Основными единицами системы СИ яв-

ляются: для измерений длины —метр, обо-

значается м. массы (веса) — килограмм (кг).

времени — секунда (сек.); силы тока — ам-

пер (а), термодинамической температуры —

градусы Кельвина (К); силы света —

свеча (св)

10

Раздел первый. Общие сведения и справочные данные

Дополнительными единицами системы

СИ являются две единицы для измерения

углов; плоского угла — радиан, обозначае-

мый рад. и телесного угла — стерадиан —

стер.

Помимо основных н дополнительных

единиц в системе СИ предусмотрен ряд

производных единиц, образуемых от ос-

новных. Так, например, единицей силы

в системе СИ является ньютон — н. Как

известно, согласно второму закону Нью-

тона сила равна произведению массы т

на ускорение а. т. е. F = та. Единицей

массы в СИ является 1 кг. а единицей

ускорения — 1 м/сек1-, следовательно, если

в приведенное уравнение вместо массы т

подставить 1 кг и вместо ускорения а

1 м/сек!3, то получим размер единицы

силы: (1 кг) - (1 м/сек-) = 1 к Г • м/сек1. Эта

единица получила наименование «ньютон*.

Таблица I

Производные единицы системы СИ

Величина Елипнпа измерения Сокращенное обозначение (размер слинипь Переводной множите аь

Площадь квадратный метр М1 —

Объем, вместимость кубический метр ж’

Линейная скорость метр в секунду м/сек

Плотность (объемная масса) килограмм на кубический метр кг/м1 —

Сила Момент силы, статический момент ньютон ньютон-метр н н-м 1 кГ= 9,80665 н

Давление, напряжение ньютон на квадратный метр н/лб 1 кГim1 = 9,80665 н/м1

То же атмосфера техни- ческая ат 1 ат = 96066,5 нм1

Удельный вес ньютон на кубиче- ский метр н/м* 1 кГ/м1 = 9,80665 н/м1

Работа, энергия Мощность джоуль ватт 1 дзк = 1 « - 1 м 1 (1мс 1 сек.

Разность электриче- ских потенциалов лошадиная сила вольт 1 л. с.-час =: 735,499 вт 1 am 1 а

В табл. 1 приводится основные значения

производных единиц системы СИ и пере-

водные множители, позволяющие вести

Жсчет единиц распространенной системы

(сантиметр, грамм, секунда) в еди-

ницы системы СИ.

Приведенные основные, дополнитель-

ные и производные единицы часто пре-

образуются в кратные а дольные единицы.

Так. например, допускаемые напряжения

на растяжение и пр. обычно задаются

не в нм1. а в н мм'-'. В этик случаях не-

обходимо произвести соответствующий пе-

ресчет (см. табл. 2 и 27).

Л МЕТРИЧЕСКИЕ И ДЮЙМОВЫЕ МЕРЫ

В табл. 2 приведены действующие в СССР

и большинстве других стран основные

метрические меры.

В США. Англии к в некоторых других

странах действуют не метрические, а дюй-

мовые меры. Один дюйм (1") равен 25.4мм.

На рис. 1 в одном масштабе изображены

миллиметровая и дюймовая шкалы.

Метрические и дюймовые меры

11

Таблица 2

Метрические меры

Меры длины Меры поверхности

сокращен- ное обо- значение название раздробление м превращение сокращен- ное обо- значение название раздробление и превращение

км м дм см мм мкм КУ километр метр дециметр сантиметр миллиметр микрометр (микрон) е[>ы объема 1000 м 10 €>.*«-—100 сл= = 1000 мм 10 сж=100 мм 10 мм 1000 мкм 0,001 мм - ♦ Меры nt км* га а м* дм* см* мм* 4 CCTW МОСТИ кв. кил тек а кв. кв. леи кв. с< ме кв м ме ометр тар Р метр иметр знти- “Тр нл ли- тр 100 га-10 000 а 100 а=10000 м* 100 ж’=0.01 га 100 дм* 0,01 ж®=100 см* 0.01 djw>=100 мм* 0,01 см* Меры веса (маесыз

сокращенное обозначение название раздробление н превраще- ние сокращенное обозначение V в к № 0 *2 раздробление в превраще- ние сокращенное обозначение название раздробление н превраще- ние

дм1 см* мм куб. мемр куб. деци- метр куб. санти- метр куб. милли- метр 1 1000 дм* 1U00 см* 0.001 дм*^ = 1000 леи 0.001 см* кл гл дкл Л мл килолитр гектоли-п декалитр литр миллилитр 1000 л 100 л 10 л 1000 мл 0,001 л т Ч кг г мг тонна центнер килограмм грамм милли- грамм карат 1000 кг 100 кг 1000 г 0,001 кг 0,001 г 200 мг

Связь между мерами объема и веса (массы) Вес (масса) 1 Л3 воды при 4 С равен 1 т . . 1 сМ<3(1 л) , . 4С , 1 кг . . 1 см* . . 4‘С ,1г

Ю 20 30 40 50 00 70 ВО 90 100

Миллиметры

’ IЧЧЧЧ11Ч 'I11ЧЧЧЧЧЧ1 ПТ’ГПГТ’ТТ1 11'|Ч>1111111Ч'

2 3 4

Дюймы

Рис. 1. Миллиметровая и дюймовая шкалы.

12

Раздел первый. Общие сведения и справочные данные

Перевод дюймов в миллиметры

Таблица 3

Дюймы Миллиметры Дюймы Миллиметры Дюймы Миллиметры Дюймы Миллиметры

*/» 0.794 Чн 11,112 1 25.4 2 50,8

*/16 1.587 12,7 !»/• 28,575 2*/а 63,5

*/• 3,175 8/в 15,875 Р/д 31,75 3 76,2

'/а 6,35 19,05 1*/з 38,1 4 101,6

®/1В ’/• 22,225 1’/4 44,45 5 127,0

Таблица 5

Перевод миллиметров в дюймы *

Милли- метры Дюймы Милли- метры Дюймы Милли- метры Дюймы Милли- метры Дюймы Милли- метры Дюймы

0,01 0,0004 0.1 0,0039 1 0,0394 10 0,394 100 3,937

-0,02 0,0008 0,2 0,0079 2 0,0787 20 0,787 200 7,874

0.03 0,0012 0.3 0,0118 3 0,1181 30 1,181 300 11,811

0,04 0,0016 0.4 0,0158 4 0,1575 40 1,575 400 15,748

0,05 0,0020 0,5 0,0197 5 0,1969 50 1,969 500 19,685

0.06 0,0024 0.6 0,0236 6 0,2362 60 2,362 600 23,622

0,07 0,0028 0,7 0,0276 7 0,2756 70 2,756 700 27.559

0,08 0,0032 0.8 0,0315 8 0,3150 80 3,150 800 31,496

0,09 0,0035 0.9 0.0354 9 0,3543 90 3,543 900 35.433

♦ Здесь, как и в других таблицах, следует брать

число знаков после запетой, соответствующе» тре-

буемой точности вычисления. Например, если вычи-

сляется размер с точностио до 0,001 дюйма, то при

переводе СЛб ми в дюймы следует взять значение

0.002"; при переводе в дюймы 2 жи следует взять

(округляя последний знак) 0.07S* и т. д.

Вычисление квадратов чисел, квадратных корней

13

4. ОСНОВНЫЕ МАТЕМАТИЧЕСКИЕ ОБОЗНАЧЕНИЯ

= равно > больше или равно дуга АВ »

•р не равно Г~квадратный корень ° градус

® приближенно равно 1 перпендикулярно ' минута

< меньше П параллельно * секунда

> больше ~ подобно х отношение длины ок-

< меньше или равно угол ружности к диаметру

Таблица б

Численные значении

некоторых часто встречающихся постоянных величии

Величина Численное значение Величина Численное значение Величин» Численное значение

It 3.142 я :3 1,047 2,507

J 6.283 я :4 0,785 1 !я 0.318

4п 12,566 я» 9,870 1:2я 0.159

к;2 U571 А 1,772 1;к® 0.101

5. ВЫЧИСЛЕНИЕ КВАДРАТОВ ЧИСЕЛ, КВАДРАТНЫХ КОРНЕЙ,

ДЛИН окружностей И ПЛОЩАДЕЙ КРУГОВ

В целях упрощения вычислений, с кото-

рыми приходится сталкиваться слесарю,

в табл. 7 приведены заранее вычисленные

величины для чисел от 1 до 100.

Первая вертикальная колонка в этой

таблице содержит само число л, во второй

колонке даны значения числа л. возведен-

ного в квадрат (л3), в 1ретьей колонке—зна-

чения корня квадратного, извлеченного

из числа я(р jF); четвертая колонка обо-

значает длину окружности ял, в которой

л — диаметр окружности, и, наконец, пятая

колонка содержит площади кругов, диаметр

которых равен л

Приведем примеры пользования табл. 7.

Пример 1. Определить площадь квадрата

со стороной 25 мм.

Таблица 7

Квадраты, квадратные корни, длины окружностей и площади кругов

для чисел от 1 до 100

Л л1 V7T *л «л* 4 Л л» I'flT КЛ ел» 4

1 1 1,0000 3,142 0,7854 14 196 3,7417 43,982 153.938

2 4 1,4142 6.283 3,1416 15 225 3,8730 47.124 176,715

3 9 1,7321 9,425 7,0686 16 256 4.0000 50,265 201,062

4 16 2.0000 12,566 12,5664 17 *289 4.1231 53.407 226,980

5 25 2.2361 15,708 19,6350 18 324 4.242b 56.549 254,469

6 36 2.4495 18,850 28,2743 19 361 4.3589 59.690 283,529

7 49 2,6458 21,991 38,4845 2С 400 4,4721 62,832 314,159

Ь 64 2,8284 25,13.3 50,2655 21 441 4,5826 65,973 346,361

9 81 3,0000 28,274 63,6173 22 484 4 ,(>904 69.115 380,133

10 ИХ) 3,1623 31.416 78,5398 23 529 4,7958 72,257 415,476

11 121 3.3166 34,558 95,0332 24 576 4,6990 75,394 452,389

12 144 3,464! 37,699 113,097 25 625 5,0000 78.540 490,874

13 160 3.6056 40,841 132.732 26 676 5,0990 81.681 530,929

14

4

Раздел первый. Общие сведения и справочные данные

Продолжение табл. 7

п я* VJF ЖЛ ТП* 4 1 п л’ I'T «Л *п*

ЧЛ 729 5.1962 84,823 572/55 64 4096 8,0000 201,06 3216.99

28 784 52915 87,965 615,752 65 4 225 8,0623 204.20 3318,31

29 841 5/852 91,106 660/20 66 4 356 8,1240 207,35 3421,19

30 900 5,4772 94,248 706.858 67 4 489 8.1854 210,49 3525.(55

31 961 5/678 97,389 754.768 68 4 624 82462 213,63 3631.68

32 1024 5,6559 100,531 804,248 69 4 761 8.3066 216,77 3 739,28

аз 1089 5,7446 103.673 855,299 70 4900 8/666 219,91 3 848.45

34 1 156 5,8310 106.814 907.920 71 5041 8.4261 223.05 3959,19

35 1225 5,9161 109.956 962,113 72 5184 8.4853 226.19 4071/0

.36 1296 6,0000 113,097 1017,88 73 5329 8/440 229.34 4 185/9

37 1369 6,0828 116,239 1 075,21 74 5 476 8,6023 232,48 4 300,84

38 1 444 6,1644 119,381 1 134,11 75 5625 8,6603 235,62 4 417,86

39 1521 6,2450 122,522 1 194,59 76 5 776 8,7178 238,76 4 536,46

40 1600 о/246 125.66 1256,64 77 5929 8,7750 241.90 4 656,63

41 1681 6,4031 128,81 1320.25 78 6084 8,8318 245,04 4 778,36

42 1764 6.4807 131.95 1385.44 79 6241 8,8882 248,19 4 901.67

43 1 849 6.5574 135,09 1 452,20 80 64(Х) 8,9443 251/3 5026,55

44 1936 6,6332 138,23 1 520,53 81 6561 9.0000 254,47 5 153,00

45 2025 6,7082 141,37 1 590.43 82 6724 9,0554 257,61 5 281.02

46 2116 6.7823 114,51 1 661,90 83 6889 9,1104 260.75 5 410.61

47 2209 6,8557 147.65 л 1 734.94 84 7056 9,1652 263,89 5 541,77

48 2304 6.9282 150,80* 1 809.56 85 7225 9,2196 267,04 5674,50

49 2 401 7.0000 153,94 1 885,74 86 7396 9,2736 270,18 5 808.80

50 2 500 7,0711 157,08 1 963/0 87 7569 9,3274 273,32 5 944 68

51 2 601 7,1414 160,22 2 042,82 88 7744 9,3808 276,46 6 082,12

52 2704 7,2111 163,36 2 123.72 89 7 921 9,4340 279,60 6 221,14

53 2 809 7,2801 , 166/0 2 206,18 90 8100 9,4868 282.74 6361,73

54 2 916 7,3485 169.65 2 29022 91 8281 к 9/394 285.88 6 503.88

55 3 025 7,4162 172,79 2 375,КЗ 92 I 8464 9,5917 289.03 6 647.61

56 3 13U 7,4833 175,93 2 463,01 93 8 649 9,6437 292,17 6 792.91

57 3 249 7,5498 179,07 2 551,76 94 8836 9,6954 295/1 6939.76

58 3 361 7,6158 182,21 2642,06 95 9025 9,7468 298,45 7088.22

59 3481 7,6811 185/5 2 733,97 96 921бЧ 9,7980 301/9 7 238.23

60 3600 7,7460 188.50 2 827,43 97 9409 9,8489 304.73 7380.81

61 3 721 7,8102 191.64 2 922,47 98 9604 9,8995 307,88 7 542,96

62 3844 7,8740 194,78 3 019,12 99 9801 9.9499 311,02 7697,69

63 3969 7.9373 197.92 311725 100 10000 10,0000 314,16 7 853,98

В данном случае л = 25. Во второй вер-

тикальной колонке таблицы против числа

г. — 25 находим значение л’ = 625 мм.

Пример 2. Вычислить плошали круга

диаметром 17 мм (диаметр п = 17 мм).

В пятой колонке против числа п = 17

к/1а

находим значение —= 226,980 мм'‘. Это

и есть искомая площадь круга.

6. ПРЕВРАЩЕНИЕ ДРОБЕЙ

Обращение простой дроби в десятич-

ную. Чтобы обратить простую дробь в де-

сятичную. нужно числитель дроби разде-

лить на знаменатель, обращая последова-

тельно получаемые остатки в десятые, со-

тые и т. д. доли.

Пример. Обратить дробь -д- в десятич-

ную:

14:8 = 1.75,

14 . е

следовательно, -g- = 1,75.

Превращение оробей

15

Превращение простых дробей в десятичные

(с точностью до 0.001 )

Таблица 8

-g-=0,500 4=0.037 4г =0.019 4=0.013

4 =о.зэз 1 •^-=0,036 =0.019 4=0,013

-—0.250 1 -^-=0.034 4r =0,019 -^=0.013

-у =0,200 =0,033 ^=0.018 go-одиз

4-=0,167 4 =0,032 ^=0.018 gf^O.012

=0.143 32 =0.031 -L =0.018 4=0,012

1 8 =°-125 4-=о.1п 4=0.030 4г=0.029 4^=0,017 4) =0-017 (N СЧ Q §, 0 0 1 II -2-|3

4^0,100 1 •уу=0,091 -35-=0.029 W=°«1J i -»U12

,*--=0,028 4=0.016 ^=0.012

-^=0.083 ♦ -^-=0.016 =0.011

=0,077 l ^=0,026 S , 63 -°’016 ^=u»n

yf=0.071 4) =0.026 •ет=о.о1б 89 ~0,011

1 -Г- =0,067 lu) =0.025 -4=0,015 90 =0’011

4=°’0СЗ 4 =0.024 4=°.°15 4=o.on

4 =0,059 42 - 0.024 ^=0.015 4=0.011

-jg-=0.056 4 =0.023 4=°-015 1 g^- =0.011

I jg' =0,053 4=0,023 44 4=o.oi4 ^r=o,on

g 1 © <=> 1 II *" S |сч ’ -Д--О.ОИ 4 -0.014 4 =0.011

-^-0.022 4 =0,014 96 -0 010

-22 =0,045 -^-=0.021 4=0.014 4 =0.010

1 23=0.043 4=0.021 1 7™ =0.014 / 0 4=0.010

-^-=0.042 -^ = 0.020 4=0.014 /4 ’ 4=оою

4 = 0,040 501 =0,020 4=0,013 •

= 0.03b 41=0.020 4=0.013 /0

16

Раздел первый. Общие сведения и справочные данные

Обращение периодической дроби в про-

стую. Чтобы обратить чистую» периодиче-

скую Дробь в простую берут ее период

числителем, а в знаменателе пишут цифру 9

столько раз, сколько цифр н периоде.

6

Примеры. 0,666.. . = 0,(6) =_д"!

27

2^72727... = 2X27) = 2 gg.

7. ВЫЧИСЛЕНИЕ ПЛОЩАДЕЙ И ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ

ПЛОСКИХ ФИГУР

Таблица 9

Площадь и другие элементы плоских фигур

Наименование и эскиз

фигуры

Обозначения

Формулы для вычисления плошяпи

н лругнт элементов фигур

Квадрат

а — сторона

d — диагональ

F ~~ площадь

a=O,7O71rf = f Г

d=l ,414а = 1,114 y~F

1

Прямоугольник

Параллелограмм

Ъ— основание

Л — высота

F— площадь

Треугольник

а, Ъ. с — стороны Л — высота -Г А 4- В ч- С = 180° 1 • р=~2" (а+б+с) bh г -

А, В С—углы Т- 2 ~ —и)(Р~Ь)(р—с)

2F

р — полупериметр h=~

2F

F — площадь Ь=~Г

Вычислимы» плсщсдга и отдельных злгментсв плоских фигур

17

Продолжение табл. 9

Наименование и ККИЗ фигуры Обозначения Формулы ам вычисления плотин и других элементен фигур

Трапеция 1—6 —1 а, Ь — основания Л — высота m — средняя лпния F—площадь a l-fr m~ Т а+Ь F-—^-‘h=mh 2F 4F , h~ a+b- a~ h ~b ._2L b = -^-a

Х.1г^ / \ 1

jL-^-Jy

I а —J

Правильный шести- угольник f fl — Z Ут Л \ z®0*/ ! а — сторона Л--радиус описанного круга г — радиус вписанного круга F — площадь ху F=2^98n’=2,5987?=3,464rs /?=n=l,155r r=0,86ba=0,866tf

Правильный много- угольник /Z”~\ X а — сторона Л — радиус описанного круга г—радиус вписанного круга а — центральный угол р — внутренний угол л— число сторон F — площадь 4 2_^_. g_180P_a r=^L=“ ]/#_%

V „ л / a* \f aa гЧ-4" ; r= (/ ^—4- д=2У^з—ra

Круг Г \ < \ Х^ |^Х г—радиус D— диаметр L—длина окружности F — площадь я=а-^ = 3,142 A=K£>-3,142P=2-r=6^88r= =3^44pV 0=4 =0,3181=2 |/ -4 = = 1,128 у'Т хЕР F= —4— - 0.785D2=sr==3.142г! -= LD =—=0,250Z.D

Сектор г — радиус 1 — длина дуги а — центральный угол F— площадь =0,0174,^ 10v r.r?a F^^-=Q,0^73r^

2 М. А. Сергеев

Тише^аЯ бййивтзьа

a-да

18

Апдел ne/шыД ОГтие сведения к слдавммыг банные

Продолжение табл. 9

Наименование и »екиэ фигуры Обозначения • Формулы для вычисления плошали и других элементов фигур

Сегмент с — хорда й— стрелка г — радиус / — длина дуги F — площадь а — центральный угол г? « < Т 1 Т г ь -С С b* 1 в см 1 о к II II II II у ti, с

К- с 1 « к/

Кольцо D — внешний диаметр d — внутренний диаметр R—внешний радиус г—внутренний радиус F — площадь Л’=х(/Г — r*)=3,142 (У?3 — гг)= = 3,142 (Я+г)(Я-г)= = 0.785 (IF — d>)= =0,785 (Z>4-zf) (D — d)

Кольцевой сектор а. D—внешний диаметр d — внутренний диаметр F=S ^“O-00873’ (Я5—r®)= az _ = ГЖ>^-^= =0.00218a (Z)2—<P)

। Г'ТУ» d * J/ R — внешний радиус г—внутренний радиус F— площадь а — центральный угол

Эллипс Г* ° ~*1 -

£ i р — полупериметр F— площадь F—'-ab—3,142 c 6 2/>=* | 2 (aa+A3)

РАЗЛИЧНЫХ

8. ВЫЧИСЛЕНИЕ ПОВЕРХНОСТЕЙ И 01

ГЕОМЕТРИЧЕСКИХ 1

Поверхности и объемы геометрических

Таблица IV

Нвименоввике м эскиз

Цилиндр прямой

* Б -- 7

Формулы для определения

поверхностей: f (обшей| и Л1 (боковой* обеема v

• At =2r.Rh =-Dh=3.142 • Dh r.D'i v=n/?2ft= —£- .Л=0.785£РЛ

Вычисление поесргнпстгй и объемов различны* ееомотрнческих тел

1S

Продолжение тпабл. 10

Наименование к вскю Формулы для определения

поверхностей: Л «общей» н <И (боковой) объеме v

Цил У 1 нндр сече» ПрЯ! ИНЫЙ кой • Л1^/^(Л| 4-Л2)=3,142Л'(Л1+Л?) гм V-rffi . - “J“s= =1^71/?» (Л^Л,)

Uhj L чин др 1 (труба Xl •f"S^ 1ОЯЫЙ .я •с 'Г ♦ М~внутренняя 4- внешняя поверхности^ (R +г)= ^б.'&МР у г) у=ж(/?»—Г5)Л = =3,142 (/?5 —г2) Л

Конус прямой fA=1trl =:1tr } = 3.142г 1лгг+Л5 »--§ -жг’Л=1.047г»Л

//-- г\ 1

Конус прямой усеченный 1 \л tr Af=rJ(/?fr)=X142Z(«+r) v=-g-(p3+rs| .цг)-_ '= 1,017л (/?>+га+/ Г)

Шар Л’=4кг2=«Г=3,142^ 4 в г— 3 №- b - 0,524tF

20

Раздел первый. Общие сведения и справочные данные

Продолжение табл. IV

Наименование и эскиз Формулы зля определения

лсверхностеА: F (общей) и .11 (боковой) OObCMl tf

Сектор шаровой с — F=— (4Л +с)=1,571г (4Л+с) 7 ^=“3* ^r~h=2,О94гзл

Сегмент шаровой — с —4 Л/=2эд-Л=-^-(с«+4й2)= «=0,785(4!»+4Л5) (/—4-)= / Ся Л2 \ =”л (v+-6-) = / с’ Л»\ =3,142A(-g-+T)

П< Е эйс g — шаровой I T>A,ci Л1=2пгЛ-6,28агЛ 1 1 с=-^(3«г+3*,+Л®)= ^0,524й (342=4-3*2+Ля)

Т ор (кольцо) dri- F-\^Rr =39,4М?г=9,87£М v=7r.Rr'^=\9,7\prf>= яг ^-^-D4f2=2,467ZJtr 4 ’

Куб f. 1 —- 1 z l—o —J F=t5a'3 V---a3

Углы (основные определения и зависимости)

Продолжение табл. 10

Формулы для определении

Ненмеиопаине н эскиз

поверхностей: Л (общей)

и М (боковой)

объема V

Прямоугольная призма

(параллелепипед)

M*=2(a+b) h

Г=Л1+удвоенная площадь

основания:

Г=2(а + 6) Л+2(а+0

р=абл

Пирамида

Ж—сумме площадей граней

(треугольников)

F=A1+площадь основания

Пирамида усеченная

где /1 — площадь верхнего

основания;

/э — площадь нижнего

основания

Клин

Л1=сумме двух боковых гра-

ней (двух трапеций)+

+две торцевые грани

(два треугольника)

Г=М+а

ьь „

v=-g~(2e+fli)

9. УГЛЫ (ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ЗАВИСИМОСТИ)

Углом называют фигуру, заключенную

между двумя прямыми (сторонами угла)

О А и О В (рис. 2), исходящими из одной

точки О (вершины угла)

Рис. 2. Градусное н радиальное измерение

углов.

Единицами измерения углов являются

1) градус, равный ggj части окружно-

сти. Один градус равен 60 минутам; ми-

нута состоит из 60 секунд:

1° = 60' = 60 X 60";

2) радиан, соответствующий углу между

двумя радиусами круга, вырезающему на

его окружности дугу, длина которой равна

радиусу;

1 рад = 57® 17'45".

Углы обозначают обычно буквами грече-

ского алфавита.

22

Раздел первый. Общие сведения и справочные данные

Таблица П

Основные определения и соотношения углов

10. ОПРЕДЕЛЕНИЕ ДЛИНЫ ДУГИ. СТРЕЛКИ, ДЛИНЫ ХОРДЫ

И ПЛОЩАДИ СЕГМЕНТА

В табл. 12 приведены длины дуг Ц стрел-

ки ft, длины корде и площади сегментов/

при радиусе, равном 1, для центральных

углов от 1 до 180° (рисунок см. в табл. 9).

При пользовании табл. 12 для значений

радиуса г =4 1 следует величины /, й и с,

найденные по таблице, умножить на вели-

чину данного радиуса г, а площадь сег-

мента / умножить на г’.

Так, например, при радиусе окружности

г — 20 мм и угле а — 30° I = 0,5236 X 20 =

= 10,472 мм. h = 0,0341 X 20 = 0,682 мм.

с = 0,5176 х 20 = 10,352 мм и / = 0,01180 X

X 202 = 4,72 мм2.

Определение длины дуги, стрелки, длины Хорды и площади сегмента

23

Таблица 12

Длины дуг, стрелки, длины хорд и площади сегментов при радиусе, равном I

Централь- ный угол »• Длина дуги 1 Стрелка Л Длина хорды с Площадь сегмента / Централь- ный угол а° Длина дуги Стрелка И Длина херды с Площаяь сегмента f

1 0,0175 0,0000 .0,0175 0,00000 47 0,8203 0,0829 0,7975 0,04448

2 0,0349 0,0002 0,0349 0,00000 48 0,8378 0,0865 0,8135 0.04731

3 0,0524 0,0003 0,0524 0,00001 49 0,8552 0,0900 0,8294 0,05025

4 0,0698 0,0006 0.0698 0.00003 .50 0,8727 0,0937 0,8452 0,05331

5 0,0873 0,0010 0,0872 0,00006 51 0,8901 0,0974 0,8610 0,05649

6 0,1047 0,0014 0,1047 0,00010 52 0,9076 0,1012 0,8767 0,05978

7 0,1222 0,0019 0,1221 0,00015 53 0,9250 0,1051 0,8924 0,06319

8 0,1396 А 0,0024 0,1395 0,00023 54 0,9425 0,1090 0,9090 0,06673

9 0.1571J 0,0031 0,1569 0,00032 55 0,9599 0,1130 0,9235 0,07039

10 0,1745 0,0038 Г 0,1743 0,00044 56 0,9774 0,1171 0,9389 0,07417

И 0,1920 0.0046 0,1917 0,00059 57 0,9948 0,1212 0,9543 0,07808

12 0,2094 0,0055 0,2091 0,00076 58 1,0123 0,1254 0,9696 0,08212

13 0,2269 0,0064 А 0,2264 0,00097 59 1,0297 0,1296 0,9848 0,08629

14 0,2443 0,0075 0,2437 0.00121 60 1,0472 0,1340 1,0000 0,09059

15 0,2618 0.0086 0,261 if O.QOI49 61 1,0647 0,1384 1,0151 0.09502

16 0,2793 0,0097 0,2783 0,00181 62 1,0821 0,1428 1,0301 0,09958

17 0,2967 0,0110 0,2956 0,00217 63 1,0996 0,1474 1,0450 0,10428

18 0,3142 0,0123 0,3129 0,00257 6*1 1,1170 0,1520 1,0598 0,10911

19 0,3316 0,0137 0,3301 0,00302 >'65 1,1345 0,1566 1,0746 0,11408

20 0,3491 0,0152 0,3473 0,00352 ' 66 1,1519 0,1613 1,0893 0,11919

21 0,3665' 0,0167 0,3645 0.00408 1 | 67 L 1,1694 0,1661 1,1039 0,12443

22 0,3840 0,0184 0,3816 0,00468 68 ~ 1,1868 0,1710 1,1184 0,12962

23 0,4014 0,0201 0,3987 0,00535 69 1,2043 0,1759 1,1328 0,13535

24 0,4189 0,0219 0,4158 0,00607 70 1,2217 0,1808 1,1472 0.14102

25 0.4363 0,0237 0,4329 0,00686 71 1,2392 0,1859 1,1614 0.14683

26 0,4538 0,0256 0,4499 0,00771 72 1,2566 0,1910 1,1756 0,15279

27 0,4712 0,0276 0,4669 0,00862 73 1,2741 А 0,1961 1,1896 0,15889

28 0,4887 0,0297 0,4838 0,00961 74 1,2915 0,2014 ж 1,2036 0,16514

29 0,5061 0.0319 0,5008 0,01067 75 1,3090 ода 1,2175 0,17151

30 0,5236 0,0341 0,5176 0,01180 76 1,3265 0,2120 1.2312 0,17808

31 0,5411 0,0364 05345 0,01301 77 1,3439 0,2174 1,2450 0,18477

32 0,5585 0.0387 0,551.3 0,01429 78 1,3614 0,2229 1,2886 0,19160

33 0,5760 0,0412 0,5680 0,01566 79 1,3788 0,2884 1,2722 0,19859

34 0,5934 0,0437 0,5847 0.01711 80 13963 0,2340 1,2856 0,20573

35 0,6109 0,0463 0,6014 0,01864 81 1,4137 0,2396 1,2989 0,21301

36 0,6283 0,0489 0,6180 0,02027 82 1,4312 0,2453 1,3121 0,22045

37 0,6458 0,0517 0,6346 0,02198 83 1,4486 0,2510 1,3252 0,22804

38 0,6632 0,0545 0,6511 0,02378 84 1,4661 0,2569 1,3383 0,23578

39 0,6807 0,0574 0,6676 0,02568 85 1.4835 0,2627 13512 0,24367

40 0,6981 0,0603 0,6840 0,02767 86 1 ДОЮ 0,2680 1,3640 0,25171

41 0,7156 0,0633 0,7004 0,02976 87 1,5184 0,2746 1,3767 0,25990

42 0.7330 0,0664 0,7167 0,03195 88 1,5359 0,2807 1,3893 0,26825

43 0,7505 0,0696 0,7330 0,03425 89 1,5533 0,2867 1,4018 0,27675

44 0,7679 0,0728 0,7492 0,03664 90 1,5708 0,2929 1.4142 0,28540

45 0,7854 0,0761 0,7654 0,03915 91 1,5882 0,2991 1,4265 0,29420

46 0,8029 0,0795 0,7815 0,04176 92 1,6057 ода 1,4387 0,30316

24

Раздел первый. Общие сведения и справочные данные

Продолжение табл. 12

Цеп грль- пый угол а** Длина дуги 1 Стрелка h Длина хорды с Плошэдь сегмента / Центр аль- янс! угол а*’ Длина дуги Стрелка h Длин» хорды г Площадь сегмента /

93 1,6232 0,3116 1,4507 0,31226 137 2,3911 0,6335 1,8608 0,85455

94 1,6106 0,3180 1,4627 0,32152 1.38 2,4086 0,6416 1.8672 0,86971

95 1,6580 0,3244 1,4746 0,33093 139 2,4260 0,6198 1.8733 0,88497

9G 1,6755 0Д«У 1,486.3 0,34050 140 2,4435 0,6580 1,8794 0,90034

97 1,6980 0,3374 1,4979 0.35021 141 2.4609 0,6662 1,8853 0,91580

98 1,716» 0,3439 15094 0,36008 142 2,4784 0,6744 1,8910 0,93135

99 1,7279 k 0,3506 1,5208 0,37009 143 2,4958 0,68'27 1,8966 0,94700

100 1,7453 F 0,3572 1,5321 0,38026 144 25133 0,6910 1,9021 0,96274

1U1 1,7628 0,3639 1.5432 0,39058 145 2Д307 0,6993 1,9074 0,97858

102 !,7802Г 03707 1,5543 0,40104 146 2,5482 0,7076 1.9126 0,99449

103 1,7977 0,3775 15652 0,41166 147 25656 0,7160 1.9176 1,01050

104 1,8151 0,3843 1,5760 0,42242 148 2,5831 0,7244 1,9225 1,02658

105 1,8326 0,3912 1,5867 0,43333 149 2,6005 0,7328 1,9273 1,04275

106 1,8500 0,3982 1,5973 0,44439 150 2.6180 0,7412 1,9319 1,05900

107 1,8675 0,4052 1,6077 0,45560 151 2,6334 0,7496 1,936.3 1,07532

108 1,8850 0,4122 1,6180 0,46695 152 2,6529 0,7581 1,9406 1,09171

109 1,9024 0,4193 1,6282 0,47845 153 2,6704 0,7656 1,9147 1,10818

ПО 1,9199 0,4264 1,6383 0,49008 154 2,6878 0,7750 1.9487 1,12472

111 1,9373 0,4336 1.6483 0,50187 155 2,7053 0,7836 1,9526 1,14132

112 1,9548 0,4408 1,65814 0,51379 156 2,7227 0,7921 1,9563 1.15799

113 1,9722 0,4481 1,6678 0,52586 157 2,7402 0,8006 1.9598 1,17472

114 1,9897 0,4554 1,6773 0,53807 158 2,7576 0,8092 1,9633 1,19151

115 2,0071 0,4627 1,6868 0.55041 159 2,7751 0,8178 1,9665 1,20835

116 2,0246 0,4701 1,6961 056289 160 V 2,7925 0,8264 1,9696 1,22525

117 2,0420 0,4775 1,7053 0,57551 161 2,8100 1 0,8350 1,9726 1,24221

118 2,0595 0,4850 1,7143 0,58827 162 2,8274 0,8436 1,9754 1,25921

119 2,0769 0,4925 1,7233 0,60116 163 2,8449 0,8522 1,9780 1,27626

120 2,0944 0,5000 1,7321 0,61418 164 2,8623 0,8608 1.9805 1,29335

121 2,1118 0,5076 1,7407 0,62734 165 2,8798 0,8695 . 1,9829 1,31049

122 2,1293 0,5152 1,7492 0,64063 166 2,8972 0.8781 1,9851 1,32766

123 2,1468 0,5228 1,7576 0,65404 167 2,9147 О.Ь868 1,9871 1,34487

124 2,1642 0,5305 1,7659 0,66759 168 2,9322 0,8955 1.9890 1,36212

125 2,1817 0,5383 1,7740 0,68125 169 2 9496 0,9042 1,9908 1.37940

126 2,1991 0,5460 1,7820 0,69505 170 2,9671 0.9Г28 1,9924 1,39671

127 2,2166 0.5538 1,7899 0,70897 171 2,9845 0,9215 1,9938 1,41404

128 2,2340 0,5616 1,7976 0,72301 172 3,0020 0,9302 1,9951 1,43140

129 2.2515 0,5695 1,8052 0,73716 173 3,0194 0,9390 1,9963 1,44878

130 2,2689 0,5774 1,8126 0,75114 174 3.0369 0,9477 1,9973 1,46617

131 2,2864 0.5853 1,8199 0.76584 175 3.0&43 0,9564 1.9981 1,48359

132 2,3038 0,5933 1,8271 0,78034 176 3,0718 0,9651 1,9988 1,50101

133 2,3213 0,6013 1,8341 0,79497 177 3,0892 0,9738 1,9993 1,51845

134 2,3387 0,6093 1,8 ИО 0,80970 178 3,1067 0,9825 1,9997 1,53589

135 2,3562 0,6173 1,8478 0,82454 179 3,1241 0,9913 1,9999 155334

136 2,3736 0,6254 1,8544 0,83949 180 3,1416 1,0000 2,0000 1Д7О8О

Тригонометрические функции (определения, значения и применение)

25

11. ТРИГОНОМЕТРИЧЕСКИЕ ФУНКЦИИ

(ОПРЕДЕЛЕНИЯ, ЗНАЧЕНИЯ И ПРИМЕНЕНИЕ)

Назначение и терминология. Тригоно-

метрические функции служат для решения

различных геометрических задач и в пер-

вую очередь для решения треугольни-

ков.

В отличие от геометрии, имеющей во

многом аналогичные цели - и решающей

задачи графическим путем, тригонометрия

решает задачи аналитически при помощи

тригонометрических величин — отношений

сторон треуголки и кон, определяющих соот-

ветствующие углы. Основными тригоно-

метрическими величинами, отнесенными

Зная отношение соответствующих сторон

треугольника, можно определить по три-

гонометрическим таблицам (табл. 17 н 16)

величину угла, или, наоборот, зная вели-

чину угла и одну из сторон, можно опреде-

лить по таблицам одну из тригонометри-

ческих величин для данного угла (т. е.

синус, косинус и т. п.) а по ней — другие

стороны Треугольника-

Зависимости между тригонометриче-

скими функциями. Тригонометрические

функции удобно представить графически

на чертеже круга (рис. 4). Если величину

Kvrfru иге нс

косинус

Рис. 4. Графическое изображение

тригонометрически» функция.

Рис. з. п

треугольн

к прямоугольному треугол ку (рис. 3).

являются следующие:

синус (sin) — отношение катета, проти-

волежащего заданному углу а, к гипоте-

( . а \

иузе Ism а = );

косинус (cos) — отношение катета, при-

/ Mi

гипотенузе I cos а = — к

тангенс (tg)— отношение катета проти-

т):

котангенс (etg) — отношение катета при-

лежащего к

волежашего к прилежащему

лежащего к противолежащему

радиуса принять за единицу, то величина

тригонометрических функций определится

длиной соответствующих отрезков, указан-

ных на рисунке. <

В зависимости от расположения угла

в одном из четырех квадрантов круга

_..г ....... I знаки тригонометрических

функций (табл. 13).

_ определяются

а) - функций (таб:

Таблица 13

а =

знаки тригонометрических функций

Zi I 1 etg Квадрант Mil CCS tR

fl

1 li ill IV + + + 11 + 1 + 1 + + +

\п COS 1 s / 4

26

Рмдел первый. Общие сведения и справочные данные

Таблица 14

Часто встречающиеся значения тригонометрических функций

Углы Три г оно 'К метрические х. функции Л. С и 36U= 30‘ 45* 60° 90" 1№ 270=

sin 0 4- = °.5 -у- /Т=0,707 -£-/Т=0,8бб 4-1 0 —1

CCS + ’ - /У =0,866 1 _ 2~ /7=0,707 4" =0,5 0 —1 0

tg 4~ /У =0.577 1 /3=1,732 ±<XJ 0 icx>

Ctg /3=1,732 1 -у 1^3 =0,577 0 ±cv 0

Таблица 15

:ких величин для дополнительных утлое

Значении Т|

Углы Тригоно- метрические х. функции Л. —a Г 4 180°±« 270" ± a ЗвГ±в

sin —Sin a + COSa H- i —COS a Sin(±a)

COS Ч-cos a ±Sina —COS a ±Sin a cos (in)

tg —tgB ±ctg« k ±Ctga 1g(±«)

cig —Ctg a ±tga jtga ctg(±«)

Таблица 16

Зависимости между функция

Нюваине • t^a etg a

функции sin з cos a

sin a i/'Г X'““ tgd 1

) 1 — COS1 а /l+1g3a у l+ctg3a C£ga

COS я У 1 — sin3 a —» 1

* /l + lg*a У l+ctga u

teza sin a У 1 — COS- а 1

/1 — Sin3 a cos я Cig a

etga У 1 — sin3 a cos a 1

Sin a | 1 — COS‘J a tga

sin a cos a

cos a —sin a ~c tg «

Тригонометрические функции (определения, значения и применение)

27

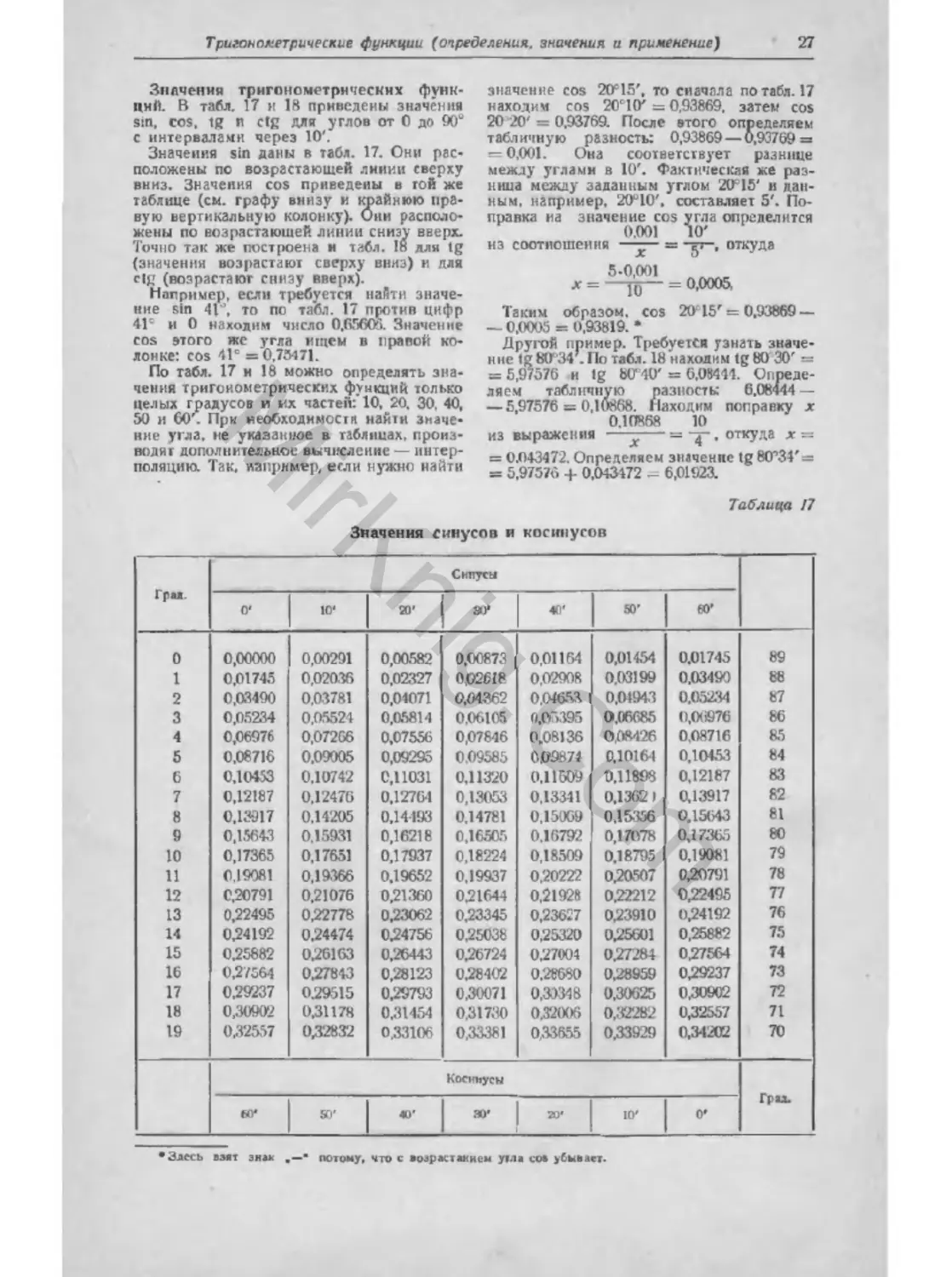

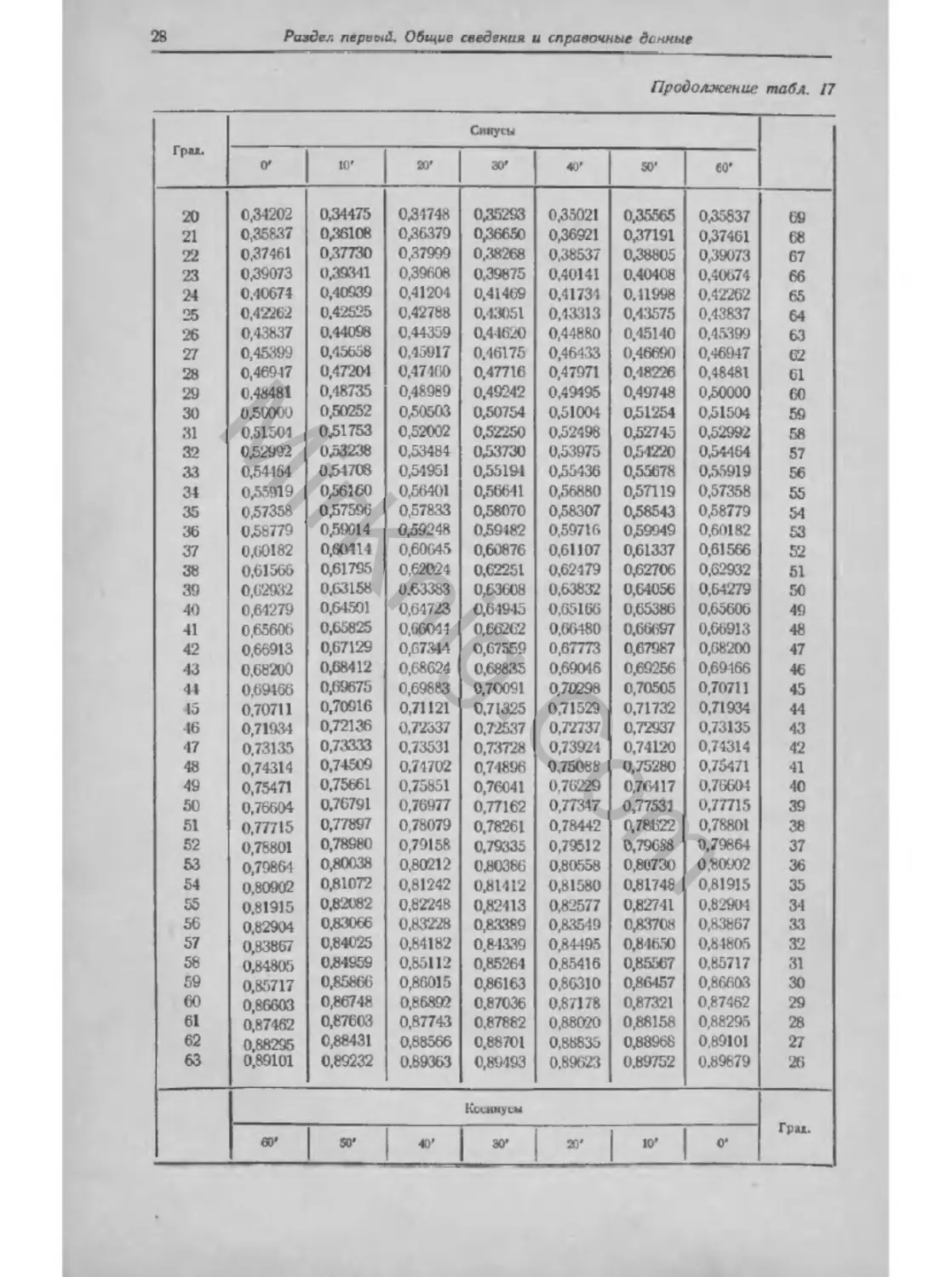

Значения тригонометрических функ-

ций. В табл. 17 и 18 приведены значения

Sin, cos, tg и ctg для углов от 0 до 90й

с интервалами через 10'.

Значения sin даны в табл. 17. Они рас-

положены по возрастающей линии сверху

вниз. Значения cos приведены в той же

таблице (см. графу внизу и крайнюю пра-

вую вертикальную колонку). Они располо-

жены по возрастающей линии снизу вверх.

Точно так же построена и табл. 18 для tg

(значения возрастают сверху вниз) и для

ctg (возрастают снизу вверх).

Например, если требуется найти значе-

ние sin 4Г, то по табл. 17 против цифр

41* и О находим число 0,65606. Значение

cos этого же угла ищем в правой ко-

лонке: cos 41° =0,73471.

По табл. 17 н 18 можно определять зна-

чения тригонометрических функций только

целых градусов и их частей:’10, 20. 30, 40,

50 и 60'. При необходимости найти значе-

ние угла, не указанное в таблицах, произ-

водят дополнительное вычисление — интер-

поляцию. Так, иэпрнмер, если нужно найти

инусов и косинусов

значение cos 20=15', то сначала по табл. 17

находим cos 20е 1 О'= 0,93869, затем cos

20 20'= 0.93769. После этого определяем

табличную разность: 0,93869 — 0,93709 =

= 0,001. Она соответствует разнице

.между углами в 10'. Фактическая же раз-

ница между заданным углом 20° 15' и дан-

ным. например, 20°10', составляет 5'. По-

правка на значение cos угла определится

0.001 10'

из соотношения —— = -gr-, откуда

5-0,001

х — —pj— = 0,0005,

Таким образом, cos 20 15'= 0,93869—

— 0,0005 = 0,93819. *

Другой пример. Требуется узнать значе-

ние tg 80=34'. По табл. 18 находим tg 80 30' =

= 5,97576 и tg Ы140' = 6,08411. Опреде-

ляем табличную разность: 6,08444 —

— 5,97576 = 0,10868. Находим поправку х

0.10868 10

из выражения —— = -j-, откуда х =

= 0.043472. Определяем значение tg 8О"’34' =

= 5,97576 + 0,043472 = 6,01923.

Таблица П

Граи ... Синусы

0' 10' 20’ 80* 40' 50’

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 0,00000 0,01745 0,03490 0,05234 0,06976 0,08716 0,10453 0,12187 0,13917 0,1564-3 0,17365 0.19081 0,20791 0,22495 034192 035882 0,27364 039237 0,30902 032557 0,00291 0,02036 0.03781 0.05521 0,07206 0,09005 0,10742 0,12476 0.14205 0,15931 0,17651 0,19366 0,21076 032778 0.24474 036163 0,27843 039515 0Д1178 032832 0,00582 0,02327 0,04071 0,05814 0,07556 0,09295 0,11031 0,12764 0,14193 0,16218 0,17937 0,19652 0,21360 033062 034756 0,26443 0,28123 0,29793 0,31454 033106 0,00873 0,02618 0,04362 0.06105 0,07846 0.09585 0,11320 0,13053 0,14781 0,16505 0,18224 0,19937 0,21644 0,23345 0,25038 036724 038402 0,30071 0.317 Ю 0,33381 ► 0,01164 0.02908 0,04653 0,03395 0.08)36 0,09874 0.11G09 0,13341 0,15069 0,16792 0,18509 0,20222 0,21928 0,23627 0,25320 0,27004 0,28680 0,30348 032006 0,33655 0,01454 0,03199 0,04943 0.06685 0,08426 0,10164 0,11898 0,1362) 0,15356 0,17078 0.18795 0,20507 0.22212 0,23910 0,25601 027284 0,28959 0,30625 0,32282 0,33929 0.01745 0,03490 0.05234 0,06976 0,08716 0,10453 0,12187 0,13917 0.15(43 0,1736.5 0,1908] 030791 0,22495 034192 0,25882 037564 039237 0,30902 0,32557 0,34202 89 88 87 86 85 84 83 82 81 80 79 78 77 76 75 74 73 72 71 70

Косинусы Грах

50' *>' 30' 20* НУ 0’

Здесь взят знак потому, что с возрастанием утла сов убывает.

28

Раздел первый. Общие сведения и справочные денные

Продолжение табл. 17

Грм. Синусы

О' 10’ 20' 30» 40' 50' 60’

20 0,34202 0,34475 0,31748 0,35293 0.35021 0,35565 0,35837 69

21 0,35837 0,36108 0,36379 0,366.50 0,36921 0,37191 0,37461 68

22 0,37461 0,37730 0,37999 0..38268 0,38537 0.38805 0,39073 67

23 0,39073 0,39341 0,39608 0,39875 0,40141 0,40408 0,40674 66

24 0,40674 0,40939 0,41204 0,41469 0,41734 0,11998 0,42262 65

25 0,42262 0.42525 0,42788 0,43051 0,13313 0,4.3575 0,43837 64

26 0,43837 0,44098 0,44359 0,44620 0,44880 0,45140 0,45399 63

27 0,45399 0,45658 0,45917 0,46175 0,46433 0,46690 0,46947 62

28 0,46917 0,4720-1 0,47460 0,47716 0,47971 0,48226 0,48481 61

29 0.48481 0,48735 0,48989 0,49242 0,49495 0,49748 0,50000 60

30 051ХХЮ 0,50252 0,50503 0,50754 0,51004 051254 0,51504 59

31 0,51501 0,51753 0,52002 0,52250 0,52498 052745 0,52992 58

32 0,52992 0.532.38 0,53484 0,53730 0,53975 0,54220 0,54464 57

33 0,54464 054708 0,54931 0,5519-1 0,55436 0,55678 0,55919 56

34 0,55919 0,56160 0,56401 0,56(541 0,56880 0,57119 0,57.358 55

35 0,57358 0,57596 0,57833 0,58070 0,58307 0,58543 0,58779 54

36 058779 0,59014 0,59248 0,59482 0,59716 0,59949 0,60182 53

37 0,60182 0,60414 0,60645 0,60876 0,61107 0,61337 0.61566 52

38 0,61566 0,61795 0,62024 0,62251 0,62479 0,62706 0,62932 51

39 0,62932 0,63158 0,63383 0,63608 0.63832 0,64056 0,64279 50

40 0,64279 0,64.501 0,64723 0,6-1945 0,65166 0,65386 0,65606 49

41 0,65606 0,65825 0,66041 0,66262 0,66480 0,66697 0,66913 48

42 0,66913 0,67129 0,67.344 0,67559 0,67773 0,67987 0,68200 47

43 0,68200 0,68412 0,68624 0,68835 0.69046 0,69256 0,69466 46

44 0,69466 0,69675 0,69883 0,70091 0,70298 0,70505 0,70711 45

45 0,70711 0,70916 0,71121 0,71325 0,71529 0,71732 0,71934 44

16 0,71934 0,72136 0,72337 0,72537 0,72737 0,72937 0,73135 43

47 0.73135 0,73333 0,73531 0,73728 0,73924 0,74120 0,74314 42

48 0,74314 0,74509 0,71702 0,74896 0,75088 0,75280 0,75471 41

49 0,75471 0.75661 0,75851 0,76041 0,76229 0,76417 0,76601 40

50 0,76604 0,76791 0,76977 0,77162 0,77347 0,77531 0,77715 39

51 0,77715 0,77897 0,78079 0,78261 0,78442 0,78622 | 0,78801 38

52 0,78801 0,78980 0,79158 0,79335 0,79512 0,79688 0,79864 37

53 0,79864 0,80038 0,80212 0.80386 0,80558 0,80730 0,80902 36

54 0,80902 0,81072 0,81242 0,81412 0,81580 0,81748 0,81915 35

55 0,81915 0,82082 0,82248 0,82413 0,82577 052741 0,82901 34

56 0,82904 0.&Ю66 0,83228 0,83389 0,83549 0,83708 0,83867 33

57 0.83867 0,84025 0,84182 0,843.39 0,84495 0,84650 0,81805 32

58 0,84805 0,84959 0,85112 0,85264 0,85416 0,85567 0,85717 31

59 0,85717 0,85866 0,86015 0,86163 0,86310 0,86457 0,86603 30

60 0,86603 0,86748 0,86892 0,87036 0,87178 0,87321 0,87462 29

61 0,87462 0,87603 0,8774.3 0,87882 0,88020 0,88158 0,88295 28

62 0,88295 0,88431 0,88566 0,88701 0,88835 0,88968 0,89101 27

63 0,89101 0,89232 0.89363 0,89493 0,89623 0.89752 0,89879 26

Косинусы Гр»д.

60' SO' 40’ 30’ 20' 10' 0'

Тригонометрические функции (определения, значения и применение/

29

Продолжение табл. 17

Град. Синусы

0' 10* 20* ао* 40' 50* 60'

64 0.89379 0,90007 0,90133 0,90259 0,90383 0,90507 0,90631 25

65 0,90531 0,90753 0,90875 0,90996 0,91116 0,91236 0,91355 24

66 0,91355 0,91472 0,91590 0,91706 0,91822 0,91936 0,92050 23

67 0,92050 0,92164 0,92276 0,92388 0,92199 0,92609 0,92718 22

68 0,92718 0,92827 0,92935 0,93012 0,93148 0,93253 0,93358 21

69 0,93358 0,93462 0,93565 0,93667 0,93769 0.93869 0,93969 20

70 0.93969 0,94068 0,94167 0,9-1264 0,91361 0,94457 0,94552 19

71 0,94.552 0,94646 0,94740 0,9-1832 0,94924 0,95015 0,95106 18

72 0,95106 0,95195 0,95284 0,95372 0,95459 0,95545 0,95630 17

73 0,95630 0,95715 0,95799 0,95882 0,95964 0,96046 0.96126 16

74 0,96126 0,96206 0,96285 0,96363 0,96440 0,96517 0,96593 15

75 0,96593 0.96667 0,96742 0,96815 0,96887 0,96959 0,97030 14

76 0,97030 0,97100 0,97169 0,97237 0,97304 0,97371 0,97437 13

77 0,97437 0,97502 0,97566 0,97630 0,97692 0,97754 0,97815 12

78 0,97815 0.97875 0,97934 0,97992 0,98050 0,98107 0,98163 11

79 0.98163 V.9S218 0,98272 0,98325 0,98378 0,98430 0,98481 10

80 0,98481 0,98531 0,98580 0,98629 0,98676 0,98723 0,98769 9

81 0,98769 0,98814 0.98858 0,98902 0,98941 0.98986 0,99027 8

82 0,99027 0.99)67 0,99106 0,99144 0,99182 0,99219 0,99255 7

83 0.99255 0,99290 0,99324 0,99.357 0,99390 0,99421 0,99452 6

84 0,99452 0,99482 0,99511 0,99540 0,99567 0,99594 0,99619 5

85 0,99619 0,99644 0,99668 0,99692 0,99714 0,99736 0,99756 4

86 0,99756 0,99776 0.99795 0,99813 0,99831 0,99847 0,99863 3

87 0,99863 0,99878 0,99892 0.99905 0,99917 0,99929 0.99939 2

88 0.99939 0,99949 0,99958 0,99966 0,99973 099979 0,99985 1

89 0,99985 0,99989 0,99993 0,99996 039998 0,99999 1,00000 0

Косинусы Гряд.

СО' 50' 40' 80' 20’ 10’ 0’

Таблица 18

Значения тангенсов и Котангенсов

Град Тангенсы

С' 10* 20' аг 40’ 5V 60'

0 1 2 3 о.ооооо 0,01746 0,03492 0,05241 0,00291 0,02036 0,03783 0,05533 0,00582 0,02328 0,04075 0,05824 0,00873 0,02619 0,04366 0,06116 0,01164 0,02910 0,04658 0,06408 0,01455 0,03201 0,04949 0,06700 0,01746 0.03492 0,05241 0,06993 89 88 87 86

Котангенсы Град.

во' so* -и- 30' 20’ 10* 0*

30

Раздел первый. Общие сведения и справочные данные

Продолжение табл. 18

Грая. Таит ежи

0' '°' * 4С’ 50’ 60'

4 0,06993 0.07285 0,07578 0,07870 0,08163 0,08456 0,06749 85

5 0,08749 0.09042 0,09335 0,09629 0,09923 0,10216 0.10510 84

6 0,10510 0,10805 0,11099 0,11394 0,11688 0,11983 0.12278 83

7 0,12278 0,12574 0,12869 0.13165 0,13461 0,13758 0,14054 82

8 0,14054 0.14351 0.14648 0,14945 0,15243 0,15540 0,15838 81

9 0,15838 0,16137 0,16435 0,16734 0,17033 0,17333 0,17633 80

10 0,17633 0,17933 0.18233 0,18534 0,18835 0,19136 0,19438 79

11 0,19438 0,19740 0.2UO42 0,20345 0,20648 0,20952 0,21256 78

12 0.21256 0,21560 0,21864 0,22169 0,22475 0,22781 0,23087 77

13 0,23087 0,23393 0,23700 0,24008 0,24316 0,24624 0,24933 76

14 0,24933 0,25242 0,25552 0,25862 0,26172 0,26483 0,26795 75

15 0,26796 027107 0,27419 0,27732 0,28046 028360 0,28675 74

16 0,28675 “0,28990 0,29305 0,29621 0,29938 0.30255 0,30573 73

17 0.30573 020891 0,31210 0.31530 0,31850 0.32171 0,32492 72

18 032492 1 0,32514 0Д3136 0,33460 0,33783 0.3410с 0,34433 71

19 0,34433 0,34758 0,35085 0.354Г2 035740 0,36068 0,36397 70

20 0,36397 0,36727 0.37057 0,37388 0.37720 0.38053 038386 69

21 0.38386 0,38721 0,39055 0,39391 039727 0,40065 0,40403 68

22 0,4040,3 0,40741 0.41081 0.41421 0,41762 0,42105 0.42447 67

23 0,42447 0,42791 0,43136 ) 0.43481 0,43828 0,44175 0.44523 66

24 0.44523 0,44872 045222 0.45573 0,45924 0,46277 0.46631 65

26 0,46631 0,46985 0,47341 0,47697 0.48055 0,48414 0.48773 64

26 0,48773 0,49134 0,49495 0,49858 0,50222 0,50587 0,50953 63

27 0,50953 0,51319 0,51688 052057 0,52427 0,52798 0,53171 62

28 0,53171 0,53545 0,53920 0,54296 0,54673 0,55051 0,55431 61

29 055431 0,55812 05619-1 0,56577 0,56952 0,57348 0,57735 60

30 0,57735 0,58124 0,58513 0,58905 0,59297 039691 0,60086 59

31 0,60086 0,60483 0,60881 0.61280 0,61681 0,62083 0,62487 58

32 0,62487 0,62892 0,63299 0,63707 0,64117 0.64528 0,64941 57

33 0,64941 0,65355 0,65771 0,66189 0,66608 0,67028 0,67451 56

34 0,67451 0,67875 0,68301 0,68728 0,69157 0,69588 0,70021 55

35 0,70021 0,70455 (1.70891 0.71329 0,71769 0,72211 0,72654 54

36 0,72654 0,73100 0,73547 0,73996 0,74447 0,74900 0.75355 53

37 0.75355 0.75812 0,76272 0,76733 0,77196 0.77661 0,78129 52

38 0,78129 0,78598 0,79070 0,79.544 0,80020 0,80498 0,80978 51

39 0,80978 0,81461 0,81946 0,82434 0,82923 0,83415 0,83910 50

40 0,83910 0,84-107 0.84905 0.85408 0,85912 0.8(5419 086929 49

41 0.86929 0,87441 0,87955 0.88473 0,88992 0,89515 0,90040 48

42 OJ90040 0,90569 0,91099 0,91(533 0,92170 0,92709 6.93252 47

43 0.(3252 0,93797 0,94345 0,94896 0.95451 0,96008 0,96569 46

44 0.96569 0,97133 0,97700 0,98270 0,98843 0,99420 1,00000 45

45 1,00000 1,00583 1,01170 1,01761 1,02355 1,02952 1,03553 44

46 1,03553 1,04158 1.04766 1,05378 1,05994 1,06613 1,07237 43

47 1,07237 1,07864 1.08496 1,09131 1,09770 1,10414 1,11061 42

Котангенсы Град.

60' RJ' 40' 30’ 20' 10' О'

Тригонометрические функции (определения, значения и применение)

3!

Продолжение табл. 18

Град Тангенсы

0' 10' 20’ jff 40' 50’ 60’

48 1,11061 1,11713 1,12369 1.13029 1,13694 1,14363 1,15037 41

49 1,15037 1,15715 1.16398 1,17085 1,17777 1,18-174 1,19175 40

60 1,19175 1,19882 17059.3 171310 1,22031 1,22758 1,23490 39

51 1,23490 1,24227 1,24969 175717 1.26471 1,27230 1.27994 38

52 1,27994 178764 179541 130323 1.31П0 1,31901 1,32704 37

53 1,32704 1,33511 134323 1,35142 1,35968 1.36800 137638 36 *

54 1,37638 1.38+84 1,39336 1,40195 1,41061 1,41934 1,42815 35

55 1,42815 1,43703 1,44598 1,45501 1,46411 1,47330 ’,48256 34

56 1,48256 1,49190 1,50133 131084 1,.52043 1,53010 1,53987 33

57 J1,53967 1Д4972 1.55966 1,50969 1,57981 1,59002 1,60033 32

58 1№ 1,61074 1,62125 1,63185 1.64256 1.65337 1,66428 31

59 1,66428 1,67530 1,68643 1,69766 1.70901 1,72047 1,73205 30

60 1,73205 1,74375 1,75.556 1,76749 1,77955 1,79174 1,80405 29

61 1,80405 1 1,81649 1,82906 1,84177 1.85462 1.86760 1,88073 28

62 1,88073 1,89400 1,90741 1,92098 1,93470 1,94858 1,9(2261 27

63 1,96261 1,97680 1,99116 2,00570 2,02039 2,03526 2,05030 26

64 2,05030 2,06553 I 2,08094 2,09654 2,11233 2,12832 2,14451 25

65 2,14451 2,16090 2,17749 2,19430 2,21132 2,22857 2,2460-1 24

66 2,24604 2,26374 2,28167 2,29984 2,31826 2Д3693 235585 23

67 2,35585 2,37504 2,39449 2,41421 2,43422 2.45451 2,47509 22

68 2,47509 2,49597 2,51715 2,53865 2,56046 2,56261 2,60509 21

69 2,60509 2,62791 2,65109 2,67462 2.69853 2.72281 2,74748 20

70 2,74748 2,77254 2,79802 2,82391 2,85023 2,87700 2,90421 19

71 2,90421 2,93189 2,96004 2,98869 3.017831 3,04749 3,07768 18

72 3,07768 3,10842 3,13972 3,17159 3,20406 к 3,23714 3,27085 17

73 377085 3,30521 3,31023 3,37594 3,41236 Гз.44951 3,48741 16

74 3,48741 3,52610 3,56557 3,60588 3.W7O5 3,68909 3,73205 15

75 3,73205 3,77595 3,82083 3,86671 3,91364 3,96165 4,01078 14

76 4,01078 4,06107 4,11256 4,16530 4,21933 4,27471 4,33148 13

77 4,33148 438969 4,44942 4,51071 4,5736.3 4,63825 к 4,70463 12

78 4,70463 4,77286 4,84300 4,91516 4,98940 5,06584 5,14455 11

79 5,14455 5,22566 530928 5,39552 5.48451 5,57638 5,67128 10

80 5,67128 5,76937 5,87080 5,97576 6,08444 6,19703 6.31375 9

81 6,31375 6,43484 6,56055 6,69116 6,82694 6,96823 7,11537 8

82 7,11537 7,26873 7,42871 7,59575 7,77035 7,95302 8,14435 7

83 8,14435 8.34496 8,55555 8.77689 9,00983 9,25530 9,51436 6

84 9,51436 9.78817 10,07803 10,38540 10,71191 11,05943 11,43005 5

85 11,43005 11,82617 1275051 12,70621 13,19688 13.72674 14,30067 4

86 14,30067 14,92442 15,60478 16,34986 17 J6934 18.07498 19,08114 3

87 19,08114 2070555 21.47ОЮ 22,90397 24,54176 26,43160 28,63625 2

88 28,63625 3174158 34,36777 38,18846 42,96408 49,10388 57,28966 1

89 57,28966 68,75009 85,93979 114,58865 171,88510 343,77371 0

Котангенсы Град.

60’

50' 40' 30' 20' 10' 0'

32

Раздел первый. Общие сведения и справочные данные

12. РЕШЕНИЕ ТРЕУГОЛЬНИКОВ

Решение прямоугольных треугольников

Таблица 19

Эскиз Ляис Формулы для определения искомых величин

Стороны а и b с = /л2 — Й2 81П? = “Г 7 = 90-3

Стороны а и с ь = У а2 — Са 8Ш7 = -£- ? = 90-j

Ъ и с а = V />•+# 7 = 90°-S

угол 3 Ь = д-sln 3 с = a-cos 3 7=90” —?

с •к» 'Г ->— £ -J Сторона а. угол 7 b — a cos 7 с = o-sin 7 ? = 9O-7

Сторона Ь, угол ? Ъ а~~ sin? с a A-ctg? 7 =90° —?

Сторона Ъ, угол у b ° ~ COS 7 с 6’tg7 ? = 90»-7

Сторона с, угол ₽ а~ cos? b =c-tg? 7 = 90° —?

Сторона с, угол у "“stay b = c-ctg7 ? = 90° —7

Решение греуеольников

Таблица 20

Решение косоугольных треугольников

Дано: сторона а. углы а и ?

_ . e-sin8 a-slny

Тогда т — 180 — (а + ^Х b = —---: с = —;-----

* ' Л sin я • sin а

а-й-Ыпу

Площадь F =-----2---1

Если даны углы £ н у вместо угла а, то о = 180’ —

—(3 + 7)

Дано: стороны а и Ь. угол у

_ a-siny „ a-sini

1ОГЛ* '«• = т-г-сы-;" ? = iw-c + л«=

Сторону е такжс можно определить из формулы:

с = + V— 2a6cos 7

„ вй-siny

Площадь F — —•?>----

Дано: угол а, стороны а и b

b-sina a sin т

Тогда sin т = ----—•; 1 = 180 — (а г р), с =

o-ftsm у

11лощадь F = ---9----

Дано: стороны а. b и с

Ь1 4- с* — as „ й-sine

Тогда cos a =----2^------; sin ? =----—

7 = 180 -(a + p)

д-й-sln 7

Площадь F = -----2----

3 M. A. C«jr»u

34

Раздел первый. Общие сведения и справочные данные

13. ДЕЛЕНИЕ ОКРУЖНОСТИ НА п ЧАСТЕЙ

Чтобы разделить окружность на какое-то

число частей п, нужно определить хорду,

т. е. линию, соединяющую концы дуги,

соответств^тошей каждой части. Хорда с =

- /Э sin , где D—диаметр окруж-

ности. 180

В табл. 21 даны значения sin п~ для

чисел я от I до 100.

Например, при делении окружности

диаметром 150 мм на 9 частей находят

длину хорды с:

с = 150 X 0,34202 = 51,303 мм.

Чтобы разделить окружность на п частей,

нужно диаметр окружности умножить на

значение sin --- из табл. 21 и затем,

п

отсчитав по линейке отрезок, равный этому

произведению, нанести циркулем засечки

на окружности. Если требуется разделить

на 21 часть окружность диаметром 200 мм.

то на этой окружности нужно откладывать

циркулем отрезок, равный 200 X 0,14904 «

ss 29,8 мм.

Деление окружности на л частей

Таблица 21

п <(п 180 л , 18СГ' •ill—’ п п IM)4- sin n

1 0,00000 1 26 0,12054 51 0,06156 76 0,01132

2 1,00000 27 0,11609 52 0,06038 77 0,04079

3 0,86603 28 0,11196 53 0,05924 78 0,04327

4 0,70711 29 ж 0.10812 54 0,05814 79 0,03976

5 0,58779 30 0,10453 55 0,05709 80 0,03926

б 0,50000 31/ 0,10117 56 0,05607 81 0,03878

7 0,43388 32 . 0.09802 57 0,05509 82 0,03830

8 0,38268 33 0,09506 . 58 0,05414 83 0,03784

9 0,34202 34 0,09227 59 0,05322 84 0,03739

10 0,30902 35 0,08964 60 0,05234 85 0,03695

11 0,28173 36 0,08716 61 0,05148 86 0,03652

12 0,25882 37 0.08481 62 0.05065 ! 87 0,03610

13 0,23932 38 0,08258 (аз 0,04985 88 0,03569

14 0,22252 39 0,08047 01 0,04907 «9 0,03529

15 0,20791 40 0,07846 65 0,04831 90 0,03490

16 0,19509 41 0.07655 66 0,04758 91 0,03452

17 0,18375 42 0,07473 67 0,04687 Ч 92 0,03414

18 0.17365 43 0,07300 68 0,04618 93 0,03377

19 0,16459 44 0,07134 69 0,04551 94 0,03341

20 0,15643 45 0,06976 70 0,04486 95 0,03306

21 0.1490-1 46 0,00824 71 0.04423 < 96 0,03272

22 0,14231 47 0.06679 72 0,04362 97 0,03238

23 0,13617 48 0,065-10 73 0,04302 98 0,03205

24 0,13053 49 0,06407 74 0,01244 99 0,03173

25 0,12533 50 0,06279 0,04188 100 0.03141

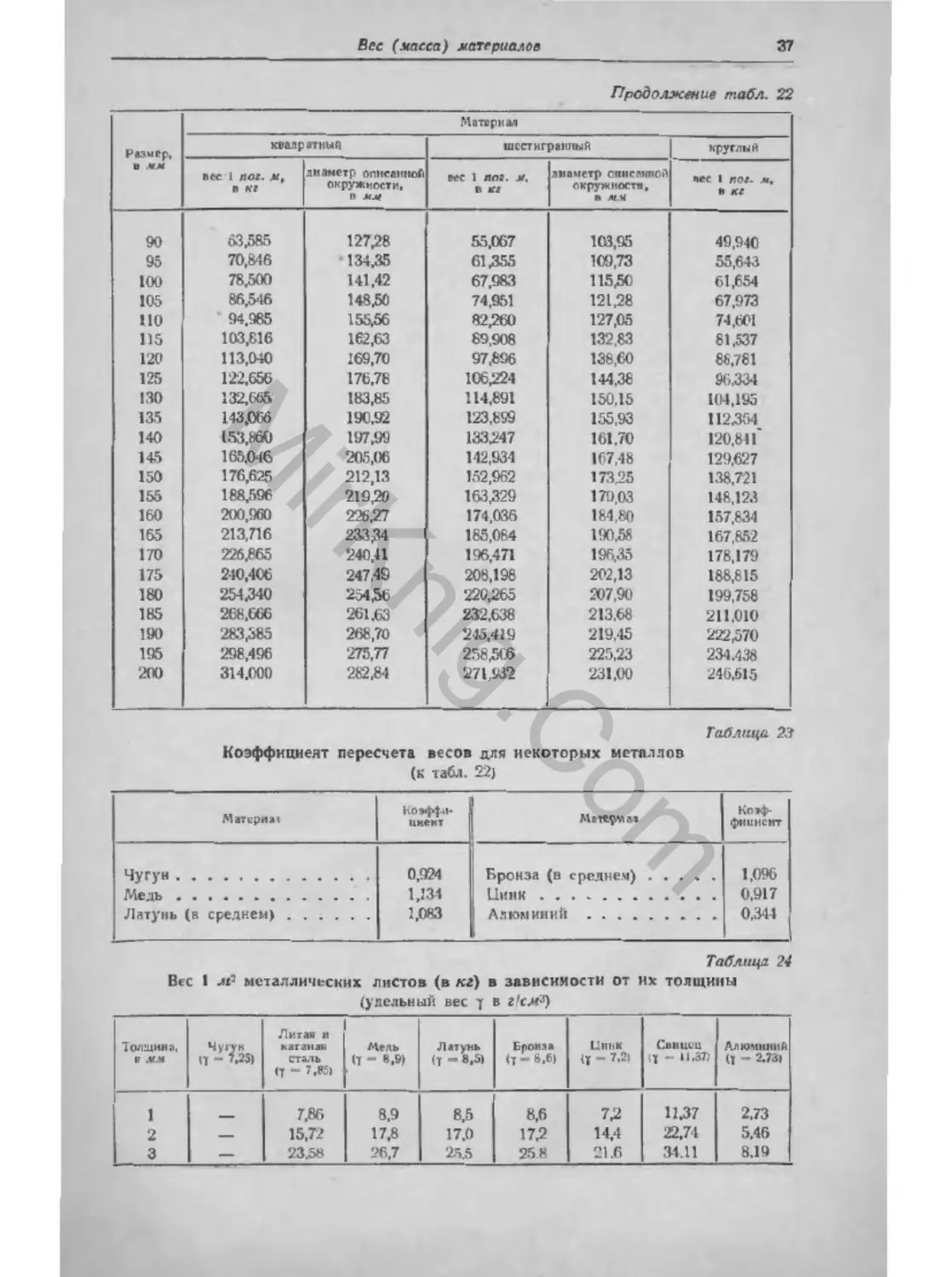

РАЗДЕЛ ВТОРОЙ

МАТЕРИАЛЫ И ИХ СВОЙСТВА

1. ВЕС (МАССА) МАТЕРИАЛОВ

В табл. 22 указан вес (масса) 1 пог. м

стали (удельный ьес у =7,85 Г]см\ или

7=77008 я л3) квадратного, шестигран-

ного и круглого сечения. Чтобы опреде-

лять вес заготовки, нужно ее длину (в л)

умножить на q (вес 1 пог. л для данного

сечения, указанный в табя. 22).

Например, требуется определить вес

стальной заготовки диаметром 75 лл и

длиной 420 мм

По табл. 22 находим вес 1 пог. м для

диаметра 75 мм. q ~ 34,68. Вес заготовки-.

Q = 34,68 X 0,42 = 14,5656 кг я 14,6 кг.

Таблица 22

Вес квадратного, шестигранного и глого материала и диаметры описанных

окружностей

(сталь, удельный вес у =«7,85 Г/см' =77008 н/л*)

При определении веса заготовки из дру-

гих материалов нужно пользоваться коэф-

фициентами пересчета, учитывающими раз-

ниц)’ в удельном весе (табл. 23).

Например, требуется определить вес

Ж той медной заготовки размерами 50х

мм.

Q-qy. 0,275 X 1Д34 15,413 X 0.275 X

X 1,134 = 4,806 кг х 4,8 кг.

Здесь значение q = 15,413 взято из

табл. 22, а коэффициент 1,134 —из табл. 23.

— — 11 —— Матери вл

квьяратиып шестигранный круглый

вес 1 пог. л. в кг диаметр опкгмчюй окружности, □ ям пес 1 пог. лц в кг диаметр описанной окружности, В мл \ вес 1 ппг. ж. в кг

Размер, в мм Й К® - 1 . э- 6 ^0

5 6 7 8 9 10 11 12 13 14 0,196 0,283 0,385 0502 0,636 0,785 0,950 1,130 1,327 1,539 7,071 8.48 9.90 11,31 12,73 14,14 15.56 16,97 18.36 19,80 0,170 0,245 0,333 0,435 0Д51 0,680 0.823 0,979 1,149 1,332 5,78 698 8,09 9,24 10.40 11.55 12,71 13,86 15.02 16,17 0,154 0,222 0,302 0,395 0,499 6,617 0,746 0,888 1,042 1,208

36

Раздел второй. Материалы и их свойстве:

Продолжение табл. 22

Размер, в мм Материал

квадрагиый шесты ранний круглый

вес 1 лог. м9 В М2 диаметр описанной окружности, в жж вес 1 поз. м, В КЗ диаметр списанной окружности. 8 И.И вес ! поз. ж. В КЗ

15 1,766 2131 1,530 17.32 1387

16 2,010 22,63 1,740 18,48 1378

17 2369 24,04 1,965 19,61 1,782

18 2,543 25,46 2,203 20,79 1,998

19 2,834 26,87 2,454 21,95 2,226

20 3,140 2828 2,719 23,10 2,466

21 3,462 29.70 2,998 24.26 2,719

22 3,799 31,11 3,290 25,41 2,984

23 4,153 32,53 3,596 26,57 3361

24 f 4-622 33,94 3,916 27,72 3351

25 4 35.36 4,249 28,88 3,853

26 36.77 4,596 30,09 4,168

27 38.18 4,956 31,19 4.495

28 С, 101 39.60 5,330 32,34 4,834

29 6,602 " 41,01 5,717 33,50 5,185

30 7,065 42,43 6,118 34,65 5,549

32 8,038 45,25 6,961 36,96 6313

34 9,075 48,08 7,859 3937 7,127

35 9,616 Л 49,50 1 8328 40,42 7350

36 10,174 50,91 А 8,811 41,58 7,990

38 11,335 53.74 4 9,817 43,89 8,903

40 12,560 5637 10,877 4630 9,865

42 13,847 59,40 Ь " 11,992 48,51 10,876

44 15,198 62,22 13, 50,82 11,936

45 15,896 63,64 13,766 51,96 12,485

46 16,611 65,05 14,385 53,13 13,046

48 18,086 67,88 15,663 55,44 14305

50 19,625 70,71 16,995 4 57,75 15,413

52 21,226 73,54 18Д83 60,06 16,671

54 22.891 76,37 19,824 17,978

55 23,746 77,78 20,560 18,650

56 24,618 79,20 21320 66,99^ 19,335

58 26.407 82.02 22,870 20.740

60 28360 84,85 24,474 69,30 22,195

62 30.175 87,68 26,133 71,61 23,700

64 32,154 9131 27,84/1 73,92 25353

65 33,160 91,92 28,720 75,07 26,050

66 34,195 9434 29,614 7633 26,856

68 36,298 97,17 31,436 7834 28,509

70 38,465 99,00 33,312 * 80.85 зозю

72 40,694 101,82 35,243 83,16 31,961

74 42.987 104,65 37,228 85,47 33,762

75 44,130 106,06 38,2-Ю 86,62 34,680

76 45,342 107,48 39367 87,78 35,611

78 47,759 11031 41361 90,09 37310

80 50,240 113,14 43309 92,40 39,458

85 56,716 12031 49,118 98,18 44345

Вее (масса) материалов

37

Продолжение табл. 22

Размер, и мм Матерная

квадратный шестигранный круглый

все 1 пог. м, в кг диаметр описанной окружности, Г' мм вес 1 пог. м, в кг л на метр оннсанкой С Кру Л ногти. В ММ вес 1 пог- м9 в кг

90 63,585 127,28 55,067 103,95 49,940

95 70.846 •134,35 61,355 109,73 55,643

100 78,500 141,42 67.983 115 ДО 61,654

105 86,5*16 148,50 74,951 121,28 67,973

ПО 94,985 155.56 82,260 127,05 74,601

115 103,816 162,63 89,908 132,83 81,537

120 113,040 169,70 97,896 138,60 88,781

125 122.656 176,78 106,224 144,38 945.334

130 132.665 183,85 114,891 150,15 1(4,195

135 143.066 190,92 123,899 155,93 112354

140 153,860 197,99 133,247 161,70 120,811'

145 165.046 205,06 142,934 167,48 129,627

150 176.625 212,13 152,962 173,25 138,721

155 188,596 219,20 163,329 179,03 148,123

160 200.960 226.27 174,036 184,80 157,834

165 213,716 233.34 185,084 190,58 167,852

170 226,865 240,41 196,471 196,35 178,179

175 240,406 247,46 208,198 202,13 188,815

180 254,340 25436 220,265 207,90 199,758

185 268,666 261,63 232,638 213,68 211,010

190 283,385 268,70 245,419 219,45 222,570

195 298,496 275,77 258,506 225,23 234.438

200 314.000 282,84 271,932 231,00 246,615

Таблица 23

Коэффициент пересчета весов для некоторых металлов

(к табл. 22)

Материк Коэффи- циент Материал Коэф- фициент

Чугун . Медь Латунь (в среднем) 0,924 1,134 1,063 Бронза (в среднем) Цинк .... Алюминий 1,096 0.917 0,344

Таблица 24

Вес 1 м- металлических листов (в кг) в зависимости от их толщины

(удельный вес т в г'сх3)

Толщина. Р мм Чугун п - гзд и Литам и наганам сталь IT - 7,65) Мель (7 “ 8.9> Латунь (Т - 8.5) Бронза (T-S.6) Цинк - 7.2) Свмцсц (Т - 11.37; Алюминий (| - 2.73)

1 7.86 8,9 8,5 8,6 72 1137 2.73

2 — 15,72 17,8 17.0 17.2 14,4 22,74 5,46

3 — 23.58 26,7 25.5 256 21.6 34.11 8.19

Раздел второй. Материалы и ах свпПстап

Продолжение табл. 24

Тел шкив, в мм Чугун <Т - 7.25) Литая н катаная сталь (у - 7Л5) Мель <Т-Ы) Латунь (т - ад Бронза <Т - 8,6) Цинк <Т - А2) Описи (Т - 11^7) АлЮмпний (I - 2,73)

4 31,44 35,6 34,0 34.4 28.8 4.5,48 10.92

5 — 39,30 44,5 42Д 43.0 36,0 56,85 13,65

6 — 47,16 53,4 51,0 51,6 43,2 68.22 16,38

7 — 55,02 62,3 59,5 60.2 50,4 79,59 19,11

8 — 62.88 71.2 68,0 68,8 57,6 90,96 21.84

9 — 70,74 80,1 76Д 77,4 64,8 102,33 24,57

10 72 ДО 78,60 89,0 85,0 86,0 72.0 113,70 27 ДО

11 79,75 86.46 97,9 93Д 94,6 79,2 125.07 30.03

12 87,00 94.32 106,8 102,0 103.2 86,4 136,44 32.76

13 94,25 102,18 115,7 110.5 111,8 93,5 147,81 35,49

14 101,50 110.04 124.6 118Д 120,4 100.8 159.18 38,22

15 108,75 117,90 133,5 127,5 129.0 108,0 170.55 40,95

16^ 116,00 125,76 142,4 136.0 137.6 115,2 181,92 43,68

17 12335 133,62 1513 144,5 146,2 122,4 193,29 46,41

18 130,50 141,48 1бол? 153,0 154,8 129.6 204,66 49,14

19 137,75 149,31 169.1 161,5 163.4 136,8 216,03 51.87

20 145,00 157,20 178.0 170,0 172.0 144,0 227,40 54.60

21 152,25 165,06 186,9 178,5 180,6 151.2 236,77 57,33

22 159,50 172,92 195.8 187.0 189.2 158.4, 250,14 60,06

23 166,75 180,78 204,7 195Д 197.8 165.6 261Д1 62,79

24 174,00 188,64 i 213,6 4 204.0 206,4 172,8 272,88 65Д2

25 181,25 196,50 212Д 215,0 180.0 284.25 68,25

26 188,50 204,36 231 «4 221,0 223,6 187,2 295,62 70,98

27 195,75 212^2 240,3 229Д 232,2 194,4 306,99 73,71

28 203,00 220,08 249,2 238,0 240,8 201,6 318,36 76,44

29 210,25 227,94 258,1 f 246,5 249,4 208,8 329,78 79,17

30 217,50 235,80 267,0 255,0 216,0 341,10 81,90

Таблица 25

Вес 1 пог. м проволоки и прутка (в г) в зависимости от диаметра

(удельный вес в г/сж*)

Диаметр проволоки, н мм АлкииннЯ н его сплмш (у — 2,65) Мее» <т — R.9) Латунь (у — 8.5) Сталь (у — 7,85)

од 0Д4 1,77 1,70 1,56

1.0 2,14 7.07 6.82 . 6.24

1Д 4,82 15,91 15.30 14.05

2,0 8Д8 28,28 27,27 24.96

2.5 13,40 44,18 • 42,61 39,02

3,0 19,30 63,62 61Д6 56.20

зд 26,27 86,59 83Д1 76,49

4,0 34Д1 113,10 109,08 99,90

4,5 43,42 143,14 138.05 126.44

5,0 53,60 176,71 170.43 155.10

6.0 77,19 254,47 245,42 224,78

7,0 105,06 346,86 334,05 305.96

Основные механические свойства металлов и способы их определения

39

Продолжение табл. 25

Ди в метр првяолокя, п лл Алюминий и его еплявы (f - 2,65) Мель <т - 8.9) Ллтунь (j — 8,5) Сталь (у - 7Л5)

8,0 137,23 ‘152,39 43630 399,61

9,0 178,67 572Д4 552,19 505,76

10,0 214,41 706,85 681,73 624,40

12,0 308,75 1017,96 981,68 899.12

15,0 482,43 1590,41 1533,86 1404,87

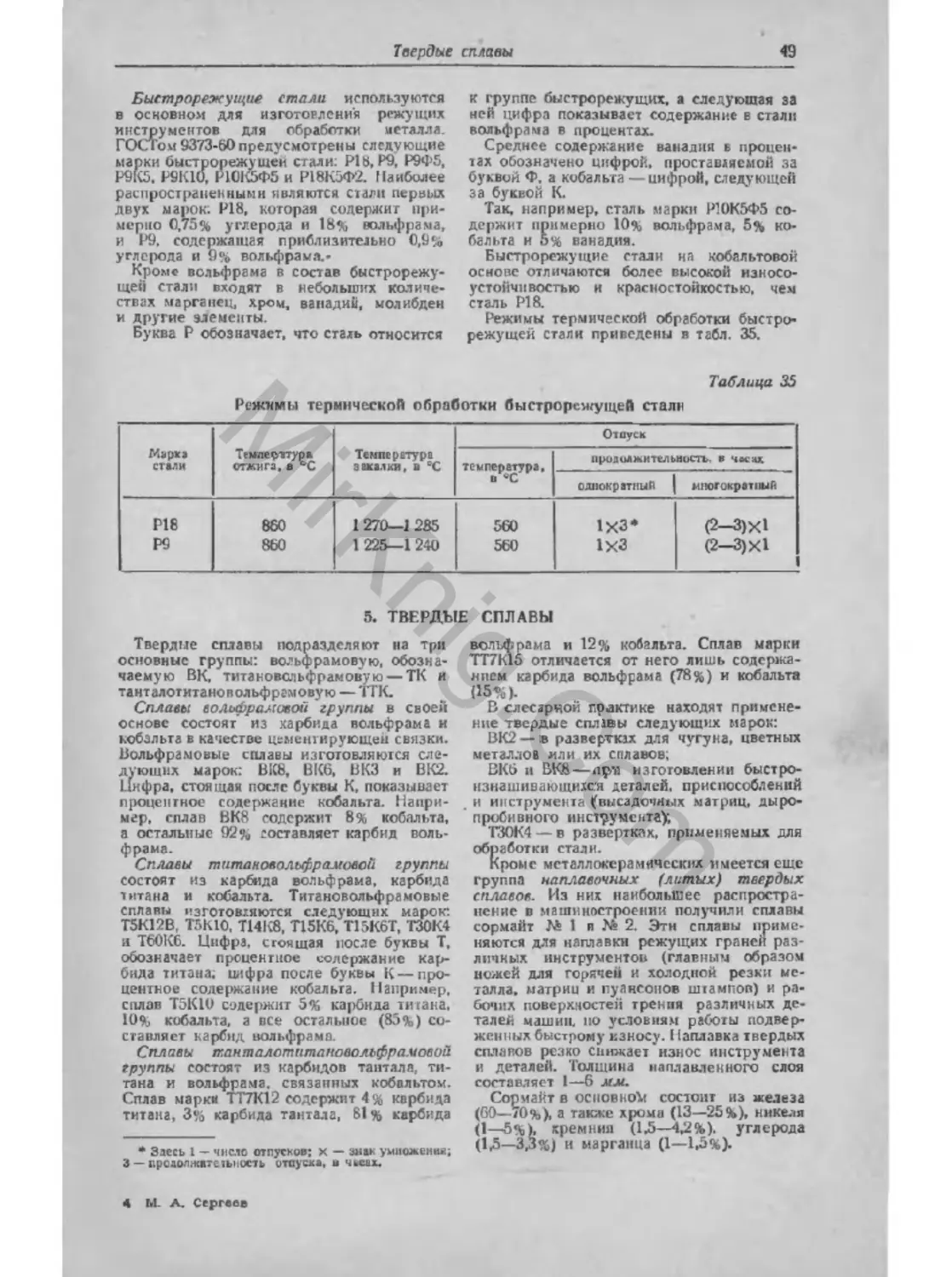

2. ОСНОВНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПОСОБЫ

ИХ ОПРЕДЕЛЕНИЯ

Механические свойства металлов и сила- Механические свойства материалов опре-

нов характеризуют их способность сопро- деляют характеристиками, указанными

тнвляться деформирующему и разрушаю- в табл. 26.

щему воздействию внешних сил.

Таблица 26

Основные характеристики, определяющие механические свойства материалов

Характеристика Условное о&иьгче- |НИ( Что определяет длинам характеристика

Предел текучести >> Наименьшее напряжение (в хГ^мм7), при котором образец материала при ис- пытании на растяжение деформируется без заметного увеличения растягиваю- щей нагрузки

Временное сопротивление разрыву (предел прочности) °в Условное напряжение (в кГ^лб), соот- ветствующее максимальному усилию, ко- торое может выдержать образец мате- риала при испытании на растяжение до разрушения

Относительное удлинение как отношение приращения длины образца (после разрыва) к его первоначальной длине б Пластичность материала, т. е. способ- ность получать остаточную деформацию (в %) под действием нагрузки: где 1к — длина образца после разрыва, и ММ, lQ—первоначальная длина образца, в мм

Относительное сужение как отношение уменьшения площади поперечного сечения образца (после разрыва) к первоначаль- ной площади его поперечного се- чения ф 1 Fк irwia- Ф = с ’100%, ' и где Е„— начальная площадь поперечного сечения образца, в мм7, FK — площадь поперечного сечення образца в месте разрыва, в мм*

Твердость См. § 3 данной главы Способность материала оказывать со- противление проникновению в него дру- гого более твердого тела

40

Раздел второй. Материалы и их свойства

Значения ряда указанных в табл. 26 ха-

рактеристик даны в кГмлР. В табл. 27

приводится перевод значений давления

(напряжения), выраженных в кГ мм*, в ве-