Текст

Библиотека

ЭЛЕКТРОМОНТЕРА

Выпуск 498

К. Н. ДУБОВСКИЙ

<oZ(.

№

ЭЛЕКТРООБОРУДОВАНИЕ

МОСТОВЫХ КРАНОВ

Второе издание, переработанное

и дополненное

<>ж

МОСКВА «ЭНЕРГИЯ» 1980

ББК 31.291

Д 79

УДК 621.874:621.313

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Андриевский В. Н., Большим Я- М., Зевакин А. И., Камин-

ский Е. А., Ларионов В. И., Мусаэлян Э. С., Розанов С. П..

Семенов В. А., Смирнов А. Д., Устинов П. И.

Дубовский К. Н.

Д 79 Электрооборудование мостовых кранов.—2-е изд.,

перераб. и доп. — М.: Энергия, 1980.— 112 с. ил.—

(Б-ка электромонтера; Вып. 498).

35 к.

Приведены сведения об устройстве мостовых кранов, необходимые

для их обслуживания и ремонта электрического оборудования. Даны

рекомендации по обслуживанию электроблокировки и устройств элек-

тробезопасности. Рекомендуются необходимые изменения в схемах по

безопасной эксплуатации мостовых кранов. Приводятся нормы пре-

дельно допустимого износа деталей, рассматриваются основные не-

исправности электрооборудования и способы их устранения.

Первое издание вышло в 1970 г. Второе издание переработано

и дополнено в соответствии с новыми Правилами устройства и без-

опасной эксплуатации грузоподъемных кранов.

Книга предназначена для электромонтеров, обслуживающих мос-

товые краны, а также может быть полезна лицам, ответственным

за содержание кранов в исправном состоянии.

д

30307-036

-----------83-80.

051(01)-80

2302030000

ББК 31.291

6П2.1.081

Краснослав Николаевич Дубовский

ЭЛЕКТРООБОРУДОВАНИЕ МОСТОВЫХ КРАНОВ

Редактор Ю. В. Рож а нковский

Редактор издательства И. П. Березина

Обложка художника Т. Н. Хромовой

Технический редактор В. В. Ханаева

Корректор И. А. Воло д я е в а

ИБ № 73

Сдано в'набор 23.08.79 Подписано в печать 17.01.80 Т-03619

Формат 84у108,/з2 Бумага типографская № 1 Гари, шрифта литературная

Печать высокая Хсл. печ. л. 5,88 Уч.-изд. л. 6,24

Тираж 40 000 экз. Заказ 258 Цена 35 к.

Издательство «Энергия», 113114, Москва, М-114, Шлюзовая наб., 10

Московская типография Me 10 Союзполиграфпрома при Государствен-

ном комитете СССР по делам издательств, полиграфии и книжной

торговли. 113114, .Москва, М-111, Шлюзовая наб., 10

(6) Издательство «Энергия», 1980

ПРЕДИСЛОВИЕ

Надежная работа электрического оборудования

мостовых и однобалочных кранов в значительной

степени обеспечивает надежность и безопасность

работы этих механизмов.

Предлагаемая вниманию читателей книга пред-

назначена в первую очередь для обслуживающего

и ремонтного персонала электрических кранов.

В ней рассмотрены конструкция и принцип работы

различных электрических аппаратов, а также ти-

повые электрические схемы с асинхронными дви-

гателями, применяемые для управления крановыми

механизмами.

Электрооборудование кранов, его монтаж, за-

земление и токоподвод должны соответствовать

Правилам устройства электроустановок. Эксплуа-

тация электрического' оборудования производится

в соответствии с Правилами технической эксплуа-

тации и безопасности обслуживания электроуста-

новок промышленных предприятий. Кроме того,

электрическое оборудование кранов и его эксплуа-

тация должны удовлетворять специальным прави-

лам Госгортехнадзора.

Этим вопросам уделяется в книге должное вни-

мание. Отмечается, что в настоящее время в экс-

плуатации иногда находятся краны устаревших

конструкций, где эти нормы не выполняются.

Для таких случаев приводятся конкретные реко-

мендации по изменению электрических схем, с тем

чтобы удовлетворить все требования нормативных

документов в отношении безопасности обслужива-

ния кранов.

Замечания и пожелания по книге просьба на-

правлять в адрес изд-ва «Энергия»: 113114, Москва,

М-114, Шлюзовая наб., 10.

Автор

1. ОБЩИЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ

МОСТОВЫХ КРАНОВ

Мостовым кран называется потому, что его несущая

конструкция выполнена в виде моста, перекинутого через

пролет цеха и перемещающегося вдоль цеха или спе-

циальной эстакады по надземным рельсовым путям.

Различают следующие конструкции мостовых кра-

нов: однобалочные и двухбалочные, с ручным и элект-

рическим приводом, с кабиной управления и управ-

ляемые с пола (земли). В зависимости от типа

грузозахватного органа мостовые краны подразделяются

на крюковые (с одним или двумя крюками), магнитные

(с подъемным электромагнитом) и грейферные. Кроме

того, имеются мостовые краны, снабженные специаль-

ными грузозахватными органами (клещами, лапами и

т. д.). По способу расположения мостовые краны быва-

ют опорными и подвесными.

Однобалочный мостовой кран (кран-балка) состоит

из прокатной двутавровой балки, прикрепляемой по кон-

цам к концевым (поперечным) балкам, снабженным

ходовыми колесами. В качестве грузовой тележки здесь

используется ручная или электрическая таль, переме-

щающаяся по нижней полке двутавровой балки. При

больших пролетах главная балка усиливается фермами.

С 1947 по 1965 г. нашей промышленностью выпуска-

лись краны типа НК (разработка ВНИИПТМАШ) гру-

зоподъемностью 1—5 т, с пролетами 5—15 м (рис. 1).

В настоящее время они не выпускаются, но еще дли-

тельное время будут эксплуатироваться на предприятиях

страны, поэтому в табл. 1 приводятся их технические ха-

рактеристики.

В 1960 г. ВНИИПТМАШ разработаны новые конст-

рукции опорных кранов. Опорные кран-балки конструк-

ции 1960 г. грузоподъемностью 1 и 2 т имеют пролет

4—22,5 'М, а при грузоподъемности 3 и 5 т пролет состав-

ляет 4—28,5 м. Эти краны по конструкции делят на

4

сл

Рис. 1. Общий вид однобалочного мостового крана типа НК.

главные (продольные) балки; 2 — концевые балки; 3 — тельфер.

Таблица 1

Технические характеристики опорных кран-балок типа НК с

управлением с пола и из кабины

Грузоподъемность кран-балок, 1 2 3 5

Механизм передвижения крана

Скорость, м/мин:

при управлении с пола

при управлении из кабины

Диаметр ходового колеса, мм

Ширина головки рельса, мм

Двигатель

Мощность двигателя, кВт

Частота вращения двигателя,

об/мин

30

80

400

50—60

МТК11-6

2,2

885

30

80

400

50—600

МТК11-6

2,2

885

30

80

400

50—60

МТКП-6

2,2

885

30

80

400

50—60

МТКП-6

2.2

885

Механизм подъема и передвижения крюка

Таль ТЭ-121 ТЭ-221 ТЭг301 ТЭ-501

Масса тали, кг Скорость, м/мин: 440 485 850 1250

передвижения 20 20 20 20

подъема 8 8 8 8

Высота подъема, м 6 6 6 6

Двигатель подъема AOC42-.5 AOC51-6 АОС52-6 AOC62-6

Мощность, кВт 2,1 3,0 4,6 9,5

Частота вращения, об/мин 860 870 890 900

Двигатель передвижения А0ЛТ31-4 АО4124Ф-2 АО41-4Ф-2 (2 шт.)

краны малых пролетов (4—И м) и краны больших про-

летов (12—28,5 м).

У кранов малых нполетов -с управлением из кабины

(рис. 2) пролетное строение моста предста1вляет собой

несущую ездовую двутавровую балку 1, опирающуюся

концами на концевые балки 2. В плоскости верхних

полок ездового двутавра размещена горизонтальная

вспомогательная ферма 4. Вертикальная вспомогатель-

ная ферма и .площадки для обслуживания на кран-бал-

ках отсутствуют, поэтому кабина И управления с обо-

рудованием подвешена к продольному и поперечному

швеллерам 10, опирающимся на несущий двутавр, кон-

цевую балку и специальную вертикальную фермочку —

кронштейн 13. Электроталь 9 перемещается по нижним

полкам несущего двутавра. Ток к ней поступает через

токоприемники 6 от троллеев 5. Краны питаются током

от главных (цеховых) троллеев через токоприемники 7.

Механизм передвижения крапов имеет один привод 12,

укрепленный на валу приводного ходового колеса. Со

вторым приводным колесом привод соединен трансмис-

сионным валом 8 без промежуточных опор.

6

6

Рис. 2. Кран-балка малого пролета (4—11 м) с управлением из ка-

бины.

Рис. 3. Кран-балка большого пролета (11—28,5 м) с управлением

из кабины.

7

На концевой балке со стороны, противоположной

главным троллеям, размещен конечный выключатель 3

механизма передвижения крана. При управлении с пола

здесь располагается также пусковая электроаппаратура

механизма передвижения крана.

У однобалочных кранов больших пролетов с управ-

лением из кабины (рис. 3) подвесная двутавровая балка

1 подвешена посредине между двумя несущими верти-

кальными решетчатыми фермами 10 к поперечным дву-

тавровым балкам 4, опирающимся на несущие фермы.

Вспомогательная горизонтальная ферма 5 размещена

между верхними поясами вертикальных несущих ферм

симметрично по отношению к подвесной балке. Пролет-

ное строение моста опирается на концевые балки 2.

Вертикальная вспомогательная ферма и площадки для

обслуживания на этих кран-балках также отсутствуют.

Кабина 13 управления с оборудованием подвешена

к продольным и поперечным балкам 12 и кронштейну

11, опирающимся на концевую балку и вертикальную

несущую ферму. Электроталь 9 перемещается по нижним

полкам подвесного двутавра, получая ток с помощью

токоприемников 7 от троллеев 6. Ток от главных трол-

леев поступает через токоприемники 8. Механизм пе-

редвижения крана имеет два раздельных привода 14,

укрепленных на валах приводных ходовых колес. На

одной из концевых балок размещены два конечных

выключателя 3 для механизма передвижения крана, а

при управлении с пола — и пусковая электроаппаратура

механизма передвижения однобалочного крана.

Устройство тельфера (электрической тали). Электри-

ческая таль представляет собой грузоподъемный меха-

низм для подъема груза и перемещения его вдоль одно-

рельсового пути в виде двутавровой балки, прикрепляе-

мой к кран-балке или подвешиваемой к потолку здания.

Электротали делятся на три группы: с соосным располо-

жением узлов механизма подъема; с электродвигателем,

вмонтированным в грузовой барабан; с параллельно рас-

положенными осями барабана и электродвигателя.

Электротали первой группы, применяющиеся в ка-

честве грузоподъемных устройств на однобалочных кра-

нах типа НК, состоят из следующих основных узлов

(рис. 4): асинхронного электродвигателя 1 подъема гру-

за, корпуса тельфера 2 с грузовым барабаном, редукто-

ра 3, колодочного или дискового тормоза 4, каната 5,

8

крюковой подвески 6, ведущей 7 и ведомой 8 тележек,

двух электродвигателей передвижения 9. Каждый из

перечисленных узлов является самостоятельным, что по-

зволяет быстро производить оборку, разборку и замену

узлов. Корпус электрической тали представляет собой

цилиндрическую сварную коробку из листовой стали,

на концах которой имеются фланцы с отверстиями под

болты для крепления с одной стороны двигателя подъе-

ма груза, а с другой —картера редуктора. В верхней

части корпуса параллельно друг другу приварены две

щеки с ребрами, с помощью которых тельфер подвеши-

вается :к траверсе тележки передвижения. В нижней час-

ти корпуса с одной его стороны имеется окно для про-

пуска грузового каната, а с другой приварена скоба,

к которой на пальце крепится подвеска уравнительного

блока. Блок и ветви грузового каната, наматываемые

на барабан, расположены на одинаковом расстоянии от

вертикальной оси корпуса. Благодаря этому зев крюка

тельфера находится точно на вертикальной оси корпуса.

В корпусе размещен грузовой барабан, установленный

Рис. 4. Общий вид электротали с соосным расположением узлов

механизма подъема.

9

своими ступицами с одной стороны на подшипниках ка-

чения электродвигателя подъема, а с другой — на полом

валу редуктора. Полый вал редуктора, на шлицевой по-

верхности которого крепится барабан, является валом

последней ступени редуктора и в то же время служит

для пропускания вала-шестерни первой ступени редукто-

ра, передающей усилие от вала двигателя.

Тельфер со встроенным в барабан двигателем при-

меняется на кран-балках конструкции 1960 г. Механизм

подъема указанного тельфера, показанный на рис. 5,

имеет токоподводящую коробку 1, барабан 2, редуктор

3 и тормоз 4. В токоподводящей коробке находятся маг-

нитный пускатель электропривода передвижения тель-

фера, пускатель механизма подъема и контактные коль-

ца. В корпус грузового барабана 2 впрессован статор

5 электродвигателя, а ротор 6 насажен на вал, имеющий

на конце шлицы и соединенный посредством муфты

с первым валом редуктора, на конце которого установ-

лен маховик стопорного тормоза 4. На втором валу

редуктора находится дисковый грузоупорный тормоз 7,

предназначенный для регулирования скорости опускания

груза. Вращающий момент от редуктора к барабану

передается с помощью полого вала, имеющего зубчатый

венец, который постоянно находится в зацеплении со

ступицей барабана. Для всего ряда электроталей (кроме

грузоподъемностей 0,125 и 0,25 т) предусмотрена единая

система индексации (сокращенного обозначения), напри-

мер ТЭ2-511. Две первые буквы означают — таль элект-

рическая, цифра за ними — грузоподъемность в тоннах,

три цифры после черточки соответственно обозначают:

номер исполнения тали, исполнение барабана и число

скоростей механизма подъема.

Двухбалочный мостовой кран (рис. 6) представляет

собой мост 1, перемещающийся по крановым путям 2

на ходовых колесах, которые установлены в концевых

балках 3. Пути укладываются на подкрановые балки,

опирающиеся на выступы верхней части колонн цеха.

Расстояние между осями крановых рельсов называ-

ется пролетом крана. Расстояние между осями ходовых

колес (при установке моста на четырех ходовых коле-

сах) называется базой крана. При числе ходовых колес

больше четырех они устанавливаются попарно на ба-

лансирах.

По верхнему (а в некоторых конструкциях по ниж-

10

Рис. 5. Электротали со встроенным в барабан двигателем,

а —общий вид; б — кинематическая схема механизма подъема.

11

нему) 'поясу балок моста .поперек пролета цеха передви-

гается крановая тележка 4, снабженная подъемным

механизмом. Обычно на тележках мостовых 'кранов гру-

зоподъемностью свыше 15 т устанавливаются два меха-

низма подъема: главный и 'вспомогательный. Механизм

передвижения крана установлен на мосту крана, меха-

низм передвижения тележки — непосредственно на те-

лежке. Управление всеми механизмами производится из

кабины 5, прикрепленной к мосту крана. Для обслужи-

вания троллеев на кране предусмотрена специальная

площадка. Подвод тока к тележке осуществляется с по-

мощью гибкого кабеля или троллеев.

Применение гибкого токоподвода упрощает конструк-

цию, повышает надежность эксплуатации и снижает

массу крана, так как позволяет отказаться от стоек и

площадок для их размещения и обслуживания.

Мост крана и его механизм передвижения. Мост кра-

на состоит из жестко соединенных между собой главных

и концевых балок. Главные балки выполняются в виде

сплошных балок или решетчатых ферм. Имеется два

типа мостовых кранов. Мостовой кран первого типа из-

готовляется из двух балок коробчатого сечения. Мосто-

вой кран второго типа состоит из двух главных верти-

кальных ферм, непосредственно воспринимающих на-

грузку, двух вспомогательных вертикальных ферм и

четырех горизонтальных ферм, две из которых распо-

ложены в плоскости верхних поясов главных ферм

и две — в плоскости нижних поясов. Каждая половина

моста (из четырех ферм) крепится к концевым двух-

ступенчатым балкам. Мост крана передвигается на хо-

довых колесах, приводимых в движение механизмом

передвижения, который смонтирован непосредственно

на мосту. Передача движения от двигателя, установлен-

ного на мосту, к ходовым колесам крана осуществляется

с помощью трансмиссионного вала и зубчатых передач.

Трансмиссионный вал состоит из отдельных звеньев

длиной 4—6 >м, соединенных между собой муфтами.

Обычно не все ходовые колеса крана соединены с дви-

гателем. Ходовые колеса, соединенные с двигателем,

называются приводными (или ведущими), а несоединен-

ные —• холостыми (или ведомыми).

В зависимости от частоты вращения трансмиссион-

ного вала различают следующие механизмы передви-

жения моста: с тихоходным, ореднеходным и быстроход-

13

ным трансмиссионным валом. На рис. 7,а приведена

кинематическая схема механизма с тихоходным транс-

миссионным валом. При этой схеме в средней части

моста устанавливается двигатель 1 механизма передви-

жения, вал двигателя муфтой 2 соединяется с цилиндри-

ческим редуктором 3. Тормоз механизма устанавлива-

ется на 'соединительной муфте 2 или на специальном

тормозном шкиве 5, который располагается на втором

конце вала двигателя. Выходной вал редуктора соеди-

нен с трансмиссионным валом 4, состоящим из отдель-

ных секций. На рис. 7,6 показана схема механизма!

передвижения крана со среднеходным трансмиссионным!

валом. В этой схеме зубчатые передачи находятся не;

в одном месте, а разделены на две ступени: одна у дви-

гателя, а вторая у ходовых колес. Эта схема применя-

ется чаще всего на старых кранах. На рис. 7,в показана

схема механизма передвижения крана с быстроходным

трансмиссионным валом. В отличие от рассмотренных

выше схем здесь вал вращается с той же частотой, что

и двигатель, а передача в виде двух одинаковых редук-

торов устанавливается около концевых балок моста кра-

на. Выходные валы редукторов с помощью муфт соеди-

няются непосредственно с валами ходовых колес.

В последнее время широкое распространение нашла

схема механизма передвижения с раздельным приводом

(рис. 7,г). В этой схеме ходовые колеса концевой балки

моста .приводятся в движение индивидуальными дви-

гателями. Между приводами, расположенными на раз-

личных концах балки, не предусмотрено никакой элект-

рической связи. Выравнивание концевых балок в движе-

нии обеспечивается самой металлоконструкцией крана.

Число ходовых колес, на которых перемещается мост

крана, зависит от грузоподъемности крана. На кранах

грузоподъемностью до 50 т обычно применяют четыре

ходовых колеса. На кранах грузоподъемностью 75—

125 т и пролетом любой длины, а также на кранах гру-

зоподъемностью 150 т и пролетом до 16 м мосты изго-

товляются с восемью ходовыми колесами. Краны грузо-

подъемностью 200 и 250 т с любыми пролетами имеют

мост, перемещающийся на 16 ходовых колесах.

Для равномерного распределения нагрузки между

ходовыми колесами применяют уравновешивающие ба-

лансиры. Ходовые колеса устанавливают в балансирах

попарно.

14

Рис. 7. Схемы механизмов передвижения мостовых кранов.

а — с тихоходной трансмиссией; б — со среднеходной трансмиссией; в — с бы-

строходным валом; г — с раздельным приводом, д — с двумя механизмами

передвижения.

15

Тележка мостового крана представляет собой свар-

ную раму, которая передвигается на ходовых колесах

по рельсам, уложенным на главных балках. Тележки

кранов малой и средней грузоподъемности обычно имеют

четыре ходовых колеса, а кранов большой грузоподъем-

ности (более 200 т)—восемь ходовых колес. В послед-

нем случае для крепления колес используют балансиры.

Ходовые колеса тележки .приводятся ® движение .меха-

низмом передвижения тележки, который состоит из дви-

гателя, редуктора и вала, передающего движение от ре-

дуктора ходовым колесам. Кинематические схемы меха-

низмов передвижения тележек представлены на рис. 8.

По конструкции крановые тележки (рис. 9) разделя-

ют на крюковые, грейферные и магнитные.

Рис. 8. Схемы механизмов передвижения тележек мостовых кранов.

а — механизм передвижения с боковым расположением двигателя: б — то же

с центральным расположением двигателя; 1 — электродвигатель; 2 — редук-

тор; 3 — тормоз; 4 — приводное колесо; 5 —• вал; 6 — зубчатая муфта; 7 —•

подшипник,

16

Рис. 9. Общий вид крановой тележки.

а — крюковая; б — грейферная; в — магнитная.

У крюковой тележки вал двигателя механизма подъ-

ема соединяется с быстроходным валом редуктора при

помощи зубчатой или упругой муфты. Тихоходный вал

редуктора также при помощи муфты соединяется с ва-

лом, на котором находится барабан. От бара'ба.на дви-

жение передается крюку при помощи полиспаста.

В подъемных 'механизмах малой грузоподъемности часто

применяют двукратный полиспаст. На кранах грузоподъ-

2-—258 17

емкостью 125 т устанавливают шестикратные полиспас-

ты. В сдвоенных дву-, четырех- и шестикратных поли-

спастах ось уравнительного блока неподвижно закреп-

лена на раме тележки. В трехкратных полиспастах

уравнительный блок располагают между подвижными

блоками, и при работе полиспаста он перемещается

вместе с ними. К оси подвижных блоков крепится крюк

крана.

Конструкция грейферной тележки крана показана на

рис. 10. В этом случае мост грейферного крана, его ме-

Рис 10 Конструкция грейферной тележки

ханизм передвижения и механизм передвижения тележ-

ки выполнены аналогично кранам с крюковой тележкой.

На тележке с четырехканатным грейфером устанавли-

вают два самостоятельных механизма подъема. На

грузовой барабан одного из них наматывают канаты

подъема грейфера, а на грузовой барабан другого —

канаты замыкания челюстей грейфера. Имеются одно-,

двух-, трех- и четырехканатные, а также моторные грей-

феры. На мостовых кранах в большинстве случаев при-

меняются четырехканатные (два каната замыкания че-

18

люстей и два каната подъема грейфера) и приводные

грейферы.

Устройство четырехканатного грейфера и очередность

операций при захвате и подъеме груза показаны на

рис. 11. К двум барабанам А и Б прикреплены канаты

замыкания 2 и канаты .подъема 3, концы которых за-

крепляются на грейфере и на его блоке. Барабаны .могут

вращаться в любом направлении с различной скоростью.

Если скорости барабанов равны и направления .вращения

совпадают, грейфер поднимается или опускается. При

Рис. 11. Схема работы грейфера.

/ — челюсти грейфера; 2 — канаты замыкания; 3 — канаты подъема.

этом канаты 2 и 3 наматываются на свои барабаны или

разматываются с них. Когда барабаны вращаются с раз-

личными скоростями или в разные стороны, происходит

перемещение канатов относительно друг друга и грей-

фер раскрывается или закрывается. Таким образом, для

подъема или опускания грейфера следует наматывать

или разматывать канаты с одинаковой скоростью, а для

закрывания и открывания грейфера необходимо обеспе-

чить относительное перемещение канатов. Когда откры-

тый грейфер находится над захватываемым материалом,

останавливают барабан Б, вследствие чего канаты 3

несколько ослабляются и грейфер под действием собст-

венной тяжести врезается в материал. Затем включают

барабан А на подъем и закрывают грейфер. Когда грей-

2е 19

фор закроется и начнет 'подниматься, включают на подъ-

ем барабан Б. Канаты 3 при этом быстро натягиваются,

и нагрузка поровну распределится между четырьмя ка-

натами. После подъема барабан Б необходимо остано-

вить для разгрузки грейфера, а барабан А включить

в сторону спуска, грейфер под действием тяжести ма-

териала откроет челюсти. Когда грейфер открыт, он

висит на канатах 3, спуск его происходит также на этих

канатах, в то время как канаты 2 разматываются с той

же скоростью. Спуск закрытого грейфера происходит на

всех четырех канатах.

Следовательно, при управлении грейферными лебед-

ками возникает необходимость включать оба двигателя

грейфера одновременно (при подъеме закрытого грей-

фера) или разновременно, держа контроллеры в разных

положениях относительно друг друга (при открывании

и закрывании грейфера), что трудно делать крановщи-

ку. Для облегчения управления в ряде конструкций грей-

ферных лебедок устраивают механическую или электри-

ческую связь между обеими лебедками, причем более

удачными являются электрические аппараты, произво-

дящие переключение в схеме двигателей при возникно-

вении разницы в числе оборотов, сделанных обоими ба-

рабанами (дифференциальные переключатели или ав-

томаты).

Моторный грейфер имеет обычную схему включения

подъемного двигателя; двигатель закрывания распола-

гается не на тележке, а находится на самом грейфере,

получая питание через гибкий кабель, и выключается

в крайних положениях челюстей грейфера конечными

выключателями. При моторном грейфере применяется

обычная, а не грейферная тележка, так как грейфер под-

вешивается непосредственно на крюк крана. Фактически

такой кран не является грейферным, и грейфер в этом

случае служит сменным грузозахватным приспособле-

нием.

Магнитная тележка отличается от крюковой лишь

наличием кабельного барабана (рис. 12) с кольцевыми

токоприемниками, установленного на раме тележки па-

раллельно грузовому барабану. Для обеспечения равен-

ства скоростей кабеля и крюка кабельный барабан свя-

зан с выходным валом редуктора при помощи зубчатой

передачи с паразитной шестерней. Грузовой электромаг-

нит подвешивается непосредственно на грузовой крюк.

20

Питание к электромагниту поступает через троллеи и

гибкий 'Кабель. Управление механизмами передвижения

моста и подъема осуществляется магнитными станция-

ми, а управление тележкой производится с помощью

силового контроллера. Схема управления должна обес-

печить остановку крана под действием контактов люка,

двери и конечных выключателей без отключения 'магни-

та. Поэтому все панели и 'магнитные контроллеры, кро-

Рис. 12. Кинематическая схе.ма

магнитной тележки.

1 — двигатель; 2 — редуктор: 3 — тор-

моз; 4 — барабан: 5 — подвеска; 6 —

уравнительный блок; 7 — кабельный

барабан; 8 — передача к кабельному

барабану; 9 — плавающий вал; 10 —

зубчатая ступица; 11 — зубчатая муф-

та; 12 — подшипник.

ме панели электромагнита, подключаются к цепи пита-

ния после линейного контактора защитной панели. При

срабатывании указанных контактов или разрыве цепи

управления аварийным выключателем все троллеи обес-

точиваются и приводные двигатели отключаются,

а электромагнит остается подключенным к источнику

постоянного тока. На кранах, работающих от сетей

трехфазного тока, необходимый для электромагнита по-

стоянный ток вырабатывается специальным двигатель-

генератором, установленным на мосту крана. Двигатель-

генератор состоит из трехфазного асинхронного коротко-

замкнутого двигателя, управляемого магнитным пускате-

лем, и генератора постоянного тока. Постоянный ток,

вырабатываемый генератором, поступает по проводам

в панель управления грузоподъемным электромагнитом

типа ПМС и командоконтроллер, предназначенный для

включения электромагнита. Далее от панели ПМС через

троллеи и токоприемники ток поступает на тележку кра-

на. Схема подачи энергии к магниту приведена на

21

рис. 13. Захват груза электромагнитом происходит при

включении его катушки. Магнитный 'поток, создаваемый

током катушки, замыкается через поднимаемый груз.

Отпадание груза происходит после выключения катушки

магнита. Сталь .полюсов плиты грузоподъемного электро-

магнита и полюсных наконечников способна намагничи-

ваться и сохранять остаточный магнетизм после того,

как катушка выключена. Поэтому легкие грузы не всег-

Рис. 13. Схема подачи энергии к грузоподъемному электромагниту.

1 — асинхронный электродвигатель; 2 — генератор; 3 — магнитный пускатель;

4 — кнопка управления; 5 — регулятор возбуждения; 6 — командоконтроллер;

7 — магнитный контроллер; 8 — грузоподъемный электромагнит.

да отпадают от магнита и остаются притянутыми. Для

полного размагничивания плиты грузоподъемного элект-

ромагнита после его выключения в катушку магнита

кратковременно подают небольшой ток обратного на-

правления. Подъемная сила электромагнита зависит

от свойств, формы, плотности укладки и температуры

груза. Химический состав поднимаемых изделий также

влияет на подъемную силу магнита.

Мостовые краны со специальными грузозахватными

органами. К ним относятся краны: литейные (миксерные,

заливочные, разливочные), служащие для заливки жид-

кого чугуна и разливки стали; стрипперные, используе-

мые для освобождения слитков из изложниц; клещевые

(колодцевые), предназначенные для обслуживания на-

гревательных колодцев (посадки и выдачи слитков) и

подачи нагретых слитков от колодцев на слитковоз;

мульдо-завалопные, используемые для загрузки марте-

новских печей шихтой; краны с подхватами (прицеп-

краны), применяемые в прокатных цехах для обслужи-

вания складов заготовок и готовой продукции.

22

Мостовые литейные краны. Мост крана состоит из

двух основных ферм, .на которые уложены рельсы глав-

ной тележки, и двух 'вспомогательных балок, на которых

укреплены рельсы вспомогательной тележки.

Расположение ферм и балок моста таково, что тележ-

ки при работе не мешают друг другу. Вспомогательная

тележка свободно проходит под главной тележкой. Та-

кое расположение тележек и ферм позволяет наклонять

ковш, взятый механизмом главного подъема, в обе сто-

роны. Механизм главного подъема литейного крана име-

ет два грузовых барабана, которые приводятся в дейст-

вие двумя двигателями через редукторы (рис. 14). По-

скольку канаты барабанов поднимают траверсу, на

крюках которой висит ковш с расплавленным металлом,

необходимо, чтобы частоты вращения обеих грузовых

барабанов были строго одинаковыми. Для этого два зуб-

чатых венца, соединенные с грузовым барабаном, нахо-

дятся в зацеплении.

Литейный кран является весьма ответственным аг-

регатом, так как задержка в работе механизмов крана

влечет за собой застывание металла в ковше. Поэтому

двигатели механизма главного подъема выбраны такой

мощности, чтобы каждый из них был в состоянии под-

нять ковш с металлом. Для того чтобы вышедший из

строя механизм главного подъема не мешал работать

второму исправному механизму, в редукторах на зубча-

тых колесах, соединенных с тихоходными валами, име-

ются храповые устройства.

Рис. 14. Механизм главного подъема литейного крана.

1 — грузовые барабаны; 2 — двигатели; 3 — редукторы; 4—зубчатые венцы

барабанов.

23

Главная тележка передвигается на восьми ходовых

колесах. Вспомогательная тележка подобна тележке кра-

на с крюком.

Аналогично механизму главного подъема механизм

передвижения моста приводится в движение двумя дви-

гателями, но храповых устройств здесь нет.

Краны для раздевания слитков служат для выталки-

вания слитков из изложниц. Краны этого типа изготов-

ляют в трех исполнениях: трехоперационные, двухопера-

ционные и однооперационные.

Мост крана имеет восемь ходовых колес. Механизм

передвижения моста оборудован быстроходной транс-

миссией. На тележке смонтированы механизм главного

подъема, привод механизма выталкивания слитка и ме-

ханизм движения тележки.

Шахта крана, представляющая собой стальную трубу

большого диаметра, вверху прикреплена к раме тележки

и движется вместе с ней. По всей высоте шахты располо-

жена трехэтажная кабина. В первом (нижнем) этаже, яв-

ляющемся рабочим местом машиниста, сосредоточено

все управление краном. Во втором и третьем этажах раз-

мещены контакторные панели и ящики сопротивлений.

Клещевые (колодцевые) краны применяются для об-

служивания нагревательных печей колодцевого типа.

Мост клещевого крана передвигается на восьми колесах,

укрепленных на балансирах, и имеет два механизма

передвижения, которые расположены по обе стороны

моста. Кинематическая схема механизмов передвижения

такая же, как у мостового крана с крюком. На тележке

крана размещены механизмы: главного подъема, управ-

ления клещами, вращения клещей, движения тележки

и вспомогательного подъема. К раме тележки прикреп-

лена решетчатая шахта, внутри которой по направляю-

щим скользят две траверсы с колонной. К нижней части

колонны подвешены клещи, захватывающие слиток.

Механизм главного подъема поднимает колонну с кле-

щами. Он состоит из двигателя 1 (рис. 15), муфты пре-

дельного момента 2, двухступенчатого редуктора 3, тор-

моза и канатного барабана 4. Барабан имеет три нарез-

ки: две крайние для канатов подъема колонны и среднюю

для каната управления клещами. Колонна 8 с клещами

соединена с траверсой, подвешенной к барабану на кана-

те 5, огибающем блоки 6 траверсы и уравнительный

блок 7.

24

В механизме управления клещами подвеска клещей

9 соединена с колонной 8 и имеет симметрично располо-

женные наклонные прорези 10, в которых перемещаются

верхние пальцы клещей. Клещи соединены друг с другом

центральной осью //.При перемещении подвески с про-

резями относительно клещей происходит их открывание

или закрывание. Управление

помощи тяги или цепи 12,

проходящей внутри ко-

лонны. Нижний конец тя-

ги соединен со средней

частью клещей, а на верх-

нем конце укреплен блок

13, через который пропу-

щен канат 14. Концы это-

го каната закреплены на

двух барабанах: один на

средней части барабана

главного подъема 4, дру-

гой на барабане меха-

низма управления кле-

щами 15. В случае опу-

скания или подъема кле-

щей без изменения их

раствора действуют ме-

ханизмом главного подъ-

ема 4 при неподвижном

барабане управления 15.

При этом одновременно

с клещами перемещается

колонна, клещи не пере-

двигаются относительно

прорезей и, следователь-

но, их раствор не изменя-

ется. Для изменения рас-

твора клещей включают

механизм управления,

клещами производится при

Рис. 15. Схема механизмов кле-

щевого крана.

вследствие чего клещи начинают передвигаться относи-

тельно направляющих прорезей.

Кинематическая схема механизма управления кле-

щами аналогична схеме механизма главного подъема.

Она состоит из двигателя 16, муфты предельного момен-

та 17, тормоза, двухступенчатого редуктора 18 и канат-

ного барабана 15. Для вращения клещей предусмотрен

25

двигатель 19, соединенный с валом червячного редуктора

20. Червячное колесо редуктора вращает вертикальный

вал 21, расположенный вдоль шахты. На нижнем конце

вертикального вала, имеющего квадратное сечение, на-

ходится шестерня 22. Она вращается вместе с валом и

может перемещаться вдоль вала. С шестерней 22 нахо-

дится в зацеплении зубчатое колесо 23, имеющее в цен-

тре квадратное отверстие, через которое проходит ко-

лонна. Таким образом, шестерня 22 может перемещать-

ся вдоль вертикального вала и зубчатое колесо 23 име-

ет возможность для перемещения вдоль колонны. Такое

устройство позволяет не нарушать зацепление шестерен

22 и 23 при перемещении колонны.

Механизм передвижения тележки и механизм вспо-

могательного подъема устроены так же, как в кранах

с крюком.

Посадочные (мульдозавалочные) краны. Мостовые

мульдозавалочные краны (рис. 16) предназначены для

завалки твердой шихты в мартеновские печи и для вспо-

могательных операций при ремонте и обслуживании

печей и цеха. Эти краны имеют две тележки. Главная

тележка 1 соединена жесткой метоллоконструкцией —

шахтой 3 и колонной 4 с рабочей площадкой и кабиной

управления 5 крана. Основным грузозахватным органом

мульдозавалочного крана является хобот 6, с помощью

которого захватываются мульды, загруженные шихтой,

и осуществляется загрузка печи. С помощью хобота

можно осуществлять следующие операции: захватыва-

ние мульд, вращение мульды относительно продольной

оси, качание в вертикальной плоскости, поворот вместе

с рабочей площадкой в горизонтальной плоскости и вер-

тикальное перемещение вместе с колонной и кабиной.

Колонна 4 крана квадратного сечения со стальными на-

правляющими свободно проходит через литые корпуса

верхней и нижней опор, расположенных в шахте, рамы

тележки и может передвигаться в опорах и поворачи-

ваться вместе с подвижными элементами опор относи-

тельно своей продольной вертикальной оси.

Вспомогательная тележка 2 снабжена крюком и пе-

ремещается по рельсовому пути, расположенному па-

раллельно пути главной тележки.

Кроме того, к мостовым кранам металлургического

производства относятся:

1) колодцевые (клещевые) краны, предназначенные

26

для посадки стальных слитков в нагревательные колод-

цевые печи и для подачи нагретых слитков на слитко-

воз; основной грузозахватный орган — клещи;

2) ковочные краны, применяемые для подачи заго-

товок и манипулирования ими при производстве ковоч-

ных работ;

Рис. 16. Посадочный кран.

3) краны с подхватами для транспортирования горя-

чего и холодного проката;

4) магнитные, мульдомагнитные и грейферные краны

для работы с шихтой.

27

Подвесные мостовые краны. В зданиях, оборудован-

ных мостовыми кранами, между границами приближения

крюков кранов двух соседних пролетов образуются

«мертвые зоны», составляющие 15—20% площади цехов.

С целью более полного обслуживания цеха вместо мо-

стовых кранов опорного типа, мост которых опирается

на ходовые колеса, применяют подвесные краны

(ГОСТ 7890-73), ходовые тележки которых перемеща-

ются по подвесному рельсовому пути. При применении

подвесных кранов снижается необходимая высота произ-

водственного помещения, так как вертикальный размер

подвесного крана значительно меньше, чем опорного мо-

стового крана. Применение подвесных кранов позволяет

осуществлять безперегрузочную передачу грузов из про-

лета в пролет, что достигается стыкованием несущих

балок (путей грузовых тележек) двух подвесных кра-

нов, расположенных -в соседних пролетах, или стыкова-

нием несущей балки крана с однорельсовым путем со-

седних пролетов.

Подвесные краны могут быть двухогюрными

(рис. 17,а) или многоогюрными (рис. 17,6). Несущими

балками этих кранов являются обычно прокатные дву-

тавровые балки. При больших пролетах эти балки уси-

ливаются шпренгелем, а также горизонтальными и вер-

тикальными фермами жесткости. Балки подвешены к хо-

довым кареткам, которые передвигаются вдоль цеха по

крановым путям (двутаврового сечения), прикрепленным

к строительным фермам перекрытия. Общая длина крана

определяется величиной пролета здания и может дости-

гать 100 м. Горизонтальная жесткость металлической

конструктии достигается связями, располагаемыми

в плоскости верхних поясов несущих балок, а также

диафрагмами, соединяющими балки ходовых кареток

с несущей балкой крана. Каждая балка ходовых каре-

ток имеет отдельный привод механизма передвижения,

расположенный непосредственно на этой балке.

В ряде случаев металлоконструкция подвесного кра-

на выполняется в виде двухбалочного моста, имеющего

повышенную жесткость в горизонтальной плоскости, что

имеет существенное значение при большом пролете кра-

на и при значительных динамических усилиях, возникаю-

щих при пуске и торможении крана.

Для стыковки несущих балок подвесных кранов при

переходе грузовой тележки из пролета в пролет, а также

28

для предотвращения их расцепления предусмотрены

фиксирующие устройства — замки 1 (рис. 17) с электри-

ческой блокировкой, исключающей возможность пере-

движения грузоподъемной машины или ее тележки при

незапертом замке.

Управление подвесными кранами может производить-

ся с пола либо из кабины, подвешенной к металлокон-

струкции крана (неподвижная кабина) или к грузовой

тележке (подвижная кабина). Подвесные краны значи-

Рис. 17. Подвесные мостовые краны.

а — двухопорные; б — многоопорные.

29

Тельно легче мостовых кранов опорного типа. Они имеют

грузоподъемность от 0,25 до 20 т, причем грузоподъем-

ность до 5 т включительно обеспечивается электроталя-

ми, а грузоподъемность 8; 12,5 и 20 т — обычными меха-

низмами подъема груза, унифицированными с механиз-

мами подъема опорных мостовых кранов.

2. ПОДВОД ТОКА К КРАНАМ

Подвод тока к мостовым кранам осуществляется

троллеями или гибким шланговым кабелем. На самом

кране подвод тока к электромагниту осуществляется че-

рез кольцевой токоприемник, находящийся в кабельном

барабане. Кольцевой токоприемник подобен фазным

кольцам электродвигателя.

Троллеи, прокладываемые вдоль цехов, называются

главными. Они крепятся к подкрановым балкам на кон-

струкциях с установленными па них изоляторами. Трол-

леи, прокладываемые по мосту, называются вспомога-

тельными. Для изготовления троллеев применяют в ос-

новном уголок, швеллер, полосу, ленту и т. п. Их

сечение зависит от тока и длины троллейной линии. До-

пускается изготовлять троллеи из алюминиевых спла-

вов, а применение для этой цели меди должно быть обо-

сновано, т. е. использовать ее можно там, где нельзя

применять сталь из-за интенсивного воздействия окру-

жающей среды. Прокладывают троллеи таким образом,

чтобы обеспечить их изоляцию от стен и конструкций.

На рис. 18 показан держатель троллея из угловой ста-

Рис. 18. Держатель троллея из угловой стали.

30

ли. Он состоит из консолей /, изолированных от под-

держивающей их конструкции изоляторами 2 и изоли-

рованными стяжными шпильками 3. Количество вспомо-

гательных троллеев 4 зависит от рода тока, числа

двигателей на тележке и от схемы управления.

Для троллейных проводов, выполненных из стали

жесткого профиля (уголка, швеллера, рельса и т. д.),

должны быть предусмотрены компенсирующие устрой-

ства в местах пересечения ими температурных и осадоч-

ных швов здания. Компенсирующее устройство пред-

ставляет собой перемычку из медного гибкого провода

соответствующего сечения, соединяющую два участка

троллеев, концы которых располагаются с зазором 15—

20 мм. Расстояние между точками крепления троллеев

обычно принимают равным шагу колонн здания. Креп-

ление проводов из проволоки выполняется жестким (про-

вод неподвижно закреплен в конечных точках и на про-

межуточных опорах) или гибким (провод неподвижно

крепится только в конечных точках).

Расстояние от главных троллеев до уровня земли

должно быть не менее 3,5 м при напряжении до 660 В,

а в проезжей части — не менее 6 м. Уменьшение указан-

ных расстояний допускается при условии ограждения

троллеев.

Главные троллеи жесткого типа должны быть окра-

шены в красный цвет, за исключением контактных по-

верхностей. В соответствии с требованием ПУЭ в месте

подвода питания участки троллеев длиной 100 мм окра-

шиваются в следующие цвета при переменном токе: фа-

за А — в желтый, фаза В — в зеленый, фаза С — в крас-

ный; при постоянном токе: положительная шина—в крас-

ный, отрицательная—в синий и нейтральная — в белый.

Главные троллеи должны быть снабжены световой

сигнализацией о наличии напряжения, а при секциони-

ровании троллеев и наличии ремонтных участков этой

сигнализацией должны быть снабжены каждая секция и

каждый ремонтный участок.

При трехфазном токе число ламп сигнализации при-

нимается равным числу фаз (по одной лампе на фазу),

а при постоянном токе две лампы включаются парал-

лельно. Для увеличения срока службы ламп включают

добавочные сопротивления, с помощью которых в нор-

мальных условиях несколько снижают напряжение на

зажимах ламп (до 10% номинального напряжения).

31

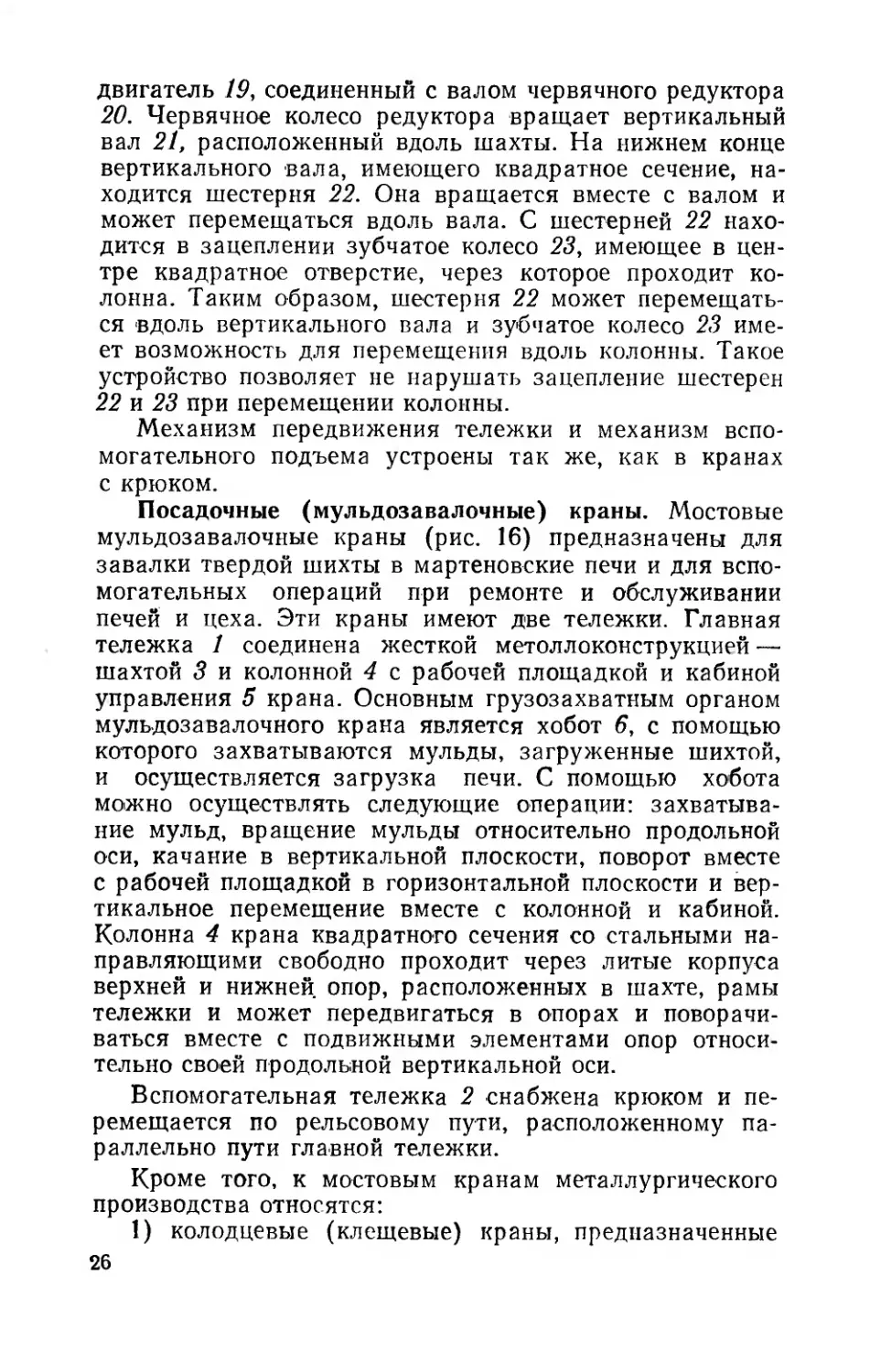

Для съема тока с главных и вспомогательных трол-

леев служат токосъемники или токоприемники. Для

главных троллеев они устанавливаются па мосту, а для

вспомогательных — на тележке. На рис. 19 показан токо-

съемник, который скользит по троллею, выполненному

из стального уголка. Токоприемники для проводов дела-

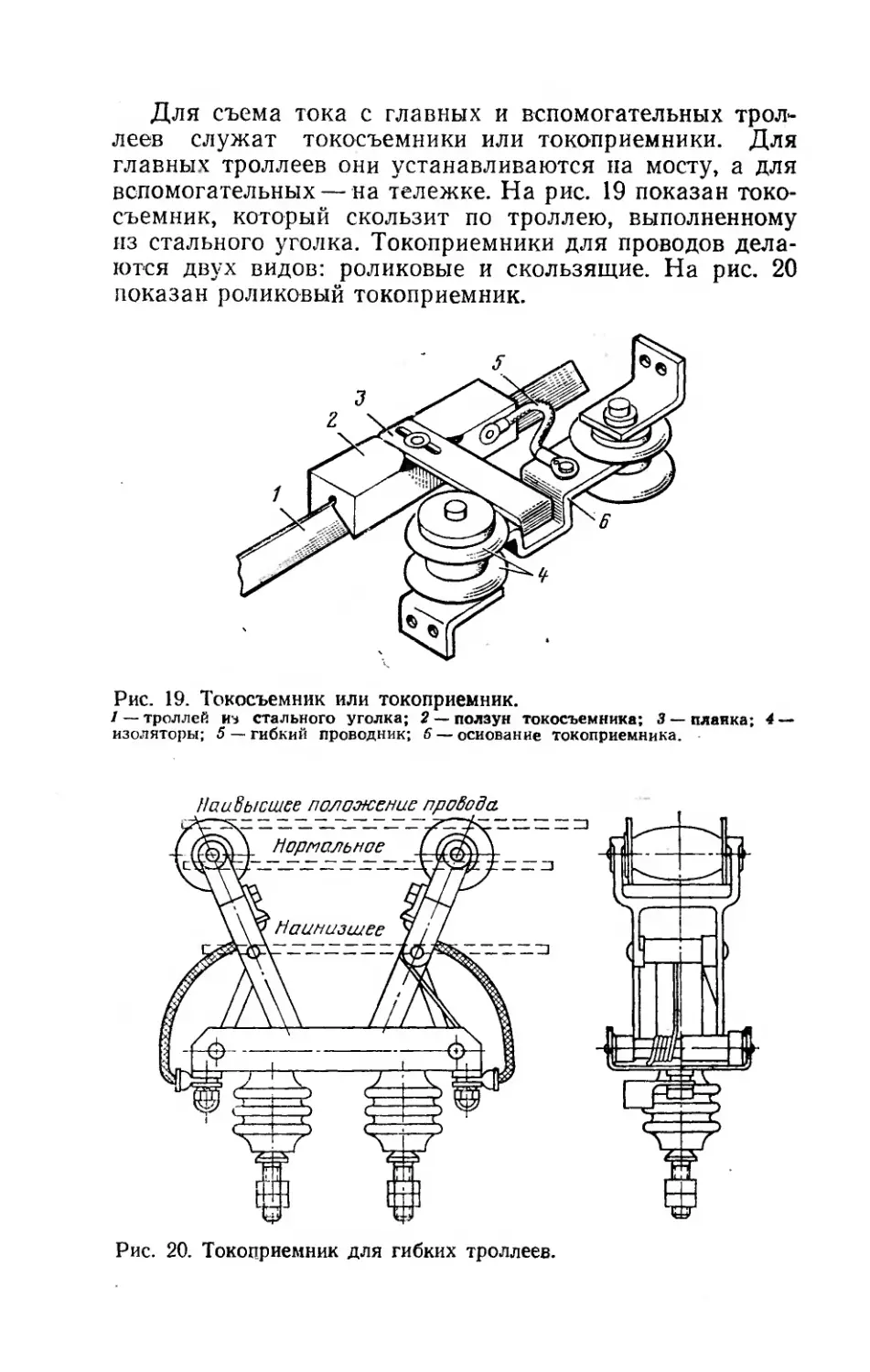

ются двух видов: роликовые и скользящие. На рис. 20

показан роликовый токоприемник.

Рис. 19. Токосъемник или токоприемник.

/ — троллей из стального уголка; 2 — ползун токосъемника; 3 — планка; 4 —

изоляторы; 5 — гибкий проводник; 6 — основание токоприемника.

Рис. 20. Токоприемник для гибких троллеев.

В местах возможного соприкосновения грузовых ка-

натов с главными троллейными проводами (при распо-

ложении троллеев ниже крана) должны устанавливать-

ся защитные устройства. Главные троллейные провода

и их токоприемники в случаях их расположения выше

моста крана должны ограждаться от моста крана, а так-

же в тех местах, где возможно случайное к ним прикос-

новение (площадки, лестницы). Это требование не рас-

пространяется на вспомогательные троллеи, с которых

напряжение снимается при выходе на настил моста.

Главные троллейные провода должны размещаться

со стороны, противоположной расположению кабины. Мо-

стовые краны (кроме однобалочных) должны быть обо-

рудованы кабинами (площадками) для обслуживания

главных троллейных проводов и токоприемников, если

они располагаются ниже настила галереи крана. Люк

для входа с настила моста в кабину для обслуживания

главных троллейных проводов должен иметь крышку,

закрывающуюся на замок.

Люльки не требуются и ограждение главных тролле-

ев на моету крана не надо производить, если подвод

тока осуществляется с помощью гибкого шлангового

кабеля. Нет необходимости в этом случае устанавливать

контакт люка кабины.

На рис. 21 показано устройство токоподвода к мосто-

вому крану или тележке гибким кабелем. Вдоль пути

Рис. 21. Токоподвод с гибким шланговым кабелем.

3—258

33

механизма прокладываются направляющие 1 из уголка,

горизонтальная полка которого крепится к опорам 2,

а на вертикальной располагаются катки 3 кареток 4

с прикрепленными к ним колодками 5. В колодках за-

жимается необходимое число петель гибкого кабеля 6.

Один конец этого кабеля закрепляется неподвижно

в точке 7, где подводится к нему напряжение. Второй

конец соединяется с поводком 8, установленным на пере-

двигающемся механизме. При движении механизма ка-

ретки расходятся, растягивая кабель, и сходятся, скла-

дывая его в виде гирлянды. Отдельные каретки соедине-

ны между собой тросом 9, предохраняющим оболочку

кабеля от растяжения и разрыва. Для устройства гиб-

кого токоподвода обычно применяют шланговый кабель

марок КРПТ, ГРШС и др. От токоприемника (троллеев

или гибкого кабеля) электроэнергия подводится в каби-

ну крана, к защитной панели, а оттуда к аппаратам и

электродвигателям.

3. ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ КРАНОВ

Устройство и основные данные крановых электродви-

гателей. Устанавливаемые на мостовых кранах электро-

двигатели относятся к специальной группе электрических

машин, называемых крановыми. Крановые электродви-

гатели с фазным ротором обозначают МТ, с короткозам-

кнутым ротором — МТК. Эти двигатели в большинстве

случаев изготовляют на напряжение 220/380 В. Если на-

пряжение питающей сети равно 220 В, статорную обмот-

ку двигателя соединяют треугольником, при напряжении

сети 380 В — звездой.

Отношение максимального крутящегося момента

к номинальному у двигателей серии МТ находится

в пределах 2,5—3, поэтому они могут надежно работать

при некоторых колебаниях напряжения сети. Начальный

пусковой момент двигателей серии МТК в 2,6—3,2 раза

выше номинального. Асинхронный двигатель имеет до-

статочно жесткую характеристику — мало изменяет ча-

стоту вращения при изменении нагрузки. В пределах

нормальной нагрузки и допустимых перегрузок между

током двигателя и нагрузкой на валу существует про-

порциональная зависимость: с увеличением нагрузки

двигатель потребляет из сети больший ток и большую

мощность. При работе вхолостую асинхронный двига-

34

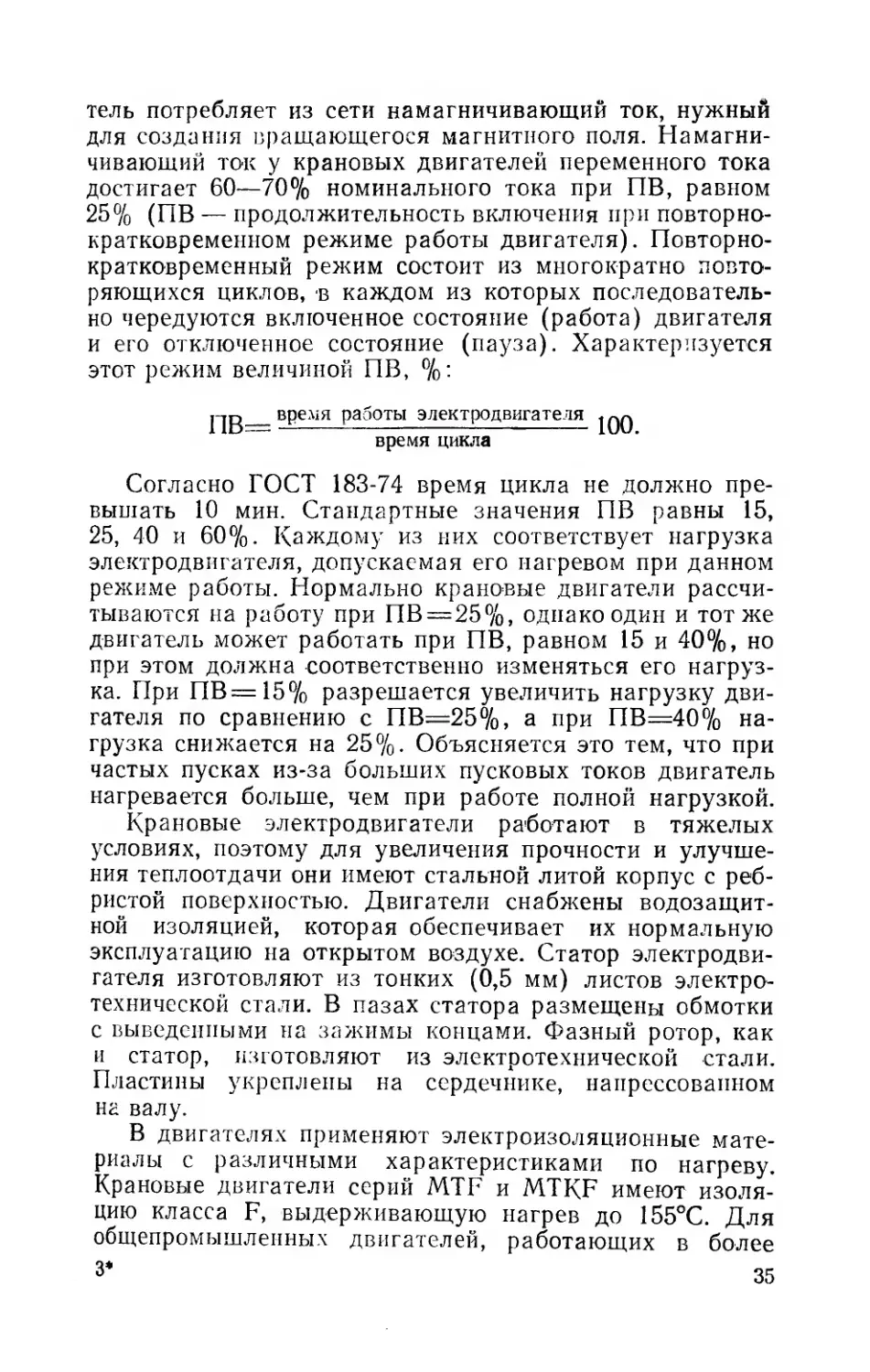

тель потребляет из сети намагничивающий ток, нужный

для создания вращающегося магнитного поля. Намагни-

чивающий ток у крановых двигателей переменного тока

достигает 60—70% номинального тока при ПВ, равном

25% (ПВ — продолжительность включения при повторно-

кратковременном режиме работы двигателя). Повторно-

кратковременный режим состоит из многократно повто-

ряющихся циклов, в каждом из которых последователь-

но чередуются включенное состояние (работа) двигателя

и его отключенное состояние (пауза). Характеризуется

этот режим величиной ПВ, %:

j-jg__вречя раэоты электродвигателя ^qq

время цикла

Согласно ГОСТ 183-74 время цикла не должно пре-

вышать 10 мин. Стандартные значения ПВ равны 15,

25, 40 и 60%. Каждому из них соответствует нагрузка

электродвигателя, допускаемая его нагревом при данном

режиме работы. Нормально крановые двигатели рассчи-

тываются на работу при ПВ = 25%, однако один и тот же

двигатель может работать при ПВ, равном 15 и 40%, но

при этом должна соответственно изменяться его нагруз-

ка. При ПВ=15% разрешается увеличить нагрузку дви-

гателя по сравнению с ПВ=25%, а при ПВ=40% на-

грузка снижается на 25%. Объясняется это тем, что при

частых пусках из-за больших пусковых токов двигатель

нагревается больше, чем при работе полной нагрузкой.

Крановые электродвигатели работают в тяжелых

условиях, поэтому для увеличения прочности и улучше-

ния теплоотдачи они имеют стальной! литой корпус с реб-

ристой поверхностью. Двигатели снабжены водозащит-

ной изоляцией, которая обеспечивает их нормальную

эксплуатацию на открытом воздухе. Статор электродви-

гателя изготовляют из тонких (0,5 мм) листов электро-

технической стали. В пазах статора размещены обмотки

с выведенными на зажимы концами. Фазный ротор, как

и статор, и уготовляют из электротехнической стали.

Пластины укреплены на сердечнике, напрессованном

на валу.

В двигателях применяют электроизоляционные мате-

риалы с различными характеристиками по нагреву.

Крановые двигатели серий MTF и MTKF имеют изоля-

цию класса F, выдерживающую нагрев до 155°С. Для

общепромышленных двигателей, работающих в более

3* 35

легких условиях, используют изоляцию класса А (до

105°С). Ранее выпускавшиеся крановые двигатели серий

МТ, МТБ, МТКВ имели изоляцию класса В, выдержива-

ющую нагрев до 130сС.

Заводы изготовляют электродвигатели с одним или

двумя выступающими концами вала. Концы валов дви-

гателей 0—3-го габаритов — цилиндрические, 4—7-го га-

баритов — конические.

Первая цифра в марке кранового электродвигателя

обозначает условный габарит двигателя, принятый по

диаметру пакета статора, вторая цифра — условную дли-

ну статора, третья — число полюсов. Технические данные

двигателей серий MTF и MTKF приведены в табл. 2.

Обмотка статоров электродвигателей катушечная, од-

нослойная или двухслойная, намотанная из круглого

провода, обмотка ротора (для фазных роторов) —одно-

слойная, катушечная. Статоры и роторы пропитывают

изоляционными лаками или компаундами. Для статоров

и роторов изготовляемых в настоящее время электродви-

гателей серии MTF и статоров короткозамкнутых элек-

тродвигателей серии MTKF применены обмоточные про-

вода ПЭТ-155 класса пагревостойкости F. Эти двигатели

имеют повышенную перегрузочную способность при срав-

нительно небольших токах и малом времени разгона.

Начала обмоток ротора выведены к трем контактным

кольцам на валу ротора. Токосъемный механизм ротора

выполнен с постоянно прилегающими щетками, что по-

зволяет реверсировать двигатель.

Короткозамкнутые двигатели имеют литой ротор из

алюминиевого сплава повышенного удельного сопротив-

ления. На короткозамкнутых кольцах расположены вен-

тиляционные лопатки, которые отлиты заодно с ротором.

Эти лопатки создают циркуляцию воздуха с торцевых

сторон двигателя, что способствует лучшему охлажде-

нию обмоток статора. В основном же электродвигатели

серий MTF и MTKF охлаждаются вентилятором с ра-

диальным расположением лопаток, что создает струю

воздуха вдоль наружной поверхности станины. Венти-

лятор посажен на вал ротора со стороны, противополож-

ной токосъемному устройству.

На кранах иногда применяют также асинхронные

двигатели единой серии АОФ, АОС, АОЛТ с повышен-

ной продолжительностью включения. Электродвигатели

серии А изготовляют семи габаритов, причем каждый из

36

Основные технические данные крановых электродвигателей серий MTF и MTKF

Таблица 2

Тип Мощность на валу, кВт, при Данные при ПВ = 40% Напряжение ме^кду кольцами ротора, В Пусковой ток при 380 В, А Масса, кг

ПВ= 15% ПВ = 25% ПВ - 40% Частота вращения, об/мин Ток ста- тора при 380 В, А Ток ротора, А К. п. д.

MTF011-6 2 1,7 1.4 885 5,3 9,1 0,65 116 51

MTF012-6 3,1 2,7 2,2 890 7,6 11,5 0,68 144 —— 58

MTF111-6 4.5 4.1 3,5 895 10,4 15 0,73 165 — 76

MTF112-6 6.5 5,8 5 930 14,4 16,9 0.7 203 — 88

MTF211-6 10,5 9 7.5 930 21 19,8 0,7 256 — 120

MTF3U-6 14 13 И 945 30.5 42 0,69 172 — 170

MTF312-6 19.5 17,5 15 955 38 46 0,73 210 — 210

MTF411-6 30 27 22 865 55 60 0,73 235 — 280

MTF412-6 40 36 30 970 75 73 0,71 255 —— 345

MTF311-8 10,5 9 7,5 695 22,8 21 0,68 245 —• 170

MTF312-8 15 13 11 705 30.5 43 0.71 165 — 210

MTF411-8 22 18 15 710 42 48.8 0,67 206 — 280

MTF412-8 30 26 22 720 65 57 0,63 248 — 345

MTKF011-6 2 1,7 1,4 875 5.2 — 0,66 — 15 47

MTKF012-6 3,1 2,7 2,2 880 7,2 — 0,69 ““ 22 53

MTKF111-6 4,5 4,1 3,5 885 9,4 0,79 — 35 70

MTKF 112-6 6,5 5,8 5 895 13,8 0,74 —- 53 80

MTKF211-6 10,5 9 7.5 880 19,5 0,77 —• 78 ПО

MTKF311 -6 14 13 11 910 28,5 — 0,76 —— 130 155

MTKF312-6 19,5 17,5 15 910 36 — 0,78 — 205 195

MTKF411-6 30 27 22 935 51 — 0,79 — 275 255

MTKF412-6 40 36 30 935 70 — 0,78 — 380 315

MTKF311-8 10,5 9 7.5 690 21,8 — 0,71 — 95 155

MTKF312-6 15 13 11 700 29 — 0,74 — 150 195

MTKF411-8 22 18 15 695 40 0,71 — 185 255

MTKF412-8 30 26 22 700 60 0,69 295 315

Примечание. Двигатели серий МТ. МТБ. МТК. МТКВ имеют при ПВ=25 и 15% ту же мощность, что двигатели серий MTF и MTKF

соответственно при ПВ — 40 и 25%.

них может иметь обычную в двигателях общего назначе-

ния или специальную механическую характеристику

с повышенным пусковым моментом, повышенным сколь-

жением или фазный ротор. Двигатели серии А изготов-

ляют в алюминиевом или чугунном корпусе, который

имеет защиту от попадания внутрь посторонних предме-

тов и воды, а в закрытых двигателях — и пыли.

В соответствии с исполнением установлено следую-

щее обозначение двигателей: А — защищенный в чугун-

ном корпусе; АО — закрытый, обдуваемый, в чугунном

корпусе; АЛ—закрытый, обдуваемый, в алюминиевом

корпусе. Кроме буквенных имеются также цифровые ин-

дексы: первая цифра указывает условный номер диамет-

ра статора, вторая — длину статора, третья — число по-

люсов. Например, АОЛ-31-6 обозначает электродвига-

тель общего назначения в закрытом обдуваемом

алюминиевом корпусе, третьего диаметра, первой длины,

шестиполюсный. Специальные двигатели единой серии

обозначаются следующим образом: АОЭ — со встроен-

ным электромагнитным тормозом; АОП — с повышенным

пусковым моментом; АОС — с повышенным скольже-

нием

В настоящее время наша промышленность начинает

выпускать новые электродвигатели четвертой серии

с улучшенными технико-экономическими показателями.

Изменяется также их маркировка: вводятся данные о вы-

соте оси вращения, установочные и габаритные размеры

статора согласно международной системе классифика-

ции.

Пуск и регулирование частоты вращения асинхрон-

ных двигателей. Электродвижущая сила, наводимая

в роторе асинхронного двигателя, обратно пропорцио-

нальна его частоте вращения. При неподвижном роторе

она имеет значительную величину, поэтому в начальный

момент пуска под действием этой э. д. с. в роторе про-

ходят токи, в 5—8 раз превышающие номинальное зна-

чение. Чтобы избежать перегрузок в сети, в цепь фазно-

го ротора вводят пускорегулирующие резисторы, которые

ограничивают ток ротора, а следовательно, и пусковой

ток статора. При включении в цепь ротора дополнитель-

ных резисторов получают более пологие (мягкие) харак-

теристики, которые называются искусственными.

Если крановый двигатель с фазным ротором имеет

три пары полюсов (р=3), то синхронная частота вра-

38

щения магнитного поля статора при частоте тока f=

= 50 Гц равна;

п — -^-=60’5-°- = 1000 об/мин.

L р л '

Однако частота вращения п ротора двигателя будет

меньше на значение скольжения, %

Так, при скольжении s=0,055 (5,5%) частота враще-

ния ротора равна:

/2=/2С (1 — S) = 1000 (1—0,055) =945 об/мин.

Если ввести в обмотку ротора дополнительные рези-

сторы, то двигатель будет развивать необходимый мо-

мент при повышенном скольжении, а следовательно, при

меньшей частоте вращения. Введение резисторов сопро-

тивлением, превышающим, например, в 5 раз сопротивле-

ние обмоток ротора, при неизменной нагрузке примерно

во столько же раз увеличит скольжение, которое соста-

вит £=0,055-5=0,275.

Тогда частота вращения ротора будет равна:

/7=1000(1—0,275) =725 об/мин.

В большинстве случаев короткозамкнутые двигатели

небольшой мощности пускают в ход без дополнительных

устройств, так как их характеристики мягче, чем у дви-

гателей с фазным ротором.

Особенности управления двигателем механизма подъ-

ема. При опускании груза его масса способствует вра-

щению, поэтому частота вращения двигателя весьма бы-

стро достигает синхронной и может даже превзойти ее.

Это значит, что скольжение двигателя, уменьшившись

до нуля, может стать отрицательным, т. е. ротор не толь-

ко не будет отставать от вращающегося поля, но и нач-

нет обгонять его. При этом в обмотке ротора, обгоня-

ющей поле статора, наводится э. д. с., пропорциональная

скольжению, под действием которой в роторе проходит

ток. Ток, взаимодействуя с магнитным потоком, создает

вращающийся момент,, направленный в противоположную

сторону по отношению к движущему моменту, создавае-

мому в данном случае грузом. Как только частота вра-

щения настолько превзойдет синхронную, что обратный

тормозной момент полностью уравновесит момент, опре-

деляемый грузом, дальнейшее увеличение частоты вра-

щения прекратится. Частота вращения будет тем боль-

39

ше, чем тяжелее груз и чем больше сопротивления

резисторов, включенных в роторную обмотку. При вра-

щении ротора с частотой выше синхронной (с отрица-

тельным скольжением) двигатель уже не потребляет

тока из сети, а наоборот, отдает его в сеть. При спуске,

так же как и при подъеме, сохраняется пропорциональ-

ная зависимость между моментом двигателя, скольже-

нием и сопротивлением роторной цепи. Чем больше со-

противление при данном моменте, тем больше скольже-

ние. Но так как при спуске в генераторном режиме

скольжение является отрицательным, то чем оно больше,

тем больше частота вращения (при подъеме наоборот).

Поэтому при спуске тяжелых грузов увеличение сопро-

тивления в роторе увеличивает частоту вращения дви-

гателя.

Пускорегулирующие резисторы. Для регулирования

частоты вращения двигателя, уменьшения пускового то-

ка до значения, безопасного для двигателя и сети, и уве-

личения вращающего пускового момента применяют

ящики резисторов (рис. 22). В каждом ящике установ-

Рис. 22. Ящики пусковых резисторов.

а — типа НК-1; б — типа НФ-1.

40

лено несколько одинаковых элементов. Каждый элемент

состоит из стальной пластинки с надетыми на нее сверху

и снизу фарфоровыми гребенками. В пазы гребенок за-

ложена наматываемая на элемент константановая про-

волока или фехралевая лента, которая может выдержи-

вать долговременный нагрев до 300—400°С. Элементы

соединены последовательно, для чего при сборке между

ними прокладывают поочередно фарфоровые изоляторы

и дистанционные трубки. Брызгозащищенный ящик за-

крыт цельными боковинами и крышкой. Передний и зад-

аний щиты имеют отверстия типа жалюзи. Внешние за-

жимы расположены на панели в нижней части ящика.

Ящики резисторов предназначены только для ойреде-

ленного электродвигателя или группы их, управляемой

конкретным типом контроллера. Поэтому внешние зажи-

мы ящиков резисторов маркируются аналогично зажи-

мам контроллера. На кране ящик должен быть установ-

лен строго горизонтально. Для отвода тепла между от-

дельными ящиками в комплекте необходимо иметь зазор

не менее 120 мм. Кожухи ящиков должны быть надежно

заземлены. Согласно действующим правилам устанавли-

вать ящики резисторов в кабине крана запрещается, по-

этому если в старых конструкциях кранов такая уста-

новка была произведена ранее, то ящики надо перенести

из кабины. Это требование необходимо выполнить в двух

случаях: если они мешают нормальной работе кранов-

щика или если кран работает в горячем цехе.

В табл. 3 приведены типы резисторов для крановых

электродвигателей, управляемых кулачковым контролле-

Таблица 3

Резисторы, применяемые для кранозых электродвигателей

Тип электро- двигателя Мощность при ПВ— 40%, кВт Тип резистора Тип электро- двигателя Мощность при ПВ=40%' кВт Тип резистора

MTF011-6 1,4 I-ТбЬ ft MTF311-6 И 1 НФ-1А,

MTF012-6 2,2 г 14/-О, LTrz 1 MTF312-8 11 / НФ-2А

MTF111-6 3,5 Г11\- 1 MTF312-6 15 1 НФ-1А,

MTF112-6 5,0 НФ-1, НК-1 MTF411-8 15 / НФ-2А

MTF211-6 7,5 1 НФ-1, A4TF411-6 22

MTF311-8 7,5 / НК-1 MTF412-8 22 НФ-2А

MTF412-6 30

41

ром ККТ-61А и магнитными контроллерами типов ТА и

ТСА при нормальном режиме работы ПВ=40%.

В табл. 4 приведена разбивка сопротивлений по сту-

Таблица 4

Разбивка сопротивлений по ступеням

Кулачковые контроллеры KKT-61A Магнитные контроллеры j

Маркировка зажимов ступеней Сопро- тивление, R% ном Расчет- ный ток, %/а Маркировка зажимов ступеней ТА(ДТА) ТСА

Сопротив- ление, % D ^НОМ Ток, % /а Сопротив- ление, % ^ном Ток, % А

Pl—Р5 26 59 Pl—Р4 5 83 5 83

Р5—Р61 170 24 Р4—Р7 10 59 10 59

Р61—Р6 75 19 Р7—РЮ 20 50 20 59

Р2—Р4 19 59 РЮ—Р13 40 42 27 50

Р4—Р62 87 35 Р13—Р16 120 21 76 42

Р62—Р2 35 22 Р16—Р19 .— ,— 72 30

РЗ—Р6 61 50 Р16—РЮ — 72 30

Примечание. ^?ном—номинальное сопротивление, определяемое напряжением

между кольцами и номинальным током ротора; номинальный ток ротора.

пеням для кулачкового контроллера ККТ-61А и магнит-

ных контроллеров ТА, ТСА.

При отсутствии пусковых резисторов требуемого типа

их можно подобрать из нормализованного ряда (табл. 5)

Таблица 5

Основные технические данные резисторов типа НФ-1А

Каталажный номер ящика резисторов Ток, А Общее сопротив- ление, Ом ' Сопротивление ступеней, Ом

1—2 2—3 3—4 4—5 5—6

2ТД .754.054.01 228 0,096 0,021 0,017 0,017 0,022 0,019

2ТД. 754.054.02 204 0,118 0,026 0,022 0,022 0,026 0,02

2ТД. 754.054.03 165 0,19 0,042 0,034 0,034 0,042 0,038

2ТД.754.054.04 129 0,318 0,063 0,063 0,063 0,064 0,064

2ТД. 754.054.05 114 0,395 0,079 0,079 0,079 0,079 0,07

2ТД .754.054.06 102 0,48 0,096 0,096 0,096 0,096 0,09

2ТД. 754.054.07 82 0,78 0,156 0,156 0,156 0,156 0,1

2ТД.754.054.08 64 1,28 0,256 0,256 0,256 0,256 0,25

2ТД.754.054.09 57 1,6 0,32 0,32 0,32 0,32 0,32

2ТД .754.054.10 51 2,0 0,5 0,4 0,4 0,4 0,4

42

путем разбивки по ступеням номинального сопротивле-

ния, Ом, определяемого по формуле

^ном —

где U2 — напряжение в цепи ротора, В; ^ — номиналь-

ный ток ротора, А.

Силовые контроллеры. Для включения и регулирова-

ния пусковых характеристик электродвигателей на мо-

стовых кранах применяются контроллеры. Известны два

типа контроллеров: барабанные и кулачковые.

В последние годы для управления электроприводом

преимущественно применяют кулачковые контроллеры.

Эти контроллеры имеют один или два ряда кулачковых

элементов, состоящих из подвижных и неподвижных

контактов с укрепленными на их концах медными губ-

ками. Подвижный контакт контроллера вращается на оси

и постоянно прижат своим хвостовиком с роликом к ку-

лачковой шайбе. Фасонные кулачковые шайбы К

(рис. 23) укреплены на валу, опрессованном электроизо-

ляционным материалом. По шайбам перекатываются ро-

лики Р, изменяющие свое положение в зависимости от

того, находится ролик на участке с меньшим или боль-

шим радиусом. В первом случае медные контактные

элементы контроллера замкнуты и прижимаются пружи-

Рис. 23. Схема работы контактов кулачкового контроллера.

я —принцип действия, б — дугогашение в контроллере; / —катушка; 2 —рог;

3 — камера; 4— полюс; 5—поле катушки; в —поле дуги.

43

ной 77, во втором, наоборот, контакты разомкнуты. За-

мыкание и размыкание контактов сопровождается их

перекатыванием, что позволяет им очищаться от окиси

меди и нагара. Износ контактных поверхностей в кулач-

ковых контроллерах меньше, чем в барабанных, из-за

отсутствия трения скольжения и вследствие того, что

рабочая часть контакта, через которую более или менее

длительно проходит ток, удалена от места образования

искр и дуги. Эти особенности кулачковых контроллеров

дают возможность использовать их при тяжелых режи-

мах работы. Для облегчения работы контактных дета-

лей в контроллерах применяют электромагнитное гаше-

ние дуги. Специальная катушка, выполненная из не-

скольких витков толстой проволоки, укреплена на сталь-

ном сердечнике. По дугогасительной катушке проходит

ток, разрываемый контроллером (ток силовой цепи).

Дуга и дугогасительная катушка создают магнитные

поля, направленные навстречу друг другу, что схематич-

но показано на рис. 23,6.

Ниже приведены основные характеристики силовых

контроллеров:

Тип контрол лера .... НТ-51 НТ-61 ККТ-61А ККТ-62А

Ток ротора, А Номинальная мощность, кЗт, при напряжении, В: 50 60 60 60

220 16 23 22 11

380 Число позиций вперед и 16 30 30 15

назад 5 5 5 5

На кранах применяют в основном контроллеры

ККТ-61А и ККТ-62А двухрядного горизонтального ис-

полнения. В отличие от ранее применяемых однорядных

вертикальных контроллеров НТ-61 и НТ-51 масса и габа-

риты этих аппаратов при одинаковых характеристиках по

току и мощности в 1,5 раза меньше. Контроллеры рас-

считаны на большое число включений (600—1000 в час).

Принципиальная электрическая схема кулачкового

контроллера показана на рис. 24. На этой схеме изобра-

жена развертка кулачковой шайбы, указывающая, на ка-

кой из позиций ее вращения контакты замыкаются.

Шайбы контроллера в нулевом положении не каса-

ются рычагов подвижных губок и, следовательно, сило-

вые цепи разомкнуты. Если перевести рукоятку контрол-

44

лера в первое положение направления Вперед, то обмот-

ки статора электродвигателя окажутся под напряжени-

ем. Включенный в цепь ротора полный комплект рези-

сторов обеспечивает пуск двигателя по мягкой характе-

ристике на пониженную частоту вращения.

Рис. 24. Электрическая схема управления двигателем с помощью

силового контроллера.

1 — двигатель; 2 — пускорегулирующие резисторы; 3 — контроллер.

Цепь управления Статорная цепь

Во второй позиции штурвала контроллера замыкают-

ся контакты Р5, выводя из работы часть сопротивления.

В третьем, а затем и в четвертом положении замыкают-

ся последовательно контакты Р4 и РЗ, выводя из работы

вторую и третью части сопротивления. В пятом положе-

нии все контакты в цепи ротора замкнуты, его обмотки

оказываются соединенными накоротко, поэтому электро-

двигатель развивает наибольшую частоту вращения.

Магнитные контроллеры. Для приводов, работающих

45

в тяжелом режиме, долговечность силовых контроллеров

оказывается недостаточной, а управление с помощью их

утомительным. Поэтому такие приводы снабжают маг-

нитными контроллерами, управляемыми с помощью ко-

мапдоконтроллеров.

Контроллеры серии ТА предназначены для механиз-

мов передвижения. Симметричное расположение контак-

тов командоаппарата позволяет осуществлять одинако-

вую коммутацию пусковых резисторов, как в одном на-

правлении вращения двигателей, так и в другом.

У контроллеров КС и ТСА, управляющих механизмом

подъема груза, контакты расположены несимметрично,

что обеспечивает задание различных режимов при подъ-

еме и спуске (торможении) груза. Буква Д в обозначе-

нии типа контроллера (ДК, ДТА) указывает, что маг-

нитный контроллер имеет спаренное исполнение и может

управлять одновременно двумя двигателями. Цифры,

следующие за буквенным обозначением, указывают но-

минальное значение тока контакторов, буква У — обще-

промышленное, Т — тропическое, 3 — закрытое исполне-

ния. Основные технические данные магнитных контрол-

леров приведены в табл. 6.

Таблица 6

Технические характеристики магнитных контроллеров

Показатель ТА-161 ДТА-160 ТСА-161

Напряжение, В 220 380 220 380 220 380

Общая мощность при 45 80 90 160 45 80

ПВ=40%, кВт Допустимый ток при ПВ=40о/о, А: статора 200 200 2/100 4/50 200 200

ротора 200 200 80 80 200 200

Масса, кг 80 80 110 НО НО НО

Магнитные контроллеры типа ТСА не имеют собст-

венных аппаратов защиты и подключаются к сети через

защитную панель (рис. 25). Обмотки статора подключа-

ются линейным контактором КП (контактором пуска) и

реверсирующими контакторами В и Н. Для однофазного

включения предусмотрен контактор О, а для подключе-

ния двигателя тормозного гидротолкателя — контактор

Т. Сопротивления в цепи ротора подключаются с по-

46

Мощью контакторов ускорения /У—4У и контактора про-

тивовключения П. Пуск двигателя автоматизирован с по-

мощью электромагнитных реле времени /РУ и 2РУ, ка-

Рис. 25. Схема управления электроприводом механизма подъема

груза с магнитным контроллером типа ТСА.

а — электрическая схема силовой части; б — схема цепей управления.

47

тушки которых питаются постоянным током от

выпрямителей ВС.

В первом положении командоконтроллера при подъ-

еме срабатывают контакторы В, КП и Т, реле ГРУ, 2РУ,

а затем контактор П. В результате двигатель подключа-

ется к сети, растормаживается, в цепи его ротора шунти-

руется часть резисторов и происходит разгон двигателя

с предварительной выборкой слабины каната. Во втором

и третьем положении рукоятки срабатывают соответст-

венно контакторы 1У и 2У, что дает возможность полу-

чить промежуточные скорости. При включении контакто-

ра 2У отключается катушка 1РУ, в результате чего с вы-

держкой времени замыкается контакт 1РУ в цепи

катушек ЗУ и 4У. В четвертом положении рукоятки сра-

батывает контактор ЗУ, при этом отключается катушка

2РУ, после чего с выдержкой времени включается кон-

тактор 4У. Двигатель переходит сначала на промежуточ-

ную, а после разгона на рабочую характеристику подъ-

ема.

При быстром переключении рукоятки из нулевого

в четвертое положение двигатель переходит на рабочую

характеристику с автоматической выдержкой времени

с помощью реле 1РУ и 2РУ.

При быстром переводе рукоятки командоконтроллера

из нулевого в четвертое положение при спуске двига-

тель также достигает рабочей характеристики с автома-

тической выдержкой времени с помощью реле 1РУ и

2РУ. При спуске грузов с малой массой, когда потери

трения в механизме больше момента двигателя, послед-

ний будет работать вхолостую, а более тяжелые грузы

будут опускаться со сверхсинхронной частотой враще-

ния. Для уменьшения скорости опускания переводят ру-

коятку командоконтроллера в третье положение, в ре-

зультате чего срабатывает контактор однофазного тор-

можения. В этом случае двигатель работает в режиме

электромагнитного тормоза. Дальнейшее снижение ско-

рости получают во втором и первом положениях руко-

ятки, когда двигатель, подключенный к сети контактором

В, работает в режиме противовключения.

Магнитный контроллер типа ТА (рис. 26) выполнен

по симметричной схеме. Здесь предусмотрена возмож-

ность свободного выбега двигателя в нулевом положении

контроллера, в то время как механическое торможение

осуществляется в любом из остальных положений руко-

48

ятки командокоптроллера, при срабатывании конечных

выключателей или при нажатии кнопки АК. Реле PH и

контактор Т в нулевом положении не отключаются.

В данной схеме режим противовключения обеспечивает

торможение движущегося крана или грузовой тележки.

При вращении двигателя, например, в направлении

Вперед переключают командоконтроллер в одно из поло-

жений Назад. Первым срабатывает контактор Н, в ре-

зультате чего в цепях статора и ротора, включая и пус-

корегулирующие сопротивления, вновь появляется ток.

Рис. 26. Магнитный контроллер типа ТА.

о — электрическая схема силовой части; б —схема цепей управления.

4—258 49

Так как направление вращения магнитного поля проти-

воположно направлению вращения двигателя, напряже-

ние, генерируемое в роторе, возрастает, вследствие чего

срабатывает реле PH, подключенное к пускорегулирую-

щему сопротивлению, и прерывает цепь катушек Н, /У,

2У, ЗУ. Двигатель будет работать в режиме противо-

включения с полным сопротивлением в цепи ротора не-

зависимо от положения командоконтроллера. По мере

снижения частоты вращения напряжение на зажимах

катушки реле РП снижается, и при реле отключа-

ется. Для предотвращения самопроизвольного движения

крана в противоположном направлении командоконтрол-

лер необходимо переключить в нулевое положение.

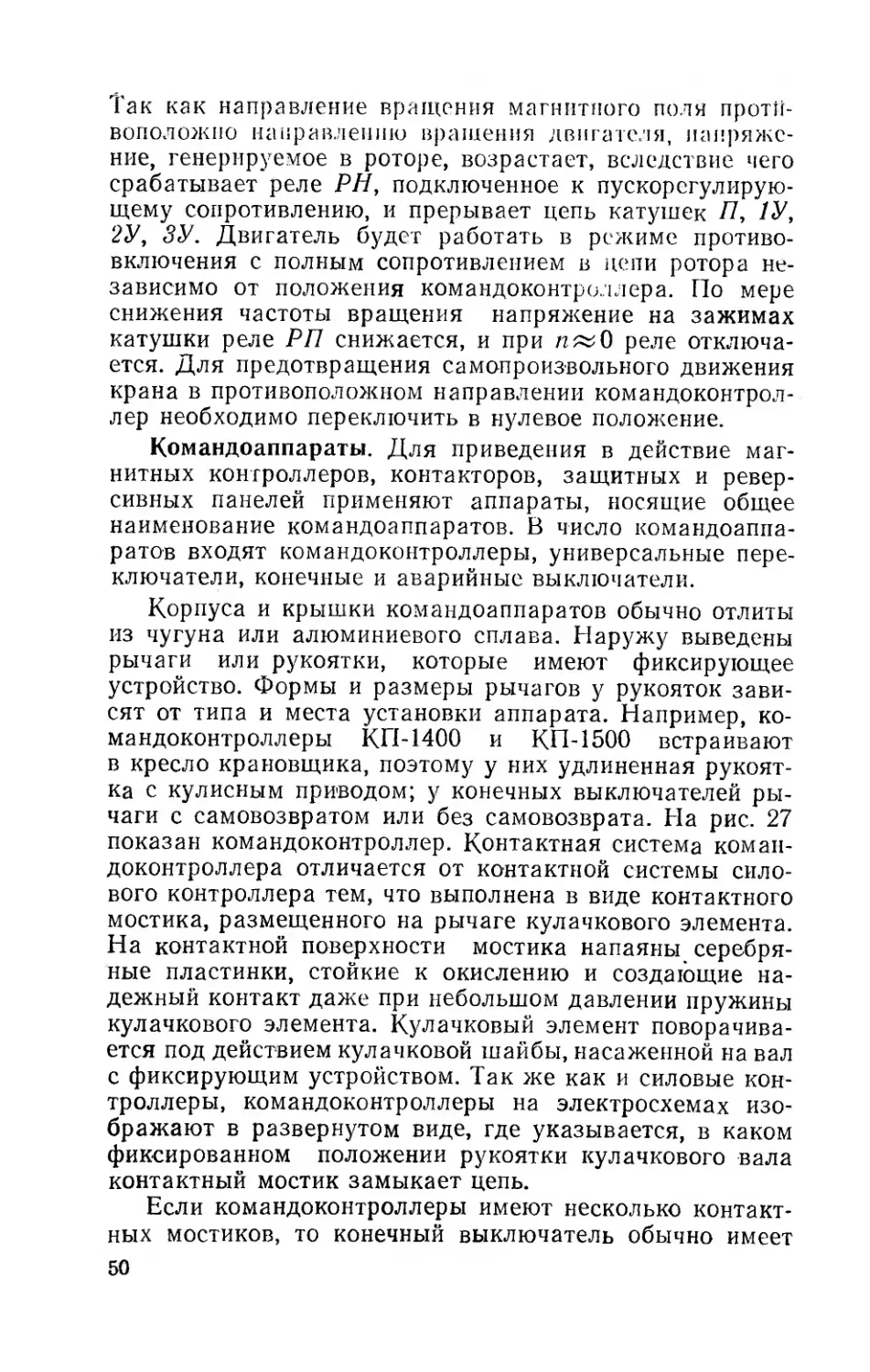

Командоаппараты. Для приведения в действие маг-

нитных контроллеров, контакторов, защитных и ревер-

сивных панелей применяют аппараты, носящие общее

наименование командоаппаратов. В число командоаппа-

ратов входят командоконтроллеры, универсальные пере-

ключатели, конечные и аварийные выключатели.

Корпуса и крышки командоаппаратов обычно отлиты

из чугуна или алюминиевого сплава. Наружу выведены

рычаги или рукоятки, которые имеют фиксирующее

устройство. Формы и размеры рычагов у рукояток зави-

сят от типа и места установки аппарата. Например, ко-

мандоконтроллеры КП-1400 и КП-1500 встраивают

в кресло крановщика, поэтому у них удлиненная рукоят-

ка с кулисным приводом; у конечных выключателей ры-

чаги с самовозвратом или без самовозврата. На рис. 27

показан командоконтроллер. Контактная система коман-

доконтроллера отличается от контактной системы сило-

вого контроллера тем, что выполнена в виде контактного

мостика, размещенного на рычаге кулачкового элемента.

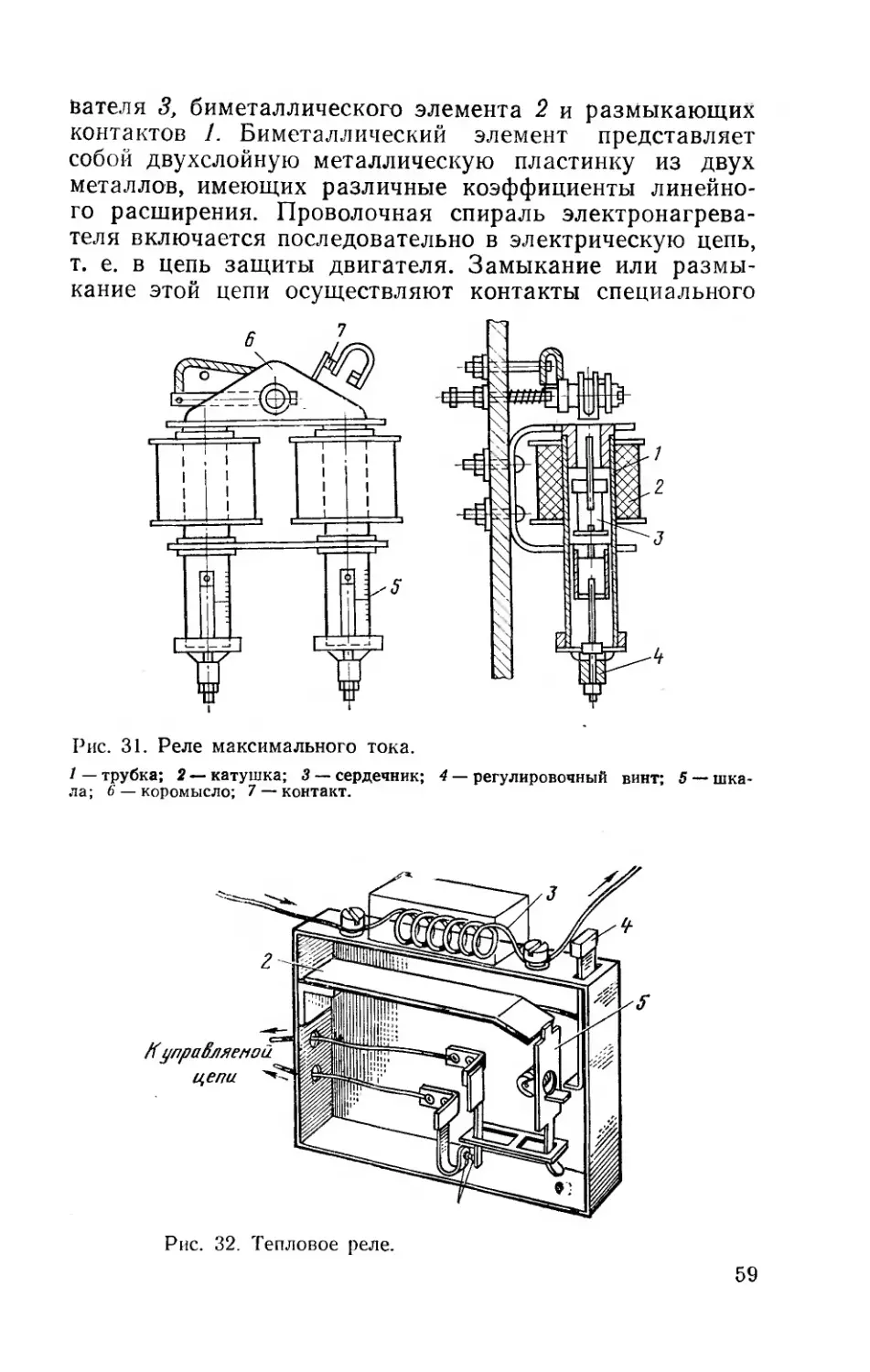

На контактной поверхности мостика напаяны серебря-