Текст

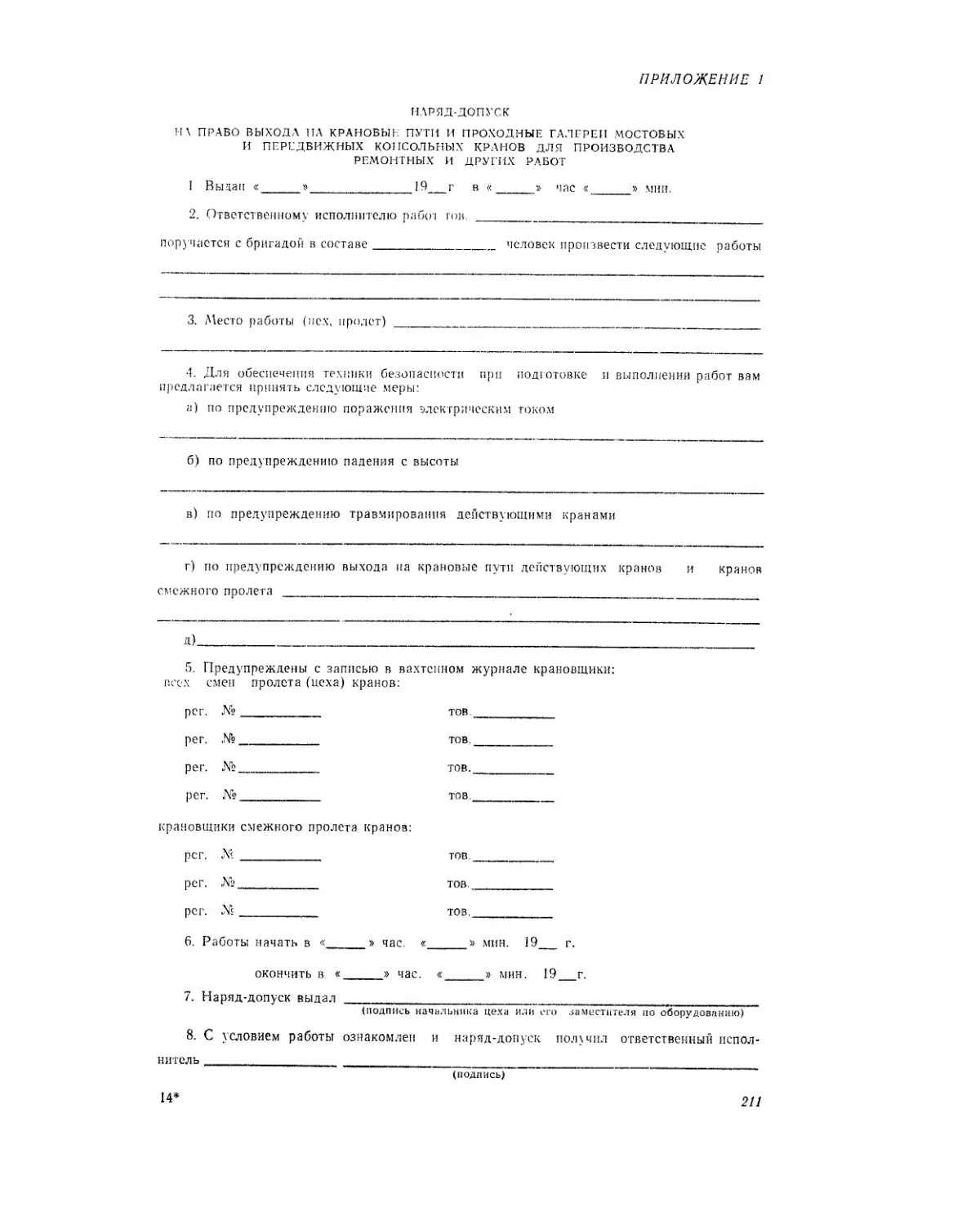

у« д

П. Н. Ушаков, М, Г. Бродский

КРАНЫ И ЛИФТЫ

ПРОМЫШЛЕННЫХ

ПРЕДПРИЯТИЙ

СПРАВОЧНИК

! 0'9 Л’>' »

fjjM- -I <•••> г, а Ь .. ’ 5

в Г."X"». -А— - -*ч

Москва «Металлургия» 1974

УДК 621,87

Рецензент М. С. ШАРОНОВ

УДК 621.87

Краны и лифты промышленных предприятий. Справочник. Уша-

ков П. Н., Бродский М. Г. М., «Металлургия», 1974. 352 с.

В соответствии с новыми правилами Госгортехнадзора СССР

по кранам и лифтам и государственными стандартами, межведом-

ственными нормалями и инструкциями рассматриваются прави-

ла безопасного производства работ кранами и условия безопас-

ной эксплуатации лифтов.

Предназначается для инженерно-технических работников, за-

нимающихся проектированием, изготовлением, монтажом и экс-

плуатацией грузоподъемных кранов. Ил. 262. Табл. 95.

Павел Николаевич Ушаков

Михаил Георгиевич Бродский

Краны и лифты

промышленных предприятий

Редакторы издательства 3. К. Зазулина, И. Д. Низовцева,

Г. К. Петрова, Л. М. Цесарская

Художественный редактор Д. В. Орлов

Технический редактор Э. А. Кулакова.

Корректоры С. Н. Степанова, Е-. В. Якиманская

Переплет художника В. Н. Волкова

Сдано в набор 28/11-1974 г. Подписано в печать 3/VII-1974 г. Т-13001

Формат бумаги 70X108716, бумага типографская № 1 Усл. печ. л. 30,80.

Уч-изд. л. 38,80, Тираж 76 000 экз. (1-й завод 1—40 000). Заказ № 15.

Изд. № 2581. Цена 2 р. 30 к.

Издательство «Металлургия», 119034 Москва Г-34

2-й Обыденский пер., д. 14

Владимирская типография Союзполиграфпрома

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

Гор. Владимир, ул. Победы, д. 18-6.

© Издательство «Металлургия», 1974

у 31015—159

040(01)—74

СОДЕРЖАНИЕ

Глава 1.

Глава

Г лава

Стр.

Общие сведения...........

1.1. Организация надзора

за безопасной эксплу-

атацией грузоподъем-

ных краиов и лифтов . 5

1.2. Нормативные докумен-

ты по кранам ... 5

1.3. Терминология по кра-

нам ....................... 7

1.4. Параметры кранов . . 7

1.5. Режимы работы кра-

нов ..................... 23

’. Типовые конструкции кра-

нов ................... 31

2.1. Определения .... 31

2.2. Краны мостового типа 31

2.3. Краны башенные . . 37

2.4. Стреловые краны . . 51

2.5. Портальные краны . . 59

2.6. Кабельные краны . . 60

I. Изготовление кранов ... 62

3.1. Требования к проекту 62

3.2. Выдача разрешения

на изготовление кра-

Стр.

Г лава

нов ................. 63

3.3. Технические условия

и технические требо-

вания .................... 63

3.4. Паспорт крана ... 65

3.5. Инструкция по мон-

тажу и эксплуатации

крана................. 65

3.6. Приемочные испыта-

ния крана .... 66

3.7. Испытание кранов в

процессе изготовле-

ния .................. 66

3.8. Окраска н маркиров-

ка кранов................. 67

3.9. Допуски на износ де-

тален крановых ме-

ханизмов ............. 67

3.10. Сварка металлокон-

струкций кранов . . 70

3.11. Материалы для изго-

товления металлокон-

струкций ................. 79

3.12. Рекламапии .... 79

3.13. Оформление заказа

на кран................... 86

4. Установка краиов .... 87

4.1. Общие требования к

установке................. 87

4.2. Площадки, галереи,

лестницы.................. 93

4.3. Посадочные площадки 94

4.4. Ремонтные площадки . 98

4.5. Настилы и огражде-

ния площадок ... 102

4.6. Лестницы............ 104

4.7. Установка кранов на

строительстве ... 105

4.8. Крановый путь . . . 106

Глава 5. Основные детали и узлы

кранов........................ И9

5.1. Канаты............ 49

5.2. Грузозахватные орга-

ны ................ - . 124

5.3. Барабаны и блоки . 129

5.4. Ходовые колеса и кат-

ки ...................... 132

5.5. Тормоза.......... 133

5.6. Турботрансформаторы 138

5.7. Кабины управления . 139

5.8. Кондиционеры ... 141

5.9. Противовесы и бал-

ласт .................... 142

Глава 6. Приборы и устройства без-

опасности ................... 143

6.1. Назначение приборов 143

6.2. Концевые выключате-

ли 143

6.3. Ограничители подъ-

ема стрелы .... 146

6.4. Ограничители грузо-

подъемности .... 147

6.5. Указатели грузоподъ-

емности ........... 153

6.6. Ограничители пово-

рота .................... 155

6.7. Креномеры .... 155

6.8. Автоматические сиг-

нализаторы опасного

напряжения .... 158

6.9. Анемометры .... 159

6.10. Блокировка рычагов

управления автомо-

бильных кранов К-51

и К-61................... 162

6.11. Противоугонные уст-

ройства ................. 163

6.12. Ограничители переко-

са ....... . 168

Глава 7. Электрооборудование кра-

7.1. Общие требования . 170

7.2. Аппараты управления 170

7.3. Подвод тока к кра-

нам .................... 174

7.4. Кабельные барабаны 175

7.5. Ремонтные загоны . 176

7.6. Освещение .... 177

7.7. Сигнализация ... 177

7.8. Отопление .... 178

7.9. Токопроводы и све-

тильники над крана-

ми ................. 178

7.10. Выключатели . . . 178

7.11. Токоподвод к грузо-

вому электромагниту 178

7.12. Заземление .... 179

7.13. Электроблокировка

дверей ремонтной

площадки................ 181

7.14. Электрические схемы

кранов.................. 182

7.15. Защита асинхронных

1*

3

Стр.

Стр.

приводов кранов от

обрыва фазы . . . 183

Глава 8. Съемные грузозахватные

приспособления и тара . 185

8.1. Требования к изготов-

лению ................... 185

8.2. Требования к расчету . 189

8.3. Типы грузозахватных

приспособлений . . 190

8.4. Испытание и осмотр . 192

8.5. Многооборотные стро-

пы ...................... 193

Глава 9. Эксплуатация кранов . . . 195

9.1. Надписи и плакаты . 195

9.2. Реконструкция кра-

нов ..................... 195

9.3. Спаренная работа

кранов............... 195

9.4. Совмещение движе-

ний краном .... 197

9.5. Подъем людей кра-

ном ..................... 197

9.6. Подъем баллонов кра-

ном ..................... 197

9.7. Наряд-допуск . . . 197

9.8. Правила строповки и

перемещения грузов . 198

9.9. Схемы строповки н

кантовки грузов . . 199'

9.10. Габариты складиро-

вания грузов . . . 200

9.11. Карты складирования

грузов............... 200

9.12. Перемещение грузов

над помещениями . . 201

9.13. Правила безопасно-

сти при работе маг-

нитных и грейферных

кранов................... 201

9.14. Установка стреловых

самоходных кранов

при работе .... 202

9.15. Правила безопасно-

сти при работе кра-

нов мостового типа . 203

9.16. Марочная система об-

служивания кранов . 203

9.17. Сигнализация при ра-

боте кранов .... 203

9.18. Производство работ

с площадок мостово-

го крана................. 203

9.19. Обслуживание све-

тильников с крана . 204

9.20. Работа кранов с виб-

ропогружателями . . 204

9.21. Подтаскивание груза 204

9.22. Погрузка подвижного

состава................. 205

9.23. Работа кранов вбли-

зи ЛЭП.................. 206

9.24. Работа прн ветре и

низких температу-

рах ..................... 207

9.25. Применение «сокола»,

«клин-бабы» и вибро-

бункера ................ 208

9.26. Браковка канатов . 209

Глава 10. Ремонт кранов . . . » . 214

10.1. Ремонт металлокон-

струкций ................ 214

10.2. Ремонтопригодность

металлоконструкций . 215

10.3. Операции ремонта

металлоконструкций . 215

10.4. Ремонт элементов с

трещинами .... 219

Глава 11. Внутризаводской надзор за

кранами и обслуживание

кранов............................. 220

11.1. Организация надзора 220

11.2. Аттестация ИТР . . 221

11.3. Обязанности ИТР по

надзору.................. 222

11.4. Инструкции для ра-

бочих и ИТР . . . 223

11.5. Обслуживающий пер-

сонал н его квалифи-

кация ................... 223

11.6. Оформление журна-

лов ..................... 227

Глава 12. Техническое освидетель-

ствование ......................... 230

12.1. Состав н сроки тех-

нического освидетель-

ствования ............... 230

12.2. Осмотр кранов ... 231

12.3. Дефектоскопия ответ-

ственных деталей . . 236

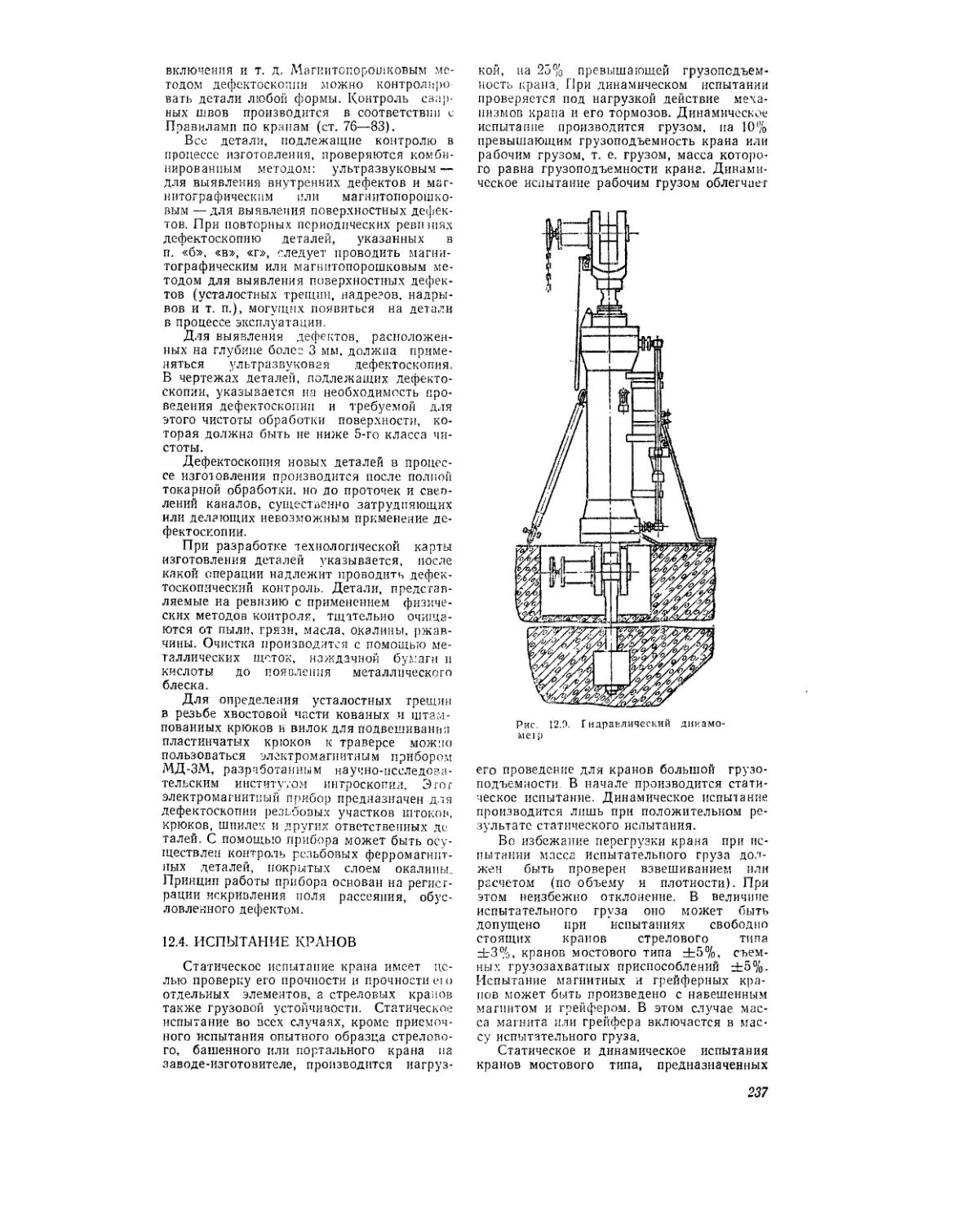

12.4. Испытание кранов . 237

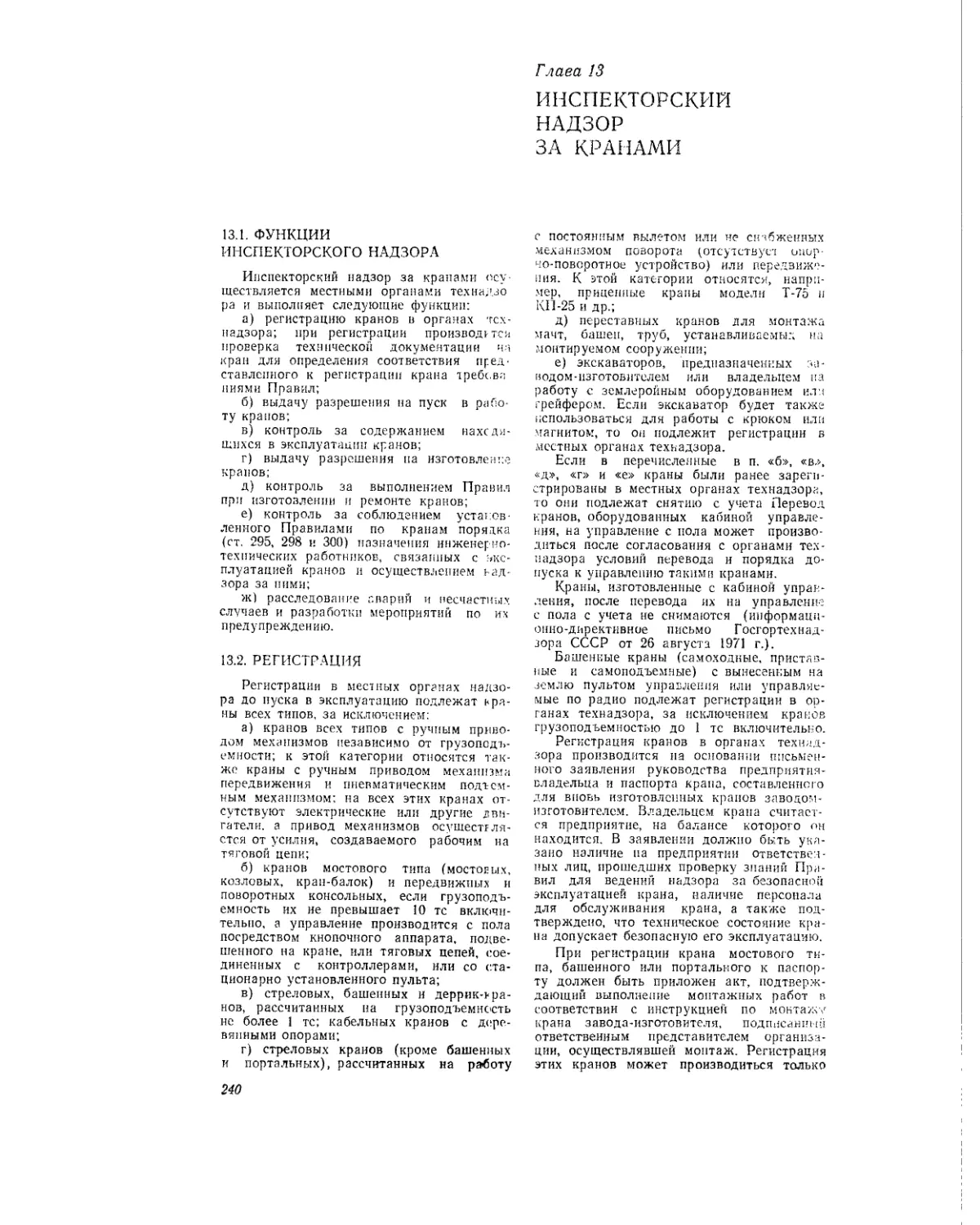

Глава 13. Инспекторский надзор за

кранами............................ 240

13.1. Функции инспектор-

ского надзора . . . 240

13.2. Регистрация .... 240

13.3. Разрешение иа пуск

в работу............. 241

13.4. Контроль за содер-

жанием кранов . . 242

13.5. Расследование аварий

и несчастных случаев 243

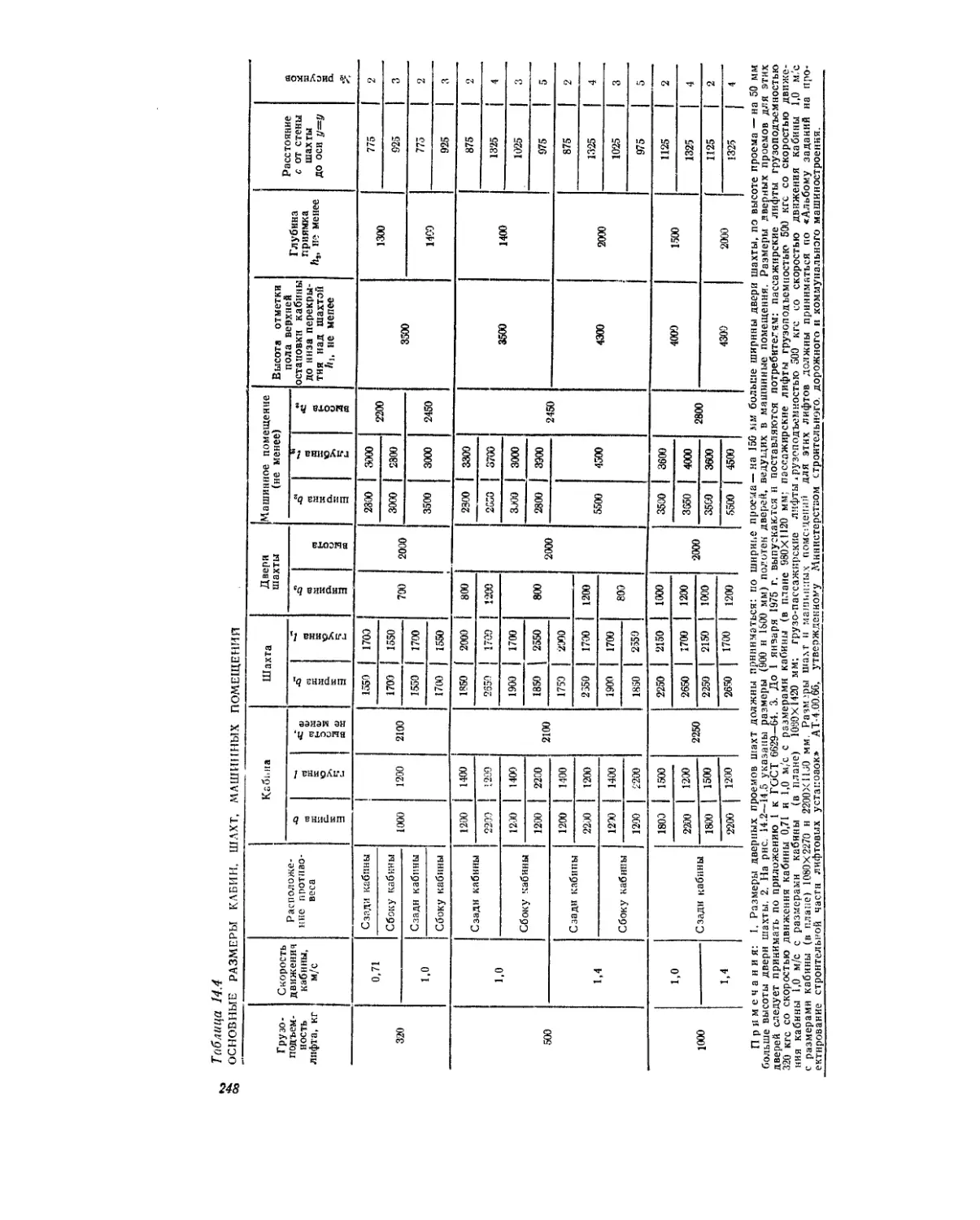

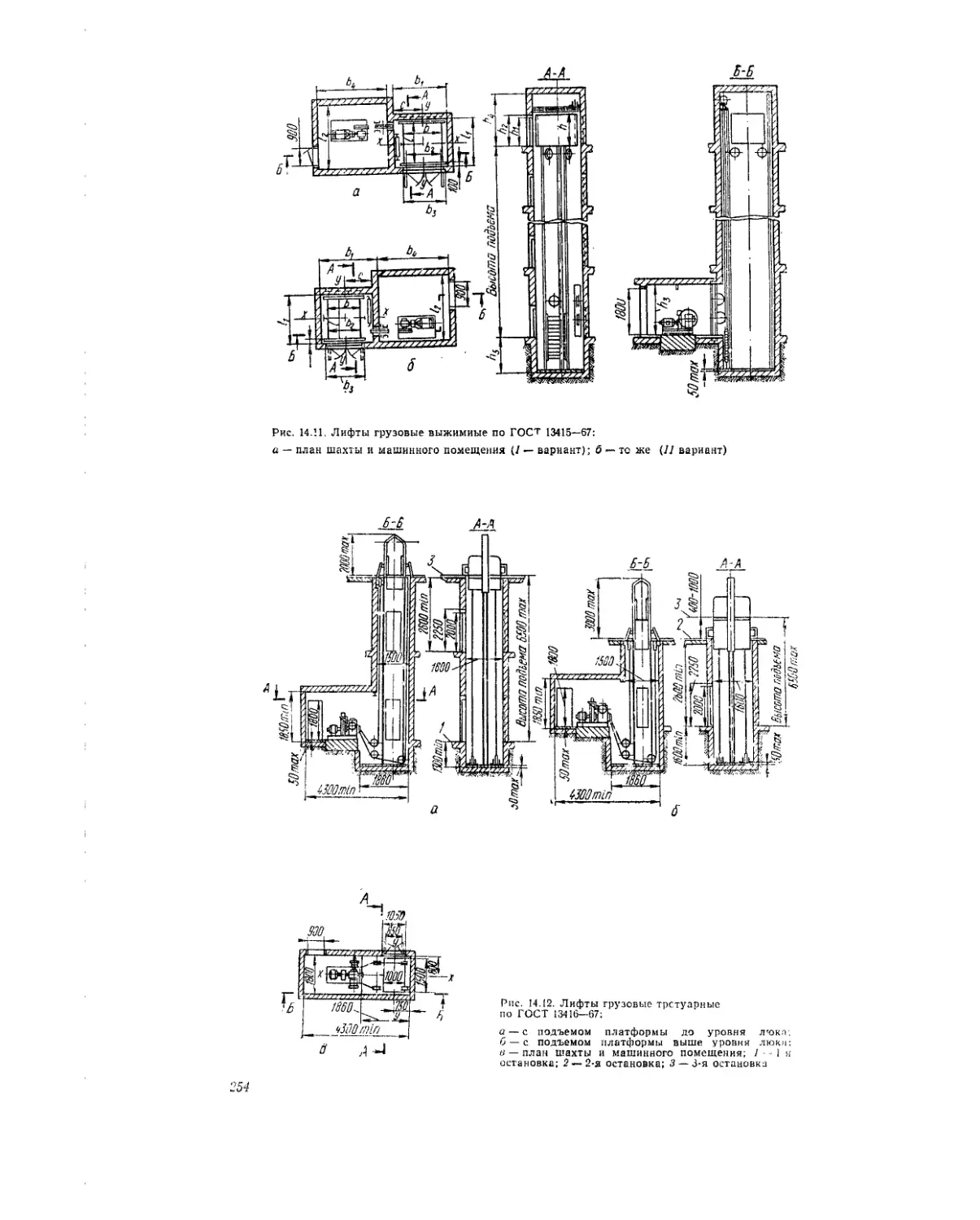

Глава 14. Лнфты электрические . . 245

14.1. Общие положения н

определения .... 245

14.2. Грузоподъемность,

скорость н ускорение 246

14.3. Установка лифтов . 247

14.4. Методика расчета

вертикального транс-

порта ................ 267

14.5. Устройство лифтов . 271

14.6. Предохранительные

устройства .... 287

14.7. Электропривод, уп-

равление, сигнализа-

ция н освещение . . 299

14.8. Эксплуатация лиф-

тов ...................... “46

14.9, Электрические мно-

гокабинные пасса-

жирские под-ьемннкн

непрерывного дей-

ствия .................... 349

14.10. Строительные подъ-

емники ...... 351

Глава I

ОБЩИЕ СВЕДЕНИЯ

1.1. ОРГАНИЗАЦИЯ НАДЗОРА

ЗА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИЕЙ

ГРУЗОПОДЪЕМНЫХ КРАНОВ

И ЛИФТОВ

Грузоподъемные краны и лифты отно-

сятся к оборудованию повышенной опасно-

сти. Для обеспечения безопасных условий

эксплуатации этого оборудования установ-

лен государственный технический надзор,

осуществляемый Государственным комите-

том по надзору за безопасным ведением ра-

бот в промышленности и горному надзору

при Совете Министров СССР (Госгортех-

надзором СССР) и его республиканскими и

местными органами.

В соответствии с Положением о Госгор-

технадзоре СССР в области государственно-

го надзора за безопасным ведением работ

при устройстве и эксплуатации подъемных

сооружений органы Госгортехнадзора долж-

ны обеспечить:

а) контроль за соблюдением правил уст-

ройства и безопасной эксплуатации грузо-

подъемных кранов по перечню, согласован-

ному с ВЦСПС, лифтов (кроме малых гру-

зовых), эскалаторов, фуникулеров н подвес-

ных пассажирских и грузовых канатных

дорог;

б) выдачу предприятиям и организациям

разрешения на право изготовления подъем-

ных сооружений и периодический контроль

за изготовлением этих сооружений;

в) регистрацию подъемных сооружений

и выдачу разрешения на их эксплуатацию;

г) проведение технических освидетельст-

вований подъемных сооружений;

д) контроль за устранением предприяти-

ями-изготовителями и монтажными органи-

зациями выявленных недостатков в конст-

рукции подъемных сооружений, а также де-

фектов изготовления и монтажа их;

е) контроль за соблюдением установлен-

ных техническими нормами сроков проведе-

ния планово-предупредительного и капи-

тального ремонта подъемных сооружений.

Органы Госгортехнадзора осуществляют

надзор па предприятиях, объектах н в орга-

низациях министерств и ведомств СССР

и союзных республик и местного подчине-

ния, за исключением предприятий, объектов

и организаций, подведомственных министер-

ствам и ведомствам, имеющим в своем со-

ставе инспекции котлонадзора (которые осу-

ществляют также надзор за подъемными

сооружениями: кранами, лифтами, эскалато-

рами, фуникулерами и подвесными пасса-

жирскими и грузовыми канатными доро-

гами).

В целях обеспечения единства требова-

ний Госгортехнадзор СССР утверждает

межотраслевые правила и нормы по безопа-

сному ведению работ по согласованию их с

ВЦСПС, Госстроем СССР и соответствую-

щими министерствами и ведомствами.

Установление государственного надзора

не снимает ответственности с руководящих

и инженерно-технических работников мини-

стерств, ведомств и подведомственных им

предприятий и организаций за соблюдение

оперативного контроля за выполнением пра-

вил, норм и инструкций по технике без-

опасности.

В связи с этим правилами безопасности

определены функции администрации пред-

приятия по проведению внутризаводского

надзора за подъемными сооружениями.

1.2. НОРМАТИВНЫЕ

ДОКУМЕНТЫ ПО КРАНАМ

Ниже перечисляются правила, государст-

венные стандарты, нормы и инструкции, ко-

торыми следует руководствоваться при про-

ектировании, изготовлении, установке, осви-

детельствовании и эксплуатации грузо-

подъемных кранов.

1. Правила устройства и безопасной экс-

плуатации грузоподъемных кранов, ут-

вержденные Госгортехнадзором СССР 30

декабря 1969 г.* Эти Правила распространя-

ются на краны всех типов, а также на одно-

ковшовые экскаваторы, предназначенные

также для работы с крюком (подвешенным

на канате), т. е. снабжаемые сменным кра-

новым оборудованием.

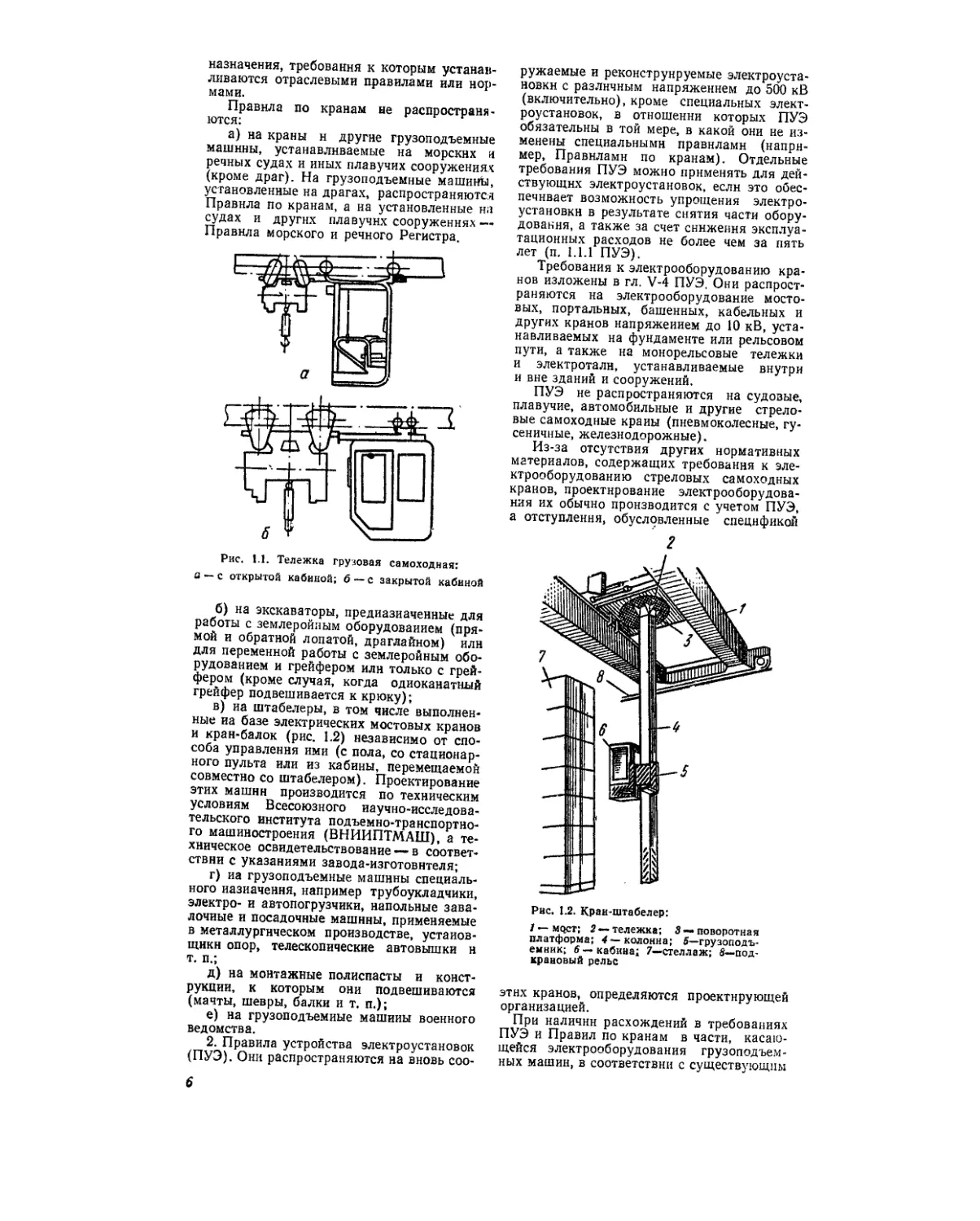

Кроме того, Правила по кранам распро-

страняются на грузовые электрические те-

лежки (рис. 1.1), передвигающиеся по над-

земным (т. е. расположенным: на некотором

расстоянии от земли или пола цеха) рельсо-

вым путям (обычно однорельсовому подвес-

ному пути), на ручные и электрические тали

(тельферы), на лебедки для подъема груза

или людей.

Правила также распространяются на

сменные грузозахватные органы (крюки,

грейферы, грузоподъемные электромагниты

и т. п.), съемные грузозахватные приспо-

собления (стропы, клещи, траверсы и т. п.),

навешиваемые на крюк крана, грузовой те-

лежки или талн, а также тару, за исключе-

нием специальной тары, применяемой в ме-

таллургическом производстве (ковши, муль-

ды н т. п.), тары, применяемой в морских

портах, и транспортных контейнеров общего

* В дальнейшем будут именоваться Правила

до кранам.

5

назначения, требования к которым устанав-

ливаются отраслевыми правилами или нор-

мами.

Правила по кранам не распространя-

ются;

а) на краны н другие грузоподъемные

машины, устанавливаемые на морских и

речных судах и иных плавучих сооружениях

(кроме драг). На грузоподъемные машины,

установленные на драгах, распространяются

Правила по кранам, а на установленные на

судах и других плавучих сооружениях —

Правила морского и речного Регистра.

Рис. 1.1. Тележка грузовая самоходная:

а — с открытой кабиной; 6 — с закрытой кабиной

б) на экскаваторы, предназначенные для

работы с землеройным оборудованием (пря-

мой и обратной лопатой, драглайном) илн

для переменной работы с землеройным обо-

рудованием и грейфером илн только с грей-

фером (кроме случая, когда одиоканатный

грейфер подвешивается к крюку);

в) на штабелеры, в том числе выполнен-

ные иа базе электрических мостовых кранов

и кран-балок (рис. 1.2) независимо от спо-

соба управления ими (с пола, со стационар-

ного пульта или из кабины, перемещаемой

совместно со штабелером). Проектирование

этих машин производится по техническим

условиям Всесоюзного научно-исследова-

тельского института подъемно-транспортно-

го машиностроения (ВНИИПТМАШ), а те-

хническое освидетельствование — в соответ-

ствии с указаниями завода-изготовнтеля;

г) иа грузоподъемные машины специаль-

ного иазиачення, например трубоукладчики,

электро- и автопогрузчики, напольные зава-

лочные и посадочные машины, применяемые

в металлургическом производстве, установ-

щики опор, телескопические автовышки н

т. п.;

д) на монтажные полиспасты и конст-

рукции, к которым они подвешиваются

(мачты, шевры, балки и т. п.);

е) на грузоподъемные машины военного

ведомства.

2. Правила устройства электроустановок

(ПУЭ). Они распространяются на вновь соо-

6

ружаемые и реконструируемые электроуста-

новки с различным напряжением до 500 кВ

(включительно), кроме специальных элект-

роустановок, в отношении которых ПУЭ

обязательны в той мере, в какой они не из-

менены специальными правилами (напри-

мер, Правилами по кранам). Отдельные

требования ПУЭ можно применять для дей-

ствующих электроустановок, если это обес-

печивает возможность упрощения электро-

установки в результате снятия части обору-

дования, а также за счет снижения эксплуа-

тационных расходов не более чем за пять

лет (п. 1.1.1 ПУЭ).

Требования к электрооборудованию кра-

нов изложены в гл. V-4 ПУЭ. Они распрост-

раняются на электрооборудование мосто-

вых, портальных, башенных, кабельных и

других кранов напряжением до 10 кВ, уста-

навливаемых на фундаменте или рельсовом

пути, а также на монорельсовые тележки

и электроталн, устанавливаемые внутри

и вне зданий и сооружений.

ПУЭ не распространяются на судовые,

плавучие, автомобильные и другие стрело-

вые самоходные краиы (пневмоколесные, гу-

сеничные, железнодорожные).

Из-за отсутствия других нормативных

материалов, содержащих требования к эле-

ктрооборудованию стреловых самоходных

кранов, проектирование электрооборудова-

ния их обычно производится с учетом ПУЭ,

а отступления, обусловленные спецификой

Рис. 1.2. Краи-штабелер;

1 — мост; 2 — тележка; 3 — поворотная

платформа; 4 — колонна; 5—грузоподъ-

емник; 6 — кабина; 7—стеллаж; 8—под-

крановый рельс

этих кранов, определяются проектирующей

организацией.

При наличии расхождений в требованиях

ПУЭ и Правил по кранам в части, касаю-

щейся электрооборудования грузоподъем-

ных машин, в соответствии с существующим

положением следует выполнять требования

Правил Госгортехнадзора СССР.

Требования к электрооборудованию кра-

пов, устанавливаемых во взрыво- и пожаро-

опасных установках, изложены в главах

VII-3 и VII-4 ПУЭ.

3. Правила технической эксплуатации

электроустановок потребителей и Правила

техники безопасности при эксплуатации

электроустановок потребителей, утвержден-

ные 12 апреля 1969 г. Государственной инс-

пекцией по энергетическому надзору (Гос-

энергонадзором) Министерства энергетики

и электрификации СССР. Эти Правила яв-

ляются обязательными для потребителей

электроэнергии всех министерств и ве-

домств.

Особые требования к эксплуатации элек-

трического оборудования грузоподъемных

машин и персоналу, обслуживающему это

оборудование, отражены в гл. Э Ш-6 Пра-

вил технической эксплуатации электроуста-

новок потребителей. Они распространяются

на электрические грузоподъемные машины

(краны, лифты, тельферы, лебедки и скипо-

вые подъемники) постоянного и переменного

тока напряжением до 1000 В, предназначен-

ные для подъема людей или грузов, за иск-

лючением грузоподъемных машин специаль-

ного назначения (судовых, плавучих, авто-

мобильных и т. п.).

4. Строительные нормы и правила:

СНиП Ш-А. 11—70 «Техника безопасности

в строительстве» и СНиП III-Г. 10.1—69

«Подъемно-транспортное оборудование.

Правила производства и приемки монтаж-

ных работ».

5. Государственные стандарты на грузо-

подъемные краны и их детали приведены

в соответствующих разделах настоящего

Справочника.

1.З., ТЕРМИНОЛОГИЯ ПО КРАНАМ

Терминология по кранам, рекомендован-

ная конференцией технических надзоров

стран — членов Совета Экономической Взаи-

мопомощи, приведена в Приложении I к

Правилам по кранам.

Согласно этой терминологии, грузо-

подъемной машиной называется подъемное

устройство цикличного действия с возврат-

но-поступательным движение!^ грузозахват-

ного органа.

Грузоподъемным краном является грузо-

подъемная машина, предназначенная для

подъема и перемещения груза, подвешенно-

го с помощью грузового крюка илн другого

грузозахватного органа.

Термины для башенных строительных

кранов установлены ГОСТ 13809—68, а для

стреловых самоходных кранов общего наз-

начения ГОСТ 15135—69.

Термины, установленные ГОСТами, обя-

зательны для применения в научно-техниче-

ской и справочной литературе. В остальных

случаях применение этих терминов рекомен-

дуется. .Между терминологией, установлен-

ной государственными стандартами и реко-

мендованной конференцией технических над-

зоров, имеются некоторые расхождения, что

следует иметь в виду при их применении.

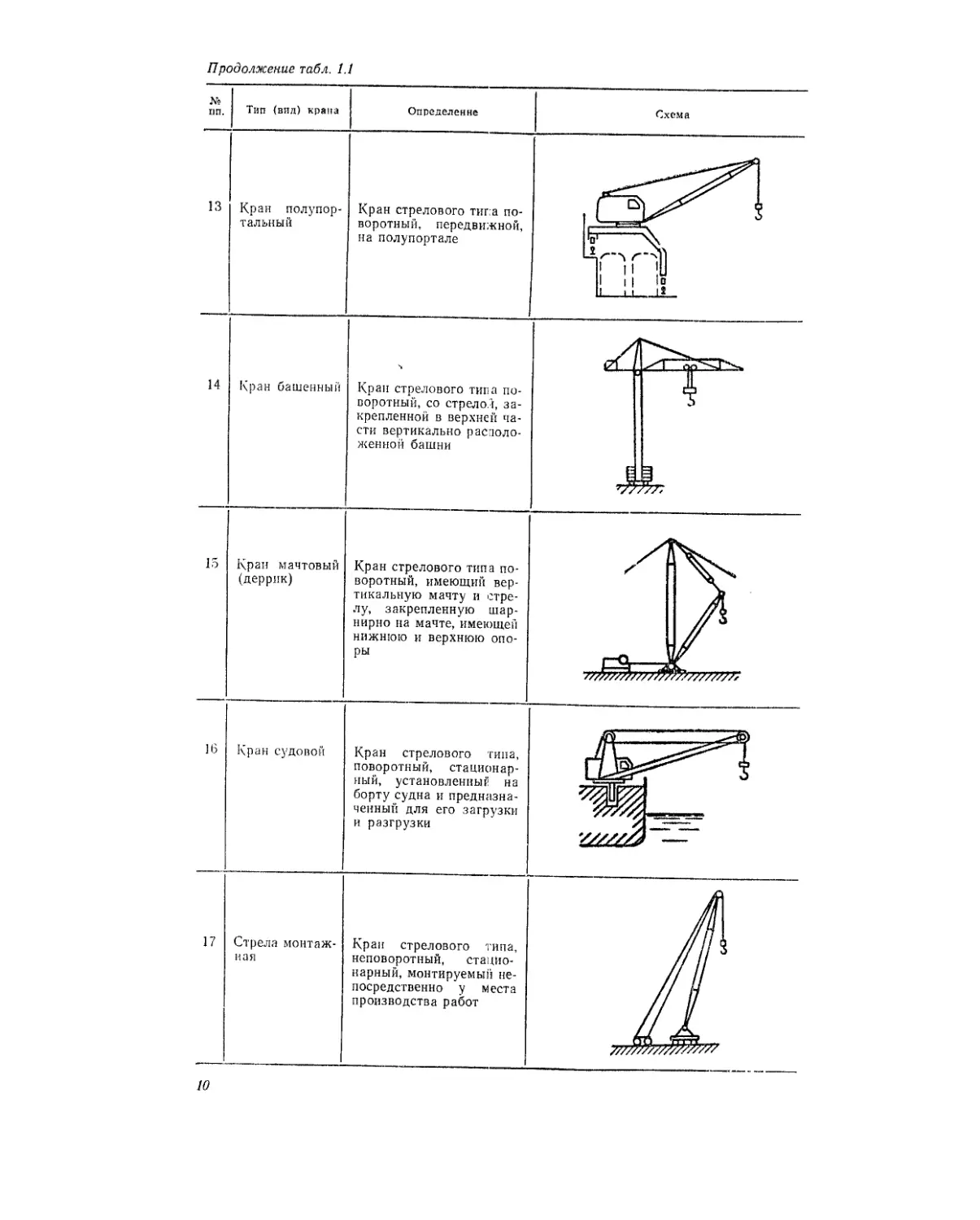

Термины, применяемые при классифика-

ции кранов по типам, приведены в табл. 1.1.

1.4. ПАРАМЕТРЫ КРАНОВ

Параметрами называются основные вели-

чины, характеризующие кран. Общим пара-

метром для всех видов грузоподъемных ма-

шин является грузоподъемность.

Грузоподъемность машины означает мас-

су наибольшего рабочего груза, на подъем

которого она рассчитана.

В величину грузоподъемности включа-

ется масса съемных грузозахватных приспо-

соблений и тары, у машин, работающих

с грейфером или электромагнитом, масса

этих грузозахватных органов.

У стреловых поворотных кранов должна

быть обеспечена возможность подъема наи-

большего рабочего груза на расчетном ук-

лоне при всех положениях поворотной ча-

сти. За расчетный угол наклона принима-

ется угол, величина которого для стреловых

кранов (кроме железнодорожных) принима-

ется не менее 3°, для портальных — не ме-

нее 1°.

У железнодорожных кранов угол накло-

на определяется величиной превышения на

кривых участках пути одного рельса над

другим (ст. 32 Правил по кранам).

Для стреловых кранов при работе на вы-

носных опорах угол наклона может прини-

маться 1°30". Расчетный угол наклона крана

с башенно-стреловым оборудованием опре-

деляется проектирующей организацией и

указывается в паспорте крана (информаци-

онно-директивное письмо Госгортехнадзора

СССР от 26 августа 1971 г.).

Параметры по ГОСТ 13809—68 «Краны

башенные строительные» приведены в табл.

1.2, по ГОСТ 15135—69 «Краны стреловые

самоходные общего назначения» — в табл.

1.3, по рекомендации конференции техниче-

ских надзоров— в табл. 1.4.

Параметры для основных типов кранов

установлены следующими государственны-

ми стандартами:

ГОСТ 7075—72 «Краны мостовые руч-

ные». Стандарт распространяется на мосто-

вые краны грузоподъемностью от 3,2 до

20 тс включительно с ручным приводом ме-

ханизмов подъема и передвижения.

ГОСТ 7413—69 «Краны подвесные руч-

ные общего назначения». Стандарт распро-

страняется на ручные подвесные однобалоч-

ные однопролетные краны общего назначе-

ния грузоподъемностью от 0,5 до 5 тс с руч-

ным приводом механизмов подъема и пере-

движения.

ГОСТ 7532—64 «Краны мостовые одно-

балочные с электрической талью. Типы. Ос-

новные параметры и размеры». Стандарт

распространяется на мостовые однобалоч-

ные краны грузоподъемностью 1 до 5 тс с

электрическим механизмом передвижения.

ГОСТ 7890—67 «Краны подвесные элект-

рические однобалочные общего назначения».

Стандарт распространяется на подвесные

электрические однобалочные краны общего

назначения грузоподъемностью от 0,25 до

Таблица 1.1

ОБЩАЯ КЛАССИФИКАЦИЯ КРАНОВ

№ пп. Тип (вид) крана Определение С кем а

1 Кран грузо- подъемный Машина цикличного дей- ствия, предназначенная для подъема и переме- щения груза, подвешен- ного с помощью крюка или удерживаемого дру- гим грузозахватным ор- ганом

Классификаь ия грузоподъемных кранов по конструктивному исполнению

2 Кран мостового типа Кран, у которого грузо- захватный орган подве- шен к грузовой тележке или тали, перемещаю- щейся по мосту, движу- щемуся по крановым пу- тям См, пп. б—8

3 Кран кабельно- го типа Кран, у которого грузо- захватный орган подве- шен к грузовой тележке, перемещающейся по не- сущим канатам, закреп- ленным на двух опорах См. пп. 9—10

4 Кран стрелово- го типа Кран, у которого грузо- захватный орган подве- шен к стреле или тележ- ке, перемещающейся по стреле См. гш. 11—17

5 Кран консоль- ный Кран с консолью, у ко- торого разнесены по вер- тикали опоры и грузоза- хватный орган подвешен к консоли или к тележке, перемещающейся по кон- соли См. пп. 18—20

Краны мостового типа

Кран мостовой

Кран мостового типа, пе-

ремещающийся по над-

земному крановому пути

8

Продолжение табл. 1.1

№ пп. Тип (вин) крана Определение Схема

7 Кран козловой Кран мостового типа с двумя опорными стойка- ми

1 1 !

8 Кран полукоз- ловый Кран мостового типа с одной опорной стойкой /4 Т у

Краны кабельного типа

9 Кран кабель- ный Кран кабельного типа с несущими канатами, за- крепленными в верхней части опорных мачт

10 Кран кабельный мостовой Кран кабельного типа с несущими канатами, за- крепленными на концах моста, установленного на опорных стойках 1 А —T"V

Краны стрелового типа

и Кран стреловой Кран стрелового типа со стрелой, закрепленной на раме ходового устройст- ва или на платформе

//У/9///77777

12 Кран порталь- ный Кран стрелового типа по- воротный, передвижной, на портале, предназна- ченном для пропуска же- лезнодорожного илн ав- томобильного транспорта Hi И ill 01 il 10

9

Продолжение табл. 1.1

№ пп. Тип (вид) крана Определение Схема

13 Кран полупор- тальный Кран стрелового типа по- воротный, передвижной, на полупортале 2 s 1 1 । 1J Ii i i lL_

14 Кран башенный ч Кран стрелового типа по- воротный, со стрелой, за- крепленной в верхней ча- сти вертикально располо- женной башни ’Tz 4 ^77

15 Кран мачтовый (деррик) Кран стрелового типа по- воротный, имеющий вер- тикальную мачту и стре- лу, закрепленную шар- нирно на мачте, имеющей нижнюю и верхнюю опо- ры ^/7777777777

16 Кран судовой Кран стрелового типа, поворотный, стационар- ный, установленный на борту судна и предназна- ченный для его загрузки и разгрузки >22222^

17 Стрела монтаж- ная Кран стрелового типа, неповоротный, стацио- нарный, монтируемый не- посредственно у места производства работ /я 7777$7777$&777

10

Продолжение табл. 1.1

№ пп. Тип (вид) крана Определение Схема

Краны консольные

18 Кран, свободно стоящий на ко- лонне Кран консольный стацио- нарный, закрепленный на колонне, вращающейся в опорном гнезде основа- ния — — - С < Z

19 Край настен- ный Кран консольный, ста- ционарный, прикреплен- ный к стене либо пере- мещающийся по надзем- ному крановому пути, закрепленному на эле- ментах сооружения ✓ 0- ed

20 Кран велоси- педный Кран консольный, пере- мещающийся по двум путям, образованным на- земным монорельсом и верхней направляющей с -'ДУ Ш—

Классификация кранов по виду грузозахватного органа

21 Кран крюковой Кран, оборудованный грузозахватным органом в виде крюка

22 Кран грейфер- ный Кран, оборудованный грузозахватным органом в виде грейфера б Ь, V с У

23 Кран магнит- ный Кран, оборудованный грузозахватным органом в виде магнита 1н иг?

11

Продолжение табл. 1.1

Хе пл. Тип (вид) крана Определение Схема

24 Кран мульдо- магнитный Кран мостового типа, оборудованный грузовым магнитом и приспособле- нием для перемещения мульд 'О1 А 4 'о*

25 Кран мульдо- грейферный Край мостового типа, оборудованный грейфе- ром и приспособлением для перемещения мульд ’ТТТ?

26 Кран мульдоза- валочный Кран мостового типа, оборудованный хоботом для захвата мульд "Z 'О' L 1

27 Кран штыревой Кран мостового типа, оборудованный захватом для извлечения штырей из электролизеров

28 Кран-штабелер Край мостового типа, оборудованный устройст- вом для штабелирования грузов X г» . .

29 Кран литейный Кран мостового типа, оборудованный механиз- мами подъема и опроки- дывания литейного ков- ша £ J—J-p к

30 Кран посадоч- ный Край мостового типа, оборудованный иращаю- щейся колонной с гори- зонтальными клещами в нижней части ее для за- хвата и посадки в печь заготовок '0' Ql

31 Кран ковочный Кран мостового типа, оборудованный приспо- соблениями для подъема, перемещения и поворота поковок IF ‘o'

32 Кран для раз- девания слит- ков (стриппер- ный) Кран мостового типа, оборудоианный устройст- вом для выталкивания слитков из ИЗЛОЖНИЦ

12

П родолжение табл. 1.1

№ пп. Тип (вид) крана Определение Схема

33 34 Кран колодце- вы й Кран с ручным приводом Кран мостового типа, оборудованный клеще- вым захватом и предна- значенный для обслужи- вания колодцевых печей Классификация кранов по Кран с ручным приводом его механизмов '0' °П°—г0' (X) А способу привода

35 Кран электри- ческий Кран с электрическим приводом его механиз- мов

36 Кран с механи- ческим приво- дом Кран с приводом от од- ного или нескольких дви- гателей, работающих на один вал, и с механиче- ской трансмиссией

37 Кран гидравли- ческий Кран с гидравлическим приводом его механиз- мов

38 Кран с комби- нированным приводом Кран со смешанной си- стемой привода его меха- низмов

Классификация кранов по способу передвижения

39 Кран стацио- Кран, закрепленный на

нарный фундаменте или другом неподвижном основании

40

Кран самоподъ- емный Кран, установленный на конструкциях возводимо- го сооружения и переме- щающийся вверх по мере роста сооружения при помощи собственных ме- ханизмов

13

Продолжение табл. 1.1

№ пп. Тип (вид) крана Определение Схема

41 Кран перестав- ной Кран, установленный на основании и перестанав- ливаемый с места Fa ме- сто с помощью других механизмов

42 Кран пере- движной • Кран, имеющий механиз- мы для передвижения при работе

43 Кран самоход- Кран передвижной, обо-

ный рудованный механизмом

для транспортировки.

Управление при передви-

жении может осуществ-

ляться из кабины крана

или кабины, установлен-

ной на шасси крана

44

Кран

ной

прицеп-

Кран передвижной, не

оборудованный механиз-

мом для передвижения и

перемещаемый в прицепе

за тягачом

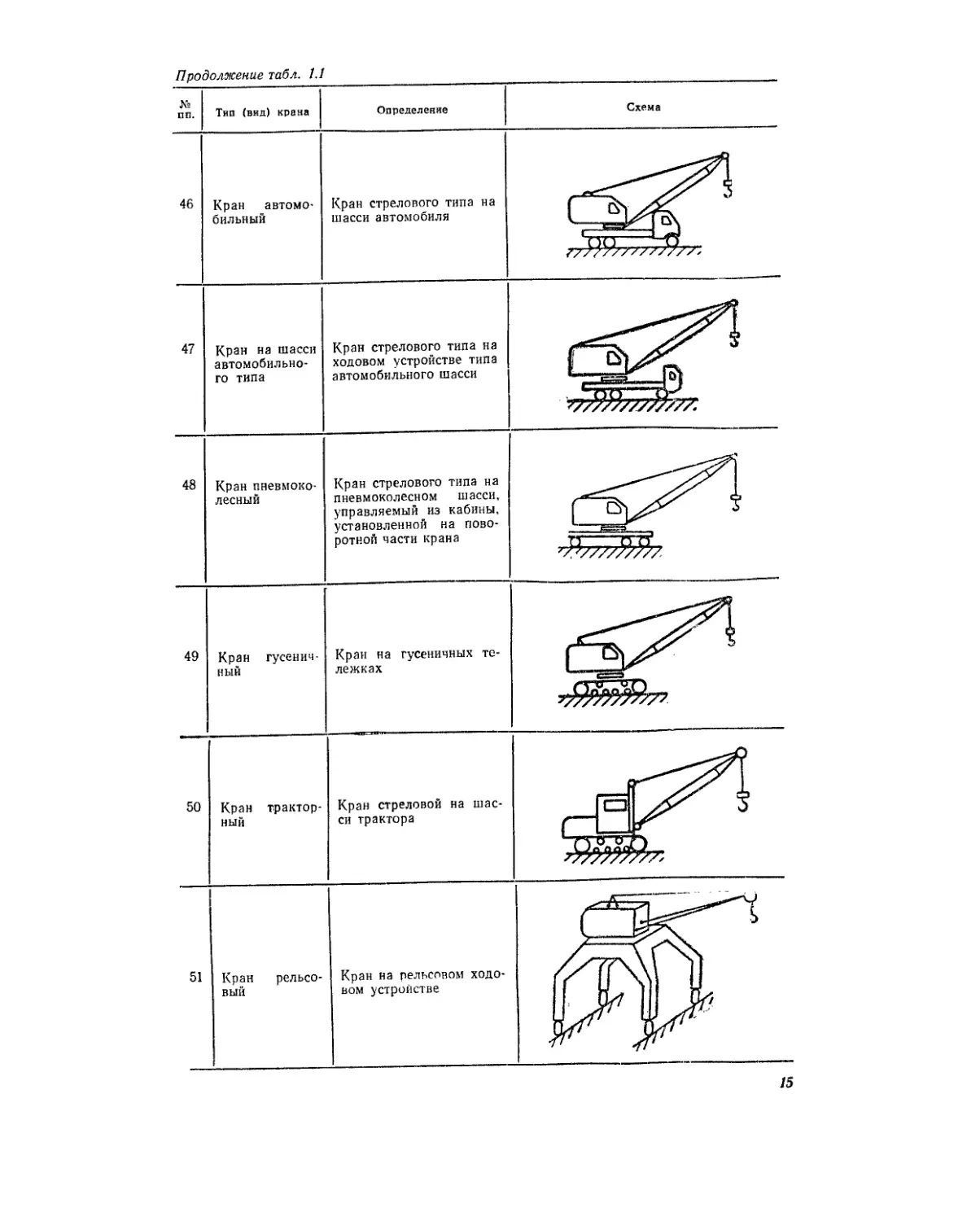

Классификация кранов по ходовому устройству

45 Кран железно- дорожный Кран стреловой, на плат- форме, передвигающийся по железнодорожному пути

14

Продолжение табл. 1.1

№ ПП. Тип (вид) крана Определение Схема

46 Кран автомо- бильный Кран стрелового типа на шасси автомобиля

47 Кран на шасси автомобильно- го типа Кран стрелового типа на ходовом устройстве типа автомобильного шасси В Sn jO \Х \

48 Кран пневмоко- лесный Кран стрелового типа на пневмоколесном шасси, управляемый из кабины, установленной на пово- ротной части крана ----- „ъ ^Z/7/^7

49 Кран гусенич- ный Кран на гусеничных те- лежках 1 7? 7?

50 Кран трактор- ный Кран стреловой на шас- си трактора CZJ

7777777777,

51 Кран рельсо- вый Кран на рельсовом ходо- вом устройстве II U/Z

15

Продолжение табл. 1.1

№ пп. Тип (вид) крана Определение Схема

52 53 Кран плавучий Класси Кран опорный Кран на плавучих сред- ствах фикация кранов мостового Кран мостовой, опираю- щийся на надземный кра- новый путь ипа по сп

илайГ* 1 -

особу опирания

iQl “Р О' * 1 *

'/////////////////////.

54 Кран подвесной Кран мостовой, подве- шенный к нижним пол- кам кранового пути X

Классификация кранов по степени поворота

55 Кран полнопо- воротный Кран поворотный, имею- щий возможность враще- ния поворотной части из одного крайнего положе- ния в другое на угол бо- лее 360° 11 тгптп

56 Кран неполно- поворотный Кран поворотный, имею- щий возможность враще- ния поворотной части из одного крайнего положе- ния в другое на угол ме- нее 360° I X \ ot , J'xa

57 Кран непово- ротный Кран, не имеющий воз- можности вращения гру- за (в плане) относитель- но опорной части крана

Примечание. Схемы не предопределяют конструкции кранов.

16

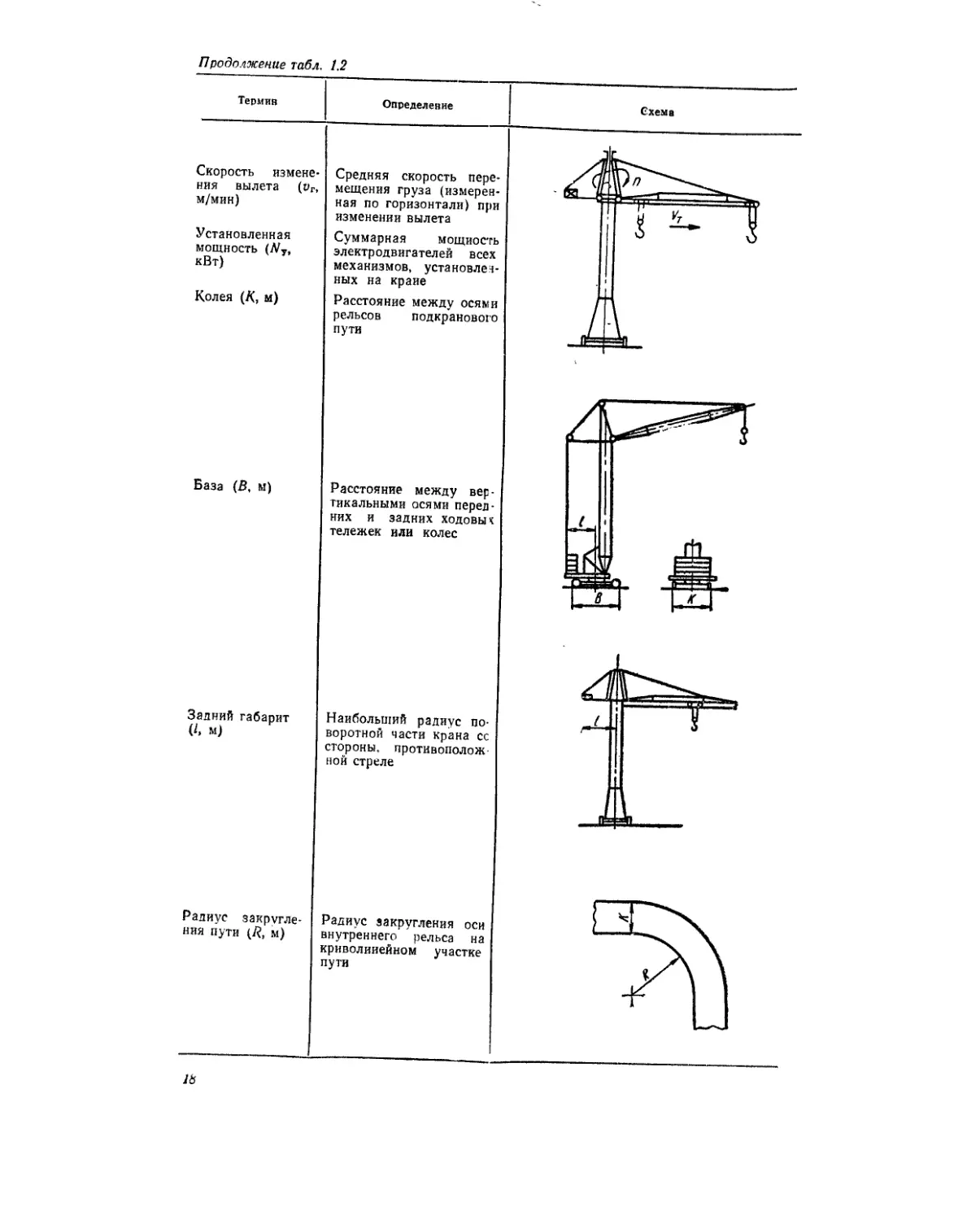

Таблица 1.2

ПАРАМЕТРЫ БАШЕННЫХ КРАНОВ (ПО ГОСТ 13800— 6?)

Термин

Определение

Схема

Вылет (L, м)

Г рузоподъемность

(Q, тс)

Грузовой момент

(Л4, тс-м)

Высота подъема

(Н, м)

Глубина опускания

(А, м)

Скорость подъема

(опускания)

(оп, м/мин)

Скорость посадки

(ож, м/мин)

Скорость поворота

(я, об/мин)

Скорость передви-

жения крана

(г/д, м/мин)

Скорость передви-

жения тележки

(От, м/мин)

Время изменения

вылета (t, мин)

Расстояние от оси вра-

щения поворотной части

крана до центра зева

крюка

Вес наибольшего допу-

скаемого груза для за-

данного вылета

Произведение величины

вылета и соответствую-

щей ему грузоподъемно-

сти

Расстояние от уровня

подкранового пути (для

самоподъемных кранов —

от основания сооруже-

ния) до центра зева крю-

ка, находящегося в верх-

нем рабочем положении

Расстояние от уровня

подкранового пути до

центра зева крюка, нахо-

дящегося в низшем допу-

стимом положении

Скорость вертикального

перемещения груза

Скорость опускания гру-

за при монтаже или

укладке

Угловая скорость враще-

ния поворотной часта

крана

Рабочая скорость пере

движения крана по стро-

ительной площадке

Скорость передвижения

тележки по балочной

стреле

Время, необходимое на

изменение вылета из од-

ного предельного поло-

жения в другое

2-15

17

Продолжение табл. 1.2

Термин

Определение

Схема

Скорость измене-

ния вылета (ог,

м/мин)

Установленная

мощность (AfT,

кВт)

Колея (К, м)

База (В, м)

Задний габарит

(Z, м)

Радиус закругле-

ния пути (Л, м)

Средняя скорость пере-

мещения груза (измерен-

ная по горизонтали) при

изменении вылета

Суммарная мощность

электродвигателей всех

механизмов, установлен-

ных на краие

Расстояние между осями

рельсов подкранового

пути

Расстояние между вер-

тикальными осями перед-

них и задних ходовых

тележек или колес

Наибольший радиус по-

воротной части крана сс

стороны, противополож

ной стреле

Радиус закругления оси

внутреннего рельса на

криволинейном участке

пути

16

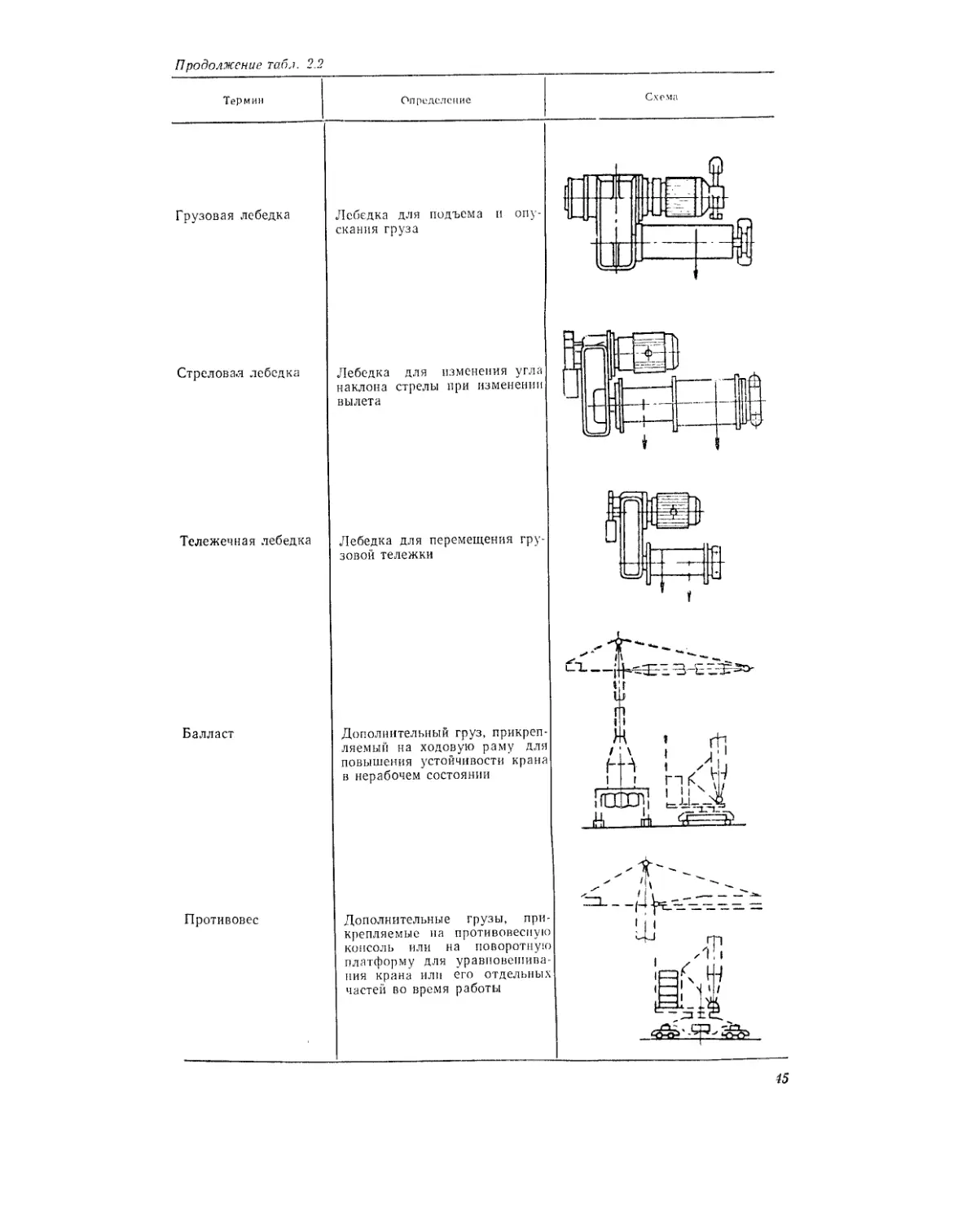

Продолжение табл. 1.2

Термин Определение Схема

Конструктивная масса (GK, т) Общая масса (Goб, т) Нагрузка на коле- со (Р, тс) Масса крана без баллас- та и противовеса Полная масса крана с балластом и противове- сом Величина наибольшей возможной нагрузки, приходящейся на одно ходовое колесо

Примечание,

мин нс входят.

Буквенные обозначения н единицы измерения, указанные в скобках, в тер-

5,0 тс включительно управляемые с пола,

эксплуатируемые в помещениях или под на-

весом при температуре окружающей среды

от —40 до +40° С.

ГОСТ 7464—55 «Краны мостовые элект-

рические общего назначения грузоподъем-

ностью от 5 до 50 тс легкого режима рабо-

ты. Основные параметры и размеры». Стан-

дарт распространяется на мостовые электри-

ческие краиьг общего назначения с одним

и двумя крюками, трехфазного и постоянно-

го тока, легкого режима работы, грузо-

подъемностью от 5 до 5 тс включительно.

ГОСТ 3332 —54 «Краны мостовые элект-

рические общего назначения грузоподъемно-

стью от 5 до 50 тс, среднего и тяжелого ре-

жимов работы. Основные параметры и раз-

меры». Стандарт распространнется на мо-

стовые электрические краны общего

назначения с одним и двумя крюками, трех-

фазного и постоянного тока, среднего

(ПВ=25%) и тяжелого (ПВ = 40%) ре-

жимов работы, грузоподъемностью от 5 до

5 тс включительно.

ГОСТ 6711—70 «Краны мостовые элект-

рические общего назначения грузоподъем-

ностью от 80 до 320 тс. Основные парамет-

ры и размеры».

ГОСТ 12612—67 «Краны мостовые элект-

рические для раздевания слитков. Основные

параметры». Стандарт распространяется на

мостовые электрические краны для раздева-

ния слитков грузоподъемностью 32/12,5 до

80/32 тс, с силой выталкивания от 200 до

400 тс, постоянного тока, без самостоятель-

ного механизма вспомогательного подъема.

ГОСТ 12612—67 «Краны мостовые элект-

рические колодцевые. Основные параметры».

Стандарт распространяется на краны мосто-

вые электрические колодцевые грузоподъем-

ностью от 12,5 до 50/50 тс, постоянного то-

ка. без самостоятельного механизма вспомо-

гательного подъема.

ГОСТ 6509—61 «Краны мостовые элект-

рические литейные. Основные параметры

и размеры». Стандарт распространяется на

краны мостовые электрические литейные

(разливочные и заливочные), постоянного

и трехфазного тока, грузоподъемностью от

80 до 560 тс включительно, предназначенные

для обслуживания сталеплавильных агре-

гатов.

ГОСТ 12614—67 «Краны мостовые муль-

дозавалочные. Основные параметры». Стан-

дарт распространяется на мостовые электри-

ческие мульдозавалочные краны трехфазно-

го тока с последовательным расположением

завалочной и вспомогательной тележки.

ГОСТ 16533—71 «Краны-штабелеры мо-

стовые электрические. Типы. Основные па-

раметры и размеры».

ГОСТ 9692—71 «Краны стреловые само-

ходные общего назначения. Типы и основные

параметры». Стандарт распространяется на

стреловые самоходные краны общего назна-

чения грузоподъемностью от 4 до 160 тс,

предназначенные для строительно-монтаж-

ных и погрузочно-разгрузочных работ.

ГОСТ 1355—68 «Краны башенные строи-

тельные. Типоразмеры и основные парамет-

ры». Стандарт распространяется на пере-

движные башенные краны КБ с грузовым

моментом от 25 до 1000 тс-м, предназначен-

ные для строительно-монтажных работ

ГОСТ 14274—59 «Краны башенные стро-

ительные приставные и самоподъемные. Ос-

новные параметры и размеры». Стандарт

распространяется иа приставные и самоподъ-

емные башенные краны с грузовым момен-

том от 80 до 200 тс-м, предназначенные для

механизации строительства зданий высотой

до 150 м.

ГОСТ 7352—35 «Краны козловые крюко-

вые электрические. Типы и основные пара-

метры». Стандарт распространяется на кра-

ны козловые крюковые электрические гру-

зоподъемностью от 1 до 50 тс с одним ме-

ханизмом подъема, среднего режима рабо-

ты, предназначенные для обслуживания

складов и погрузочно-разгрузочных пло-

щадок.

ГОСТ 10601—63 «Краны портальные

электрические грузоподъемностью от 3,2 до

16 тс. Типы, основные параметры и разме-

ры». Стандарт распространяется на полно-

поворотные электрические портальные кра-

ны общего назначения с постоянной при

всех вылетах стрелы грузоподъемностью от

3,2 до 16 тс включительно, с горизонтальным

перемещением груза при изменении вылета.

ГОСТ 877—52. «Краны железнодорожные

полноповоротные». Стандарт распространя-

ется на железнодорожные полноповоротные

краны грузоподъемностью до 150 тс, пред-

2*

19

Таблица 1.3

ПАРАМЕТРЫ СТРЕЛОВЫХ КРАНОВ (ПО ГОСТ 15135-69)

Термин

Определение

Схема

Вылет крюка от

ребра опрокидыва-

ния

Расстояние по горизонтали от

ребра опрокидывания до цент-

ра зева крюка

Высота подъема

крюка

Расстояние от уровня стоянки

крана до центра зева крюка,

находящегося в верхнем (выс-

шем) рабочем положении

Глубина опускания

крюка

Расстояние от уровня стоянки

краиа до центра зева крюка,

находящегося в нижнем (низ-

шем) рабочем положении

Рабочая скорость

передвижения кра-

на

Транспортная ско-

рость передвиже-

ния крана

Скорость измене-

ния вылета крюка

Скорость передвижения краиа

в рабочем положении с подве-

шенным грузом, обеспечивае-

мая его собственным приводом

Скорость передвижения крана

в транспортном положении,

обеспечиваемая его собствен-

ным приводом

Горизонтальная составляющая

скорости перемещения крюка

при изменении его вылета

20

Продолжение табл. 1.3

Термин

Определение

Схема

Преодолеваемый

краном уклон пути

Колея крана

База

край а

колесного

База гусеничного

крана

Базз тележки кра-

на

База

опор

выносных

Наибольший угол подъема, пре-

одолеваемого краном с посто-

янной скоростью прн заданных

дорожных условиях

Расстояние между продольны-

ми осями, проходящими через

середины опорных поверхно-

стей ходового устройства

Расстояние между вертикаль-

ными осями передних и задних

ходовых тележек или колес

Расстояние между вертикаль-

ными осями передних и задних

колес или катков ходового

устройства, участвующих в пе-

редаче нагрузок на грунт

Расстояние между вертикаль-

ными осями передних и задних

колес одной ходовой тележки

крана

Расстояние между вертикаль-

ными осями, проходящими че-

рез середины опорных элемен-

тов задних и передних вынос-

ных опор в их рабочем поло-

жении

Примечание. Определение терминов: грузоподъемность, вылет, скорость подъема (опуска-

ния), скорость посадки, скорость поворота, время изменения вылета см. табл. 1.2.

21

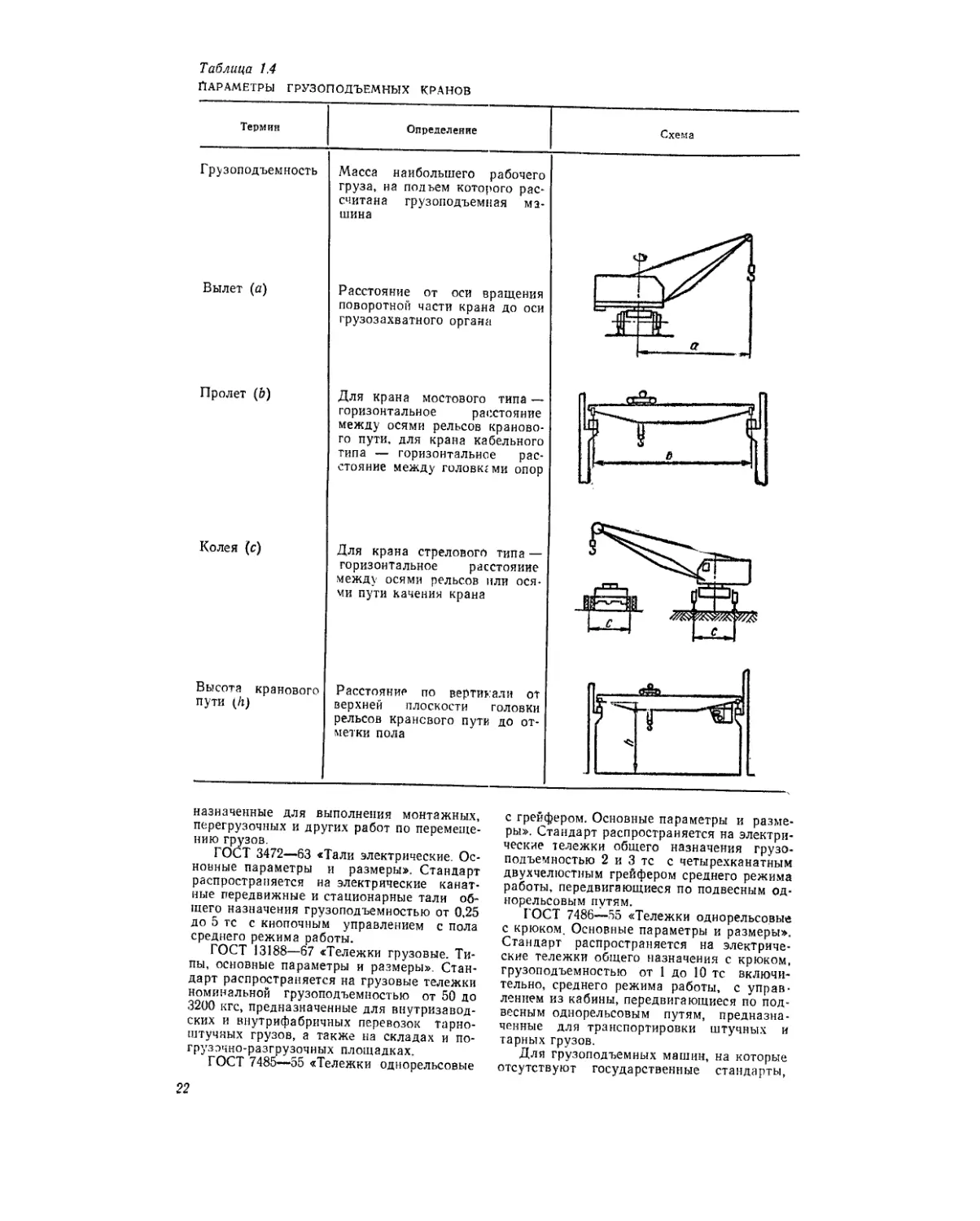

Таблица 1.4

ПАРАМЕТРЫ ГРУЗОПОДЪЕМНЫХ КРАНОВ

Схема

Термин Определение

Грузоподъемность 1 Масса наибольшего рабочего груза, на подъем которого рас* считана грузоподъемная ма- шина

Вылет (а) Расстояние от оси вращения поворотной части крана до оси грузозахватного органа

Пролет (6) Для крана мостового типа — горизонтальное расстояние между осями рельсов краново- го пути, для крана кабельного типа — горизонтальное рас- стояние между головкгми опор

Колея (с) Для крана стрелового типа — горизонтальное расстояние между осями рельсов или ося- ми пути качения крана

Высота кранового

пути (/ij

Расстояние по вертикали от

верхней плоскости головки

рельсов кранового пути до от-

метки пола

назначенные для выполнения монтажных,

перегрузочных и других работ по перемеще-

нию грузов.

ГОСТ 3472—63 «Тали электрические. Ос-

новные параметры и размеры». Стандарт

распространяется на электрические канат-

ные передвижные и стационарные тали об-

щего назначения грузоподъемностью от 0,25

до 5 тс с кнопочным управлением с пола

среднего режима работы.

ГОСТ 13188—67 «Тележки грузовые. Ти-

пы, основные параметры и размеры». Стан-

дарт распространяется на грузовые тележки

номинальной грузоподъемностью от 50 до

3200 кгс, предназначенные для внутризавод-

ских и внутрифабричных перевозок Тарно-

штучных грузов, а также на складах и по-

грузочно-разгрузочных площадках.

ГОСТ 7485—55 «Тележки однорельсовые

с грейфером. Основные параметры и разме-

ры». Стандарт распространяется на электри-

ческие тележки общего назначения грузо-

подъемностью 2 и 3 тс с четырехканатным

двухчелюстным грейфером среднего режима

работы, передвигающиеся по подвесным од-

норельсовым путям.

ГОСТ 7486—55 «Тележки однорельсовые

с крюком. Основные параметры и размеры».

Стандарт распространяется на электриче-

ские тележки общего назначения с крюком,

грузоподъемностью от 1 до 10 тс включи-

тельно, среднего режима работы, с управ-

лением из кабины, передвигающиеся по под-

весным однорельсовым путям, предназна-

ченные для транспортировки штучных и

тарных грузов.

Для грузоподъемных машин, на которые

отсутствуют государственные стандарты,

22

грузоподъемность, основные параметры и

размеры устанавливаются техническим за-

данием на проектирование (ст. 15 Правил

по кранам).

Скорость передвижения кранов, управ-

ляемых с пола, принимается не более

50 м/мин, а их тележек 32 м/мин (ст. 17

Правил по кранам).

У вновь изготовленных кранов, предназ-

наченных для выполнения монтажных и

других работ, требующих точности и осто-

рожности при посадке грузов, должны быть

предусмотрены соответствующие малые

скорости механизмов подъема и перемеще-

ния (ст. 18 Правил по кранам).

Величины малых скоростей приведены

в государственных стандартах на данный

тип крапа.

1.5. РЕЖИМЫ РАБОТЫ КРАНОВ

При расчете кранов и выборе для них

механического и электрического оборудова-

ния, канатов, крюков и других деталей

должны быть учтены условия эксплуатации

(режим работы).

Ниже приводится классификация меха-

низмов по режимам работы, разрешенная

Госгортехнадзором СССР (письмо № 06—

13—17 в/883 от 12 июля 1971 г.) для всех

видов кранов, кроме башенных.

Для механизмов крапов с машинным

(двигательным) приводом различают четыре

группы режима работы: 1—легкий, II —

средний, III—тяжелый и IV — весьма тя-

Таблица 1.5

ГРУППА РЕЖИМА РАБОТЫ

Класс использо- вания Класс условной относительной нагрузки

В1 В2 вз ВТ

А1 I I I II

А2 I I II III

АЗ II II III IV

М II III IV IV

Таблица 1.6

ПРОДОЛЖИТЕЛЬНОСТЬ РАБОТЫ, Ч

Класс использования Суточная Годовая

А1 До 1 До 200

А 2 Более 1—3 Более 200—800

АЗ » 3—7 » 800—2500

А4 » 7 » 2500

Класс условной относительной нагрузки

(табл. 1.7) ориентировочно характеризуется

коэффициентом условной относительной на-

грузки (р), рассчитываемым по формуле

m

c=i

а —--------,

mNH

Таблица 1.7

КЛАССЫ И КОЭФФИЦИЕНТЫ УСЛОВНОЙ относительной нагрузки

Класс услов- ной относи- тельной нагрузки Коэффициент условной относительной нагрузки ц (коэффициент эквивалентности Л') Качестгенная оценка класса условной относительной нагрузки

В1 В2 До 0,3 Более 0,3—0,5 Работа с нагрузками, значительно меньшими, чем максимальные, и в порядке исключения с макси- мальными нагрузками

ВЗ Более 0,5—0,7 Регулярная работа с малыми, средними и макси- мальными нагрузками

В4 Более 0,7—1,0 Работа с нагрузкой, приближающейся к макси- мальной

Примечание. Качественной оценкой класса условной относительной нагрузки допускается

пользоваться при отсутствии данных для расчета по приведенным формулам.

желый, которые устанавливаются в зависи-

мости от класса использования и класса ус-

ловной относительной нагрузки по табл. 1.5.

Класс использования определяется време-

нем, в течение которого механизм находится

в движении (табл. 1.6).

где — V,• — сумма нагрузок, действующих

на механизм при установив-

шемся движении за определен-

ный промежуток времени (час,

сутки);

Л'я—нагрузка, действующая на ме-

23

Таблица 1.8

ГРУППЫ РЕЖИМОВ РАБОТЫ КРАНОВ (РЕКОМЕНДОВАНЫ ПОСТОЯННОЙ КОМИССИЕЙ СЭВ ПО СТАНДАРТИЗАЦИИ)

Механизмы

подъема передвижения изменения вылета стрелы

Крапы Эксплуатационная характеристика Схема глав- ный*1 вспомо- гатель- ный*1 тележ- ки крана поворота другие

3

2

съ

Монтажные; данные в скобках

при редком использовании, на-

пример для ремонта и обслужи-

вания машинных залов '

Для различных работ в цехах

и на складах машиностроитель-

ных заводов

Для работы в непрерывном тех-

нологическом процессе; данные

в скобках для случаев, когда

тележка передвигается чаще,

чем кран

С моторным грейфером; дан-

ные в скобках при редком ис-

пользовании

Для работы при непрерывном

использовании при перегрузке

сыпучих материалов; данные в

скобках для случаев, когда те-

лежка передвигается чаще, чем

кран

При непостоянном использова-

нии; данные в скобках при ред-

ком использовании

I II (I) I II (I) —" —

II II II II — —

III II II (III) III (II) — — —

III (Ц) — III (II) III (II) — — —

IV III III (IV) IV (III)

III II III III -

(II) (II) (II) (II)

Для работы при непрерывном

использовании; данные в скоб-

ках при редком использовании

Литейные

Копровые

Для транспортировки слитков

п мульд с автоматическим гру-

зозахватным органом или маг-

нитом

Краны с траверсой и неавтома-

тическим грузозахватным ор-

ганом

Краны с траверсой и автомати-

ческим грузозахватным ор-

ганом

Ковочные; данные в скобках

для вспомогательной тележки

VI

rJS5=<>» n & I ^77777Г777ГТ77^77^. IV (II) II (II) IV (II) IV (II)

777777777777777777777

III III III III —

IV — IV IV —

IV — IV IV II

III — III IV III

IV — IV IV III

Hl HI III HI

(II)

IV*s

м Продолжение табл. 1.8

Механизмы

подъема передвижения поворота измене- ния вы- лета стрелы другие

глав- ный* вспомо- гатель- ный** тележ- ки кра на

III III III (IV) IV (III) — — —

IV III IV IV III — 1ЦМ

<11 IV (II) IV (II) IV IV — 111*5

IV IV IV IV II*»

Штабелеры Управляемые из кабины при непрерывной работе; данные в скобках для кранов с полуав- томатическим управлением Управляемые с пола

Мостовые пере- гружатели Для работы по перевалке сы- пучих грузов

1 Козловые со стре- ловой тележкой Крюковые для монтажных ра- бот Крюковые для перегрузочных работ Грейферные перегрузочные; данные в скобках при непосто- янном использовании

Кабельные Монтажные Перегрузочные крюковые Перегрузочные с грейфером или кюбелем

Подвесные Крюковые или с моторным грейфером; данные в скобках для крюковых кранов при нере- гулярной работе

III II II (III) II II (111) II i i — —

nl

IV III IV II — —

1^ *1^^'

f^s . I III IV (И) I II I III III (11) 11 II II 1 III III (II) II II III (II) —

w 1^Г“ЛГ

I II III — I II III I I I — — __

J3

zZz/ZZZZzZZ. ZZzZZZzZ < ! 9 9- 1 II — II (I) II (i; — — —

ьз Продолжение табл. 1.8

ио Крапы Эксплуатационная характеристика Схема

О S X ег Монтажные

Перегрузочные крюковые

о С Перегрузочные грейферные , nt

Для строительных и монтаж-

ных работ при высоте подъема

до 40 м (при неполном исполь-

зовании по грузоподъемности)

Для строительных и монтаж-

ных работ при высоте подъема

более 40 м, подачи бетона в

гидротехническом строительстве

при высоте подъема до 40 м н

перегрузки штучных грузов

Для подачи бетона в гидротех-

ническом строительстве при вы-

соте подъема более 40 м

Мдоапмзкы _ „

подъема передвижения поворота измене- ния вы- лета стрелы другие

глав- ный*< вспомо- гатель- ный*2 тележ- ки крана

II II I II II

III II II III III —

IV III II III III

I I I I II 1 I

II II II II II II —

III II I I II I —

Общего назначения для мон-

тажных и случайных перегру-

зочных работ

Перегрузочные

I III I II — — II III I II —

Для строительных и монтаж-

ных работ

*1 Для грейферных крапов под главным подъемом понимается замыкающая лебедка. *2 Для грейферных крапов под вспомогательным подъемом понимается поддер-

живающая лебедка. *s Кантователь. Механизм аамыкания клещей. 15 Механизм качания и поворота хобота, мульдового стопора и замыкания клещей. м Меха-

к-, пизм качания лап.

ча_______________________________________________________,______________________________________________________________________

ханизм при установившемся

движении с номинальным гру-

зом;

т — число движений (например,

для механизма подъема — чис-

ло подъемов и число опуска-

ний) за этот же промежуток

времени.

Примечена е. Класс условной относитель-

ной нагрузки элементов, для которых определяю-

щим является износ (не имеется в виду износ от

трения скольжения), более точно характеризуется

коэффициентом эквивалентности

ГДе ~м----- “ отношение действующей нагрузки

к максимально возможной с учетом ди-

намических нагрузок при постоянном

(среднем) ускореиии;

о, — число оборотов при нагрузке М^;

лн— номинальное число оборотов;

г(—время действия нагрузки Л1(-;

г

У — суммарное время работы механизма;

(=1

г — число действующих нагрузок за вре-

г

МЯ X 1[-

(=1

Режим работы крана в целом устанавли-

вается по механизму главного подъема. Для

этого же режима рассчитываются металло-

конструкции крана.

Для механизмов грузоподъемных кранов,

транспортирующих расплавленный металл

и шлак, ядовитые или взрывчатые вещества,

а также кранов, работающих в агрессивной

среде, группа режима работы устанавлива-

ется не менее III (исключение допускается

для вспомогательных механизмов указанных

кранов).

Группа режима работы механизмов наи-

более часто применяемых грузоподъемных

кранов, кроме башенных, ориентировочно

может быть определена по табл. 1.8.

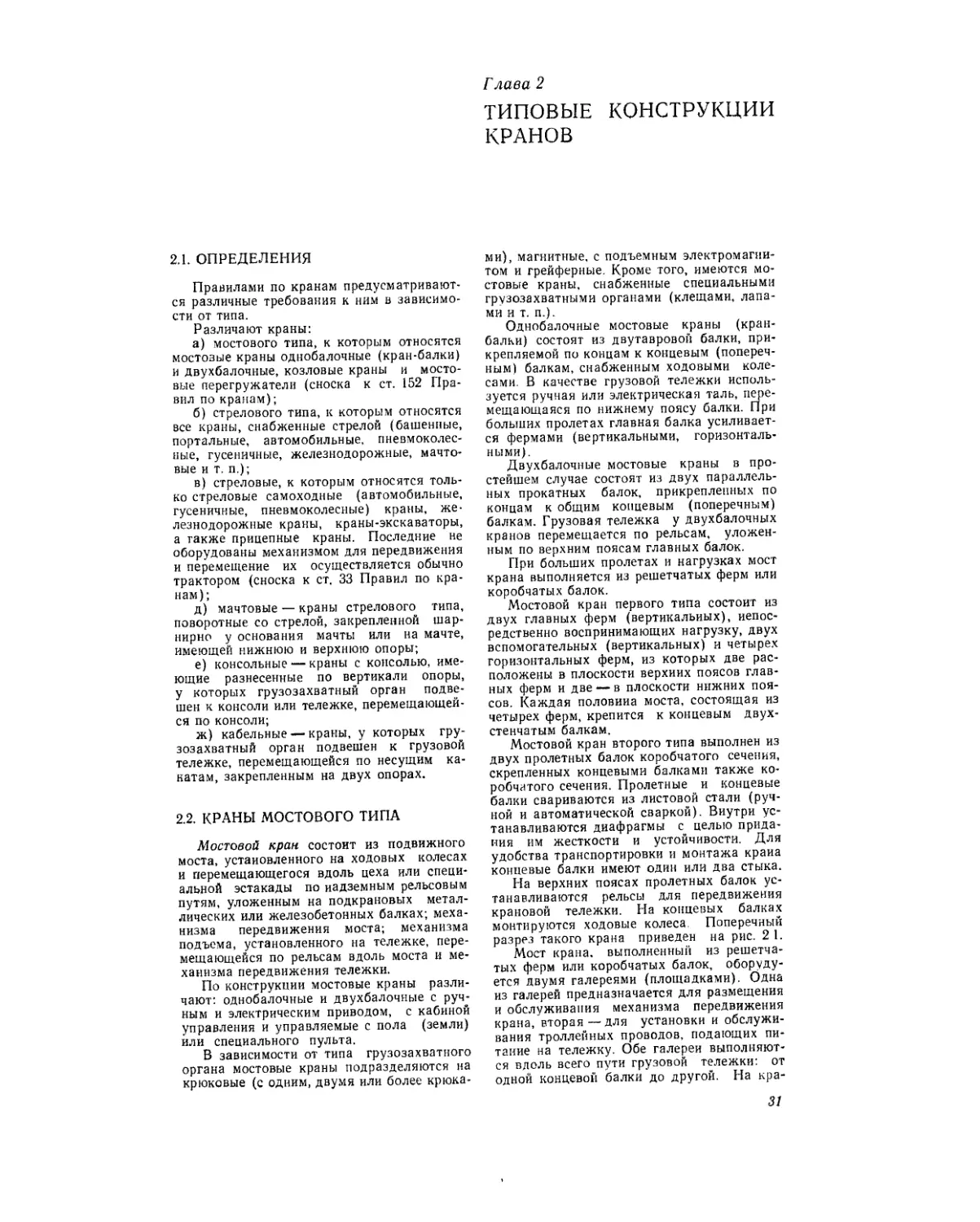

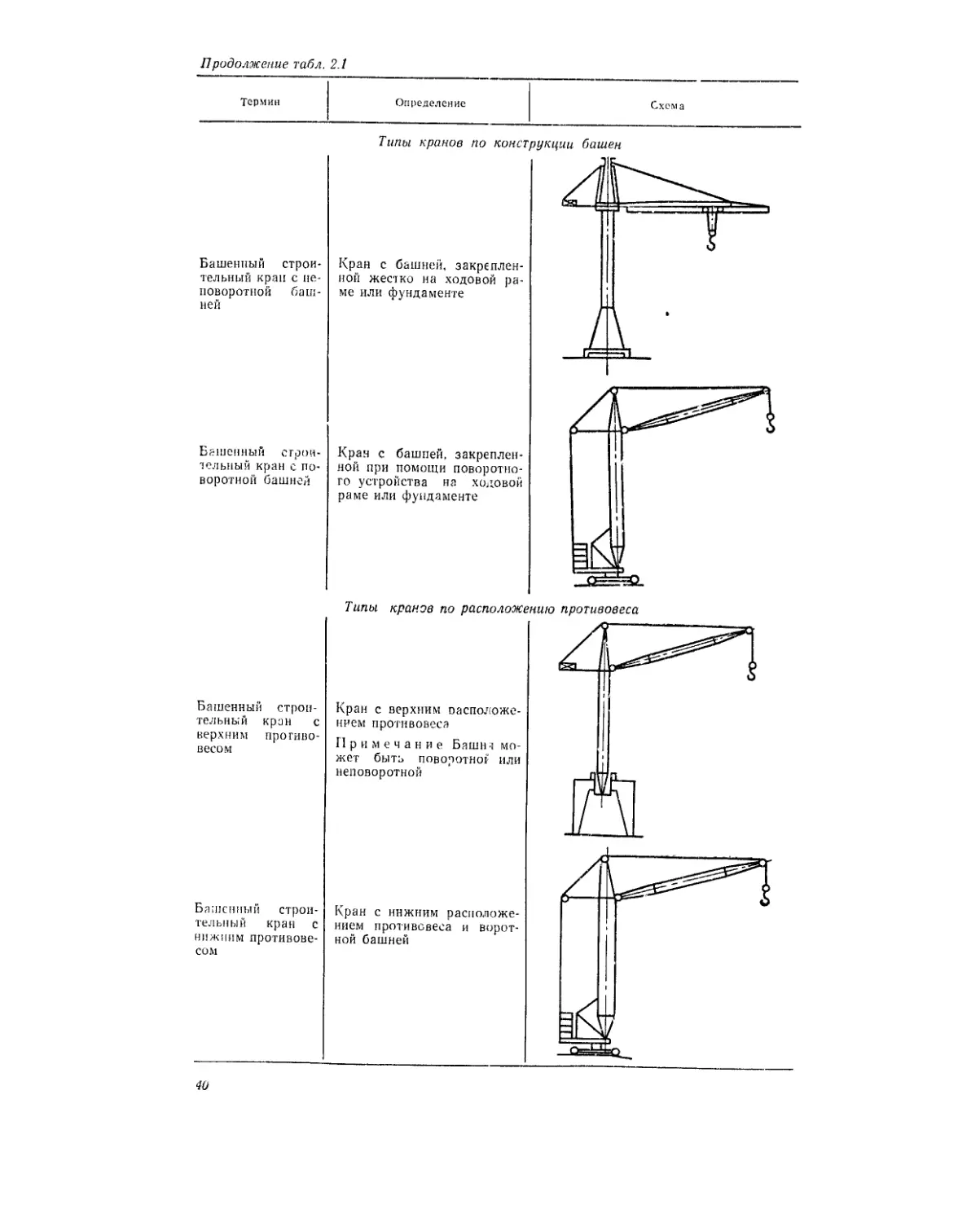

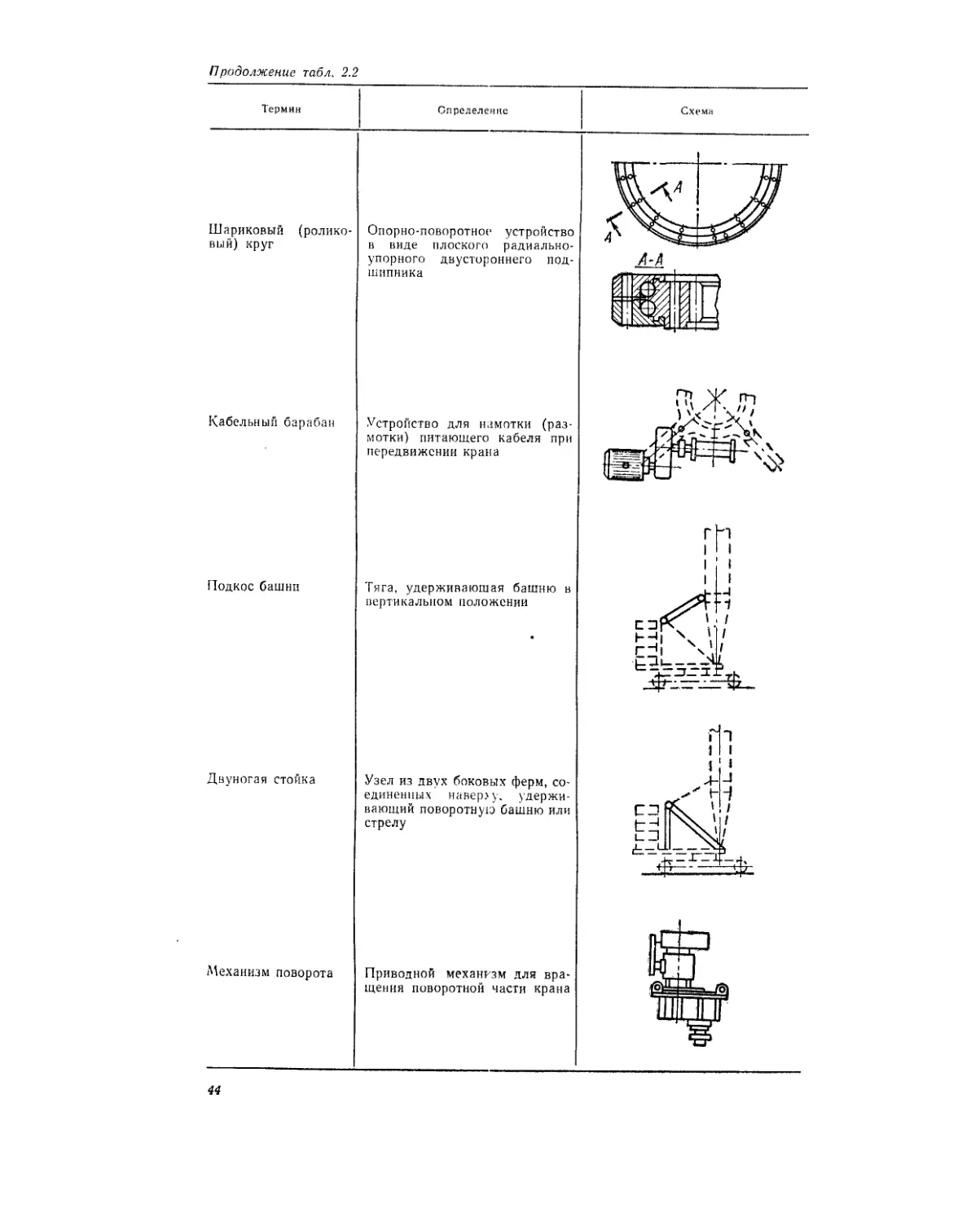

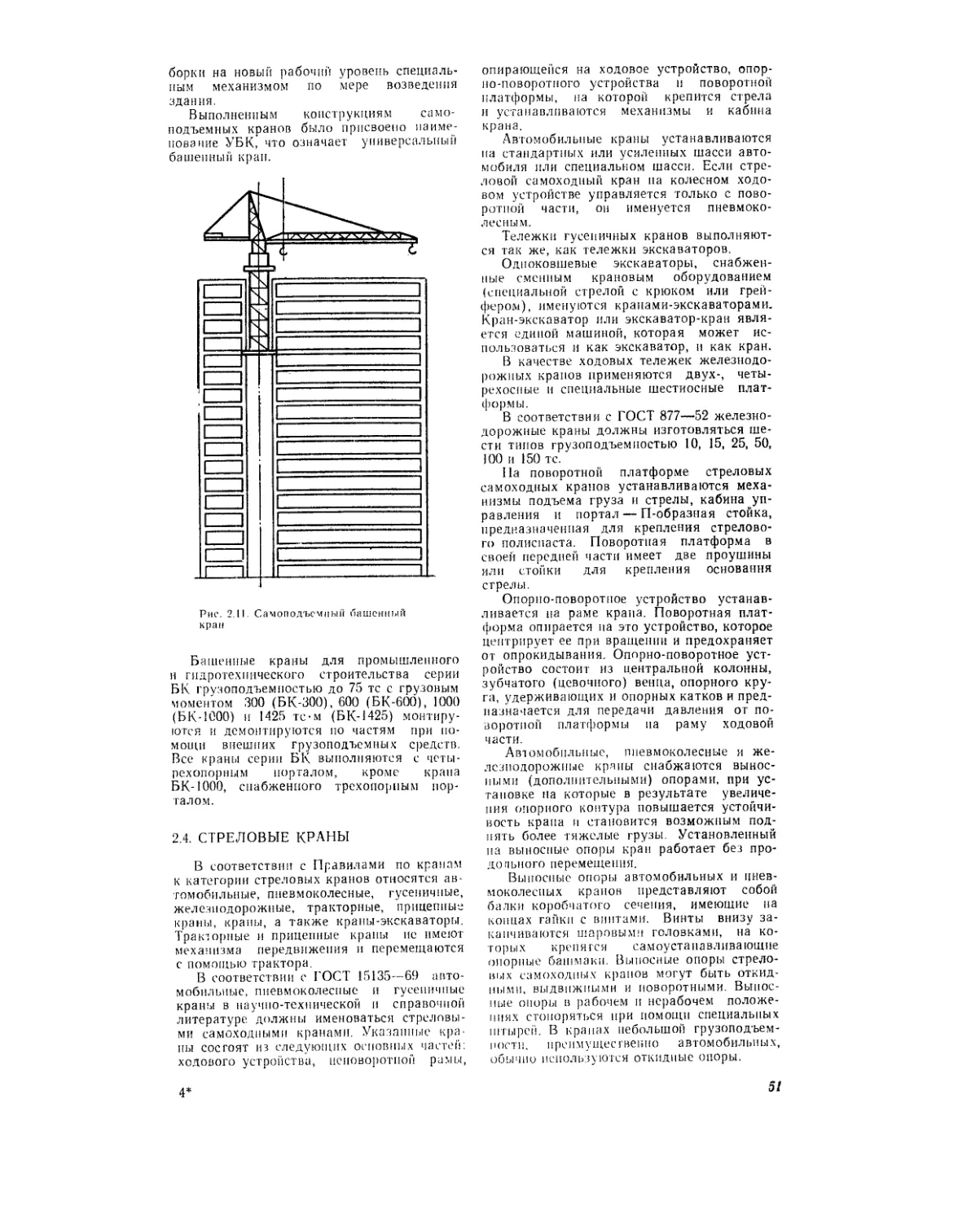

Глава 2

ТИПОВЫЕ КОНСТРУКЦИИ

КРАНОВ

2.1. ОПРЕДЕЛЕНИЯ

Правилами по кранам предусматривают-

ся различные требования к ним в зависимо-

сти от типа.

Различают краны:

а) мостового типа, к которым относятся

мостовые краны однобалочные (кран-балки)

и двухбалочные, козловые краны и мосто-

вые перегружатели (сноска к ст. 152 Пра-

вил по кранам);

б) стрелового типа, к которым относятся

все краны, снабженные стрелой (башенные,

портальные, автомобильные, пневмоколес-

ные, гусеничные, железнодорожные, мачто-

вые и т. п.);

в) стреловые, к которым относятся толь-

ко стреловые самоходные (автомобильные,

гусеничные, пневмоколесные) краны, же-

лезнодорожные краны, краны-экскаваторы,

а также прицепные краны. Последние не

оборудованы механизмом для передвижения

и перемещение их осуществляется обычно

трактором (сноска к ст. 33 Правил по кра-

нам);

д) мачтовые — краны стрелового типа,

поворотные со стрелой, закрепленной шар-

нирно у основания мачты или на мачте,

имеющей нижнюю и верхнюю опоры;

е) консольные — краны с консолью, име-

ющие разнесенные по вертикали опоры,

у которых грузозахватный орган подве-

шен к консоли или тележке, перемещающей-

ся по консоли;

ж) кабельные — краны, у которых гру-

зозахватный орган подвешен к грузовой

тележке, перемещающейся по несущим ка-

натам, закрепленным на двух опорах.

2.2. КРАНЫ МОСТОВОГО ТИПА

Мостовой кран состоит из подвижного

моста, установленного на ходовых колесах

и перемещающегося вдоль цеха или специ-

альной эстакады по надземным рельсовым

путям, уложенным на подкрановых метал-

лических или железобетонных балках; меха-

низма передвижения моста; механизма

подъема, установленного на тележке, пере-

мещающейся по рельсам вдоль моста и ме-

ханизма передвижения тележки.

По конструкции мостовые краны разли-

чают: однобалочные и двухбалочные с руч-

ным и электрическим приводом, с кабиной

управления и управляемые с пола (земли)

или специального пульта.

В зависимости от типа грузозахватного

органа мостовые краны подразделяются на

крюковые (с одним, двумя или более крюка-

ми), магнитные, с подъемным электромагни-

том и грейферные. Кроме того, имеются мо-

стовые краны, снабженные специальными

грузозахватными органами (клещами, лапа-

ми и т. п.).

Однобалочные мостовые краны (кран-

балки) состоят из двутавровой балки, при-

крепляемой по концам к концевым (попереч-

ным) балкам, снабженным ходовыми коле-

сами. В качестве грузовой тележки исполь-

зуется ручная или электрическая таль, пере-

мещающаяся по нижнему поясу балки. При

больших пролетах главная балка усиливает-

ся фермами (вертикальными, горизонталь-

ными).

Двухбалочные мостовые краны в про-

стейшем случае состоят из двух параллель-

ных прокатных балок, прикрепленных по

концам к общим концевым (поперечным)

балкам. Грузовая тележка у двухбалочных

кранов перемещается по рельсам, уложен-

ным по верхним поясам главных балок.

При больших пролетах и нагрузках мост

крана выполняется из решетчатых ферм или

коробчатых балок.

Мостовой кран первого типа состоит из

двух главных ферм (вертикальных), непос-

редственно воспринимающих нагрузку, двух

вспомогательных (вертикальных) и четырех

горизонтальных ферм, из которых две рас-

положены в плоскости верхних поясов глав-

ных ферм и две — в плоскости нижних поя-

сов. Каждая половина моста, состоящая из

четырех ферм, крепится к концевым двух-

стенчатым балкам.

Мостовой кран второго типа выполнен из

двух пролетных балок коробчатого сечения,

скрепленных концевыми балками также ко-

робчатого сечения. Пролетные и концевые

балки свариваются из листовой стали (руч-

ной и автоматической сваркой). Внутри ус-

танавливаются диафрагмы с целью прида-

ния им жесткости и устойчивости. Для

удобства транспортировки и монтажа краиа

концевые балки имеют один или два стыка.

На верхних поясах пролетных балок ус-

танавливаются рельсы для передвижения

крановой тележки. На концевых балках

монтируются ходовые колеса. Поперечный

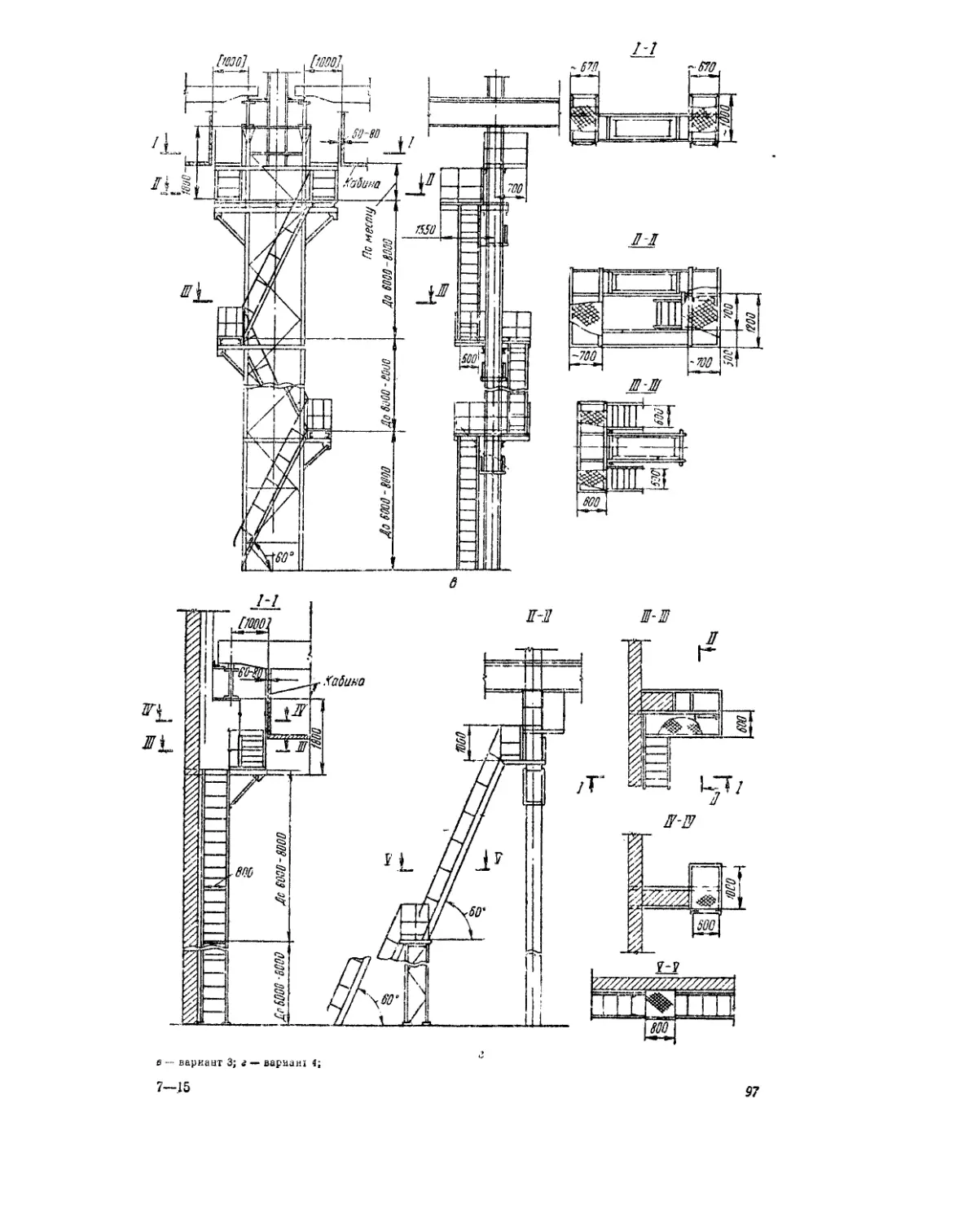

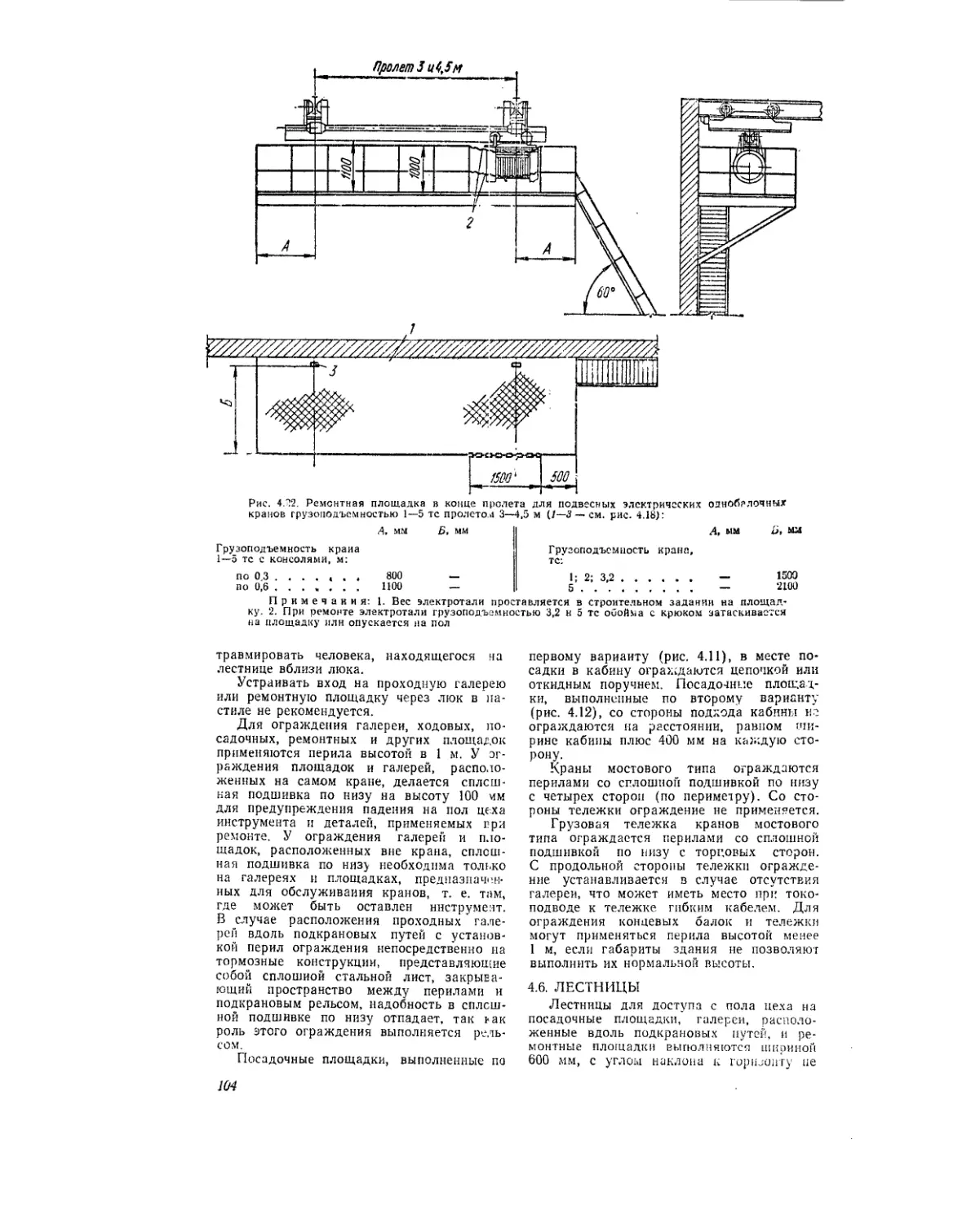

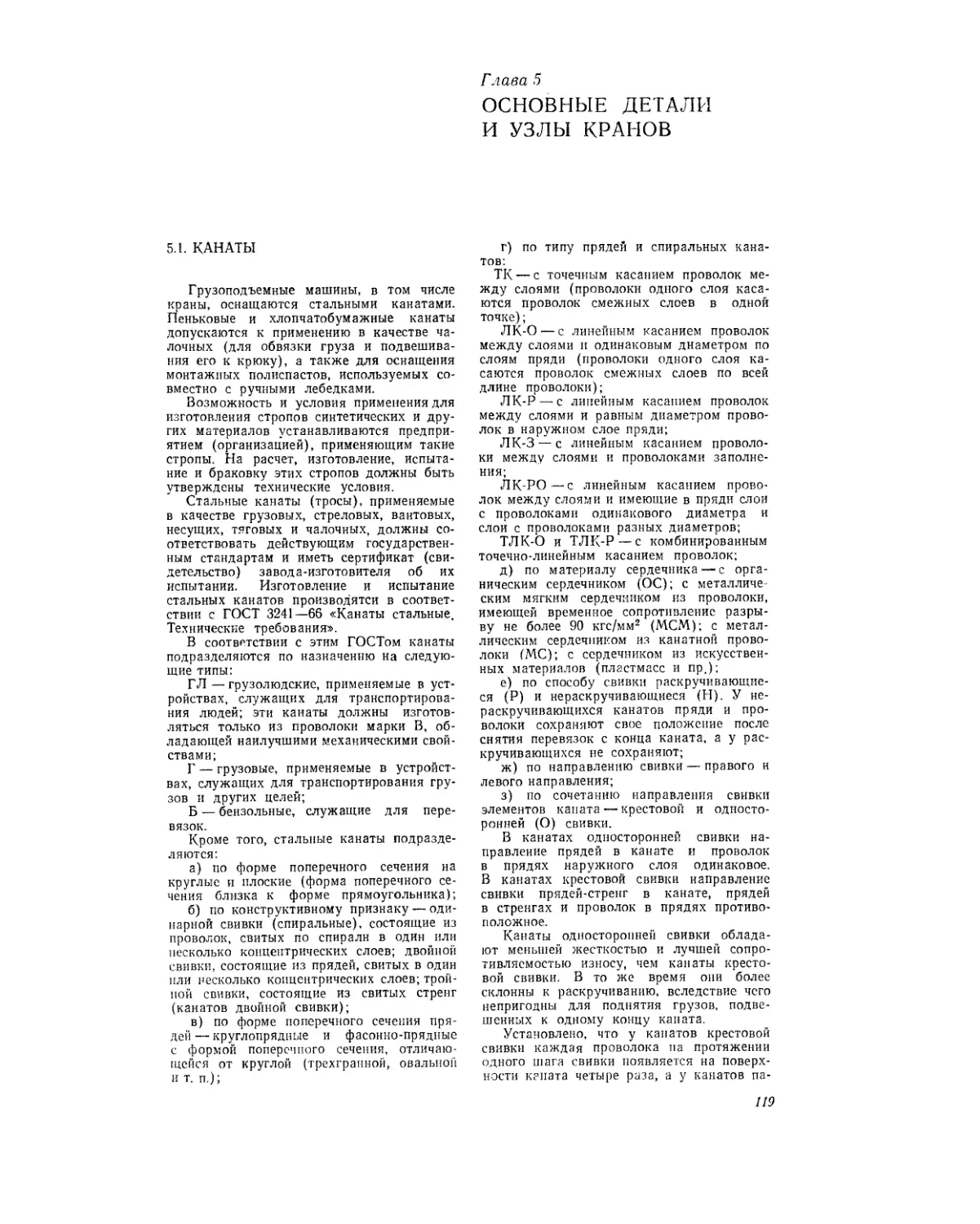

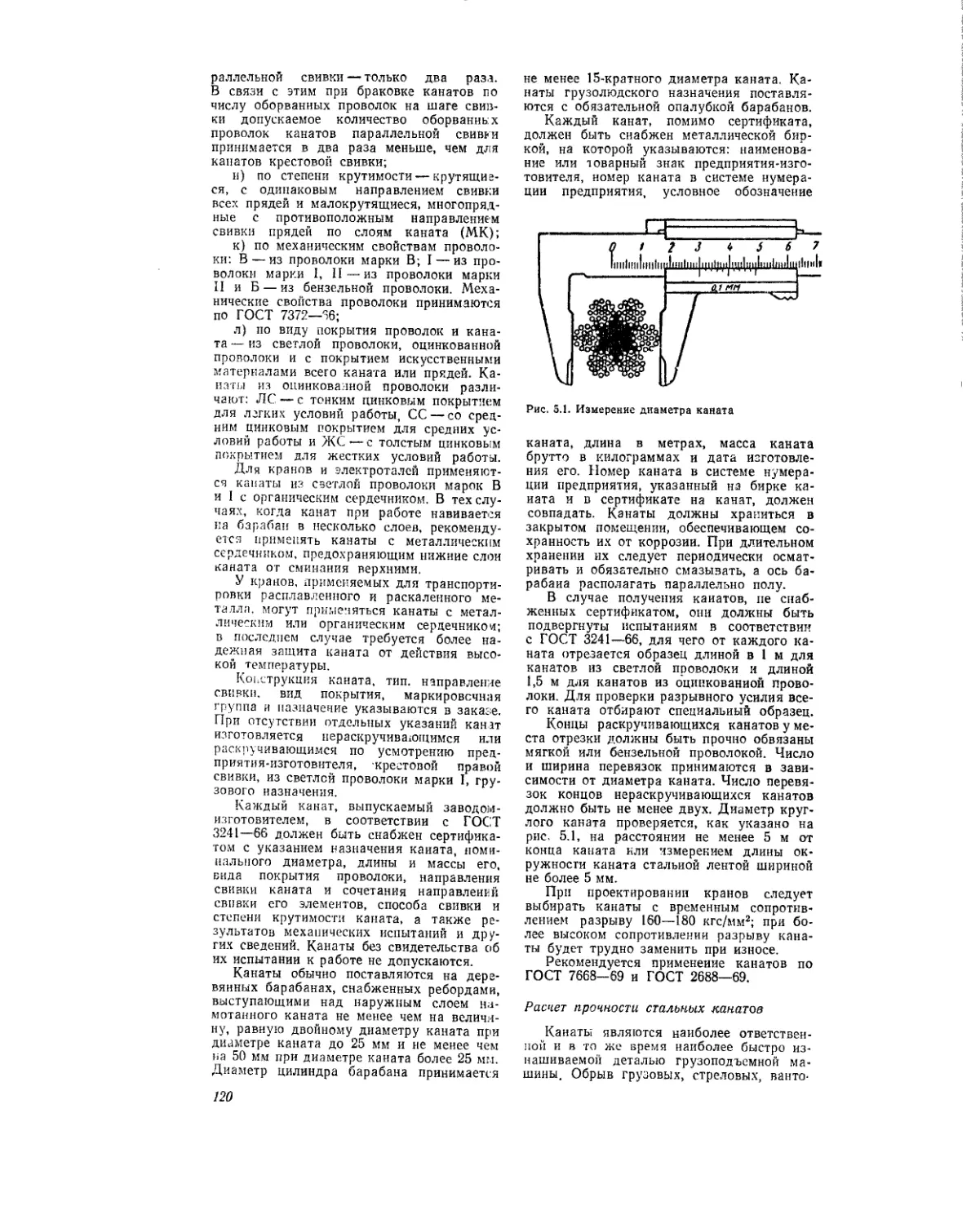

разрез такого крана приведен на рис. 2 1.

Мост крана, выполненный из решетча-

тых ферм или коробчатых балок, оборуду-

ется двумя галереями (площадками). Одна

из галерей предназначается для размещения

и обслуживания механизма передвижения

крана, вторая — для установки и обслужи-

вания троллейных проводов, подающих пи-

тание на тележку. Обе галереи выполняют-

ся вдоль всего пути грузовой тележки: от

одной концевой балки до другой. На кра-

31

нах, у которых токоподвод к крановой те-

лежке осуществляется гибким кабелем, вме-

сто одной из галерей обычно устраиваются

две площадки со входом иа иих с концевых

балок, Для удобства обслуживания ходовых

колес тележкн длина каждой площадки

должна быть более базы тележки.

Рис. 2.1. Мостовой кран с фермами коробчатого

сечения (поперечный разрез):

/ — главные балки; 2 — концевая балка; 3 — огра-

ждение; 4 — кабина для обслуживания главных

троллеев

На однобалочных кранах с ручным

и электрическим приводом, а также двухба-

лочных подвесных кранах устройство таких

галерей и площадок не обязательно (ст. 226

Правил по кранам).

Размеры галерей регламентированы

Правилами по кранам.

Ширина свободного прохода по галерее

должна быть: для кранов с трансмиссион-

ным приводом — не менее 500 мм; для кра-

нов с бестрансмиссионным или ручным при-

водом — не менее 400 мм.

У тех же кранов на галерее, предназна-

ченной для троллейных проводов, ширина

прохода между перилами н поддерживаю-

щими троллеи устройствами, а также токо-

съемниками должна быть не менее 400 мм.

Мост крана должен быть огражден с че-

тырех наружных сторон (по периметру) пе-

рилами высотой 1 м с устройством сплош-

ного ограждения на высоту не менее 100 мм

для предупреждения падения инструмента

или деталей при осмотре и ремонте механн; -

мов и электрооборудования крана.

Со стороны тележки на галереях моста

и концевых балках перила обычно не уста-

навливаются.

Мостовые краны приводятся в движение

от электродвигателей, установленных на од-

ной из галерей моста крана.

Механизмы передвижения крана выпол-

няются с центральным илн раздельным при-

водами. Механизм передвижения с цент-

ральным приводом состоит из электродвига-

теля и редуктора, соединенных между собо!

промежуточным валом, компенсирующим

некоторую несоосность электродвигателя,

редуктора и тормоза, установленного на

входном валу редуктора. Оба конца выход-

ного вала редуктора соединяются с транс-

миссионными валами, передающими движе-

ние ведущим ходовым колесам крана.

Трансмиссионные валы выполняются с

промежуточными опорами и без них. Про-

межуточными опорами служат шарикопод-

шипники.

Механизм передвижения с раздельным

приводом состоит из двух приводов, анало-

гичных центральному, установленных у ве-

дущих ходовых колес; в этом случае отсут-

ствуют трансмиссионные валы.

Механизм подъема крана состоит из

электродвигателя, редуктора, соединенного

с электродвигателем валом, тормоза, грузо-

вого барабана, соединенного с редуктором

зубчатым соединением.

Механизм подъема груза и передвижения

тележки устанавливается на раме тележкн,

представляющей собой сварную металло-

конструкцию. У кранов с двумя крюками на

тележке монтируются два механизма подъ-

ема: главный н вспомогательный.

У кранов с подъемным электромагнитом

на грузовой тележке устанавливается бара-

бан для наматывания кабеля, питающего

электромагнит. Барабан имеет кольцевой то-

коприемник; для обеспечения равенства ско-

ростей кабеля н крюка барабан кинематиче-

ски связан с валом редуктора грузового ба-

рабана.

У грейферных кранов на тележке уста-

навливаются два одинаковых подъемных

механизма, один из которых предназначен

для подъема, а второй — для замыкания

грейфера.

Тележка крана должна ограждаться с

торцовых сторон перилами высотой 1 м со

сплошной подшивкой по низу иа высоту

100 мм. Перила с одной из продольных сто-

рон тележки должны устанавливаться

в случае, если отсутствует галерея вдоль мо-

ста крана, например при гибком токоподво-

де к тележке.

Для тележек и концевых балок разреша-

ется уменьшить высоту перил, если габари-

ты здания не позволяют установить перила

высотой 1 м (ст. 235 Правил по кранам).

Металлургические краны

К ннм относятся краны: литейные (мик-

серные, заливочные, разливочные), служа-

щие для заливки жидкого чугуна и разлив-

ки стали; стрипперные, используемые для

освобождения слитков от изложниц; клеще-

вые (колодцевые), предназначенные для об-

служивания нагревательных колодцев (по-

садки и выдачи слитков) и подачи нагретых

слитков от колодцев на слитковоз; мульдо-

завалочные, используемые для загрузки

мартеновских печей шихтой; краны с под-

хватами (ирацен-краны), применяемые

в прокатных цехах для обслуживания скла-

дов заготовок и готовой продукции.

Литейный кран (рис. 2.2) состоит из мо-

ста 8, главной 4 н вспомогательной 5 теле-

жек. Металлическая конструкция моста вы-

полняется из четырех сварных продольных

балок коробчатого сечения, связанных одна

с другой двумя концевыми балками также

коробчатого сечения.

По двум главным балкам, расположен-

ным снаружи, перемещается главная тележ-

ка, по двум внутренним балкам, располо-

женным ниже главных,— вспомогательная

32

тележка, которая может проходить под

главной тележкой.

Ila Iлавкой тележке вмонтированы меха-

низм передвижения и механизм подъема;

последний включает два барабана 1 (рис.

2 3}. снабженные самостоятельными приво-

дами Для обеспечения одинаковой скорости

вращения барабанов и синхронности подье-

ма траверсы зубчатые венцы 2 находятся

в зацеплении между собой. Каждый из при-

водов механизма подъема оборудован дву-

мя тормозами п имеет встроенное в редук-

тор храповое устройство, предохраняющее

механизм от поломки в случае выхода из

строя одного из электродвигателей или не-

совпадения числа оборотов. При этом, вто-

рой исправный, двигатель осуществляет

подъем обоих барабанов.

К барабанам главной тележки на кана-

тах подвешена траверса е расположенными

на ней блоками и двумя однорогими пла-

стинчатыми крюками, с помощью которых

захватывается ковш с расплавленным ме-

таллом.

Для предохранения металлоконструкций

траверсы от действия высоких температур

жидкого металла, находящегося в ковше,

к ней снизу прикрепляется отражательный

лист. Вспомогательная тележка оборудуется

одним или двумя подъемами. При наличии

двух подъемов один из них служит для кан-

товки разливочного ковша и транспортиров-

ки шлаковых чаш, а второй —для выполне-

ния вспомогательных работ. Эти механизмы

оборудуются коваными однорогими крю-

ками.

Литейные крапы выпускаются грузо-

подъемностью от 75 до 385 тс; кабина уп-

равления краном выполняется теплоизоли-

рованной, в ней также оборудуется уста-

новка для кондиционирования воздуха. По

ГОСТ 6509—61 литейные краны могут вы-

пускаться грузоподъемностью до 560 тс.

Стрипперные краны служат для осво-

бождения слитков от изложниц. Различают

одно-, двух- и трехоперационпые краны,

последние выполняют следующие три опе-

рации; 1) освобождают слитки, отлитые с

уширением книзу; 2) то же, с уширением

кверху; 3) отрывают слитки, приварившиеся

к поддонам.

Основными рабочими органами стриппер-

ного крана являются большие и малые кле-

ши и механизм выталкивания, выполняющие

все операции, связанные с освобождением

(раздеванием) слитков от изложниц при по-

мощи штемпеля с наконечником и малых

клещей.

Кран (рис. 2.4) состоит из следующих

основных узлов; металлоконструкции мо-

ста 4, механизма передвижения крана 3 и

тележки 1. На раме тележки смонтированы

механизм главного подъема, механизм уп-

равления клещами и привод механизма вы-

талкивания. Снизу рамы тележки прикреп-

лена с помощью заклепок цилиндрическая

шахта, внутри которой перемещается меха-

низм выталкивания с клещами.

В соответствии со ст. 131 Правил по кра-

нам механизм главного подъема стриппер-

ного крана оборудуется двумя тормозами.

Основные параметры мостовых кранов

3—15

33

Рис. 2.4 Кран для раздевания слитков грузоподъемностью 75/20 тс с силой выталкивания

400 тс:

1 — тележка; 2 —троллеи; 3— механизм передвижения крана: 4 — мост крана;

а — снятие тепловых надставок; б — отрывание слитка от поддона

для раздевания слитков принимаются по

ГОС! 12613—S7.

Краны, выпускаемые заводом «Сибтяж-

маш», оборудуются герметически закрытой

и теплоизолированной кабиной, снабженной

установкой для кондиционирования воздуха,

а также люлькой для обслуживания глав-

ных троллейных проводов и их токоприем-

ников.

Колодцевый кран. Основным грузозах-

ватных органом этого крана являются кле-

щи, которыми захватываются стальные сли-

тки при посадке их в специальные нагрева-

тельные колодцевые печи, а также при по-

даче слитков, нагретых до температуры

прокатки, на слитковоз или непосредственно

на приемный рольганг прокатного стана.

Колодцевый кран состоит из моста, снаб-

женного механизмом передвижения с раз-

дельным приводом, и тележки, на которой

смонтированы механизм передвижения те-

лежки, механизм подъема клещей и меха-

низм управления клещами.

Снизу к раме тележки прикреплена на

заклепках цилиндрическая шахта, вну-'ри

которой по направляющим перемещаются

колонна с клещами и механизм вращения

клещей. При работе механизма подъема

клещи вместе с колонной перемещаются

вверх или вниз по направляющим, установ-

ленным в шахте. На колонне устанавлива-

ются буфера, ограничивающие подъем ко-

лонны при несрабатывании концевых выклю-

чателей. Механизм главного подъема колвд-

цевого крана в соответствии с требованиями

Правил по кранам снабжается двумя нор-

мально замкнутыми тормозами.

34

Управление краном осуществляется из

герметически закрытой и теплоизолирован-

ной кабины, снабженной установкой для

кондиционирования воздуха. Кабина при-

креплена на кронштейнах к цилиндрической

шахте тележки и передвигается совместно

с тележкой.

Кроме основных работ по выдаче слит-

ков, колодцевые краны выполняют различ-

ные вспомогательные подъемно-транспорт-

ные операции.

Мульдозавалочный кран (рис. 2.5) состо-

ит из моста 1, перемещающегося вдоль

фронта мартеновских печей, механизма пе-

редвижения крана 2. главной 3 и вспомога-

тельной 4 тележек. Главная тележка несет

на себе вращающуюся колонну, которая пе-

ремещается в шахте; в нижней части колон-

ны расположена кабина машиниста, в кото-

рой смонтированы механизмы: качания хо-

бота, вращения его, замыкания мульды. На

тележке расположены механизмы передви-

жения, вращения колонны и подъема ее.

Хобот 5 является основным грузозахват-

ным органом мульдозавалочного крана. С

его помощью осуществляются захват муль-

ды, загруженной шихтовыми материалами,

и завалка последних в мартеновские печи.

В процессе работы хобот крана может вра-

щаться относительно своей оси, качаться

в вертикальной плоскости, вращаться сов-

местно с кабиной вокруг вертикальной оси

колонны и перемещаться вертикально вместе

с колонной и кабиной.

Наличие вспомогательной тележки дает

возможность использовать мульдозавалоч-

ный кран также для выполнения различных

Рис. 2.5. Мульдозавалочный кран грузоподъемностью 5-г20 тс

Рис. 2.6. Общий вид козлового (монтажного) крана:

1—'Мост; 2- жесткая опора: <3—шарнирная опора; 7 — грузовая тележка; 5 —траверса

работ, связанных с ремонтом печен. Эта те-

лежка может быть расположена на рельсо-

вом пути главной тележки или на самостоя-

тельном пути, уложенном параллельно глав-

ному.

Колонна может быть подвешена на це-

пях, шатунах или канатах. Первые два спо-

соба подвешивания в настоящее время

в краностроении не применяются, так как

имеют серьезные недостатки.

3’

35

Краны с подхватами (лапами) применя-

ются для складирования горячего и холод-

ного проката; они выполняются с вращаю-

щейся тележкой.

Мост крана с подхватами снабжен меха-

низмом передвижения, применяемым i а

обычных мостовых кранах. Тележка крана

выполняется двухъярусной. Верхняя пово-

ротная часть ее включает механизмы подъе-

ма, опрокидывания и вращения подхватов,

а также шахту с траверсой и кабиной уп-

равления. Нижняя часть тележки служит

опорой для верхней, па ней установлен ме-

ханизм передвижения тележки и круговой

рельс, по которому перемещаются ходовые

колеса верхней части тележки.

Грузозахватным приспособлением крага

являются подхваты, расположенные на тра-

версе. Траверса с подхватами подвешена

к колонне, перемещающейся в вертикальном

направлении. Кроме подхватов, траверса

снабжается крюками для подвешивания

двух электромагнитов.

Управление подхватами осуществляется

специальным механизмом, установленным

на тележке, путем относительного перемеще-

ния канатов подъема и опрокидывания.

Козловые краны (рис. 2.6). У этих кра-

нов горизонтальное пролетное строение

(мост) опирается на две опоры (ноги), пе-

ремещающиеся по наземным рельсовым пу-

тям.

Опоры либо обе имеют жесткие сочлене-

ния с мостом, либо одна из них скрепляется

с мостом при помощи шарниров.

Краны, у которых пролетное строение

одной стороной опирается на ногу, а вто-

рой — непосредственно на ходовые тележ-

ки, называются полукозловыми. Рельсовые

пути в этом случае располагаются на раз-

ном уровне: один на земле, другой па спе-

циальной эстакаде или колоннах здания.

Различают две основные схемы мостов —

однобалочные и двухбалочные.

Однобалочные мосты трехгранного и че-

тырехгранного сечения с ездовым монорель-

сом наиболее распространены. Пролетные

балки двухбалочных мостов по своей конст-

рукции обычно сходны с балками мостовых

кранов.

Жесткая и гибкая опоры козлового кре-

па выполняются из отдельных стоек, кон-

струкция которых зависит от типа опоры.

Гибкие опоры имеют стойки из одного эле-

мента или из ферм, развитых в направле-

нии, перпендикулярном мосту.

Пространственные стойки жестких опер

выполняются трехгранными или четырех-

гранными, а пояса их для обеспечения жест-

кости связываются диафрагмами или ре-

шетками. Стойки опор сопрягаются с про-

летным строением на фланцевых соедине-

ниях или шарнирах. Применение последних

необходимо в кранах, самомонтаж которых

осуществляется путем стягивания стоек.

В этом случае ось шарнира располагается

параллельно продольной оси моста. По ни-

зу стойки опор связываются стяжками, кре-

пящимися либо к ходовым тележкам, либо

к нижним частям стоек.

Козловые крапы могут изготовляться

с одной или двумя консолями и без них.

36

Длина консолей выбирается в соответствии

с назначением крапа. Козловые краны обще-

го назначения, так же как и мостовые краны

общего назначения, снабжаются механизма-

ми, предназначенными для подъема груза,

передвижения тележки и передвижения кра-

на. Привод механизмов подъема груза и пе-

редвижения тележки может быть установ-

лен непосредственно па грузовой тележке

(самоходные тележки) или стационарно на

мосту (тележки с канатной тягой). При гру-

зоподъемности крана до 5 тс и среднем ре-

жиме работы в качестве грузовой тележки

обычно используются типовые электриче-

ские тали (тельферы), перемещающиеся по

ездовой монорельсовой балке. На кранах

большей грузоподъемности применяются мо-

норельсовые канатные и самоходные или

двухрельсовые тележки. Последние выпол-

няются как подвесными, так и опорными.

Опорные тележки перемещаются по рель-

сам, уложенным на верхних поясах балок

моста. На козловых кранах с опорными те-

лежками обычно применяются типовые гру-

зовые тележки мостовых кранов.

Механизмы передвижения козловых кра-

нов общего назначения выполняются с раз-

дельным приводом опор. Конструктивно

эти механизмы выполняются в виде одно-

или двухколесных тележек, скрепляемых

с основанием стоек опор с помощью болто-

вых фланцев. При малых пролетах краны

оборудуются неподвижными кабинами уп-

равления, располагаемыми на жесткой опо-

ре. При больших пролетах, когда наблюде-

ние за грузозахватным органом из одного

места затруднено, кабину выполняют пере-

мещающейся совместно с грузовой те-

лежкой.

Для доступа крановщика в такую каби-

ну на одной из опор предусматривается по-

садочная площадка. Эта площадка в ме-

сте перехода в кабину должна быть обору-

дована дверями или откидными огражде-

ниями (цепочками, штангами), которые

обеспечивают безопасное нахождение людей

на площадке при отсутствии около нее ка-

бины. С этой же целью кабины оборудуют-

ся переходной площадкой, стыкующейся со

стационарной.

Для кранов с подвесными тележками на

опоре сооружается площадка для обслужи-

вания механизмов. При перемещении под-

вижных кабин должна быть обеспечена воз-

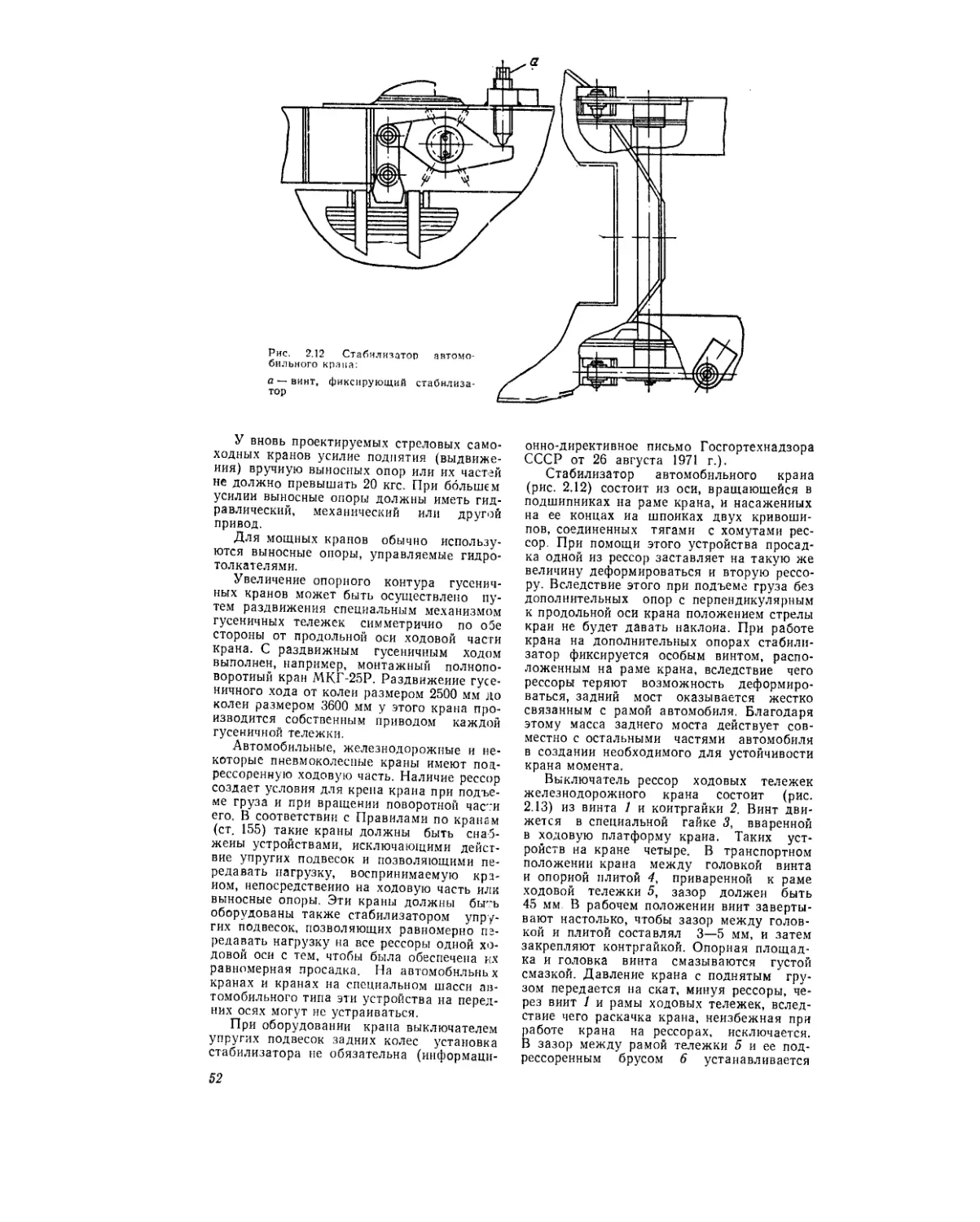

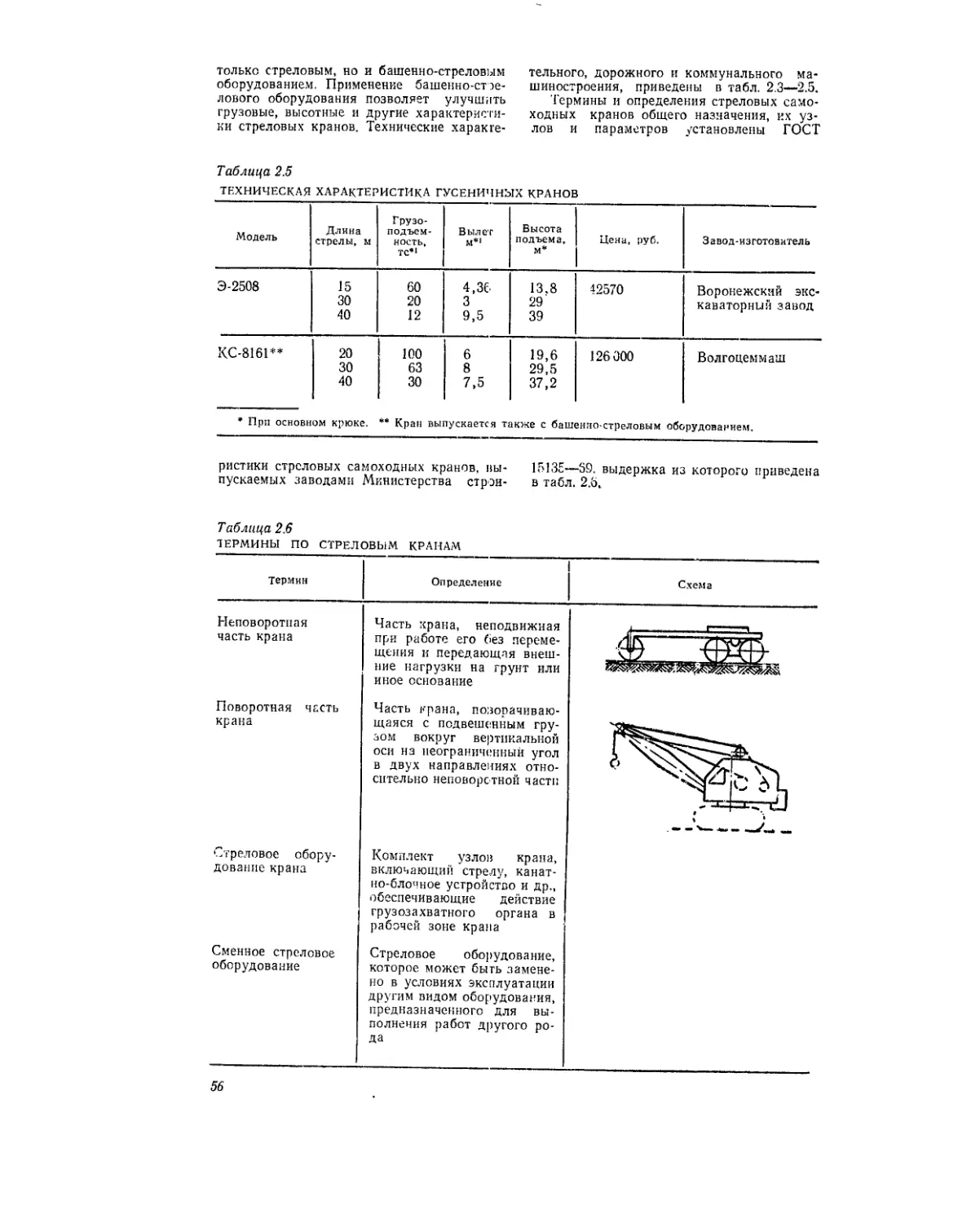

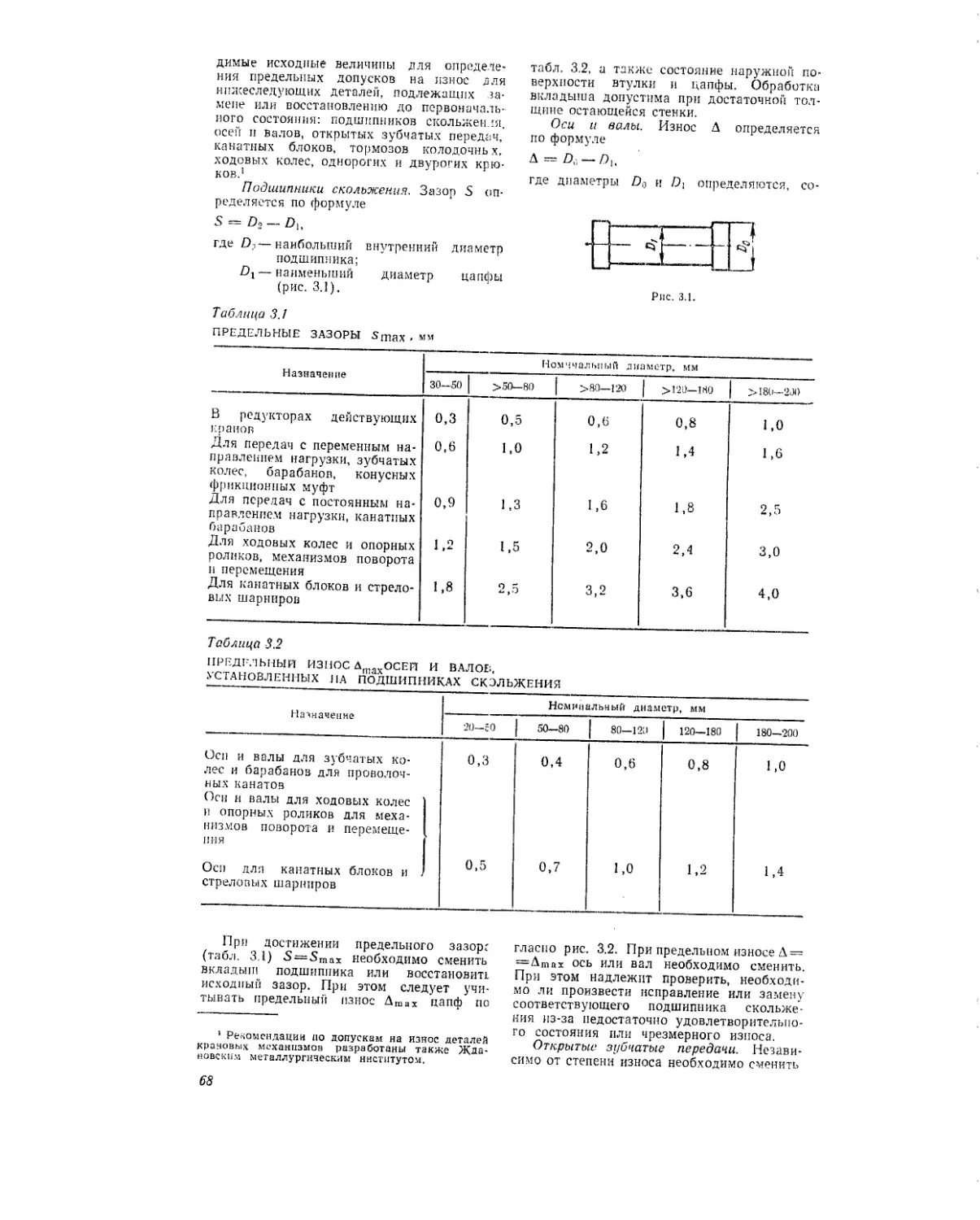

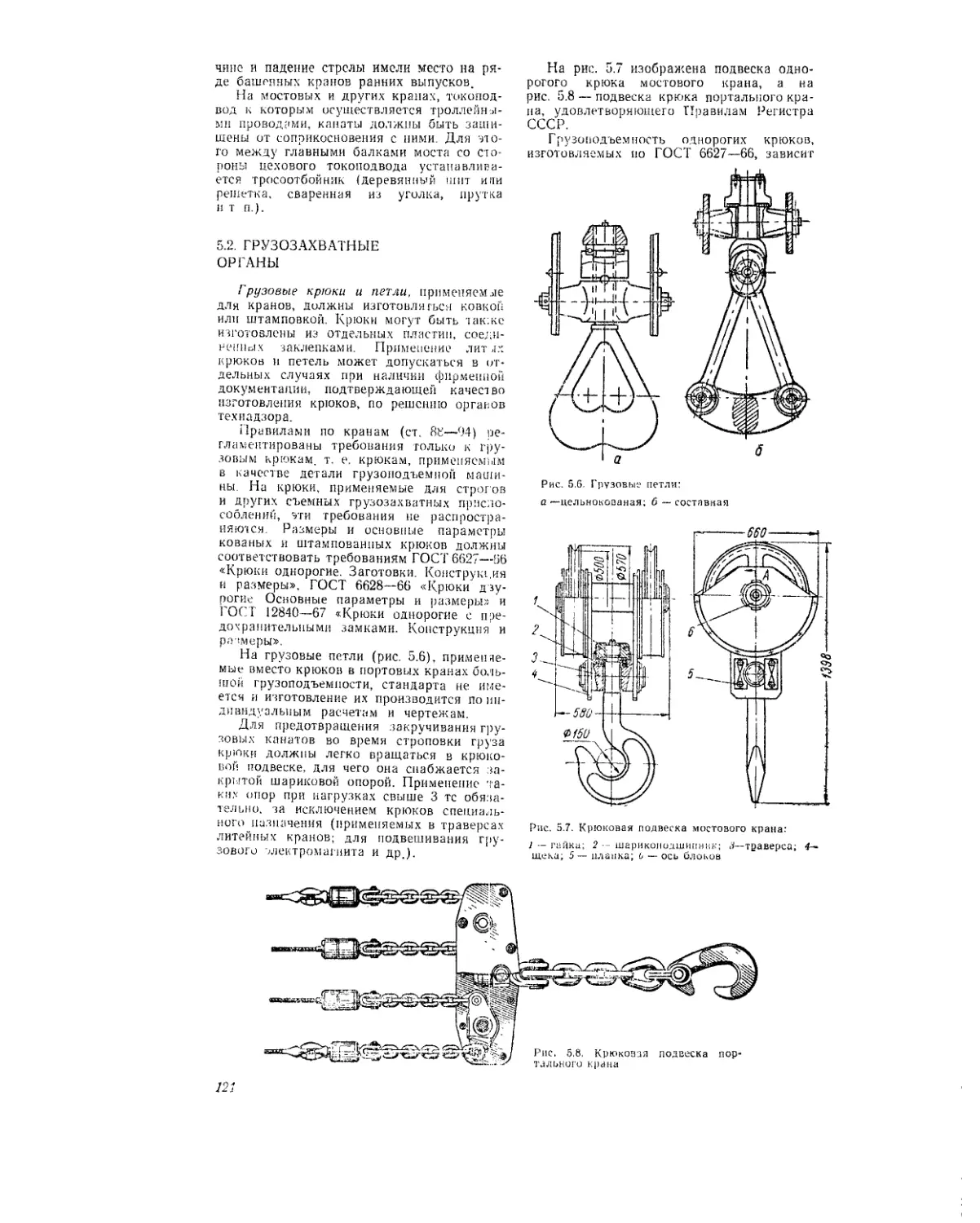

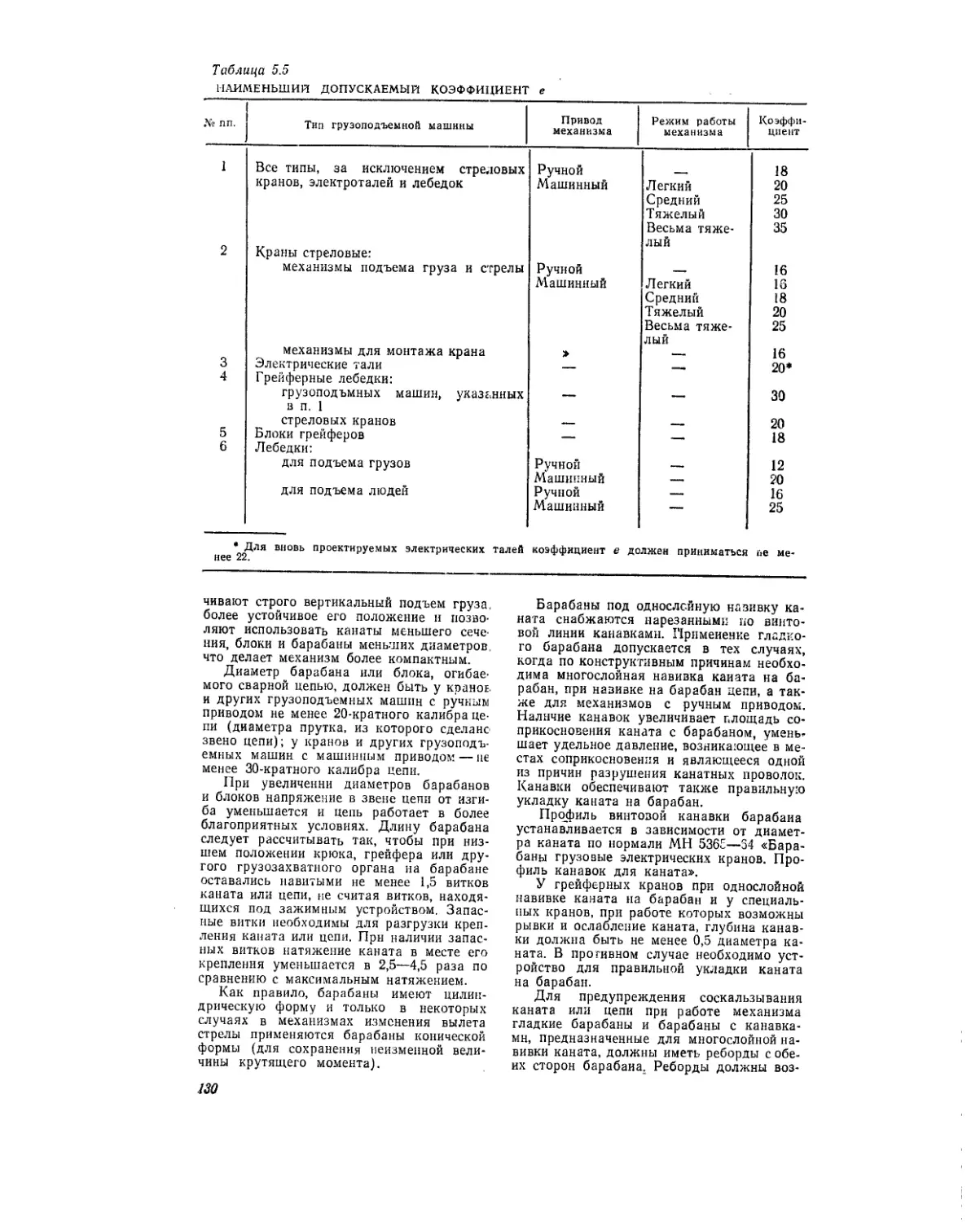

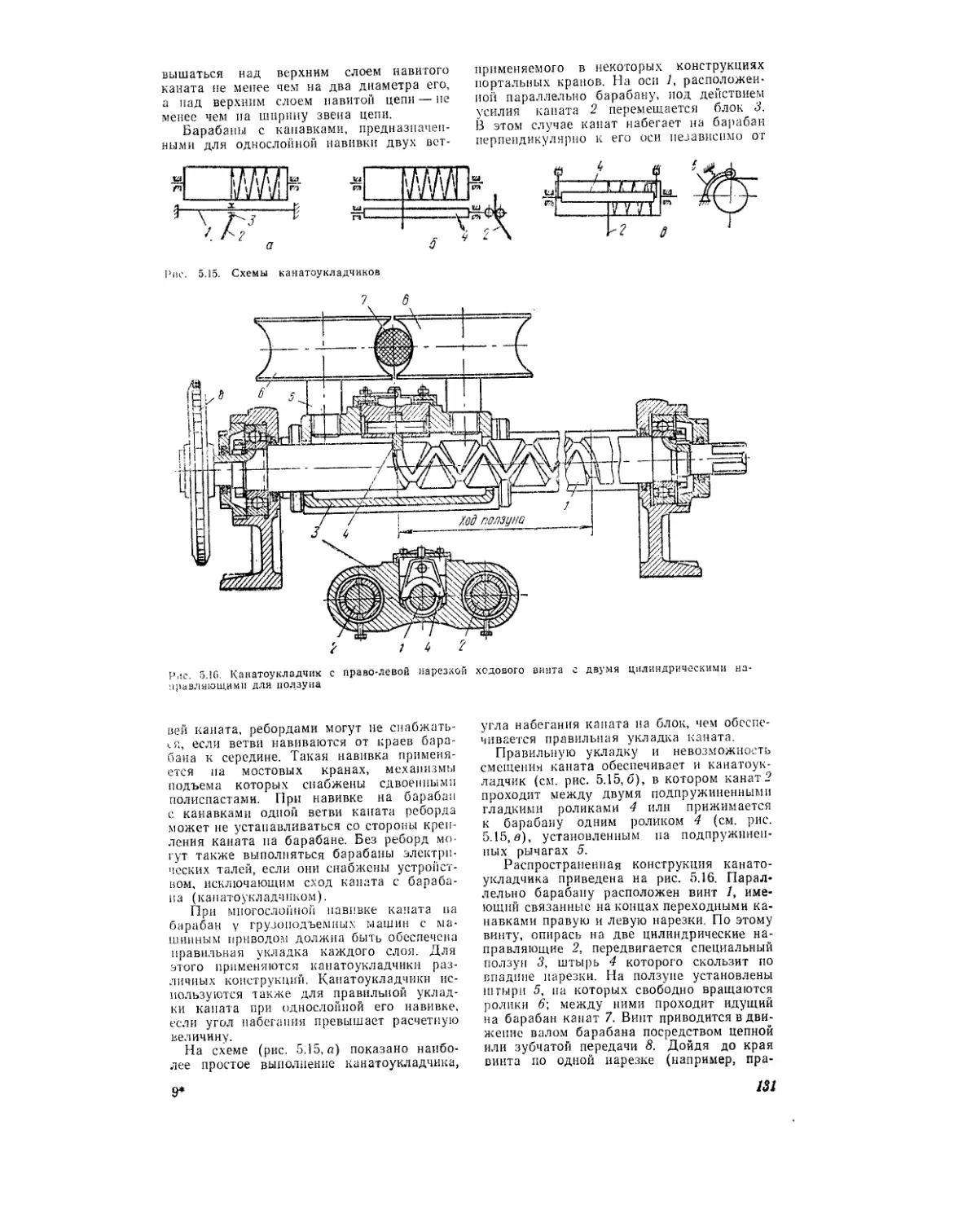

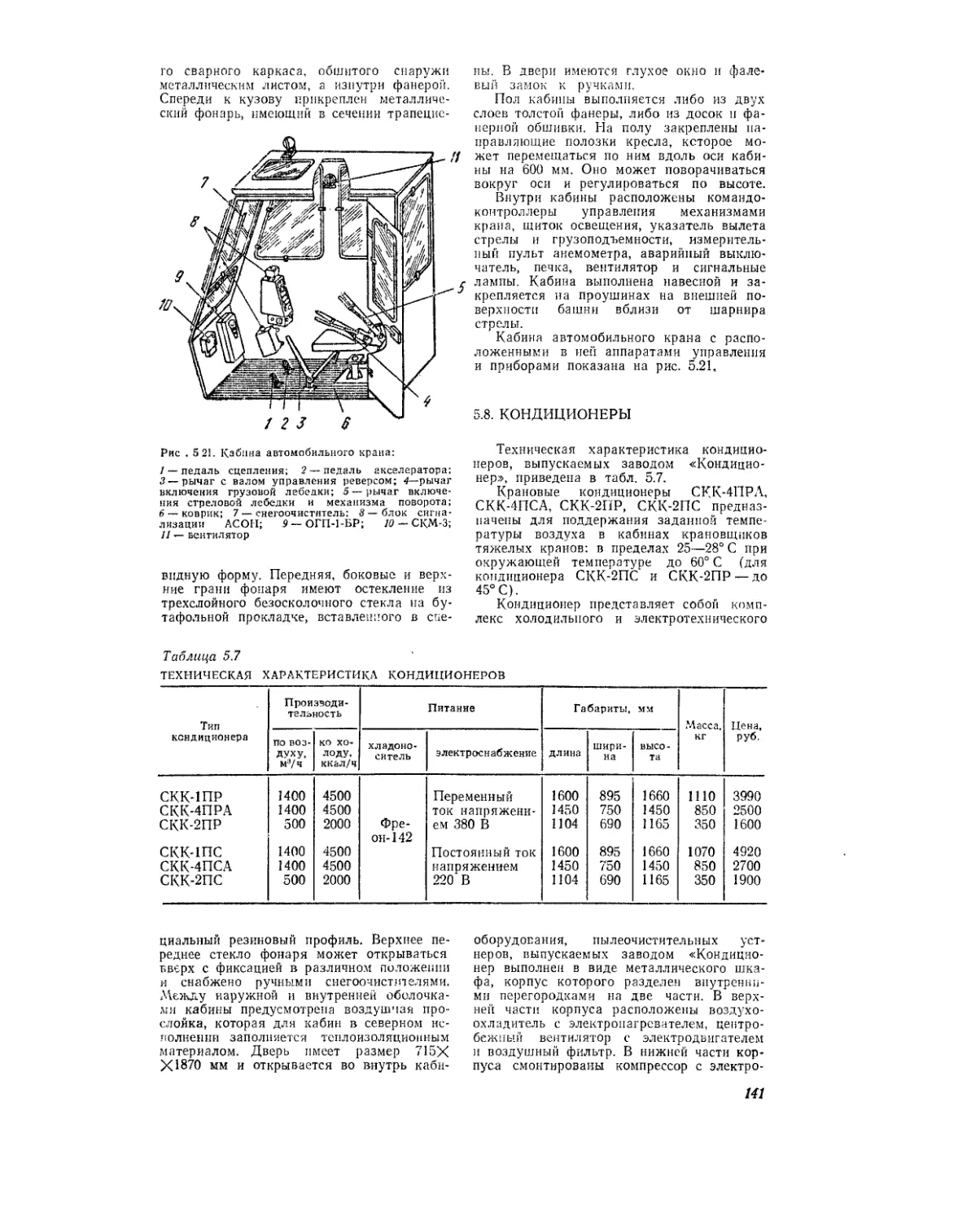

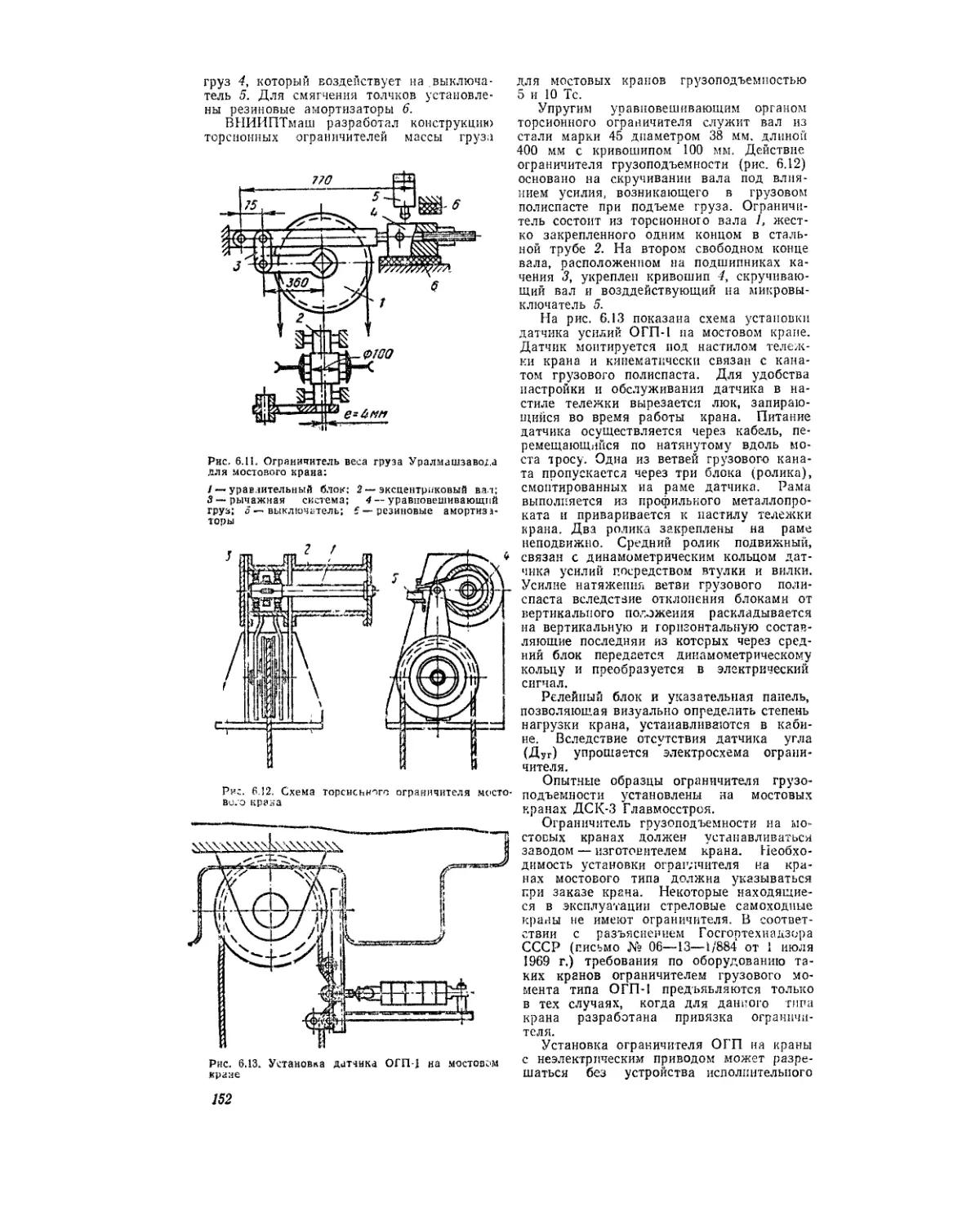

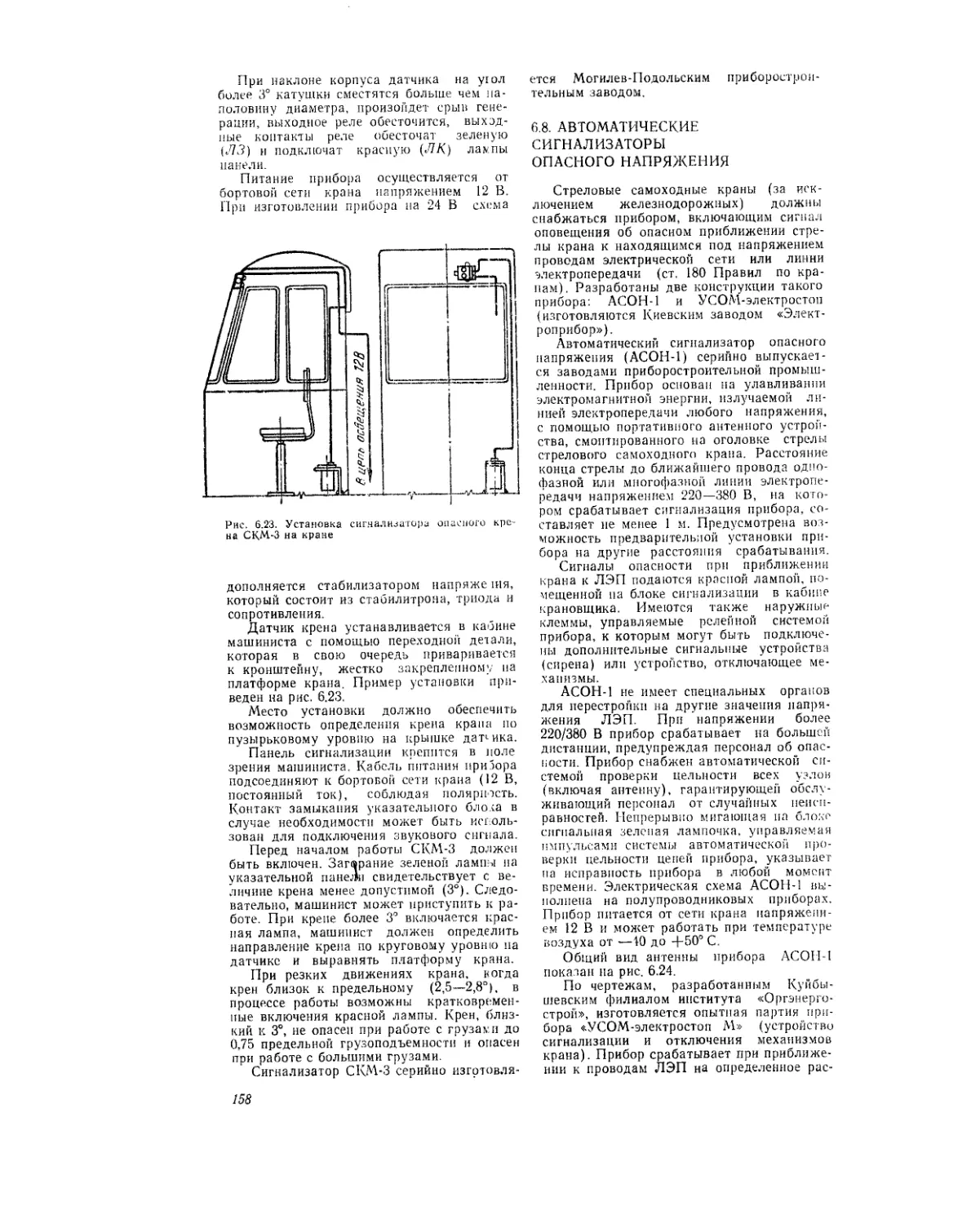

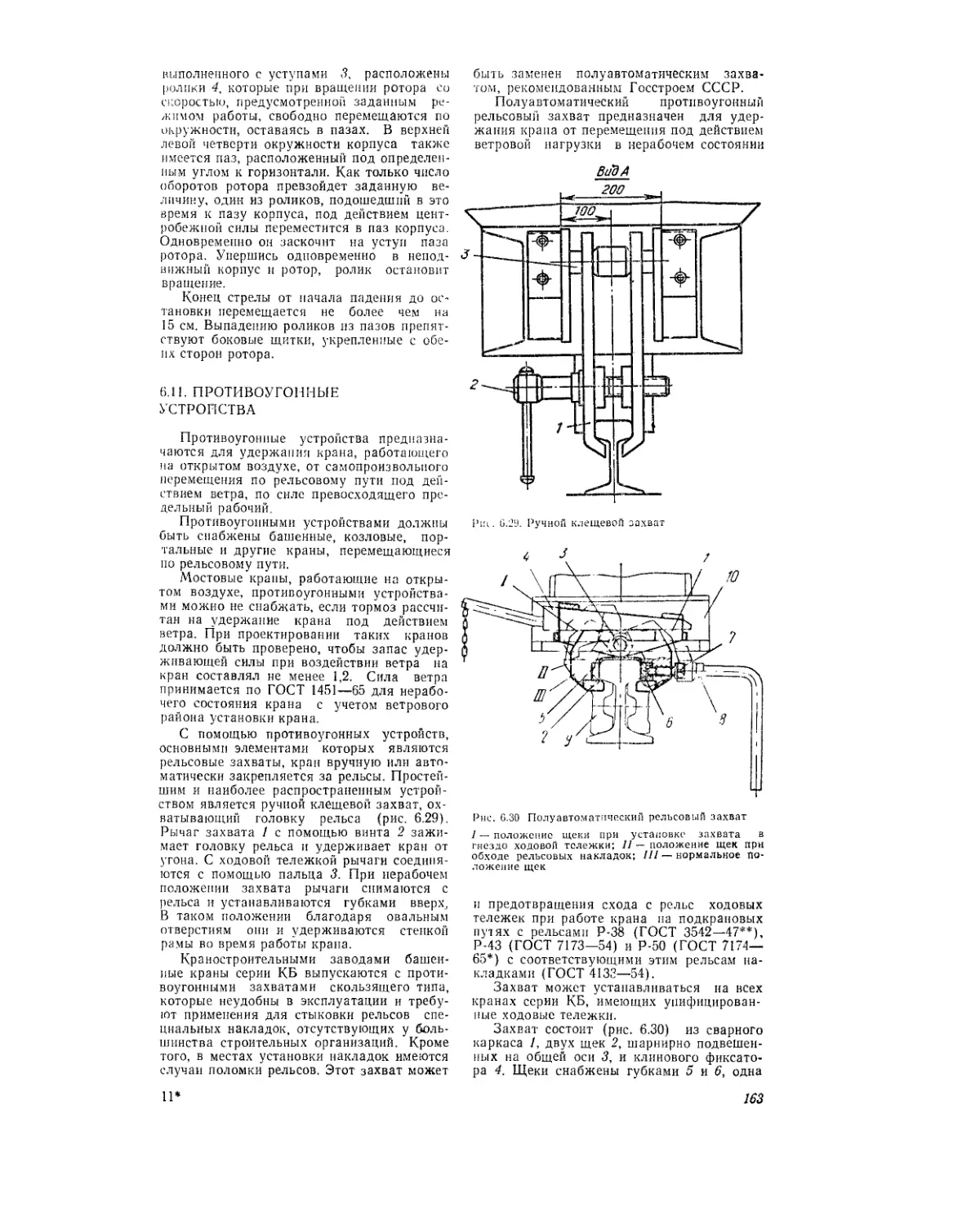

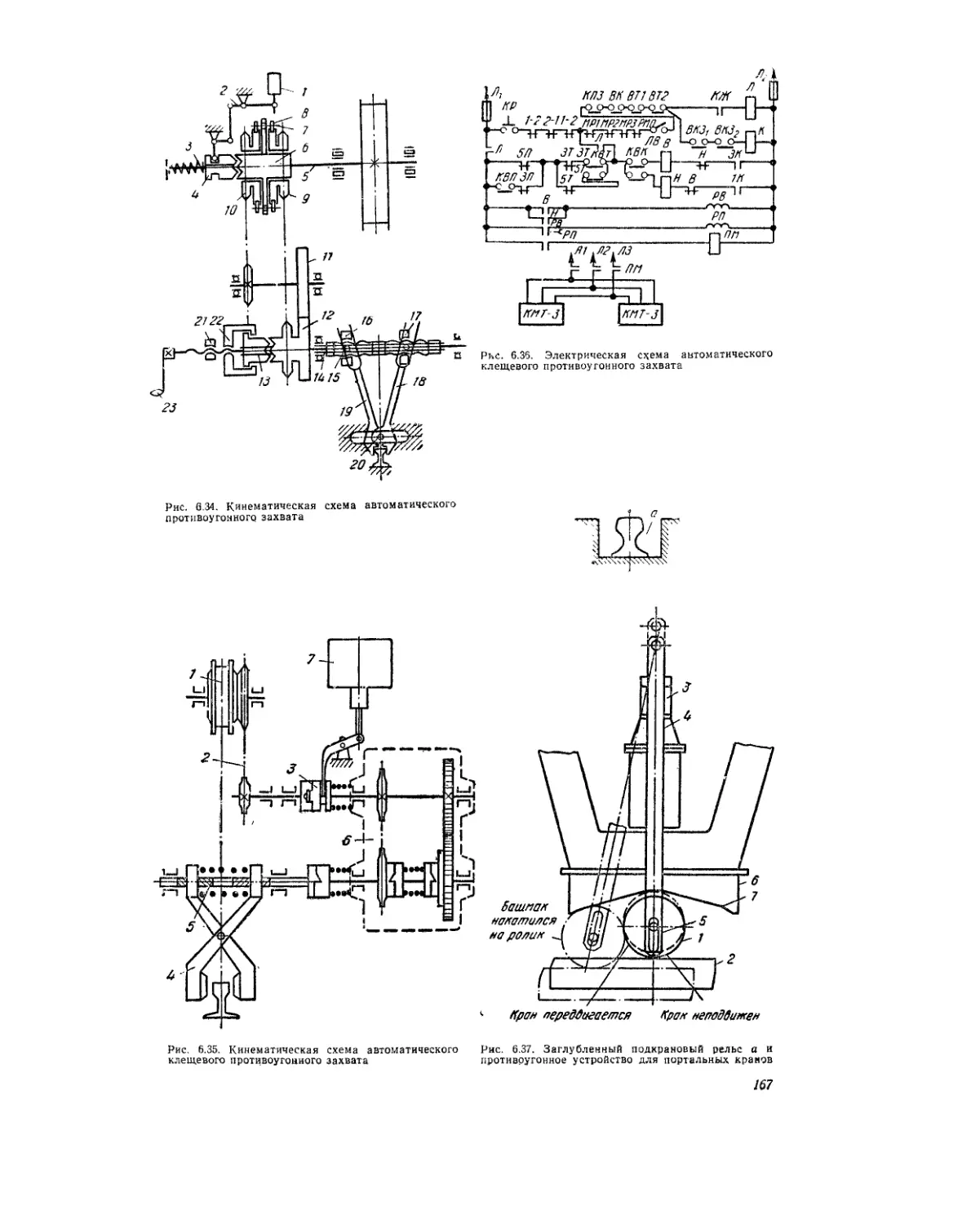

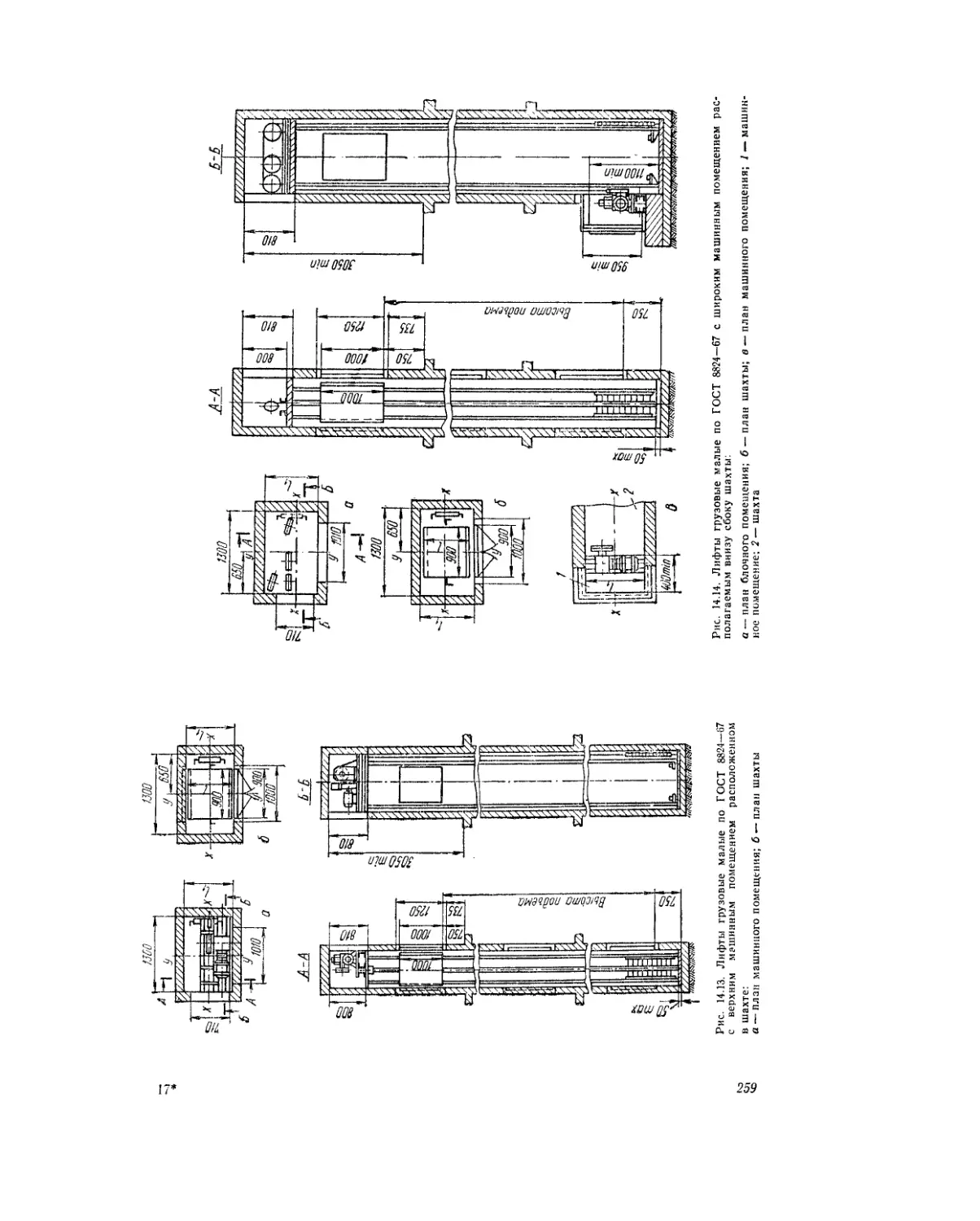

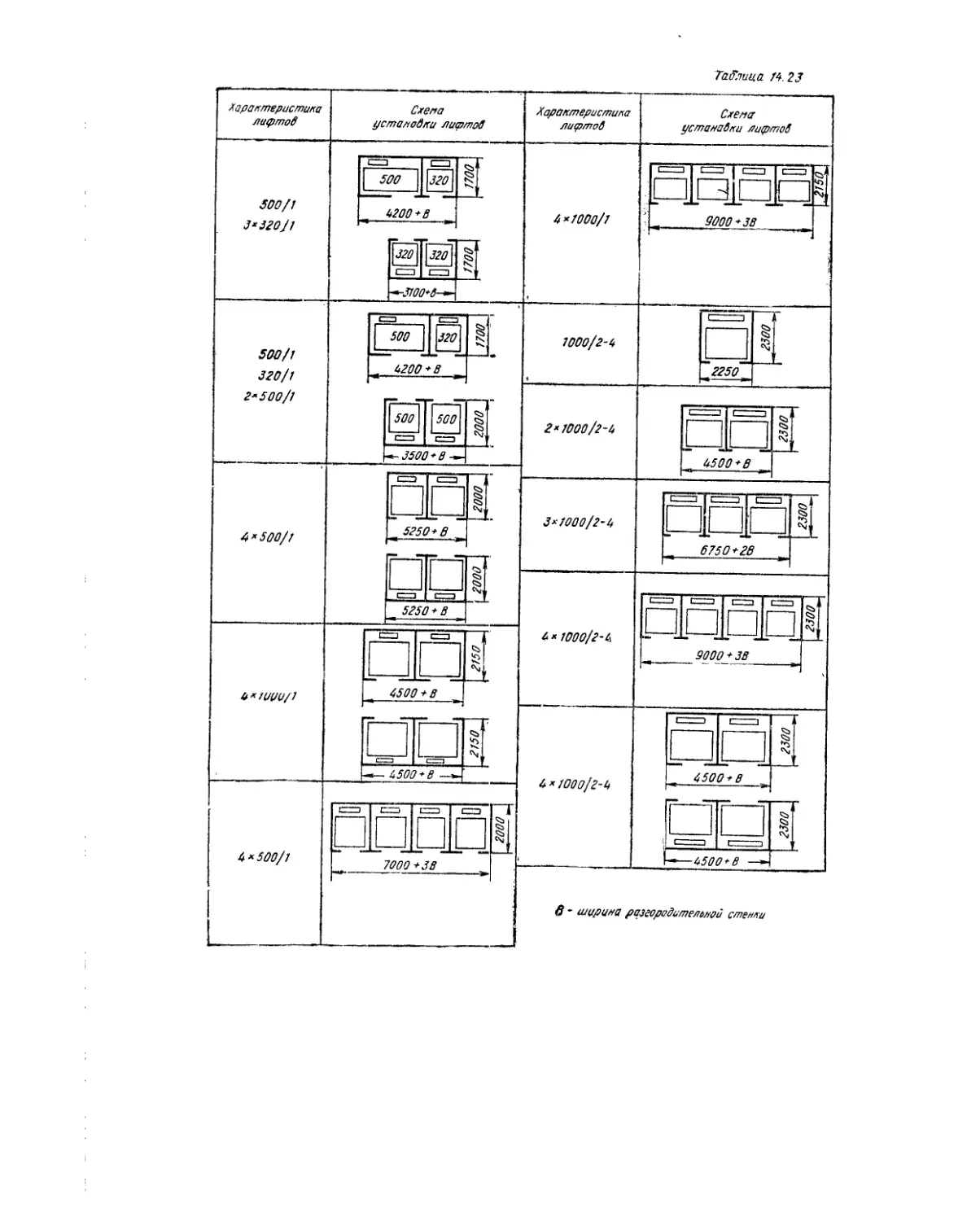

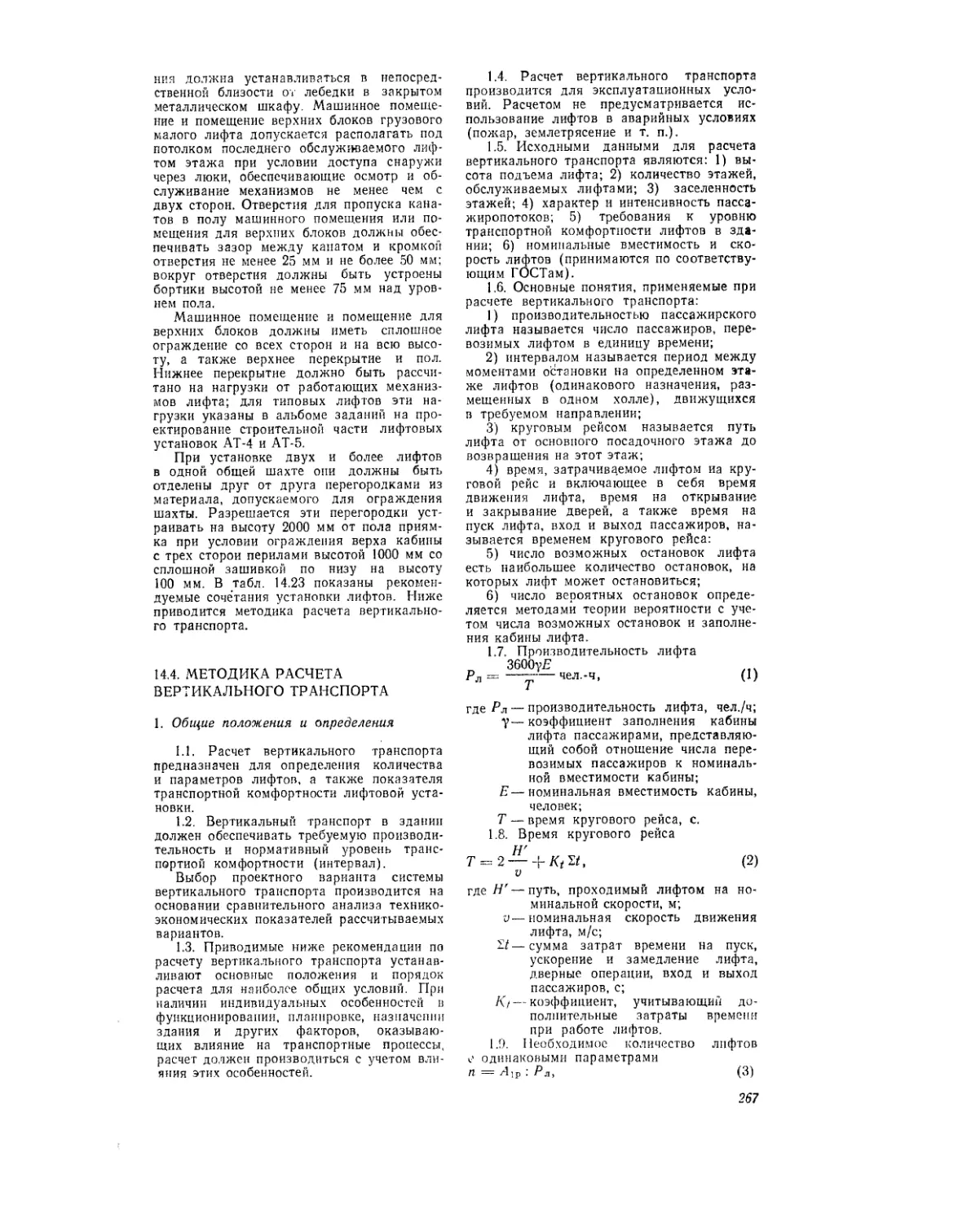

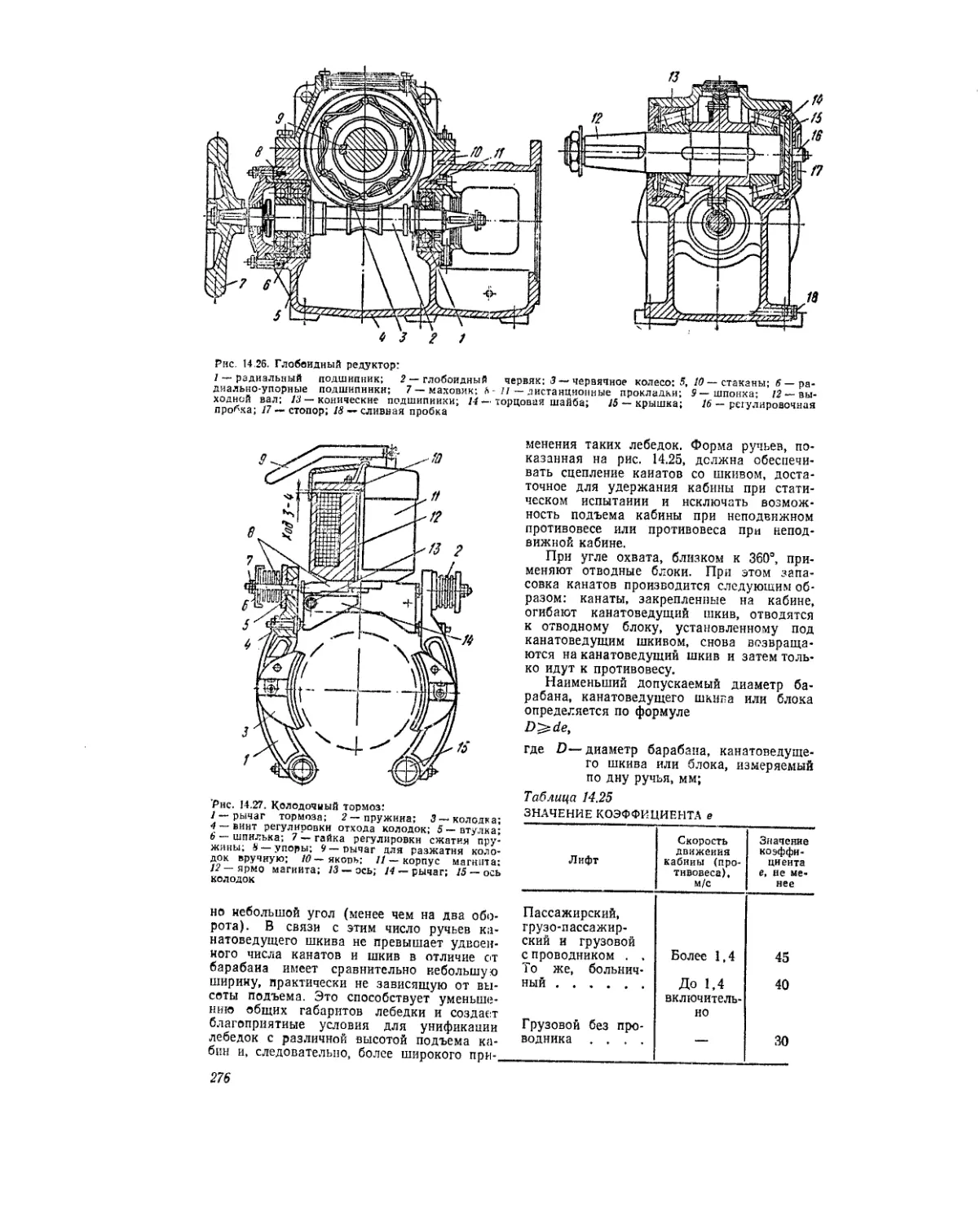

можность аварийного выхода крановщика