Текст

Ю.А. СТЕРЕНБОГЕН

ЭЛЕКТРОШЛАКОВАЯ

СВАРКА

М А • Ш Г И 3

Ю. А. СТЕРЕНБОГЕН

ЭЛ ЕКТРОШЛ AKOB АЯ

СВАРКА

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1959 Киев

В брошюре изложен способ электрошлаковой

сварки, который широко и успешно применяется

для соединения металлов больших толщин.

Описывается сущность и особенности этого спо-

соба сварки, материалы и аппаратура, приме-

няемые для сварки, и некоторые примеры ее

производственного применения.

Книга предназначена для рабочих-сварщиков.

Редакционная коллегия:

Л. Е. Денис, Л. А. Казимиров, Б. И. Медовар, Б. Е. Патон

(ответственный редактор), В. В. Подгаецкий.

Редактор выпуска инж. С. Л. Мандельберг

ЮЖНОЕ ОТДЕЛЕНИЕ МАШГИЗА

Главный редактор инж. В. К. Сердюк

ВВЕДЕНИЕ

XXI съезд Коммунистической партии Советского Со-

юза поставил перед нашей промышленностью большие

задачи, одной из которых является широкое внедрение

в производство достижений науки и техники, освоение и

внедрение новых, более совершенных типов оборудова-

ния и технологических процессов.

К числу передовых технологических процессов, име-

ющих важное значение при изготовлении металлических

конструкций, относится электрическая сварка металлов,

которая нашла широкое применение в различных отрас-

лях промышленности.

С каждым годом увеличивается объем сварочных ра-

бот, совершенствуются способы электрической сварки,

увеличивается их производительность. Большую роль в

деле повышения производительности сварочных работ

сыграл способ автоматической сварки под слоем флюса,

который успешно внедрен на многих заводах нашей

страны. При изготовлении некоторых сварных конструк-

ций, например речных и морских судов, пролетных

строений мостов, железнодорожных цистерн, резервуа-

ров и др., объем сварочных работ, выполняемых с по-

мощью сварки под флюсом, достигает 50—60 %а в не-

которых случаях 70—80%\ объема всех сварочных работ.

Автоматическая сварка под флюсом обычно приме-

няется для соединения листов толщиной до 30—40 мм.

Наибольшая эффективность процесса достигается при

однослойной сварке, проводимой односторонним или

двусторонним швом. При многослойной сварке с раз-

тел коп кромок, применяемой обычно для соединения

листов толщиной более 30 мм, производительность про-

цесса значительно снижается, хотя и остается более вы-

сокой, чем при ручной сварке открытой дугой. При

3

сварке металла толщиной 100 мм и более многослойная

сварка под флюсом мало эффективна. Между тем в на-

стоящее время заводы нашей страны изготовляют боль-

шое количество разнообразных крупногабаритных изде-

лий, уникальных машин, мощных прессов, прокатное

и другое оборудование. Сварные детали и узлы таких

машин и механизмов изготовляются из металла толщи-

ной до 300 мм и более.

Для соединения листов или деталей большой толщины

в Институте электросварки им. акад. Е. О. Патона в

творческом содружестве с Ново-Краматорским заводом

им. Сталина и заводом «Красный котельщик» разрабо-

тан новый способ электрической сварки, названный

электрошлаковой сваркой.

Этот способ позволяет осуществлять однопроходную

сварку металла практически неограниченной толщины.

В настоящее время электрошлаковая сварка успешно

применяется при изготовлении металлургического обо-

рудования, тяжелых прессов, толстостенных цилин-

дрических сосудов и других изделий. Наряду с этим

электрошлаковый процесс находит применение не толь-

ко как способ соединения деталей большой толщины, но

также и для наплавочных работ, для отливки слитков

металла нужного состава, для исправления дефектов

литья и других работ.

В настоящей брошюре изложены основные сведения

о способе электрошлаковой сварки, его особенностях и

об аппара туре, созданной для применения этого способа

сварки, приводятся примеры промышленного примене-

ния этого способа. Приведенные в брошюре данные по

। технике и технологии сварки, сварочной аппаратуре и

оборудованию помогут сварщикам, бригадирам и мас-

| терам быстрее освоить и успешно внедрить этот новый,

прогрессивный способ сварки.

1. СУЩНОСТЬ И ОСОБЕННОСТИ ПРОЦЕССА

ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

Сущность и разновидности процесса

। электрошлаковой сварки

При электродуговбй сварке, как известно, нагрев и

। расплавление кромок свариваемого изделия и электрод-

4

лого металла осуществляется за счет тепла, выделяю-

щегося в электрической дуге. Жидкая металлическая

ванна, которая образуется вблизи источника нагрева-—

электрической дуги, по мере продвижения последней

Вдоль кромок охлаждается до полного затвердевания,

образуя при этом сварной шов.

Для получения швов высокого качества при ручной

сварке применяют электроды, покрытые обмазками, при

расплавлении которых образуются шлаки и газы, защи-

щающие расплавленный металл от окисления и насы-

щения азотом и водородом. Кроме того, при'расплав-

лении обмазок в сварочную ванну вводятся раскислите-

ли и легирующие элементы, придающие металлу шва

требуемые механические свойства. Обмазки при рас-

плавлении обеспечивают также устойчивое горение сва-

рочной дуги и получение швов требуемой формы, без

подрезов и других дефектов.

При сварке закрытой дугой аналогичные функции

выполняются флюсом, который, расплавляясь под воз-

действием тепла дуги, образует шлак, плотно закрываю-

щий сварочную ванну и шов.

Сварочные флюсы, применяемые для автоматической

и полуавтоматической сварки под флюсом, в расплав-

ленном состоянии являются проводниками электричес-

кого тока. Этим же свойством обладают обычные метал-

лургические шлаки. Электрическое сопротивление рас-

плавленных флюсов-шлаков зависит от их химического

состава и во много раз больше, чем сопротивление ме-

талла (например, стали). Поэтому если в расплавлен-

ный шлак поместить два стержня-электрода и пропус-

тить через них электрический ток, то в шлаке будет вы-

деляться большое количество тепла. Эта особенность

шлака была использована для разработки способа

электрошлаковой сварки, являющегося новым способом

неразъемного соединения металлов.

Тепло, выделяющееся при прохождении электричес-

кого тока через расплавленный шлак, при этом способе

сварки используется для расплавления кромок сваривае-

мых деталей и электродного металла.

Электрошлаковая сварка в большинстве случаев при-

меняется для сварки вертикальных швов в сочетании

с mi годом принудительного формирования. Поэтому сва-

риваемые детали специально устанавливаются так.

5

процесса электрошлаковои

фиг. 1. Свариваемые детали,

чтобы швы занимали вертикальное положение. Схема

сварки представлена на

не имеющие скоса кро-

мок, собираются с обяза-

тельным зазором, величи-

на которого находится в

пределах 20—30 мм.

Жидкий шлак и рас-

плавленный металл,- об-

разующиеся в процессе

сварки, удерживаются от

вытекания из зазора мед-

ными планками-ползуна-

ми, охлаждаемыми во-

дой. В пространство меж-

ду двумя медными план-

ками подается электрод-

ная проволока, которая в

процессе сварки расплав-

ляется и заполняет зазор

между кромками деталей.

В первый момент сварки

Фиг, 1 Схема процесса электрошла- между начальной план-

ковой сварки. KOg> установленной в

нижней части свариваемого стыка, и электродной про-

волокой возбуждается электрическая дуга, которая рас-

плавляет флюс, засыпаемый в пространство, ограничен-

ное кромками деталей и охлаждаемыми планками. Пос-

ле того как под воздействием тепла дуги сварочный

флюс расплавился и образовалась шлаковая ванна

(расплавленный флюс, взаимодействуя с жидким метал-

лом, образует шлак), электродуговой процесс прекра-

щается. Электрический ток начинает протекать через

шлаковую ванну, нагревая ее до высокой температуры.

Подача электродной проволоки в зону сварки и пе-

редвижение медных охлаждаемых планок осуществляется

специальным сварочным аппаратом. По мере заполнения

зазора расплавленным электродным металлом свароч-

ный аппарат передвигается вверх. Поэтому уровень шла-

ковой и металлической ванны относительно медных пла-

нок, перемещающихся вместе с аппаратом, остается пос-

тоянным. Однако это обстоятельство действительно

только в тех случаях, когда при постоянной скорости пе-

6

редвижения аппарата и постоянной скорости подачи

проволоки зазор между кромками сохраняется по высо-

II' строго постоянным. При колебаниях зазора уровень

сварочной ванны относительно медных планок будет

Фиг. 2. Внешний вид (а) и макрошлиф (б) шва, сваренного

при электрошлаковом процессе.

также изменяться. Значительные колебания уровня ван-

ны могут привести к нарушению процесса сварки. Для

предупреждения этого аппараты для электрошлаковой

сварки снабжаются схемой автоматического регулирова-

ния уровня ванны. Описание таких схем будет приведе--

но ниже.

Расплавленный металл сварочной ванны, вследствие

теплоотвода в свариваемые детали и медные планки, ко-

торые обычно называют медными ползунами, постепен-

но охлаждается и затвердевает, образуя сварной шов.

7

На фиг. 2 представлены фотографии внешнего вида

шва и макрошлифов, вырезанных в поперечном и про-

дольном направлении. Как видно из фигуры, шов имеет

литую столбчатую структуру, характер которой зависит

от химического состава шва и от условий кристаллиза-

ции жидкой металлической ванны.

При электрошлаковой сварке электродом 'может слу-

жить не только тонкая проволока.

Фиг. 3. Схема процесса

электрошлаковой сварки

i пластинчатыми электро-

дами.

Фиг. 4. Схема процесса

электрошлаковой сварки

плавящимся мундштуком.

3? зависимости от того, какие электроды применяют-

ся, различают следующие способы электрошлаковой

сварки: а) электрошлаковая сварка электродными про-

волоками (фиг. 1); б) электрошлаковая сварка электро-

। .дами большого сечения (пластинами, стержнями и др.,

I 'фиг. 3); в) электрошлаковая сварка плавящимся мунд-

। штуком (фиг, 4).

Кратко остановимся на особенностях каждого из

перечисленных способов сварки.

I Наиболее распространенным в настоящее время яв-

1 ляется способ электрошлаковой сварки с помощью элек-

1 8

тродпых проволок. При этом способе сварка может вы-

полняться одним или несколькими (обычно не более

грех) электродами, имеющими возвратно-поступатель-

ное перемещение в направлении, перпендикулярном про-

дольной оси свариваемого шва. Количество электродов

выбирается в зависимости от толщины свариваемых лис-

гоп. Подробно об этом будет сказано ниже.

Электрошлаковая сварка электродами большого се-

чения принципиально не отличается от электрошлаковой

сварки электродными проволоками. В качестве электро-

дов могут применяться пластины и стержни круглого,

квадратного и других сечений.

Размеры электродов и их количество выбираются в

швисимости от размеров свариваемых деталей, формы и

размеров завариваемых полостей и отверстий. Электро-

ды большого сечения применяются главным образом

при значительной толщине свариваемых деталей и сравни-

тельно небольшой высоте швов (до I ж). Во многих

случаях там, где высота швов небольшая, более целе-

сообразно применение электрошлаковой сварки элек-

тродами большого сечения, чем способа, основанного на

применении электродных проволок. Преимуществом

электрошлаковой сварки электродами большого сече-

ния по сравнению с электрошлаковой сваркой электрод-

ными проволоками является упрощение техники сварки

и сварочной аппаратуры.

Электрошлаковая сварка плавящимся мундштуком

является как бы соединением способов сварки электрод-

ными проволоками и электродами большого сечения.

Как видно из фиг. 4, в зазоре между свариваемыми де-

талями неподвижно устанавливается стальная пластин-

ка, имеющая пазы или трубки для пропуска электрод-

ных проволок. В процессе сварки пластина, являющаяся

мундштуком, остается неподвижной. Электродные про-

волоки подаются в шлаковую ванну и там расплавляю-

тся, заполняя зазор между деталями. Одновременно с

расплавлением электродных проволок оплавляется и сам

м\идштук, вернее часть мундштука, погруженная в шла-

ковую ванну. Размеры плавящихся мундштуков и коли-

чесгпо электродных проволок выбирается в зависимости

от ра шера свариваемых деталей. Электрошлаковая

сварка плавящимся мундштуком применяется главным

ойр.1 юм при сварке детален, имеющих сложное сечение

и небольшую высоту швов. Для сварки таких сечений

плавящиеся мундштуки изготовляются такой же формы,

как и сечение свариваемых деталей. В начале сварки

производится подача только электродных проволок,

расположенных в нижней части плавящегося мундшту-

ка. По мере заполнения зазора электродным металлом

шлаковая ванна поднимается выше и достигает каналов

соседних электродных проволок, подача которых начи-

нается после сближения со шлаковой ванной.

Особенности, преимущества и область применения

электрошлаковой сварки

Электрошлаковая сварка имеет серьезные преиму-

щества не только по сравнению с ручной сваркой откры-

той дугой, но также и по сравнению с многослойной ав-

томатической сваркой под флюсом. Наиболее важным

преимуществом электрошлаковой сварки, как уже было

сказано выше, является возможность однопроходной

сварки изделий большой (практически — неограничен-

ной) толщины. Эта особенность электрошлаковой сварки

позволила решить одну из сложнейших проблем совре-

менного тяжелого машиностроения — проблему изго-

товления крупногабаритных стальных изделий без при-

влечения уникального ковочного и литейного оборудова-

ния, при значительном удешевлении и упрощении про-

изводства.

При электрошлаковой сварке кромки деталей не тре-

буют специальной подготовки. Поэтому отпадают такие

трудоемкие операции, как строжка кромок, вследствие

чего объем подготовительных работ значительно умень-

шается.

Электрошлаковая сварка производится в один про-

ход. Это значит, что не требуется зачистка шлака пос-

ле наложения каждого слоя, как при многослойной

сварке в нижнем положении. Вследствие этого умень-

шается трудоемкость сварочных работ, а также улуч-

шается качество швов, так как при недостаточно тща-

тельной зачистке шлака в многослойных швах часто

встречаются дефекты в виде шлаковых включений.

При электрошлаковой сварке расход флюса пример-

но в 15—20 раз меньше, чем при обычной электродуго-

вой сварке под флюсом. Подача флюса в шлаковую

ианщ н процессе сварки необходима только для того,

HKXii.i компенсировать его расход на образование шла-

ковой корочки, покрывающей поверхность сварного шва.

I о ицнпа такой корочки равна примерно 1,0—1,5 мм.

В отличие от многослойной сварки под флюсом, при

ыекгрошлаковой сварке не требуется частая кантовка

изделий, так как процесс сварки производится в верти-

кальном положении.

Электрошлаковая сварка обеспечивает равномерный

провар кромок свариваемых деталей. При этом форма

провара получается симметричной относительно плос-

ко» гп, проходящей через середину толщины листов, и

. ни ты после электрошлаковой сварки не имеют угловых

^формаций.

Производительность электрошлаковой сварки значи-

тельно (в 10—-15 раз) выше производительности много-

слойной сварки под флюсом, а при сварке некоторых

изделий производительность возрастет еще выше.

Значительные преимущества электрошлаковой свар-

ки, слагающиеся из большой производительности про-

цесса, высокого качества швов и значительного умень-*

iiieiiiiH трудоемкости и стоимости работ, способствуют

успешному внедрению этого нового способа сварки на

многих заводах различных отраслей промышленности.

Основной областью применения электрошлаковой свар-

ки является тяжелое машиностроение. Электрошлаковая

снарка успешно применяется при изготовлении бараба-

нов паровых котлов высокого давления, станин крупных

механических прессов, элементов мощных гидропрес-

сов, валов крупных гидротурбин, цилиндров гидропрес-

сов, станин прокатных станов и другого оборудования.

Указанный перечень объектов является далеко не пол-

ным и непрерывно расширяется.

Внедрение электрошлаковой сварки первое время в

шачптельной степени сдерживалось и осложнялось тем,

что конструкции деталей и узлов, свариваемые по этому

способу, были запроектированы без учета его осо-

осниосгеп. В настоящее время проектирование боль-

шинства лито-сварных и прокатно-сварных конструкций

проводи гея с учетом требований, выдвигаемых способом

),шы рошлаковой сварки, что во многом облегчит его

1а.1ынч"ппее внедрение и значительно расширит область

применения этого способа.

10

II

„ ' ----х-., , А J Л

вой сварке, были прямолинейными

При конструировании сварных деталей или узлов под

элсктрошлаковую сварку, а также при разработке тех-

нологии их изготовления следует учитывать следующие

особенности способа электрошлаковой сварки.

Желательно, чтобы швы, подлежащие электрошлако-

" свяпгге ^t-ттгтг ---и непрерывными по

Фиг. 5. Сварная конструкция с прерывистыми швами, не удобными

для электрошлаковой сварки (с). Та же конструкция, удобная

для электрошлаковой сварки (б).

длине. Следует избегать перерывов процесса сварки из-

за наличия на детали вырезов или переходов одного ти-

па шва к другому (например, стыкового шва в угловой

или наоборот). Если вырезы в деталях необходимы, то

их следует выполнять после окончания электрошлаковой

сварки (фиг. 5).

Элементы конструкций балочного типа для уменьше-

ния величины деформаций, вызываемых электрошлако-

вой сваркой, целесообразно изготовлять симметричными.

Швы следует располагать в местах, доступных для

установки и передвижения сварочного автомата. Выс-

тупающие части конструкции должны быть удалены от

зоны сварки на расстояние, определяемое габаритами

сварочной аппаратуры.

При проектировании конструкций следует учитывать

необходимость осуществления при электрошлаковой

снарке принудительного формирования обеих поверхнос-

1< п шин. Поэтому со второй стороны шва, противопо-

ложной сварочному аппарату, должно быть предусмот-

рено свободное пространство, достаточное для движения

охлаждаемого ползуна или для установки и крепления

||<'Н0Ч11пжных формирующих подкладок.

Фиг. 6. Сечение деталей, свариваемых электрошлаковой сваркой.

Начинать процесс и заканчивать сварку нужно на

i пецнальных технологических планках. В начале сварки

>го необходимо для того, чтобы нижний участок шва,

при сварке которого процесс еще не установился, остал-

ся пне свариваемого изделия. Технологические планки

в конце шва необходимы для вывода кратера.

Начальные и выводные планки могут быть выполне-

ны заодно со свариваемой деталью, например, в виде

12

13

приливов па литых деталях, или же изготовлены отдель-

но и установлены на изделие до начала сварки.

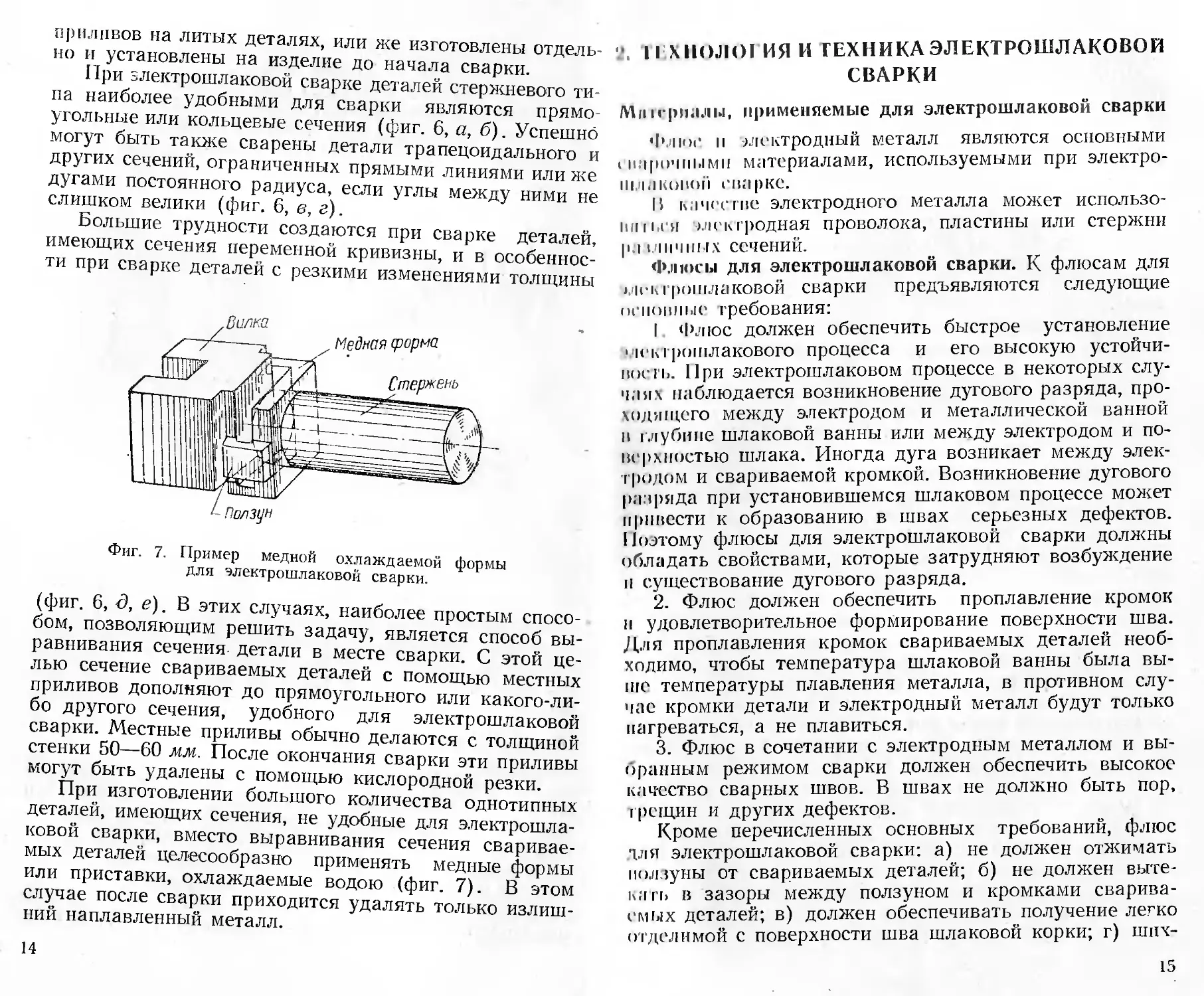

При электрошлаковой сварке деталей стержневого ти-

па наиболее удобными для сварки являются прямо-

угольные или кольцевые сечения (фиг. 6, а, б). Успешно

могут быть также сварены детали трапецеидального и

других сечений, ограниченных прямыми линиями или же

дугами постоянного радиуса, если углы между ними не

слишком велики (фиг. 6, в, г).

Большие трудности создаются при сварке деталей,

имеющих сечения переменной кривизны, и в особеннос-

ти при сварке деталей с резкими изменениями толщины

Фиг. 7. Пример медной охлаждаемой формы

для электрошлаковой сварки.

(фиг. 6, д, е). В этих случаях, наиболее простым спосо-

бом, позволяющим решить задачу, является способ вы-

равнивания сечения детали в месте сварки. С этой це-

лью сечение свариваемых деталей с помощью местных

приливов дополняют до прямоугольного или какого-ли-

бо другого сечения, удобного для электрошлаковой

сварки. Местные приливы обычно делаются с толщиной

стенки 50—60 мм. После окончания сварки эти приливы

могут быть удалены с помощью кислородной резки.

При изготовлении большого количества однотипных

деталей, имеющих сечения, не удобные для электрошла-

ковой сварки, вместо выравнивания сечения сваривае-

мых деталей целесообразно применять медные формы

или приставки, охлаждаемые водою (фиг. 7). В этом

случае после сварки приходится удалять только излиш-

ний наплавленный металл.

14

II XIIOJI0I ИЯ и ТЕХНИКА ЭЛЕКТРОШЛАКОВОЙ

СВАРКИ

Мак-риалы, применяемые для электрошлаковой сварки

Флюс и электродный металл являются основными

i нарочными материалами, используемыми при электро-

iiui.ikohoi'i сварке.

В качестве электродного металла может использо-

н in ся электродная проволока, пластины или стержни

р । тлпчпы.х сечений.

Флюсы для электрошлаковой сварки. К флюсам для

он-к । рошлаковой сварки предъявляются следующие

основные требования:

I Флюс должен обеспечить быстрое установление

зек грошлакового процесса и его высокую устойчи-

вое и,. При электрошлаковом процессе в некоторых слу-

чаях наблюдается возникновение дугового разряда, про-

ходящего между электродом и металлической ванной

в глубине шлаковой ванны или между электродом и по-

верхностью шлака. Иногда дуга возникает между элек-

тродом и свариваемой кромкой. Возникновение дугового

разряда при установившемся шлаковом процессе может

привести к образованию в швах серьезных дефектов.

Поэтому флюсы для электрошлаковой сварки должны

обладать свойствами, которые затрудняют возбуждение

п существование дугового разряда.

2. Флюс должен обеспечить проплавление кромок

н удовлетворительное формирование поверхности шва.

Для проплавления кромок свариваемых деталей необ-

ходимо, чтобы температура шлаковой ванны была вы-

ше температуры плавления металла, в противном слу-

чае кромки детали и электродный металл будут только

нагреваться, а не плавиться.

3. Флюс в сочетании с электродным металлом и вы-

бранным режимом сварки должен обеспечить высокое

качество сварных швов. В швах не должно быть пор,

трещин и других дефектов.

Кроме перечисленных основных требований, флюс

тля электрошлаковой сварки: а) не должен отжимать

ползуны от свариваемых деталей; б) не должен выте-

кать в зазоры между ползуном и кромками сварива-

емых деталей; в) должен обеспечивать получение легко

отделимой с поверхности шва шлаковой корки; г) шпх-

15

та флюса не должна содержать дефицитных материалов.

Выполнение перечисленных выше требований обес-

печивается подбором соответствующего химического со-

става флюса, от которого зависят его металлургические

и физические свойства (электропроводность, вязкость

И др.).

Опыт работы и результаты исследований показали,

что высокая электропроводность флюса способствует

более быстрому возбуждению электрошлакового про-

цесса и устойчивому его протеканию. Однако очень вы-

сокая электропроводность может вызвать быстрое вски-

пание шлаковой ванны и ухудшение устойчивости про-

цесса.

От электропроводности флюса зависит также ко-

личество тепла, выделившегося в шлаковой ванне, а сле-

довательно, — размеры провара кромок.

При электрошлаковой сварке вертикальных швов

с применением медных формирующих ползунов боль-

шое значение имеет .вязкость флюса. В случае примене-

ния весьма вязких флюсов жидкий шлак иногда по-

падает между кромками листов и медным ползуном,

быстро затвердевает и тем самым способствует отжа-

тию ползунов от кромок. Это явление проявляется осо-

бо значительно при плохой сборке свариваемых стыков.

Если же флюс чрезмерно жидкотекуч, т. е. имеет низ-

кую вязкость, то он будет вытекать в зазоры между

кромками и медными ползунами, что также может вы-

звать нарушение процесса сварки. Таким образом, вяз-

кость флюсов для электрошлаковой сварки при темпе-

ратурах, близких к температуре плавления металла шва,

имеет большое значение, и ее величина должна находи-

ться в определенных пределах.

В настоящее время для электрошлаковой сварки уг-

леродистых и низколегированных сталей применяются

флюсы марок АН-8, ФЦ-7, АН-22.

Химический состав этих флюсов приведен в табл. 1.

Для электрошлаковой сварки высоколегированных

сталей аустенитного класса рекомендуется применять

бескислородный флюс марки БК.Ф, изготовляемый на

основе плавикового шпата.

Электродный металл для электрошлаковой сварки.

Электродным металлом для электрошлаковой свар-

ки может служить электродная проволока и стержни

16

рпi'iii4ii<)iо сечения, а также пластины, изготовляемые

Hi лш и или полосового проката.

Для свирки углеродистых и низколегированных ста-

лей применяется электродная проволока марок Св-08А,

< п ОН| , Си 08ГА, Св-10Г2 и др. (ГОСТ 2243-56).

флкн л

о

ЛФЦ7

Г лн-

Таблица 1

Химический состав флюсов, применяемых при электрошлаковой

сварке

I Химический состав в %

.410 Л1а03 Мп О СаО MgO JSa2O И Ка2О f2o CaF2 S Р Про- чие

-1.«—. !'3— 36 11— 15 21 — 26 4— 7 5—7 — ДО 1,5 13- 19 ДО 0,15 До 0,15 —

46- 48 ДО 24- ДО 3 16—18 0,6- 0,8 ДО 1,5 5-6 ДО 0,15 ДО 0,10 ДО 0,5

18 3.0 19— 26 7— 12— 11,5— 1,3— ДО 20- ДО До

21,5 23 9 15 15 1,7 1,0 24 0,05 0,05 —

состав металла указанных марок элек-

Химический ______

гродпой проволоки приводится в табл. 2.

Электроды большого сечения для электрошлаковой

снарки изготовляются из углеродистой или низколеги-

рованной конструкционной стали, близкой по составу

к металлу указанных марок электродной проволоки.

Состав сталей, используемых для электродов большого

сечения, также приведен в табл. 2.

Выбор марки электродной проволоки или стали для

изготовления пластинчатых электродов производится в

зависимости от требований, которые предъявляются к

сварным швам данного изделия. Для конструкций из

малоуглеродистой стали в качестве электродного мате-

риала могут применяться электродная проволока марки

Св 08; Св-08А, Св-08Г и Св-08ГА или же пластинчатые

электроды, изготовленные из стали марки Ст. 3 или

10Г2. Для сварки изделий из стали с повышенным со-

держанием углерода или же для изделий из низколеги-

рованной стали обычно применяется электродная про-

волока марки Св-10Г2, Св-ЮГС и др. и пластинчатые

электроды из стали марок МД, 10Г2 и др. Применение

таких электродов обеспечивае^уполучение необходимых

механических свойств свари ”

3 — 4046

единении.

17

Таблица 2 Химический состав электродного металла, применяемого для электрошлаковой сварки Содержание элементов в % Фосфор Не более 0,04 со О o' О о со о о О О о о 0,050 0,050 О о О o'

« <3 Не более 0,04 СО о о" о о со о о о о*' со о о~ 0,055 0,055 i 0,045 о о

Никель Не более 0,30 ; Не более 0,25 Не более 0,30 Не более 0,25 Не более 0,30 о о г; О ОСО КО О Г 1 1 Не более 0,25 Не более 0,30

Хром Не более I 0,15 Не более 0.1 Не более 0,15 Не более 0,10 Не более 0,20 Не более 0,20 1 1 Не более 0,25 Не более j 0,20

Кремний Не более 0,03 Не более 0,03 Не более 0,03 Не более ,0,03 Не более 0,03 0,6-0,9 _ Следы 0,12-0,30 1 0,6-0,9 Не более 0,03

Марганец 0,35-0,60 0,35-0,60 0,8-1,1 г—< 1 со о 1,5-1,9 7 СО о 0,35- 0,50 0,40-0,65 1,3-1,65 1 1 1,5-1,9 1 |

Углерод Не более 0,10 Не более 0,10 Не более 0,10 Не более 0,10 Не более 0,12 Не более 0,14 0,03-0,15 0,11—0,22 До 0,12 Не более 1 0,12 I

Марка электродной проволоки по ГОСТ 2246-54 ' или марка j стали Св-08 Св-08А fe о м О Св-08ГА 1 SJOl-SD । Св-ЮГС Ст. 2 Ст. 3 id ё 10Г2

vtfodiMaire rnij. EMOiroaodii KVHirodiHaifp винэьээ олотпчтюр ° rnrodiHairg

18

Il..пн- режима электрошлаковой сварки

па размеры и качество швов

OniiiiM hi важных условий получения швов высоко-

in i.i'ki'ibi является быстрота установления электро-

IH-I и .. процесса и устойчивое его протекание во

кр| мя спяркп.

( iiin.iKo наличие устойчивого электрошлакового про-

..... <чнс не означает, что будет получен шов требуе-

<но качества. Для этого необходимо строго выдержи-

i.iи. шляпный режим и применять сварочные материа-

н.|, еоотвегсшующие установленным требованиям.

Режим электрошлаковой сварки характеризуется

iriiyioimiMH основными составляющими: сварочным то-

। ом /, , который находится в прямой зависимости от

(коростн подачи электрода va в зону сварки, напря-

кенпем па электродах Uc , сечением электрода, глу-

oiiiKiii шлаковой ванны Ьшв , количеством электродов,

применяемых для сварки, и характером их перемеще-

ния и зазоре, величиной зазора между свариваемыми

чгталями Ь. Скорость сварки vc при электрошлако-

пом процессе зависит от скорости подачи электродного

металла в зону сварки и величины зазора. Изменяя за-

top между свариваемыми кромками и регулируя ско-

рость подачи электродов, можно в широких пределах

и менять скорость сварки. К числу основных составля-

ющих режима относятся также расстояния между

щекгродами I, расстояние между электродами и фор-

мирующим ползуном аг , скорость поперечных переме-

щений электродов в зазоре vnn и время их выдержки

у ползунов т , «сухой вылет» электрода ha .

Схема процесса электрошлаковой сварки с указа-

нием буквенных обозначений глубины шлаковой ванны,

расстояния между электродами и др. приведена на

фиг. 8.

Вспомогательными составляющими режима электро-

шлаковой сварки являются: напряжение холостого хода

источника питания Uxx< дозировка подачи флюса, интен-

сивность охлаждения 'медных формирующих ползу-

нов и др.

Электрошлаковая сварка может производиться на

постоянном и на переменном токе. Устойчивость про-

цесса при сварке на переменном токе так же высока,

2*

19

как и на постоянном. Однако при переменном токе в

начальный период сварки требуется большее время для

установления электрошлакового процесса, чем при по

стоянном. Характер нагрева и плавления основного

металла при переменном токе остается примерно таким

же, как и при постоянном токе. Однако, значительные

Фиг. 8. Схема процесса электрошлаковой сварки толстого

металла.

эксплуатационные преимущества переменного тока н

сравнительно малая стоимость источников питания спо-

собствует его более широкому применению для элект-

рошлаковой сварки.

Режим сварки оказывает большое влияние на раз-

меры и качество швов, а также на устойчивость процес-

са сварки.

Для лучшего понимания процессов, происходящих

в шлаковой ванне, вызываемых изменением тех или

иных составляющих режима сварки, рассмотрим неко-

торые особенности источника нагрева при электрошла-

ковой сварке — шлаковую ванну.

Схематическое изображение шлаковой ванны при-

ведено на фиг. 8. Длина ванны соответствует толщине

свариваемого металла, а ее глубина — расстоянию от

верхней поверхности (зеркала) до поверхности метал-

лической ванны. Расплавленный шлак, находящийся в

и.nine, н.п ревается неравномерно. Вблизи электрода,

между eii) inpiioM и жидкой металлической ванной

р.к ..... наиболее нагретый участок ванны

I ну..ip пл фиг. 8). Известно, что электропроводность

in i.ih.i питрастаетс ростом температуры его нагрева.

II., ному через этот участок шлаковой ванны протекает

н<>иii.i.i часть сварочного тока. Доля тока, протекаю-

1H.11I через боковую поверхность электрода, погружен-

ии! о п шлаковую ванну, имеет сравнительно небольшую

.......у. В зависимости от электропроводности шла-

га p.i шер участка шлаковой ванны, нагретого до вы-

со| он температуры, может изменяться в значительных

пределах.

(' увеличением электропроводности шлака при рав-

ных других условиях увеличивается расстояние меж-

ay горцом электрода и поверхностью металлической

панны, что приводит к возрастанию объема наиболее

нагретого участка шлаковой ванны. Изменение разме-

ров участка перегретого шлака, прилегающего к тор-

цу шектрода, оказывает значительное влияние на раз-

меры проплавления свариваемых кромок.

11оложение конца электрода в шлаковой ванне, а

следовательно, размер и положение перегретого участ-

ка электрошлаковой ванны могут значительно изменять-

ся в зависимости от величины напряжения сварки,

сварочного тока и некоторых других составляющих ре-

жима сварки. Существенные изменения могут быть так-

же получены за счет состава и свойств шлака. При

>гом влияние свойств шлака состоит не только в из-

менении объема перегретого шлака, но также и в изме-

нении диапазона напряжений, при которых процесс

шектрошлаковой сварки устойчив. Например, при свар-

ке па бескислородном флюсе типа БКФ, имеющем

более высокую электропроводность, напряжение сварки,

при котором электрошлаковый процесс устойчив, состав-

ляет 20—30 в. Для флюсов типа АН-8, ФН-7 этот диапа-

5ОП напряжений составляет 32—52 в.

Тепло, выделяющееся в шлаковой ванне, передается

основному металлу через расплавленный шлак и жид-

кий металл сварочной ванны. Однако одно и то же ко-

личество тепла, выделяющееся в шлаковой ванне, мо-

жет быть по-разному использовано для нагрева и плав-

ления основного металла. Размеры проплавления при

20

21

одинаковой тепловой мощности шлаковой ванны зави

сят от соотношения величин, характеризующих состав

ляющие режима сварки. Рассмотрим влияние отдельных

составляющих режима электрошлаковой сварки на раз

меры проплавления кромок при сварке одним элект-

родом.

Сварочный ток. Изменение величины тока связано

с изменением скорости подачи электрода. При прочих

равных условиях и возрастании тока, а следовательно,

и скорости подачи электрода скорость сварки увеличи-

вается, а количество тепла, выделяющееся на единицу

длины шва, изменяется незначительно. Между тем вели-

чина проплавления кромок, а следовательно, и ширина

шва заметно уменьшаются.

Электрошлаковую сварку не следует выполнять на

режимах, характерных большим сварочным токам.

Хотя с увеличением тока возрастает производитель-

ность сварки, однако заметно ухудшается качество

сварных швов. В них могут иметь место непровары кро-

мок вследствие уменьшения ширины шва и горячие

трещины, располагающиеся внутри шва.

Низкое напряжение Высот напряжение

Фиг. 9. Влияние напряжения сварки

на ширину провара.

Напряжение сварки.

С повышением напря-

жения сварки увеличи-

вается количество теп-

ла, выделяющееся в

шлаке. Заметно возра-

стают также размеры

наиболее перегретого

участка сварочной ван-

ны. При этом увеличи -

вается ширина пропла

вления (фиг. 9). Из

всех составляющих ре-

жима сварки напряжение сварки оказывает наиболь-

шее влияние на величину проплавления кромок. Регу-

лируя напряжение сварки, можно в широких пределах

изменять ширину проплавления.

При электрошлаковой сварке на излишне низком

напряжении в швах могут образовываться непровары

кромок. Чрезмерное повышение напряжения ведет к

перегреву и кипению шлаковой ванны и нарушению

устойчивости процесса.

22

I лубниа шлаковой ванны оказывает значительное

н ионик и.। ширину проплавления. При глубокой шлако-

iioii шипи- ширина проплавления кромок невелика.

1.1 и in пинт увеличение глубины шлаковой ванны мо-

<1 iH.im.iii> появление несплавления между металлом

ши । п основным металлом. Оптимальная глубина шла-

। онкп 1..ШНЫ, которую необходимо поддерживать в про-

ш <1 eii.ipKii, составляет 40—60 мм. С уменьшением

\ । 11 шпон глубины шлаковой ванны ширина проплавле-

нии \ нслвпивается. При глубине шлаковой ванны ме-

ц| < '.О 20 мм устойчивость процесса сварки нарушает-

। и, н.н‘|Л1оластся сильное кипение шлака, сопровожда-

юпнеся разбрызгиванием и выплесками. Для получения

равномерного и постоянного проплавления кромок

п«оО\одпмо глубину шлаковой ванны поддерживать

uni loiiHiioii. Необходимо также периодически, неболь-

шими порциями засыпать флюс в зону сварки для ком-

|ц ш .ниш расхода шлака из ванны на образование

горочки и др.

< счепис электродов также влияет на ширину про-

п i.iii.iii ппя. С увеличением диаметра электродной прово-

пим! ширина проплавления увеличивается. Кроме того,

\ । । ni'H iiiie диаметра электрода способствует повыше-

нию устойчивости электрошлакового процесса. Несмот-

ря н.। указанные преимущества, в современных свароч-

ных .ншаратах для электрошлаковой сварки приме-

ню ня электродная проволока диаметром 3 мм, а не

приволок.! большего диаметра. Причиной этого являе-

н и п> обстоятельство, что проволка сравнительно не-

ui.iiMiioi о диаметра позволяет значительно упростить

мгх.ппнм подачи и правки проволоки, а также упростить

1 шн грукцпю мундштуков.

< корне ii, поперечных перемещений электрода. Регу-

и рун скорость поперечных перемещений, можно в до-

нн и.ни широких пределах изменять ширину проплавле-

нии ( порицаемых кромок. С увеличением скорости по-

1н речных перемещений электрода ширина проплавле-

нии уменьшается, и при больших скоростях перемеще-

ния (/I) (Ч0 м1час) возможно образование непроваров.

1 ш получения падежного провара скорость попереч-

ных in pcMeiiieiiini должна составлять 30—40 м!час.

la юр между свариваемыми кромками оказывает

он иппп плпянпе па ширину провара. Уменьшение ве-

23

личины зазора вызывает заметное снижение ширины про-

вара. Одновременно ухудшается устойчивость электро-

шлакового процесса. В случае сварки деталей с малым

зазором затрудняется введение мундштуков в зазор и

увеличивается опасность их замыкания на кромки.

Увеличение зазора способствует повышению устойчи-

вости электрошлакового процесса, позволяет получить

провар большей ширины и в то же время приводит к

уменьшению производительности процесса сварки. Ве-

личина зазора обычно выбирается в пределах

20—30 мм.

Выше было рассмотрено влияние отдельных состав-

ляющих режима сварки на ширину проплавления. Од-

нако качество швов определяется не только получе-

нием надежного провара кромок свариваемого изделия.

Изменяя ширину проплавления, мы тем самым изменяем

также долю основного металла в составе сварного шва,

а следовательно, можем регулировать химический

состав металла шва.

Этим приемом широко пользуются на практике, вы-

бирая такой режим сварки, при котором обеспечивается

получение наиболее благоприятного химического соста-

ва металла шва и требуемые механические свойства.

Особенности электрошлаковой сварки электродами

большого сечения

При электрошлаковой сварке с помощью электрод-

ной проволоки, имеющей поперечное перемещение в за-

.зоре, шлаковая ванна нагрета весьма неравномерно.

Непосредственно под электродом располагается участок

наиболее разогретого шлака. Другие участки ванны, по

мере удаления от них электрода, охлаждаются и их

электропроводность резко падает.

Одной из основных особенностей электрошлаковой

•сварки с применением электродов большого сечения

является более равномерный нагрев шлаковой ванны,

^вследствие чего устойчивость процесса сварки повышае-

тся. Эта особенность позволяет производить сварку

электродами большого сечения при малых плотностях

тока и более низком напряжении сварки — 20—40 в

вместо 30—50 в при проволочном электроде.

При электрошлаковой сварке электродами большо-

о сечения величина сварочного тока зависит от сече-

ния электрода и скорости его подачи в шлаковую ван-

ну. Чем больше сечение электрода и чем больше ско-

рость его подачи в шлаковую ванну, тем больше будет

«нарочный ток.

Таким образом, одной из особенностей электрошла-

houoii сварки швов электродами большого сечения яв-

ляется применение более мощных режимов сварки, при

юнорых величина тока достигает 1500-^2000 а и более.

Между скоростью подачи электродов и величиной тока

существует прямая зависимость. Сварочный ток увели-

чивается пропорционально скорости электрода в шла-

ковую ванну. При применении электродов большого се-

чения торец электрода в.процессе сварки может быть

полностью погружен в шлаковую ванну или же может

только частично соприкасаться со шлаковой ванной.

11 этом случае плавление электрода протекает также

непрерывно, но не по всему сечению одновременно, а от-

дельными участками. Чем меньше скорость подачи элект-

рода и чем выше напряжение сварки, тем меньше про-

тяженность участка электрода, соприкасающегося со

шлаковой ванной. Дальнейшее повышение напряжения

снарки или уменьшение скорости подачи электрода мо-

жет привести к периодическому обгоранию электрода.

Опытным путем было установлено, что при электро-

шлаковой сварке швов с применением флюса АН-8

процесс сварки может устойчиво протекать без обгора-

ния электрода в том случае, если плотность тока будет

составлять 0,5—0,6 а!мм и более. Это значит, что при

сварке электродами сечением 100X10=1000 мм2 величи-

на сварочного тока должна быть не менее 500—600 а.

Форма провара при сварке пластинчатыми электро-

дами большого сечения, так же как и при сварке пере-

мещающимися электродами, зависит от напряжения

сварки и глубины шлаковой ванны. С увеличением на-

пряжения ширина шва увеличивается. Благодаря более

равномерному нагреву шлаковой ванны ширина шва,

сваренного пластинчатым электродом, при одинаковом

ы юре и напряжении сварки больше, чем при сварке тон-

кими перемещающимися электродами. Значительное

влияние па ширину шва оказывает толщина пластинча-

нно электрода. При электрошлаковой сварке электрода-

ми бол 1 Пино сечения большей частью применяют плас-

25

тинчатые электроды толщиной 10—12 лш. С увеличением

толщины электрода величина провара заметно увеличи-

вается. Ширина пластинчатого электрода выбирается в

зависимости от толщины свариваемого изделия. При

сравнительно небольшой толщине деталей до

100—150 мм сварку выполняют одним электродом, ши-

рина которого равна толщине детали. Сварку деталей

большей толщины обычно выполняют тремя пластинча-

тыми электродами. Для определения ширины каждо-

го электрода необходимо от толщины свариваемого из-

делия вычесть 20—25 мм (величину, равную удвоенно-

му зазору между электродами) и оставшуюся разность

разделить на три (количество электродов).

Длину электродов определяют в зависимости от вы-

соты шва. При зазоре между деталями, равном 30 мм,

и толщине электрода 10 мм длину электрода берут рав-

ной утроенной высоте стыка, так как ширина зазора в

три раза больше толщины пластинчатого электрода.

Обычно длину электрода принимают больше на

400—500 мм, учитывая при этом неравномерность зазо-

ра, расход электрода на формирование усиления

шва и т. д.

Перед сваркой пластинчатые электроды устанавли-

ваются по середине зазора так, чтобы кромки первого

и третьего электрода соответствовали наружным кром-

кам свариваемых деталей.

Глубина шлаковой ванны при сварке пластинчатым

электродом оказывает значительно большее влияние на

форму провара, чем при сварке тонкой электродной

проволокой. Это обстоятельство заставляет более точно

поддерживать глубину шлаковой ванны, которая для

пластинчатых электродов составляет 20—25 мм.

При сварке пластинчатым электродом металла

сравнительно небольшой толщины, например 70—100 мм,

провар имеет своеобразную бочкообразную форму.

С увеличением толщины свариваемого металла про-

вар по толщине листов становится более равномерным.

Более равномерный разогрев шлаковой ванны по

всей длине приводит к тому, что глубина металлической

ванны при сварке пластинчатым электродом при оди-

наковых режимах сварки будет меньшей, чем при свар-

ке тонкой электродной проволокой. Непрерывный и

равномерный подогрев поверхности металлической ван-

26

цы r. I iioiipiiHicmycr более полному удалению газов из

и пони металла и получению швов высокого качества.

(ехиика электрошлаковой сварки

При протяженных прямолинейных и кольцевых швах

н । ме и иле К1Л1Ц11НОЙ до 400—450 мм электрошлаковую

। парку чаще всего выполняют электродными проволока-

ми nn.iMi ipiiM 3 мм. Как указывалось, сварка может

iipiin ino/iii гы я одним или несколькими неподвижными

па ।родами или одним или несколькими подвижными

п к । родами, которым сообщается возвратнопоступа-

н и.нос перемещение в зазоре, в направлении, перпен-

шк\лярпом продольной оси шва.

< увеличением толщины свариваемого металла ко-

пинг । во электродов, применяемых для сварки, возра-

( । асг

При электродах, не имеющих возвратно-поступатель-

ных перемещений, их количество определяется из рас-

чет,г один электрод на 50—70 мм толщины свариваемо-

1о металла. Необходимое количество электродов, име-

ющих поперечные перемещения в зазоре, определяется

hi расчета: один электрод не более чем на 120—150 мм

in,'пципы металла, подлежащего сварке.

Плектрошлаковую сварку деталей толщиной более

НК) 450 мм целесообразно выполнять пластинчатыми

гпектродами. При этом для равномерной загрузки элек-

ipuceTH применяют число электродов, кратное трем.

11лаегинчатые электроды также успешно могут приме-

ни । вся при электрошлаковой сварке деталей толщиной

менее 400 мм небольшой высоты (до 1000—1500 мм).

(акне детали разных типов часто встречаются на прак-

IHKC. Электрошлаковая сварка этих деталей электрод-

ной проволокой требует сложной специальной аппара-

iypi>i. В то же время сварка пластинчатыми электро-

дами может производиться более простыми аппаратами

и.in даже с помощью приспособлений, изготовленных

силами самих заводов. ’

Важным вопросом техники электрошлаковой сварки

является выбор устройств для формирования обратной

стороны шва. К числу этих устройств относятся мед-

ные охлаждаемые водой ползуны и неподвижные под-

кладки, не подвергаемые искусственному охлаждению

27

(фиг. 10). При выборе того или иного способа форми-

рования обратной стороны шва следует учитывать пре-

имущества и недостатки каждого из указанных

устройств, а также особенности конструкции сварива-

емого изделия.

В табл. 3 рассмотрены положительные и отрица-

тельные особенности устройств для формирования об-

ратной стороны шва. Из данных этой таблицы видно,

Фиг. 10. Устройства для формирования сварного шва.

что медные и остающиеся стальные подкладки приме-

няются, главным образом, в тех случаях, когда из-за

отсутствия места затруднено наблюдение за ползуном

в процессе сварки или когда кромки изделия, по кото-

рым должен перемещаться ползун, имеют значительные

неровности, которые могут вызвать отжатие ползуна

и вытекание шлаковой ванны.

Во избежание отжатия ползуна сварщики-операторы

в отдельных случаях прибегают к обстукиванию ползу-

на в процессе сварки. Легкие удары молотком по под-

веске, на которой укреплен ползун, способствуют его

более плотному прилеганию к кромкам.

Для получения швов высокого качества большое

значение имеет начало процесса, при котором создается

шлаковая ванна, и окончание сварки. Как уже было

сказано выше, процесс сварки начинается вне детали,

Таблица 3

(ItuGriniiH'1'и формирующих устройств, применяемых

при электрошлаковой сварке

IH tl'IHIHI ИС Характерные особенности:

|| 1-1 »l|||iy|ii|l|fl о 1111/1 положительные ! отрицательные

....Hi 11.Ц-М1.1Г ВО-

ИН МГИ111.1Г ||'|Л-

' II 1.1

I. Обеспечивают хоро-

ший обзор обратной

стороны шва.

охлаждаемые во-

дой медные непод-

вижные подкладки

(>г гающиеся сталь-

ные неохлаждае-

мые подкладки

2. При выходе из строя

устройств, обеспе-

чивающих работу

одного из электро-

дов, сварка может

продолжаться ос-

тальными электро-

дами, с одновремен-

ным изменением ам-

плитуды попереч-

ных перемещений.

3. Не требует вспомо-

гательных устройств

для крепления. Мо-

жет быть быстро ус-

тановлен на аппарат

__для сварки__________

1. Не требуют специ-

ального наблюдения

и обстукивания в

процессе сварки.

2. Допускают большие

неровности и смеще-

ния кромок с обрат-

ной стороны свари-

ваемых изделий, чем

__ ползуны____________

1. Не нуждаются в во-

дяном охлаждении.

2. Допускают проведе-

ние сварки при зна-

чительных неровнос-

тях и смещениях

кромок с обратной

стороны стыка

1. Требуют наличия

пространства с об-

ратной стороны сты-

ка для наблюдения

и обстукивания при

сварке.

2. Не позволяет произ-

водить сварку при

значительных пре-

вышениях кромок и

наличии неровнос-

тей.

3. Усложняют кон-

струкцию сварочно-

го аппарата

1. Для установки и

крепления подкла-

док необходимы спе-

циальные приспо-

собления.

2. Установка подкла-

док требует значи-

тельной затраты

времени

1. Удаление подкладок

после сварки требу-

ет затраты большо-

го количества вре-

мени и труда.

2. Сварка без последу-

ющего удаления

подкладки допусти-*

ма только в редких

случаях

29

на специальных начальных планках. Начальный участок

шва может иметь дефекты. Поэтому он в дальнейшем

срезается вместе с начальными планками.

При электрошлаковой сварке электродными прово-

локами начало сварки обычно производится в следу

ющей последовательности:

1. Электроды, количество которых выбирается в за-

- висимости от толщины свариваемого металла, закора-

чиваются через металлическую стружку на нижнюю

планку. Металлическая стружка обеспечивает более

надежное возбуждение сварочной дуги в первый момент

сварки.

2. Вокруг каждого электрода насыпается небольшой

слой флюса высотой примерно 20—30 мм.

3. Сварка начинается при малой скорости подачи

электродной проволоки (малый ток), равной примерно

60—100 м!час.

4. В первоначальный момент возбуждаются свароч-

ные дуги и расплавляется флюс вокруг электродов.

Образуется шлаковая ванна. Дуговой процесс отли-

чается характерным негромким треском и наличием

небольшого разбрызгивания шлака.

5. По мере образования шлаковой ванны небольши-

ми порциями добавляется флюс. Одновременно вклю-

чается механизм поперечного перемещения электродов.

Первоначально поперечные перемещения электродов

имеют небольшую величину, а затем по мере наведения

шлаковой ванны их доводят до заданной величины, ко-

торая зависит от толщины свариваемых листов и коли-

чества электродов. При поперечных перемещениях элек-

троды обычно не доходят до формирующих ползунов на

8—10 мм.

6. После образования шлаковой ванны дуговой про-

цесс сварки переходит в электрошлаковый, который

протекает бесшумно и спокойно.

7. В процессе сварки всей остальной части шва пе-

риодически, по мере уменьшения глубины шлаковой

ванны, подсыпают флюс небольшими порциями. Глуби-

на шлаковой ванны обычно составляет 40—60 мм. Окон-

чание процесса, как и начало сварки, производится вне

детали на специальных выводных планках. Необходи-

мость этого связана с тем, что в конце шва образуется

глубокая усадочная раковина. Поэтому после сварки

30

\ i.i. пж шил. выведенный па планки, срезается так же,

। «в и 11.1чал|.иый участок.

Перед пк(Н1чанием сварки, вследствие ограниченно-

1<> к в KiiH'iio/ia, у края свариваемых детален наблюдает-

и hi i niильный разогрев кромок верхней части стыка

и, । и <• K'/iciBiie, — увеличение ширины шва. Во избе-

। linin' йоги следует перед окончанием сварки несколь-

..I уменьшить напряжение сварки.

Важным условием получения швов высокого каче-

। ши является поддержание постоянного уровня сва-

lii'iHoii ванны относительно формирующих устройств.

При ши гояппой скорости подачи электрода и постоян-

iiiiii скорости перемещения аппарата в процессе сварки

ш н 1(к жпыс изменения зазора между свариваемыми

кромками будут всегда сопровождаться изменением

уровня металлической й шлаковой ванны относительно

пол iyiij. На участках с малым зазором может иметь

ini in повышение уровня металлической ванны, при ко-

nipoM жидкий металл будет переливаться через край

шипуна. С увеличением зазора уровень сварочной ван-

ны будет понижаться вплоть до вытекания жидкого

металла из-под ползуна. В обоих случаях неизбежны

। ерье.шые нарушения, а иногда и прекращение процес-

са сварки.

Регулирование уровня ванны можно осуществить

путем изменения скорости сварки или скорости подачи

>лектродной проволоки. Известно, что при изменении

।корости подачи электродной проволоки изменяется

режим сварки, и, в первую очередь, сварочный ток.

(пачитсльные изменения величины тока приводят

к образованию в швах таких дефектов, как непровары,

орячие трещины и др. Поэтому способ регулирования

уровня ванны путем изменения скорости подачи элек-

। родной проволоки не приемлем.

Более совершенной является система регулирования

\ровня ванны, основанная на изменении скорости пе-

редвижения сварочного аппарата в зависимости от по-

|ожсиия металлической ванны под ползуном. Опреде-

ление положения металлической ванны производится

г помощью дифференциальных термопар, расположен-

ных в рабочей стенке ползуна, или путем измерения на-

пряжения между концом охлаждаемого щупа, погру-

31

женного в шлаковую ванну, и поверхностью металли

ческой ванны (фиг. 11).

В настоящее время аппараты для электрошлаковой

сварки снабжаются схемами регулирования, основанны-

ми на принципе изменения напряжения между концом1

щупа и поверхностью металлической ванны. Сущность

работы схемы регулирования уровня ванны, основанноц

на этом принципе, заключается в следующем. При пони-

жении уровня металлической ванны напряжение между

Фиг. 11. Схема автоматического регулирования уровня сварочной

ванны.

щупом, который вмонтирован в ползун, и металлической

ванной возрастает, что вызывает уменьшение скорости

передвижения аппарата. Это уменьшение скорости будет

иметь место до тех пор, пока уровень ванны не подни-

мется до заданного.

В случае повышения уровня сварочной ванны сверх

заданного расстояние между щупом и ванной уменьшит-

ся, напряжение между ними также понизится и вслед-

ствие этого увеличится скорость передвижения аппарата.

В тех случаях, когда аппарат не снабжен схемой ав-

томатического регулирования уровня ванны, измерение

уровня ванны периодически производится сварщиком-

оператором путем опускания в шлаковую ванну щупа,

в виде обычной проволоки, согнутой под углом 90°.

Обычно сварщик производит измерение глубины шлако-

вой ванны, когда крайний электрод при своем возврат-

но-поступательном движении отходит от ползуна. Щуп

быстро опускается до затвердевшего металла, а затем

вынимается. О глубине шлаковой ваны, а следователь-

32

пи и 1||).1|1>>кс1П1П металлической ванпы относительно пол-

iyilii судит по шлаку, покрывшему конец щупа. Изменяя

unpin к. передвижения аппарата, доводят уровень сва-

рочной шиты до заданного положения.

11 и нежность способа электрошлаковой сварки во мно-

1ПМ iiiniieiu от работы формирующих ползунов. Одним

in пспоппых требований, предъявляемых к конструкции

iiiui-iynon, является плотное прилегание их к сваривае-

мому и щелшо при наличии смещений свариваемых лис-

ит, пен 1бежно получаемых на практике. Детали, соб-

рпщц с под сварку, могут иметь смещение кромок до

Фиг. 12. Формирующие ползуны:

а — плоский; о— шарнирный.

2 3 мм, а в некоторых случаях больше. Кроме того, ве-

тчина превышения кромок может в широких пределах

и 1мсияться по длине стыка. Формирующий ползун дол-

жен плотно прижиматься к кромкам на всех участках

( тыка. Вытекание жидкого шлака в щель между ползу-

ном и кромками деталей не должно иметь места.

Плоские ползуны (фиг. 12, а), применявшиеся до

последнего времени, не удовлетворяли этому требова-

нию. Даже при сравнительно небольших смещениях кро-

мок наблюдалось вытекание шлака. Для этих ползунов

। ребуется точная правка листов и тщательная их сборка,

при которой допускается смещение кромок не более

з- кис

зз

1—2 мм. Практически после сборки большинства круп-

ных деталей смещения кромок доходят до 4—6 мм.

Сборка этих деталей с меньшими смещениями весьма

трудоемка. Поэтому в настоящее время для сварки сты

ков с повышенным смещением кромок на некоторых за

водах применяют составные ползуны. Отличительной

их особенностью является то, что они состоят из трех

частей, шарнирно соединенных между собой (фиг. 12. б).

Усложнение конструкции этих ползунов полностью

оправдывается повышением надежности процесса свар-

ки и значительным снижением трудоемкости сборки

и подгонки деталей.

При электрошлаковой сварке бывают случаи выну-

жденной остановки автомата и прекращения процесса.

Такие остановки могут быть вызваны при аварийных

выключениях цеховой электросети, вследствие поломок

аппарата и т. д. При прекращении процесса сварки

в кратере шва, как указывалось, обычно образуется де-

фект в виде усадочной раковины или трещины. В ответ-

ственных конструкциях недоваренные швы рекомендует-

ся полностью вырезать, вновь подготовить кромки,

а затем произвести повторную сварку шва. В неответ-

ственных конструкциях исправление дефекта в месте

вынужденной остановки и возобновление процесса свар-

ки производится сл( цующим образом. Участок шва

с кратером вырезается с помощью кислородной резки

на глубину до 70—80 мм так, чтобы полностью удалить

дефект. Затем конец шва дополнительно срезается под

углом 45°, как показано на фиг. 13. Перед началом

сварки это место нагревается газовыми горелками до

температуры 250—300°С.

В начале сварки электрод, как это видно из фиг. 13,

устанавливается у ползуна в углублении, получающем-

ся между ползуном и срезанной частью шва. Сварка на-

чинается без поперечного перемещения электрода. По

мере заполнения нижней части шва включается меха-

низм поперечного перемещения электрода. Размах по-

перечных перемещений электрода постепенно увеличи-

вается. При достижении металлической ванной верхней

точки среза шва размах поперечных колебаний дости-

гает ранее принятой величины.

Исправление дефекта при вынужденной остановке

аппарата, как это описано выше, применяется, большей

1.к U.K*, при снарке деталей сравнительно небольшой

и. iiiiiiiiij одним электродом.

11|П1 сварке двумя электродами такой способ исправ-

(I пни можно применять, если конструкция мундштуков

н.ынолнет изменять расстояние между электродами

। проЦсгсе сварки. При правильном выборе режима

парки в этом случае можно получить хорошее сплав-

п'нпе в месте возобновления процесса сварки. Если

v наружной стороны стыка окажется небольшой участок

пгеплавления глубиной 15—20 мм, то этот дефект следу-

г вырубить и заварить вручную.

Дефекты и контроль качества сварки

h числу дефектов, встречающихся в швах, выпол-

ненных электрошлаковой сваркой, относятся непрова-

ры кромок, поры, шлаковые включения, горячие трещи-

ны п несплавления металла шва с основным металлом.

35

34

Главными причинами, вызывающими образование

этих дефектов, являются: 1) несоблюдение установлен-

ного режима сварки; 2) низкое качество материалов,

применяемых при сварке (основного металла, флюса,

электродного металла); 3) неисправность сварочной

аппаратуры; 4) плохая подготовка и сборка деталей

под сварку.

Дефекты в сварных швах могут быть вызваны од-

ной, двумя или несколькими причинами. Кратко остано-

вимся на основных причинах образования дефектов

швов, сваренных электрошлаковой сваркой, наиболее

часто встречающихся в производственной практике.

Непровары кромок свариваемых деталей образуются

главным образом при низком напряжении сварки и не-

достаточном зазоре между свариваемыми кромками.

Образованию этого дефекта способствует чрезмерное

увеличение глубины шлаковой ванны (более 70 мм при

сварке электродной проволокой и более 35—40 мм при

сварке пластинчатыми электродами), а также увеличе-

ние сварочного тока при неизменном напряжении свар-

ки. Местные непровары кромок могут быть вызваны

неправильным расположением электродной проволоки

в зазоре после выхода ее из мундштука и из-за неис-

правности мундштука сварочного аппарата.

Поры образуются из-за выделения из металличе-

ской ванны газов при ее кристаллизации. К числу этих

газов относятся окись углерода, водород и азот. Глав-

ной причиной образования пор в швах, выполненных

электрошлаковой сваркой, является окись углерода. При

растворении в жидкой металлической ванне окислов же-

леза, которые попадают туда главным образом в виде

окалины и ржавчины, происходит окисление углерода

с образованием его окиси. Если в металлической ванне

концентрация раскислителей недостаточна, то процесс

образования газообразной окиси углерода протекает

интенсивно и в швах могут образоваться поры. Преду-

предить образование пор, вызванных образованием

окиси углерода, можно путем подбора соответствующих

сварочных материалов. Например, при сварке кипящей

стали, которая не содержит такого раскислителя, как

кремний, следует применять электроды, в металле кото-

рых содержатся кремний и марганец.

Для уменьшения склонности швов к пористости не-

II4IHUIMO обязательно зачищать кромки свариваемых

пип чей, п также электроды от грязи и ржавчины.

Ill шкопые включения образуются большей частью

шипи сплавления шва и основного металла. Они мо-

iyi rn.1 и. вызваны применением некачественного флю-

«, ti гакже нарушением режима сварки. При сварке

плпг।ini'i.।гымп электродами увеличение глубины шла-

i iiitnft ... свыше 35—40 мм может вызвать появле-

1НП> шлаковых включений у линии сплавления.

Не»плавление металла шва с основным металлом

нпнплиегся большей частью вследствие нарушения ре-

I hMii сварки. Так, например, при электрошлаковой

<в,1р1ш пластинчатыми электродами, при режиме, ха-

рпкirpnoM высоким напряжением сварки и чрезмерно

। л\покои шлаковой ванной — 50 мм и более, кромки

цюрпнаемых деталей у самой поверхности шлаковой

и ины оплавляются на значительную ширину. Однако

оплавленные кромки в том месте, где расположена

кпдкая металлическая ванна, уже успевают охладить-

ся, п вследствие этого металл шва не сплавляется с ос-

новным металлом свариваемой детали.

Горячие трещины возникают в сварном шве главным

uipn ioM вследствие неблагоприятного химического соста-

нп металла шва и нарушения режима сварки. Увеличе-

ние в составе металла шва таких элементов, как углерод

и сера, способствует образованию горячих трещин. В свя-

зи с лт1м следует отметить, что электрошлаковая сварка

стили с повышенным содержанием углерода (более

()," 0,25%) требует более строгого соблюдения режима

СШ1НКЦ и контроля сварочных материалов.

I Пмснение режима сварки, вызывающее уменьшение

ширины шва и увеличение глубины металлической ван-

ны вследствие неблагоприятной кристаллизации жидко-

v. < металла также увеличивают склонность швов к обра-

4ПШ111Ш0 горячих трещин.

<’писанные выше дефекты швов, образующихся при

лек грошлаковой сварке, причины их возникновения

и меры по их устранению систематизированы в табл. 4.

Контроль качества швов, выполненных электрошла-

nuiioii сваркой, разделяется на три основных этапа:

I. Предварительный контроль, складываю-

щийся из проверки подготовки деталей под сварку, конт-

роля качества сборки и проверки качества материалов,

36

37

Таблица 4

Дефекты, образующиеся в швах при электрошлаковой сварке,

причины их образования и меры устранения.

Наименование дефекта Причины образования Меры устранения

Непровары кромок

Поры

1. Несоблюдение ре-

жима сварки: низ-

кое напряжение

сварки, малый зазор

между деталями,

чрезмерно глубокая

шлаковая ванна,

большая скорость

подачи электрода

при низком напря-

жении сварки, недо-

статочное прибли-

жение электрода к

ползуну.

2. Неисправность мунд-

штуков.

3. Несвоевременная

корректировка поло-

жения электродной

проволоки в зазоре.

1. Не зачищены кром-

ки детали от грязи,

ржавчины и окали-

ны.

2. Сварочные материа-

лы не соответствуют

требованиям техно-

логии.

Шлаковые вклю-

чения

1. Выполнение сварки

при чрезмерно' глу-

бокой шлаковой ван-

не.

2. Применение некаче-

ственного флюса.

Горячие трещины

1. Несоблюдение ре-

жима сварки: низ-

кое или слишком

высокое напряжение

сварки, большая ско-

рость подачи элек-

трода, малый зазор

между кромками

I. Соблюдение реке

мендованного режи

ма сварки.

2. 11рпмепение элек-

тродов с повышен-

ным содержанием

углерода, серы.

2. Своевременная за

мена изношенны)

мундштуков.

3. Внимательное на

блюдение за про

цессом сварки.

1; 2. Выполнить тре-

бования технологи-

ческой инструкции

по подготовке дета

лей под сварку и

применение соответ

ствующих свароч

ных материалов.

1. Соблюдение режима

сварки.

2. Замена флюса каче-

ственным, проверен-

ным.

1. Соблюдение реко

мендоцанных режи-

мов сварки

11йПМ9Н11ПП|1||Г

IH

I (рицины образования

Меры устранения

2. Замена электродно-

го металла прове-

ренным, соответству-

ющим требованиям

технологии.

п|111М1'1В11'мых при сварке. Этод вид контроля производит-

। и ди нпчила сварки в соответствии с технологическими

Hill 1рукцпимп

" К и и । р о л ь в процессе сварки, при кото-

рпм прппериегся соблюдение режима сварки: ток и ско-

piii и. подачи электродов, напряжение сварки, глубина

in iiiKnnoii ванны и другие параметры режима. В процес-

II । пирки контролируется также положение электродов

II in iiiPi'.

,’! контроль и приемка швов после свар-

ки мод вид контроля проводится путем внешнего ос-

Miirpn швов и с помощью специальных испытаний. При

inn нпн м осмотре устанавливается отсутствие видимых

1п|>11'1пч трещин, надрезов и несплавлений шва с основ-

ным металлом. В зависимости от степени ответствен-

ное hi изделия, в соответствии с технологией, швы про-

iiipHiorcH с помощью рентгенографирования или ультра-

HiyiuiM. В некоторых случаях проводятся механические

цены та ния образцов, вырезанных из сварного шва или

удлиненных выводных планок.

< Кшаруженные дефекты (крупные шлаковые включе-

IHIH, трещины, участки шва с большим количеством пор)

должны быть удалены пневматическим зубилом или ог-

iii-iioii резкой. Допустимость устранения дефектов и воп-

р|ны методики их исправления зависят от конструкции

и ин-Лия и его ответственности и должны быть отражены

и соответствующих технологических инструкциях.

Качество сварных швов в большой мере зависит от

кнвлнфикации сварщиков-операторов. Поэтому необхо-

Ujmo систематически проводить проверку их квалифи-

кицни.

38

39

3. АППАРАТЫ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ

СВАРКИ

Типы аппаратов для электрошлаковой сварки

и их особенности

Аппараты для электрошлаковой сварки отличаются

от аппаратов для автоматической сварки под флюсом "" Ml I"

в нижнем положении двумя главными особенностями:1 11 м" 1 еп цшых швов с помощью

во-первых, они снабжаются медными охлаждаемыми ,,"|и,1| 4111,1 ,ri 1. 'A.-l-?-—

........ n-h HiHi. имеющих сравнительно небольшую

"I.I.HIV (H.I ПНЮ ЛОИ), например станины прокатных ста

пин )Vih •тшркн таких изделий применяются аппараты

V).'ti.HiHi.n- операции, выполняемые аппаратами для

„ .„молнпенных швов, является подача электрси

|1(|| II ЮН .пирки, передвижение аппарата вдоль шва

ншолнення зазора между свариваемыми кром-

н, родным металлом, формирование наружных

। __ .---------э медных ползу-

— .... . устройств, выполнение возвратно-посту-

ползупами для удержания сварочной ванны и формиро- """ 11' J™™™.™ п яяяопр.

вания шва; во-вторых, в состав этих аппаратов входит

специальное устройство для удержания и передвижения

его по вертикальной плоскости.

В зависимости от способа удержания и передвиже-

ния аппаратов по изделию их разделяют на следующие

основные типы: а) рельсовые аппараты, которые перс

двигаются вдоль шва по рельсам или специальным на-

правляющим; б) безрельсовые аппараты, передвигаю-

ющиеся непосредственно по свариваемому изделию;

в) шагающие магнитные аппараты, передвигающиеся

и удерживающиеся на изделии при помощи системы

электромагнитов.

Наряду с приведенной классификацией, отражающей

конструктивные особенности аппаратов для электрошла-

ковой сварки, их разделяют также и по назначению. Ап-

параты, применяемые промышленностью в настоящее

время, разделяются по этому признаку следующим об-

разом:

1. Аппараты для электрошлаковой сварки прямоли-

нейных швов на изделиях толщиной до 450 мм. В про-

мышленности наиболее широко применяются аппараты

типа А-372. Этими аппаратами производят электрошла-

..ковую сварку продольных швов котельных барабанов,

элементов мощных гидропрессов, элементов мощных ко-

вочно-механических прессов и других изделий.

2. Аппараты для электрошлаковой сварки кольцевых

1швов. Эти аппараты применяются при изготовлении

сварно-кованых валов гидротурбин, цилиндров гидро-

прессов, цилиндров шагающих экскаваторов и других

подобых изделий. К числу таких аппаратов относится

аппарат А-401.

3. Аппараты для электрошлаковой сварки деталей

1НПР.1ЫН.1Х перемещений электродов в зазоре.

А||1Н1р|ны для сварки кольцевых швов обычно вы-

||Н1||»1Ю1 IV же функции, за исключением передвижения

iiiiHijmiii вдоль шва, так как в этом случае, по мере за-

1|||Л1|г1(пп tn юра и осуществления процесса сварки не

и- pe iniiHieicH аппарат, а вращается свариваемое изде-

HIU

Ниже приводится описание конструкции некоторых

niiiHpnion для электрошлаковой сварки, разработанных

и и 11(<111|1леппых в Институте электросварки им. акад.

I <> И.шша АН УССР. Эти аппараты широко применя-

iiiiin в промышленности.

Аппарат А-372 для электрошлаковой сварки

прямолинейных швов

АнГшраг А-372 рельсового типа широко применяется

цлм члгкгрошлаковой. сварки прямолинейных швов на

iu/iiviifHX толщиной до 250 мм. В случае применения

уллнпгппых мундштуков он может выполнять сварку на

и щелнях толщиной до 400—450 мм.

< Ипцнй вид аппарата А-372 приведен на фиг. 14.

В комплект этого аппарата входят следующие основные

•iinrii: I) собственно сварочный аппарат; 2) рельсовый

пуп»; 3) аппаратный ящик; 4) трехфазный сварочный

ipiiin-форматор ТШС-1000-3.

< жарочный аппарат имеет ходовую тележку для вер-

нп(илы1ого перемещения аппарата по рельсу, трехэлек-

। родную сварочную головку для подачи электродных

прополок в зону сварки, механизм для возвратно-посту-

ппк-лыюго перемещения головки, формирующий медный

ПОЛ iyи и пульт управления. Скорость вертикального пе-

41

«

Фиг. ]4. Общий вид аппарата А-372.

редвижения аппарата имеет плавную регулировку. Для

расширения диапазона рабочих скоростей в приводе хо-

довой тележки предусмотрены сменные шестерни. С по-

мощью этих шестерен можно настраивать механизм на

работу в наиболее выгодном диапазоне оборотов двига-

I» и inn ншнкого юка при заданной скорости сварки.

1 i.iipiii к. ш ргнкалыюго передвижения может регулиро-

IIH и u пределах от 0,3 м!час до 10 м!час. Ходовая те-

|i in и гни i.'iii.i с механизмом возвратно-поступательного

miiihriinti iiwioiiKii н самой головкой посредством крон-

III и Инн

II нрнподс тележки предусмотрено устройство, кото-

|ш|| но iiuuiHci' переключать рабочий ход аппарата

пн Miipiiii HI.III со скоростью 50 м!час. Ходовая тележка

в (онiiiiiicгея па рельсе при помощи роликов, установ-

и||1Н4Ч на специальных кронштейнах. Передвижение an-

il i| пн но рельсу осуществляется путем перекатывания

цпчпюй шестеренки ходового механизма тележки по

ц|'|чинн"| рейке рельсового пути.

I ргч «лек сродная сварочная головка и механизм воз-

|||ц|||||) поступательного движения головки связаны с хо-

п ни и) । слежкой аппарата посредством кронштейна.

1 реч электродная сварочная головка, так же как и ме-

tniniM передвижения аппарата, имеет плавную регули-

pniiiiV । короети подачи электродов. Это достигается изме-

нением числа оборотов мотора постоянного тока, являю-

пп инн двигателем головки. Установочное изменение ско-

рое ш подачи каждого электрода производится сменны-

ми пич сериями. Изменение скорости подачи электродов

и процессе сварки одновременно для всех электродов

иг vni.ee шляется путем изменения числа оборотов двига-

ii' Hi, путем изменения положения переключателя, распо-

iiHiii'iiiioro на пульте управления. Скорость подачи

Irin родной проволоки может изменяться в пределах

о 70 80 до 500—550 м!час.

На головке аппарата укреплены мундштуки, которые

служит для подвода тока к электродам и для направле-

ния электродов в зазоре между свариваемыми кромками.

Мундштуки изогнуты по определенному радиусу. Элек-

тродная проволока, проходя по мундштуку, изгибается

по дуге окружности. Однако контактная вилка, располо-

кенная на конце мундштука, изгибает проволоку в об-

ратом направлении и таким образом выпрямляет ее.

Минимальное расстояние между двумя электродами

। ос1.1вляет 40—50 мм.

Возвратно-поступательное перемещение сварочной

солонки, а следовательно, и электродов относительно сва-

риваемых кромок, производится отдельным асинхронным

42

43

ирон люди гея специальным переключателем,

..... I W X

11|<п пн у и iHiiii трансформатора ТШС-1000-3 питание

—-----“——.4. к ж Г'ЬГ'ЛГ_

электродвигателем переменного тока. Перемещение н " ,‘|1|1М , пульте управления аппарата,

ловки по суппорту производится винтом, вращающими """"l"" ‘ ],|Сформатора ТШС-1000-3 питание