Текст

Т Р УД Ы Ц И A М № 150 с. п.

МЕТОД РАСЧЕТА ОСЕВОГО КОМПРЕССОРА ПО ДАННЫМ

ПРОДУВОК ПЛОСКИХ РЕШЕТОК

Л. Е. 0ЛЫ11ТЕЙН, В. Г. ПРОЦЕРОВ

ТРУДЫ ЦИАМ

№ 150 с. п.

МЕТОД РАСЧЕТА ОСЕВОГО КОМПРЕССОРА

ПО ДАННЫМ ПРОДУВОН ПЛОСКИХ РЕШЕТОК

Л. Е. Ольштейн, В. Г. Процеров

ИЗДАТЕЛЬСТВО БЮРО НОВОЙ ТЕХНИКИ

1948

№ 150 с. п.

,Ш61 г Л

-- W

ТРУДЫ Ц И А М

МЕТОД РАСЧЕТА ОСЕВОГО КОМПРЕССОРА ПО ДАННЫМ

ПРОДУВОК ПЛОСКИХ РЕШЕТОК

Л. Е. -ОЛЬШТЕЙН, В. Г. ПРОЦЕРОВ

КРАТКОЕ СОДЕРЖАНИЕ

В работе излагаются теоретические основы и методика расчета осевого ком-

прессора по данным продувок плоских решеток. Обобщение результатов продувок

на весь диапазон применяемых в компрессорах решеток с различными исходными

профилями сделано, исходя из представлений канальной теории.

На первом этапе расчета производится подбор элементарных решеток; при

этом поток в компрессоре считается двухразмерным. На втором этапе в расчет

вносятся поправки, учитывающие пространственный характер потока в реальном

компрессоре.

В заключение сделан ряд замечаний об особенностях расчета многоступенчатого

компрессора и дан пример расчета.

ПРЕДИСЛОВИЕ

Осевой многоступенчатый компрессор входит в схемы очень многих газотурбинных

установок, как стационарных, так и авиационных.

С применением в авиации газотурбинных двигателей требования к компрессору

значительно возросли. Эти требования заключаются прежде всего в необходимости повы-

шения к. п. д. и напора компрессора, так как от них существенно зависят тяга и эконо-

мичность двигателя, и, кроме того, длина и вес двигателя.

Современные осевые компрессоры имеют небольшой напор в одной ступени (Н =

= 1 200 -i-1800 кгм1кг), что до некоторой степени сужает возможность их применения,

(Рк

——. =

Ан

= 4-5-6^ применять большое количество ступеней.

Исследования ЦИАМ в области применения решеток с большой густотой ; до =

= 1,75 у втулки рабочего колеса^ и высокоскоростных профилей позволили достичь

в одной ступени степени повышения давления—=1,3 и напора свыше 3000 кгм.1кг. Однако

Рн

полученные при этом сравнительно невысокие к. п. д. ^аа = 0,8, ограниченный диапазон

характеристики по расходу и несовпадение расчетной и экспериментальной характеристик

показали необходимость уточнения и пересмотра применяемого метода расчета по теории

подъемных сил с использованием данных продувок изолированных аэродинамических

профилей.

Создание отечественного осевого высоконапорного компрессора шло по пути увели-

чения напора осевого вентилятора как за счет увеличения числа лопаток и скорости вра-

щения, так и за счет последовательного соединения нескольких ступеней.

Теория осевого вентилятора появилась впервые в работах Н. Е. Жуковского в 1915 г.,

последователями которого в этой области являются В. П. Ветчинкин, К. А. Ушаков и др.

В основу расчета были положены аэродинамика одиночного профиля и данные его про-

дувок, а особенности, связанные с густым расположением профилей и проявлением

I? яе чдашпь

эффекта сжимаемости, учитывались в дальнейшем введением ряда поправок. В частности,

В. А. Стефановский в 1943 г. предложил вести расчет по средней плотности в ступени,

сопротивление профиля в решетке брать по данным поверочного расчета испытанных

компрессоров, а изгиб профиля производить в соответствий с рекомендациями Бетца [2]. Метод

расчета, изложенный в работе В. А. Стефановского [1], давал удовлетворительные результаты

и применялся в ЦИАМ для расчета осевых компрессоров со средней величиной густоты

решеток профилей около 1,3.

Дальнейшее увеличение средней густоты решетки выявило необходимость введения

поправки на конечную толщину профиля, которая производилась так, как это рекомен-

дует Руден [3].

Однако все эти уточнения оказались недостаточными для проектирования высокона-

порных компрессоров. Измерения поля скоростей за спрямляющим аппаратом экспери-

ментальных ступеней показывали несовпадение расчетного и действительного направлений

потока. Поправки не могли устранить принципиальное несоответствие, обусловленное

применением теории изолированного крыла и данных продувок одиночного профиля для

расчета компрессора с лопатками, образующими густую профильную решетку, расчет

которой правильнее вести по „канальной" теории.

Использование теории гидродинамических решеток для расчета осевого компрессора

дало бы лучшие результаты, но оно связано с большими затруднениями.

Успехи, которые были достигнуты Вейнигом [4], Шильханзлем [5], Симоновым [6],

Либляйном [7], позволяют установить изменение угла наклона кривой коэфициента подъ-

емной силы по углу атаки (в линейной части) и изменение направления нулевой подъ-

емной силы, имеющие место при помещении профиля в решетку. Некоторые исследова-

ния, например, работа Пондопуло [8], дают, кроме того, указания об изменении парамет-

ров эквивалентной решетки при обтекании ее сжимаемым газом с большими дозвуковыми

скоростями. Результаты этих исследований были подвергнуты широкой проверке, которая

позволила ориентировочно определить пределы применимости этой теории [9].

Расчет по теории решеток основан на свойствах идеальной несжимаемой жидкости

и дает большие расхождения между опытными и расчетными данными.

В случае высоконагруженных диффузорных решеток с большой густотой и сильным

изгйбом профиля влияние пограничного слоя настолько увеличивается (вследствие силь-

ного возрастания давления [10]), что расчет по теории решеток становится затруднитель-

ным. Ограничение возможности применения теории решеток определяется прежде всего

тем, что она не может дать ответа на два вопроса, имеющие решающее значение при

проектировании высоконапорного компрессора:

— о величине су тах, т. е. о моменте отрыва потока от профиля,

— о величине потерь в диффузорной решетке компрессора, т. е. о качестве профиля

и к. п. д. решетки.

Кроме того, расчет по теории решеток отличается большой трудоемкостью.

Метод расчета осевого компрессора, разработанный авторами настоящей работы,

основан на данных продувок плоских решеток. В этом смысле он как бы эквивалентен

первому, поскольку первый также основан на данных продувок, но только изолирован-

ного профиля.

Необходимость в данных продувок решеток для создания более совершенного метода

расчета давно ощущалась, но трудности, связанные с проведением весьма большого коли-

чества опытов с решетками, во многих случаях останавливали исследователей. Трудности

эти определяются прежде всего чрезвычайно обширной программой эксперимента, объем

которой легко себе представить, если учесть, что из каждого исходного аэродинами-

ческого профиля, изогнутого каким-то одним способом, можно построить бесконечное

многообразие решеток, отличающихся относительной густотой и углом выноса.

Не меньший объем в этой программе составит изучение влияния на характеристику

решетки формы исходного профиля, угла изгиба и формы линии вогнутости. Однако при

более тщательном рассмотрении эти трудности не кажутся непреодолимыми. Основываясь

даже на результатах теории решеток и, в частности, на сделанном Вейнигом выводе

о независимости угла отставания потока от режимных факторов (при достаточно большой

густоте решетки), можно указать возможности ограничения программы эксперимента.

Ограничение это определяется тем, что необходимые для расчета сведения могут быть

получены, если известно, в каком направлении меняются аэродинамически свойства

решетки при изменении тех или иных геометрических параметров решетки и профиля.

Опубликованные в последнее время результаты продувок плоских диффузорных

решеток, проводившихся на протяжении ряда лет, подтверждают возможность широкого

обобщения этих результатов и распространения их на весь диапазон испытанных реше-

ток. Пользуясь данными этих продувок плоских решеток, авторы разработали метод рас-

чета, на основе которого был спроектирован экспериментальный одноступенчатый ком-

прессор.

2

Испытания компрессора дали хорошие результаты: riad = 0,87 и коэфициент напора

Н = 0,4, в то время как аналогичная ступень с тем же исходным профилем, но рассчи-

танная по теории подъемных сил с использованием данных продувок изолированного

профиля, имела vjad — 0,8 и /7 = 0,3. Кроме того, результаты испытаний показали (а это,

пожалуй, главное) хорошее совпадение расчетных и экспериментальных данных и под-

твердили правильность сделанных выводов.

При этом следует отметить, что в обоих случаях в качестве исходного профиля был

использован отечественный высокоскоростной винтовой профиль. Такие же данные были

получены при испытании профиля английского типа. Это обстоятельство в некоторой сте-

пени подтверждает, что в ограниченном по режиму диапазоне сам профиль существенного

влияния на характеристики компрессора не оказывает.

Работу над методом расчета по данным продувок решеток, разумеется, нельзя

считать законченной и, главным образом, в области изучения особенностей пространствен-

ного потока в реальном компрессоре, а также в области проверки различных законов

изменения циркуляции по высоте лопатки, которые потребуют уточнений.

Разработка метода расчета и экспериментальная проверка проводились авторами

в 1-й лаборатории ЦИАМ в 1946/1947 г.

Главы I—V статьи написаны Л. Ольштейном, главы VI—VIII—В. Процеровым.

Кандидат технических наук

А. А. Фадеев.

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Настоящая глава написана с целью уточнить основные геометрические, кинематиче-

ские и энергетические понятия, принятые в отечественной литературе по осевым компрес-

сорам, и ввести новые понятия, связанные с особенностями излагаемого метода расчета.

Ступень осевого компрессора. Ступенью будем называть рабочее колесо -J-после-

дующий направляющий аппарат. Направляющий аппарат перед рабочим колесом будем

относить к ступени только в том случае, если речь будет итти о первой ступени много-

ступенчатого компрессора или об одноступенчатом компрессоре. Такое определение сту-

пени целесообразно по следующим соображениям:

а) Назначением ступени как элемента многоступенчатого компрессора является пре-

образование механической энергии в потенциальную энергию давления. Механическая

энергия сообщается воздуху в рабочем колесе, и преобразование ее в энергию давления

может осуществляться в самом рабочем колесе и в последующем направляющем аппарате.

Направляющий аппарат, расположенный перед рабочим колесом, создает условия, обес-

печивающие требуемое распределение работы сжатия между последующими рабочим ко-

лесом и направляющим аппаратом, однако сам он не принимает участия в преобразовании

подведенной энергии.

б) При таком определении ступени направление потока перед и за ступенью является

вполне определенным независимо от режима работы компрессора, в особенности в высоко-

напорных компрессорах, отличающихся большой густотой решетки. Это утверждение

обосновано в главе II настоящей работы, где введено понятие угла отставания потока

и доказана его независимость от угла атаки. ц

Гомогенная ступень. Величина и направление скорости потока в каждой плоскости,

перпендикулярной оси вращения, являются функциями относительного радиуса. Если

перед входом в ступень и при выходе из нее величина и направление скорости изобра-

жаются одной и той же функцией относительного радиуса, то ступень мы будем назы-

вать гомогенной [13]. Если же перед входом в ступень и при выходе из нее направление

потока является одной и той же функцией относительно радиуса, а функции, изображающие

величину скорости, отличаются постоянным множителем, ступень будем называть почти

гомогенной.

Элемент ступени — часть ступени, ограниченная двумя бесконечно близкими соос-

ными цилиндрами. Аналогично определяем элемент лопаточного венца.

3

решетка,

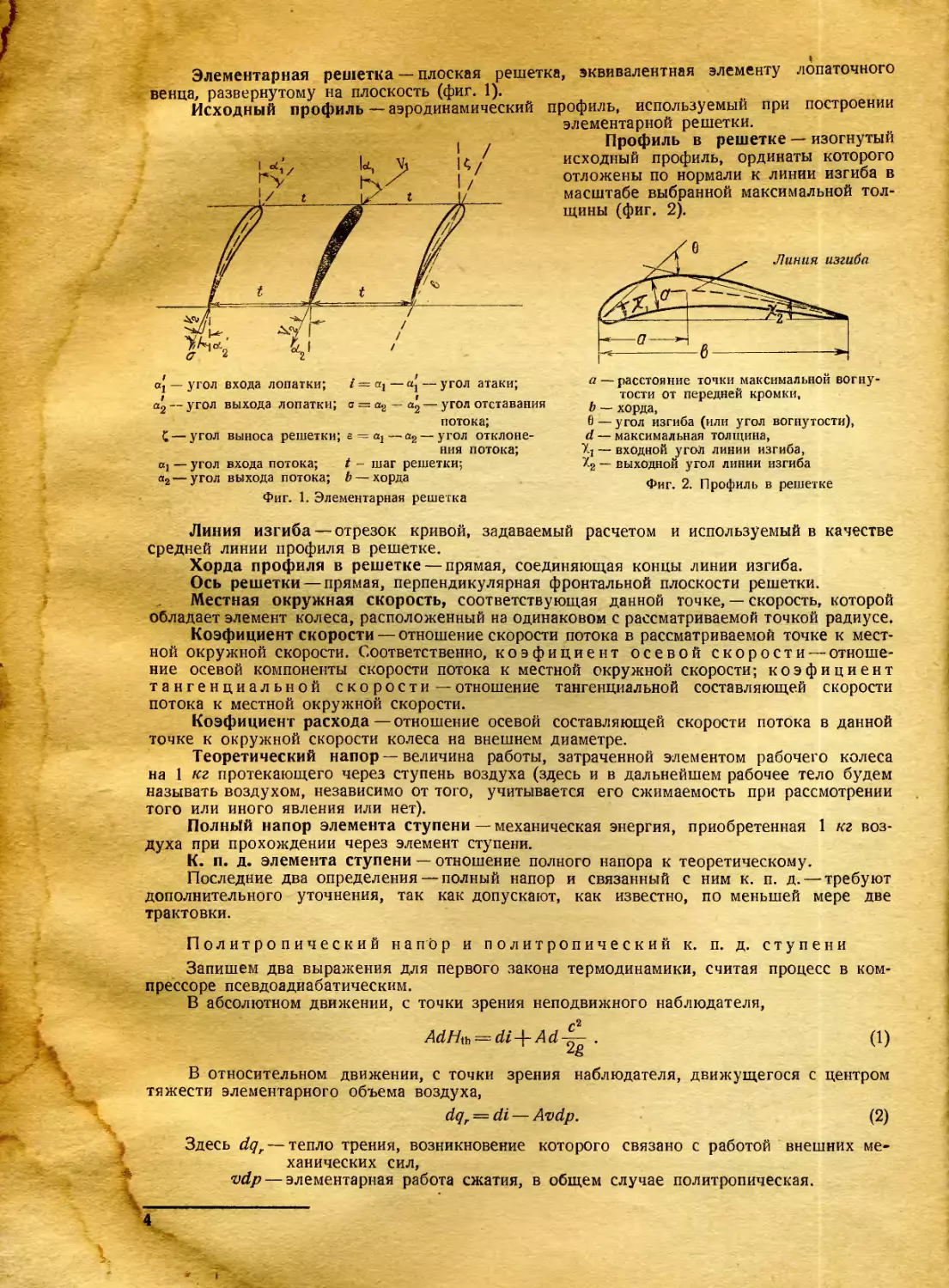

Элементарная решетка — плоская

венца, развернутому на плоскость (фиг. 1).

Исходный профиль — аэродинамический

I . i

oj — угол входа лопатки; i — ctj — «j — угол атаки;

«2 — угол выхода лопатки; а = а2 — а2 — угол отставания

потока;

С—угол выноса решетки; е = а,—а?— угол отклоне-

ния потока;

— угол входа потока; t - шаг решетки;

а2—угол выхода потока; b— хорда

Фиг. 1. Элементарная решетка

эквивалентная элементу лопаточного

профиль, используемый при построении

элементарной решетки.

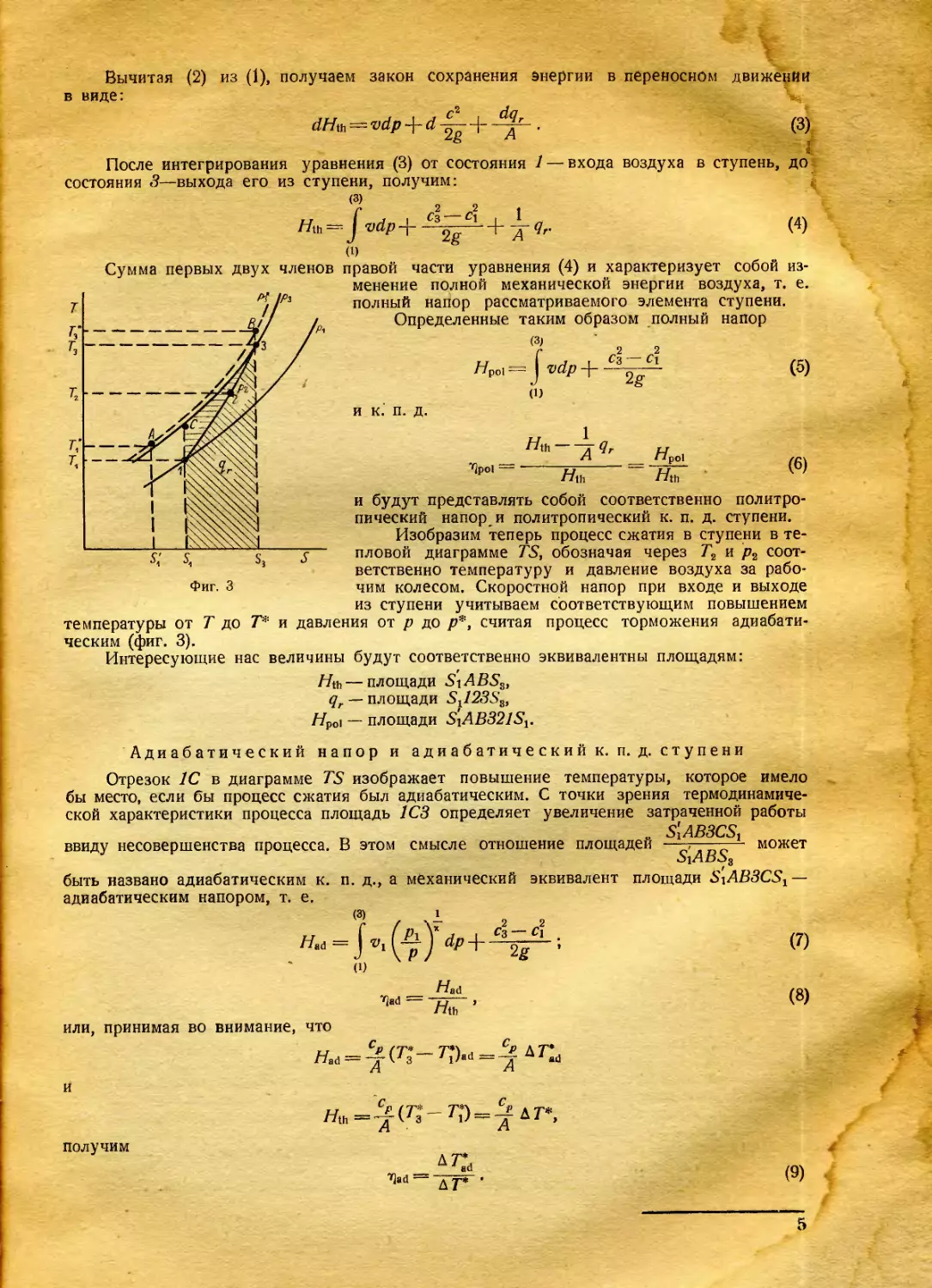

Профиль в решетке — изогнутый

исходный профиль, ординаты которого

отложены по нормали к линии изгиба в

масштабе выбранной максимальной тол-

щины (фиг. 2).

а — расстояние точки максимальной вогну-

тости от передней кромки,

b — хорда,

fi — угол изгиба (или угол вогнутости),

d — максимальная толщина,

"X.J — входной угол линии изгиба,

Х2 — выходной угол линии изгиба

Фиг. 2. Профиль в решетке

Линия изгиба — отрезок кривой, задаваемый расчетом и используемый в качестве

средней линии профиля в решетке.

Хорда профиля в решетке — прямая, соединяющая концы линии изгиба.

Ось решетки — прямая, перпендикулярная фронтальной плоскости решетки.

Местная окружная скорость, соответствующая данной точке, — скорость, которой

обладает элемент колеса, расположенный на одинаковом с рассматриваемой точкой радиусе.

Коэфициент скорости — отношение скорости потока в рассматриваемой точке к мест-

ной окружной скорости. Соответственно, коэфициент осевой скорости —отноше-

ние осевой компоненты скорости потока к местной окружной скорости; коэфициент

тангенциальной с ко рости — отношение тангенциальной составляющей скорости

потока к местной окружной скорости.

Коэфициент расхода — отношение осевой составляющей скорости потока в данной

точке к окружной скорости колеса на внешнем диаметре.

Теоретический напор — величина работы, затраченной элементом рабочего колеса

на 1 кг протекающего через ступень воздуха (здесь и в дальнейшем рабочее тело будем

называть воздухом, независимо от того, учитывается его сжимаемость при рассмотрении

того или иного явления или нет).

Полный напор элемента ступени — механическая энергия, приобретенная 1 кг воз-

духа при прохождении через элемент ступени.

К. п. д. элемента ступени — отношение полного напора к теоретическому.

Последние два определения — полный напор и связанный с ним к. п. д. — требуют

дополнительного уточнения, так как допускают, как известно, по меньшей мере две

трактовки.

Политропический напор и политропический к. п. д. ступени

Запишем два выражения для первого закона термодинамики, считая процесс в ком-

прессоре псевцоадйабатическим.

В абсолютном движении, с точки зрения неподвижного наблюдателя,

AdHb = (ii+Ad±- . (1)

В относительном движении, с точки зрения наблюдателя, движущегося с центром

тяжести элементарного объема воздуха,

dqr = di — Avdp. (2)

Здесь dqr— тепло трения, возникновение которого связано с работой внешних ме-

ханических сил,

vdp— элементарная работа сжатия, в общем случае политропическая.

4

1

* » 1

Вычитая (2) из (1), получаем закон сохранения энергии в переносном движении

в виде:

dH^vdp-\-d-^--\--^-. (3)

После интегрирования уравнения (3) от состояния 1 — входа воздуха в ступень, до

состояния 3—выхода его из ступени, получим:

(3) 2

(1)

(4)

Сумма первых двух членов

правой части уравнения (4) и характеризует собой из-

менение полной механической энергии воздуха, т. е.

полный напор рассматриваемого элемента ступени.

Определенные таким образом полный напор

(г

Яры- + (5)

•J zs

(1)

и к.' п. д.

?]рО1 ---

qr

Я₽О1

(6)

и будут представлять собой соответственно политро-

пический напор и политропический к. п. д. ступени.

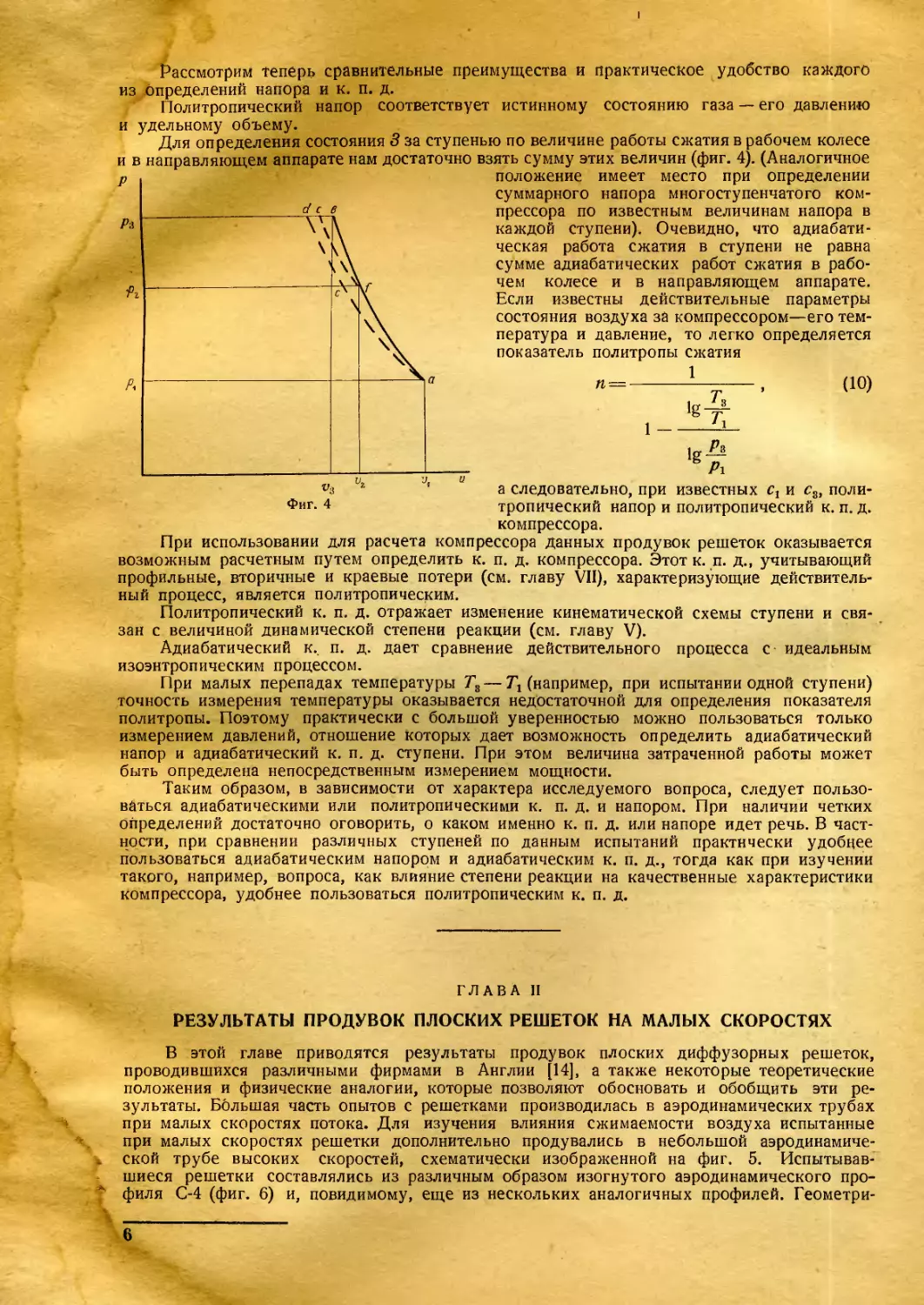

Изобразим теперь процесс сжатия в ступени в те-

пловой диаграмме TS, обозначая через Т2 и р2 соот-

ветственно температуру и давление воздуха за рабо-

чим колесом. Скоростной напор при входе и выходе

из ступени учитываем соответствующим повышением

температуры от Т до Т* и давления от р до р*, считая процесс торможения адиабати-

ческим (фиг. 3).

Интересующие нас величины будут соответственно эквивалентны площадям:

Я()1 — площади StABSs,

qr — площади 51723Sg,

Яро1 — площади SiAB321Si.

Адиабатический напор и адиабатический к. п. д. ступени

Отрезок 1С в диаграмме TS изображает повышение температуры, которое имело

бы место, если бы процесс сжатия был адиабатическим. С точки зрения термодинамиче-

ской характеристики процесса площадь 1СЗ определяет увеличение затраченной работы

D . S{AB3CSr

ввиду несовершенства процесса. В этом смысле отношение площадей —---------— может

Sl-ABog

быть названо адиабатическим к. п. д., а механический эквивалент площади SiAB3CS1 —

адиабатическим напором, т. е.

(3) 1 „

/• / 2 2

"d= Р'С?) d/’+'TTL; (7)

(1)

•Wad

(8)

или, принимая во внимание, что

и

получим

А Т*

(9)

5

Рассмотрим теперь сравнительные преимущества и практическое удобство каждого

из определений напора и к. п. д.

Политропический напор соответствует истинному состоянию газа — его давлению

и удельному объему.

Для определения состояния 3 за ступенью по величине работы сжатия в рабочем колесе

и в направляющем аппарате нам достаточно взять сумму этих величин (фиг. 4). (Аналогичное

положение имеет место при определении

суммарного напора многоступенчатого ком-

прессора по известным величинам напора в

каждой ступени). Очевидно, что адиабати-

ческая работа сжатия в ступени не равна

сумме адиабатических работ сжатия в рабо-

чем колесе и в направляющем аппарате.

Если известны действительные параметры

состояния воздуха за компрессором—его тем-

пература и давление, то легко определяется

показатель политропы сжатия

«=---------Ц------, (Ю)

ig 4^

1-------

1g —

А

а следовательно, при известных сг и cs, поли-

тропический напор и политропический к. п. д.

компрессора.

При использовании для расчета компрессора данных продувок решеток оказывается

возможным расчетным путем определить к. п. д. компрессора. Этот к. п. д., учитывающий

профильные, вторичные и краевые потери (см. главу VII), характеризующие действитель-

ный процесс, является политропическим.

Политропический к. п. д. отражает изменение кинематической схемы ступени и свя-

зан с величиной динамической степени реакции (см. главу V).

Адиабатический к., п. д. дает сравнение действительного процесса с- идеальным

изоэнтропическим процессом.

При малых перепадах температуры Ts — 7\ (например, при испытании одной ступени)

точность измерения температуры оказывается недостаточной для определения показателя

политропы. Поэтому практически с большой уверенностью можно пользоваться только

измерением давлений, отношение которых дает возможность определить адиабатический

напор и адиабатический к. п. д. ступени. При этом величина затраченной работы может

быть определена непосредственным измерением мощности.

Таким образом, в зависимости от характера исследуемого вопроса, следует пользо-

ваться адиабатическими или политропическими к. п. д. и напором. При наличии четких

определений достаточно оговорить, о каком именно к. п. д. или напоре идет речь. В част-

ности, при сравнении различных ступеней по данным испытаний практически удобцее

пользоваться адиабатическим напором и адиабатическим к. п. д., тогда как при изучении

такого, например, вопроса, как влияние степени реакции на качественные характеристики

компрессора, удобнее пользоваться политропическим к. п. д.

ГЛАВА п

РЕЗУЛЬТАТЫ ПРОДУВОК ПЛОСКИХ РЕШЕТОК НА МАЛЫХ СКОРОСТЯХ

В этой главе приводятся результаты продувок плоских диффузорных решеток,

проводившихся различными фирмами в Англии [14], а также некоторые теоретические

положения и физические аналогии, которые позволяют обосновать и обобщить эти ре-

зультаты. Большая часть опытов с решетками производилась в аэродинамических трубах

при малых скоростях потока. Для изучения влияния сжимаемости воздуха испытанные

при малых скоростях решетки дополнительно продувались в небольшой аэродинамиче-

ской трубе высоких скоростей, схематически изображенной на фиг. 5. Испытывав-

шиеся решетки составлялись из различным образом изогнутого аэродинамического про-

филя С-4 (фиг. 6) и, невидимому, еще из нескольких аналогичных профилей. Геометри-

6

ческие параметры испытанных решеток изменялись в широком диапазоне, превышающем

пределы изменения этих параметров в современных компрессорах. Средняя линия про-

филя изгибалась по дуге круга или по параболе с расположением максимальной вогну-

тости вблизи середины хорды (около 0,45#).

При испытаниях измерялось поле скоростей и давлений перед и за решеткой в точ-

ках, где уже не сказывается влияние отдельных профилей и стенок трубы и поля ско-

ростей и давлений равномерные. По результатам измерений определялись угол отклоне-

ния потока в решетке (отклонение потока) е==а1—а2, повышение давления Ар = р2—рг

и потеря полного напора hr = Д/щ,— &р.

Фиг. 5. Аэродинамическая труба для продувки

решеток

Радиус передней кромки — 12% от d; = 10%.

о

Радиус задней кромки — 6% от d.

Абсцисса максимальной толщины -30% от b

X 0 1,25 2,5 5,0 7,5 10 15 20 30

Уверхн. и нижи. 0 1,65 2,27 3,08 3,62 4,02 4,55 4,83 5,00

X 40 50 60 70 80 90 95 100

-Уверхн. и нижи. 4,89 4,57 4,05 3,37 2,54 1,60 1,06 0

Фиг. 6. Компрессорный профиль С-4

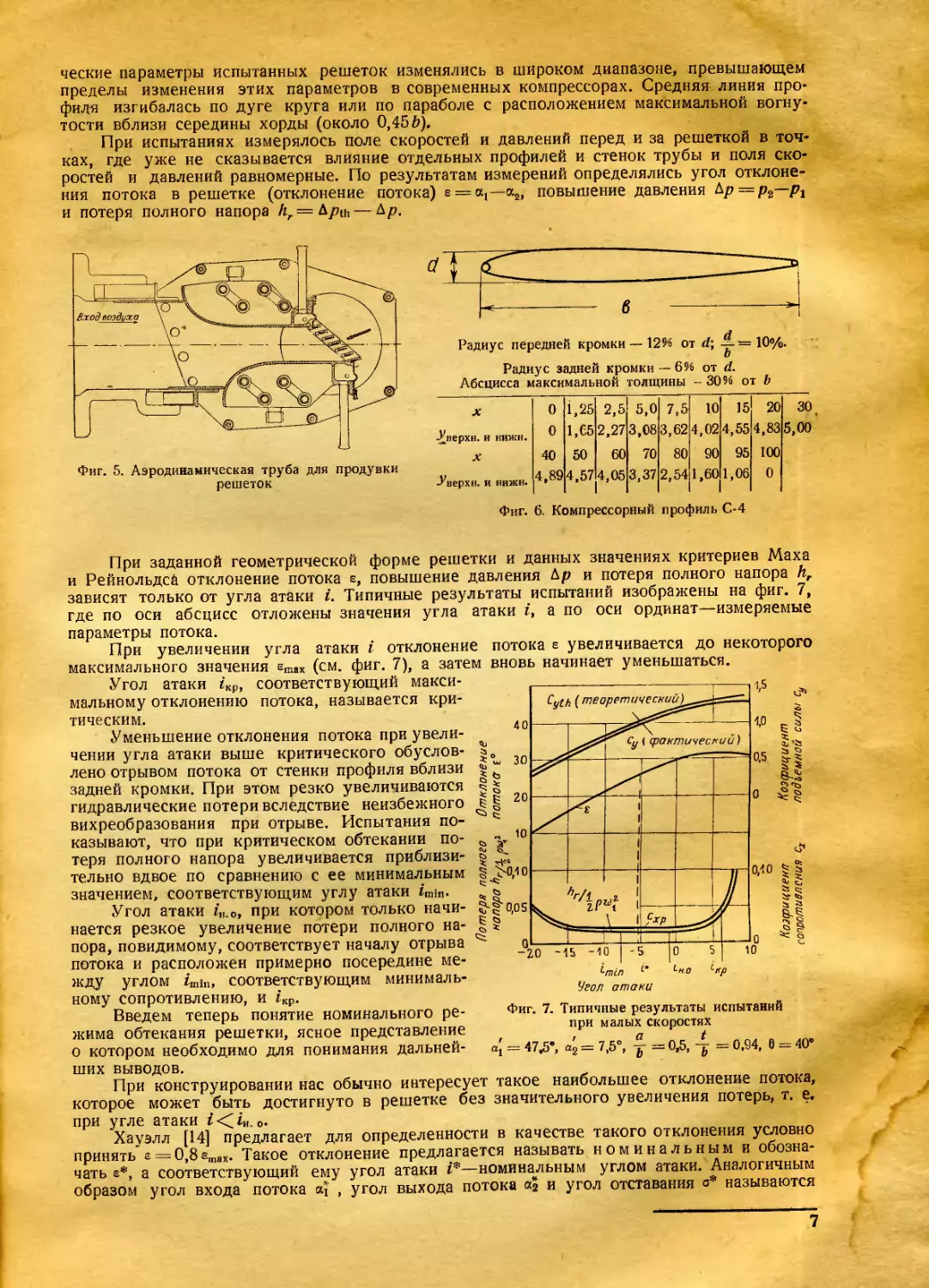

При заданной геометрической форме решетки и данных значениях критериев Маха

и Рейнольдса отклонение потока е, повышение давления Ар и потеря полного напора hr

зависят только от угла атаки I. Типичные результаты испытаний изображены на фиг. 7,

где по оси абсцисс отложены значения угла атаки I, а по оси ординат—измеряемые

параметры потока.

При увеличении угла атаки i отклонение потока е увеличивается до некоторого

максимального значения етях (см. фиг. 7), а затем вновь начинает уменьшаться.

Угол атаки гкр, соответствующий макси-

мальному отклонению потока, называется кри-

тическим.

Уменьшение отклонения потока при увели-

чении угла атаки выше критического обуслов-

лено отрывом потока от стенки профиля вблизи

задней кромки. При этом резко увеличиваются

гидравлические потери вследствие неизбежного

вихреобразования при отрыве. Испытания по-

казывают, что при критическом обтекании по-

теря полного напора увеличивается приблизи-

тельно вдвое по сравнению с ее минимальным

значением, соответствующим углу атаки tmin.

Угол атаки гн.о, при котором только начи-

нается резкое увеличение потери полного на-

пора, невидимому, соответствует началу отрыва

потока и расположен примерно посередине ме-

жду углом imin, соответствующим минималь-

ному сопротивлению, и гкр.

Введем теперь понятие номинального ре-

жима обтекания решетки, ясное представление

о котором необходимо для понимания дальней-

Фиг. 7. Типичные результаты испытаний

при малых скоростях

, rat

а[ = 47.5е, а2 = 7,5°, у = 0,5, у = 0,04, 0 = 40’

ших выводов.

При конструировании нас обычно интересует такое наибольшее отклонение потока,

которое может быть достигнуто в решетке без значительного увеличения потерь, т. е.

при угле атаки о.

Хауэлл [14] предлагает для определенности в качестве такого отклонения условно

принять г = 0,8е,пах. Такое отклонение предлагается называть номинальным и обозна-

чать е*, а соответствующий ему угол атаки i*—номинальным углом атаки. Аналогичным

образом угол входа потока at , угол выхода потока ofi и угол отставания а* называются

7

номинальными, если соответствующее отклонение потока является номинальным. При

этом, как показывают опыты, всегда имеет место i* < гн. о.

По величинам отклонения потока и потери полного напора, которые определяются

при испытаниях, легко вычислить безразмерные аэродинамические коэфициенты, опреде-

ляющие характеристику решетки: коэфициент подъемной силы профиля в решетке су,

коэфициент профильного сопротивления схр, коэфициент теоретического повышения дав-

ления---------- и профильный к. п. д. решетки т]р .

Мы приведем вывод формул для вычисления этих коэфициентов при малых скоро-

стях, пренебрегая изменением осевой составляющей скорости.

Повышение давления в решетке

д/> = А!-Р1=-^р(«’1-«'2)—hf (п)

ИЛИ, считая Wa = Wa ср = const,

д^ = -^-p^(tg2aj— tgaa2)-— h, (12)

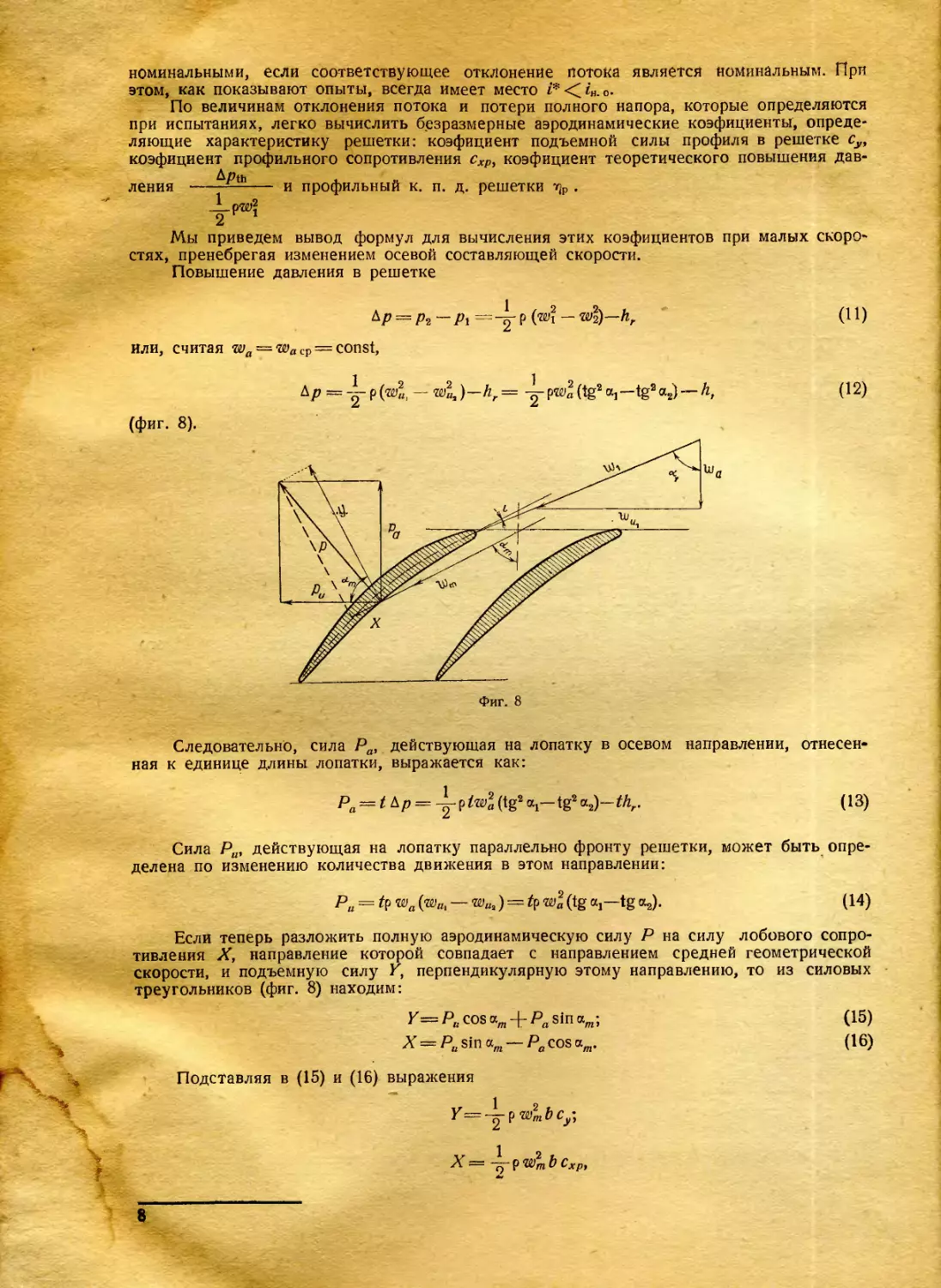

(фиг. 8).

Фиг. 8

Следовательно, сила Ра, действующая на лопатку в осевом направлении, отнесен*

ная к единице длины лопатки, выражается как:

Ра = t Ь р = р twl (tg2 04- tg2 a2)- thr. (13)

Сила Pu, действующая на лопатку параллельно фронту решетки, может быть опре-

делена по изменению количества движения в этом направлении:

Ри = Ъ Wa — wUa) = £р -Wa (tg <*1—tg a2). (14)

Если теперь разложить полную аэродинамическую силу Р на силу лобового сопро-

тивления X, направление которой совпадает с направлением средней геометрической

скорости, и подъемную силу К, перпендикулярную этому направлению, то из силовых

треугольников (фиг. 8) находим:

r=PoC0SaOT-(-Pesinam; (15)

A' = P„sinam —PGcosam. (16)

Подставляя в (15) и (16) выражения

о X = Р Wm Ь СХр,

___________________

8

Ри и Ра из (13) и (14) и принимая во внимание, йтО

cos «! = ®2 COS а2 = wm cos ат и tg Ьт = -% (tg а, tg а2),

после небольших преобразований получаем:

t h, COS3 am

Схр---' i

b 1 2 <

yP®’i

Для диффузорных решеток отношение с0--^-а— близко к единице, поэтому практи-

COS

чески удобно пользоваться упрощенной формулой:

,2 COSЕ 2 04

(17)

t hr

СХР~ Ъ 1 2

ТР®’1

(17а)

Аналогично из уравнений (15) и (16) найдем

су = 2 (tg 04—tg а2) cos ат — схр tg ат .

(18)

Здесь более рационально пользоваться величиной теоретического коэфициента подъ-

емной силы, которую получим, пренебрегая в выражении для су величиной второго члена,

содержащего коэфициент сопротивления решетки:

су ш = 2 у- (tg ai—tg “2) со5 •

(18а)

Получающееся по этой формуле значение теоретического коэфициента подъемной

силы с,, th при большой скорости потока ближе к фактическому значению су, чем вычис-

при большой скорости потока увеличение с за счет

эффекта сжимаемости, не учитываемое формулой

(18), в значительной степени компенсирует величину

отброшенного члена.

Отбрасывая из уравнения (И) потерю полного

напора hr, находим коэфициент теоретического по-

вышения давления

Apth _ cos2

1 2 cos2 a2

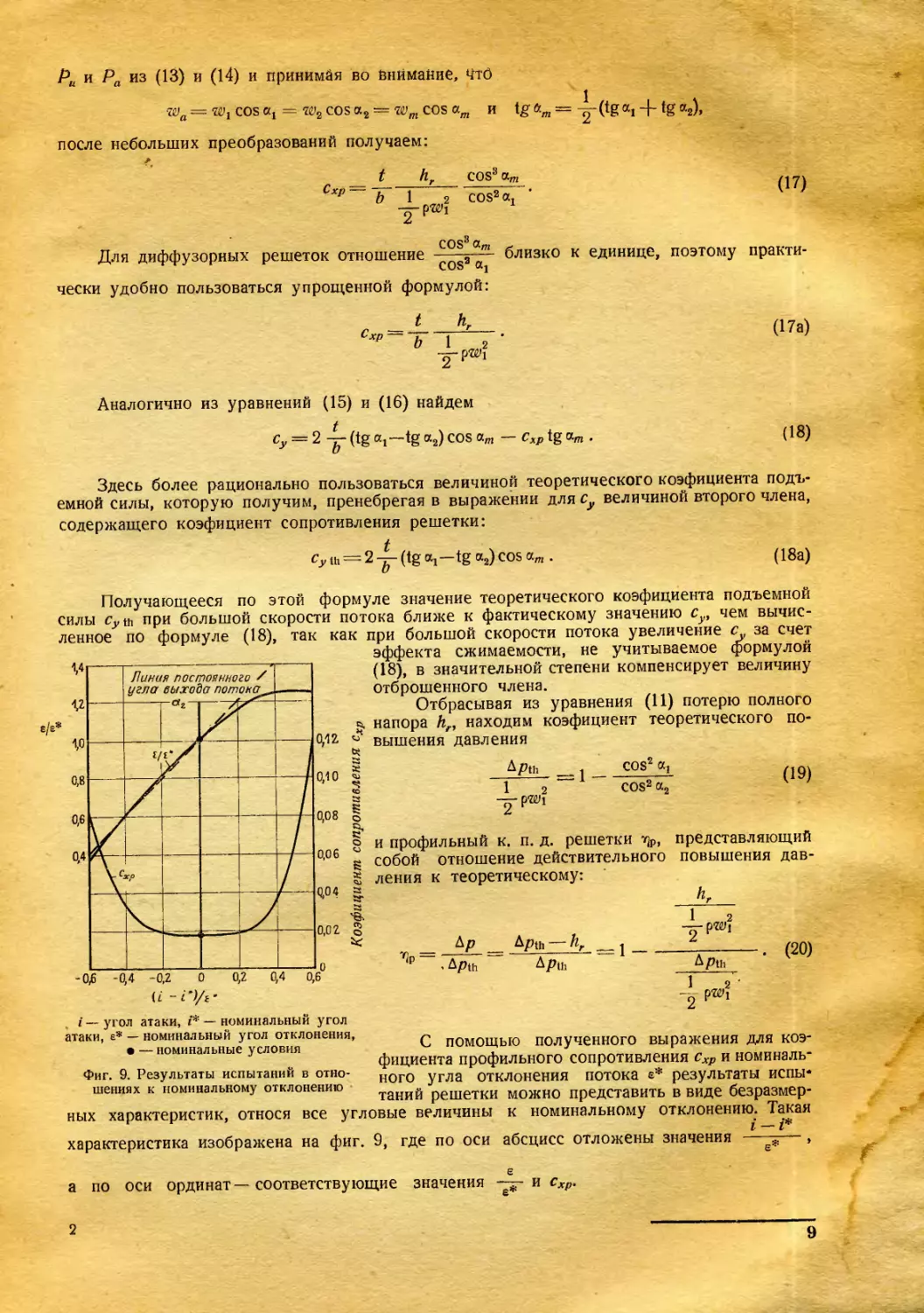

, i — угол атаки, «* — номинальный угол

атаки, е* — номинальный угол отклонения,

• — номинальные условия

Фиг. 9. Результаты испытаний в отно-

шениях к номинальному отклонению

(19)

и профильный к. п. д. решетки ^р, представляющий

собой отношение действительного повышения

ления к теоретическому:

дав-

hr

1 2

л л г

Г = = bpih — h, _ 2

р .Apth Apth Apth

1 2 '

-2 P^i

Арш

(20)

коэ-

С помощью полученного выражения для

фициента профильного сопротивления схр и номиналь-

ного угла отклонения потока е* результаты испы-

таний решетки можно представить в виде безразмер-

ных характеристик, относя все угловые величины к номинальному отклонению. Такая

i — Z*

характеристика изображена на фиг. 9, где по оси абсцисс отложены значения -----------*— ,

Е

Е

а по оси ординат — соответствующие значения и схр.

2

9

Обработанные таким образом данные продувок всех испытывавшихся решеток с отно-

сительной густотой от -у = 0,7 ДО = 2 с большой точностью могут быть изображены

g / I--I*- \

одной кривой —которая представляет собой обобщенную характери-

стику диффузорной лопаточной решетки.

Эта безразмерная характеристика в большей части полезного диапазона хорошо

апроксимируется простой линейной зависимостью (см. фиг. 9):

Умножая обе части этого уравнения на в*, получаем:

е=Г—(21)

С другой стороны, по определению (см. фиг. 1)

e = aj—a2==ai-[-i — 7.2— с = б-[~г" — (22) '

Сравнивая (21) и (22), получаем:

о = 0—e*-|-rs. (23)

Следовательно, в рассматриваемом диапазоне характеристики

(при е < е*) угол отставания потока о не зависит от угла атаки i.

Значение этого вывода для всей методики расчета, основанной на результатах

продувки решеток, настолько велико, что он заслуживает особого внимания.

Необходимо отметить, что этот вывод не является новым и был получен Вейнигом

6

теоретически с достаточной точностью для решеток с густотой у- > 1,4.

По Вейнигу [4] профили в решетке могут быть заменены эквивалентными плоскими

пластинками таким образом, что получающаяся решетка из этих пластинок (с тем же

шагом) отклоняет поток на такой же угол, как и данная профильная решетка.

Так как для всякой решетки существует такое направление набегающего параллель-

ного потока, при котором поток решеткой не отклоняется (направление нулевой подъем-

ной силы), то очевидно, что направление эквивалентных пластинок должно совпадать

с направлением нулевой подъемной силы. В противном случае эквивалентная решетка

при этом направлении сообщала бы потоку отклонение, т. е. не была бы эквива-

лентной.

Можно доказать теоретически, что для решетки из плоских пластинок по крайней

мере при -— > 1,4 направление выхода потока практически не зависит от направления

притекания, т. е. от угла атаки1. Следовательно, и направление выхода потока из дан-

ной решетки, совпадающее с направлением выхода из эквивалентной решетки, также не

должно зависеть от угла атаки. Чтобы определить это направление, очевидно, доста-

точно определить направление нулевой подъемной силы, которое, вообще говоря, зави-

Ь г ъ

сит от густоты решетки у и 01 угла выноса С. Однако, если решетка не очень густа

(А <2,5), а профиль не слишком изогнут, то влиянием решетки, согласно Вейнигу,

можно пренебречь; при этом направление нулевой подъемной силы получится таким же,

как и при изолированном профиле (см. [4], стр. 13)2. Это объясняется тем, что при обте-

кании с нулевой подъемной силой влияние каждого профиля на невозмущенное поле

скоростей уменьшается весьма быстро, пропорционально квадрату расстояния от про-

филя, так что уже на небольшом расстоянии от профиля поток можно рассматривать

как невозмущенный, т. е. как первоначальный параллельный поток.

1 Строгое доказательство этого положения, приведенное в упомянутой работе Вейнига, к сожалению,

слишком громоздко и не может быть приведено полностью в данной работе.

2 В действительности при помещении в решетку профиля конечной толщины угол нулевой подъем-

ной силы всегда уменьшается [7].

10

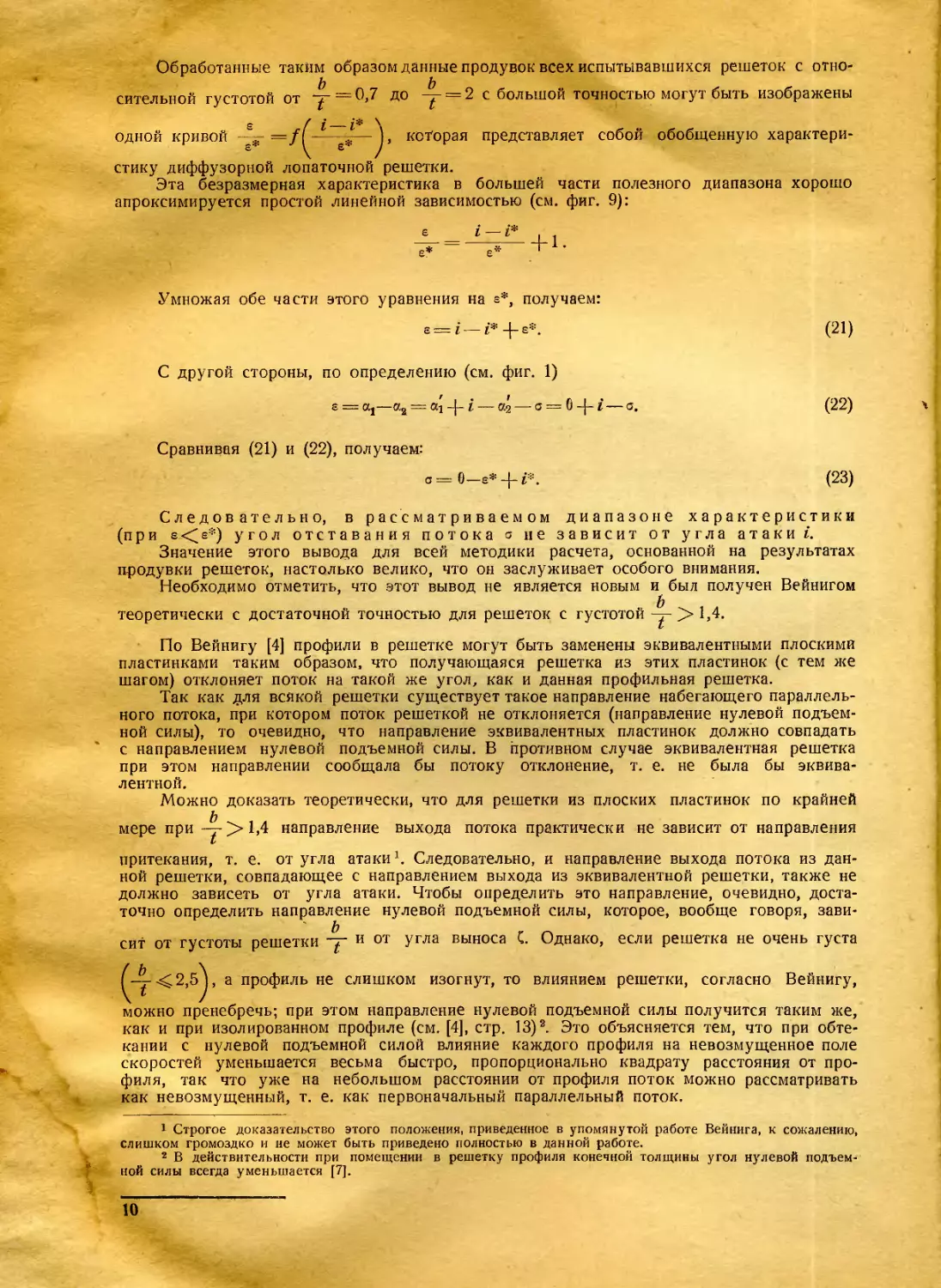

Для тонких, слабо изогнутых профилей направление эквивалентной плоской пла-

стинки, совпадающее с направлением нулевой подъемной силы, определяется прямой,

проходящей через заднюю кромку профиля и точку максимального изгиба (см. ,фиг. 10—

а и б). Тогда для профиля, изогнутого по дуге круга, это направление задается углом

б

т=Т-

Таким образом, постоянный угол отставания в этом случае

б 6

(24)

Для параболической дужки с положением максимальной вогнутости вблизи сере-

дины хорды (фиг. 10, б) угол отставания

0 = /2—Т-

Заменяя углы и ввиду их малости тангенсами и принимая во внимание, что

А 2а \

разность (1-----I мала, имеем:

180 _ 2/ 180 _ 4/180

и, следовательно,

8/ 180

e==Zi+Z2=_z__

11

откуда

180 f

Т =--------—

b—a

180

2/

b

2а

~~Ь~

180 2/

к Ь

6 Г 2а

° = Х2-Т=-4- 1-3 1--^-

26)

Обозначая

имеем

(27)

Таким образом, на

основании

чисто теоретических соображений установлено,

что величина угла отставания для решеток из круговых или параболических дужек про-

порциональна углу изгиба 0 и не зависит от угла атаки i.

Этот вывод полностью совпадает с тем, который мы сделали, анализируя результаты

продувок, хотя сама величина отставания несколько отличается от определенной

формулой (26).

Хауэлл [14] рекомендует

ческую формулу:

для определения номинального угла отставания эмпири-

а*

(28)

6 li Л 20

0

4

6

4

где

, 2а

1 — з(г—тг

\ ь

a = kft.

п по ( 2а V , „ , а'2

/п=== 0,231 —z— I -4- 0,1 •

\ b J 1 50

(29)

постоянстве угла отставания позволяет пользоваться этой

на всем рабочем диапазоне углов атаки. Принципиальное

заключается в том, что при определении угла отставания

пренебрегать влия-

при -|-> 0,7. Ре-

применимость тес-

на весь диапазон испытывавшихся решеток от -у-= 0,7 до

которые становится существенным уже

позволяют распространить практическую

Сделанный нами вывод о

формулой для определения а

отличие формулы (28) от (27)

потока в реальной решетке из профилей конечной толщины нельзя

b

нием густоты решетки

зультаты продувок решеток

ретического вывода Вейнига

~ = 2, Последние два замечания еще раз подтверждают приближенный характер выво-

дов, которые могут быть сделаны теоретически, и свидетельствуют о необходимости

проведения в широких масштабах продувок диффузорных решеток.

Совершенно ясно, что в самом выводе о постоянстве с для каждой решетки уже

заключена простая возможность широкого обобщения данных продувок решеток, и по-

лучение общей зависимости, изображенной на фиг. 9, можно было предсказать тео-

ретически.

Этим, однако, не исчерпывается значение вывода о постоянстве угла отставания.

От того вывода, что угол выхода потока для каждой данной решетки не зависит в ши-

роких пределах от угла атаки, а определяется только геометрическими параметрами

решетки, легко перейти к представлению о канале, образованном двумя соседними про-

филями, направление которого (т. е. направление средней линии профиля) однозначно

определяет направление потока. Таким образом, мы получаем возможность качественно

и количественно анализировать явления при обтекании диффузорной решетки с по-

мощью струйной теории и при конструировании пользоваться аналогией, которая суще-

ствует между такой решеткой и плоским диффузором. Ниже мы покажем, что с помощью

этой аналогии можно с большим приближением получить те зависимости номинального

отклонения потока от различных факторов, которые были получены из опытов с решет-

ками. При этом вскроется физический смысл самого понятия номинального отклонения.

12

Возвращаясь к уравнению (21), мы можем «сказать, что не только относительное

отклонение — , но и само отклонение потока е в большой части полезного диапазона

е*

является простой линейной функцией угла атаки. Поэтому в той части характеристики,

для которой справедлив вывод о постоянстве угла отставания, зависимость отклонения

от угла атаки будет также достаточно точно изображаться прямой линией. Начало загиба

кривой е = /(/) [см. формулу (22)] характеризует момент, когда отставание потока пере-

стает быть постоянным и с увеличением угла атаки i начинает расти вследствие отрыва

потока от спинки профиля. Правее iKp (см. фиг. 7) угол отставания с увеличивается бы-

стрее, чем угол атаки i.

Пользуясь безразмерной характеристикой фиг. 9, можно определить угол отклоне-

ния в и коэфициент сопротивления схр для любой решетки рассматриваемого типа при

любом угле атаки i, если для этой решетки известны номинальное отклонение в* и но-

минальный угол атаки i*. Таким образом, задача построения характеристики данной

решетки, т. е. зависимости ее к. п. д. и коэфициента повышения давления от угла атаки,

сводится к определению номинального отклонения s* и номинального угла атаки i*.

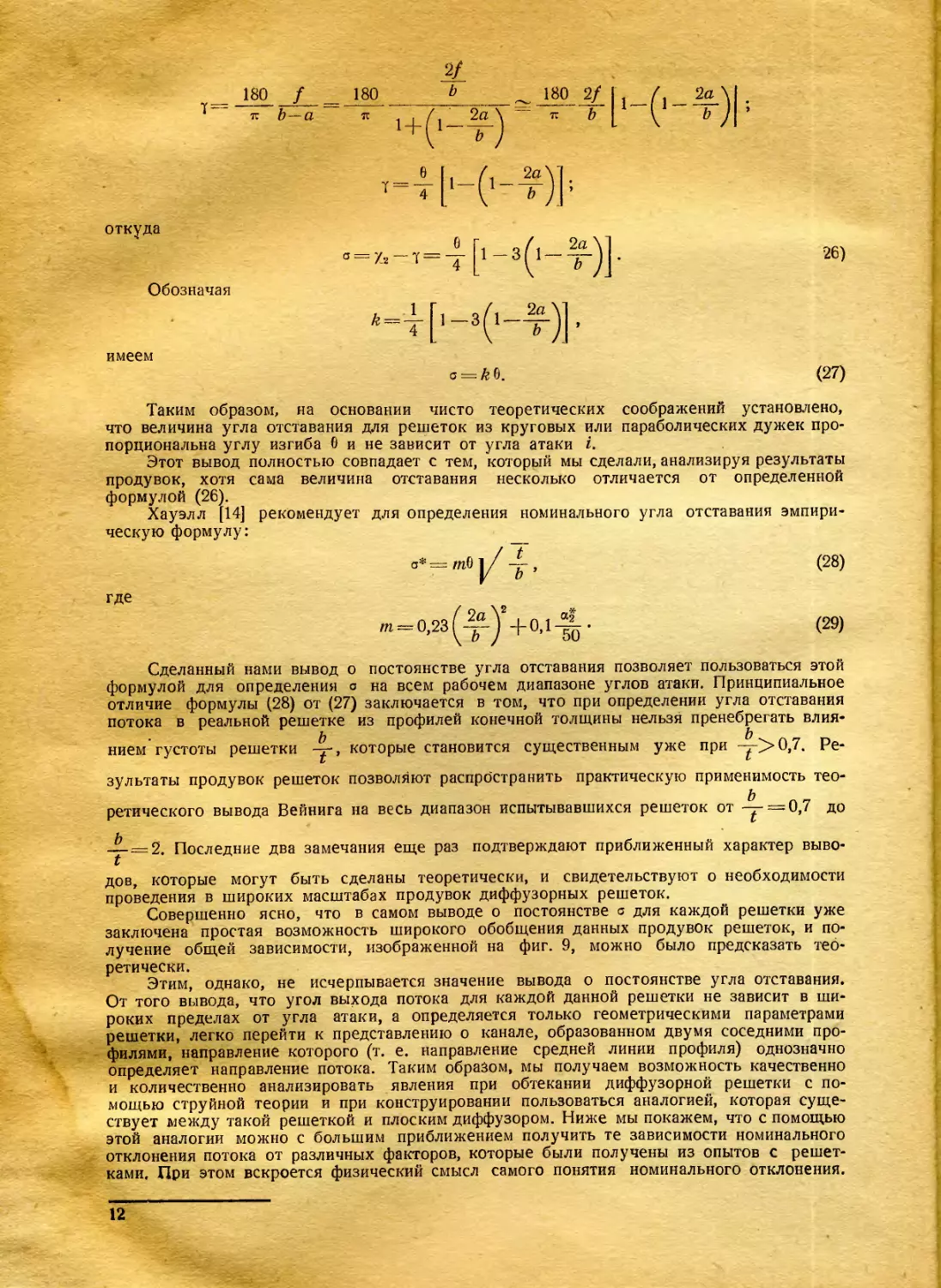

Как показали результаты испытаний, при постоянных числах Re и Ма номинальное

отклонение в* практически зависит только от двух параметров: от густоты решетки —

и от угла выхода потока а2. На фиг. 11 представлены полученные при испытаниях кри-

вые зависимости в* от as для различных значений густоты решетки. Если с помощью

этого графика определить для различных значений а3 соответствующие номинальные

b ,

.отклонения, то оказывается, что отношение этих отклонений к отклонению при — = 1 не

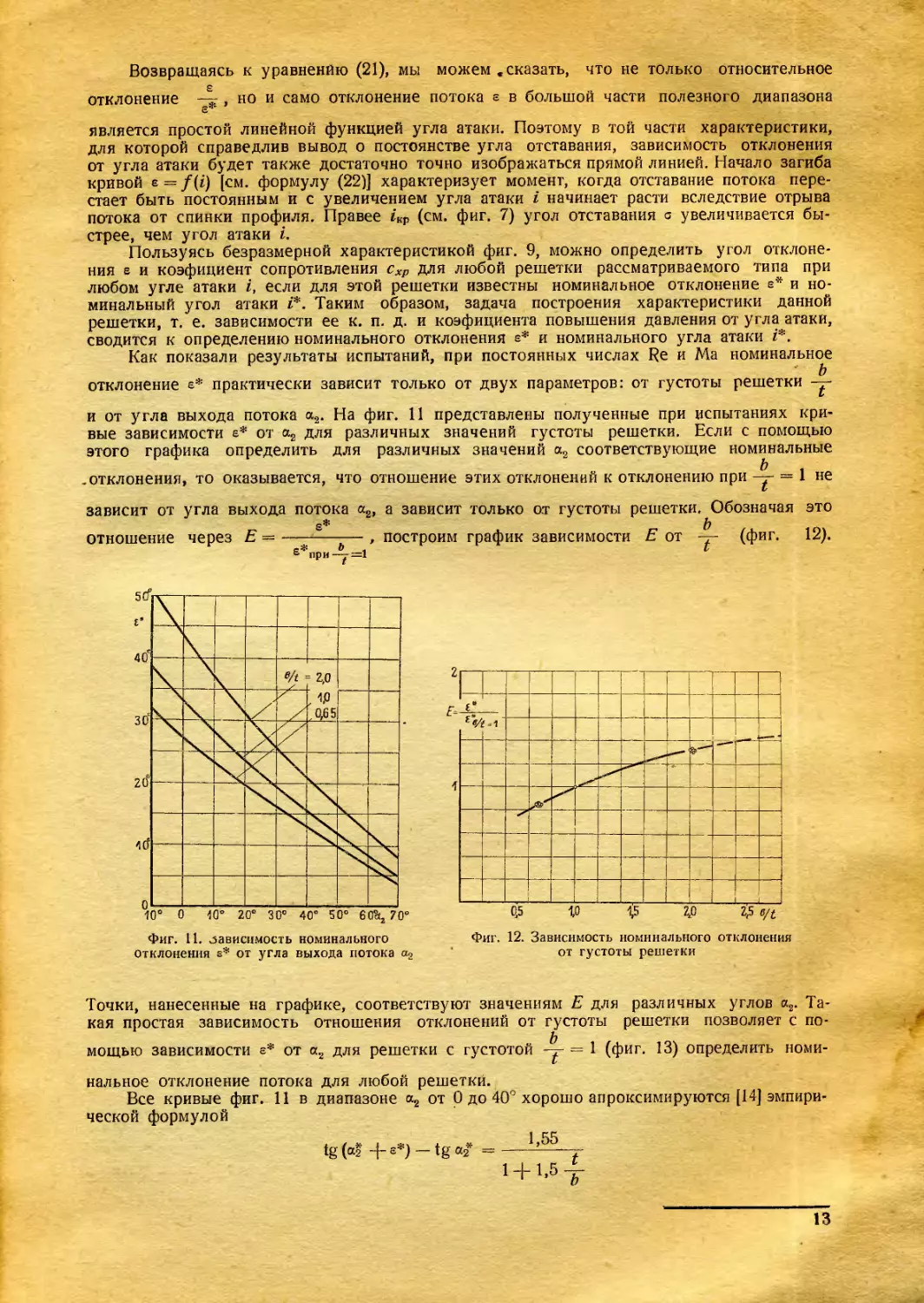

зависит от угла выхода потока а2, а зависит только от густоты решетки. Обозначая это

Ь

отношение через Е = —-----------, построим график зависимости Е от -г- (фиг. 12).

£# Ь . 1,

при —

Фиг. 11. зависимость номинального Фиг. 12. Зависимость номинального отклонения

отклонения е* от угла выхода потока а2 ' от густоты решетки

Точки, нанесенные на графике, соответствуют значениям Е для различных углов а2. Та-

кая простая зависимость отношения отклонений от густоты решетки позволяет с по-

мощью зависимости в* от а2 для решетки с густотой -у = 1 (фиг. 13) определить номи-

нальное отклонение потока для любой решетки.

Все кривые фиг. 11 в диапазоне а2 от 0 до 40° хорошо апроксимируются [14] эмпири-

ческой формулой

tg (a* + е*) — tg а£ =----------------1 >5-’

13

или

1,55

tg оф — tg a*

(30)

e* /

которая для общей зависимости I при

принимает простой вид:

tg аТ — tg a* = 0,62.

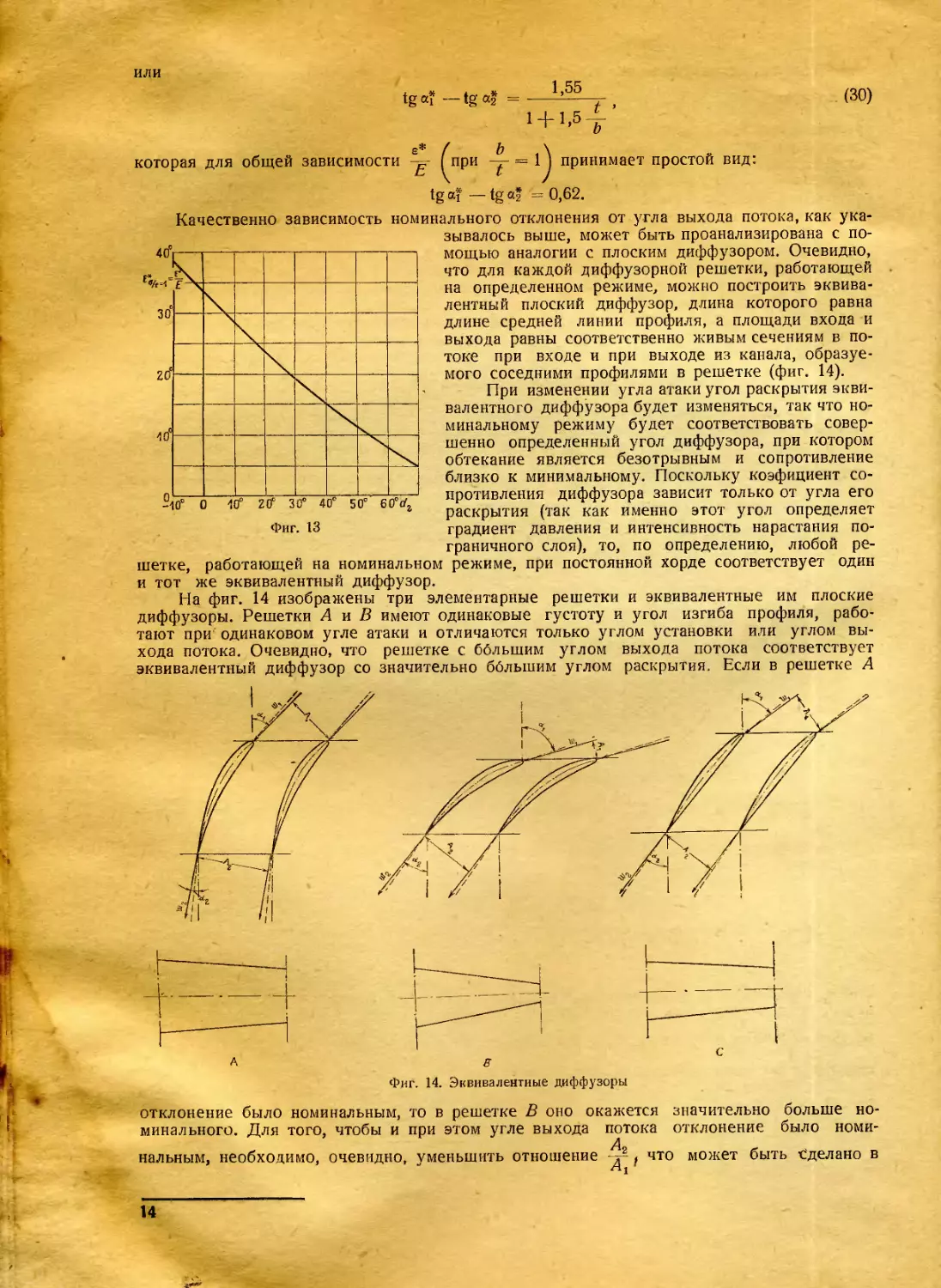

Качественно зависимость номинального отклонения от угла выхода потока, как ука-

зывалось выше, может быть проанализирована с по-

мощью аналогии с плоским диффузором. Очевидно,

что для каждой диффузорной решетки, работающей

на определенном режиме, можно построить эквива-

лентный плоский диффузор, длина которого равна

длине средней линии профиля, а площади входа и

выхода равны соответственно живым сечениям в по-

токе при входе и при выходе из канала, образуе-

мого соседними профилями в решетке (фиг. 14).

При изменении угла атаки угол раскрытия экви-

валентного диффузора будет изменяться, так что но-

минальному режиму будет соответствовать совер-

шенно определенный угол диффузора, при котором

обтекание является безотрывным и сопротивление

близко к минимальному. Поскольку коэфициент со-

противления диффузора зависит только от угла его

раскрытия (так как именно этот угол определяет

градиент давления и интенсивность нарастания по-

граничного слоя), то, по определению, любой ре-

шетке, работающей на номинальном режиме, при постоянной хорде соответствует один

и тот же эквивалентный диффузор.

На фиг. 14 изображены три элементарные решетки и эквивалентные им плоские

диффузоры. Решетки А и В имеют одинаковые густоту и угол изгиба профиля, рабо-

тают при одинаковом угле атаки и отличаются только углом установки или углом вы-

хода потока. Очевидно, что решетке с большим углом выхода потока соответствует

эквивалентный диффузор со значительно ббльшим углом раскрытия. Если в решетке А

Фиг. 14. Эквивалентные диффузоры

отклонение было номинальным, то в решетке В оно окажется

минального. Для того, чтобы и при этом угле выхода потока

значительно больше но-

отклонение было номи-

. А

нальным, необходимо, очевидно, уменьшить отношение -д- ( что

может быть сделано в

14

оптимальном диапазоне углов атаки только за счет уменьшения изгиба профиля. На той же

фиг. 14 изображена решетка С с тем же углом выхода потока, что и в решетке В, но

д

с отношением , соответствующим номинальному режиму. Очевидно, что при этом

номинальное отклонение потока оказывается значительно меньшим, что и следует из

эмпирической зависимости, изображенной на фиг. 11.

Запишем теперь выражение для угла раскрытия эквивалентного диффузора 0Д . При-

нимая высоту лопатки равной единице, получим:

, 180 Л2 — 180£(cos а2 — cosaj)

D „ — —— ---—------------- . (01 )

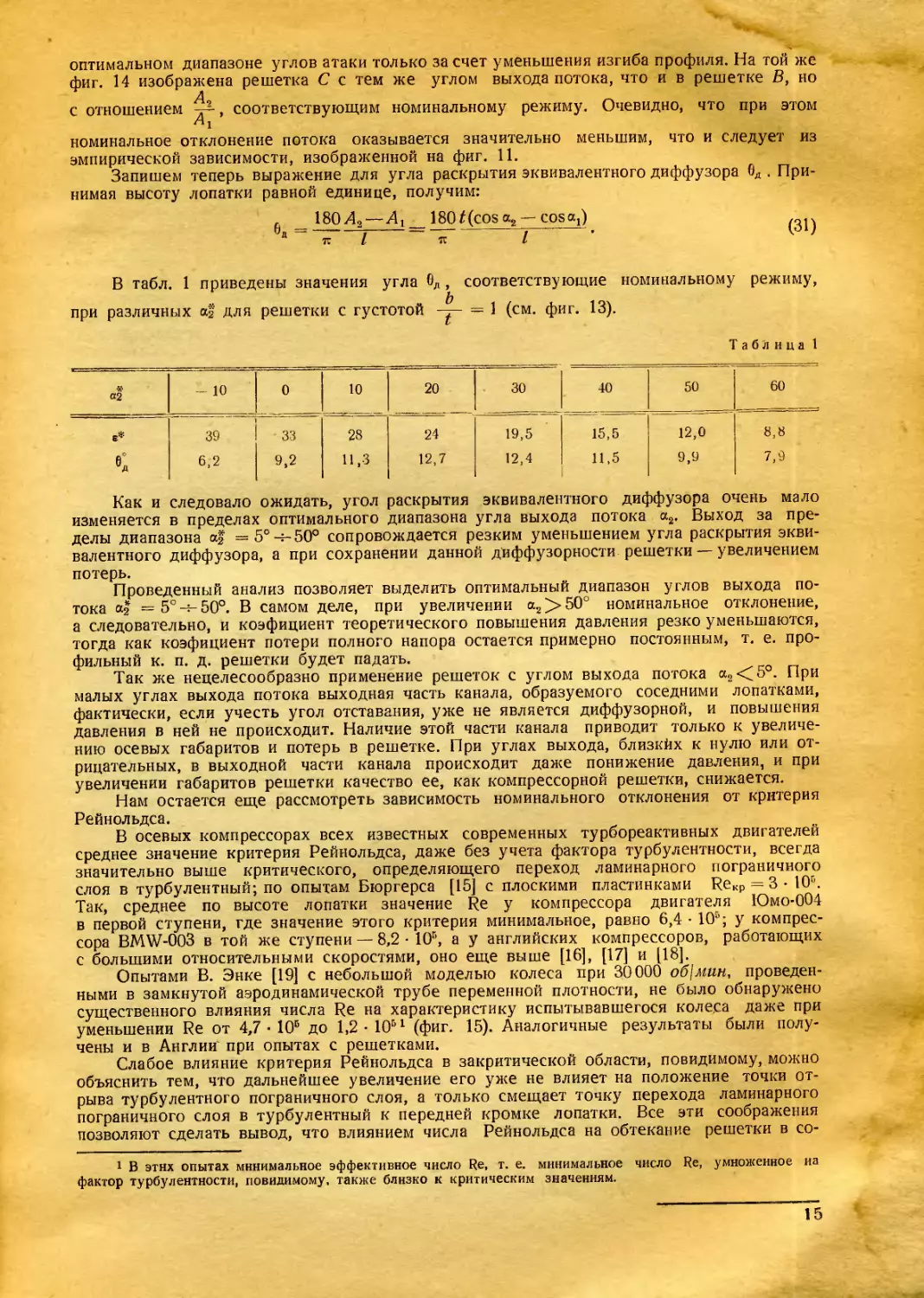

В табл. 1 приведены значения угла , соответствующие номинальному режиму,

при различных af для решетки с густотой = 1 (см. фиг. 13).

Таблица 1

TV «2 - 10 0 10 20 30 40 50 60

е* 39 33 28 24 19,5 15,5 12,0 8,8

е; 6,2 9,2 11,3 12,7 12,4 11,5 9,9 7,9

Как и следовало ожидать, угол раскрытия эквивалентного диффузора очень мало

изменяется в пределах оптимального диапазона угла выхода потока а2. Выход за пре-

делы диапазона о$ =5°-г-50° сопровождается резким уменьшением угла раскрытия экви-

валентного диффузора, а при сохранении данной диффузорности решетки — увеличением

потерь.

Проведенный анализ позволяет выделить оптимальный диапазон углов выхода по-

тока «2 = 5°-^50°. В самом деле, при увеличении а2>50° номинальное отклонение,

а следовательно, и коэфициент теоретического повышения давления резко уменьшаются,

тогда как коэфициент потери полного напора остается примерно постоянным, т. е. про-

фильный к. п. д. решетки будет падать.

Так же нецелесообразно применение решеток с углом выхода потока а2<5°. При

малых углах выхода потока выходная часть канала, образуемого соседними лопатками,

фактически, если учесть угол отставания, уже не является диффузорной, и повышения

давления в ней не происходит. Наличие этой части канала приводит только к увеличе-

нию осевых габаритов и потерь в решетке. При углах выхода, близкйх к нулю или от-

рицательных, в выходной части канала происходит даже понижение давления, и при

увеличении габаритов решетки качество ее, как компрессорной решетки, снижается.

Нам остается еще рассмотреть зависимость номинального отклонения от критерия

Рейнольдса.

В осевых компрессорах всех известных современных турбореактивных двигателей

среднее значение критерия Рейнольдса, даже без учета фактора турбулентности, всегда

значительно выше критического, определяющего переход ламинарного пограничного

слоя в турбулентный; по опытам Бюргерса [15] с плоскими пластинками ReKp = 3 • 106.

Так, среднее по высоте лопатки значение Re у компрессора двигателя Юмо-004

в первой ступени, где значение этого критерия минимальное, равно 6,4 • 105; у компрес-

сора BMW-003 в той же ступени — 8,2 10\ а у английских компрессоров, работающих

с большими относительными скоростями, оно еще выше [16], [17] и [18].

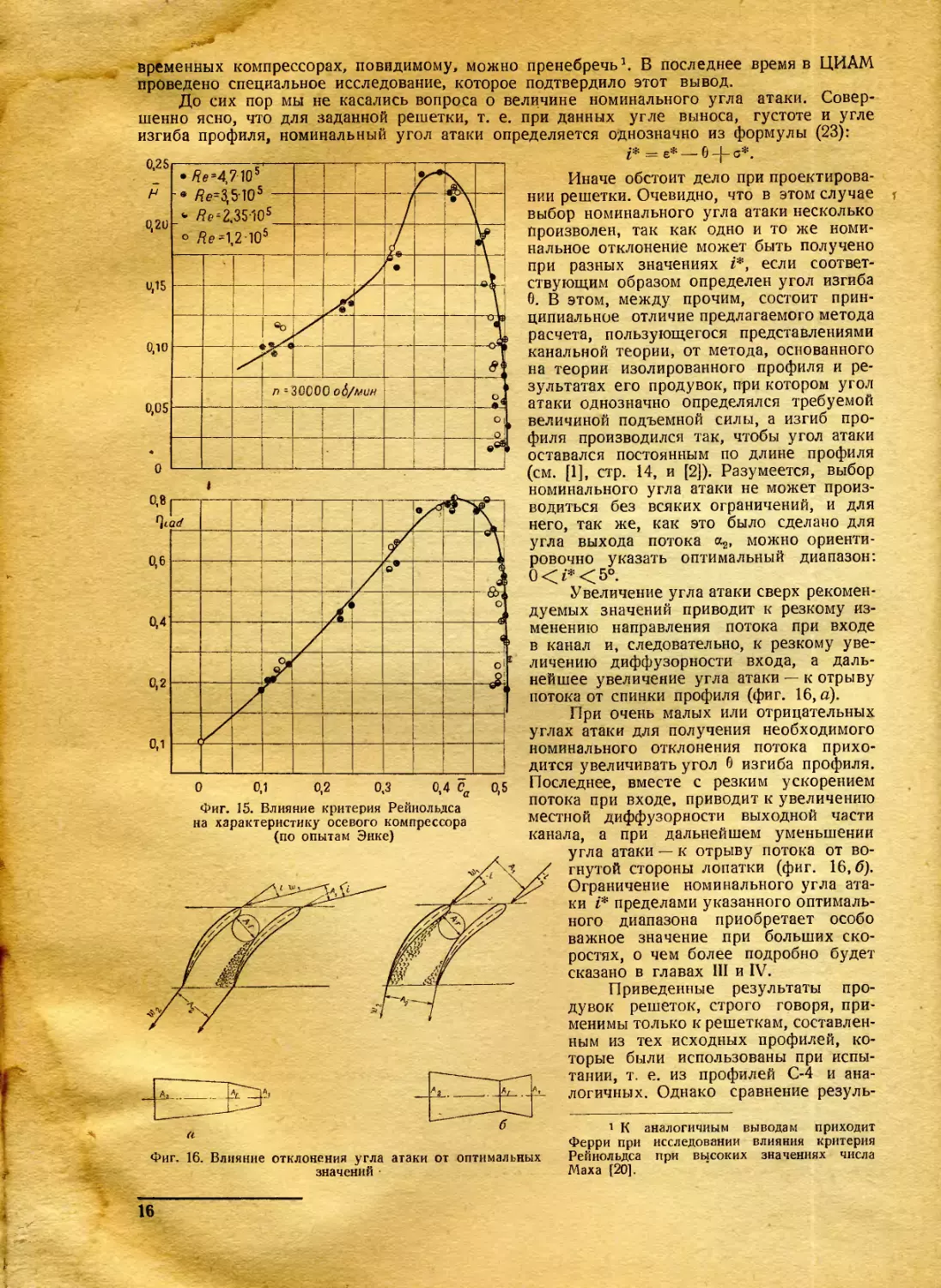

Опытами В. Энке [19] с небольшой моделью колеса при 30000 об[мин, проведен-

ными в замкнутой аэродинамической трубе переменной плотности, не было обнаружено

существенного влияния числа Re на характеристику испытывавшегося колеса даже при

уменьшении Re от 4,7 • 106 до 1,2 • 1061 (фиг. 15). Аналогичные результаты были полу-

чены и в Англии при опытах с решетками.

Слабое влияние критерия Рейнольдса в закритической области, повидимому, можно

объяснить тем, что дальнейшее увеличение его уже не влияет на положение точки от-

рыва турбулентного пограничного слоя, а только смещает точку перехода ламинарного

пограничного слоя в турбулентный к передней кромке лопатки. Все эти соображения

позволяют сделать вывод, что влиянием числа Рейнольдса на обтекание решетки в со-

1 В этих опытах минимальное эффективное число Re, т. е. минимальное число Re, умноженное на

фактор турбулентности, повидимому, также близко к критическим значениям.

15

временных компрессорах, невидимому, можно пренебречь1. В последнее время в ЦИАМ

проведено специальное исследование, которое подтвердило этот вывод.

До сих пор мы не касались вопроса о величине номинального угла атаки. Совер-

шенно ясно, что для заданной решетки, т. е. при данных угле выноса, густоте и угле

изгиба профиля, номинальный угол атаки определяется однозначно из формулы (23):

Фиг. 15. Влияние критерия Рейнольдса

на характеристику осевого компрессора

(по опытам Энке)

/* = е* — б с*.

Иначе обстоит дело при проектирова-

нии решетки. Очевидно, что в этом случае

выбор номинального угла атаки несколько

произволен, так как одно и то же номи-

нальное отклонение может быть получено

при разных значениях i*, если соответ-

ствующим образом определен угол изгиба

0. В этом, между прочим, состоит прин-

ципиальное отличие предлагаемого метода

расчета, пользующегося представлениями

канальной теории, от метода, основанного

на теории изолированного профиля и ре-

зультатах его продувок, при котором угол

атаки однозначно определялся требуемой

величиной подъемной силы, а изгиб про-

филя производился так, чтобы угол атаки

оставался постоянным по длине профиля

(СМ. [1], стр. 14, и [2]). Разумеется, выбор

номинального угла атаки не может произ-

водиться без всяких ограничений, и для

него, так же, как это было сделано для

угла выхода потока а2, можно ориенти-

ровочно указать оптимальный диапазон:

0<г*<5°.

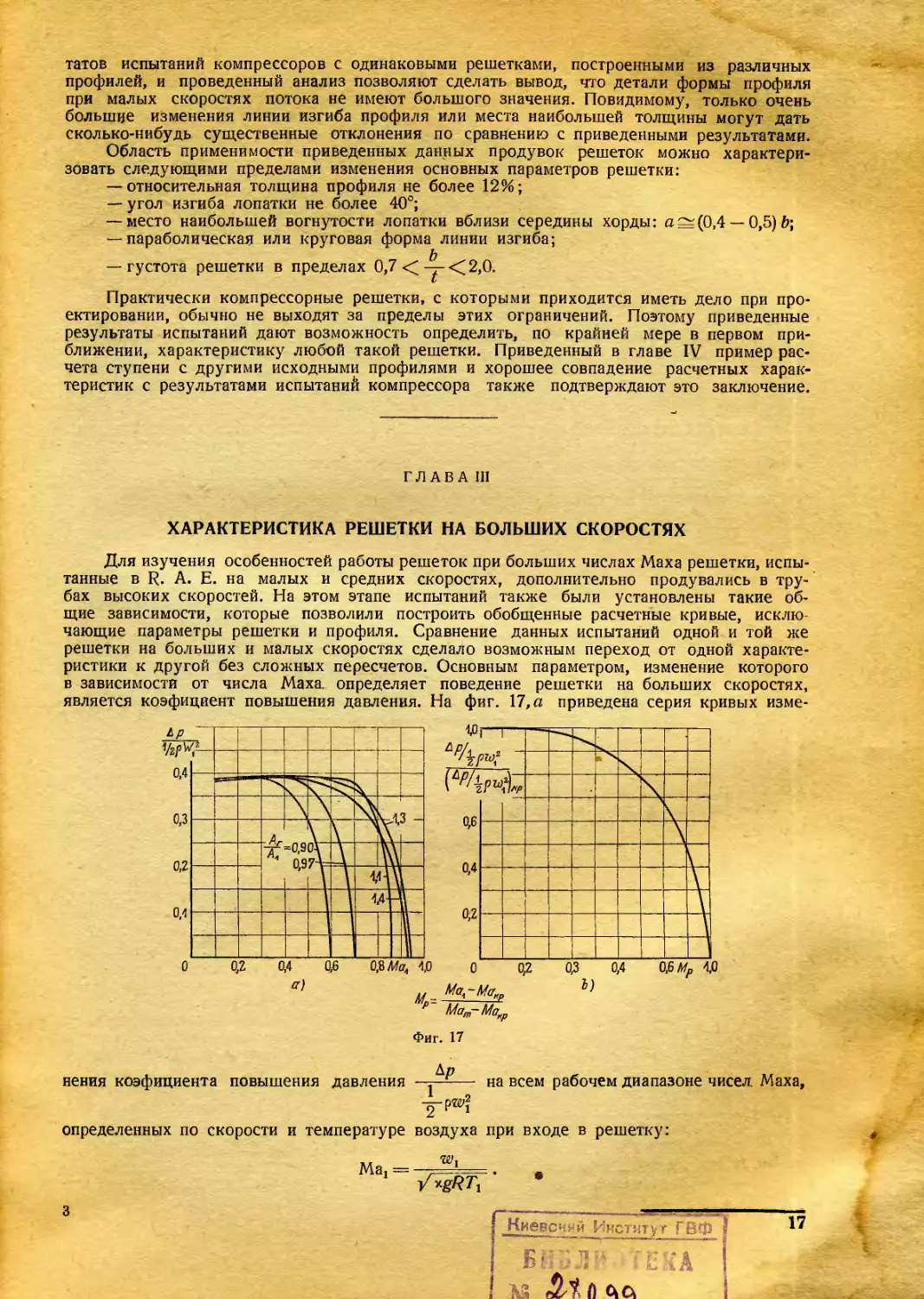

Увеличение угла атаки сверх рекомен-

дуемых значений приводит к резкому из-

менению направления потока при входе

в канал и, следовательно, к резкому уве-

личению диффузорности входа, а даль-

нейшее увеличение угла атаки — к отрыву

потока от спинки профиля (фиг. 16, а).

При очень малых или отрицательных

углах атаки для получения необходимого

номинального отклонения потока прихо-

дится увеличивать угол б изгиба профиля.

Последнее, вместе с резким ускорением

потока при входе, приводит к увеличению

местной диффузорности выходной части

канала, а при дальнейшем уменьшении

угла атаки — к отрыву потока от во-

гнутой стороны лопатки (фиг. 16,6).

Ограничение номинального угла ата-

ки I* пределами указанного оптималь-

ного диапазона приобретает особо

важное значение при больших ско-

ростях, о чем более подробно будет

сказано в главах III и IV.

Приведенные результаты про-

дувок решеток, строго говоря, при-

менимы только к решеткам, составлен-

ным из тех исходных профилей, ко-

торые были использованы при испы-

тании, т. е. из профилей С-4 и ана-

логичных. Однако сравнение резуль-

Фиг. 16. Влияние отклонения угла атаки от оптимальных

значений -

' К аналогичным выводам приходит

Ферри при исследовании влияния критерия

Рейнольдса при высоких значениях числа

Маха [20].

16

татов испытаний компрессоров с одинаковыми решетками, построенными из различных

профилей, и проведенный анализ позволяют сделать вывод, что детали формы профиля

при малых скоростях потока не имеют большого значения. Повидимому, только очень

большие изменения линии изгиба профиля или места наибольшей толщины могут дать

сколько-нибудь существенные отклонения по сравнению с приведенными результатами.

Область применимости приведенных данных продувок решеток можно характери-

зовать следующими пределами изменения основных параметров решетки:

— относительная толщина профиля не более 12%;

— угол изгиба лопатки не более 40°;

— место наибольшей вогнутости лопатки вблизи середины хорды: а = (0,4 — 0,5) Ь\

— параболическая или круговая форма линии изгиба;

— густота решетки в пределах 0,7 < < 2,0.

Практически компрессорные решетки, с которыми приходится иметь дело при про-

ектировании, обычно не выходят за пределы этих ограничений. Поэтому приведенные

результаты испытаний дают возможность определить, по крайней мере в первом при-

ближении, характеристику любой такой решетки. Приведенный в главе IV пример рас-

чета ступени с другими исходными профилями и хорошее совпадение расчетных харак-

теристик с результатами испытаний компрессора также подтверждают это заключение.

глАВА ш

ХАРАКТЕРИСТИКА РЕШЕТКИ НА БОЛЬШИХ СКОРОСТЯХ

Для изучения особенностей работы решеток при больших числах Маха решетки, испы-

танные в R. А. Е. на малых и средних скоростях, дополнительно продувались в тру-

бах высоких скоростей. На этом этапе испытаний также были установлены такие об-

щие зависимости, которые позволили построить обобщенные расчетные кривые, исклю

чающие параметры решетки и профиля. Сравнение данных испытаний одной и той же

решетки на больших и малых скоростях сделало возможным переход от одной характе-

ристики к другой без сложных пересчетов. Основным параметром, изменение которого

в зависимости от числа Маха, определяет поведение решетки на больших скоростях,

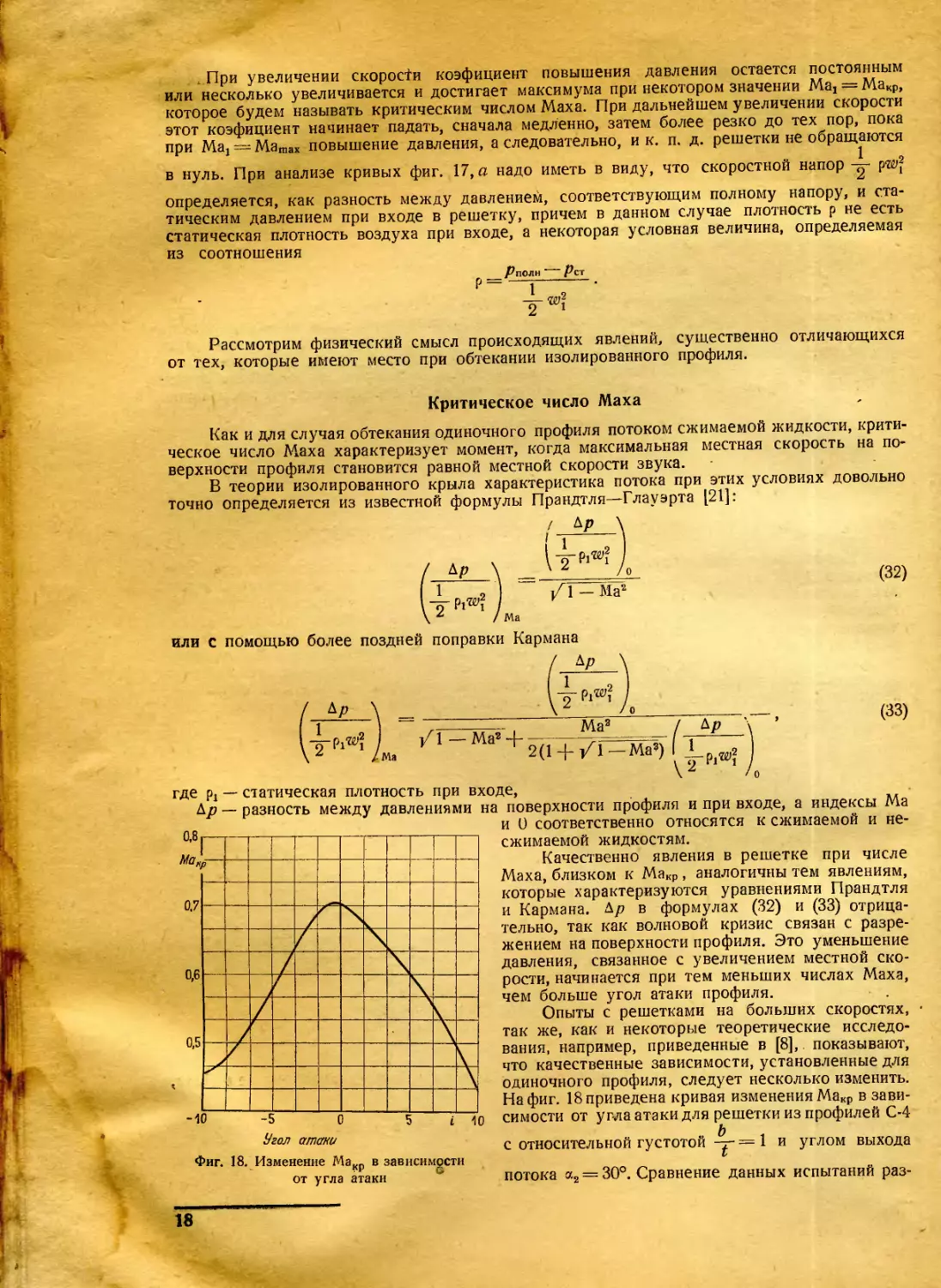

является коэфициент повышения давления. На фиг. 17, а приведена серия кривых изме-

нения коэфициента повышения давления

определенных по скорости и температуре

Др

1 — на всем

2-Р®|

воздуха при входе в решетку:

рабочем диапазоне чисел. Маха.

Ма

та-

е

3

. При увеличении скорости коэфициент повышения давления остается постоянным

или несколько увеличивается и достигает максимума при некотором значении Ма] = Макр,

которое будем называть критическим числом Маха. При дальнейшем увеличении скорости

этот коэфициент начинает падать, сначала медленно, затем более резко до тех пор, пока

при Maj — Mamax повышение давления, а следовательно, и к. п. д. решетки не обращаются

в нуль. При анализе кривых фиг. 17, а надо иметь в виду, что скоростной напор -g-

определяется, как разность между давлением, соответствующим полному напору, и ста-

тическим давлением при входе в решетку, причем в данном случае плотность р не есть

статическая плотность воздуха при входе, а некоторая условная величина, определяемая

из соотношения

___Рполн ' рст

р— 1

о

Рассмотрим физический смысл происходящих явлений, существенно отличающихся

от тех, которые имеют место при обтекании изолированного профиля.

Критическое число Маха

Как и для случая обтекания одиночного профиля потоком сжимаемой жидкости, крити-

ческое число Маха характеризует момент, когда максимальная местная скорость на по-

верхности профиля становится равной местной скорости звука.

В теории изолированного крыла характеристика потока при этих условиях довольно

точно определяется из известной формулы Прандтля—Глауэрта 121]:

(32)

или с помощью более поздней поправки Кармана

/ \

1 2

л х /

Ар \ = ____________________\2 /о______________________

1 л । г----------------. Ма3 / Др \

-й- PjW? /1 — Маг Я----------------- - — / \

.2 ’/ма 2(1-]-}/1 — Ма3) LLpiW2 j

(33)

где Pj — статическая плотность при входе,

Др — разность между давлениями на поверхности профиля и при входе, а индексы Ма

Фиг. 18. Изменение Ма„п в зависимости

от угла атаки

и U соответственно относятся к сжимаемой и не-

сжимаемой жидкостям.

Качественно явления в решетке при числе

Маха, близком к Макр, аналогичны тем явлениям,

которые характеризуются уравнениями Прандтля

и Кармана. Др в формулах (32) и (33) отрица-

тельно, так как волновой кризис связан с разре-

жением на поверхности профиля. Это уменьшение

давления, связанное с увеличением местной ско-

рости, начинается при тем меньших числах Маха,

чем больше угол атаки профиля.

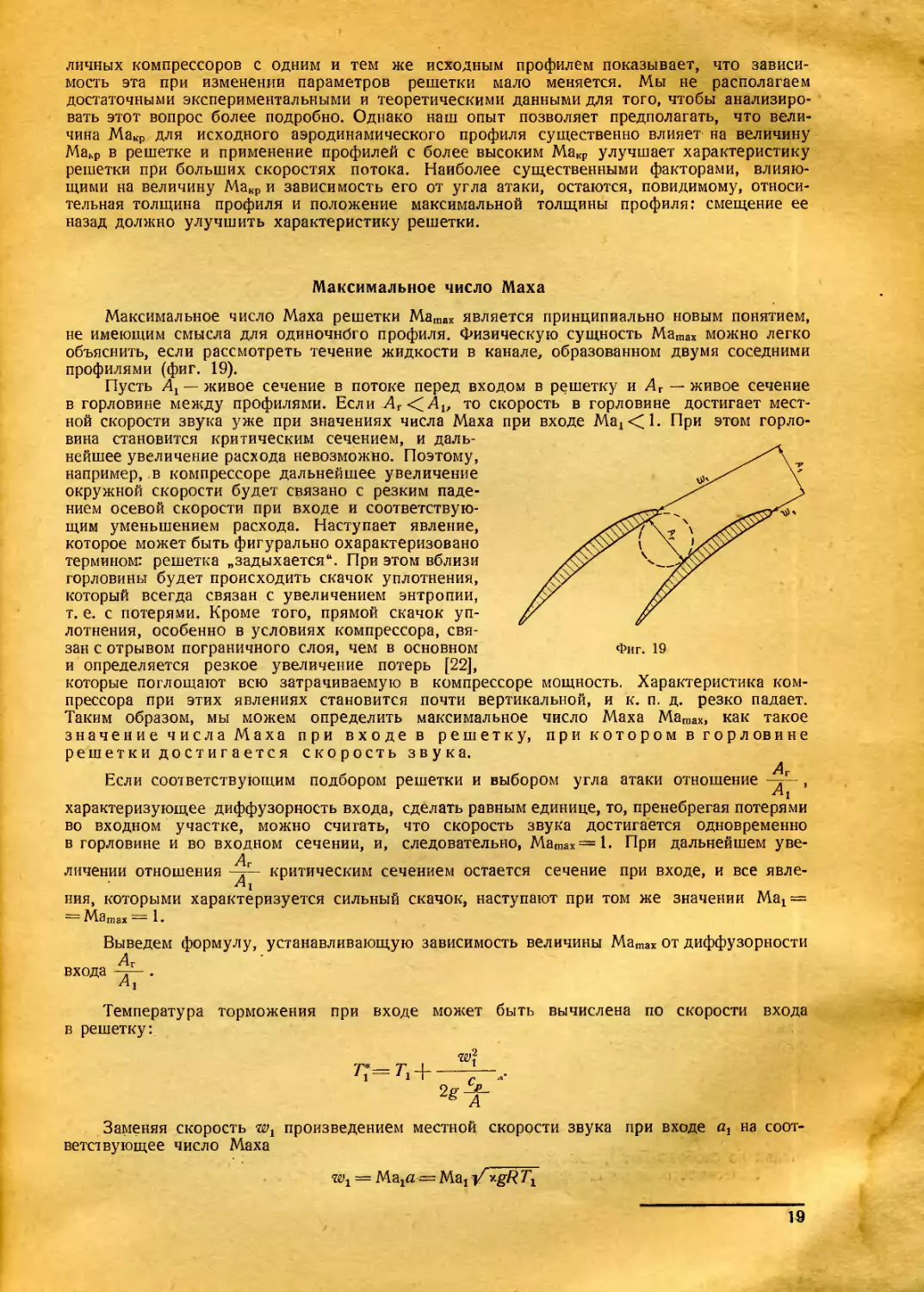

Опыты с решетками на больших скоростях, •

так же, как и некоторые теоретические исследо-

вания, например, приведенные в [8], показывают,

что качественные зависимости, установленные для

одиночного профиля, следует несколько изменить.

Нафиг. 18приведена кривая измененияМакр в зави-

симости от угла атаки для решетки из профилей С-4

с относительной густотой -т- = 1 и углом выхода

потока а2 = 30°. Сравнение данных испытаний раз-

18

личных компрессоров с одним и тем же исходным профилем показывает, что зависи-

мость эта при изменении параметров решетки мало меняется. Мы не располагаем

достаточными экспериментальными и теоретическими данными для того, чтобы анализиро-

вать этот вопрос более подробно. Однако наш опыт позволяет предполагать, что вели-

чина Макр для исходного аэродинамического профиля существенно влияет- на величину

Маьр в решетке и применение профилей с более высоким Макр улучшает характеристику

решетки при больших скоростях потока. Наиболее существенными факторами, влияю-

щими на величину Макр и зависимость его от угла атаки, остаются, повидимому, относи-

тельная толщина профиля и положение максимальной толщины профиля: смещение ее

назад должно улучшить характеристику решетки.

Максимальное число Маха

Максимальное число Маха решетки Матах является принципиально новым понятием,

не имеющим смысла для одиночнбго профиля. Физическую сущность Mamax можно легко

объяснить, если рассмотреть течение жидкости в канале, образованном двумя соседними

профилями (фиг. 19).

Пусть Дг — живое сечение в потоке перед входом в решетку и Аг — живое сечение

в горловине между профилями. Если-Дг<Др то скорость в горловине достигает мест-

ной скорости звука уже при значениях числа Маха при входе Ма!*^!. При этом горло-

вина становится критическим сечением, и даль-

нейшее увеличение расхода невозможно. Поэтому,

например, в компрессоре дальнейшее увеличение \

окружной скорости будет связано с резким паде- \

нием осевой скорости при входе и соответствую-

щим уменьшением расхода. Наступает явление, '' ,

которое может быть фигурально охарактеризовано \

термином: решетка „задыхается". При этом вблизи уСх 'Ч'~

горловины будет происходить скачок уплотнения, лу уу

который всегда связан с увеличением энтропии, Ду /у

т. е. с потерями. Кроме того, прямой скачок уп- А'

лотнения, особенно в условиях компрессора, свя-

зан с отрывом пограничного слоя, чем в основном Фиг. 19

и определяется резкое увеличение потерь [22],

которые поглощают всю затрачиваемую в компрессоре мощность. Характеристика ком-

прессора при этих явлениях становится почти вертикальной, и к. п. д. резко падает.

Таким образом, мы можем определить максимальное число Маха Машах, как такое

значение числа Маха при входе в решетку, при котором в горловине

решетки достигается скорость звука.

Дг

Если соответствующим подбором решетки и выбором угла атаки отношение ,

характеризующее диффузсрность входа, сделать равным единице, то, пренебрегая потерями

во входном участке, можно считать, что скорость звука достигается одновременно

в горловине и во входном сечении, и, следовательно, МаШах—1. При дальнейшем уве-

Дг

личении отношения — критическим сечением остается сечение при входе, и все явле-

ния, которыми характеризуется сильный скачок, наступают при том же значении Max —

= Mamax = 1.

Выведем формулу, устанавливающую зависимость величины Матах от диффузорности

Дг

входа -д— .

Температура торможения при входе может быть вычислена по скорости входа

в решетку:

w?

77=7,4------— .

1 II р А

Заменяя скорость произведением местной скорости звука при входе а} на соот-

ветствующее число Маха

— Ма1а-= Maj if *gR7\

19

и имея в виду, что

л г, СР

AR = cp^-cv и х=—,

получаем после преобразования

(X — 1 \

1_|_Ма2__2_) (34)

Аналогично температура торможения в горловине будет

7г* = у/ 1 + Маг2 ^2^") • (35)

Считая, что расширение во входном участке происходит без теплообмена, можем

принять, что 7*= Г’; тогда из (34) и (35) получаем:

X — 1

1+Ма?-к—

l+Maf-g

При Maj = Машах, т. е., по определению, при Маг = 1

Т\ __ г 2________________

TV — . | . . 2 X — 1

1 -ЬМагаах~2 ’

(36)

Из уравнения адиабаты по имеющемуся отношению температур находим соответ-

ствующее изменение плотности воздуха:

1

Рг \ 7V у

С другой стороны, из уравнения сплошности имеем:

PiWj/lj == p'ze’r Аг

и

Аг __ ptwt

~А[~~ PrWr

Подставляя сюда вычисленное отношение плотностей и отношение скоростей в виде

получаем

Если подставить теперь значение показателя адиабаты х=1,4, то окончательная

связь между теоретическим значением максимального числа Маха и диффузорностью

входа будет иметь вид:

А / 1 9 \з

лг=ма“«(п^жи)- <37)

А Аг

Эта формула справедлива для значений. При увеличений-^ сверх этих зна-

Z11 /1!

чений по соображениям, изложенным выше, Матах должен остаться равным единице.

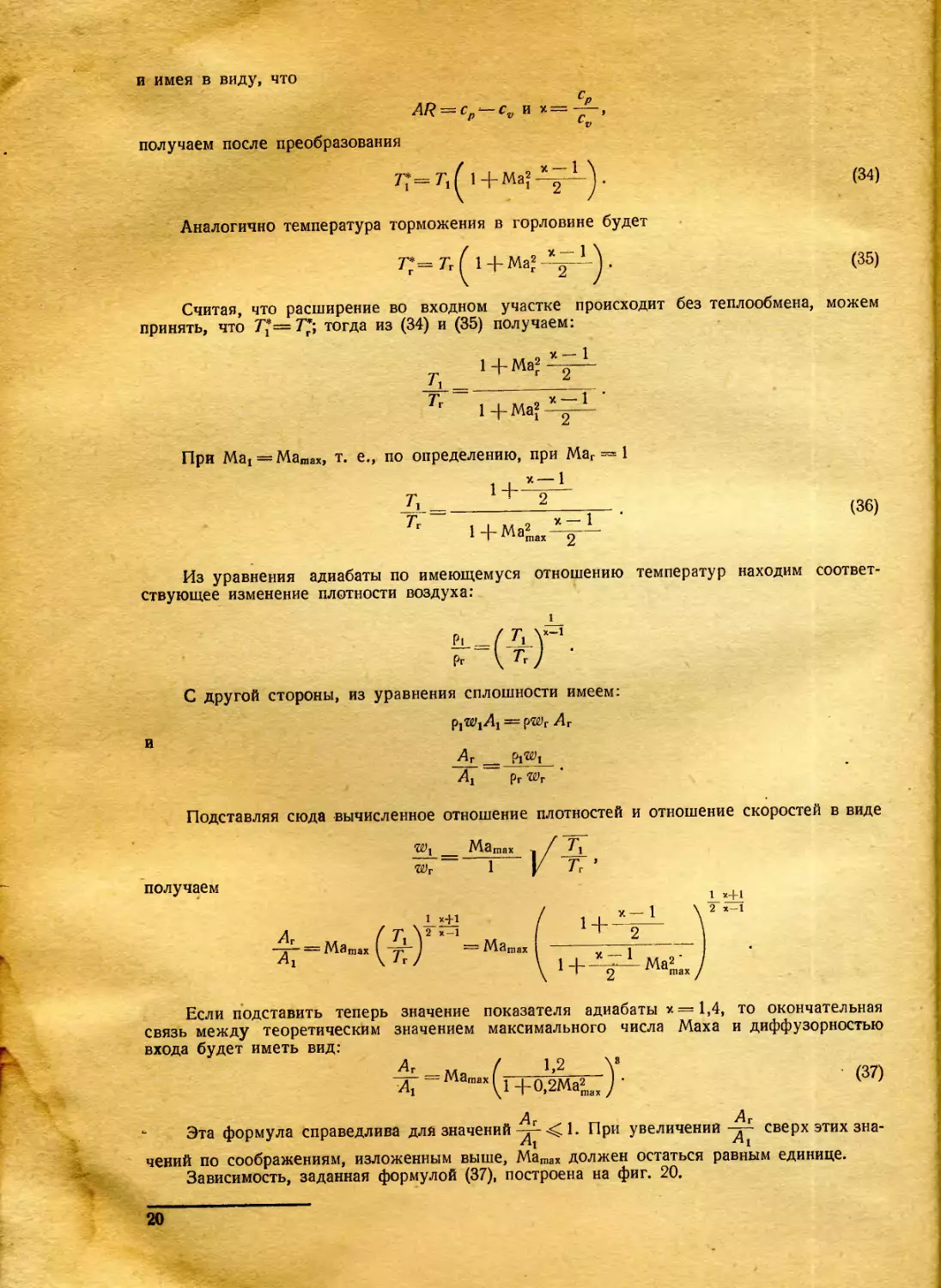

Зависимость, заданная формулой (37), построена на фиг. 20.

20

В реальном компрессоре, где изменение параметров воздуха происходит не адиаба-

тически и потери во входном участке значительно бблыпие, чем при обтекании плоской

решетки, к. п. д. падает до нуля уже при скорости в горловине, меньшей местной ско-

рости звука. Кроме того, и отрыв пограничного слоя, повидимому, происходит на ло-

патках компрессора несколько раньше. Поэтому фактическое значение максимального

числа Маха всегда несколько меньше теоретического и никогда не достигает единицы.

Аг

Экспериментальная зависимость Магаах от , полученная из испытаний опытного ком-

прессора в RAE, дана на фиг. 20 сплошной кривой.

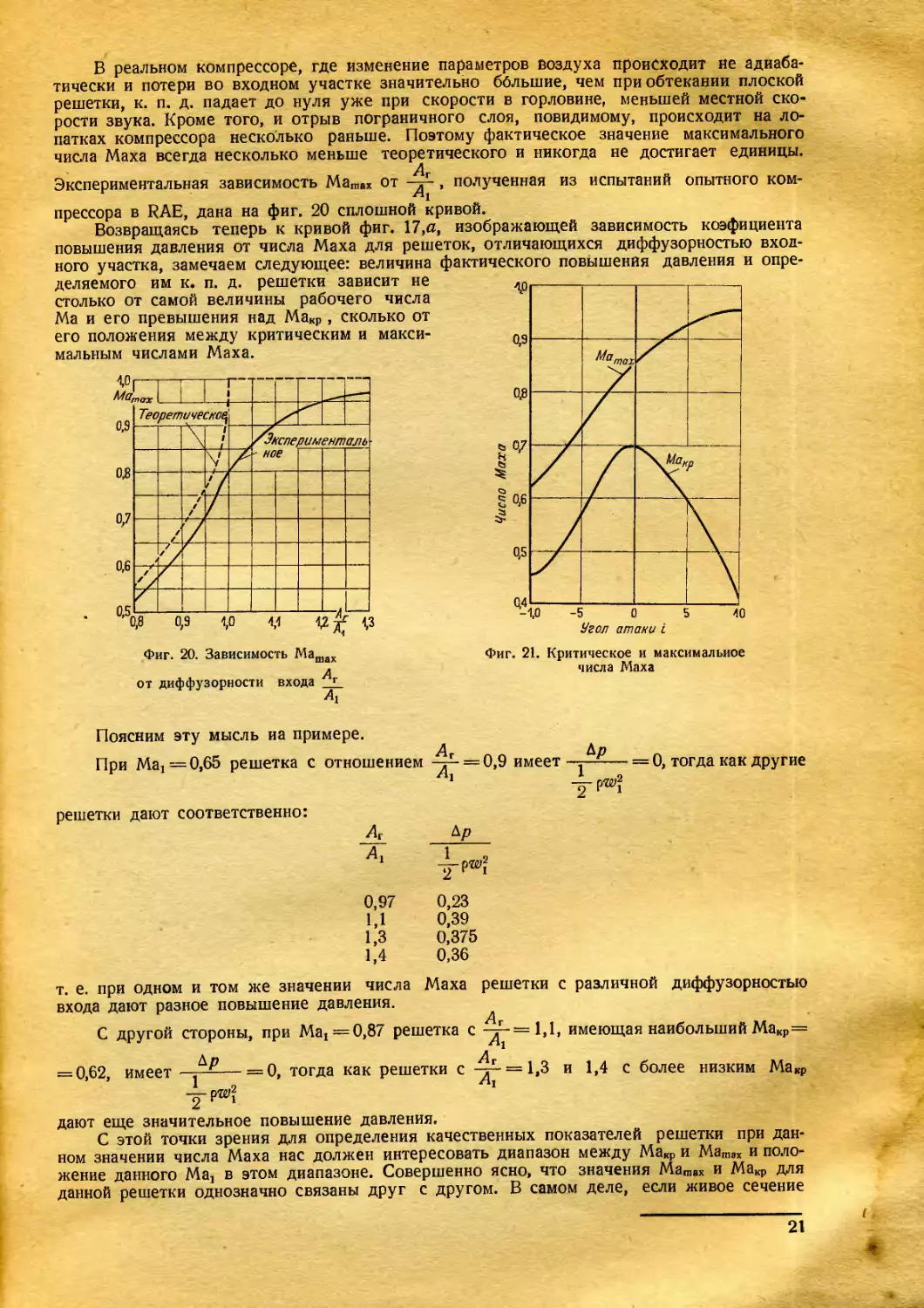

Возвращаясь теперь к кривой фиг. 17,а, изображающей зависимость коэфициента

повышения давления от числа Маха для решеток, отличающихся диффузоркостью вход-

ного участка, замечаем следующее: величина фактического повышения давления и опре-

деляемого им к. п. д. решетки зависит не

столько от самой величины рабочего числа

Ма и его превышения над Макр , сколько от

его положения между критическим и макси-

мальным числами Маха.

д

от диффузорности входа

А1

Фиг. 21. Критическое и максимальное

числа Маха

Поясним эту мысль иа примере.

При Maj =0,65 решетка с отношением -^- = 0,9 имеет — = 0, тогда как другие

/и 1 9

решетки дают соответственно:

Аг А. ^Р

0,97 1Д 1,3 1,4 0,23 0,39 0,375 0,36

т. е. при одном и том же значении числа Маха

входа дают разное повышение давления.

С другой стороны, при Mat = 0,87 решетка с

решетки с различной диффузорностью

Аг

А1

1,1, имеющая наибольший Макр=

Др „ Аг

— 0,62, имеет —— = 0, тогда как решетки с -г- =

1 о ^Ч

1,3 и 1,4 с более низким Макр

дают еще значительное повышение давления.

С этой точки зрения для определения качественных показателей решетки при дан-

ном значении числа Маха нас должен интересовать диапазон между Макр и Матах и поло-

жение данного Ма] в этом диапазоне. Совершенно ясно, что значения МаШах и Макр для

данной решетки однозначно связаны друг с другом. В самом деле, если живое сечение

21

*

в горловине является геометрическим параметром и зависит только от формы профиля

и угла выноса решетки, то живое сечение при входе Ar = t cos а, = t cos («J -{- i) сущест-

венно зависит от угла атаки, т. е. непосредственно связано с величиной Макр. Таким

образом, если решетка и профили заданы, то Матах и Макр однозначно определяются

Лг

величиной угла атаки или диффузорностью входа . Такая общая зависимость для ре-

шетки из профилей С-4 10%-ной толщины приведена на фиг. 21.

Введем теперь дополнительный параметр, с помощью которого можно было бы одно-

значно определить наилучший компромисс между Матах и Макр , обеспечивающий наи-

большее повышение давления при данном рабочем числе Маха. Таким параметром может

служить отношение:

м _ Ма,—Макр

Матах — Макр

(38)

При изменении Maj от Макр до Мата* параметр Мр принимает значения от 0 до 1.

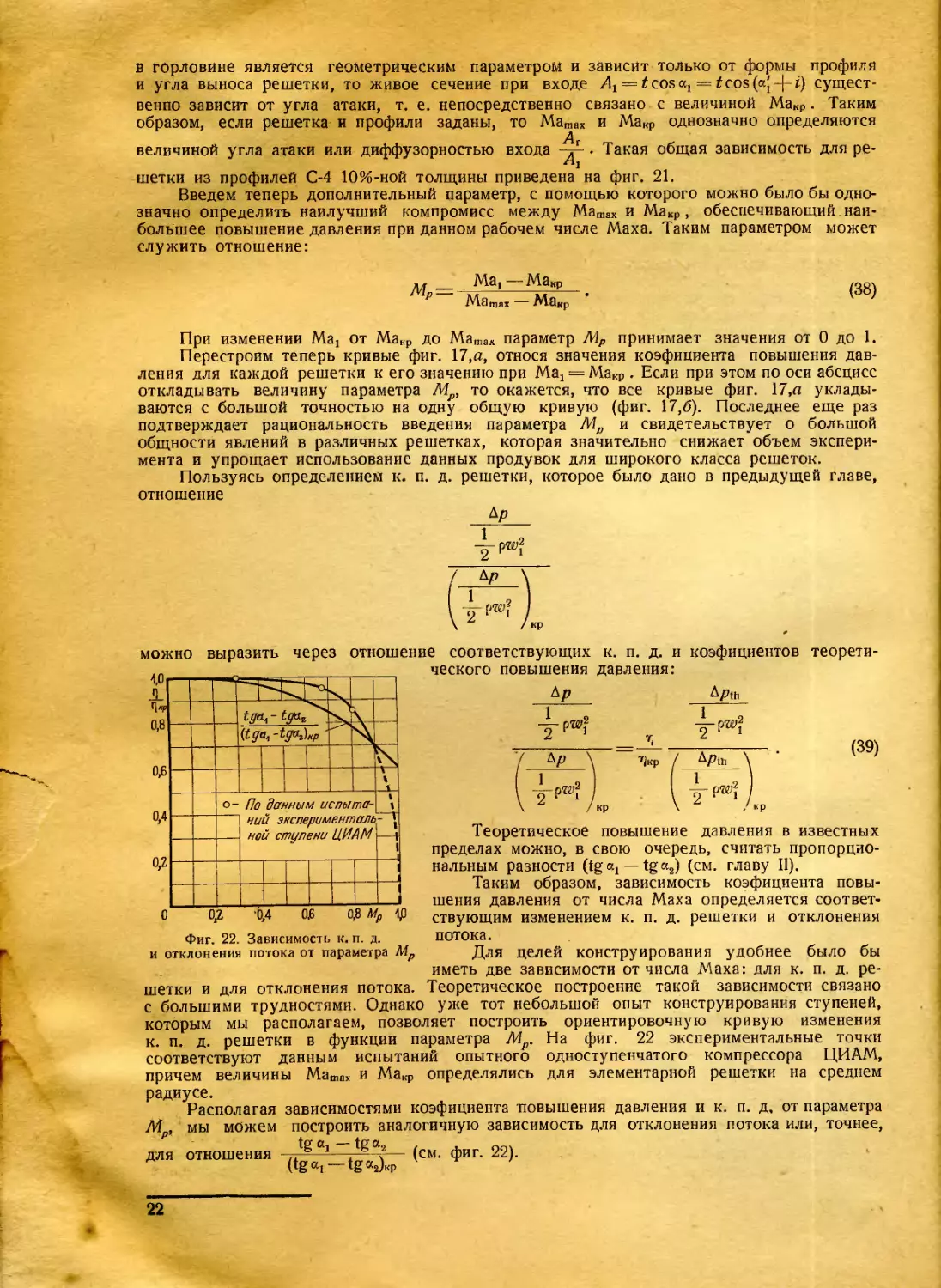

Перестроим теперь кривые фиг. 17,а, относя значения коэфициента повышения дав-

ления для каждой решетки к его значению при Maj = Макр . Если при этом по оси абсцисс

откладывать величину параметра Мр, то окажется, что все кривые фиг. 17,а уклады-

ваются с большой точностью на одну общую кривую (фиг. 17,6). Последнее еще раз

подтверждает рациональность введения параметра Мр и свидетельствует о большой

общности явлений в различных решетках, которая значительно снижает объем экспери-

мента и упрощает использование данных продувок для широкого класса решеток.

Пользуясь определением к. п. д. решетки, которое было дано в предыдущей главе,

отношение

Ьр

7 Др \~

। 1 9

\ '2'рте’1 /

\ / кр

можно выразить через отношение соответствующих к. п. д. и

Фиг. 22. Зависимость к. п. д.

и отклонения потока от параметра Мр

ческого повышения давления:

ЬР

1 2

Pwi

Др

1 2

>]кР

коэфициентов теорети-

Дрш

1 2

-Fj-P®!2

Дрш

(39)

кр \ / кр

Теоретическое повышение давления в известных

пределах можно, в свою очередь, считать пропорцио-

нальным разности (tgOq —tga2) (см. главу II).

Таким образом, зависимость коэфициента повы-

шения давления от числа Маха определяется соответ-

ствующим изменением к. п. д. решетки и отклонения

потока.

Для целей конструирования удобнее было бы

иметь две зависимости от числа Маха: для к. п. д. ре-

Теоретическое построение такой зависимости связано

шетки и для отклонения потока.

с большими трудностями. Однако уже тот небольшой опыт конструирования ступеней,

которым мы располагаем, позволяет построить ориентировочную кривую изменения

к. п. д. решетки в функции параметра Мр. На фиг. 22 экспериментальные точки

соответствуют данным испытаний опытного одноступенчатого компрессора ЦИАМ,

причем величины Матах и Макр определялись для элементарной решетки на среднем

радиусе.

Располагая зависимостями коэфициента повышения давления и к. п. д, от параметра

Мр, мы можем построить аналогичную зависимость для отклонения потока или, точнее,

для отношения — (см. фиг. 22).

(tg«i— tga2)KP

1 2

22

Обработанные таким образом результаты испытаний решеток на больших скоростях

позволяют без сложных пересчетов учесть влияние сжимаемости воздуха и перейти от

характеристики решетки на малых скоростях к ее характеристике на больших скоростях.

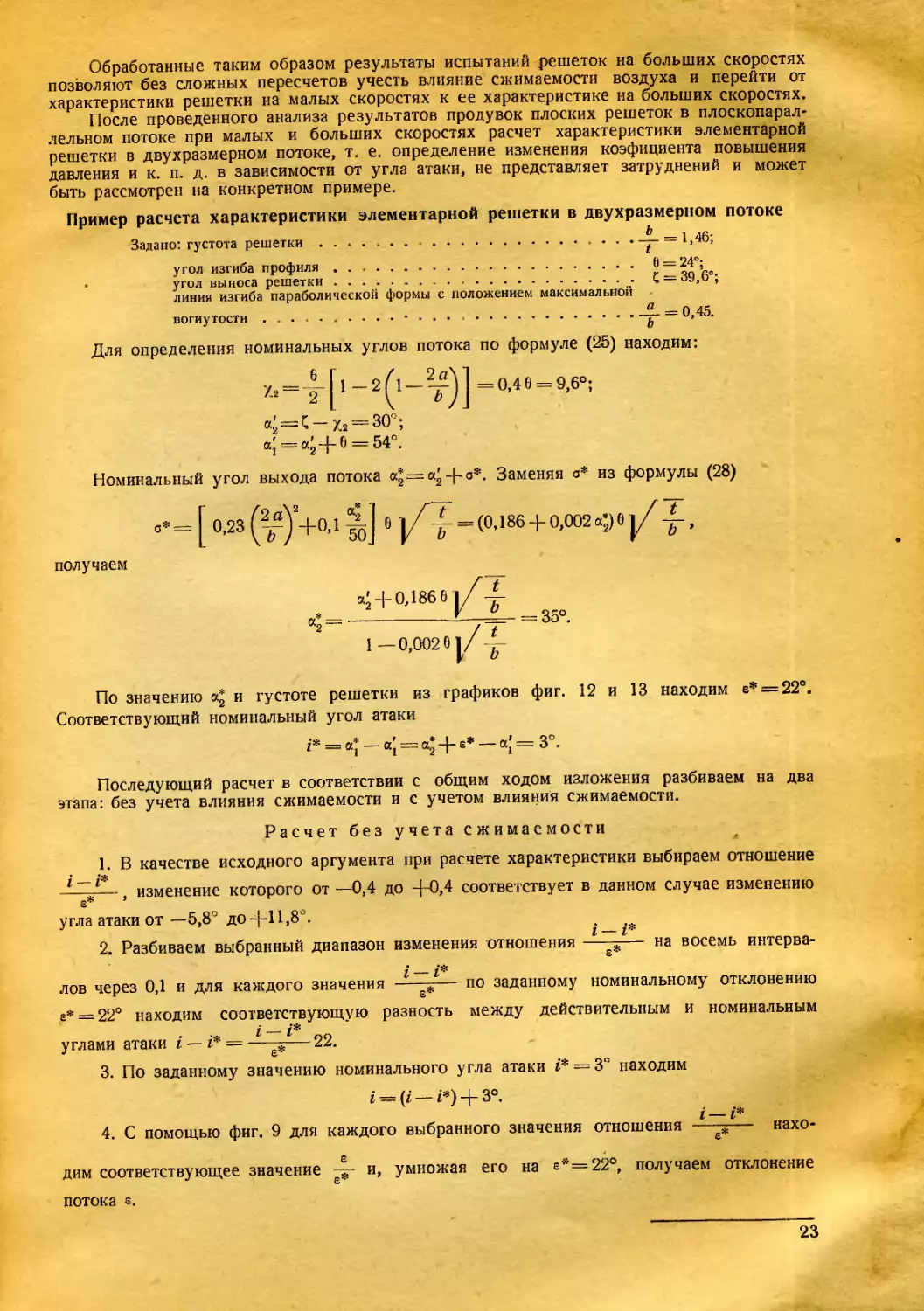

После проведенного анализа результатов продувок плоских решеток в плоскопарал-

лельном потоке при малых и больших скоростях расчет характеристики элементарной

решетки в двухразмерном потоке, т. е, определение изменения коэфициента повышения

давления и к. п. д. в зависимости от угла атаки, не представляет затруднений и может

быть рассмотрен на конкретном примере.

Пример расчета характеристики элементарной решетки в двухразмерном потоке

Задано: густота решетки....................................+ = 1,46;

угол изгиба профиля.................................... б = 24°;

угол выноса решетки.................................... С = 39,6°;

линия изгиба параболической формы с положением максимальной .

вогнутости.................•...............................= 0,45.

Для определения номинальных углов потока по формуле (25) находим:

= 1 -2^1 —= 0,4 6 = 9,6°;

2 \ ^/]

«;=е:-х2=зоч;

а' = ag 6 = 54°.

Номинальный угол выхода потока a* = a'+<j*. Заменяя а* из формулы (28)

По значению а* и густоте решетки из графиков фиг. 12 и 13 находим е* = 22°.

Соответствующий номинальный угол атаки

i* = а* — а’г = а* -ф- е* — а'= 3°.

Последующий расчет в соответствии с общим ходом изложения разбиваем на два

этапа: без учета влияния сжимаемости и с учетом влияния сжимаемости.

Расчет без учета сжимаемости

1. В качестве исходного аргумента при расчете характеристики выбираем отношение

-------5, изменение которого от —0,4 до +0,4 соответствует в данном случае изменению

£

угла атаки от —5,8° до+11,8°.

I__ I*

2. Разбиваем выбранный диапазон изменения отношения —— на восемь интерва-

i —

лов через 0,1 и для каждого значения --=— по заданному номинальному отклонению

£

г* = 22° находим соответствующую разность между действительным и номинальным

i — i*

углами атаки i — i* = —— 22.

3. По заданному значению номинального угла атаки i* = Зп находим

i = (/ — **) + 3°.

I_

4. С помощью фиг. 9 для каждого выбранного значения отношения ——*— нахо-

£

дим соответствующее значение и, умножая его на е*=22°, получаем отклонение

£

потока s.

23

5. По данному а{ находим углы входа и выхода потока:

at — 54° -j- i и a2 — ai — Е*

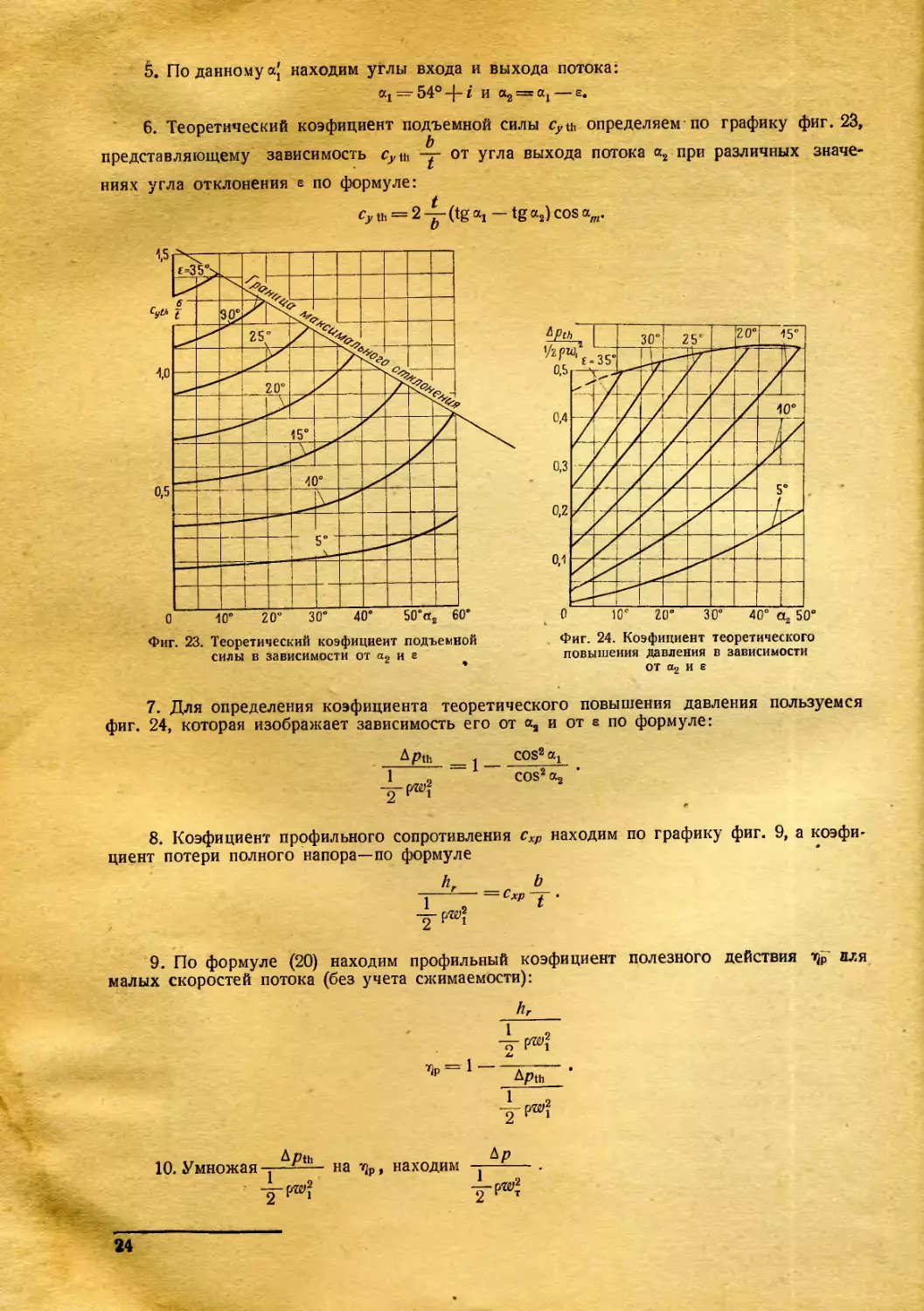

6. Теоретический коэфициент подъемной силы tyth определяем по графику фиг. 23,

b

представляющему зависимость '-у от угла выхода потока а2 при различных значе-

ниях угла отклонения е по формуле:

су № = 2 -у (tg a, — tg a2) COS

Фиг. 24. Коэфициент теоретического

повышения давления в зависимости

от а2 и е

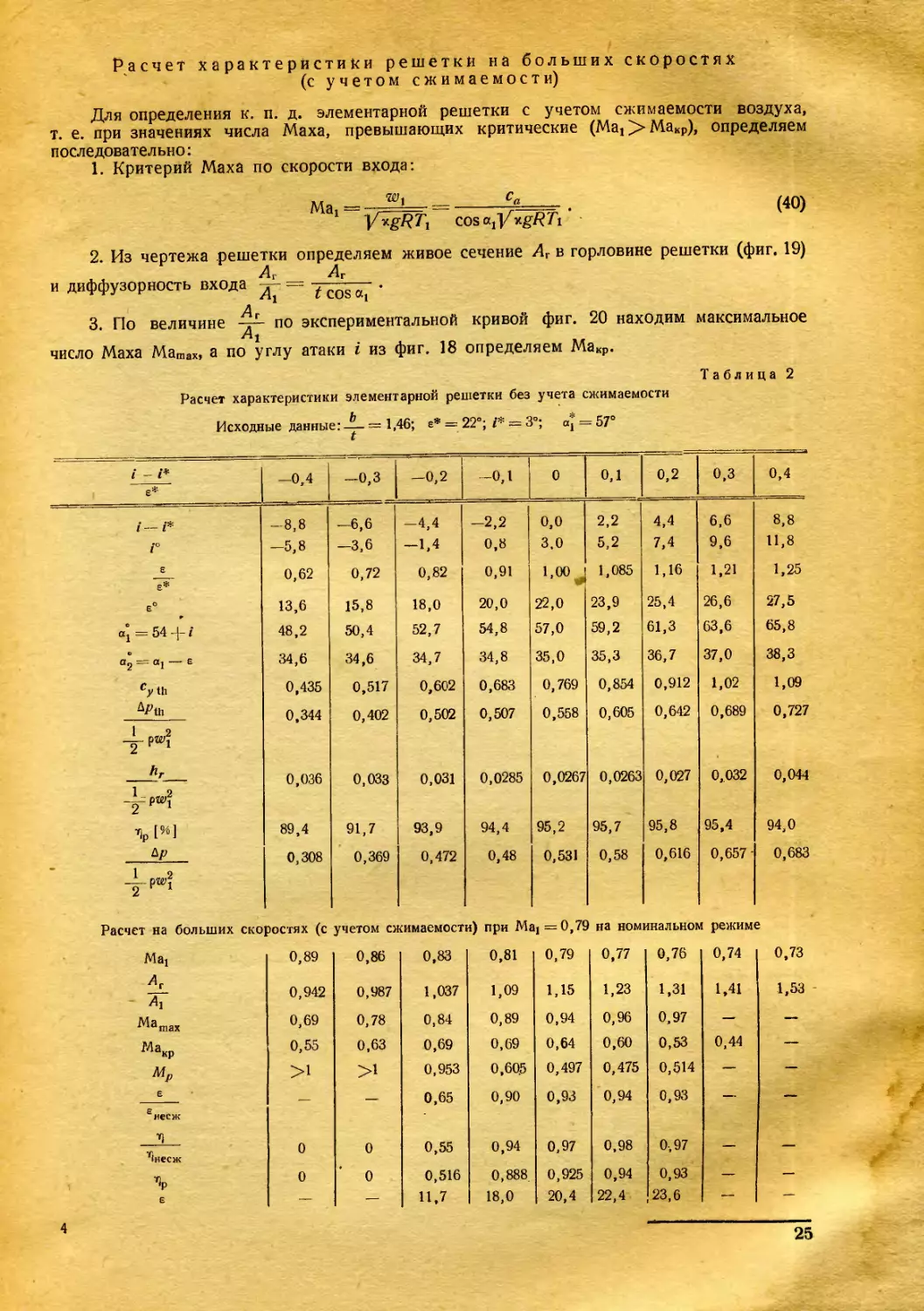

7. Для определения коэфициента теоретического повышения давления пользуемся

фиг. 24, которая изображает зависимость его от а2 и от s по формуле:

Apth = j _ cos2 at

1 9 cos2 a2

8. Коэфициент профильного сопротивления скр находим по графику фиг. 9, а коэфи-

циент потери полного напора—по формуле

hr b

Л ~~Схр~Т‘

-А-рте»2

9. По формуле (20) находим профильный коэфициент полезного действия iQp для

малых скоростей потока (без учета сжимаемости):

hr

-уР®?

Y'P==1"~Ap— •

А Пн, А р

10. Умножая у-—— на , находим -——

-g-p®f уР^

24

Расчет характеристики решетки на больших скоростях

(с учетом сжимаемости)

Для определения к. п. д. элементарной решетки с учетом сжимаемости воздуха,

т. е. при значениях числа Маха, превышающих критические (Mat > Макр), определяем

последовательно:

1. Критерий Маха по скорости входа:

Ма, = —!= ==------->=- •

V*gR7\ COsa^'v-gRTi

(40)

2. Из чертежа решетки определяем живое сечение Лг в горловине решетки (фиг. 19)

, , Дг Аг

и диффузорность входа -z- = . - - .

/ij Г LUo

д

3. По величине по экспериментальной кривой фиг. 20 находим максимальное

число Маха Матах, а по углу атаки i из фиг. 18 определяем Макр.

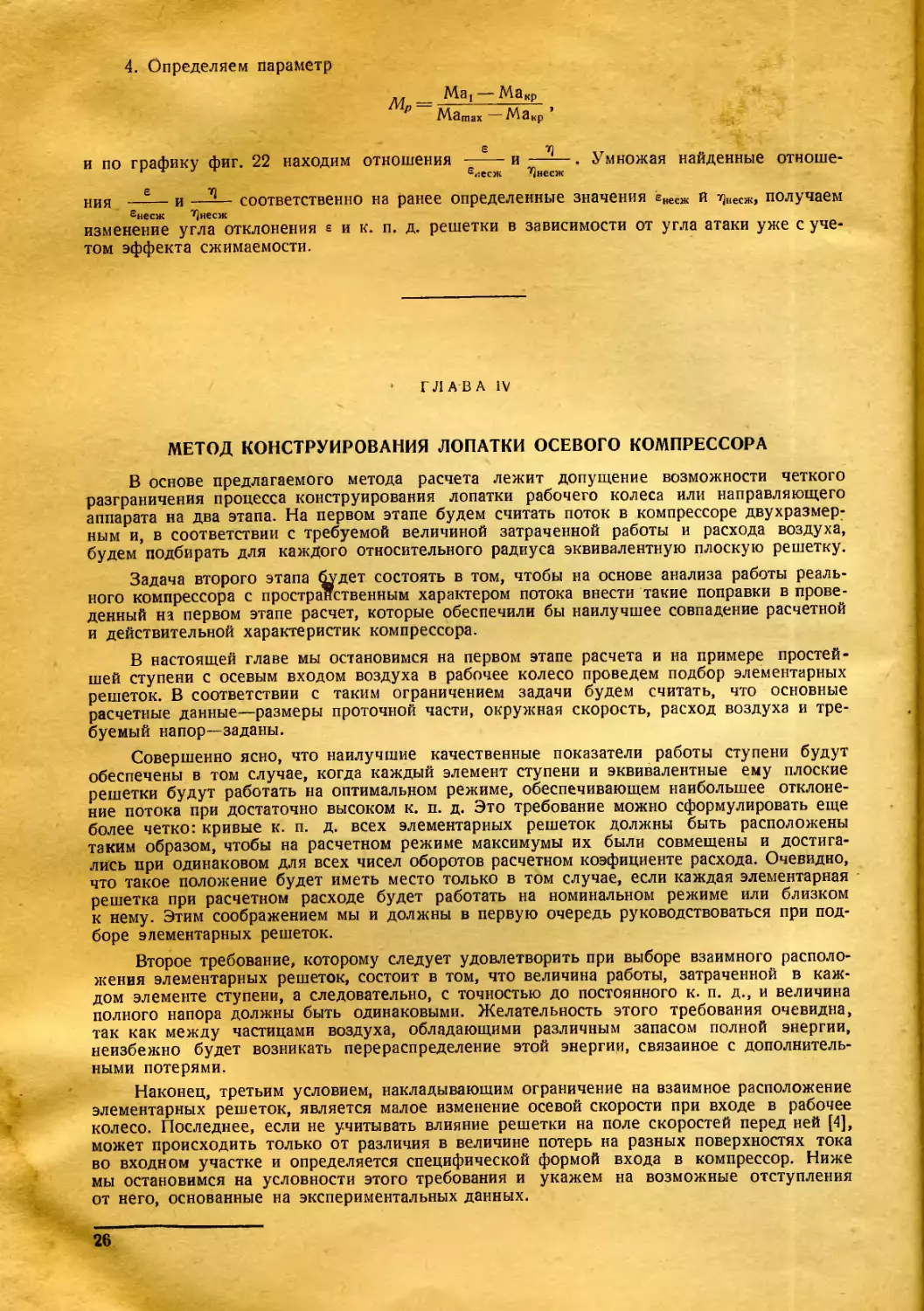

Таблица 2

Расчет характеристики элементарной решетки без учета сжимаемости

Исходные данные:1,46; е* = 22°; 7* = 3°; aj = 57°

i - i* е* -0,4 —0,3 —0,2 -0,1 0 0,1 0,2 0,3 0,4

i — 7* Г 1 1 сл 5° ОО 00 —6,6 -3,6 1 1 -2,2 0,8 0,0 3.0 2,2 5,2 4,4 7,4 6,6 9,6 8,8 11,8

S 0,62 0,72 0,82 0,91 1,00 в 1,085 1,16 1.21 1,25

е° 13,6 15,8 18,0 20,0 22,0 23,9 25,4 26,6 27,5

СХ| = 54 -j— 1 48,2 50,4 52,7 54,8 57,0 59,2 61,3 63,6 65,8

“2 = “1 — е 34,6 34,6 34,7 34,8 35,0 35,3 36,7 37,0 38,3

су th 0,435 0,517 0,602 0,683 0,769 0,854 0,912 1,02 1,09

0,344 0,402 0,502 0,507 0,558 0,605 0,642 0,689 0,727

1 2 -g- PW1

Л, 0,036 0,033 0,031 0,0285 0,0267 0,0263 0,027 0,032 0,044

1 2

89,4 91,7 93,9 94,4 95,2 95,7 95,8 95,4 94,0

Др 0,308 0,369 0,472 0 48 0,531 0,58 0,616 0,657 0,683

1 2

Расчет на больших скоростях (с учетом сжимаемости) при Maj =0,79 на номинальном режиме

Maj 0,89 0,86 0,83 0,81 0,79 0,77 0,76 0,74 0,73

0,942 0,987 1,037 1,09 1,15 1,23 1,31 1,41 1,53

Mamax 0,69 0,78 0,84 0,89 0,94 0,96 0,97 — —•

Макр 0,55 0,63 0,69 0,69 0,64 0,60 0,53 0,44

>1 >1 0,953 0,605 0,497 0,475 0,514 —

е 0,65 0,90 0,93 0,94 0,93

е несж

т<несж 0 0 0,55 0,94 0,97 0,98 0-,97 — —

Т‘Р е 0 0 0,516 И.7 0,888 18,0 0,925 20,4 0,94 22,4 0,93 23,6 — —

4

25

4. Определяем параметр

Ма, —Макр

Р Матах-МЭкр ’

е т

и по графику фиг. 22 находим отношения ----------и -----. Умножая найденные отноше-

Sriecm ^]несж

е 7]

ния ------и —— соответственно на ранее определенные значения енесж й т]несж, получаем

енесж ^несж

изменение угла отклонения s и к. п. д. решетки в зависимости от угла атаки уже с уче-

том эффекта сжимаемости.

ГЛАВА IV

МЕТОД КОНСТРУИРОВАНИЯ ЛОПАТКИ ОСЕВОГО КОМПРЕССОРА

В основе предлагаемого метода расчета лежит допущение возможности четкого

разграничения процесса конструирования лопатки рабочего колеса или направляющего

аппарата на два этапа. На первом этапе будем считать поток в компрессоре двухразмер-

ным и, в соответствии с требуемой величиной затраченной работы и расхода воздуха,

будем подбирать для каждого относительного радиуса эквивалентную плоскую решетку.

Задача второго этапа будет состоять в том, чтобы на основе анализа работы реаль-

ного компрессора с пространственным характером потока внести такие поправки в прове-

денный на первом этапе расчет, которые обеспечили бы наилучшее совпадение расчетной

и действительной характеристик компрессора.

В настоящей главе мы остановимся на первом этапе расчета и на примере простей-

шей ступени с осевым входом воздуха в рабочее колесо проведем подбор элементарных

решеток. В соответствии с таким ограничением задачи будем считать, что основные

расчетные данные—размеры проточной части, окружная скорость, расход воздуха и тре-

буемый напор—заданы.

Совершенно ясно, что наилучшие качественные показатели работы ступени будут

обеспечены в том случае, когда каждый элемент ступени и эквивалентные ему плоские

решетки будут работать на оптимальном режиме, обеспечивающем наибольшее отклоне-

ние потока при достаточно высоком к. в. д. Это требование можно сформулировать еще

более четко: кривые к. п. д. всех элементарных решеток должны быть расположены

таким образом, чтобы на расчетном режиме максимумы их были совмещены и достига-

лись при одинаковом для всех чисел оборотов расчетном коэфициенте расхода. Очевидно,

что такое положение будет иметь место только в том случае, если каждая элементарная

решетка при расчетном расходе будет работать на номинальном режиме или близком

к нему. Этим соображением мы и должны в первую очередь руководствоваться при под-

боре элементарных решеток.

Второе требование, которому следует удовлетворить при выборе взаимного располо-

жения элементарных решеток, состоит в том, что величина работы, затраченной в каж-

дом элементе ступени, а следовательно, с точностью до постоянного к. п. д., и величина

полного напора должны быть одинаковыми. Желательность этого требования очевидна,

так как между частицами воздуха, обладающими различным запасом полной энергии,

неизбежно будет возникать перераспределение этой энергии, связанное с дополнитель-

ными потерями.

Наконец, третьим условием, накладывающим ограничение на взаимное расположение

элементарных решеток, является малое изменение осевой скорости при входе в рабочее

колесо. Последнее, если не учитывать влияние решетки на поле скоростей перед ней [4],

может происходить только от различия в величине потерь на разных поверхностях тока

во входном участке и определяется специфической формой входа в компрессор. Ниже

мы остановимся на условности этого требования и укажем на возможные отступления

от него, основанные на экспериментальных данных.

26

Величина полной энергии, затраченной в рабочем колесе на один килограмм воз-

духа, определенная нами как теоретический напор, может быть вычислена по уравне-

нию Эйлера и записана для двухразмерного цилиндрического потока в виде:

/4а

T/ad

___ (С2и ^111)

(41)

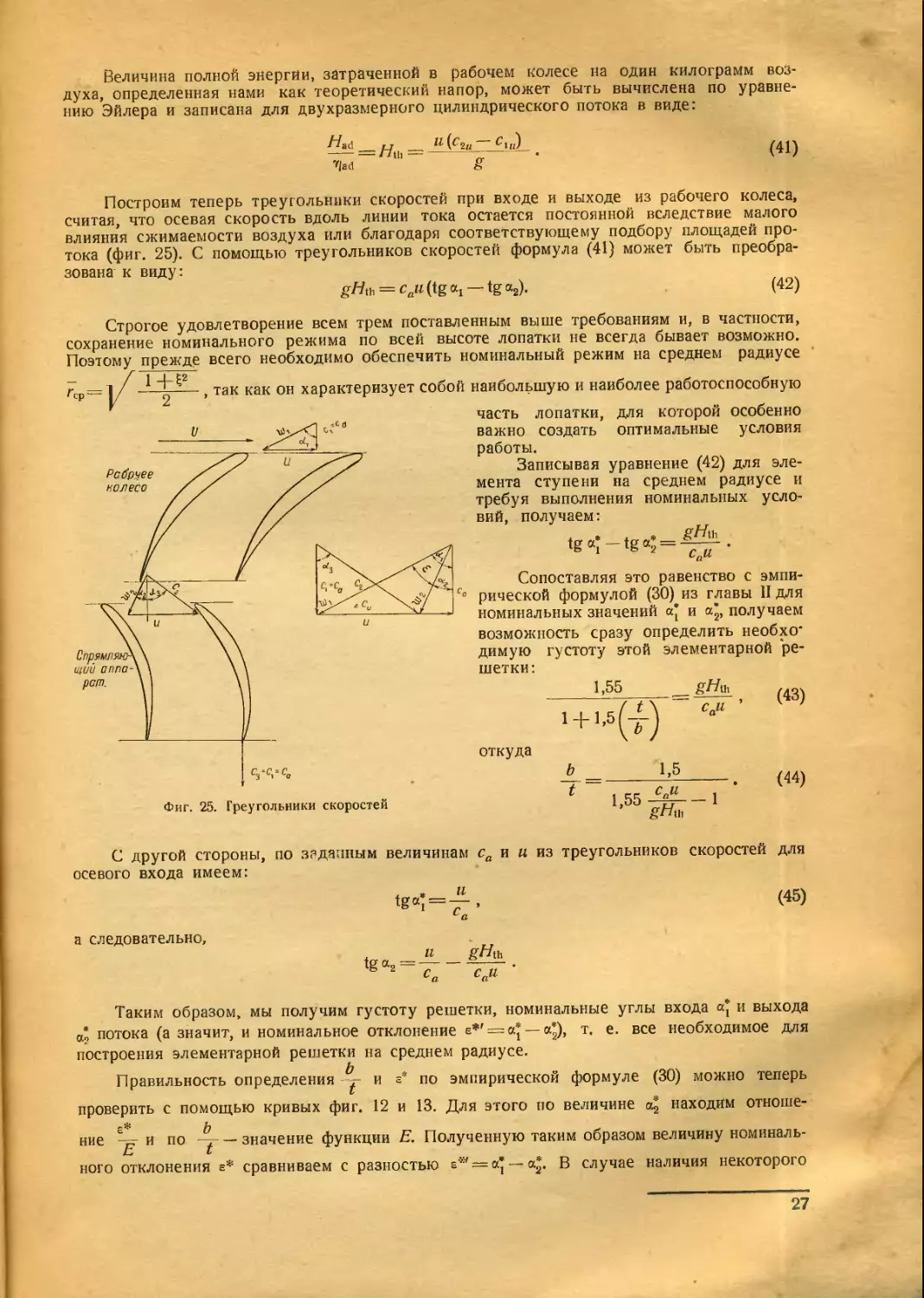

Построим теперь треугольники скоростей при входе и выходе из рабочего колеса,

считая, что осевая скорость вдоль линии тока остается постоянной вследствие малого

влияния сжимаемости воздуха или благодаря соответствующему подбору площадей про-

тока (фиг. 25). С помощью треугольников скоростей формула (41) может быть преобра-

зована к виду:

gHth = cnti(iga1 — tga2). (42)

Строгое удовлетворение всем трем поставленным выше требованиям и, в частности,

сохранение номинального режима по всей высоте лопатки не всегда бывает возможно.

Поэтому прежде всего необходимо обеспечить номинальный режим на среднем радиусе

г.

2

-— , так как он характеризует собой наибольшую и наиболее работоспособную

часть лопатки, для которой особенно

важно создать

работы.

Фиг. 25. Треугольники скоростей

оптимальные условия

Записывая уравнение (42) для эле-

на среднем радиусе и

требуя выполнения номинальных

вий, получаем:

tga*-tga* = ^^ .

1 2 caii

Сопоставляя это равенство с

рической формулой (30) из главы

номинальных значений а* и а*, получаем

возможность сразу определить необхо’

димую

щетки:

мента ступени

откуда

С другой стороны, по заданным величинам са и и

осевого входа имеем:

усло-

эмпи-

II ДЛЯ

густоту этой элементарной ре-

1,55

cau

А 1,5

f 1,55-^--1

из треугольников скоростей

(43)

(44)

для

и

(45)

а следовательно,

, и

tg“2 = —

''г.

Таким образом, мы получим густоту решетки, номинальные углы входа а* и выхода

а* потока (а значит, и номинальное отклонение s*' = a* — а*), т. е. все необходимое для

построения элементарной решетки на среднем радиусе.

Правильность определения и г* по эмпирической формуле (30) можно теперь

проверить с помощью кривых фиг. 12 и 13. Для этого по величине <4 находим отноше-

е* b

ние и по ,—

Е I

ного отклонения е*

значение функции Е. Полученную таким образом величину номиналь-

сравниваем с разностью sw = a* —а*. В случае наличия некоторого

27

расхождения между значениями г* и е*', которое практически может быть только весьма

b

малым, следует внести соответствующую поправку на величину густоты решетки .

Для построения элементарных решеток на других радиусах воспользуемся форму-

лой (42) для затраченной работы, преобразовав ее к виду

gHtb = uca tga.

tg«i J \ tg«iJ

или, вводя коэфициент теоретического напора,

!46>

- г

Легко видеть, что это уравнение вместе с величиной коэфициента расхода са =

однозначно определяет значения углов a1( а2 и г, которые в общем случае не совпадут

с номинальными. При этом, если хорда профиля не изменяется по высоте лопатки, то, как

правило, оказывается, что требуемое отклонение потока у втулки получается несколько

большим, а на внешнем радиусе меньшим соответствующего номинального значения.

Количественно это несовпадение требуемых и номинальных значений будет небольшим,

если коэфициент расхода выбран правильно. Если разность между требуемым и коми-

е

нальным отклонениями окажется слишком большой и отношение выйдет за пределы

£

0,9—1,07, необходимо несколько скорректировать проведенный расчет.

Совершенно ясно, что, если бы мы отказались от требования постоянства осевой

скорости по радиусу и увеличивали коэфициент расхода с приближением к втулке, мы

уменьшили бы отклонение потока, которое требуется для получения заданного напора.

Кроме того, применение более высоких коэфициентов расхода соответствует переходу

на меныние углы выхода потока и, следовательно, к увеличению номинального откло-

нения.

Фиг. 26. Поле скоростей перед ступенью по опытам Фиг. 27. Поле скоростей в сечении перед

ВИГМ колесом при испытании одноступенчатого

компрессора в ЦП AM

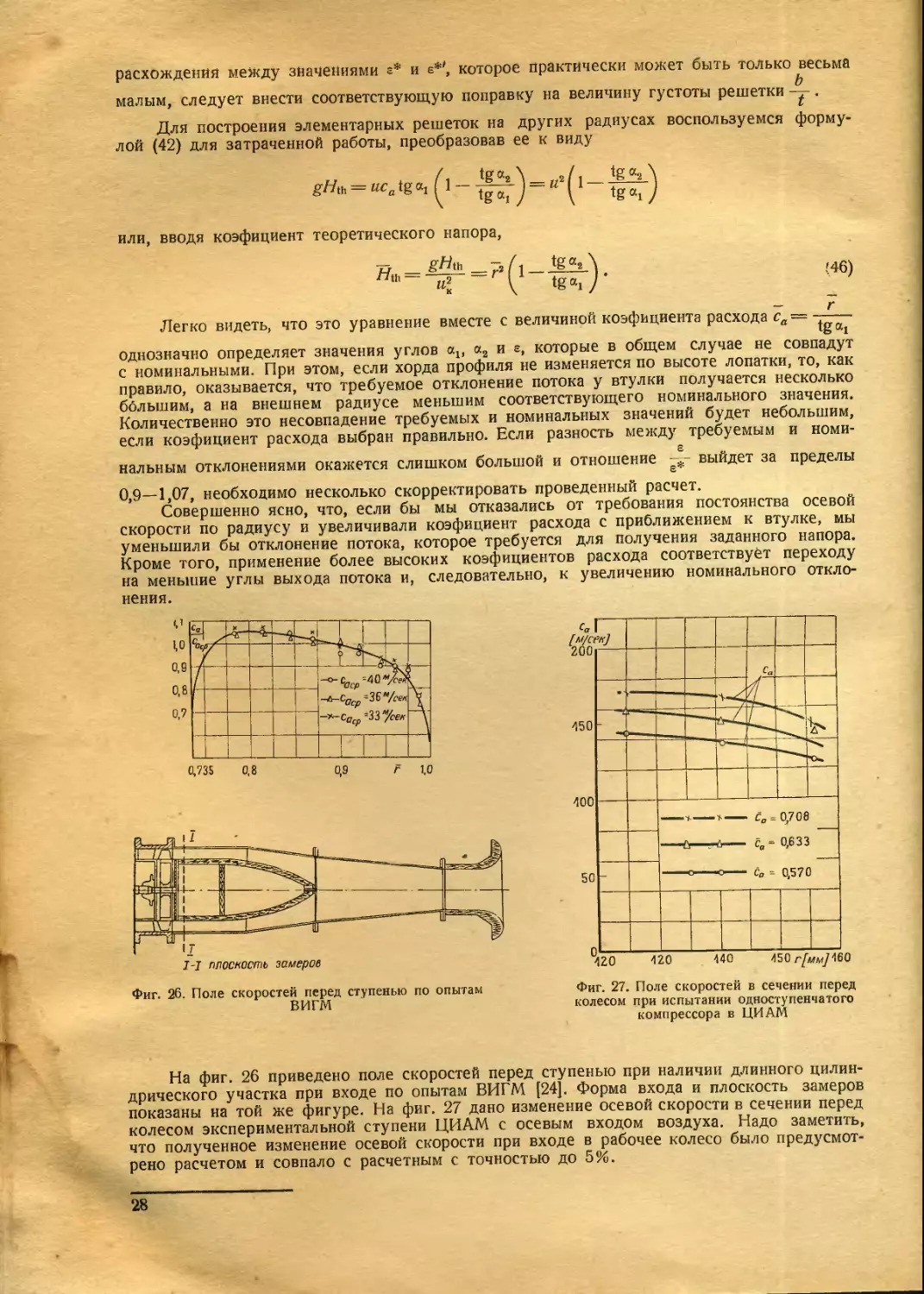

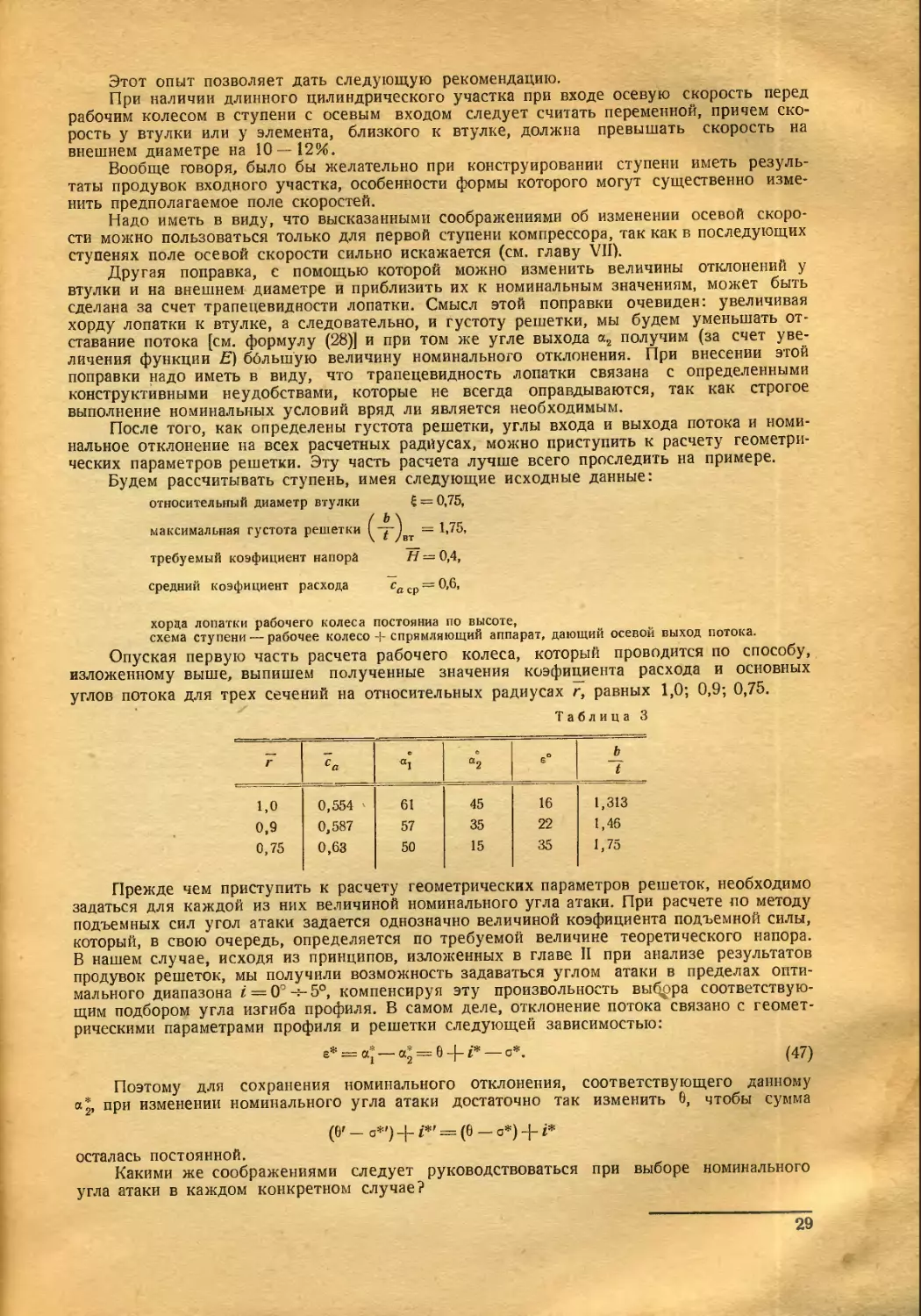

На фиг. 26 приведено поле скоростей перед ступенью при наличии длинного цилин-

дрического участка при входе по опытам ВИГМ [24]. Форма входа и плоскость замеров

показаны на той же фигуре. На фиг. 27 дано изменение осевой скорости в сечении перед

колесом экспериментальной ступени ЦИАМ с осевым входом воздуха. Надо заметить,

что полученное изменение осевой скорости при входе в рабочее колесо было предусмот-

рено расчетом и совпало с расчетным с точностью до 5%.

28

Этот опыт позволяет дать следующую рекомендацию.

При наличии длинного цилиндрического участка при входе осевую скорость перед

рабочим колесом в ступени с осевым входом следует считать переменной, причем ско-

рость у втулки или у элемента, близкого к втулке, должна превышать скорость на

внешнем диаметре на 10—12%.

Вообще говоря, было бы желательно при конструировании ступени иметь резуль-

таты продувок входного участка, особенности формы которого могут существенно изме-

нить предполагаемое поле скоростей.

Надо иметь в виду, что высказанными соображениями об изменении осевой скоро-

сти можно пользоваться только для первой ступени компрессора, так как в последующих

ступенях поле осевой скорости сильно искажается (см. главу VII).

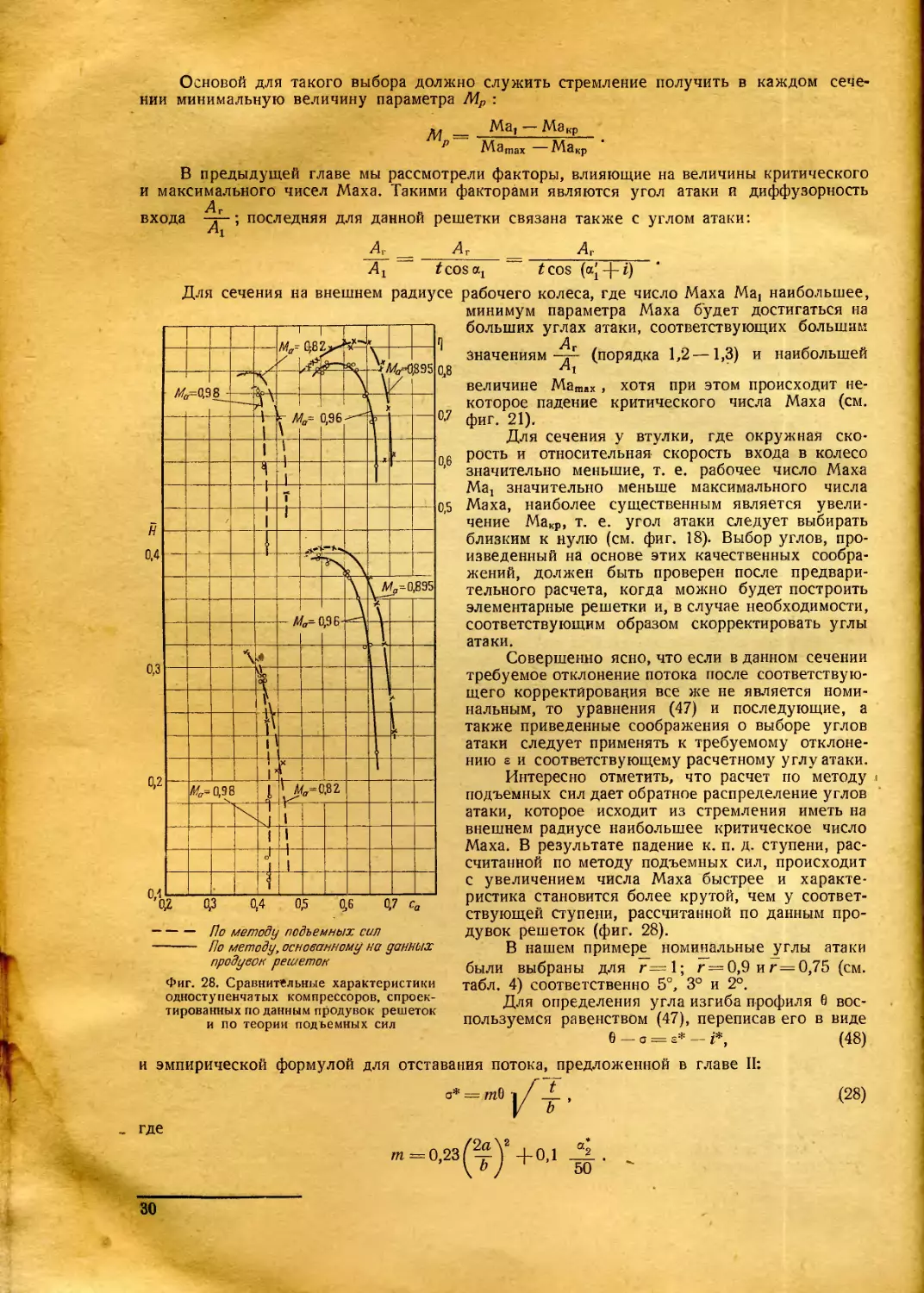

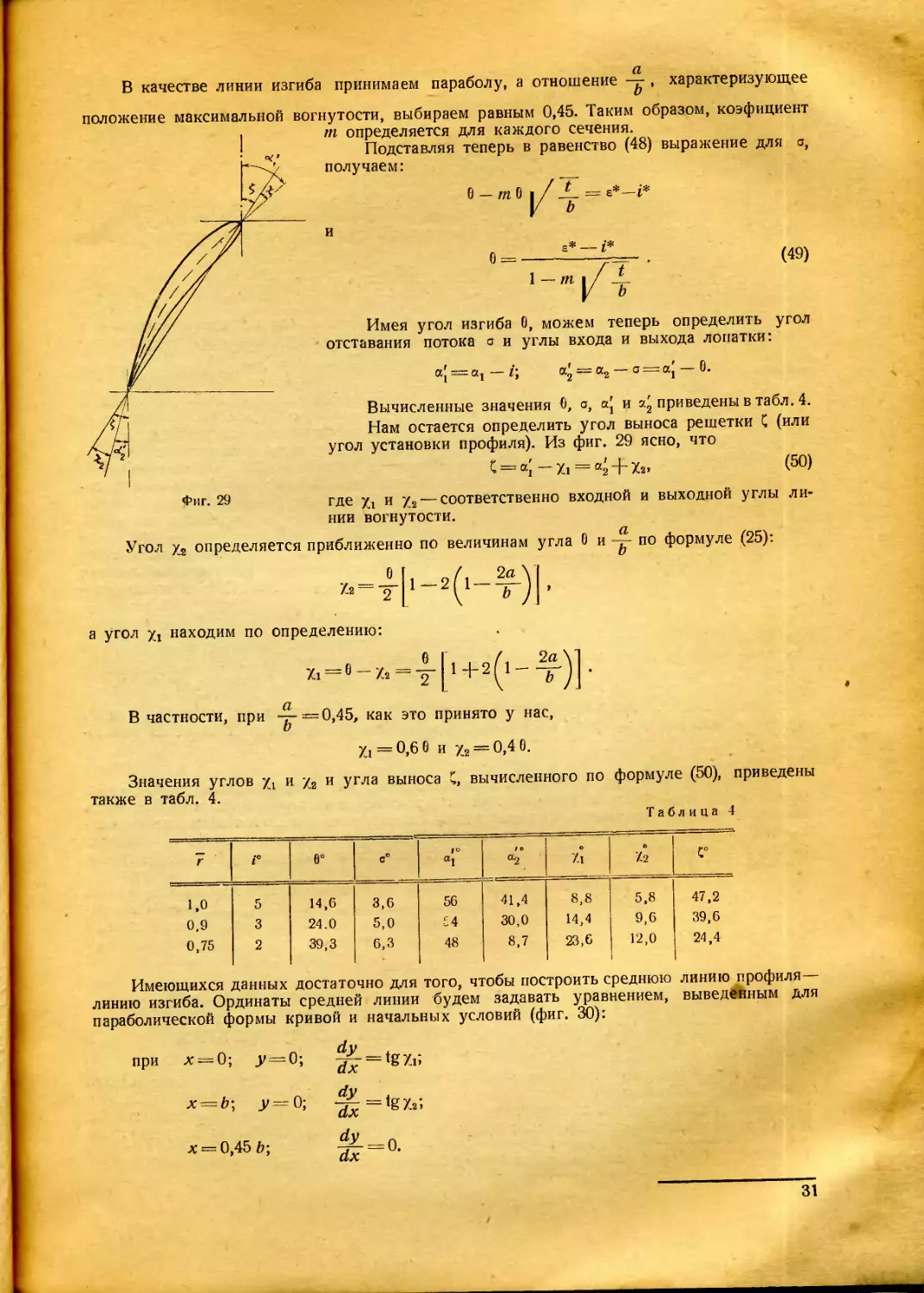

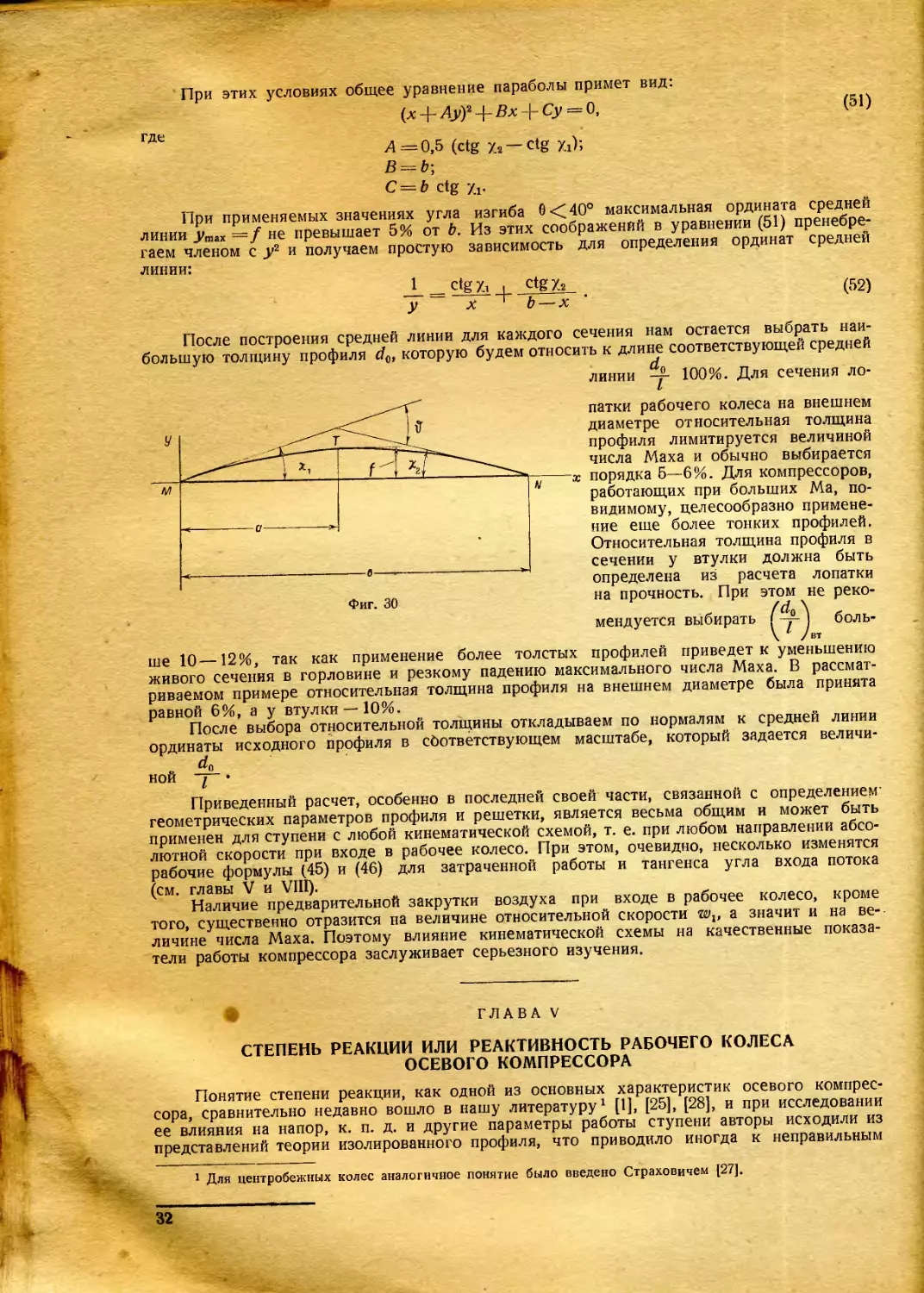

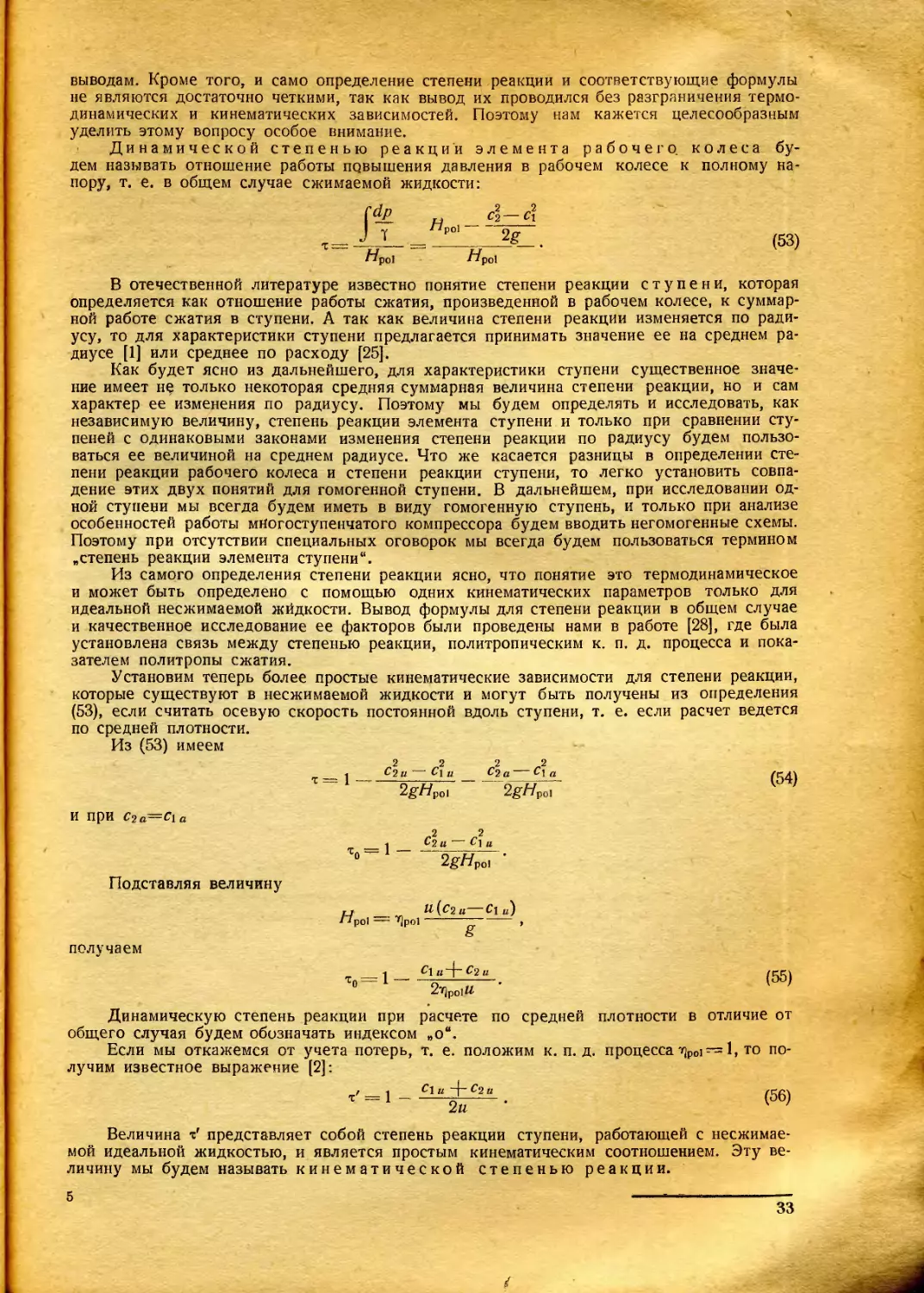

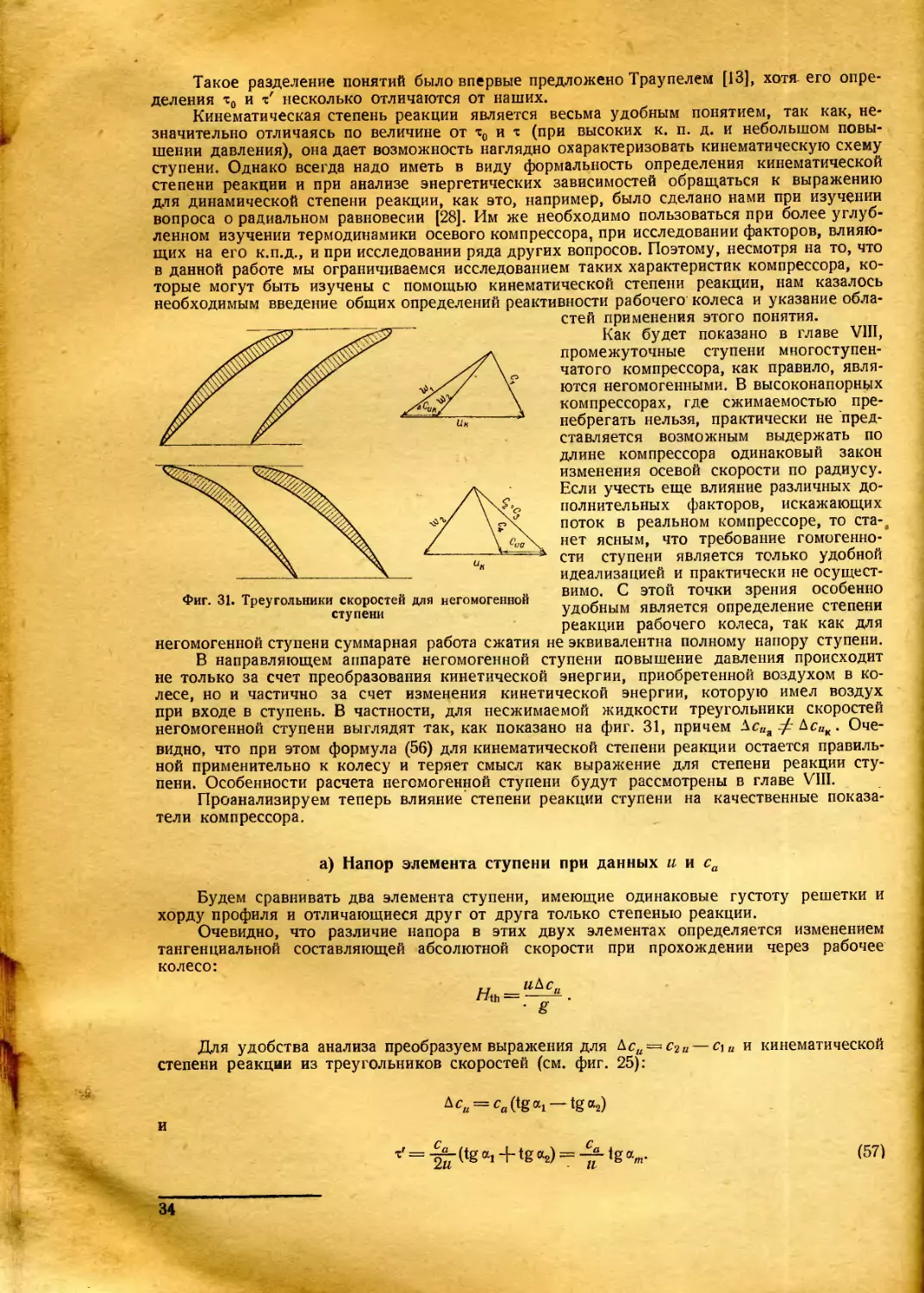

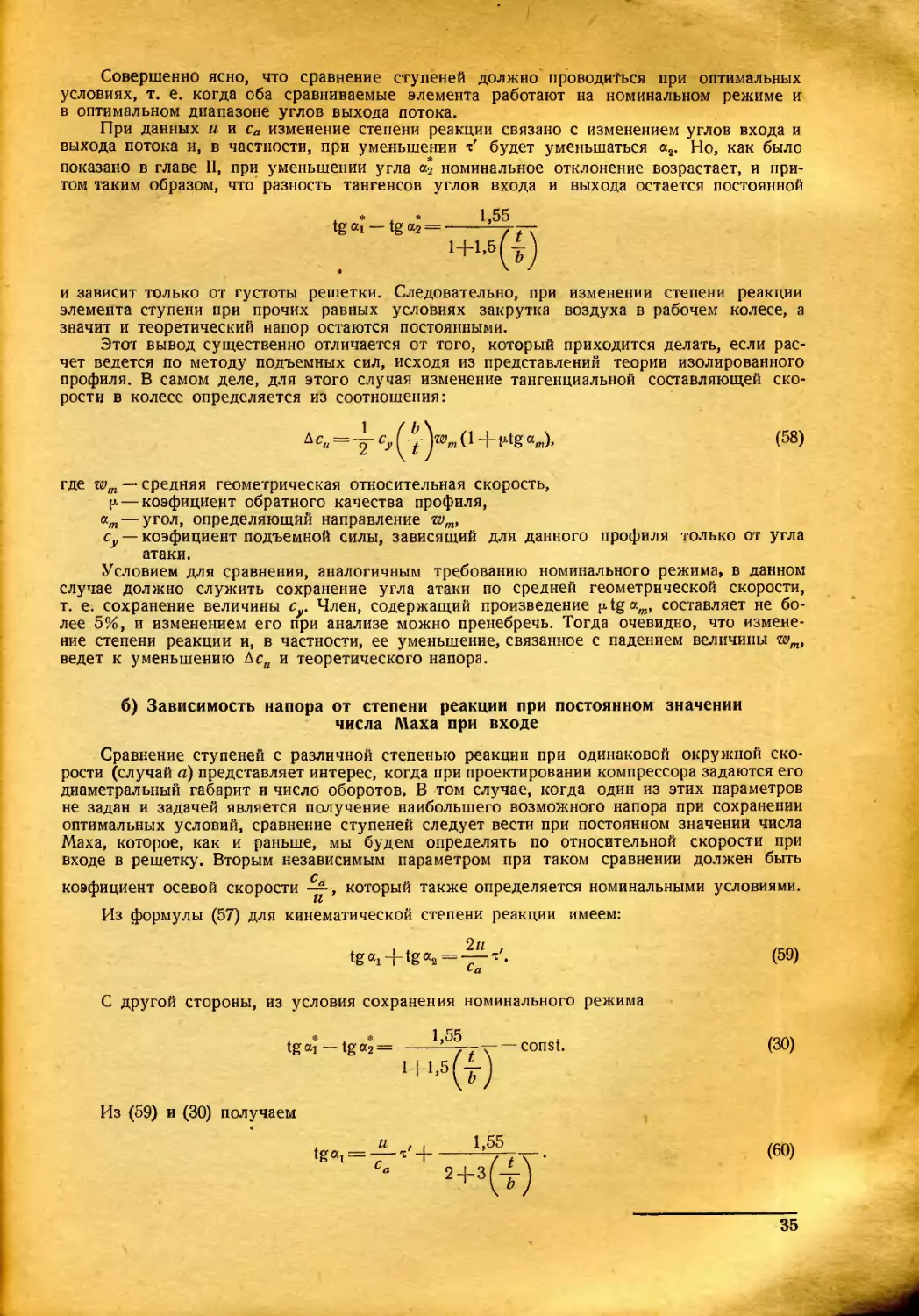

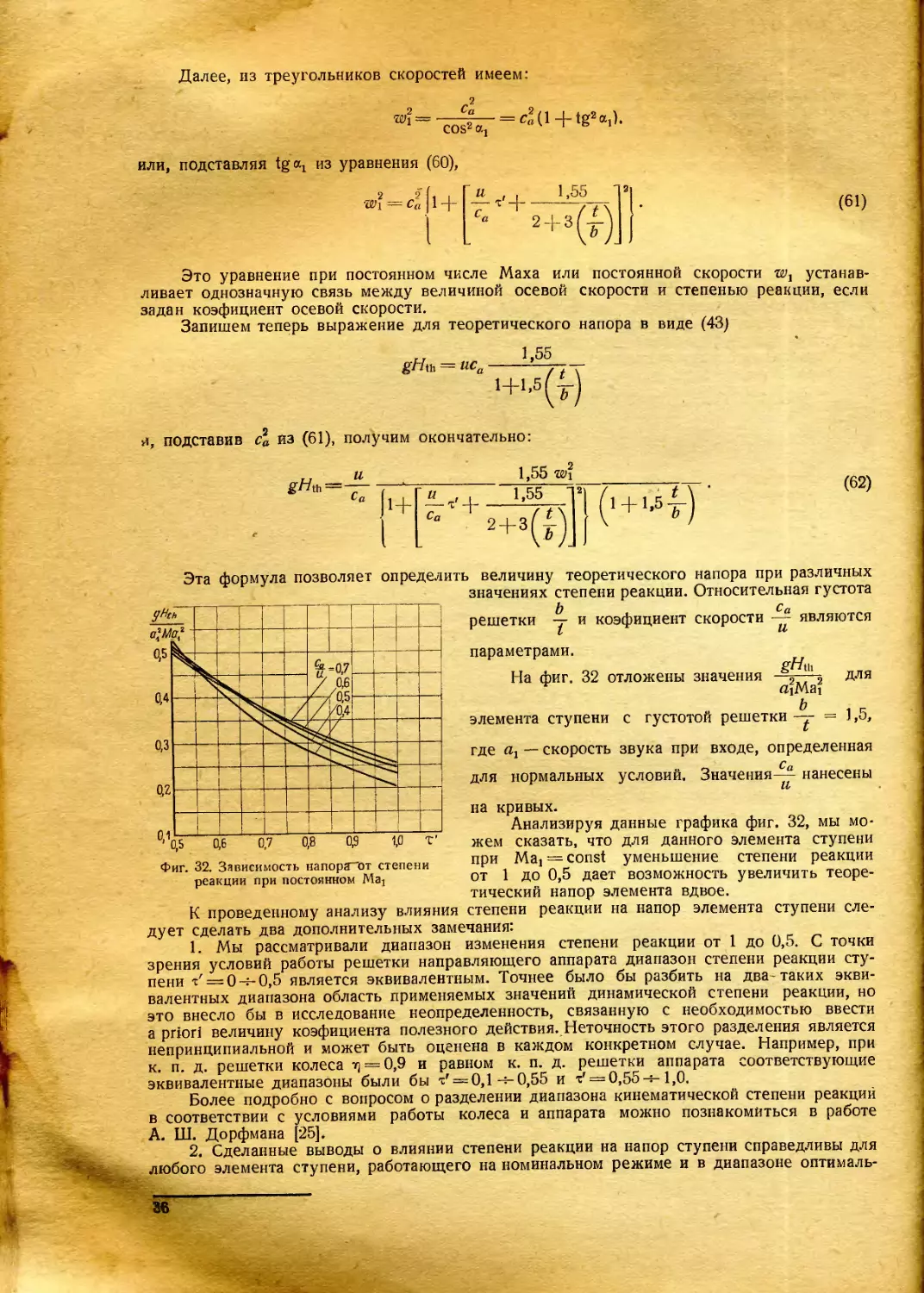

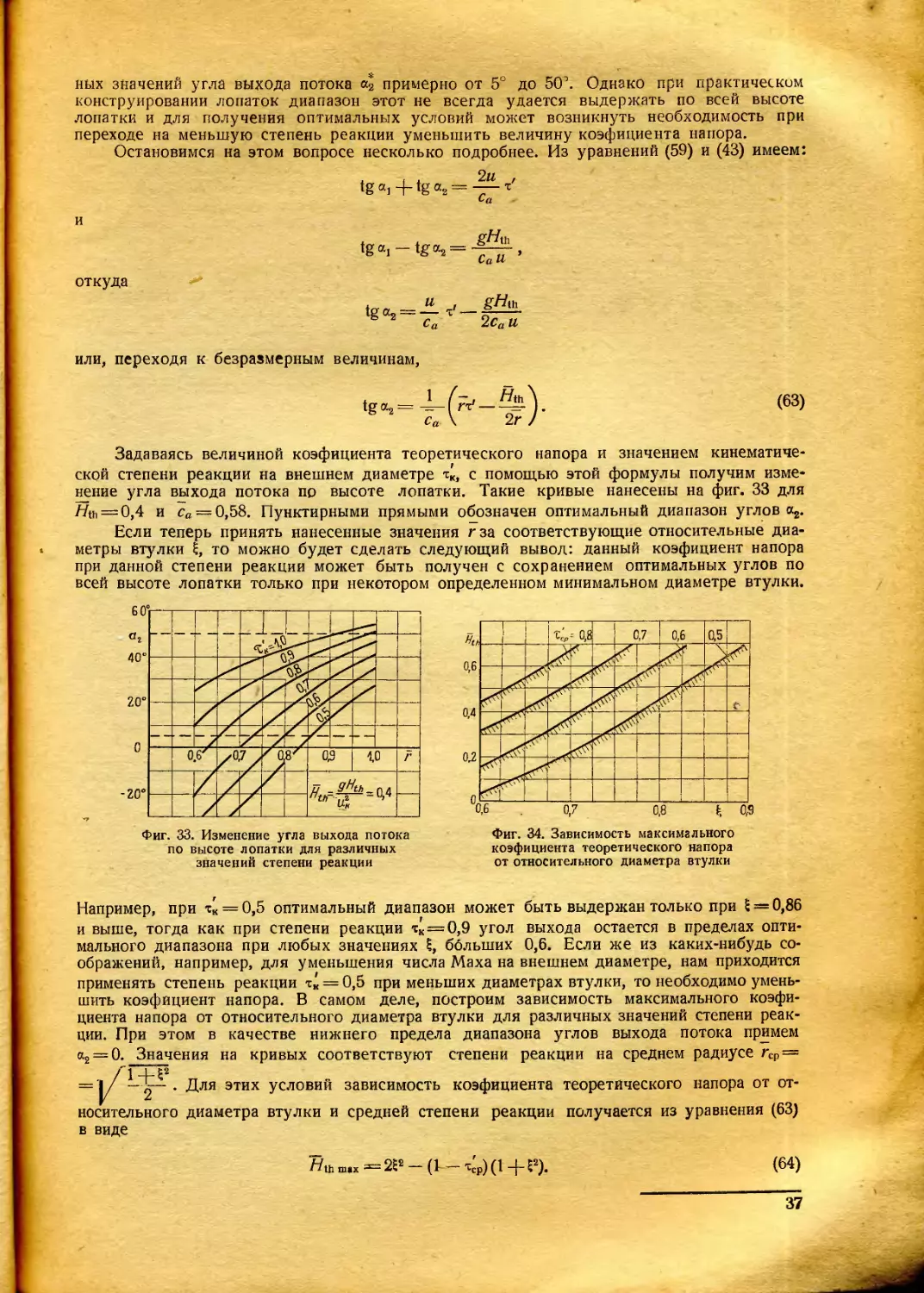

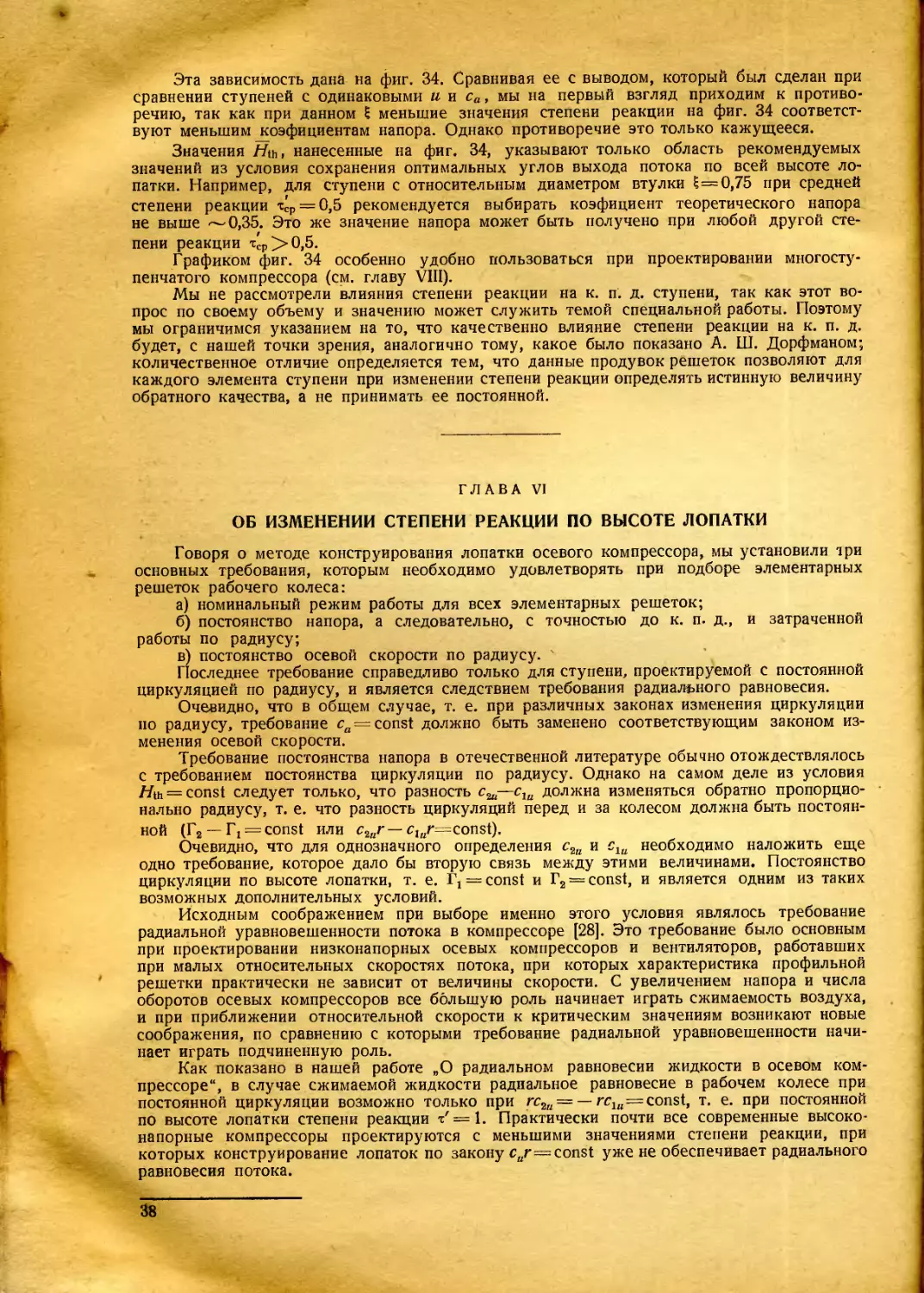

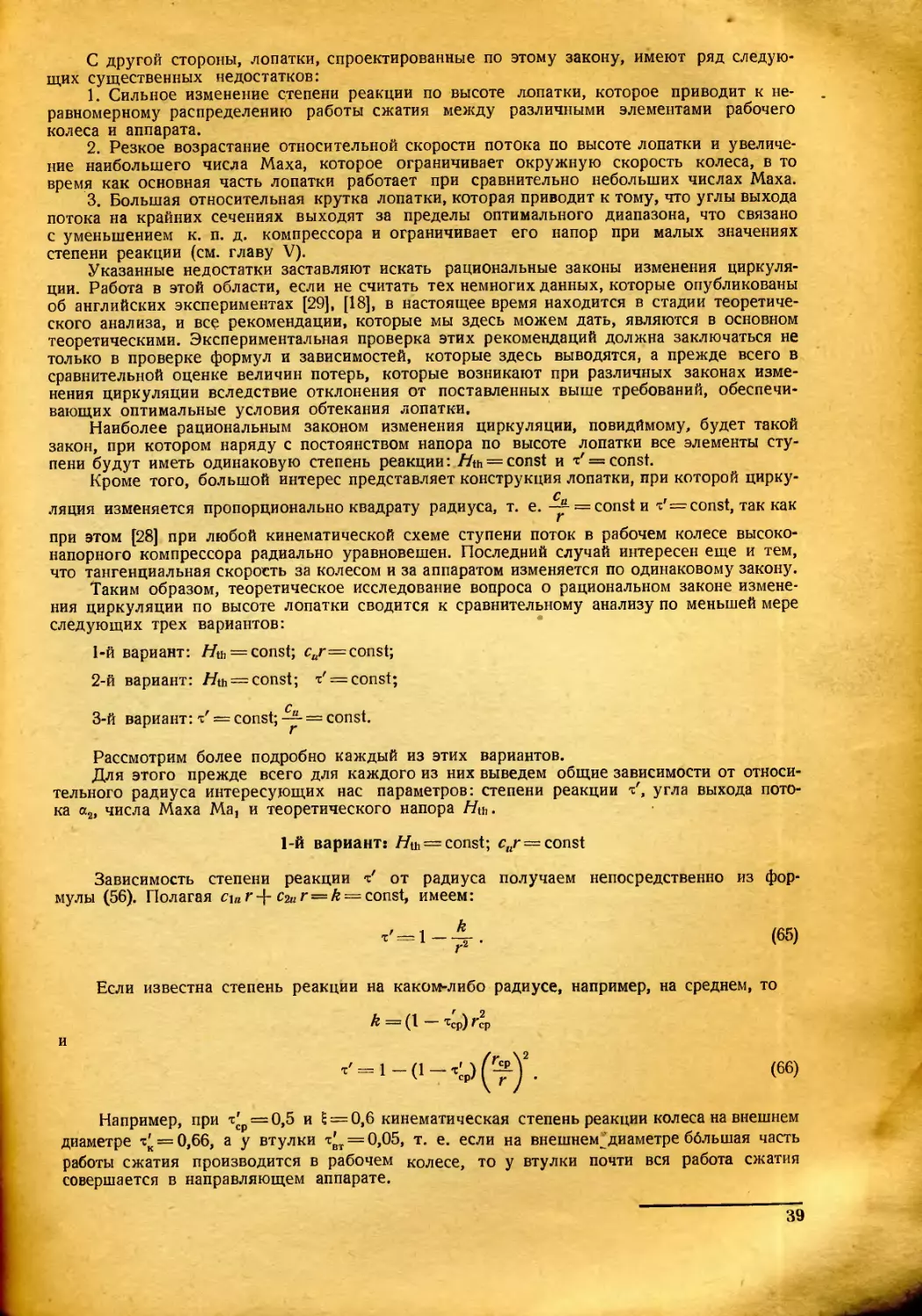

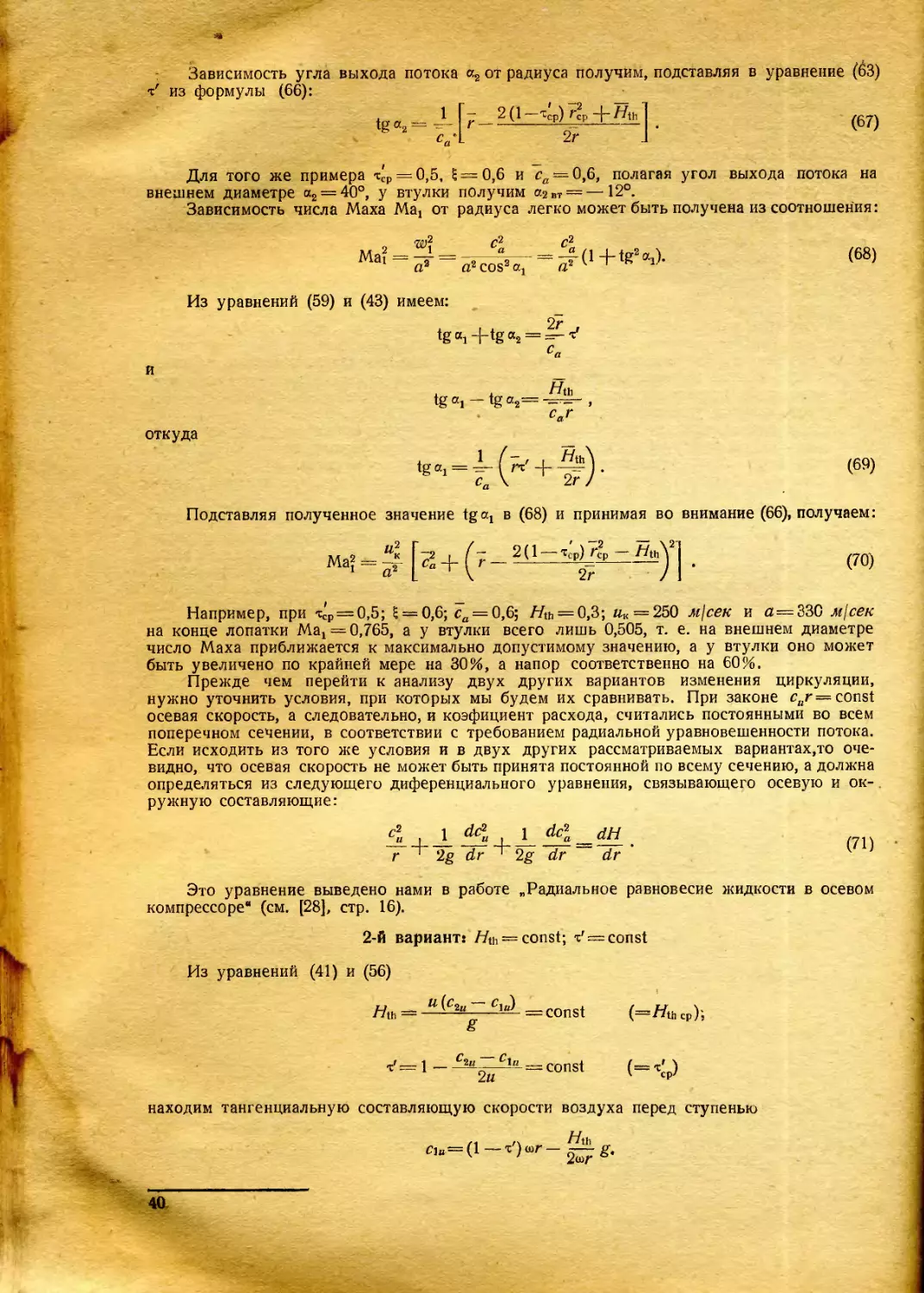

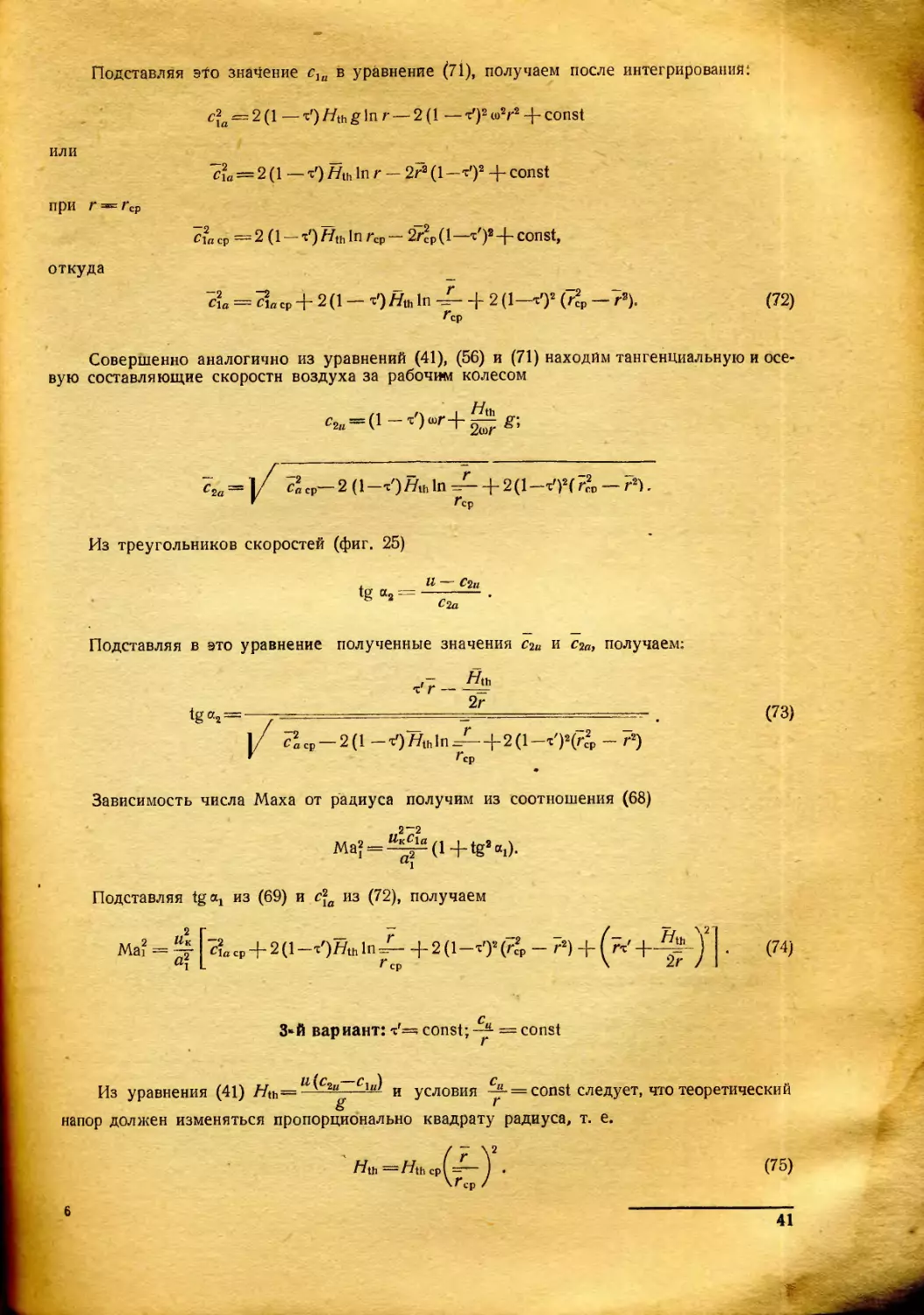

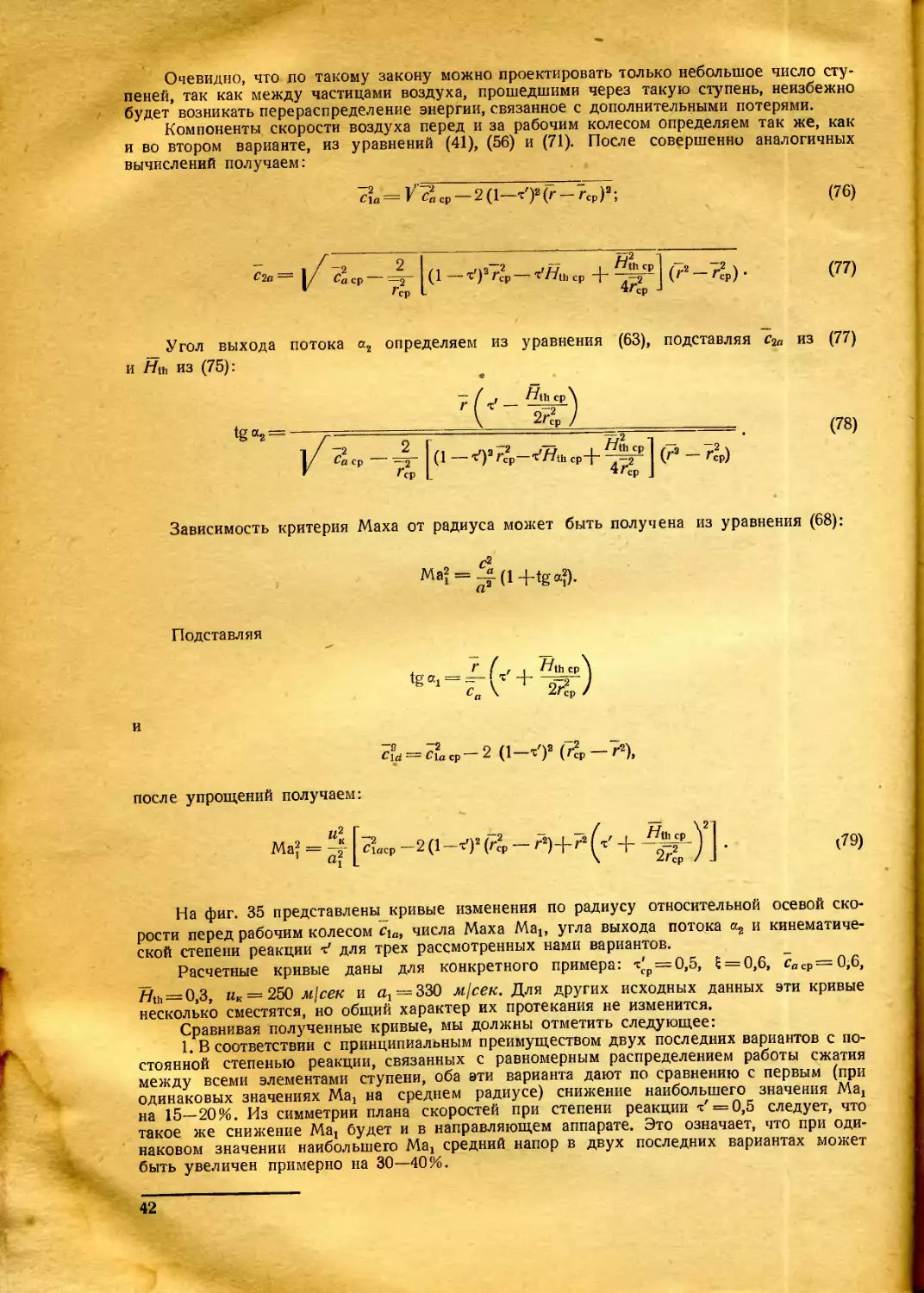

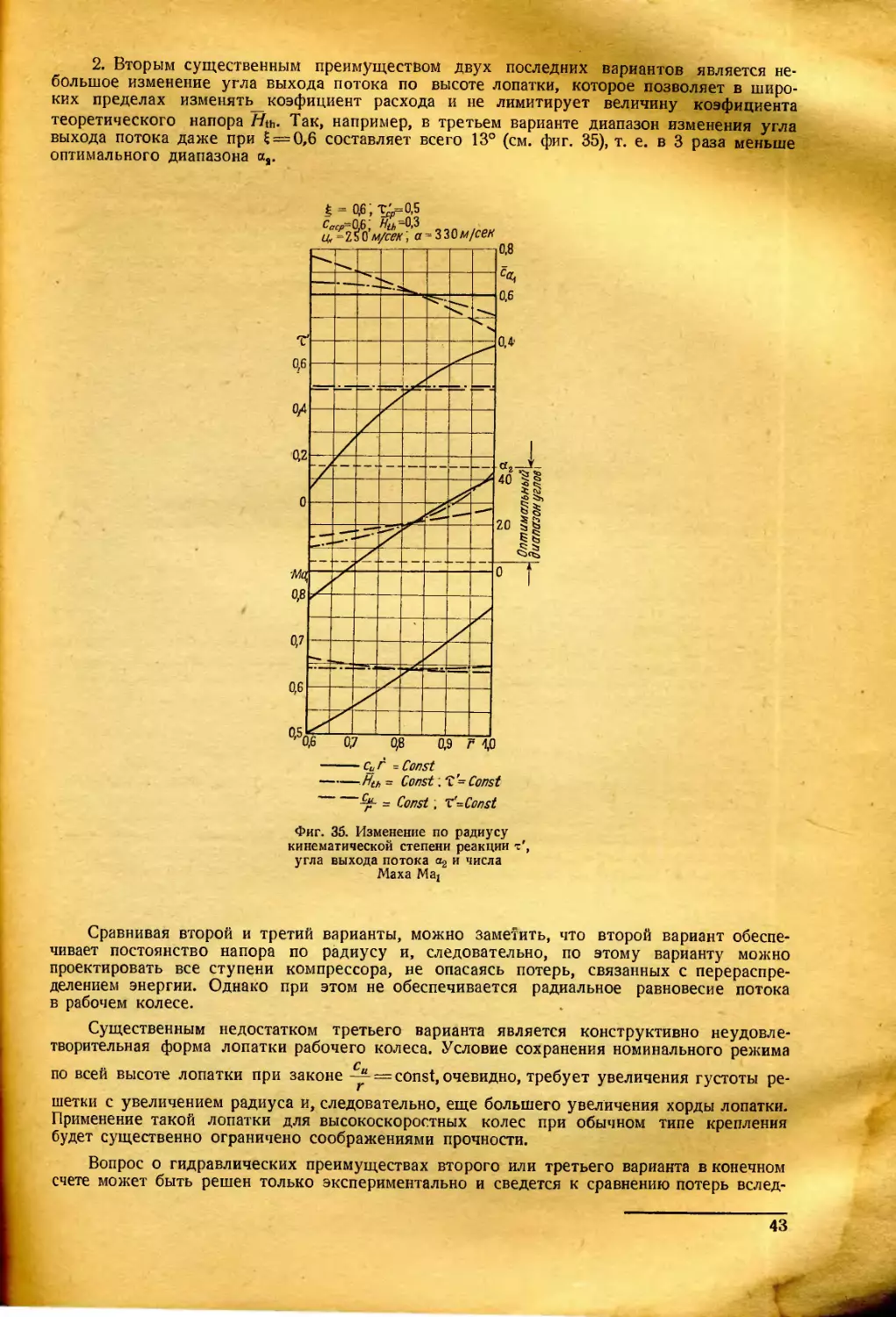

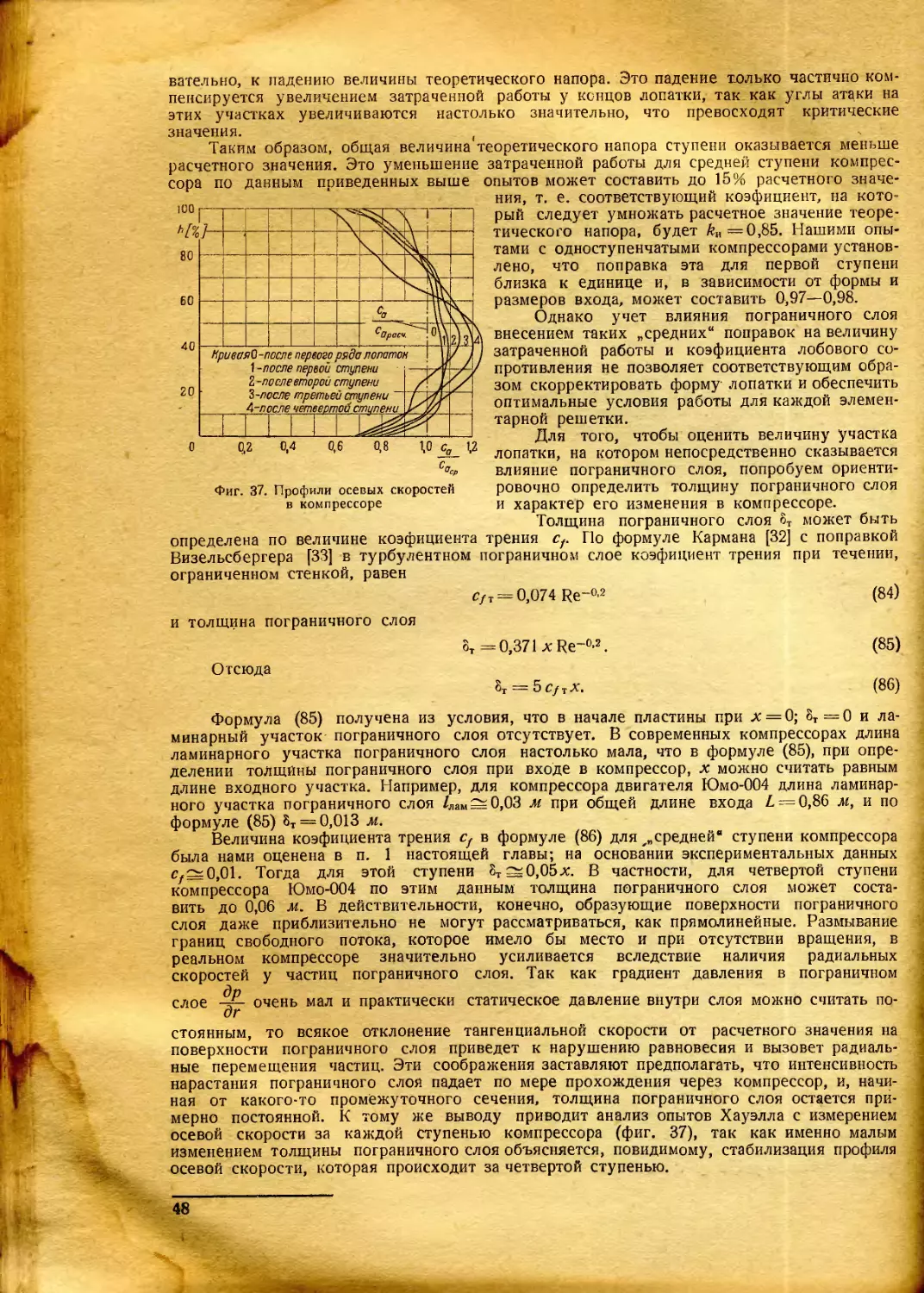

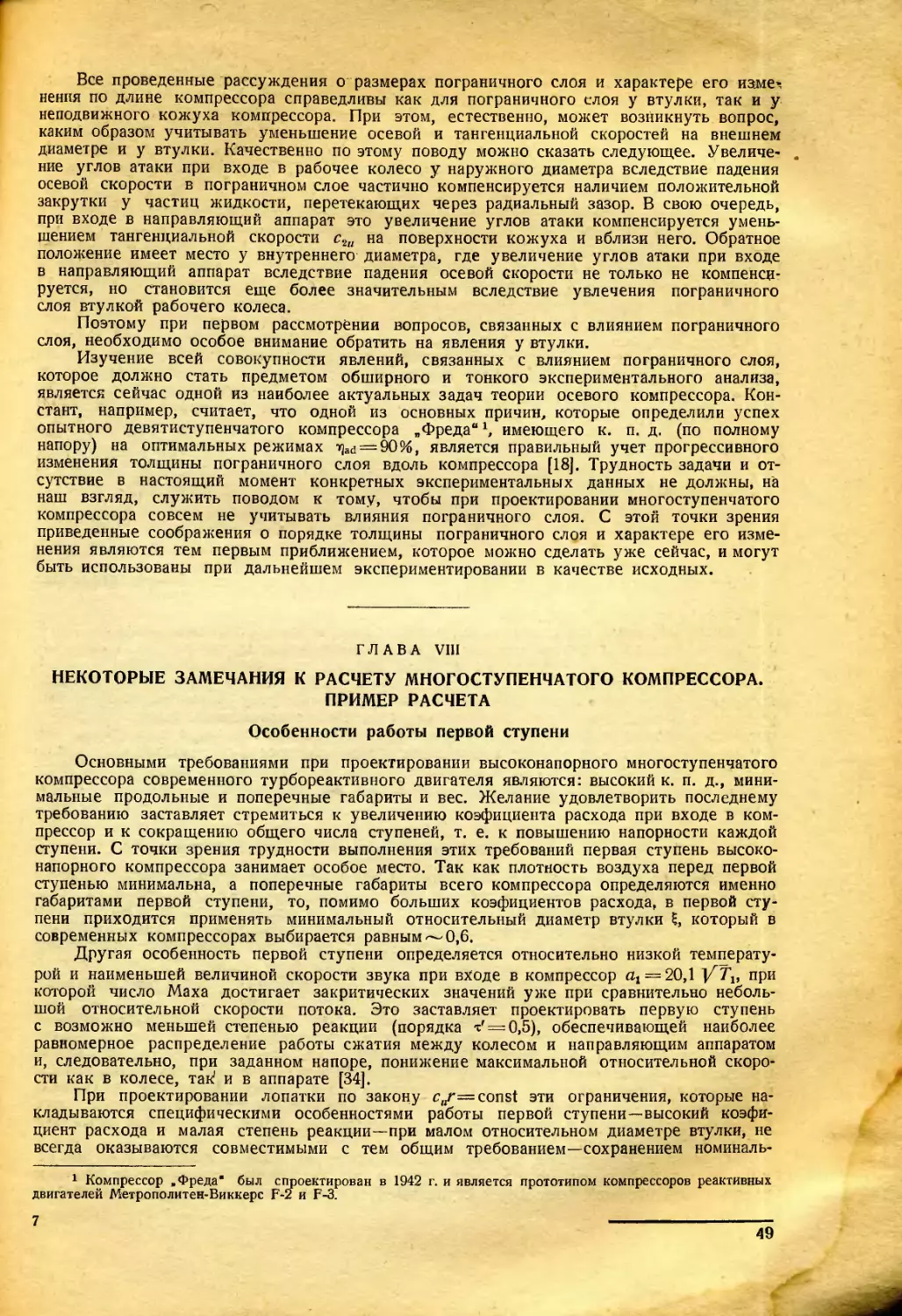

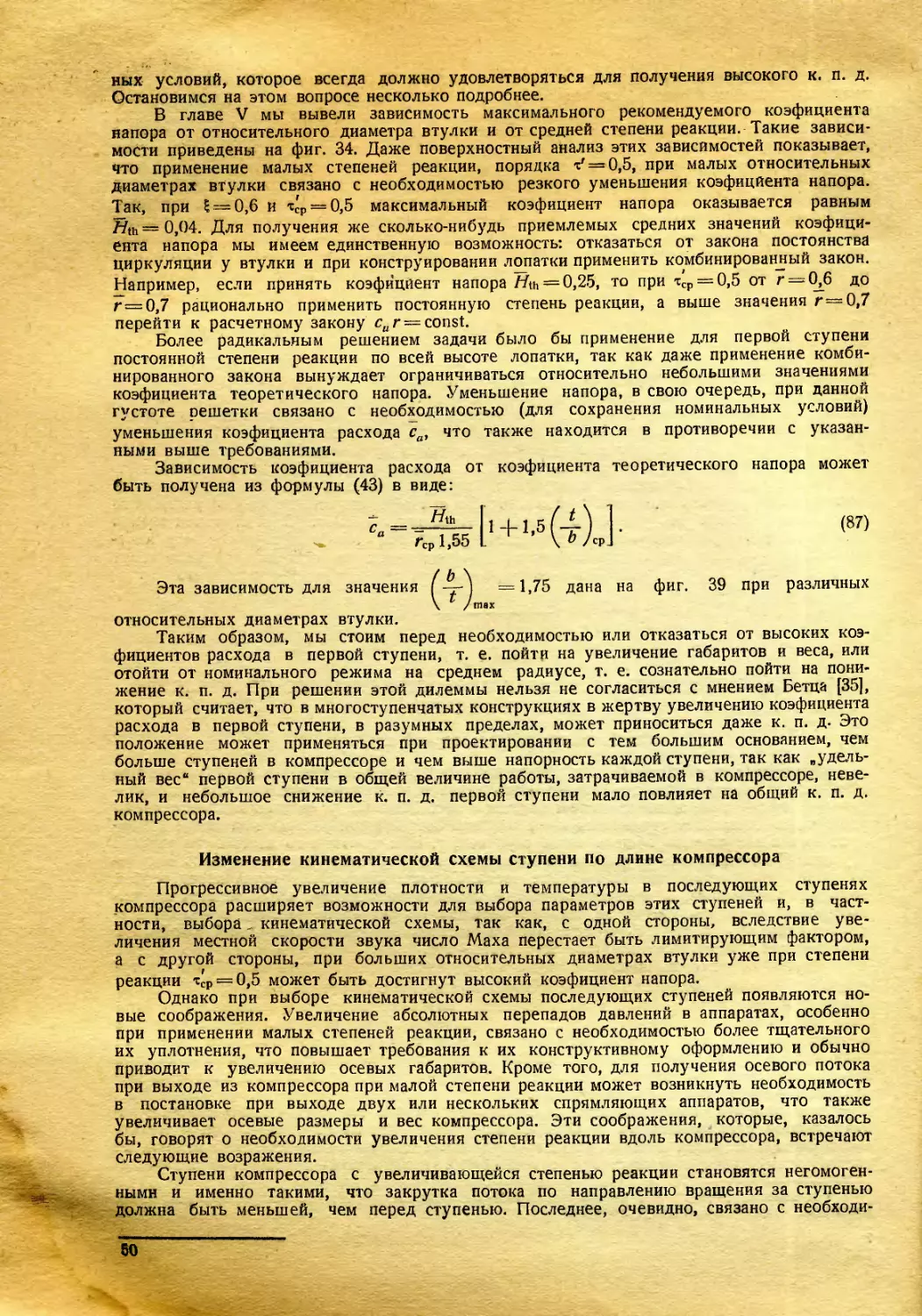

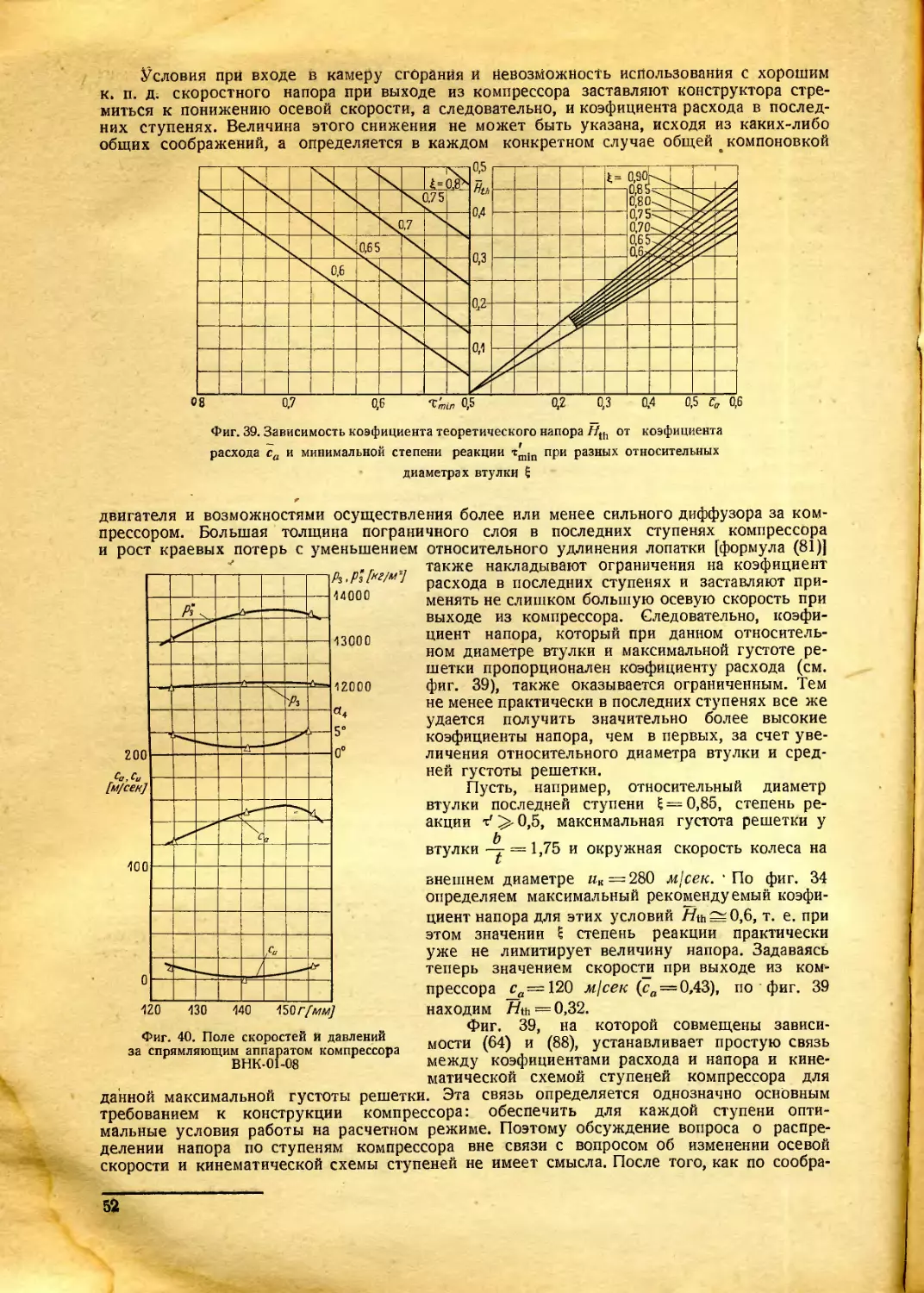

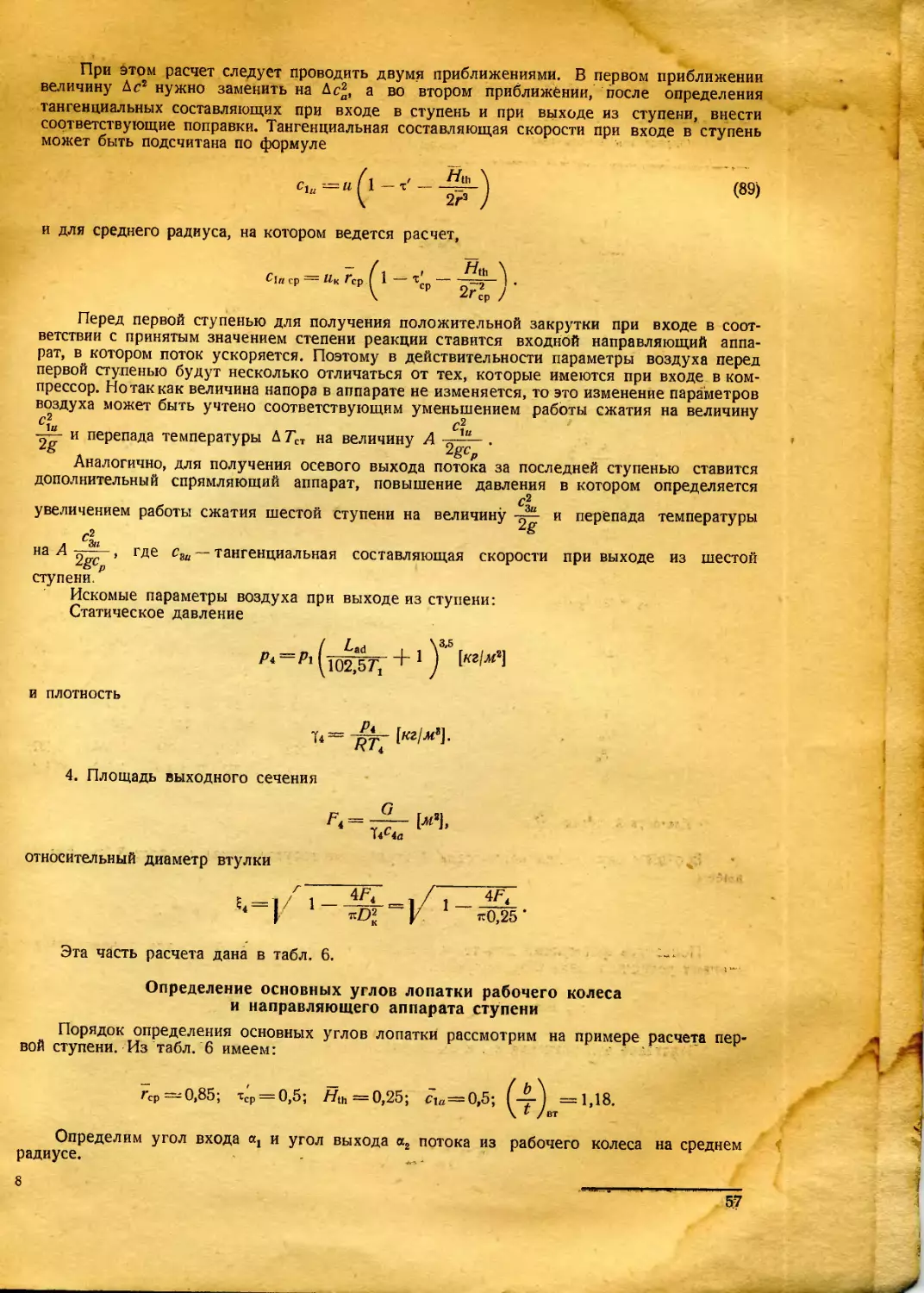

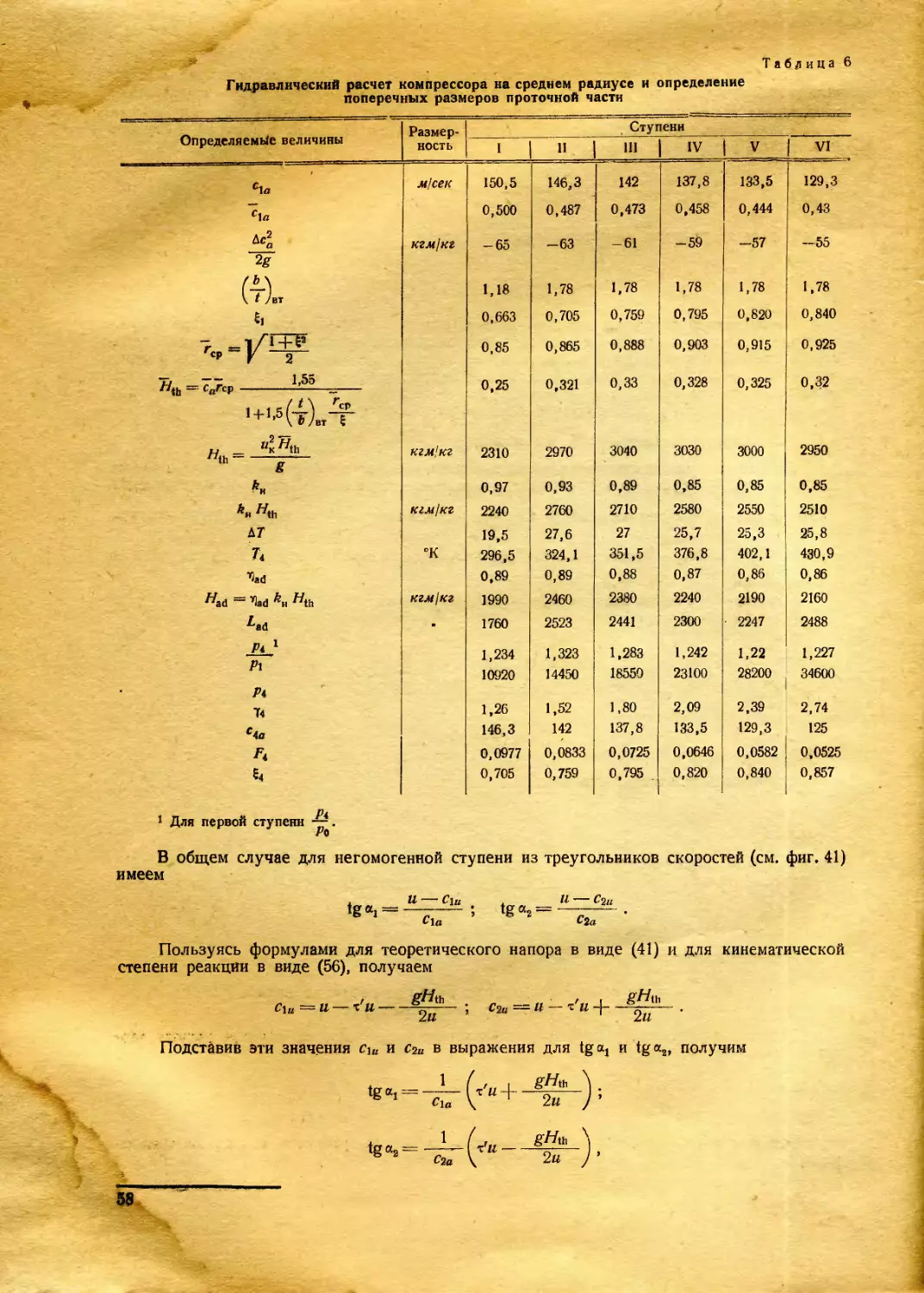

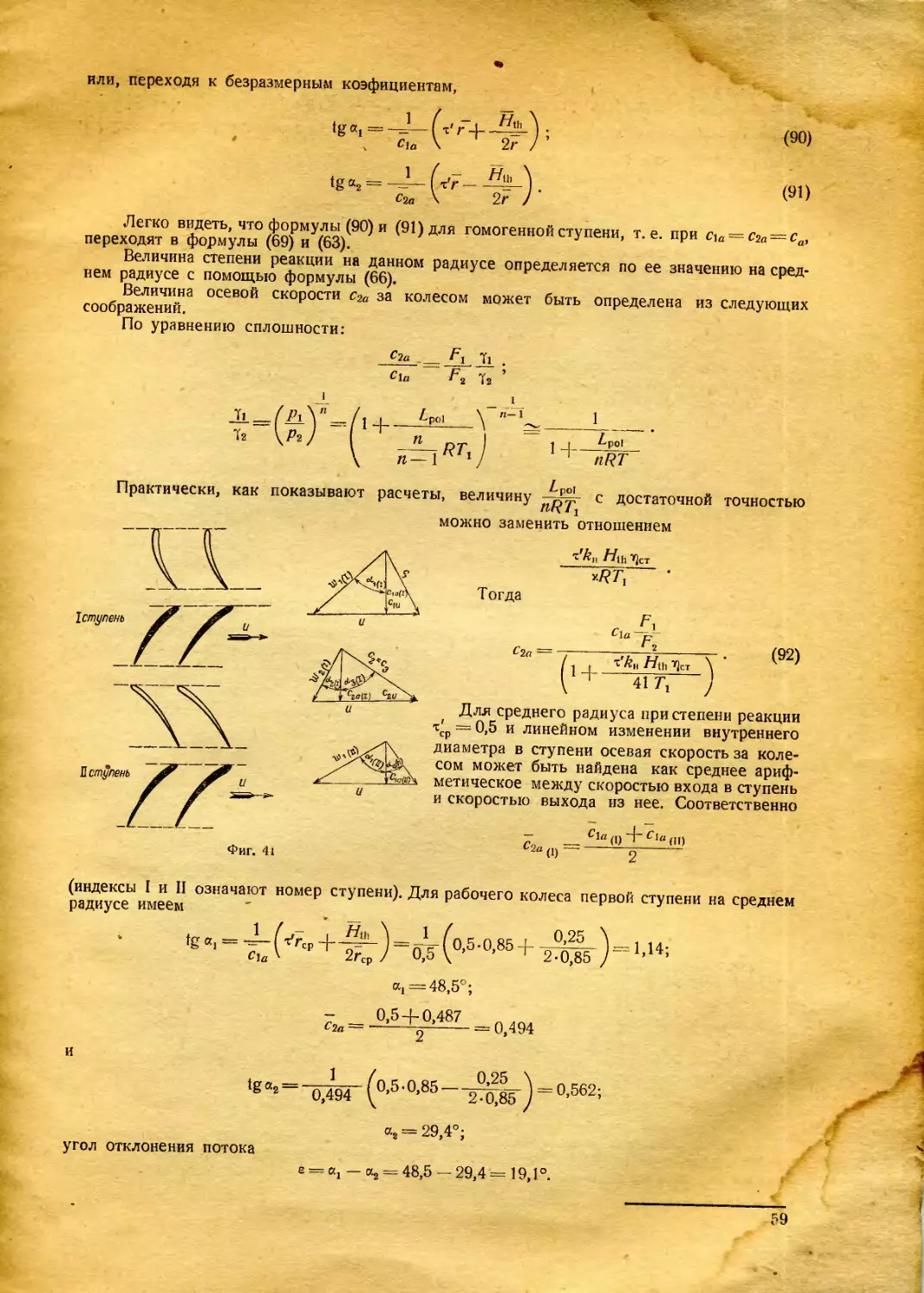

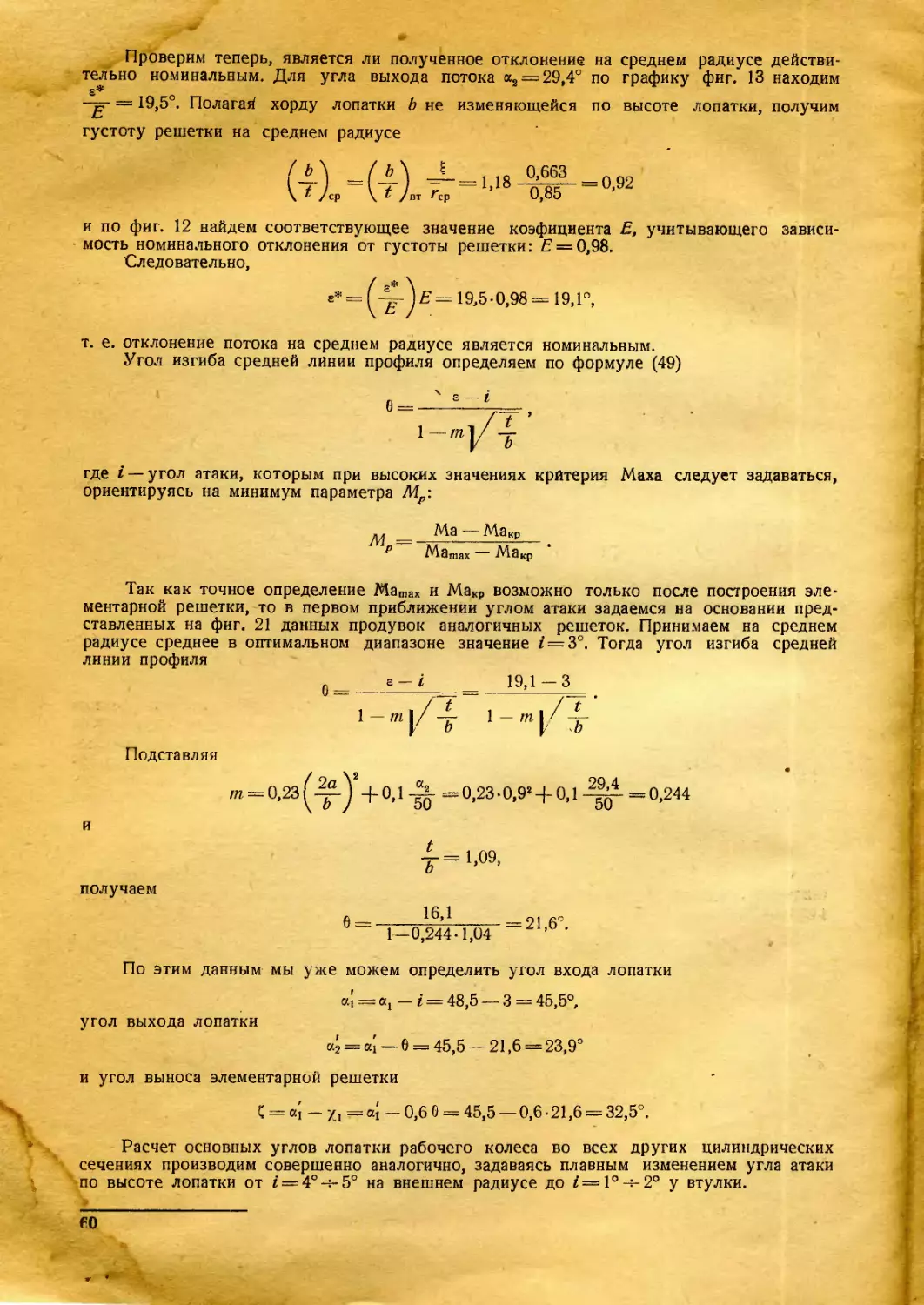

Другая поправка, е помощью которой можно изменить величины отклонений у