Похожие

Текст

МИНИСТЕРСТВО РЕЧНОГО ФЛОТА СССР

ЦЕНТРАЛЬНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА

РЕЧНОГО ФЛОТА

СИЛОВЫЕ УСТАНОВКИ

И ДВИЖИТЕЛИ

1949

Фо

МИНИСТЕРСТВО РЕЧНОГО ФЛОТА СССР

f чивж****

<-

ТРУДЫ

ЦЕНТРАЛЬНОГО НАУЧНО-ИССЛЕЛОНАТЕЛЬСКОГО ИНСТИТУТА

РЕЧНОГО ФЛОТА

СУДОВЫЕ

СИЛОВЫЕ УСТАНОВКИ

И ДВИЖИТЕЛИ

ПОД РЕДАКЦИЕЙ

директора ЦНИИРФа

Б. П. АРЕФЬЕВА

ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА РЕЧНОГО ФЛОТА СССР

ЛЕНИНГРАД 1949 МОСКВА

ОГЛАВЛЕНИЕ

I. СИЛОВЫЕ УСТАНОВКИ

А. М. КАГАНОВ. Выбор рационального типа пароперегревателя для судо

вых огнетрубных котлов..........................................

Ф. Л . ЮДИЦКИЙ . Характеристики паровых машин высокого давления, испы

танных ЦНИИРФом.................................................

12

3. А. ХАНДОВ . Результаты испытания силовой установки газоэлектрохода

.

25

Ф. Д . УРЛАНГ . К вопросу применения газовых турбин на речных судах

.

.

50

А. В. ГОЛЫНСКИЙ . Определение расхода пара по индикаторным диаграммам

65

Л. В. АРНОЛЬД . Типы паровых котлов для судЪв МРФ..............

83

Л. Г . ЛЕВИЦКИЙ. Теоретическое определение расхода воздуха при над

дуве у четырехтактных двигателей с учетом продувки камеры сгорания

92

II. ДВИЖИТЕЛИ

В. Н . ШУШКИН . Расчет элементов и действия гребных винтов в туннелях

речных судов............................................................

ЮЗ

В. Н . ШУШКИН . Упрощенный расчет гребных колес для буксиров .........

148

В. Н. ШУШКИН. О валкости колесных буксиров ..........................

173

Стр.

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Стр.

Строка

Напечатано

Должно быть

По

чьей

вине

fт

/•

т

99

Формула (37)

J8к

J~8я

автора

п3

Us

102

9 сн.

nz

~2

nz.

2

•

122

19 сн.

ковитации

кавитации

редактора

126

10 св.

Лі

типогр.

133

2 сн.

6

*

138

Табл. 9

2 св.

1600

160

автора

143

Табл. 14

4 св.

В

9,13

913

типогр.

153

19 сн.

указывается

укладывается

автора

155

Формула (11)

f

fi

типогр.

155

.

(13)

Фі

f

•

156

1 св.

(1') и (2-)

(1") и (2,/)

автора

158

19 сн.

7•5

75

редактора

166

21 сн.

2В„

2*п

t

типогр.

Зак. 735 .

расширения

расширения

25

4,0

6,5

50

7,5

10,5

75

10,7

13,7

100

13,5

\

j

125

16,0

19,0

’

Указания о возможности получения значительной экономии топ

лива по судовым установкам малой мощности, за счет оборудования

1 П. г . Руфа нов . Судовые паровые машины и турбины. 1947 г.» стр. 538.

Научн. comp. А. М. КАГАНОВ

ВЫБОР РАЦИОНАЛЬНОГО ТИПА ПАРОПЕРЕГРЕВАТЕЛЯ

ДЛЯ СУДОВЫХ ОГНЕТРУБНЫХ КОТЛОВ

По плану послевоенной пятилетки речной транспорт должен

ввести в эксплоатацию значительное количество новых паровых

судов с высокоэффективными силовыми установками. Однако, кроме

флота нового пополнения речной транспорт имеет большое коли

чество судов, оборудованных паросиловыми установками устаревшей

конструкции.

В связи с этим, модернизация в короткий срок существующих

паросиловых установок не менее важна, чем создание новых высоко

эффективных речных паросиловых установок.

Особенно ценным является внедрение сравнительно недорогих

и несложных мероприятий малой модернизации, к числу которых

следует прежде всего отнести перевод главных судовых машин,

работающих насыщенным паром, на перегретый.

Применение перегретого пара, взамен насыщенного, позволит

в значительной степени повысить экономичность и мощность боль

шинства паровых судов.

Так например, по данным П. Г . Руфанова1 экономия тепла в зави

симости от степени перегрева пара составит величину, приведенную

в табл. 1.

Таблица 1

Степень перегрева

пара, °C

Экономия тепла в %

машина тройного

расширения

машина двойного

расширения

25

4,0

6,5

50

7,5

10,5

75

10,7

13,7

100

13,5

х 16,5

125

16,0

19,0

Указания о возможности получения значительной экономии топ

лива по судовым установкам малой мощности, за счет оборудования

1 П. Г. Ру фа но в. Судовые паровые машины и турбины. 1947 г., стр. 538.

1*

последних пароперегревателями, можно найти и в других литера

ТУРЦелесообразность широкого внедрения перегрева пара на судах

РеТІОзг?;Хен7еДпаерошерйрІвате^еѴможет быть выполнено заво

дами МРФ 1Гиз материалов, не являющихся остродефицитными

(В б^перево^паровыГмашин,работающих в настоящее время насы

щенным паром, на перегретый пар с температурой до 300 потре

бует незначительных переделок (главным образом, сальники),

в) предлагаемое мероприятие может быть осуществлено в корот

кий срок и охватить большое количество судов;

г) затраты на*изготовление и установку пароперегревателей оку-

пятся в течение 1—2 лет.

Однако, несмотря на общеизвестную выгодность перегретого пара,

применение его, как правило, осуществляется только на судах

с водотрубными котлами.

На судах с огнетрубными котлами старой постройки пароперегре

ватели устанавливаются сравнительно редко. Это обстоятельство

можно объяснить лишь отсутствием достаточно освоенной и простой

конструкции пароперегревателя, способной надежно работать в усло

виях судового огнетрубного котла, отапливающегося твердым топ

ливом.

Поэтому создание высокоэффективного простого и надежно ра

ботающего пароперегревателя для судовых огнетрубных котлов

является весьма актуальной задачей, успешное разрешение которой

позволит повысить экономичность значительной части речного паро

вого флота.

До настоящего времени в судовых огнетрубных котлах применя

лись или были предложены к внедрению следующие типы паропере

гревателей: в дымогарных трубках, кустовой, конвективный в дым

нике котла, в огневой камере, комбинированный.

Проведем сравнение указанных типов пароперегревателей.

Пароперегреватель в дымогарных трубках

Пароперегреватели этой системы довольно широко распростра

нены на судах парового флота, оборудованных огнетрубными

котлами.

1J

«.Л!» показывает практика их эксплоатации, пароперегреватели

?ѵп°ѵ сРавнительно надежно, обеспечивая устойчивую темпера

туру перегрева пара в пределах до 300—320°.

трубках,С7в7яютсяП:аРОПереГРеВаТеЛЯ’ Расположе««ого в дымогарных

трубок ХживоеИсеХИ/ОТ'а ИЗ’ЗЭ повышенного заноса дымогарных

сильно уменьшается. которых после установки пароперегревателя

работы котла 3наЧмИСпм°е ухудшение тяги имеет место в случаях

нение дымогарных тпѵбп^еСПе,<аЮШ,емСЯ угле> при котором загряз-

недостаток следѵет учесть

°СОб° СИЛЬНЬ1М- Указанный

тягу значительно меньш?°ч^'а мо^их^дах" ТРУ&

ЭТУ

б) В пароперегревателе, расположенном в дымогарных трубках,

поверхность нагрева омывается газами с температурой значительно

ниже, чем в огнекамерном пароперегревателе, и поток газов дви

жется параллельно трубкам. Вследствие указанного, поверхность

нагрева пароперегревателя данной системы получается, при том же

количестве переданного пару тепла, во много раз больше, чем

поверхность нагрева пароперегревателя, расположенного в огневой

камере котла.

в) В процессе эксплоатации котла при плохом качестве пара на

внутренних поверхностях нагрева концов змеевиков данного типа

пароперегревателя образуются значительные отложения накипи. Так

как концы змеевиков расположены в зоне высоких температур, то

концы змеевиков обгорают, что приводит к выходу пароперегрева

теля из строя.

г) Рассматриваемый тип пароперегревателя не может быть уста

новлен в котлах с небольшим диаметром дымогарных трубок, ибо

установка подобного типа пароперегревателей в трубки малого диа

метра приведет почти к полному закрытию живого сечения трубки.

Указанные недостатки пароперегревателя, расположенного в дымо

гарных трубках, заставляют считать его не вполне пригодным для

установки на судах речною флота.

Кустовой пароперегреватель

Кустовой перегреватель устанавливается в специальных жаровых

трубках, включенных параллельно дымогарным трубкам котла. Этот

тип пароперегревателя близок к рассмотренному выше и обладает

частью недостатков, присущих последнему (например, большая по

верхность нагрева).

Помимо того, при оборудовании кустовым пароперегревателем

уже построенных котлов потребовалась бы значительная их пере

делка, сопровождающаяся уменьшением поверхности нагрева котла

(вырезка части дымогарных труб), следовательно, как мероприятие

широкой модернизации для существующих огнетрубных котлов ука

занный тип пароперегревателя непригоден.

В судовых котлах кустовые пароперегреватели распространения

не получили.

Перегреватель в дымнике (конвективный)

Конвективный перегреватель не получил широкого распростра

нения в огнетрубных котлах.

Основные недостатки:

а) Большая поверхность нагрева, чем любого другого типа, в силу

того, что в дымнике теплообмен от газов к пару происходит при

низкой температуре газа.

б) Перегрев пара на выходе из пароперегревателя не может быть

достигнут выше 220—230°.

Столь низкий перегрев пара в значительной мере снижает общую

эффективность модернизационного мероприятия, оставляя неисполь

зованным часть резервов, которые могли бы быть получены для

данной паросиловой установки при повышении перегрева пара перед

ЦВД до 300-320°.

На основании вышеизложенного конвективный пароперегреватель

в дымнике не может быть рекомендован как основной вид паропере

гревателя для судовых огнетрубных котлов.

5

Пароперегреватель в огневой камере

Из-за расположения в зоне высоких температур, Pa3N’eP'^Новре.

камерных пароперегревателей получаются небольшими^ CK°JcrpyK-

менным достижением высоких температур перегрева‘

тивно этот тип пароперегревателя проще, чем паР0П®Р®гРеВ.,пже;

размещенный в дымогарных трубках, и изготовление его

быть поручено судоремонтным заводам МРФ.

айпяк1ПиУ

По стоимости огнекамерные пароперегреватели, ввиду небольших

размеров, будут также на много дешевле других типов. Кроме тою,

установка пароперегревателя в огневой камере хорошо защищает

от действия пламени одно из наиболее уязвимых мест судового ооо-

ротного котла —заднюю стенку огневой камеры.

Перечисленные преимущества огнекамерного пароперегревателя,

казалось, должны были сделать его одним из наиболее распростра

ненных пароперегревателей судовых котлов. Однако, до настоящего

времени указанный тип пароперегревателя был применен только как

опытный на одном из судов Морского флота (пароход „Балхаш").

Более подробные данные по отечественным и иностранным огне

камерным пароперегревателям, а также сведения о результатах про

веденных БГМП и ЦНИИМФом испытаний нескольких типов опытных

огнекамерных пароперегревателей помещены в работах В. Я . Кер

мана и Л. М . Подсыпанина.1

Столь медленное внедрение огнекамерных пароперегревателей

в практику работы судовых котлов, несмотря на их явные преиму

щества перед другими типами, объясняется, главным образом, недо

статочной эксплоатационной надежностью огнекамерного паропере

гревателя и большими колебаниями температуры перегрева пара при

работе котла на твердом топливе с ручным периодическим обслу

живанием топки.

Приведенные здесь преимущества огнекамерных пароперегрева

телей, с одной стороны, и недостаточная изученность этого нового

типа пароперегревателя, с другой, делают вполне целесообразным

постановку задачи тщательного исследования данного перегревателя,

так как последний имеет достаточно оснований занять одно из пер

вых мест среди других типов пароперегревателей, пригодных для

судовых огнетрубных котлов.

Результаты проведенных ЦНИИМФом испытаний,

в і--------------

в силу указанного, полностью вопроса о выборе рациональною Типа

„м^Ру^^^^^У^Ро^^Р^грсвателя, также подтверждают целесо-

этого

.

приведенных 1ДППГЦѴ1Ѵ0М ИСПЫТЭНИЙ, ВЫПОЛНвННЫХ

сокращенном объеме из-за военного времени и не решивших^

огнекамерного пароперегревателя, также подтверждают г

тип!ЗН„°ЛТЬ изучения и освоения в первую очередь именно

типа пароперегревателя.

Комбинированный пароперегреватель

И повыТшенияТаким S*b3O8aHTM ЧаСТИ тепла отходящих

установка конвективногозом_коэФнциента полезного действия

признана целесообразной

u

‘ В.Я.Керман,Л.М.П

газов

котла

пароперегревателя в дымнике может быть

конвективном перегре-

невысокая температура перегрева

яых Установок. Госмориздат,І119&СпПаНИН' Опь,т м°лернизации морских котель-

6

пара, что не позволит решить полностью поставленную перед намй

задачу перевода главных машин судна на работу перегретым паром

с температурой максимально допустимой с точки зрения безопасной

работы машин. В данном случае удачное решение вопроса может

быть достигнуто применением комбинированного пароперегревателя,

первая часть которого, располагаясь в дымнике, позволяет получить

первоначальную температуру перегрева пара 200—220°, а вторая,

помещенная в огневой камере, доводит перегрев пара до необходи

мой температуры около 300°.

Подобное решение вопроса имеет следующие преимущества перед

всеми другими разобранными выше случаями: уменьшается поверх

ность нагрева и габариты конвективного пароперегревателя в дым

нике; используется часть тепла отходящих газов и, следовательно,

повышается к. п. д . котельной установки; в значительной степени

повышается надежность работы пароперегревателя в огневой камере,

так как отложение накипи будет происходить, главным образом, на

стенках трубок пароперегревателя, расположенного в дымнике, что

является наиболее желательным, так как перегреватель дымника

работает в зоне низких температур газов, т. е. с невысокими темпе

ратурами металла. Помимо того, последний легко может быть вынут

для очистки или смены.

В итоге приходим к выводу, что при решении задачи выбора

наиболее рационального типа пароперегревателя для судовых огне

трубных котлов, наиболее правильно начать ее с исследования ком

бинированного типа пароперегревателя.

Опытный пароперегреватель ЦНИИРФа

Как видно из рис. 1, 2, 3, опытный пароперегреватель относится

к типу комбинированного пароперегревателя и состоит из следующих

основных частей: конвективного пароперегревателя, расположенного

в дымнике котла; пароперегревателя в огневой коробке; экрана из

плит, защищающего трубы огнекамерного пароперегревателя от непо

средственного действия лучистой теплоты и пламени, направленных

со стороны топки котла, а также служащего для уменьшения коле

бания температуры перегрева пара.

Схема комбинированного пароперегревателя без дополнительной

защиты огнекамерного пароперегревателя экраном не является новой

и упоминается в приведенных выше работах. Однако подобная схема,

даже без экрана, для судового котла до сих пор нигде не была

осуществлена.

Дополнение указанной схемы экраном вызвано следующими со

ображениями. Как показали результаты проведенных БГМП и

ЦНИИМФом испытаний огнекамерного пароперегревателя, последний

в выполненном для испытаний виде обладает следующими, весьма

существенными недостатками.

При отоплении котла твердым топливом и ручном периодическом

обслуживании топки имеют место резкие колебания средней темпе

ратуры перегрева пара, как для всего перегревателя, так и по

отдельным секциям.

Сильные колебания температуры пара объясняются неравномер

ным режимом горения, неизбежным при ручном обслуживании топки.

Обычно в судовых огнетрубных котлах процесс горения не заканчи

вается в топке и продолжается в огневой камере.

7

Пробэденные во время испытаний ЦНИИМФа наблюдения пока

зали, что из топки в огневую камеру вырывается факел пламени,

резко изменяющийся по своим размерам и длине. По характеру

работы топки ручного периодического обслуживания, количество

тепла, выделяющегося дополнительно в огневой камере в результате

догорания там газов, и степень „облизывания" факелом поверхностей

пароперегревателя будут различны в разные моменты работы топки

(заброска, шуровка, слой хорошо разгорелся и т. д.) .

Неодинаковое расположение секций пароперегревателя в огневой

камере, относительно выходного сечения топки, вызывает неравно

мерность распределения переданного их поверхности тепла, что

Рис. 3.

камерах во время испытаний меня-

в свою очередь приводит к не

равномерному распределению

количества пара, проходящего

по секциям.

Указанное обстоятельство

сильно ухудшает условия работы

пароперегревателя, так как в

значительной мере повышаются

температуры металла трубок,

которыми определяются долго

вечность и безопасность работы

пароперегревателя.

Произведенный ЦНИИМФом

анализ результатов испытаний

огнекамерного пароперегрева

теля показывает, что при ра

боте одного двухтопочного

котла сообщаемое пароперегрё-

вателям количество тепла откло

няется от среднего в преде

лах ± 25°/о-

Температура газов в огневых

лась в пределах от 600 до 900°, а зависящая от нее температура

пара отклонялась от средней до 100°.

Резкие изменения температуры перегрева пара, поступающего

в машийу, превосходящие в отдельные моменты допустимые вели-

чины./могут повлечь за собой усиленный износ поршневых колец

и парораспределительных органов ЦВД, вплоть до образования зади

ров и заклиниваний.

Отмеченные недостатки огнекамерных пароперегревателей, ста

вящие под угрозу надежную работу как самого пароперегревателя,

так и главных машин судна, делают нецелесообразным применение

пароперегревателя данного типа в таком виде, в каком он был вы

полнен во время испытаний ЦНИИМФа.

Вместе с тем, приведенные выше преимущества огнекамерных

пароперегревателей настоятельно требуют не отказываться от дан

ного типа и продолжить работу по усовершенствованию его кон

струкции, с тем, чтобы получить огнекамерный пароперегреватель,

свободный от отмеченных выше недостатков.

Создание защитного экрана является первым мероприятием,

направленным на устранение причин, вызывающих резкие колебания

температур перегрева пара и металла огнекамерного пароперегре

вателя.

Как видно из рис. 2, 3, экран выполнен из чугунных плит с частич-

9

ио. зашитой плиток изоляцией. Подобная конструкция экрана

должна:

а) обеспечить

непосредственного

надежную защиту трубок пароперегревателя

воздействия факела пламени, вырывающегося

от

из

б) создать равномерное поле температур на поверхности нагрева

пароперегревателя, что в свою очередь приведет к равномерной

тепловой нагрѵзке всех секций пароперегревателя с одновременным

снижением разницы между количеством тепла, воспринимаемою

верхней и нижней частью каждой из секций,

в) значительно снизить неравномерность работы пароперегрева

теля из-за колебаний полезной теплоотдачи топки с периодическим

обслуживанием.

В данном случае в различные периоды работы топки экран из

плит будет выполнять роль аккумулятора, поглощающего лишнее

тепло в периоды наибольшей форсировки топки (слой хорошо раз

горелся) и, наоборот, отдающего тепло в моменты пониженной

теплоотдачи (заброска топлива, подготовка к воспламенению, шу

ровка). Так как эти периоды в обычных условиях работы топки на

угле чередуются между собой довольно часто (через 5—6 минут),

то подобный даже небольшой аккумулятор может в значительной

степени сгладить резкость и величину колебаний температуры пара,

имевших место при испытании огнекамерных перегревателей без

экрана.

Ввиду того, что по данным испытаний ЦНИИМФа можно только

приближенно определить поверхность нагрева огнекамерного паро

перегревателя, вопрос о размерах экранирования его поверхности

остается не вполне ясным. Достаточно обоснованная методика рас

чета огнекамерного пароперегревателя с экраном будет разработана

после проведения всесторонних его испытаний, для удобства прове

дения которых конструкция экрана выполнена составной, позволяю

щей менять в широких пределах степень экранирования поверхности

нагрева опытного пароперегревателя.

По программе испытаний предполагается

с пароперегревателем без экрана и с закрытием

100^ / Q.

провести опыты

экрана на 50, 75,

Для достижения хорошего соприкосновения металла защитных

плит с металлом трубок, от соблюдения которого в значительной

степени зависит работа экрана, плиты ставятся на специальной

замазке, обладающей высоким ’коэфициентом теплопроводности и

плотно притягиваются к трубкам пароперегревателя натяжными бол-

специальнырПа?пПеРеГРеВаТеЛЯ В веРхне^ части подвешиваются на

а в нижней опЕ? пРнкРепленTMе к стенкам огневой камеры,

через огневую коробку”3 ‘<0НЦЫ Трубок в месте прохода последних

Характеристика опытного пароперегревателя

ПовепуН°СТЬ ”аГрева -наивного пароперегревателя

.

,

.

26,1 м=

Расчетная”1" "аГреВа °"ІекамеРного пароперегреваіеля

.

.

.

6,6

„

вателемМПераТУРа "ара За конвективным пароперегре-

РаСЧеТвНаателТееиМПераТура па₽а за огнёкамерным’ ёароперегре’

10

..............................................

300°

Характеристика экспериментального котла

Поверхность нагрева...........................................

100 м2

Давление пара..................................................

10 ата

Число топок.....................................................

2

Диаметр топок.....................

900 мм

Описанный опытный перегреватель в 1948 г. был установлен на

котле лаборатории ЦНИИРФа и подвергнут испытаниям в присут

ствии комиссии МРФ. Для получения обобщающих результатов

испытаний и обработки методики расчета огнекамерных перегрева

телей необходима полная их обработка, но уже и по первоначаль

ным данным установлено, что этот тип пароперегревателя обеспечи

вает: а) достаточно равномерную температуру перегрева пара без

резких колебаний в пределах, практически допустимых для судовых

паровых машин; б) полную надежность работы при нормальных и

переменных нагрузках котла.

На основании этих выводов можно рекомендовать широкое вне

дрение рассмотренного типа пароперегревателя на судах речного

флота.

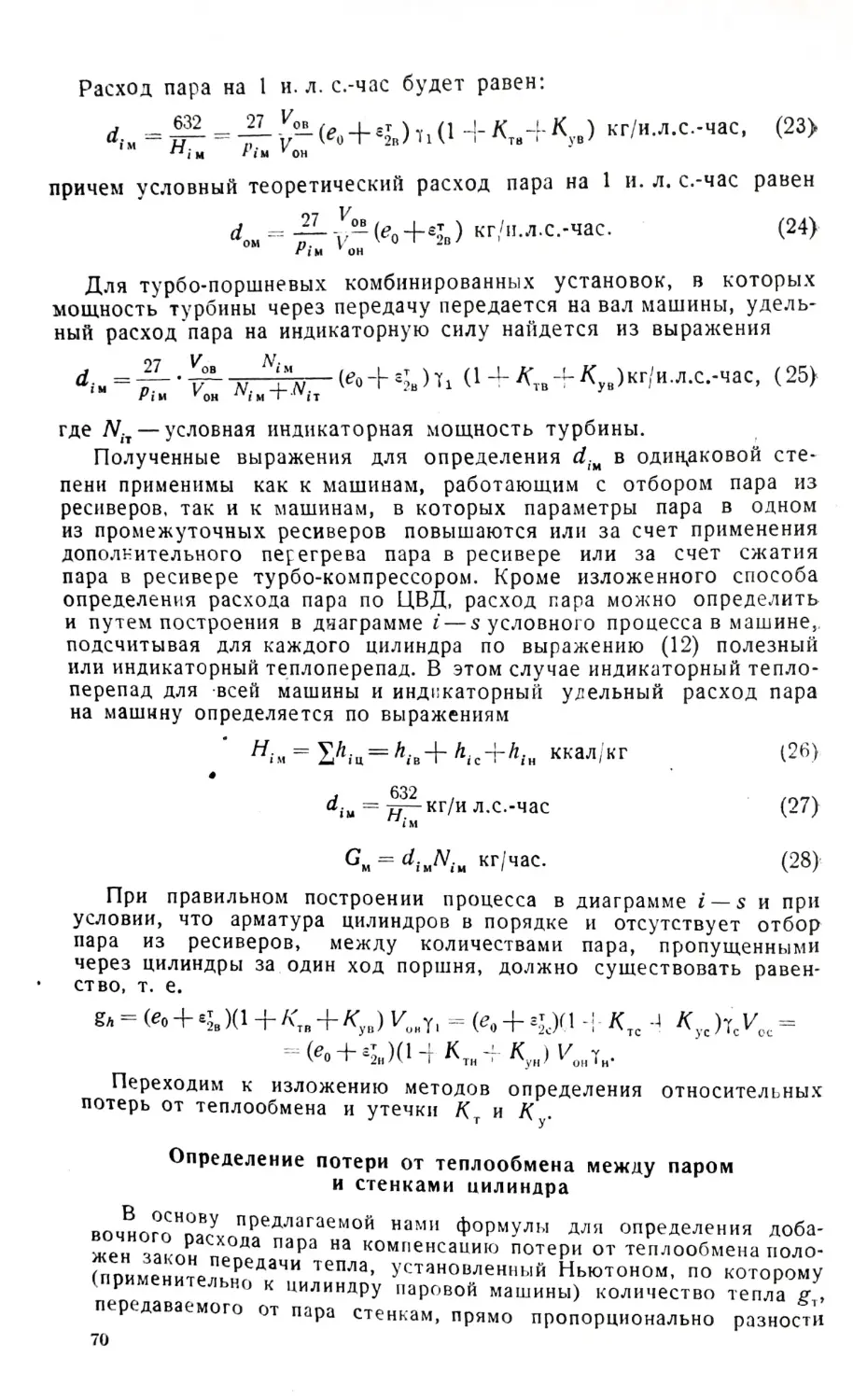

Научн. comp. Ф. Л* ЮДИЦКИИ

ХАРАКТЕРИСТИКИ ПАРОВЫХ МАШИН ВЫСОКОГО

ДАВЛЕНИЯ, ИСПЫТАННЫХ ИНИИРФом

1. Значение высоких параметров

Применение пара высокого давления и высокой температуры поз

воляет значительно уменьшить удельный расход топлива и повысить

экономический к.п .д. паросиловой установки. При этом следует

отметить, что само по себе повышение начального давления дает

небольшие выгоды, если одновременно с этим не производится

соответствующее повышение температуры пара.

Действительный расход тепла, который определяет собой расход

топлива в паросиловой установке, зависит от термодинамического

к.п .д. идеального цикла и степени совершенства или к.п .д. тех меха

низмов и устройств, которые участвуют в цикле.

К.п.д. идеального цикла

--

=-Д-

1

ПВ

1

*пв

здесь:

—

теплосодержание пара перед машиной,

іпв— теплосодержание питательной воды,

/2 — теплосодержание отработавшего пара при выходе из

машины в конденсатор,

Нл — адиабатический перепад тепла по диаграмме IS между

начальными и конечными параметрами пара.

Расход тепла, необходимый для получения 1 л.с . - ч ас

в идеальной

установке, работающей без потерь

п_

^(Ч-'пв)

?и--------------- ті-- -- - -- ккал/л.с . - ча с.

п₽п»тѵпАиаграммы I — s ВИАН0’ что с повышением давления и тем-

постмннпйПара величина адиабатического перепада растет. При

?иво!авле5инТе„МПераТуре

"^гретого пара и постоянном про

явленном пппп^...ве^ич_инЛ_ адиабатического перепада при опре-

максимума и затем начинает па-

с повышением давления при

тся. Теплосо-

(В может быть рационально уве-

подогрева или подогрева паром,

механизмах. Поэтому уменьшение

априводит кумень-

в идеальном цикле.

п!т!Н”нМ Аавлении Рі достигает каі-

постояннпйЛЬН°е теплос°ДеРжание і, е иовипгением

ЗЭ СЧет Регенеративного’

отработавшим в вспомогательных

шениюТѵпА^,,'“ ПРИ °АНОВРеменном увеличении"//

шению удельного расхода тепла

12

Действительный расход тепла (помимо природы рабочего тела

и характера самого цикла) зависит от внутреннего к.п .д. машин,

к.п.д. котельной установки, к.п.д. промежуточных пароперегревате

лей, к.п .д. паропроводов и др.

В общем виде расход тепла в действительной установке может

быть выражен формулой

632(6-/пв)

а.=

--------

-

ккал/и. л .с-час

здесь ^ — относительный индикаторный к.п .д . машины:

я

=

где — полезный или индикаторный теплоперепадв ма -

"а

шине, /// = SA, (равен сумме полезных теплоперепадов в цилиндрах),

7)к — к.п.д. котельной установки,

Чпп — к.п .д . паропроводов, промежуточных пароперегревателей.

Не рассматривая вопроса о к.п .д. котельной установки судна»

величина которою для котлов высокого давления небольшой

мощности, работающих на твердом топливе, находится в пределах

^ = 0,75-0,80 и к.п.д . трубопроводов т)пп, не имеющих большого

значения в общем балансе машинно-котельной установки, из выра

жения для видно, что значительную роль в расходе тепла играет

относительный индикаторный к.п.д . т)0/, который характеризует про

цесс внутри машины и зависит от величин целого ряда потерь.

Не рассматривая здесь значение всех потерь, укажем, что основ

ными из них являются потери от теплообмена между паром и стен

ками цилиндра и потери от утечек пара через уплотнения поршней,

золотников и их штоков. Потеря от утечек через уплотнения што

ков зависит от качества изготовления и сборки машины и степени

ее износа и может быть легко ликвидирована, так как является

видимой потерей.

Что же касается потери от теплообмена, то она зависит от пара

метров пара, характера процесса и конструкции машины. В общем

виде потеря от теплообмена является функцией

Д?=Я^п ’ Т

где tn — температура пара, поступающего в цилиндр,

tc — температура стенки цилиндра,

т — время впуска,

F— площадь обтекаемой паром поверхности стенок и каналов

цилиндра,

а — коэфициент теплоотдачи между паром и стенками цилиндра .

Для того, чтобы было ясно влияние потери от теплообмена на

величину удельного расхода тепла, укажем, что в отдельных цилинд

рах эта потеря составляет 20—40% от полезно использованного

тепла. Потеря от теплообмена резко уменьшается при работе машины

перегретым паром, и, наоборот, сильно увеличивается при работе

насыщенным паром. Большое влияние на величину этой потери ока

зывает также величина поверхности F, которая, в свою очередь,

зависит от размеров цилиндров, конструкции и расположения орга

нов парораспределения.

С точки зрения уменьшения потерь от теплообмена выгодно,

чтобы разность tn — іс была возможно меньше и чтобы іесь процесс

работы пара в машине происходил в области перегретого пара. С этой

13

целью, как уже было сказано, олноареыенно с повышением давления

“XZ’npoS повшиенпя^гемпературы перегретого пара в уста

новках с поршневыми машинами ограничивается с/шествук

сортами масел, применяемых для смазки цилиндров и 3^°т“н^вь’х

коробок. Эти масла обеспечивают надежную работу машин с макси

мально допустимой температурой свежего пара не свыше

Поэтому для машин высокого давления, имеющих несколько сту

пеней расширения, особенно целесообразно комбинировать высокую

начальную температуру пара порядка £к = 450 500 С, получаемую

в котельном пароперегревателе, с промежуточным перегревом.

Этим достигается повышение температуры и теплосодержания

пара, отработавшего в одной или двух ступенях машины, за счет

снижения высокой температуры пара, поступающего из котельного

пароперегревателя. С повышением начального давления резко умень

шается удельный объем пара при впуске и удельный расход пара

на единицу мощности, благодаря чему значительно сокращаются

объемы цилиндров, габариты машины и ее вес.

ЦНИИРФом закончены полные теплотехнические испытания паро

силовой установки высокого давления двухвального буксира мощ

ностью 300 и.л.с.

Опуская, ввиду ограниченности статьи, описание конструкции,

приводим ниже только основные элементы паровых машин высо

кого давления и их характеристики, полученные в результате испы

таний.

2. Параметры пара и главные элементы испытанных

машин

Давление пара перед стопорным клапаном машины р1==50—55 ата.

Температура пара на выходе из котельного пароперегревателя

(перед промежуточным пароперегревателем) ^ = 430-4 -450°.

Температура свежего пара при входе в машину (после промежу

точного пароперегревателя) t2 = 330—360°.

Давление в конденсаторе р2 = 0,15—0,20 ата.

Машины четырехцилиндровые.

Паспорт машин

DC3хDu

140х200X225X520

Н

250

Нормальное наполнение цилиндра высокого давления г„ =60^-65°/

Индик'ятпг^СЛ° °6°P0T0B при указанном наполнении п= 180 об/мин

= 150Ал.саТ°РНая мощность машины при приведенных данных “=

Машины-пР0СТЬ П°РШНЯ

м/сек.

кривошипном исРпТоИлненииІе’іІмлТЫреХКраТНОГО Расширения в трех-

цилиндр среднего давлрниа УИЛИНДР высокого давления и первый

расположены в одном бллѵ* тппСЯ цилинДРами простого действия,

К₽ХШи^НОаШаТ^^ механизм^ Над ЦСД

ают на один

грузка сальниковыхеуплотнрниВ&Ь,Х ДВух ЦИЛИНДРОВ достигается раз-

блока ЦВД—цсд j 01.

„

й поршневого и золотникового штока

“Р Пос’у"ает уже яри давленTM

..... ’

"б° “ ЦСД1

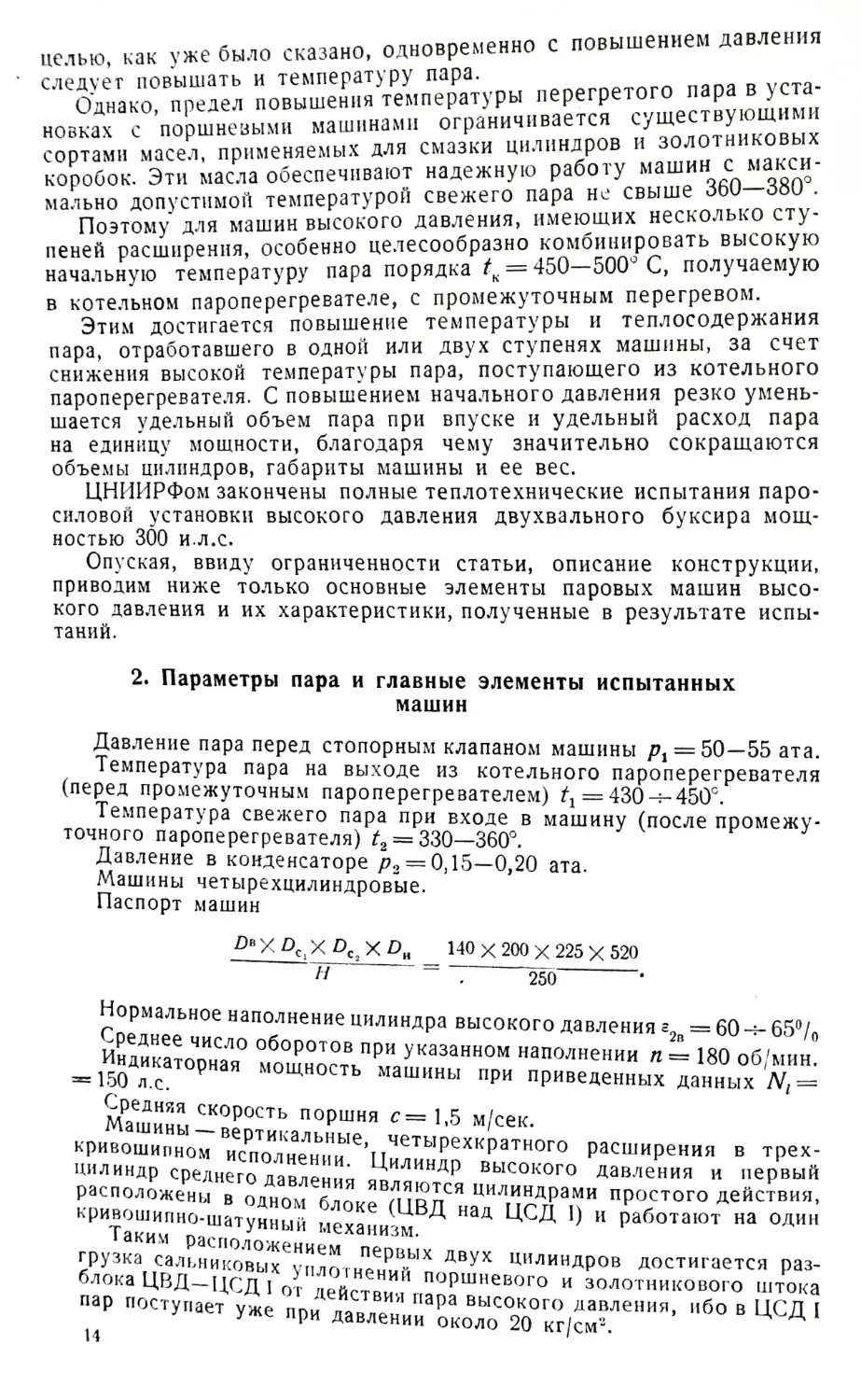

Вследствие применения пара высокой температуры,

процесс работы пара в машине происходит в области

пара. Пар, отработавший в ЦВД

и ЦСД первой ступени, поступает

в промежуточный пароперегрева

тель, в котором его температура

почти весь

перегретого

повышается от 200—220 до 280—

300Q за счет снижения от 430—

450° до 330—360° температуры

пара, вышедшего из пароперегре

вателя котла (схема прфмежуточ-

ного перегрева показана на рис. 1).

Благодаря такому устройству

уменьшаются внутренние потери и

обеспечивается рациональный тем

пературный режим машины. Из

Рис. 1. Схема промежуточного пере

грева пара:

1 — свежий пар из котельного паропе

регревателя, 2—пар в ЦВД, 3—пар

в промежуточны»! пароперегреватель

послеЦСДI,4 —парвЦСД II,5 —от-

промежуточного пароперегревате- работавший в машине пар в конден-

ЛЯ пар поступает в ЦСД II с тем-

сатор.

пературой 280—300° С.

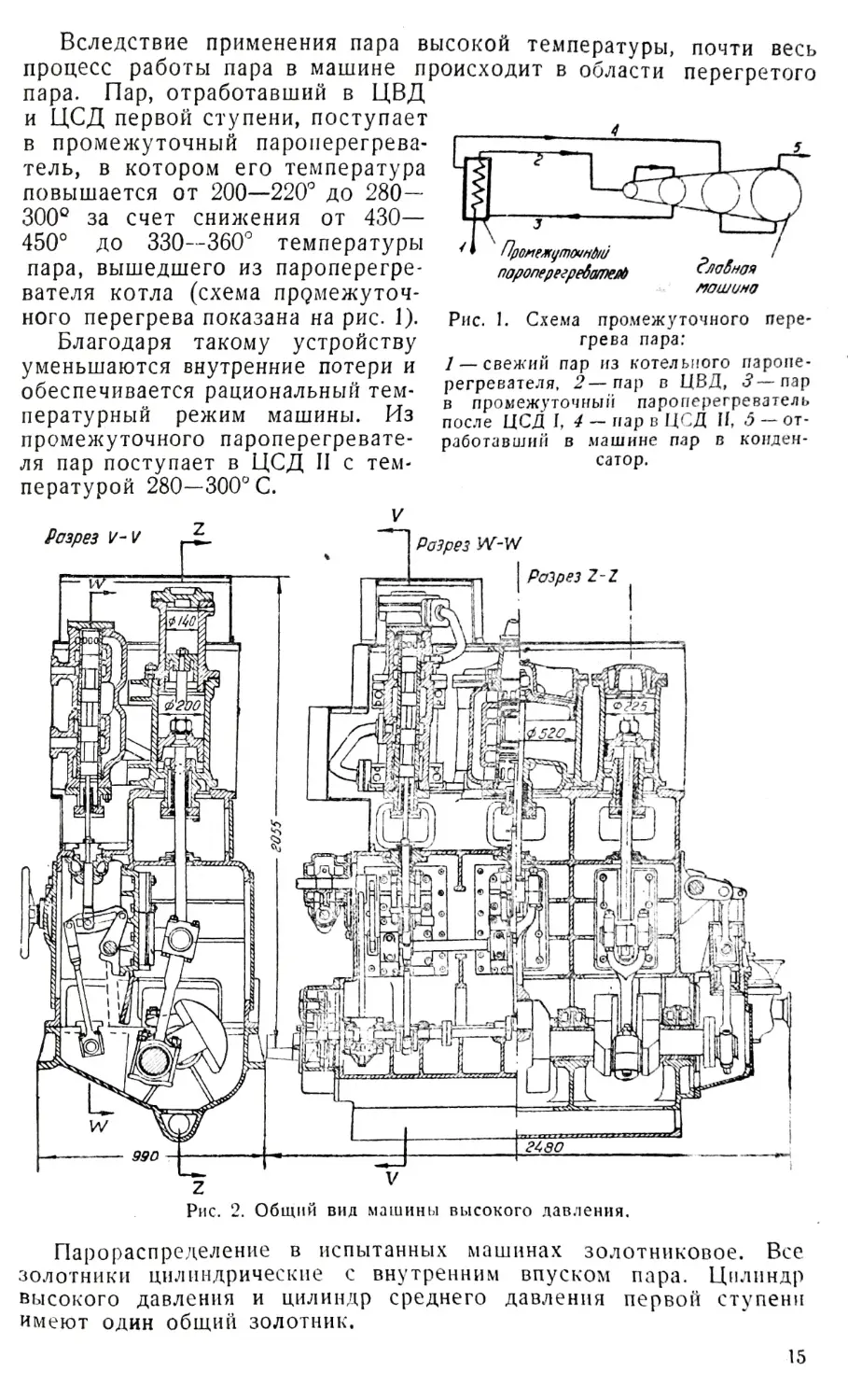

Рис. 2 . Общий вид машины высокого давления.

Парораспределение в испытанных машинах золотниковое. Все

золотники цилиндрические с внутренним впуском пара. Цилиндр

высокого давления и цилиндр среднего давления первой ступени

имеют один общий золотник.

15

Золотник цилиндра низкого имения с двойным впуском к «рдч

парным выпуском. Уплотнение поршней в золотников осу иіествл

самопрѵжинящими разрезными кольцами.

1М вялом

Золотниковый привод с вращающимся распределиі .

позволяет производить в широких пределах регулировку мощности

чественномуРпегѵлиппнаЧеСТВеННЫМ РегУлиРованием, не прибегая к ка-

Распределительной »аИЮ СТОПОРНЬ,М клапаном, путем мятия пара,

лельно коленчатому/ золотникового привода расположен парал-

вынесены к фпонтѵ

вследствие чего золотниковые коробки

сколько увеличивает ее ширинTM сокращает ДЛИНУ машины, но не-

16

Ну’

Распределительный вал получает вращение от коленчатого вала

через зубчатую передачу и специальную муфту. Картер машины

закрытого типа.

Смазка поршневого и золотникового движения принудительно

циркуляционная от специального масляного насоса.

От каждой машины приводятся в действие следующие вспомога

тельные насосы: питательный насос, мокровоздушный, циркуляцион

ный, трюмный, масляные для внутренней и наружной смазки машины.

Общая конструкция испытанных машин видна из рис. 2, где при

ведены продольный и поперечный разрезы по блоку цилиндров.

3. Результаты испытаний

В качестве примера, характеризующего средние условия работы

испытанных машин высокого давления, на рис. 3 приведен условный

процесс работы пара в машине в диаграмме i — s. Этот процесс

построен по результатам опыта, проведенного на ходовых испы

таниях, без воза, при нормальном наполнении ЦВД г2в = 65%, при

давлении пара в котле р1 = 53,7 ата.

Средняя индикаторная мощность, развитая машиной за опыт, про

должавшийся 80 мин., составила 7VZ= 129,4 л.с . при 194,6 об/мин. На

рис. 4 и 5 приведены средние за опыт индикаторные диаграммы

цилиндров, построенные по шести сериям диаграмм, снятым в пе

риод указанного режима.

При построении условного процесса в диаграмме i — s принима

лись следующие условия состояния пара:

1. Давление в основных точках процесса (точки 2, 5, 5, 9, 12

и 15) определялось по индикаторным диаграммам, при впуске — сред

нее за период впуска, при выпуске — среднее за период выпуска.

При определении указанных давлений впуска и выпуска учитывалась

поправка на потерю давления в органах парораспределения при

впуске со знаком плюс и при выпуске со знаком минус. Потеря давле

ния при впуске и выпуске определялась по снятым золотниковым

диаграммам.

2. Температура пара принималась средняя по показаниям термо

метров.

3. Распределение полезных теплоперепадов по цилиндрам про

изведено соответственно распределению мощности.

Как видно из диаграммы, почти весь процесс работы пара в ма

шине при данном режиме, проходит в области перегретого пара.

Состояние пара характеризуется данными, приведенными в табл. 1 .

Таблица 1

Наименование

величин

Состояние пара

!

Давление,

атм

Температура,

°C

і

Теплосодержание,

ккал/кг

После котельного пароперегрева-

При входе в машину, после про

межуточного пароперегревателя

/'1 = 53,7

р2 = 48,5

Л=428

= 350,4

/і = 778,7

/2 = 735,4

2

ЦНИИРФ, Суд. силовые установки

17

Рассматривая блок ЦВД-ЦСД 1, как один цилиндр, получим:

Адиабатический теплоперепад в блоке

h я = і _jq . 735,4-658,4 = 77,0 ккал/кг.

абл -

3

ЦНІ)

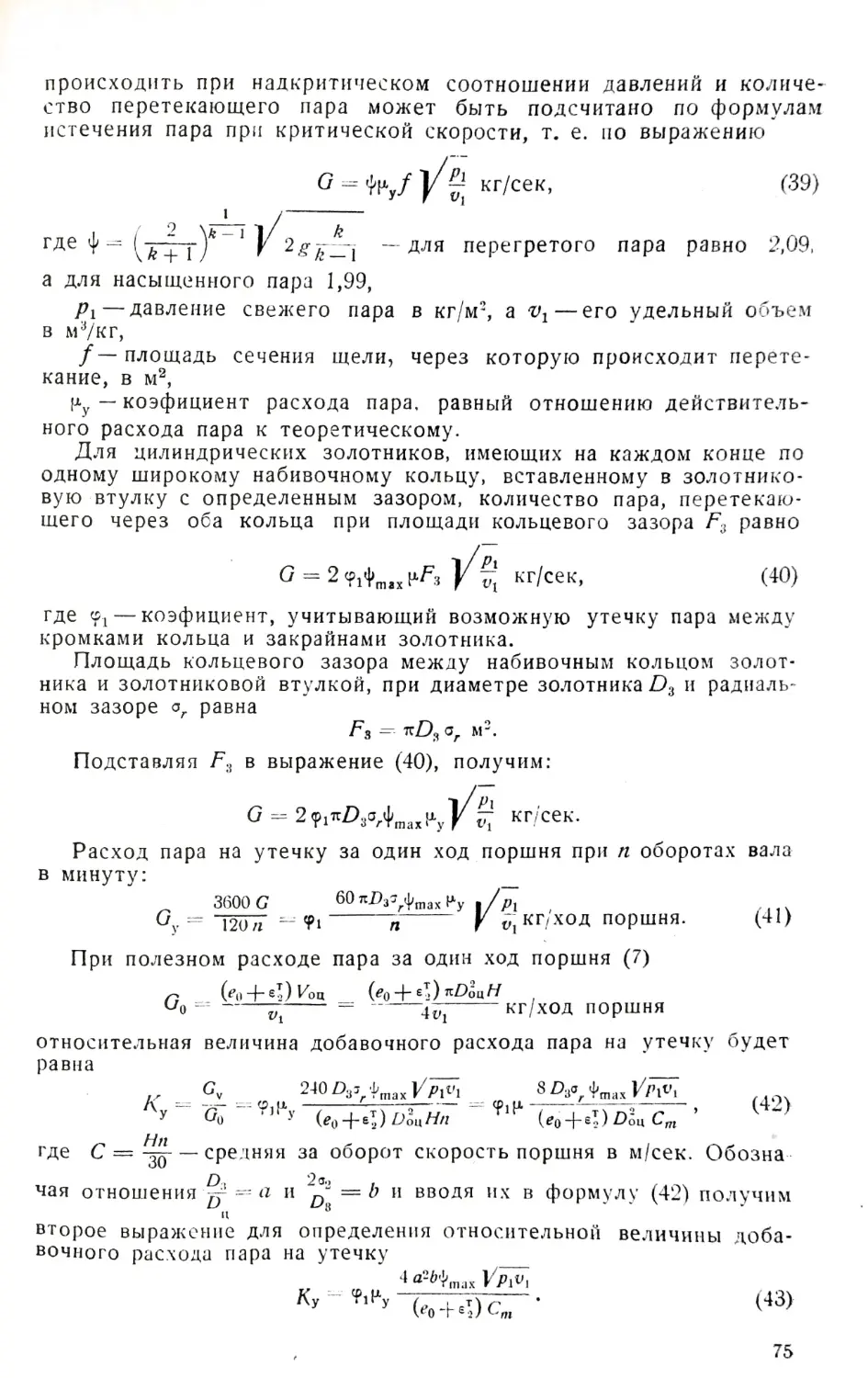

Рис. 4. Индикаторные диаграммы ЦВД

ригсм

иЦСДI.

цд

Еис- 5- Индикаторные диаграммы

ЦСД II—цнд.

Индикаторный теплоперепад в блоке

n

735,4-681,5 53,9 ккал^кг.

тносительный индикатОрный Ісп д

ІЯ

бл

Л/ч

бл

53,9

: T1JS °>70-

Соответственно получаем для цилиндра среднего давления вто

рой ступени—ЦСД II

Лас11 = 87’3 ккал/кг> Аісп = 53,9 ккал/кг;

ЧО/СІ1 = 0,62;

и для цилиндра низкого давления

Аан == 81,2 ккал/кг; А/н = 46,2 ккал/кг; т]оін = 0,566

Адиабатический теплоперепад в машине

Нл -= іх — і1с = 778,7 — 533,6 = 245,1 ккал/кг.

Индикаторный теплоперепад в машине

Л/бл + А;сІІ + А!н = 154 ккал/кг.

Относительный индикаторный к.п.д. машины

•поі =

=■■ 0,63.

Термический к.п.д. идеального цикла для полученных данных

Ня

245,1

TL =-------- — =--------------= 0,342

.

h-inB

778,7-62,1

где /пв' — теплосодержание воды, соответствующее давлению в кон

денсаторе рк = 0,225 ата.

Термический индикаторный к.п .д. испытанной машины

Чт = 737_ = 7і/7іо,=0>216-

4 *пв

Удельный расход тепла на 1 л.с. - ча с (без учета к.п .д . котла и тру

бопроводов)

632(Zj—/' )

632.716,6

q.=

—------

=----- — = 2930 ккал/и.л.с. -ч ас .

i

Удельный расход пара

1

632

632

л

/

d

--

= 4,ІО кг/и.л .с . -час

/7.

104

I

Средний удельный расход пара по замеру конденсата за опыт

й^' = 4,П кг/и.л.с. -ча с.

Распределение мощности по цилиндрам составило:

А'.-бл: Уні : А',, = Аі6л :Л.сІІ: Л., = 35,О°/о: 35,0%: 30,0% =

= 45,2 и.л.с . :45,2 и.л.с . :39 и.л.с.

Как видно, мощность блока ЦВД—ЦСД I и ЦСД II на 14°/0 пре

восходит мощность ЦНД. Распределение мощности в блоке между

ЦВД и ЦСД I также не совсем равномерно и составило

МВ:МСІ -46,4%: 53,6%.

При работе с увеличенными наполнениями распределение мощ

ности между цилиндрами изменяется, причем относительно других

Цилиндров мощность блока ЦВД—-ЦСД 1 возрастает.

2*

19

Приведенные давние дают представление о работе машин только

на одном из возможных РежTM°®’

машин высокого давления,

„спХ"^

НИЯХ и температурах пара, при различных стена задний ход и других

работе на ходу и швартовых, на передний и на задний ход

специальных режимах.

,„Л1.топяГгики которые дают сред-

Ниже приведены основные характернейк , Р хода пара

^=^TM=»’Г^^=."НД"МТОР”ОГО

“"Ж₽TM

пара перед машино А, Р

66

степени наполне-

температуры пара перед машиной и на рпк.

НИЯ ЦВД — е9в.

Проведем сравнение полученных средних характеристик машин

высокого давления с таковыми для паровых машин речных судов,

работающих с нормальными параметрами пара

р1==14-г -16 ата и ^ = 300—320°.

Значения к.п .д . Термический к.п .д . идеального цикла испытанных

машин колеблется в пределах 7^=0,32—0,36, величина >ке этого

к.п .д . для средних условий работы паровых машин речных судов,

с нормальными параметрами пара составляет 1

т|, =0,22—0,25.

Как видно, к.п.д. идеального цикла испытанных машин высокого»

давления на 1О°/о выше к.п.д. действующих машин .

Термический индикаторный к.п.д . испытанных машин высокого

давления при полных параметрах пара и нормальных наполнениях

ЦВД находится в пределах ^ = 0,20—0,22, а соответствующий сред

ний к.п .д. действующих паровых машин речных судов составляет

т)/7 = 0,15.

Среднее значение относительного индикаторного к.п .д . машины

высокого давления при работе с полными параметрами пара соста

вляет = 0,61—0,62, что приближается к значениям этого к.п.д.

для машин средней мощности морских судов.

Расход пара и тепла. Среднее значение удельного расхода пара

оежЬУма^НЫ^МаШНН’ бе3 учета Утечек во внешнюю среду на рабочих

ЦВЛ околп^кпэ'ОЛНЫХ паРаметРах паРа и при нормальном наполнении

иод около о(Р/0 составляет

^ — 4,1—4,2 кг/и.л.с.-час.

тающихречных паровых машин, рабо

хорошем состоянии покакХе;^ьнь^ай рТс^о^оло^0"^

С

—

7,0 кг/и.л.с. -ча с.

в сравнении с паровым/машимям^ ^Л3 у машин высокого давления

ляет около 4О°/о.

Действующих речных судов состав

ит, 1943, стр. 209ЛИКОВСКИЙ’ испытания судовых паросиловых установок. Реч -

20

/

с

м

с

ю

с

Р

,

'

4

7

а

м

о

€

г

-

б

0

7

о

Р

г

-

0

.

2

2

а

/

п

о

Удельный расход тепла испытанных машин, ХГит^поед/лах

четных параметрах пара и нормальном наполнении лежи Р

л = 2950—3100 ккал/и.л .с . -ча с.

чконо-

Полученный результат показывает относительно высокую эконо

мичность испытанных машин высокого давления.

РПлГТоРн-

Средний ѵдельный расход топлива с учетом расхода на соостве

ные нужды и вспомогательные механизмы, приведенный к нормаль

ному топливу с теплотворной способностью Q"=7000 ккал/кг, со

ставляет 600 г/и.л.с . - ч ас, что дает, примерно, экономию в ра^оде

топлива 40—45» о в сравнении с действующими установками, работаю-

экономичность машин

высокогоСдавления,И как всякой другой машины, резко ухудшается

с понижением начальных параметров пара (давления и темпегатуры)

перед машиной. Так, при давлении пара перед ЦВД р1

>.

расход пара составляет d = 6,12 кг/и.л .с . -ч ас.

При снижении начальной температуры пара г, примерно на ои,.

удельный расход пара увеличивается почти на 0,8 кг.

Указанное обстоятельство лишний раз подтверждает, что для

сохранения всех преимуществ машин высокого давления необходимо

их эксплоатировать при полных параметрах пара и показывает

нецелесообразность работы установок высокого давления при пони

женном давлении и малой температуре перегрева.

4. Некоторые выводы

Значительное повышение экономичности машин высокого давле

ния, в сравнении с применяемыми на речном флоте машинами,

является результатом улучшения теплового процесса работы

вследствие использования высоких параметров. Общая степень

ширения испытанных машин в связи с этим почти в четыре

больше таковой у обычных машин тройного расширения.

при работе со средним наполнением ЦВД г9 = 60% общая

пень расширения у испытанных машин составляет

А-2 А =4^

где Ѵн - полезный объем ЦНД и V —

Коэфициент 2 учитывает

І

пара

рас-

раза

сте-

полезный объем ЦВД.

цилиндром простого действия10 ЦИЛИНДР ВЫСОКОГ° давления является

от неполноты расширенияЗНаЧеНИЯ Л значительно уменьшается потеря

ЧИНо5Т- ®аTMределах°д^9?^|СШИРения Р-нмх судов вели-

всХшательад ГІОЛНОе0В°Ь^У^твИие ^мостя”0"1’ ВСеЙ Установки’

Как ужеЬНбьХ механизмов.

самоеі оятельно действующих

имеюТпр^

механизмы, за

ириВОд от главных машин’ Насосов и турбины дымососа,

у„а_к. рабоіа„щя.

Это обстоятельство, а также закрытая конструкция машин и

принудительно-циркуляционная система смазки, повышают эксплоата-

ционную надежность установки.

Новая система золотникового привода, вследствие незначитель

ности усилий, необходимых для перекладки кулисе, позволяет про

изводить управление машинами из рулевой рубки, куда выведен

второй пост управления. Этим обеспечивается лучшая управляе

мость судном, что очень важно для речных судов, действующих

в узких фарватерах. Кроме того, представляется возможным неко

торое сокращение обслуживающего персонала, так как во время

работы судна управление машинами может производить сам судо

водитель. Наконец, следует отметить, что машины высокого давле

ния имеют значительно меньший удельный вес и занимают меньшие

габариты. Удельный вес испытанных машин высокого давления (со

всеми вспомогательными механизмами) составляет 26,7 кг/и.л.с.

Удельный же вес стандартной машины завода „Теплоход" мощностью

200 и.л .с . составляет 35,8 кг/и.л .с .

Значительным недостатком конструкции испытанных машин высо

кого давления, снижающих их экономичность, является наличие

увеличенных против обычных величин относительных объемов вред

ных пространств и поверхностей у цилиндров высокого и среднего

давления.

Этот недостаток является следствием параллельного расположе

ния плоскостей, в которых расположены оси цилиндров и золотни

ковых коробок.

В рассмотренной конструкции сближение указанных плоскостей

ограничивается размерами цилиндра низкого давления.

Для характеристики указанных величин в табл. 2 приведены зна

чения вредных объемов и вредных поверхностей испытанных машин

и стандартной машины тройного расширения 200 и.л.с.

Таблица 2

ностыК ВИДНО из приведенных данных, вредные объемы и поверх-

и У цилиндров высокого и среднего давления машины высокого

Наименование

величин

Наимено

вание

полости

Машина

высокого

давления

140У20:іу225X520

250

Стан

дартная

машина

220X350X570

400

ЦВД ЦСДІ ЦСД II ЦНД ЦВД ЦСД ЦНД

Объем вредного

пространства в

Верхняя

ПОЛОСіЬ

26,1

16,08

7,0

16,3

13,7

8,90

проц, от полез

ного объема

соответствую

щей полости

Нижняя

полость

24,1

18,5

7,1

13,9

12,3

8,40

или всего ци

линдра

Среднее

2£ ,1

17,29

7,05

15,1

13,0

8,65

Вредные поверх

ности (в долях

Верхняя

полость 10,82

*

8,12

3,43

7,10

5,20 3,62

от полезной по

верхности пор-

Нижняя

полость

8,36

59

;

7,16

3,95

7,65

6 17 4,05

3,83

шня)

Среднее

9,1

7,54

3,69

7,37

5,68

23

давления значительно превосходят таковые для стандартной машины

ТРТЛ,’лГоТеTMно, среднее значение

ного к. п. д. и испытанных машин находится в пр ^^ав^яют 39-38°/0

Следовательно, внутренние потери в

е потерь показывает,

в сравнении с циклом Ранкина. Анал«а ^\тП°тепРл00бмена и от

что значительная их часть падает на пот р

утечек через уплотнения поршней и золотников.

работе

В табл. 3 приведены средние значения этих потерь пр р

с наполнением ЦВД е2в = 0,60-0,65.

таблица 3

Сравнивая полученные значения потерь

Наименование величин

Разліерность

_____

Блок ЦВД—

ЦСД I

ЦСД II ЦНД

Потеря от теплообмена..........

Потеря от утечки через золотники

°/о

12,3

4,3

2,1

18,7

29,3

3,4

2,0

34,7

33

1,9

2,1

37,0

Потеря от утечки через поршни . .

Суммарная потеря от теплообмена

и утечки .....................

и

9

Средняя потеря по машине от излу

чения тепла во внешнюю среду .

1,0

Относительный индикаторный к. п . д.

цилиндра (блока).............

0,70

0,62

і

0,57

с значениями относитель

ных индикаторных к.п .д . по отдельным цилиндрам, видно, что все

остальные потери, обусловленные разницей между индикаторной

диаграммой и идеальным циклом Ранкина составляют в блоке ЦВД —

ЦСД I-10,3%, в ЦСД 11-3,3%, в ЦНД-5,0%.

Из изложенного видно, что потеря от теплообмена является

основной потерей, значительно влияющей на экономичность машины.

Как уже было ранее отмечено, одной из основных причин столь

значительных потерь от теплооомена5 при работе с относительно

высокой степенью перегрева, являются сильно развитые вредные

объемы и поверхности.

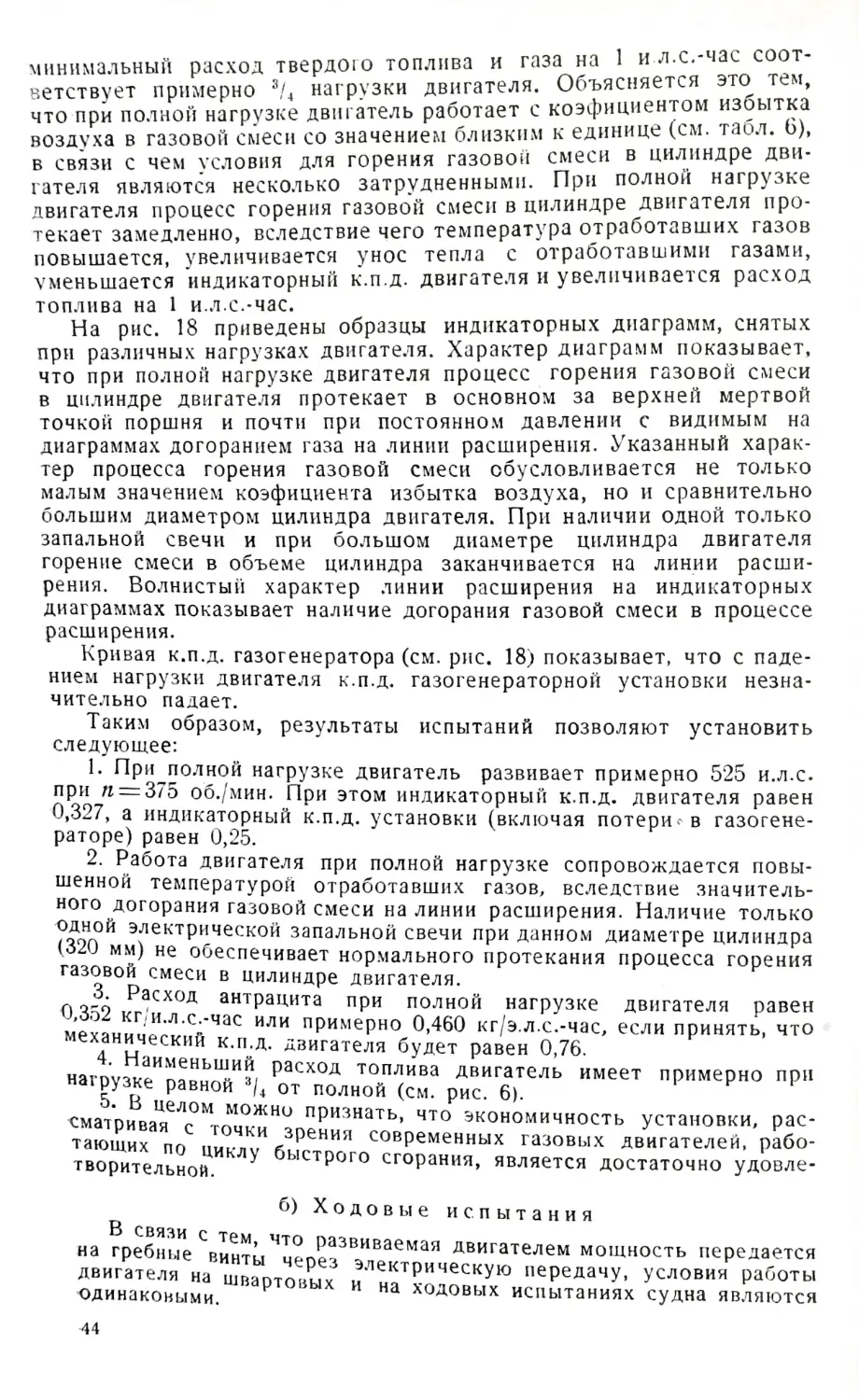

Однако, машины высокого давления, наряду с отмеченными недо-

статками, имеют серьезные преимущества перед машинами нормаль-

ного давления.

к

Развитие современной энергетики, в том числе и в области

наавиПгпГНЫХ паросиловых установок, направлено по пути перехода

сокие параметры (давления и температуры) пара.

организациям^и^п^мипЛр наУчно-исследовательскими проектными

перевооружению волнпгп нностью’ Работающими по техническому

более совершенных кХ

СОСТОИТ в создании новых,

рукции паровых машин высокого давления.

Канд. техн, наук 3. А . ХАНДОВ

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ СИЛОВОЙ УСТАНОВКИ

ГАЗОЭЛЕКТРОХОДА

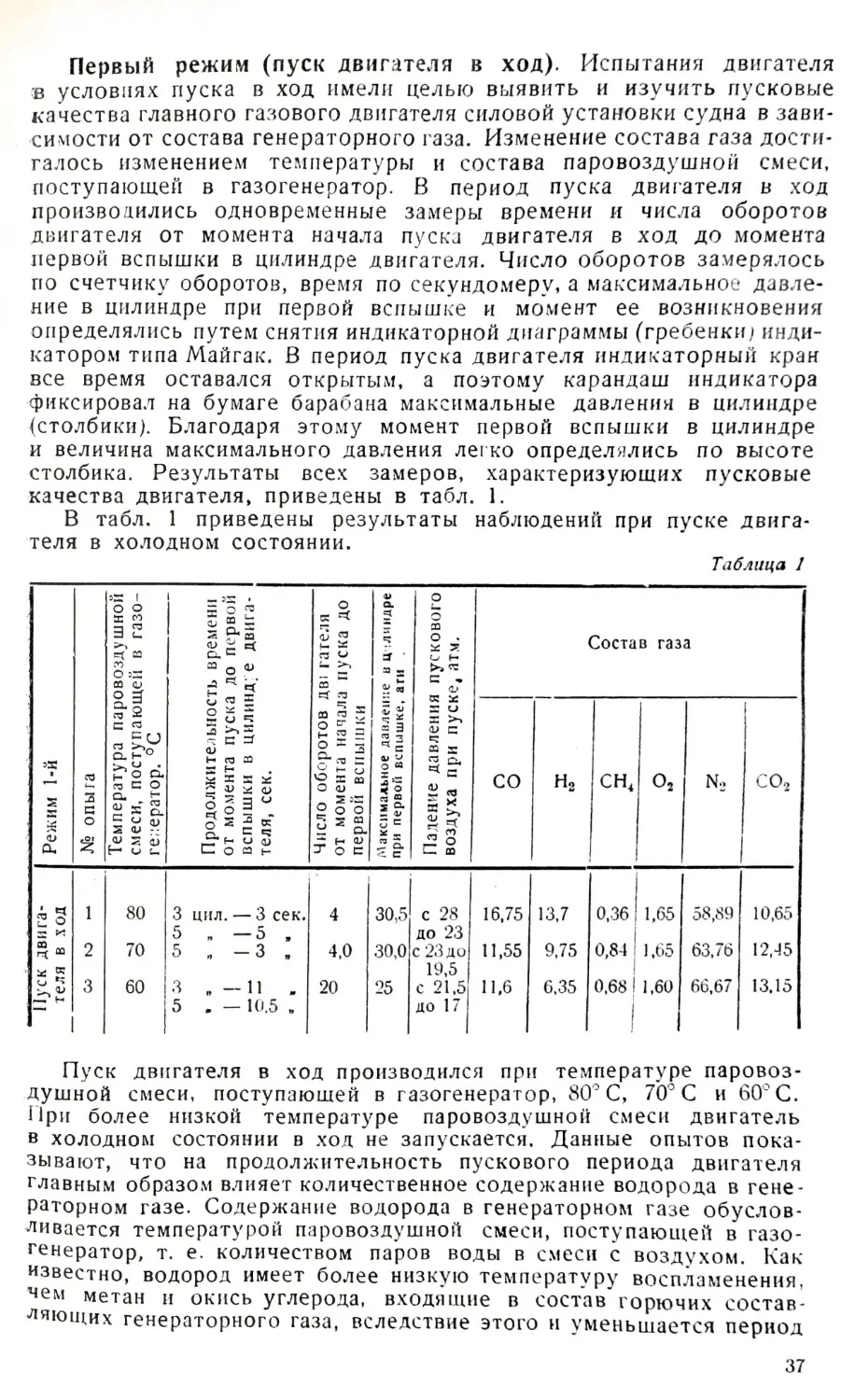

Введение

В речном флоте Советского Союза газоходы начали применяться

с 1936 г. Газоходы строились небольшой мощности (60 и 120 л.с .)

с использованием для газификации, главным образом, древесного

топлива и лишь очень ограниченное применение получили газогене

раторы, работающие на антраците и бурых углях.

Проблема использования мощных газогенераторных установок на

судах речного флота до сих пор у нас еще не получила практиче

ского разрешения. Отсутствие данных, характеризующих эксплоа-

тационно-технические качества мощных судовых газогенераторов и

газовых двигателей, препятствовало развитию мощных газоходов.

С целью выявления эксплоатационно-технических показателей и эффек

тивности работы мощных газогенераторных установок, ЦНИИРФом

в 1947 г. были проведены испытания силовой установки грузового

газоэлектрохода.

В данной работе излагаются результаты этих испытаний и выводы,

характеризующие работу мощных судовых газогенераторных уста

новок.

1. Основные данные установки и судна

Судно имеет следующие размеры:

Длина общая...............

67м

Ширина....................

8,2

„

Высота борта............... 2,5

„

Осадка...................... 2

„

Тип судна — грузовое.

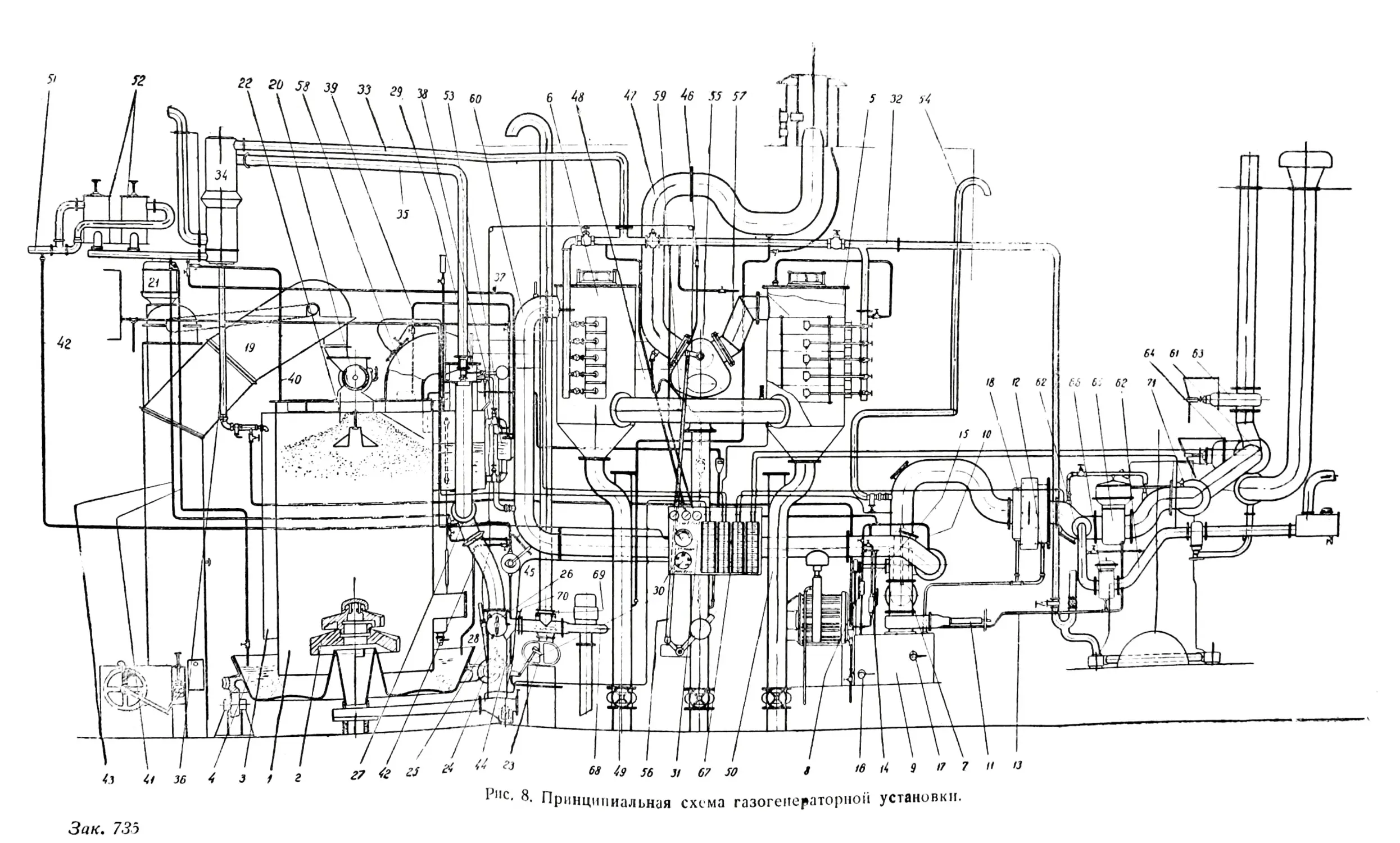

План машинного отделения газоэлектрохода представлен на рис. 1.

Размеры машинного отделения равны: длина 9500 мм и ширина

8150 мм. Вследствие удачного расположения всех механизмов, раз

меры машинного отделения судна получились небольшие, при доста

точной свободной площади для обслуживания, сборки и разборки

всех механизмов установки.

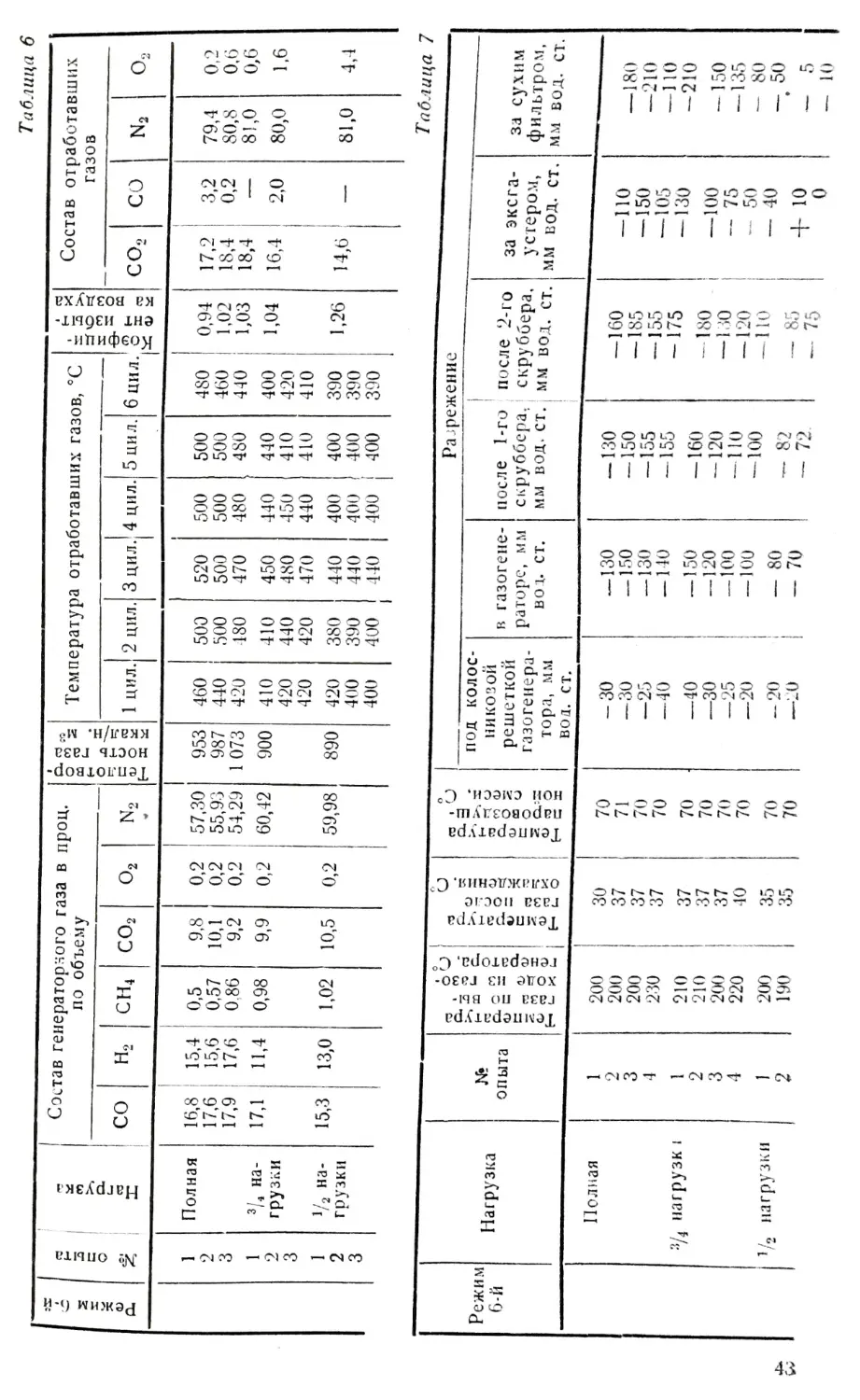

На чертеже плана машинного отделения (см. рис . 1) показаны:

главный двигатель 1, газовый четырехтактный, шестицилиндровый,

нереверсивный, мощностью 375 э. л.с . с числом оборотов 375 об./мин.,

положенный поперек судна; вспомогательный газовый двигатель

25

2, шестицилиндровый, четырехтактный, мощностью 90 э. л . с . при

1250 об.)мин. и газогенератор- действие электрический генератор

Главный двигатель пр' ю 940 квт при наІ1ряжении 440 вольт

постоянного тока 4 мсин

привОдитР в действие клиновидной

И СИиипй пАОРлачей и вспомогательный электрогенератор 5 постоян-

ТеМе тлѵч мощностью 29 квт. при напряжении 225 вольт и силе

нока 129 ампер. При работе установки электрогенератор 5 выраба

тывает электроэнергию, необходимую электромоторам, обслуживаю-

ЩИ Вспомогательный^“азоГыТВдшігатель приводит в действие два

электоогенератора постоянного тока: один (£) мощ

ностью 60 квт., 225 вольт, другой (7) мощностью 11,5 квт., 105 вольт.

При остановке главного двигателя электрогенератор 7 служит

для зарядки аккумуляторной батареи, а электрогенератор 6 дли пита-

ния током электромоторов газогенераторной установки.

Главный электрогенератор 4 обеспечивает электроэнергией два

гребных электромотора 8 мощностью по 125 145 квт. Передача

вращения от гребных моторов на гребные валы осуществляется черев

зубчатый редуктор 9 с передаточным числом 6. Гребные валы про

ходят под электромоторами. Двухступенчатый вспомогательный

компрессор пускового воздуха 10 приводится в действие от электро

мотора 29. Пусковой воздух нагнетается компрессором при давле

нии до 30 атм. в два баллона 28 емкостью 250 л каждый. Газогене

раторная установка имеет: два скруббера /2, сухой фильтр /6, экс

гаустер 13, приводимый в действие от электромотора 14, регуляторы

давления газа 17 и 18, вентилятор для розжига газогенератора 42

и электромотор к нему 41, электромотор 19 и червячная передача

от него для вращения колосниковой чаши газогенератора 20, ковше-

вую норию 46 для загрузки топлива в газогенератор и электромотор

для приведения в действие нории 47, конденсатор 36 для конденса-

ПИИ избытка пара, образующегося в водяной рубашке газогенератора.

гятал!нЗаГ0’ машинное отделение судна имеет следующие вспомо-

электпомотоохан“ЗМЬ1; ЦентР0бежный трюмно-пожарный насос 23 и

для сстесХния X Н ценйтР°оежный насос 25 и холодильник 45

генератора иентообржш^й °И сист~ы охлаждения двигателя и газо

распределительные коробки кан°им230Д37 ??ДаЧИ В0ДЫ В скРУббеРы’

воздуха 27, навешенный на двигатель’ Ня82 икомпРессоР пускового

газовый и воздушный трубопроводы Н ЭTMМ Же чертеже нанесены

2. Описание конструкции главного двигателя

«..и .

следующие основа „иные:

диаметр цилиндра .

Аод поршня

Число цилиндров .

число оборотов В мин. *

ОтдельияИГч^янвып°лневРваНбазе дизель ВИГаТеля пРеДставлен

К судовому фуніамГая Фундаментная ? НОИ инструкции.

*

являются опорами n«HTy’ Поперечные сЛМа Авигатсля крепится

и блок цилиндров Име°ВЬІХ НОДШИПНИКОВ КПКИ ФУНДамеНТНОЙ рамы

26

Р Имеіот общую отливку п^енчат°го вала. Станина

• Ц линдры имеют вставные

.

320 мм

.450 ,

•

6

•

375

•

5;б м/сек.

Р

и

с

.

2

.

О

б

щ

и

й

в

и

д

г

а

з

о

в

о

г

о

д

в

и

г

а

т

е

л

я

м

о

щ

н

о

с

т

ь

ю

3

7

5

л

.

O

S

/

Я

Р

и

с

.

2

.

О

б

щ

и

й

в

и

д

г

а

з

о

в

о

г

о

д

в

и

г

а

т

е

л

я

м

о

щ

н

о

с

т

ь

ю

3

7

5

л

.

пабочие втулки, уплотнение которых в нижней части достигается

резиновыми кольцами. В цилиндровой чугунной крышке располо

жены впускной 4, выпускной, пусковой 12 клапаны и в центре одна

электрическая свеча для

воспламенения газовой

смеси. Впускной и выпуск

ной клапаны, между ними

электросвеча, расположены

в диаметральной плоскости

цилиндра. По одну сторону

двигателя, противополож

ную посту управления, рас

положены: газовый коллек

тор 9, воздушный коллек

тор 2 и выпускной 10. Пост

управления находится сбо

ку двигателя, около махо

вика, и имеет ручки: пуско

вую, газовую и воздуш

ную. Распределительный

вал расположен внутри

картера двигателя, откры

тие клапанов осущест

вляется с помощью штанг 11

(см. рис. 2) и рычагов би 7.

Для изменения хода клапа

нов на двигателе устано

влен масляный сервомо

тор 5, а для сохранения

постоянного числа оборо

тов двигателя регулятор.

Регулятор действует через

систему рычагов на золот

ник масляного сервомотора.

Шатун круглого сечения

отъемный от мотылевого

подшипника и имеет цен

тральный продольный ка

нал для нагнетания смазки

к головному подшипнику.

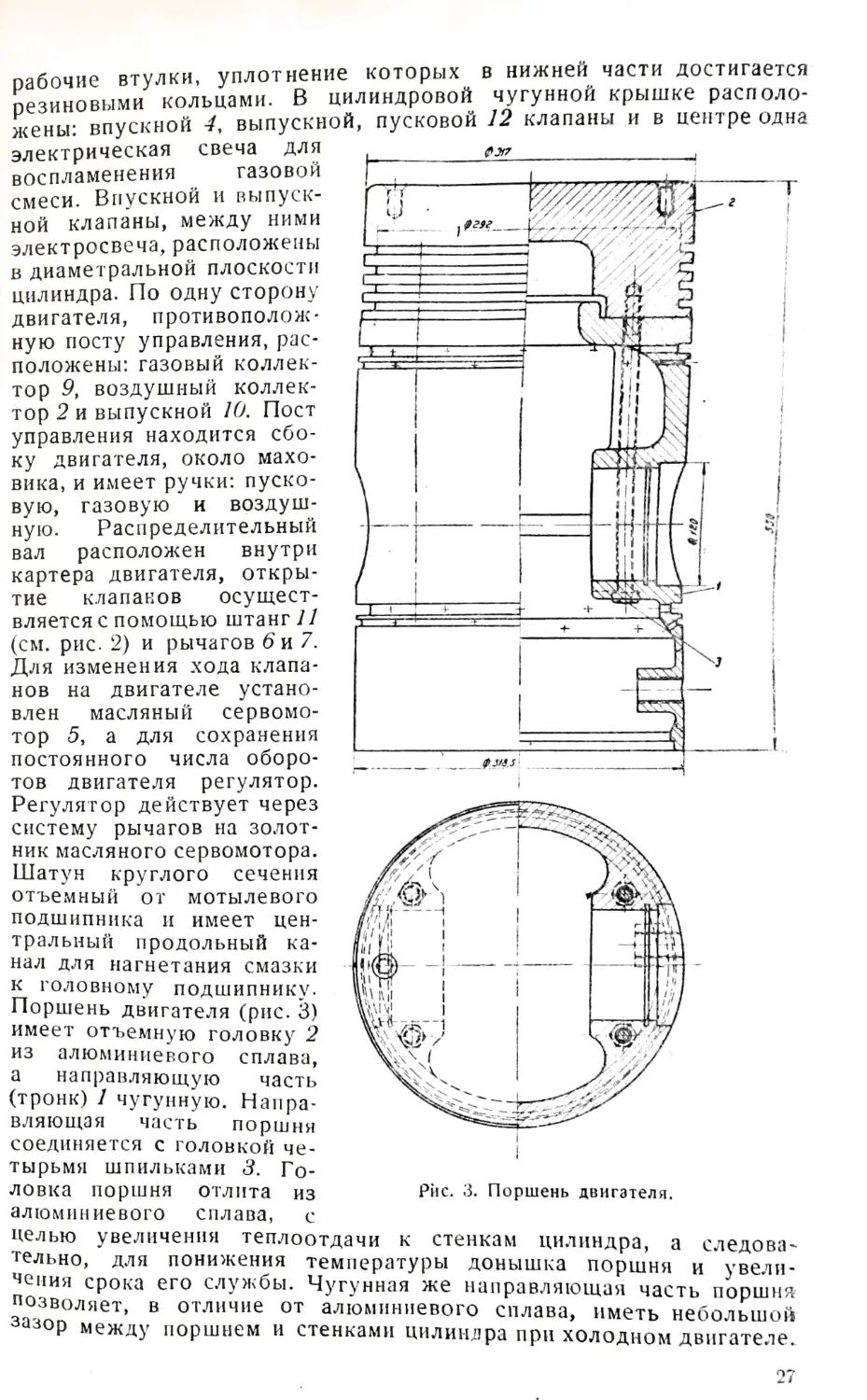

Поршень двигателя (рис. 3)

имеет отъемную головку 2

из алюминиевого сплава,

а направляющую часть

(тронк) 1 чугунную. Напра

вляющая часть поршня

соединяется с головкой че

тырьмя шпильками 3. Го

ловка поршня отлита из

алюминиевого сплава, с

Рис. 3. Поршень двигателя .

целью увеличения теплоотдачи к стенкам цилиндра, а следовав

тельно, для понижения температуры донышка поршня и увели-

чения срока его службы. Чугунная же направляющая часть поршня-

позволяет, в отличие от алюминиевого сплава, иметь небольшой

ор между поршнем и стенками цилиндра при холодном двигателе

_

постоятельство является

При больших

конструкцию поршня следует ири

сушест венным, а поэтому у

,

3"Х₽овТпоршн» имеет четыре У"”»TM»TMTM»

ВЛЯЮШ» часть имеет «'»

”‘“0^““ й клапан <Рнс. 4) выполнен

в верхней и нижней част н ее. Впуок«0«

вюдух „ „одво.

в виде еазосмеснтельного “"аTMраз0ванве

дятся раздельным п\тем, імс

н

К клапанупроисходит цилиндре

в

Рис. 4. Всасывающий клапан.

Рис. 5. Выпускной клапан .

двигателя. Для этой цели корпус клапана 1 имеет раздельные каналы,

верхние для газа и нижние для воздуха. На штоке клапана 4 сво

бодно сидит газовый клапан 3, прижимающийся к седлу 2 пружи

ной 6. При движении клапана 4 вниз, газовый клапан 3 вначале будет

закрыт, так как свободно сидит на штоке клапана. Таким образом,

в начальный период хода всасывания в цилиндр двигателя будет

поступать только воздух, необходимый для продувки камеры сжатия,

кроме того, этим устраняется возможность попадания газа в выпу-

скно коллектор. При дальнейшем ходе клапана втулка 5, переме-

вь вместе с клапаном, упрется в газовый клапан 3 и будет откры

ть?/ в£ледствие чего газ будет поступать в цилиндр двига-

о и 7 Ратном движении клапана вверх, под действием пружин

я nn.no L.KpUT5%K/,aiiaHa)’ Раньше закроется газовый клапан 3,

шргтпютс ' Такое устройство впускного клапана позволяет осу-

работу газового двигателя с углом перекрытия впуск

28

ного и выпускного клапанов без опасения образования взрывов во

всасывающем или выпускном трубопроводе. Следует заметить, что

объемы подводящего газового трубопровода рассматриваемого дви

гателя сравнительно большие, а поэтому образование взрывов смеси

в трубопроводе крайне нежелательно. Таким образом, сложность

конструкции впускного клапана оправдывается более надежной рабо

той двигателя при переменных режимах.

Выпускной клапан (рис. 5) устроен с водяным охлаждением тарелки

клапана. Подвод и отвод охлаждающей воды из тарелки клапана

показан на чертеже. Соединение водяного трубопровода со штоком

клапана осуществляется резиновыми шлангами. Шток клапана имеет

уплотнительные чугунные кольца. Поток отработанных газов с тем

пературой около 500° С и выше, в состав которых при работе дви

гателя на антрацитовом генераторном газе входят сернистые соеди

нения, разъедает рабочую поверхность клапана.

В связи с этим на притирочной поверхности клапана образуются

раковины, нарушающие плотность его. Охлаждение тарелки клапана

понижает ее температуру и способствует уменьшению корродирую

щего воздействия отработанных газов на клапан, увеличивая тем

самым срок службы его.

Регулирование расхода и воспламенение газовой смеси. Как

уже отмечалось, газ и воздух подводятся в цилиндр двигателя раз

дельным путем, смесеобразование происходит в цилиндре двигателя.

Регулирование расхода воздуха, необходимого для горения газа,

производится вручную с поста управления двигателя. Поворотом

воздушного рычага через систему рычагов валика 5 производится

изменение открытия воздушных заклепок 2, установленных в воз

душных каналах патрубков, соединяющих коллекторы с цилиндро

выми крышками (рис. 6).

Поворот валика 5 производит одновременное изменение открытия

воздушных заслонок для всех цилиндров двигателя. Индивидуальная

регулировка производится путем изменения длины тяги 1 посред

ством талрепного соединения.

Газовая регулировка осуществляется вручную с поста управле

ния газовым рычагом. При повороте этого рычага поворачивается

заслонка, установленная в газовом коллекторе. Первоначальная регу

лировка расхода газа по цилиндрам производится путем индиви

дуальной установки газовых заслонок.

Кроме ручной регулировки, двигатель имеет автоматическую

регулировку расхода газа и воздуха от регулятора с помощью сер

вомотора.

Муфта регулятора при своем перемещении передвигает золотник

масляного сервомотора, вследствие чего поршень его будет пере

мещаться вверх или вниз. Шток поршня сервомотора соединяется

шарнирно с рычагом, который закреплен на валу 4 (рис. 6), а поэтому

при перемещении поршня сервомотора будет поворачиваться вал 4,

Поворот вала 4 вызовет поворот рычага 6', закрепленного на этом

валу, и перемещение тяги 7 и рычага 8. Штанга, идущая от ролика,

кулачной шайбы впускного клапана, при набегании ролика на выступ

шайбы, поворачивает рычаг 10 вокруг оси 77, а поэтому рычаг д'

будет подниматься и поворачивать рычаг 9 вокруг оси 72, в резуль

тате чего впускной клапан будет открываться, Таким образом, при

перемещении поршня сервомотора рычаг 8 своим нижним концом,

на котором закреплен ролик, будет перемещаться по криволинейной

поверхности рычага 10 и, следовательно, будет изменяться ход впу-

Р

и

с

.

6

.

К

р

ы

ш

к

а

ц

и

л

и

н

д

р

а

д

в

и

г

а

т

е

л

я

.

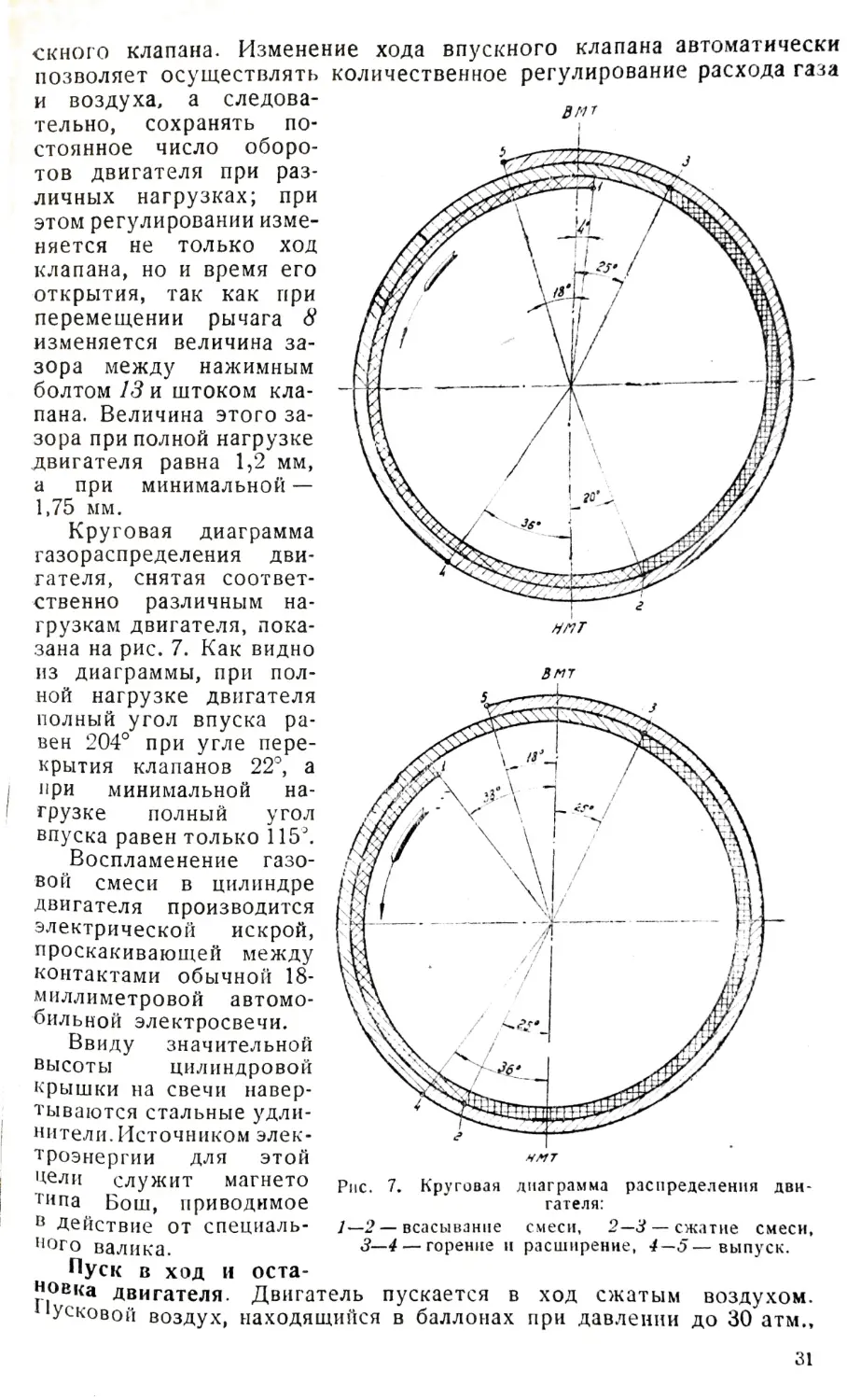

скного клапана. Изменение хода впускного клапана автоматически

позволяет осуществлять количественное регулирование расхода газа

и воздуха, а следова

тельно, сохранять по

стоянное число оборо

тов двигателя при раз

личных нагрузках; при

этом регулировании изме

няется не только ход

клапана, но и время его

открытия, так как при

перемещении рычага 8

изменяется величина за

зора между нажимным

болтом 13 и штоком кла

пана. Величина этого за

зора при полной нагрузке

двигателя равна 1,2 мм,

а при минимальной —

1,75 мм.

Круговая диаграмма

газораспределения дви

гателя, снятая соответ

ственно различным на

грузкам двигателя, пока

зана на рис. 7. Как видно

из диаграммы, при пол

ной нагрузке двигателя

полный угол впуска ра

вен 204° при угле пере

крытия клапанов 22°, а

при минимальной на

грузке полный угол

впуска равен только 115°.

Воспламенение газо

вой смеси в цилиндре

двигателя производится

электрической искрой,

проскакивающей между

контактами обычной 18-

миллиметровой автомо

бильной электросвечи.

Ввиду значительной

высоты цилиндровой

крышки на свечи навер

тываются стальные удли-

нители.Источником элек

троэнергии для этой

ВМ*

нмт

Вмт

НМ7

цели служит магнето рис Круговая диаграмма распределения дви-

типа Бош, приводимое

гателя:

в Действие ОТ специаль- /—2 — всасывание смеси,

2—3 — сжатие смеси,

кого валика.

3—4

—горение

и расширение, 4—5 — выпуск .

Пуск в ход и оста

новка двигателя. Двигатель пускается в ход сжатым воздухом.

Усковой воздух, находящийся в баллонах при давлении до 30 атм.,

31

клапанам и к пневматиче-

подводится по трубопроводу К пусковым

“°₽=. ”женнь,е в каждой крышке цвликАрв.

имеют пневматический привод для открытия их.

3. Газогенераторная установка

Для питания газом главного и вспомогательного двигателей на

судне установлен газогенератор. Газогенератор раоотает наследую

щих сортах топлива: антрацит сорта АС или кокс из каменного угля

величиной кусков 10—30 мм.

Топпиво должно быть без пыли и по величине кусков не больше

указанных размеров, в противном случае газогенераторная установка

не будет удовлетворительно работать.

Содержание пыли в топливе повышает сопротивление засасыва

нию воздуха в газогенератор, вследствие чего увеличивается раз

режение в газогенераторе и нарушается нормальное течение про

цессов газификации топлива. Крупные куски топлива могут не вме

ститься в дозатор, что видно из дальнейшего описания устройства

подачи топлива в газогенератор, и вызвать тем самым поломку

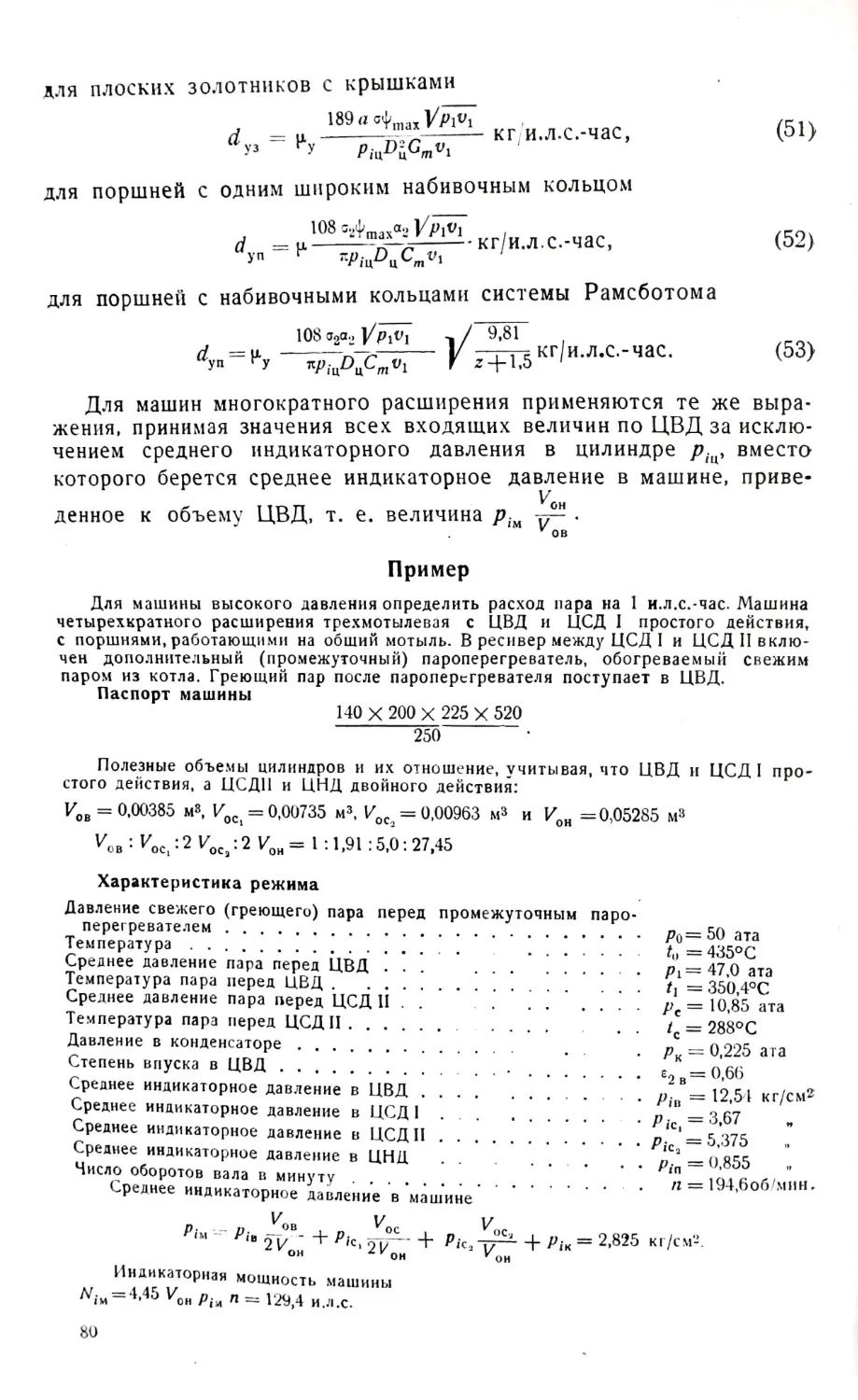

механизма подачи топлива. Принципиальная развернутая схема уста

новки показана на рис. 8. Газогенератор 1 (работающий по схеме

прямого процесса) выполнен сварным и имеет цилиндрическую форму>

с водяной рубашкой по всей длине 3. Сверху осуществляется

загрузка топлива, внизу имеется подвижная колосниковая решетка 2,

а с боков отверстия для розжига газогенератора. Колосниковая

решетка опирается на вращающуюся массивную чугунную чашу 4.

Газогенератор устроен с механической загрузкой топлива и механи

ческим шлакоудалением. В установке имеется два скруббера 5 и 6

для охлаждения газа и очистки его от механических пржчмесей.

Скрубберы выполнены цилиндрической формы с внутренними пере

городками. Охлаждающаяся вода подводится в пространство между

этими перегородками по отдельным трубкам, на концах которых

закреплены распыливающие форсунки. Из форсунок вода вытекает

тонкими струйками, охлаждая встречный поток газа. Газ движется

в скруббере 5 сверху вниз, а в скруббере 6 снизу вверх. Из скруб

бера 6 газ отсасывается в промывочный очиститель (эксгаустер) 7,

представляющий собой вентилятор со специальной крылаткой, в кор

пус которого впрыскивается нагнетаемая центробежным насосом 8

эмульсия.

Под действием центробежной силы эмульсия мелко распыли-

вается и оставшиеся в газе сернистые соединения и следы смолы

поглощаются этой эмульсией. Эмульсия насосом 8 забирается из

цистерны 9, нагнетается по трубопроводу 10 в эксгаустер, а оттуда

после поглощения сернистых соединений и смолы при открытом

клинкете 11 стекает обратно в цистерну 9. Уносимые с газом из

эксгаустера частицы эмульсии отделяются на своем пути в сухом

?TMхТре и в газовом регуляторе давления и стекают в цистерну по

?0±ПпРпГДаМ 72 и 13' Ручной насос 14 СЛУ*ИТ *ля заполнения

имѳюшмй

эм^льсией перед пуском насоса 8, а трубопровод 15,

эмульсии Ре,улиРов°чнь®й клапан давления, для перепуска избытка

производите?^^' бокоХе!1Иотверс?и?1И7бИ^Ц^С7ТеРНЫ 9 СМеС"

задвижками. Уровень эмульсии «

6 и 7/> перекрываемые

стеклянной трубки Эксгаѵстеп нТЛІ РНе 0І1Ределяется посредством

руоки. эксгаустер нагнетает генераторный газ в сухой

32

Рис. 8. Принципиальная схема газогенераторной установки .

Зак. 735

Р

и

с

.

1

0

.

Р

е

г

у

л

я

т

о

р

р

а

с

х

о

д

а

п

а

р

а

.

Р

и

с

.

9

.

О

б

щ

и

й

в

и

д

г

а

з

о

г

е

н

е

р

а

т

о

р

а

.

фильтр 18, представляющий собою цилиндр, заполненный кольцами

Рашига.

Подача топлива в газогенератор и удаление шлака. Из топлив

ного бункера, расположенного в корме судна, топливо подается

ковшевой норией 19 в дозатор 20. Нория и дозатор приводятся

в действие от электромотора 21, передача вращения осуществляется

маркирной цепью. Устройство нории показано отдельно на чертеже

(рис. 9). Дозатор представляет собою пустотелый цилиндр с прямо

угольным отверстием, который при вращении подает отдельными

небольшими порциями топливо в газогенератор. За каждый оборот

дозатора в газогенератор засыпается одна порция угля. Когда прямо

угольное отверстие дозатора находится в верхнем положении, топ

ливо из приемника нории засыпается в дозатор, а при повороте

дозатора на полоборота топливо будет высыпаться в газогенератор.

Электромотор, приводящий в действие норию и дозатор, автомати

чески включается в действие и также выключается в зависимости

от уровня топлива в газогенераторе. В верхней части газогенера

тора находится пластина 22, которая закреплена на оси. При пол

ностью загруженном топливом газогенераторе пластина 22 отжи

мается в вертикальное положение, ось, на которой она сидит,

повернется и разъединит контакты в электроцепи, идущей к мо

тору 21, а поэтому мотор выключается из действия. Как только

топливо в газогенераторе спустится, ось, на которой закреплена

пластина 22, под влиянием противовеса, закрепленного на этой

оси, повернется в первоначальное положение. После этого кон

такты электропроводки замкнутся, электромотор включается в дей

ствие и начнется загрузка топлива. Таким образом, наличие авто

матического включения подачи топлива устраняет необходимость

специального наблюдения за загрузкой топлива в

Колосниковая решетка приводится во вращение

тора 23, с помощью зубчатого редуктора, фрикционный и червячной

передачи 24.

При медленном вращении колосниковой чаши 4 шлак из нее

выжимается специально установленным для этой цели ножом.

Подвод воздуха и пара в газогенератор. При работе двигателя

в газогенераторе создается разрежение, создаваемое отсасывающим

действием эксгаустера. Вследствие этого разрежения, воздух из

атмосферы по трубе 25 в смеси с водяным паром поступает под

колосниковую решетку газогенератора. Количество воздуха, посту

пающего в газогенератор, регулируется дросселем 26, имеющимся

на воздушном патрубке трубы 25. Водяной пар из паросборника

газогенератора подводится в газогенератор по трубе 27. Состав

паровоздушной смеси характеризуется температурой этой смеси,

которая нормально должна быть около 70° С. Постоянство темпера

туры паровоздушной смеси автоматически сохраняется дистанцион

ным жидкостным термостатом 28, путем воздействия его на регу

лятор расхода пара 29. Чертеж регулятора расхода пара показан на

Рис. 10. Пар из паросборника газогенератора поступает в корпус

регулятора и при открытом клапане 1 перетекает в трубу 27 (см.

Рис. 8) и далее в газогенератор. При изменении температуры

паровоздушной смеси, вследствие изменения упругости жидкости

в трубе 2, идущей от жидкостного термостата, поршенек 3 будет

перемещаться. При повышении температуры паровоздушной смеси

против той, на которую установлен термостат 28 (см. рис. 8) пор-

піенек 3 будет перемещаться вверх и передвинет рычаг 4 вокруг

з ЦНИИРФ. Суд . силовые установки

33

газогенератор,

от электромо-

оси 5, а рычаг 6, закрепленный на этой оси, будет перемещаться

против часовой стрелки и прикрывать клапан /.

„ЛОГІѴѴПМ хѵлрт

В результате этого количество пара в смеси с во ду-

J

уменьшаться и температура смеси будет падать до установленной

При падении температуры паровоздушной смеси поршенек 3 под

действием пружины 7 переместится вниз, груз 8 потянет рычаг

также вниз, а рычаг 5 вверх и клапан / будет приподниматься,

увеличивая тем самым количество пара в смеси с воздухом.

'

При остановке двигателя, когда из газогенератора газ идет

в атмосферу, рычаг 4 переставляется тросиком 9 в верхнее поло

жение, клапан 1 закроется, клапан 10 откроется и пар из паросбор

ника пойдет в холодильник.

Температура паровоздушной смеси измеряется термопарой 30,

а температура генераторного газа по выходе из генератора опреде

ляется термопарой 31.

Подача воды в газогенератор и в скрубберы. Охлаждающая

вода подается в рубашку газогенератора и в скрубберы центробеж

ным насосом 25 (см. рис . 1) или для этой цели при работе главного

двигателя используется трюмный насос, навешенный на двигатель.

При пбдаче воды трюмным насосом вода из-за *борта судна или

из цистерны чистой воды по трубе 32 сначала идет в скрубберы,

а потом по трубе 53 в холодильник 34. Избыток пара из паросбор

ника поступает в холодильник по трубе 35, а конденсат этого пара

по трубе 36 идет обратно в рубашку газогенератора. Охлаждающая

вода после холодильника по трубе 37 идет через поплавковый регу

лятор 38 в рубашку газогенератора, а по трубе 39 через самостоя

тельный поплавковый регулятор идет на охлаждение крышки газо

генератора. Охлаждающая вода может подаваться на охлаждение

крышки газогенератора и помимо поплавка по трубе 40. Установка

поплавковых регуляторов обеспечивает постоянство уровня воды

в рубашке и в крышке газогенератора и непрерывность подачи

охлаждающей воды. Непрерывность подачи воды в рубашку газо

генератора благоприятно сказывается на устойчивости процесса

парообразования. Наполнение колосниковой чаши водой произво

дится по трубе 41 или 42. В рубашку газогенератора вода также

может подаваться по трубе 43, минуя поплавковый регулятор, или

по трубе 44 при подаче ручным насосом 45. По трубе 46 вода

подается на уплотнение газового клапана, который перекрывает

газовый трубопровод 47, выпускающий газ в атмосферу при оста

новке двигателя. Сток этой воды происходит по трубе 48. Из скруб

беров нагретая вода стекает за борт судна по трубам 49 и 50. При

подаче воды на охлаждение газогенератора и в скрубберы центро

бежным насосом вода прежде поступает по трубе 51 в фильтры 52

ХТеиМЛЛ°Д0ДИЛЬНИК’ а потом уже в скрубберы. При такой системе

а по9тпмѵУ„ Р“ поступает уже несколько нагретая в холодильнике,

водам 53УН ?1ЖДенИе Газа будет менее интенсивное. По трубопро-

вода во впемя осуществляется продувка паром газового трубопро-

Пп Р остановки двигателя.

Jи

тора пTM колену

’ ’рИ работе Двигателя газ из генера-

клапан 55 с помощью

эксгаустером, при этом газовый

ние, при котором газовая тп,«ВО л у привода 56 ставится в положе-

водящая газ в скруббер 5₽Уотѵп^ перекРь’вается, а труба 57, под-

газ поступает в скоѵббео б’ пптПРЫВтС\

образом, сначала

РУ Р < потом по трубе 59 переходит во второй

34

скруббер 6, а оттуда по трубе 60 идет в эксгаустер и дальше нагие'

тается через сухой фильтр 18 в газовый коллектор двигателя 61,

а по трубопроводу 62 к вспомогательному газовому двигателю.

При работе двигателя клин-

кет 63 закрывается, а клин-

кет 64 открывается.

Для выравнивания давле

ния газа в газовом коллек

торе двигателя в систему

газоподводящего трубо

провода включены регуля

торы давления 65 и 66.

Чертеж регулятора показан

на рис. И. Регулятор имеет:

корпус 7, дроссель 2, ко

жаную диафрагму 3, ры

чаги4,5,6игрузы7,8.

Нижняя полость в корпусе

регулятора сообщается с

верхней полостью через

отьерстие 9. При измене

нии давления газа в газо

проводе (по причине изме

нения нагрузки двигателя)

диафрагма 3 переместится

и, вследствие этого, через

систему рычагов 4, 5 и 6

повернется ось дросселя 2

и изменится угол открытия

его. Поворот дросселя во

круг своей оси позволит

выравнить давление в газо

вом трубопроводе за регу

лятором до нормальной ве

личины. Так например, при

увеличении давления в тру

бопроводе диафрагма при

поднимается, рычаг 4 по

вернется вокруг своей оси,

тяга 5 пойдет вниз, а ры

чаг 6 повернется по часо

вой стрелке и дроссель при

кроется. После прикрытия

Дросселя 2 давление газа

перед двигателем снизится

до нормального. Первона

чальная установка дросселя

в положение, соответствую

щее давлению газа при пол

ной нагрузке двигателя, достигается грузами 7 и 3.

Для измерения и контроля разрежения в различных местах газо

вого тракта установлены пьезометры 67.

Розжиг газогенератора. Перед розжигом, газогенератор напол

няется на 15—20 см выше верхней части колосниковой решетки

исками шлака. На этот слой шлака кладутся концы (ветошь), намо-

Рис. 11. Регулятор давления газа.

35

Генные в керосине, и мелкие куски дров, а затем крупные куски на

высоту 25-30 см и на них слой газофицируемого топлива высотой

около 20 см. Зарубашечное пространство заполняется водой да

уровня, отмеченного на водомерном стекле и, одновременно, запол

няется водой колосниковая чаша. Для розжига газогенератора за

жженный факел вводится в газогенератор через боковые люки, при

этом воздушный дроссель 26 на трубе 25 (см. рис. 8) и газовый

клапан 55 в трубе 47 должны быть открыты. Когда по всей поверх

ности разгорится топливо, на непродолжительное время включается

нория для подачи топлива в газогенератор. Одновременно с этим

включается в действие вентилятор розжига 68} вентили 69 и 26

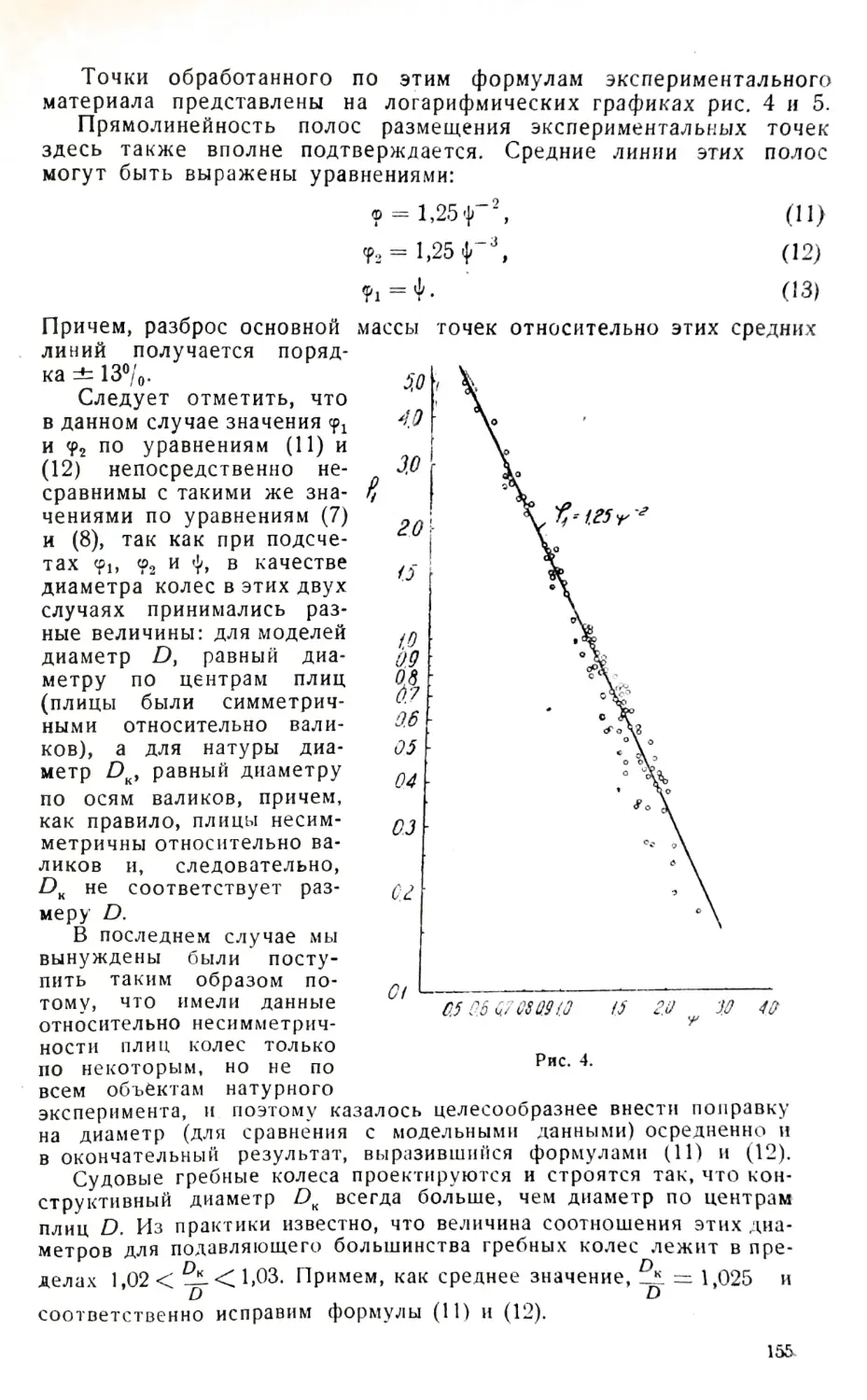

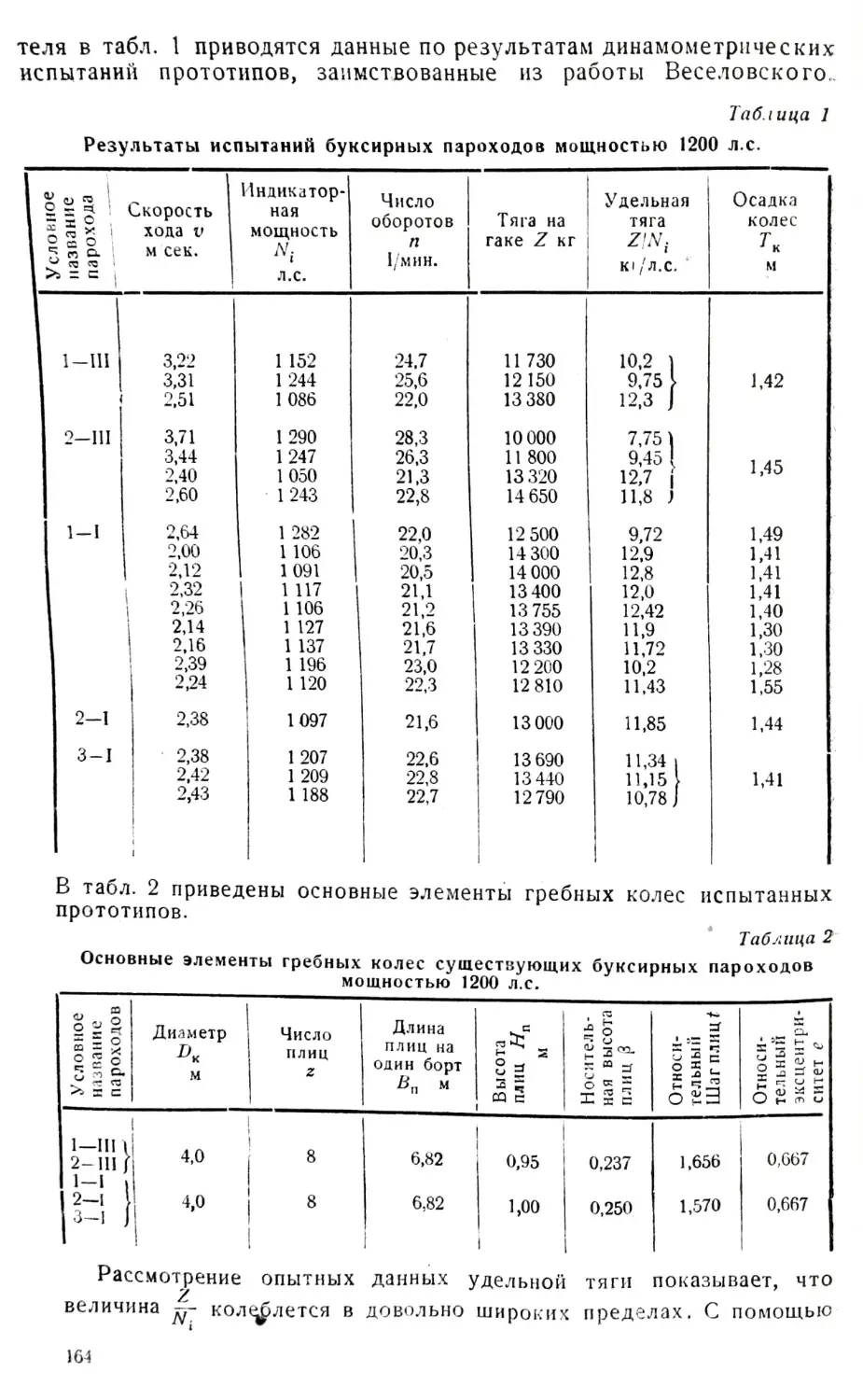

закрываются, а вентиль 70 открывается.